A 6022:2005

(1)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人建材試験

センター (JTCCM)/アスファルトルーフィング工業会 (ARK)/財団法人日本規格協会 (JSA) から,工業

標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産

業大臣が改正した日本工業規格である。これによって,JIS A 6022 : 1991は改正され,この規格に置き換

えられる。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本産業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

A 6022:2005

(2)

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 1

4. 品質 ······························································································································ 2

5. 寸法及び製品の単位面積質量 ····························································································· 2

5.1 寸法 ···························································································································· 2

5.2 寸法及び製品の単位面積質量の表示値に対する許容差 ··························································· 2

6. 外観 ······························································································································ 2

7. 試験 ······························································································································ 3

7.1 試験の一般条件 ············································································································· 3

7.2 寸法の測定 ··················································································································· 4

7.3 外観 ···························································································································· 5

7.4 製品の単位面積質量 ······································································································· 5

7.5 原反の単位面積質量及びアスファルトの単位面積質量 ··························································· 5

7.6 鉱物質粒子の単位面積質量 ······························································································ 6

7.7 引っ張り ······················································································································ 6

7.8 耐折り曲げ性 ················································································································ 6

7.9 加熱処理後の耐折り曲げ性 ······························································································ 7

7.10 アスファルトの浸透状況 ································································································ 7

7.11 寸法安定性 ·················································································································· 7

7.12 寸法安定性試験後の引っ張り ·························································································· 7

7.13 耐熱性 ························································································································ 7

8. 検査 ······························································································································ 8

9. 製品の呼び方 ·················································································································· 8

10. 表示 ···························································································································· 8

日本産業規格 JIS

A 6022:2005

ストレッチアスファルトルーフィングフェルト

Stretchy asphalt roofing felts (Synthetic fiber base)

1. 適用範囲 この規格は,防水工事,防湿工事などに用いるストレッチアスファルトルーフィングフェ

ルト(以下,ストレッチルーフィングという。)について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 2207 石油アスファルト

JIS K 6257 加硫ゴム及び熱可塑性ゴム─熱老化特性の求め方

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8801-1 試験用ふるい─第1部:金属製網ふるい

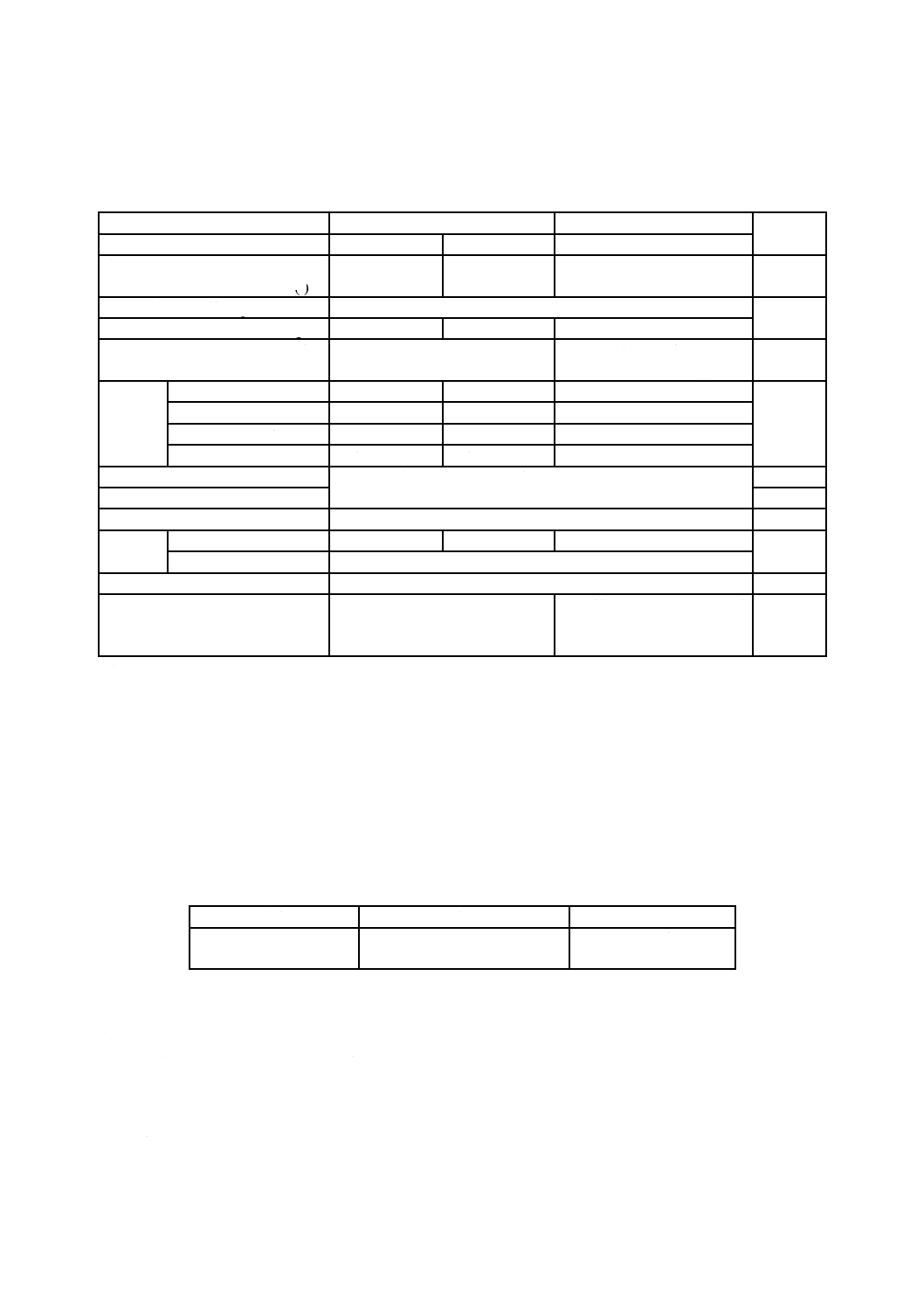

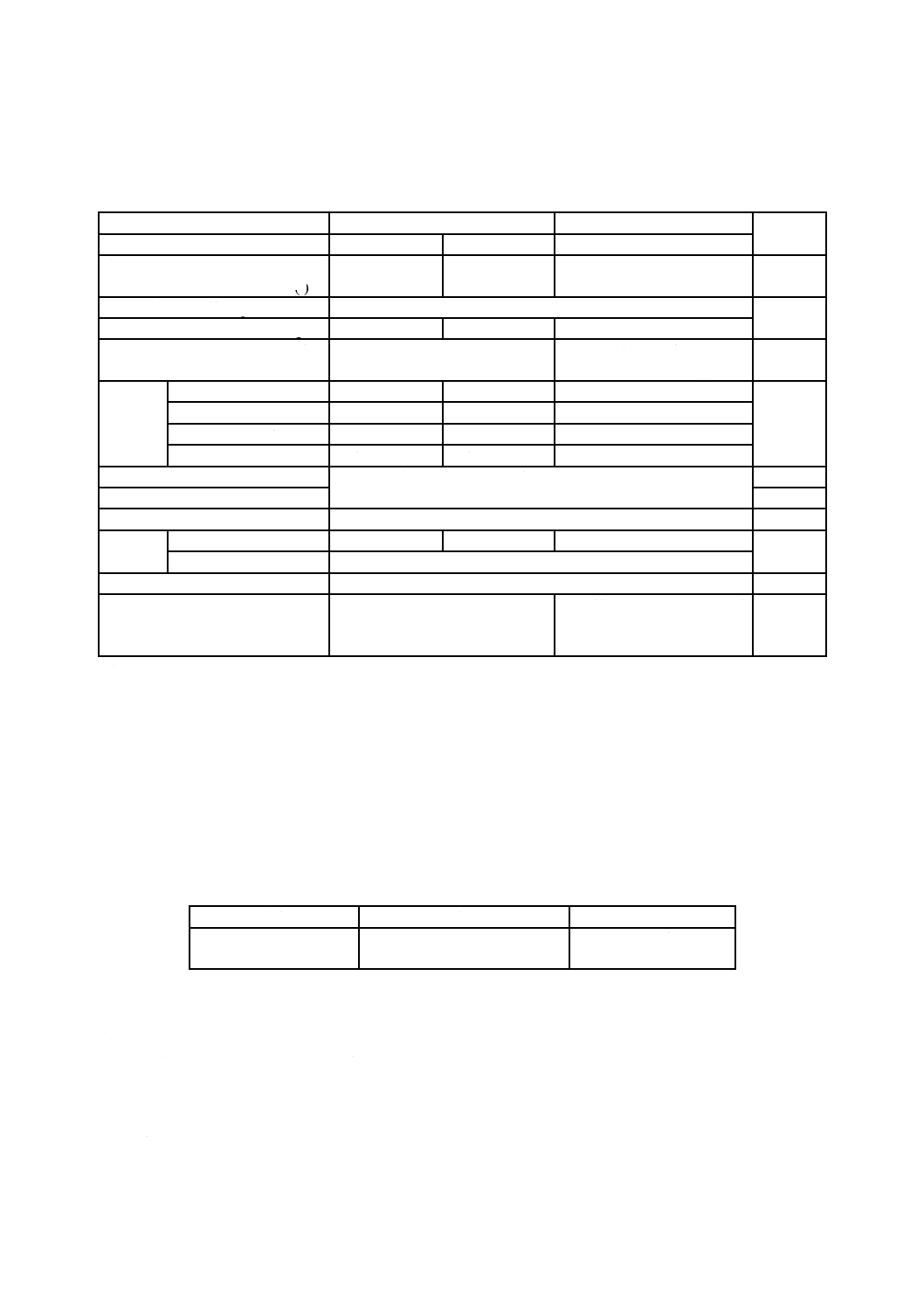

3. 種類 種類は,表1による。

表 1 種類及び製品の抗張積の呼び

種類

製品の抗張積

(1)の呼び

備考

ストレッチルーフィング

1 000

1 800

有機合成繊維を主原料とした不織布原反(以下,原反という。)に,JIS

K 2207に規定された防水工事用アスファルト3種又は4種に適合する

アスファルトを浸透,被覆し,表裏面に鉱物質粉末を付着させたもの。

砂付ストレッチルーフィ

ング

800

原反に,JIS K 2207に規定された防水工事用アスファルト3種又は4

種に適合するアスファルトを浸透,被覆し,表面の片側100 mmを除い

た残りに鉱物質粒子(2)を密着させ,残りの表裏面に鉱物質粉末を付着

させたもの。

注(1) 抗張積とは,引張強さと最大荷重時の伸び率との積で表す(7.7参照)。

(2) 鉱物質粒子は,JIS Z 8801-1に規定する公称目開き3.35 mmの金属製網ふるいを通過し,150 μmの金属製網

ふるいに残るもので,砕石状のもの及びりん(鱗)片状の天然スレートチップの2種類がある。

2

A 6022:2005

4. 品質 品質は,7. によって試験を行い,表2の規定に適合しなければならない。

表 2 品質

種類

ストレッチルーフィング

砂付ストレッチルーフィング 適用試験

箇条

製品の抗張積の呼び

1 000

1 800

800

製品の単位面積質量 g/m2

(3)

1 500以上

1 500以上

3 000以上

(2 500以上)(4)

7.4

原反の単位面積質量 g/m2

120以上

7.5

アスファルトの単位面積質量 g/m2

850以上

850以上

1 000以上

鉱物質粒子の単位面積質量 g/m2

−

1 200以上

(800以上)(4)

7.6

引っ張

り

引張強さ N/cm

80以上

120以上

80以上

7.7

最大荷重時の伸び率 %

6.0以上

10.0以上

5.0以上

3 %引張応力 N/cm

40以上

60以上

60以上

抗張積 N・% /cm

1 000以上

1 800以上

800以上

耐折り曲げ性

試験片10個中9個以上にき裂が生じないこと。

7.8

加熱処理後の耐折曲げ性

7.9

アスファルトの浸透状況

アスファルトの不浸透部分がないこと。

7.10

寸法安

定性

伸縮量 mm

0.0±5.0

0.0±5.0

0.0±3.0

7.11

変形

しわ,反り,はく離などの異状な状態が生じないこと。

寸法安定性試験後の引っ張り %

引っ張り規格値の90.0以上。

7.12

耐熱性

−

鉱物質粒子の5 mm以上のず

れ落ち,発泡などが生じない

こと。

7.13

注(3) 表示値に対して,5.2の許容差の範囲とする。

(4) 鉱物質粒子として,りん(鱗)片状の天然スレートチップを使用する場合は,( )内とする。

5. 寸法及び製品の単位面積質量

5.1

寸法 寸法は,受渡当事者間の協定による。

5.2

寸法及び製品の単位面積質量の表示値に対する許容差 寸法は7.2によって,及び製品の単位面積質

量は7.4によって試験をした場合,表示値に対する許容差は,表3による。

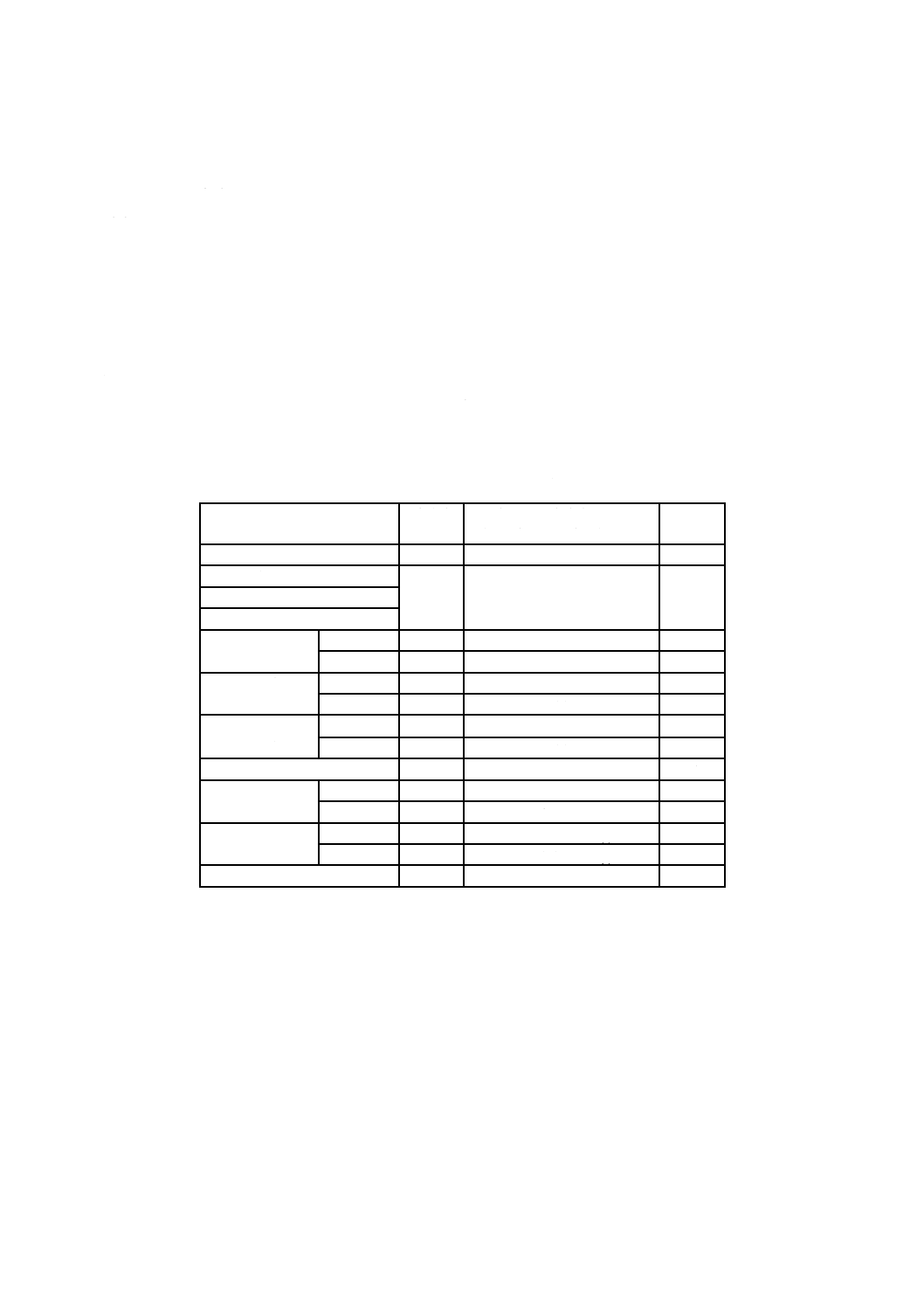

表 3 寸法及び製品の単位面積質量の表示値に対する許容差

長さ

幅

単位面積質量

プラス側は規定しない。

マイナス側は認めない。

プラス側は規定しない。

マイナス側は1.0 %まで認める。

プラス側は規定しない。

マイナス側は認めない。

6. 外観 外観は,7.3によって試験を行い,次の規定に適合しなければならない。

a) 著しいわん曲,起伏,裂けた箇所,折れ,しわ及び穴がないこと。ただし,被覆しているアスファル

トに細かい起伏があっても差し支えない。

b) 相互に粘着する部分がなく,被覆しているアスファルト又は鉱物質粒子がはがれていないこと。

c) 1巻の長さが8.0 m未満の場合,1巻の途中で切断していないこと。

d) 1巻の長さが8.0 m以上の場合,1巻の途中で2か所以上切断していないこと。1か所切断している場

合,1片の長さが2.0 m以上あること。

3

A 6022:2005

7. 試験

7.1

試験の一般条件

7.1.1

試験場所の温湿度条件並びに試料及び試験片の養生条件 試験場所の温湿度条件並びに試料及び

試験片の養生条件は,次による。

a) 寸法の測定,外観及び製品の単位面積質量の測定の温湿度条件は,JIS Z 8703に規定する20 ℃15級,

65 %20級 [20±15 ℃,(65±20) %] とする。

b) a) 以外の試験の温湿度条件は,特に指定のない限り,JIS Z 8703に規定する20 ℃2級,65 %20級 [20

±2 ℃,(65±20) %] とする。

c) 試料及び試験片の養生時間は,特に指定のない限り,試験前1時間以上とする。

7.1.2

試料及び試験片の作製 試料及び試験片の作製は,次による。

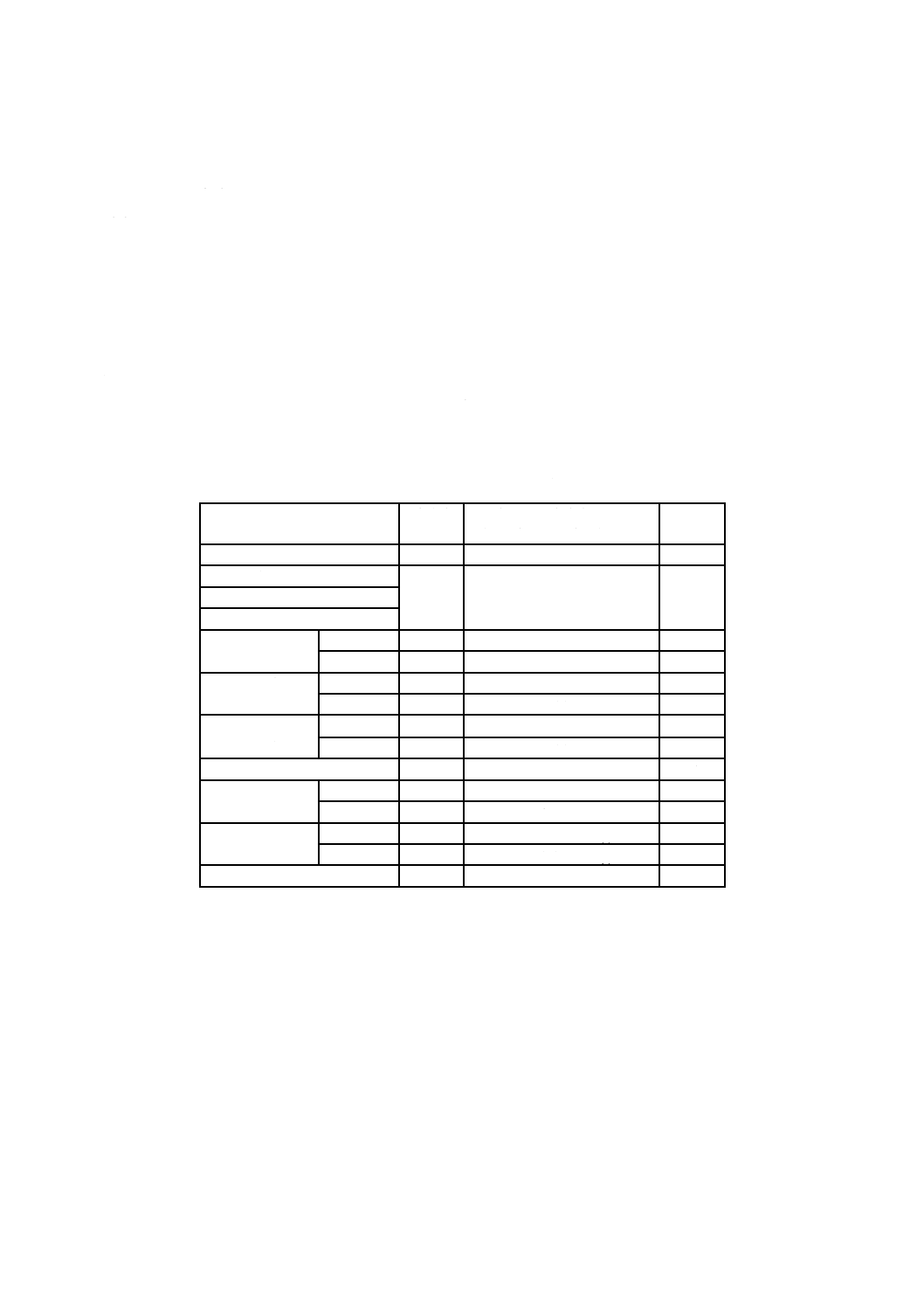

a) 試料,試験片の寸法及び個数は,表4による。

表 4 試料,試験片の寸法及び個数

試験項目

試験片

の記号

試料及び試験片の寸法

(長手方向×幅方向)mm

個数

製品の単位面積質量

−

2 500 × 全幅

1

原反の単位面積質量

A

50 × 200

3

アスファルトの単位面積質量

鉱物質粒子の単位面積質量

引っ張り

長手方向

B

200 × 50

10

幅方向

B′

50 × 200

10

耐折り曲げ性

長手方向

C

250 × 25

10

幅方向

C′

25 × 250

10

加熱処理後の

耐折り曲げ性

長手方向

D

250 × 25

10

幅方向

D′

25 × 250

10

アスファルトの浸透状況

E

100 × 全幅

1

寸法安定性

長手方向

F

300 × 50

6

幅方向

F′

50 × 300

6

寸法安定性試験

後の引っ張り

長手方向

F

200 × 50 (5)

6

幅方向

F′

50 × 200 (5)

6

耐熱性

H

200 × 200

3

注(5) 寸法安定性試験後,引張試験用に切断した大きさ。

4

A 6022:2005

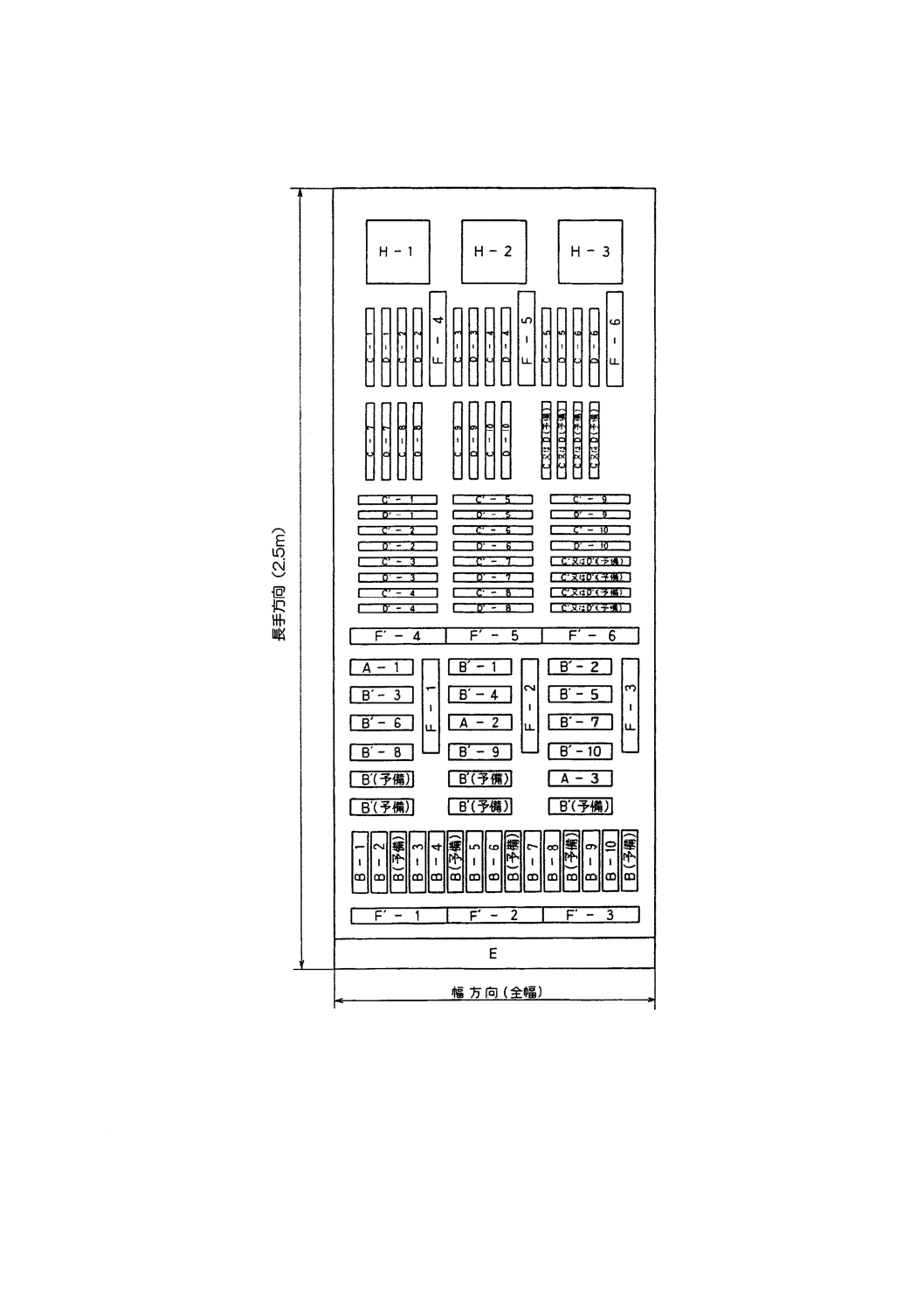

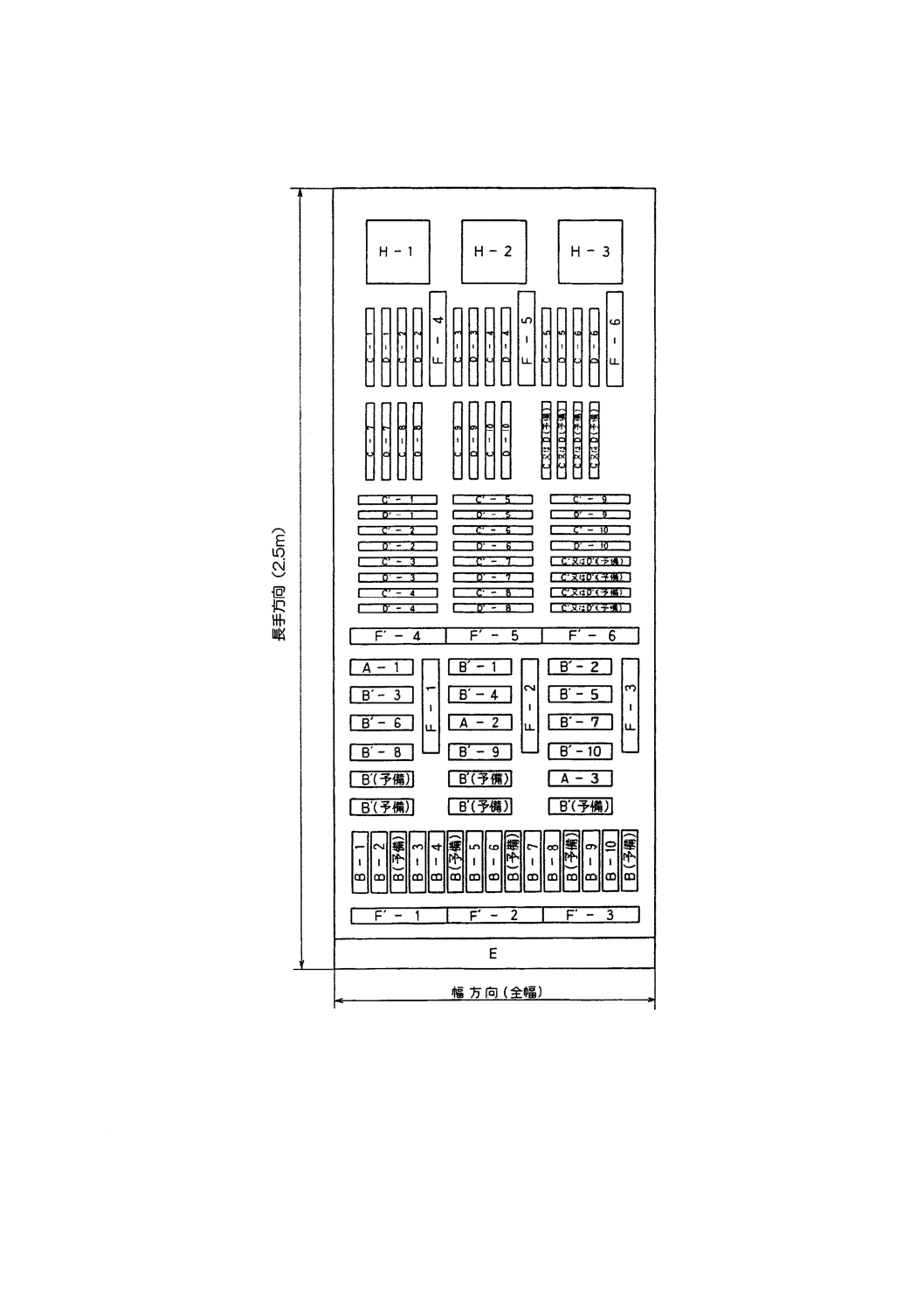

b) 試験片の形状及び採り方の例を,図1に示す。

図 1 試験片の形状及び採り方(例)

7.1.3

数値の丸め方 測定値・計算値を丸める場合の数値の丸め方は,JIS Z 8401による。

7.2

寸法の測定 寸法の測定は,次による。

a) 長さ 長さは,平面に広げた全長の最短部を0.01 mの単位まで測定する。1巻中に切断箇所がある場

合は,それぞれの最短部分の長さを同様にして測定し,その和から0.15 m減じた長さを1巻の長さと

5

A 6022:2005

する。

b) 幅 幅は,長手方向の両端付近及び中央付近の3か所において1 mmの単位まで測定し,測定値の平

均値で表す。

7.3

外観 外観は,ストレッチルーフィングを平面に広げ,目視によって調べる。

7.4

製品の単位面積質量 製品の単位面積質量は,7.2で長さ及び幅を測定した後のストレッチルーフィ

ングの端部から約1 mを除き,これから全幅にわたって長さ2.5 mの試料を長手方向に直角に切り取り,

その試料の長さ及び幅の3か所を1 mmの単位まで測定し,これらの平均値から面積を求めた後,その質

量を1 gの単位まではかり,次の式によって算出する。

なお,計量器の都合で,2.5 mの試料を一度にはかることができない場合には,図1の試験片の採り方

に支障のないように,試験体を2分割にしてもよい。

A

m

M=

················································································· (1)

ここに,

M: 製品の単位面積質量 (g/m2)

m: 試料の質量 (g)

A: 試料の面積 (m2)

7.5

原反の単位面積質量及びアスファルトの単位面積質量

7.5.1

試験機器 試験機器は,次による。

a) 抽出器 抽出器は,フラスコ容量が,500 ml以上で,抽出器の内径が30 mm以上のソックスレー抽出

器,又はこれに準じるものとする。

b) デシケータ デシケータは,シリカゲル,無水塩化カルシウムなどの乾燥剤を入れたガラス製などの

容器とする。

c) 加熱恒温器 加熱恒温器は,JIS K 6257の6.2(試験装置),7.2(試験装置),又はこれに準じる装置

で,設定温度に対して±3 ℃に調整できるものとする。

7.5.2

試験方法 試験片の長さ及び幅の3か所を0.1 mmの単位まで測定し,それらの平均値から面積を

求めた後,質量を0.01 gの単位まではかる。次にこれをトルエンなどの炭化水素系溶剤で抽出器によって,

抽出液が着色しなくなるまでアスファルトを抽出した後,原反及び鉱物質を取り出し,室温で溶剤を揮発

させ,更に105±3 ℃の加熱恒温器中で1時間乾燥する。乾燥した原反及び鉱物質をデシケータに入れ,

室温になるまで冷却した後取り出し,それぞれの質量を0.01 gの単位まで手早くはかる。

原反の単位面積質量は,次の式によって算出し,試験片3個の平均値で表す。

1

1

1

A

m

M=

················································································ (2)

ここに, M1: 原反の単位面積質量 (g/m2)

m1: 抽出後の乾燥した原反の質量 (g)

A1: 試験片の面積 (m2)

アスファルトの単位面積質量は,次の式によって算出し,試験片3個の平均値で表す。

1

2

1

0

2

A

m

m

m

M

−

−

=

··································································· (3)

ここに, M2: アスファルトの単位面積質量 (g/m2)

m0: 試験片の質量 (g)

m1: 抽出後の乾燥した原反の質量 (g)

m2: 抽出後の乾燥した鉱物質の質量 (g)

A1: 試験片の面積 (m2)

6

A 6022:2005

7.6

鉱物質粒子の単位面積質量

7.6.1

試験機器 試験機器は,JIS Z 8801-1に規定する金属製網ふるいとする。

7.6.2

試験方法 7.5.2で分離した鉱物質を,JIS Z 8801-1に規定する公称目開き3.35 mm及び150 µmの

金属製網ふるいでふるい,公称目開き3.35 mmの金属製網ふるいを通過し,150 µmのふるい上にとどまっ

た鉱物質粒子の質量を0.01 gの単位まではかる。

鉱物質粒子の単位面積質量は,次の式によって算出し,試験片3個の平均値で表す。

1

3

3

A

m

M=

··············································································· (4)

ここに, M3: 鉱物質粒子の単位面積質量 (g/m2)

m3: 鉱物質粒子の質量 (g)

A1: 試験片の面積 (m2)

7.7

引っ張り

7.7.1

試験機器 試験機器は,引張試験機とする。引張試験機は,試験片を一定速度で引っ張り,荷重及

び変位が自動記録できるものとする。

7.7.2

試験方法 試験片の幅は3か所を0.1 mmの単位まで測定し,その平均値とする。つかみ間隔が100

mmになるように試験片を引張試験機に取り付け,変位速度100 mm/minで試験片が破断するまで引っ張り,

最大荷重を求める。ただし,試験の際,つかみ金具から10 mm以内で破断した場合は,その試験片を除外

し,新たに試験片を追加する。

引張強さは,次の式によって算出し,試験片10個の平均値で表す。

W

P

T=

·················································································· (5)

ここに,

T: 引張強さ (N/cm)

P: 最大荷重 (N)

W: 試験片の幅 (cm)

最大荷重時の伸び率は,次の式によって算出し,試験片10個の平均値で表す。

100

0

×

=LL

E

··········································································· (6)

ここに,

E: 最大荷重時の伸び率 (%)

L: 最大荷重時の変位量 (mm)

L0: つかみ間隔 (mm)

3 %引張応力は,次の式によって算出し,試験片10個の平均値で表す。

W

P

T

3

3=

·················································································· (7)

ここに,

T3: 3 %引張応力 (N/cm)

P3: 3 %伸び時の荷重 (N)

W: 試験片の幅 (cm)

抗張積は,上で求めた最大荷重及び最大荷重時の伸び率の各平均値から,次の式によって算出する。

E

T

T

×

=

E

·············································································· (8)

ここに,

TE: 抗張積 (N・%/cm)

T: 最大荷重 (N/cm)

E: 最大荷重時の伸び率 (%)

7.8

耐折り曲げ性

7.8.1

試験機器 試験機器は,次による。

7

A 6022:2005

a) マンドレル マンドレルは,直径15 mmで,それぞれ長さ50 mm以上の鋼製の丸棒とする。

b) 恒温水槽 恒温水槽は,温度を0 ℃±1 ℃に調節できるものとする。

7.8.2

試験方法 試験片を0 ℃±1 ℃に調節した恒温水槽に約15分間浸せきした後取り出し,直ちに,

マンドレルに当てて2秒間に180度折り曲げ,表面にき裂を生じるか否かを調べる。ただし,砂付ストレ

ッチルーフィングの場合は,鉱物質粒子が内側になるように折り曲げる。

7.9

加熱処理後の耐折り曲げ性

7.9.1

試験機器 試験機器は,次による。

a) マンドレル マンドレルは,直径25 mmで長さ50 mm以上の鋼製の丸棒とする。

b) 加熱恒温器 加熱恒温器は,7.5.1 c) による。

7.9.2

試験方法 試験片を70±3 ℃の加熱恒温器中の金網上に168時間静置する。その後,取り出して

室温まで冷却した後,マンドレルを用い7.8と同様の操作によって折り曲げて表面のき裂の有無を調べる。

7.10 アスファルトの浸透状況 試験片を製品の幅方向に全幅にわたって1か所手で引き裂き,内部にア

スファルトの不浸透部分があるか否かを調べる。

7.11 寸法安定性

7.11.1 試験機器 試験機器は,次による。

a) 測長器 測長器は,0.1 mm以下の目量のものとする。

b) 加熱恒温器 加熱恒温器は,7.5.1 c) による。

c) 恒温水槽 恒温水槽は,温度を60±1 ℃に調節できるものとする。

7.11.2 試験方法 試験片を60±3 ℃の加熱恒温器中の金網上に24時間静置後,取り出して室温まで冷却

し,直ちにその長さを0.1 mmの単位まで測定して基準長とする。

次に,試験片を60±1 ℃の恒温水槽中に24時間浸せきした後,同様に長さを測定して基準長との差を

0.1 mmの単位まで求める。

恒温水槽浸せき後の差は,次の式によって算出し,試験片6個の平均値で表す。

S

W

1

D

L

L

L

−

=

··········································································· (9)

ここに, LD1: 恒温水槽浸せき後の差 (mm)

LW: 恒温水槽浸せき後の試験片の長さ (mm)

LS: 試験片の基準長 (mm)

次いで,再び60±3 ℃の加熱恒温器中に24時間静置後,同様に長さを測定し,基準長との差を0.1 mm

の単位まで求める。

加熱恒温器静置後の差は,次の式によって算出し,試験片6個の平均値で表す。

S

A

2

D

L

L

L

−

=

·········································································· (10)

ここに, LD2: 加熱恒温器静置後の差 (mm)

LA: 加熱恒温器静置後の試験片の長さ (mm)

LS: 試験片の基準長 (mm)

この湿潤・乾燥の操作を5回繰り返し,各平均値の中で絶対値が最大のものを伸縮量とする。併せて処

理後の試験片について,しわ,反り,はく離などの異状な外観変化の有無を調べる。

7.12 寸法安定性試験後の引っ張り 寸法安定性試験後,7.7によって引張試験を行い,平均値で表す。

7.13 耐熱性

7.13.1 試験機器 試験機器は,7.5.1 c) の加熱恒温器による。

7.13.2 試験方法 試験片を80±3 ℃の加熱恒温器中に2時間懸垂する。その後取り出して被覆物のずれ

落ち,発泡の有無を調べる。

8

A 6022:2005

8. 検査 検査は,7. によって試験を行い,4. ,5. 及び6. の規定によって合否を決定する。

なお,検査は,合理的な抜取検査方法によって行うことができる。

9. 製品の呼び方 製品の呼び方は,種類及び製品の抗張積の呼びによる。

例1.

例2.

ストレッチルーフィング 1 000

製品の抗張積の呼び

種類

砂付ストレッチルーフィング 800

製品の抗張積の呼び

種類

10. 表示 製品には,1巻ごとに包装の見やすい箇所に,次の事項を表示しなければならない。

a) 種類及び製品の抗張積の呼び

b) 長さ,幅及び製品の単位面積質量

c) 製造年月日又はその略号

d) 製造業者名又はその略号

e) 製造工場名又はその略号