A 6013:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人建材試験

センター (JTCCM)/アスファルトルーフィング工業会 (ARK)/財団法人日本規格協会 (JSA) から,工業

標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産

業大臣が改正した日本工業規格である。これによって,JIS A 6013 : 1996は改正され,この規格に置き換

えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

A 6013:2005

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 1

3.1 用途による区分 ············································································································· 1

3.2 材料構成による区分 ······································································································· 1

3.3 温度特性による区分 ······································································································· 1

4. 品質 ······························································································································ 2

5. 寸法及び製品の単位面積質量 ····························································································· 2

5.1 寸法及び製品の単位面積質量 ··························································································· 2

5.2 寸法及び製品の単位面積質量の表示値に対する許容差 ··························································· 3

6. 外観 ······························································································································ 3

7. 試験 ······························································································································ 3

7.1 試験の一般条件 ············································································································· 3

7.2 寸法の測定 ··················································································································· 5

7.3 外観 ···························································································································· 6

7.4 製品の単位面積質量 ······································································································· 6

7.5 引張強さ ······················································································································ 6

7.6 引裂強さ ······················································································································ 7

7.7 耐熱性 ························································································································· 8

7.8 寸法安定性 ··················································································································· 9

7.9 接合強さ ······················································································································ 9

7.10 耐へこみ性 ················································································································· 12

7.11 耐疲労性 ···················································································································· 12

7.12 耐折り曲げ性 ·············································································································· 13

8. 検査 ····························································································································· 14

9. 製品の呼び方 ················································································································· 14

10. 表示 ··························································································································· 14

11. 取扱い上の注意事項 ······································································································· 14

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6013:2005

改質アスファルトルーフィングシート

Polymer-modified bitumen roofing sheets

1. 適用範囲 この規格は,防水工事,防湿工事などに用いる改質アスファルトルーフィングシート(以

下,ルーフィングという。)について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS A 5371 プレキャスト無筋コンクリート製品

JIS A 5430 繊維強化セメント板

JIS K 6250 ゴム─物理試験方法通則

JIS K 6257 加硫ゴム及び熱可塑性ゴム─熱老化特性の求め方

JIS K 8575 水酸化カルシウム(試薬)

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

3. 種類

3.1

用途による区分 用途による区分は,次による。

a) 露出単層防水用

b) 露出複層防水用

c) 非露出単層防水用

d) 非露出複層防水用

3.2

材料構成による区分 材料構成による区分は,表1による。

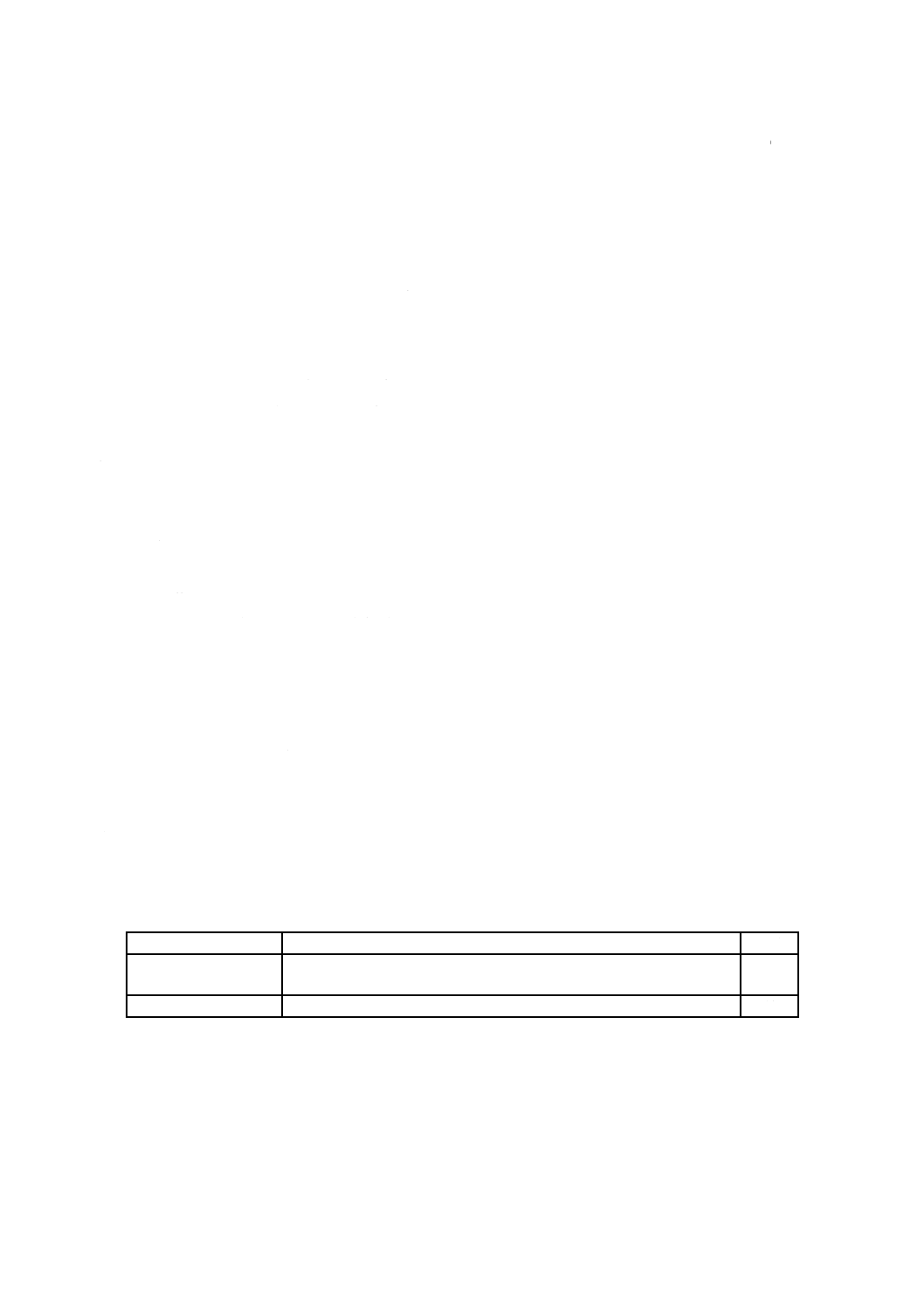

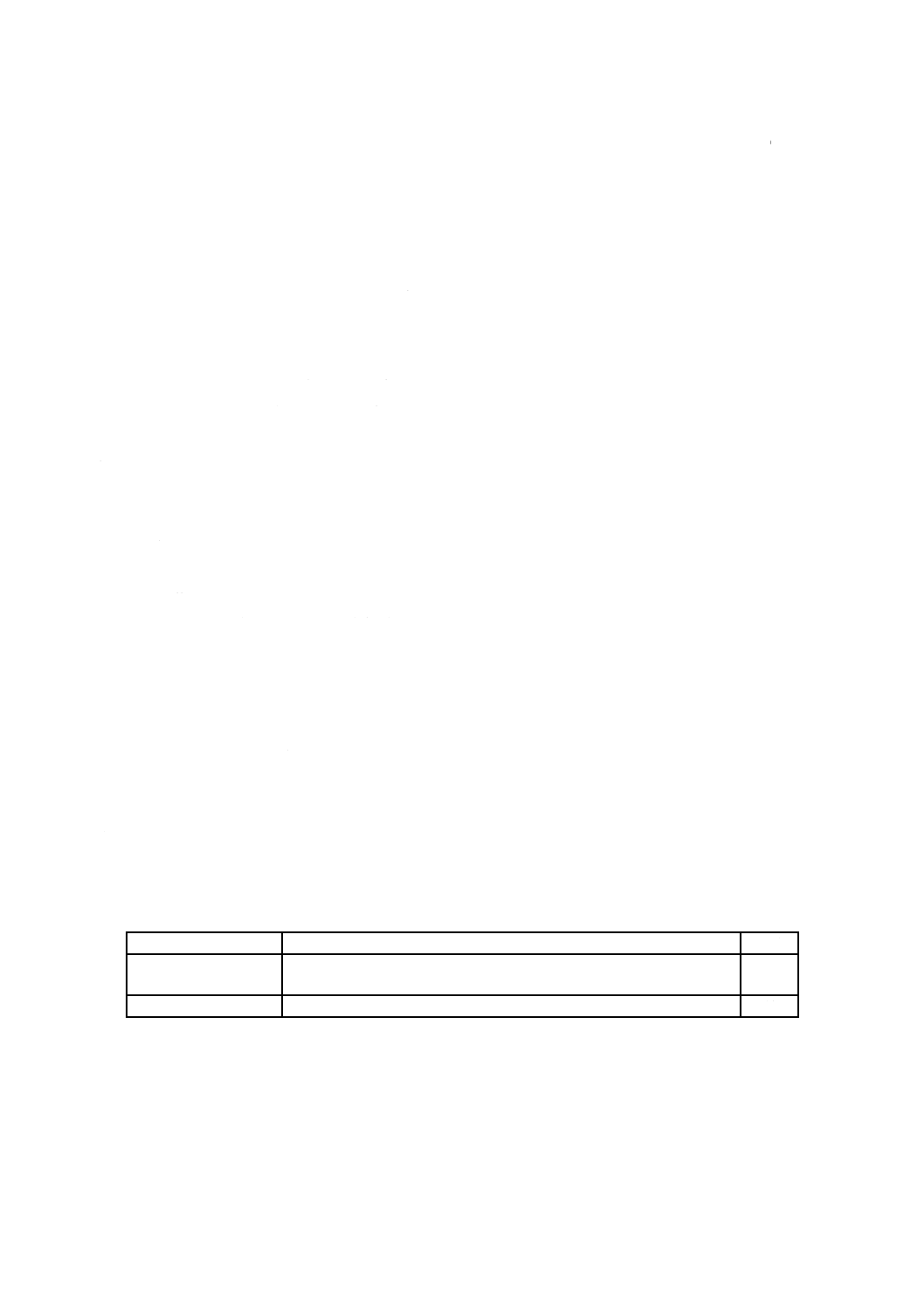

表 1 材料構成による区分

材料構成による区分

材料構成

記号

補強タイプ

主要構成材が改質アスファルトで,繊維質シートなどを補強材として構

成するルーフィング

R種

無補強タイプ

主要構成材が改質アスファルトのルーフィング

N種

3.3

温度特性による区分 温度特性による区分は,耐折り曲げ性によってⅠ類及びⅡ類の2区分とする

(表3参照)。

2

A 6013:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

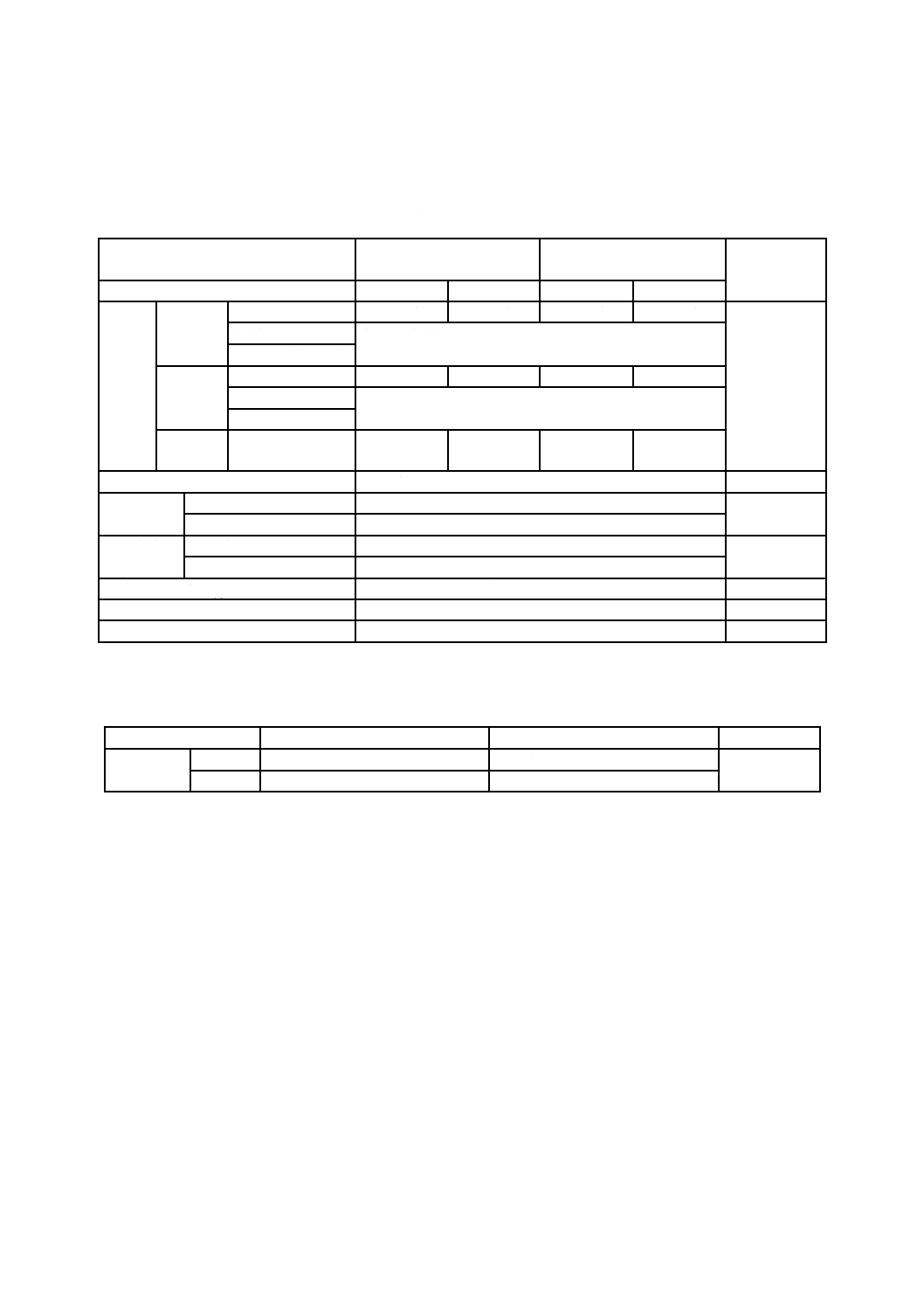

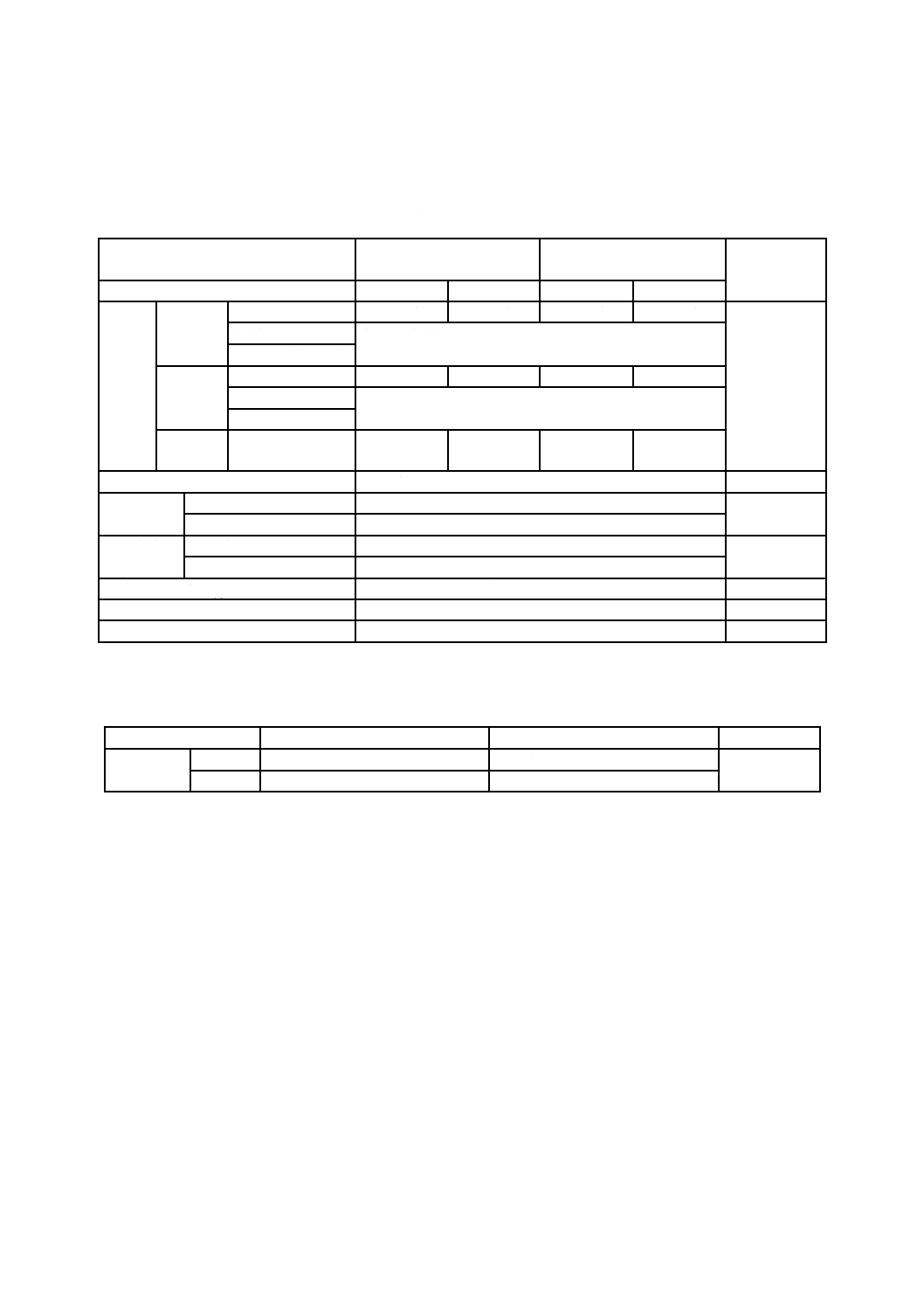

4. 品質 品質は,7.によって試験し,表2及び表3に適合しなければならない。

表 2 用途及び材料構成の区分による品質

用途による区分

露出単層防水用及び

非露出単層防水用

露出複層防水用及び

非露出複層防水用

適用試験箇条

材料構成による区分

R種

N種

R種

N種

引張り 引張強さ

N/cm

無処理

80以上

20以上

50以上

20以上

7.5

加熱後

無処理試験値の80 %以上

アルカリ浸せき後

伸び率

%

無処理

15以上

400以上

15以上

400以上

加熱後

無処理試験値の80 %以上

アルカリ浸せき後

抗張積

N・%/cm

無処理

2 500以上

12 000以上

2 000以上

12 000以上

引裂強さ N

20以上

7.6

耐熱性

垂れ下がり長さ mm

5以下

7.7

外観

垂れ落ち及び発泡が生じないこと。

寸法安定性 寸法変化率 %

0.0±1.0

7.8

外観

異状なしわ・反り・層間はく離が生じないこと。

接合強さ N/cm (1)

50以上又は幅方向の無処理引張強さの70 %以上

7.9

耐へこみ性

穴が生じないこと。

7.10

耐疲労性

ひび割れ・裂け・破断が生じないこと。

7.11

注(1) 粘着層を利用して施工するルーフィングの場合には,40 N/cm以上又は幅方向の無処理引張強さの70 %以上

とする。

表 3 温度特性による品質

温度特性による区分

I類

II類

適用試験箇条

耐折り曲げ 無処理

−5 ℃で,き裂が生じないこと。

−15 ℃で,き裂が生じないこと。

7.12

性

加熱後

5 ℃で,き裂が生じないこと。

−5 ℃で,き裂が生じないこと。

5. 寸法及び製品の単位面積質量

5.1

寸法及び製品の単位面積質量 厚さは,表4による。長さ,幅,及び製品の単位面積質量は,受渡

当事者間の協定による。

3

A 6013:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

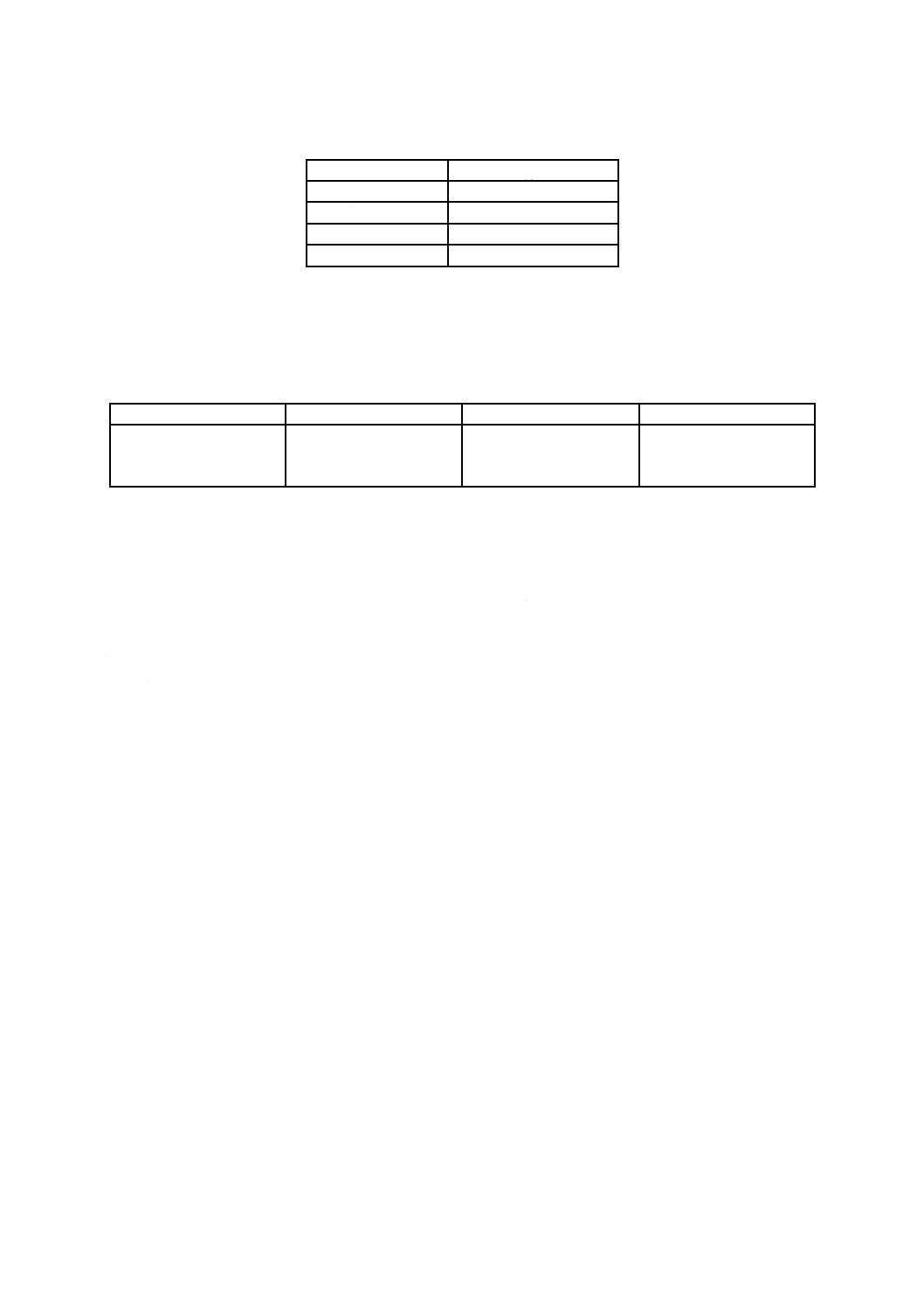

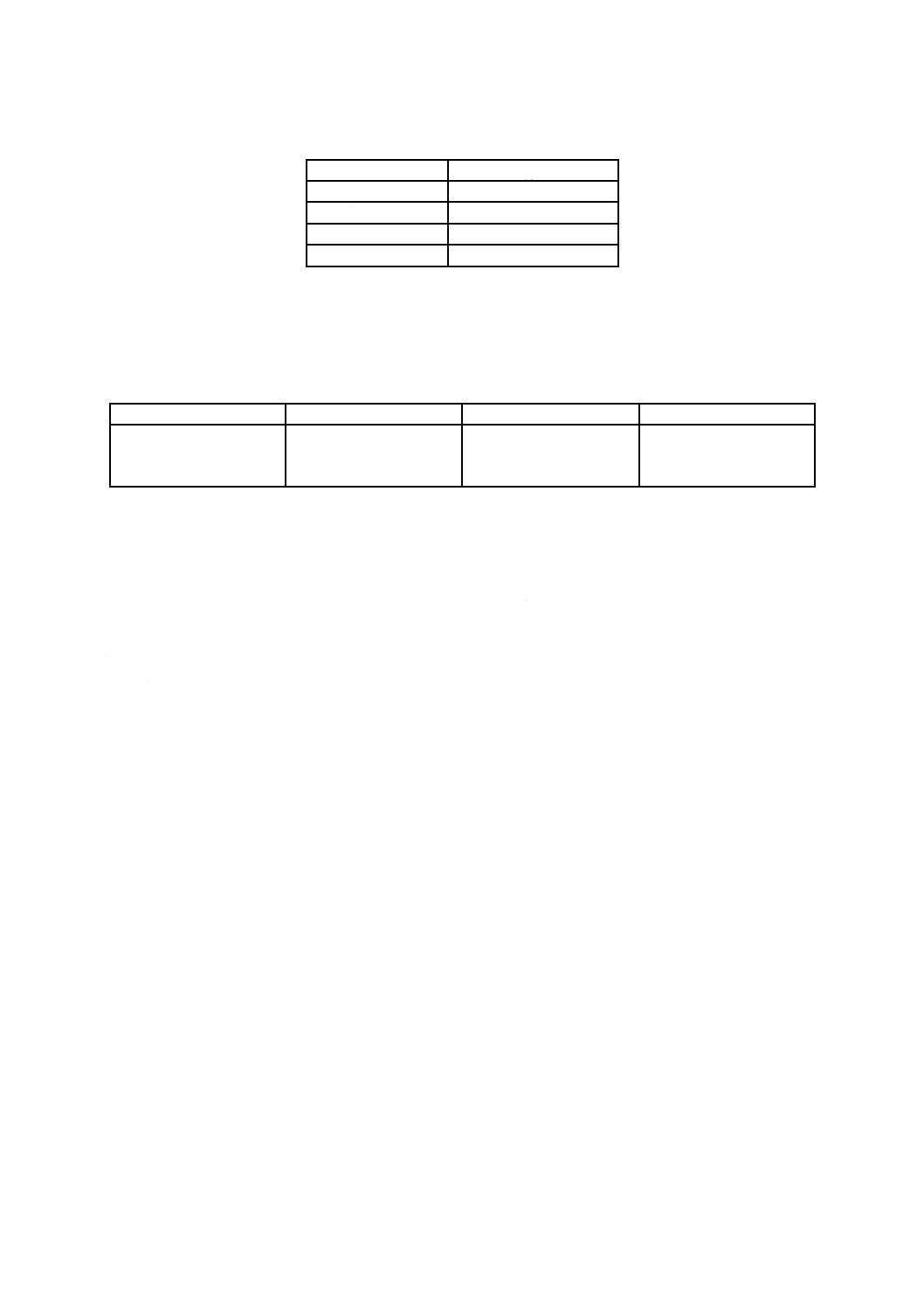

表 4 厚さ

用途による区分

厚さ(2) mm

露出単層防水用

3.0以上(4.0以上)

露出複層防水用

2.0以上(3.0以上)

非露出単層防水用

2.5以上(3.5以上)

非露出複層防水用

1.5以上(2.5以上)

注(2) ( )内の数値は,トーチバーナーを用いて

施工するルーフィングに適用する。

5.2

寸法及び製品の単位面積質量の表示値に対する許容差 寸法は7.2によって,及び製品の単位面積質

量は7.4によって試験をした場合,表示値に対する許容差は,表5による。

表 5 寸法及び製品の単位面積質量の表示値に対する許容差

厚さ

長さ

幅

単位面積質量

プラス側は規定しない。

マイナス側は5 %まで認

める。

プラス側は規定しない。

マイナス側は認めない。

プラス側は規定しない。

マイナス側は0.5 %まで認

める。

プラス側は規定しない。

マイナス側は10 %まで認

める。

6. 外観 外観は7.3によって試験を行い,次の規定に適合しなければならない。

a) 著しいわん曲や起伏がないこと。

b) 裂けた箇所,折れ,しわ及び貫通した穴がないこと。

c) 異常に粘着している部分がなく表層の一部が欠損,又は補強材と積層した材料との間にはく離してい

る部分がないこと。

d) 端部の切断線が,長手方向に対してほぼ直角になっていること。

e) 1巻の長さが8.0 m未満の場合,1巻の途中で切断していないこと。

f)

1巻の長さが8.0 m以上の場合,1巻の途中で2か所以上切断していないこと。

g) 1巻の長さが8.0 m以上で1巻の途中で1か所切断している場合,1片の長さは3.0m以上であること。

7. 試験

7.1

試験の一般条件

7.1.1

試験場所の温湿度条件並びに試料及び試験片の養生条件 試験場所の温湿度条件並びに試料及び

試験片の養生条件は,次による。

a) 寸法及び単位面積質量の測定の温湿度条件は,JIS Z 8703に規定する20 ℃15級,65 %20級 [20±

15 ℃,(65±20) %] とする。

b) 外観試験の温度条件は,JIS Z 8703に規定する20 ℃15級 (20±15 ℃) とする。

c) a) 及びb) 以外の試験は,特に指定がない限りJIS Z 8703に規定する20 ℃2級,65 %20級 [20±2 ℃,

(65±20) %] とする。

d) 試料及び試験片の養生時間は,特に指定のない限り試験前1時間以上とする。

7.1.2

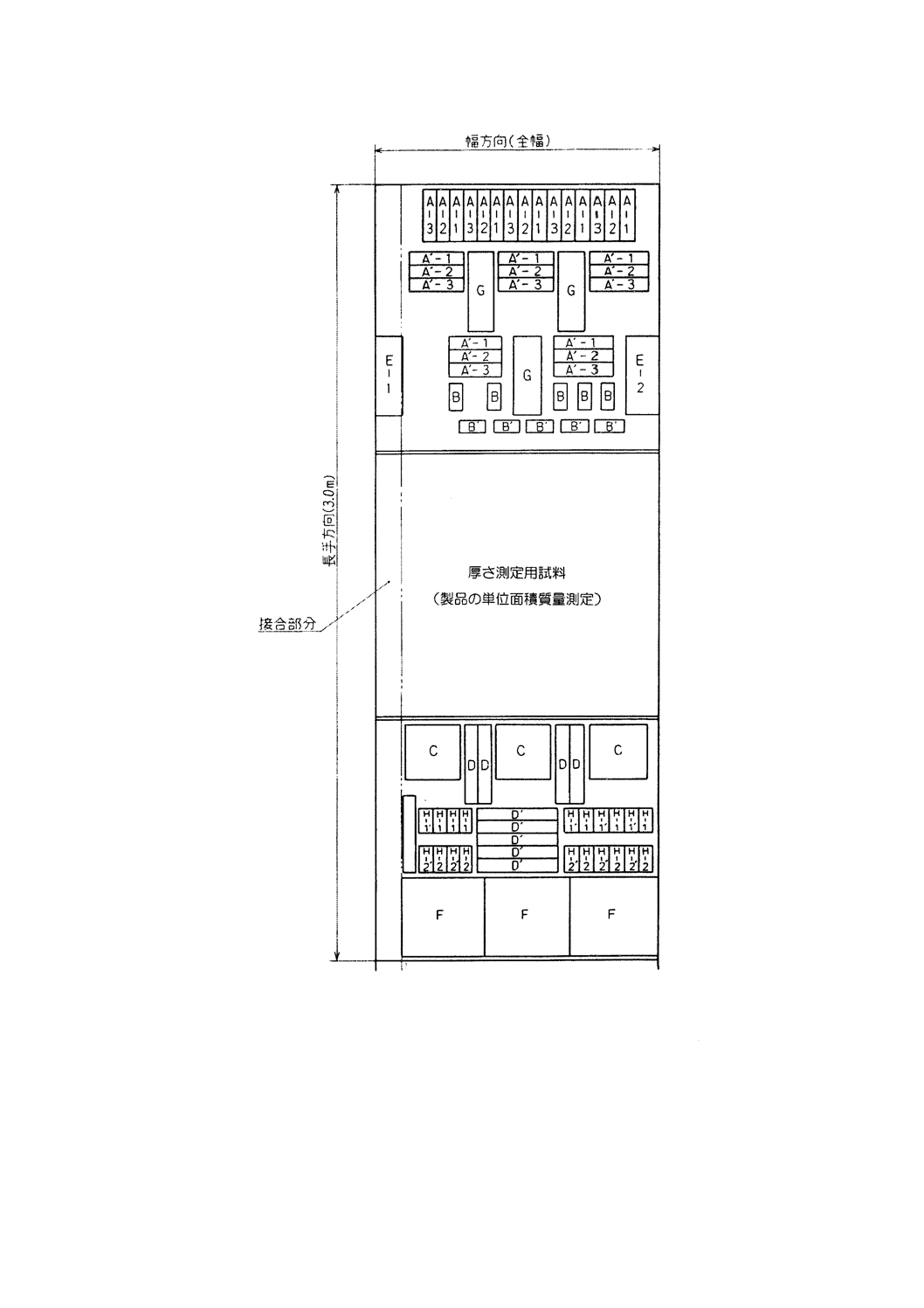

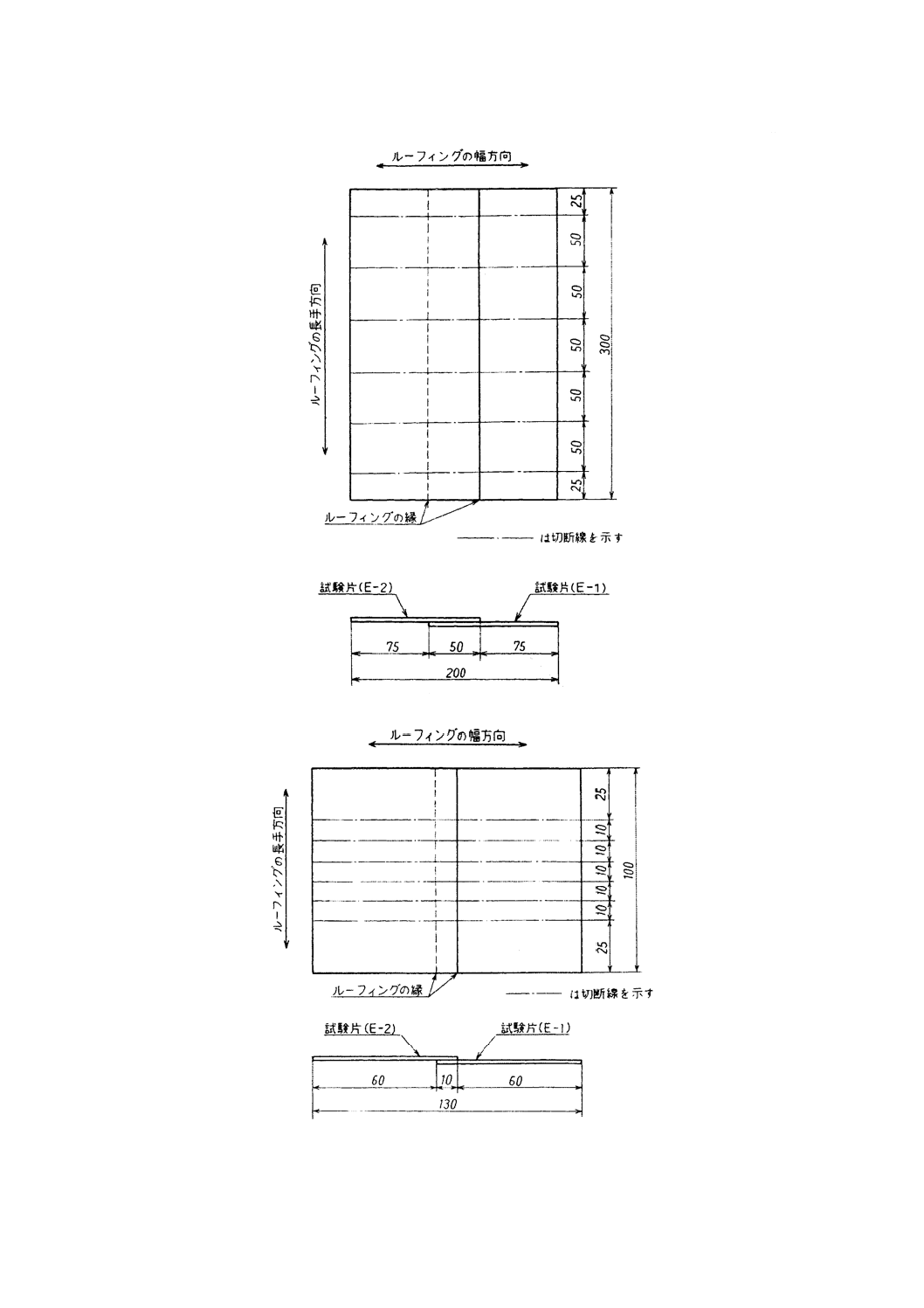

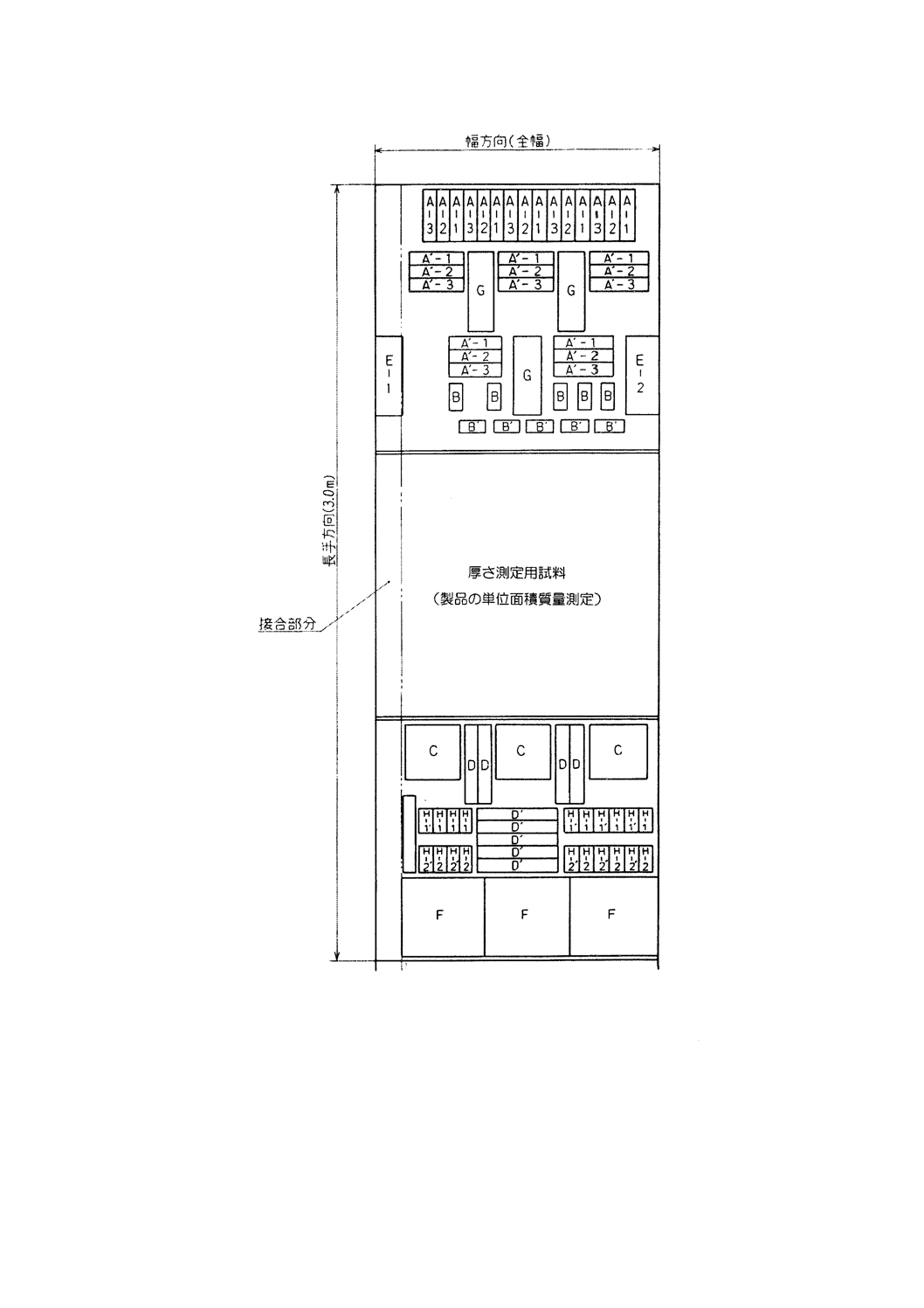

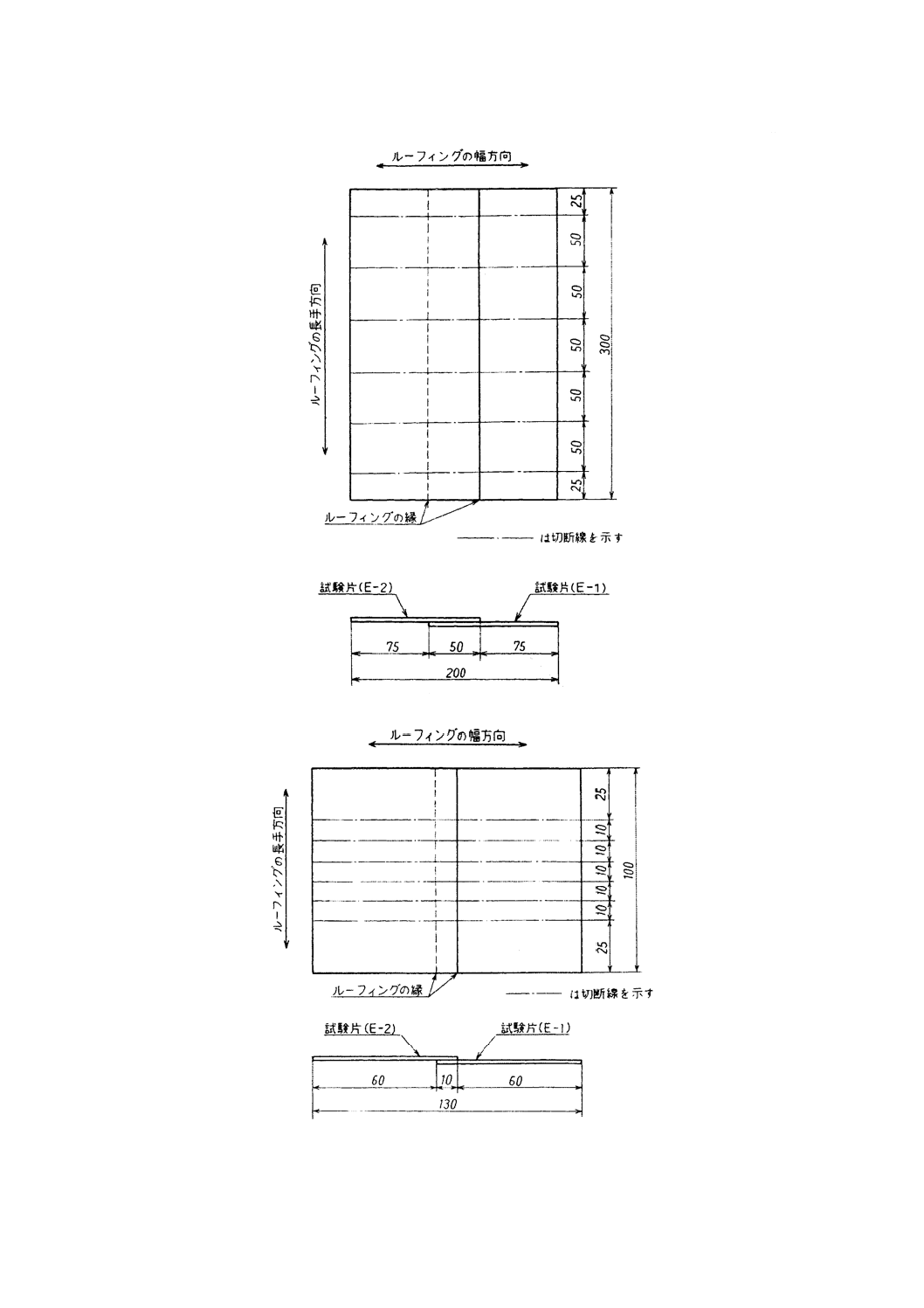

試料及び試験片の作製 試料及び試験片の作製は,次による。

a) 試験片の寸法及び個数は,表6による。

b) 試料及び試験片の採取は,図1のようにルーフィングを平面に広げて24時間以上標準状態に置いた

後,厚さ測定用試料の隣接する部分から行う。ただし,巻きの外側端部から約1 mは,試験片の採取

部から除く。ルーフィングの幅が350 mm未満のものについては,同一条件で製造した幅350 mm以

4

A 6013:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

上のルーフィングから試験片を採取する。また,試験の都合で試験片を追加する場合は,隣接する部

分及び厚さ測定用試料から採取する。

なお,ルーフィングに粘着性があり,試験に支障がある項目については,粘着部に軽質炭酸カルシ

ウムの粉末をまぶして試験を行う。

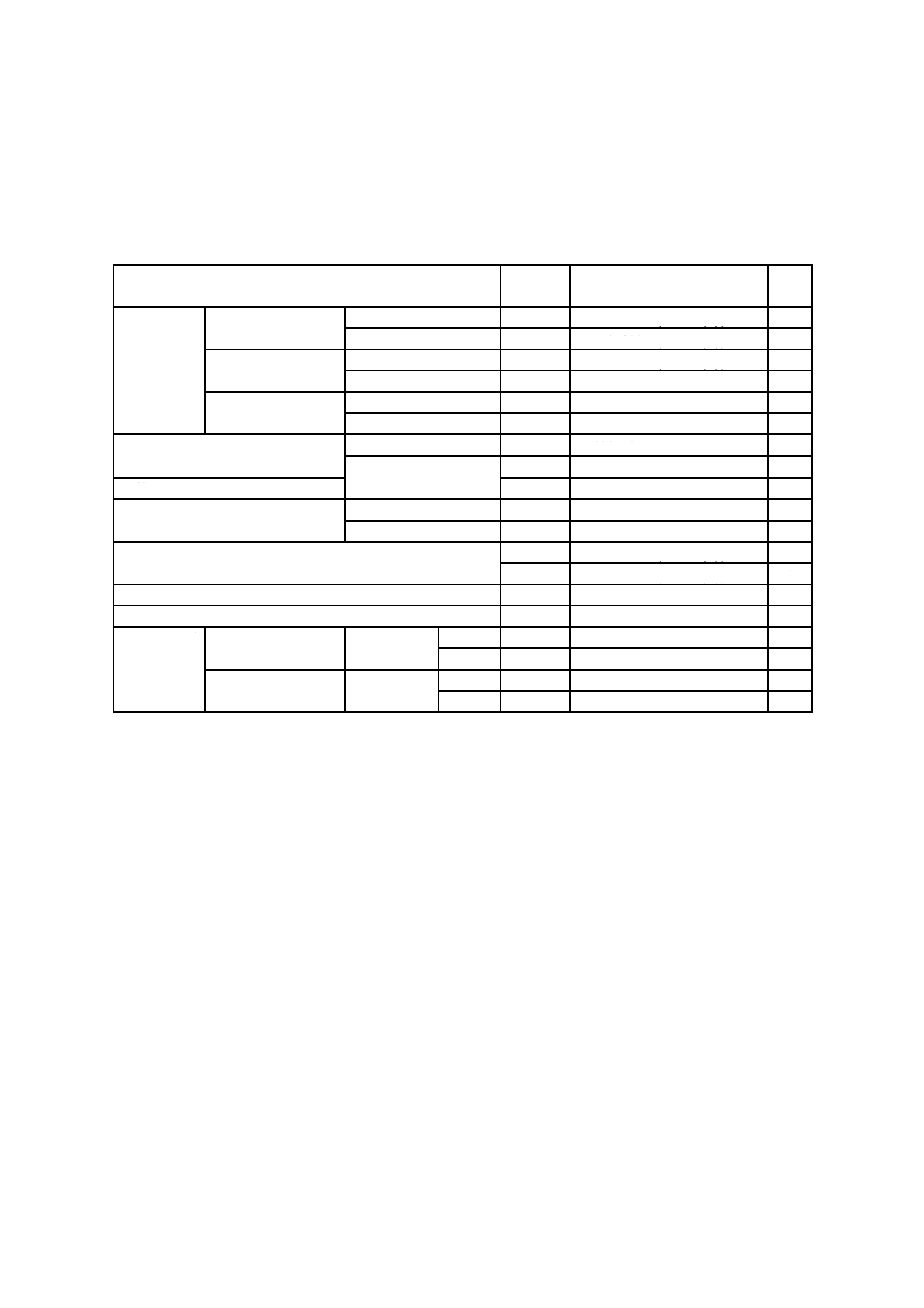

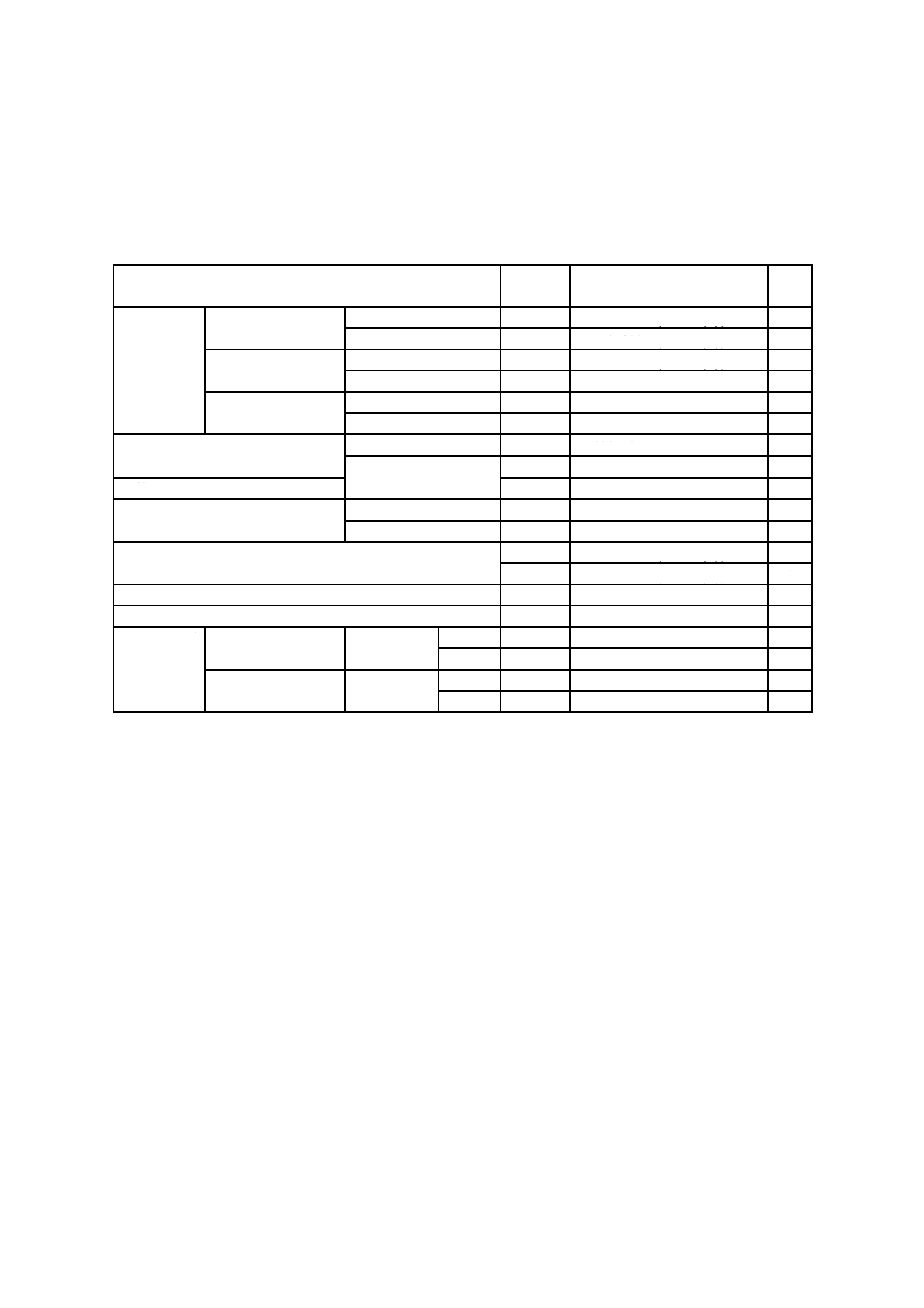

表 6 試験片の寸法及び個数

試験項目

記号

試験片の寸法

(長手方向×幅方向)mm

個数

引張り

無処理

長手方向

A-1

200×50 (120×10) (3)

5

幅方向

A'-1

50×200 (10×120) (3)

5

加熱後

長手方向

A-2

200×50 (120×10) (3)

5

幅方向

A'-2

50×200 (10×120) (3)

5

アルカリ浸せき後

長手方向

A-3

200×50 (120×10) (3)

5

幅方向

A'-3

50×200 (10×120) (3)

5

引裂強さ

長手方向

B

100×50

5

幅方向

B'

50×100

5

耐熱性

C

200×200

3

寸法安定性

長手方向

D

300×50

5

幅方向

D'

50×300

5

接合強さ

E-1

300×125 (100×70) (3)

1

E-2

300×125 (100×70) (3)

1

耐へこみ性

F

300×300

3

耐疲労性

G

300×100

3

耐折り曲げ

性

無処理

長手方向

表側

H-1

100×50

5

裏側

H-1'

100×50

5

加熱後

長手方向

表側

H-2

100×50

5

裏側

H-2'

100×50

5

注(3) ( ) 内は,N種のルーフィングに適用する。

5

A 6013:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 試料,試験片の形状及び採取(例)

7.1.3

数値の丸め方 測定値・計算値を丸める場合の数値の丸め方は,JIS Z 8401による。

7.2

寸法の測定 寸法の測定は,次による。

a) 長さ 長さは,平面に広げた全長の最短部を0.01 mの単位まで測定する。1巻中に切断箇所がある場

合は,それぞれの最短部分の長さを同様にして測定し,その和から0.15 m減じた長さを1巻の長さと

する。

6

A 6013:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 幅 幅は,長手方向の両端付近及び中央付近の3か所を1 mmの単位まで測定し,測定値の平均値で

表す。

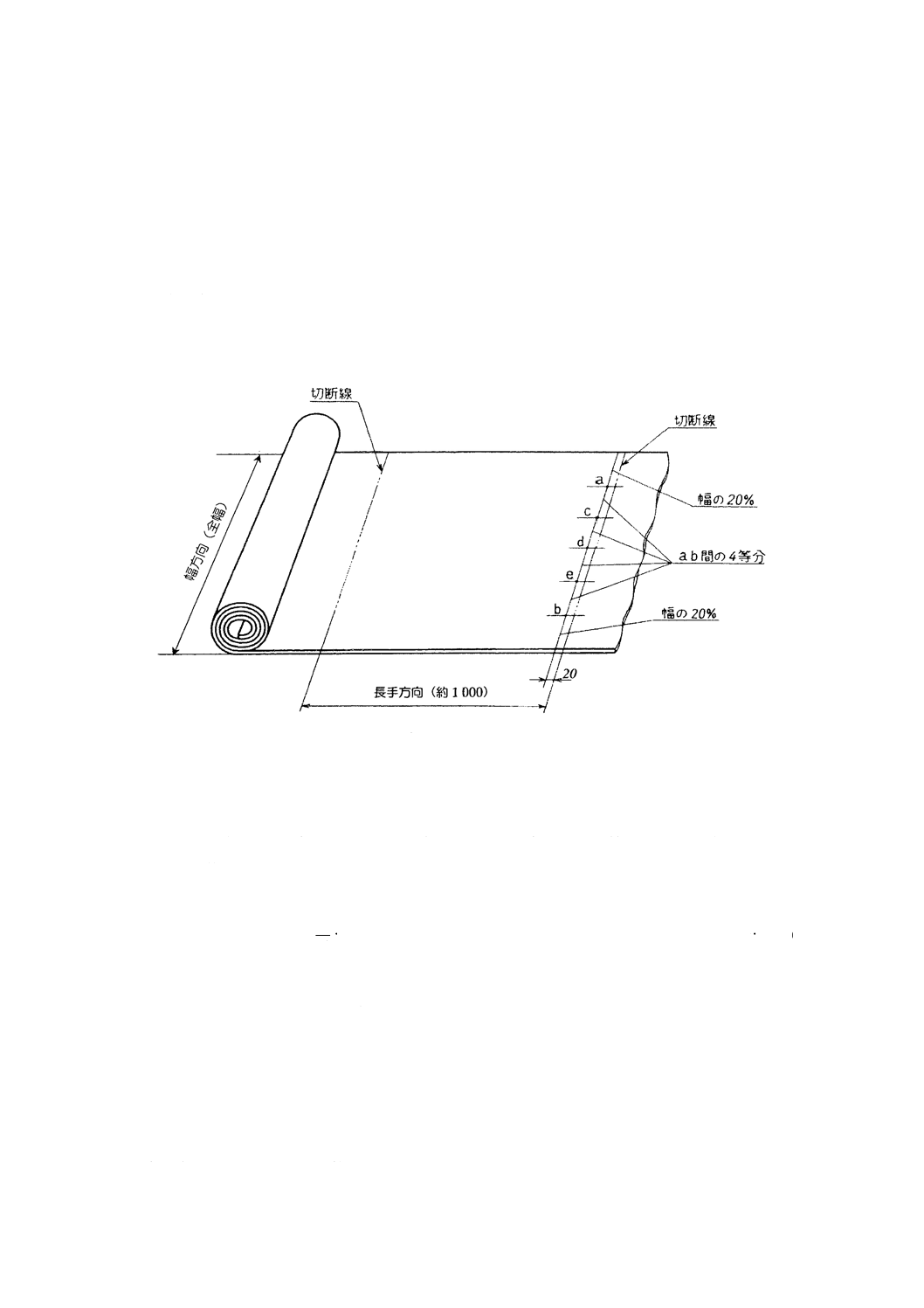

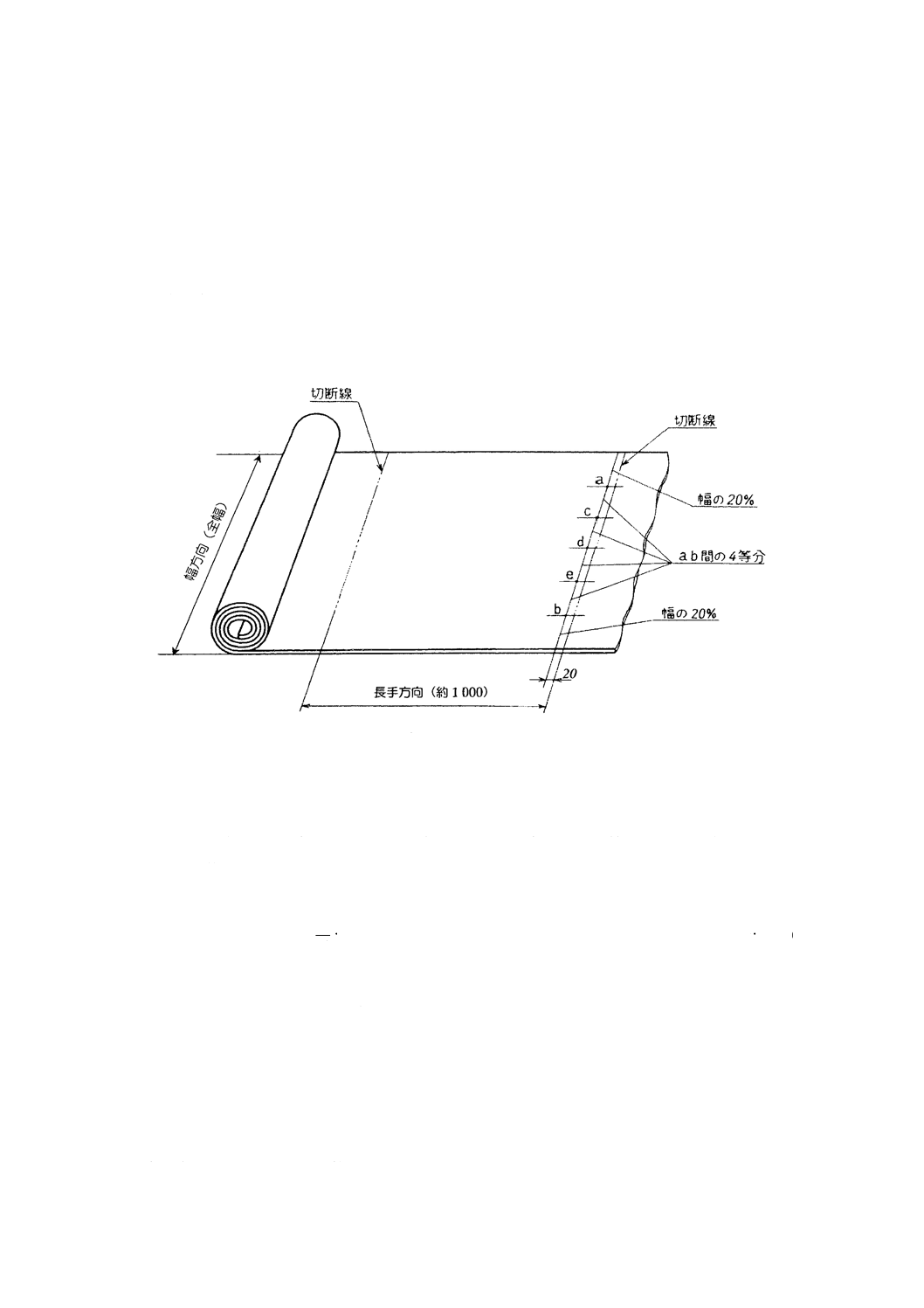

c) 厚さ 厚さは,JIS K 6250の9.1(寸法測定)a)(A法),又はこれに準じる測定器で測定する。

厚さ測定用試料は,長さ・幅を測定したルーフィングの中央部付近から図2に示すように長さ1.0 m

を長手方向に対し直角に切断して採取する。厚さの測定箇所は,切断部の一端から20 mm内側で,か

つ,幅方向の両端から各幅の20 %内側に入った2か所 (a,b) とa,b間を4等分した3か所(c,d

及びe)の合計5か所とする。厚さは,0.01 mmの単位まで測定し,その平均値を小数点1けたで表す。

ただし,幅が500 mm未満のものは,c,eの箇所の測定は,省略してもよい。また,試料に,はく離

紙が付いているものは,これを取り除いて厚さを測定する。

単位 mm

図 2 厚さの測定箇所

7.3

外観 外観は,ルーフィングを平面に広げ,目視によって調べる。

7.4

製品の単位面積質量 製品の単位面積質量は,7.2 c)で厚さを測定した試料を用いて,長さ及び幅の

3か所を1 mmの単位まで測定し,それらの平均値から面積を求めた後,質量を10 gの単位まではかり,

次の式によって算出する。ただし,試料に,はく離紙が付いているものは,長さ及び幅を測定した後,は

く離紙を取り除いて質量をはかる。

A

m

M=

·················································································· (1)

ここに, M: 製品の単位面積質 (g/m2)

m: 試料の質量 (g)

A: 試料の面積 (m2)

7.5

引張強さ

7.5.1

試験機器 試験機器は,次による。

a) 引張試験機 引張試験機は,試験片を一定速度で引っ張り,荷重及び変位が自動記録できるものとす

る。

b) 加熱恒温器 加熱恒温器は,JIS K 6257の6.2(試験装置),7.2(試験装置)又はこれに準じる装置で,

設定温度に対して±2 ℃に調整できるものとする。

7

A 6013:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.2

試験片の処理 試験片の処理は,次による。

a) 加熱処理 加熱処理は,温度80±2 ℃の加熱恒温器で168時間行う。試験片は,水平に置いた平板上

に,はく離紙を敷き,その上に静置する。露出用ルーフィングの場合は,表側を下にする。加熱後の

試験片は,標準状態で約4時間静置する。

b) アルカリ処理 アルカリ処理は,温度20±2 ℃の水酸化カルシウム(JIS K 8575に規定する特級品)

の飽和水溶液に試験片を168時間浸せきする。浸せき後の試験片は,十分に水洗いし,乾いた布でふ

いて標準状態に約4時間静置する。

7.5.3

試験方法 試験片の幅は0.1 mmの単位まで3か所を測定し,その平均値とする。処理を行う試験

片は,処理前に幅の測定を行う。つかみ間隔が100 mmになるように試験片を引張試験機に取り付け,速

度100 mm/minで試験片が破断するまで引っ張り,最大荷重 (4) 及び破断時 (5) の変位量を求める。ただ

し,N種の場合は,つかみ間隔を20 mmとし,速度20 mm/minで引っ張る。引張強さは,次の式によって

算出し,試験片5個の平均値で表す。

W

P

T=

·················································································· (2)

ここに,

T: 引張強さ (N/cm)

P: 最大荷重 (N)

W: 試験片の幅 (cm)

破断時の伸び率は,試験片のつかみ間隔を基準長とし,変位量から,次の式によって算出し,試験片5

個の平均値で表す。ただし,試験片とつかみ金具とでずれが生じた場合,そのずれ量を測定し変位量から

減じる。

100

0

×

=LL

E

··········································································· (3)

ここに,

E: 破断時の伸び率 (%)

L: 破断時の変位量 (mm)

0L: つかみ間隔 (mm)

抗張積は,引張強さと伸び率の平均値から,次の式によって算出する。

E

T

T

×

=

E

·············································································· (4)

ここに,

ET: 抗張積 (N・%/cm)

注(4) 裏打ち材料などルーフィングの本質に関係のない積層材料の影響で,引張試験の初期に荷重の

ピークが現れる場合は,これを無視する。

(5) 最大荷重に達しても試料が破断しない場合には,最大荷重の50 %まで荷重が低下した時点をも

って破断時に替える。

7.6

引裂強さ

7.6.1

試験機器 試験機器は,7.5.1 a) の引張試験機による。

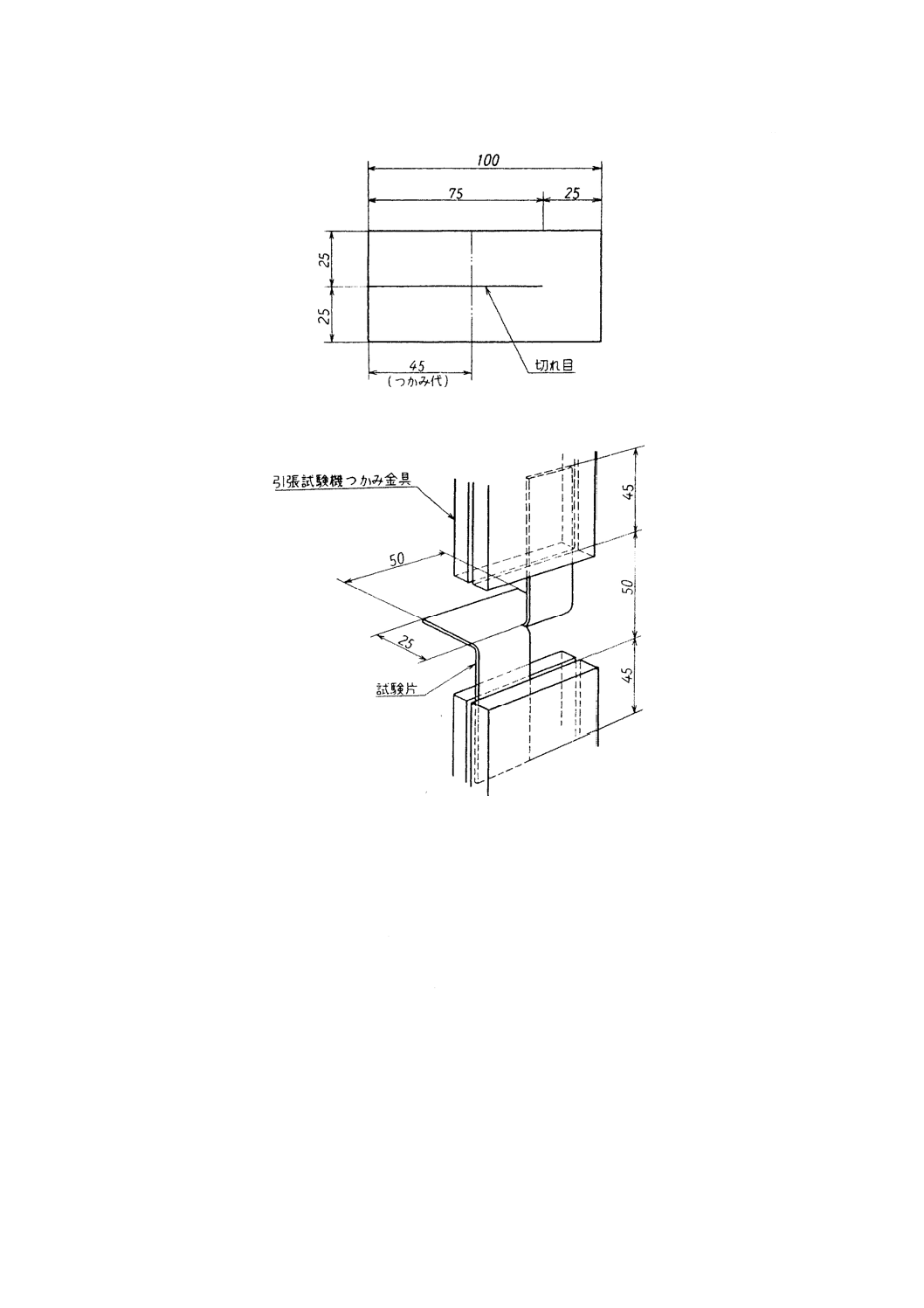

7.6.2

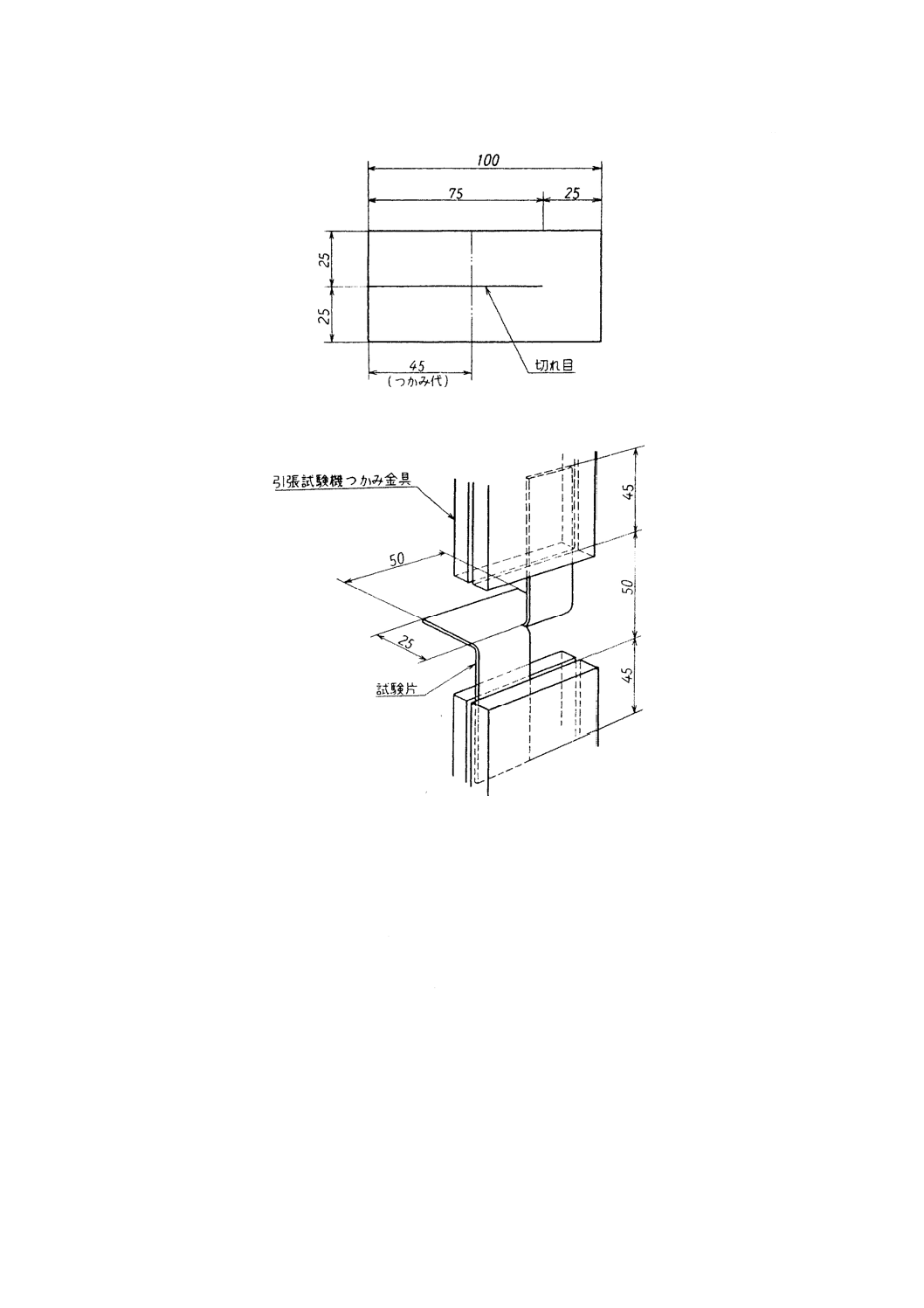

試験方法 試験片の短辺の中央に,図3のように,長辺と平行に75 mmの切れ目を入れて2枚の

舌をつくり,それぞれの端部から45 mmをつかみ代とする。試験片を図4のように,つかみ間隔が50 mm

になるように引張試験機に取り付け,速度100 mm/minで試験片が破断するまで引っ張り,最大荷重を求

める。引裂強さは,試験片5個の平均値で表す。

8

A 6013:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 3 引裂試験片

単位 mm

図 4 引裂強さ試験方法

7.7

耐熱性

7.7.1

試験機器 試験機器は,次による。

a) 測長器 測長器は,0.1 mm以下の目量のものとする。

b) 加熱恒温器 加熱恒温器は,7.5.1 b) による。

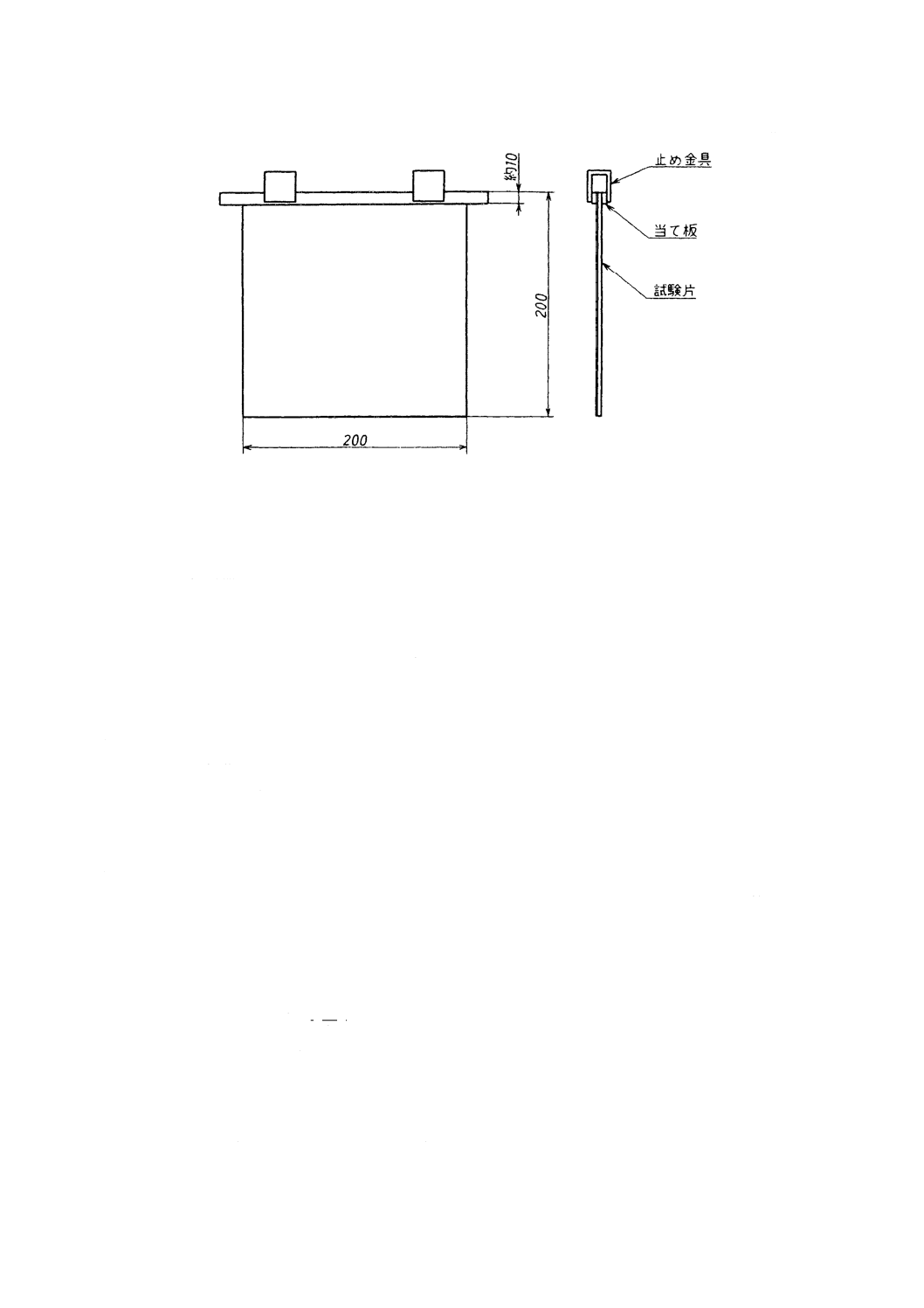

7.7.2

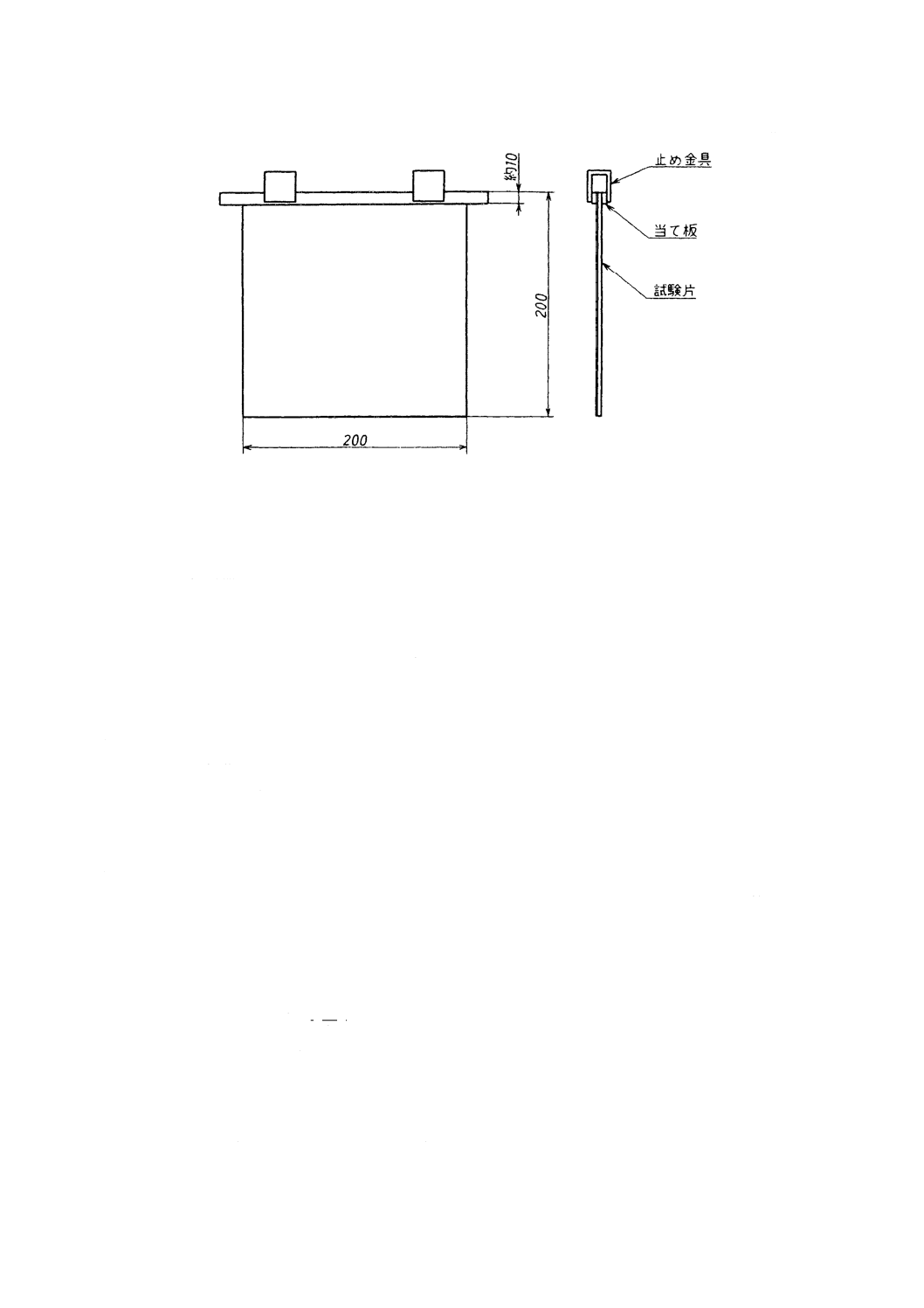

試験方法 試験片の上端を図5のように試験片にずれを生じない方法で固定し,温度80±2 ℃の

加熱恒温器内に6時間懸垂した後,取り出して被覆層の垂れ下がり長さの最大寸法を0.1 mmの単位まで

測定し,垂れ落ち及び発泡の有無を調べる。垂れ下がり長さは,試験片3個の測定値の最大値で表す。

9

A 6013:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 5 耐熱性試験方法(例)

7.8

寸法安定性

7.8.1

試験機器 試験機器は,次による。

a) 測長器 測長器は,0.1 mm以下の目量のものとする。

b) 加熱恒温器 加熱恒温器は,7.5.1 b) による。

c) 恒温水槽 恒温水槽は,温度60±1 ℃に調節できるものとする。

d) 空気低温恒温槽 空気低温恒温槽は,温度−10±2 ℃に調節できるものとする。

7.8.2

試験方法 試験は,試験片を温度60±2 ℃の加熱恒温器内に水平にして23時間静置後,標準状態

で1時間静置し,中央部の長さを0.1 mmの単位まで測定した後,これを基準長として次の順序で行う。

a) 試験片を,温度60±1 ℃の恒温水槽に19時間浸せきした後,取り出して表面に付着した水分をふき

取る。この操作を湿潤とする。

b) 次に,試験片を温度−10±2 ℃の空気低温恒温槽に5時間静置する。この操作を冷却とする。

c) 続いて,温度60±2 ℃の加熱恒温器内に水平にして24時間静置する。この操作を乾燥とする。

d) a)〜c) の湿潤,冷却及び乾燥の操作を4回繰り返す。

e) さらに,5回目の湿潤,冷却及び乾燥の操作を行うが,それぞれの操作終了時に,試験片を標準状態

で1時間静置して,長さを0.1 mmの単位まで測定し,各試験片の変化率を次の式によって算出する。

寸法変化率は,湿潤,冷却及び乾燥時の試験片5個の平均値で絶対値が最大のもので表す。

外観は,繰り返し終了後の試験片について,しわ,反り及び層間はく離の有無を調べる。

なお,途中で試験を中断する場合は,乾燥の操作後とする。

100

0

0

1

h

×

−

=

l

l

l

l

ここに,

lh: 寸法変化率 (%)

l1: 寸法測定長さ (mm)

l0: 寸法基準長 (mm)

7.9

接合強さ

7.9.1

試験機器 試験機器は,7.5.1 a)の引張試験機による。

10

A 6013:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.9.2

試験体の作製方法 図6に示すように,試験片 (E-1) の上に試験片 (E-2) を置き,ルーフィング

の各縁を幅方向にR種は50 mm,N種は10 mmを重ねて接合させ,標準状態で24時間養生する。

ただし,接合に接着剤を用いたものは, 養生時間を168時間とする。この場合,接合方法及び試験片 (E-2)

の縁の処理は,製造業者指定の方法による。養生終了後に図6に示すように長手方向と直角に切断し,両

端25 mmを除いてR種は幅50 mm,N種は,10 mmの幅の試験体を5個切り取る。

7.9.3

試験方法 試験体の幅は,接合部の3か所を0.1 mmの単位まで測定し,その平均値とする。つか

み間隔が100 mmになるように試験体を引張試験機に取り付け,速度100 mm/minで試験片が破断するまで

引っ張り,最大荷重を求める。ただし,N種の場合は,つかみ間隔を20 mmとし,速度20 mm/minで引っ

張る。接合強さは,次の式によって算出し,試験体5個の平均値で表す。

S

S

S

W

P

T=

ここに, TS: 接合強さ (N/cm)

PS: 最大荷重 (N)

WS: 試験体の幅 (cm)

11

A 6013:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) R種の場合

b) N種の場合

図 6 接合強さ試験体の作成方法

12

A 6013:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

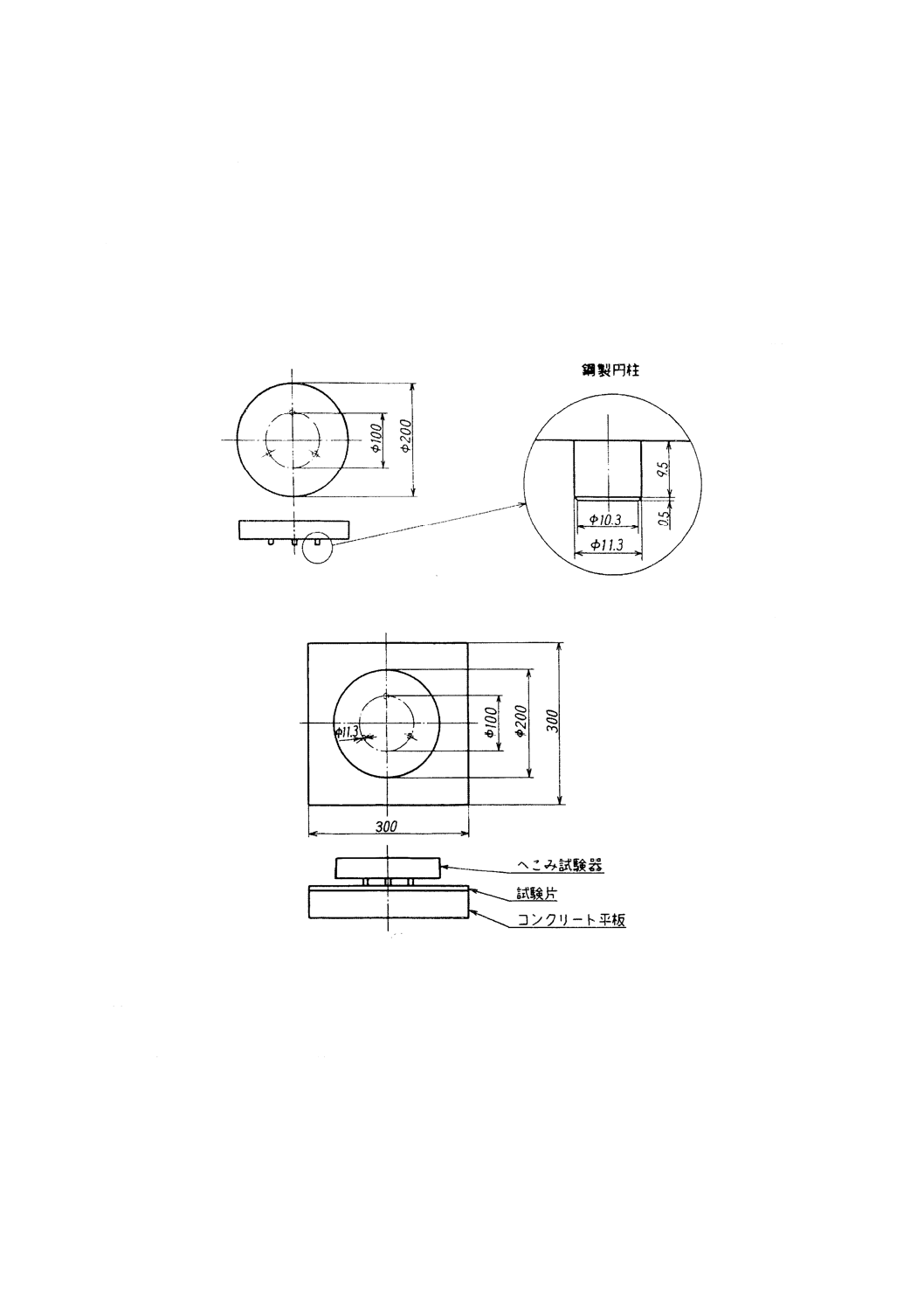

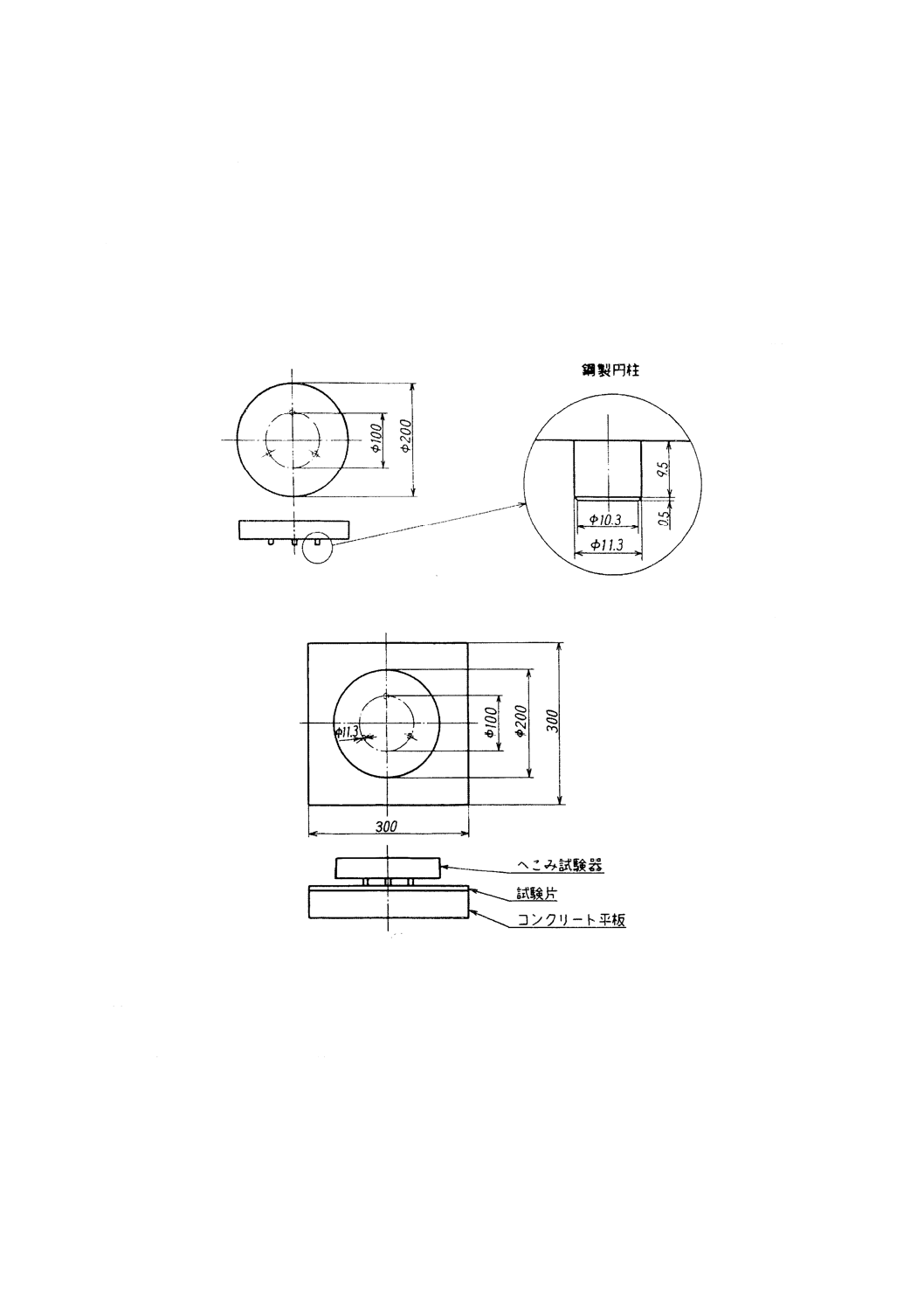

7.10 耐へこみ性

7.10.1 試験機器 試験機器は,次による。

a) へこみ試験器 へこみ試験器は,図7のように直径200 mmの鋼製円板に直径11.3 mmの鋼製円柱を

3個取り付けたもので,その質量は,9.0 kgとする。

b) コンクリート平板 コンクリート平板は,JIS A 5371に規定する舗装用普通平板N300とする。

7.10.2 試験方法 試験片をコンクリート平板の平滑面の上に,表側を上にして置き,その中心にへこみ試

験器を図8のように24時間静置する。24時間経過後,へこみ試験器を取り除き,貫通した穴の有無を調

べる。

単位 mm

図 7 へこみ試験器(例)

単位 mm

図 8 耐へこみ性試験方法

7.11 耐疲労性

7.11.1 試験機器 試験機器は,疲労試験機とする。疲労試験機は,試験体下地の平面を保ちながら,下地

板のき裂に所定の大きさの拡大縮小を発生させ,かつ,その回数を制御できる装置 (6) で,設定温度に対

して±2 ℃に調節できる空気恒温槽に収納されているものとする。

注(6) 繰り返しが可能な引張試験機を利用する場合には,試験体下地の平面を保つガイドを設け,ロ

ードセル側のつかみ金具を固定するなどの処置を行う。

7.11.2 試験体の作製方法 試験体の作製方法は,次による。

13

A 6013:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 下地板 下地板は,JIS A 5430に規定する厚さ8 mmのフレキシブル板を幅120 mm,長さ400 mmに

切断し,その裏面中央部の幅方向に,深さ約6 mmの切込みを入れたものとする。

b) 作製方法 試験片を下地板表面の中央に,製造業者の指定する方法によって張り付けて試験体を作製

し,標準状態に24時間水平にして養生する。ただし,接着剤で張り付けるものは養生時間を168時間

とする。

7.11.3 試験方法 試験体の養生終了後,試験片を損傷しないように注意しながら,試験片を内側にして下

地板を徐々に折り曲げ,下地板の切込み部を割った試験体を槽内温度20±2 ℃の疲労試験機に固定し,槽

内温度20±2 ℃に1時間以上置く。下地板のき裂部に,0.5〜2.5 mmの拡大縮小を2分に1回の割合で200

回繰り返した後,下地板のき裂幅を0.5 mmに閉じる。次に,槽内温度0±2 ℃の疲労試験機に試験片を取

り付けて3時間以上置いた後,先の操作を400回繰り返す。

繰り返し終了後,下地板のき裂幅を2.5 mmに拡大した状態で,試験片の表面を目視で観察し,ひび割

れ・裂け・破断の有無を調べる。

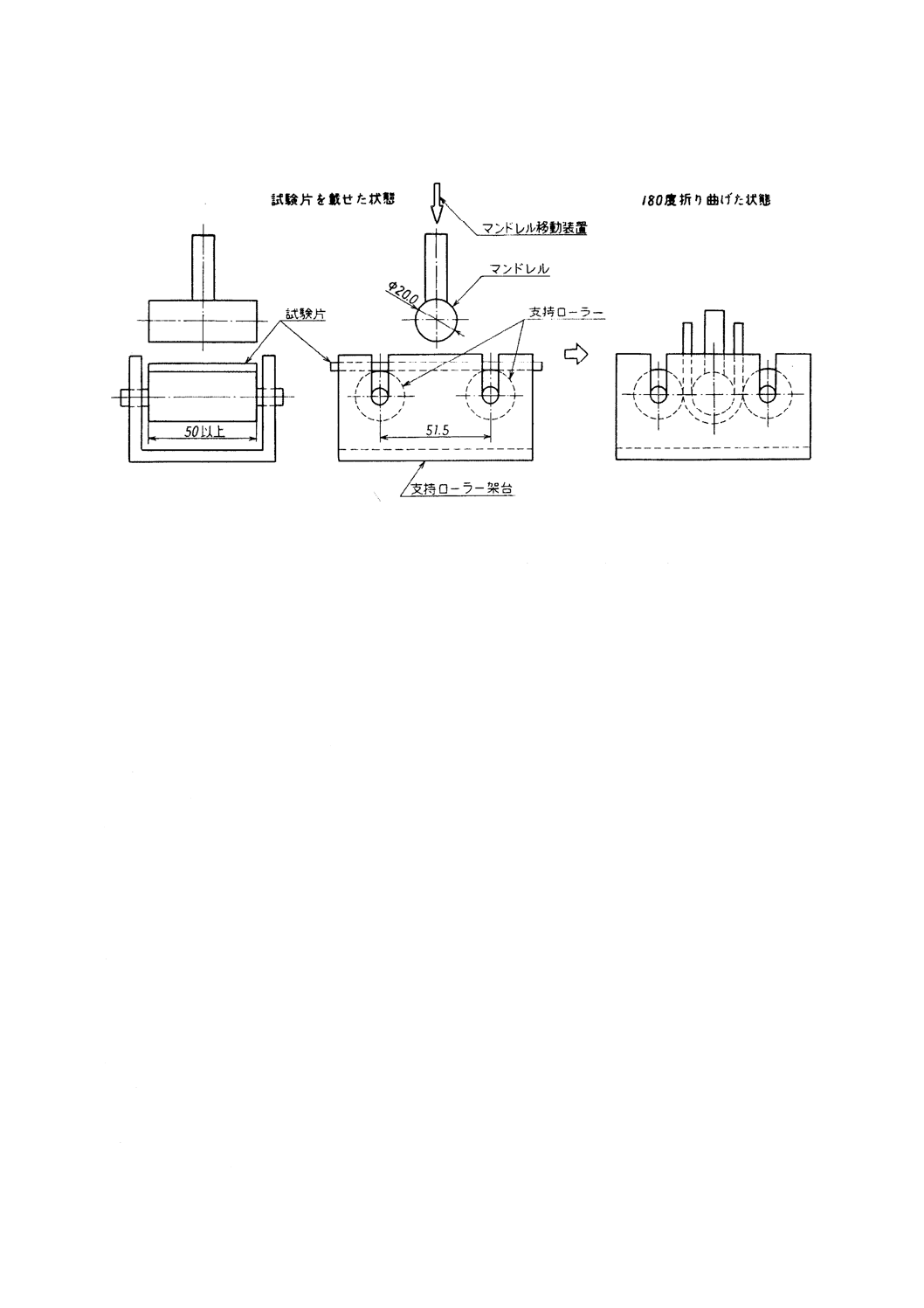

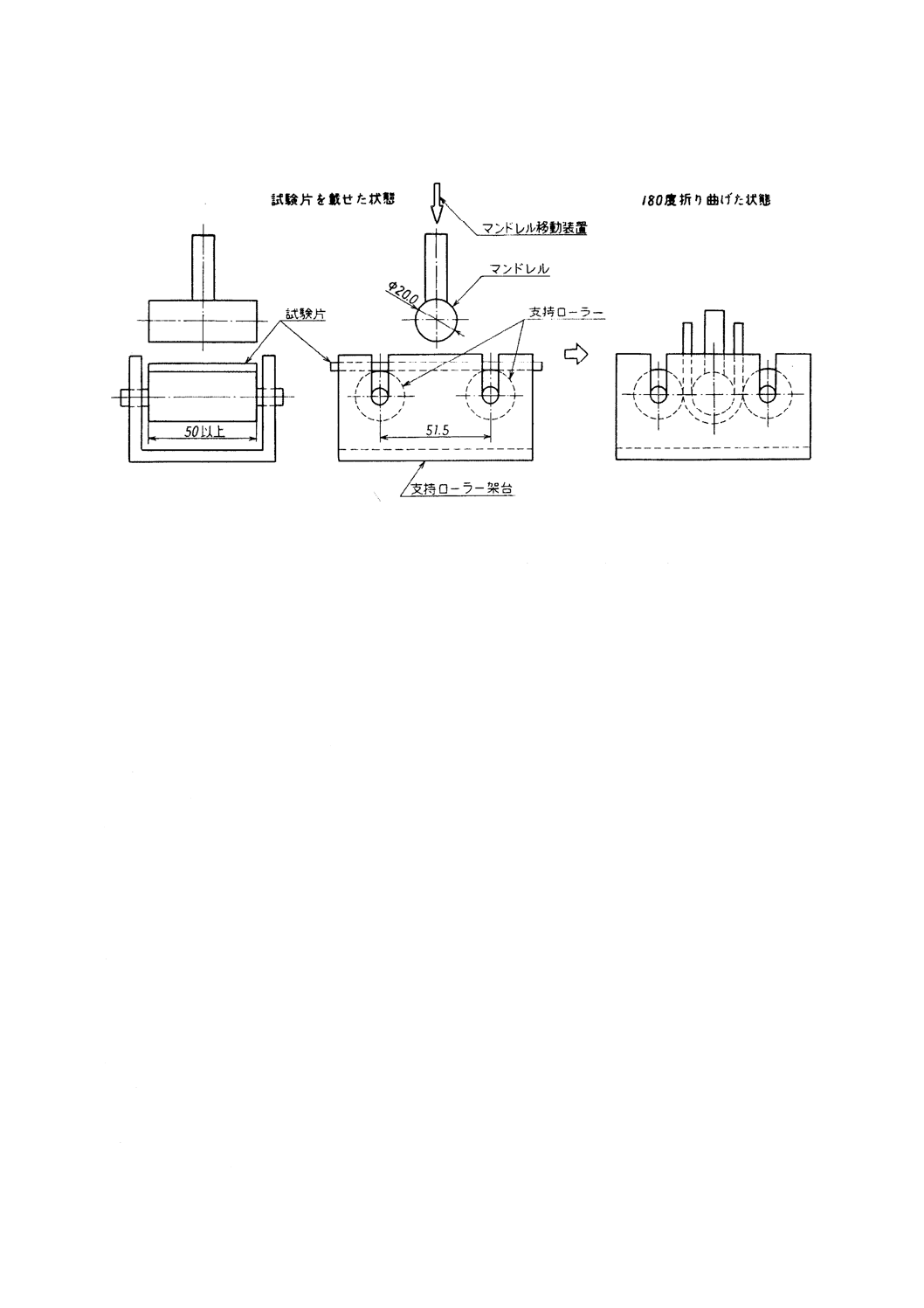

7.12 耐折り曲げ性

7.12.1 試験機器 試験機器は,次による。

a) 折り曲げ装置 折り曲げ装置は,図9に示すマンドレル,一対の支持ローラー,支持ローラー架台,

マンドレル移動装置及び恒温槽で構成されたものとする。

1) マンドレル マンドレルは,直径20.0 mmで長さ50 mm以上の円柱で上下に移動できるものとする。

2) 支持ローラー 支持ローラーは,直径19.5 mm,20.5 mm,21.5 mm,22.5 mm,23.5 mm,24.5 mm,

25.5 mm及び26.5 mmで長さ50 mm以上のものとする。

3) 支持ローラー架台 支持ローラー架台は,一対の支持ローラーをマンドレルと平行で中心間距離を

51.5 mmに設置できるものとする。

4) マンドレル移動装置 マンドレル移動装置は,マンドレルを一定速度で移動できる装置とする。

5) 恒温槽 恒温槽は,折り曲げ装置のマンドレル及び支持ローラーを液体 (7) 中に浸せきできるもの

で,槽内の液体の温度を設定温度に対して±1 ℃に調節できるものとする。

注(7) 液体は,アルコール類又は水とする。

b) 加熱恒温器 加熱恒温器は,7.5.1 b)よる。

7.12.2 試験片の加熱処理 加熱処理は,7.5.2 a) よる。

7.12.3 試験方法 厚さの表示値に応じて支持ローラーの直径を,表7から選択して設置した折り曲げ装

置及び試験片を表2の温度に設定した恒温槽内に,30分間以上養生する。試験片を水平ローラーの上に

載せ,直ちにマンドレルを300 mm/minの速度で動かし,試験片を180度に折り曲げて外面のき裂発生の

有無を調べる (8)。ただし,露出用ルーフィングの場合は,表側を内側にした試験だけを行う。

表 7 厚さの表示値に対する支持ローラーの直径

単位 mm

厚さの表示値

支持ローラーの直径

1.5以上 2.0未満

26.5

2.0以上 2.5未満

25.5

2.5以上 3.0未満

24.5

3.0以上 3.5未満

23.5

3.5以上 4.0未満

22.5

4.0以上 4.5未満

21.5

4.5以上 5.0未満

20.5

5.0以上 5.5未満

19.5

14

A 6013:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(8) 裏打材料などルーフィングの本質に関係ない積層材料は,対象外とする。

単位 mm

図 9 耐へこみ性試験方法

8. 検査 検査は,7.によって試験を行い,4.,5.及び6.の規定によって合否を決定する。

なお,検査は,合理的な抜取検査方式によって行うことができる。ただし,耐疲労性の検査は,生産条

件を変更したときに行う。

9. 製品の呼び方 製品の呼び方は,製品の名称,用途,材料構成及び温度特性による区分による。

例 改質アスファルトルーフィングシート露出単層防水用,R種,I類

10. 表示 製品には,1巻ごとに包装の見やすい箇所に,次の事項を表示しなければならない。

a) 製品の名称

b) 種類(9.製品の呼び方の例による。)

c) 厚さ,幅,長さ,単位面積質量及び1巻中の切断の有無(1巻中に切断のある場合)

d) ルーフィング相互の接合方法

e) 下地への接着方法

f)

製造年月日又はその略号

g) 製造業者名又はその略号

h) 製造工場名又はその略号

11. 取扱い上の注意事項 ルーフィングのカタログ,取扱説明書などには少なくとも次の項目について注

意事項を記載する。

a) 運搬及び保管上の注意

b) 施工上の注意

1) 下地状態

2) ルーフィング相互の接合

3) 下地への接着