A 5914:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

5 品質······························································································································· 3

5.1 外観 ···························································································································· 3

5.2 寸法・質量の許容差,縦糸の間隔及び縫目間隔 ···································································· 3

5.3 性能 ···························································································································· 4

6 構造······························································································································· 4

7 材料及び製造 ··················································································································· 5

7.1 材料 ···························································································································· 5

7.2 製造 ···························································································································· 6

8 試験······························································································································· 6

8.1 試験の一般条件 ············································································································· 6

8.2 数値の丸め方 ················································································································ 6

8.3 外観 ···························································································································· 6

8.4 寸法,糸間隔及び質量の測定 ··························································································· 6

8.5 含水率 ························································································································· 7

8.6 たわみ試験 ··················································································································· 7

8.7 局部圧縮試験 ················································································································ 8

9 熱抵抗試験及び熱抵抗の表示値 ··························································································· 9

10 検査 ···························································································································· 10

11 製品の呼び方 ················································································································ 11

12 表示 ···························································································································· 12

附属書A(規定)熱抵抗の算出 ······························································································ 13

附属書B(規定)畳床の製造に使用する縫糸············································································· 15

A 5914:2018

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

建材・住宅設備産業協会(J-CHIF)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して

日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した

日本工業規格である。

これによって,JIS A 5914:2013は改正され,この規格に置き換えられた。

なお,平成31年8月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 5914:2013によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5914:2018

建材畳床

Non straw TATAMIDOKO

序文

この規格は,1990年に制定され,その後5回の改正を経て今日に至っている。前回の改正は2013年に

行われたが,その後の使用状況の多様化及び引用規格JIS A 9521:2017(建築用断熱材)の改正に対応する

ために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,タタミボード及び/又は押出法ポリスチレンフォーム断熱材を材料として製造した建材畳

床(以下,畳床という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1412-2 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)

JIS A 5905 繊維板

JIS A 9521 建築用断熱材

JIS B 7503 ダイヤルゲージ

JIS G 3452 配管用炭素鋼鋼管

JIS P 3401 クラフト紙

JIS Z 1533 ポリオレフィンクロス用フラットヤーン

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

日本農林規格(JAS) 普通合板

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

保護材

タタミボードの繊維の毛羽立ち及びその飛散を防止するため,その表面に使用する保護材料。

3.2

補強材

2

A 5914:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

畳床K形,N形の表面の耐圧性などを強化するために使用される板状の材料。

3.3

クッション材

畳床K形及びN形のクッション性をよくするために,最上層部に取り付ける材料。

3.4

裏面材

畳床の裏面を強化するために,裏面で取り付けるシート状の材料。

3.5

かまち(框)

畳の横方向(幅方向)の端面で,畳表を畳床の裏面に巻き込んで取り付けられる側の端面部。

3.6

かまち補強材

かまちの端面を補強するために用いられる材料。

3.7

縦糸

畳床の長手方向と同方向に縫われた糸。

3.8

取っ手

畳を持ちやすくするために,畳床裏面に取り付けたひも(紐)。

4

種類

畳床の種類は,材料,構造及び標準寸法によって,次のとおり区分する。

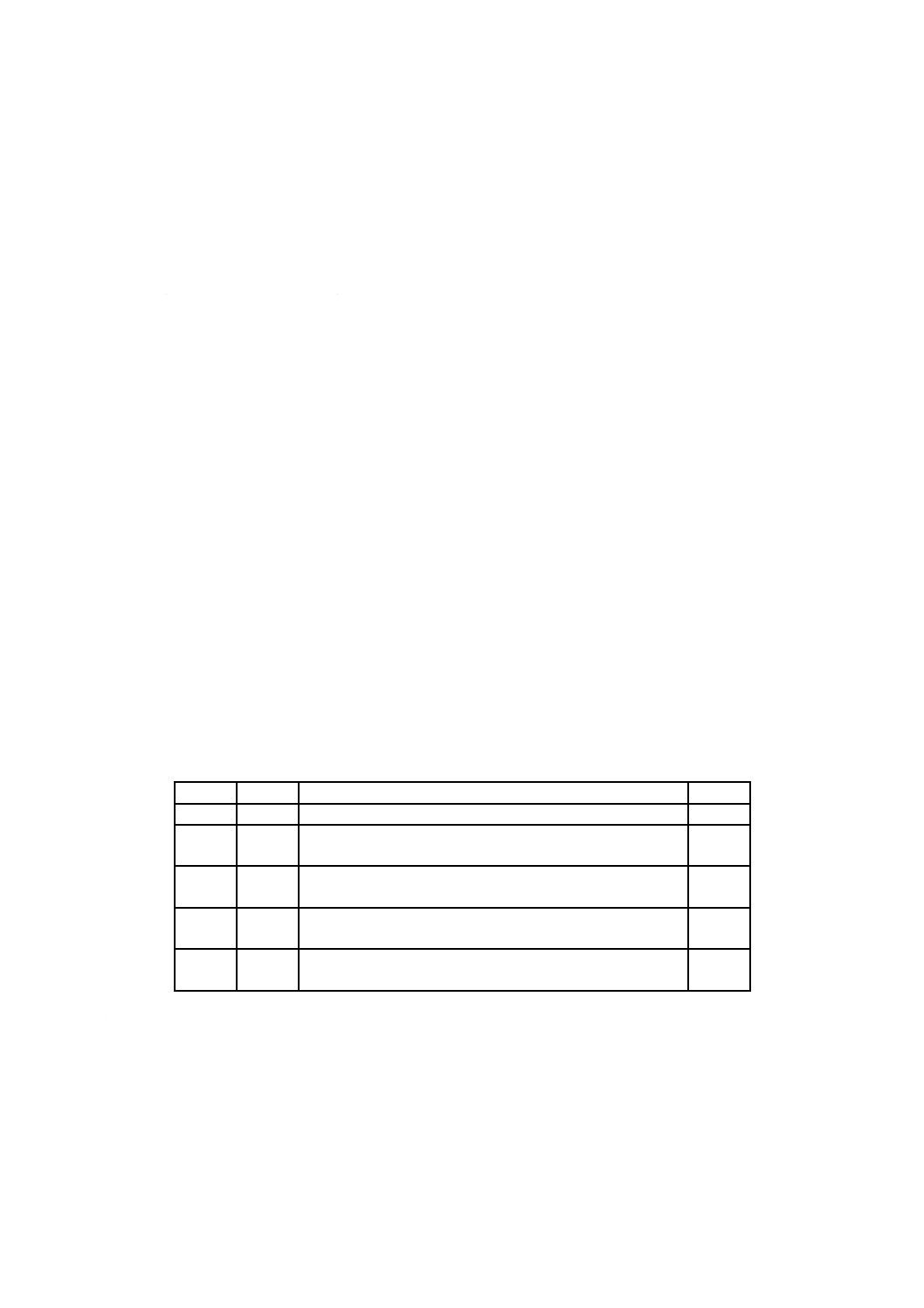

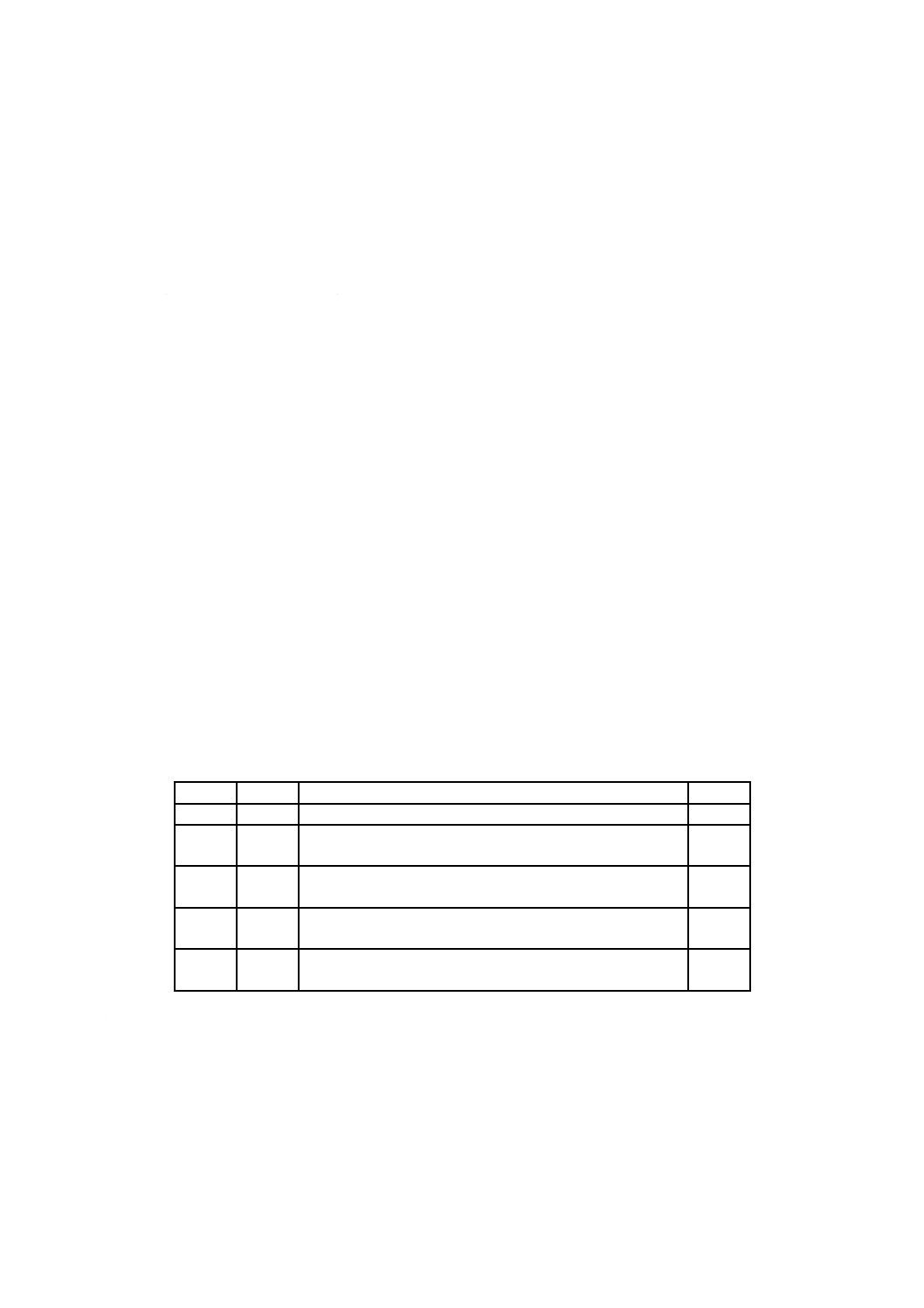

a) 材料及び構造による区分 材料及び構造による区分は,表1による。

表1−材料及び構造による区分

区分

記号

材料及び構造

参照図

I形

KT-I

タタミボード(TB)を主な材料として構成したもの。

図1

II形

KT-II

タタミボード(TB)と押出法ポリスチレンフォーム断熱材

(PS)とを主な材料として,2層に構成したもの。

図2

III形

KT-III

タタミボード(TB)と押出法ポリスチレンフォーム断熱材

(PS)とを主な材料として,3層に構成したもの。

図3

K形

KT-K

押出法ポリスチレンフォーム断熱材(PS)を主な材料として

構成したもので,裏面にかまち補強材をもつもの。

図4

N形

KT-N

押出法ポリスチレンフォーム断熱材(PS)を主な材料として

構成したもの。

図5

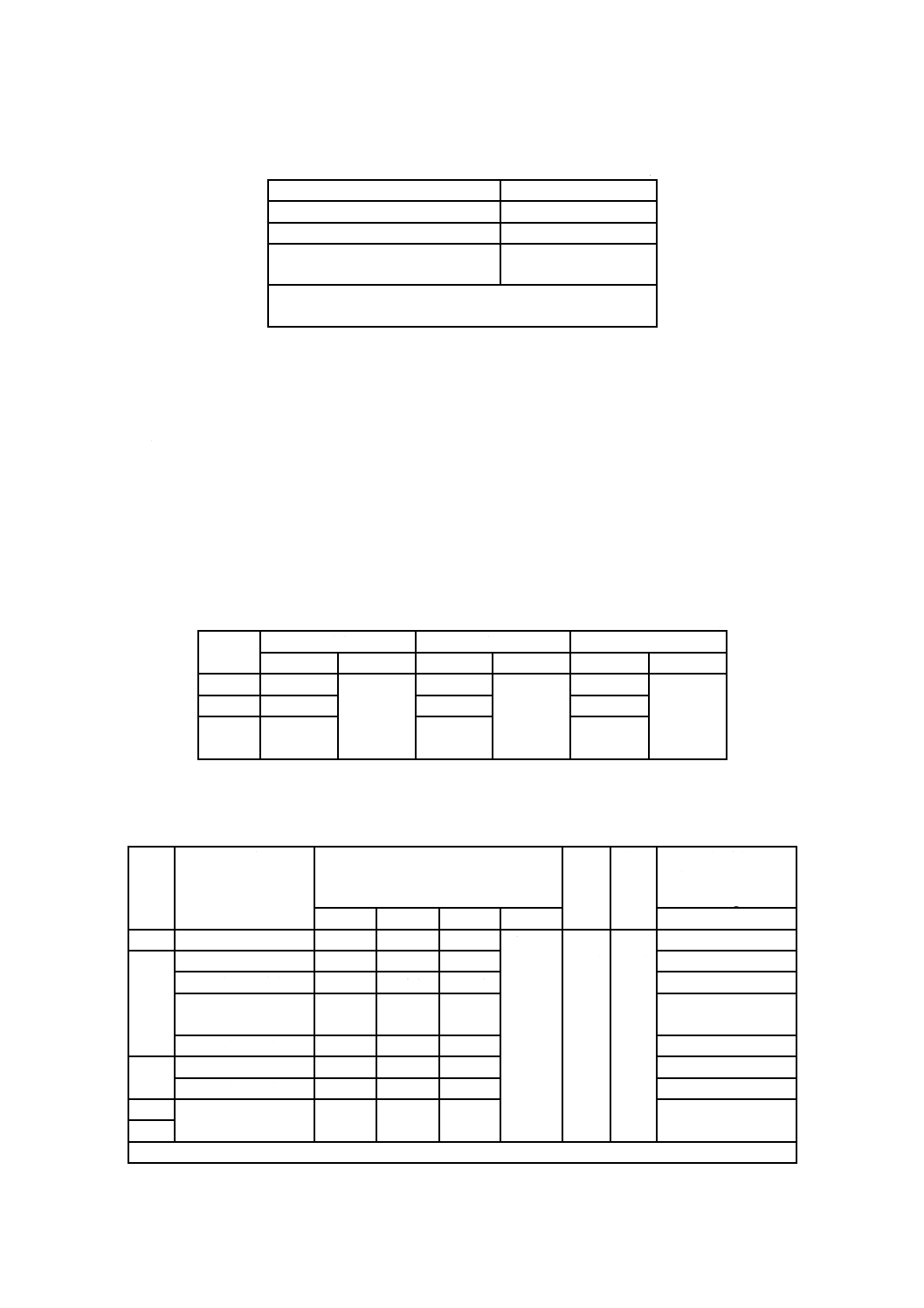

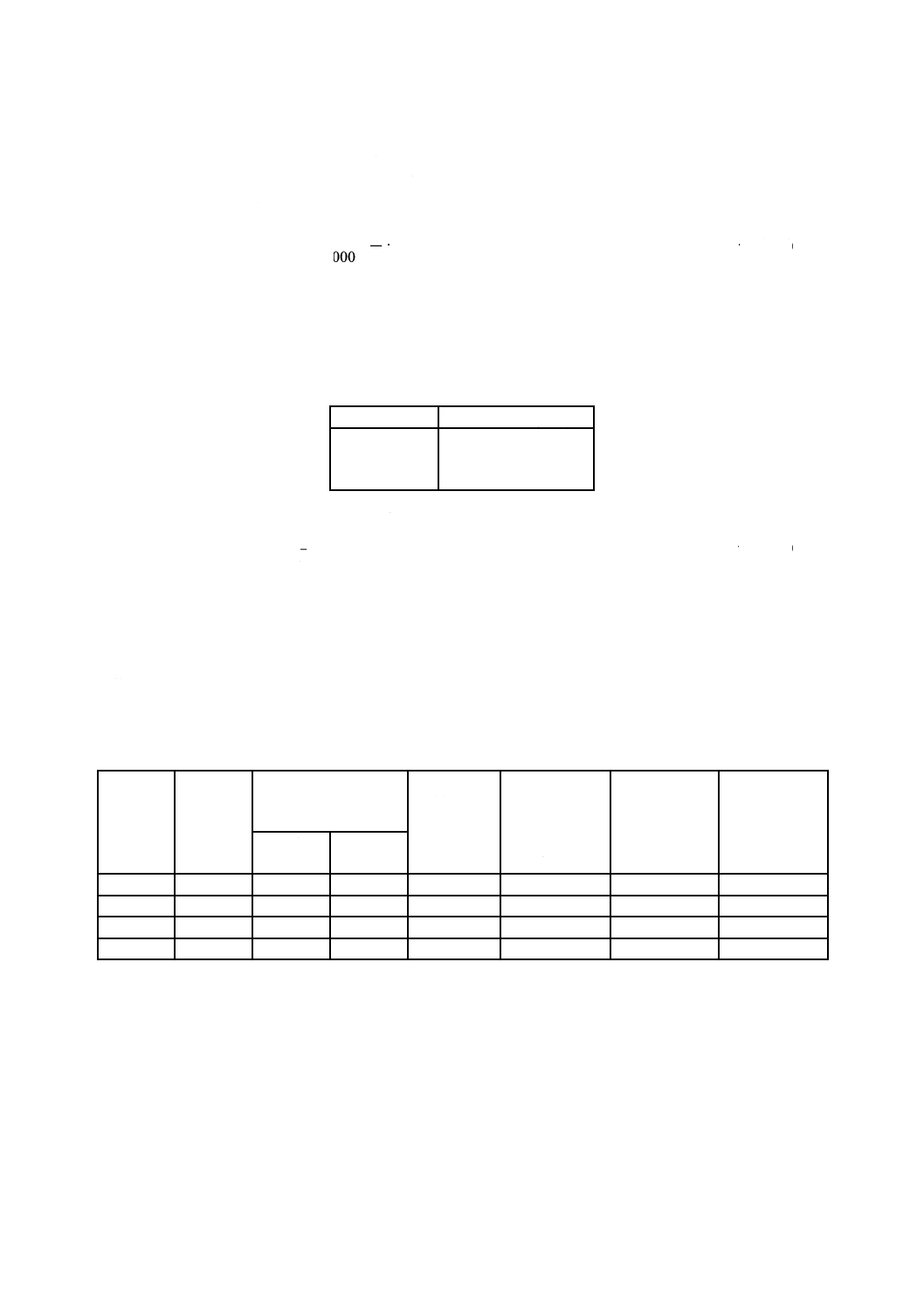

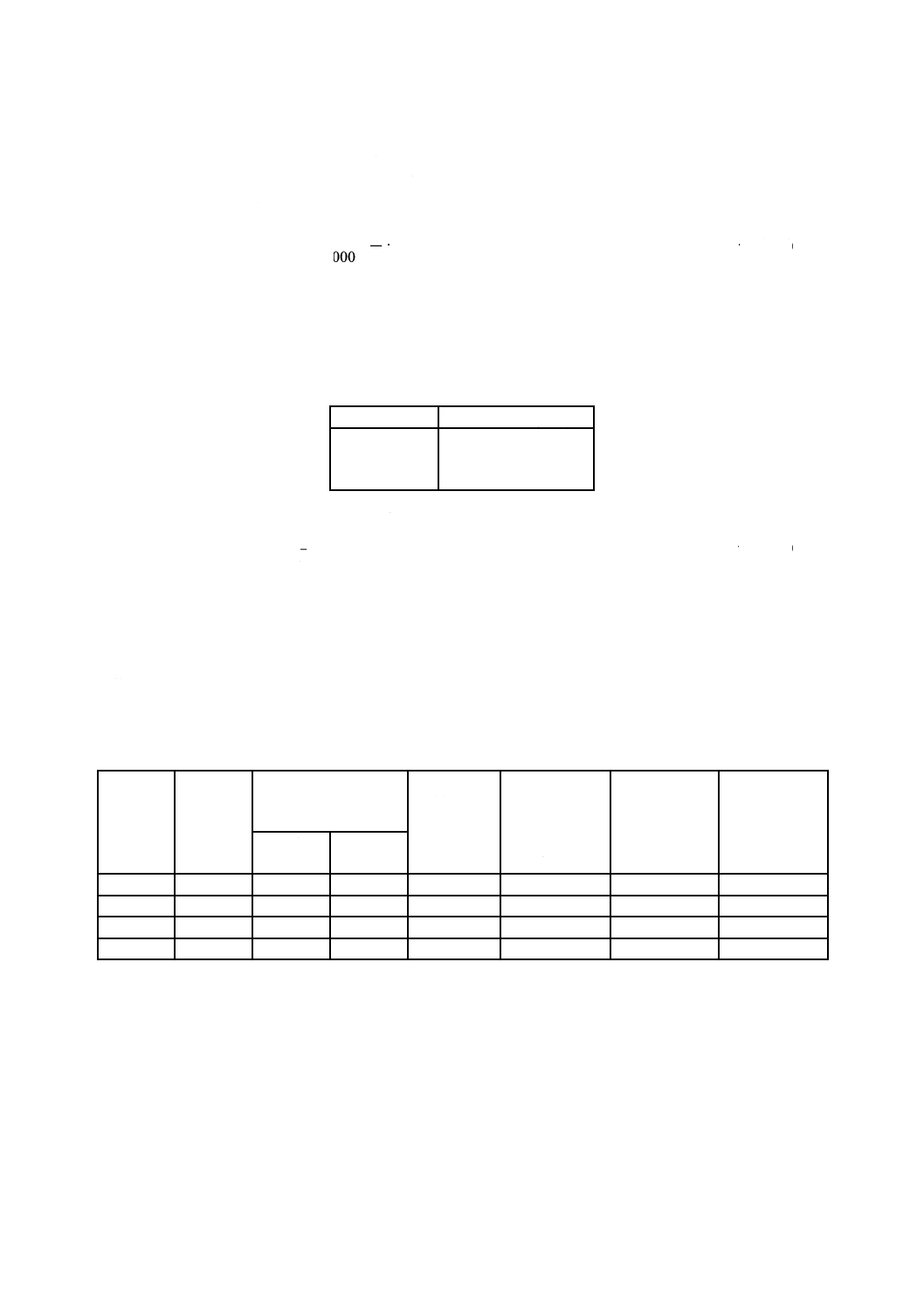

b) 標準寸法による区分 標準寸法による区分は,表2による。

3

A 5914:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−標準寸法による区分

単位 mm

区分

記号a)

2000×1000×50

100W

1850×940×50

94W

1820×910×50

1820×910×55

91W

注a) 100Wは本間(京間),94Wは三六間(中京間),91W

は五八間(江戸間,関東間)の標準寸法に該当する。

5

品質

5.1

外観

畳床の外観は,四隅がほぼ直角で使用上支障となる反り,ねじれ,欠け,糸切れがあってはならない。

また,裏面材にしわなどがあってはならない。

5.2

寸法・質量の許容差,縦糸の間隔及び縫目間隔

寸法・質量の許容差,縦糸の間隔及び縫目間隔は,次による。

a) 寸法の許容差 寸法の許容差は,表3による。ただし,注文品の長さ及び幅は,受渡当事者間の協定

とし,その寸法の許容差は,表3による。

表3−寸法の許容差

単位 mm

記号

長さ

幅

厚さ

標準寸法

許容差

標準寸法

許容差

標準寸法

許容差

100W

2000

±30

1000

±15

50

±2

94W

1850

940

50

91W

1820

910

50

55

b) 質量の許容差,縦糸の間隔及び縫目間隔 質量の許容差,縦糸の間隔及び縫目間隔は,表4による。

表4−質量の許容差,縦糸の間隔及び縫目間隔

区分

タタミボード

の厚さ

mm

畳床1枚の質量

kg

縦糸

の

間隔

mm

縫目

間隔

mm

(参考)

単位面積当たりの

質量kg/m2

100W

94W

91W a)

許容差

厚さ50 mm製品

I形

50以上

24.5

21.5

20.5

±15 %

50

以下

60

以下

12.3

II形

10(10×1枚)

7.0

6.1

5.8

3.5

15(15×1枚)

9.2

8.0

7.6

4.6

20

(10×2枚,20×1枚)

11.5

10.0

9.5

5.7

25(10+15)

13.5

12.0

11.5

6.8

III形

20(10+10)

11.5

10.0

9.5

5.7

25(10+15)

13.5

12.0

11.5

6.8

K形

−

5.5

5.0

4.5

2.7

N形

注a) タタミボードの厚さ5 mm増しで,畳床55 mmの場合,91Wの質量は,表4の10 %増しとする。

4

A 5914:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

性能

畳床の性能は,箇条8に規定する試験を行い,表5を満足しなければならない。

なお,熱抵抗値(m2・K/W)を表示する場合は,箇条9に示す試験又は算出によって熱抵抗値を求めた

とき,表示値を満足しなければならない。

表5−性能

区分

含水率

%

たわみ量a)

mm

局部圧縮量

mm

I形

13以下

6.0以下

4.0以下

II形

8.0以下

III形

K形

−

12.0以下

N形

注a) たわみ量については,タタミボードの厚さが,II形は

10 mm及び15 mm,III形は20 mmの場合に適用する。

6

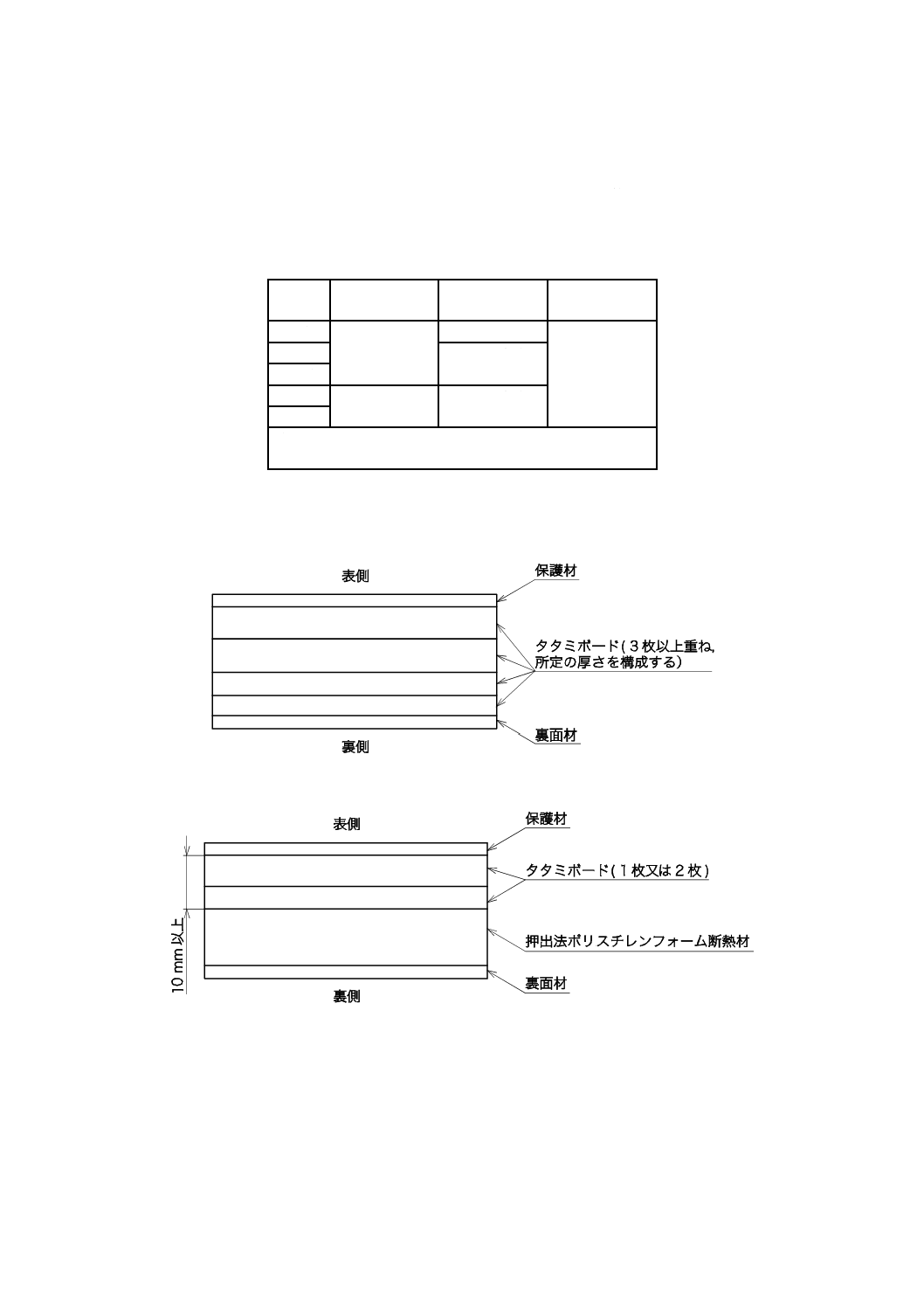

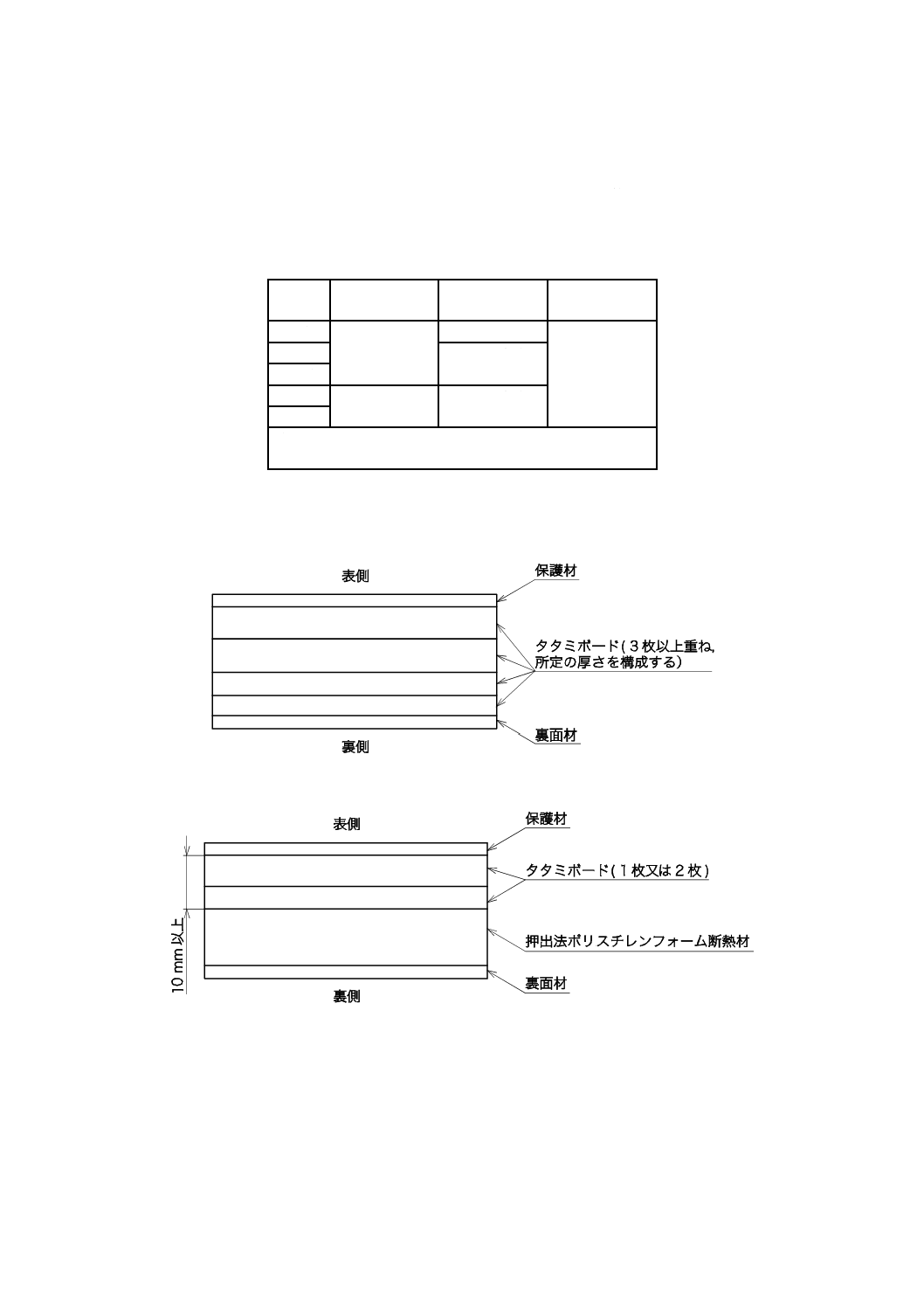

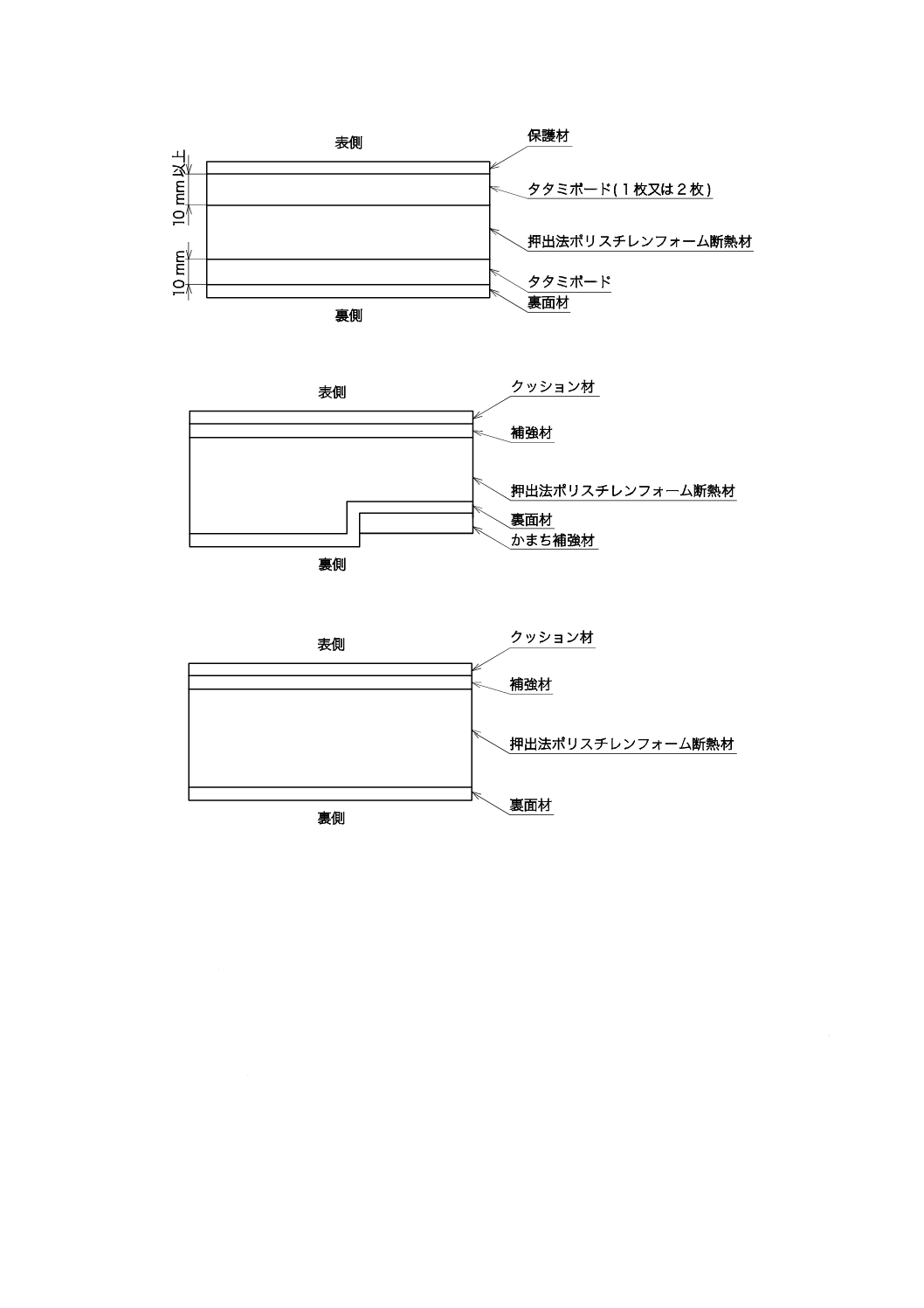

構造

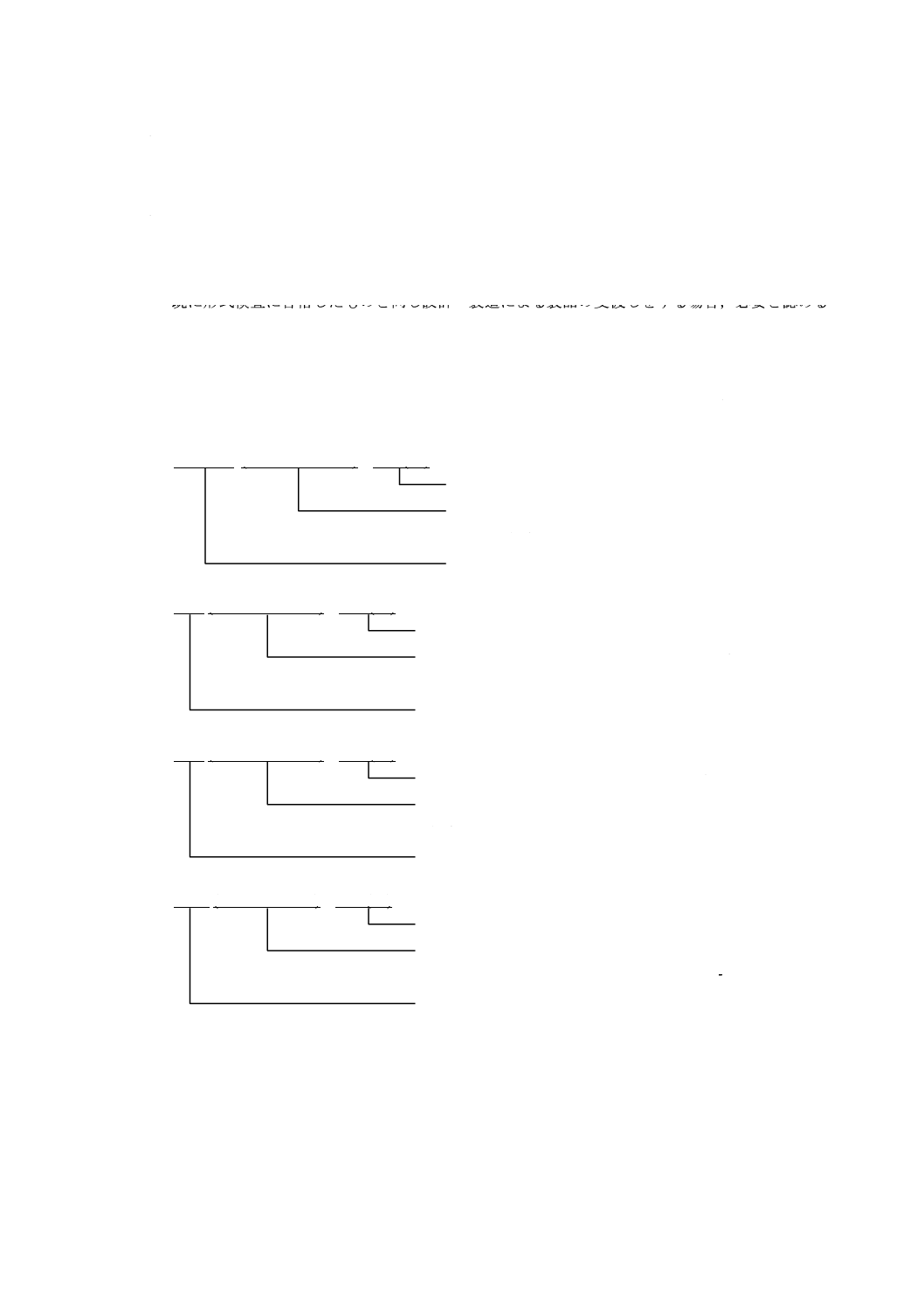

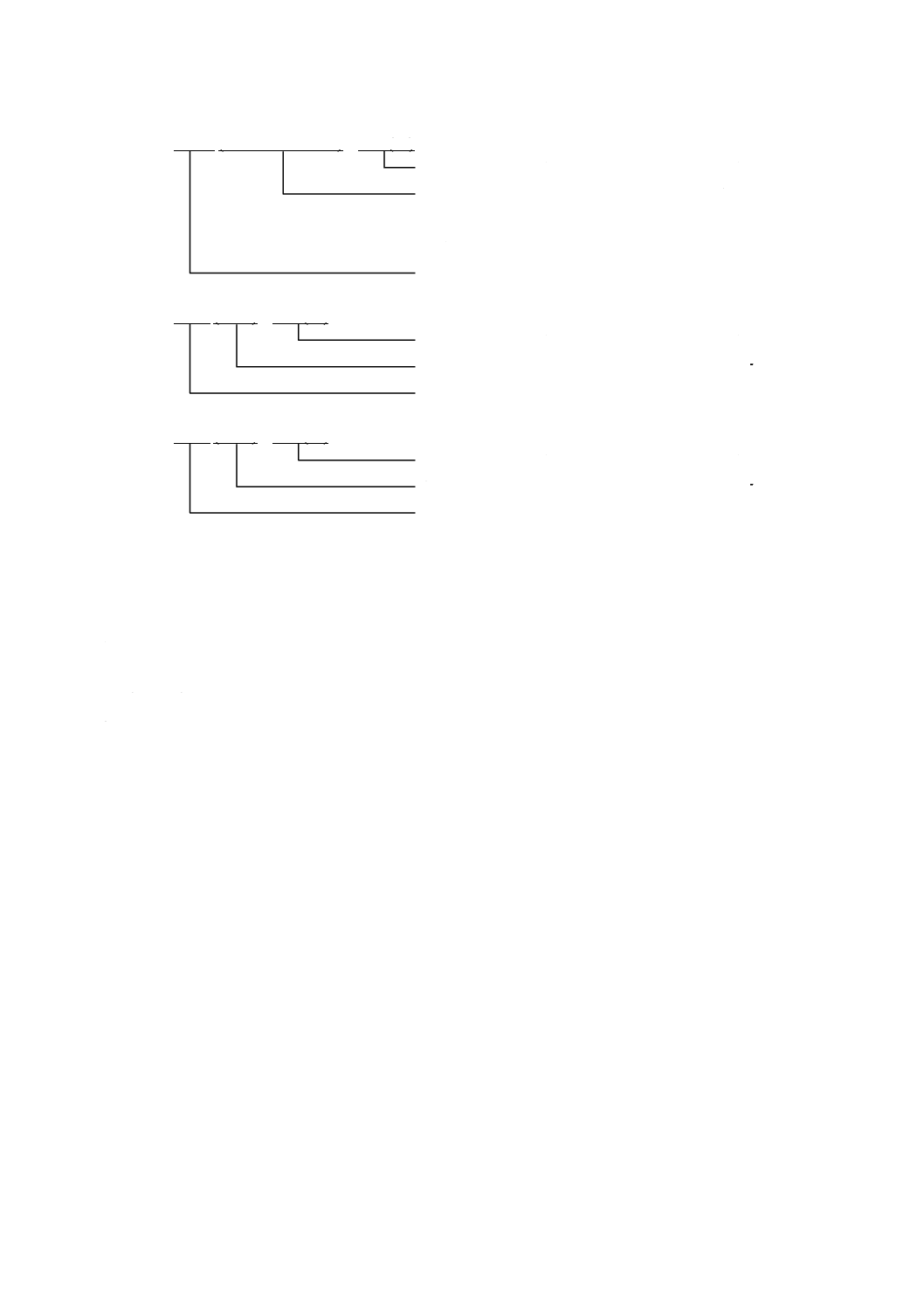

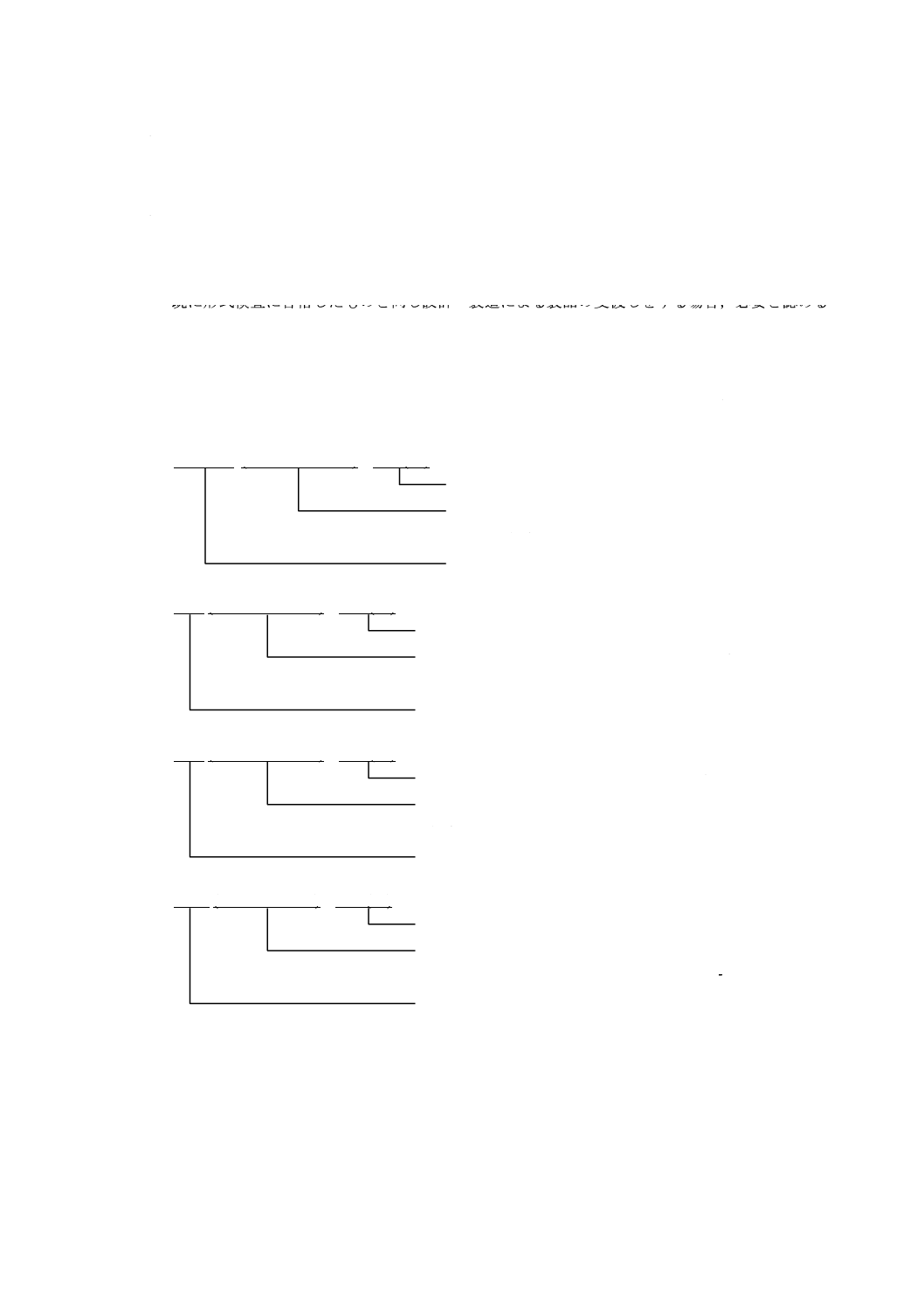

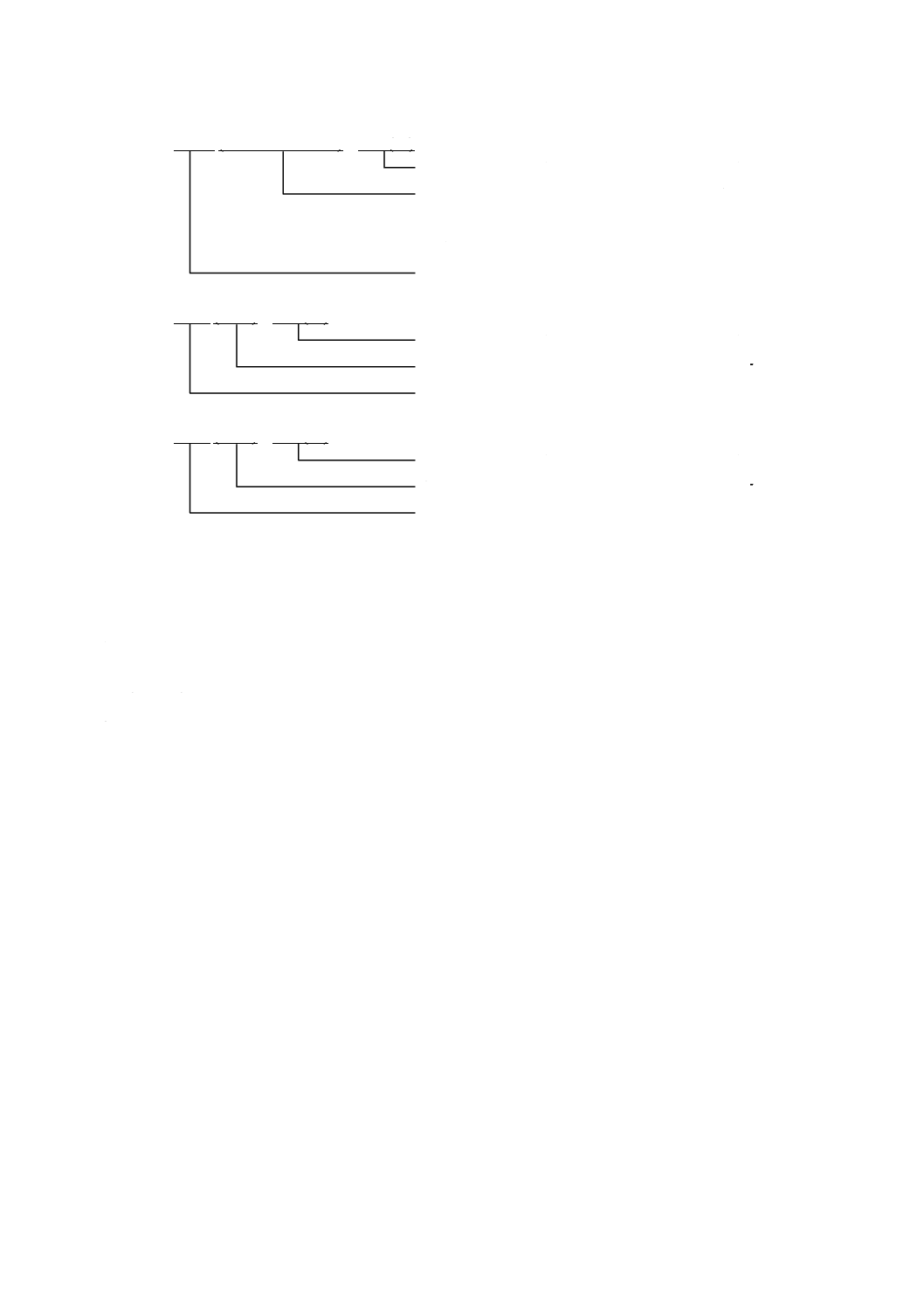

畳床の構造は,図1〜図5による。

図1−畳床I形の構造

図2−畳床II形の構造

5

A 5914:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

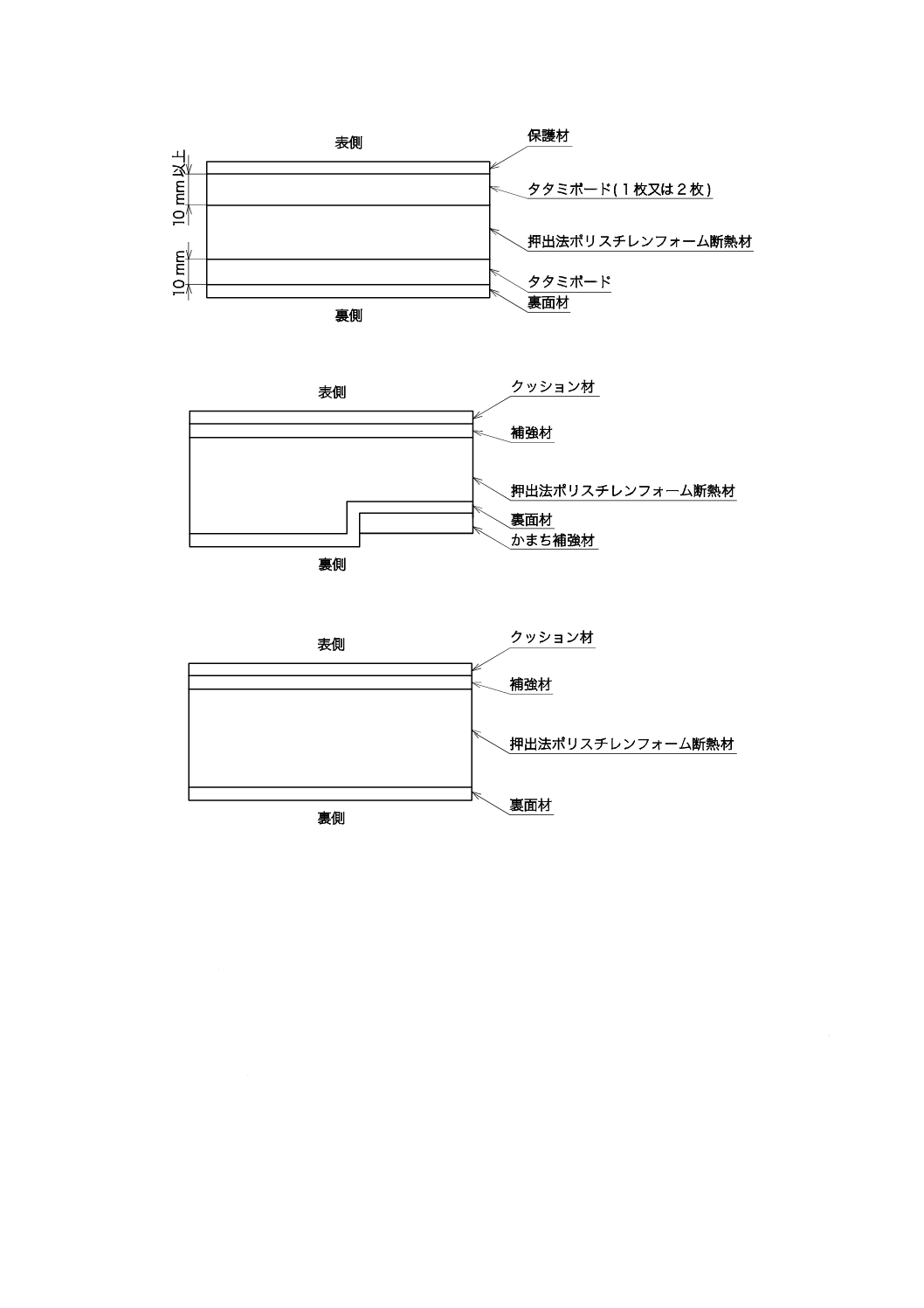

図3−畳床III形の構造

図4−畳床K形の構造

図5−畳床N形の構造

7

材料及び製造

7.1

材料

畳床に用いる材料は,次のとおりとし,畳床の種類に応じて使用する。

a) タタミボード 畳床に使用するタタミボードは,JIS A 5905に規定するタタミボード又はそれと同等

以上の性能をもつものとし,その厚さは,10 mm,15 mm及び20 mmの組合せとする。

b) 押出法ポリスチレンフォーム断熱材 畳床に使用する押出法ポリスチレンフォーム断熱材は,JIS A

9521の6.8(密度)に規定する試験を行い,密度が27 kg/m3以上で,その熱伝導率は,JIS A 9521の

5.1(特性)に規定する値又はそれと同等以上の性能をもつものとする。さらに,JIS A 9521の附属書

C(燃焼性試験方法)に規定する試験を行い,燃焼性試験に合格したものとする。押出法ポリスチレ

ンフォーム断熱材の厚さは,20 mm,25 mm,30 mm,35 mm,40 mm,45 mm及び50 mmの組合せと

する。

6

A 5914:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 裏面材 畳床に用いる裏面材は,JIS Z 1533に規定するフラットヤーン1種又は2種で,密度は縦,

横とも10本/25.4 mmに平織して,JIS P 3401に規定するクラフト紙3種に圧着したもの又はこれと

同等以上の性能をもつものとする。

d) 保護材 畳床I形〜III形に使用する保護材は,保護効果,クッション性及び通気性をもち,虫害のお

それがない不織布,保護紙などとする。

e) クッション材 畳床K形及びN形に使用するクッション材は,引裂きに強く適切なクッション性をも

ち,虫害のおそれのないものとする。

f)

補強材 補強材及びかまち補強材は,合板,プラスチック板,厚紙などで,使用に適したものとする。

合板を使用する場合は,日本農林規格に定める普通合板2類の性能を満たし,ホルムアルデヒドの放

散量はF☆☆☆☆等級とし,その厚さは2.3 mm以上とする。

g) 縫糸 畳床に使用する縫糸は,附属書Bに規定する糸又はそれらと同等以上の性能をもつ縫糸とする。

ただし,これらの糸に害虫予防などのための薬剤を含浸又は浸透させたものは使用しないものとする。

7.2

製造

畳床I形〜III形は図1〜図3のとおりとし,7.1のa)〜d) に規定する材料を組合わせ,畳床K形及びN

形は図4及び図5のとおりとし,7.1のb),c),e),f) などの材料を組み合わせ,それぞれ7.1のg) に規

定する縫糸を用いて製造する。

なお,取っ手は,必要に応じて取り付ける。

8

試験

8.1

試験の一般条件

試験の一般条件は,JIS Z 8703に規定する標準温度状態15級(20 ℃±15 ℃)及び標準湿度状態20級

[(65±20) %]による。

8.2

数値の丸め方

数値の丸め方は,JIS Z 8401の規則Bによって四捨五入とする。

8.3

外観

平面状態に試験体を置き,約1 m離れたところから目視によって観察する。

8.4

寸法,糸間隔及び質量の測定

寸法,糸間隔及び質量の測定は,次による。

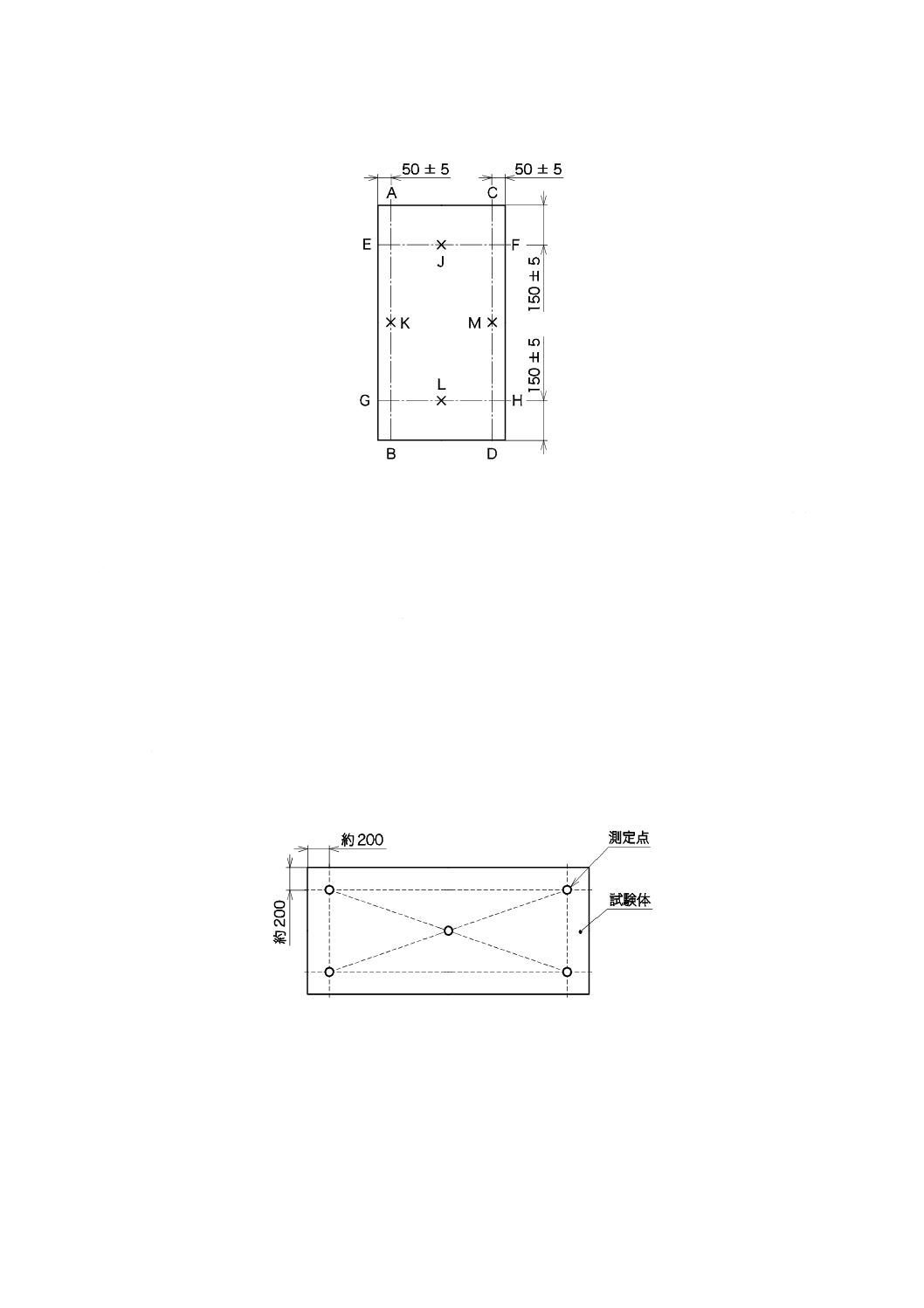

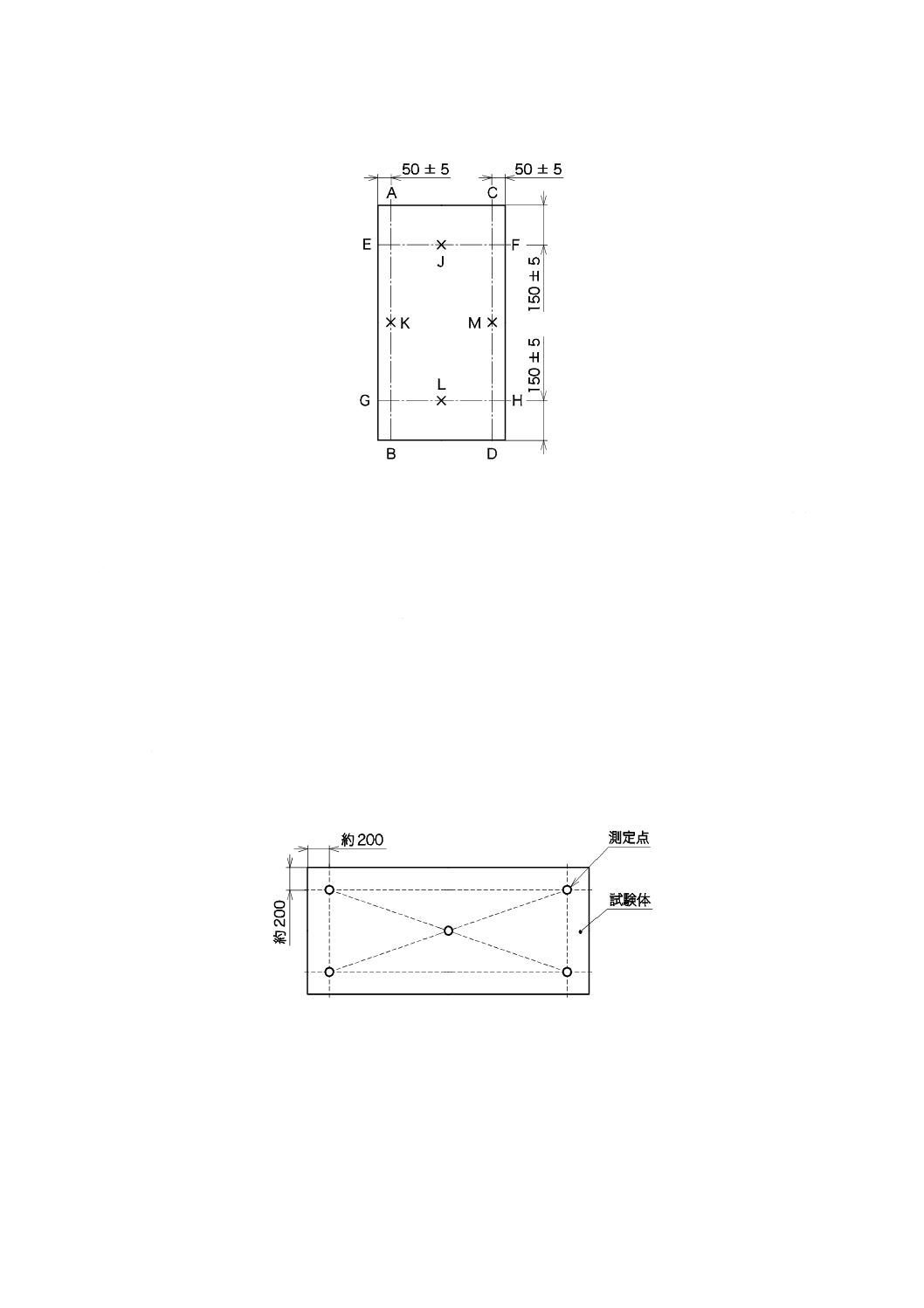

a) 長さは,図6に示すAB及びCDの2か所を1 mm以上の精度をもつ測定器で測定し,その平均値で

表す。また,測定結果は,整数にする。

なお,タタミボードと押出法ポリスチレンフォーム断熱材の長さが異なる場合,最大の長さの位置

で測定する。

b) 幅は,図6に示すEF及びGHの2か所を1 mm以上の精度をもつ測定器で測定し,その平均値で表す。

また,測定結果は,整数にする。

なお,タタミボードと押出法ポリスチレンフォーム断熱材の幅が異なる場合,最大の幅の位置で測

定する。

c) 厚さは,図6に示すJ,K,L及びMの4点の縫目間隔のほぼ中心を0.5 mm以上の精度をもつ測定器

で測定し,その平均値で表す。また,測定結果は,整数にする。

なお,測定器が畳床に接する部分は,直径約50 mmの円盤とする。

7

A 5914:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−寸法の測定箇所

d) 糸間隔 縦糸の間隔は,畳床のほぼ中央部で,縦糸11本間の長さを糸の中心で,1 mm以上の精度を

もつ測定器で測定し,10で除した値とする。また,測定結果は,整数にする。

e) 縫目間隔 縫目間隔は,畳のほぼ中央部で,糸目11か所間の長さを縫目の中心で,1 mm以上の精度

をもつ測定器で測定し,10で除した値とする。また,測定結果は,整数にする。

f)

質量 試験体の質量を0.1 kg以上の精度をもつ測定器で,0.1 kg単位まで測定する。また,測定結果

は,小数点以下1桁にする。

8.5

含水率

タタミボードを使用した畳床の含水率の測定は,畳床の表面から,電気抵抗式水分計1) によって行うも

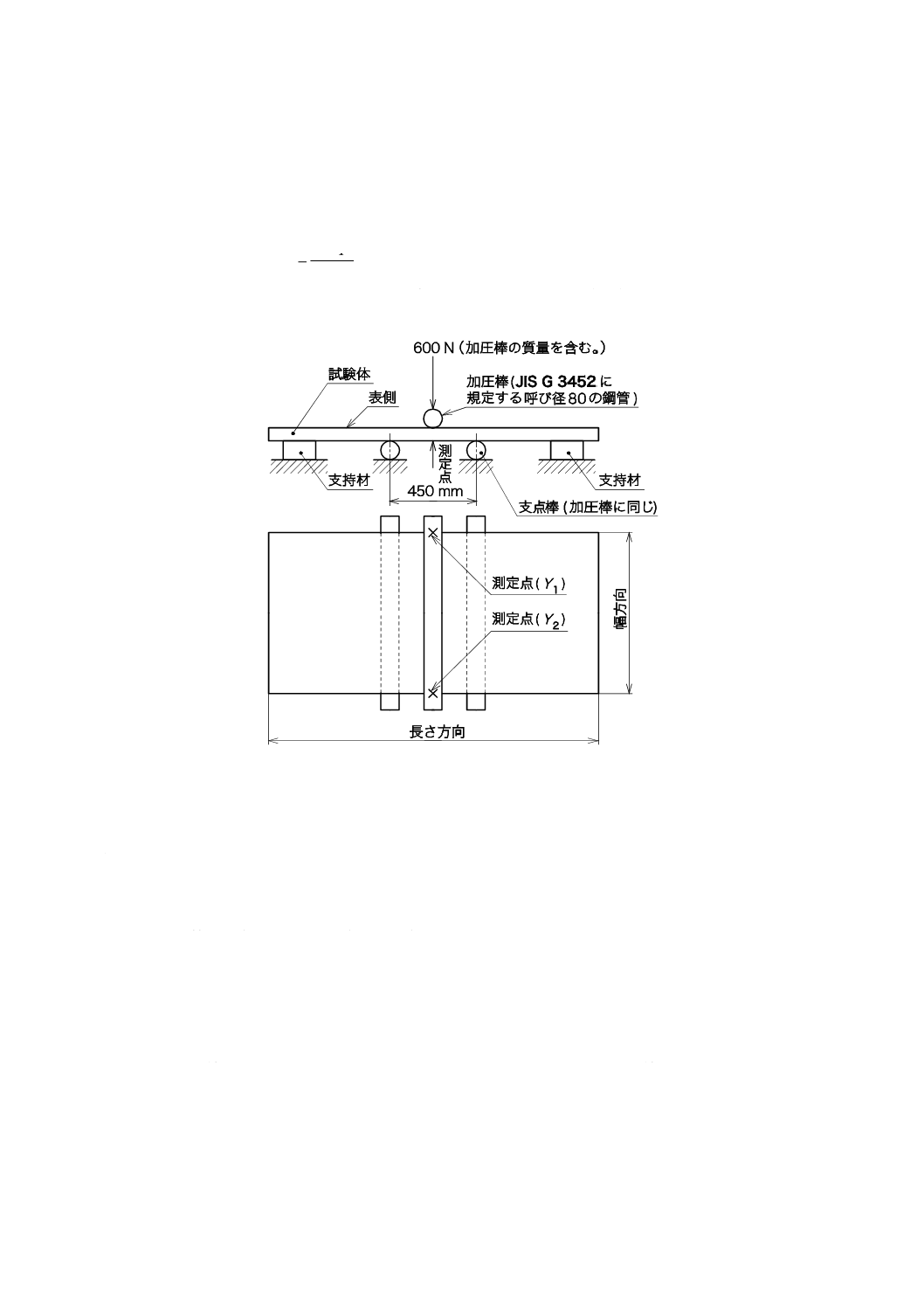

のとし,測定点は1枚につき図7に示す5点とし,含水率は1 %単位で表す。測定点の全てが,表5で規

定する含水率を満たさなければならない。

注1) 畳床用に校正された測定器

単位 mm

図7−含水率の測定点

8.6

たわみ試験

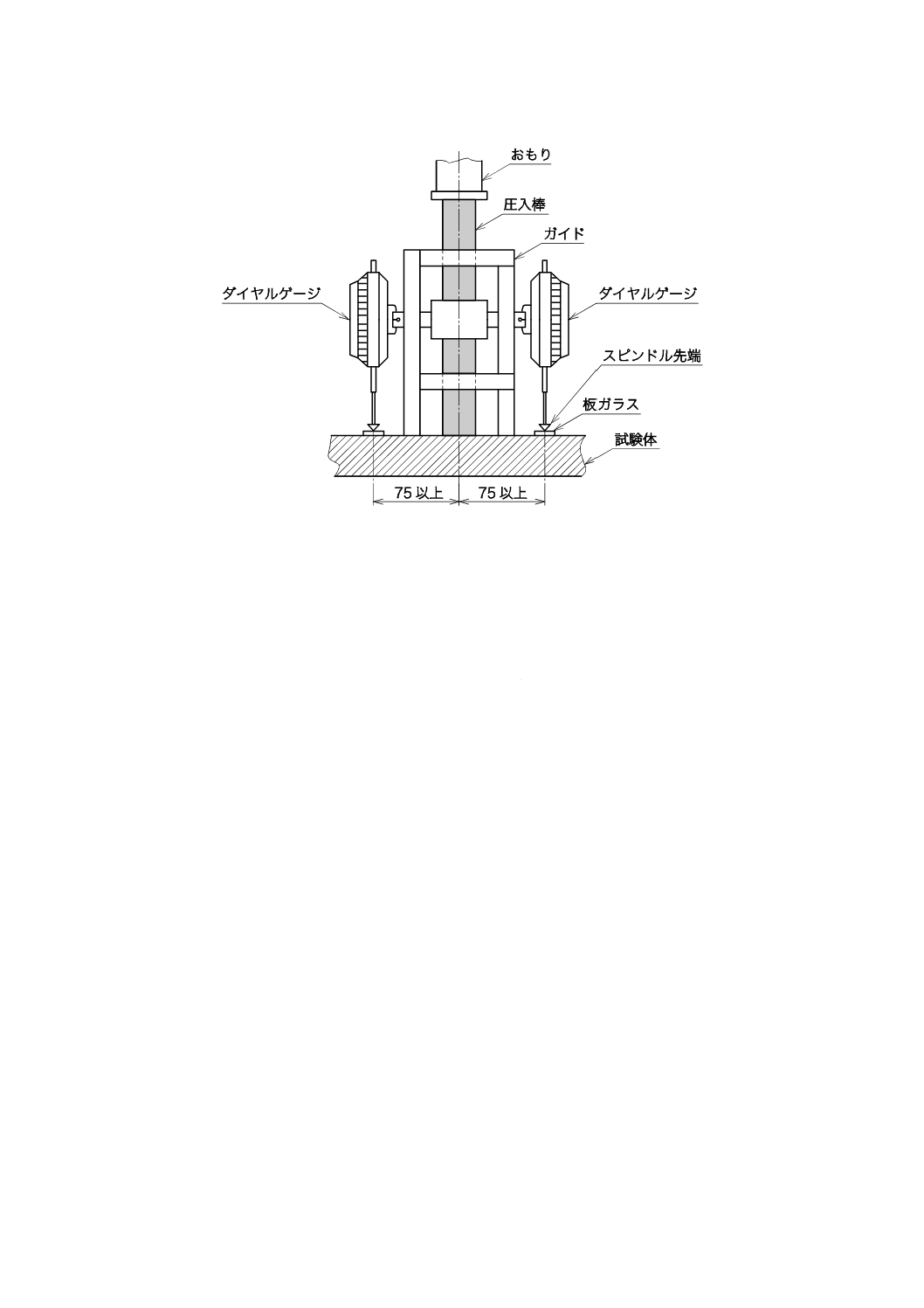

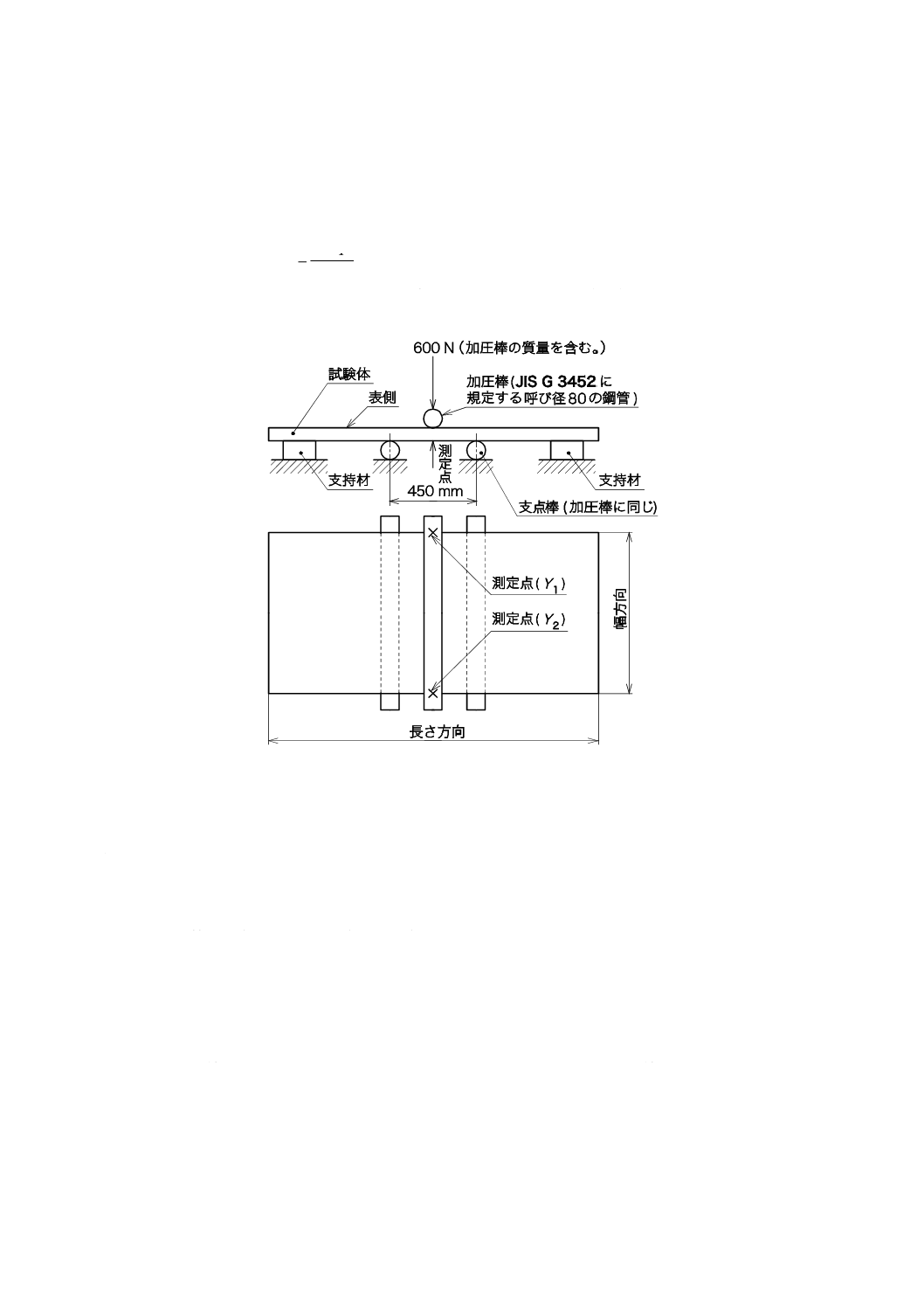

たわみ試験は,図8に示すように,試験体のほぼ中央部分をスパン450 mmで,支点棒によって水平に

支持する。ただし,試験体の両端部は,拘束しないように支持材で水平に支える。この時点のたわみ量を

0.0 mmとする。

スパン450 mmの中央に加圧棒(JIS G 3452に規定する呼び径80の鋼管)を介して600 Nの荷重を加え,

8

A 5914:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

載荷30分後に,スパン中央部の試験体裏面両端のたわみ量を測定する。

たわみ量の測定は,JIS B 7503に規定するダイヤルゲージ又はこれと同等以上の性能をもつ測定器具に

よって0.1 mm単位まで測定する。

たわみ量は,次の式によって求める。

2

2

1Y

Y

Y

+

=

ここに,

Y: 載荷30分後のたわみ量(mm)

Y1,Y2: 載荷30分後の測定点におけるたわみ量(mm)

図8−たわみ試験

8.7

局部圧縮試験

局部圧縮試験は,次による。

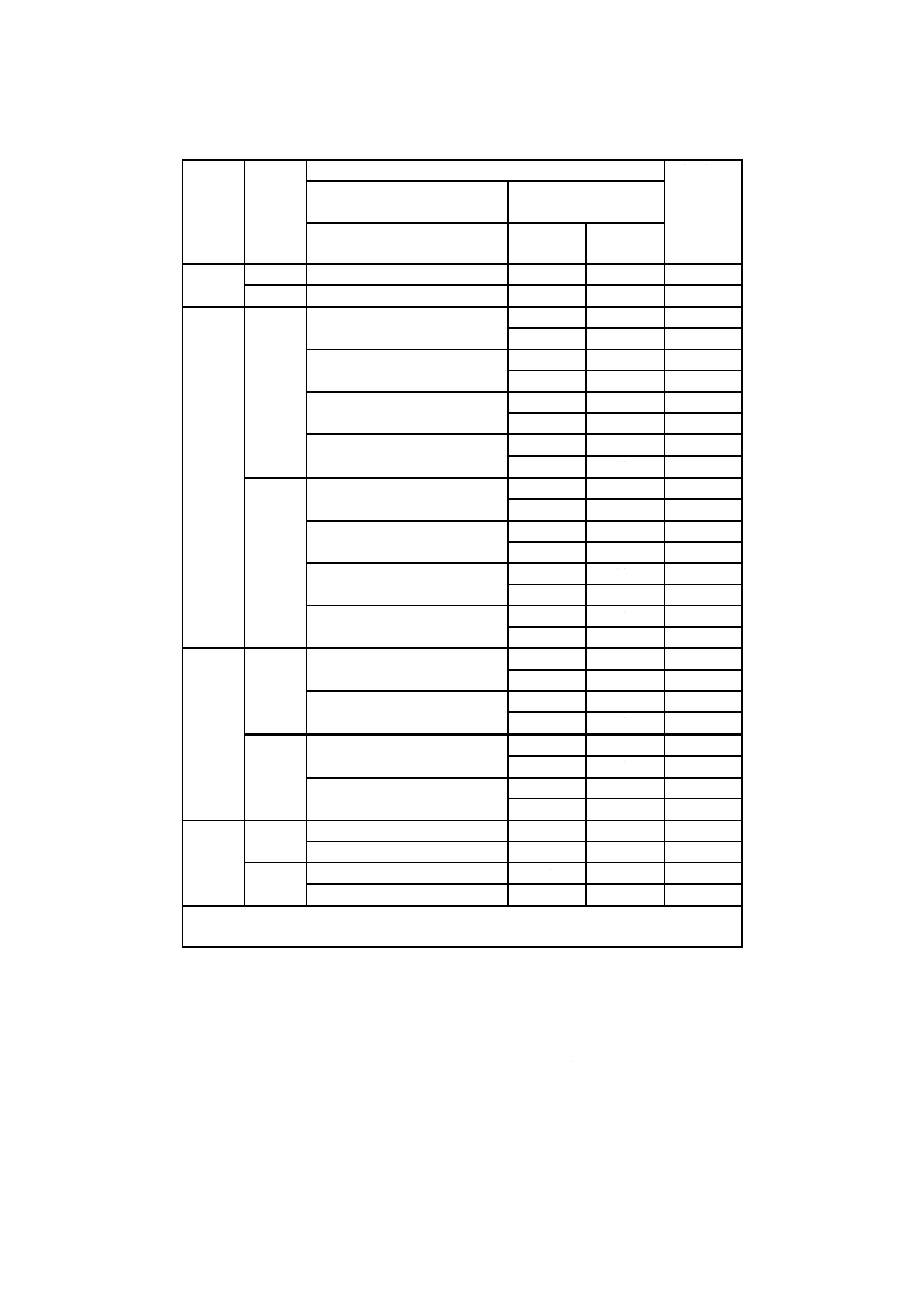

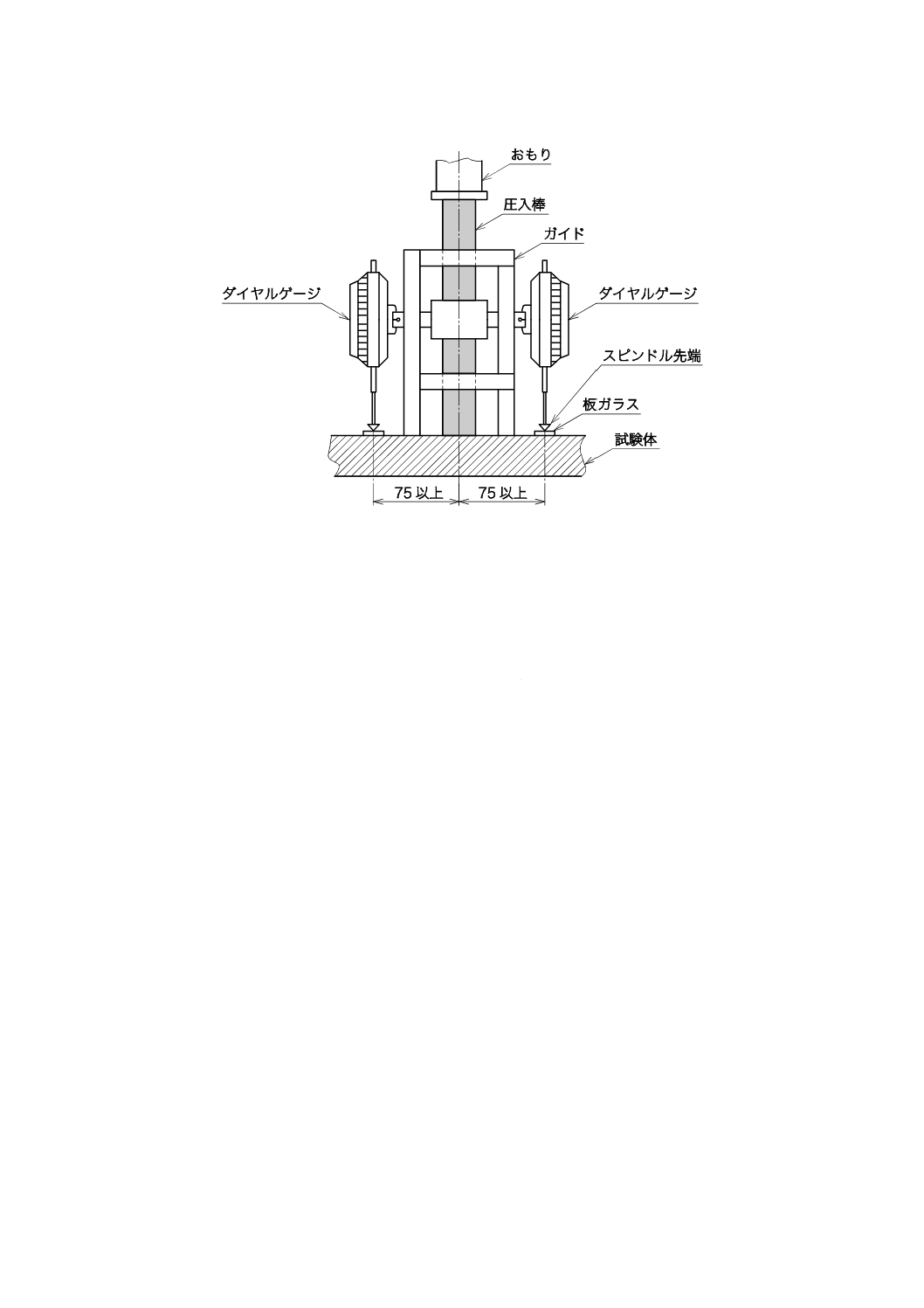

a) 試験装置 試験装置は,図9に示すものとする。圧入棒は,直径25 mmの鋼製丸棒で,その軸に直角

に切り取ったものとし,畳床表面に垂直に圧入されるように適切なガイドを設けたものとする。圧入

深さの測定器は,JIS B 7503に規定するダイヤルゲージ又はこれと同等以上の性能をもつ測定器具と

し,圧入棒の左右にそれぞれ1個,計2個を取り付ける。

b) 試験方法 試験体を平らな状態に置いた後,図9に示すようにガイド付ダイヤルゲージを設置する。

ダイヤルゲージの初期値(又は目盛をゼロ)を読んでから,圧入棒の上端におもりを静かに載せ,圧

入棒と畳床との接触面に200 Nの荷重が加わるようにする。

載荷30秒後の圧入棒の変位を2個のダイヤルゲージで0.1 mm単位まで読み取り,その平均値をも

って局部圧縮量とする。試験は,畳床表面の任意の3か所で行い,局部圧縮量は,測定値のうちの最

大値をもって表す。

なお,スピンドル先端と畳床表面との間に,厚さ3 mmで大きさ約30 mm×30 mmの板ガラスを挟

むものとする。

9

A 5914:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図9−局部圧縮試験装置の例

9

熱抵抗試験及び熱抵抗の表示値

畳床の熱抵抗試験は,JIS A 1412-2の附属書B(保護熱板式熱流計法)による。

なお,熱抵抗の表示値は,附属書Aに規定する熱抵抗の算出によって求めることができる。主な畳床の

熱抵抗の表示値を表6に示す。この場合,畳床に使用するタタミボード又は押出法ポリスチレンフォーム

断熱材がJIS A 5905に規定する断熱性(熱伝導率)又はJIS A 9521に規定する断熱性(熱伝導率)と同等

以上の断熱性能をもつものとする。また,熱抵抗の計算結果は,小数点以下2桁に丸める。数値の丸め方

は,JIS Z 8401の規則Bによって四捨五入とする。

10

A 5914:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−畳床の熱抵抗の表示値

区分

畳床の

厚さ

mm

畳床の構造

熱抵抗の

表示値

m2・K/W

タタミボード

押出法ポリスチレン

フォーム断熱材

厚さ

mm

厚さ

mm

種類a)

I形

50

50(10,15,20の組合せ)

−

−

0.80

55

55(10,15,20の組合せ)

−

−

0.88

II形

50

10

(10×1枚)

40

1種bA

1.06

40

3種bA

1.45

15

(15×1枚)

35

1種bA

1.03

35

3種bA

1.37

20

(10×2枚,20×1枚)

30

1種bA

1.00

30

3種bA

1.29

25

(10+15)

25

1種bA

0.95

25

3種bA

1.21

55

10

(10×1枚)

45

1種bA

1.17

45

3種bA

1.61

15

(15×1枚)

40

1種bA

1.14

40

3種bA

1.53

20

(10×2枚,20×1枚)

35

1種bA

1.11

35

3種bA

1.45

25

(10+15)

30

1種bA

1.08

30

3種bA

1.37

III形

50

20

(10+10)

30

1種bA

1.00

30

3種bA

1.29

25

(10+15)

25

1種bA

0.96

25

3種bA

1.21

55

20

(10+10)

35

1種bA

1.11

35

3種bA

1.45

25

(10+15)

30

1種bA

1.08

30

3種bA

1.37

K,N形

50

−

45

1種bA

1.01

−

45

3種bA

1.45

55

−

50

1種bA

1.13

−

50

3種bA

1.61

注a) 押出法ポリスチレンフォーム断熱材の種類は,JIS A 9521の表7(発泡プラスチ

ック断熱材の種類及び製品記号)に基づく。

10 検査

畳床の検査は,形式検査2) と受渡検査3) とに区分し,検査項目は,それぞれ次の項目を箇条8,箇条9

及び目視によって試験したとき,箇条5及び箇条12に適合したものを合格とする。

なお,形式検査及び受渡検査の抜取検査方法は,受渡当事者間の協定によって定める。

a) 形式検査項目

1) 外観

2) 寸法

3) 性能

11

A 5914:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 表示

b) 受渡検査項目

1) 外観

2) 表示

注2) 製品の品質が設計で示した全ての特性を満足するかどうか判定するための検査であり,製造設

備の新設及び変更,生産条件の変更などを行ったときに実施する検査。

3) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,必要と認める

特性を満足するものであるかどうかを判定するための検査。

11 製品の呼び方

畳床の呼び方は,材料及び構造による区分,寸法による区分,並びにタタミボード及び押出法ポリスチ

レンフォーム断熱材の構成厚さによる区分を組み合わせ,次の例による。

例1 畳床I形 (TB15・15・10・10) 91W(50)

寸法による区分(1 820 mm×910 mm×50 mm)

表面側からタタミボードの厚さが15 mm・15 mm・

10 mm及び10 mm

材料及び構造による区分

例2 KT-I (TB15・15・10・10) 91W(50)

寸法による区分(1 820 mm×910 mm×50 mm)

表面側からタタミボードの厚さが15 mm・15 mm・10 mm

及び10 mm

材料及び構造による区分(畳床I形)

例3 KT-I (TB15・15・15・10) 91W(55)

寸法による区分(1 820 mm×910 mm×50 mm)

表面側からタタミボードの厚さが15 mm・15 mm・15 mm

及び10 mm

材料及び構造による区分(畳床I形)

例4 KT-II (TB15・10-PS25) 91W(50)

寸法による区分(1 820 mm×910 mm×50 mm)

表面側からタタミボードの厚さが15 mm及び10 mm,押出

法ポリスチレンフォーム断熱材の厚さが25 mm

材料及び構造による区分(畳床II形)

12

A 5914:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例5 KT-III (TB15-PS25-TB10) 91W(50)

寸法による区分(1 820 mm×910 mm×50 mm)

表面側からタタミボードの厚さが15 mm,押出法ポリスチ

レンフォーム断熱材の厚さが25 mm及びタタミボードの

厚さが10 mm

材料及び構造による区分(畳床III形)

例6 KT-K (PS45) 91W(50)

寸法による区分(1 820 mm×910 mm×50 mm)

押出法ポリスチレンフォーム断熱材の厚さが45 mm

材料及び構造による区分(畳床K形)

例7 KT-N (PS45) 91W(50)

寸法による区分(1 820 mm×910 mm×50 mm)

押出法ポリスチレンフォーム断熱材の厚さが45 mm

材料及び構造による区分(畳床N形)

12 表示

この規格の全ての要求事項に適合した畳床には,裏面の中心付近に,次の事項を表示しなければならな

い。ただし,熱抵抗値は省略してもよい。

a) 種類又は記号

b) 寸法又はその略号[ただし,その後に厚さを括弧書きで付記する(箇条11の例を参照)。]

c) 製造業者名又はその略号

d) 製造年月又はその略号

e) 熱抵抗値

13

A 5914:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

熱抵抗の算出

A.1 一般

この附属書は,畳床の熱抵抗を算出する方法について規定する。

A.2 熱抵抗算出の方法

熱抵抗算出の方法は,次による。

a) 畳床の構造は,基材となる材料を単純に積層している。また,材料は,JIS A 5905,JIS A 9521などで

規定しているものを使用するので,材料の熱性能を知ることができる。このため,畳床の熱抵抗は,

使用する材料の熱抵抗の和として算出できる。

b) 使用する材料の熱性能の規格値を用いれば,畳床の最低限の熱性能は確保されることになる。

なお,畳床の製品は縫製するので,糸の通る貫通孔によって断熱性が減少するなど熱性能への影響

を考慮する必要がある。

c) 畳床の熱抵抗値は,減少する割合又は性能値の確実性を保証するために,断熱性低減係数α(0〜1の

間の数値)を用いて畳床材料の熱抵抗の和に乗じることによって求めることができる。

A.3 熱抵抗値の算出

畳床1) の熱抵抗は,畳床の区分によって次の式を用いて算出する。また,計算結果は,小数点以下2桁

に丸める。数値の丸め方は,JIS Z 8401の規則Bによって四捨五入とする。

注1) 畳床には,副資材として保護材,裏面材,クッション材及び補強材が使用されるが,熱的には

ほとんど寄与しないので,ここでは考慮しない。

a) I形の場合 次の式(A.1)によって求める。

α

R

R

i×

=∑

TB

······································································· (A.1)

ここに,

R: 畳床の熱抵抗(m2・K/W)

RTBi: i枚目のタタミボードの抵抗値(m2・K/W)

α: 断熱性低減係数。0.9とする。

なお,RTBは,次の式(A.2)によって求める。

λ

d

R

×

=000

1

1

TB

······································································ (A.2)

ここに, RTB: タタミボードの熱抵抗(m2・K/W)

d: タタミボードの厚さ(mm)

λ: タタミボードの熱伝導率[W/(m・K)]

λ=0.056 W/(m・K)(JIS A 5905の規定による)

b) II形及びIII形 次の式(A.3)によって求める。

(

)α

R

R

R

i

×

=∑

PS

TB+

······························································· (A.3)

ここに,

R: 畳床の熱抵抗(m2・K/W)

RTBi: i枚目のタタミボードの抵抗値(m2・K/W)

14

A 5914:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

RPS: 押出法ポリスチレンフォーム断熱材の熱抵抗(m2・K/W)

α: 断熱性低減係数。0.9とする。

また,RPSは,JIS A 9521の規定による押出法ポリスチレンフォーム断熱材の熱伝導率を用いて,次

の式(A.4)を用いて算出する。

λ

d

R

×

=000

1

1

PS

······································································· (A.4)

ここに, RPS: 押出法ポリスチレンフォーム断熱材の熱抵抗(m2・K/W)

d: 押出法ポリスチレンフォーム断熱材の厚さ(mm)

λ: 押出法ポリスチレンフォーム断熱材の熱伝導率[W/(m・K)]

例として,各断熱材に対する熱伝導率は,表A.1による。

表A.1−熱伝導率

種類

熱伝導率[W/(m・K)]

断熱材1種bA

断熱材2種bA

断熱材3種bA

0.040

0.034

0.028

c) K形及びN形 次の式(A.5)によって求める。

α

R

R

×

=

PS

············································································ (A.5)

ここに,

R: 畳床の熱抵抗(m2・K/W)

RPS: 押出法ポリスチレンフォーム断熱材の熱抵抗(m2・K/W)

α: 断熱性低減係数。0.9とする。

A.4 算出の根拠

算出の根拠として,表A.2に畳床の熱抵抗測定結果を示す。縫製による断熱性の低下は最大で約5 %で

あり,断熱性低減係数=0.9は十分に安全率を考慮した係数である。

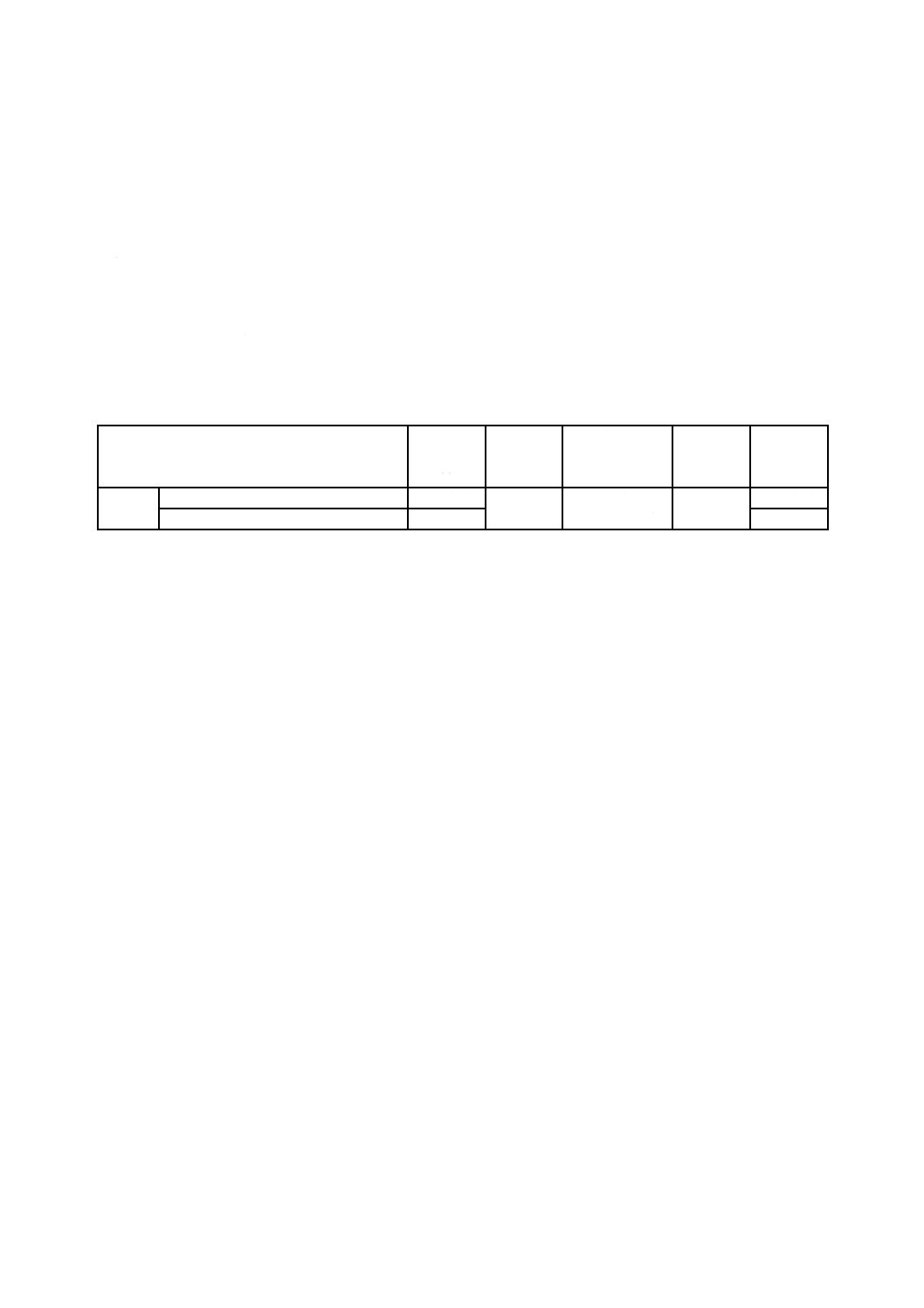

表A.2−畳床の熱抵抗測定結果

区分

タタミ

ボードの

合計厚さ

mm

押出法

ポリスチレンフォーム

断熱材

規格値を

用いた

熱抵抗

計算値

m2・K/W

左記熱抵抗計

算値に断熱性

低減係数α=

0.9を掛けた値

m2・K/W

材料を重ね合

わせた熱抵抗

測定値

m2・K/W

製品測定値

(JIS A 1412-2

で実測)

m2・K/W

厚さ

mm

種類

I形

50

0

−

0.893

0.80

0.98

0.93

II形

20

30

1種bA

1.107

1.00

1.23

1.20

III形

25

25

3種bA

1.339

1.21

1.31

1.28

K,N形

0

45

1種bA

1.125

1.01

1.31

1.24

15

A 5914:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

畳床の製造に使用する縫糸

B.1

一般

この附属書は,畳床の製造に使用する縫糸の種類について規定する。

B.2

縫糸の種類及び品質

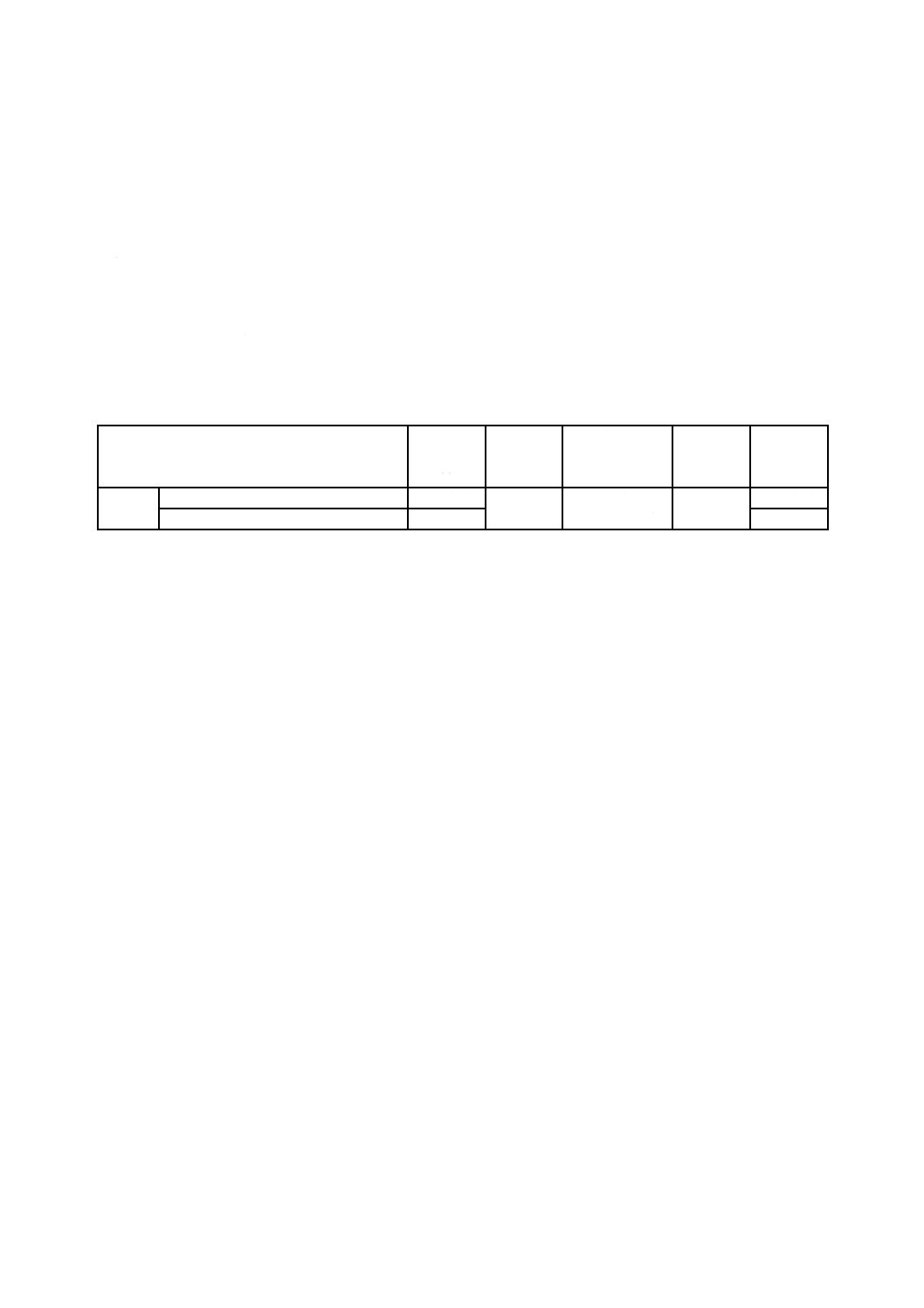

縫糸の種類及び品質は,表B.1のとおりとする。

表B.1−縫糸の種類及び品質

種類

より数

変動率

%

引張強さ

N

伸び

一定荷重時

%

引掛強さ

N

引張強さ

変動率

%

連続糸

紡績糸及びフィラメントヤーン畳糸

7以下

120

以上

6.5以下

(67 N荷重時)

150

以上

7以下

スプリットヤーン畳糸

10以下

10以下