A 5905:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び記号 ··················································································································· 2

5 形状,寸法及び許容差 ······································································································· 5

6 品質······························································································································· 7

6.1 外観 ···························································································································· 7

6.2 性能 ···························································································································· 7

7 試験方法························································································································ 11

7.1 試験の一般条件 ············································································································ 11

7.2 試験片 ························································································································ 12

7.3 寸法及び直角度の測定 ··································································································· 13

7.4 密度試験 ····················································································································· 14

7.5 含水率試験 ·················································································································· 15

7.6 曲げ破壊荷重試験 ········································································································· 15

7.7 曲げ強さ試験 ··············································································································· 15

7.8 曲げヤング係数試験 ······································································································ 16

7.9 湿潤時曲げ強さ試験 ······································································································ 16

7.10 吸水率試験 ················································································································· 17

7.11 吸水厚さ膨張率試験 ····································································································· 17

7.12 吸水長さ変化率試験 ····································································································· 17

7.13 剝離強さ試験 ·············································································································· 18

7.14 木ねじ保持力試験 ········································································································ 19

7.15 くぎ逆引抜抵抗試験 ····································································································· 20

7.16 てい(釘)頭貫通力試験 ······························································································· 20

7.17 くぎ側面抵抗試験 ········································································································ 20

7.18 ホルムアルデヒド放散量試験 ························································································· 21

7.19 断熱性試験 ················································································································· 21

7.20 平面引張強さ試験 ········································································································ 21

7.21 耐衝撃性試験 ·············································································································· 22

7.22 耐酸性試験 ················································································································· 23

7.23 耐アルカリ性試験 ········································································································ 23

7.24 耐汚染性試験 ·············································································································· 23

7.25 耐変退色性試験 ··········································································································· 23

A 5905:2014 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.26 耐引っかき性試験 ········································································································ 24

7.27 塗膜付着性試験 ··········································································································· 24

7.28 耐洗浄性試験 ·············································································································· 24

7.29 耐候性試験 ················································································································· 25

7.30 難燃性試験 ················································································································· 25

8 検査······························································································································ 25

8.1 検査の種類及び検査項目 ································································································ 25

8.2 判定基準 ····················································································································· 26

9 製品の呼び方 ·················································································································· 26

10 表示 ···························································································································· 27

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 29

附属書JB(参考)技術上重要な改正に関する新旧対照表 ···························································· 34

A 5905:2014

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本繊維板工業会

(JFPMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。こ

れによって,JIS A 5905:2003は改正され,この規格に置き換えられた。

なお,平成27年9月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 5905:2003によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5905:2014

繊維板

Fiberboards

序文

この規格は,2008年に第1版として発行されたISO 16895-1,2010年に第1版として発行されたISO

16895-2,2009年に第1版として発行されたISO 27769-1及び2009年に第1版として発行されたISO 27769-2

を基とし,我が国の実状を反映させるため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。また,技術上重要な改正に関する旧規格との対照を附属書

JBに示す。

1

適用範囲

この規格は,主に木材などの植物繊維を成形した繊維板について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16895-1:2008,Wood-based panels−Dry-process fibreboard−Part 1: Classifications

ISO 16895-2:2010,Wood-based panels−Dry-process fibreboard−Part 2: Requirements

ISO 27769-1:2009,Wood-based panels−Wet-process fibreboard−Part 1: Classifications

ISO 27769-2:2009,Wood-based panels−Wet-process fibreboard−Part 2: Requirements(全体評価:

MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1321 建築物の内装材料及び工法の難燃性試験方法

JIS A 1408 建築用ボード類の曲げ及び衝撃試験方法

JIS A 1412-1 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第1部:保護熱板法(GHP法)

JIS A 1412-2 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)

JIS A 1415 高分子系建築材料の実験室光源による暴露試験方法

JIS A 1460 建築用ボード類のホルムアルデヒド放散量の試験方法−デシケーター法

JIS A 5508 くぎ

JIS B 1112 十字穴付き木ねじ

JIS B 7512 鋼製巻尺

2

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 7526 直角定規

JIS K 3302 固形洗濯石けん

JIS K 7102 着色プラスチック材料のカーボンアーク燈光に対する色堅ろう度試験方法

JIS K 8355 酢酸(試薬)

JIS K 8594 石油ベンジン(試薬)

JIS K 8624 炭酸ナトリウム十水和物(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8886 無水酢酸(試薬)

JIS L 0804 変退色用グレースケール

JIS L 0805 汚染用グレースケール

JIS S 6026 クレヨン及びパス

JIS Z 8401 数値の丸め方

JIS Z 8730 色の表示方法−物体色の色差

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

抄造

パルプ又はファイバーをマット状のシート又はマットに成形すること。

3.2

湿式製法(wet process)

フォーミングライン上のマットの含水率が20 %(質量分率)以上で製造する製法。主な結合力は繊維の

フェルト化,繊維が本来もっている接着特性又は樹脂に由来する。

3.3

乾式製法(dry process)

フォーミングライン上のマットの含水率が20 %(質量分率)以下で製造する方法。主な結合力は塗布し

た接着剤又は樹脂に由来する。

3.4

素地

表裏面にオーバーレイ,塗装などの化粧を施していない状態。

3.5

構造用

主として建造物の耐力部材として用いられるもの。

3.6

養生

試験片の含水率が気乾状態又は恒量に達するまでに行う試験前の処理。

4

種類及び記号

繊維板は,密度,用途及び製法によってインシュレーションファイバーボード(以下,インシュレーシ

ョンボードという。),ミディアムデンシティファイバーボード(以下,MDFという。)及びハードファイ

3

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

バーボード(以下,ハードボードという。)に区分し,表1による。

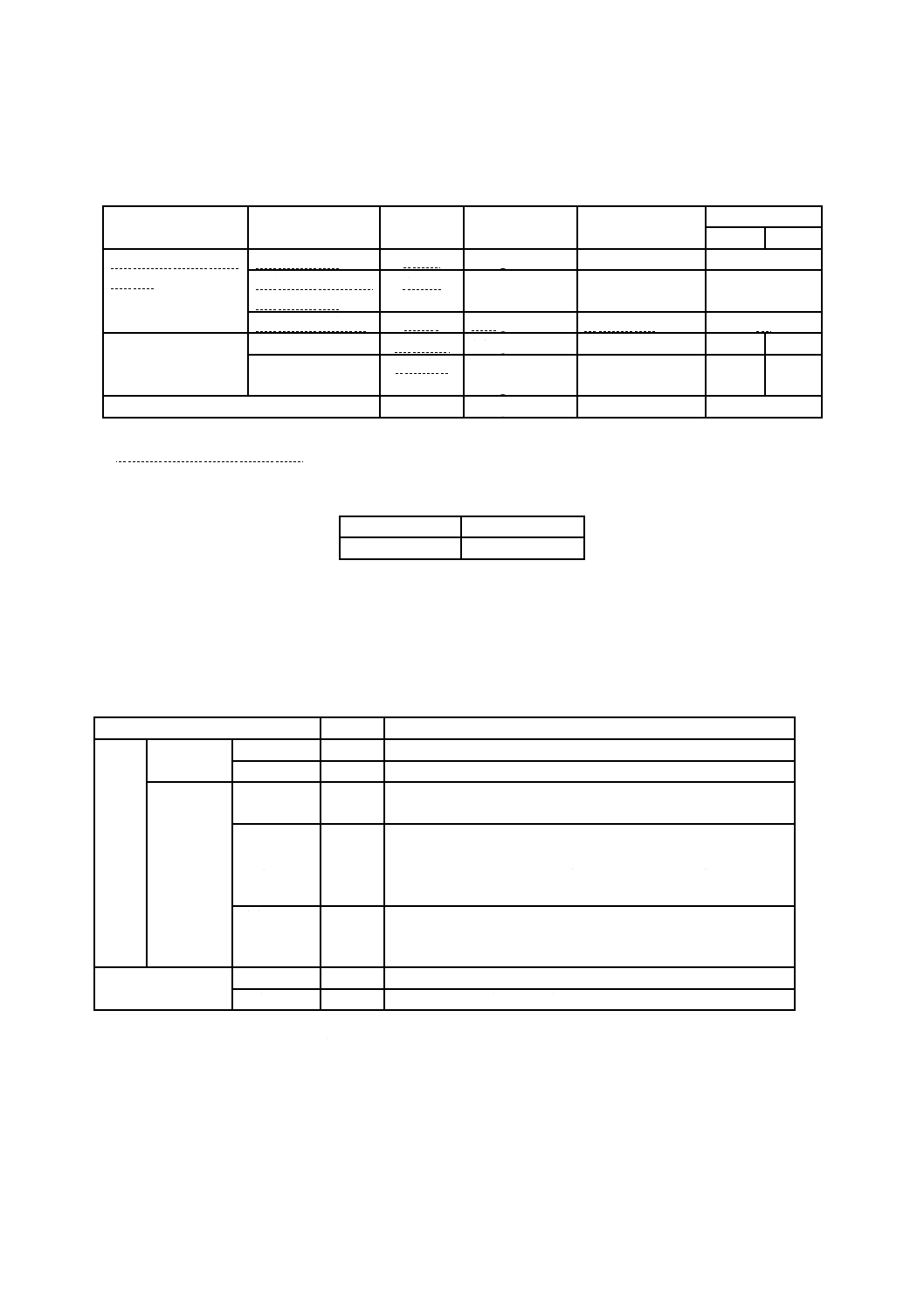

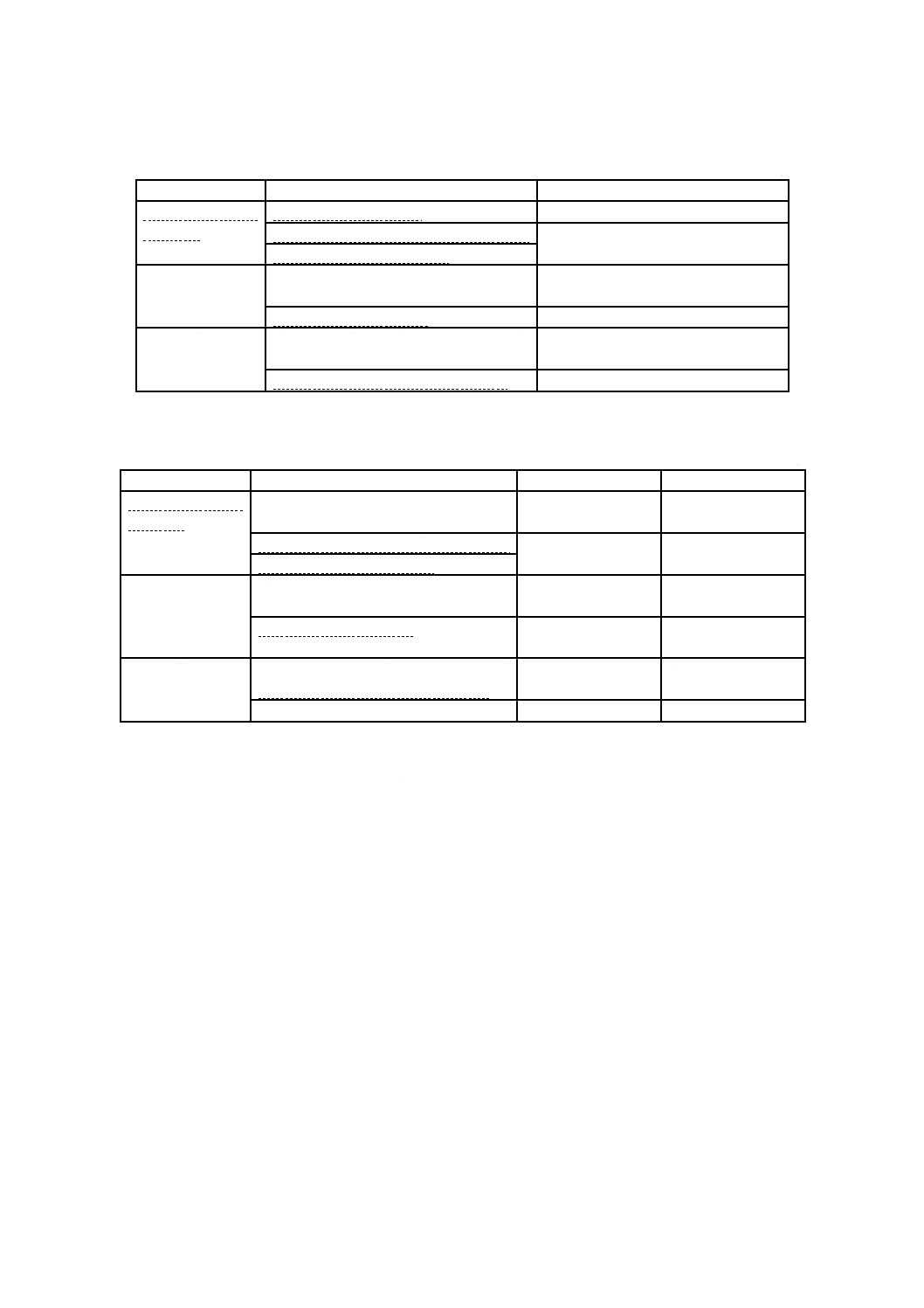

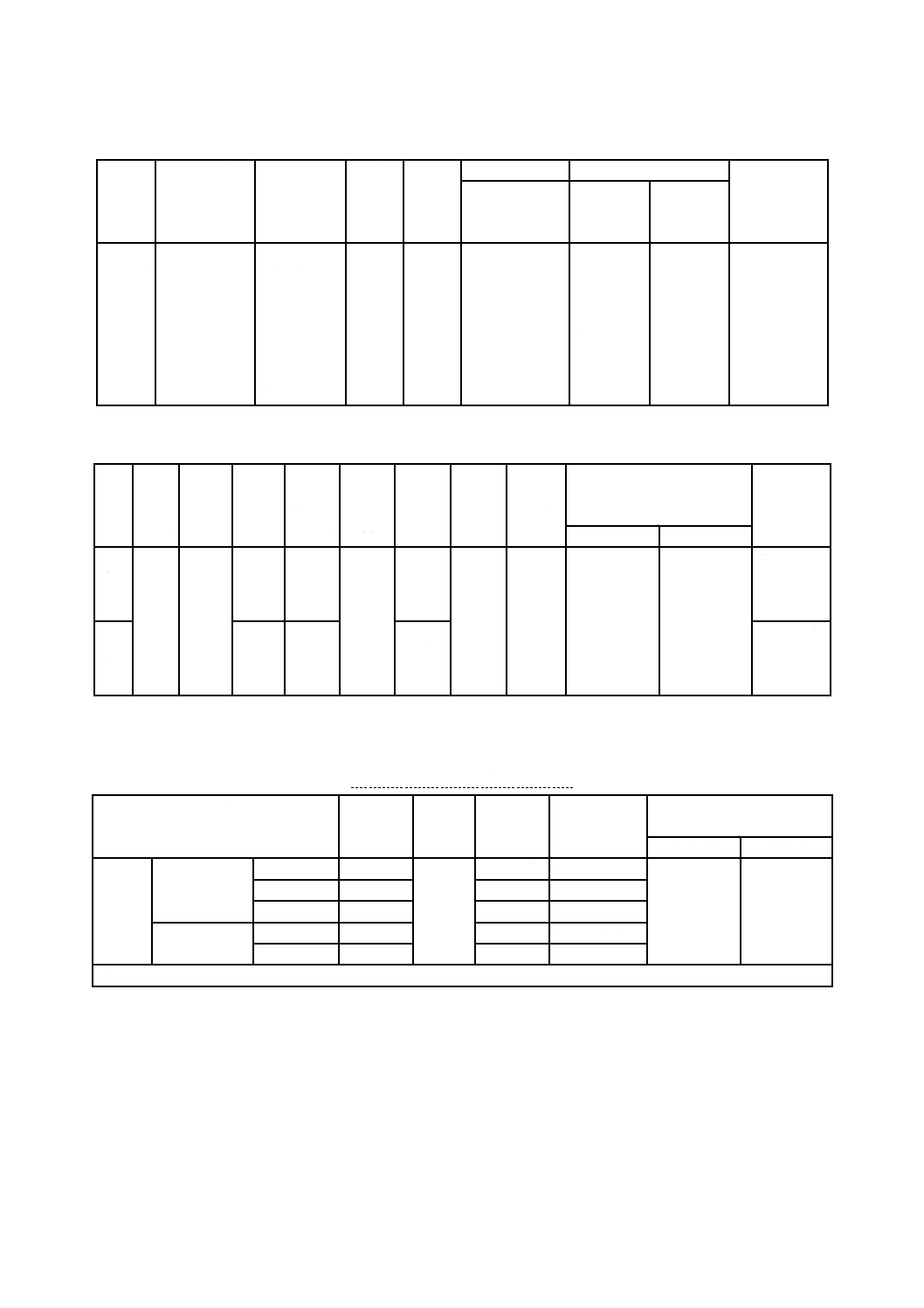

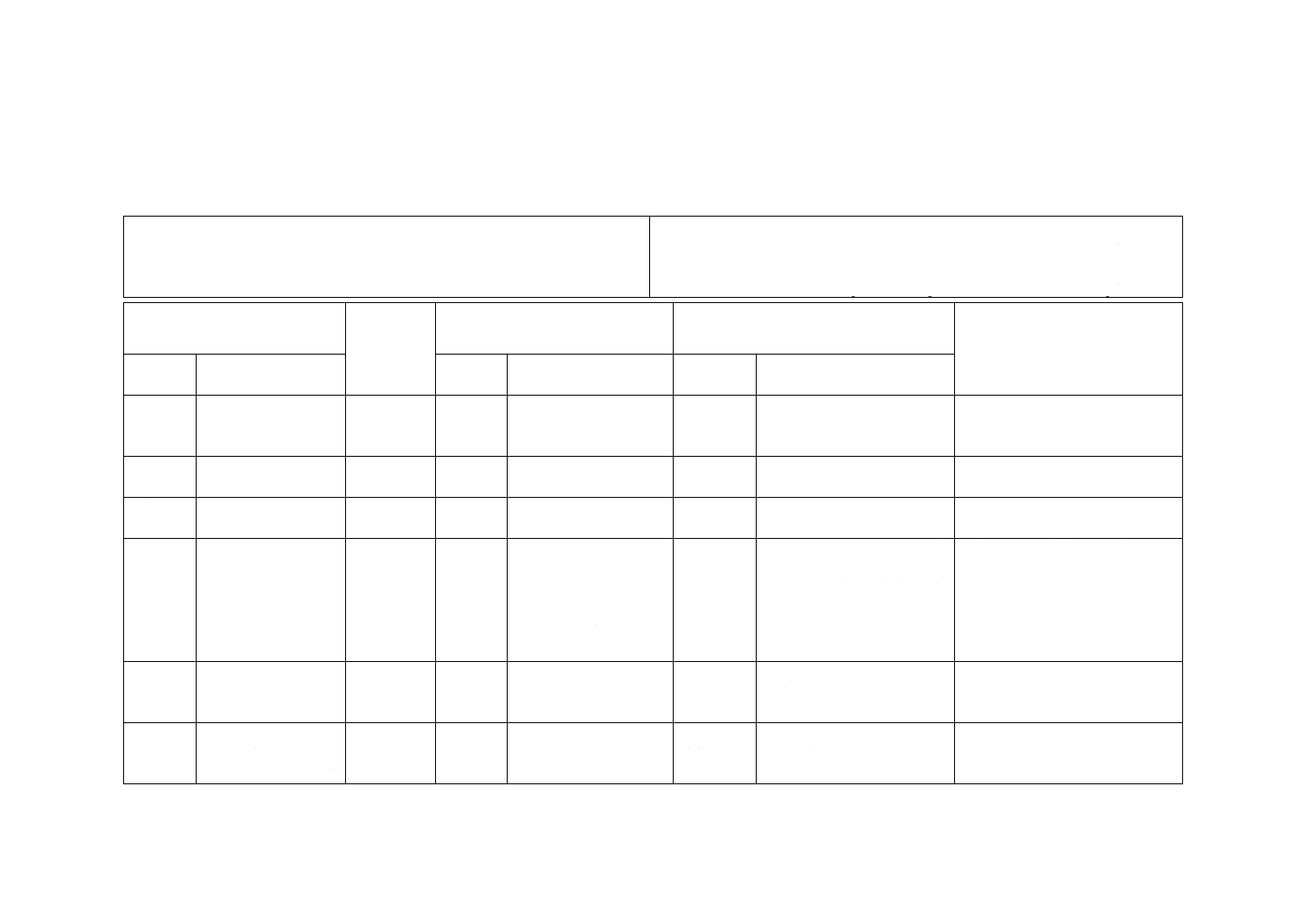

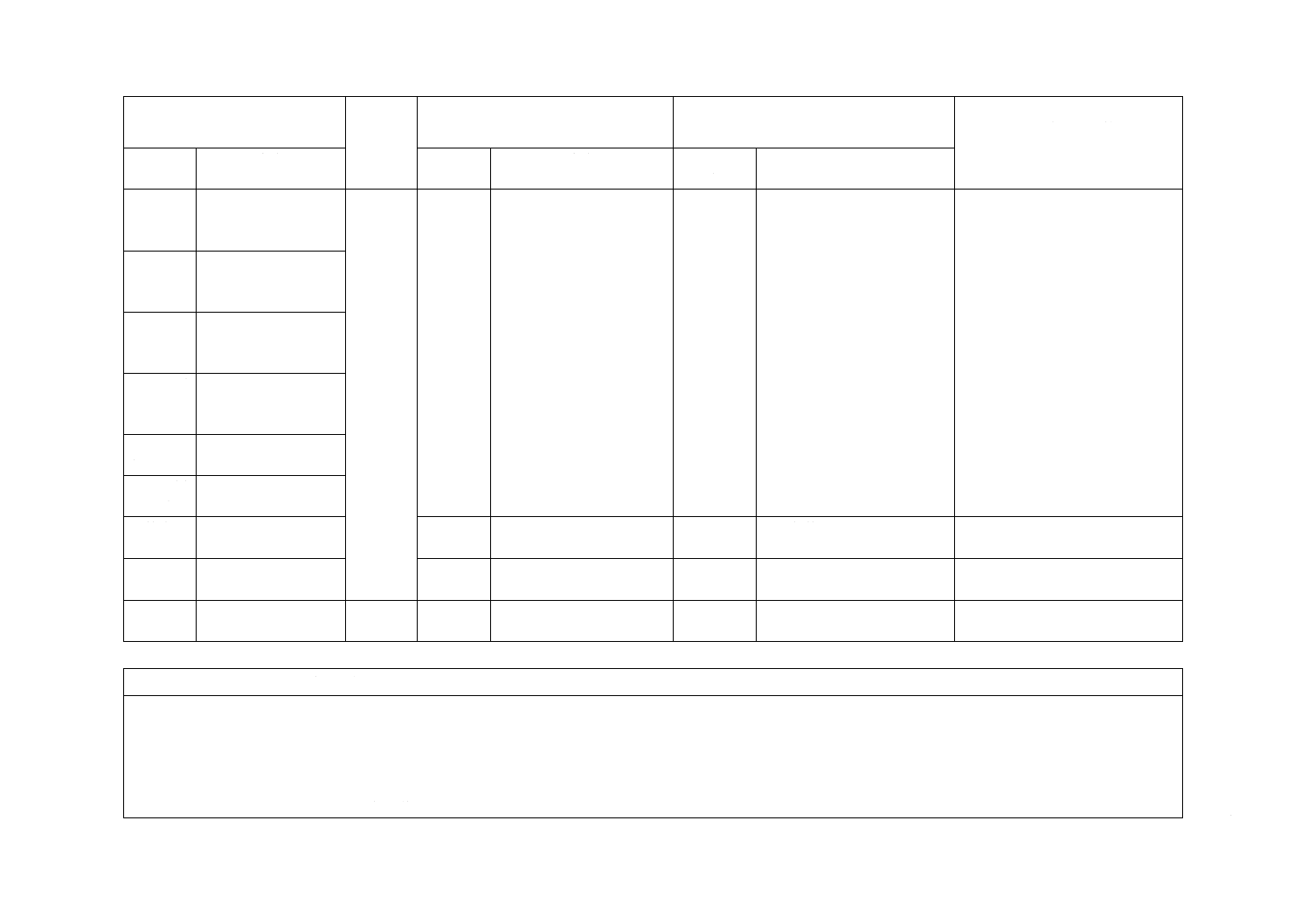

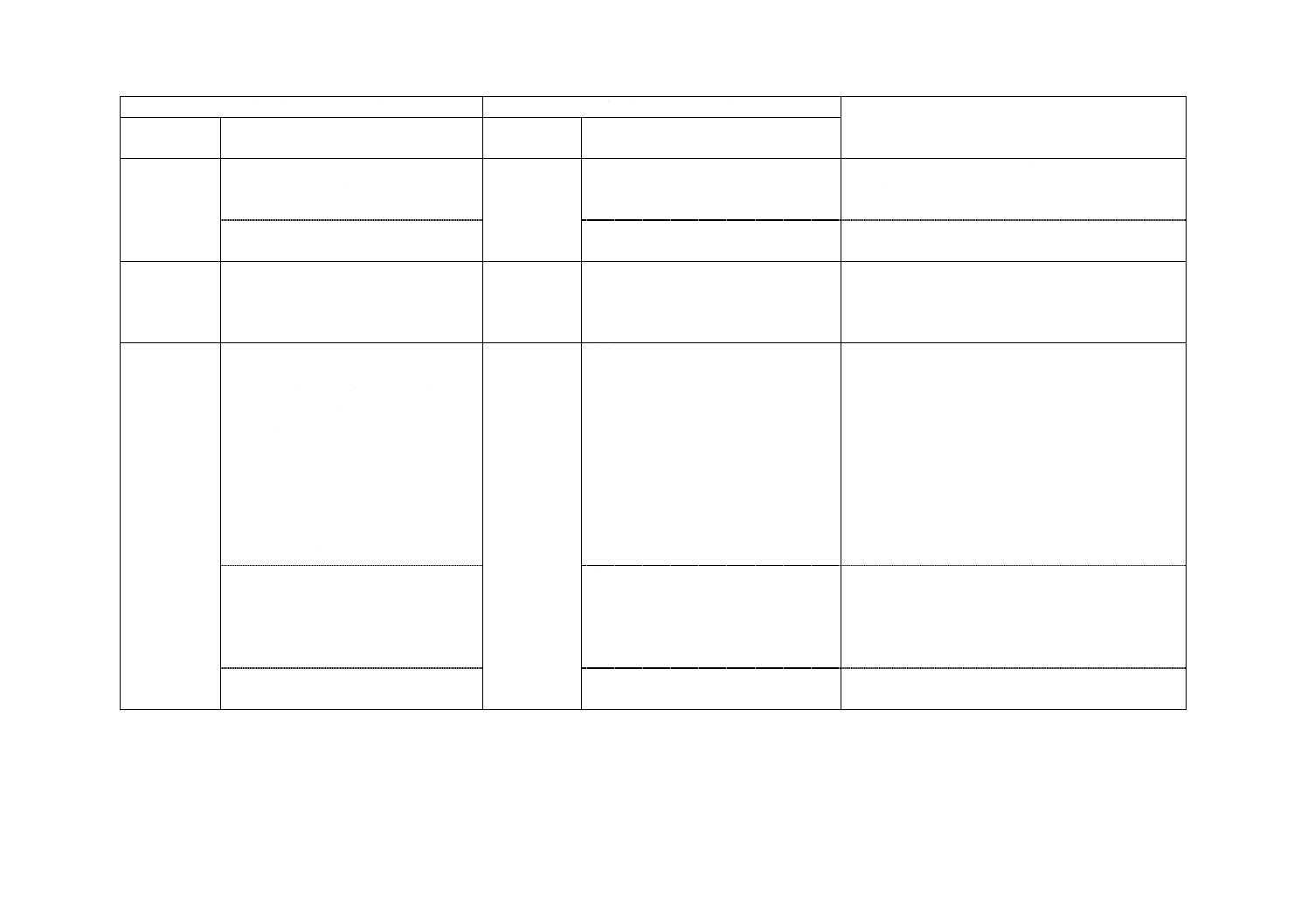

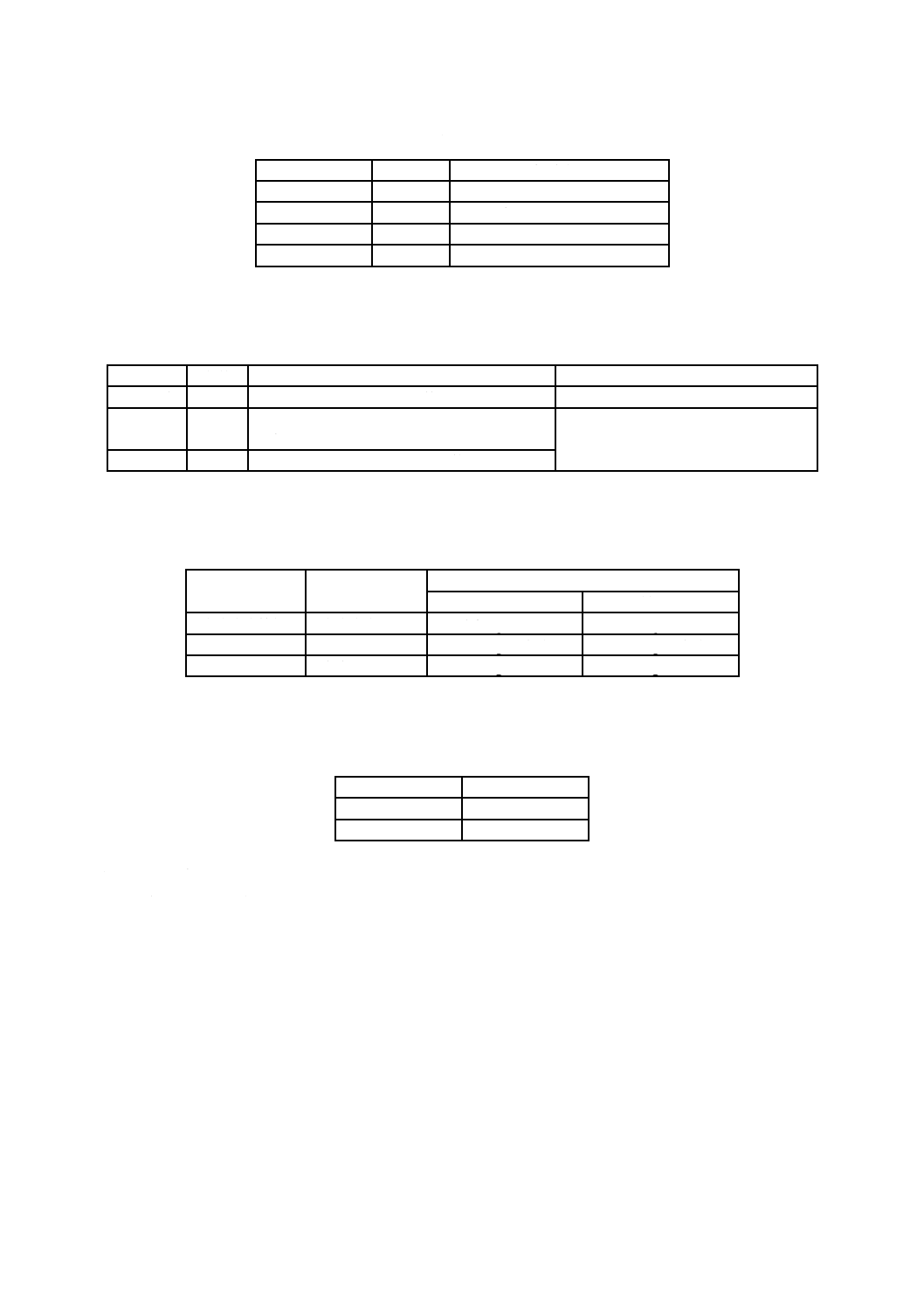

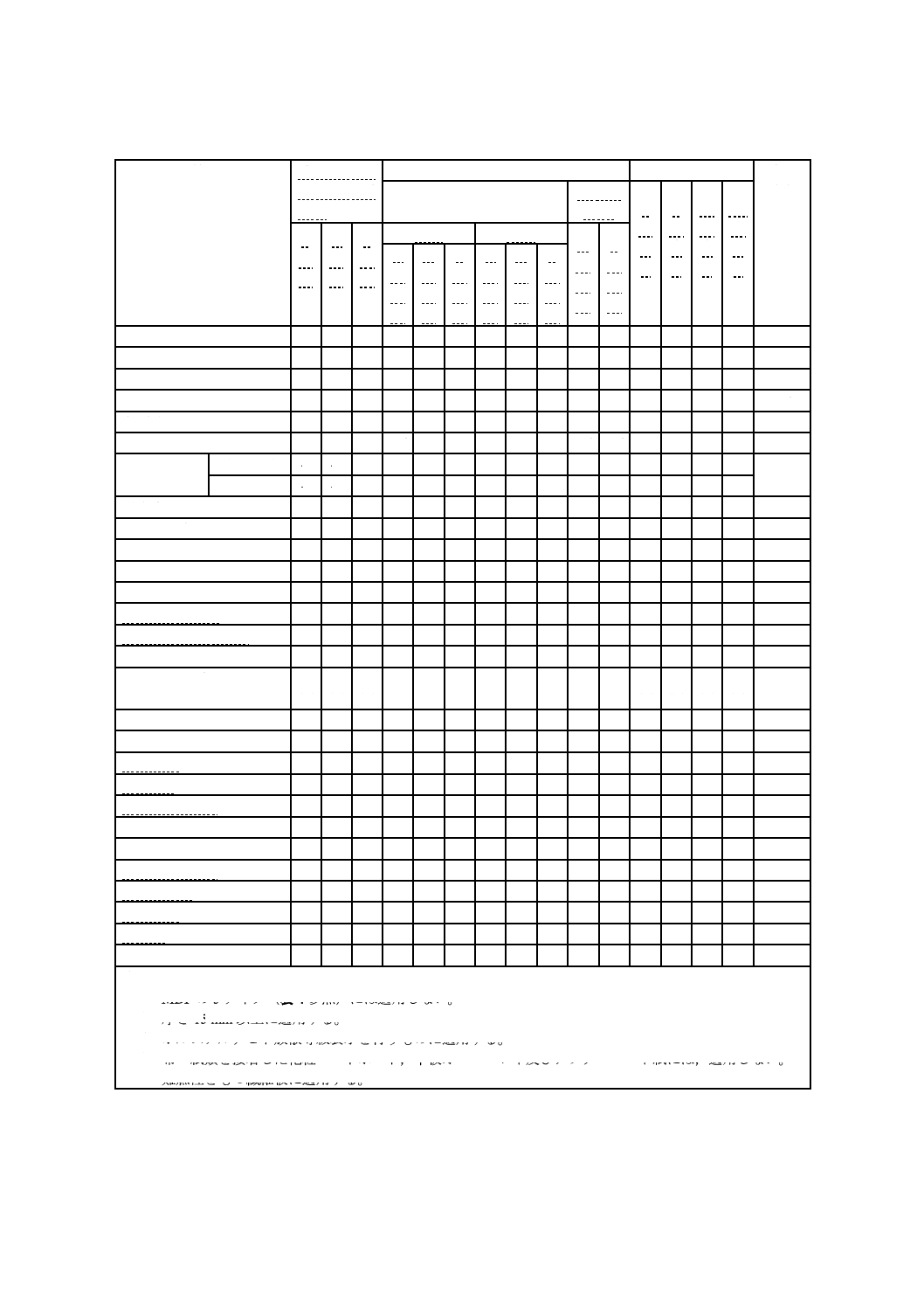

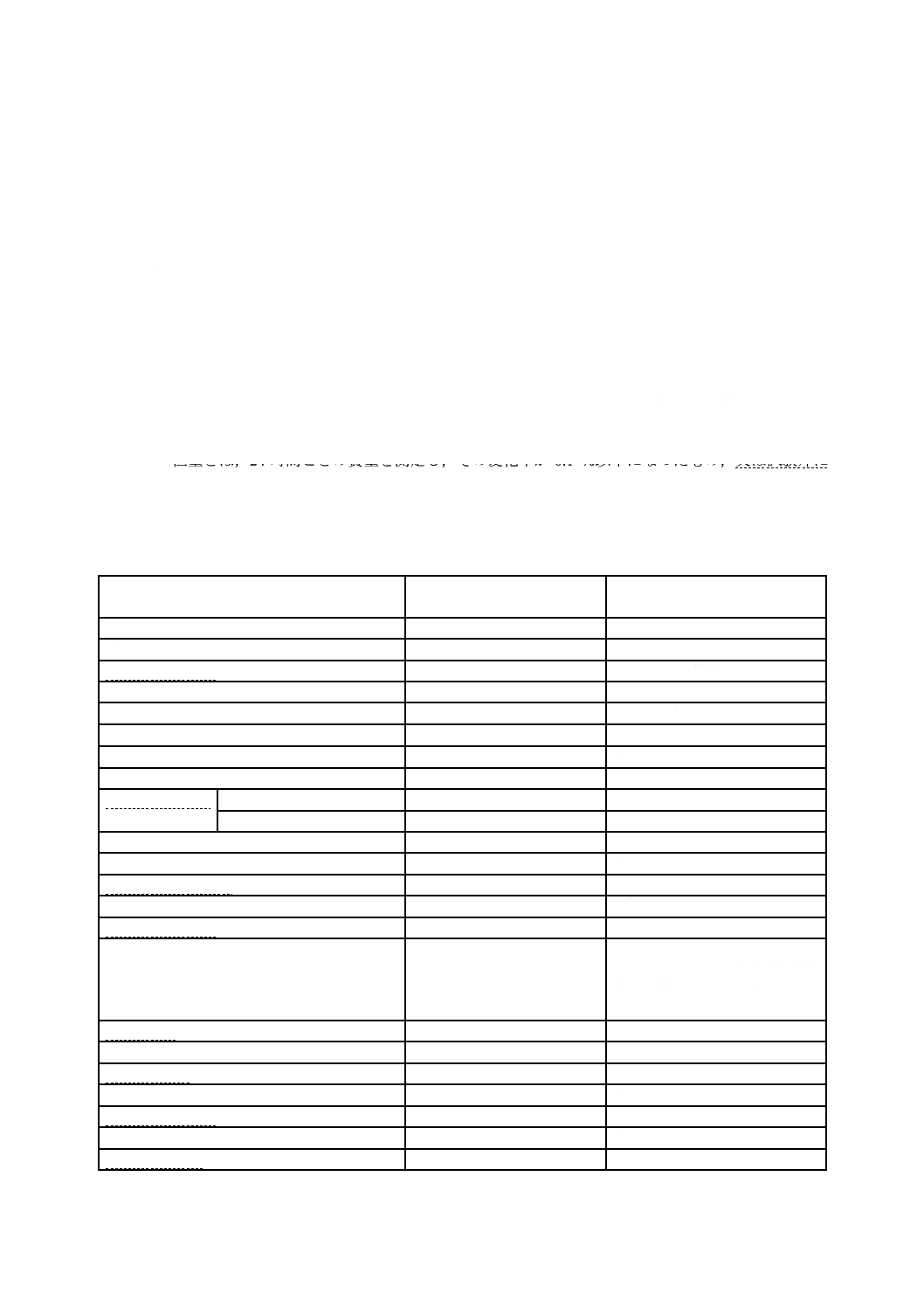

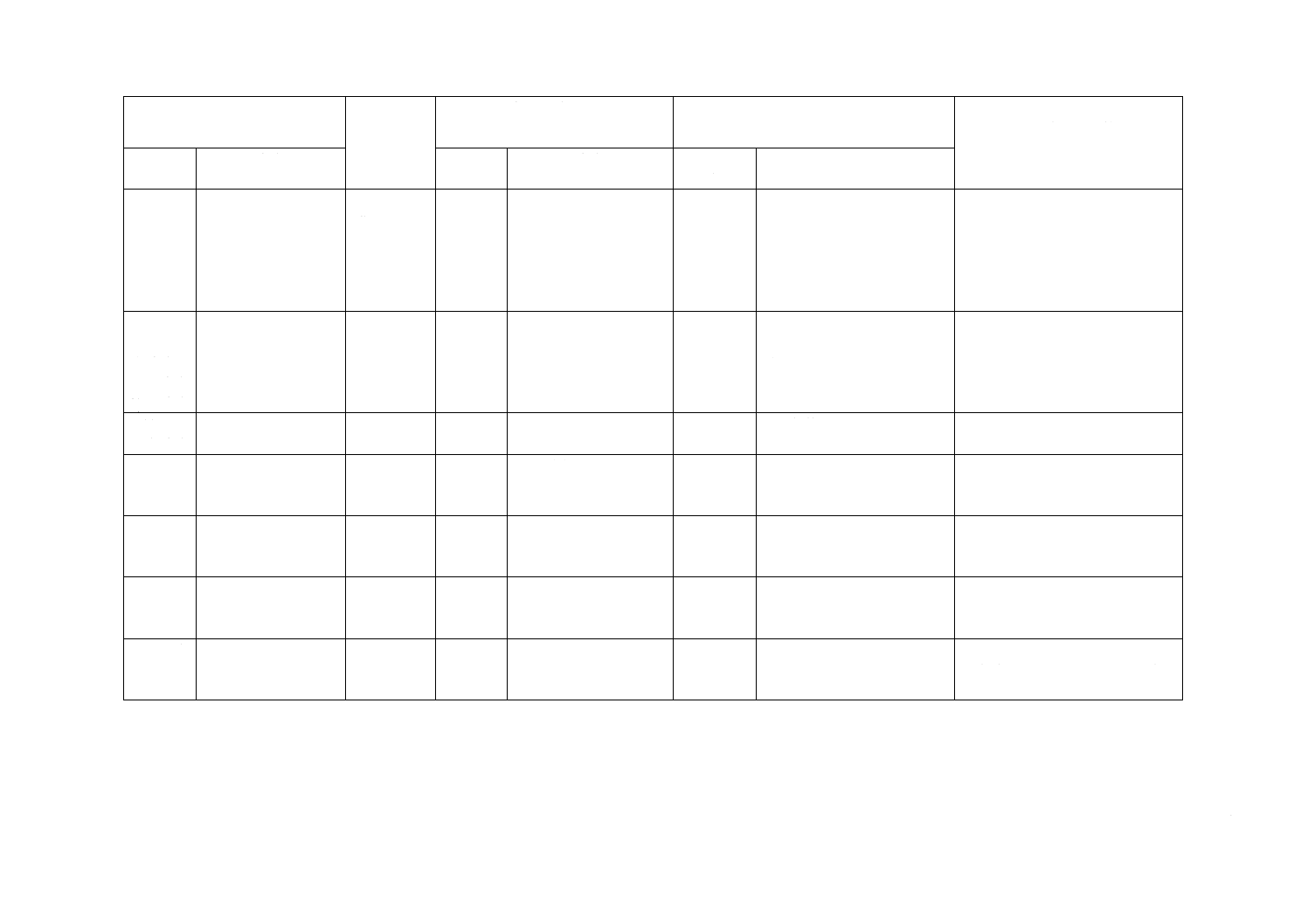

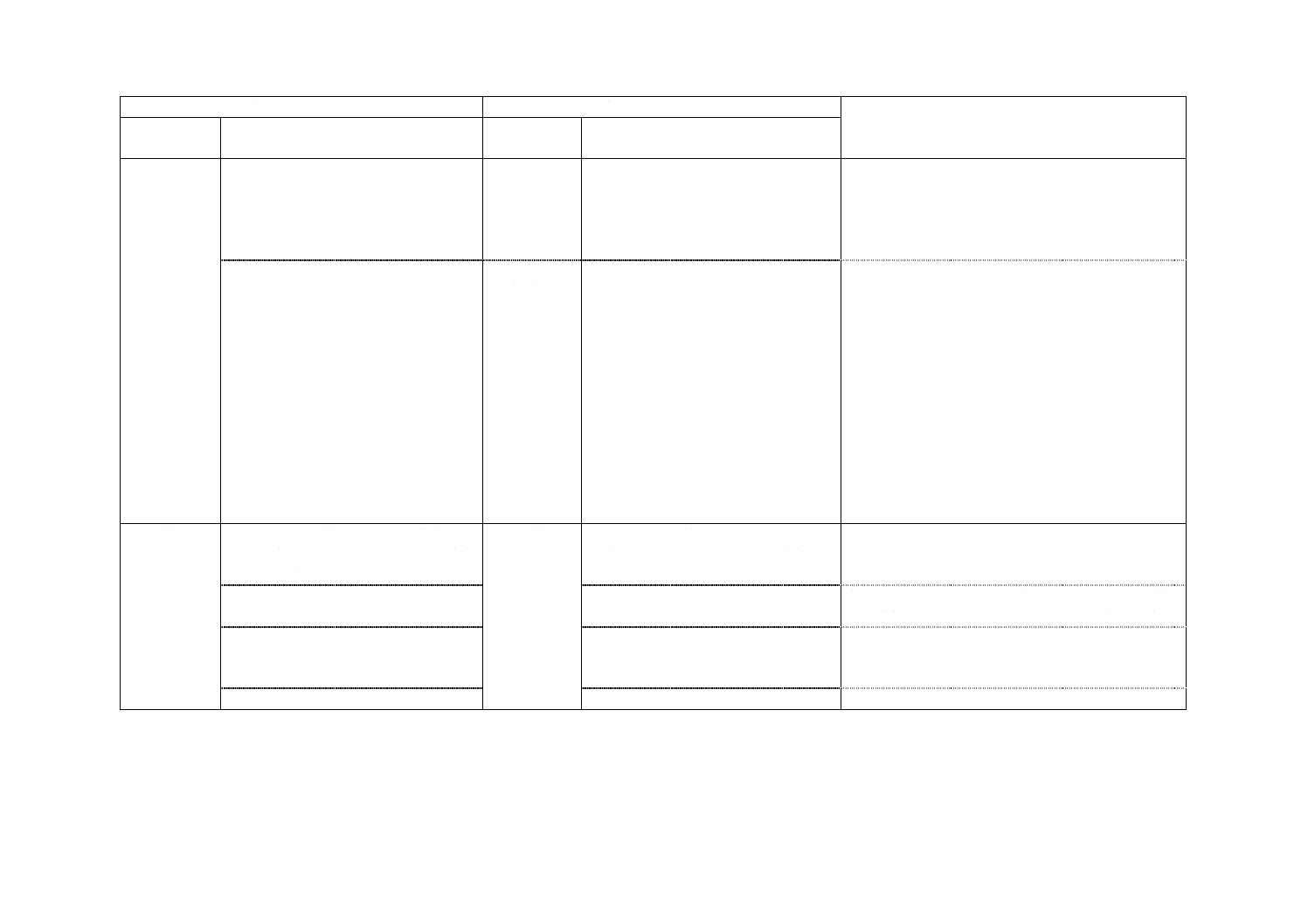

表1−種類及び記号

種類

区分

記号

密度

主な用途

製法

湿式

乾式

インシュレーション

ボード

タタミボード

T−IB

0.27 g/cm3未満

畳床用

○

A級インシュレー

ションボード

A−IB

0.35 g/cm3未満

内装下地,

断熱用

○

シージングボード

S−IB

0.40 g/cm3未満

外壁下地用

○

MDF

普通MDF

G−MDF

0.35 g/cm3以上

家具,造作など

−

○

構造用MDF

S−MDF

0.70 g/cm3以上,

0.85 g/cm3未満

構造用

−

○

ハードボード

HB

0.80 g/cm3以上

建築,こん包など

○

a) インシュレーションボード インシュレーションボードは,難燃性によって,表2のとおり区分する。

表2−難燃性による区分

区分

記号

難燃3級

難燃3

b) MDF 普通MDF及び構造用MDFは,表裏面の状態,曲げ強さ,接着剤,ホルムアルデヒド放散量

及び難燃性によって,次のとおり区分する。

1) 表裏面の状態による区分 表裏面の状態による区分は,表3による。

表3−表裏面の状態による区分

区分

記号

表裏面の状態

普通

MDF

素地MDF

無研磨板

RN

両面が素地の状態のもの。

研磨板

RS

両面が素地の状態で,研磨したもの。

化粧MDF

単板オーバ

ーレイ

DV

素地MDFの両面又は片面に化粧単板を接着したもの。

プラスチッ

クオーバー

レイ

DO

素地MDFの両面又は片面に合成樹脂系シート,フィルム,合

成樹脂含浸紙,コート紙,アフターコート紙などを接着したも

ので,化粧面を単色で仕上げた無地物,木目及び抽象模様を付

けた柄物など。

塗装

DC

素地MDFの両面又は片面に合成樹脂塗料を焼付硬化又は印刷

したもので,化粧面を単色で仕上げた無地物,木目,抽象模様

を付けた柄物など。

構造用MDF

無研磨板

RN

両面が素地の状態のもの。

研磨板

RS

両面が素地の状態で,研磨したもの。

2) 曲げ強さによる区分 曲げ強さによる区分は,表4による。

4

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−曲げ強さによる区分

区分

記号

曲げ強さ

30タイプ

30

曲げ強さ30.0 N/mm2以上

25タイプ

25

曲げ強さ25.0 N/mm2以上

15タイプ

15

曲げ強さ15.0 N/mm2以上

5タイプ

5

曲げ強さ 5.0 N/mm2以上

3) 接着剤による区分 接着剤による区分は,表5による。

表5−接着剤による区分

区分

記号

接着剤

主な用途(参考)

Uタイプ

U

ユリア樹脂系又はこれと同等以上のもの。

家具,キャビネットなどに適する。

Mタイプ

M

ユリア・メラミン共縮合樹脂系又はこれと同等

以上のもの。

床・内壁・外壁・屋根の建築下地,造作

部材などに適する。

Pタイプ

P

フェノール樹脂系又はこれと同等以上のもの。

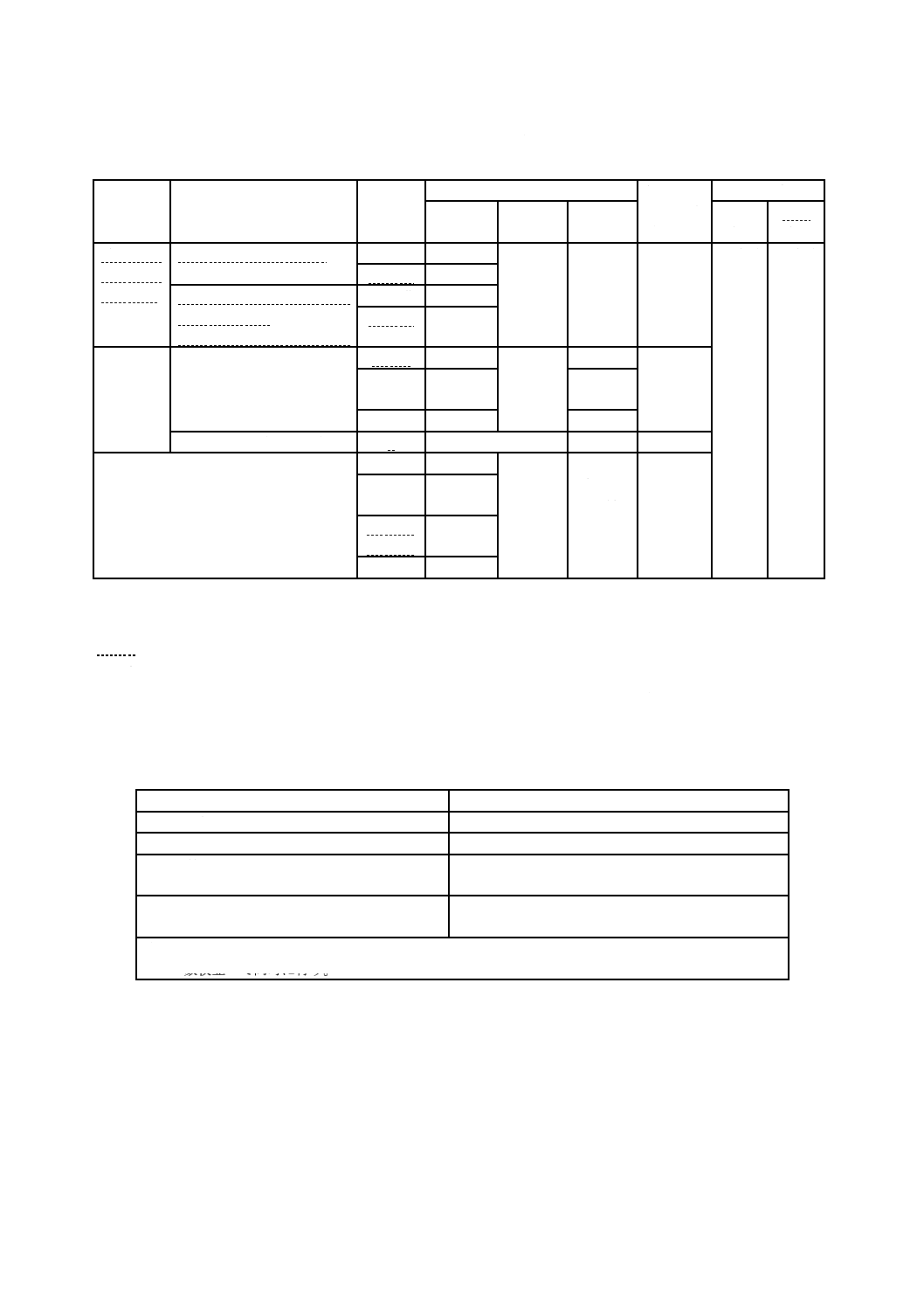

4) ホルムアルデヒド放散量による区分 ホルムアルデヒド放散量による区分は,表6による。

表6−ホルムアルデヒド放散量による区分

区分

記号

ホルムアルデヒド放散量

平均値

最大値

F☆☆☆☆等級

F☆☆☆☆

0.3 mg/L以下

0.4 mg/L以下

F☆☆☆等級

F☆☆☆

0.5 mg/L以下

0.7 mg/L以下

F☆☆等級

F☆☆

1.5 mg/L以下

2.1 mg/L以下

5) 難燃性による区分 難燃性による区分は,表7による。

表7−難燃性による区分

区分

記号

難燃2級

難燃2

難燃3級

難燃3

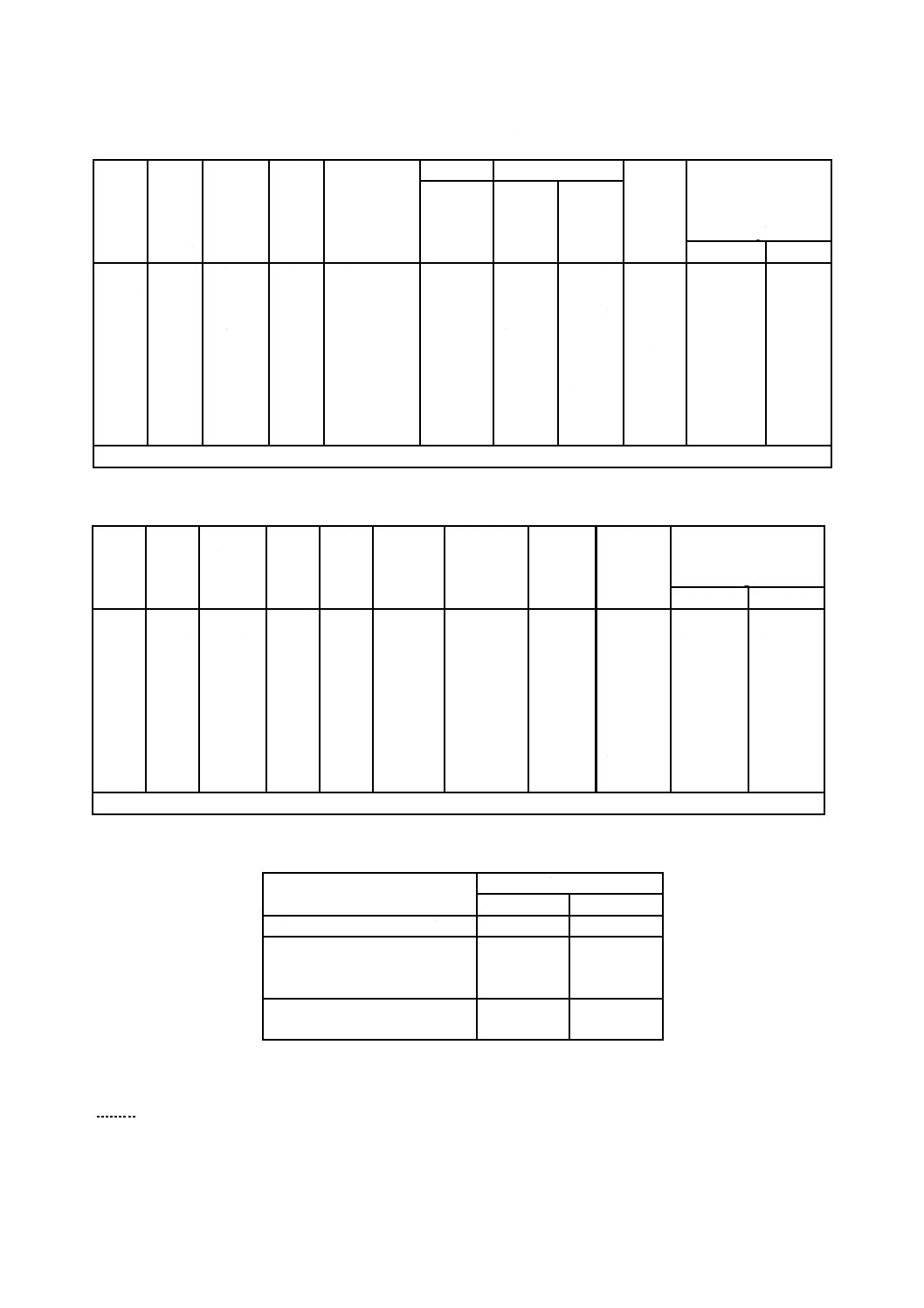

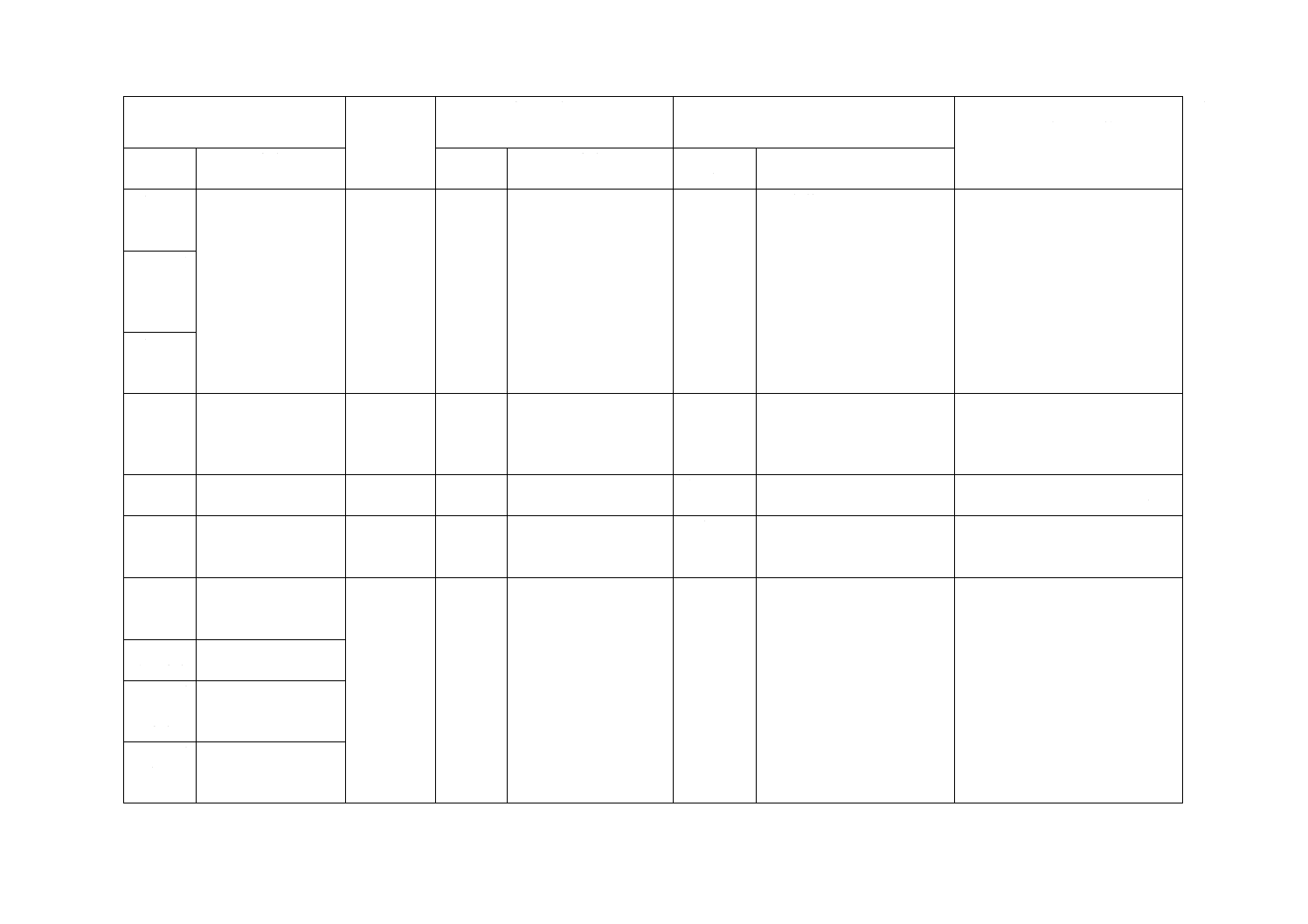

c) ハードボード ハードボードは,油,樹脂などの特殊処理,表面の状態,曲げ強さ及び難燃性によっ

て次のとおり区分する。

1) 油,樹脂などの特殊処理及び表面の状態による区分 油,樹脂などの特殊処理及び表面の状態によ

る区分は,表8による。

5

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−油,樹脂などの特殊処理及び表面の状態による区分

油,樹脂などの特殊処理による区分

表面の状態による区分

区分

記号

区分

記号

スタンダードボード(無処理)

S

素地ハードボード

無研磨板

RN

研磨板

RS

内装用化粧ハードボード

DI

テンパードボード(処理)

T

素地ハードボード

無研磨板

RN

研磨板

RS

外装用化粧ハードボード

DE

注記1 素地ハードボードには,片面が平滑のもの(S1S)と両面が平滑のもの(S2S)とがある。

注記2 内装用化粧ハードボードは,スタンダードボードの表面に合成樹脂系シート類,フィルム,

布・紙類を接着したり,合成樹脂塗料などによって印刷又は塗装したもので,表面が平た

んなもの,及び型押しによる凹凸模様を付けたものがある。また,化粧面は単色で仕上げ

た無地物,木目,抽象模様を付けた柄物などがあり,主に内装材,家具木工に用いる。

注記3 外装用化粧ハードボードは,テンパードボードの表面を耐候性合成樹脂塗料で印刷又は塗

装し,加熱,光照射などによって硬化させたもので,表面が平たんなもの,型押し模様を

付けたもの,及びU字型,V字型などのみぞ加工をしたものがある。

また,化粧面は単色で仕上げた無地物,木目,抽象模様を付けた柄物などがあり,主に

外装材として用いる。

2) 曲げ強さによる区分 曲げ強さによる区分は,表9による。

表9−曲げ強さによる区分

区分

記号

曲げ強さ

スタンダードボード(無処理)

35タイプ

35

曲げ強さ35.0 N/mm2以上

25タイプ

25

曲げ強さ25.0 N/mm2以上

20夕イプ

20

曲げ強さ20.0 N/mm2以上

テンパードボード(処理)

45タイプ

45

曲げ強さ45.0 N/mm2以上

35タイプ

35

曲げ強さ35.0 N/mm2以上

3) 難燃性による区分 難燃性による区分は,表10による。

表10−難燃性による区分

区分

記号

難燃2級

難燃2

難燃3級

難燃3

5

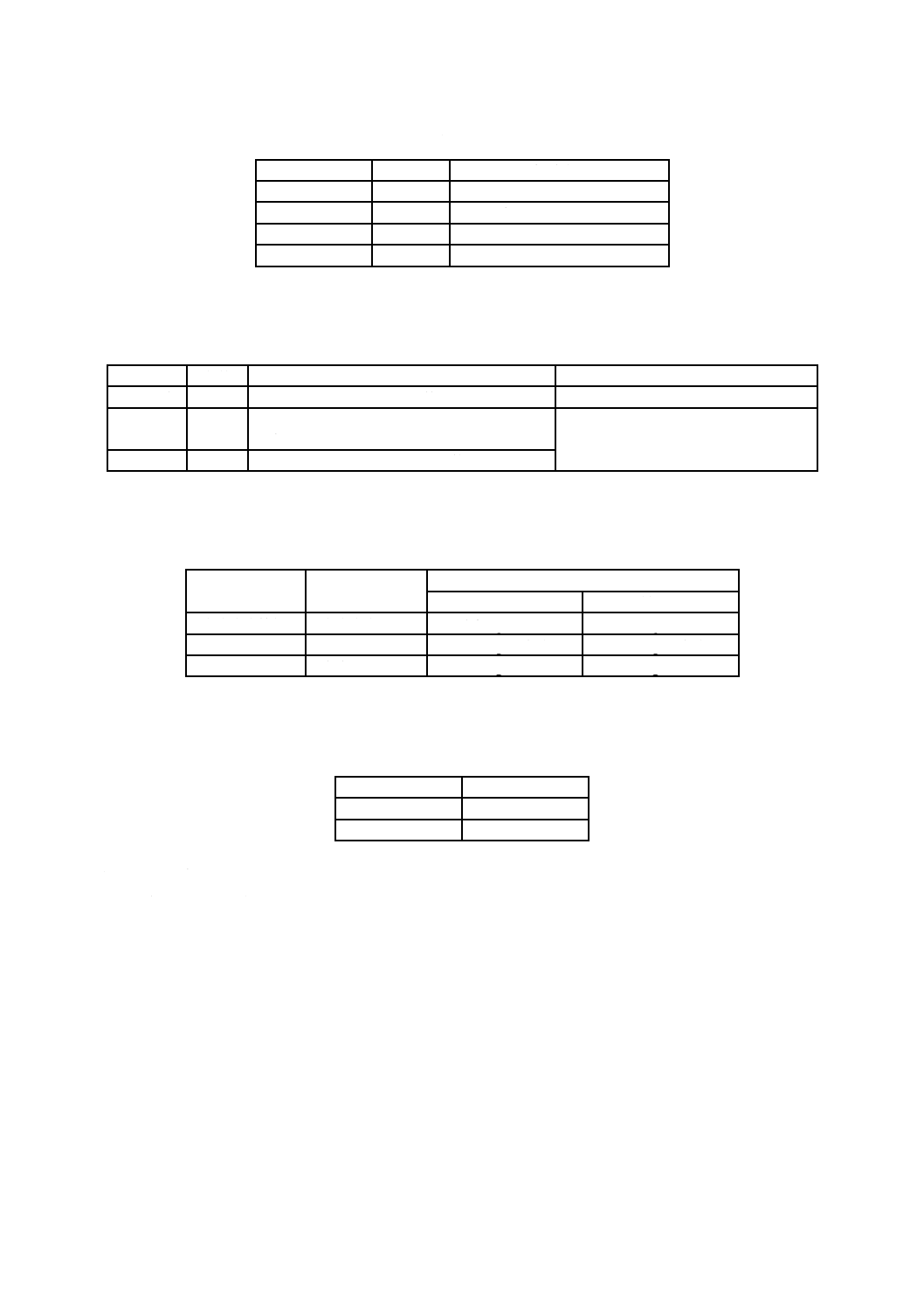

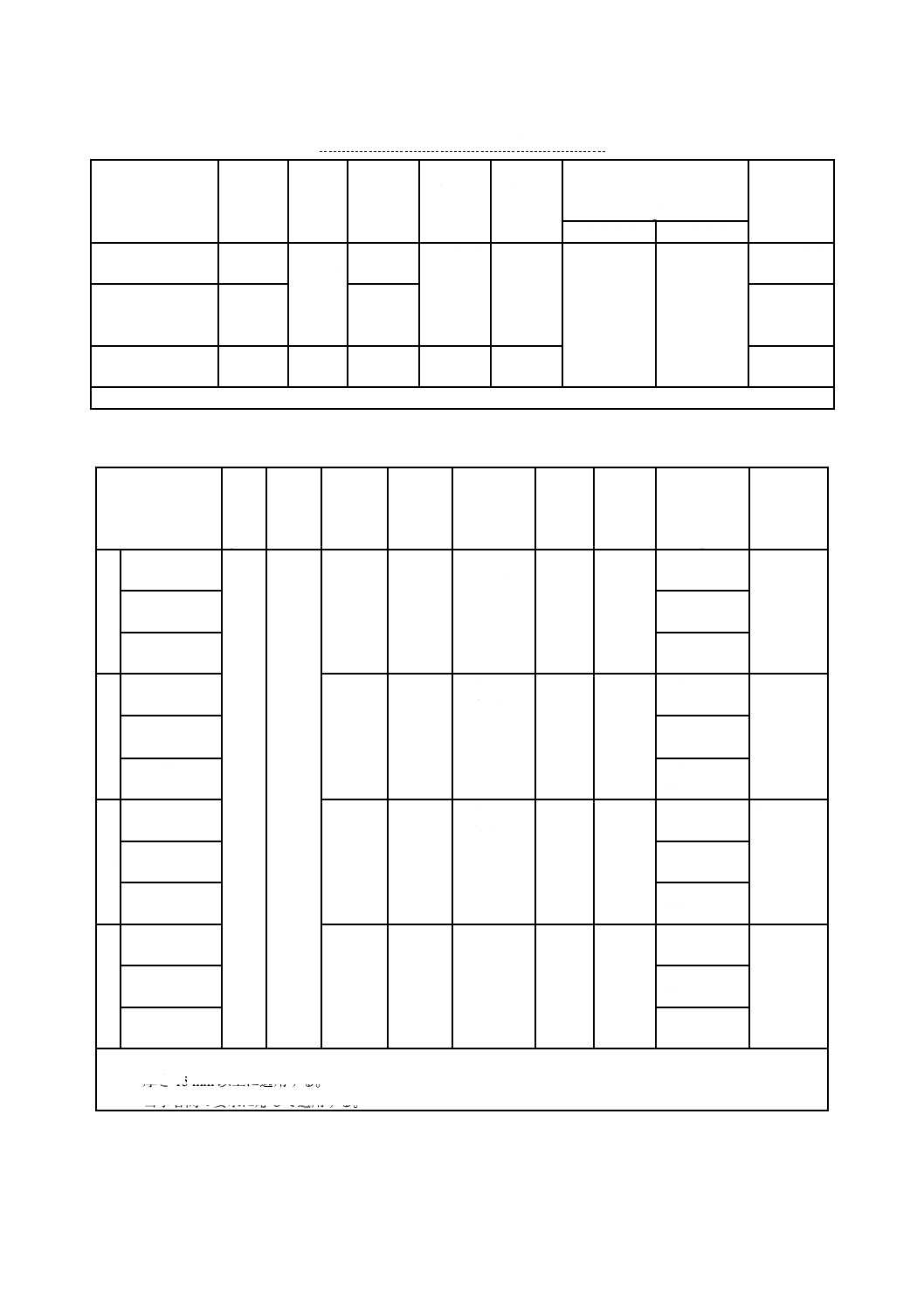

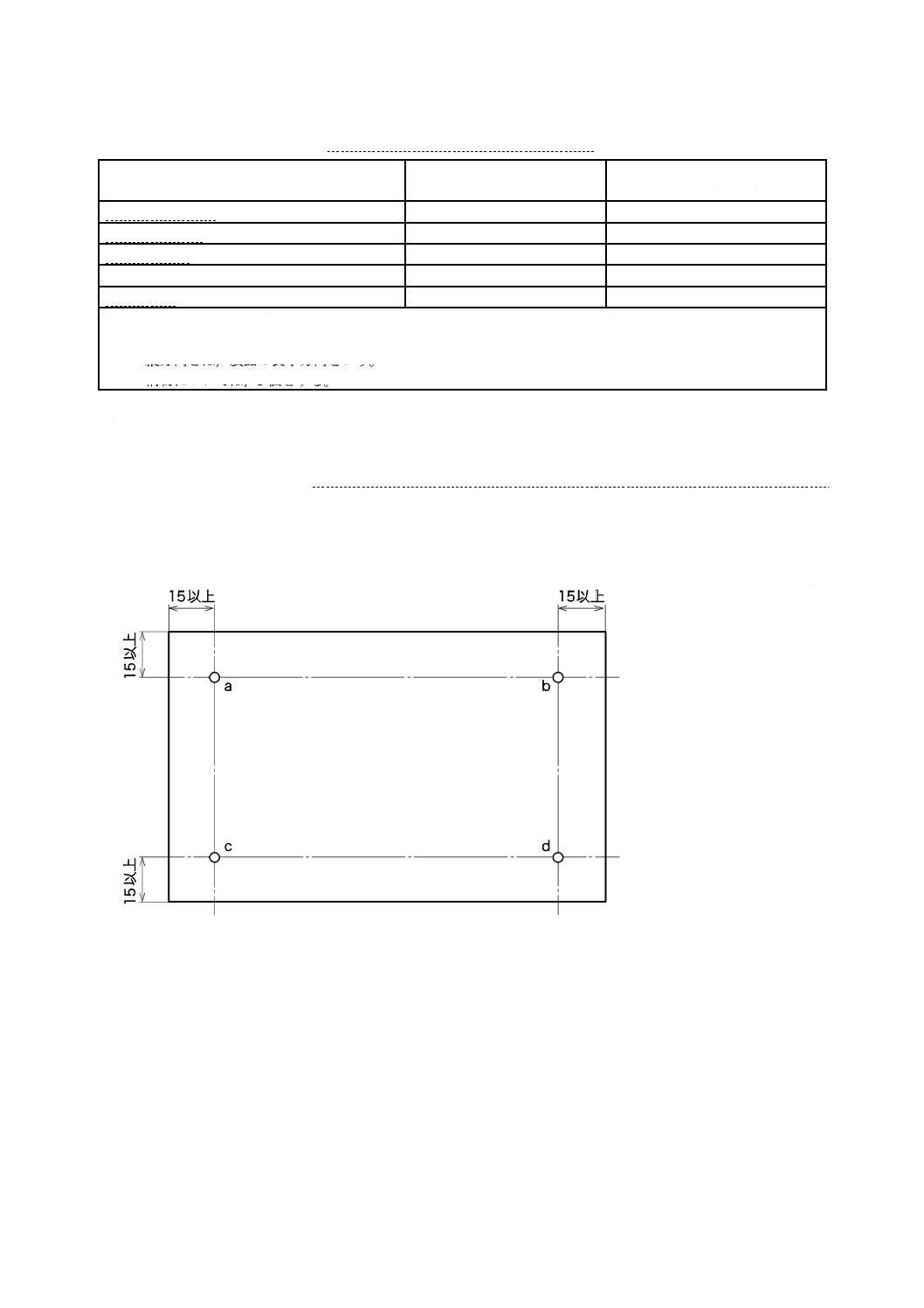

形状,寸法及び許容差

厚さ,幅及び長さ,並びにそれらの寸法の許容差及び直角度は,7.3によって測定したとき,それぞれ表

11〜表13による。ただし,幅,長さ,寸法の許容差及び直角度について,特に要求のある場合には受渡当

事者間の協定による。厚さの許容差は,特に指定がない限り,表13による。また,許容差はプラス側又

はマイナス側を制限してもよい。ただし,その場合の全許容差範囲は,この表の全許容差範囲に等しいも

のとする。

6

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−厚さ

単位 mm

種類

区分

厚さ

インシュレーショ

ンボード

タタミボード(T−IB)

10,15,20

A級インシュレーションボード(A−IB) 9,12,15,18

シージングボード(S−IB)

MDF

普通MDF(G−MDF)

2.5,2.7,3,4,5.5,7,9,12,14,

15,18,19.6,21,24,25,27,30

構造用MDF(S−MDF)

9

ハードボード

素地ハードボード(RN−HB,RS−HB)

内装用化粧ハードボード(DI−HB)

2.5,3.5,5,7

外装用化粧ハードボード(DE−HB)

5, 7

表12−幅及び長さ

単位 mm

種類

区分

幅

長さ

インシュレーショ

ンボード

タタミボード(T−IB)

910,940,970,

1 000

1 820,1 850,1 940,

2 000

A級インシュレーションボード(A−IB) 900,910,1 000,

1 210,1 820

1 820,2 000,2 420,

2 730,3 030

シージングボード(S−IB)

MDF

普通MDF(G−MDF)

900,910,1 000,

1 210,1 820

1 820,2 000,2 420,

2 730,4 000

構造用MDF(S−MDF)

600,900,910,

1 000,1 210,1 820

1 820,2 000,2 420,

2 730,3 030,4 000

ハードボード

素地ハードボード (RN−HB,RS−HB)

内装用化粧ハードボード(DI−HB)

900,910,1 000,

1 210,1 820

1 820,2 000,2 420,

2 730

外装用化粧ハードボード(DE−HB)

450,600,900,910 2 730,3 630

表13において,化粧板の厚さは,基材の厚さに化粧層の厚さを加えたものをいう。また,3.5 mm未満

の化粧ハードボードの厚さの許容差は,研磨品と同一とし,外装用化粧ハードボードの厚さの許容差は,

無研磨板と同一とする。直角度の測定は,測定法A又は測定法Bのいずれかによる。

7

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−寸法の許容差及び直角度

単位 mm

種類

区分

厚さ

厚さの許容差

幅及び長

さの許容

差

直角度

無研磨板

研磨板

化粧板

測定

法A

測定

法B

インシュ

レーショ

ンボード

タタミボード(T−IB)

10未満

±1.0

−

−

±4.0

2以下

3以下

10以上

±1.2

A級インシュレーションボ

ード(A−IB)

シージングボード(S−IB)

12未満

±1.0

12以上

±1.2

MDF

普通MDF(G−MDF)

7未満

±0.5

±0.3

±0.5

±3.0

7以上

15未満

±1.0

±0.5

15以上

±1.5

±0.6

構造用MDF(S−MDF)

9

±0.5

−

±3.0

ハードボード

3.5未満

±0.4

±0.3

表示厚

さの±

10 %

±3.0

3.5以上

5.0未満

±0.5

5.0以上

7.0未満

±0.7

7.0以上

±0.9

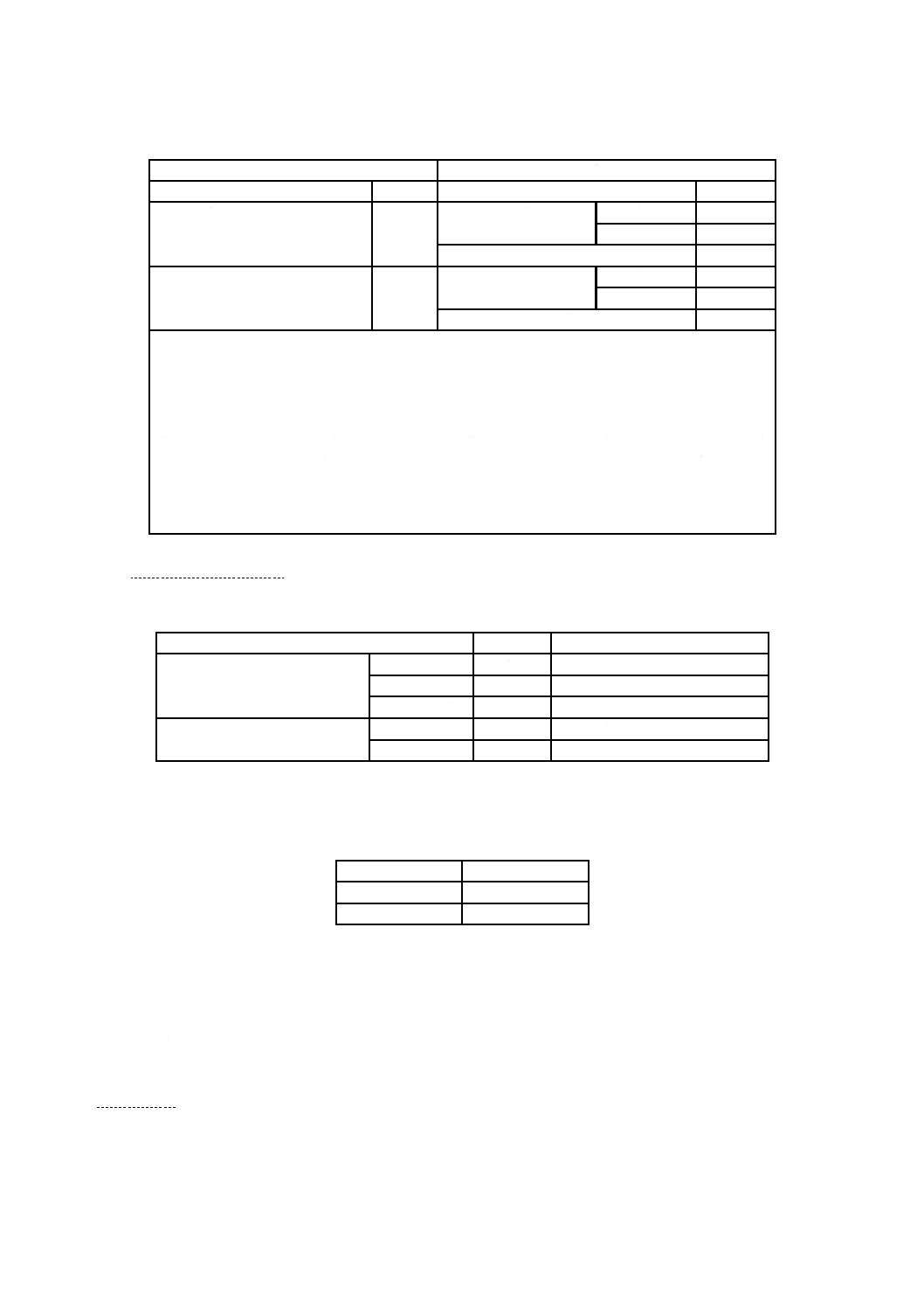

6

品質

6.1

外観

外観は,次による。

a) 繊維板の表面には,著しい凹凸,汚れ,剝がれなどがなく,かつ,使用上有害なねじれ,反りなどが

あってはならない。また,化粧板については,表14に示す欠点があってはならない。

表14−化粧板の外観

欠点の種類

基準

欠けa),亀裂,剝がれ

あってはならない。

ねじれ,反り

使用上有害なものであってはならない。

化粧目的以外の凹凸,へこみ,汚れ,きず,異

物の混入

60 cm離れて目視したとき,著しく目立つものであ

ってはならない。

化粧目的以外の模様,光沢・色調の不ぞろい

2 mb)離れて目視したとき,著しく目立つものであっ

てはならない。

注a) 基材及び化粧層の欠けをいう。

b) 数枚並べて同時に行う。

b) 繊維板の切断面は良好で,側面は表面に対して直角でなければならない。ただし,特殊な目的をもっ

て側面を加工したものはこの限りでない。

6.2

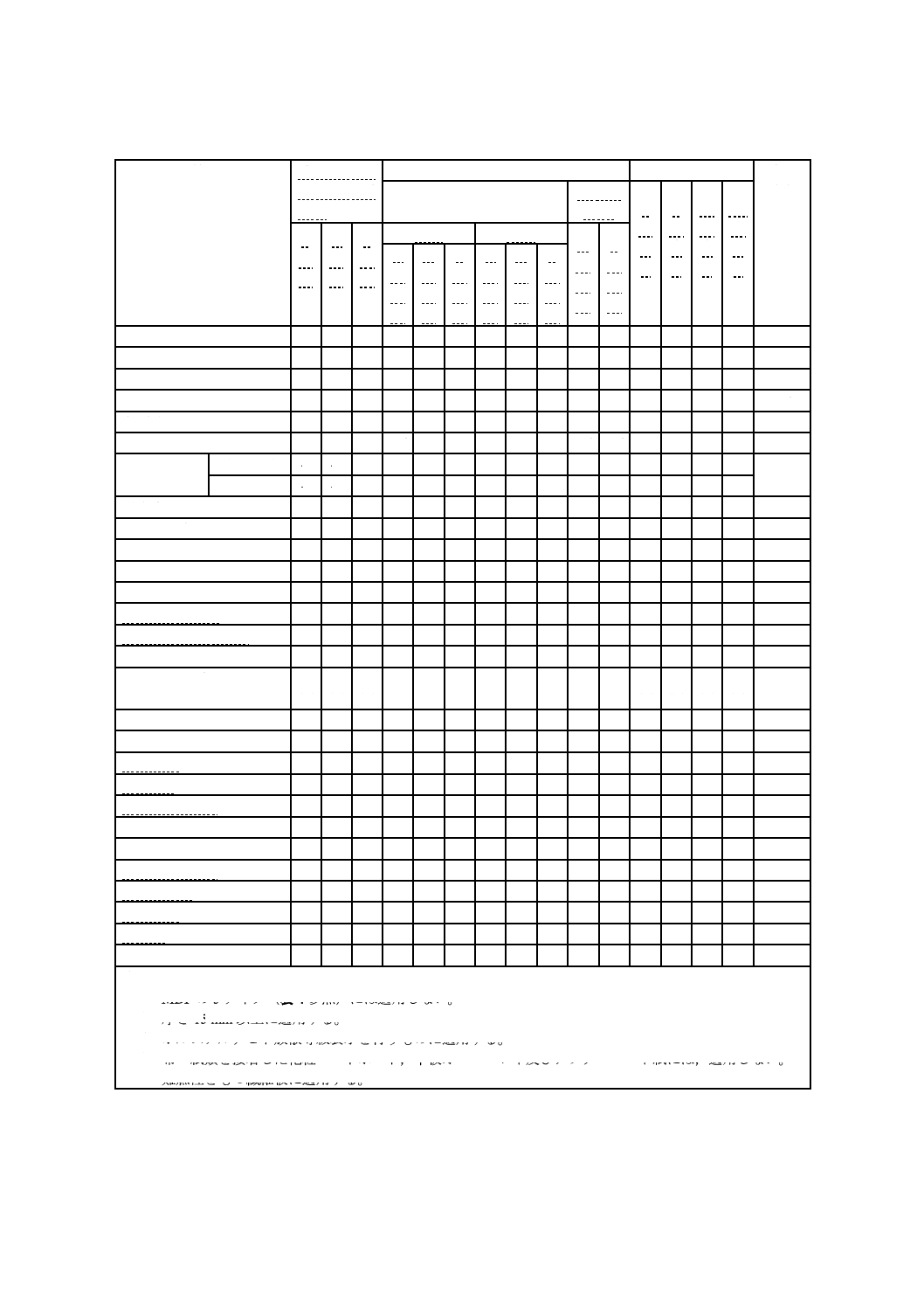

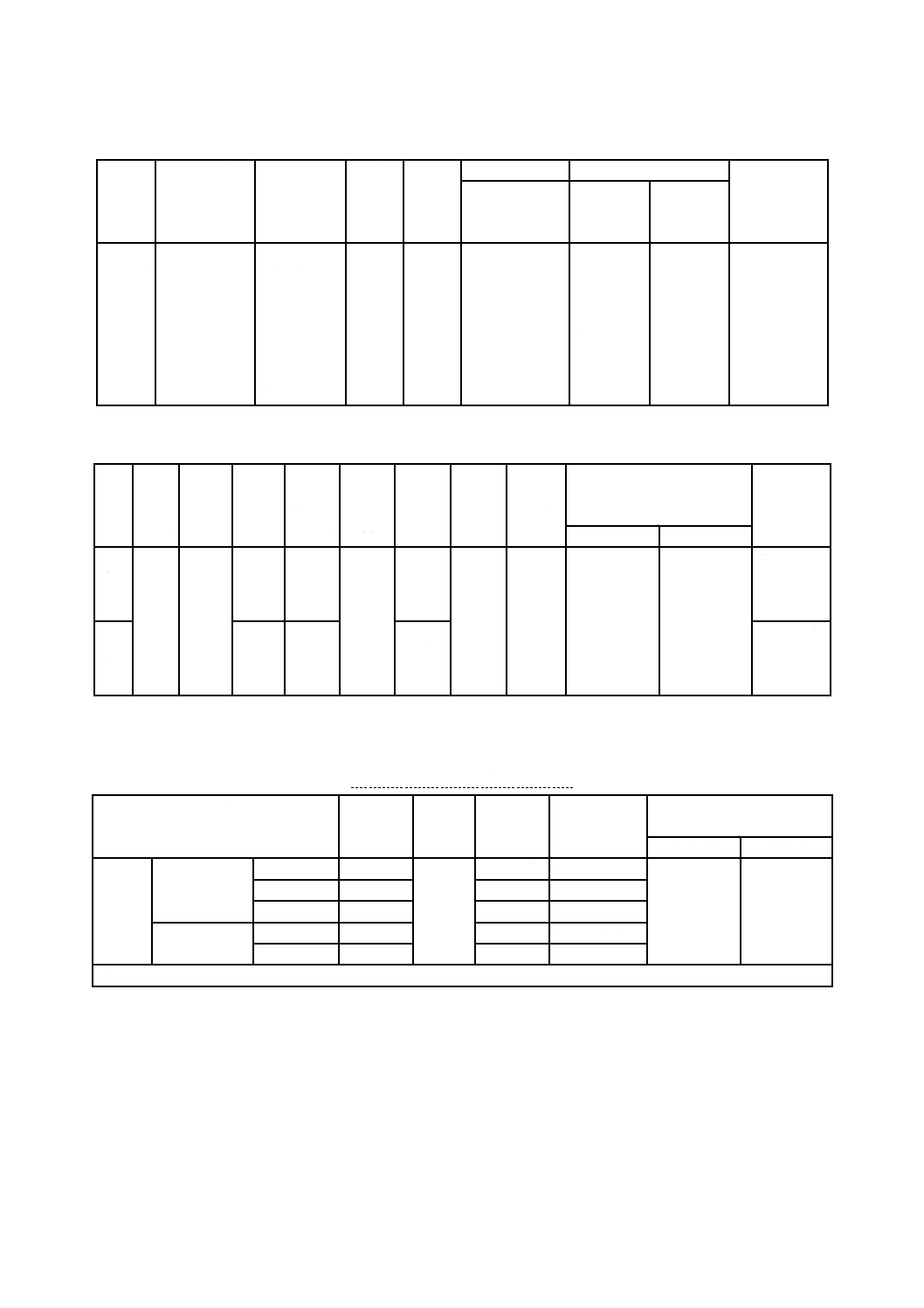

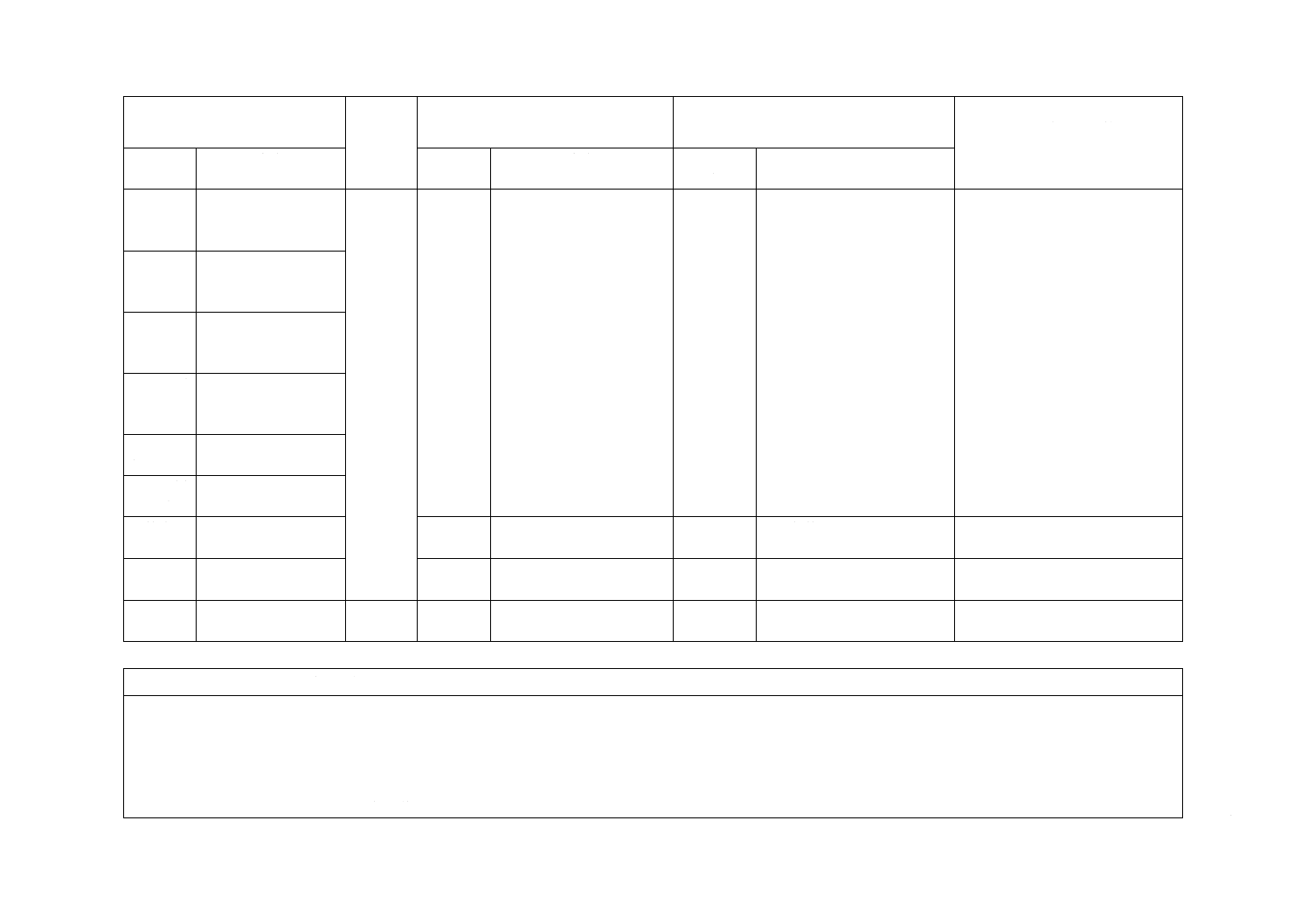

性能

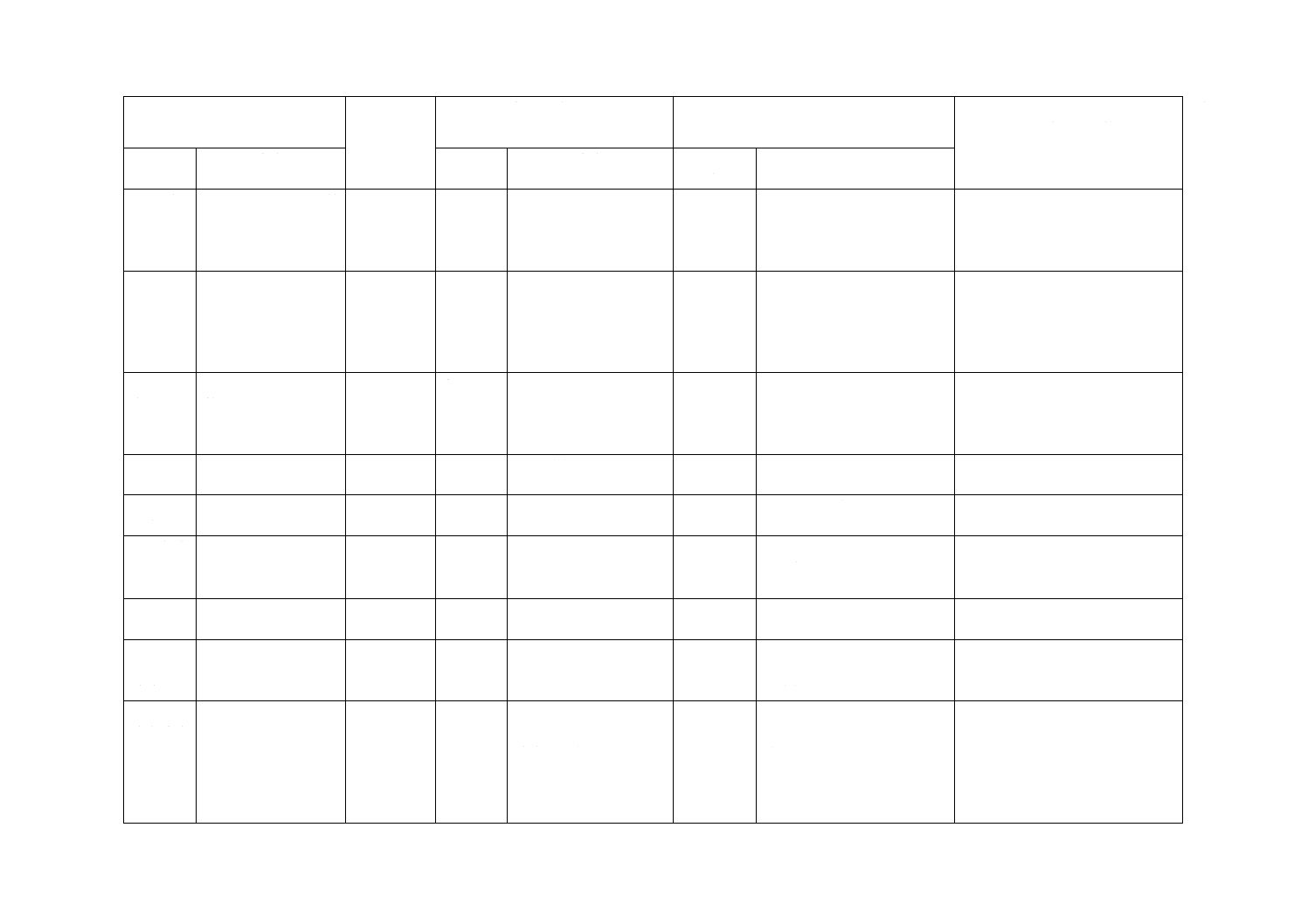

繊維板は,表15に示す品質項目について,箇条7によって試験を行ったとき,表16〜表23に適合しな

ければならない。

8

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

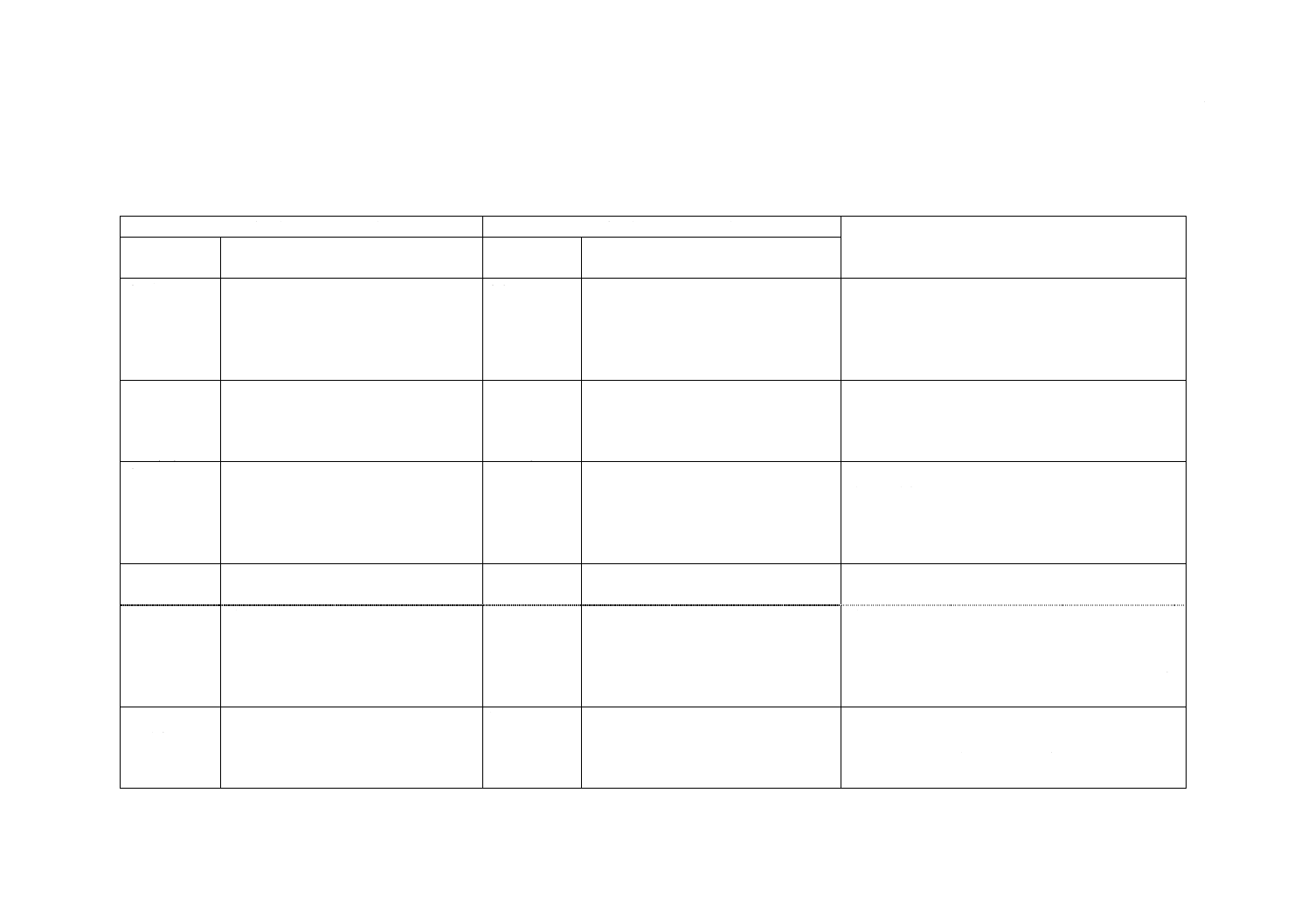

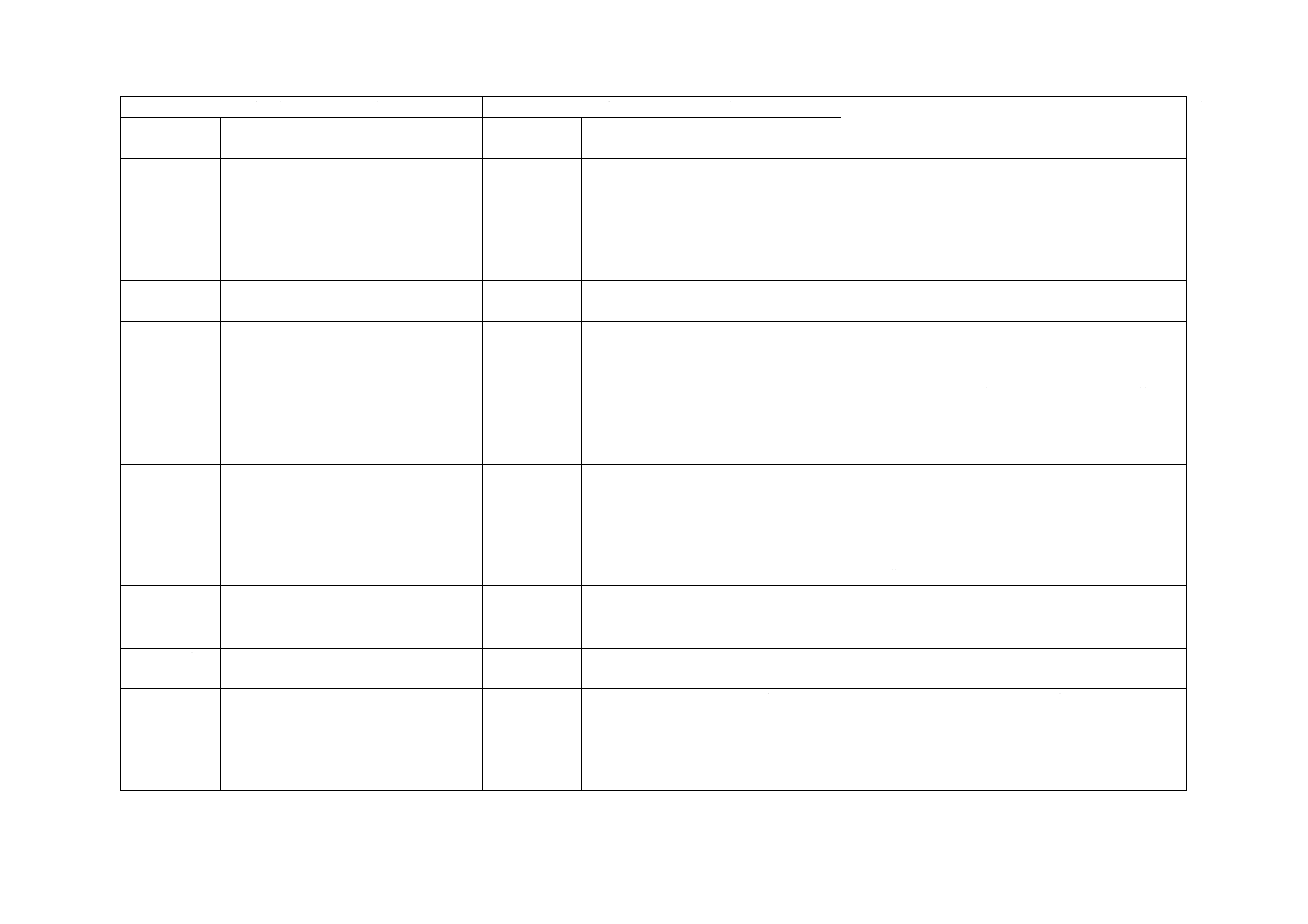

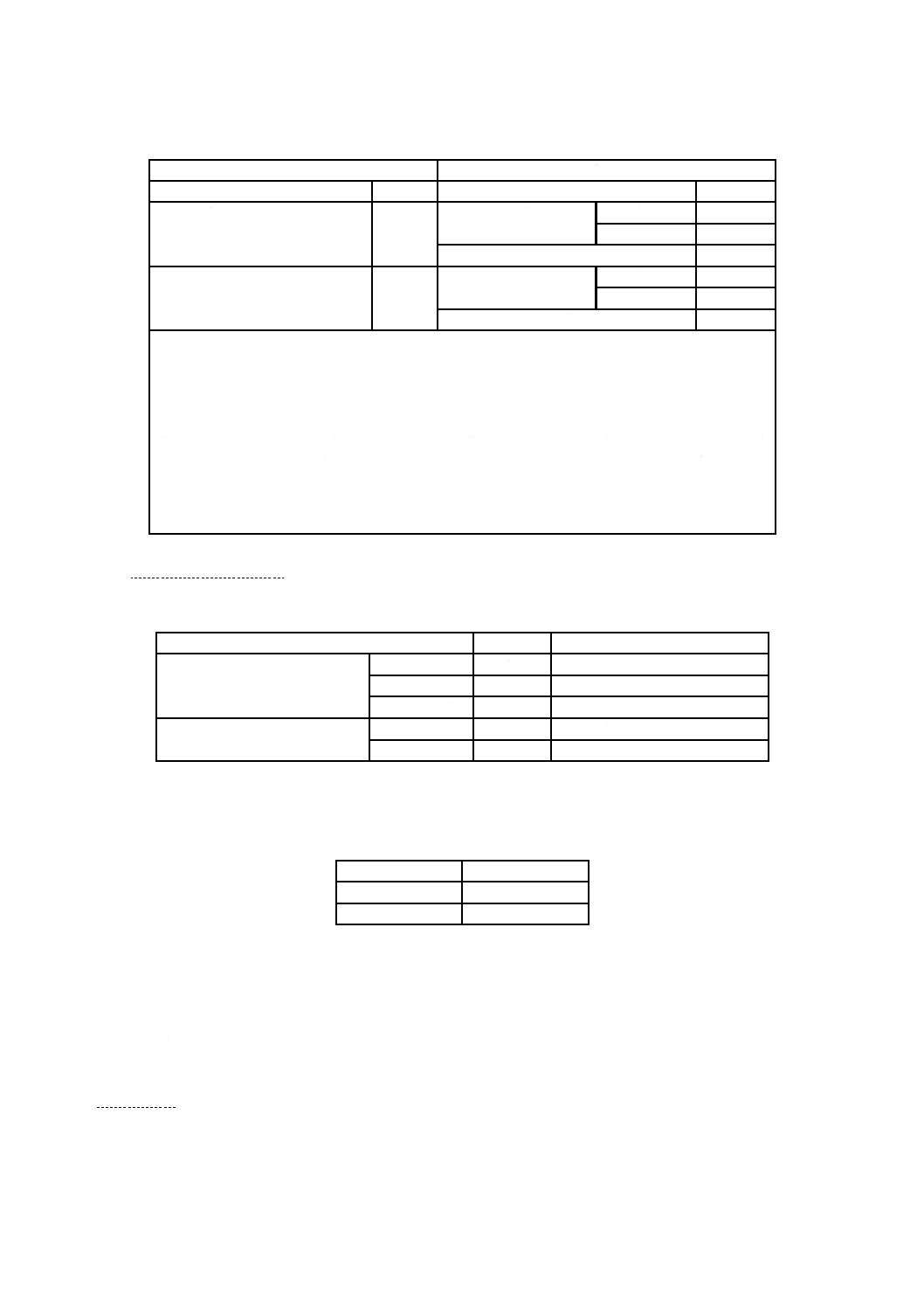

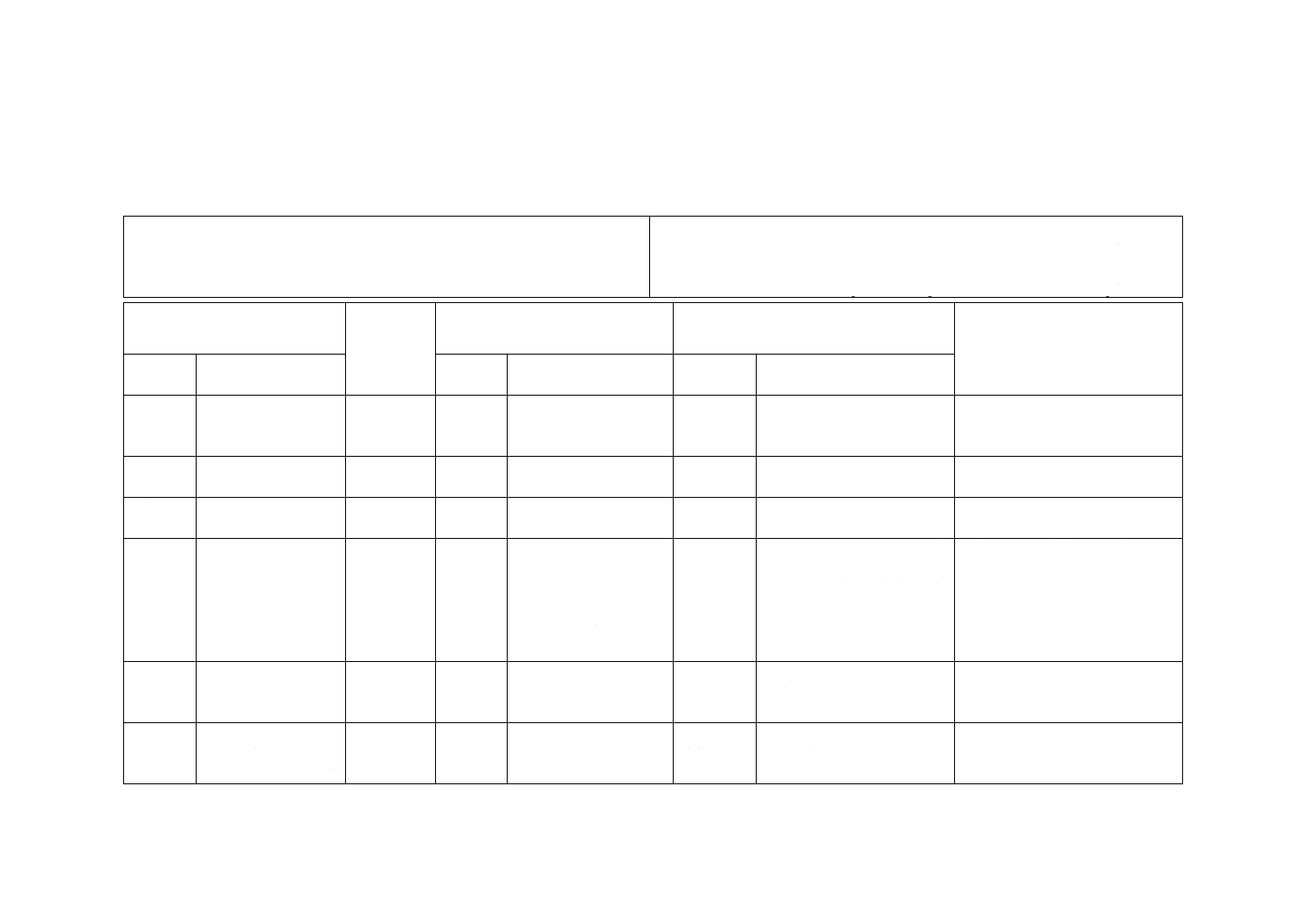

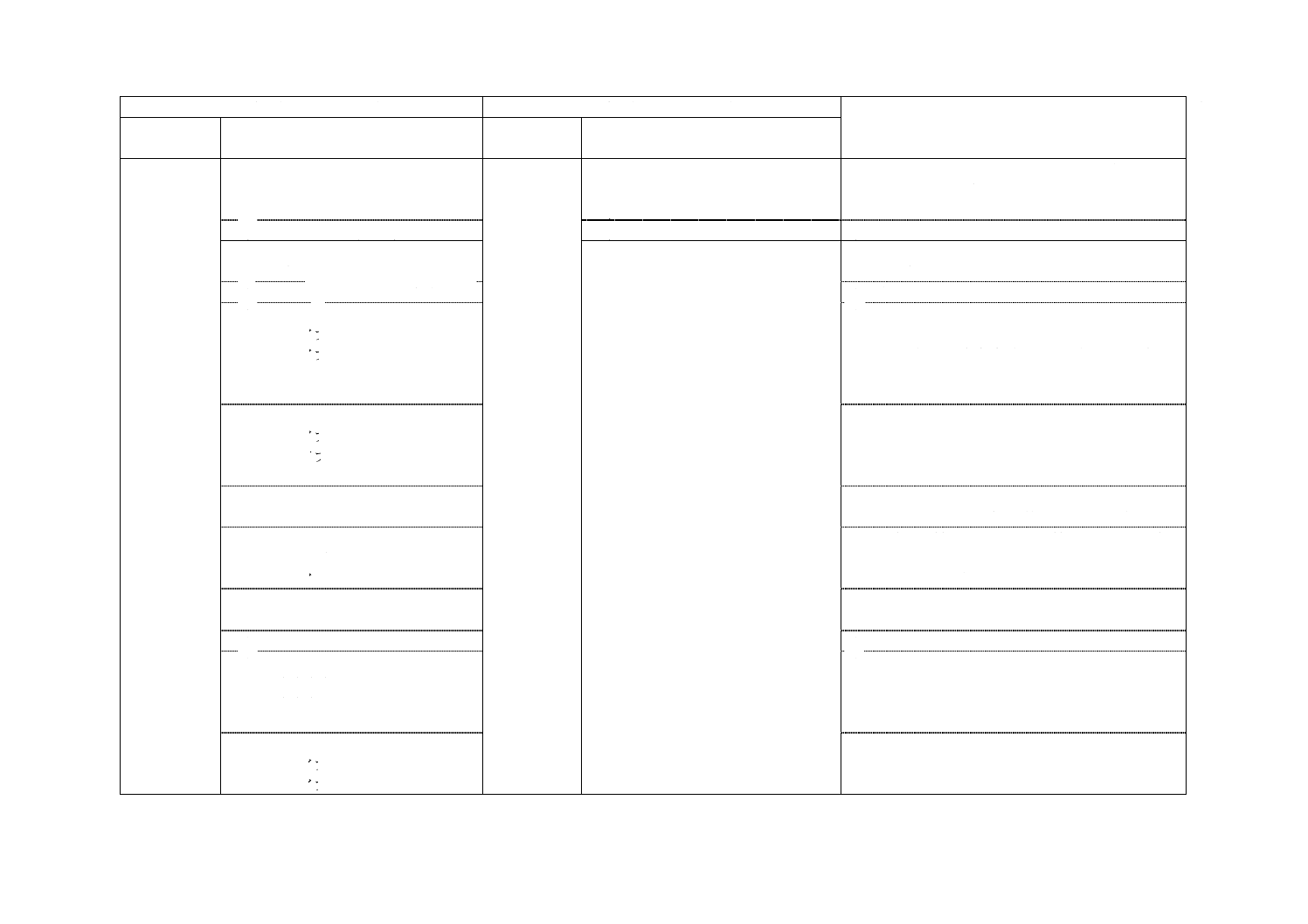

表15−品質項目

品質項目

インシュレ

ーションボ

ード

MDF

ハードボード

適用

箇条

普通MDF

構造用

MDF

S

−

H

B

T

−

H

B

DI

−

H

B

DE

−

H

B

T

−

IB

A

−

IB

S

−

IB

素地

化粧

M

タ

イ

プ

P

タ

イ

プ

U

タ

イ

プ

M

タ

イ

プ

P

タ

イ

プ

U

タ

イ

プ

M

タ

イ

プ

P

タ

イ

プ

寸法・直角度

○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○

7.3

密度

○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ − −

7.4

含水率

○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○

7.5

曲げ破壊荷重

− − − − − − − − − − − − − − ○

7.6

曲げ強さ

○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ − −

7.7

曲げヤング係数

− − − △a) △a) △a) △a) △a) △a) △a) △a) − − − −

7.8

湿潤時曲げ

強さb)

(A試験) − − − − ○ − − ○ − ○ − − − − −

7.9

(B試験) − − − − − ○ − − ○ − ○ − − − −

吸水率

− − − − − − − − − − − ○ ○ − ○

7.10

吸水厚さ膨張率b)

○ ○ ○ − ○ ○ − ○ ○ ○ ○ − − − −

7.11

吸水長さ変化率

− − ○ − − − − − − − − − − − ○

7.12

剝離強さ

− − − ○ ○ ○ ○ ○ ○ ○ ○ − − − −

7.13

木ねじ保持力c)

− − − ○ ○ ○ ○ ○ ○ − − − − − −

7.14

くぎ逆引抜抵抗

− − − − − − − − − − − − − − ○

7.15

てい(釘)頭貫通力

− − − − − − − − − ○ ○ − − − −

7.16

くぎ側面抵抗

− − − − − − − − − ○ ○ − − − −

7.17

ホルムアルデヒド放散量

△

a) d)

△

a) d)

△

a) d)

○ ○ ○ ○ ○ ○ ○ ○ △

a) d)

△

a) d)

△

a) d)

△

a) d)

7.18

断熱性(熱伝導率)

○ ○ ○ − − − − − − − − − − − −

7.19

平面引張強さ

− − − − − − ○ ○ − − − − − ○ −

7.20

耐衝撃性

− − − − − − ○ ○ − − − − − ○ ○

7.21

耐酸性e)

− − − − − − ○ ○ − − − − − ○ −

7.22

耐アルカリ性e)

− − − − − − ○ ○ − − − − − ○ −

7.23

耐汚染性e)

− − − − − − ○ ○ − − − − − ○ −

7.24

耐変退色性e)

− − − − − − ○ ○ − − − − − ○ −

7.25

耐引っかき性e)

− − − − − − ○ ○ − − − − − ○ −

7.26

塗膜付着性

− − − − − − − − − − − − − − ○

7.27

耐洗浄性

− − − − − − − − − − − − − − ○

7.28

耐候性

− − − − − − − − − − − − − − ○

7.29

難燃性f)

○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ −

7.30

注a) △印は,参考値としての試験項目を示す。

b) MDFの5タイプ(表4参照)には適用しない。

c) 厚さ15 mm以上に適用する。

d) ホルムアルデヒド放散等級表示を行うものに適用する。

e) 布・紙類を接着した化粧ハードボード,単板オーバーレイ及びアフターコート紙には,適用しない。

f) 難燃性をもつ繊維板に適用する。

9

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

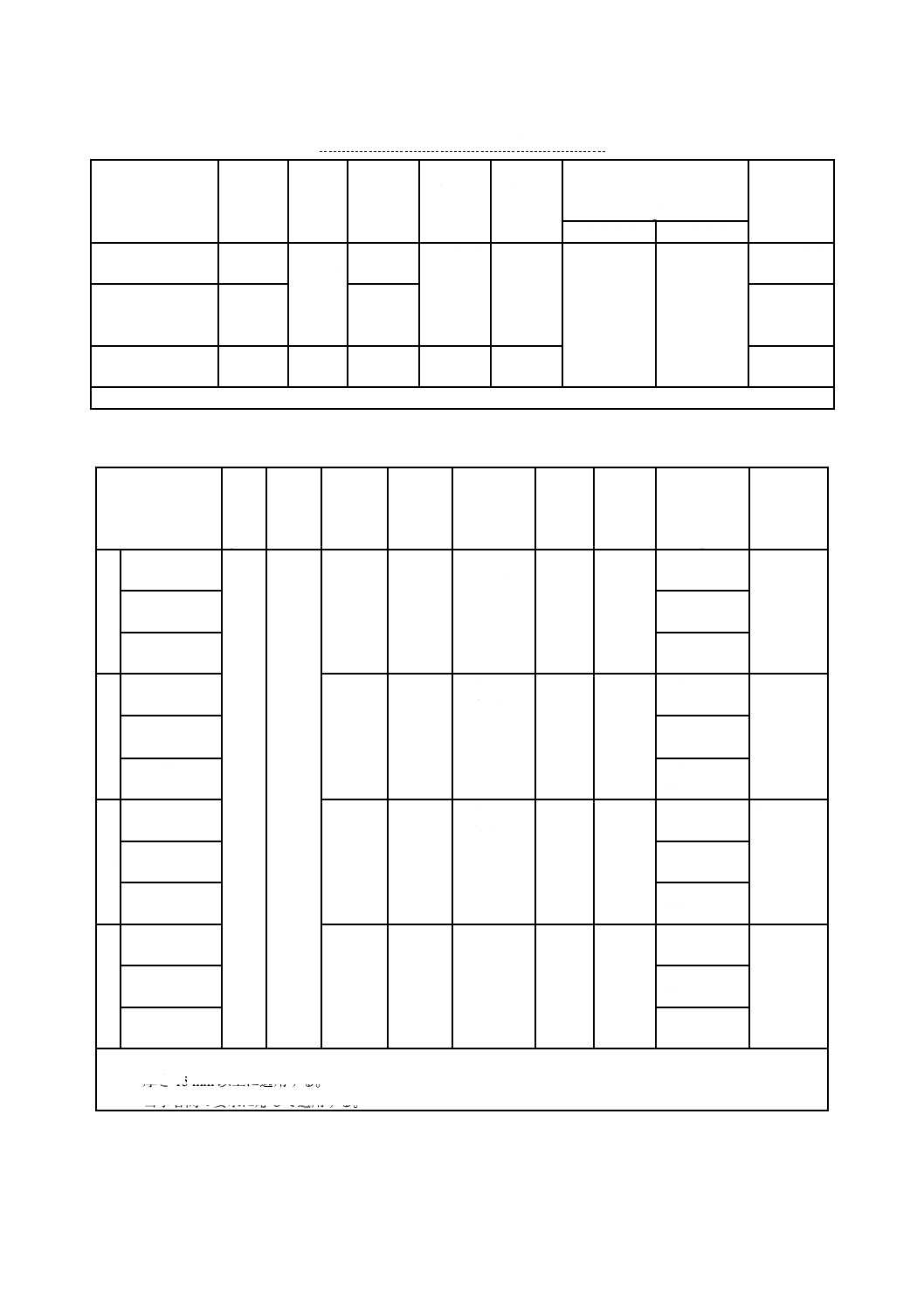

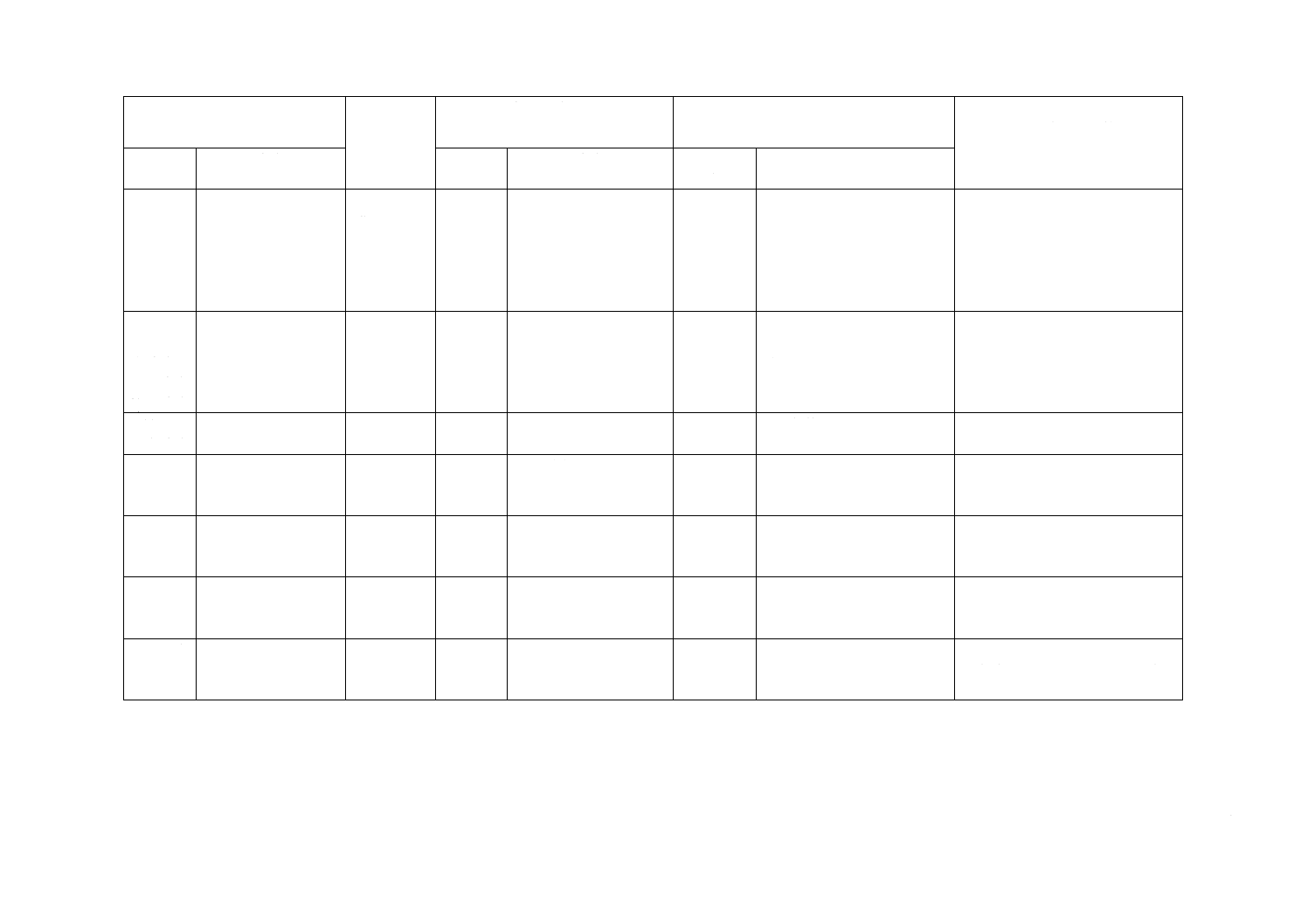

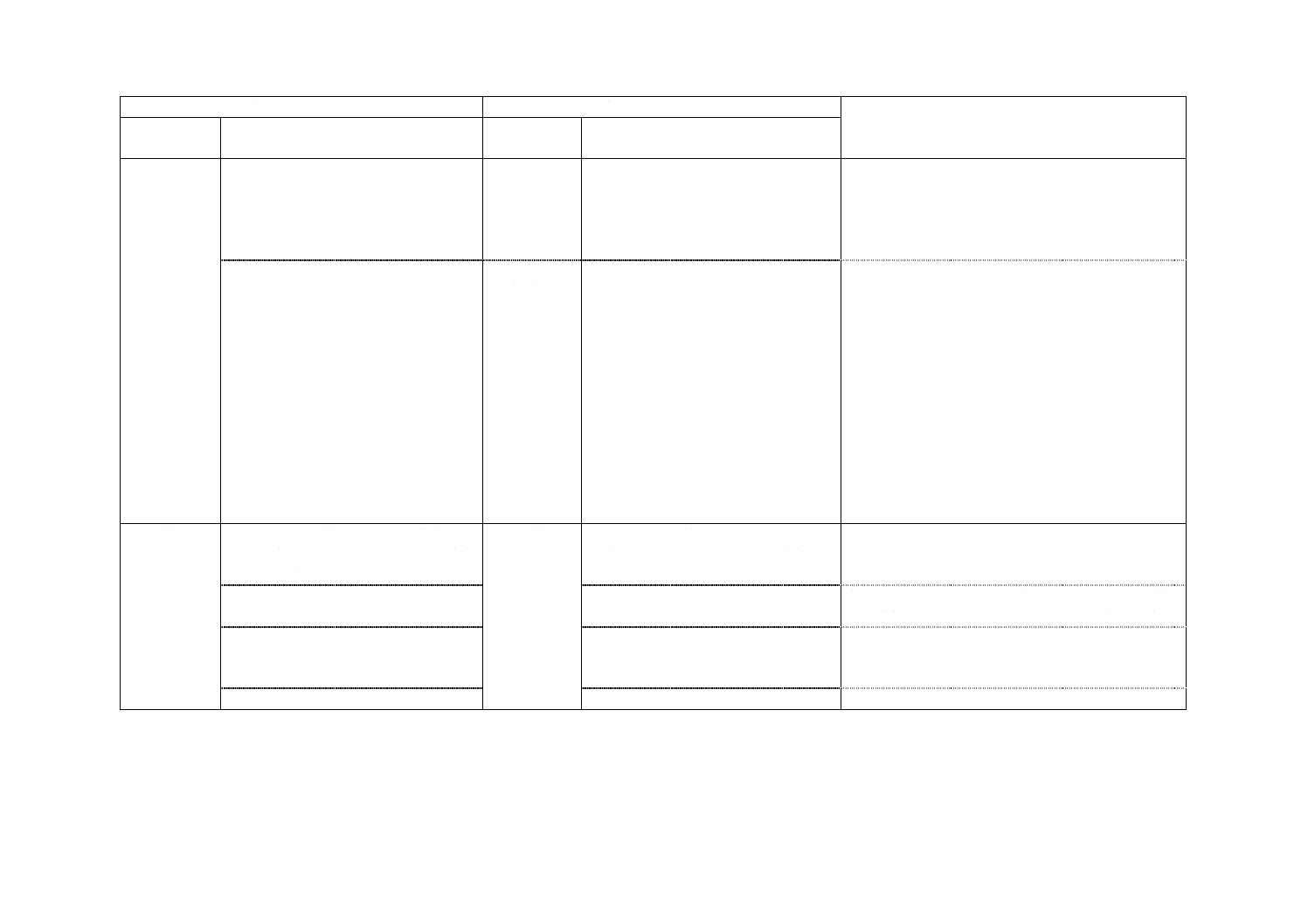

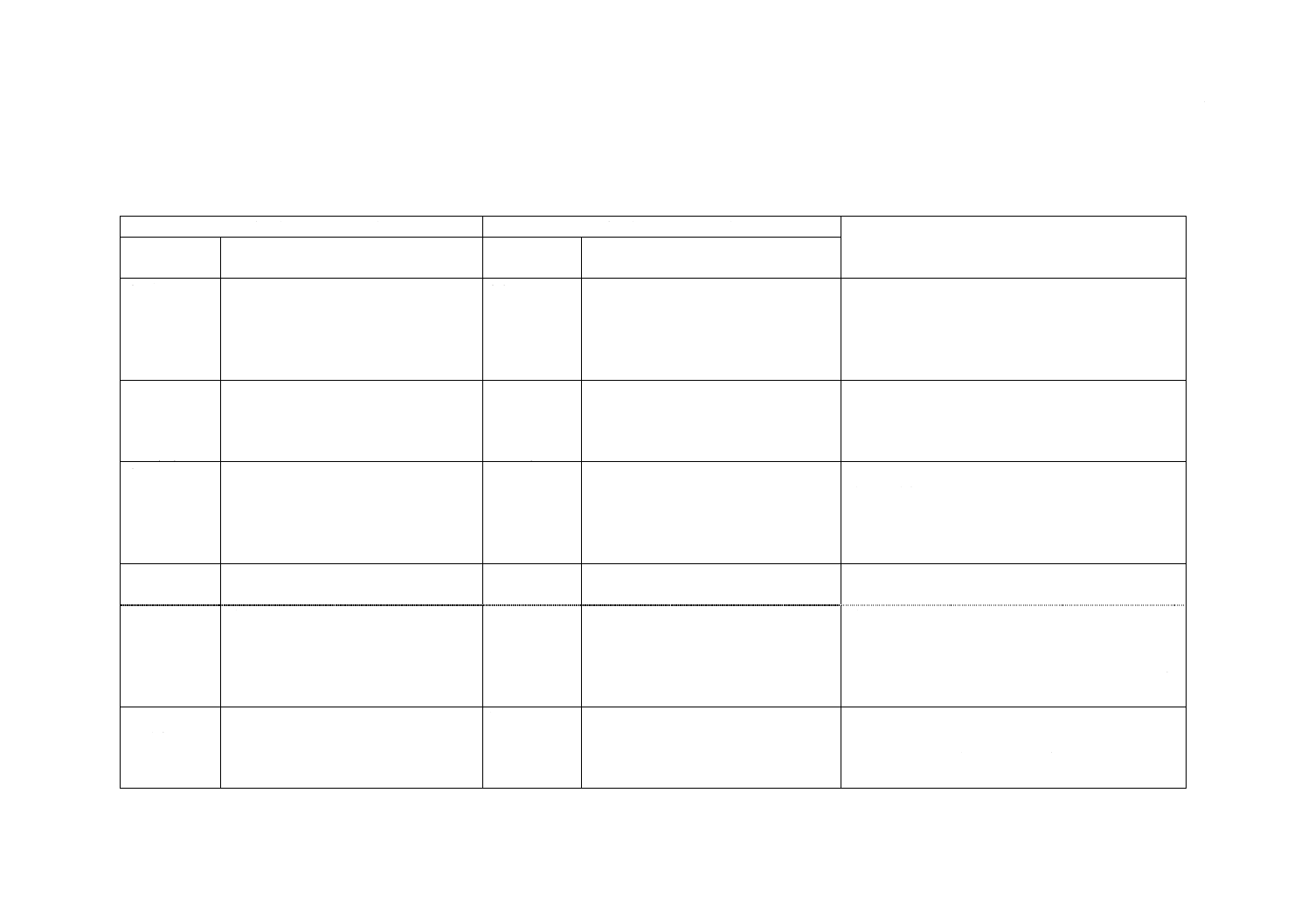

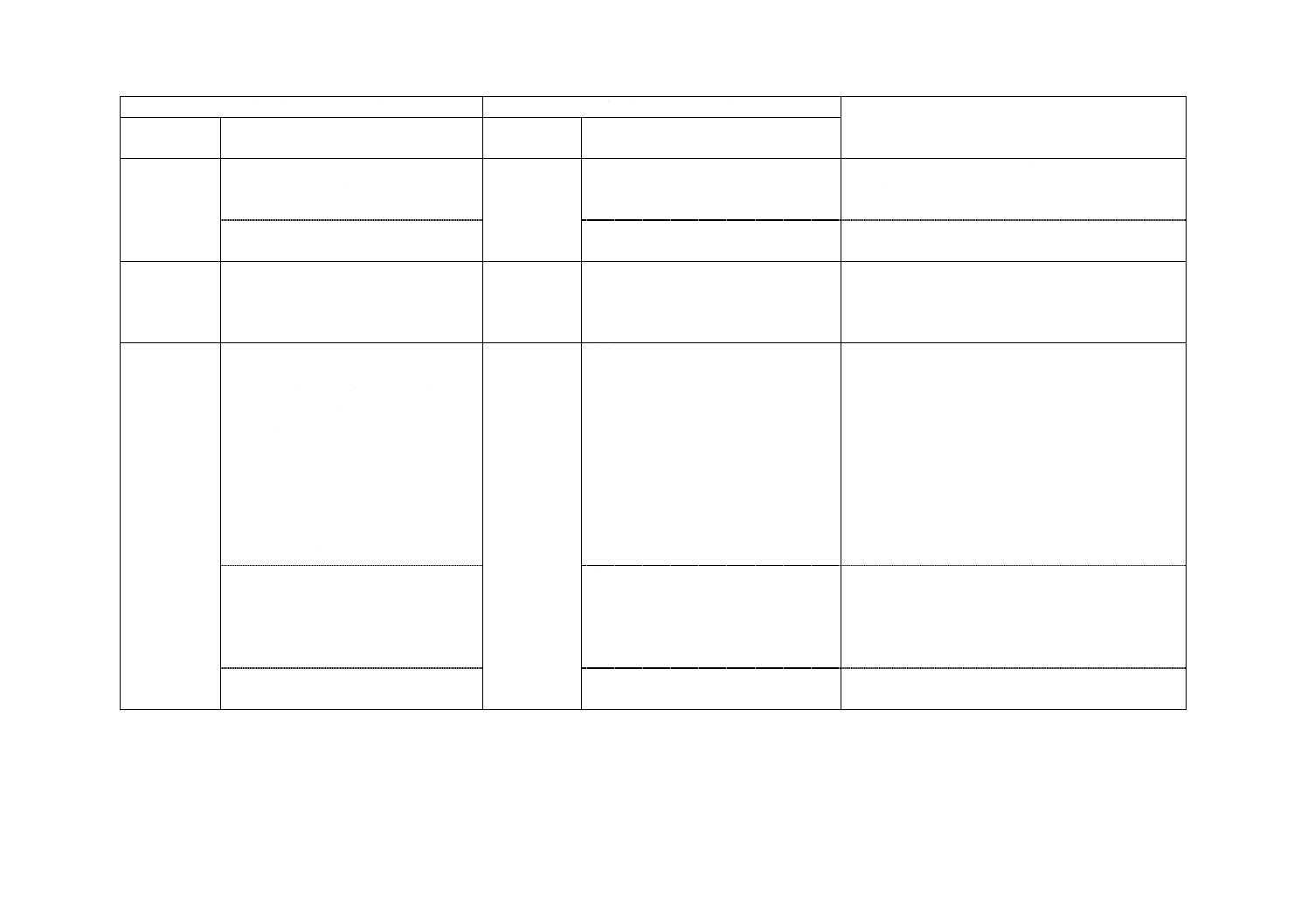

表16−インシュレーションボードの品質

区分

密度

g/cm3

含水率

%

曲げ強さ

N/mm2

吸水厚さ

膨張率

%

吸水長さ

変化率

%

ホルムアルデヒド放散量a)

mg/L

熱伝導率

W/(m・K)

F☆☆☆☆

F☆☆☆

タタミボード

T−IB

0.27未満 5以上

13以下

1.0以上

10以下

−

平均0.3以下

最大0.4以下

平均0.5以下

最大0.7以下

0.056以下

A級インシュレー

ションボード

A−IB

0.35未満

2.0以上

0.058以下

シージングボード

S−IB

0.40未満 5以上

13以下

3.0以上

10以下

0.5以下

0.067以下

注a) ホルムアルデヒド放散等級表示を行うものに適用する。

表17−普通MDFの品質

区分

密度

g/cm3

含水率

%

曲げ強さ

N/mm2

湿潤時曲

げ強さa)

N/mm2

吸水厚さ

膨張率a)

%

剝離

強さ

N/mm2

木ねじ

保持力b)

N

ホルムアルデ

ヒド放散量

mg/L

(参考値)

曲げヤング

係数c)

N/mm2

30

タ

イ

プ

F☆☆☆☆等級 0.35

以上

5以上

13以下

30.0

以上

15.0

以上

厚さ7 mm

以下のもの

17以下

0.5

以上

500

以上

平均0.3以下

最大0.4以下

2 500以上

F☆☆☆等級

平均0.5以下

最大0.7以下

F☆☆等級

平均1.5以下

最大2.1以下

25

タ

イ

プ

F☆☆☆☆等級

25.0

以上

12.5

以上

厚さ7 mm

を超え15

mm以下の

もの

12以下

0.4

以上

400

以上

平均0.3以下

最大0.4以下

2 000以上

F☆☆☆等級

平均0.5以下

最大0.7以下

F☆☆等級

平均1.5以下

最大2.1以下

15

タ

イ

プ

F☆☆☆☆等級

15.0

以上

7.5

以上

厚さ15 mm

を超えるも

の

10以下

0.3

以上

300

以上

平均0.3以下

最大0.4以下

1 300以上

F☆☆☆等級

平均0.5以下

最大0.7以下

F☆☆等級

平均1.5以下

最大2.1以下

5

タ

イ

プ

F☆☆☆☆等級

5.0

以上

−

−

0.2

以上

200

以上

平均0.3以下

最大0.4以下

800以上

F☆☆☆等級

平均0.5以下

最大0.7以下

F☆☆等級

平均1.5以下

最大2.1以下

注a) MDFの5タイプ(表4参照)には適用しない。

b) 厚さ15 mm以上に適用する。

c) 当事者間の要求に応じて適用する。

表18において,耐酸性,耐アルカリ性,耐汚染性,耐変退色性及び耐引っかき性は,単板オーバーレイ

及びアフターコート紙張りには適用しない。

10

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表18−化粧MDFの品質

含水率

%

平面引張強さ

N/mm2

耐衝撃性

耐酸性 耐アル

カリ性

耐汚染性

耐変退色性

耐引っかき性

クレヨン(赤)

に対する耐汚

染性

外観

色差

5以上

13以下

0.4以上

放射状の亀

裂,破壊,

剝離がな

い。また,

くぼみの直

径が20 mm

以下であ

る。

変色し

ない。

変色し

ない。

汚染用グレー

スケール3号

以上。

表面にひ

び割れ,膨

れなどの

欠点がな

い。

変退色用

グレース

ケール4

号以上又

は色差3.0

以下。

著しく目立つ

きずあとが付

かない。

表19−構造用MDFの品質

区分 密度

g/cm3

含水率

%

曲げ強

さ

N/mm2

湿潤時

曲げ強

さ

N/mm2

吸水厚

さ膨張

率

%

剝離強

さ

N/mm2

くぎ側

面抵抗

kN

てい

(釘)頭

貫通力

kN

ホルムアルデヒド放散量

mg/L

(参考値)

曲げヤン

グ係数

N/mm2

F☆☆☆☆

F☆☆☆

30

タ

イ

プ

0.7以

上

0.85

未満

5以上

13以下

30.0

以上

15.0

以上

12以下

0.5

以上

1.0

以上

1.0

以上

平均0.3以下

最大0.4以下

平均0.5以下

最大0.7以下

2 500以上

25

タ

イ

プ

25.0

以上

12.5

以上

0.4

以上

2 000以上

表20において,括弧内の数値は,スタンダードボード3.5 mm未満の厚さの板に適用する。

表20−素地ハードボードの品質

区分

密度

g/cm3

含水率

%

曲げ強さ

N/mm2

吸水率

%

ホルムアルデヒド放散量a)

mg/L

F☆☆☆☆

F☆☆☆

素地ハ

ードボ

ード

スタンダード

ボード

S35タイプ

0.80以上 5以上

13以下

35.0以上 25(35)以下 平均0.3以下

最大0.4以下

平均0.5以下

最大0.7以下

S25タイプ

0.80以上

25.0以上 25(35)以下

S20タイプ

0.80以上

20.0以上 30(35)以下

テンパードボ

ード

T45タイプ

0.90以上

45.0以上

20以下

T35タイプ

0.80以上

35.0以上

20以下

注a) ホルムアルデヒド放散等級表示を行うものに適用する。

11

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

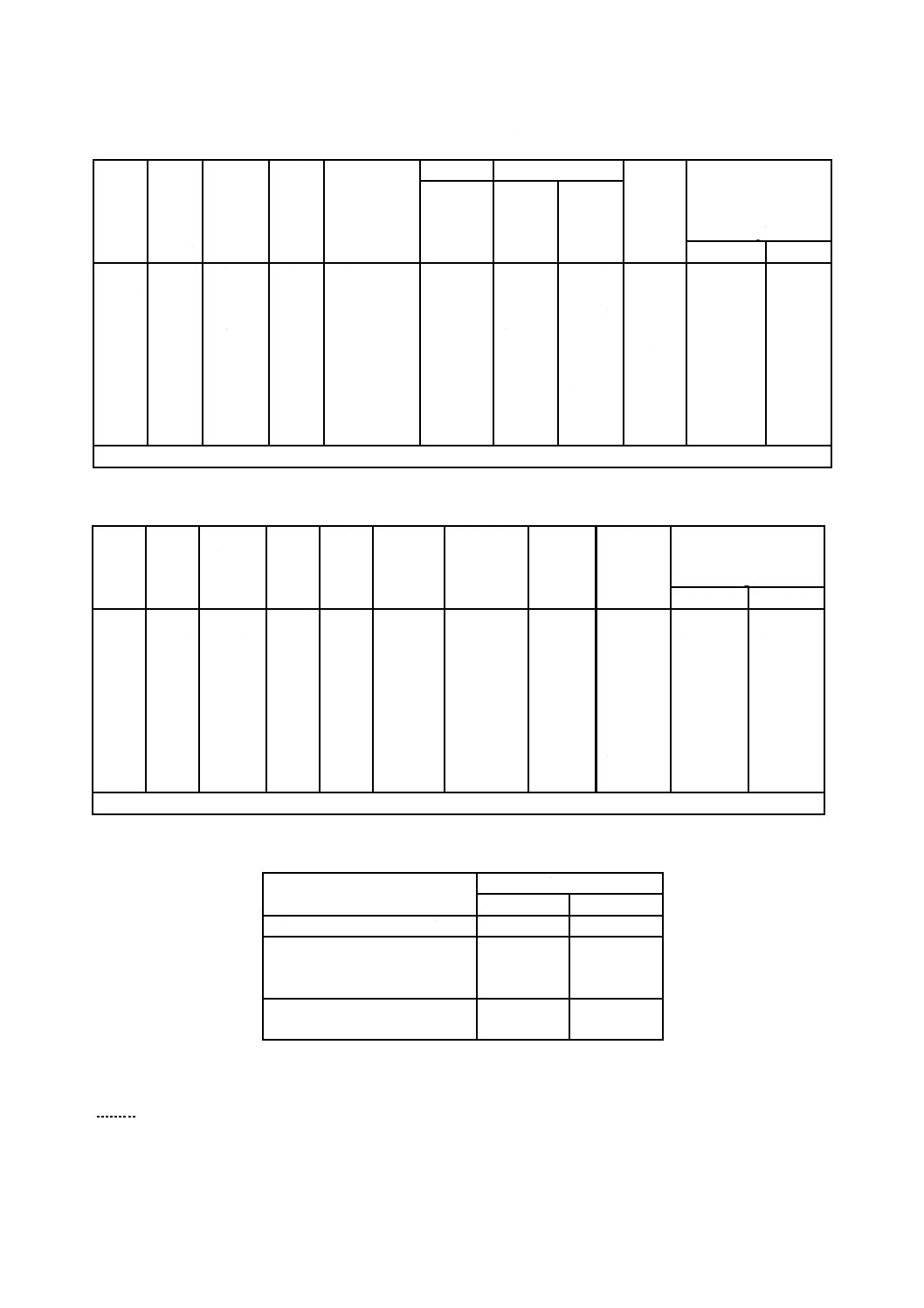

表21−内装用化粧ハードボードの品質

含水率

%

平面引

張強さ

N/mm2

耐衝撃性 耐酸性 耐アルカリ性 耐汚染性

耐変退色性

耐引っ

かき性

ホルムアルデヒド放

散量a)

mg/L

クレヨン

(赤)に

対する耐

汚染性

外観

色差

F☆☆☆☆ F☆☆☆

5以上

13以下

0.4以上 放射状の

亀裂,破

壊,剝離

がない。

また,く

ぼみの直

径が15

mm以下

である。

変色し

ない。

変色しない。 汚染用グ

レースケ

ール3号

以上。

表面に

ひび割

れ,膨れ

などの

欠点が

ない。

変退色

用グレ

ースケ

ール4

号以上,

又は色

差3.0以

下。

著しく

目立つ

きずあ

とがつ

かない。

平均0.3以

下

最大0.4以

下

平均0.5

以下

最大0.7

以下

注a) ホルムアルデヒド放散等級表示を行うものに適用する。

表22−外装用化粧ハードボードの品質

含水率

%

吸水率

%

吸水長さ

変化率

%

曲げ破

壊荷重

N

くぎ逆

引抜抵

抗

N

耐衝撃性 塗膜付着性 耐洗浄性

耐候性

ホルムアルデヒド放散

量a)

mg/L

F☆☆☆☆

F☆☆☆

8以上

15以下

10

以下

0.2

以下

400以

上

450以

上

化粧面に,

割れ,剝が

れがない。

塗膜相互並

びに塗膜と

基材の界面

で剝離がな

い。

化粧面に

著しいき

ずがな

い。

割れ,膨

れ,剝がれ

がなく,変

色が暴露

しないも

のに比べ

て著しく

大きくな

い。

平均0.3以

下

最大0.4以

下

平均0.5以

下

最大0.7以

下

注a) ホルムアルデヒド放散等級表示を行うものに適用する。

表23−難燃性

種類

難燃性

難燃2級

難燃3級

難燃インシュレーションボード

−

○

難燃素地MDF

難燃化粧MDF

難燃構造用MDF

○

○

難燃素地ハードボード

難燃化粧ハードボード

○

○

7

試験方法

7.1

試験の一般条件

7.1.1

数値の丸め方

数値の丸め方は,JIS Z 8401の規則B(四捨五入)によって,整数に丸める。ただし,各試験に規定が

12

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ある場合にはこの限りでない。

7.2

試験片

7.2.1

試験片の採取

試験片は,表24に示す寸法及び個数を試料の周辺部を除く中央部分から各試験項目ごとに採取する。

なお,化粧板で化粧面に溝などが付いているものは,その溝部分を含めて試験片を採取する。ただし,

塗膜付着性試験にあっては,この限りではない。

7.2.2

試験片の養生

試験片は,気乾状態1)のもの又は温度20±2 ℃,相対湿度(65±5)%で,恒量2)に達したものを用いる。

ただし,ホルムアルデヒド放散量試験に用いる試験片は,JIS A 1460の7.3(養生)による。また,外装用

化粧ハードボードの含水率試験片にあっては,上記気乾状態などの前処理を行わないものを用いる。

注1) 気乾状態とは,試験片を通風のよい室内に7日間以上放置したもの,製造上で含水率が調整さ

れたもの,又は製品出荷状態と同等の含水率が確保されたものをいう。

2) 恒量とは,24時間ごとの質量を測定し,その変化率が0.1 %以下になったもの,又は試験片に

よっては変化量の測定が困難な場合,合理的な方法によって恒量であることを確認したものを

いう。

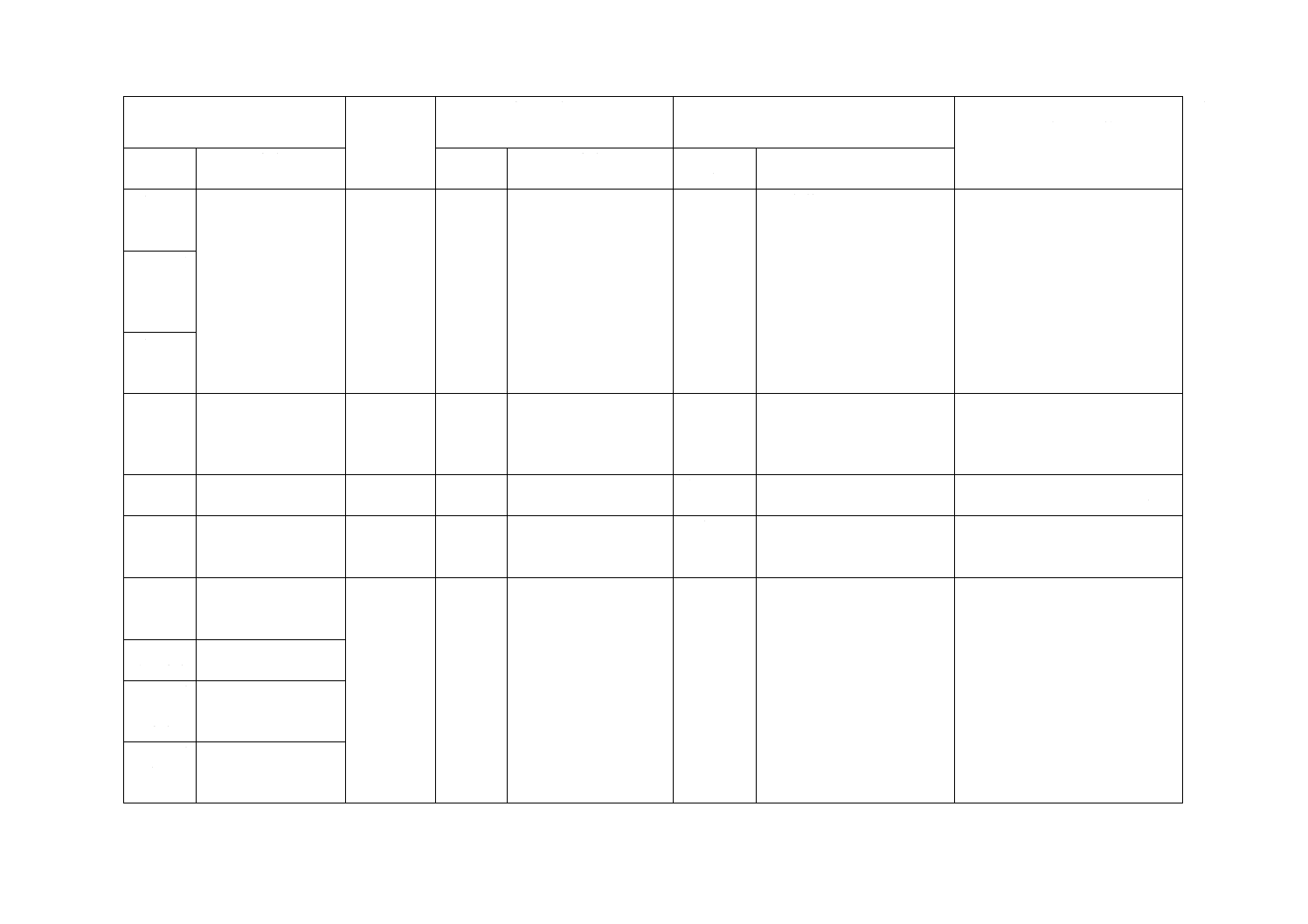

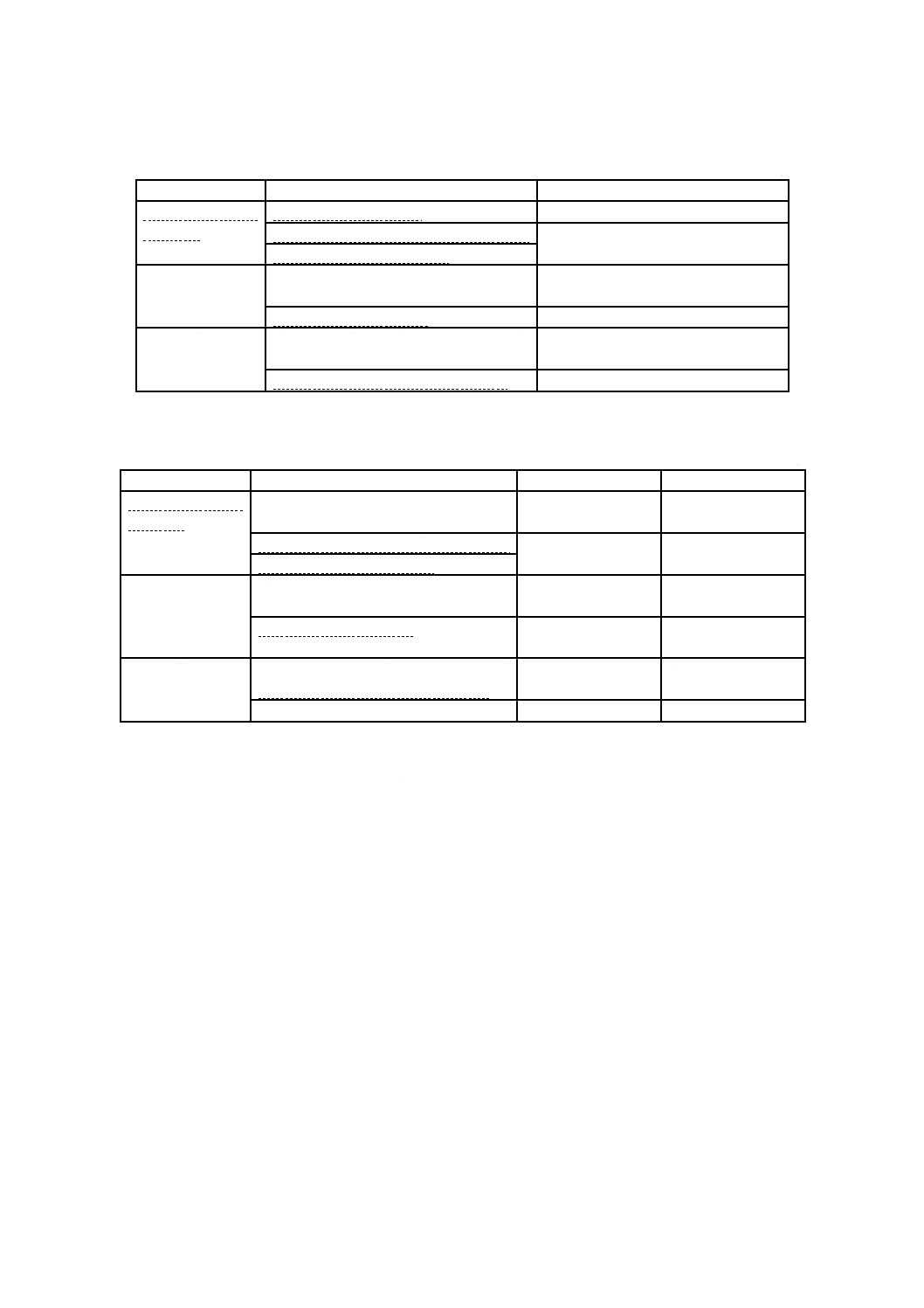

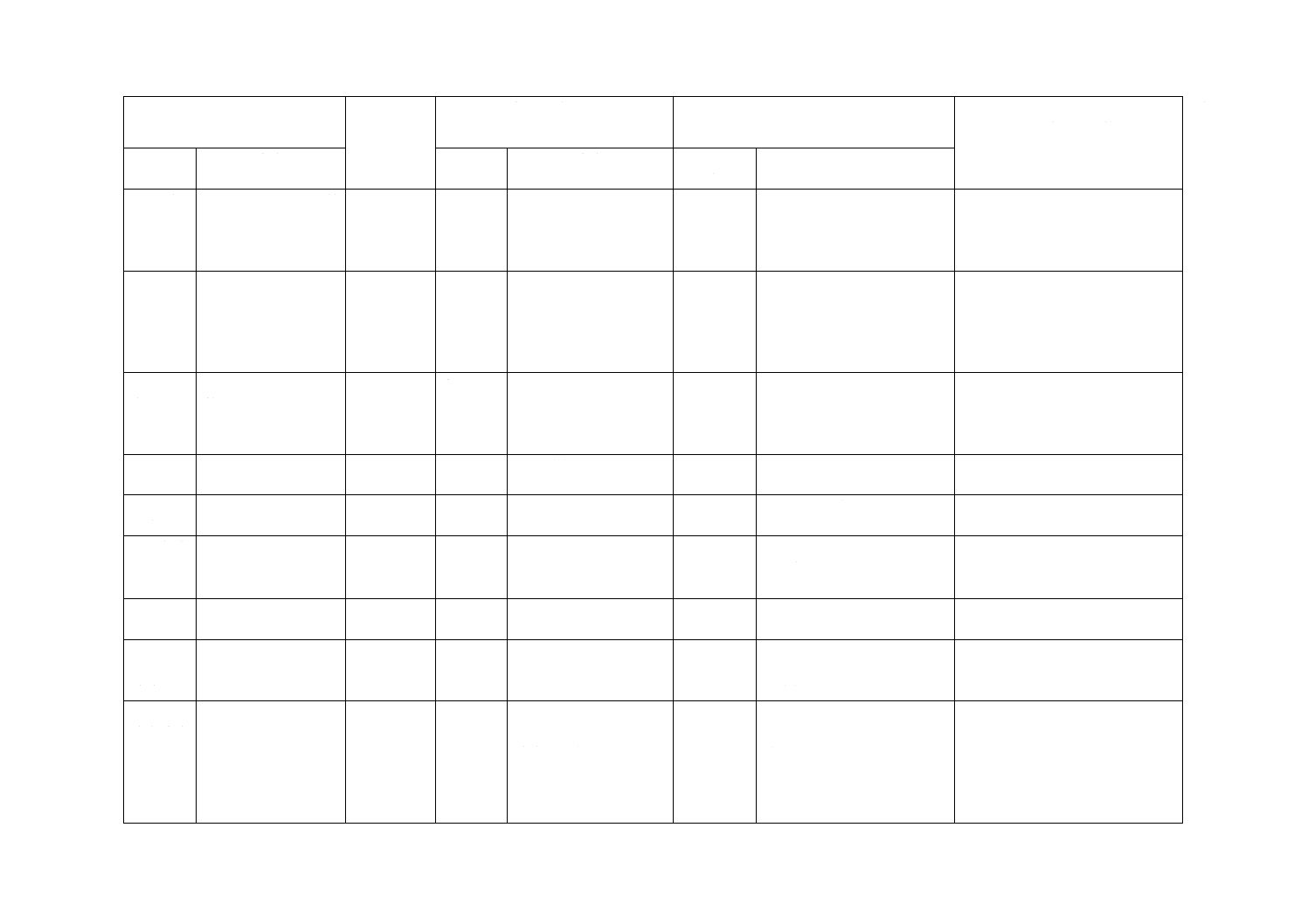

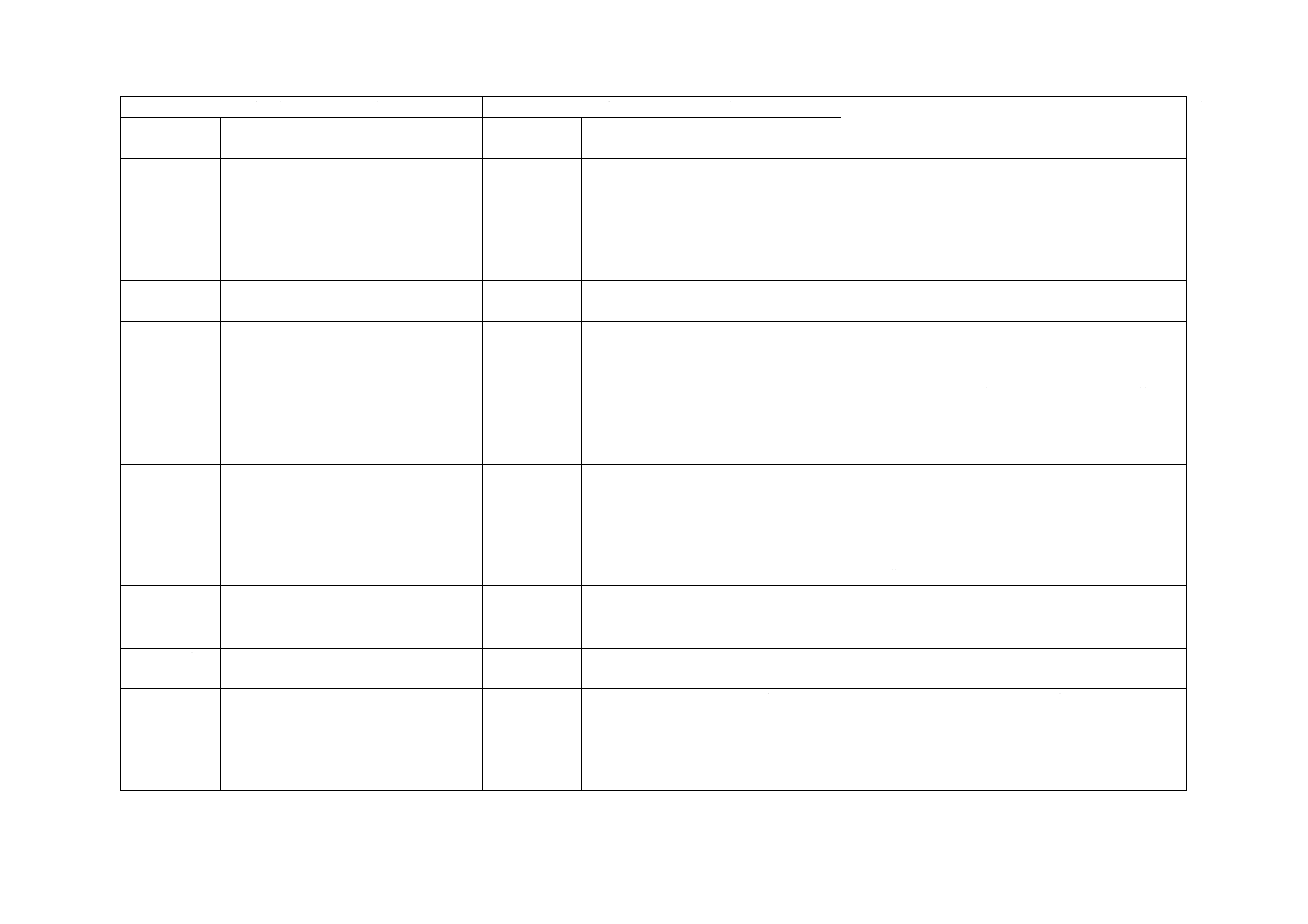

表24−試験片の寸法及び個数

試験項目

試験片の寸法

mm

1枚の板から採取する

試験片の個数(個)

密度試験

100×100

1

含水率試験

100×100

1

曲げ破壊荷重試験

300×250

縦方向b) 1 横方向1

曲げ強さ試験

幅50×長さ[スパンa)+50]

縦方向b) 1 横方向1

曲げヤング係数試験

幅50×長さ[スパンa)+50]

縦方向b) 1 横方向1

湿潤時曲げ強さ試験

幅50×長さ[スパンa)+50]

縦方向b) 1 横方向1

吸水率試験

100×100

1

吸水厚さ膨張率試験

50× 50

1

吸水長さ変化率

試験

インシュレーションボード

70×200

縦方向b) 1 横方向1

外装用化粧ハードボード

70×200

縦方向b) 1 −

剝離強さ試験

50× 50

1

木ねじ保持力試験

50×100

1

くぎ逆引抜抵抗試験

50×100

3

てい(釘)頭貫通力試験

100×100

10

くぎ側面抵抗試験

50×100

10

ホルムアルデヒド放散量試験

50×150

木口を含み試験片の全表面積が

約1 800 cm2になる枚数(端数枚

数は四捨五入したもの)を2組用

いる。

断熱性試験

200×200又は300×300

1

平面引張強さ試験

50× 50

1

耐衝撃性試験

300×300

1

耐酸性試験

100×100

1

耐アルカリ性試験

100×100

1

耐汚染性試験

100×100

1

耐変退色性試験

100×100

1c)

13

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表24−試験片の寸法及び個数(続き)

試験項目

試験片の寸法

mm

1枚の板から採取する

試験片の個数(個)

耐引っかき性試験

50× 50

1

塗膜付着性試験

50× 50

5

耐洗浄性試験

170×430

2

耐候性試験

70×150

3

難燃性試験

220×220

1

注a) スパンは,表示厚さの15倍とし,かつ,150 mm以上とする。ただし,厚さ3 mm以下については,100 mm

以上とする。

b) 縦方向とは,製品の長手方向をいう。

c) 柄物については,3個とする。

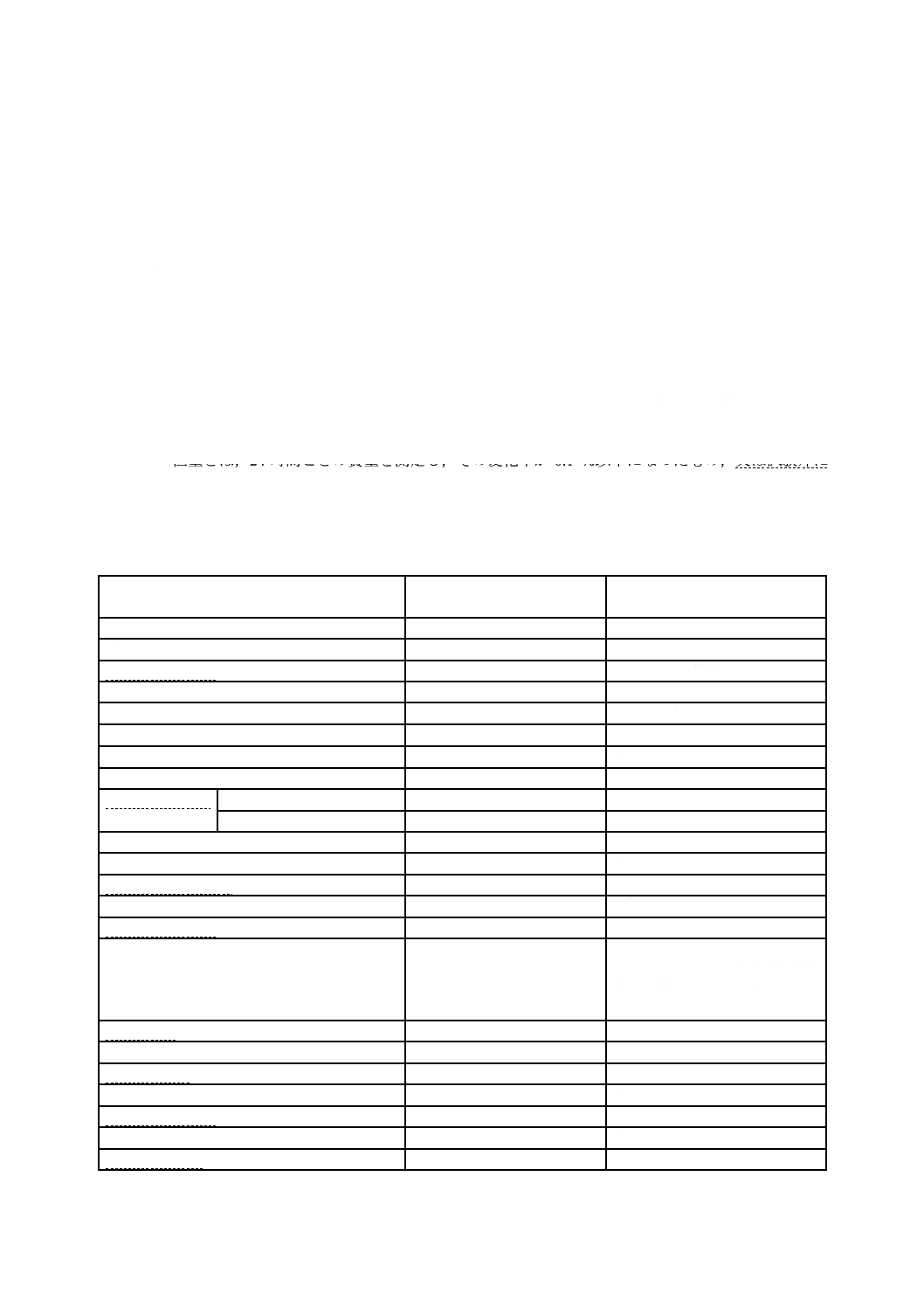

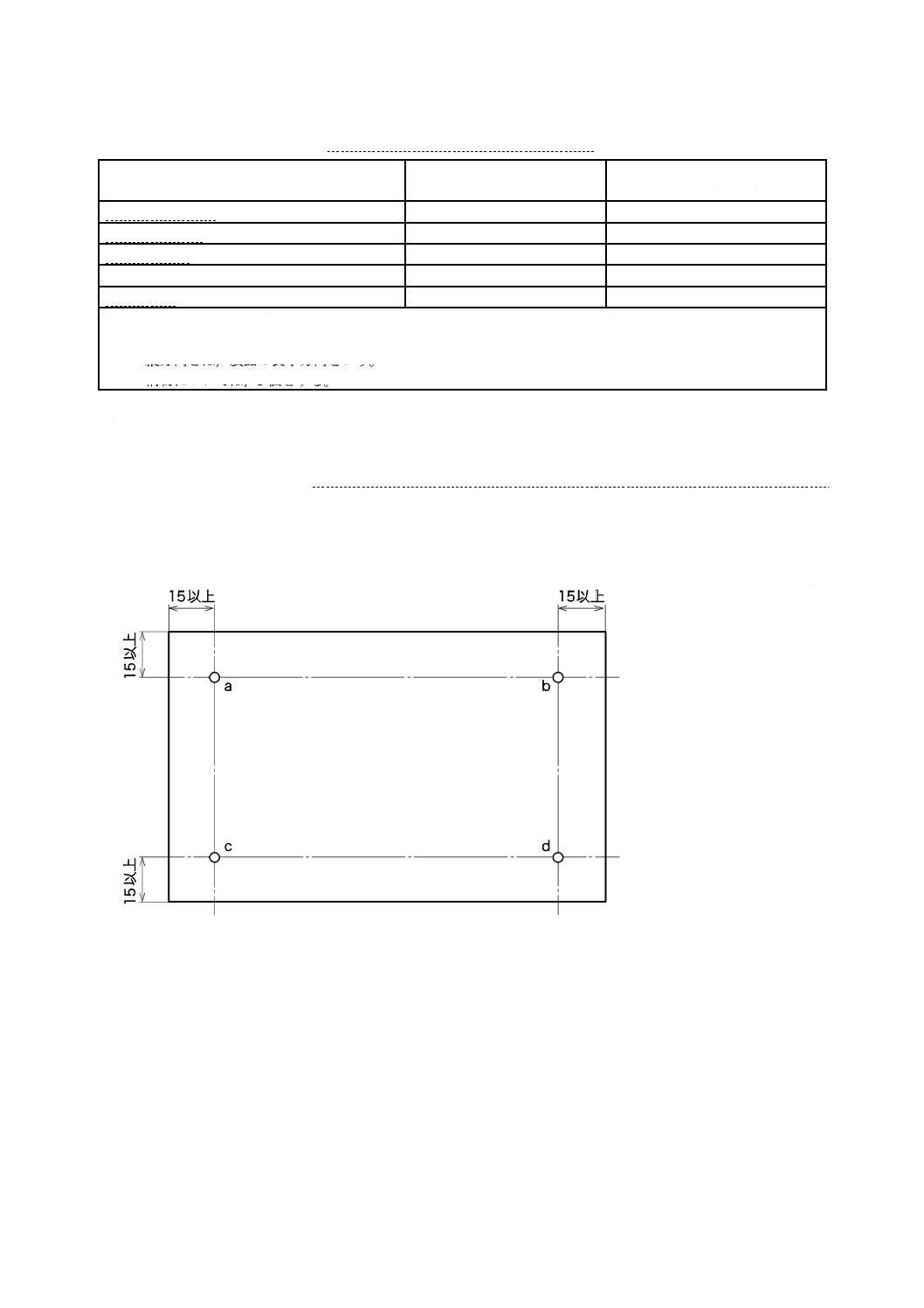

7.3

寸法及び直角度の測定

7.3.1

厚さ

厚さは,図1に示すように,試料の周辺から15 mm以上内側の4点を,1/20 mm以上の精度をもつ測定

器で測り,4点の平均値を求めて板の厚さとする。この場合,測定器が試料の表面に接する部分は,直径6

mm以上の円とする。ただし,化粧を目的として凹凸を付けてある場合は,凸部を測定する。

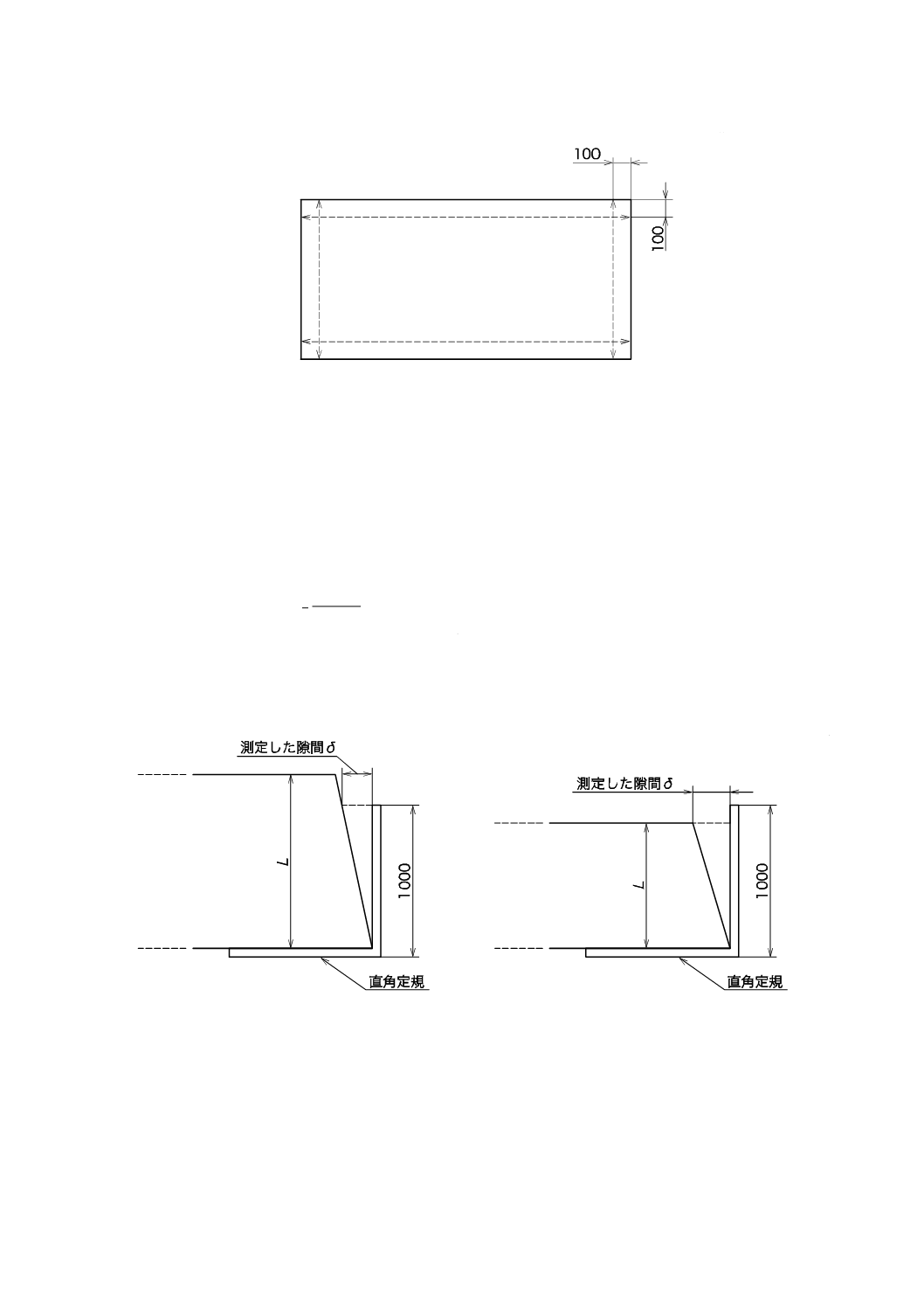

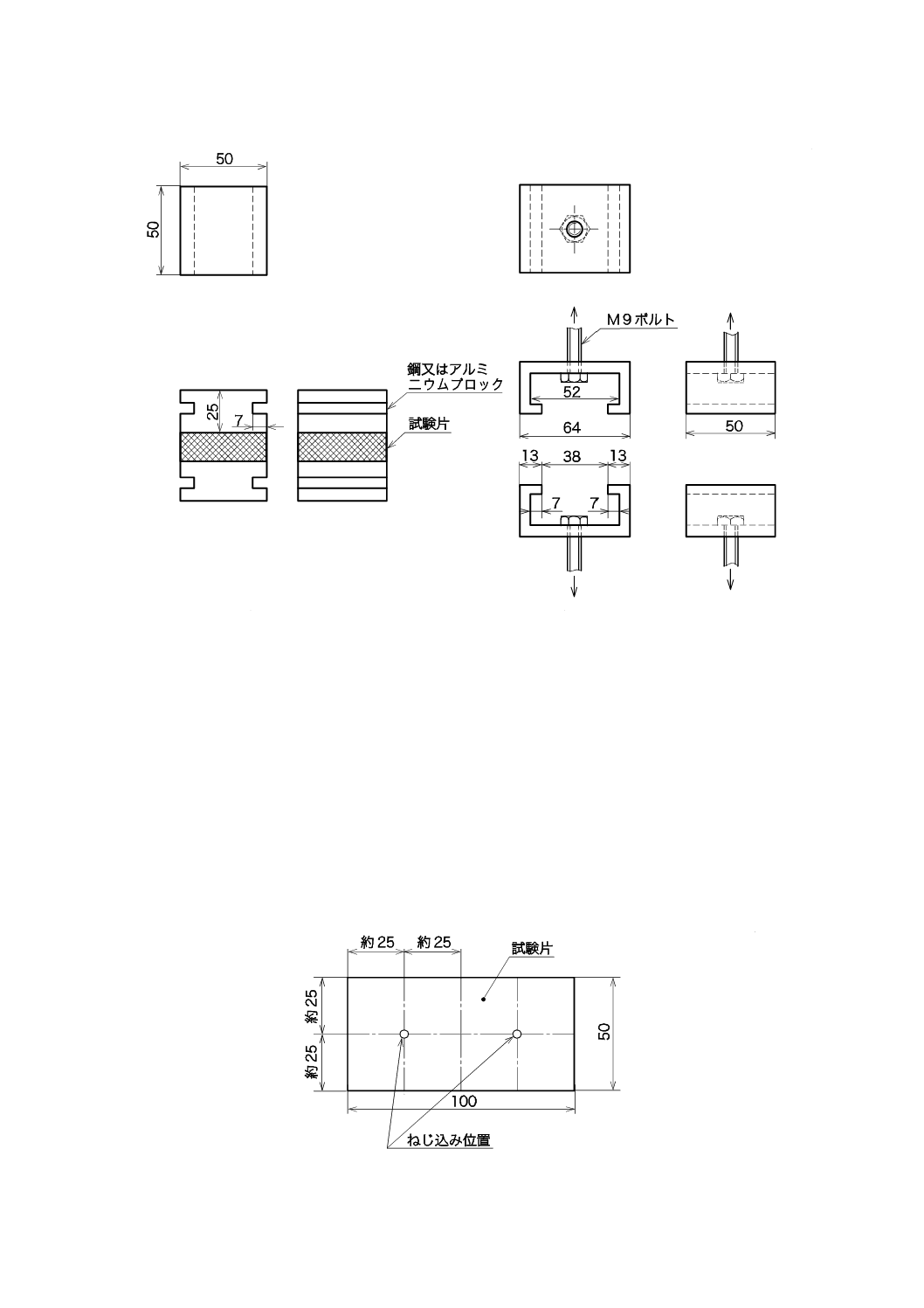

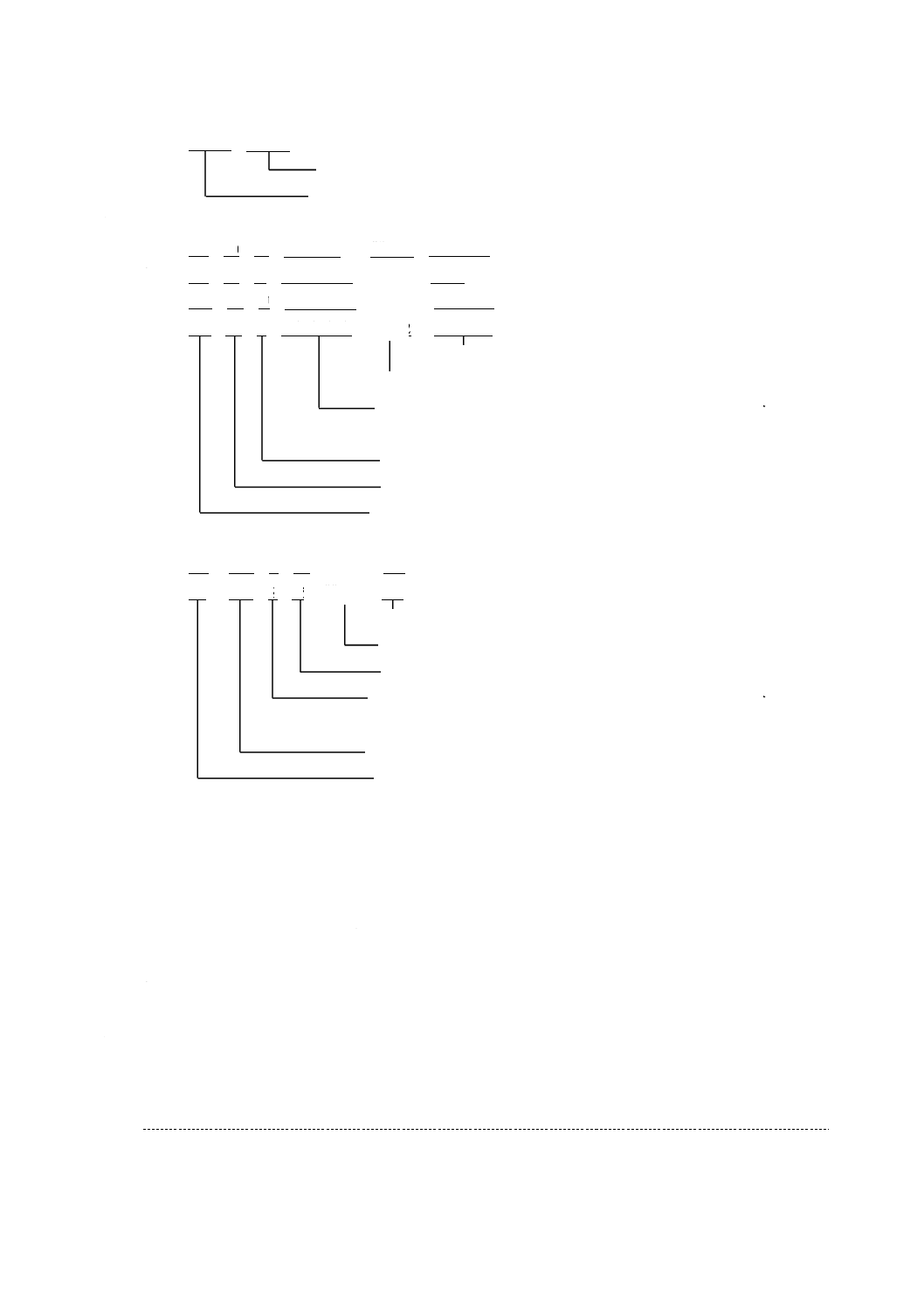

単位 mm

○印:厚さの測定点

各辺から15 mm以上内側

の四隅(a,b,c,d)4点

図1−厚さの測定

7.3.2

幅及び長さ

幅及び長さは,1 mm以上の精度をもつ測定器を用いる。幅及び長さの測定箇所は,図2に示すように

周辺から約100 mm内側で,それぞれ各辺に平行に幅及び長さを2か所ずつ測定し,その平均値とする。

14

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−幅及び長さの測定箇所

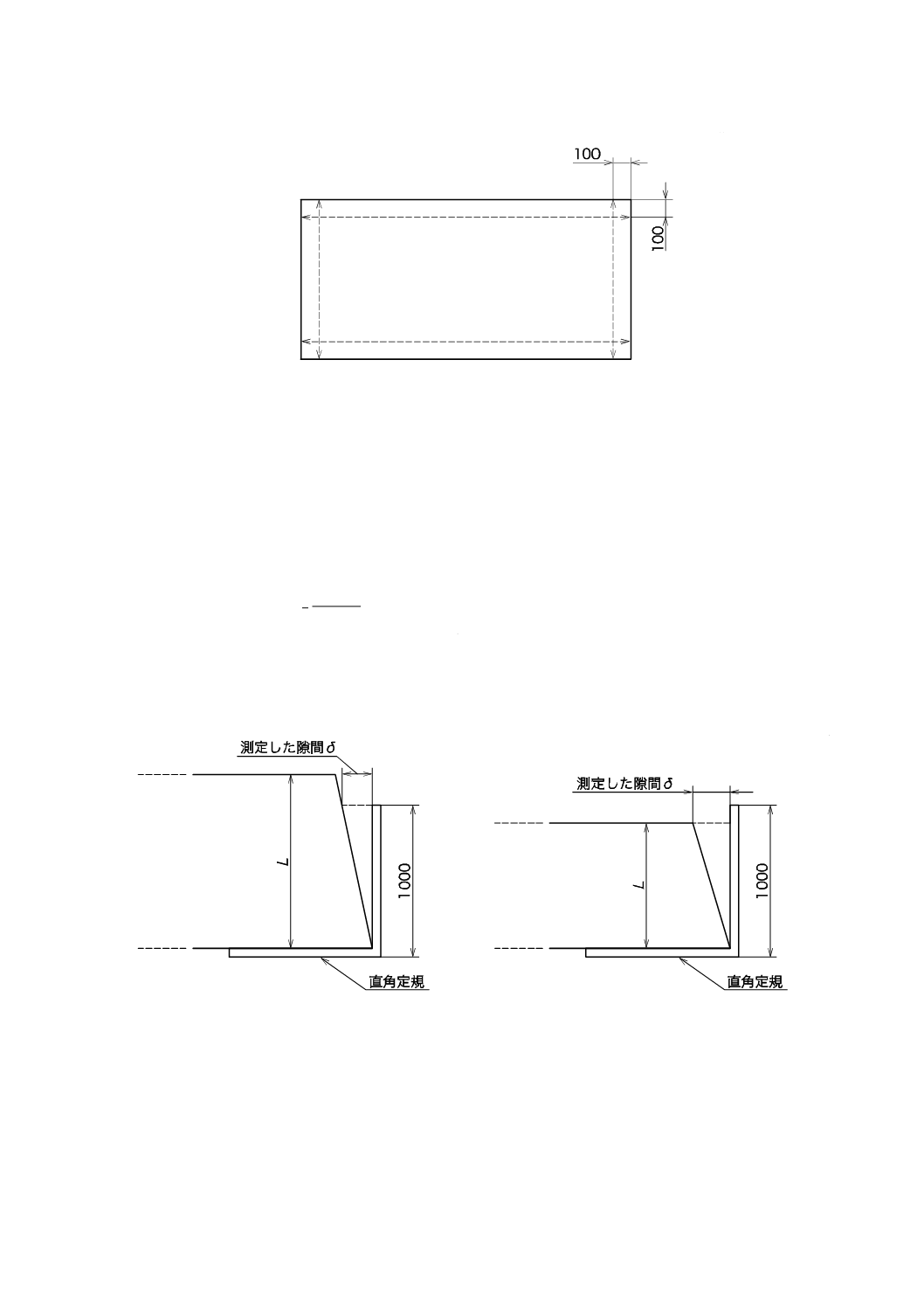

7.3.3

直角度

直角度の測定は,次のいずれかによる。

a) 測定法A 直角度は,試料を図3のようにJIS B 7526に規定する平形直角定規1級の呼び1 000の定

規又はこれと同等の直角定規に当てて,定規の長辺の端部(角から約940 mmの箇所)での定規と試

料との間に生じる隙間(δ)を,試料の辺長(L)が940 mm未満の場合は,試料の辺長の端部におい

て生じる隙間(δ)を,0.5 mm以上の精度をもつ測定器で四隅を測定し,次の式によって算出する。

L

D

δ

000

1

=

ここに,

D: 直角度(mm)

L: 940又は試料の辺長(mm)

δ: 測定した隙間(mm)

単位 mm

図3−直角度の測定

b) 測定法B 直角度は,製品を平らな台上に置き,板の二つの対角線の長さをJIS B 7512に規定する目

量1 mmの1級コンベックスルール又は同等以上の精度をもつ測定器で測定し,その差を正の整数に

丸めた値とする。

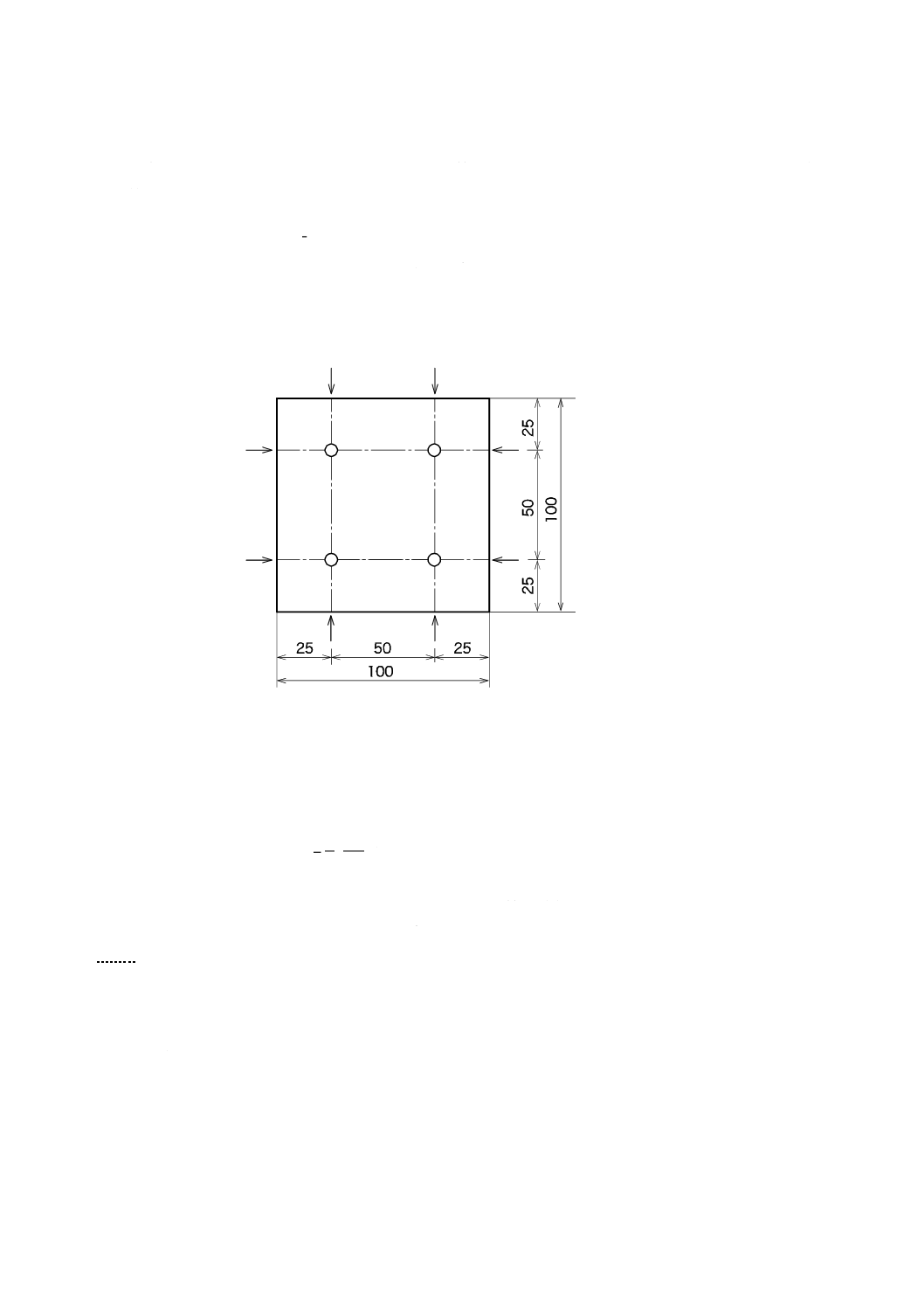

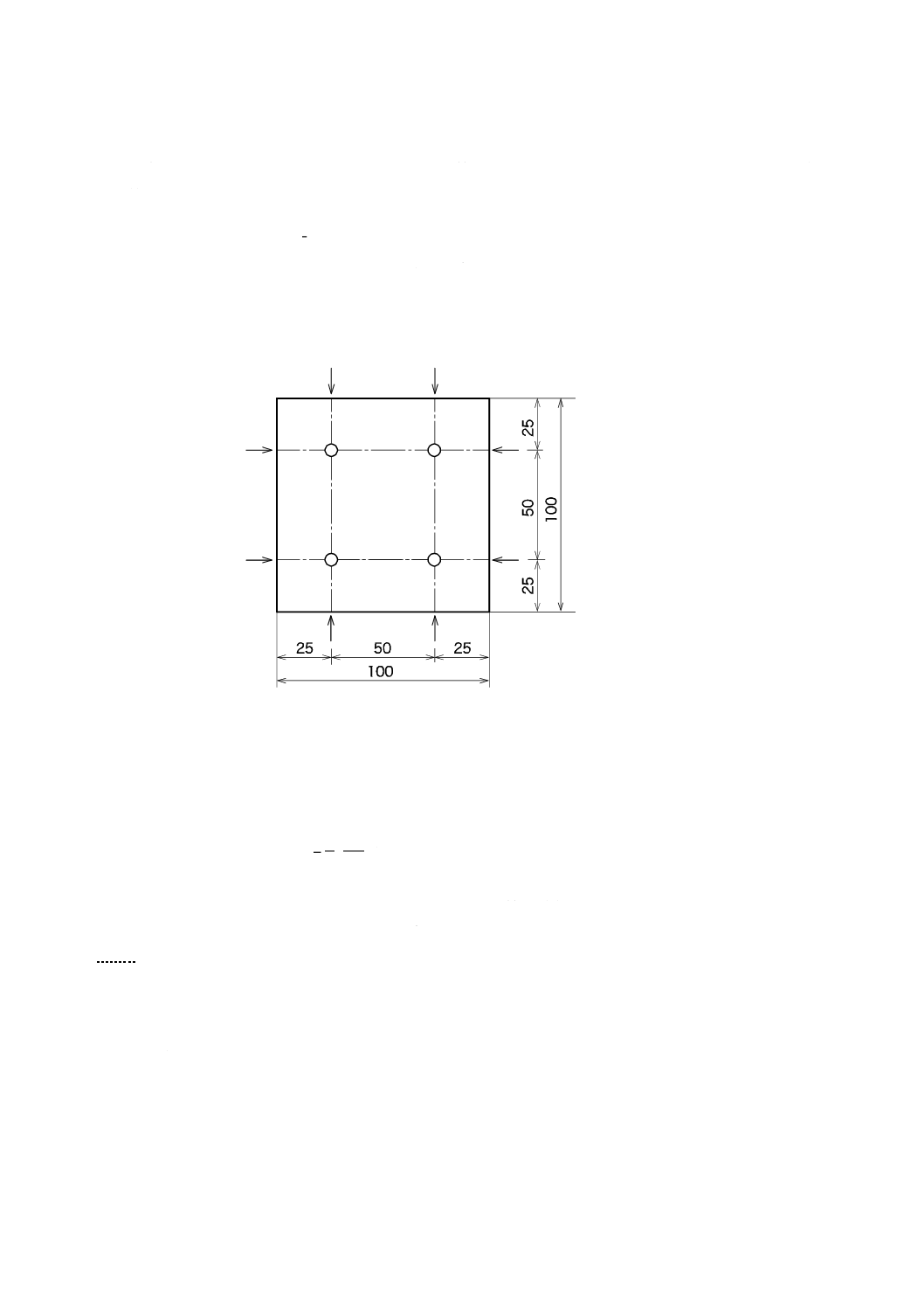

7.4

密度試験

密度試験は,図4に示す測定箇所の幅,長さ及び厚さを測定し,それぞれについての平均値を求め試験

15

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

片の幅,長さ及び厚さとし,体積(v)を求める。次に,質量(m1)を測定し,次の式によって算出する。

この場合,厚さは0.05 mm,幅及び長さは0.1 mm,質量は0.1 gの精度まで測定し,密度は0.01 g/cm3単位

まで算出する。

v

m1

=

ρ

ここに,

ρ: 密度(g/cm3)

m1: 質量(g)

v: 体積(cm3)

単位 mm

○印:厚さの測定箇所

↑印:幅及び長さの測定箇所

図4−幅,長さ及び厚さの測定箇所

7.5

含水率試験

含水率試験は,試験片の質量(m1)を測定し,これを103±2 ℃の空気乾燥器に入れ,恒量になったと

きの質量(m0)を測定し,次の式によって小数点第1位まで算出し,整数に丸める。

100

0

0

1

×

−

=

m

m

m

MC

ここに,

MC: 含水率(%)

m0: 乾燥後の質量(g)

m1: 乾燥前の質量(g)

7.6

曲げ破壊荷重試験

曲げ破壊荷重試験は,JIS A 1408の4号試験体によって試験とする。曲げ破壊荷重は,縦方向3)と横方

向との試験の平均値とする。

注3) 縦方向とは,製品の長手方向をいう。

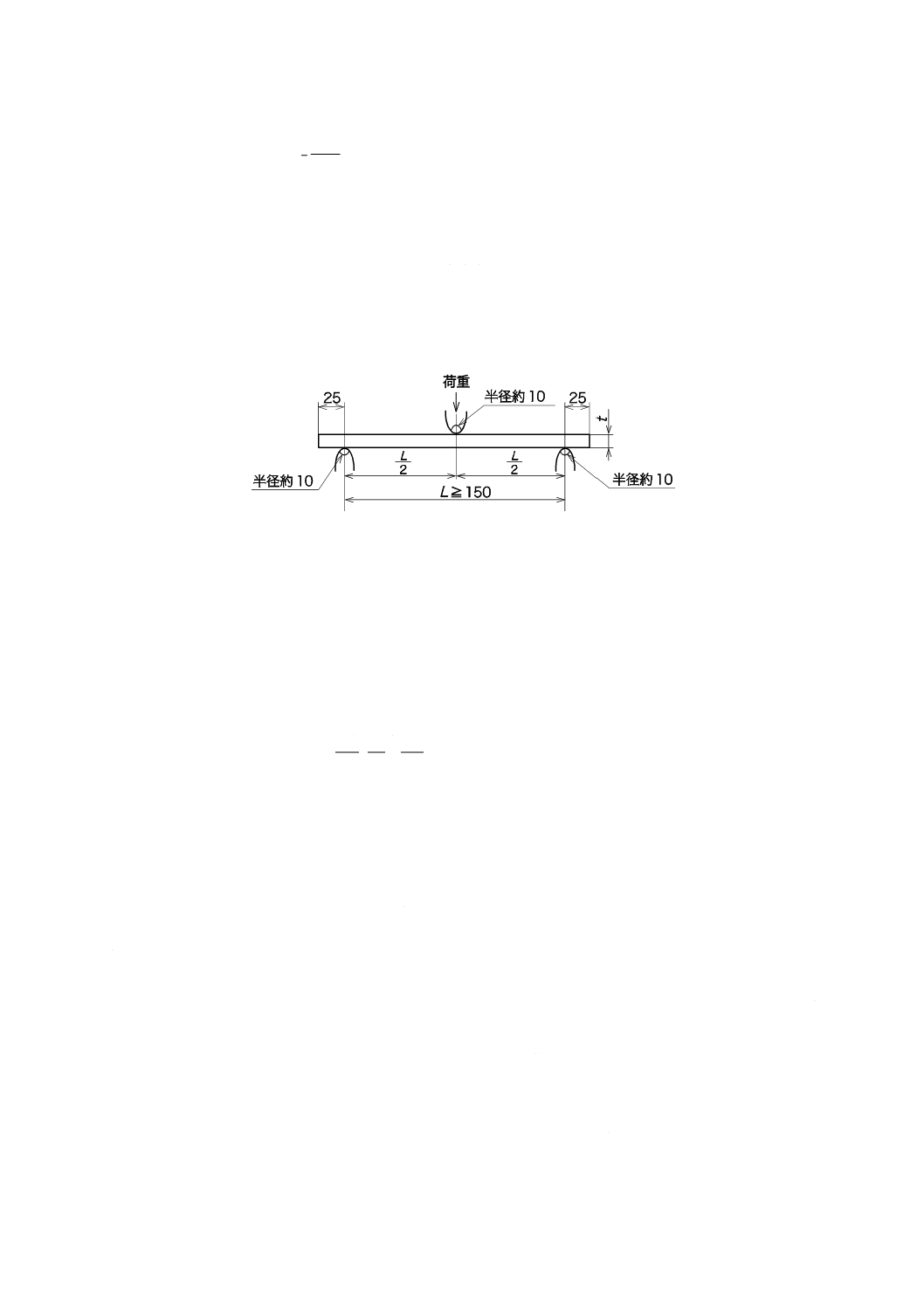

7.7

曲げ強さ試験

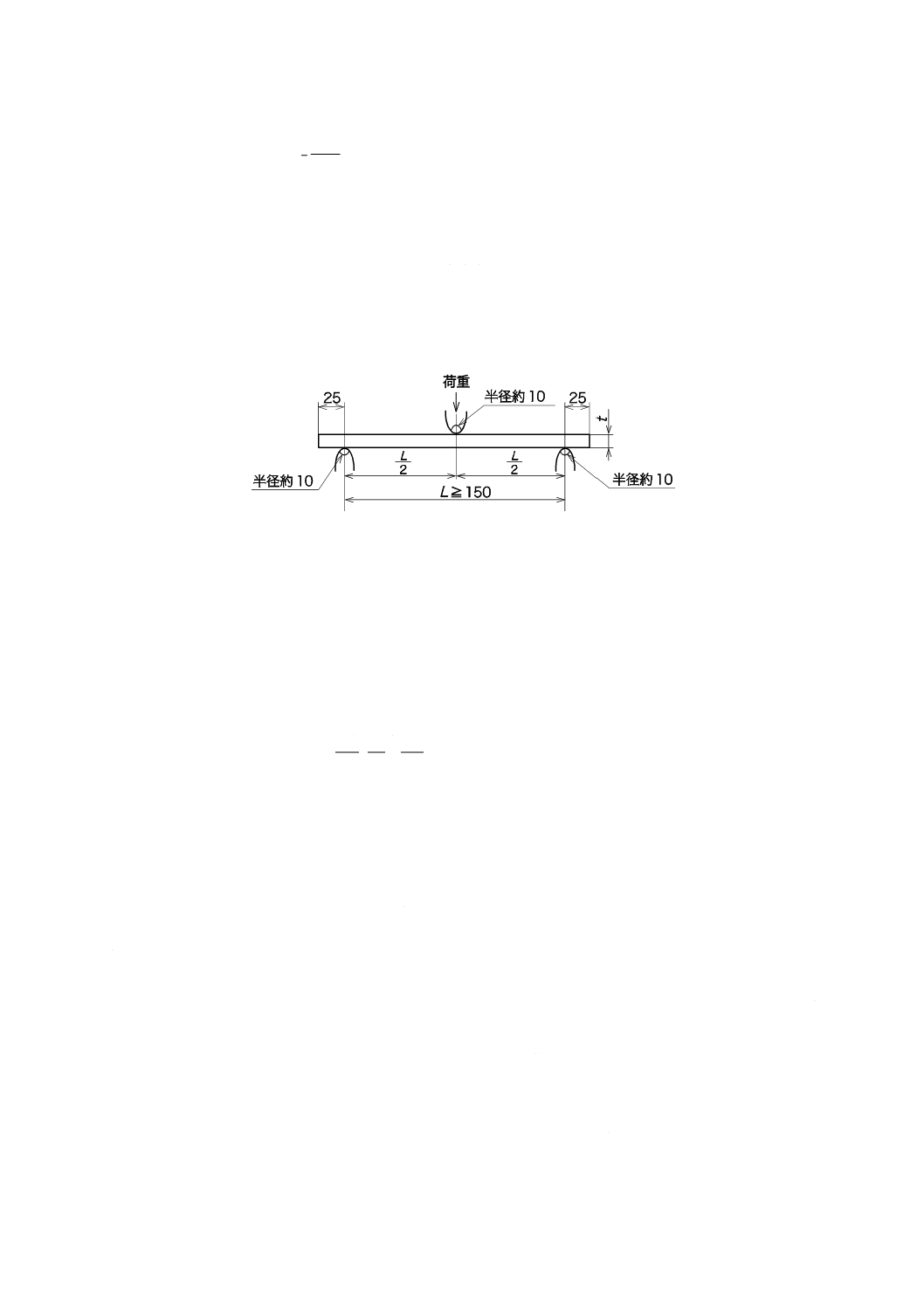

曲げ強さ試験は,図5に示す試験装置を用いて,ハードボードは,試験片の表面から平均変形速度約50

mm/minの荷重を,また,MDF及びインシュレーションボードは約10 mm/minの荷重を加え,その最大荷

重(P)を測定し,次の式によって求める。

16

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

2

3

bt

PL

=

σ

ここに,

σ: 曲げ強さ(N/mm2)

P: 最大荷重(N)

L: スパン(mm)

b: 試験片の幅(mm)

t: 試験片の厚さ(mm)

なお,曲げ強さは,縦方向と横方向との試験の結果のいずれか小さい方の値とする。

単位 mm

L≧15×tかつ150又は100以上

図5−曲げ強さ試験装置

7.8

曲げヤング係数試験

曲げヤング係数試験は,曲げ強さ試験での加力中に,試験片の中央部のたわみ量を,0.1 mm以上の精度

をもつダイヤルゲージ又は同等の精度をもつ電気式変位計を用いて測定し,荷重−たわみ曲線の直線部分

から次の式で算出する。たわみ量は,試験装置の加圧棒の鉛直方向の位置の測定によってもよい。

なお,曲げヤング係数は,縦方向と横方向との試験の結果のいずれか小さい方の値とする。

)]

(

4[

)

(

1

2

3

3

1

2

d

d

bt

L

P

P

MOE

−

−

=

ここに,

MOE: 曲げヤング係数(N/mm2)

P2−P1: 直線部分の荷重の増加量(N),

なお,P2は最大荷重の40 %程度,P1は同10 %程度

とする。

L: スパン(mm)

b: 試験片の幅(mm)

t: 試験片の厚さ(mm)

d2−d1: P2−P1に対応した直線部分のたわみの増加量(mm)

7.9

湿潤時曲げ強さ試験

湿潤時曲げ強さ試験は,次のいずれかとする。

a) 湿潤時曲げ強さA試験 湿潤時曲げ強さA試験は,試験片を70±3 ℃の温水中に2時間浸せき(漬)

し,さらに20±2 ℃の水中に1時間浸せきした後,濡れたままの状態で7.7の曲げ強さ試験を行い,

試験片ごとに曲げ強さを求める。また,湿潤時曲げ強さを算出するときの試験片の寸法は,浸せき前

の試験片の寸法を用いるものとする。

b) 湿潤時曲げ強さB試験 湿潤時曲げ強さB試験は,試験片を沸騰水中に2時間浸せきし,さらに20

±2 ℃の水中に1時間浸せきした後,濡れたままの状態で7.7の曲げ強さ試験を行い,試験片ごとに

曲げ強さを求める。また,湿潤時曲げ強さを算出するときの試験片の寸法は,浸せき前の試験片の寸

17

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

法を用いるものとする。

7.10 吸水率試験

吸水率試験は,水浸前の試験片の質量を測った後,20±1 ℃の水中に水面4)から約2 cmの深さの箇所に

試験片を鉛直に立てて置き,24時間水浸後に取り出す。次に表面に付着した余剰水分を取り除くため,試

験片を120 mm角の10枚の吸取紙5)の中央に挟み,その上に同寸法の約3 kgの板状のおもりを重ね,約

30秒後に取り出し,10分以内に質量を測定する。

なお,吸水率は,次の式によって試験片ごとに算出する。

100

1

1

2

×

−

=

m

m

m

WA

ここに,

WA: 吸水率(%)

m1: 水浸前の質量(g)

m2: 水浸後の質量(g)

注4) 浸せきする水はpH6±1が望ましい。

5) 吸取紙は,200 g/m2の程度のものが望ましい。

7.11 吸水厚さ膨張率試験

吸水厚さ膨張率試験は,あらかじめ,試験片の中央部の厚さを0.05 mmの精度までダイヤルゲージ又は

マイクロメーターで測定し,これを20±1 ℃の水中に水面下約3 cmに水平に置き,インシュレーション

ボードは2時間,MDFは24時間浸した後,取り出して水分を拭き取り厚さを測定し,次の式によって算

出する。

100

1

1

2

×

−

=

t

t

t

TS

ここに,

TS: 吸水厚さ膨張率(%)

t1: 吸水前の厚さ(mm)

t2: 吸水後の厚さ(mm)

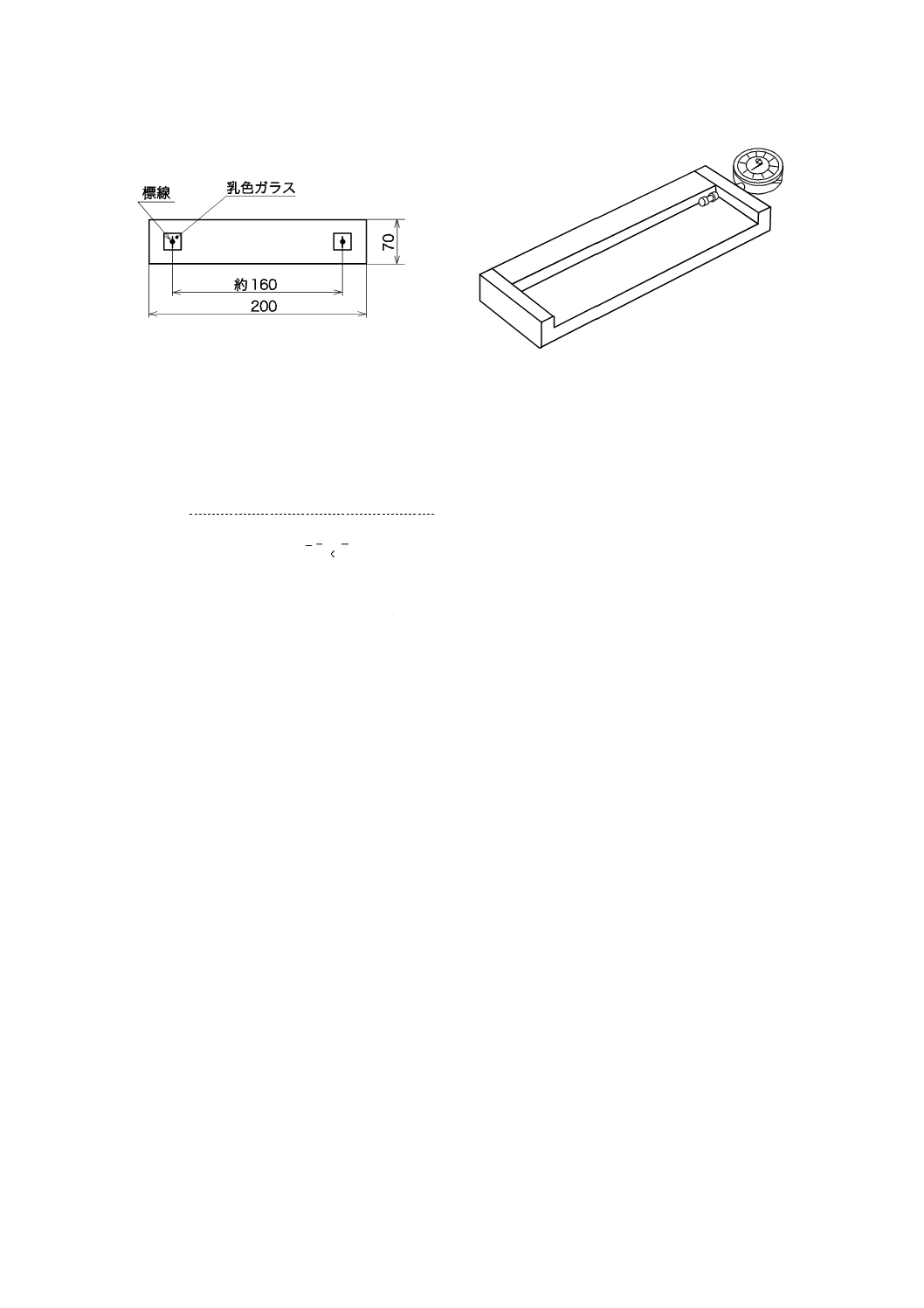

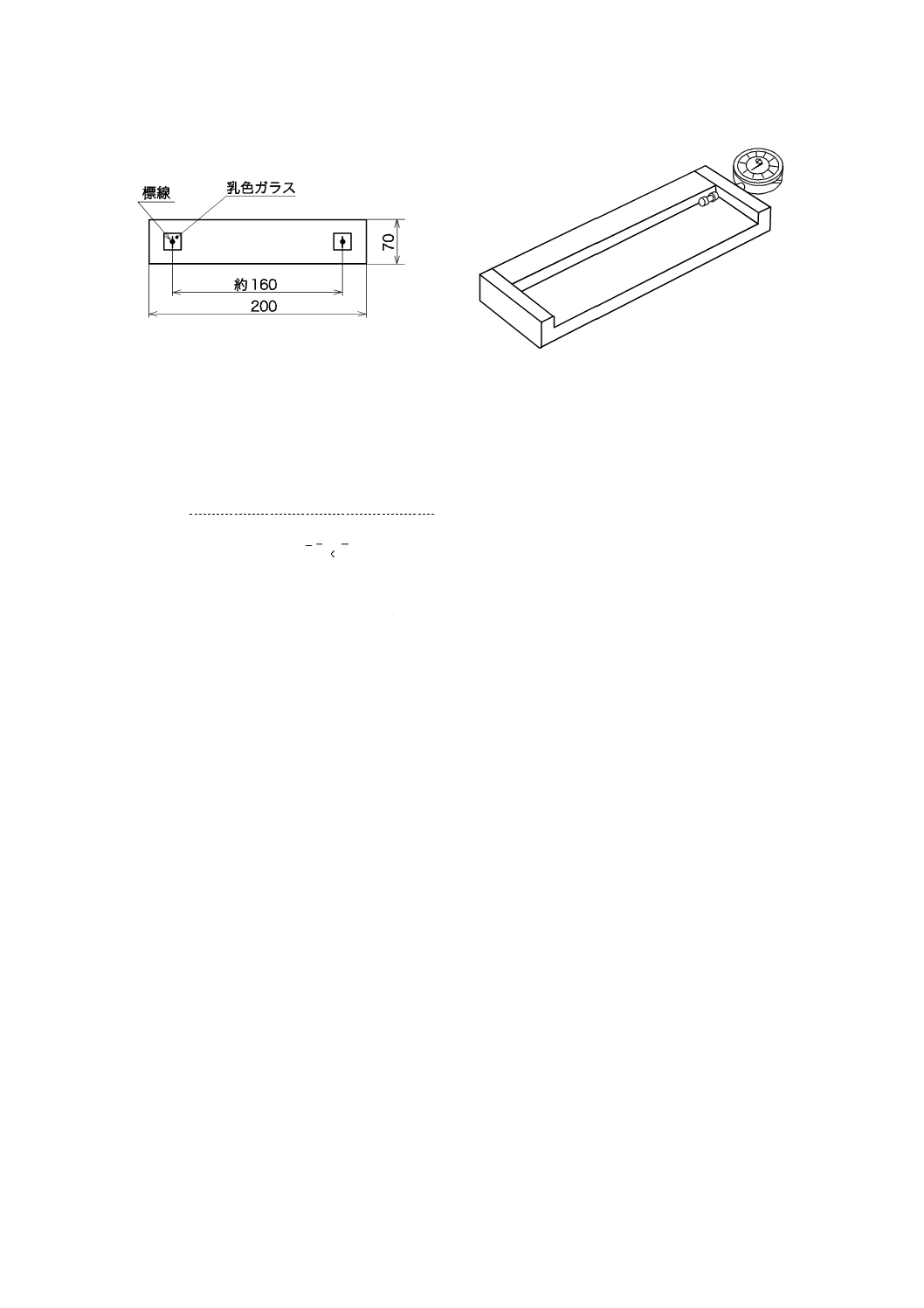

7.12 吸水長さ変化率試験

吸水長さ変化率試験は,図6に示すように試験片の標線間距離が約160 mmになるように標線を刻み,

1/100 mm以上の精度をもつ読取り顕微鏡を用いて,標線間を測定し,それを基長(L1)とする。次に7.11

に示す方法で24時間水中に浸した後,取り出して水分を拭き取り標線間の長さ(L2)を測るか,又は図7

に示すように試験片の全長を1/100 mm以上のダイヤルゲージを備えたスチール製計測装置に挟んで,L1

及びL2を測定し,次の式によって求める。

なお,吸水長さ変化率は,縦方向と横方向との試験の結果のいずれか大きい方の値とする。また,外装

用化粧ハードボードの吸水長さ変化率は,縦方向について測定する。

100

1

1

2

×

−

=

L

L

L

LE

ここに,

LE: 吸水長さ変化率(%)

L1: 吸水前の長さ(mm)

L2: 吸水後の長さ(mm)

注記 標線を示す箇所は,あらかじめ乳色ガラスをエポキシ樹脂接着剤などを用いて貼り付け,JIS A

1129-1に示す刻線具を用いて刻線するとよい。

18

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−吸水長さ変化率試験片

図7−吸水長さ変化率試験計測装置例

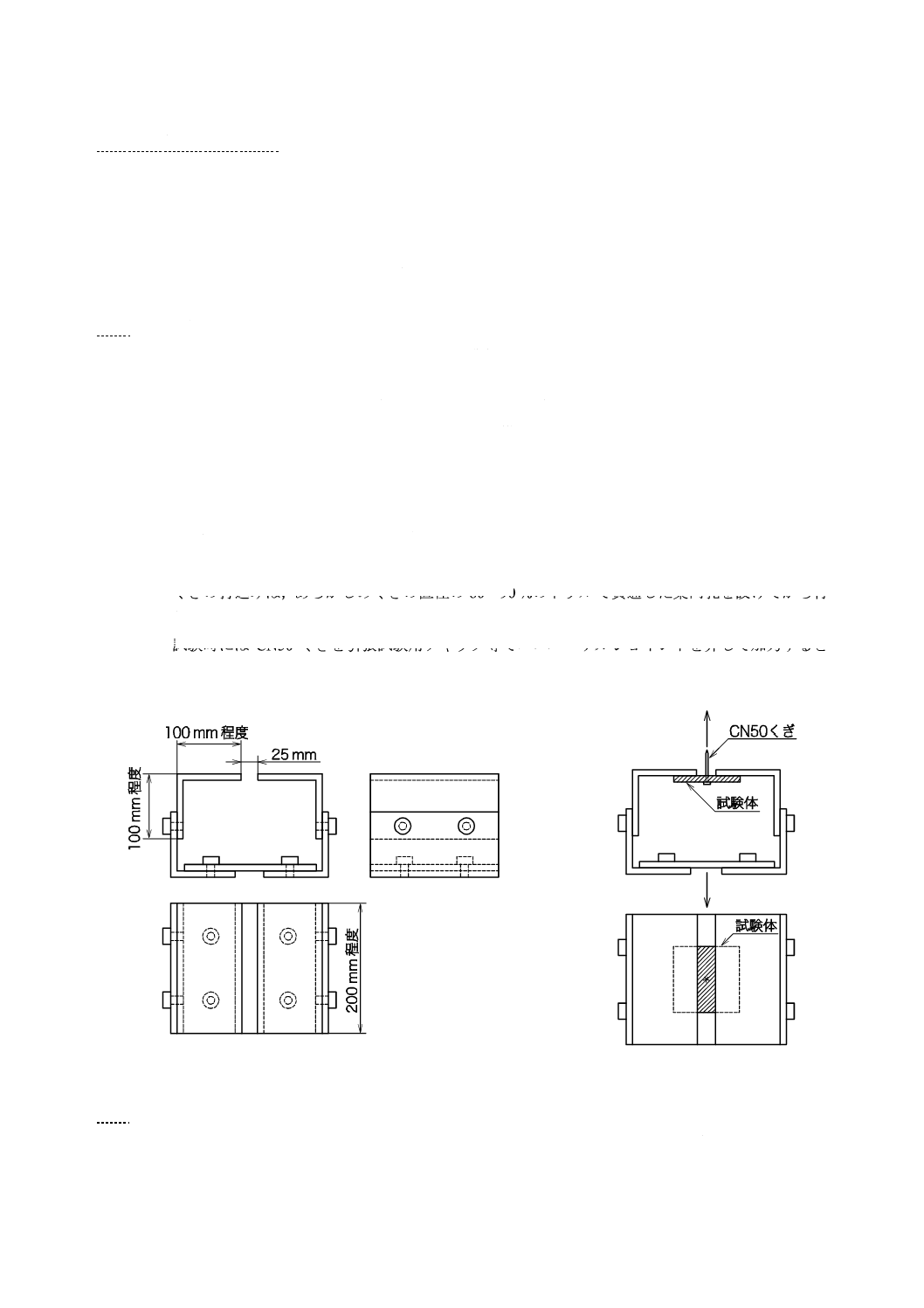

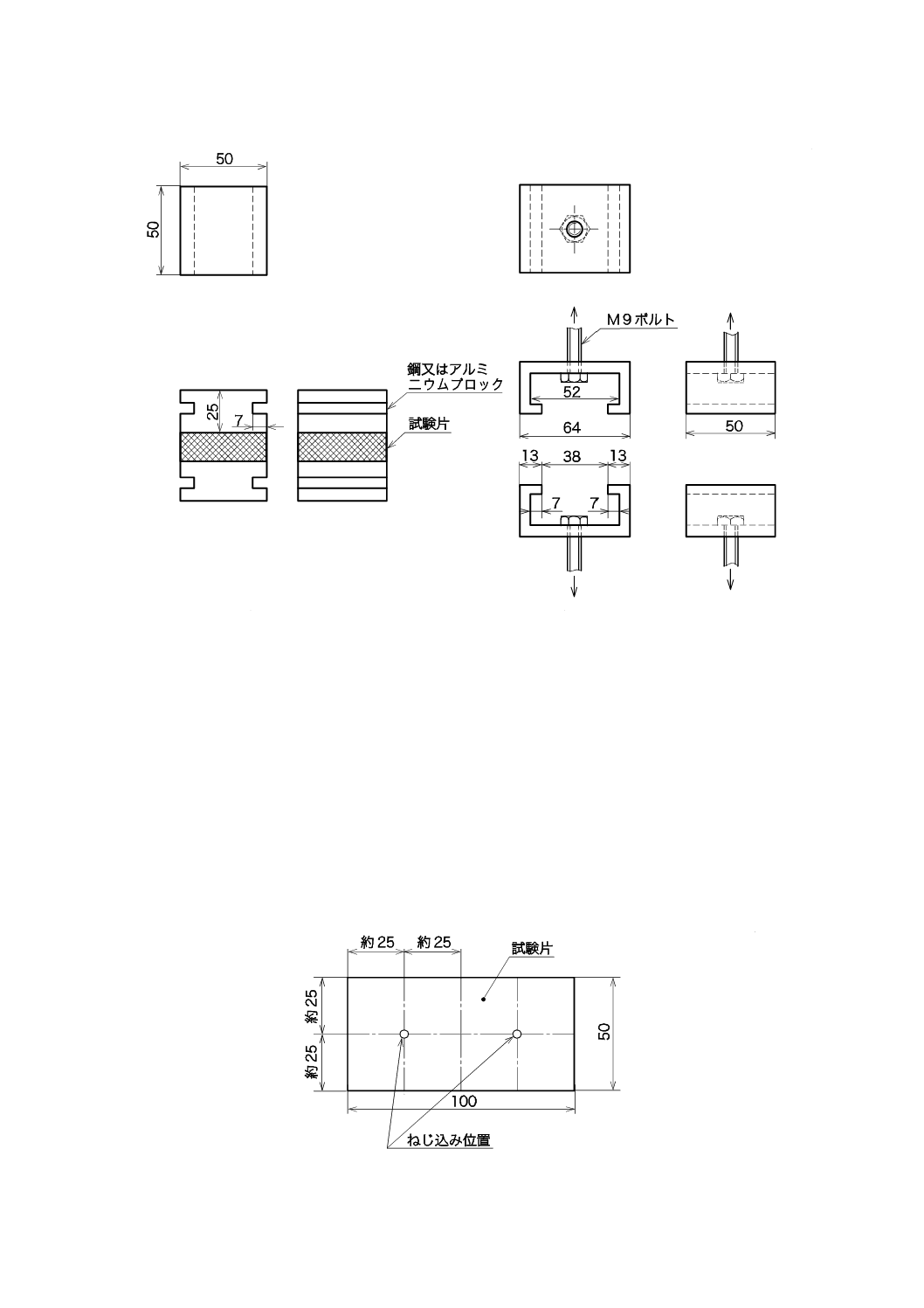

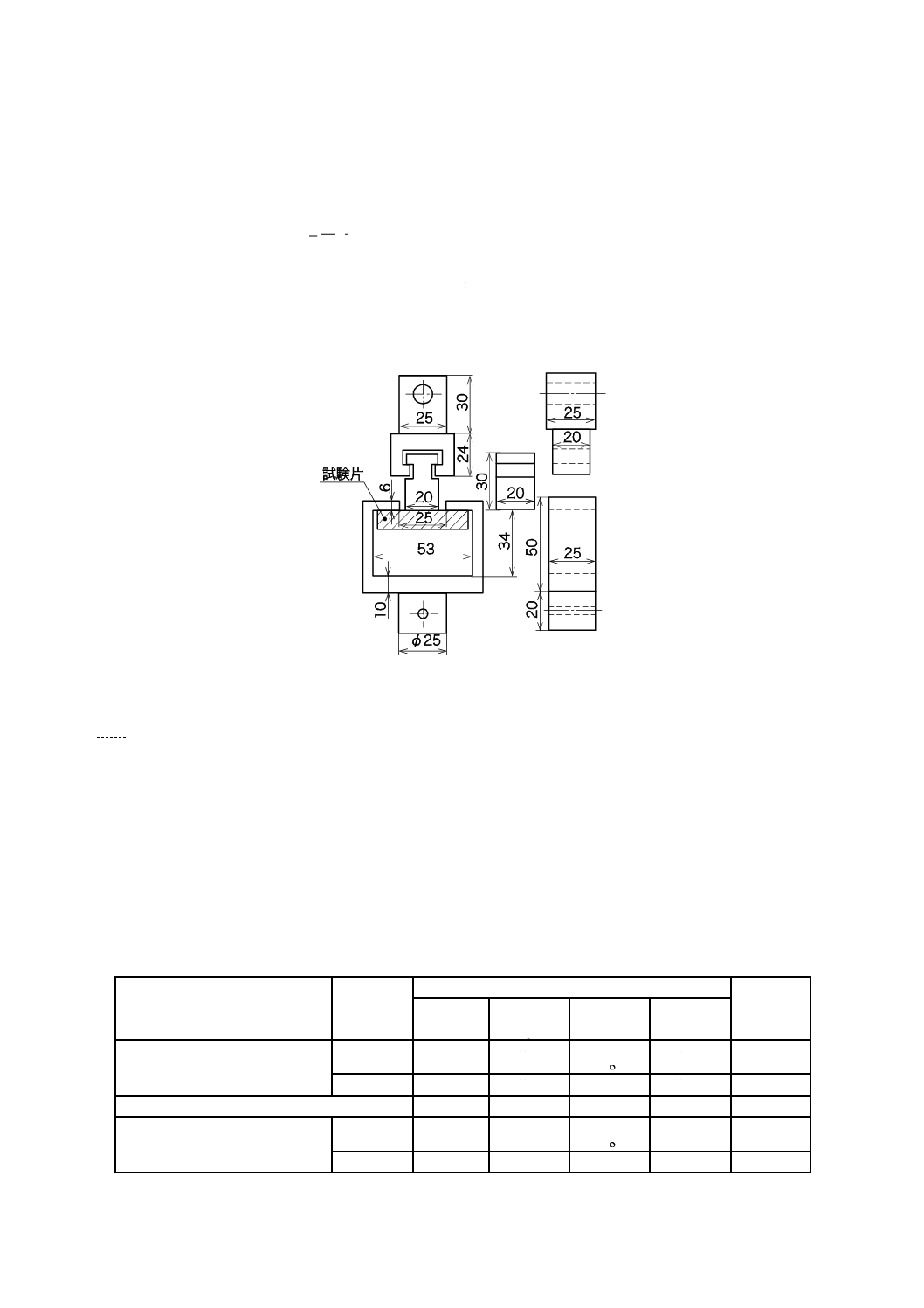

7.13 剝離強さ試験

剝離強さ試験は,図8に示す鋼又はアルミニウムブロックに試験片を接着させ,試験片の表面に垂直に

引張荷重を加え,剝離破壊時の最大荷重(P´)を測定し,次の式によって算出する。

この場合,引張荷重速度は約2 mm/minとする。

L

b

P

IB

×′

=

ここに,

IB: 剝離強さ(N/mm2)

P´: 剝離破壊時の最大荷重(N)

b: 試料の幅(mm)

L: 試料の長さ(mm)

19

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 試験片詳細

b) 荷重アタッチメント詳細

図8−剝離強さ試験装置(例)

注記 鋼又はアルミニウムブロックと試験片の接着には,エポキシ系樹脂又はホットメルト接着剤を

用いるとよい。

7.14 木ねじ保持力試験

木ねじ保持力試験は,JIS B 1112に規定する呼び径2.7 mm,長さ16 mmの木ねじを図9に示す位置に垂

直にねじ部(約11 mm)をねじ込み6),試験片を固定して木ねじを垂直に引き抜き,それに要する最大荷

重をそれぞれ測定し,その2か所の平均値をもって木ねじ保持力とする。ただし,引抜荷重速度は,約2

mm/minとする。

注6) ねじ込みは,あらかじめ直径2 mmのドリルで深さ約3 mmの案内孔を設けてから行うとよい。

単位 mm

図9−木ねじ保持力試験片

20

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.15 くぎ逆引抜抵抗試験

くぎ逆引抜抵抗試験は,JIS A 5508に規定するN387)のくぎを化粧面側より試験片の中央部に,表面又は

溝部分に垂直に打ち込む。裏面に突き出たくぎの先端をつかんで,くぎの頭が試験片を貫通するまで引っ

張り,そのときの最大荷重を測定し,3個の平均値をもってくぎ逆引抜抵抗とする。ただし,この場合の

引抜速度は約2 mm/minとする。

注7) JIS A 5508に規定するN38のくぎは,径2.15 mm,長さ38 mm,頭部の径は5.1 mmである。試

験に供するくぎは,頭部の径を測定し,そろったものを用いる。

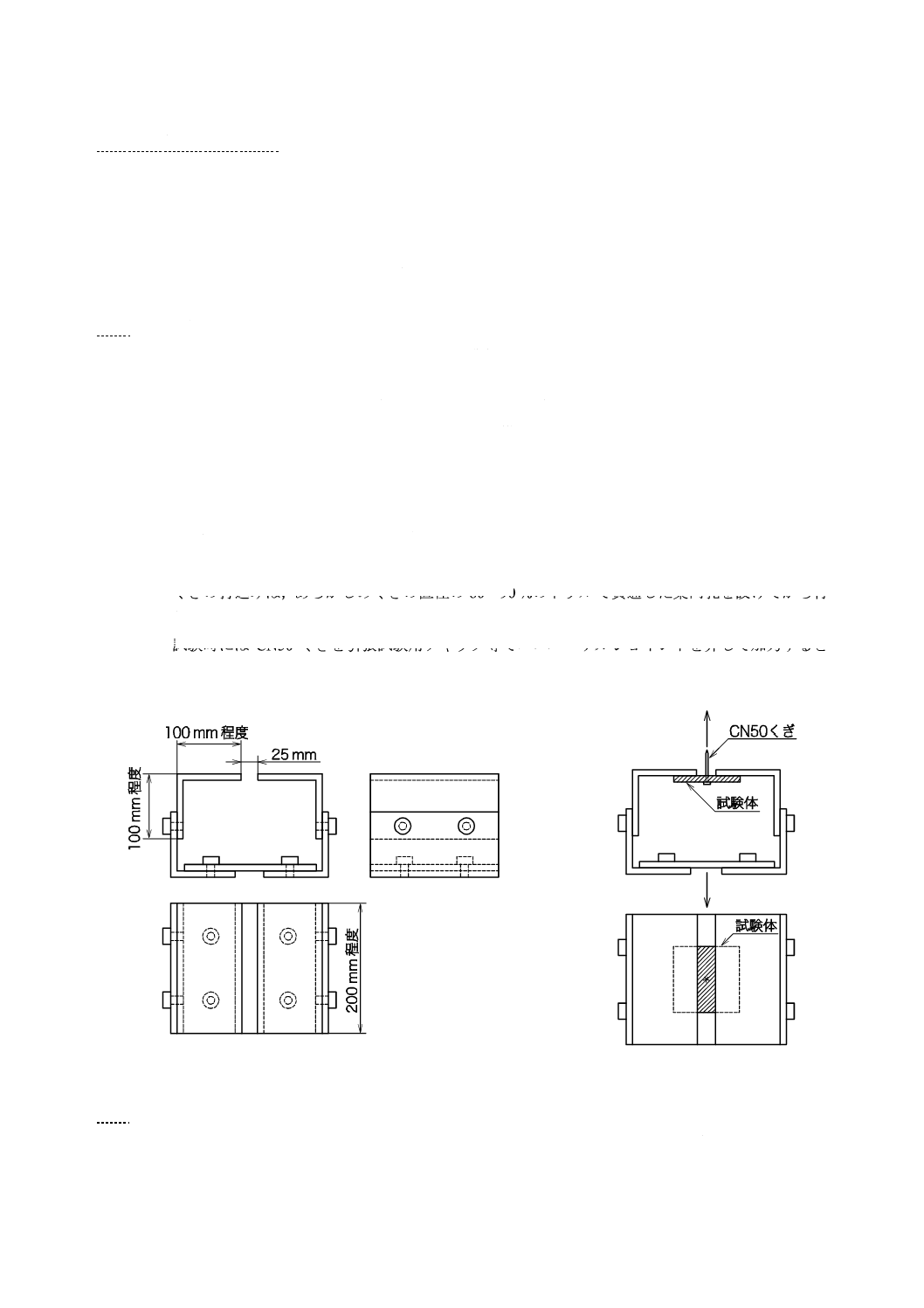

7.16 てい(釘)頭貫通力試験

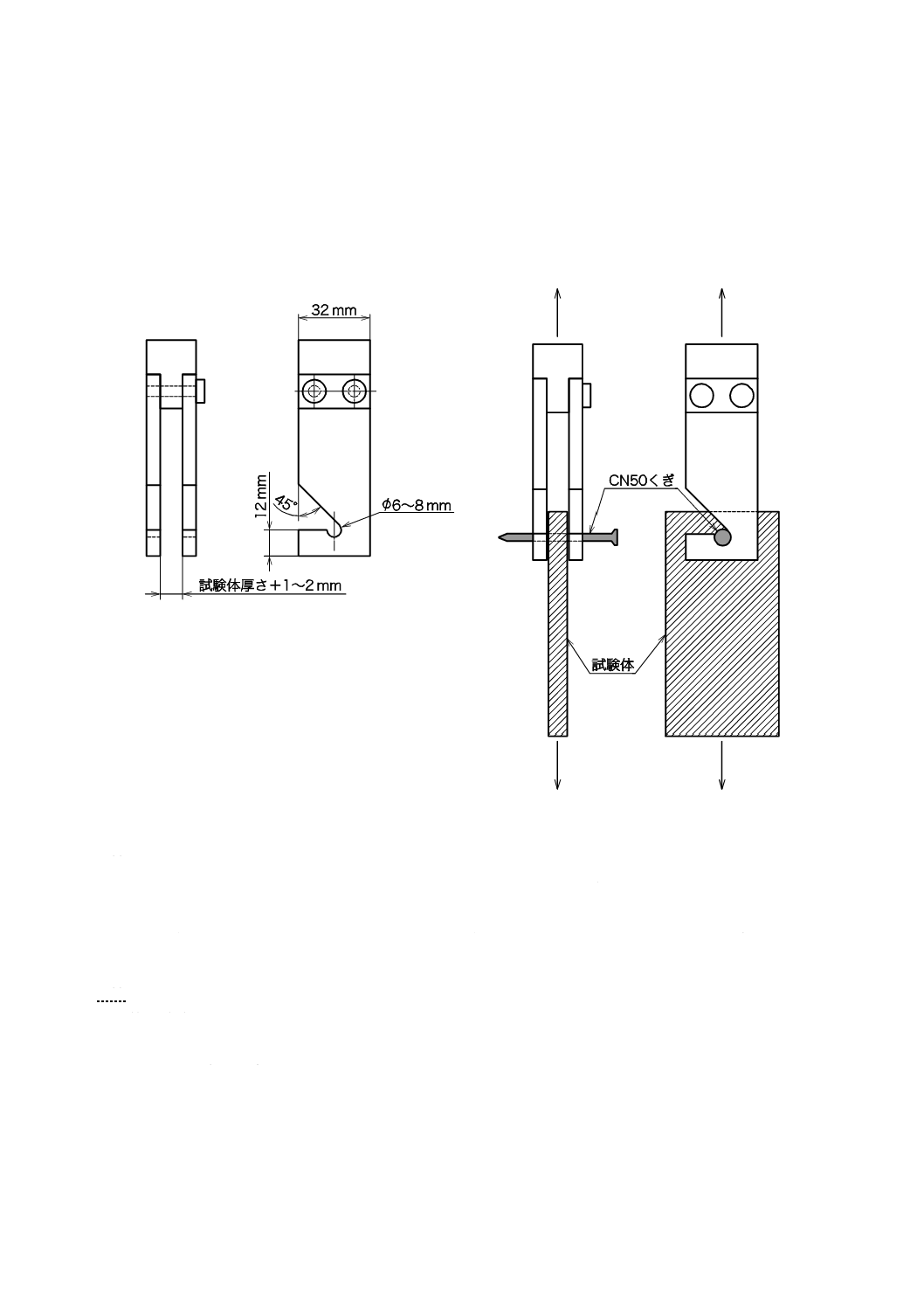

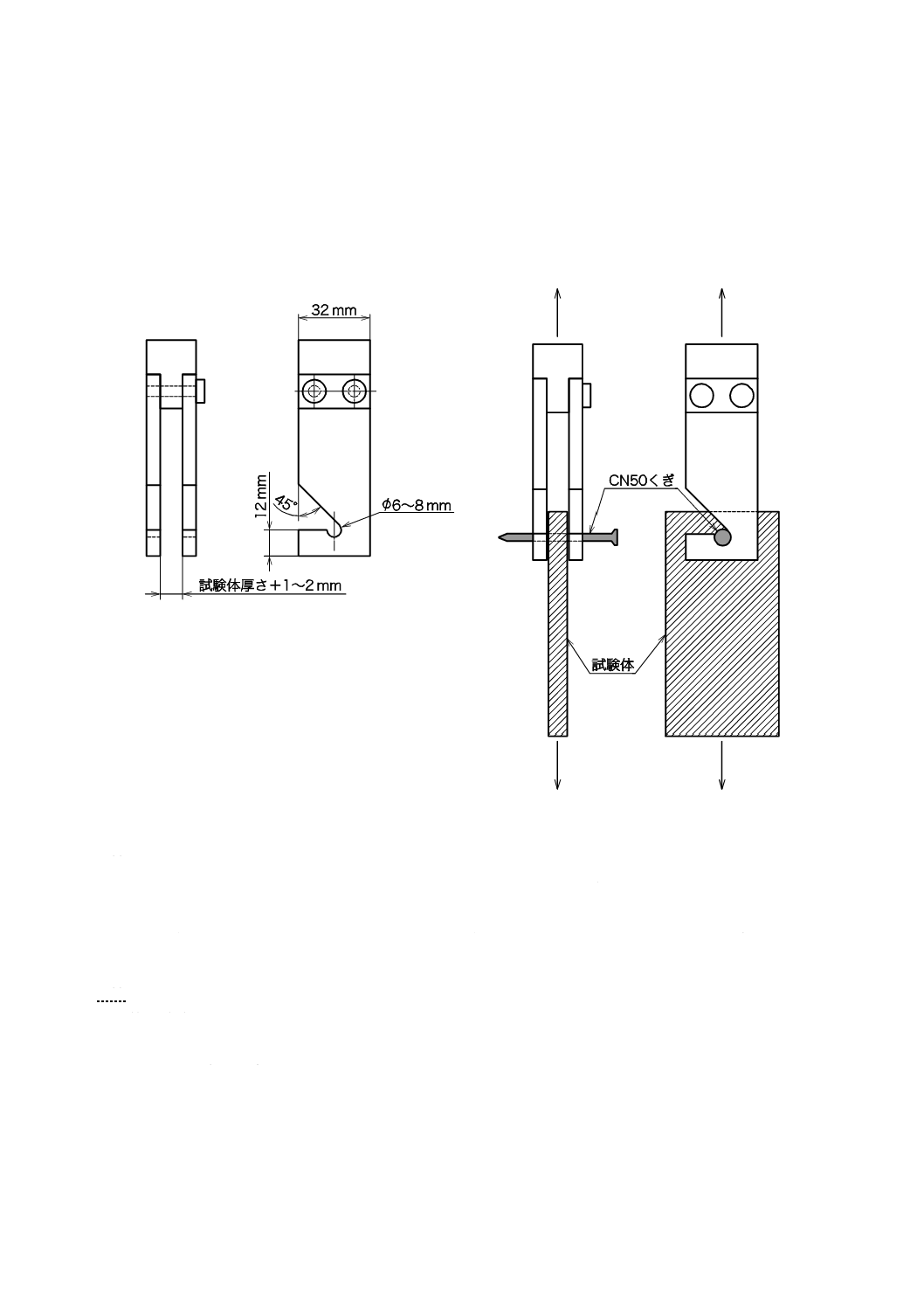

てい(釘)頭貫通力試験は,図10に示すように,JIS A 5508に規定するCN508)のくぎを,表面側から試

験片の中央部に,表面に垂直に打ち込む9)。打ち込み深さは,てい(釘)頭部の裏面が試験片表面にほぼ

接触する位置とする。裏面に突き出たくぎの先端をつかんで,くぎの頭が試験片を貫通するまで引っ張り,

そのときの最大荷重を測定し,てい(釘)頭貫通力とする10)。ただし,この場合の引抜速度は約2 mm/min

とする。

注記 試験片の寸法は100 mm×100 mm,引抜速度は約2 mm/minと規定しているが,同等以上の安全

側の結果が得られるのであれば試験片の寸法,引抜速度などの試験条件を変更してもよい。

注8) JIS A 5508に規定するCN50のくぎは,径2.87 mm,長さ50.8 mm,頭部の径は6.76 mmである。

試験に供するくぎは,頭部の径を測定し,そろったものを用いる。

9) くぎの打込みは,あらかじめくぎの直径の80〜90 %のドリルで貫通した案内孔を設けてから行

うとよい。

10) 試験時にはCN50くぎを引張試験用チャック等でユニバーサルジョイントを介して加力すると

よい。

図10−てい(釘)頭貫通力試験装置(例)

7.17 くぎ側面抵抗試験

くぎ側面抵抗試験は,図11に示すように,試験体の端部から12 mmの位置にJIS A 5508に規定する

CN508)のくぎを,表面に垂直に打ち込む9)。打ち込み深さは,試験片表裏面からのくぎの突出し部分の長

21

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さがほぼ等しくなる位置とする。次に,ジグ(引張試験用チャック)にて試験片を固定し,くぎの突出し

部分を荷重が均等に加わるようにして引っ張り,そのときの最大荷重を測定し,くぎ側面抵抗とする10)。

ただし,この場合の引張速度は約2 mm/minとする。

注記 試験片の寸法は50 mm×100 mm,引張速度は約2 mm/minと規定しているが,同等以上の安全

側の結果が得られるのであれば試験片の寸法,引張速度などの試験条件を変更してもよい。

図11−くぎ側面抵抗試験装置(例)

7.18 ホルムアルデヒド放散量試験

ホルムアルデヒド放散量試験は,3枚の板を採取して,それぞれJIS A 1460によって行い,それらの平

均値と最大値をもって放散量とする。ただし,板1枚における2組の試験片の測定値は丸め幅0.1とし,

又は小数点第1位まで表し,その平均値は小数点以下第1位に丸める。また,3枚の板の測定値の平均も

小数点以下第1位に丸める。

7.19 断熱性試験

断熱性試験は,JIS A 1412-1の保護熱板法(GHP法),又はJIS A 1412-2の熱流計法(HFM法)によっ

て試験し,平均温度23±1 ℃での熱流方向上向きの場合の値で熱伝導率を求める。

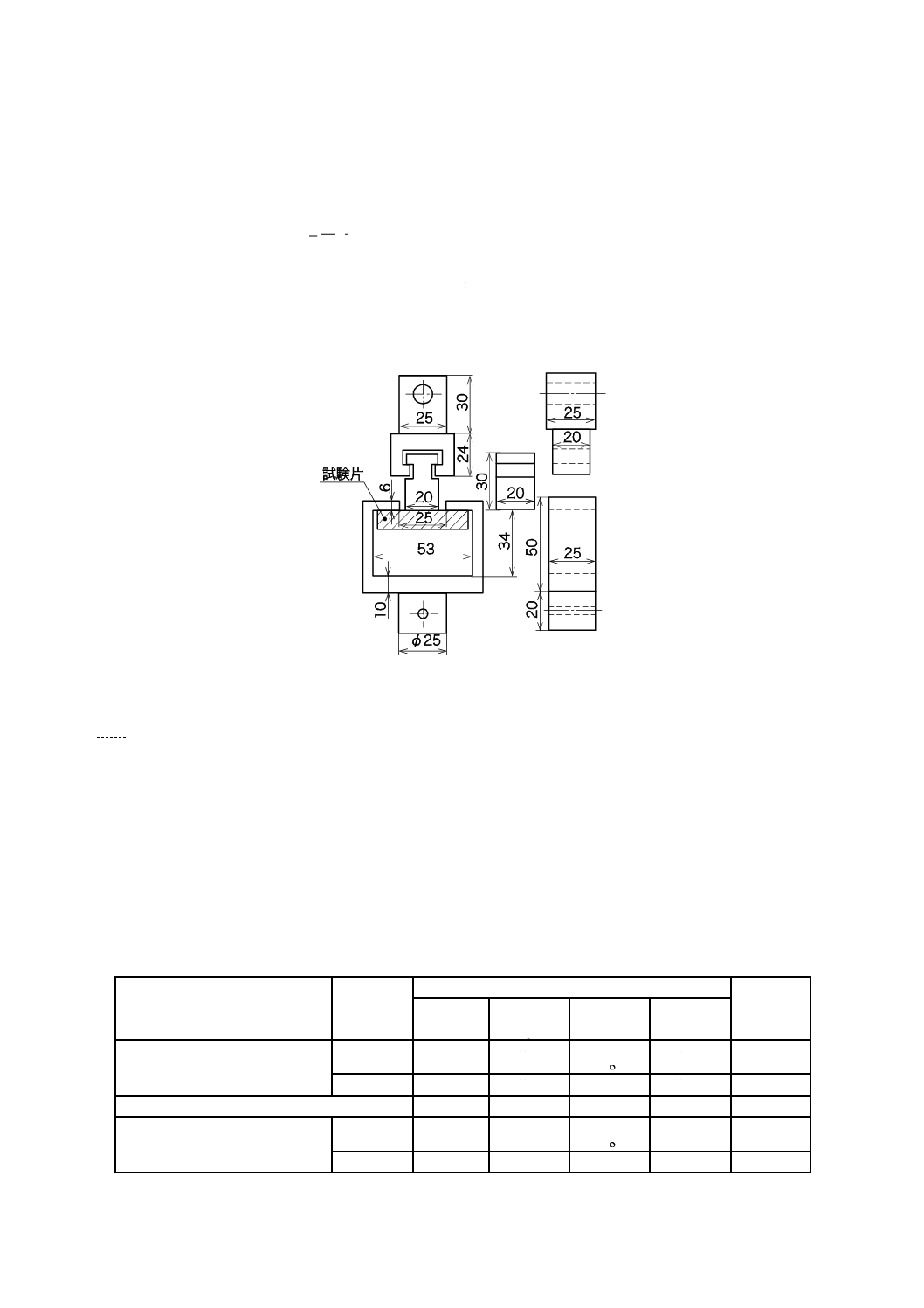

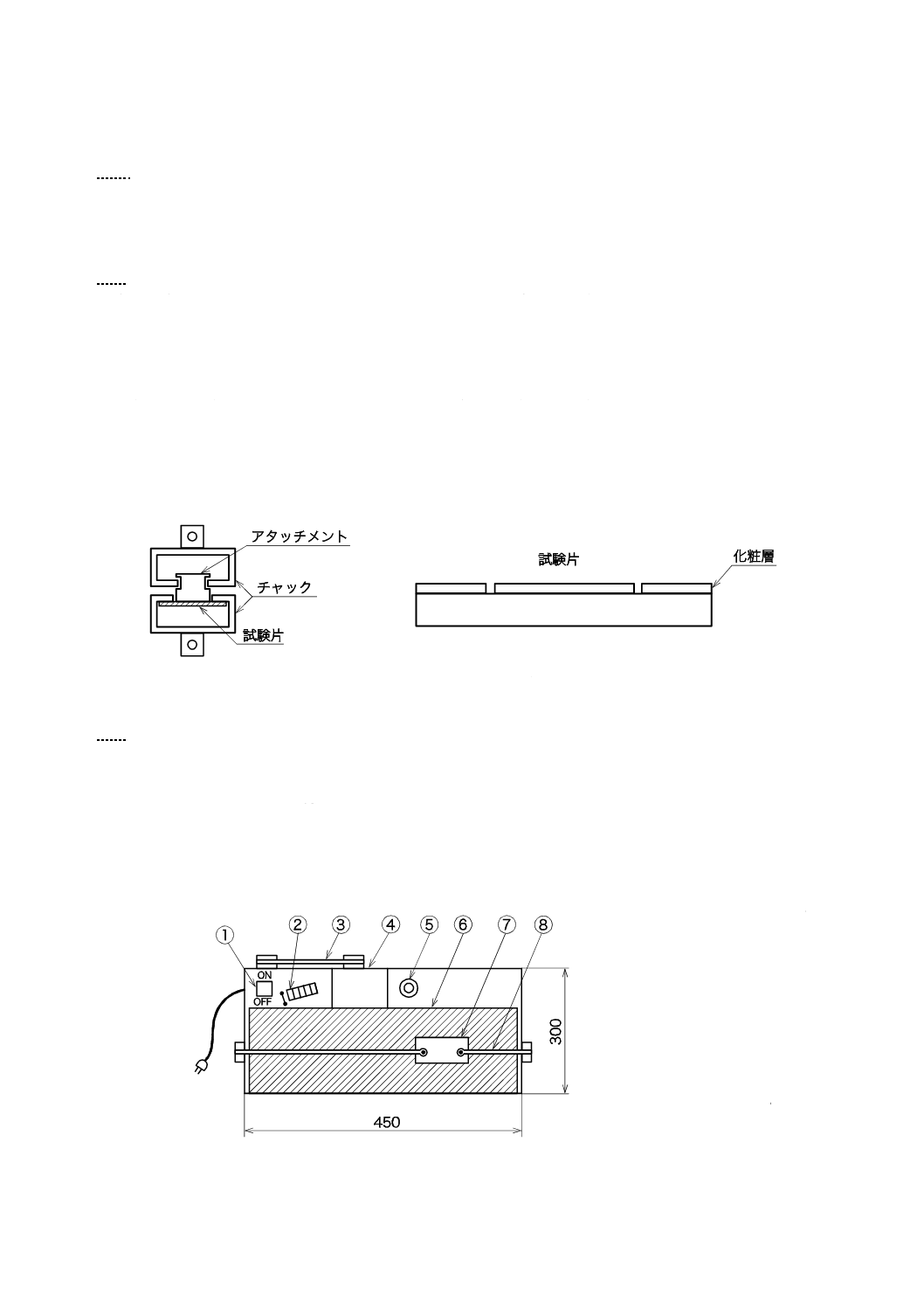

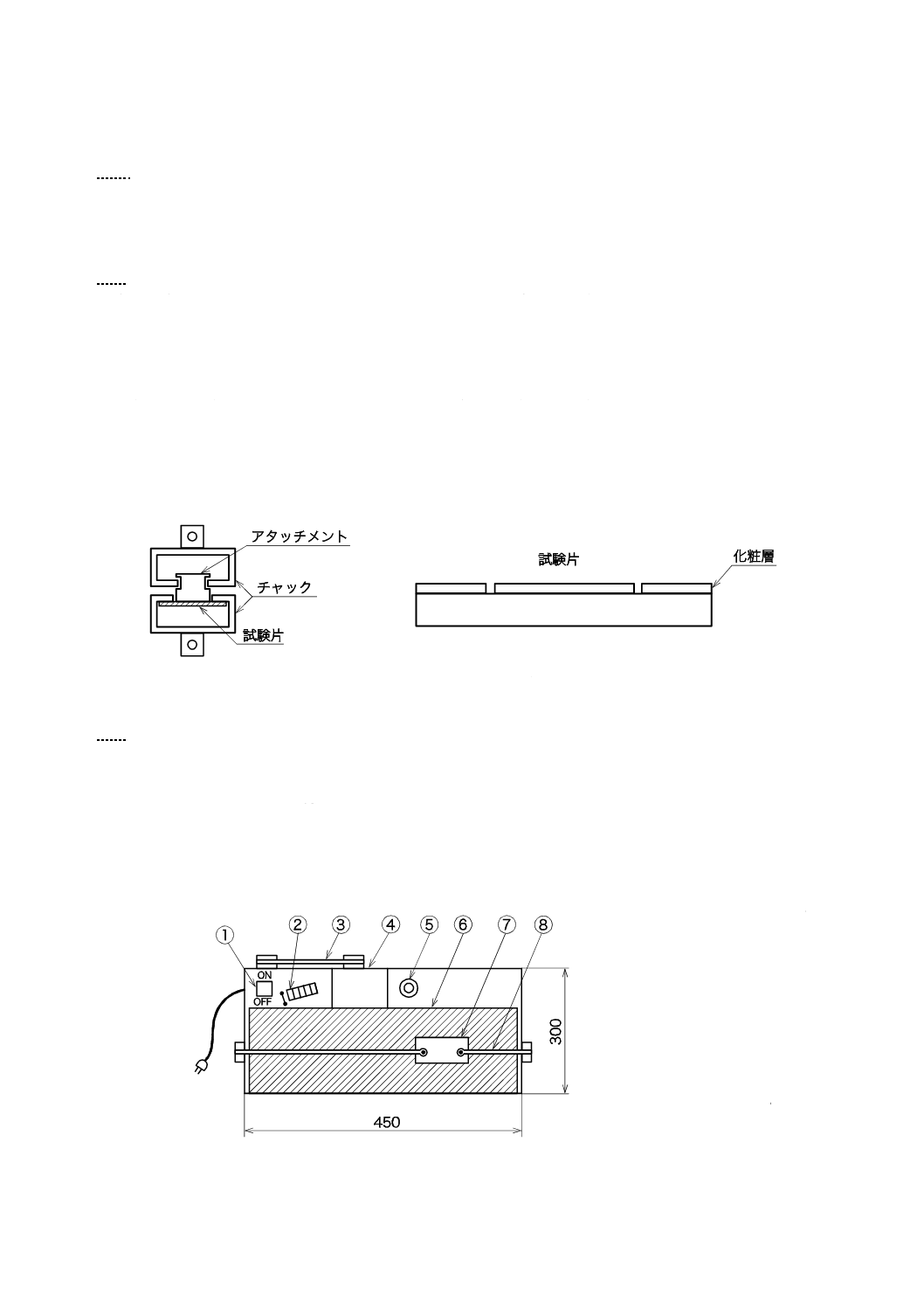

7.20 平面引張強さ試験

平面引張強さ試験は,試験片の表面中央に1辺が20 mmの正方形状又は400 mm2の円形の接着面をもつ

アタッチメントを接着剤を用いて接着し,接着剤の硬化後,アタッチメントの周囲に基板に達する深さの

きずを付けた後,試験片及びアタッチメントを図12のように固定し,接着面と直角方向に約2 mm/minの

22

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

荷重速度で引っ張り,剝離破壊時における最大荷重(P´)を測定し,次の式によって算出する。

なお,試験片によって,たわみが大きく測定値に影響があると判断した場合は,試験片の補強のために

あて板などをあてがうことができるものとする。

400

P

PT

′

=

ここに,

PT: 平面引張強さ(N/mm2)

P´: 剝離破壊時における最大荷重(N)

400: 接着アタッチメントの面積(mm2)

単位 mm

図12−平面引張強さ試験装置(例)

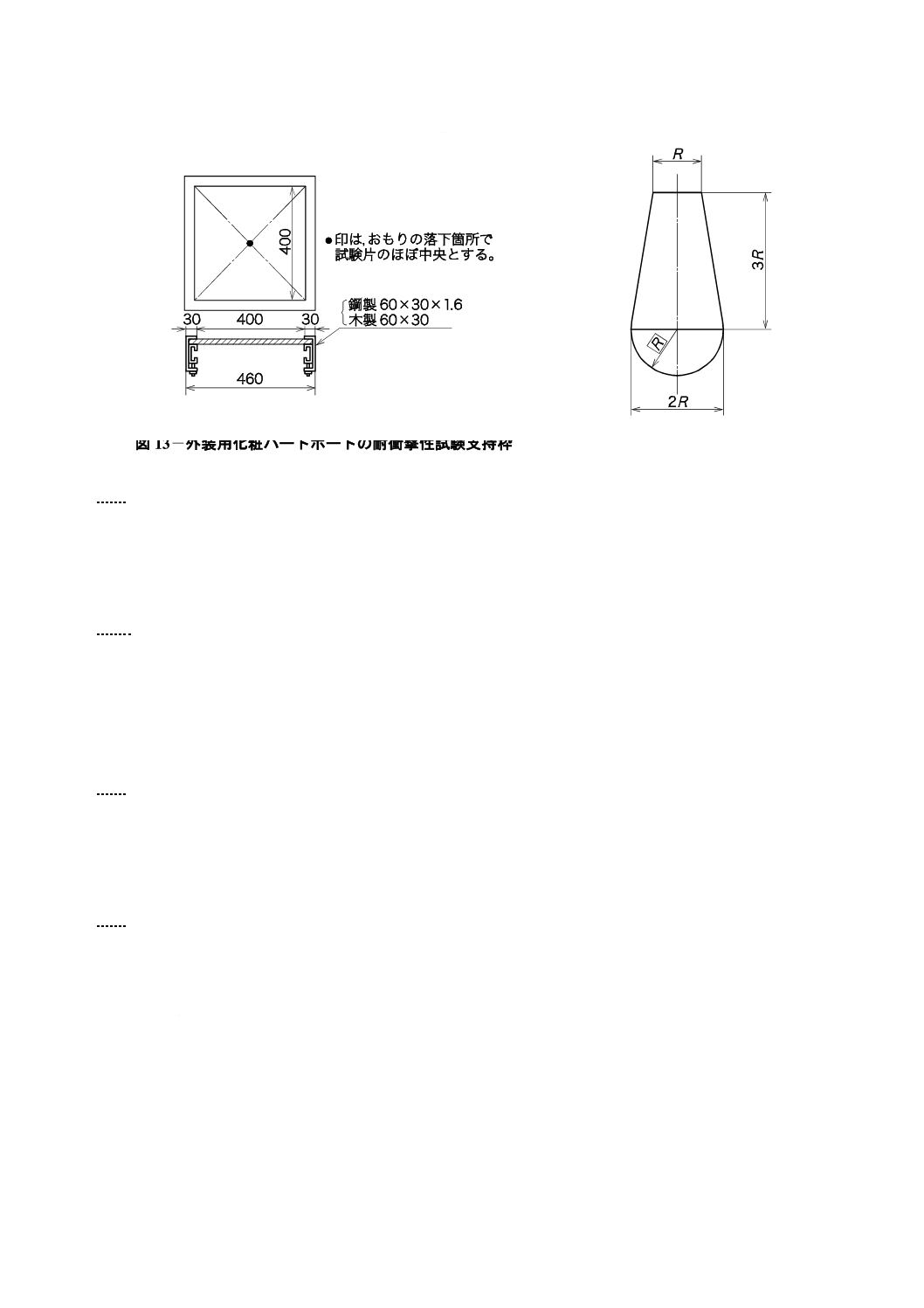

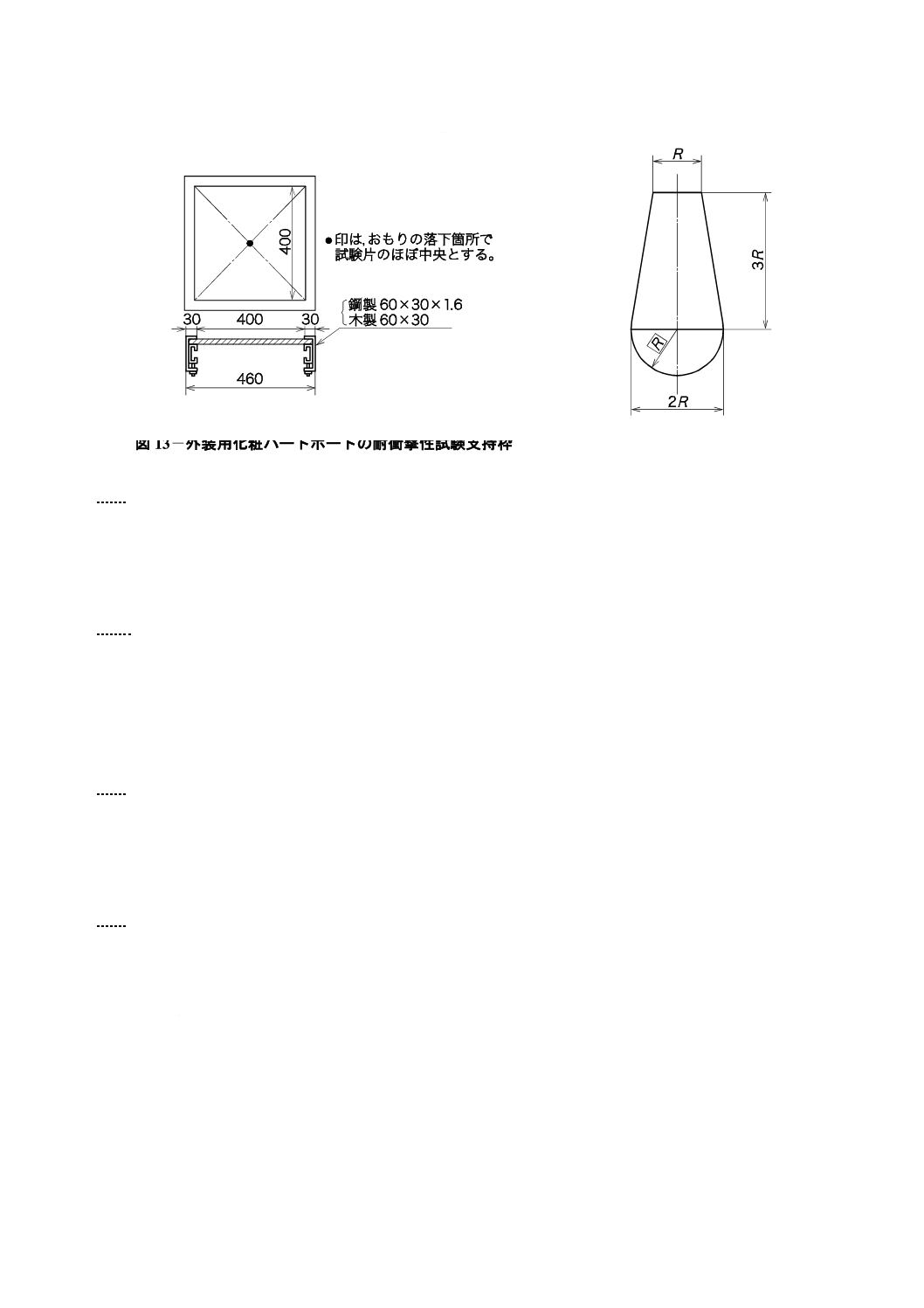

7.21 耐衝撃性試験

内装用化粧ハードボード及び化粧MDFの耐衝撃性試験は,JIS A 1408の5.2(衝撃試験)の表3のS1

に規定する砂上全面支持によって,試験片の表面を上にして置き,その表面中央部に表25に規定する鉄

鋼製の球形おもりを一定の高さから落とし,目視によって表面の亀裂,破壊の有無を観察するとともにく

ぼみの直径を測定する。また,外装用化粧ハードボードの耐衝撃性試験は,図13に示す4辺固定支持枠

の上に化粧面を上にして固定し,試験片の中央部に図14に示すなす形おもり(記号W1-1000)を60 cmの

高さから落とし,化粧面を観察する。

なお,図14のRは,表25に示す直径の1/2で,その他の寸法は表25に示す質量となる近似値である。

表25−耐衝撃性試験に使用するおもり

種類

試験片の

厚さ

mm

使用するおもり

おもりの

落下高さ

cm

記号

質量

g

呼び

直径

mm

内装用化粧ハードボード

5未満

W2- 300

約286

85

1

約41

50

5以上

W2- 500

約530

2

約51

50

外装用化粧ハードボード

W1-1000

約1 000

−

52

60

化粧MDF

15未満

W2- 300

約286

85

1

約41

50

15以上

W2- 500

約530

2

約51

100

23

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図13−外装用化粧ハードボードの耐衝撃性試験支持枠

図14−おもりの形状

7.22 耐酸性試験

耐酸性試験は,試験片を水平に置き,表面に5 %酢酸水溶液11)を数滴滴下し,その上を時計皿で被覆し,

2時間経過した後,時計皿を取り除き直ちに水洗いしてから室内に静置し,24時間後に表面の状態を目視

によって観察する。

注11) JIS K 8355に規定する酢酸又はJIS K 8886に規定する無水酢酸を用いて調製したもの。

7.23 耐アルカリ性試験

耐アルカリ性試験は,試験片を水平に置き,表面に1 %炭酸ナトリウム水溶液12)を数滴滴下し,その上

を時計皿で被覆し,2時間経過した後,時計皿を取り除き直ちに水洗いしてから室内に静置し,24時間後

に表面の状態を目視によって観察する。

注12) JIS K 8624に規定する炭酸ナトリウム十水和物又はJIS K 8625に規定する炭酸ナトリウムを用

いて調製したもの。

7.24 耐汚染性試験

耐汚染性試験は,試験片を水平に固定し,表面に2 cm×4 cmの打抜開孔部をもつ板を当て,JIS S 6026

に規定するクレヨン(赤)を用いて,化粧面が見えなくなるまで塗り潰し,2時間放置した後,JIS K 8594

に規定する石油ベンジンを布又はナイロンブラシに含ませて化粧層をいためないように拭き取り,JIS L

0805に規定するグレースケールを用いて観察する。

7.25 耐変退色性試験

耐変退色性試験は,JIS K 7102の3.(装置及び用具)の3.1の(1)に規定する試験機を用い,JIS K 7102

の2.(試験の種類)の(2.1)のB-1法によって48時間照射後,表面のひび割れ,膨れなどを観察する。次に,

比較的乾燥した室内の暗所に静置する。

なお,照射をしない基準の試験片は,あらかじめ同じ場所に静置しておく。

変退色は,照射後2時間以上経過した後,暗所から取り出し,JIS L 0804に規定するグレースケールを

用いて測定するか,又はJIS K 7102に規定する測色計を用い,JIS Z 8730のL*a*b*表色系の表示方法に基

づいて測定する。ただし,木目その他の模様のあるものについては3個の色差値の平均値によって判定す

る。

紫外線カーボンアーク灯式耐候性試験機又はサンシャインカーボンアーク灯式耐候性試験機を用いる場

24

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合は,紫外線カーボンアーク灯式耐光性試験機の48時間照射後の比較データを確認する。

7.26 耐引っかき性試験

耐引っかき性試験は,マルテンス型引っかき硬度計の球径3 mmのものを用い,硬度計の荷重は,4.9 N

とし,試験片の表面を上にして縦横両方向に約30 mm滑らせる。これを縦横両方向とも3か所について行

い,その後,試験片を約60 cm離れた位置から目視によって観察する。

7.27 塗膜付着性試験

塗膜付着性試験は,図15に示すような一辺が20 mmの正方形の接着面をもつアタッチメントを試験片

の化粧面中央に接着剤で接着する。接着剤の硬化後,アタッチメントの周辺に沿って化粧面に基材に達す

るまで切込みを入れる。図15のようにチャックを固定し,接着面と直角の方向に約2 mm/min荷重速度で

引っ張り,破壊面を観察する。結果は5個のうちの最低のもので表す。

注記1 接着剤としては,エポキシ樹脂系高粘度二液形無溶剤接着剤(エポキシ樹脂は,エポキシ当

量170〜250。硬化剤は,変性ポリアミド樹脂でアミン価200〜300のもの),シアノアクリレ

ート接着剤などがよい。

注記2 アタッチメントは,鋼製のほか,使い捨てを考慮してほかの材質のものでよい。

図15−塗膜付着性試験 試験片及びアタッチメント

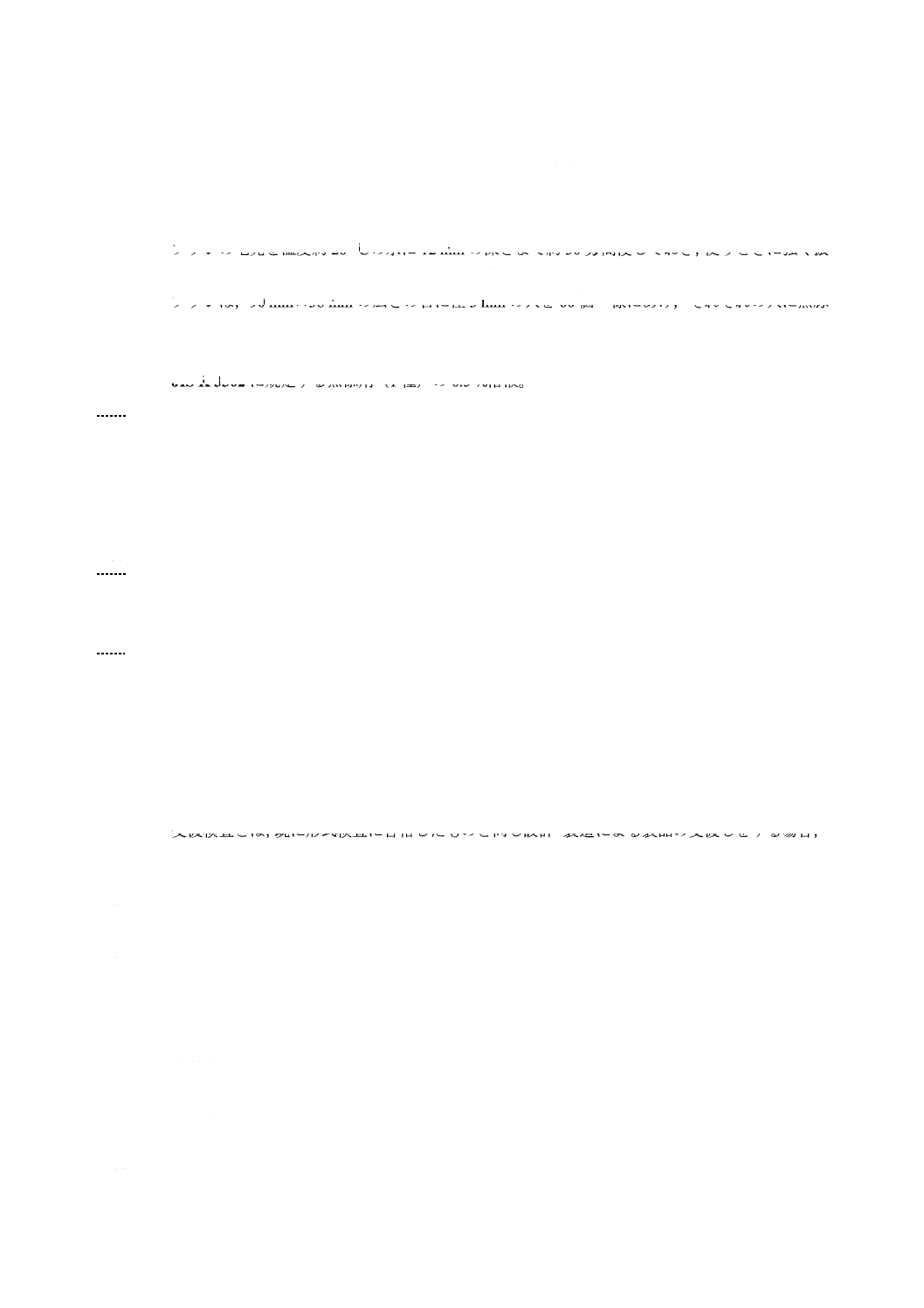

7.28 耐洗浄性試験

耐洗浄性試験は,試験片の化粧面を上向きにして図16に示す洗浄試験機13)の試験台に水平に固定する。

次にあらかじめ処理14)したブラシ15)を化粧面に載せ,ブラシに4.41 Nの圧力を加えながら化粧面をこする。

この間こする面は,石けん水16)で常にぬらしておき,ブラシを500回往復させた後,試験片を試験機から

外して水で洗い,ブラシでこすった跡の中央の長さ100 mmの部分を拡散昼光のもとで調べる。結果は2

個のうちの低いもので表す。

単位 mm

① 電動スイッチ

② 往復回転数表示板

③ ベルト

④ 電動機

⑤ 回転軸

⑥ 試験片受皿

⑦ ブラシ押さえ台

⑧ ワイヤロープ

図16−洗浄試験機

25

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注13) 洗浄試験機は,図16に示すように試験片の上をブラシが往復運動するように作ったものであ

る。ブラシは約300 mmの区間を1分間に約37往復の割合で,その中央の約100 mmの間をほ

ぼ等速に運動するものとする。洗浄試験機としては,ガードナーストレート形ウォッシャピリ

テーマシンなどが適切である。

14) ブラシの毛先を温度約20 ℃の水に12 mmの深さまで約30分間浸しておき,使うときに強く振

って水をきり,石けん水に浸して液を十分に染み込ませてから使う。

15) ブラシは,90 mm×38 mmの広さの台に径3 mmの穴を60個一様にあけ,それぞれの穴に黒豚

の剛毛を一様に植え,長さ約19 mmの毛先に直角に平らに切りそろえたものとする。台は,厚

さ約25 mmのきめの細かい硬い木又は厚さ約13 mmのアルミニウムで作ったものとする。

16) JIS K 3302に規定する無添剤(1種)の0.5 %溶液。

7.29 耐候性試験

耐候性試験は,試験片をJIS A 1415の方法によって試験片ホルダに挿入し,促進暴露試験装置に取り付

け,照射を開始し,照射時間の合計がWV形については500時間,WS形については250時間になったと

き,試験片を取り出し1時間置いて観察し,表面の状態を暴露17)しないものと比べる。結果は,3個のう

ち最低のもので表す。

注17) 暴露しない化粧板は,直接日光を避けて室内に保存する。

7.30 難燃性試験

難燃性試験は,JIS A 1321による。

8

検査

8.1

検査の種類及び検査項目

製品の検査は,形式検査18)と受渡検査19)とに区分し,検査の項目は,次による。ただし,種類によって

該当する項目に限る。

なお,受渡検査の抜取検査方式は,合理的な抜取方式によるものとし,受渡当事者間の協定による。

注18) 形式検査とは,製品の品質が,設計(新しく設計,改造,生産条件が変更など)で示した全て

の特性を満足するかどうかを判定するための検査。

19) 受渡検査とは,既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,

必要と認める特性が満足するものであるかどうかを判定するための検査。

a) 形式検査項目

1) 外観検査

2) 寸法検査

3) 密度検査

4) 含水率検査

5) 曲げ強さ検査

6) 湿潤時曲げ強さ検査

7) 吸水率検査

8) 吸水厚さ膨張率検査

9) 吸水長さ変化率検査

10) 剝離強さ検査

11) 木ねじ保持力検査

26

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12) くぎ逆引抜抵抗検査

13) てい(釘)頭貫通力検査

14) くぎ側面抵抗検査

15) ホルムアルデヒド放散量検査

16) 断熱性検査

17) 平面引張強さ検査

18) 耐衝撃性検査

19) 耐酸性検査

20) 耐アルカリ性検査

21) 耐汚染性検査

22) 耐変退色性検査

23) 耐引っかき性検査

24) 塗膜付着性検査

25) 耐洗浄性検査

26) 耐候性検査

27) 難燃性検査

b) 受渡検査項目

1) 外観検査

2) 寸法検査

3) 密度検査

4) 含水率検査

5) 曲げ強さ検査

6) 湿潤時曲げ強さ検査

7) 吸水率検査

8) 吸水厚さ膨張率検査

9) 吸水長さ変化率検査

10) 剝離強さ検査

11) 木ねじ保持力検査

12) くぎ逆引抜抵抗検査

13) 平面引張強さ検査

14) 耐衝撃性検査

8.2

判定基準

検査は,箇条7に規定した試験を行い,箇条5及び箇条6の各項目に適合したものを合格とする。

なお,試験体数が複数の場合については,平均値と明記していない試験項目は全ての値が適合しなけれ

ばならない。

9

製品の呼び方

製品の呼び方は,次の例による。ただし,表裏面の状態による区分,平滑性による区分,及び普通MDF

の“普通”は省略してもよい。

a) インシュレーションボード

27

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例1 A−IB 難燃3

難燃性による区分(表2参照)

密度,用途,製法による区分(表1参照)

b) MDF

例2 RS 30 M F☆☆☆ 難燃2 G−MDF

例3 RS 25 U F☆☆☆☆ MDF

例4 DO 30 U F☆☆☆☆ G−MDF

例5 RN 30 P F☆☆☆☆ 難燃2 S−MDF

密度,用途,製法による区分(表1参照)

難燃性による区分(表7参照)

ホルムアルデヒド放散量による区分

(表6参照)

接着剤による区分(表5参照)

曲げ強さによる区分(表4参照)

表裏面の状態による区分(表3参照)

c) ハードボード

例6 RS

S1S S 35 難燃3 HB

例7 DI

S 35 難燃2 HB

密度,用途,製法による区分(表1参照)

難燃性による区分(表10参照)

曲げ強さによる区分(表9参照)

油,樹脂などの特殊処理による区分

(表8参照)

表面の状態による区分(表8の注記1参照)

表面の状態による区分(表8参照)

10 表示

この規格の全ての要求事項に適合した製品又は包装には,次の事項を表示しなければならない。ただし,

一荷口ごとに表示してもよい。

なお,MDFのうち,ホルムアルデヒド放散等級表示を行う床・内壁・外壁・屋根の建築下地用の製品に

ついては,一製品ごとにホルムアルデヒド放散量による区分の種類(又は記号),c)及びd)の事項を表示し

なければならない。

a) 規格番号,及び種類又は記号

b) 寸法(厚さ×幅×長さ)

c) 製造年月又はその略号

d) 製造業者名又はその略号

e) 注意書き(例参照)

例 他の製品からホルムアルデヒドを吸収するおそれがあるので保管には十分に注意しなければな

らない。

28

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS A 1129-1 モルタル及びコンクリートの長さ変化測定方法−第1部:コンパレータ方法

29

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS A 5905:2014 繊維板

ISO 16895-1:2008 Wood-based panels−Dry-process fibreboard−Part 1: Classifications

ISO 16895-2:2010 Wood-based panels−Dry-process fibreboard−Part 2: Requirements

ISO 27769-1:2009 Wood-based panels−Wet-process fibreboard−Part 1: Classifications

ISO 27769-2:2009 Wood-based panels−Wet-process fibreboard−Part 2: Requirements

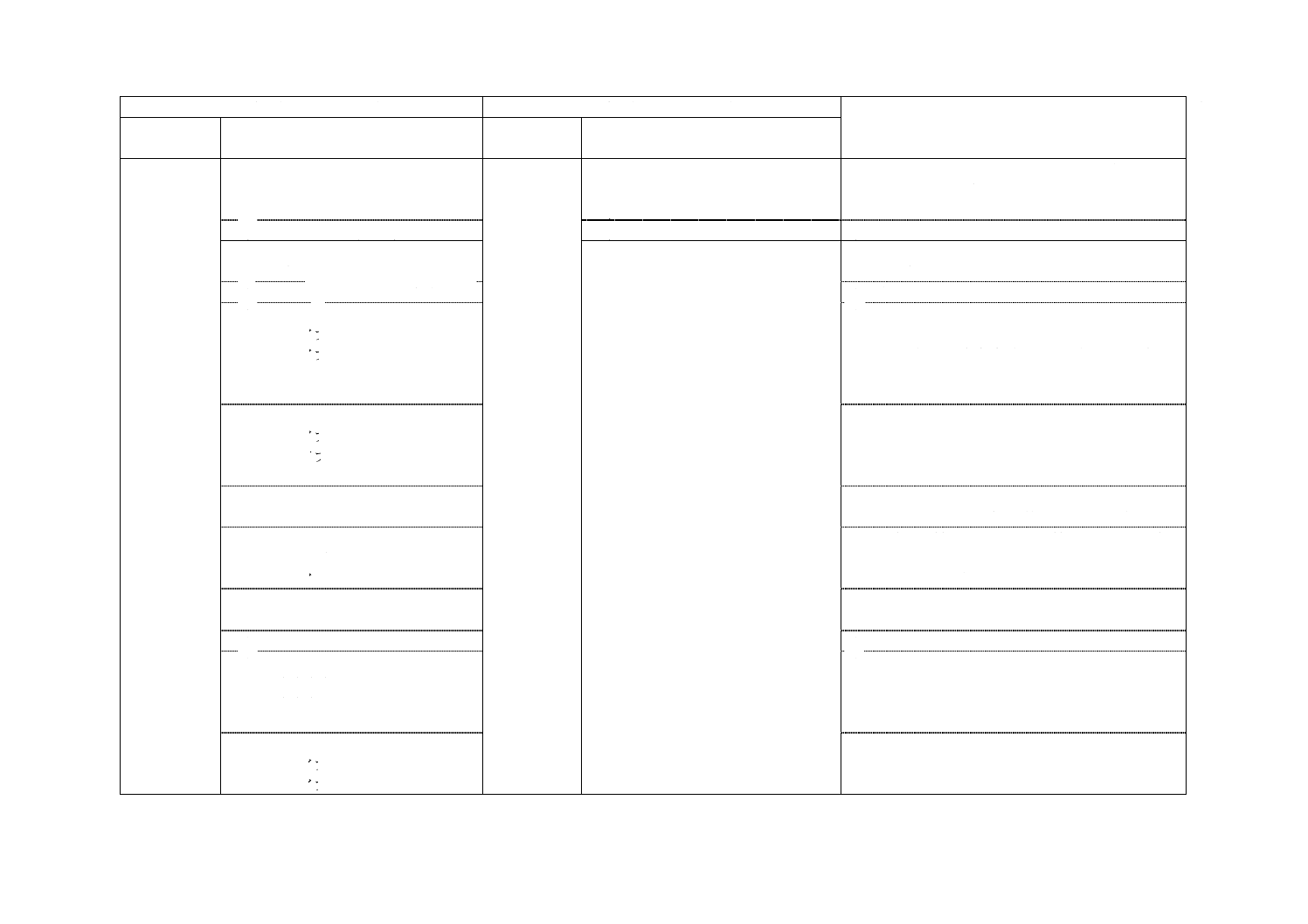

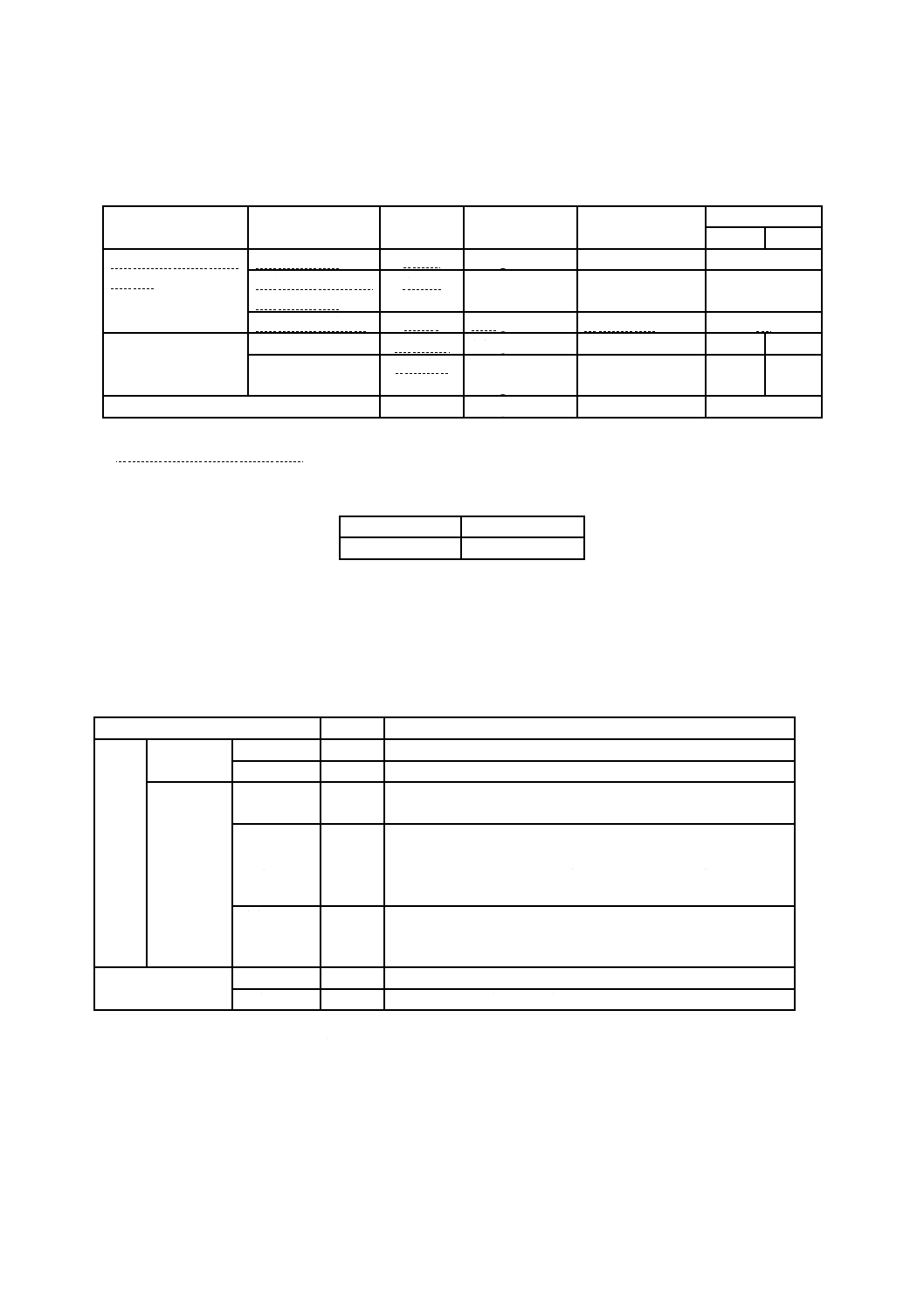

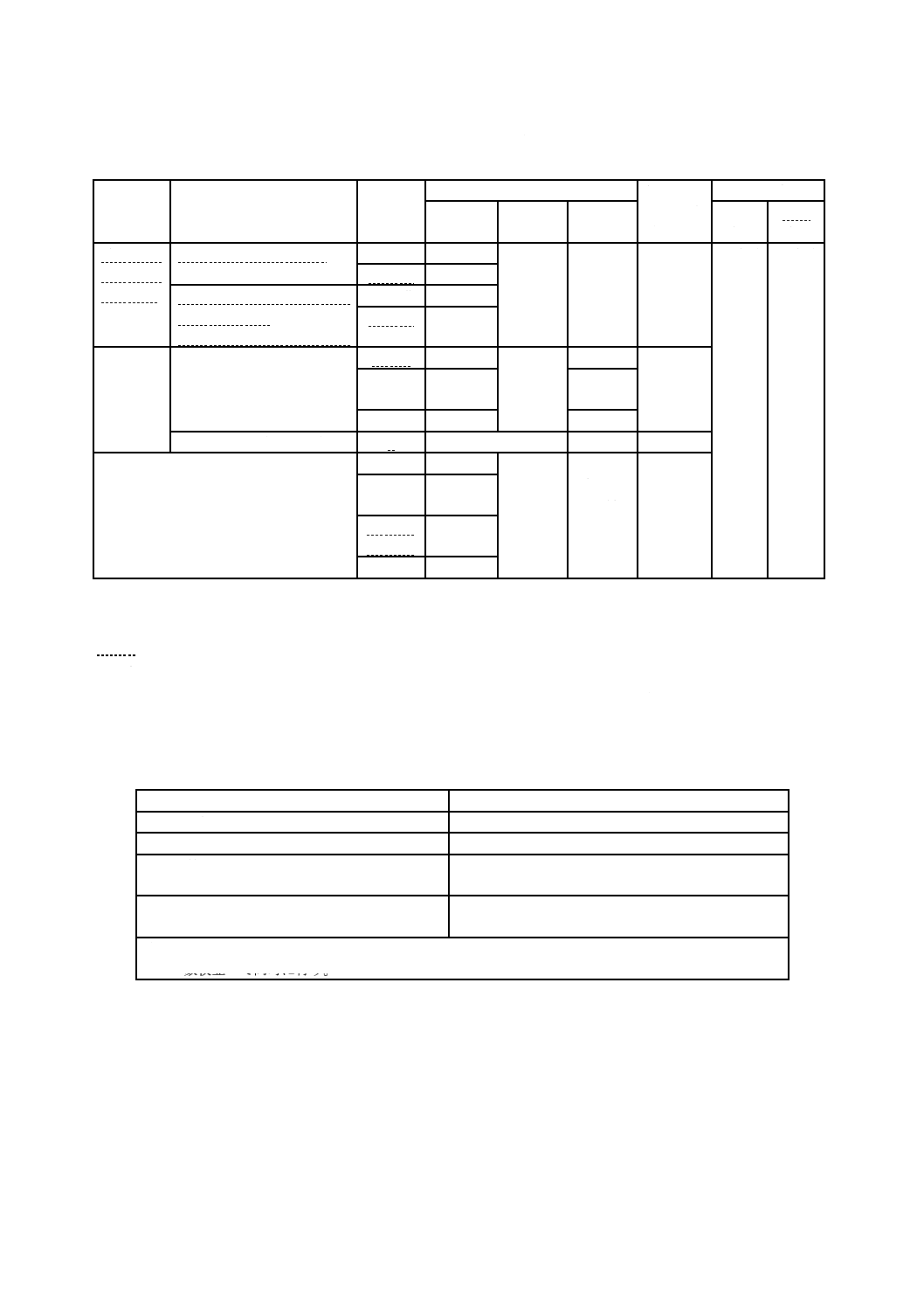

(I)JISの規定

(II)

国際規格番

号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

主に木材などの植物

繊維を成形した繊維

板について規定

ISO 16895-1

ISO 27769-1

1

1

乾式製法で4分類

湿式製法で2分類

変更

二つの国際規格を一つのJIS

として規定。製法分類は,他

の箇条で行う。

ISOへの改訂提案は行わない。

2 引用規

格

3 用語及

び定義

ISO 16895-1

ISO 27769-1

3

3

変更

JISを規定する上で必要な用

語を追加している。

実質的な差異はない。

4 種類及

び記号

密度,用途及び製法に

よる区分

ISO 16895-1

ISO 27769-1

4,5

3.2,4

要求品質等を記号及び

簡略用語で表示

密度によって3種類に分

類

使用条件で製品を分類

している。

変更

利用可能になる主要分類を含

む全てを分類表に示す。

必ずしも密度域に合致した製

品が供給されていない。

使用条件が各国・各地域で必

ずしも一致しない。

気候風土及び建築文化の違いによ

ってユーザーニーズが異なるた

め,改正要望をISOに提出してい

る。

5 形状,

寸法及び

許容差

個々の製品ごとに厚

さ,幅及び長さ,寸法

の許容差を規定

ISO 16895-2

ISO 27769-2

4.5

4.4

厚さ区分での表記

幅,長さの具体的寸法表

記はない。

変更

具体的に取引されている寸法

を表記した。

気候風土及び建築文化の違いによ

ってユーザーニーズが異なるた

め,表示方法は継続検討を行う。

6 品質

6.1 外観

表面欠点及び化粧板

の外観を表14に規定

−

規定なし

追加

ISO規格に項目はない。

JISでは,製品規格として必要な

ため規定

3

A

5

9

0

5

:

2

0

1

4

30

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格番

号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.2 性能

繊維板の種類と品質

項目を表15〜表23に

規定

ISO 16895-2

ISO 27769-2

4.5〜8.3

4.4,5〜6

使用する湿度環境と使

用する繊維板の密度域

で規定

変更

利用可能になる主要分類を含

む全てを分類表に示す。

必ずしも密度域に合致した製

品が供給されていない。

気候風土及び建築文化の違いによ

ってユーザーニーズが異なるた

め,ISOに提案中。

7 試験方

法

7.2.2 試

験片の養

生

試験片の寸法及び個

数を表24に規定

ISO 16895-2

ISO 27769-2

変更

試験片の寸法及び個数を一つ

の表にまとめた。

実質的な差異はない。

7.3.1 厚

さ

測定位置及び測定点

数

ISO 16895-2

ISO 27769-2

4.5

4.4

測定位置及び測定点数

変更

測定点の数が,ISO規格は長

手方向1辺の3か所,

JISはランダム位置(縁から

の距離は規定)

JISの方が実用的であるため,ISO

に提案することを検討。

7.3.2 幅

及び長さ

測定位置及び測定点

数

ISO 16895-2

ISO 27769-2

4.5

4.4

JISに同じ

一致

−

7.3.3 直

角度

測定方法

測定法B

ISO 16895-2

ISO 27769-2

4.5

4.4

測定法AはJISに同じ

変更

測定方法を追加。

−

7.4 密度

試験

測定方法

ISO 16895-2

ISO 27769-2

4.5

4.4

試験片寸法は,50 mm

角。0.01 gまで測定でき

る天びんを使用

変更

試験片寸法は,150 mm以上も

認められている。

国内の実情に即して規定。次回改

正時に検討する。

7.5 含水

率試験

測定方法

ISO 16895-2

ISO 27769-2

4.5

4.4

JISに同じ

一致

−

7.6 曲げ

破壊荷重

試験

規定なし

追加

試験方法は,曲げ強さ試験と

同じで,縦方向及び横方向の

平均値とする。

7.7 曲げ

強さ試験

測定方法

ISO 16895-2

ISO 27769-2

5〜8

5.2

支持具,荷重負荷先端部

の寸法,支点間距離(試

験片の厚さの20倍以上,

荷重速度は60±30秒以

内で最大荷重に到達。

変更

試験体の大きさ,試験スパン,

支持具,荷重速度などが異な

る。

試験装置は,実質的に同等。

ISO規格は縦横の平均,JIS

はいずれか小さい方の値。

国内の実情に即して規定。試験時

の条件については,次回改正時に

検討する。

3

A

5

9

0

5

:

2

0

1

4

31

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格番

号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7.8 曲げ

ヤング係

数試験

測定方法

ISO 16895-2

ISO 27769-2

5〜8

5,6

支持具,荷重負荷先端部

の寸法,支点間距離(試

験片の厚さの20倍以

上),荷重速度は60±30

秒以内で最大荷重に到

達。

変更

試験体の大きさ,試験スパン,

支持具,荷重速度などが異な

る。

試験装置は,実質的に同等。

ISO規格は縦横の平均,JIS

はいずれか小さい方の値。

国内の実情に即して規定。試験時

の条件については,次回改正時に

検討する。

7.9 湿潤

時曲げ強

さ試験

a) A試験

b) B試験

湿潤条件と測定方法

ISO 16895-2 7.5〜7.11 湿潤条件は,JISに同じ。

ただし,装置・器具につ

いて詳細に規定。

曲げ強さ試験は,ISO

16978

変更

試験体の大きさ,試験スパン,

支持具,荷重速度などが異な

る。

試験装置は,実質的に同等。

国内の実情に即して規定。試験時

の条件については,次回改正時に

検討する。

7.10

吸

水率試験

規定なし

追加

ISO規格に項目はない。

JISは,製品規格として必要なた

め,規定項目及び規定内容を追加。

7.11

吸

水厚さ膨

張率試験

測定方法

ISO 16895-2

ISO 27769-2

5〜7

5

JISに同じ

一致

−

7.12

吸

水長さ変

化率試験

規定なし

追加

ISO規格に項目はない。

JISは,製品規格として必要なた

め,規定項目及び規定内容を追加。

7.13

剝

離強さ試

験

測定方法

ISO 16895-2 7

荷重速度は60±30秒以

内で最大荷重に到達。

変更

引張荷重速度は約2 mm/min

とする。

国内の実情に即して規定。試験時

の条件については,次回改正時に

検討する。

7.14

木

ねじ保持

力試験

測定方法

ISO 16895-1 6.2

荷重速度は60±30秒以

内で最大荷重に到達。

変更

引張荷重速度は約2 mm/min

とする。

国内の実情に即して規定。試験時

の条件については,次回改正時に

検討する。

3

A

5

9

0

5

:

2

0

1

4

32

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格番

号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7.15

く

ぎ逆引抜

抵抗試験

規定なし

追加

ISO規格に項目はない。

JISは,製品規格として必要なた

め,規定項目及び規定内容を追加。

7.16

て

い(釘)

頭貫通力

試験

7.17

く

ぎ側面抵

抗試験

7.18

ホ

ルムアル

デヒド放

散量試験

測定方法

ISO 16895-2 4.6

JISに同じ

一致

−

7.19

断

熱性試験

規定なし

追加

ISO規格に項目はない。

JISは,製品規格として必要なた

め,規定項目及び規定内容を追加。

7.20

平

面引張強

さ試験

ISO 16895-2 7.3,7.6,

7.9,8.2

〜8.4

JISに同じ

一致

7.21

耐

衝撃性試

験

規定なし

追加

ISO規格に項目はない。

JISは,製品規格として必要なた

め,規定項目及び規定内容を追加。

7.22

耐

酸性試験

7.23

耐

アルカリ

性試験

7.24

耐

汚染性試

験

3

A

5

9

0

5

:

2

0

1

4

33

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7.25

耐

変退色性

試験

7.26

耐

引っかき

性試験

7.27

塗

膜付着性

試験

7.28

耐

洗浄性試

験

7.29

耐

候性試験

7.30

難

燃性試験

8 検査

規定なし

追加

ISO規格に項目はない。

JISは,製品規格として必要なた

め,規定項目及び規定内容を追加。

9 製品の

呼び方

規定なし

追加

ISO規格に項目はない。

JISは,製品規格として必要なた

め,規定項目及び規定内容を追加。

10 表示

ISO

16895-2

9

変更

JISとほぼ同じ

実質的な差異はない。

JISと国際規格との対応の程度の全体評価:(ISO 16895-1:2008,ISO 16895-2:2010,ISO 27769-1:2009,ISO 27769-2:2009,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

A

5

9

0

5

:

2

0

1

4

34

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 5905:2014)

旧規格(JIS A 5905:2003)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

4 種類及び記

号

・ 繊維板全体を密度,用途及び製法に

よって区分(表1参照)

・ 普通MDF及び構造用MDFで密度,

主な用途及び製法を区分

3.1 密度によ

る区分

繊維板を密度と製法によって区分(表1

参照)

・ 繊維板全体を密度,用途,製法の一覧で表記する

ことによって,各々の製品の関連付けを明確にし

た。

・ MDFを区分して,普通MDF及び構造用MDFを

規定

表2−難燃性

による区分

[4 b) 5)]

[4 c) 3)]

難燃性の区分から“普通”を削除した。 3.2 b) 難燃性

による区分

[3.3 e)]

[3.4 c)]

種類として“難燃3級”と“普通”と

に区分。

① 難燃性による区分“普通”の需要がない。

② “普通MDF”との混同を避ける。

4 b) MDF

普通MDF及び構造用MDFを規定し,

構造用MDFにも,表裏面の状態,曲げ

強さ,接着剤,ホルムアルデヒド放散量

及び難燃性によって普通MDFと同様に

区分を設けた。

3.3 MDF

MDF(普通MDFに相当)だけが表記さ

れている。

普通MDF及び構造用MDFを規定したが,MDF区分

分けは従来どおりとした。

5 形状,寸法

及び許容差

4. 形状,寸法

及び許容差

表11−厚さ

普通MDFに2.7,4,5.5,14,19.6,25,

27 mmを追加

構造用MDFは9 mmだけ

表12 厚さ

MDFは,2.5,3,7,9,12,15,18,

21,24,30 mm

普通MDFについては従来表記厚さに対し,2012年現

在,販売実績から汎用の厚さといえるものを追記し

た。

構造用MDFについては販売実績を考慮し,9 mmに

限定し規格設定を行った。

表12−幅及

び長さ

幅及び長さの表記を表形式とした。

構造用MDFの幅及び長さを新たに規定

した。

図1 幅及び

長さ

製品ごとに図で幅及び長さを表示

ユーザの多様な寸法要望に対応するため,幅と長さと

の任意組合せが可能となる表形式とした。構造用

MDFについては普通MDFを参考にし,将来の告示化

を見込んだ幅及び長さを記載した。

3

A

5

9

0

5

:

2

0

1

4

35

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5905:2014)

旧規格(JIS A 5905:2003)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

表13−寸法

の許容差及び

直角度

構造用MDFの厚さの許容差は,表裏面

の状態の区分に関係なく±0.5 mmとし

た。

−

−

MDFは他の木質繊維板に比べ表面平滑性及び厚さ精

度に優れるため,構造用MDFについても,普通MDF

と同様に無研磨板,研磨板のどちらでも使用可能とし

た。厚さの許容差は,構造耐力への影響を考慮して,

無研磨板,研磨板にかかわらず,±0.5 mmとした。

直角度の測定方法は測定法A(直角定規

を使用),測定法B(対角線の差を測定)

の二通りを設定した。

測定法Aについては規格値の変更なし。

測定法Bについて規格値を設定した。

表13 寸法の

許容差及び

直角度

直角定規での測定による直角度だけ規

定

繊維板は他の木質ボードに比べ需要分野が広いため,

製品厚さの種類が多く,また,幅及び長さも特殊な設

定が多い。これら寸法設定はユーザとの協議による場

合が多いことから,寸法だけでなく許容差,直角度な

どにおいても受渡当事者間の協定によるものを加え

た。

直角度の測定は2種類の方法を規定し,それぞれの規

格値を設定した。

なお,現行平形直角定規と同等の測定方法として,JIS

A 5422,JIS A 5404を参考に,対角線の長さの差で判

定する方法を採用した。

なお,従来の直角定規法2 mm以下と整合を図るため,

理論上の算出値として3 mm以下を規定した。

6 品質

6.2 性能

表15に示す品質項目について箇条7に

よって試験を行い,表16〜表23に適合

しなければならない。

5.2 品質

表15に示す品質項目について5.によっ

て試験を行い,表16〜表22に適合しな

ければならない。

製品と品質項目,規格値との連関は,変更していない。

ただし,追加項目及び参考値の項目も表記した。

構造用MDFの品質項目を規定

−

普通MDFと同じ項目に構造用MDFとしての品質項

目を追加した[てい(釘)頭貫通力,くぎ側面抵抗]。

参考値として評価する品質項目も表記

した(曲げヤング係数,ホルムアルデヒ

ド放散量)。

−

品質規格では,参考値として評価する項目でも顧客の

要求に応じて測定値を示すことがあるので,分かりや

すく一覧表とした。

断熱性(熱伝導率)

断熱性(熱抵抗)

JIS A 9521 建築用断熱材との整合を図った。

3

A

5

9

0

5

:

2

0

1

4

36

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5905:2014)

旧規格(JIS A 5905:2003)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

表16−インシュレーションボードの品

質

1) ホルムアルデヒド放散量

表16 インシュレーションボードの品

質

1) 表記なし

1) インシュレーションボードは,告示対象外である

がホルムアルデヒド放散量の等級表示を行う場

合は,F☆☆☆☆,F☆☆☆で設定した。

2) 熱伝導率[W/(m・K)]で表示

2) 熱抵抗(m2・K/W)で表示

2) JIS A 9521 建築用断熱材との整合を図った。

表19−構造用MDFの品質

1) 密度0.7 g/cm3以上0.85 g/cm3未満

−

1) 耐力壁の試験結果及び基材性能確認試験に基づ

き密度範囲の設定を行った。

2) 含水率 5 %以上13 %以下

2) 普通MDFと同様とした。

3) 曲げ強さ 常態

30タイプ 30.0 N/mm2以上

25タイプ 25.0 N/mm2以上

3) 森林総研での検証実験結果から,ボード密度(曲

げ強さ)と壁倍率の関係を位置づけ,低密度域(25

タイプ)と高密度域(30タイプ)とで,ボード

の性能に応じた壁倍率の運用が告示上で可能と

なるように曲げ強さ区分を2タイプとした。

4) 曲げ強さ 湿潤時

30タイプ 15.0 N/mm2以上

25タイプ 12.5 N/mm2以上

4) 構造用面材として,接着耐久性を評価する品質項

目として設定した。A試験及びB試験の二つの試

験方法の設定は,要求される接着剤による区分と

連動させた。

5) 吸水厚さ膨張率 12 %以下

5) 構造用面材として,接着耐久性を評価する品質項

目の一つとして設定し,普通MDFと同様とした。

6) 剝離強さ

30タイプ 0.5 N/mm2以上

25タイプ 0.4 N/mm2以上

6) 構造用面材としては特に品質特性としての確認

は求められないが,品質管理上必要と判断し,普

通MDFと同様とした。

7) くぎ側面抵抗 1.0 kN以上

7) 構造用MDFにおける特徴的な品質項目として設

定した。

8) てい(釘)頭貫通力 1.0 kN以上

8) 同上

9) ホルムアルデヒド放散量

F☆☆☆☆

F☆☆☆

9) 建築基準法等の法規制によって,接着剤を使用し

て生産する木質ボードであることから,ホルムア

ルデヒド放散量の設定は,現在国内流通品と同種

とした。

10) 曲げヤング係数

30タイプ 2 500 N/mm2以上

25タイプ 2 000 N/mm2以上

10) 耐力壁としては特に品質特性としての確認は求

められないが,品質管理上必要と判断し,普通

MDFと同様とした。

3

A

5

9

0

5

:

2

0

1

4

37

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5905:2014)

旧規格(JIS A 5905:2003)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

表20〜表22 ハードボードの品質

1) ホルムアルデヒド放散量

表19〜表21 ハードボードの品質

1) 表記なし

1) ハードボードは,告示対象外であるがホルムアル

デヒド放散量の等級表示を行う場合は,F☆☆☆

☆,F☆☆☆で設定した。

表23−難燃性

難燃構造用MDFを追加した。

表22 難燃性

−

7.1.1 数値の

丸め方

数値の丸め方を記載した。

−

−

JIS Z 8401の規則B(四捨五入)による数値の丸め方

を規定した。

なお,表17〜表23に記載する各品質項目値の桁数よ

りも一つ下の位まで求めた上で丸めることとした。

7.2.2 試験片

の養生

注1) 気乾状態とは,試験片を通風のよ

い室内に7日間以上放置したも

の,製造上で含水率が調整された

もの,又は製品出荷状態と同等の

含水率が確保されたものをいう。

注2) 恒量とは,24時間ごとの質量を測

定し,その変化率が0.1 %以下に

なったもの,又は試験片によって

は変化量の測定が困難な場合,合

理的な方法によって恒量である

ことを確認したものをいう。

6.1.2 試験片

の養生

注(9) 気乾状態とは,試験片を通風のよ

い室内に7日間以上放置したも

のをいう。

注(10) 恒量とは,24時間ごとの質量を

測定し,その変化率が0.1 %以下

になったものをいう。

出荷前品質検査の迅速化のため,製造工程上で含水率

調整されたもの,製品出荷状態と同等の含水率が確保

されたものも,気乾状態の定義に加えることとした。

また,試験片によっては変化量の測定が困難な場合が

あり,試験片サイズの調整,及びバックデータ採取に

よって恒量であることを証明できる合理的な方法を

規定し,恒量であることを確認したものも,恒量の定

義に加えることとした。

表24−試験片の寸法及び個数

曲げヤング係数試験,てい(釘)頭貫通

力試験,くぎ側面抵抗試験の試験片の寸

法及び個数を規定した。

表23 試験片の寸法及び個数

−

てい(釘)頭貫通力試験は,ASTM(American Society

for Testing and Materials)D1037-96のNAIL-HEAD

PULL-THROUGH TEST,くぎ側面抵抗試験は,ASTM

D1037-96のLATERAL NAIL RESISTANCE TESTを参

考に規定した。

断熱性試験 試験片の寸法

200 mm×200 mm又は300 mm×300 mm

断熱性試験 試験片の寸法

900 mm×900 mm

試験方法の変更に伴い,寸法の見直しを行った。

3

A

5

9

0

5

:

2

0

1

4

38

A 5905:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5905:2014)

旧規格(JIS A 5905:2003)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

注a) スパンは,表示厚さの15倍とし,

かつ,150 mm以上とする。ただ

し,厚さ3 mm以下については,

100 mm以上とする。

注(11) スパンは,表示厚さの15倍とし,

かつ,150 mm以上とする。

最短スパン150 mmでは,薄物(3 mm前後)の場合,

変形が大きく,試験に時間を要する。ISO 16978:2003

などでは最短スパンは100 mmとなっており厚さ3

mm以下の製品については,旧規格の最短スパンから

変更しても性能値への影響がないと判断し,これを適

用することとした。

7.3.1 厚さ

試料の周辺から15 mm以上内側の4点

6.2.1 厚さ

周辺から20 mm以上内側の4点

ユーザの要望及び厚さ測定器の適性を考慮し,従来よ

りも外側の測定位置でも可とした。

7.3.3 直角度

測定法A:平形直角定規を使用した測定

方法

測定法B:対角線の長さの差を測定する

方法

6.2.3 直角度

平形直角定規を使用した測定方法

直角度の測定は2種類の方法を設定し,それぞれの規

格値を設定した。

なお,現行平形直角定規と同等の測定方法として,JIS

A 5422,JIS A 5404の管理方法を参考に,対角線の長

さの差で判定する方法を採用した。

JIS B 7526平形直角定規1級の直角定規の寸法と測定

位置の修正を行った。

7.9 湿潤時曲

げ強さ試験

試験方法の記載内容

20±2 ℃の水中

6.7 湿潤時曲

げ強さ試験

試験方法の記載内容

常温水中

試験片の浸せき処理後,常温水に1時間浸せきすると

規定されているが,熱負荷後の冷却に用いる水の温度

によって試験結果にばらつきが生じることがあるの

で,一定の温度条件で冷却することが重要である。温

度条件としては,ISO 20585との整合を図り“20±2 ℃

の水中”とした。

7.16

てい

(釘)頭貫通

力試験

試験方法を記載

−

−

構造用MDFの品質確認項目として設定した。

なお,この試験は,形式検査項目とした。

7.17 くぎ側

面抵抗試験

試験方法を記載

−

−

構造用MDFの品質確認項目として設定した。

なお,この試験は,形式検査項目とした。

7.19 断熱性

試験

JIS A 1412-1の保護熱板法(GHP法),

又はJIS A 1412-2の熱流計法(HFM法)

によって試験し,平均温度23±1 ℃で

の熱流方向上向きの場合の値で熱伝導

率を求める。

6.15 断熱性

試験

JIS A 1420によって,平均温度30±3 ℃

熱流方向上向きで表面温度を測定した

場合の熱抵抗を求める。

JIS A 9521 建築用断熱材との整合を図り,試験方法

及び平均温度を見直した。

3

A

5

9

0

5

:

2

0

1

4