A 5760:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び記号 ··················································································································· 3

4.1 形状による区分 ············································································································· 3

4.2 使用温度範囲による区分 ································································································· 4

5 要求事項························································································································· 4

5.1 形状及び寸法 ················································································································ 4

5.2 品質 ···························································································································· 5

6 試験······························································································································· 5

6.1 試験の一般条件 ············································································································· 5

6.2 試験片の作製 ················································································································ 5

6.3 寸法の測定 ··················································································································· 6

6.4 硬さ試験 ······················································································································ 6

6.5 引張試験 ······················································································································ 7

6.6 圧縮永久ひずみ試験 ······································································································· 7

6.7 耐オゾン性試験 ············································································································· 8

6.8 熱老化性試験 ················································································································ 9

6.9 水密性試験 ·················································································································· 10

6.10 保持力試験 ················································································································· 10

6.11 低温衝撃ぜい化試験 ····································································································· 13

6.12 低温圧縮永久ひずみ試験 ······························································································· 13

7 検査······························································································································ 14

8 製品の呼び方 ·················································································································· 14

9 表示······························································································································ 14

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 16

附属書JB(参考)技術上重要な改正に関する新旧対照表 ···························································· 18

A 5760:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,建築ガスケット工業会(BGA)及び一般財

団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS A 5756:2006は改正・分割され,JIS A 5756:2013及びこの規格に置き換えられた。

なお,平成26年3月20日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 5756:2006によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

1

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5760:2013

建築用構造ガスケット

Structural gaskets used in buildings-

Classification, specification and test methods

序文

この規格は,1981年に第1版として発行された,ISO 5892を基とし,我が国の実情を反映させるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。また,JIS A 5756:2006との技術上重要な改正に関

する対照を附属書JBに記載する。

1

適用範囲

この規格は,建築物に用いられるロックストリップタイプの加硫ゴム製構造ガスケットについて規定す

る。

注記 この規格の対応国際規格及びその対応の程度を示す記号を,次に示す。

ISO 5892:1981,Rubber building gaskets−Materials for preformed solid vulcanized structural gaskets

−Specification(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1414-3 建築用パネルの性能試験方法−第3部:温湿度・水分に対する試験

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 7503 ダイヤルゲージ

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

注記 対応国際規格:ISO 37,Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain

properties(MOD)

JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

注記 対応国際規格:ISO 7619-1,Rubber, vulcanized or thermoplastic−Determination of indentation

2

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

hardness−Part 1: Durometer method (Shore hardness)(MOD)

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

注記 対応国際規格:ISO 188,Rubber, vulcanized or thermoplastic−Accelerated ageing and heat

resistance tests(MOD)

JIS K 6259 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方

注記 対応国際規格:ISO 1431-1,Rubber, vulcanized or thermoplastic−Resistance to ozone cracking−

Part 1: Static strain test(MOD)

JIS K 6261 加硫ゴム及び熱可塑性ゴム−低温特性の求め方

注記 対応国際規格:ISO 812,Rubber, vulcanized−Determination of low-temperature brittleness(MOD)

JIS K 6262 加硫ゴム及び熱可塑性ゴム−常温,高温及び低温における圧縮永久ひずみの求め方

注記 対応国際規格:ISO 815,Rubber, vulcanized or thermoplastic−Determination of compression set at

ambient, elevated or low temperatures(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

構造ガスケット(structural gasket)

建築構成材の開口部に取り付けて板ガラスなどと支持枠とを直接支持し,風圧力に抵抗する耐力を保持

するとともに,水密性及び気密性を確保するためのガスケット。ロックストリップガスケット又はジッパ

ーガスケットともいう。

3.2

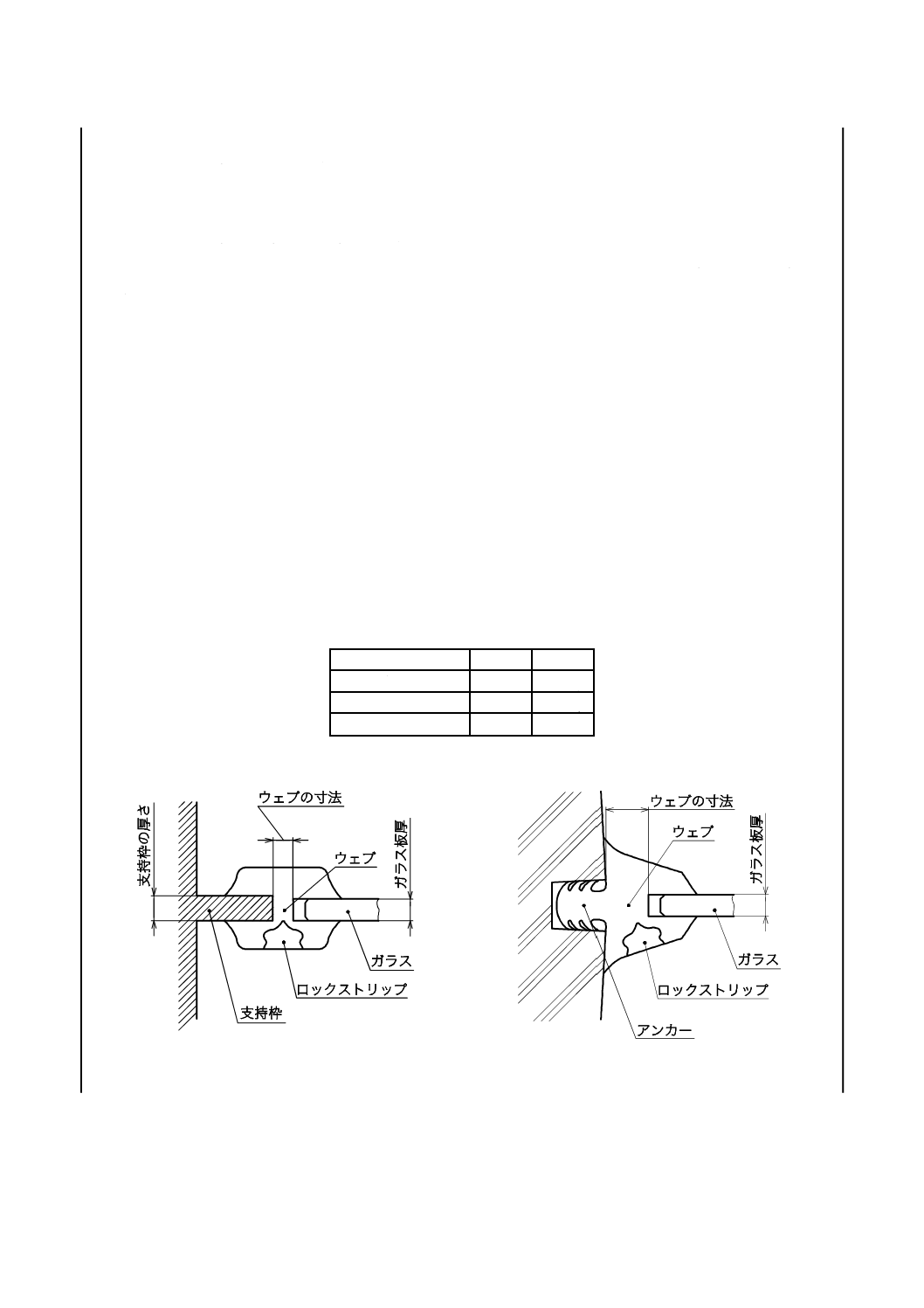

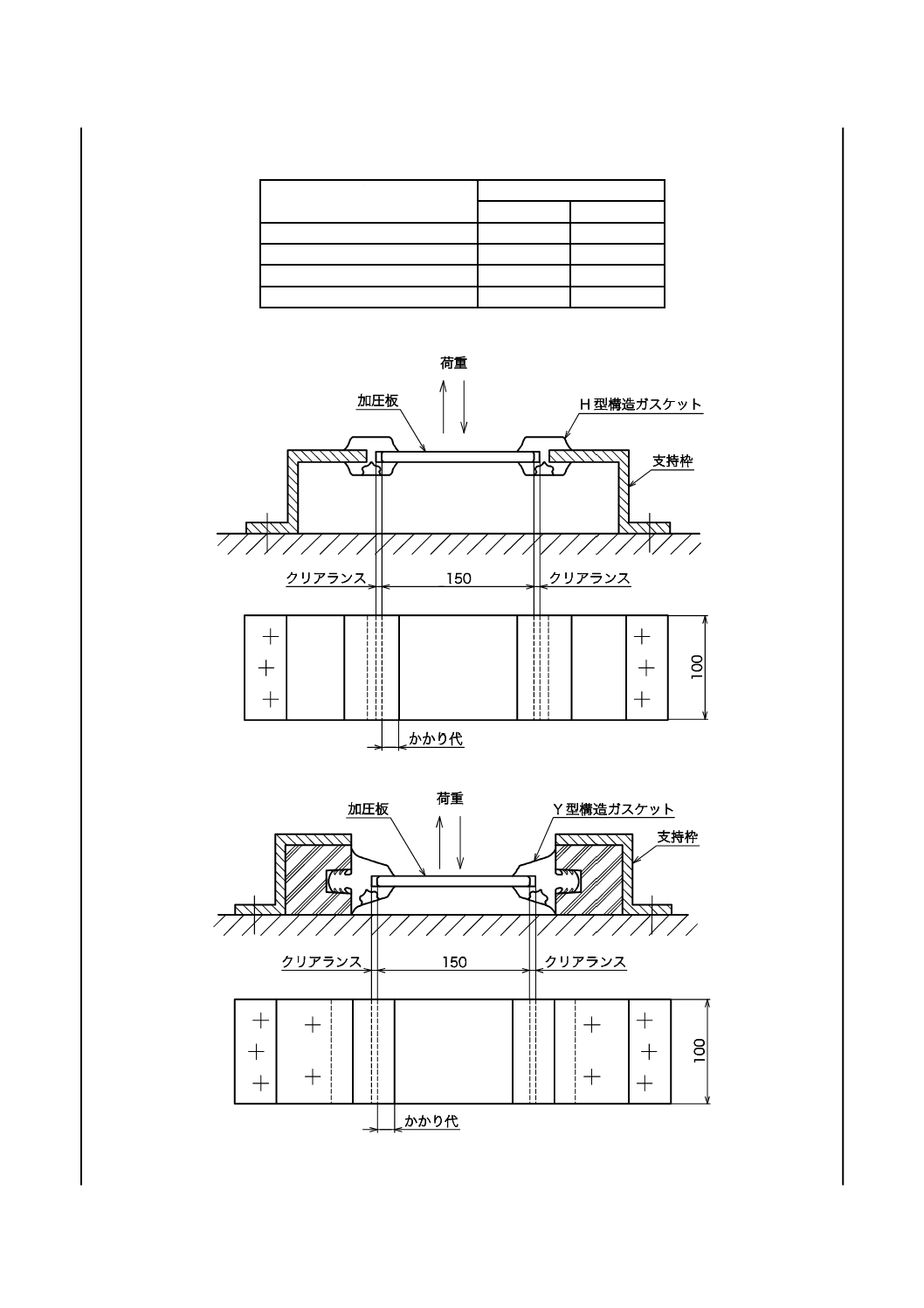

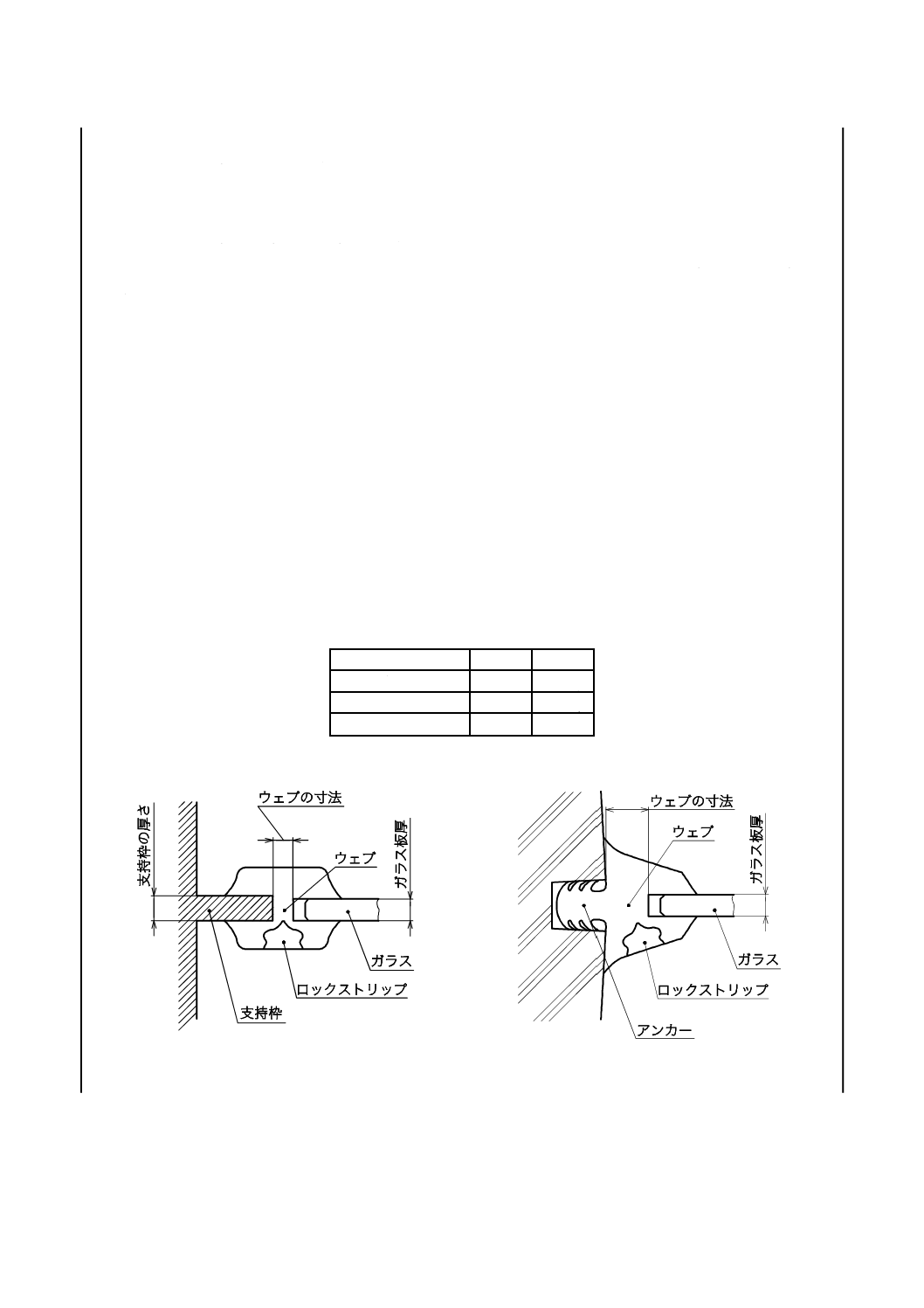

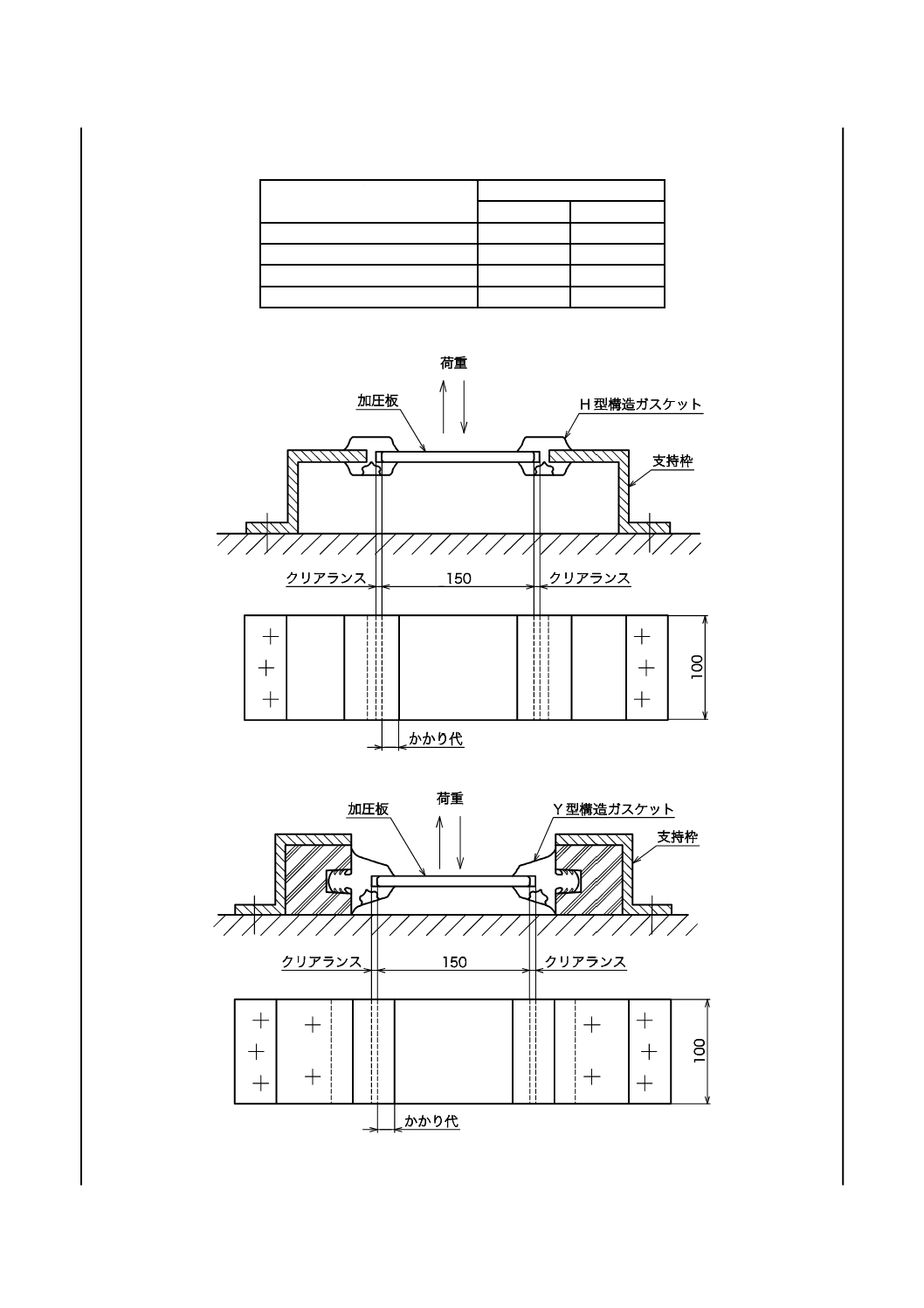

H型構造ガスケット(H-type gasket)

板ガラスと支持枠とをかん(嵌)合するための二つの溝を構成し,支持枠と共同して板ガラスなどを保

持する,断面がH形の構造ガスケット[図1 a)参照]。

3.3

Y型構造ガスケット(reglet-type gasket)

一方は板ガラスなどを挿入する溝を構成し,他方はコンクリートなどの支持部材に設けた溝にかん(嵌)

合できる部位をもち板ガラスなどを保持する,断面がY形の構造ガスケット[図1 b)参照]。

3.4

C型構造ガスケット(interlocking-type gasket)

H型構造ガスケットの変形で,板ガラスと板ガラスとを壁面内で結合し,これを金属の支持部材にかん

(嵌)合できる部位をもった構造ガスケット[図1 c)参照]。

3.5

ロックストリップ(lock-strip)

ガラスなどをはめ込む前には外しておき,はめ込んだ後ロックストリップ溝にかん(嵌)合する帯状の

部品。

3.6

ウェブ(web)

H型構造ガスケットではガラス溝と支持枠溝との間にあり,C型構造ガスケットでは二つのガラス溝の

間にあり,Y型構造ガスケットではガラス溝とアンカーとの間にある肉厚の部分。

3

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

ガラス溝(channel recess for glass)

板ガラス,パネルなどを挿入する溝。

3.8

支持枠溝(channel recess for supporting frame)

H型構造ガスケット又はC型構造ガスケットにおいて,カーテンウォールなどに緊結するための支持枠

を挿入する溝。

3.9

アンカー(spline)

Y型構造ガスケットにおいて,コンクリートなどに設けた溝に緊結するための部分。

3.10

保持力(holding force)

ガスケットがガラスを保持し,風圧力に抵抗するときの耐力。保持力試験では,加圧板を保持できる最

大荷重を測定し,ガスケットの単位長さ当たりの荷重で表す。

4

種類及び記号

4.1

形状による区分

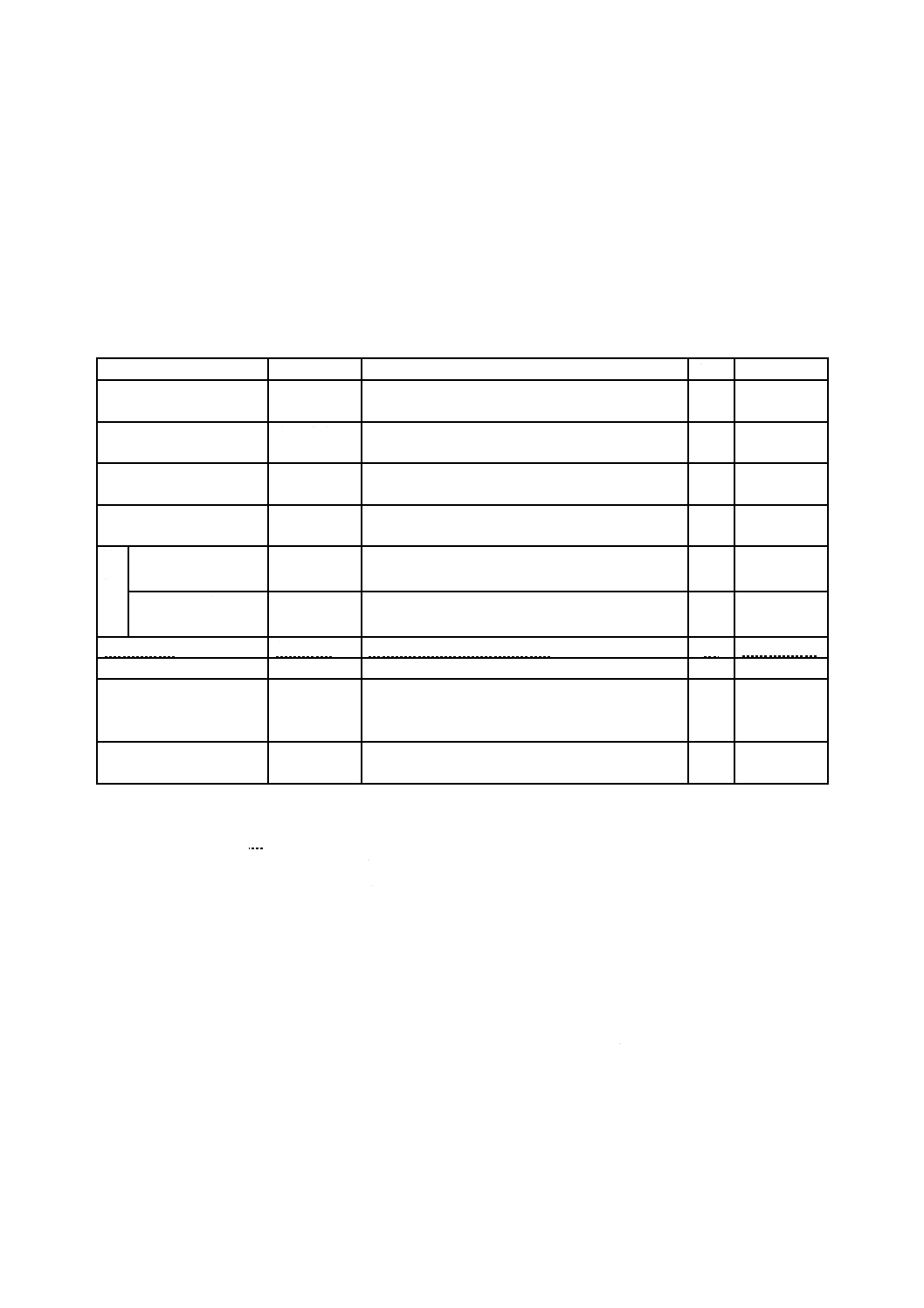

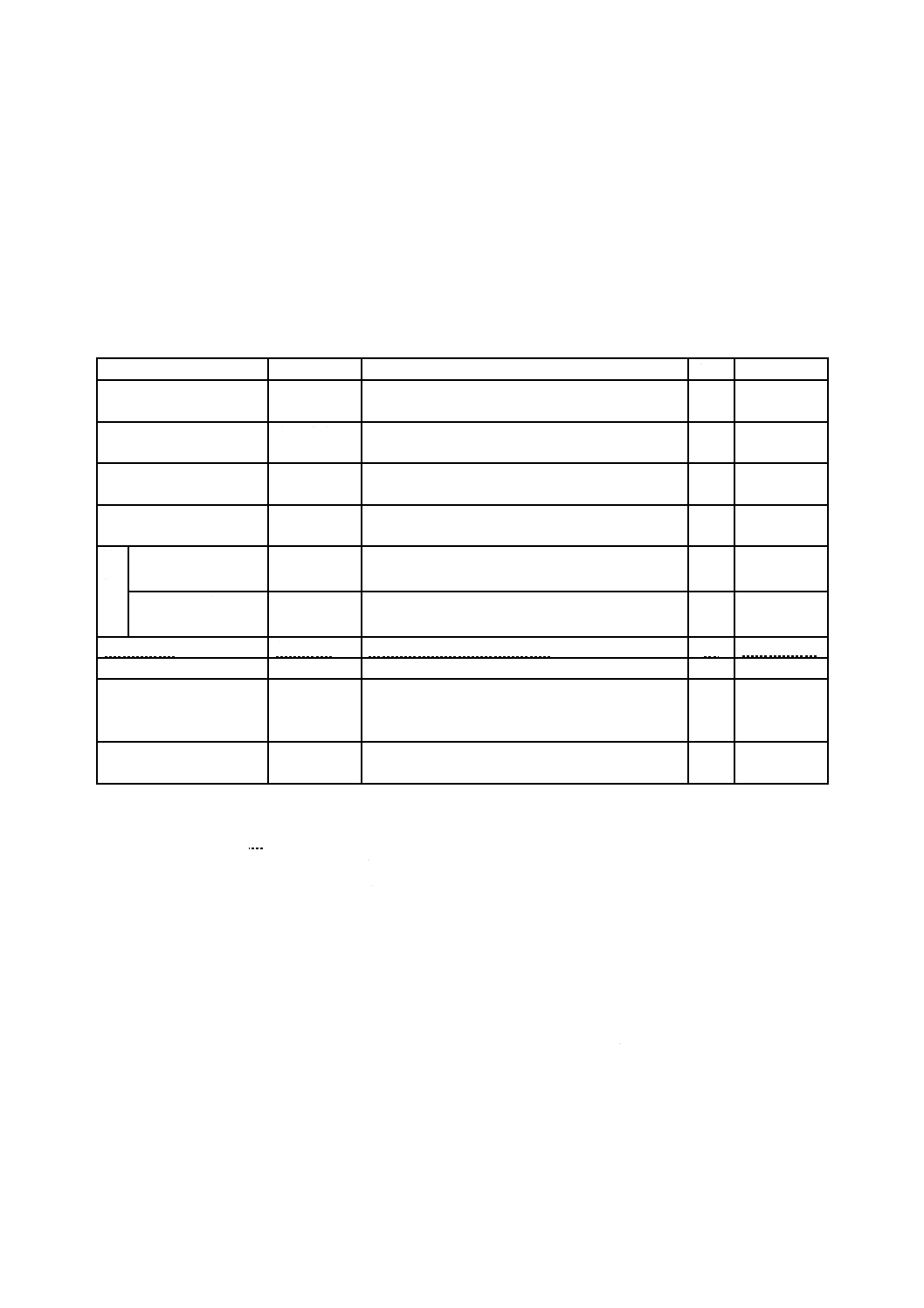

構造ガスケットは,形状によって区分し,表1による。

表1−形状による区分

形状による区分

記号

例

H型構造ガスケット

H

図1 a)

Y型構造ガスケット

Y

図1 b)

C型構造ガスケット

C

図1 c)

なお,構造ガスケットの例を,図1に示す。

a) H型構造ガスケット

b) Y型構造ガスケット

図1−構造ガスケットの例

4

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

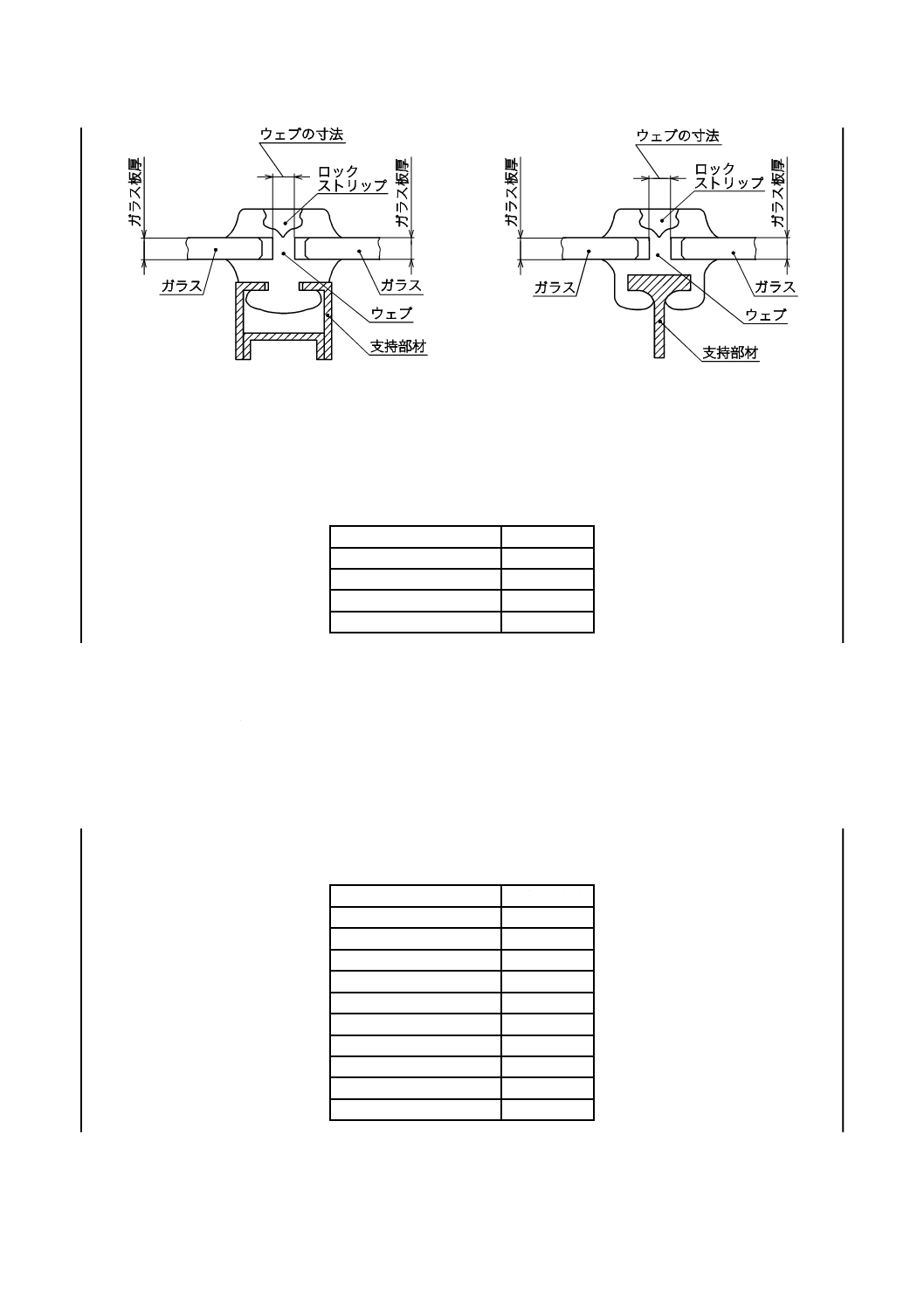

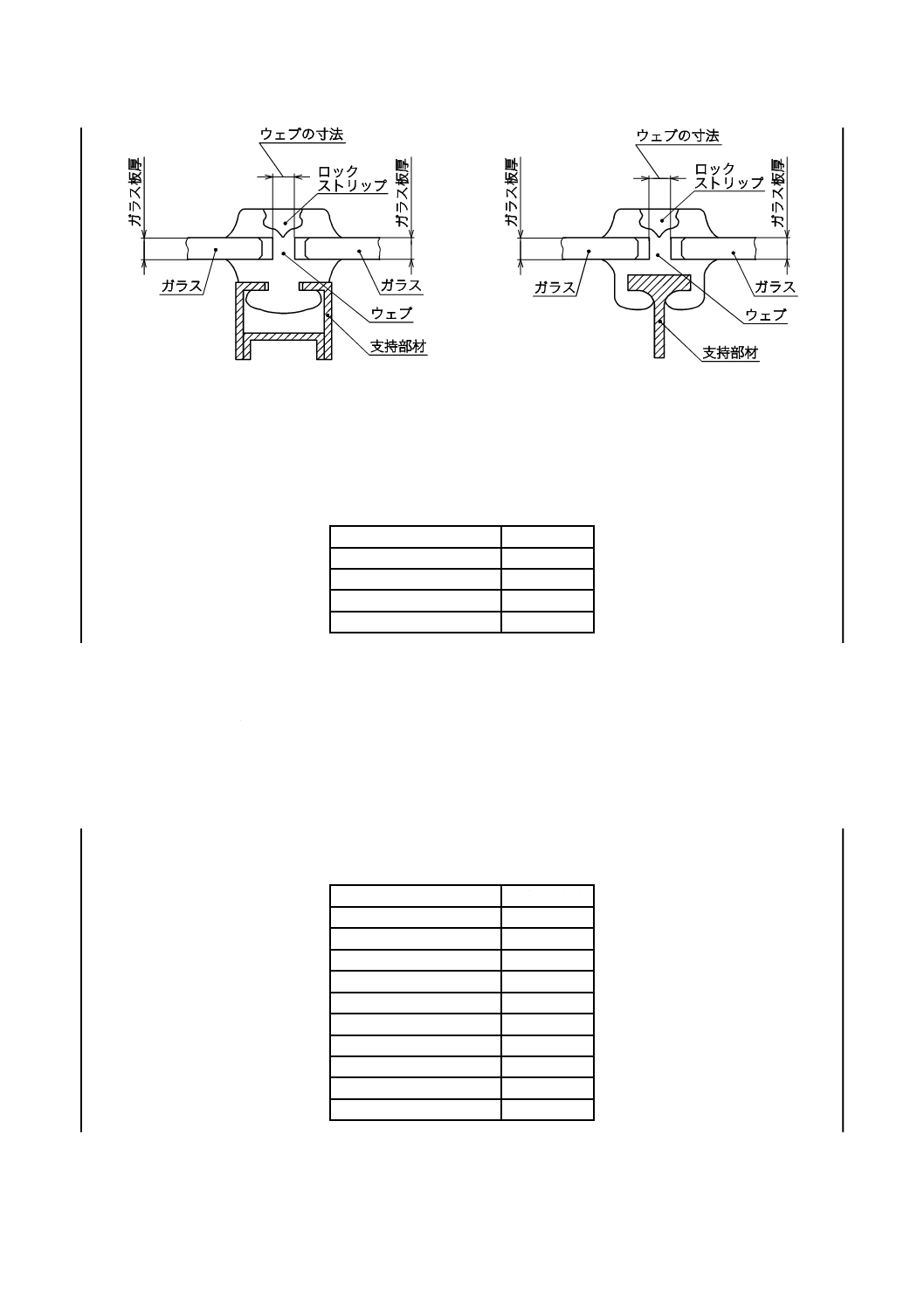

c) C型構造ガスケット

図1−構造ガスケットの例(続き)

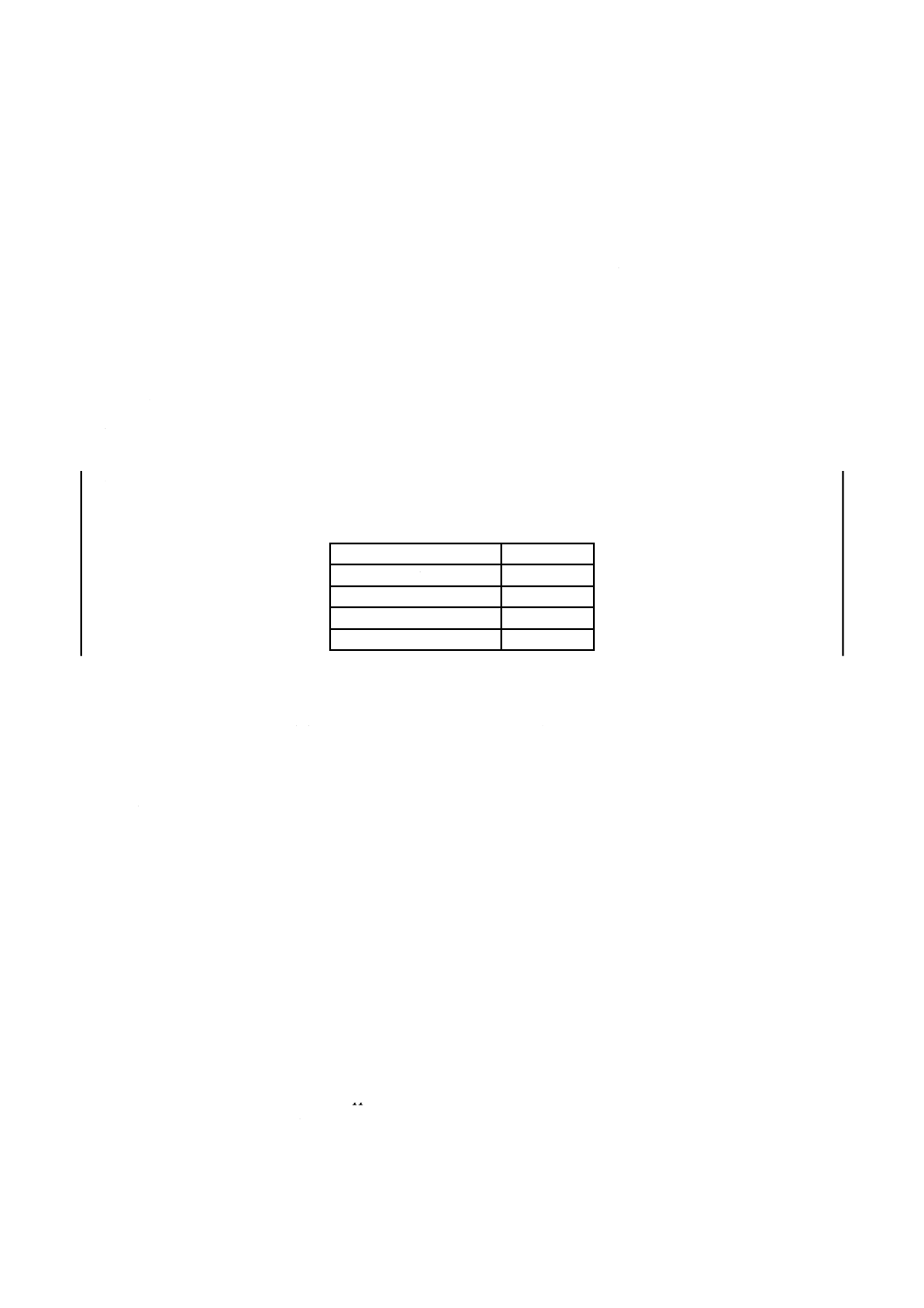

4.2

使用温度範囲による区分

構造ガスケットは,使用温度範囲によって区分し,表2による。

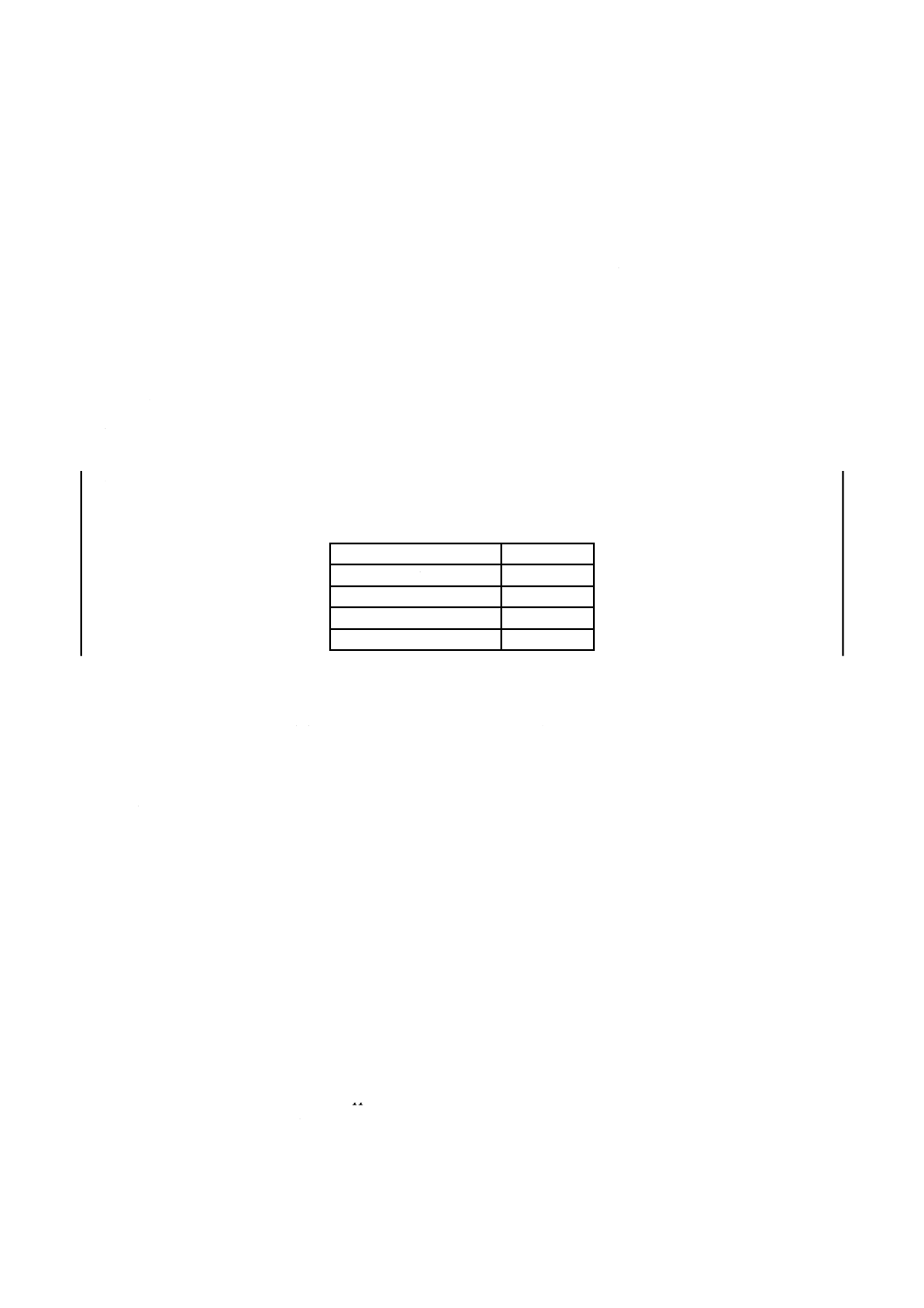

表2−使用温度範囲による区分

使用温度範囲による区分

記号

−20 ℃〜+70 ℃

T1

−20 ℃〜+85 ℃

T2

−40 ℃〜+70 ℃

T3

−40 ℃〜+85 ℃

T4

5

要求事項

5.1

形状及び寸法

5.1.1

断面形状及び寸法

ガスケットの断面形状及び寸法は,受渡当事者間の協定による。

5.1.2

断面寸法の許容差

特に指定がない限り,構造ガスケット断面の各部における寸法及び許容差は,表3による。

表3−構造ガスケット断面の各部における寸法及び許容差

単位 mm

断面の各部における寸法 許容差(±)

0 超

1.5以下

0.25

1.5超

2.5以下

0.35

2.5超

4.0以下

0.40

4.0超

6.3以下

0.50

6.3超 10 以下

0.70

10 超

16 以下

0.80

16 超

25 以下

1.00

25 超

40 以下

1.30

40 超

63 以下

1.60

63 超 100 以下

2.00

5

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

品質

5.2.1

外観

構造ガスケットは,表面にきず,割れ,その他の使用上の欠陥があってはならない。

なお,構造ガスケットの色については,任意とし,受渡当事者間の協定による。

5.2.2

一般性能

構造ガスケットは,6.4〜6.8によって試験したとき,表4の規定に適合しなければならない。

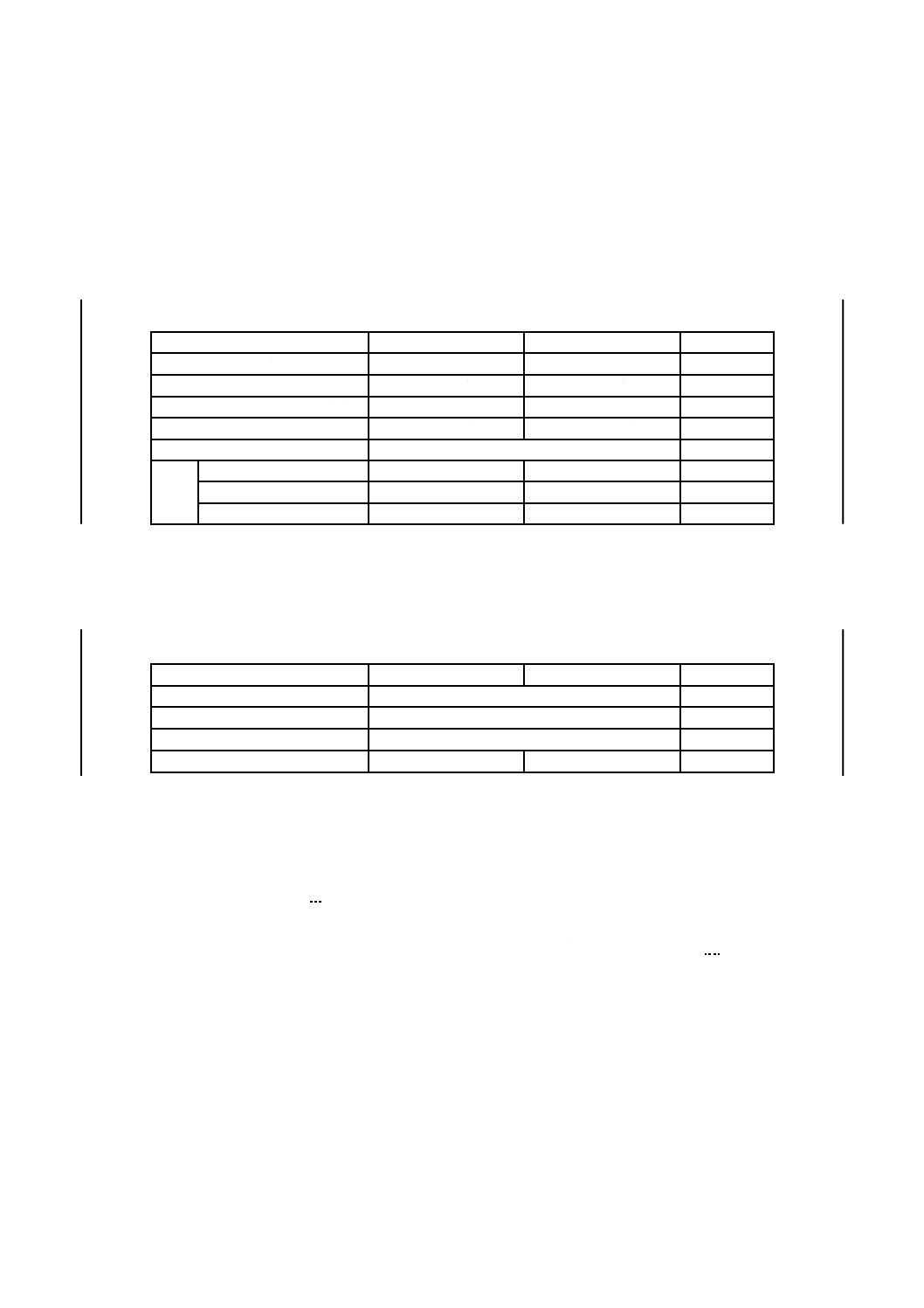

表4−一般性能

性能項目

ガスケット部

ロックストリップ部

試験方法

硬さ(タイプAデュロメータ)

70〜79

80〜89

6.4

引張強さ

(N/mm2)

12以上

12以上

6.5

伸び

(%)

175以上

125以上

6.5

圧縮永久ひずみ

(%)

35以下

35以下

6.6

耐オゾン性

亀裂がない。

6.7

熱老

化性

硬さの変化

+10〜0

+10〜0

6.8

引張強さの変化率 (%)

−15以内

−15以内

6.8

伸びの変化率

(%)

−40以内

−40以内

6.8

5.2.3

特別要求性能

構造ガスケットは,必要な場合は,特別要求性能を規定することができる。特別要求性能は,6.9〜6.12

によって試験を行い,表5の規定に適合しなければならない。

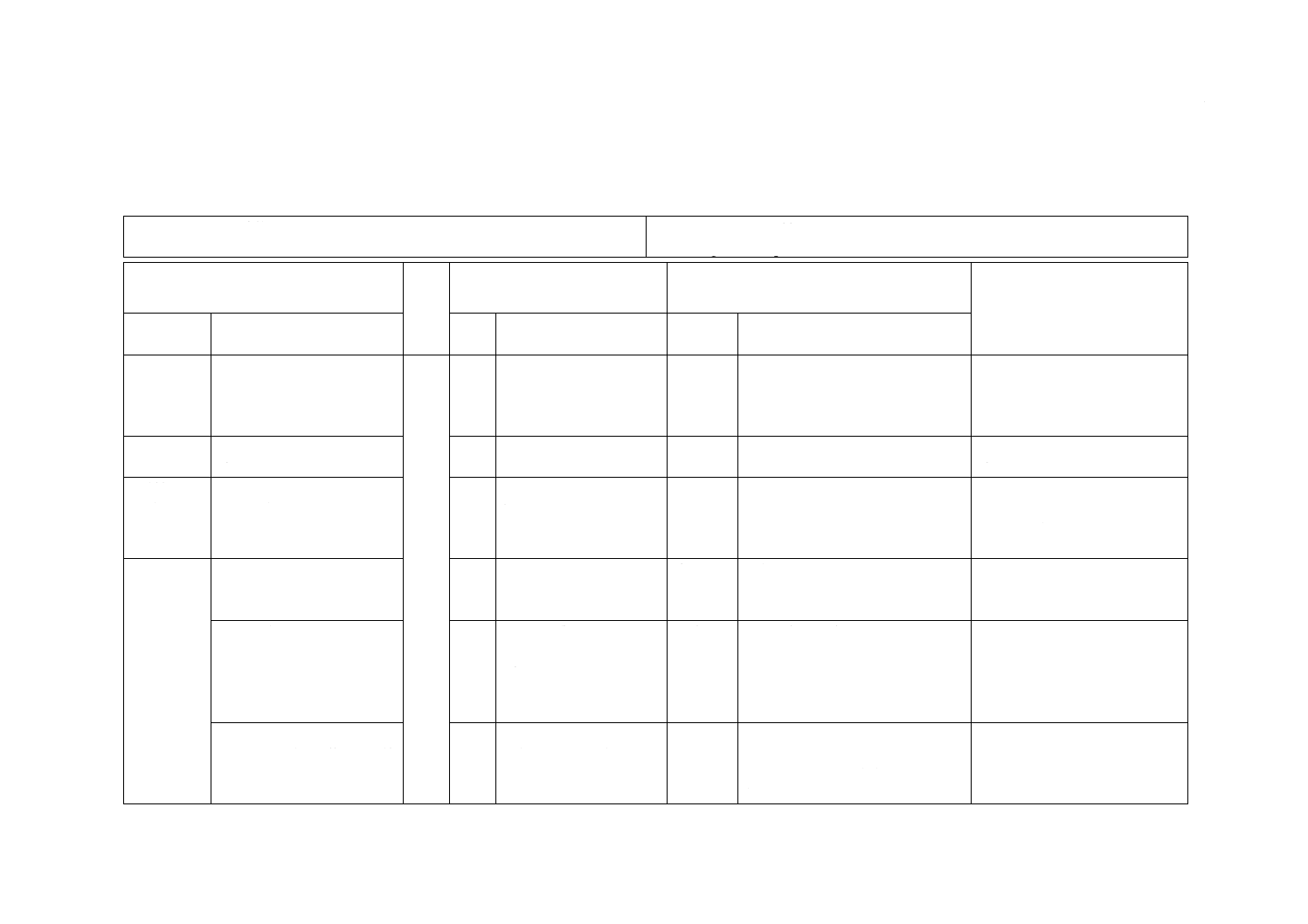

表5−特別要求性能

性能項目

ガスケット部

ロックストリップ部

試験方法

水密性

受渡当事者間の協定による。

6.9

保持力

受渡当事者間の協定による。

6.10

低温ぜい化性

使用温度範囲の下限値で亀裂がない。

6.11

低温圧縮永久ひずみ

80 %以下

90 %以下

6.12

6

試験

6.1

試験の一般条件

試験の一般条件は,次による。

a) 試験室の標準状態は,JIS K 6250の6.(試験室の標準条件)に規定する温度23±2 ℃,及び湿度(50

±10) %とする。

b) 加硫又は成形後から試験を行うまでの試料及び試験片の状態調節及び保管は,JIS K 6250の7.(試料

及び試験片の保管)による。

c) 試験は,特に指定がない限り,試験前3時間以上標準状態に静置して状態調節を行った試験片を用い,

標準状態の試験室で行う。

6.2

試験片の作製

6.2.1

一般事項

試験は,表6に示すように素材試験と製品試験とに分けられ,試験片の採取方法が異なる。素材試験の

場合は,通常試験片採取用シートを作製し,そのシートから試験片を採取する。製品試験の場合は,製品

から直接試験体を採取する。

6

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2

試験片採取用シートの作製

試験片の採取・作製は,製品に使用する未加硫コンパウンドから試験片作成に必要な量の試料を採取し,

製品の加硫度合いに合わせた条件で,各試験片と同じ厚さのシートを作製し,平らに広げて16時間以上標

準状態に静置する。

6.2.3

試験片の形状・寸法及び数量

試験片の形状・寸法及び数量は,表6による。素材試験の場合は,試験片採取用シートから所定の試験

片を採取する。製品試験の場合は,直接製品から所定の試験体を採取する。

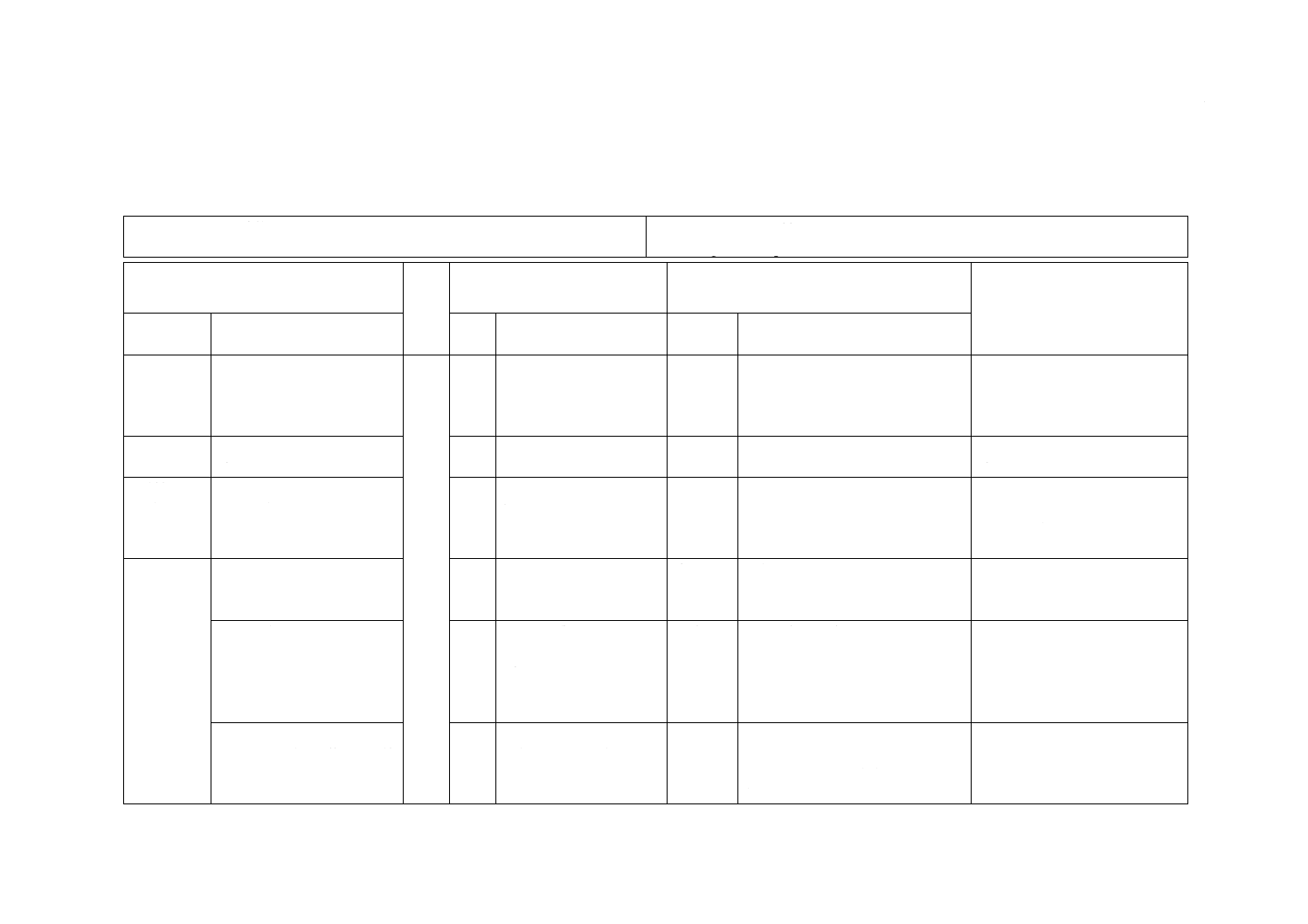

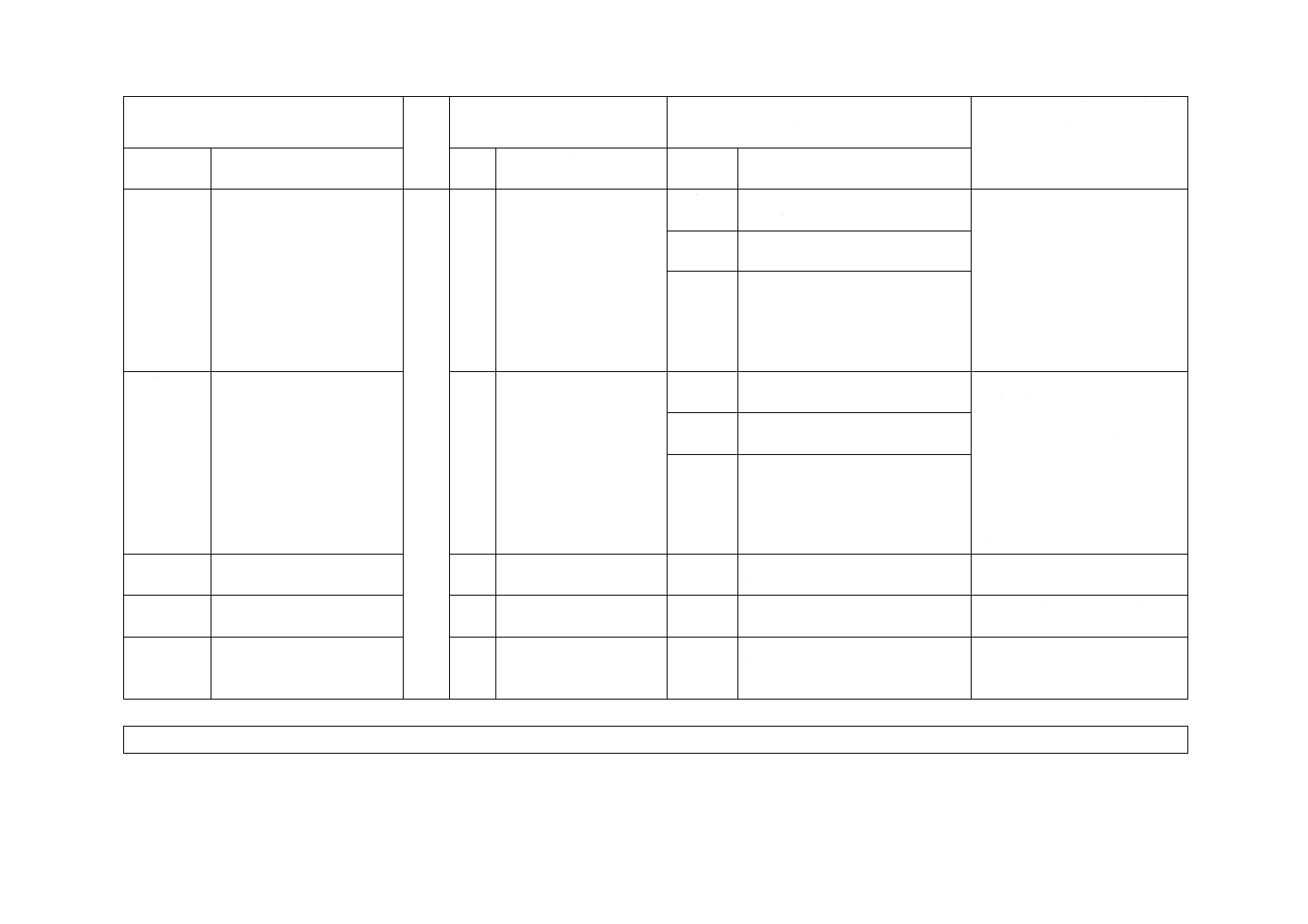

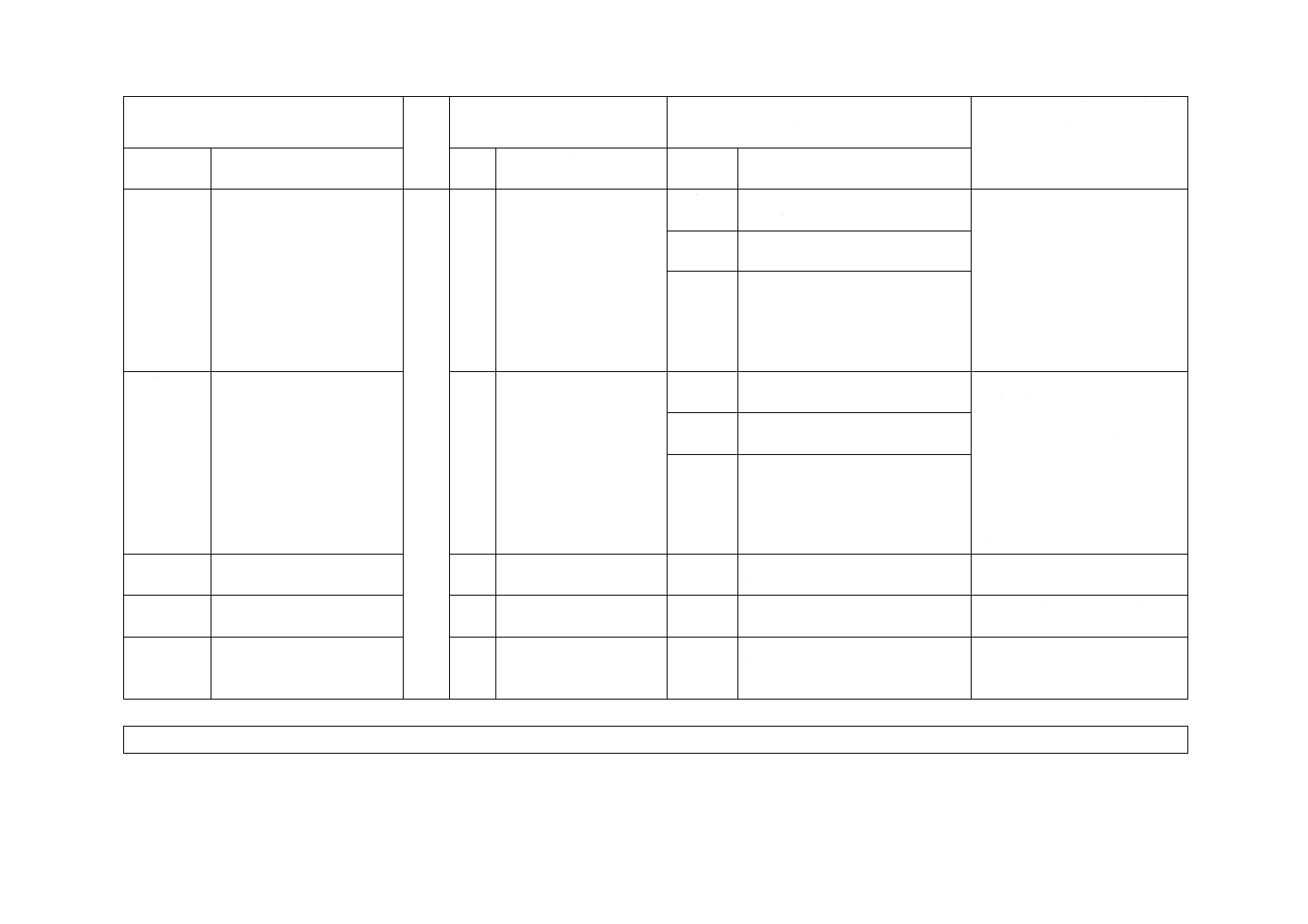

表6−試験片の形状・寸法及び数量

試験項目

試験の種類

試験片の形状・寸法

数量

引用規格

硬さ試験

素材試験

約25 mm×70 mm以上の短冊状厚さ2.0±0.2 mm

の試験片を3枚重ねて試験片とする。

1

JIS K 6253-3

引張試験

素材試験

JIS K 6251に規定するダンベル状3号形

厚さ2.0±0.2 mm

3

JIS K 6251

圧縮永久ひずみ試験

素材試験

直径29.0±0.5 mmの円柱状

厚さ12.5±0.5 mm

3

JIS K 6262

耐オゾン性試験

素材試験

JIS K 6251に規定するダンベル状1号形

厚さ2.0±0.2 mm

2

JIS K 6259

熱

老

化

性

試

験

硬さの変化

素材試験

約25 mm×70 mm以上の短冊状厚さ2.0±0.2 mm

の試験片を3枚重ねて試験片とする。

1

JIS K 6253-3

JIS K 6257

引張強さの変化率

伸びの変化率

素材試験

JIS K 6251に規定するダンベル状3号形

厚さ2.0±0.2 mm

3

JIS K 6251

JIS K 6257

水密性試験

製品試験

受渡当事者間の協定による。

−

JIS A 1414-3

保持力試験

製品試験

製品から長さ100±2 mmの試験体を切り取る。

8

−

低温衝撃ぜい化試験

素材試験

JIS K 6261の5.に規定するA形(26〜40 mm)×6

mmの短冊状

厚さ2.0±0.2 mm

10

JIS K 6261

低温圧縮永久ひずみ試験 素材試験

直径29.0±0.5 mmの円柱状

厚さ12.5±0.5 mm

3

JIS K 6262

6.3

寸法の測定

寸法の測定は,JIS K 6250の10.(寸法測定方法)によって,試験片に変形が生じない圧力で測定を行う。

なお,30 mm未満の寸法は,1 %又は0.01 mmのいずれか小さい方の精度で,30 mm以上100 mm以下

の寸法は1 %以下の精度で,100 mmを超える寸法は,1 mm以下の精度で測定する。また,投影機を用い

て測定してもよい。

6.4

硬さ試験

6.4.1

試験の目的

硬さの試験は,JIS K 6253-3に規定するタイプAデュロメータ硬さを測定する。

6.4.2

試験装置

硬さ試験機は,JIS K 6253-3の箇条5(試験機)に規定する,タイプAデュロメータとする。

6.4.3

試験方法

6.4.3.1

試験条件

試験条件は,6.1に規定する標準状態で行う。

7

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.3.2

試験手順

試験手順は,JIS K 6253-3の8.2(操作方法)による。ただし,測定は表6に示す硬さ試験用試験片を3

枚重ねて水平に置き,3秒後の値を読み取る。また,測定は5か所の測定点について行う。

6.4.4

試験結果

試験結果は,JIS K 6253-3の箇条9(試験結果のまとめ方)によって,5か所の測定点の中央値をとり,

数値の前にAの記号を付けて表す。

6.5

引張試験

6.5.1

試験の目的

引張試験は,JIS K 6251によって引張強さ及び伸びを測定する。

6.5.2

試験装置

試験装置は,次による。

a) 引張試験機 引張試験機は,JIS K 6251の7.4(引張試験機)による。

b) 測厚器 測厚器は,6.3に規定する精度のものとする。

6.5.3

試験方法

6.5.3.1

試験条件

試験及び測定は,6.1に規定する標準状態で行う。

6.5.3.2

試験手順

引張試験は,JIS K 6251の箇条13(試験手順)による。ただし,引張速度は500 mm/minとし,表6に

示すダンベル状3号形試験片を用い,標線間距離20 mmで引張試験を行い,引張強さ及び伸びを測定する。

なお,標線間以外の位置で切断した時は,追加試験を行う。

6.5.4

計算及び試験結果

各試験の引張強さ及び伸びは,次の式によって算出する。試験結果は,3個の試験片の測定値の中央値

で表す。

引張強さ

A

P

F=

0

ここに,

F0: 引張強さ(N/mm2)

P: 最大荷重(N)

A: 試験片の断面積(mm2)=5×t

t: 試験片の厚さ(mm)

伸び

100

0

0×

−

=

L

L

L

E

b

b

ここに,

Eb: 切断時の伸び率(%)

L0: 標線間距離(mm)

Lb: 切断時の標線間距離(mm)

6.6

圧縮永久ひずみ試験

6.6.1

試験の目的

圧縮永久ひずみ試験は,JIS K 6262によって圧縮加熱を行い,永久ひずみを測定する。

6.6.2

試験装置

試験装置は,次による。

8

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 圧縮装置 圧縮装置は,JIS K 6262の5.2(圧縮装置)による。

b) 恒温槽 恒温槽は,JIS K 6262の5.3(恒温槽)の空気加熱老化試験機による。

c) 測厚器 測厚器は,6.3に規定する精度のものとする。

6.6.3

試験方法

6.6.3.1

試験条件

試験条件は,次による。

a) 試験温度 試験温度は,100±1 ℃とする。

b) 試験時間 試験時間は,24

0

2

+

−時間とする

c) 圧縮率 圧縮率は,ガスケット部の場合が25 %,ロックストリップ部の場合が15 %とする。

6.6.3.2

試験手順

試験手順はJIS K 6262の8.(操作方法)による。表6に示す円柱状試験片を,スペーサーを挿入した圧

縮装置にセットし,所定の圧縮率を与える。その圧縮装置を直ちに所定の試験温度に調整した恒温槽に入

れ,所定時間加熱する。所定時間の加熱処理終了後,恒温槽から圧縮装置を取り出し,素早く試験片を取

り外し,標準状態で30分間静置してから,試験片の中央部の厚さを測定する。

6.6.4

計算及び試験結果

圧縮永久ひずみは,次の式によって計算する。試験結果は,3個の試験片の測定値の平均値で表す。

100

2

0

1

0

×

−

−

=

t

t

t

t

CS

ここに,

CS: 圧縮永久ひずみ率(%)

t0: 試験片の厚さ(mm)

t1: 圧縮装置から取り出し,30分後の試験片の厚さ(mm)

t2: スペーサーの厚さ(mm)

6.7

耐オゾン性試験

6.7.1

試験の目的

耐オゾン性試験は,JIS K 6259によって静的オゾン劣化試験を行い,亀裂の発生の有無を評価する。

6.7.2

試験装置

試験装置は,JIS K 6259の5.2(試験装置)に規定するオゾン劣化試験機とする。

6.7.3

試験方法

6.7.3.1

試験条件

試験条件は,次による。

a) 試験槽内温度 試験槽内の試験温度は,40±2 ℃とする。

b) 試験時間 試験時間は,96時間とする。

c) オゾン濃度 オゾン濃度は,2 000±100 ppbとする。

d) 伸張率 伸張率は20±2 %とし,伸張ジグにて引張ひずみを与える。

6.7.3.2

試験手順

試験手順は,JIS K 6259の5.4.2(操作方法)a)(き裂状態観察法)に従って行う。試験片に所定の伸張

を与えた伸張ジグを所定のオゾン濃度,槽内温度に設定した試験槽内に設置する。試験開始後96時間後に

試験槽から取り出し,試験片を観察し,亀裂の有無を確認する。

6.7.4

試験結果及び判定

2個の試験片全てに亀裂が確認されなかったとき,その試験片を合格とする。

9

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.8

熱老化性試験

6.8.1

試験の目的

熱老化性試験を行い,硬さの変化,引張強さの変化率及び伸びの変化率を求める。

6.8.2

試験装置

試験装置は,次による。

a) 加熱試験機 加熱試験機は,JIS K 6257の強制循環形熱老化試験機(横風式)による。

b) 引張試験機 引張試験機は,6.5.2 a)に規定するものとする。

c) 硬さ試験機 硬さ試験機は,6.4.2に規定するものとする。

6.8.3

試験方法

6.8.3.1

試験条件

試験条件は,次による。

a) 試験片 試験片は,表6に示す,硬さ試験用の試験片及び引張試験用のダンベル状3号形試験片とす

る。

b) 試験温度 試験温度は,表7によって行う。

表7−熱老化性試験温度条件

使用温度範囲による区分

試験温度

T1

85±1 ℃

T2

100±1 ℃

T3

85±1 ℃

T4

100±1 ℃

c) 試験時間 試験時間は,336時間とする。

6.8.3.2

試験手順

試験手順はJIS K 6257の箇条10(操作方法)による。熱老化前の硬さ測定を行った硬さ試験用試験片及

び引張試験用試験片を,温度調節してある恒温槽に入れ,所定の試験時間,試験温度で熱老化試験を行う。

所定時間の加熱処理が終了した後,各試験片を恒温槽から取り出し,標準状態で状態調節を行い,熱老化

後の試験に供する。

6.8.3.3

熱老化後の硬さ測定

熱老化する硬さ試験用試験片について,熱老化前に6.4によって硬さ試験を行い,熱老化前の硬さとす

る。同じ試験片で熱老化した後に硬さ試験を行い,熱老化後の硬さとする。

なお,熱老化前の硬さは通常の硬さ試験における測定結果としてもよい。

6.8.3.4

熱老化前後の引張試験

熱老化試験前及び熱老化試験後に,6.5によって引張試験を行い,熱老化前の引張強さ及び伸び,並びに

熱老化後の引張強さ及び伸びを求める。

なお,熱老化前の引張強さ及び伸びは通常の引張試験における測定結果を用いてもよい。

6.8.4

計算及び試験結果

a) 硬さの変化 熱老化前と熱老化後の硬さの変化は,次の式によって計算する。

0

1H

H

Hγ

−

=

ここに,

Hγ: 硬さの変化

H0: 熱老化前の硬さ

H1: 熱老化後の硬さ

10

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 引張強さの変化率 熱老化前と熱老化後との引張強さの変化率は,次の式によって計算する。

100

0

0

1

×

−

=

F

F

F

γF

ここに,

γF: 引張強さの変化率(%)

F0: 熱老化前の引張強さ(N/mm2)

F1: 熱老化後の引張強さ(N/mm2)

c) 伸びの変化率 熱老化前と熱老化後との伸びの変化率は,次の式によって計算する。

100

0

0

1

×

−

=

E

E

E

γE

ここに,

γE: 伸びの変化率(%)

E0: 熱老化前の伸び(%)

E1: 熱老化後の伸び(%)

6.9

水密性試験

6.9.1

試験の目的

水密試験は,JIS A 1414-3の5.7(水密性試験)によって脈動圧水密性試験を行い,漏水の有無を確認す

る。

6.9.2

試験装置

試験装置は,JIS A 1414-3の5.7に規定する試験装置とする。圧力箱,送風機,圧力調節機及び脈動圧発

生装置,水噴霧装置,圧力差測定器並びに試験体取付枠からなり,試験体の全面に水を噴霧しながら,空

気圧によって試験体に垂直に等分布荷重を加えることができるものとする。

6.9.3

試験方法

試験方法は,JIS A 1414-3の5.7による。

なお,脈動圧の上限値,下限値及び中央値並びに加圧段階の値は,受渡当事者間の協定による。

6.9.4

試験手順

脈動加圧に先立ち,予備加圧として,試験体に水密性が保持される期待最大風圧(正圧及び負圧)を5

分間加えた後,試験体の全面に一様に毎分4 l/m2の水量を噴霧しながら,協定した中央値を中心とした周

期2秒近似正弦波の脈動圧力を10分間加圧,1分間除圧しながら,段階的に順次加圧する。ただし,脈動

圧の最大は,上限値が試験体の期待最大風圧に相当する値とする。

6.9.5

漏水状況の観察

試験中は,試験体の漏水状況を目視によって観察する。

なお,漏水の程度はJIS A 1414-3の5.7によって評価する。

6.9.6

試験結果

試験結果は,漏水の有無,漏水の位置及び漏水の程度を記録する。

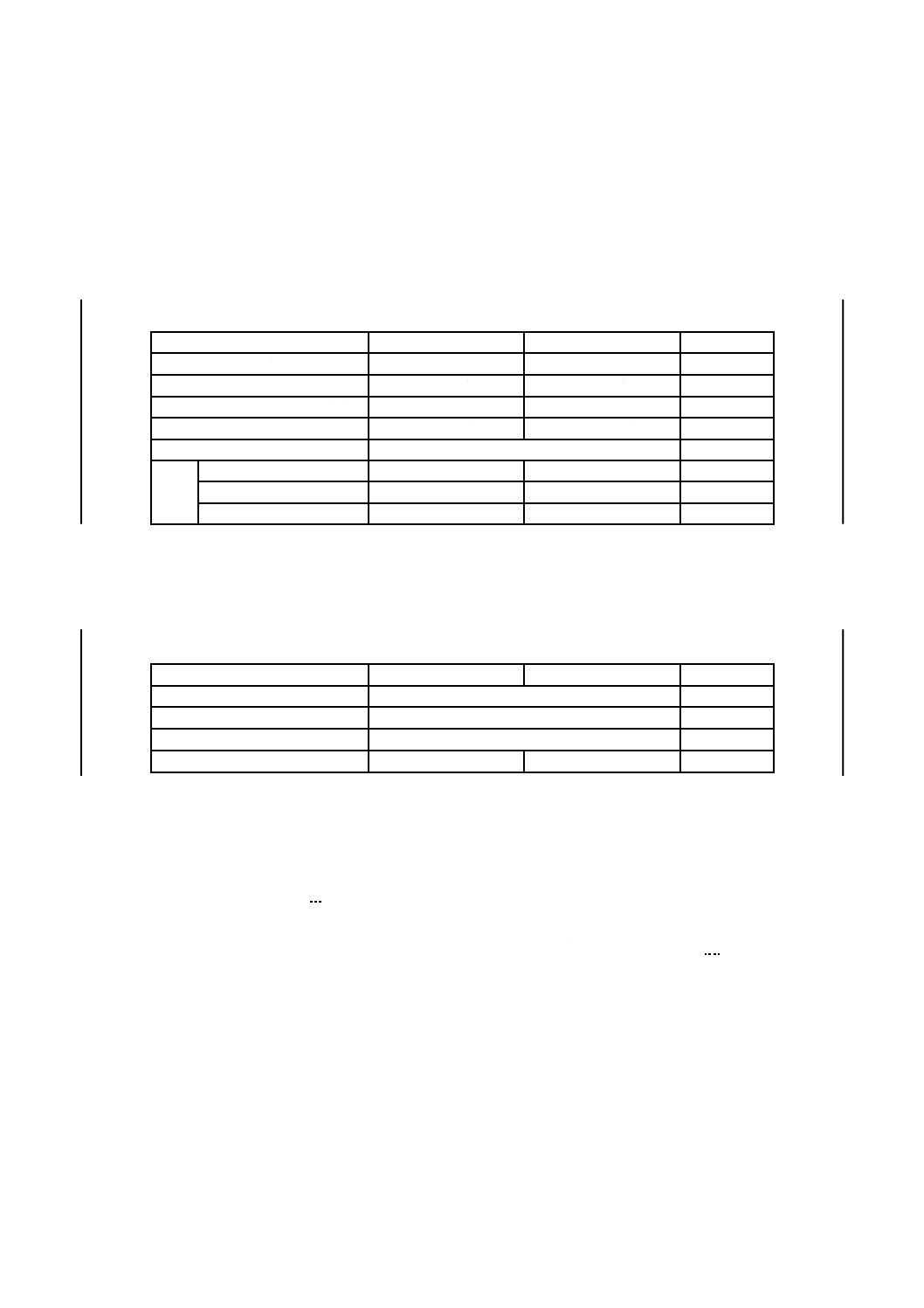

6.10 保持力試験

6.10.1 試験の目的

次の試験方法によって保持力試験を行い,構造ガスケットの風圧力に対する板ガラスの保持力を確認す

る。

6.10.2 試験装置

試験装置は,次による。

a) 圧縮試験機 圧縮試験機は,JIS K 6251に規定する引張試験機とする。圧縮速度を10 mm/minに調整

できるものとする。

11

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 測長器 測長器は,6.3に規定する精度のものとする。

c) 変位測定器 変位測定器は,変位が自動的に記録できるもの,又はJIS B 7503に規定する最小目盛0.01

mmをもつダイヤルゲージとする。

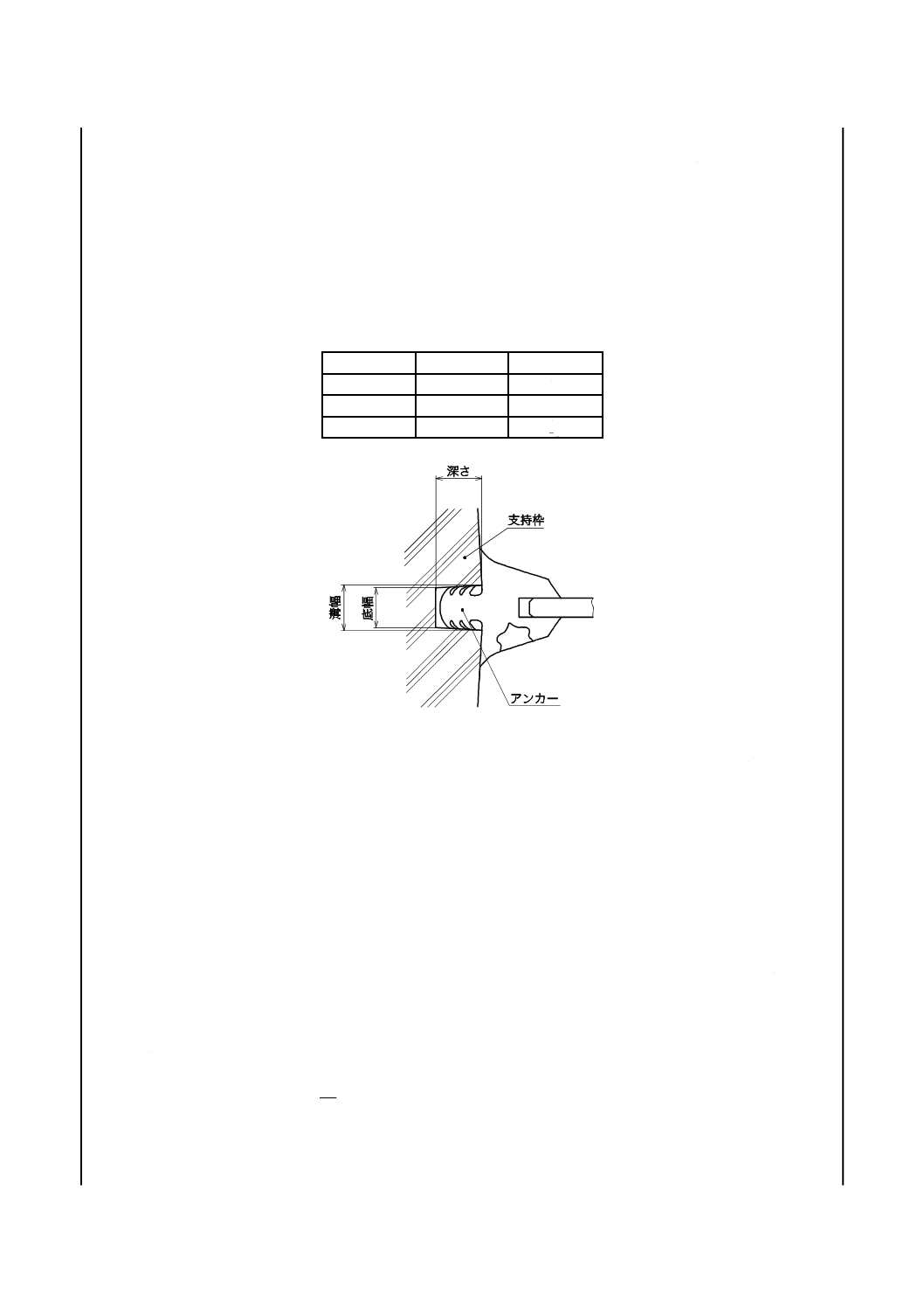

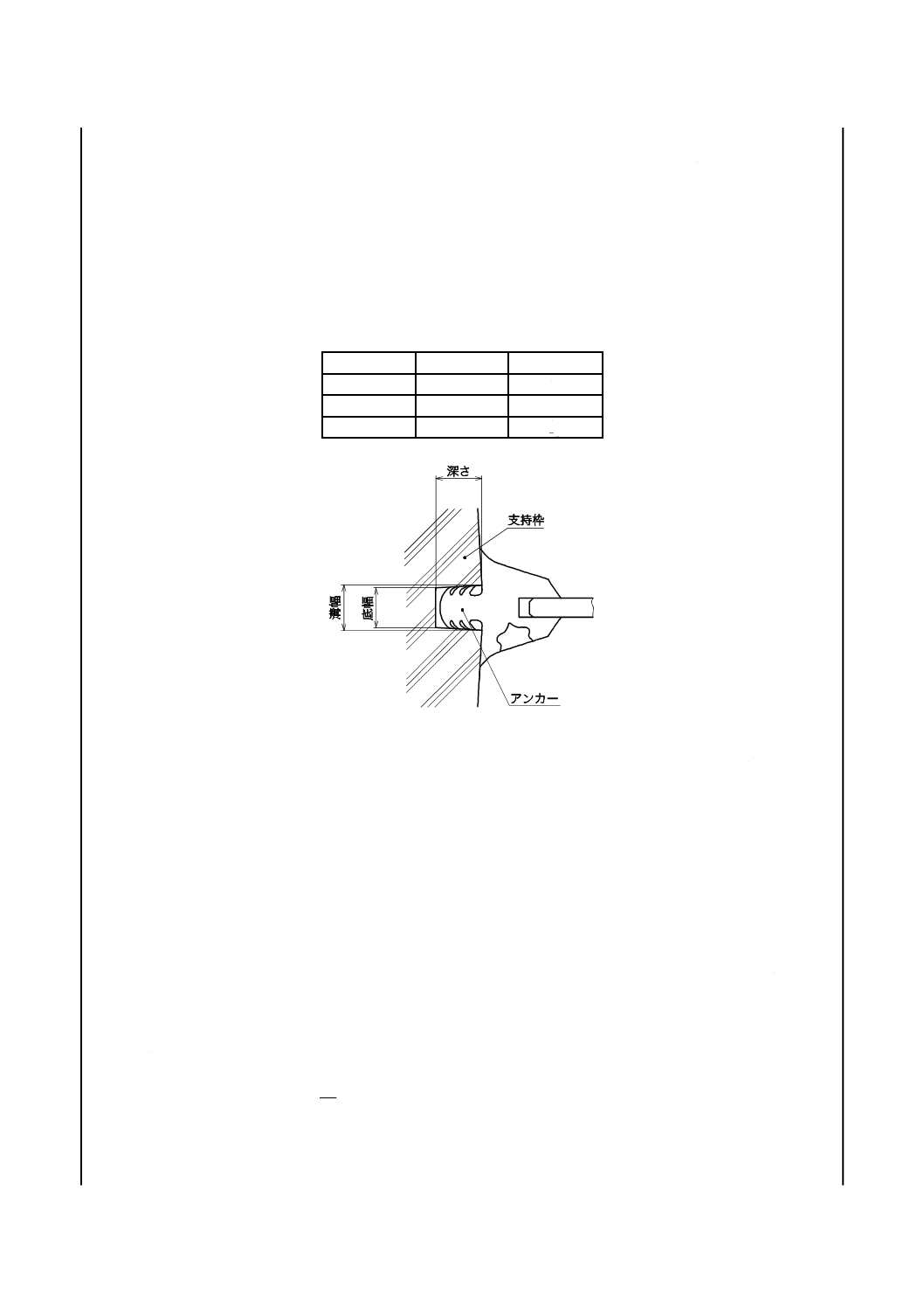

d) 支持枠 支持枠の寸法は,H型及びC型構造ガスケットの場合は,図3の支持枠で所定の厚さをもつ

もの。Y型構造ガスケットの場合は,アンカーをはめ込む溝をもつもので,その長さは,100 mmの

ものとする。溝寸法の例を,表8に示す。また,その部位を,図2に示す。

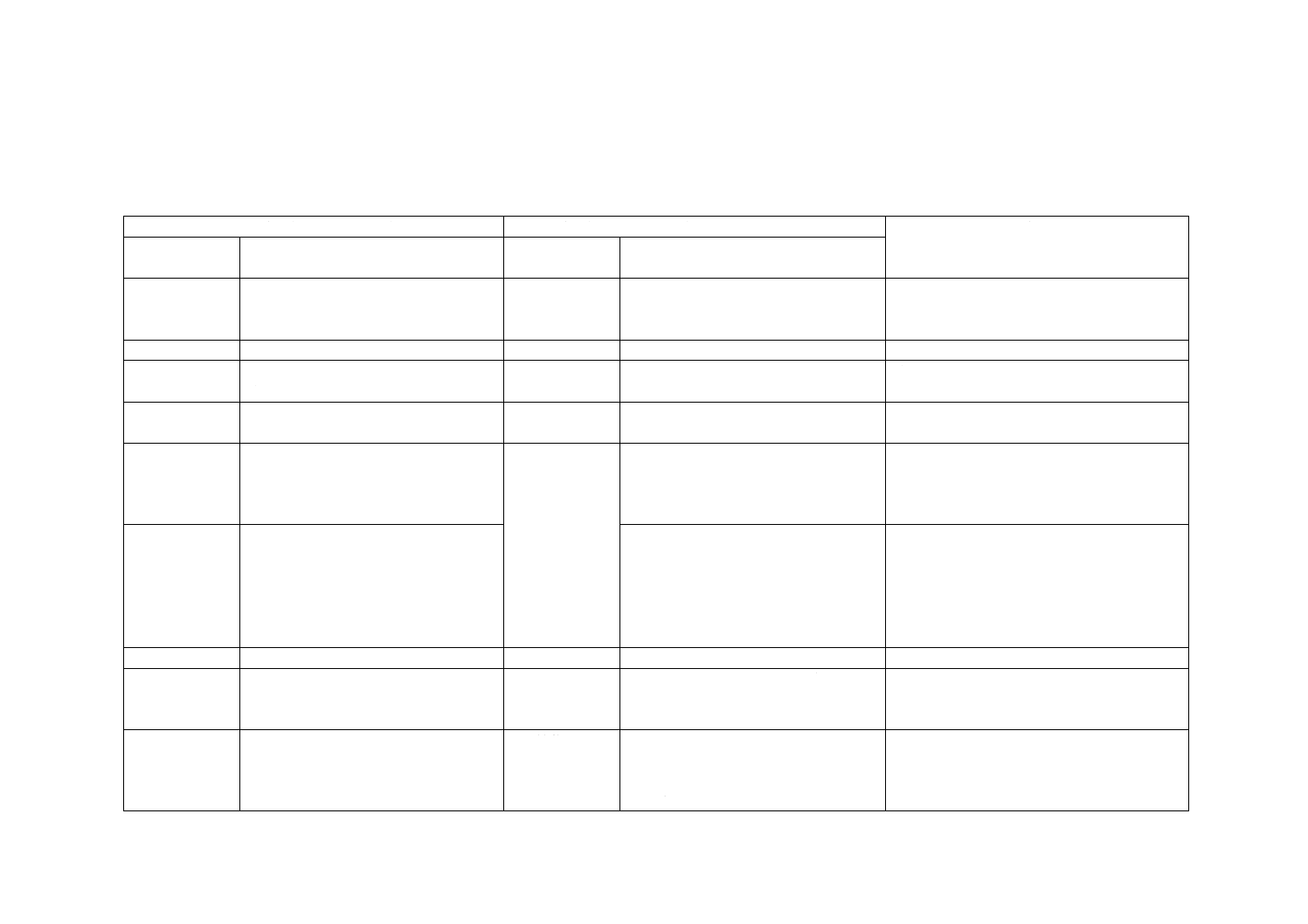

表8−支持枠の溝寸法例(Y型)

単位 mm

溝部位

寸法

許容差

溝幅

18

±1

底幅

16

±1

深さ

20

2

1

+

−

図2−支持枠の溝部位(Y型)

e) 加圧板 加圧板は鋼製とし,表面粗さは,JIS B 0601に規定するRz=6.3 μmのバフ仕上げし,硬質ク

ロムめっきを施す。寸法は,幅100 mm,長さ150 mmでエッジ部分を面取りしたもので,厚さは,試

験片に用いられる所定のガラス呼び厚さと同じものとする。

6.10.3 試験方法

6.10.3.1 試験条件

試験条件は,6.1に規定する標準状態で行う。

6.10.3.2 試験方法

表6に示す試験体を用い,図3に示す標準取付状態で,正圧側及び負圧側1) の保持力試験を行う。この

ときのクリアランスは,表9による。加圧速度は,10 mm/minとし,最大荷重及び最大荷重時の変位量を

測定する。試験結果は,正圧側,負圧側各2個の平均値で表す。ひずみは,自動記録又はダイヤルゲージ

から読み取る。

注1) 正圧側とは,室外側からの加圧,負圧側とは,室内側からの加圧する場合をいう。

L

W

WP=

ここに,

WP: 保持力(N/mm)

W: 最大荷重(N)

L: 試験片の長さの和(mm)

12

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−クリアランス

単位 mm

加圧板の厚さ(ガラス呼び厚さ)

構造ガスケットの種類

H型・C型

Y型

5ミリ,6ミリ,6.8ミリ,8ミリ

4

4

10ミリ,12ミリ

4

5

15ミリ

5

6

19ミリ

6

7

単位 mm

a) H型の場合

b) Y型の場合

図3−保持力試験

13

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.11 低温衝撃ぜい化試験

6.11.1 試験の目的

低温衝撃ぜい化試験は,使用温度範囲の下限値でJIS K 6261によって行い,亀裂発生の有無を確認する。

6.11.2 試験装置

試験装置は,JIS K 6261の5.2(試験装置)に規定する試験装置による。

6.11.3 試験方法

6.11.3.1 試験条件

試験温度は,使用温度範囲による区分の最低温度とし,表10に示す。

表10−試験温度

使用温度範囲による区分

試験温度

T1

−20 ±1 ℃

T2

−20 ±1 ℃

T3

−40 ±1 ℃

T4

−40 ±1 ℃

6.11.3.2 試験手順

試験方法は,JIS K 6261の5.4.2(操作方法)による。試験槽の温度を,表10の温度条件まで適量のド

ライアイスなどで冷却する。あらかじめ試験温度に冷却しておいた試験片つかみ具に,試験片を取り付け

る。その後,試験片を試験温度雰囲気に5分間保持した後,打撃具によって試験片に毎秒2±0.2 mの速度

で1回の打撃を加える。試験片10個について試験を行い,打撃で曲げられた方向と同一方向に試験片を直

角に曲げて,肉眼で亀裂の有無を観察する。

6.11.4 試験結果及び判定

10個の試験片全てに亀裂が認められない場合を合格とする。

6.12 低温圧縮永久ひずみ試験

6.12.1 試験の目的

低温圧縮永久ひずみ試験は,JIS K 6262によって行い,低温における圧縮永久ひずみを求める。

6.12.2 試験装置

試験装置は,次による。

a) 試験装置 試験装置は,JIS K 6262の5.2(圧縮装置)による。

b) 恒温槽 恒温槽は,JIS K 6262の5.3(恒温槽)によって,槽内温度を試験温度に設定できるものとす

る。

c) 試験片つかみ具 試験片つかみ具はJIS K 6262の5.4(試験片つかみ具)による。

d) 測厚器 測厚器は,6.3に規定する精度のものとする。

6.12.3 試験方法

6.12.3.1 試験条件

試験条件は,次による。

a) 試験温度 試験温度は,−25±1 ℃とする。

b) 試験時間 試験時間は,24

0

2

+

−時間とする。

c) 圧縮率 圧縮率は,ガスケット部の場合は25 %,ロックストリップ部の場合は15 %とする。

14

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.12.3.2 試験手順

試験方法は,JIS K 6262による。試験直前に70 ℃,45分間の加熱処理を行い,その後JIS K 6250の9.

(試験片の状態調節)によって状態調節を行う。次いで,円柱状試験片の中央部分の厚さを1か所測定し,

試験片を圧縮板間の中央部にスペーサーとともに挿入し,圧縮装置の圧縮板を圧縮して,所定の圧縮率を

与える。これを,あらかじめ試験温度に設定してある恒温槽に入れて,試験時間静置する。低温処理終了

後,試験片を速やかに圧縮装置から取り出して試験温度に設定してある槽内に戻して30分間復元させる。

その後,試験片の中央部の厚さ一か所を測定する。この操作中に試験片に手を触れてはならない。試験片

の取扱いは,試験片つかみ具で行う。

6.12.3.3 計算及び試験結果

低温圧縮永久ひずみ率は,次の式によって算出し,3個の試験片の平均値で表す。

100

2

0

1

0

×

−

−

=

t

t

t

t

CSL

ここに, CSL: 低温圧縮永久ひずみ率(%)

t0: 試験前の試験片の厚さ(mm)

t1: 試験後の試験片の厚さ(mm)

t2: スペーサーの厚さ(mm)

7

検査

検査は,合理的な抜取検査方式によるものとし,箇条6によって試験を行い,箇条5に適合したものを

合格とする。

8

製品の呼び方

構造ガスケットの呼び方は,種類と対応するガラス呼び厚さ,ウェブの寸法,支持枠の厚さ及び使用温

度範囲による区分記号による。その例を,次に示す。

a) H型構造ガスケットの場合

例 形状がH形,ガラス呼び厚さ5ミリ,ウェブの寸法6 mm,支持枠の厚さ3 mm,使用温度範囲

T2の場合の呼び方は,次による。

H − [5/6/3] − T2

b) Y型構造ガスケットの場合

例 形状がY形,ガラス呼び厚さ5ミリ,ウェブの寸法12 mm,使用温度範囲T3の場合の呼び方

は,次による。

Y − [5/12] − T3

c) C型構造ガスケットの場合

例 形状がC形,ガラス呼び厚さ5ミリ,ウェブの寸法12 mm,使用温度範囲T4の場合の呼び方

は,次による。

C − [5/12] − T4

9

表示

この規格の全ての要求事項に適合した構造ガスケットには,こん(梱)包容器などに,必要に応じて次

の事項を表示する。

15

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 規格番号

b) 製品の呼び方(箇条8参照)

c) 色又は記号

d) 長さ及び数量

e) 製造年月日又はその略号

f)

製造業者名又はその略号

g) 品番及び/又は品名

h) その他必要な事項

16

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS A 5760:2013 建築用構造ガスケット

ISO 5892:1981 Rubber building gaskets−Materials for preformed solid vulcanized

structural gaskets−Specification

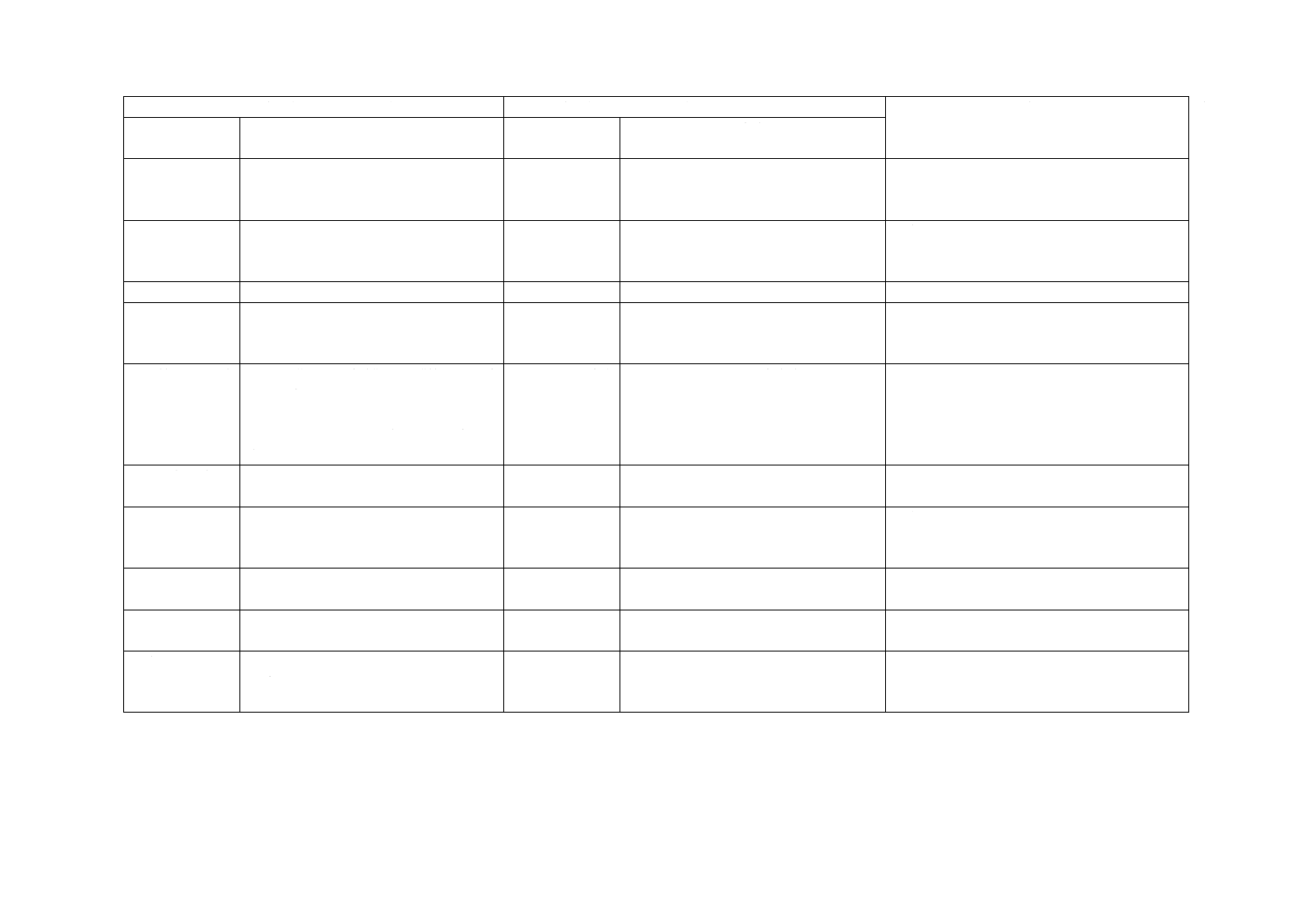

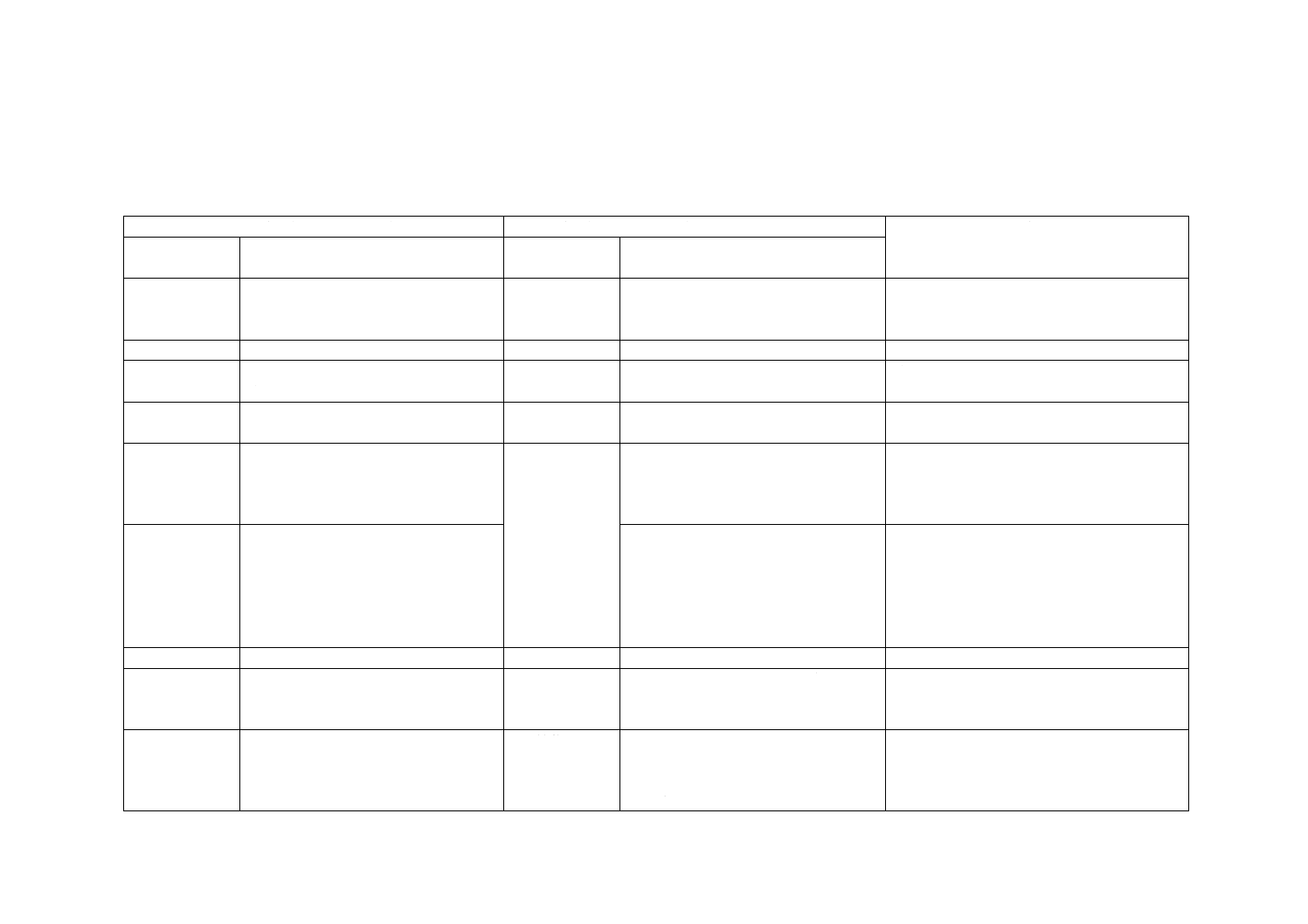

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 建築物に用いられる構造ガ

スケットについての規定で

ある。

1

建築物に用いられる加硫

ゴム製構造ガスケットの

素材に要求される性能の

規定である。

変更

技術的差異はない。

実質上の差異はない。

3 用語及び

定義

用語及び定義を規定してい

る。

−

用語及び定義はない。

追加

JISではISO規格にはない用語及び

定義を追加した。

用語に定義が必要なものがあ

る。

4 種類及び

記号

形状及び使用温度範囲によ

って区分している。

−

種類についての規定はな

い。

追加

ISO規格にはない形状及び使用温

度範囲(内容は我が国の実情に合わ

せて修正)による区分を追加した。

我が国の実情では形状による区

分が必要であり,使用温度範囲

による区分はISO 3934との整合

化を図り追加した。

5 要求事項 5.1.2 断面寸法の許容差

断面寸法の許容差を規定し

ている。

5

寸法の許容差もほぼ同じ

である。

変更

技術的差異はない。

実質上の差異はない。

5.2.1 外観

表面にきず,その他の欠陥が

ないことと規定している。

色は当事者間の協定による

としている。

4

素材及び製品

素材は耐オゾン性の加硫

ゴムとしている。

製品の表面状態はJISと

ほぼ同じ規定である。

削除

追加

表面状態の規定は,JISとISO規格

でほぼ同じ。

素材の耐オゾン性については“5.2.2

一般性能”の項に移した。

色は当事者間の協定によるとした。

実質上の差異はない。

5.2.2 一般性能

硬さ,引張強さ,伸び,圧縮

永久ひずみ,耐オゾン性及び

熱老化性を規定している。

6

一般性能

性能項目及び性能値とも

JISとほぼ同じである。

変更

使用温度範囲の規定と整合化を図

ったため,熱老化試験の加熱温度が

JISとISO規格でやや異なるが,技

術的差異はない。

実質上の差異はない。

1

6

A

5

7

6

0

:

2

0

1

3

17

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 要求事項

(続き)

5.2.3 特別要求性能

水密性,保持力,低温ぜい化

性及び低温圧縮永久ひずみ

を規定している。

7

及び

6.8

特別要求性能

耐移行汚染性,防火性,

低温ぜい化性,低温圧縮

永久ひずみ及びリップシ

ール圧を規定している。

削除

JISでは耐移行汚染性及び防火性

を削除した。

我が国では移行汚染が発生しな

い使い方をしている。

防火性は法令等に委ねる。

保持力は水密性の評価に有効で

あり,ISO/TC45/SC4に提案中で

ある。

水密性は我が国の各種仕様書及

び指針との整合化に必要であ

る。

変更

リップシール圧に代えて保持力を

規定している。

追加

水密性を追加した。

6 試験

硬さ試験,引張試験,圧縮永

久ひずみ試験,耐オゾン性試

験,熱老化性試験,水密性試

験,保持力試験,低温衝撃ぜ

い化試験及び低温圧縮永久

ひずみ試験

6

及び

7

規定内容は,JISとほぼ

同じ。

削除

JISでは耐移行汚染性及び防火性

を削除した。

我が国では移行汚染が発生しな

い使い方をしている。

防火性は法令等に委ねる。

保持力は水密性の評価に有効で

あり,ISO/TC45/SC4に提案中で

ある。

水密性は我が国の各種仕様書及

び指針との整合化に必要であ

る。

変更

リップシール圧に代えて保持力を

規定している。

追加

水密性を追加した。

7 検査

−

−

追加

ISO規格にはない検査の項目を追

加した。

我が国の各種仕様書及び指針と

の整合化に必要である。

8 製品の呼

び方

−

−

追加

ISO規格にはない製品の呼び方の

項目を追加した。

我が国の各種仕様書及び指針と

の整合化に必要である。

9 表示

−

−

追加

ISO規格にはない表示の項目を追

加した。

輸出入量が非常に少ないため,

我が国の商習慣に合った表示と

した。

JISと国際規格との対応の程度の全体評価:ISO 5892:1981,MOD

1

7

A

5

7

6

0

:

2

0

1

3

18

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

1

8

A

5

7

6

0

:

2

0

1

3

19

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

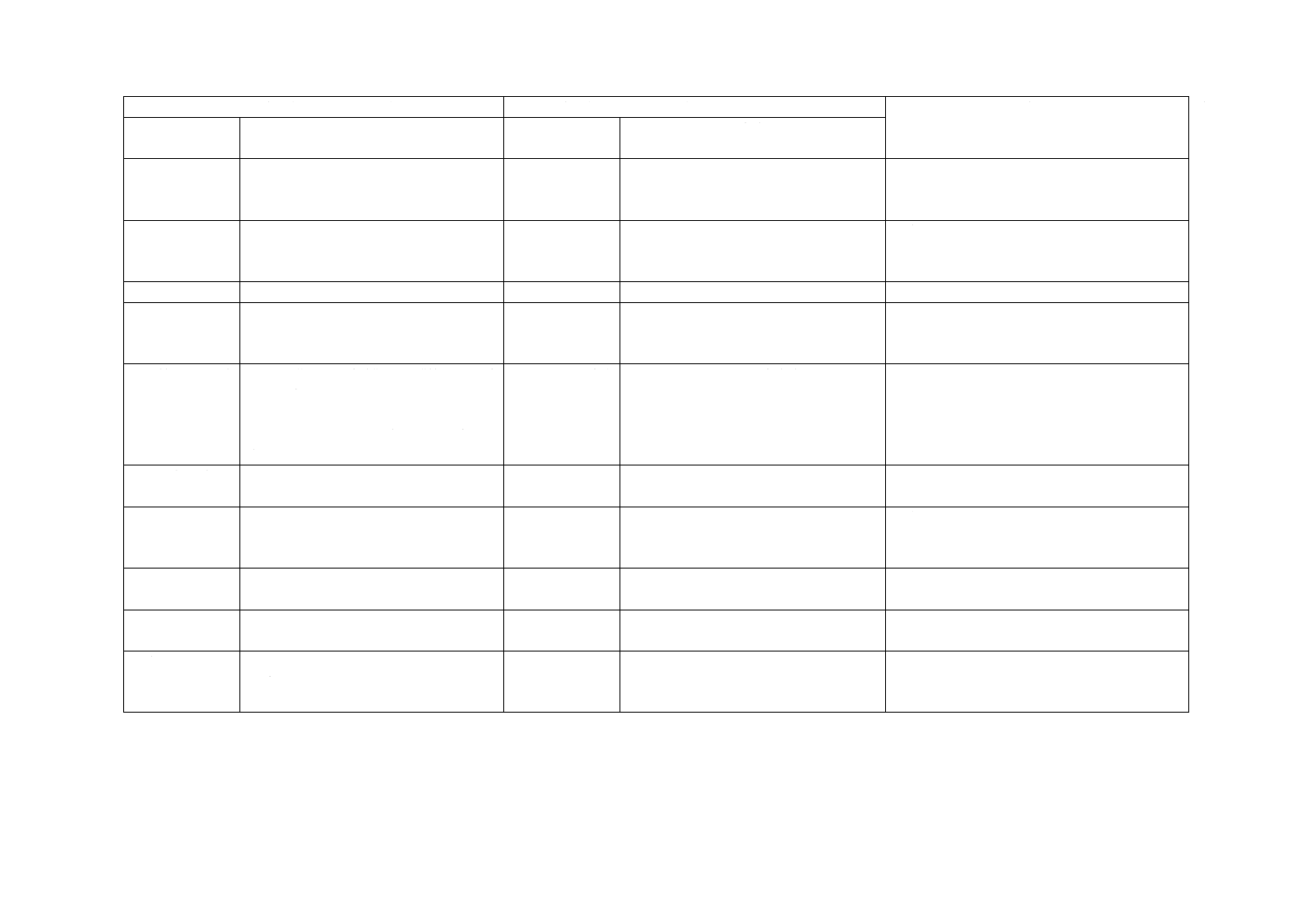

附属書JB

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 5760:2013)

旧規格(JIS A 5756:2006)の構造ガスケットの部分

制定理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

3 用語及び定義

“ジッパー”の用語を“ロックストリッ

プ”に変更した。

ウェブの定義を修正した。

附属書

用語

ジッパー

ウェブ

ISO 5892に整合させた。

4 種類及び記号

4.1 形状による

区分

図1のa)〜c)(例図)の不要な部分を削

除した。

3.4 寸法による

区分

(4)構造ガスケットの区分

図11〜図13(例図)

整理し,見やすくした。

4.2 使用温度範

囲による区分

種類に,使用温度範囲による区分とし

て,T1〜T4の4区分を追加した。

3. 種類及び記号 使用温度範囲による区分はなし。

ISO 3934又はJIS A 5756と整合させた。

−

材料による区分を削除した。

3. 種類及び記号 材料による区分として,CR系,EPDM

系及びSR系を規定していた。

SR系は,使用実績が極めて少なくなったので

対象から外した。そのため,材料によって区分

する必要がなくなり,ISO 5892との整合化が

なった。

−

耐久性による区分を削除した。

耐久性による区分も規定していた。

旧規格では,耐久性を熱老化試験の試験時間の

長短によって区分していた。今回の改正で使用

温度範囲による区分を導入したため,熱老化試

験を,使用温度範囲によって試験温度を変え

て,試験時間を同じにする試験方法に変更し

た。そのため,この区分は不要になった。

5 要求事項

5.2 品質

性能を一般性能と特別要求性能とに分

離した。

5.2 性能

性能によっては,当事者間の協議による

という表現はあったが,整理されていな

かった。

一般性能を必ず保持すべき性能,特別要求性能

を必要な場合に当事者間の協議によって要求

する性能とする。

5.2.2 一般性能

表4からSR系の性能値を削除した。

5.2 性能

5.2.2 構造ガス

ケット

表12にはSR系の性能値がCR系及び

EPDM系と異なる性能値として規定し

ている。

SR系を対象から外したため,その性能値は不

要になった。

1

9

A

5

7

6

0

:

2

0

1

3

20

A 5760:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5760:2013)

旧規格(JIS A 5756:2006)の構造ガスケットの部分

制定理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5.2.3 特別要求

性能

特別要求性能として,水密性,保持力,

低温ぜい化性及び低温圧縮永久ひずみ

を規定した。

−

−

ISO 5892に整合させた。

−

風圧に対する抵抗性能を保持力に限定

した。

5.2 性能

5.2.2 構造ガス

ケット

リップシール圧及び保持力が併記され

ていた。

現在は,保持力の方が一般的である。

6 試験

6.4 硬さ試験

硬さ試験をタイプAデュロメータ試験

に限定し,国際ゴム硬さ試験を削除し

た。

6.4 硬さ試験

硬さ試験に,国際ゴム硬さ試験とタイプ

Aデュロメータ試験が併記されていた。

我が国では国際ゴム硬さ試験はなじみがない。

6.8 熱老化性試

験

名称を“耐久性試験”から“熱老化性試

験”に変更した。

試験温度をT1及びT3で85 ℃,T2及

びT4で100 ℃,試験時間を336時間に

変更した。

6.10 耐久性試験 試験温度が100 ℃,試験時間が14日間

であった。

耐久性による区分がなくなったので,本来の名

称である“熱老化性”にした。

試験温度は,使用温度範囲による区分の導入に

よって変更した。

6.9 水密性試験

水密性試験の試験方法を追加した

−

−

特別要求性能に,水密性を導入したことによっ

て,試験方法を追加した。

−

リップシール圧試験を削除した。

6.16 リップシー

ル圧試験

リップシール圧試験及び保持力試験が

併記されていた。

現在は,保持力試験が一般的であり,リップシ

ール圧試験を行うことは極めて少ないので,削

除した。

6.11 低温衝撃ぜ

い化試験

低温衝撃ぜい化試験を追加した。

−

−

ISO 5892に整合させた。

6.12 低温圧縮永

久ひずみ試験

低温圧縮永久ひずみ試験を追加した。

−

−

ISO 5892に整合させた。

9 表示

構造ガスケットとして必要な項目だけ

に改めた。

使用温度範囲を追加した。

9. 表示

−

整理し,分かりやすくした。

2

0

A

5

7

6

0

:

2

0

1

3