A 5558:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 形材の種類及び記号 ·········································································································· 3

5 材料······························································································································· 3

6 形材の寸法 ······················································································································ 4

7 形材の外観 ······················································································································ 5

8 形材の性能 ······················································································································ 5

8.1 反り ···························································································································· 5

8.2 加熱伸縮率 ··················································································································· 5

8.3 加熱後の表面変化 ·········································································································· 5

8.4 耐候性能 ······················································································································ 5

8.5 コーナー溶着性能 ·········································································································· 5

9 形材の試験方法 ················································································································ 5

9.1 一般 ···························································································································· 5

9.2 形材の外観 ··················································································································· 5

9.3 反りの測定 ··················································································································· 6

9.4 加熱伸縮率の測定 ·········································································································· 6

9.5 加熱後の表面変化の測定 ································································································· 8

9.6 耐候性能の測定 ············································································································· 8

9.7 コーナー溶着性能の測定 ································································································· 8

10 検査 ···························································································································· 10

11 製品の呼び方 ················································································································ 11

12 表示 ···························································································································· 11

附属書A(規定)押出形材及び共押出形材に用いる材料の試験方法··············································· 12

附属書B(参考)シングルノッチエッジワイズ平行試験法によるシャルピー衝撃値 ·························· 15

附属書C(参考)技術上重要な改正に関する新旧対比表 ····························································· 17

A 5558:2019

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,樹脂サッシ工

業会(P. W. A)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を改正

すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。

これによって,JIS A 5558:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

A 5558:2019

無可塑ポリ塩化ビニル製建具用形材

Unplasticized polyvinyl chloride (PVC-U) profiles for fabrication of windows

and doors

序文

この規格は,2010年に制定後,無可塑ポリ塩化ビニル製建具用形材のコーナー溶着性能及び試験方法の

新規追加,及びシャルピー衝撃値の試験方法の変更に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,無可塑ポリ塩化ビニル製建具(以下,樹脂製建具という。)に用いる,主に無可塑ポリ塩化

ビニル材料を用いた形材について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1415 高分子系建築材料の実験室光源による暴露試験方法

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7513 精密定盤

JIS B 7516 金属製直尺

JIS B 7524 すきまゲージ

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS K 6740-2 プラスチック−無可塑ポリ塩化ビニル(PVC-U)成形用及び押出用材料−第2部:試

験片の作り方及び諸性質の求め方

JIS K 6911 熱硬化性プラスチック一般試験方法

JIS K 7111-1 プラスチック−シャルピー衝撃特性の求め方−第1部:非計装化衝撃試験

JIS K 7161-2 プラスチック−引張特性の求め方−第2部:型成形,押出成形及び注型プラスチック

の試験条件

JIS K 7171 プラスチック−曲げ特性の求め方

JIS K 7206 プラスチック−熱可塑性プラスチック−ビカット軟化温度(VST)の求め方

JIS K 7350-4 プラスチック−実験室光源による暴露試験方法−第4部:オープンフレームカーボン

アークランプ

JIS L 0804 変退色用グレースケール

2

A 5558:2019

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

窓用形材

樹脂製建具のうち,建築物の外部に面する部分に施工するサッシ及びドアに用いる形材。

3.2

内窓用形材

樹脂製建具のうち,建築物の外部に面する建具の室内側に施工するサッシ及びドアに用いる形材。

3.3

主要形材

窓用形材(3.1参照)及び内窓用形材(3.2参照)のうち,枠,かまち(框),方立,無目,たて骨,中骨,

桟などの樹脂製建具の主要部材に用いる形材。

3.4

副構成形材

窓用形材(3.1参照)及び内窓用形材(3.2参照)のうち,主要形材(3.3参照)以外の形材。

3.5

押出形材

主要形材(3.3参照)及び副構成形材(3.4参照)のうち,無可塑ポリ塩化ビニル材料を用いて押出成形

した形材。

3.6

共押出形材

主要形材(3.3参照)及び副構成形材(3.4参照)のうち,無可塑ポリ塩化ビニル材料とそれ以外の材料

とを共押出成形によって積層させた形材。

3.7

室外側表面

樹脂製建具の室外側から見える表面。

3.8

室内側表面

樹脂製建具の室内側から見える表面。

3.9

反り

主要形材(3.3参照)又は副構成形材(3.4参照)の押出成形方向の反り。

3.10

未使用材料

押出形材(3.5参照)の押出成形に用いる未使用の無可塑ポリ塩化ビニル材料,共押出形材(3.6参照)

の共押出成形に用いる未使用の無可塑ポリ塩化ビニル材料及び共押出成形に用いる未使用の材料。

3.11

再生材料

押出形材(3.5参照),共押出形材(3.6参照),樹脂製建具から得られる押出形材及び樹脂製建具から得

られる共押出形材を,粉砕調製した粒状又は粉状の材料。

3

A 5558:2019

3.12

コーナー溶着

主要形材(3.3参照)を用いて樹脂製建具を組み立てる際,形材の端部を,押出成形方向に対し角度を付

けて切断し,切断面を加熱溶融した後,所定の角度で互いに圧着すること。

3.13

コーナー溶着機

コーナー溶着(3.12参照)による樹脂製建具の製作ができる装置。

3.14

溶着ばり

コーナー溶着(3.12参照)を行った際に,形材溶着部表面に現れる無可塑ポリ塩化ビニル材料の溶融残

留物。

4

形材の種類及び記号

形材の種類及び記号は,次による。

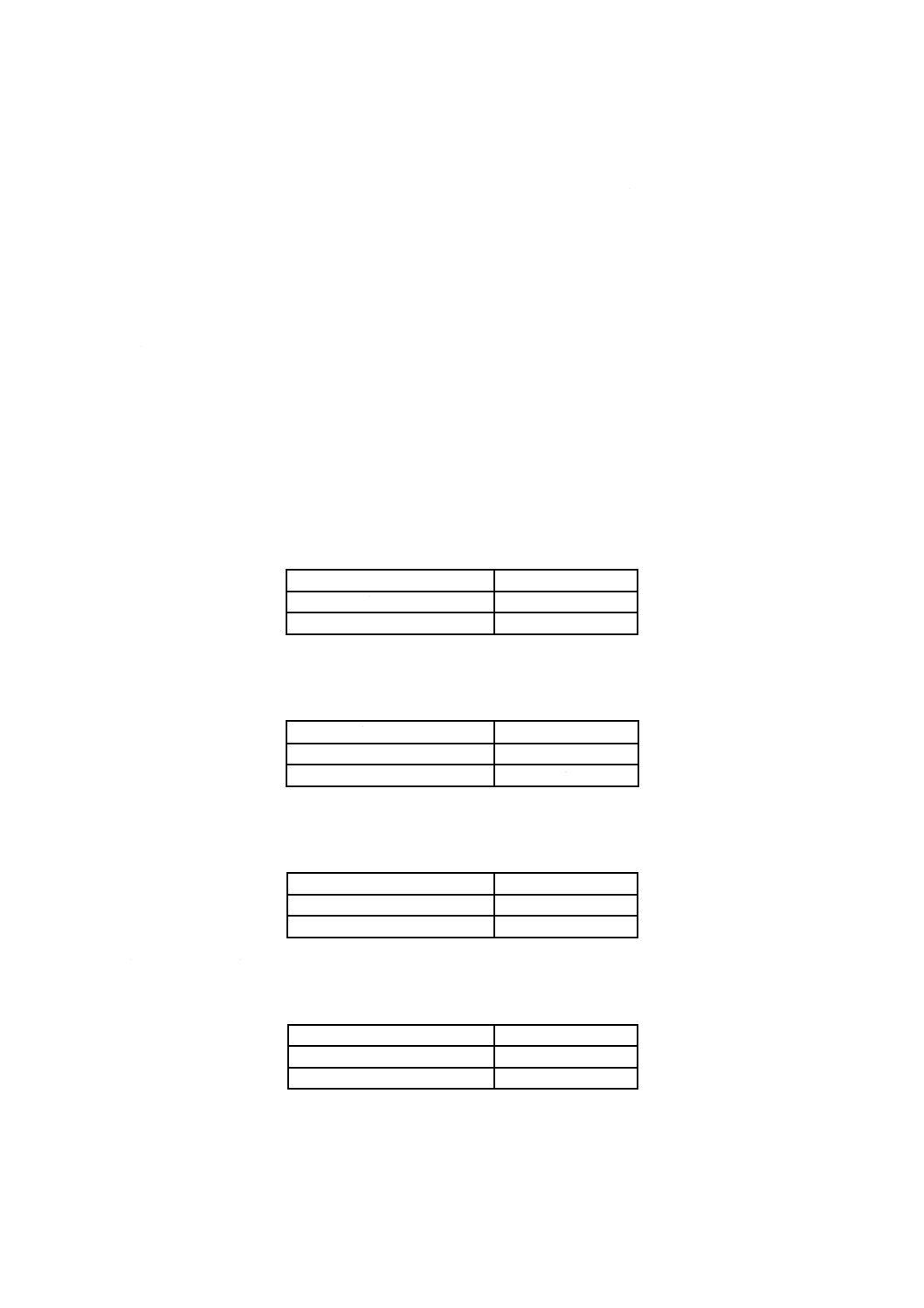

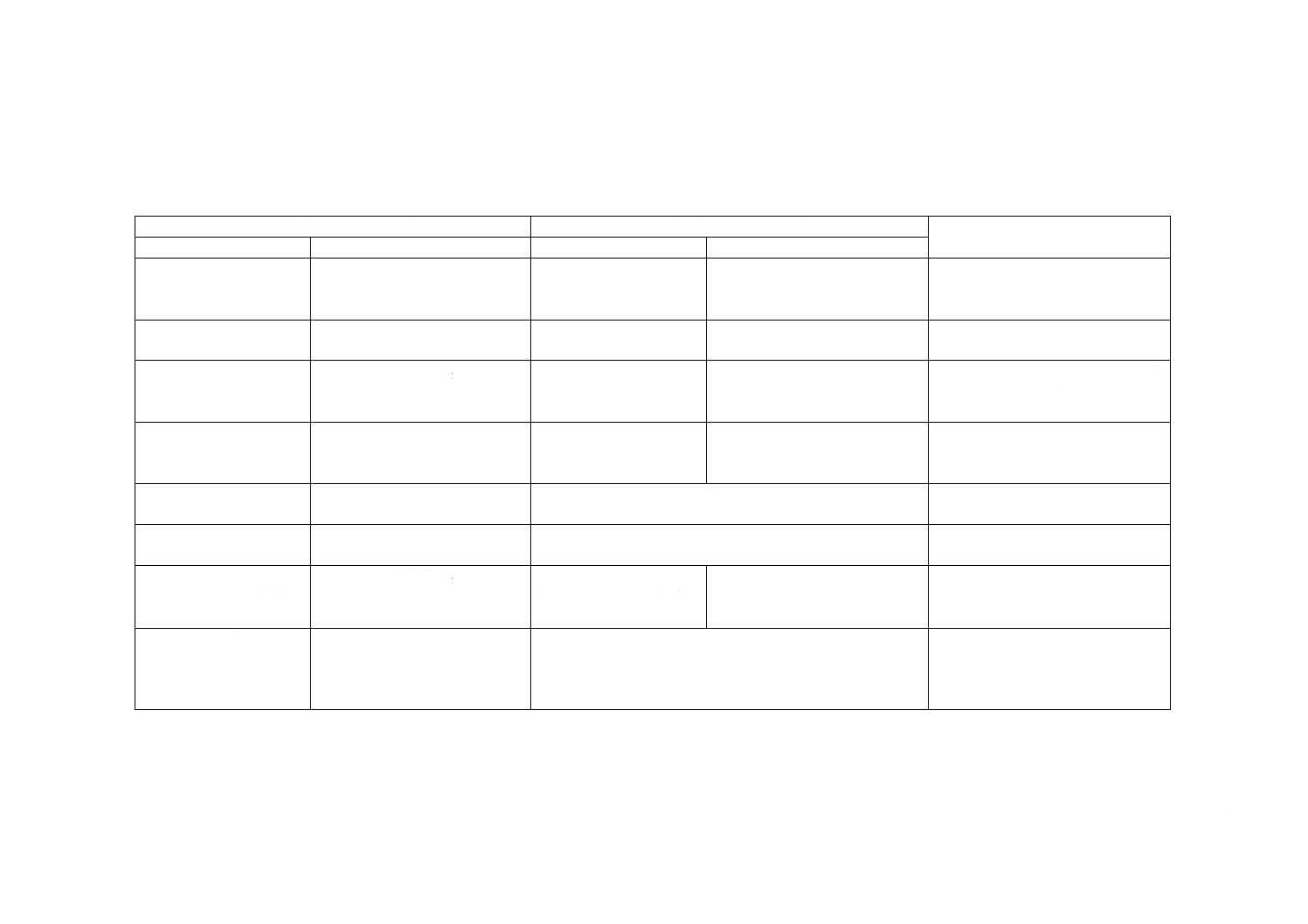

a) 形材は,樹脂製建具の用途によって区分し,表1による。

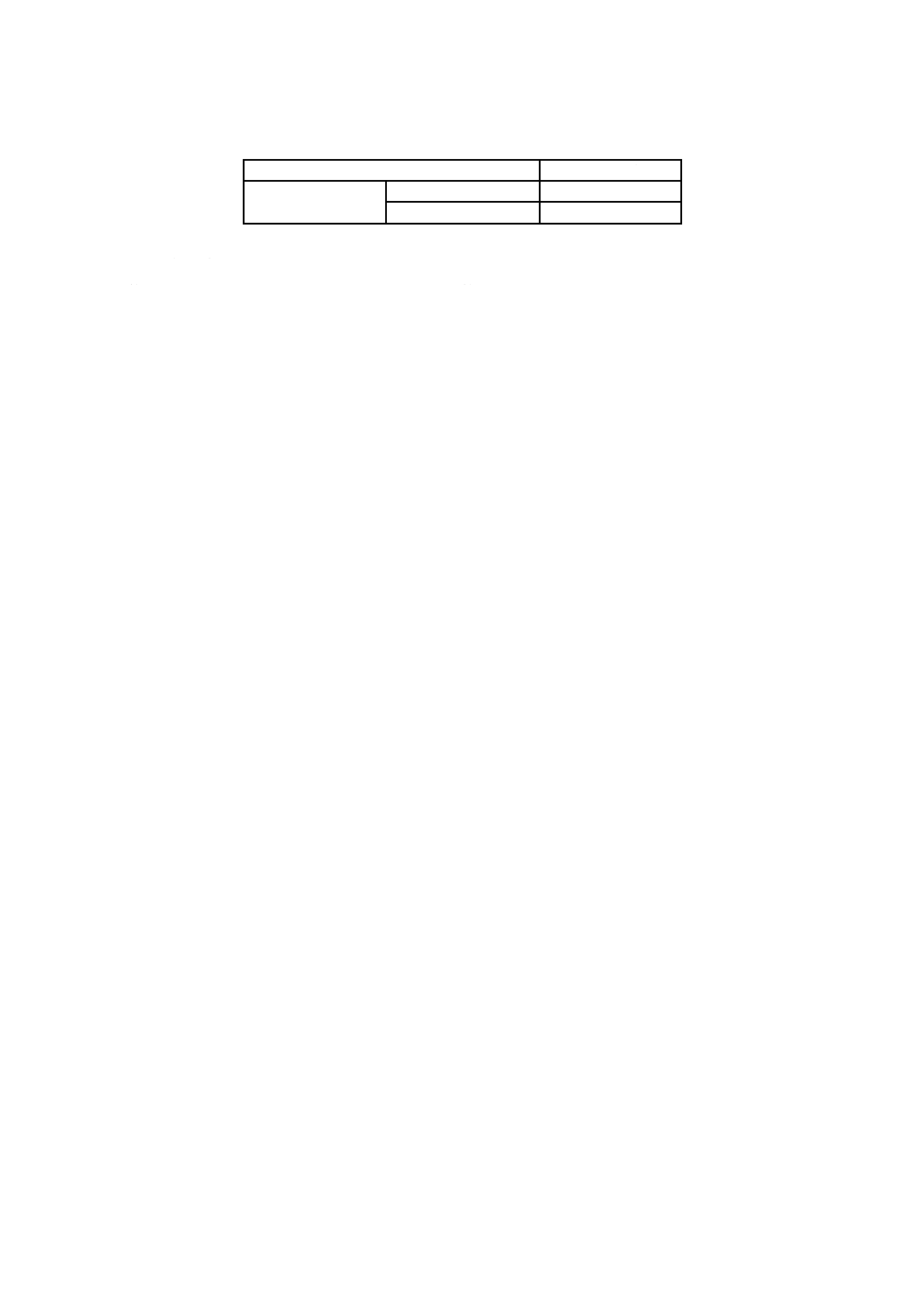

表1−樹脂製建具の用途による形材の種類

樹脂製建具の用途による区分

記号

窓用形材

O

内窓用形材

I

b) 窓用形材及び内窓用形材は,構成によって区分し,表2による。

表2−構成による形材の種類

構成による区分

記号

主要形材

M

副構成形材

A

c) 主要形材及び副構成形材は,押出成形方法によって区分し,表3による。

表3−押出成形方法による形材の種類

押出成形方法による区分

記号

押出形材

P

共押出形材

C

d) 押出形材及び共押出形材は,使用する材料の種類によって区分し,表4による。

表4−使用する材料の種類による形材の種類

材料の種類

記号

未使用材料

E

再生材料

R

5

材料

押出形材及び共押出形材に用いる材料は,附属書Aに規定する試験を行ったとき,表5に適合しなけれ

4

A 5558:2019

ばならない。

注記 この規格の利用者の利便性を考慮して,旧規格(JIS A 5558:2010)に規定されていたシングル

ノッチエッジワイズ平行試験法は,附属書Bに記載する。

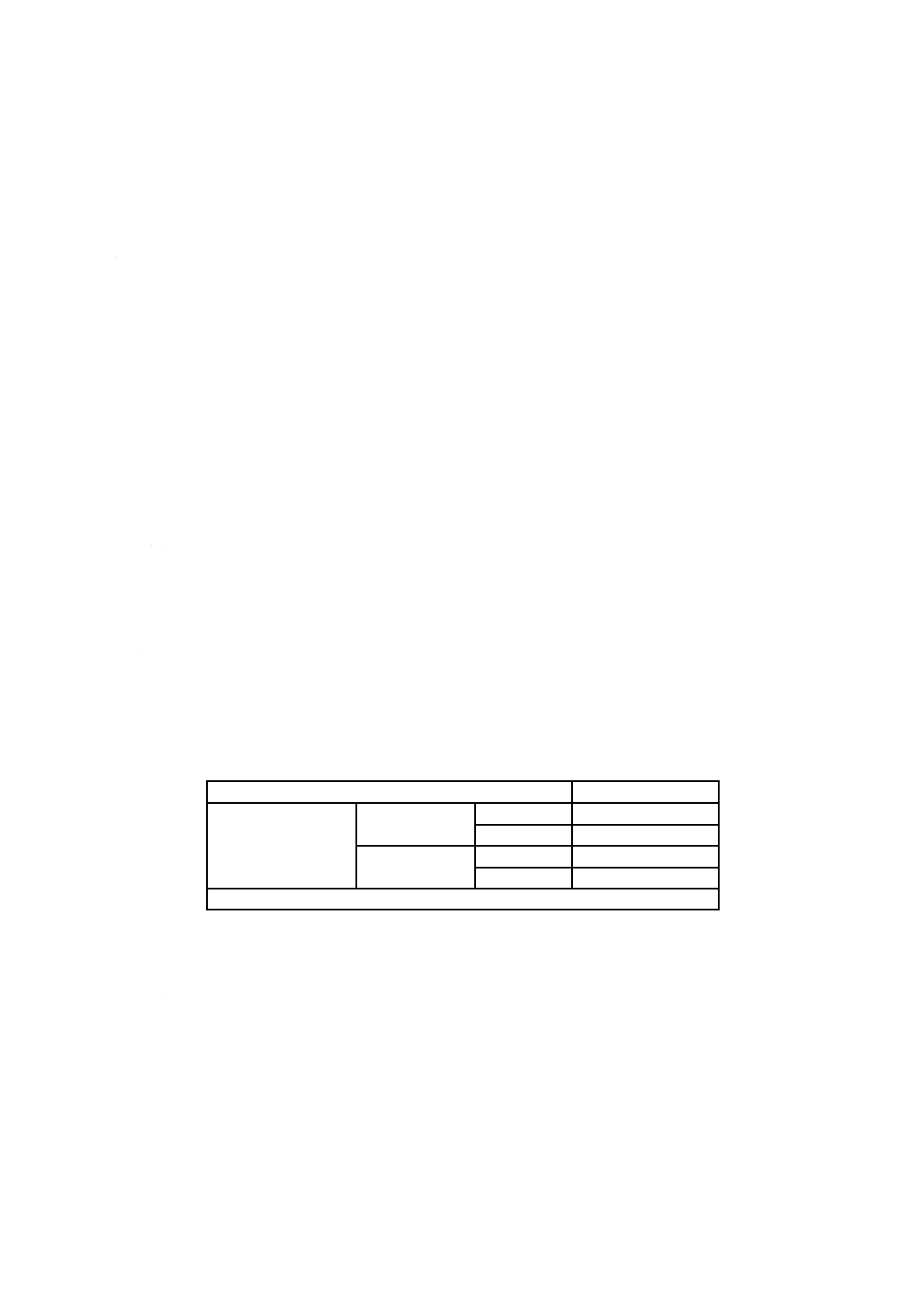

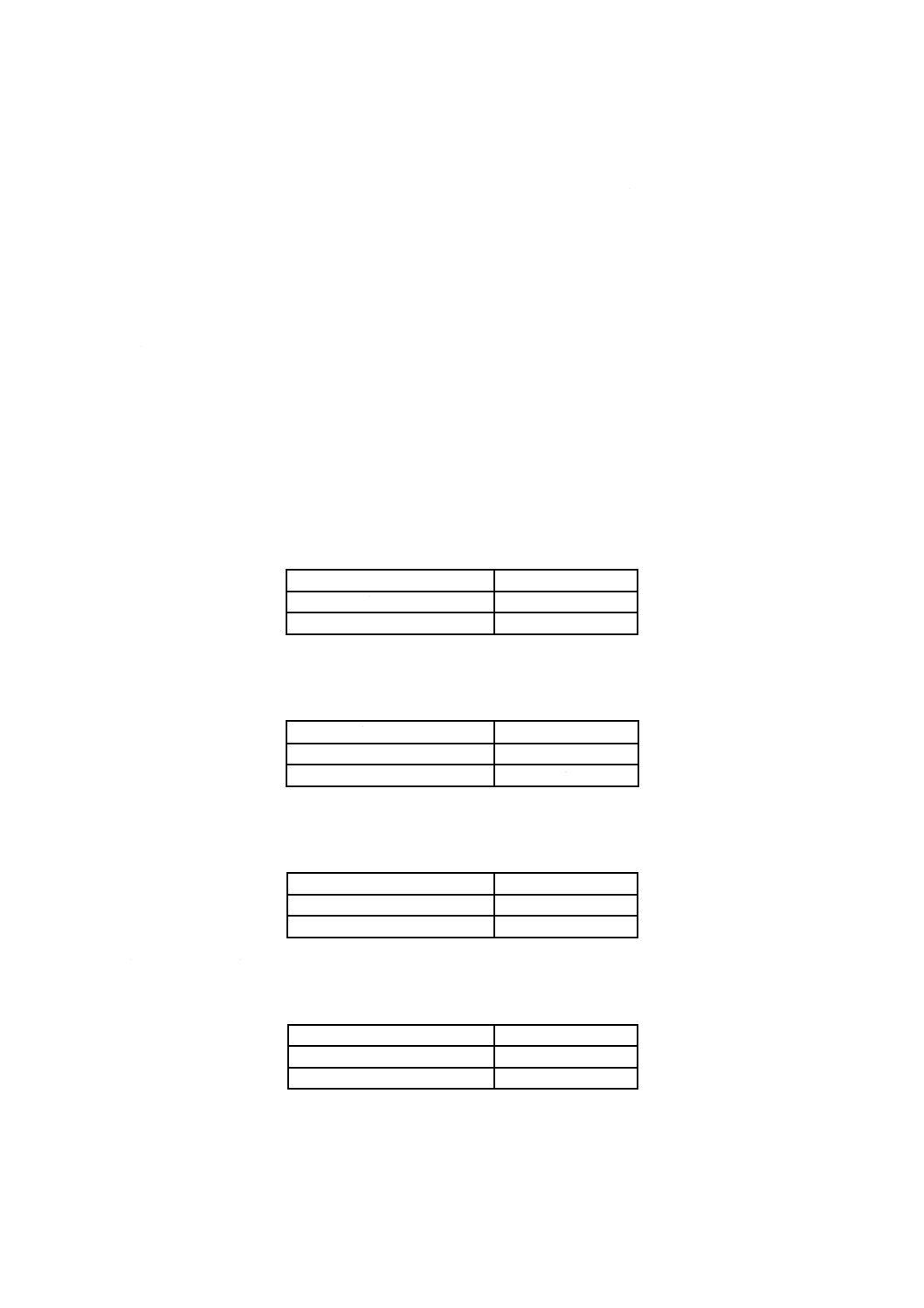

表5−材料

項目

材料基準

ビカット軟化温度

83 ℃以上

引張降伏応力

36.8 MPa以上

曲げ弾性率

2 000 MPa以上

シャルピー衝撃値a)

窓用形材

23 ℃

45.0 kJ/m2以上

−10 ℃

18.0 kJ/m2以上

内窓用形材

23 ℃

30.0 kJ/m2以上

−10 ℃

12.0 kJ/m2以上

耐燃性

押出形材

不燃性b)

共押出形材

HB級c)

注a) 試験の温度条件については,附属書Aの規定に従う。

b) JIS K 6911の5.24(耐燃性)に規定するA法によって測定し,3試験

片とも不燃性でなければならない。

c) JIS K 6911の5.24に規定するC法によって測定し,3試験片ともHB

級でなければならない。また,炎が25.4 mm標線に達せずに消えても

材料基準を満足しているものとする。

6

形材の寸法

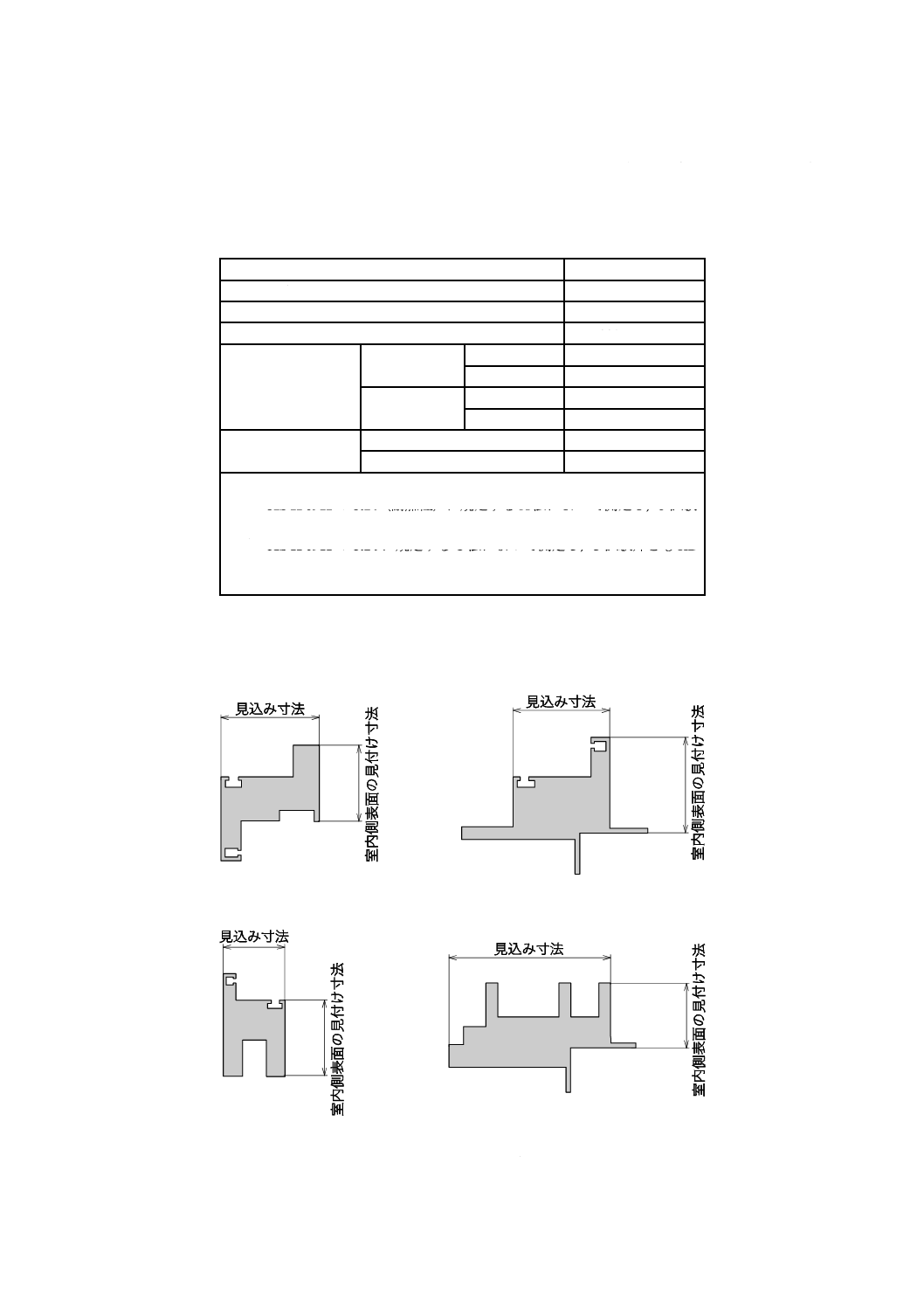

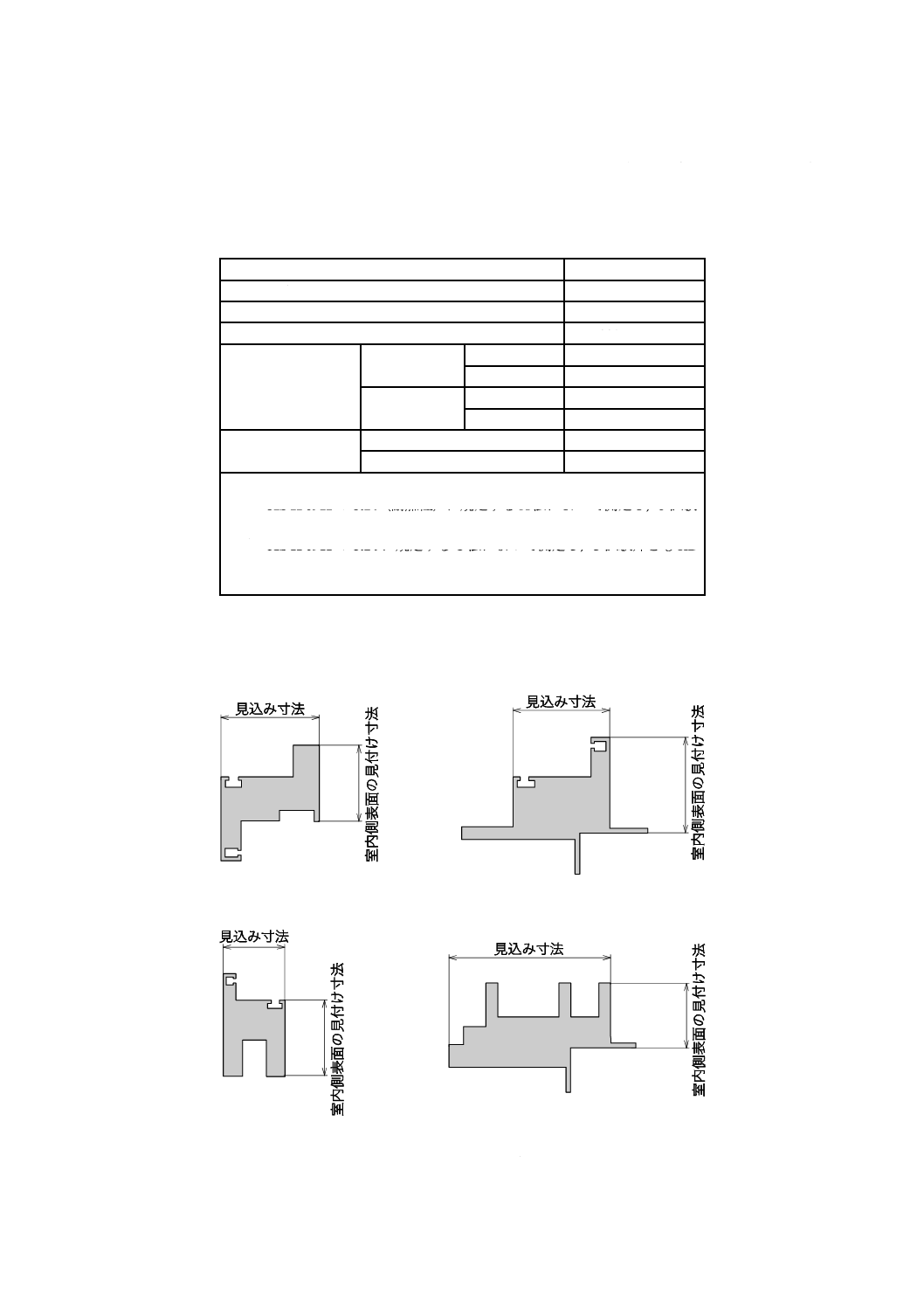

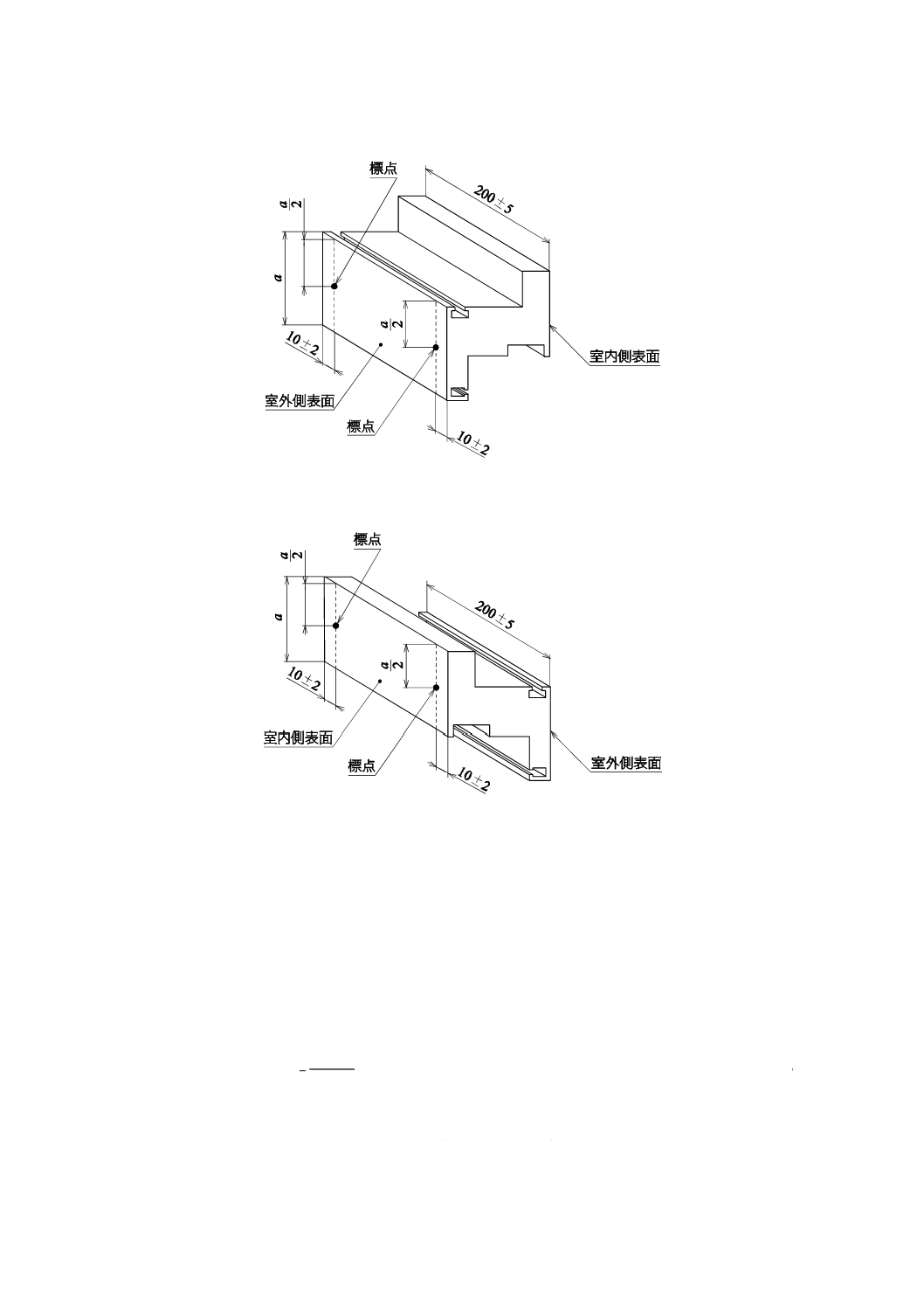

窓用形材及び内窓用形材の,室内側表面の見付け寸法及び見込み寸法の位置を,図1に示す。

a) 開き窓用かまち形材の断面例

b) 開き窓用枠形材の断面例

c) 引き違い窓用かまち形材の断面例

d) 引き違い窓用枠形材の断面例

図1−室内側表面の見付け寸法及び見込み寸法の位置

5

A 5558:2019

7

形材の外観

主要形材及び副構成形材の外観は,9.2で試験したとき,その表面にきず,凹凸,割れ,異物などの樹脂

製建具として使用上の有害な欠陥があってはならない。

8

形材の性能

8.1

反り

主要形材の反りは,9.3で測定したとき,押出成形方向に対して1.0 mm/m以内でなければならない。

8.2

加熱伸縮率

主要形材の加熱伸縮率は,9.4で試験したとき,絶対値が2.5 %以下でなければならない。

8.3

加熱後の表面変化

主要形材は,9.5で試験したとき,気泡,割れ,表面剝離などの表面変化があってはならない。

8.4

耐候性能

耐候性能は,次による。

a) 変退色 窓用形材及び内窓用形材の室外側表面の変退色は,9.6で試験したとき,JIS L 0804で規定す

る変退色用グレースケール3〜5号の範囲内でなければならない。

b) 促進暴露試験後のシャルピー衝撃値 促進暴露試験後のシャルピー衝撃値は,9.6で試験したとき,表

6に規定する性能に適合しなければならない。

表6−促進暴露試験後のシャルピー衝撃値

項目

形材の性能

シャルピー衝撃値

窓用形材

31.5 kJ/m2以上

内窓用形材

21.0 kJ/m2以上

8.5

コーナー溶着性能

窓用形材の組立を溶着によって行う樹脂製建具の場合,その枠及びかまち(框)におけるコーナー溶着

性能は,9.7で試験したとき,試験体の最大応力の規定値は,平均値が12.0 MPa以上,かつ,各々の値が

8.0 MPa以上とする。これを満足できない場合は,試験体の最大力平均値が2 500 N以上,かつ,各々の値

が1 500 N以上とする。

注記 ここでの“組立”には,ビス組みなどの機械的な締結方法及び接着などの化学的な方法は含め

ない。

9

形材の試験方法

9.1

一般

9.1.1

試験場所の温度及び湿度

試験場所は,温度23±2 ℃及び相対湿度40 %〜70 %の室内とする。

9.1.2

試験片の調製

試験片は,各試験前に9.1.1に規定した試験場所に16時間以上静置し,調製しなければならない。

9.2

形材の外観

外観は,次による。

a) 試験片は,主要形材及び副構成形材を1 000±2 mmの長さに切断したものを用いる。数量は,3個と

6

A 5558:2019

する。

なお,9.1.2に規定する試験片の調製をしなくてもよい。

b) 外観の観察は,自然光下で約500 mm離れた位置で目視で行う。試験場所は,9.1.1に規定する温度及

び湿度条件でなくてもよい。

9.3

反りの測定

9.3.1

測定器

測定器は,次による。

a) 反り測定器 JIS B 7524に規定する呼び寸法の段階が0.05 mmのすきまゲージ。

b) 反り測定台 試験片を置く部分の大きさが長さ1 200 mm以上,幅200 mm以上の平面をもち,平面が

JIS B 7513の9.1(平面度の測定方法)に規定する平面度の測定方法において,反り測定台の平面度の

許容差は±0.1 mmとする。

9.3.2

試験片

試験片は,主要形材及び副構成形材を1 000±2 mmの長さに切断したものを用いる。

なお,試験片の長さは,JIS B 7512に規定する鋼製巻尺又はJIS B 7516に規定する呼び寸法が1 000 mm

の金属製直尺を用いて測定する。数量は,3個とする。

9.3.3

測定手順

反りの測定は,9.3.1 b) に規定した反り測定台に置き,試験片の下面が水平面台に接触しない点と反り

測定台との隙間を9.3.1 a) に規定した反り測定器を用いて測定する。

9.3.4

結果の表示

測定結果は,反りの測定値を0.1 mm単位で表示する。

9.4

加熱伸縮率の測定

9.4.1

測定装置

測定装置は,次による。

a) 恒温槽 槽内の空気を強制的に循環させて,槽内温度が100±3 ℃を保持する能力をもつもの。

b) 標点間距離測定器 JIS B 7507に規定する目量が0.05 mm以下のノギス。

9.4.2

試験片

試験片は,次による。

a) 試験片の寸法 主要形材から200±5 mmの長さに切断したものを用いる。

b) 試験片の数量 数量は,3個とする。

9.4.3

測定手順

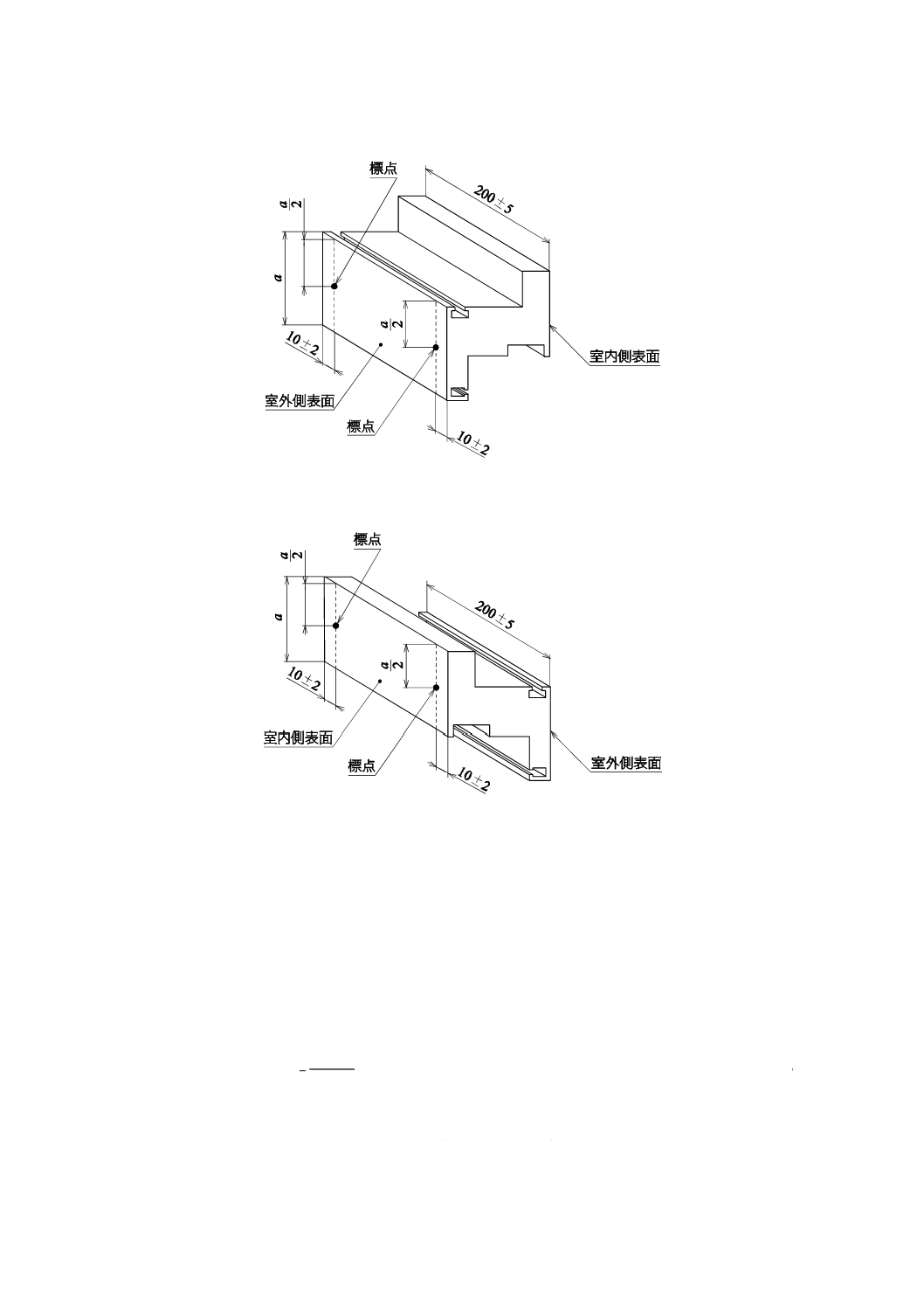

測定手順は,次による。

a) 9.4.2に規定した試験片に,図2に示す標点を室外側表面及び室内側表面に付ける。標点間の長さを,

9.4.1 b) に規定した標点間距離測定器を用いて0.1 mm単位で測定し,その値を加熱前の標点間距離

(L0)とする。

7

A 5558:2019

単位 mm

a) 室外側表面の標点

b) 室内側表面の標点

図2−加熱伸縮率測定の標点を付ける位置(開き窓の障子用形材の例)

b) 試験片を,100±3 ℃に温度調節した9.4.1 a) に規定する恒温槽内のガラス板上に水平に静置し,60

〜62分間加熱する。加熱後,9.1.1に規定した試験場所で24時間以上静置し放熱する。

c) 放熱した試験片の標点間の長さを9.4.1 b) に規定した標点間距離測定器を用いて測定し,その値を加

熱後の標点間距離(L1)とする。

9.4.4

加熱伸縮率の計算

加熱伸縮率(L)は,式(1)によって求める。

100

0

0

1

×

−

=

L

L

L

L

········································································ (1)

ここに,

L: 加熱伸縮率(%)

L0: 加熱前の標点間距離(mm)

L1: 加熱後の標点間距離(mm)

8

A 5558:2019

9.4.5

結果の表示

計算の結果は,小数点以下2桁まで算出する。試験片3個の計算値を平均した値を,四捨五入によって

小数点以下1桁に丸めて表示する。

9.5

加熱後の表面変化の測定

9.5.1

測定装置

槽内の空気を強制的に循環させて,試験片を150±3 ℃に加熱する能力をもち,装置内にガラス板をも

つ恒温槽。

9.5.2

試験片

試験片は,主要形材を200±5 mmの長さに切断したものを用いる。数量は,3個とする。

9.5.3

測定手順

測定手順は,次による。

a) 試験片を9.5.1に規定した測定装置内のガラス板上に水平に静置し,9.5.1に規定した測定装置を30分

間で150±3 ℃まで加熱する。

b) 加熱後,9.1.1に規定した試験場所で,試験片が手で持てる程度まで静置し,放熱させる。

c) 目視によって試験片表面を観察する。

9.5.4

結果の表示

測定結果は,表面変化のない場合は無,表面変化のある場合は有と表示する。

9.6

耐候性能の測定

9.6.1

測定装置

測定装置は,JIS K 7350-4の箇条4(装置)に規定する装置とする。

9.6.2

試験体

試験体の寸法は,押出成形した窓用形材及び内窓用形材の室外側表面になる箇所からA.5.2に規定する

試験片を5個切り出せる大きさとする。試験体の数は,2体とする。

9.6.3

測定手順

測定手順は,次による。

a) 促進暴露条件 JIS A 1415の6.2(オープンフレームカーボンアークランプによる暴露試験方法)に規

定するWS-A法による。促進暴露面は,窓用形材及び内窓用形材の室外側表面とする。

b) 促進暴露時間 窓用形材は1 000時間,内窓用形材は500時間の暴露を行う。

c) 変退色 窓用形材の室外側表面及び内窓用形材の室外側表面の促進暴露後の変退色は,促進暴露後の

試験体の促進暴露面と促進暴露をしていない試験体の室外側表面との色の差異を,JIS L 0804に規定

する変退色用グレースケールを用いて測定する。

d) 促進暴露後のシャルピー衝撃値 促進暴露後のシャルピー衝撃値は,9.6.2に規定した試験体から5個

切り出した試験片について,A.5に規定した測定方法で,23±2 ℃の温度条件で測定する。

9.6.4

結果の表示

結果の表示は,次による。

a) 変退色 測定の結果は,変退色用グレースケールに相当する数値を表示する。

b) 促進暴露後のシャルピー衝撃値 測定結果は,A.5.4による。

9.7

コーナー溶着性能の測定

9.7.1

測定装置

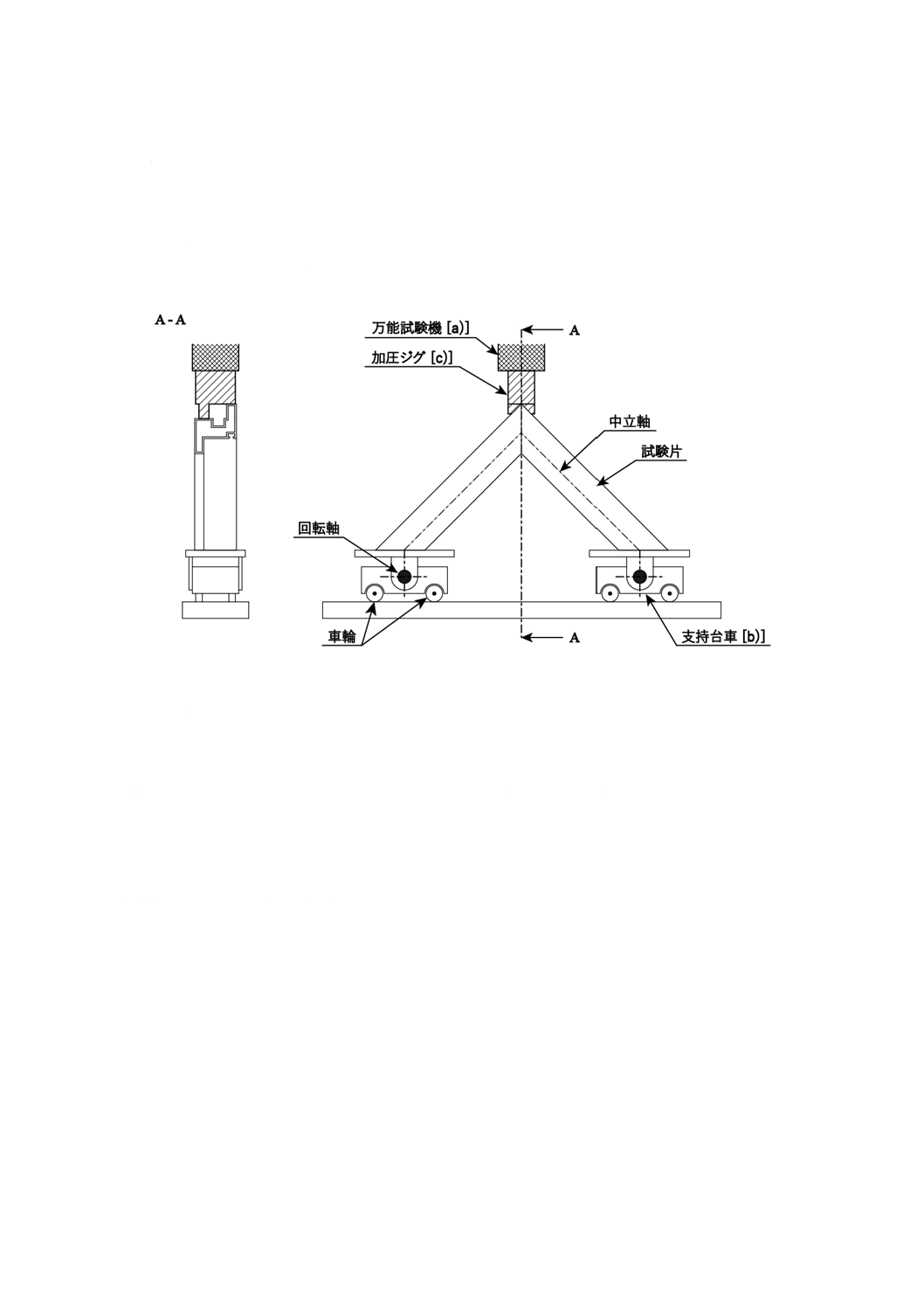

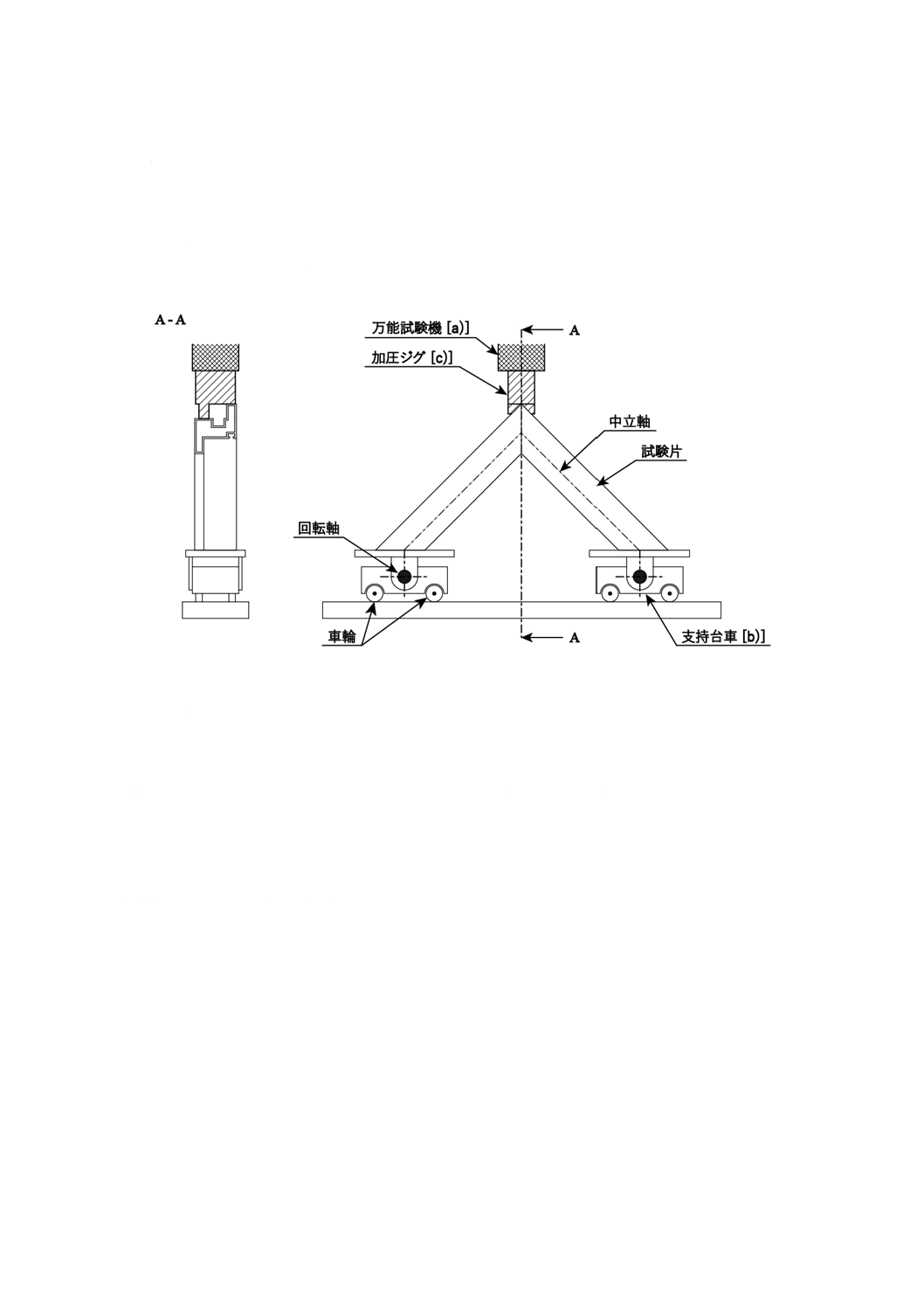

測定装置は,次による(図3参照)。

9

A 5558:2019

a) 万能試験機 万能試験機は,JIS B 7721によって校正ができるもので,試験計測時の最大力が表示,

測定及び記録できるものとする。

b) 支持台車 試験片を載せるための支持台車は,車輪による可動性及び横軸回転が可能な回転軸があり,

台車表面は試験片が滑らないものとする。

c) 加圧ジグ 加圧ジグは,試験時の力で変形しないものとし,試験片の開脚を阻害しない形状とする。

試験片との接触は,力の集中が起きないよう2か所以上とする。

図3−コーナー溶着性能測定装置例

9.7.2

試験体

試験体は,1種類の形材からコーナー溶着機によって製作した長方形とし,コーナー部角度は90°±1°

とする。室外側表面及び室内側表面に発生する溶着ばりは,製品と同等になるよう試験体から除去する。

注記 試験体に用いる形材の種類は,受渡当事者間で協議の上,溶着性能の評価上,代表となる形材

種を選択することができる。また,異断面形材で溶着する樹脂製建具を選択する場合は,いず

れかの同断面形材同士で作成した試験体において評価を行う。

9.7.3

試験片

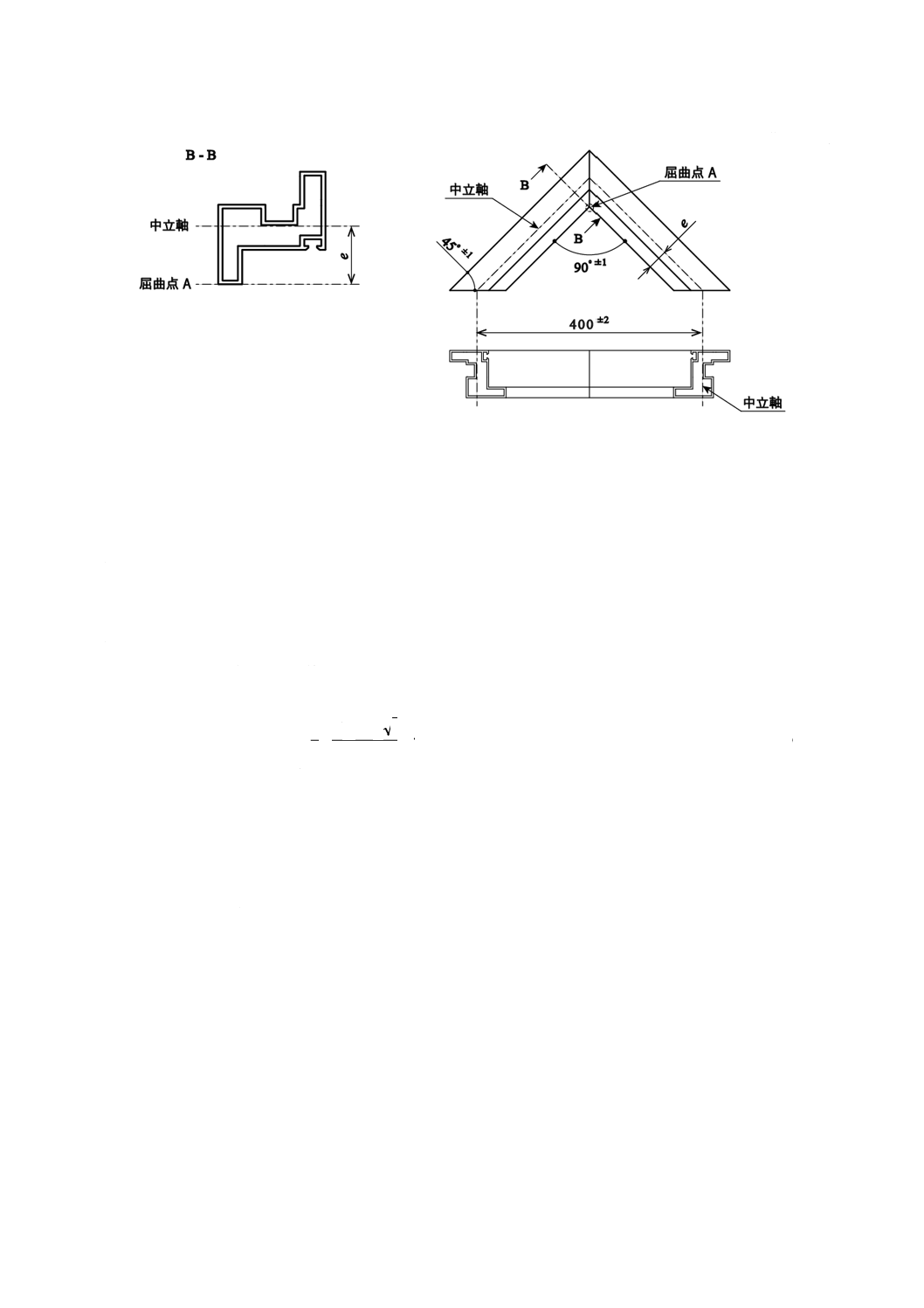

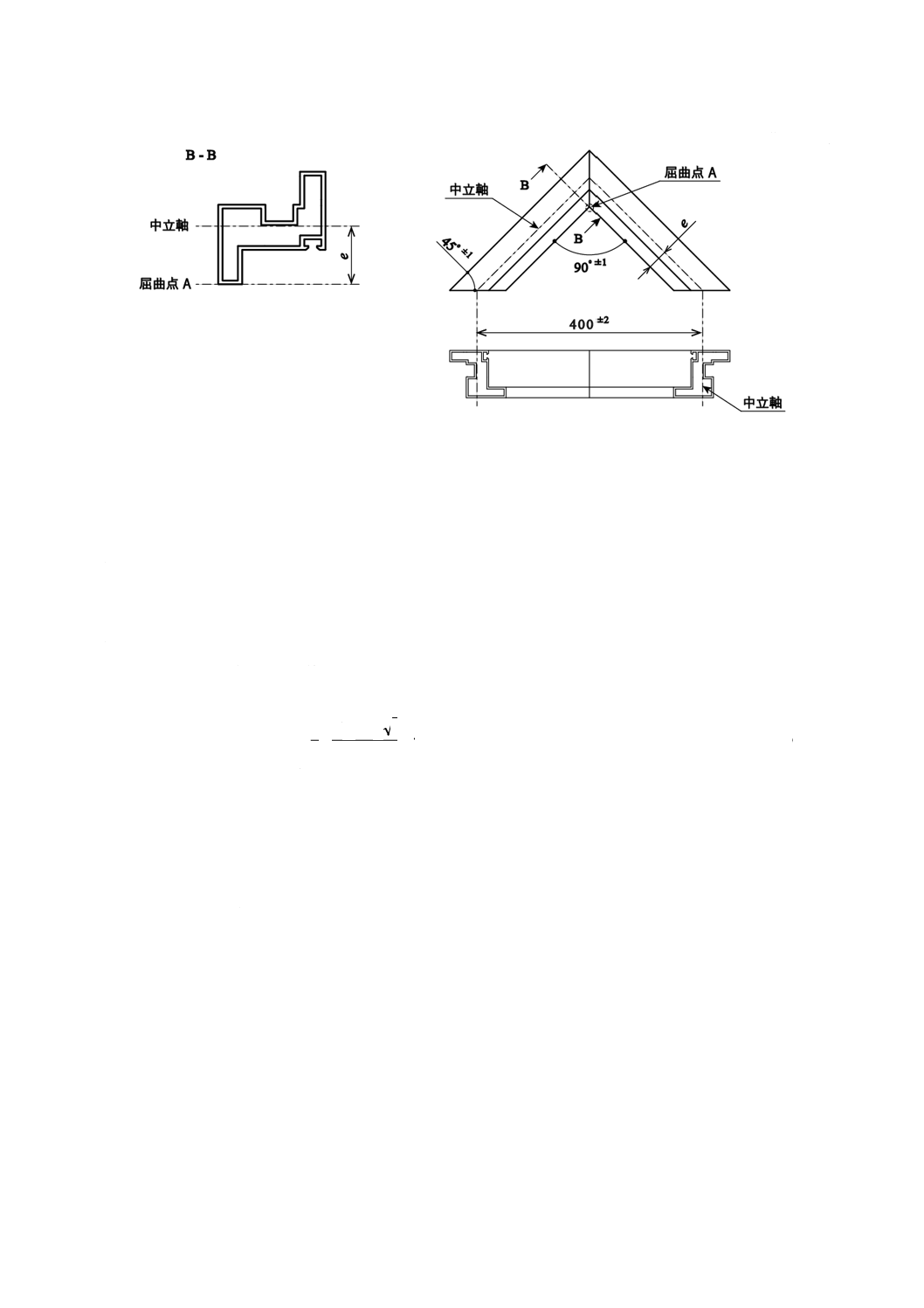

試験片は,次による(図4参照)。

a) 試験片の寸法 試験片は,試験体の各コーナー溶着部から切り出す。試験片の底面は,台車との設置

角度を45°±1°とし,かつ,試験片底面両側の中立軸の距離は,400±2 mmとする。

b) 試験片の数量 試験片の数量は,試験体3体の各コーナー溶着部の合計12個とする。

10

A 5558:2019

単位 mm

e:屈曲点Aと中立軸との距離

図4−形材断面及びコーナー溶着性能試験片の例

9.7.4

測定手順

測定手順は,次による。

a) 試験片底面の中立軸が台車の回転軸の真上の位置になるように,試験片を架台装置にセットする。

b) 試験片は,試験片コーナー部の頂点と加圧ジグとの中心が合うように調整する。

c) 測定装置をゼロ点調整し,加圧速度を50±5 mm/minとし,試験片が破壊するまで加圧する。

d) 各試験片について,試験中の最大力F(N)を有効数字3桁で記録する。

9.7.5

コーナー溶着性能の計算

コーナー溶着部の最大応力は,最大力及び形材断面形状に依存し,式(2)によって求める。

(

)

W

e

a

F

2

2

/

2

/−

=

σ

····································································· (2)

ここに,

σ: 最大応力(MPa)

F: 最大力(N)

a: 台車支点軸間の距離(mm)

I: 形材中立軸の断面2次モーメント(mm4)

e: 試験片屈曲点Aと中立軸との距離(mm)

W: 溶着形材の荷重耐性方向の断面係数=I/e(mm3)

形材の断面係数の算出は,垂直切断面に対して行う。

注記 中立軸を含む試験片の図面(図4参照),W値,I値及びe値は,製造業者から提供する。

9.7.6

結果の表示

最大力は,試験片12個の平均値及び各々の値を有効数字3桁で表示する。最大応力は,式(2)によって

算出した値を,四捨五入によって小数点以下1桁に丸めて表示する。

10 検査

検査は,合理的な抜取検査方法を用いて箇条9の試験を行い,箇条7及び箇条8の規定に適合している

ものを合格とする。

11

A 5558:2019

11 製品の呼び方

製品の呼び方は,次の例による。

例 O−M−P−E−■■■−■■■

見込み寸法(箇条6参照)

室内側表面の見付け寸法(箇条6参照)

材料の種類による形材の区分(表4参照)

押出成形方法別の形材の区分(表3参照)

窓の構成による形材の区分(表2参照)

樹脂製建具の用途による形材の区分(表1参照)

12 表示

無可塑ポリ塩化ビニル製建具用形材は,1製品又は1こん(梱)包ごとに,次の事項を表示しなければ

ならない。

a) 製品の呼び方(箇条11参照) 例 O−M−P−E・R−80−65

b) 1こん(梱)包に含まれる形材の長さ及び数量

c) 製造業者名又はその略号

d) 製造番号及び/又は製造年月日又はその略号

e) 規格番号又は規格名称

f)

受渡当事者間で取り決めた形材名称,色調又はそれらの記号

12

A 5558:2019

附属書A

(規定)

押出形材及び共押出形材に用いる材料の試験方法

A.1 一般

A.1.1 試験場所の温度及び試験場所の湿度

試験場所は,温度23±2 ℃,相対湿度40 %〜70 %の室内とする。

A.1.2 試験片の調製

試験片は,各試験前にA.1.1に規定した試験場所に16時間以上静置し,調製しなければならない。

A.1.3 試験片の採取

試験片は,箇条5に規定する材料の性能のうち耐燃性以外は,押出形材若しくは共押出形材から採取す

るか,又はJIS K 6740-2に規定するプレス板から採取する。ただし,共押出形材から試験片を採取する場

合は,無可塑ポリ塩化ビニル材料とその他の材料との積層部分以外から採取しなければならない。

A.2 ビカット軟化温度の測定

A.2.1 測定装置

この測定に用いる測定装置は,JIS K 7206の箇条5(装置)による。

A.2.2 試験片

試験片の形状は,JIS K 7206の箇条7(試験片)による。数量は,3個とする。

A.2.3 測定条件及び測定手順

測定条件は,JIS K 7206の箇条1(適用範囲)に規定するA50法による。測定手順は,JIS K 7206の箇

条9(手順)による。

A.2.4 結果の記録

結果の記録は,JIS K 7206の9.6による。

A.3 引張降伏応力の測定

A.3.1 測定装置

この測定に用いる測定装置は,JIS K 7161-2の箇条5(装置)による。

A.3.2 試験片

試験片の形状は,JIS K 7161-2の箇条6(試験片)に規定する1B形とする。数量は,5個とする。

A.3.3 測定条件及び測定手順

測定条件は,試験速度を10 mm/minとする。測定手順は,JIS K 7161-2の箇条8(手順)による。

A.3.4 計算及び結果の表示

計算及び結果の表示は,JIS K 7161-2の箇条9(計算及び試験結果の表現)による。

A.4 曲げ弾性率の測定

A.4.1 測定装置

この測定に用いる測定装置は,JIS K 7171の箇条5(装置)による。

13

A 5558:2019

A.4.2 試験片

試験片の形状は,JIS K 7171の箇条6(試験片)による。数量は,5個とする。

A.4.3 測定手順

測定手順は,JIS K 7171の箇条8(手順)による。

A.4.4 計算及び結果の表示

計算及び結果の表示は,JIS K 7171の箇条9(計算及び試験結果の表現)による。

A.5 シャルピー衝撃値の測定

A.5.1 測定装置

この測定に用いる測定装置は,JIS K 7111-1の箇条5(装置)による。

A.5.2 試験片

試験片の形状は,JIS K 7111-1の箇条6(試験片)に規定するフラットワイズ,長さ80±2 mm及び幅10.0

±0.2 mmとし,JIS K 7111-1の箇条6に規定する形状Aの両側ノッチ加工を入れる。プレス板から採取す

る試験片については,厚さは4.0±0.2 mmとする。押出形材及びその他の材料との積層部分以外から採取

された共押出形材から採取する試験片については,厚さは1.5〜4.2 mmとする。数量は,5個とする。

A.5.3 測定条件及び測定手順

測定条件及び測定手順は,次による。

a) 測定条件は,JIS K 7111-1の附属書A(試験片表面の影響を調べる方法)に記載する1fA法による。

b) 温度23±2℃で測定する試験片は,A.1.2に規定した条件で調製しなければならない。温度−10±2 ℃

で測定する試験片は,温度を−10±2 ℃に調整した冷凍機付きシャルピー衝撃試験機で16時間以上静

置後,測定を実施しなければならない。または,温度を−10±2 ℃に調整した恒温槽などで16時間以

上静置後,恒温槽などから取り出し5秒以内に測定を実施しなければならない。

c) 測定手順は,JIS K 7111-1の箇条7(手順)による。

A.5.4 計算及び結果の表示

計算及び結果の表示は,JIS K 7111-1の箇条8(計算及び結果の表示)による。

A.6 耐燃性の測定

A.6.1 測定装置

この測定に用いる試験装置は,次による。

a) 試験装置 (A) JIS K 6911の5.24.1に規定するA法による。

b) 試験装置 (B) JIS K 6911の5.24.3に規定するC法による。

A.6.2 試験片

試験片は,次による。

a) 試験片の採取 押出形材から試験片を採取する場合は,室外側表面から採取しなければならない。共

押出形材から試験片を採取する場合は,無可塑ポリ塩化ビニル材料とその他の材料との積層部分から

採取しなければならない。

b) 試験片の寸法 試験片は,JIS K 6911の5.24.1 (2) (試験片)に規定する長さ127 mm及び幅12.7±0.5

mmとする。

c) 試験片の数量 数量は,3個とする。

14

A 5558:2019

A.6.3 押出形材の試験方法

押出形材の試験方法は,次による。

a) 試験片にJIS K 6911の5.24.1 (2) (試験片)に規定する方法によって標線を付ける。

b) 試験方法は,A.6.1 a) に規定した試験装置 (A) を用いてJIS K 6911の5.24.1 (3)(方法)による。

A.6.4 共押出形材の試験方法

共押出形材の試験方法は,次による。

a) 試験片にJIS K 6911の5.24.3 (2) (試験片)に規定する方法によって標線を付ける。

b) 試験方法は,共押出材料が積層した面を下側となるようにしてA.6.1 b) に規定した試験装置 (B) を用

いてJIS K 6911の5.24.3 (5) (方法)による。

15

A 5558:2019

附属書B

(参考)

シングルノッチエッジワイズ平行試験法によるシャルピー衝撃値

B.1

一般

A.1(一般)による。

B.2

シャルピー衝撃値(シングルノッチエッジワイズ平行試験法)の測定

B.2.1 測定装置

この測定に用いる測定装置は,JIS K 7111-1の箇条5(装置)による。

B.2.2 試験片

試験片の形状は,JIS K 7111-1の箇条6(試験片)に規定するエッジワイズ,長さ80±2 mm及び幅10.0

±0.2 mmとし,JIS K 7111-1の箇条6に規定する形状Aのノッチ加工を入れる。数量は,5個とする。

B.2.3 測定条件及び測定手順

測定条件及び測定手順は,次による。

a) 測定条件は,JIS K 7111-1の箇条6に規定する1eA法による。

b) 試験片は,A.5.3 b)による。

c) 測定手順は,JIS K 7111-1の箇条7(手順)による。

B.3

結果の表示

B.3.1 シャルピー衝撃値

表B.1に適合しなければならない。

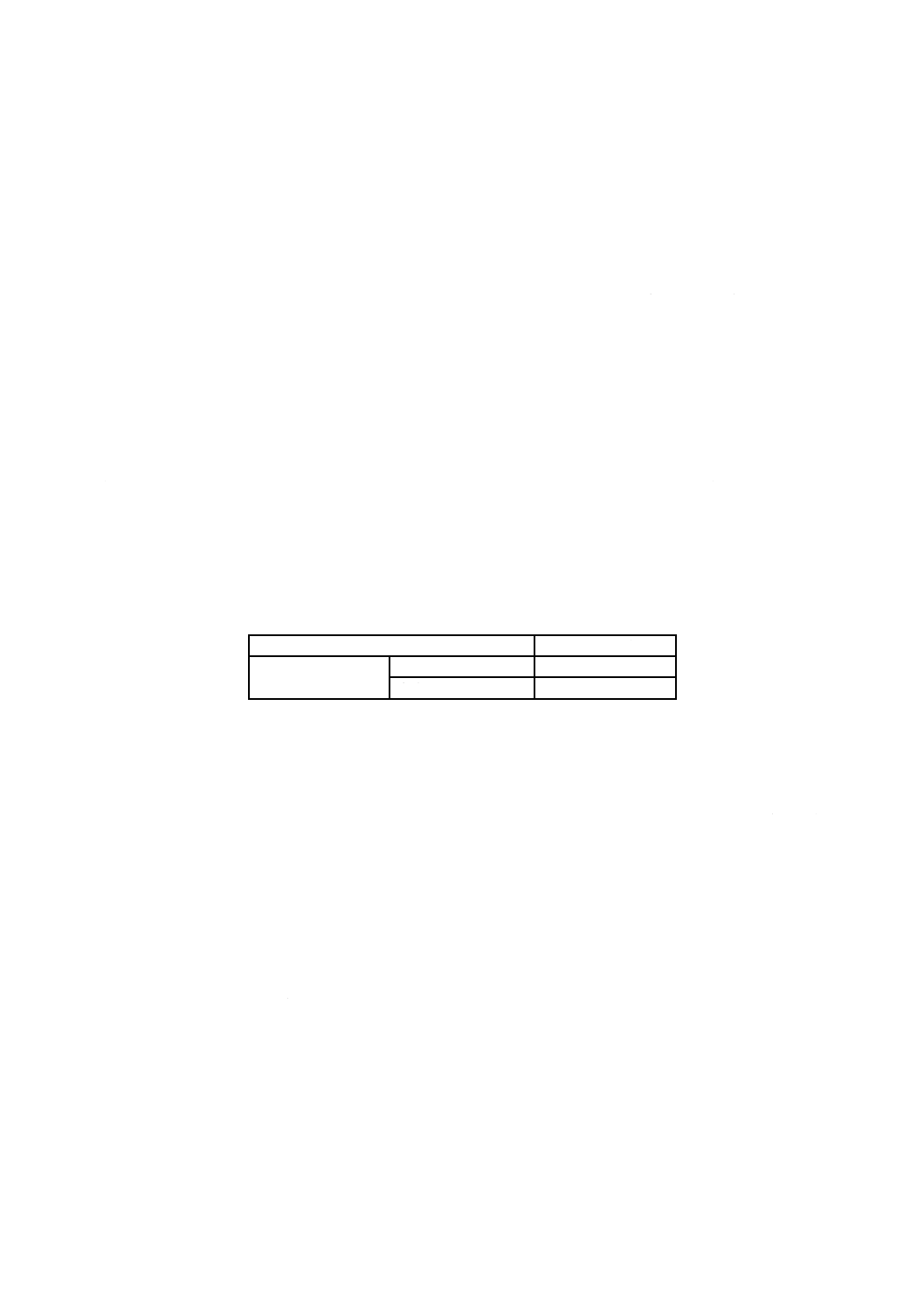

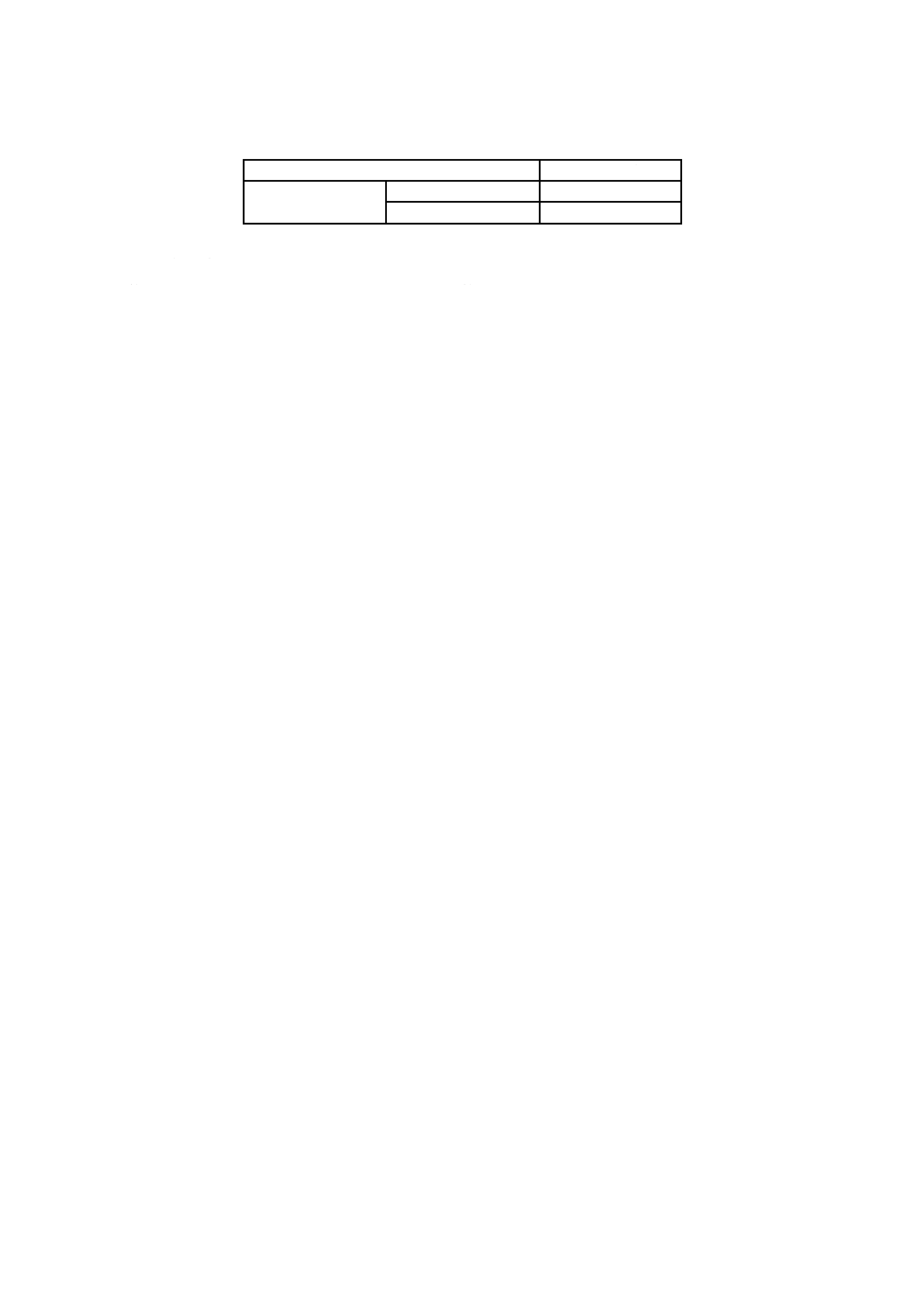

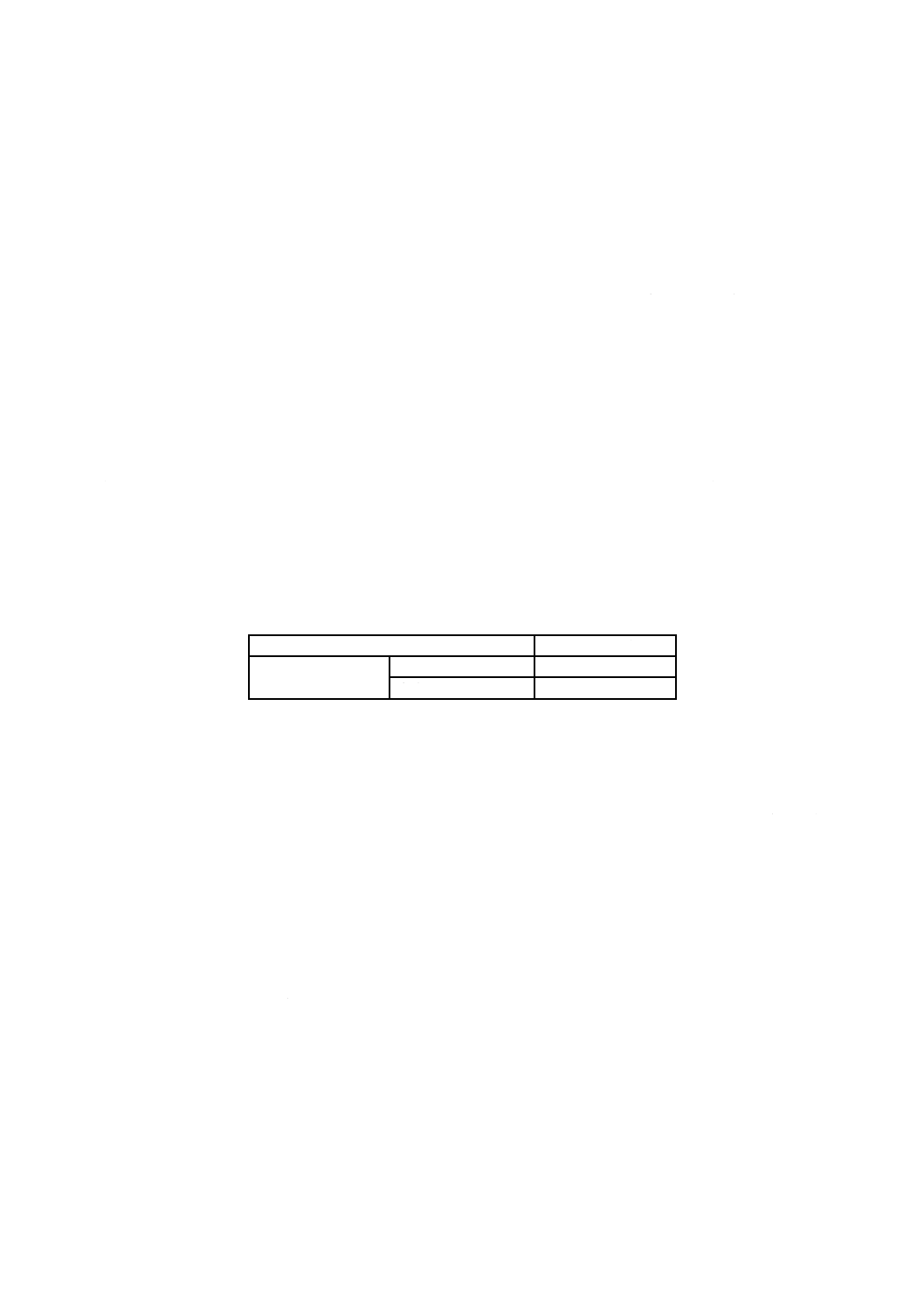

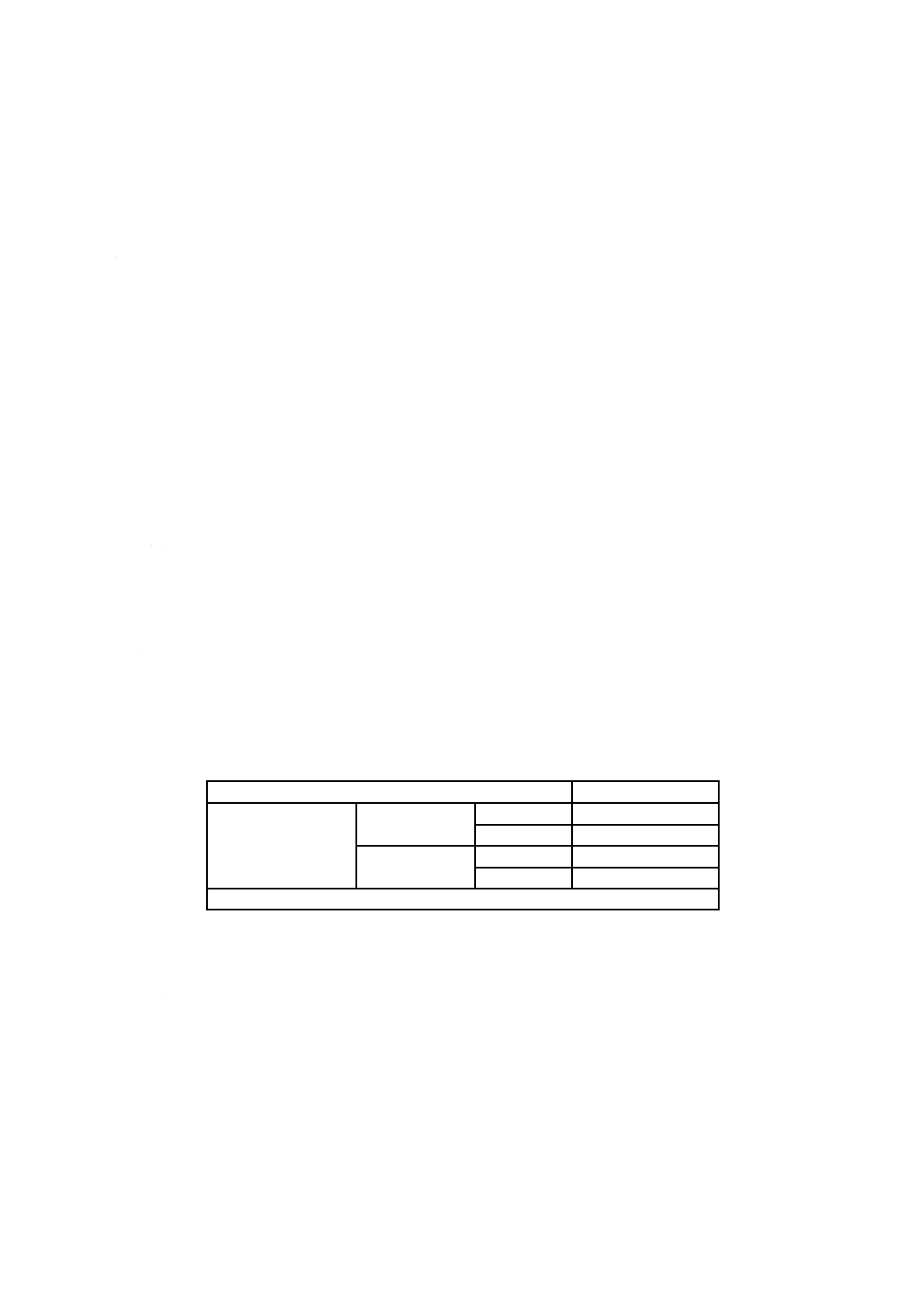

表B.1−シャルピー衝撃値(エッジワイズ法)

項目

材料基準

シャルピー衝撃値

(エッジワイズ法)a)

窓用形材

23 ℃

13.0 kJ/m2以上

−10 ℃

5.0 kJ/m2以上

内窓用形材

23 ℃

10.0 kJ/m2以上

−10 ℃

4.0 kJ/m2以上

注a) 試験の温度条件については,附属書Aの規定に従う。

B.3.2 促進暴露試験後のシャルピー衝撃値の測定方法

促進暴露試験後のシャルピー衝撃試験体は,9.6に規定する試験条件によって,試験片を5個切り出せる

大きさの押出成形した窓用形材及び内窓用形材の室外側表面になる箇所から用意する。

試験体の寸法は,B.2.2に規定する試験片とする。試験体の数は,2個とする。

促進暴露試験後のシャルピー衝撃値は,B.2に規定した測定方法で,23±2 ℃の温度条件で測定する。

B.3.3 促進暴露試験後のシャルピー衝撃値

表B.2に適合しなければならない。

16

A 5558:2019

表B.2−促進暴露試験後のシャルピー衝撃値(エッジワイズ法)

項目

形材の性能

シャルピー衝撃値

(エッジワイズ法)

窓用形材

9.0 kJ/m2以上

内窓用形材

7.0 kJ/m2以上

B.3.4 計算及び結果の表示

計算及び結果の表示は,JIS K 7111-1の箇条8(計算及び結果の表示)による。

17

A 5558:2019

附属書C

(参考)

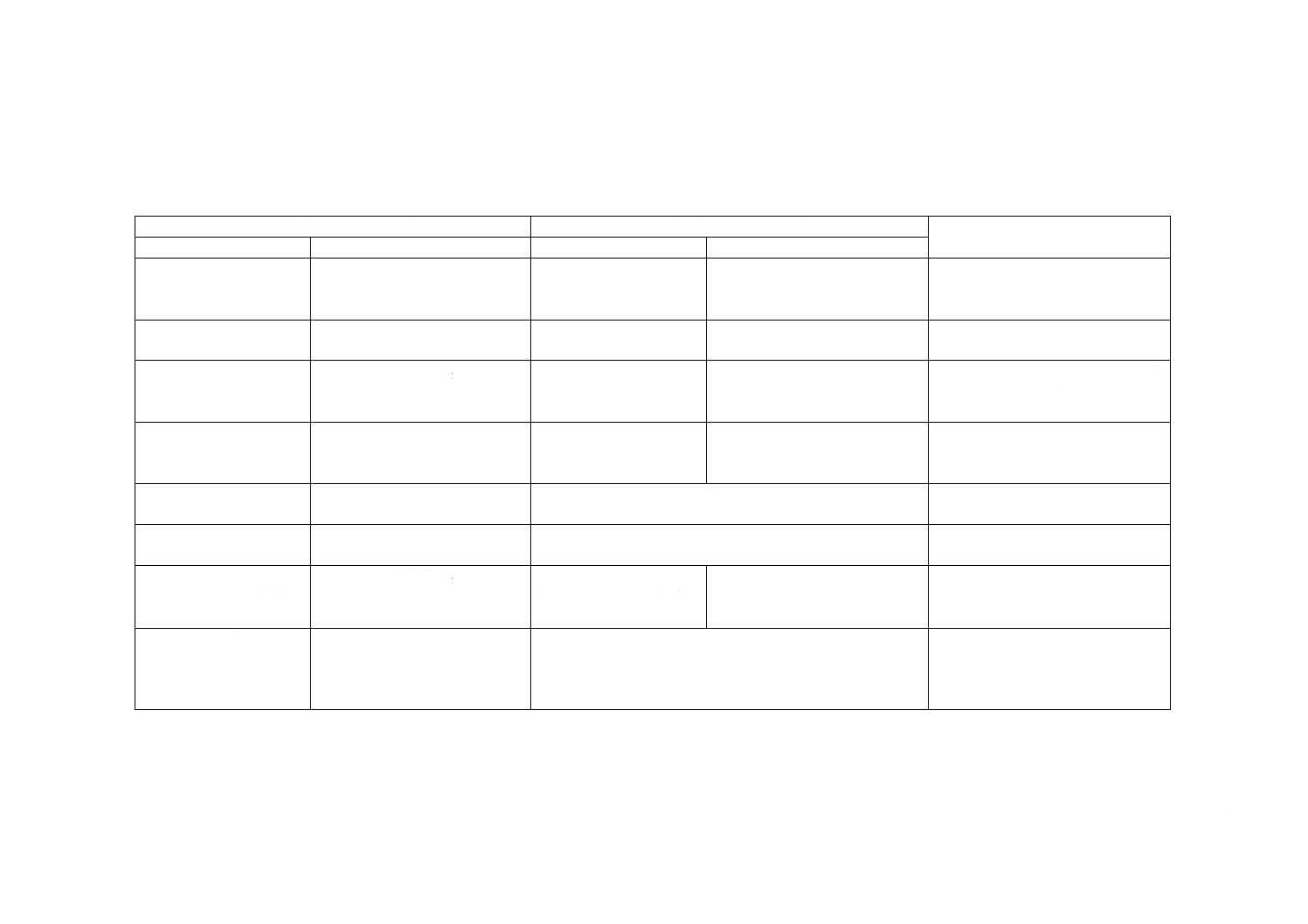

技術上重要な改正に関する新旧対比表

現行規格(JIS A 5558:2019)

旧規格(JIS A 5558:2010)

改正理由

箇条番号及び題名

内容

箇条番号及び題名

内容

2 引用規格

JIS B 7721について追記

2 引用規格

−

コーナー溶着性能の新規規格化に

伴う試験機に関する引用規格の追

加。

3 用語及び定義

3.12,3.13及び3.14について追

記

3 用語及び定義

−

コーナー溶着性能の新規規格化に

伴う用語の追加。

5 材料

シャルピー衝撃値 ダブルノッ

チ式フラットワイズ法による規

格値

5 材料の性能

シャルピー衝撃値 シングルノ

ッチ式エッジワイズ法による規

格値

シャルピー衝撃試験の試験方法変

更による規格値の変更。

8.4 耐候性能 b)

促進暴露試験後のシャルピー衝

撃値 ダブルノッチ式フラット

ワイズ法による規格値

8.4 耐候性能 b)

促進暴露試験後のシャルピー衝

撃値 シングルノッチ式エッジ

ワイズ法による規格値

シャルピー衝撃試験の試験方法変

更による規格値の変更。

8.5 コーナー溶着性能

コーナー溶着性能の規格値

−

コーナー溶着性能の新規規格化に

伴う規格値の追加。

9.7 コーナー溶着性能の

測定

コーナー溶着性能の試験方法

−

コーナー溶着性能の新規規格化に

よる試験方法の追加。

附属書A(規定)

A.5 シャルピー衝撃値の

測定

シャルピー衝撃値 ダブルノッ

チ式フラットワイズ法による試

験片及び測定条件

附属書A(規定)

A.5 シャルピー衝撃値の

測定

シャルピー衝撃値 シングルノ

ッチ式エッジワイズ法による試

験片及び測定条件

シャルピー衝撃試験の試験方法の

変更に伴い,附属書(参考)に移行。

附属書B(参考) シン

グルノッチエッジワイズ

平行試験法によるシャル

ピー衝撃値

シャルピー衝撃値 シングルノ

ッチ式エッジワイズ法による試

験方法及び規格値

−

シャルピー衝撃試験の試験方法の

変更に伴い旧規格の記載を,附属書

(参考)に移行。

2

A

5

5

5

8

:

2

0

1

9