A 5550:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

変更さ

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本接着剤工業会(JAIA)/財団法人日本規格

協会 (JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会

の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が、技術的性質をもつ特許権、出願公開後の特許出願、実用新案権、又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は、このような技術的性質をもつ特許権、出願公開後の特許出願、実用新案権、又は出願公開後の実用新

案登録出願にかかわる確認について、責任はもたない。

A 5550:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

変更さ

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 1

3.1 主成分による区分 ·········································································································· 1

3.2 用途による区分 ············································································································· 2

3.3 ホルムアルデヒド放散による区分······················································································ 2

4. 品質 ······························································································································ 2

5. 試験 ······························································································································ 3

5.1 試験条件(ホルムアルデヒド放散試験の場合は除く) ··························································· 3

5.2 接着強さ ······················································································································ 3

5.3 試験 ···························································································································· 6

5.4 不揮発分 ······················································································································ 7

6. 検査 ······························································································································ 7

7. 製品の呼び方 ·················································································································· 7

8. 表示 ······························································································································ 7

9. 取扱い上の注意 ··············································································································· 8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5550:2003

床根太用接着剤

Adhesives for floor joist

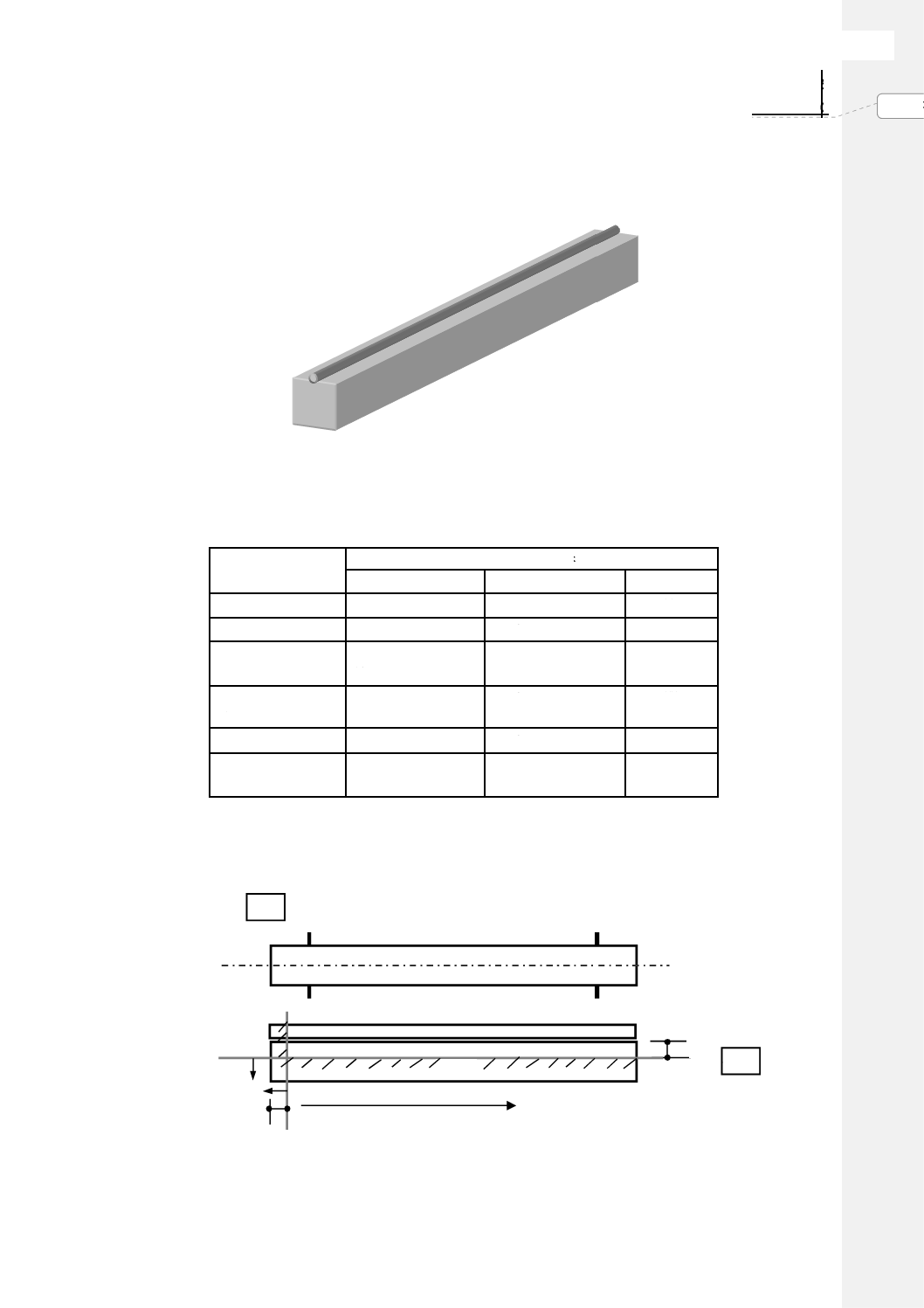

1. 適用範囲 この規格は,建築物の床根太と床下張り材とを釘との併用で張り付ける場合に使用する接

着剤(以下,接着剤という。)について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1901 建築材料の揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合物放散

測定方法−小形チャンバー法

JIS G 4309 ステンレス鋼線

JIS K 6833 接着剤の一般試験方法

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS K 6257 加硫ゴムの老化試験方法

JIS Z 9015-0 計数値検査に対する抜取検査手順−第0部:JIS Z 9015抜取検査システム序論

JIS Z 8401 数値の丸め方

JAS 構造用合板

3. 種類

3.1

主成分による区分 接着剤は,その主成分によって,表1のとおり区分する。

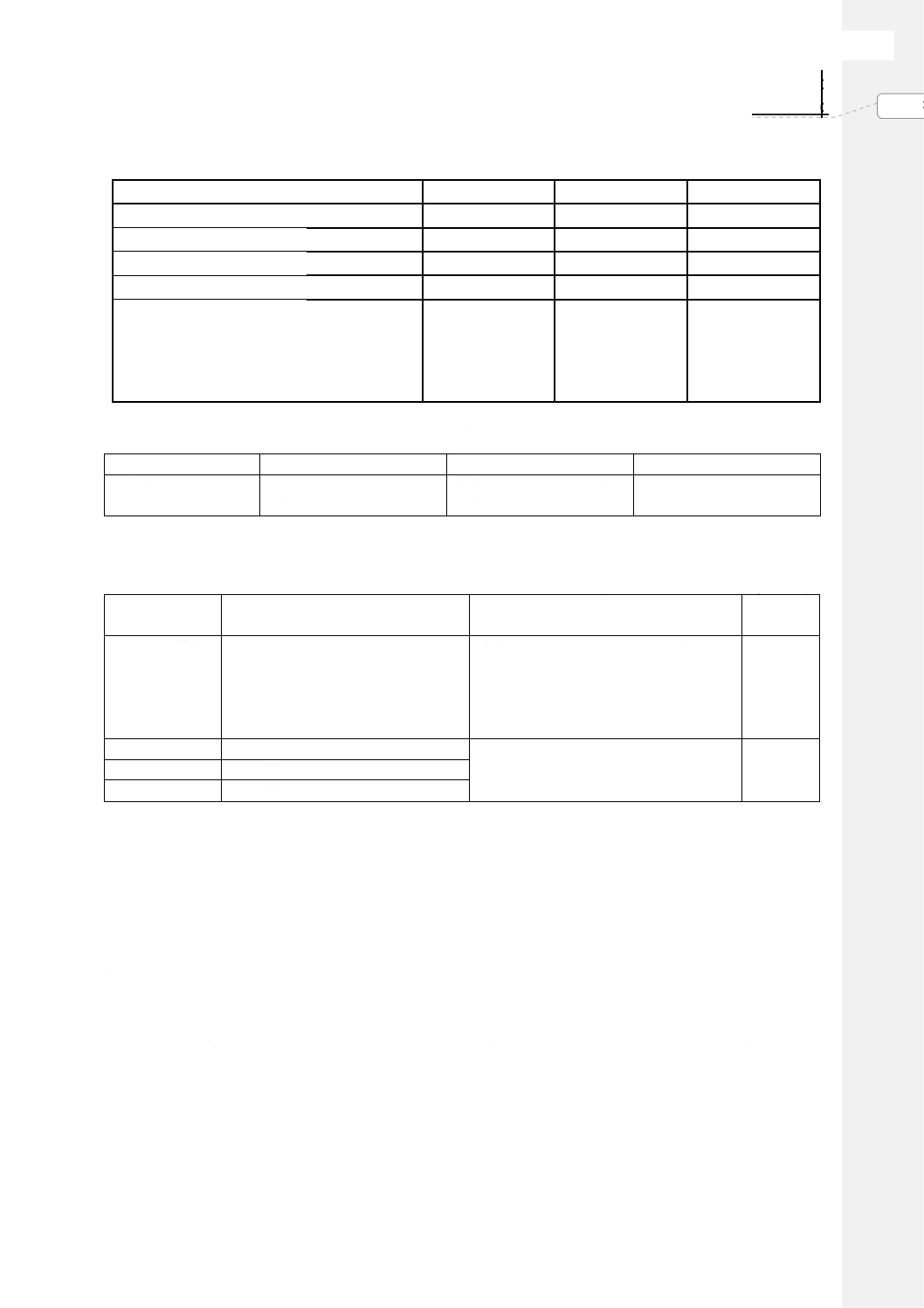

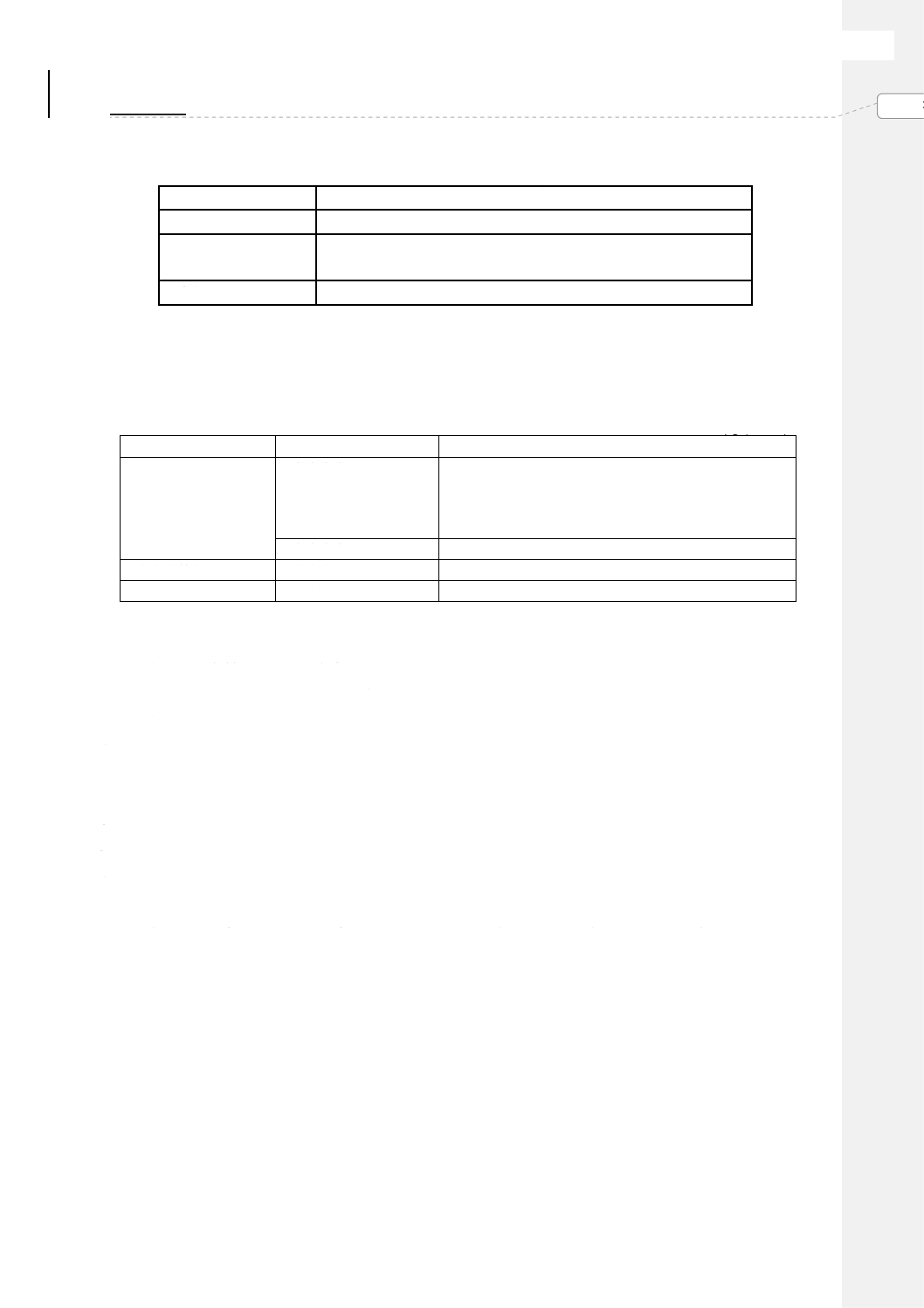

表 1 主成分による区分

種類

主成分内容

酢酸ビニル樹脂系エマルション形

酢酸ビニル樹脂を主成分としたエマルション系のもの。

ビニル共重合樹脂系エマルション形

アクリル・酢酸ビニル共重合樹脂,エチレン・酢酸ビニル共

重合樹脂を主成分としたエマルション形のもの。

アクリル樹脂系エマルション形

アクリル樹脂を主成分としたエマルション形のもの。

ゴム系溶剤形

天然ゴム又は合成ゴムを主成分とした溶剤形のもの。

ウレタン樹脂系

ウレタン樹脂を主成分としたもの。

変成シリコーン樹脂系

変成シリコーン(オルガノシロキサンをもつ有機ポリマー)

樹脂を主成分としたもの。

2

A 5550:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

変更さ

3.2

用途による区分 接着剤は,その用途によって,表2のとおり区分する。

表 2 用途による区分

種類

用途

構造用一類

枠組み壁工法住宅の床組に用いるもの。

構造用二類

枠組み壁工法住宅の床組に用いるもので,凍結しない環境(0℃より

高い温度)に限定して用いられるもの。

一般用

枠組み壁工法住宅の床組以外の内装床下地組に用いるもの。

3.3

ホルムアルデヒド放散による区分 接着剤は,そのホルムアルデヒド放散によって,表3のとおり

区分する。

表 3 ホルムアルデヒド放散による区分

単位 μg/(m2・h)

区分

記号

内容

F☆☆☆☆等級

F☆☆☆☆

ユリア樹脂,メラミン樹脂,フェノール樹脂,レゾル

シノール樹脂,ホルムアルデヒド系防腐剤,メチロー

ル基含有モノマー及びロンガリット系触媒のいずれを

も使用してはならない。

F☆☆☆☆

放散速度が5以下のもの。

F☆☆☆等級

F☆☆☆

放散速度が20以下のもの。

F☆☆等級

F☆☆

放散速度が120以下のもの。

4. 品質 接着剤の品質は,次による。

a) 接着剤は,均質で,接着に有害と認められる異物の混入があってはならない。

b) 接着剤は,充てん剤として石綿を含有してはならない。

c) 接着剤は,これに接する床材及びその下地を侵すものであってはならない。

d) 接着剤は,化学物質の審査及び製造等の規制に関する法律に規定された第1種特定化学物質及び第2

種特定化学物質,労働安全衛生法に基づく有機溶剤中毒予防規則に規定された第1 種有機溶剤を使用

してはならない。

e) 接着剤の圧縮せん断接着強さは,5.の試験を行い,表4の規定に適合しなければならない。

f)

接着剤の耐酸素老化性は,5.の試験を行い,表5の規定に適合しなければならない。

g) 接着剤のホルムアルデヒド放散は,5.の試験を行い,表6の規定に適合しなければならない。

h) 接着剤の不揮発分は,5.の試験を行い,8.c)で表示した値でなければならない。

i)

接着剤は,温度20±15℃,湿度 (65±20) %において有効期限又は有効期間まで保存して,a)〜e)の品

質に適合しなければならない。

3

A 5550:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

変更さ

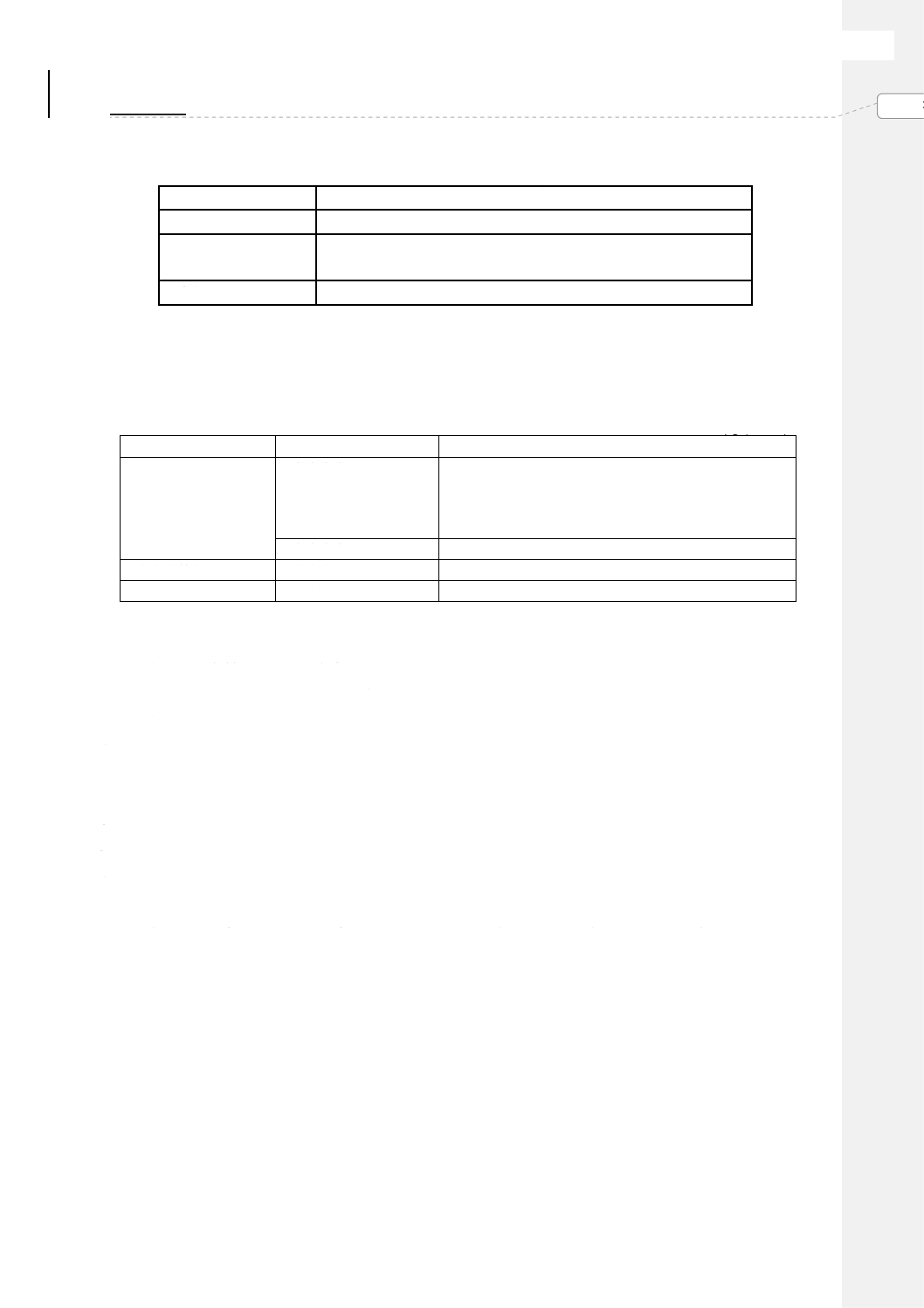

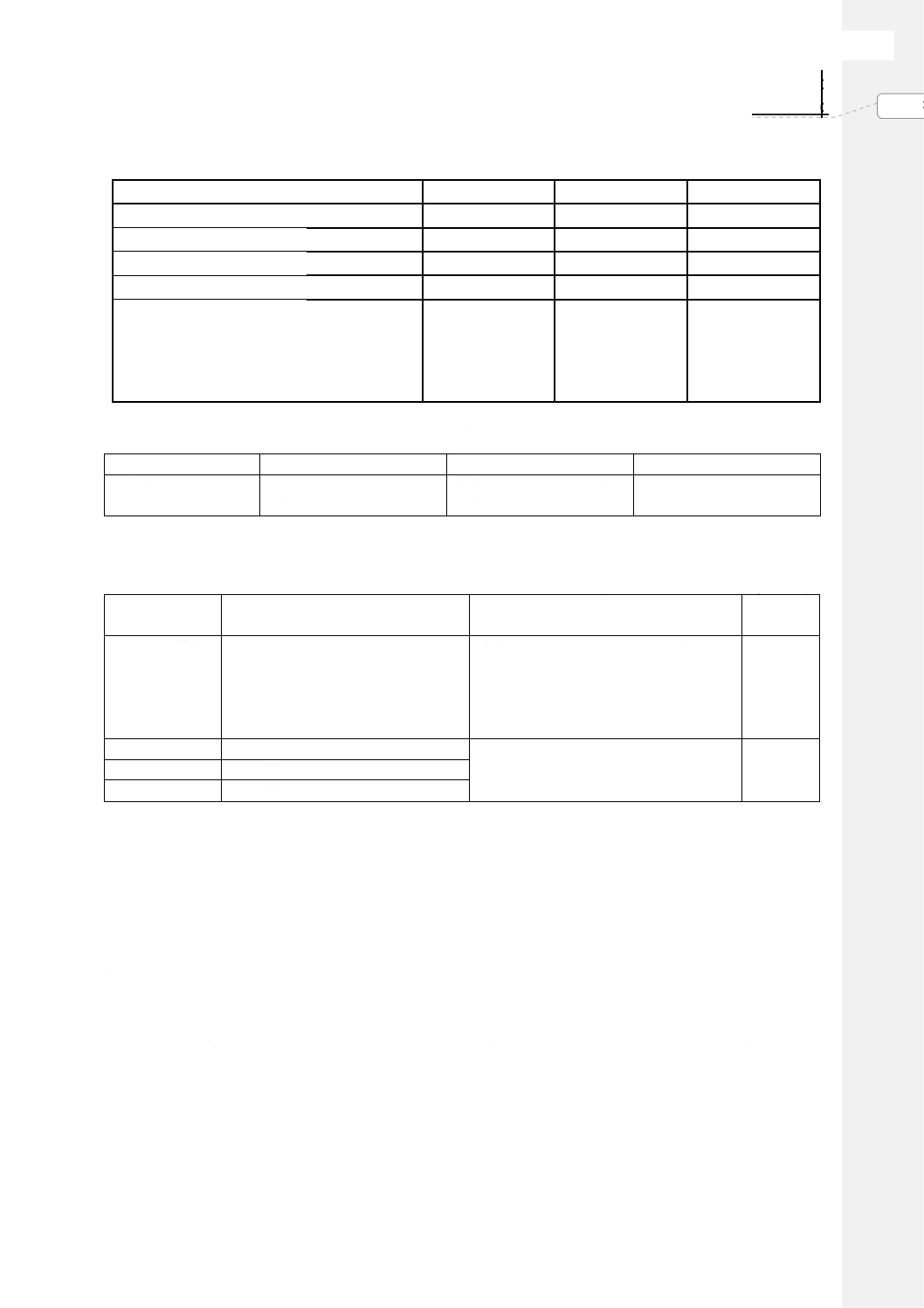

表 4 圧縮せん断接着強さ

単位:N/mm2

試験項目

構造用一類

構造用二類

一般用

乾燥材試験

1.1以上

1.1以上

1.1以上

湿潤材試験

1.1以上

1.1以上

−

凍結材試験

0.7以上

−

−

すき間充てん性試験

0.7以上

0.7以上

0.7以上

耐水性試験

1.1以上

耐水性処理によっ

て試験片の90%以

上に接着はく離が

生じない。

1.1以上

耐水性処理によっ

て試験片の90%以

上に接着はく離が

生じない。

1.1以上

耐水性処理によっ

て試験片の90%以

上に接着はく離が

生じない。

表 5 耐酸素老化性

試験項目

構造用一類

構造用二類

一般用

耐酸素老化性

皮膜を分断するような大き

な割れの発生がない。

皮膜を分断するような大き

な割れの発生がない。

−

表 6 ホルムアルデヒド放散

単位 μg/(m2・h)

区分

内容

主成分

適用試験

箇条

F☆☆☆☆等級

ユリア樹脂,メラミン樹脂,フェノー

ル樹脂,レゾルシノール樹脂,ホルム

アルデヒド系防腐剤,メチロール基含

有モノマー及びロンガリット系触媒

のいずれをも使用してはならない。

酢酸ビニル樹脂系エマルション形

ビニル共重合樹脂系エマルション形

アクリル樹脂系エマルション形

ウレタン樹脂系

変成シリコーン樹脂系

−

F☆☆☆☆等級

放散速度が5以下

ゴム系溶剤形

5.3.3

F☆☆☆等級

放散速度が20以下

F☆☆等級

放散速度が120以下

5. 試験

5.1

試験条件(ホルムアルデヒド放散試験の場合は除く) 特に規定のない限り,試験室の温湿度は,

JIS K 7100の標準雰囲気2級[温度23±2℃,湿度 (50±10) %]とする。

5.2

試験体(圧縮せん断接着強さの場合)

5.2.1

試験体材料

a) 根太材 呼び寸法38mm厚さのダグラスファー,ヘムロック又はサザンパインの無欠点乾燥材。表面

に皮,節,割れ,やになどのないもので,含水率が全乾法によって12〜20%のもの。

b) 合板 厚さ12mmのJAS構造用合板で接着面に節,割れ,やになどの欠点のないもの。

c) 接着剤 接着剤は,均一な直径6〜10mmのビード塗付が容易にできる容器に入った接着剤として,

使用時に計量混合が必要ないものとする。また,接着剤は,一液性で,気泡を含まず,包装容器から

直接塗布を行い,容易に均一なビード塗布が可能でなければならない。

4

A 5550:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

変更さ

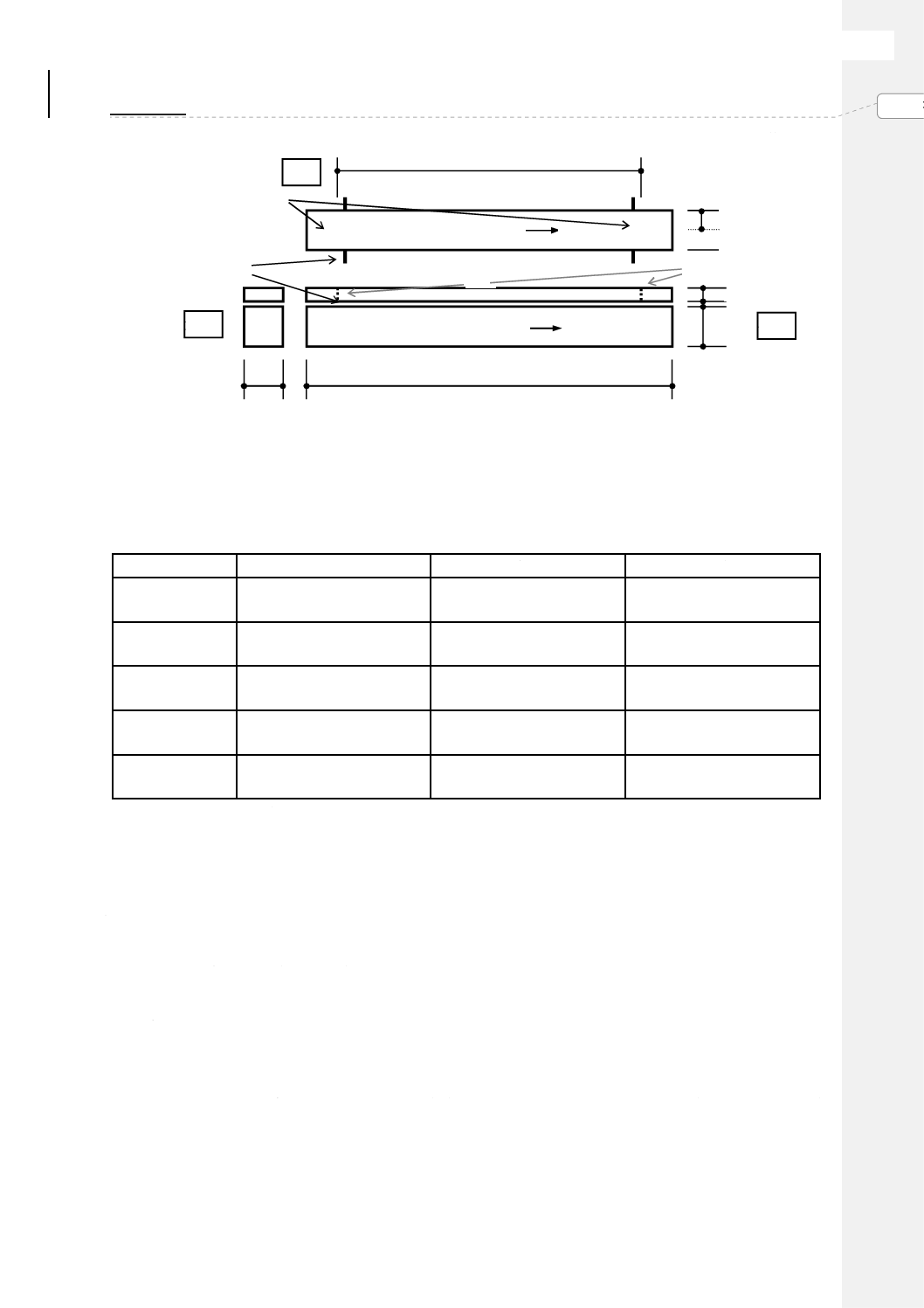

単位 mm

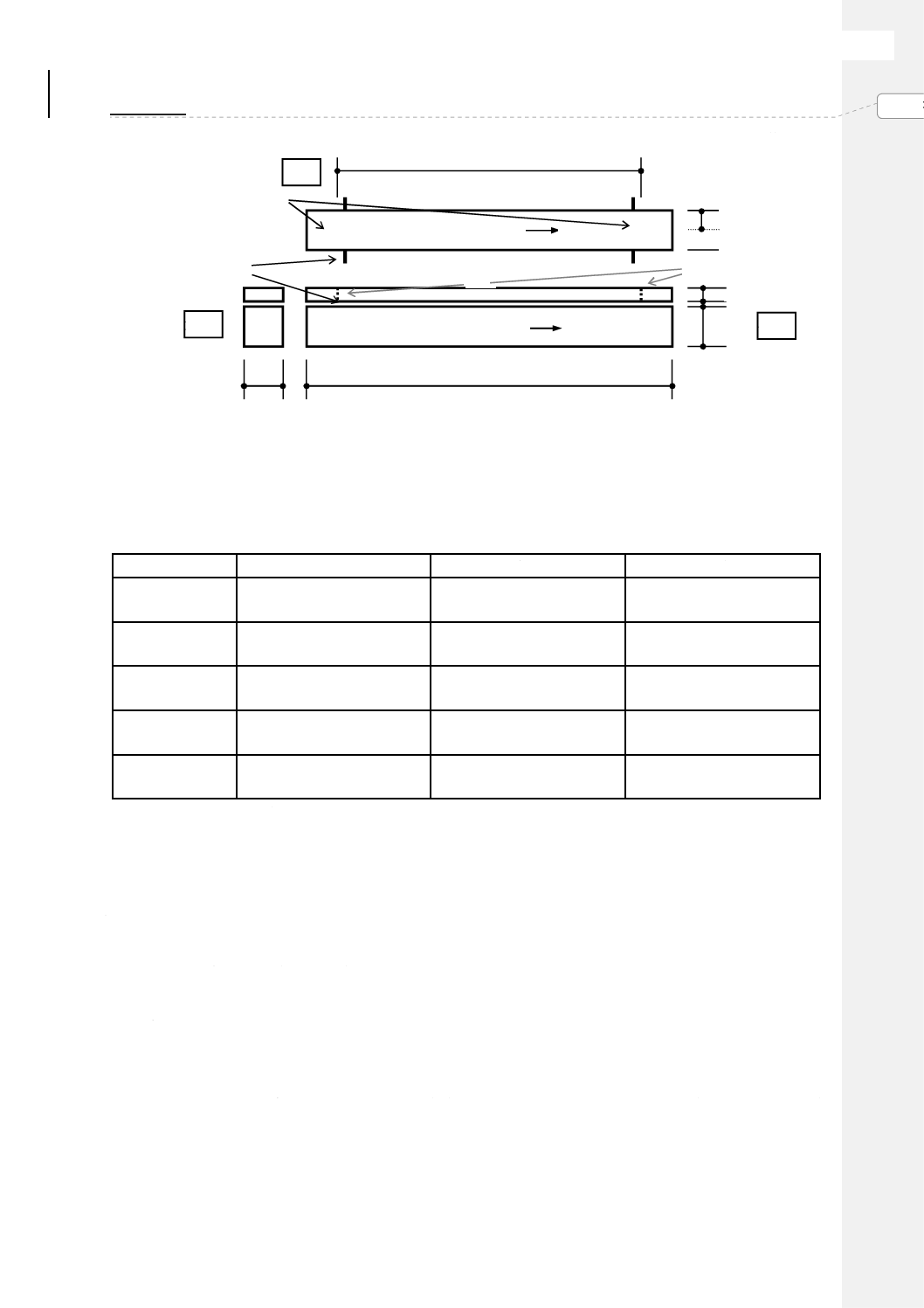

図 1 試験体

5.2.2

試験体材料の環境条件及び持続時間 試験体材料は,各試験項目ごとに表7の環境条件において持

続時間放置したものを用いる。

表 7 試験体材料の環境条件及び持続時間

試験項目

根太材

合板

接着剤

乾燥材試験

38±2℃,(30±10%)RHに48

時間放置

38±2℃,(30±10%)RHに48

時間放置

38±2℃に2時間放置

湿潤材試験

23±2℃の水に48時間浸す

38±2℃,(30±10%)RHに48

時間放置

23±2℃に2時間放置

凍結材試験

23±2℃の水に48時間浸し

-18±3℃で48時間冷却

-18±2℃で48時間冷却

(湿度調節はしない)

-5±2℃に2時間放置

すき間充てん性

試験

23±2℃,(50±10%)RHに48

時間放置

23±2℃,(50±10%)RHに48

時間放置

23±2℃に2時間放置

耐水性試験

23±2℃,(50±10%)RHに48

時間放置

23±2℃,(50±10%)RHに48

時間放置

23±2℃に2時間放置

5.2.3

試験体の作製及び養生

a) 試験体は,乾燥材試験,湿潤材試験,凍結材試験,すき間充てん性試験,耐水性試験の各試験項目ご

とに,表7の処理を行った試験体材料(根太材,合板及び接着剤)を図1のとおり加工し,それぞれ3

本作製する。

b) 接着は,次の順序に従って行う。

1) 表7の環境から取り出してすぐに根太材の接着面の中心線に沿って接着剤を約8mm径でビード状

に均一に塗布する(図2参照)。

2) 塗布後23±2℃,(凍結材試験については5±2℃)の環境に10分間放置後,合板を重ね,釘打ちをす

る。

3) すき間充てん性試験においてはJIS G 4309に規定するSUS304径1.6mmの鋼線(以下,スペーサと

いう。)を釘打ち位置のすぐ内側に置き,合板を重ね,釘打ちをする。

4) 湿潤材試験及び凍結材試験の根太材は接着前に乾いたウエス又は清浄な紙で接着面の浮いた水分や

ヌメリをふき取り,5分間接着作業環境(湿潤材試験は23±2℃,凍結材試験は5±2℃)に放置後,接

着する。

19

12

38

38

400

300

根太材(繊維方向 )

合板(表面の繊維方向 )

上面

側面

端面

CN50釘を打つ

1.6㎜針金(両側)

合板

直径1㎜の下穴

5

A 5550:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

変更さ

5) 試験体は試験体作製後,合板を上側として接着面を水平にして,表8の条件で養生を行う。

試験体の養生完了後から試験までの24時間は,すき間充てん性試験の養生条件[温度23±2℃,

相対湿度(50±10)%]で試験片の作製及び養生を行う。

図 2 根太材への接着剤塗布

表 8 試験体の養生条件

試験項目

養 生 条 件

温度

相対湿度

期間

乾燥材試験

38±2℃

(30±10)%

28日間

湿潤材試験

38±2℃

(90±10)%

28日間

凍結材試験

-18±2℃

続いて 4±2℃

調節せず

(50±10)%

7日間

21日間

すき間充てん性試

験

23±2℃

(50±10)%

28日間

耐水性試験

23±2℃

(50±10)%

28日間

耐酸素老化性試験

23±2℃

続いて 49±2℃

(50±10)%

(50±10)%

3日間

2日間

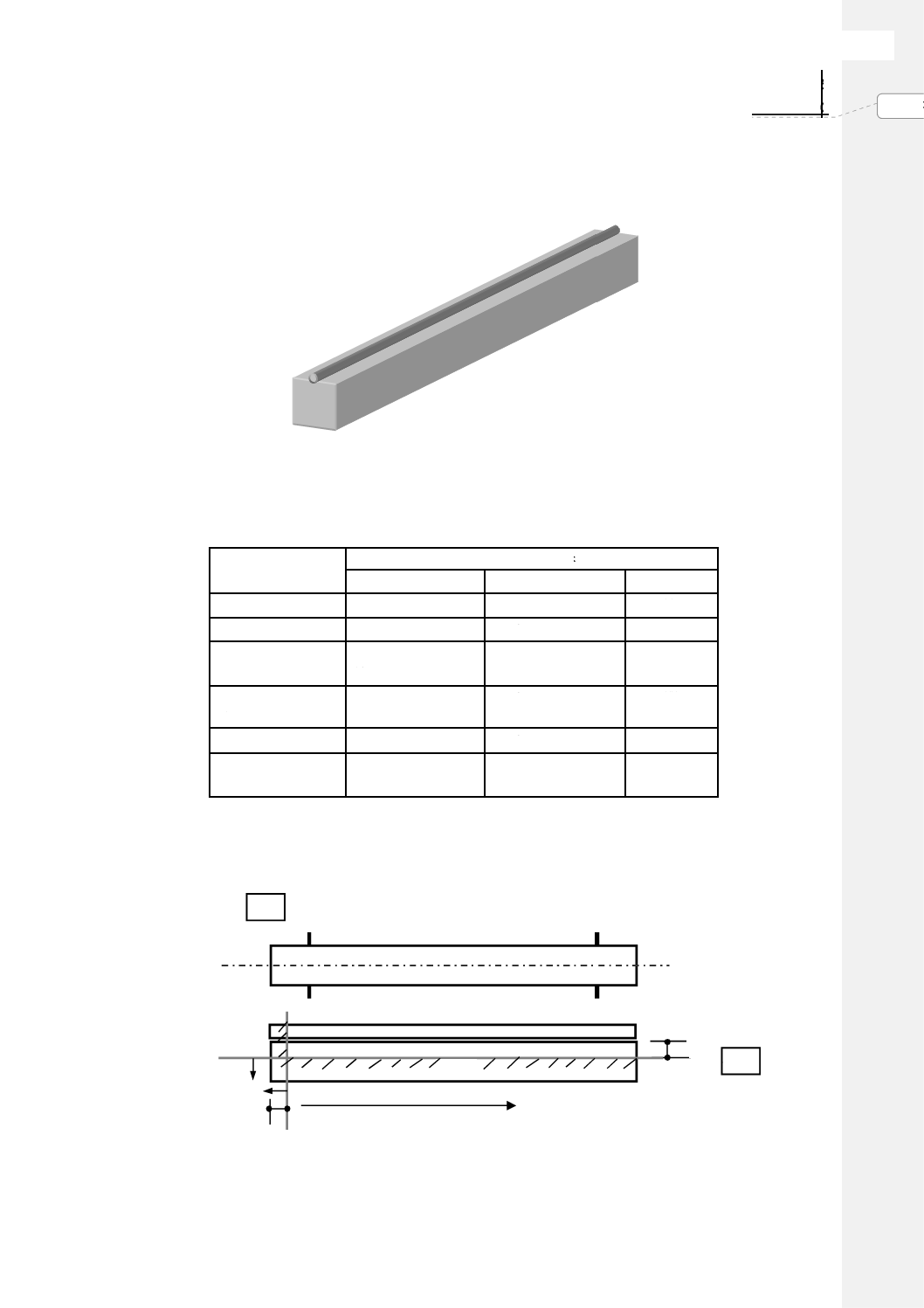

5.2.4

試験片の作製 養生後の試験体から釘及びスペーサの付いているものは釘及びスペーサを取り除

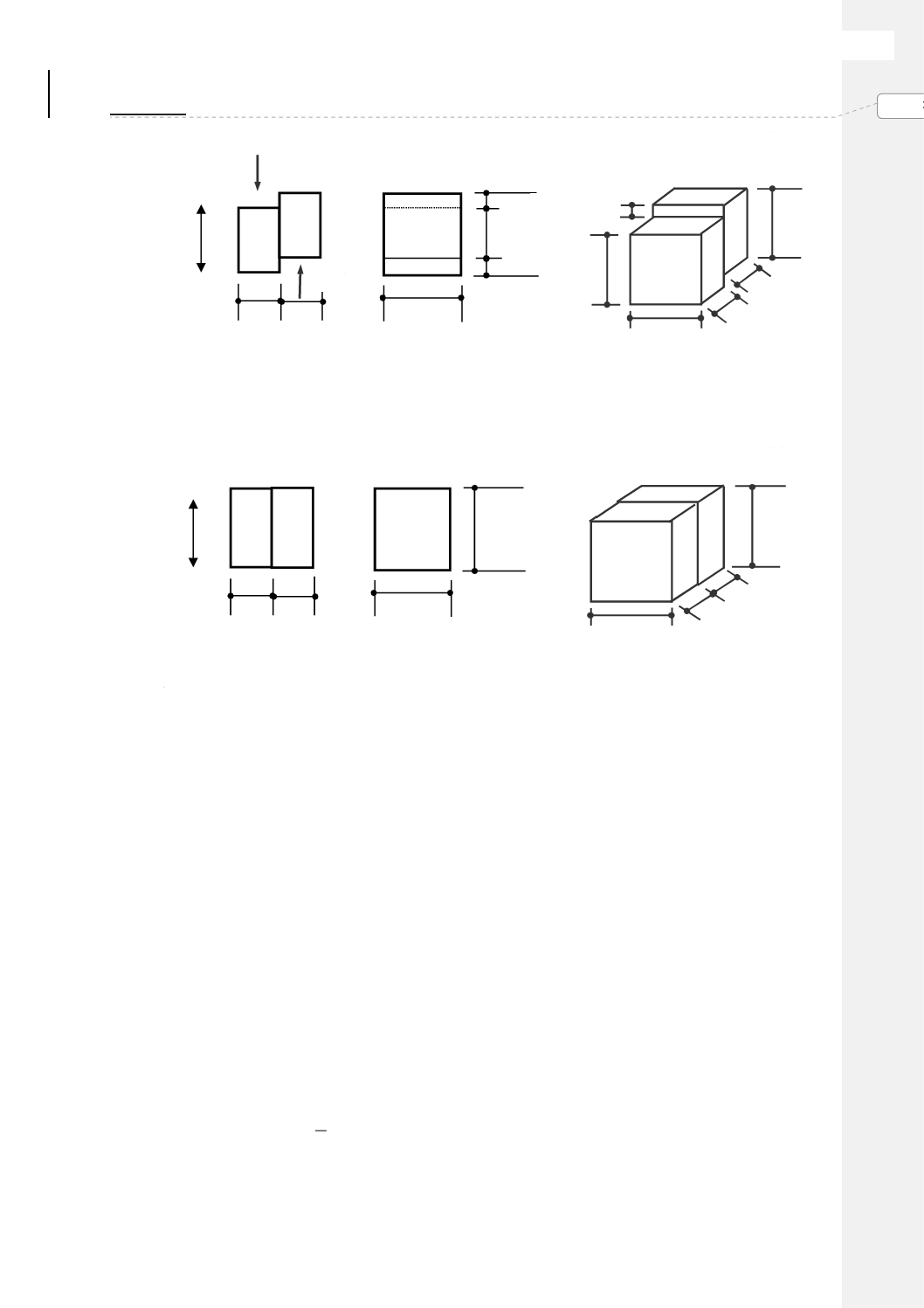

く。試料の側面に付いている余分な接着剤を削り取る。次に図3及び図4のように試験片を切り出す。た

だし耐水性試験は,図3及び図5のように試験片を切り出す。

単位 mm

図 3 試験片の作製

12

上面

側面

切り落とす

図4又は図5の試験片を10片切り出す

根太材

10

6

A 5550:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

変更さ

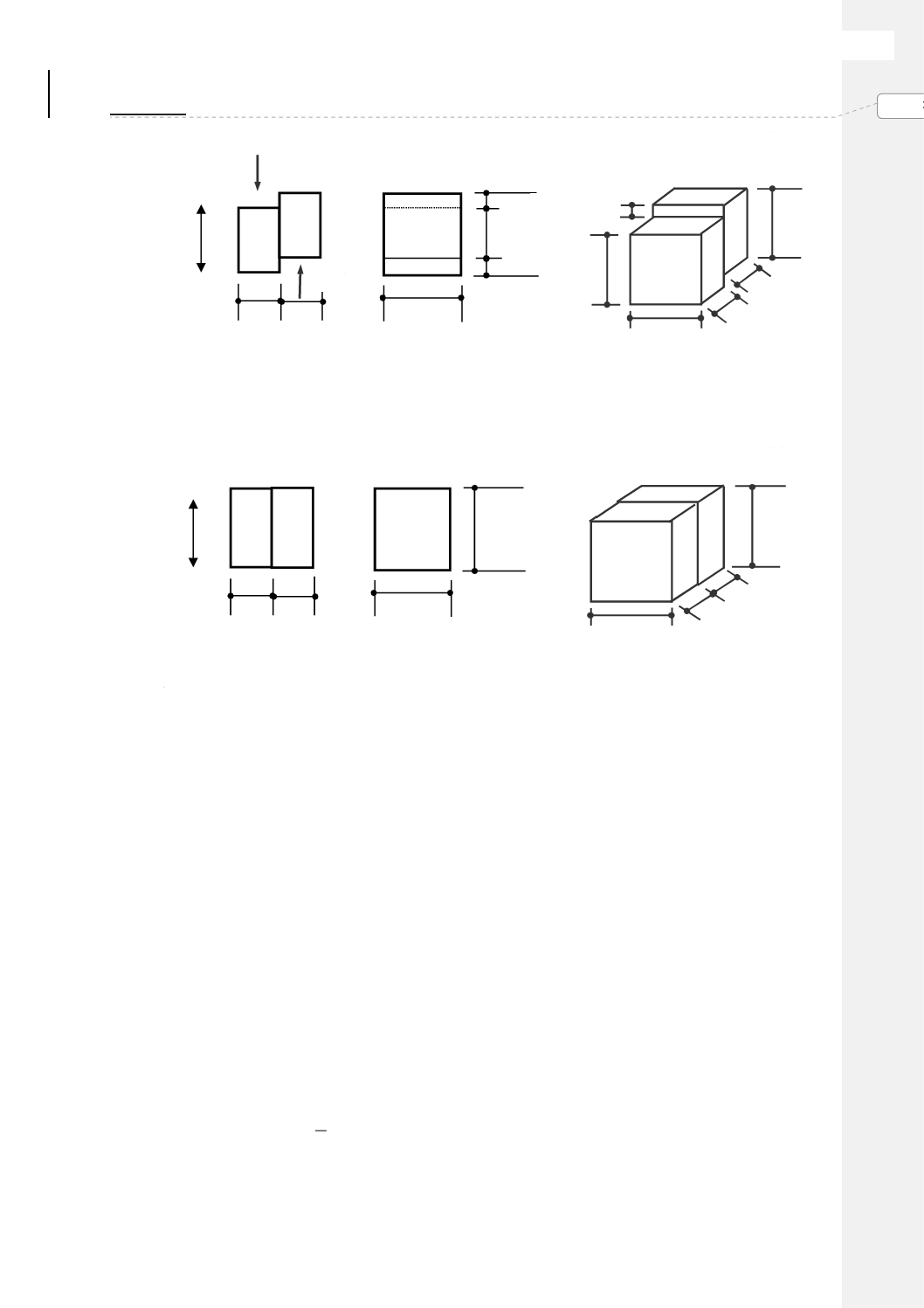

単位 mm

図 4 圧縮せん断試験片

単位 mm

図 5 耐水性試験の接着はく離試験片

5.3

試験

5.3.1

耐水性試験の接着はく離 耐水性試験の接着はく離用の試験片の質量を測定し,23±2℃の水に4

時間浸せきし,次いで40±2℃で19時間,空気を循環させて乾燥させ,水浸せき前の質量以下にする。以

上を3サイクル繰り返しした後,23±2℃,(50±10%)RHで24時間調湿し,試験片の側面の合板と接着剤

界面又は根太材と接着剤界面でのはく離の有無を調べる。その後23±2℃,(50±10%)RHで7日間調湿し

図4に示す圧縮せん断試験片を作製し,5.3.2に示す試験に供する。

5.3.2

圧縮せん断接着強さ 圧縮せん断接着強さは,次による。

a) 試験機は,試験体が破断するまでの最大荷重が,その容量の15〜85%に当たるものを用いる。

b) 圧縮装置は,接着面にできるだけ均一なせん断力を与える構造とし,図4に示すように荷重を加える。

試験は,変位速度を3mm/minとするせん断接着強さ試験を行い,試験片が破断するまでの最大荷重

を測定し,30個を平均する。

耐水性試験においては,耐水性処理後に合板と根太材がはがれた場合は,その試験片は0 N/ mm2

と記録し,平均値の算出に含める。

圧縮せん断接着強さは,次の式によって算出し,30個の平均値で表す。

A

P

C=

s

ここに, Cs: 圧縮せん断接着強さ (N/mm2)

5

25

5

38

12

12

根太材繊維方

荷重方向

荷重方向

30

30

38

12

12

5

35

38

12

12

根太材繊維方

35

38

12

12

7

A 5550:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

変更さ

P: 最大荷重 (N)

A: 作用面積 (mm2) =950 (mm2)

5.3.3

耐酸素老化性 耐酸素老化性の試験は,次による。

a) シリコンはく離紙,テフロンシート又はポリエチレンシート上で1.25mm厚さの接着剤フィルムを作

製する。フィルムは1.25mm厚さに調整できる塗付器具を使用して均一な厚さのフィルムを作製し23

±3℃,(50±10%)RHで3時間硬化させる。更に2回目の塗付を最初のフィルムの上に1.25mm厚で行

う。2回目の塗付後23±2℃,(50±10%)RHで7日間放置して硬化させた後,25×76mmの試験片を3

枚切り取る。フィルムは2.5mm厚さを一度に作製してもよい。

b) 接着剤のフィルム試験片を70±1℃,2.059±0.0687MPaの酸素気流中に500時間つるす(JIS K 6257に

準拠)。

c) 暴露後,試験片を23±2℃,(50±10%)RHで24時間調湿する。その後直径6mmの丸棒に180゜巻き

付け,フィルム試験片の破断又は破断に至るような大きな割れの有無を確認する。

5.3.4

ホルムアルデヒド放散試験 ホルムアルデヒド放散試験は,次による。

a) 試験体の作成 試験体は,ステンレス板又はガラス板の表面に試料負荷率0.4m2/m3になるよう塗布面

積を決定し,塗布量300±15g/m2を均一に速やかに塗布する。

b) 試験体の養生 試験体は,a)によって接着剤を塗布した後,標準状態(23±2℃)で60±10分間放置

する。

c) 試験方法 ホルムアルデヒド放散試験方法は,JIS A 1901に規定する試験方法による。ただし,換気

回数は0.5±0.05回/hとする。

b)によって養生が終了した試験体を小形チャンバー内に静置し,試験を開始する。試験開始後3日

以内の近接する時間内にチャンバーからの排出空気を2回採取して放散速度を求める。

ただし,チャンバー内のホルムアルデヒド濃度が0.1mg/m3を超える場合には,試料負荷率を小さく

することによって,チャンバー内のホルムアルデヒド濃度を0.1mg/m3以下となる条件で試験しなけれ

ばならない。

なお,放散速度は,2回の平均値を求め,JIS Z 8401によって整数に丸め,μg/(m2・h)の単位で表す。

5.4

不揮発分 不揮発分の測定は,JIS K 6833による。

6. 検査 接着剤は,JIS Z 9015-0によってロットの大きさを決定し,合理的な抜取検査方式によって試

料を抜き取り,4.の規定に適合しなければならない。

なお,4. f) ,4. g)及び4. h) については,新しく設計したとき又は品質に影響を及ぼす技術的生産条件

を変更したときに行う。

8

A 5550:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

変更さ

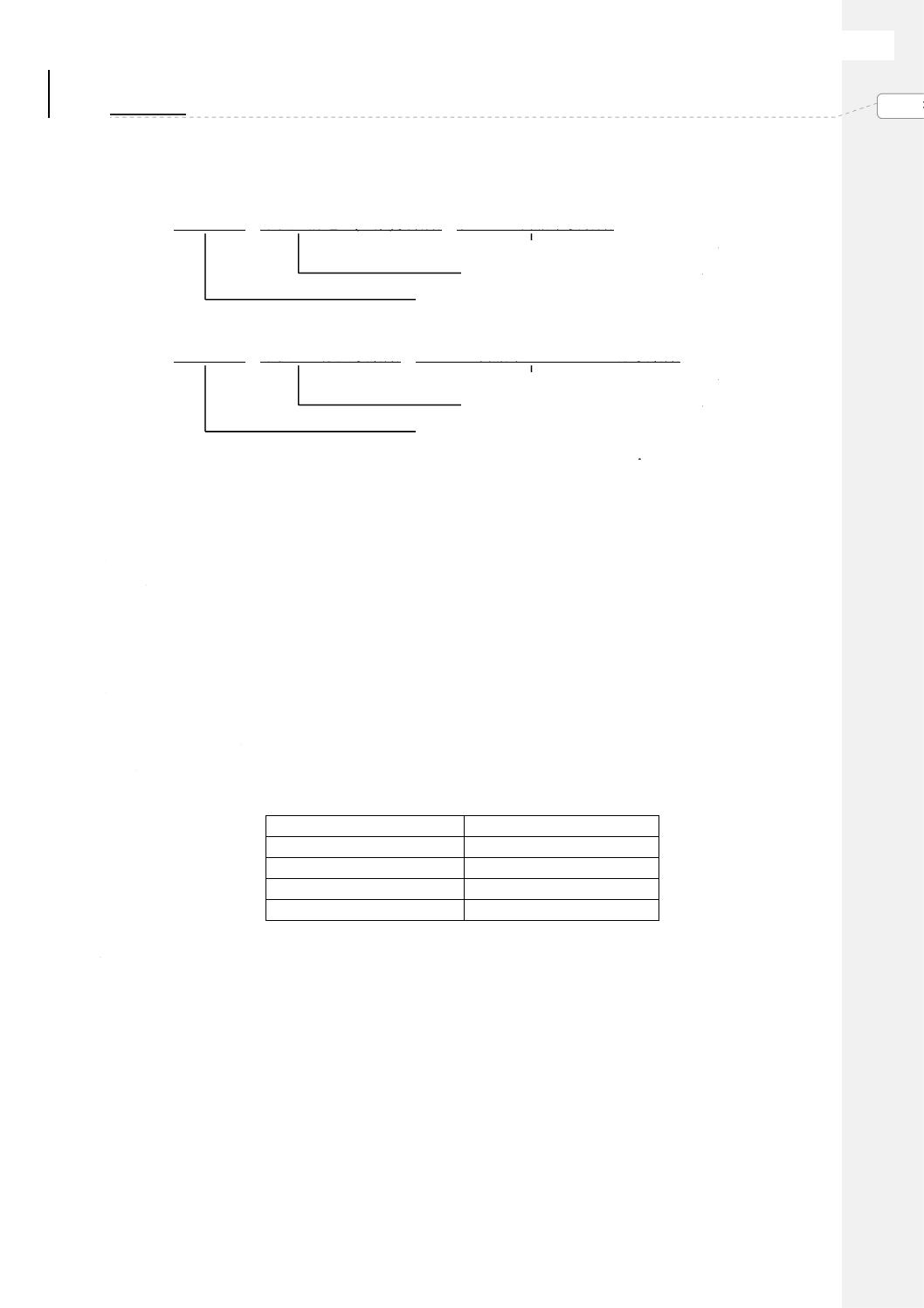

7. 製品の呼び方 接着剤の呼び方は,ホルムアルデヒド放散による区分,用途による区分及び主成分に

よる区分によって表す。

例1. F☆☆☆☆・床根太構造用(一類)接着剤・ウレタン樹脂系接着剤

主成分による区分

用途による区分

ホルムアルデヒド放散による区分

の記号

例2. F☆☆☆☆・床根太一般用接着剤・アクリル樹脂系エマルション形接着剤

主成分による区分

用途による区分

ホルムアルデヒド放散による区分

の記号

8. 表示 接着剤の容器には,容易に消えない方法で,次の事項を表示しなければならない。

a) 製品名称

b) 接着剤の種類(ホルムアルデヒド放散による区分にあっては,その記号)

c) 不揮発分

d) 揮発成分の名称

e) 製造業者名又はその略号

f)

連絡先

g) 有効期間又は有効期限

h) 正味質量又は容量

i)

ロット番号又は製造年月日

j)

塗布可能長さ

参考 表示例

製品名称

有効期間又は有効期限

接着剤の種類

不揮発分

製造業者名又はその略号

揮発成分の名称

連絡先

正味質量又は容量

ロット番号又は製造年月日

塗布可能長さ

9. 取扱い上の注意 接着剤のカタログ,取扱説明書などに,少なくとも次の事項について,取扱い上の

注意事項を記載する。

a) 選択上の注意

b) 施工上の注意