A 5536:2015

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

4.1 主成分による区分 ·········································································································· 2

4.2 床材の形状及び用途による区分 ························································································ 2

4.3 ホルムアルデヒド放散による区分······················································································ 3

5 品質······························································································································· 3

5.1 外観 ···························································································································· 3

5.2 侵食性 ························································································································· 3

5.3 塗布性 ························································································································· 3

5.4 特性 ···························································································································· 4

5.5 ホルムアルデヒド放散 ···································································································· 4

6 試験······························································································································· 8

6.1 試験の一般条件 ············································································································· 8

6.2 試験に用いる材料及び用具 ······························································································ 9

6.3 試験方法 ····················································································································· 11

7 検査······························································································································ 29

8 製品の呼び方 ·················································································································· 29

9 表示······························································································································ 30

10 取扱い上の注意事項 ······································································································· 30

附属書A(参考)技術上重要な改正に関する新旧対照表 ····························································· 31

A 5536:2015

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本接着剤工業会

(JAIA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これ

によって,JIS A 5536:2007は改正され,この規格に置き換えられた。

なお,平成27年9月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 5536:2007によることができる。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格

JIS

A 5536:2015

床仕上げ材用接着剤

Adhesives for resilient, textile and laminate floor coverings

序文

この規格は,1970年に制定され,その後8回の改正を経て今日に至っている。前回の改正は2007年に

行われたが,その後,引用規格であるJIS A 5705(ビニル系床材)が2010年に改正され,その改正に対応

するために改正を行った。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,建築物の床仕上げ材[ビニル系床材1),リノリウム系床材,ゴム系床材などの高分子系張

り床材,タイルカーペット2),木質系床材3)など]の張付けに使用する接着剤(以下,接着剤という。)に

ついて規定する。

注1) ビニル系床材とは,JIS A 5705に規定する床タイル又は床シートをいう。

2) タイルカーペットとは,JIS L 4406に規定するタイルカーペットをいう。

3) 木質系床材とは,フローリングの日本農林規格に規定する単層フローリング又は複合フローリ

ングをいう。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1901 建築材料の揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合物放散

測定方法−小形チャンバー法

JIS A 1902-2 建築材料の揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合物放

散量測定におけるサンプル採取,試験片作製及び試験条件−第2部:接着剤

JIS A 5430 繊維強化セメント板

JIS A 5705 ビニル系床材

JIS A 9511 発泡プラスチック保温材

JIS B 7516 金属製直尺

JIS C 1509-1 電気音響−サウンドレベルメータ(騒音計)−第1部:仕様

JIS G 3101 一般構造用圧延鋼材

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS K 6767 発泡プラスチック−ポリエチレン−試験方法

JIS K 6768 プラスチック−フィルム及びシート−ぬれ張力試験方法

2

A 5536:2015

JIS K 6800 接着剤・接着用語

JIS K 6833-1 接着剤−一般試験方法−第1部:基本特性の求め方

JIS K 6854-2 接着剤−はく離接着強さ試験方法−第2部:180度はく離

JIS K 6854-4 接着剤−はく離接着強さ試験方法−第4部:浮動ローラ法

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS L 4406 タイルカーペット

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 5201 セメントの物理試験方法

JIS R 6252 研磨紙

JIS Z 1525 包装用ポリ塩化ビニル粘着テープ

JIS Z 8401 数値の丸め方

合板の日本農林規格

フローリングの日本農林規格

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6800による。

4

種類

4.1

主成分による区分

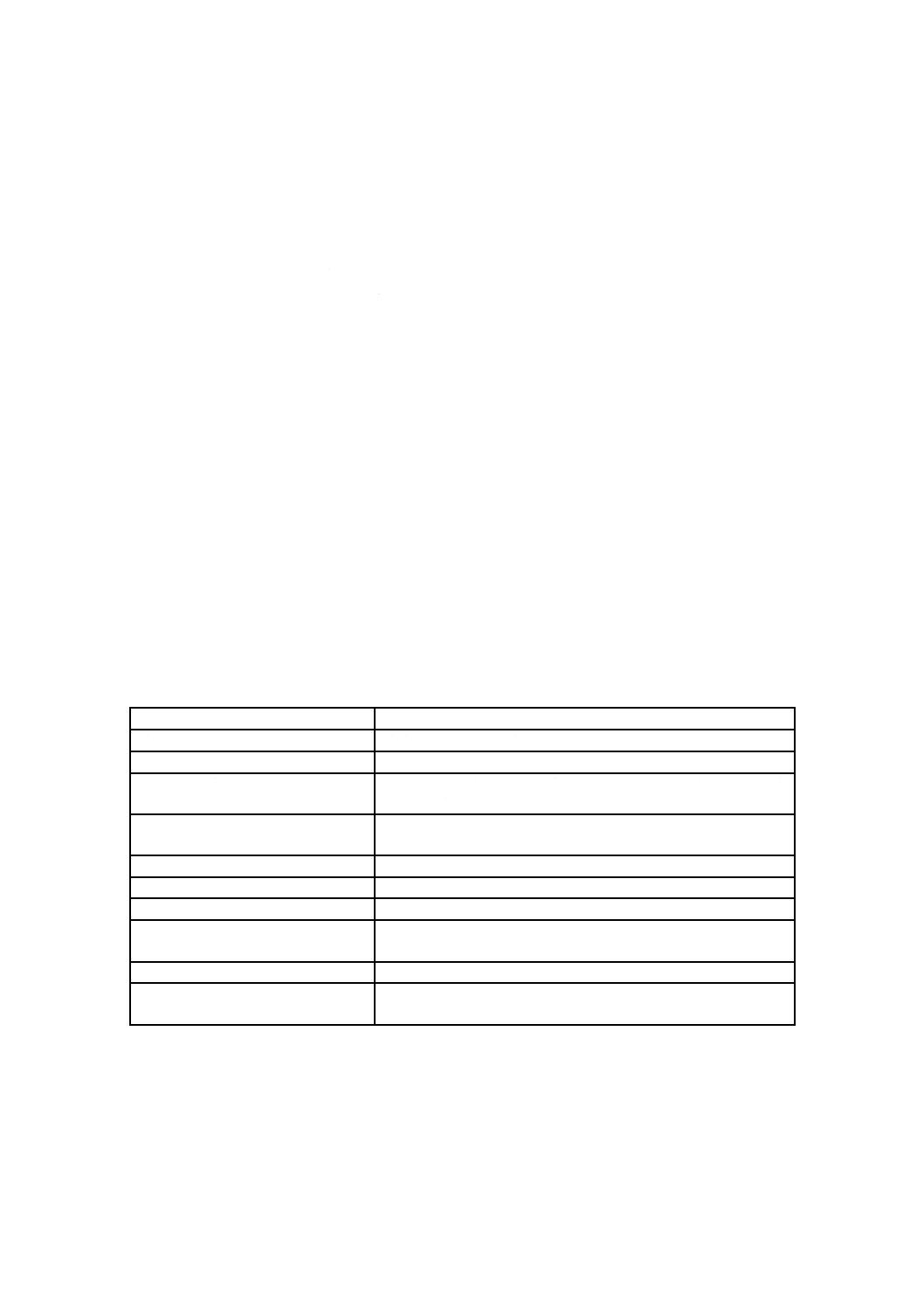

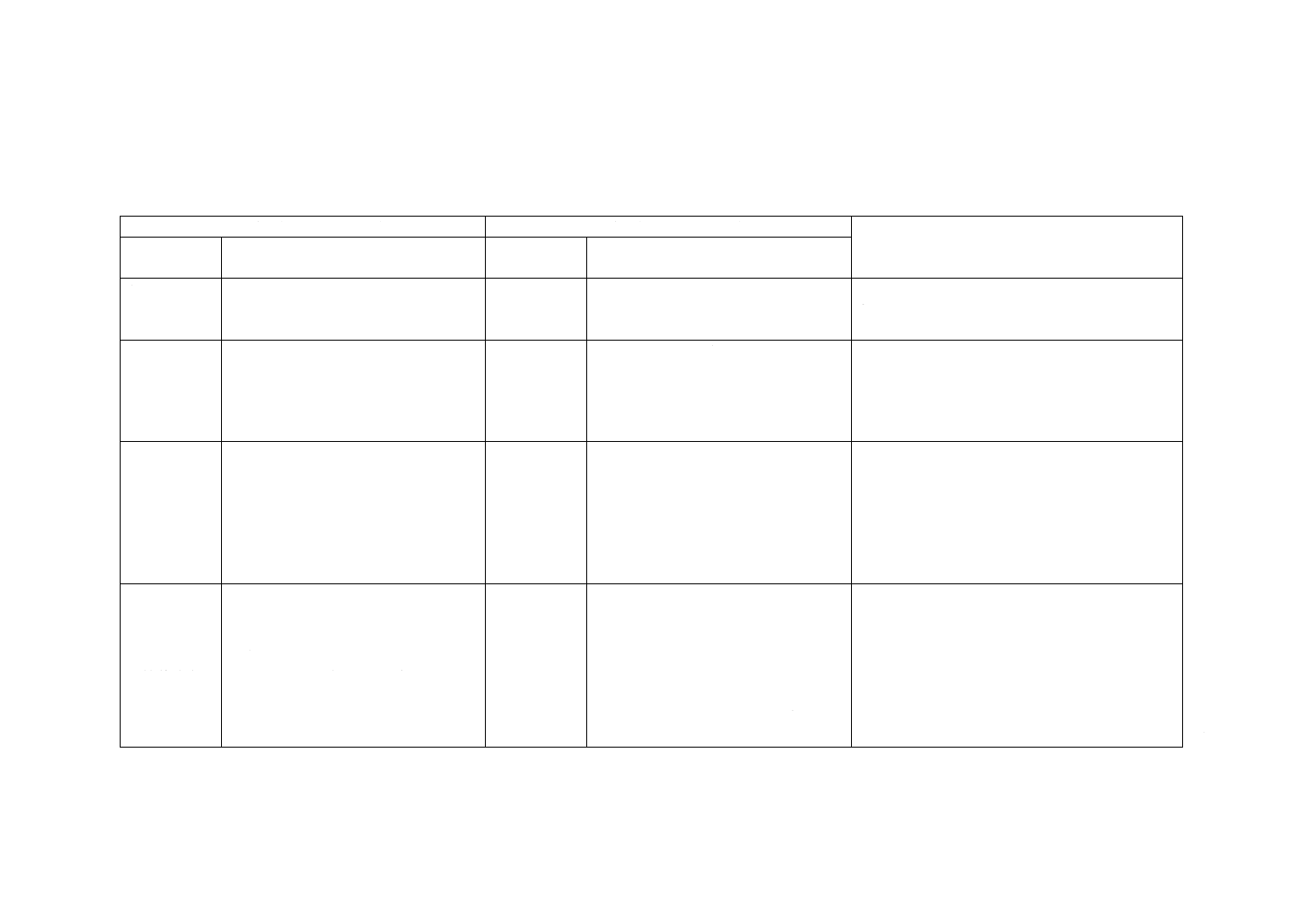

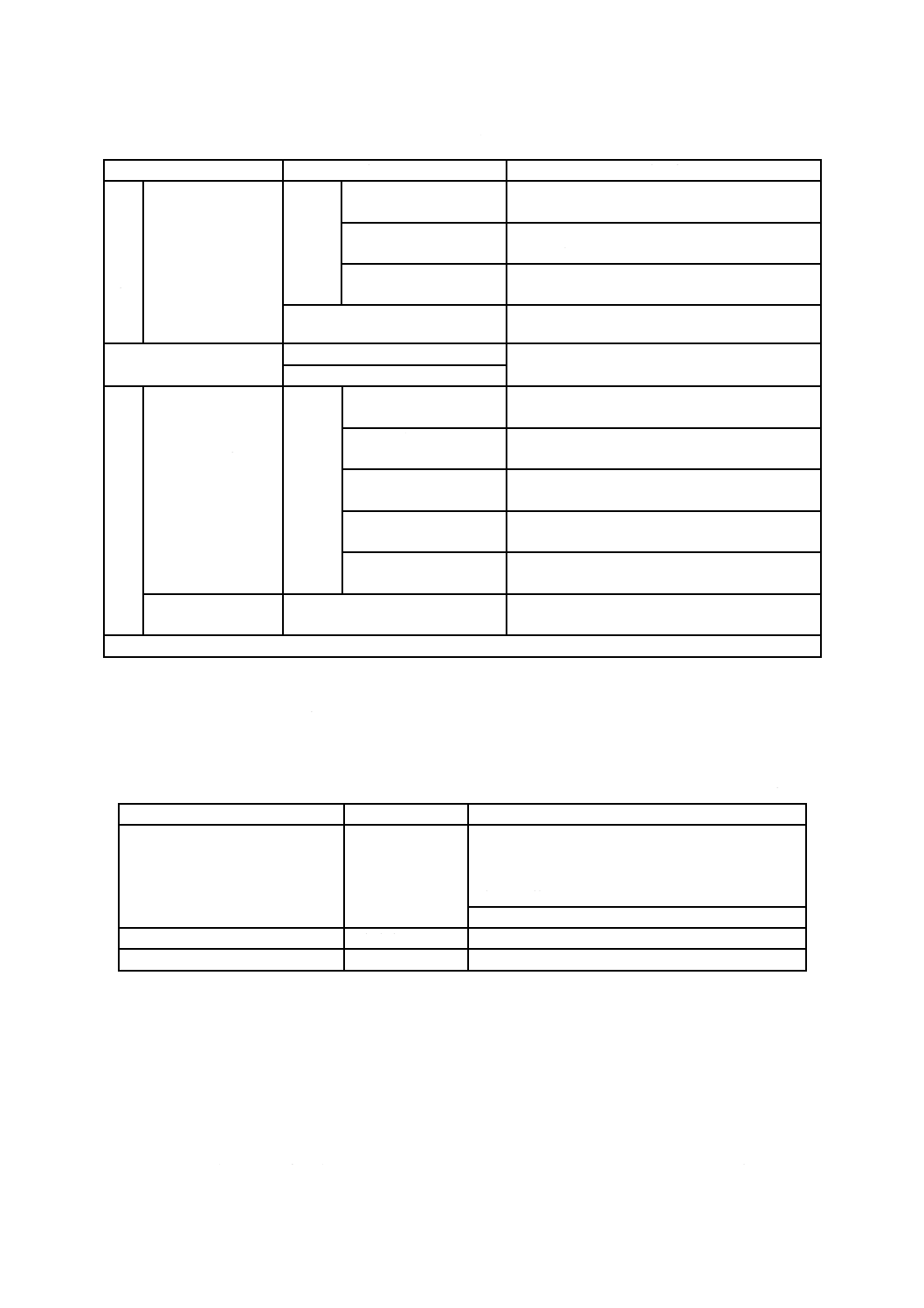

接着剤は,その主成分によって,表1のとおり区分する。

表1−主成分による区分

主成分による区分

主成分内容

酢酸ビニル樹脂系エマルション形

酢酸ビニル樹脂を主成分としたエマルション形のもの。

酢酸ビニル樹脂系溶剤形

酢酸ビニル樹脂を主成分とした溶剤形のもの。

ビニル共重合樹脂系エマルション形

アクリル・酢酸ビニル共重合樹脂,エチレン・酢酸ビニル共重合

樹脂を主成分としたエマルション形のもの。

ビニル共重合樹脂系溶剤形

アクリル・酢酸ビニル共重合樹脂,エチレン・酢酸ビニル共重合

樹脂を主成分とした溶剤形のもの。

アクリル樹脂系エマルション形

アクリル樹脂を主成分としたエマルション形のもの。

ゴム系ラテックス形

天然ゴム又は合成ゴムを主成分としたラテックス形のもの。

ゴム系溶剤形

天然ゴム又は合成ゴムを主成分とした溶剤形のもの。

エポキシ樹脂系

エポキシ樹脂を主成分とした主剤と,ポリアミン類を主成分とし

た硬化剤との二液反応形のもの。

ウレタン樹脂系

ウレタン樹脂を主成分としたもの。

変成シリコーン樹脂系

変成シリコーン(オルガノシロキサンをもつ有機ポリマー)樹脂

を主成分としたもの。

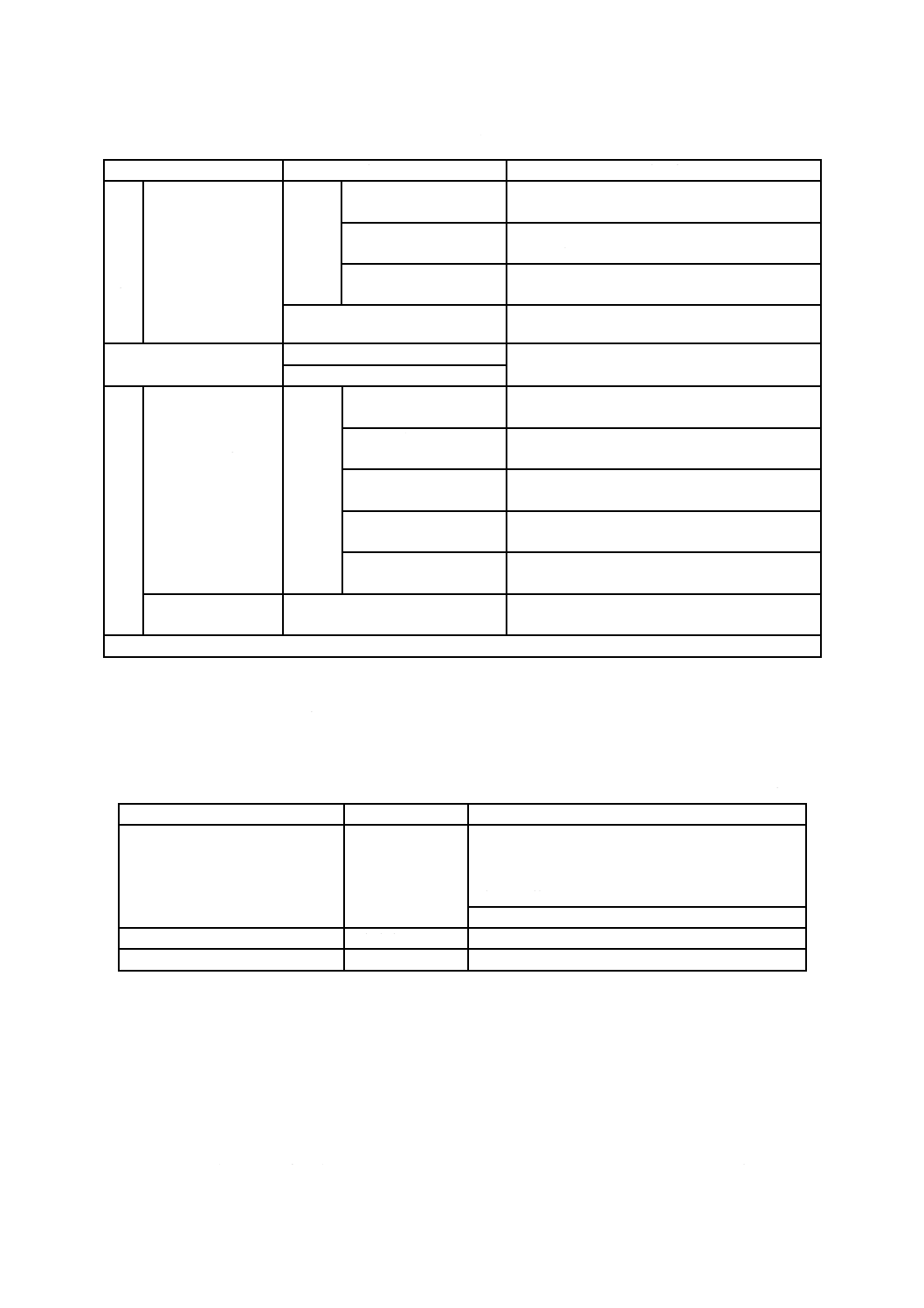

4.2

床材の形状及び用途による区分

接着剤は,床材の形状及び用途によって,表2のとおり区分する。

3

A 5536:2015

表2−床材の形状及び用途による区分

床材の形状による区分

用途による区分

用途の内容

高

分

子

系

張

り

床

材

床タイル

床シート

平場用 一般形

張付け後,水の影響を受けない箇所に用いるも

の。

置敷形

置敷形に用いるもので張付け後,水の影響を受

けない箇所に用いるもの。

耐水形

張付け後,水の影響を受けやすい箇所に用いる

もの。

垂直面用

平場に対し垂直となる箇所に用いるもの。

タイルカーペット

平場用

タイルカーペットの張付けに用いるもの。

垂直面用

木

質

系

床

材

単層フローリング

複合フローリング

緩衝材裏打ち単層

フローリング

緩衝材裏打ち複合

フローリング

平場用

一般形/木質系下地

木質系下地で,張付け後,水の影響を受けない

箇所に用いるもの。

耐熱形/木質系下地

木質系下地の床暖房用途で,張付け後,水の影

響を受けない箇所に用いるもの。

一般形/発泡プラスチ

ック系下地

発泡プラスチック系下地で,張付け後,水の影

響を受けない箇所に用いるもの。

耐水形/コンクリート

系下地a)

コンクリート系下地a)で,張付け後,水の影響を

受けやすい箇所に用いるもの。

耐水・耐熱形/コンクリ

ート系下地a)

コンクリート系下地a)の床暖房用途で,張付け

後,水の影響を受けやすい箇所に用いるもの。

単層フローリング

複合フローリング

垂直面用

平場に対し垂直となる箇所に用いるもの。

注a) コンクリート系下地は,モルタル,セルフレベリング材などの下地を含む。

4.3

ホルムアルデヒド放散による区分

接着剤は,そのホルムアルデヒド放散によって,表3のとおり区分する。

表3−ホルムアルデヒド放散による区分

単位 μg/(m2・h)

ホルムアルデヒド放散による区分

記号

内容

F☆☆☆☆等級

F☆☆☆☆

ユリア樹脂,メラミン樹脂,フェノール樹脂,レゾ

ルシノール樹脂,ホルムアルデヒド系防腐剤,メチ

ロール基含有モノマー及びロンガリット系触媒のい

ずれをも使用していないもの。

放散速度が5以下のもの。

F☆☆☆等級

F☆☆☆

放散速度が20以下のもの。

F☆☆等級

F☆☆

放散速度が120以下のもの。

5

品質

5.1

外観

接着剤は,均質で,接着に有害と認められる異物の混入があってはならない。

5.2

侵食性

接着剤は,これに接する床材及びその下地を侵すものであってはならない。

5.3

塗布性

ビニル系床材(置敷形を除く。),リノリウム系床材及びゴム系床材の張付けに使用する接着剤は,6.3.1

4

A 5536:2015

に規定する試験を行ったとき,容易に塗布でき,くし目が著しく崩れてはならない。

5.4

特性

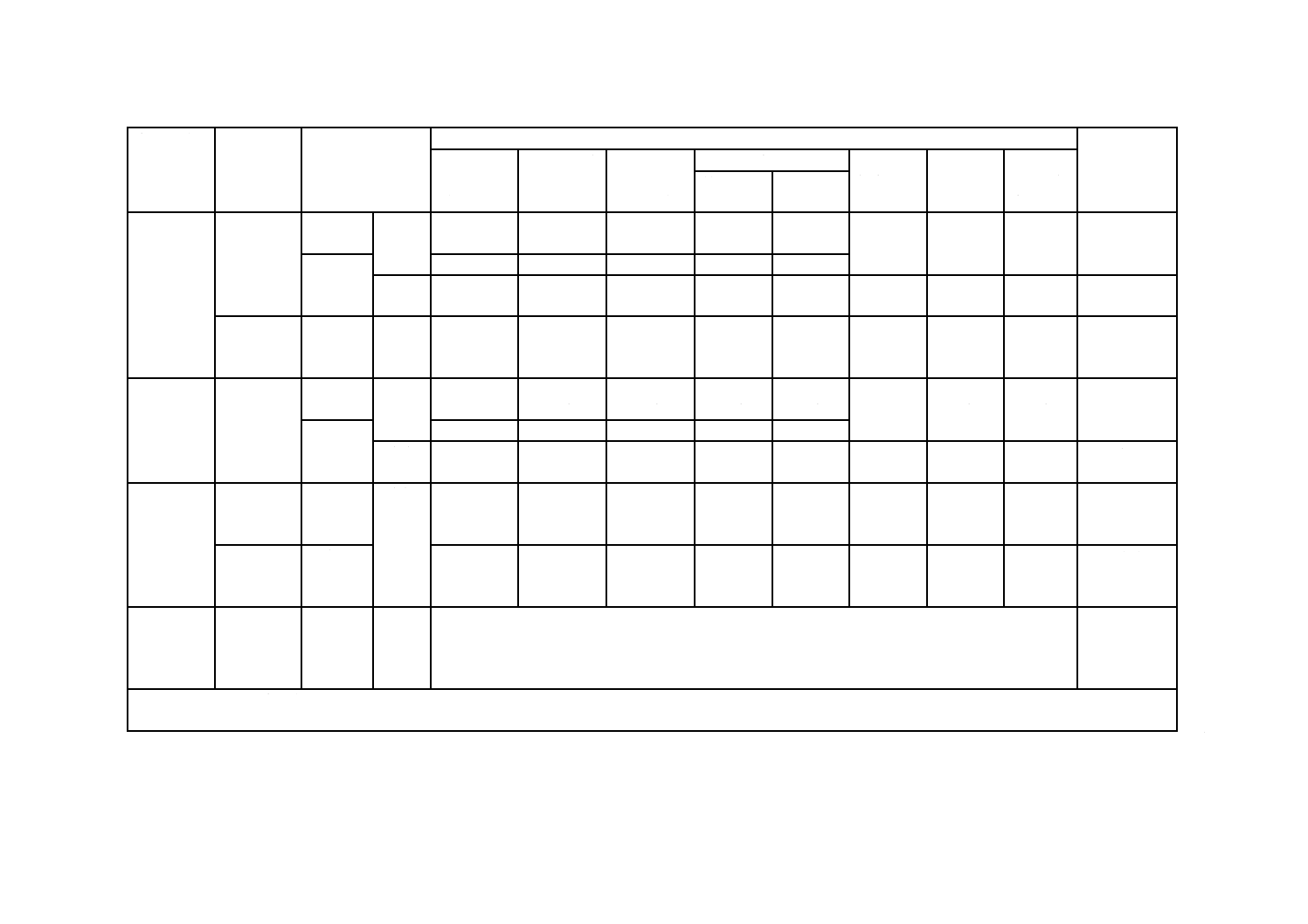

接着剤は,箇条6の試験を行ったとき,表4〜表6の規定に適合しなければならない。

5.5

ホルムアルデヒド放散

接着剤は,6.3.8の試験を行ったとき,表7の区分に適合しなければならない。

5

A 5536:2015

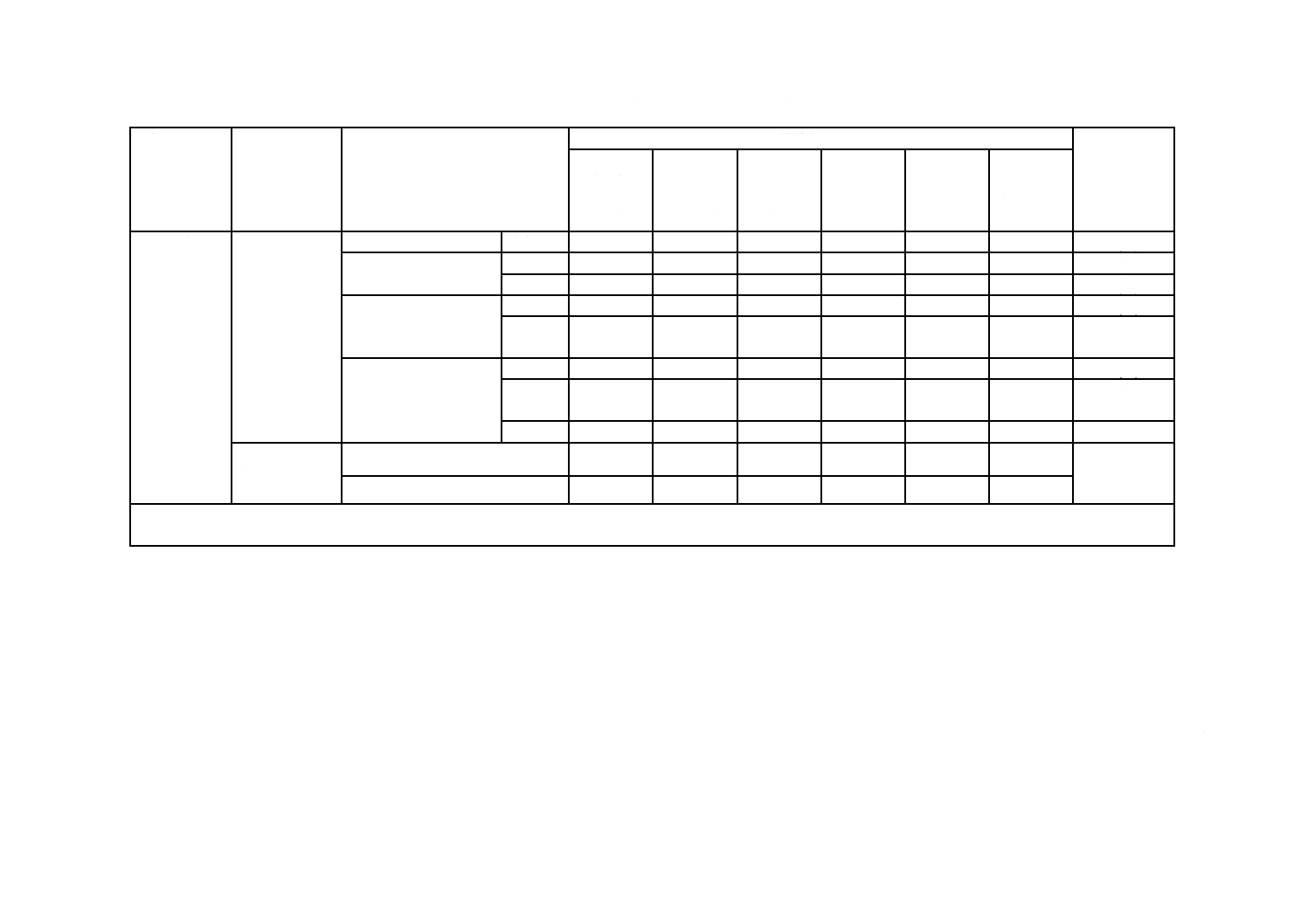

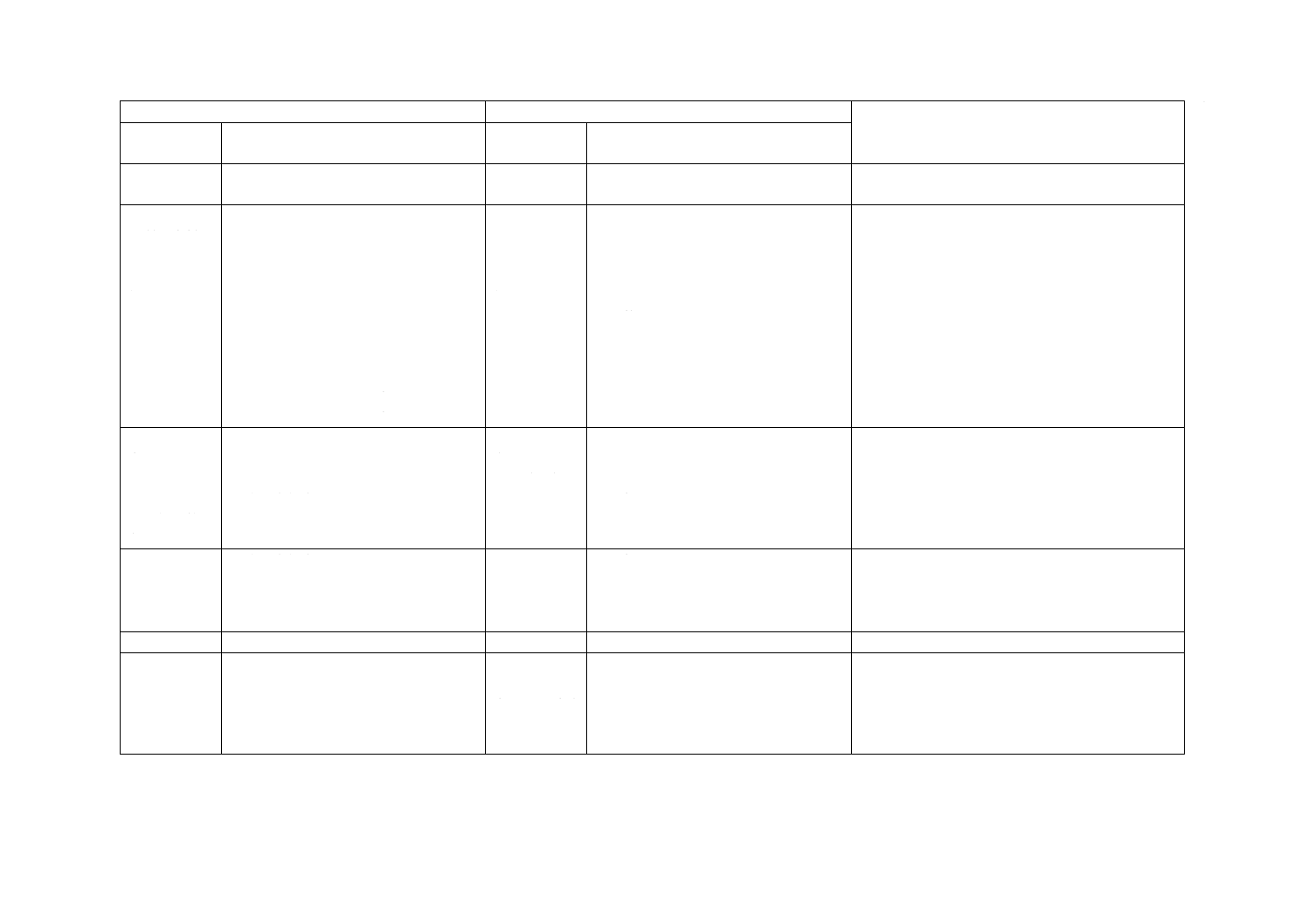

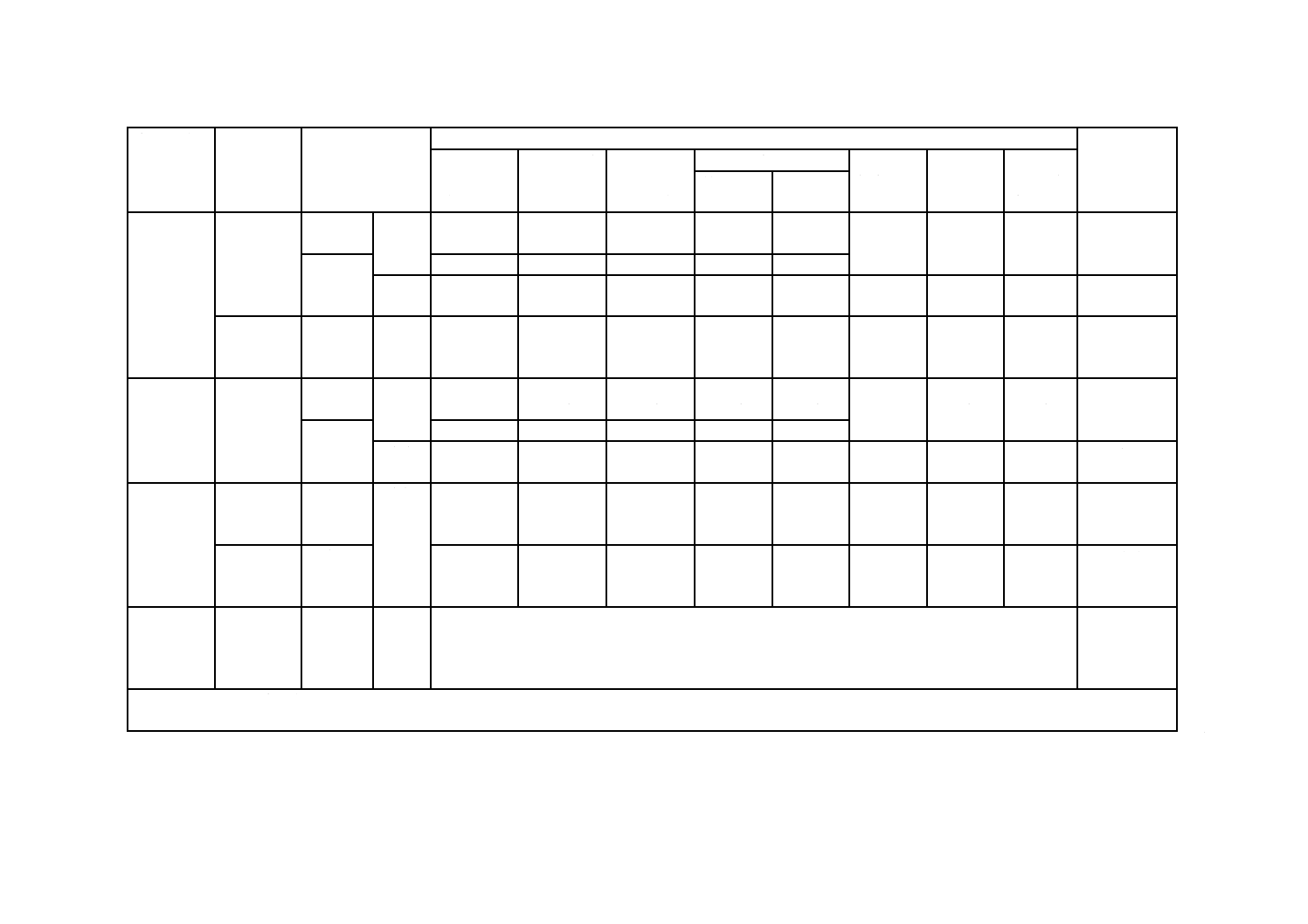

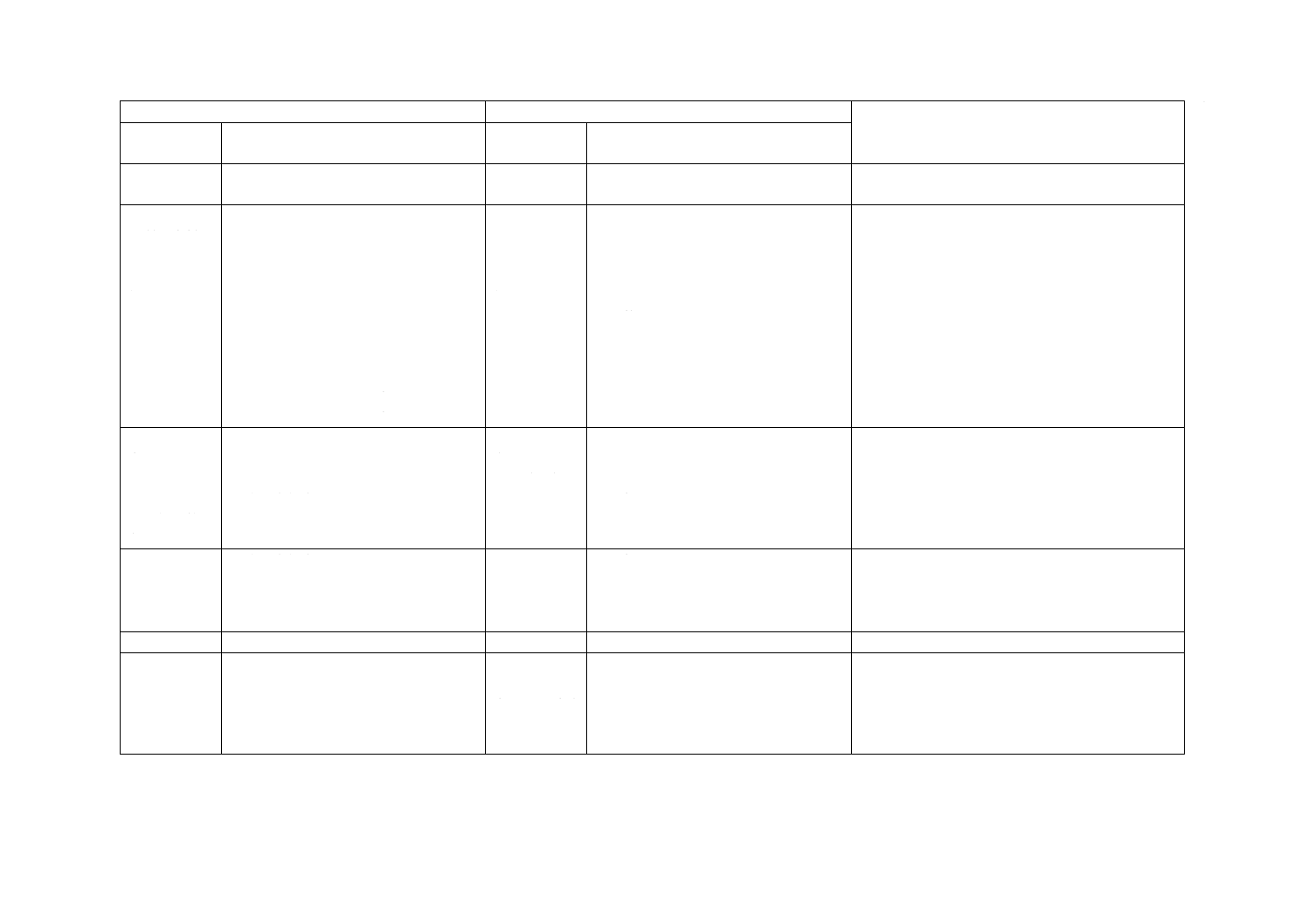

表4−高分子系張り床材(床タイル・床シート)及びタイルカーペットの接着強さ及びずれ変化量

床材の形状

又は種類

特性項目

用途及び

試験時条件

接着剤の種類

適用試験箇条

酢酸ビニル

樹脂系溶剤

形

ビニル共重

合樹脂系溶

剤形

アクリル樹

脂系エマル

ション形

ゴム系

エポキシ

樹脂系

ウレタン

樹脂系

変成シリ

コーン樹

脂系

ラテック

ス形

溶剤形

床タイル

引張接着強

さa)

N/mm2

一般形,

垂直面用

常態

0.5

以上

0.5

以上

0.2

以上

0.2

以上

0.2

以上

0.8

以上

0.8

以上

0.8

以上

6.3.2 d) 1)

耐水形

−

−

−

−

−

水中

浸せき

−

−

−

−

−

0.5

以上

0.5

以上

0.5

以上

6.3.2 d) 3)

引張せん断

接着強さ

N/mm2

置敷形

常態

−

−

0.01

以上

−

−

−

−

−

6.3.4

床シート

剝離接着強

さa)

N/25 mm

一般形,

垂直面用

常態

20.0

以上

20.0

以上

10.0

以上

10.0

以上

10.0

以上

20.0

以上

20.0

以上

20.0

以上

6.3.3 e) 1)

耐水形

−

−

−

−

−

水中

浸せき

−

−

−

−

−

10.0

以上

10.0

以上

10.0

以上

6.3.3 e) 2)

タイルカー

ペット

引張せん断

接着強さ

N/mm2

平場用

常態

−

−

0.01

以上

−

−

−

−

−

6.3.4

引張接着強

さa)

N/mm2

垂直面用

0.5

以上

0.5

以上

0.2

以上

0.2

以上

0.2

以上

−

0.8

以上

−

6.3.2 d) 1)

床タイル

床シート

タイルカー

ペット

ずれ変化量

mm

垂直面用 垂直静

置

2以下

6.3.5

表中の(−)は,適用除外であることを示す。

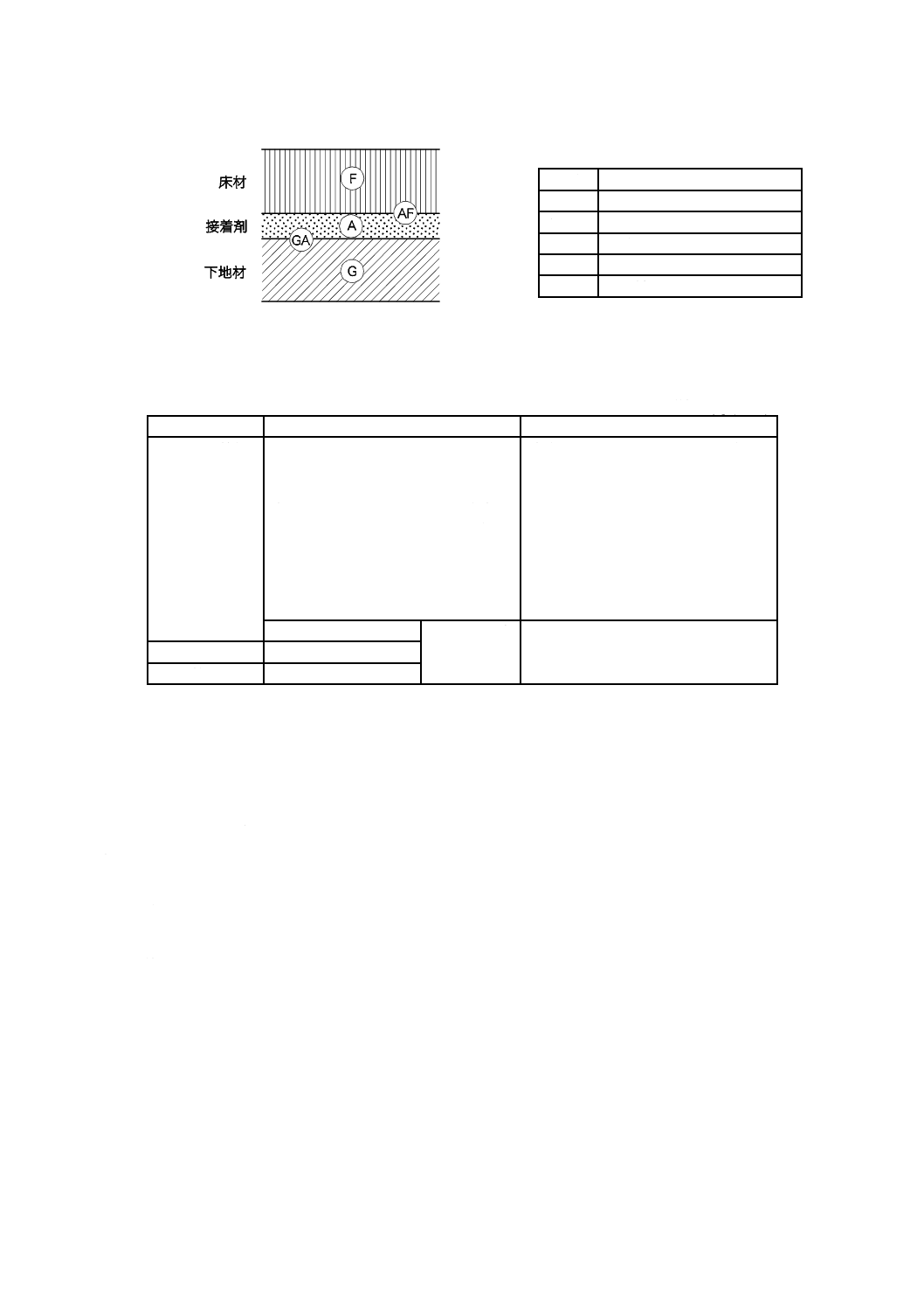

注a) 接着強さは,この数値未満の場合でも,その最大面積を示す破断の位置が図1のF又はGであれば適合とする。

3

A

5

5

3

6

:

2

0

1

5

6

A 5536:2015

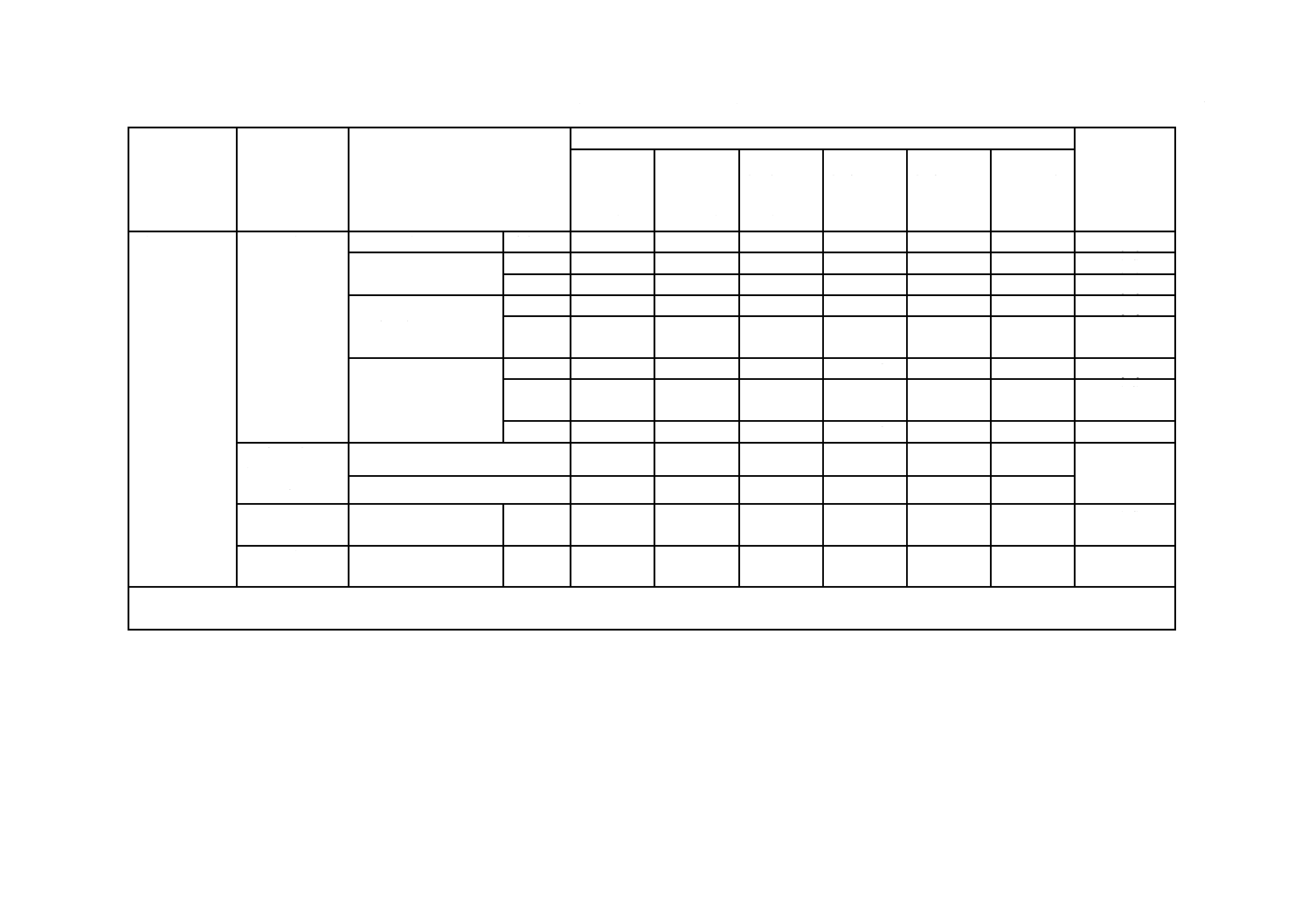

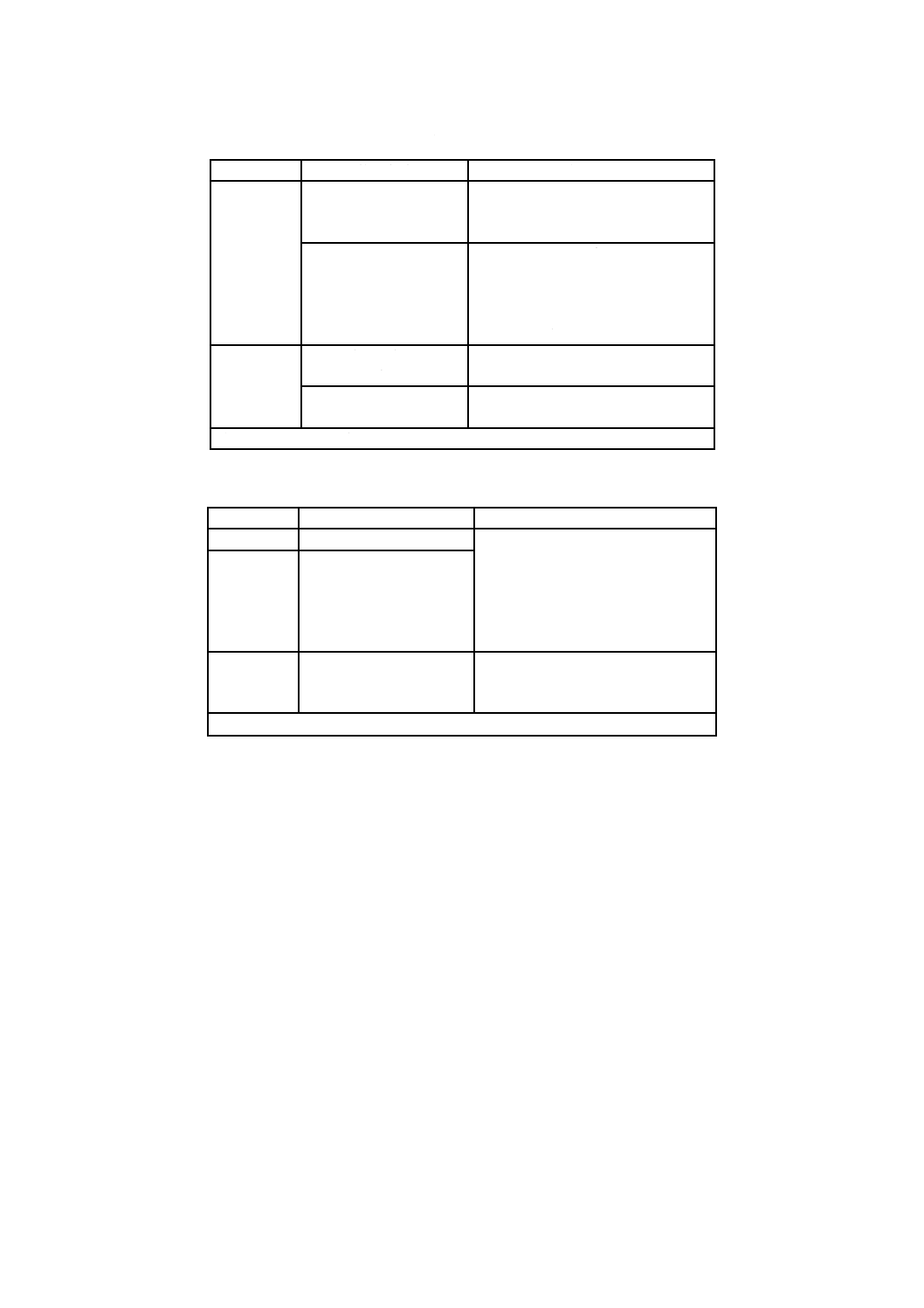

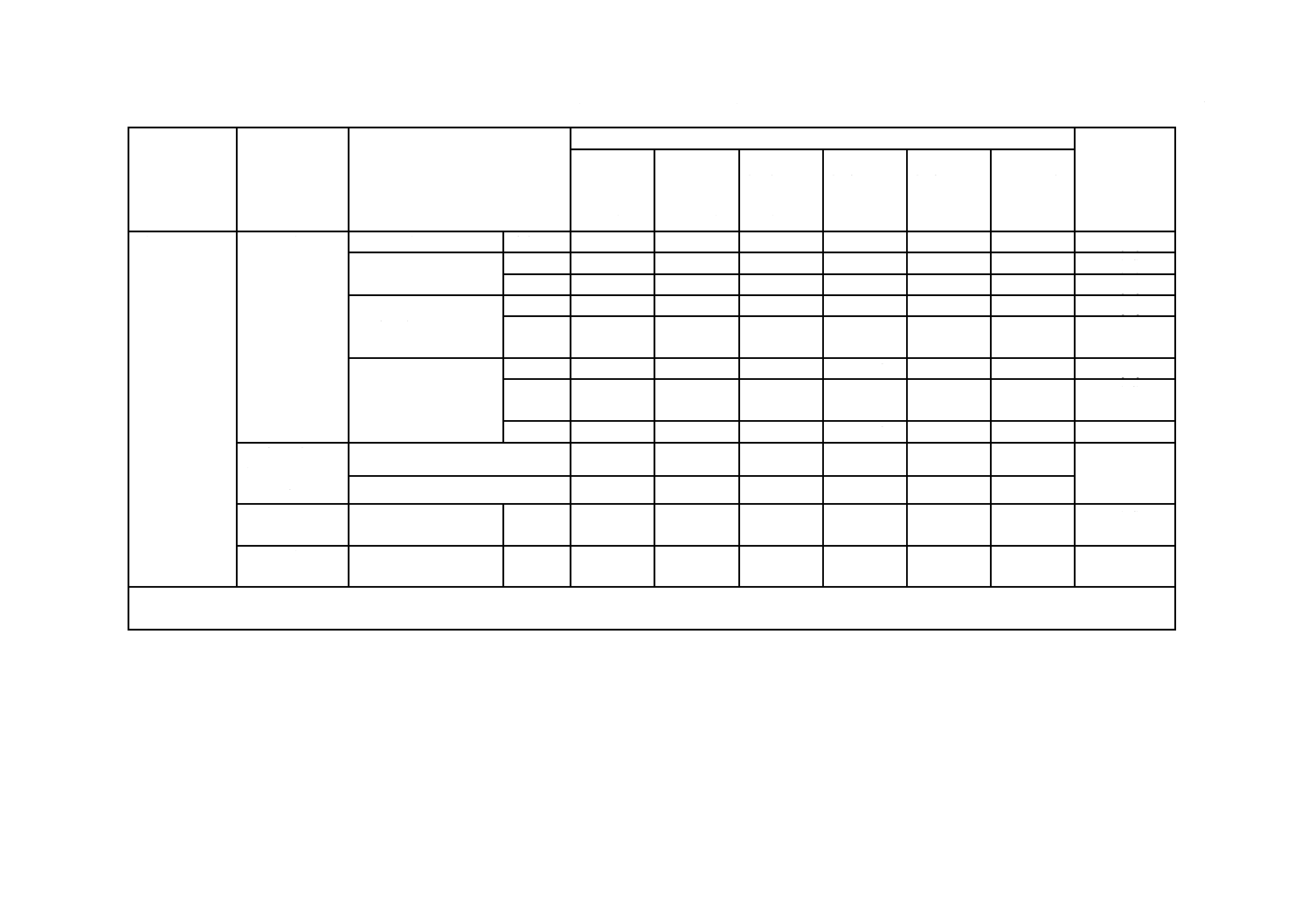

表5−木質系床材(単層フローリング又は複合フローリング)の接着強さ及び床鳴り防止性能

床材の形状

又は種類

特性項目

用途及び試験時条件

接着剤の種類

適用試験箇条

酢酸ビニ

ル樹脂系

エマルシ

ョン形

ビニル共

重合樹脂

系エマル

ション形

アクリル

樹脂系エ

マルショ

ン形

エポキシ

樹脂系

ウレタン

樹脂系

変成シリ

コーン樹

脂系

単層フローリ

ング又は複合

フローリング

引張接着強さa)

N/mm2

一般形/木質系下地

常態

1.0以上

1.0以上

1.0以上

1.0以上

1.0以上

1.0以上

6.3.2 d) 1)

耐熱形/木質系下地

常態

1.0以上

1.0以上

1.0以上

1.0以上

1.0以上

1.0以上

6.3.2 d) 1)

耐熱

1.0以上

1.0以上

1.0以上

1.0以上

1.0以上

1.0以上

6.3.2 d) 2)

耐水形/コンクリー

ト系下地

常態

−

−

−

1.0以上

−

−

6.3.2 d) 1)

水中浸

せき

−

−

−

1.0以上

−

−

6.3.2 d) 3)

耐水・耐熱形/コンク

リート系下地

常態

−

−

−

1.0以上

−

−

6.3.2 d) 1)

水中浸

せき

−

−

−

1.0以上

−

−

6.3.2 d) 3)

耐熱

−

−

−

1.0以上

−

−

6.3.2 d) 2)

床鳴り防止性

能

dB

23 ℃

40以下

40以下

40以下

40以下

40以下

40以下

6.3.6

40 ℃

40以下

40以下

40以下

40以下

40以下

40以下

引張接着強さa)

N/mm2

一般形/発泡プラス

チック系下地

常態

0.5以上

0.5以上

0.5以上

−

−

−

6.3.2 d) 1)

引張接着強さa)

N/mm2

垂直面用

常態

1.0以上

1.0以上

1.0以上

1.0以上

1.0以上

1.0以上

6.3.2 d) 1)

表中の(−)は,適用除外であることを示す。

注a) 接着強さは,この数値未満の場合でも,その最大面積を示す破断の位置が図1のF又はGであれば適合とする。

3

A

5

5

3

6

:

2

0

1

5

7

A 5536:2015

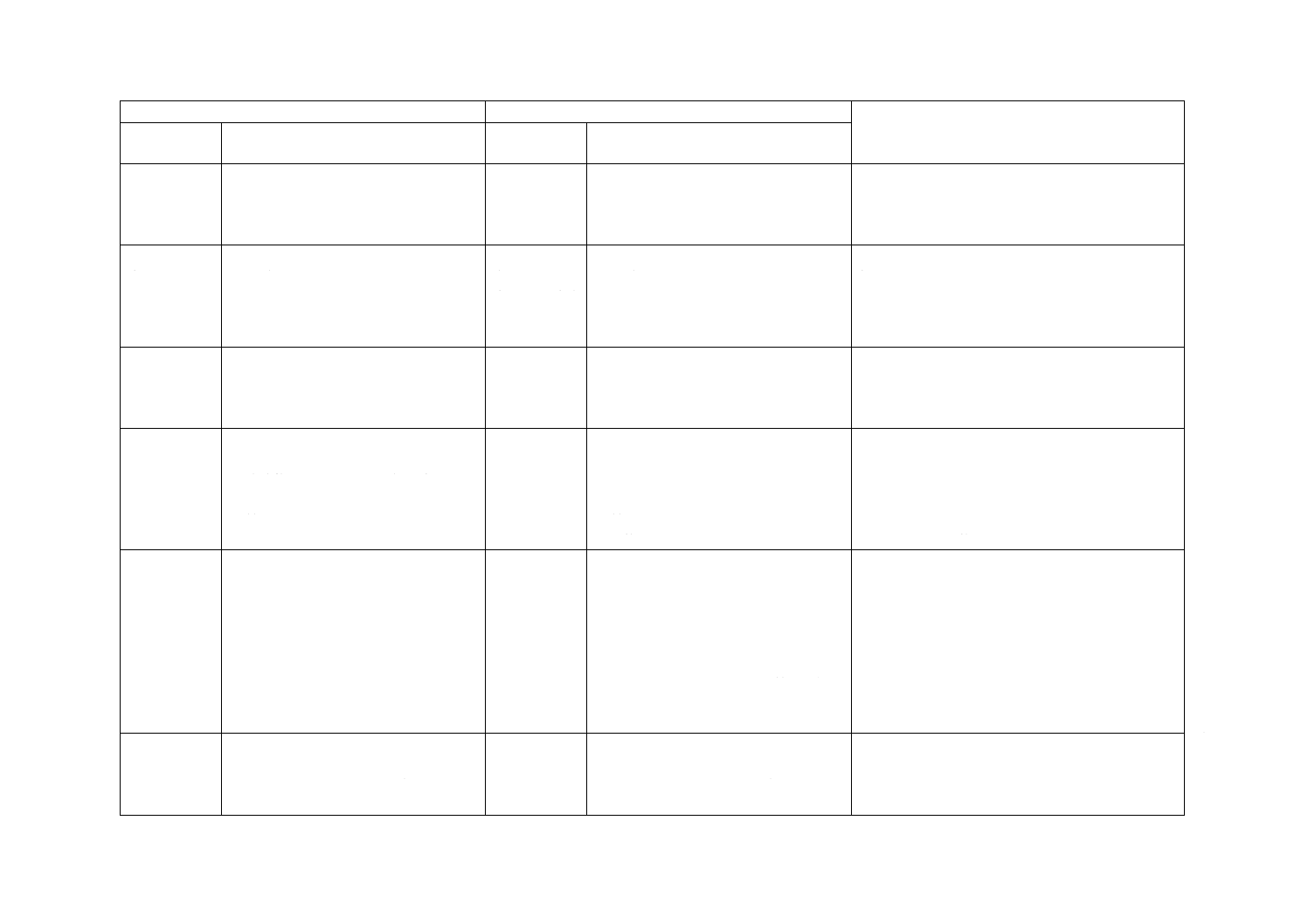

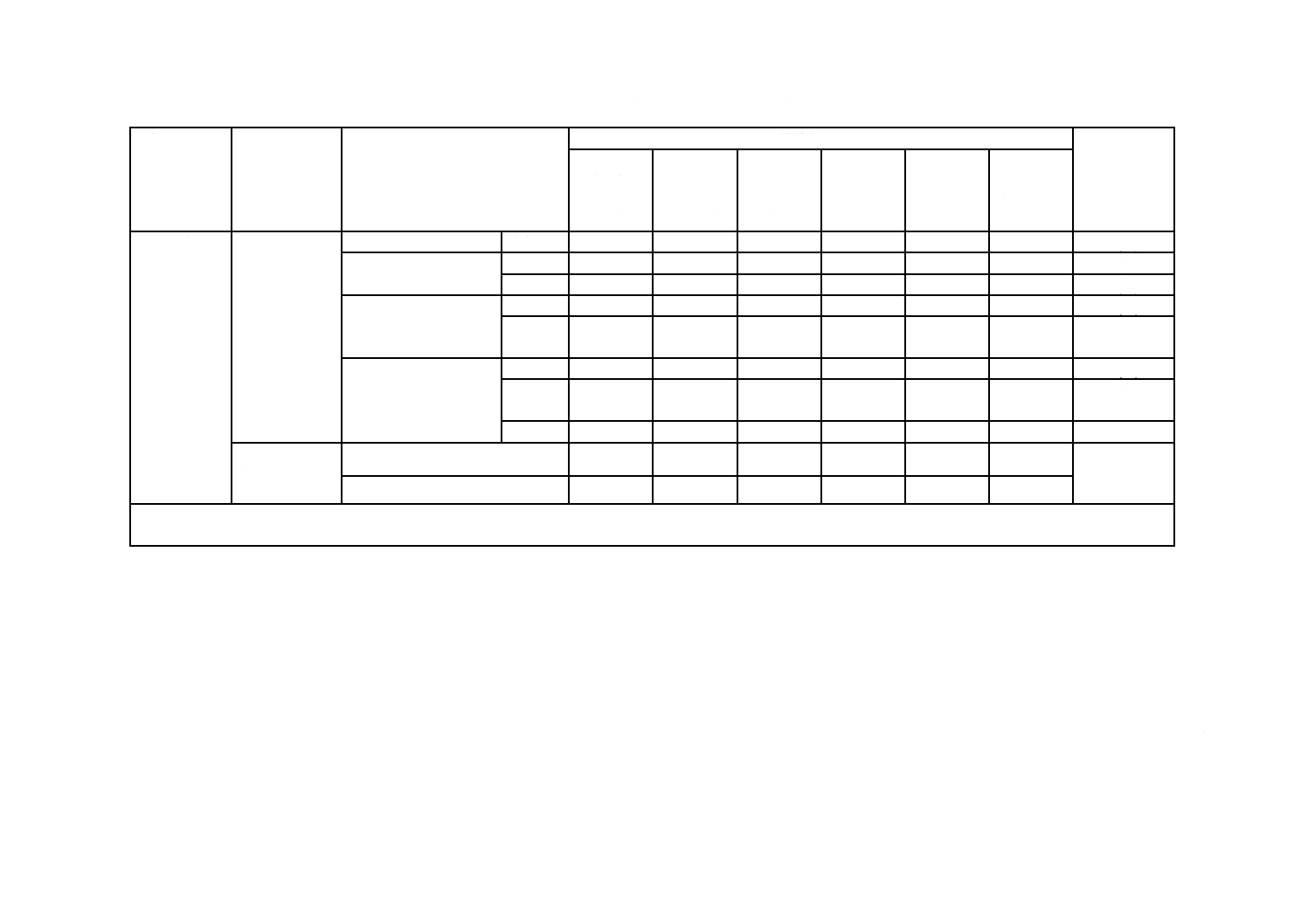

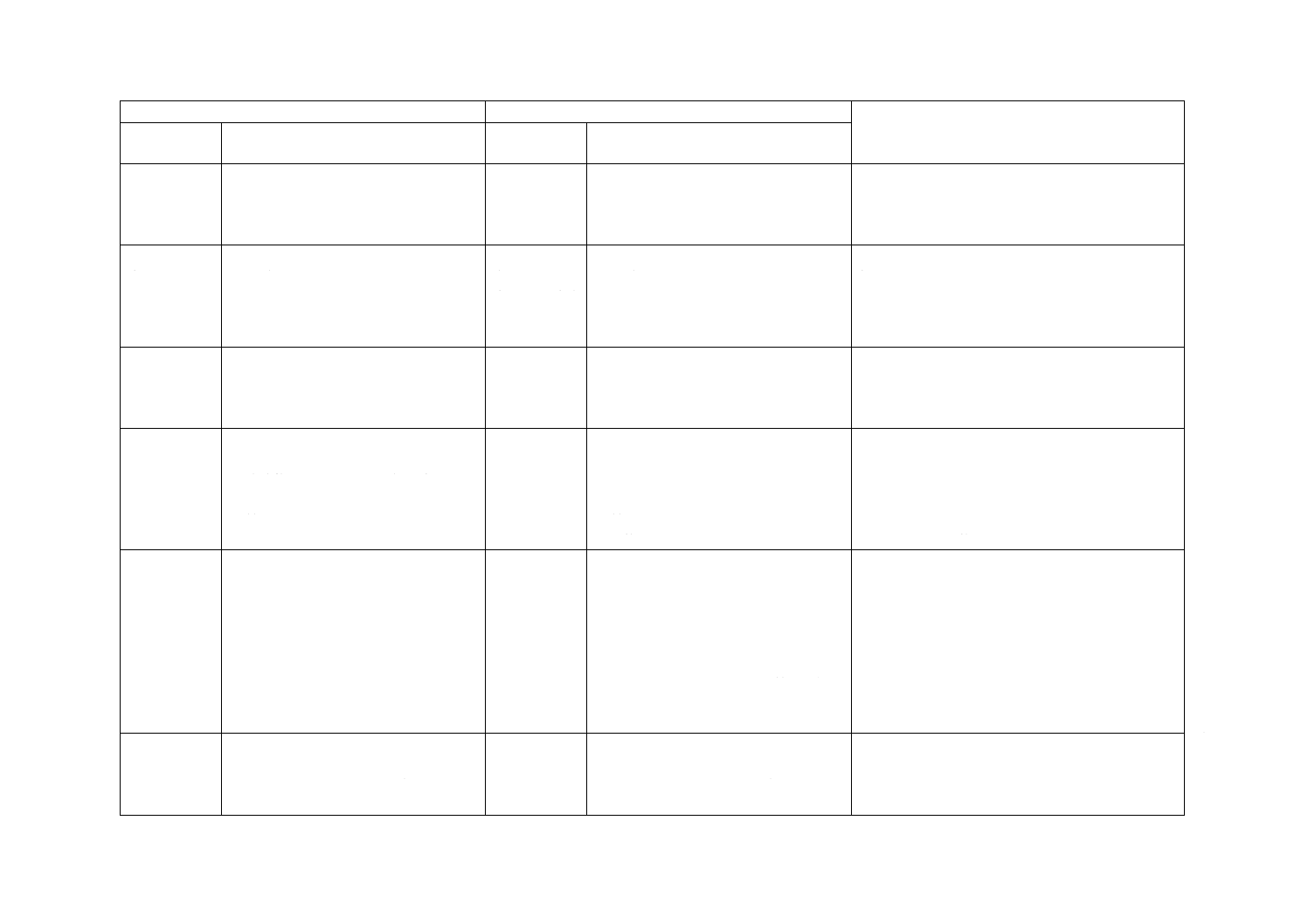

表6−木質系床材(緩衝材裏打ちの単層フローリング又は複合フローリング)の接着強さ及び床鳴り防止性能

床材の形状

又は種類

特性項目

用途及び試験時条件

接着剤の種類

適用試験箇条

酢酸ビニ

ル樹脂系

エマルシ

ョン形

ビニル共

重合樹脂

系エマル

ション形

アクリル

樹脂系エ

マルショ

ン形

エポキシ

樹脂系

ウレタン

樹脂系

変成シリ

コーン樹

脂系

緩衝材裏打ち

の単層フロー

リング又は複

合フローリン

グ

引張接着強さa)

N/mm2

一般形/木質系下地

常態

0.3以上

0.3以上

0.3以上

0.3以上

0.3以上

0.3以上

6.3.2 d) 1)

耐熱形/木質系下地

常態

0.3以上

0.3以上

0.3以上

0.3以上

0.3以上

0.3以上

6.3.2 d) 1)

耐熱

0.3以上

0.3以上

0.3以上

0.3以上

0.3以上

0.3以上

6.3.2 d) 2)

耐水形/コンクリート

系下地

常態

−

−

−

0.3以上

0.3以上

0.3以上

6.3.2 d) 1)

水中浸

せき

−

−

−

0.3以上

0.3以上

0.3以上

6.3.2 d) 3)

耐水・耐熱形/コンク

リート系下地

常態

−

−

−

0.3以上

0.3以上

0.3以上

6.3.2 d) 1)

水中浸

せき

−

−

−

0.3以上

0.3以上

0.3以上

6.3.2 d) 3)

耐熱

−

−

−

0.3以上

0.3以上

0.3以上

6.3.2 d) 2)

床鳴り防止性

能

dB

23 ℃

40以下

40以下

40以下

40以下

40以下

40以下

6.3.6

40 ℃

40以下

40以下

40以下

40以下

40以下

40以下

表中の(−)は,適用除外であることを示す。

注a) 接着強さは,この数値未満の場合でも,その最大面積を示す破断の位置が図1のF又はGであれば適合とする。

3

A

5

5

3

6

:

2

0

1

5

8

A 5536:2015

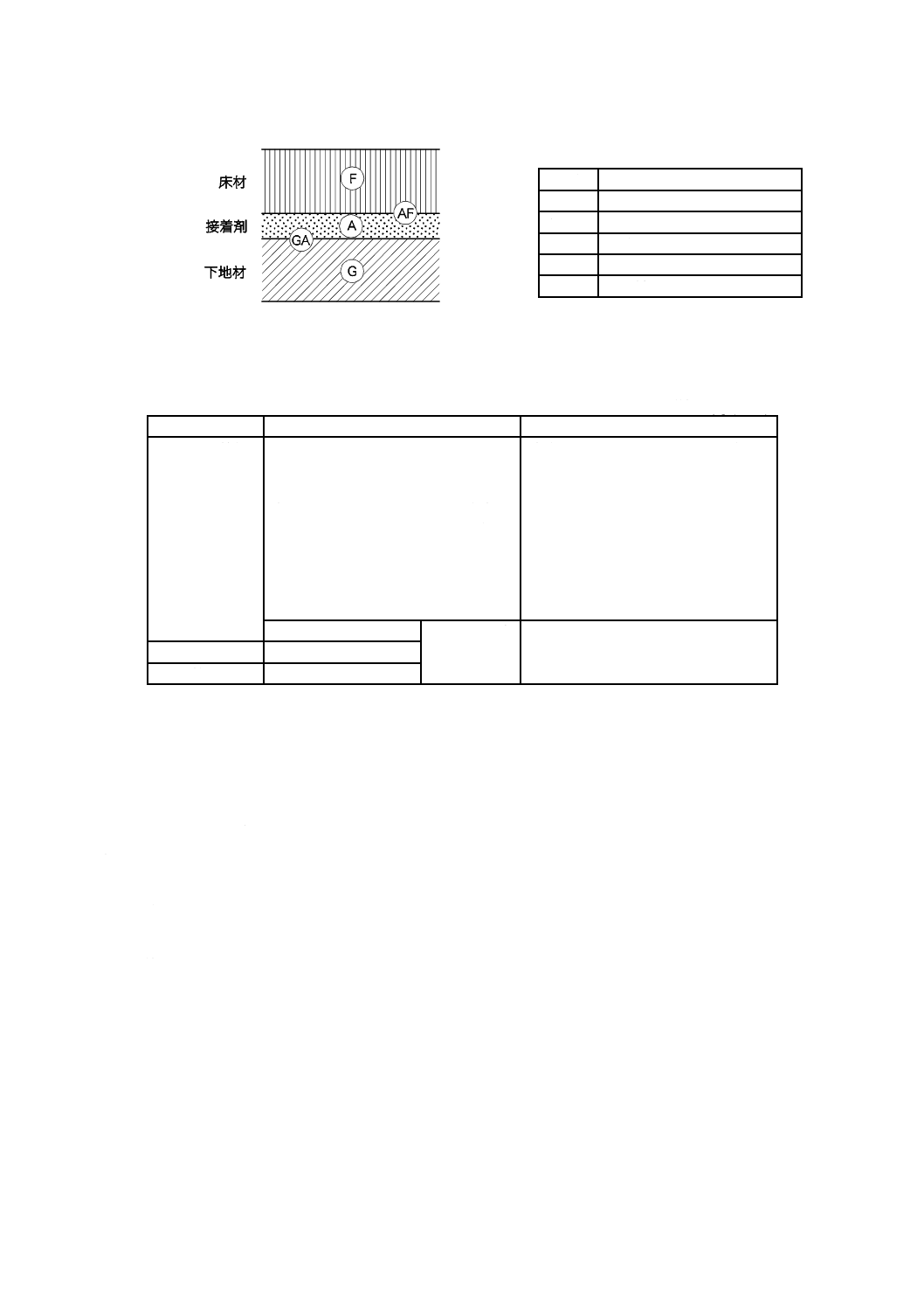

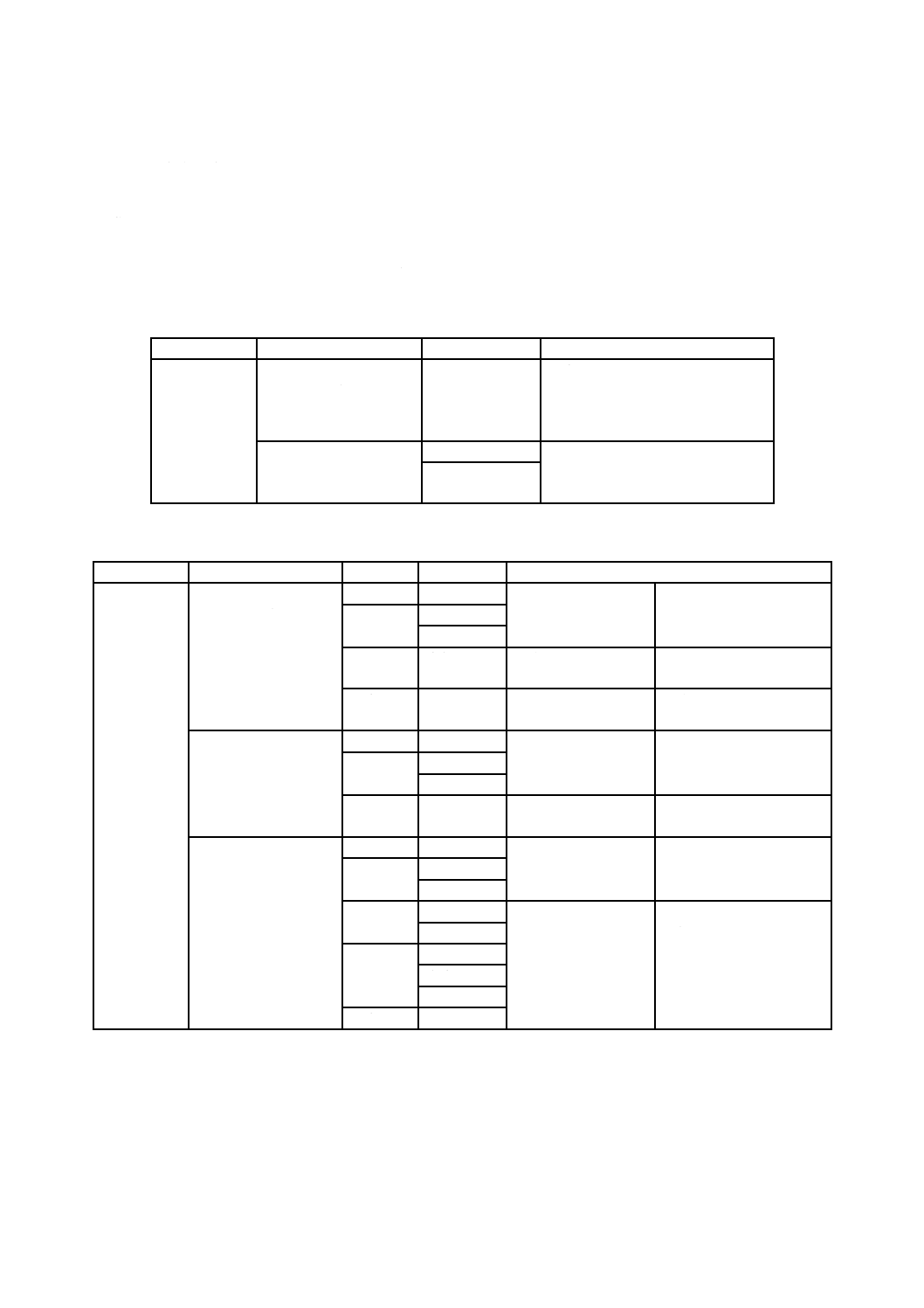

記号

破断の位置

F

床材

AF

接着剤と床材との界面

A

接着剤

GA

下地材と接着剤との界面

G

下地材

図1−破断の位置及び記号

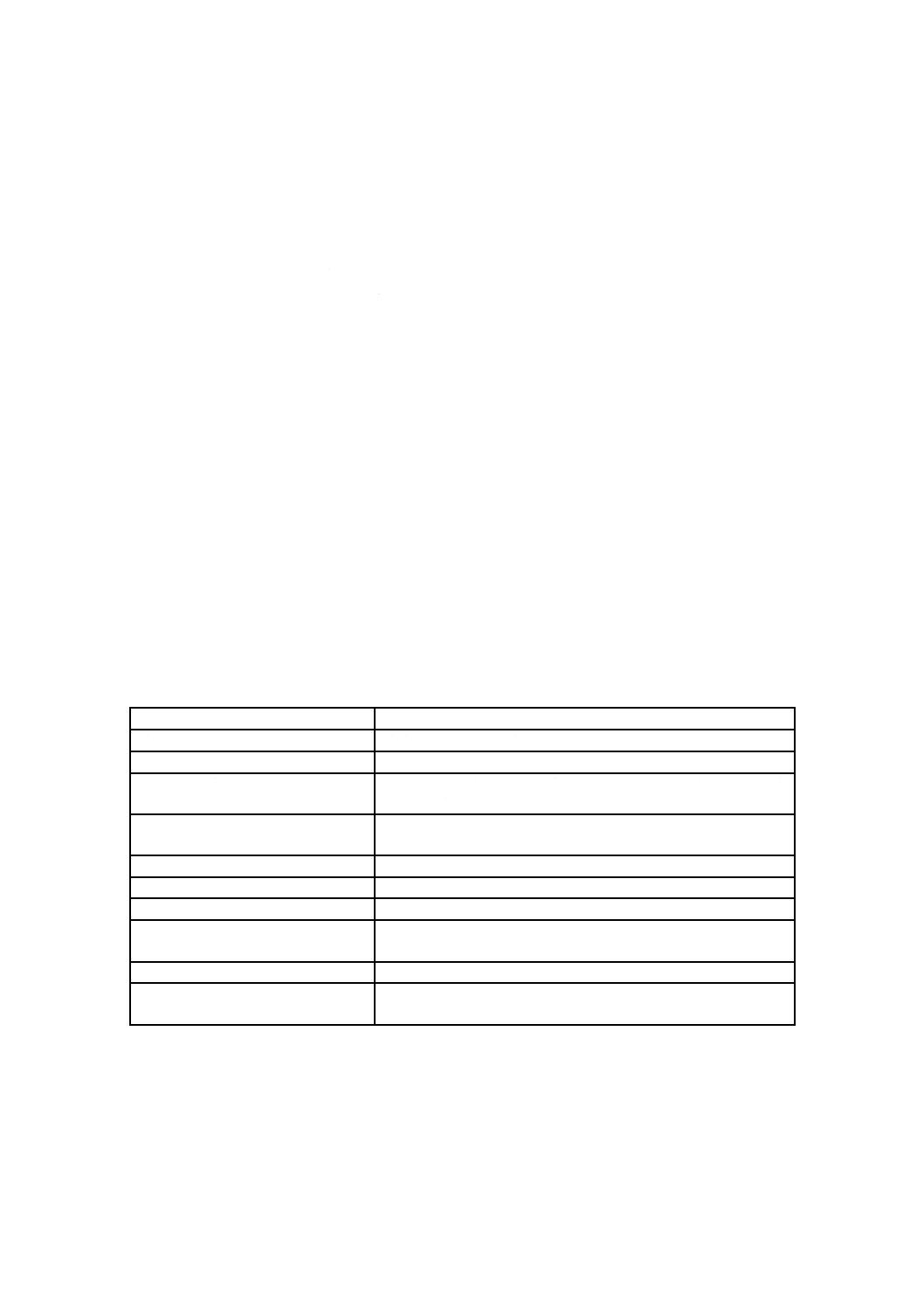

表7−ホルムアルデヒド放散の区分

単位 μg/(m2・h)

区分

内容

主成分

F☆☆☆☆等級

ユリア樹脂,メラミン樹脂,フェノー

ル樹脂,レゾルシノール樹脂,ホルム

アルデヒド系防腐剤,メチロール基含

有モノマー及びロンガリット系触媒の

いずれをも使用していないもの(ただ

し,メチロール基含有モノマー又はロ

ンガリット系触媒を使用した場合は,

6.3.8で規定する試験によって放散速度

が5以下のもの。)。

酢酸ビニル樹脂系エマルション形

ビニル共重合樹脂系エマルション形

アクリル樹脂系エマルション形

ゴム系ラテックス形

エポキシ樹脂系

ウレタン樹脂系

変成シリコーン樹脂系

放散速度が5以下

6.3.8で規定

する試験に

よる。

酢酸ビニル樹脂系溶剤形,ビニル共重

合樹脂系溶剤形,ゴム系溶剤形

F☆☆☆等級

放散速度が20以下

F☆☆等級

放散速度が120以下

6

試験

6.1

試験の一般条件

試験の一般条件は,次による(ホルムアルデヒド放散試験の場合は除く。)。

a) 試験体の作製は,特に規定のない限り標準状態で行う。標準状態とは,JIS K 7100に規定する標準雰

囲気の2級[温度23±2 ℃,湿度 (50±10) %RH]とする。

b) 接着剤,試験に用いる材料及び用具は,標準状態の室内に試験体の作製前24時間以上放置しておかな

ければならない。

c) 接着剤は,試験に際して,よくかき混ぜてから用いる。

d) エポキシ樹脂系接着剤を試験するときは,主剤及び硬化剤を製造業者の定めた割合にとり,練り上が

り約300 gを大きさ約30 cm×30 cm,厚さ約5 mmのガラス板上に載せ,直ちに適切なへらを用いて

均質になるようによく練り混ぜる。

e) 接着強さ試験用試験体の養生条件は,表8及び表9による。

9

A 5536:2015

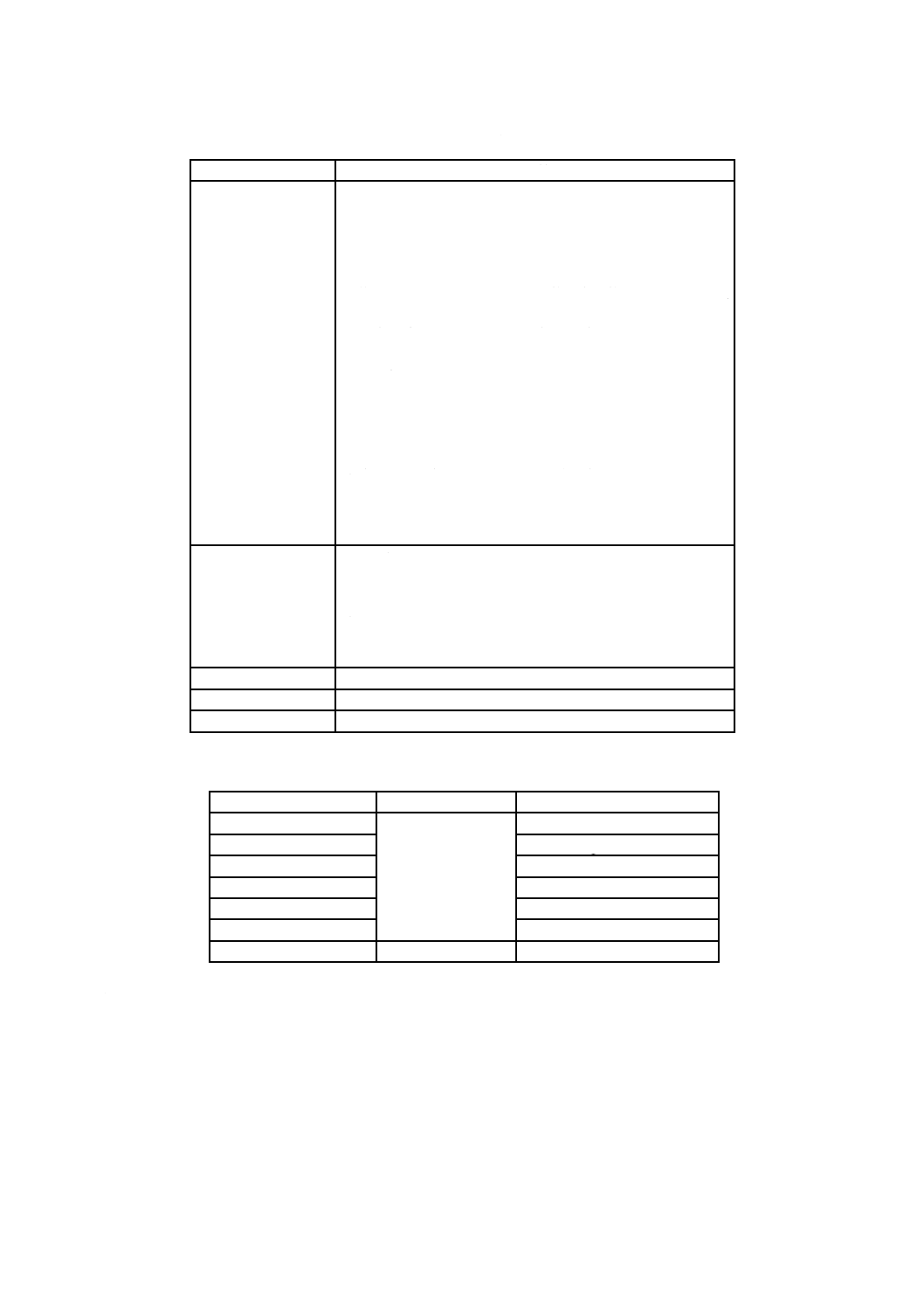

表8−高分子系張り床材及びタイルカーペット試験体の養生条件

試験時条件

養生条件

接着剤の種類

常態

標準状態168時間

アクリル樹脂系エマルション形

ゴム系ラテックス形

変成シリコーン樹脂系

標準状態48時間

酢酸ビニル樹脂系溶剤形

ビニル共重合樹脂系溶剤形

ゴム系溶剤形

エポキシ樹脂系

ウレタン樹脂系

水中浸せき

標準状態48時間後

水中a)168時間

エポキシ樹脂系

ウレタン樹脂系

標準状態168時間後

水中a)168時間

変成シリコーン樹脂系

注a) 水中とは,温度23±2 ℃の清水中に浸せきした状態をいう。

表9−木質系床材試験体の養生条件

試験時条件

養生条件

接着剤の種類

常態

標準状態168時間

酢酸ビニル樹脂系エマルション形

ビニル共重合樹脂系エマルション形

アクリル樹脂系エマルション形

変成シリコーン樹脂系

エポキシ樹脂系

ウレタン樹脂系

耐熱

標準状態168時間後

80 ℃雰囲気下168時間後

標準状態24時間

水中浸せき

標準状態168時間後

水中a)168時間

エポキシ樹脂系

ウレタン樹脂系

変成シリコーン樹脂系

注a) 水中とは,温度23±2 ℃の清水中に浸せきした状態をいう。

6.2

試験に用いる材料及び用具

試験に用いる材料及び用具は,次による(床鳴り防止性試験,ホルムアルデヒド放散試験の場合は除く。)。

a) 試験に用いる材料及び用具は,表10に示すものとする。

10

A 5536:2015

表10−材料及び用具

材料及び用具

材質

下地材

・ JIS A 5430に規定するスレートボード(以下,フレキシブ

ル板という。)。

・ JIS R 5201の11.5(供試体の作り方)に規定する方法によ

るモルタルを,温度20±1 ℃,湿度90 %以上の状態で24

時間養生した後脱型し,その後6日間,20±1 ℃の水中で

養生する。さらに,7日間以上養生室で養生した後,JIS R

6252に規定する研磨材の粒度によるP150の研磨紙を用い

て成形時の下面を十分に研磨して試験用基板としたもの

(以下,モルタル板という。)。

・ JIS A 9511に規定するビーズ法ポリスチレンフォーム保温

材の保温板(以下,ビーズ法ポリスチレンフォーム板とい

う。)。

・ JIS G 4305に規定するSUS304とし,その表面仕上げはBA

とする。

・ 合板の日本農林規格に規定する普通合板1類(以下,ラワ

ン合板という。),又はコンクリート型枠合板。

なお,普通合板に使用されている単板の樹種は,ラワン

とする。

床材

・ JIS A 5705に規定するビニル床タイル及びビニル床シート。

・ リノリウム系床材及びゴム系床材。

・ JIS L 4406に規定するタイルカーペット。

・ フローリングの日本農林規格に規定する単層,複合フロー

リング(緩衝材裏打ちのものは,表11に示す炭酸カルシウ

ム配合発泡オレフィンシートを裏打ちしたもの)。

ガラス板

JIS R 3202に規定するフロート板ガラス及び磨き板ガラス。

くし目ごて

JIS G 3101に規定するSS330。

鋼製アタッチメント

JIS G 3101に規定するSS330。

表11−炭酸カルシウム配合発泡オレフィンシート

項目

試験方法

品質

厚さ

JIS K 6767

1〜4 mm

見掛け密度

0.07〜0.13 g/cm3

圧縮強さ

0.09 MPa以上

引張強さ

0.30 MPa以上

引張伸び

95 %以上

高温時の寸法安定性

加熱寸法変化率±2 %以内

ぬれ張力

JIS K 6768

30.0 mN/m以上

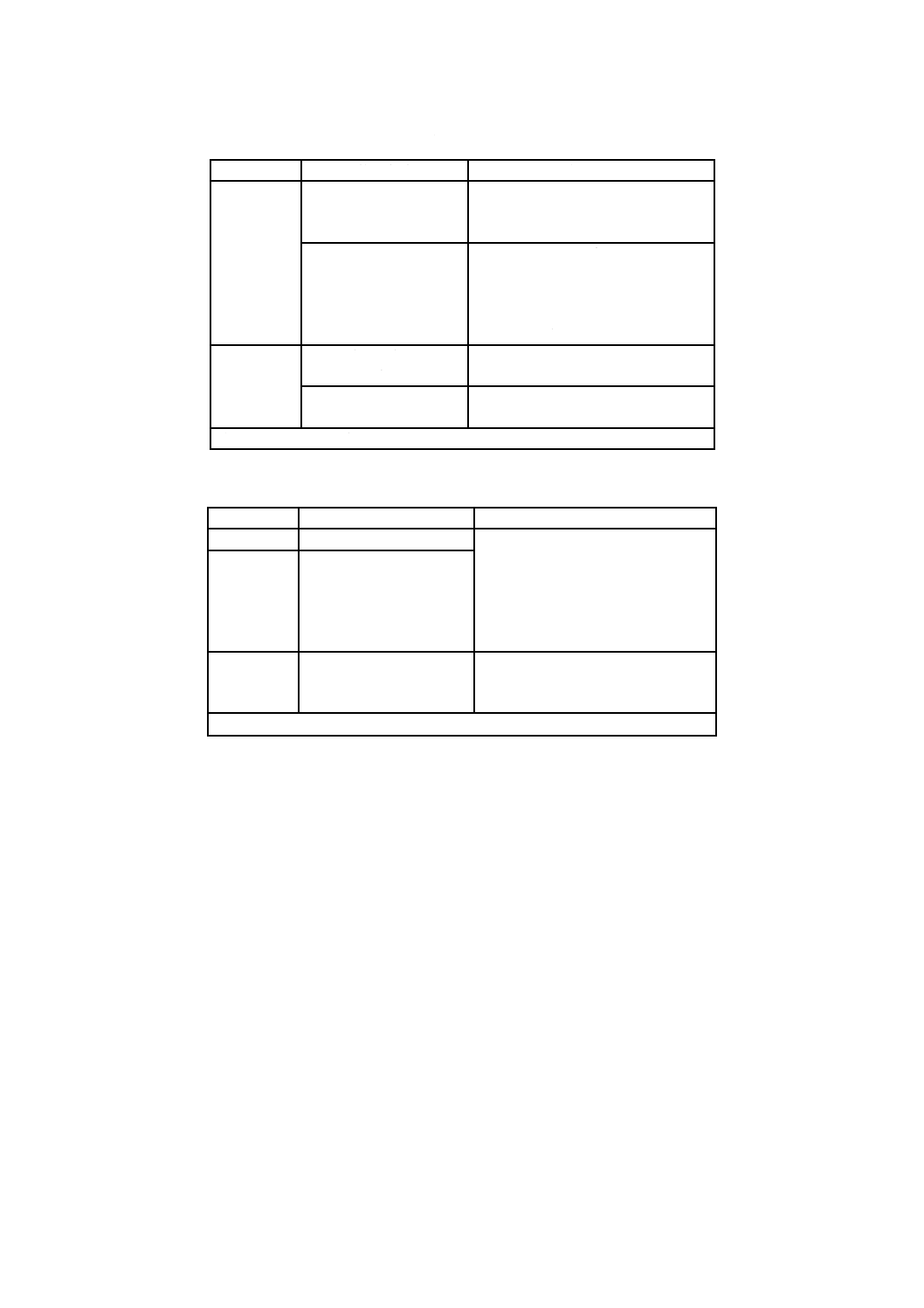

b) 塗布用具

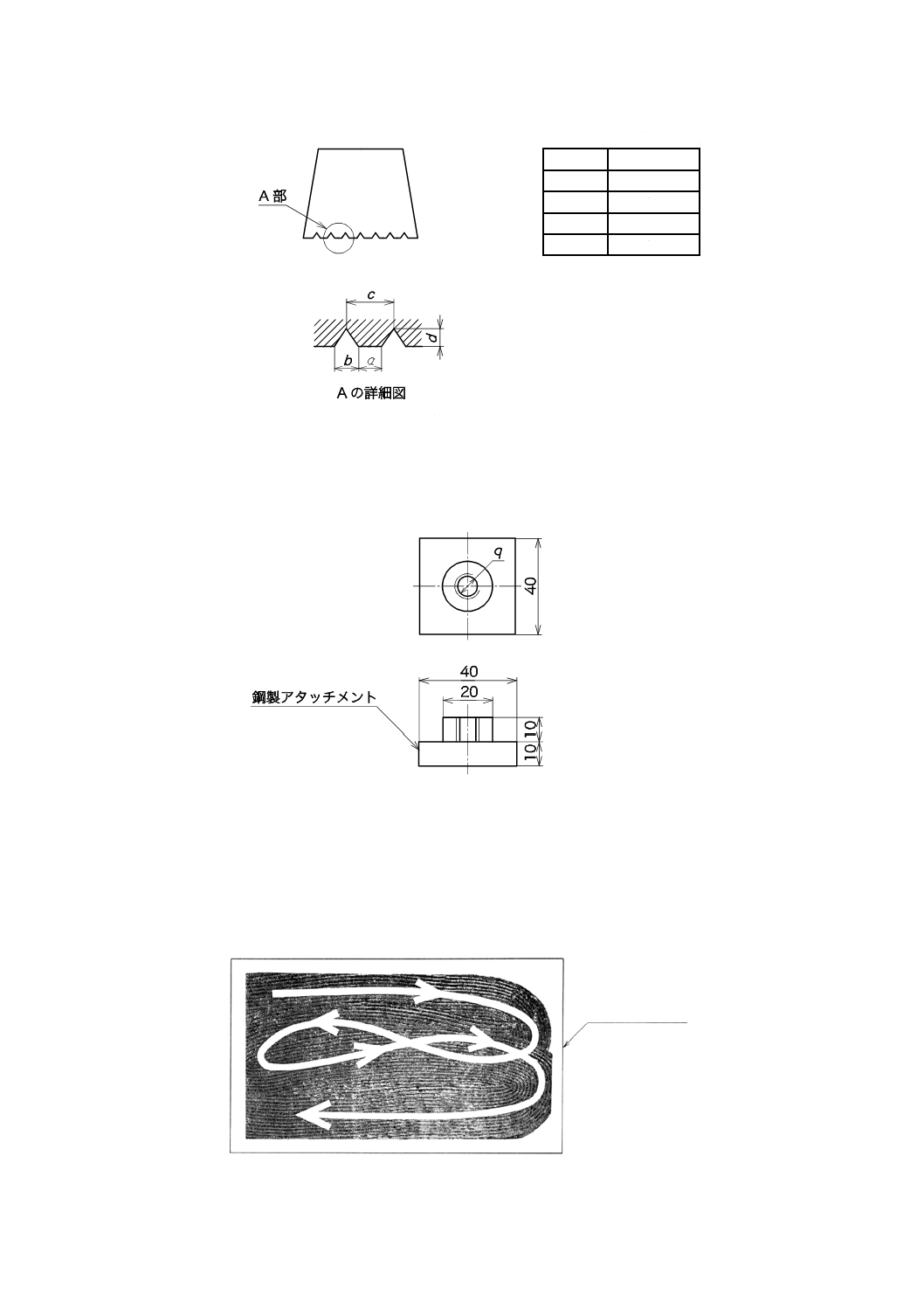

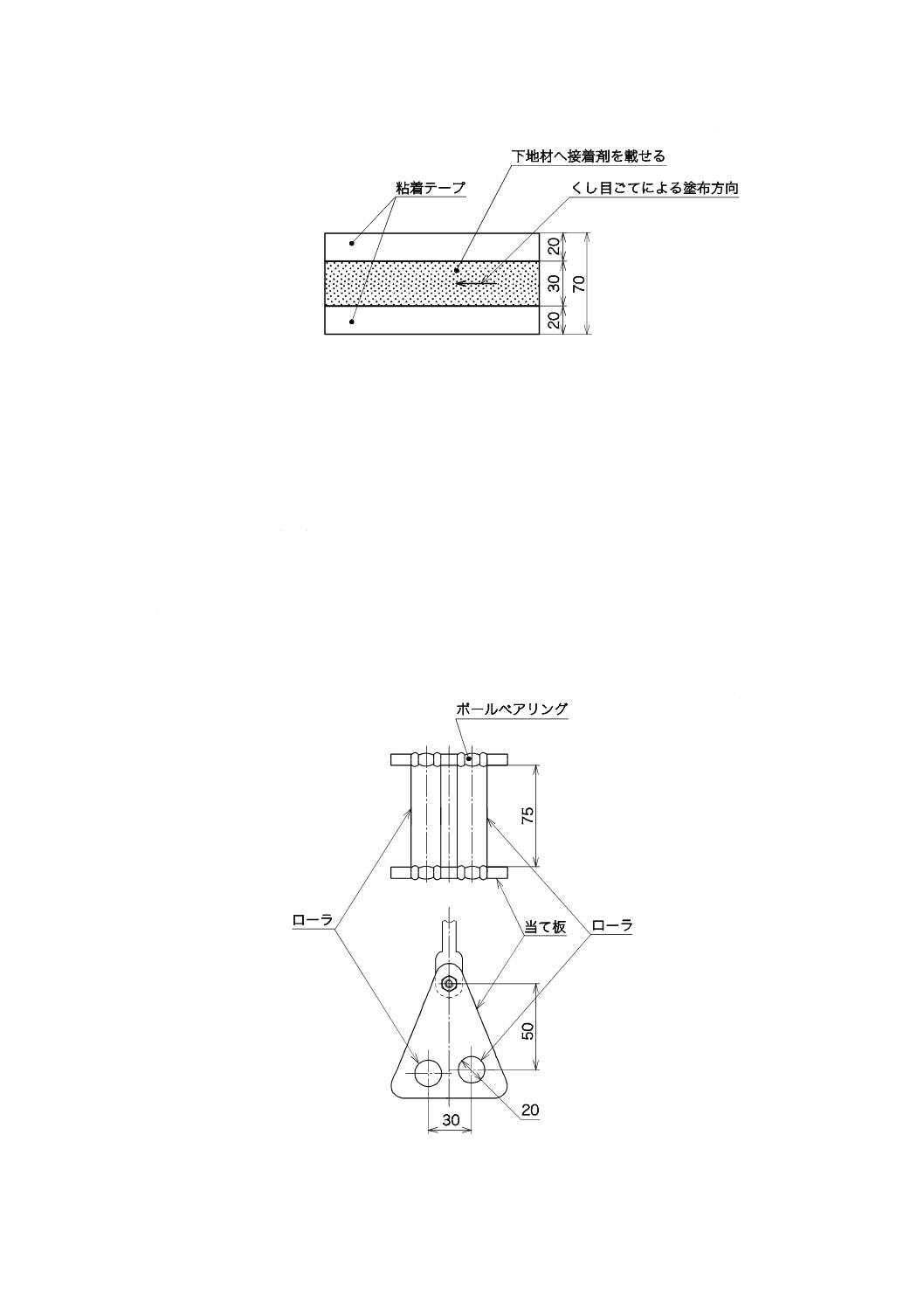

1) 高分子系張り床材試験に用いる接着剤塗布用具は,くし目ごてとする。くし目ごてのくし目形状・

寸法は,図2による。厚さは,0.8±0.2 mmとする。

2) 木質系床材の試験に用いる接着剤塗布用具は,平滑な面に500〜600 g/m2塗布できるくし目ごてと

する。

11

A 5536:2015

単位 mm

部位

寸法

a

3±0.2

b

2±0.2

c

5±0.4

d

2±0.2

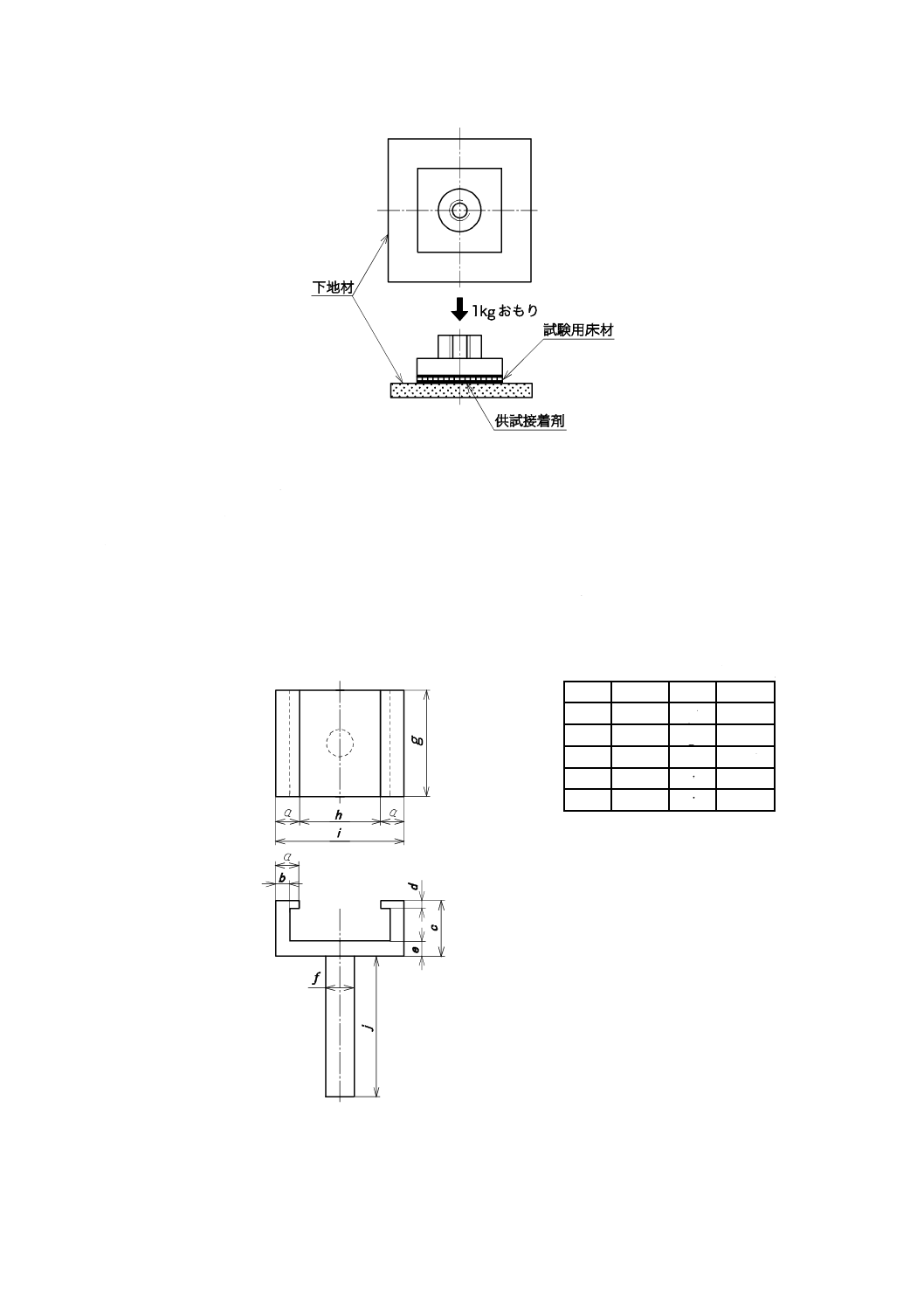

図2−くし目ごてのくし目形状・寸法

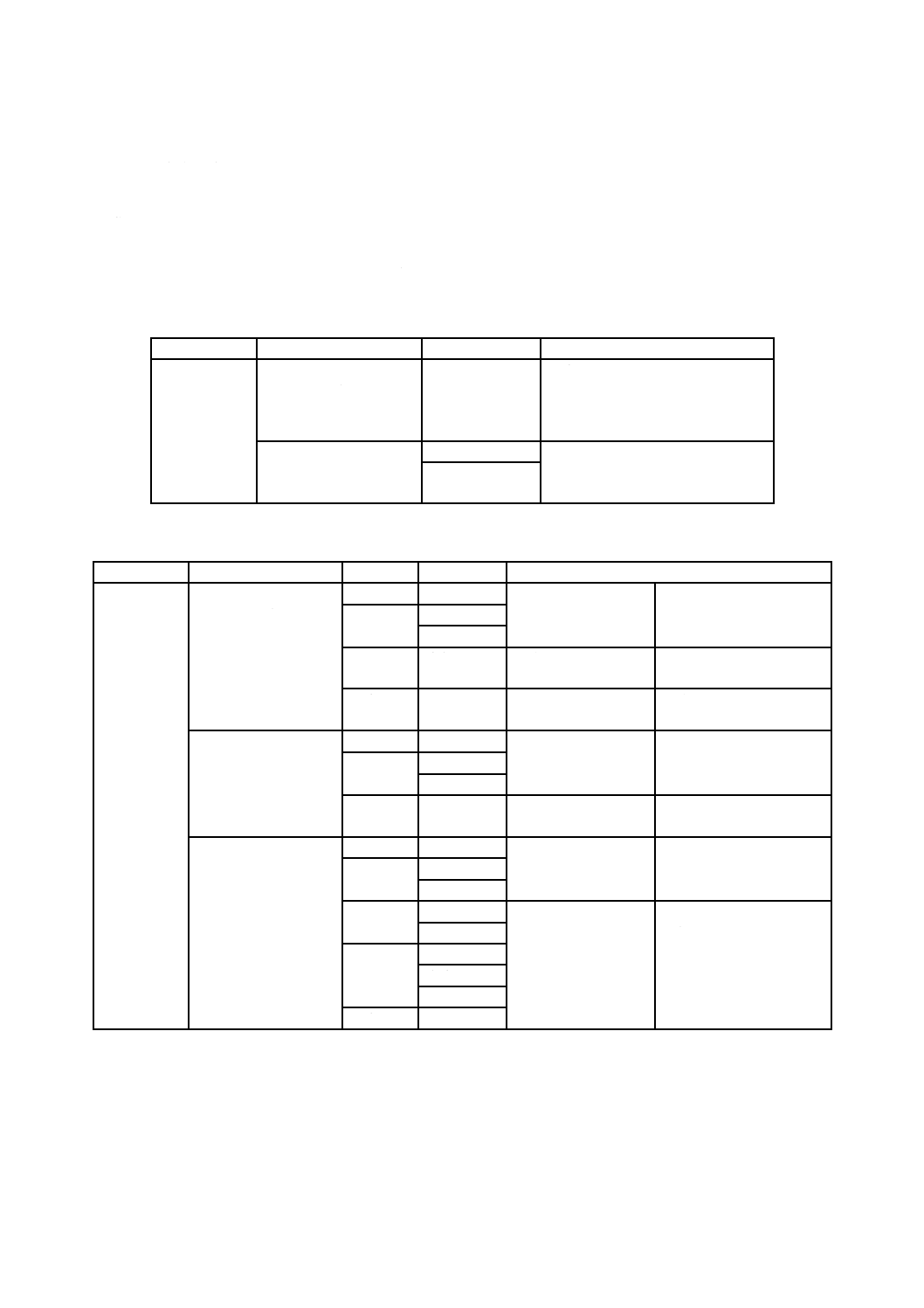

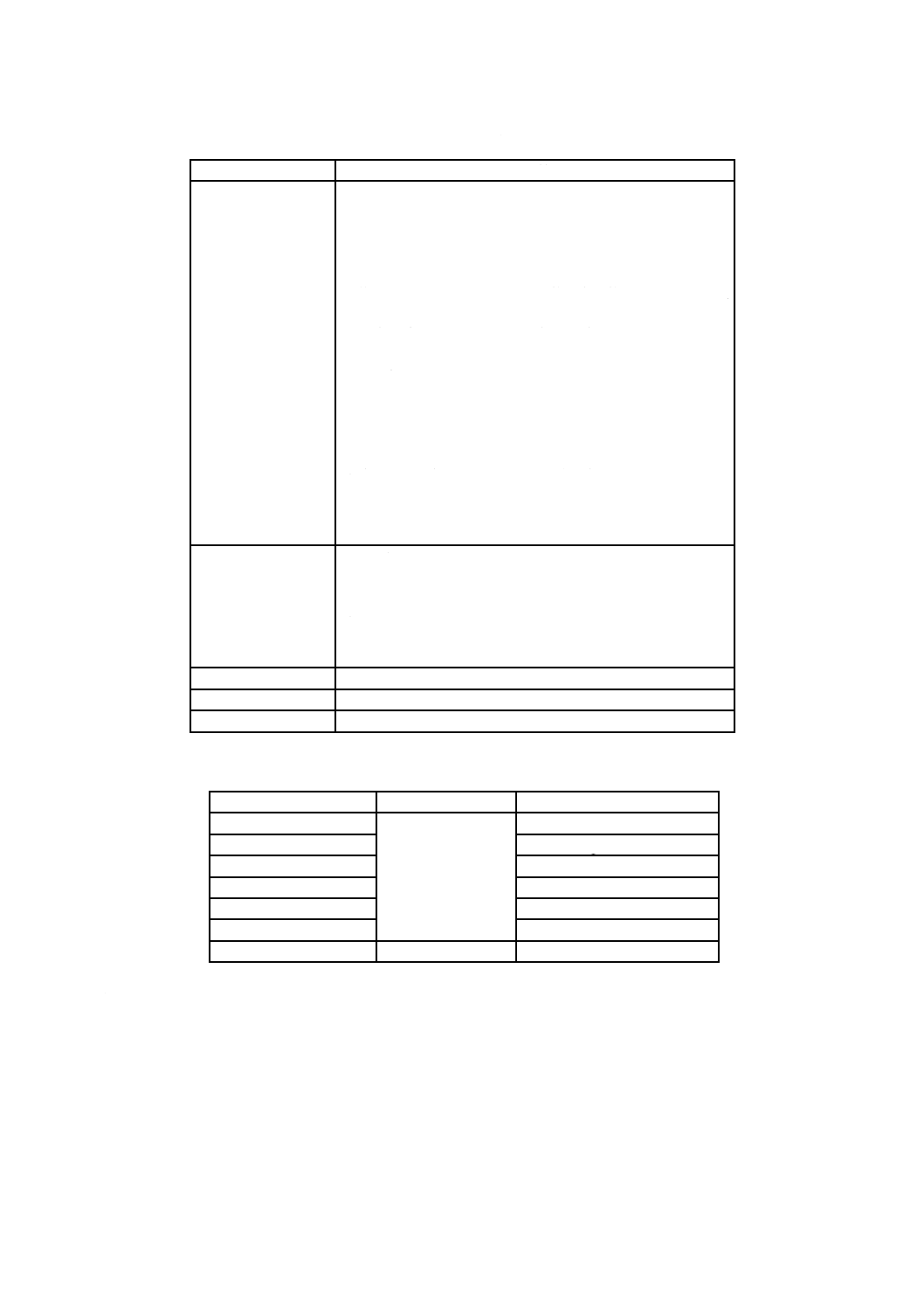

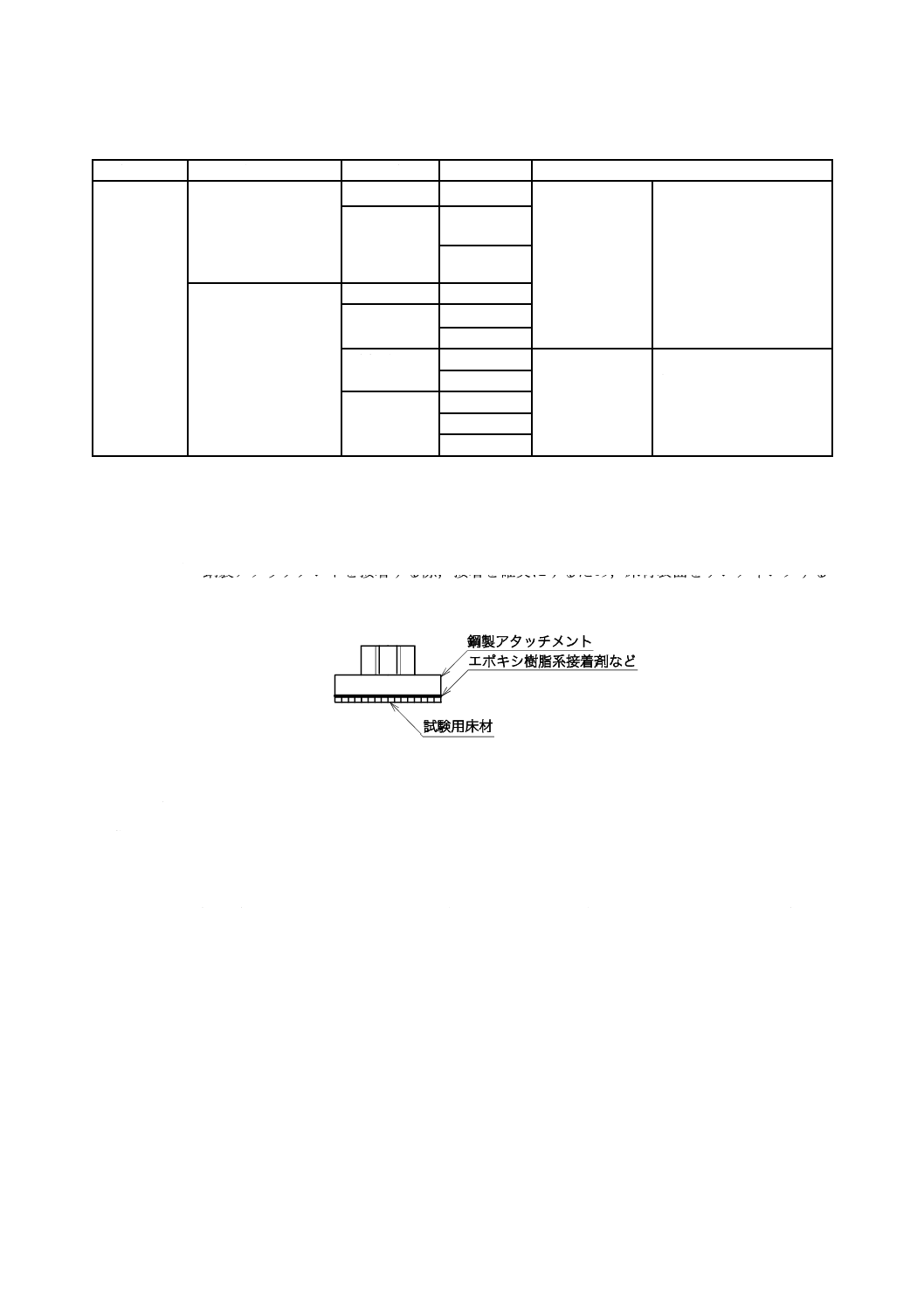

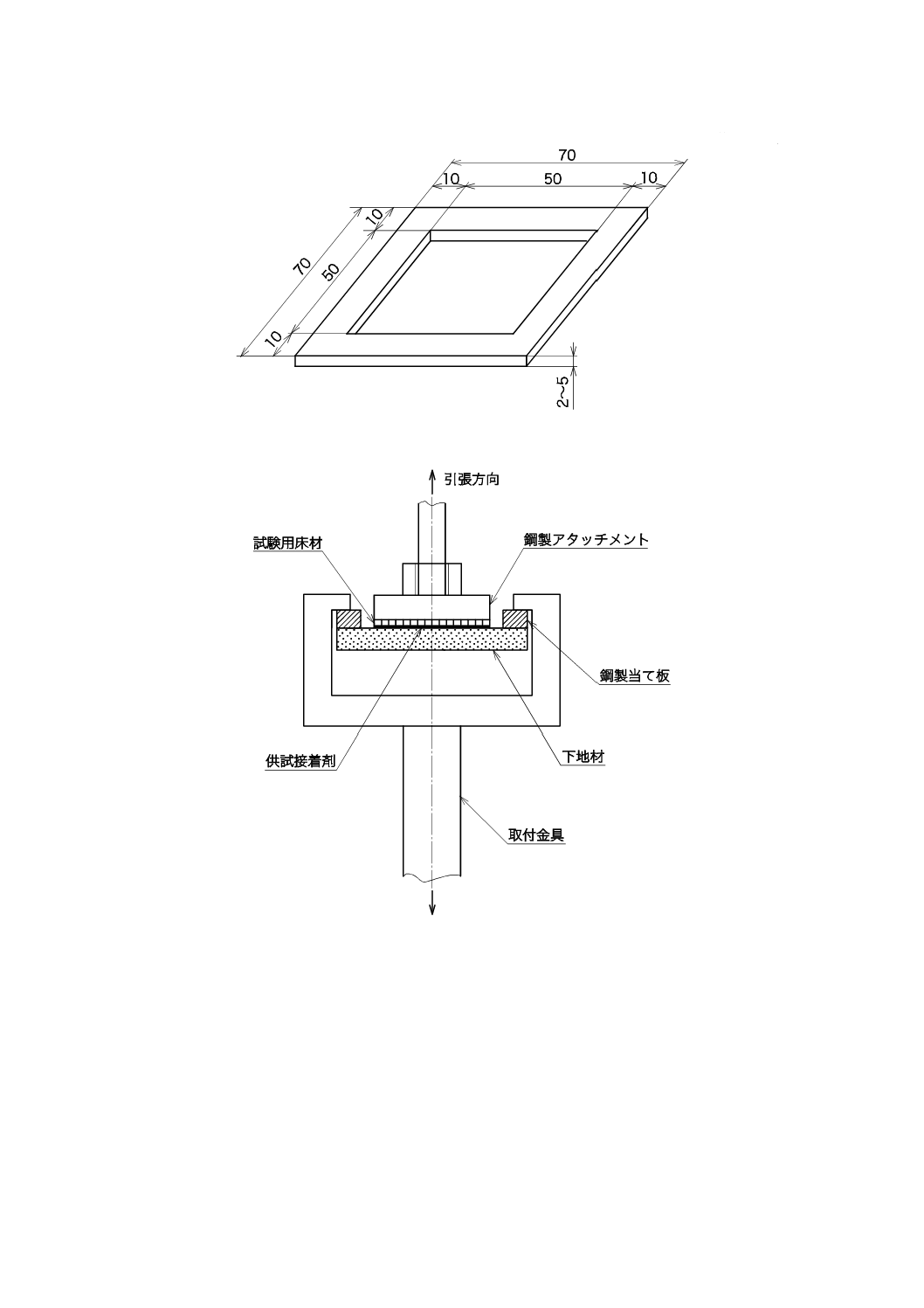

c) 引張接着強さ試験の試験体の作製に用いる鋼製アタッチメントの接着面積は40 mm×40 mmとし,そ

の形状・寸法は,図3による。

単位 mm

図3−鋼製アタッチメントの形状・寸法

6.3

試験方法

6.3.1

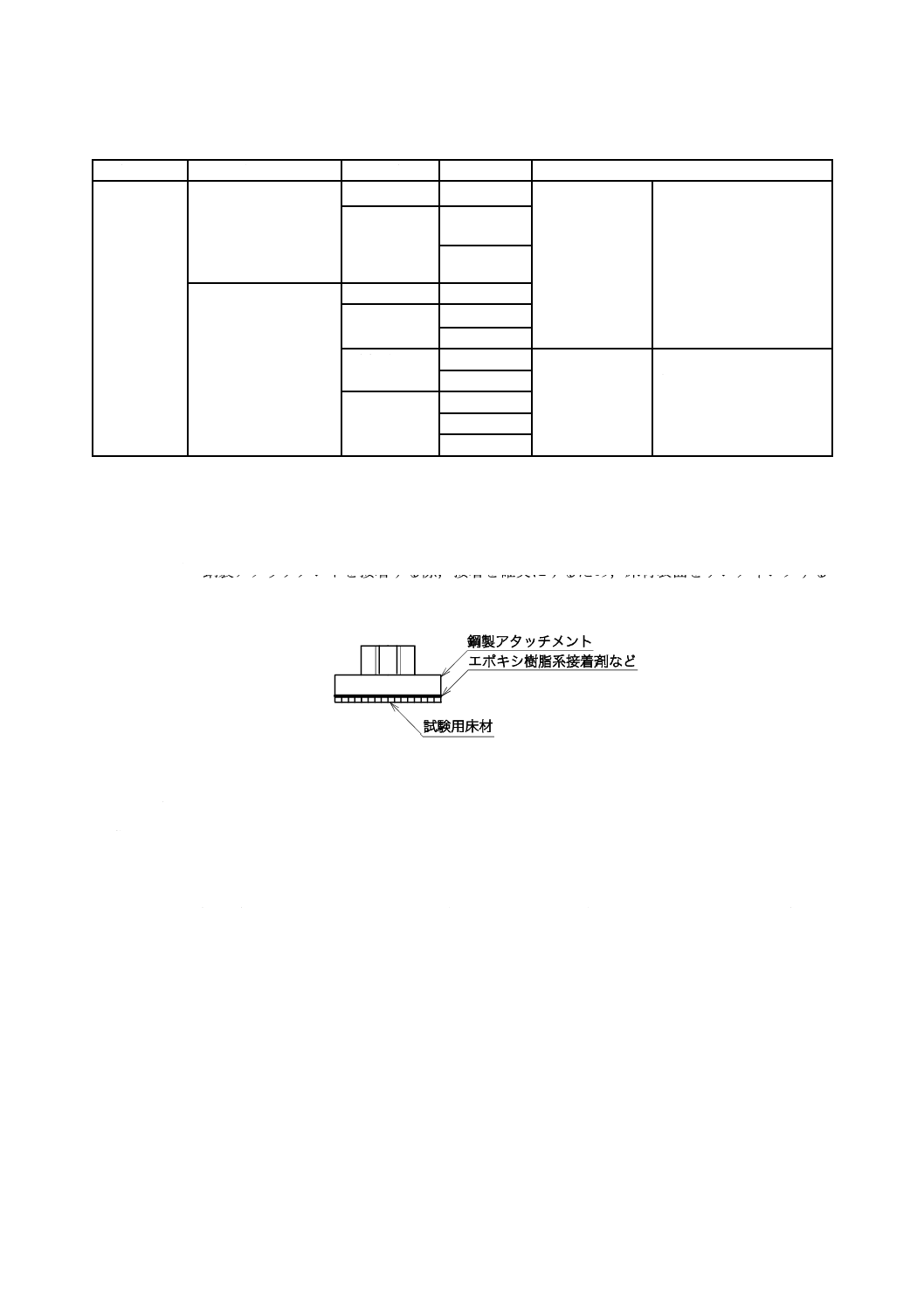

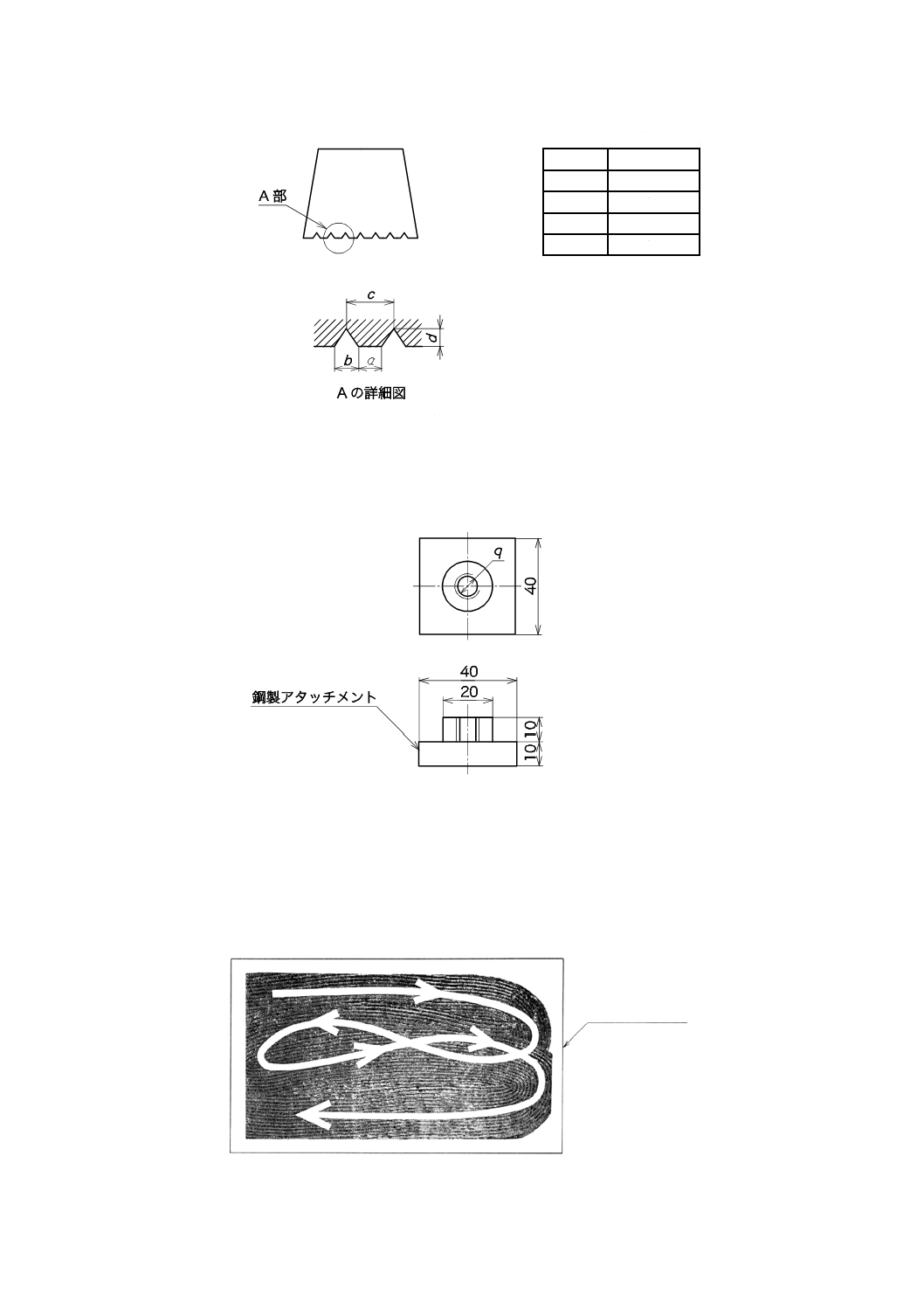

塗布性

大きさ約300 mm×600 mm,厚さ3 mm以上のフレキシブル板の平滑面上に接着剤をとり,6.2 b)に規定

するくし目ごてを斜めに立てて図4に示すように塗布し,そのときの塗りやすさと,くし目山の状態を観

察する。

図4−塗布性試験

フレキシブル板

12

A 5536:2015

6.3.2

引張接着強さ

引張接着強さ試験は,次による。

a) 試験用材料 試験用材料は,次による。

1) 下地材 下地材は,高分子系張り床材用については大きさ70 mm×70 mmで表12のとおりとする。

木質系床材用については大きさ70 mm×70 mmで表13及び表14のとおりとする。

表面は,ごみ,その他の異物が付着しないように清掃する。

表12−高分子系張り床材用の試験に用いる下地材

試験項目

接着剤の種類

試験時条件

下地材

引張接着強さ

酢酸ビニル樹脂系

ビニル共重合樹脂系

アクリル樹脂系

ゴム系

常態

厚さ8 mmのフレキシブル板

エポキシ樹脂系

ウレタン樹脂系

変成シリコーン樹脂系

常態

厚さ20 mmのモルタル板

水中浸せき

表13−木質系床材(単層フローリング又は複合フローリング)用の試験に用いる下地材

試験項目

接着剤の種類

用途

試験時条件

下地材

引張接着強

さ

酢酸ビニル樹脂系

ビニル共重合樹脂系

アクリル樹脂系

一般形

常態

木質系下地

厚さ12 mmのラワン合板

耐熱形

常態

耐熱

一般形

常態

発泡プラスチック系

下地

厚さ20 mmのビーズ法ポ

リスチレンフォーム板

垂直面用

常態

コンクリート系下地

厚さ8 mmのフレキシブ

ル板

ウレタン樹脂系

変成シリコーン樹脂

系

一般形

常態

木質系下地

厚さ12 mmのラワン合板

耐熱形

常態

耐熱

垂直面用

常態

コンクリート系下地

厚さ8 mmのフレキシブ

ル板

エポキシ樹脂系

一般形

常態

木質系下地

厚さ12 mmのラワン合板

耐熱形

常態

耐熱

耐水形

常態

コンクリート系下地

厚さ8 mmのフレキシブ

ル板

水中浸せき

耐水・耐

熱形

常態

水中浸せき

耐熱

垂直面用

常態

13

A 5536:2015

表14−木質系床材(緩衝材裏打ちの単層フローリング又は複合フローリング)用の試験に用いる下地材

試験項目

接着剤の種類

用途

試験時条件

下地材

引張接着強

さ

酢酸ビニル樹脂系

ビニル共重合樹脂系

アクリル樹脂系

変成シリコーン樹脂

系

一般形

常態

木質系下地

厚さ12 mmのラワン合板

耐熱形

常態

耐熱

エポキシ樹脂系

ウレタン樹脂系

変成シリコーン樹脂

系

一般形

常態

耐熱形

常態

耐熱

耐水形

常態

コンクリート系

下地

厚さ8 mmのフレキシブル

板

水中浸せき

耐水・耐熱形 常態

水中浸せき

耐熱

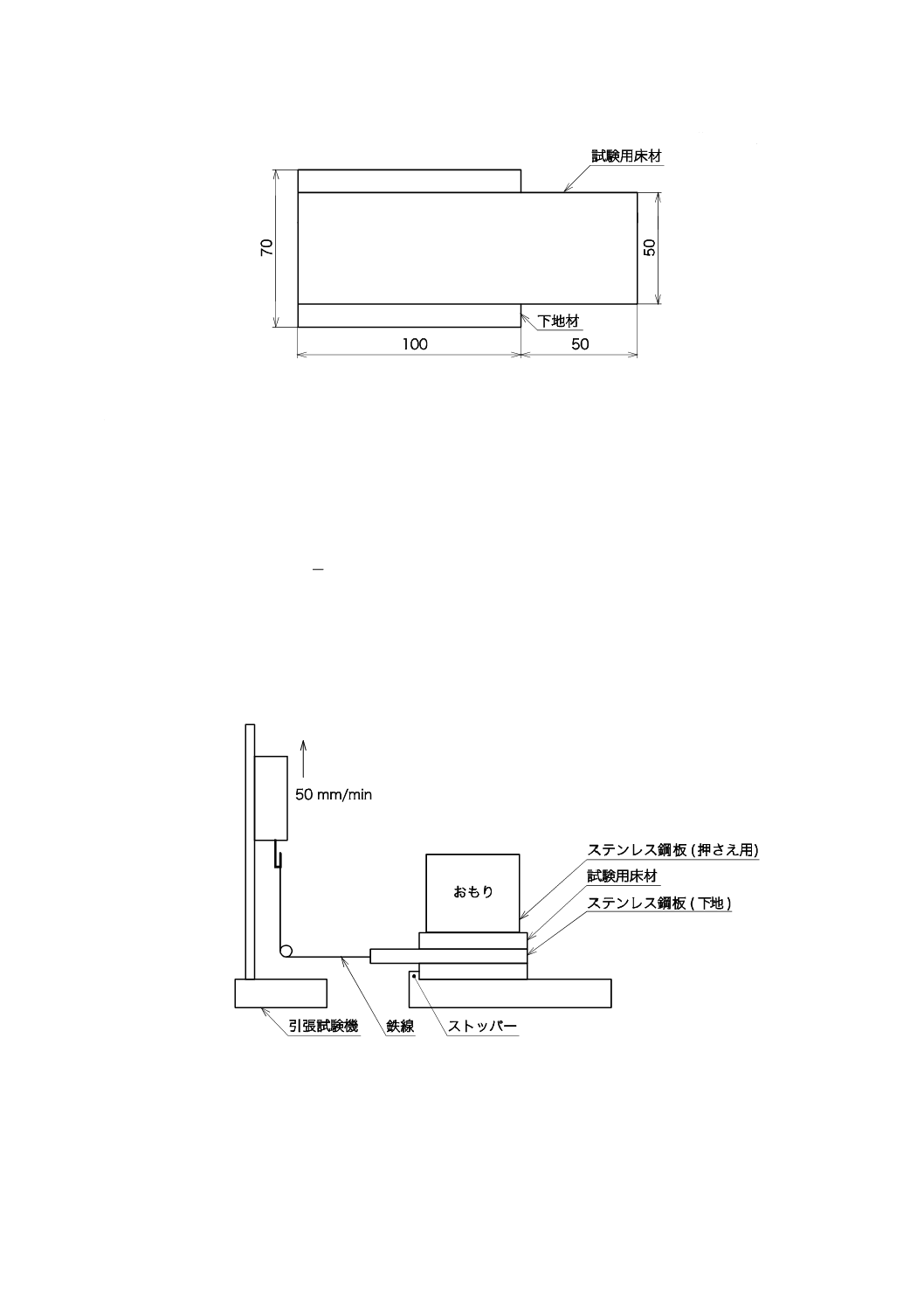

2) 試験用床材 試験用床材は,表10に示すものとし,図5に示すように鋼製アタッチメントに床材の

平滑面をエポキシ樹脂系接着剤4) 5)などで接着加工したものとする。

注4) この接着剤は,表4,表5及び表6に規定する接着剤の接着強さより大きいものを用いる。

5) 鋼製アタッチメントを接着する際,接着を確実にするため,床材表面をサンディングする

など,床材に影響を与えない方法で処理してもよい。

図5−試験用床材

b) 試験体の作製 試験体の作製は,次による。

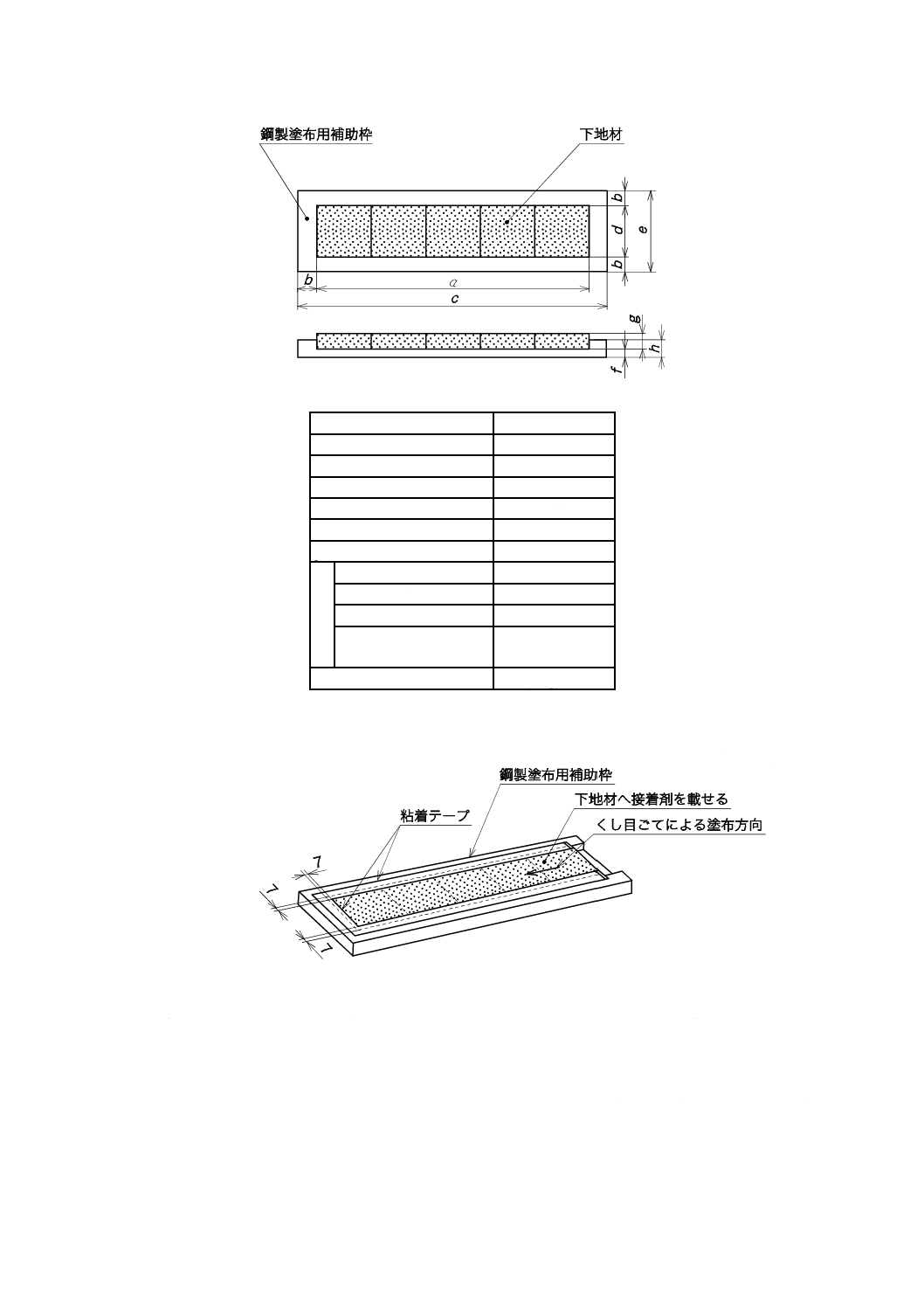

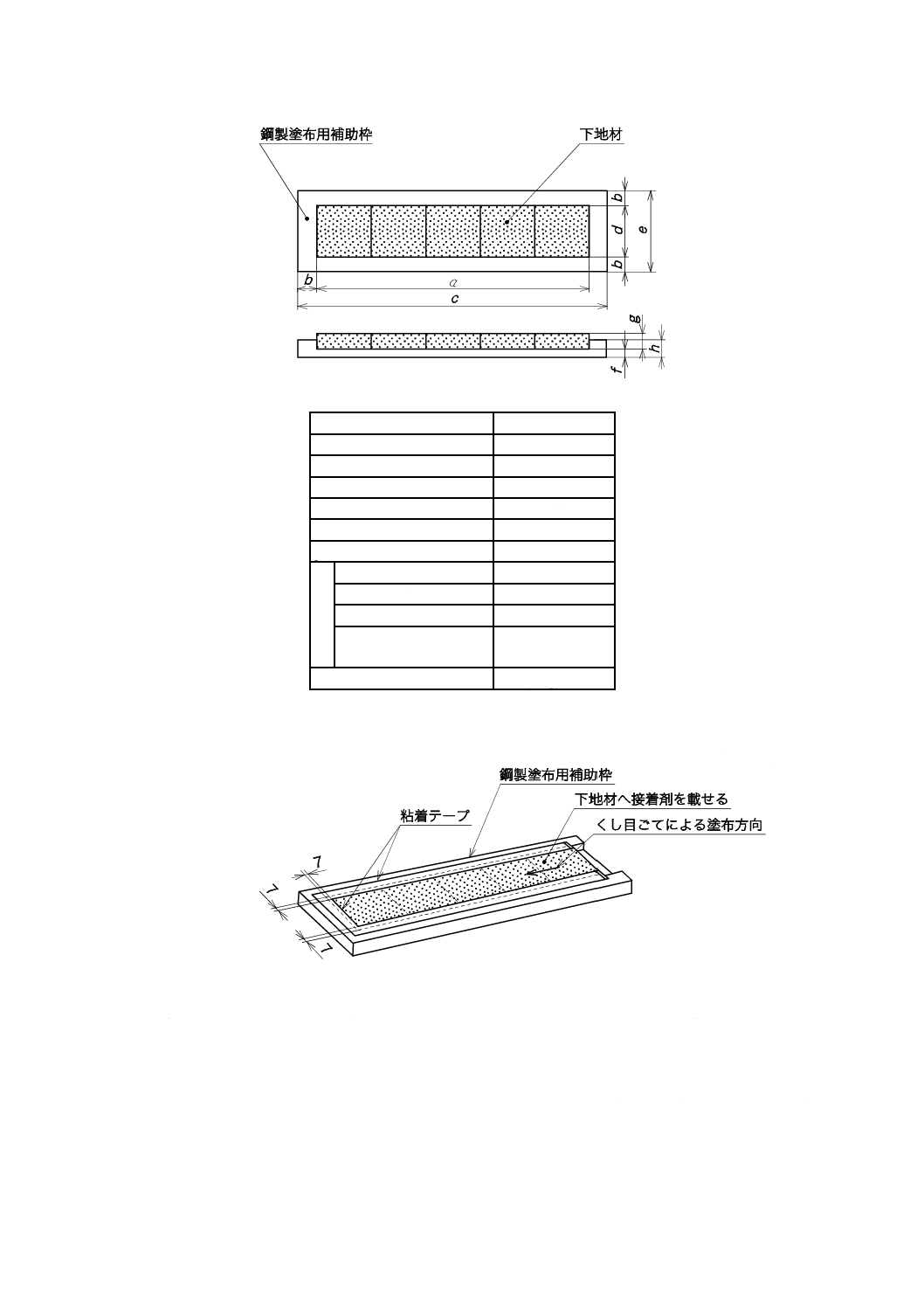

1) 供試接着剤の塗布 供試接着剤の塗布操作を行うとき,図6に示す鋼製塗布用補助枠を用い,平滑

面を上にして下地材5枚を隙間なく挿入固定し,図7に示すように,下地材をJIS Z 1525に規定す

る粘着テープで3方を約7 mm覆うように張り付け,供試接着剤の適量を載せて,6.2 b)に規定する

くし目ごてを斜めに立てて両手で一気に手前に引いて,供試接着剤を5枚の下地材に均一に塗布す

る。粘着テープは,供試接着剤塗布後直ちに剝がして取り去る。ゴム系溶剤形接着剤については,

試験用床材にも供試接着剤を塗布する。

14

A 5536:2015

単位 mm

部位

寸法

a

350±1

b

20±2

c

390±5

d

70±0.5

e

110±5

f

10±4

g ラワン合板

12±0.1

フレキシブル板

8±0.1

モルタル板

20±0.1

ビーズ法ポリスチレン

フォーム板

20±0.1

h

(f+g)−4

図6−鋼製塗布用補助枠

単位 mm

図7−接着剤の塗布

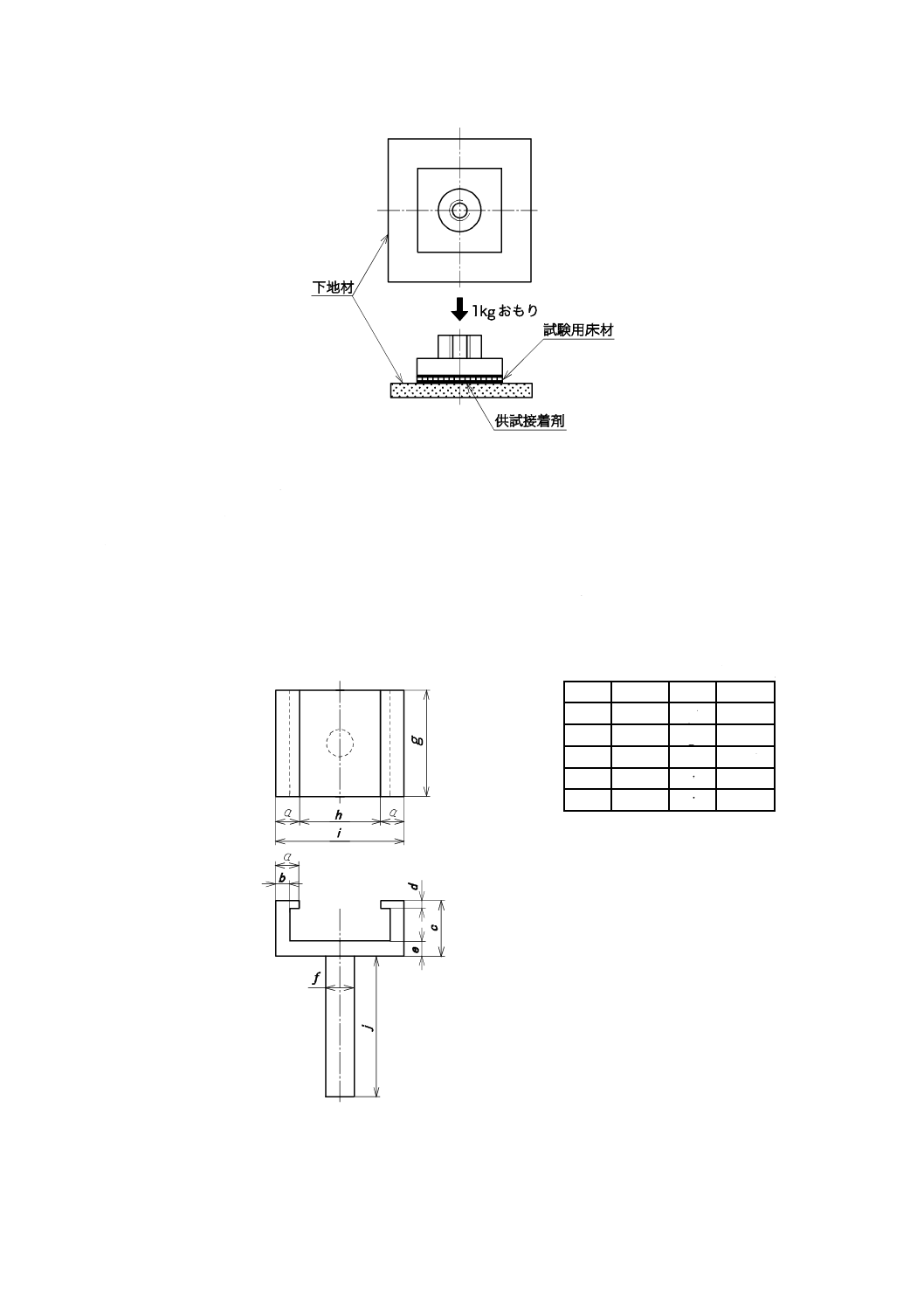

2) 試験用床材の張付け 供試接着剤塗布後,a) 2) に規定する試験用床材5個を,製造業者の定めた待

ち時間の範囲内で,供試接着剤が塗布してあるそれぞれの下地材の中央に静かに載せ,更に,その

各々の上に質量1 kgのおもりを約5秒間載せた後,おもりを取り除き,図8の状態で168時間養生

する。ただし,高分子系張り床材の試験において酢酸ビニル樹脂系溶剤形接着剤,ビニル共重合樹

脂系溶剤形接着剤,エポキシ樹脂系接着剤,ウレタン樹脂系接着剤及びゴム系溶剤形接着剤につい

ては,48時間養生とする。

15

A 5536:2015

図8−試験用床材の張付け

c) 試験機 試験機は,破壊荷重が試験機の容量の15〜85 %に相当する引張試験機で,変位速度は,3

mm/minに調節できるものとする。

d) 試験方法 試験は,次による。

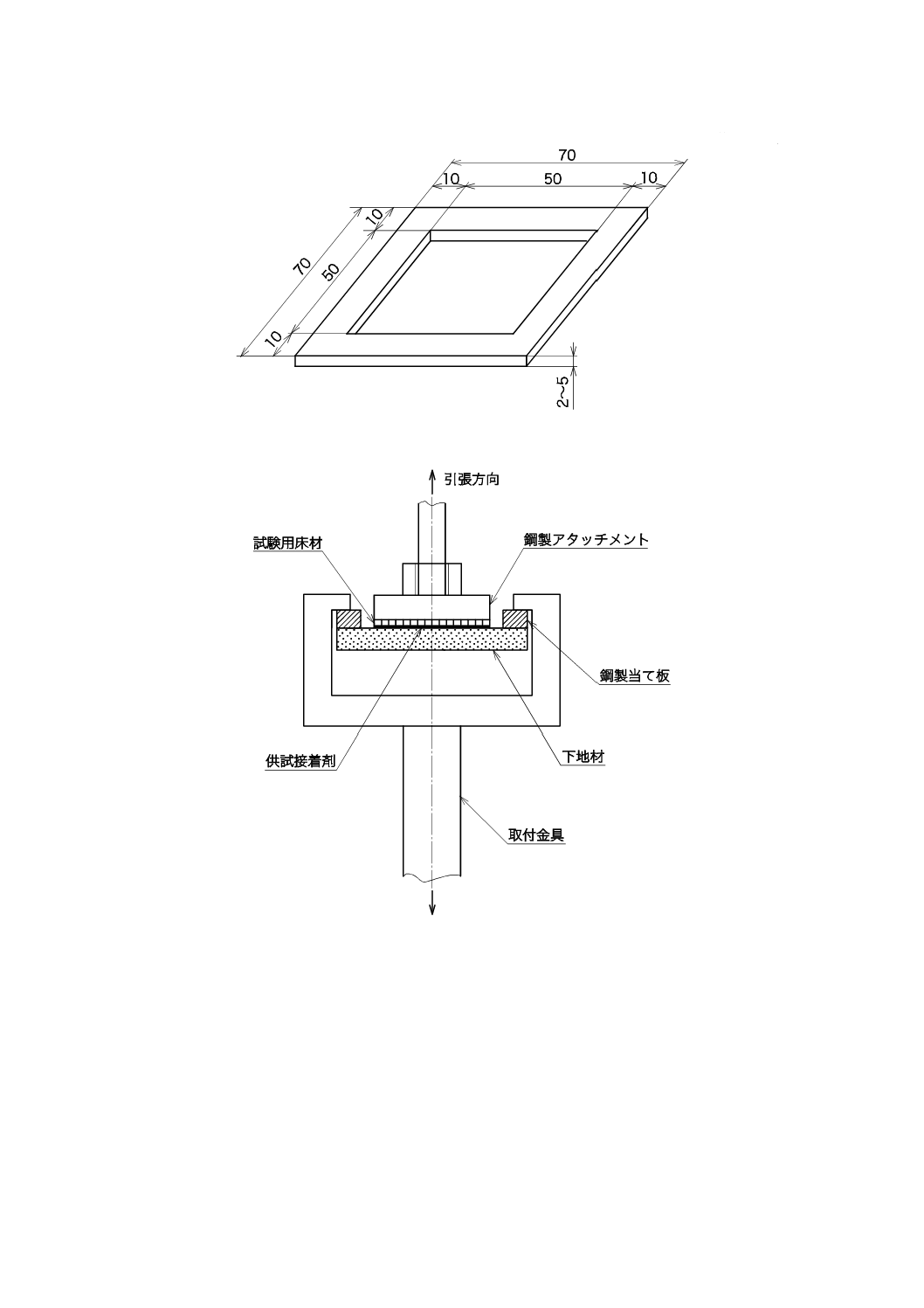

1) 常態引張接着強さ b) によって作製した試験体を,図9に示すジグ及び図10に示す鋼製当て板を

用いて,試験機に図11の方法で取り付けて引張試験を行い,破断するまでの最大荷重を測定する。

変位速度は3 mm/minとする。

単位 mm

部位

寸法

部位

寸法

a

17

f

φ18

b

10

g

75

c

40

h

58

d

5

i

92

e

10

j

100

図9−引張接着強さ試験用ジグ

16

A 5536:2015

単位 mm

図10−鋼製当て板

図11−常態接着強さ試験

2) 耐熱引張接着強さ b)によって作製した試験体を,80 ℃雰囲気の恒温槽に168時間放置した後に取

り出して,標準状態に24時間放置後,1)と同様に引張試験を行う。

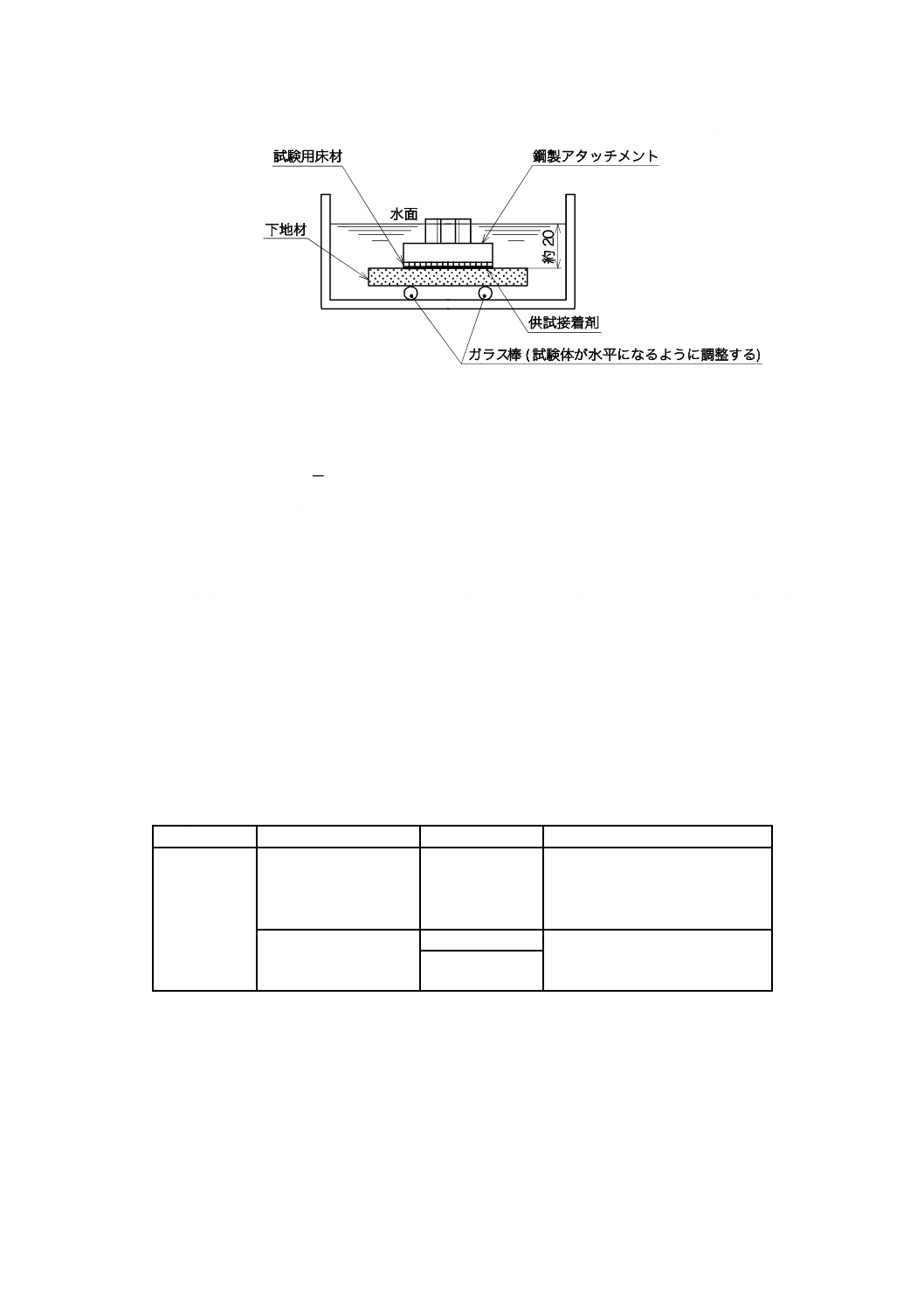

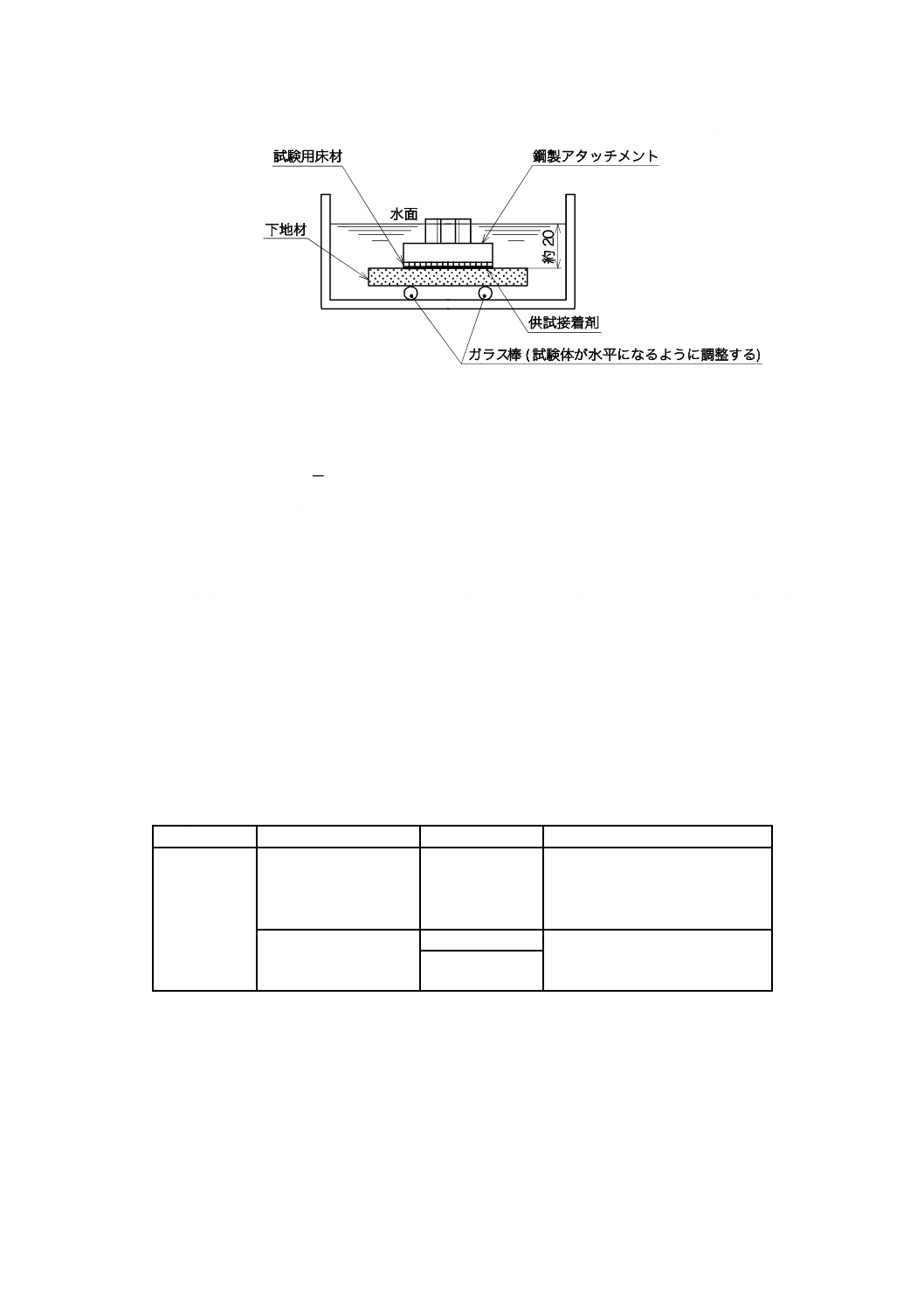

3) 水中浸せき引張接着強さ b)によって作製した試験体を,図12に示すように23±2 ℃の清水中に

168時間浸せきした後に取り出して,直ちに1)と同様に引張試験を行う。

17

A 5536:2015

単位 mm

図12−試験体の水中浸せき方法

4) 引張接着強さの求め方 1),2)及び3)の引張接着強さは,次の式によって求める。

A

P

F=

ここに,

F: 引張接着強さ(N/mm2)

P: 最大荷重(N)

A: 試験用床材の面積(mm2)

引張接着強さは5個の試験体の平均値を求め,JIS Z 8401によって,小数点以下1桁で表す。た

だし,鋼製アタッチメントと床材との界面で破断が生じた試験体については,その試験体の個数に

応じて再試験を行い,先の試験値と合わせて5個の試験体の平均値で表す。

6.3.3

剝離接着強さ

剝離接着強さは,90度剝離又はJIS K 6854-4に規定する浮動ローラ法のいずれかによって試験する。

a) 試験用材料 試験用材料は,次による。

1) 下地材 下地材は,表15のとおりとする。表面は,ごみ,その他の異物が付着しないように清掃す

る。

表15−高分子系張り床材用の試験に用いる下地材

試験項目

接着剤の種類

試験時条件

下地材

剝離接着強さ

酢酸ビニル樹脂系

ビニル共重合樹脂系

アクリル樹脂系

ゴム系

常態

厚さ5〜8 mmのフレキシブル板

エポキシ樹脂系

ウレタン樹脂系

変成シリコーン樹脂系

常態

厚さ10 mmのモルタル板

水中浸せき

2) 試験用床材 試験用床材(床シート)は,表10に示すものとする。

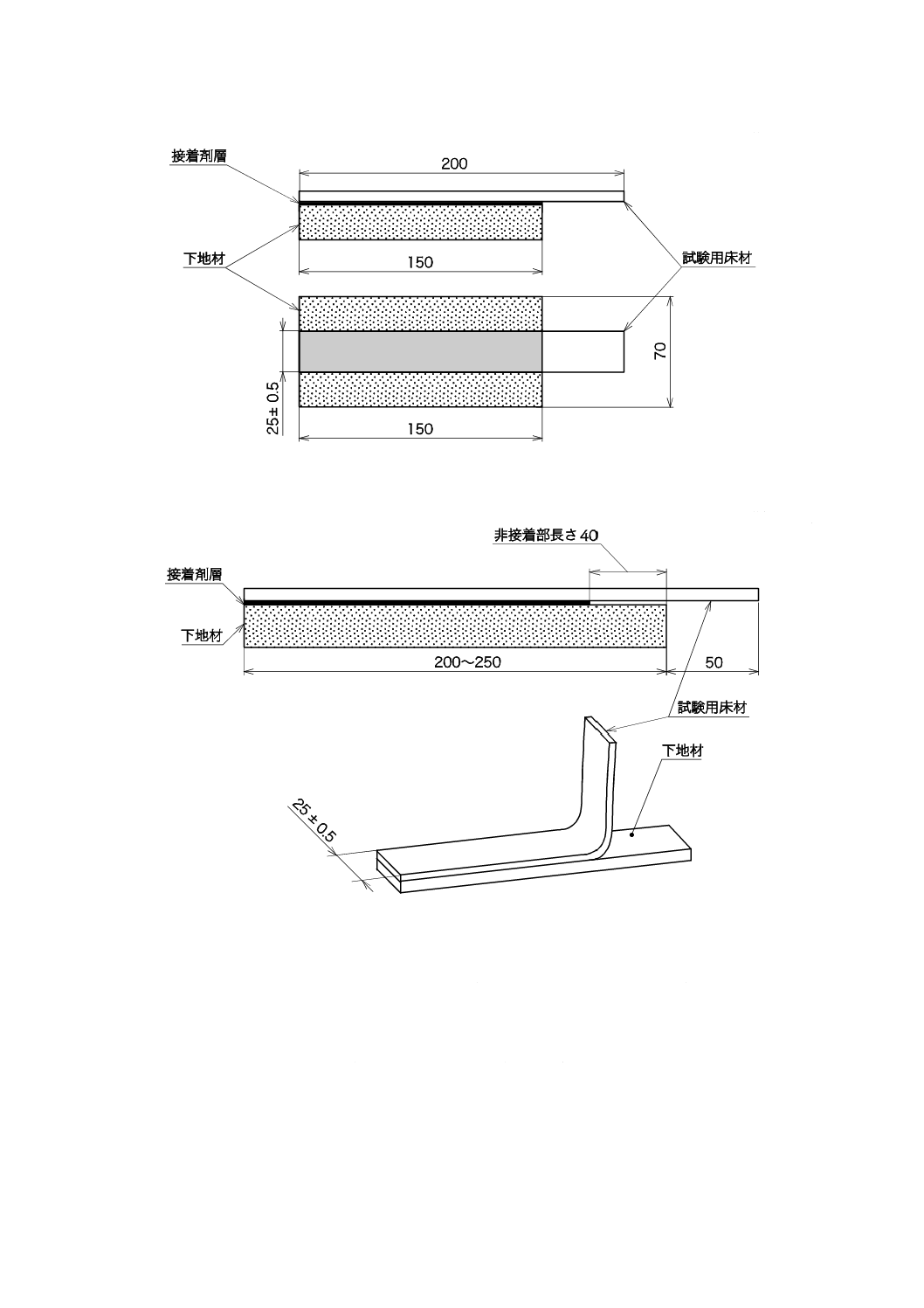

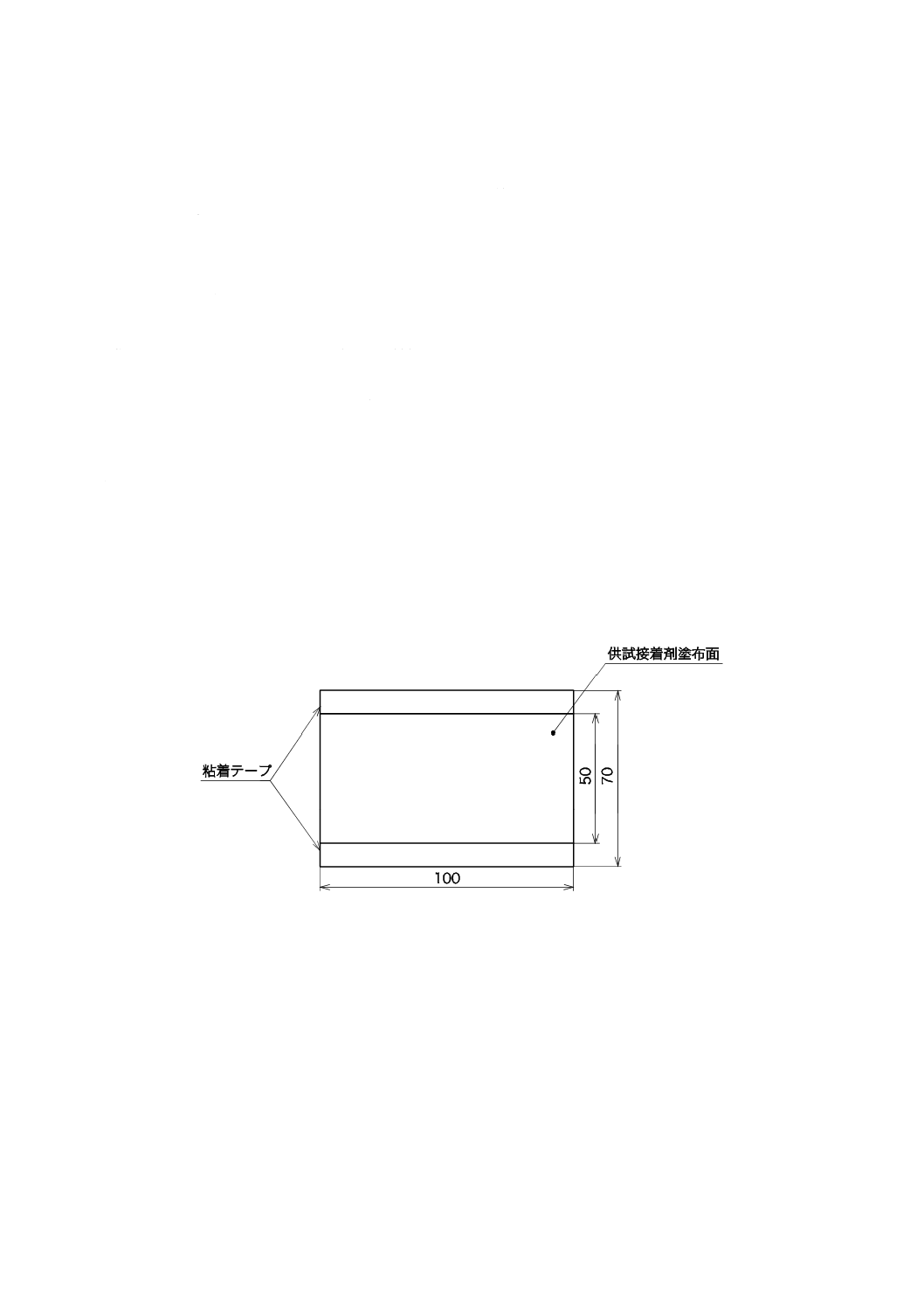

b) 試験体の作製 試験体の作製は,次による。

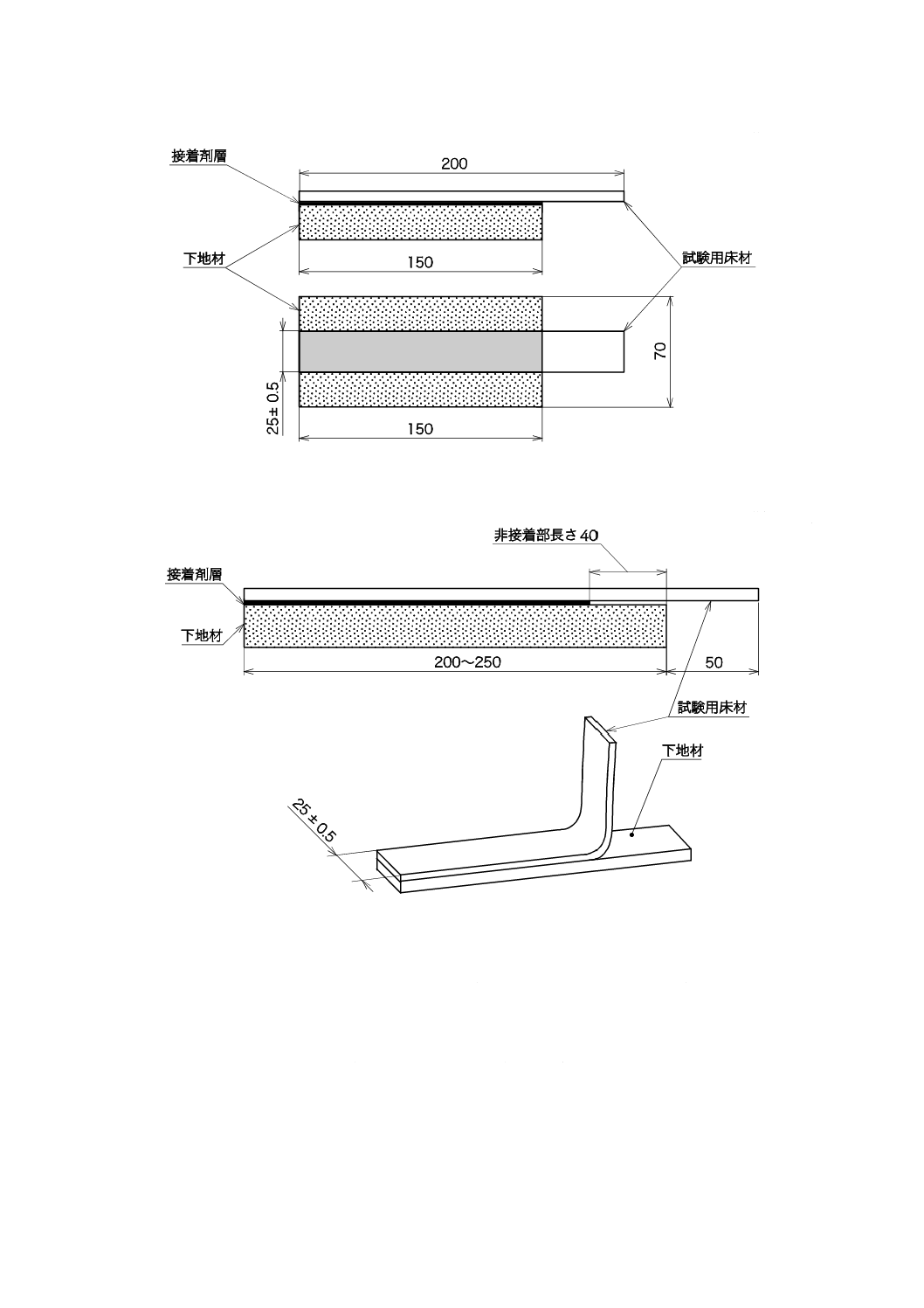

1) 試験体の大きさ 試験体の大きさは,図13又は図14に示す寸法に仕上げて作製する。試験体は,

個々に作製しても,接着した試験体を所定の寸法に切って作製してもよい。

18

A 5536:2015

単位 mm

図13−90度剝離接着強さ用試験体の大きさ

単位 mm

図14−浮動ローラ法剝離接着強さ用試験体の大きさ

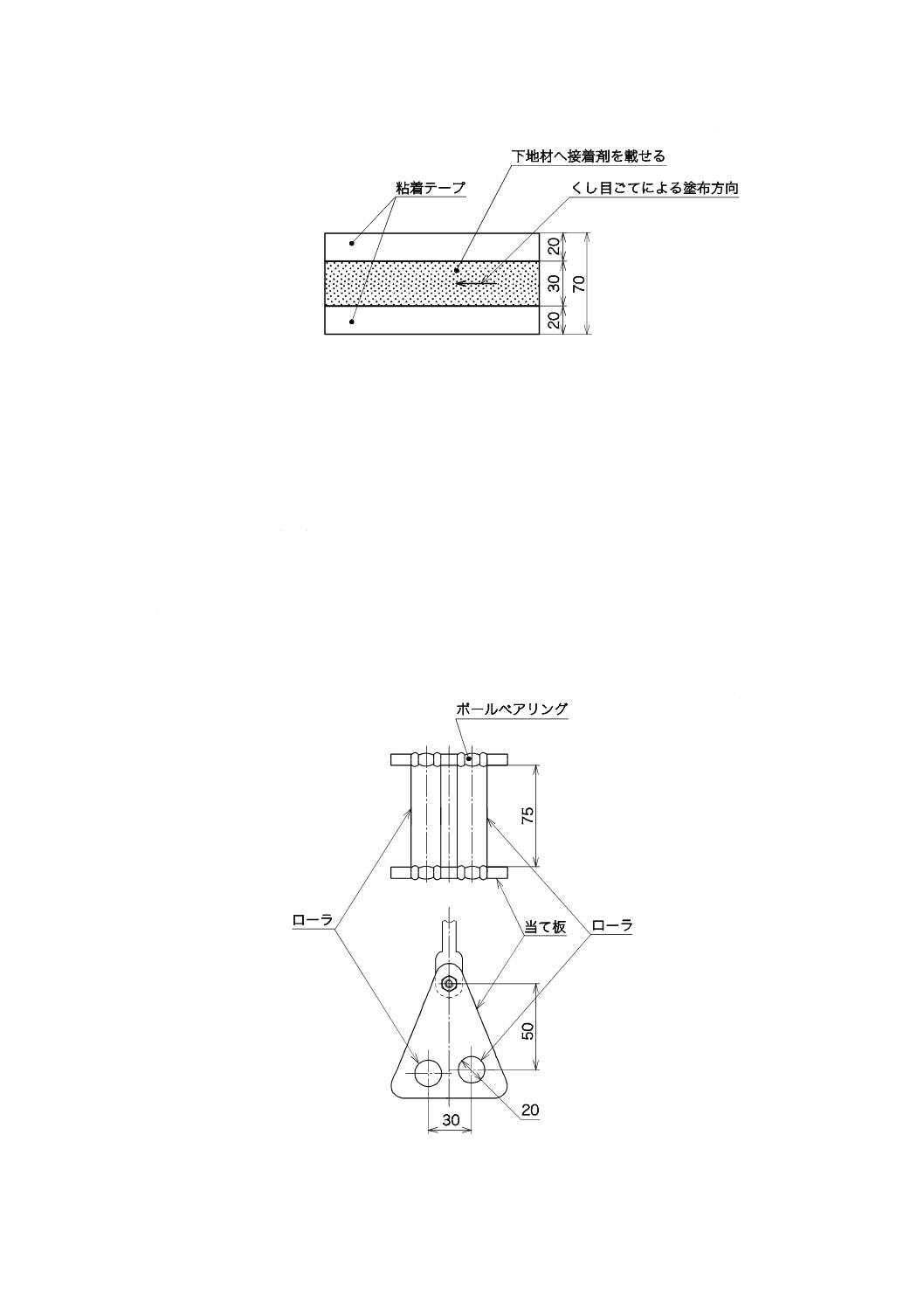

2) 供試接着剤の塗布 供試接着剤の塗布操作を行うとき,図15に示すように下地材表面に供試接着剤

の適量を載せて,6.2 b)に規定するくし目ごてを斜めに立てて両手で一気に手前に引いて,下地材に

均一に塗布する。JIS Z 1525に規定する粘着テープを使用して供試接着剤の塗布を行い,接着面と

した場合は,粘着テープを供試接着剤塗布後直ちに剝がして取り去る。ゴム系溶剤形接着剤につい

ては,試験用床材にも供試接着剤を塗布する。試験体は,5個とする。

19

A 5536:2015

単位 mm

図15−供試接着剤の塗布(例)

3) 試験用床材の張付け 供試接着剤塗布後,図13に示すようにa) 2) に規定する試験用床材の一端を

下地材の一端に合わせ,製造業者が定めた待ち時間の範囲内で張り付ける。試験用床材の上から幅

25 mm以上のハンドローラで約50 Nの荷重で2回往復して圧着し,試験用床材上面に100 mm2当

たり質量10 gのおもりを載せ168時間養生する。ただし,酢酸ビニル樹脂系溶剤形接着剤,ビニル

共重合樹脂系溶剤形接着剤,エポキシ樹脂系接着剤,ウレタン樹脂系接着剤及びゴム系溶剤形接着

剤については,48時間養生とする。

c) 試験機 試験機は,破壊荷重が試験機の容量の15〜85 %に相当する引張試験機で,変位速度は,200

mm/minに調節できるものとする。

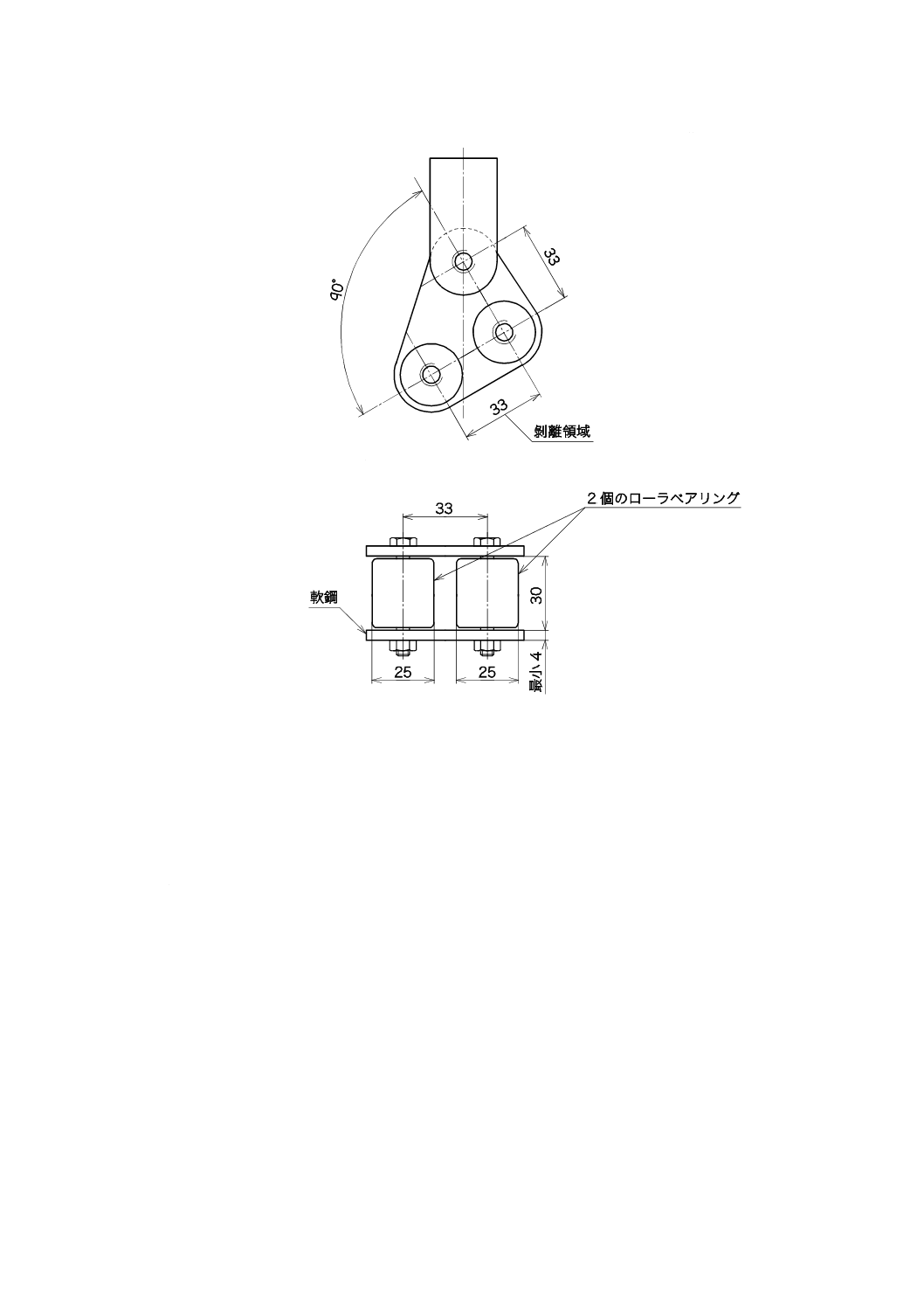

d) ジグ ジグは,図16及び図17に示す形状・寸法のものとし,図18及び図19に示すように試験体を

剝離させるとき,その剝離角度が一定に保てるように下地材が平行に動く構造のものとする。

単位 mm

図16−90度剝離接着強さ試験用ジグ(例)

20

A 5536:2015

単位 mm

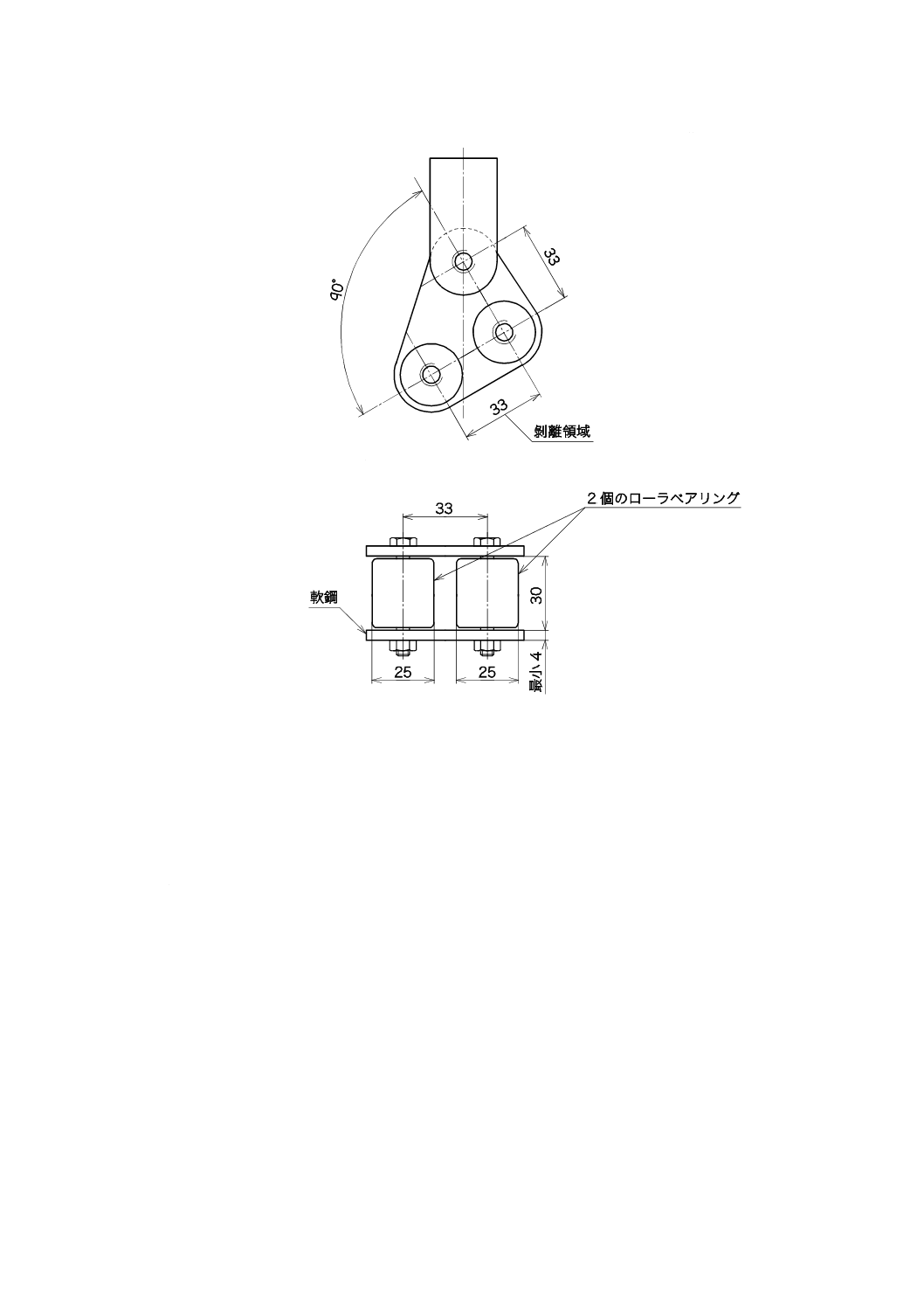

a) 浮動ローラ引張試験機の機構

b) ローラベアリング部水平図

図17−浮動ローラ法剝離接着強さ試験用ジグ(例)

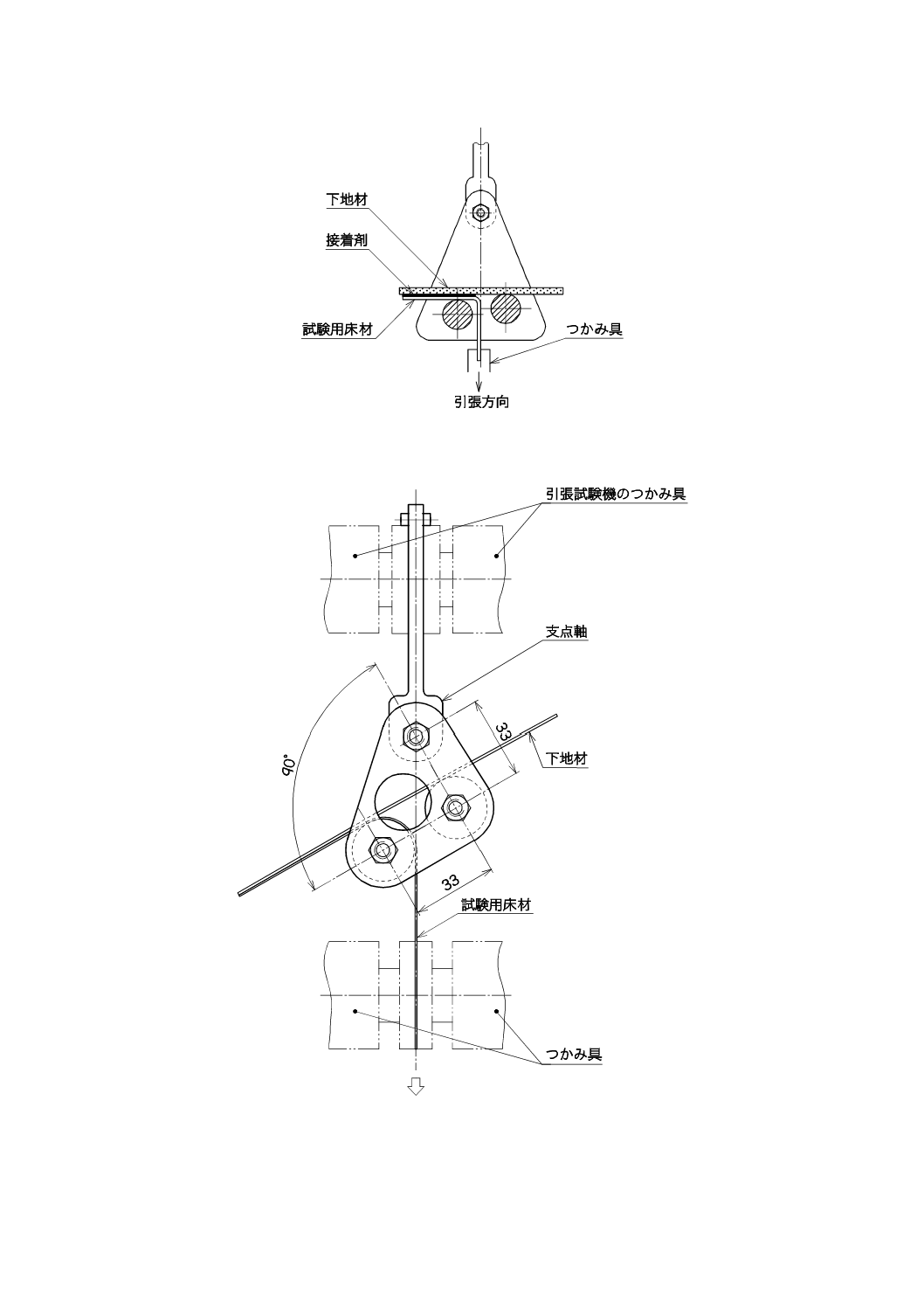

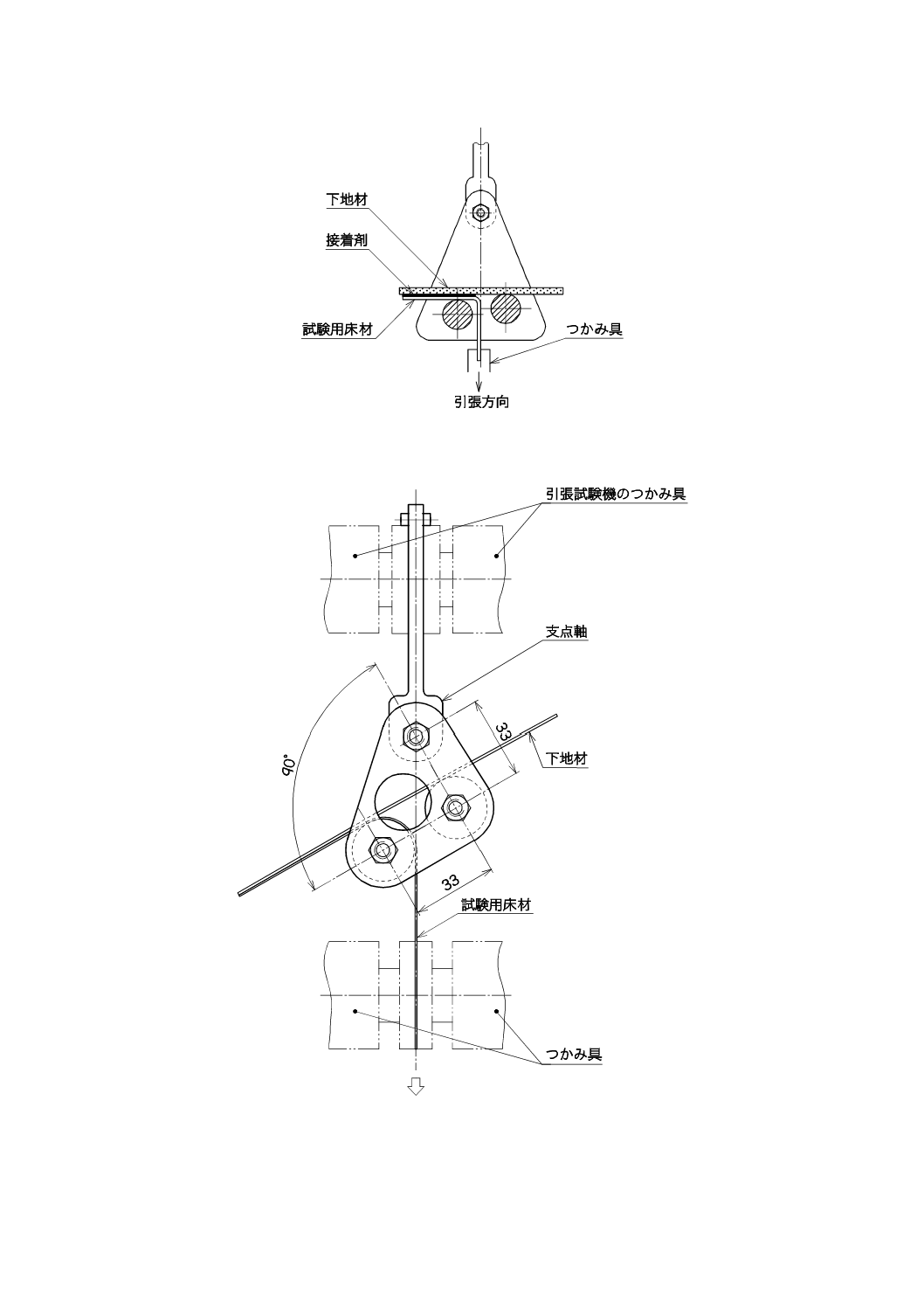

e) 試験方法

1) 常態剝離接着強さ b)によって作製した試験体の下地材の端からはみ出した床材を引っ張り,少な

くとも25 mm剝離させる。図18及び図19に例示するように,つかみ具に床材の剝離させた部分を

固定し,剝離角度が一定になるように床材を剝離させる。変位速度は,200 mm/minとする。測定は,

接着部分の残りが約25 mm以下になるまで続ける。

21

A 5536:2015

図18−90度剝離接着強さ試験体の取付け

単位 mm

図19−浮動ローラ法剝離接着強さ試験体の取付け

22

A 5536:2015

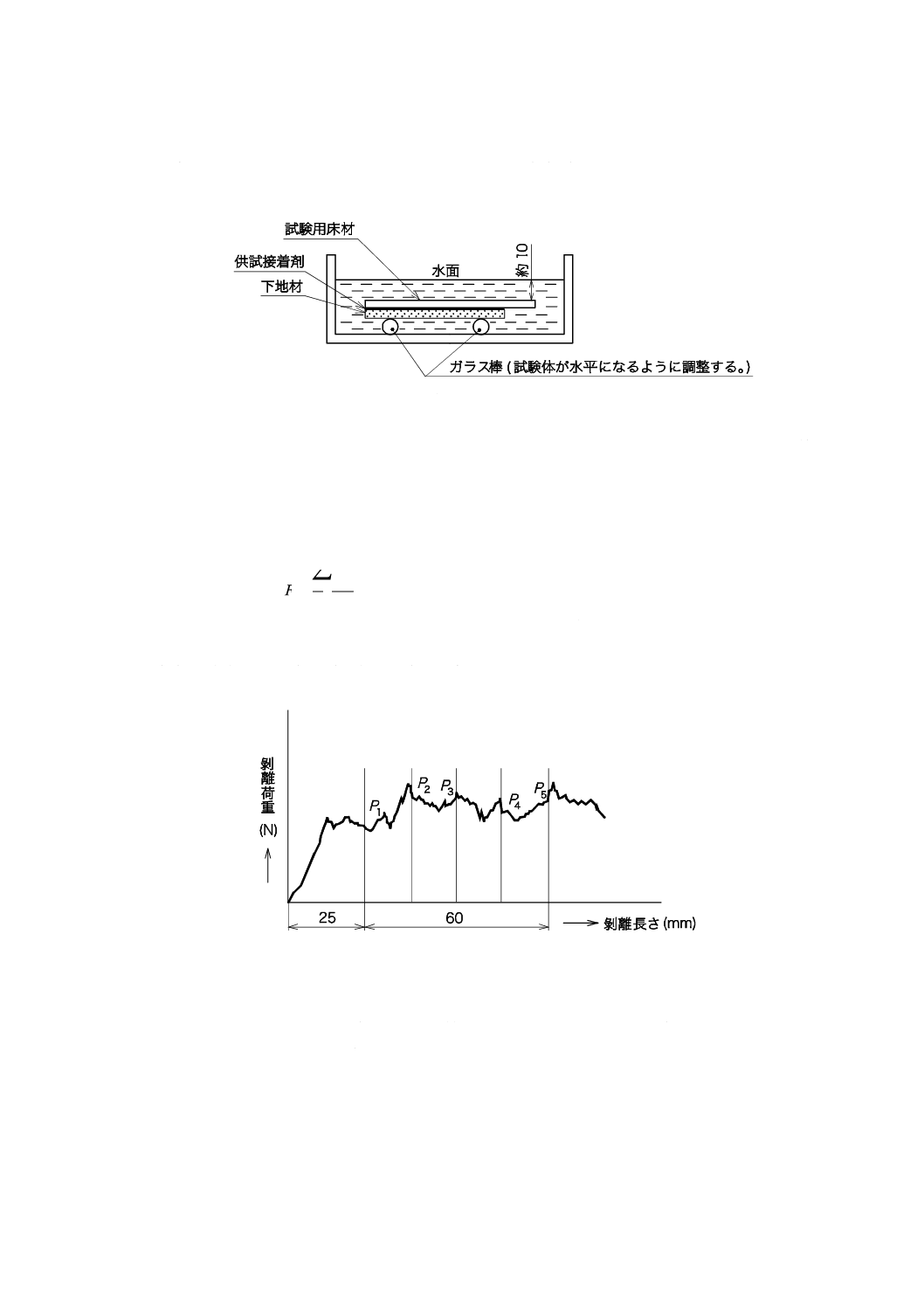

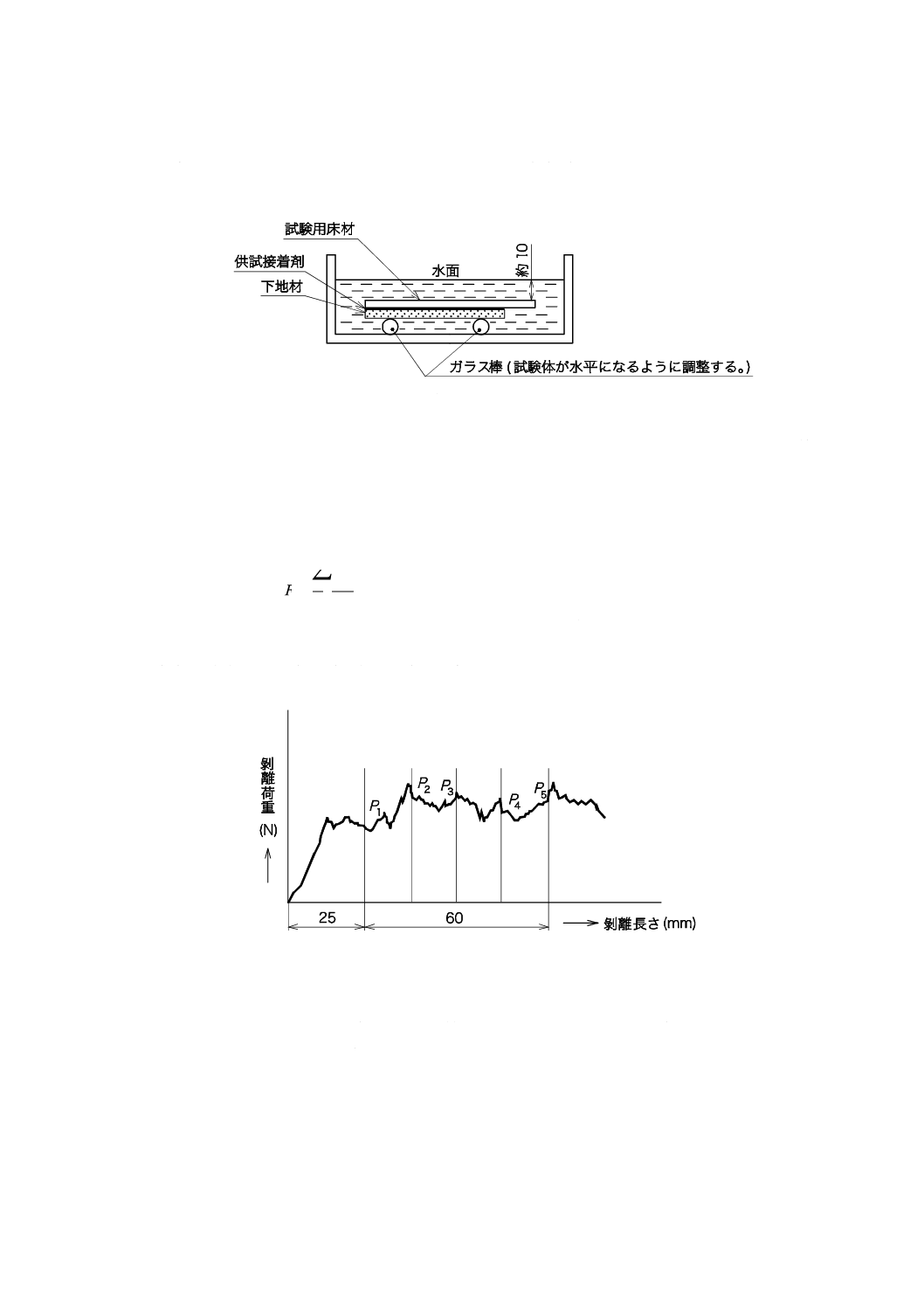

2) 水中浸せき剝離接着強さ b)によって作製した試験体を,図20に示すように23±2 ℃の清水中に

168時間浸せきした後に取り出して,直ちに1)と同様に剝離試験を行う。

単位 mm

図20−試験体の水中浸せき方法

3) 90度剝離接着強さの求め方 1)及び2)の90度剝離接着強さは,床材を剝離するときの荷重曲線を

記録し,図21に示すように荷重曲線上から初期の剝離長さ25 mmを除いた点から60 mmについて,

剝離荷重−剝離長さ曲線を15 mm間隔に4等分し,その等分線と荷重曲線との交点の剝離荷重値(P1,

P2,P3,P4,P5)を読み取り,次の式によって,90度剝離接着強さを求める。

5

5

1

i

i

P

F∑

=

=

ここに,

F: 剝離接着強さ(N/25 mm)

Pi: i点の剝離荷重値(N)

剝離接着強さは,5個の試験体の平均値を求め,JIS Z 8401によって,小数点以下1桁で表す。

図21−剝離荷重−剝離長さ曲線

4) 浮動ローラ法剝離接着強さの求め方 1)及び2)の剝離接着強さは,床材を剝離するときの荷重曲線

を,初期の剝離長さ25 mmを除いた点から最低115 mm以上の剝離長さ,合計140 mm以上につい

て記録する。記録した荷重曲線から初期の剝離長さ25 mmと終了20 mmとを除いた80 mm以上の

剝離長さについて,平均浮動ローラ法剝離接着強さを次のいずれかの方法によって求める。剝離接

着強さは,5個の試験体の平均値を求め,JIS Z 8401によって,小数点以下1桁で表す。

4.1) 面積計による方法 面積計によって求める。

4.2) 質量法 曲線と基準線(横座標)とで囲まれたチャート紙の範囲を切り出して測る。その質量を,

23

A 5536:2015

あらかじめ測ってあるチャート紙の表面積当たりの質量で除して面積を求める。この面積を基準

線の長さ(剝離長さ80 mmに対応)で除して,曲線の平均高さ(平均剝離力)を求める。

4.3) 最適直線法 JIS K 6854-2によって,最適平均直線を引く。

4.4) コンピュータ支援のような他の方法 個々の試験片についての平均,最大及び最小剝離力を記録

する。

6.3.4

引張せん断接着強さ

引張せん断接着強さ試験は,次による。

a) 試験用材料 試験用材料は,次による。

1) 下地材 下地材は,大きさ70 mm×100 mm,厚さ1.5〜2.0 mmの表10に示すSUS304とし,その表

面仕上げはBAとする。表面は,ごみ,その他の異物が付着しないように清掃する。ただし,指定

のあるときは,受渡当事者間の協定による。

2) 試験用床材 試験用床材は,置敷形高分子系張り床材及びタイルカーペットとし,幅50±0.2 mm,

長さ約150 mmのものに調整する。ただし,指定のあるときは,受渡当事者間の協定による。

b) 試験体の作製 試験体の作製は,次による。

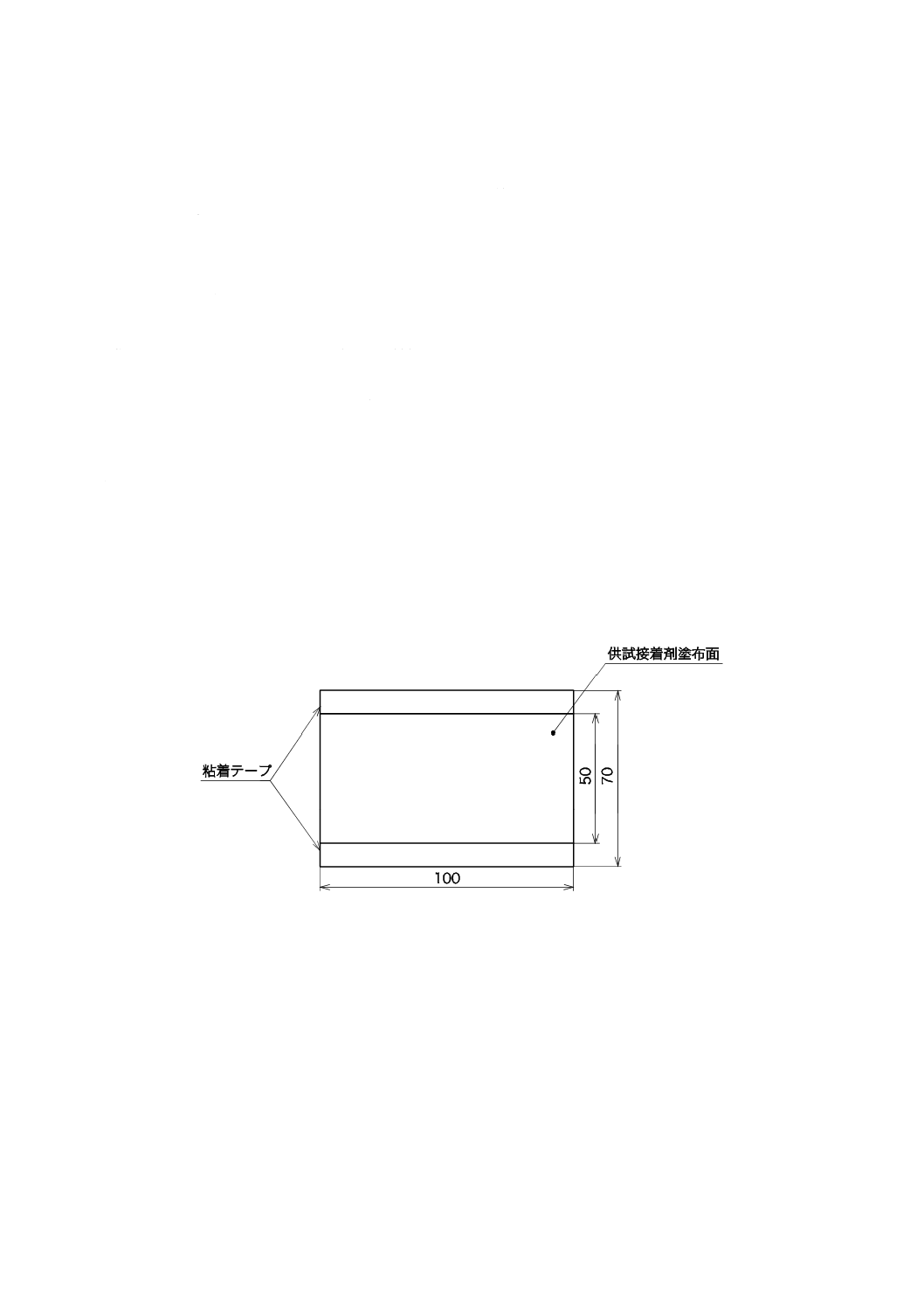

1) 供試接着剤の塗布 供試接着剤の塗布操作を行うとき,図22に示すように,下地材の平滑面にJIS

Z 1525に規定する粘着テープを中央部に50 mm幅の接着面が残るように張り付け,その面に供試接

着剤の適量を載せ,製造業者の定めた塗布具によって,塗布量が50±10 g/m2となるよう下地材に

均一に塗布する。粘着テープは,供試接着剤塗布後直ちに剝がして取り去り,塗布量を記録する。

単位 mm

図22−供試接着剤の塗布(例)

2) 試験用床材の張付け 供試接着剤塗布後,接着剤塗布面の乾燥を確認し,図23に示すようにa) 2)

に規定する試験用床材を張り付ける。張付け後,試験用床材の上から幅25 mm以上のハンドローラ

で約50 Nの荷重で2回往復して圧着する。

24

A 5536:2015

単位 mm

図23−試験体の大きさ

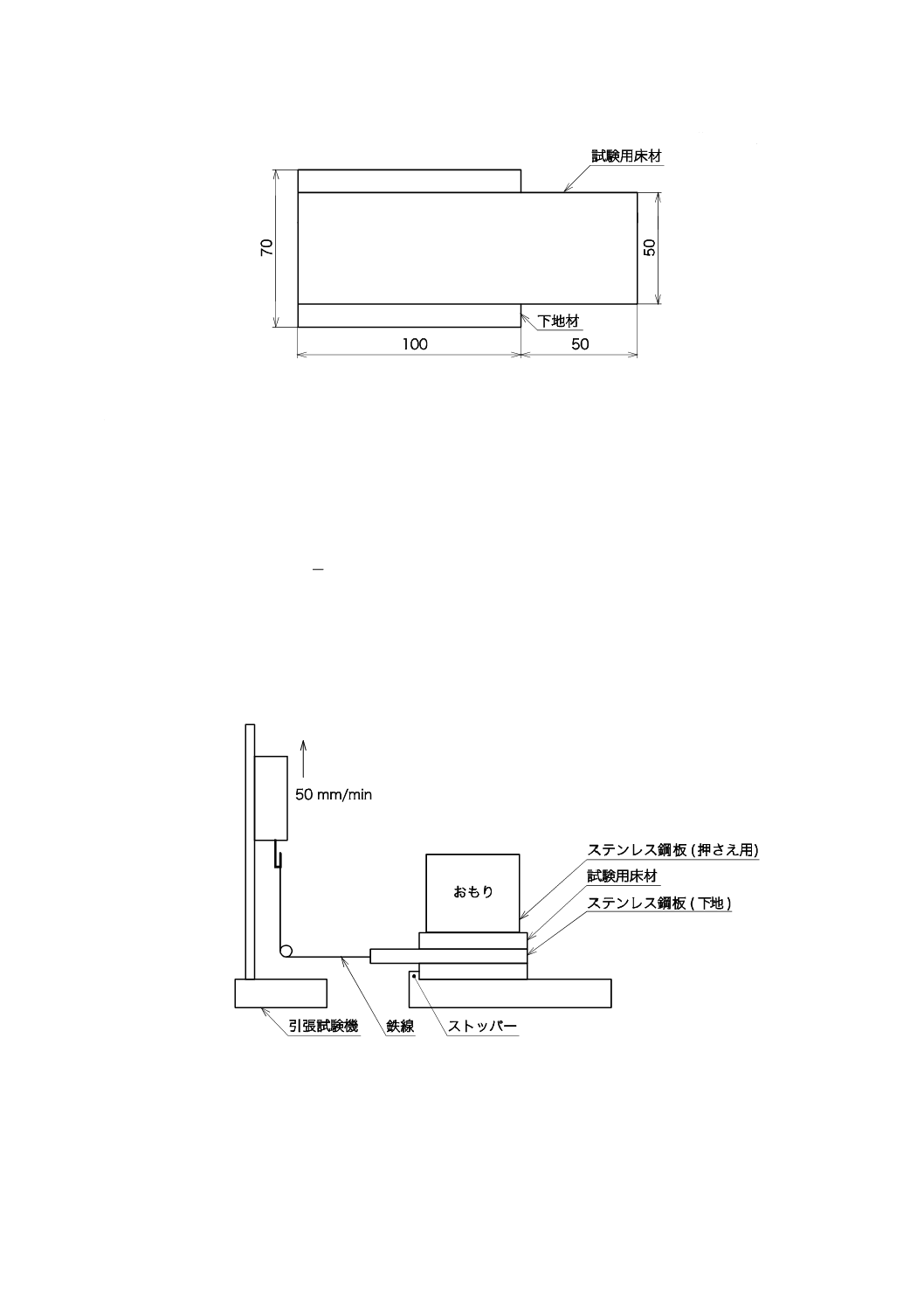

c) 試験機 試験機は,破壊荷重が試験機の容量の15〜85 %に相当する引張試験機で,変位速度は,50

mm/minに調節できるものとする。

d) 試験方法 b)によって作製した試験体を,図24に示すように試験機に固定する。試験体にかかる力が

試験体の中心線と平行にかかるようにして,単位面積当たり0.01 N/mm2の荷重をかけた状態で引張せ

ん断接着強さ試験を行い,破断するまでの最大荷重を測定する。変位速度は,50 mm/minとする。

A

P

F=

ここに,

F: 引張せん断接着強さ(N/mm2)

P: 最大荷重(N)

A: 試験体の張合せ面積(mm2)

引張せん断接着強さは,5個の試験体の平均値を求め,JIS Z 8401によって,小数点以下2桁で表

す。

図24−引張せん断接着強さ試験体の取付け

6.3.5

垂直面用接着剤ずれ変化量

垂直面用接着剤ずれ変化量は,次による。

a) 試験用材料 試験用材料は,次による。

25

A 5536:2015

1) 下地材 下地材は,大きさ250 mm×320 mm,厚さ5〜8 mmのフレキシブル板とする。表面は,ご

み,その他の異物が付着しないように清掃する。ただし,指定のあるときは,受渡当事者間の協定

による。

2) 試験用床材 試験用床材は,表10に示すものとし,縦約200 mm,横約300 mmのものに調整する。

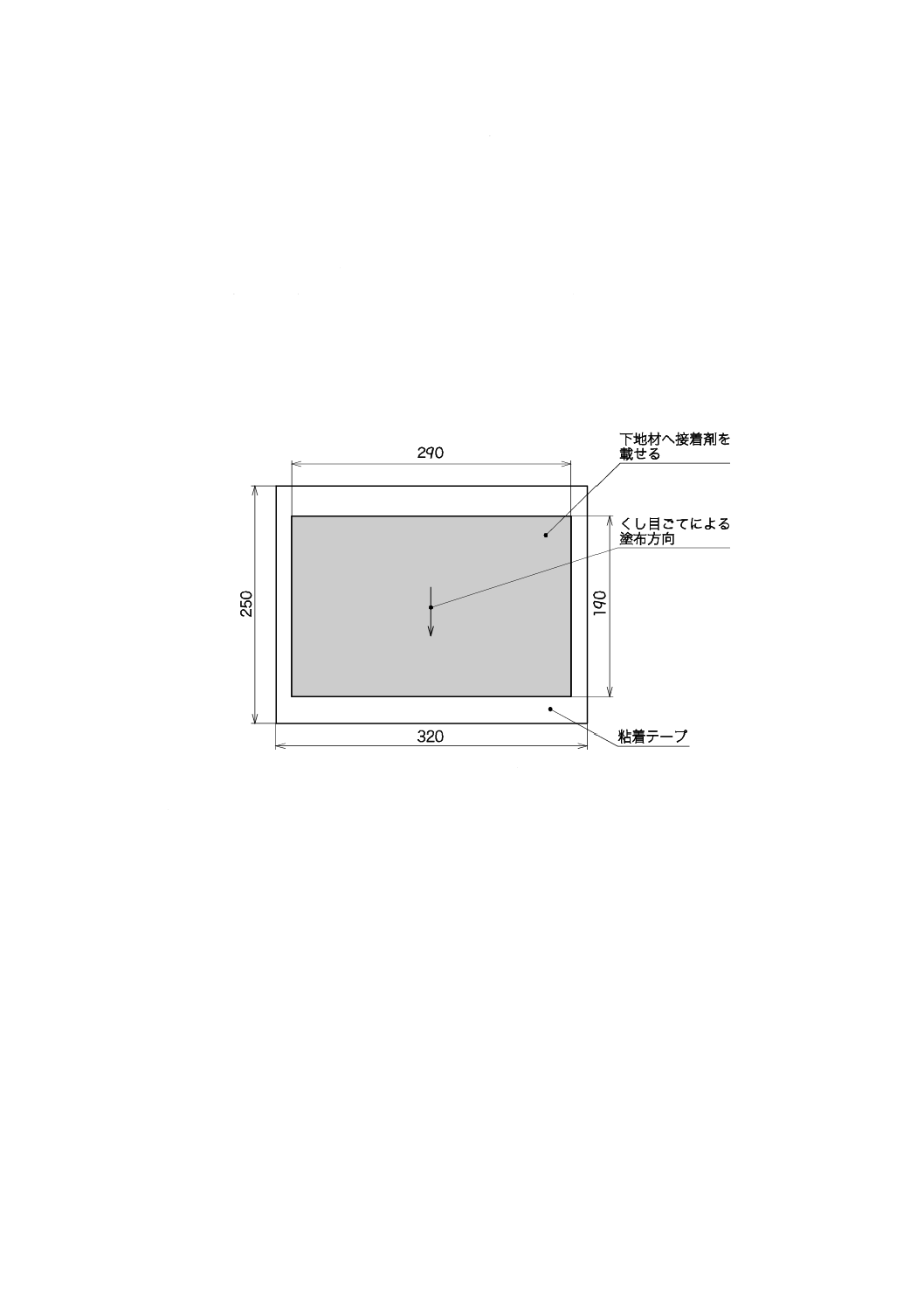

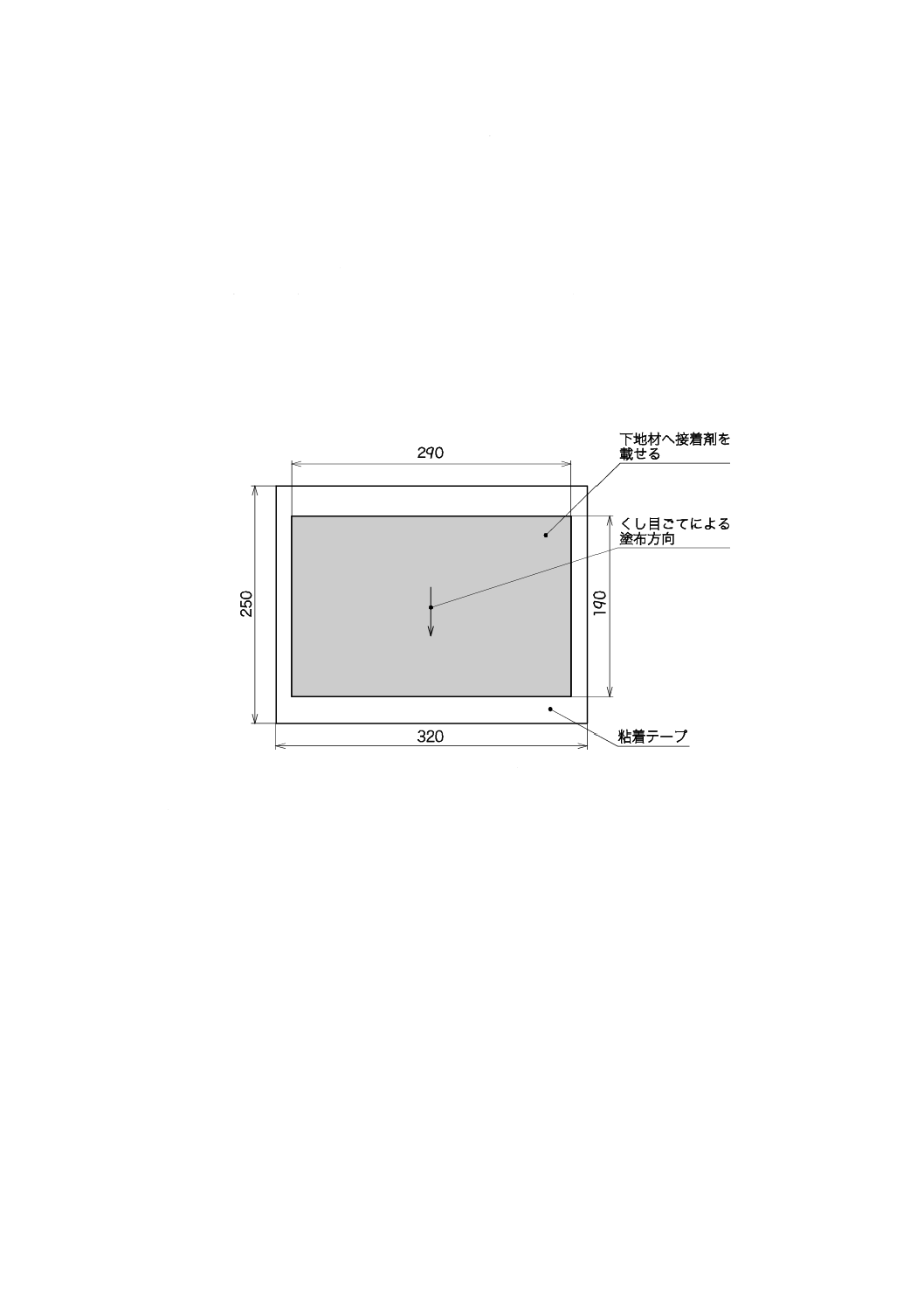

b) 試験体の作製 試験体の作製は,次による。

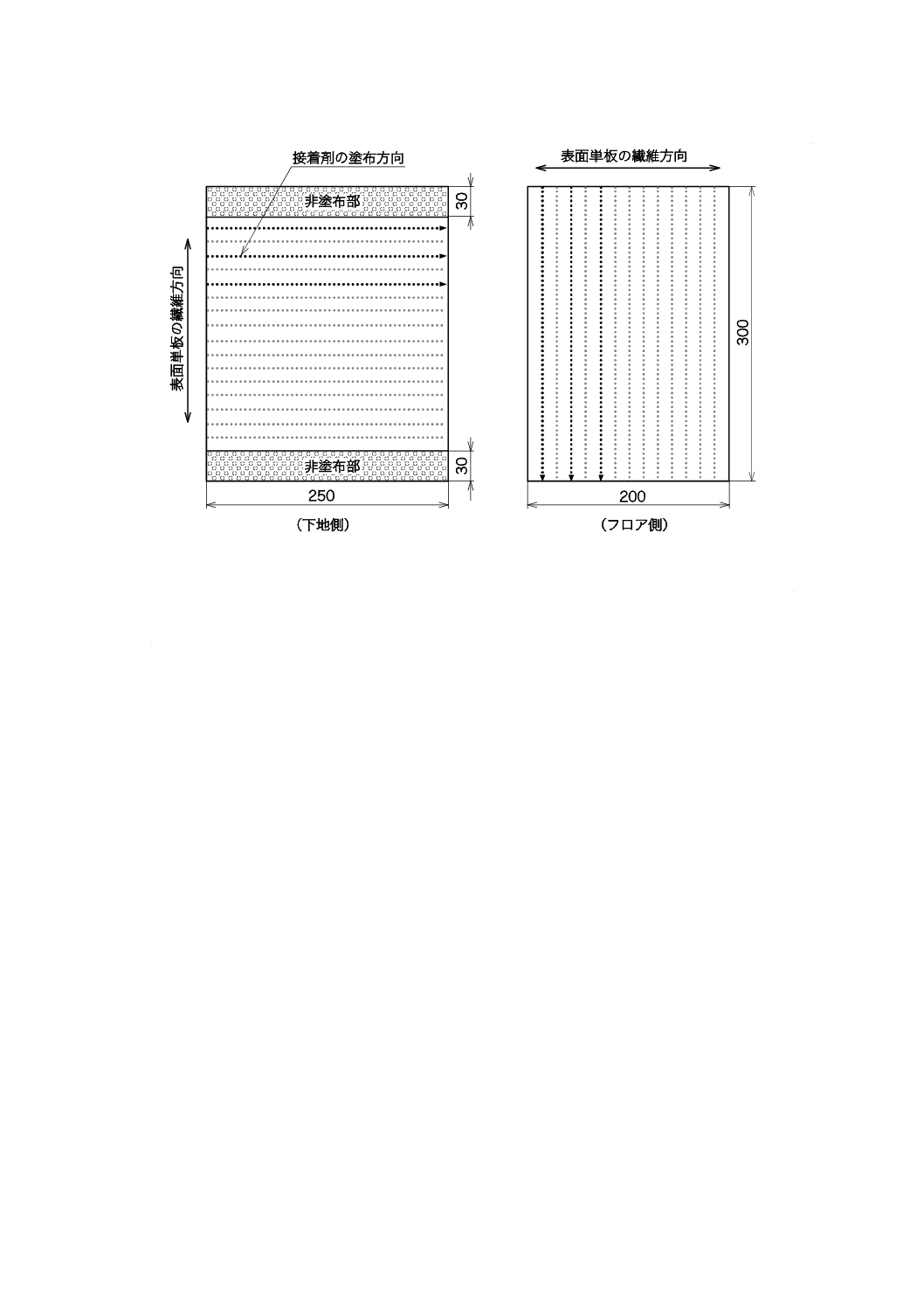

1) 供試接着剤の塗布 供試接着剤の塗布操作を行うとき,図25に示すように,下地材の平滑面にJIS

Z 1525に規定する粘着テープを縦190 mm,横290 mmの接着面が残るように張り付け,その面に

供試接着剤を適量載せて,6.2 b)に規定するくし目ごてを使用し,下地材の縦方向に均一に塗布する。

粘着テープは,供試接着剤塗布後直ちに剝がして取り去る。ゴム系溶剤形接着剤については,試験

用床材にも供試接着剤を塗布する。

単位 mm

図25−供試接着剤の塗布(例)

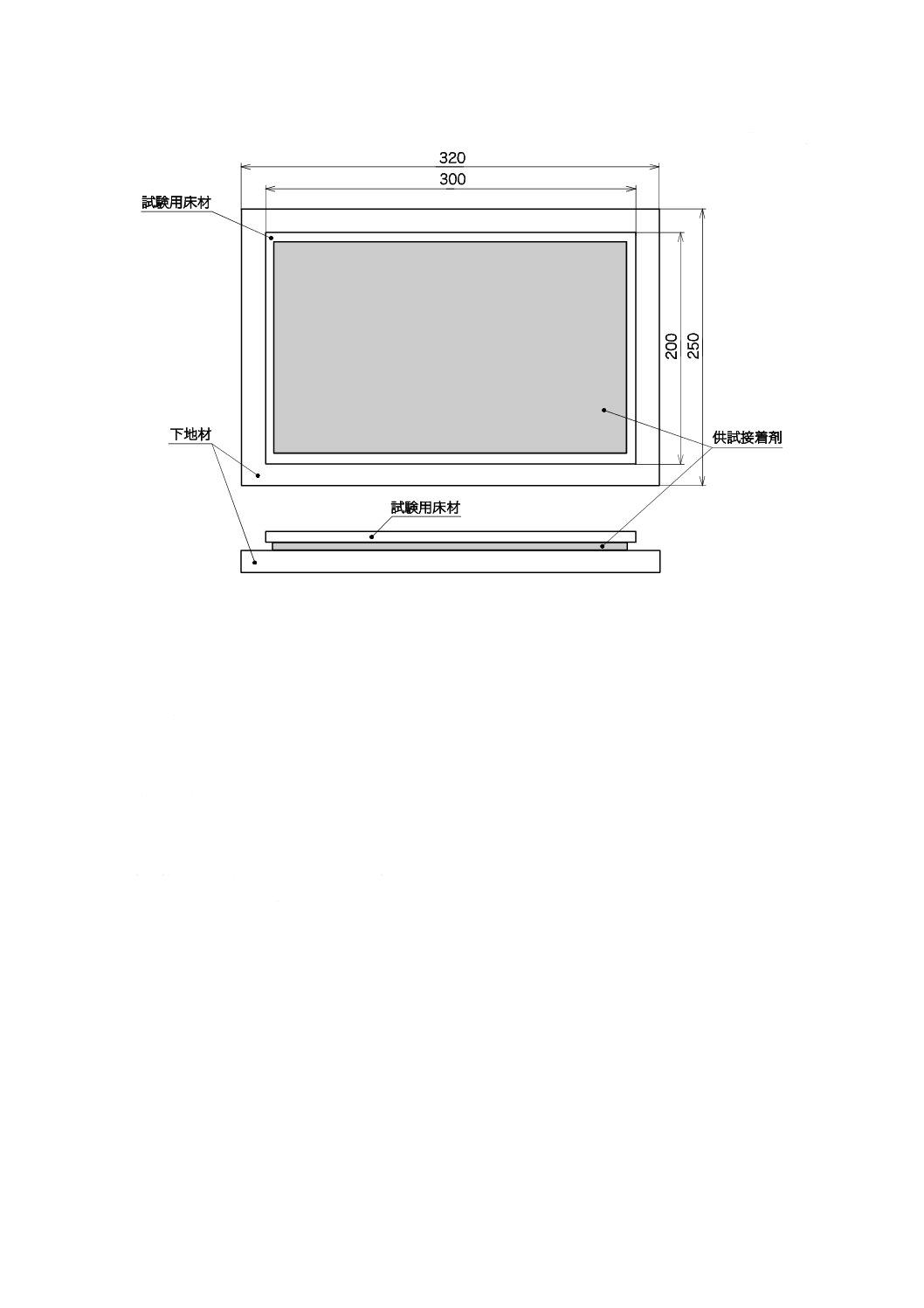

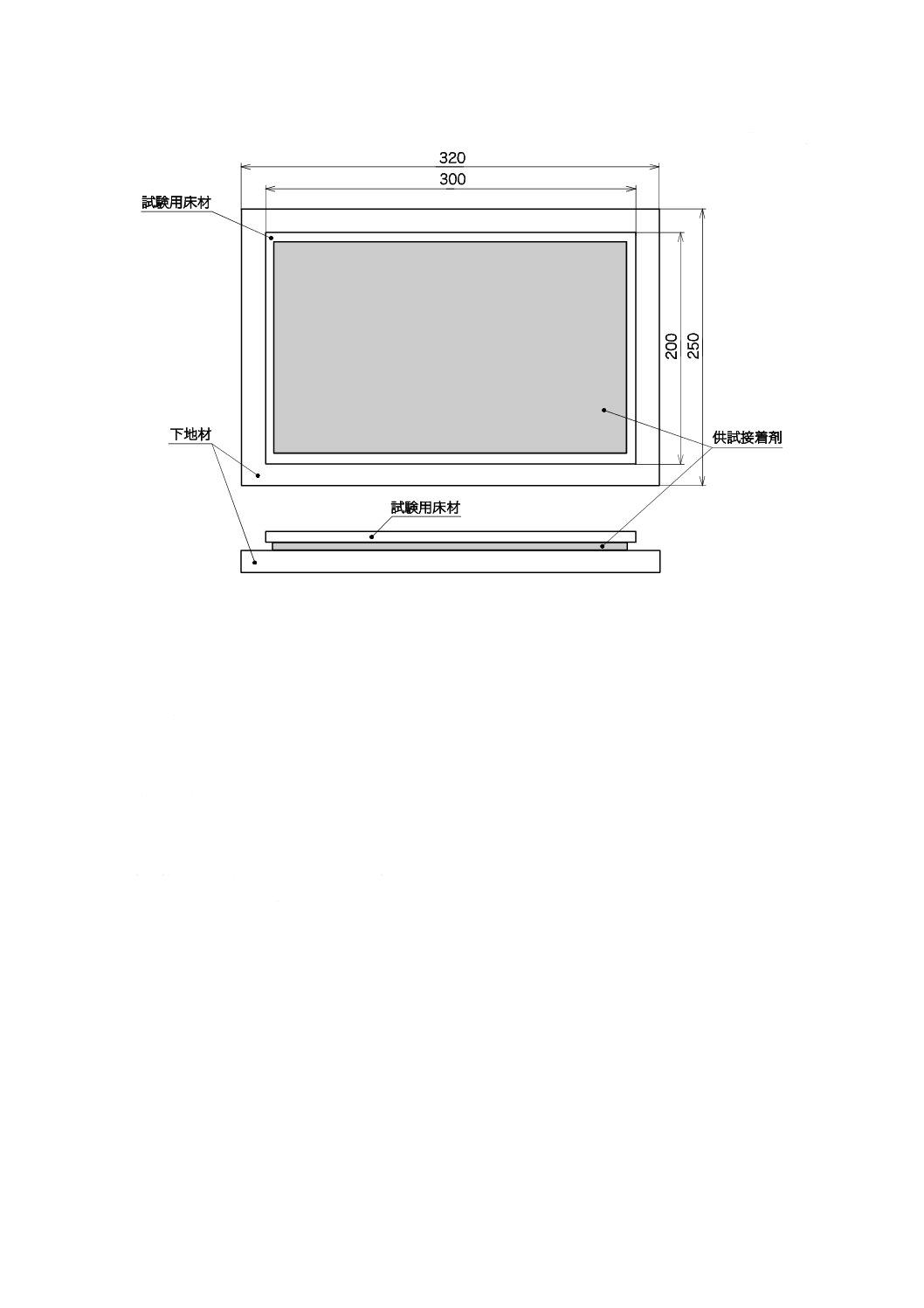

2) 試験用床材の張付け 供試接着剤塗布後,図26に示すようにa) 2) に規定する試験用床材を,製造

業者が定めた待ち時間の範囲内で張り付ける。試験用床材の上から幅25 mm以上のハンドローラで

約50 Nの荷重で全面を2回往復して均一に圧着する。

26

A 5536:2015

単位 mm

図26−試験体の張付け

c) 試験方法 b)によって作製した試験体を,直ちに垂直に立てて静置する。24時間後に,張り付けた床

材のずれ落ちた長さ変化量をJIS B 7516に規定する金属製直尺(1級)で,床材の両側について測定

する。その値の大きいほうの数値を丸めてmm単位で記録する。

6.3.6

床鳴り防止性

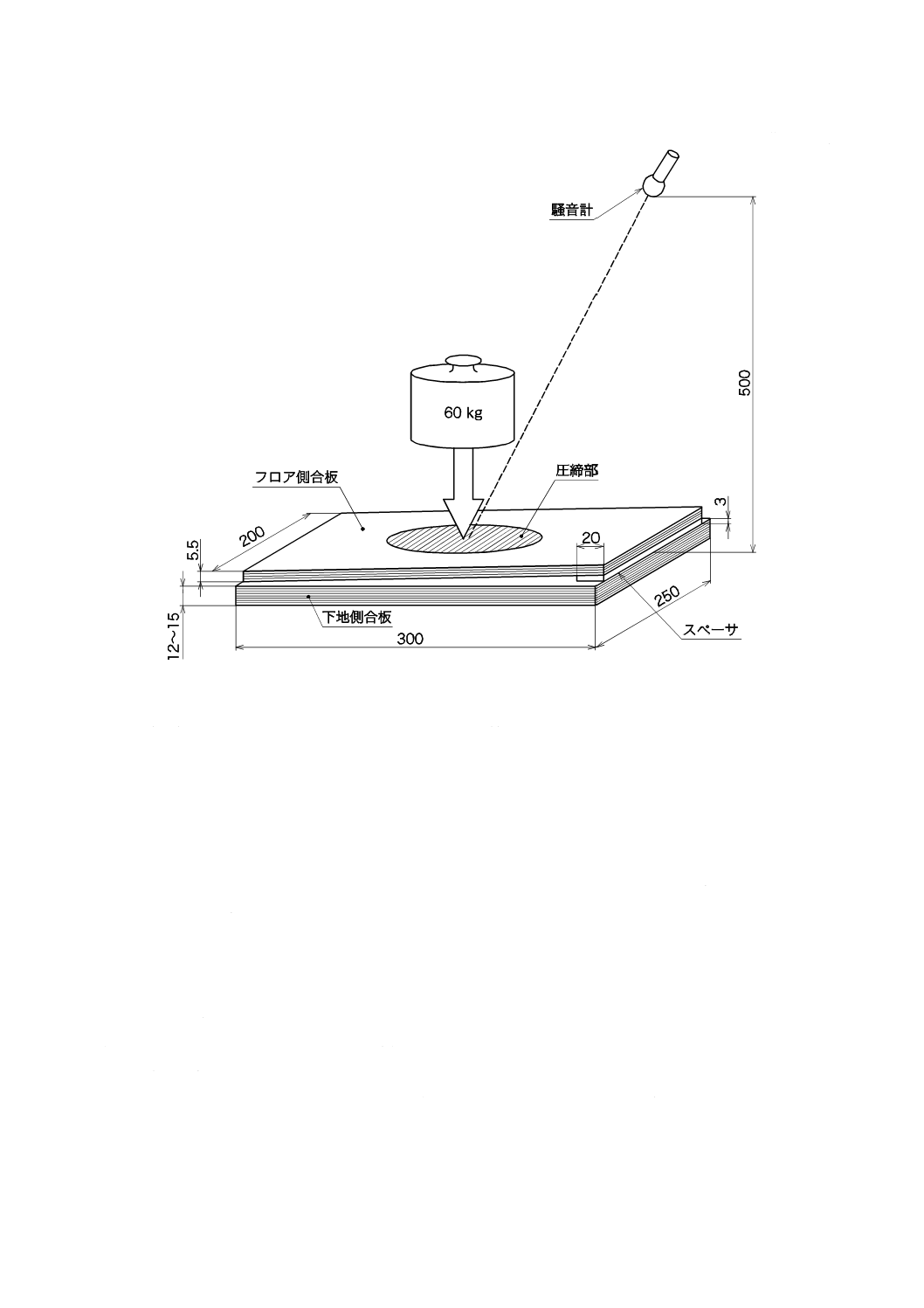

試験接着剤による床鳴り防止性試験は,次による。

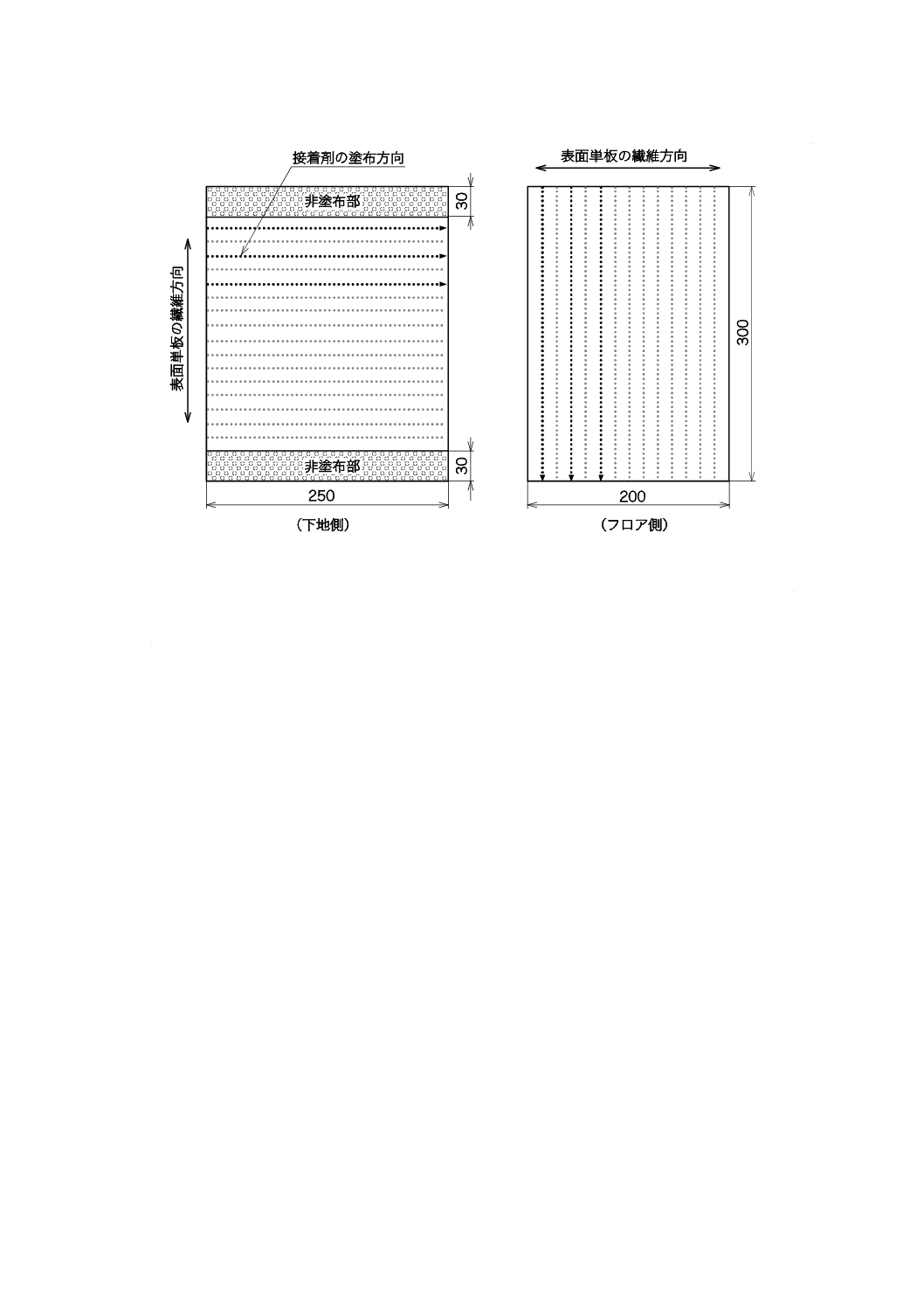

a) 試験片材料 厚さ5.5 mmのラワン合板(フロア側)及び厚さ12〜15 mmのコンクリート型枠用合板

(下地側)を使用する。

b) 試験体の作製 試験片材料に6.2 b)に規定するくし目ごてを使用して下地側,フロア側のそれぞれに

表面単板の繊維方向と垂直方向に接着剤を均一に塗布し,温度23±2 ℃,湿度(50±10)%RHに168

時間養生する(ただし,下地側の場合,両端から30 mmは接着剤を塗布しないこととする。)。試験片

の形状,寸法及び接着剤の塗布方向は,図27に示すとおりとする。試験片は下地側,フロア側各6

個ずつ作製する。

27

A 5536:2015

単位 mm

図27−試験体の大きさ

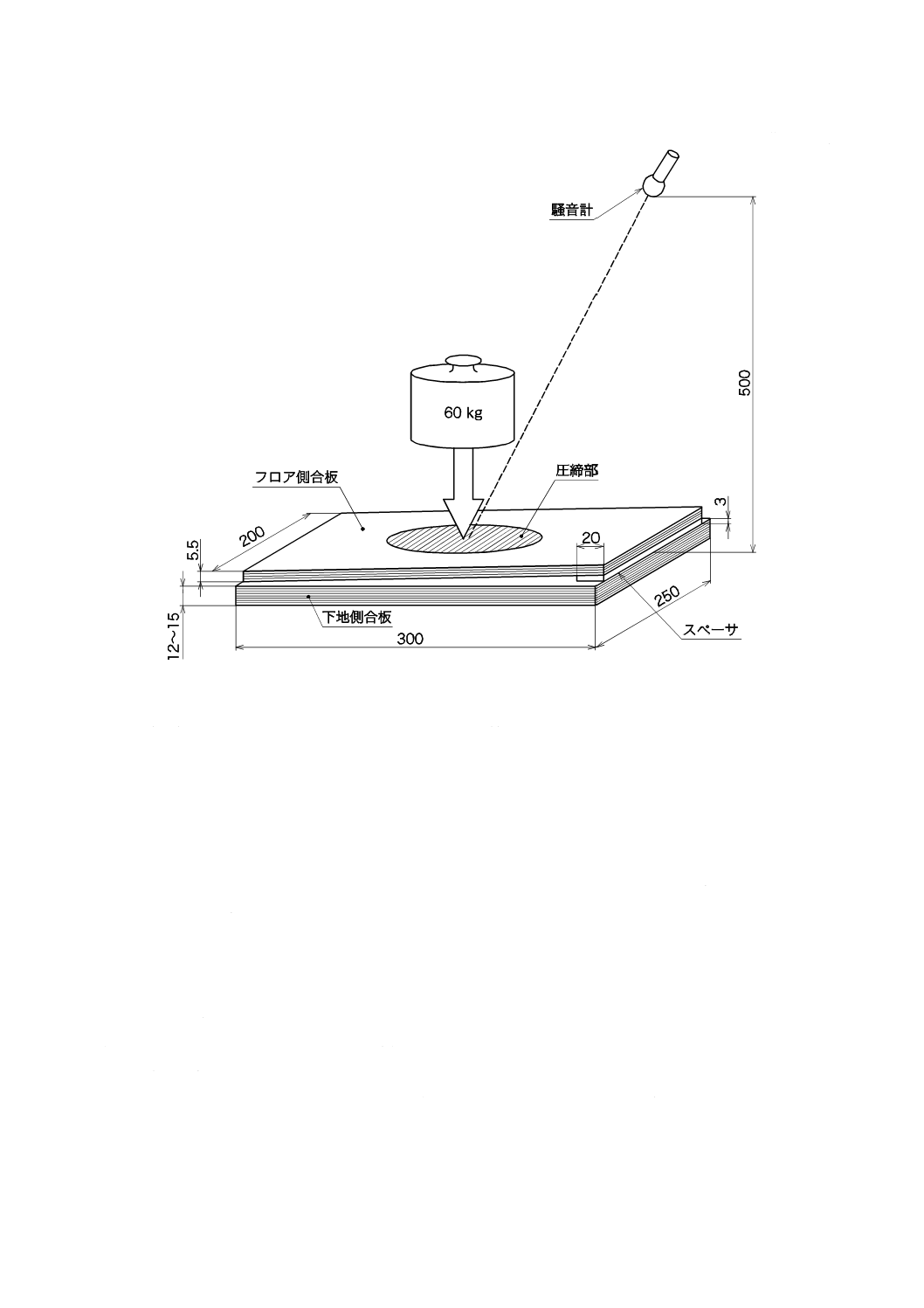

c) 試験方法 測定試験片養生後,図28に示すように下地側にスペーサ(厚さ3 mm×幅20 mm×長さ200

mm)を配置し,接着剤塗布面同士を合わせて試験体とする。試験体は,測定温度23 ℃の場合は温度

23±2 ℃,湿度(50±10)%RHの条件で,40 ℃の場合は40±2 ℃に設定した熱風循環式恒温槽に30

分間入れ,それぞれの温度について取り出した後直ちに試験に供する。

28

A 5536:2015

単位 mm

図28−試験方法

試験体を下地側を下にして平らに置き,中央部を質量60±5 kgのおもりなどで3秒間押さえた6)後

除圧し,試験体スペーサ設置端部中央下面から垂直方向に500 mm離れたところにJIS C 1509-1に規

定する騒音計を用いて,マイクロホンを試験体中央に向けて配置し,騒音計の時間重み付け特性Fを

用いて,周波数重み付け特性Aにおける最大音圧レベルを測定する。

測定は,温度ごとに3個の試験体について騒音計の時間重み付け特性Fを用いた周波数重み付け特

性Aにおける暗騒音の音圧レベルが30 dB以下の環境で行う。

最大音圧レベルは,3個の試験体の平均値を求め,JIS Z 8401によって,有効数字2桁で表す。

注6) 人が乗ってもよい。

6.3.7

密度

密度を測定する場合は,JIS K 6833-1の5.2.1(比重カップ法)による。

6.3.8

ホルムアルデヒド放散試験

ホルムアルデヒド放散試験は,次による。

a) 試験体の作製 試験体の作製は,JIS A 1902-2による。ただし,試料負荷率0.4 m2/m3になるよう塗布

面積を決定する。

b) 試験体の養生 試験体は,a) によって接着剤を塗布した後,標準状態(温度23±2 ℃)で60±10分

間放置する。

c) 試験方法 ホルムアルデヒド放散試験方法は,JIS A 1901に規定する試験方法による。ただし,換気

29

A 5536:2015

回数は,0.5±0.05回/hとする。

b)によって養生が終了した試験体を小形チャンバー内に静置し,試験を開始する。試験開始後3日

以内の近接する時間内にチャンバーからの排出空気を2回採取して放散速度を求める。ただし,チャ

ンバー内のホルムアルデヒド濃度が0.1 mg/m3を超える場合には,試料負荷率を小さくすることによ

って,チャンバー内のホルムアルデヒド濃度を0.1 mg/m3以下となる条件で試験しなければならない。

なお,放散速度は,2回の平均値を求め,JIS Z 8401によって整数に丸め,μg/(m2・h)の単位で表す。

7

検査

ロットの大きさ,サンプル数などは,合理的な抜取検査方式によって行い,5.1〜5.4の規定に適合した

ものを合格とする。試験に必要な供試接着剤は,適量を品質に影響を与えない容器に小分けしたものを用

いる。

なお,5.5については,新しく設計したとき又は品質に影響を及ぼす技術的生産条件を変更したときに行

う。

8

製品の呼び方

製品の呼び方は,次の例に示すように,ホルムアルデヒド放散による区分の記号,適用床材の形状によ

る区分,用途による区分及び主成分による区分の順とする。

例1 F☆☆☆☆・床タイル用接着剤/平場用(耐水形)・エポキシ樹脂系接着剤

主成分による区分

用途による区分

適用床材の形状による区分

ホルムアルデヒド放散による区分

の記号

例2 F☆☆☆☆・床タイル・床シート用接着剤/平場用(一般形)・ゴム系ラテックス形接着剤

主成分による区分

用途による区分

適用床材の形状による区分

ホルムアルデヒド放散による区分

の記号

例3 F☆☆☆☆・単層又は複合フローリング用接着剤/木質系下地用(一般形)・

ウレタン樹脂系接着剤

主成分による区分

用途による区分

適用床材の形状による区分

ホルムアルデヒド放散による区分

の記号

30

A 5536:2015

例4 F☆☆☆☆・単層又は複合フローリング用接着剤(緩衝材裏打ち)/

コンクリート系下地用(耐水・耐熱形)・エポキシ樹脂系接着剤

主成分による区分

用途による区分

適用床材の形状による区分

ホルムアルデヒド放散による区分

の記号

9

表示

この規格の全ての要求事項に適合した接着剤の容器には,容易に消えない方法で,次の事項を表示する。

なお,密度を表示する場合,その測定は,6.3.7による。

a) 製品の呼び方

b) 日本産業規格番号

c) 製造業者名又はその略号

d) 製造年月日又はその略号

e) 有効期限又は有効期間

f)

張付け可能時間の範囲

g) “正味質量”又は“容量及び密度”

h) 主剤と硬化剤との配合比(二液形だけに適用)

i)

適用床材 JIS A 5705,JIS L 4406,日本農林規格に規定する床材,リノリウム系床材及びゴム系床材

の種類の名称又はその記号

表示例

・製品の呼び方:F☆☆☆☆・床タイル用接着剤/平場用(耐水形)・エポキシ樹脂系接着剤

・日本産業規格番号:JIS A 5536

・製造業者名又はその略号:○○○○株式会社又は○○○○

・製造年月日:○○年○○月○○日

・有効期限又は有効期間:○○年○○月○○日又は製造後6か月

・張付け可能時間の範囲:夏20〜60分(15〜30 ℃),冬20〜120分(5〜20 ℃)

・“正味質量”又は“容量及び密度”:“16 kg”又は“容量760 ml,密度1.33(g/ cm3)”

・主剤と硬化剤との配合比:1対1(同容量又は同重量)

・適用床材:ビニル床シート,コンポジションビニル床タイル

10 取扱い上の注意事項

接着剤のカタログ,取扱説明書などに,次の事項について,取扱い上の注意事項を記載する。

a) 接着剤の選択上の注意

b) 施工上の注意

31

A 5536:2015

附属書A

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 5536:2015)

旧規格(JIS A 5536:2007)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

1 適用範囲

ビニル系床材,リノリウム系床材,ゴム

系床材などの高分子系張り床材,タイル

カーペット,木質系床材など

1. 適用範囲

ビニル系床材,リノリウム系床材,ゴム

系床材,タイルカーペットなどの高分子

系張り床材,木質系床材など

タイルカーペットは高分子系張り床材に含まない

ため。

4 種類

4.2の表2

・タイルカーペット 平場用に加え垂直

面用を追加

・床タイルの平場用に置敷形を追加

・削除

3. 種類

3.2の表2

備考2

・タイルカーペット 平場用だけ

・記載なし

・一般形の“形”には“型”を用いるこ

とができる

公共建築工事標準仕様書に階段垂直面部分の記載

があるため。

JIS A 5705と整合性を取るため。

移行期間終了のため。

5 品質

5.3 塗布性

・ビニル系床材(置敷形を除く。),リノ

リウム系床材及びゴム系床材

・保存性に関する記載を削除

4. 品質

c)

e)

・ビニル系床材,リノリウム系床材及び

ゴム系床材

・有効期限又は有効期間まで保存し,品

質を確認

置敷形は塗布性除外のため。

1) 有効期限に関しては,製造業者が任意に設定し

ているものであり,初期性能に対してどの程度

変化すれば不合格とするのか明確な基準もない

2) 新製品の上市が遅れる など。

表4

高分子系張り

床材及びタイ

ルカーペット

の接着強さ及

びずれ変化量

・床タイルの用途 一般形,垂直面用,

耐水形,置敷形

・タイルカーペットの用途 平場用,垂

直面用

・ずれ変化量 床タイル,床シート,タ

イルカーペット

・ビニル共重合樹脂系エマルション形

を削除

表4-1

高分子系張り

床材の接着強

さ及びずれ変

化量

・床タイルの用途 一般形,垂直面用,

耐水形

・タイルカーペットの用途 平場用

・ずれ変化量 床タイル,床シート

・接着剤の種類 ビニル共重合樹脂系

エマルション形

置敷形追加のため。

垂直面用追加のため。

タイルカーペットに垂直面用を追加したため。

市場での販売実績がないため。

3

A

5

5

3

6

:

2

0

1

5

32

A 5536:2015

現行規格(JIS A 5536:2015)

旧規格(JIS A 5536:2007)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

表4

・変成シリコーン樹脂系 を追加

表4-1

・記載なし

技術動向に合わせ,最適な技術内容にするべく追

加。

表6

木質系床材の

接着強さ及び

床鳴り防止性

能

・引張接着強さ 耐水形/コンクリート

系下地

変成シリコーン樹脂系

常態 0.3以上

水中浸せき 0.3以上

表4-3

木質系床材の

接着強さ及び

床鳴り防止性

能

・記載なし

新規技術への配慮,新製品開発に対応して規格値を

追加。

・引張接着強さ 耐水・耐熱形/コンク

リート系下地

変成シリコーン樹脂系

常態 0.3以上

水中浸せき 0.3以上

耐熱 0.3以上

・記載なし

同上

表8

高分子系張り

床材及びタイ

ルカーペット

試験体の養生

条件

・削除

・試験時条件 常態及び水中浸せき

変成シリコーン樹脂系 を追加

表6-1

高分子系張り

床材試験体の

養生条件

・接着剤の種類

ビニル共重合樹脂系エマルション形

・記載なし

市場での販売実績がないため。

技術動向に合わせ,最適な技術内容にするべく追

加。

表9

木質系床材試

験体の養生条

件

・試験時条件 水中浸せき

変成シリコーン樹脂系 を追加

表6-2

木質系床材試

験体の養生条

件

・記載なし

将来技術への配慮,将来を見越した製品開発によっ

て追加。

6.3.1 塗布性

・厚さ3 mm以上のフレキシブル板

5.3.1塗布性

・厚さ8 mmのフレキシブル板

塗布性に厚みは関係ないため3 mm以上に変更。

表12

高分子系張り

床材用の試験

に用いる下地

材

・接着剤の種類

エポキシ樹脂系,ウレタン樹脂系に

変成シリコーン樹脂系 を追加

表9-1

高分子系張り

床材用の試験

に用いる下地

材

・接着剤の種類

エポキシ樹脂系,ウレタン樹脂系

技術動向に合わせ,最適な技術内容にするべく追

加。

3

A

5

5

3

6

:

2

0

1

5

33

A 5536:2015

現行規格(JIS A 5536:2015)

旧規格(JIS A 5536:2007)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

表14

木質系床材用

の試験に用い

る下地材

・接着剤の種類

エポキシ樹脂系,ウレタン樹脂系に

変成シリコーン樹脂系 を追加

表9-3

木質系床材用

の試験に用い

る下地材

・接着剤の種類

エポキシ樹脂系,ウレタン樹脂系

将来技術への配慮,将来を見越した製品開発によっ

て追加。

表15

高分子系張り

床材用の試験

に用いる下地

材

・接着剤の種類

エポキシ樹脂系,ウレタン樹脂系に

変成シリコーン樹脂系 を追加

表10

高分子系張り

床材用の試験

に用いる下地

材

・接着剤の種類

エポキシ樹脂系,ウレタン樹脂系

技術動向に合わせ,最適な技術内容にするべく追

加。

6.3.4

引張せん断接

着強さ

・供試接着剤

5.3.4

タイルカーペ

ット用引張せ

ん断接着強さ

・供試ずれ防止剤

置敷形を追加のため,タイルカーペットの表記を除

き,引張せん断接着強さに変更。

供試接着剤の表記に統一した。

6.3.6

床鳴り防止性

・ 図28に騒音計の位置,おもりの位置

を明記及び寸法表示の追加

・ 試験体スペーサ設置端部中央下面か

ら垂直方向に500 mm離れたところに

・質量60±5 kgのおもりなど

・人が乗ってもよい旨の注記を追加

5.3.6

床鳴り防止性

・記載なし

・試験体中央から50 cm離れたところに

・質量60 kgのおもりなど

・記載なし

騒音計及びおもりの位置を明確にする。

実態を踏まえて,許容差を追加し,人が乗ってもよ

い旨を注記に記載。

7 検査

・ロットの大きさ,サンプル数などは,

合理的な抜取検査方式によって行い,

5.1〜5.4の規定に適合したものを合格

とする。試験に必要な供試接着剤は,

適量を品質に影響を与えない容器に

小分けしたものを用いる。

なお,5.5については,新しく設計

したとき又は品質に影響を及ぼす技

術的生産条件を変更したときに行う。

6. 検査

・接着剤は,JIS Z 9015-0によってロッ

トの大きさを決定し,合理的な抜取検

査方式によって試料を抜き取り,4. a)

〜d)の規定に適合しなければならな

い。

なお,4. e)及び4. f)については,新

しく設計したとき又は品質に影響を

及ぼす技術的生産条件を変更したと

きに行う。

保存性削除のため小分け可能の表記を追加。

保存性削除のため4. e)を削除。

9 表示

表示例

・製品の呼び方

・適用床材

ビニル床シート,コンポジションビニ

ル床タイル

8. 表示

参考

表示例

・製品の呼び方

・適用床材

ビニル床シート,コンポジションビニ

ル床タイル半硬質等

9 表示に準拠。

JIS A 5705に準拠。

3

A

5

5

3

6

:

2

0

1

5