A 5430:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 2

4 種類及び種類の略号·········································································································· 2

5 品質······························································································································· 2

5.1 外観 ···························································································································· 2

5.2 曲げ破壊荷重 ················································································································ 3

5.3 曲げ強さ ······················································································································ 3

5.4 吸水率 ························································································································· 3

5.5 かさ密度 ······················································································································ 3

5.6 透水性 ························································································································· 3

5.7 吸水による長さ変化率 ···································································································· 3

5.8 難燃性又は発熱性 ·········································································································· 3

5.9 耐凍結融解性 ················································································································ 3

5.10 耐温水浸せき性 ············································································································ 3

5.11 耐加熱散水性 ··············································································································· 3

5.12 耐乾湿性 ····················································································································· 3

6 形状,寸法及びその許容差 ································································································· 5

6.1 スレート(波板) ·········································································································· 5

6.2 スレート(ボード),けい酸カルシウム板及びスラグせっこう板 ············································· 6

7 試験の区分······················································································································ 9

8 試験方法························································································································ 10

8.1 試験体の寸法及び試験時の含水状態 ················································································· 10

8.2 寸法の測定 ·················································································································· 10

8.3 曲げ試験 ····················································································································· 13

8.4 吸水率試験 ·················································································································· 14

8.5 かさ密度試験 ··············································································································· 14

8.6 透水性試験 ·················································································································· 15

8.7 吸水による長さ変化率試験 ····························································································· 15

8.8 難燃性試験又は発熱性試験 ····························································································· 16

8.9 耐凍結融解性試験 ········································································································· 16

8.10 耐温水浸せき性試験 ····································································································· 16

8.11 耐加熱散水性試験 ········································································································ 18

8.12 耐乾湿性試験 ·············································································································· 18

A 5430:2018 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9 検査······························································································································ 19

10 製品の呼び方 ················································································································ 19

11 表示 ···························································································································· 20

附属書JA(規定)発熱性試験及びその評価方法 ········································································ 21

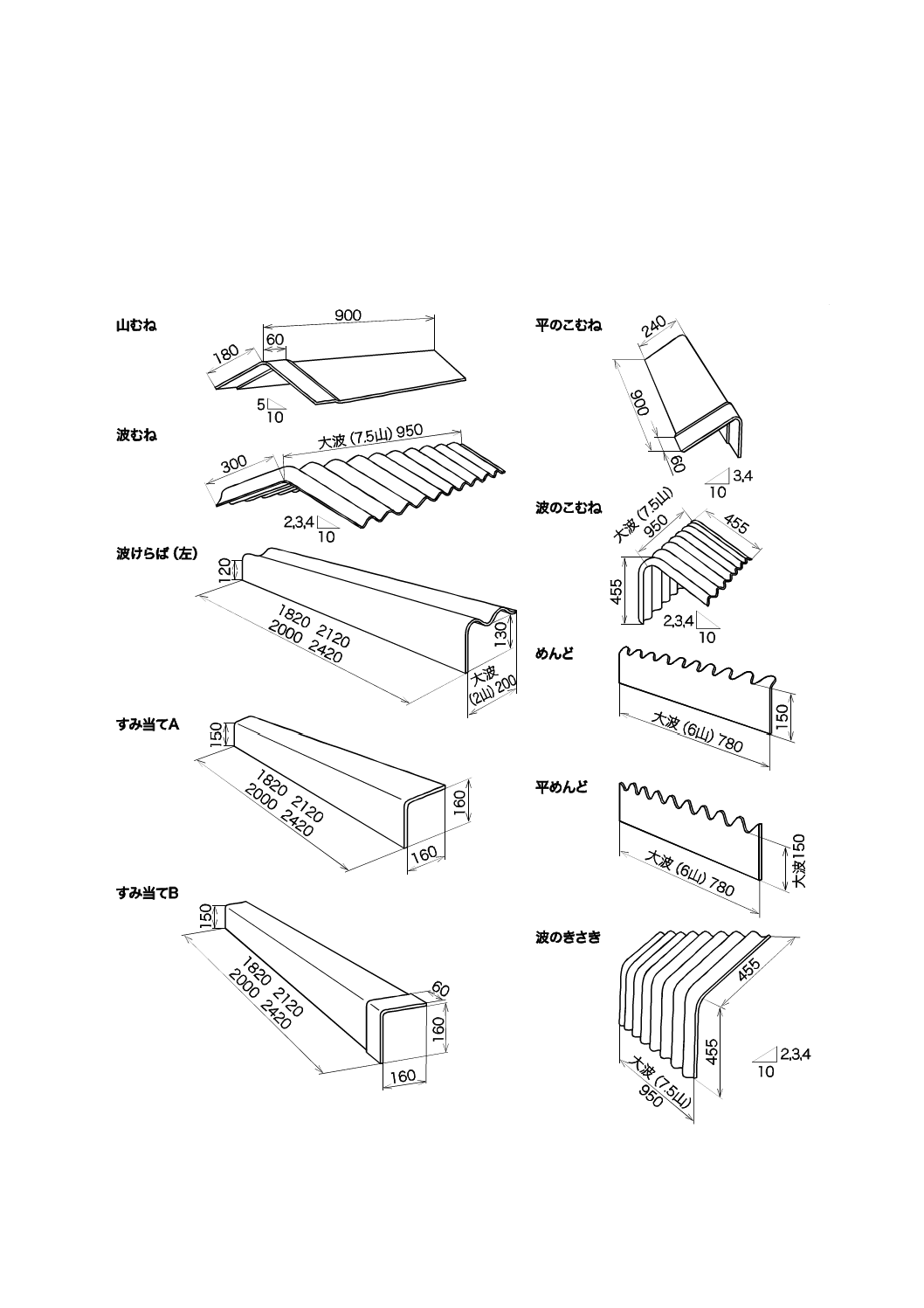

附属書JB(参考)施工に必要な役物 ······················································································· 26

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 27

附属書JD(参考)技術上重要な改正に関する新旧対照表 ···························································· 40

A 5430:2018

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,せんい強化セメン

ト板協会(SKC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。これによって,JIS A 5430:2013は改正され,この規格に置き換えられた。

なお,平成31年4月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 5430:2013によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5430:2018

繊維強化セメント板

Fibre reinforced cement boards

序文

この規格は,2009年に第2版として発行されたISO 8336及び2011年に第1版として発行されたISO

10904を基に,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。また,附属書JAは対応国際規格にはない事項であ

る。技術上重要な改正に関する新旧対照表を附属書JDに示す。

1

適用範囲

この規格は,石綿以外の繊維で強化成形したスレート(波板及びボード),けい酸カルシウム板及びスラ

グせっこう板(以下,繊維強化セメント板と総称する。)について規定する。

注記1 附属書JBに,スレート(波板)施工に必要な役物を,参考として示す。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 8336:2009,Fibre-cement flat sheets−Product specification and test methods

ISO 10904:2011,Fibre-cement corrugated sheets and fittings for roofing and cladding(全体評価:

MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1129-1 モルタル及びコンクリートの長さ変化測定方法−第1部:コンパレータ方法

JIS A 1321 建築物の内装材料及び工法の難燃性試験方法

JIS A 1408 建築用ボード類の曲げ及び衝撃試験方法

JIS A 1435 建築用外装材料の凍結融解試験方法

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7518 デプスゲージ

JIS B 7526 直角定規

2

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

受渡試験(acceptance test)

製品が規格に適合していることを確認するために,連続して製造された製品に対して行う試験。

3.2

形式試験(type test)

新製品を設計・製造した場合又は製品の技術的な製造条件を変更した場合に行う試験。

3.3

スレート

セメント,繊維及び混和材料を主な原料とした製品。

3.4

けい酸カルシウム板

石灰質原料,けい酸質原料,繊維及び混和材料を主な原料とした製品。

3.5

スラグせっこう板

スラグ,せっこう,繊維及び混和材料を主な原料とした製品。

4

種類及び種類の略号

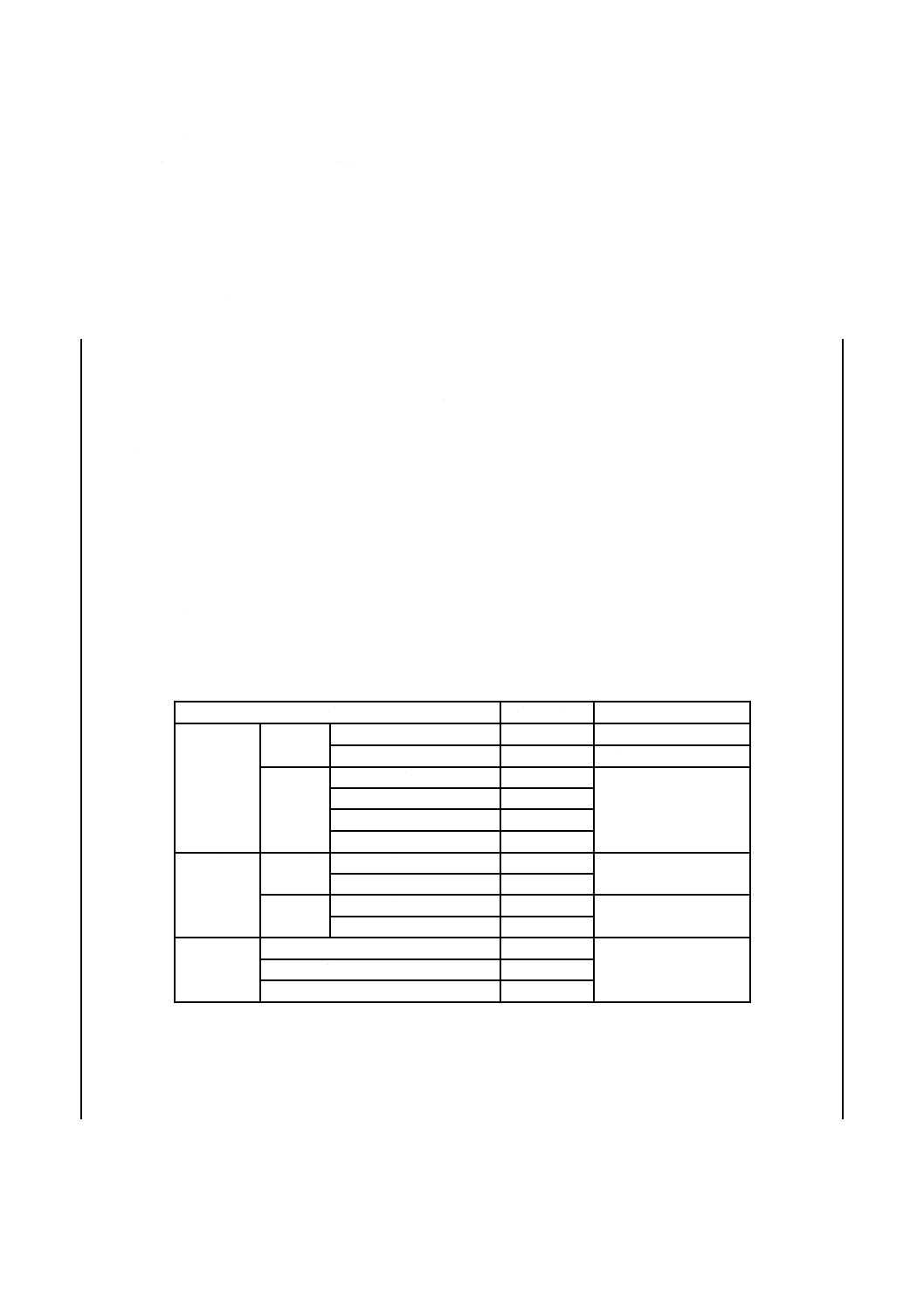

繊維強化セメント板の種類,種類の略号及び主な用途は,表1による。

表1−種類及び種類の略号

種類

種類の略号

主な用途

スレート

波板

小波

SC

外壁用

大波

LC

屋根用及び外壁用

ボード

フレキシブル板A

FA

内装用及び外装用

フレキシブル板

F

軟質フレキシブル板

NF

平板

S

けい酸カル

シウム板

タイプ2 0.8けい酸カルシウム板

0.8FK

内装用

1.0けい酸カルシウム板

1.0FK

タイプ3 0.2けい酸カルシウム板

0.2TK

耐火被覆用及び内装用

0.5けい酸カルシウム板

0.5TK

スラグせっ

こう板

0.8スラグせっこう板

0.8SGI

内装用

1.0スラグせっこう板

1.0SGI

1.4スラグせっこう板

1.4SGI

5

品質

5.1

外観

繊維強化セメント板の外観は,目視によって試験したとき,表2に適合しなければならない。

3

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

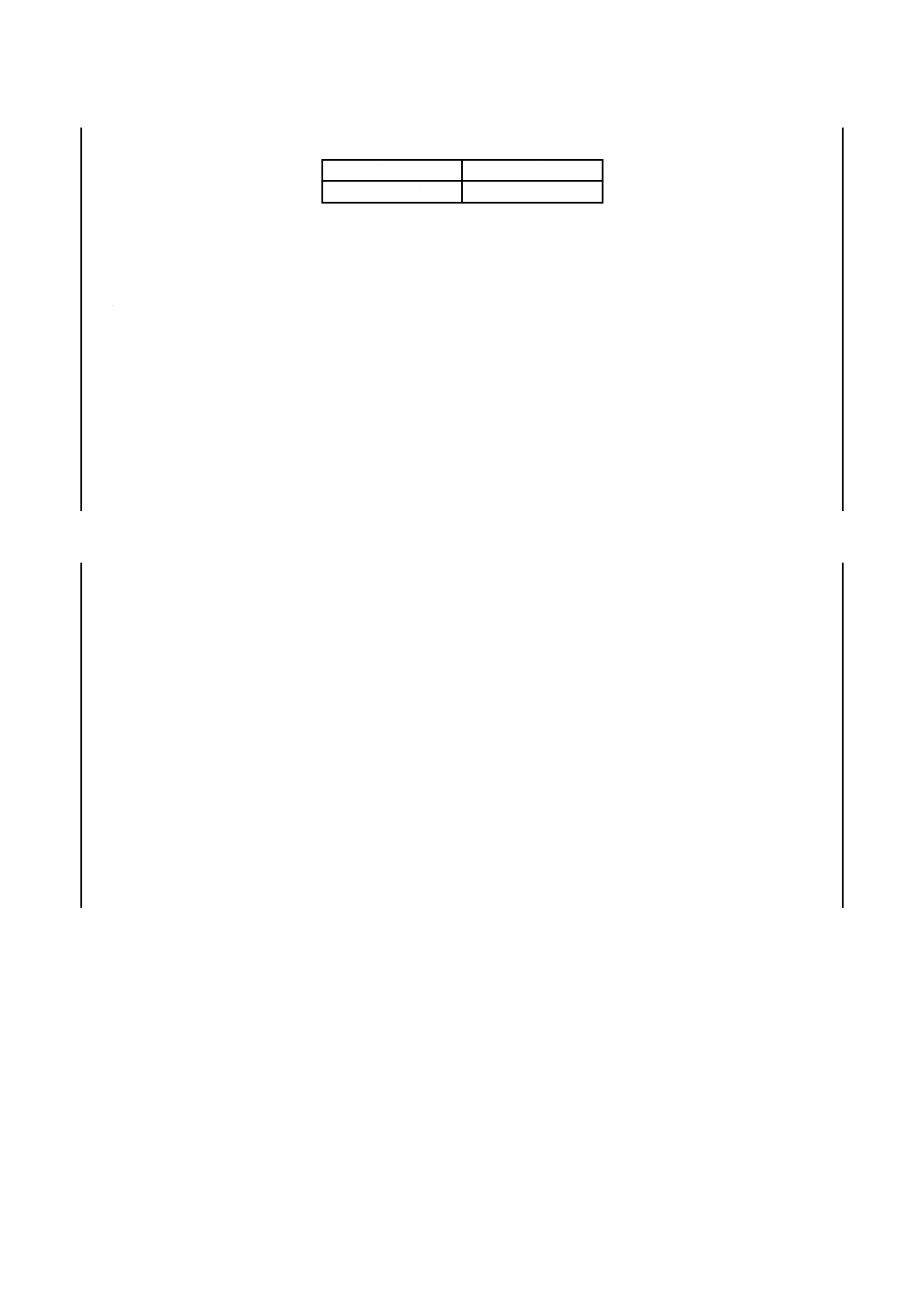

表2−外観の欠点の種類及び判定

欠点の種類

判定

割れ及び貫通亀裂

あってはならない。

5.2

曲げ破壊荷重

スレート(波板)の曲げ破壊荷重は,8.3.1によって試験したとき,表3の規定に適合しなければならな

い。

5.3

曲げ強さ

スレート(ボード),けい酸カルシウム板及びスラグせっこう板の曲げ強さは,8.3.2によって試験した

とき,表4〜表6の規定に適合しなければならない。

5.4

吸水率

スレートの吸水率は,8.4によって試験したとき,表3及び表4の規定に適合しなければならない。

5.5

かさ密度

けい酸カルシウム板及びスラグせっこう板のかさ密度は,8.5によって試験したとき,表5及び表6の

規定に適合しなければならない。

5.6

透水性

スレートの透水性は,8.6によって試験したとき,表3及び表4の規定に適合しなければならない。

5.7

吸水による長さ変化率

スレート(ボード)及びけい酸カルシウム板(タイプ2)の吸水による長さ変化率は,8.7によって試験

したとき,表4及び表5の規定に適合しなければならない。

5.8

難燃性又は発熱性

スレート,けい酸カルシウム板及びスラグせっこう板の難燃性又は発熱性は,8.8によって試験したとき,

表3〜表6の規定に適合しなければならない。

なお,難燃性又は発熱性のいずれを選択するかは受渡当事者間の協議による。

5.9

耐凍結融解性

スレートの耐凍結融解性は,8.9によって試験したとき,表3及び表4の規定に適合しなければならな

い。

5.10 耐温水浸せき性

スレートの耐温水浸せき性は,8.10によって試験したとき,表3及び表4の規定に適合しなければなら

ない。

5.11 耐加熱散水性

スレートの耐加熱散水性は,8.11によって試験したとき,表3及び表4の規定に適合しなければならな

い。

5.12 耐乾湿性

スレート(ボード)の耐乾湿性は,8.12によって試験したとき,表4の規定に適合しなければならない。

4

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

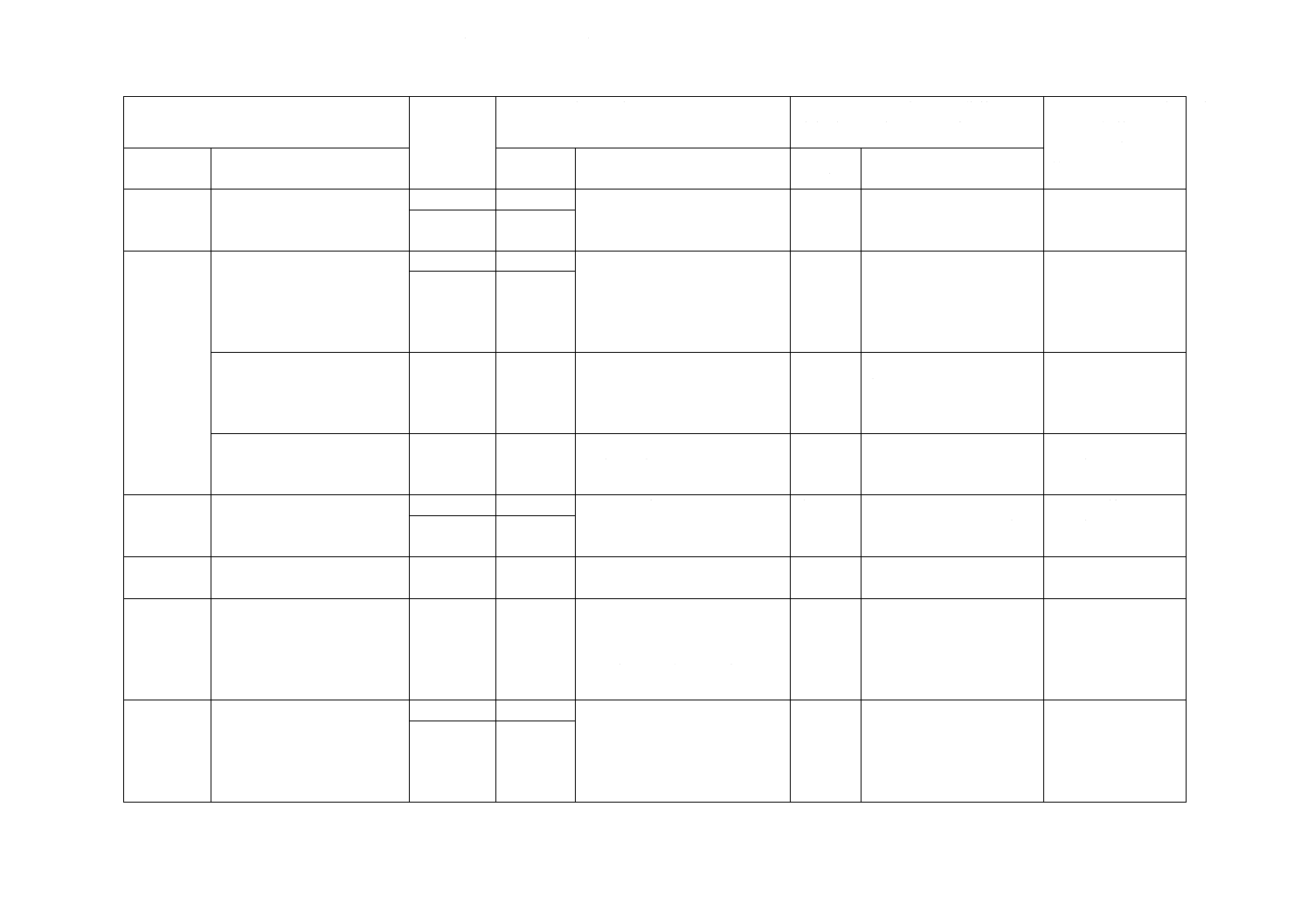

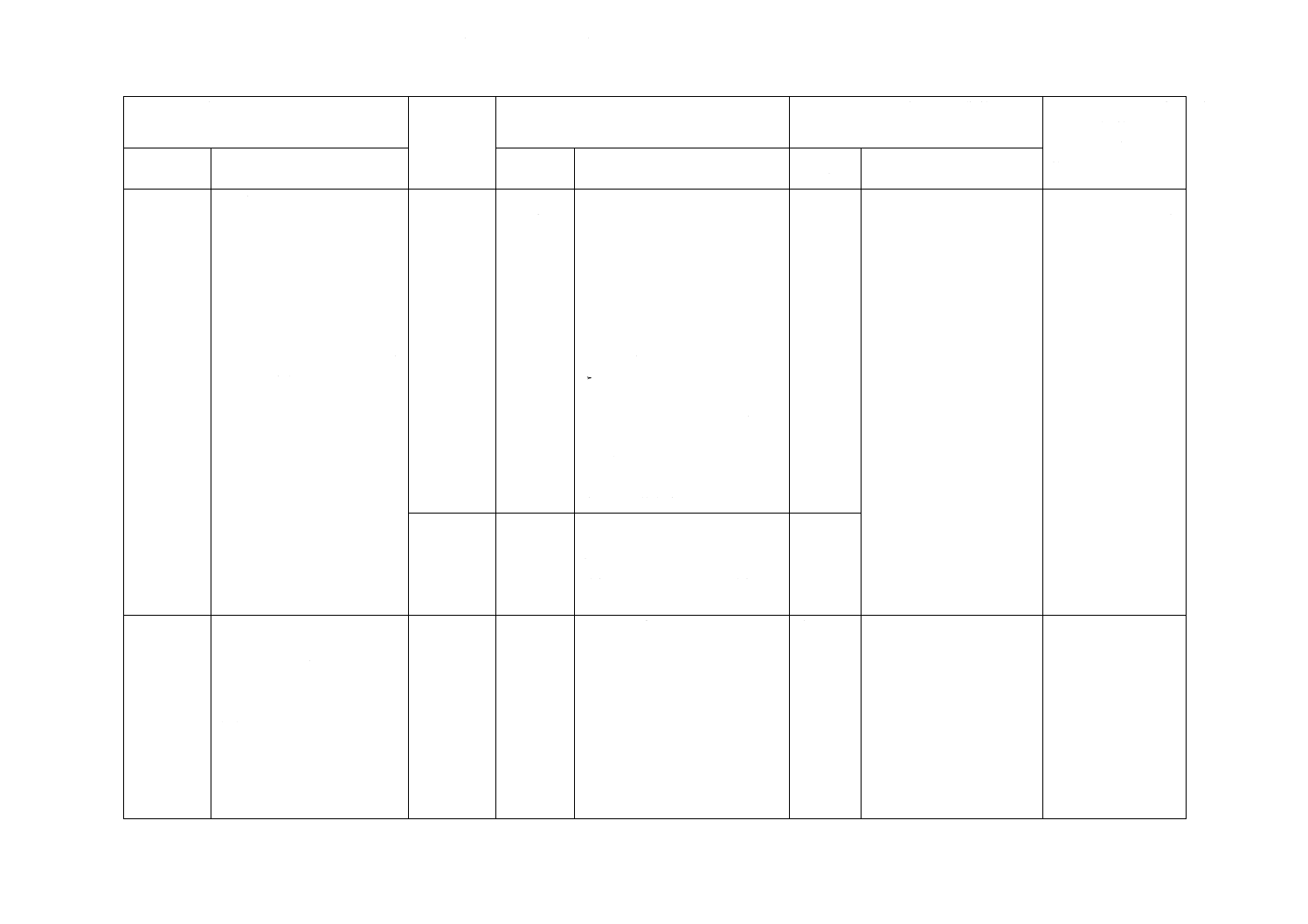

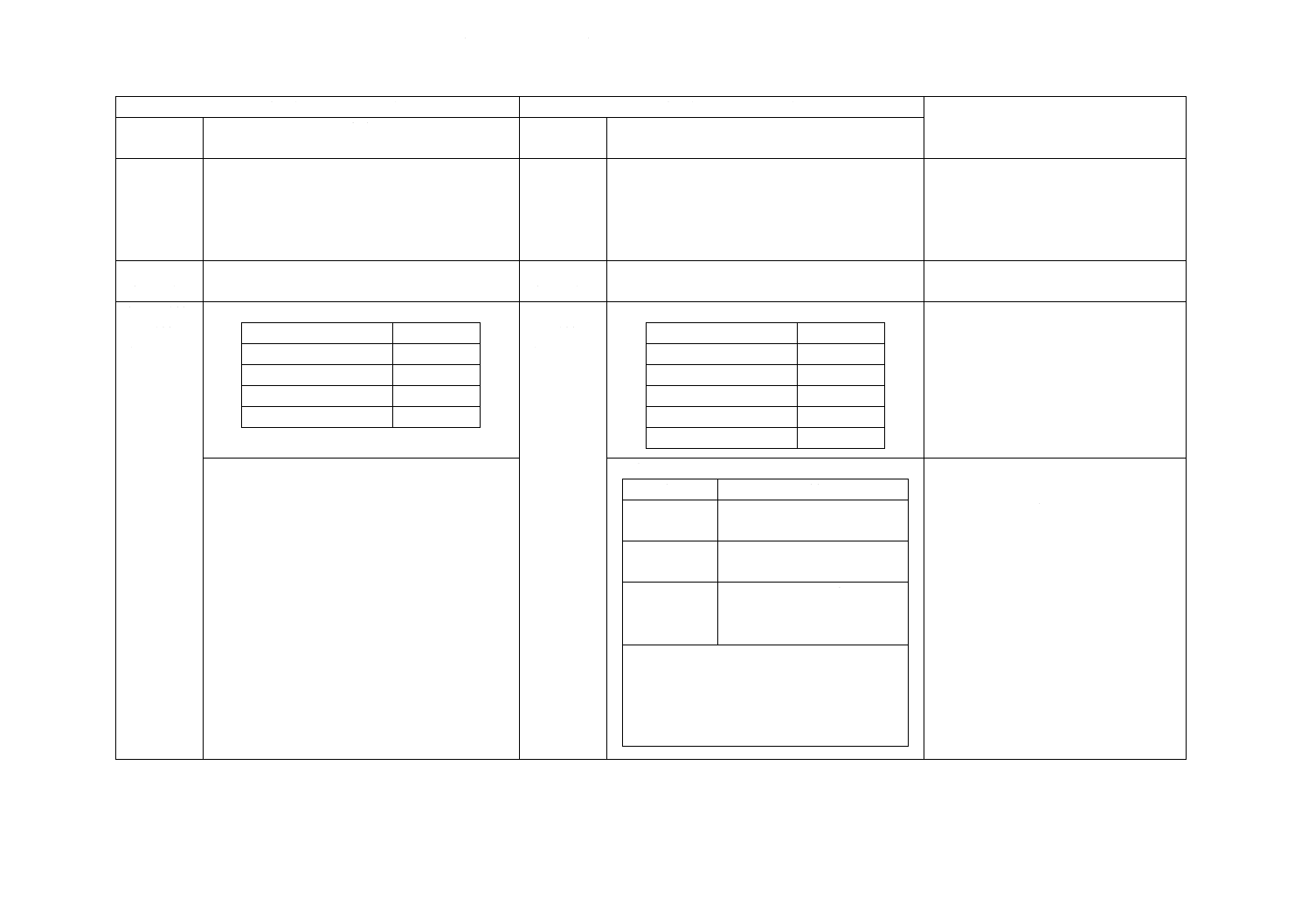

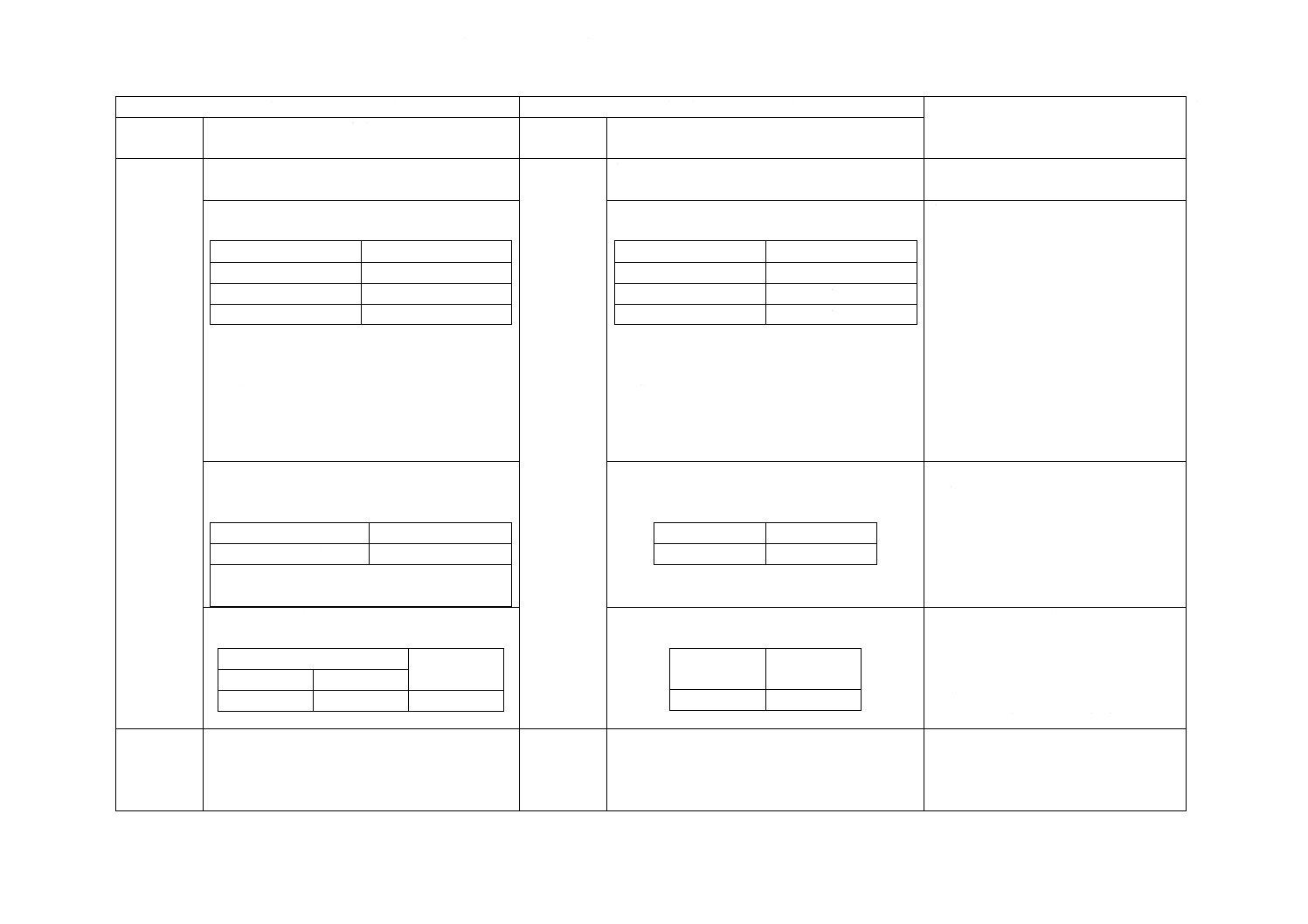

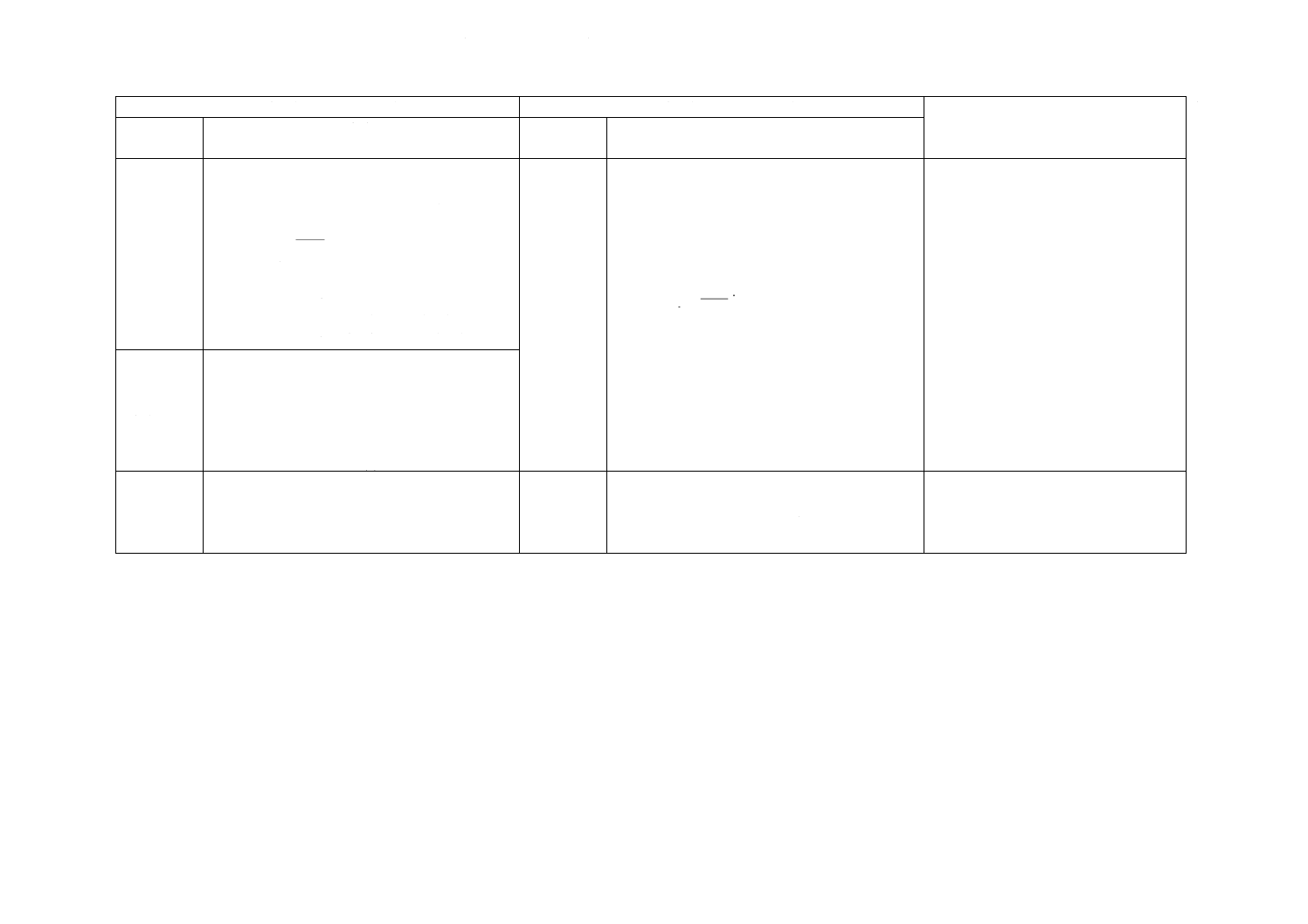

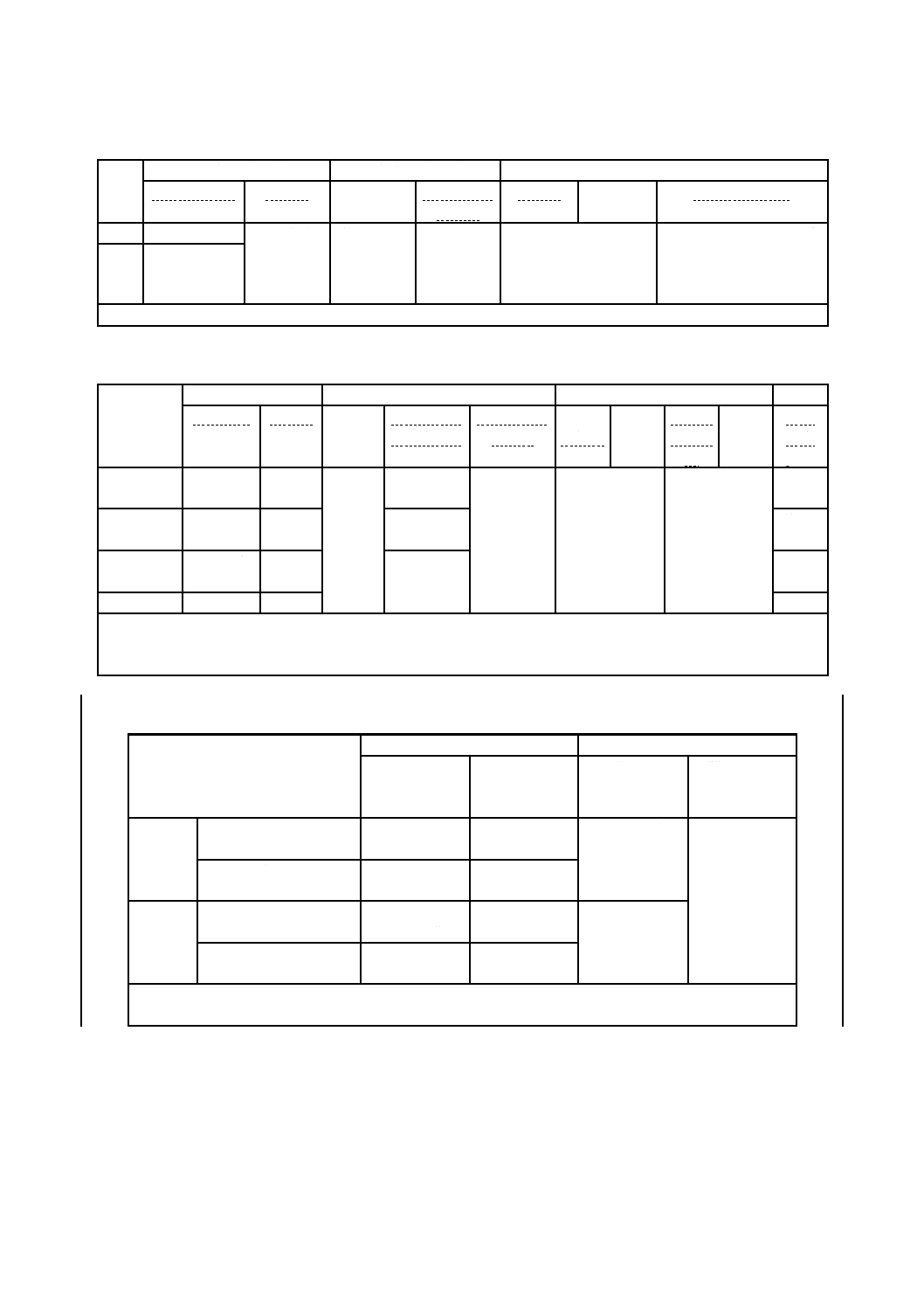

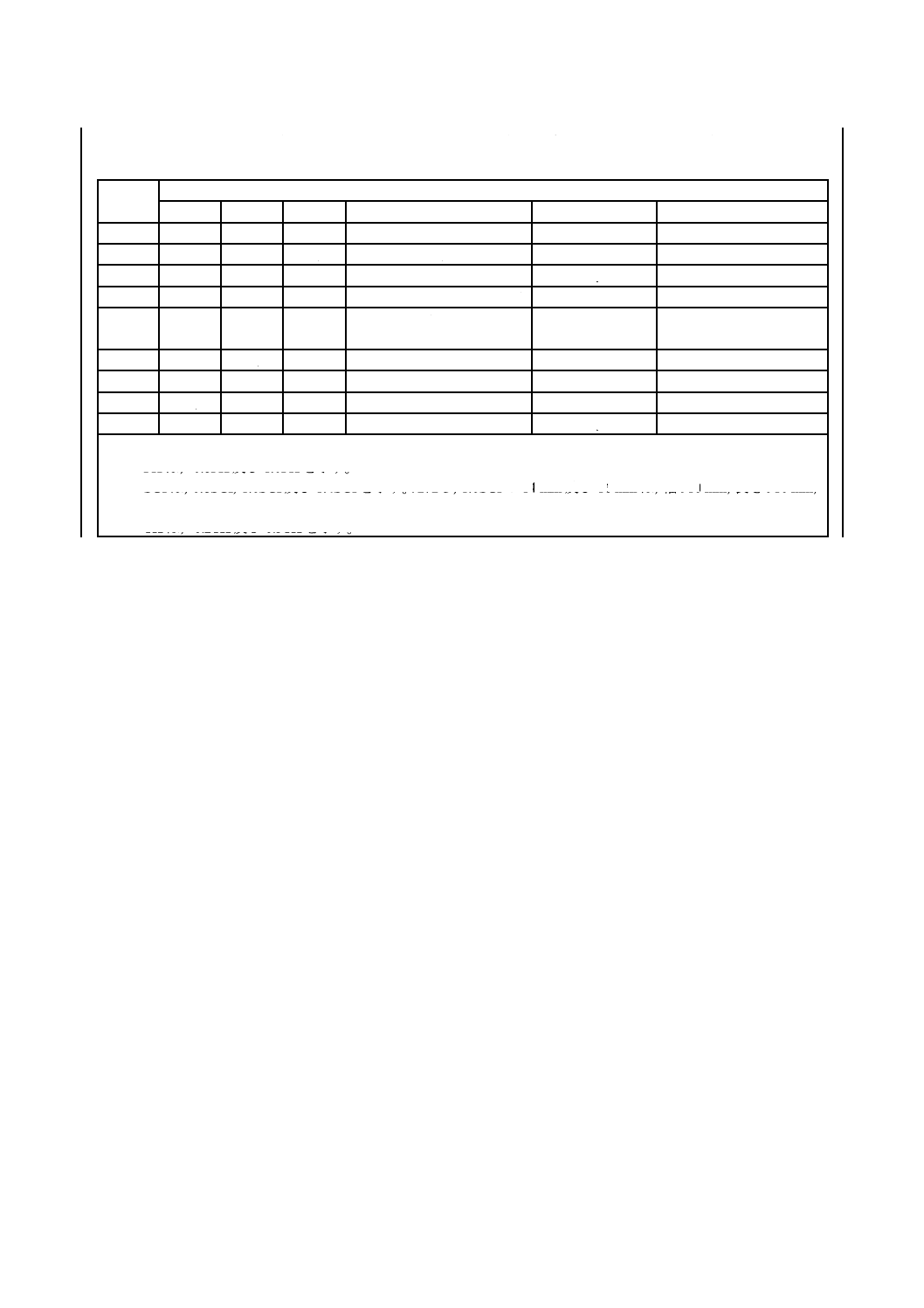

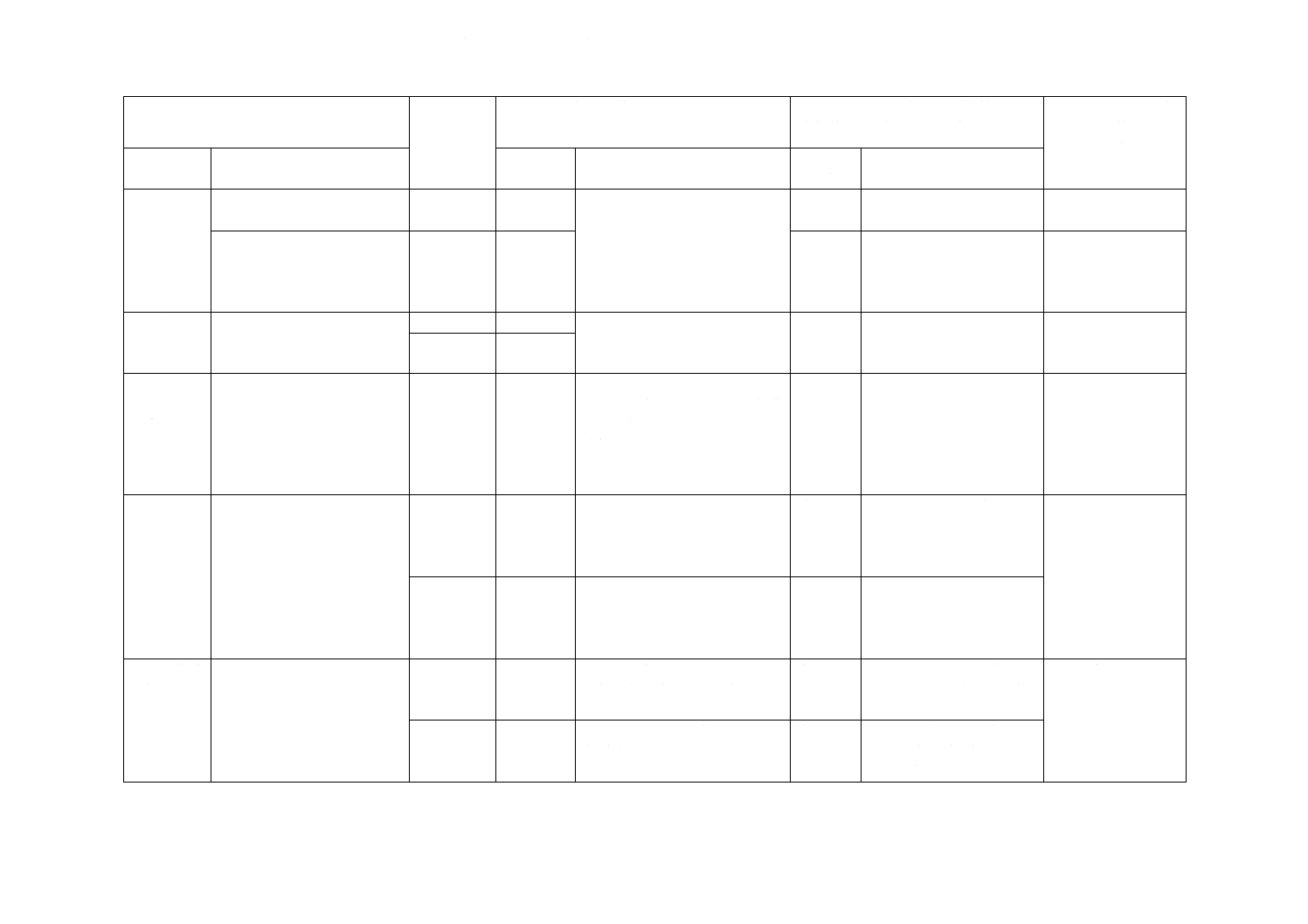

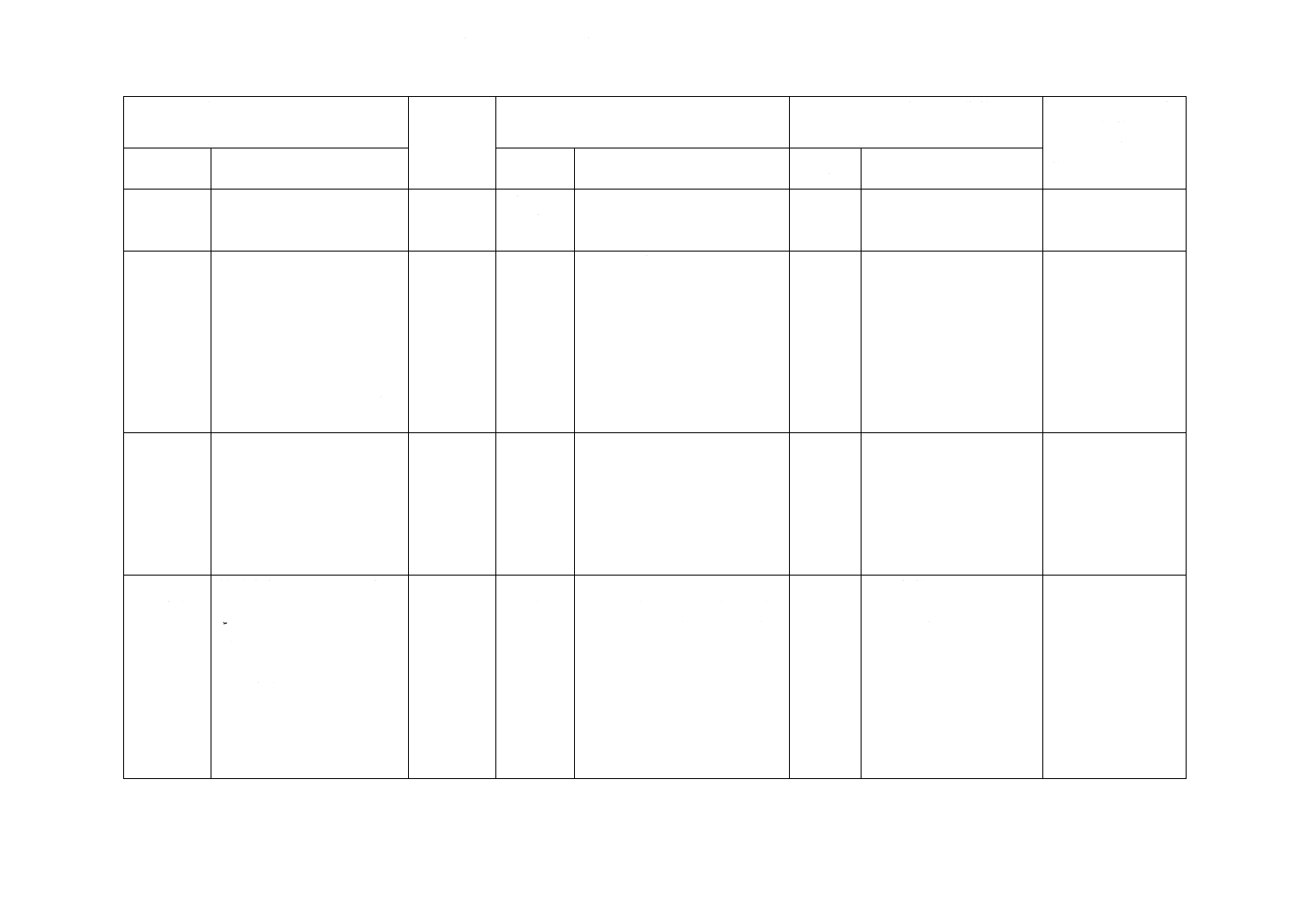

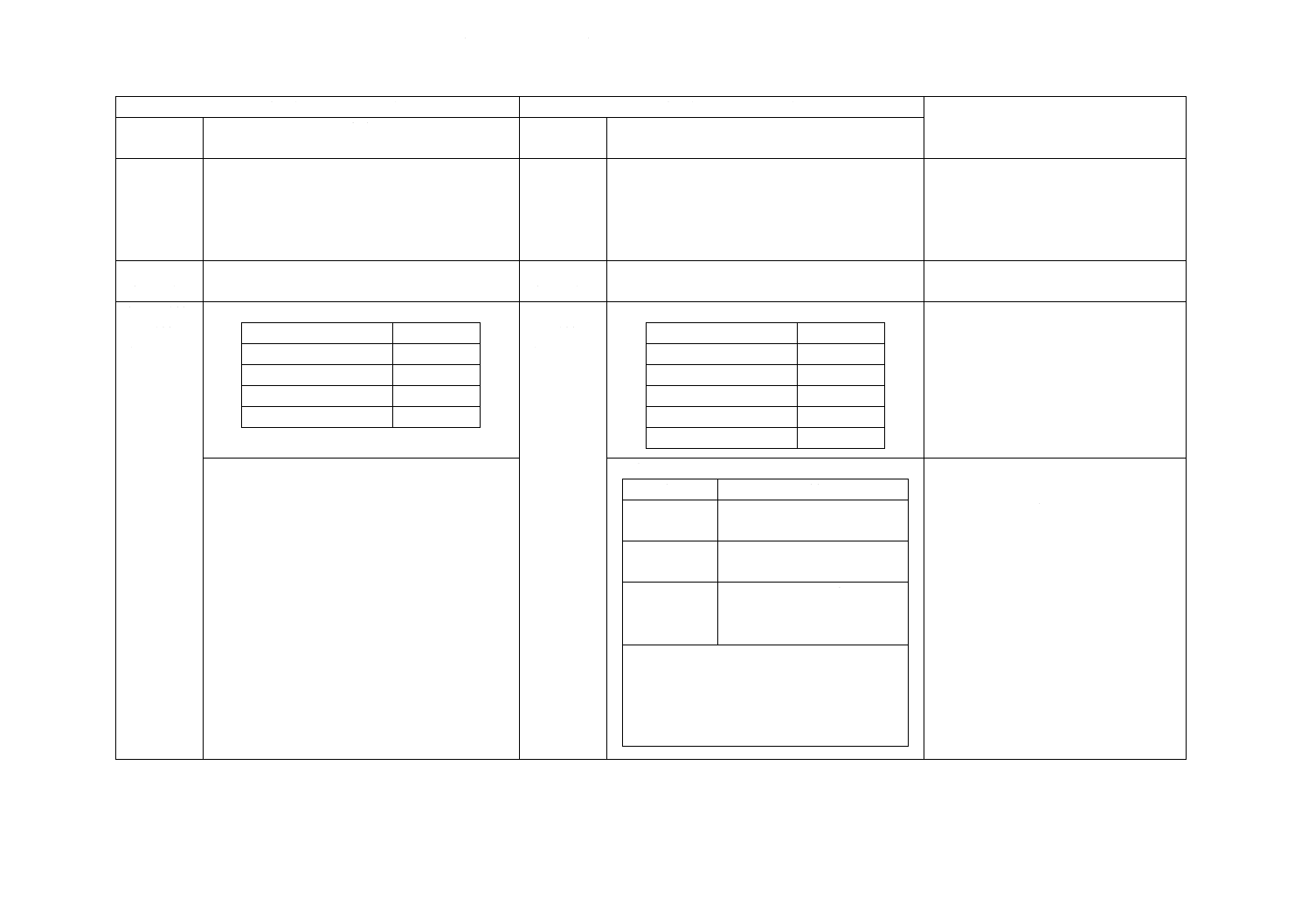

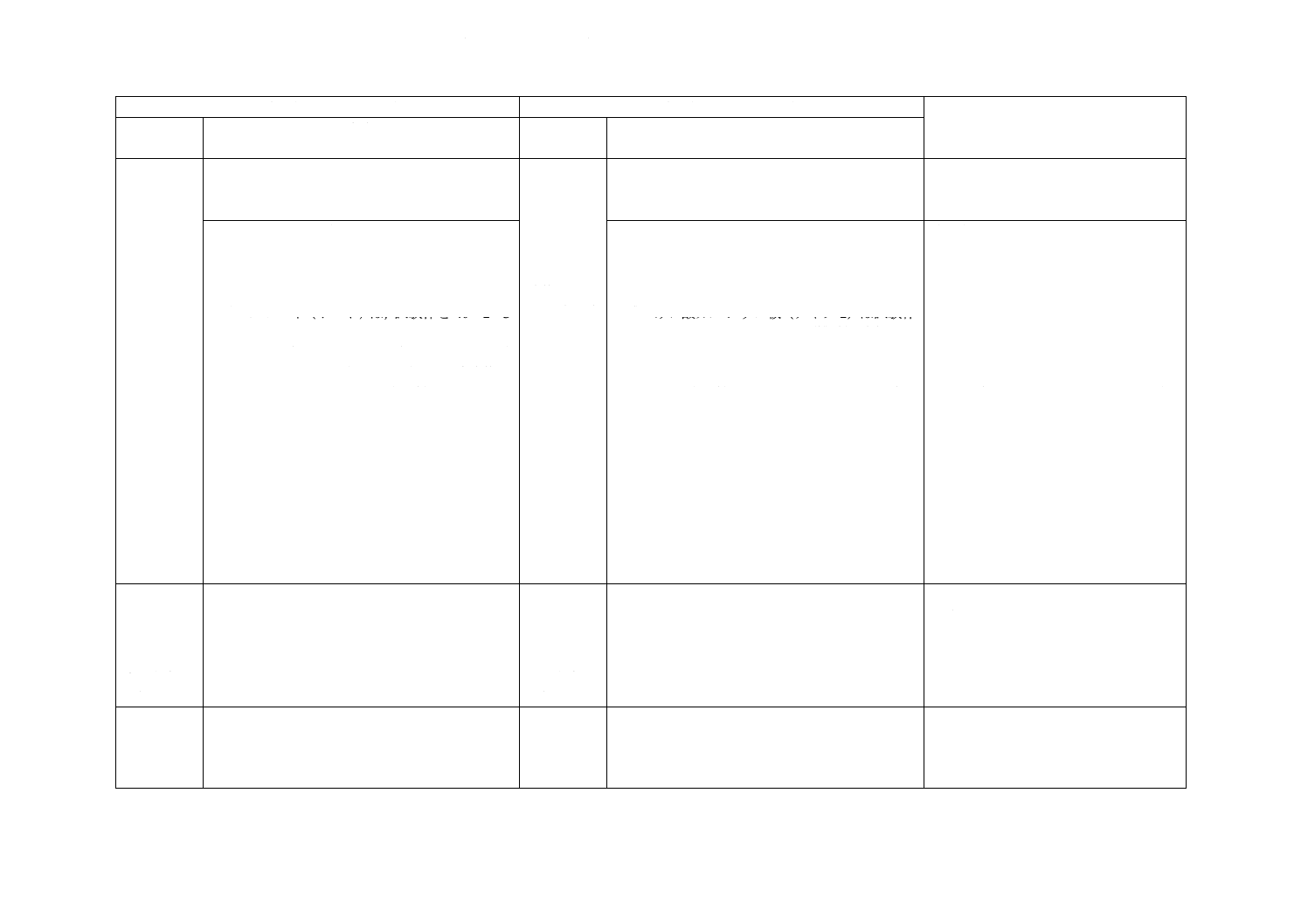

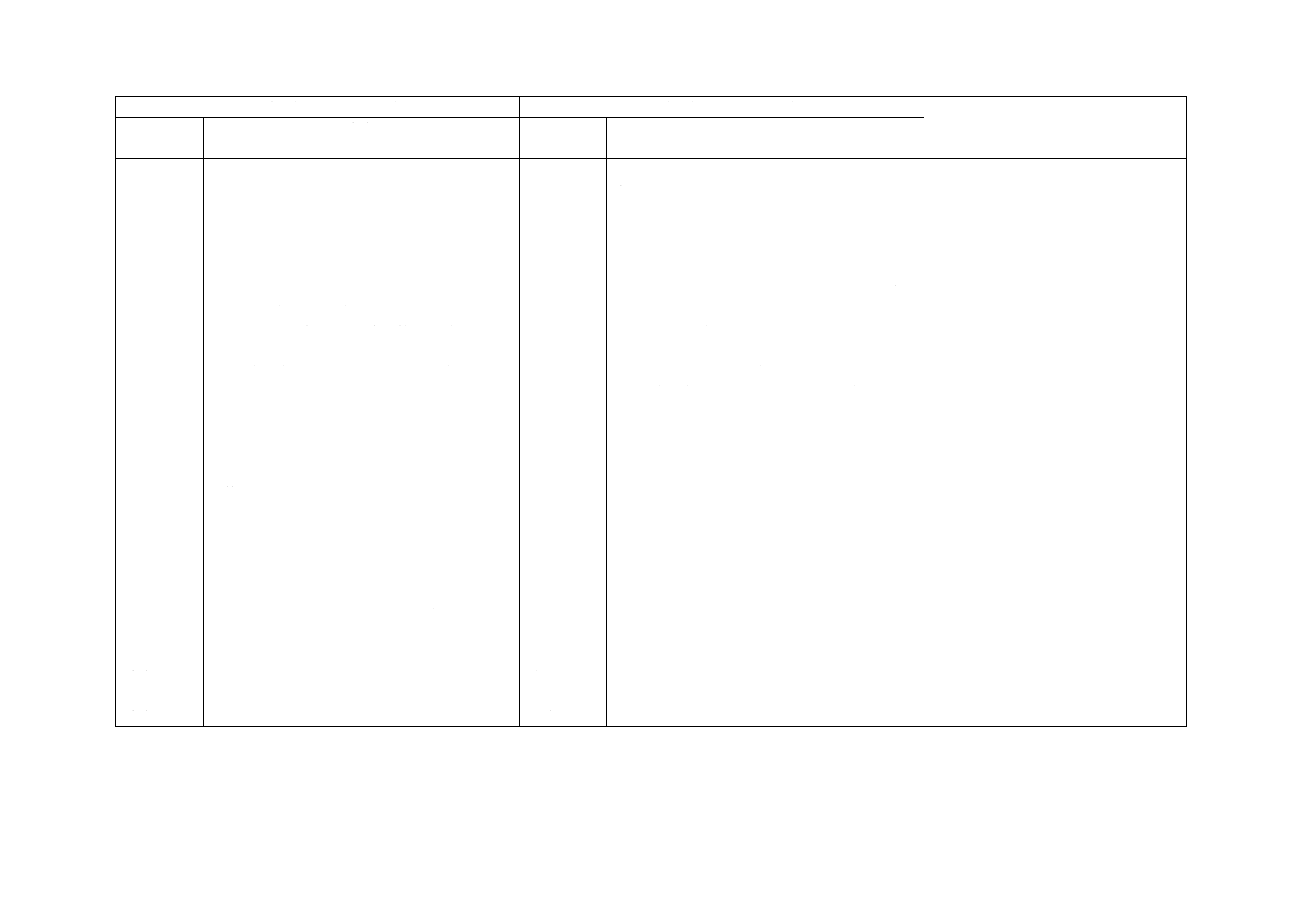

表3−スレート(波板)の特性

種類

受渡試験(必須)

形式試験(必須)

形式試験(任意)a)

曲げ破壊荷重

N

吸水率

%

透水性

難燃性又は

発熱性

耐凍結

融解性

耐加熱

散水性

耐温水浸せき性

小波

1 470以上

30以下

裏面に水滴

が生じては

ならない。

難燃1級

又は

発熱性1級

使用に支障を来す程度

のひび割れ,層間剝離,

又はその他の欠損を認

めない。

L値0.7以上で,使用に支

障を来す程度のひび割

れ,層間剝離,又はその

他の欠損を認めない。

大波

3 920以上

注a) 受渡当事者間の協議によって必要とする場合に限り適用する。

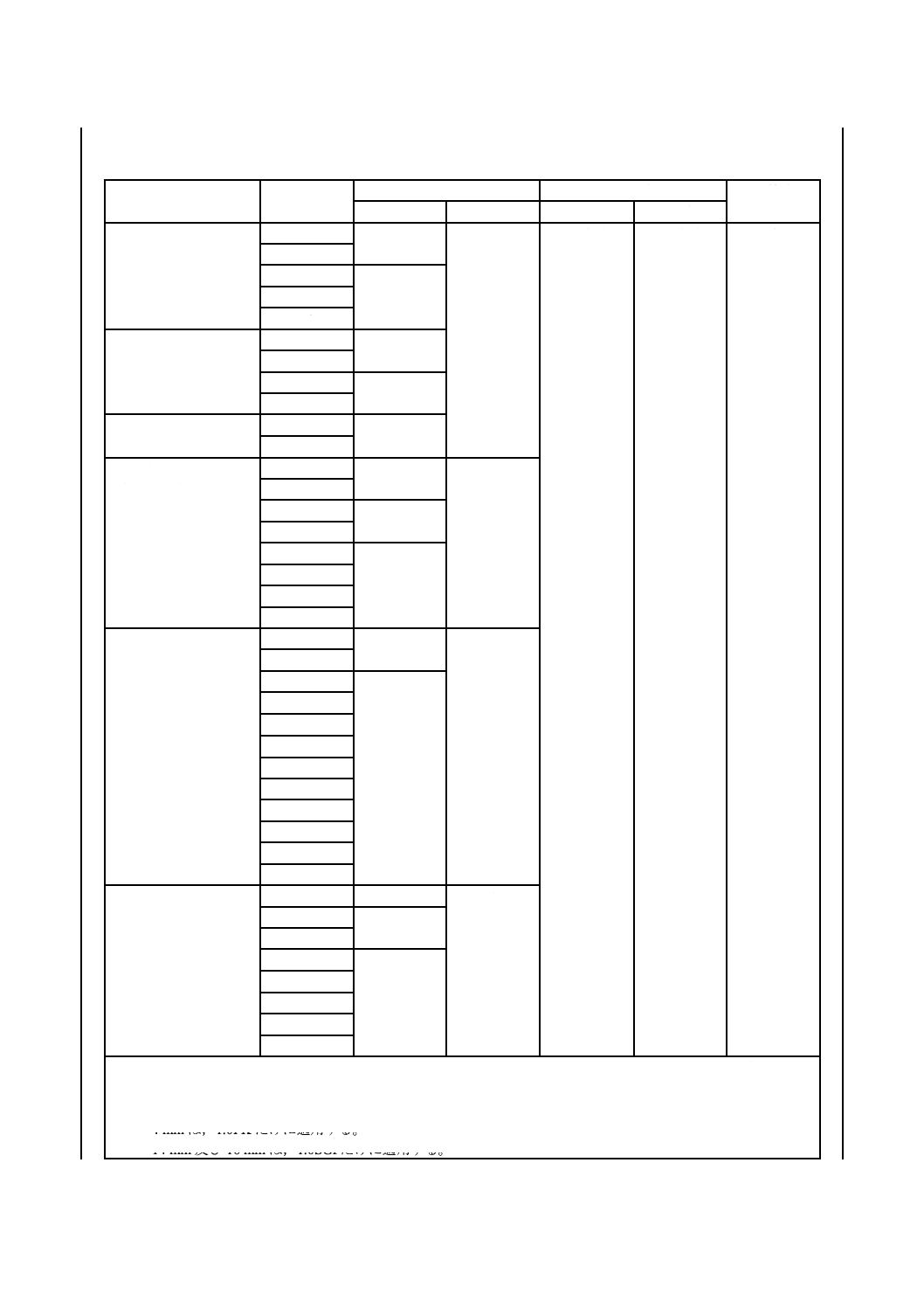

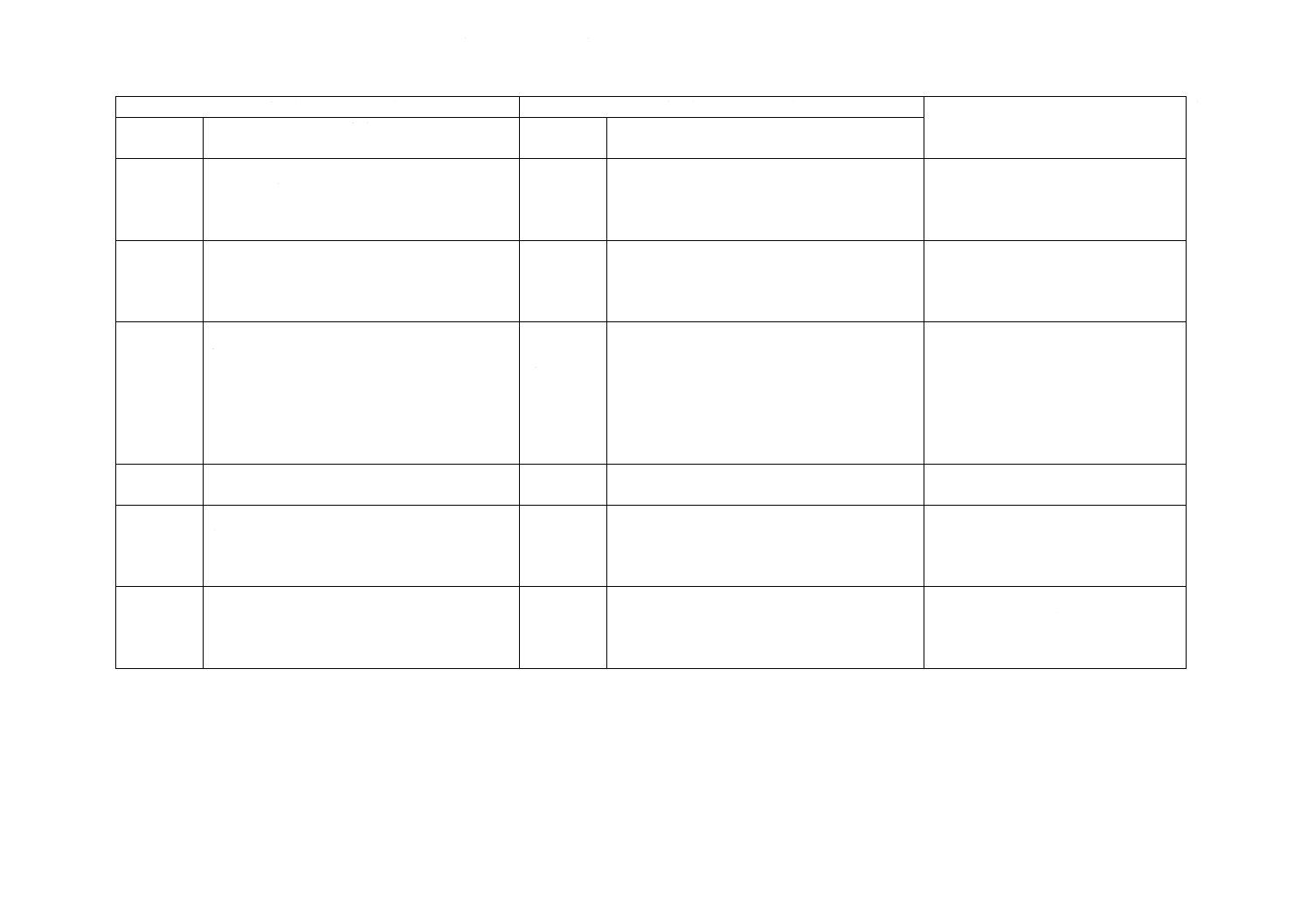

表4−スレート(ボード)の特性

種類

受渡試験(必須)

形式試験(必須)

形式試験(任意)a)

参考値

曲げ強さ

N/mm2

吸水率

%

透水性 吸水による

長さ変化率

%

難燃性又は

発熱性

耐凍結

融解性

耐加熱

散水性

耐温水

浸せき

性

耐乾

湿性

かさ

密度

g/cm3

フレキシブ

ル板A

28.0以上

28以下 裏面に

水滴が

生じて

はなら

ない。

0.15以下

難燃1級

又は

発熱性1級

使用に支障を

来す程度のひ

び割れ,層間剝

離,又はその他

の欠損を認め

ない。

Lj値

0.75以上

約1.6

フレキシブ

ル板

28.0以上

24以下

0.20以下

約1.6

軟質フレキ

シブル板

28.0以上

28以下

0.25以下

約1.6

平板

18.0以上

28以下

約1.5

注記 製造方法によって繊維に配向性のある場合,繊維の流れ方向に平行に荷重を加えた場合の曲げ強さは,繊維

の流れ方向に直角に荷重を加えた場合の実測値の約60 %程度である。

注a) 受渡当事者間の協議によって必要とする場合に限り適用する。

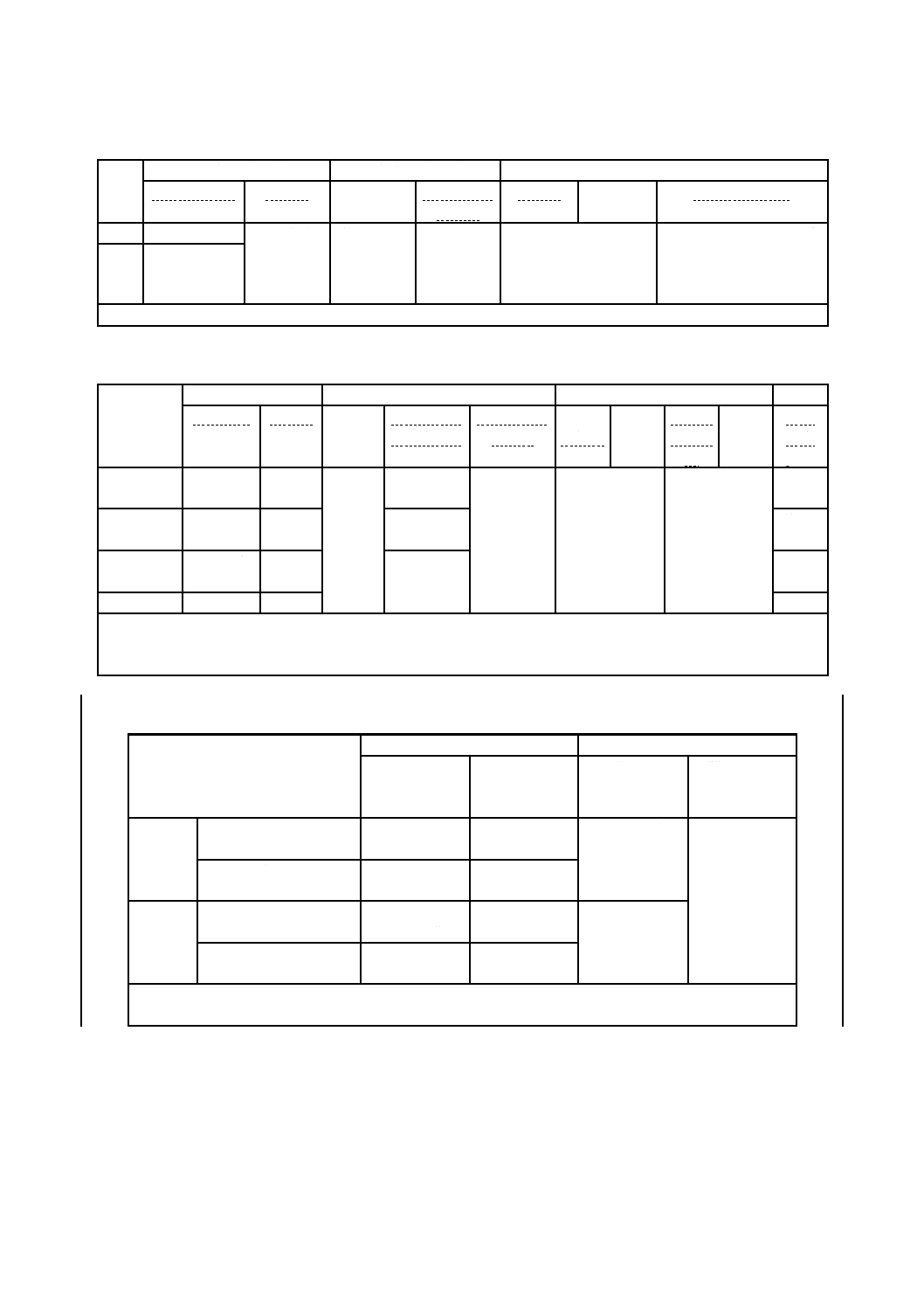

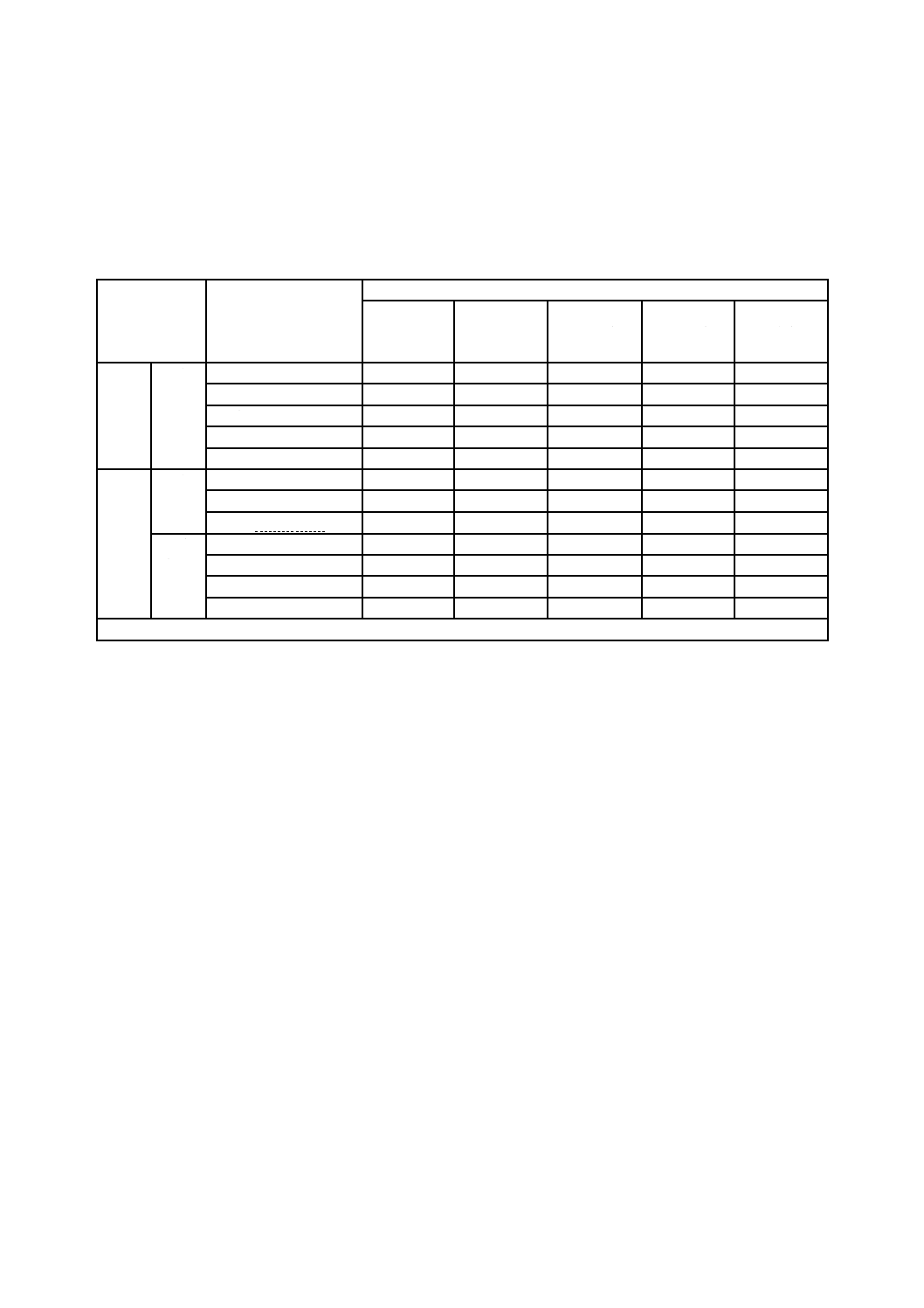

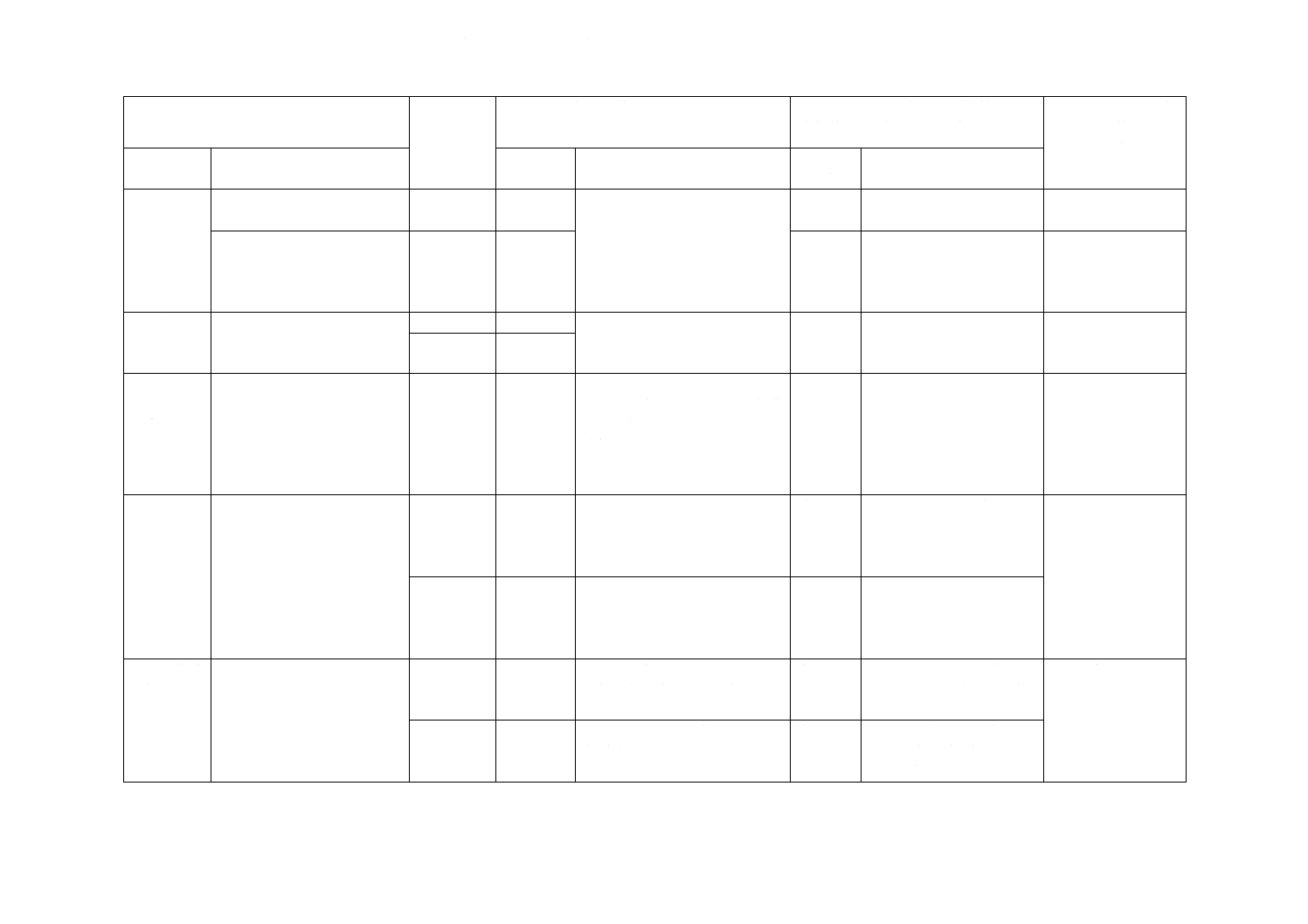

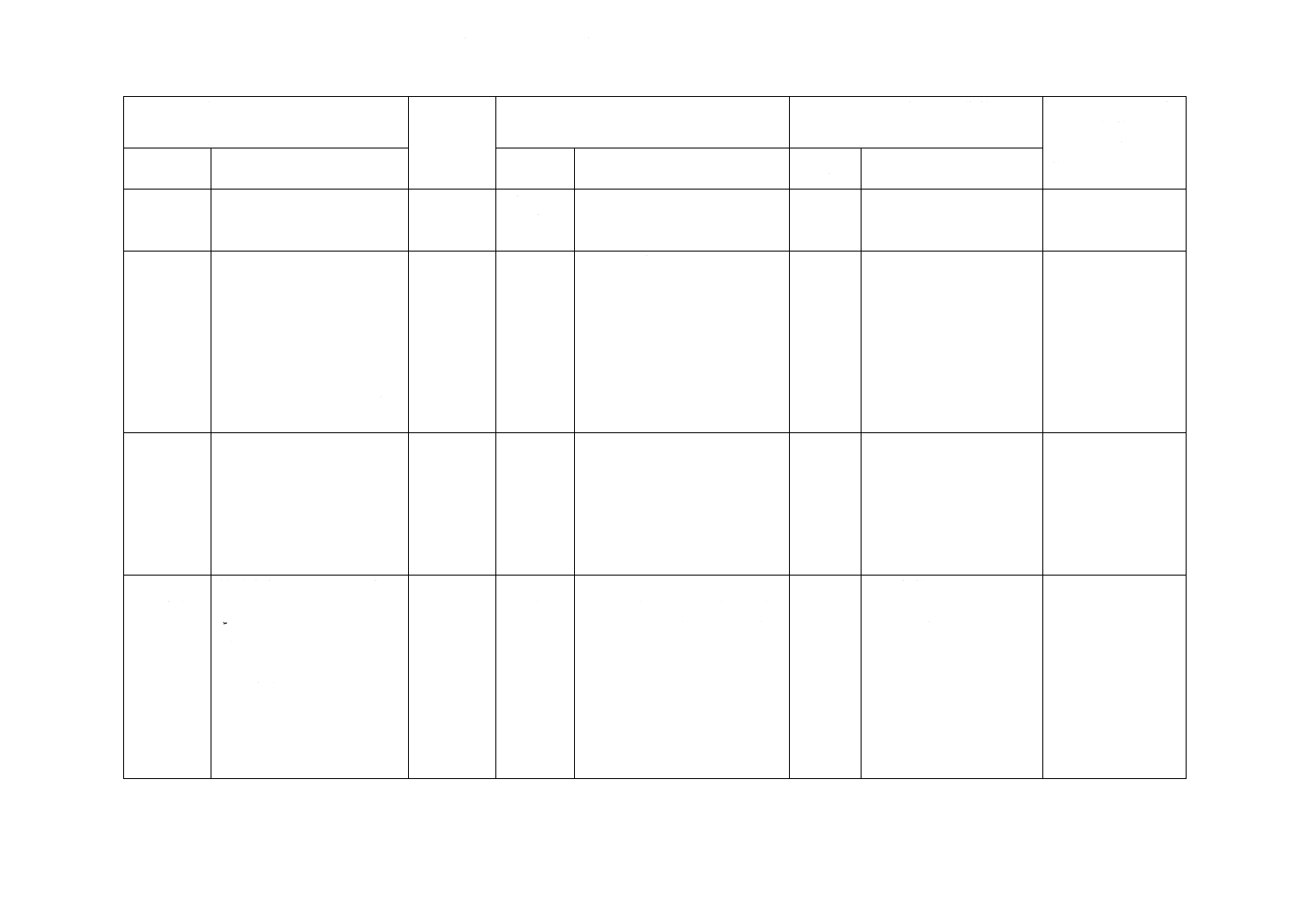

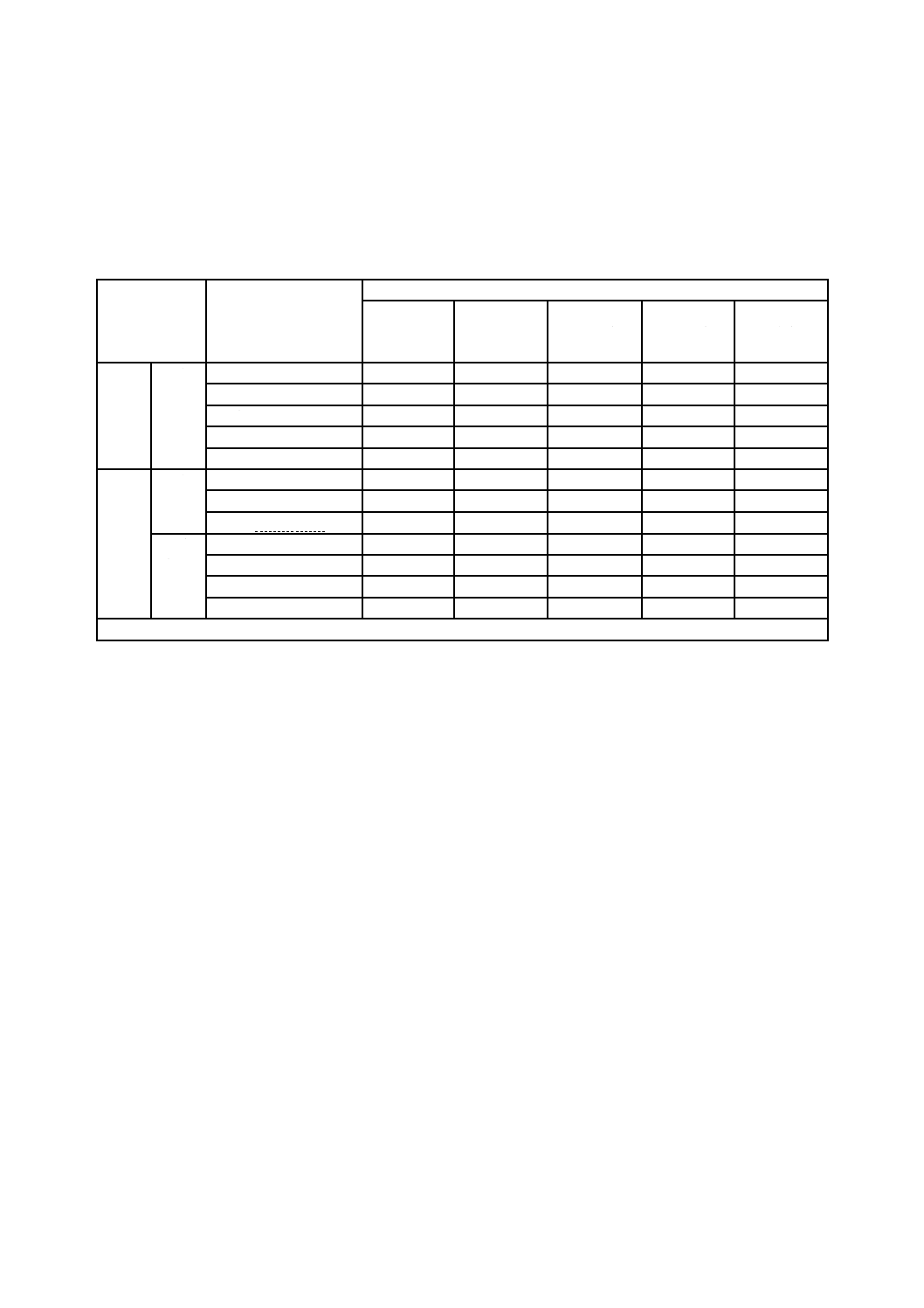

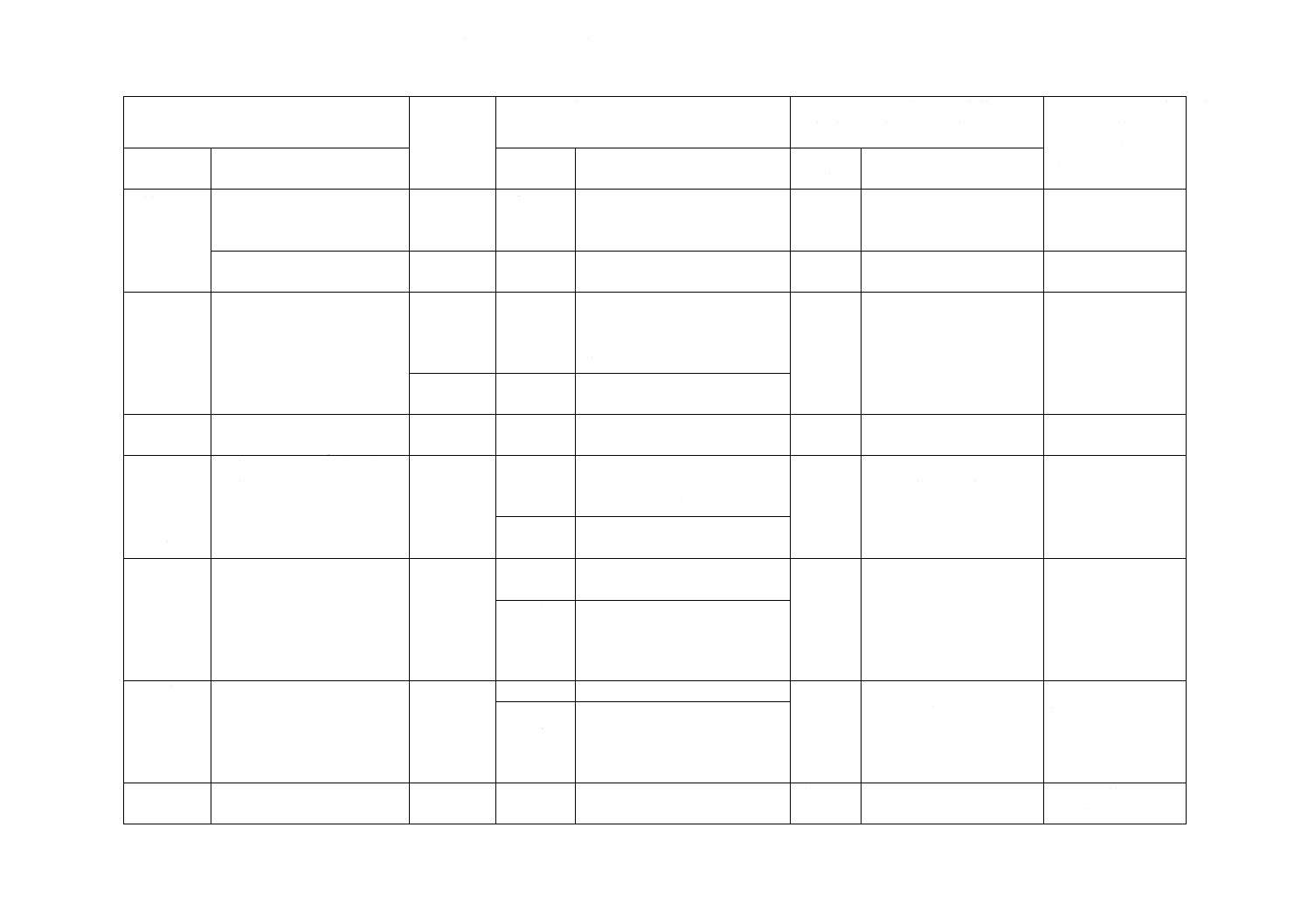

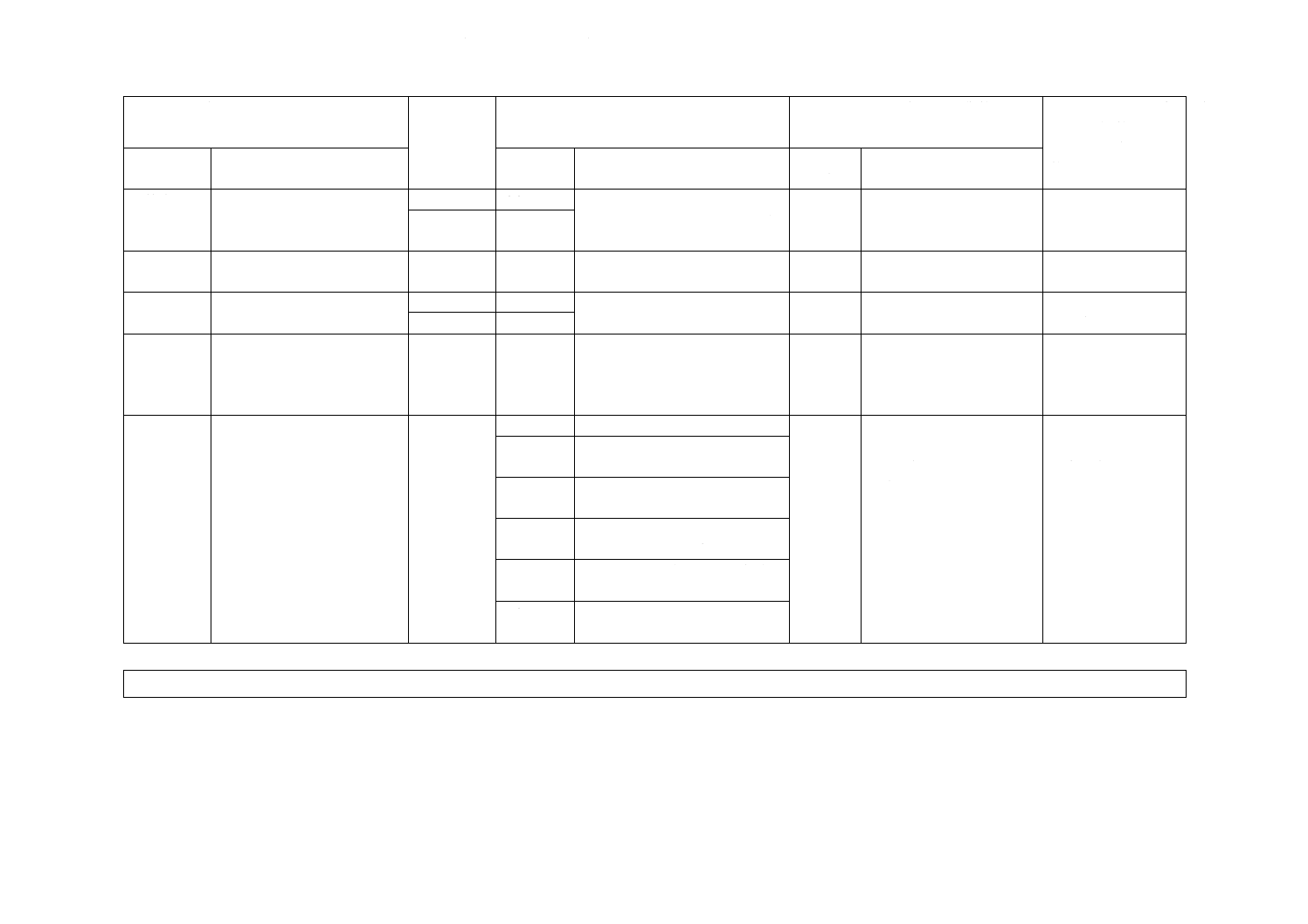

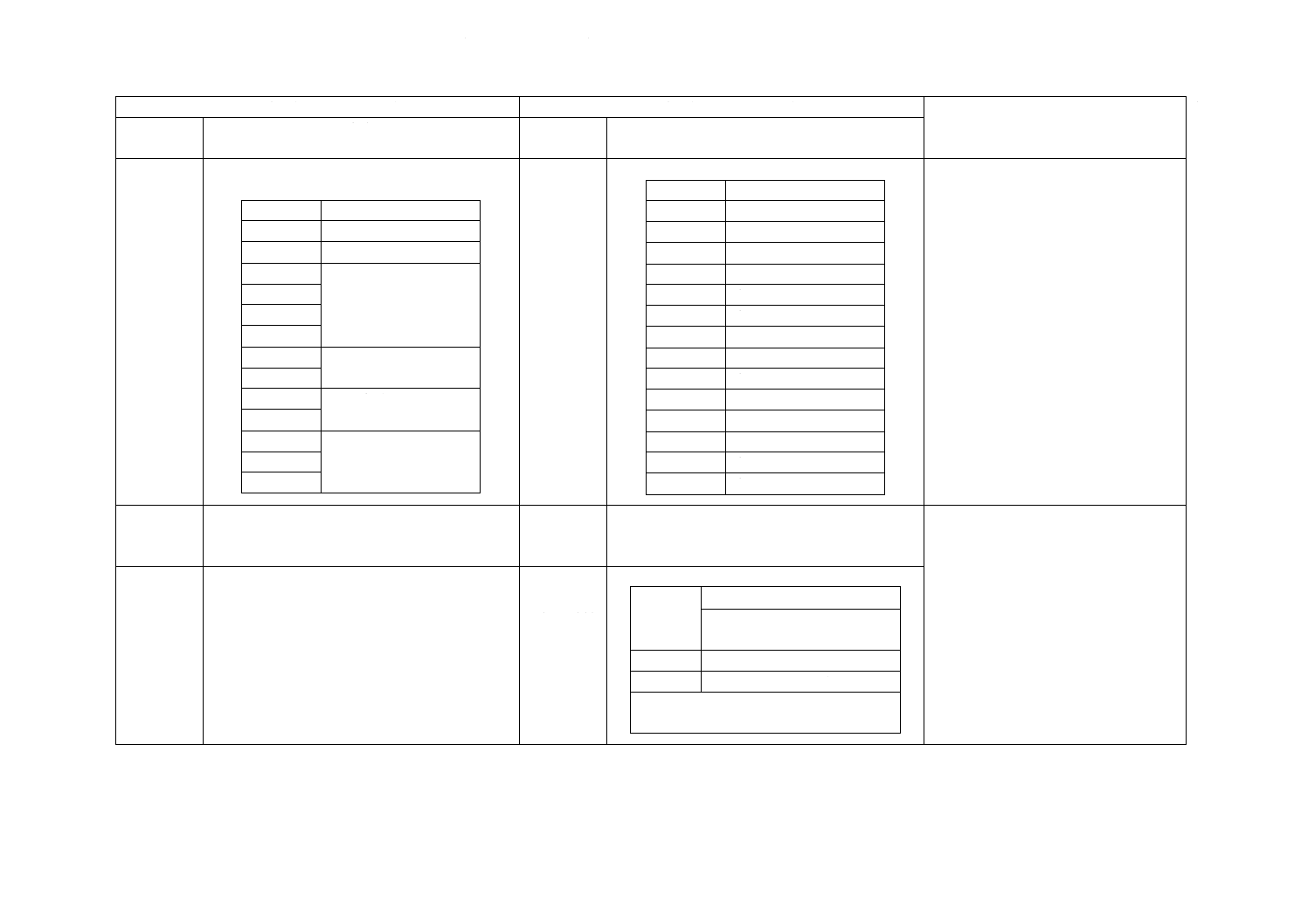

表5−けい酸カルシウム板の特性

種類

受渡試験(必須)

形式試験(必須)

かさ密度

g/cm3

曲げ強さ

N/mm2

吸水による

長さ変化率

%

難燃性又は

発熱性

タイプ2 0.8けい酸カルシウム板

0.60以上

0.90未満

10.0以上

0.15以下

難燃1級

又は

発熱性1級

1.0けい酸カルシウム板

0.90以上

1.20未満

13.0以上

タイプ3 0.2けい酸カルシウム板

0.15以上

0.35未満

0.39以上

−

0.5けい酸カルシウム板

0.35以上

0.70未満

1.5以上

注記 製造方法によって繊維に配向性のある場合,繊維の流れ方向に平行に荷重を加えた場合の曲げ強さ

は,繊維の流れ方向に直角に荷重を加えた場合の実測値の約60 %程度である。

5

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

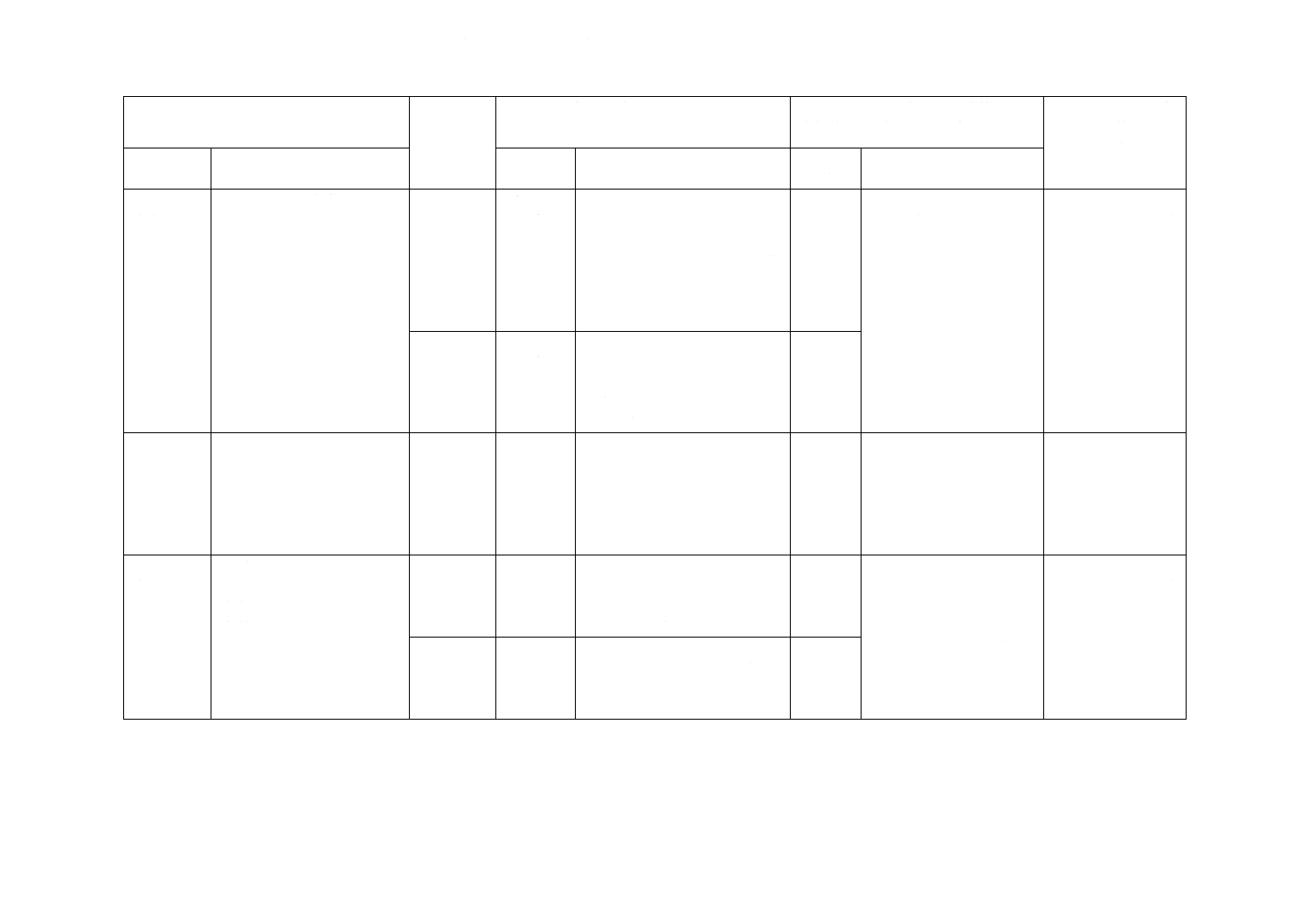

表6−スラグせっこう板の特性

種類

厚さ

mm

受渡試験(必須)

形式試験(必須)

かさ密度

g/cm3

曲げ強さ

N/mm2

難燃性又は発熱性

0.8スラグせっこう板

5

0.60以上

0.90未満

7.5以上

難燃1級

又は

発熱性1級

6

8

7.0以上

10

11

6.0以上

12

1.0スラグせっこう板

5

0.90以上

1.20未満

10.5以上

6

8

9.5以上

10

11

8.5以上

12

14

7.5以上

16

1.4スラグせっこう板

5

1.20以上

16.5以上

6

8

13.5以上

10

11

12.5以上

12

注記 製造方法によって繊維に配向性のある場合,繊維の流れ方向に平行に荷重を加えた場合の

曲げ強さは,繊維の流れ方向に直角に荷重を加えた場合の実測値の約60 %程度である。

6

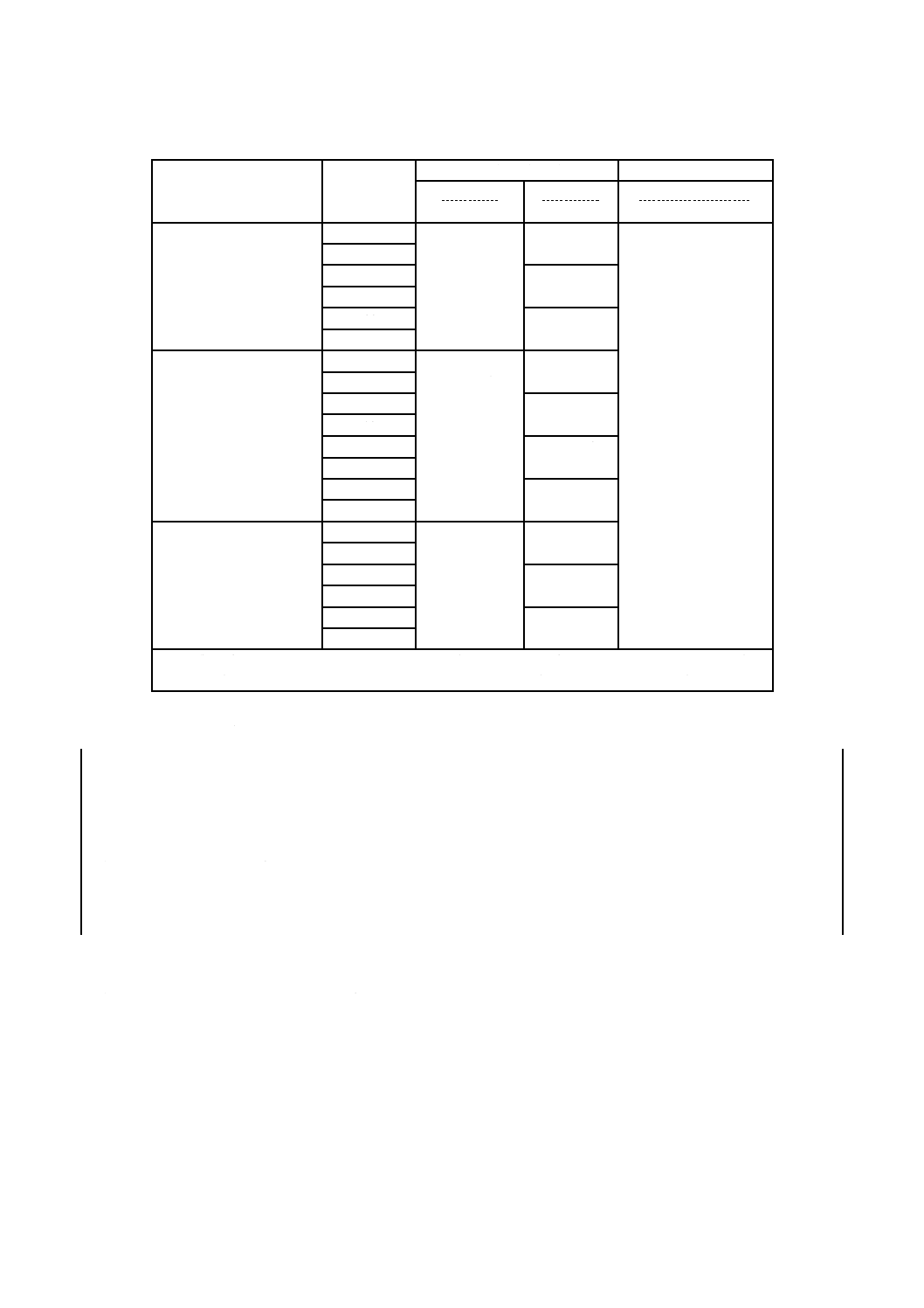

形状,寸法及びその許容差

6.1

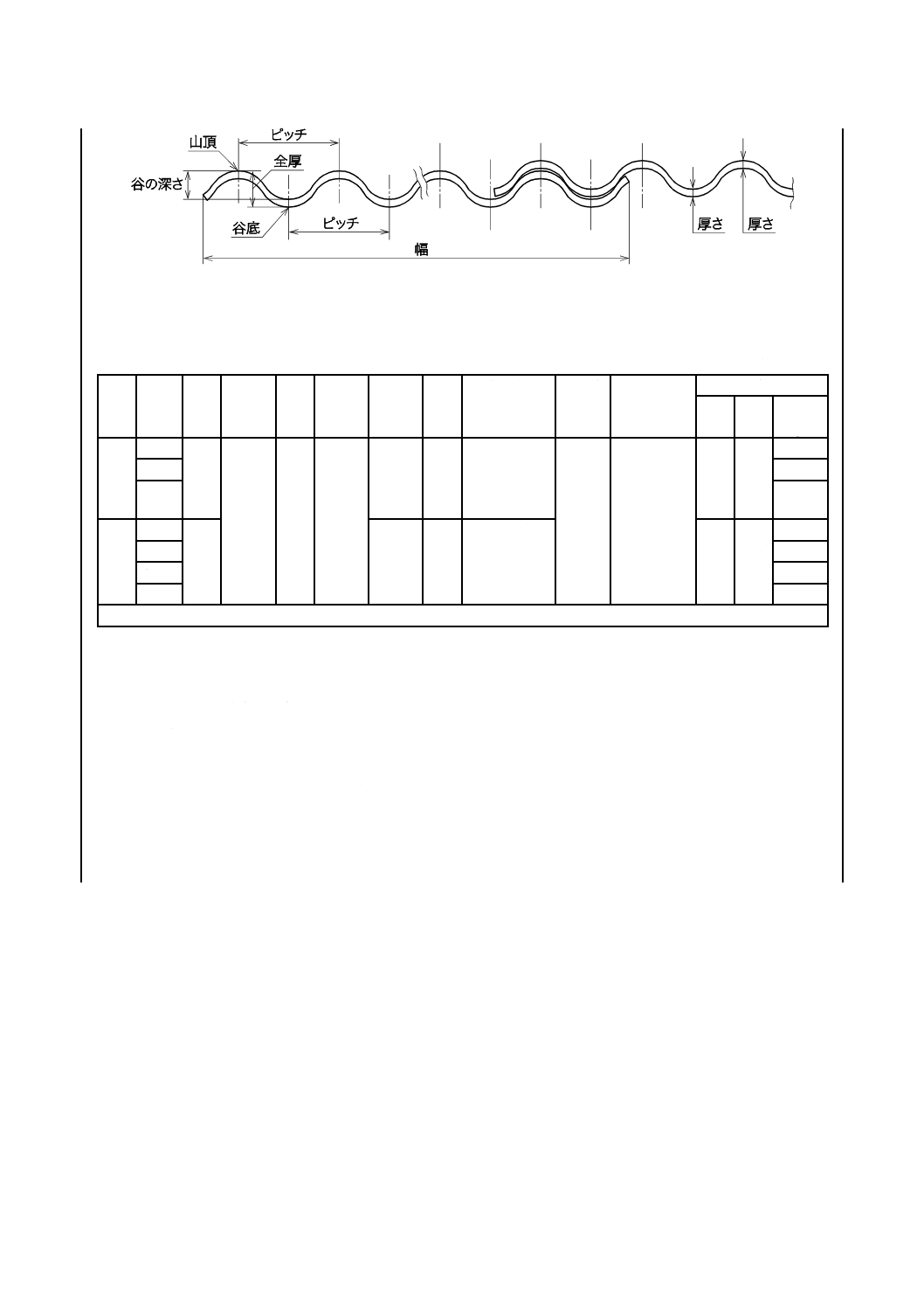

スレート(波板)

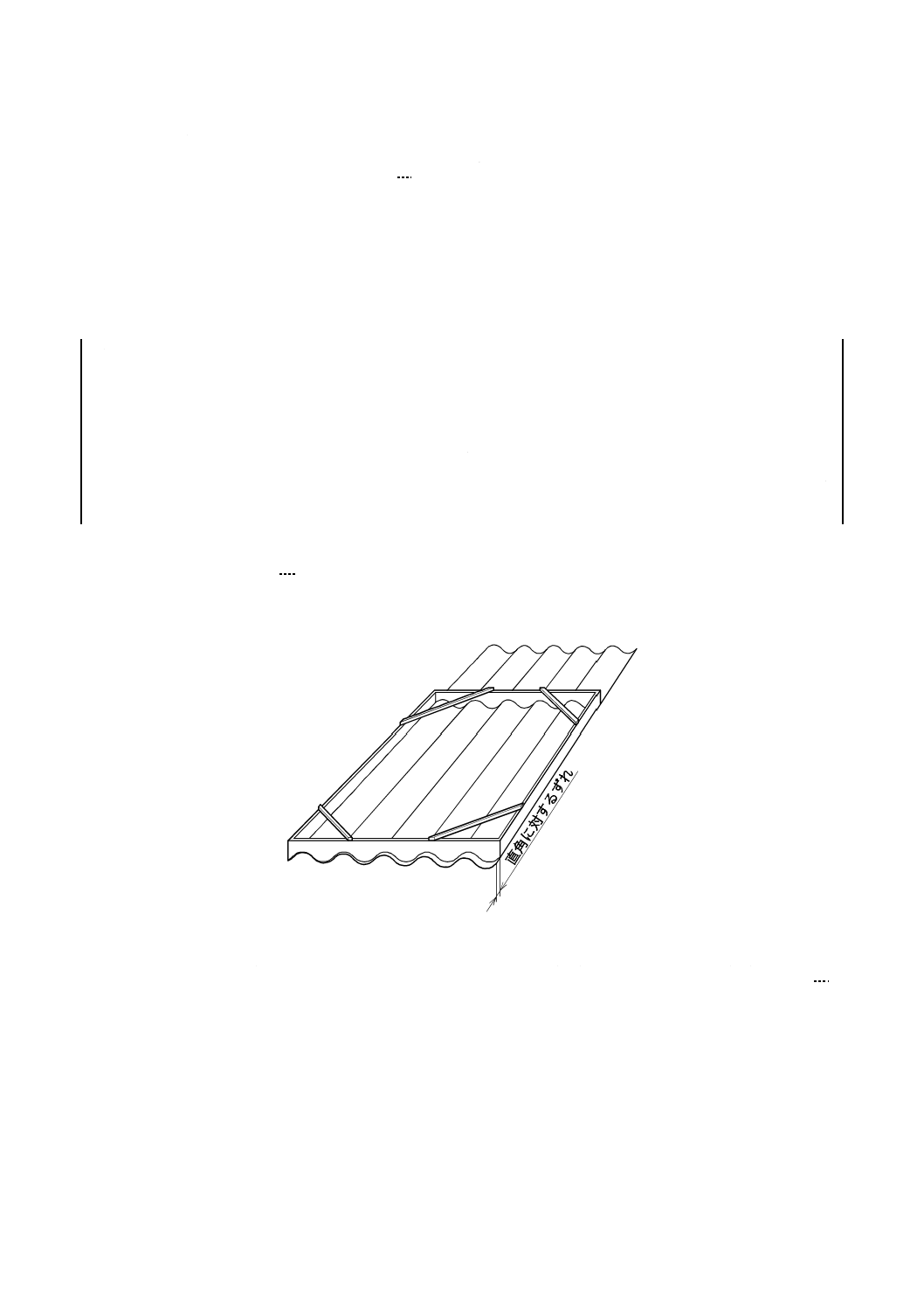

スレート(波板)の形状,寸法及びその許容差は,次による(図1参照)。

a) 長さ及び幅 長さ及び幅は,8.2.1 a) の方法によって測定したとき,表7の規定に適合しなければな

らない。

b) 厚さ 厚さは,8.2.1 b) の方法によって測定したとき,表7の規定に適合しなければならない。

c) 山の数 山の数は,表7の規定に適合しなければならない。

d) 谷の深さ 谷の深さは,8.2.1 c)の方法によって測定したとき,表7の規定に適合しなければならない。

e) ピッチ ピッチは,8.2.1 d) の方法によって測定したとき,表7の規定に適合しなければならない。

f)

直角度 直角度は,8.2.1 e) の方法によって測定したとき,表7の規定に適合しなければならない。

g) へりの高さ へりの高さは,8.2.1 f) の方法によって測定したとき,表7の規定に適合しなければなら

ない。

6

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−スレート(波板)の断面形状

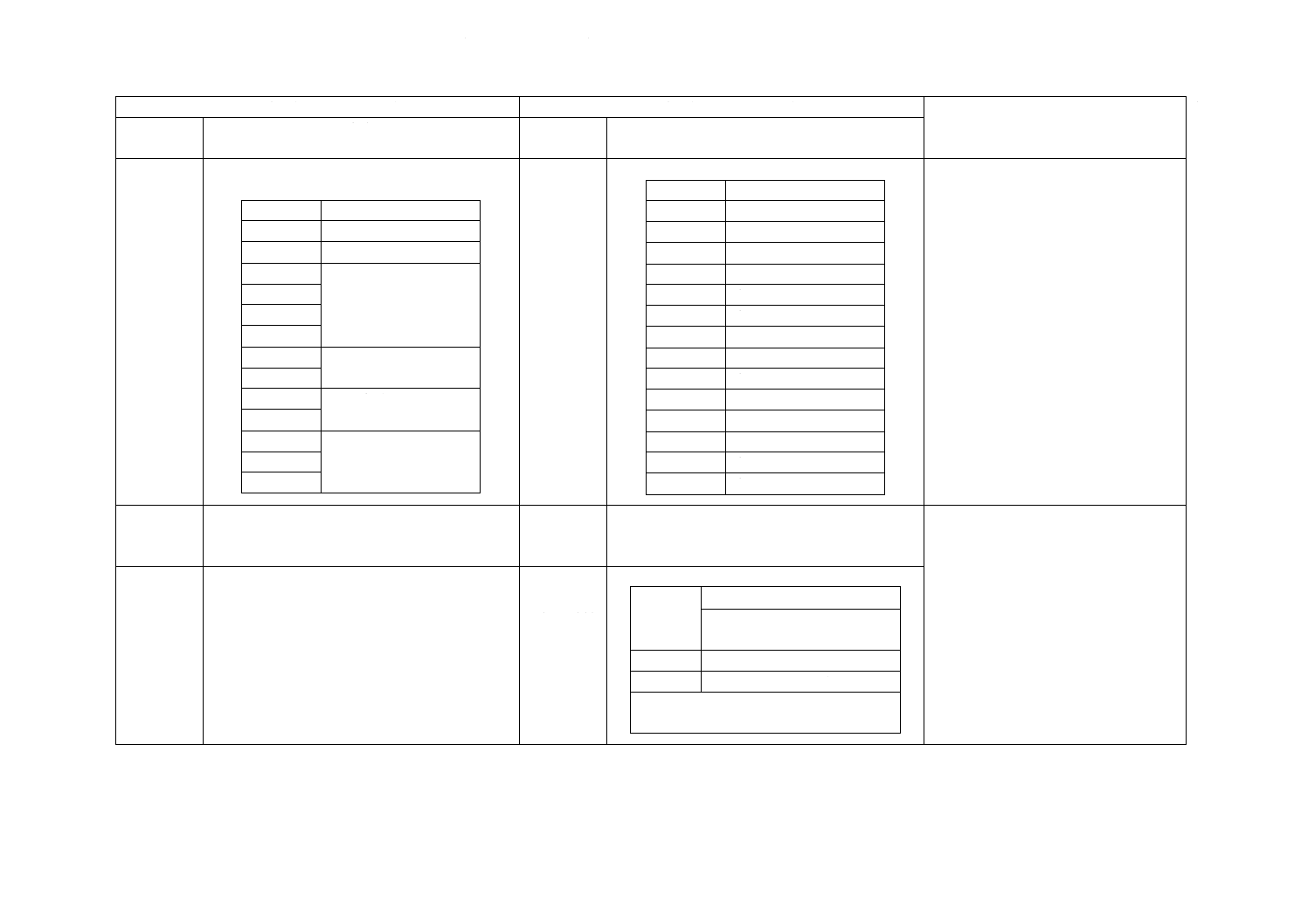

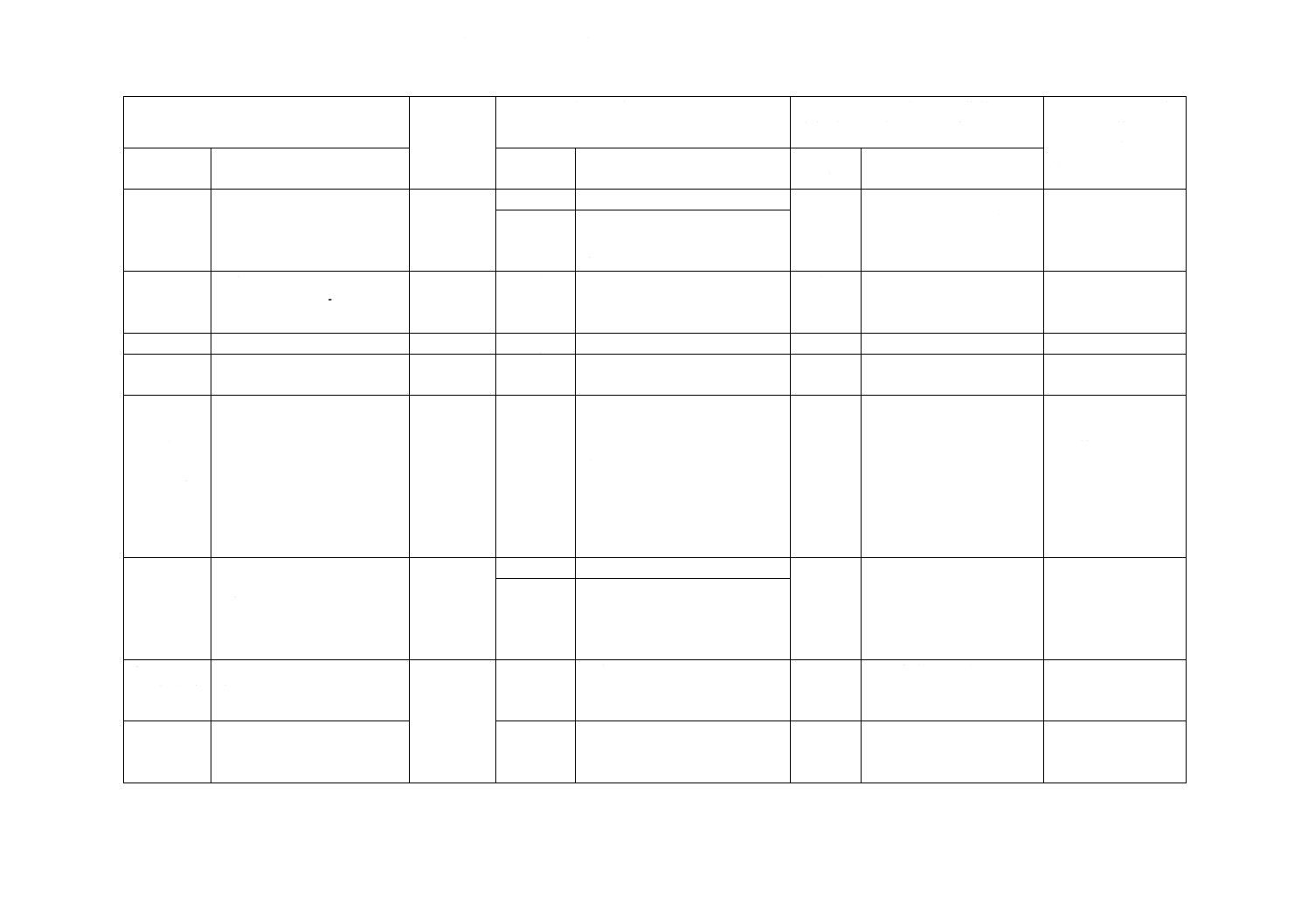

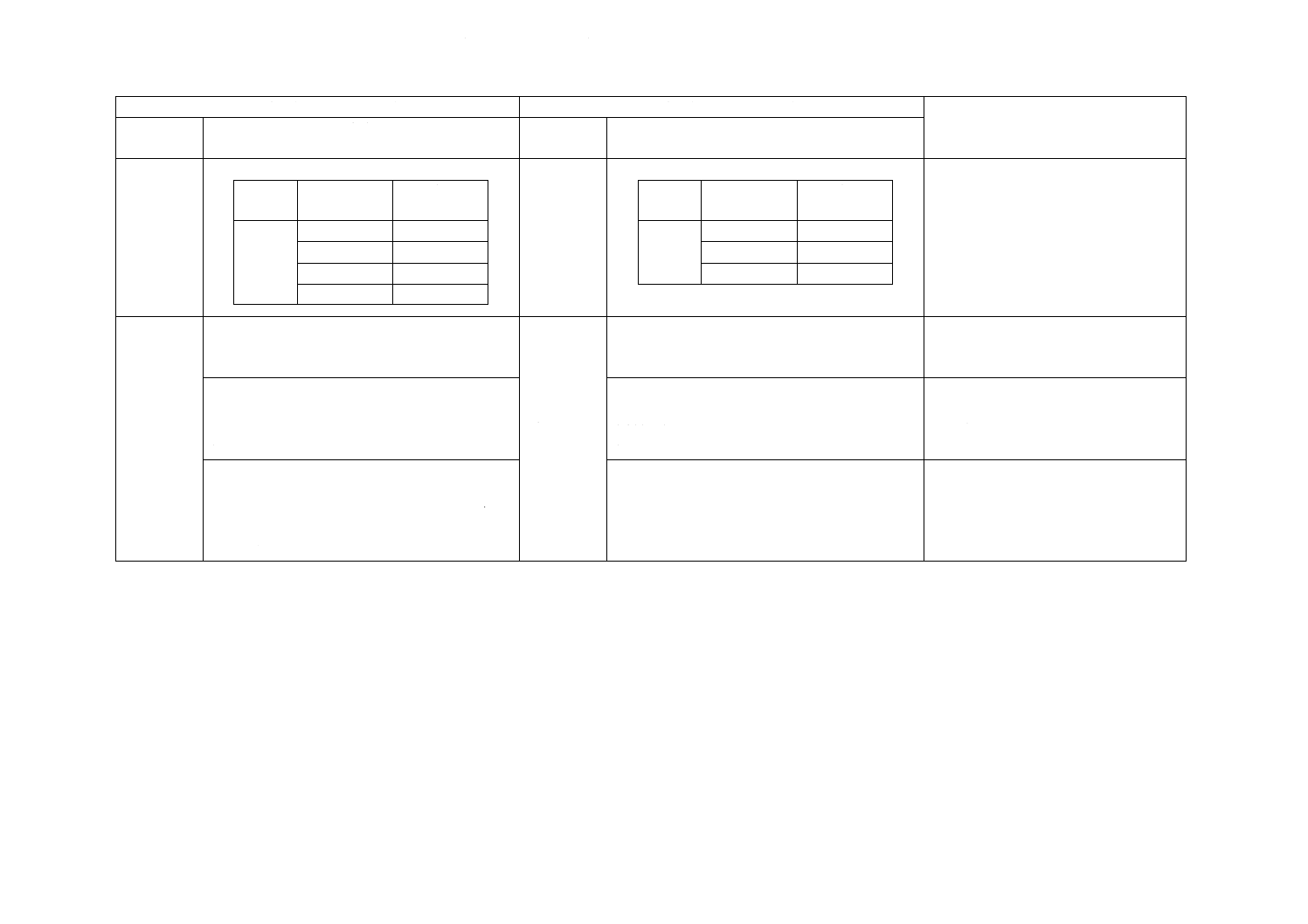

表7−スレート(波板)の寸法及びその許容差

単位 mm

種類 長さa) 幅a) 長さ及

び幅の

許容差

厚さ 厚さの

許容差

山の数

(山)

谷の

深さ

ピッチの

許容差

直角度

へりの

高さ

参考値

1ピ

ッチ

全厚

質量

(kg/枚)

小波 1 820 720

±5

6.3

±0.6

11.5

15

以上

両端を除い

た8ピッチ

(508 mm)

当たり±2.0

6以下 施工上支障

のない範囲

で製造業者

が指定する

値

63.5

27

以下

13〜17

2 120

15〜20

2 420

17〜22

大波 1 820 950

7.5

35

以上

両端を除い

た5ピッチ

(650 mm)

当たり±2.0

130

47

以下

18〜23

2 000

20〜25

2 120

21〜27

2 420

24〜33

注a) 規定寸法以外の製品の長さ及び幅は,受渡当事者間の協議によって定めるものとする。

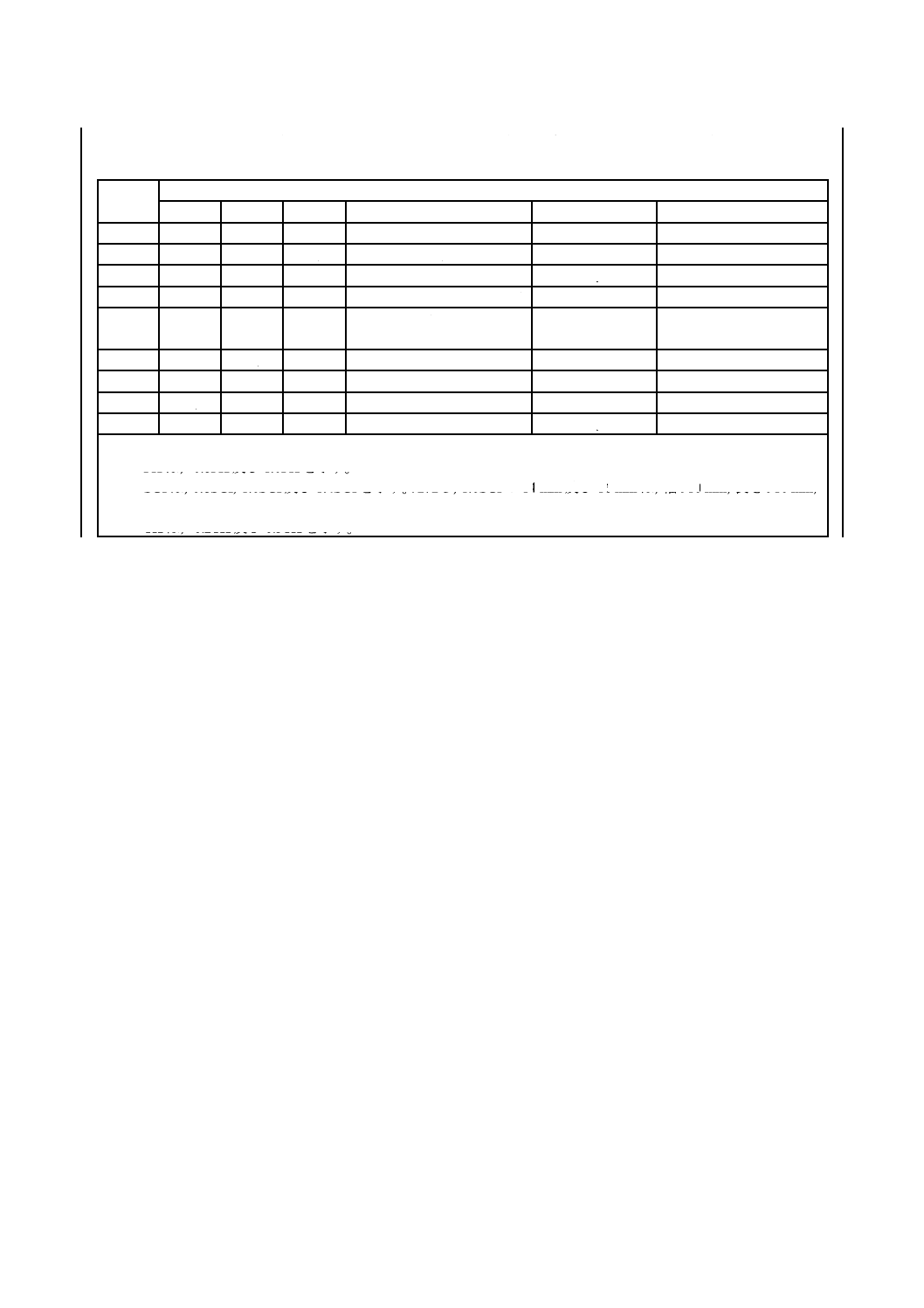

6.2

スレート(ボード),けい酸カルシウム板及びスラグせっこう板

スレート(ボード),けい酸カルシウム板及びスラグせっこう板の寸法及びその許容差は,次による。

a) 長さ及び幅 長さ及び幅は,8.2.2 a) の方法によって測定したとき,表8及び表9の規定に適合しな

ければならない。

b) 厚さ 厚さは,8.2.2 b) の方法によって測定したとき,表9の規定に適合しなければならない。

c) 直角度 四隅の直角度は,8.2.2 c) の方法によって測定したとき,表9の規定に適合しなければなら

ない。

d) 直線度 切断面の直線度は,8.2.2 d) の方法によって測定したとき,表9の規定に適合しなければな

らない。

7

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

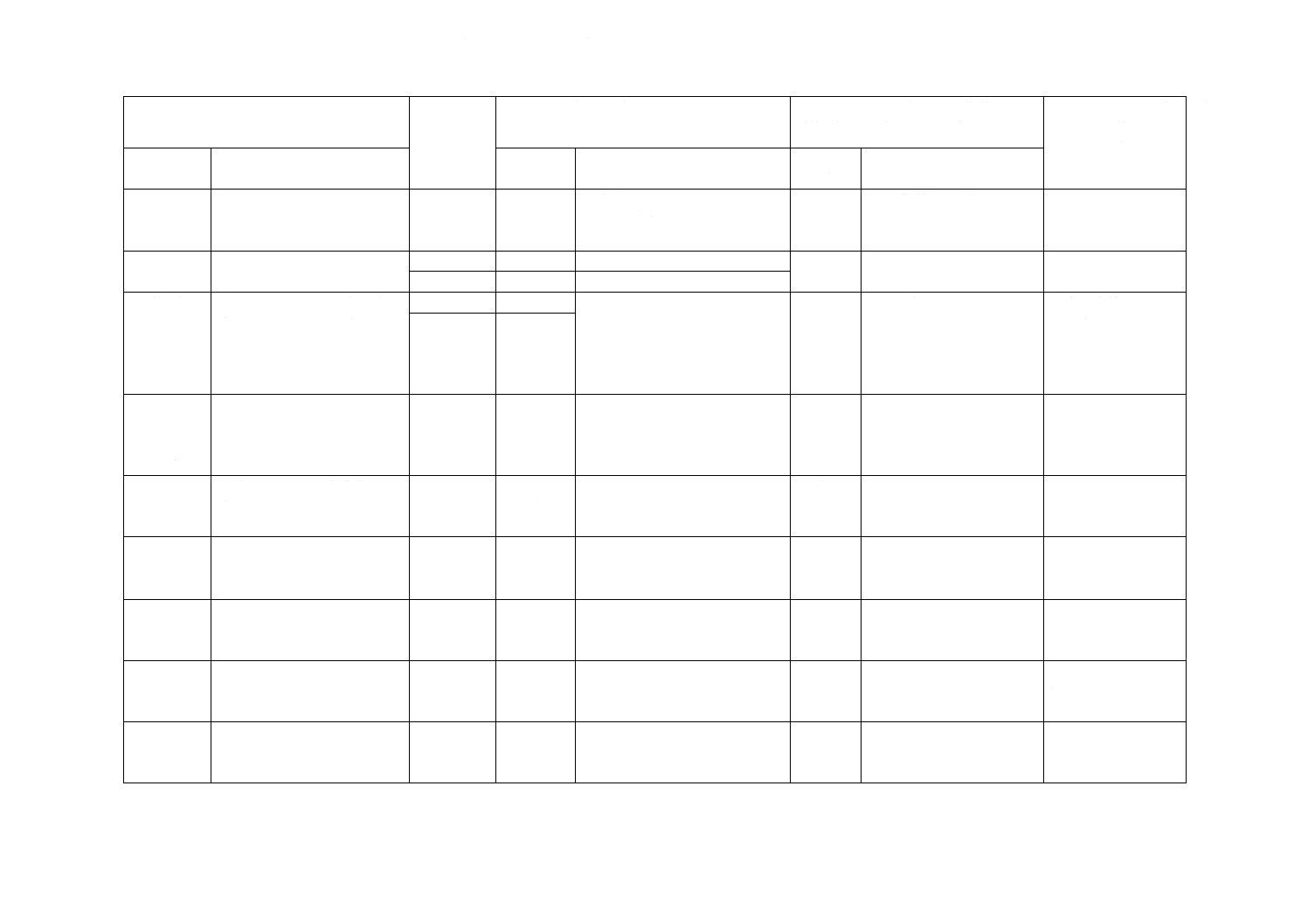

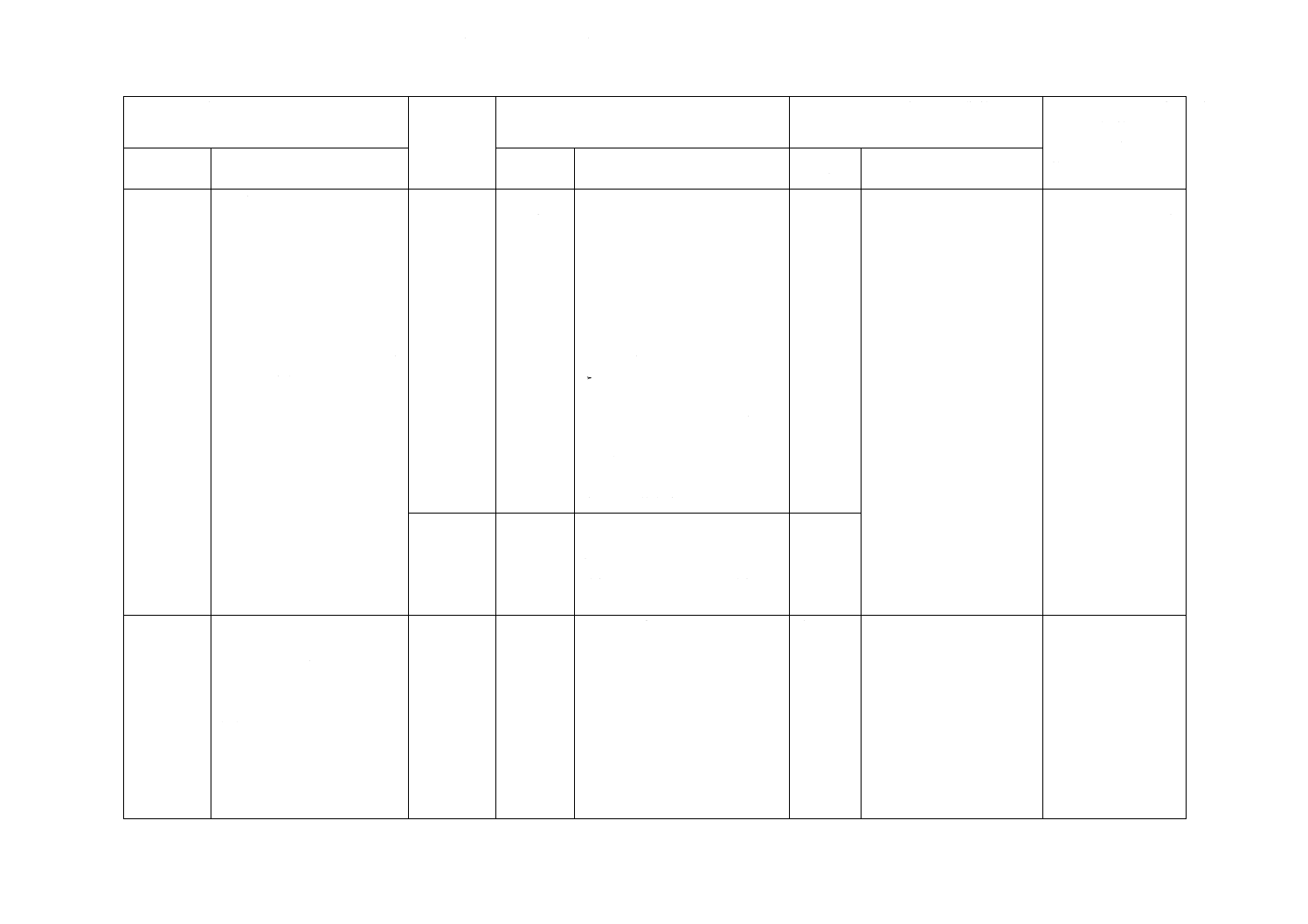

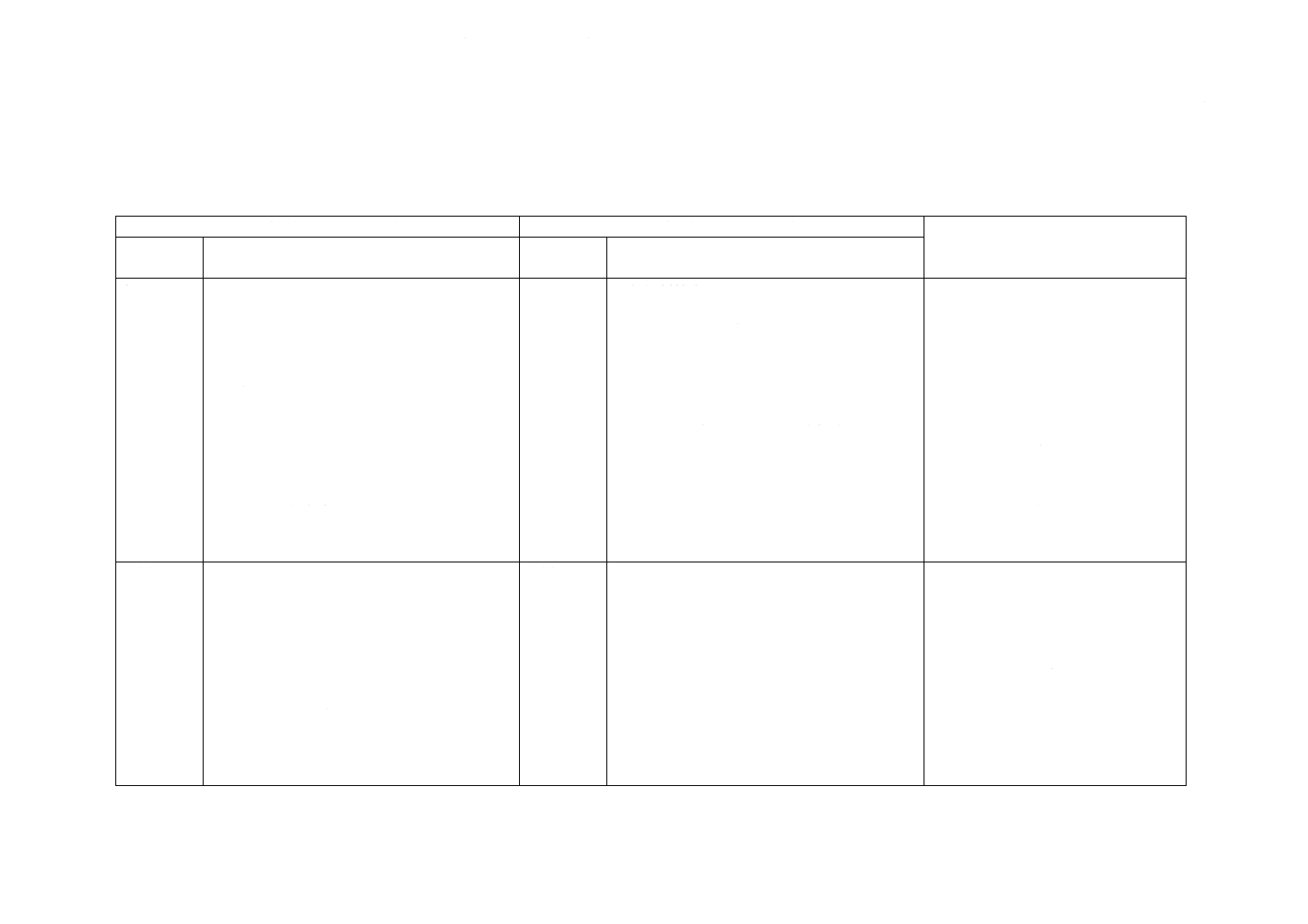

表8−スレート(ボード),けい酸カルシウム板及びスラグせっこう板の長さ及び幅の寸法

単位 mm

長さa)

幅a)

455

606

610

910

1 000

1 210

910

−

−

−

FA,F,NF,S,FK b),SGI c)

−

−

1000

−

−

TK d)

TK d)

−

−

1520

−

−

−

−

TK d)

−

1820

−

−

−

FA,F,NF,S,FK b),SGI c)

−

−

2000

−

−

−

FA,F

FA,F,NF,S,

FK b),SGI c)

−

2420

−

SGI c)

−

FA,F,NF,S,FK b),SGI c)

−

FA,F,NF,FK b),SGI c)

2730

−

−

−

FA,F,NF,FK b),SGI c)

−

−

3030

SGI c)

−

−

−

−

−

3050

−

−

−

−

TK d)

−

注a) 規定寸法以外の製品の長さ及び幅は,受渡当事者間の協議によって定めるものとする。

b) FKは,0.8FK及び1.0FKを示す。

c) SGIは,0.8SGI,1.0SGI及び1.4SGIを示す。ただし,1.0SGIの14 mm及び16 mmは,幅910 mm,長さ910 mm,

1 820 mm及び2 420 mmとする。

d) TKは,0.2TK及び0.5TKを示す。

8

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

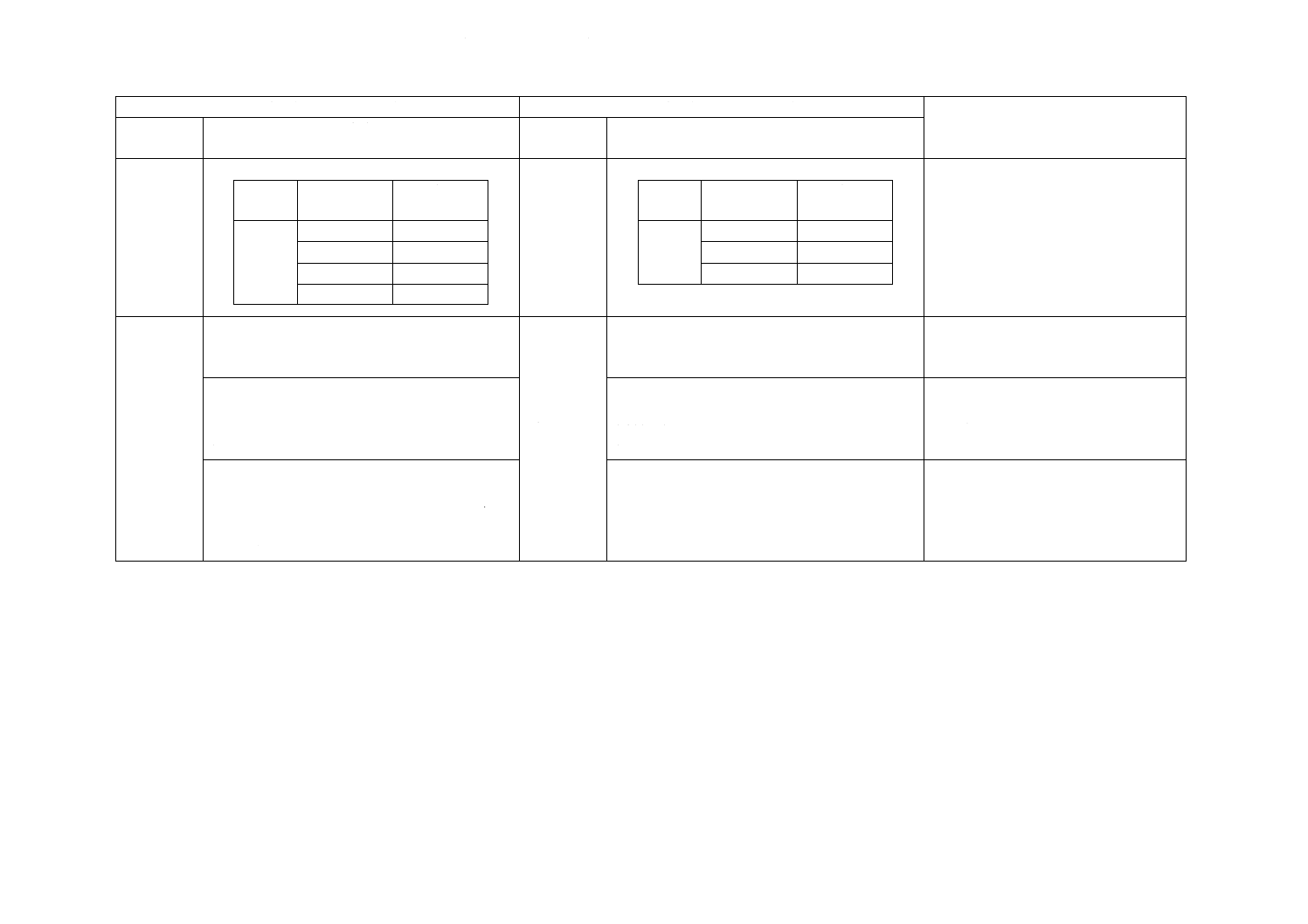

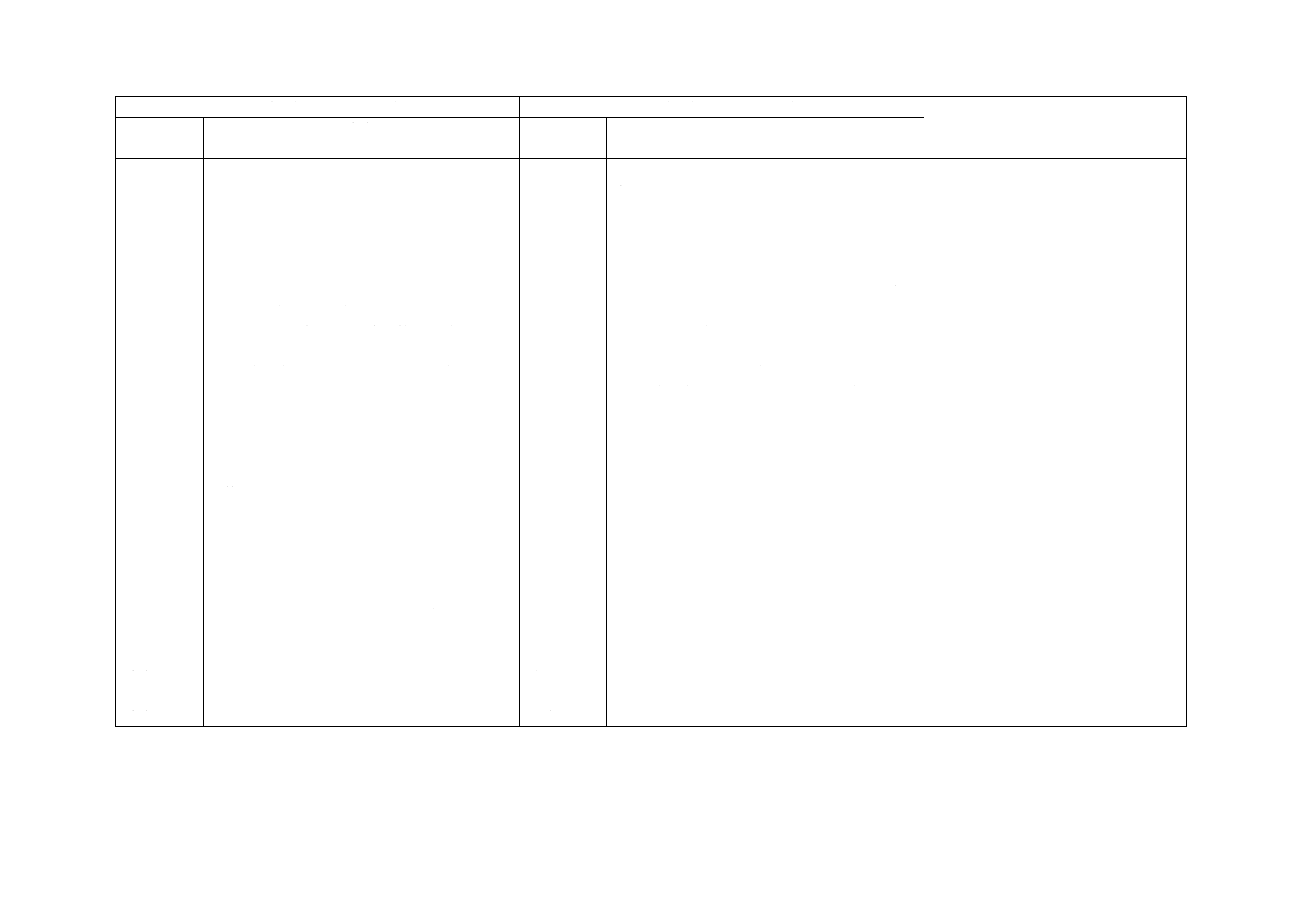

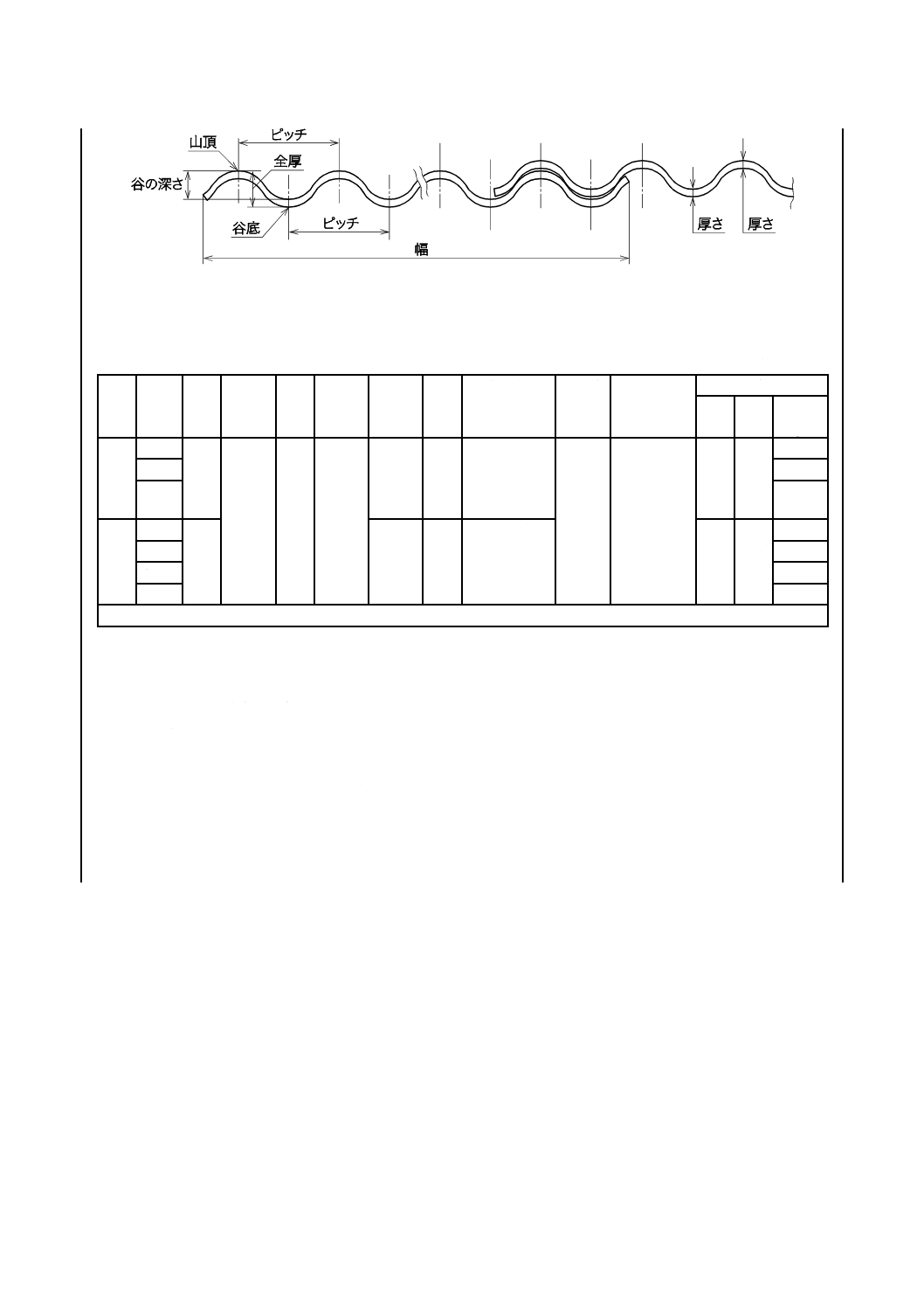

表9−スレート(ボード),けい酸カルシウム板及びスラグせっこう板の厚さ及び寸法の許容差

単位 mm

種類

厚さa)

許容差

直角度

直線度

厚さ

長さ及び幅

直角定規法

対角線法

フレキシブル板A

フレキシブル板

3

±0.3

0

−3

4以下

5以下

3以下

4

5

±0.4

6

8

軟質フレキシブル板

3

±0.3

4

5

±0.4

6

平板

5

±0.4

6

けい酸カルシウム板

(タイプ2)

4 b)

±0.3

0

−3

5

6

±0.4

8

9

±0.5

10

12

13

けい酸カルシウム板

(タイプ3)

12

+2.0

0

±3

15

20

±2.0

25

30

35

40

45

50

55

60

70

スラグせっこう板

5

±0.3

0

−3

6

±0.4

8

10

±0.5

11

12

14 c)

16 c)

注a) 規定寸法以外の製品の厚さは,規定する最小厚さと最大厚さの範囲内において受渡当事者間の協議によっ

て定めるものとする。ただし,規定寸法以外の厚さの許容差は,当該製品より薄い方の製品の許容差とす

る。

b) 4 mmは,1.0FKだけに適用する。

c) 14 mm及び16 mmは,1.0SGIだけに適用する。

9

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

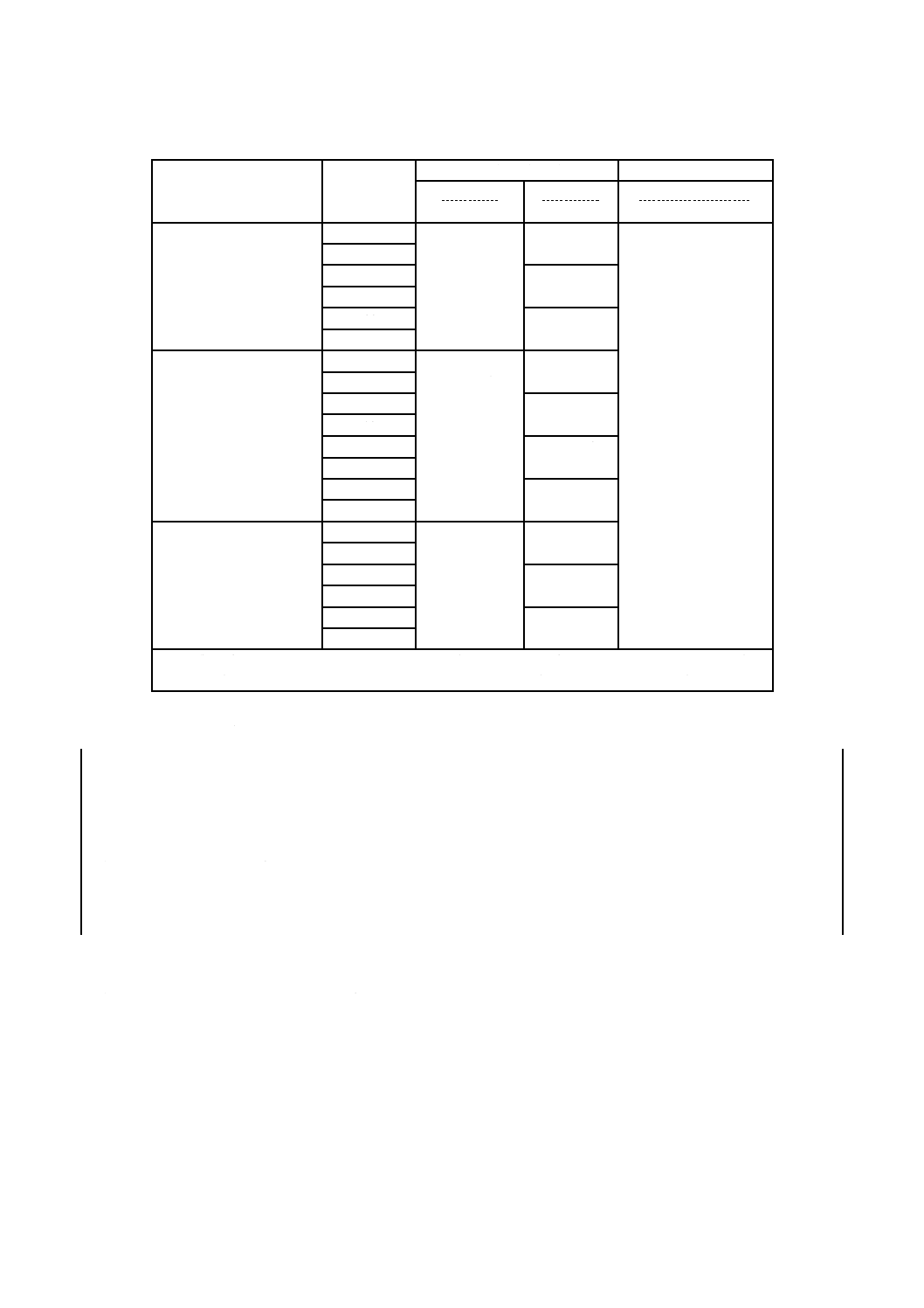

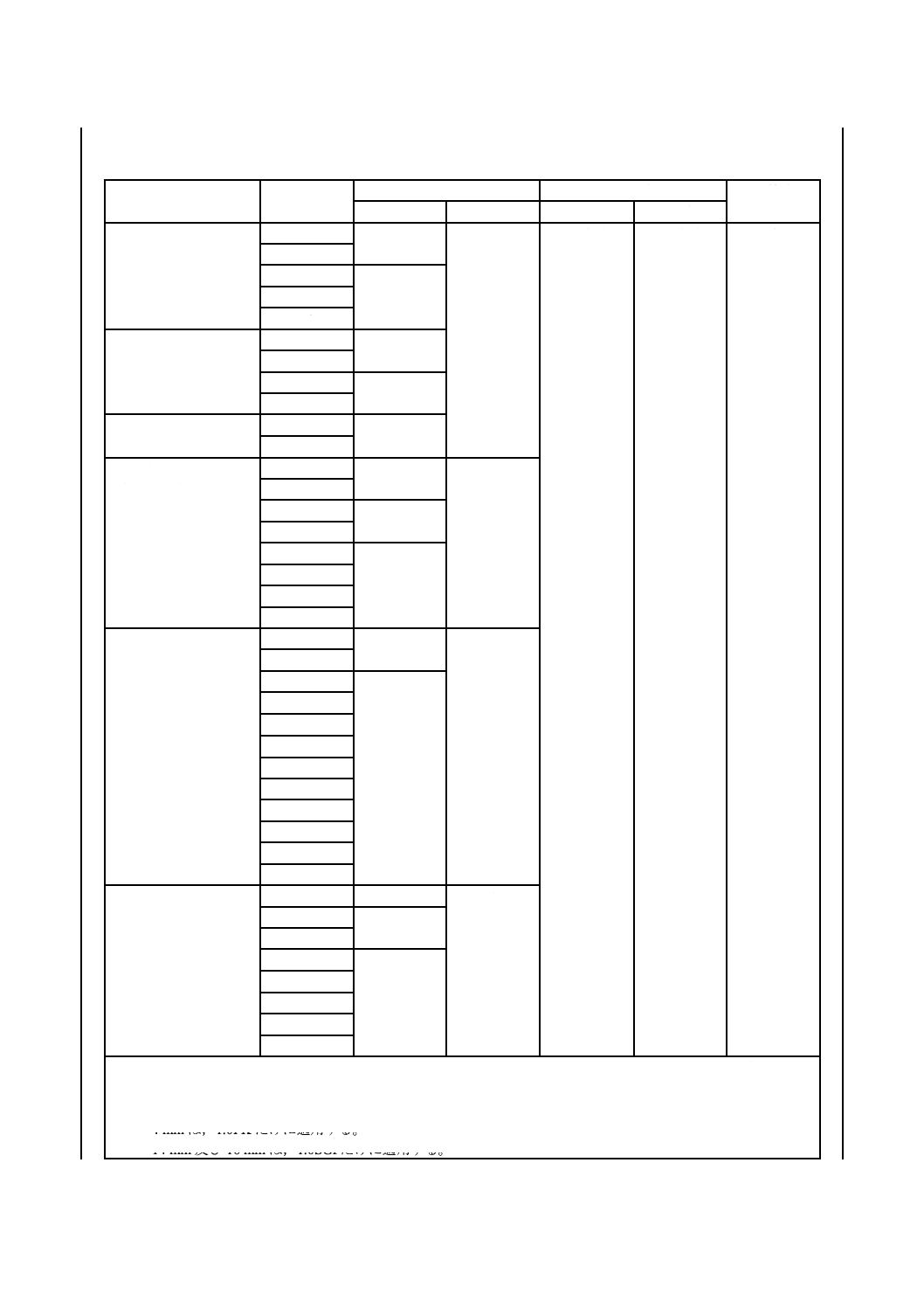

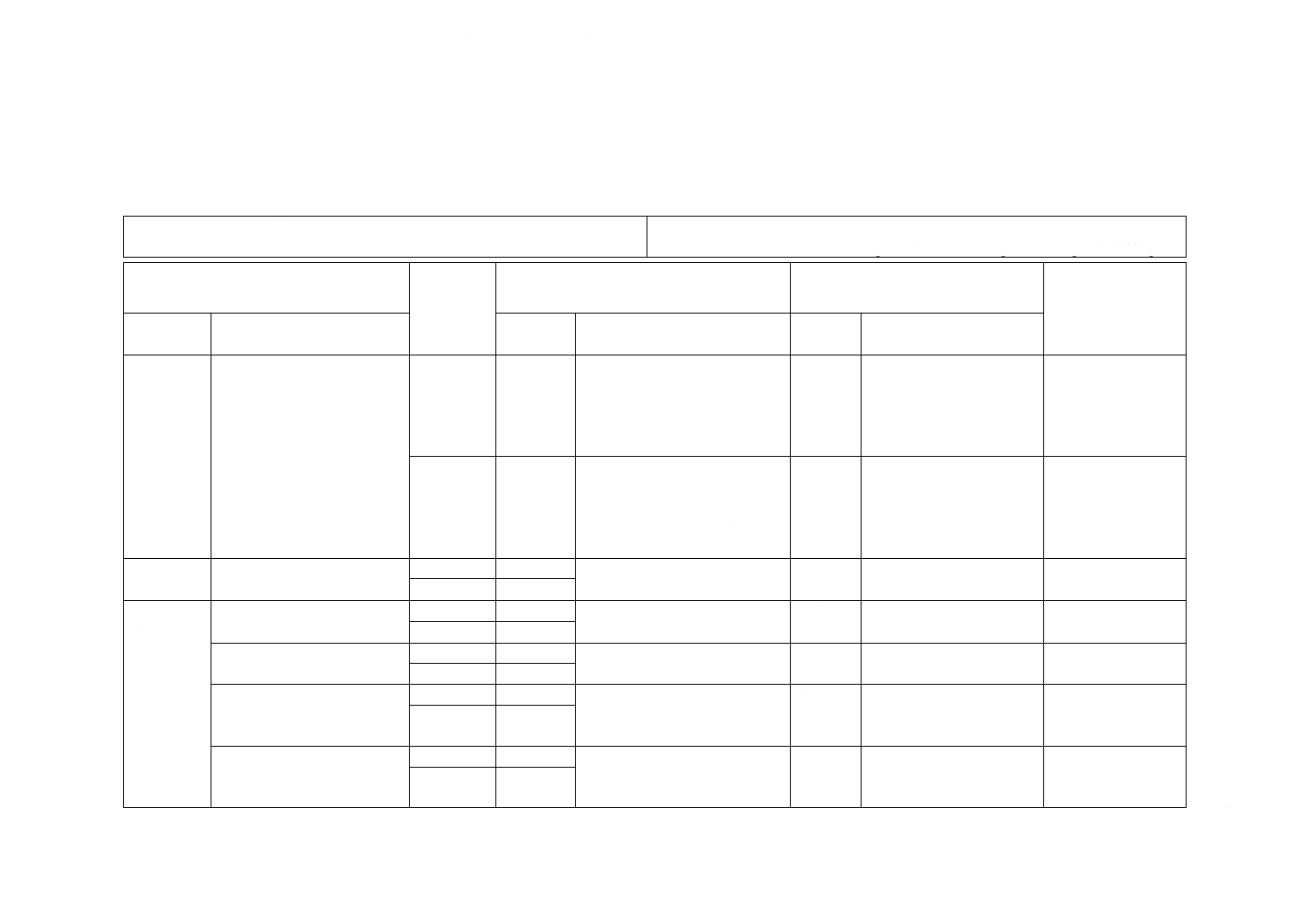

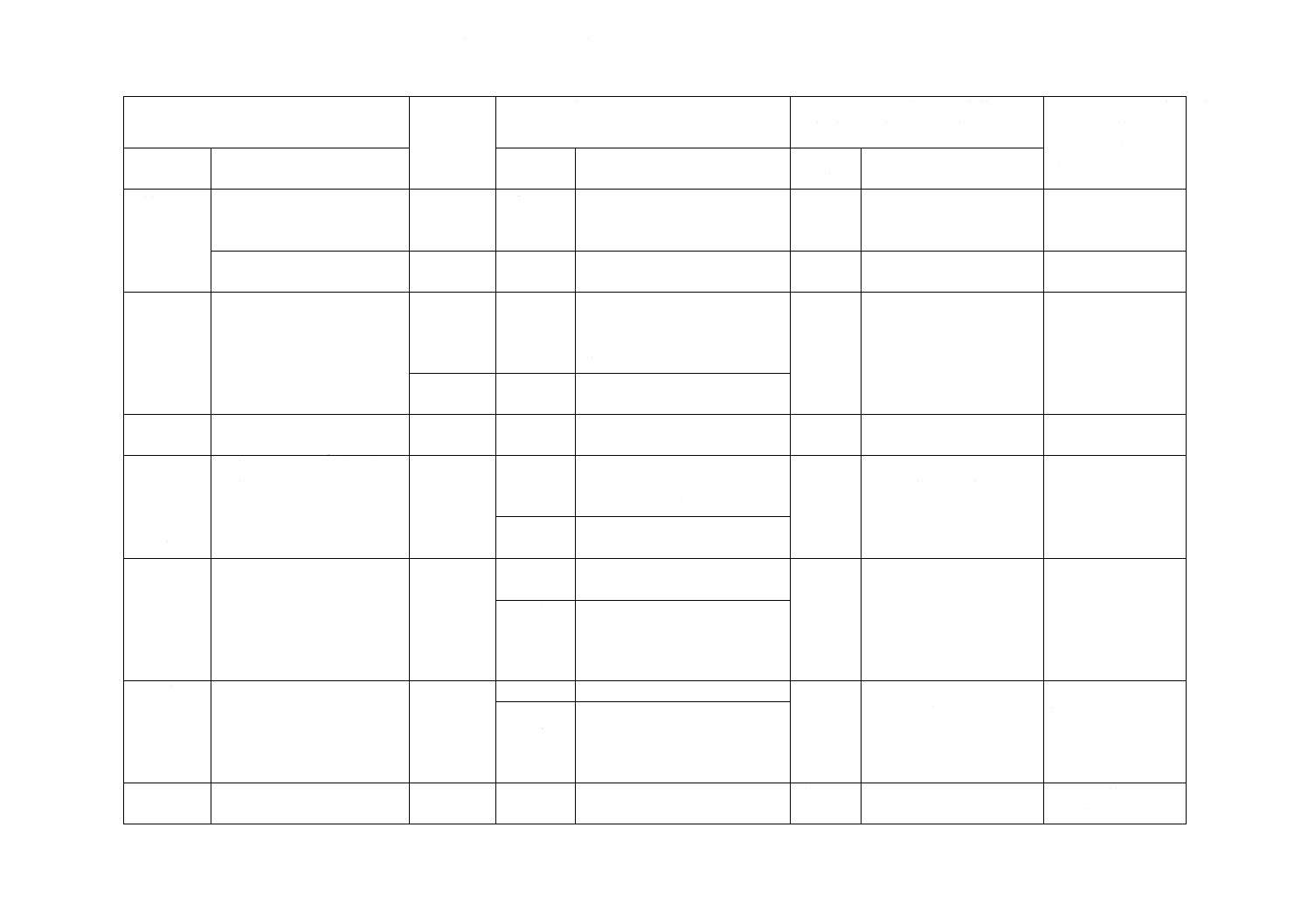

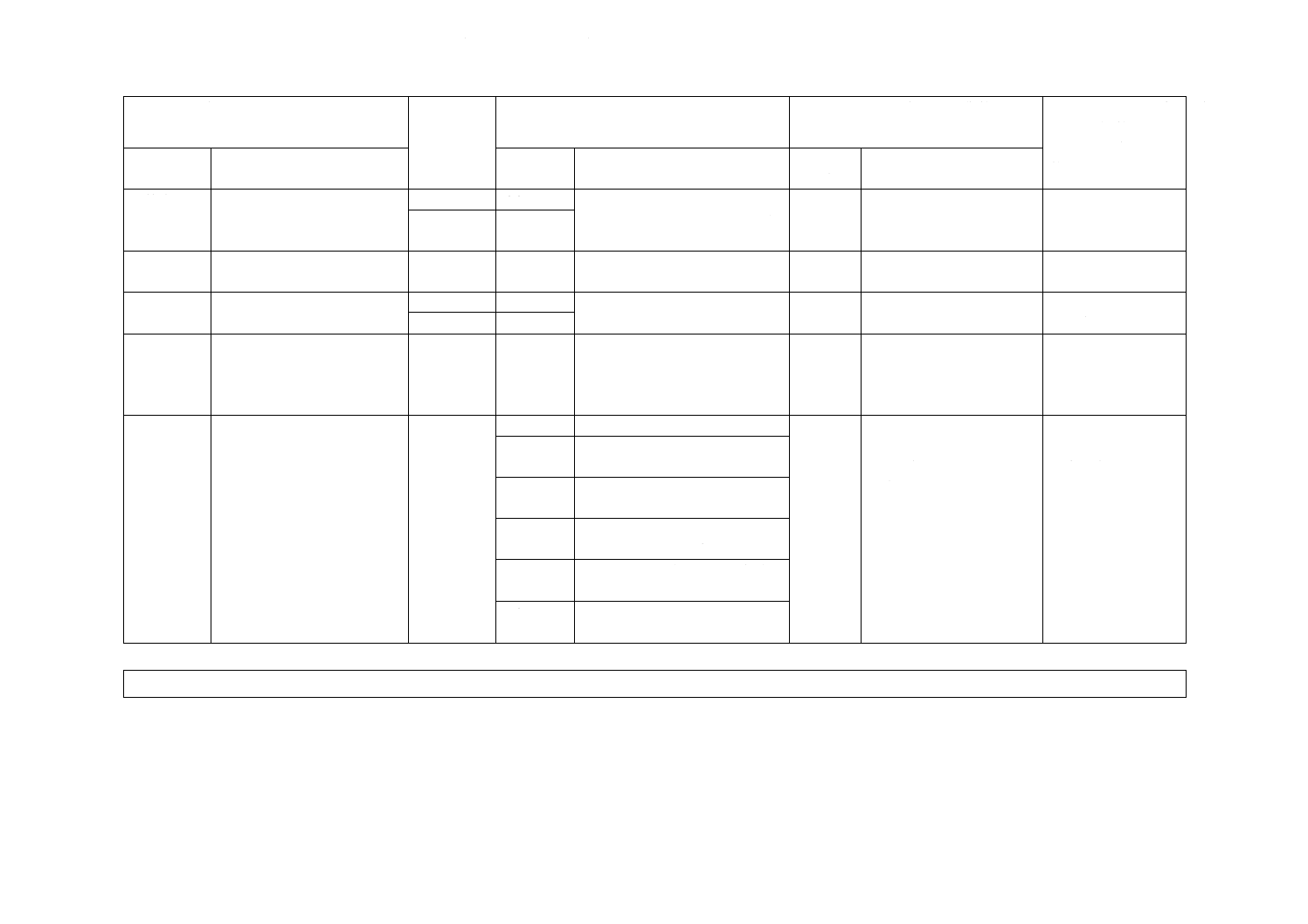

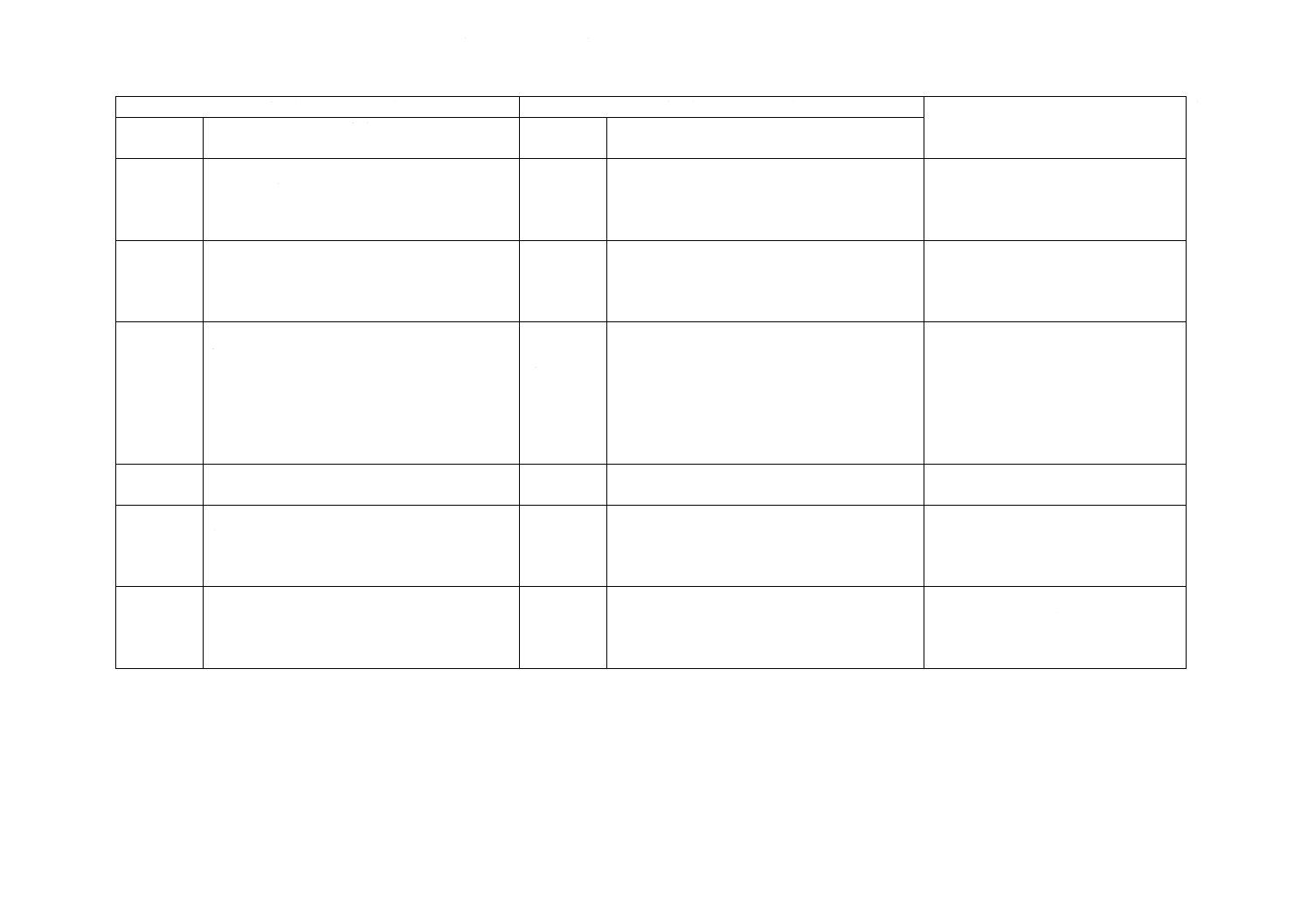

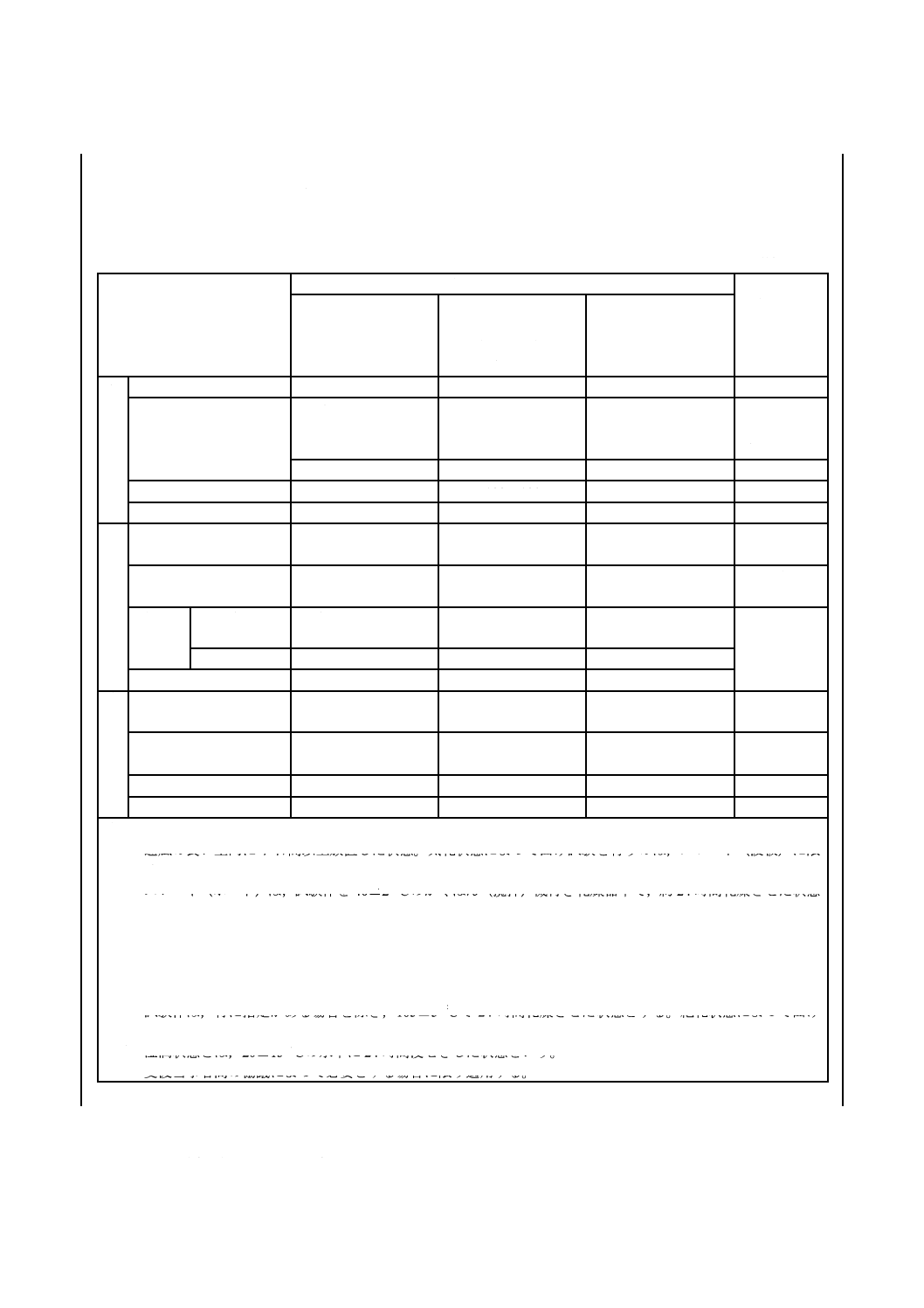

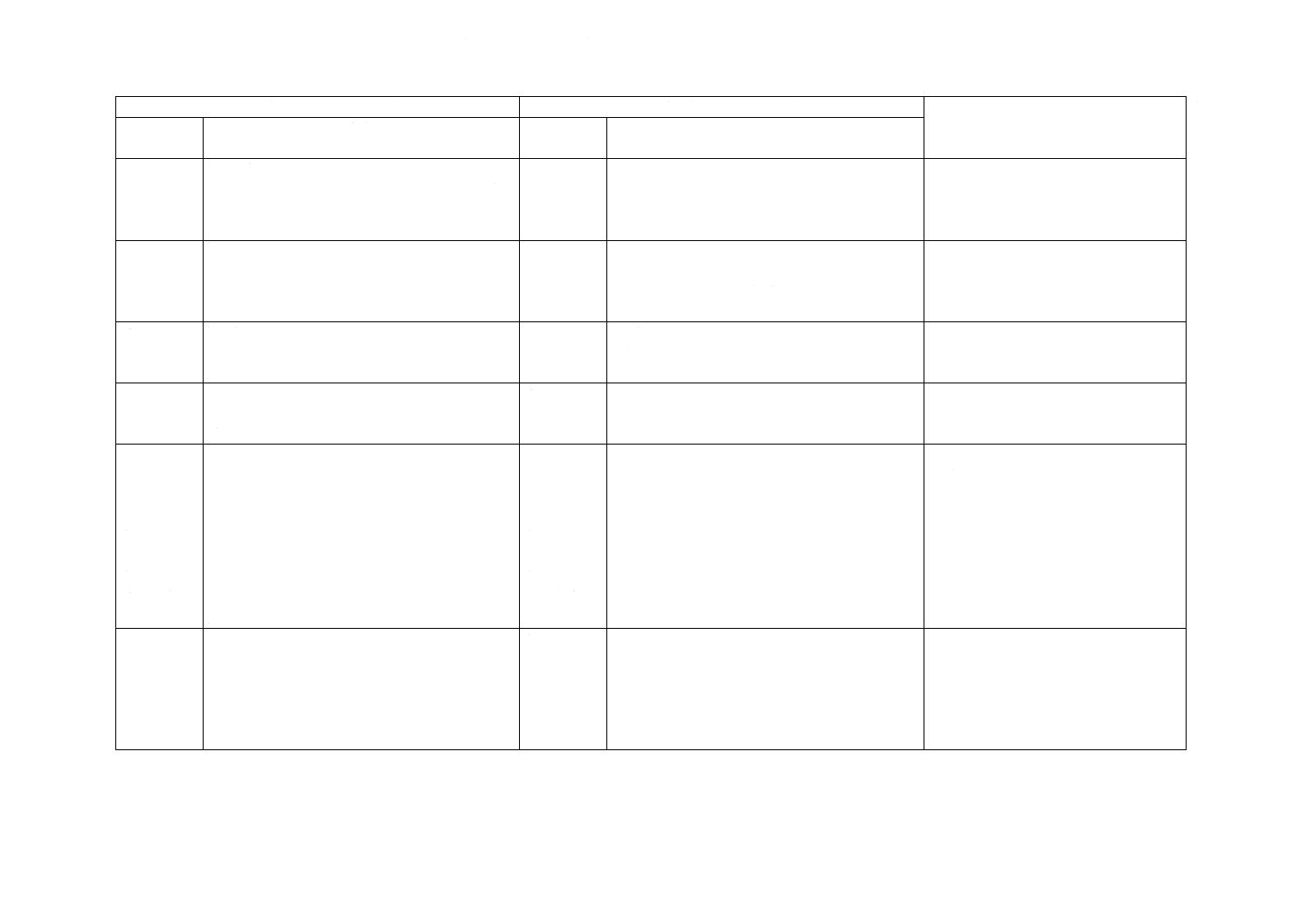

7

試験の区分

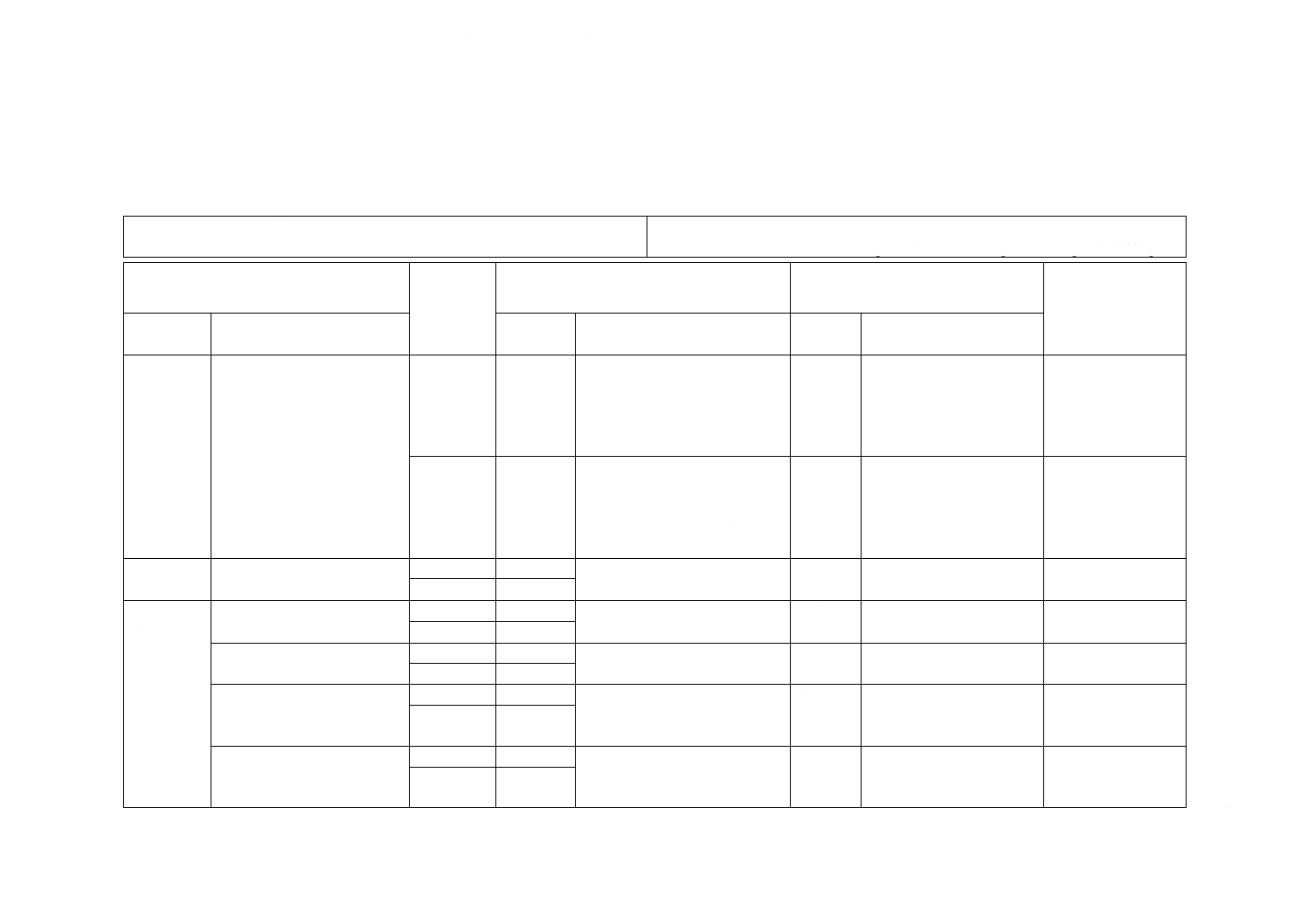

種類ごとの受渡試験及び形式試験の項目は,表10による。

なお,測定値及び計算によって求めた数値は,四捨五入して各規定値の有効数字に丸める。また,許容

差がある場合にはその有効数字に丸める。

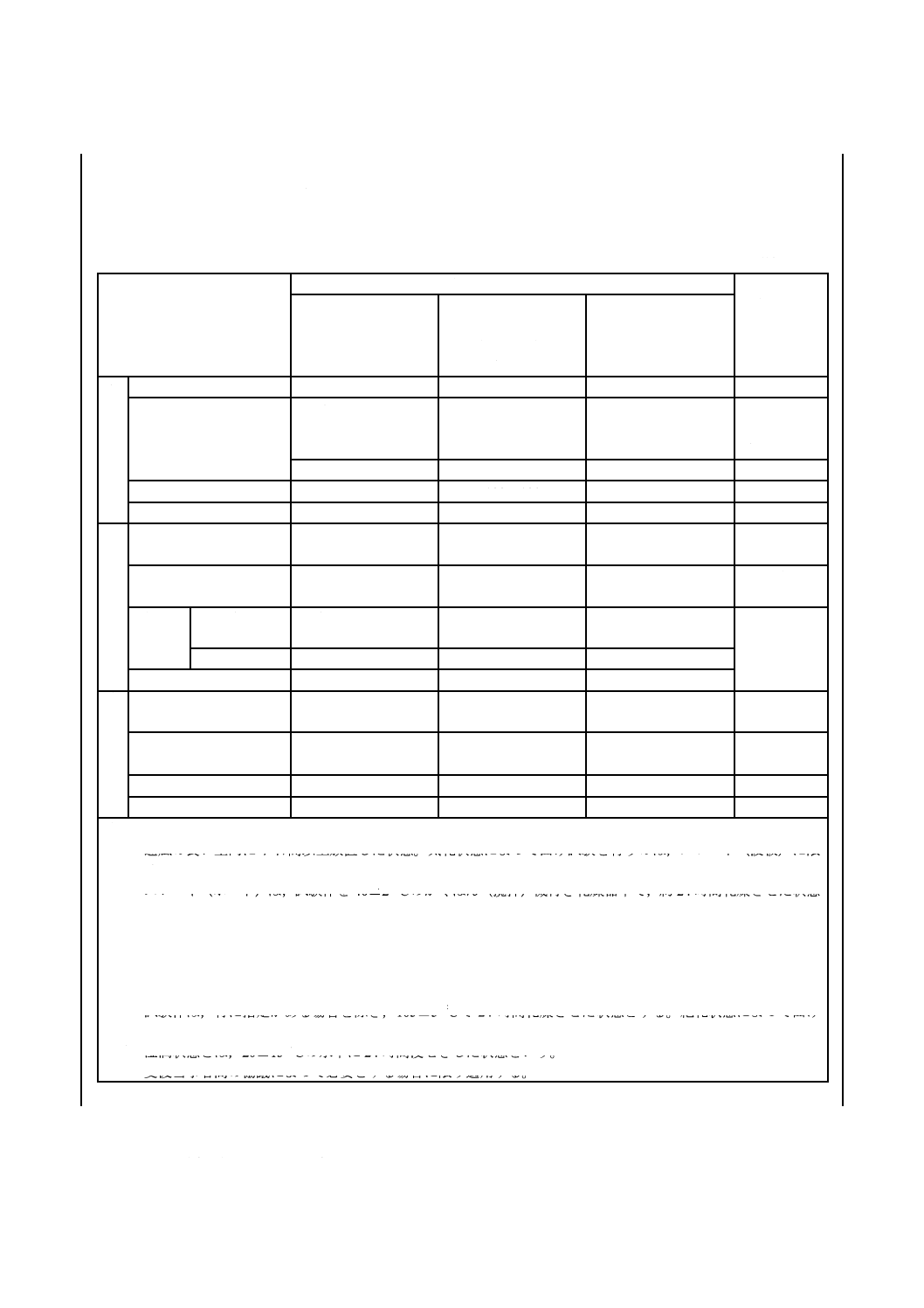

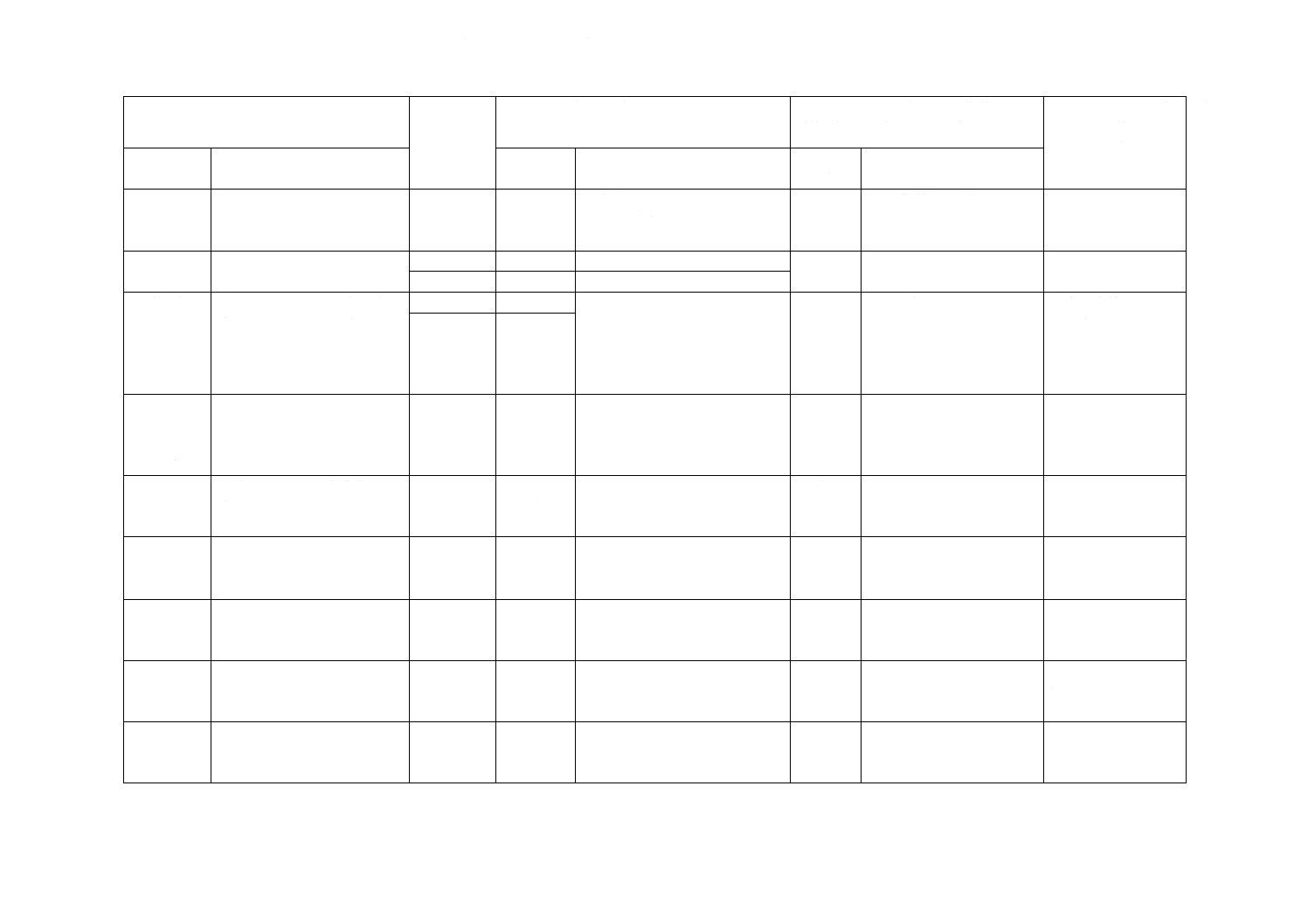

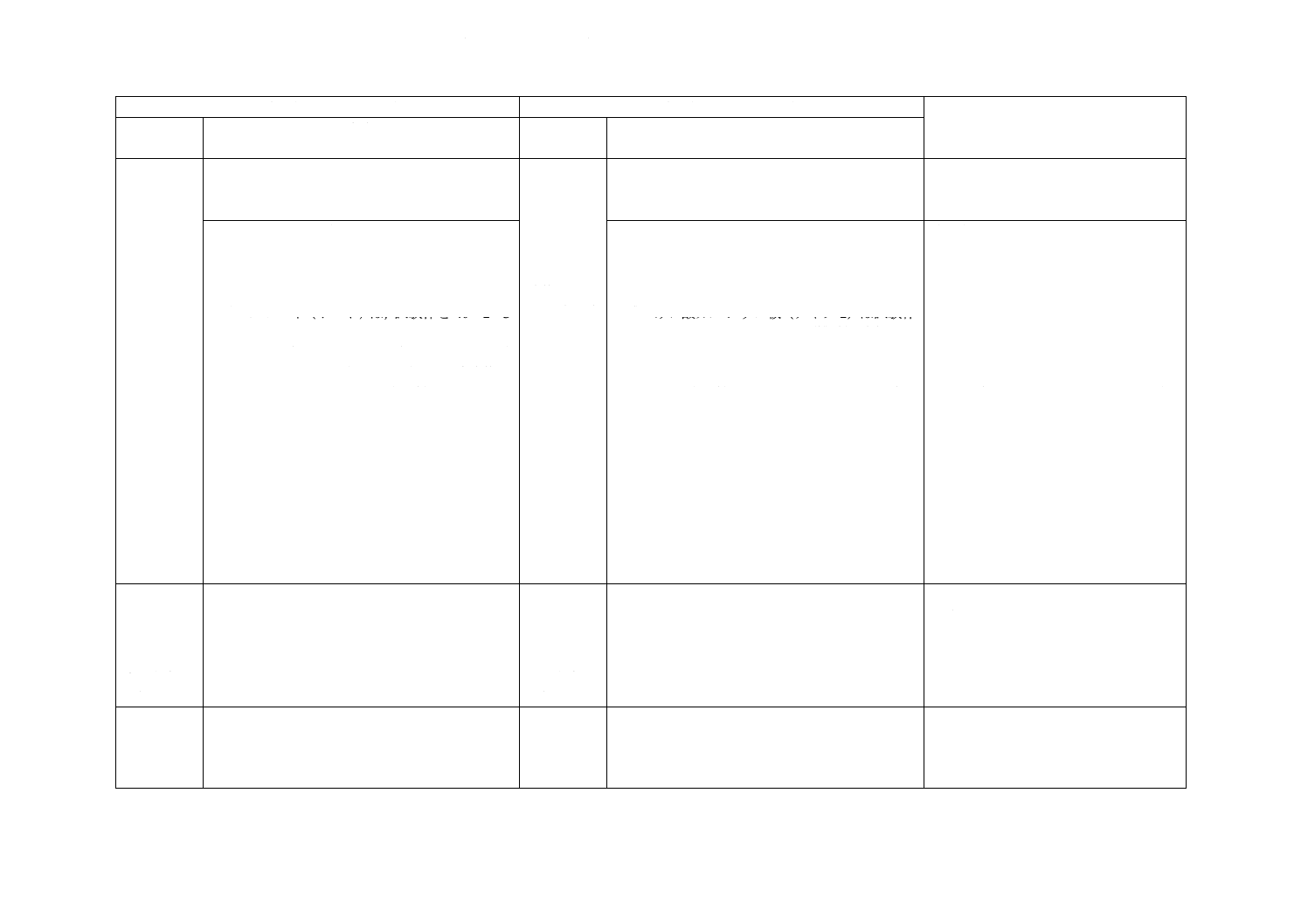

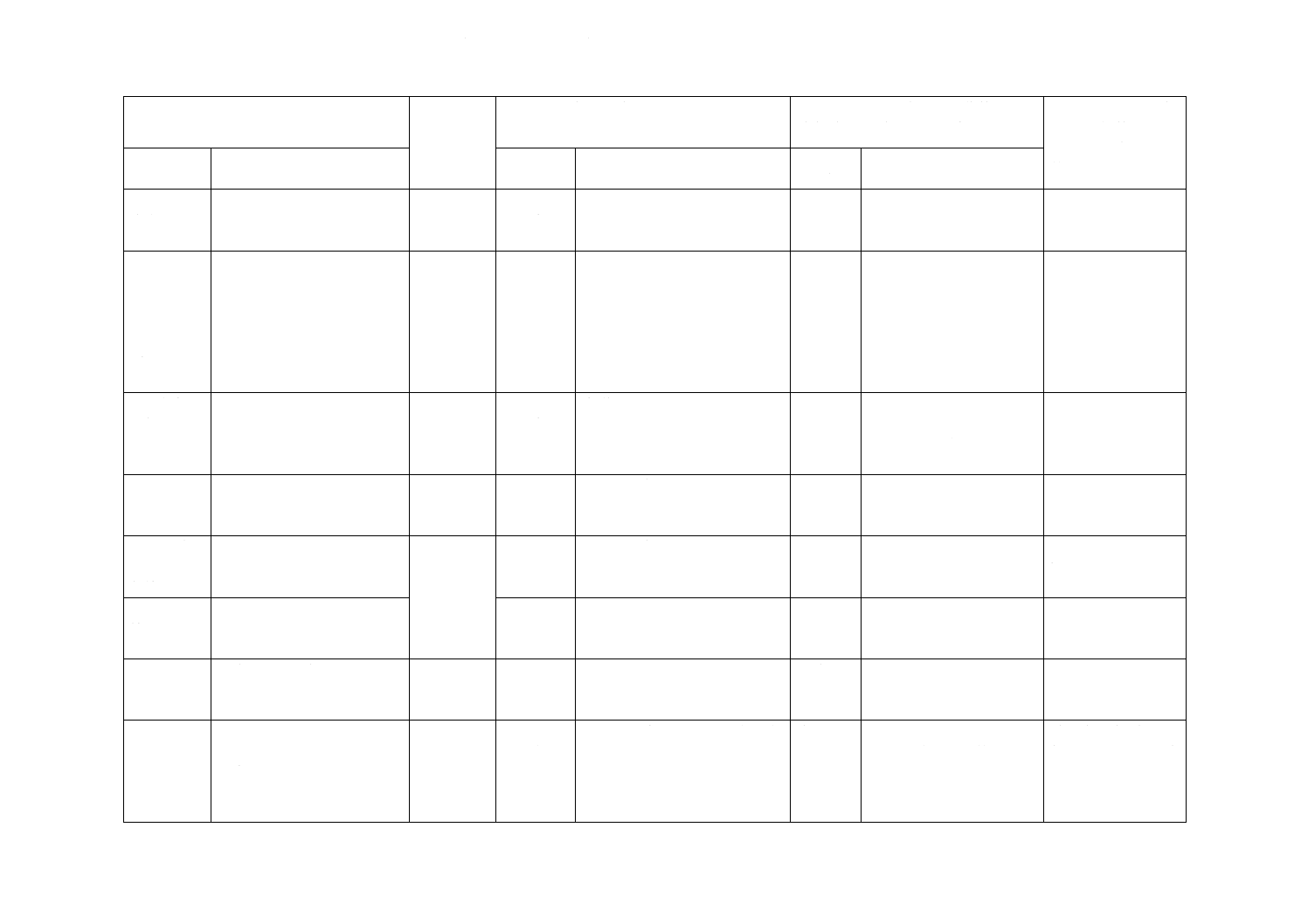

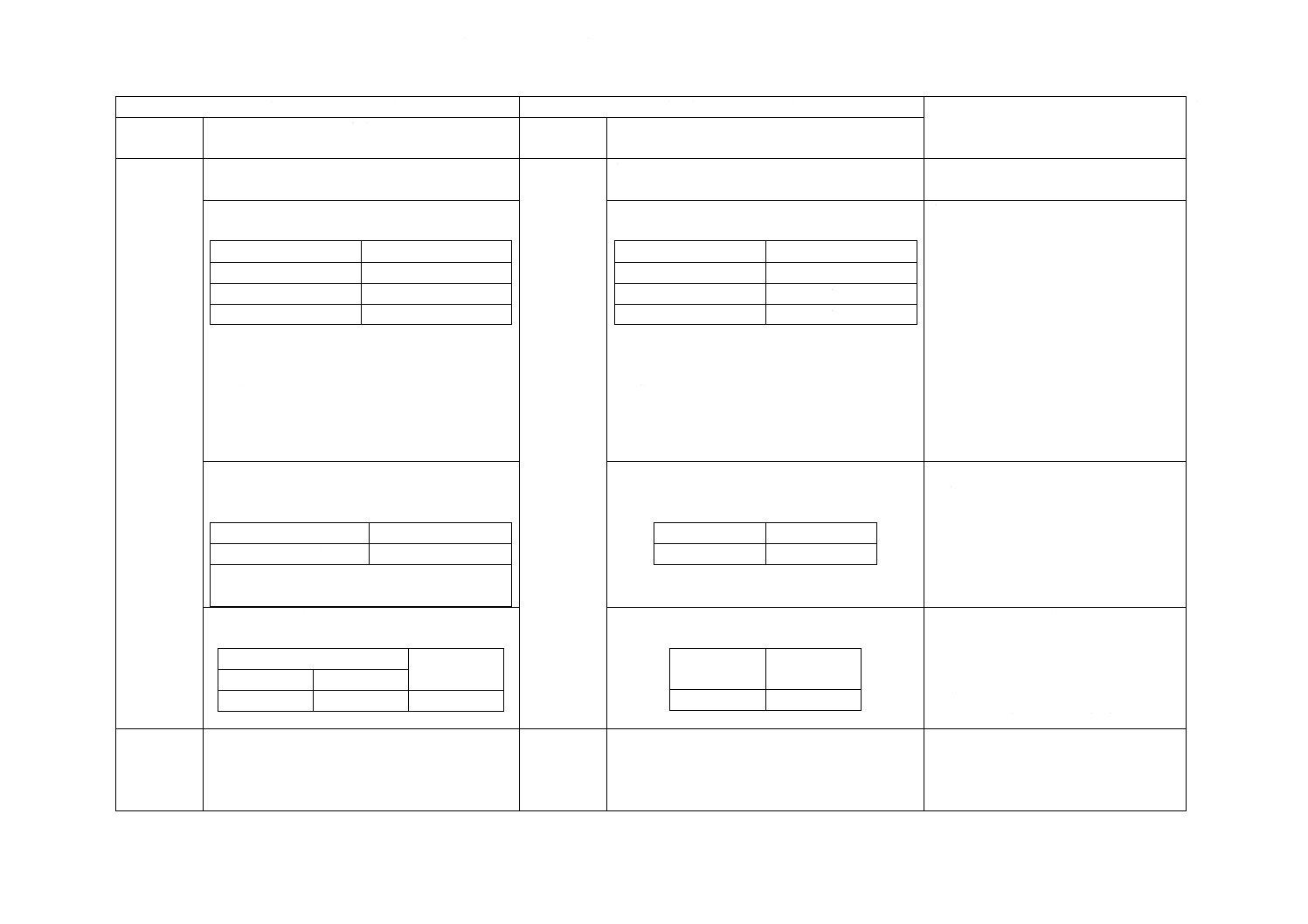

表10−試験の区分

区分

試験項目

種類

スレート

(波板)

スレート

(ボード)

けい酸カル

シウム板

(タイプ2)

けい酸カル

シウム板

(タイプ3)

スラグせっ

こう板

受渡

試験

必須

試験

寸法及び外観

○

○

○

○

○

曲げ破壊荷重

○

−

−

−

−

曲げ強さ

−

○

○

○

○

吸水率

○

○

−

−

−

かさ密度

−

−

○

○

○

形式

試験

必須

試験

透水性

○

○

−

−

−

吸水による長さ変化率

−

○

○

−

−

難燃性又は発熱性

○

○

○

○

○

任意

試験a)

耐凍結融解性

○

○

−

−

−

耐温水浸せき性

○

○

−

−

−

耐加熱散水性

○

○

−

−

−

耐乾湿性

−

○

−

−

−

注a) 受渡当事者間の協議によって必要とする場合に限り適用する。

10

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

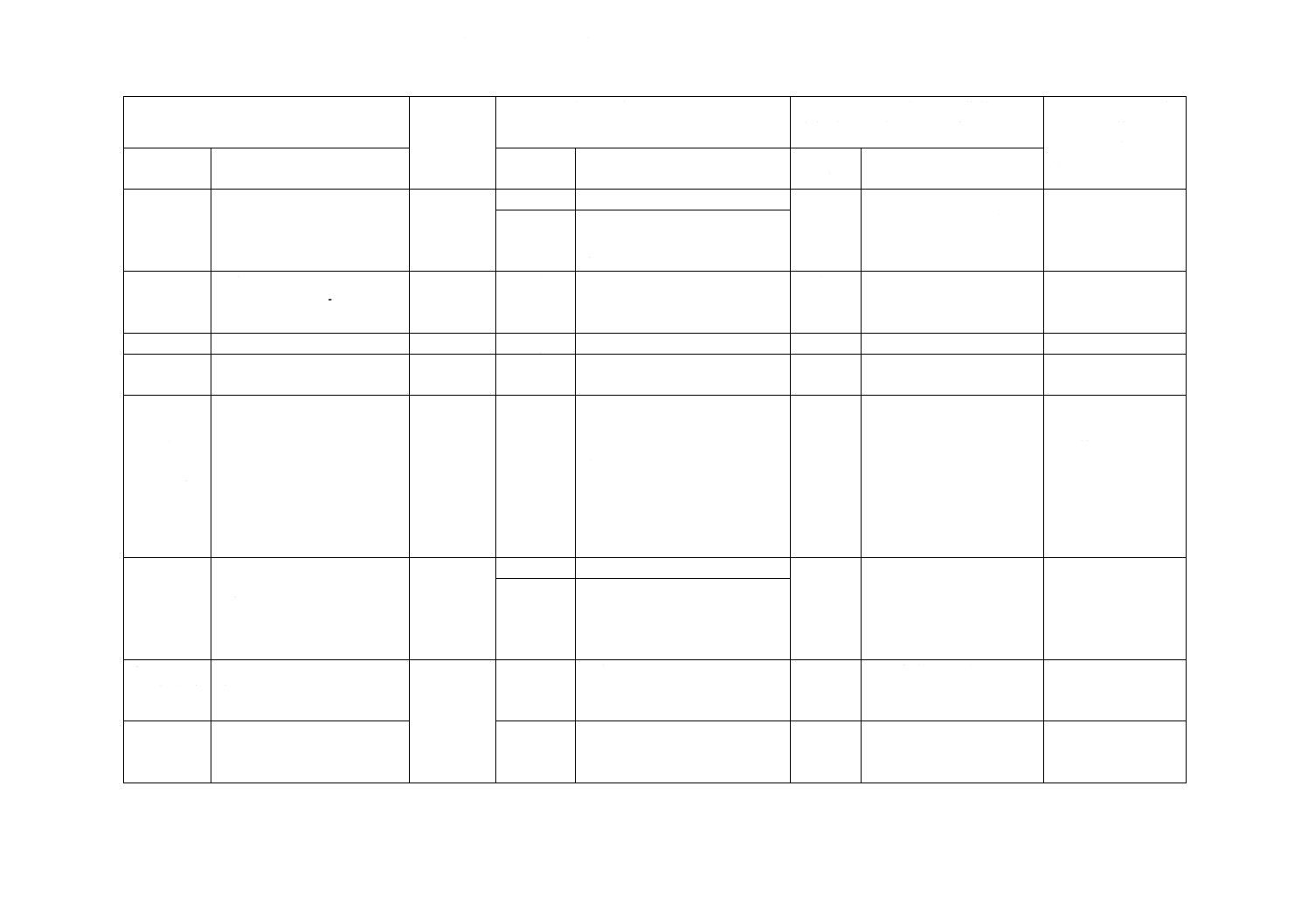

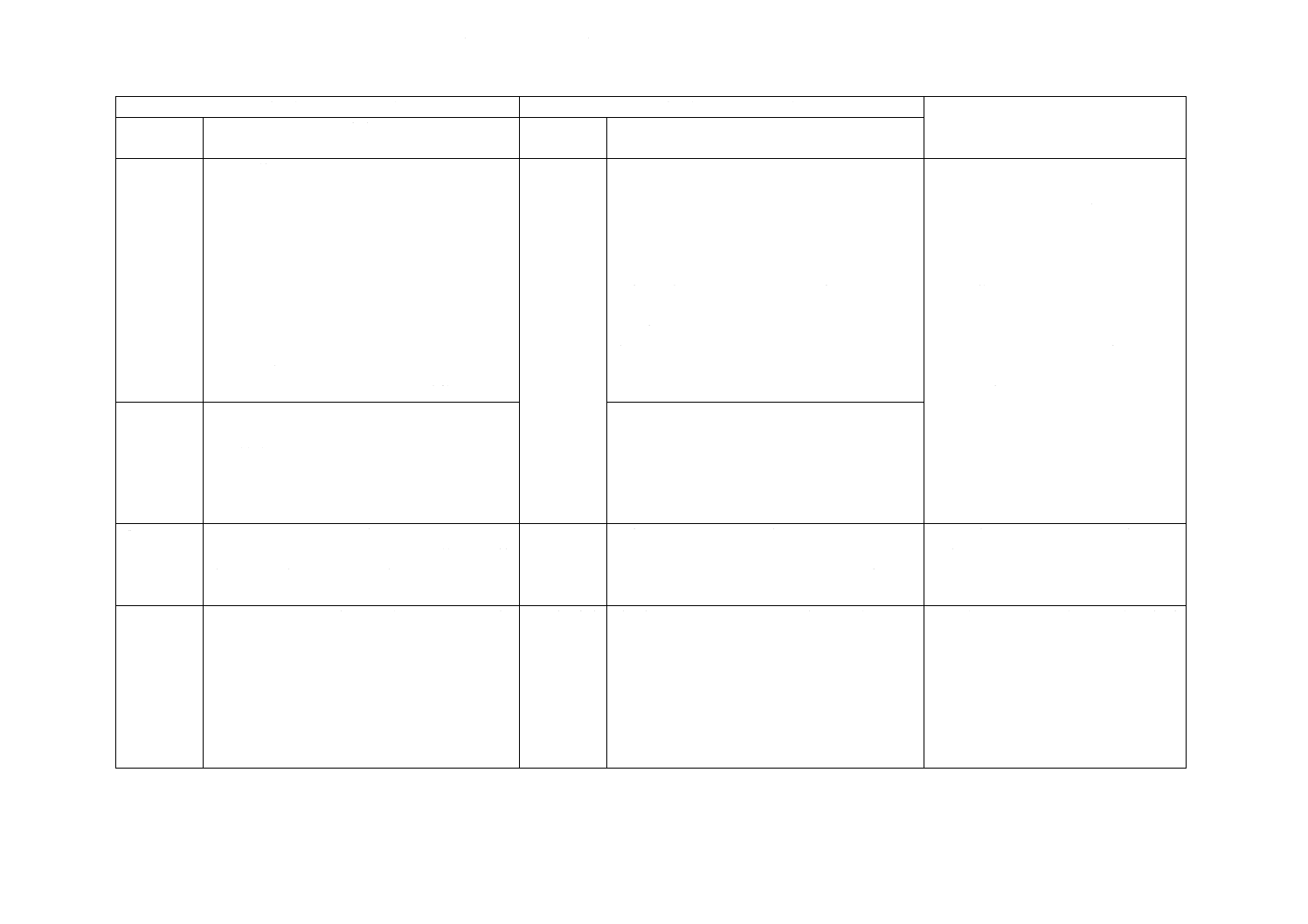

8

試験方法

8.1

試験体の寸法及び試験時の含水状態

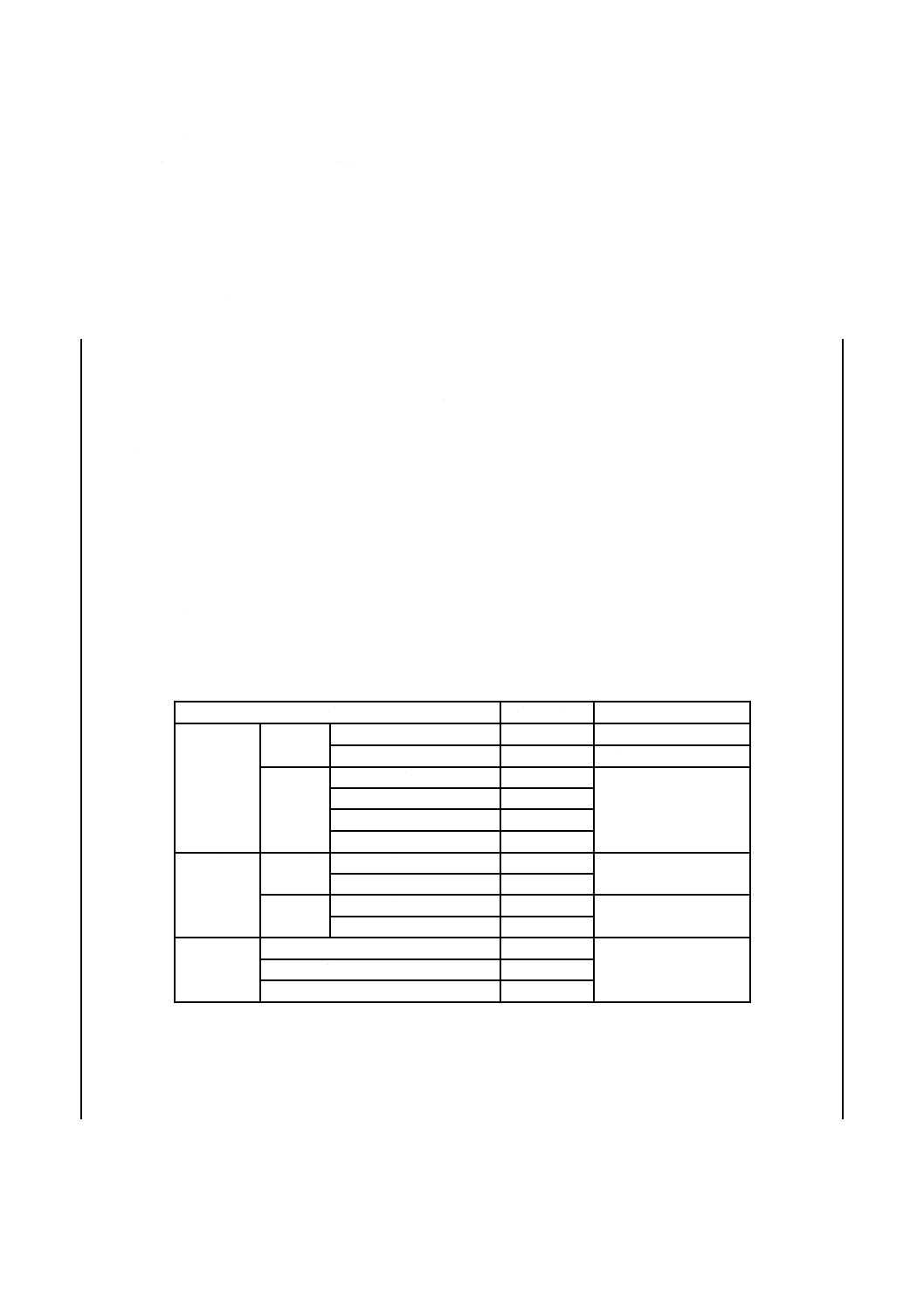

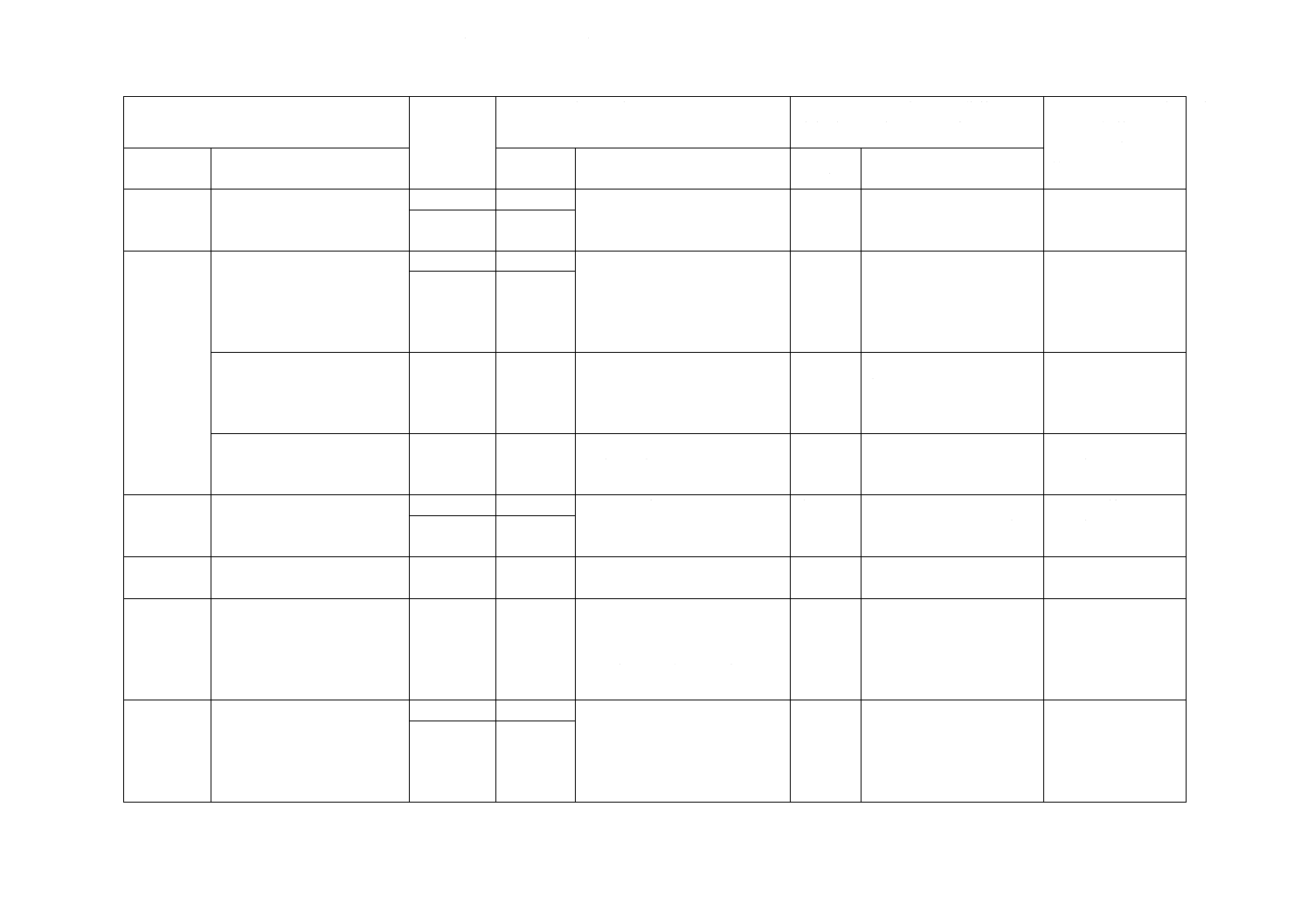

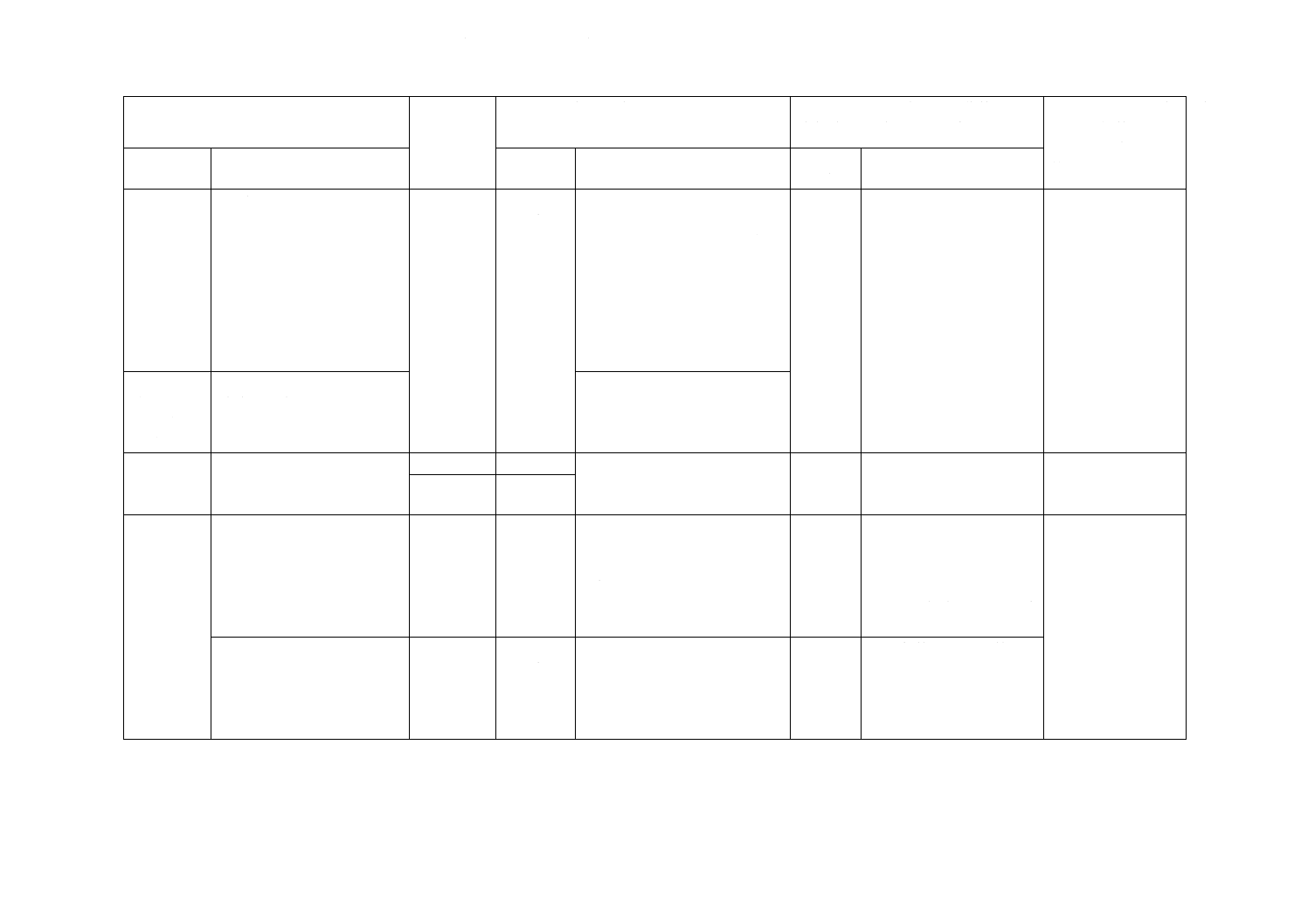

試験体の寸法及び試験時の含水状態は,表11による。

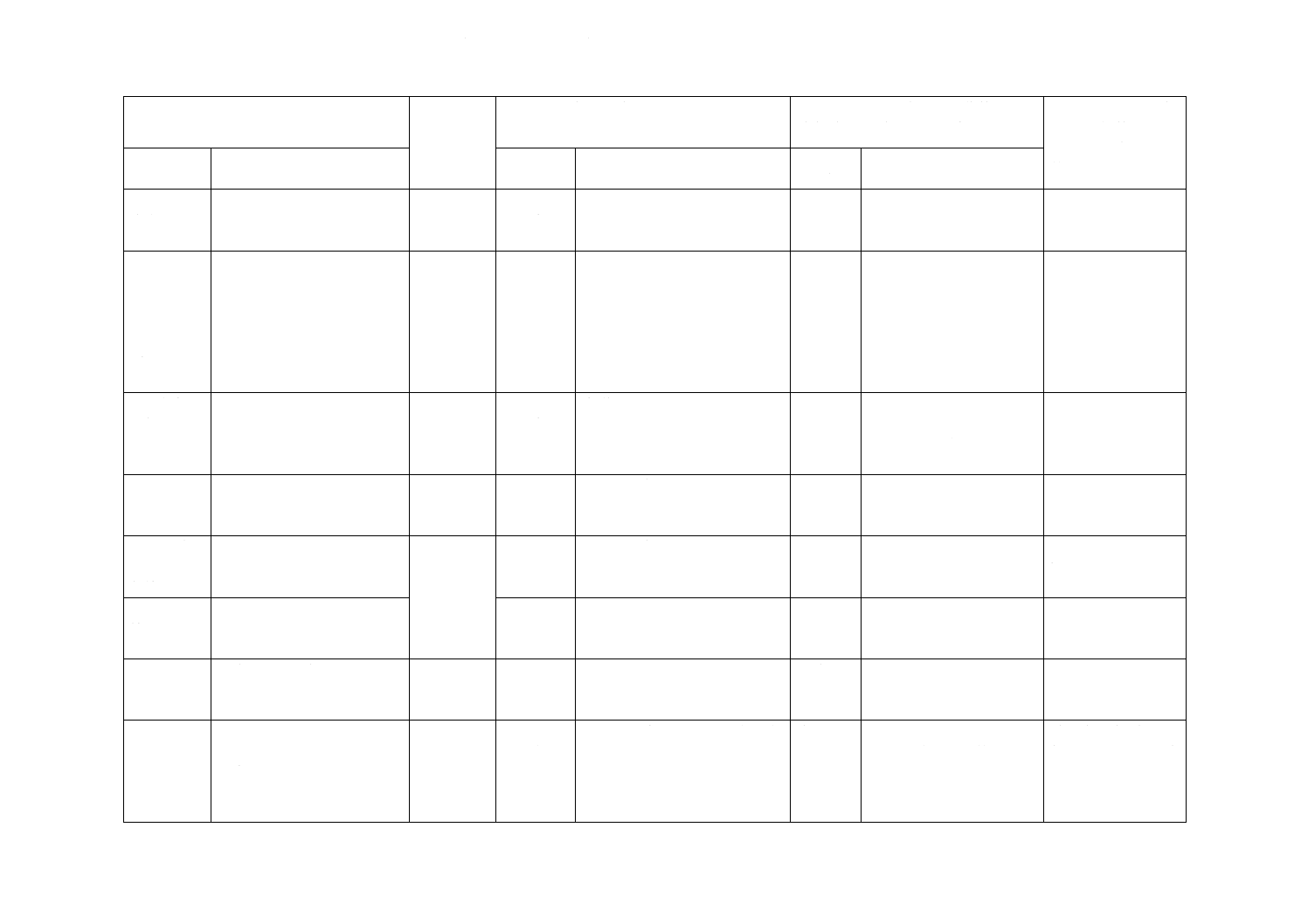

表11−試験体の寸法及び試験時の含水状態

単位 mm

試験項目

試験体の寸法“長さa)×幅”

試験時の

含水状態

スレート(波板)

スレート(ボード),

けい酸カルシウム板

(タイプ2),

スラグせっこう板

けい酸カルシウム板

(タイプ3)

受

渡

試

験

(

必

須

)

寸法及び外観

全形

全形

全形

−

曲げ試験

1 820×製品幅

500×400

300×75

気乾状態b)

乾燥状態c)

絶乾状態d)

−

250×250

−

湿潤状態e)

吸水率試験

100×100

100×100

−

8.4による

かさ密度試験

−

100×100

300×75

8.5による

形

式

試

験

(

必

須

)

透水性試験

曲げ試験に用いた

試験体の半裁

400×400

−

8.6による

吸水による長さ変化率

試験

−

160×40

−

8.7による

難燃性

試験

基材試験

高さ

50±3

他の辺

40±2

高さ

50±3

他の辺

40±2

高さ

50±3

他の辺

40±2

8.8による

表面試験

220×220

220×220

220×220

発熱性試験

99±1×99±1

99±1×99±1

99±1×99±1

形

式

試

験

(

任

意

)

耐凍結融解性試験

小波 300×3山

大波 300×2山

300×250

−

8.9よる

耐温水浸せき性試験

小波 400×2山

大波 700×2山

250×250

−

8.10よる

耐加熱散水性試験

枠組3 m2以上

枠組3〜5 m2

−

8.11よる

f)

耐乾湿性試験

−

250×250

−

8.12よる

注a) 繊維の流れ方向が長さ方向になるように採取する。

b) 通風の良い室内に7日間以上放置した状態。気乾状態によって曲げ試験を行うのは,スレート(波板)に限

る。

c) スレート(ボード)は,試験体を40±2 ℃のかくはん(攪拌)機付き乾燥器中で,約24時間乾燥させた状態

とする。けい酸カルシウム板(タイプ2)は,試験体を60±3 ℃のかくはん(攪拌)機付き乾燥器中で,約

24時間乾燥させた状態とする。スラグせっこう板は,試験体を40±2 ℃のかくはん(攪拌)機付き乾燥器中

で,24時間以上静置し恒量となるまで乾燥させた状態とする。

乾燥状態によって曲げ試験を行うのは,スレート(ボード),けい酸カルシウム板(タイプ2)及びスラグ

せっこう板に限る。

d) 試験体は,特に指定がある場合を除き,105±5 ℃で24時間乾燥させた状態とする。絶乾状態によって曲げ

試験を行うのは,けい酸カルシウム板(タイプ3)に限る。乾燥を省略してもよい。

e) 湿潤状態とは,20±15 ℃の水中に24時間浸せきした状態をいう。

f) 受渡当事者間の協議によって必要とする場合に限り適用する。

8.2

寸法の測定

8.2.1

スレート(波板)

スレート(波板)の寸法の測定は,次による。

11

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 長さ及び幅 試験体を平らな台に置き,試験体のほぼ中央1か所及び端部から約50 mm内側2か所の

計3か所の長さ及び幅の寸法を,JIS B 7512に規定する目量が1 mmの1級コンベックスルール又は

これと同等以上の精度をもつ測定器を用いてそれぞれ測定し,各3点の平均値を求めて,板の長さ及

び幅とする。

b) 厚さ 試験体の端(幅方向)から15 mm以上内側の山頂及び谷底の各3点を,目量が0.05 mmのキャ

リパーゲージ又はこれと同等以上の精度をもつ測定器を用いて測定し,6点の平均値を求めて板の厚

さとする。

なお,測定器の試験体に接する部分は,適切な丸みをもったものとする。

c) 谷の深さ 試験体を平らな台に置き,試験体のほぼ中央1か所を,JIS B 7518に規定する目量,最小

表示量及び最小読取値0.05 mmのデプスゲージ又はこれと同等以上の精度をもつ測定器を用いて測定

する。

なお,測定器の試験体に接する部分は,適切な丸みをもったものとする。

d) ピッチ 試験体を平らな台に置き,試験体のほぼ中央(長さ方向)1か所の両端を除いた山頂間,小

波については8ピッチ,大波については5ピッチの距離を,JIS B 7512に規定する目量が1 mmの1

級コンベックスルール又はこれと同等以上の精度をもつ測定器を用いて測定する。

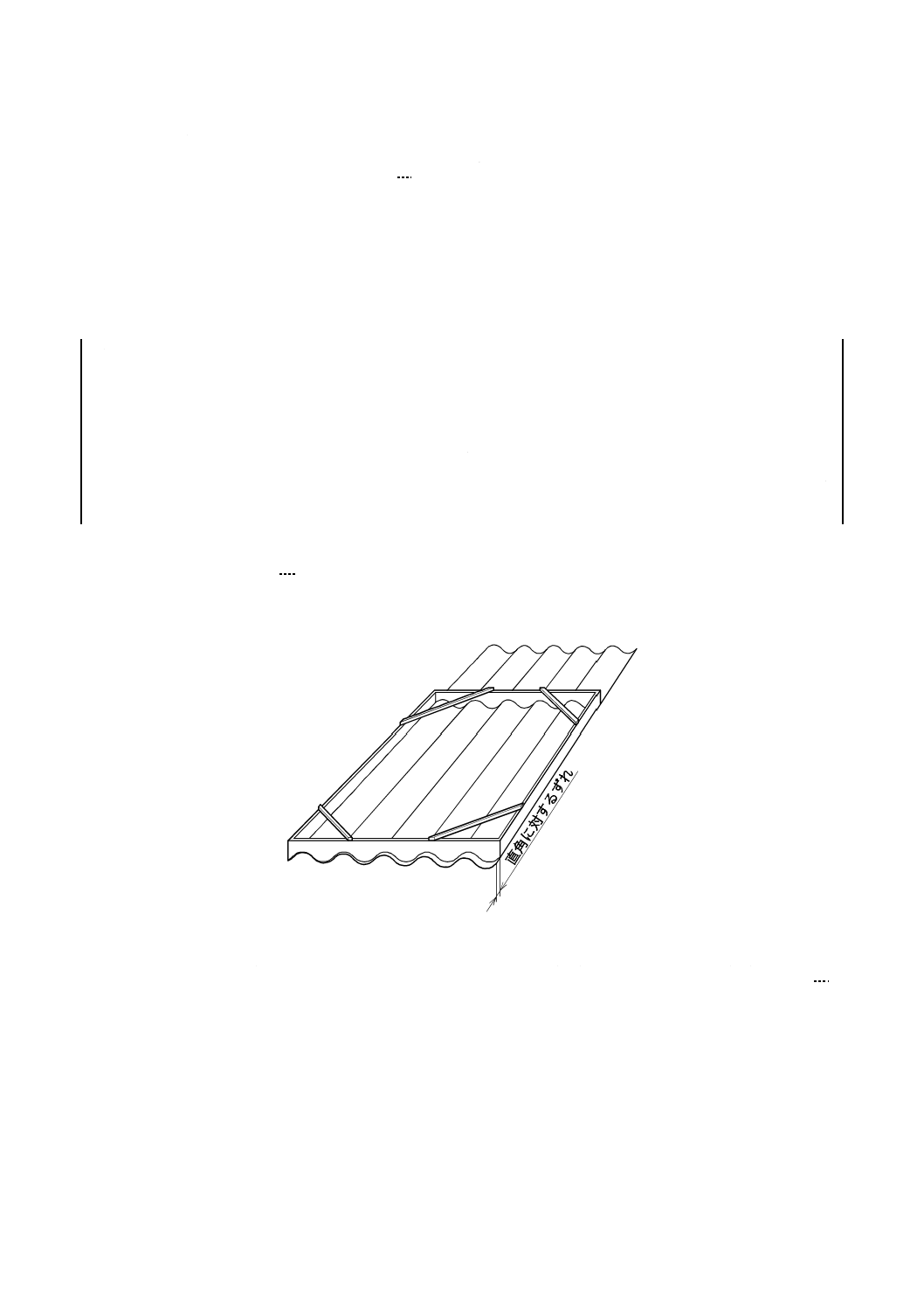

e) 直角度 試験体を平らな台に置き,図2に示すジグ又は他の適切なジグを用いて,山に対する両端の

直角とのずれを,JIS B 7512に規定する目量が1 mmの1級コンベックスルール又はこれと同等以上

の精度をもつ測定器を用いて測定する。長手方向2か所について同様に測定し,最大値を直角度とす

る。

図2−直角度測定ジグの例

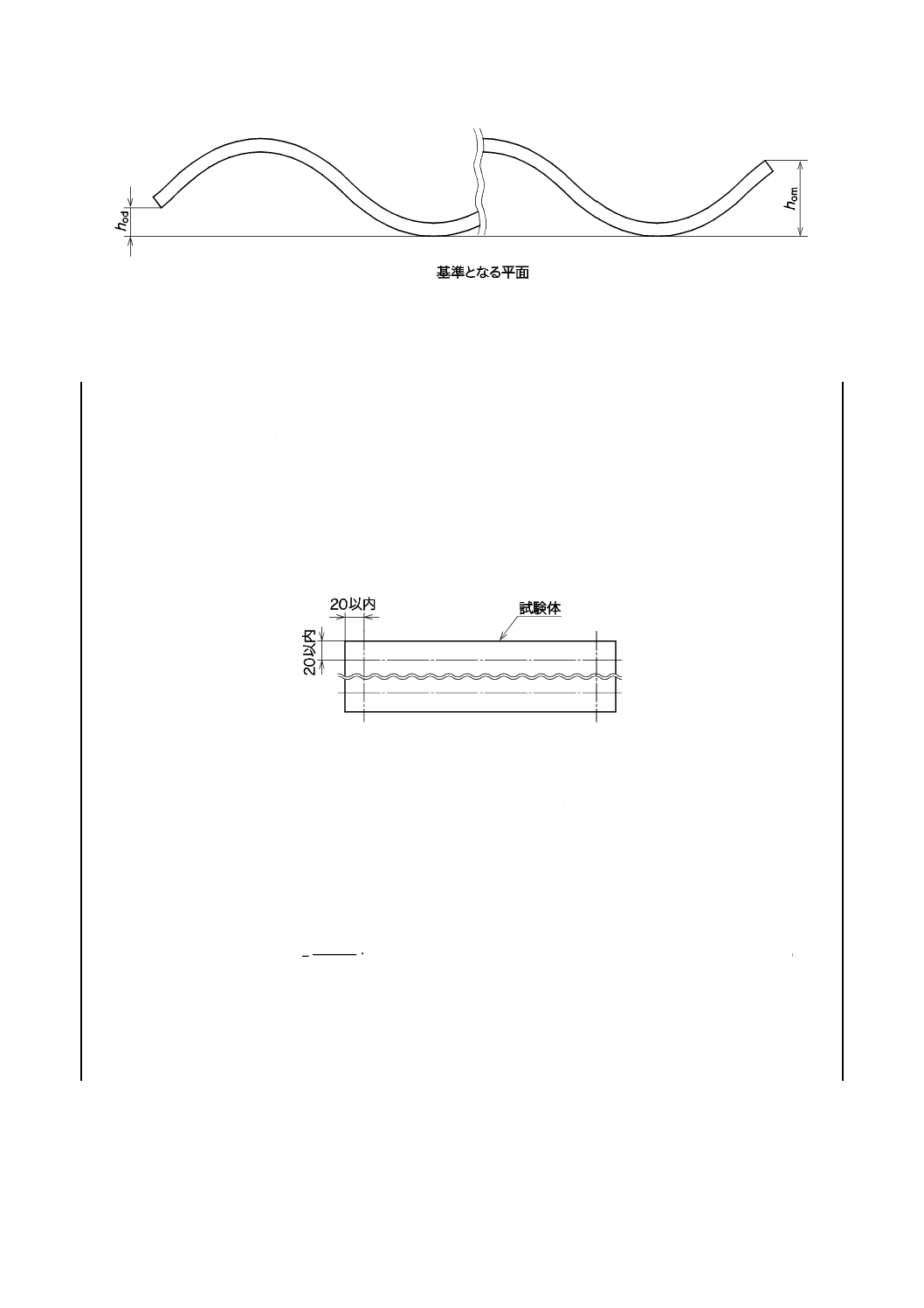

f)

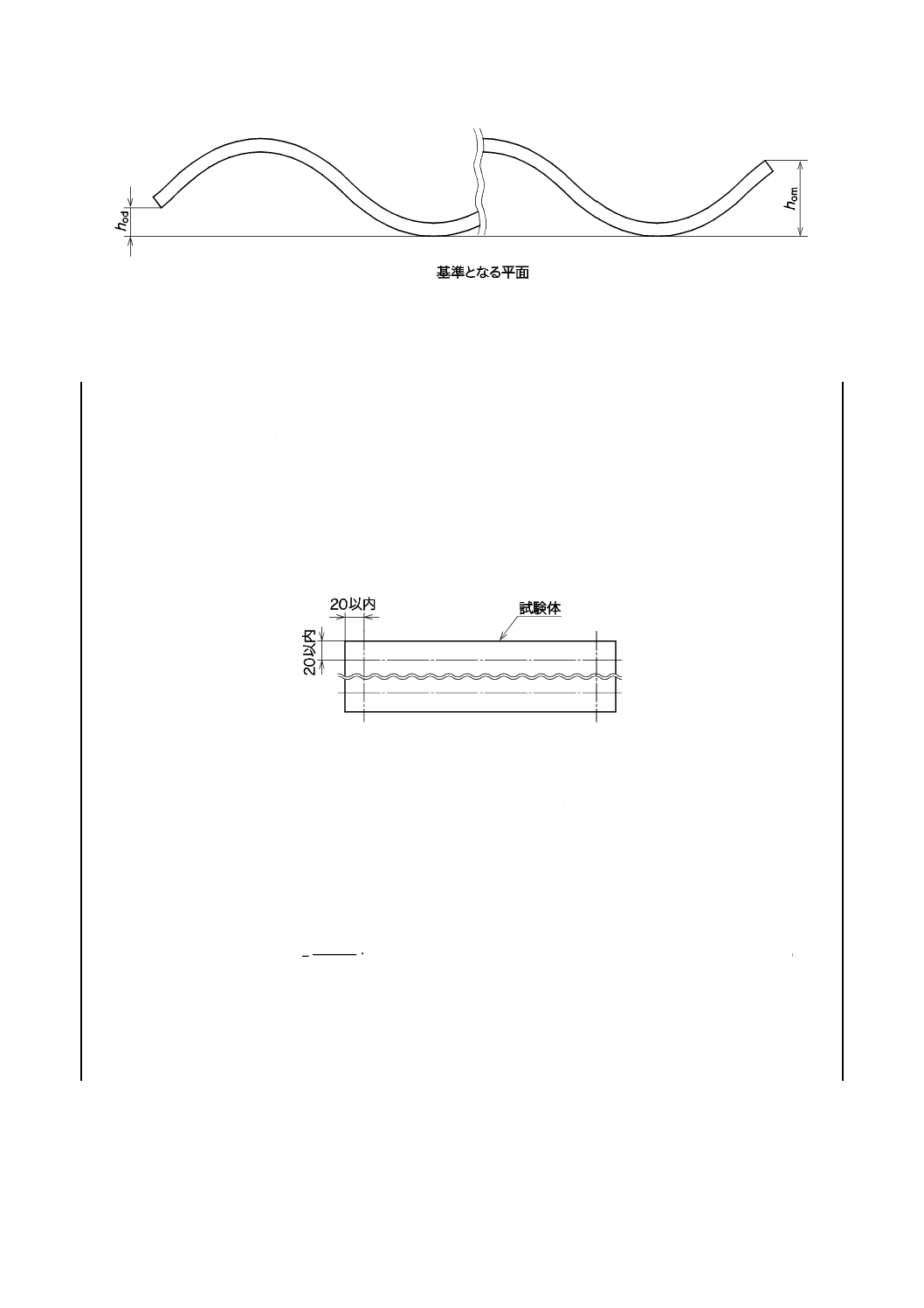

へりの高さ 試験体を平らな台に置き,図3の上り山の高さ(hom)及び下り山の高さ(hod)を,JIS B

7512に規定する目量が1 mmの1級コンベックスルール又はこれと同等以上の精度をもつ測定器を用

いて測定する。

12

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−へりの高さの測定(例)

8.2.2

スレート(ボード),けい酸カルシウム板及びスラグせっこう板

スレート(ボード),けい酸カルシウム板及びスラグせっこう板の寸法の測定は,次による。

a) 長さ及び幅 試験体を平らな台に置き,試験体のほぼ中央1か所及び端部から約50 mm内側2か所の

計3か所の長さ及び幅の寸法を,JIS B 7512に規定する目量が1 mmの1級コンベックスルール又は

これと同等以上の精度をもつ測定器を用いてそれぞれ測定し,各3点の平均値を求めて,板の長さ及

び幅とする。

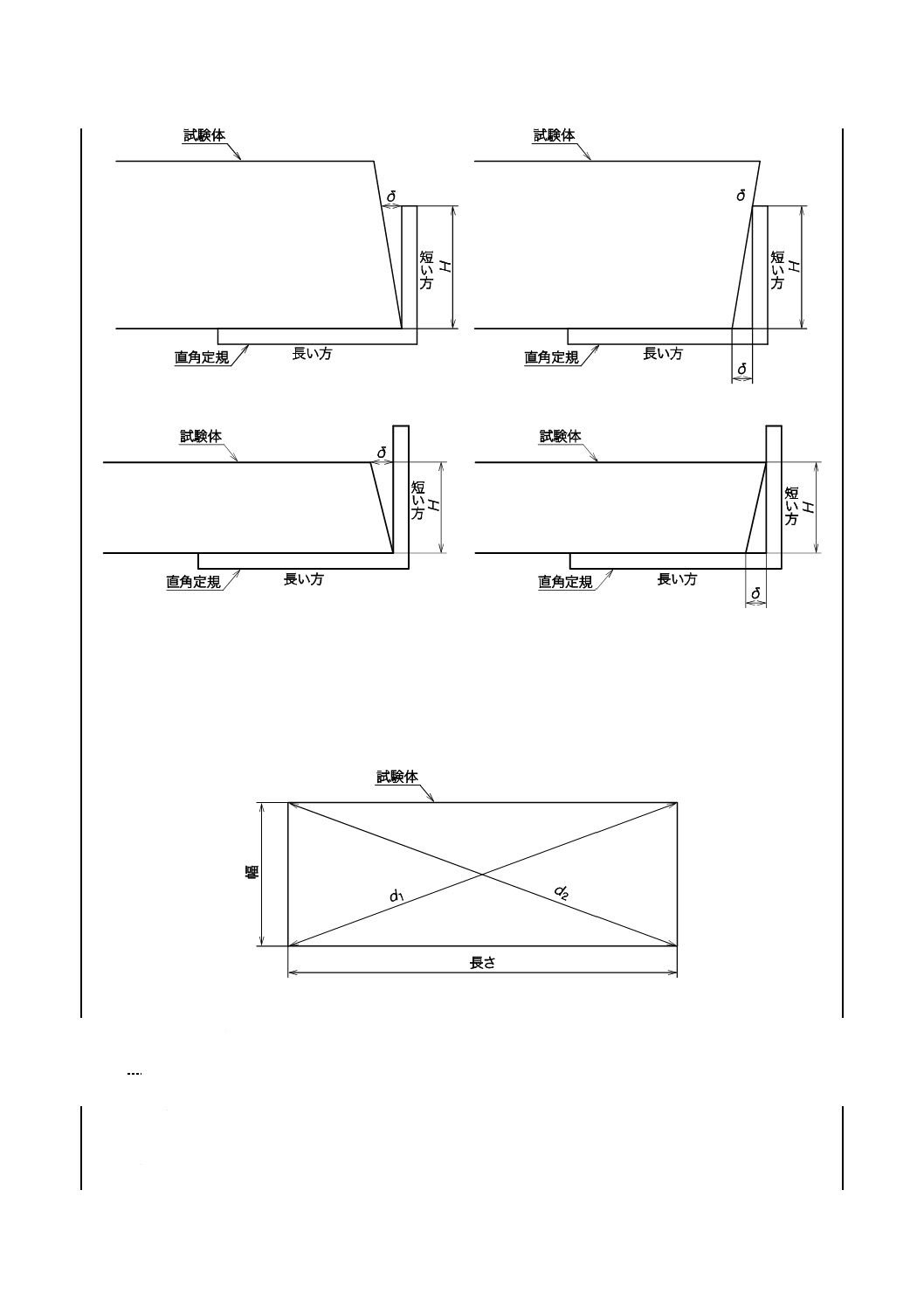

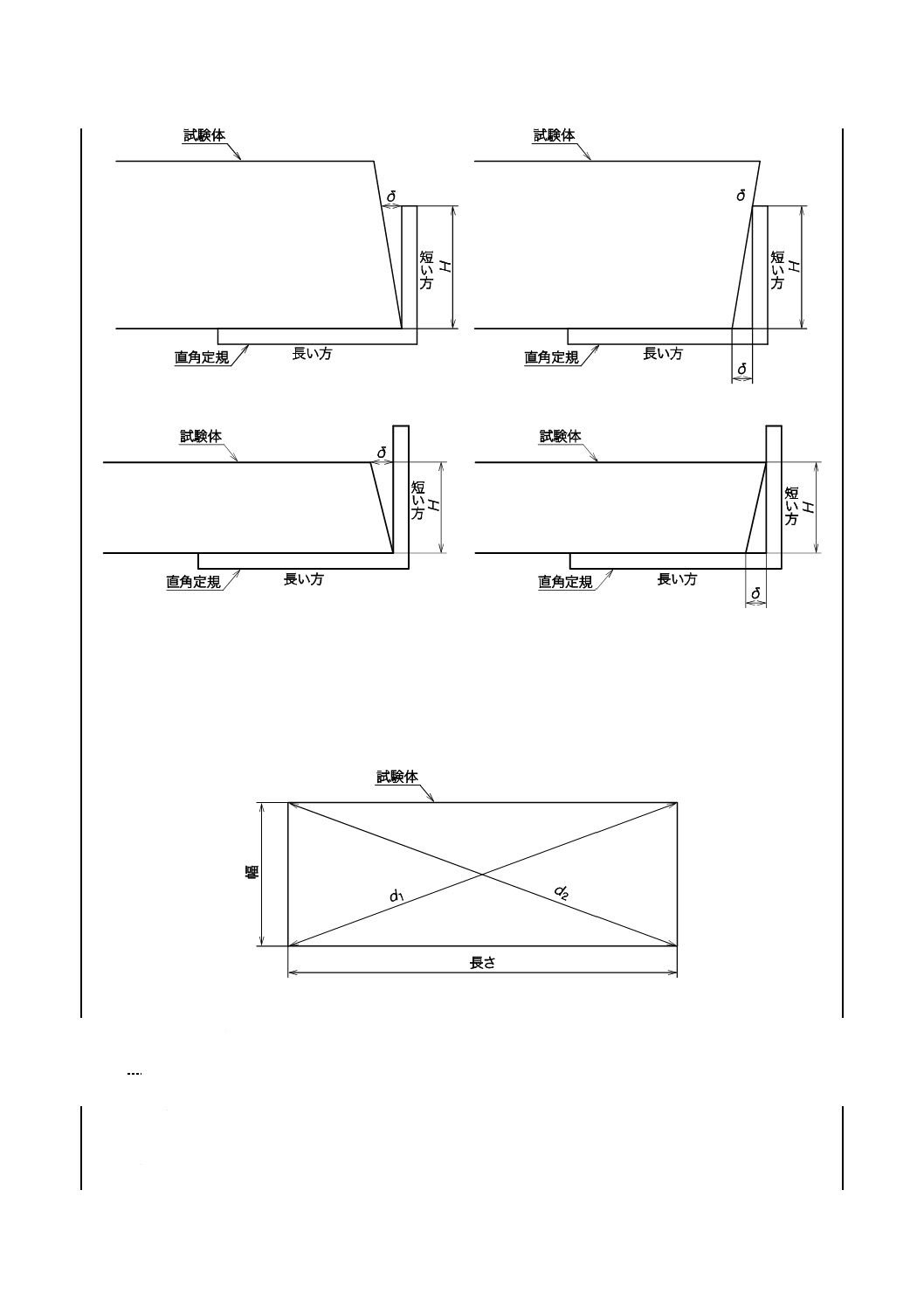

b) 厚さ 図4に示す試験体の周辺から20 mm以内の四隅を,JIS B 7507に規定する目量,最小表示量及

び最小読取値0.05 mmのノギス又はこれと同等以上の精度をもつ測定器を用いて測定し,4点の平均

値を求めて,板の厚さとする。

単位 mm

図4−試験体の厚さの測定箇所

c) 直角度 直角度の測定は,次のいずれかによる。

1) 直角定規法 図5に示す試験体を平らな台に置き,四隅にJIS B 7526に規定する直角定規を当てる。

直角定規の長い方の辺を試験体の1辺に全面を触れ,短い方の辺をもう1辺に合わせて置き,直角

定規の短い方の辺と試験体とが一番離れている点の距離(隙間:δ)を,JIS B 7512に規定する目量

が1 mmの1級コンベックスルール又はこれと同等以上の精度をもつ測定器を用いて測定し,その

距離を式(1)によって1 m当たりに換算する。

H

D

δ

000

1

=

··············································································· (1)

ここに,

D: 直角度(mm)

δ: 直角定規の短い方の辺と試験体とが一番離れている点の距離

(隙間)(mm)

H: 直角定規の短い方の辺が試験体と接する点と,δの測定点の距

離(mm)

13

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験体の辺長が直角定規の短い方の辺長以上の場合

b) 試験体の辺長が直角定規の短い方の辺長未満の場合

図5−直角度の直角定規法の測定箇所

2) 対角線法 図6に示す試験体を平らな台に置き,試験体の二つの対角線の長さを,JIS B 7512に規

定する目量が1 mmの1級コンベックスルール又はこれと同等以上の精度をもつ測定器を用いて測

定し,d1とd2との差を正の整数に丸めた値とする。

図6−直角度の対角線法の測定箇所

d) 直線度 試験体を平らな台に置き,定規を板の1辺に当てる。定規と板とが最も離れている点を,JIS

B 7512に規定する目量が1 mmの1級コンベックスルール又はこれと同等以上の精度をもつ測定器を

用いて測定する。その距離を1 m当たりに換算する。

8.3

曲げ試験

8.3.1

スレート(波板)

スパン800 mmに固定した直径30±0.2 mmの鋼製支持棒上に,試験体の表面を上にして載せる。次に,

14

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

スパン中央に同じ形状の鋼製加圧棒を当て,試験体に毎秒50〜100 Nの速度で力を加え,曲げ破壊荷重を

求める。

8.3.2

スレート(ボード),けい酸カルシウム板(タイプ2)及びスラグせっこう板

JIS A 1408によって,試験体の表面を上にして試験し,曲げ破壊荷重を求める。

曲げ強さ(Rf)は,式(2)によって算出する。

2

f

2

3

bt

Pl

R=

················································································ (2)

ここに,

Rf: 曲げ強さ(N/mm2)

P: 曲げ破壊荷重(N)

l: スパン(mm)

b: 試験体の幅(mm)

t: 試験体の厚さ(mm)

8.3.3

けい酸カルシウム板(タイプ3)

スパン200 mmに固定した先端部が半径10±0.2 mmの半円形の鋼製支持棒上に試験体を載せる。次に,

スパン中央に同じ形状の鋼製加圧棒を当て,試験体に毎分10〜30 mmの速度で力を加え,曲げ破壊荷重を

求める。

曲げ強さ(Rf)は,式(2)によって算出する。

8.4

吸水率試験

吸水率試験は,試験体を,20±15 ℃の水中に浸せきし,24時間経過した後取り出して,手早く各面を

拭いた後直ちに質量(吸水時の試験体の質量W2)を量る。次に,この試験体を105±5 ℃に調整したかく

はん(攪拌)機付き乾燥器に入れ,24時間乾燥した後取り出して,シリカゲルで調湿したデシケータに入

れ,室温(20±15 ℃)になるまで放置し,質量(乾燥時の試験体の質量W0)を量る。

質量は,それぞれ0.1 gの単位まで量る。

吸水率(W)は,式(3)によって算出する。

100

0

0

2

×

−

=

W

W

W

W

······································································ (3)

ここに,

W: 吸水率(%)

W0: 乾燥時の試験体の質量(g)

W2: 吸水時の試験体の質量(g)

8.5

かさ密度試験

けい酸カルシウム板については,105±5 ℃に調整したかくはん(攪拌)機付き乾燥器中で試験体を24

時間乾燥した後,スラグせっこう板については40±2 ℃に調整したかくはん(攪拌)機付き乾燥器中で試

験体を24時間以上静置し恒量となるまで乾燥した後取り出す。次に,この試験体をシリカゲルで調湿した

デシケータに入れ,室温(20±15 ℃)になるまで放置した後,量ったときの質量を乾燥時の質量(W0)

とする。質量は,それぞれ0.1 gの単位まで量る。

試験体の体積は,図7に示す測定箇所の幅,長さ及び四隅の厚さを測定し,それぞれについて平均値を

求め,計算によって体積(V)を求める。この場合,けい酸カルシウム板(タイプ2)及びスラグせっこう

板の厚さ,幅及び長さはJIS B 7507に規定する目量,最小表示量及び最小読取値0.05 mmのノギス又はこ

れと同等以上の精度をもつ測定器を用いて測定する。けい酸カルシウム板(タイプ3)の長さはJIS B 7512

に規定する目量が1 mmの1級コンベックスルール又はこれと同等以上の精度をもつ測定器を用いて測定

する。

15

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

かさ密度(ρ)は,式(4)によって算出する。

V

W

ρ

0

=

···················································································· (4)

ここに,

ρ: かさ密度(g/cm3)

W0: 乾燥時の試験体の質量(g)

V: 試験体の体積(cm3)

長さの測定箇所:AA′ 及びBB′ の2か所とする。

幅の測定箇所:CC′ 及びDD′ の2か所とする。

厚さの測定箇所:CC′ 及びDD′ 線上の四隅とする。

図7−試験体の寸法測定箇所

8.6

透水性試験

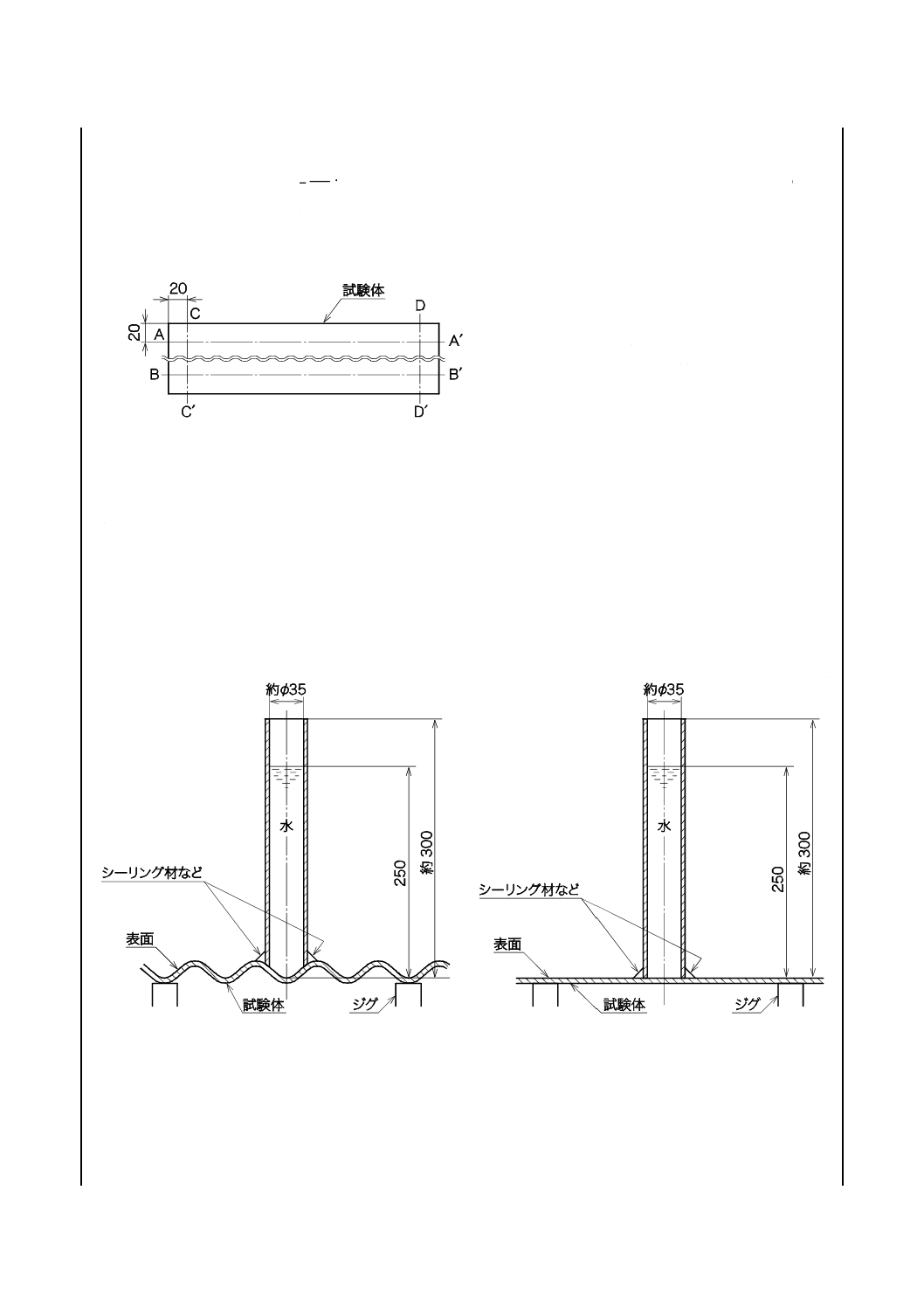

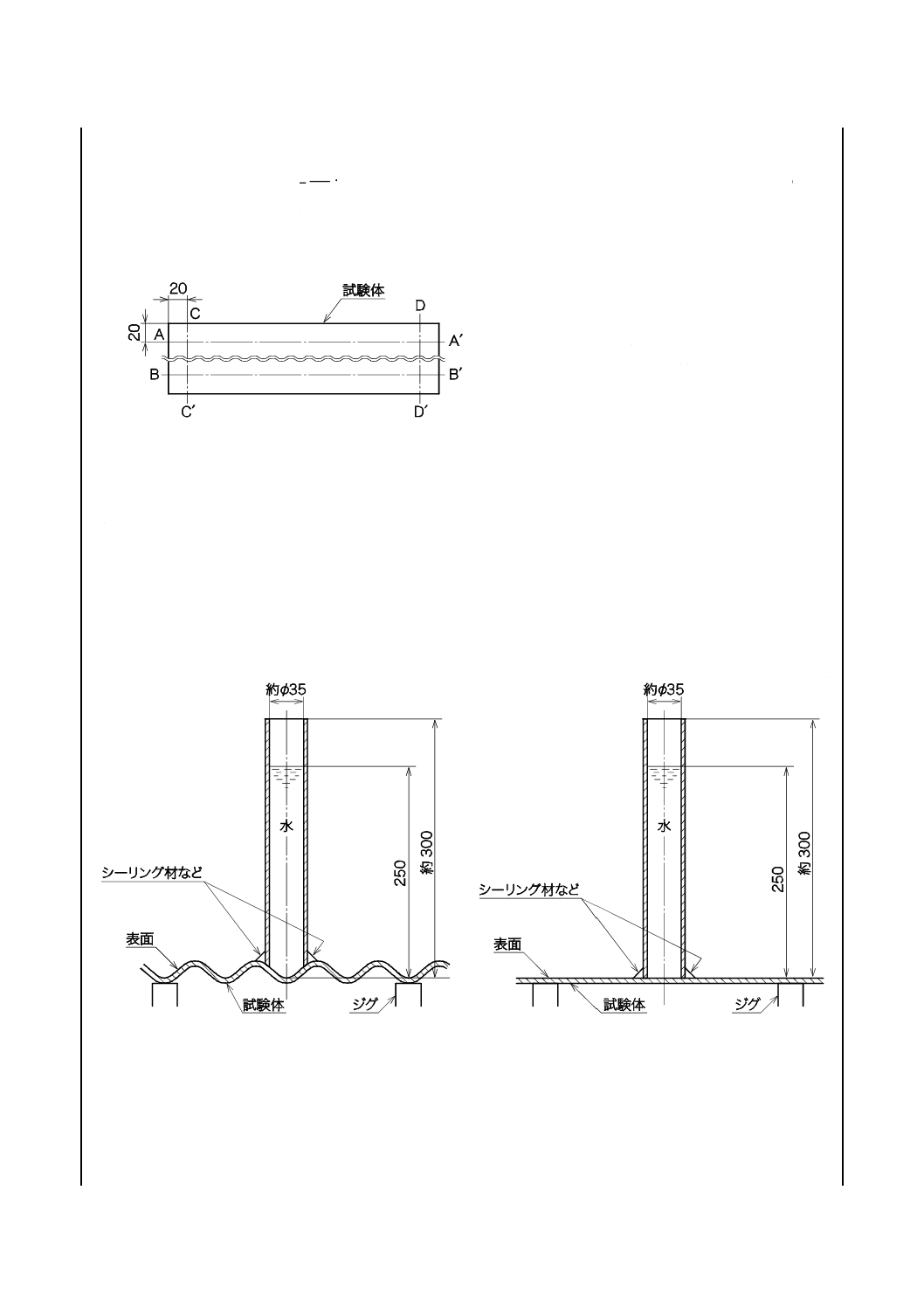

透水性試験は,試験体の表面を上にして水平に置き,その中央部に,図8に示すように内径約35 mm,

高さ約300 mmのガラス製,アクリル樹脂製などの管を立て,管と試験体との接触部分をシーリング材な

どを用いてシールする。

次に,管の底から250 mmの高さまで水を入れ,そのままの状態で24時間放置した後,裏面の水滴の有

無を確認する。

なお,スレート(波板)の場合は,試験体の谷の部分から高さが250 mmになるようにする。

単位 mm

a) 波板の場合

b) ボードの場合

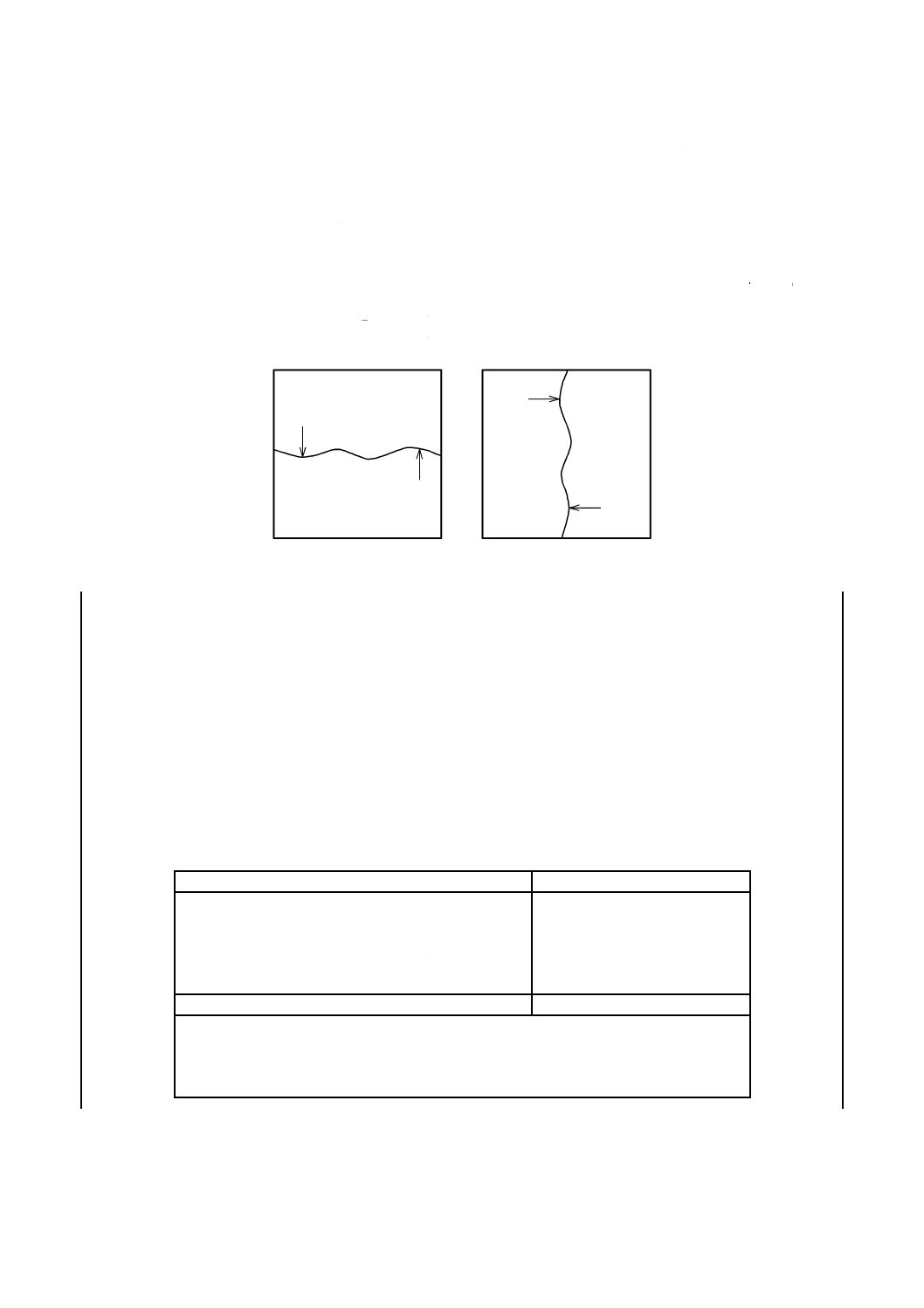

図8−透水性試験の例

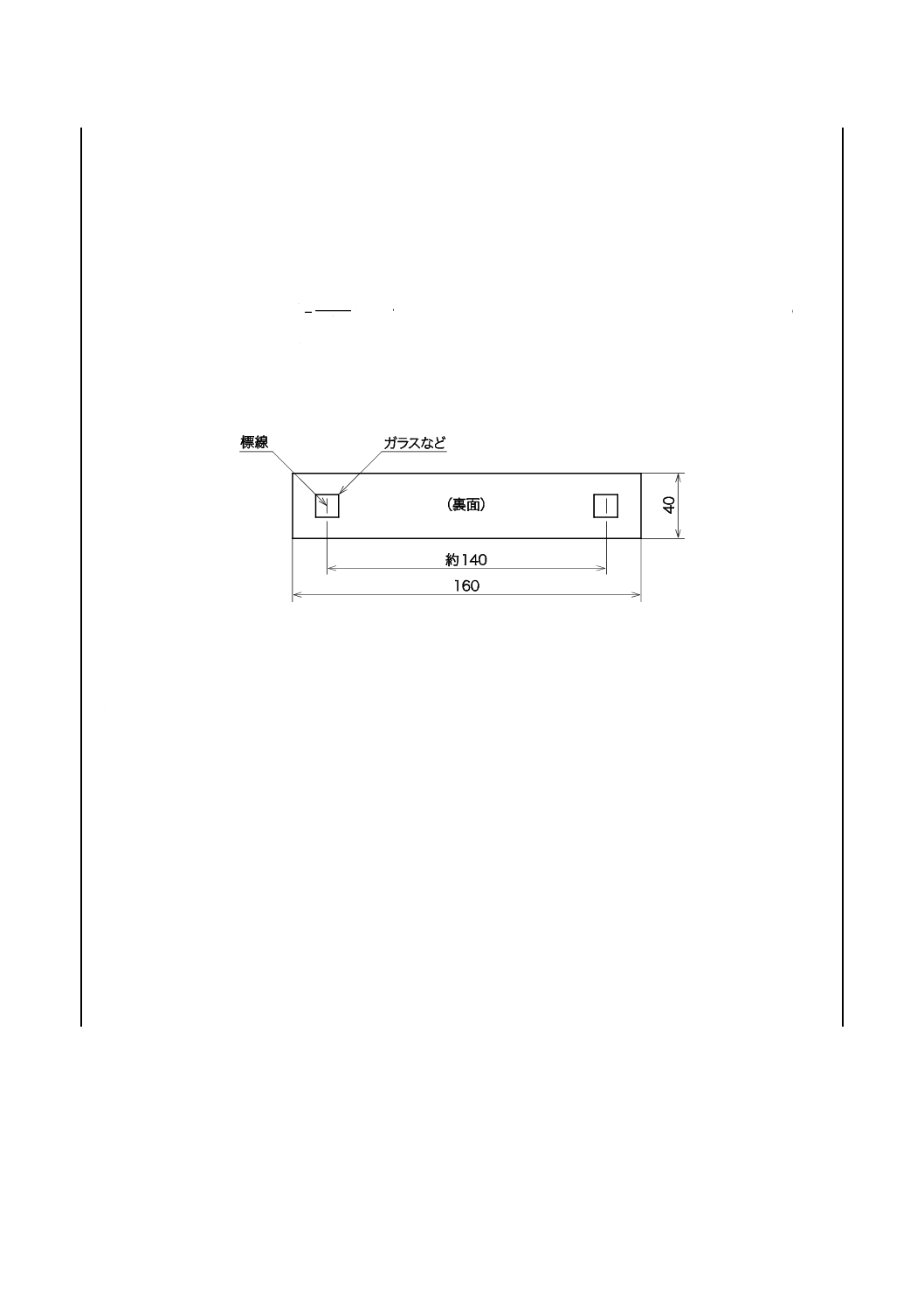

8.7

吸水による長さ変化率試験

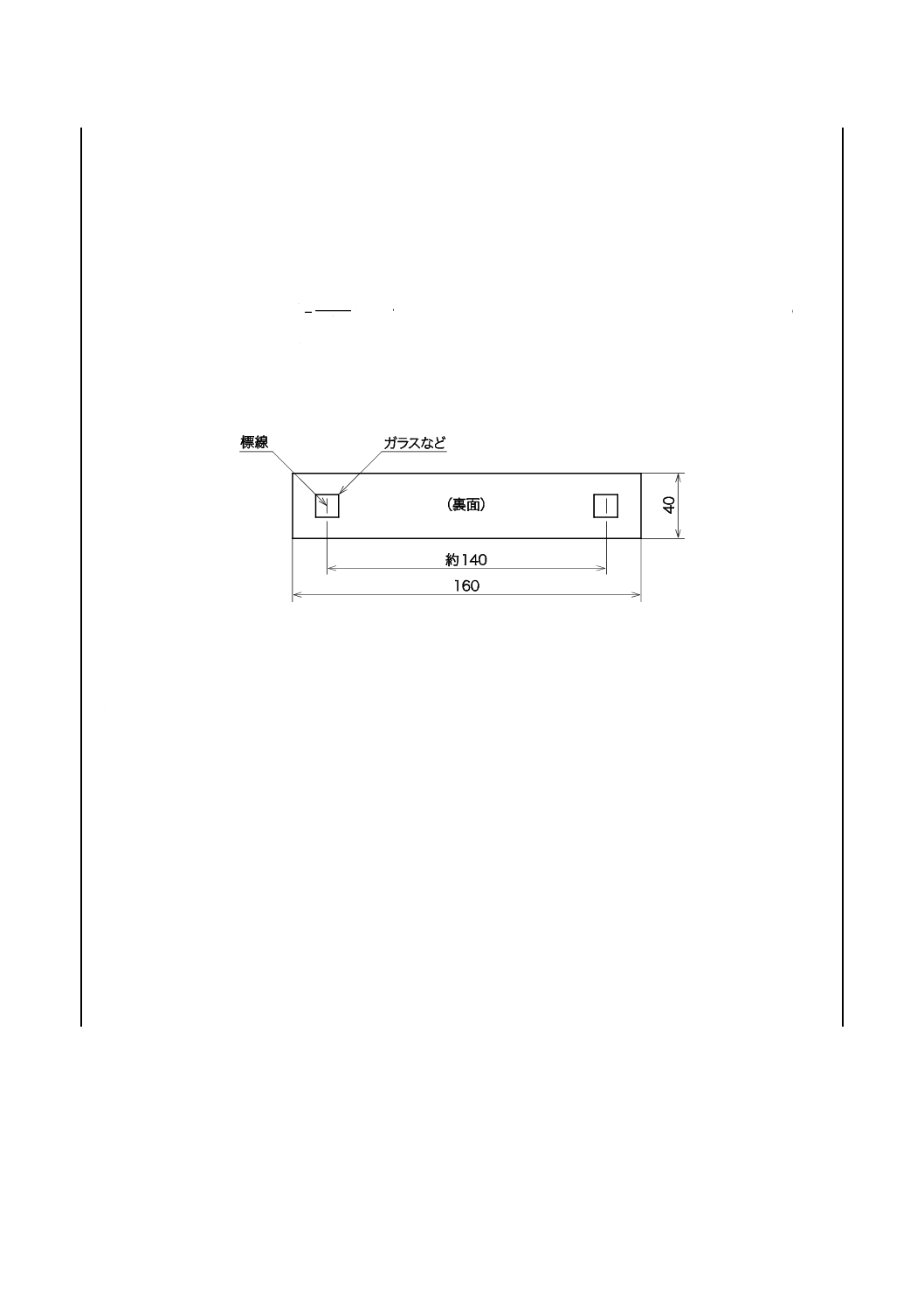

吸水による長さ変化率試験は,試験体をかくはん(攪拌)機付き乾燥器に入れ,その温度を60±3 ℃に

保ち24時間経過した後取り出して,シリカゲルで調湿したデシケータに入れ,室温(20±15 ℃)になる

まで放置する。次に,図9に示すように,試験体にガラスなどを貼り,標線間距離が約140 mmになるよ

16

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

うに標線を刻む。その後JIS B 7502に規定する目量0.001 mm以上のマイクロメータを備えたJIS A 1129-1

に規定するコンパレータを用いて標線間の長さを測定し,それを基長(l1)とする。次に,試験体の長さ

方向を水平にこば立てし,その上端が水面下約30 mmとなるように保持して,20±15 ℃の水中に浸せき

する。24時間経過した後,試験体を水中から取り出して湿布で表面に付着した水を拭き取り,再び標線間

の長さ(l2)を測定する。

吸水による長さ変化率(∆l)は,式(5)によって算出する。

100

Δ

1

1

2

×

−

=

l

l

l

l

········································································· (5)

ここに,

∆l: 吸水による長さ変化率(%)

l1: 乾燥時の標線間の長さ(mm)

l2: 吸水時の標線間の長さ(mm)

単位 mm

図9−吸水による長さ変化率試験

8.8

難燃性試験又は発熱性試験

試験は,次のa)又はb)のいずれかによる。

a) JIS A 1321による難燃性試験

b) 附属書JAによる発熱性試験(Cone calorimeter method)

8.9

耐凍結融解性試験

耐凍結融解性試験は,JIS A 1435の気中凍結水中融解法によって行う。ただし,試験条件は,次による。

試験体5枚を20±15 ℃の水中に約24時間浸せきした後,凍結融解試験装置の槽内に設置し,−20±3 ℃

の気中で約2時間の凍結及び20±3 ℃の水中で約1時間の融解を行う約3時間を,1サイクルとする凍結

融解操作を,300サイクル行った後,目視で観察し,使用に支障を来す程度のひび割れ,層間剝離,又は

その他の欠損を確認する。

8.10 耐温水浸せき性試験

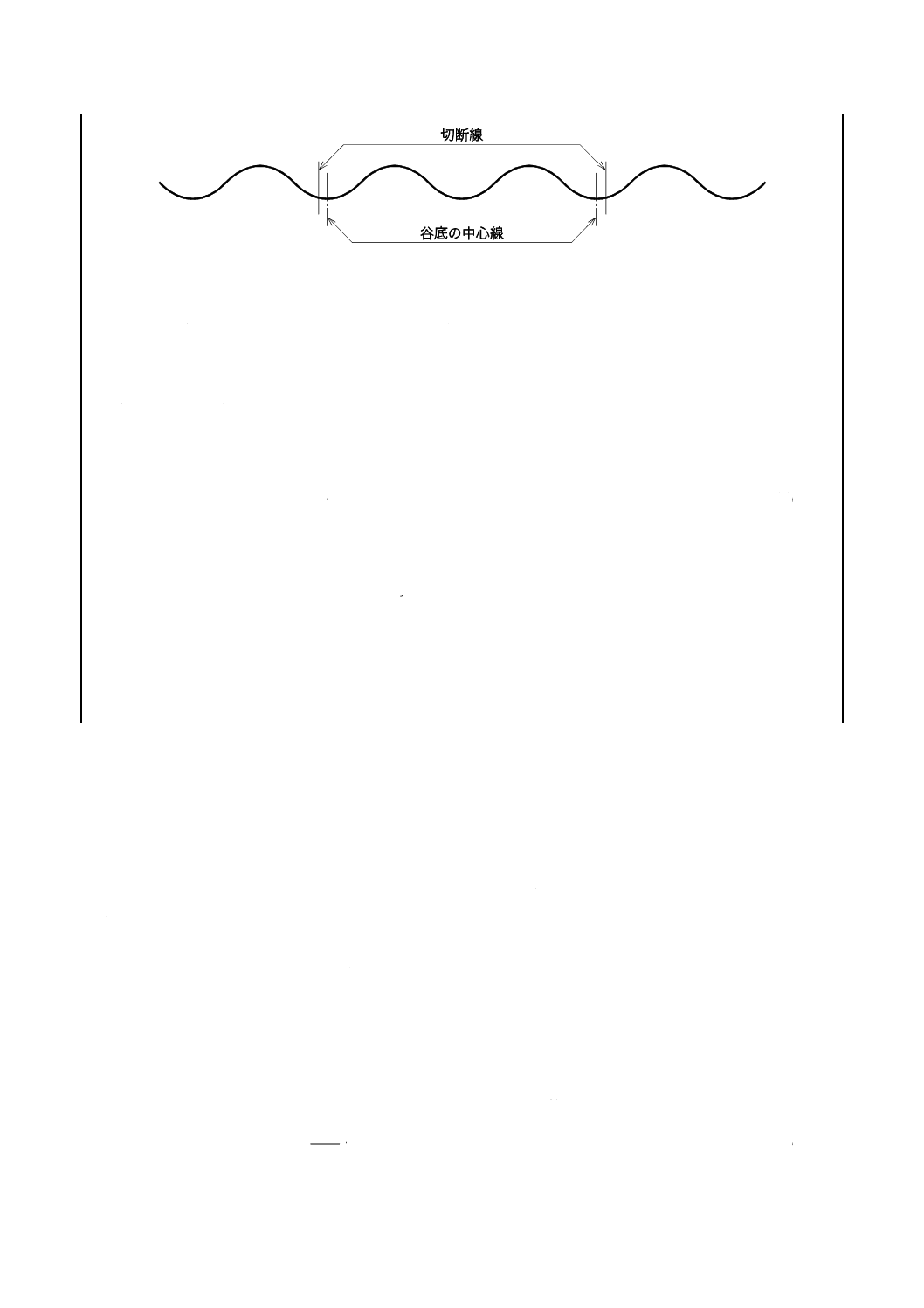

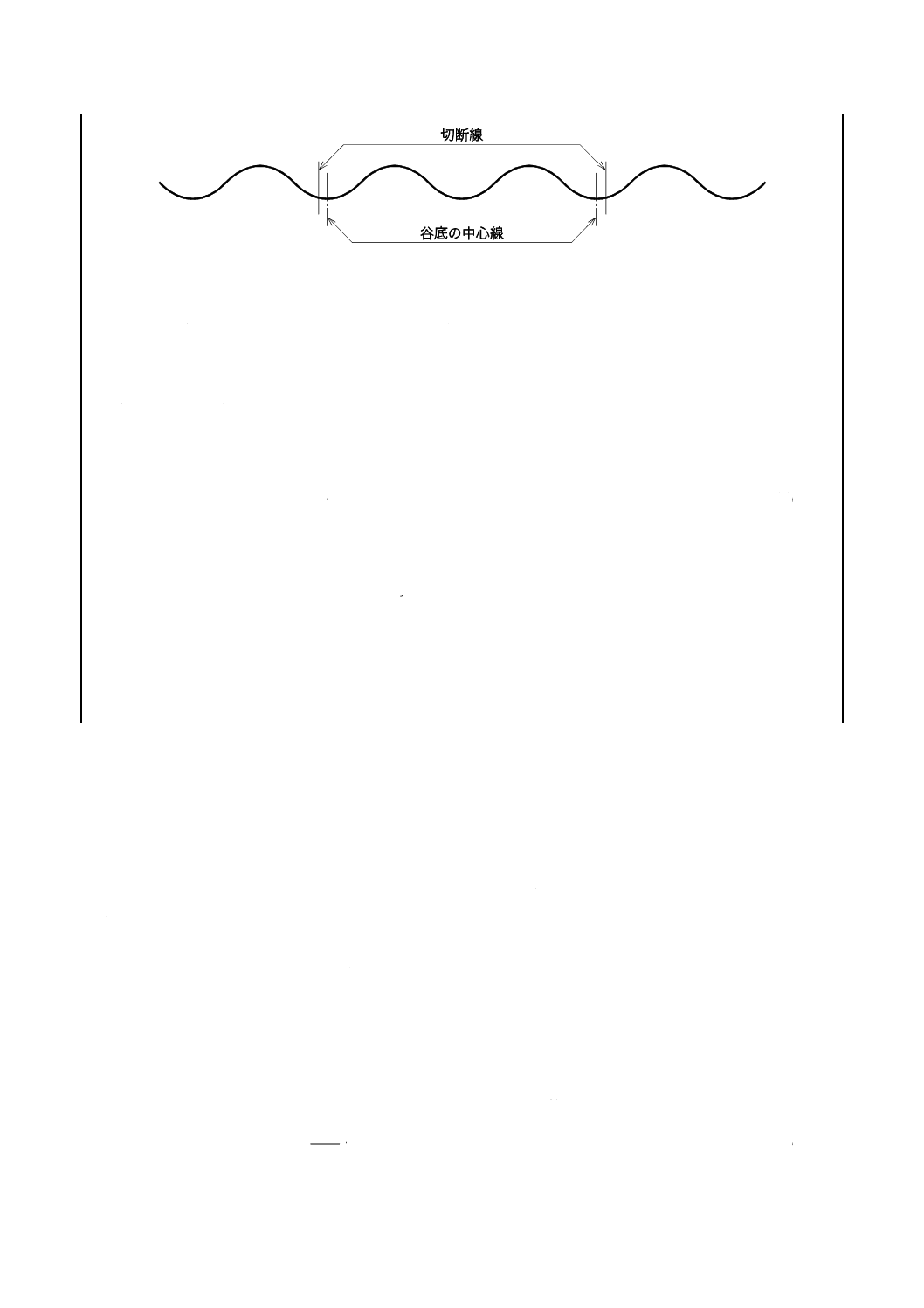

8.10.1 スレート(波板)

図10に示すように,波を二つ含む試験体を20枚準備する。切断位置は谷底の中心線より少し外側とす

る。

17

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10−試験体の切断位置

試験体を10枚ずつ二組に分け,一組目の10枚の試験体を20±15 ℃の水中に24時間浸せきした後,8.3.1

によって曲げ試験を行う。もう一組の10枚の試験体を,60±3 ℃の温水中に56±2日間浸せきし,その後

試験室に7日間放置後,目視で観察し,使用に支障を来す程度のひび割れ,層間剝離,又はその他の欠損

の有無を確認する。次に,20±15 ℃の水中に24時間浸せき後,8.3.1によって曲げ試験を行う。スパンは

小波300 mm,大波600 mmとする。

スレート(波板)の温水浸せき前後の曲げ破壊荷重の比率の95 %下限信頼限界(L)は,式(6)〜式(8)

によって算出する。

i

s

L

L

L=

···················································································· (6)

Ls=M2−0.58s2 ·········································································· (7)

Li=M1+0.58s1 ··········································································· (8)

ここに,

L: 95 %下限信頼限界

Li: M1の95 %信頼水準上限推定値

Ls: M2の95 %信頼水準下限推定値

M1: 温水浸せき未処理試験体の曲げ破壊荷重の平均値

M2: 温水浸せき試験体の曲げ破壊荷重の平均値

s1: 温水浸せき未処理試験体の曲げ破壊荷重の標準偏差

s2: 温水浸せき試験体の曲げ破壊荷重の標準偏差

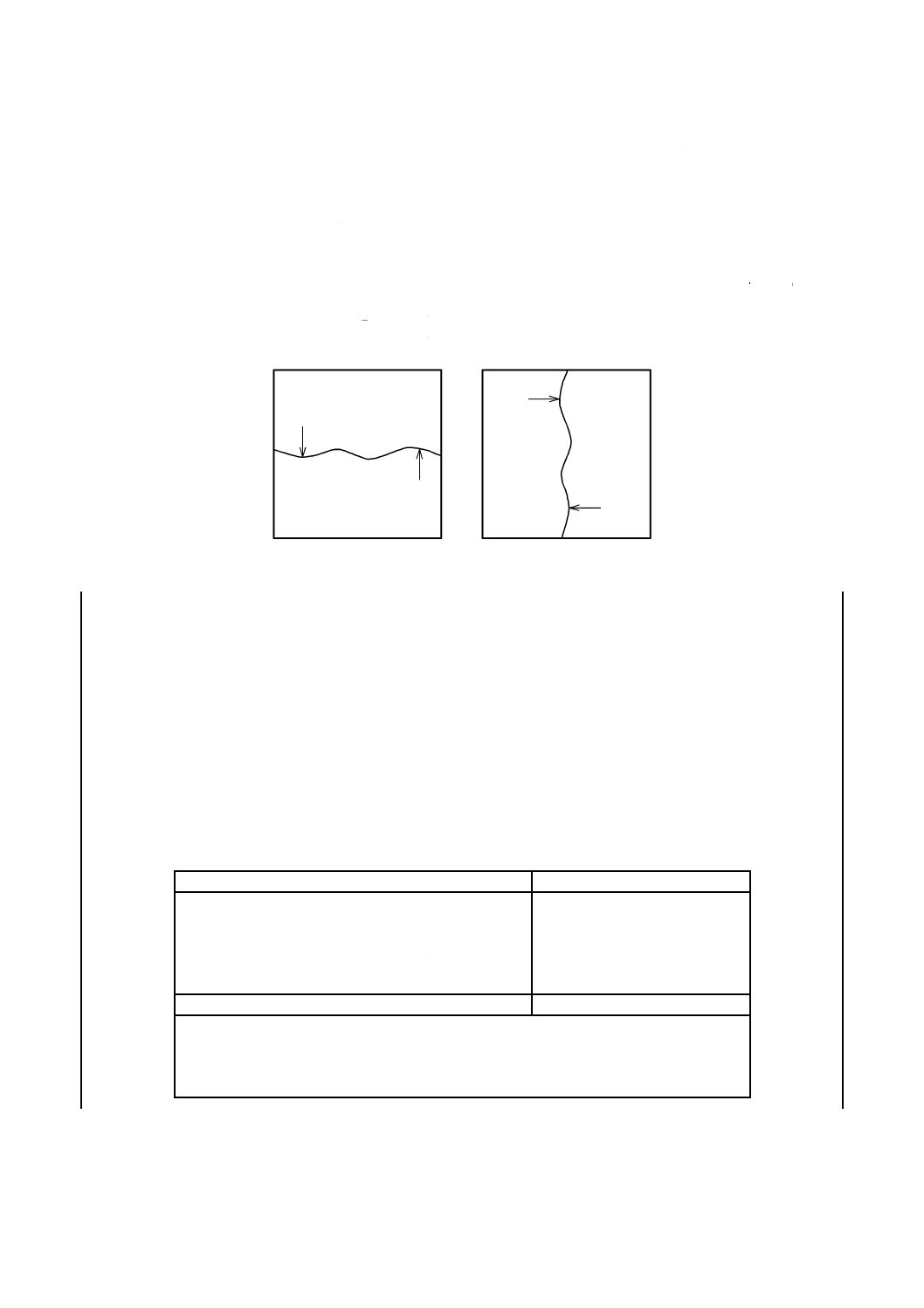

8.10.2 スレート(ボード)

製品の中から10枚を抜き取り,表11に示す寸法の10組の対の試験体を切り取る。各々の対の試験体は

同じ製品から切り取り,同じ番号を付す。

試験体を10枚ずつ二組に分ける。一組目の10枚の試験体を20±15 ℃の水中に24時間浸せき後,スパ

ンを215 mmとして,8.3.2によって曲げ試験を行う。各試験体は,図11に示すように,破断面の2か所

で厚さを測定する。次に試験体の破断面を突き合わせ,最初の加圧時と直角の向きにして,再度曲げ試験

を行い,同様に2か所で厚さを測定する。二つの曲げ強さを計算し,その平均値を求めて,曲げ強さとす

る。

もう一組の10枚の試験体を,60±3 ℃の温水中に56±2日間浸せきさせる。この試験体は,重ならない

ように浸す。その後,二組目の試験体を試験室に7日間放置する。次に,20±15 ℃の水中に24時間浸せ

き後,一組目と同様に8.3.2によって2方向の曲げ試験を行い,曲げ強さを計算し,その平均値を求めて,

その試験体の曲げ強さとする。

スレート(ボード)の温水浸せき前後の曲げ強さの比率の95 %下限信頼限界(Lj)は,次の式(9)及び式

(10)によって求める。

10組の各試験体ごとの曲げ強さの比率(rj)を,式(9)によって算出する。

j

j

j

Rfc

Rf

r=

·················································································· (9)

18

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

rj: j番目の試験体の曲げ強さの比率

Rfj: j番目の試験体の温水浸せき試験体の曲げ強さ

Rfcj: j番目の試験体の温水浸せき未処理試験体の曲げ強さ

曲げ強さの比率(rj)の,平均値(r)及び標準偏差(s)を計算する。

耐温水浸せき性試験による,曲げ強さの比率の平均値(r)の95 %下限信頼限界(Lj)は,式(10)によっ

て算出する。

Lj=r−0.58s············································································ (10)

ここに,

Lj: 95 %下限信頼限界

r: 曲げ強さの比率(rj)の平均値

s: 曲げ強さの比率(rj)の標準偏差

図11−試験体の厚さの測定

8.11 耐加熱散水性試験

8.11.1 スレート(波板)

波板2枚以上を,3 m2以上の枠組に,屋根を想定して,加熱散水の方向に対して90°又はそれ以下に傾

斜して設置する。表12の条件で25サイクルの繰返し試験を行った後,目視で観察し,使用に支障を来す

程度のひび割れ,層間剝離,又はその他の欠損の有無を確認する。

8.11.2 スレート(ボード)

3〜5 m2の枠組に,2枚以上の板を標準の施工で,中央部において少なくとも1か所の突合せ部を設けて

取り付け,表12の条件で25サイクルの繰返し試験を行った後,目視で観察し,使用に支障を来す程度の

ひび割れ,層間剝離,又はその他の欠損の有無を確認する。

表12−耐加熱散水性試験サイクル

操作

時間

散水 2.5 L/(m2・min)

(休止)

加熱 波板:70±5 ℃(波の山頂温度)

ボード:60±5 ℃(表面温度)

(休止)

2時間50分

10分

2時間50分

10分

合計

6時間

測定装置は,そのアルミニウム板表面に据え付けた熱電対又は同等の装置とする。

注記 試験体を加熱するときに,波の山頂温度又は表面温度を制御するために使用する加

熱装置の黒体の定義は,ASTM E 638-78:1992の2.4を参考とした。この試験では,

艶消しの黒着色を施した厚さ1 mmのアルミニウム板を,黒体として使用している。

8.12 耐乾湿性試験

製品の中から10枚を抜き取り,表11に示す寸法の10組の対の試験体を切り取る。各々の対の試験体は

19

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

同じ製品から切り取り,同じ番号を付す。試験体を10枚ずつ二組に分け,一組目の10枚の試験体を20±

15 ℃の水中に24時間浸せき後,スパンを215 mmとして,8.3.2によって曲げ試験を行う。各試験体は,

図11に示すように,破断面の2か所で厚さを測定する。次に試験体の破断面を突き合わせ,最初の加圧時

と直角の向きにして,再度曲げ試験を行い,同様に2か所で厚さを測定する。二つの曲げ強さを計算し,

その平均値を求めて,曲げ強さとする。

もう一組の10枚の試験体を,表13の条件で,25サイクルの繰返し試験を実施した後,試験室に7日間

放置し,20±15 ℃の水中に24時間浸せき後,一組目と同様に8.3.2によって2方向の曲げ試験を行い,

その平均値を求めて,その試験体の曲げ強さとする。

表13−耐乾湿性試験サイクル

操作

時間

水中浸せき 20±15 ℃

18時間

乾燥 60±3 ℃,相対湿度(20 %以下)

6時間

合計

24時間

10組の各試験体ごとの曲げ強さの比率(rj)を,式(11)によって算出する。

j

j

j

Rfc

Rf

r=

·················································································(11)

ここに,

rj: j番目の試験体の曲げ強さの比率

Rfj: j番目の試験体の乾湿処理試験体の曲げ強さ

Rfcj: j番目の試験体の乾湿未処理試験体の曲げ強さ

曲げ強さの比率(rj)の,平均値(r)及び標準偏差(s)を計算する。

耐乾湿性試験による,曲げ強さの比率の平均値(r)の95 %下限信頼限界(Lj)は,式(12)によって算出

する。

Lj=r−0.58s············································································ (12)

ここに,

Lj: 95 %下限信頼限界

r: 曲げ強さの比率(rj)の平均値

s: 曲げ強さの比率(rj)の標準偏差

9

検査

検査は,箇条7の試験を行ったとき,箇条5及び箇条6の規定に適合したものを合格とする。

なお,検査は合理的な抜取検査方式によって行う。

10 製品の呼び方

繊維強化セメント板の呼び方は,次の例による。

例1 スレート(波板)で小波の場合

SC − 1 820又は6

長さ又は長さの略号a)

種類の略号

注a) 長さの略号として,1 820は6,2 000は2M,2 120は7,2 420は8とする。

20

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例2 スレート(ボード)でフレキシブル板の場合

F − 4×910×1 820

寸法(厚さ×幅×長さ)

種類の略号

例3 けい酸カルシウム板(タイプ2)でかさ密度0.8の場合

0.8FK − 6×910×1 820

寸法(厚さ×幅×長さ)

種類の略号

例4 スラグせっこう板でかさ密度1.0の場合

1.0SGI − 6×910×1 820

寸法(厚さ×幅×長さ)

種類の略号

11 表示

この規格の全ての要求事項に適合した繊維強化セメント板には,次の事項を表示しなければならない。

ただし,a)及びf)〜h) については,送り状その他の適切な方法でもよい。

a) 規格番号

b) 種類の略号[スレート(波板)の略号は省略してもよい。]

c) 石綿を使用していない旨の表示

d) 製造年月日又はその略号

e) 製造業者名又はその略号

f)

寸法

1) スレート(波板)の場合は,長さ又は長さの略号

2) スレート(ボード),けい酸カルシウム板及びスラグせっこう板の場合は,厚さ×幅×長さ

g) 形式試験(任意)に合格したものは,品質項目を表示してもよい。

h) 難燃性試験又は発熱性試験の種類及び等級

21

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

発熱性試験及びその評価方法

JA.1 一般

発熱性試験(Cone calorimeter method)は,JA.2に規定する試験体について,JA.3に規定する試験装置

を用いて,JA.4に規定する条件を与え,JA.5に規定する測定を行う。

なお,合否の判定はJA.6に示す判定基準に沿って行う。

JA.2 試験体

a) 試験体の材料及び構成は,製品と同一とする。

b) 試験体は,製品から採取する。ただし,製品から試験体を切り出して作製することが技術的に困難な

場合は,実際の製品の性能を適切に評価できるように材料構成,組成,密度などを製品と同一にして

試験体を作製する。

c) 試験体の個数は3個とする。

d) 試験体の形状及び寸法は,1辺の大きさが99±1 mmの正方形で厚さを50 mm以下とする。

e) 製品の厚さ,形状,試験体の高さの調整方法は,次による。

1) 製品の厚さが数種類ある場合は,試験は製品の最小厚さを対象として行う。

2) 製品の最小厚さが50 mm以下の場合は,最小厚さの製品とする。

3) 製品の最小厚さが50 mmを超える場合は,試験体に含まれる有機化合物の合計質量が最大となるよ

うにするなど,防火上有利とならないように考慮し,火炎にさらされるおそれのない裏面側を切削

して厚さを調整する。

4) 製品の表面が凹凸加工などによって平滑でないものは,厚さが最も小さい部分が試験体の中心にな

るように作製する。

5) スレート(波板)は,山頂部又は谷底部が試験体の中心になるように作製する。

f)

試験体は,試験前に,温度23±2 ℃,相対湿度(50±5) %で一定質量になるように養生する。

JA.3 試験装置

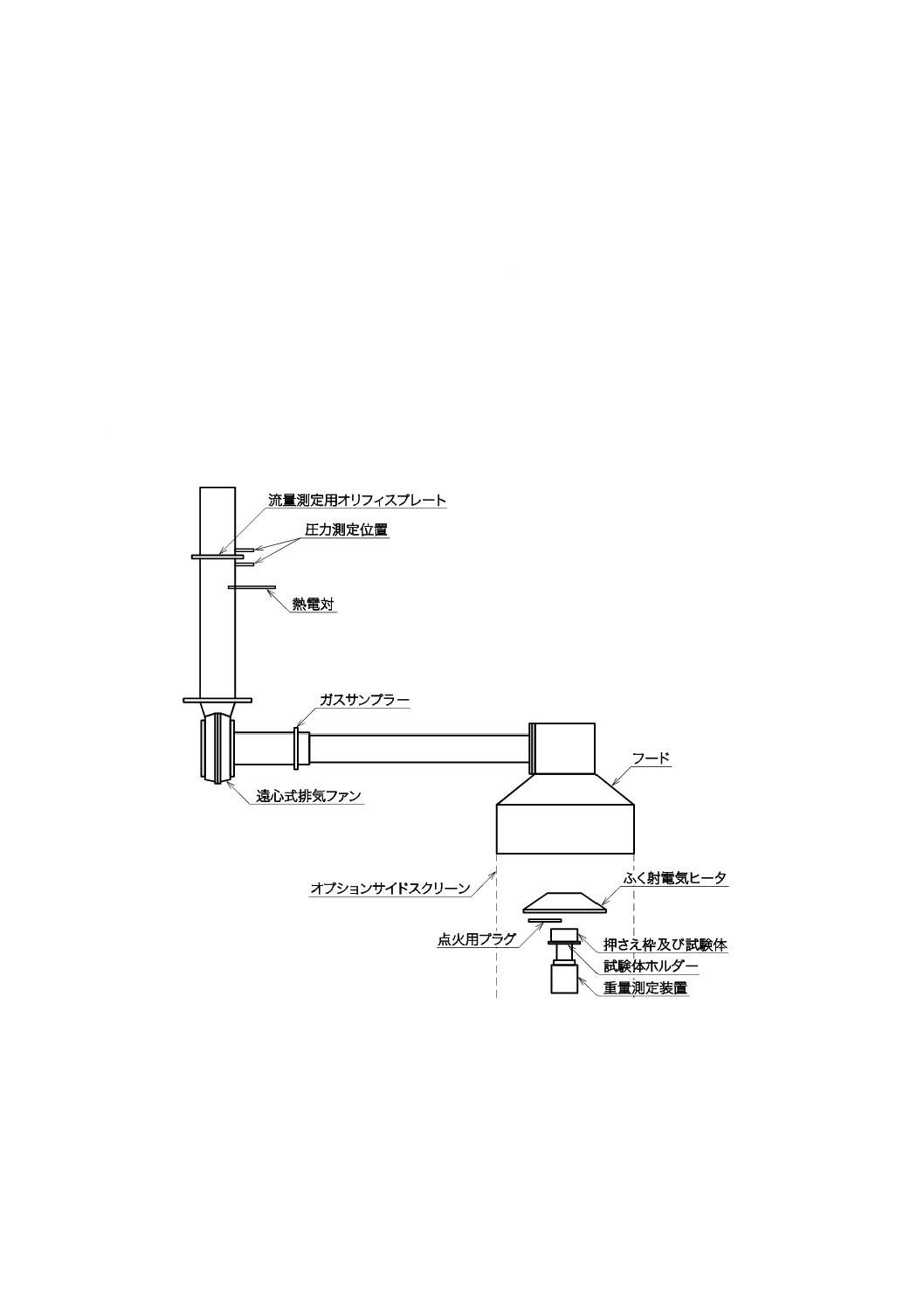

a) 試験装置は,円すい(錐)状に形作られたふく(輻)射電気ヒータ,点火用プラグ,ふく(輻)射熱

遮蔽板,試験体ホルダー,ガス濃度分析装置及びガス流量の測定のできる排気システム,熱流計など

で構成する(図JA.1参照)。

b) ふく(輻)射電気ヒータは,50 kW/m2のふく(輻)射熱を試験体表面に均一な照射が安定してできる

ものとする。

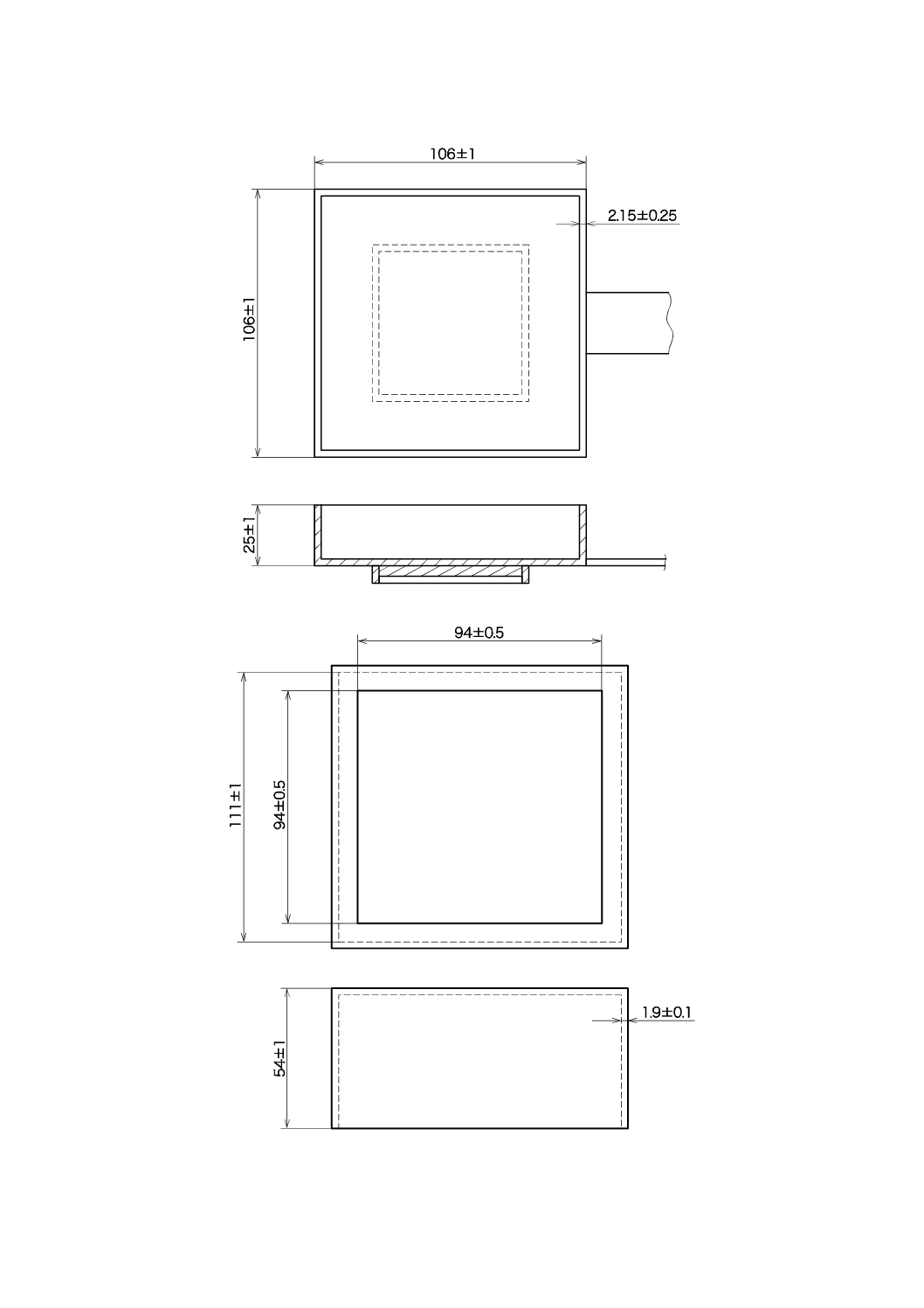

c) ふく(輻)射熱遮蔽板は,試験開始前のふく(輻)射熱から試験体を保護できるものとする。

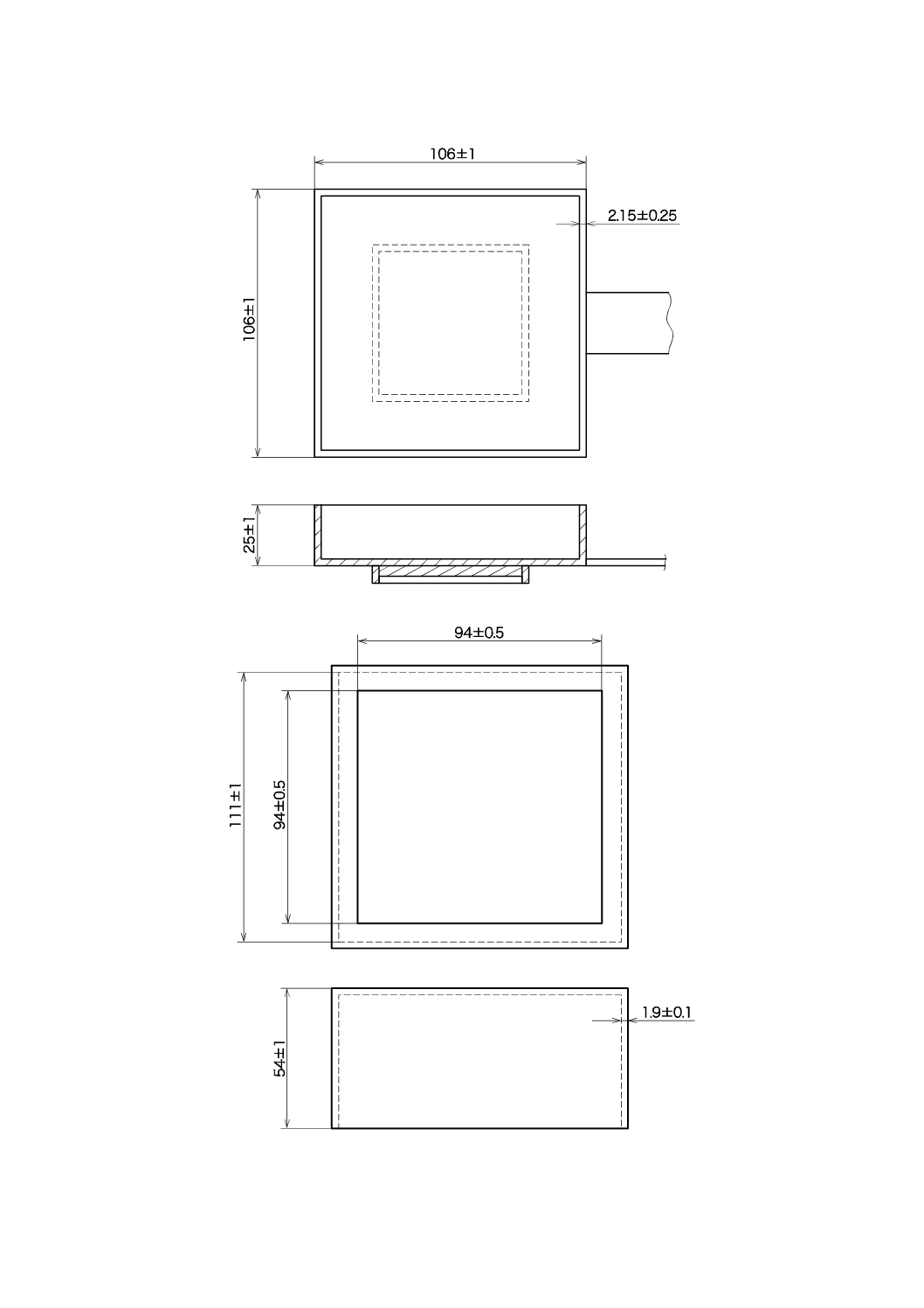

d) 試験体ホルダーは,外寸で1辺106±1 mmの正方形で,深さが25±1 mmの大きさで,厚さが2.15±

0.25 mmのステンレス鋼製で,上部には1辺94.0±0.5 mmの正方形の開口を中央部に設けるものとす

る[図JA.2 a)]。押さえ枠は,内寸で1辺111±1 mmの正方形で,深さが54±1 mmのステンレス鋼

製とする[図JA.2 b)]。

e) 排気システムは,試験温度で有効に機能する遠心式排気ファン,フード,通風口,排気ダクト,オリ

22

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

フィスプレート流量メータなどを備えているものとする。フード下端部と試験体表面との距離は,210

±50 mmとし,その状態での排気システムの排気装置は,標準温度及び標準圧力に換算した流量が

0.024 m3/s以上とする。排気流量の測定のために,内径57±3 mmのオリフィスをフードとダクトとの

間に設ける。排気ガス採取を目的として,12個の直径2.2±0.1 mmの穴のあるリングサンプラーをフ

ードから685±15 mmの位置に,穴が流れと反対の方向に向くように取り付ける。また,排気ガスの

温度を,オリフィスから上流100±5 mmの位置の排気ダクトの中心部で測定する。オリフィスは,流

量の測定に影響を及ぼさない位置に設置する。

f)

ガス分析装置は,排気ガス中の酸素,一酸化炭素及び二酸化炭素の濃度を連続的に正確に測定できる

ものとする。

g) 点火プラグは,10 kVの変圧器,誘導式コイルシステムなどから電力を供給できるものとする。スパ

ークの電極間距離は,3±0.5 mmとし,電極の位置は,通常,試験体の中心軸上13±2 mmとする。

h) 熱流計は,100±10 kW/m2まで測定可能なシュミット・ボルダー形を用いる。熱流計の熱感知部は,直

径12.5 mmの円形で,表面のふく(輻)射率は0.95±0.05とする。

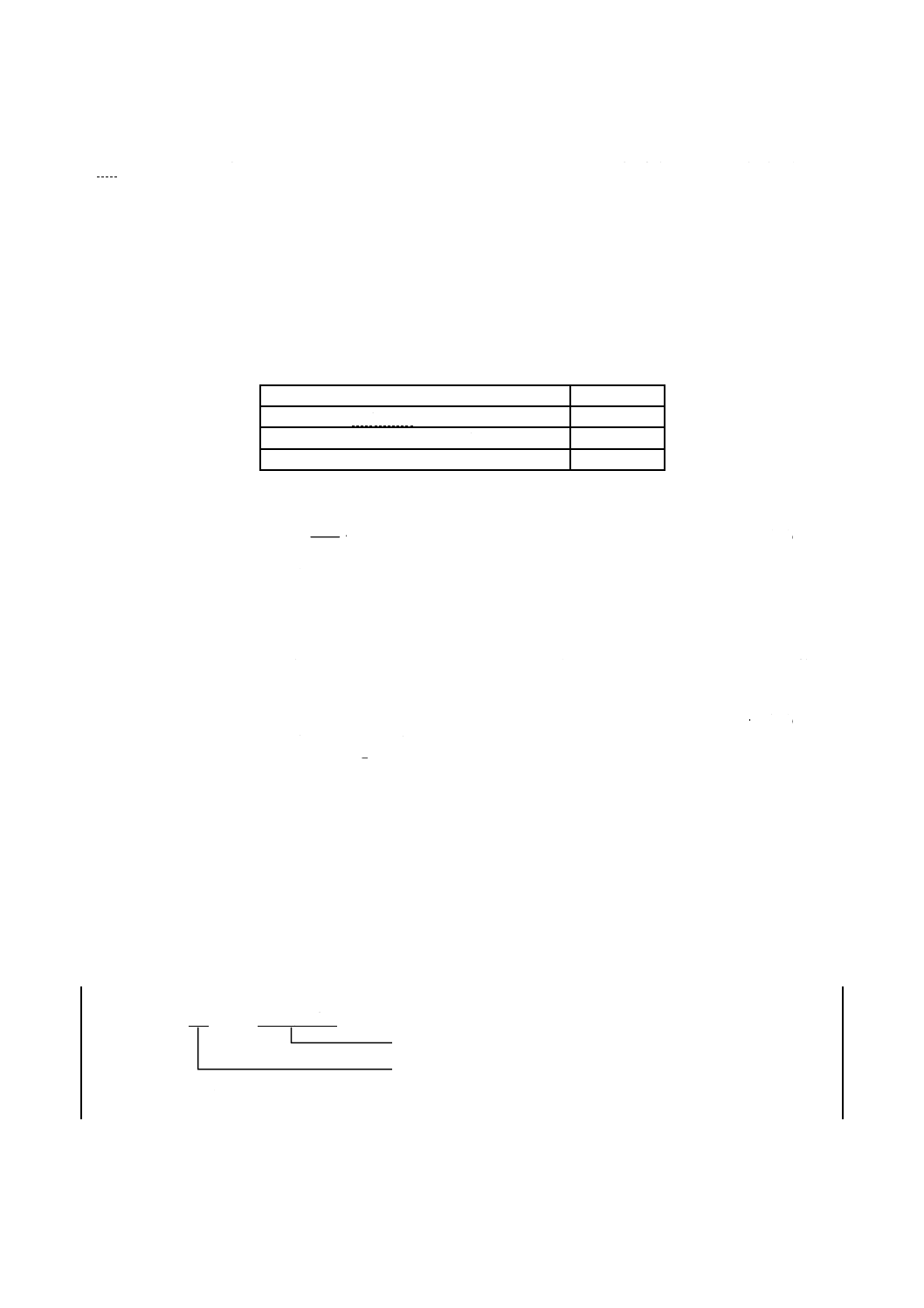

図JA.1−試験装置概要

23

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

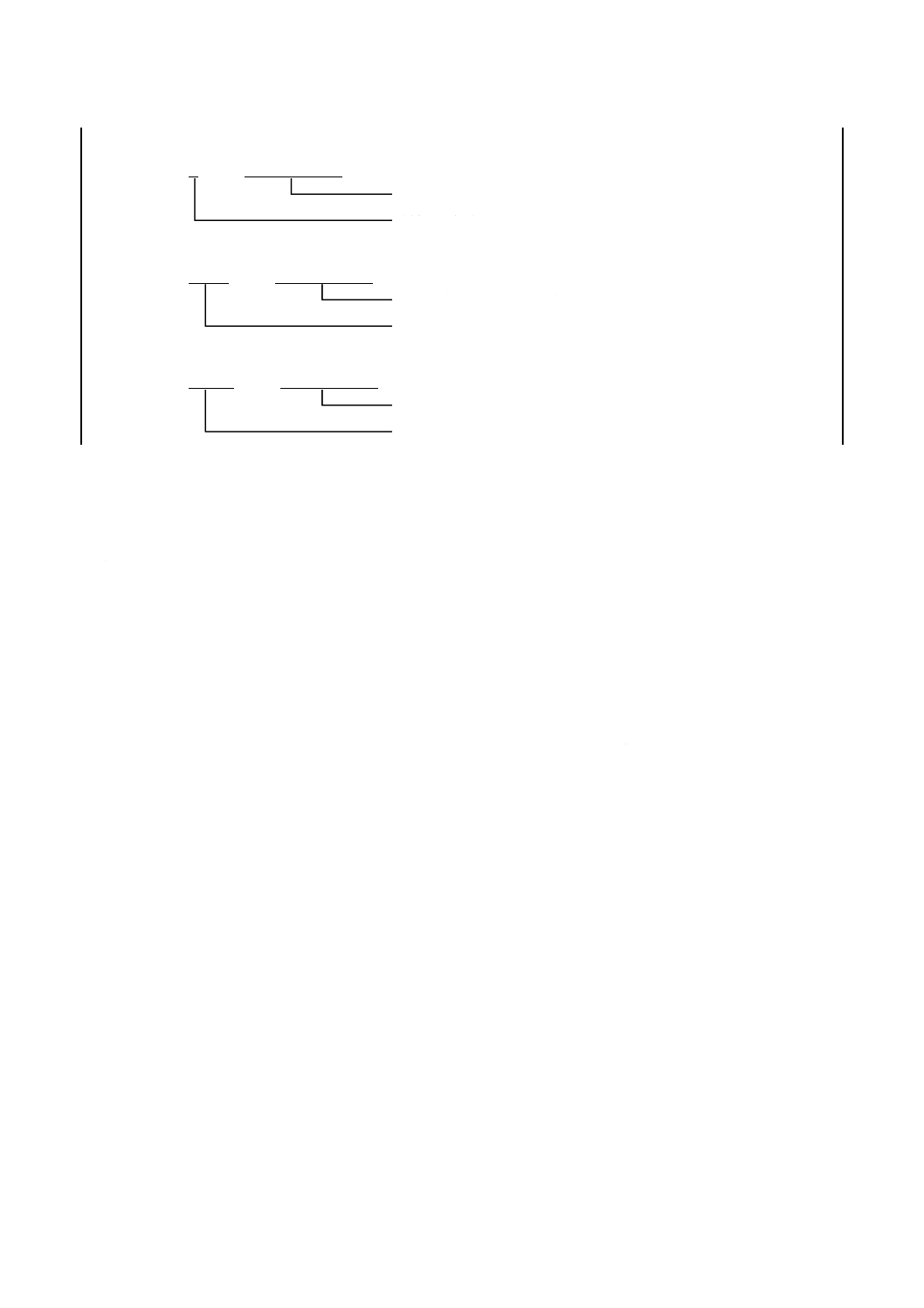

単位 mm

a) 試験体ホルダー

b) 押さえ枠の詳細図

図JA.2−試験体ホルダー及び押さえ枠

24

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.4 試験条件

a) 試験時間は,試験体表面にふく(輻)射熱が照射され,同時に電気スパークが作動してからとする。

ただし,明らかに燃焼が持続しなくなったときには,測定を終了することができるものとする。

b) 試験体は,側面及び裏面を厚さ0.025 mm以上,0.04 mm以下のアルミニウムはくで包んで押さえ枠に

入れ,さらに,裏面側に無機繊維(密度64〜128 kg/m3)を充塡してから,試験体ホルダーに押し込む。

c) 試験中は,ふく(輻)射電気ヒータから試験体の表面に50 kW/m2のふく(輻)射熱を照射する。

d) 排気ガス流量を0.024±0.002 m3/sに調節する。

e) 試験開始までは,ふく(輻)射熱遮蔽板によって,試験体がふく(輻)射熱を受けないようにする。

f)

ふく(輻)射熱遮蔽板を移動する前に,点火用プラグを所定の位置に設定する。

JA.5 測定

a) 酸素,一酸化炭素及び二酸化炭素の濃度を5秒以内の間隔で測定する。

b) 発熱速度(q̇)は,次の式によって算出する。

q̇

(

)

(

)×

2

O

2

O

2

O

0

1.5

1.105

1.10

X

X

X

E

−

−

=

V̇298

ここに,

q̇: 発熱速度(kW)

V̇298: 25 ℃におけるダクト内流量(m3/s)

E: 単位体積酸素消費量当たりの発熱量(kJ/m3)(17.2×103 kJ/m3

を用いる。)

X0O2: 1分間のベースライン測定による酸素濃度の平均値(ppm)

XO2: 酸素分析装置からの実測値(ppm)

25 ℃におけるダクト内流量(V̇298)は,次の式によって算出する。

V̇298

350

)

Δ

(

5.0

Te

p

C

×

=

ここに, V̇298: 25 ℃におけるダクト内流量(m3/s)

C: オリフィス係数(m1/2・g1/2・K1/2)

∆p: オリフィス流量差圧(Pa)

Te: オリフィス流量計でのガスの絶対温度(K)

単位面積当たりの発熱速度(q̇ʼʼ)は,次の式によって算出する。

q̇ʼʼ

sA

q&

=

ここに,

q̇ʼʼ: 単位面積当たりの発熱速度(kW/m2)

As: 試験体の初期の暴露面積(0.008 8 m2)

C(オリフィス係数)は,規定の排気流速の下で,この箇条で規定する測定で発熱速度がqb=5±0.5

kWに相当する流量のメタンを燃焼させたときの酸素濃度(XO2)及び差圧(Δp)から次の式によって

算出する。

(

)

2

O

2

O

5.0

0

c

b

5

209

.0

5.1

105

.1

Δ

10

.1

/

Δ

X

X

p

Te

r

h

q

C

−

−

×

×

×

=

ここに,

C: オリフィス係数(m1/2・g1/2・K1/2)

qb: 供給されるメタンの発熱速度(kW)

Δhc/r0: 酸素消費量当たりの発熱量(メタンの場合は12.54×103

kJ/kg)

Te: オリフィス流量計でのガスの絶対温度(K)

c) 総発熱量は,発熱速度の経時変化(発熱速度曲線)から台形積分法によって算出する。

25

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.6 判定

試験の結果,各試験体が表JA.1の判定基準を満足する場合に合格とする。

なお,発熱性は,各加熱時間での合否によって発熱性1級,発熱性2級及び発熱性3級に区分する。

表JA.1−発熱性判定基準

発熱性

加熱時間

判定基準

発熱性1級

20分

加熱時間終了時までの総

発熱量が8.0 MJ/m2以下

とする。

加熱時間内に防火上有害な

裏面まで貫通する亀裂,孔な

どがあってはならない。

加熱時間内に最高発熱速度

が10秒以上継続して200

kW/m2を超えてはならない。

発熱性2級

10分

発熱性3級

5分

参考文献 ASTM E 638-78:1992,Test Method for Calibration of Heat Transfer Rate Calorimeters Using a

Narrow-Angle Blackbody Radiation Facility (Withdrawn 2001)

ISO 5660-1:2002,Reaction-to-fire tests−Heat release, smoke production and mass loss rate−Part 1:

Heat release rate (cone calorimeter method)

26

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

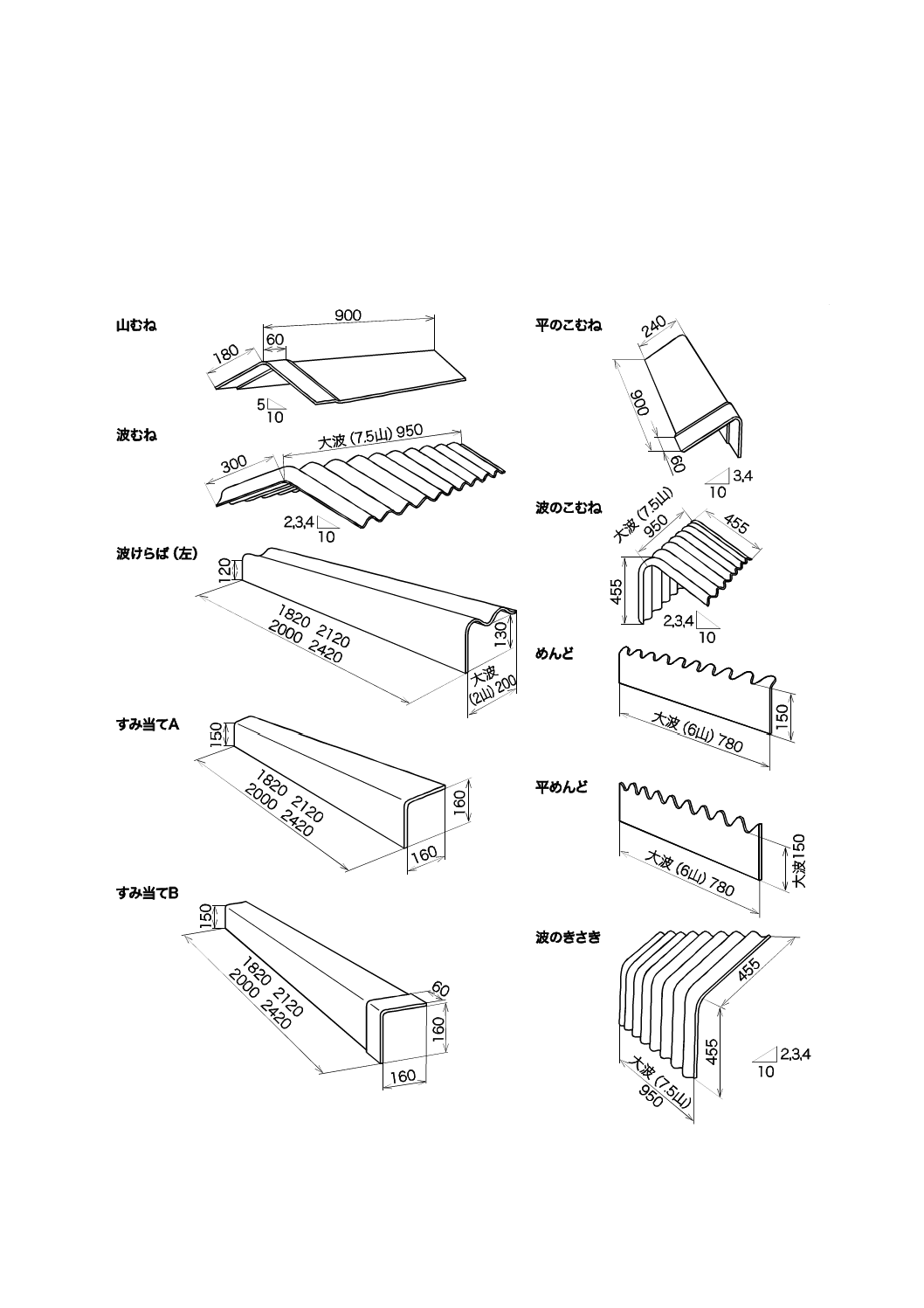

附属書JB

(参考)

施工に必要な役物

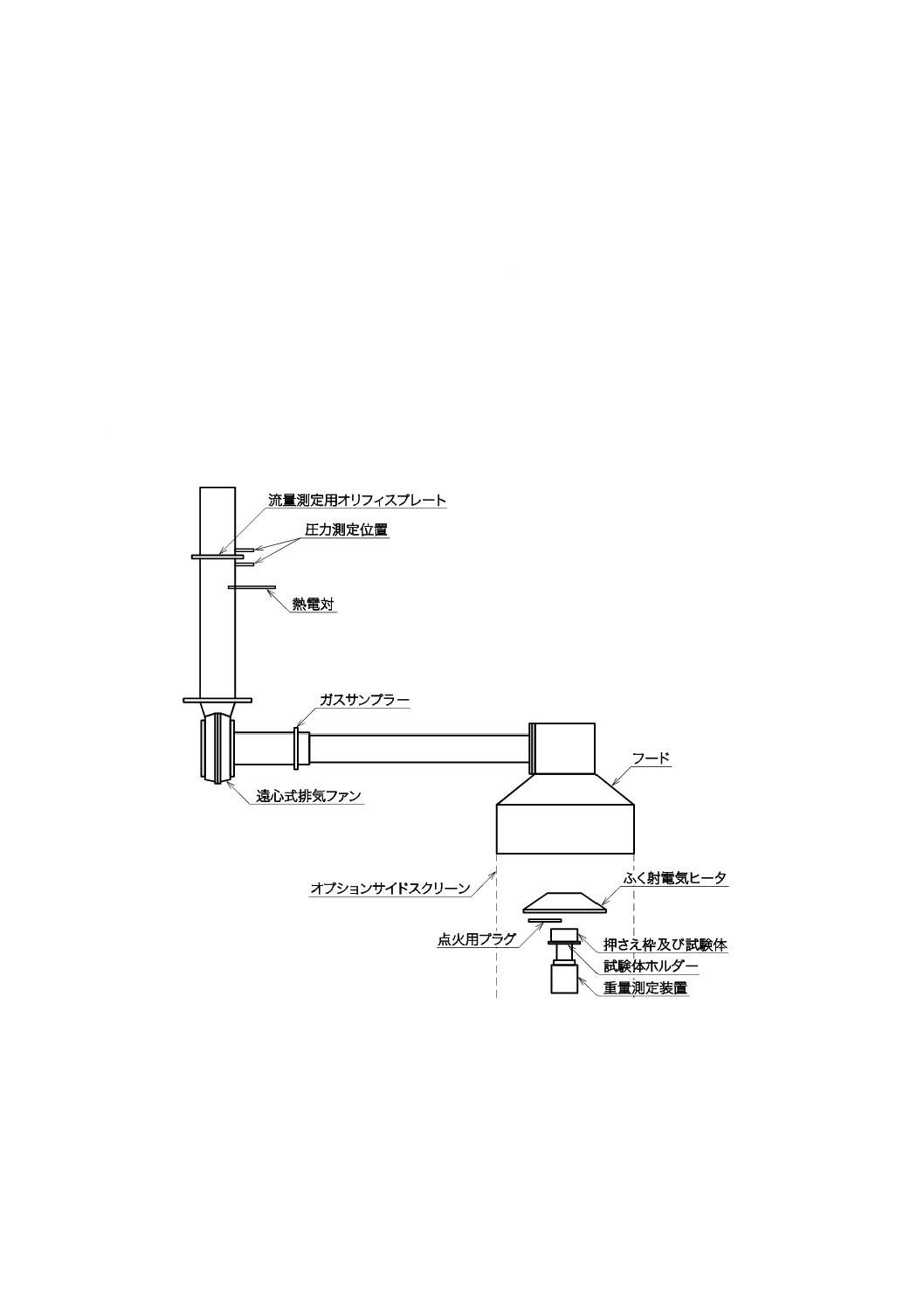

スレート(波板)施工に必要な役物を,図JB.1に示す。

単位 mm

図JB.1−施工に必要な役物

27

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

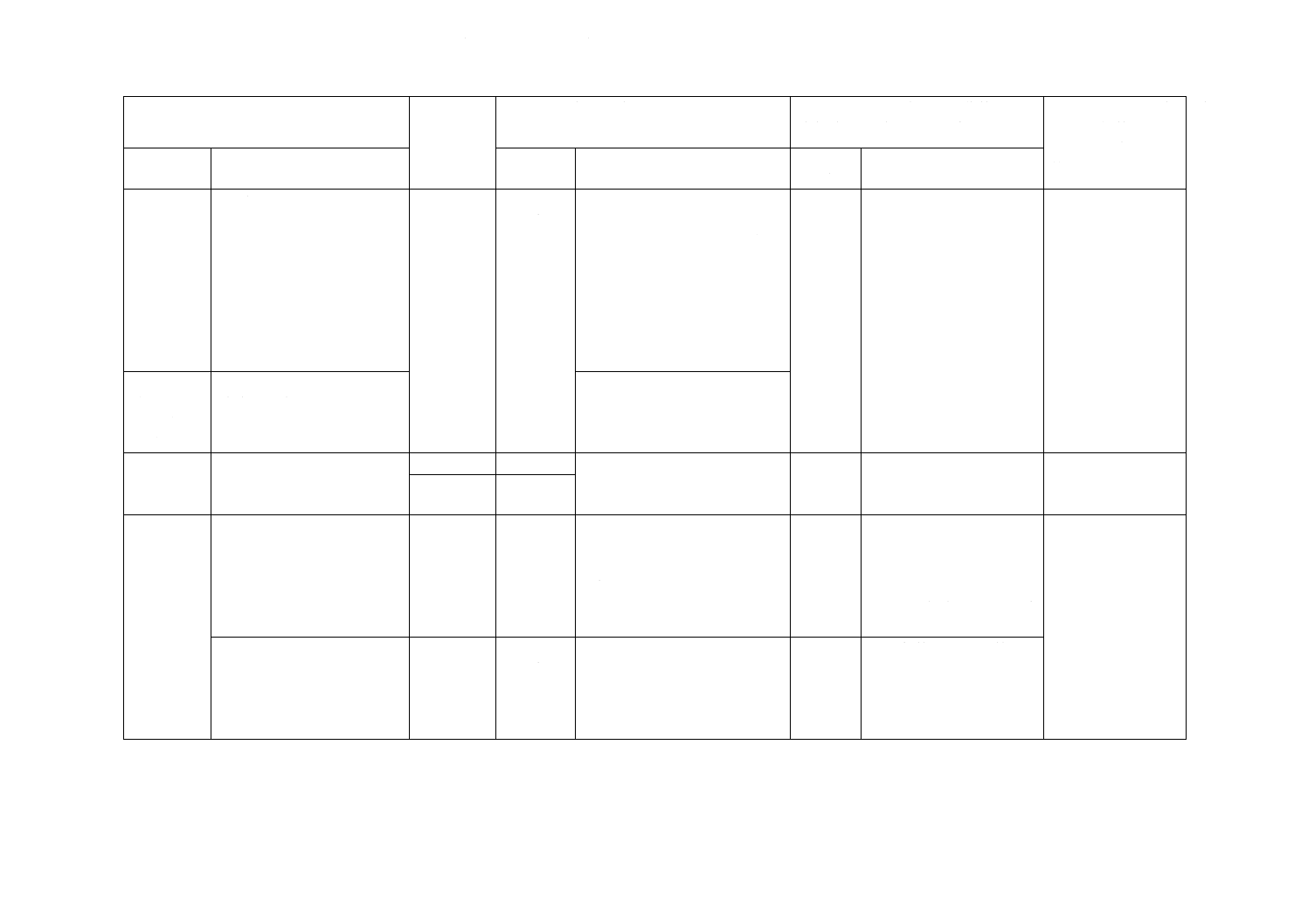

附属書JC

(参考)

JISと対応国際規格との対比表

JIS A 5430:2018 繊維強化セメント板

ISO 8336:2009,Fibre-cement flat sheets−Product specification and test methods

ISO 10904:2011,Fibre-cement corrugated sheets and fittings for roofing and cladding

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 スレート(波板及びボード),

けい酸カルシウム板及びス

ラグせっこう板について規

定。

ISO 10904

1

屋根及び建物の内外壁用繊維

混入セメント波板及び同役物

について規定。ISO 10904は,

ISO 9384:1991とISO 9933:1995

とを統廃合した規格。

一致

ISO規格は波板及び同材

質役物の品質を規定して

いるが,JISでは役物は形

状とその寸法だけを規定。

ISO 8336

1

外装用及び内装用繊維強化セ

メント平板について規定。断

熱,防火用不燃性繊維強化けい

酸カルシウム板,繊維強化セメ

ント板は除く。

変更

ISO規格は断熱・保温材及

び耐火被覆材を除いてい

るためけい酸カルシウム

板(タイプ3)を含むJIS

と対応していない。

国内の実情のため特

に提案しない。

2 引用規格

ISO 10904

2

ISO 8336

2

3 用語及び

定義

3.1 受渡試験

ISO 10904

3.3

−

一致

−

−

ISO 8336

3.1

3.2 形式試験

ISO 10904

3.4

−

一致

−

−

ISO 8336

3.2

3.3 スレート

ISO 10904

5.1.1

JISとほぼ同じ。

変更

ISO規格では組成の箇条

で規定しているが,JISで

は用語で定義。

実質的な差異はな

い。

ISO 8336

5.3

3.4 けい酸カルシウム板

ISO 10904

5.1.1

JISとほぼ同じ。

変更

ISO規格では組成の箇条

で規定しているが,JISで

は用語で定義。

実質的な差異はな

い。

ISO 8336

5.3

2

7

A

5

4

3

0

:

2

0

1

8

28

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義(続き)

3.5スラグせっこう板

ISO 10904

5.1.1

JISとほぼ同じ。

変更

ISO規格では組成の箇条

で規定しているが,JISで

は用語で定義。

実質的な差異はな

い。

ISO 8336

5.3

4 種類及び

種類の略号

規格で用いる製品の種類及

び略号を規定。

規格で用いる記号の説明は

当該部分で行っているため,

記号の箇条はない(削除)。

ISO 10904

4

規格で用いる記号及び略号を

規定。

変更

ISO規格は従来のJISの記

号を採用。

実質的な差異はな

い。

ISO 8336

4

大波,小波の2種類(表1) ISO 10904

5.2

直波板は長尺(0.9 m超え),短

尺(0.9 m以下)の2種類とし,

さらに呼び高さで5種類に分類

(表1)。

変更

JISは短尺波板の規定な

し。

ISO規格は形状規定がな

い。

国内の実情のため特

に提案しない。

平板は種類で分類(表1)

ISO 8336

5.2

用途で3分類(表1),それを最

小破壊強度性能で5種類(表7)

に分類。

変更

ISO規格は用途で,JISは

種類で分類。

国内の実情のため特

に提案しない。

5 品質

5.1 外観

欠点の種類及び判定。

ISO 10904

5.1.3

表面仕上げ状態を規定。

変更

ISO規格は欠点に関する

規定なし。JISは化粧製品

等に関する規定なし。

国内の実情のため特

に提案しない。

ISO 8336

5.4

5.2 曲げ破

壊荷重

大波,小波の2種類で曲げ破

壊荷重を規定。

ISO 10904

5.4.1

長尺は曲げ破壊荷重,長尺及び

短尺は曲げモーメントを規定。

変更

ISO規格は湿潤状態,JIS

は気乾状態で試験を行う。

国内の実情のため特

に提案しない。

5.3 曲げ強

さ

平板の種類別に曲げ強さを

規定。

ISO 8336

5.6.1

5等級に分けて最小破壊強度を

規定。

1枚の試験体を縦横計2回載荷

した結果の平均値から求める。

変更

ISO規格は湿潤状態,JIS

は乾燥状態及び絶乾状態

で試験を行う。

試験体の大きさ,載荷方法

が異なる。

国内の実情のため特

に提案しない。

5.4 吸水率

スレート(波板及びボード)

の規定。

ISO 10904

−

−

追加

JISでは吸水率と見掛け密

度は相関関係があるため,

かさ密度を規定しない製

品の規格項目として追加

した。

国内の実情のため特

に提案しない。

ISO 8336

−

2

7

A

5

4

3

0

:

2

0

1

8

29

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5.5 かさ密

度

波板は規定なし。

ISO 10904

5.4.3

製造業者カタログに“最小見掛

け密度”を規定。

削除

JISは波板1枚ごとの質量

を参考値として表示。

国内の実情のため特

に提案しない。

けい酸カルシウム板及びス

ラグせっこう板の規定。

ISO 8336

5.6.3

変更

JISは組成に影響を及ぼす

おそれのある水を使用し

ない“かさ密度”に変更し,

箇条題名も変更した。

国際規格の見直しの

際に提案を検討。

5.6 透水性

スレート(波板及びボード)

の規定。

目視外観評価。

ISO 10904

5.4.4

−

一致

−

ISO 8336

5.6.5

5.7 吸水に

よる長さ変

化率

スレート(ボード)及びけい

酸カルシウム板(タイプ2)

の規定。

乾燥状態から湿潤状態にし

たときの板の吸水による挙

動を%で表示。

ISO 8336

5.6.4

ISO規格は相対湿度を変化させ

たときの板の吸湿による挙動

を%で表示。

分類C:0.07 %以下。

変更

ISO規格は分類Cの内装用

途製品に関する規定。

各国の規定の採用が

認められており,実

質的な差異はない。

5.8 難燃性

又は発熱性

難燃1級又は発熱性1級を規

定。

ISO 10904

5.5

各国の規定による。

規定がない場合はISO 12468-1

で試験し,ISO 12468-2で判定

する。

追加

ISO規格は屋根施工状態

での製品の燃焼性を評価。

各国の規定の採用が

認められており,実

質的な差異はない。

ISO 8336

5.6.15

各国の規定による。

規定がない場合は厚さ6 mm以

上をASTM E84で試験して発

煙性指数5以下と規定。

追加

ASTM E84は製品表面の

燃え方と発煙量で評価。

5.9 耐凍結

融解性

スレート(波板及びボード)

の規定。

目視外観評価。

ISO 10904

5.4.5.1

各国の規定による。

目視外観評価及び曲げモーメ

ントの比率RL(0.70以上)。

変更

JISは外観比較評価で,

ISO規格は外観と曲げモ

ーメントの比率で評価。

ISO規格見直しによ

って生じた差異で,

次回検討する。

ISO 8336

5.6.8

分類A,Bは必須試験。

曲げ強さの比率RL(0.8以上)。

変更

JISは外観比較評価で,

ISO規格は曲げ強さの比

率で評価。

2

7

A

5

4

3

0

:

2

0

1

8

30

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5.10 耐温

水浸せき性

波板の規定。

目視外観評価及び曲げ破壊

荷重の比率L(0.7以上)。

ISO 10904

5.4.7

長尺波板は曲げ破壊荷重,短尺

波板は曲げモーメントの比率

RL(0.70以上)。

変更

JISはISO規格の長尺波板

規定だけ採用。

実質的な差異はな

い。

スレート(ボード)の規定。

曲げ強さの比率Lj(0.75以上)。

ISO 8336

5.6.10

曲げ強さの比率RL(0.80以上)。 変更

曲げ強さの比率が異なる。 実質的な差異はな

い。

5.11 耐加

熱散水性

スレート(波板及びボード)

の規定。

目視外観評価。

ISO 10904

5.4.6

JISと同じ。

目視評価が難しい場合は最も

損傷の激しい部分で透水性試

験を行う。

一致

−

ISO 8336

5.6.9

JISと同じ。

分類A,Bは必須試験。

5.12 耐乾

湿性

スレート(ボード)の規定。

曲げ強さの比率Lj(0.75以上)。

ISO 8336

5.6.11

−

一致

−

6 形状,寸

法及びその

許容差

6.1 スレー

ト(波板)

板全幅の断面形状(図1)を

規定。

ISO 10904

3.1

板全幅の断面形状の規定はな

い。

断面の一部分(図1)を表示。

変更

ISO規格には製品全体形

状を特定する規定がない。

実質的な差異はな

い。

3.2

5.3.1

製造業者が端部形状を規定。

a) 長さ及

び幅

標準寸法及び許容差(表7)

を規定。

規定以外の寸法は受渡当事

者間の協議によって定める。

許容差:長さ,幅ともに±5

mm

ISO 10904

5.3.1

製造業者が呼び寸法及び形状

を規定。

変更

ISO規格には製品の標準

寸法がない。

寸法の許容差は,寸

法精度の要求が厳し

い日本の社会的環境

からJISを採用した

が,実質的な差異は

ない。

5.3.5 c)

5.3.5 d)

許容差だけ規定。

(長さ:±10 mm,幅:+10 mm,

−5 mm)

b) 厚さ

厚さ及び許容差(表7)を規

定。

6.3±0.6 mmの1種類。

ISO 10904

5.2.2

厚さ測定位置を規定(図2)。

変更

ISO規格は5分類。

JISは1種類。

実質的な差異はな

い。

5.3.2

5.3.5 e)

呼び高さごとに最小厚さを規

定(表2)。

平均厚さは呼び厚さの±10 %

以内とし,±0.6 mm以下。

c) 山の数

分類によって規定。

小波11.5山,大波7.5山

ISO 10904

−

−

追加

JISは分類を絞ったため数

値を規定。

国内の実情のため特

に提案しない。

2

7

A

5

4

3

0

:

2

0

1

8

31

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

d) 谷の深

さ

分類によって規定。

小波15 mm以上,大波35 mm

以上

ISO 10904

5.2.1

波形の呼び高さで5分類。

変更

ISO規格の波形の呼び高

さとJISの谷の深さは同

じ。

国内の実情のため特

に提案しない。

5.3.5 b)

波形高さの許容差を規定。

45 mm以下±2 mm,45 mm超え

±3 mm

e) ピッチ

参考値。

小波1ピッチ63.5 mm

大波1ピッチ130 mm

ISO 10904

5.3.5 a)

−

一致

−

f) 直角度

6 mm以下

ISO 10904

5.3.5 f)

−

一致

−

g) へりの

高さ

製造業者が規定。

ISO 10904

5.3.4

各国の規定による。

JISと同じ(図3)。

一致

−

6.2 スレー

ト(ボード),

けい酸カル

シウム板及

びスラグせ

っこう板

a) 長さ及

び幅

標準寸法(表8)及び許容差

(表9)を規定。

規定以外の寸法は受渡当事

者間の協議で定める。

ISO 8336

5.5.1

5.5.3.2

製造業者が呼び長さ及び幅を

規定。

寸法許容差には2水準規定(表

2)。

変更

ISO規格に水準区分の説

明がなく,水準の使い分け

が不明瞭。

ISO規格見直しによ

って生じた差異で,

次回検討する。

b) 厚さ

厚さ及び許容差を規定(表

9)。

けい酸カルシウム板(タイプ

3)の規定以外の厚さは受渡

当事者間の協議で定める。

ISO 8336

5.5.2

製造業者が呼び厚さを規定。

変更

JISは平滑品だけを対象と

している。

ISO規格見直しによ

って生じた差異で,

次回検討する。

5.5.3.3

許容差を規定。

平滑品:平均厚さ(表3)

凹凸品:最大厚さ(表4)

c) 直角度

1) 直角定

規法

全平板の許容差(表9)を規

定。

4 mm/m以下

ISO 8336

5.5.3.4.3

許容差

水準 I:0.2 %以下

水準II:0.4 %以下

変更

ISO規格の水準区分が不

明瞭。また,ISO規格は%

で規定。

実質的な差異はな

い。

2) 対角線

法

全平板の許容差(表9)を規

定。

5 mm/m以下

−

−

追加

ISO規格の対角線法を導

入時に廃止したが旧規格

の再規定。

国内の実情のため特

に提案しない。

2

7

A

5

4

3

0

:

2

0

1

8

32

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

d) 直線度

全平板の許容差(表9)を規

定。

3 mm/m以下

ISO 8336

5.5.3.4.2

許容差

水準 I:0.1 %以下

水準II:0.3 %以下

変更

ISO規格の水準区分が不

明瞭。また,ISO規格は%

で規定。

実質的な差異はな

い。

7 試験の区

分

受渡試験,形式試験の必須,

任意を表10に集約して表示。

ISO 10904

6

JISと同じ。(表5,表6)

一致

ISO規格の項目を,JISで

は集約して規定。

実質的な差異はな

い。

ISO 8336

6

JISと同じ。(表8,表9)

8 試験方法

8.1 試験体

の寸法及び

試験時の含

水状態

試験体の寸法及び試験時の

含水状態を表11に集約して

規定。

ISO 10904

−

−

追加

ISO規格に項目はないが,

規格使用上便利なため規

定。

国内の実情のため特

に提案しない。

ISO 8336

−

8.2 寸法の

測定

8.2.1 スレ

ート(波板)

ISO 10904

7.2

7.2.1

この箇条における寸法は附属

書B(規定)によって求める。

一致

ISO規格は試験方法を附

属書に分離。

実質的な差異はな

い。

a) 長さ及

び幅

測定位置及び測定点数を規

定。

ISO 10904

B.4

附属書B

(規定)

−

一致

−

b) 厚さ

測定位置及び測定点数を規

定。

ISO 10904

B.5

附属書B

(規定)

−

一致

−

c) 谷の深

さ

測定位置及び測定点数を規

定。

中央1か所

ISO 10904

B.3

附属書B

(規定)

JISと同じ。

完全な波形3個又は完全の波形

を探し3か所測定。

変更

JISは測定位置を規定。

実質的な差異はな

い。

d) ピッチ

測定位置を規定。

板中央の小波8ピッチ,大波

5ピッチを測定。

ISO 10904

B.3

附属書B

(規定)

谷に丸棒を置いてその中心距

離を測定する。

変更

ISO規格は丸棒を用いて

測定間を特定。

実質的な差異はな

い。

e) 直角度

ISO規格の測定位置及び測定

ジグ例を追加。

ISO 10904

B.6

附属書B

(規定)

−

一致

−

2

7

A

5

4

3

0

:

2

0

1

8

33

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

f) へりの

高さ

測定位置を規定。

ISO 10904

B.7

附属書B

(規定)

−

一致

−

8.2.2 スレ

ート(ボー

ド),けい酸

カルシウム

板及びスラ

グせっこう

板

ISO 8336

7.2

7.2.1

本箇条における寸法は附属書C

(規定)によって求める。

一致

ISO規格は試験方法を附

属書に分離。

実質的な差異はな

い。

a) 長さ及

び幅

測定位置及び測定点数を規

定。

ISO 8336

C.4.1

附属書C

(規定)

大型シートはJISと同じ。

小型シートは測定点が少ない。

変更

ISO規格には具体的な寸

法標記がないため,大型シ

ート及び小型シートの分

類が不明瞭。

実質的な差異はな

い。

b) 厚さ

測定位置及び測定点数を規

定。

ISO 8336

C.4.2

附属書C

(規定)

JISとほぼ同じ。

変更

−

実質的な差異はな

い。

c) 直角度

1) 直角定

規法

測定位置を規定。

ISO 8336

C.4.4

附属書C

(規定)

JISとほぼ同じ。

変更

−

実質的な差異はな

い。

2) 対角線

法

測定位置を規定。

−

−

追加

ISO規格の対角線法を導

入時に廃止したが旧規格

の再規定。

国内の実情のため特

に提案しない。

d) 直線度

測定位置を規定。

ISO 8336

C.4.3

附属書C

(規定)

−

一致

−

8.3 曲げ試

験

8.3.1 スレ

ート(波板)

気乾状態の全板の表面を上

にして載荷し曲げ破壊荷重

を求める。

(気乾:通風の良い室内に7

日間以上放置した状態)

ISO 10904

7.3.2

附属書D

(規定)

7±1日間実験室に放置(乾燥)

後,24時間水中浸せき(湿潤)

して曲げ破壊荷重試験を行う。

変更

養生(含水状態),試験ス

パン,試験装置等が異な

る。

ISO規格の乾燥はJISの気

乾と同じ。

試験時の試験体の状

態は,次回の改正時

に検討する。

2

7

A

5

4

3

0

:

2

0

1

8

34

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8.3.2 スレ

ート(ボー

ド),けい酸

カルシウム

板(タイプ

2)及びスラ

グせっこう

板

JIS A 1408から曲げ破壊荷重

を求め,曲げ強さを算出す

る。

試験体:500×400,乾燥状態。

試験体及び試験条件の異な

るけい酸カルシウム板(タイ

プ3)を別箇条とした。

ISO 8336

7.3.1

附属書D

(規定)

試験体:250×250

乾燥後,湿潤にして曲げ破壊荷

重試験を行い,曲げ強さを算出

する。

水中浸せき時間:厚さ20 mm以

下24時間,厚さ20 mm超え48

時間。

分類A,Bは湿潤,分類Cは気

乾。

変更

試験体の大きさ,養生(含

水状態),試験スパン等が

異なる。

ISO規格は同じ試験体で

縦横の平均値で,JISは縦

だけで評価。

国内の実情のため特

に提案しない。

8.3.3けい

酸カルシウ

ム板(タイ

プ3)

JIS A 9510:2009の曲げ強さ

試験を規定として取り込ん

だ。

試験体:300×75,絶乾状態

−

8.4 吸水率

試験

吸水率を規定した。

ISO 10904

−

−

追加

吸水率と密度には相関性

があるため,製品の特性を

考慮して規定した。

国内の実情のため特

に提案しない。

ISO 8336

−

8.5 かさ密

度試験

波板は規定なし。

板の枚質量を参考値として

表示。

ISO 10904

7.3.4

附属書F

(規定)

見掛け密度試験。

試験体は波形1個かつ長さ40

mm以上のものを曲げ試験体か

ら採取する。

削除

JISは波形状のため容積の

精度が得られないことと,

波板の質量が分かれば実

用上問題がないことから,

特性から削除したため,試

験規定なし。

実質的な差異はな

い。

ボードはかさ密度試験。

板の組成に影響を及ぼすお

それのある水を使用しない

で,板の乾燥時質量と体積か

らかさ密度を求める。

ISO 8336

7.3.2

附属書E

(規定)

見掛け密度試験。

試験体は曲げ試験体から採取

する。

変更

ISO規格は水中で質量を

量る見掛け密度試験,JIS

は乾燥時質量を量るかさ

密度試験。

2

7

A

5

4

3

0

:

2

0

1

8

35

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8.6 透水性

試験

内径約35 mm,高さ約300 mm

の円筒管に水を入れ24時間

後裏面の水滴の有無を目視

で検査する。

水高さ:管の底から250 mm

試験体:波板は曲げ破壊試験

に用いた半裁。

平板は400×400

ISO 10904

7.3.5

附属書G

(規定)

四角形の枠に水を張り,24時間

後裏面の水滴の有無を目視で

検査する。

試験体:全板又は長さ1.2 m切

断品

枠:幅0.5 m×長さ0.5〜1.0 m

水張り高さ:山頂から20 mm

変更

試験体の大きさ,透水装

置,水高さが異なる。

各国の規定の採用が

認められており,実

質的な差異はない。

ISO 8336

7.3.4

附属書G

(規定)

試験方法などは波板と同じ。

大板の枠:500×600,小板の枠:

板の長さ及び幅より50 mm短

い枠

水張り高さ:板表面から20 mm

変更

8.7 吸水に

よる長さ変

化率試験

60±3 ℃・24時間乾燥した後

室温(20±15 ℃)まで放置

冷却した板を20±15 ℃・24

時間水中浸せきしたときの

寸法変化をコンパレータで

測定し,%で表示する。

ISO 8336

7.3.3

附属書F

(規定)

23±2 ℃のチャンバー内相対湿

度を30〜90 %に変化させたと

きの板の寸法変化を0.02 mmの

精度で測定可能な鋼製測定装

置で測定し,%で表示する。

変更

測定条件及び測定器の精

度が異なる。

ISO規格は相対湿度変化

させたとき,JISは乾燥か

ら水中に浸せきさせたと

きの寸法変化を測定。

各国の規定の採用が

認められており,実

質的な差異はない。

8.8 難燃性

試験又は発

熱性試験

JIS A 1321による難燃性試験

又は附属書JAによる発熱性

試験(ISO 5660-1に準拠した

試験)を行う。

ISO 10904

5.5

屋根ふき材の火災延焼防止性

能に関する試験方法規格ISO

12468-1で試験を行い,ISO

12468-2で評価する。

変更

ISO規格は屋根施工状態

での製品の燃焼性を評価。

JISの難燃性試験及び発熱

性試験は,製品そのものの

表面燃焼性に関する試験。

各国の規定の採用が

認められており,実

質的な差異はない。

ISO 8336

5.6.15

表面燃焼特性に関する試験方

法規格ASTM E84で,材料表面

における火炎伝ぱ(播)性時間

と煙濃度とで評価する。

変更

2

7

A

5

4

3

0

:

2

0

1

8

36

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8.9 耐凍結

融解性試験

JIS A 1435の気中凍結水中融

解法で行う。

試験条件は別に規定した20

±15 ℃・24時間水中浸せき

後,凍結融解を300サイクル

行う。目視で外観観察を行

う。

(1サイクル:−20±3 ℃・2

時間気中凍結,20±3 ℃・1時

間水中融解)

ISO 10904

7.3.6

附属書H

(規定)

地域の気候条件又は国家規格

試験がない場合は,附属書H(規

定)から求める。

暴露と暴露なし試験体の外観

観察及び曲げモーメント試験

を行う。

暴露試験:5 ℃以上・48時間水

中浸せき後,所定の凍結融解サ

イクル試験を100サイクル行

う。

(1サイクル:−20±2 ℃・1時

間以上2時間以内気中凍結,20

±2 ℃・1時間以上2時間以内水

中融解)

暴露なし:5 ℃以上・48時間水

中浸せき後行う。

変更

ISO規格は1時間以上の保

持を規定。

評価項目が異なる。

各国の規定の採用が

認められており,実

質的な差異はない。

ISO 8336

7.3.5

附属書H

(規定)

暴露と暴露なし試験体の曲げ

強さ試験を行う。試験方法は波

板と同じ。

分類A:100サイクル,分類B:

25サイクル。

変更

8.10耐温水

浸せき性試

験

8.10.1スレ

ート(波板)

暴露試験:60±3 ℃・56±2日

間温水浸せきして室内7日間

放置後目視観察する。その後

20±15 ℃・24時間水中浸せ

きして曲げ破壊荷重試験を

行う。

暴露なし:20±15 ℃・24時間

水中浸せき後行う。

スパン:小波300 mm,

大波600 mm

ISO 10904

7.3.9

附属書J

(規定)

JISとほぼ同じ。

変更

JISはISO規格の長尺波板

規定だけを採用。

実質的な差異はな

い。

2

7

A

5

4

3

0

:

2

0

1

8

37

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8.10.2 スレ

ート(ボー

ド)

試験条件は波板と同じ。

曲げ強さ試験を行う。

試験体250 mm角

ISO 8336

7.3.7

附属書J

(規定)

−

一致

−

8.11耐加熱

散水性試験

8.11.1 スレ

ート(波板)

加熱散水方向に対し90°又

はそれ以下に傾斜をつけて

波板2枚以上を3 m2以上の枠

組に設置する。25サイクル行

う。

[1サイクル:2.5 L/min/m2・2

時間50分散水後10分休止,

(山頂温度)70±5 ℃・2時間

50分加熱後10分休止]

ISO 10904

7.3.8

附属書I

(規定)

JISとほぼ同じ。

施工:4枚以上(長さ1.2 m以

上の板)

傾斜角度:35±10°

50サイクル

散水:約1 L/min/m2

変更

JIS,ISO規格共に屋根を

想定した試験方法。

施工枚数,傾斜角度,サイ

クル数等及び散水流量が

異なるが,試験内容はほぼ

同じ。

実質的な差異はな

い。

8.11.2 スレ

ート(ボー

ド)

2枚以上の板を3〜5 m2の枠

組に,中央部に1か所以上の

突合せ部を設けて取り付け

る。

25サイクル行う。

サイクル条件の表面温度が

60±5 ℃以外は波板と同じ。

ISO 8336

7.3.6

附属書I

(規定)

JISとほぼ同じ。

施工:2枚以上(枠:3.5〜12 m2)

分類A(50サイクル),B(25

サイクル)

変更

施工面積及びサイクル数

が異なる。

実質的な差異はな

い。

8.12 耐乾

湿性試験

暴露試験:25サイクルの繰返

し後,縦横曲げ強さ試験を行

う。

(1サイクル:20±15 ℃・18

時間水中浸せき,相対湿度

20 %以下・60±3 ℃乾燥6時

間)

暴露なし:20±15 ℃・24時

間水中浸せき後行う。

試験体250 mm角

ISO 8336

7.3.8

附属書K

(規定)

JISとほぼ同じ。

分類A(50サイクル),B(25

サイクル),C(25サイクル)

変更

ISO規格は水温5 ℃以上

で,乾燥3時間保持を規定。

サイクル数が異なる。

実質的な差異はな

い。

2

7

A

5

4

3

0

:

2

0

1

8

38

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

9 検査

合理的な抜取検査方式で行

うと規定。

ISO 10904

6.4

完成品の委託販売品検査は,附

属書A(規定)又はISO 390に

準拠して行う。

一致

実質的な差異はな

い。

ISO 8336

6.4

10 製品の

呼び方

規定を例示。

−

−

−

追加

JISとして必要なために追

加した。

国内の実情のため特

に提案しない。

11 表示

表示項目,表示方法を規定。 ISO 10904

8

表示項目を規定。

変更

JISとして必要なために変

更した。

国内の実情のため特

に提案しない。

ISO 8336

8

附属書JA

(規定)

発熱性試験及びその評価方

法を附属書に集約して規定。

−

−

−

追加

JISは発熱性試験法を追加

した。

建築基準法に基づく

防火材料などの性能

評価・試験に対応す

るために追加した。

附属書JB

(参考)

役物の形状及び寸法を例示。 ISO 10904

5.1.1

構成は直波板と同じ。

変更

ISO規格では規格内に規

定。

ISO規格には形状,寸法の

規定及び例示がない。

JISとして必要なた

めに変更した。

国内の実状のため特

に提案しない。

5.1.2

製造は手加工又は機械成型法

による。

5.1.3

外観及び仕上げは直波板に合

うものとする。

5.3.1

製造業者が呼び寸法と許容差

及び端部形状を規定する。

5.3.5

長さ,幅,平均厚さの許容差を

規定。

5.4.5

耐凍結融解性は附属書Hで行

い,目視による外観評価。

JISと国際規格との対応の程度の全体評価:(ISO 8336:2009,ISO 10904:2011,MOD)

2

7

A

5

4

3

0

:

2

0

1

8

39

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

7

A

5

4

3

0

:

2

0

1

8

40

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

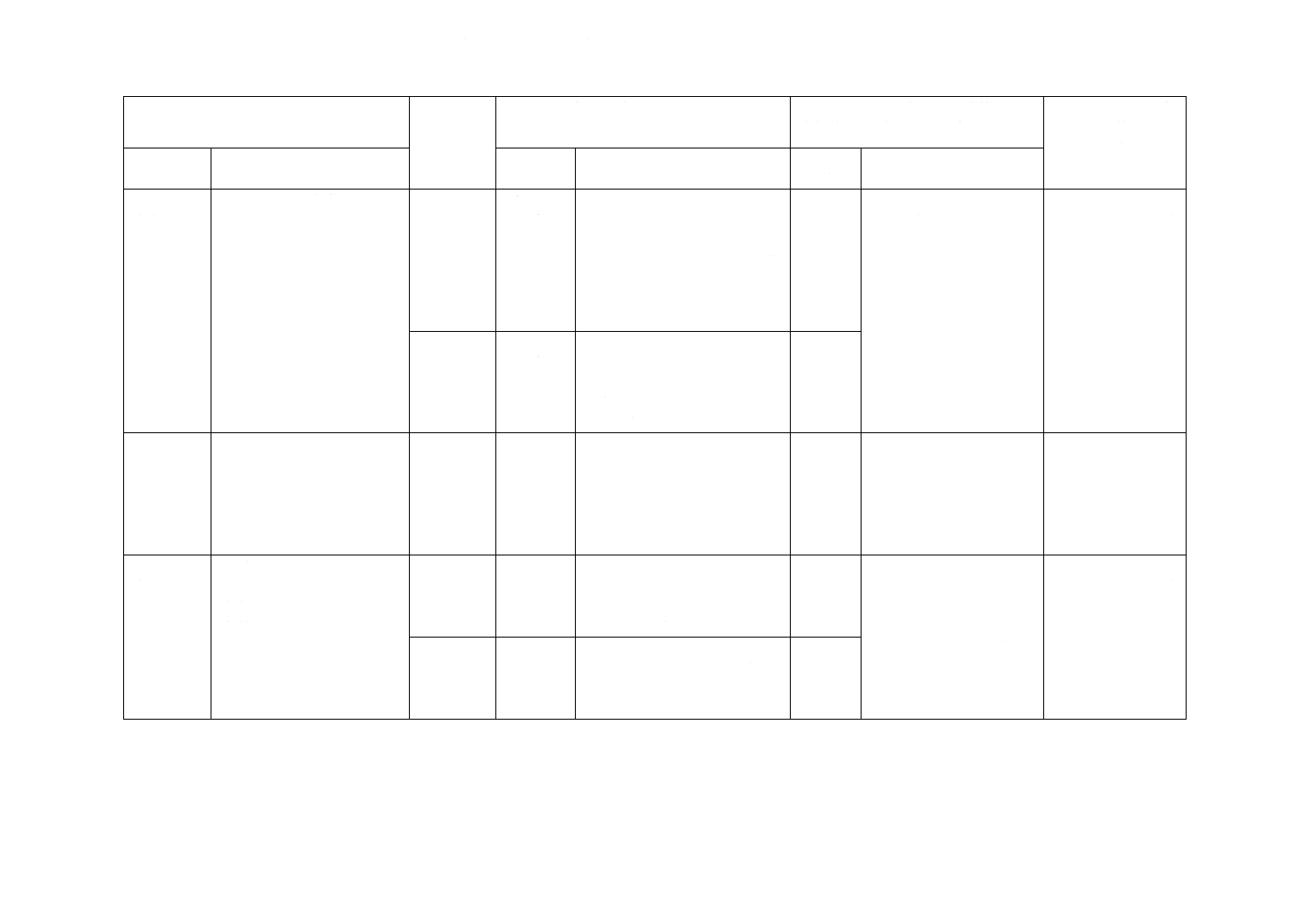

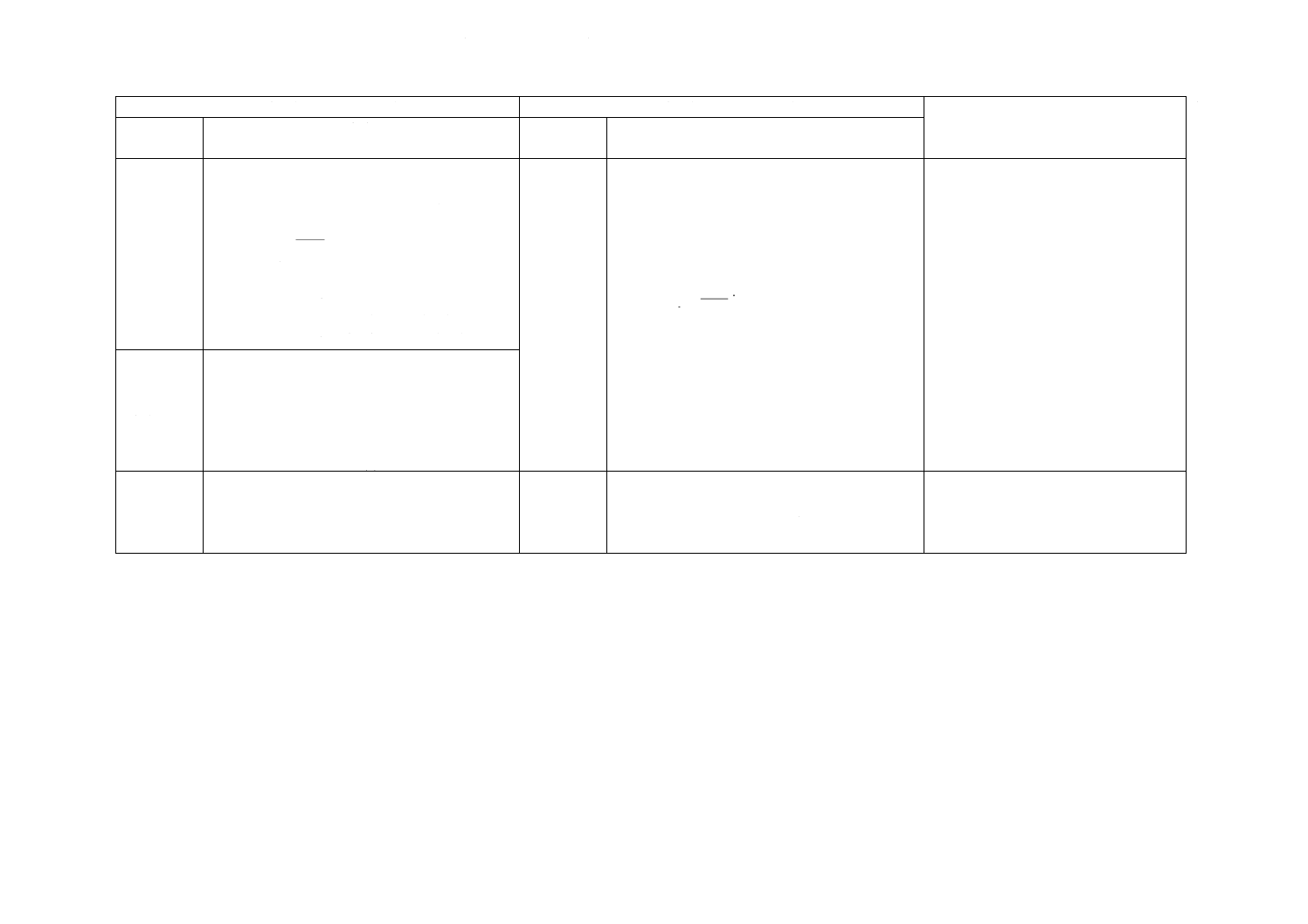

附属書JD

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 5430:2018)

旧規格(JIS A 5430:2013)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

2 引用規格 右引用規格を削除。

JIS A 1129-1 モルタル及びコンクリートの長

さ変化測定方法−第1部:コンパレータ方法

JIS A 1321 建築物の内装材料及び工法の難燃

性試験方法

JIS A 1408 建築用ボード類の曲げ及び衝撃試

験方法

JIS A 1435 建築用外装材料の凍結融解試験方

法

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7518 デプスゲージ

JIS B 7526 直角定規

2 引用規格 JIS A 1412-1 熱絶縁材の熱抵抗及び熱伝導率

の測定方法−第1部:保護熱板法(GHP法)

JIS A 1412-2 熱絶縁材の熱抵抗及び熱伝導率

の測定方法−第2部:熱流計法(HFM法)

JIS A 9510:2009 無機多孔質保温材

JIS B 7516 金属製直尺

JIS K 1464 工業用乾燥剤

JIS K 8123 塩化カルシウム(試薬)

けい酸カルシウム板(タイプ2)の特性

から熱伝導率が削除されたため,熱伝

導率のJIS規定を削除した。

けい酸カルシウム板(タイプ3)の曲げ

強さ試験を本文中に記載するため,当

該試験方法を規定した無機多孔質保温

材のJIS規定を削除した。

寸法測定に用いる測定器具及び試験方

法を見直して規定がなくなったため金

属製直尺のJIS規定を削除した。

JIS品が市場に流通していない調湿剤

のJIS規定を削除した。

3 用語及び

定義

次に示す製品の用語の定義として種類及び主原

料を追加。

3.3 スレート

セメント,繊維及び混和材料を主な原料とした

製品。

3.4 けい酸カルシウム板

石灰質原料,けい酸質原料,繊維及び混和材料

を主な原料とした製品。

3.5 スラグせっこう板

スラグ,せっこう,繊維及び混和材料を主な原

料とした製品。

3 用語及び

定義

−

組成については,製品の種類ごとに定

義することで明確化した。ここで“主

な原料”として記載した“混和材料”

には,品質を物理的又は化学的に補強

するための補強材,かさ密度の調整の

ための充塡材等が含まれる。

2

7

A

5

4

3

0

:

2

0

1

8

41

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5430:2018)

旧規格(JIS A 5430:2013)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

−

−

4 組成

繊維強化セメント板の組成は,セメント,石灰

質原料,けい酸質原料,スラグ,せっこう及び

石綿以外の繊維を主原料とし,更に補強材及び

充塡材,顔料などの混和材料を加えてもよいと

規定。

現規格の表記では,規格を見る人によ

って使用原料の種類,範囲などについ

て異なる解釈がされるおそれがあるた

め,箇条3(用語及び定義)に製品の種

類ごとに組成を定義した。

4 種類及び

種類の略号

繊維強化セメント板の種類,種類の略号及び主

な用途は,表1による。

5 種類及び

種類の略号

繊維強化セメント板の種類,種類の略号,原料

及び主な用途は,表1による。

表1の原料の列を削除することに伴い,

本文中から“原料”を削除した。

表1−種類

及び種類の

略号

スレート(ボード)から“軟質板”を削除。

種類

種類の記号

フレキシブル板A

FA

フレキシブル板

F

軟質フレキシブル板

NF

平板

S

表1−種類

及び種類の

略号

スレート(ボード)の種類

種類

種類の記号

フレキシブル板A

FA

フレキシブル板

F

軟質フレキシブル板

NF

平板

S

軟質板

N

軟質板は,約15年にわたり国内外での

生産実績がなく,国内外の各種仕様書

等にも記載がないため規格から削除し

た。

“原料”の項目を削除。

原料

種類

原料a)

スレート

セメント,石綿以外の繊維,

混和材料

けい酸カル

シウム板

石灰質原料,けい酸質原料,

石綿以外の繊維,混和材料

スラグせっ

こう板

セメント,スラグ,せっこ

う,石綿以外の繊維,混和

材料

注a) スレートの原料として,けい酸質原

料を含んでもよい。

けい酸カルシウム板(タイプ2)の

原料として,セメントを含んでもよ

い。

製品の主な原料を“箇条3(用語及び定

義)”で規定したことから,表1から“原

料”の項目を削除した。

2

7

A

5

4

3

0

:

2

0

1

8

42

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5430:2018)

旧規格(JIS A 5430:2013)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

けい酸カルシウム板(タイプ3)の主な用途を

変更。

種類

主な用途

SC

外壁用

LC

屋根用及び外壁用

FA

内装用及び外装用

F

NF

S

0.8FK

内装用

1.0FK

0.2TK

耐火被覆用及び内装用

0.5TK

0.8SGI

内装用

1.0SGI

1.4SGI

主な用途

種類

主な用途

SC

外壁用

LC

屋根及び外壁用

FA

内装及び外装用

F

内装及び外装用

NF

内装及び外装用

S

内装及び外装用

N

内装及び外装用

0.8FK

内装用

1.0FK

内装用

0.2TK

耐火被覆用

0.5TK

耐火被覆用

0.8SGI

内装用

1.0SGI

内装用

1.4SGI

内装用

けい酸カルシウム板(タイプ3)は,不

燃性の加飾材としての使用が増えたこ

とから,主な用途に“内装用”を追加

した。

−

−

6 品質

6.8 熱伝導

率

けい酸カルシウム板(タイプ2)の熱伝導率は,

9.8によって試験したとき,表5の規定に適合し

なければならない。

けい酸カルシウム板(タイプ2)の熱伝

導率を要求されることがほとんどな

く,かつ,この規格以外の試験方法で

測定された値が用いられていることか

ら,この規格から削除した。

表5−けい

酸カルシウ

ム板の特性

形式試験(任意)及び熱伝導率の項及び注a) を

削除。

表5−けい

酸カルシウ

ム板の特性

けい酸カルシウム板(タイプ2)の特性

種類

形式試験(任意)a)

熱伝導率

W/m・K

0.8FK

0.18以下

1.0FK

0.24以下

注a) 受渡当事者間の協定によって必要

とする場合に限り適用する。

2

7

A

5

4

3

0

:

2

0

1

8

43

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5430:2018)

旧規格(JIS A 5430:2013)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

表6−スラ

グせっこう

板の特性

1.0SGIに厚さ表示と曲げ強さの追加。

種類

厚さ

mm

曲げ強さ

N/mm2

1.0SGI

5, 6

10.5以上

8,10

9.5以上

11,12

8.5以上

14,16

7.5以上

表6−スラ

グせっこう

板の特性

スラグせっこう板の特性

種類

厚さ

mm

曲げ強さ

N/mm2

1.0SGI

5, 6

10.5以上

8,10

9.5以上

11,12

8.5以上

厚手化のニーズに応えるため追加した

1.0SGIの厚さ14 mm,16 mmの特性(曲

げ強さ)を追加した。

表8−スレ

ート(ボー

ド),けい酸

カルシウム

板及びスラ

グせっこう

板の長さ及

び幅の寸法

−

表8−スレ

ート(ボー

ド),けい酸

カルシウム

板及びスラ

グせっこう

板の長さ及

び幅の寸法

軟質板“N”

製品種類から軟質板を削除したことか

ら,標準寸法表から軟質板略号“N”を

削除した。

TK記載寸法の変更。

610×1 000,

910×1 000,

1 000×1 520,1 000×3 050

TK記載寸法

610×1 000,910×2 420,

1 000×1 520,1 000×3 050

1 040×3 130,1 090×3 130

最近の生産及び使用実態に合わせて,

けい酸カルシウム板(タイプ3)の寸法

を見直した。

注c)を変更。

注c) SGIは,0.8SGI,1.0SGI及び1.4SGIを示

す。ただし,1.0SGIの14 mm及び16 mm

は,幅910 mm,長さ910 mm,1820 mm

及び2 420 mmとする。

注c) SGIは,0.8SGI,1.0SGI及び1.4SGIを示

す。

1.0SGI厚さ14 mm,16 mmの寸法を追

加した。

2

7

A

5

4

3

0

:

2

0

1

8

44

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5430:2018)

旧規格(JIS A 5430:2013)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

表9−スレ

ート(ボー

ド),けい酸

カルシウム

板及びスラ

グせっこう

板の厚さ及

び寸法の許

容差

−

表9−スレ

ート(ボー

ド),けい酸

カルシウム

板及びスラ

グせっこう

板の厚さ及

び寸法の許

容差

軟質板

製品種類から軟質板を削除したことか

ら,寸法規定を削除した。

けい酸カルシウム板(タイプ2)

単位 mm

厚さ

許容差

4,5

±0.3

6,8

±0.4

9,10,12,13

±0.5

けい酸カルシウム板(タイプ2)に厚さを追加。

旧規格の注b)を変更。

注a) 規定寸法以外の製品の厚さは,規定す

る最小厚さと最大厚さの範囲内におい

て受渡当事者間の協議によって定める

ものとする。

けい酸カルシウム板(タイプ2)

単位 mm

厚さ

許容差

4,5

±0.3

6,8

±0.4

9,10,12

±0.5

注b) けい酸カルシウム板(タイプ3)の規定

厚さ以外の製品の厚さは,受渡当事者

間の協定によって定めるものとする。

製品化している厚さ13 mmを追加し

た。

製品の厚さが規定記載範囲内にある

が,規定に当該厚さの記載がない製品

もJIS規格品であることを,前回の改

正では解説に記載した。しかし,規格

使用者等から分かりにくいとの意見が

があること,都度旧規格を参照する手

間を省略するため,表9注a)に明記し

た。

厚さを追加。

スラグせっこう板

単位 mm

厚さ

許容差

10,11,12,14 c),16 c)

±0.5

注c) 14 mm及び16 mmは,1.0SGIだけに適

用する。

スラグせっこう板

単位 mm

厚さ

許容差

10,11,12

±0.5

1.0SGIだけ厚さ14 mm,16 mmを追加

した。

直角度(対角線法)の追加。

単位 mm

直角度

直線度

直角定規法

対角線法

4以下

5以下

3以下

直角度

単位 mm

直角度

(mm/m)

直線度

(mm/m)

4以下

3以下

直角度を板の対角線の長さの差で判定

する旧規格を対角線法として追加し

た。

旧直角度(直角定規法)は,試験方法

で“1 m当たりに換算する”と規定して

いるため,単位の標記を削除した。

7 試験の区

分

表10−試

験の区分

−

8 試験

表10−試

験

形式試験(任意):熱伝導率

けい酸カルシウム板(タイプ2)の特性

から熱伝導率を削除したことから,試

験項目を削除した。

2

7

A

5

4

3

0

:

2

0

1

8

45

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5430:2018)

旧規格(JIS A 5430:2013)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

8 試験方法

8.1 試験体

の寸法及び

試験時の含

水状態

表11−試

験体の寸法

及び試験時

の含水状態

−

9 試験方法

9.1 試験体

の寸法及び

試験時の含

水状態

表11−試

験体の寸法

及び試験時

の含水状態

形式試験(任意):熱伝導率

けい酸カルシウム板(タイプ2)の特性

から熱伝導率を削除したことから,試

験体規定を削除した。

注欄に気乾状態,絶乾状態の定義を追加。

注b) 通風の良い室内に7日間以上放置した状

態。気乾状態によって曲げ試験を行うの

は,スレート(波板)に限る。

c) スレート(ボード)は,試験体を40±2 ℃

のかくはん(攪拌)機付き乾燥器中で,

約24時間乾燥させた状態とする。けい酸

カルシウム板(タイプ2)は,試験体を

60±3 ℃のかくはん(攪拌)機付き乾燥

器中で,約24時間乾燥させた状態とする。

スラグせっこう板は,試験体を40±2 ℃

のかくはん(攪拌)機付き乾燥器中で,

24時間以上静置し恒量となるまで乾燥さ

せた状態とする。

乾燥状態によって曲げ試験を行うのは,

スレート(ボード),けい酸カルシウム板

(タイプ2)及びスラグせっこう板に限

る。

注c) 通風のよい室内に7日間以上放置した状

態。気乾状態によって曲げ試験を行うの

は,スレートに限る。

d) けい酸カルシウム板(タイプ2)は試験体

を60±3 ℃のかくはん(攪拌)機付き乾

燥器中で,約24時間乾燥した状態。スラ

グせっこう板は試験体を40±2 ℃のかく

はん(攪拌)機付き乾燥器中で,24時間

以上静置し恒量となるまで乾燥させた状

態。

乾燥状態によって曲げ試験を行うのは,

けい酸カルシウム板(タイプ2)及びスラ

グせっこう板に限る。

含水管理に時間を要し,かつ,試験環

境で結果に影響が出るおそれがあるた

め,スレート(ボード)の試験時の含

水状態を“気乾状態”から“乾燥状態”

に変更した。これによって,表11注b)

の気乾状態で曲げ試験を行うのは“ス

レート(波板)”に特定した。

また,気乾状態と同等の乾燥条件を調

査した結果,“40±2 ℃のかくはん(攪

拌)機付き乾燥機中で約24時間乾燥さ

せた状態”が問題とならない範囲にあ

ったため,同様の条件を注c)に追加し,

スレート(ボード)の曲げ試験は乾燥

状態で行うことを明記した。

8.2 寸法の

測定

8.2.1 スレ

ート(波板)

a) 長さ及

び幅

…長さ及び幅の寸法を,JIS B 7512に規定する

目量が1 mmの1級コンベックスルール又はこ

れと同等以上の精度をもつ測定器を用いてそれ

ぞれ測定し,各3点の平均値を求めて,板の長

さ及び幅とする。

9.2 寸法の

測定

9.2.1 スレ

ート(波板)

a) 長さ及

び幅

…長さ及び幅の寸法を,JIS B 7512に規定する

目量が1 mmの1級コンベックス ルール又は

JIS B 7516に規定する目量が1 mmの1級直尺を

用いてそれぞれ測定し,各3点の平均値を求め

て,板の長さ及び幅とする。

寸法測定器具の例示をJIS様式に倣っ

て変更した。

b) 厚さ

…3点を,目量が0.05 mmのキャリパーゲージ

又はこれと同等以上の精度をもつ測定器を用い

て測定し,6点の平均値を求めて板の厚さとす

る。

b) 厚さ

…各3点を,目量0.05 mm以上の精度をもつ測

定器で測り,6点の平均値を求めて板の厚さと

する。

寸法測定器具の例示をJIS様式に倣っ

て変更した。

2

7

A

5

4

3

0

:

2

0

1

8

46

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5430:2018)

旧規格(JIS A 5430:2013)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

c) 谷の深

さ

…ほぼ中央1か所を,JIS B 7518に規定する目

量,最小表示量及び最小読取値0.05 mmのデプ

スゲージ又はこれと同等以上の精度をもつ測定

器を用いて測定する。

c) 谷の深

さ

…ほぼ中央1か所を,JIS B 7518に規定する目

量,最小表示量及び最小読取量0.05 mm以上の

デプスゲージなどの測定器を用いて測定する。

寸法測定器具の例示をJIS様式に倣っ

て変更した。

d) ピッチ

…距離を,JIS B 7512に規定する目量が1 mmの

1級コンベックスルール又はこれと同等以上の

精度をもつ測定器を用いて測定する。

d) ピッチ

…距離を,JIS B 7512に規定する目量が1 mmの

1級コンベックス ルール又はJIS B 7516に規定

する目量が1 mmの1級直尺又は1 mm以上の精

度をもつ測定器を用いて測定する。

寸法測定器具の例示をJIS様式に倣っ

て変更した。

e) 直角度

…ずれを,JIS B 7512に規定する目量が1 mmの

1級コンベックスルール又はこれと同等以上の

精度をもつ測定器を用いて測定する。

e) 直角度

…ずれを,JIS B 7512に規定する目量が1 mmの

1級コンベックス ルール又はJIS B 7516に規定

する目量が1 mmの1級直尺を用いて測定する。

寸法測定器具の例示をJIS様式に倣っ

て変更した。

f) ヘリの

高さ

…を,JIS B 7512に規定する目量が1 mmの1

級コンベックスルール又はこれと同等以上の精

度をもつ測定器を用いて測定する。

f) ヘリの

高さ

…を,JIS B 7512に規定する目量が1 mmの1

級コンベックス ルール又はJIS B 7516に規定

する目量が1 mmの1級直尺を用いて測定する。

寸法測定器具の例示をJIS様式に倣っ

て変更した。

8.2.2 スレ

ート(ボー

ド),けい酸

カルシウム

板及びスラ

グせっこう

板

a) 長さ及

び幅

…寸法を,JIS B 7512に規定する目量が1 mmの

1級コンベックスルール又はこれと同等以上の

精度をもつ測定器を用いてそれぞれ測定し,各

3点の平均値を求めて,板の長さ及び幅とする。

9.2.2 スレ

ート(ボー

ド),けい酸

カルシウム

板及びスラ

グせっこう

板

a) 長さ及

び幅

…寸法を,JIS B 7512に規定する目量が1 mmの

1級コンベックス ルール又はJIS B 7516に規定

する目量が1 mmの1級直尺を用いてそれぞれ

測定し,各3点の平均値を求めて,板の長さ及

び幅とする。

寸法測定器具の例示をJIS様式に倣っ

て変更した。

b) 厚さ

図4に示す試験体の周辺から20 mm以内の四隅

を,JIS B 7507に規定する目量,最小表示量及

び最小読取値0.05 mmのノギス又はこれと同等

以上の精度をもつ測定器を用いて測定し,4点

の平均値を求めて,板の厚さとする。

b) 厚さ

試験体の周辺から20 mm以上内側の四隅を,JIS

B 7502に規定する目量0.01 mm以上のマイクロ

メータなどの測定器を用いて測り,4点の平均

値を求めて,板の厚さとする。

なお,測定器の試験体に接する部分は,直径6

mm以上の円とする。

寸法測定器具の例示をJIS様式に倣っ

て変更した。また,測定箇所を明確に

するために図4を追加する。

2

7

A

5

4

3

0

:

2

0

1

8

47

A 5430:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5430:2018)

旧規格(JIS A 5430:2013)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

c) 直角度

1) 直角定

規法

2) 対角線法を追加。

c) 直角度 直角度の測定は,次のいずれかによ

る。

1) 直角定規法 試験体を平らな台に置き,四隅

にJIS B 7526に規定する直角定規を当てる。直

角定規の長い方の辺を試験体の1辺に全面を触

れ,短い方の辺をもう1辺に合わせて置き,直

角定規の短い方の辺と試験体とが一番離れてい

る点の距離を,JIS B 7512に規定する目量が1

mmの1級コンベックスルール又はこれと同等

以上の精度をもつ測定器を用いて測定し,その

距離を式(1)によって1 m当たりに換算する。

c) 直角度

c) 直角度 試験体を平らな台に置き,四隅に

JIS B 7526に規定する直角定規を当てる。直角

定規の長い方の辺を試験体の1辺に全面を触

れ,短い方の辺をもう1辺に合わせて置き,直

角定規の短い方の辺と試験体とが一番離れてい

る点の距離を,JIS B 7512に規定する目量が1

mmの1級コンベックス ルール又はJIS B 7516

に規定する目量が1 mmの1級直尺を用いて測

定する。その距離を1 m当たりに換算する。

“直角定規法”はJIS A 5430:2004に文

中に規格として導入されたISO規格

で,今回追加する“対角線法”は,2001

年版以前に本文中に規定されていて,

どこでも簡便に測定できる実際的な測

定法である。近年,他規格でも対角線

法が再導入されてきている。

また,測定箇所を明確にするために図5

及び図6を,測定した変位の換算方法

を明確にするために式(1)を追加した。

また,寸法測定器具の例示をJIS様式

に倣って変更した。

2) 対角線

法

2) 対角線法 試験体を平らな台に置き,試験体

の二つの対角線の長さを,JIS B 7512に規定す

る目量が1 mmの1級コンベックスルール又は

これと同等以上の精度をもつ測定器を用いて測

定し,d1とd2との差を正の整数に丸めた値とす

る。

−

d) 直線度

…点を,JIS B 7512に規定する目量が1 mmの1

級コンベックスルール又はこれと同等以上の精

度をもつ測定器を用いて測定する。その距離を

1 m当たりに換算する。

d) 直線度

…点を,JIS B 7512に規定する目量が1 mmの1

級コンベックス ルール又はJIS B 7516に規定

する目量が1 mmの1級直尺を用いて測定する。

その距離を1 m当たりに換算する。

寸法測定器具の例示をJIS様式に倣っ

て変更した。

8.3 曲げ試