A 5015:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び呼び名 ················································································································ 3

5 品質······························································································································· 4

5.1 一般事項 ······················································································································ 4

5.2 水硬性粒度調整鉄鋼スラグ,粒度調整鉄鋼スラグ及びクラッシャラン鉄鋼スラグの物理的・

化学的性質及び粒度 ········································································································ 4

5.3 単粒度製鋼スラグの物理的・化学的性質及び粒度 ································································· 5

5.4 クラッシャラン製鋼スラグの物理的・化学的性質及び粒度 ····················································· 5

5.5 道路用鉄鋼スラグの環境安全品質基準················································································ 6

6 エージング ······················································································································ 6

6.1 水硬性粒度調整鉄鋼スラグ,粒度調整鉄鋼スラグ及びクラッシャラン鉄鋼スラグに用いる

製鋼スラグ ···················································································································· 6

6.2 単粒度製鋼スラグ及びクラッシャラン製鋼スラグに用いる製鋼スラグ ······································ 6

7 試験方法························································································································· 7

7.1 試料の採取 ··················································································································· 7

7.2 呈色判定試験 ················································································································ 7

7.3 水浸膨張試験 ················································································································ 7

7.4 単位容積質量試験 ·········································································································· 7

7.5 一軸圧縮試験 ················································································································ 7

7.6 表乾密度及び吸水率試験 ································································································· 7

7.7 すりへり試験 ················································································································ 7

7.8 粒度試験 ······················································································································ 7

7.9 環境安全品質試験 ·········································································································· 7

8 検査······························································································································· 7

8.1 検査項目 ······················································································································ 7

8.2 検査方法 ······················································································································ 8

8.3 製造ロットの管理 ·········································································································· 9

8.4 検査ロットの大きさ ······································································································· 9

8.5 検査の頻度 ··················································································································· 9

8.6 検査データなどの保管 ··································································································· 10

9 表示······························································································································ 10

10 報告 ···························································································································· 10

A 5015:2018 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書A(規定)道路用鉄鋼スラグの呈色判定試験方法 ····························································· 19

附属書B(規定)道路用鉄鋼スラグの水浸膨張試験方法 ······························································ 21

附属書C(規定)道路用鉄鋼スラグの一軸圧縮試験方法 ····························································· 25

附属書D(規定)道路用鉄鋼スラグの環境安全品質試験方法························································ 28

附属書E(参考)加熱アスファルト混合物成形体及びれき(瀝)青安定処理成形体の作製方法 ··········· 32

附属書F(参考)技術上重要な改正に関する新旧対照表 ······························································ 34

A 5015:2018

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,鐵鋼スラグ協会

(NSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 5015:2013は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5015:2018

道路用鉄鋼スラグ

Iron and steel slag for road construction

序文

この規格は,鉄鋼製造過程で生成する鉄鋼スラグを道路の路盤及び加熱アスファルト混合物として用い

るために必要な品質などについて規定したものである。

この規格は,1979年に制定され,その後5回の改正を経て今日に至っている。今回の技術上重要な改正

に関する旧規格との対照を附属書Fに記載する。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,道路の路盤及び加熱アスファルト混合物に使用する鉄鋼スラグ(以下,道路用鉄鋼スラグ

という。)について規定する。

注記1 鉄鋼スラグには,せん鉄製造過程で生成する高炉スラグと,鋼の製造過程で生成する製鋼ス

ラグとがある。高炉スラグは,冷却方法の違いによって,高炉徐冷スラグと高炉水砕スラグ

とに分けられる。製鋼スラグは,鋼の製造方法の違いによって,転炉系スラグと電気炉系ス

ラグとに分けられる。

注記2 道路用鉄鋼スラグには,高炉スラグ及び製鋼スラグを素材とし,これらの素材を単独又は組

み合わせて路盤材として製造したもの,並びに製鋼スラグを素材とし,加熱アスファルト混

合物及びれき(瀝)青安定処理(加熱混合)に用いる骨材として製造したものとがある。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1102 骨材のふるい分け試験方法

JIS A 1103 骨材の微粒分量試験方法

JIS A 1104 骨材の単位容積質量及び実積率試験方法

JIS A 1110 粗骨材の密度及び吸水率試験方法

JIS A 1121 ロサンゼルス試験機による粗骨材のすりへり試験方法

JIS A 1203 土の含水比試験方法

JIS A 1210 突固めによる土の締固め試験方法

JIS A 1211 CBR試験方法

JIS K 0058-1 スラグ類の化学物質試験方法−第1部:溶出量試験方法

JIS K 0058-2 スラグ類の化学物質試験方法−第2部:含有量試験方法

2

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 0101 工業用水試験方法

JIS K 8005 容量分析用標準物質

JIS P 3801 ろ紙(化学分析用)

JIS Q 17025 試験所及び校正機関の能力に関する一般要求事項

JIS Q 17050-1 適合性評価−供給者適合宣言−第1部:一般要求事項

JIS Q 17050-2 適合性評価−供給者適合宣言−第2部:支援文書

JIS R 3503 化学分析用ガラス器具

JIS R 5210 ポルトランドセメント

JIS R 5211 高炉セメント

JIS R 5212 シリカセメント

JIS R 5213 フライアッシュセメント

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

JIS Z 9015-0 計数値検査に対する抜取検査手順−第0部:JIS Z 9015抜取検査システム序論

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

エージング

高炉徐冷スラグの黄濁水発生防止及び製鋼スラグの膨張性安定化を目的とし,冷却固化した高炉徐冷ス

ラグ及び製鋼スラグを破砕後,空気及び水と反応させる処理。エージング方法には,空気及び水による大

気エージング(通常エージングともいう。)と蒸気による蒸気エージング(促進エージングともいう。)と

がある。

3.2

水硬性

鉄鋼スラグが,水と反応して硬化する性質。

3.3

環境安全品質

道路用鉄鋼スラグの出荷から,道路の施工時及び利用時だけでなく,その利用が終了し,解体後の再利

用時又は最終処分時も含めたライフサイクルの合理的に想定し得る範囲において,道路用鉄鋼スラグから

影響を受ける土壌,地下水などの環境媒体が,各々の環境基準などを満足できるように,道路用鉄鋼スラ

グが確保すべき品質。

3.4

環境安全形式検査

道路用材として使用するために粒度調整などの加工を行った後,環境安全品質を除く品質要求事項を満

足することを確認した道路用鉄鋼スラグが,環境安全品質を満足するかどうかを判定するために行う検査

(以下,形式検査という。)。

3.5

環境安全受渡検査

形式検査に合格したものと同じ製造条件の道路用鉄鋼スラグの受渡しの際に,その環境安全品質を保証

するために行う検査(以下,受渡検査という。)。

3

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

利用模擬試料

道路用鉄鋼スラグの出荷から,利用が終了し,解体後の再利用時又は最終処分時も含めたライフサイク

ルの合理的に想定し得る範囲の中で,環境安全性に関して最も配慮すべき道路用鉄鋼スラグの状態を模擬

した試料。この試料は,形式検査に用いる。

3.7

道路用鉄鋼スラグ試料

形式検査又は受渡検査に用いるために,適切な試料採取方法で採取した道路用鉄鋼スラグ。

3.8

環境安全品質基準

環境安全品質として必要と認められる検査項目について定められた,溶出量及び含有量で示される基準

値の総称。形式検査結果の判定の際の基準とする。

3.9

環境安全受渡検査判定値

受渡検査において,環境安全品質基準への適合性を道路用鉄鋼スラグ試料を用いて保証するために基準

となる値(以下,受渡検査判定値という。)。

3.10

環境安全形式試験

形式検査において,道路用鉄鋼スラグの環境安全品質基準に対する適合性を判定するために実施する試

験(以下,形式試験という。)。溶出量試験及び含有量試験で構成される。

3.11

環境安全受渡試験

受渡検査において,道路用鉄鋼スラグの受渡検査判定値に対する適合性を判定するために実施する試験

(以下,受渡試験という。)。溶出量試験及び含有量試験で構成される。

3.12

修正CBR試験

所要の締固め度における粒状路盤材のCBRを求める試験。

4

種類及び呼び名

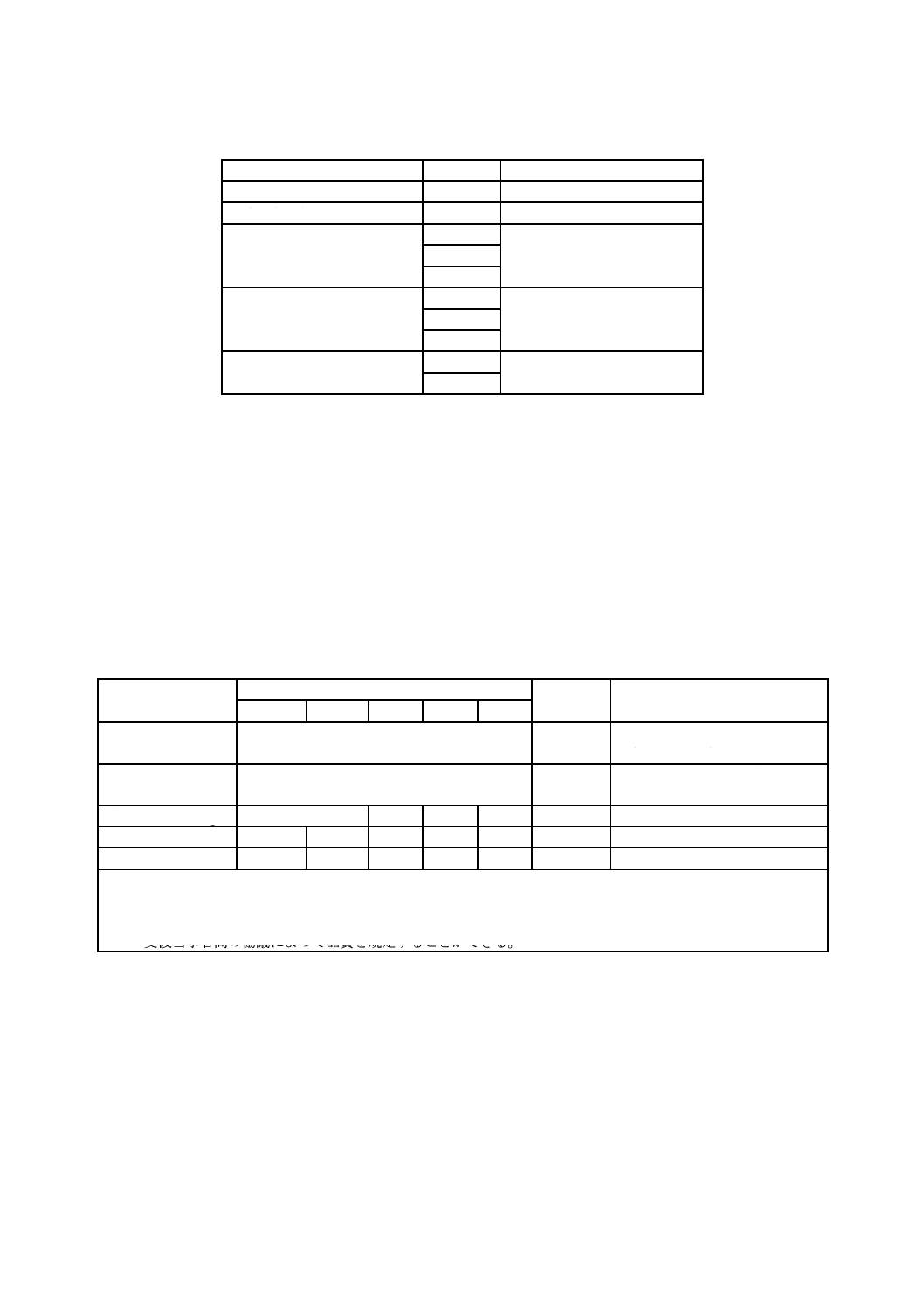

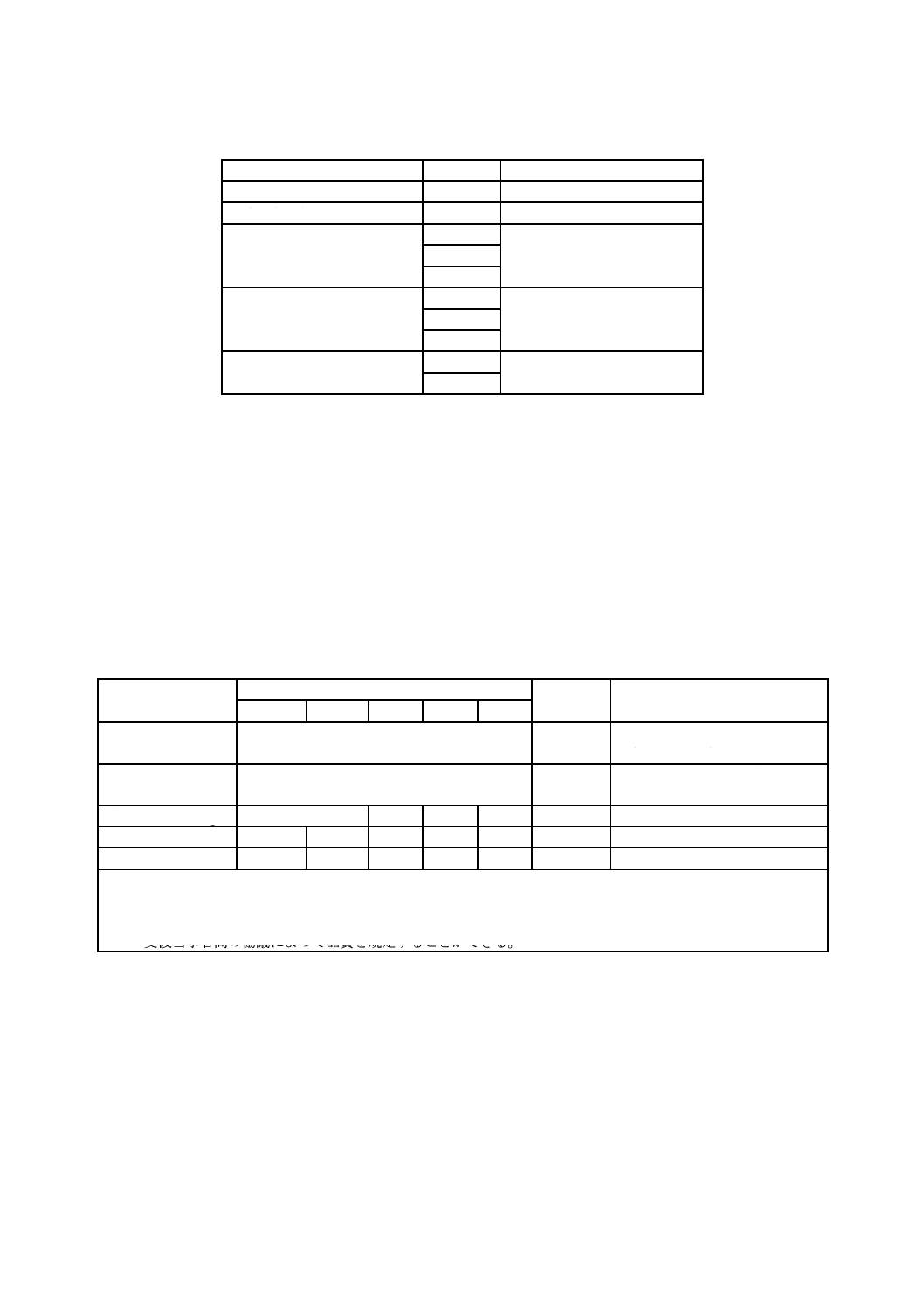

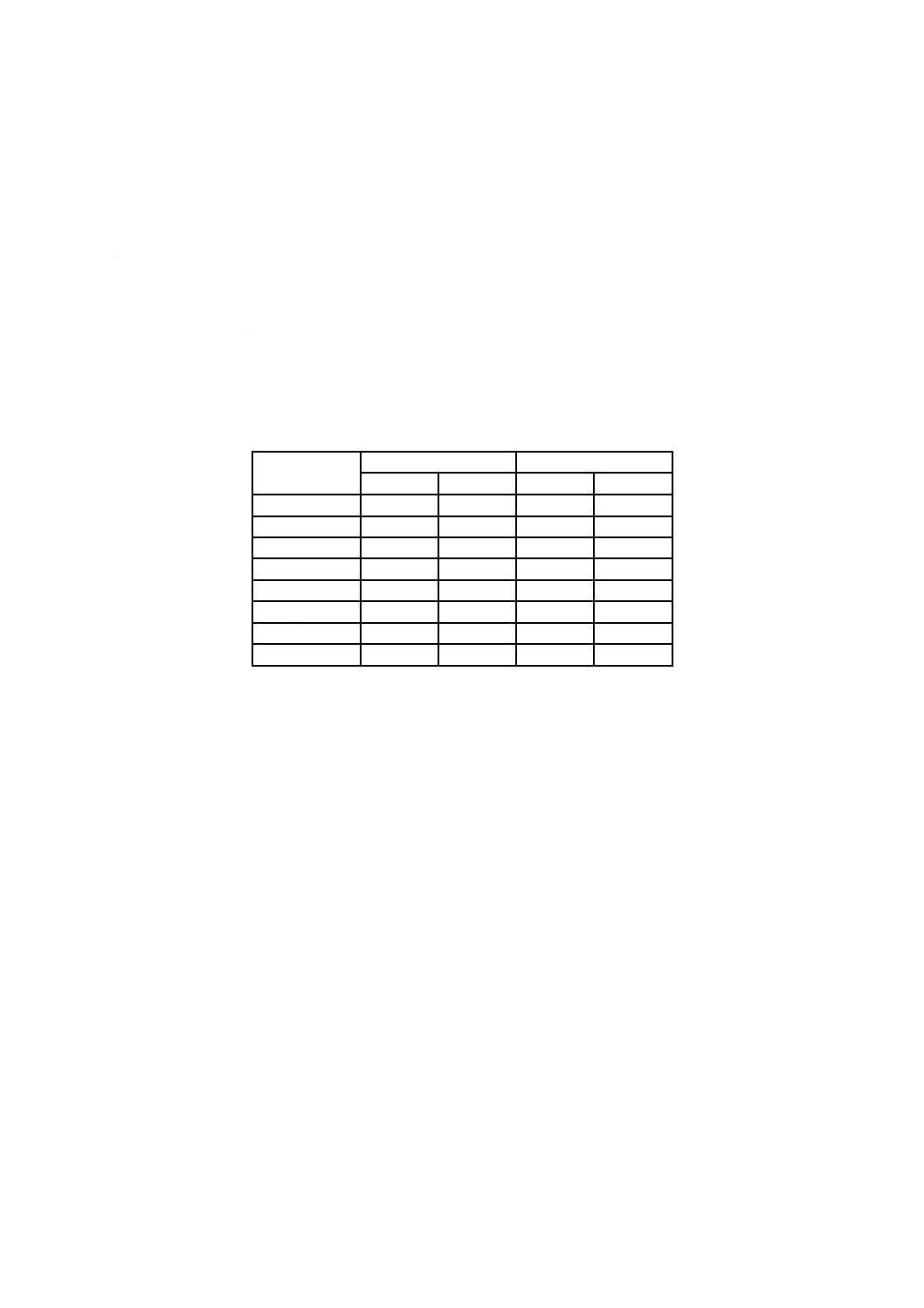

種類及び呼び名は,表1による。

4

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

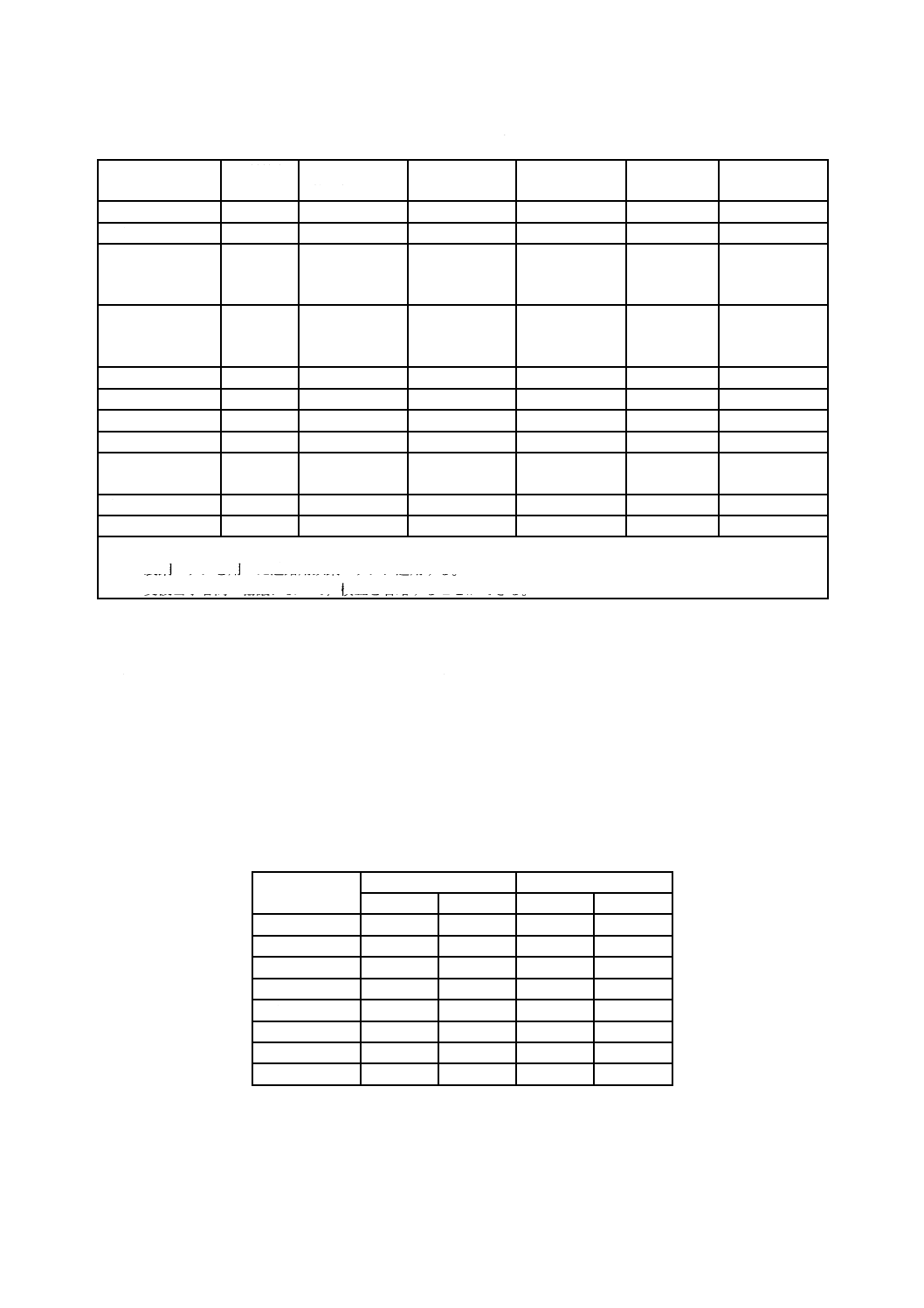

表1−種類及び呼び名

種類

呼び名

用途(参考)

水硬性粒度調整鉄鋼スラグ

HMS−25 上層路盤材

粒度調整鉄鋼スラグ

MS−25

上層路盤材

クラッシャラン鉄鋼スラグ

CS−40

下層路盤材

CS−30

CS−20

単粒度製鋼スラグ

SS−20

加熱アスファルト混合物用

SS−13

SS−5

クラッシャラン製鋼スラグ

CSS−30

れき(瀝)青安定処理(加熱

混合)用

CSS−20

5

品質

5.1

一般事項

道路用鉄鋼スラグは,細長いもの又は薄いもの,ごみ,泥,有機物などの異物に使用上有害な量を含ん

ではならない。

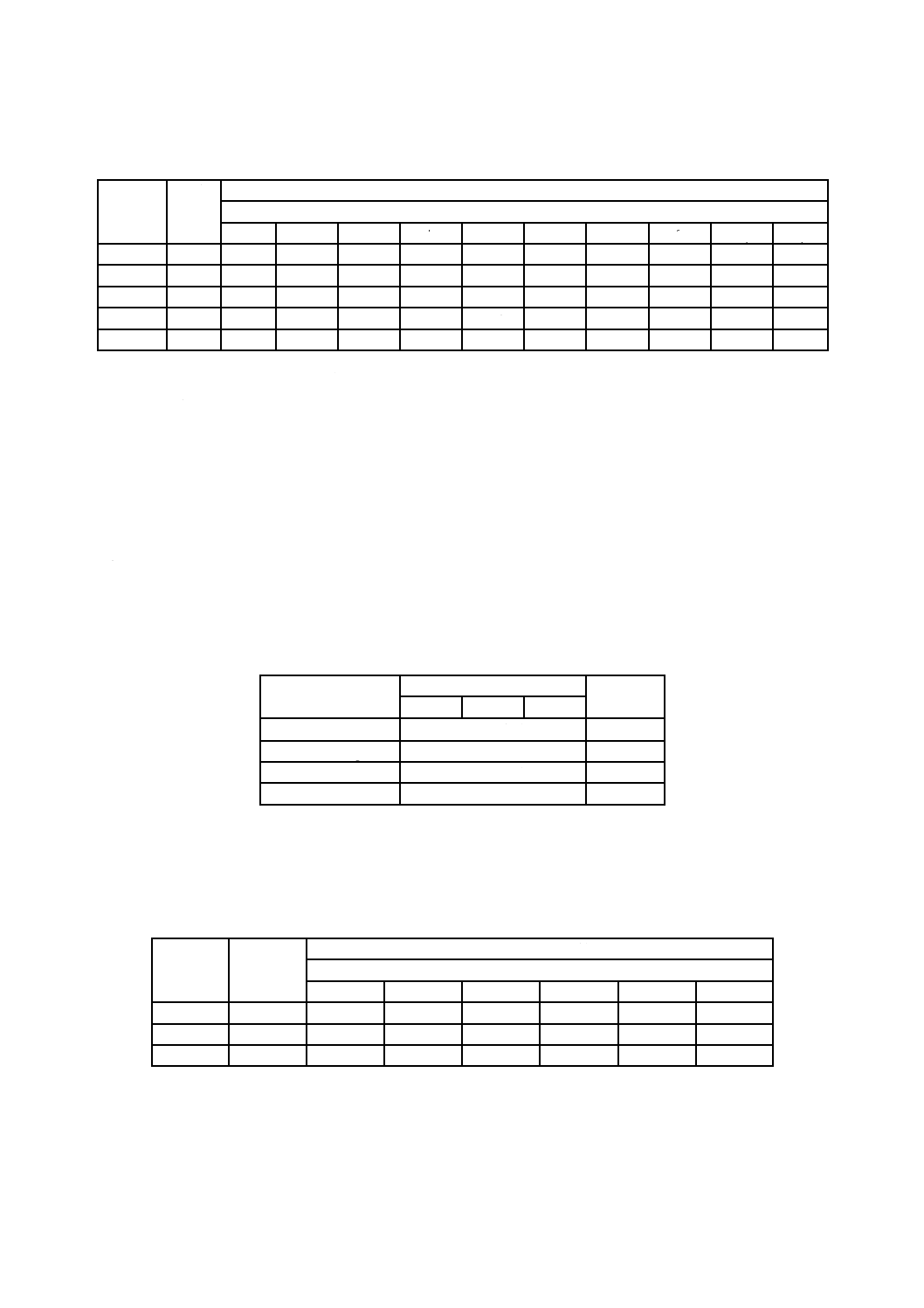

5.2

水硬性粒度調整鉄鋼スラグ,粒度調整鉄鋼スラグ及びクラッシャラン鉄鋼スラグの物理的・化学的

性質及び粒度

5.2.1

物理的・化学的性質

物理的・化学的性質は,7.2〜7.5によって試験し,表2の規定に適合しなければならない。

表2−物理的・化学的性質

項目

呼び名

適用試験

箇条

適用

HMS−25 MS−25 CS−40 CS−30 CS−20

呈色判定

呈色なし

7.2

高炉徐冷スラグを用いた道路用

鉄鋼スラグに適用する。

水浸膨張比

%

1.0 以下

7.3

製鋼スラグを用いた道路用鉄鋼

スラグに適用する。

単位容積質量 kg/L

1.50以上

−

−

−

7.4

−

一軸圧縮強さ MPa

1.2以上

−

−

−

−

7.5

−

修正CBR

%

−b)

−b)

−b)

−b)

−b)

−a)

−

注a) 修正CBRは,JIS A 1210で求めた最適含水比で試料の含水比を調整後,各層92,42,及び17回の突固め回

数で各々の供試体を作成する。その後,各々の供試体でJIS A 1211に従い,CBRと乾燥密度との関係を求め,

所要の締固め度に対するCBRを修正CBRとする。

b) 受渡当事者間の協議によって品質を規定することができる。

5.2.2

粒度

粒度は,7.8によって試験し,表3に適合しなければならない。

5

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−粒度

単位 %

呼び名

粒度

範囲

mm

ふるいを通るものの質量分率

JIS Z 8801-1に規定する金属製網ふるいの公称目開き

53 mm 37.5 mm 31.5 mm 26.5 mm

19 mm 13.2 mm 4.75 mm 2.36 mm 425 μm

75 μm

HMS−25 25〜0

−

−

100

95〜100

−

60〜80

35〜60

25〜45

10〜25

3〜10

MS−25

25〜0

−

−

100

95〜100

−

55〜85

30〜65

20〜50

10〜30

2〜10

CS−40

40〜0

100

95〜100

−

−

50〜80

−

15〜40

5〜25

−

−

CS−30

30〜0

−

100

95〜100

−

55〜85

−

15〜45

5〜30

−

−

CS−20

20〜0

−

−

−

100

95〜100 60〜90

20〜50

10〜35

−

−

5.2.3

水硬性粒度調整鉄鋼スラグの配合に関する留意事項

水硬性粒度調整鉄鋼スラグは,水硬性を発現させるために高炉水砕スラグを添加することがある。高炉

徐冷スラグが富配合の水硬性粒度調整鉄鋼スラグに高炉水砕スラグを添加すると,高炉徐冷スラグに含ま

れる硫黄成分と高炉水砕スラグに含まれるアルミニウム成分とから,エトリンガイトが生成し,エトリン

ガイトの生成量が多量になると路盤の膨張によって路面が隆起する場合がある。このため製造業者は,過

去の路面隆起発生事例などを参考にして,水硬性粒度調整鉄鋼スラグに使用する高炉徐冷スラグ及び高炉

水砕スラグの配合割合を決定する。

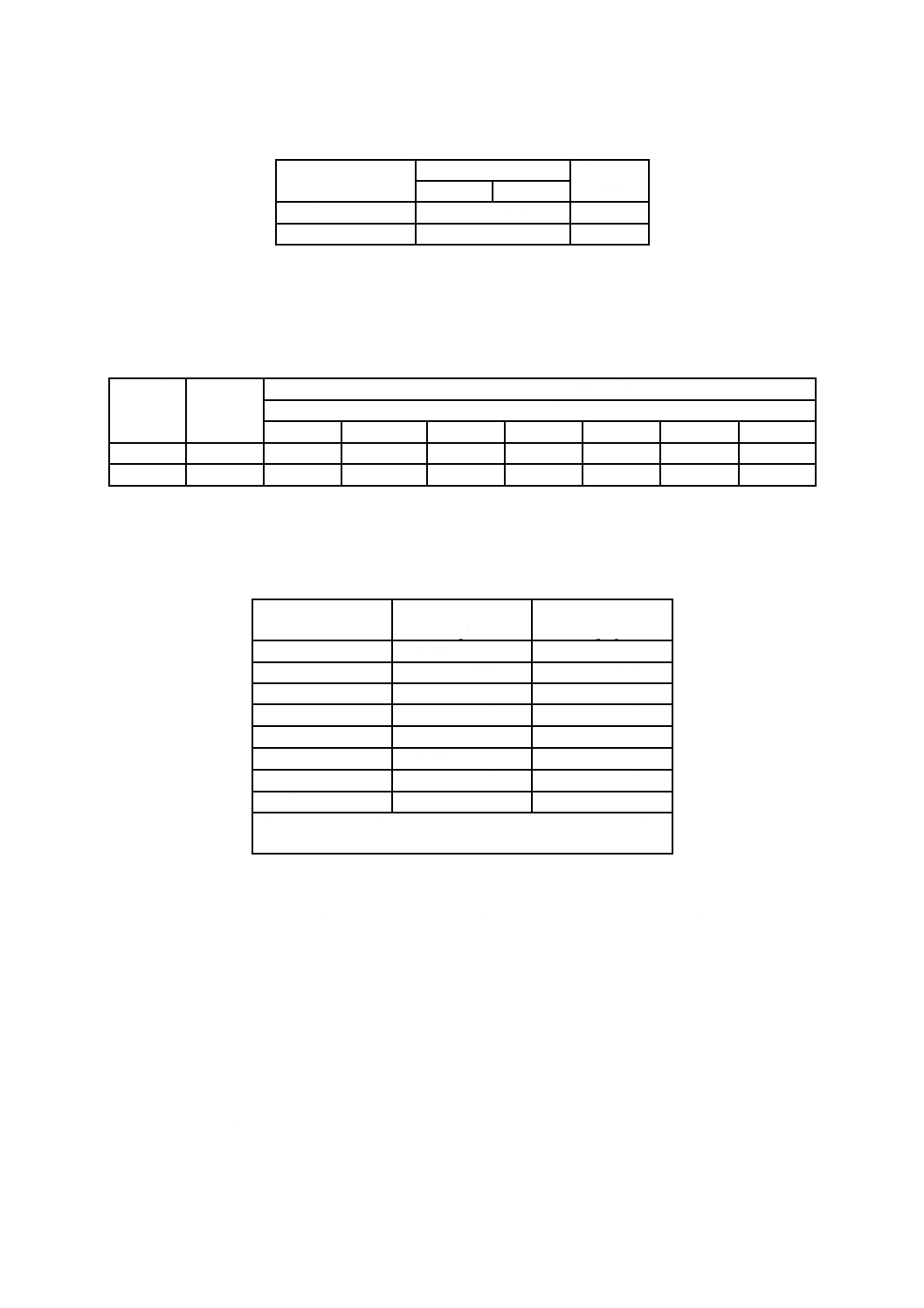

5.3

単粒度製鋼スラグの物理的・化学的性質及び粒度

5.3.1

物理的・化学的性質

物理的・化学的性質は,7.3,7.6及び7.7によって試験し,表4の規定に適合しなければならない。

表4−物理的・化学的性質

項目

呼び名

適用試験

箇条

SS−20

SS−13

SS−5

水浸膨張比

%

2.0 以下

7.3

表乾密度

g/cm3

2.45 以上

7.6

吸水率

%

3.0 以下

7.6

すりへり減量

%

30 以下

7.7

5.3.2

粒度

粒度は,7.8によって試験し,表5に適合しなければならない。

表5−粒度

単位 %

呼び名

粒度範囲

mm

ふるいを通るものの質量分率

JIS Z 8801-1に規定する金属製網ふるいの公称目開き

26.5 mm

19 mm

13.2 mm

4.75 mm

2.36 mm

1.18 mm

SS−20

20〜13

100

85〜100

0〜15

−

−

−

SS−13

13〜5

−

100

85〜100

0〜15

−

−

SS−5

5〜2.5

−

−

100

85〜100

0〜25

0〜5

5.4

クラッシャラン製鋼スラグの物理的・化学的性質及び粒度

5.4.1

物理的・化学的性質

物理的・化学的性質は,7.3及び7.7によって試験し,表6の規定に適合しなければならない。

6

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−物理的・化学的性質

項目

呼び名

適用試験

箇条

CSS−30

CSS−20

水浸膨張比

%

2.0 以下

7.3

すりへり減量

%

50 以下

7.7

5.4.2

粒度

粒度は,7.8によって試験し,表7に適合しなければならない。

表7−粒度

単位 %

呼び名

粒度範囲

mm

ふるいを通るものの質量分率

JIS Z 8801-1に規定する金属製網ふるいの公称目開き

37.5 mm

31.5 mm

26.5 mm

19 mm

13.2 mm

4.75 mm

2.36 mm

CSS−30

30〜0

100

95〜100

−

55〜85

−

15〜45

5〜30

CSS−20

20〜0

−

−

100

95〜100

60〜90

20〜50

10〜35

5.5

道路用鉄鋼スラグの環境安全品質基準

道路用鉄鋼スラグの環境安全品質は,7.9によって試験を行い,表8の規定に適合しなければならない。

表8−環境安全品質基準

項目

溶出量

mg/L

含有量a)

mg/kg

カドミウム

0.01

以下

150以下

鉛

0.01

以下

150以下

六価クロム

0.05

以下

250以下

ひ素

0.01

以下

150以下

水銀

0.000 5 以下

15以下

セレン

0.01

以下

150以下

ふっ素

0.8

以下

4000以下

ほう素

1

以下

4000以下

注a) ここでいう含有量とは,同語が一般的に意味する“全含有

量”とは異なることに注意を要する。

6

エージング

6.1

水硬性粒度調整鉄鋼スラグ,粒度調整鉄鋼スラグ及びクラッシャラン鉄鋼スラグに用いる製鋼スラ

グ

水硬性粒度調整鉄鋼スラグ,粒度調整鉄鋼スラグ及びクラッシャラン鉄鋼スラグに用いる製鋼スラグは,

蒸気エージング(配管方式,加圧方式など)又は6か月以上大気エージングをしたものでなければならな

い。ただし,電気炉系スラグを3か月以上大気エージングをし,水浸膨張比が0.6 %以下となる場合は,

施工実績などを参考にし,膨張性が安定したことを十分確認してエージング期間を短縮することができる。

6.2

単粒度製鋼スラグ及びクラッシャラン製鋼スラグに用いる製鋼スラグ

単粒度製鋼スラグ及びクラッシャラン製鋼スラグに用いる製鋼スラグは,3か月以上大気エージングを

したものでなければならない。

7

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験方法

7.1

試料の採取

試料は,全体を代表するように採取し,合理的な方法で縮分して供試試料とする。

7.2

呈色判定試験

呈色判定試験は,附属書Aによる。

7.3

水浸膨張試験

水浸膨張試験は,附属書Bによる。ただし,加熱アスファルト混合物用に粒度別でエージングをしてい

る場合は,使用する粒度で水浸膨張比を求め,あらかじめ表B.1に示す粒度によって求めた水浸膨張比と

の相関から,表B.1の粒度での水浸膨張比に換算する。

7.4

単位容積質量試験

単位容積質量試験は,JIS A 1104による。

7.5

一軸圧縮試験

一軸圧縮試験は,附属書Cによる。

7.6

表乾密度及び吸水率試験

表乾密度及び吸水率試験は,JIS A 1110による。ただし,試料は,公称目開き13.2 mmのふるいを通過

し,公称目開き4.75 mmのふるいに残留するものであって,その全質量は,約2 kgとする。

7.7

すりへり試験

すりへり試験は,JIS A 1121による。ただし,試料は,公称目開き13.2 mmのふるいを通過し,公称目

開き4.75 mmのふるいに残留するものであって,その全質量は,5 000±10 gとする。試験に用いる鋼球数

は,8個とし,その全質量は,3 330±25 gとする。

なお,試験機の回転速度は,毎分30〜33回とし,回転数は,500回とする。

7.8

粒度試験

粒度試験は,JIS A 1102による。ただし,水硬性粒度調整鉄鋼スラグ及び粒度調整鉄鋼スラグの公称目

開き75 μmのふるいを通過する量についての試験は,JIS A 1103による。

なお,水硬性粒度調整鉄鋼スラグ及び粒度調整鉄鋼スラグの試料は,微粒分量試験をした後のふるい残

留分とし,用いるふるいには,JIS Z 8801-1に規定する金属製網ふるいの公称目開き425 μmを追加する。

7.9

環境安全品質試験

環境安全品質試験は,附属書Dによる。

8

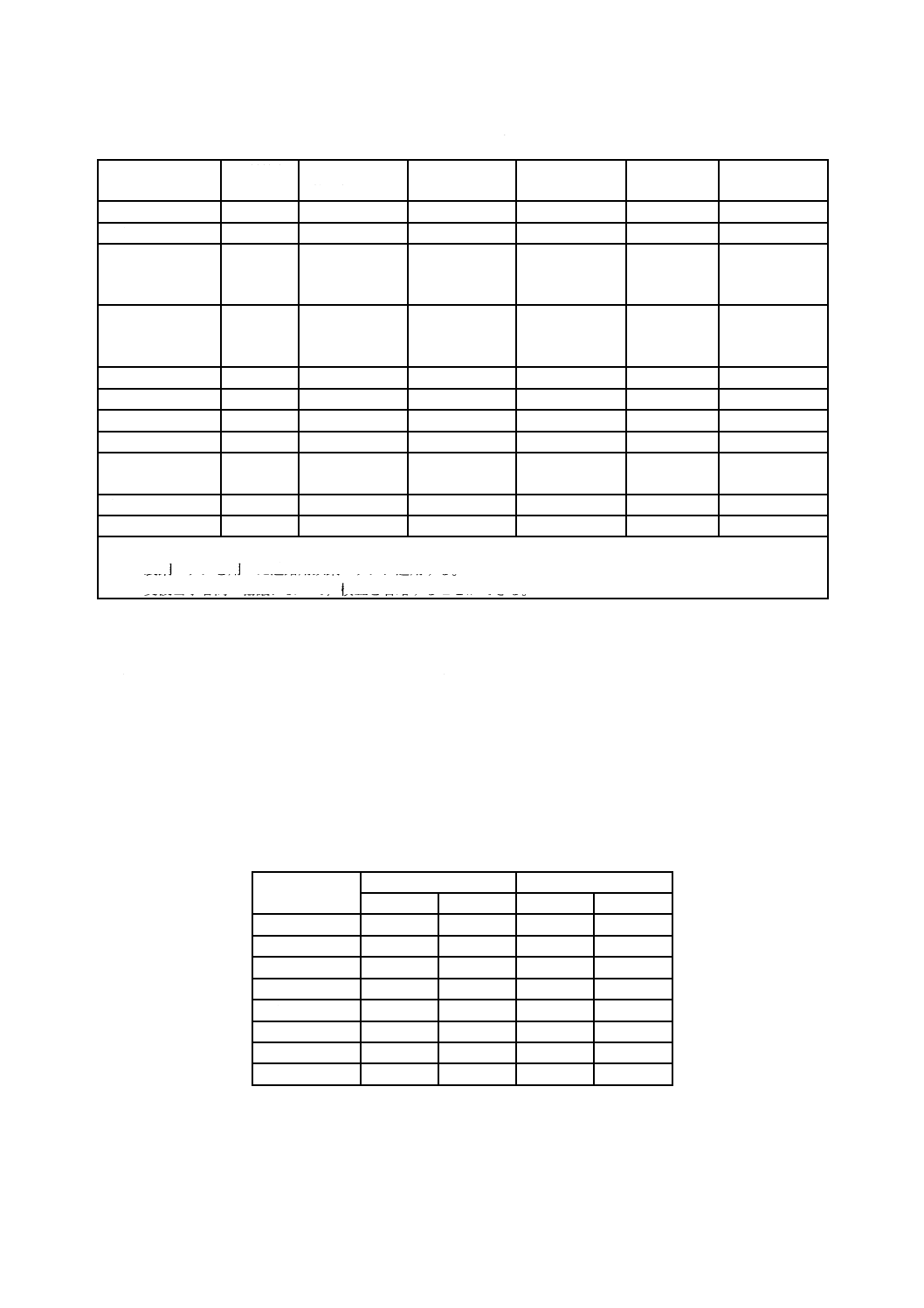

検査

8.1

検査項目

道路用鉄鋼スラグの検査は,道路用鉄鋼スラグの種類に応じて表9の○印で示す項目について行う。

8

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

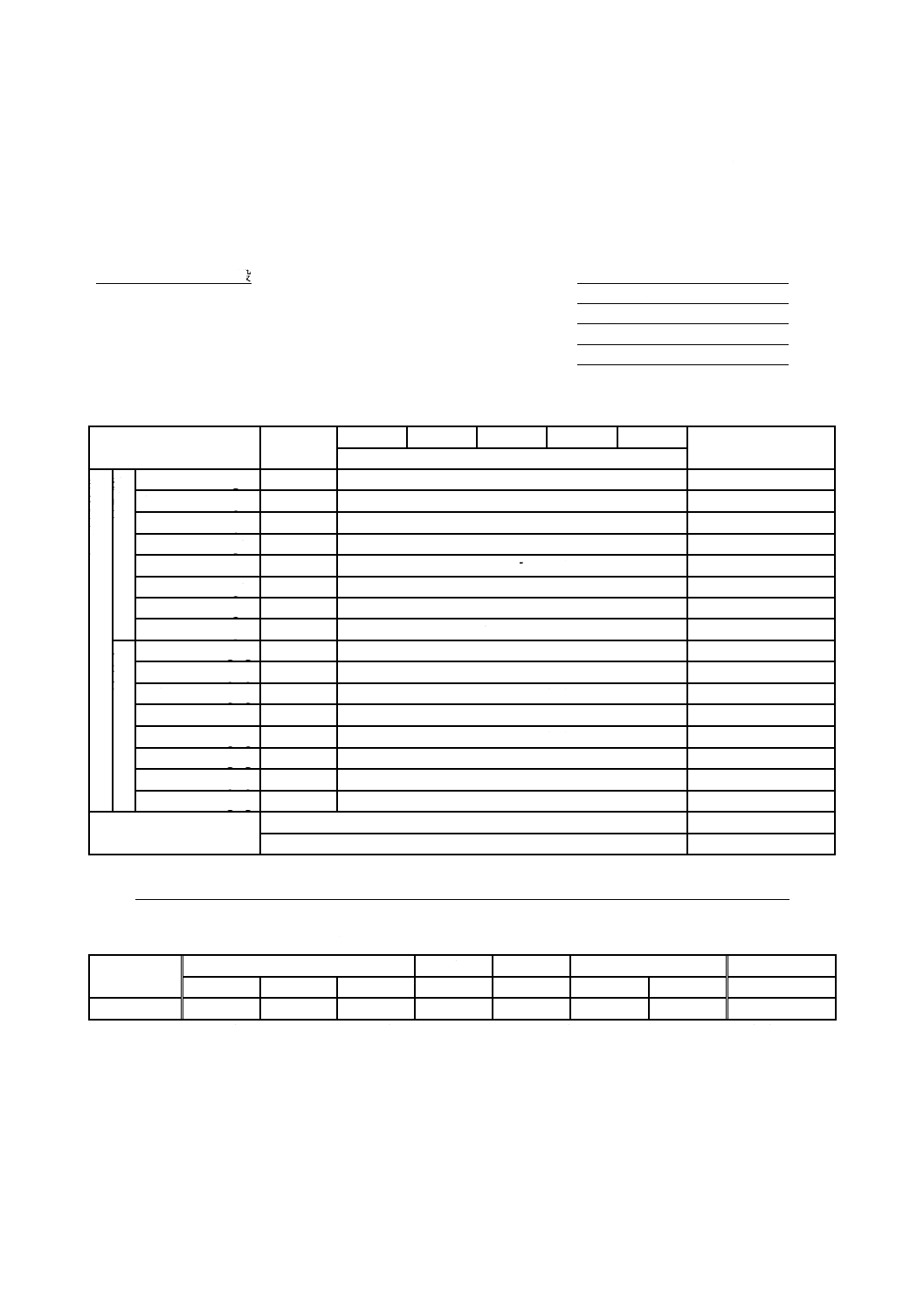

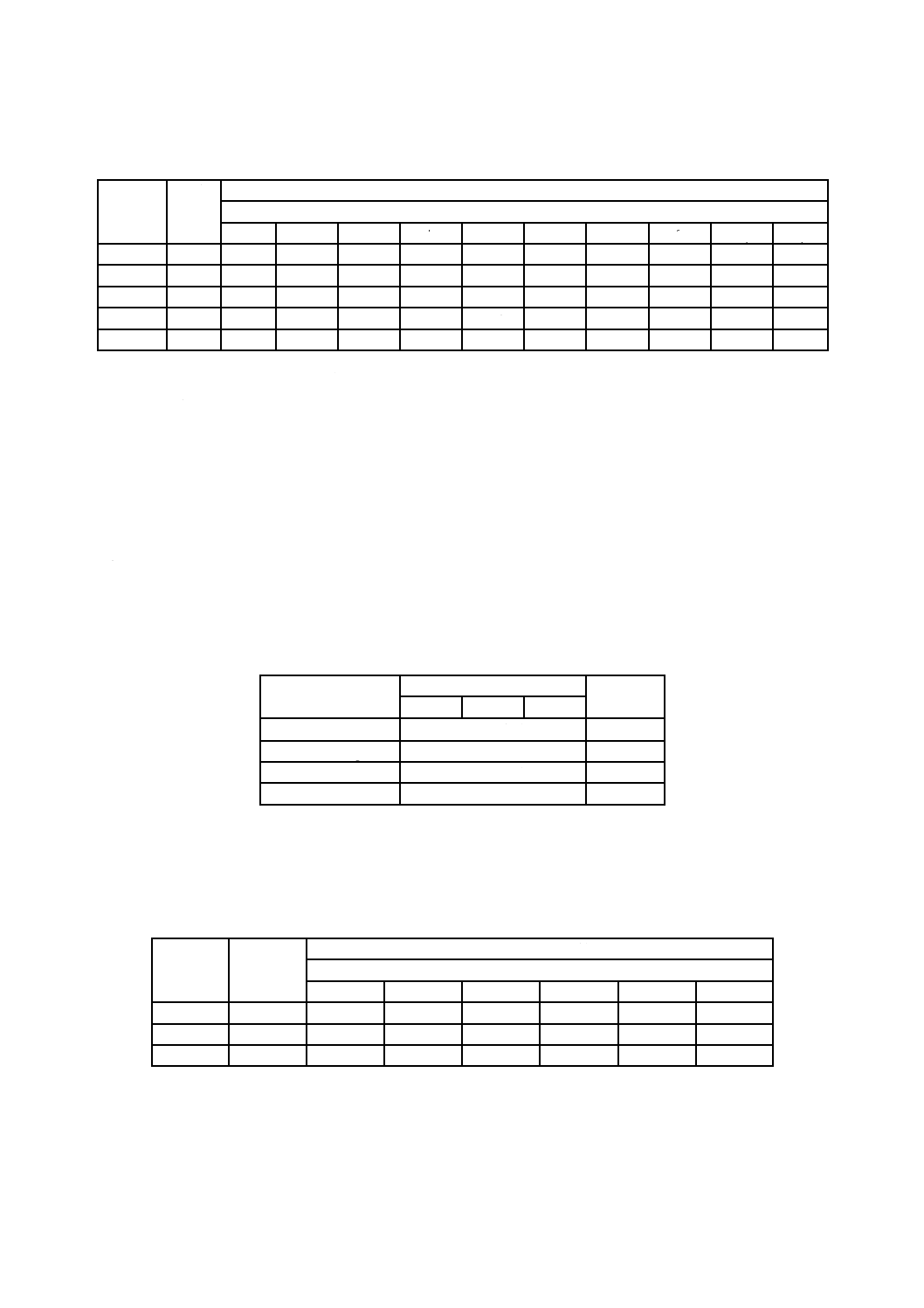

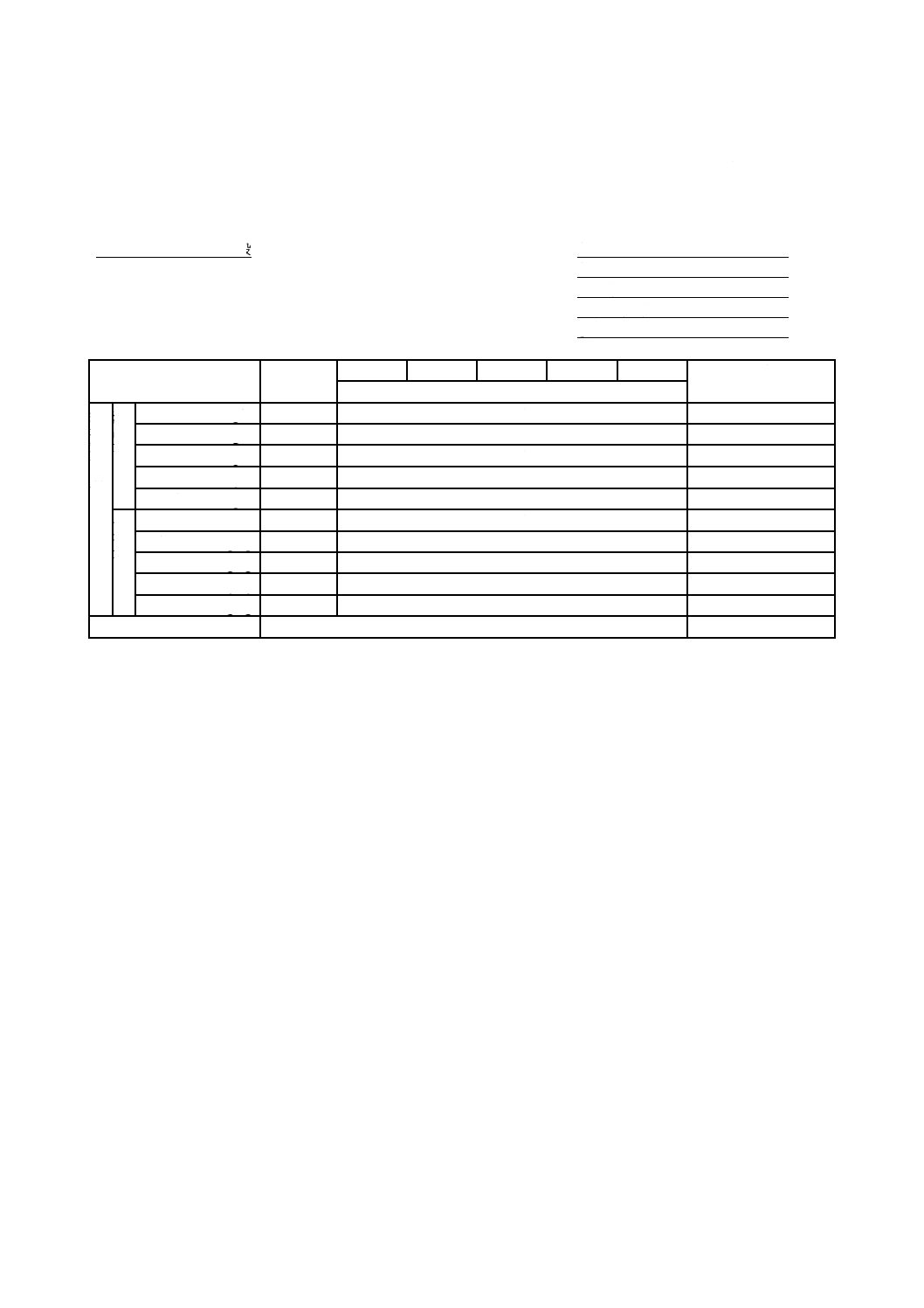

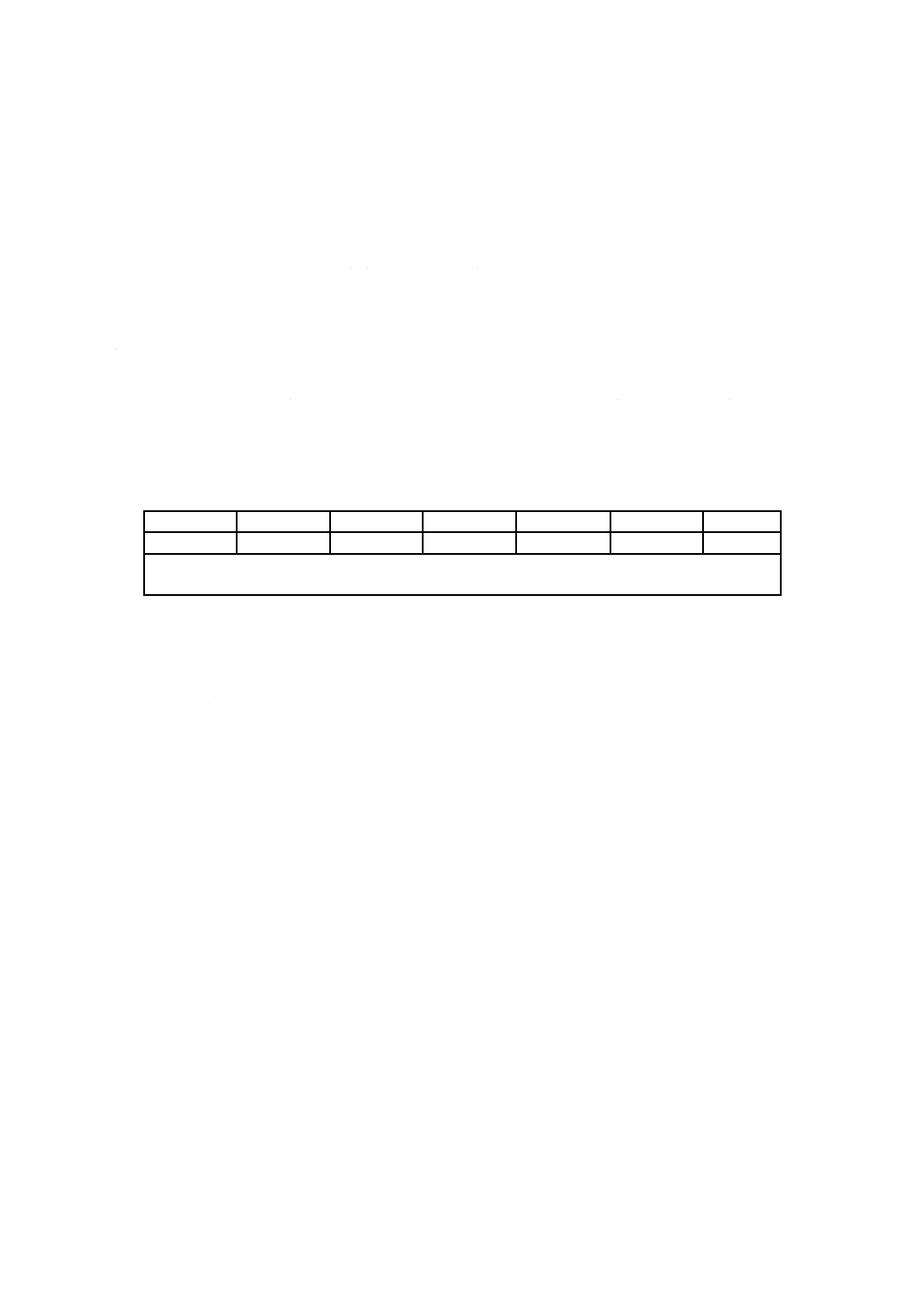

表9−道路用鉄鋼スラグの検査項目

検査項目

品質箇条

番号

水硬性粒度調

整鉄鋼スラグ

粒度調整鉄鋼

スラグ

クラッシャラン

鉄鋼スラグ

単粒度製鋼

スラグ

クラッシャラン

製鋼スラグ

一般事項

5.1

○

○

○

○

○

呈色判定

5.2.1

○a)

○a)

○a)

−

−

水浸膨張比

5.2.1

5.3.1

5.4.1

○b)

−

−

○b)

−

−

○b)

−

−

−

○

−

−

−

○

粒度

5.2.2

5.3.2

5.4.2

○

−

−

○

−

−

○

−

−

−

○

−

−

−

○

単位容積質量

5.2.1

○

○

−

−

−

一軸圧縮強さ

5.2.1

○

−

−

−

−

表乾密度

5.3.1

−

−

−

○

−

吸水率

5.3.1

−

−

−

○

−

すりへり減量

5.3.1

5.4.1

−

−

−

−

−

−

○

−

−

○

修正CBR

5.2.1

○c)

○c)

○c)

−

−

環境安全品質

5.5

○

○

○

○

○

注a) 高炉徐冷スラグを用いた道路用鉄鋼スラグに適用する。

b) 製鋼スラグを用いた道路用鉄鋼スラグに適用する。

c) 受渡当事者間の協議によって,検査を省略することができる。

8.2

検査方法

8.2.1

物理的・化学的性質及び粒度の検査方法

道路用鉄鋼スラグの物理的・化学的性質及び粒度の検査は,7.1〜7.8によって試験を行い,5.1〜5.4の規

定に適合したものを合格とする。

8.2.2

環境安全品質の検査方法

8.2.2.1

検査の種類及び検査項目

道路用鉄鋼スラグの環境安全品質の検査は,形式検査と受渡検査とに区分し,表10の○印で示す項目に

ついて行う。

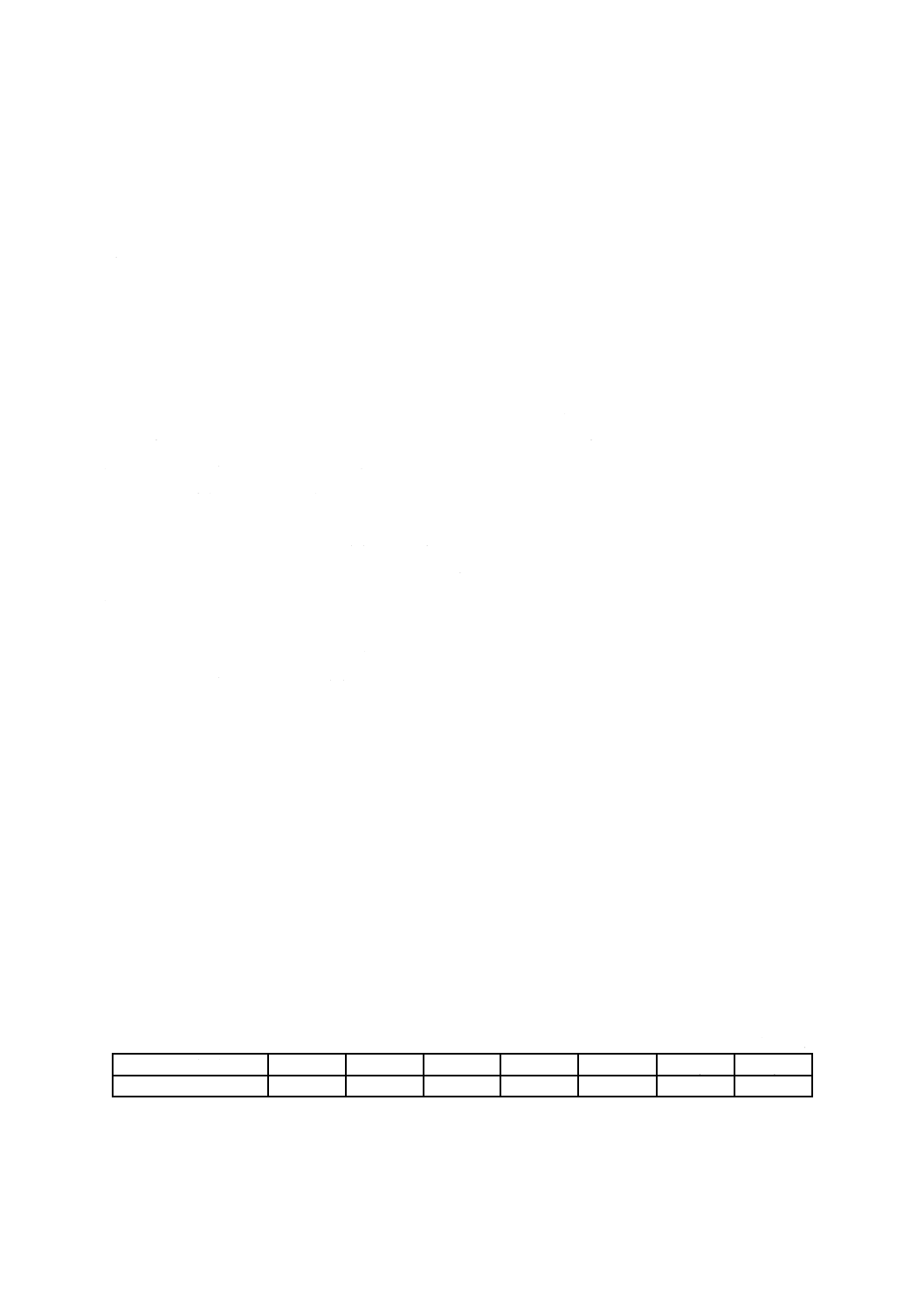

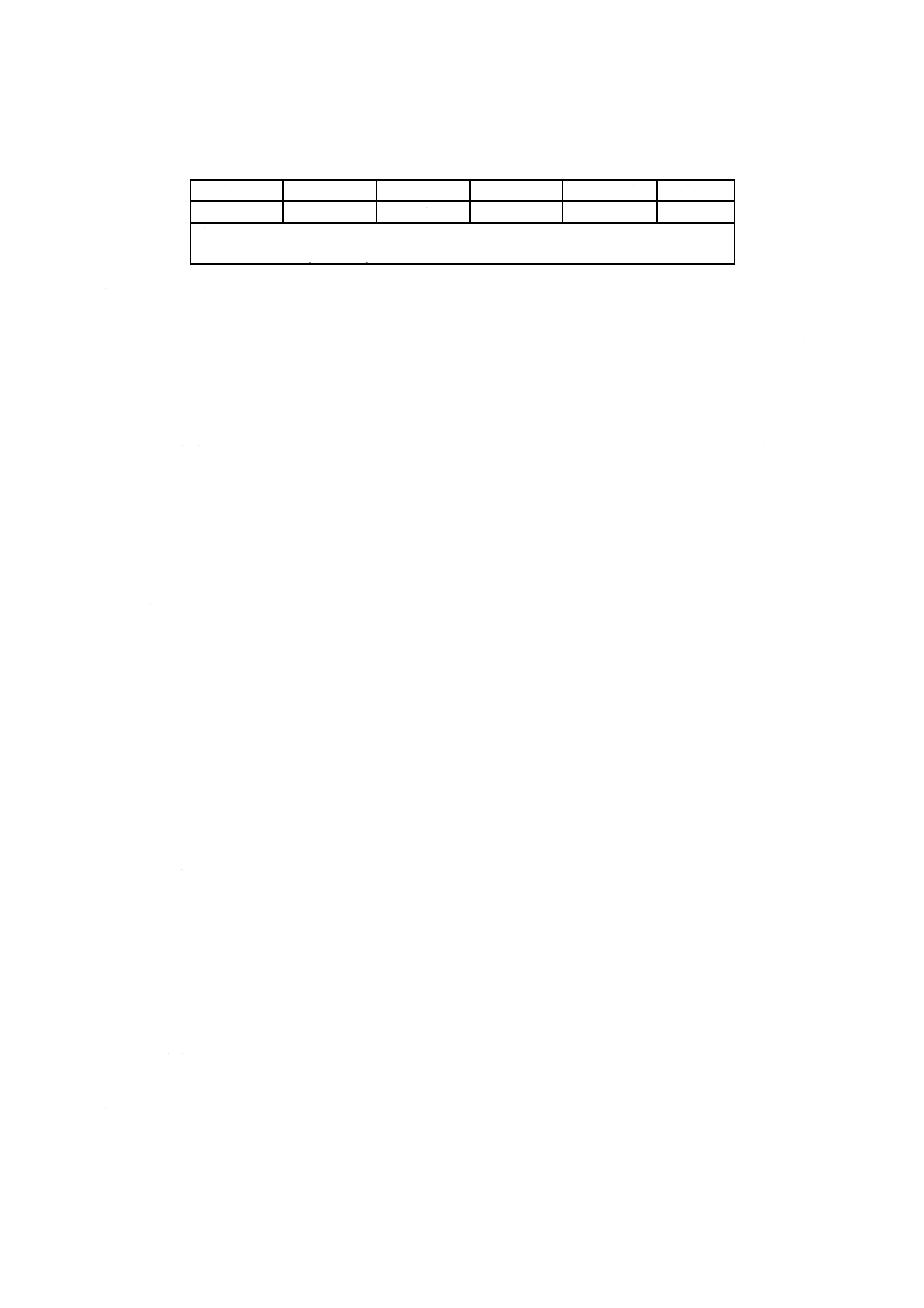

表10−環境安全品質の検査項目

項目

形式検査

受渡検査

溶出量

含有量

溶出量

含有量

カドミウム

○

○

−

−

鉛

○

○

○

○

六価クロム

○

○

○

○

ひ素

○

○

−

−

水銀

○

○

−

−

セレン

○

○

○

○

ふっ素

○

○

○

○

ほう素

○

○

○

○

8.2.2.2

検査方法

環境安全品質の検査方法は,次による。

a) 環境安全形式検査 形式検査は,7.1及び7.9によって試験を行い,5.5に適合した試料の製造ロット

9

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を合格とする。

b) 環境安全受渡検査 受渡検査は,7.1及び7.9によって試験を行い,c)によって設定した受渡検査判定

値に適合した試料の製造ロットを合格とする。これに適合しなかった場合,同一の製造ロットから同

一の方法で試料を採取して2回の再試験を行い,2回とも受渡検査判定値に適合した場合は,その製

造ロットを合格とすることができる。ただし,2回の再試験のうち,1回でも不適合となった場合は,

その製造ロットは不合格とする。

c) 環境安全受渡検査判定値 受渡検査判定値は,次による。

1) 加熱アスファルト混合物に使用する単粒度製鋼スラグ及びれき(瀝)青安定処理に使用するクラッ

シャラン製鋼スラグの形式検査に利用模擬試料を用いた場合 加熱アスファルト混合物に使用す

る単粒度製鋼スラグ及びれき(瀝)青安定処理に使用するクラッシャラン製鋼スラグの形式検査に

利用模擬試料を用いた場合の受渡検査判定値は,形式試験のデータ及び形式検査に用いた試料と同

じ条件で製造された道路用鉄鋼スラグ試料を用いた受渡試験のデータに基づき設定し,道路用鉄鋼

スラグの性状のばらつき又は他の材料の影響などの変動要因を十分に考慮した値としなければなら

ない。

なお,この場合の受渡検査判定値は,形式検査を実施する都度,道路用鉄鋼スラグの製造業者が

設定する。

2) 形式検査に道路用鉄鋼スラグ試料を用いた場合 形式検査に道路用鉄鋼スラグ試料を用いた場合の

受渡検査判定値は,環境安全品質基準のそれぞれの検査項目の基準値と同じ値を用いる。

8.3

製造ロットの管理

道路用鉄鋼スラグの品質を確保するために,製造ロットごとに品質試験結果及び品質検査結果を管理で

きるようにしなければならない。

なお,検査の結果,不合格になった製造ロットは,合格したロットから明確に区分し,混在させてはな

らない。

注記 製造ロットの大きさは,工場ごとの製造実態,品質管理実態などに応じて,製造業者の社内規

格で定めるのが望ましい。

8.4

検査ロットの大きさ

検査ロットの大きさは,JIS Z 9015-0又は受渡当事者間の協議によって定める。

8.5

検査の頻度

8.5.1

物理的・化学的性質及び粒度の検査の頻度

物理的・化学的性質及び粒度の検査の頻度は,受渡当事者間の協議によって定める。

8.5.2

環境安全品質の検査の頻度

環境安全品質の検査の頻度は,次による。

a) 環境安全形式検査 形式検査結果の有効期間は,合否判定を行った日を起点として3年間を最大とす

る。ただし,次に該当する場合は,有効期間内であっても検査を行わなければならない。

1) 製造設備の改良,製造プロセス,原料,添加物の変更などの要因に伴って,環境安全品質に規定す

る項目の値が大きく増加する可能性がある場合。

2) 利用模擬試料として使用する加熱アスファルト混合物及びれき(瀝)青安定処理の配合条件を新た

に定める場合。ただし,道路用鉄鋼スラグの配合率を小さくするときは省略できる。

b) 環境安全受渡検査 受渡検査は,製造ロットごとに行う。

10

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6

検査データなどの保管

製造業者は,検査によって得られた品質試験結果及び判定結果の記録を製造ロットごとに期間を定め,

保管しなければならない。

9

表示

道路用鉄鋼スラグの納品書には,次の事項を表示しなければならない。

a) 製造業者名又はその略号

b) 製造工場名又はその略号

c) 呼び名

d) 製造年月日又はその略号

e) ロット番号

f)

数量

g) 出荷年月日又は出荷予定年月日

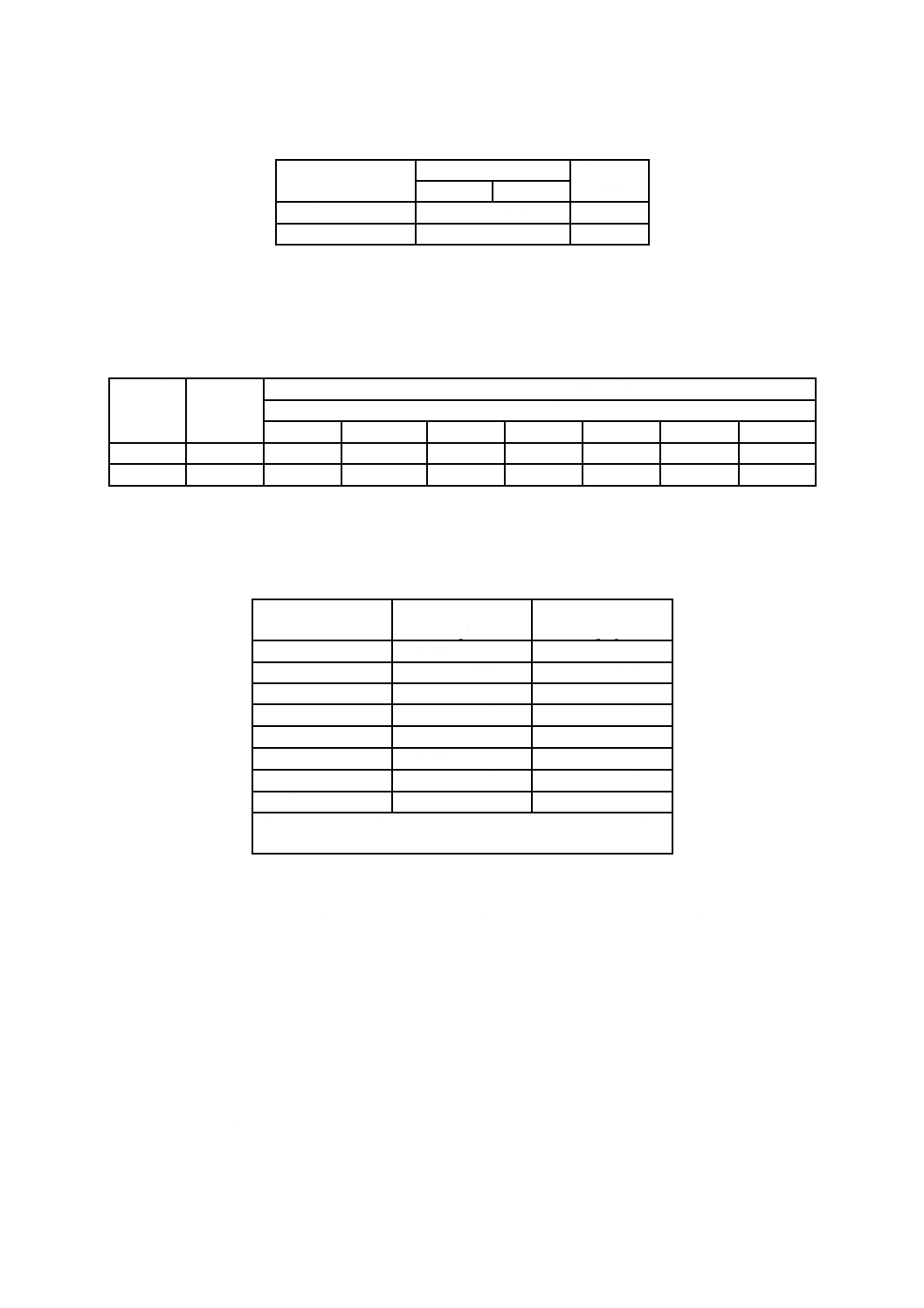

10 報告

製造業者は,購入者から要求があった場合には試験成績表を提出しなければならない。試験成績表は,

表11〜表17の様式を標準とする。

11

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

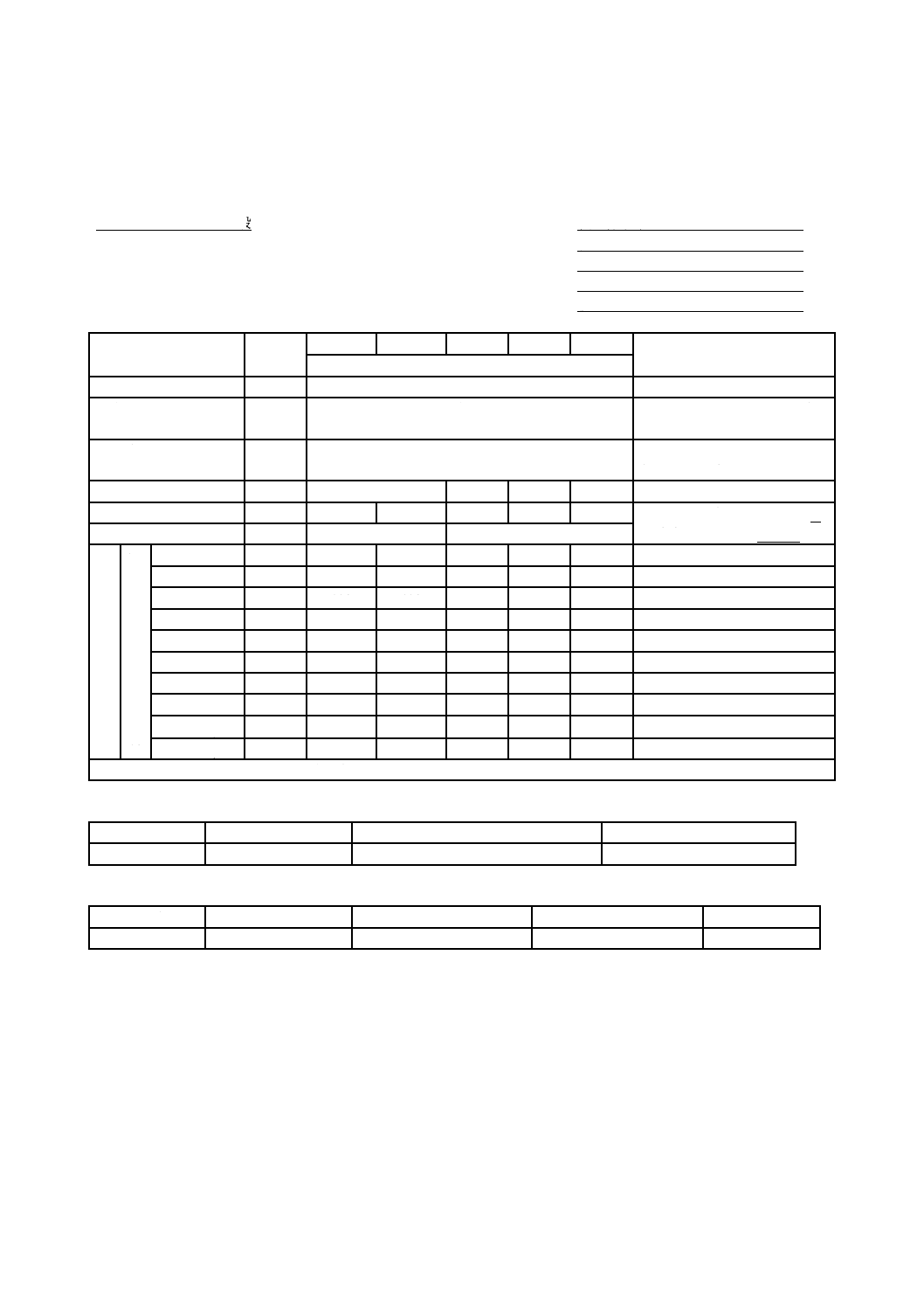

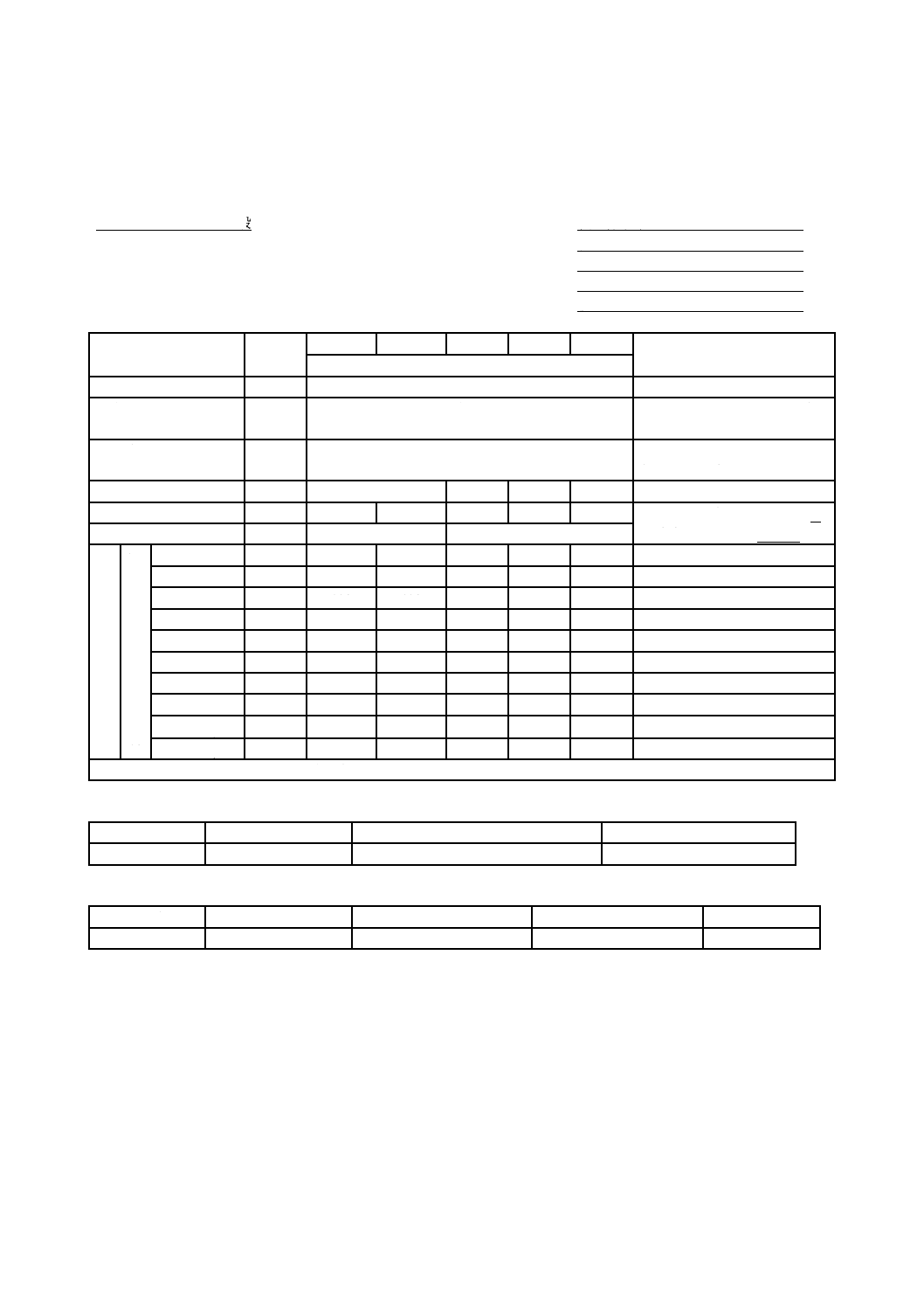

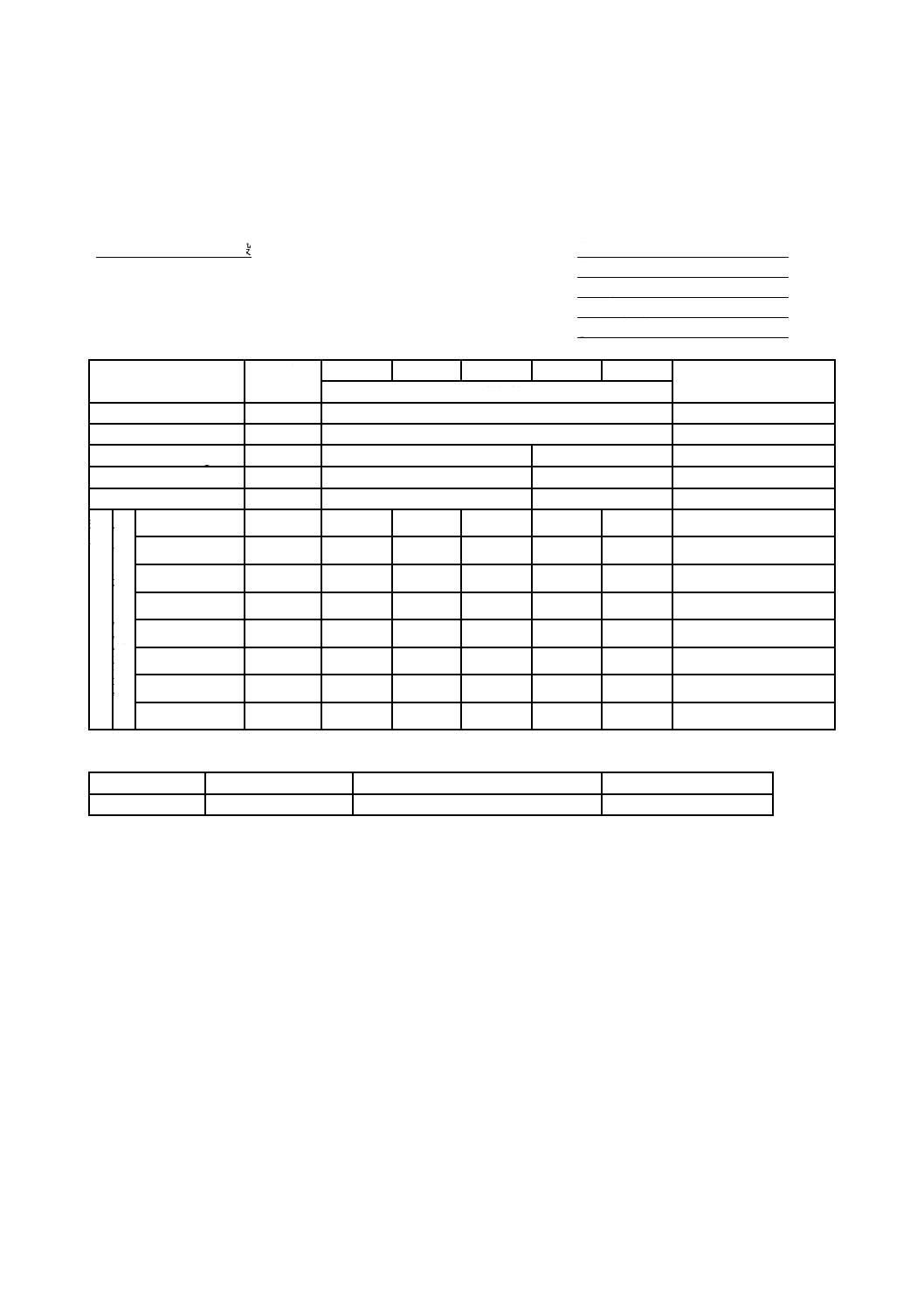

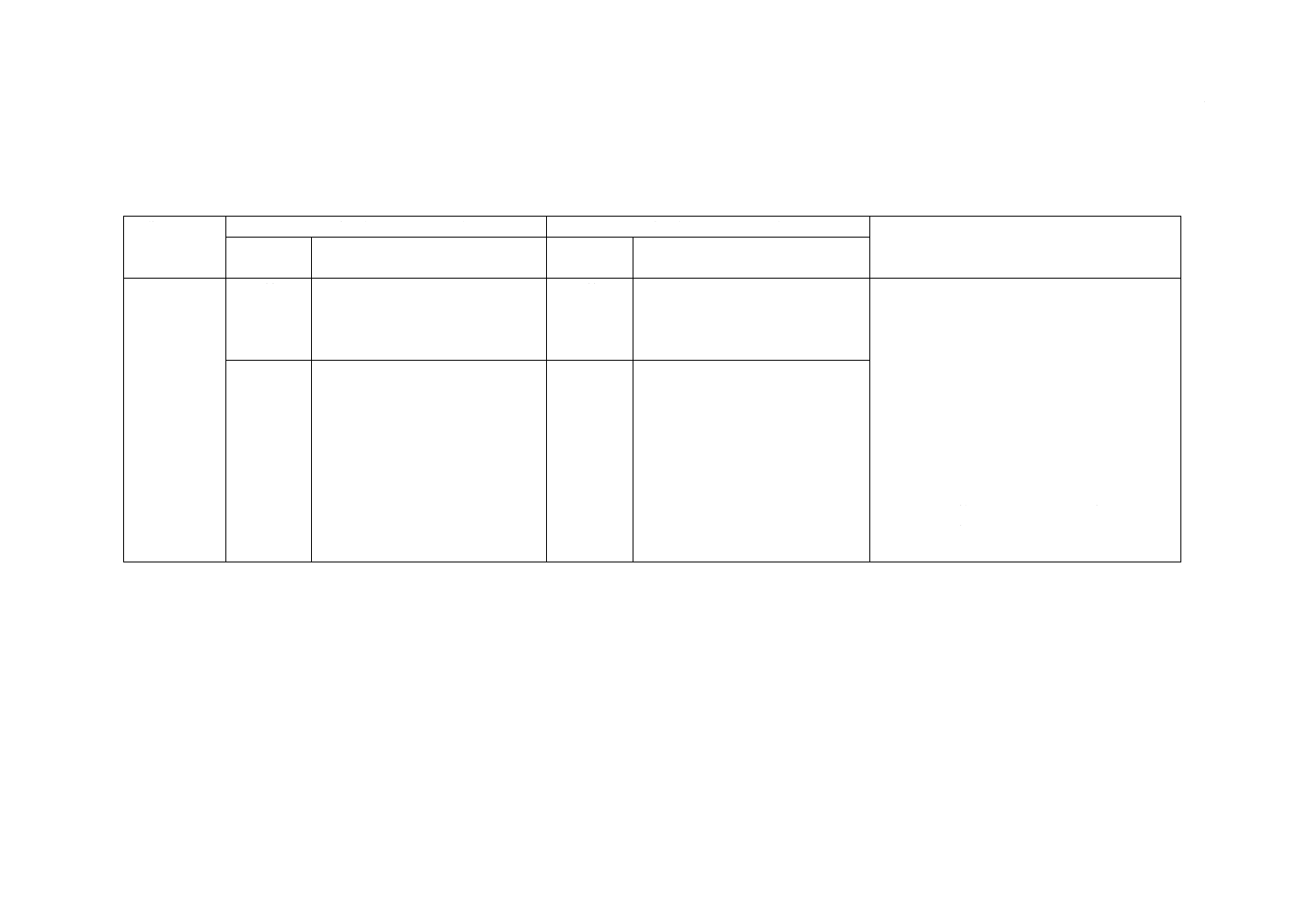

表11−道路用鉄鋼スラグの物理的・化学的性質及び粒度試験成績表(路盤材用鉄鋼スラグ)

道路用鉄鋼スラグの物理的・化学的性質及び粒度試験成績表

殿

製造業者名:

製造工場名:

呼び名 :

ロット番号:

検査日 :

項目

試験

結果

HMS−25 MS−25

CS−40 CS−30 CS−20

備考

品質規格

一般事項

目視での異物の混入がない

呈色判定

呈色なし

高炉徐冷スラグを用いた道路

用鉄鋼スラグに適用

水浸膨張比

%

1.0 以下

製鋼スラグを用いた道路用鉄

鋼スラグに適用

単位容積質量

kg/L

1.50以上

−

−

−

一軸圧縮強さ

MPa

1.2以上

−

−

−

−

最大乾燥密度(g/cm3):

最適含水比(%):

修正CBR

%

(80以上)

(30以上)

粒

度

ふ

る

い

を

通

る

も

の

の

質

量

分

率

53

mm

−

−

100

−

−

37.5

mm

−

−

95〜100

100

−

31.5

mm

100

100

−

95〜100

−

26.5

mm

95〜100

95〜100

−

−

100

19

mm

−

−

50〜80

55〜85

95〜100

13.2

mm

60〜80

55〜85

−

−

60〜90

4.75 mm

35〜60

30〜65

15〜40

15〜45

20〜50

2.36 mm

25〜45

20〜50

5〜25

5〜30

10〜35

425

μm

10〜25

10〜30

−

−

−

%

75

μm

3〜10

2〜10

−

−

−

括弧内の値は,公益社団法人日本道路協会“舗装設計施工指針”に規定されている値である。

製鋼スラグのエージング期間

スラグの種類

エージング方法

エージング期間(月数又は日数)

材料の水浸膨張比(%)

高炉水砕スラグを配合したHMS−25の配合率

呼び名

高炉徐冷スラグ(%)

製鋼スラグ(%)

高炉水砕スラグ(%)

合計(%)

HMS−25

100

12

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

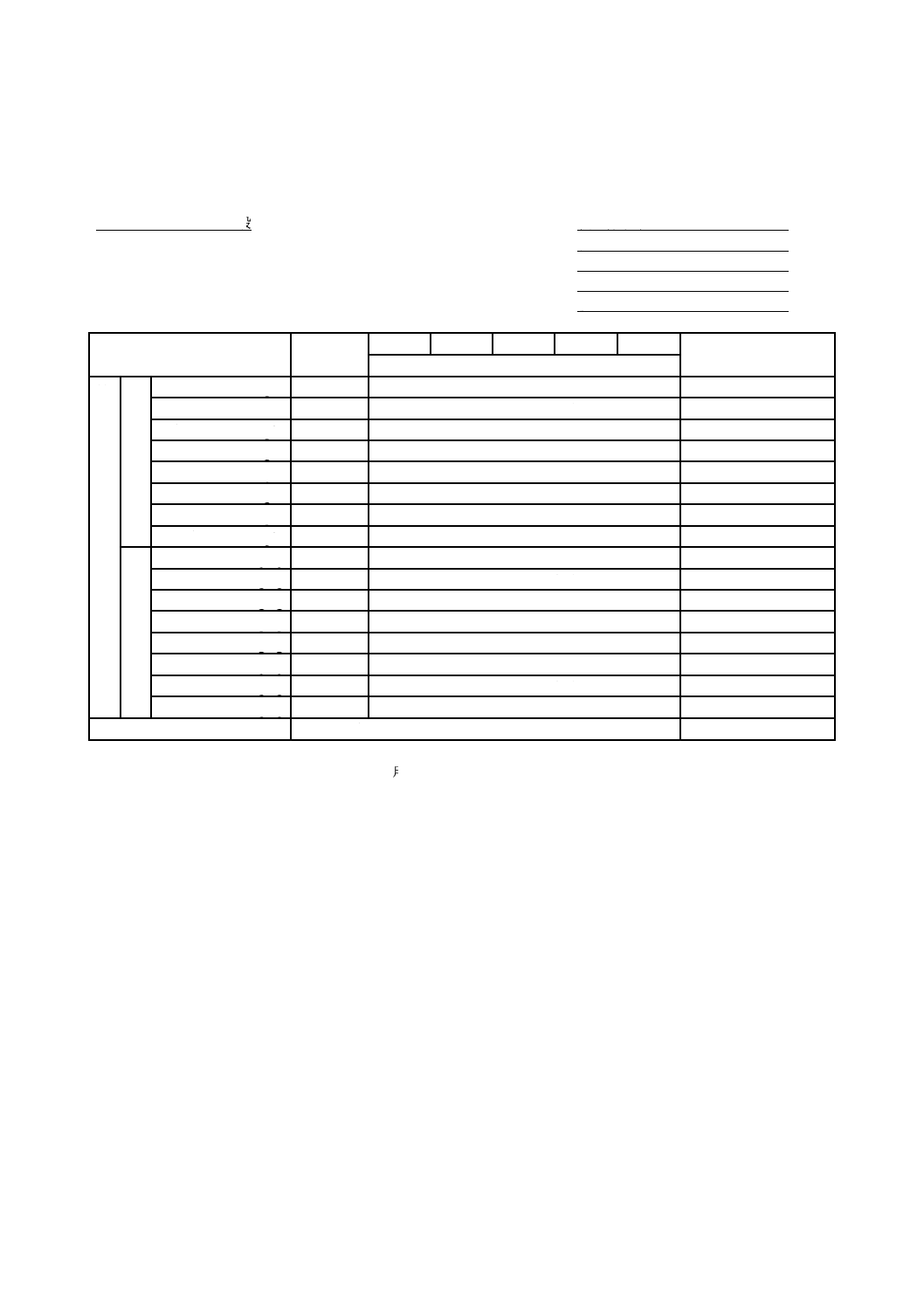

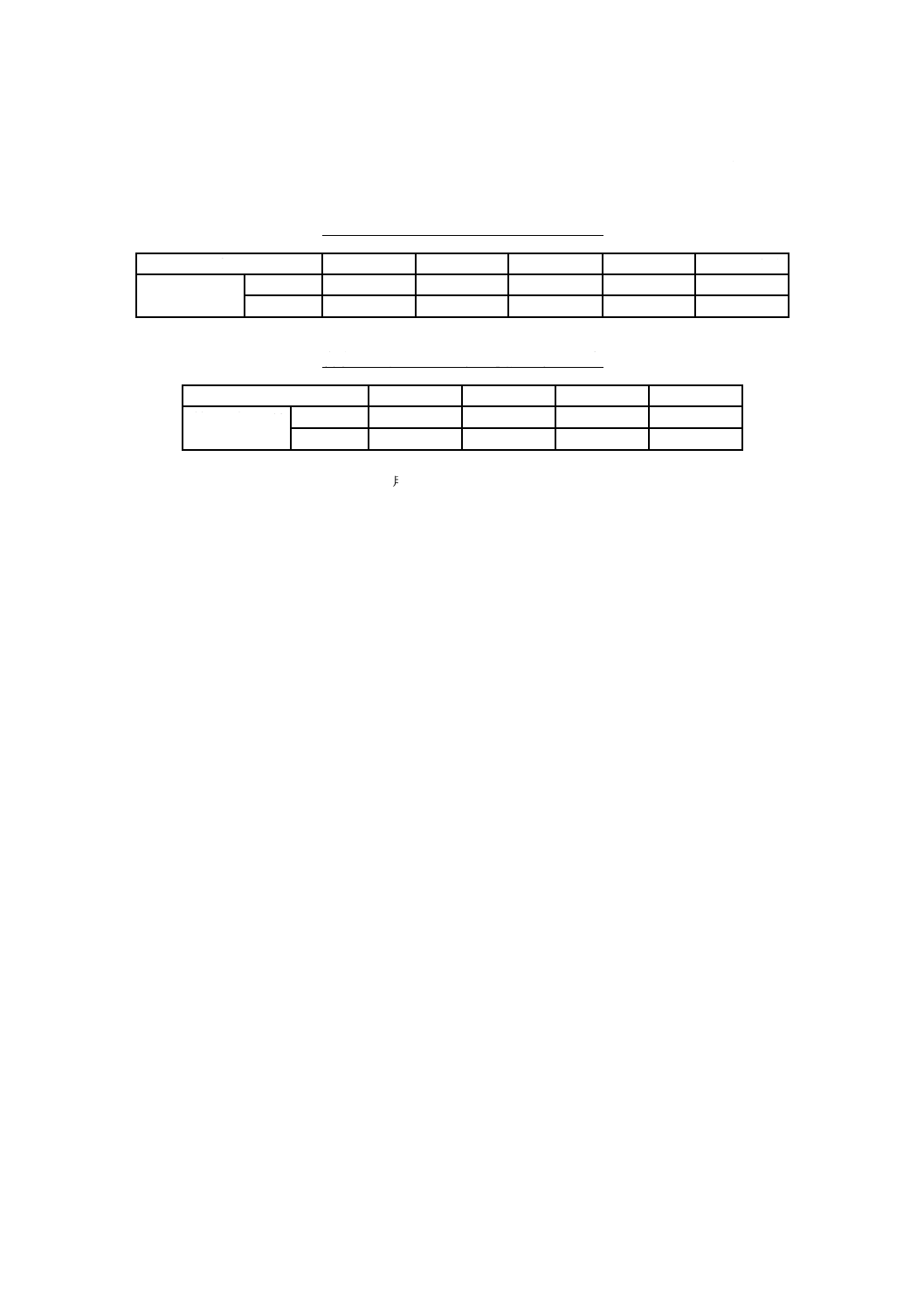

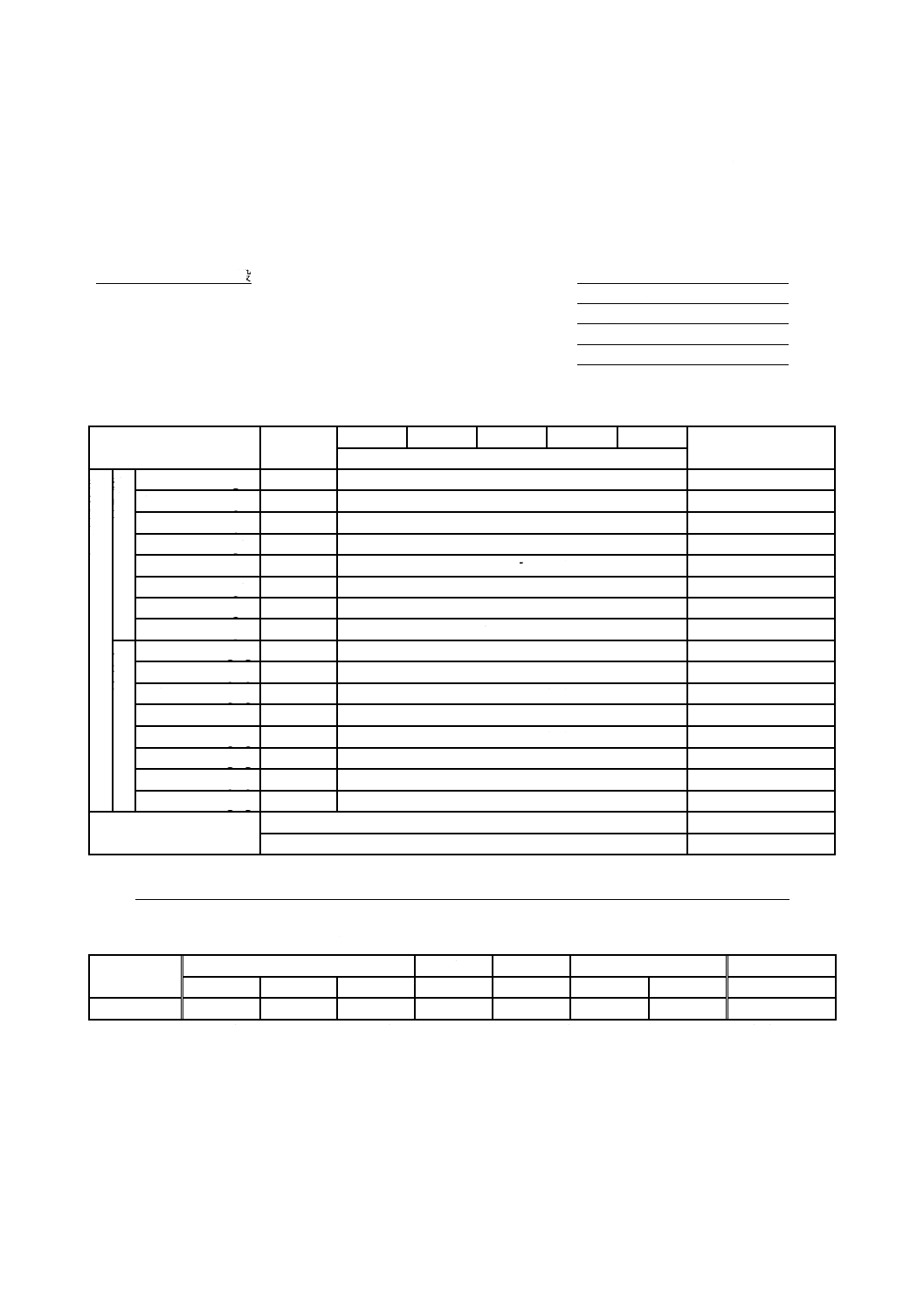

表12−道路用鉄鋼スラグの環境安全形式試験成績表(路盤材用鉄鋼スラグ)

道路用鉄鋼スラグの環境安全形式試験成績表

殿

製造業者名:

製造工場名:

呼び名 :

ロット番号:

検査日 :

項目

試験結果 HMS−25 MS−25 CS−40 CS−30 CS−20

備考

環境安全品質基準

環

境

安

全

品

質

溶

出

量

カドミウム

mg/L

0.01

以下

鉛

mg/L

0.01

以下

六価クロム

mg/L

0.05

以下

ひ素

mg/L

0.01

以下

水銀

mg/L

0.000 5 以下

セレン

mg/L

0.01

以下

ふっ素

mg/L

0.8

以下

ほう素

mg/L

1

以下

含

有

量

カドミウム

mg/kg

150

以下

鉛

mg/kg

150

以下

六価クロム

mg/kg

250

以下

ひ素

mg/kg

150

以下

水銀

mg/kg

15

以下

セレン

mg/kg

150

以下

ふっ素

mg/kg

4000

以下

ほう素

mg/kg

4000

以下

試験機関名・責任者名

検液の調製及び分析:

環境安全形式検査結果の有効期限: 年 月 日まで

13

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

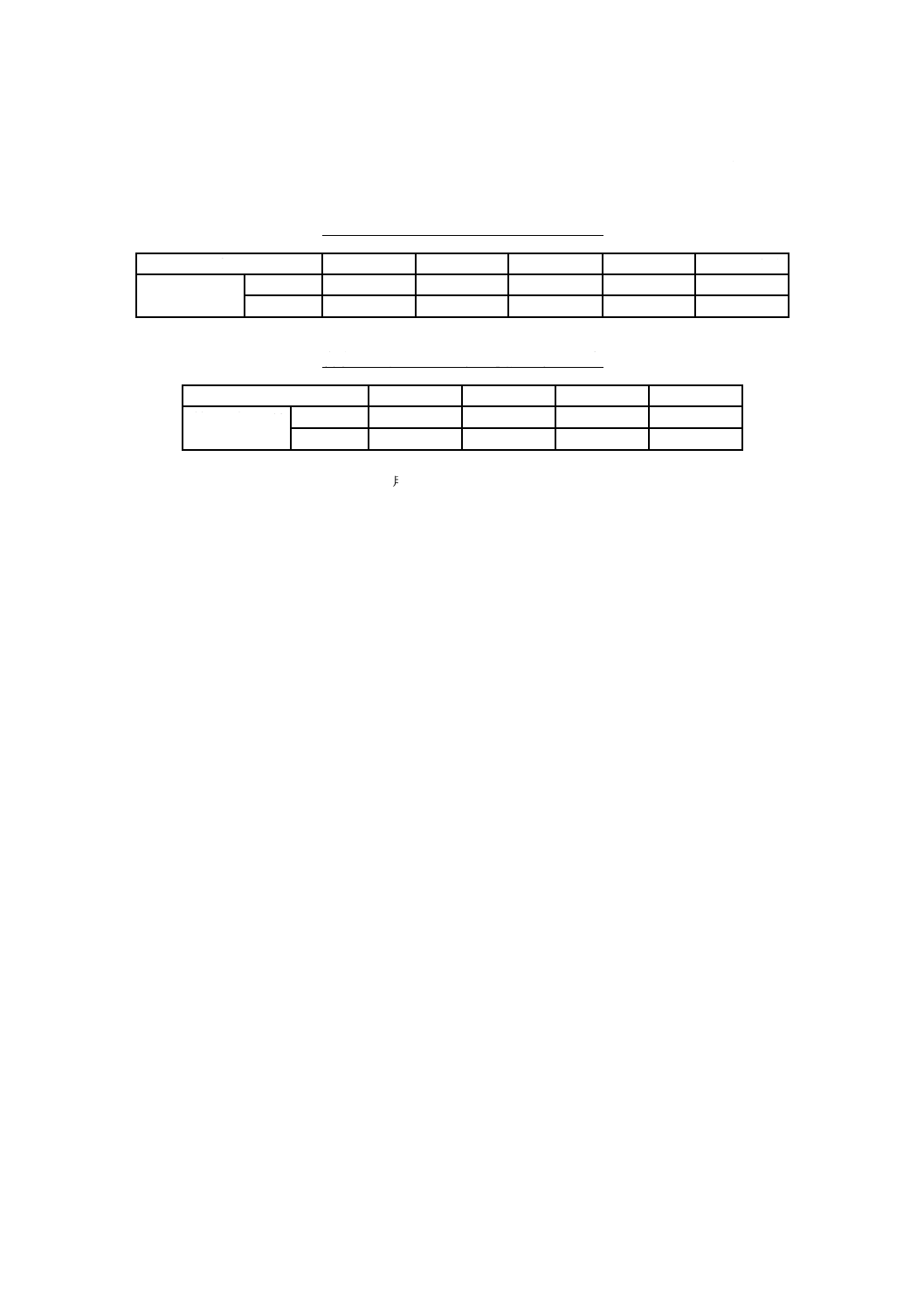

表13−道路用鉄鋼スラグの環境安全受渡試験成績表(路盤材用鉄鋼スラグ)

道路用鉄鋼スラグの環境安全受渡試験成績表

殿

製造業者名:

製造工場名:

呼び名 :

ロット番号:

検査日 :

項目

試験結果 HMS−25 MS−25 CS−40 CS−30 CS−20

備考

環境安全受渡検査判定値

環

境

安

全

品

質

溶

出

量

鉛

mg/L

0.01 以下

六価クロム

mg/L

0.05 以下

セレン

mg/L

0.01 以下

ふっ素

mg/L

0.8

以下

ほう素

mg/L

1

以下

含

有

量

鉛

mg/kg

150

以下

六価クロム

mg/kg

250

以下

セレン

mg/kg

150

以下

ふっ素

mg/kg

4000

以下

ほう素

mg/kg

4000

以下

試験機関名・責任者名

検液の調製及び分析:

14

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

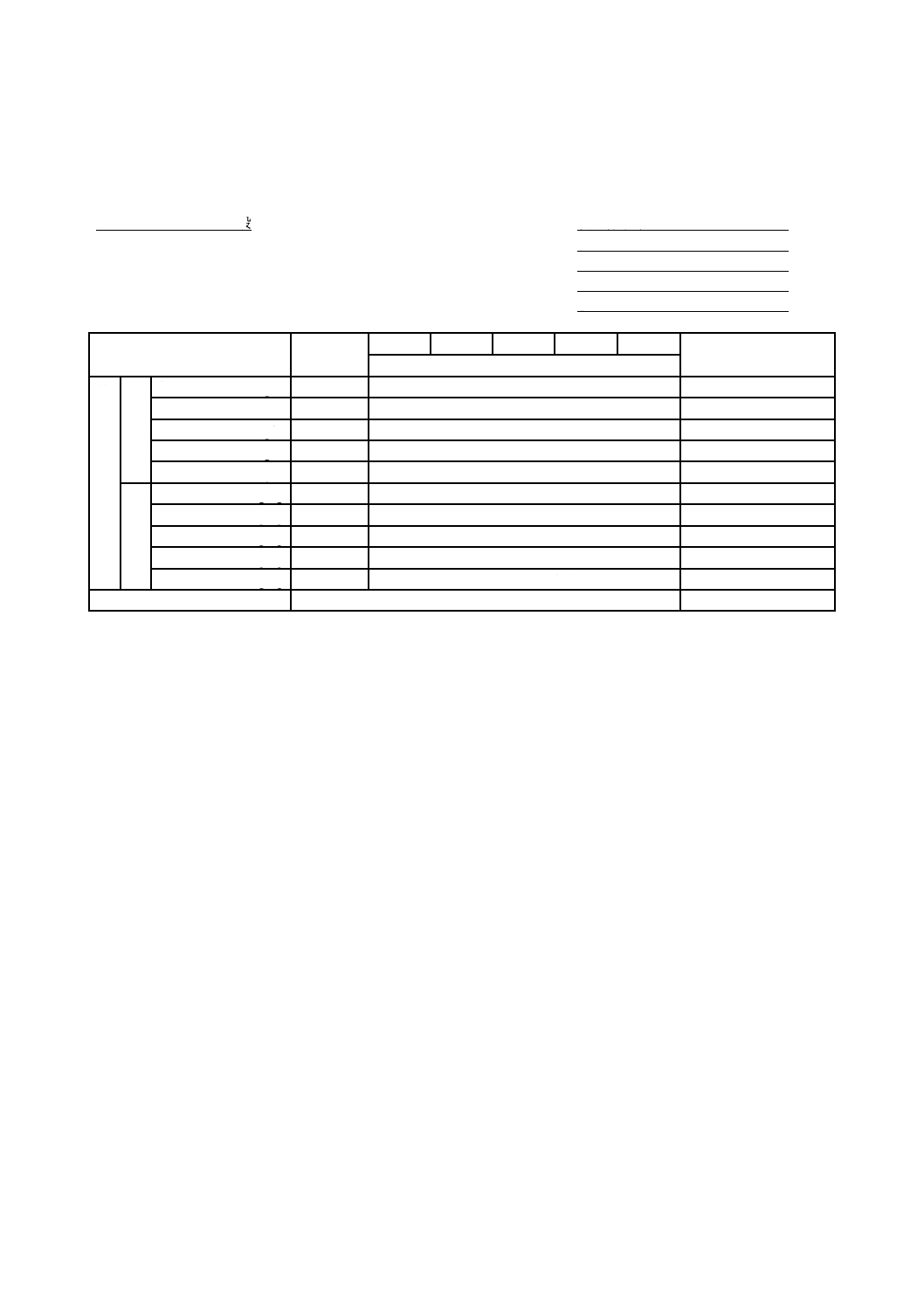

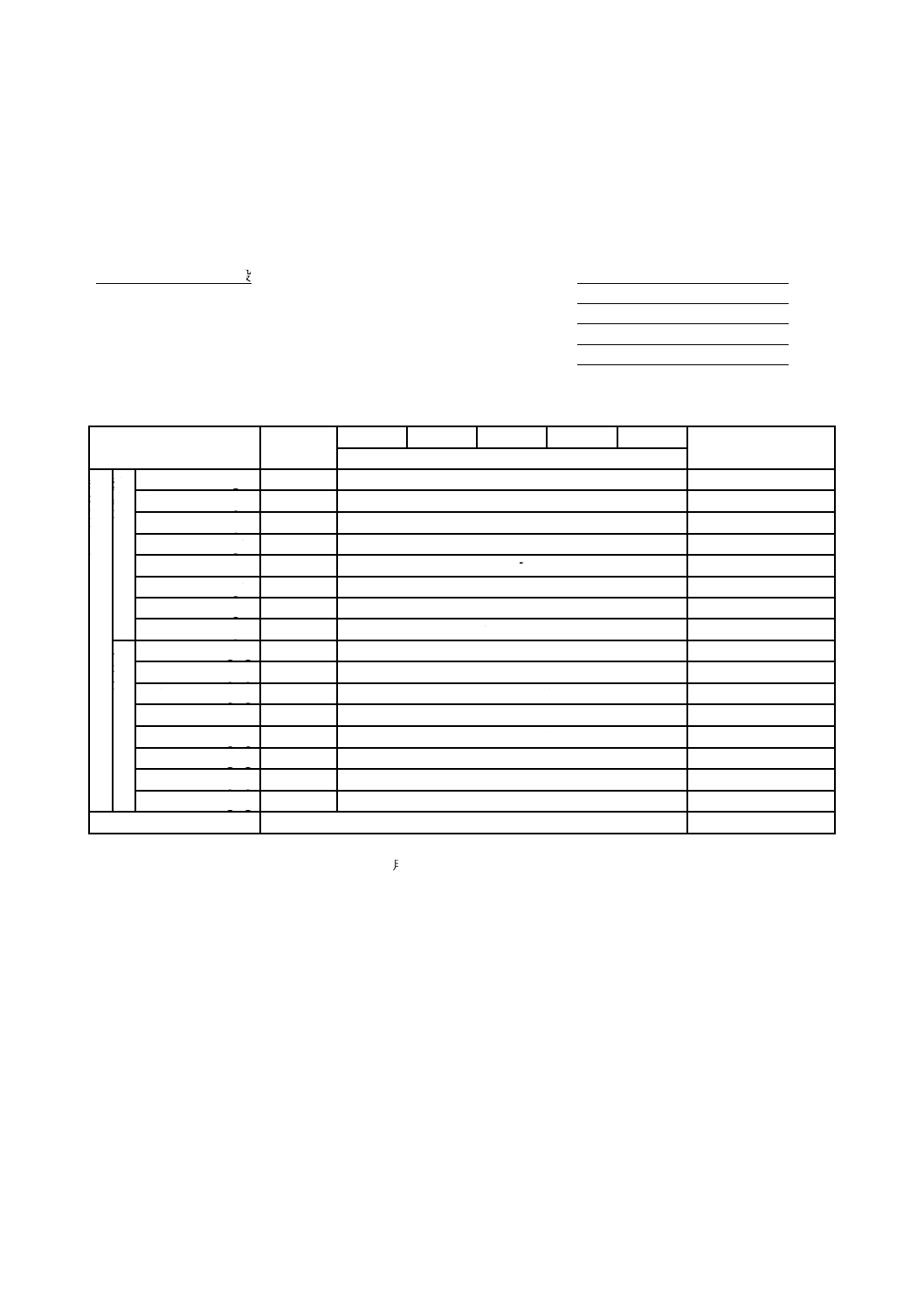

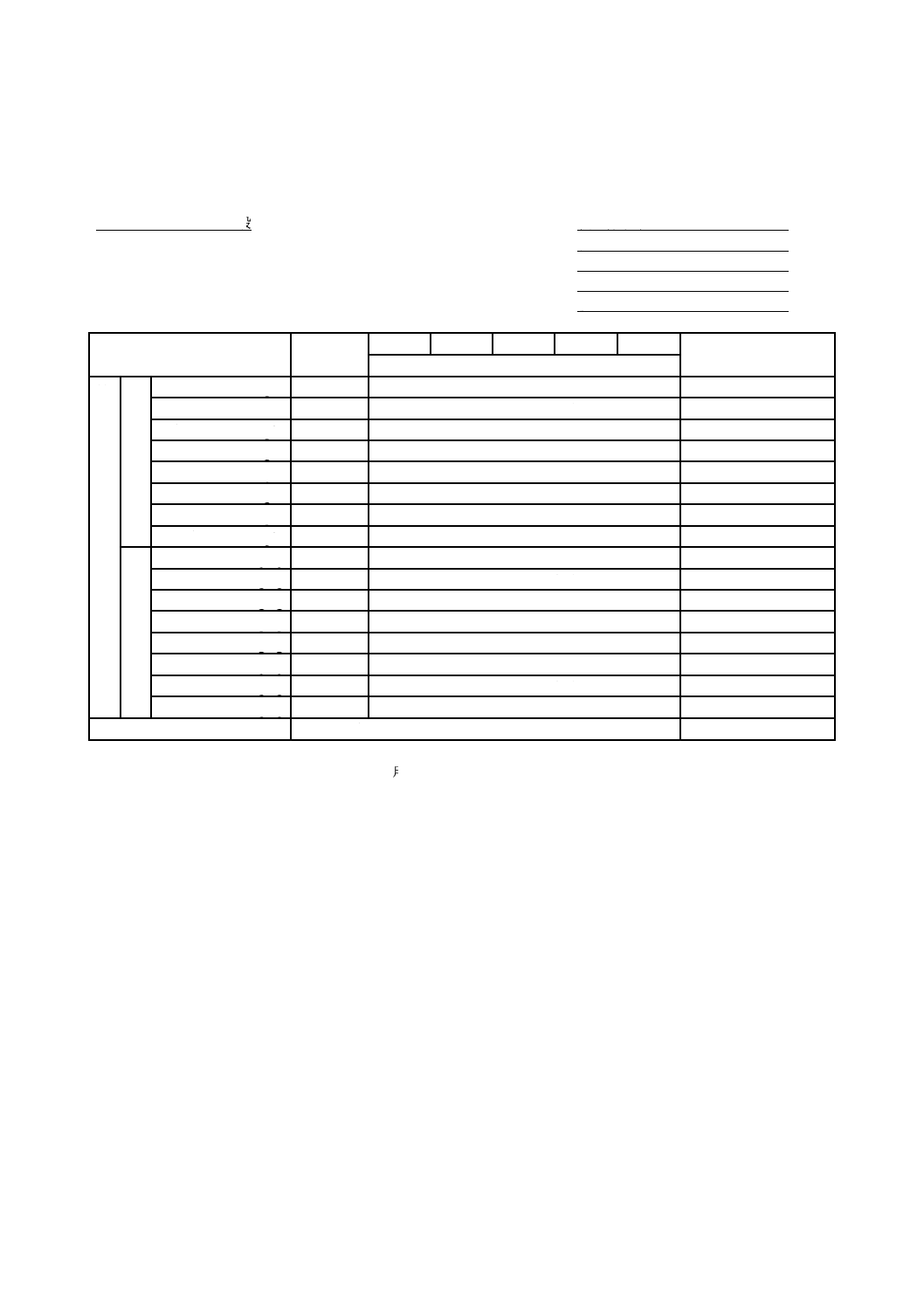

表14−道路用鉄鋼スラグの物理的・化学的性質及び粒度試験成績表

[加熱アスファルト混合物及びれき(瀝)青安定処理(加熱混合)用鉄鋼スラグ]

道路用鉄鋼スラグの物理的・化学的性質及び粒度試験成績表

殿

製造業者名:

製造工場名:

呼び名 :

ロット番号:

検査日 :

項目

試験結果

SS−20

SS−13

SS−5

CSS−30 CSS−20

備考

品質規格

一般事項

目視での異物の混入がない

水浸膨張比

%

2.0以下

表乾密度

g/cm3

2.45以上

−

吸水率

%

3.0以下

−

すりへり減量

%

30以下

50以下

粒

度

ふ

る

い

を

通

る

も

の

の

質

量

分

率

37.5

mm

−

−

−

100

−

31.5

mm

−

−

−

95〜100

−

26.5

mm

100

−

−

−

100

19

mm

85〜100

100

−

55〜85

95〜100

13.2

mm

0〜15

85〜100

100

−

60〜90

4.75 mm

−

0〜15

85〜100

15〜45

20〜50

2.36 mm

−

−

0〜25

5〜30

10〜35

%

1.18 mm

−

−

0〜5

−

−

製鋼スラグのエージング期間

スラグの種類

エージング方法

エージング期間(月数又は日数)

材料の水浸膨張比(%)

15

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

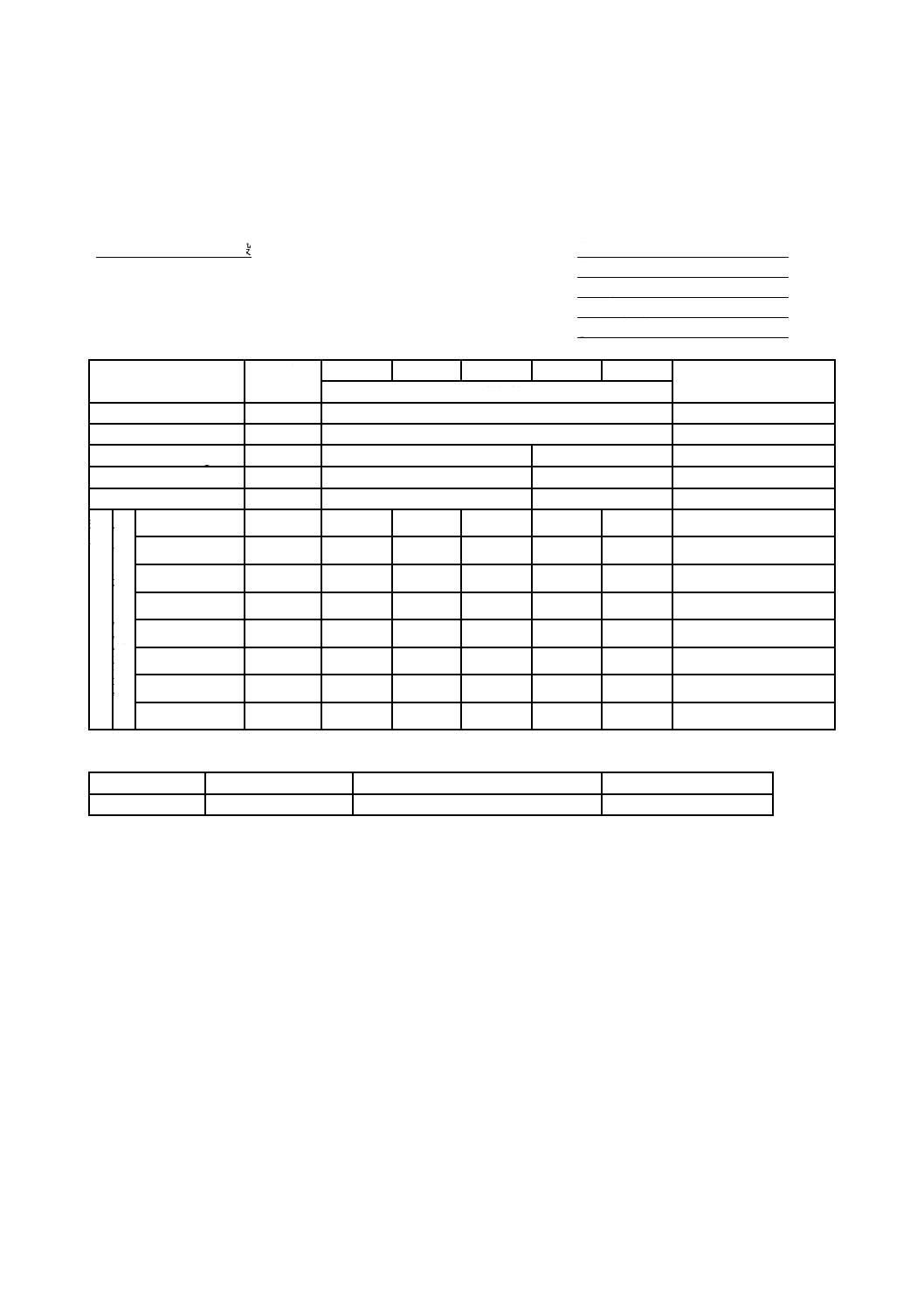

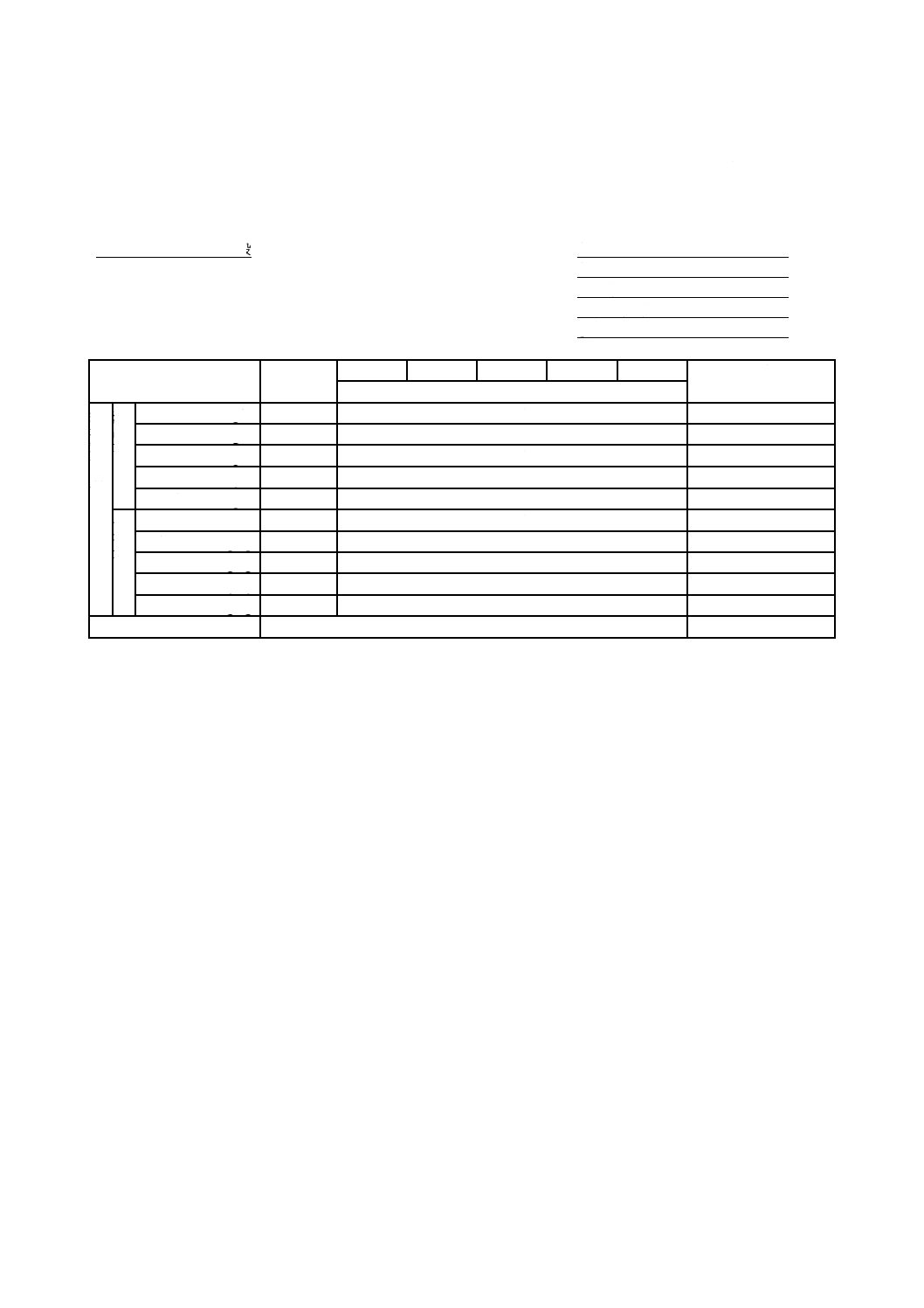

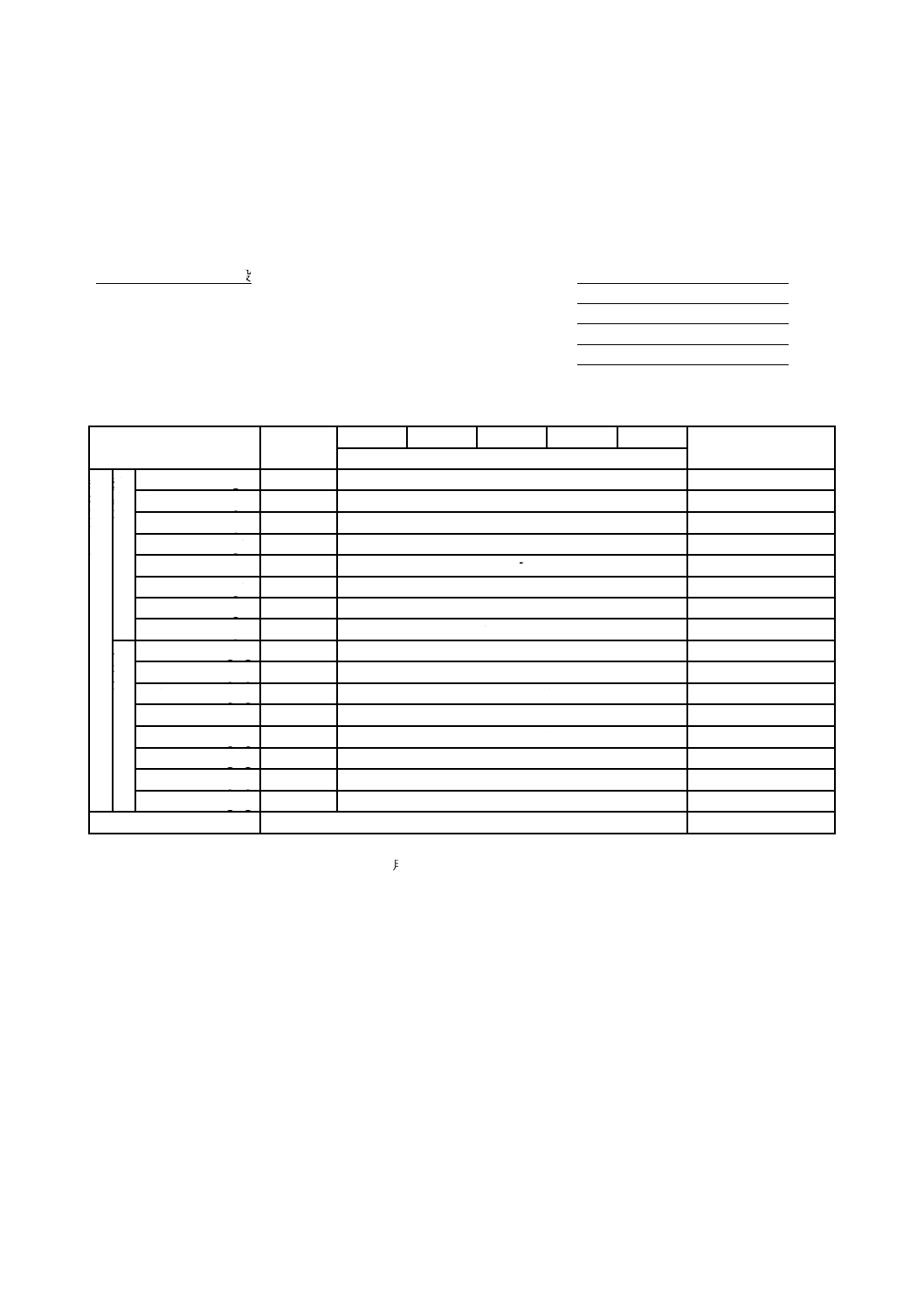

表15−道路用鉄鋼スラグの環境安全形式試験成績表

[加熱アスファルト混合物及びれき(瀝)青安定処理(加熱混合)用鉄鋼スラグ]

(試験に利用模擬試料を使用した場合)

道路用鉄鋼スラグの環境安全形式試験成績表

殿

試験に使用した試料の種類:

製造業者名:

製造工場名:

呼び名 :

ロット番号:

検査日 :

項目

試験結果

SS−20

SS−13

SS−5

CSS−30 CSS−20

備考

環境安全品質基準

環

境

安

全

品

質

溶

出

量

カドミウム mg/L

0.01

以下

鉛

mg/L

0.01

以下

六価クロム mg/L

0.05

以下

ひ素

mg/L

0.01

以下

水銀

mg/L

0.000 5 以下

セレン

mg/L

0.01

以下

ふっ素

mg/L

0.8

以下

ほう素

mg/L

1

以下

含

有

量

カドミウム mg/kg

150

以下

鉛

mg/kg

150

以下

六価クロム mg/kg

250

以下

ひ素

mg/kg

150

以下

水銀

mg/kg

15

以下

セレン

mg/kg

150

以下

ふっ素

mg/kg

4000

以下

ほう素

mg/kg

4000

以下

試験機関名・責任者名

利用模擬試料の調製:

検液の調製及び分析:

利用模擬試料に用いた加熱アスファルト混合物成形体又はれき(瀝)青安定処理成形体の配合

(材料名の下欄には,道路用鉄鋼スラグは呼び名,砂及び石粉は産地名など,その他の材料は材料名,

アスファルトは種類名を記入。)

材料名

道路用鉄鋼スラグ

砂

石粉

その他の材料

アスファルト*

配合率 %

*アスファルトの配合率は,他の使用材料の合計使用量を100 %とした場合のアスファルトの使用量の割合を記入。

【注意事項】道路用鉄鋼スラグの配合率は,○○%を超えて使用してはならない。

16

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表15−道路用鉄鋼スラグの環境安全形式試験成績表(続き)

[加熱アスファルト混合物及びれき(瀝)青安定処理(加熱混合)用鉄鋼スラグ]

(試験に利用模擬試料を使用した場合)

溶出量試験に用いた利用模擬試料の粒度

粒度区分

40 mm以上

40〜20 mm

20〜5 mm

5〜2.5 mm

2.5 mm以下

質量分率

% 試験結果

規定値

0

30±5

40±5

10±5

20±5

含有量試験に用いた利用模擬試料の粒度

粒度区分

2.0 mm以上

2.0〜0.6 mm 0.6〜0.15 mm 0.15 mm以下

質量分率

% 試験結果

規定値

0

50±5

25±5

25±5

環境安全形式検査結果の有効期限: 年 月 日まで

17

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表16−道路用鉄鋼スラグの環境安全形式試験成績表

[加熱アスファルト混合物及びれき(瀝)青安定処理(加熱混合)用鉄鋼スラグ]

(試験に道路用鉄鋼スラグ試料を使用した場合)

道路用鉄鋼スラグの環境安全形式試験成績表

殿

試験に使用した試料の種類:

製造業者名:

製造工場名:

呼び名 :

ロット番号:

検査日 :

項目

試験結果

SS−20

SS−13

SS−5

CSS−30 CSS−20

備考

環境安全品質基準

環

境

安

全

品

質

溶

出

量

カドミウム mg/L

0.01

以下

鉛

mg/L

0.01

以下

六価クロム mg/L

0.05

以下

ひ素

mg/L

0.01

以下

水銀

mg/L

0.000 5 以下

セレン

mg/L

0.01

以下

ふっ素

mg/L

0.8

以下

ほう素

mg/L

1

以下

含

有

量

カドミウム mg/kg

150

以下

鉛

mg/kg

150

以下

六価クロム mg/kg

250

以下

ひ素

mg/kg

150

以下

水銀

mg/kg

15

以下

セレン

mg/kg

150

以下

ふっ素

mg/kg

4000

以下

ほう素

mg/kg

4000

以下

試験機関名・責任者名

検液の調製及び分析:

環境安全形式検査結果の有効期限: 年 月 日まで

18

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

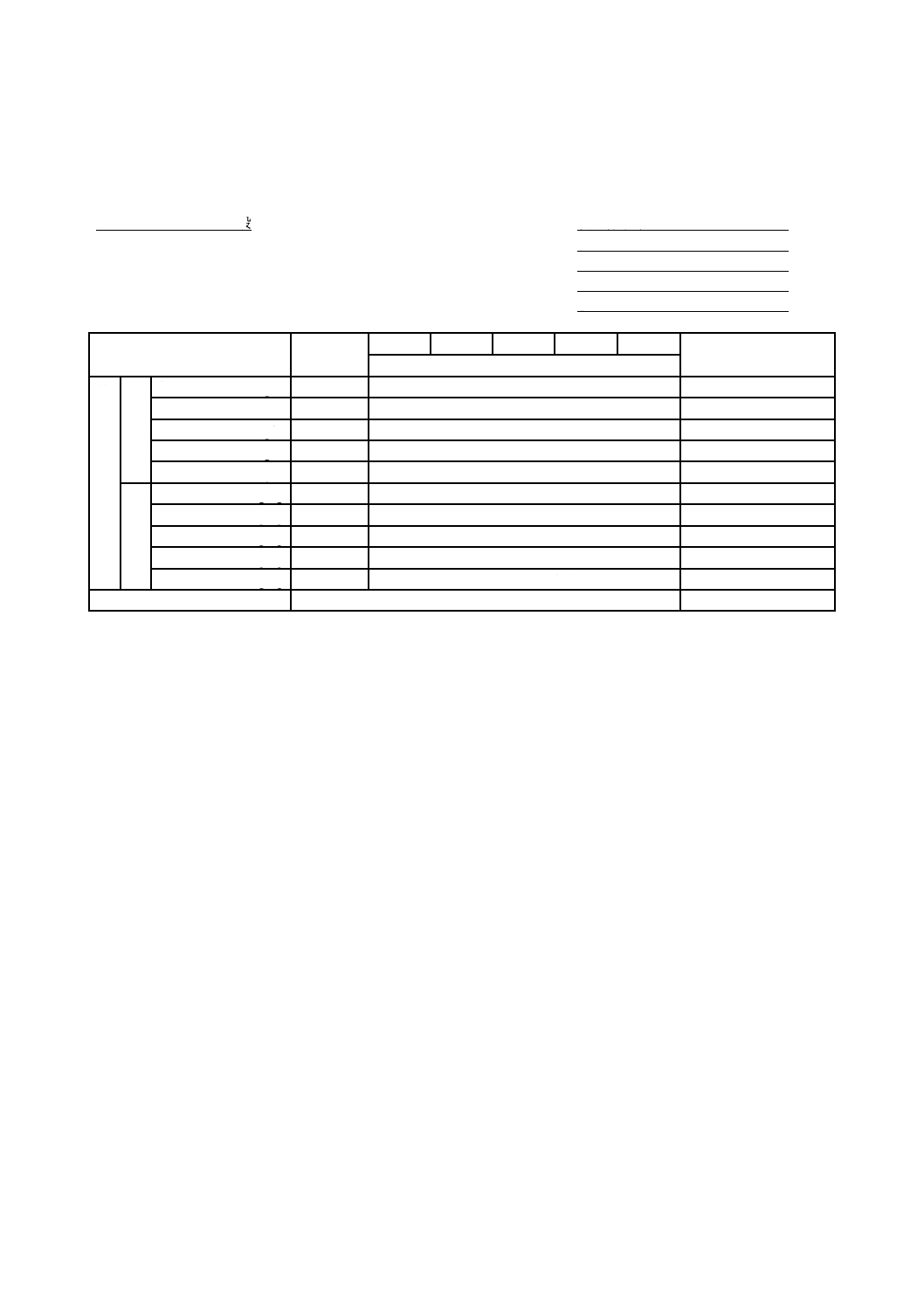

表17−道路用鉄鋼スラグの環境安全受渡試験成績表

[加熱アスファルト混合物及びれき(瀝)青安定処理(加熱混合)用鉄鋼スラグ]

道路用鉄鋼スラグの環境安全受渡試験成績表

殿

製造業者名:

製造工場名:

呼び名 :

ロット番号:

検査日 :

項目

試験結果

SS−20

SS−13

SS−5

CSS−30 CSS−20

備考

環境安全受渡検査判定値

環

境

安

全

品

質

溶

出

量

鉛

mg/L

以下

六価クロム mg/L

以下

セレン

mg/L

以下

ふっ素

mg/L

以下

ほう素

mg/L

以下

含

有

量

鉛

mg/kg

以下

六価クロム mg/kg

以下

セレン

mg/kg

以下

ふっ素

mg/kg

以下

ほう素

mg/kg

以下

試験機関名・責任者名

検液の調製及び分析:

19

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

道路用鉄鋼スラグの呈色判定試験方法

A.1 概要

この附属書は,高炉徐冷スラグを用いた道路用鉄鋼スラグから黄濁水発生の有無を知るための,呈色判

定試験方法について規定する。

A.2 装置及び器具

装置及び器具は,次による。

a) 容器及び蓋 容器は,JIS R 3503に規定する呼び容量2 000 mLのビーカーとし,蓋は,時計皿。

b) 加熱装置 加熱装置は,ガスこんろ,ガスバーナ,電熱器など,A.5 b) の操作ができるもの。

c) 漏斗及びろ紙 漏斗は,JIS R 3503に規定する呼び寸法50 mmとし,ろ紙は,JIS P 3801の2.(種類)

に規定する5種B。

d) はかり はかりは,ひょう量1 kg以上,感量0.5 g以下のもの。

e) 比色管 比色管は,JIS K 0101の9.1 (2)(器具)に規定するもの。

A.3 呈色標準液

呈色標準液は,JIS K 8005の箇条4(品目)に規定する二クロム酸カリウムを蒸留水又は脱塩水(イオ

ン交換樹脂によって精製した水)に溶解し,その濃度が0.006 g/Lとなるように調製した溶液とする。呈色

標準液は,約100 mLを比色管に入れ,栓をして保管する。

A.4 試料

試料は,採取後24時間以内のものを使用する。

A.5 手順

手順は,次による。

a) 試料を自然含水状態のままで500 gをはかり,ビーカーに入れ,約1 500 mLの水を加え,その水面に

相当するビーカー外側面の位置に標線を付ける。

b) ビーカーを蓋で覆い,加熱装置によって加熱し,熱源を調整し,加熱開始後約15分で煮沸し始めるよ

うにする。その後は,弱火で約45分間煮沸を継続し,合計60分間加熱する。

c) 加熱終了後,直ちにa) で付けた加熱前の水面標線まで水を追加して,かくはんし,漏斗及びろ紙を

用いてろ過する。

初めの約20 mLのろ液は捨てて,次のろ液の300 mLを検水とする。

d) 直ちに検水の約100 mLを比色管にとり,室内の昼光下で白紙を背面に置き,呈色標準液を基準に,

目視によって比較し,呈色の“あり”又は“なし”を判定する。

この判定は,c) の操作後20分以内に行う。

20

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.6 記録

試験結果は,呈色の“あり”又は“なし”を記録する。

21

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

道路用鉄鋼スラグの水浸膨張試験方法

B.1

概要

この附属書は,製鋼スラグを用いた道路用鉄鋼スラグの膨張性を評価するための,水浸膨張比を求める

試験方法について規定する。

B.2

装置及び器具

装置及び器具は,次による。

a) モールド,カラー及びスペーサーディスク JIS A 1210の5.1(モールド,カラー,底板及びスペーサ

ーディスク)に規定する15 cmモールド,カラー及びスペーサーディスク。

b) 有孔底板及び軸付き有孔板 JIS A 1211の箇条5(試験装置及び器具)に規定するもの。

c) 突き棒 直径約9 mm,長さ約30 cmの丸鋼とし,その先端を半球状にしたもの。

d) ランマー JIS A 1210の5.2(ランマー)に規定する4.5 kgランマー。

e) 膨張量測定装置 JIS A 1211の箇条5に規定するもの。

f)

はかり ひょう量20 kg以上,感量10 g以下のもの。

g) ふるい JIS Z 8801-1に規定する金属製網ふるいで,公称目開き31.5 mm,26.5 mm,13.2 mm,4.75 mm,

2.36 mm,425 µm及び75 µmのもの。

h) 含水比測定器具 JIS A 1203の箇条4(試験器具)に規定するもの。

i)

混合器具及び直ナイフ JIS A 1210の5.3(その他の器具)に規定するもの。

j)

養生装置 15 cmモールドを3個以上収納できる恒温水槽とし,水温は,80±3 ℃で6時間以上保持

できるもの。

B.3

試料

B.3.1 試料の採取

試料の採取は,次による。

a) 水硬性粒度調整鉄鋼スラグ,粒度調整鉄鋼スラグ及びクラッシャラン鉄鋼スラグの試料は,ロットを

代表するように採取する。

b) 単粒度製鋼スラグ及びクラッシャラン製鋼スラグの試料は,自然乾燥した試料を,公称目開き31.5

mm,26.5 mm,13.2 mm,4.75 mm,2.36 mm,425 µm及び75 µmの各網ふるいで各粒径群にふるい分

け,表B.1に示す粒度分布に従い,粒度調整した試料から採取する。

表B.1−粒度分布

単位 %

ふるいの公称目開き

31.5 mm

26.5 mm

13.2 mm

4.75 mm

2.36 mm

425 µm

75 µm

通過質量分率

100

97.5

70

47.5

35

20

6

B.3.2 試料の調製

試料の調製は,次による。

22

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 採取した試料約30 kgに最適含水比との差が1 %以内になるように水を加え,水分が均一になるよう

によく混合し,含水比が変わらないように24時間以上保存する。

含水比の測定は,JIS A 1203による。

最適含水比の試験方法の種類は,JIS A 1210の表1(突固め方法の種類)に規定する“突固め方法

の呼び名E”及び表2(試料の準備方法及び使用方法の組合せ)に規定する“試料の準備方法及び使

用方法の組合せの呼び名b”による。

b) a) の試料を縮分して,供試体3個を作製するために必要な試料を得る。

B.4

手順

B.4.1 供試体の作製

供試体の作製は,次による。

a) モールドにカラー及び有孔底板を装着し,スペーサーディスクを入れ,その上にろ紙を敷く。

b) B.3.2 b) の試料からそれぞれの供試体を作製するため,試料用スコップで落差を約5 cmに保ってモー

ルドに入れ,3層に分けて突き固める。突固め後の各層の厚さは,ほぼ等しくなるようにする。

なお,含水比の測定は,供試体を作製した試料の残りから500 g以上の試料を2個とって行い,最

適含水比と1 %以上差がある場合は,改めて供試体を作り直す。

c) B.3.2 b) の試料をモールドに入れたとき,各層とも,突き棒で周囲に沿って約15回突く。

d) ランマーは,各突固め面から45 cmの高さから92回自由落下させ,均等に突き固める。突固めは,コ

ンクリート床のような堅固で平らなところで行う。

e) 突き終わった面は,先のとがった鋼棒などで,表面を軽くかき起こし,各層の密着をよくする。

f)

突固めが終わったらカラーを取り外し,モールド上部の余分の試料を直ナイフで注意深く削りとる。

このとき,粗粒材料を取り除いたために表面にできた穴は,細粒材料で埋め,上面を整形する。

g) モールド中の供試体が崩れたり,落下しないように,整形した上面に蓋をして押さえながら,モール

ドを静かに倒置してから,有孔底板を外し,スペーサーディスクを取り出す。

h) ろ紙を有孔底板の上に置き,再びモールドを静かに倒置してから,ろ紙に密着するように有孔底板に

再び結合する。

i)

モールド及び有孔底板の外部に付いた試料をよく拭き取り,全体の質量をはかる。

j)

突き固めた供試体並びにモールド及び有孔底板の質量から,モールド及び有孔底板の質量を減じ,モ

ールド容積2 209 cm3で除して,突き固めた供試体の湿潤密度(ρt)とする。

B.4.2 供試体の養生及び測定操作

供試体の養生及び測定操作は,次による。

a) モールド内供試体の上面のろ紙の上に軸付き有孔板を載せる。

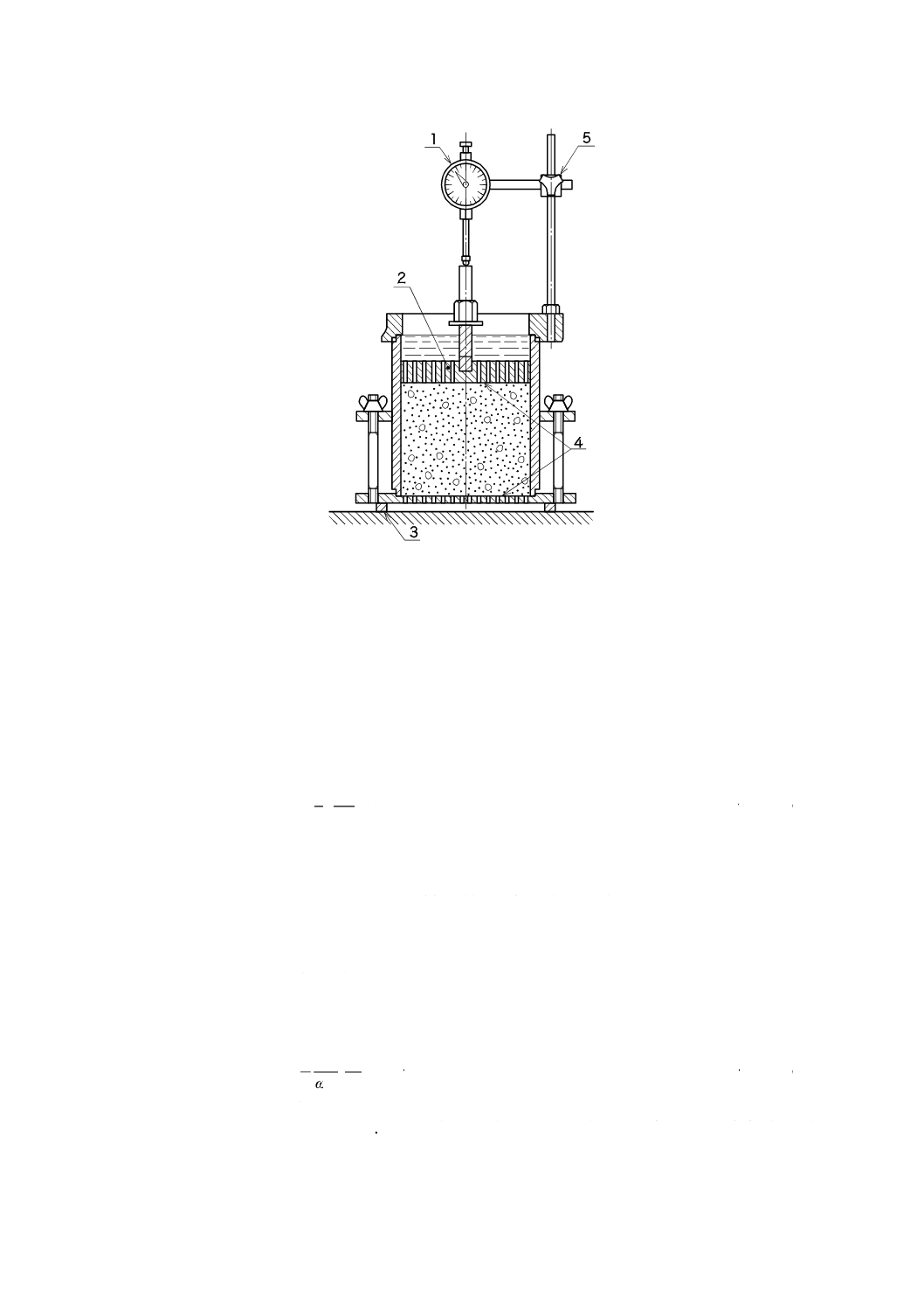

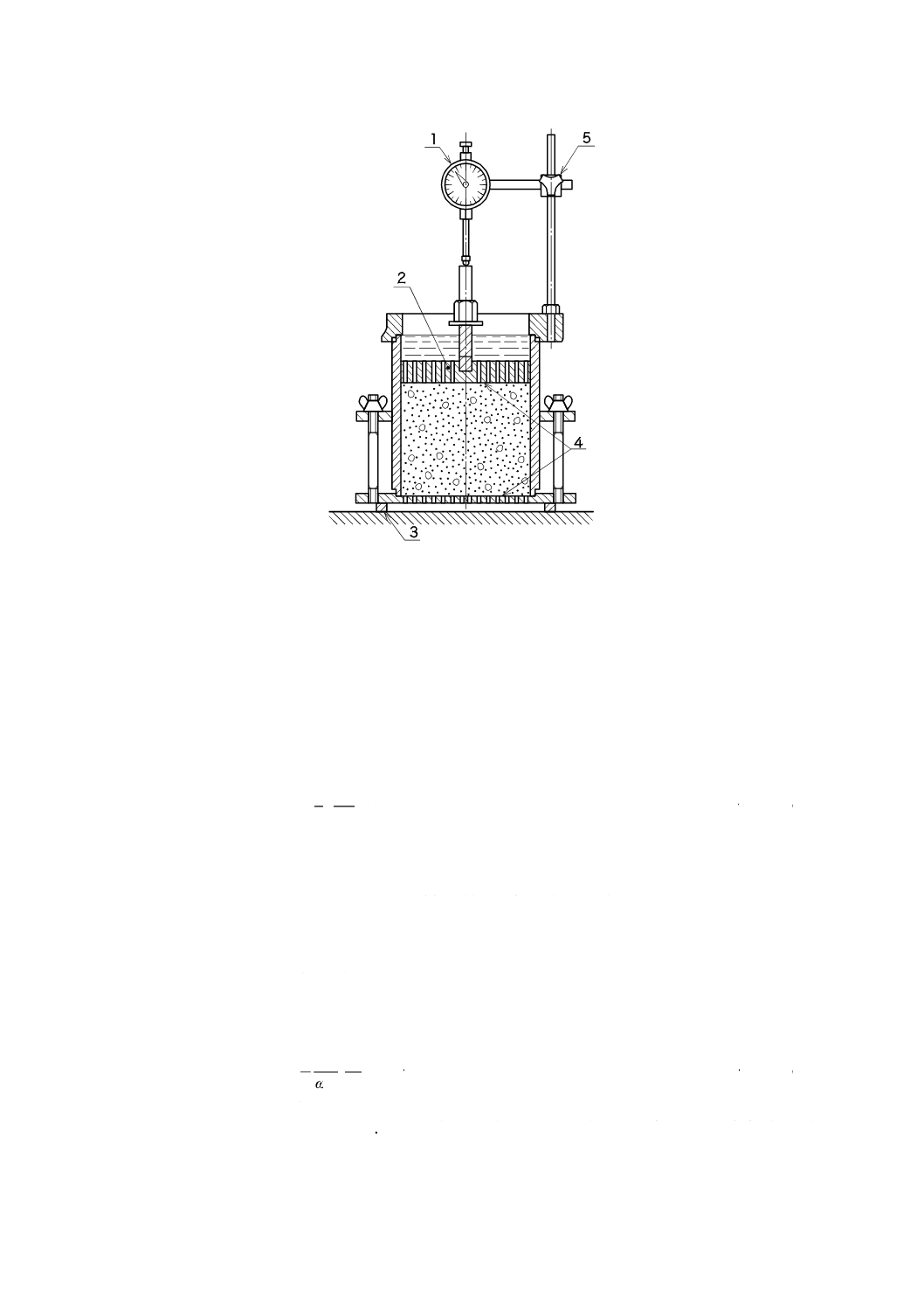

b) 変位計(ダイヤルゲージ)及びその取付具(ゲージホルダ)を正しく設置する。これを図B.1のよう

に養生装置に浸し,ダイヤルゲージの最初の読みを記録する。

c) 養生方法は,80±3 ℃で6時間保持した後,養生装置内で放冷する。

d) c) の操作を1日1回で,10日間繰り返す。

e) 養生期間が終了後,ダイヤルゲージの終わりの読みを記録した後,ダイヤルゲージ及びゲージホルダ

を除き,水中からモールドを取り出し,軸付き有孔板を載せたまま静かに傾け,たまっている水を除

く。その後15分間静置し,ろ紙を取り除いてから質量をはかる。

23

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

変位計

2

軸付き有孔板

3

スペーサー

4

ろ紙

5

変位計取付具

図B.1−水浸膨張試験の例

B.5

計算

B.5.1 水浸膨張比の計算

水浸膨張比の計算は,次による。

a) 水浸膨張比は,式(B.1)によって算出し,四捨五入によって小数点以下1桁に丸める。

100

S

F

e

×

H

D

D−

=

γ

··································································· (B.1)

ここに,

γe: 水浸膨張比(%)

DF: ダイヤルゲージの終わりの読み(mm)

DS: ダイヤルゲージの最初の読み(mm)

H: 供試体の最初の高さ(125 mm)

b) 測定は,B.3.2 b) によって同時に採取した試料から作製した3個の供試体について行い,試験結果は,

3個の測定結果の平均値を四捨五入によって小数点以下1桁に丸めたもので表す。

B.5.2 水浸前の乾燥密度及び水浸後の乾燥密度の計算

B.5.2.1 水浸前の乾燥密度の計算

水浸前の乾燥密度は,式(B.2)によって算出し,四捨五入によって小数点以下3桁に丸める。

100

100

t

d

×

+

=ωρ

ρ

···································································· (B.2)

ここに,

ρd: 水浸前の乾燥密度(g/cm3)

ρ t: 水浸前の供試体の質量及び体積から求めた湿潤密度(g/cm3)

ω: 水浸前の含水比(%)

24

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.5.2.2 水浸後の乾燥密度の計算

水浸後の乾燥密度は,式(B.3)によって算出し,四捨五入によって小数点以下3桁に丸める。

e

d

d

100

100

γ

+

=

ρ

ρ'

········································································· (B.3)

ここに,

ρ'd: 水浸後の乾燥密度(g/cm3)

ρd: 水浸前の乾燥密度(g/cm3)

γe: 水浸膨張比(%)

B.5.3 水浸後の平均含水比の計算

水浸後の平均含水比は,式(B.4)によって算出し,四捨五入によって小数点以下1桁に丸める。

100

1

d

t

×

=

−

ρ'

ρ'

ω'

·································································· (B.4)

ここに,

ω': 水浸後の平均含水比(%)

ρ't: 水浸後の供試体の質量及び体積から求めた湿潤密度(g/cm3)

ρ'd: 水浸後の乾燥密度(g/cm3)

B.6

記録

試験結果は,次の事項を記録する。

a) 試料の準備方法

b) 水浸前の含水比,湿潤密度及び乾燥密度

c) 水浸膨張比

d) 水浸後の平均含水比,湿潤密度及び乾燥密度

25

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

道路用鉄鋼スラグの一軸圧縮試験方法

C.1 概要

この附属書は,水硬性粒度調整鉄鋼スラグの一軸圧縮強さを求める試験方法について規定する。

C.2 装置及び器具

装置及び器具は,次による。

a) 圧縮装置及び検力計 30 kN以上で,検力計の最小目盛は,100 N以下のもので,2個の加圧板の一方

は,球接面をもつもの。

b) 水槽 水温を20±3 ℃に保つことができるもの。

c) はかり ひょう量5 kg以上,感量2 g以下のもの。

d) 気密容器 試料を貯蔵するための適切な大きさの気密の容器。

e) 含水比測定器具 JIS A 1203の箇条4(試験器具)に規定するもの。

f)

混合器具 JIS A 1210の5.3(その他の器具)に規定するもの。

g) 突き棒 直径約9 mm,長さ約30 cmの丸鋼とし,その先端を半球状にしたもの。

h) モールド,カラー及び底板 JIS A 1210の5.1(モールド,カラー,底板及びスペーサーディスク)に

規定する10 cmモールド,カラー及び底板。

i)

ランマー JIS A 1210の5.2(ランマー)に規定する4.5 kgランマー。

j)

試料押出し器及び直ナイフ JIS A 1210の5.3に規定するもの。

k) 静置板 長さ約40 cm,幅約15 cm及び厚さ約1.5 cmの平らな木製のもの。

C.3 キャッピング材料

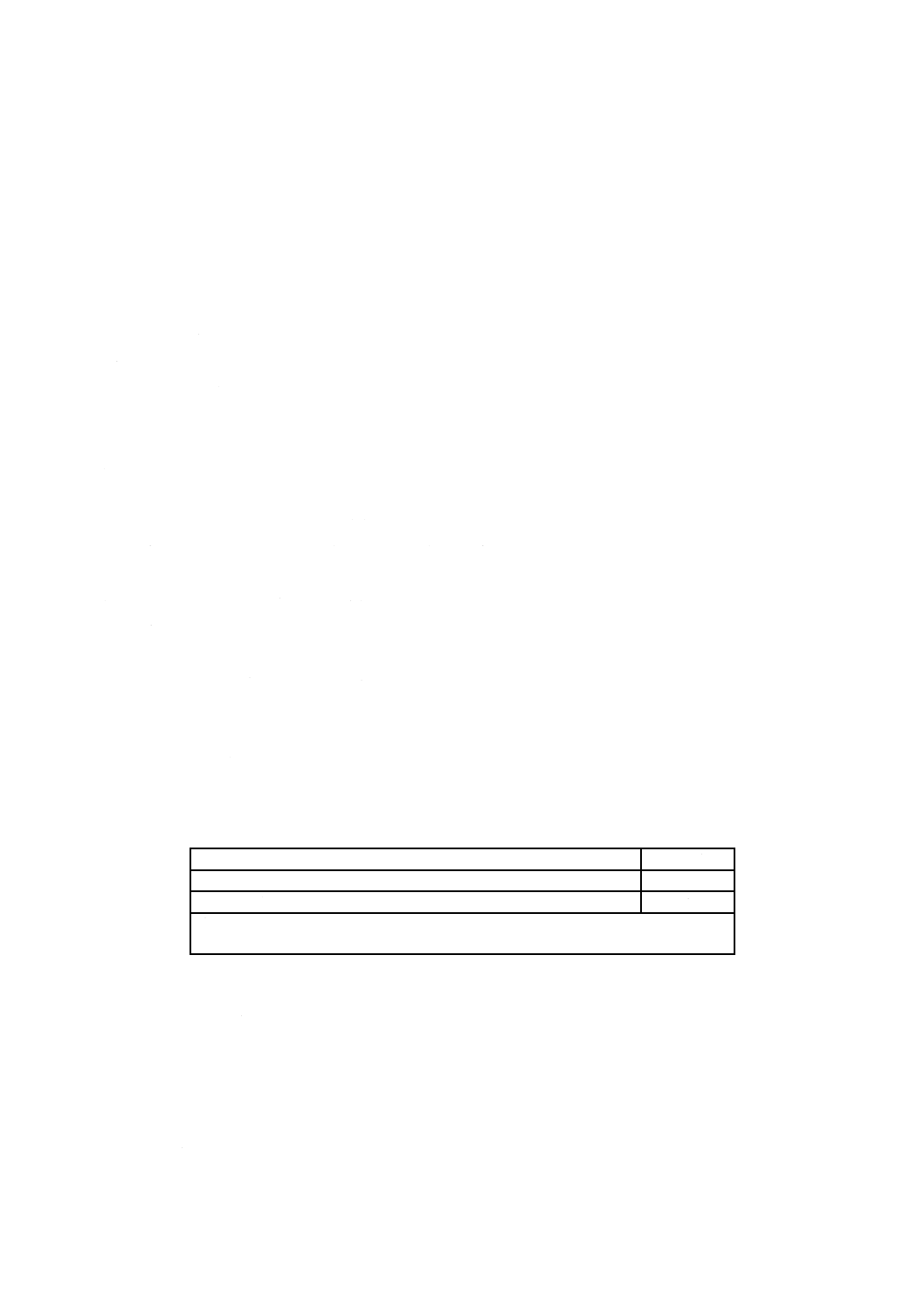

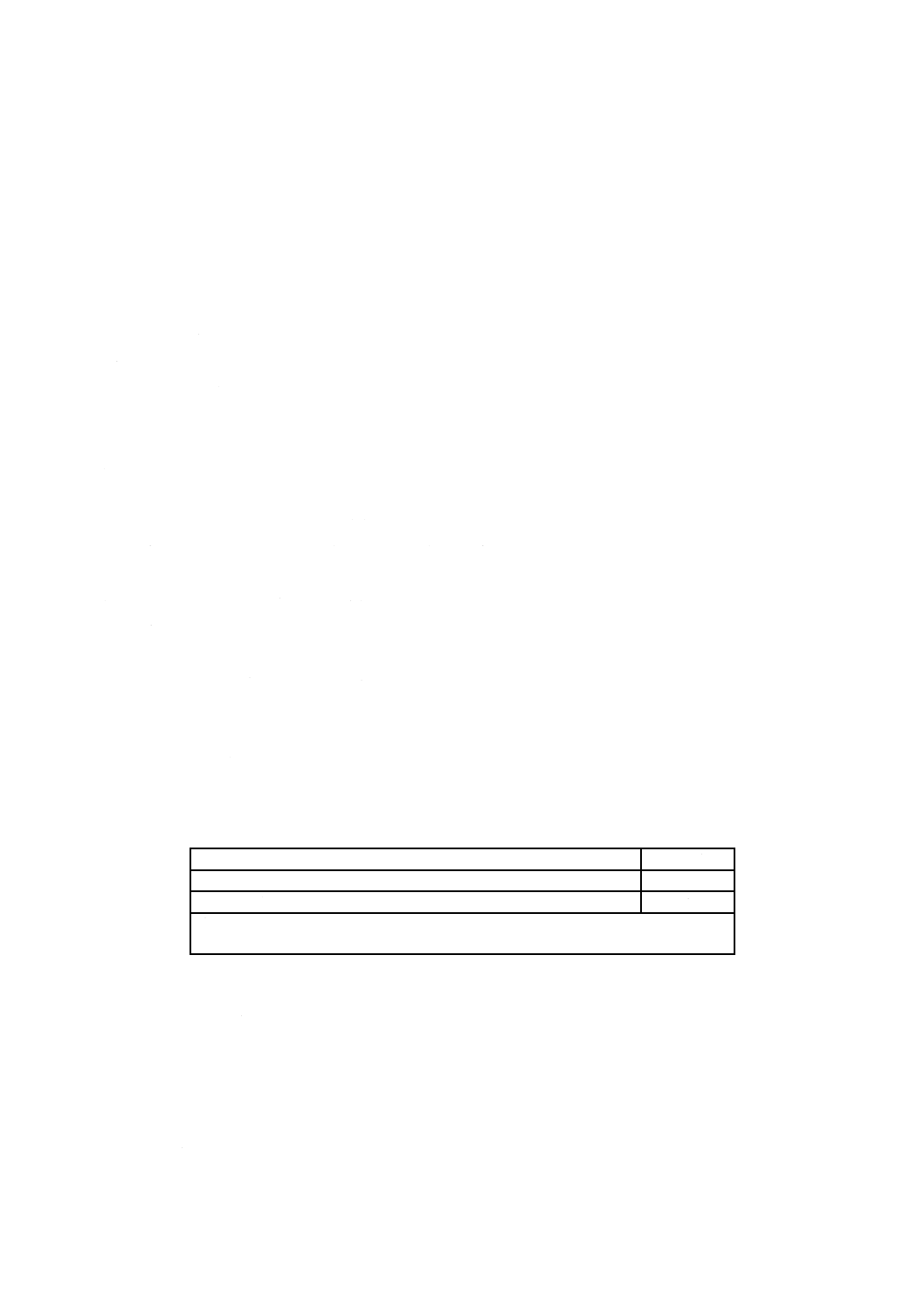

キャッピング材料は,表C.1の材料を乾燥状態で混合して使用する。

表C.1−質量配合比

材料

質量配合比

鉄鋼スラグ又は細砂(公称目開き1.18 mmのふるいを通過するもの)

5

セメントa)

1

注a) セメントは,JIS R 5210,JIS R 5211,JIS R 5212及びJIS R 5213のいずれかに

規定するもの又は品質がこれらと同等以上のものとする。

C.4 試料

試料の採取及び調製は,次による。

a) 試料は,ロットを代表するように採取する。

b) 試料の調製は,自然含水状態の試料約10 kgに最適含水比との差が1 %以内になるように水を加え,

水分が均一になるようによく混合し,含水比が変わらないように気密容器内で24時間以上保存する。

含水比の測定は,JIS A 1203による。

最適含水比の試験方法の種類は,JIS A 1210の表1(突固め方法の種類)に規定する“突固め方法

26

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の呼び名E”及び表2(試料の準備方法及び使用方法の組合せ)に規定する“試料の準備方法及び使

用方法の組合せの呼び名b”による。

c) b) の試料を縮分して,供試体3個を作製するために必要な試料を得る。

C.5 手順

C.5.1 供試体の作製

供試体の作製は,次による。

a) 底板に薄いビニルシートなどを敷き,モールド及びカラーをセットした後,C.3のキャッピング材料

約50 gを入れ,はけでほぼ均一に敷きならす。

b) C.4 c) の試料からそれぞれの供試体を作製するため,試料用スコップで落差を約5 cmに保ってモール

ドに入れ,3層に分けて突き固める。突固め後の各層の厚さは,ほぼ等しくなるようにし,仕上がり

面がモールド頂面から僅かに下になるようにする。

なお,含水比の測定は,供試体を作製した試料の残りから500 g以上の試料を2個とって行い,最

適含水比と1 %以上差がある場合は,改めて供試体を作り直す。

c) C.4 c) の試料をモールドに入れたとき,各層とも,突き棒で周囲に沿って約15回突く。

d) ランマーは,各突固め面から45 cmの高さから42回自由落下させ,均等に突き固める。突固めは,コ

ンクリート床のような堅固で平らなところで行う。

e) 突き終わった面は,先のとがった鋼棒などで,表面を軽くかき起こし,各層の密着をよくする。

f)

突固めが終わったらカラーを取り外し,キャッピング材料を約50 g散布し,その上を直ナイフで水分

がキャッピング材料の上部に上がってくるまで押し付けるようにして平滑に仕上げる。

底板を注意深く取り外し,モールドの外部に付いた材料を拭き取る。

C.5.2 供試体の養生

試料押出し器によって,供試体をモールドから直ちに取り出して静置板に載せ,そのまま20±3 ℃の気

中で13日間養生する。その後,温度20±3 ℃の水中に24時間浸す。

C.5.3 測定操作

供試体を水中から取り出し,その表面水を柔らかい布で軽く拭き取り,直ちに圧縮装置の所定の位置に

置き,毎分1 mmの変位を生じる速さで載荷する。

載荷は,検力計の読みが最大値を示すまで行い,この最大値を最大荷重とする。

C.6 計算

計算は,次による。

a) 一軸圧縮強さは,式(C.1)によって算出し,四捨五入によって小数点以下2桁に丸める。

A

P

σ=

·················································································· (C.1)

ここに,

σ: 一軸圧縮強さ(MPa)

P: 最大荷重(N)

A: 供試体の断面積(7 850 mm2)

b) 測定は,C.4 c) によって同時に採取した試料から作製した3個の供試体について行い,試験結果は,3

個の測定結果の平均値を四捨五入によって小数点以下2桁に丸めたもので表す。

27

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.7 記録

試験結果は,次の事項を記録する。

a) 含水比

b) 一軸圧縮強さ

28

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

道路用鉄鋼スラグの環境安全品質試験方法

D.1 概要

この附属書は,道路用鉄鋼スラグの環境安全品質試験方法について規定する。

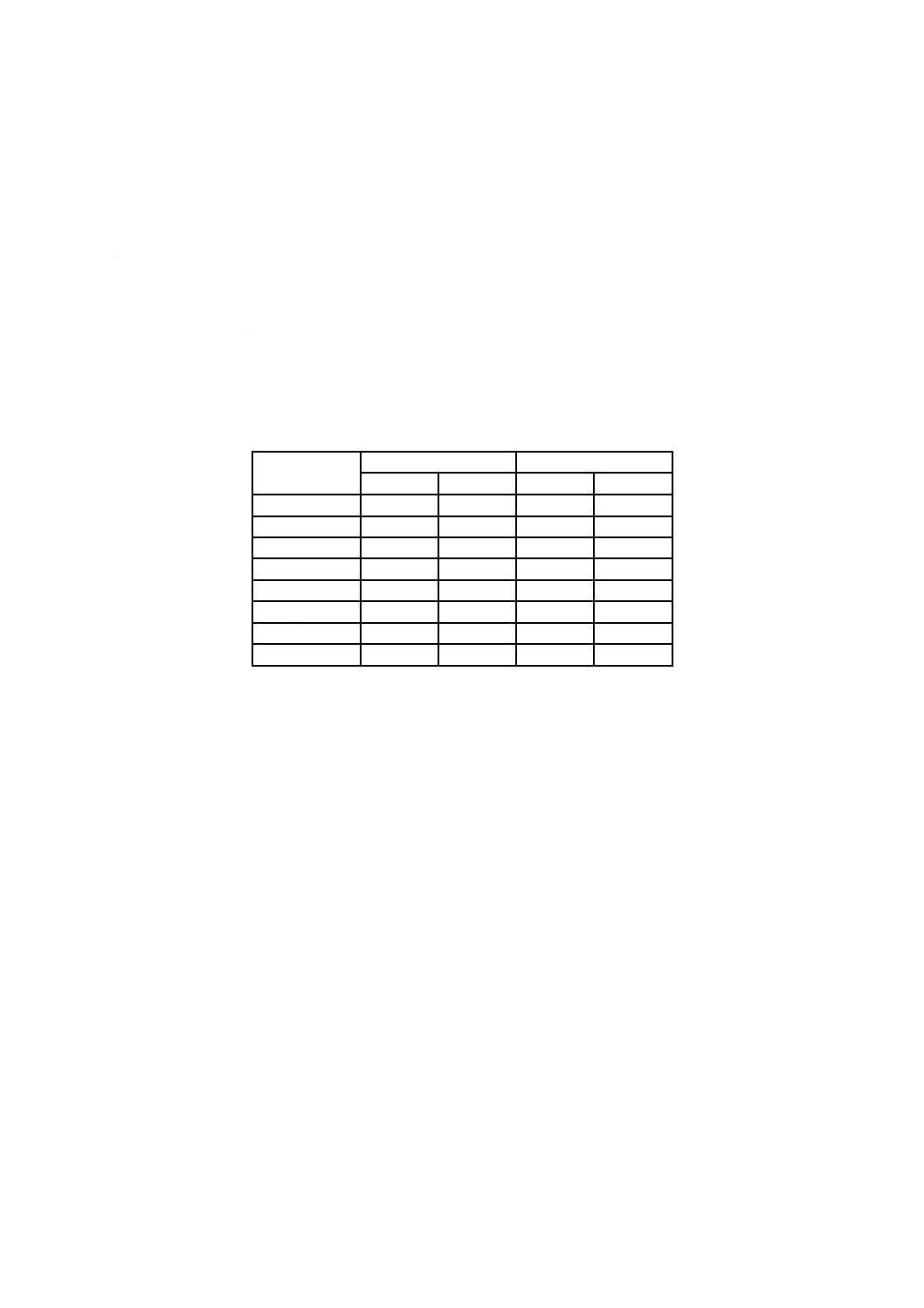

D.2 試験の種類及び試験項目

試験は,試験の種類に応じて形式試験と受渡試験とに区分し,それぞれ表D.1の○印で示す項目につい

て行う。

表D.1−環境安全品質の試験項目

項目

形式試験

受渡試験

溶出量

含有量

溶出量

含有量

カドミウム

○

○

−

−

鉛

○

○

○

○

六価クロム

○

○

○

○

ひ素

○

○

−

−

水銀

○

○

−

−

セレン

○

○

○

○

ふっ素

○

○

○

○

ほう素

○

○

○

○

D.3 試料の採取及び縮分

試料の採取及び縮分は,7.1による。

D.4 環境安全形式試験方法

D.4.1 試料の調製

D.4.1.1 一般

試料の調製は,D.4.1.2及びD.4.1.3による。

いずれの場合も,溶出量試験及び含有量試験のそれぞれについて,利用模擬試料又は道路用鉄鋼スラグ

試料のいずれかを選択する。ただし,利用模擬試料は,加熱アスファルト混合物に使用する単粒度製鋼ス

ラグ及びれき(瀝)青安定処理に使用するクラッシャラン製鋼スラグの形式試験にだけ用いることができ

る。

利用模擬試料を選択した場合は,8.2.2.2 c)に規定する受渡検査判定値を設定するため,利用模擬試料の

調製に用いたものと同一の製造ロットの道路用鉄鋼スラグ試料を用いて,D.5の受渡試験を実施する。

なお,利用模擬試料の調製は,道路用鉄鋼スラグの製造業者から委託を受けた,道路用材料の試験を主

たる事業としている試験事業者が実施する。

D.4.1.2 溶出量試験用試料の調製

溶出量試験用試料の調製は,利用模擬試料による場合はa)によって,道路用鉄鋼スラグ試料による場合

はb)による。

29

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 利用模擬試料による場合 利用模擬試料による場合は,次の1)〜5)の手順に従って調製する。

1) D.3によって採取及び縮分した道路用鉄鋼スラグ試料を用い,受渡当事者間の協議によって決定し

た配合条件に従って,附属書Eを参考に加熱アスファルト混合物成形体又はれき(瀝)青安定処理

成形体を作製する。成形体の大きさ及び個数は,D.4.2で必要な量の検液が得られるよう決定する。

注記1 配合する他の材料の種類が形式試験の結果に影響を与える可能性がある場合は,それぞ

れの材料の種類を考慮して試験を実施することが望ましい。

2) 1)で作製した成形体をハンマーなどで粗く砕いた後,呼び寸法40 mmのふるいを用いて分級し,ふ

るい上に残ったものを更に砕いて,全量がふるいを通過するようにする。

3) 2)の試料を呼び寸法20 mm,5 mm及び2.5 mmのふるいを用いて分級する。

4) 3)で分級した試料から,それぞれの粒度が偏らないように分取し,表D.2に示す割合で混合する。

注記2 特定の粒度区分のものが不足する場合は,より大きい粒度区分のものを破砕して追加し

てもよい。

表D.2−溶出量試験に用いる利用模擬試料の粒度区分ごとの混合割合

単位 %

粒度区分a)

40 mm以上

40〜20 mm

20〜5 mm

5〜2.5 mm

2.5 mm以下

合計

質量分率

0

30±5

40±5

10±5

20±5

100

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定する網ふるいの公称目開き37.5 mm,19

mm,4.75 mm,2.36 mmである。

5) 4)の試料から,粒度が偏らないように3 kg以上を分取する。

b) 道路用鉄鋼スラグ試料による場合 道路用鉄鋼スラグ試料による場合は,D.3によって採取及び縮分

した道路用鉄鋼スラグを用い,JIS K 0058-1の5.3.2(試料の調製)によって調製する。

注記3 道路用鉄鋼スラグ試料による方法は,利用模擬試料による方法よりも簡便であるが,いず

れの試料を用いても環境安全品質は十分に確保される。

D.4.1.3 含有量試験用試料の調製

含有量試験用試料の調製は,利用模擬試料による場合はa)によって,道路用鉄鋼スラグ試料による場合

はb)による。

a) 利用模擬試料による場合 利用模擬試料による場合は,D.4.1.2 a) 1) によって作製した成形体から,

300 g以上の試料片を採取し,次の1)〜4)の手順に従って調製する。

1) 試料片をハンマー,ジョークラッシャーなどで粗く破砕する。

2) 1)の試料をJIS Z 8801-1に規定する公称目開き2 mmのふるいを用いて分級し,ふるい上に残った

試料を更に破砕し,全量がふるいを通過するようにする。

3) 2)の試料を,JIS Z 8801-1に規定する公称目開き600 μm及び150 μmのふるいを用いて分級する。

4) 3)で分級した試料を,表D.3に示す割合で混合する。

注記1 特定の粒度区分のものが不足する場合は,より大きい粒度区分のものを破砕して追加し

てもよい。

30

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.3−含有量試験に用いる利用模擬試料の粒度区分ごとの混合割合

単位 %

粒度区分a)

2.0 mm以上

2.0〜0.6 mm 0.6〜0.15 mm 0.15 mm以下

合計

質量分率

0

50±5

25±5

25±5

100

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定する網ふるいの公称目開き

2 mm,600 μm,150 μmである。

b) 道路用鉄鋼スラグ試料による場合 道路用鉄鋼スラグ試料による場合は,D.3によって採取及び縮分

した道路用鉄鋼スラグから300 g以上を用いて,次の1)〜5)の手順に従って調製する。

1) JIS Z 8801-1に規定する公称目開き2 mmのふるいを用いて分級し,ふるい上の試料の質量U(g)

及びふるい下の試料の質量L(g)を測定する。

2) 1)のふるい上の試料をハンマー,ジョークラッシャーなどで更に破砕し,全量がJIS Z 8801-1に規

定する公称目開き2 mmのふるいを通過するようにする。

3) 2)の試料を,JIS Z 8801-1に規定する公称目開き600 μm及び150 μmのふるいを用いて分級する。

4) 3)の試料を,表D.3に示す割合で混合する。

注記2 特定の粒度区分のものが不足する場合は,より大きい粒度区分のものを破砕して追加し

てもよい。大きい粒度区分のものが不足する場合は,小さい粒度区分のもので代用して

もよい。

5) 4)の試料及び1)のふるい下の試料のそれぞれから,粒度が偏らないように試料を分取し,U:Lの割

合で混合する。

D.4.2 検液の調製及び分析

D.4.2.1 一般

検液の調製及び分析は,D.4.2.2及びD.4.2.3による。

なお,検液の調製及び分析は,道路用鉄鋼スラグの製造業者から委託を受けたJIS Q 17025若しくはJIS

Q 17050-1及びJIS Q 17050-2に適合している試験事業者,又は環境計量証明登録事業者1)が実施する。

注1) 計量法に基づく計量証明の事業の区分が“水又は土壌中の物質の濃度に係わる事業”の登録を

受けた者とする。

なお,この場合,道路用鉄鋼スラグに関する事業は,水又は土壌中の物質の濃度に係わる事

業ではないので計量証明書の発行はできず,分析結果報告書などの様式で発行されることとな

る。

D.4.2.2 溶出量試験の場合

溶出量試験の場合の検液の調製及び分析は,次による。

a) 試験装置 試験装置は,JIS K 0058-1の5.1(試験装置)による。

b) 試薬及び器具 試薬及び器具は,JIS K 0058-1の5.2(試薬及び器具)による。

c) 検液の調製 検液の調製は,JIS K 0058-1の5.4(検液の調製)による。

d) 検液の分析 検液の分析は,JIS K 0058-1の5.5(検液の分析)による。

D.4.2.3 含有量試験の場合

含有量試験の場合の検液の調製及び分析は,次による。

a) 試薬及び器具 試薬及び器具は,JIS K 0058-2の5.(試薬及び器具)による。

b) 検液の調製 検液の調製は,JIS K 0058-2の7.(検液の調製)による。

c) 検液の分析 検液の分析は,JIS K 0058-2の8.(検液の分析)による。

31

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.5 環境安全受渡試験の方法

D.5.1 一般

受渡試験は,次の方法によって,道路用鉄鋼スラグの製造業者又は道路用鉄鋼スラグの製造業者から委

託を受けた試験事業者が実施する。

D.5.2 試料の調製

D.5.2.1 溶出量試験用試料の調製

溶出量試験用試料の調製は,D.3によって採取及び縮分した道路用鉄鋼スラグ試料を用い,JIS K 0058-1

の5.3.2による。

D.5.2.2 含有量試験用試料の調製

含有量試験用試料の調製は,D.4.1.3 b) による。

D.5.3 検液の調製及び分析

D.5.3.1 溶出量試験の場合

溶出量試験の場合の検液の調製及び分析は,D.4.2.2による。

D.5.3.2 含有量試験の場合

含有量試験の場合の検液の調製及び分析は,D.4.2.3による。

32

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

加熱アスファルト混合物成形体及びれき(瀝)青安定処理成形体の作製方法

E.1

概要

この附属書は,加熱アスファルト混合物及びれき(瀝)青安定処理の成形体試料の作製方法について記

載する。

E.2

作製器具

作製器具は,次による。

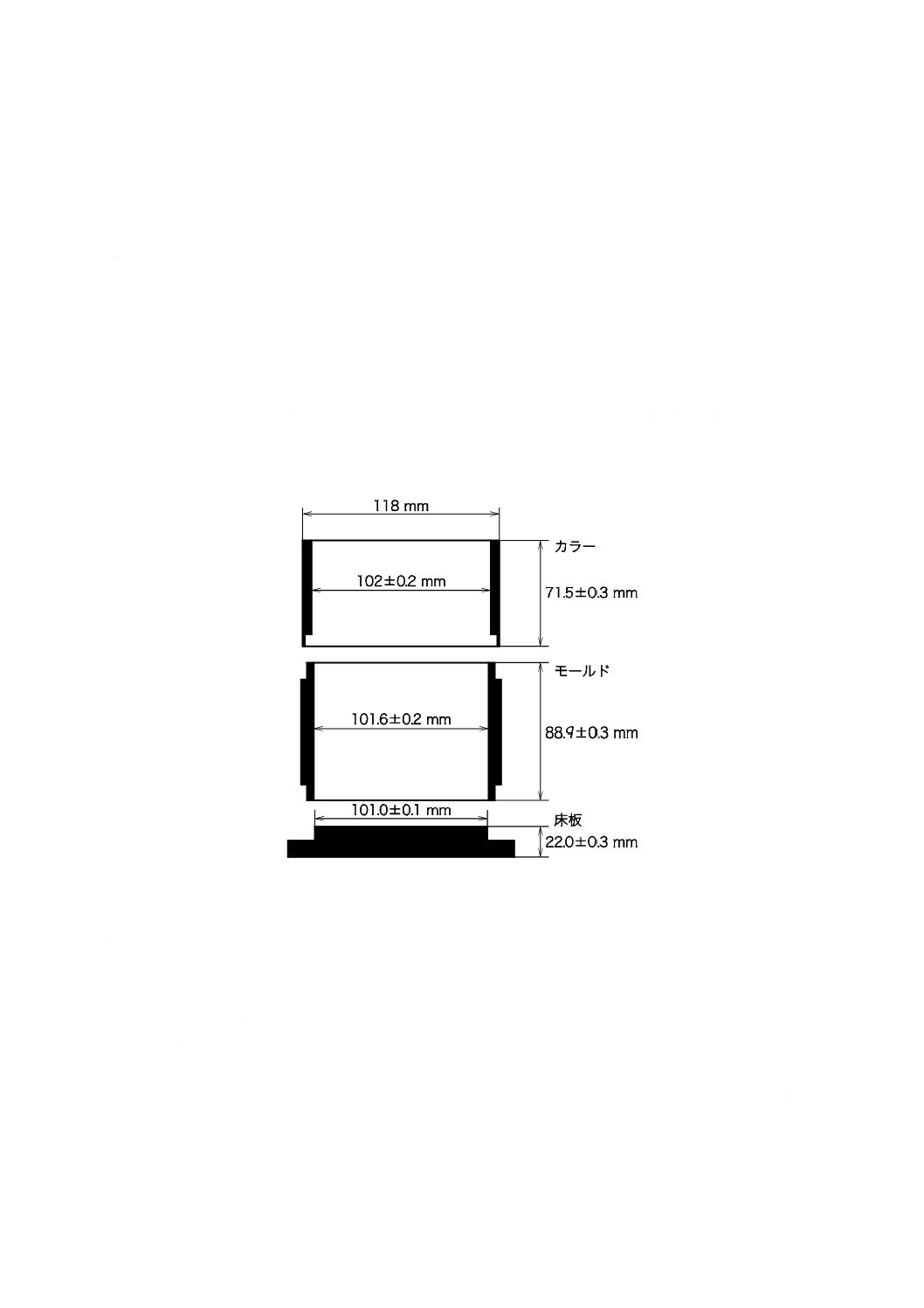

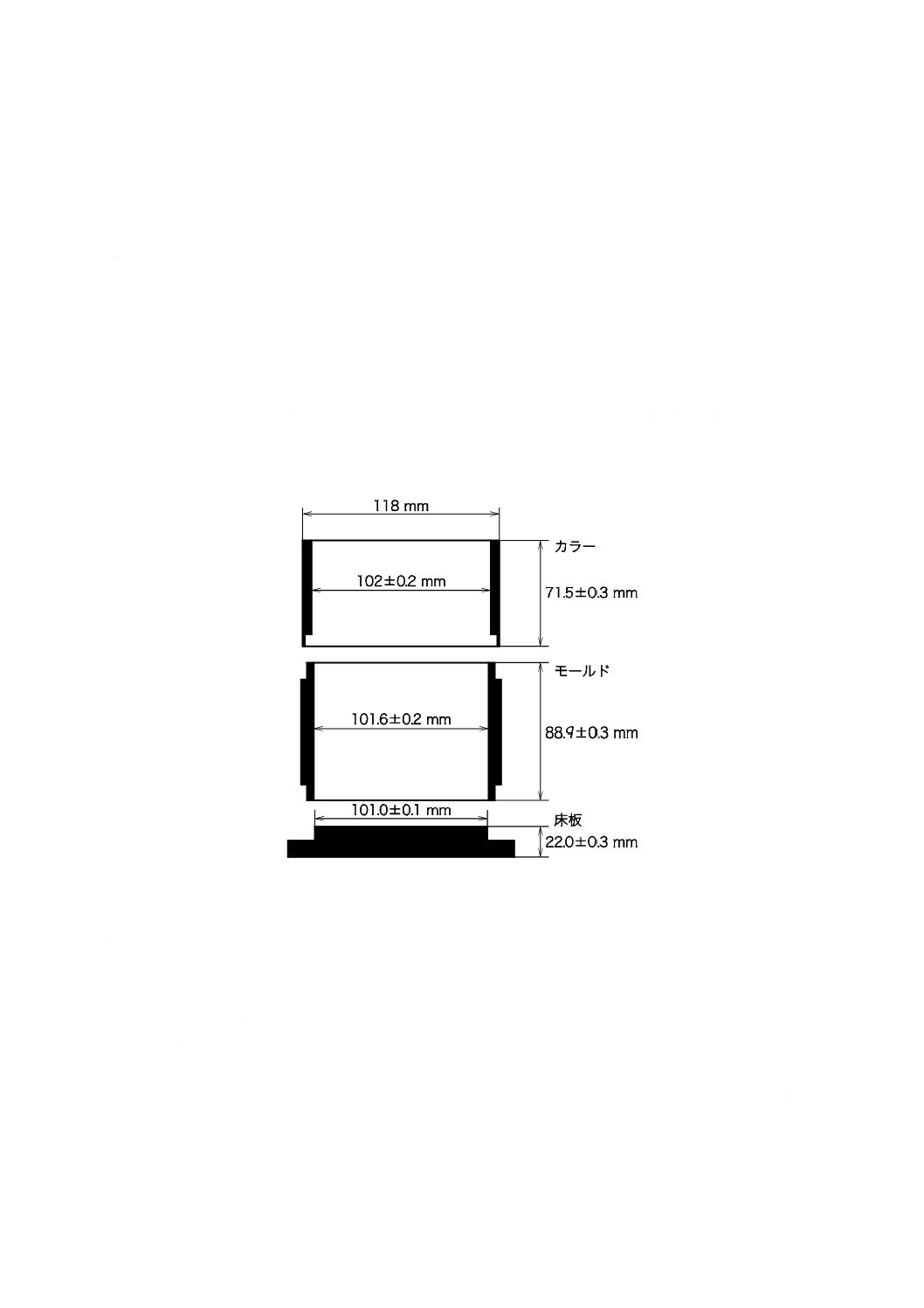

a) モールド及びカラー 内径101.6 mmの円筒形モールドで高さ63.5 mmの成形体を締め固めることが

できるもの。作製する成形体の数量に合わせた数量を準備する。モールド及びカラーの例を,図E.1

に示す。

図E.1−モールド及びカラーの例

b) 成形体押出し器 締め固めた成形体を損なわずにモールドから押し出すための適切な器具。

c) 成形体締固め用ハンマー 自動突固め装置に装着できる平らな円形の端面をもち,45.7 cmの高さから

案内棒に沿って,モールド内に自由落下する質量4.5 kgの重すい(錘)のもの1)。

注1) 成形体作製に当たっては,試験のばらつきを少なくするため,手による締固めは現場など特

殊な場合に行うものとする。

d) 成形体締固め台 モールドを装着するためのもので,30 cm×30 cm×2.3 cmの鋼板を頂面に載せた20

cm×20 cm×46 cmの木柱を4個の形鋼によってコンクリート板に固定したもの,又はこの台と同様な

締固め効果を与える適切な台。木柱は,かし(樫)又は乾燥密度が0.67〜0.77 g/cm3の木材から作られ

たもの。

e) 加熱装置 骨材,れき(瀝)青材料,モールド,締固めハンマー,その他の器具を所要の温度に加熱

33

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

するために用いる。装置は,所要温度に保つことができる温度調節器のあるものがよい。電熱器,ガ

スこんろなどを使用するときは,部分的な加熱を避けるために適切な風よけ,波形板又は砂浴を用い

る。

f)

混合器 手混合に用いる容量3〜5 Lの鍋若しくは鉢,又は所要の混合温度に保ちながら十分な混合が

できる適切な混合器。

g) 骨材加熱用金属製容器 耐熱性で,骨材を乾燥するために十分な大きさの金属製容器。

h) アスファルト加熱用金属容器 耐熱性で,アスファルトを加熱するために十分な容量の金属容器。

i)

混合用器具 こね返し,手混合用のこて,へら等。

j)

温度計 最大目盛200 ℃で目量1 ℃のもの。

k) はかり ひょう(秤)量5 kg以上で,感量1.0 g以下のもの。

l)

その他の器具 手袋,ゴム手袋,ノギス,バケツ,小形スコップ,パテナイフなど。

E.3

作製方法

作製の方法は,次による。

a) 骨材の準備 骨材は,105〜110 ℃で一定質量になるまで乾燥する。必要に応じて粗骨材は,JIS Z

8801-1に規定する公称目開き19 mm,13.2 mm,4.75 mm及び2.36 mmの網ふるいを用いて,乾式で

ふるい分けておく。

b) 混合及び締固め温度の決定 アスファルトの動粘度が180±20 mm2/s及び300±30 mm2/sになるとき

の温度を,それぞれ混合温度及び締固め温度とする。ただし,ポリマー改質アスファルトを使用する

際,試験事業者の推奨温度がある場合には,これによるとよい。

c) 混合 締固め後の成形体試料の高さが63.5±1.3 mmになるように,各骨材を所要の配合割合に従って

計量し,1成形体分(約1 200 g)の骨材とする。計量した骨材は混合温度より10〜30 ℃高い温度に

加熱する。混合器に移して空練りし,すり鉢状に広げて,所要量のアスファルトを計量して加える。

このときの骨材及びアスファルトの温度は,所要の混合温度の範囲内にならなければならない。骨材

がアスファルトによって十分被覆されるまで素早く混合する。

d) 締固め モールドとハンマーの面とを十分に洗浄し,乾燥器又は加熱板によって95〜150 ℃に加熱す

る。1バッチの混合物は均等に四つに分けてモールドの4方向から入れ,へら又はこてで周囲に沿っ

て15回,中央部を10回突き,表面の中央部が僅かに高くなるように丸みを付けてならす。締固め直

前の混合物の温度は,所要の締固め温度の範囲内になければならない。混合物を入れたモールド一式

を自動締固め装置に固定し,モールドのカラー内にハンマーを挿入して所要回数で締め固める2)。締

固めハンマーの軸は,モールドの板に対し垂直になるよう支持する。片面からの締固めが終わったら,

モールドを逆にして組み立て,成形体の裏面をもう一度同じ回数で締め固める。このとき,モールド

中の成形体が底板に落ち着くまでダンパで軽く打ってから締固めを始める。底板及びカラーを取り外

し,モールドのまま室温になるまで放冷した後,成形体を成形体押出し器で抜き取る。抜き取った成

形体は注意深く取り扱い,端部などに付着している余分なモルタル分をパテナイフなどで除去する。

注2) 締固め回数は,加熱アスファルト混合物の種類,使用場所などによって異なるが,通常50回

又は75回である。

34

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

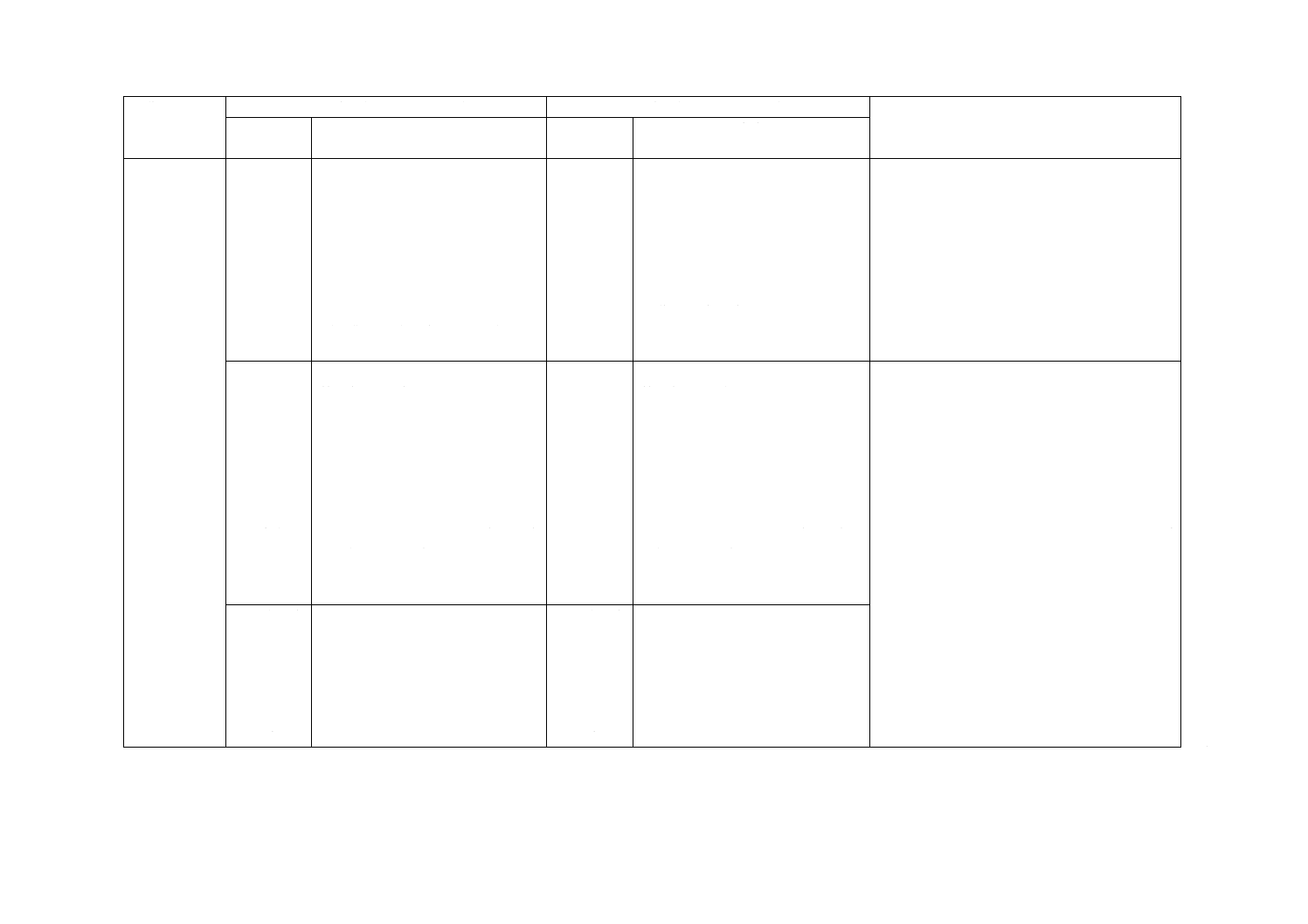

附属書F

(参考)

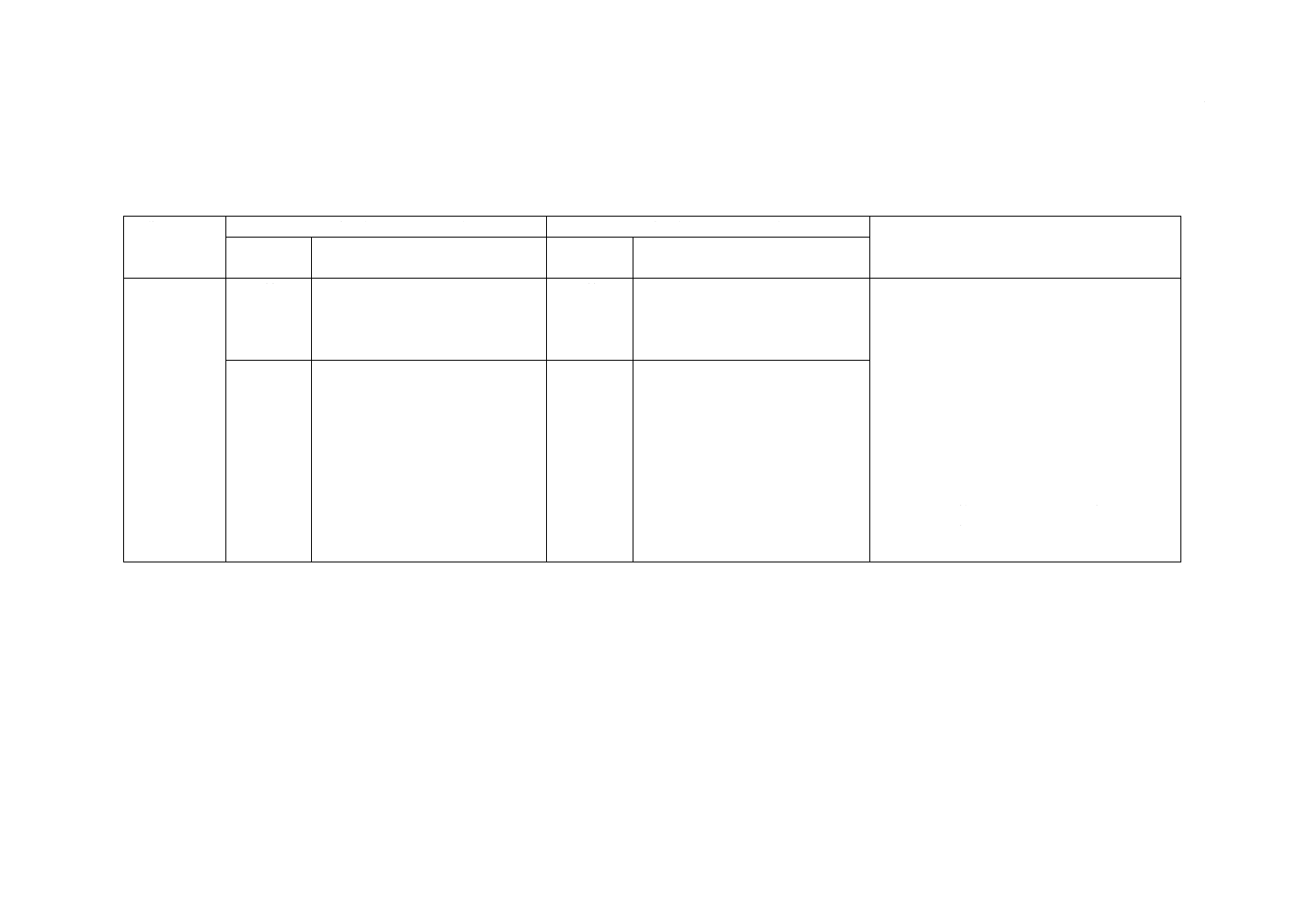

技術上重要な改正に関する新旧対照表

技術上重要な

改正項目

現行規格(JIS A 5015:2018)

旧規格(JIS A 5015:2013)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

水硬性粒度調

整鉄鋼スラ

グ,粒度調整

鉄鋼スラグ,

クラッシャラ

ン鉄鋼スラグ

の水浸膨張比

の規格値の変

更

5 品質の表

2

水硬性粒度調整鉄鋼スラグ,粒度調

整鉄鋼スラグ,クラッシャラン鉄鋼

スラグの水浸膨張比の規格値を

1.0 %以下と規定。

5 品質の表

2

水硬性粒度調整鉄鋼スラグ,粒度調

整鉄鋼スラグ,クラッシャラン鉄鋼

スラグの水浸膨張比の規格値を

1.5 %以下と規定。

蒸気エージング(配管蒸気エージング及び加圧

蒸気エージング)の普及に伴い,蒸気エージン

グ材を対象にした実路でのトラブル発生の実態

調査,及びモデル路盤を構築して異なるエージ

ング方法(大気,配管蒸気,加圧蒸気など)に

よる製鋼スラグの膨張が路面及び路盤の支持力

に与える影響調査を実施した結果,実路でのト

ラブル発生の実態調査では,水浸膨張比が1.0 %

以下であればトラブルの発生がないこと,モデ

ル路盤による製鋼スラグの膨張が路面及び路盤

の支持力に与える影響調査では,水浸膨張比は

1.2 %以下で管理すれば良いとの結果が得られ

た。以上の結果から,水浸膨張比の規格値を

1.0 %以下に引き下げた。

10 報告の

表11

水硬性粒度調整鉄鋼スラグ,粒度調

整鉄鋼スラグ,クラッシャラン鉄鋼

スラグの水浸膨張比の規格値は

1.0 %以下。

10 報告の

表11

水硬性粒度調整鉄鋼スラグ,粒度調

整鉄鋼スラグ,クラッシャラン鉄鋼

スラグの水浸膨張比の規格値は

1.5 %以下。

2

A

5

0

1

5

:

2

0

1

8

35

A 5015:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

技術上重要な

改正項目

現行規格(JIS A 5015:2018)

旧規格(JIS A 5015:2013)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

エージング方

法の記載の変

更

3.1 エージ

ング

高炉徐冷スラグの黄濁水発生防止

及び製鋼スラグの膨張性安定化を

目的とし,冷却固化した高炉徐冷ス

ラグ及び製鋼スラグを破砕後,空気

及び水と反応させる処理。エージン

グ方法には,空気及び水による大気

エージング(通常エージングともい

う。)と蒸気による蒸気エージング

(促進エージングともいう。)とが

ある。

3.1 エージ

ング

高炉徐冷スラグの黄濁水発生防止

及び製鋼スラグの膨張性安定化を

目的とし,冷却固化した高炉徐冷ス

ラグ及び製鋼スラグを破砕後,空気

及び水と反応させる処理。エージン

グ方法には,空気及び水による通常

エージングと温水又は蒸気による

促進エージングとがある。

現状,各事業所における促進エージングは,蒸

気による促進エージングだけであるため,温水

による促進エージングの記載を消去。

これに伴い,エージング方法の名称を実際に現

場で使われている名称に変更した。

6.1 水硬性

粒度調整鉄

鋼スラグ,

粒度調整鉄

鋼スラグ及

びクラッシ

ャラン鉄鋼

スラグに用

いる製鋼ス

ラグ

水硬性粒度調整鉄鋼スラグ,粒度調

整鉄鋼スラグ及びクラッシャラン

鉄鋼スラグに用いる製鋼スラグは,

蒸気エージング(配管方式,加圧方

式など)又は6か月以上大気エージ

ングをしたものでなければならな

い。ただし,電気炉系スラグを3か

月以上大気エージングをし,水浸膨

張比が0.6 %以下となる場合は,施

工実績などを参考にし,膨張性が安

定したことを十分確認してエージ

ング期間を短縮することができる。

6.1 水硬性

粒度調整鉄

鋼スラグ,

粒度調整鉄

鋼スラグ及

びクラッシ

ャラン鉄鋼

スラグに用

いる製鋼ス

ラグ

水硬性粒度調整鉄鋼スラグ,粒度調

整鉄鋼スラグ及びクラッシャラン

鉄鋼スラグに用いる製鋼スラグは,

6か月以上通常エージングをしたも

のでなければならない。ただし,電

気炉系スラグを3か月以上通常エ

ージングをし,水浸膨張比が 0.6 %

以下となる場合及び製鋼スラグを

促進エージングをした場合は,施工

実績などを参考にし,膨張性が安定

したことを十分確認してエージン

グ期間を短縮することができる。

各事業所における蒸気エージング(配管蒸気エ

ージング及び加圧蒸気エージング)の普及に伴

い,蒸気エージングを主流とした記載に変更し

た。また,促進エージングの“施工実績などを

参考にし,膨張性が安定したことを十分確認し

てエージング期間を短縮することができる。”と

いう記載に関しては,蒸気エージング材を対象

とした実路でのトラブル発生の実態調査を行

い,水浸膨張比が1.0 %以下であれば,トラブ

ルの発生がないことが確認されたため,記載を

消去した。

6.2 単粒度

製鋼スラグ

及びクラッ

シャラン製

鋼スラグに

用いる製鋼

スラグ

単粒度製鋼スラグ及びクラッシャ

ラン製鋼スラグに用いる製鋼スラ

グは,3か月以上大気エージングを

したものでなければならない。

6.2 単粒度

製鋼スラグ

及びクラッ

シャラン製

鋼スラグに

用いる製鋼

スラグ

単粒度製鋼スラグ及びクラッシャ

ラン製鋼スラグに用いる製鋼スラ

グは,3か月以上通常エージングを

したものでなければならない。

2

A

5

0

1

5

:

2

0

1

8