A 5011-2:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び呼び方 ················································································································ 4

4.1 種類 ···························································································································· 4

4.2 呼び方 ························································································································· 5

5 品質······························································································································· 5

5.1 一般 ···························································································································· 5

5.2 化学成分及び物理的性質 ································································································· 5

5.3 粒度,粗粒率及び微粒分量 ······························································································ 6

5.4 アルカリシリカ反応性 ···································································································· 7

5.5 環境安全品質基準及び環境安全受渡検査判定値 ···································································· 7

6 試験方法························································································································· 8

6.1 試料の採り方 ················································································································ 8

6.2 化学成分及び物理的性質試験 ··························································································· 8

6.3 粒度試験及び微粒分量試験 ······························································································ 9

6.4 アルカリシリカ反応性試験 ······························································································ 9

6.5 環境安全形式試験及び環境安全受渡試験············································································· 9

7 検査方法························································································································ 10

7.1 化学成分,物理的性質,粒度,微粒分量及びアルカリシリカ反応性の検査方法 ························· 10

7.2 環境安全品質の検査方法 ································································································ 10

7.3 製造ロットの管理 ········································································································· 11

7.4 検査データの保管 ········································································································· 11

8 表示······························································································································ 11

9 報告······························································································································ 12

附属書A(規定)フェロニッケルスラグ骨材の化学成分分析方法·················································· 19

附属書B(規定)フェロニッケルスラグ骨材の環境安全品質試験方法 ············································ 38

附属書C(規定)フェロニッケルスラグ骨材の環境安全受渡検査判定値の設定方法 ·························· 42

附属書D(規定)アルカリシリカ反応抑制対策の方法 ································································ 43

附属書E(参考)技術上重要な改正についての新旧対照表 ··························································· 44

A 5011-2:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本鉱業協会(JMIA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,

JIS A 5011-2:2003は改正され,この規格に置き換えられた。

なお,平成28年10月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS A 5011-2:2003によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS A 5011の規格群には,次に示す部編成がある。

JIS A 5011-1 第1部:高炉スラグ骨材

JIS A 5011-2 第2部:フェロニッケルスラグ骨材

JIS A 5011-3 第3部:銅スラグ骨材

JIS A 5011-4 第4部:電気炉酸化スラグ骨材

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5011-2:2016

コンクリート用スラグ骨材−

第2部:フェロニッケルスラグ骨材

Slag aggregate for concrete-Part 2: Ferronickel slag aggregate

序文

この規格は,1997年に制定され,その後2回の改正を経て今日に至っている。前回の改正は2003年に

行われたが,その後,日本工業標準調査会 標準部会 土木技術専門委員会及び建築技術専門委員会が,“建

設分野の規格への環境側面の導入に関する指針”(2003年3月28日議決)の附属書1として“コンクリー

ト用スラグ骨材に環境安全品質及びその検査方法を導入するための指針”を2011年7月12日付で策定し

たことから,これに対応するために改正した。また,技術上重要な改正に関する旧規格との対照を附属書

Eに示す。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,コンクリートに使用するフェロニッケルスラグ骨材について規定する。ただし,高温高圧

養生(オートクレーブ養生)を行うコンクリート用は除く。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0203 コンクリート用語

JIS A 1102 骨材のふるい分け試験方法

JIS A 1103 骨材の微粒分量試験方法

JIS A 1104 骨材の単位容積質量及び実積率試験方法

JIS A 1109 細骨材の密度及び吸水率試験方法

JIS A 1110 粗骨材の密度及び吸水率試験方法

JIS A 1146 骨材のアルカリシリカ反応性試験方法(モルタルバー法)

JIS H 6201 化学分析用白金るつぼ

JIS H 6202 化学分析用白金皿

JIS K 0050 化学分析方法通則

JIS K 0058-1 スラグ類の化学物質試験方法−第1部:溶出量試験方法

JIS K 0058-2 スラグ類の化学物質試験方法−第2部:含有量試験方法

JIS K 0115 吸光光度分析通則

JIS K 0116 発光分光分析通則

2

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 0119 蛍光X線分析通則

JIS K 0121 原子吸光分析通則

JIS K 8001 試薬試験方法通則

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS M 8268 クロム鉱石−硫黄定量方法

JIS P 3801 ろ紙(化学分析用)

JIS Q 17025 試験所及び校正機関の能力に関する一般要求事項

JIS Q 17050-1 適合性評価−供給者適合宣言−第1部:一般要求事項

JIS Q 17050-2 適合性評価−供給者適合宣言−第2部:支援文書

JIS R 5211 高炉セメント

JIS Z 2616 金属材料の硫黄定量方法通則

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0203によるほか,次による。

3.1

フェロニッケルスラグ粗骨材混合率

全粗骨材に対するフェロニッケルスラグ粗骨材の絶対容積比で,百分率で表したもの(以下,FNG混合

率という。)。

3.2

フェロニッケルスラグ細骨材混合率

全細骨材に対するフェロニッケルスラグ細骨材の絶対容積比で,百分率で表したもの(以下,FNS混合

率という。)。

3.3

環境安全品質

フェロニッケルスラグ骨材の出荷から,コンクリート構造物の施工,コンクリート製品の製造時及び利

用時までだけでなく,その利用が終了し,解体後の再利用時又は最終処分時も含めたライフサイクルの合

理的に想定し得る範囲において,フェロニッケルスラグ骨材から影響を受ける土壌,地下水,海水などの

環境媒体が,各々の環境基準等を満足できるように,フェロニッケルスラグ骨材が確保しなければならな

い品質。

3.4

環境安全形式検査

コンクリート用骨材として使用するために粒度調製などの加工を行った後,この規格の5.1〜5.4の品質

要求事項を満足することを確認したフェロニッケルスラグ骨材が,環境安全品質を満足するものであるか

を判定するための検査。3.6に規定する利用模擬試料を用いることを基本として,3.10に規定する環境安

全形式試験を行い,環境安全品質への適合を判定する。ただし,試料調製の効率化のため,3.7に規定する

フェロニッケルスラグ骨材試料を用いることができる1)。

注1) いずれの試料を用いても,環境安全品質は十分に確保される。

3.5

環境安全受渡検査

3

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

環境安全形式検査に合格したものと同じ製造条件のフェロニッケルスラグ骨材の受渡しの際に,その環

境安全品質を保証するために行う検査。3.7に規定するフェロニッケルスラグ骨材試料を用いて,3.11に規

定する環境安全受渡試験を行い,3.9に規定する環境安全受渡検査判定値への適合を判定する。環境安全形

式検査に利用模擬試料を用いた場合の環境安全品質の保証は,フェロニッケルスラグ骨材が環境安全形式

検査と同一の配合条件2)で使用する場合に限定される。

なお,同一の配合条件とは,材料・配合が厳密に一致しなければならないという意味ではなく,全く異

なる配合条件でフェロニッケルスラグ骨材が使用されるところまでは保証しないことを意図したものであ

る。どの程度までを同一配合とみなすかは,受渡当事者間の協議による。

注2) 配合条件のうちフェロニッケルスラグ骨材の単位量(1 m3のコンクリートを製造するのに用い

るフェロニッケルスラグ骨材の質量)だけを下げる場合は,ここでいう“環境安全形式検査と

同一の配合条件”に含める。

3.6

利用模擬試料

フェロニッケルスラグ骨材の出荷から,利用が終了し,解体後の再利用時又は最終処分時も含めたライ

フサイクルの合理的に想定し得る範囲の中で,環境安全性に関して最も配慮しなければならないフェロニ

ッケルスラグ骨材の状態を模擬した試料。この試料は,環境安全形式試験に用いる。

3.7

フェロニッケルスラグ骨材試料

環境安全形式試験又は環境安全受渡試験に用いるために,適切な試料採取方法で採取したフェロニッケ

ルスラグ骨材。

3.8

環境安全品質基準

環境安全品質として必要と認める検査項目について定められた,溶出量及び含有量で示される基準値の

総称。ただし,3.13に規定する港湾用途に限っては,溶出量だけで示される。環境安全形式検査結果の判

定において参照する。

3.9

環境安全受渡検査判定値

環境安全受渡検査において,環境安全品質基準への適合性をフェロニッケルスラグ骨材試料を用いて保

証するために参照する値。環境安全形式試験に利用模擬試料を用いた場合は,必要と認められる検査項目

について,3.10に規定する環境安全形式試験及び3.11に規定する環境安全受渡試験のデータに基づき,フ

ェロニッケルスラグ骨材の製造業者が設定する。環境安全形式試験にフェロニッケルスラグ骨材試料を用

いた場合は,必要と認められる検査項目について,環境安全品質基準と同じ値を設定する。

3.10

環境安全形式試験

環境安全形式検査において,フェロニッケルスラグ骨材の環境安全品質基準に対する適合を判定するた

めに実施する試験。溶出量試験及び含有量試験で構成される。ただし,3.13に規定する港湾用途に限って

は溶出量試験だけによる。

3.11

環境安全受渡試験

環境安全受渡検査において,フェロニッケルスラグ骨材の環境安全受渡検査判定値に対する適合性を判

4

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定するために実施する試験。溶出量試験及び含有量試験で構成される。ただし,3.13に規定する港湾用途

に限っては,溶出量試験だけによる。

3.12

一般用途

フェロニッケルスラグ骨材を用いるコンクリート構造物又はコンクリート製品(以下,コンクリート構

造物等という。)の用途のうち,3.13に規定する港湾用途を除いた一般的な土木・建築用の用途。

3.13

港湾用途

フェロニッケルスラグ骨材を用いるコンクリート構造物等の用途のうち,海水と接する港湾の施設又は

それに関係する施設で半永久的に使用され,解体・再利用されることのない用途。港湾に使用する場合で

あっても再利用を予定する場合は,一般用途として取り扱わなければならない。

注記 用途の具体例としては,岸壁,防波堤,護岸,堤防,突堤などが該当する。

4

種類及び呼び方

4.1

種類

種類は,用途,骨材の種類,粒度及びアルカリシリカ反応性によって区分し,次による。

a) 用途 用途は,一般用途及び港湾用途に区分する。

b) 骨材の種類 骨材の種類は,フェロニッケルスラグ粗骨材及びフェロニッケルスラグ細骨材に区分し,

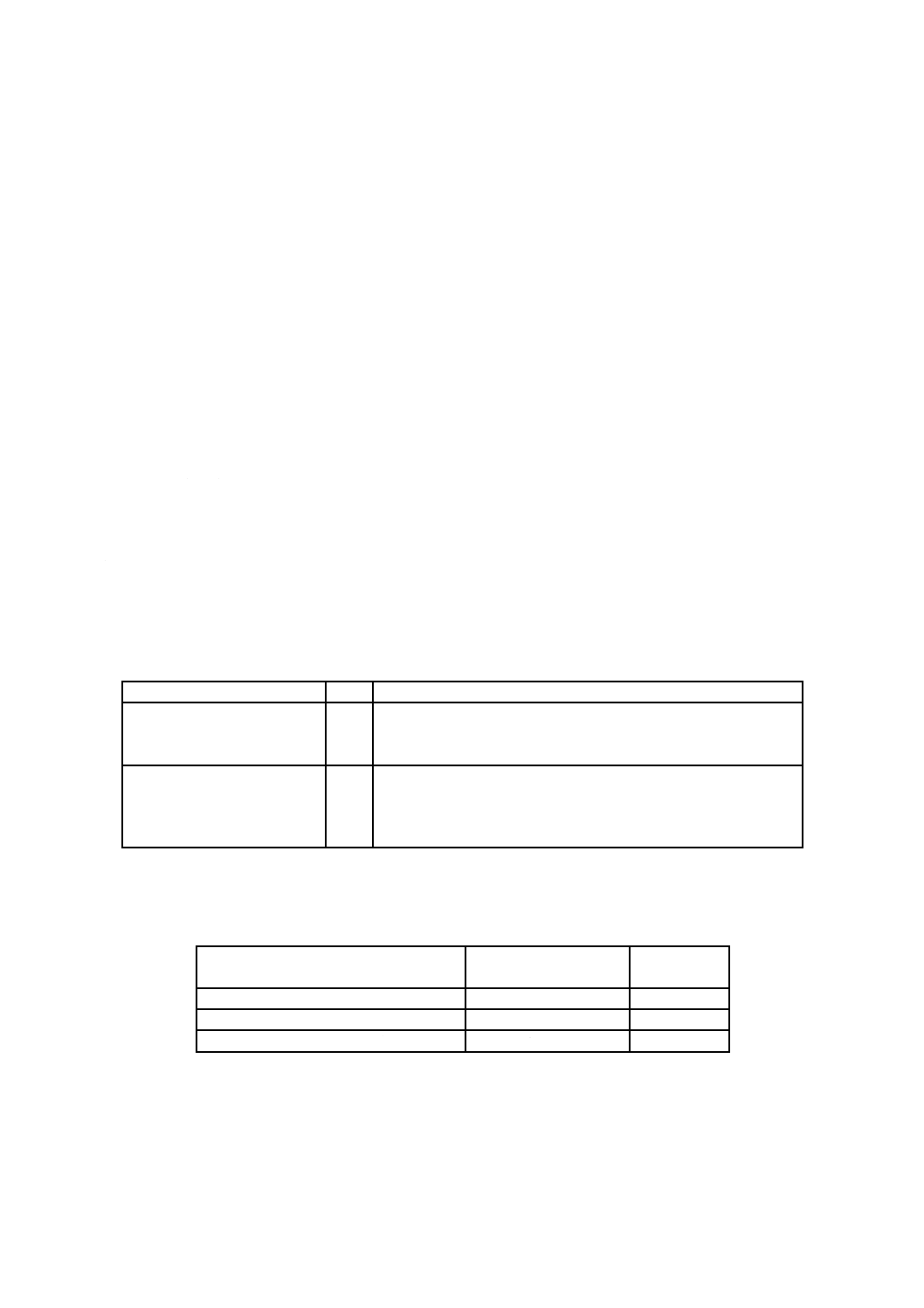

表1による。

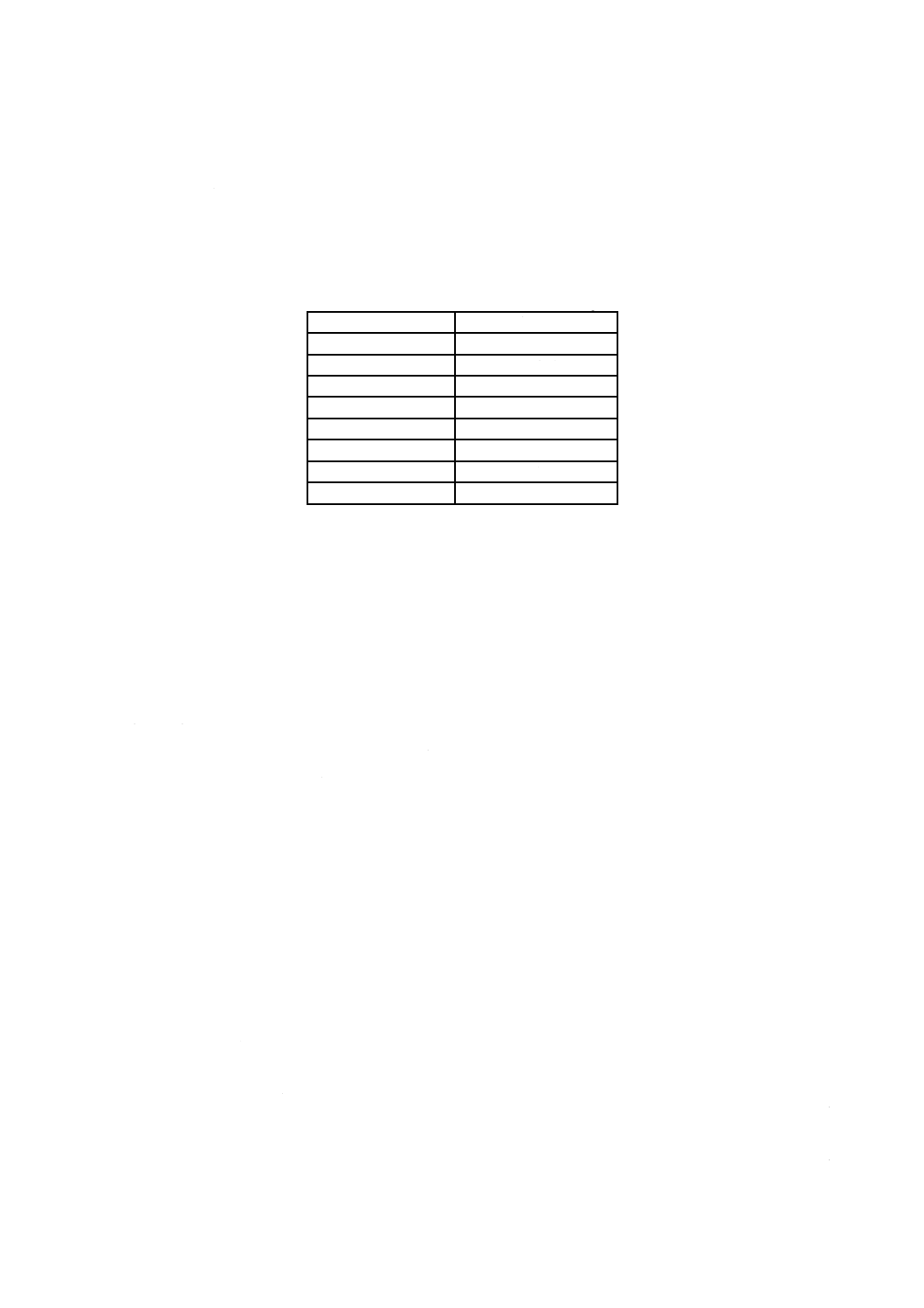

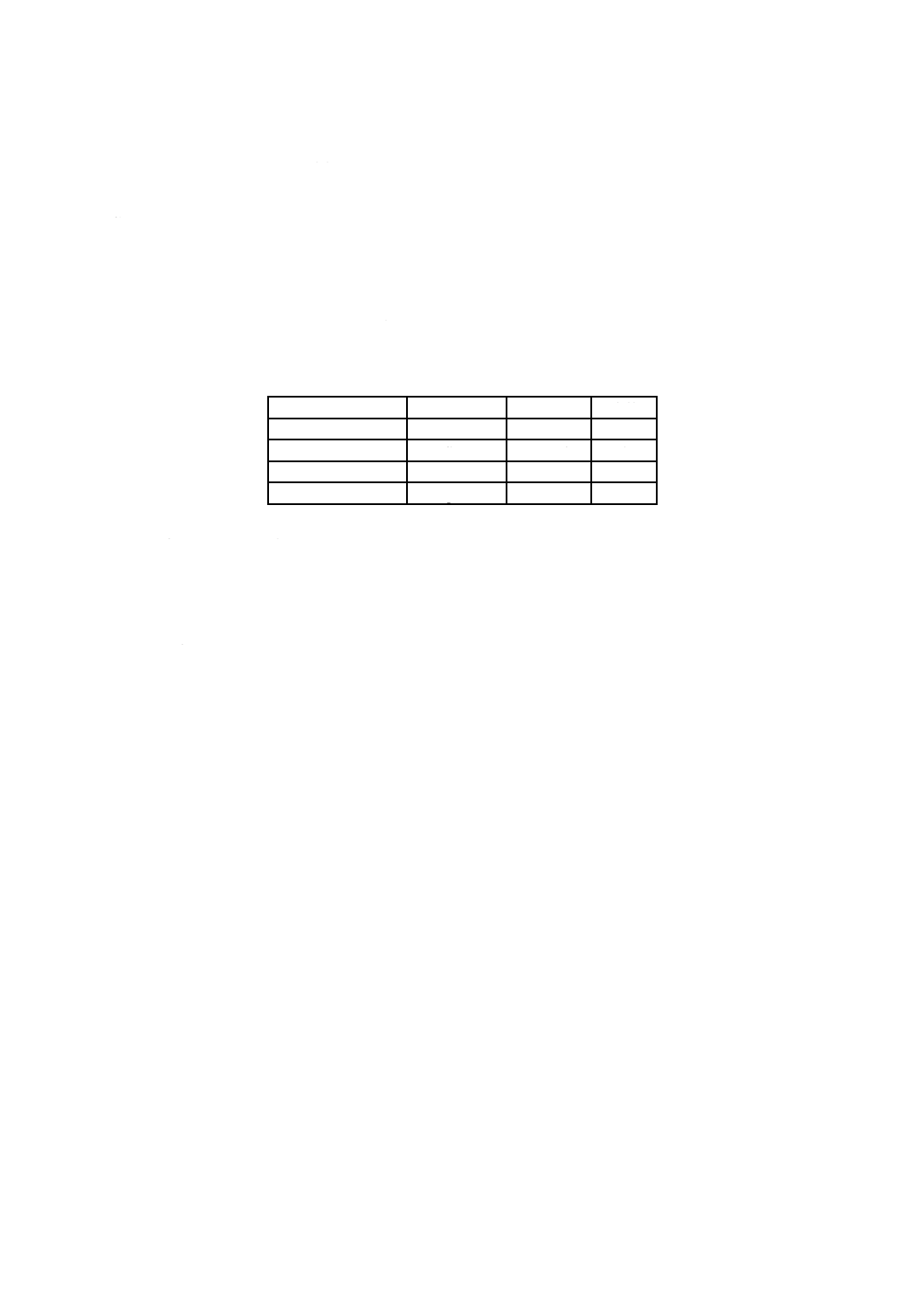

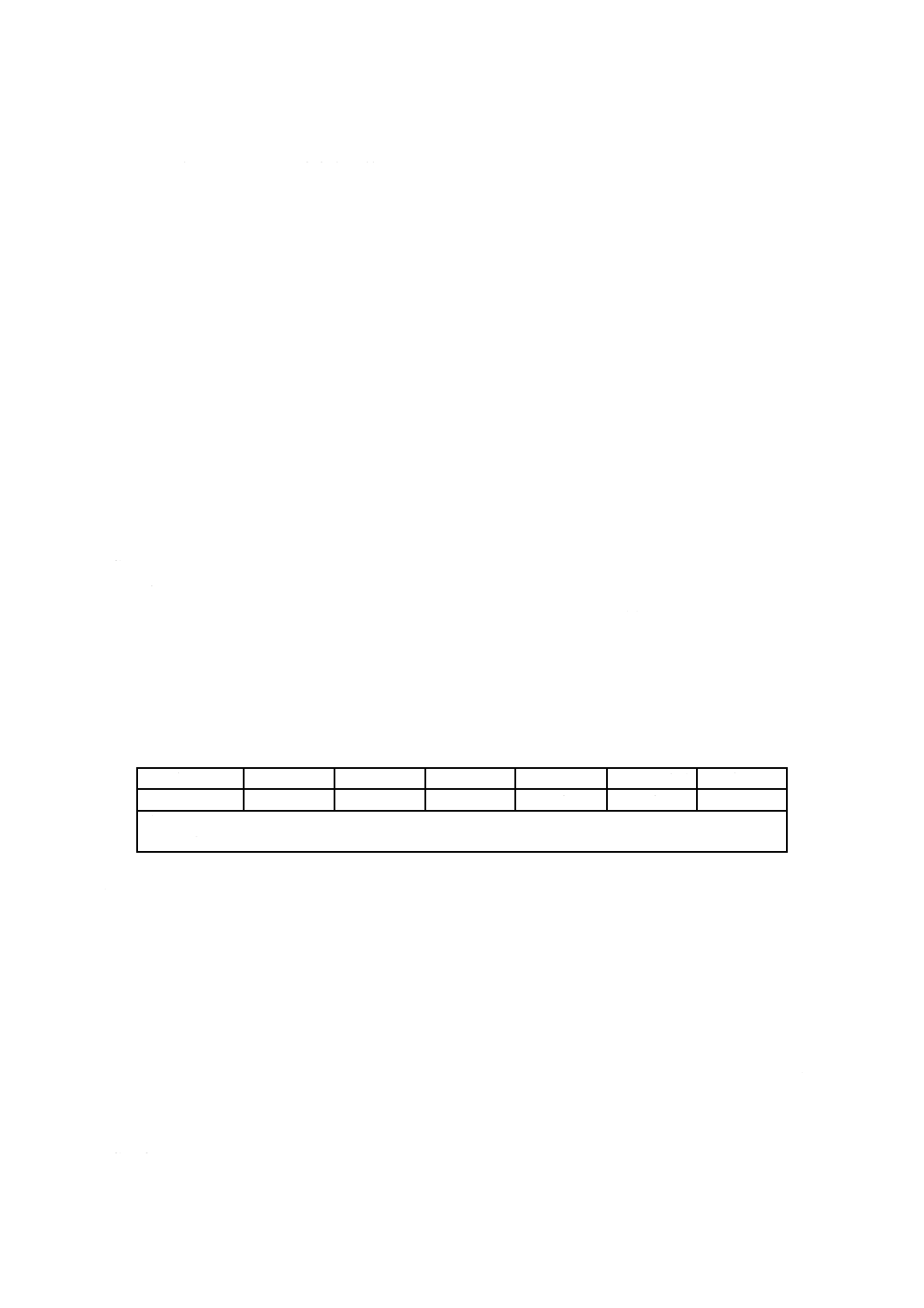

表1−骨材の種類

種類

記号

製造方法

フェロニッケルスラグ粗骨材

FNG フェロニッケル生産時に副生する溶融状態のスラグを徐冷し,粒度

調製・形状改善したもの,又は微細なフェロニッケルスラグを再焼

成後,徐冷若しくは水冷して,粒度調製したもの。

フェロニッケルスラグ細骨材

FNS

フェロニッケル生産時に副生する溶融状態のスラグを徐冷し,若し

くは水,空気などによって急冷後,粒度調製したもの,又は微細な

フェロニッケルスラグを再焼成後,徐冷若しくは水冷して,粒度調

製したもの。

c) 粒度 フェロニッケルスラグ骨材の粒度による区分は,表2及び表3による。

表2−フェロニッケルスラグ粗骨材の粒度による区分

区分

粒の大きさの範囲

mm

記号

フェロニッケルスラグ粗骨材 2005

20〜 5

FNG20-05

フェロニッケルスラグ粗骨材 2015

20〜15

FNG20-15

フェロニッケルスラグ粗骨材 1505

15〜 5

FNG15-05

5

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−フェロニッケルスラグ細骨材の粒度による区分

区分

粒の大きさの範囲

mm

記号

5 mmフェロニッケルスラグ細骨材

5以下

FNS5

2.5 mmフェロニッケルスラグ細骨材

2.5以下

FNS2.5

1.2 mmフェロニッケルスラグ細骨材

1.2以下

FNS1.2

5〜0.3 mmフェロニッケルスラグ細骨材

5〜0.3

FNS5-0.3

d) アルカリシリカ反応性による区分 フェロニッケルスラグ骨材のアルカリシリカ反応性による区分は,

表4による。

表4−アルカリシリカ反応性による区分

区分

摘要

A

アルカリシリカ反応性試験結果が“無害”と判定されたもの。

B

アルカリシリカ反応性試験結果が“無害でない”と判定されたもの,

又はこの試験を行っていないもの。

4.2

呼び方

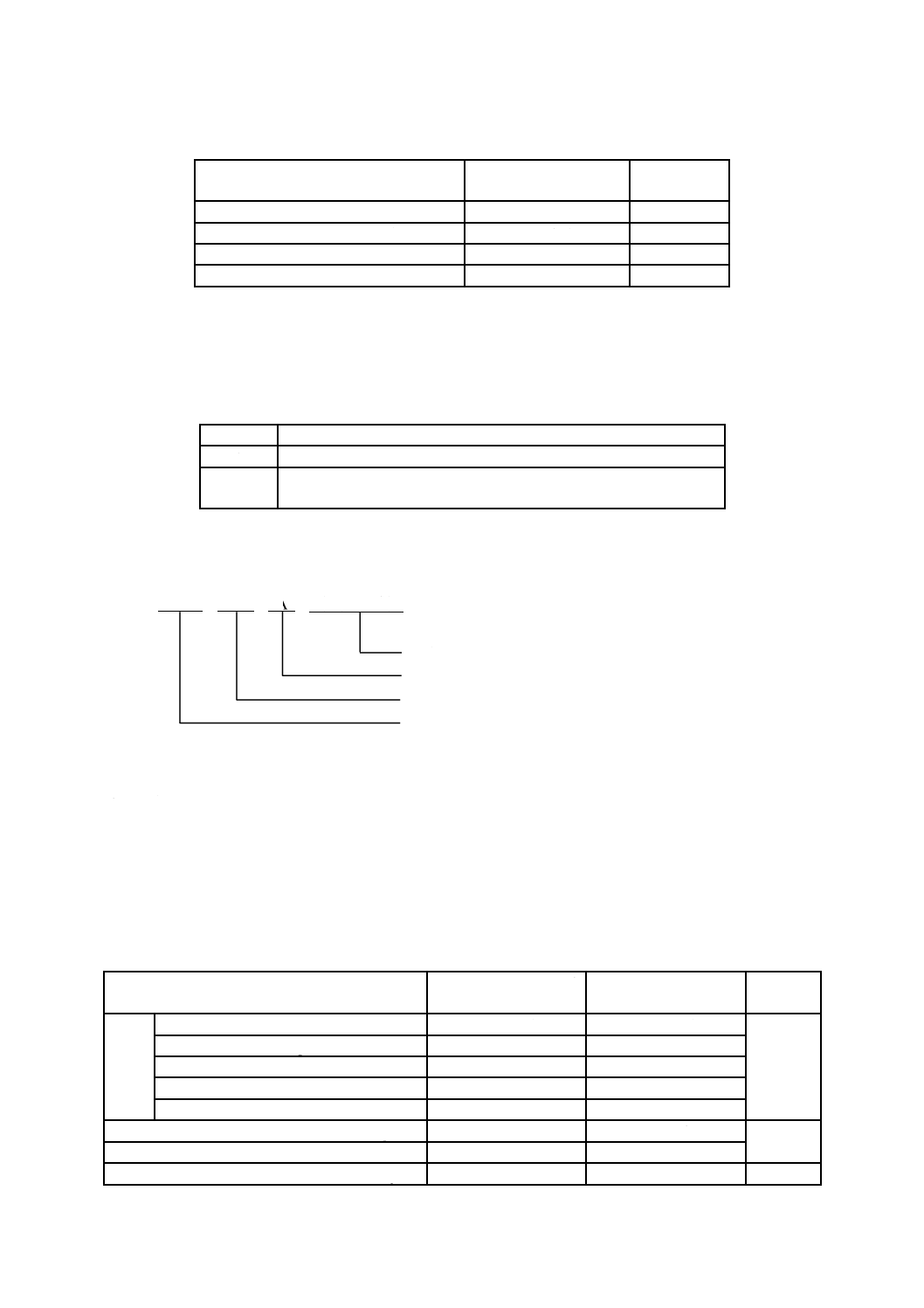

フェロニッケルスラグ骨材の呼び方は,次による。

例 FNS 2.5 A (一般用途)

用途による区分を表す。

アルカリシリカ反応性による区分を表す。

フェロニッケルスラグ骨材の粒度による区分を表す。

フェロニッケルスラグ骨材の種類による区分を表す。

5

品質

5.1

一般

フェロニッケルスラグ骨材は,コンクリートの品質に悪影響を及ぼす物質を有害量含んではならない。

5.2

化学成分及び物理的性質

フェロニッケルスラグ骨材の化学成分及び物理的性質は,6.2によって試験を行い,表5の規定に適合し

なければならない。

表5−化学成分及び物理的性質

項目

フェロニッケルスラグ

粗骨材

フェロニッケルスラグ

細骨材

適用試験

箇条

化学

成分

酸化カルシウム(CaOとして)

%

15.0以下

15.0以下

6.2.1

酸化マグネシウム(MgOとして) %

40.0以下

40.0以下

全硫黄(Sとして)

%

0.5以下

0.5以下

全鉄(FeOとして)

%

13.0以下

13.0以下

金属鉄(Feとして)

%

1.0以下

1.0以下

絶乾密度

g/cm3

2.7以上

2.7以上

6.2.2

吸水率

%

3.0以下

3.0以下

単位容積質量

kg/L

1.50以上

1.50以上

6.2.3

6

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

粒度,粗粒率及び微粒分量

5.3.1

フェロニッケルスラグ粗骨材

フェロニッケルスラグ粗骨材の粒度,粗粒率及び微粒分量は,次による。

a) 粒度 フェロニッケルスラグ粗骨材の粒度は,6.3.1によって試験を行い,表6に示す範囲のものでな

ければならない。

表6−フェロニッケルスラグ粗骨材の粒度

単位 %

区分

各ふるいを通るものの質量分率

ふるいの呼び寸法a)

25

20

15

10

5

2.5

フェロニッケルスラグ粗骨材 2005

100

90〜100

−

20〜55

0〜10

0〜 5

フェロニッケルスラグ粗骨材 2015

100

90〜100

−

0〜10

0〜 5

−

フェロニッケルスラグ粗骨材 1505

−

100

90〜100

40〜70

0〜15

0〜 5

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定するふるいの公称目開き26.5 mm,19 mm,

16 mm,9.5 mm,4.75 mm及び2.36 mmである。

b) 粗粒率 フェロニッケルスラグ粗骨材の粗粒率は,製造業者と購入者とが協議によって定めた粗粒率

に対して±0.30の範囲のものでなければならない。

c) 微粒分量 フェロニッケルスラグ粗骨材の微粒分量は,6.3.2によって試験を行い,次による。

1) フェロニッケルスラグ粗骨材の微粒分量は,製造業者と購入者とが協議によって定める。

2) 微粒分量の許容差は±1.0 %とするが,微粒分量は5.0 %を超えてはならない。

5.3.2

フェロニッケルスラグ細骨材

フェロニッケルスラグ細骨材の粒度,粗粒率及び微粒分量は,次による。

a) 粒度 フェロニッケルスラグ細骨材の粒度は,6.3.1によって試験を行い,表7に示す範囲のものでな

ければならない。

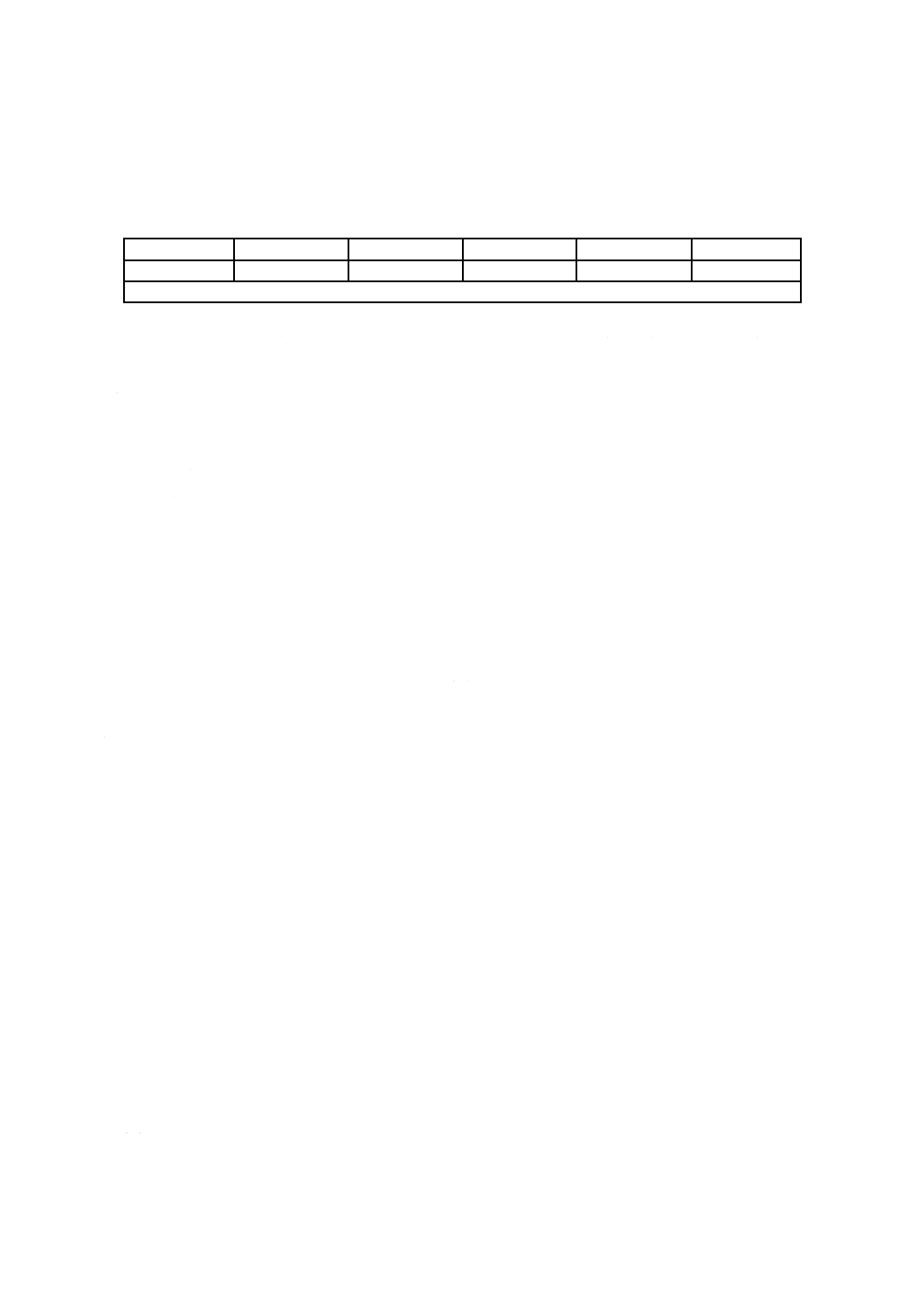

表7−フェロニッケルスラグ細骨材の粒度

単位 %

区分

各ふるいを通るものの質量分率

ふるいの呼び寸法a)

10

5

2.5

1.2

0.6

0.3

0.15

5 mmフェロニッケルスラグ細骨材

100

90〜100 80〜100 50〜 90

25〜65

10〜35

2〜15

2.5 mmフェロニッケルスラグ細骨材

100

95〜100 85〜100 60〜 95

30〜70

10〜45

5〜20

1.2 mmフェロニッケルスラグ細骨材

−

100

95〜100 80〜100

35〜80

15〜50

10〜30

5〜0.3 mmフェロニッケルスラグ細骨材

100

95〜100 45〜100 10〜 70

0〜40

0〜15

0〜10

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定するふるいの公称目開き9.5 mm,4.75 mm,2.36 mm,1.18

mm,0.6 mm,0.3 mm及び0.15 mmである。

b) 粗粒率 フェロニッケルスラグ細骨材の粗粒率は,製造業者と購入者とが協議によって定めた粗粒率

に対して±0.20の範囲のものでなければならない。

c) 微粒分量 フェロニッケルスラグ細骨材の微粒分量は,6.3.2によって試験を行い,次による。

1) フェロニッケルスラグ細骨材の微粒分量は,表8の上限値を超えない範囲で製造業者と購入者とが

協議によって定める。

2) フェロニッケルスラグ細骨材の微粒分量の許容差は,1)で定めた協議値に対して表9の範囲とする。

7

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

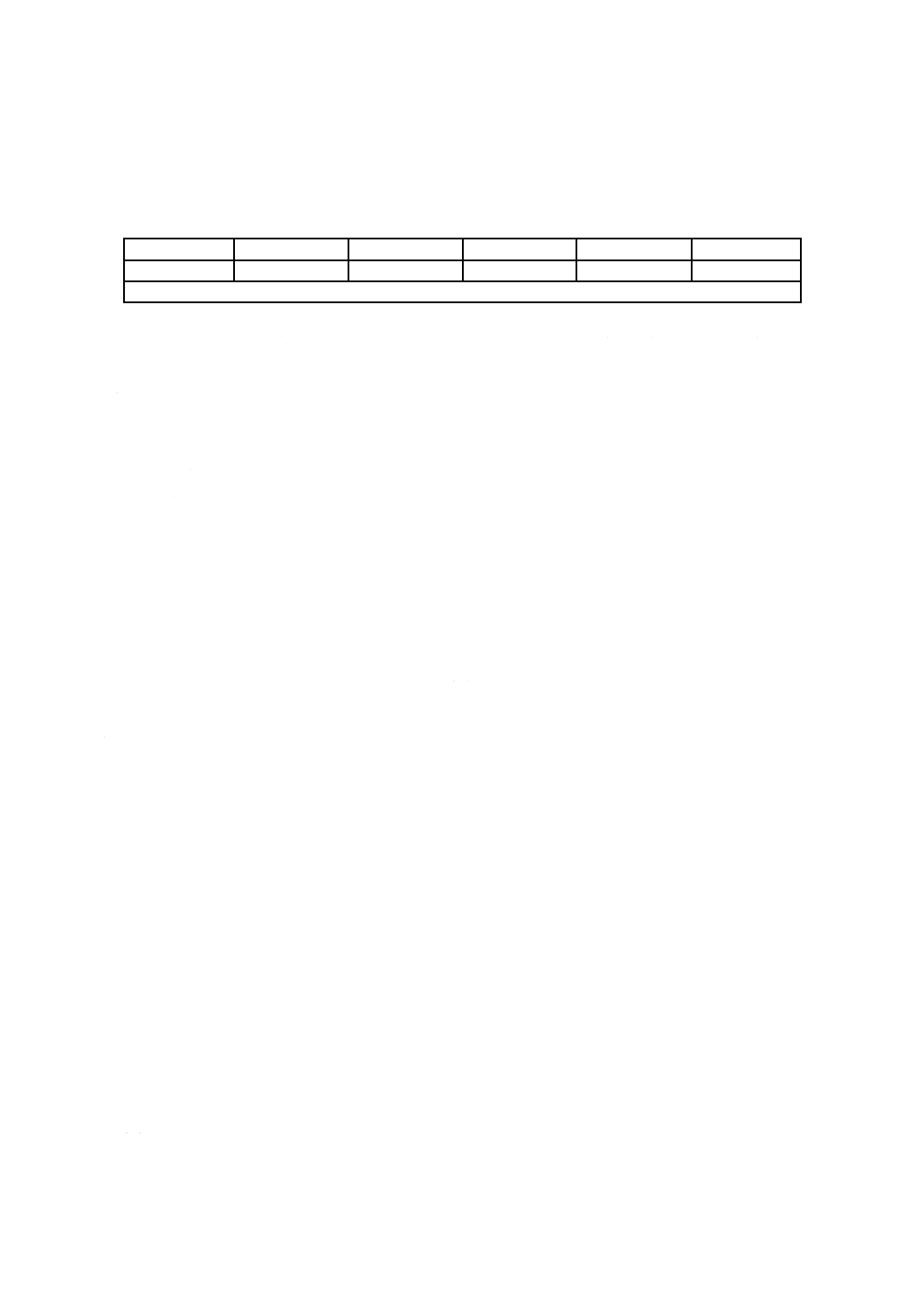

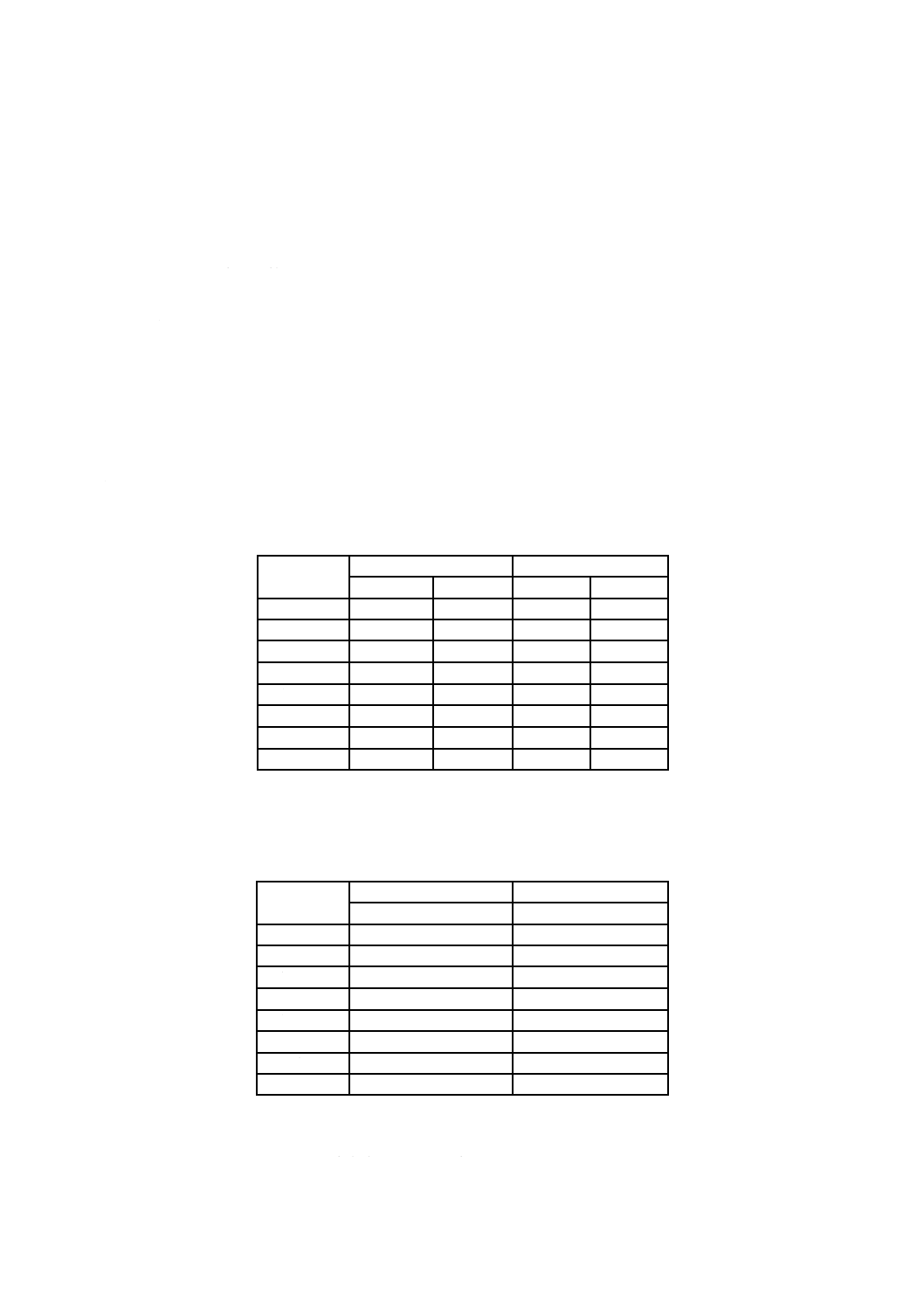

表8−フェロニッケルスラグ細骨材の微粒分量の上限値

単位 %

区分

上限値

5 mmフェロニッケルスラグ細骨材

7.0

2.5 mmフェロニッケルスラグ細骨材

9.0

1.2 mmフェロニッケルスラグ細骨材

10.0

5〜0.3 mmフェロニッケルスラグ細骨材

7.0

表9−フェロニッケルスラグ細骨材の微粒分量の許容差

単位 %

区分

許容差

5 mmフェロニッケルスラグ細骨材

±2.0

2.5 mmフェロニッケルスラグ細骨材

±2.0

1.2 mmフェロニッケルスラグ細骨材

±3.0

5〜0.3 mmフェロニッケルスラグ細骨材

±2.0

5.4

アルカリシリカ反応性

フェロニッケルスラグ骨材のアルカリシリカ反応性については,6.4によって試験を行い,“無害”又は

“無害でない”と判定する。

なお,“無害でない”と判定されたフェロニッケルスラグ骨材は,出荷後,フェロニッケルスラグ骨材の

使用者が附属書Dによってアルカリシリカ反応の抑制対策を行うものとする。

5.5

環境安全品質基準及び環境安全受渡検査判定値

5.5.1

環境安全品質基準

環境安全品質基準は,フェロニッケルスラグ骨材を用いるコンクリート構造物等の用途に応じて,次の

いずれかによる。

a) 一般用途の場合 フェロニッケルスラグ骨材を用いるコンクリート構造物等の用途が一般用途の場合

の環境安全品質は,6.5.2.1によって試験を行い,表10の規定に適合しなければならない。

なお,用途が特定できない場合,又は港湾用途であっても再利用が予定される場合は,一般用途と

して取り扱う。

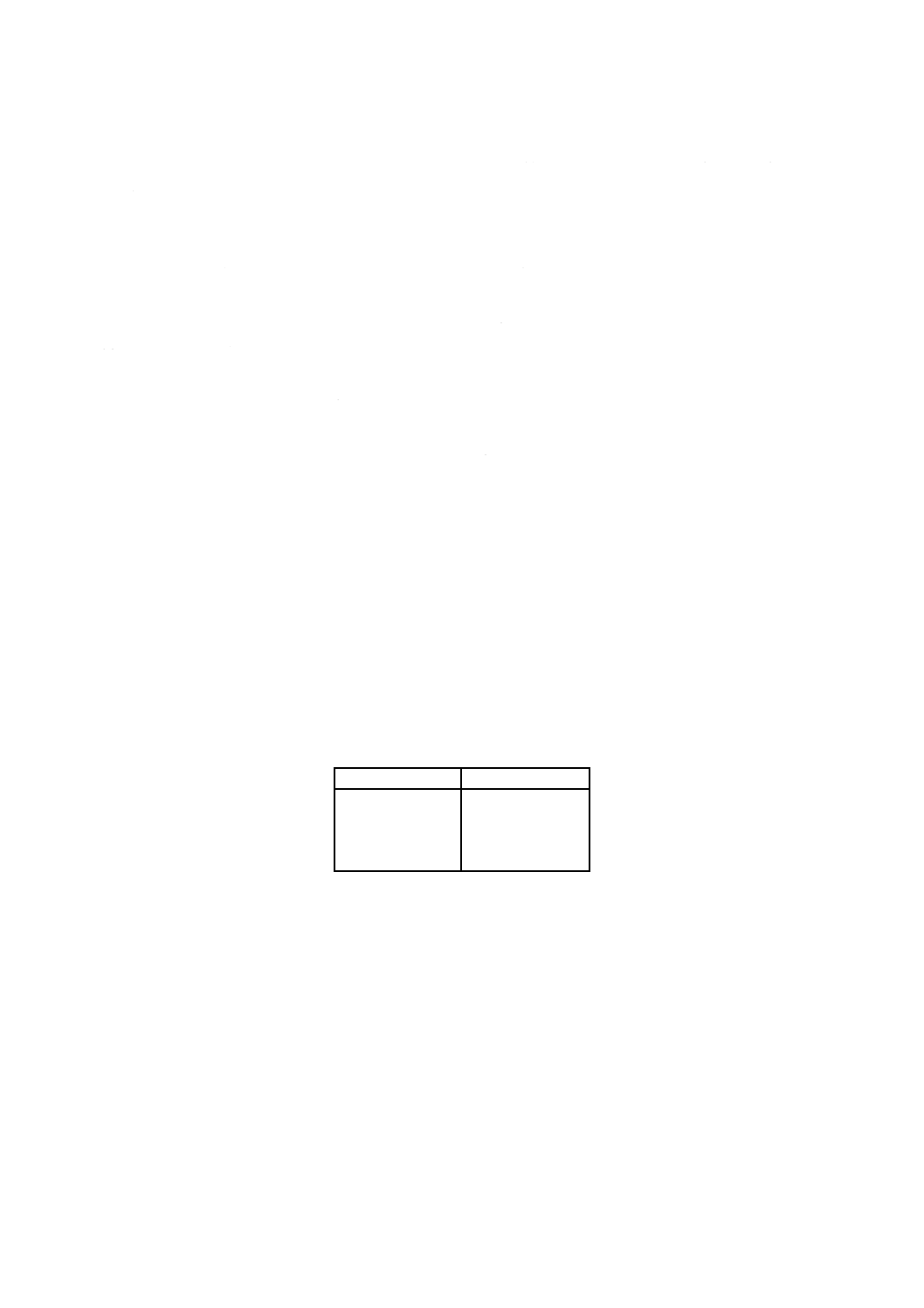

表10−一般用途の場合の環境安全品質基準

項目

溶出量

mg/L

含有量a)

mg/kg

カドミウム

0.01以下

150以下

鉛

0.01以下

150以下

六価クロム

0.05以下

250以下

ひ素

0.01以下

150以下

水銀

0.000 5以下

15以下

セレン

0.01以下

150以下

ふっ素

0.8以下

4 000以下

ほう素

1以下

4 000以下

注a) ここでいう含有量とは,同語が一般的に意味する“全含有量”と

は異なることに注意を要する。

8

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 港湾用途の場合 フェロニッケルスラグ骨材を用いるコンクリート構造物等の用途が港湾用途の場合

の環境安全品質は,6.5.2.1によって試験を行い,表11の規定に適合しなければならない。

注記 港湾用途の材料が備えるべき環境安全品質に関する科学的な知見が十分ではないため,当面

の間の規定である。

表11−港湾用途の場合の環境安全品質基準

単位 mg/L

項目

溶出量

カドミウム

0.03以下

鉛

0.03以下

六価クロム

0.15以下

ひ素

0.03以下

水銀

0.001 5以下

セレン

0.03以下

ふっ素

15以下

ほう素

20以下

5.5.2

環境安全受渡検査判定値

環境安全受渡検査判定値は,次による。

なお,7.2.2で環境安全受渡検査から省略した検査項目については,環境安全受渡検査判定値を設定する

必要はない。

a) 環境安全形式検査に利用模擬試料を用いた場合 環境安全形式検査に利用模擬試料を用いた場合の

環境安全受渡検査判定値は,同一の製造ロットから採取したフェロニッケルスラグ骨材試料を用いて

環境安全形式試験及び環境安全受渡試験を行い,附属書Cに従ってフェロニッケルスラグ骨材製造業

者が設定する。

b) 環境安全形式検査にフェロニッケルスラグ骨材試料を用いた場合 環境安全形式検査にフェロニッ

ケルスラグ骨材を用いた場合の環境安全受渡検査判定値は,5.5.1の環境安全品質基準を用いる。

6

試験方法

6.1

試料の採り方

試料は,コンクリート用骨材として提供するための粒度調製,形状改善などの加工を行ったものから代

表的なものを採取し,合理的な方法で縮分する。

なお,試料の採取及び縮分の方法は,JIS M 8100に準拠することが望ましい。

6.2

化学成分及び物理的性質試験

6.2.1

化学成分分析試験

フェロニッケルスラグ骨材の化学成分分析試験は,附属書Aによる。

6.2.2

絶乾密度及び吸水率試験

フェロニッケルスラグ骨材の絶乾密度及び吸水率の試験は,次による。

a) フェロニッケルスラグ粗骨材 フェロニッケルスラグ粗骨材の絶乾密度及び吸水率の試験は,JIS A

1110による。

b) フェロニッケルスラグ細骨材 フェロニッケルスラグ細骨材の絶乾密度及び吸水率の試験は,JIS A

9

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1109による。ただし,1回の試験に使用する試料の最小質量は,約2.5 kgとする。

なお,微粒分の少ない5〜0.3 mmフェロニッケルスラグ細骨材の表面乾燥飽水状態の作り方は,JIS

A 1109の4.(試料)b) によって吸水した試料を,JIS A 1110の4.(試料)d) によって表面乾燥飽水

状態とする方法による。この場合には,報告事項にその旨を付記する。

注記 微粒分の多いフェロニッケルスラグ細骨材の場合は,JIS A 1103に規定する方法によって洗

った細骨材を試料とすることができる。この場合には,報告事項にその旨を付記する。

6.2.3

単位容積質量試験

フェロニッケルスラグ骨材の単位容積質量試験は,JIS A 1104による。

6.3

粒度試験及び微粒分量試験

6.3.1

粒度試験

フェロニッケルスラグ骨材の粒度試験は,JIS A 1102による。

6.3.2

微粒分量試験

フェロニッケルスラグ骨材の微粒分量の試験は,JIS A 1103による。

6.4

アルカリシリカ反応性試験

フェロニッケルスラグ骨材のアルカリシリカ反応性試験は,JIS A 1146による。ただし,1.2 mmフェロ

ニッケルスラグ細骨材のモルタルバー法試験に使用する骨材の粒度分布は,表12による。

なお,モルタルバー法におけるモルタルの配合は,質量比でセメント1,水0.5及びフェロニッケルスラ

グ骨材2.6とする。1回に練り混ぜるセメント,水及びフェロニッケルスラグ骨材の量は,次による。

− 水+NaOH水溶液:300±1 mL

− セメント:600±1 g

− フェロニッケルスラグ骨材(表乾状態):1 550±1 g

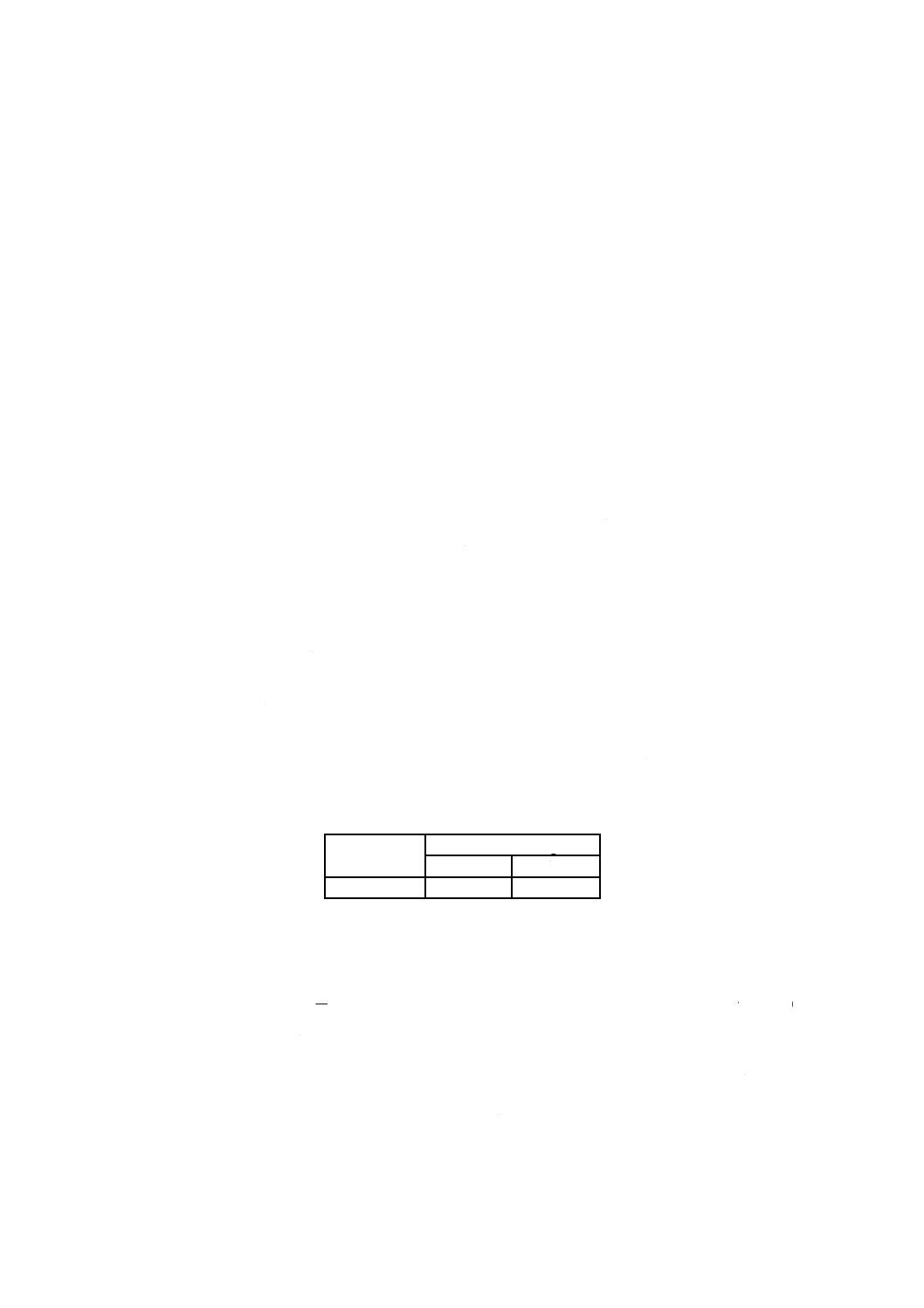

表12−1.2 mmフェロニッケルスラグ細骨材のモルタルバー法試験

に使用する骨材の粒度分布

粒径 mm

質量分率 %

2.5〜1.2

1.2〜0.6

0.6〜0.3

0.3〜0.15

5

35

40

20

6.5

環境安全形式試験及び環境安全受渡試験

6.5.1

試料の採り方

試料は,5.1〜5.4に規定する品質要求事項を満足することを確認したフェロニッケルスラグ骨材から6.1

によって採取する。

6.5.2

試験方法

6.5.2.1

環境安全形式試験

フェロニッケルスラグ骨材の環境安全形式試験は,附属書Bによる。

6.5.2.2

環境安全受渡試験

フェロニッケルスラグ骨材の環境安全受渡試験は,附属書Cによる。

10

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

検査方法

7.1

化学成分,物理的性質,粒度,微粒分量及びアルカリシリカ反応性の検査方法

フェロニッケルスラグ骨材の化学成分,物理的性質,粒度,微粒分量及びアルカリシリカ反応性の検査

は,合理的な抜取検査方式によって検査ロットの大きさ及び抜取り数を決定し,6.1〜6.4によって試験を

行い,5.1〜5.4の規定に適合したものを合格とする。

なお,受渡当事者間の協定によって,検査項目の一部を省略することができる。

7.2

環境安全品質の検査方法

7.2.1

検査の種類

フェロニッケルスラグ骨材の環境安全品質の検査は,環境安全形式検査と環境安全受渡検査とに区分す

る。

7.2.2

検査項目

フェロニッケルスラグ骨材の環境安全形式検査及び環境安全受渡検査の検査項目は,フェロニッケルス

ラグ骨材を用いるコンクリート構造物等の用途に応じて,次のいずれかによる。

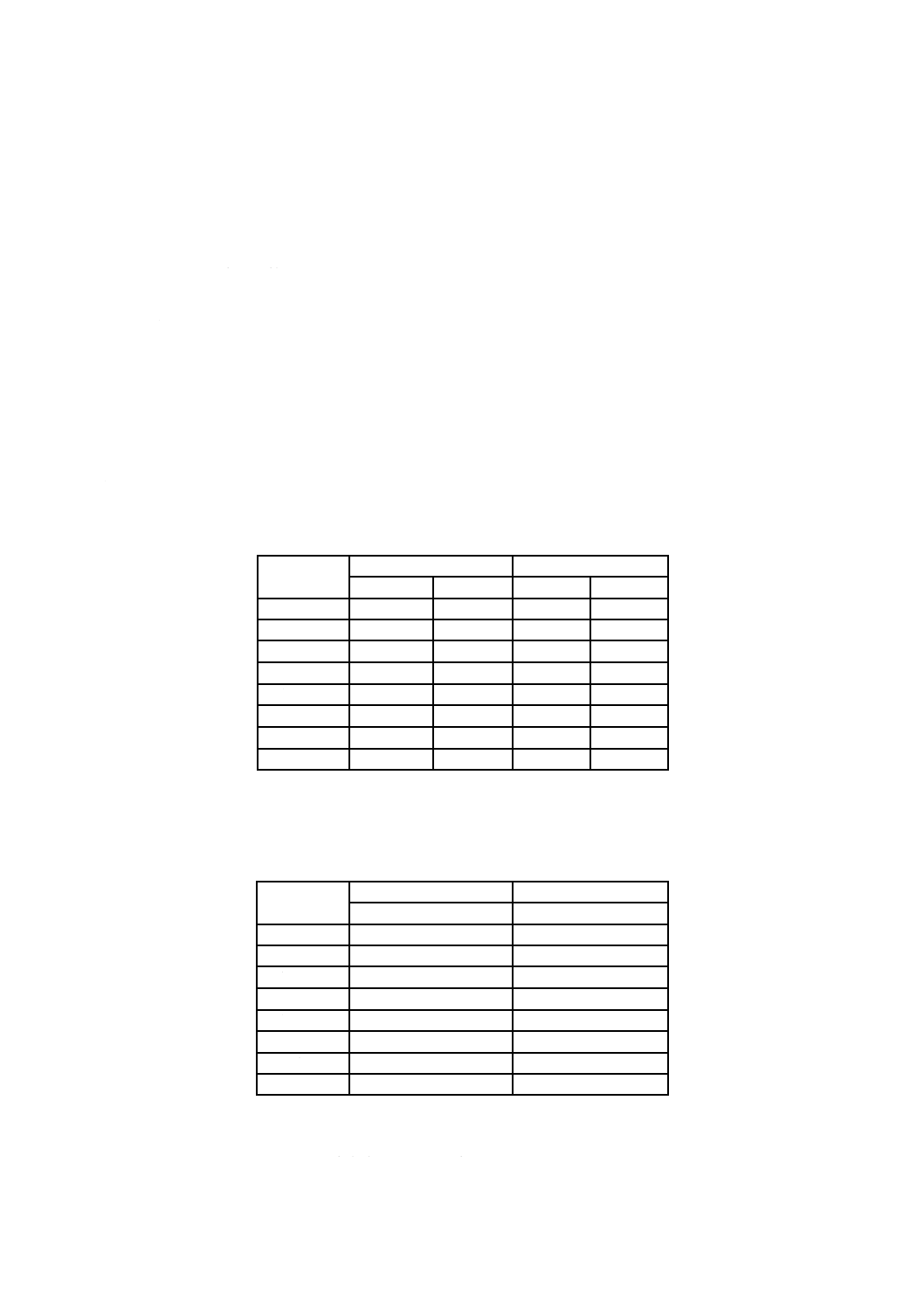

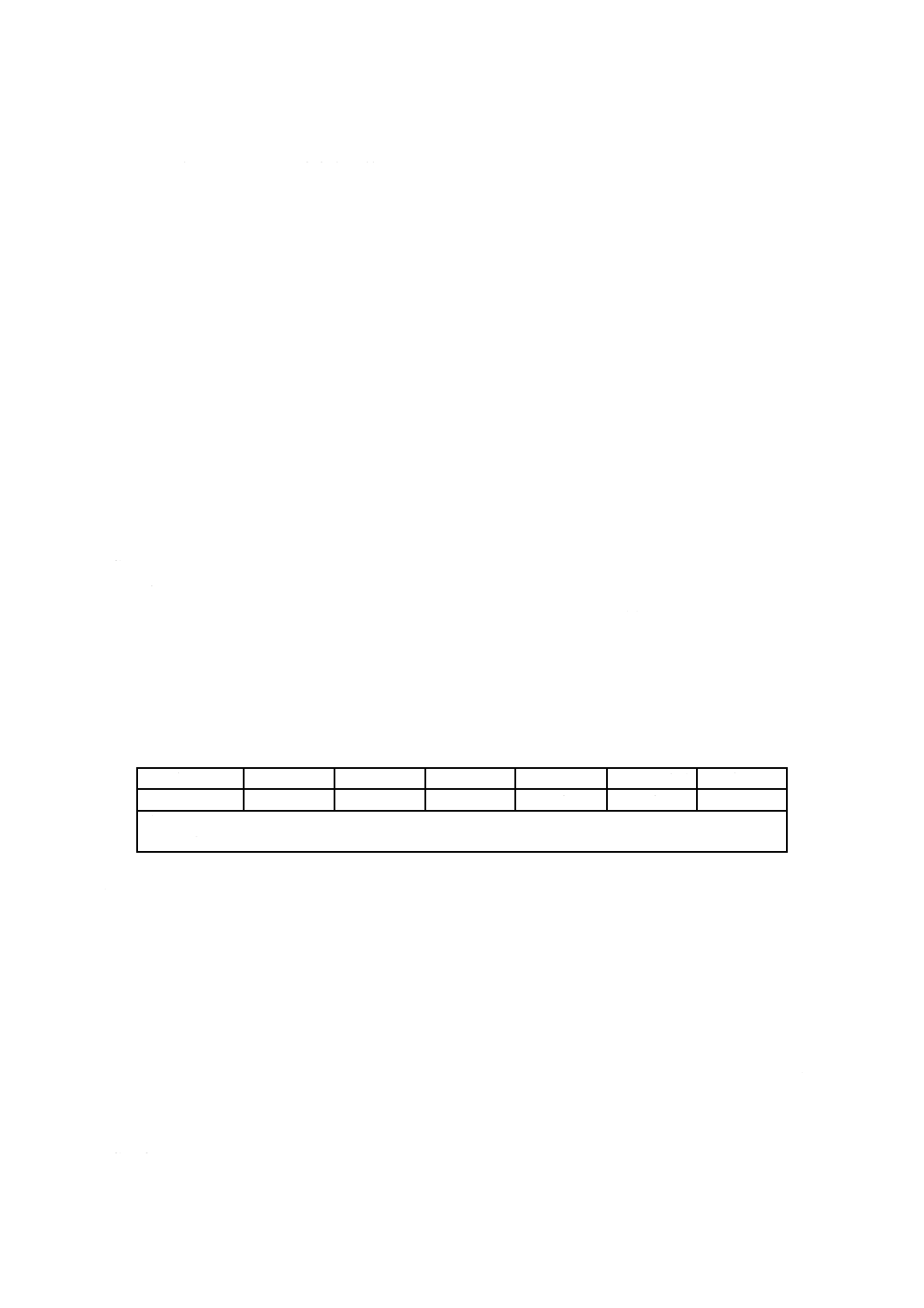

a) 一般用途の場合 一般用途の場合は,表13の○印に示す項目について検査を行う。

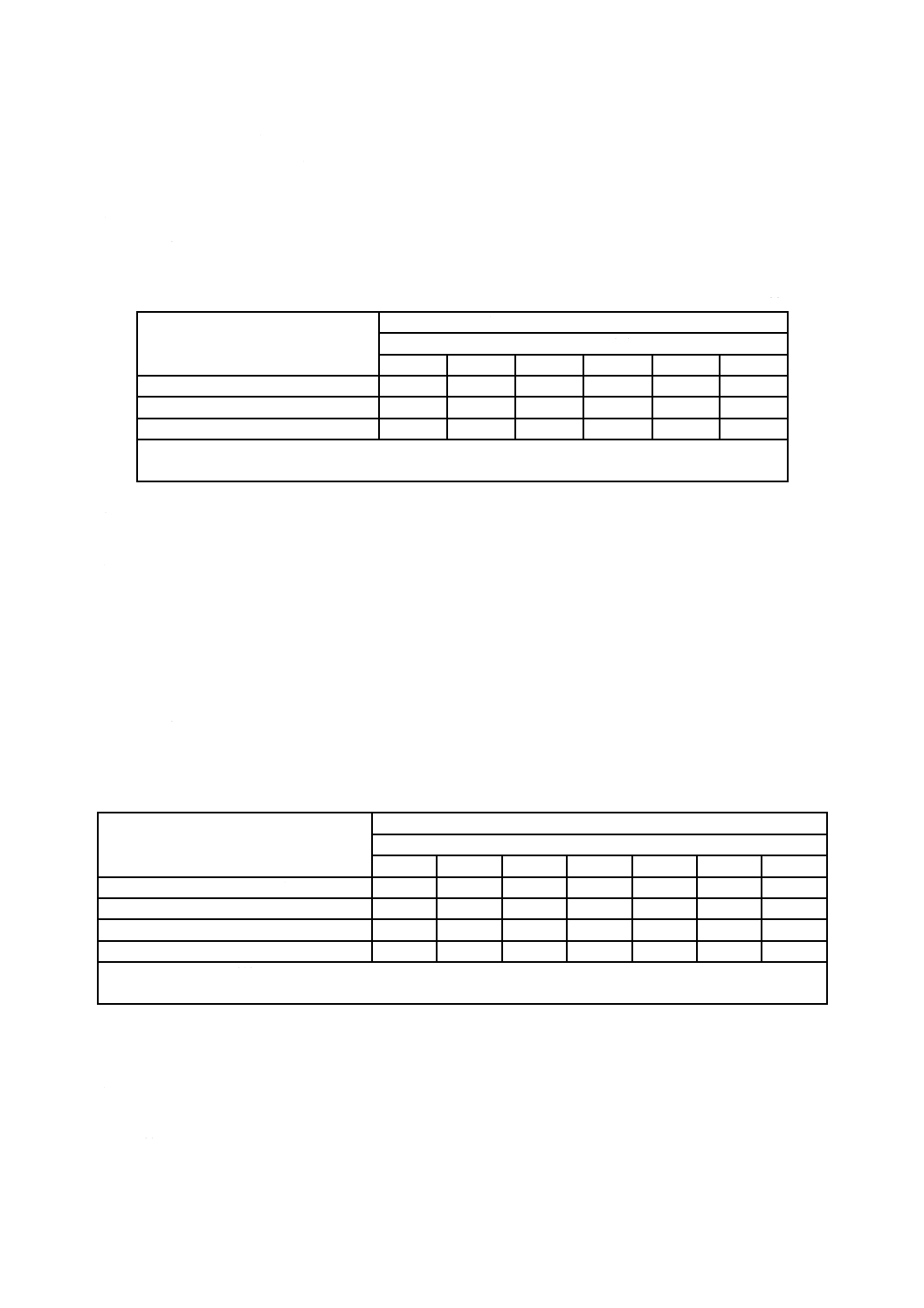

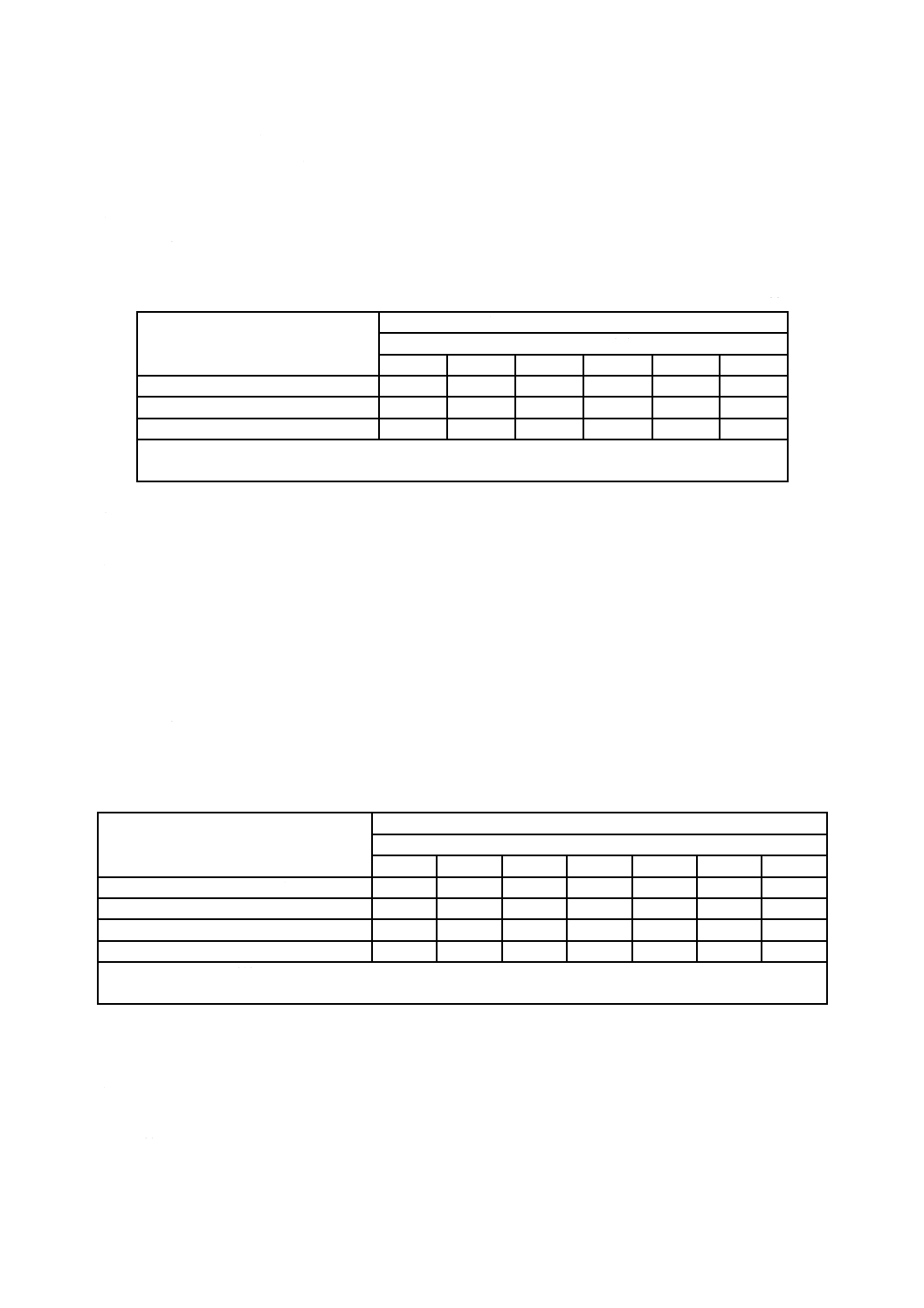

表13−環境安全品質の検査項目(一般用途)

項目

環境安全形式検査

環境安全受渡検査

溶出量

含有量

溶出量

含有量

カドミウム

○

○

−

−

鉛

○

○

−

−

六価クロム

○

○

−

−

ひ素

○

○

−

−

水銀

○

○

−

−

セレン

○

○

−

−

ふっ素

○

○

○

−

ほう素

○

○

−

−

b) 港湾用途の場合 港湾用途の場合は,表14の○印に示す項目について検査を行う。

表14−環境安全品質の検査項目(港湾用途)

項目

環境安全形式検査

環境安全受渡検査

溶出量

溶出量

カドミウム

○

−

鉛

○

−

六価クロム

○

−

ひ素

○

−

水銀

○

−

セレン

○

−

ふっ素

○

○

ほう素

○

−

7.2.3

検査方法

フェロニッケルスラグ骨材の環境安全品質の検査方法は,次による。

11

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 環境安全形式検査 フェロニッケルスラグ骨材の環境安全形式検査は,6.5.1及び6.5.2.1によって試験

を行い,フェロニッケルスラグ骨材を用いるコンクリート構造物等の用途に応じて,5.5.1に適合した

試料の製造ロットを合格とする。

b) 環境安全受渡検査 フェロニッケルスラグ骨材の環境安全受渡検査は,6.5.1及び6.5.2.2によって試験

を行い,フェロニッケルスラグ骨材を用いるコンクリート構造物等の用途に応じて,5.5.2によって定

めた環境安全受渡検査判定値に適合した試料の製造ロットを合格とする。

これに適合しなかった場合,同一の製造ロットから同一の方法で採取した試料を用いて2回の再試

験を行い,2回とも環境安全受渡検査判定値に適合した場合は,その製造ロットを合格とすることが

できる。ただし,2回の再試験のうち,1回でも不適合となった場合は,その製造ロットは不合格とす

る。

7.2.4

検査の頻度

フェロニッケルスラグ骨材の環境安全品質の検査頻度は,次による。

a) 環境安全形式検査 フェロニッケルスラグ骨材の環境安全形式検査は,合否判定を行った日から3年

後の同月末までを有効とし,3年を超えない期間ごとに実施する。

ただし,次の場合は有効期間によらず,新たに環境安全形式検査を行わなければならない。

1) 製造設備の改良,製造プロセス,原料又は添加物の変更などの要因に伴って,環境安全品質に規定

する項目の値が大きく増加する可能性がある場合。

2) 利用模擬試料による方法を選択する場合,コンクリートの配合条件を新たに定める都度実施する。

ただし,フェロニッケルスラグ骨材の単位量を少なくする場合又は同一の配合条件とみなされる場

合は,これまでの環境安全形式検査の結果を引き続き利用でき,新たな環境安全形式検査の実施は

省略できる。

b) 環境安全受渡検査 フェロニッケルスラグ骨材の環境安全受渡検査の頻度は,製造ロット単位とする。

注記 製造ロットの大きさについては,製造業者が社内規定で定めることが一般的ではあるが,製

造業者と購入者とで事前に確認しておくことが望ましい。

7.3

製造ロットの管理

フェロニッケルスラグ骨材の品質を確保するため,検査の結果と対応させて,製造ロットごとに管理で

きるようしなければならない。

なお,検査の結果不合格となった製造ロットは,合格したロットとは明確に区分し,混在させてはなら

ない。

7.4

検査データの保管

フェロニッケルスラグ骨材の製造業者は,検査によって得られた品質試験結果及び判定結果の記録を,

製造ロットごとに所定の期間保管しなければならない。

8

表示

フェロニッケルスラグ骨材の送り状に記載する事項は,次による。

a) 製品の名称及び呼び方[例 フェロニッケルスラグ細骨材 FNS 2.5 A(一般用途)]

b) 製品の質量

c) 製造業者名又はその略号

d) 製造工場名又はその略号

e) 製造年月日,製造年月,製造期間,製造番号若しくはロット番号,又はこれらの略号のいずれか一つ

12

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

以上

f)

製品の出荷年月日

g) 検査成績書に関する次の注意事項

− 検査成績書に示す単位量を超えてフェロニッケルスラグ骨材を配合してはならない旨の記載。

h) アルカリシリカ反応性が“無害でない”と判定された場合の情報

− アルカリシリカ反応性が“無害でない”こと,及び附属書Dによってアルカリシリカ反応の抑制対

策を行わなければならない旨の記載。

9

報告

フェロニッケルスラグ骨材の製造業者は,購入者から要求があった場合には,試験成績書を提出しなけ

ればならない。試験成績書の標準様式は,用途及び種類に応じて表15〜表20に示すものとする。

試験成績書に記載する事項は,次による。

なお,環境安全品質検査の結果については,i)若しくはj) のいずれか又は両方を,受渡当事者間の協議

によって選択することができる。

a) 製品の名称及び呼び方[例 フェロニッケルスラグ細骨材 FNS 2.5 A(一般用途)]

b) 規格番号及び規格値

c) 製造業者名又はその略号

d) 製造工場名又はその略号

e) フェロニッケルスラグ骨材の製造年月日,製造年月,製造期間,製造番号若しくはロット番号,又は

これらの略号のいずれか一つ以上

f)

化学成分,物理的性質,粒度,微粒分量及びアルカリシリカ反応性の試験結果

g) 検査成績書の発行年月日

h) 発行責任者

i)

環境安全形式検査に関する事項 環境安全形式検査に関する事項は,次による。

1) 試験事業者名

2) 環境安全形式試験の条件 環境安全形式試験の条件は,利用模擬試料又はフェロニッケルスラグ骨

材試料の別,環境安全形式試験に利用模擬試料を用いた場合のフェロニッケルスラグ骨材の配合条

件及び各粒度区分の混合割合を記載する。

3) フェロニッケルスラグ骨材の環境安全形式試験の結果

4) 検査結果の判定

5) 環境安全形式検査の有効期限

j)

環境安全受渡試験に関する事項 環境安全受渡試験に関する事項は,次による。

1) 試験事業者名

2) 環境安全受渡検査判定値

3) 環境安全受渡試験の結果

4) 検査結果の判定

13

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

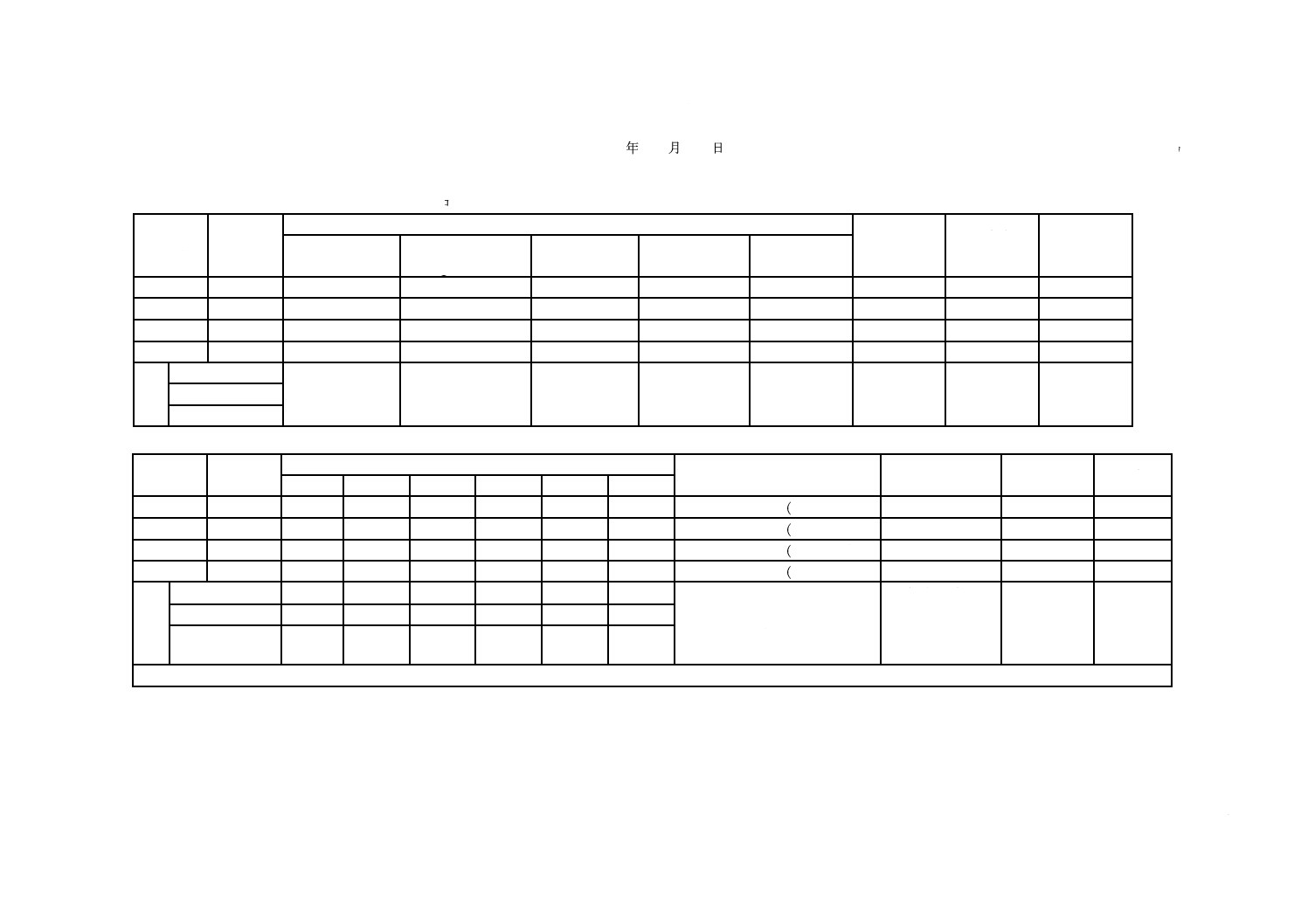

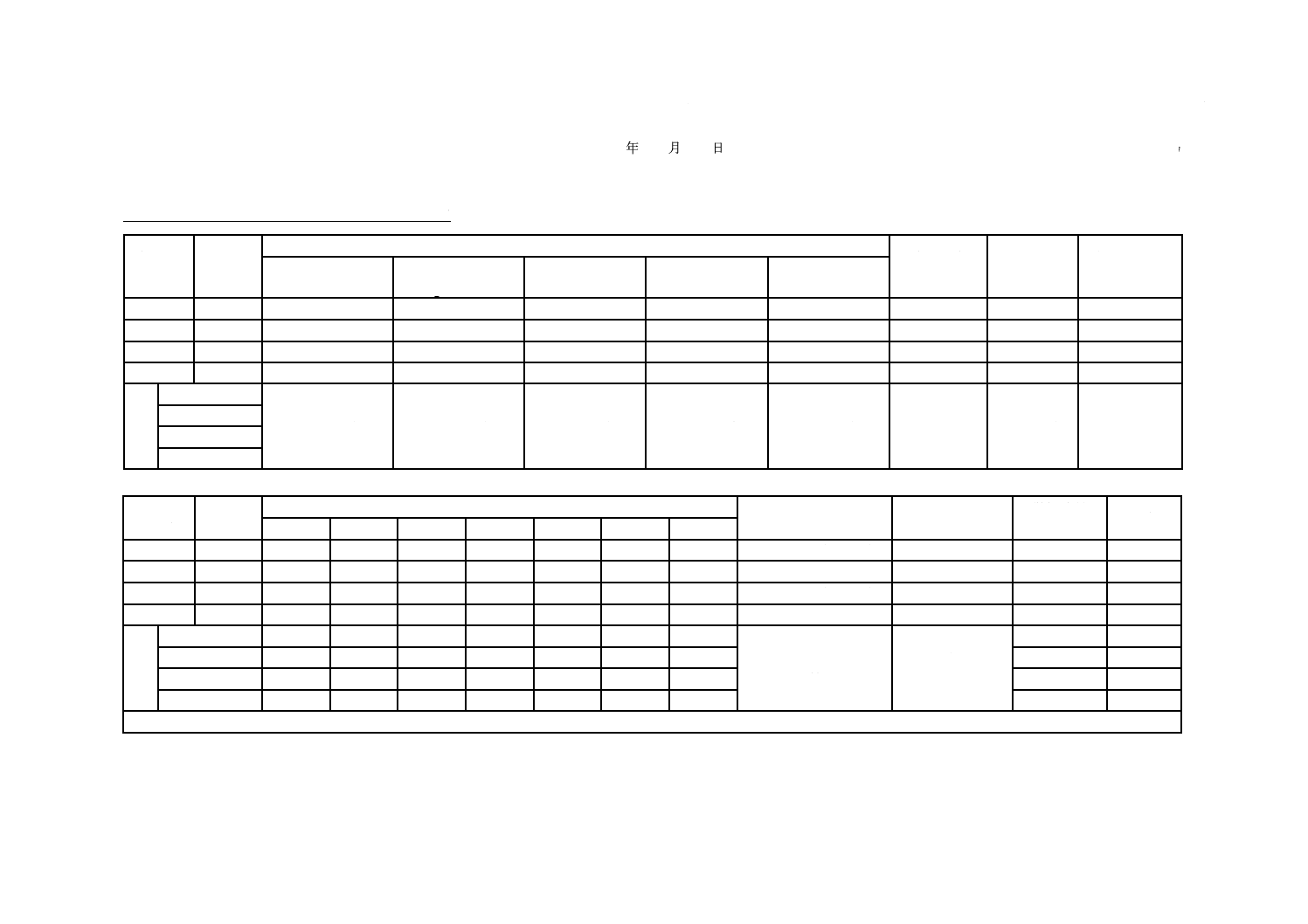

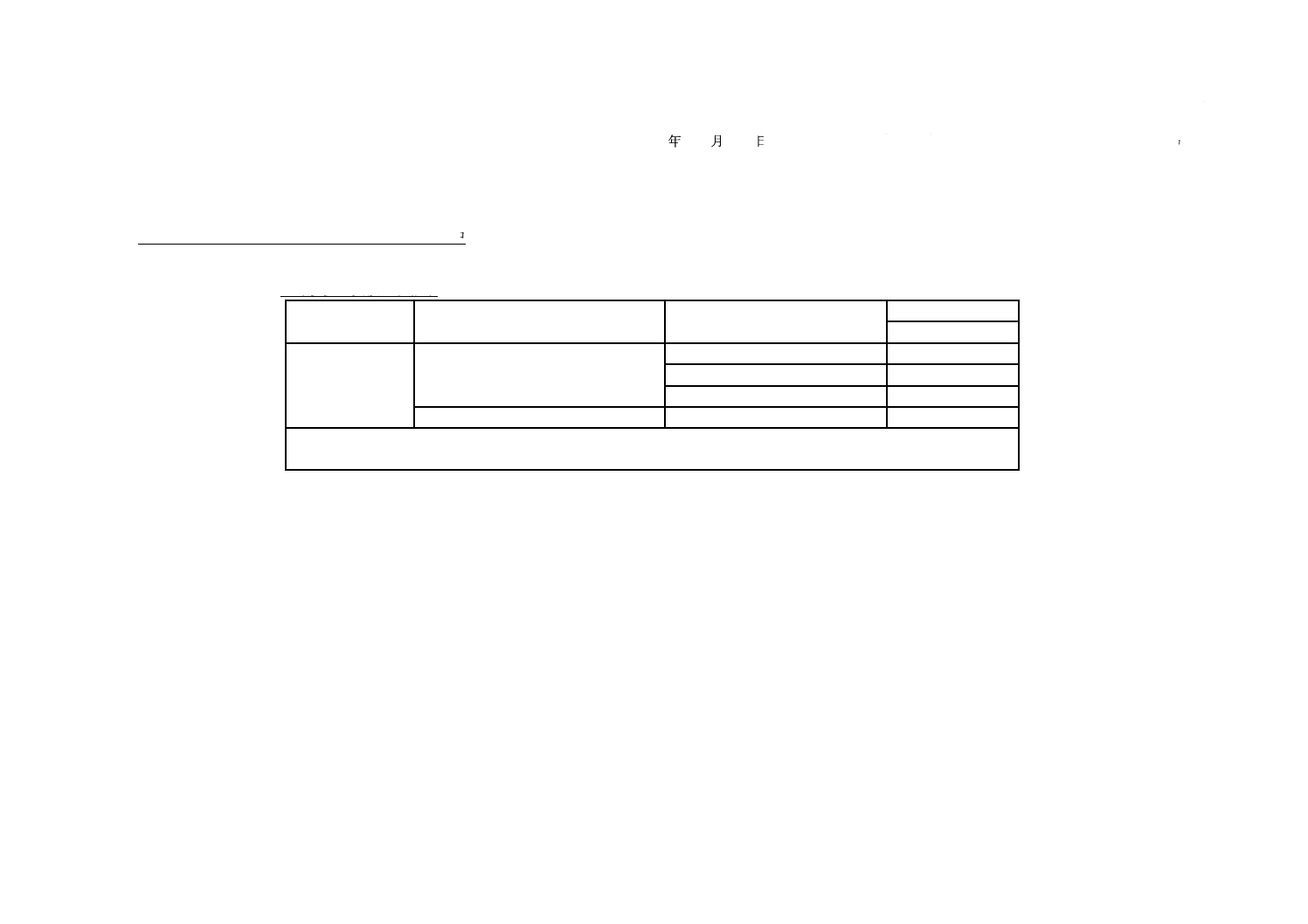

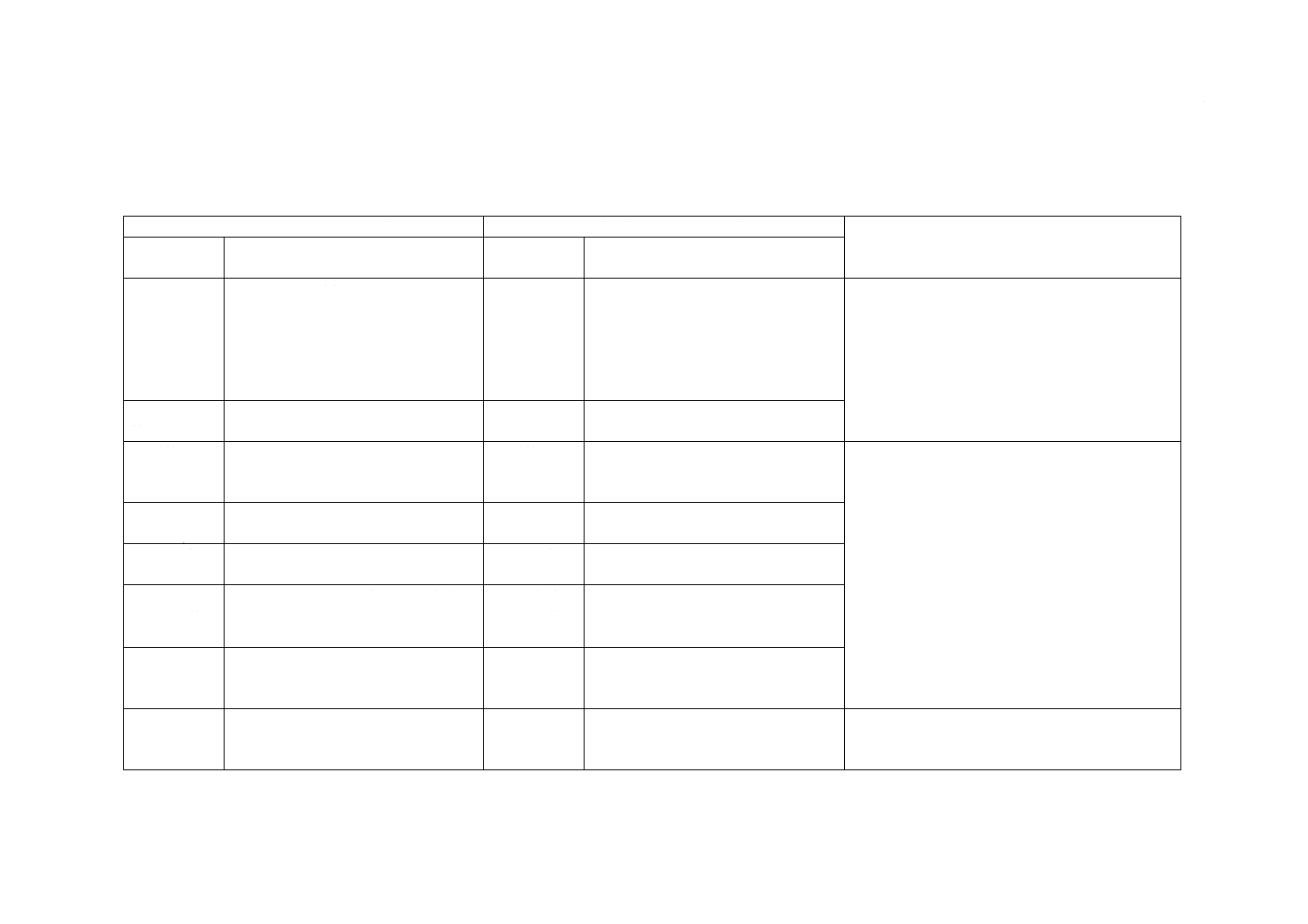

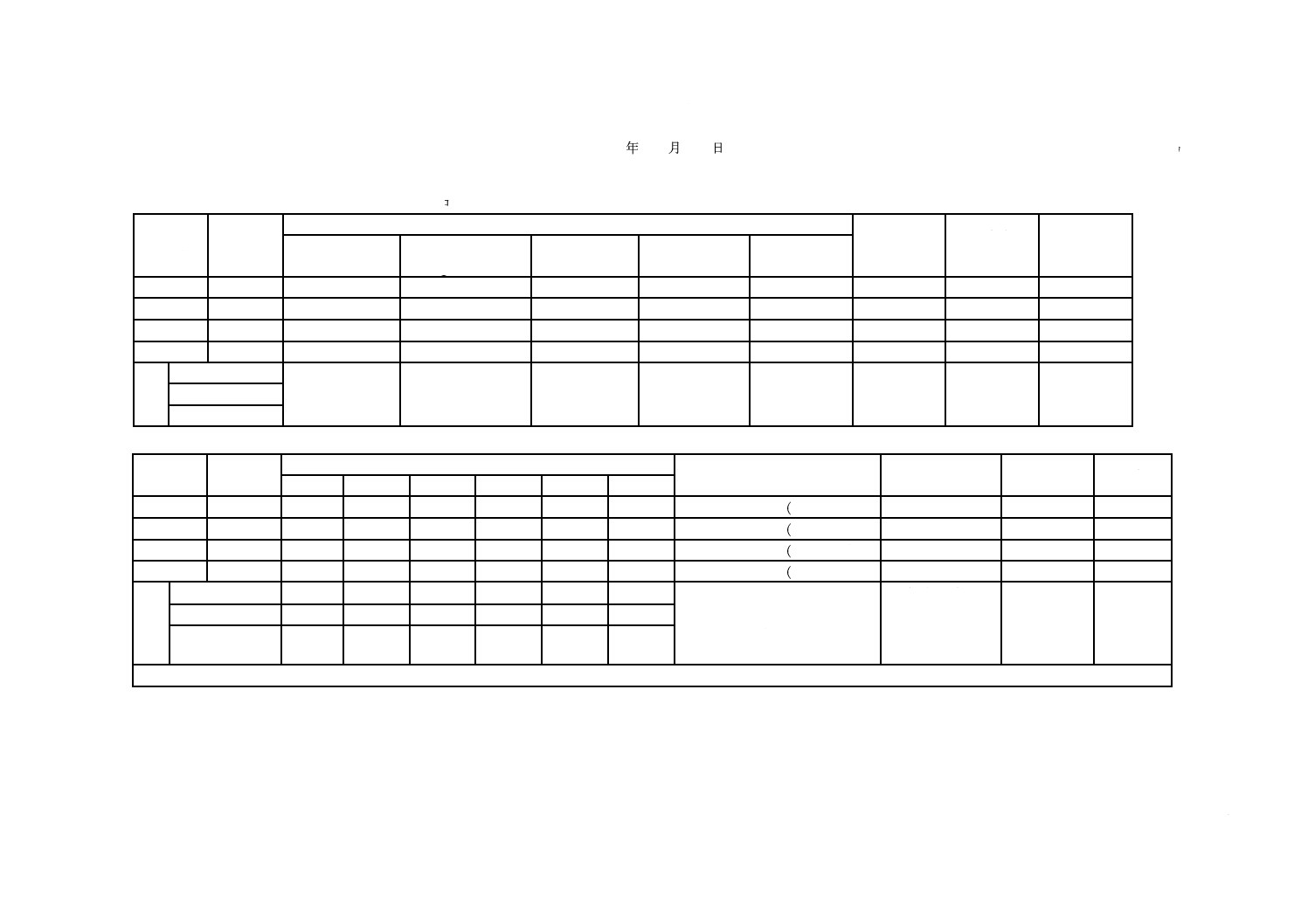

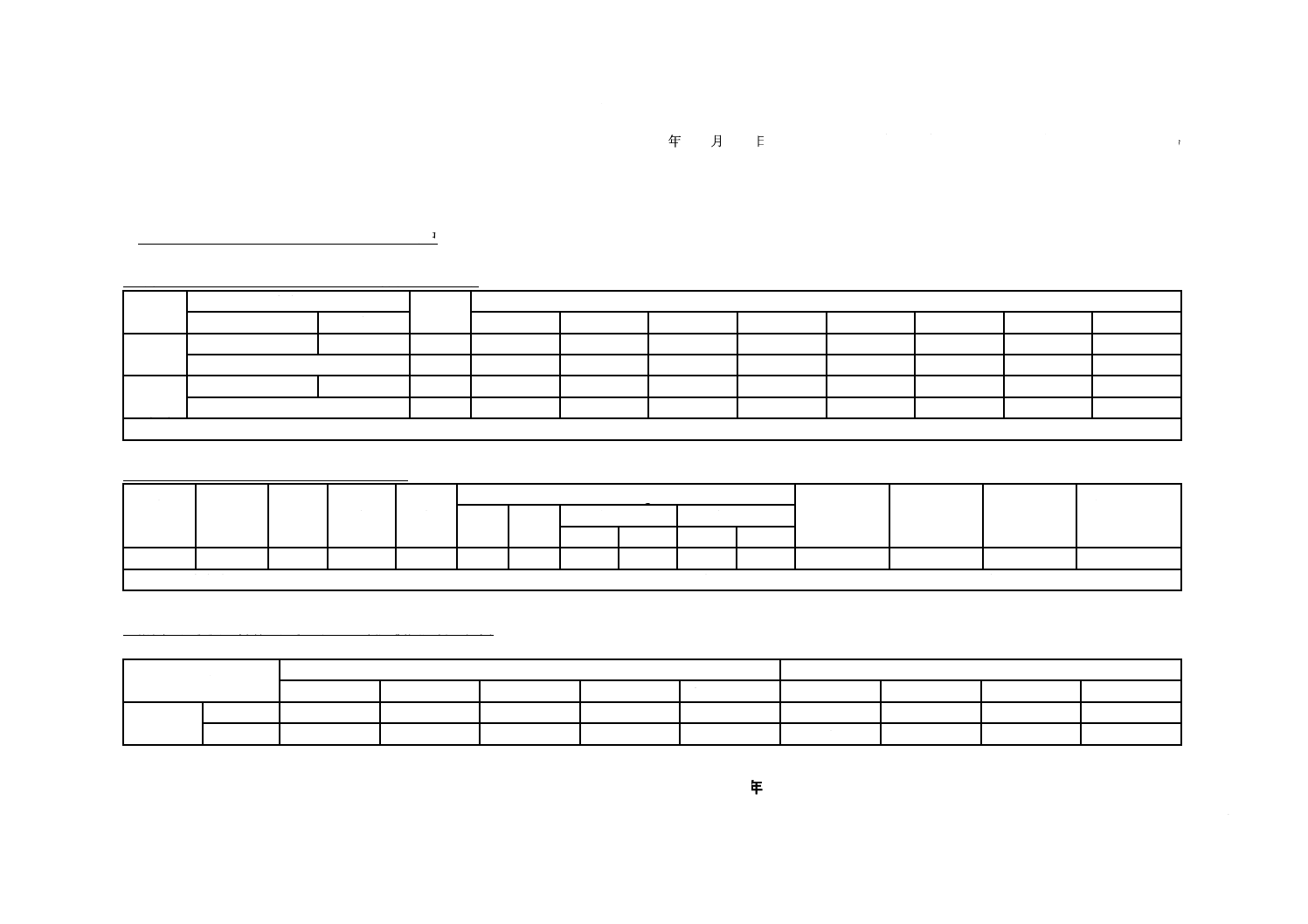

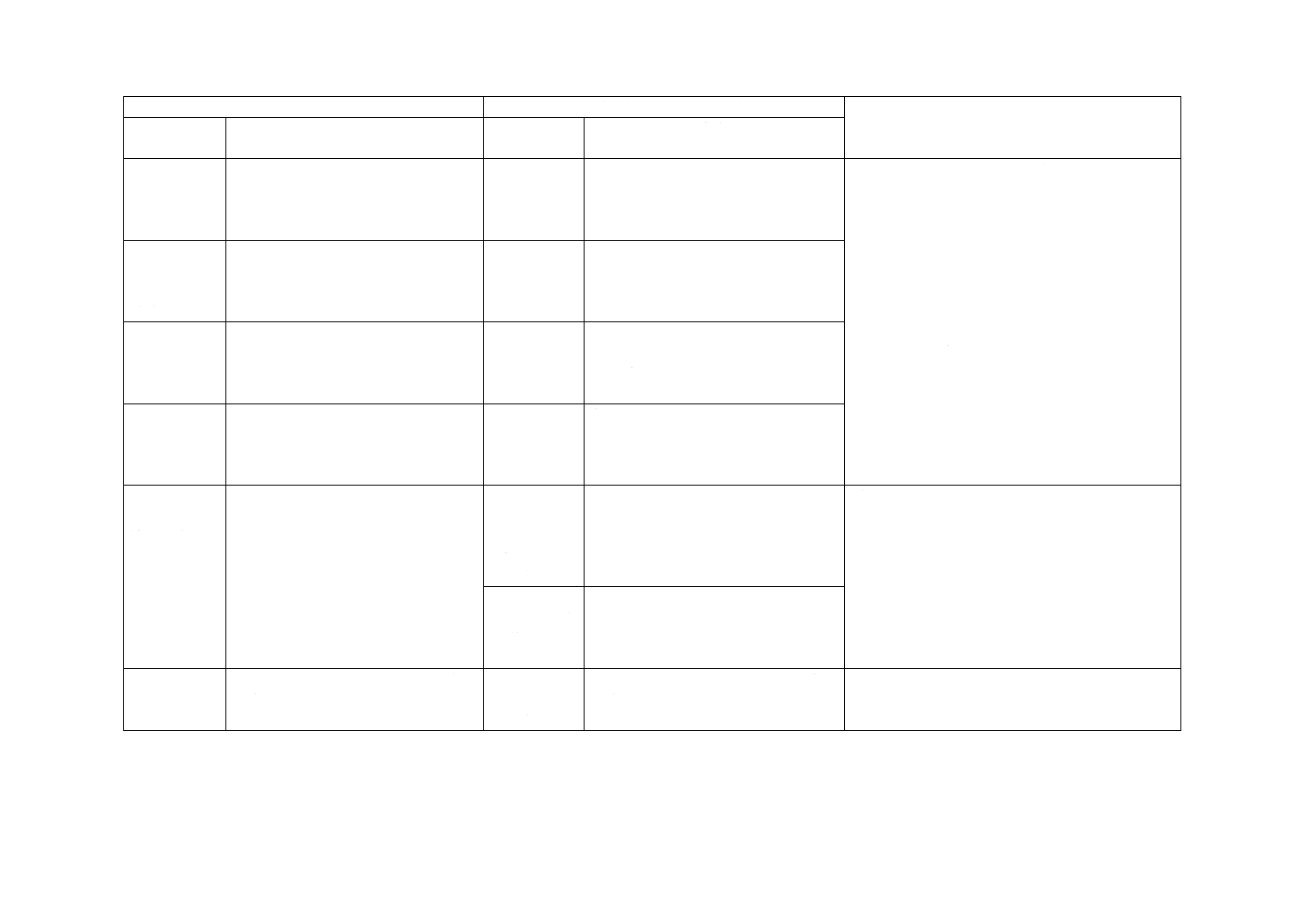

表15−コンクリート用フェロニッケルスラグ粗骨材試験成績書(JIS A 5011-2)

平成 年 月 日 製造業者 会社 工場

発行責任者:

御中

製品の

呼び名

ロット

番号

化学成分 (質量分率 %)

絶乾密度

g/cm3

吸水率

%

単位容積

質量

kg/L

酸化カルシウム

(CaOとして)

酸化マグネシウム

(MgOとして)

全硫黄

(Sとして)

全鉄

(FeOとして)

金属鉄

(Feとして)

規

定

値

FNG20-05

15.0以下

40.0以下

0.5以下

13.0以下

1.0以下

2.7以上

3.0以下

1.50以上

FNG20-15

FNG15-05

製品の

呼び名

ロット

番号

各ふるいを通るものの質量分率 %

粗粒率a)

アルカリシリカ

反応性

微粒分量

%

備考

25 mm

20 mm

15 mm

10 mm

5 mm

2.5 mm

( )

( )

( )

( )

規

定

値

FNG20-05

100

90〜100

−

20〜55

0〜10

0〜5

購入契約時に定められた粗粒

率に対して±0.30の範囲のも

のでなければならない。

判定試験結果に

よる区分をA又

はBと記入す

る。

FNG20-15

100

90〜100

−

0〜10

0〜 5

−

FNG15-05

−

100

90〜100

40〜70

0〜15

0〜5

注a) 括弧内は,購入契約時に定められた粗粒率を記入する。

2

A

5

0

11

-2

:

2

0

1

6

14

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

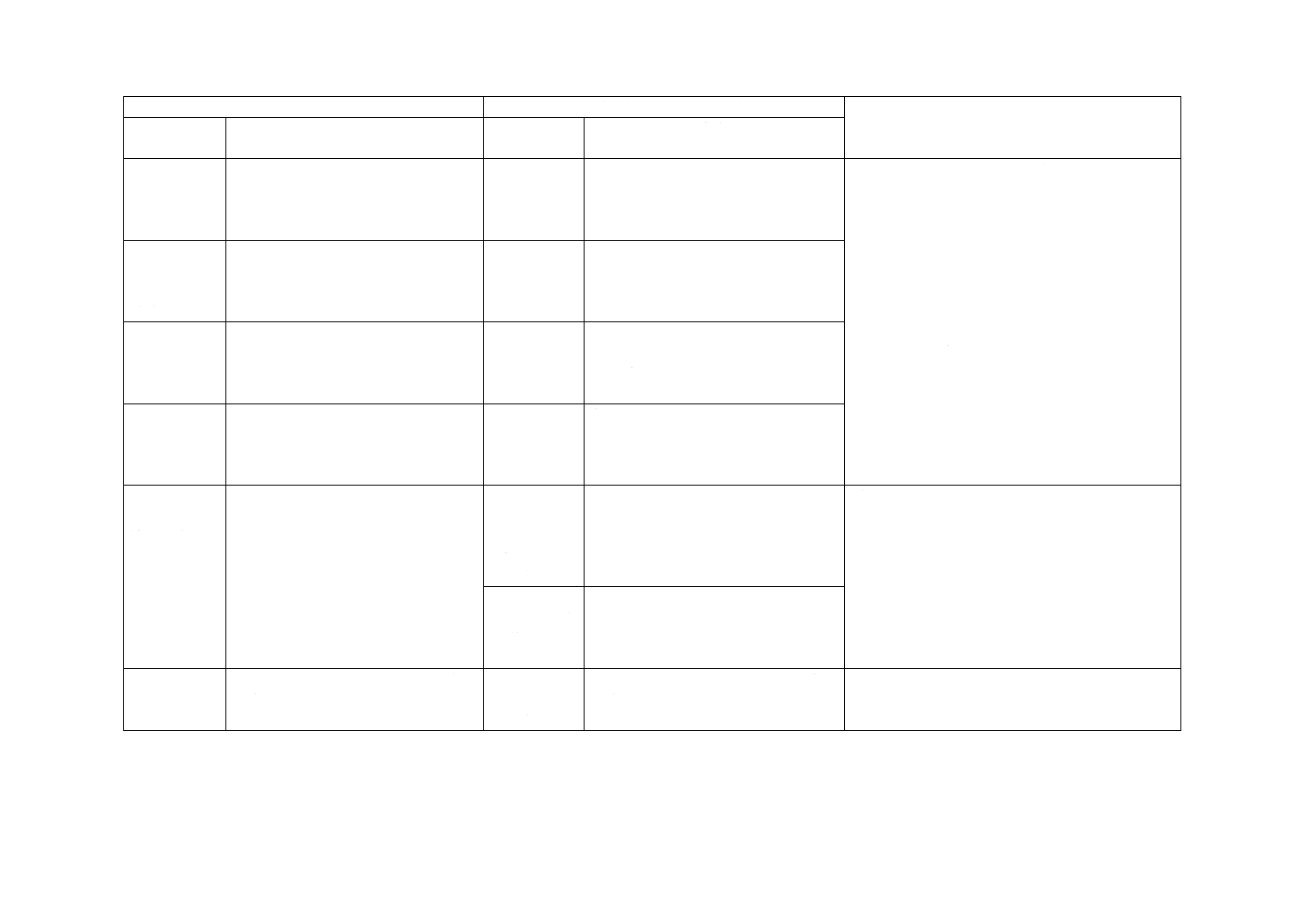

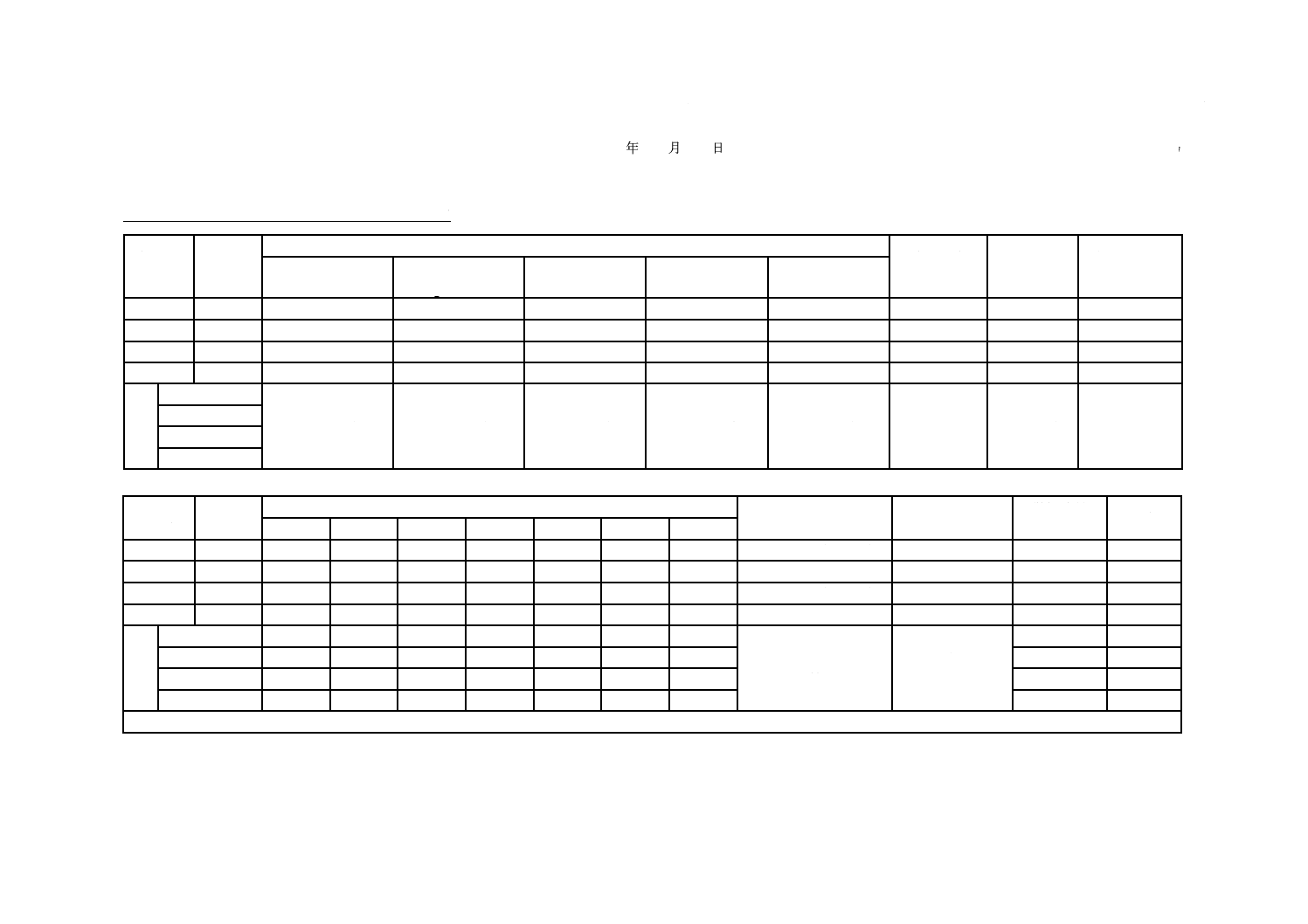

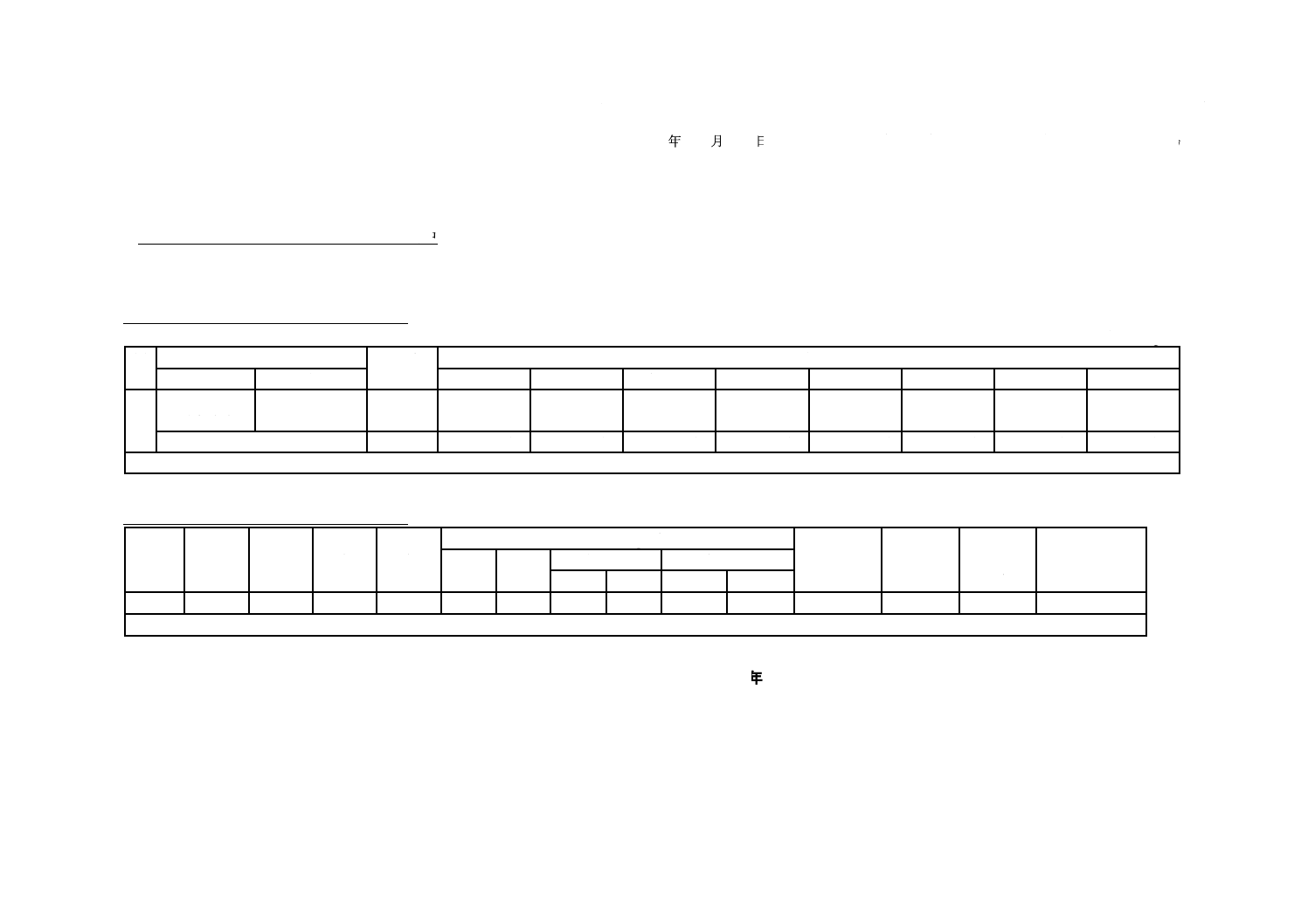

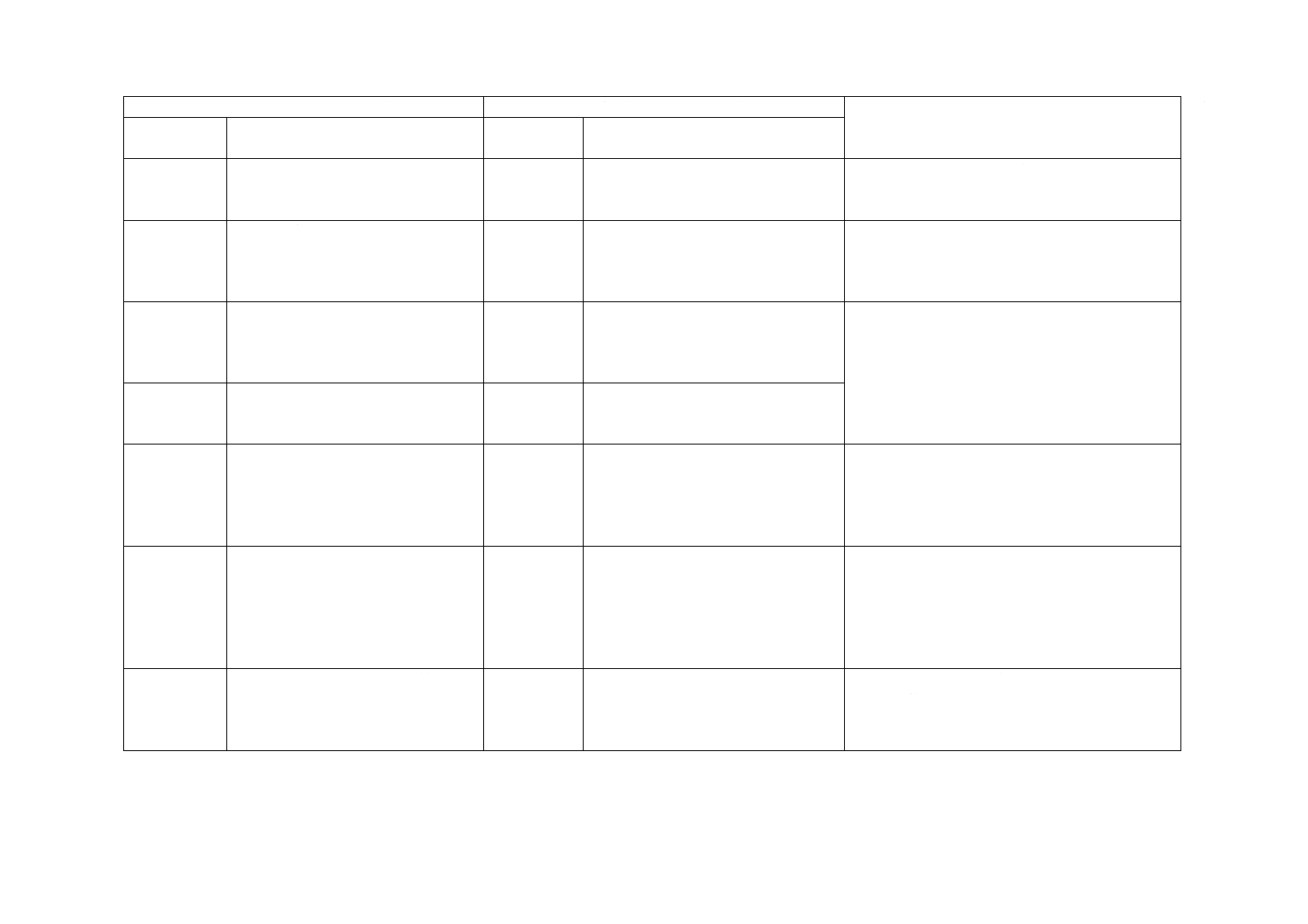

表16−コンクリート用フェロニッケルスラグ細骨材試験成績書(JIS A 5011-2)

平成 年 月 日 製造業者 会社 工場

発行責任者:

御中

製品の

呼び名

ロット

番号

化学成分 %

絶乾密度

g/cm3

吸水率

%

単位容積質量

kg/L

酸化カルシウム

(CaOとして)

酸化マグネシウム

(MgOとして)

全硫黄

(Sとして)

全鉄

(FeOとして)

金属鉄

(Feとして)

規

定

値

FNS5

15.0以下

40.0以下

0.5以下

13.0以下

1.0以下

2.7以上

3.0以下

1.50以上

FNS2.5

FNS1.2

FNS5-0.3

製品の

呼び名

ロット

番号

各ふるいを通るものの質量分率 %

粗粒率a)

アルカリシリカ

反応性

微粒分量

(%)

備考

10 mm

5 mm

2.5 mm

1.2 mm

0.6 mm

0.3 mm

0.15 mm

( )

( )

( )

( )

規

定

値

FNS5

100

90〜100

80〜100

50〜 90

25〜 65

10〜35

2〜15

購入契約時に定めら

れた粗粒率に対して

±0.20の範囲のもの

でなければならない。

判定試験結果に

よる区分をA又

はBと記入す

る。

FNS2.5

100

95〜100

85〜100

60〜 95

30〜 70

10〜45

5〜20

FNS1.2

−

100

95〜100

80〜100

35〜 80

15〜50

10〜30

FNS5-0.3

100

95〜100

45〜100

10〜 40

0〜 40

0〜15

0〜10

注a) 括弧内は,購入契約時に定められた粗粒率を記入する。

2

A

5

0

11

-2

:

2

0

1

6

15

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

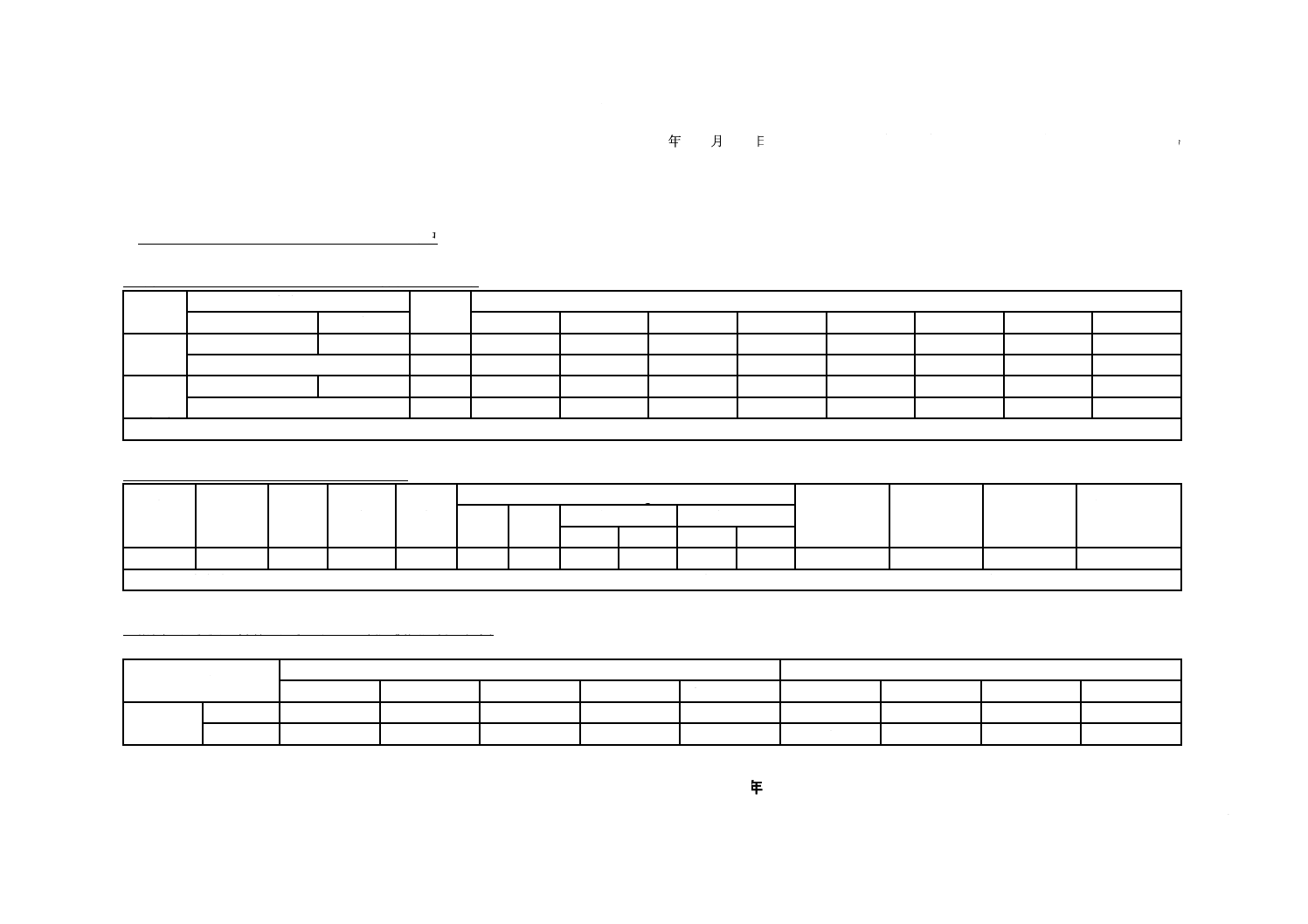

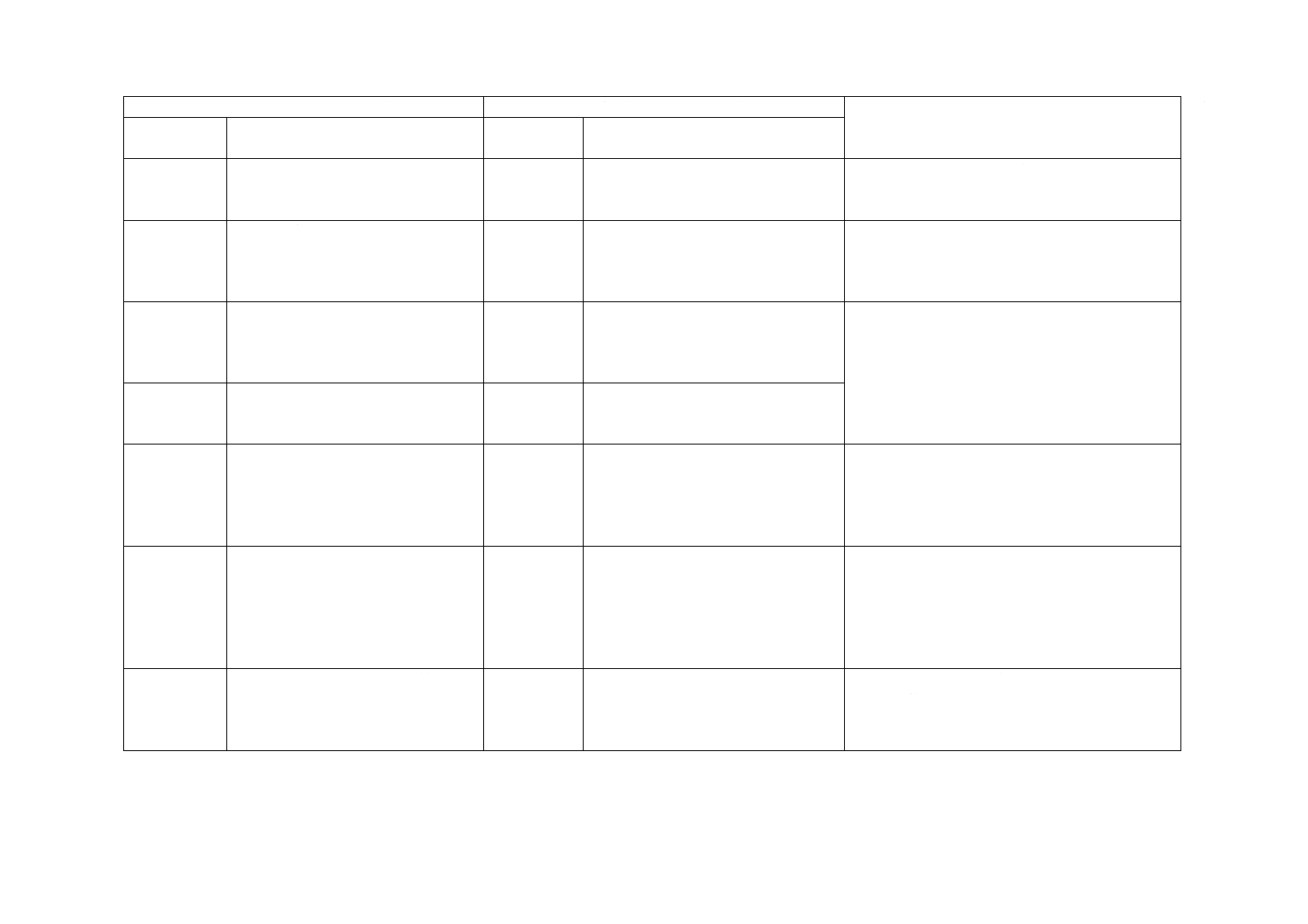

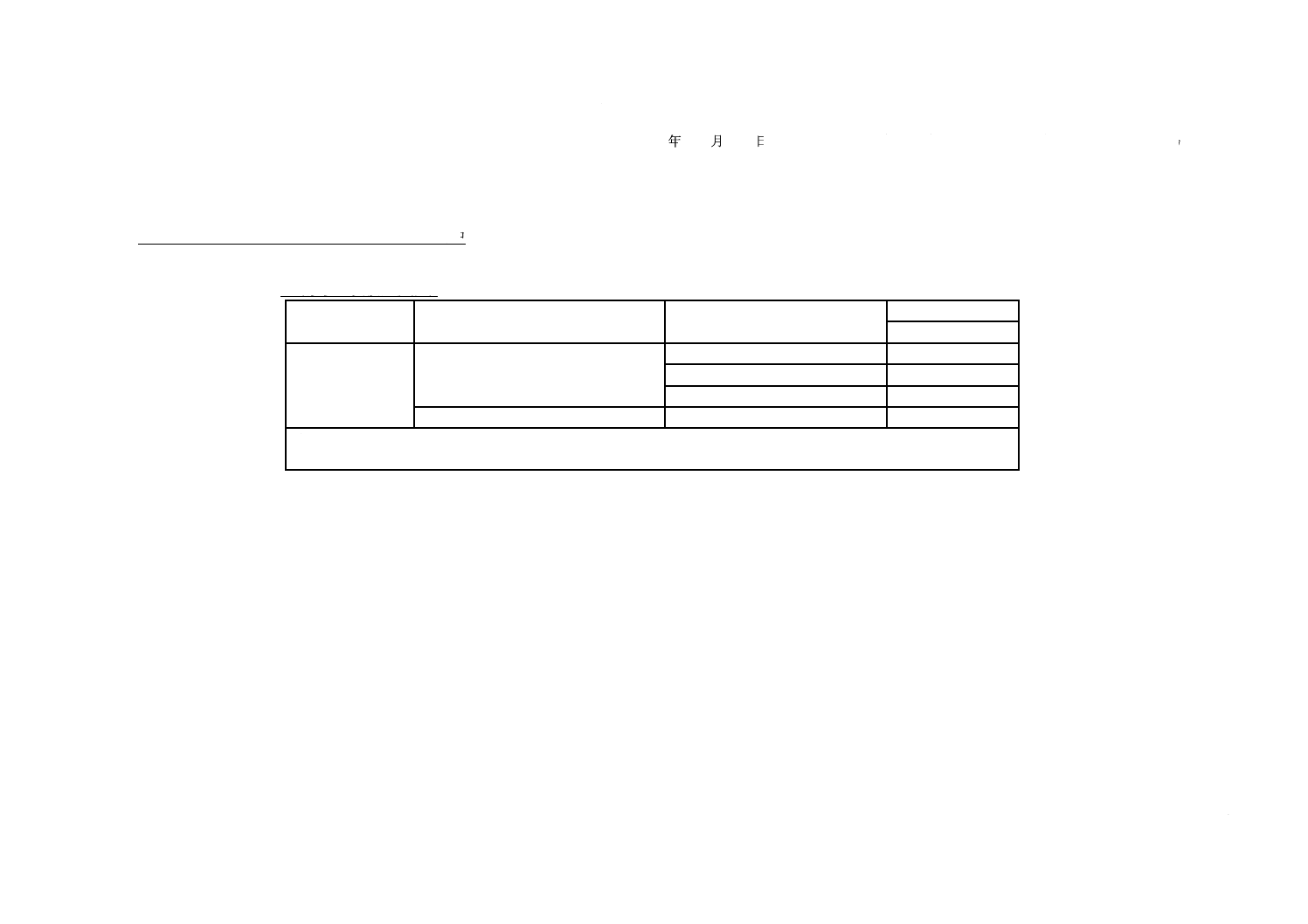

表17−コンクリート用フェロニッケルスラグ骨材(一般用途)環境安全形式試験成績書(JIS A 5011-2)

平成 年 月 日 製造業者 会社 工場

発行責任者:

試験実施事業者(利用模擬試料の調製):

試験実施事業者(検液の調製及び分析):

御中

・環境安全形式試験における溶出量及び含有量試験結果

区分

試験項目

ロット

番号

項目

試験の区分

対象a)

カドミウム

鉛

六価クロム

ひ素

水銀

セレン

ふっ素

ほう素

溶出量

mg/L

環境安全形式試験

環境安全品質基準

−

0.01以下

0.01以下

0.05以下

0.01以下

0.000 5以下

0.01以下

0.8以下

1以下

含有量

mg/kg

環境安全形式試験

環境安全品質基準

−

150以下

150以下

250以下

150以下

15以下

150以下

4 000以下

4 000以下

注a) 対象の欄には環境安全形式試験に用いた試料が利用模擬試料又はフェロニッケルスラグ骨材試料の別を示す。

・利用模擬試料に用いたコンクリートの配合

配合の

種類

水セメン

ト比

%

細骨材

率

%

FNS

混合率

%

FNG

混合率

%

単位量 kg/m3

化学混和剤

g

スランプ

cm

空気量

%

単位容積質量

kg/m3

W

C

細骨材

粗骨材

FNS

FNG

−この環境安全形式検査に用いたフェロニッケルスラグ骨材であっても,この表に示す混合率を超えてフェロニッケルスラグ骨材を配合してはならない。

・溶出量試験及び含有量試験に用いた利用模擬試料の粒度

単位 %

区分

溶出量試験に用いた利用模擬試料の粒度

含有量試験に用いた利用模擬試料の粒度

40 mm以上

40〜20 mm

20〜 5 mm

5〜2.5 mm

2.5 mm以下

2.0 mm以上

2.0〜0.6 mm

0.6〜0.15 mm 0.15 mm以下

質量分率

試験結果

規定値

0

30±5

40±5

10±5

20±5

0

50±5

25±5

25±5

環境安全形式検査結果の有効期限: 年 月 まで

2

A

5

0

11

-2

:

2

0

1

6

16

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

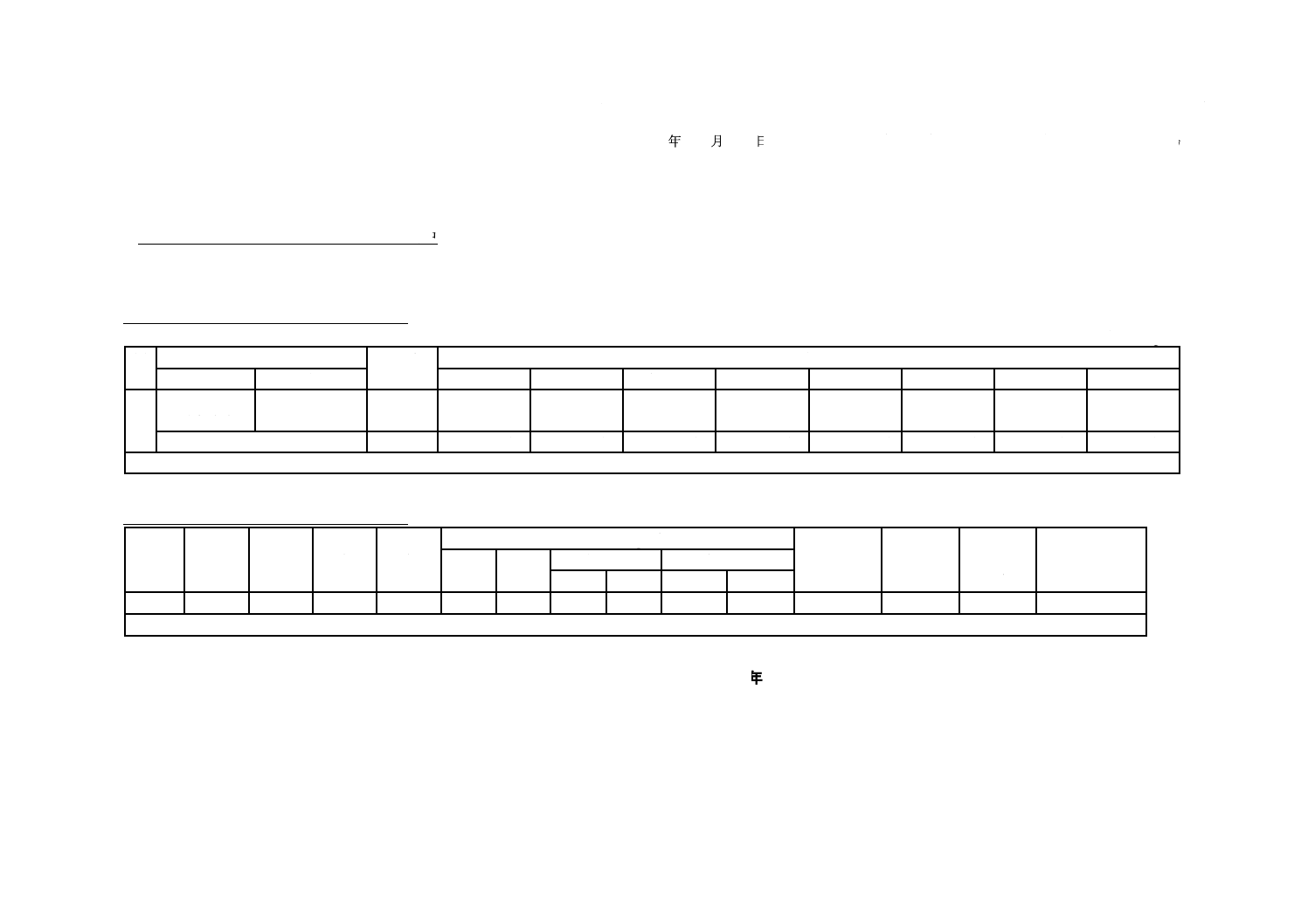

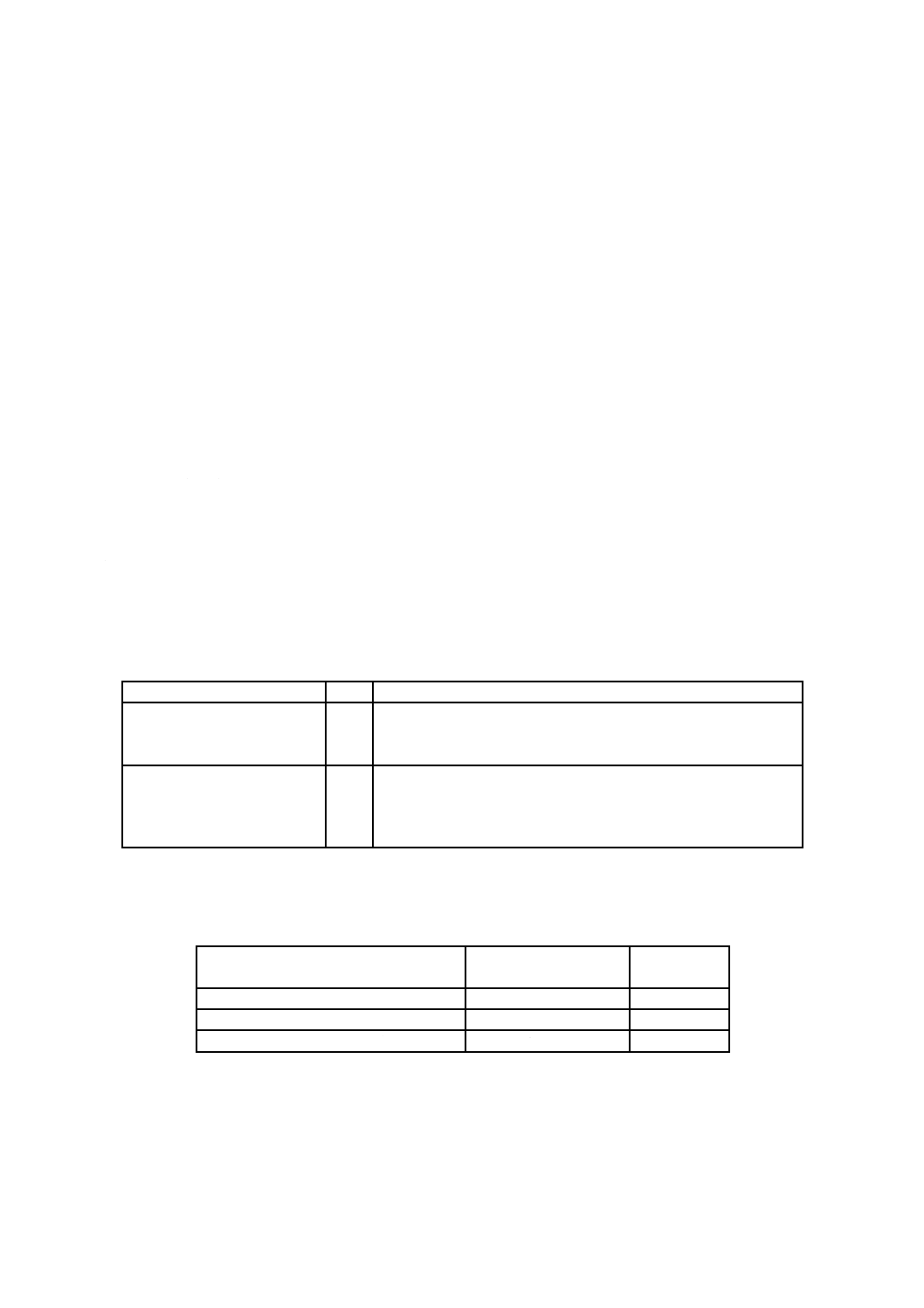

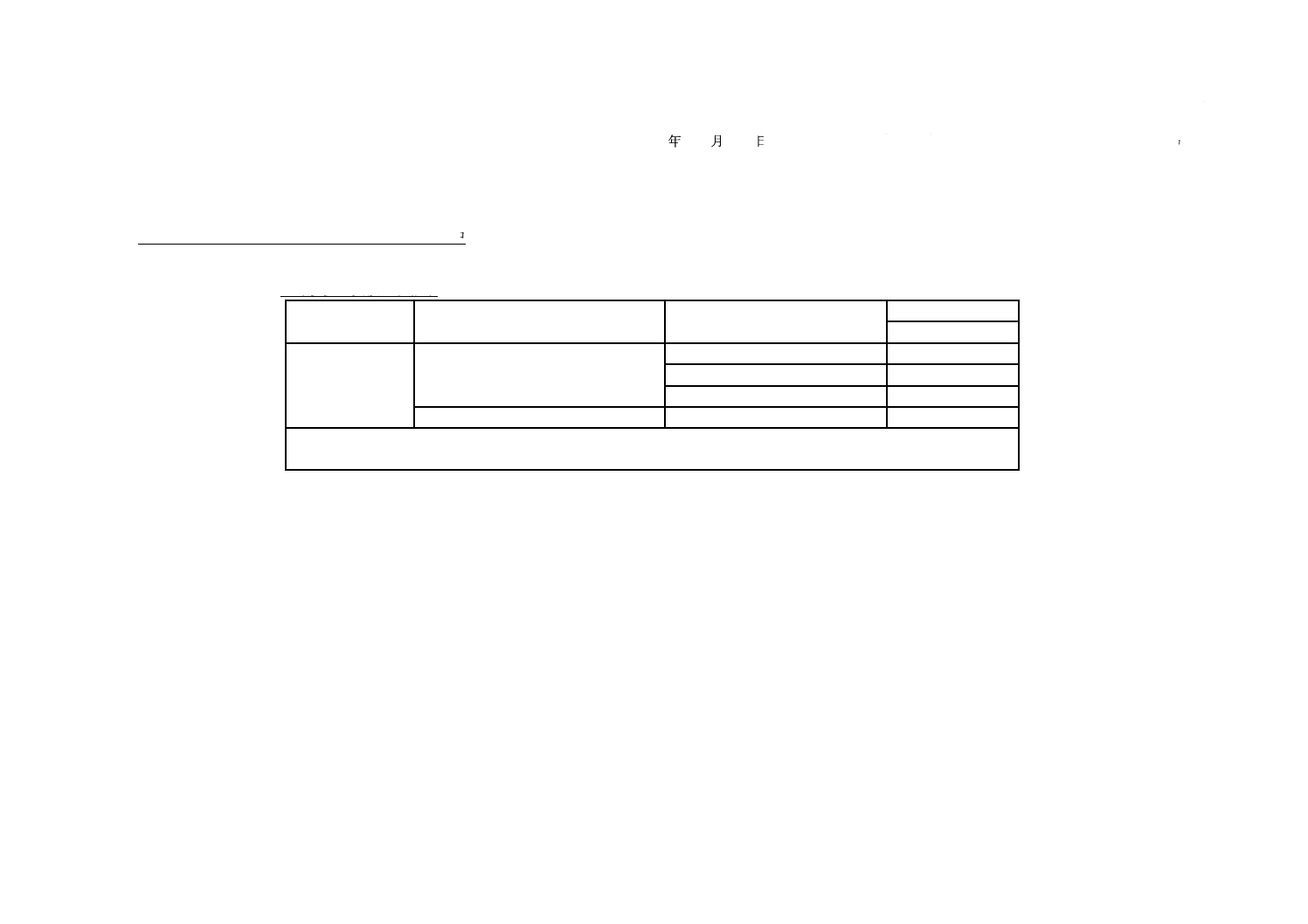

表18−コンクリート用フェロニッケルスラグ骨材(港湾用途)環境安全形式試験成績書(JIS A 5011-2)

平成 年 月 日 製造業者 会社 工場

発行責任者:

試験実施事業者(利用模擬試料の調製):

試験実施事業者(検液の調製及び分析):

御中

・環境安全形式試験における溶出量試験結果

単位 mg/L

区

分

試験の項目

ロット

番号

項目

試験の区分

対象a)

カドミウム

鉛

六価クロム

ひ素

水銀

セレン

ふっ素

ほう素

溶

出

量

環境安全

形式試験

環境安全品質基準

0.03以下

0.03以下

0.15以下

0.03以下

0.0015以下

0.03以下

15以下

20以下

注a) 対象の欄には環境安全形式試験に用いた試料が利用模擬試料又はフェロニッケルスラグ骨材試料の別を示す。

・利用模擬試料に用いたコンクリートの配合

配合の

種類

水セメ

ント比

%

細骨材

率

%

FNS

混合率

%

FNG

混合率

%

単位量 kg/m3

化学混和剤

g

スランプ

cm

空気量

%

単位容積質量

kg/m3

W

C

細骨材

粗骨材

FNS

FNG

−この環境安全形式検査に用いたフェロニッケルスラグ骨材であっても,この表に示す骨材混合率を超えてフェロニッケルスラグ骨材を配合してはならない。

環境安全形式検査結果の有効期限: 年 月 まで

2

A

5

0

11

-2

:

2

0

1

6

17

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表19−コンクリート用フェロニッケルスラグ骨材(一般用途)環境安全受渡試験成績書(JIS A 5011-2)

平成 年 月 日 製造業者 会社 工場

発行責任者:

検査実施事業者:

御中

・環境安全受渡試験結果

区分

試験項目

ロット番号又は製造期間

項目

ふっ素

溶出量

mg/L

環境安全受渡試験結果

環境安全受渡検査判定値a)

注a) 環境安全受渡検査判定値は,環境安全形式検査を利用模擬試料で行った場合は,附属書Cに準拠して定め

る。フェロニッケルスラグ骨材試料を用いる場合は,表10の値とする。

2

A

5

0

11

-2

:

2

0

1

6

18

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

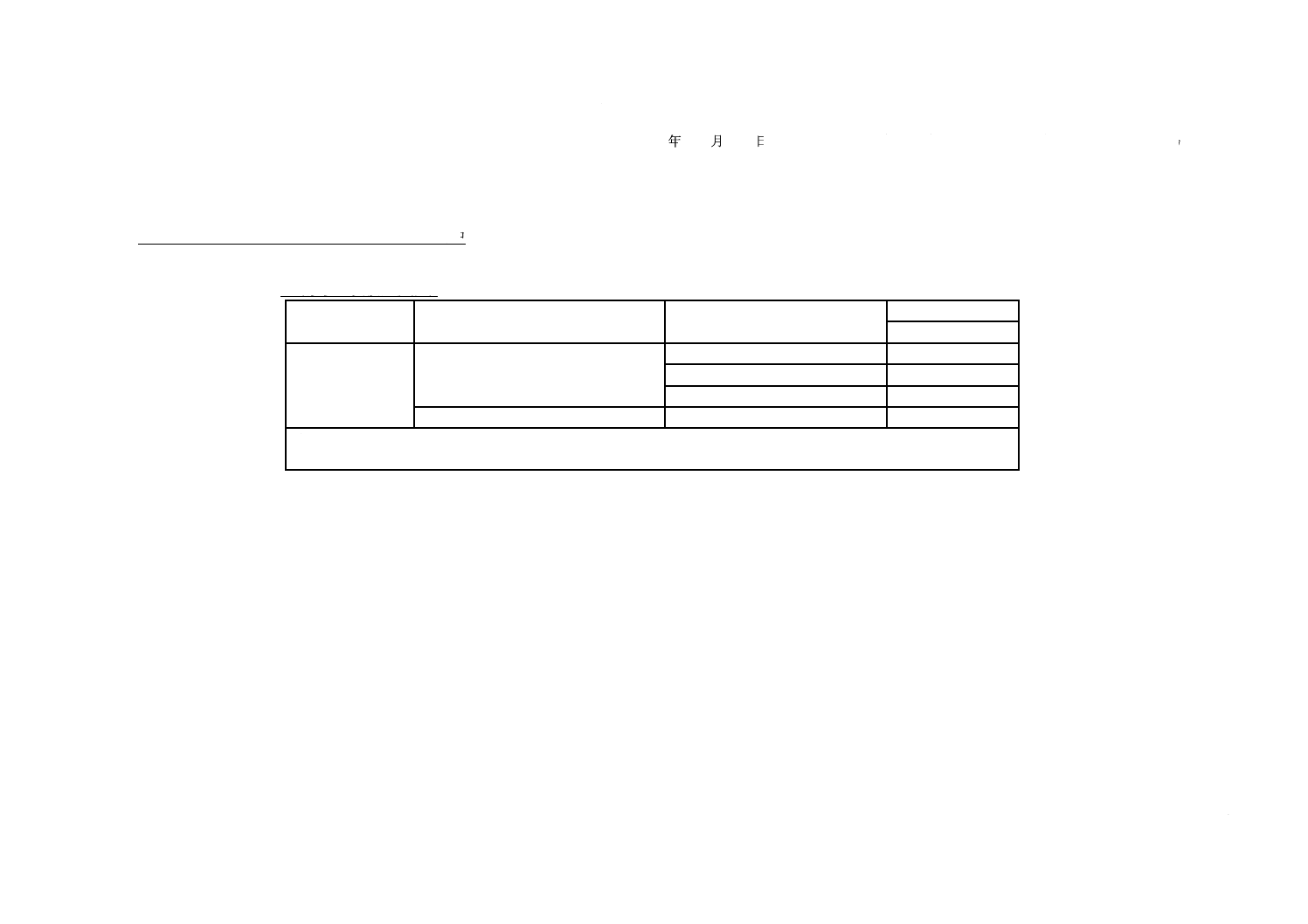

表20−コンクリート用フェロニッケルスラグ骨材(港湾用途)環境安全受渡試験成績書(JIS A 5011-2)

平成 年 月 日 製造業者 会社 工場

発行責任者:

検査実施事業者:

御中

・環境安全受渡試験結果

区分

試験項目

ロット番号又は製造期間

項目

ふっ素

溶出量

mg/L

環境安全受渡試験結果

環境安全受渡検査判定値a)

注a) 環境安全受渡検査判定値は,環境安全形式検査を利用模擬試料で行った場合は,附属書Cに準拠して定め

る。フェロニッケルスラグ骨材試料を用いる場合は,表11の値とする。

2

A

5

0

11

-2

:

2

0

1

6

19

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

フェロニッケルスラグ骨材の化学成分分析方法

A.1 概要

この附属書は,フェロニッケルスラグ骨材の化学成分分析方法について規定する。

A.2 分析項目

ここで規定する分析項目は,次による。

a) 酸化カルシウム(CaOとして)

b) 酸化マグネシウム(MgOとして)

c) 全硫黄(Sとして)

d) 全鉄(FeOとして)

e) 金属鉄(Feとして)

A.3 一般事項

分析方法に共通な一般事項は,JIS K 0050,JIS K 0115,JIS K 0116,JIS K 0119,JIS K 0121及びJIS Z

2616による。

A.4 試料の採り方及び取扱い方

A.4.1 試料の採取

試料の採取及び約500 gとするまでの試料の縮分は,JIS M 8100による。

A.4.2 試料の調製

試料の調製は,次による。

a) 採取した試料約500 gを温度100〜110 ℃で恒量となるまで乾燥した後,めのう製乳鉢,又は異物の混

入などで試料が汚染されないことをあらかじめ確認した粉砕機でJIS Z 8801-1に規定する公称目開き

600 μmの金属製網ふるいを試料の全量が通過するまで粉砕する。ただし,粉砕機を使用する場合にお

いて,全量を600 μm未満に粉砕できる条件をあらかじめ確認している場合は,600 μmふるいは使用

しなくともよい。

b) 次に,約30 gの試料を得るまで縮分し,これを更にめのう製乳鉢内又は粉砕機でJIS Z 8801-1に規定

する公称目開き150 μmの金属製網ふるいを全量通過させるまですり潰す。

c) すり潰した試料は,温度105±5 ℃に調節されている空気浴に入れて乾燥し,2時間ごとに空気浴から

取り出し,デシケータ中で常温まで放冷する。放冷後,試料の質量を測定し,乾燥による質量減少が

2時間につき0.1 %以下になるまでこの操作を繰り返す。

A.4.3 試料のはかり方

試料のはかり方は,次による。

a) 試料のはかりとりに際しては,試料をよくかき混ぜて平均組成が得られるように注意し,また,異物

が混入していないことを確かめなければならない。

b) 試料のはかりとりには,化学はかりを用いる。

20

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5 分析値の結果の表し方

分析結果の表し方は,次による。

a) 分析回数 同一分析所で2回の繰返し分析を行い,平均して分析値とする。

b) 空試験 分析に当たっては空試験を行い,測定値を補正する。

c) 分析値の表示 分析値は,質量分率%で表し,四捨五入によって小数点以下1桁で示す。

A.6 酸化カルシウム定量方法

A.6.1 定量方法の区分

フェロニッケルスラグ骨材中の酸化カルシウムの定量方法は,次のいずれかによる。

a) EDTA滴定法 この方法は,酸化カルシウム含有率(質量分率)0.2 %以上の試料に適用する。

b) 原子吸光法 この方法は,酸化カルシウム含有率(質量分率)10 %以下の試料に適用する。

c) 蛍光X線分析法 この方法は,酸化カルシウム含有率(質量分率)0.01〜15.0 %の試料に適用する。

A.6.2 EDTA滴定法

A.6.2.1 要旨

試料を塩酸,ふっ化水素酸及び過塩素酸で分解した後,塩酸に溶解しトリエタノールアミン及びシアン

化カリウムで妨害イオンをマスキングし,水酸化カリウムでpH調整した後,カルセインを指示薬として

エチレンジアミン四酢酸二水素二ナトリウム(EDTA2Na)溶液で滴定する。

A.6.2.2 試薬

試薬は,次による。

a) 塩酸

b) 塩酸(1+1)

c) ふっ化水素酸

d) 過塩素酸

e) 水酸化カリウム溶液 水酸化カリウム溶液は,水酸化カリウム250 gを水に溶かして1 000 mLとする。

これをポリエチレン製容器に保存する。

f)

シアン化カリウム溶液(100 g/L) シアン化カリウム溶液は,ポリエチレン製容器に保存する。

g) トリエタノールアミン溶液 2,2',2''-ニトリロトリエタノール1)と水の体積2とを混合したもの。

注1) 別名 トリエタノールアミン

h) 0.01 mol/Lエチレンジアミン四酢酸二水素二ナトリウム溶液(0.01 mol/L EDTA2Na溶液)

(C10H14O8N2Na2・H2O:3.722 g/L) 0.01 mol/Lエチレンジアミン四酢酸二水素二ナトリウム溶液の調

製,標定及び計算は,JIS K 8001のJA.6.4(滴定用溶液の調製,標定及び計算)c)[エチレンジアミ

ン四酢酸二水素二ナトリウム溶液(EDTA2Na溶液)]4)[0.01 mol/Lエチレンジアミン四酢酸二水素

二ナトリウム溶液(0.01 mol/L EDTA2Na溶液)]による。

i)

カルセイン指示薬 カルセイン指示薬は,フルオレッセインビスメチルイミノ二酢酸0.1 gを硫酸カリ

ウム10 gと粉砕混合する。

A.6.2.3 試料はかりとり量

試料は,0.5 gを0.1 mgの精度ではかりとる。

A.6.2.4 操作

操作は,次による。

a) 試料をはかりとってポリ四ふっ化エチレンビーカ(300 mL)又は白金皿(例 JIS H 6202に規定する

21

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

75番)に移し入れ,水で潤し,塩酸15 mL,過塩素酸10 mL及びふっ化水素酸10 mLを加え,白金線

でよくかき混ぜ,砂浴上で注意して加熱分解し,過塩素酸の白煙を激しく発生させ,蒸発乾固する。

b) 放冷後,ポリ四ふっ化エチレンビーカ(300 mL)又は白金皿の内壁を水洗いし,過塩素酸1 mLを加

えて再び加熱して蒸発乾固する。

c) 放冷後,塩酸(1+1)5 mL及び水約10 mLを加え,時計皿で覆い水浴上で約10分間加熱する。

d) 冷却後,時計皿を水洗いして除き,250 mLの全量フラスコに移し入れ,標線までうすめる。ただし,

不溶解残さ(渣)が認められたときは,JIS P 3801に規定する5種Bのろ紙を用いてろ過する。

e) この溶液から,100 mLをビーカ(500 mL)に正確に分取し,水で約200 mLにうすめ,トリエタノー

ルアミン(1+2)20 mL,水酸化カリウム溶液10 mL及びシアン化カリウム溶液1 mLを加えて数分間

放置する。

f)

カルセイン指示薬約0.05 gを加え,0.01 mol/L EDTA2Na溶液で,蛍光性緑色が消え,だいだい色にな

るまで滴定する。

注記1 黒用紙又は黒色板上で行うと終点が判別しやすい。

注記2 滴定後の溶液は,シアンイオンを分解する処理をした後,捨てる。

A.6.2.5 空試験

空試験は,試料を用いないで試料と同じ操作を試料と並行して行う。

A.6.2.6 計算

試料中の酸化カルシウム(CaO)含有率を,式(A.1)によって算出する。

100

100

250

608

005

.0

)

(

2

1

×

×

×

×

−

=

m

F

V

V

CaO

······································ (A.1)

ここに,

CaO: 酸化カルシウムの含有率(質量分率%)

V1: 試料溶液の0.01 mol/L EDTA2Na溶液使用量(mL)

V2: 空試験液の0.01 mol/L EDTA2Na溶液使用量(mL)

F: EDTA2Na溶液(0.01 mol/L)のファクター

m: 試料のはかりとり量(g)

A.6.3 原子吸光法

A.6.3.1 要旨

試料を塩酸,ふっ化水素酸及び過塩素酸で分解した後,溶液を原子吸光光度計の空気・アセチレンフレ

ーム中に噴霧し,その吸光度を測定する。

A.6.3.2 試薬

試薬は,次による。

a) 塩酸

b) 塩酸(1+1)

c) 過塩素酸

d) ふっ化水素酸

e) ランタン溶液(50 g La/L) ランタン溶液は,酸化ランタン58.6 gをはかりとり,ビーカ(500 mL)

に移し入れ,塩酸(1+1)200 mLを加え,加熱して溶解し,水で1 000 mLにうすめる。

f)

塩化アルミニウム溶液 塩化アルミニウム溶液は,金属アルミニウム(99.9 %以上)0.8 gをはかりと

り,ビーカ(300 mL)に移し入れ,塩酸(1+1)25 mLを加えて加熱溶解する。冷却後,500 mLの全

量フラスコに移し入れ,水で標線までうすめる。この溶液1 mLは,3.0 mgの酸化アルミニウムに相

当する。

22

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) カルシウム標準液(CaO:0.5 mg/mL) カルシウム標準液は,炭酸カルシウム0.892 gをはかりとり,

塩酸(1+1)30 mLを徐々に加えて溶解する。冷却後,1 000 mLの全量フラスコに移し入れ,水で標

線までうすめる。

注記 ランタン溶液の代わりに塩化ストロンチウム溶液を用いてもよい。この場合,塩化ストロン

チウム(六水和物)152 gを水に溶かし,塩酸(1+1)40 mLを加えて,水で1 000 mLにう

すめる。

A.6.3.3 試料はかりとり量

試料は,0.2 gを0.1 mgの精度ではかりとる。

A.6.3.4 操作

A.6.3.4.1 試料溶液の調製

試料溶液の調製は,次による。

a) 試料をはかりとってポリ四ふっ化エチレンビーカ(300 mL)又は白金皿に移し入れる。

b) 水で潤し,過塩素酸5 mL及びふっ化水素酸10 mLを加え,白金線でよくかき混ぜ,砂浴上で注意し

て加熱分解し,過塩素酸の白煙を激しく発生させて蒸発乾固させる。

c) 冷却後,ポリ四ふっ化エチレンビーカ(300 mL)又は白金皿の内壁を水洗いし,過塩素酸3 mLを加

えて再び加熱し,白煙を発生させる。乾固近くなったらやや低温で完全に乾固する。

d) 塩酸(1+1)5 mL及び水約10 mLを加え,時計皿で覆って水浴上で約10分間加熱する。

e) 冷却後,時計皿を水洗いして除き,100 mLの全量フラスコに移し入れ,ランタン溶液10 mLを加え

水で標線までうすめる。

A.6.3.4.2 吸光度の測定

A.6.3.4.1 e) で得た溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の空気・アセチレンフレ

ーム中に噴霧し,波長422.7 nmにおける吸光度を測定する。

A.6.3.5 空試験

空試験は,試料を用いないで,試料と同じ操作を試料と並行して行う。

A.6.3.6 検量線の作成

検量線の作成は,次の手順によって行う。

a) カルシウム標準液[A.6.3.2 g)]0〜5 mLを100 mLの全量フラスコに段階的にとり,塩化アルミニウ

ム溶液[A.6.3.2 f)]1 mL,ランタン溶液[A.6.3.2 e)]10 mL及び塩酸(1+1)4 mLを加えて,水で標

線までうすめる。

b) この溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の空気・アセチレンフレーム中に噴

霧し,波長422.7 nmにおける吸光度を試料と並行して測定し,得た吸光度と酸化カルシウム量との関

係線を作成し,その関係線が原点を通るように平行移動して検量線とする。

A.6.3.7 計算

試料中の酸化カルシウム(CaO)含有率を,式(A.2)によって算出する。

(

)

100

103

2

1

×

×

−

=

−

m

C

C

CaO

························································ (A.2)

ここに,

CaO: 酸化カルシウムの含有率(質量分率%)

C1: 試料溶液中の酸化カルシウム濃度(mg/100 mL)

C2: 空試験液中の酸化カルシウム濃度(mg/100 mL)

m: 試料のはかりとり量 (g)

23

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.6.4 蛍光X線分析法

蛍光X線分析法は,A.11による。

A.7 全硫黄定量方法

A.7.1 定量方法の区分

フェロニッケルスラグ骨材中の全硫黄の定量方法は,次のいずれかによる。

a) 熱分解−水酸化ナトリウム滴定方法 この方法は,硫黄含有率(質量分率)0.005 %以上の試料に適用

する。

b) 熱分解−赤外線吸収方法 この方法は,硫黄含有率(質量分率)0.003 %以上の試料に適用する。

c) 蛍光X線分析法 この方法は,硫黄含有率(質量分率)0.005〜0.5 %の試料に適用する。

A.7.2 熱分解−水酸化ナトリウム滴定方法

A.7.2.1 要旨

試料を酸素気流中で高温に加熱し,発生した硫黄酸化物を過酸化水素水に吸収させて硫酸とし,水酸化

ナトリウム溶液で滴定する。

A.7.2.2 試薬

試薬は,次による。

a) 吸収液 吸収液は,JIS M 8268の附属書1(熱分解−水酸化ナトリウム滴定方法)の2.(試薬)a)に

よる。

b) 0.01 mol/L 水酸化ナトリウム溶液(NaOH:0.400 g/L) 0.01 mol/L水酸化ナトリウム溶液の調製は,

JIS K 8001のJA.6.5(滴定用溶液を希釈して用いる場合の調製)c)(0.05 mol/L以下の水酸化ナトリウ

ム溶液)3)[0.01 mol/L 水酸化ナトリウム溶液(NaOH:0.400 0 g/L)]による。

c) メチルレッド−メチレンブルー混合指示薬 メチルレッド−メチレンブルー混合指示薬は,JIS M

8268の附属書1の2. c) による。

A.7.2.3 装置

装置は,JIS M 8268の附属書1の3.(装置)による。

A.7.2.4 器具及び材料

器具及び材料は,JIS M 8268の附属書1の4.(器具及び材料)による。

A.7.2.5 試料はかりとり量及び分解助剤の添加量

試料のはかりとり量及び分解助剤の添加量は,JIS M 8268の附属書1の5.(試料のはかり取り量及び分

解助剤の添加量)による。

A.7.2.6 操作

準備操作及び定量操作は,JIS M 8268の附属書1の6.(操作)による。

A.7.2.7 空試験

空試験は,JIS M 8268の附属書1の7.(空試験)による。

A.7.2.8 計算

計算は,JIS M 8268の附属書1の8.(計算)による。

A.7.3 熱分解−赤外線吸収方法

A.7.3.1 要旨

試料を酸素気流中で高温に加熱し,発生した硫黄酸化物を過剰の酸素とともに,赤外線吸収検出器の測

定セルに送り,二酸化硫黄の赤外線吸収量を測定する。

24

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.7.3.2 装置

装置は,JIS M 8268の附属書3(熱分解−赤外線吸収方法)の2.(装置)による。

A.7.3.3 器具及び材料

器具及び材料は,JIS M 8268の附属書3の3.(器具及び材料)による。

A.7.3.4 試料はかりとり量及び分解助剤の添加量

試料はかりとり量及び分解助剤の添加量は,JIS M 8268の附属書3の4.(試料のはかり取り量及び分解

助剤の添加量)による。

A.7.3.5 操作

準備操作及び定量操作は,JIS M 8268の附属書3の5.(操作)による。

A.7.3.6 空試験

空試験は,JIS M 8268の附属書3の6.(空試験)による。

A.7.3.7 検量線の作成

検量線の作成は,JIS M 8268の附属書3の7.(検量線の作成)による。

A.7.3.8 計算

計算は,JIS M 8268の附属書3の8.(計算)による。

A.7.4 蛍光X線分析法

蛍光X線分析法は,A.11による。

A.8 全鉄の定量方法

A.8.1 定量方法の区分

フェロニッケルスラグ骨材中の全鉄の定量方法は,次のいずれかによる。

a) 二クロム酸カリウム滴定法 この方法は,全鉄(FeO)含有率(質量分率)3 %以上の試料に適用する。

b) 1,10-フェナントロリン吸光光度法 この方法は,全鉄(FeO)含有率(質量分率)15 %以下の試料に

適用する。

c) 蛍光X線分析法 この方法は,全鉄(FeO)含有率(質量分率)0.5〜15.0 %の試料に適用する。

A.8.2 二クロム酸カリウム滴定法

A.8.2.1 要旨

試料を塩酸,ふっ化水素酸及び過塩素酸で分解した後,塩酸に溶解し,鉄(III)を塩化すず(II)で鉄

(II)に還元し,過剰の塩化すず(II)を塩化水銀(II)で酸化し,ジフェニルアミンスルホン酸を指示薬

として,二クロム酸カリウム溶液で滴定する。

A.8.2.2 試薬

試薬は,次による。

a) 塩酸

b) 塩酸(1+1及び1+50)

c) ふっ化水素酸

d) 過塩素酸

e) 塩化ナトリウム

f)

融解合剤 融解合剤は,無水炭酸ナトリウムと無水ほう酸ナトリウムとを3:1に混合する。

g) 塩化すず(II)溶液 塩化すず(II)溶液は,塩酸200 mLをビーカ(1 000 mL)に移し,加熱しなが

ら塩化すず(SnCl2・2H2O)100 gを少量ずつ加えて溶解し,冷却後水で1 000 mLにうすめる。この溶

25

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

液は,少量の粒状すずを加え,褐色瓶に入れて保存する。

h) 塩化水銀(II)溶液(飽和,約50 g/L)

i)

ジフェニルアミンスルホン酸ナトリウム溶液(2 g/L)

j)

1/120 mol/L二クロム酸カリウム溶液(K2Cr2O7:2.452 g/L) 1/120 mol/L二クロム酸カリウム溶液の

調製及び計算は,次による。

1) 調製 JIS K 8001のJA.6.4 v)[1/60 mol/L二クロム酸カリウム溶液(K2Cr2O7:4.903 g/L)]2)[二ク

ロム酸カリウム(容量分析用標準物質など)の場合]2.1)(調製)による。この場合,二クロム酸

カリウムは2.4〜2.5 gを0.1 mgの桁まではかりとる。

2) 計算 ファクターは,次の式(A.3)によって算出する。

100

452

.2

A

m

f

×

=

······································································ (A.3)

ここに,

f: 1/120 mol/L 二クロム酸カリウム溶液のファクター

m: はかりとった二クロム酸カリウムの質量(g)

A: 二クロム酸カリウムの純度(質量分率%)

2.452: 1/120 mol/L 二クロム酸カリウム溶液1 000 mL中の二ク

ロム酸カリウムの相当質量(g)

A.8.2.3 試料はかりとり量

試料のはかりとり量は,0.5 gを0.1 mgの精度ではかりとる。

A.8.2.4 操作

操作は,次による。

a) 試料をはかりとってポリ四ふっ化エチレンビーカ(300 mL)に移し入れ,塩酸15 mL及びふっ化水素

酸5〜7 mLを加え,静かに加熱分解する。

b) 液量が約5 mLになったところで加熱を止め,ビーカの内壁を水で洗浄しながらガラスのビーカ(500

mL)に移す。

c) 過塩素酸10 mLを加え,加熱して白煙を発生させ,塩化ナトリウムを約0.2 gずつ数回添加し,液量

が約5 mLになったところで加熱を止める。

d) 放冷して,ビーカの内壁を洗浄し,塩酸(1+1)20 mLを加え,数分間煮沸して塩類を溶解する。

このとき不溶解残さが認められる場合は,JIS P 3801に規定する5種Aのろ紙を用いてろ過し,温

塩酸(1+50)で洗浄し,更に7〜8回洗浄する。ろ液及び洗液は主液として保存する。残さは,ろ紙

とともにJIS H 6201に規定する一般用白金るつぼ30番(以下,白金るつぼという。)に移し,徐々に

加熱してろ紙を灰化した後,温度600〜700 ℃で強熱する。放冷した後,これに融解合剤[A.8.2.2 f)]

約1 gを加え,温度950〜1 050 ℃で融解する。放冷した後,白金るつぼをビーカ(300 mL)に移し,

温水約50 mLと塩酸30 mLとを加えて融成物を溶解し,白金るつぼを水で洗って取り出す。この溶液

を先の主液に合わせる。

e) 加熱を続け液量を約20 mLとし,ビーカを振りながら塩化すず(II)溶液[A.8.2.2 g)]を滴加して塩

化鉄(III)の黄色を消す。さらに,それに過剰の1滴を加え,冷水で室温以下に冷却する。

f)

これに,塩化水銀(II)溶液(飽和,約50 g/L)[A.8.2.2 h)]8 mLを加え,直ちに振り混ぜ,約6分

間放置する。

g) 水で約250 mLにうすめ,1/120 mol/L二クロム酸カリウム溶液(K2Cr2O7:2.452 g/L)[A.8.2.2 j)]で

鉄量の約半量を滴定し,混酸30 mLとジフェニルアミンスルホン酸ナトリウム溶液[A.8.2.2 i)]0.2 mL

とを指示薬として加え,引き続き滴定を続け溶液が緑色から紫色に変わる点を終点とする。

26

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.8.2.5 計算

全鉄(FeO)の含有率を,式(A.4)によって算出する。

100

591

003

.0

×

×

×

=

m

F

V

FeO

···················································· (A.4)

ここに,

FeO: 全鉄の含有率(質量分率%)

V: 1/120 mol/L二クロム酸カリウム溶液の使用量(mL)

F: 1/120 mol/L二クロム酸カリウム溶液のファクター

m: 試料のはかりとり量(g)

A.8.3 1,10-フェナントロリン吸光光度法

A.8.3.1 要旨

試料を塩酸,ふっ化水素酸及び過塩素酸を用いて分解し,塩化ヒドロキシルアンモニウムを加えて鉄を

還元した後,緩衝溶液及び1,10-フェナントロリンを加えて呈色させ,分光光度計を用いて,その吸光度を

測定する。

A.8.3.2 試薬

試薬は,次による。

a) 塩酸

b) 塩酸(1+1及び1+50)

c) ふっ化水素酸

d) 過塩素酸

e) 融解合剤 融解合剤はA.8.2.2 f) による。

f)

塩化ヒドロキシルアンモニウム(NH2OH・HCl)溶液(100 g/L)

g) 緩衝溶液 緩衝溶液は酢酸アンモニウム200 gを水で溶かして1 000 mLにする。

h) 1,10-フェナントロリン溶液 1,10-フェナントロリン溶液は,1,10-フェナントロリン塩酸塩(一水和物)

0.12 gを水に溶かして100 mLとし,冷暗所に保存する。

i)

鉄標準液(FeO:0.02 mg/mL) 鉄標準液は,純鉄(99.5 %以上)0.155 gをビーカ(300 mL)にはか

りとり,塩酸(1+1)20 mLを加えて加熱分解し,これに過酸化水素水1 mLを注意して滴加後,煮

沸して酸化し,更に煮沸を続けて過剰の過酸化水素水を分解した後,冷却して1 000 mLの全量フラス

コに移し入れ標線までうすめる。使用の都度,正しく10倍にうすめる。

A.8.3.3 試料はかりとり量

試料は,0.5 gを0.1 mgの精度ではかりとる。

A.8.3.4 操作

操作は,次による。

a) 試料溶液の調製 試料溶液の調製は,次による。

1) 試料をはかりとってポリ四ふっ化エチレンビーカ又は白金皿に移し入れる。

2) 試料を少量の水で潤し,塩酸15 mL,過塩素酸10 mL及びふっ化水素酸10 mLを加え,静かに加熱

分解し,過塩素酸の白煙を激しく発生させて蒸発乾固する。

3) 冷却後,ポリ四ふっ化エチレンビーカ又は白金皿の内壁を水洗いし,過塩素酸3 mLを加えて再び

加熱し,白煙を発生させる。乾固近くなったらやや低温で完全に乾固する。

4) 放冷後,塩酸(1+1)5 mL及び水10 mLを加え,時計皿で覆い水浴上で約10分間加熱して塩類を

溶解する。

27

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

このとき不溶解残さが認められる場合は,JIS P 3801に規定する5種Aのろ紙を用いてろ過し,

温塩酸(1+50)で洗浄する。ろ液及び洗液は主液として保存する。残さは,ろ紙とともに白金るつ

ぼに移し,徐々に加熱してろ紙を灰化した後,温度600〜700 ℃で強熱する。放冷した後,これに

融解合剤[A.8.3.2 e)]約1 gを加え,温度950〜1 050 ℃で融解する。放冷した後,白金るつぼをビ

ーカ(300 mL)に移し,温水約50 mLと塩酸30 mLとを加えて融生物を溶解し,白金るつぼを水で

洗って取り出す。この溶液を先の主液と合わせる。

5) 冷却後,250 mLの全量フラスコに移し入れ,水で標線までうすめる。

b) 呈色 a)で得た試料溶液から,正確に5 mLを250 mLの全量フラスコに分取し,水で約100 mLにう

すめ,塩化ヒドロキシルアンモニウム溶液[A.8.3.2 f)]2 mLを加えて振り混ぜ,1,10-フェナントロリ

ン溶液[A.8.3.2 h)]10 mL及び緩衝溶液[A.8.3.2 g)]10 mLを加え,標線まで水を加えて振り混ぜ30

分間放置する。

c) 吸光度の測定 b) で得た溶液の一部を分光光度計の吸収セル(10 mm)にとり,水を対照液として,

波長510 nm付近で吸光度を測定する。

A.8.3.5 空試験

空試験は,試料を用いないで,試料を用いた場合と同一の試薬及び同一又は同種の容器を用いて,同一

の操作を行う。

A.8.3.6 検量線の作成

鉄標準液[A.8.3.2 i)]0〜75 mL(酸化第一鉄として0〜1.5 mg)を250 mLの全量フラスコに段階的にと

る。A.8.3.4の手順に従って操作し,得た吸光度と全鉄(FeO)との関係線を作成して,この関係線を原点

を通るように平行移動して検量線とする。

A.8.3.7 計算

試料中の全鉄(FeO)含有率を,式(A.5)によって算出する。

100

5

250

)

(

2

1

×

×

−

=

m

A

A

FeO

························································ (A.5)

ここに,

FeO: 全鉄の含有率(質量分率%)

A1: 分取した試料溶液中の鉄(FeO)の検出量(g)

A2: 分取した空試験液中の鉄(FeO)の検出量(g)

m: 試料のはかりとり量(g)

A.8.4 蛍光X線分析法

蛍光X線分析法は,A.11による。

A.9 酸化マグネシウム定量方法

A.9.1 定量方法の区分

酸化マグネシウムの定量方法は,次のいずれかによる。

a) EDTA滴定法 この方法は,酸化マグネシウム含有率(質量分率)40 %以下の試料に適用する。

b) 蛍光X線分析法 この方法は,酸化マグネシウム含有率(質量分率)5.0〜40.0 %の試料に適用する。

A.9.2 EDTA滴定法

A.9.2.1 要旨

試料を塩酸,ふっ化水素酸及び過塩素酸で分解し,塩酸に溶解し分取した後,EBT指示薬を用いて,エ

チレンジアミン四酢酸二水素二ナトリウム溶液(EDTA2Na溶液)で滴定する。

28

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.9.2.2 試薬

試薬は,次による。

a) 緩衝溶液 緩衝溶液は,塩化アンモニウム70 gにアンモニア水570 mLを加えて,水に溶かして1 000

mLにする。

b) EBT指示薬 EBT指示薬は,エリオクロムブラックT 0.5 gと塩化ヒドロキシルアンモニウム0.5 gと

をエタノール100 mLに溶解する。褐色瓶に保存する。

c) 0.05 mol/Lエチレンジアミン四酢酸二水素二ナトリウム溶液(0.05 mol/L EDTA2Na溶液)

(C10H14O8N2Na2・H2O:18.61 g/L) 0.05 mol/Lエチレンジアミン四酢酸二水素二ナトリウム溶液の調

製,標定及び計算は,JIS K 8001のJA.6.4 c)[エチレンジアミン四酢酸二水素二ナトリウム溶液

(EDTA2Na溶液)]2)[0.05 mol/Lエチレンジアミン四酢酸二水素二ナトリウム溶液(0.05 mol/L

EDTA2Na溶液)]による。

d) 塩化ヒドロキシルアンモニウム溶液(100 g/L)

e) シアン化カリウム溶液(100 g/L) シアン化カリウム溶液は,ポリエチレン製容器に保存する。

f)

トリエタノールアミン(1+2)

A.9.2.3 試料はかりとり量

試料は,0.5 gを0.1 mgの精度ではかりとる。

A.9.2.4 操作

A.9.2.4.1 試料溶液の調製

試料溶液の調製は,A.8.3.4 a) による。

A.9.2.4.2 滴定

滴定は,次による。

a) A.8.3.4 a) 5) で得た試料溶液から50 mLをビーカ(300 mL)に正確に分取する。

b) これに,水を加えて約200 mLにうすめトリエタノールアミン(1+2)[A.9.2.2 f)]10 mL及び緩衝溶

液[A.9.2.2 a)]を加えてpHを約10とし,シアン化カリウム溶液[A.9.2.2 e)]1 mL及び塩化ヒドロ

キシルアンモニウム溶液[A.9.2.2 d)]5 mLを加えて振り混ぜる。

c) EBT指示薬2〜3滴を加え,0.05 mol/L EDTA2Na[A.9.2.2 c)]溶液で滴定する。赤紫色から青色に変

わった点を終点とする。

A.9.2.5 空試験

空試験は,試料を用いないで,試料と同じ操作を試料と並行して行う。

A.9.2.6 計算

試料中の酸化マグネシウム(MgO)の含有率を,式(A.6)によって算出する。

)

719

.0

(

100

016

002

.0

)

(

2

1

×

−

×

×

×

×

−

=

CaO

L

m

F

V

V

MgO

························· (A.6)

ここに,

MgO: 酸化マグネシウムの含有率(質量分率%)

V1: 試料溶液の0.05 mol/L EDTA2Na溶液使用量(mL)

V2: 空試験液の0.05 mol/L EDTA2Na溶液使用量(mL)

F: 0.05 mol/L EDTA2Na溶液の力価

CaO: 酸化カルシウムの含有率(質量分率%)

m: 試料のはかりとり量(g)

L: 分取比

A.9.3 蛍光X線分析法

29

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

蛍光X線分析法は,A.11による。

A.10 金属鉄定量方法

A.10.1 定量方法の区分

金属鉄の定量方法は,次のいずれかによる。

a) EDTA滴定法 この方法は,金属鉄含有率(質量分率)0.1 %以上の試料に適用する。

b) 1,10-フェナントロリン吸光光度法 この方法は,金属鉄含有率(質量分率)0.1〜1.0 %の試料に適用

する。

c) ICP発光分光分析法 この方法は,金属鉄含有率(質量分率)0.1〜2.0 %の試料に適用する。

A.10.2 EDTA滴定法

A.10.2.1 要旨

試料を臭素メタノール溶液で溶解し,ろ過した後,ろ過液中の鉄を過硫酸アンモニウムで酸化して,ス

ルホサリチル酸を指示薬としてエチレンジアミン四酢酸二水素二ナトリウム溶液で滴定する。

A.10.2.2 試薬

試薬は,次による。

a) 塩酸(1+1)

b) 過硫酸アンモニウム

c) 緩衝溶液 緩衝溶液は,酢酸アンモニウム500 gを水で溶かして1 000 mLとしたものとする。

d) 臭素メタノール溶液(20 mL/L) 臭素メタノール溶液は,臭素20 mLをメタノールでうすめて1 000

mLとしたものとする。この溶液は,使用の都度,調製する。

e) メタノール

f)

0.02 mol/Lエチレンジアミン四酢酸二水素二ナトリウム溶液(0.02 mol/L EDTA2Na溶液)

(C10H14O8N2Na2・H2O:7.445 g/L) 0.02 mol/Lエチレンジアミン四酢酸二水素二ナトリウム溶液の調

製,標定及び計算は,JIS K 8001のJA.6.4 c)[エチレンジアミン四酢酸二水素二ナトリウム溶液

(EDTA2Na溶液)]3)[0.02 mol/Lエチレンジアミン四酢酸二水素二ナトリウム溶液(0.02 mol/L

EDTA2Na溶液)]による。

g) スルホサリチル酸溶液(200 g/L)

A.10.2.3 ろ過器

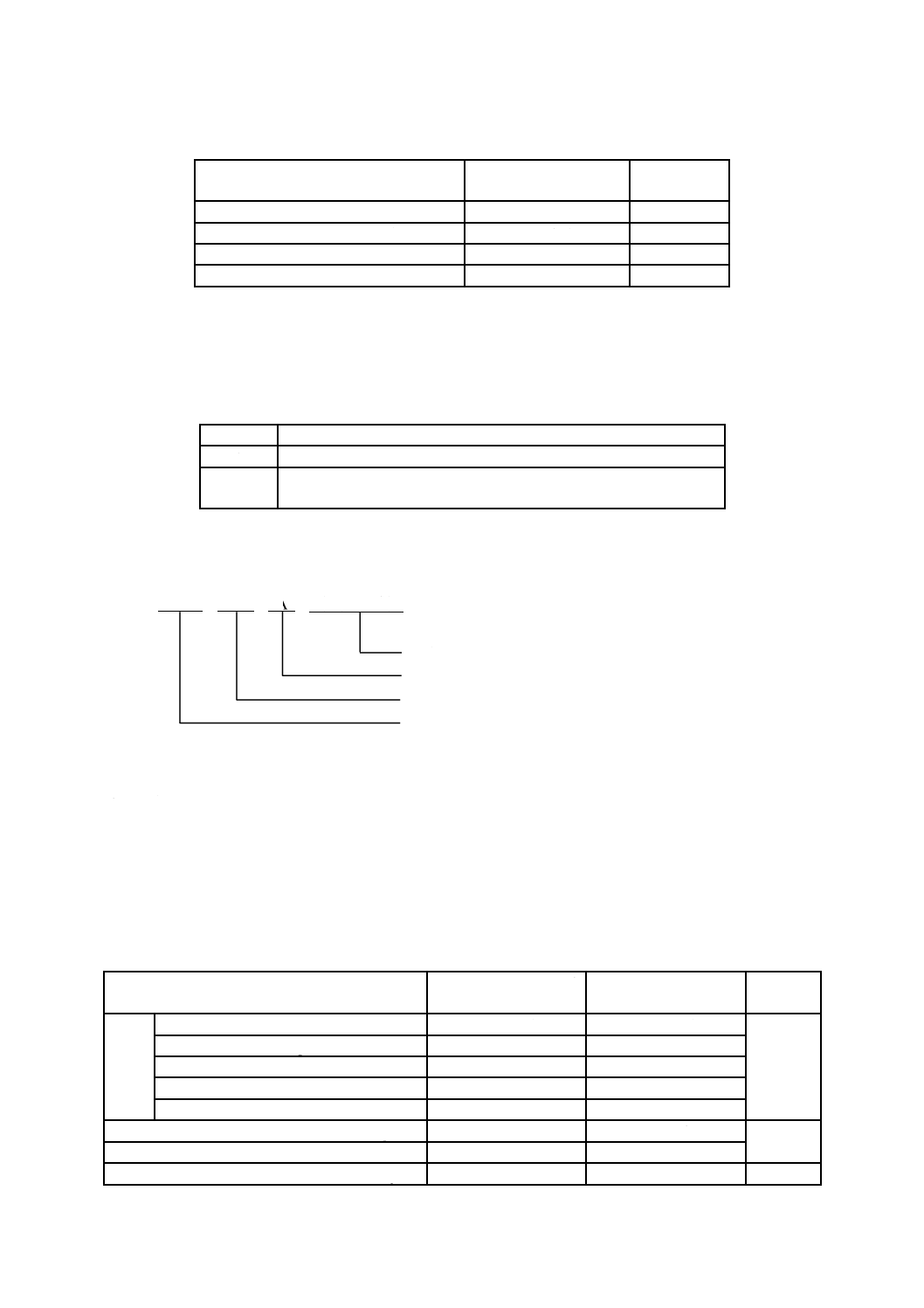

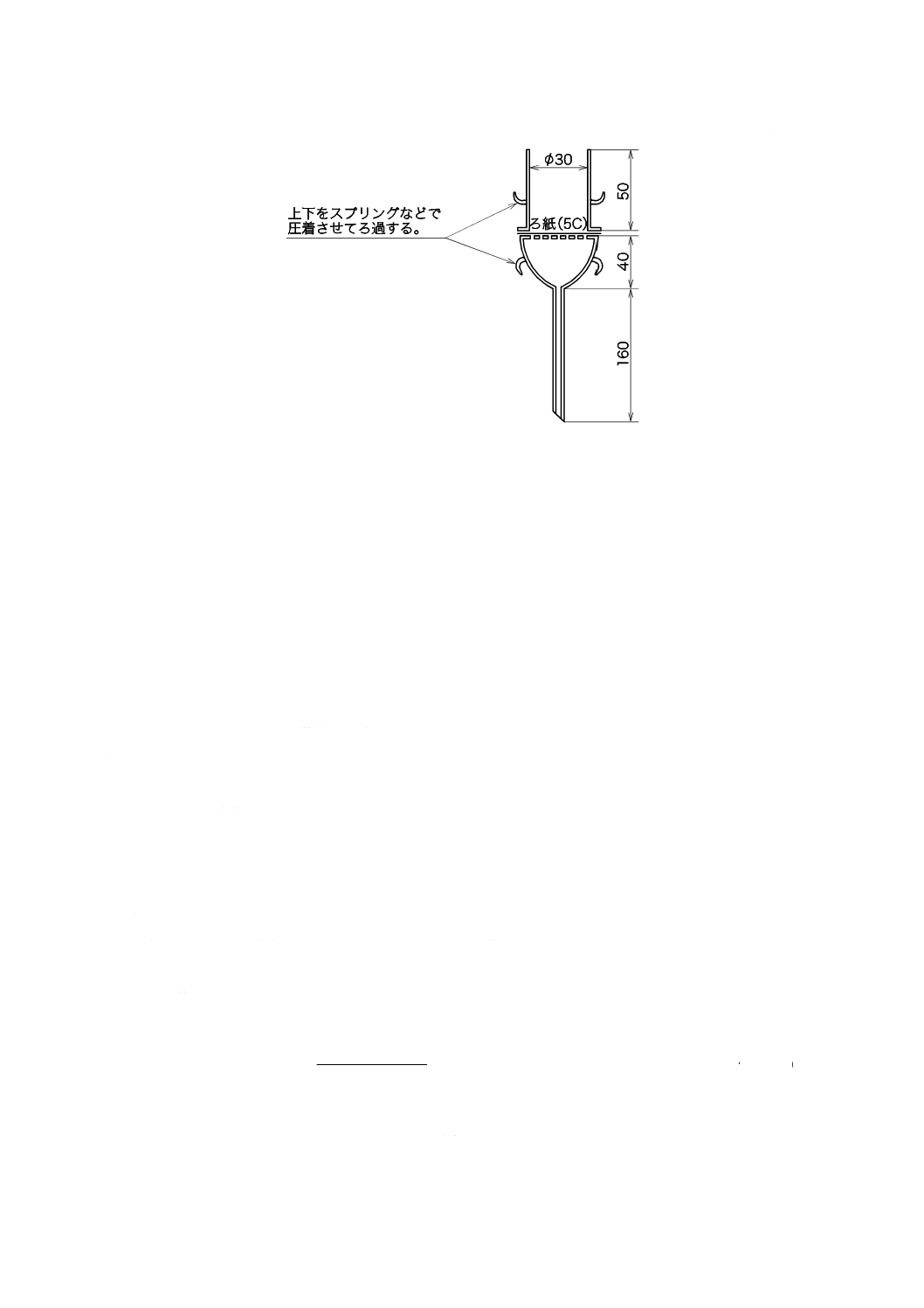

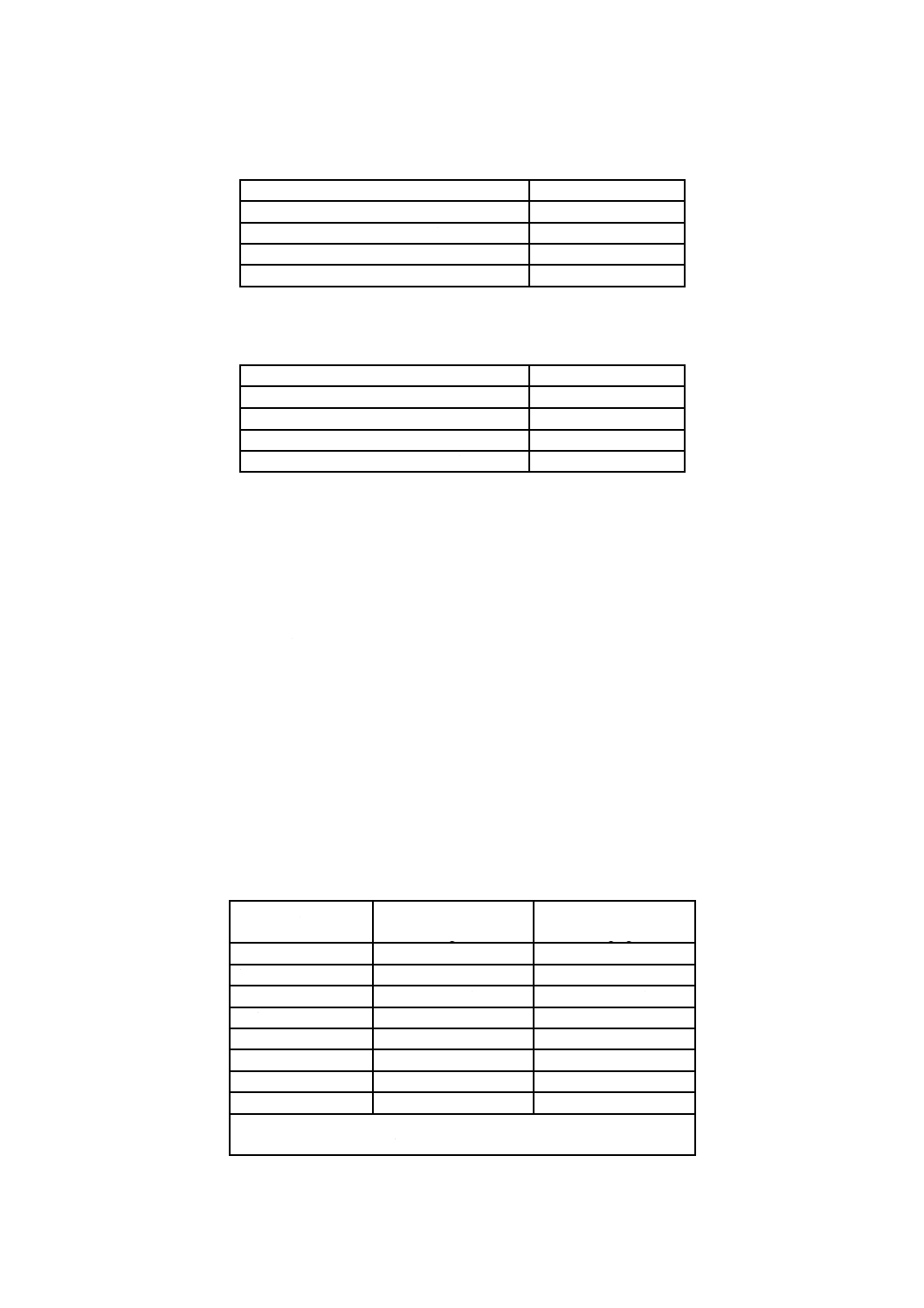

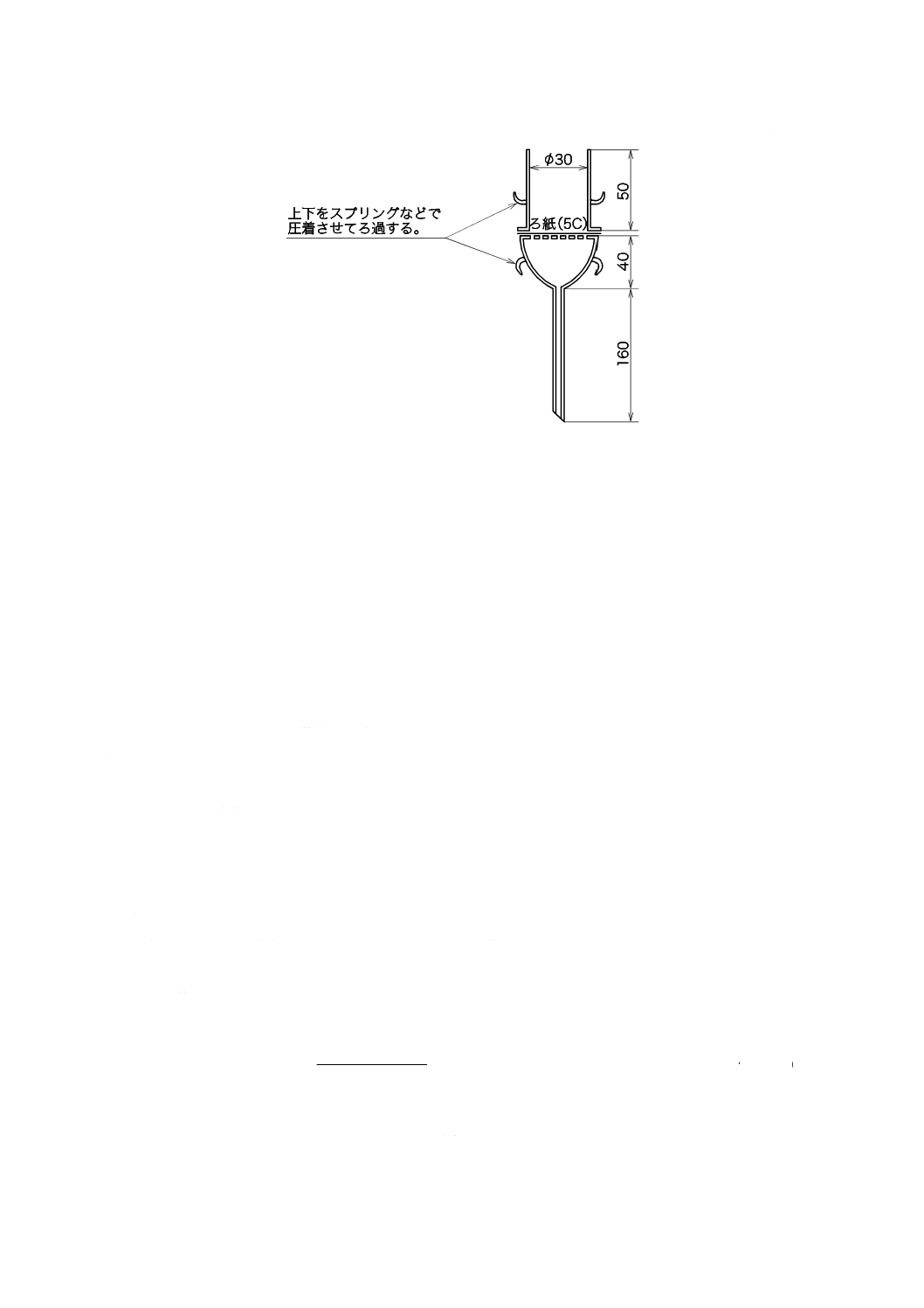

ろ過器は,図A.1に示すものを用いる。

30

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.1−ろ過器

A.10.2.4 試料はかりとり量

試料は,0.5 gを0.1 mgの精度ではかりとる。

A.10.2.5 操作

操作は,次による。

a) 試料をはかりとって乾燥した三角フラスコ(300 mL)又はトールビーカ(300 mL)に移し入れ,臭素

メタノール溶液[A.10.2.2 d)]50 mLを加え,回転子を入れ,ガラス栓又は時計皿で蓋をしてから,マ

グネチックスターラで臭素メタノール溶液の飛まつ(沫)が内壁に飛び散らない程度に約10分間かき

混ぜて,金属鉄を溶解する。

b) 次に,ろ過器にJIS P 3801に規定する5種Cのろ紙を取り付け,溶液を吸引ろ過し,不溶解物をメタ

ノールで洗浄し,洗液に黄色の着色が認められなくなるまで続ける。

c) ろ液及び洗液を200 mLの全量フラスコに移し入れ,標線までメタノールでうすめてよく混合する。

d) この溶液から,20 mLを正しく分取してビーカに移し入れ,塩酸(1+1)約3 mL,過硫酸アンモニウ

ム0.5 g及び水約150 mLを加え,更に緩衝溶液[A.10.2.2 c)]を加えて溶液のpHを2.0±0.2に調整す

る。pHの測定は,pHメータを用いて行う。

e) スルホサリチル酸溶液[A.10.2.2 g)]2〜3滴を加え,よく振り混ぜた後,0.02 mol/L EDTA2Na溶液

[A.10.2.2 f)]で滴定して,終点近くで,濃い赤紫色がなくなり,最後の1滴で淡黄色になった点を終

点とする。

注記 金属鉄の含有率が低いことが想定される場合は,ろ液及び洗液を分取せずに,直接d)の操作

から行ってもよい。

A.10.2.6 計算

試料中の金属鉄(Fe)の含有率を,式(A.7)によって算出する。

100

117

001

.0

×

×

×

×

=

L

m

F

V

Fe

······················································· (A.7)

ここに,

Fe: 金属鉄の含有率(質量分率%)

V: 0.02 mol/L EDTA2Na溶液使用量(mL)

F: 0.02 mol/L EDTA2Na溶液のファクター

m: 試料のはかりとり量(g)

31

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

L: 分取比

A.10.3 1,10-フェナントロリン吸光光度法

A.10.3.1 要旨

試料を臭素メタノール溶液で溶解し,ろ過した後,塩化ヒドロキシルアンモニウムを加えて鉄を還元し,

緩衝溶液及び1,10-フェナントロリン溶液を加えて呈色させ,分光光度計を用いて,その吸光度を測定する。

A.10.3.2 試薬

試薬は,次による。

a) 塩酸(1+1)

b) 塩化ヒドロキシルアンモニウム(NH2OH・HCl)溶液(100 g/L)

c) 臭素メタノール溶液(20 g/L) 臭素メタノール溶液は,臭素20 mLをメタノールでうすめて1 000 mL

とする。この溶液は,使用の都度,調製する。

d) メタノール

e) エタノール

f)

緩衝溶液 緩衝溶液は,酢酸アンモニウム200 gを水で溶かして1 000 mLとする。

g) 1,10-フェナントロリン溶液 1,10-フェナントロリン溶液は,1,10-フェナントロリン塩酸塩(一水和物)

0.28 gをエタノール10 mLで溶かし,水で100 mLとし,冷暗所に保存する。

h) 鉄標準液(Fe:1.0 mg/mL) 鉄標準液(Fe:1.0 mg/mL)は,純鉄(99.9 %以上)1.000 gをビーカ(300

mL)にはかりとり,塩酸(1+1)30 mLを加えて加熱分解し,冷却後,1 000 mLの全量フラスコに移

し入れ水で標線までうすめる。

i)

鉄標準液(Fe:0.1 mg/mL) 鉄標準液(Fe:0.1 mg/mL)は,鉄標準液(Fe:1.0 mg/mL)[A.10.3.2 h)]

50 mLを500 mLの全量フラスコにとり,塩酸(1+1)10 mLを加え水で標線までうすめる。

注記 鉄標準液は,JIS Q 17025及びJIS Q 0034に適合した事業者が発行した証明書又は認証書が

添付された鉄標準液でもよい。

A.10.3.3 ろ過器

ろ過器は,図A.1に示すものを用いる。

A.10.3.4 試料はかりとり量

試料は,1.0 gを0.1 mgの精度ではかりとる。

A.10.3.5 操作

操作は,次による。

a) 試料溶液の調製 試料溶液の調製は,次による。

1) 試料を乾燥した三角フラスコ(300 mL)又はトールビーカ(300 mL)にはかりとり,臭素メタノー

ル溶液[A.10.3.2 c)]50 mLを加え,回転子を入れ,ガラス栓又は時計皿で蓋をしてから,マグネチ

ックスターラで臭素メタノール溶液の飛まつ(沫)が内壁に飛び散らない程度に約10分間かき混ぜ

て,金属鉄を溶解する。

2) 次に,ろ過器にJIS P 3801に規定する5種Cのろ紙を取り付け,溶液を吸引ろ過し,不溶解物をメ

タノールで洗浄し,洗液に黄色の着色が認められなくなるまで続ける。

3) ろ液及び洗液を100 mL全量フラスコに移し入れ,標線までメタノールでうすめてよく混合する。

b) 呈色 呈色は,次による。

1) a) で得た試料溶液から,正確に10 mLを250 mLの全量フラスコに分取する。

2) 水で約100 mLにうすめ,塩化ヒドロキシルアンモニウム溶液[A.10.3.2 b)]10 mLを加えて振り混

32

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ぜ,1,10-フェナントロリン溶液[A.10.3.2 g)]10 mL及び緩衝溶液[A.10.3.2 f)]10 mLを加え,水

で標線までうすめて振り混ぜ,15分以上放置する。

c) 吸光度の測定 b) で得た溶液の一部を分光光度計の吸収セルにとり,水を対照液として,波長510 nm

付近で吸光度を測定する。

A.10.3.6 空試験

空試験は,試料を用いないで,試料と同じ操作を試料と並行して行う。

A.10.3.7 検量線の作成

鉄標準液[A.10.3.2 i)]を測定濃度範囲を含むように段階的に250 mL全量フラスコにとり,A.10.3.5 b) 2)

の手順に従って操作し,得た吸光度と金属鉄量(Fe)の関係線を作成して,この関係線を原点を通るよう

に平行移動して検量線とする。

A.10.3.8 計算

試料中の金属鉄(Fe)の含有率を,式(A.8)によって算出する。

100

)

(

2

1

×

×

−

=

L

m

A

A

Fe

·································································· (A.8)

ここに,

Fe: 金属鉄の含有率(質量分率%)

A1: 分取した試料溶液中の金属鉄(Fe)の検出量(g)

A2: 分取した空試験液中の金属鉄(Fe)の検出量(g)

m: 試料のはかりとり量(g)

L: 分取比

A.10.4 ICP発光分光分析法

A.10.4.1 要旨

試料を臭素メタノール溶液で溶解し,ろ過した後,ICP発光分光分析装置のアルゴンプラズマ中に噴霧

して,その発光強度を測定する。

A.10.4.2 試薬

試薬は,次による。

a) 硝酸(1+1)

b) 塩酸(1+1)

c) 臭素メタノール溶液(20 mL/L) 臭素メタノール溶液は,臭素20 mLをメタノールでうすめて1 000

mLとする。この溶液は,使用の都度,調製する。

d) メタノール

e) 内標準元素液(Y:0.2 mg/mL) 内標準元素液(Y:0.2 mg/mL)は,酸化イットリウム(Y2O3)1.270

gをビーカ(300 mL)にはかりとり,塩酸(1+1)80 mLを加えて加熱分解し,冷却後,1 000 mLの

全量フラスコに移し入れ水で標線までうすめ,内標準元素液(Y:1.0 mg/mL)とする。次に,内標準

元素液(Y:1.0 mg/mL)50 mLを250 mLの全量フラスコにとり,塩酸(1+1)10 mLを加え水で標

線までうすめる。

f)

鉄標準液(Fe:1.0 mg/mL) 鉄標準液(Fe:1.0 mg/mL)は,純鉄(99.9 %以上)1.000 gをビーカ(300

mL)にはかりとり,塩酸(1+1)30 mLを加えて加熱分解し,冷却後,1 000 mLの全量フラスコに移

し入れ水で標線までうすめる。

g) 鉄標準液(Fe:0.1 mg/mL) 鉄標準液(Fe:0.1 mg/mL)は,鉄標準液(Fe:1.0 mg/mL)[A.10.4.2 f)]

50 mLを500 mLの全量フラスコにとり,塩酸(1+1)10 mLを加え水で標線までうすめる。

注記1 標準液は,JIS Q 17025及びJIS Q 0034に適合した事業者が発行した証明書又は認証書が

33

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

添付された鉄標準液でもよい。

注記2 内標準元素としてイットリウムのほか,コバルト,インジウムなども使用できる。

A.10.4.3 ろ過器

ろ過器は,図A.1に示すものを用いる。

A.10.4.4 試料はかりとり量

試料は,0.5 gを0.1 mgの精度ではかりとる。

A.10.4.5 操作

A.10.4.5.1 発光強度法

a) 試料溶液の調製 試料溶液の調製は,次による。

1) 試料を乾燥した三角フラスコ(300 mL)又はトールビーカ(300 mL)にはかりとり,臭素メタノー

ル溶液[A.10.4.2 c)]50 mLを加え,回転子を入れ,ガラス栓又は時計皿で蓋をしてから,マグネチ

ックスターラで臭素メタノール溶液の飛まつ(沫)が内壁に飛び散らない程度に約10分間かき混ぜ

て,金属鉄を溶解する。

2) 次に,ろ過器にJIS P 3801に規定する5種Cのろ紙を取り付け,溶液を吸引ろ過し,不溶解物をメ

タノールで洗浄し,洗液に黄色の着色が認められなくなるまで続ける。

3) ろ液及び洗液に硝酸(1+1)5 mLを加え濃縮乾固し,冷却後,塩酸(1+1)20 mLを加え加熱溶解

する。

4) 冷却後,200 mL全量フラスコに移し,水で標線までうすめる。

b) 発光強度の測定 a) で得た溶液をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,波長

259.940 nmの発光強度を測定する。

注記1 測定波長については,精度及び正確さを確認してある場合,他の測定波長を用いてもよい。

注記2 ネブライザを詰まらせるおそれがある懸濁粒子が含まれている場合は,測定前にろ過を行

ったほうがよい。ただし,ろ過操作からの汚染に注意する。

A.10.4.5.2 発光強度比法

a) 試料溶液の調製 試料溶液の調製は,次による。

1) A.10.4.5.1 a) の1)〜3)の操作を行う。

2) 冷却後,200 mL全量フラスコに移し,内標準元素液[A.10.4.2 e)]10 mLを加え水で標線までうす

める。

b) 発光強度比の測定 a) で得た溶液をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,鉄の波長

259.940 nm及び内標準元素の波長371.030 nmの発光強度を測定し,発光強度の比を求める。

注記1 測定波長については,精度及び正確さを確認してある場合,他の測定波長を用いてもよい。

注記2 ネブライザを詰まらせるおそれがある懸濁粒子が含まれている場合は,測定前にろ過を行

ったほうがよい。ただし,ろ過操作からの汚染に注意する。

A.10.4.6 空試験

空試験は,試料を用いないで,試料と同じ操作を試料と並行して行う。

A.10.4.7 検量線の作成

検量線の作成は,次による。

a) 発光強度法 鉄標準液(Fe:1.0 mg/mL)[A.10.4.2 f)]又は鉄標準液(Fe:0.1 mg/mL)[A.10.4.2 g)]

を,測定濃度範囲を含むように段階的に200 mL全量フラスコにとり,A.10.4.5.1 a) の溶液と同じ酸濃

度になるように塩酸(1+1)を加え水で標線までうすめる。A.10.4.5.1 b) の手順に従って操作し,得

34

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た発光強度と金属鉄量(Fe)との関係線を作成して検量線とする。

b) 発光強度比法 鉄標準液(Fe:1.0 mg/mL)[A.10.4.2 f)]又は鉄標準液(Fe:0.1 mg/mL)[A.10.4.2 g)]

を,測定濃度範囲を含むように段階的に200 mL全量フラスコにとり,内標準元素液[A.10.4.2 e)]10

mLを加えた後,A.10.4.5.2 a) の溶液と同じ酸濃度になるように塩酸(1+1)を加え水で標線までうす

める。A.10.4.5.2 b) の手順に従って操作し,得た発光強度比と金属鉄量(Fe)との関係線を作成して

検量線とする。

A.10.4.8 計算

試料中の金属鉄(Fe)の含有率を,式(A.9)によって算出する。

100

)

(

2

1

×

−

=

m

A

A

Fe

·································································· (A.9)

ここに,

Fe: 金属鉄の含有率(質量分率%)

A1: 試料溶液中の金属鉄(Fe)の検出量(g)

A2: 空試験液中の金属鉄(Fe)の検出量(g)

m: 試料のはかりとり量(g)

A.11 蛍光X線分析法

A.11.1 要旨

試料に一次X線を照射して,試料から発生する蛍光X線強度を蛍光X線分析装置を用いて測定し,あ

らかじめ成分含有率既知の試料を用いて,求めてある蛍光X線強度と成分含有率との関係線(検量線)か

ら定量値を求める。

A.11.2 定量範囲

ここで規定する適用成分は,全鉄,酸化カルシウム,酸化マグネシウム及び全硫黄とし,定量範囲を表

A.1に示す。ただし,ガラスビード試料にて分析を行う場合は,全硫黄の定量は蛍光X線分析法ではなく,

A.7によって行う。

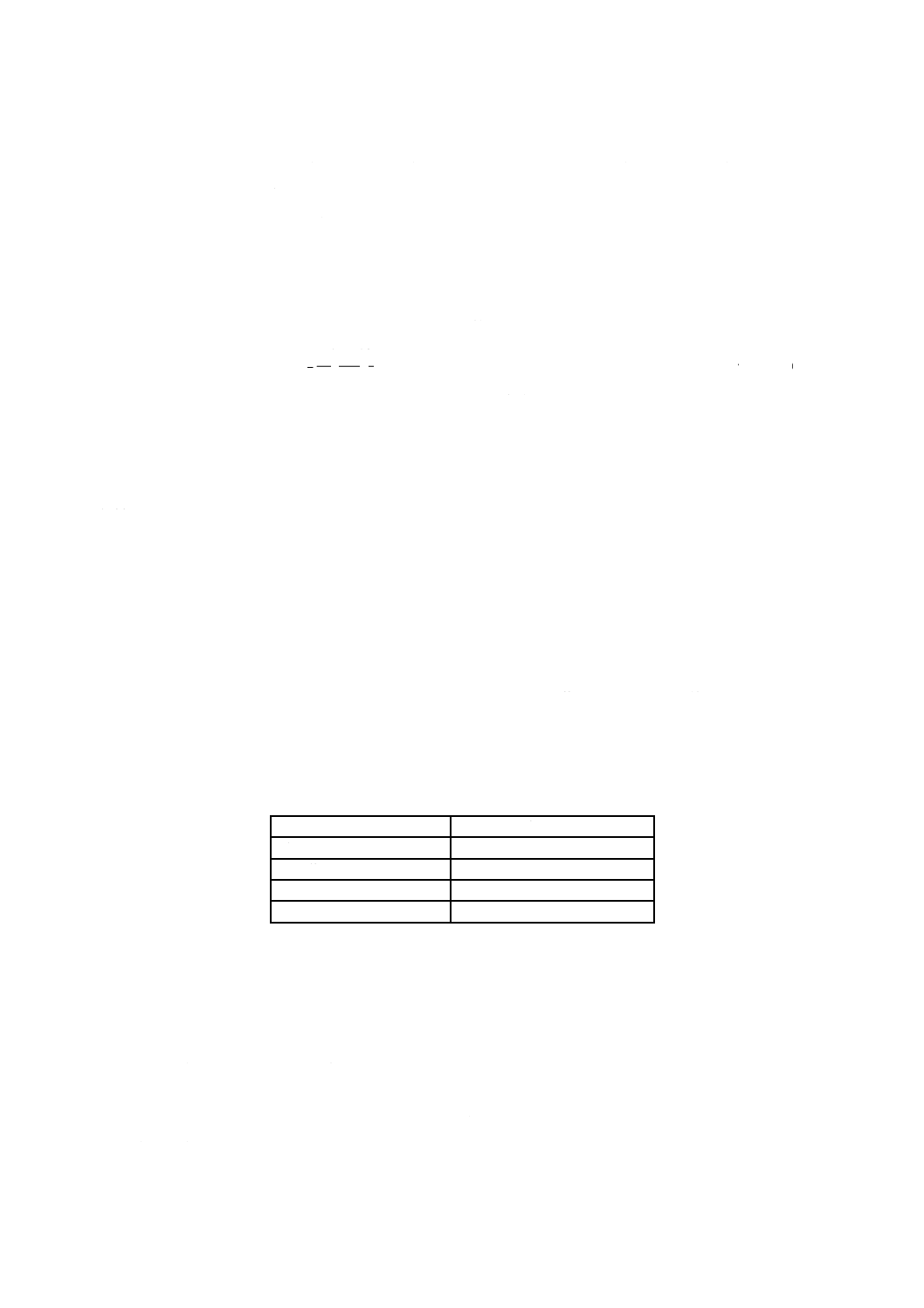

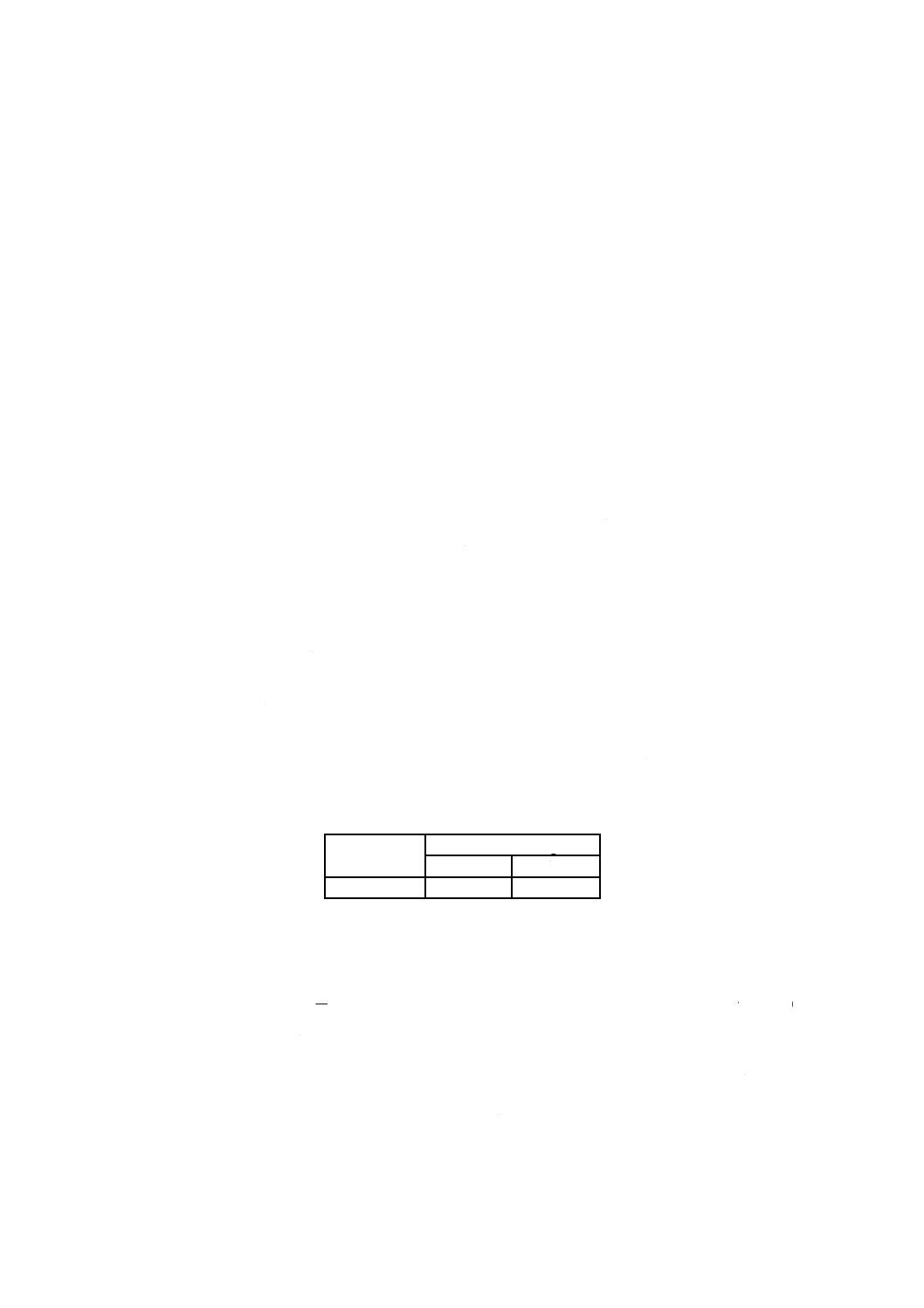

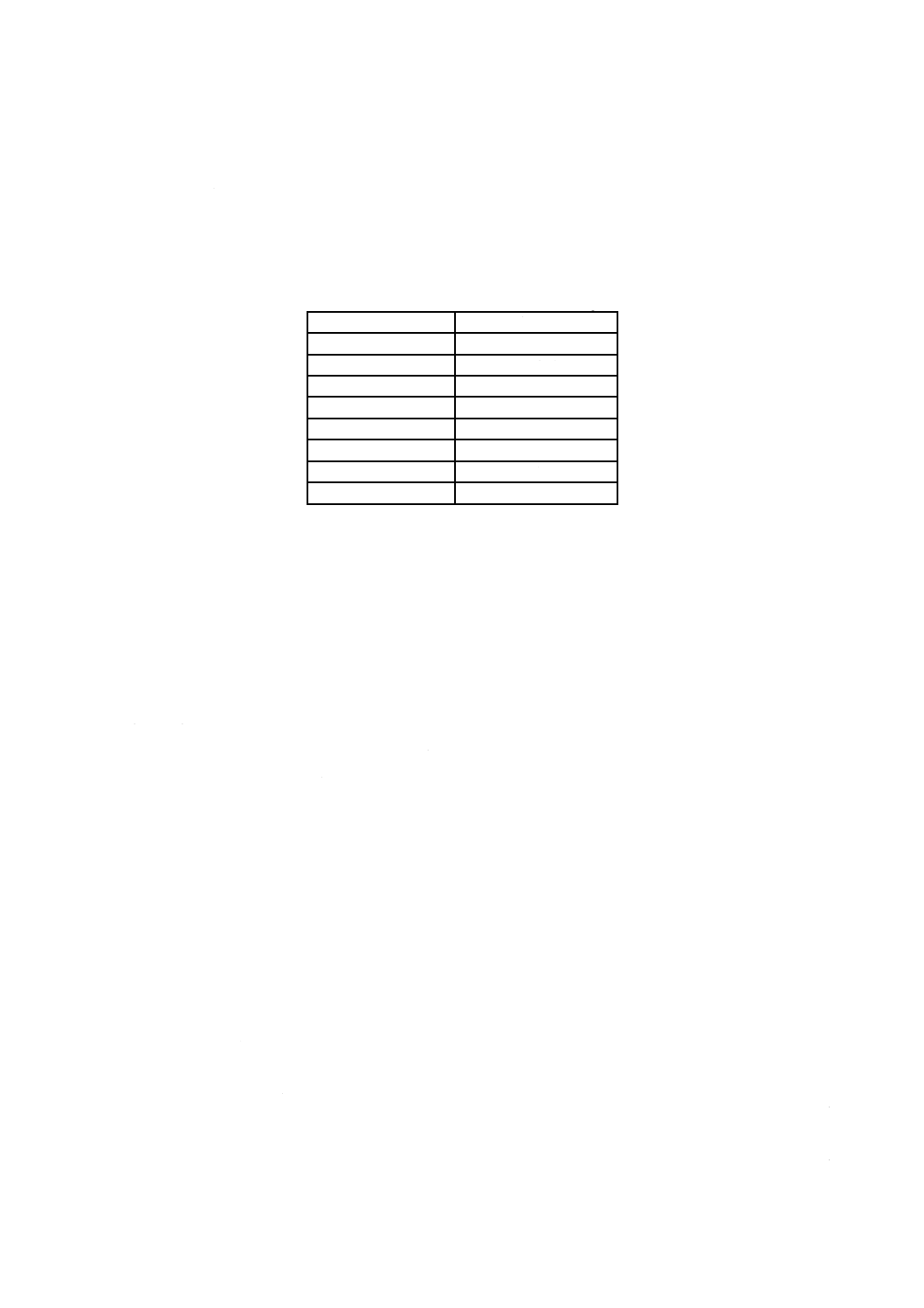

表A.1−定量範囲

単位 (質量分率)%

化学成分

定量範囲

酸化カルシウム

0.01〜15.0

全硫黄

0.005〜0.5

全鉄

0.5 〜15.0

酸化マグネシウム

5.0 〜40.0

A.11.3 一般事項

分析方法に共通な一般事項は,JIS K 0119による。

A.11.4 装置

装置は,次による。

a) 蛍光X線分析装置 蛍光X線分析装置は,JIS K 0119に規定するものとし,表A.1の定量下限域でも

十分な測定感度をもつものとする。

b) 加圧成形装置 加圧成形装置は,196〜392 kNの能力をもつものとする。

c) ガラスビード作製装置 ガラスビード作製装置は,加熱方法として電気炉,ガスバーナ,高周波誘導

35

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

炉などをもち,温度を1 000〜1 150 ℃の範囲で一定にできるものとする。また,成分偏析及び気泡の

ないガラスビードを得るため,融成物の振り混ぜが容易にできる装置とする。

A.11.5 成形試料調製方法

試料を測定に適した平たん(坦)な面が得られるように金属カップ,金属リング,成形ダイスなどを用

いて加圧成形し,平板状の試料とする。

なお,バインダを用いる場合は,試料とバインダとを正確にはかりとり,一定の割合で均一に混合し,

成形しなければならない。

A.11.6 ガラスビード試料調製方法

A.11.6.1 融解器具

融解器具は,次の2種類を用いる。

a) 融解鋳込み兼用型 融解鋳込み兼用型は,加熱融解操作によって変質変形しにくい材質で,しかも融

解が完了した後,ガラスビードが容易に剝離する容器を用いる。

注記 容器の材質には,白金−金(5〜20 %),白金−金(5〜20 %)−ロジウム(3〜5 %)などを

用いる。

なお,容器の大きさは,融成物量,加熱方法,X線照射面積などによって異なる(例 底

面内径30〜60 mm,高さ12〜22 mm,上面内径33〜63 mm)。

b) 融解鋳込み分離型 融解用の容器は加熱融解操作によって変質せず,融成物を容易に鋳込み用容器に

流し込める白金又は白金−金製容器を使用する。鋳込み用の容器は融成物の鋳込みの後,ガラスビー

ドが容易に剝離する物を使用する。

A.11.6.2 試薬

試薬は,次による。

a) 融解剤 融解剤には,各定量値に影響がないことを確認した四ほう酸ナトリウム(無水)又は四ほう

酸リチウム(無水)を用いる。

b) 剝離促進剤 剝離促進剤は容器からのガラスビードの剝離性をよくするもの。臭化ナトリウム,臭化

カリウム,臭素酸ナトリウム,よう化ナトリウムなどを用いる。

c) 酸化剤 酸化剤は,試料中の金属分と容器が反応しないように金属分を酸化させるもの。硝酸ナトリ

ウム,硝酸リチウムなどを用いる。

A.11.6.3 ガラスビードの検定

あらかじめ,次の方法によって融解方法及び容器の適否を検定する。

a) フェロニッケルスラグのうち,鉄及びマグネシウム含有率の多い試料1種類を選び出し,A.11.6.4に

従ってガラスビードを5個作製する。

b) A.11.4 a) を満たす装置を用いて,JIS K 0119の箇条7(測定操作)によって,鉄及びマグネシウムの

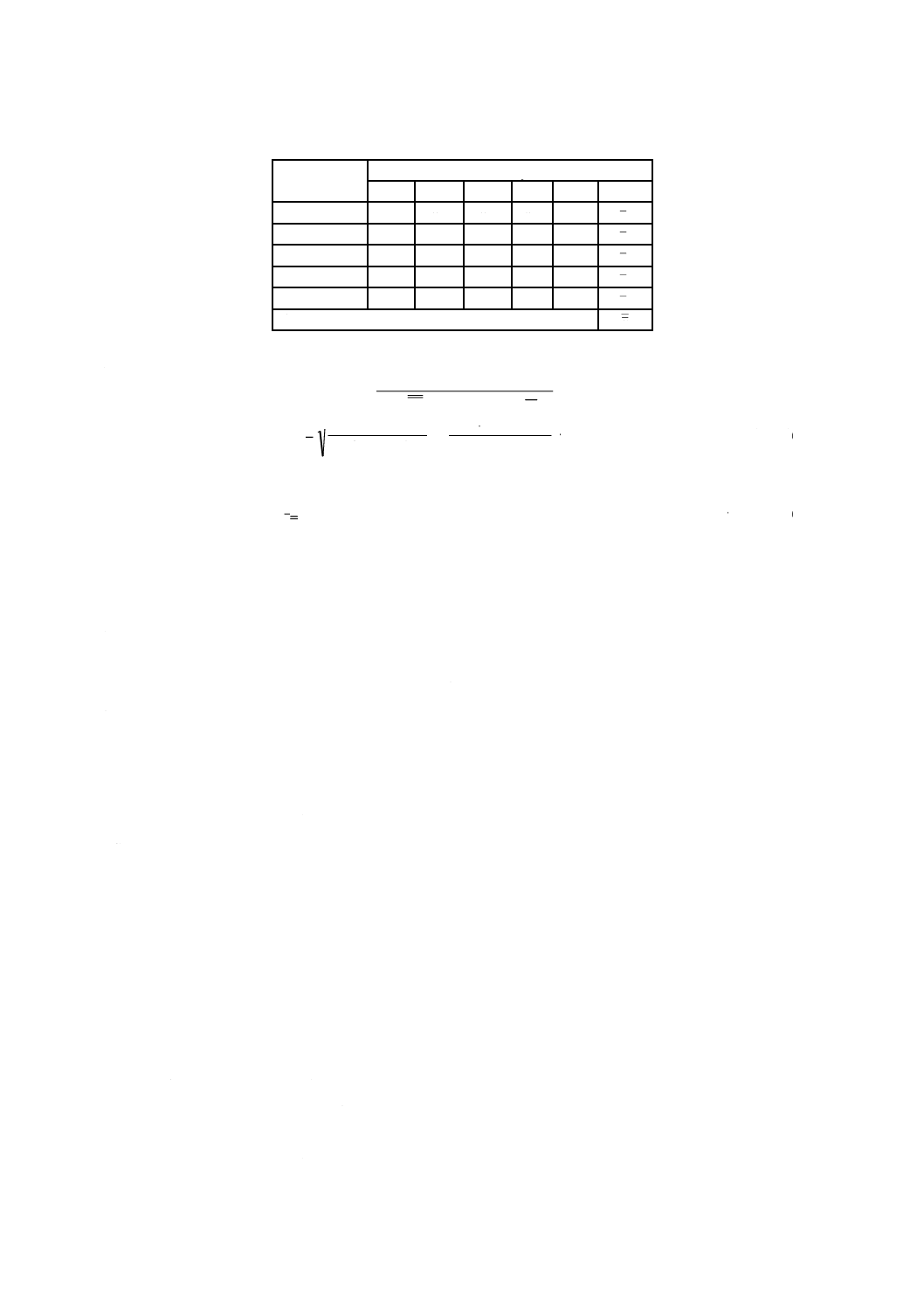

蛍光X線強度をビードごとに連続5回測定し,測定結果を表A.2に従って整理する。

36

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

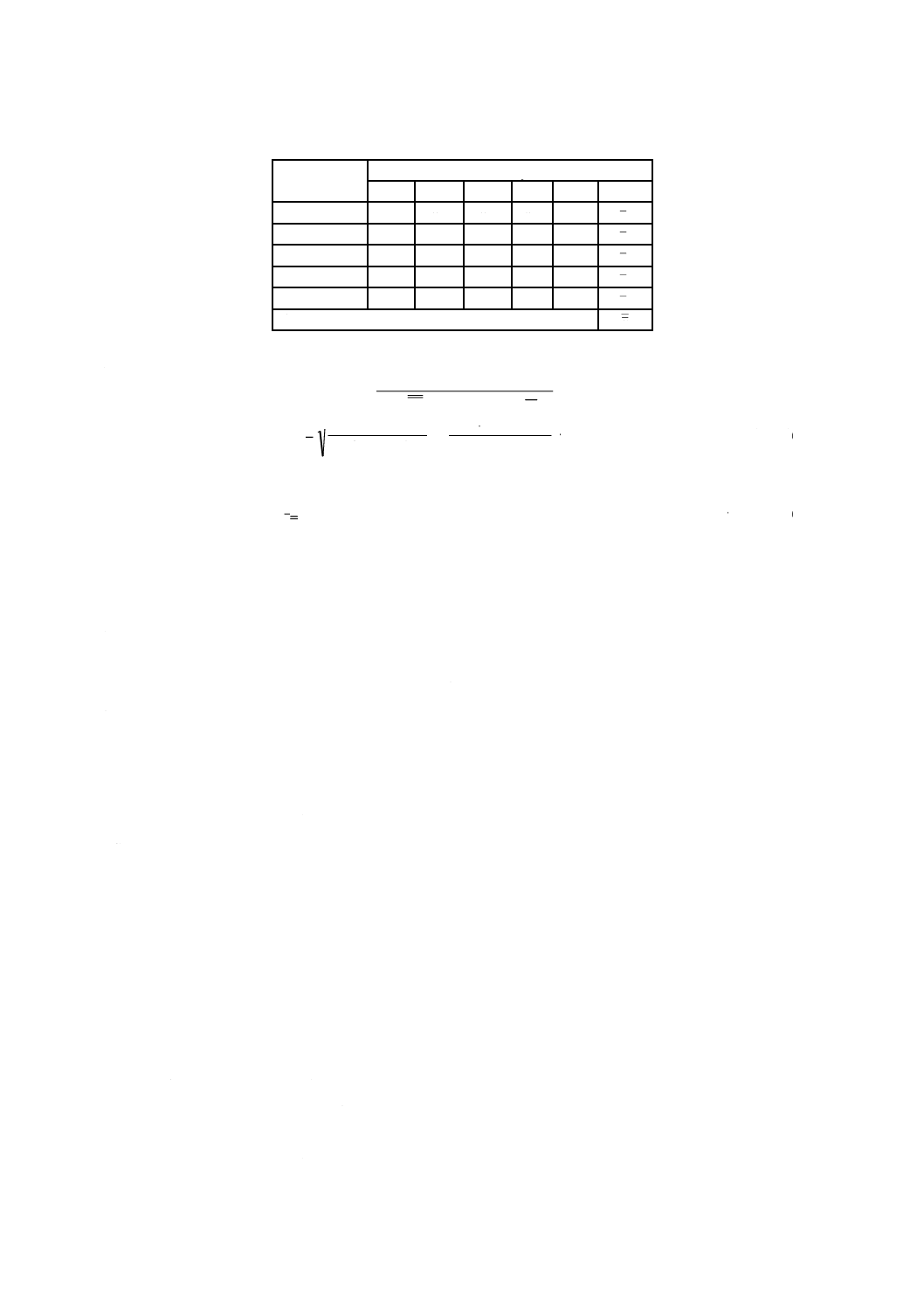

表A.2−測定値の整理

ビードi

測定j

1

2

3

4

5

平均

1

x11

x12

x13

x14

x15

x1

2

x21

x22

x23

x24

x25

x2

3

x31

x32

x33

x34

x35

x3

4

x41

x42

x43

x44

x45

x4

5

x51

x52

x53

x54

x55

x5

全平均

x

c) 式(A.10)によって作製したガラスビードの再現精度(σp)を算出する。

5

)1

5(

)

(

1

)5

5(

)

(

2

2

×

−

−

−

×

−

=

∑∑

∑∑

i

j

i

ij

i

j

ij

x

x

x

x

p

−

σ

·····································(A.10)

d) 式(A.11)によって検定する。不合格の場合,合格するまで融解条件を検討する。

5.0

100<

×

x

p

σ

······································································· (A.11)

A.11.6.4 ガラスビード作製方法

A.11.6.4.1 分析試料,融解剤,剝離促進剤及び酸化剤のはかりとり

分析試料,融解剤,剝離促進剤及び酸化剤のはかりとりは,次による。

a) 分析試料と融解剤とは質量比で分析試料1に対して融解剤[A.11.6.2 a)]7〜10で一定量をはかりとる。

融解に用いる容器の容積で異なるが,分析試料のはかりとり量は,通常,0.3〜1 gを±2 mg以内の精

度ではかりとり,融解剤は,±5 mg以内の精度ではかりとる。

b) 剝離促進剤[A.11.6.2 b)]及び酸化剤[A.11.6.2 c)]を使用する場合は,事前に剝離性及び酸化性を検

討してその最適量を決め,はかりとる。

A.11.6.4.2 融解及び成形

融解及び成形は,次のいずれかの手順によって行う。

a) 融解鋳込み兼用方法 溶解鋳込み兼用方法は,次による。

1) はかりとった試料,融解剤[A.11.6.2 a)],剝離促進剤[A.11.6.2 b)]及び酸化剤[A.11.6.2 c)]をA.11.6.1

a) の容器に移し入れ,穏やかにかき混ぜる。

2) ガラスビード作製装置の電気炉,ガスバーナ,高周波炉などで融解する。融解の標準的な加熱温度

は,次による。温度はできるだけ一定に保つ。

− 融解剤に四ほう酸ナトリウム(無水)を使用した場合 1 000〜1 050 ℃

− 融解剤に四ほう酸リチウム(無水)を使用した場合 1 050〜1 150 ℃

3) 融解中は,融成物の均質化及び気泡抜きのために融成物を振り混ぜながら,おおよそ次の時間加熱

する。

− 電気炉 8〜50分

− ガスバーナ 20〜25分

− 高周波誘導加熱炉 3〜5分

4) 融解が完了した後,室温まで放冷し,成形したガラスビードを容器から取り出す。

b) 融解鋳込み分離方法 融解鋳込み分離方法は,次による。

37

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) はかりとった試料,融解剤[A.11.6.2 a)],剝離促進剤[A.11.6.2 b)]及び酸化剤[A.11.6.2 c)]をA.11.6.1

b) の容器に移し入れ,穏やかにかき混ぜる。

2) a) 2) の操作を行う。

3) 融成物をあらかじめ250〜800 ℃に加熱してある鋳込み用の容器に移し入れ,室温まで放冷し,成

形したガラスビードを鋳込み用の容器から取り出す。

A.11.7 分析方法

分析方法は,次による。

a) スペクトル線 使用するスペクトル線は,表A.3による。

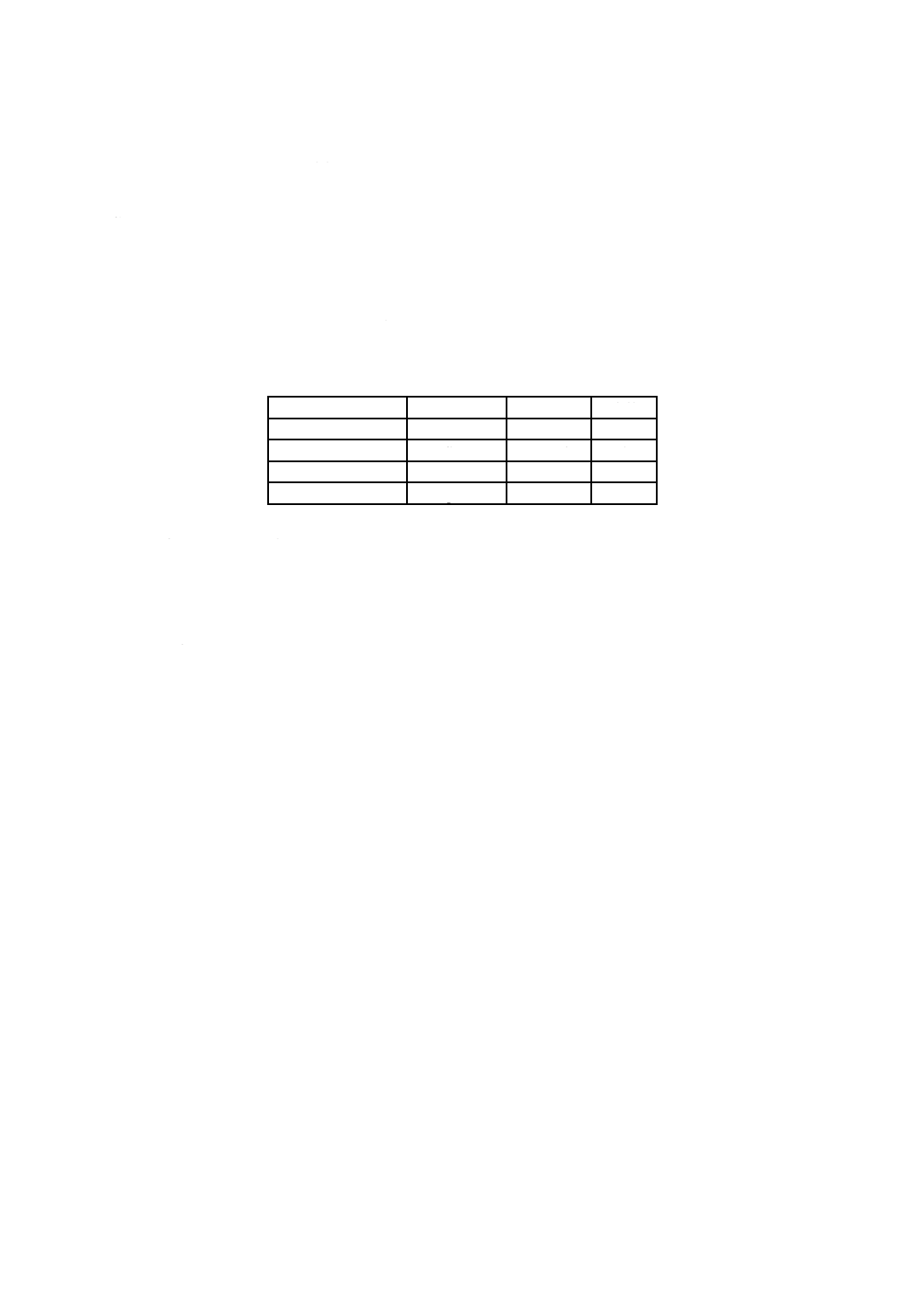

表A.3−スペクトル線

化学成分

スペクトル線

波長nm

次数

酸化カルシウム

Ca Kα

0.335 9

1

全硫黄

S Kα

0.537 3

1

全鉄

Fe Kα

0.193 7

1

酸化マグネシウム

Mg Kα

0.989 0

1

b) 検量線の作成 検量線は,化学分析法によって成分含有率を決定したフェロニッケルスラグ試料の数

点を用いる。

A.11.5の方法によって成形,又はA.11.6の方法によって作製し,測定元素の蛍光X線強度と成分含

有率とから関係線を求める。

c) 定量 定量は,b) と同一条件で蛍光X線強度を測定し,b) で作成した検量線によって行う。

38

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

フェロニッケルスラグ骨材の環境安全品質試験方法

B.1

概要

この規格は,コンクリートに用いるフェロニッケルスラグ骨材の環境安全品質の試験方法について規定

する。

B.2

試験項目

試験項目は,次による。

a) 環境安全形式試験

b) 環境安全受渡試験

B.3

試料の採り方

試料の採取は,6.5.1による。

B.4

検査の実施者

B.4.1 環境安全形式試験

環境安全形式試験の実施者は,次による。

a) 利用模擬試料 利用模擬試料を調製する場合は,材料の試験を主たる事業としている試験事業者にフ

ェロニッケルスラグ骨材製造業者が委託する。

b) 検液の調製及び分析 検液の調製及び分析は,JIS Q 17025又はJIS Q 17050-1及びJIS Q 17050-2に

適合している試験事業者,又は環境計量証明登録事業者にフェロニッケルスラグ骨材製造業者が委託

する。

B.4.2 環境安全受渡試験

環境安全受渡試験の試料調製,検液の調製及び分析は,フェロニッケルスラグ骨材製造業者又はフェロ

ニッケルスラグ骨材製造業者から委託を受けた試験事業者が実施する。

B.5

環境安全品質試験で評価する化学成分

環境安全品質試験で評価する化学成分は,コンクリートの用途によって表13又は表14に規定するもの

について検査を行う。

B.6

環境安全形式試験の方法

B.6.1 試料の調製

試料の調製は,溶出量試験及び含有量試験のそれぞれについて,利用模擬試料若しくはフェロニッケル

スラグ骨材試料のいずれか又は両方を選択する。

ただし,利用模擬試料を選択した場合は,5.5.2に規定する環境安全受渡検査判定値を設定するため,利

用模擬試料の調製に用いたものと同一の製造ロットのフェロニッケルスラグ骨材試料を用いて,B.7の環

境安全受渡試験を実施しなければならない。

39

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 フェロニッケルスラグ骨材試料は,利用模擬試料を用いる方法よりも簡便であるが,いずれの

試料を用いても環境安全品質は十分に確保される。

B.6.1.1 溶出量試験

溶出量試験に用いる試料の調製は,次のいずれかによる。

a) 利用模擬試料を用いる場合 利用模擬試料は,次の1) 〜6) の手順で調製する。ただし,港湾用途に

限っては,1) で作製した成形体試料をそのまま溶出量試験に用いる。

1) B.3で採取したフェロニッケルスラグ骨材試料を用い,受渡当事者間の協議によって決定した配合

条件に従い,成形体試料を作製する。成形体の個数及び大きさは,B.6.2.1で必要な検液の量が得ら

れるように決定する。ただし,港湾用途の場合は,成形体は直径100 mm,高さ200 mmの円柱形と

し,この成形体を破砕することなく,溶出量試験に供する。

成形体の養生は,水中養生とせず封かん養生で行う。養生の期間は28日以内とし,7日間を標準

とする。

注記1 セメント等の種類によっては,形式試験結果に影響を与える可能性がある。そのような

場合は,セメント等の種類を考慮して試験を実施することが望ましい。

2) 1) で作製及び養生を終えた成形体試料をハンマーなどで粗く砕いた後,呼び寸法40 mmのふるい

を用いて分級する。

3) 2) で分級した試料のうち,ふるい上に残ったものを更に砕き,呼び寸法40 mmのふるいを通過さ

せる。

4) 3) の試料を,呼び寸法20 mm,5 mm及び2.5 mmのふるいを用いて分級する。

5) 4) で分級した試料から,それぞれの粒度が偏らないように分取し,表B.1に示す割合で配合する。

注記2 特定の粒度区分が不足する場合は,より大きい粒度区分を砕いて追加してもよい。

6) 5) の試料から,粒度が偏らないように3 kg以上を分取する。

表B.1−利用模擬試料(一般用途・溶出量試験用)のための各粒度区分の配合割合

粒度区分a)

40 mm以上

40〜20 mm

20〜5 mm

5〜2.5 mm

2.5 mm以下

合計

質量分率(%)

0

30±5

40±5

10±5

20±5

100

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定する網ふるい37.5 mm,19 mm,4.75 mm及

び2.36 mmである。

b) フェロニッケルスラグ骨材試料を用いる場合 B.3で採取したフェロニッケルスラグ骨材を用い,JIS

K 0058-1の5.3.2(試料の調製)によって調製する。

B.6.1.2 含有量試験

含有量試験用の試料調製は,次のいずれかによる。

a) 利用模擬試料を用いる場合 利用模擬試料を用いる場合は,B.6.1.1 a) 1) で作製した成形体から,300

g以上の試験片を採取して,次の1) 〜3) の手順で調製する。

1) 試料をハンマー,ジョークラッシャーなどで粗く砕く。

2) 1) の試料を呼び寸法2.0 mm,0.6 mm,0.15 mmのふるいを用いて分級し,呼び寸法2.0 mmのふる

い上にとどまった試料を更に破砕する。全量が呼び寸法2.0 mmのふるいを通過するまでこの操作

を繰り返す。

3) 2) の試料を,表B.2に示す割合で配合する。

40

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 特定の粒度区分の試料が不足する場合は,より大きい粒度区分の試料を砕いて追加しても

よい。

表B.2−フェロニッケルスラグ骨材製品試料(一般用途・含有量試験用)の各粒度区分の配合割合

粒度区分a)

2.0 mm以上

2.0〜0.6 mm

0.6〜0.15 mm

0.15 mm以下

合計

質量分率(%)

0

50±5

25±5

25±5

100

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定する網ふるい2 mm,0.6 mm及び0.15 mmである。

b) フェロニッケルスラグ骨材試料を用いる場合 フェロニッケルスラグ骨材試料を用いる場合はB.3で

採取したフェロニッケルスラグ骨材試料から300 g以上を用いて,次の手順で調製する。

1) 呼び寸法2.0 mm,0.6 mm,0.15 mmのふるいを用いて分級する。

2) 1) でふるい上に残った試料をハンマー,クラッシャーなどで更に破砕し,全量呼び寸法2.0 mmの

ふるいを通過させる。

3) 2) の試料を,呼び寸法0.6 mm及び0.15 mmのふるいを用いて分級する。

4) 1) 及び3) の試料を,それぞれの粒度区分ごとに混合し,表B.2に示す配合割合で配合する。

注記 特定の粒度区分の試料が不足する場合は,より大きい粒度区分の試料を破砕して追加して

もよい。大きい粒度区分の試料が不足する場合は,小さい粒度区分の試料で代用してもよ

い。

B.6.2 検液の調製及び分析

B.6.2.1 溶出量試験

溶出量試験は,次の手順で検液の調製及び分析を行う。

a) 試験装置 試験装置は,JIS K 0058-1の5.1(試験装置)による。

b) 試薬及び器具 試薬及び器具は,JIS K 0058-1の5.2(試薬及び器具)による。

c) 検液の調製 検液の調製は,JIS K 0058-1の5.4(検液の調製)による。

d) 検液の分析 検液の分析は,JIS K 0058-1の5.5(検液の分析)による。

B.6.2.2 含有量試験

含有量試験は,次の手順で検液の調製及び分析を行う。

a) 試薬及び器具 試薬及び器具は,JIS K 0058-2の5.(試薬及び器具)による。

b) 検液の調製 検液の調製は,JIS K 0058-2の7.(検液の調製)による。

c) 検液の分析 検液の分析は,JIS K 0058-2の8.(検液の分析)による。

B.7

環境安全受渡試験

B.7.1 試料の調製

B.7.1.1 溶出量試験

B.3で採取した試料を,JIS K 0058-1の5.3.2によって調製する。

B.7.1.2 含有量試験

試料は,B.6.1.2 b) による。

B.7.2 検液の調製及び分析

B.7.2.1 溶出量試験

溶出量試験は,B.6.2.1による。

41

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.7.2.2 含有量試験

含有量試験は,B.6.2.2による。

42

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

フェロニッケルスラグ骨材の環境安全受渡検査判定値の設定方法

C.1 概要

この規格は,コンクリートに用いるフェロニッケルスラグ骨材の環境安全受渡検査判定値(以下,判定

値という。)の設定方法について規定する。

C.2 環境安全受渡検査判定値を設定する化学成分

判定値を設定する化学成分は,ふっ素とする。

C.3 データの取得

判定値を設定するために用いる溶出量試験のデータの取得は,次による。

a) フェロニッケルスラグ骨材試料は,五つ以上の製造ロットから採取する。

b) B.6.1に従って利用模擬試料及びフェロニッケルスラグ骨材試料を調製する。

c) それぞれの試料について,B.6.2に示す検液の調製及び分析を行う。

C.4 環境安全受渡検査判定値設定の方法

判定値設定の方法は,溶出量試験の項目について,次による。

a) 利用模擬試料による試験データの最大値と表C.1の値(環境安全品質基準値の1/2の値)とを比較す

る。試験データが定量下限未満の場合は,定量下限値を試験データに読み替える。

1) 利用模擬試料のデータ最大値が表C.1の値以下の場合,フェロニッケルスラグ骨材試料による試験

データの最大値の2倍の値を,判定値Dとする。

2) 利用模擬試料のデータ最大値が表C.1の値より大きい場合,手順b) に進む。

表C.1−環境安全品質基準値の1/2の値

項目

溶出量基準 mg/L

一般用途

港湾用途

ふっ素

0.4

7.5

b) 表C.1の値より大きい利用模擬試料のデータ及びそのときのフェロニッケルスラグ骨材試料のデータ

を用いて,式(C.1)によって各試料の判定値Diを算出し,その中の最小値を,判定値Dとする。

S

Y

X

D

i

i

i

×

=

··········································································· (C.1)

ここに,

i: 試料番号

Di: フェロニッケルスラグ骨材試料iの判定値(mg/L)

Xi: フェロニッケルスラグ骨材試料iによる試験データ(mg/L)

Yi: フェロニッケルスラグ骨材試料iを用いた利用模擬試料に

よる試験データ(mg/L)

S: 環境安全品質基準値(mg/L)

43

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

アルカリシリカ反応抑制対策の方法

D.1 概要

この附属書は,無害でないと判定されたフェロニッケルスラグ骨材をレディーミクストコンクリート用

骨材として用いる場合の,アルカリシリカ反応抑制対策の方法について規定する。

D.2 抑制対策の方法

抑制対策の方法は,次による。

a) コンクリートに用いる骨材の組合せは,次のいずれかによる。

1) 普通粗骨材1),普通細骨材2)及びフェロニッケルスラグ粗骨材

2) 普通粗骨材1),普通細骨材2)及びフェロニッケルスラグ細骨材(細骨材の使用量に対して混合率30 %

以下)

注1) JIS A 5308の附属書A(レディーミクストコンクリート用骨材)に規定する砕石又は砂利

2) JIS A 5308の附属書Aに規定する砕砂又は砂

b) 混合セメントを使用する場合は,JIS R 5211に適合する高炉セメントB種,又は高炉セメントC種を

用いる。ただし,高炉セメントB種の高炉スラグの分量(質量分率%)は40 %以上でなければならな

い。

c) 高炉スラグ微粉末を混和材として使用する場合は,併用するポルトランドセメントとの組合せにおい

て,アルカリシリカ反応抑制効果があると確認された単位量で用いる。

d) 普通骨材は,アルカリシリカ反応性が無害と判定されたもの以外を用いてはならない。

参考文献 JIS A 5308 レディーミクストコンクリート

JIS Q 0034 標準物質生産者の能力に関する一般要求事項

44

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

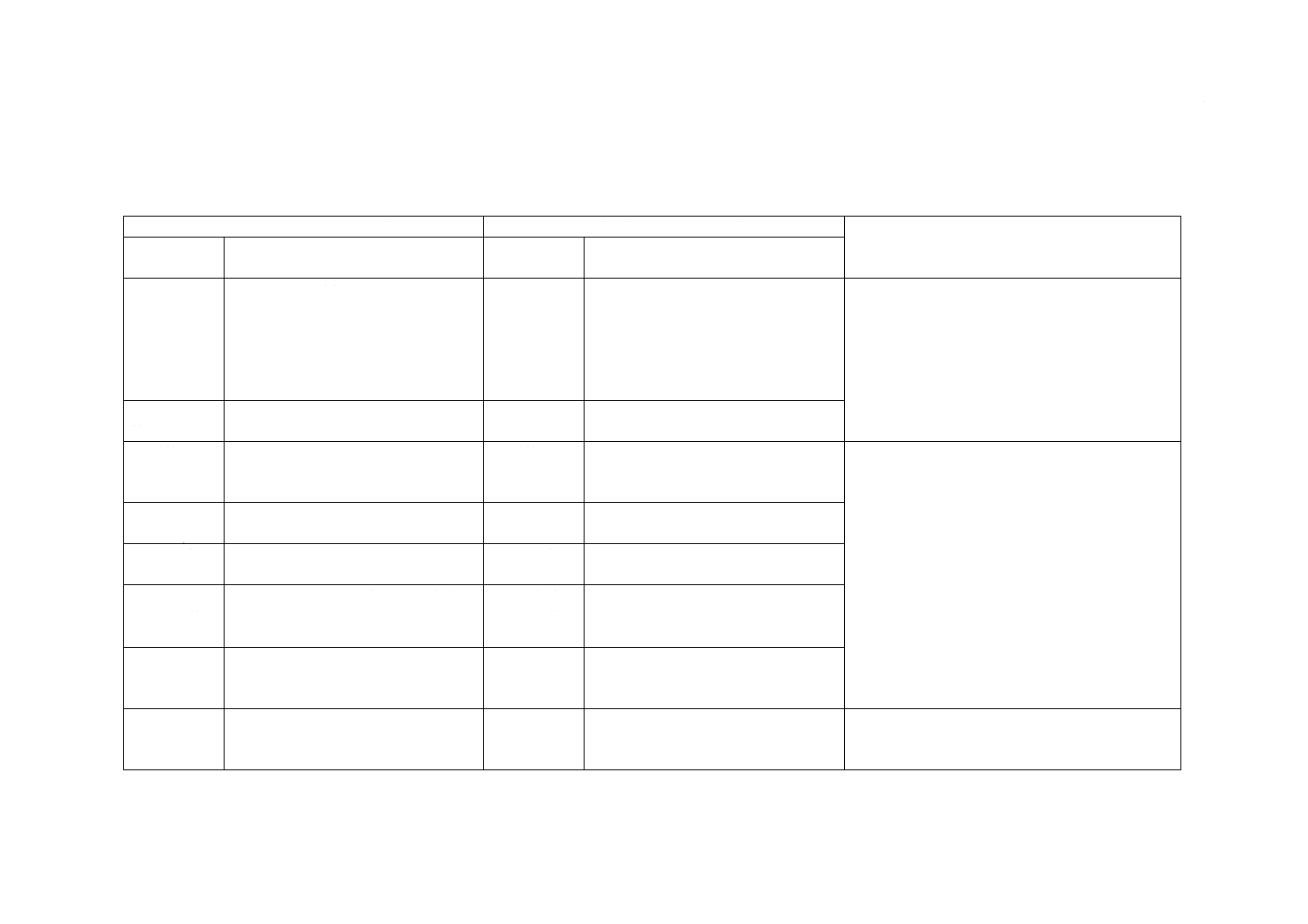

附属書E

(参考)

技術上重要な改正についての新旧対照表

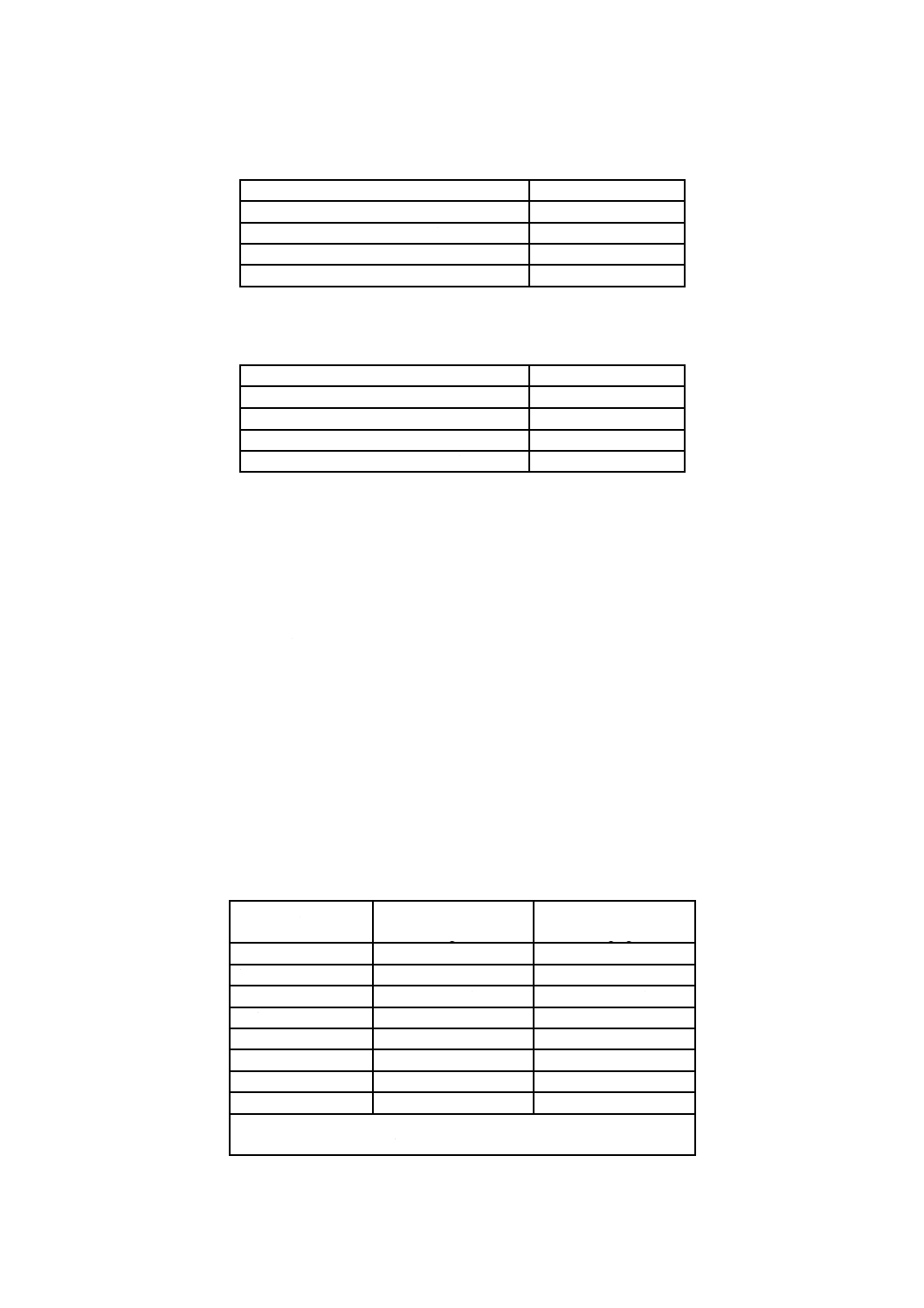

現行規格(JIS A 5011-2:2016)

旧規格(JIS A 5011-2:2003)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

2 引用規格

引用規格にJIS A 0203,JIS H 6201,JIS

H 6202,JIS K 0058-1,JIS K 0058-2,

JIS K 0116,JIS M 8100,JIS P 3801,

JIS Q 17025,JIS Q 17050-1,JIS Q

17050-2及びJIS R 5211を追加した。

2. 引用規格

JIS A 1102などを規定。

日本工業標準調査会 標準部会 土木技術専門委員

会及び建築技術専門委員会が定めた“建設分野の規

格への環境側面の導入に関する指針”の“附属書1

コンクリート用スラグ骨材に環境安全品質及びそ

の検査方法を導入するための指針”に対応するた

め。

3 用語及び定

義

環境安全品質規格の設定,及び試験方

法の説明に必要な用語を定義した。

−

−

4.1 種類

フェロニッケルスラグ粗骨材を追加し

た。

3.1 種類

−

フェロニッケルスラグ粗骨材がコンクリートの品

質及び使用環境に悪影響を与えないことが明確に

なったため,利用拡大を目的に規格に追加した。

4.1 粒度によ

る区分c)

フェロニッケルスラグ骨材の粒度によ

る区分を追加した。

−

−

4.2 呼び方

フェロニッケルスラグ細骨材の例を表

示した。

3.4 呼び方

−

5.2 化学成分

及び物理的性

質

フェロニッケルスラグ骨材の規格値を

追加した。

4.2 化学成分

及び物理的性

質

−

5.3.1 フェロ

ニッケルスラ

グ粗骨材

フェロニッケルスラグ粗骨材の粒度,

粗粒率及び微粒分量の規定を追加し

た。

−

−

5.3.2 c) 微粒

分量

フェロニッケルスラグ細骨材の品種ご

とに微粒分量の上限値及び許容差を規

定した。

−

−

JIS A 5005(コンクリート用砕石及び砕砂)の改正

に伴い,規定を設けた。

2

A

5

0

11

-2

:

2

0

1

6

45

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5011-2:2016)

旧規格(JIS A 5011-2:2003)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5.5 環境安全

品質基準及び

環境安全受渡

検査判定値

環境安全品質基準の規格値及び環境安

全受渡判定値の設定義務を追加した。

−

−

土壌環境基準及び土壌汚染対策法に重金属等の8

物質の溶出量及び含有量が規定された。それに対応

して,日本工業標準調査会 標準部会 土木技術専門

委員会及び建築技術専門委員会は,資源循環の観点

から“建設分野の規格への環境側面の導入に関する

指針”の“附属書1 コンクリート用スラグ骨材に

環境安全品質及びその検査方法を導入するための

指針”を定めた。今回,“附属書1”の規定に準拠

して環境安全品質の項目をこの規格の附属書B及

び附属書Cに追加した。

6.5 環境安全

形式試験及び

環境安全受渡

試験

環境安全形式試験及び環境安全受渡試

験の方法を追加した。

−

−

7 検査方法

環境安全品質の規定を追加したことに

伴い,箇条を細分化し,検査項目,方

法,頻度,ロットの管理及びデータの

保管を規定した。

6. 検査方法

合理的な方法で試料を抜き取り,5.に

よって試験を行い4.の規定に適合しな

ければならない。

9 報告

環境安全品質試験の実施結果の報告に

必要な事項を追加した。表15〜表20

に試験成績書を例示した。

8. 報告

製造業者は,購入者から要求があった

場合には,試験成績書を提出しなけれ

ばならない。試験成績書は表7の様式

を標準とする。

附属書A

A.7.1 定量方

法の区分

燃焼−赤外線吸収法(循環法)を削除 附属書1

7. 全硫黄定

量方法

7.1 定量方法

の区分

c) 燃焼−赤外線吸収法(循環法)の適

用範囲を記載

引用していたJIS M 8268が改正され,燃焼−硫黄

吸収方法(循環法)が削除されたため。

附属書1

7.4 燃焼−赤

外線吸収法

(循環法)

燃焼−赤外線吸収法(循環法)の手順

を記載

附属書A

A.8.1 定量方

法の区分

b) 1,10-フェナントロリン吸光光度法

の適用上限を15 %に変更

附属書1

8.1 定量方法

の区分

b) 1,10-フェナントロリン吸光光度法

の適用上限は6 %

実用上必要であり,実態に合わせて変更した。

2

A

5

0

11

-2

:

2

0

1

6

46

A 5011-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5011-2:2016)

旧規格(JIS A 5011-2:2003)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

附属書A

A.10.1 定量

方法の区分

b) 1,10-フェナントロリン吸光光度法,

c) ICP発光分光分析法

を追加した。

附属書1

10. 金属鉄定

量方法

EDTA滴定法だけを規定

EDTA滴定法は,金属鉄の含有量が低いときに精度

が悪いため。

附属書A

A.10.2.5 操作

金属鉄の含有率が低いことが想定され

る場合は,ろ液及び洗液を分取せずに,

直接d)の操作から行ってもよいことを

注記に追加した。

附属書1

10.5 操作

試料調製で採取した試料を溶解,希釈

後,試料分取を規定

濃度が薄いと予測される場合は分取を省略するこ

とで分析精度が向上する。

附属書A

A.10.3 1,10-フ

ェナントロリ

ン吸光光度法

1,10-フェナントロリン吸光光度法に

よる金属鉄定量方法の内容を規定し

た。

−

−

精度が高く操作が容易な1,10-フェナントロリン吸

光光度法及びICP発光分光分析法を追加した。

附属書A

A.10.4 ICP発

光分光分析法

ICP発光分光分析法による金属鉄定量

方法の内容を規定した。

−

−

附属書B フ

ェロニッケル

スラグ骨材の

環境安全品質

試験方法

環境安全形式検査及び環境安全受渡検

査の試験方法及び手順を規定した。

−

−

環境安全品質基準の試験方法が必要となったため。

附属書C フ

ェロニッケル

スラグ骨材の

環境安全受渡

検査判定値の

設定方法

環境安全受渡検査判定値の設定方法を

規定した。

−

−

環境安全受渡検査判定値の設定に必要となったた

め。

附属書D ア

ルカリシリカ

反応抑制対策

の方法

アルカリシリカ反応の抑制対策の方法

を規定した。

−

−

フェロニッケルスラグ個別のアルカリシリカ反応

の抑制対策の方法を規定した。

2

A

5

0

11

-2

:

2

0

1

6