A 5011-1:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類,区分及び呼び方 ······································································································· 3

4.1 種類 ···························································································································· 3

4.2 粒度による区分 ············································································································· 3

4.3 高炉スラグ粗骨材の絶乾密度,吸水率及び単位容積質量による区分 ········································· 4

4.4 呼び方 ························································································································· 4

5 品質······························································································································· 4

5.1 一般事項 ······················································································································ 4

5.2 化学成分及び物理的性質 ································································································· 4

5.3 粒度,粗粒率及び微粒分量 ······························································································ 5

5.4 高炉スラグ細骨材の高気温時における貯蔵の安定性 ······························································ 6

5.5 環境安全品質基準 ·········································································································· 6

6 試験方法························································································································· 7

6.1 試料の採取及び縮分 ······································································································· 7

6.2 化学分析試験 ················································································································ 7

6.3 絶乾密度及び吸水率試験 ································································································· 7

6.4 単位容積質量試験 ·········································································································· 7

6.5 粒度試験 ······················································································································ 7

6.6 微粒分量試験 ················································································································ 7

6.7 環境安全品質試験 ·········································································································· 7

7 検査······························································································································· 8

7.1 化学成分,物理的性質,粒度,粗粒率及び微粒分量の検査 ····················································· 8

7.2 環境安全品質の検査 ······································································································· 8

7.3 製造ロットの管理 ·········································································································· 9

7.4 検査データの保管 ·········································································································· 9

8 表示······························································································································· 9

9 報告······························································································································ 10

附属書A(規定)高炉スラグ骨材の化学成分分析方法 ································································ 18

附属書B(参考)高炉スラグ細骨材の貯蔵の安定性の試験方法 ····················································· 46

附属書C(規定)高炉スラグ骨材の環境安全品質試験方法 ·························································· 49

附属書D(参考)技術上重要な改正についての新旧対照表 ·························································· 53

A 5011-1:2018

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,鐵鋼スラグ協会

(NSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS A 5011-1:2013は改正され,

この規格に置き換えられた。

なお,平成30年7月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 5011-1:2013によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS A 5011の規格群には,次に示す部編成がある。

JIS A 5011-1 第1部:高炉スラグ骨材

JIS A 5011-2 第2部:フェロニッケルスラグ骨材

JIS A 5011-3 第3部:銅スラグ骨材

JIS A 5011-4 第4部:電気炉酸化スラグ骨材

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5011-1:2018

コンクリート用スラグ骨材−

第1部:高炉スラグ骨材

Slag aggregate for concrete-Part 1: Blast furnace slag aggregate

序文

この規格は,1977年に制定されたJIS A 5011及び1981年に制定されたJIS A 5012を1997年に,この規

格に統合したものであり,その後3回の改正を経て今日に至っている。今回の技術上重要な改正に関する

旧規格との対照を附属書Dに記載する。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,コンクリートに使用する高炉スラグ骨材について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0203 コンクリート用語

JIS A 1102 骨材のふるい分け試験方法

JIS A 1103 骨材の微粒分量試験方法

JIS A 1104 骨材の単位容積質量及び実積率試験方法

JIS A 1109 細骨材の密度及び吸水率試験方法

JIS A 1110 粗骨材の密度及び吸水率試験方法

JIS A 1158 試験に用いる骨材の縮分方法

JIS H 6201 化学分析用白金るつぼ

JIS K 0050 化学分析方法通則

JIS K 0058-1 スラグ類の化学物質試験方法−第1部:溶出量試験方法

JIS K 0058-2 スラグ類の化学物質試験方法−第2部:含有量試験方法

JIS K 0115 吸光光度分析通則

JIS K 0116 発光分光分析通則

JIS K 0119 蛍光X線分析通則

JIS K 0121 原子吸光分析通則

JIS K 0211 分析化学用語(基礎部門)

JIS K 0970 ピストン式ピペット

JIS K 8001 試薬試験方法通則

2

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8005 容量分析用標準物質

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS P 3801 ろ紙(化学分析用)

JIS Q 17025 試験所及び校正機関の能力に関する一般要求事項

JIS Q 17050-1 適合性評価−供給者適合宣言−第1部:一般要求事項

JIS Q 17050-2 適合性評価−供給者適合宣言−第2部:支援文書

JIS R 1306 化学分析用磁器燃焼ボート

JIS R 5202 セメントの化学分析方法

JIS R 5204 セメントの蛍光X線分析方法

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

JIS Z 9015-0 計数値検査に対する抜取検査手順−第0部:JIS Z 9015抜取検査システム序論

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0203及びJIS K 0211によるほか,次による。

3.1

環境安全品質

高炉スラグ骨材の出荷から,コンクリート構造物の施工,コンクリート製品の製造時及び利用時までだ

けでなく,その利用が終了し,解体後の再利用時又は最終処分時も含めたライフサイクルの合理的に想定

し得る範囲において,高炉スラグ骨材から影響を受ける土壌,地下水,海水などの環境媒体が,各々の環

境基準などを満足できるように,高炉スラグ骨材が確保すべき品質。

3.2

環境安全形式検査

コンクリート用骨材として使用するために粒度調整,他の材料との混合など(他のスラグ骨材を混合す

る場合を含む。)の加工を行った後,環境安全品質を除く品質要求事項を満足することを確認した高炉スラ

グ骨材が,環境安全品質を満足するかどうかを判定するために行う検査(以下,形式検査という。)。

3.3

環境安全受渡検査

形式検査に合格したものと同じ製造条件の高炉スラグ骨材の受渡しの際に,その環境安全品質を保証す

るために行う検査(以下,受渡検査という。)。

3.4

利用模擬試料

高炉スラグ骨材の出荷から,利用が終了し,解体後の再利用時又は最終処分時も含めたライフサイクル

の合理的に想定し得る範囲の中で,環境安全性に関して最も配慮すべき高炉スラグ骨材の状態を模擬した

試料。この試料は,形式検査に用いる。

3.5

高炉スラグ骨材試料

形式検査又は受渡検査に用いるために,適切な試料採取方法で採取した高炉スラグ骨材。

3.6

環境安全品質基準

環境安全品質として必要と認める検査項目について定められた,溶出量及び含有量で示される基準値の

3

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

総称。ただし,3.11に規定する港湾用途に限っては,溶出量だけで示される。形式検査結果の判定におい

て参照する。

3.7

環境安全受渡検査判定値

受渡検査において,環境安全品質基準への適合性を高炉スラグ骨材試料を用いて保証するために参照す

る値(以下,受渡検査判定値という。)。

3.8

環境安全形式試験

形式検査において,高炉スラグ骨材の環境安全品質基準に対する適合性を判定するために実施する試験

(以下,形式試験という。)。溶出量試験及び含有量試験で構成される。ただし,3.11に規定する港湾用途

に限っては溶出量試験だけによる。

3.9

環境安全受渡試験

受渡検査において,高炉スラグ骨材の受渡検査判定値に対する適合性を判定するために実施する試験(以

下,受渡試験という。)。溶出量試験及び含有量試験で構成される。ただし,3.11に規定する港湾用途に限

っては溶出量試験だけによる。

3.10

一般用途

高炉スラグ骨材を用いるコンクリート構造物又はコンクリート製品(以下,コンクリート構造物などと

いう。)の用途のうち,3.11に規定する港湾用途を除いた一般的な土木・建築用の用途。

3.11

港湾用途

高炉スラグ骨材を用いるコンクリート構造物などの用途のうち,海水と接する港湾の施設又はそれに関

係する施設で半永久的に使用され,解体・再利用されることのない用途。港湾用途に使用する場合であっ

ても再利用を予定する場合は,一般用途として取り扱わなければならない。

注記 用途の具体例としては,岸壁,防波堤,護岸,堤防,突堤などが該当する。

4

種類,区分及び呼び方

4.1

種類

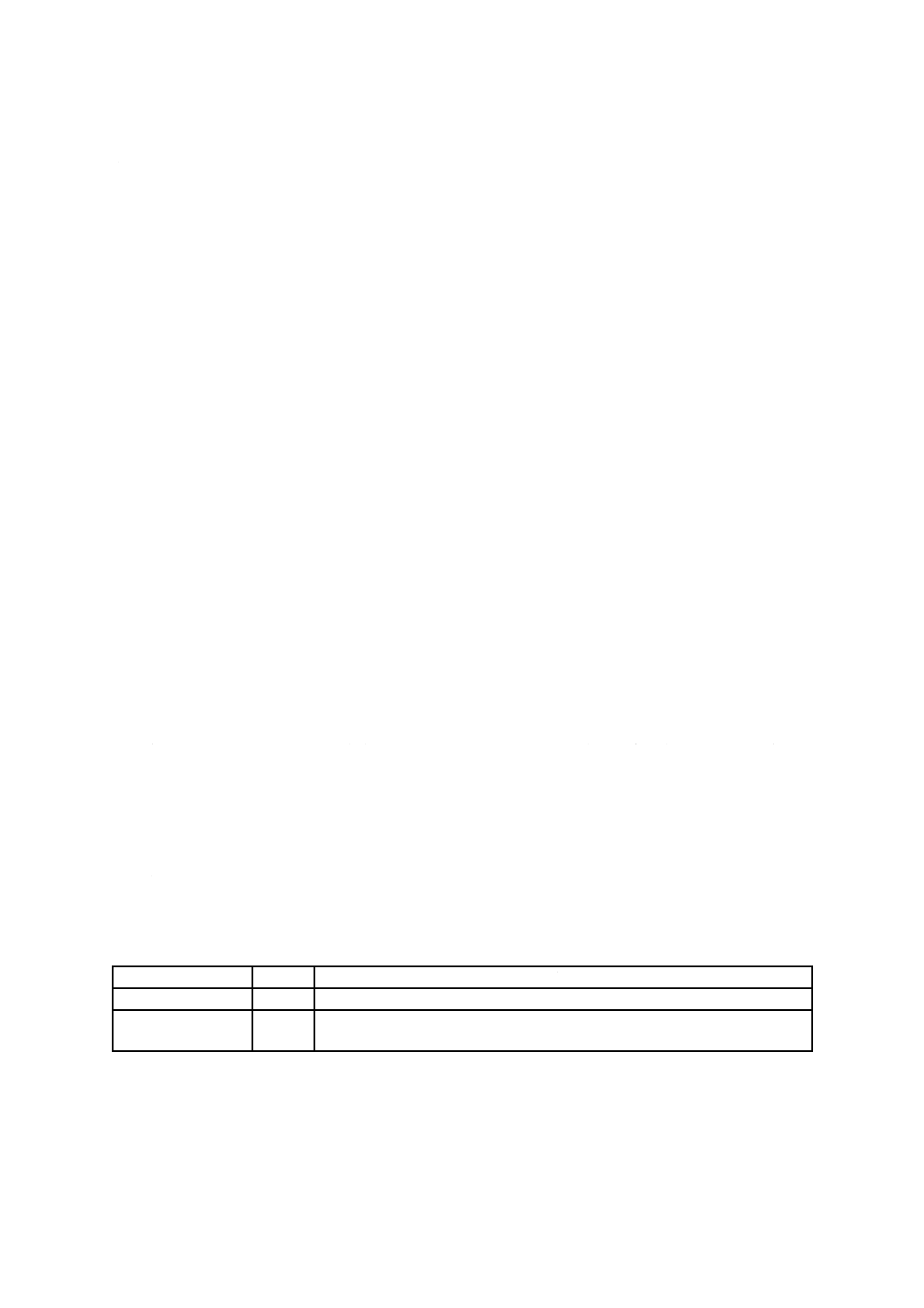

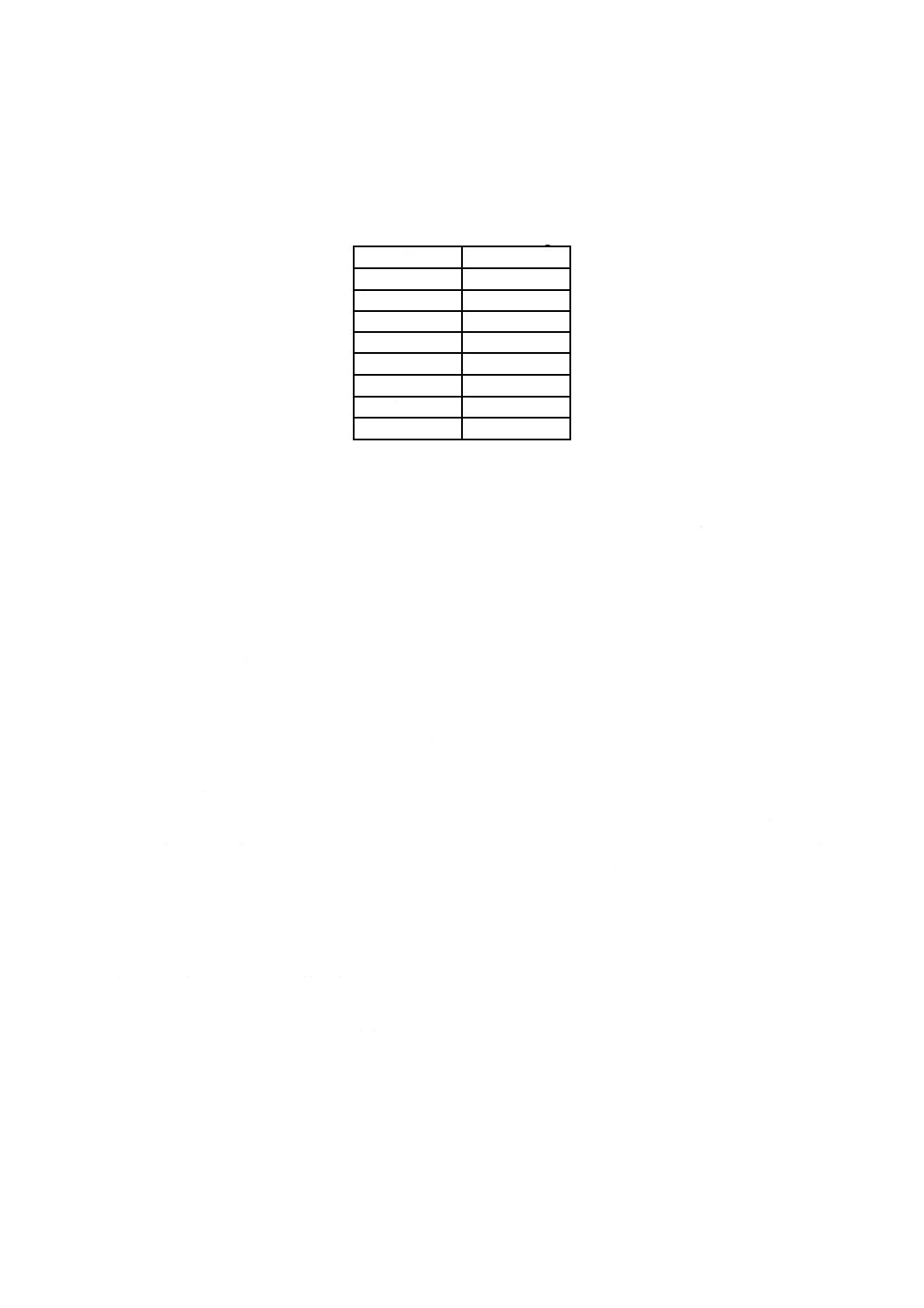

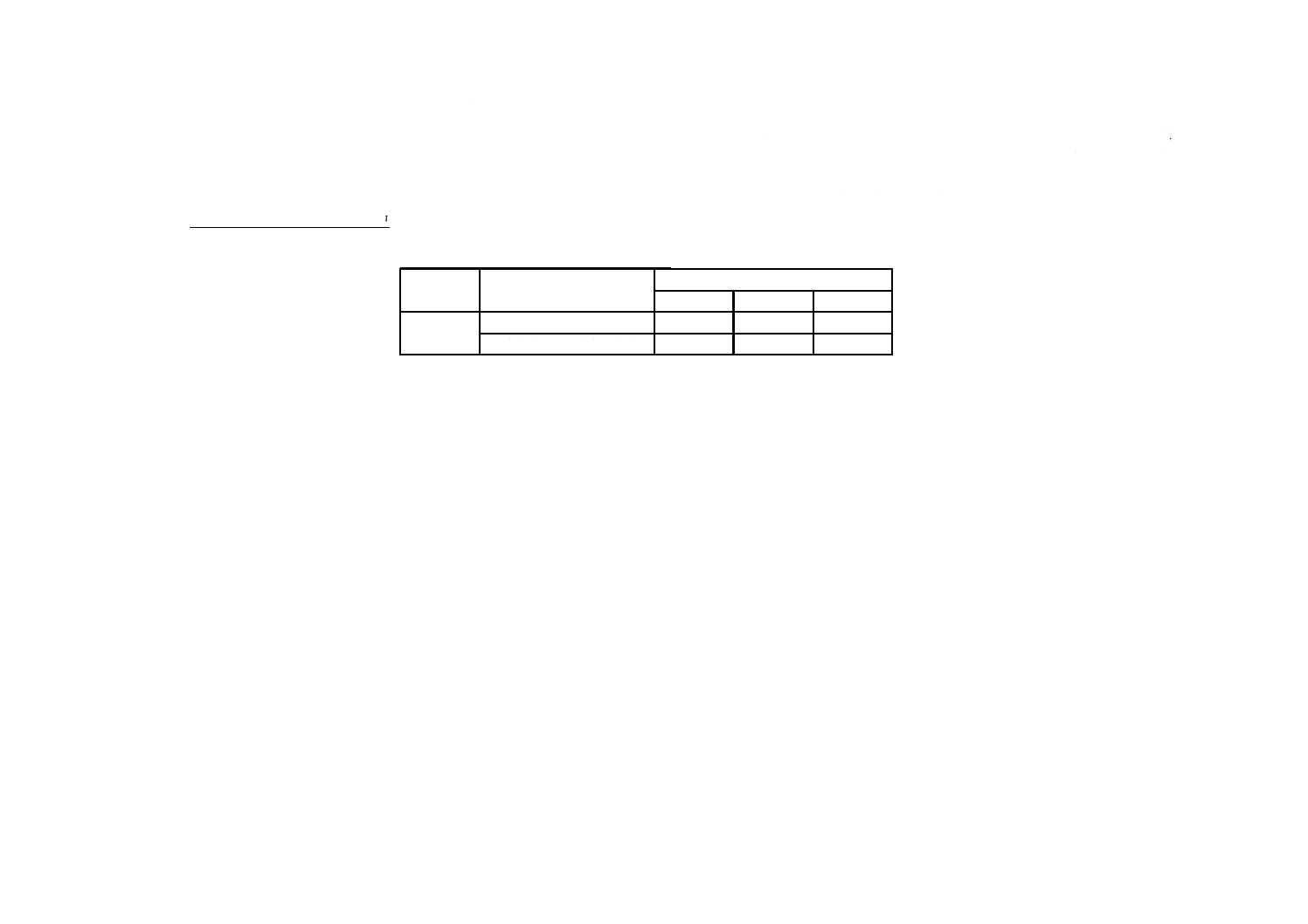

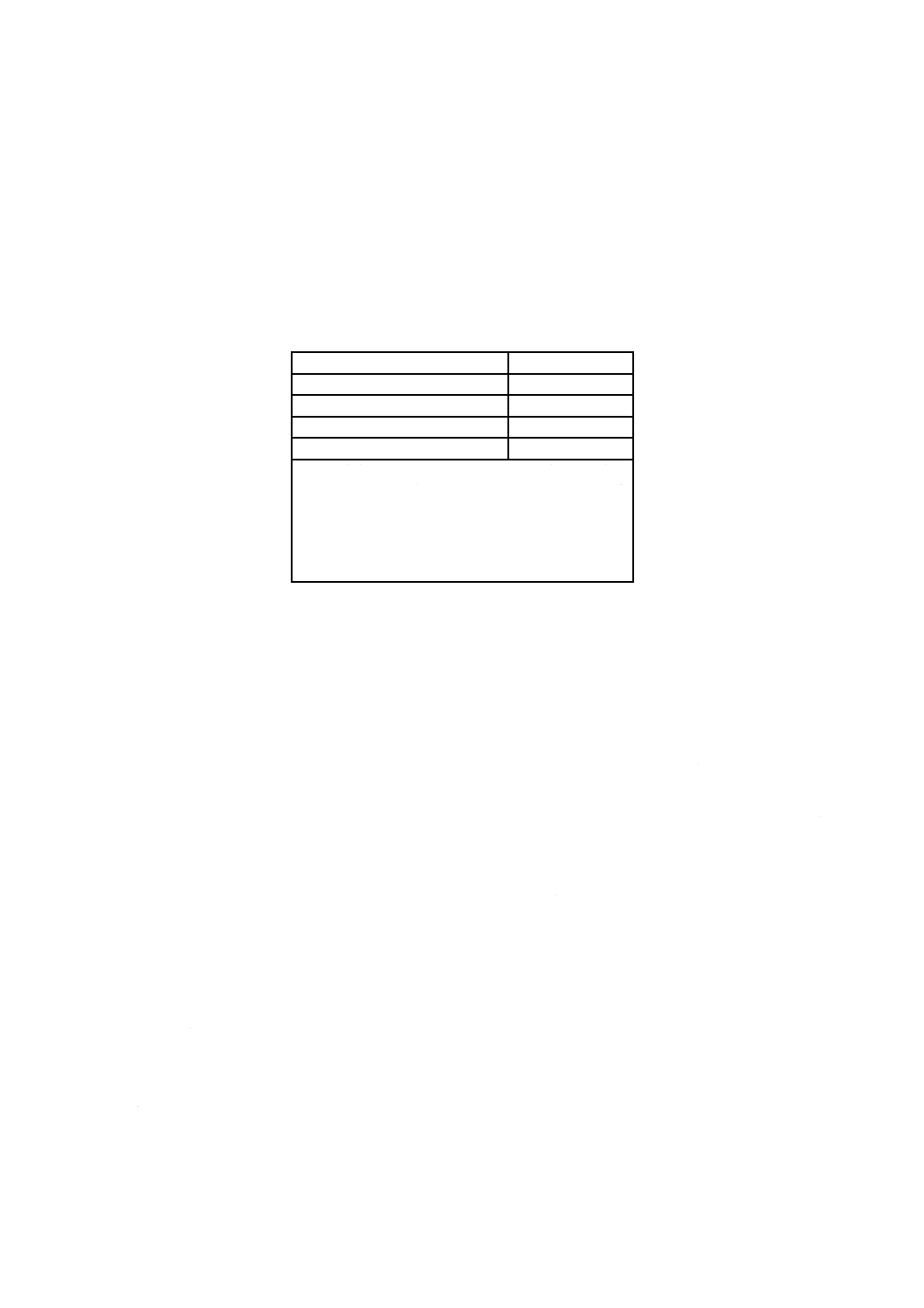

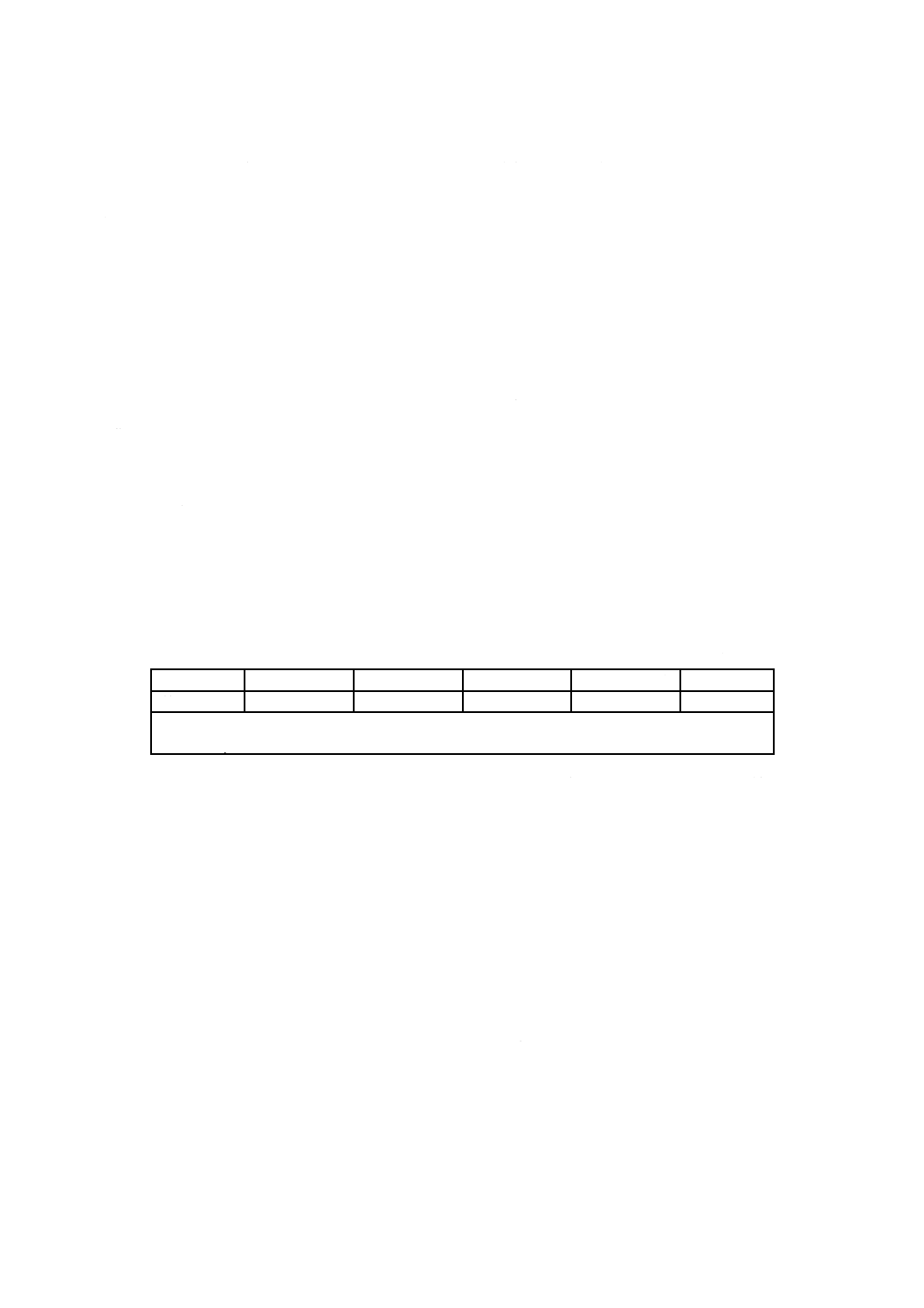

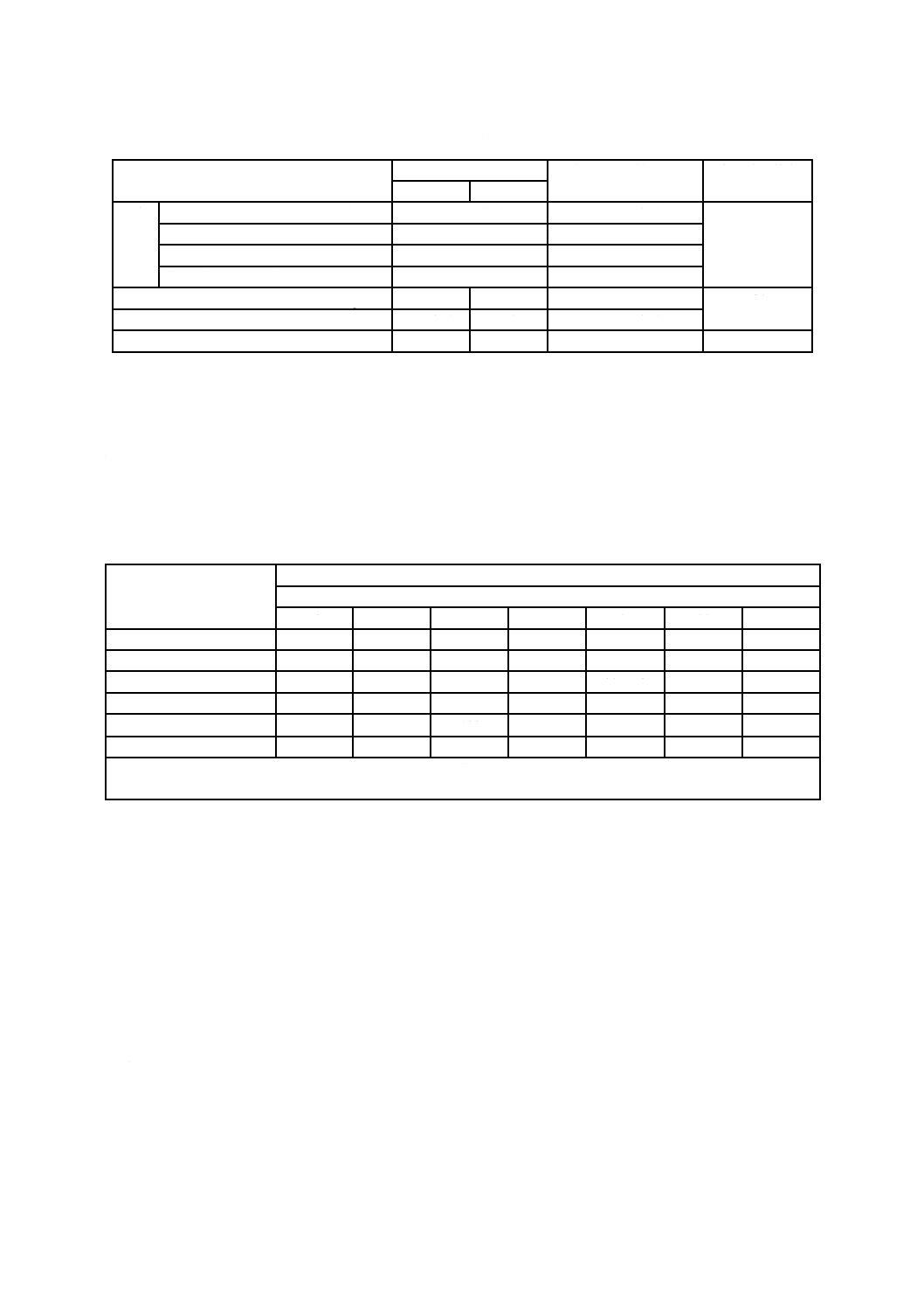

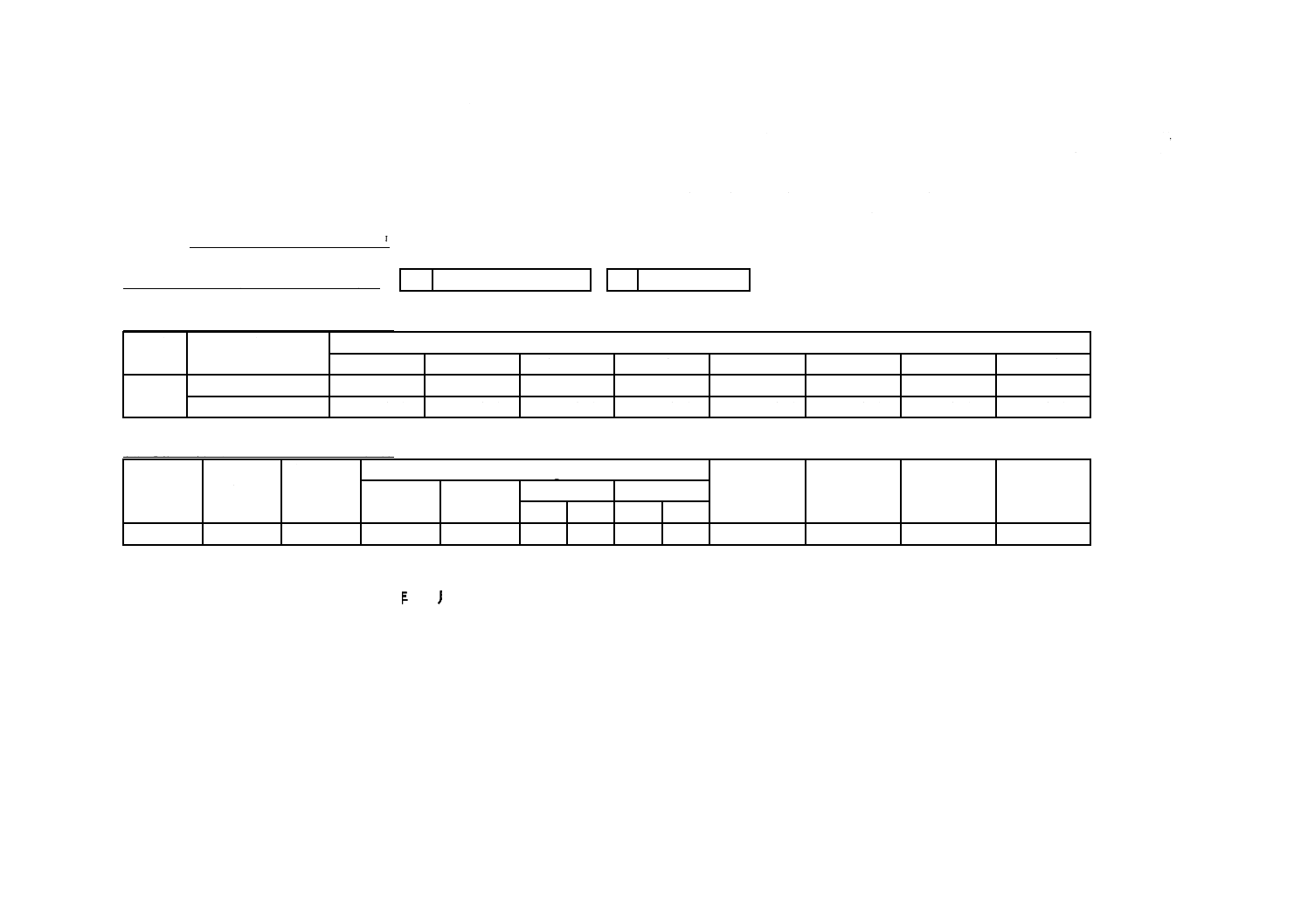

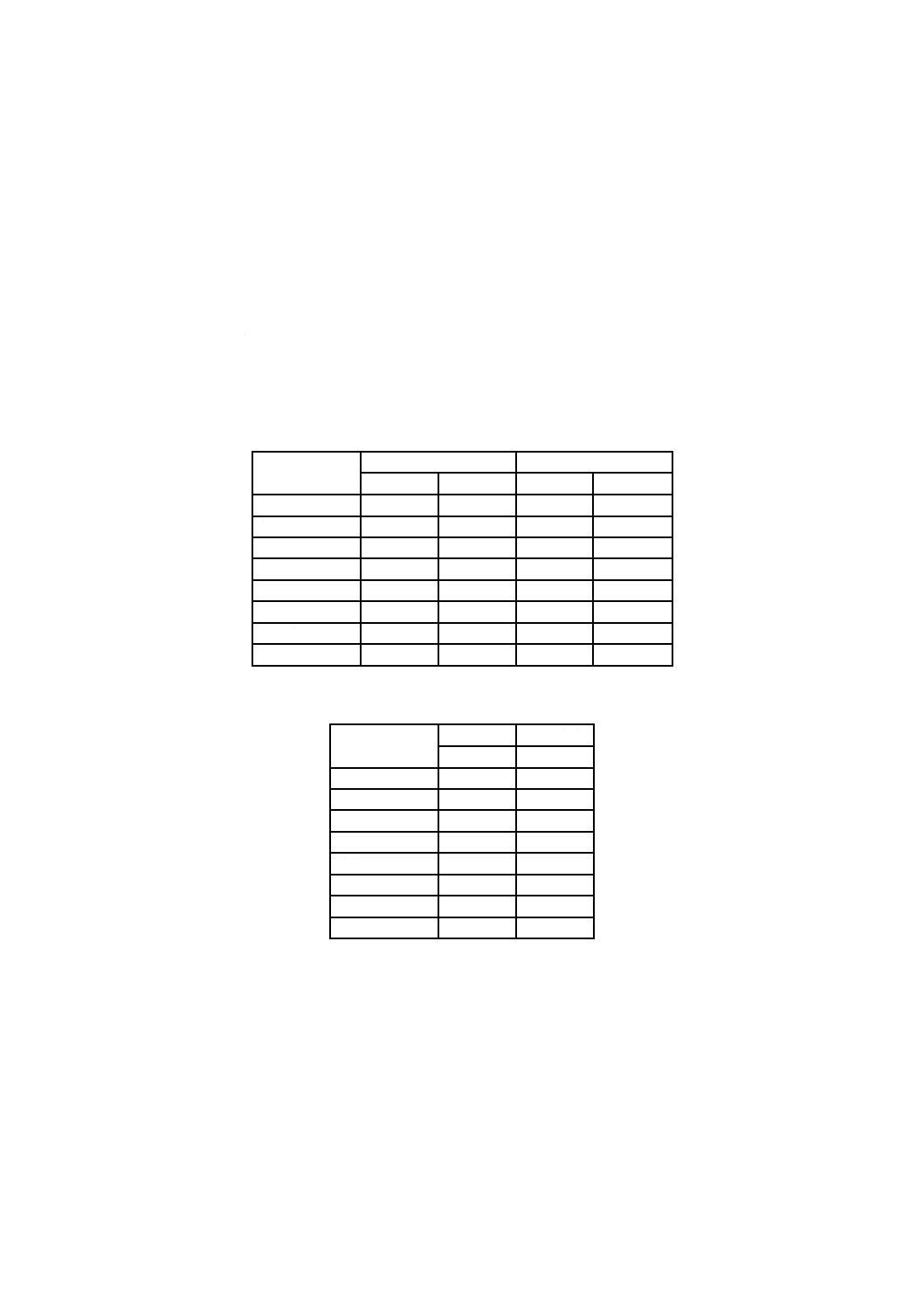

高炉スラグ骨材の種類は,表1による。

表1−種類

種類

記号

摘要

高炉スラグ粗骨材

BFG

溶鉱炉でせん鉄と同時に生成する溶融スラグを徐冷し,粒度調整したもの。

高炉スラグ細骨材

BFS

溶鉱炉でせん鉄と同時に生成する溶融スラグを水,空気などによって急冷し,

粒度調整したもの。

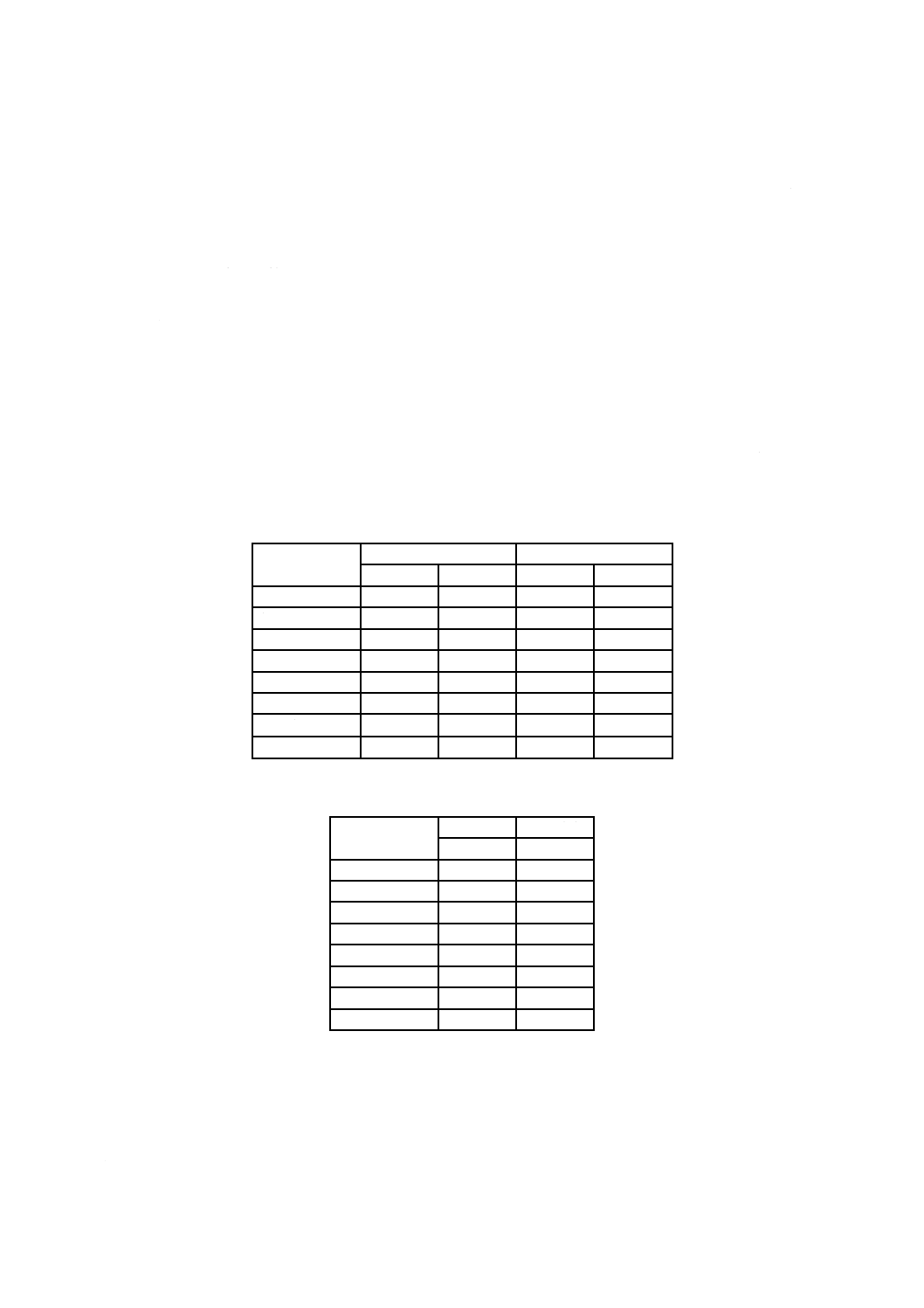

4.2

粒度による区分

高炉スラグ骨材の粒度による区分は,次による。

a) 高炉スラグ粗骨材の粒度による区分は,表2による。

4

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

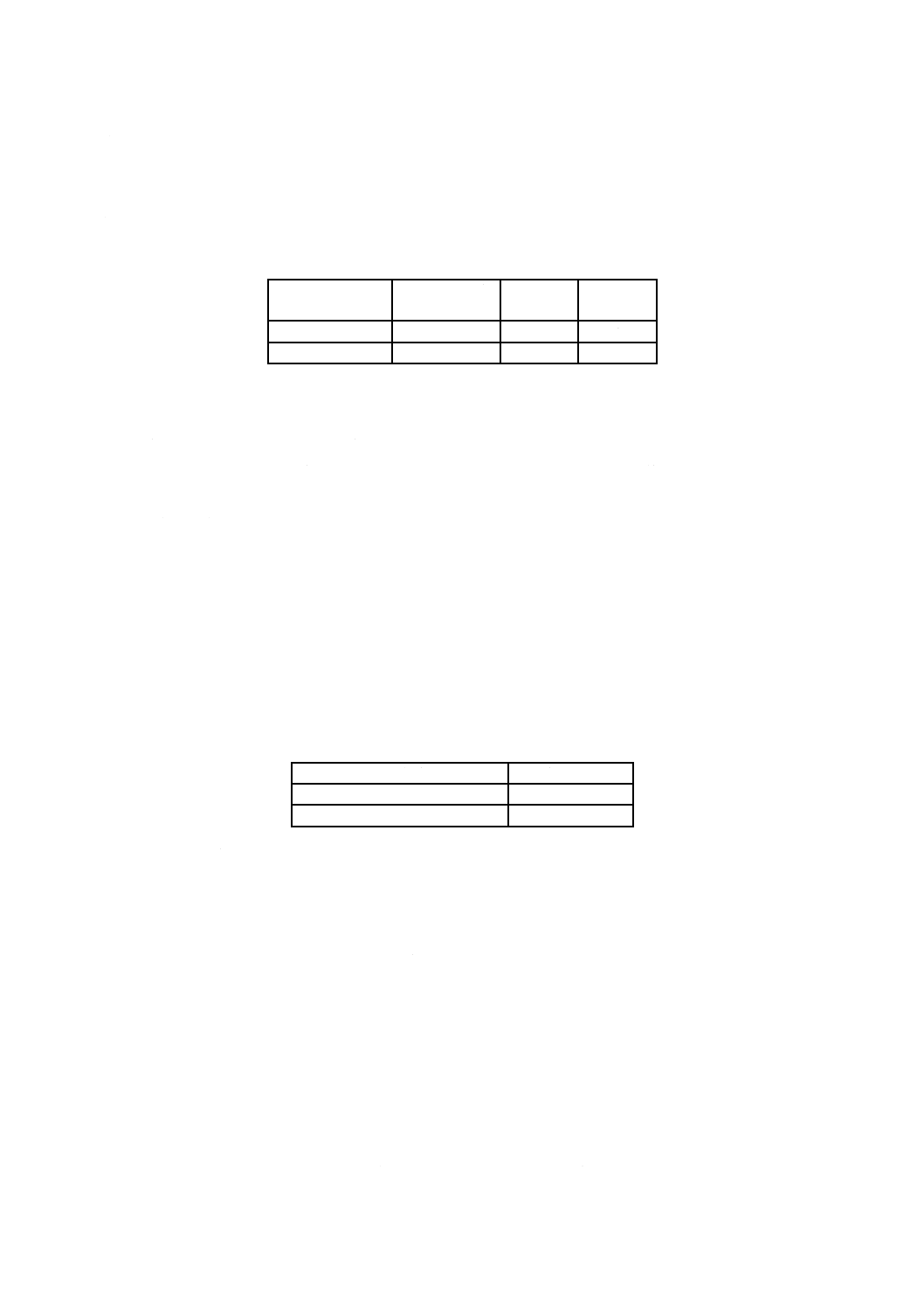

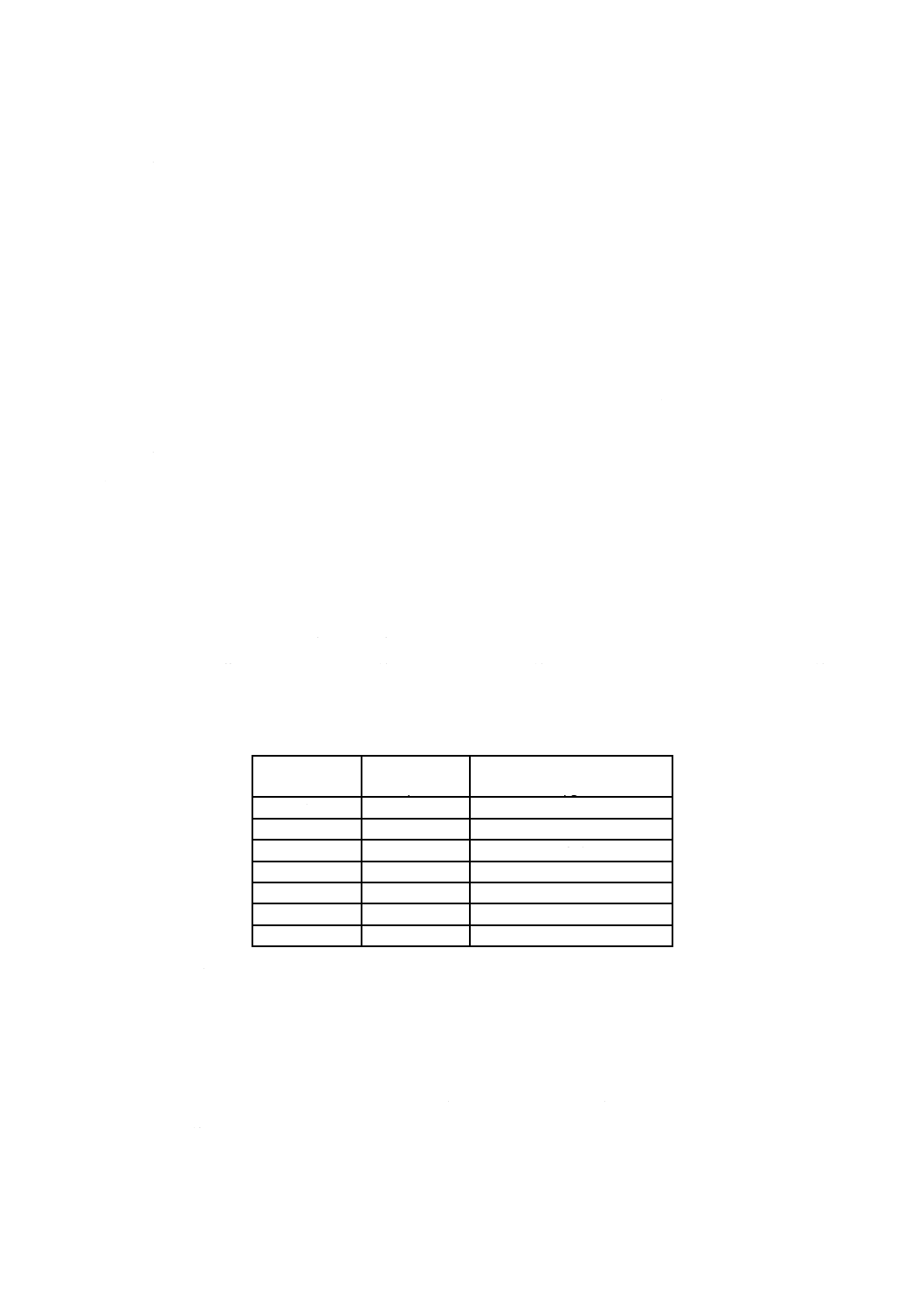

表2−高炉スラグ粗骨材の粒度による区分

区分

粒の大きさの範囲

mm

記号

高炉スラグ粗骨材 4005

40〜5

BFG40-05

高炉スラグ粗骨材 4020

40〜20

BFG40-20

高炉スラグ粗骨材 2505

25〜5

BFG25-05

高炉スラグ粗骨材 2005

20〜5

BFG20-05

高炉スラグ粗骨材 2015

20〜15

BFG20-15

高炉スラグ粗骨材 1505

15〜5

BFG15-05

b) 高炉スラグ細骨材の粒度による区分は,表3による。

表3−高炉スラグ細骨材の粒度による区分

区分

粒の大きさの範囲

mm

記号

5 mm高炉スラグ細骨材

5 以下

BFS5

2.5 mm高炉スラグ細骨材

2.5以下

BFS2.5

1.2 mm高炉スラグ細骨材

1.2以下

BFS1.2

5〜0.3 mm高炉スラグ細骨材

5〜0.3

BFS5-0.3

4.3

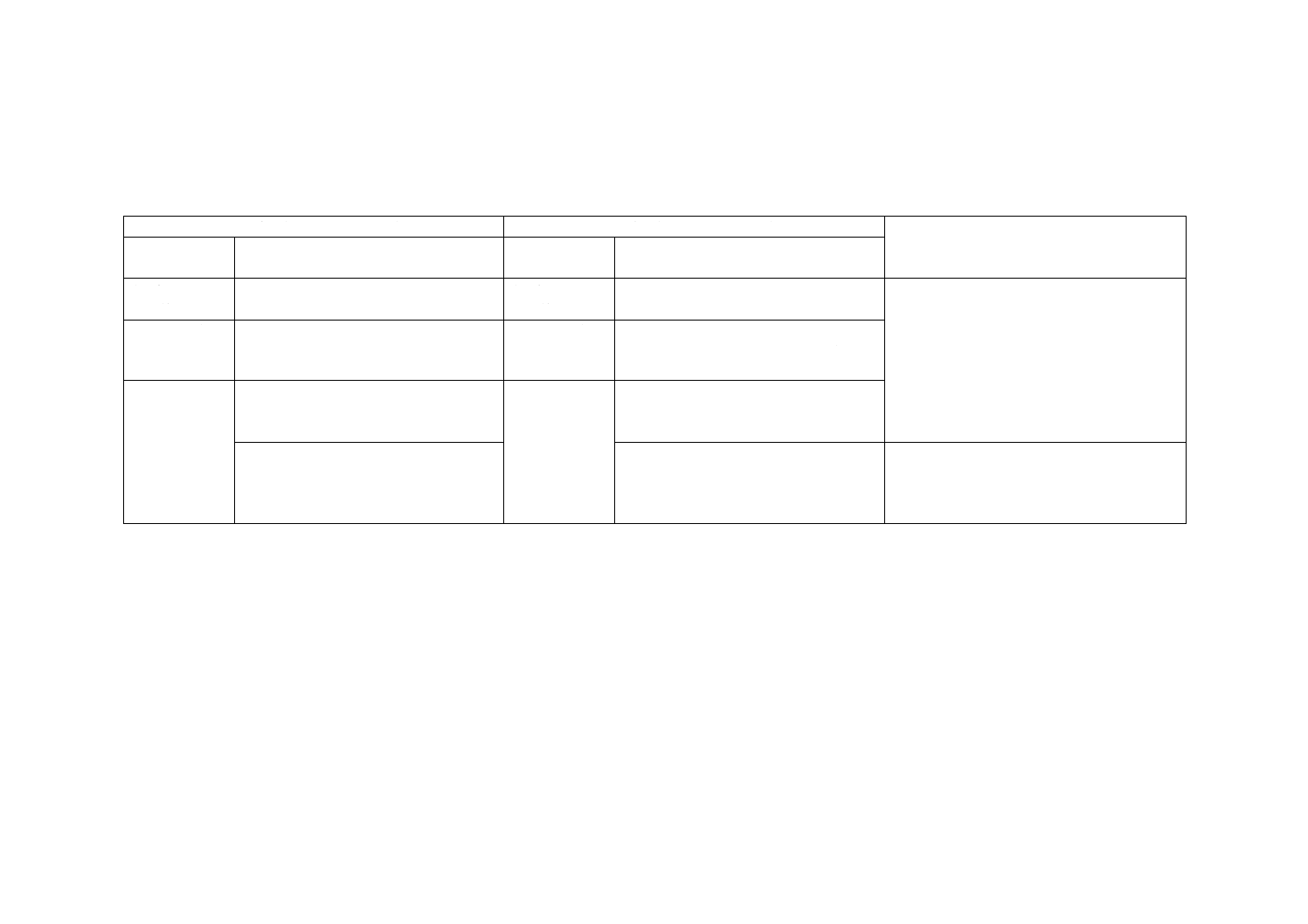

高炉スラグ粗骨材の絶乾密度,吸水率及び単位容積質量による区分

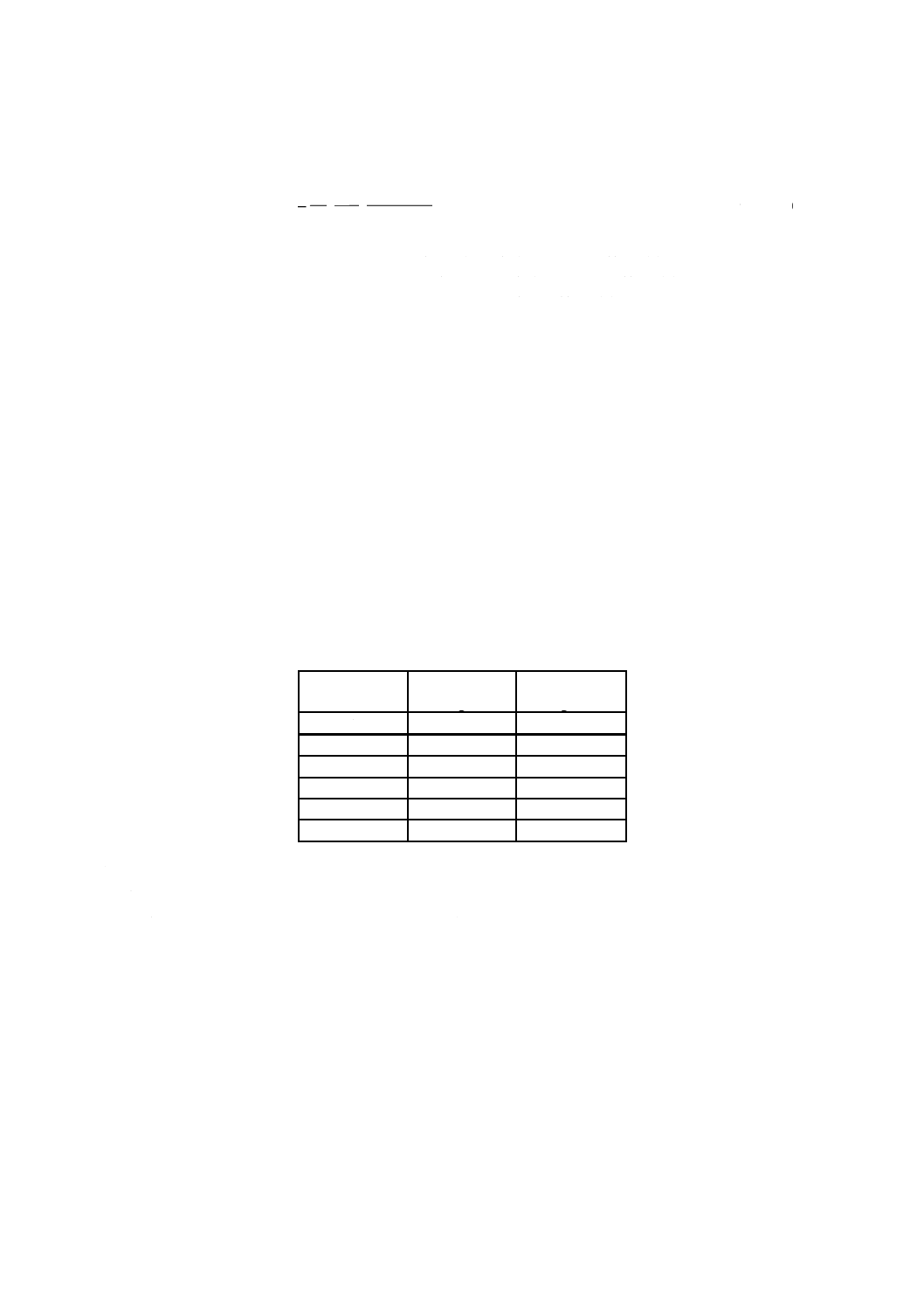

高炉スラグ粗骨材の絶乾密度,吸水率及び単位容積質量による区分は,表4による。

表4−高炉スラグ粗骨材の絶乾密度,吸水率及び単位容積質量による区分

区分

絶乾密度

g/cm3

吸水率

%

単位容積質量

kg/L

L

2.2以上

6.0以下

1.25以上

N

2.4以上

4.0以下

1.35以上

4.4

呼び方

高炉スラグ骨材の呼び方は,次による。

例 BFG 40-05 L

BFS 2.5

高炉スラグ粗骨材の絶乾密度,吸水率及び単位容積質量による区分を表す。

高炉スラグ骨材の粒度による区分を表す。

高炉スラグ骨材の種類を表す。

5

品質

5.1

一般事項

高炉スラグ骨材は,保管中及びコンクリートとして使用したときに,その使用環境及びコンクリートの

品質に悪影響を及ぼす物質を有害量含んではならない。

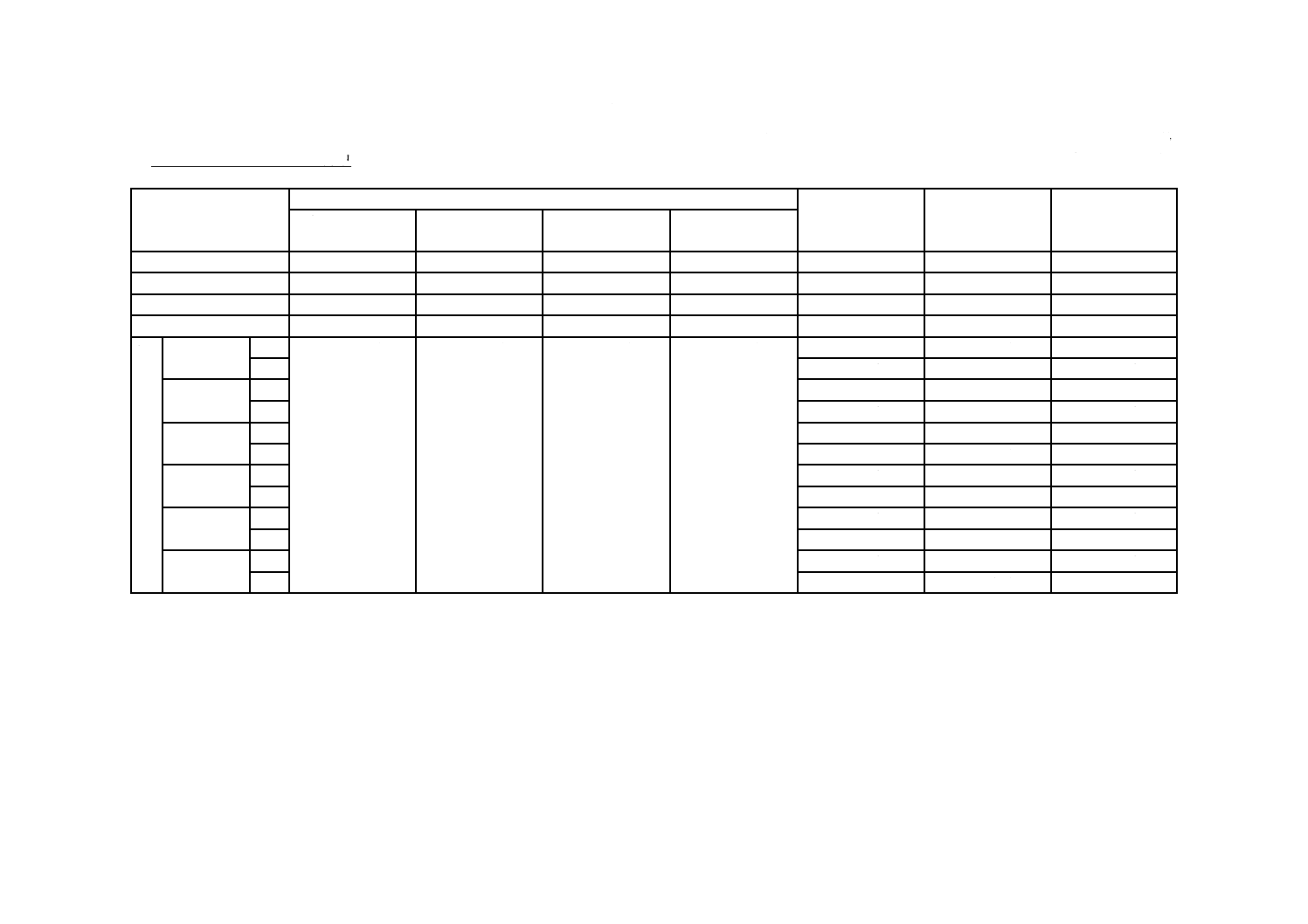

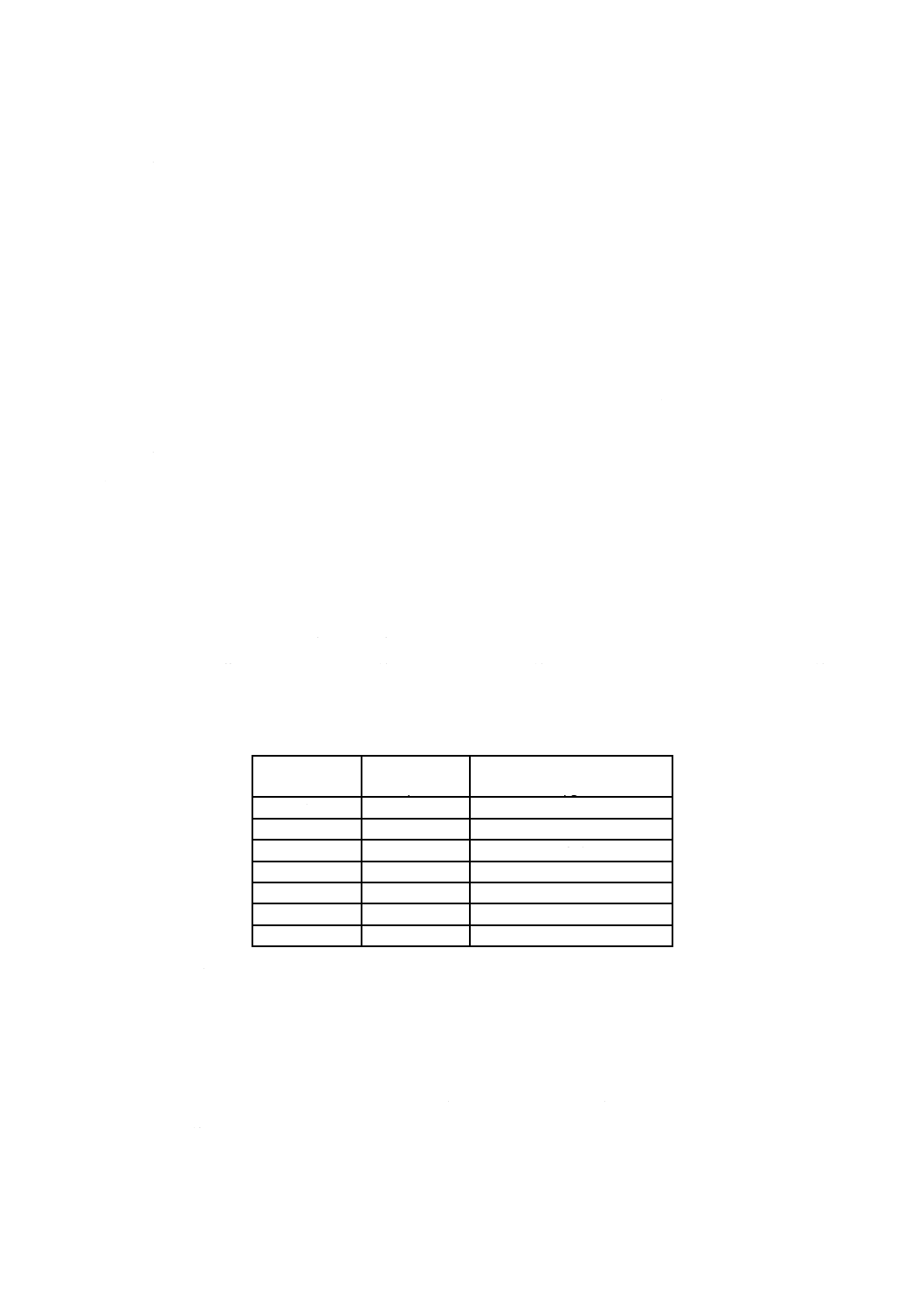

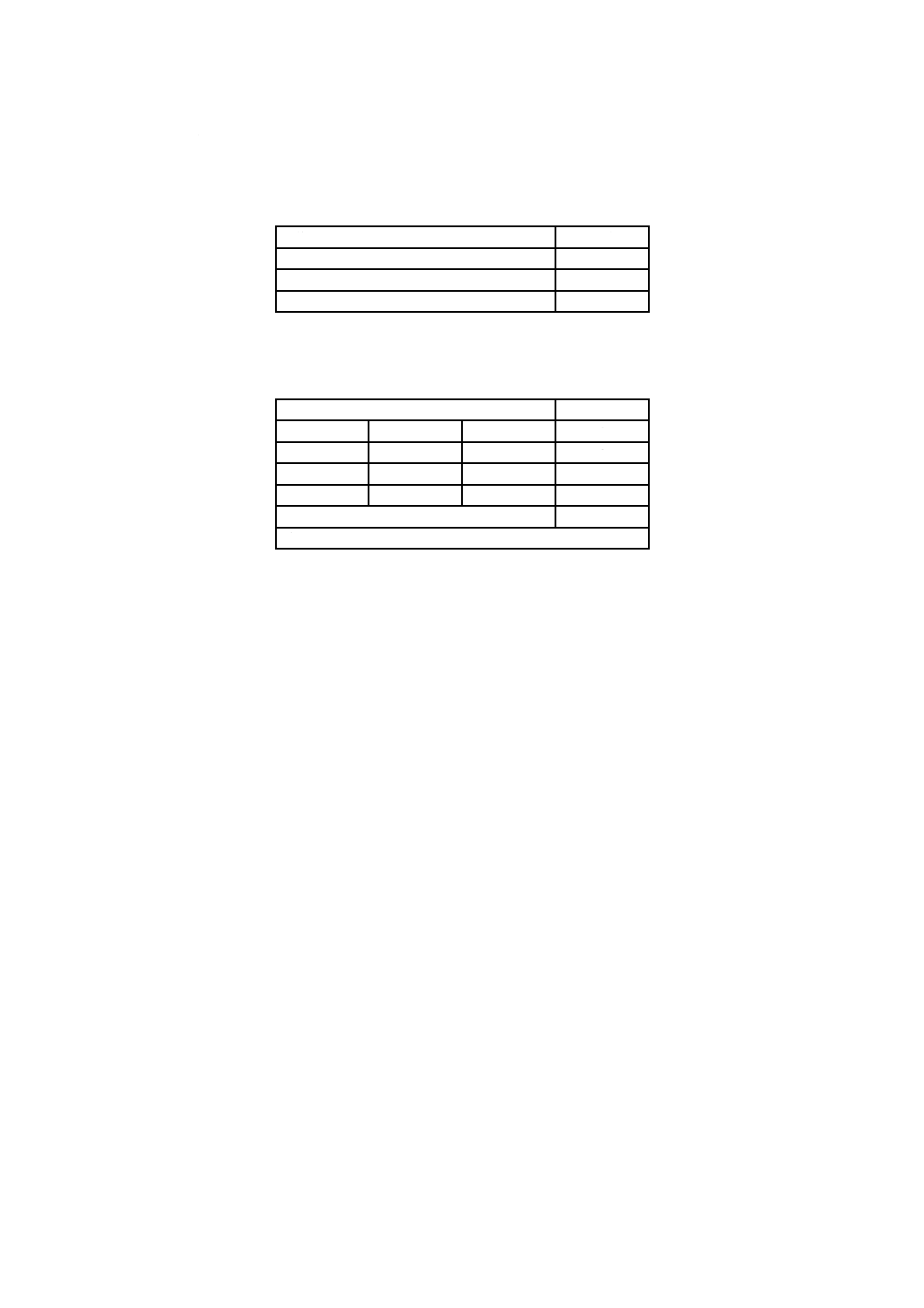

5.2

化学成分及び物理的性質

高炉スラグ骨材の化学成分及び物理的性質は,6.2〜6.4によって試験を行い,表5の規定に適合しなけ

ればならない。

5

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−化学成分及び物理的性質

項目

高炉スラグ粗骨材

高炉スラグ細骨材

適用試験箇条

L

N

化学

成分

酸化カルシウム(CaOとして) %

45.0以下

45.0以下

6.2

全硫黄(Sとして)

%

2.0以下

2.0以下

三酸化硫黄(SO3として)

%

0.5以下

0.5以下

全鉄(FeOとして)

%

3.0以下

3.0以下

絶乾密度

g/cm3

2.2以上

2.4以上

2.5以上

6.3

吸水率

%

6.0以下

4.0以下

3.0以下

単位容積質量

kg/L

1.25以上

1.35以上

1.45以上

6.4

5.3

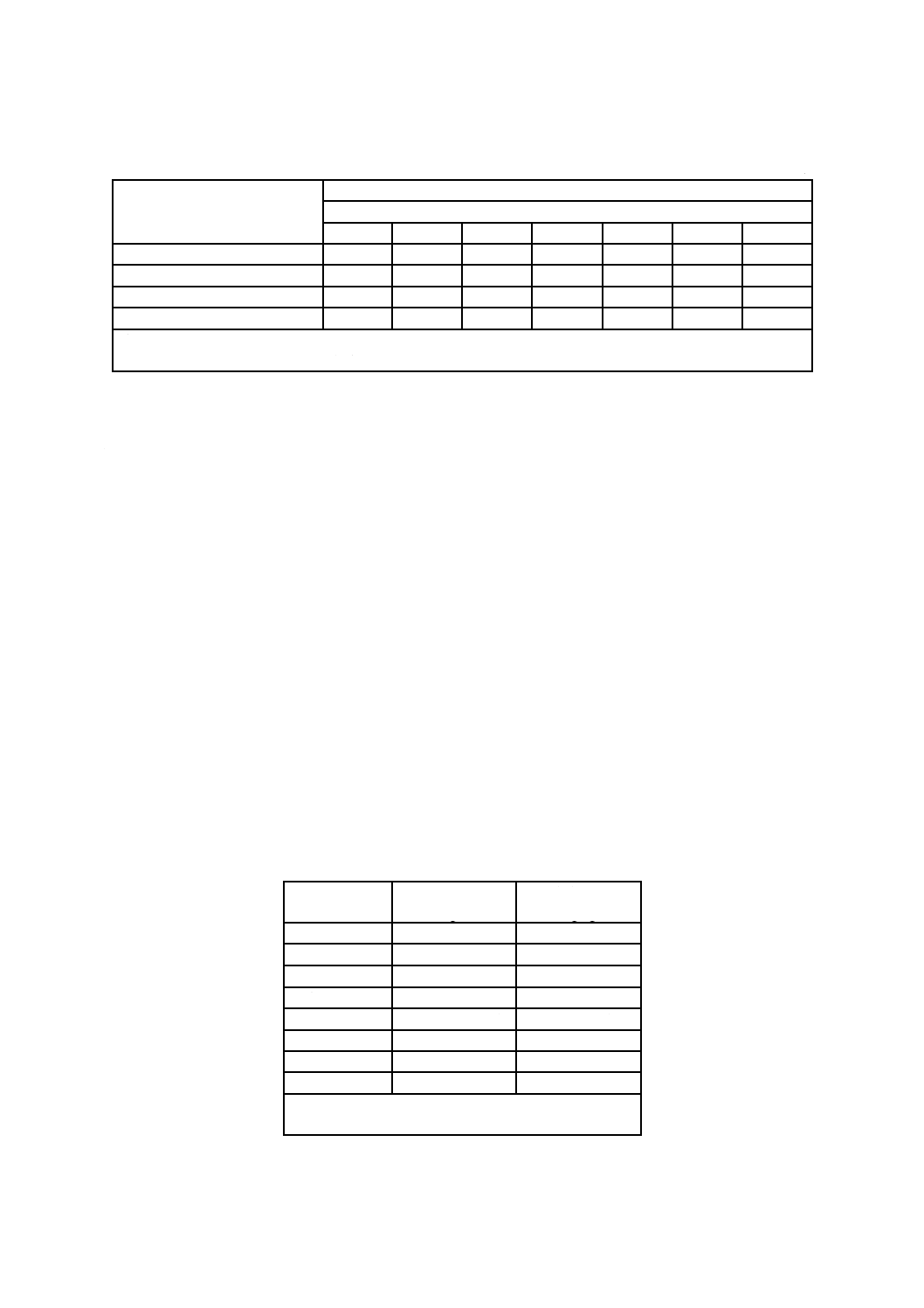

粒度,粗粒率及び微粒分量

5.3.1

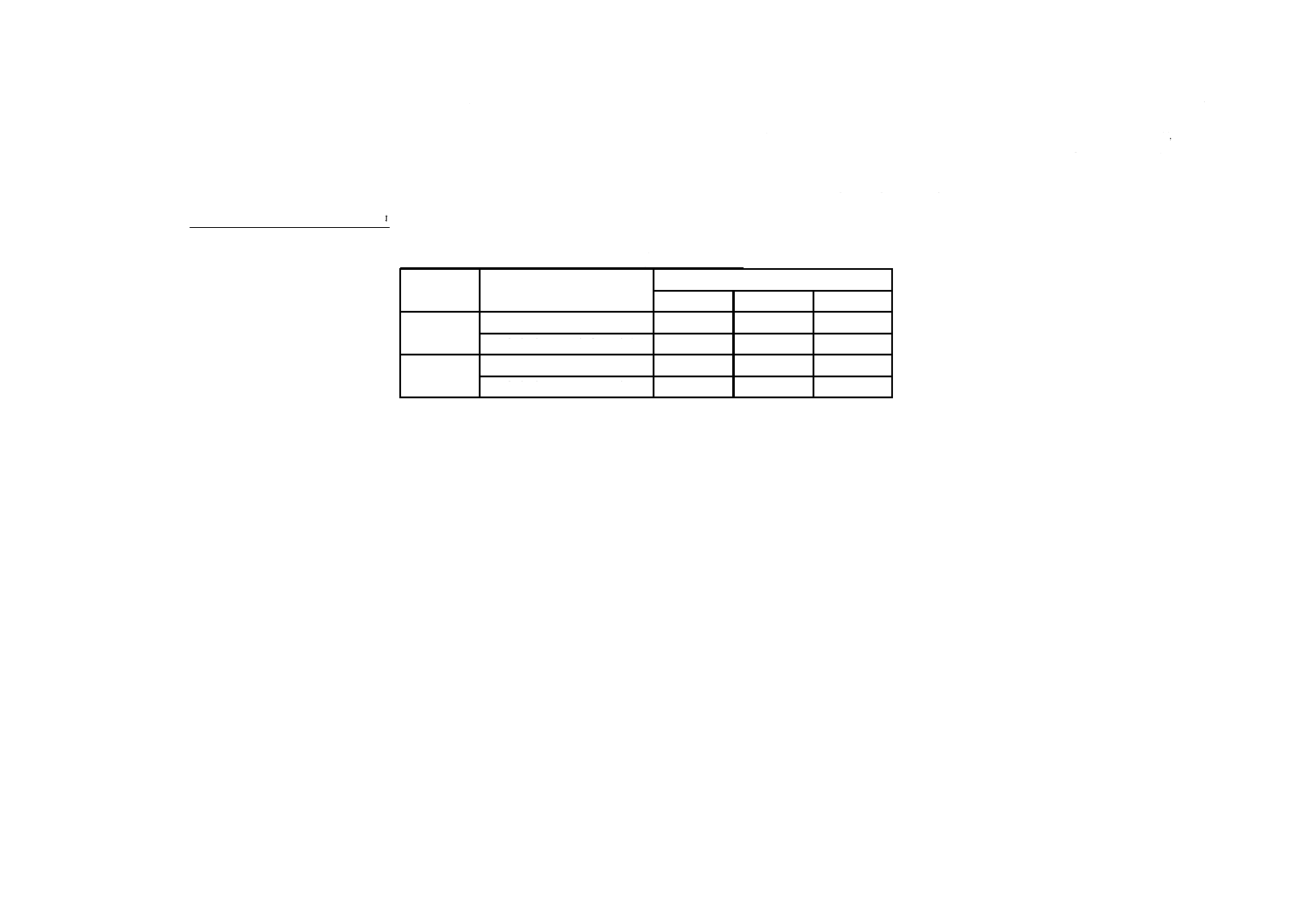

高炉スラグ粗骨材

高炉スラグ粗骨材の粒度,粗粒率及び微粒分量は,次による。

a) 粒度 高炉スラグ粗骨材の粒度は,6.5によって試験を行い,表6に示す範囲のものでなければならな

い。

表6−高炉スラグ粗骨材の粒度

単位 %

区分

ふるいを通るものの質量分率

ふるいの呼び寸法a) mm

50

40

25

20

15

10

5

高炉スラグ粗骨材 4005

100

95〜100

−

35〜70

−

10〜30

0〜5

高炉スラグ粗骨材 4020

100

90〜100

20〜55

0〜15

−

0〜5

−

高炉スラグ粗骨材 2505

−

100

95〜100

−

30〜70

−

0〜10

高炉スラグ粗骨材 2005

−

−

100

90〜100

−

20〜55

0〜10

高炉スラグ粗骨材 2015

−

−

100

90〜100

−

0〜10

0〜5

高炉スラグ粗骨材 1505

−

−

−

100

90〜100

40〜70

0〜15

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定するふるいの公称目開き53 mm,37.5 mm,26.5 mm,

19 mm,16 mm,9.5 mm及び4.75 mmである。

b) 粗粒率 高炉スラグ粗骨材の粗粒率は,製造業者と購入者との協議によって定めた粗粒率に対して±

0.30の範囲のものでなければならない。

c) 微粒分量 高炉スラグ粗骨材の微粒分量は,6.6によって試験を行い,次による。

1) 高炉スラグ粗骨材の微粒分量は,2)に定める許容差の範囲内でばらつきが生じても5.0 %を超えない

ように,製造業者と購入者との協議によって定める。

2) 高炉スラグ粗骨材の微粒分量の許容差は,1)で定めた協議値に対して±1.0 %とする。

5.3.2

高炉スラグ細骨材

高炉スラグ細骨材の粒度,粗粒率及び微粒分量は,次による。

a) 粒度 高炉スラグ細骨材の粒度は,6.5によって試験を行い,表7に示す範囲のものでなければならな

い。

6

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−高炉スラグ細骨材の粒度

単位 %

区分

ふるいを通るものの質量分率

ふるいの呼び寸法a) mm

10

5

2.5

1.2

0.6

0.3

0.15

5 mm高炉スラグ細骨材

100

90〜100

80〜100

50〜90

25〜65

10〜35

2〜15

2.5 mm高炉スラグ細骨材

100

95〜100

85〜100

60〜95

30〜70

10〜45

2〜20

1.2 mm高炉スラグ細骨材

−

100

95〜100

80〜100

35〜80

15〜50

2〜20

5〜0.3 mm高炉スラグ細骨材

100

95〜100

65〜100

10〜70

0〜40

0〜15

0〜10

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定するふるいの公称目開き9.5 mm,4.75 mm,2.36 mm,

1.18 mm,600 μm,300 μm及び150 μmである。

b) 粗粒率 高炉スラグ細骨材の粗粒率は,製造業者と購入者との協議によって定めた粗粒率に対して

±0.20の範囲のものでなければならない。

c) 微粒分量 高炉スラグ細骨材の微粒分量は,6.6によって試験を行い,次による。

1) 高炉スラグ細骨材の微粒分量は,2)に定める許容差の範囲内でばらつきが生じても7.0 %を超えない

ように,製造業者と購入者との協議によって定める。

2) 高炉スラグ細骨材の微粒分量の許容差は,1)で定めた協議値に対して±2.0 %とする。

5.4

高炉スラグ細骨材の高気温時における貯蔵の安定性

高炉スラグ細骨材の高気温時における貯蔵の安定性は,受渡当事者間の協定によって確認する。

注記 貯蔵の安定性を確認する試験方法の一例として附属書Bに示す。判定結果がAの場合は,安定

とする。

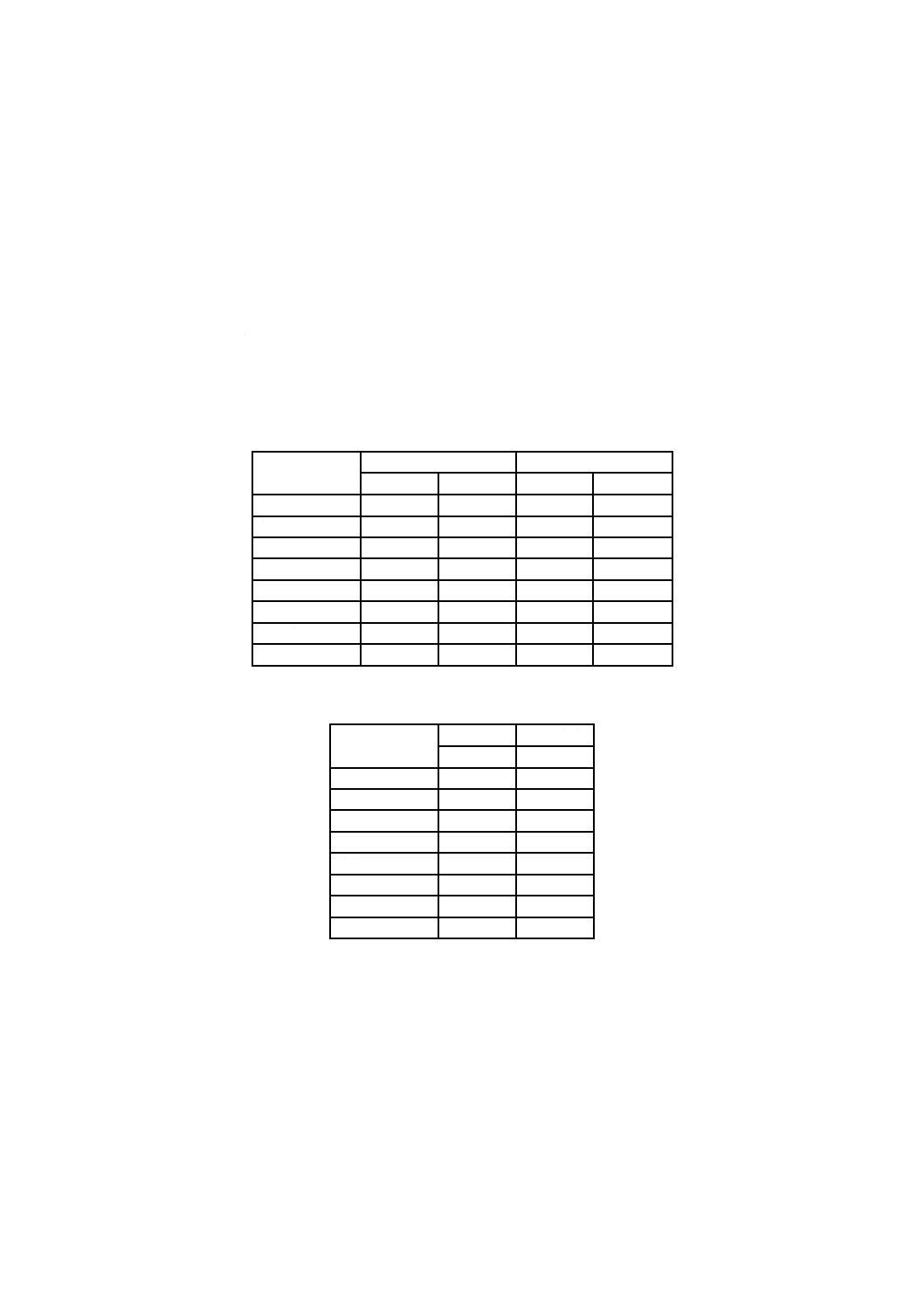

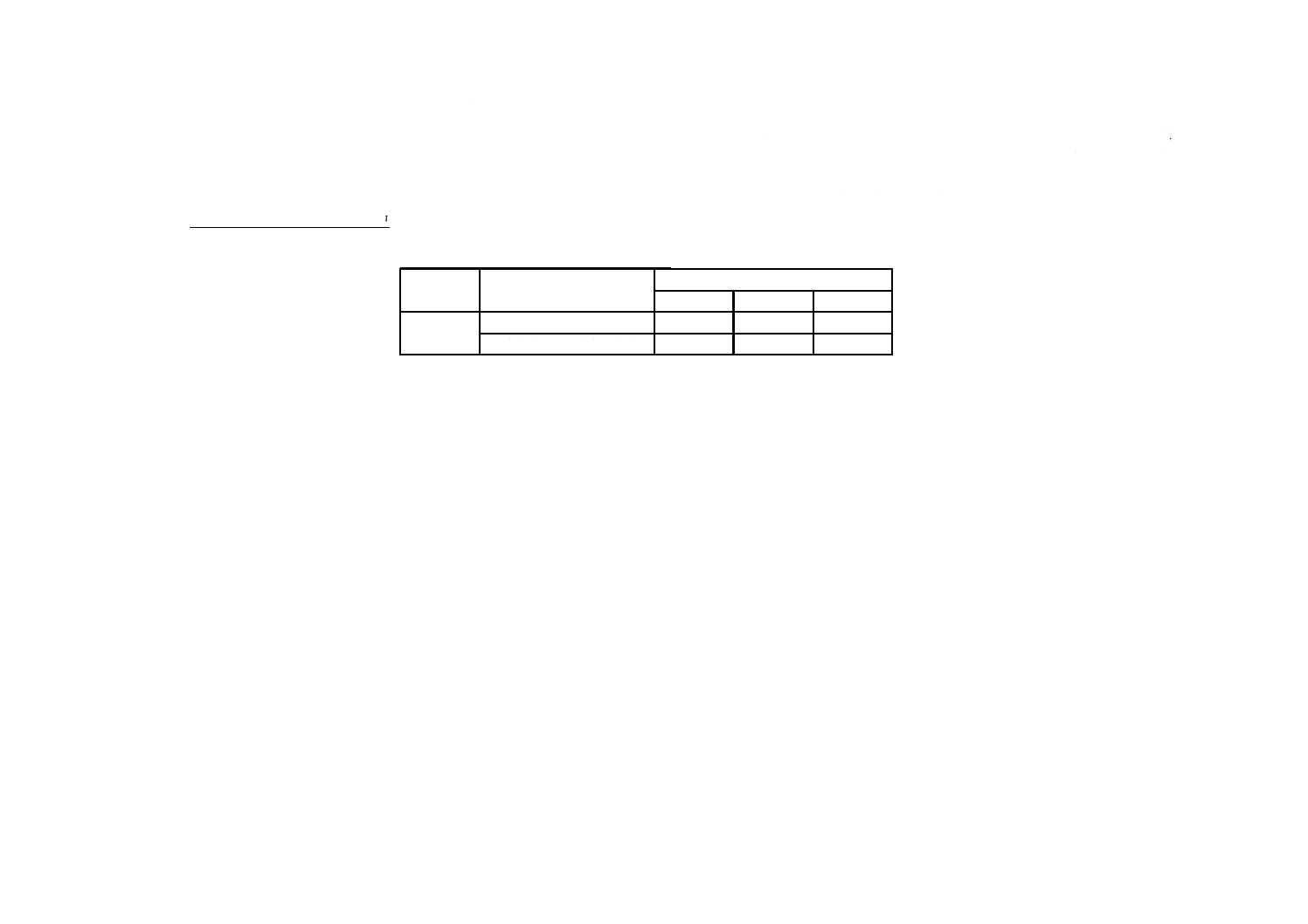

5.5

環境安全品質基準

環境安全品質基準は,高炉スラグ骨材を用いるコンクリート構造物などの用途に応じて,次のいずれか

による。

なお,高炉スラグ骨材を用いるコンクリート構造物などの用途が特定できない場合は,一般用途として

取り扱う。

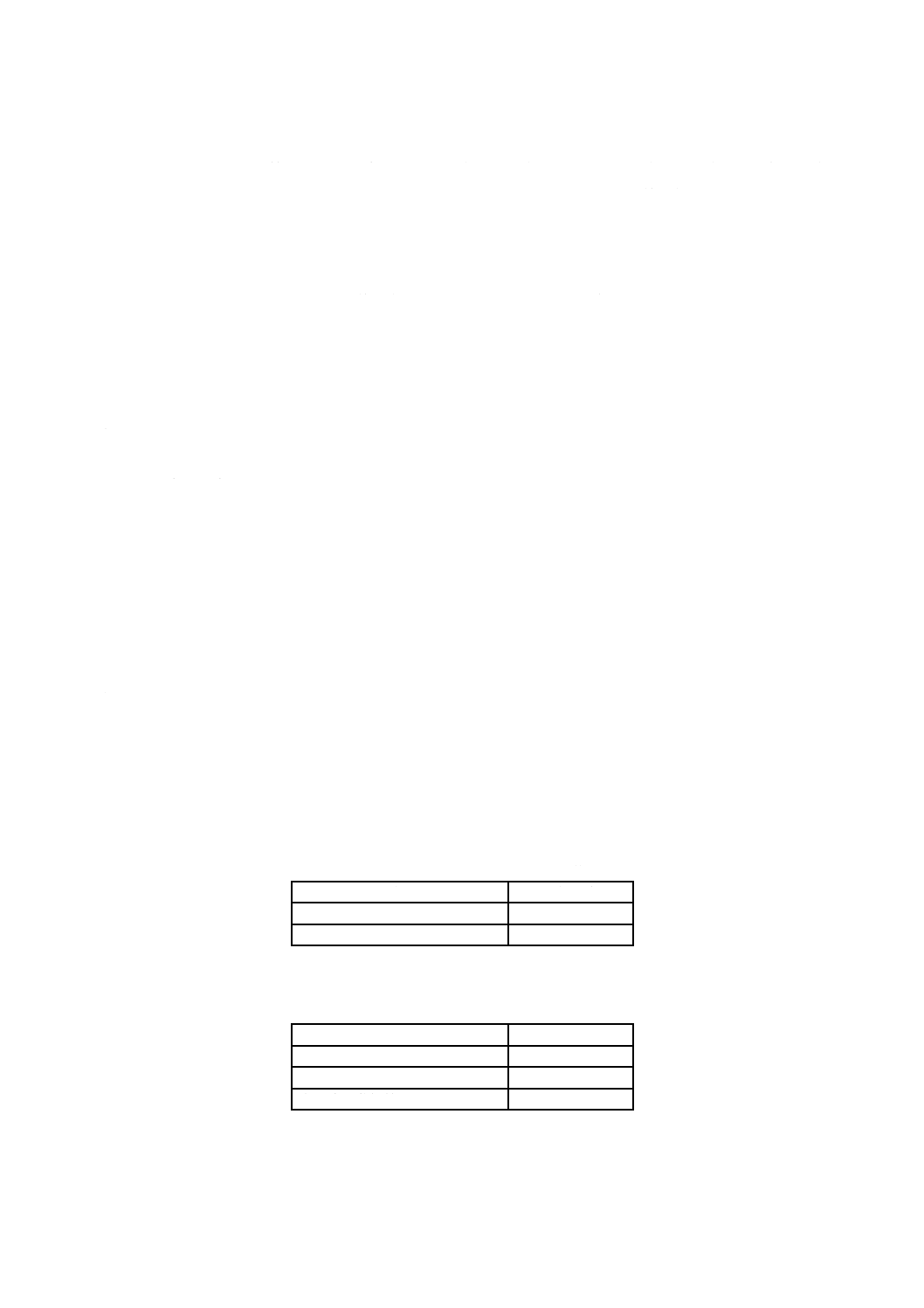

a) 一般用途の場合 高炉スラグ骨材を用いるコンクリート構造物などの用途が一般用途の場合の環境安

全品質は,6.7によって試験を行い,表8の規定に適合しなければならない。

表8−一般用途の場合の環境安全品質基準

項目

溶出量

mg/L

含有量a)

mg/kg

カドミウム

0.01以下

150以下

鉛

0.01以下

150以下

六価クロム

0.05以下

250以下

ひ素

0.01以下

150以下

水銀

0.000 5以下

15以下

セレン

0.01以下

150以下

ふっ素

0.8以下

4000以下

ほう素

1 以下

4000以下

注a) ここでいう含有量とは,同語が一般的に意味する

“全含有量”とは異なることに注意を要する。

b) 港湾用途の場合 高炉スラグ骨材を用いるコンクリート構造物などの用途が港湾用途の場合の環境安

7

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全品質は,6.7によって試験を行い,表9の規定に適合しなければならない。

なお,港湾用途に使用する場合であっても再利用を予定する場合は,一般用途として取り扱う。

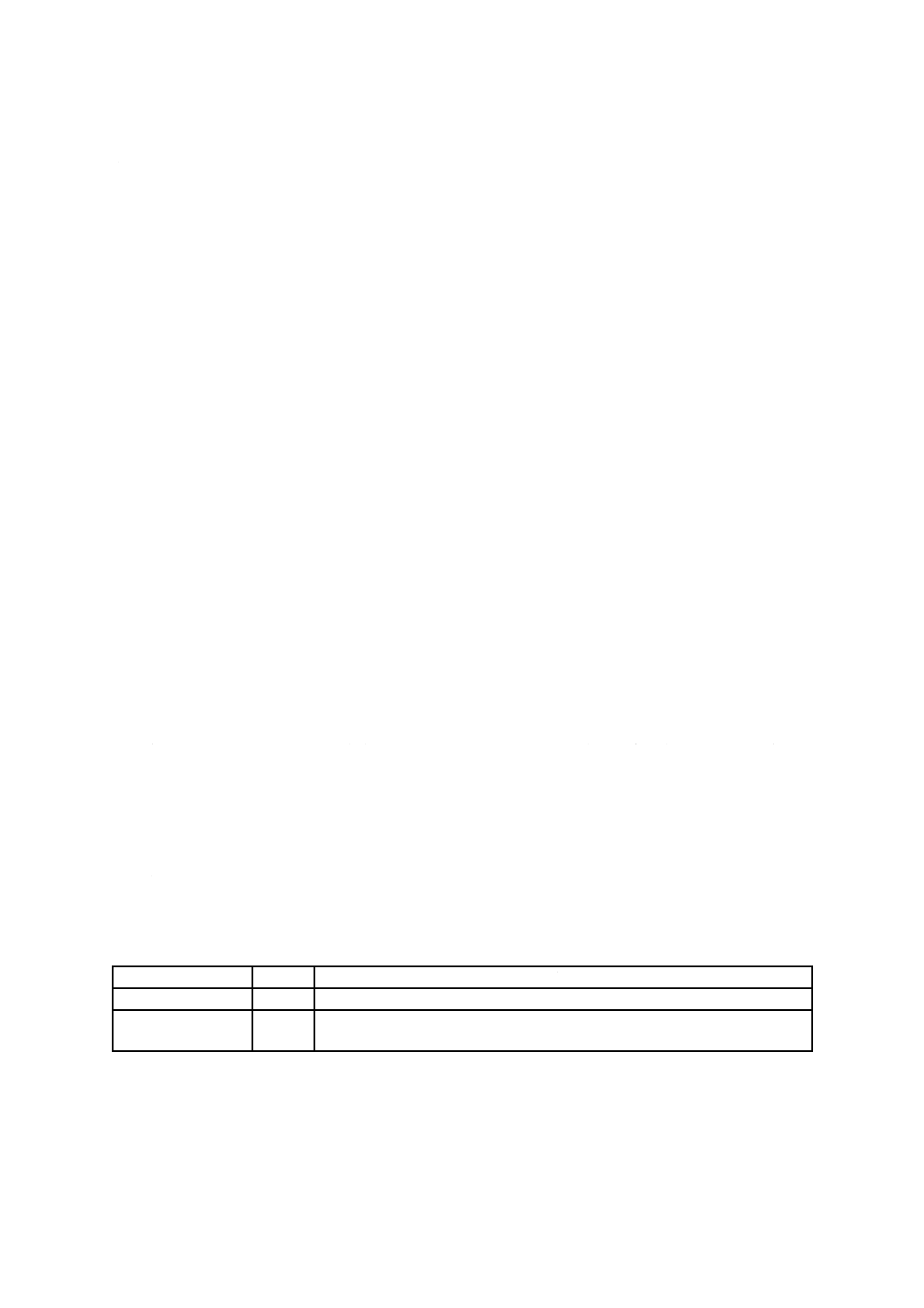

表9−港湾用途の場合の環境安全品質基準

単位 mg/L

項目

溶出量

カドミウム

0.03以下

鉛

0.03以下

六価クロム

0.15以下

ひ素

0.03以下

水銀

0.001 5以下

セレン

0.03以下

ふっ素

15 以下

ほう素

20 以下

6

試験方法

6.1

試料の採取及び縮分

試料は,試験しようとするロットを代表するように採取し,JIS A 1158によってほぼ所定量となるまで

縮分する。

6.2

化学分析試験

高炉スラグ骨材の化学分析試験は,附属書Aによる。

6.3

絶乾密度及び吸水率試験

高炉スラグ骨材の絶乾密度及び吸水率試験は,次による。

a) 高炉スラグ粗骨材 高炉スラグ粗骨材の絶乾密度及び吸水率試験は,JIS A 1110による。

なお,JIS A 1110の4.(試料)c)の試料は,JIS A 1110の4. a)の試料を水で十分に洗って,粒の表面

に付いているごみ,その他を取り除いて温度105±5 ℃で一定質量となるまで乾燥し,室温まで冷や

した後,20±5 ℃の水中で24時間吸水させたものとする。

b) 高炉スラグ細骨材 高炉スラグ細骨材の絶乾密度及び吸水率試験は,JIS A 1109による。

なお,微粒分の少ない5〜0.3 mm高炉スラグ細骨材の表面乾燥飽水状態の作り方は,JIS A 1109の

4.(試料)a)の試料をJIS A 1109の4. b)によって24時間吸水後,JIS A 1110の4. d)による。この場合

には,報告事項にその旨を付記する。また,微粒分の多い高炉スラグ細骨材の場合は,JIS A 1103に

規定する方法によって洗ったものを試料とすることができる。この場合には,報告事項にその旨を付

記する。

6.4

単位容積質量試験

高炉スラグ骨材の単位容積質量試験は,JIS A 1104による。

6.5

粒度試験

高炉スラグ骨材の粒度試験は,JIS A 1102による。

6.6

微粒分量試験

高炉スラグ骨材の微粒分量試験は,JIS A 1103による。

6.7

環境安全品質試験

高炉スラグ骨材の環境安全品質試験は,附属書Cによる。

8

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

検査

7.1

化学成分,物理的性質,粒度,粗粒率及び微粒分量の検査

化学成分,物理的性質,粒度,粗粒率及び微粒分量の検査は,JIS Z 9015-0又は受渡当事者間の協定に

よってロットの大きさを決定し,合理的なサンプリング方法によって試料を採取し,6.1〜6.6によって試

験を行い,5.1〜5.3の規定に適合したものを合格とする。

なお,受渡当事者間の協定によって,検査項目の一部を省略することができる。

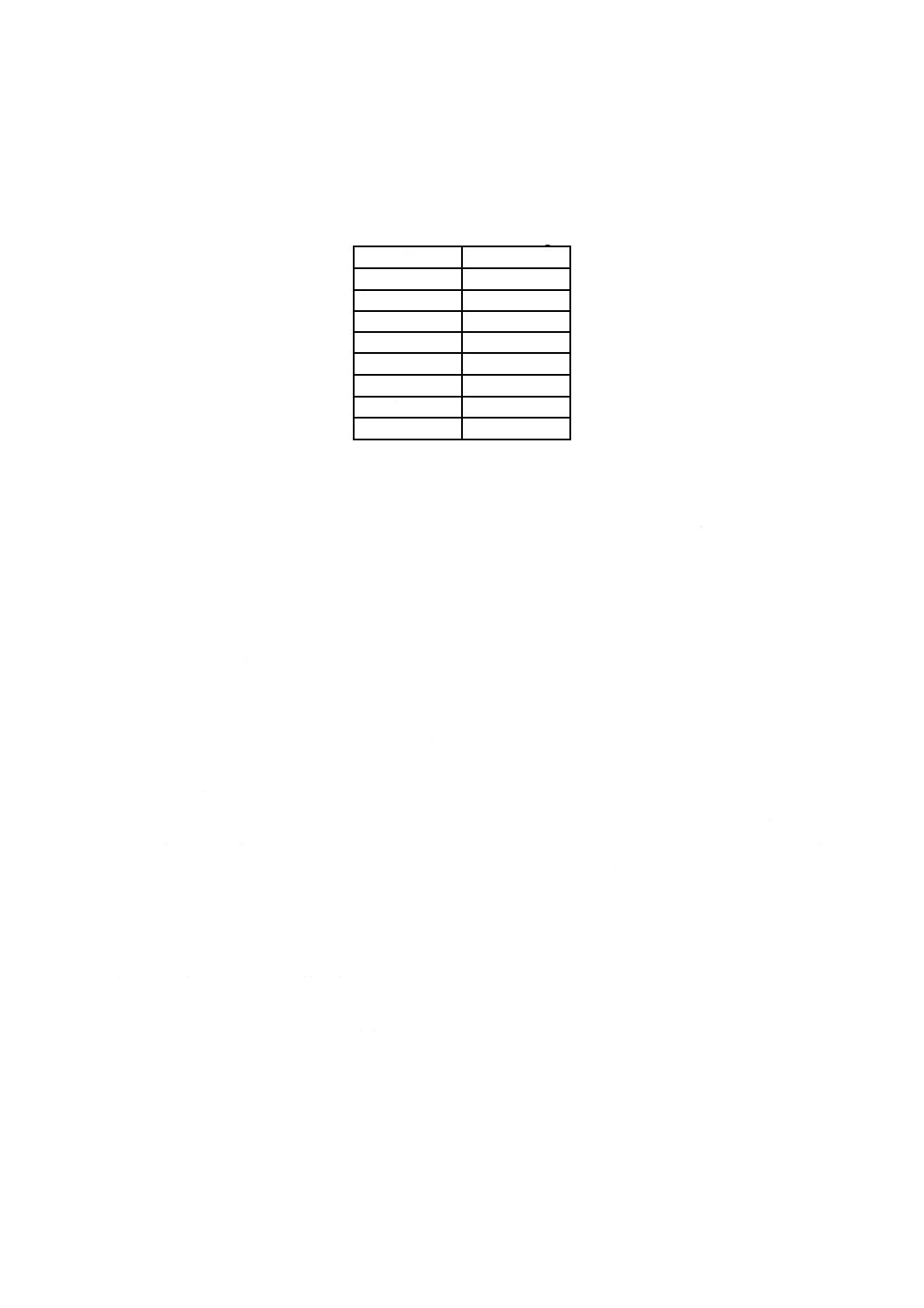

7.2

環境安全品質の検査

7.2.1

検査の種類

高炉スラグ骨材の環境安全品質の検査は,形式検査と受渡検査とに区分する。

7.2.2

検査項目

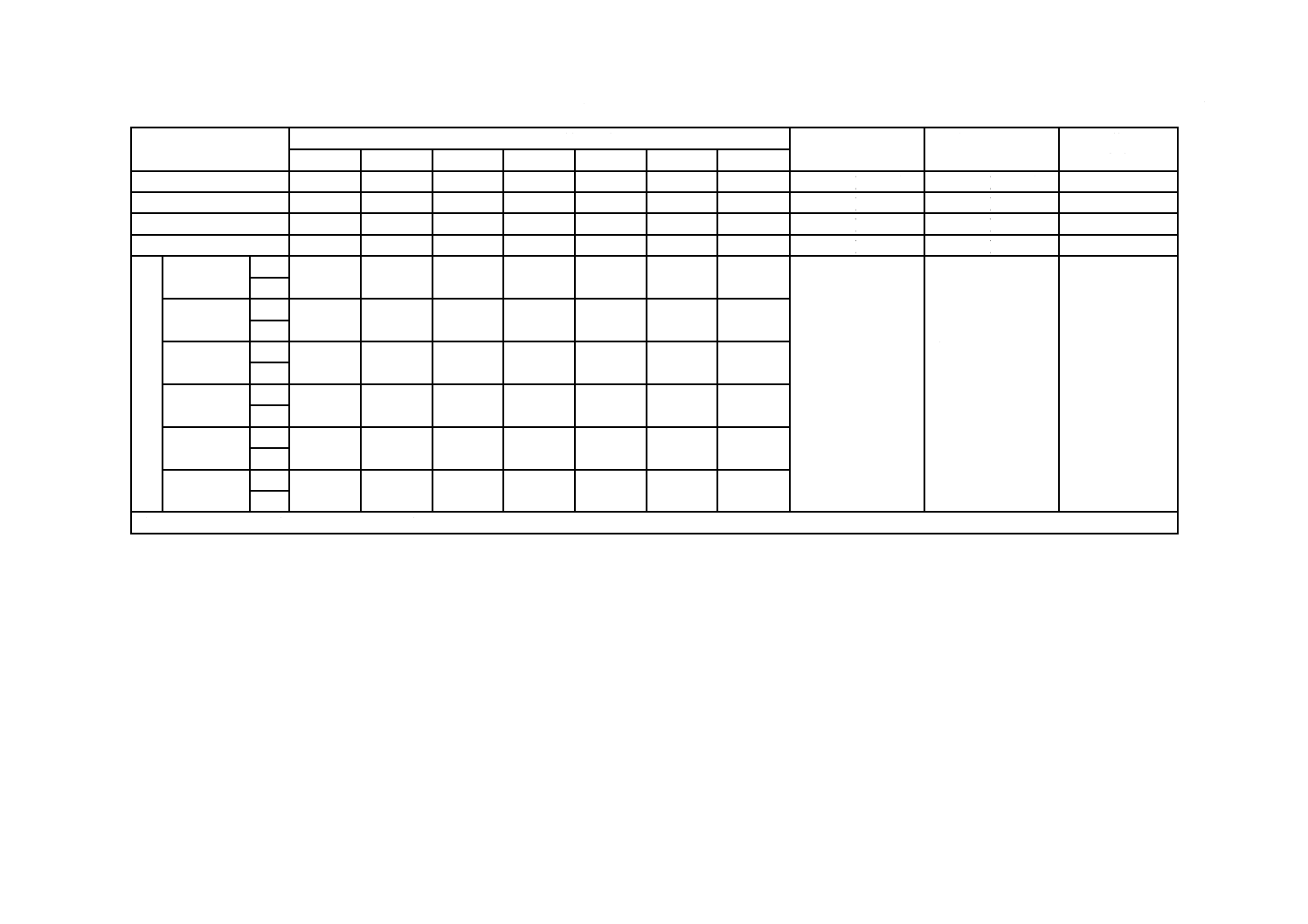

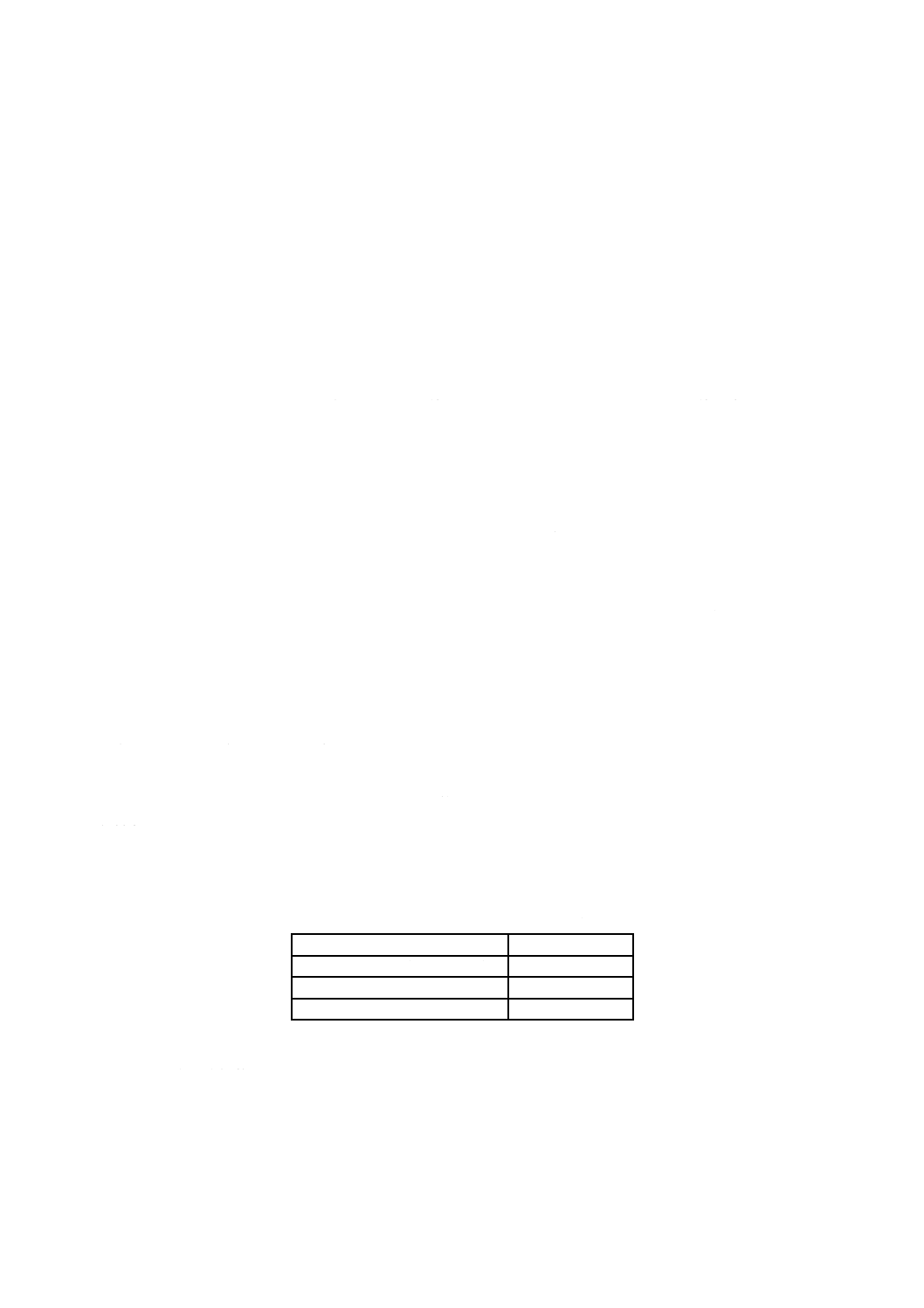

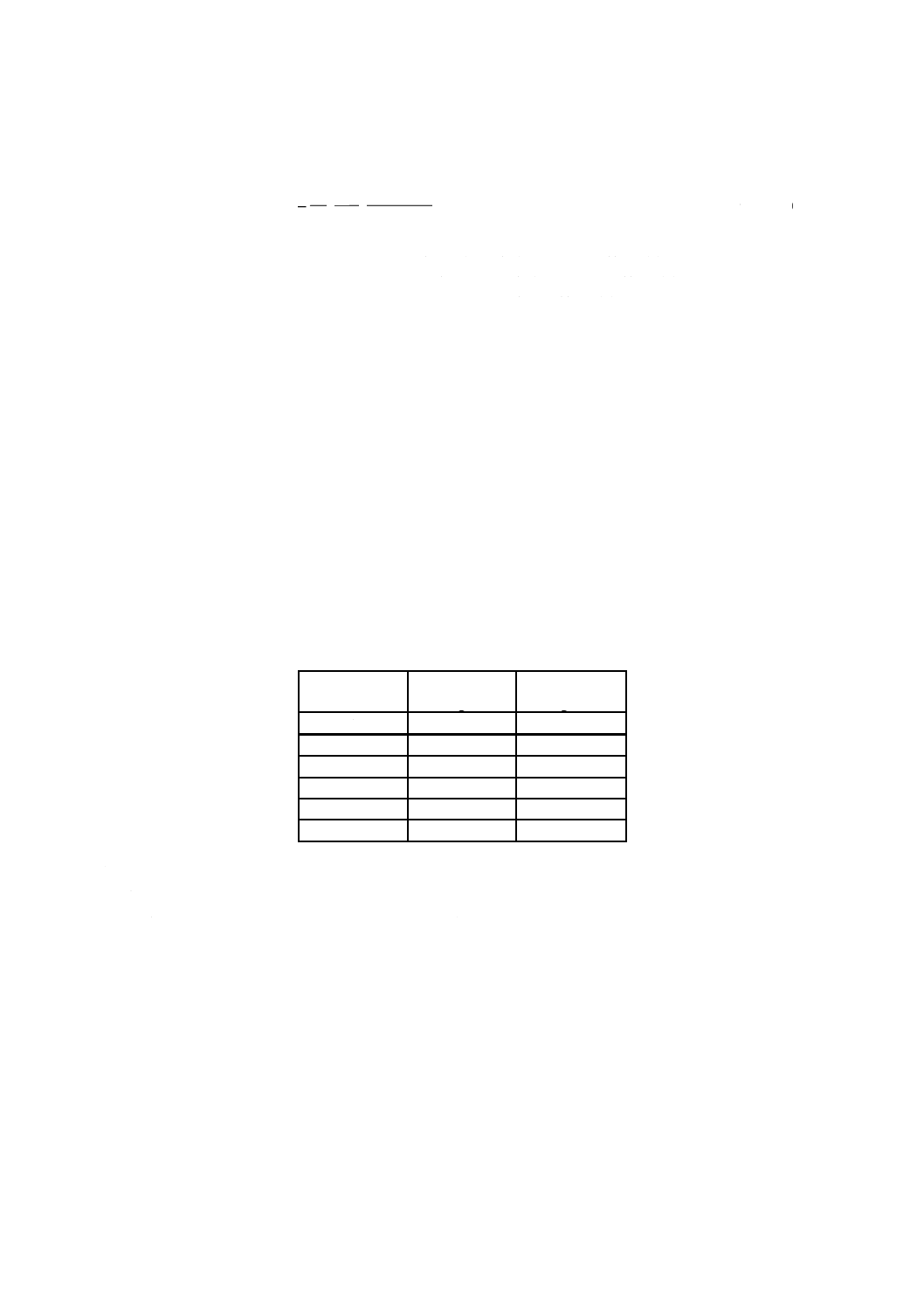

高炉スラグ骨材の環境安全品質の検査は,高炉スラグ骨材を用いるコンクリート構造物などの用途に応

じて,表10及び表11の○印で示す項目について行う。

なお,高炉スラグ骨材を用いるコンクリート構造物などの用途が特定できない場合,及び港湾用途に使

用される場合であっても再利用を予定する場合は,一般用途として取り扱う。

表10−一般用途の場合の環境安全品質の検査項目

項目

形式検査

受渡検査

溶出量

含有量

溶出量

含有量

カドミウム

○

○

−

−

鉛

○

○

−

−

六価クロム

○

○

−

−

ひ素

○

○

−

−

水銀

○

○

−

−

セレン

○

○

○

○

ふっ素

○

○

○

○

ほう素

○

○

○

○

表11−港湾用途の場合の環境安全品質の検査項目

項目

形式検査

受渡検査

溶出量

溶出量

カドミウム

○

−

鉛

○

−

六価クロム

○

−

ひ素

○

−

水銀

○

−

セレン

○

○

ふっ素

○

○

ほう素

○

○

7.2.3

検査方法

高炉スラグ骨材の環境安全品質の検査方法は,次による。

a) 環境安全形式検査 形式検査は,6.1及び6.7によって試験を行い,高炉スラグ骨材を用いるコンクリ

ート構造物などの用途に応じて,5.5のa)又はb)に適合した試料の製造ロットを合格とする。

b) 環境安全受渡検査 受渡検査は,6.1及び6.7によって試験を行い,7.2.4によって設定した受渡検査判

9

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定値に適合した試料の製造ロットを合格とする。これに適合しなかった場合,同一の製造ロットから

同一の方法で試料を採取して2回の再試験を行い,2回とも受渡検査判定値に適合した場合は,その

製造ロットを合格とすることができる。ただし,2回の再試験のうち,1回でも不適合となった場合は,

その製造ロットは不合格とする。

7.2.4

環境安全受渡検査判定値

受渡検査判定値は,次による。

a) 形式検査に利用模擬試料を用いた場合 形式検査に利用模擬試料を用いた場合の受渡検査判定値は,

形式試験のデータと形式検査に用いた試料と同じ条件で製造された高炉スラグ骨材試料を用いた受渡

試験のデータに基づき設定し,高炉スラグ骨材の性状のばらつき又は他の材料の影響などの変動要因

を十分に考慮した値としなければならない。

なお,この場合の受渡検査判定値は,形式検査を実施する都度,高炉スラグ骨材の製造業者が設定

する。

b) 形式検査に高炉スラグ骨材試料を用いた場合 形式検査に高炉スラグ骨材試料を用いた場合の受渡

検査判定値は,環境安全品質基準のそれぞれの検査項目の基準値と同じ値を用いる。

7.2.5

検査の頻度

高炉スラグ骨材の環境安全品質の検査の頻度は,次による。

a) 環境安全形式検査 形式検査結果の有効期間は,合否判定を行った日を起点として3年間を最大とす

る。ただし,次に該当する場合は,有効期間内であっても検査を行わなければならない。

1) 製造設備の改良,製造プロセス,原料又は添加物の変更などの要因に伴って,環境安全品質に規定

する項目の値が大きく増加する可能性がある場合。

2) 利用模擬試料として使用するコンクリートの配合条件を新たに定める場合。ただし,高炉スラグ骨

材の単位量(1 m3のコンクリートを製造するのに用いる高炉スラグ骨材の質量)を小さくするとき

は省略できる。

b) 環境安全受渡検査 受渡検査は,製造ロットごとに行う。

注記 製造ロットの大きさは,工場ごとの製造実態,品質管理実態などに応じて,製造業者の社内

規格で定めるのが望ましい。

7.3

製造ロットの管理

高炉スラグ骨材の品質を確保するため,検査の結果と対応させて,製造ロットごとに管理できるように

しなければならない。

なお,検査結果が不合格になった製造ロットは,合格したロットとは明確に区分し,混在させてはなら

ない。

7.4

検査データの保管

製造業者は,検査によって得られた品質試験結果及び判定結果の記録を製造ロットごとに期間を定め,

保管しなければならない。

8

表示

製品の送り状には,次の事項を表示しなければならない。

a) 製品の名称,種類記号及び区分記号(例 コンクリート用高炉スラグ骨材BFS5)

b) 高炉スラグ骨材を用いるコンクリート構造物などの環境安全品質面からの用途制約など(“港湾用途に

使用し再利用の予定がない場合に限る”又は“用途制約なし”のいずれかを記入。)

10

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 製品の質量

d) 製造業者名又はその略号

e) 製造工場名又はその略号

f)

製造年月日,製造年月,製造期間若しくは製造ロット番号,又はこれらのいずれかの略号

g) 出荷年月日又は出荷予定年月日

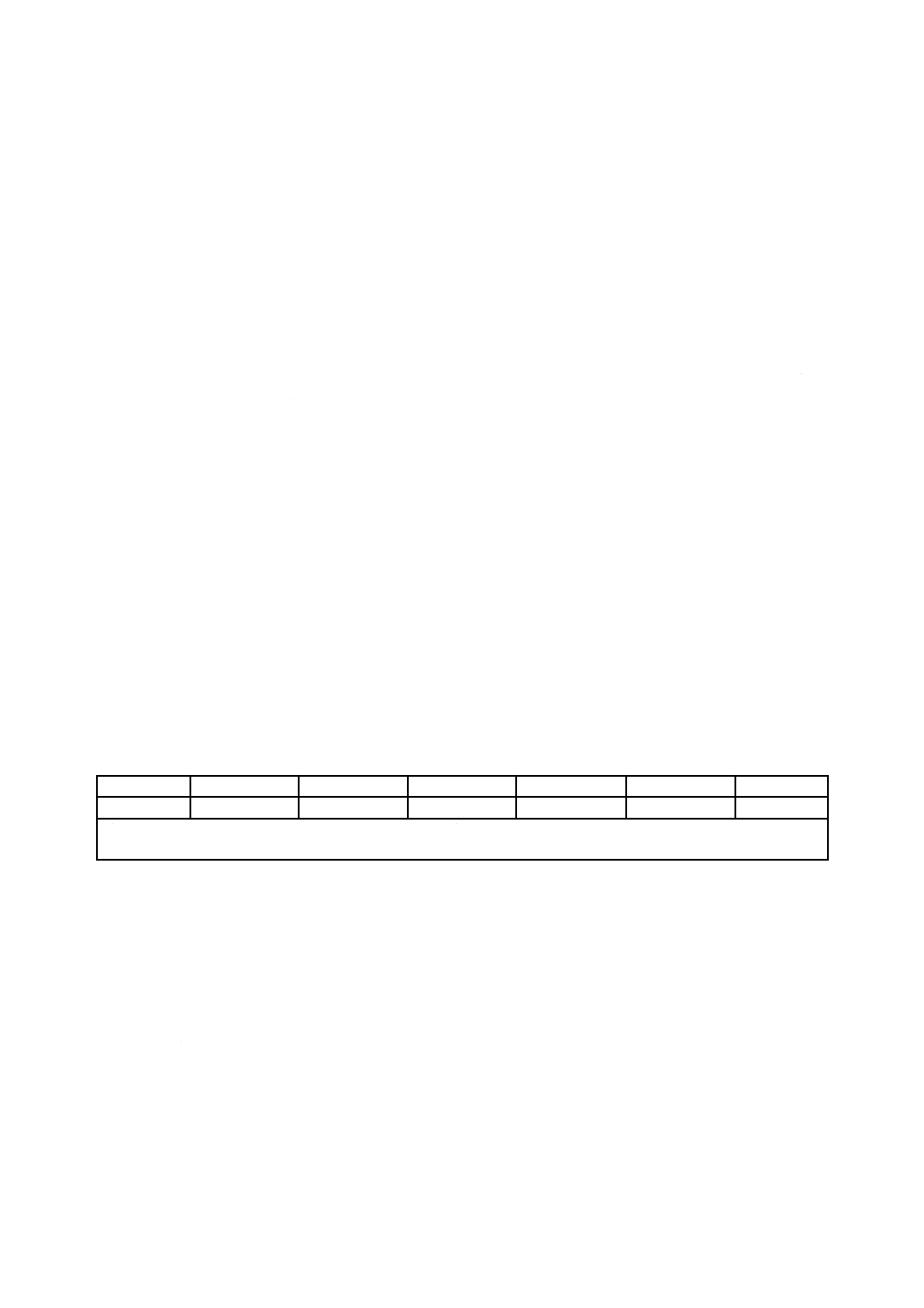

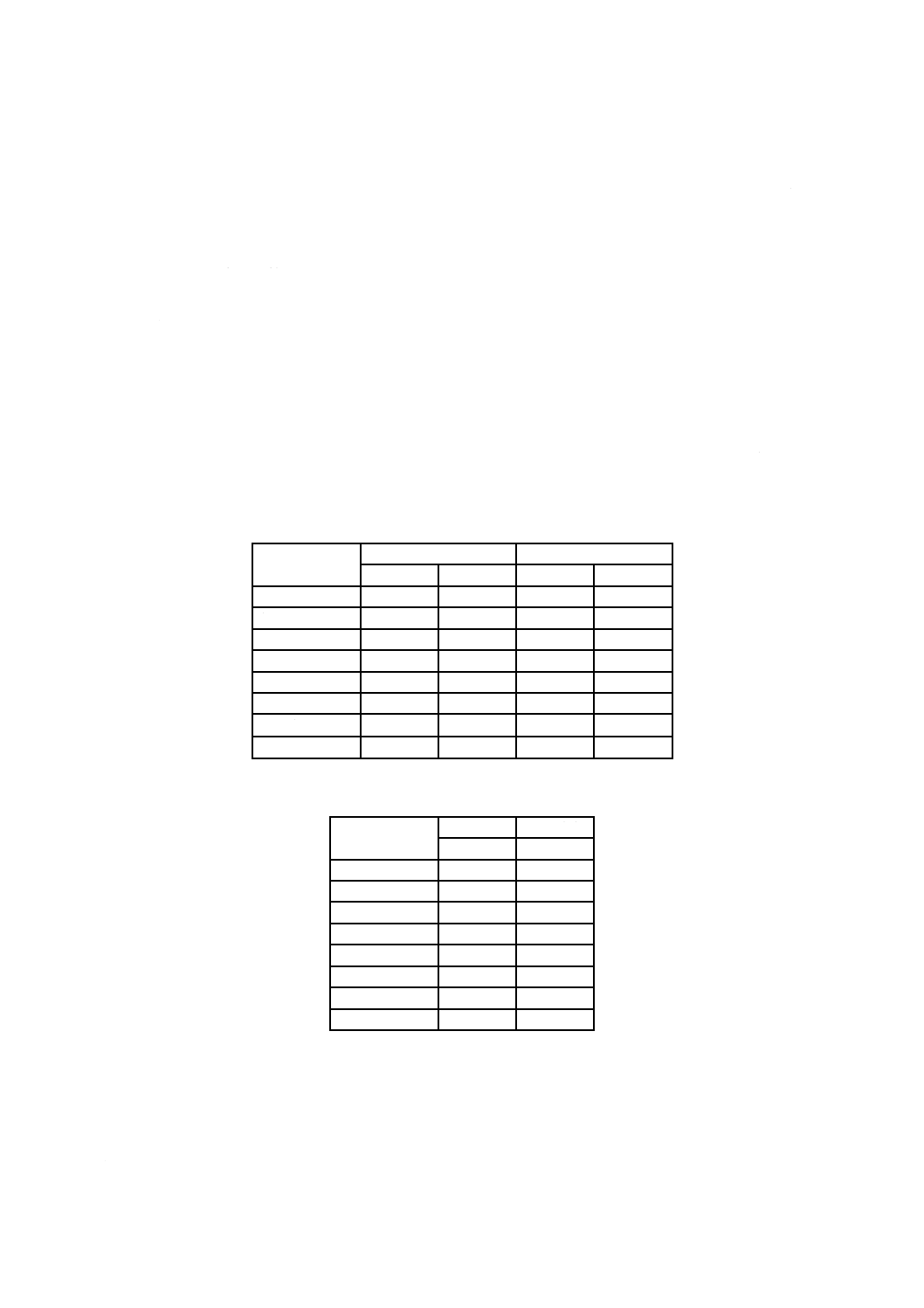

9

報告

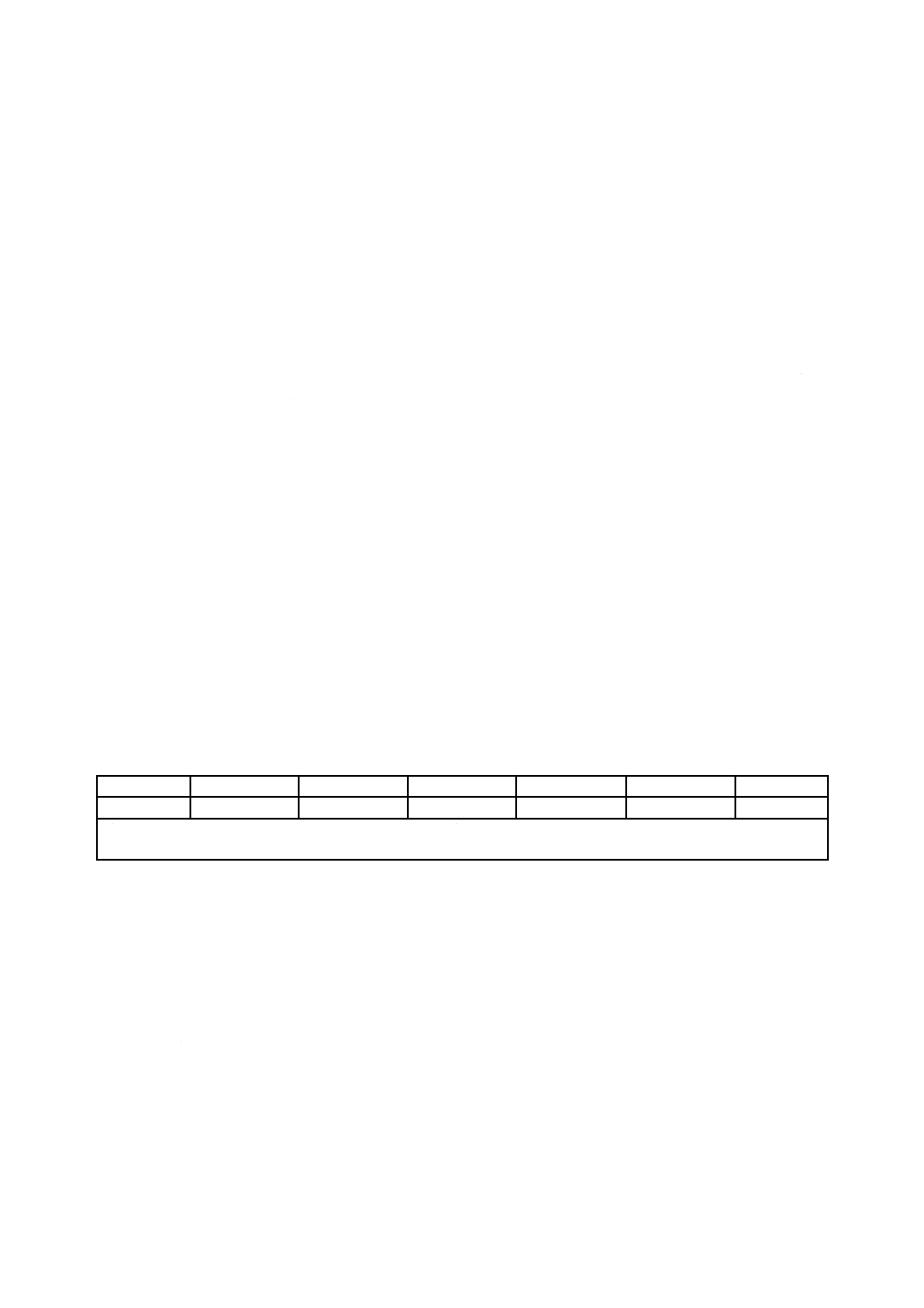

製造業者は,購入者から要求があった場合には,試験成績表を提出しなければならない。試験成績表は,

表12〜表17の様式を標準とし,高炉スラグ骨材を用いるコンクリート構造物などの用途に応じて,該当

するものを提出する。

11

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

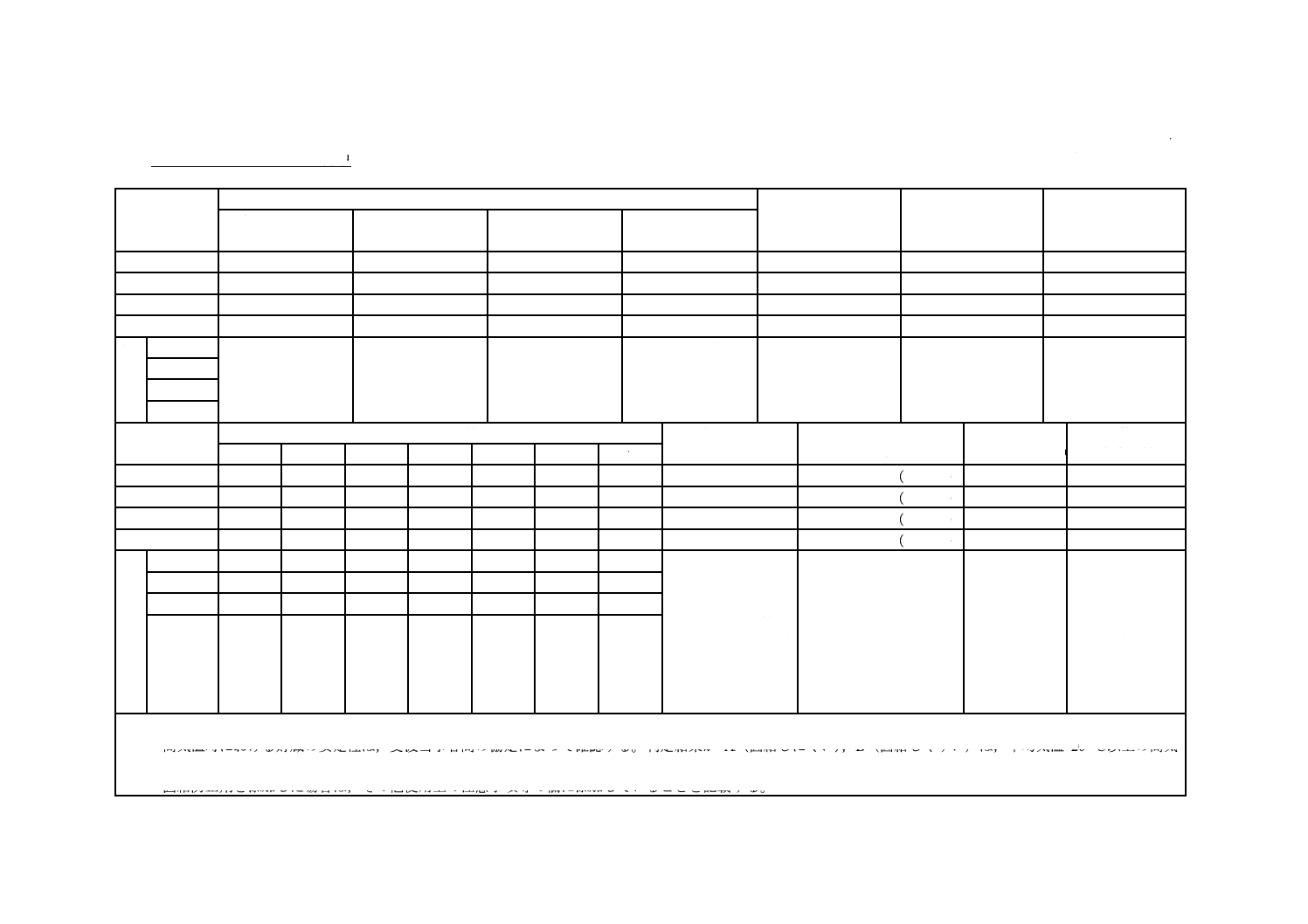

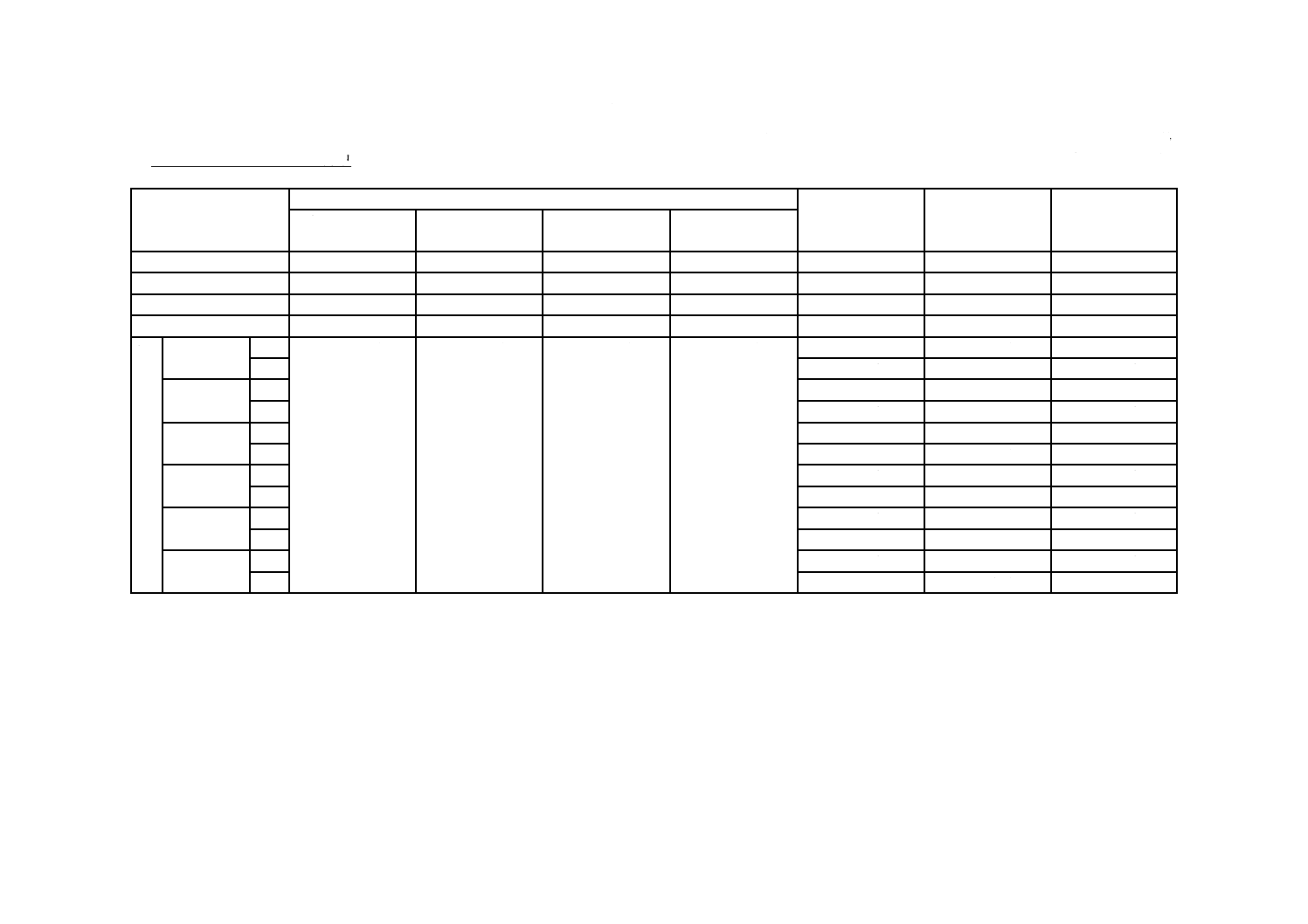

表12−コンクリート用高炉スラグ粗骨材の試験成績表(環境安全品質を除く)

平成 年 月 日

製造業者 会社 工場

御中

製造年月日 平成 年 月 日

発行責任者:

製品の呼び方

化学成分 %

絶乾密度

g/cm3

吸水率

%

単位容積質量

kg/L

酸化カルシウム

(CaOとして)

全硫黄

(Sとして)

三酸化硫黄

(SO3として)

全鉄

(FeOとして)

規

格

値

BFG 40-05

L

45.0以下

2.0以下

0.5以下

3.0以下

2.2以上

6.0以下

1.25以上

N

2.4以上

4.0以下

1.35以上

BFG 40-20

L

2.2以上

6.0以下

1.25以上

N

2.4以上

4.0以下

1.35以上

BFG 25-05

L

2.2以上

6.0以下

1.25以上

N

2.4以上

4.0以下

1.35以上

BFG 20-05

L

2.2以上

6.0以下

1.25以上

N

2.4以上

4.0以下

1.35以上

BFG 20-15

L

2.2以上

6.0以下

1.25以上

N

2.4以上

4.0以下

1.35以上

BFG 15-05

L

2.2以上

6.0以下

1.25以上

N

2.4以上

4.0以下

1.35以上

5

A

5

0

11

-1

:

2

0

1

8

12

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

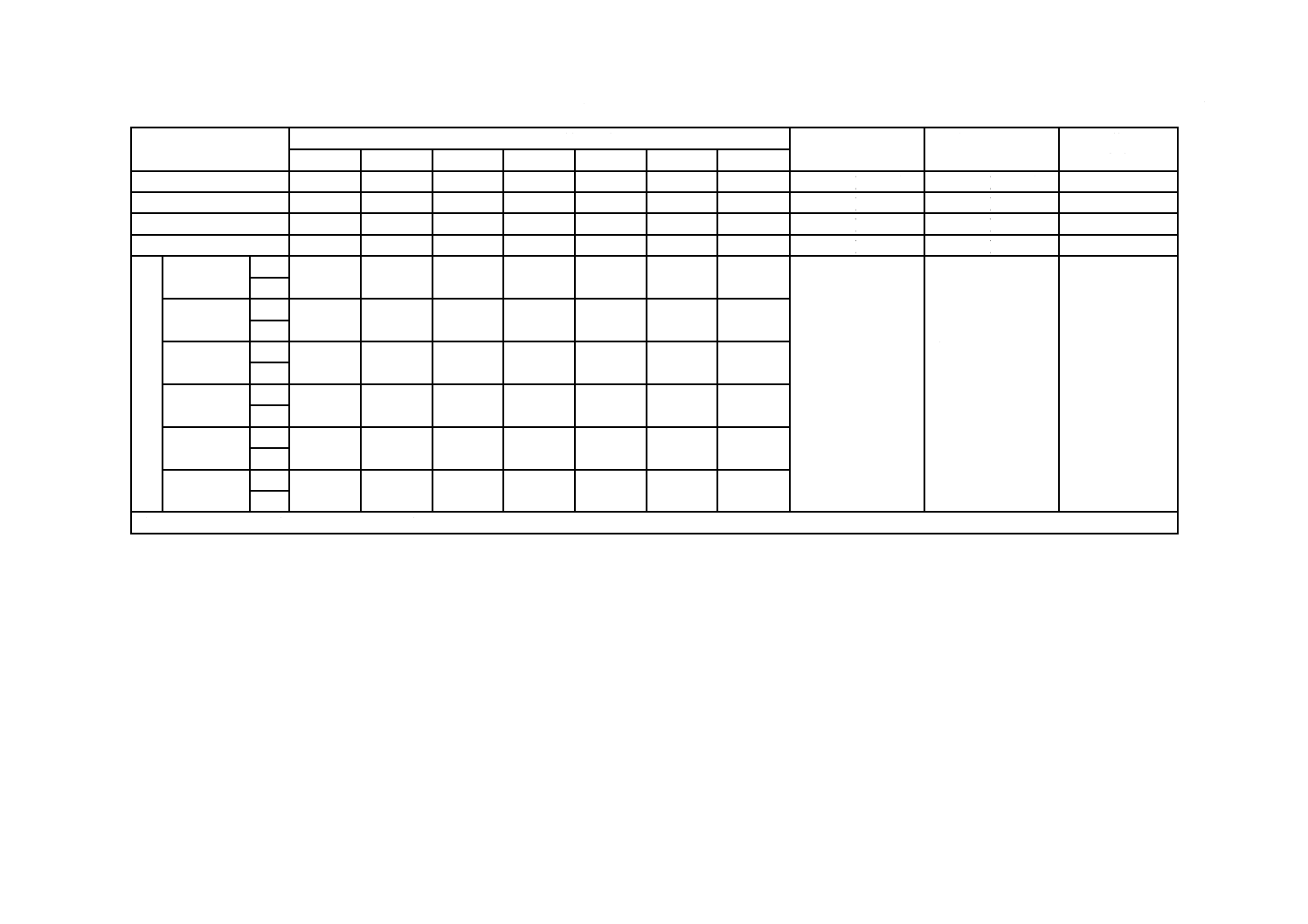

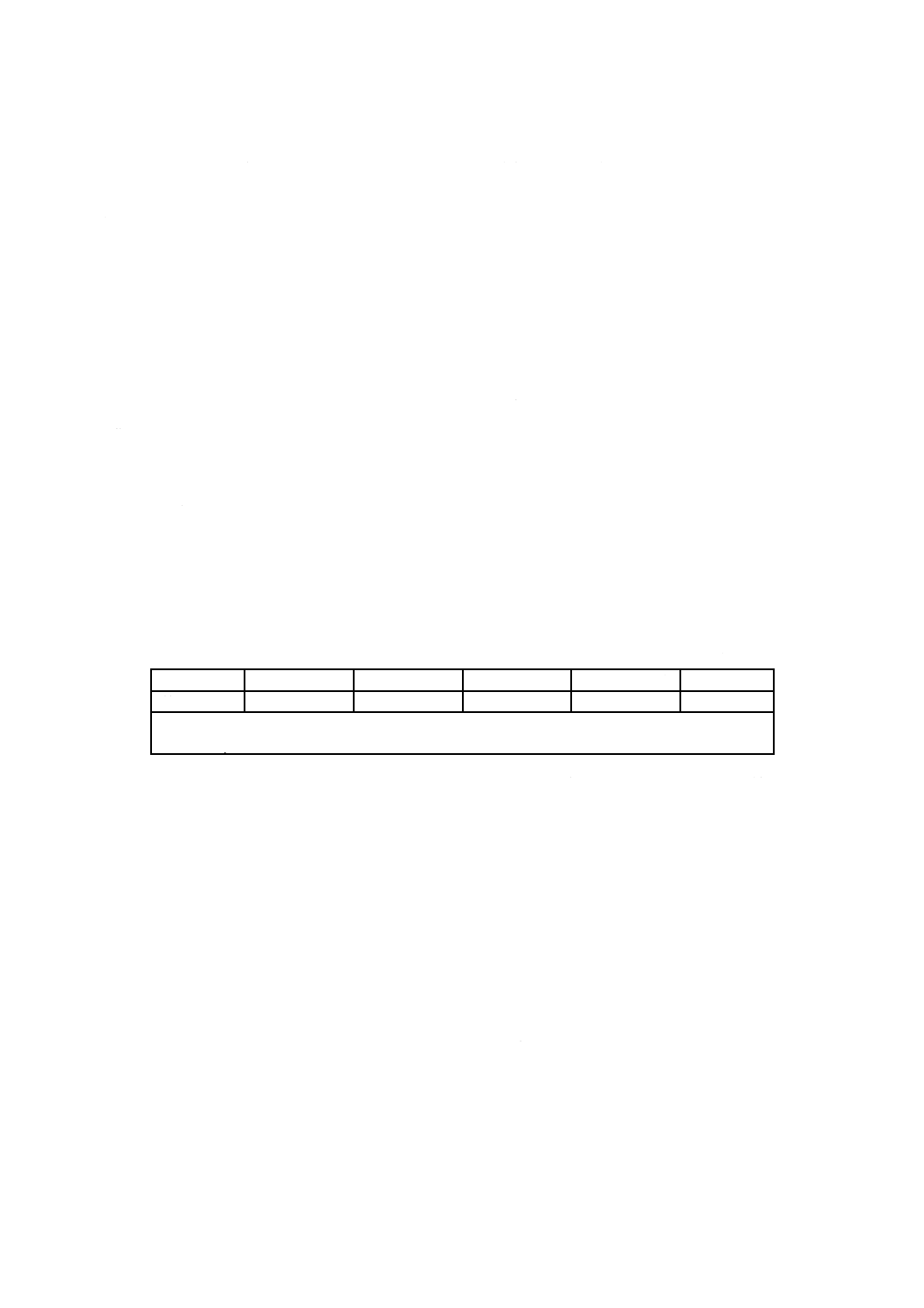

表12−コンクリート用高炉スラグ粗骨材の試験成績表(環境安全品質を除く)(続き)

製品の呼び方

ふるいを通るものの質量分率 %

粗粒率a)

微粒分量a)

%

その他使用上の

注意事項

50 mm

40 mm

25 mm

20 mm

15 mm

10 mm

5 mm

( )

( )

( )

( )

( )

( )

( )

( )

規

格

値

BFG 40-05

L

100

95〜100

−

35〜70

−

10〜30

0〜5

製造業者と購入者

との協議によって

定めた粗粒率に対

して±0.30の範囲

のものでなければ

ならない。

許容差は,製造業

者と購入者とが定

めた協議値に対し

て±1.0 %とする。

協議値は,許容差

の範囲内でばらつ

きが生じても

5.0 %を超えないよ

うに定める。

−

N

BFG 40-20

L

100

90〜100

20〜55

0〜15

−

0〜5

−

N

BFG 25-05

L

−

100

95〜100

−

30〜70

−

0〜10

N

BFG 20-05

L

−

−

100

90〜100

−

20〜55

0〜10

N

BFG 20-15

L

−

−

100

90〜100

−

0〜10

0〜5

N

BFG 15-05

L

−

−

−

100

90〜100

40〜70

0〜15

N

注a) 括弧内は,購入契約時に定められた協議値を記入する。

5

A

5

0

11

-1

:

2

0

1

8

13

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

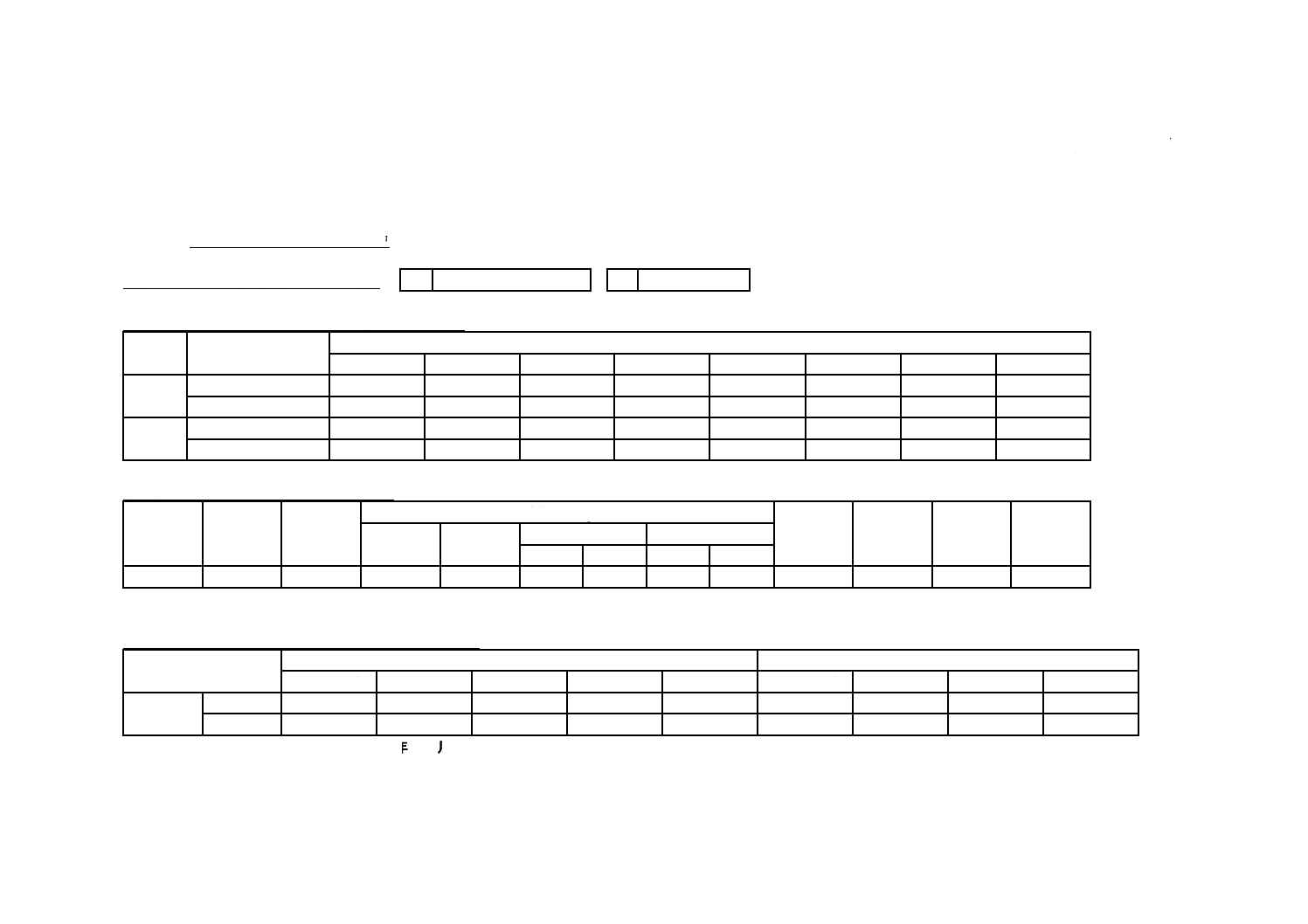

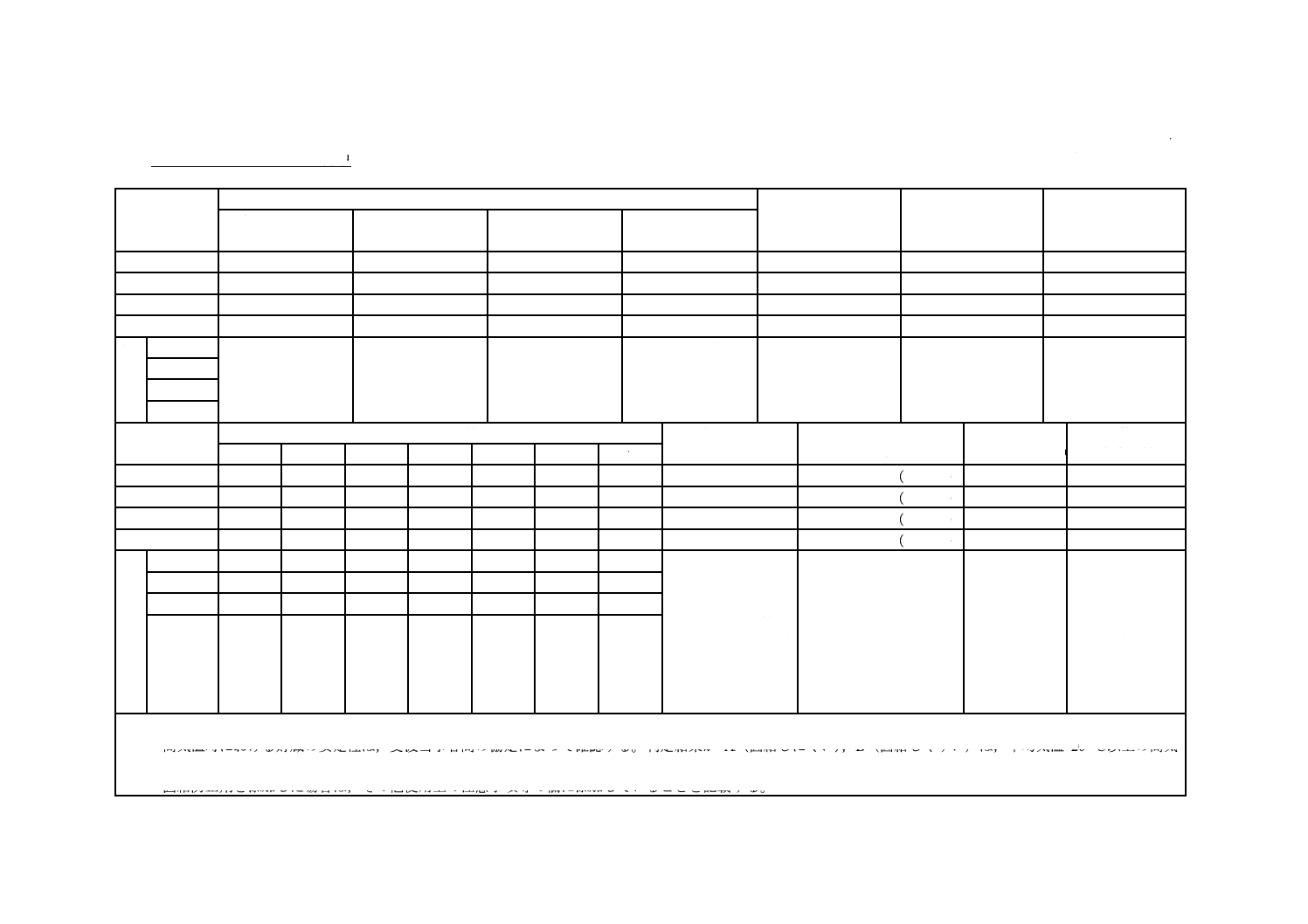

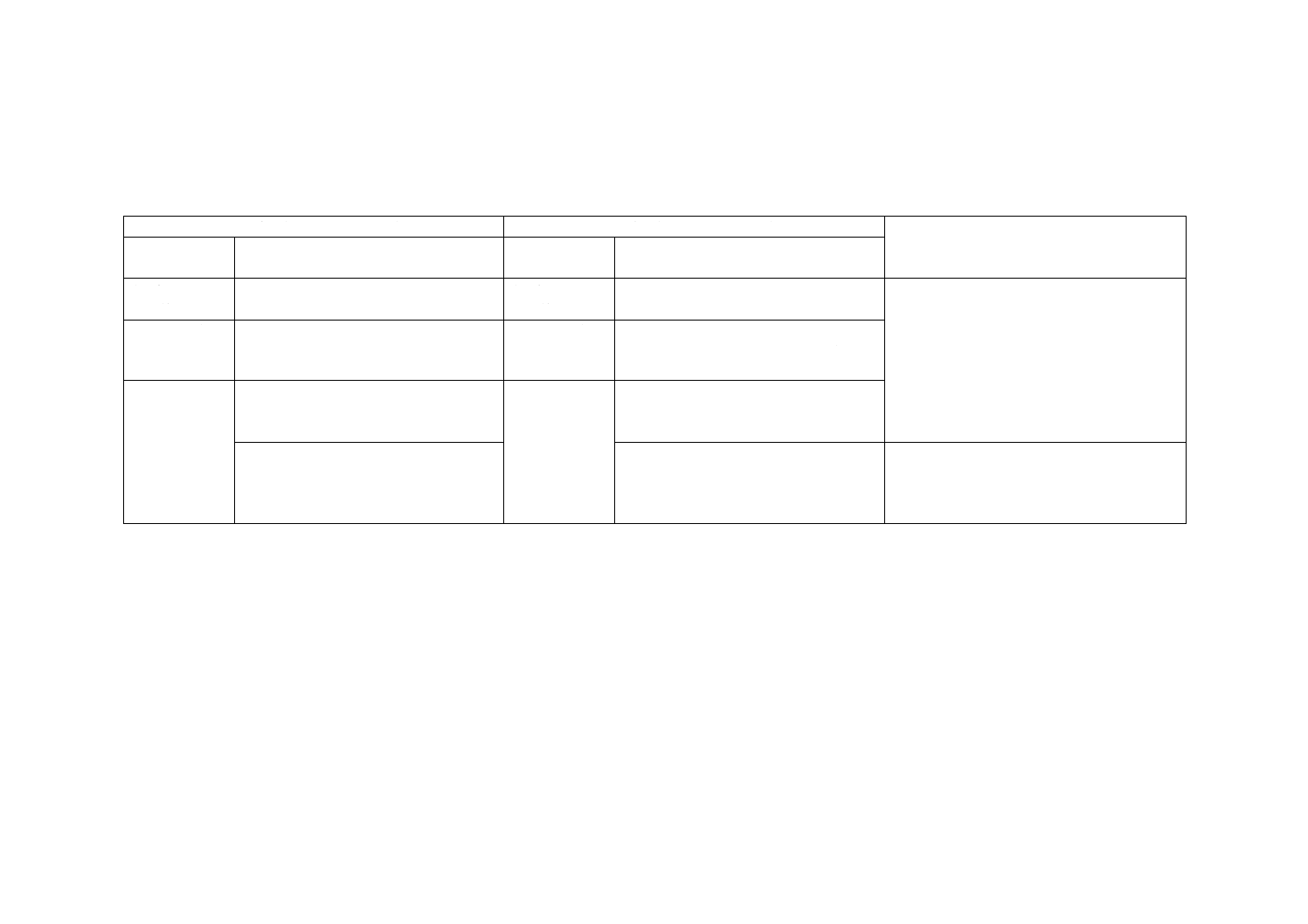

表13−コンクリート用高炉スラグ細骨材の試験成績表(環境安全品質を除く)

平成 年 月 日

製造業者 会社 工場

御中

製造年月日 平成 年 月 日

発行責任者:

製品の呼び方

化学成分 %

絶乾密度

g/cm3

吸水率

%

単位容積質量

kg/L

酸化カルシウム

(CaOとして)

全硫黄

(Sとして)

三酸化硫黄

(SO3として)

全鉄

(FeOとして)

規

格

値

BFS 5

45.0以下

2.0以下

0.5以下

3.0以下

2.5以上

3.0以下

1.45以上

BFS 2.5

BFS 1.2

BFS 5-0.3

製品の呼び方

ふるいを通るものの質量分率 %

粗粒率a)

微粒分量a)

%

高気温時貯蔵

の安定性判定b)

その他使用上の

注意事項等c)

10 mm

5 mm

2.5 mm

1.2 mm

0.6 mm

0.3 mm 0.15 mm

( )

( )

( )

( )

( )

( )

( )

( )

規

格

値

BFS 5

100

90〜100 80〜100 50〜90

25〜65

10〜35

2〜15

製造業者と購入者

との協議によって

定めた粗粒率に対

して±0.20の範囲

のものでなければ

ならない。

許容差は,製造業者と購

入者とが定めた協議値

に対して±2.0 %とす

る。協議値は,許容差の

範囲内でばらつきが生

じても7.0 %を超えない

ように定める。

判定結果をA

又はBと記入

する。

(記載例)

○今回出荷した

当社の製品は,

□日以内にご使

用ください。

〇この製品には

固結防止剤を添

加しています。

BFS 2.5

100

95〜100 85〜100 60〜95

30〜70

10〜45

2〜20

BFS 1.2

−

100

95〜100 80〜100 35〜80

15〜50

2〜20

BFS 5-0.3

100

95〜100 65〜100 10〜70

0〜40

0〜15

0〜10

注a) 括弧内は,購入契約時に定められた協議値を記入する。

b) 高気温時における貯蔵の安定性は,受渡当事者間の協定によって確認する。判定結果がA(固結しにくい),B(固結しやすい)は,平均気温20 ℃以上の高気

温時に貯蔵する場合のことであり,他の時期には固結現象は考慮する必要はない。

c) 固結防止剤を添加した場合は,その他使用上の注意事項等の欄に添加していることを記載する。

5

A

5

0

11

-1

:

2

0

1

8

14

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

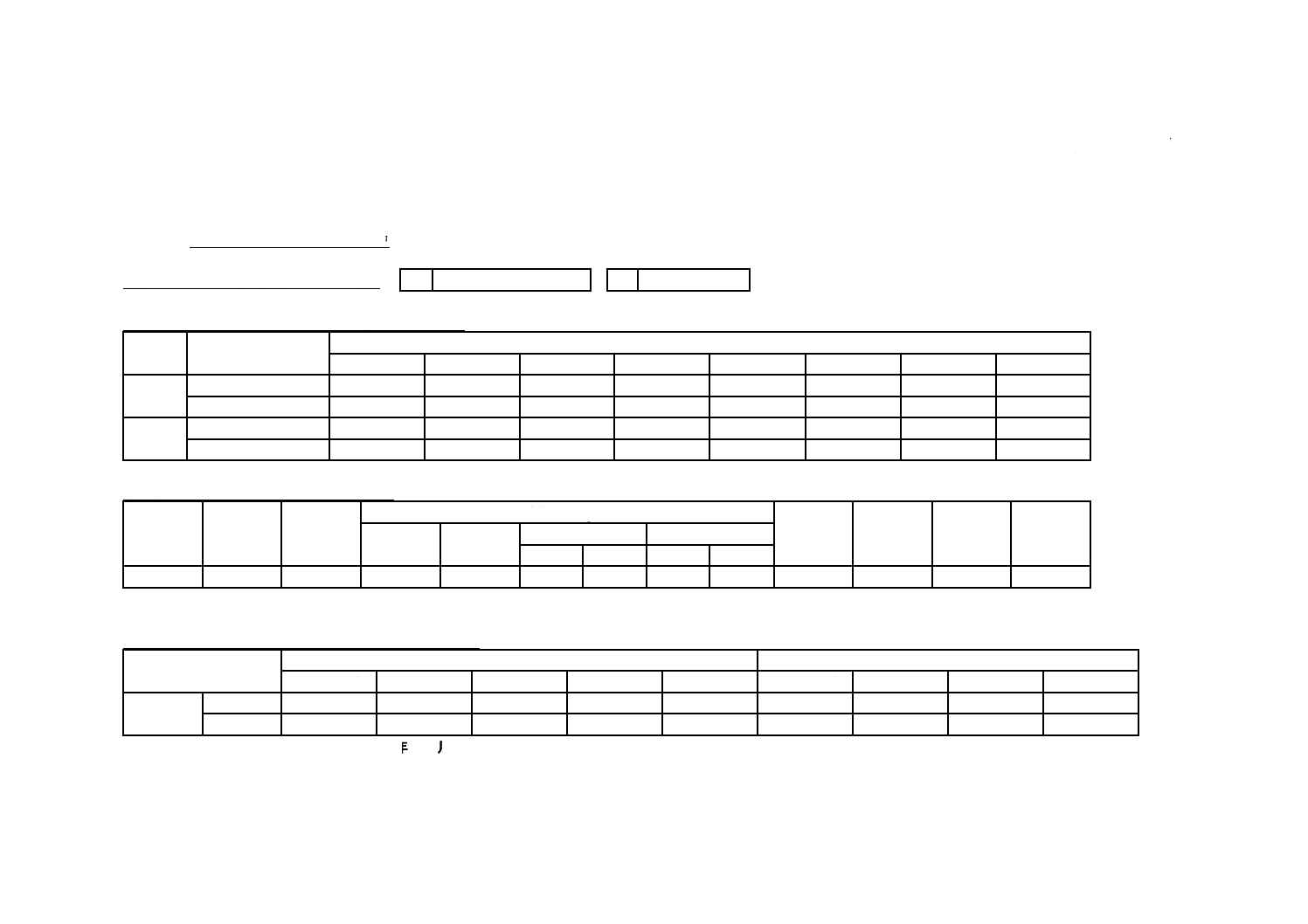

表14−コンクリート用高炉スラグ骨材の環境安全形式試験成績表(コンクリート構造物などの用途が一般用途の場合)

平成 年 月 日

製造業者 会社 工場

製造年月日 平成 年 月 日

発行責任者:

試験実施事業者・責任者(利用模擬試料の調製):

試験実施事業者・責任者(検液の調製及び分析):

御中

試験に使用した試料(いずれかに○印)

高炉スラグ骨材試料

利用模擬試料

環境安全形式試験における溶出量及び含有量試験結果

区分

項目

試験項目

カドミウム

鉛

六価クロム

ひ素

水銀

セレン

ふっ素

ほう素

溶出量

mg/L

試験結果

環境安全品質基準値

0.01以下

0.01以下

0.05以下

0.01以下

0.000 5以下

0.01以下

0.8以下

1以下

含有量

mg/kg

試験結果

環境安全品質基準値

150以下

150以下

250以下

150以下

15以下

150以下

4 000以下

4 000以下

利用模擬試料に用いたコンクリートの配合

配合の

種類

水・セメン

ト比

%

細骨材率

%

単位量 kg/m3

化学

混和剤

g

スランプ

cm

空気量

%

単位容積

質量

kg/m3

水

セメント

細骨材

粗骨材

BFS

BFG

*環境安全品質の保証は,高炉スラグ細骨材(BFS)と高炉スラグ粗骨材(BFG)とをそれぞれ上表に示す単位量以下で使用する場合に限られます。

溶出量試験及び含有量試験に用いた利用模擬試料の粒度

区分

溶出量試験に用いた利用模擬試料の粒度

含有量試験に用いた利用模擬試料の粒度

40 mm以上

40〜20 mm

20〜5 mm

5〜2.5 mm

2.5 mm以下

2.0 mm以上

2.0〜0.6 mm 0.6〜0.15 mm 0.15 mm以下

質量分率

%

試験結果

規格値

0

30±5

40±5

10±5

20±5

0

50±5

25±5

25±5

環境安全形式検査結果の有効期限: 年 月 日まで

5

A

5

0

11

-1

:

2

0

1

8

15

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

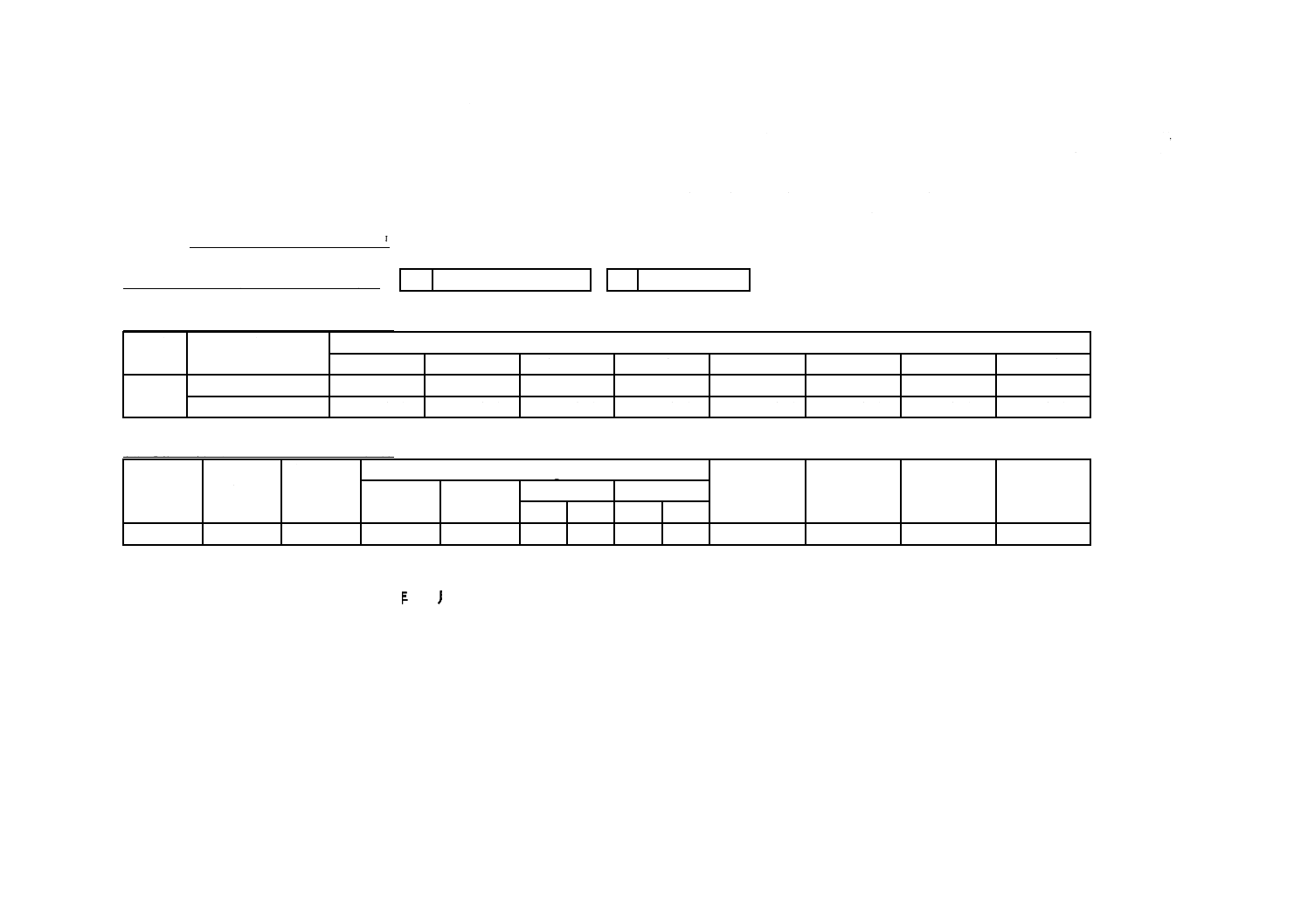

表15−コンクリート用高炉スラグ骨材の環境安全形式試験成績表(コンクリート構造物などの用途が港湾用途の場合)

平成 年 月 日

製造業者 会社 工場

製造年月日 平成 年 月 日

発行責任者:

試験実施事業者・責任者(利用模擬試料の調製):

試験実施事業者・責任者(検液の調製及び分析):

御中

試験に使用した試料(いずれかに○印)

高炉スラグ骨材試料

利用模擬試料

環境安全形式試験における溶出量試験結果

区分

項目

試験項目

カドミウム

鉛

六価クロム

ひ素

水銀

セレン

ふっ素

ほう素

溶出量

mg/L

試験結果

環境安全品質基準値

0.03以下

0.03以下

0.15以下

0.03以下

0.001 5以下

0.03以下

15以下

20以下

利用模擬試料に用いたコンクリートの配合

配合の

種類

水・セメン

ト比

%

細骨材率

%

単位量 kg/m3

化学

混和剤

g

スランプ

cm

空気量

%

単位容積質

量

kg/m3

水

セメント

細骨材

粗骨材

BFS

BFG

*環境安全品質の保証は,高炉スラグ細骨材(BFS)と高炉スラグ粗骨材(BFG)とをそれぞれ上表に示す単位量以下で使用する場合に限られます。

環境安全形式検査結果の有効期限: 年 月 日まで

5

A

5

0

11

-1

:

2

0

1

8

16

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表16−コンクリート用高炉スラグ骨材の環境安全受渡試験成績表(コンクリート構造物などの用途が一般用途の場合)

平成 年 月 日

製造業者 会社 工場

製造年月日 平成 年 月 日

発行責任者:

試験実施事業者・責任者:

御中

環境安全受渡試験における溶出量及び含有量試験結果

区分

項目

試験項目

セレン

ふっ素

ほう素

溶出量

mg/L

試験結果

環境安全受渡検査判定値

含有量

mg/kg

試験結果

環境安全受渡検査判定値

5

A

5

0

11

-1

:

2

0

1

8

17

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

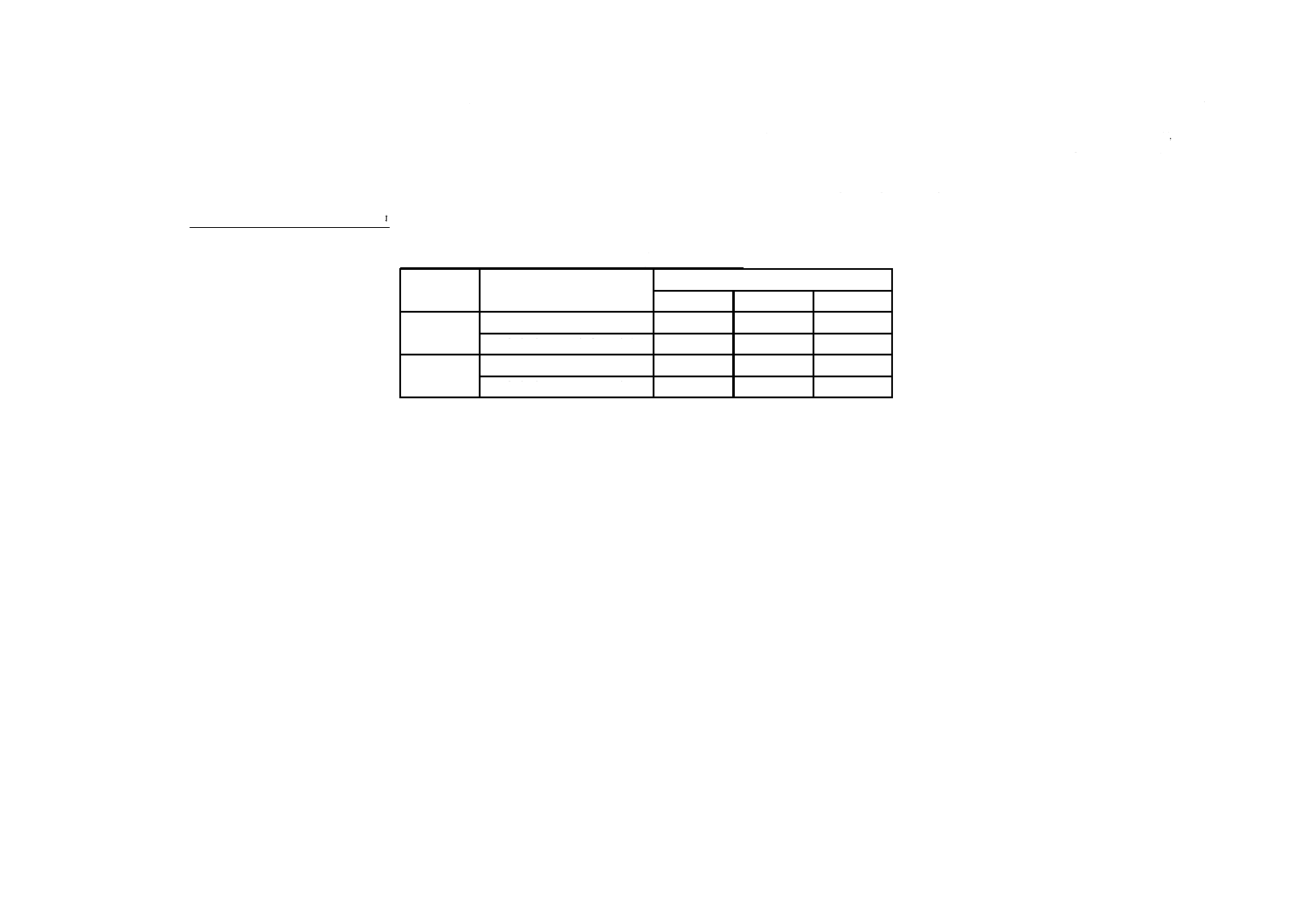

表17−コンクリート用高炉スラグ骨材の環境安全受渡試験成績表(コンクリート構造物などの用途が港湾用途の場合)

平成 年 月 日

製造業者 会社 工場

製造年月日 平成 年 月 日

発行責任者:

試験実施事業者・責任者:

御中

環境安全受渡試験における溶出量試験結果

区分

項目

試験項目

セレン

ふっ素

ほう素

溶出量

mg/L

試験結果

環境安全受渡検査判定値

5

A

5

0

11

-1

:

2

0

1

8

18

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

高炉スラグ骨材の化学成分分析方法

A.1 概要

この附属書は,高炉スラグ骨材の化学成分分析方法を規定する。

A.2 分析項目

この附属書で規定する分析項目は,次による。

a) 酸化カルシウム(CaOとして)

b) 全硫黄(Sとして)

c) 三酸化硫黄(SO3として)

d) 全鉄(FeOとして)

A.3 一般事項

化学成分分析方法に共通な一般事項は,JIS K 0050,JIS K 0115,JIS K 0116,JIS K 0119,JIS K 0121

及びJIS K 8001による。

A.4 試料の調製

試料の調製は,次による。

a) 採取した高炉スラグ骨材は,粉砕できる状態まで乾燥した後,約500 gを鉄の汚染のおそれのない粉

砕装置などで砕き,JIS Z 8801-1に規定する公称目開き2.36 mmの金属製網ふるいを全量通過させる。

b) 次に,約100 gまで縮分し,これをすり潰し,JIS Z 8801-1に規定する公称目開き600 μmの金属製網

ふるいを全量通過させる。

c) 次に,約20 gまで縮分し,これを更に,JIS Z 8801-1に規定する公称目開き150 μmの金属製網ふるい

を全量通過させるまですり潰し,よく混合する。これから必要量を採り,磁器平底蒸発皿などに薄く

広げて105〜110 ℃の空気浴で約2時間乾燥し,デシケータ中で室温まで放冷して試料とする。

d) 縮分は,JIS M 8100による。

A.5 分析値の表し方

分析値は,質量分率(%)で表し,四捨五入によって小数点以下1桁で示す。

A.6 酸化カルシウム(CaOとして)の定量方法

A.6.1 一般

高炉スラグ骨材中の酸化カルシウム(CaOとして)の定量方法は,次のいずれかによる。これらの方法

は,酸化カルシウム(CaOとして)含有率が30.0〜50.0 %の試料に適用する。

a) しゅう酸カルシウム沈殿分離過マンガン酸カリウム滴定法

b) EDTA滴定法

c) 蛍光X線分析法

19

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) ICP発光分光分析法

A.6.2 しゅう酸カルシウム沈殿分離過マンガン酸カリウム滴定法

A.6.2.1 要旨

試料を塩酸,硝酸及び過塩素酸で分解した後,可溶性塩類を温水で溶解し,ろ過する。不溶解残さは,

ふっ化水素酸処理を行った後,二硫酸ナトリウムで融解し,ろ液に合わせる。この溶液を塩化アンモニウ

ム及びアンモニア水で中和し,鉄,アルミニウム,チタンなどを沈殿させてろ過する。さらに,ペルオキ

ソ二硫酸アンモニウム及びアンモニア水でマンガンを沈殿させてろ過する。次に,しゅう酸アンモニウム

でカルシウムをしゅう酸カルシウムとして沈殿させ,こし分ける。この沈殿を硫酸で分解し,遊離したし

ゅう酸を過マンガン酸カリウム溶液で滴定する。

A.6.2.2 試薬及び試験用溶液類

試薬及び試験用溶液類は,次による。

a) 塩酸(特級)

b) 塩酸(1+10)

c) 硝酸(質量分率60〜61 %,特級)

d) 過塩素酸(質量分率60.0〜62.0 %)

e) ふっ化水素酸

f)

硫酸(1+1,1+3)

g) アンモニア水(質量分率28.0〜30.0 %)

h) アンモニア水(1+1)

i)

塩化アンモニウム

j)

塩化アンモニウム溶液(20 g/L):塩化アンモニウム10 gをビーカー(500 mL)にとり,水約500 mL

を加えて溶解した後,弱アルカリ性になるまでアンモニア水を滴加する。

k) ペルオキソ二硫酸アンモニウム

l)

二硫酸ナトリウム

m) しゅう酸アンモニウム溶液(50 g/L):しゅう酸アンモニウム一水和物5.7 gを水に溶かして100 mLに

する。

n) 0.02 mol/L過マンガン酸カリウム溶液(KMnO4:3.161 g/L):調製,標定及びファクターの計算は,JIS

K 8001のJA.6.4 g)[0.02 mol/L過マンガン酸カリウム溶液(KMnO4:3.161 g/L)]による。

o) メチルレッド溶液:メチルレッド0.10 gをエタノール(95)100 mLに溶解し,褐色ガラス製瓶に保存

する。

A.6.2.3 操作

操作は,次の手順によって行う。

a) 試料約0.2 gを0.1 mgの桁まではかりとり,ビーカー(300 mL)に移し,水約15 mLを加え,沸騰直

前まで加熱し,振り混ぜながら塩酸10 mLを加え,静かに加熱を続けて試料を分解する。これに硝酸

5 mL及び過塩素酸20 mLを加え,時計皿で覆い加熱蒸発を続け,濃厚な過塩素酸の白煙を発生させ

る。さらに,過塩素酸の蒸気がビーカーの内壁を伝って逆流する状態で約15分間加熱する。

b) 冷却後,温水50 mLを加え,可溶性塩類を溶解し,JIS P 3801に規定するろ紙(5種B)でろ過し,

ビーカーに付着した不溶解残さをポリスマン(ゴム管付きガラス棒)でこすり落とし,ろ紙上に移す。

初めは40〜60 ℃に加熱した塩酸(1+10)で3回,次に温水で洗液に酸が認められなくなるまで洗浄

する。このときのろ液及び洗液は,ビーカー(300 mL)に集め,主液として保存する。

20

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 不溶解残さは,ろ紙とともにJIS H 6201に規定する化学分析用白金るつぼに移し入れ,乾燥後注意し

て強熱灰化した後,放冷する。次に,強熱残さを硫酸(1+1)で湿し,ふっ化水素酸約5 mLを加え

て静かに加熱し,二酸化けい素及び硫酸を揮散させる。冷却後,これに二硫酸ナトリウム約1 gを加

え,蓋をして静かに加熱融解する。冷却後,白金るつぼをそのままb)で保存した主液中に入れ,融成

物を溶解した後,白金るつぼを水で洗って取り出す。

d) この溶液を加熱濃縮して液量約100 mLとし,塩化アンモニウム約3 gを加え,かき混ぜて溶解し,メ

チルレッド溶液2,3滴を加え,溶液をかき混ぜながら,アンモニア水(1+1)を徐々に滴加し,溶液

の色が赤から黄に変わるまで中和して水酸化物の沈殿を生成させる。これを静かに加熱して約2分間

煮沸した後,熱源から下ろし,沈殿の沈降するのを待って,JIS P 3801に規定するろ紙(5種A)を用

いてろ過し,40〜60 ℃に加熱した塩化アンモニウム溶液(20 g/L)で数回洗浄し,ろ液及び洗液はビ

ーカー(300 mL)に集め保存する。

e) 沈殿は,漏斗にろ紙を付けたまま射水して元のビーカーに洗い落とし,これに塩酸10 mLを加えて加

熱溶解する。この溶液からd)の操作を行って水酸化物を再沈殿させ,元のろ紙を用いてろ過し,40〜

60 ℃に加熱した塩化アンモニウム溶液(20 g/L)で数回洗浄し,ろ液及び洗液はビーカー(300 mL)

に集め,d)で保存したろ液及び洗液に合わせる。

f)

ろ液及び洗液を加熱蒸発し,液量を約150 mLとする。このときに沈殿が生成した場合は,ろ紙(5種

A)を用いてろ過し,40〜60 ℃に加熱した塩化アンモニウム溶液(20 g/L)で数回洗浄して,ろ液及

び洗液はビーカー(300 mL)に集める。ろ液及び洗液を加熱蒸発して液量を約150 mLとし,溶液を

かき混ぜながらペルオキソ二硫酸アンモニウム1 gを加え,次にアンモニア水5 mLを加えて引き続き

加熱する。約10分間煮沸してペルオキソ二硫酸アンモニウムを分解し,マンガンを沈殿させた後,ろ

紙(5種B)を用いてろ過し,温水で数回洗浄し,ろ液及び洗液はビーカー(500 mL)に集め,沈殿

は捨てる。

g) f)で得たろ液及び洗液は,加熱蒸発して約150 mLとし,ごく僅かなアンモニア臭で判断しながらかす

かにアルカリ性を呈するようにさせ,引き続き沸騰するまで加熱する。この溶液をかき混ぜながらし

ゅう酸アンモニウム溶液(50 g/L)20 mLを加え,この溶液を70〜80 ℃で約1時間静置して沈殿を熟

成させる。沈殿は,ろ紙(5種B)を用いてろ過し,温水で数回洗浄して,ろ液及び洗液は捨てる。

h) 沈殿は,漏斗にろ紙を付けたまま射水して元のビーカー(500 mL)に洗い落とし,これに塩酸10 mL

を加え,加熱溶解して液量を約150 mLとし,沸騰するまで加熱する。アンモニア水(1+1)でごく

僅かなアンモニア臭で判断しながらかすかにアルカリ性を呈するようにさせ,溶液をかき混ぜながら

しゅう酸アンモニウム溶液(50 g/L)5 mLを加え,加熱して沈殿の生成を完了させる。約30分間静

置した後,沈殿は元のろ紙を用いてろ過し,温水で約10回洗浄して,ろ液及び洗液は捨てる。

i)

ろ紙の底に小穴を開けて,射水して沈殿を元のビーカー(500 mL)に洗い落とし,ろ紙はビーカーの

壁に貼り付ける。これを初めは40〜60 ℃に加熱した硫酸(1+3)30 mLで洗浄し,次に温水で洗浄

して液量を約200 mLとして約80 ℃に加熱し,0.02 mol/L過マンガン酸カリウム溶液で滴定し,液の

うすい紅色が約15秒間残る点を終点とする。

A.6.2.4 計算

試料中の酸化カルシウム(CaOとして)の含有率は,式(A.1)によって算出する。

100

804

002

.0

1

1

1

×

×

×

=

m

f

V

CaO

···················································· (A.1)

ここに,

CaO: 酸化カルシウム(CaOとして)の含有率(%)

21

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

V1: 0.02 mol/L過マンガン酸カリウム溶液の使用量(mL)

f1: 0.02 mol/L過マンガン酸カリウム溶液のファクター

m1: はかりとった試料の質量(g)

0.002 804: 0.02 mol/L過マンガン酸カリウム溶液1 mLに相当する

CaOの質量を示す換算係数(g/mL)

A.6.3 EDTA滴定法

A.6.3.1 要旨

試料を過塩素酸で溶解し,砂浴上で加熱して不溶性二酸化けい素をろ過した溶液にアンモニア水を加え

て中和し,生成した水酸化物の沈殿をろ過する。ろ液を冷却した後,水酸化カリウムを加えてpHを12.7

〜13.2に調節する。次に,指示薬を加えてエチレンジアミン四酢酸二水素二ナトリウム溶液で滴定する。

A.6.3.2 試薬及び試験用溶液類

試薬及び試験用溶液類は,次による。

a) 塩酸(1+1)

b) 過塩素酸(質量分率60.0〜62.0 %)

c) メチルレッド溶液:A.6.2.2 o)による。

d) アンモニア水(1+1)

e) 硝酸アンモニウム溶液(20 g/L)

f)

2,2ʼ,2”-ニトリロトリエタノール溶液:2,2ʼ,2”-ニトリロトリエタノール(トリエタノールアミン)の体

積1と水の体積1とを混合する。

g) 飽和臭素水:臭素3〜4 mLに水を加えて100 mLにする。激しく振り混ぜ,放置後,上澄み液を用い

る。褐色ガラス製瓶に保存する。

h) 水酸化カリウム溶液(200 g/L)

i)

カルシウム用指示薬:2-ヒドロキシ-1-(2'-ヒドロキシ-4'-スルホ-1'-ナフチルアゾ)-3-ナフトエ酸0.5 g

を硫酸カリウム50 gとともに混合粉砕して均一にし,褐色ガラス製瓶に保存する。

j)

カルセイン指示薬:カルセイン{3,3'-ビス[N,N-ジ(カルボキシメチル)-アミノメチル]-フルオレセ

イン}0.10 gを硫酸カリウム10 gとともに混合粉砕して均一にし,褐色ガラス製瓶に保存する。

k) カルセイン−PPC指示薬:カルセイン{3,3'-ビス[N,N-ジ(カルボキシメチル)-アミノメチル]-フル

オレセイン}0.08 g及び3,3'-ビス[N,N-ジ(カルボキシメチル)-アミノメチル]-フェノールフタレイ

ン0.02 gを硫酸カリウム10 gとともに混合粉砕して均一にし,褐色ガラス製瓶に保存する。

l)

0.02 mol/L亜鉛溶液:JIS K 8005に規定する容量分析用標準物質の亜鉛約0.65 gを0.1 mgの桁までは

かりとってビーカー(300 mL)に入れ,水10 mL及び塩酸(1+1)20 mLを加え,時計皿で蓋をして

水浴上で溶解する。常温まで冷却した後,500 mL全量フラスコに水を用いて移し入れ,標線まで水を

加えて振り混ぜる。式(A.2)によって0.02 mol/L亜鉛溶液のファクターを算出し,小数点以下4桁に丸

める。

100

9

653

.0

2

2

×

×

=

a

m

f

···································································· (A.2)

ここに,

f2: 0.02 mol/L亜鉛溶液のファクター

m2: はかりとった亜鉛の質量(g)

a: 亜鉛の純度(%)

0.653 9: 0.02 mol/L亜鉛溶液500 mL中の亜鉛の質量(g)

m) 緩衝液(pH 10):塩化アンモニウム70 gを適量の水に溶かし,アンモニア水570 mLを加え,水を加

えて1 000 mLとする。

22

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

n) EBT指示薬:エリオクロムブラックT 0.2 gを2,2ʼ,2”-ニトリロトリエタノール15 mL及びメタノール

5 mLに溶かし,スポイト付き褐色ガラス製滴瓶に保存する。

o) 0.02 mol/L EDTA2Na溶液:エチレンジアミン四酢酸二水素二ナトリウム二水和物7.5 gをビーカー

(1 000 mL)にはかりとり,水に溶かして1 000 mLとする。これをポリエチレン製瓶に保存する。

0.02 mol/L EDTA2Na溶液は,次のように標定する。

0.02 mol/L亜鉛溶液25 mLを全量ピペットで分取してビーカー(300 mL)に入れ,水を加えて約100

mLとし,緩衝液(pH 10)を加えてpHを9.5〜10.0に調節し1),EBT指示薬2,3滴を加え,0.02 mol/L

EDTA2Na溶液で滴定する。溶液の色が赤から赤みが全く消えて青となったときを終点とする。

この滴定に要した使用量から,式(A.3)によって0.02 mol/L EDTA2Na溶液の酸化カルシウム相当量

を算出し,小数点以下7桁に丸める。

2

2

1

25

6

121

001

.0

V

f

E

×

×

=

··························································· (A.3)

ここに,

E1: 標定した0.02 mol/L EDTA2Na溶液1 mLに相当する

CaOの質量を示す換算係数(g/mL)

f2: 0.02 mol/L亜鉛溶液のファクター

V2: 0.02 mol/L EDTA2Na溶液の使用量(mL)

0.001 121 6: 0.02 mol/L EDTA2Na溶液1 mLに相当するCaOの質量

を示す換算係数(g/mL)

注1) 緩衝液(pH 10)を約3 mL加えれば,規定のpHとなる。

A.6.3.3 操作

A.6.3.3.1 試料溶液の調製

試料溶液の調製は,次の手順による。

a) 試料約1 gを0.1 mgの桁まではかりとり,乾燥したビーカー(100 mL)に移し入れ,過塩素酸10 mL

を加え,ガラス棒でかき混ぜて溶解する。

b) 砂浴上で加熱し,内容物がはね飛ばないように注意して水分を蒸発し,過塩素酸の白煙が出始めたら

時計皿で蓋をして,ビーカーの底を少し砂にうずめるようにして,更に5分間加熱を続ける。

c) ビーカーを砂浴から降ろして放冷した後,時計皿を水で洗って取り除き,塩酸(1+1)5 mL及び温水

20 mLを加えてかき混ぜ,ゼリー状の大きな塊をガラス棒でよく潰す。

d) JIS P 3801に規定するろ紙(5種B)を用いてろ過し,温水で10〜12回洗浄する。ろ液及び洗液はビ

ーカー(500 mL)に受け,常温まで冷却した後,250 mL全量フラスコに水を用いて移し入れ,標線

まで水を加えて振り混ぜる。この溶液を試料溶液(A)とする。

e) 試料溶液(A)から全量ピペットで20 mLずつを2個のビーカー(300 mL)に分取する。

f)

それぞれに温水を加えて約150 mLとし,沸騰し始めるまで加熱する。

g) メチルレッド溶液1,2滴を加え,かき混ぜながら溶液の色が赤から黄に変わるまでアンモニア水(1

+1)を徐々に滴加し,更に1,2滴加える。

h) 約1分間煮沸した後,加熱を止め,沈殿が沈むのを待って直ちにJIS P 3801に規定するろ紙(5種A)

を用いてろ過し,40〜60 ℃に加熱した硝酸アンモニウム溶液(20 g/L)で8回洗浄する。ろ液及び洗

液は,ビーカー(500 mL)に受け,沈殿は捨てる。

なお,使用する硝酸アンモニウム溶液(20 g/L)は,メチルレッド溶液2,3滴を加え,溶液の色が

赤から黄に変わるまでアンモニア水(1+1)を滴加して用いる。この溶液を加熱したときに色が赤に

戻った場合は,更にアンモニア水(1+1)を滴加して黄にして用いる。

23

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

h)で得たろ液及び洗液に塩酸(1+1)を加えて弱酸性とした後,加熱して約150 mLとなるまで濃縮

し,これに飽和臭素水5 mL及びアンモニア水(1+1)10 mLを加えて5分間以上煮沸し,沈殿が凝

集して溶液が透明となった後,ろ紙(5種B)でろ過し,温水で7,8回洗浄する。ろ液及び洗液に塩

酸(1+1)を加えて酸性とし,煮沸して臭素を完全に除去する。

j)

i)で得たろ液及び洗液を濃縮して約200 mLとし,室温まで冷却する。この2個の分取ろ液を試料溶液

(B)とする。

A.6.3.3.2 カルシウム用指示薬を用いる滴定

カルシウム用指示薬を用いる滴定の手順は,次による。

a) 試料溶液(B)とした,一方のろ液及び洗液に2,2ʼ,2”-ニトリロトリエタノール溶液2 mL及び水酸化

カリウム溶液(200 g/L)を加えてpHを12.7〜13.2 2)に調節する。

b) 2〜3分間放置した後,カルシウム用指示薬0.1 gを加え,0.02 mol/L EDTA2Na溶液で滴定し,溶液の

色が赤紫から赤みが全く消えて青となったときを終点とし,これを予備滴定値とする。

c) もう一方のろ液及び洗液に2,2ʼ,2”-ニトリロトリエタノール溶液2 mLを加えてかき混ぜ,ビュレット

で0.02 mol/L EDTA2Na溶液を加え,b)の予備滴定値より1〜2 mL少ないところで一度止めてかき混ぜ

る。

d) a)と同量の水酸化カリウム溶液(200 g/L)を加えてかき混ぜる。2〜3分間放置した後,カルシウム用

指示薬0.1 gを加え,b)と同様に0.02 mol/L EDTA2Na溶液で滴定する。

e) カルシウム用指示薬によって光度滴定を行う場合は,JIS R 5202の10.1.3.2(光度滴定による場合)に

よる。

注2) 溶液のpHが12.7〜13.2の範囲外では,結果が不正確になる。水酸化カリウム溶液(200 g/L)

の量は,約7 mLで規定のpHとなる。

A.6.3.3.3 カルセイン指示薬又はカルセイン−PPC指示薬を用いる滴定

カルセイン指示薬又はカルセイン−PPC指示薬を用いる滴定は,次の手順による。

a) 試料溶液(A)から,全量ピペットで20 mLずつを2個のビーカー(300 mL)に分取し,水を加えて

約200 mLとする。

b) 一方の溶液に2,2ʼ,2”-ニトリロトリエタノール溶液10 mL及び水酸化カリウム溶液(200 g/mL)を加え

てpH 12.7〜13.2 2)に調節する。

c) 2〜3分間放置した後,カルセイン指示薬又はカルセイン−PPC指示薬約0.05 gを加え,0.02 mol/L

EDTA2Na溶液で滴定し,カルセイン指示薬の場合は,溶液の色が蛍光性黄緑からオレンジ(無蛍光)

となったときを終点とし,カルセイン−PPC指示薬の場合は,蛍光性黄緑から赤紫(無蛍光)となっ

たときを終点として,これを予備滴定値とする。

d) もう一方の溶液に2,2ʼ,2”-ニトリロトリエタノール溶液10 mLを加えてかき混ぜ,ビュレットで0.02

mol/L EDTA2Na溶液を加え,c)の予備滴定値より1〜2 mL少ないところで一度止めてかき混ぜる。

e) b)と同量の水酸化カリウム溶液(200 g/L)を加えてかき混ぜ,2〜3分間放置する。カルセイン指示薬

又はカルセイン−PPC指示薬約0.05 gを加え,c)と同様に0.02 mol/L EDTA2Na溶液で滴定する3)。

f)

カルセイン指示薬によって光度滴定を行う場合は,JIS R 5202の10.2.3.2(光度滴定による場合)によ

る。

注3) 滴定は,黒紙の上で行うと終点が判別しやすい。

A.6.3.4 計算

試料中の酸化カルシウム(CaOとして)の含有率は,式(A.4)によって算出する。

24

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

20

250

3

1

3

×

×

×

=

m

E

V

CaO

·························································· (A.4)

ここに, CaO: 酸化カルシウム(CaOとして)の含有率(%)

V3: A.6.3.3.2 d)又は,A.6.3.3.3 e)で求めた0.02 mol/L EDTA2Na溶

液の使用量(mL)

E1: A.6.3.2 o) で求めた0.02 mol/L EDTA2Na溶液1 mLに相当する

CaOの質量を示す換算係数(g/mL)

m3: はかりとった試料の質量(g)

A.6.4 蛍光X線分析法

蛍光X線分析法は,A.10による。

A.6.5 ICP発光分光分析法

ICP発光分光分析法は,A.11による。

A.7 全硫黄(Sとして)の定量方法

A.7.1 一般

高炉スラグ骨材中の全硫黄(Sとして)の定量方法は,次のいずれかによる。これらの方法は,全硫黄

(Sとして)含有率が0.1〜5.0 %の試料に適用する。

a) 硫酸バリウム重量法

b) 熱分解−赤外線吸収法

c) 熱分解−よう素酸カリウム滴定法

d) ICP発光分光分析法

A.7.2 硫酸バリウム重量法

A.7.2.1 要旨

試料を白金るつぼにはかりとり,炭酸ナトリウム及び硝酸ナトリウムを加えてよく混合し,加熱融解す

る。融成物は塩酸に溶解し,加熱して乾固した後,再び塩酸に溶解してろ過する。ろ液に塩酸を加えて酸

濃度を調節した後,塩化バリウムを加えて硫酸バリウムの沈殿を生成させ,こし分けてその質量をひょう

量する。

A.7.2.2 試薬及び試験用溶液類

試薬及び試験用溶液類は,次による。

a) 塩酸(特級)

b) 塩酸(1+1,1+100)

c) 硫酸(1+1)

d) ふっ化水素酸

e) アンモニア水(質量分率28.0〜30.0 %)

f)

炭酸ナトリウム(特級)

g) 融解合剤:炭酸ナトリウム(特級)及び硝酸ナトリウムを質量比10:1に混合したもの。

h) 炭酸ナトリウム溶液(20 g/L)

i)

塩化バリウム溶液:塩化バリウム二水和物100 gを適量の水で溶解し,水で1 Lにうすめ,12時間以

上静置した後,使用直前にろ過して使用する。

j)

塩化バリウム塩酸溶液:塩化バリウム二水和物1 gを塩酸(2+100)1 Lに溶解し,12時間以上静置

した後,使用直前にろ過して使用する。

25

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

k) エタノール(95)

l)

メチルレッド溶液:A.6.2.2 o)による。

A.7.2.3 操作

操作は,次の手順によって行う。

a) 試料約0.5 gを0.1 mgの桁まではかりとり,炭酸ナトリウム約3 gで内張りしたJIS H 6201に規定す

る化学分析用白金るつぼに移し入れ,これに約5 gの融解合剤を加え,十分に混合する。るつぼを初

めは徐々に加熱し,次第に温度を高めて内容物が透明になるまで融解する。放冷後,温水150 mLを

入れたビーカー(300 mL)中に白金るつぼを入れ,水浴上で加熱して融成物を溶解する。白金るつぼ

は水洗して取り出す。エタノール(95)1 mLを加えて煮沸した後,JIS P 3801に規定するろ紙(5種

A)を用いてろ過し,炭酸ナトリウム溶液(20 g/L)で十分に洗浄する。このろ液及び洗液はビーカー

(300 mL)に集め,塩酸で中和し,更に約10 mL過剰に加える。沈殿は捨てる。

b) この溶液を加熱蒸発し,乾固させて約110 ℃で30分間加熱した後,塩酸5 mLで湿し,温水約30 mL

を加え,加熱して可溶性塩類を溶解する。JIS P 3801に規定するろ紙(5種C)を用いてろ過し,塩酸

(1+100)で約5回洗浄する。ろ液及び洗液をビーカー(300 mL)に集め,水を用いて液量を100〜

120 mLとする。これにメチルレッド溶液を2,3滴加え,アンモニア水を溶液の色が黄となるまで加

える。これに赤になるまで塩酸(1+1)を加えて酸性にし,更に2 mL過剰に加える。

c) この溶液を60〜70 ℃に加熱し,溶液をかき混ぜながら塩化バリウム溶液10 mLをピペットを用いて

滴加し,約5分間かき混ぜる。水浴上で60〜70 ℃に約2時間加温した後,室温にて12時間静置する。

これをろ紙(5種C)を用いてろ過した後,塩化バリウム塩酸溶液を用いてビーカーの内壁を1回洗

浄してろ紙に注ぎ,これまでのろ液及び洗液は捨てる。ビーカー内壁に付着した沈殿は,ポリスマン

(ゴム管付きガラス棒)を用いてこすり落とし,塩化バリウム塩酸溶液を用いてろ紙上に洗い落とし,

更に沈殿を2,3回洗浄する。次に,熱水を用いて洗液に塩化物イオンがなくなるまで洗浄する。洗浄

後の沈殿及びろ紙は保存しておく。

d) 洗液をビーカー(300 mL)に集め,塩化バリウム溶液2 mLを加え,乾固直前まで加熱蒸発した後,

低温部に移し,焼き付かないように注意して乾燥する。冷却後,塩酸(1+1)2 mL及び温水25 mL

を加えて水浴上で60〜70 ℃に約2時間加温した後,ろ紙(5種C)を用いてろ過し,熱水で十分に洗

浄する。

e) c)及びd)で得た沈殿は,ろ紙とともにあらかじめ800 ℃で加熱して恒量(加熱前後の質量差が0.3 mg

以下)とした白金るつぼに移し入れて乾燥した後,低温で炭化し,約500 ℃で灰化してから約800 ℃

で約20分間加熱する。次に,デシケータ中で常温まで放冷した後,その質量をはかる。約800 ℃で

加熱し,デシケータ中で放冷した後,質量をはかる。この加熱・放冷の操作を繰り返して恒量になる

まで行う。

ただし,二酸化けい素を含む場合には,次の操作を行う。硫酸(1+1)で浸し,ふっ化水素酸約5 mL

を加え,飛散しないように加熱溶解して二酸化けい素及び硫酸を揮散させる。この白金るつぼを約

800 ℃で加熱し,デシケータ中で放冷した後,質量をはかる。この加熱・放冷の操作を繰り返して恒

量になるまで行う。

A.7.2.4 空試験

空試験は,試料の定量に使用した試薬量と同量の試薬だけを用いて,試料と同じ操作を試料と併行し

て行う。

26

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.7.2.5 計算

試料中の全硫黄(Sとして)の含有率は,式(A.5)によって算出する。

100

4

137

.0

)

(

6

5

4

×

×

−

=

m

m

m

S

······················································ (A.5)

ここに,

S: 全硫黄(Sとして)の含有率(%)

m4: 試料で得た硫酸バリウムの質量(g)

m5: 空試験で得た硫酸バリウムの質量(g)

m6: はかりとった試料の質量(g)

0.137 4: S/BaSO4の係数

A.7.3 熱分解一赤外線吸収法

A.7.3.1 要旨

試料を助燃剤とともに酸素気流中で高周波加熱し,発生した硫黄酸化物を過剰の酸素とともに,赤外線

吸収検出器の測定セルに送り,二酸化硫黄の赤外線吸収量を測定する。

A.7.3.2 試薬及び試験用溶液類

試薬及び試験用溶液類は,次による。

a) 酸素:体積分率99.5 %以上のもの。

b) 酸化鉄(III):できるだけ純度がよく,硫黄含有率が0.003 %以下のもの。

c) 硫黄標準液:あらかじめ105〜110 ℃で約2時間乾燥してデシケータ中で放冷した硫酸カリウム

(99.0 %以上)を表A.1に従ってはかりとり,それぞれ水で溶解してから100 mL全量フラスコに水を

用いて移し入れ,標線まで水を加えて振り混ぜ硫黄標準液とする。

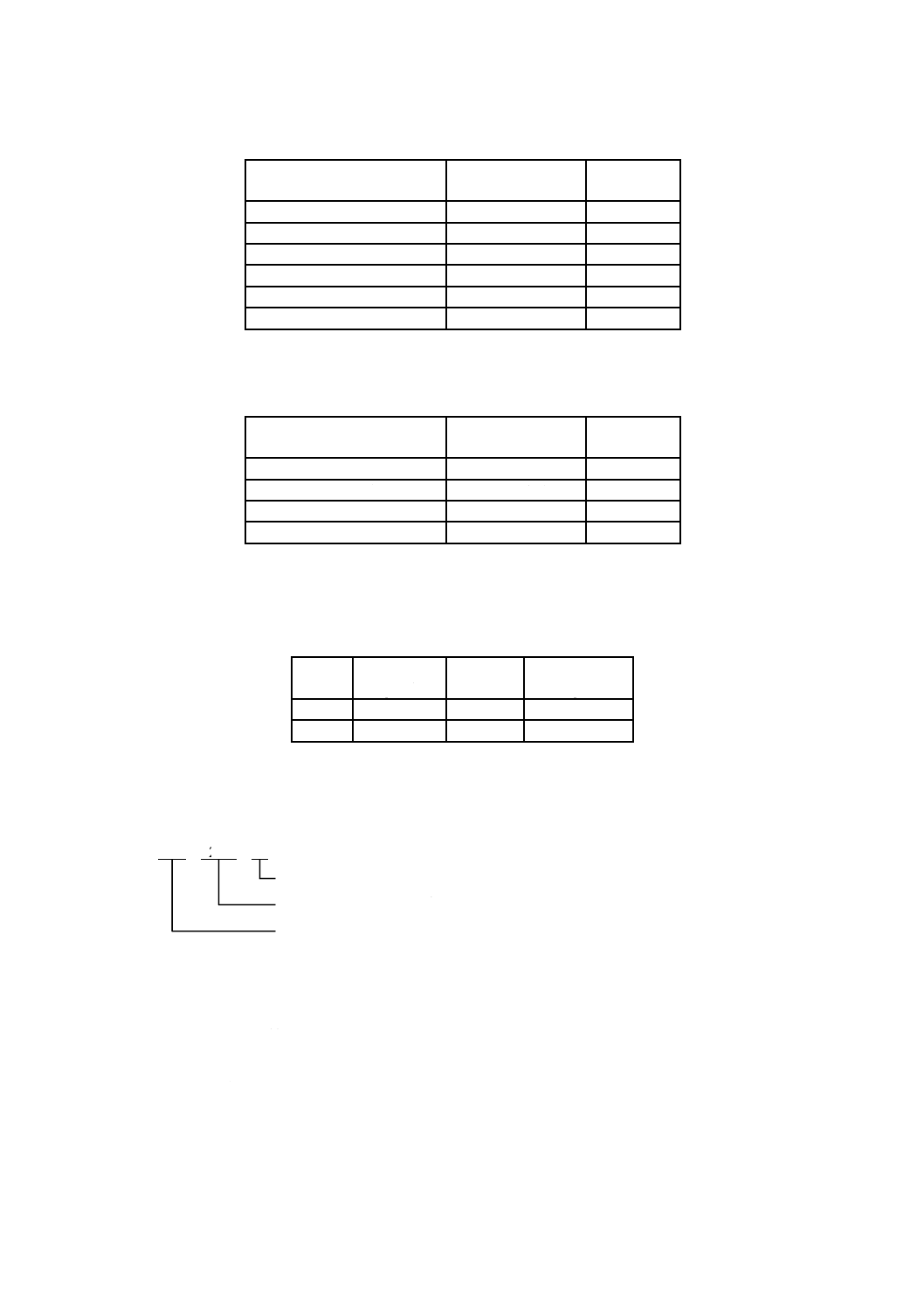

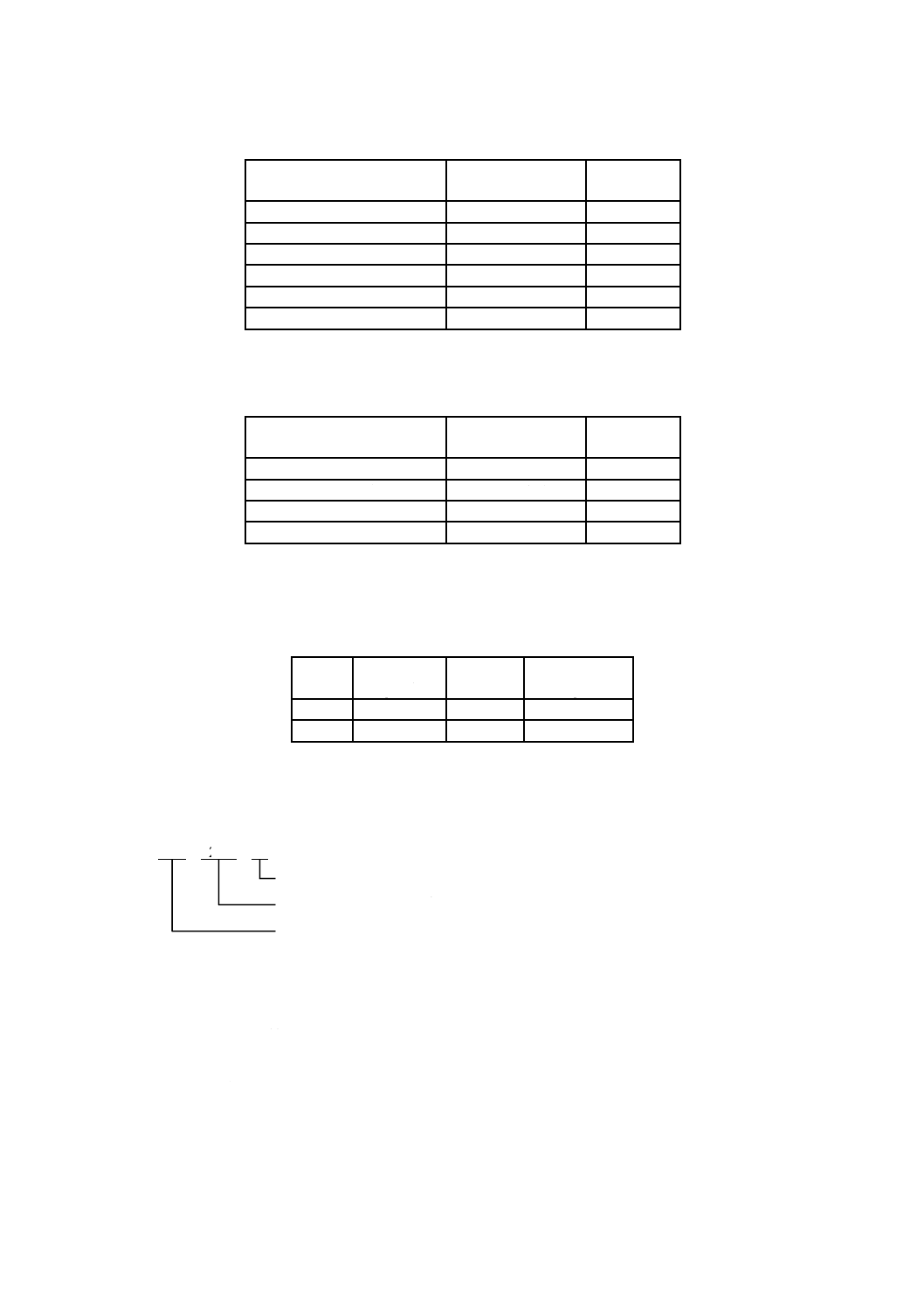

表A.1−硫黄標準液

硫黄標準液

はかりとり量

g

硫黄の濃度

mg/mL

A

0

0

B

0.543 5

1.0

C

1.902 2

3.50

D

2.717 4

5.00

E

4.076 1

7.50

F

5.434 8

10.0

d) 高炉スラグ,鉄鉱石などの認証標準物質:硫黄の認証値が0.1〜5.0 %の範囲で,化学組成が試料と類

似しているもの。

注記 認証標準物質は,一般社団法人日本鉄鋼連盟から頒布されたものがよい。

e) 校正試料:硫黄含有率が定量範囲の上限及び下限近傍で,かつ,既知で,測定値の再現性がよいもの。

A.7.3.3 装置

高周波誘導加熱炉型:酸素精製部,試料加熱部,発生ガス精製部及び二酸化硫黄定量部から構成される

積分方式の装置で,次のものを用いる。

a) 酸素精製部 酸素精製部は,酸素の圧力及び流量を調節し,その中に含まれる硫黄酸化物,水などの

硫黄定量に妨げとなる成分を除去する部分で,酸素ボンベ,減圧弁,流量計,硫黄酸化物吸収管,脱

水管などから構成し,この順序に連結して使用する。

硫黄酸化物吸収管には,ソーダ石灰又は粒状水酸化ナトリウムを詰めた塔,及び脱水管には,過塩

素酸マグネシウム(無水)を詰めた塔を用いる。また,減圧弁は二段式のものが望ましく,流量計は

27

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

使用する装置に指定されたものを用いる。

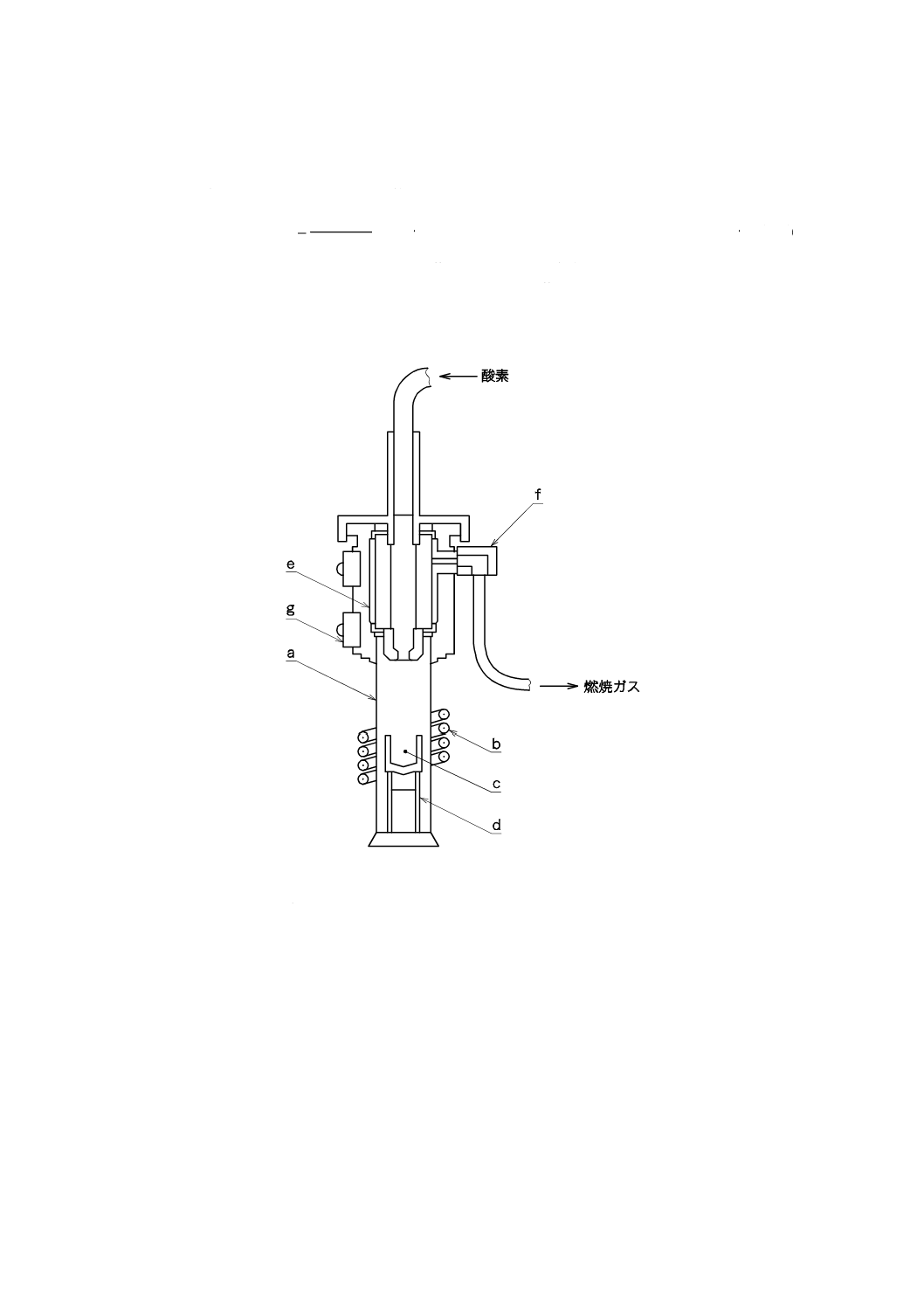

b) 試料加熱部 試料加熱部は,試料を加熱分解する部分で,石英ガラス製燃焼管(以下,燃焼管という。)

及び高周波誘導加熱炉(以下,加熱炉という。)から構成する。燃焼管の入口は酸素精製部,出口は二

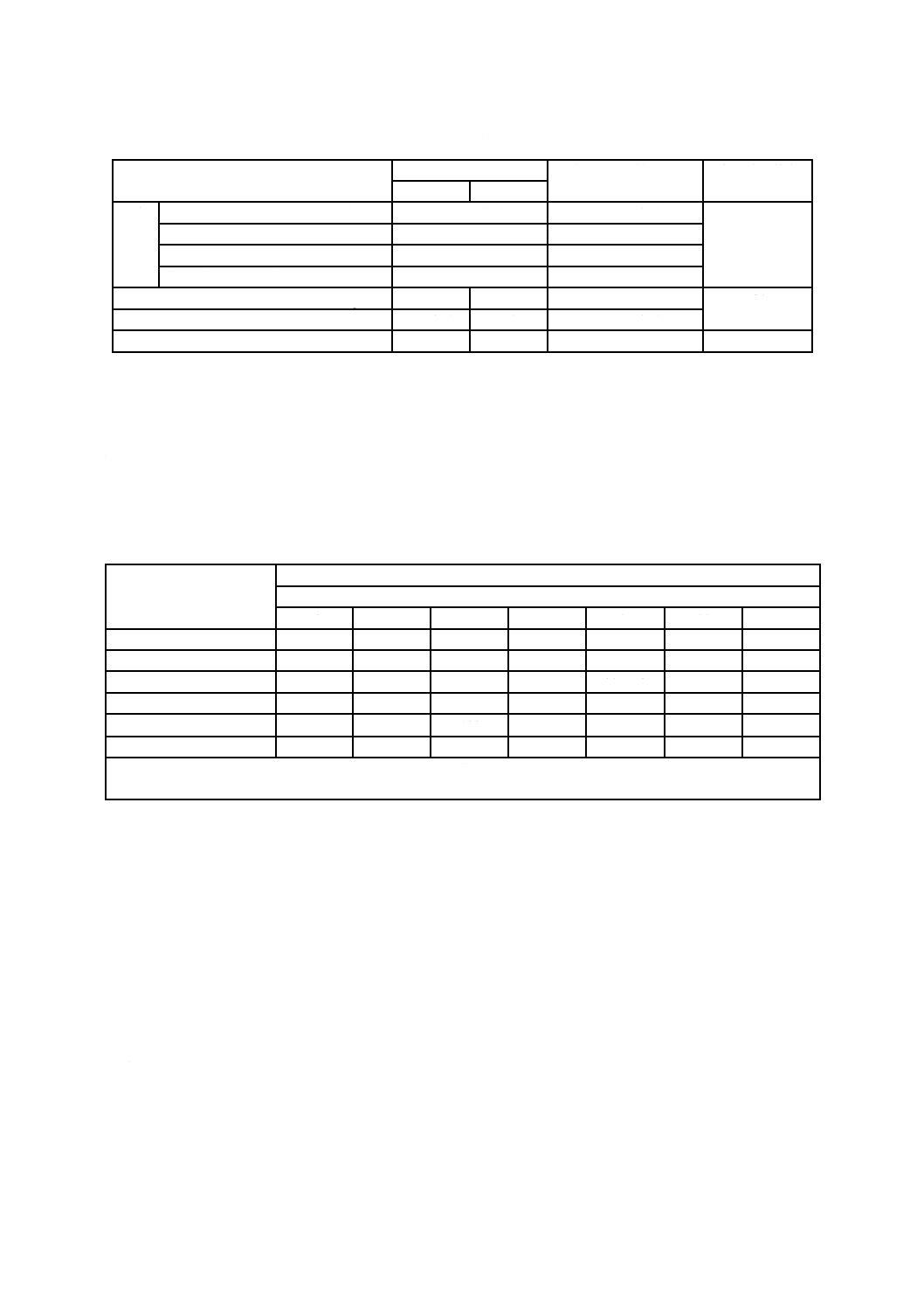

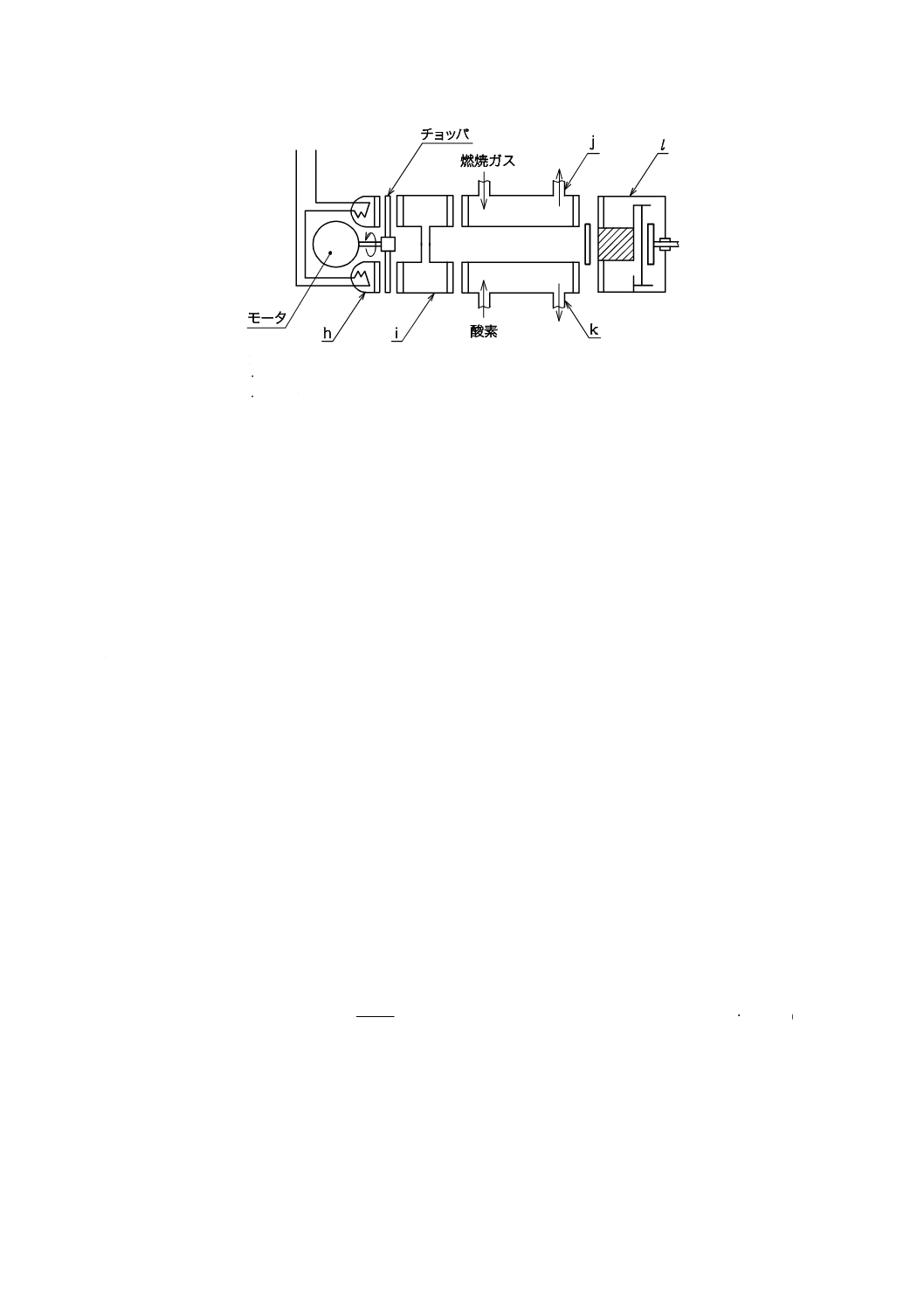

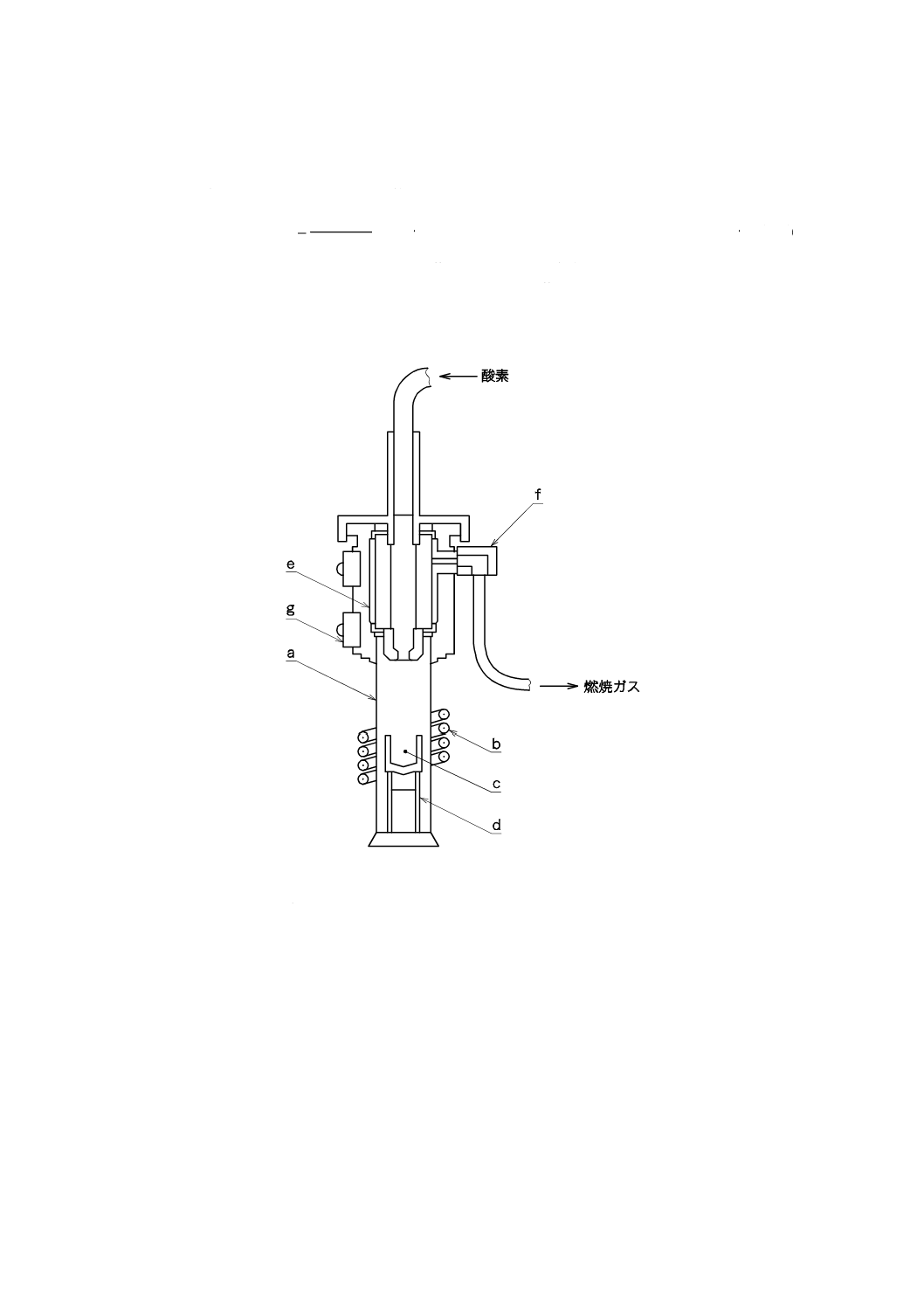

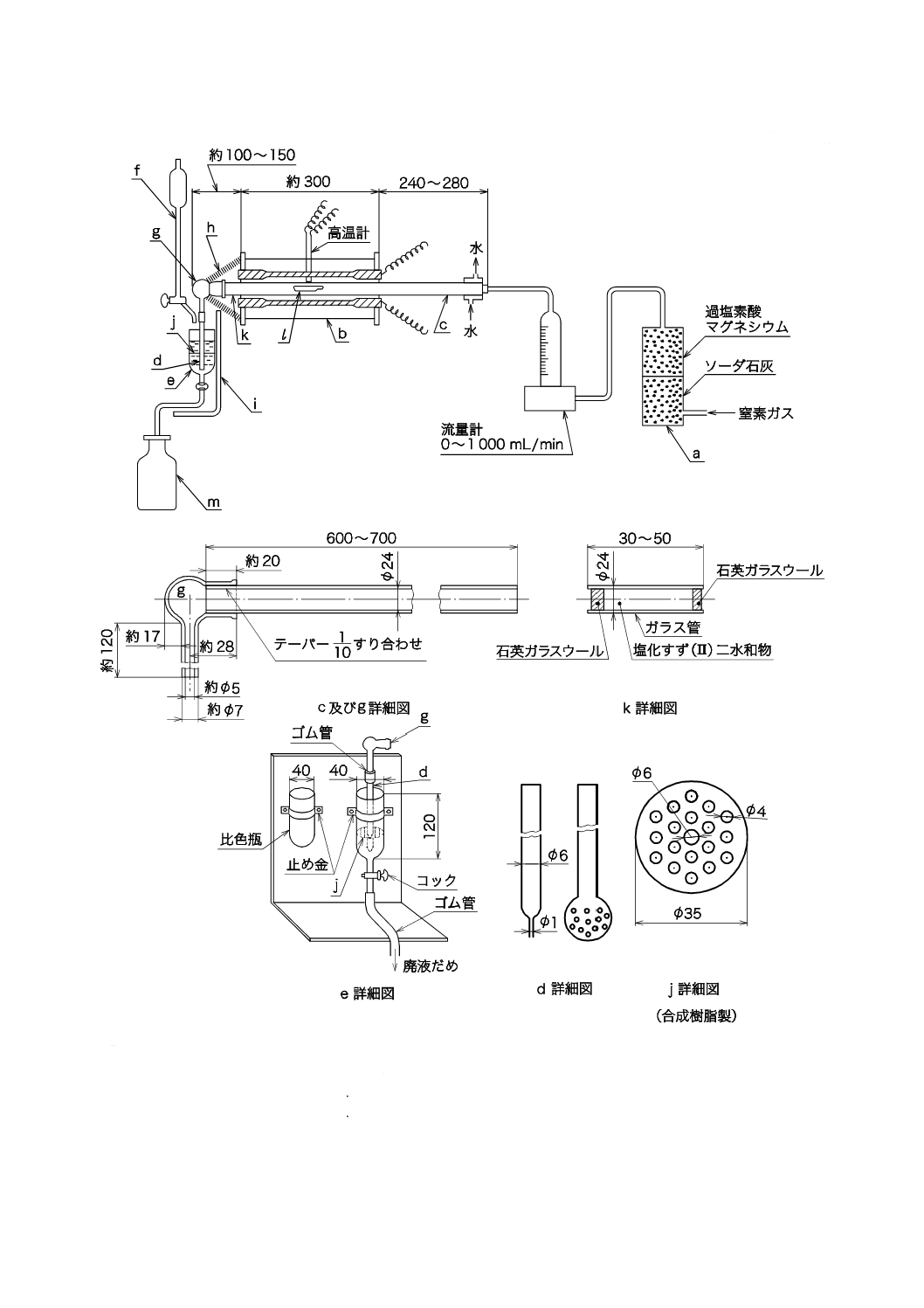

酸化硫黄定量部に連結して使用する。加熱炉は,次のものを用いる(図A.1参照)。

加熱炉は,燃焼管(a)(外径30〜44 mm,内径26〜37 mm,長さ140〜220 mm),その外側に巻い

た加熱コイル(b)(高さ30〜55 mm,巻数4〜5),これに高周波電流を供給する高周波発振器などか

ら構成する。高周波燃焼用磁器るつぼ(c)(以下,るつぼという。)に試料を入れ,このるつぼを加熱

コイルのほぼ中央に保持して電流を通じたとき,試料が分解して硫黄が完全に追い出される温度が得

られるようにする。酸素の供給にはバイパス回路を設けて,るつぼ受台(d)の動きと連動させるもの

でもよい。また,発生ガスの出口は,燃焼管と一体として硫黄酸化物の凝縮を防止できるものとする。

c) 発生ガス精製部 発生ガス精製部は,発生ガス中の酸化物ダストを除去するもので,円筒形の金属フ

ィルタ(e)及びガラスウールを詰めた集じん管(f)を用いる(図A.1参照)。金属フィルタの周囲は,

水が凝集しないように加熱機構(g)があるものが望ましい。また,発生ガス精製部と二酸化硫黄定量

部の間には,過塩素酸マグネシウム(粒径0.5〜2 mm)を詰めた管を連結する。

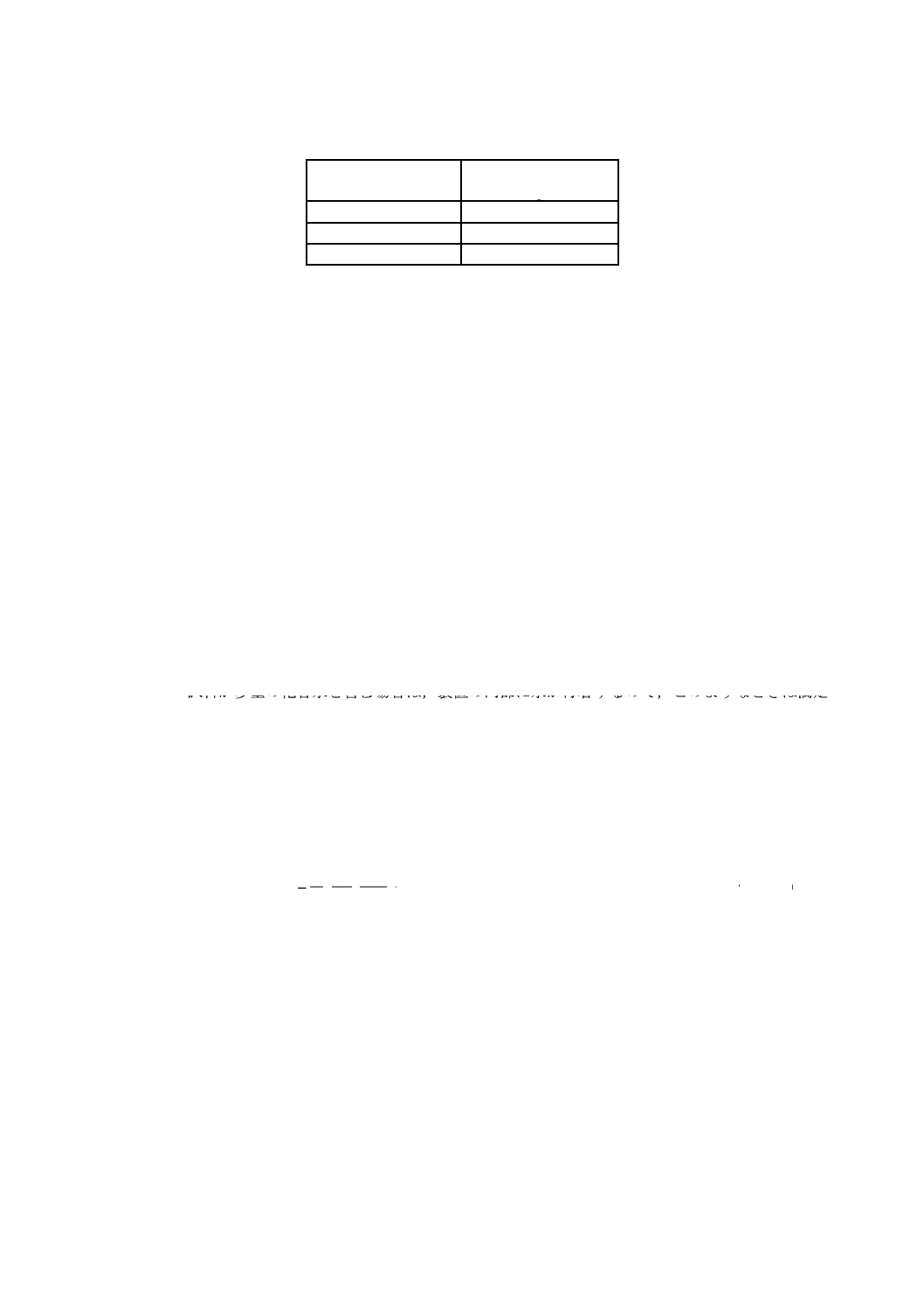

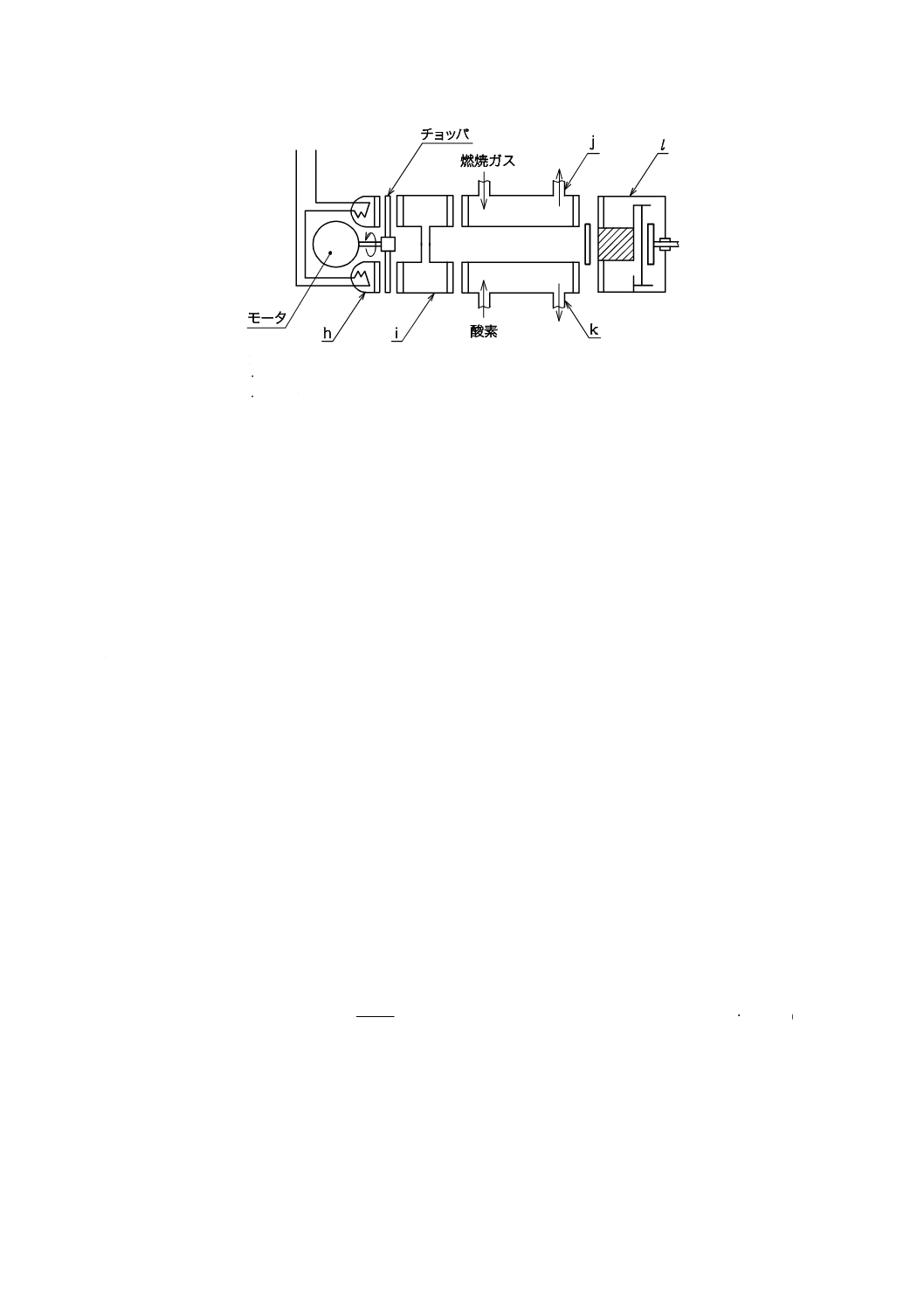

d) 二酸化硫黄定量部 二酸化硫黄定量部は,精製された発生ガス中の二酸化硫黄を定量する部分で,赤

外線吸収検出器,測定回路などで構成する。

赤外線吸収検出器(図A.2参照)は,赤外線発生源(h),フィルタセル(i),測定セル(j),対照

セル(k),赤外線検出部(l)などから構成し,二酸化硫黄の赤外線吸収量を測定できるものとする。

測定回路は,直線化回路,積分回路,演算回路などから構成し,赤外線吸収検出器から取り出され

た電気信号を,二酸化硫黄濃度と直線関係に変換,積分し,硫黄量に比例した値として指示計に指示

する。指示計は,指定された試料はかりとり量の場合に硫黄含有率を表示するものが望ましい。

A.7.3.4 器具及び材料

器具及び材料は,次による。

a) るつぼ 磁器製で,高周波誘導加熱炉での燃焼に耐え得るもの。るつぼは,電気炉に入れて空気中又

は酸素気流中で,1 100 ℃で2時間以上強熱し,使用直前までデシケータ中に保存する。

b) 助燃剤 助燃剤は,酸素中で試料を加熱分解し,試料中の硫黄を二酸化硫黄として発生しやすくする

ため,試料の上に載せて使用するもので,次の材料を組み合わせて用いる。いずれも硫黄含有率が

0.001 %以下のもの。

1) 鉄:例えば,粒状0.2〜1.2 mmのもの。

2) すず:例えば,粒状0.2〜3.0 mmのもの。

3) タングステン:例えば,粒状0.1〜1.0 mmのもの。

c) すずカプセル

d) ピストン式ピペット JIS K 0970に規定する100 μLで,誤差1 μL以下のもの。

A.7.3.5 操作

操作は,次の手順によって行う。

a) 準備操作 A.7.3.3の装置を気密に連結した後,電源を入れて各部を安定させ,高周波誘導加熱に関す

る条件4)を設定する。次に,校正試料を分析し,その表示値がそれぞれ校正試料の硫黄含有率に近似

するように装置を校正する。

注4) 高周波発振器の陽極電流,格子電流など,使用する装置の仕様に応じて決められた条件によ

る。

28

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 定量操作 定量操作は,次の手順によって行う。

1) 試料約0.1 gを0.1 mgの桁まではかりとり,るつぼに移し入れ,その上に助燃剤の鉄0.500 g,すず

0.3〜0.5 g,タングステン1.0 gを順に覆う。

2) るつぼを燃焼管(a)の加熱コイル(b)の中心部に挿入する。

3) 酸素精製部と気密に連結し,酸素を送入して空気と置換した後,燃焼管(a)内を所定の圧力にし,

高周波スイッチを入れて試料を分解する。赤外線吸収検出器の指示値が一定になったとき,高周波

誘導加熱をやめ5),指示値を読み取る。るつぼを燃焼管外に取り出して,試料の分解状態が完全で

あるかどうか溶融状態を調べる。試料の分解が不完全な場合は,分析をやり直す。

注5) 燃焼タイマー付きの装置の場合は,自動的に停止する。

A.7.3.6 空試験

試料を用いないで,A.7.3.5 b)の1)〜3)の手順に従って試料と同じ操作を試料と併行して行う。

A.7.3.7 検量線の作成

検量線の作成は,次のいずれかによる。

a) 硫黄標準液による場合

1) ピストン式ピペットを用いて,水又は硫黄標準液を,表A.2に示すように分取して別々のすずカプ

セル中に移し入れる。次に,90 ℃で完全に乾燥するまで静かに水を蒸発し,デシケータ中で室温ま

で放冷する。

2) 1)で得たすずカプセルをるつぼに入れ,カプセルをるつぼの底部へ軽く押し付ける。次に,酸化鉄

(III)0.500 g,助燃剤の鉄0.500 g及びタングステン1.0 gを順に覆う。以下,A.7.3.5 b)の2)及び3)

の手順に従って操作して指示値を読み取る。

3) 分取した硫黄量と指示値との関係線を作成し,その関係線が原点を通るように平行移動して検量線

とする。

表A.2−硫黄標準液分取量

硫黄標準液

分取量

μL

分取した溶液中の硫黄量

μg

A

100

0

B

100

100

C

100

350

D

100

500

E

100

750

F

100

1000

F

500

5000

b) 高炉スラグ,鉄鉱石などの認証標準物質による場合

1) 硫黄の定量範囲をほぼ均等に分割するように認証標準物質を4,5種類用意し,それぞれ0.10 g付近

を0.1 mgの桁まではかりとってるつぼに移し入れ,その上に助燃剤の鉄0.500 g,すず0.3〜0.5 g及

びタングステン1.0 gを順に覆う。以下,A.7.3.5 b)の2)及び3)の手順に従って操作して指示値を読

み取る。

2) 認証標準物質中の硫黄量と指示値との関係線を作成し,その関係線が原点を通るように平行移動し

て検量線とする。

29

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.7.3.8 計算

A.7.3.5 b)及びA.7.3.6で得た指示値と,A.7.3.7で作成した検量線とから硫黄量を求め,試料中の全硫黄

(Sとして)の含有率を,式(A.6)によって算出する。

100

)

(

9

8

7

×

−

=

m

m

m

S

·································································· (A.6)

ここに,

S: 全硫黄(Sとして)の含有率(%)

m7: 試料の分析で得た硫黄量(g)

m8: 空試験で得た硫黄量(g)

m9: はかりとった試料の質量(g)

a

石英ガラス製燃焼管

b

高周波誘導加熱コイル

c

るつぼ

d

受台

e

金属フィルタ

f

集じん管

g

加熱機構

図A.1−高周波誘導加熱炉及び発生ガス精製部の例

30

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h

赤外線発生源

i

フィルタセル

j

測定セル

k

対照セル

l

赤外線検出部

図A.2−赤外線吸収検出器の例

A.7.4 熱分解−よう素酸カリウム滴定法

A.7.4.1 要旨

試料を酸化タングステン(VI)と混合し,窒素気流中で高温に加熱して硫黄を二酸化硫黄とする。これ

を塩酸を含むよう化カリウム溶液に吸収し,でんぷんを指示薬としてよう素酸カリウム溶液で滴定する。

A.7.4.2 試薬及び試験用溶液類

試薬及び試験用溶液類は,次による。

a) 窒素:体積分率99.5 %以上のもの。

b) 過塩素酸マグネシウム:元素分析用で,粒径0.5〜2 mmのもの。

c) 塩化すず(II)二水和物:特級で,粒径0.5〜2 mmのもの。

d) 酸化タングステン(VI):粉末状のもの。

e) ソーダ石灰(二酸化炭素吸収用)

f)

吸収液:塩酸(1.5+98.5)80 mL,よう化カリウム溶液(30 g/L)1 mL及びでんぷん溶液(20 g/L)1 mL

を混合する。でんぷん溶液(20 g/L)は,次によって調製する。

特級又は1級のでんぷん(溶性)2 gをはかりとってビーカー(200 mL)に移し入れ,水10 mLで

のり状に練り,約50 mLの沸騰水中に注ぎ入れ,約1分間煮沸して冷却し,水で液量100 mLとする。

この溶液は,使用の都度調製する。

g) よう素酸カリウム溶液:よう素酸カリウム0.222 5 gを水に溶解し,これを1 000 mL全量フラスコに

水を用いて移し入れ,標線まで水を加えて振り混ぜる。この溶液1 mLに相当する硫黄の質量は,試

料と組成の類似する硫黄含有率既知の高炉スラグ,鉄鉱石などの認証標準物質を用いてA.7.3.5の手順

に従って操作し,式(A.7)によって求める。

4

2

01

.0

V

G

P

E

×

×

=

···································································· (A.7)

ここに,

E2: よう素酸カリウム溶液1 mLに相当するSの質量を示す換算係

数(g/mL)

P: 認証標準物質の硫黄含有率(%)

G: 認証標準物質のはかりとり量(g)

V4: よう素酸カリウム溶液の使用量(mL)

31

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

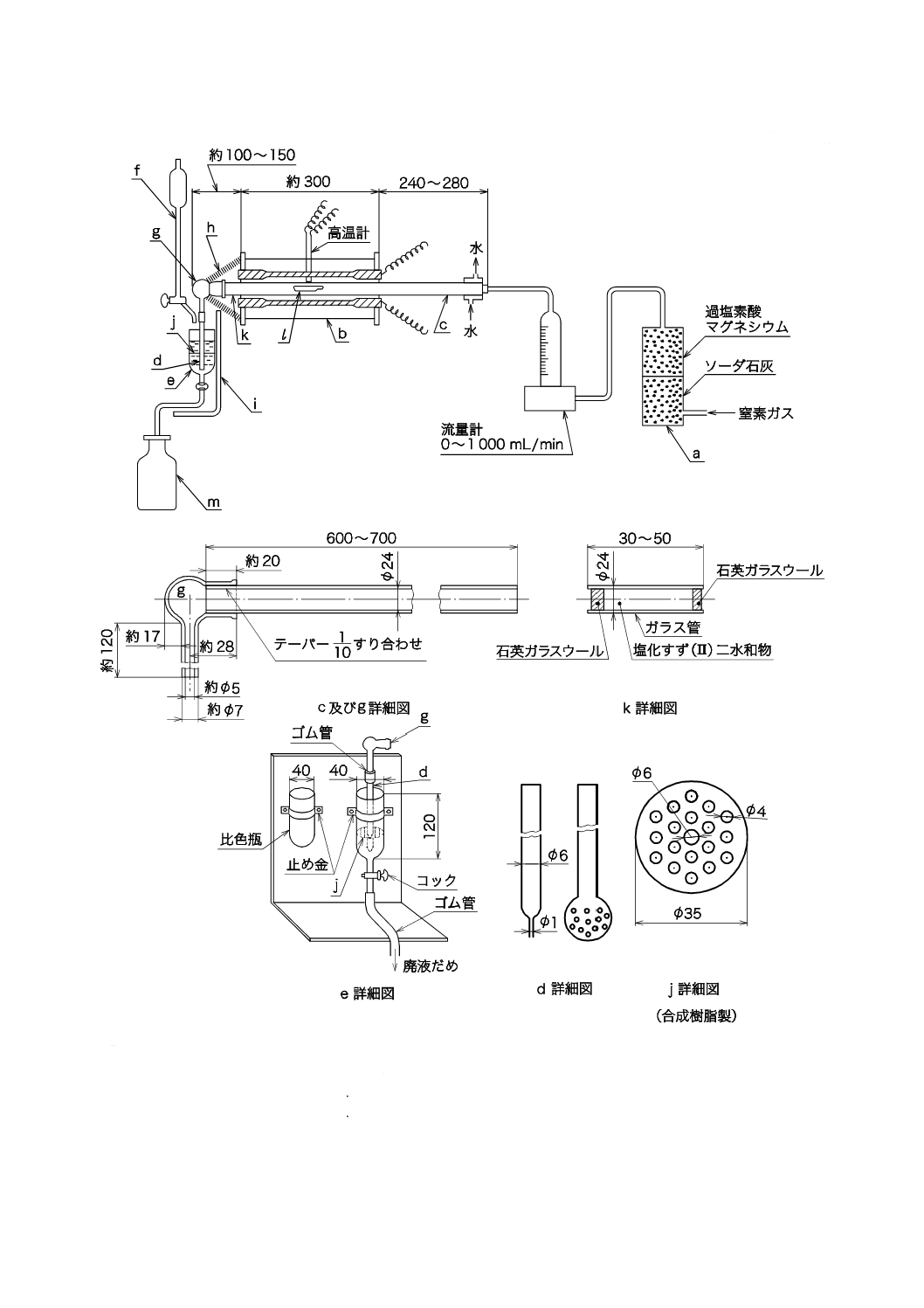

A.7.4.3 装置,器具及び材料

装置,器具及び材料は,次による(図A.3及び図A.4参照)。

a) 窒素清浄装置(a) 窒素を清浄乾燥するためのもので,ソーダ石灰及び過塩素酸マグネシウムを詰め

た塔。

b) 熱分解炉(b) 管状電気抵抗加熱炉は,長さ約300 mmで電気抵抗加熱体を用いて加熱し,電流を調

節して温度を加減し,炉の中央部の長さ約150 mmを1 200±25 ℃の一定温度に保つことができるも

の。また,出口部にテーパを付けてすり合わせガラス製キャップ(g)をはめ,ばね(h)で炉壁に締

め付ける。また,ガラス製キャップ(g)と炉壁との間に遮熱板(i)を置き,炉体からの熱が吸収瓶

(e)に当たらないようにする。炉の中央部の磁器燃焼管(c)の真上の温度を熱電高温計で測定する。

熱電高温計の指示値は,一般に磁器燃焼管(c)内の温度と異なるので,その差を求めておき,必要が

あれば指示値を補正して磁器燃焼管(c)内の温度を求める。磁器燃焼管(c)と窒素清浄装置(a)と

の連結は,すり合わせ又は耐熱性のシリコーンゴム栓を用いる。

なお,新しい磁器燃焼管を使用するときは,1 200 ℃で30分間以上窒素気流中で空焼きを行う。

c) 吸収瓶(e) 吸収液約80 mLを入れ,ガラス製キャップ(g)の先に内径6 mmの導入管(ガラス製)

(d)を取り付け,その先端が吸収瓶の最下部に達するようにして小孔を開けたもの6)。液面までの高

さを60〜80 mmとする。ガラス製キャップ(g)は,使用前に洗浄,乾燥したものを用いる。

d) ビュレット(f) ビュレットは,25 mLを用いる。硫黄含有率が0.005 %未満の場合は,最小目盛が

0.05 mLのミクロビュレット,又はそれ以上の滴定液滴加精度をもつ滴定器具を用いる。

e) 吸収細管(k) 塩化物を含む試料を分析するときに使用する。試料から発生した塩素ガスを分離する

もので,約10 gの塩化すず(II)二水和物を詰めた細いガラス管で,磁器燃焼管(c)中の図A.3に示

す位置に挿入する7)。

なお,吸収細管(k)の出口側は,試薬が吸収瓶(e)側へ吹き飛ばされないように石英ガラスウー

ルを詰めておく。また,塩化すず(II)二水和物の溶解を避けるため,挿入位置はできるだけ低温部

にする。

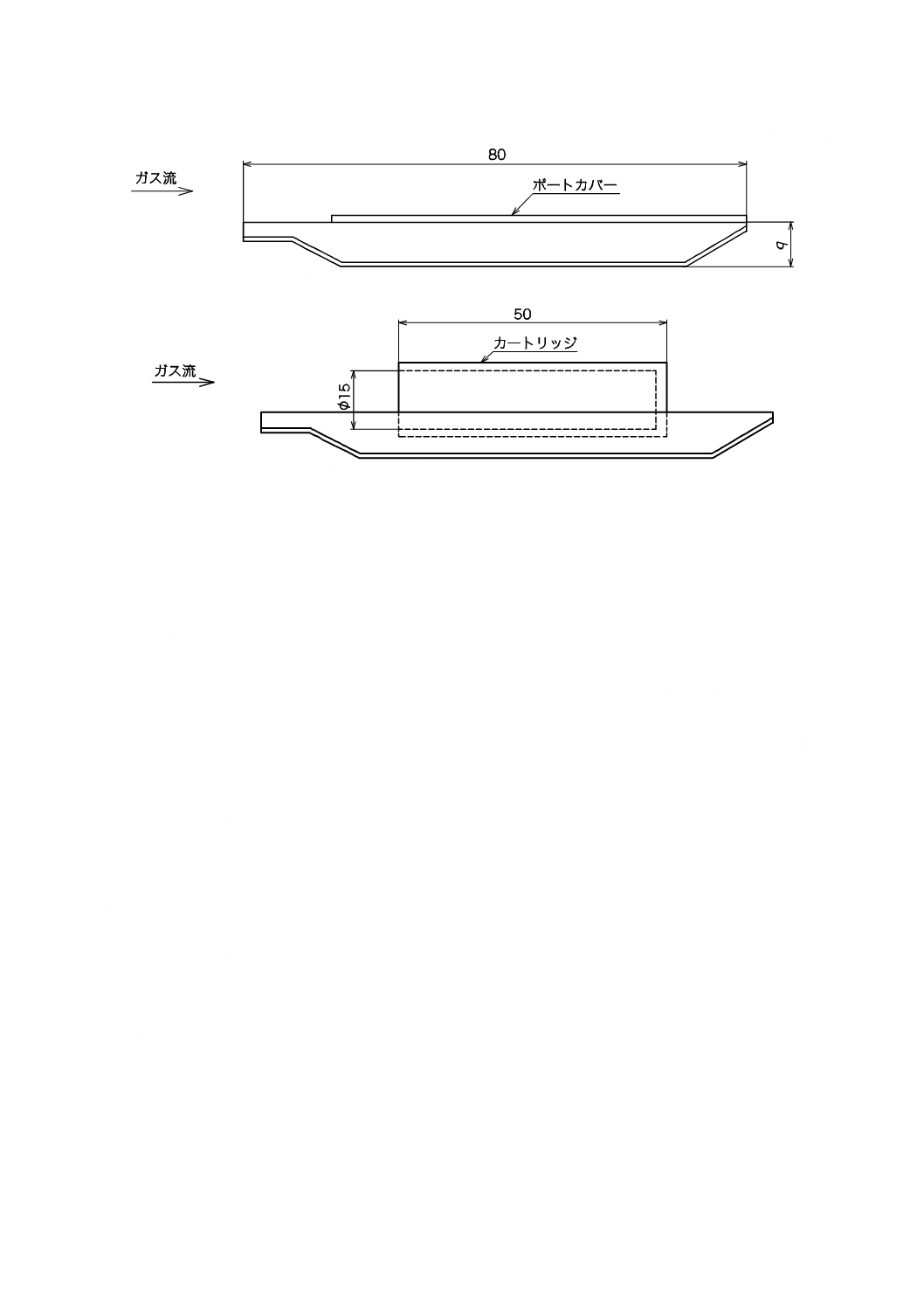

f)

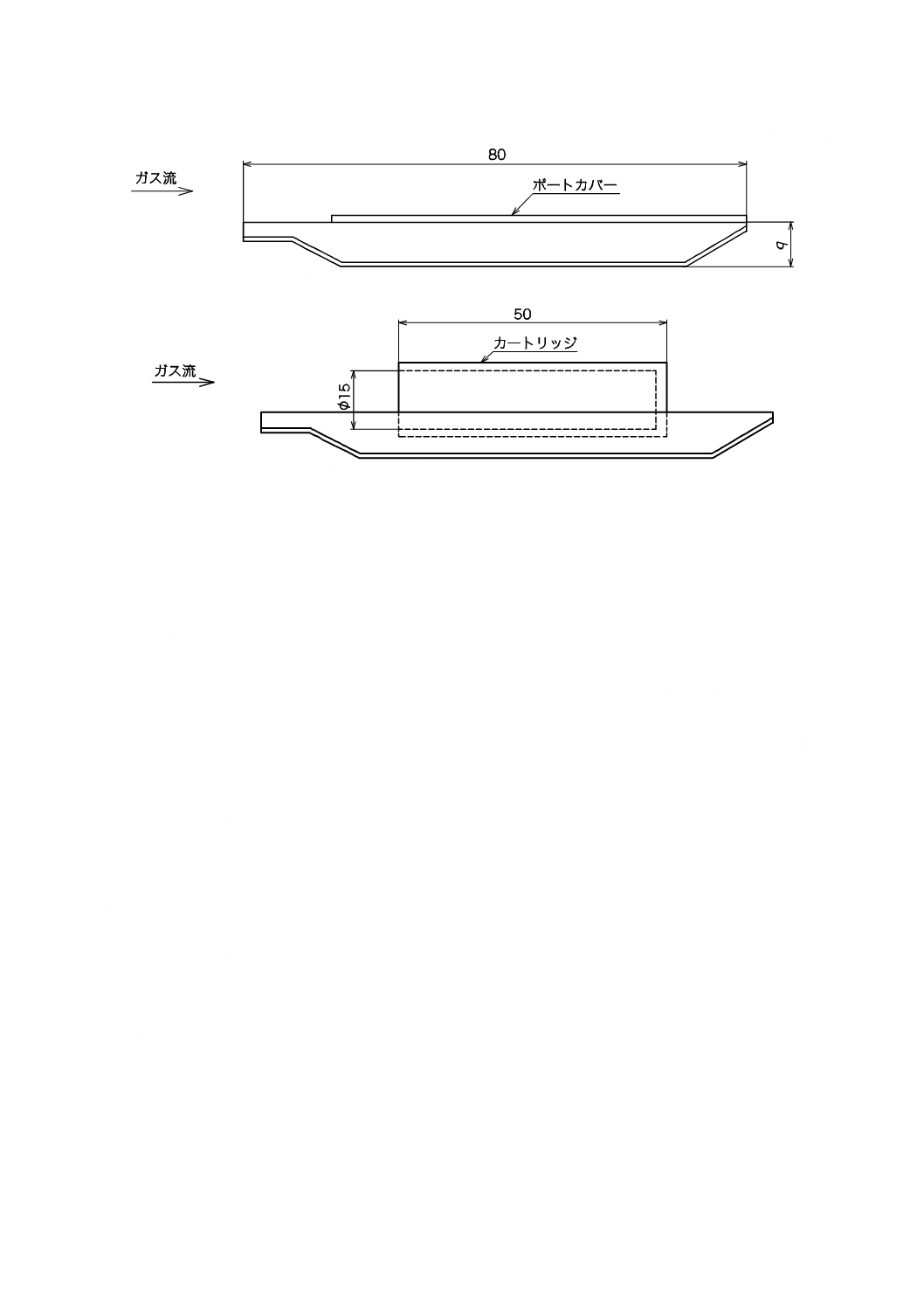

磁器燃焼ボート(l)及び磁器燃焼ボートカバー(以下,ボート及びカバーという。) ボートは,JIS R

1306に規定するCBl(磁器燃焼ボート1種)を用い,必要に応じてカバーを使用する。カバーは,JIS

R 1306に規定するCBCl(磁器燃焼ボートカバー1種)を用いる。ボート及びカバーはあらかじめ窒素

気流中又は空気中で1 200 ℃で10分間加熱後,デシケータ中で保存したものを用いる。デシケータか

らの出し入れは,ピンセットなどで扱い,直接手を触れてはならない。長時間保存し,空試験値が高

くなっているおそれがあるものは,使用を避けて再度空焼きを行う。カバーを用いる代わりに,多孔

質のカートリッジ(図A.4)を用いてもよい。

注6) 小孔の代わりに,その先端を内径1 mmに絞り,この管に吸収液面の下約15 mmの位置に,

合成樹脂板に多くの小孔を開けた中板(j)を取り付けてもよい。

7) 試料中に塩化物(Clとして)1 %以上含む試料を多数分析するときは,塩化すず(II)二水和

物を取り替える頻度を明確にするため,この試薬の塩素吸収効率をあらかじめ求めておく必

要がある。また,試料中の塩化物(Clとして)含有率が不明の場合は,この塩化すず(II)

二水和物の吸収細管(k)を使用するのが適当である。

A.7.4.4 試料のはかりとり量

試料のはかりとり量は,表A.3に従って,0.1 mgの桁まではかる。

32

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

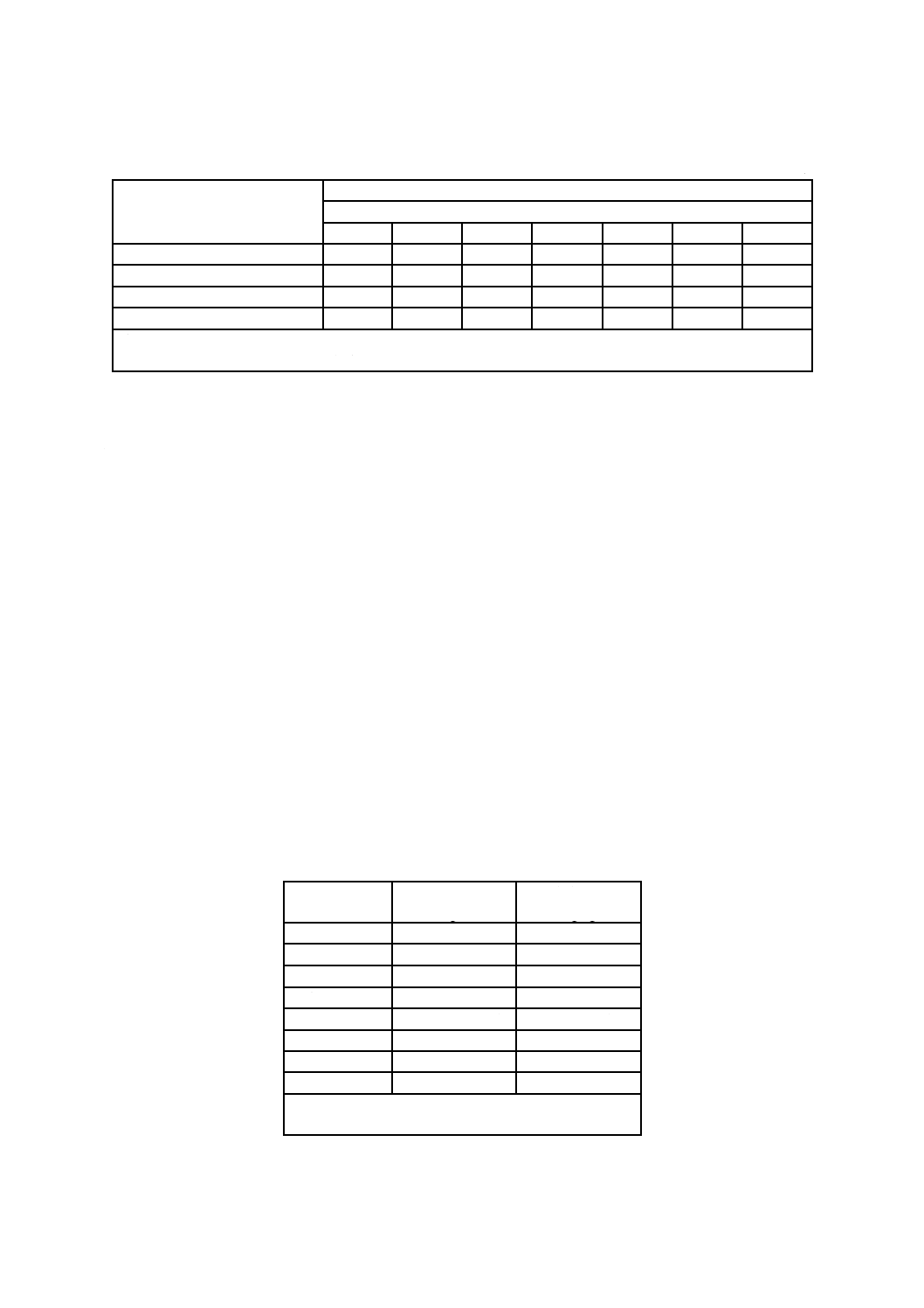

表A.3−試料のはかりとり量

硫黄含有率

%

試料のはかりとり量

g

0.1以上 0.3未満

0.50

0.3以上 1.0未満

0.20

1.0以上 5.0以下

0.10

A.7.4.5 操作

操作は,次の手順によって行う。

a) A.7.4.3の装置を気密に連結し,磁器燃焼管(c)を加熱してその管内温度を1 200±25 ℃とする。次

に,窒素を毎分150〜200 mLの割合で流しながら,よう素酸カリウム溶液数滴を加え,吸収液が淡い

青を呈するようにする。

b) 試料をはかり瓶を用いて,表A.3に従って0.1 mgの桁まではかりとり,そのはかり瓶中に酸化タング

ステン(VI)1 gを加えて十分に混合した後,ボートに移し入れ,カバーをかぶせ,挿入棒で磁器燃

焼管(c)の加熱部の中央に挿入して気密に栓をする8)。

c) 直ちに,窒素を毎分150〜200 mLの割合で送入し,発生した二酸化硫黄などを窒素とともに吸収瓶(e)

に導き,吸収液が青を保ち続けるように,よう素酸カリウム溶液を絶えず滴下し,引き続き5分間9)

窒素を流す。

d) 磁器燃焼管(c)の出口のキャップ(g)を外し,吸収液でガラス管内を数回洗浄し,再びキャップ(g)

をして窒素を流して淡い青を呈するまで滴定し,終点とする。

注8) 試料の種類によっては汚染されやすいものがあるので,この場合は直ちに清浄なキャップと

取り代えることが望ましい。

9) 試料が多量の化合水を含む場合は,装置の内部に水が付着するので,このようなときは滴定

完了前に外部から加熟して完全に気化蒸発させる必要がある。

A.7.4.6 空試験

試料を用いないで,A.7.4.5のa)〜d)の手順に従って,試料と同じ操作を試料と併行して行う。

A.7.4.7 計算

A.7.4.5のd)及びA.7.4.6で得た滴定量から,試料中の全硫黄(Sとして)の含有率を,式(A.8)によって

算出する。

100

)

(

10

2

6

5

×

×

−

=

m

E

V

V

S

····························································· (A.8)

ここに,

S: 全硫黄(Sとして)の含有率(%)

V5: 試料の分析におけるよう素酸カリウム溶液の使用量(mL)

V6: 空試験におけるよう素酸カリウム溶液の使用量(mL)

E2: よう素酸カリウム溶液1 mLに相当するSの質量を示す換算係

数(g/mL)

m10: はかりとった試料の質量(g)

33

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a

窒素清浄装置

b

熱分解炉

c

磁器燃焼管(内径24 mm)

d

導入管

e

吸収瓶

f

ビュレット

g

ガラス製キャップ

h

ばね

i

遮熱板

j

中板

k

吸収細管

l

磁器燃焼ボート

m 廃液だめ

図A.3−硫黄定量装置の例

34

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 磁器燃焼ボート(l)及び磁器燃焼ボートカバー

b) 磁器燃焼ボート(l)及びカートリッジ

図A.4−燃焼ボートの例

A.7.5 ICP発光分光分析法

ICP発光分光分析法は,A.11による。

A.8 三酸化硫黄(SO3として)の定量方法

A.8.1 一般

高炉スラグ骨材中の三酸化硫黄(SO3として)で表示される酸可溶性硫酸塩の定量方法は,硫酸バリウ

ム重量法による。この方法は,三酸化硫黄(SO3として)含有率が0.1〜12.5 %の試料に適用する。

A.8.2 要旨

試料を塩酸で分解後,アンモニア水を加えてアルカリ性とし,ろ過する。ろ液に塩酸を加えて酸濃度を

調節した後,塩化バリウムを加えて硫酸バリウムの沈殿を生成させ,こし分けてその質量をひょう量する。

A.8.3 試薬及び試験用溶液類

試薬及び試験用溶液類は,次による。

a) 塩酸(1+1,1+5)

b) アンモニア水(質量分率28.0〜30.0 %)

c) 塩化バリウム溶液:A.7.2.2 i)による。

d) 塩化バリウム塩酸溶液:A.7.2.2 j)による。

e) メチルレッド溶液:A.6.2.2 o)による。

A.8.4 操作

操作は,次の手順によって行う。

a) 試料約1 gを0.1 mgの桁まではかりとり,ビーカー(300 mL)に移し入れ,水約10 mLを加え,時計

皿で蓋をして沸騰直前まで加熱し,振り混ぜながら塩酸(1+5)20 mLを加え,静かに加熱して試料

を分解する。分解しにくい塊状の内容物は,ガラス棒で押し潰して可溶分を溶解し,5〜6分間煮沸す

る。

b) 熱水で液量を約100 mLにうすめ,少量のろ紙パルプを加えて煮沸し,これにメチルレッド溶液を指

示薬としてアンモニア水でアルカリ性とし,更に30秒間煮沸する。この溶液を熱いうちにJIS P 3801

35

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に規定するろ紙(5種B)を用いてろ過し,少量の熱水で1回洗浄する。このときのろ液及び洗液を

ビーカー(300 mL)に保存する。

c) ろ紙上の沈殿を元のビーカーに移し入れ,熱塩酸(1+5)20 mLを加え,加熱して5〜6分間煮沸する。

d) b)の操作を繰り返し,先のろ紙を使用してろ過し,ろ液及び洗液をb)で得たろ液及び洗液に合わせ,

液量を約200 mLとする。残さはろ紙とともに捨てる。

e) このろ液及び洗液に溶液の色が赤になるまで塩酸(1+1)を加えて中和し,更に2 mL過剰に加えて

酸性とする。

f)

以下,A.7.2.3のc)〜e)に従って操作を行う。

A.8.5 空試験

空試験は,試料の定量に使用した試薬量と同量の試薬だけを用いて,試料と同じ操作を試料と併行して

行う。

A.8.6 計算

試料中の三酸化硫黄(SO3として)の含有率は,式(A.9)によって算出する。

100

2

343

.0

)

(

13

12

11

3

×

×

−

=

m

m

m

SO

·················································· (A.9)

ここに,

SO3: 三酸化硫黄(SO3として)の含有率(%)

m11: 試料で得た硫酸バリウムの質量(g)

m12: 空試験で得た硫酸バリウムの質量(g)

m13: はかりとった試料の質量(g)

0.343 2: SO3/BaSO4の係数

A.9 全鉄(FeOとして)の定量方法

A.9.1 一般

高炉スラグ骨材中の酸化鉄(II)(FeO)で表示される全鉄(FeOとして)の定量方法は,次のいずれか

による。これらの方法は,全鉄(FeOとして)含有率が0.1〜5.0 %の試料に適用する。

a) 塩化チタン(III)還元二クロム酸カリウム滴定法

b) 原子吸光分析法

c) 1,10-フェナントロリン吸光光度法

d) 蛍光X線分析法

e) ICP発光分光分析法

A.9.2 塩化チタン(III)還元二クロム酸カリウム滴定法

A.9.2.1 要旨

試料をるつぼにはかりとり,炭酸ナトリウム及び過酸化ナトリウムを加えて加熱融解する。融成物を温

水で浸出した後,塩酸を加えて沈殿を加熱溶解し,インジゴカルミンを加え,塩化チタン(III)を滴加し,

無色になるまで鉄(III)を還元する。これに二クロム酸カリウム及びジフェニルアミンスルホン酸ナトリ

ウムを加え,二クロム酸カリウム溶液で滴定する。

A.9.2.2 試薬及び試験用溶液類

試薬及び試験用溶液類は,次による。

a) 塩酸(1+1,1+2,1+10,2+100)

b) 融解合剤:炭酸ナトリウム(特級)及び過酸化ナトリウムを質量比1:1に混合したもの。

c) 塩化チタン(III)溶液:塩化チタン(III)溶液(約20 %)を塩酸(1+1)で10倍にうすめる。

36

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 水酸化ナトリウム溶液(20 g/L)

e) 混酸:硫酸の体積3及びりん酸の体積3と水の体積14とを混合する。

f)

二クロム酸カリウム溶液(1 g/L)

g) インジゴカルミン溶液(1 g/L)

h) ジフェニルアミンスルホン酸ナトリウム溶液(2 g/L):この溶液は,褐色ガラス製瓶に入れて保存す

る。

i)

1/60 mol/L二クロム酸カリウム溶液(K2Cr2O7:4.903 g/L):調製,標定及びファクターの計算は,JIS K

8001のJA.6.4 v)[1/60 mol/L二クロム酸カリウム溶液(K2Cr2O7:4.903 g/L)]による。

A.9.2.3 操作

操作は,次の手順によって行う。

a) 試料約1.0 gを0.1 mgの桁まではかりとり,アルミナるつぼ(C形30 mL)に移し入れ,融解合剤約

10 gを加えてよく混和し,初めは低温で加熱し,内容物が融解してから,次第に温度を高めて暗赤熱

状とし,完全に融解する。

b) 冷却した後,るつぼをビーカー(300 mL)に入れ,温水約100 mLを加えて融成物を浸出し,更に数

分間煮沸した後,るつぼを温水で洗って取り出す。このビーカーを流水中に浸せきして室温まで冷却

後,JIS P 3801に規定するろ紙(5種A)を用いて水酸化物の沈殿をろ過する。沈殿及びろ紙を水酸化

ナトリウム溶液(20 g/L)で6〜8回,次に温水で5,6回洗浄する。このときのろ液及び洗液は捨て

る。

c) ろ紙上の沈殿を射水して元のビーカーに洗い落とした後,塩酸(1+1)20 mLを加えて溶液を沸騰さ

せないように沈殿を加熱溶解し,元のろ紙上に注いでろ紙上に残存した沈殿を溶解し,初めは40〜

60 ℃に加熱した塩酸(1+2)で3回,次に40〜60 ℃に加熱した塩酸(2+100)で数回,最後に温水

で洗液に酸がなくなるまで洗浄する。ろ液及び洗液をビーカー(500 mL)に集め,先に取り出したる

つぼをこのビーカーの中に入れて付着物を溶解し,るつぼを温水で洗って取り出す。

d) この溶液を沸騰させないように加熱温度を調節して加熱蒸発して約70 mLとし,熱いうちにビーカー

の内壁に付着している塩化鉄を少量の60 ℃以上に加熱した塩酸(1+10)で洗い落とす。直ちにイン

ジゴカルミン溶液(1 g/L)4滴を加え,塩化チタン(III)溶液を滴加し,うすい青から無色になるま

で鉄(III)を還元する。これに,溶液にうすい青色が約5秒間保持するまで二クロム酸カリウム溶液

(1 g/L)を滴加する。

e) この溶液に混酸30 mLを加えて水で約300 mLにうすめ,ジフェニルアミンスルホン酸ナトリウム溶

液(2 g/L)数滴を加え,1/60 mol/L二クロム酸カリウム溶液で滴定する10)。このときの終点は溶液の

色が緑となり,最後の一滴で紫を呈する点とする。

注10) 滴定量が少ない場合は,ミクロビュレットを用いてもよい。

A.9.2.4 計算

試料中の全鉄(FeOとして)の含有率は,式(A.10)によって算出する。

100

185

007

.0

14

3

7

×

×

×

=

m

f

V

FeO

··················································(A.10)

ここに,

FeO: 全鉄(FeOとして)の含有率(%)

V7: 1/60 mol/L二クロム酸カリウム溶液の使用量(mL)

f3: 1/60 mol/L二クロム酸カリウム溶液のファクター

m14: はかりとった試料の質量(g)

0.007 185: 1/60 mol/L二クロム酸カリウム溶液1 mLに相当するFeO

37

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の質量を示す換算係数(g/mL)

A.9.3 原子吸光分析法

A.9.3.1 要旨

試料をるつぼにはかりとり,炭酸ナトリウム及び過酸化ナトリウムを加えて加熱融解する。融成物を温

水で浸出した後,塩酸を加えて沈殿を加熱溶解して一定量にし,原子吸光分析装置を用いて,鉄の吸光度

を測定する。

A.9.3.2 試薬及び試験用溶液類

試薬及び試験用溶液類は,次による。

a) 塩酸(1+1,2+100)

b) 融解合剤:A.9.2.2 b)による。

c) 水酸化ナトリウム溶液(20 g/L)

d) 鉄標準液(FeO:1.0 mg/mL):純鉄(99.9 %以上)0.194 3 gをビーカー(300 mL)にはかりとり,塩

酸(1+1)30 mLを加え,時計皿で蓋をして溶解する。これに硝酸2 mLを加えて鉄を酸化し,静か

に煮沸して,窒素酸化物を追い出す。冷却後,250 mL全量フラスコに移し入れ,標線まで水を加えて

振り混ぜ鉄標準液とする。

A.9.3.3 装置

原子吸光分析装置 原子吸光分析装置は,JIS K 0121に規定するもの。

A.9.3.4 操作

操作は,次の手順によって行う。

a) 試料約0.5 gを0.1 mgの桁まではかりとり,A.9.2.3のa)〜c)に従って操作を行う。

b) この溶液を沸騰させないように加熱温度を調節して加熱蒸発し,約70 mLとする。冷却後,100 mL

全量フラスコに移し入れ,標線まで水を加えて振り混ぜる。

c) 原子吸光分析装置のアセチレン−空気フレーム中にこの溶液を噴霧し,248.3 nmの波長を用いて全鉄

の吸光度を測定する。併行して検量線溶液の吸光度を測定し,作成した鉄(FeO)の検量線から全鉄

(FeOとして)の含有率を求める。

A.9.3.5 検量線溶液の調製

数個の100 mL全量フラスコを準備し,これに鉄標準液[A.9.3.2 d)]を0〜25 mL段階的に加え,それぞ

れに塩酸(1+1)20 mLを加え,標線まで水を加えて振り混ぜる。

A.9.3.6 計算

試料中の全鉄(FeOとして)の含有率は,式(A.11)によって算出する。

100

15

1×

=mA

FeO

····································································· (A.11)

ここに, FeO: 全鉄(FeOとして)の含有率(%)

A1: 試料溶液中の鉄(FeO)量(g)

m15: はかりとった試料の質量(g)

A.9.4 1,10-フェナントロリン吸光光度法

A.9.4.1 要旨

試料を塩酸,ふっ化水素酸及び過塩素酸を用いて分解し,塩化ヒドロキシルアンモニウムを加えて鉄を

還元した後,緩衝液及び1,10-フェナントロリンを加えて呈色させ,分光光度計を用いて,その吸光度を測

定する。

38

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.9.4.2 試薬及び試験用溶液類

試薬及び試験用溶液類は,次による。

a) 塩酸(特級)

b) 塩酸(1+1)

c) ふっ化水素酸

d) 過塩素酸(質量分率60.0〜62.0 %)

e) 塩化ヒドロキシルアンモニウム溶液(100 g/L)

f)

緩衝液:酢酸アンモニウム200 gを水に溶かして1 000 mLにする。

g) 1,10-フェナントロリン溶液:塩化1,10-フェナントロリニウム一水和物0.12 gを水に溶かして100 mL

とし,冷暗所に保存する。

h) 鉄標準液(FeO:0.02 mg/mL):純鉄(99.9 %以上)0.155 gをビーカー(300 mL)にはかりとり,塩酸

(1+1)20 mLを加えて加熱分解し,これに過酸化水素1 mLを注意して滴加後,煮沸して酸化する。

更に煮沸を続けて過剰の過酸化水素を分解した後,常温まで冷却して1 000 mL全量フラスコに移し入

れ,標線まで水を加えて振り混ぜ原液(FeO:0.2 mg/mL)とする。この原液を使用の都度,水で正確

に10倍にうすめて鉄標準液とする。

A.9.4.3 装置

装置は,次による。

a) 吸収セル 光の吸収を測定するために,試料,対照液などを入れる容器で,光路長が10 mmのもの。

b) 分光光度計 分光光度計は,JIS K 0115に規定するもの。

A.9.4.4 操作

操作は,次の手順によって行う。

a) 試料溶液の調製 試料溶液の調製は,次の手順による。

1) 試料約0.5 gを0.1 mgの桁まではかりとり,白金皿又はポリ四ふっ化エチレンビーカー(例えば,

200 mL)に移し入れる。

2) 試料を少量の水で潤し,塩酸15 mL,ふっ化水素酸10 mL及び過塩素酸10 mLを加え,静かに加熱

分解し,過塩素酸の白煙を激しく発生させて蒸発乾固する。

3) 冷却後,白金皿又はポリ四ふっ化エチレンビーカーの内壁を水洗し,過塩素酸3 mLを加えて再び

加熱し,白煙を発生させる。乾固近くになったら低温で完全に乾固する。

4) 放冷後,塩酸(1+1)5 mL及び水10 mLを加え,時計皿で覆い,水浴上で約10分間加熱する。

5) 冷却後,時計皿を水洗して取り除き,250 mL全量フラスコに移し入れ,標線まで水を加えて振り混

ぜる。

b) 呈色 試料溶液から,5 mLを100 mL全量フラスコに分取し,水で約60 mLにうすめ,塩化ヒドロキ

シルアンモニウム溶液(100 g/L)2 mLを加えて振り混ぜ,緩衝液10 mL及び1,10-フェナントロリン

溶液10 mLを加え,標線まで水を加えて振り混ぜて,30分間放置する。

c) 吸光度の測定 溶液の一部を分光光度計の吸収セル(10 mm)にとり,水を対照液として,波長510 nm

付近で吸光度を測定する。

A.9.4.5 空試験

試料を用いないで,A.9.4.4の手順に従って,試料と同じ操作を試料と併行して行う。

A.9.4.6 検量線の作成

鉄標準液(FeO:0.02 mg/mL)0〜30 mL[酸化鉄(II)として0〜0.6 mg]を数個の100 mL全量フラス

39

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

コに段階的にとる。A.9.4.4のb)及びc)の手順に従って操作し,得た吸光度と鉄(FeO)量との関係線を作

成して,この関係線が原点を通るように平行移動して検量線とする。

A.9.4.7 計算

試料中の全鉄(FeOとして)の含有率を,式(A.12)によって算出する。

100

5

250

)

(

16

3

2

×

×

−

=

m

A

A

FeO

······················································(A.12)

ここに, FeO: 全鉄(FeOとして)の含有率(%)

A2: 分取した試料溶液中の鉄(FeO)量(g)

A3: 空試験で得られた鉄(FeO)量(g)

m16: はかりとった試料の質量(g)

A.9.5 蛍光X線分析法

蛍光X線分析法は,A.10による。

A.9.6 ICP発光分光分析法

ICP発光分光分析法は,A.11による。

A.10 蛍光X線分析法による酸化カルシウム(CaOとして)及び全鉄(FeOとして)の定量方法

A.10.1 一般

蛍光X線分析による酸化カルシウム(CaOとして)及び全鉄(FeOとして)の定量方法は,ブリケット

法又はガラスビード法のいずれかの方法を用いる。

A.10.2 ブリケット法

A.10.2.1 要旨

加圧成形した試料を蛍光X線分析装置の試料室に装入し,分析面に一次X線を照射して,試料から発生

する蛍光X線強度を測定し,あらかじめ成分含有率既知の試料を用いて求めてある蛍光X線強度と成分含

有率との関係線(検量線)から定量値を求める。

A.10.2.2 定量範囲

定量範囲を表A.4に示す。

表A.4−定量範囲

単位 %

分析対象成分

定量範囲

酸化カルシウム(CaOとして)

30.0〜50.0

全鉄(FeOとして)

0.1〜5.0

A.10.2.3 装置

装置は,次による。

a) 蛍光X線分析装置 蛍光X線分析装置は,JIS K 0119に規定するものとし,表A.4の定量下限域でも

十分な測定感度をもつものとする。

b) 加圧成形装置 加圧成形装置は,90〜400 kNの能力をもつものとする。

A.10.2.4 成形試料調製方法

A.4の規定に従って調製した試料は,測定のために,金属カップ,金属リング,成形ダイスなどによっ

て,加圧成形する。

なお,バインダを用いる場合は,試料とバインダを正確にはかりとり,一定の割合で均一に混合し,成

40

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形する。

A.10.2.5 分析方法

分析方法は,次による。

a) スペクトル線 使用するスペクトル線は,表A.5による。

表A.5−スペクトル線

測定元素

スペクトル線

波長

nm

次数

カルシウム

Ca Kα

0.335 9

1

鉄

Fe Kα

0.193 7

1

b) 検量線の作成 化学分析法によって成分含有率を決定した高炉スラグ骨材試料の数点を,A.10.2.4の

方法によって成形し,蛍光X線分析装置を用いて測定元素の蛍光X線強度を測定する。得られた蛍光

X線強度と成分含有率から関係線を求める。

c) 定量 それぞれの成分の含有率は,b)と同様に測定して得た試料の蛍光X線強度から,b)で作成した

検量線を用いて算出する。

A.10.3 ガラスビード法

A.10.3.1 要旨

試料を融解剤で融解してガラスビードを作製した後,蛍光X線分析装置の試料室に装入し,試料に一次

X線を照射して,試料から発生する蛍光X線強度を測定し,あらかじめ成分含有率既知の試料を用いて作

成した検量線から定量値を求める。

A.10.3.2 定量範囲

定量範囲を表A.6に示す。

表A.6−定量範囲

単位 %

分析対象成分

定量範囲

酸化カルシウム(CaOとして)

30.0〜50.0

全鉄(FeOとして)

0.1〜5.0

A.10.3.3 装置及び器具

装置及び器具は,次による。

a) 蛍光X線分析装置 蛍光X線分析装置は,JIS K 0119に規定するものとし,表A.6の定量下限域でも

十分な測定感度をもつものとする。

b) ガラスビード作製装置 ガラスビード作製装置は,加熱方法として電気炉,ガスバーナ,高周波誘導

加熱炉などをもつものとする。いずれの方法も温度が1 000〜1 150 ℃の範囲で一定温度を保持できる

ことが必要である。また,成分偏析及び気泡ができるだけ少ないガラスビードを得るため,融成物の

振り混ぜが容易にできるような装置であることが必要である。

c) 融解器具 融解器具は,次の2種類のうちいずれかを用いる。

1) 融解鋳込み兼用型 加熱融解操作によって変質変形しにくい材質で,しかも融解が完了した後,ガ

ラスビードが容易に剝離する容器11)を用いる。

2) 融解鋳込み分離型 融解用の容器11)は加熱融解操作によって変形せず,融成物を容易に鋳込み用容

器に流し込めるものを使用する。鋳込み用の容器は,融成物の鋳込みの後,ガラスビードが容易に

41

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

剝離するものを使用する。

注11) 容器の材質には,例えば,白金−金(5〜20 %)又は白金−金(5〜20 %)−ロジウム(3

〜5 %)などがある。また,容器には,融成物量,加熱方法,X線照射面積などによって適

切な大きさのものを選ぶことが望ましい。

A.10.3.4 試薬

試薬は,次による。

a) 融解剤 :四ほう酸ナトリウム(無水)又は四ほう酸リチウム。融解剤には,空試験値のできるだけ

低い試薬を用いる。空試験値が低くてもロット番号が変わると空試験値が変動し,定量値に影響を与

えることがあるので,ロットを変えた場合は,含有率既知の試料を定量し,定量値がJIS R 5204の15.2

(対標準物質許容差)で規定している対標準物質許容差を超える場合には,新しい融解剤に変えた検

量線を作成しなければならない。

b) 剝離促進剤 容器からガラスビードの剝離性をよくするもので,臭化ナトリウム,臭化カリウム,臭

素酸ナトリウム,硝酸ナトリウム,よう化ナトリウムなどを用いる。

A.10.3.5 ガラスビードの検定

ガラスビードの検定は,JIS R 5204の12.6(ガラスビード調製条件の検定)による。

A.10.3.6 ガラスビード作製方法

A.10.3.6.1 試料,融解剤及び剝離促進剤のはかりとり

試料は,0.3〜1.0 gを±2 mgの許容差ではかりとり,試料に対して質量比で7〜10倍の融解剤を±5 mg

の許容差ではかりとる。また,剝離促進剤を使用する場合は,剝離促進剤を±1 mgの許容差ではかりとる。

A.10.3.6.2 融解及び成形

融解及び成形は,次のいずれかの手順によって行う。

a) 融解鋳込み兼用方法 融解鋳込み兼用方法は,次の手順によって行う。

1) はかりとった試料,融解剤及び剝離促進剤を容器に移し入れ,穏やかにかき混ぜる。

2) ガラスビード作製装置の電気炉,ガスバーナ,高周波誘導加熱炉などで融解する。融解の標準的な

加熱温度を,表A.7に示す。温度はできるだけ一定に保つ。融解中は,融成物の均質化と気泡抜き

のために融成物を振り混ぜながら,表A.8に示す時間加熱する。

表A.7−融解剤の融解温度

単位 ℃

融解剤

融解温度

四ほう酸ナトリウム(無水)

1 000〜1 050

四ほう酸リチウム

1 050〜1 150

表A.8−融解剤の融解時間

単位 分

加熱方法

融解時間

電気炉

8〜50

ガスバーナ

20〜25

高周波誘導加熱炉

3〜5

3) 融解が完了した後,室温まで放冷し,成形したガラスビードを容器から取り出す。

b) 融解鋳込み分離方法 融解鋳込み分離方法は,次の手順によって行う。

42

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) はかりとった試料,融解剤及び剝離促進剤を融解用の容器に移し入れ,穏やかにかき混ぜる。

2) a)の2)の操作を行う。

3) 融成物をあらかじめ250〜400 ℃に加熱してある鋳込み用の容器に移し入れ,室温まで放冷し,成

形したガラスビードを鋳込み用の容器から取り出す。

A.10.3.7 蛍光X線強度の測定

蛍光X線強度の測定は,次の手順によって行う。

a) スペクトル線 分析に用いるスペクトル線は,表A.5による。

b) 測定操作 測定操作は,JIS K 0119の箇条7(測定操作)による。

A.10.3.8 検量線の作成

化学分析法によって成分含有率を決定した7種類以上の高炉スラグ骨材試料をA.10.3.6の操作によって

それぞれ2個のガラスビードを作製し,蛍光X線分析装置を用いて測定元素の蛍光X線強度を測定する。

得られた2個の蛍光X線強度の平均強度と成分含有率から関係式を求め検量線とする。

A.10.3.9 定量

試料及び含有率既知のガラスビードを作製し,A.10.3.7と同一条件で蛍光X線強度を測定し,得たX線

強度からA.10.3.8で作成した検量線を用いて含有率既知試料各元素の定量値を求める。含有率既知試料の

定量値が対標準物質許容差内にある場合は,試料の定量を行う。含有率既知試料の定量値が対標準物質許

容差を超えている場合は,A.10.3.5のガラスビードの検定を行うか,検量線を作成し直す。

A.11 ICP発光分光分析法による酸化カルシウム(CaOとして),全硫黄(Sとして)及び全鉄(FeOとし

て)の定量方法

A.11.1 要旨

試料を塩酸,硝酸,ふっ化水素酸,過塩素酸などで分解した後,蒸発乾固する。これを塩酸に溶解して

得られた溶液をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,その発光強度を測定する。定量を

強度比法による場合には,この溶液に内標準元素としてイットリウムを添加した後,ICP発光分光分析装

置のアルゴンプラズマ中に導入し,定量成分及びイットリウムの分析線の発光強度を測定して,定量成分

の発光強度のイットリウム発光強度に対する比を算出する。

A.11.2 定量範囲

定量範囲を表A.9に示す。

表A.9−定量範囲

単位 %

分析対象成分

定量範囲

酸化カルシウム(CaOとして)

30.0〜50.0

全硫黄(Sとして)

0.1〜5.0

全鉄(FeOとして)

0.1〜5.0

A.11.3 ICP発光分光分析装置

ICP発光分光分析装置は,JIS K 0116に規定するものとし,表A.9の定量下限域でも十分な測定感度を

もつものとする。

A.11.4 試薬及び試験用溶液類

試薬及び試験用溶液類は,次による。

43

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 塩酸(特級)

b) 塩酸(1+1)

c) 硝酸(質量分率60〜61 %,特級)

d) 臭素

e) ふっ化水素酸

f)

過塩素酸(質量分率60.0〜62.0 %)

g) 融解合剤:A.7.2.2 g)による。

h) カルシウム標準液(Ca:0.5 mg/mL):炭酸カルシウムを180 ℃で約1時間加熱し,デシケータ中で放

冷する。その1.249 gをはかりとり,ビーカー(300 mL)に移し入れ,塩酸(1+1)100 mLを加えて

溶解した後,煮沸して二酸化炭素を除去する。常温まで冷却した後,1 000 mL全量フラスコに移し入

れ,標線まで水を加えて振り混ぜカルシウム標準液とする。

i)

硫黄標準液(S:0.5 mg/mL):あらかじめ105〜110 ℃で約2時間乾燥してデシケータ中で放冷した硫

酸カリウム2.717 gをはかりとり,ビーカー(300 mL)に移し入れ,水を加えて溶解した後,1 000 mL

全量フラスコに移し入れ,標線まで水を加えて振り混ぜ硫黄標準液とする。

j)

鉄標準液(Fe:0.5 mg/mL):鉄(99.9 %以上)0.500 gをはかりとり,ビーカー(300 mL)に移し入れ,

時計皿で覆い,塩酸(1+1)30 mLを加え,加熱して分解する。常温まで冷却した後,時計皿の下面

を水で洗浄して時計皿を取り除き,1 000 mL全量フラスコに移し入れ,標線まで水を加えて振り混ぜ

鉄標準液とする。

k) イットリウム溶液(Y:1 000 μg/mL):酸化イットリウム(III)(Y2O3:99.9 %以上)1.270 gをはかり

とり,ビーカー(300 mL)に移し入れ,時計皿で覆い,塩酸(1+1)20 mLを加え,加熱して分解す

る。常温まで冷却した後,時計皿の下面を水で洗浄して時計皿を取り除き,1 000 mL全量フラスコに

移し入れ,標線まで水を加えて振り混ぜる。

A.11.5 操作

操作は,次の手順によって行う。

a) 試料溶液の調製 試料溶液の調製は,次による。

1) 試料約0.2 gを0.1 mgの桁まではかりとり,ポリ四ふっ化エチレンビーカー(例えば,200 mL)に

移し入れ,硝酸10 mL及び臭素1 mLを加えて,穏やかに加熱分解する。ただし,全硫黄を定量し

ない場合は,この操作を省略できる。引き続き,塩酸15 mL,過塩素酸10 mL及びふっ化水素酸10

mLを加えて加熱し,蒸発乾固する。

2) 放冷後,ポリ四ふっ化エチレンビーカーの内壁を少量の水で洗浄し,過塩素酸5 mLを加え,再び

加熱して蒸発乾固する。放冷後,塩酸(1+1)40 mLを加えて時計皿で覆い,加熱溶解する。

3) 2)の操作後に,不溶解残さが認められた場合は,JIS P 3801に規定するろ紙(5種B)で200 mLの

ビーカーにろ過する。ろ液は主液として保存する。不溶解残さは,JIS H 6201に規定する化学分析

用白金るつぼに移し入れ,乾燥灰化後,融解合剤約2 gを加えてよく混合し,初めは低温で加熱し,

内容物が融解してから次第に温度を高めて暗赤熱状とし,完全に溶解する。冷却後,るつぼを主液

に入れ,融成物を加熱溶解した後,るつぼを水で洗って取り出す。

4) 常温まで冷却した後,時計皿の下面を水で洗浄して時計皿を取り除き,水を用いて200 mL全量フ

ラスコに移し入れ,標線まで水を加えて振り混ぜる。この溶液は,全硫黄(Sとして)及び全鉄(FeO

として)を定量するための試料溶液とする。

5) 4)で得られた溶液の20 mLを100 mL全量フラスコに分取し,塩酸(1+1)16 mLを加えて,標線ま

44

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で水を加えて振り混ぜる。この溶液は,酸化カルシウム(CaOとして)を定量するための試料溶液

とする。

b) 発光強度の測定 a) の4)又は5)で得られた試料溶液の一部をICP発光分光分析装置のアルゴンプラ

ズマ中に噴霧し,発光強度を測定する。使用するスペクトル線の波長は,表A.10による。

なお,強度比法(内標準法)を利用する場合は,全ての試料溶液及び検量線溶液に,正確に等しい

濃度になる量のイットリウム溶液を加える。

表A.10−スペクトル線の波長

単位 nm

測定元素

波長a)

カルシウム

317.933

硫黄

180.73

鉄

259.940

イットリウム

224.306

注a) 精度及び正確性を確認してあれば,他の波長

を用いて測定してもよい。高次スペクトル線

が使用可能な装置では,高次スペクトル線を

用いてもよく,また,バックグラウンド補正

機構が付いている装置では,バックグラウン

ド補正機構を用いてもよい。

A.11.6 空試験

試料を用いないで,A.11.5の手順に従って,試料と同じ操作を試料と併行して行う。ここで得られる溶

液を空試験液とする。

A.11.7 検量線の作成

検量線の作成は,次の手順によって行う。

a) カルシウムの検量線溶液 カルシウム標準液(Ca:0.5 mg/mL)0〜15 mL(Caとして0〜7.5 mg)を

数個の100 mL全量フラスコに段階的にとり,塩酸(1+1)20 mLを加えて,標線まで水を加えて振

り混ぜる。

b) 硫黄の検量線溶液 硫黄標準液(S:0.5 mg/mL)0〜20 mL(Sとして0〜10 mg)を数個の200 mL全

量フラスコに段階的にとり,塩酸(1+1)40 mLを加えて,標線まで水を加えて振り混ぜる。

c) 鉄の検量線溶液 鉄標準液(Fe:0.5 mg/mL)0〜20 mL(Feとして0〜10 mg)を数個の200 mL全量

フラスコに段階的にとり,塩酸(1+1)40 mLを加えて,標線まで水を加えて振り混ぜる。

これらの溶液の一部をA.11.5 b)に従って試料溶液と併行して測定し,得た発光強度(比)と検量線

溶液に含まれる測定元素量との関係線を作成し,その関係線を原点が通るように平行移動して検量線

とする。

なお,A.11.5 a) 3)の融解合剤を用いた操作を行った場合は,空試験液及び検量線溶液にも融解合剤

約2 gを加える。

A.11.8 計算

計算は,次による。

a) 酸化カルシウム(CaOとして)の計算 A.11.5 b)及びA.11.6で得た発光強度(比)と,A.11.7で作成

した検量線とからカルシウム量を求め,試料中の酸化カルシウム(CaOとして)含有率を,式(A.13)

によって算出する。

45

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

2

399

.1

000

1

10

)

(

17

2

1

×

×

×

×

−

=

m

C

C

CaO

··············································(A.13)

ここに,

CaO: 酸化カルシウム(CaOとして)の含有率(%)

C1: 試料溶液中のカルシウム量(mg)

C2: 空試験液中のカルシウム量(mg)

m17: はかりとった試料の質量(g)

1.399 2: CaO/Caの係数

b) 全硫黄(Sとして)の計算 A.11.5 b)及びA.11.6で得た発光強度(比)と,A.11.7で作成した検量線

とから硫黄量を求め,試料中の全硫黄(Sとして)含有率を,式(A.14)によって算出する。

100

000

1

17

2

1

×

×

−

=

m

S

S

S

································································(A.14)

ここに,

S: 全硫黄(Sとして)の含有率(%)

S1: 試料溶液中の硫黄量(mg)

S2: 空試験液中の硫黄量(mg)

m17: はかりとった試料の質量(g)

c) 全鉄(FeOとして)の計算 A.11.5 b)及びA.11.6で得た発光強度(比)と,A.11.7で作成した検量線

とから鉄量を求め,試料中の全鉄(FeOとして)含有率を,式(A.15)によって算出する。

100

5

286

.1

000

1

17

2

1

×

×

×

−

=

m

F

F

FeO

·················································(A.15)

ここに,

FeO: 全鉄(FeOとして)の含有率(%)

F1: 試料溶液中の鉄量(mg)

F2: 空試験液中の鉄量(mg)

m17: はかりとった試料の質量(g)

1.286 5: FeO/Feの係数

46

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

高炉スラグ細骨材の貯蔵の安定性の試験方法

B.1

概要

この附属書は,高炉スラグ細骨材の高気温時における貯蔵の安定性の試験方法について記載する。

B.2

試験装置・器具

試験装置・器具は,次による。

a) オートクレーブ装置 オートクレーブ装置は,高圧蒸気の高圧容器及び加熱装置からなる。高圧容器

には,排気弁,安全弁,圧力計,温度計及び圧力制御装置を装備するものとする。圧力計は,JIS B 7505-1

に規定する普通形のブルドン管圧力計とし,1.5 MPaの操作圧において誤差±0.025 MPaで,1目盛0.05

MPa以内の精度をもつものとする。

b) 試験容器 試験容器は,開口部の内径44〜50 mmの円筒又は底部に向かってテーパが付いて若干細く

なったもので,内容積は150 gの試料を入れるのに十分なものとする。また,試験容器は,肉厚0.60

〜1.00 mm,質量90 g以下のステンレス鋼製又は鋼製のものとする。

c) ミキサ ミキサは,JIS R 5201に規定する練混ぜ機とする。

d) 含水率測定用器具 含水率測定用器具は,JIS A 1125に規定する赤外線ランプ,電気ヒータ若しくは

ガスヒータ,又はこれらを組み合わせた迅速測定用の水分計とする。

e) 突き棒 突き棒は,JIS A 1109に規定するものとする。

f)

さじ さじは,長さ200 mm程度の金属製さじとする。

g) ヘら へらは,試験容器の内壁と供試体との間に差し込めるような厚さの薄いものとする。

h) 試験容器用の蓋 試験容器用の蓋は,オートクレーブ装置の減圧時に凝縮水が供試体に入らないよう

にするためのもので,ガラス板,金属製板などとする。

i)

はかり はかりは,試料質量の0.5 %以内の精度をもつものとする。

j)

フローテーブル フローテーブルは,JIS R 5201に規定するものとする。

B.3

試料

B.3.1 試料採取

試料採取は,次による。

a) 試料は,高炉スラグ細骨材の製造工場において,製造後2日以内の製品から代表的なものを全量20 kg

以上採取する。

b) 直ちに試験に供しない試料は,密封して温度15 ℃以下で保存する。

B.3.2 試料の調製

試料の調製は,次による。

a) 採取した試料は,速やかにJIS A 1158によって縮分し,約650 gの試料を二つ得る。一つの試料は予

備試料とし,密封して温度15 ℃以下で保存する。

b) 含水率が(10±3)%となるように蒸留水又はイオン交換樹脂で精製した水を加え1),ミキサを用いて

含水率が一様になるように調整して,速やかにB.4.1の供試体の作製に供する。

47

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1) 赤外線水分計などによって,試料の含水率をあらかじめ測定しておく。

B.4

試験操作

B.4.1 供試体の作製

供試体は,次の手順によってB.3.2で調製した試料から速やかに3個作製する。

a) 試料150 gをはかりとり,さじで試験容器に入れる。

b) フローテーブル上に試料を入れた試験容器を置き,1回/秒の速さで75回の落下運動を与えて試料を

締め固め,さらに,試料の表面を突き棒で均一に25回自重で突き固めて水平にならす。

B.4.2 オートクレーブ処理

オートクレーブ処理は,次による。

a) あらかじめ,圧力制御装置が1.5±0.1 MPa(飽和水蒸気温度は,200.4±3.0 ℃)2)に作動するように調

整しておく。

b) オートクレーブ処理の全試験期間を通じ,飽和水蒸気の雰囲気が保たれるのに十分な水を,オートク

レーブ装置の槽に入れる。

c) 同時に作製した3個の供試体を試験容器ごとオートクレーブ装置内の架台上に載せ,各試験容器に蓋

をかぶせる。

d) オートクレーブ装置を密封し,排気弁を開いて加熱を開始する。温度約50 ℃で排気弁を閉止し,温

度約90 ℃で再び排気弁を数秒間開放して空気抜きを行う。

e) 温度約50 ℃で排気弁を閉止してから約60分でゲージ圧が1.5 MPa(飽和水蒸気温度は,200.4 ℃)2)

になるように加熱昇圧する。

f)

ゲージ圧が1.5±0.1 MPa(飽和水蒸気温度は,200.4±3.0 ℃)2)になるようにして2時間保持する。

g) 加熱を停止し,1.5時間後にゲージ圧が0.05 MPa(飽和水蒸気温度は,110.8 ℃)2)以下となるように

冷却する。さらに,排気弁を少しずつ開けて,加熱停止後約2時間で温度100 ℃以下に達するように

する。

h) オートクレーブ装置を開けて供試体の入った試験容器を取り出す。

i)

試験容器の高さの約2/3の深さまで水を入れた水槽に供試体を試験容器ごと入れ,手で触れても熱く

ない程度まで冷却する。

注2) 飽和水蒸気温度は,各水蒸気圧に対応する理論値で,参考として示したものである。

B.4.3 試験

試験は,次による。

a) フローテーブル上で供試体の入った試験容器を逆さにする。供試体が出にくい場合は,試験容器の底

を軽くたたいたり,ヘらなどを用いて試験容器の内壁と供試体の間を緩めて,供試体をフローテーブ

ル上に取り出す。

b) 供試体が約10 mm以上の大きさの粒に固まっているときは,その粒以外の細粒を固まっている粒に触

れないように分離し,1回/秒の速さで落下運動を与える。

c) 全ての粒が約10 mm以下に砕けるまでの落下回数を記録する。ただし,落下運動は最高40回までと

する。

d) 試験は,B.4.2でオートクレーブ処理した3個の供試体について行う。

48

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.5

結果及び判定

B.5.1 各供試体の試験結果を,表B.1に従って区分する。

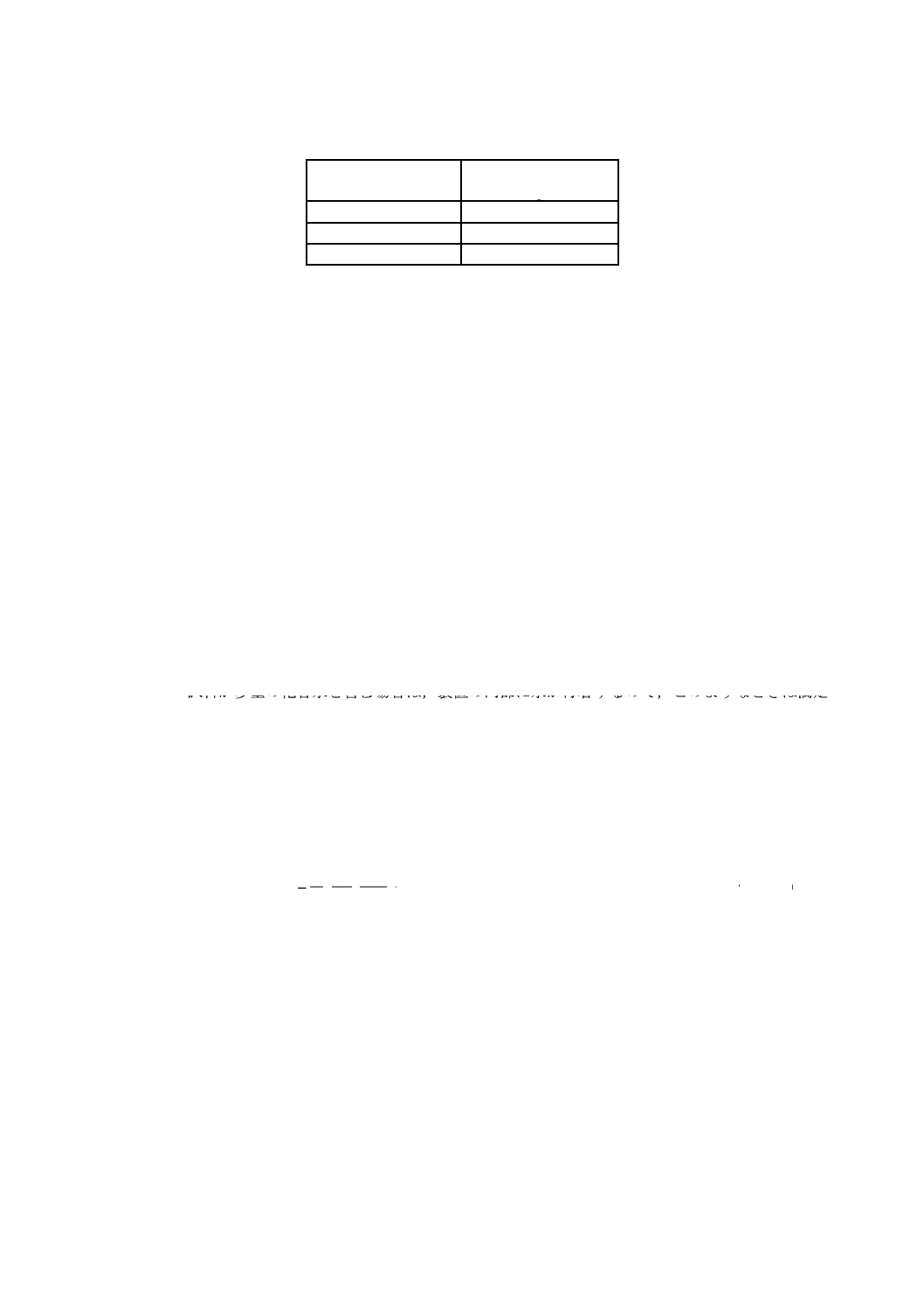

表B.1−試験結果の区分

約10 mm以下に砕けるまでの落下回数

区分

0〜10

a

11〜40

b

40回でも約10 mm以下に砕けない場合

c

B.5.2 同時に行った3個の供試体の試験結果の区分から,貯蔵の安定性を表B.2のように判定する。

表B.2−貯蔵の安定性の判定

3個の供試体の試験結果の区分

判定

a

a

a

A

a

a

b

A

a

b

b

B a)

b

b

b

B

cが1個以上あるもの

B

注a) 予備試料で再試験をすることができる。

49

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

高炉スラグ骨材の環境安全品質試験方法

C.1 概要

この附属書は,高炉スラグ骨材の環境安全品質試験方法について規定する。

C.2 試験の種類及び試験項目

試験は,試験の種類に応じて形式試験及び受渡試験に区分し,それぞれの試験は,高炉スラグ骨材を用

いるコンクリート構造物などの用途に応じて,表C.1及び表C.2の○印で示す項目について行う。

表C.1−一般用途の場合の環境安全品質試験項目

項目

形式試験

受渡試験

溶出量

含有量

溶出量

含有量

カドミウム

○

○

−

−

鉛

○

○

−

−

六価クロム

○

○

−

−

ひ素

○

○

−

−

水銀

○

○

−

−

セレン

○

○

○

○

ふっ素

○

○

○

○

ほう素

○

○

○

○

表C.2−港湾用途の場合の環境安全品質試験項目

項目

形式試験

受渡試験

溶出量

溶出量

カドミウム

○

−

鉛

○

−

六価クロム

○

−

ひ素

○

−

水銀

○

−

セレン

○

○

ふっ素

○

○

ほう素

○

○

C.3 環境安全形式試験

C.3.1 一般

環境安全形式試験として,溶出量試験及び含有量試験を実施する。ただし,港湾用途に限っては,溶出

量試験だけでよい。溶出量試験及び含有量試験のいずれの場合も,利用模擬試料又は高炉スラグ骨材試料

のいずれかを選択する。

利用模擬試料を選択した場合は,7.2.4に規定する受渡検査判定値を設定するため,利用模擬試料の調製

に用いたものと同一の製造ロットの高炉スラグ骨材試料を用いて,C.4の受渡試験を実施する。

50

A 5011-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.3.2 溶出量試験

C.3.2.1 試料の調製

試料の調製は,利用模擬試料による場合はa)によって,高炉スラグ骨材試料による場合はb)による。

なお,利用模擬試料の調製は,高炉スラグ骨材の製造業者から委託を受けた材料の試験を主たる事業と

している試験事業者が実施する。

a) 利用模擬試料による場合 利用模擬試料による場合は,次の1)〜5)の手順に従って試料を調製する。

ただし,港湾用途に限っては,次の1)で作製した成形体をそのまま用いる。

1) 6.1によって採取及び縮分した高炉スラグ骨材を用い,受渡当事者間の協定によって決定した配合条

件に従ってコンクリート成形体を作製する。成形体の大きさ及び個数は,C.4.2で必要な量の検液が

得られるよう決定する。ただし,港湾用途の場合の成形体は,直径100 mm,高さ200 mmの円柱形

とし,この成形体を破砕することなく溶出量試験に供する。

成形体の養生は水中養生とせず,封かん養生で行う。養生の期間は28日以内とし,7日間を標準

とする。

注記1 セメントなどの種類によっては,形式試験の結果に影響を与える可能性がある。そのよ

うな場合は,セメントなどの種類を考慮して試験を実施することが望ましい。

2) 1)で作製及び養生した成形体をハンマーなどで粗く砕いた後,JIS Z 8801-1に規定する呼び寸法40

mmのふるいを用いて分級し,ふるい上に残ったものを更に砕いて,全量がふるいを通過するよう

にする。

3) 2)の試料をJIS Z 8801-1に規定する呼び寸法20 mm,5 mm及び2.5 mmのふるいを用いて分級する。

4) 3)で分級した試料から,それぞれの粒度が偏らないように分取し,表C.3に示す割合で混合する。

注記2 特定の粒度区分の試料が不足する場合は,より大きい粒度区分の試料を破砕して追加し

てもよい。

表C.3−溶出量試験に用いる利用模擬試料(一般用途)の粒度区分ごとの混合割合

単位 %

粒度区分a)

40 mm以上

40〜20 mm

20〜5 mm

5〜2.5 mm

2.5 mm以下

合計

質量分率

0

30±5

40±5

10±5

20±5

100

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定するふるいの公称目開き37.5 mm,19 mm,4.75 mm,2.36

mmである。

5) 4)の試料から,粒度が偏らないように3 kg以上を分取する。

b) 高炉スラグ骨材試料による場合 高炉スラグ骨材試料による場合は,6.1によって採取及び縮分した高

炉スラグ骨材を用い,JIS K 0058-1の5.3.2(試料の調製)によって調製する。