A 4307-2:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 重大な危険源のリスト ······································································································· 3

5 設計規則,計算,検査及び試験 ··························································································· 4

5.0A 形式試験及び認証機関 ·································································································· 4

5.1 安全装置の形式試験の一般規定 ························································································ 4

5.2 乗場戸及びかご戸の施錠装置の形式試験············································································· 5

5.3 非常止め装置の形式試験 ································································································· 7

5.4 調速機の形式試験 ·········································································································· 7

5.5 緩衝器の形式試験 ·········································································································· 8

5.6 電子部品及び/又はプログラマブル電子システム(PESSRAL)を含む安全回路の形式試験 ········· 8

5.7 上昇かご過速保護装置の形式試験····················································································· 10

5.8 かごの戸開走行保護装置の形式試験·················································································· 12

5.9 (対応国際規格の規定及び図3を削除)············································································ 13

5.10 ガイドレールの計算 ····································································································· 13

5.11 トラクション評価の例 ·································································································· 16

5.12 主索及び主索端部の安全率評価 ······················································································ 23

5.13 (対応国際規格の規定及び図11〜図17を削除) ······························································· 23

5.14 振り子衝撃試験 ··········································································································· 23

5.15 電子部品−故障の除外 ·································································································· 27

5.16 プログラマブル電子システム(PESSRAL)の設計基準 ······················································· 34

附属書A(規定)形式試験成績書の書式 ·················································································· 35

附属書B(規定)エレベータの安全関連用途におけるプログラマブル電子システム(PESSRAL) ······ 36

附属書C(参考)ガイドレールの計算例 ·················································································· 46

附属書D(参考)トラクションの計算例 ·················································································· 47

附属書E(参考)綱車の等価個数Nequiv−例 ·············································································· 49

附属書F(参考)ISO 22559-1とISO/DIS 8100-2との関連性 ························································ 50

附属書JA(規定)ガイドレールの強度計算条件 ········································································ 51

附属書JB(規定)主索及び主索端部の安全率の計算 ·································································· 52

参考文献 ···························································································································· 55

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 56

A 4307-2:2019

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本エレベーター協会(JEA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,国土交通大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS A 4307の規格群には,次に示す部編成がある。

JIS A 4307-1 第1部:構造及び装置

JIS A 4307-2 第2部:検査及び試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 4307-2:2019

ロープ式エレベータの安全要求事項−

第2部:検査及び試験

Lifts for the transport of persons and goods-Part 2: Design rules,

calculations, examinations and tests of lift components

序文

この規格は,2017年に回付されたISO/DIS 8100-2を基とし,建築基準法との整合を図るため技術的内容

を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,乗用,人荷用,寝台用及び荷物用のロープ式エレベータの設計基準,計算,検査及び試験

を規定する。この規格は,JIS A 4307-1で規定する部品及び装置を対象とする。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO/DIS 8100-2:2017,Lifts for the transport of persons and goods−Part 2: Design rules, calculations,

examinations and tests of lift components(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS A 4304:2016 エレベータ用調速機

JIS A 4305:2016 エレベータ用非常止め装置

JIS A 4306:2016 エレベータ用緩衝器

JIS A 4307-1 ロープ式エレベータの安全要求事項−第1部:構造及び装置

注記 対応国際規格:ISO/DIS 8100-1,Lifts for the transport of persons and goods−Part 1: Passenger and

goods passenger lifts(MOD)

JIS B 9700:2013 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

注記 対応国際規格:ISO 12100:2010,Safety of machinery−General principles for design−Risk

assessment and risk reduction(IDT)

JIS C 0508-1:2012 電気・電子・プログラマブル電子安全関連系の機能安全−第1部:一般要求事項

2

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:IEC 61508-1:2010,Functional safety of electrical/electronic/programmable

electronic safety-related systems−Part 1: General requirements(IDT)

JIS C 0508-2:2014 電気・電子・プログラマブル電子安全関連系の機能安全−第2部:電気・電子・

プログラマブル電子安全関連系に対する要求事項

注記 対応国際規格:IEC 61508-2:2010,Functional safety of electrical/electronic/programmable

electronic safety-related systems−Part 2: Requirements for electrical/electronic/programmable

electronic safety-related systems(IDT)

JIS C 0508-3:2014 電気・電子・プログラマブル電子安全関連系の機能安全−第3部:ソフトウェア

要求事項

注記 対応国際規格:IEC 61508-3:2010,Functional safety of electrical/electronic/programmable

electronic safety-related systems−Part 3: Software requirements(IDT)

JIS C 0508-7:2017 電気・電子・プログラマブル電子安全関連系の機能安全−第7部:技術及び手法

の概観

注記 対応国際規格:IEC 61508-7:2010,Functional safety of electrical/electronic/programmable

electronic safety-related systems−Part 7: Overview of techniques and measures(IDT)

JIS C 2134 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112,Method for the determination of the proof and the comparative tracking

indices of solid insulating materials(IDT)

JIS C 8201-4-1 低圧開閉装置及び制御装置−第4-1部:接触器及びモータスタータ:電気機械式接触

器及びモータスタータ

注記 対応国際規格:IEC 60947-4-1,Low-voltage switchgear and controlgear−Part 4-1: Contactors and

motor-starters−Electromechanical contactors and motor-starters(MOD)

JIS C 8201-5-1 低圧開閉装置及び制御装置−第5部:制御回路機器及び開閉素子−第1節:電気機械

式制御回路機器

注記 対応国際規格:IEC 60947-5-1,Low-voltage switchgear and controlgear−Part 5-1: Control circuit

devices and switching elements−Electromechanical control circuit devices(IDT)

JIS C 60068-2-6 環境試験方法−電気・電子−第2-6部:正弦波振動試験方法(試験記号:Fc)

注記 対応国際規格:IEC 60068-2-6,Environmental testing−Part 2-6: Tests−Test Fc: Vibration

(sinusoidal)(IDT)

JIS C 60068-2-14 環境試験方法−電気・電子−第2-14部:温度変化試験方法(試験記号:N)

注記 対応国際規格:IEC 60068-2-14,Environmental testing−Part 2-14: Tests−Test N: Change of

temperature(IDT)

JIS C 60068-2-27 環境試験方法−電気・電子−第2-27部:衝撃試験方法(試験記号:Ea)

注記 対応国際規格:IEC 60068-2-27,Environmental testing−Part 2-27: Tests−Test Ea and guidance:

Shock(IDT)

JIS C 60664-1:2009 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

注記 対応国際規格:IEC 60664-1:2007,Insulation coordination for equipment within low-voltage

systems−Part 1: Principles, requirements and tests(IDT)

JIS G 3101 一般構造用圧延鋼材

JIS G 3106 溶接構造用圧延鋼材

3

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3525:1998 ワイヤロープ

JIS G 3546:2000 異形線ロープ

JIS Q 1000 適合性評価−製品規格への自己適合宣言指針

EN 10025 (all parts),Hot rolled products of structural steels

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 4307-1によるほか,次による。

3.1

試験機関(laboratory)

認証機関に代わって安全装置の試験を行う品質保証システムをもつ組織。

3.2

認証機関(certification body)

安全装置の試験及び評価を行う品質保証システムをもつ組織。

4

重大な危険源のリスト

この規格で扱う全ての重大な危険源,危険状態及び危険事象を表1に示す。これらは,リスクアセスメ

ントによってこのタイプの機械に重大であると特定され,リスクの除去又は削減が要求される。

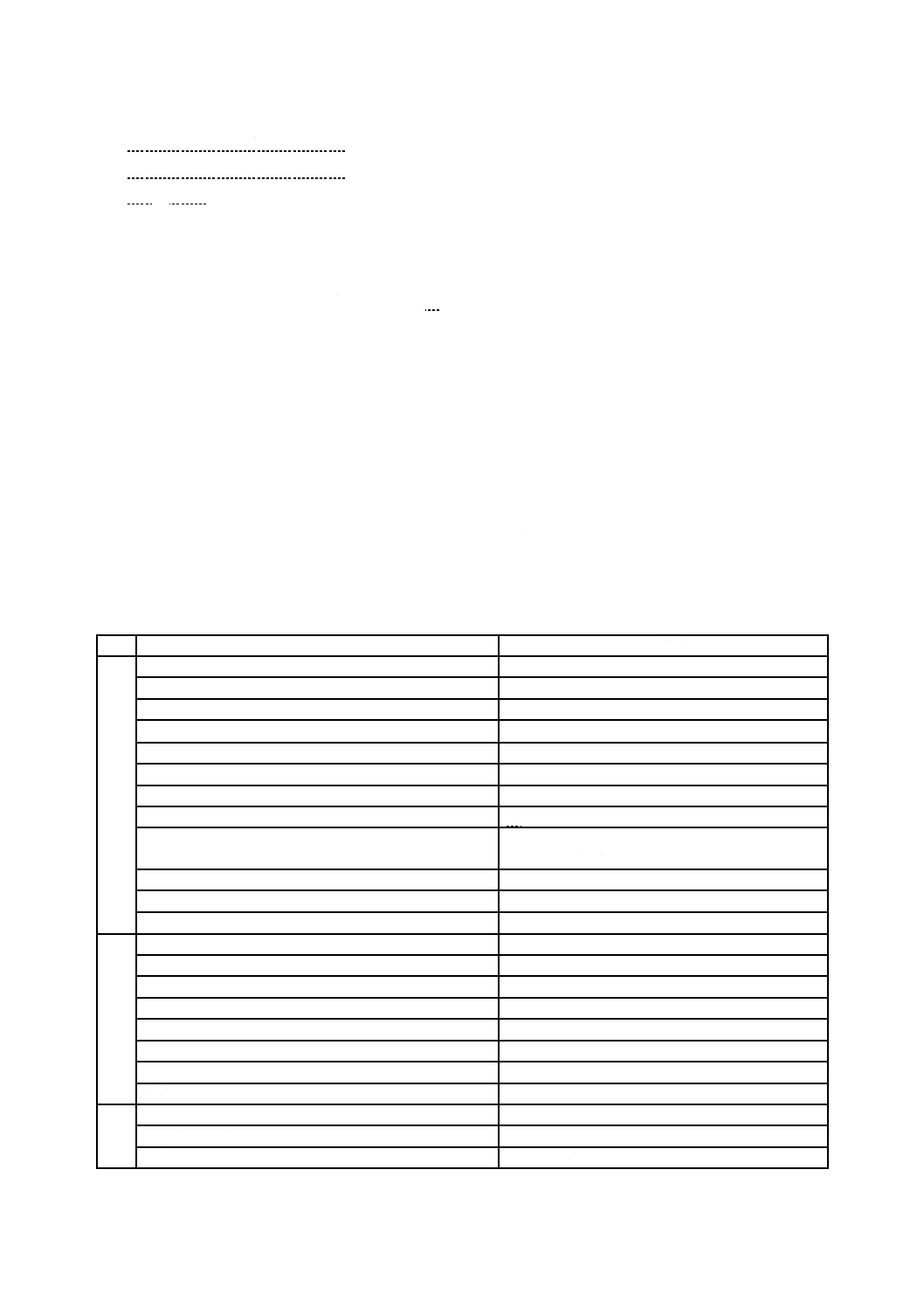

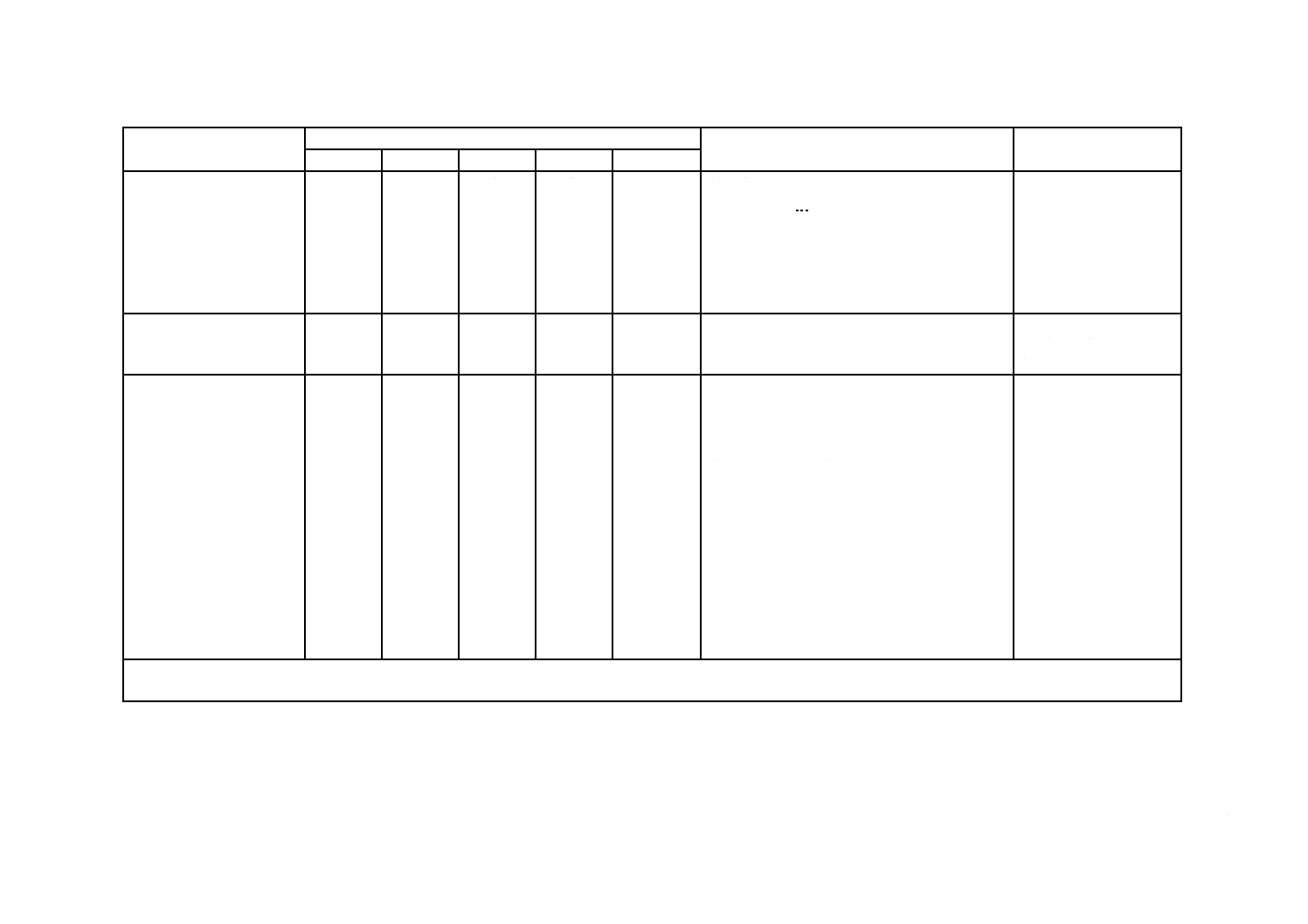

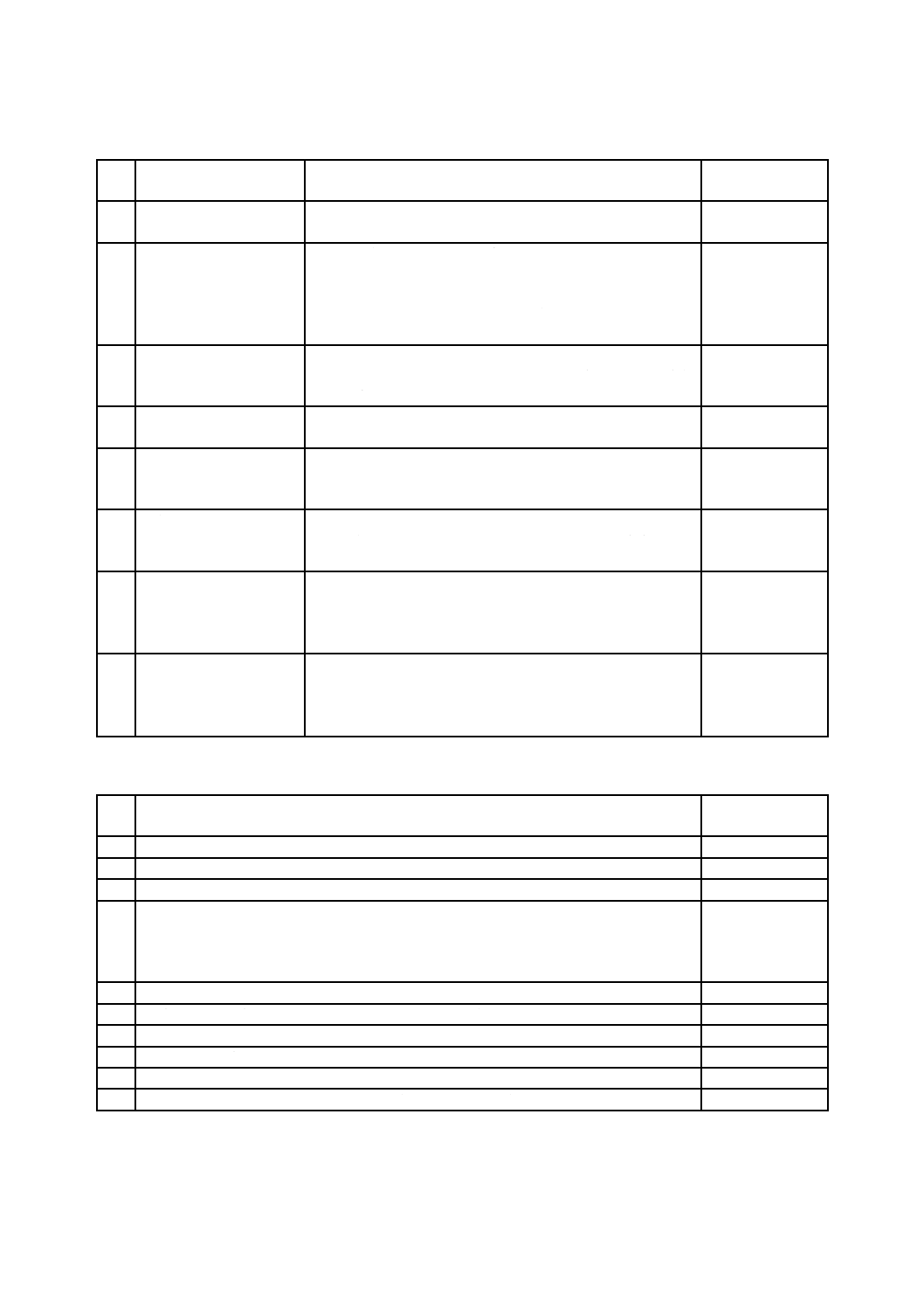

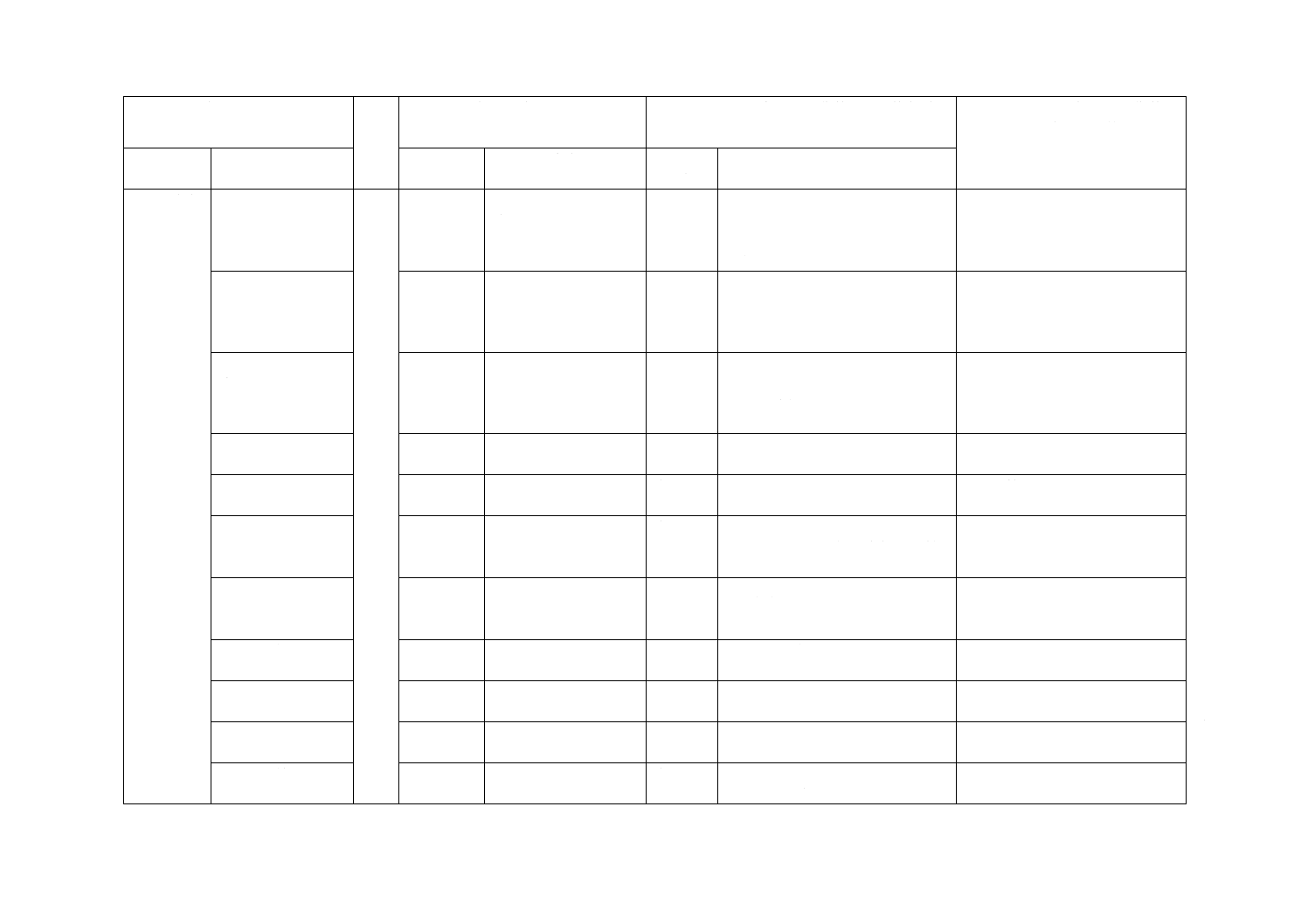

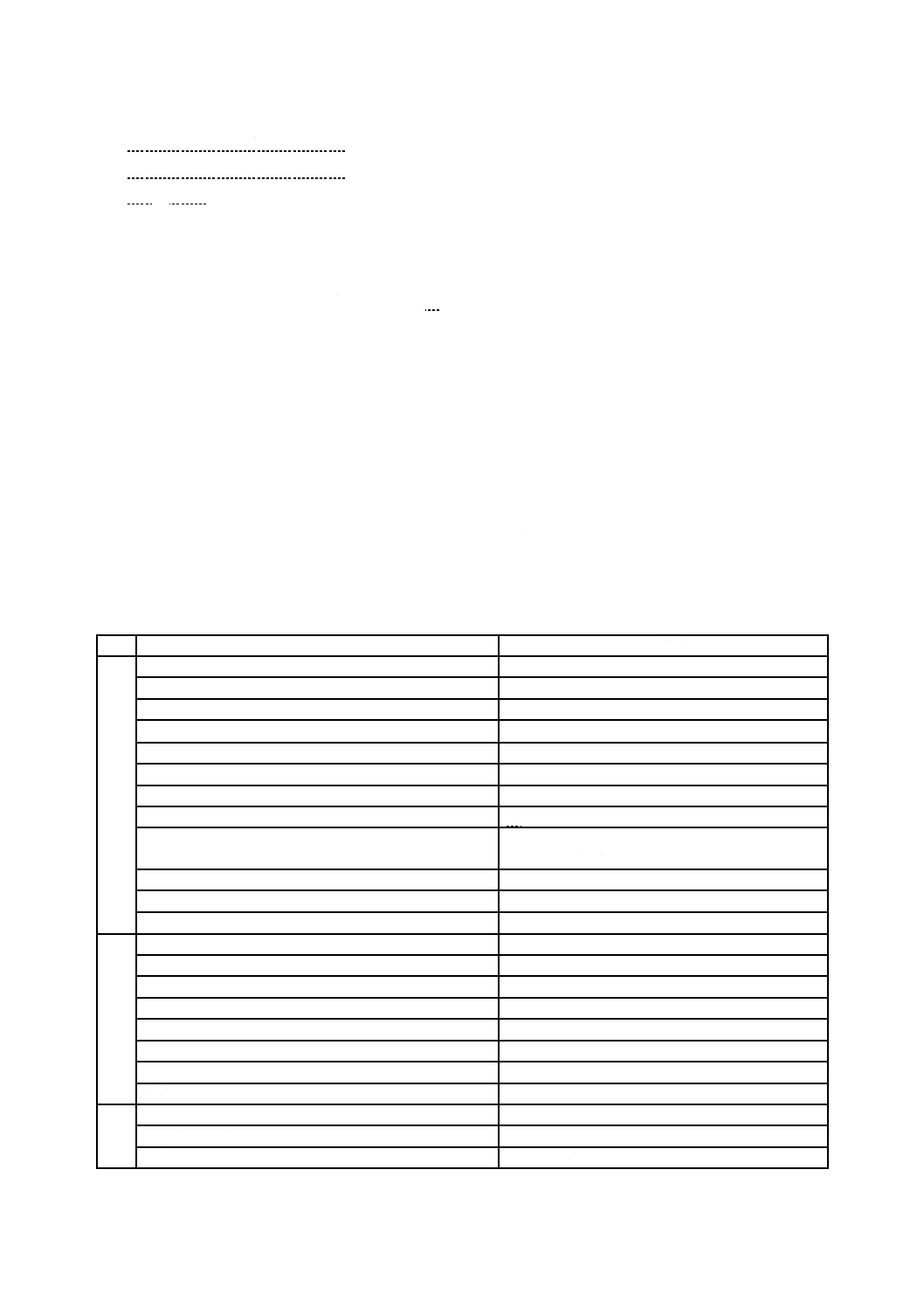

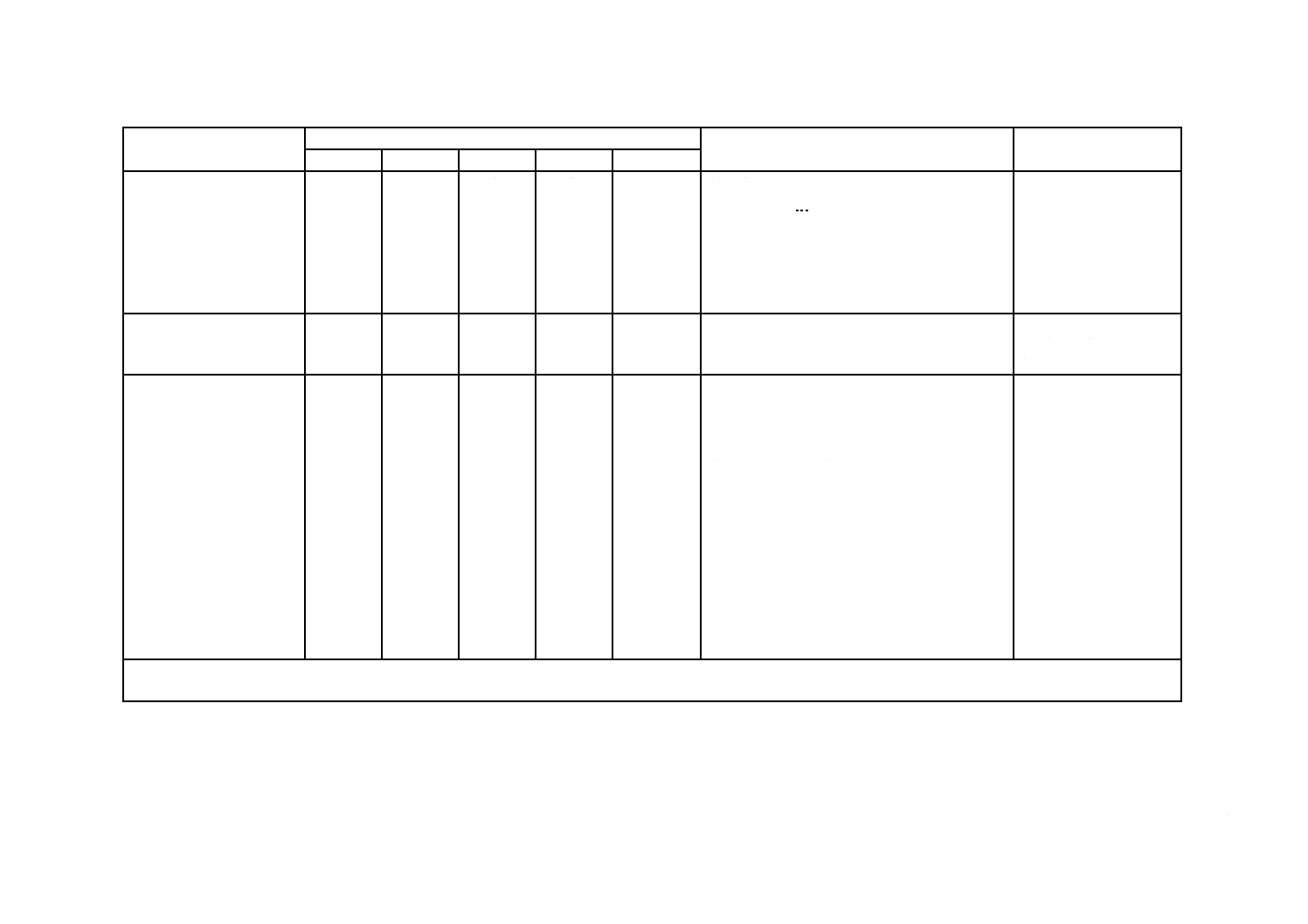

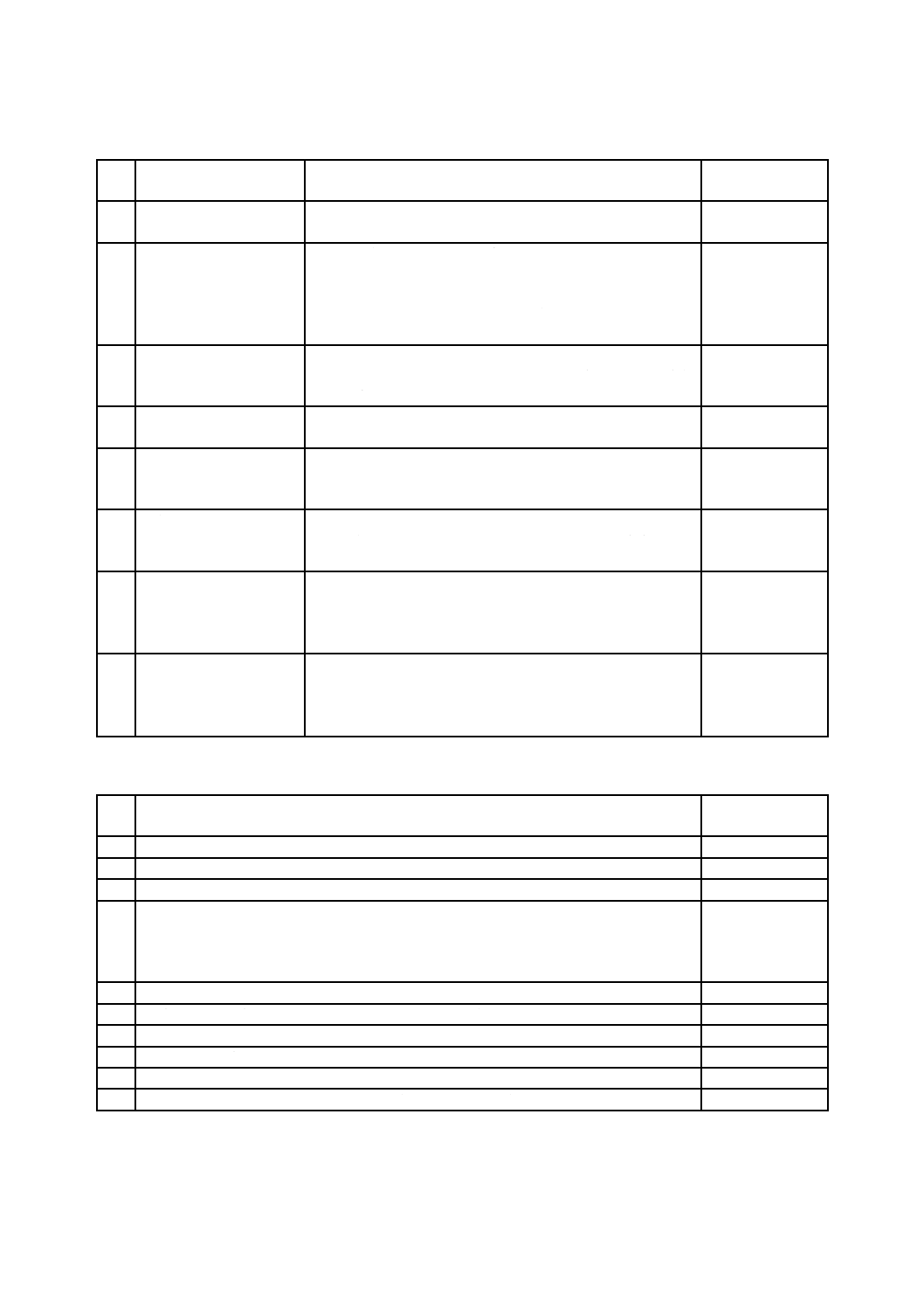

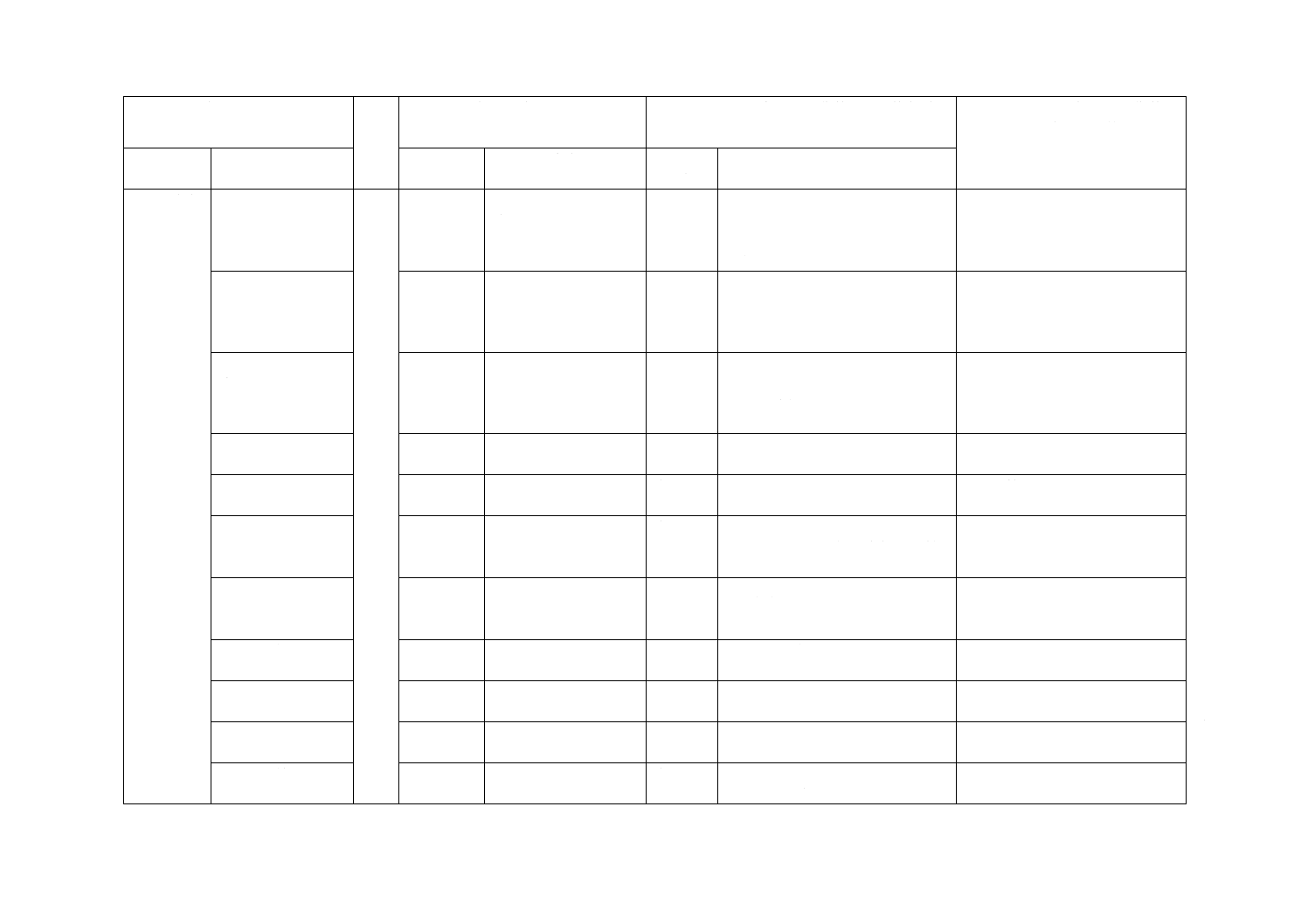

表1−重大な危険源のリスト

No

JIS B 9700:2013の附属書Bに記載された危険源

関連箇条

1

次に起因する機械的危険源:

加速度,減速度(運動エネルギ)

5.3,5.4,5.5,5.7及び5.8

固定部分への可動要素の接近

5.2

弾性要素

5.10,5.11及び5.12

落下物

5.3,5.4及び5.5

重力(蓄積エネルギ)

5.3,5.4及び5.5

床面からの高さ

5.3,5.4及び5.5

高圧

−

可動要素

5.2,5.3,5.4,5.5,5.6,5.7,5.8,5.10,5.11,5.12,

5.14,5.15及び5.16

回転要素

5.4,5.11及び5.12

不安定

5.10,5.11,5.12及び5.14

強度

5.10,5.11,5.12及び5.14

2

電気的危険源

アーク

5.2,5.4,5.6,5.7,5.8,5.15及び5.16

静電現象

5.2,5.4,5.6,5.7,5.8,5.15及び5.16

充電部

5.2,5.4,5.6,5.7,5.8,5.15及び5.16

高圧下の充電部に対する距離の不足

5.2,5.4,5.6,5.7,5.8,5.15及び5.16

過負荷

5.2,5.4,5.6,5.7,5.8,5.15及び5.16

不具合(障害)条件下で充電状態となる部分

5.2,5.4,5.6,5.7,5.8,5.15及び5.16

短絡

5.2,5.4,5.6,5.7,5.8,5.15及び5.16

6

放射による危険源

低周波電磁放射

5.6,5.15及び5.16

無線周波数帯電磁放射

5.6,5.15及び5.16

4

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

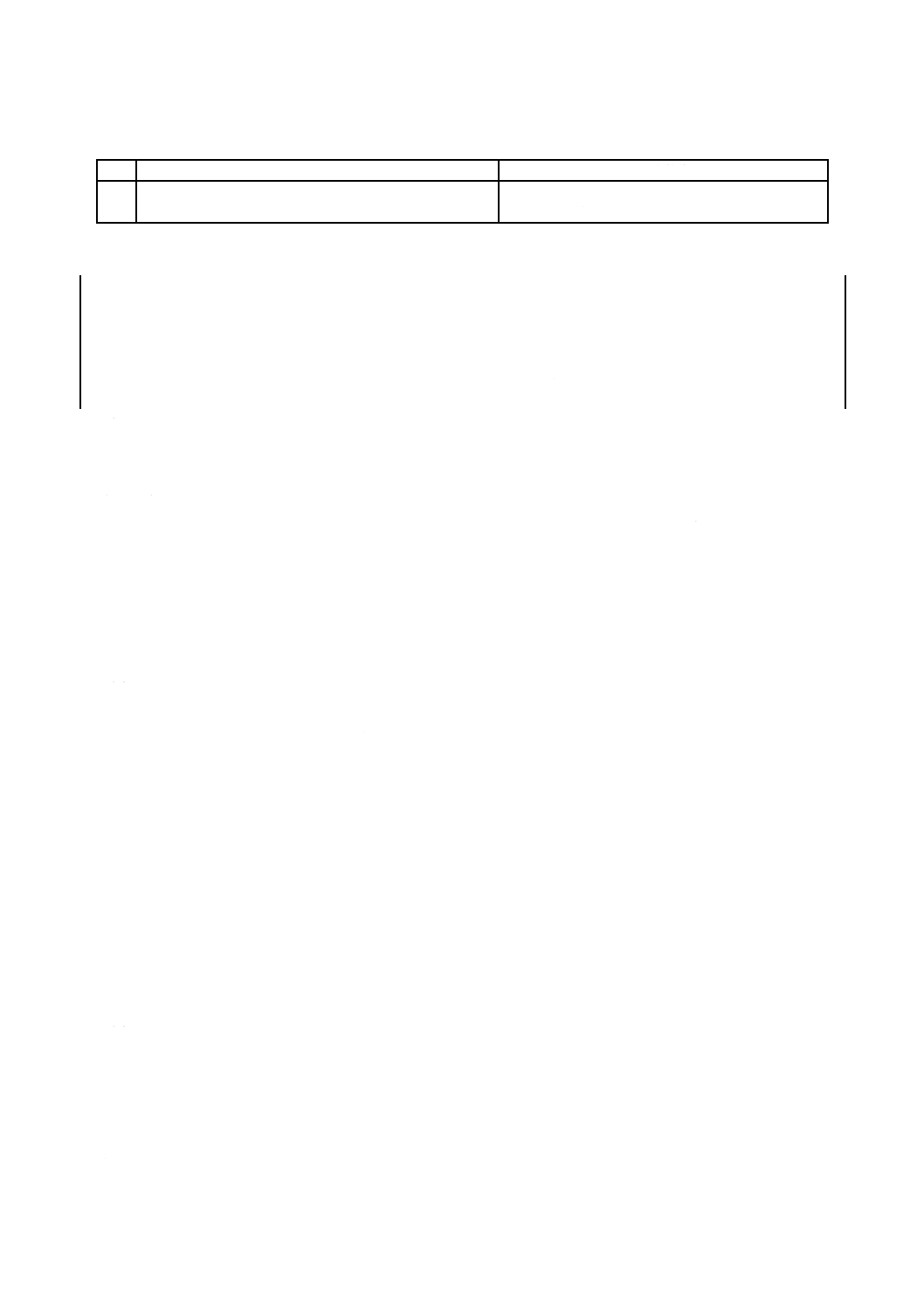

表1−重大な危険源のリスト(続き)

No

JIS B 9700:2013の附属書Bに記載された危険源

関連箇条

9

機械が使用される環境に関連する危険源

5.2,5.3,5.4,5.5,5.6,5.7,5.8,5.10,5.11,5.12,

5.14,5.15及び5.16

5

設計規則,計算,検査及び試験

5.0A 形式試験及び認証機関

5.1〜5.8は,安全装置の適合性評価の手続及び前提であり,認証機関による安全装置の適合性評価を規

定したものである。それぞれの安全装置に対し認証機関が存在する場合は,その認証機関がもつ評価基準

に従い認証手続を実施し,認証機関が存在しない場合には,JIS Q 1000に従って製造業者が自己適合宣言

するために用いる。

5.1

安全装置の形式試験の一般規定

5.1.1

形式試験の目的及び範囲

安全装置の構造及び操作に関係する要求範囲について,この規格を満足することを確認するため,形式

試験を申請する。

安全装置の機械部品,電気部品及び電子部品を適切に評価し,時間経過の中で特に摩耗又は経年劣化に

よって有効性を失わないことを確認する。

安全装置が特定の要求(防水,防じん又は防爆構造)を満足する必要がある場合,適切な基準で追加検

査及び/又は試験を行う。

なお,安全装置の機械部品には,上昇かご過速保護装置又はかごの戸開走行保護装置に用いる巻上機ブ

レーキを含む。

5.1.2

一般規定

5.1.2.1

前提条件

この規格の形式試験及び形式試験成績書発行並びに形式認証は,同じ機関が行うことを想定しているが,

指定のない場合においては別々でもよい。指定のない場合においては,この機関は十分な品質保証システ

ムをもつ製造業者であってもよい。また,形式試験申請及び形式認証の手順がこの箇条の規定と異なって

もよい。

5.1.2.2

形式試験の申請

形式試験の申請は,装置の製造業者又はその正式な代理者が行い,認証機関が認めた試験機関に申請し

なければならない。

5.1.2.3

試験サンプル

試験サンプルは,試験機関と申請者との合意によって決定する。

5.1.2.4

試験への立会い

申請者は,試験に立ち会ってもよい。

5.1.2.5

試験の委託

試験機関が特定の試験の適切な方法をもち合わせていない場合,申請者の同意の下,その試験機関の責

任において,その試験を他の試験機関に委ねてもよい。

5.1.2.6

測定機器の精度

測定機器の精度は,特に理由のない限り,次のとおりとする。

a) 質量,力,距離,速度:±1 %

5

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 加速度,減速度:±2 %

c) 電圧,電流:±5 %

d) 温度:±5 ℃

e) 記録装置の信号記録時間間隔(サンプリング周期):0.01秒以下

f)

(対応国際規格の規定を削除)

g) (対応国際規格の規定を削除)

h) (対応国際規格の規定を削除)

5.2

乗場戸及びかご戸の施錠装置の形式試験

5.2.1

一般規定

5.2.1.1

適用範囲

5.2の手順は,乗場戸及びかご戸の施錠装置に適用する。戸の施錠及び確認に用いられる各々の部品は,

施錠装置の一部とみなされる。

5.2.1.2

提出書類

5.2.1.2.1

操作説明の付いた概要図面

操作説明の付いた概要図面は,次のものを含む施錠装置の操作及び安全に関係する全ての詳細について

明示する。

a) 施錠部品の有効なかかり代及び電気安全装置が作動するポイント。エレベータの通常のサービスにお

ける施錠装置の働き。

b) 施錠位置を機械的に確認する装置の働き。

c) 非常(救出時)に解錠できる機構。

d) 電源(交流及び/又は直流),定格電圧値及び定格電流値。

5.2.1.2.2

鍵付きの組立図

施錠装置の働きにとって重要である部分を組立図に全て示す。

図面には,主要部品,使用する材料及び固定部品の特性の表を示す。

5.2.1.3

試験サンプル

1個の施錠装置を試験機関に提出し,試験が試作品で行う場合,量産品で再試験しなければならない。

施錠装置の試験に戸が必要な場合,施錠装置は完全な動作状態の戸に取り付けて行う。ただし,試験結

果に影響がない範囲で,戸の寸法を量産品より縮小してもよい。

5.2.2

検査及び試験

5.2.2.1

動作の検査

動作の検査は,施錠装置の機械及び電気的な部品が安全に機能することの確認及び施錠装置への特殊要

求への適合の確認を目的とする。

特に次を確認する。

a) 電気安全装置が作動するとき,施錠部品は7 mm以上のかかり代を確保する。

b) 一般の人が立入り可能な場所から,通常の運転操作とは異なる一回の操作で,乗場戸を開けた状態又

は解錠した状態でエレベータの運転ができない。

5.2.2.2

機械的な試験

5.2.2.2.1

一般

機械的な試験は,機械的施錠部品及び電気部品の強度確認を目的とする。

通常の運転位置にある施錠装置の試験サンプルは,通常使用する装置によって操作する。

6

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験サンプルは,施錠装置の製造業者の要求に従って潤滑する。

戸の制御及び/又は動作位置が複数ある場合,耐久試験は,部品に作用する力が最も好ましくない組合

せで行う。

運転の全サイクル数及び施錠する部品の行程は,機械式又は電気式カウンタによって記録する。

5.2.2.2.2

耐久試験

施錠装置は,1 000 000(±1 %)サイクルの試験を行う。1サイクルは,施錠装置の全行程の往復動作か

ら成る。装置の動作は,滑らかで衝撃がなく,毎分60(±10 %)サイクルで行う。耐久試験中に,施錠装

置の電気的接点は,定格電流の2倍及び定格電圧以下で抵抗回路を開閉する。

施錠装置にロッキングピン又は施錠の位置確認を行う機械的な装置がある場合,この装置は100 000(±

1 %)サイクルの耐久試験を行う。装置の動作は,滑らかで衝撃がなく,毎分60(±10 %)サイクルで行

う。

5.2.2.2.3

静的試験

引き戸用の施錠装置は,300秒を超える時間をかけて1 000 Nまで次第に増加する静的な力を加える。

この力を加える位置は,戸の開き方向に乗客が戸を開けようとして力を加える位置とする。

5.2.2.2.4

動的試験

施錠位置にある施錠装置に,戸の開き方向へ衝撃を与える試験を行う。

衝撃は,4 kgの固体質量が0.50 mの高さから自由落下したときの衝撃に相当する。

5.2.2.3

機械試験の基準

耐久試験(5.2.2.2.2),静的試験(5.2.2.2.3)及び動的試験(5.2.2.2.4)の後,安全性に影響を及ぼすよう

な摩耗,変形,又は破壊がない。

5.2.2.4

電気試験

5.2.2.4.1

接点の耐久試験

接点の耐久試験は,5.2.2.2.2の耐久試験に含む。

5.2.2.4.2

回路遮断能力の試験

5.2.2.4.2.1 一般

回路遮断能力の試験は,耐久試験の後で行う。この試験で,活線回路を遮断する能力が十分であること

を確認する。この試験は,JIS C 8201-4-1及びJIS C 8201-5-1の手順に従って行う。試験の基本として,供

給する定格電圧及び電流の値は装置の製造業者が指定した値とする。

特に規定がない場合,定格値は次のいずれかとする。

a) 交流:230 V,2 A

b) 直流:200 V,2 A

交流又は直流の指示がない場合,両方について試験する。

試験は,動作位置にある施錠装置で行う。幾つかの位置が可能な場合,試験は最も望ましくない位置で

行う。

試験サンプルは,通常使用時に用いる電線及びカバーを使用する。

5.2.2.4.2.2

交流回路の試験

交流用施錠装置は,定格電圧の110 %と等しい電圧及び通常速度で5秒〜10秒の間隔で電気回路を50

回開閉する。接点は少なくとも0.5秒閉じる。

回路は,直列のチョークコイル及び抵抗を含む。その力率は0.7±0.05であり,試験電流は装置の製造業

者が示した定格電流の11倍である。

7

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.2.4.2.3

直流回路の試験

直流用施錠装置は,定格電圧の110 %と等しい電圧及び通常速度で5秒〜10秒の間隔で電気回路を20

回開閉する。接点を少なくとも0.5秒閉じる。

回路は,300 ms(ミリ秒)で試験電流の定常値の95 %に達するような直列のチョークコイルと抵抗を含

む。

試験電流は装置の製造業者が示した定格電流の110 %である。

5.2.2.4.2.4

合格基準

トラッキング又はアークを生じず,安全に悪影響を及ぼすことがない場合,試験は合格であると判断す

る。

5.2.2.4.3

漏れ電流に対する抵抗の試験

漏れ電流に対する抵抗の試験は,JIS C 2134の手順に従って行う。電極は175 V,50 Hzの正弦波交流電

圧電源に接続する。

5.2.2.4.4

空間距離及び沿面距離の検査

空間距離及び沿面距離の検査は,JIS A 4307-1の5.11.2.2.4(絶縁距離)による。

5.2.2.4.5

安全接点及びそれらの接近容易性に対して適切な要求事項の検査

安全接点及びそれらの接近容易性に対して適切な要求事項の検査は,施錠装置の取付け位置及び配置を

考慮する。

5.2.3

特定形式の施錠装置試験

5.2.3.1

複数枚のパネルを備えた水平引き戸又は上下引き戸の施錠装置

戸のパネル間の直接的な機械的機構[例えば,JIS A 4307-1の5.3.14.1(直接的連結)]又は間接的な機

械的連結機構[例えば,JIS A 4307-1の5.3.14.2(間接的連結)]をもつ装置は,施錠装置の一部を形成す

ると考える。

これらの装置は,5.2.2の試験を行う。耐久試験中の1分間当たりのサイクル数は,装置構造の寸法に合

わせて製造業者が設定する。

5.2.3.2

(対応国際規格の規定を削除)

5.2.4

形式試験成績書

形式試験成績書は,次の事項を記載する。

a) 附属書Aの情報

b) 施錠装置の形式及び適用

c) 電源(交流及び/又は直流),定格電圧値及び定格電流値

d) (対応国際規格の規定を削除)

5.3

非常止め装置の形式試験

非常止め装置の形式試験は,JIS A 4305による。

5.3.1

(対応国際規格の規定を削除)

5.3.2

(対応国際規格の規定を削除)

5.3.3

(対応国際規格の規定を削除)

5.3.4

(対応国際規格の規定を削除)

5.3.5

(対応国際規格の規定を削除)

5.4

調速機の形式試験

調速機の形式試験は,JIS A 4304による。

8

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.1

(対応国際規格の規定を削除)

5.4.2

(対応国際規格の規定を削除)

5.4.3

(対応国際規格の規定を削除)

5.5

緩衝器の形式試験

ばね緩衝器,油入緩衝器,及び緩衝材の形式試験は,JIS A 4306による。

5.5.1

(対応国際規格の規定を削除)

5.5.2

(対応国際規格の規定を削除)

5.5.3

(対応国際規格の規定及び図1を削除)

5.5.4

(対応国際規格の規定を削除)

5.6

電子部品及び/又はプログラマブル電子システム(PESSRAL)を含む安全回路の形式試験

5.6.1

一般規定

5.6.1.1

一般

電子部品を含む安全回路については,実際の製品据付現場での試験が不可能なため,試験機関での試験

が必要である。

この細分箇条は,プリント配線板についての規定であるが,安全回路がプリント配線板で構成されてい

ない場合は,等価な構成として仮定する。

5.6.1.2

電子部品を含む安全回路

申請者は,次の資料を試験機関へ提出する。

a) プリント配線板の名称

b) 動作環境条件

c) 部品リスト

d) プリント配線板のレイアウト

e) 安全回路に使用する混成回路のレイアウト及び配線経路の記号

f)

機能説明

g) プリント配線板の入出力仕様を含む電気配線図

h) 故障解析方法及び解析結果

5.6.1.3

プログラマブル電子システムに基づく安全回路

5.6.1.2に加えて次の資料を提出する。

a) 附属書Bに規定した手法に関する資料及び説明書

b) ソフトウェアに関する一般的な説明書(例えば,プログラミング規則,言語,コンパイラ,モジュー

ル)

c) ソフトウェアの構成及びハードウェア・ソフトウェアの相関関係を含む機能説明書

d) ブロック,モジュール,データ,変数及びインタフェースの説明書

e) ソフトウェアのリスト

5.6.2

試験サンプル

申請者は,次の試験サンプルを試験機関に提出する。

a) プリント配線板1枚

b) ベアボード1枚(部品を実装していない基板)

5.6.3

試験

5.6.3.1

機械的試験

9

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.6.3.1.1

一般

試験中,試験体(プリント配線板)は,動作状態を保持する。試験中及び試験後に,安全回路は不安全

な動作及び状態になってはならない。

5.6.3.1.2

振動試験

安全回路の伝達部品は,次の要求事項に耐えなければならない。

a) JIS C 60068-2-6の表C.2(掃引耐久試験−高い折れ点振動数の例)の掃引耐久試験

振幅を0.35 mm又は5 gn,周波数範囲を10 Hz〜55 Hzの条件で各軸に対して20サイクルの継続掃

引の試験を行う。

b) JIS C 60068-2-27の表1(パルスの加速度及び作用時間)のパルスの加速度及び作用時間

次の組合せとする。

− ピーク加速度:294 m/s2又は30 gn

− パルスの作用時間:11 ms

− 正弦半波の速度変化:2.1 m/s

試験後,空間距離と沿面距離は,許容最小値より小さくなってはならない。

注記 伝達部品に緩衝器がある場合,それらは伝達部品の一部とみなす。

5.6.3.1.3

衝撃試験(JIS C 60068-2-27)

5.6.3.1.3.1

一般

衝撃試験は,プリント配線板が落下し,部品の破壊が起こる危険を招き,不安全な状況となる場合を模

擬する。

試験は,次のa) 及びb) について行う。

a) 繰返しのない衝撃

b) 繰返しのある衝撃

試験部品は,5.6.3.1.3.2及び5.6.3.1.3.3に示す最小限の要求事項を満たさなければならない。

5.6.3.1.3.2

繰返しのない衝撃試験

a) パルス波形:正弦半波

b) ピーク加速度:15 gn

c) パルスの作用時間:11 ms

5.6.3.1.3.3

繰返しのある衝撃試験

a) ピーク加速度:10 gn

b) パルスの作用時間:16 ms

c) 加振回数及び加振頻度

1) 加振回数:1 000±10

2) 加振頻度:2回/秒

5.6.3.2

温度試験(JIS C 60068-2-14)

動作周囲限度温度:0 ℃,+65 ℃(安全装置の周囲温度)

試験条件は,次による。

a) プリント配線板は,動作状態にある。

b) プリント配線板には,定格動作電圧を供給する。

c) 安全装置は,試験中及び試験後に動作状態にある。プリント配線板が,安全回路以外の部品を含む場

合,それらの部品も試験の間,運転状態にある(それらの部品の故障は考慮しない。)。

10

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験は,最低温度及び最高温度(0 ℃,+65 ℃)で行う。試験は4時間以上継続する。

e) プリント配線板を,より広い限度温度範囲で動作するように設計している場合,その温度限度で試験

する。

5.6.3.3

電気安全回路の故障解析

この基準を引用した関連基準が要求する故障解析をしなければならない[例 JIS A 4307-1の5.11.2.3(安

全回路)]。

5.6.3.4

PESSRALの機能及び安全試験

表B.1〜表B.6に示す手法の検証に加えて,次を確認する。

a) ソフトウェアの設計及びコーディング:全てのコードの記述をフォーマルデザインレビュー(公式設

計審査),FAGAN,テストケースなどの手法を使って検査する。

注記 FAGANとは,ソフトウェア開発の各過程における成果物を評価するための検査方法。

b) ソフトウェア及びハードウェアの検査:表B.1及び表B.2の全ての手法,並びに例えば,表B.7から

選択する方法によって検証する。例えば,故障挿入試験法(JIS C 0508-2及びJIS C 0508-7)などがあ

る。

5.6.4

形式試験成績書

形式試験成績書は,次の事項を記載する。

a) 附属書Aによる情報

b) 電気回路構成の形式及び適用

c) JIS C 60664-1による汚損度に対する設計

d) 動作電圧

e) プリント配線板上の安全回路と他の制御回路との間の距離

注記 湿度試験,気候衝撃試験などのような他の試験は,エレベータが運転している通常の環境条

件なので,試験対象としない。

5.7

上昇かご過速保護装置の形式試験

5.7.1

一般規定

5.7.1.1

適用範囲

5.4によって検証した調速機及び5.6によって検証したプログラマブル電子システムを用いた速度監視シ

ステムは,上昇かご過速保護装置の速度監視装置と扱うことができることから,この細分箇条は,5.4によ

って検証した調速機以外の装置,及び5.6によって検証したプログラマブル電子システム以外の装置を用

いた上昇かご過速保護装置に適用する。

5.3によって検証した非常止め装置を用いる場合,その試験結果を上昇かご過速保護装置の評価に用いて

もよい。

5.7.1.2

申請項目

申請者は,次の適用範囲を申請する。

a) 質量(定格積載量及びつり下げ質量)の最小及び最大

b) 定格速度の最小(適用がある場合)及び最大

c) 釣合ロープ又はチェーンなどの有無

注記 つり下げ質量とは,かご質量及び釣合おもりの質量に,移動ケーブル,主索,釣合ロープ(チ

ェーン)及び張力調整プーリの質量などを加えた質量。

5.7.1.3

添付書類

11

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

申請書に次の書類を添付する。

a) 構造,動作,使用材料,主要な寸法及び公差を記載した図面又は書類。

b) 弾性体部品を使用している場合,その荷重線図。

c) 上昇かご過速保護装置の制動装置が作用する部品(主索,ガイドレールなど)の材料,形式及びその

表面の状態(引抜き,切削又は研削)についての詳細情報

5.7.2

申請及び試験サンプル

5.7.2.1

試験申請

申請者は,試験における質量(kg)及び作動速度(m/s)を申請する。複数の質量について試験する場合,

申請者は,質量調整方式(段階又は連続的)を申請する。

5.7.2.2

試験サンプル

申請者と試験機関との合意に従い,申請者は次のいずれかを提出する。

a) 制動装置及び速度監視装置の両方から成る組立品

b) 5.3,5.4又は5.6によって検証を行わなかった装置だけ

申請者は,試験機関と合意の上,全ての試験に必要な数の摩擦材及び制動装置が作用する部品を準備す

る。

5.7.3

試験

5.7.3.1

試験方法

試験の方法は,実際の適用に合わせ,装置の種類及び装置の機能に応じて申請者と試験機関との間で定

義する。測定項目は,次による。

a) 加速度及び速度

b) 制動距離

c) 減速度

各測定値の時間履歴を記録する。

5.7.3.2

試験手順

5.7.3.2.1

一般

速度監視装置は,5.7.1.2のエレベータ定格速度に対する作動速度の範囲で20回以上の試験を行う。

速度監視装置の慣性効果を除くため,作動速度に達するまでの加速度は,できるだけ小さくする。

5.7.3.2.2

単一質量に対応した装置の試験

無積載のかごに相当するシステム質量について4回の試験を行う。

各々の試験の間に,摩擦部品の温度を通常温度に戻してもよい。

同一の摩擦部品を複数組使用してもよい。ただし,一組の部品で次のいずれかを実施する。

a) 定格速度が4 m/s(240 m/min)以下の場合,3回の試験。

b) 定格速度が4 m/s(240 m/min)を超える場合,2回の試験。

試験は,装置を使用する最大の作動速度で行う。

5.7.3.2.3

複数質量に対応した装置の試験

段階又は連続的な質量調整に対し,最大及び最小の申請値について5.7.3.2.2に規定する試験を行う。

申請者は,制動力の変化を示す式又はグラフを提出し,試験機関は,その有効性を確認する。質量範囲

の中間部分に対する試験結果からその有効性を確認してもよい。

5.7.3.2.4

速度監視装置

5.7.3.2.4.1

試験手順

12

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

制動装置を作動せずに,5.7.1.2のエレベータ定格速度に対する作動速度の範囲で20回以上の試験を行う。

大多数の試験は,範囲内の最大速度・最小速度で行う。

5.7.3.2.4.2

試験結果の判定

20回の試験において,作動速度は,JIS A 4307-1の5.6.6.10(速度監視装置)で要求される範囲内である

ことを確認する。

5.7.3.3

試験後の確認

試験後に確認する項目は,次による。

a) 摩擦材(制動子)の硬さを,申請した値と比較する。

b) 破壊がない場合,変形及びその他の変化を確認する[摩擦材(制動子)のひび割れ,変形,摩耗及び

摩擦表面の外観]。

c) 必要に応じ,変形又は破壊を示す証拠として,摩擦材(制動子)及び装置が作用する部分(制動子の

台座,ガイドレールなど)の写真を撮る。

d) 平均減速度が1 gを超えていないことを確認する。

5.7.4

質量の変更

試験中に測定値が申請者の期待値より20 %以上異なる場合は,申請者の合意によって質量を変更して試

験を行ってもよい。

5.7.5

形式試験報告書

再現性を得るために,形式試験報告書においては,次の全てを詳細に記録する。

a) 申請者と試験機関との間で明確にした試験の方法

b) 試験装置の説明

c) 制動を開始した位置(かご位置など)

d) 試験の回数

e) 測定記録

f)

観察報告書

g) 要求を満たすことを示す試験の評価結果

5.7.6

形式試験成績書

成績書には,次の事項を記載する。

a) 附属書Aの情報

b) 上昇かご過速保護装置の制動装置の形式及び構成

c) 許容質量の限界(定格積載量及びつり下げ質量)

d) 速度監視装置の作動速度範囲

e) 制動装置が作用する部品(ロープ,ガイドレールなど)の形式

5.8

かごの戸開走行保護装置の形式試験

5.8.1

一般規定

戸開走行保護装置は,戸開走行を防止するための定められた性能をもつ構造とする。

注記 戸開走行保護装置は,関連法規が存在し,国土交通大臣の認定が必要な装置である。

5.8.2

(対応国際規格の規定を削除)

5.8.3

(対応国際規格の規定を削除)

5.8.4

(対応国際規格の規定を削除)

5.8.5

(対応国際規格の規定を削除)

13

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.8.6

(対応国際規格の規定を削除)

5.9

(対応国際規格の規定及び図3を削除)

5.10

ガイドレールの計算

5.10.1

計算の範囲

ガイドレールに対して次に示す応力度を計算する。

− 圧縮応力度

− 曲げ応力度

− 圧縮応力度及び曲げ応力の組合せ応力度

さらに,たわみについて計算する。

計算条件は,附属書JAによる。

ただし,附属書JAによる計算以外にも,15°以下の範囲の傾きのエレベータの場合,及び/又は特殊

な構造のガイドレールを使用する場合は,ガイドレールへの影響を考慮した設計を行う。

注記 計算方法については,“昇降機技術基準の解説”が参考となる。

5.10.2

曲げ

5.10.2.1 曲げ応力度

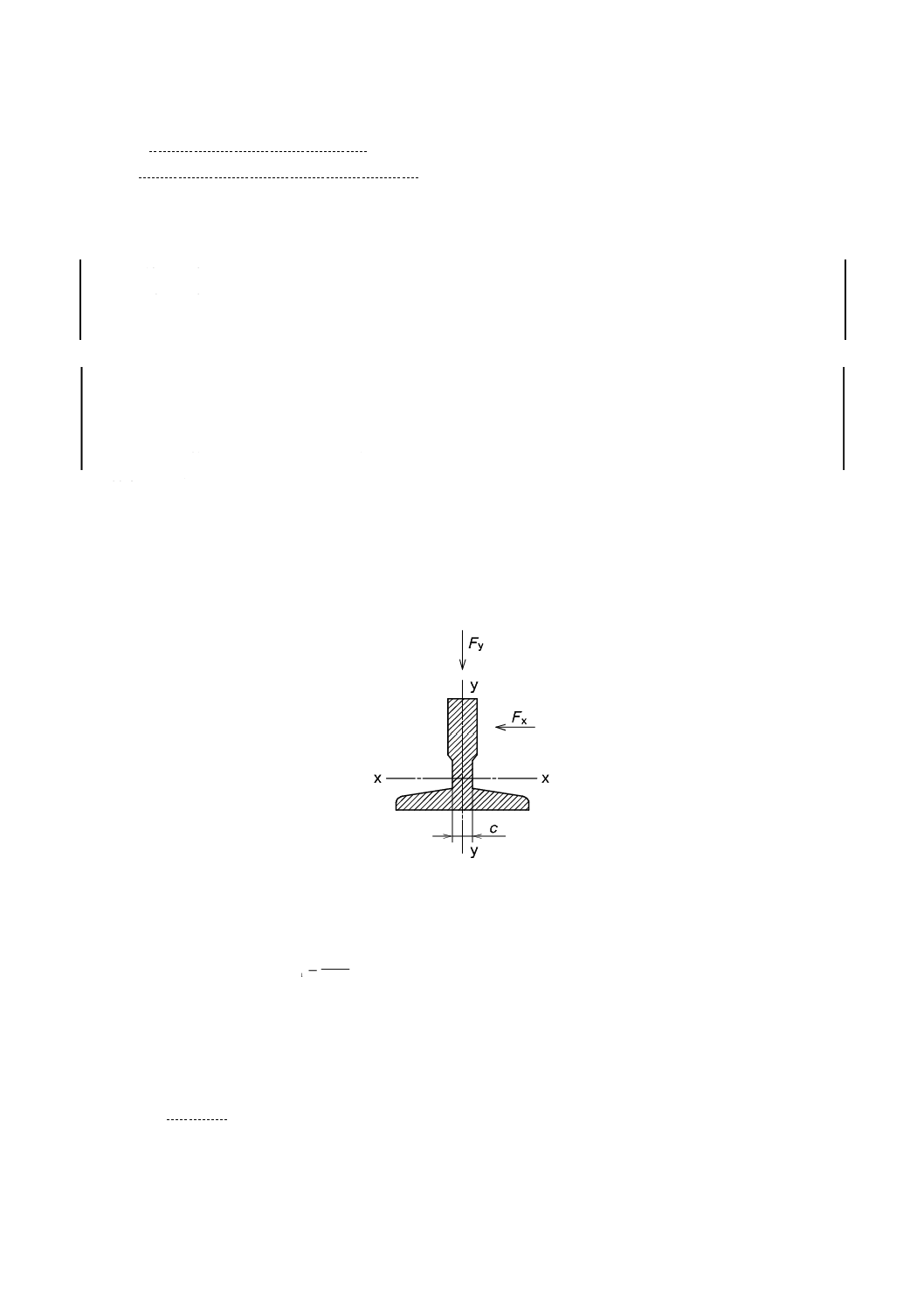

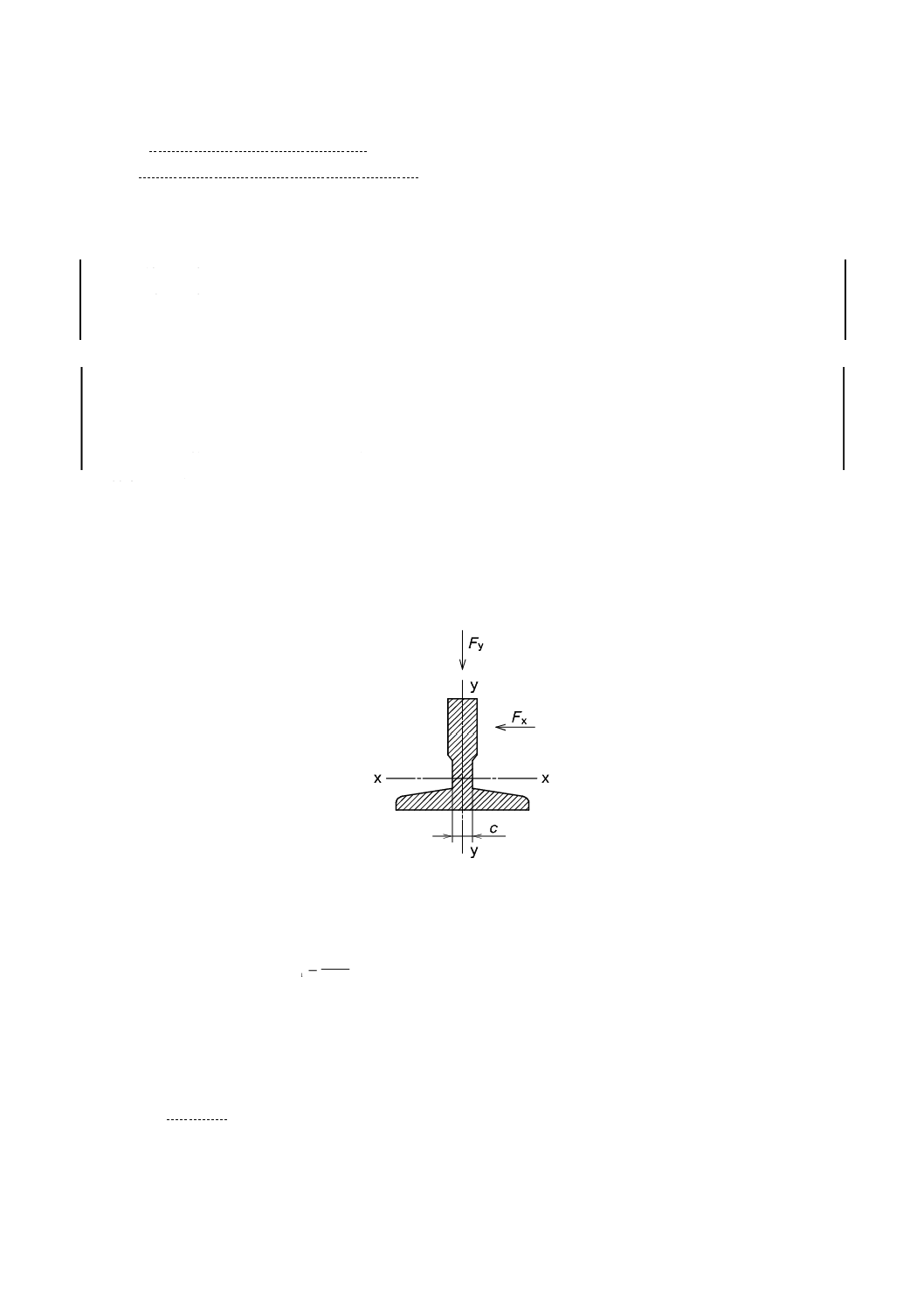

ガイドレールの異なる軸(図4を参照)の曲げ応力度の計算は,次のように仮定して行う。

− ガイドレールは,距離lの弾性支承の連続梁と考える。

− 曲げモーメントは,ガイドレール断面の中立軸に作用する。

図4−ガイドレールの軸

断面軸に直角に作用する曲げ応力度σmは,次の式による。

W

Mm

m=

σ

ここに,

σm: 曲げ応力度(N/mm2)

Mm: 曲げモーメント(Nmm)

W: 断面係数(mm3)

5.10.2.2 (対応国際規格の規定を削除)

5.10.2.3 力の分配

2本以上のガイドレールに力が作用する場合,断面が同一であるとき,ガイドレールに作用する力はそ

れぞれに均一に分配すると仮定する。

14

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.10.2.4 異なるガイドレールへの非常止め装置の制動力

複数の非常止装置が異なるガイドレールで作動する場合,全体の制動力はそれぞれの非常止装置に均一

に分布すると仮定する。

5.10.2.5 同じガイドレールの複数の非常止め装置の制動力

垂直方向の複数の非常止装置が同じガイドレールで作動する場合,1本のガイドレールへの制動力は一

点に作用すると仮定する。

5.10.3

圧縮

圧縮応力度は,次の式による。

A

Fv

C=

σ

ここに,

σC: 圧縮応力度(N/mm2)

Fv: ガイドレール1本に加わる垂直力(N)

A: ガイドレールの断面積(mm2)

5.10.4

圧縮応力度,曲げ応力度,及び圧縮応力度と曲げ応力度との組合せ応力度の評価

圧縮応力度,曲げ応力度,及び圧縮応力度と曲げ応力度との組合せ応力度の評価は,次による。

a) 許容圧縮応力度 許容圧縮応力度は,次による。

1) 長期許容圧縮応力度

1.1) λ≦Λの場合

2

2

cn

3

2

2

3

5

2

1

+

−

×

=

Λ

Λ

F

f

λ

λ

1.2) λ>Λの場合

2

cn

65

18

=

Λ

F

f

λ

ここに,

fcn: 許容圧縮応力度(N/mm2)

λ: 細長比

i

L

=

λ

L: レールブラケットの間隔(mm)

i: 最小の断面二次半径(mm)

Λ: 限界細長比

5.1

500

1

F

Λ=

F: ガイドレールの基準強度(N/mm2)

ガイドレールの許容圧縮度は,図4に示すx軸及びy軸に対してそれぞれの許容圧縮応力度を計

算し,次の式によって求める。 {

}

cnY

cnX

CN

min

f

f

f

;

=

ここに,

fCN: 長期の許容圧縮応力度(N/mm2)

15

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

fcnX: x軸に対する長期の許容圧縮応力度(N/mm2)

fcnY: y軸に対する長期の許容圧縮応力度(N/mm2)

2) 短期許容圧縮応力度

CN

CS

5.1 f

f

×

=

ここに,

fCS: 短期の許容圧縮応力度(N/mm2)

b) 許容曲げ応力度 許容曲げ応力度は,次による。

1) 長期許容曲げ応力度

5.1

BN

F

f

=

ここに,

fBN: 長期の許容曲げ応力度(N/mm2)

2) 短期許容曲げ応力度

BN

BS

5.1 f

f

×

=

ここに,

fBS: 長期の許容曲げ応力度(N/mm2)

c) 許容応力度の判定 圧縮応力度,曲げ応力度及び圧縮応力度と曲げ応力度との組合せ応力度の判定は,

次による。

1) 通常の昇降時における応力度の判定 圧縮応力度の判定は,次の式による。

CN

CN

CN

f

A

F

≦

=

σ

ここに,

σCN: 通常の昇降時にガイドレールに作用する圧縮応力度(N)

FCN: 通常の昇降時にガイドレールに作用する圧縮荷重(N)

A: ガイドレールの断面積(mm2)

曲げ応力度の判定は,次による。

∑

BN

BNX

f

≦

σ

(x軸に関する曲げ応力度の判定の場合)

∑

BN

BNY

f

≦

σ

(y軸に関する曲げ応力度の判定の場合)

ここに, ∑

BNX

σ

: 通常の昇降時にガイドレールに作用するx軸に関する曲

げ応力度の総和(N/mm2)

∑

BNY

σ

: 通常の昇降時にガイドレールに作用するy軸に関する曲

げ応力度の総和(N/mm2)

圧縮荷重及び曲げ荷重が同時に作用する場合の応力度の判定は,次による。

1

BN

BNX

CN

CN

≦

f

f

∑

+

σ

σ

(x軸に関する応力度の判定)

1

BN

BNY

CN

CN

≦

f

f

∑

+

σ

σ

(y軸に関する応力度の判定)

2) 安全装置作動時 圧縮応力度の判定は,次の式による。

CS

CS

CS

f

A

F

≦

=

σ

ここに,

σCS: 安全装置作動時にガイドレールに作用する圧縮応力度

(N)

16

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

FCS: 安全装置作動時にガイドレールに作用する圧縮荷重(N)

A: ガイドレールの断面積(mm2)

曲げ応力度の判定は,次による。

∑

BS

BSX

f

≦

σ

(x軸に関する曲げ応力度の判定の場合)

∑

BS

BSY

f

≦

σ

(y軸に関する曲げ応力度の判定の場合)

ここに, ∑

BSX

σ

: 通常の昇降時にガイドレールに作用するx軸に関する曲

げ応力度の総和(N/mm2)

∑

BSY

σ

: 通常の昇降時にガイドレールに作用するy軸に関する曲

げ応力度の総和(N/mm2)

圧縮荷重及び曲げ荷重が同時に作用する場合の応力度の判定は,次による。

1

BS

BSX

CS

CS

≦

f

f

∑

+

σ

σ

(x軸に関する応力度の判定)

1

BS

BSY

CS

CS

≦

f

f

∑

+

σ

σ

(y軸に関する応力度の判定)

5.10.5

(対応国際規格の規定及び図5を削除)

5.10.6

たわみ

たわみの判定は,附属書JAによる。

5.11

トラクション評価の例

5.11.1

序論

トラクションは,次の全ての条件を考慮し,確実なものとする。

− 通常の運転

− 着床レベルでのかごへの人の乗込み及び荷物の積込み

− 非常停止時の減速度

かご又は釣合おもりが昇降路内で引っ掛かった場合を想定し,ロープが滑ることを許容するように設計

しなければならない。

5.11の計算は,鋼製ワイヤロープと鉄鋼又は鋳鉄製の綱車との組合せにおけるトラクションの評価計算

である。

注記 ここでの評価結果は,経験による安全余裕を組み込んでいるため安全である。したがって,次

の要素は,詳細に考慮する必要はない。

− ロープ構成

− 潤滑剤の種類及び量

− 綱車とロープの素材

− 製造公差

5.11.2

トラクションの計算

5.11.2.1

一般

かご積載状態及び非常制動時の場合は,次の式を適用する。

α

fe

T

T≦

2

1

17

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

かご又は釣合おもりが最下端にある場合(かご又は釣合おもりが緩衝器の上に接していて,かつ,巻上

機が下降又は上昇方向に回転している。)は,次の式を適用する。この式は,トラクションの限界によって,

釣合おもり又はかごを巻き上げることを防止することを示す。

α

fe

T

T≧

2

1

ここに,

α: 駆動用綱車上での主索の接触角(rad)

f: 摩擦因子

T1,T2: 駆動用綱車の両端における主索の張力(N)

5.11.2.2 T1及びT2の評価

5.11.2.2.1

かご積載状態

かごが定格積載量の125 %を積載している状態,及び昇降路内のかご位置による最も悪い条件の場合に

おいて,静的な比率T1/T2を評価しなければならない。

荷役時にだけ,荷役装置質量による荷重がかごに加わることを許容した荷物用エレベータにおいては,

かごが定格積載量の150 %を積載している状態まで考慮する。

5.11.2.2.2

非常制動状態

昇降路内のかご位置及びかごの積載状態(無積載又は定格積載量の積載)による最も悪い条件の場合に

おいて,動的な比率T1/T2を評価しなければならない。

エレベータのローピングを考慮し,各可動部に対し適切な減速度を考慮する。

考慮する減速度は,次の値以上とする。

− 通常の場合は,0.5 m/s2

− 短縮ストローク緩衝器を用いる場合は,かご及び釣合おもりを緩衝器衝突速度を超えない値まで減速

させるための最小減速度。

5.11.2.2.3

かご及び釣合おもりが最下端位置にある状態

かご及び釣合おもりが最下端位置にある場合,かごが無積載の状態で,静的な比率T1/T2を評価しなけれ

ばならない。

5.11.2.3

摩擦係数の評価

5.11.2.3.1

溝形状について

5.11.2.3.1.1

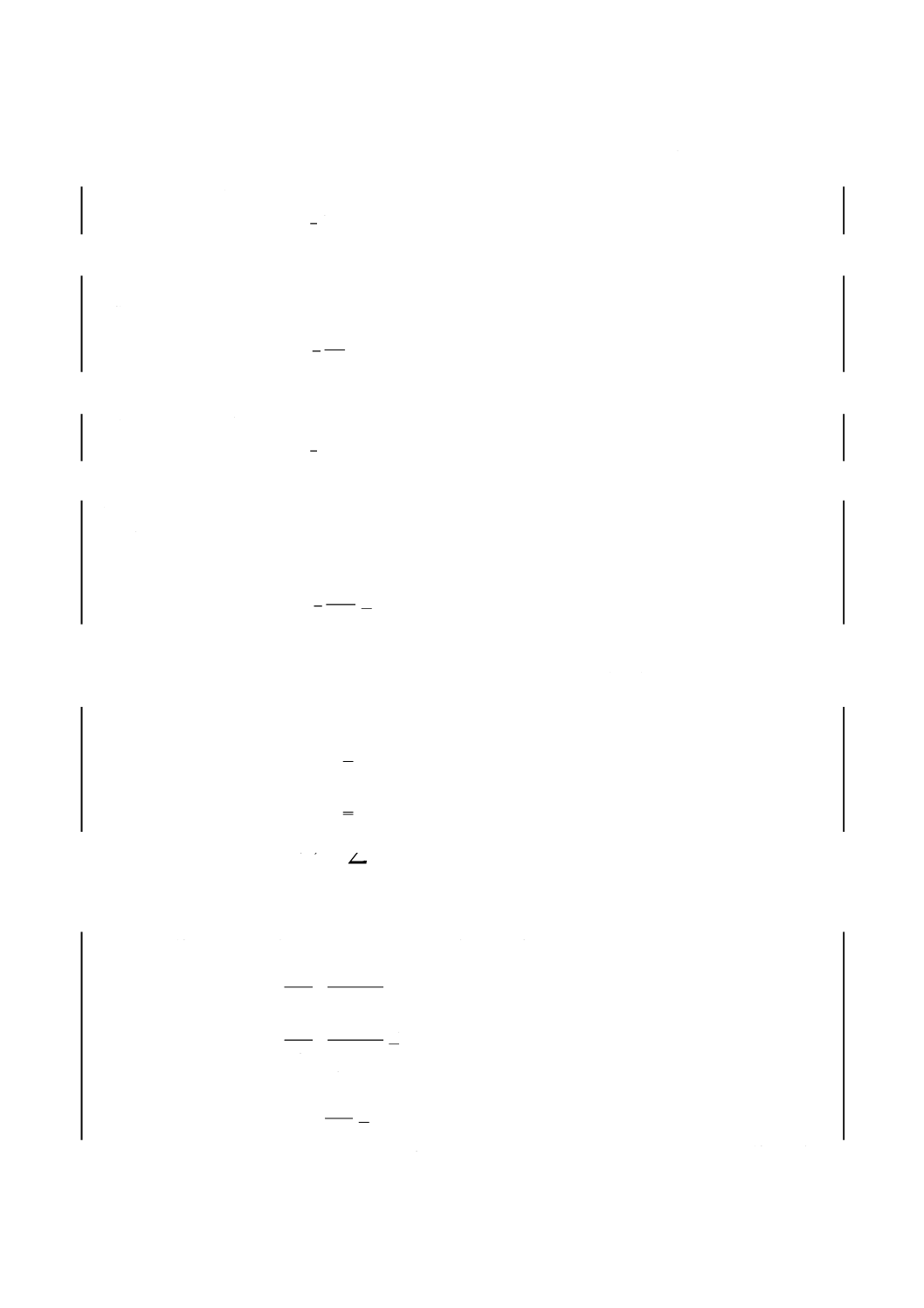

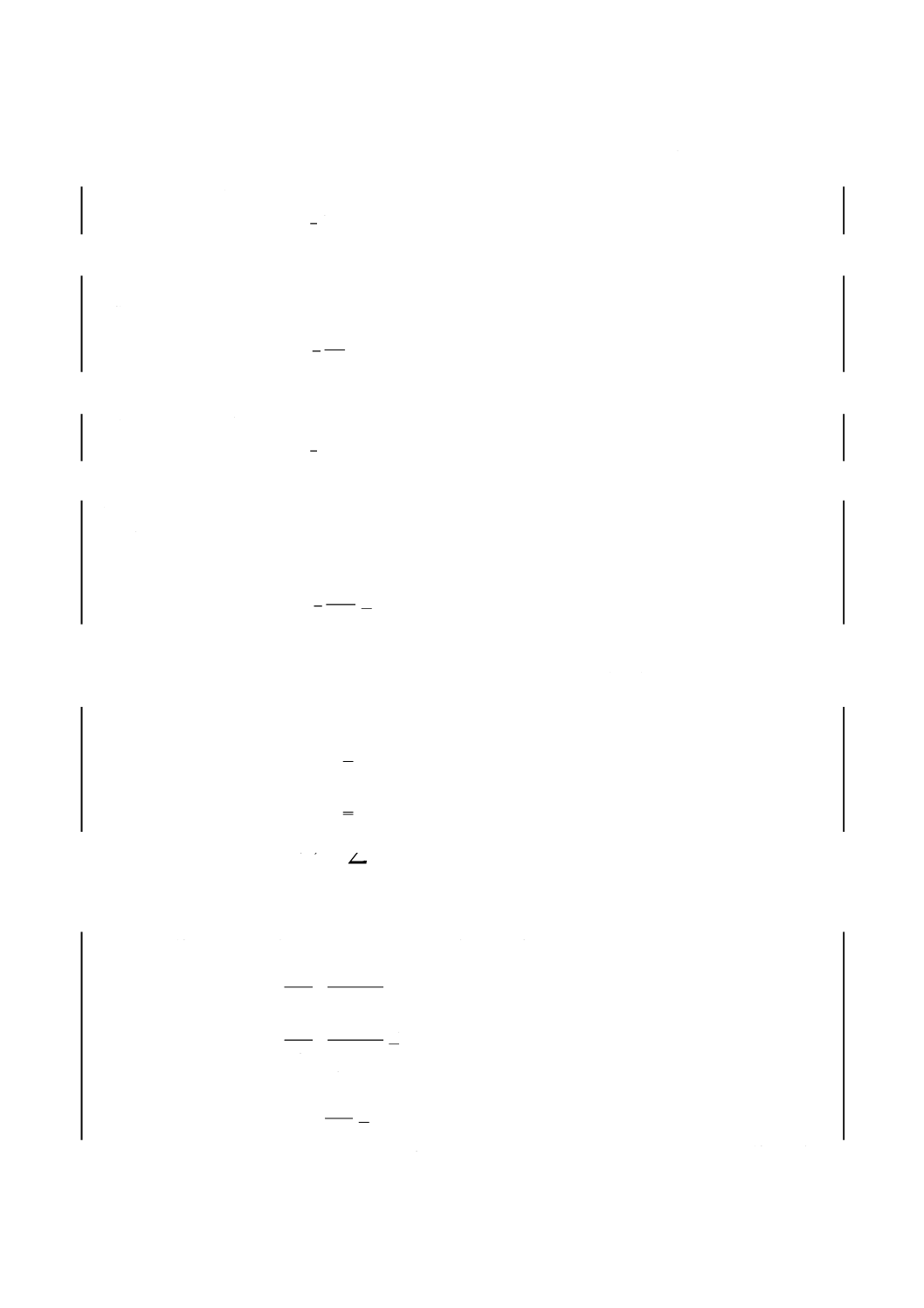

準円形溝及びアンダーカット付準円形溝

凡例

β

アンダーカットの角度(rad)

γ

溝の角度(rad)

図6−アンダーカット付準円形溝

18

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

準円形溝及びアンダーカット付準円形溝(図6参照)の場合,次の式を用いる。

γ

β

γ

β

β

γ

μ

sin

sin

π

2

sin

2

cos

4

+

−

−

−

−

=

f

ここに,

β: アンダーカットの角度の値(rad)

γ: 溝の角度の値(rad)

μ: 摩擦係数(実験値又はフィールドでの実測値による。)

f: 摩擦因子

アンダーカットの角度βの最大値は,105°(1.83 rad)を超えてはならない。

溝の角度の値γは,溝形状に応じて設計しなければならない。その値は25°(0.44 rad)以上とする。

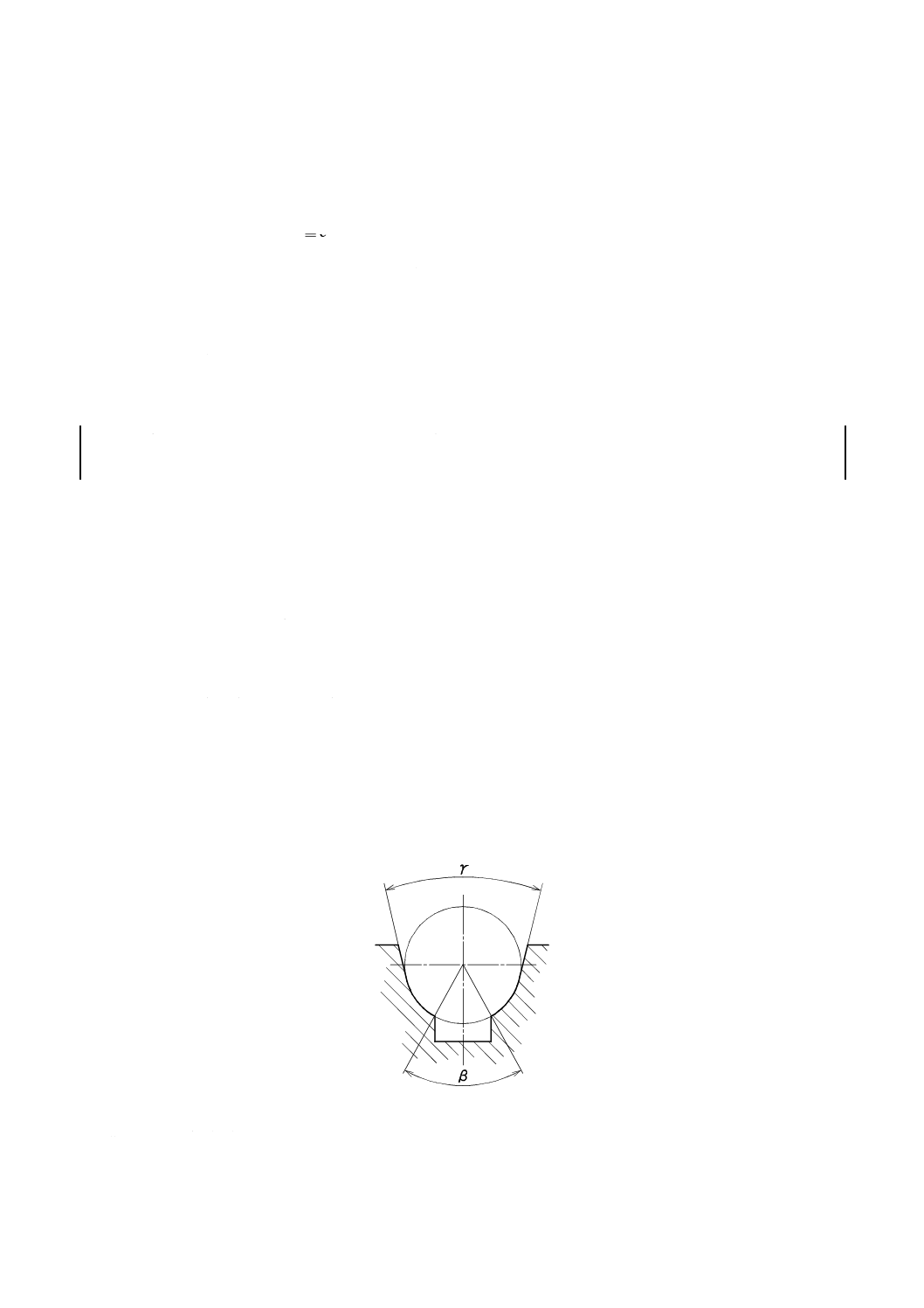

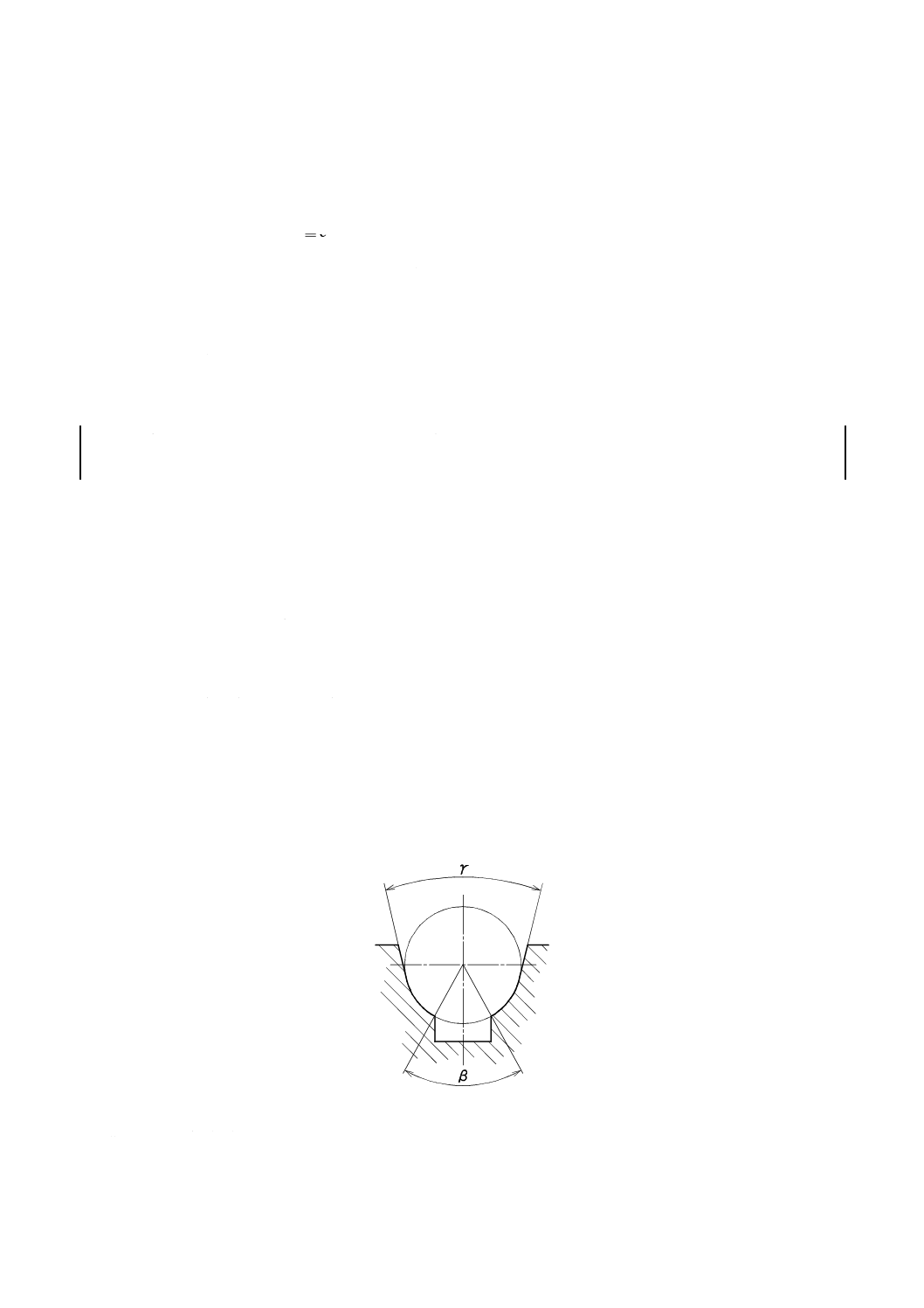

5.11.2.3.1.2

V溝及びアンダーカット付V溝

溝に硬化処理を施さない場合,溝摩耗によるトラクションの低下を制限するためにアンダーカットが必

要である。

凡例

β

アンダーカットの角度(rad)

γ

溝の角度(rad)

図7−アンダーカット付V溝

V溝及びアンダーカット付V溝(図7参照)の場合は,次のa) 及びb) の式を用いる。

a) かご積載状態及び非常制動状態

1) 硬化処理を施さない溝のときは,次の式を用いる。

β

β

β

μ

sin

π

2

sin

1

4

−

−

−

=

f

2) 硬化処理を施した溝のときは,次の式を用いる。

2

sin

1

γ

μ

=

f

b) かご及び釣合おもりが最下端位置にある状態 硬化処理を施した溝及び硬化処理を施さない溝に対

し,次の式を用いる。

19

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

sin

1

γ

μ

=

f

ここに,

β: アンダーカットの角度の値(rad)

γ: 溝の角度の値(rad)

μ: 摩擦係数(実験値又はフィールドでの実測値による。)

f: 摩擦因子

アンダーカットの角度βの最大値は,105°(1.83 rad)を超えてはならない。

溝の角度の値γは,35°(0.61 rad)以上とする。

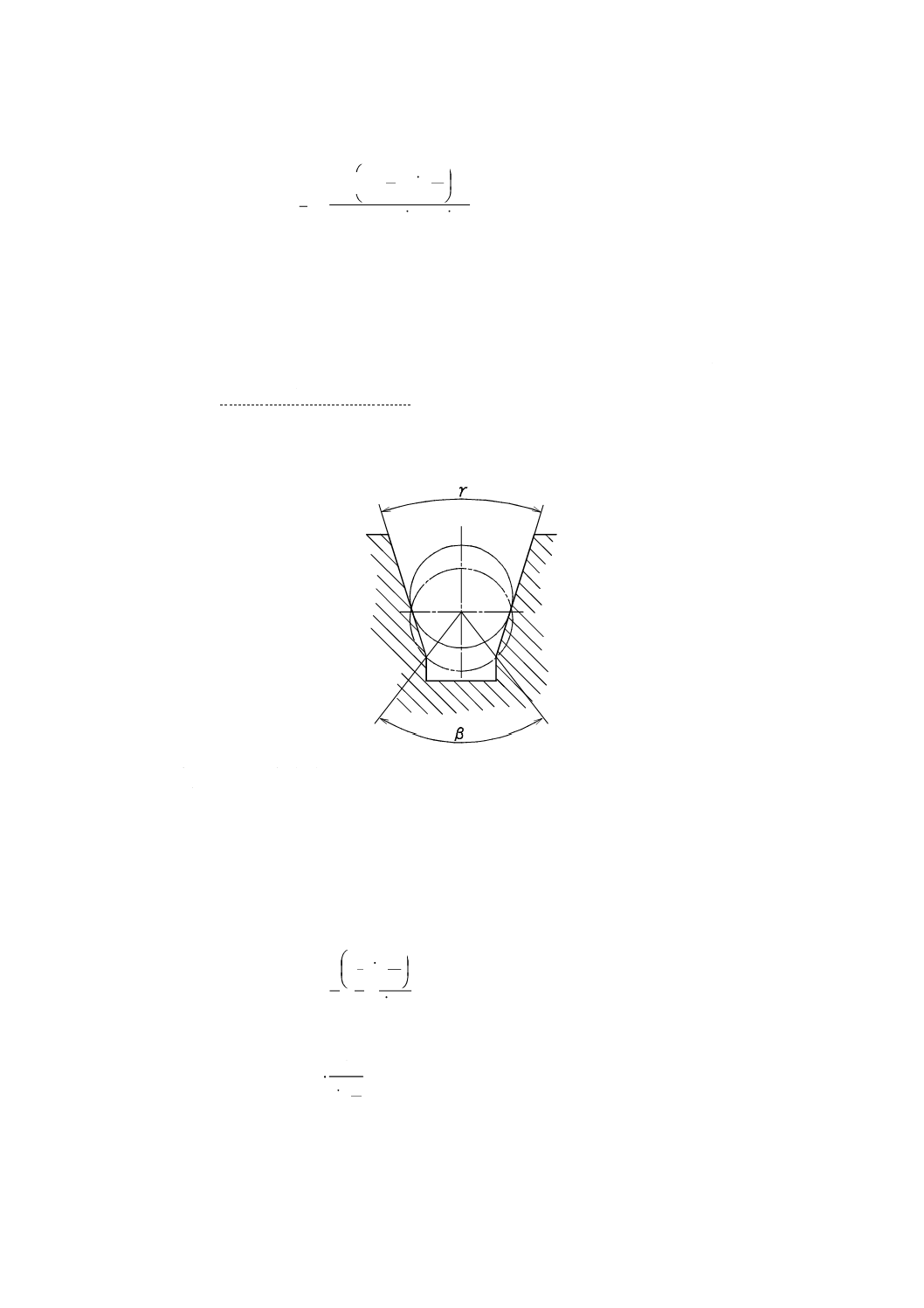

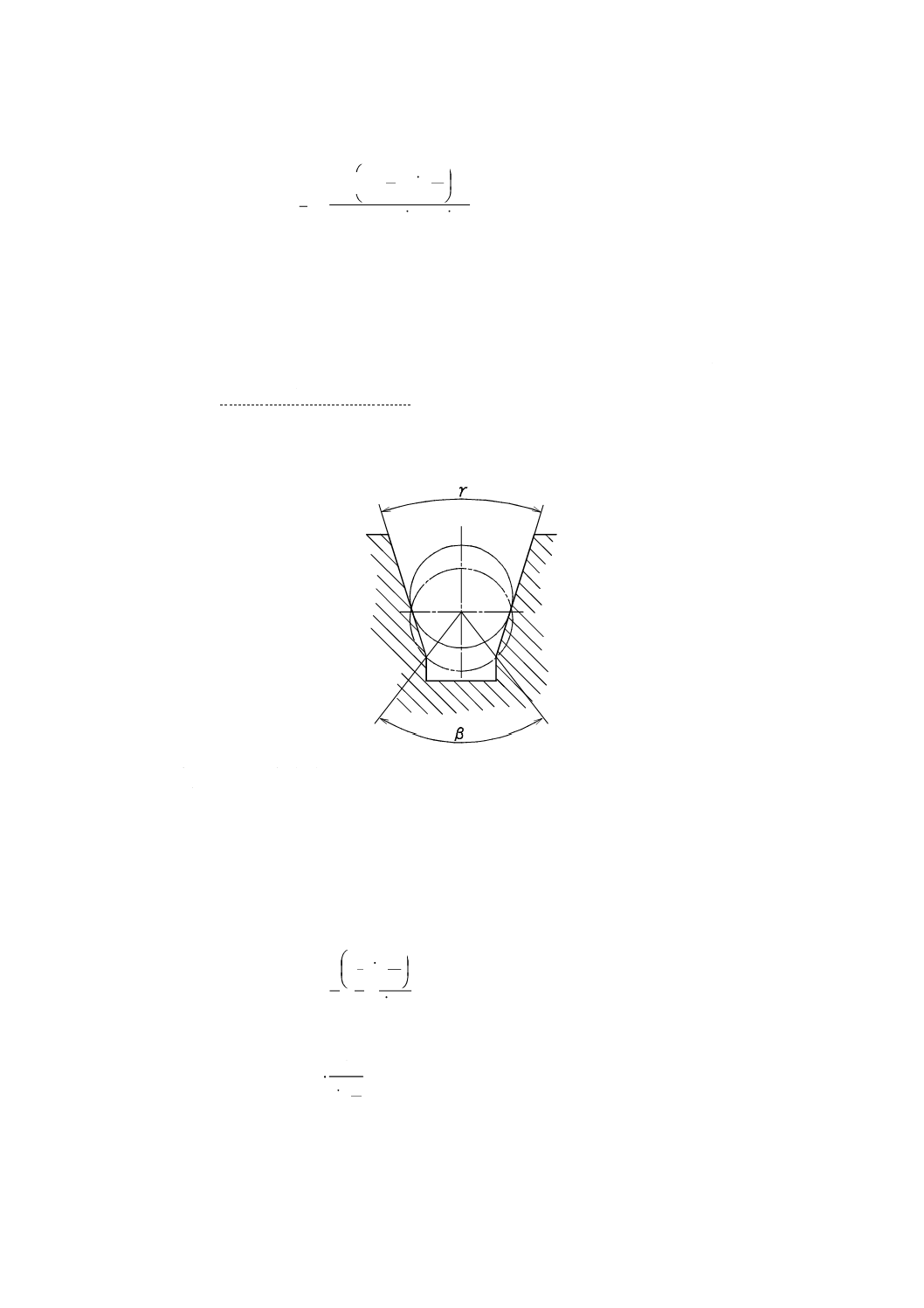

5.11.2.3.2

摩擦係数について

図8−最小の摩擦係数

実験値又はフィールドでの実測値によらない場合は,5.11.2.3.1.1及び5.11.2.3.1.2の式の摩擦係数μの値

として,次のa),b) 及びc) の式を用いてもよい。

a) かご積載状態

0.1

=

μ

b) 非常制動状態(図8参照)

10

1

0.1

rv

+

=

μ

c) かご及び釣合おもりが最下端位置にある状態

0.2

=

μ

ここに,

μ: 摩擦係数

vr: かごの定格速度よるロープの速度(m/s)

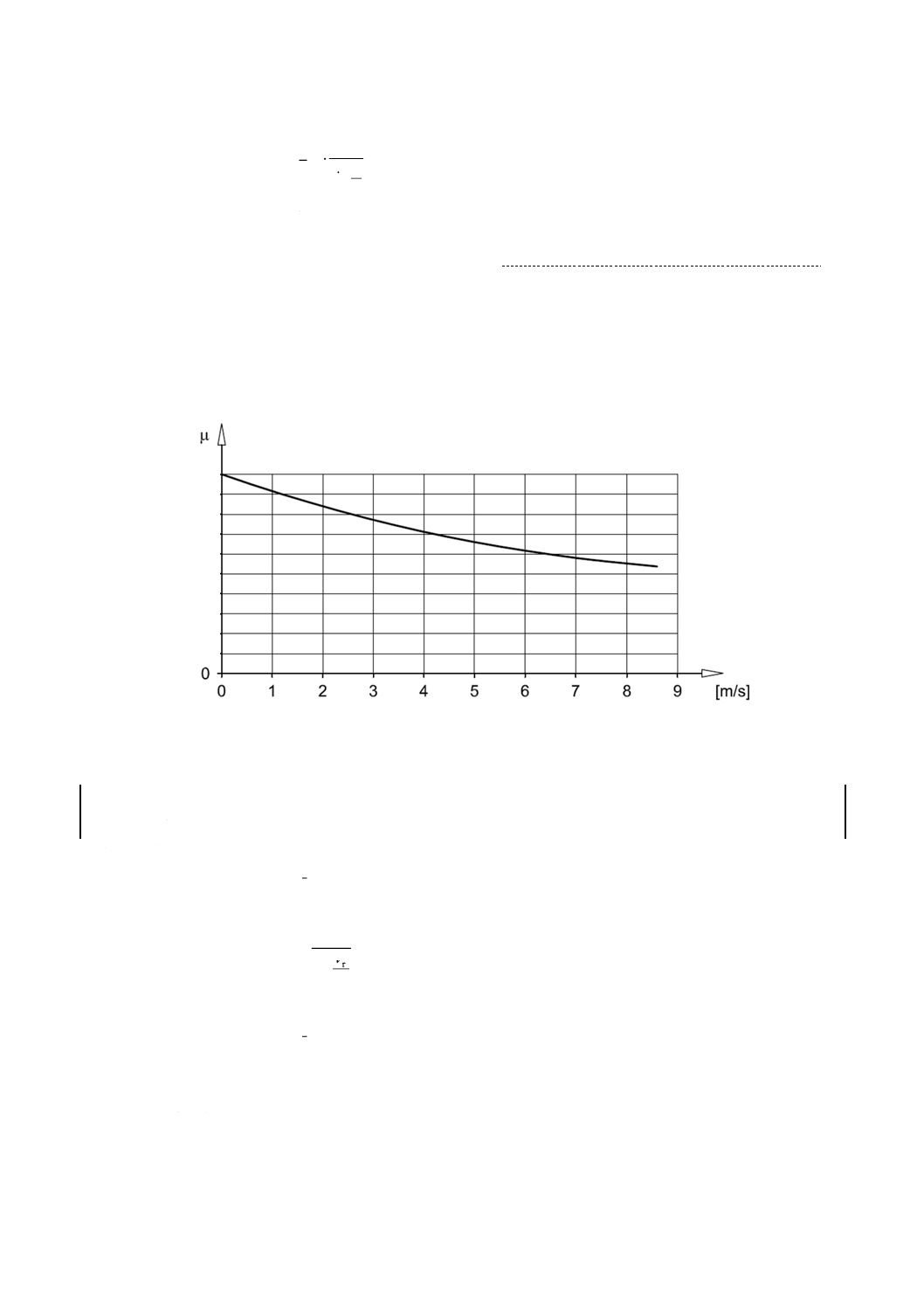

5.11.3

実際の例(図9参照)

0.1

0.09

0.08

0.07

0.06

0.05

0.04

0.03

0.02

0.01

vr

20

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

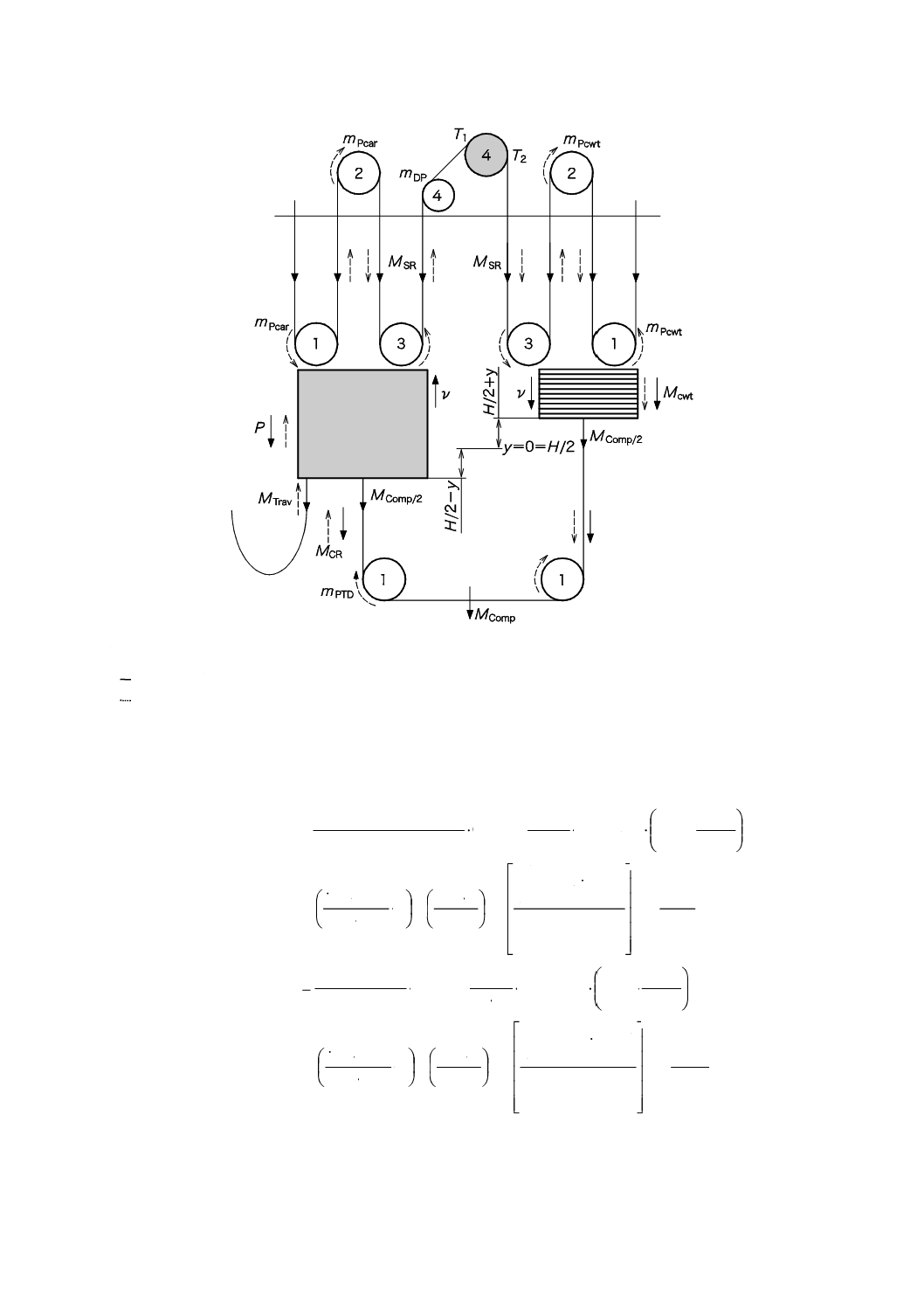

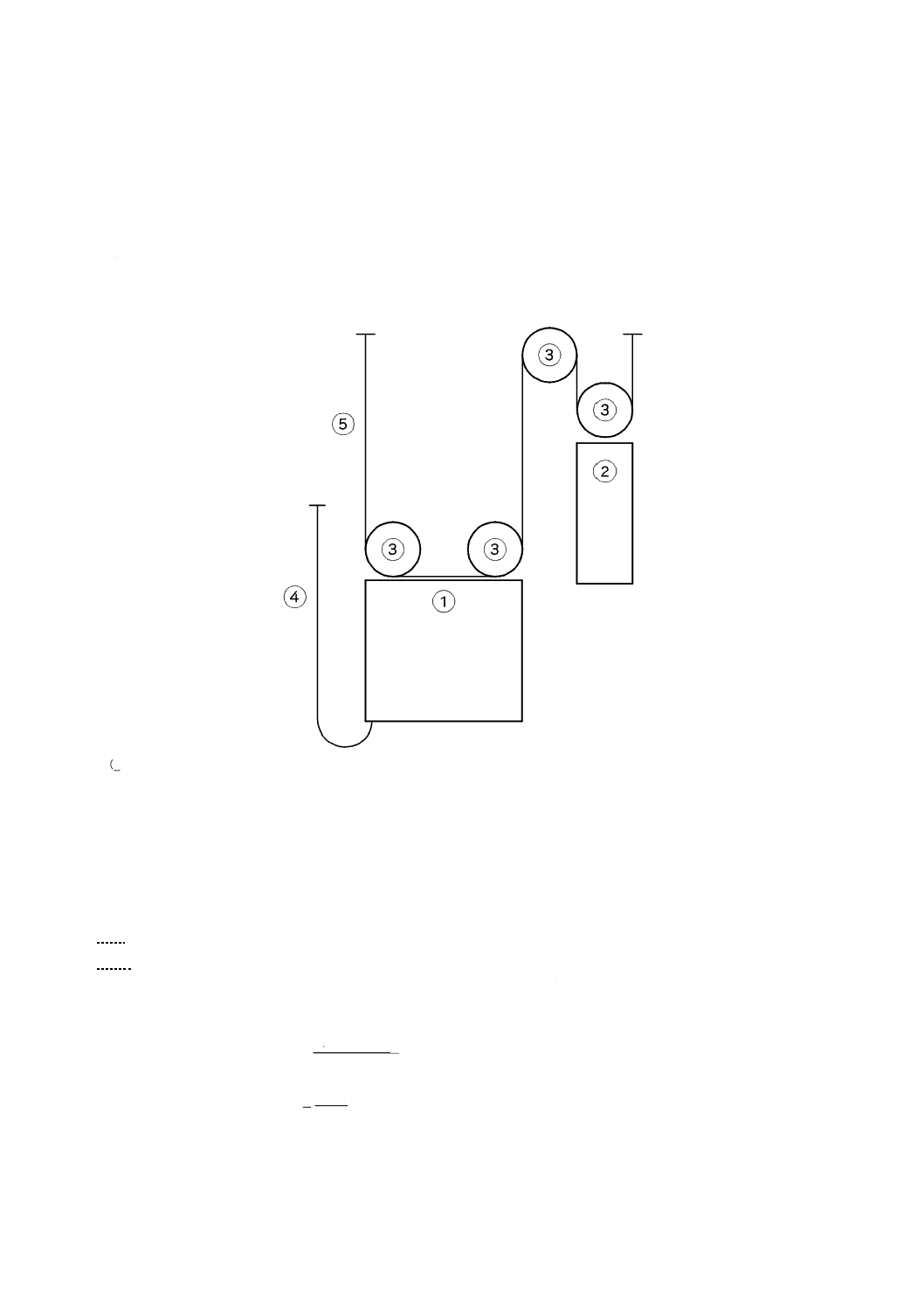

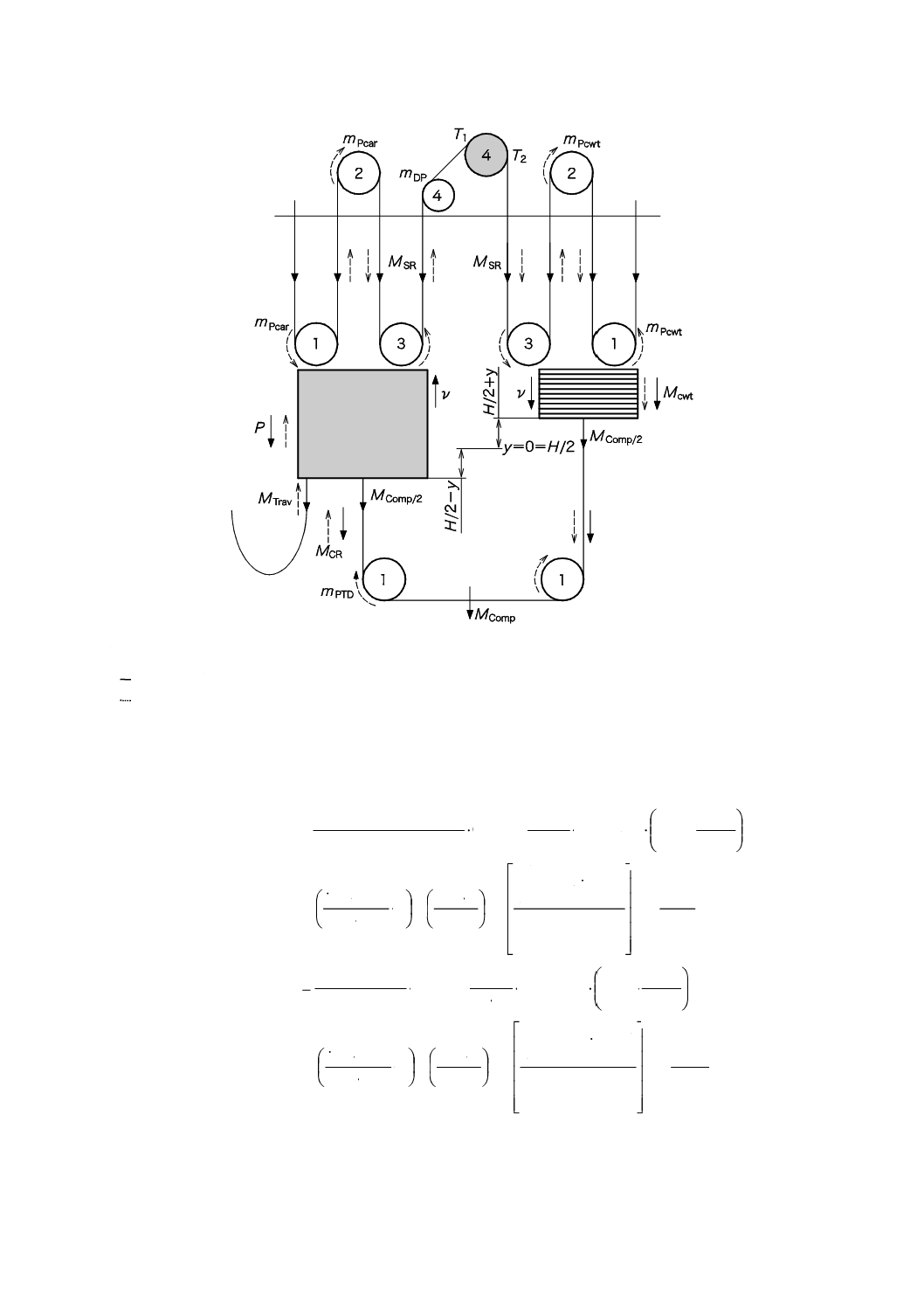

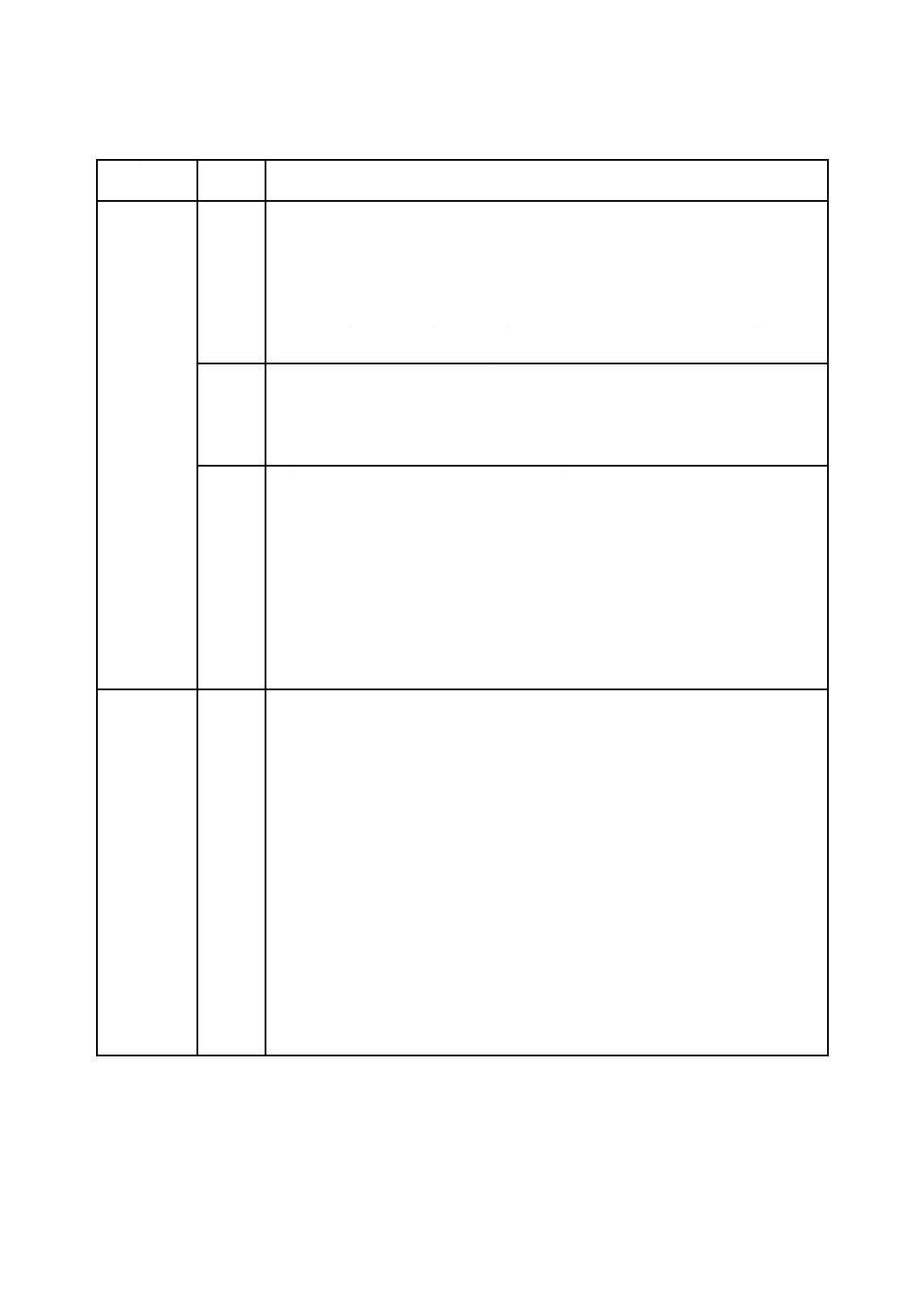

凡例

1,2,3,4 綱車の速度要素(例 2=2×かごの速度)

(実線の矢印) 静的な力

(破線の矢印) 動的な力

図9−一般的な場合

a) 駆動装置が上にある場合は,次の式を用いる。

(

)(

)

(

)

r

FR

r

a

i

m

r

a

m

a

r

m

i

r

a

M

r

M

a

r

M

M

Q

P

T

III

r

r

I

car

1

1

Pcar

Pcar

DP

PTD

PTD

2

SRcar

Comp

Trav

CRcar

1

2

3

2

2

μ

±

±

±

+

±

+

+

±

+

+

+

=

∑

−

=

g

g

g

(

)

(

)

r

FR

r

a

i

m

r

a

m

a

r

m

i

r

a

M

r

M

a

r

M

M

T

III

r

i

II

cwt

1

1

Pcwt

Pcwt

DP

PTD

PTD

2

SRcwt

Comp

CRcwt

cwt

2

2

3

2

2

±

+

+

+

+

=

∑

−

=

μ

μ

μ

μ

μ

g

g

g

b) 駆動装置が下にある場合は,次の式を用いる。

21

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)(

)

(

)

(

)

r

FR

r

a

i

m

r

a

m

a

r

m

i

r

a

M

a

M

r

M

a

r

M

M

Q

P

T

III

r

i

I

car

1

1

Pcar

Pcar

DP

PTD

PTD

2

SR2car

SR1car

Comp

Trav

CRcar

1

2

3

2

2

μ

±

±

±

+

±

+

±

−

+

+

±

+

+

+

=

∑

−

=

g

g

g

g

(

)

(

)

(

)

r

FR

r

a

i

m

r

a

m

a

r

m

i

r

a

M

a

M

r

M

a

r

M

M

T

III

r

i

II

cwt

1

1

Pcawt

Pcwt

DP

PTD

PTD

2

SR2cwt

SR1cwt

Comp

CRcwt

cwt

2

2

3

2

2

μ

μ

μ

μ

μ

μ

μ

+

+

−

+

+

+

=

∑

−

=

g

g

g

g

上記の式は,Qを削除することによって,無積載のかごの条件とすることができる。その場合,T1はT2

に置き換え,T2はT1に置き換える。

上記の式において,符号±及び∓は次のように使用する。符号の上側の記号は,定格積載のかごが下降

走行で減速している場合に適用する。符号の下側の記号は,無積載のかごが上昇走行で減速しているとき

に適用する。かご積載状態(かごへの荷物の積込み中),又はかご及び釣合おもりが最下端位置にある状態

の場合,a=0となる。

かご積載状態において,乗用・人荷用エレベータの場合は,Qの値は1.25×Qの値に置き換える。また,

フォークリフトなどを使用する荷物用エレベータの場合は,Qの値は1.5×Qの値に置き換える。最小の摩

擦抵抗FRcar及びFRcwtを保証することができない場合,摩擦抵抗FRcar及びFRcwtは全ての状態でゼロとみ

なすのがよい。

注記 計算例は,附属書Dを参照。

式中のI,II又はIIIは次の条件を示し,条件に一致しないときはその項を使用しない。

− Iは,かご側にそらせ車がある場合

− IIは,釣合おもり側にそらせ車がある場合

− IIIは,ローピングが2以上の場合

ここに,

T1: 駆動用綱車のかご側主索の張力(N)

T2: 駆動用綱車の釣合おもり側主索の張力(N)

P: 無積載のかごの質量(kg)

Q: 定格積載量(kg)

FRcar: 昇降路の摩擦抵抗(かご側のベアリングの効率とガイド

レールなどにおける摩擦など)(N)

FRcwt: 昇降路の摩擦抵抗(釣合おもり側のベアリングの効率と

ガイドレールなどにおける摩擦など)(N)

g: 重力加速度(9.8 m/s2)

a: かごの制動減速度(正の値)(m/s2)

22

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H: 行程(m)

y: 行程の1/2からのかご又は釣合おもりの移動量(m)

かご位置が行程の1/2のときにy=0となる。

r: ローピングによる係数

v: かごの速度(m/s)

vpulley: プーリの周速度(ロープ速度)(m/s)

R: プーリ及びそらせ車の半径(m)

JDP: かご及び/又は釣合おもり側のそらせ車の慣性モーメ

ント(kg・m)

JPcar: かご側プーリの慣性モーメント(kg・m)

JPcwt: 釣合おもり側のプーリ慣性モーメント(kg・m)

JPTD: 釣合ロープ用張力調整のプーリ慣性モーメント(kg・m)

iPcar: 同じ回転速度vpulleyであるかご側プーリの数(そらせ車

を除く。)

iPcwt: 同じ回転速度vpulleyである釣合おもり側プーリの数(そ

らせ車を除く。)

iPTD: 釣合ロープ用張力調整プーリの数

mDP: かご及び/又は釣合おもり側のそらせ車の換算質量

JDP×(vpulley/v)2/R2(kg)

mPcar: かご側プーリの換算質量

JPcar×(vpulley/v)2/R2(kg)

mPcwt: 釣合おもり側のプーリの換算質量

JPcwt×(vpulley/v)2/R2(kg)

mPTD: 釣合ロープ用張力調整プーリ1個の換算質量

JPTD/R2(kg)

nC: 釣合ロープ又はチェーンの本数

nS: 主索の本数

nt: 移動ケーブルの本数

ρC: 釣合ロープ又は釣合チェーンの線密度(kg/m)

ρS: 主索の線密度(kg/m)

ρt: 移動ケーブルの線密度(kg/m)

MComp: 釣合ロープ用張力調整プーリの質量を含むテンション

装置の質量(kg)

MCR: 釣合ロープ又はチェーンの実際の質量

(0.5 H±y)×nC×ρC(kg)

MCRcar: MCRのかご側の質量(kg)

MCRcwt: MCRの釣合おもり側の質量(kg)

Mcwt: 釣合おもりに設置したプーリの質量を含む釣合おもり

の質量(kg)

MSR: 主索の質量 (0.5 H±y)×nS×ρS(kg)

MSRcar: MSRのかご側の質量(kg)

巻上機が昇降路の下部にある場合には,巻上機から頂部

のプーリにつながるロープはMSR1carと置く。また,頂部

のプーリからかごへのロープはMSR2carと置く(かご最上

階停止時は,MSR2car=0となる。)。

MSRcwt: MSRの釣合おもり側の質量(kg)

巻上機が昇降路の下部にある場合には,巻上機から頂部

のプーリにつながるロープはMSR1cwtと置く。また,頂部

のプーリから釣合おもりへのロープはMSR2cwtと置く(釣

合おもりが最上階停止時は,MSR2cwt=0となる。)。

MTrav: 移動ケーブルの質量

(0.25 H±0.5 y)×nt×ρt(kg)

23

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.12

主索及び主索端部の安全率評価

5.12.1

一般

この規定を引用している規格の箇条[例えば,JIS A 4307-1の5.5.2.2(主索及び主索端部の安全率)]の

要求事項に関わり,この箇条では,主索及び主索端部の安全率の評価方法について規定する。

5.12.2

(対応国際規格の規定及び表2を削除)

5.12.3

安全率

主索及び主索端部の安全率は,附属書JBによって計算し,評価する。

図10(対応国際規格の図を削除)

5.13

(対応国際規格の規定及び図11〜図17を削除)

5.14

振り子衝撃試験

5.14.1

一般

振り子衝撃試験は,次による。

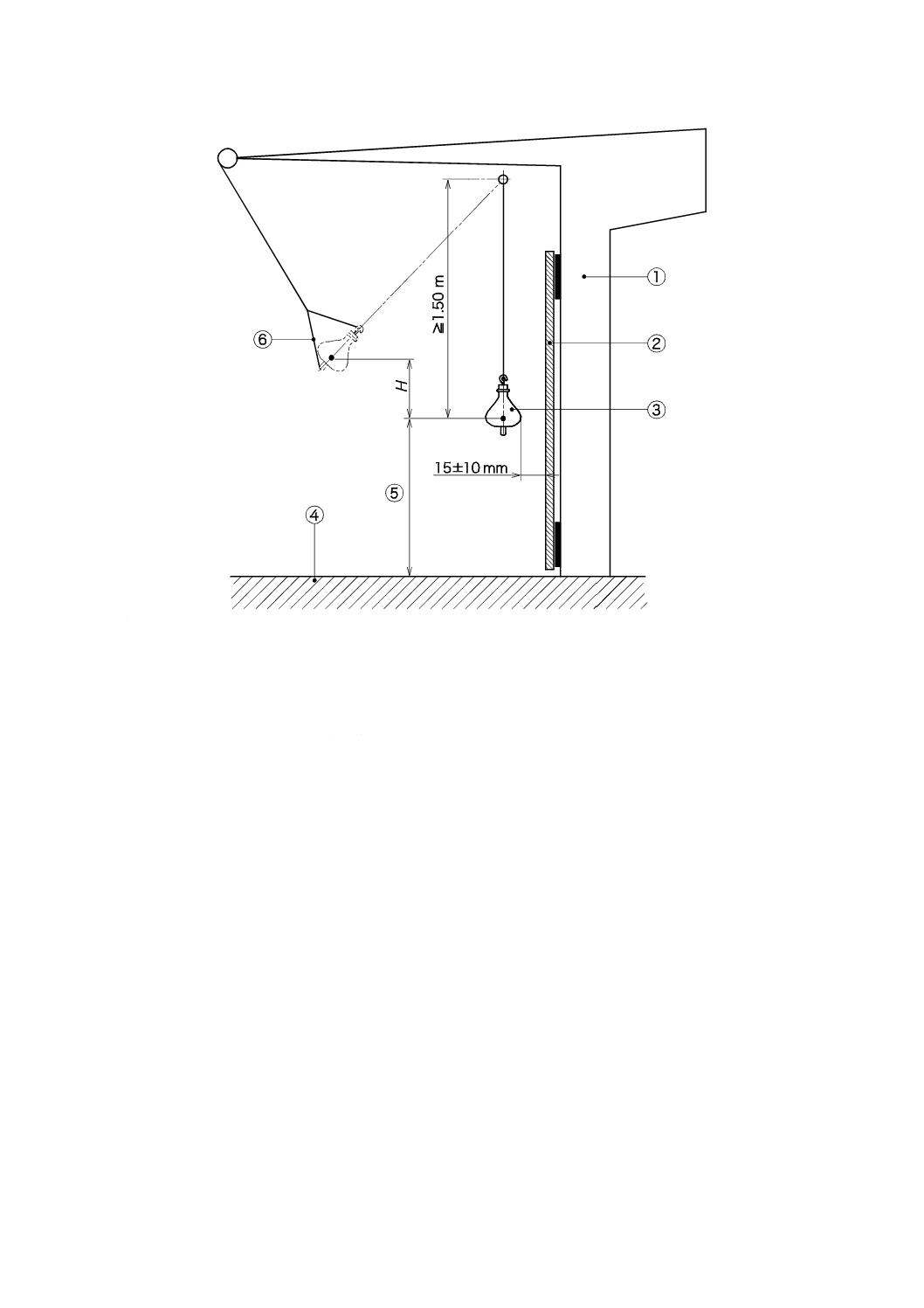

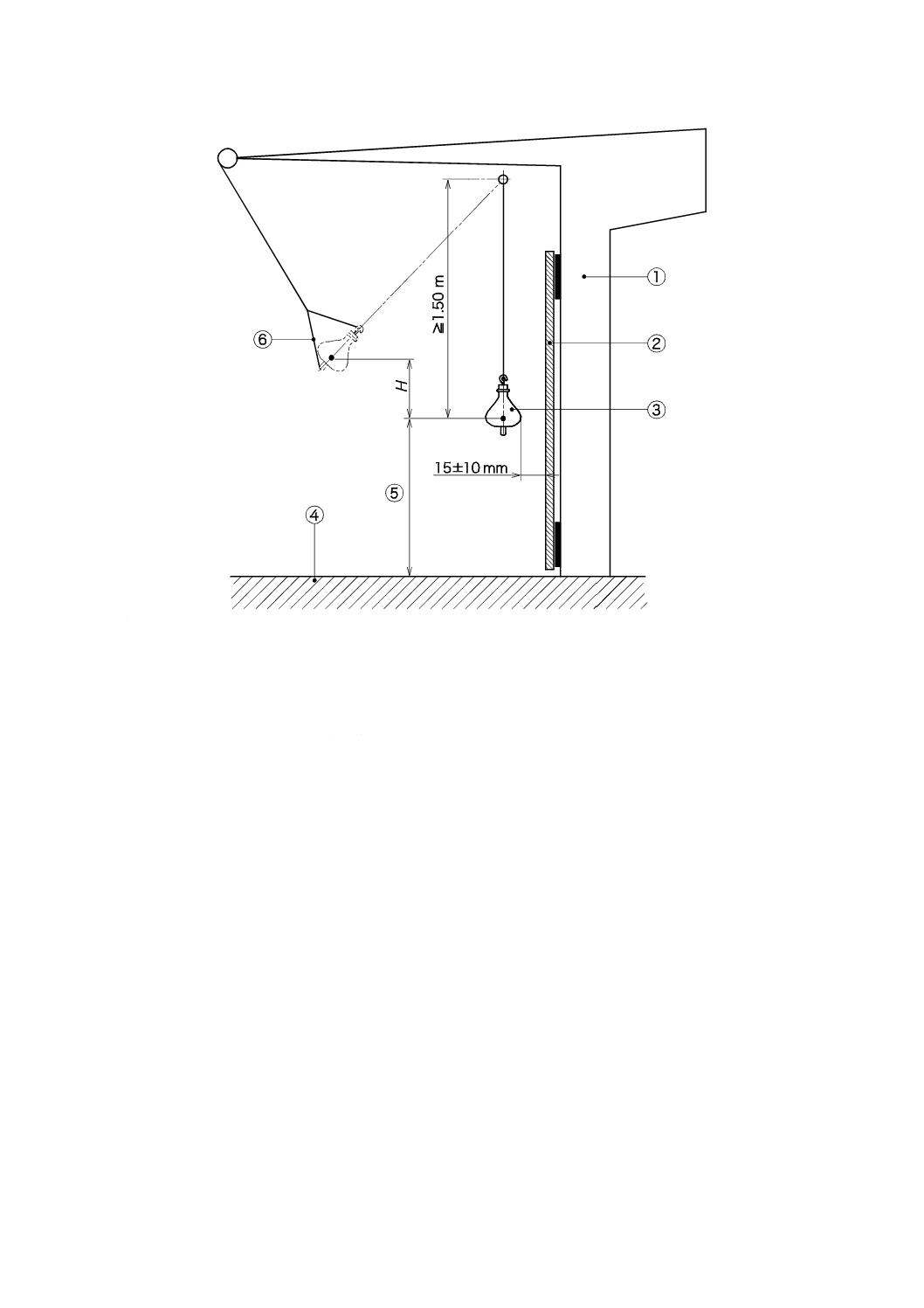

注記 振り子衝撃試験は,戸の形式並びに最大寸法及び最小寸法を考慮した戸の“ラインナップ”に

対して規定する。

5.14.2

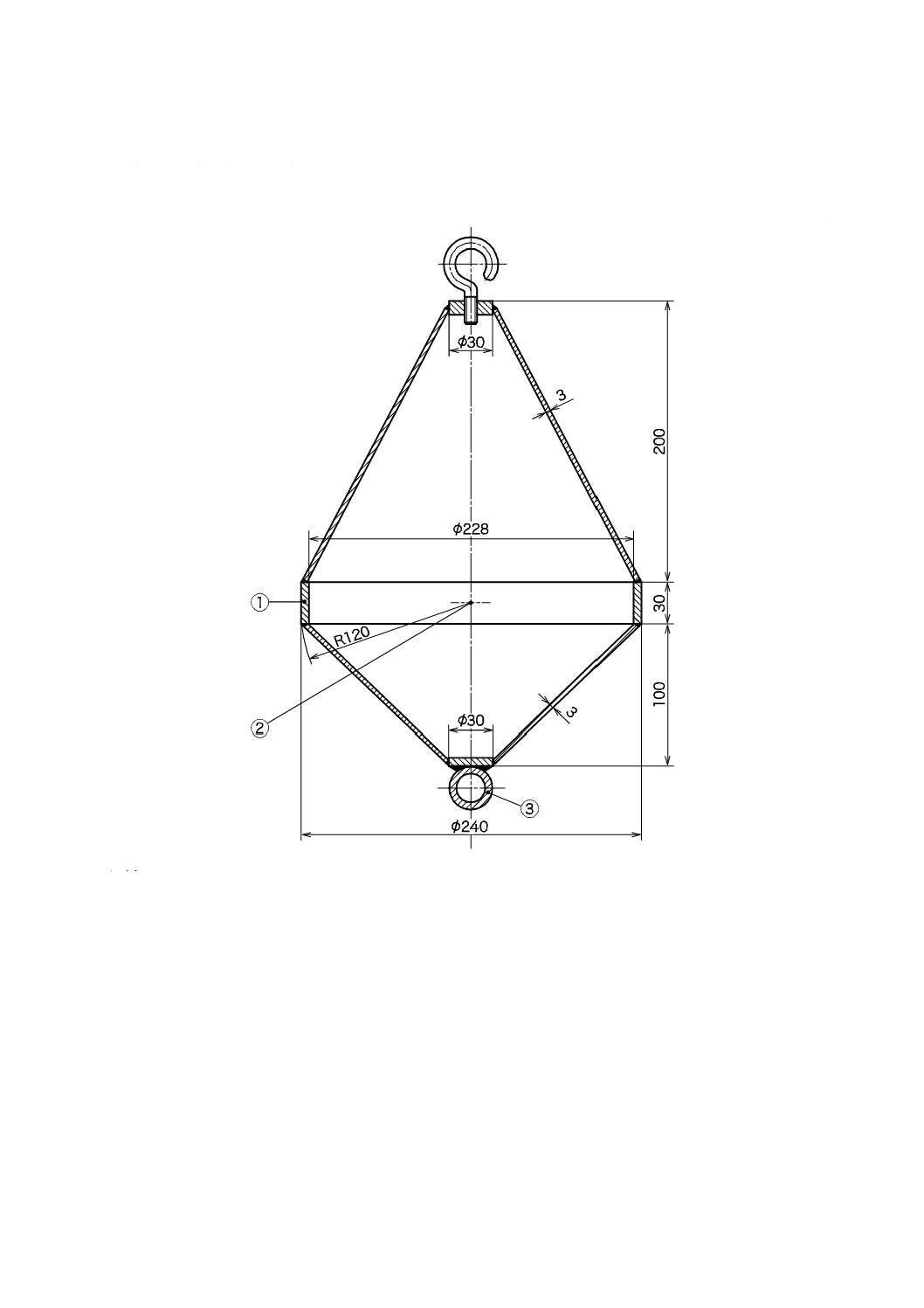

試験装置

5.14.2.1 硬い振り子

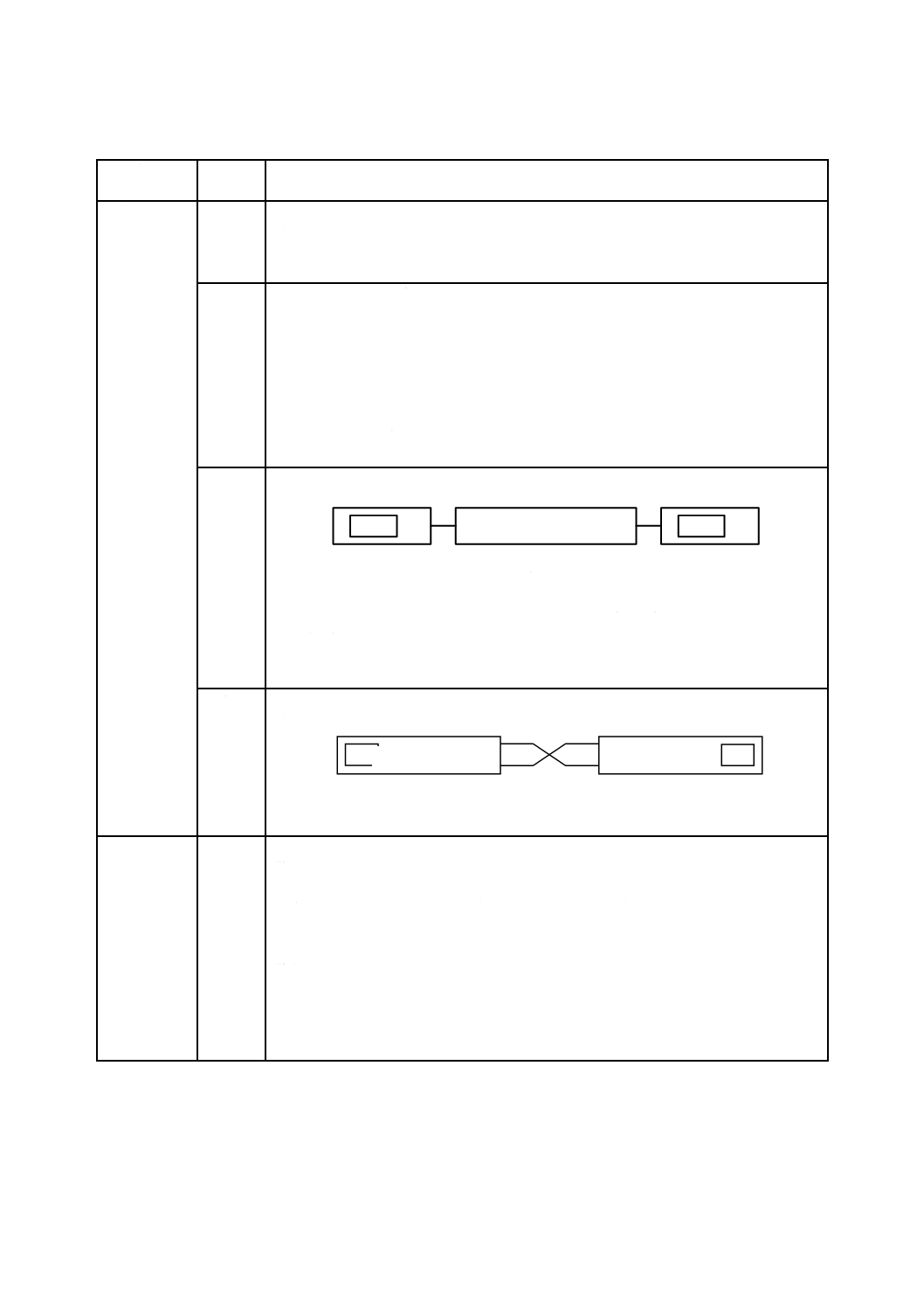

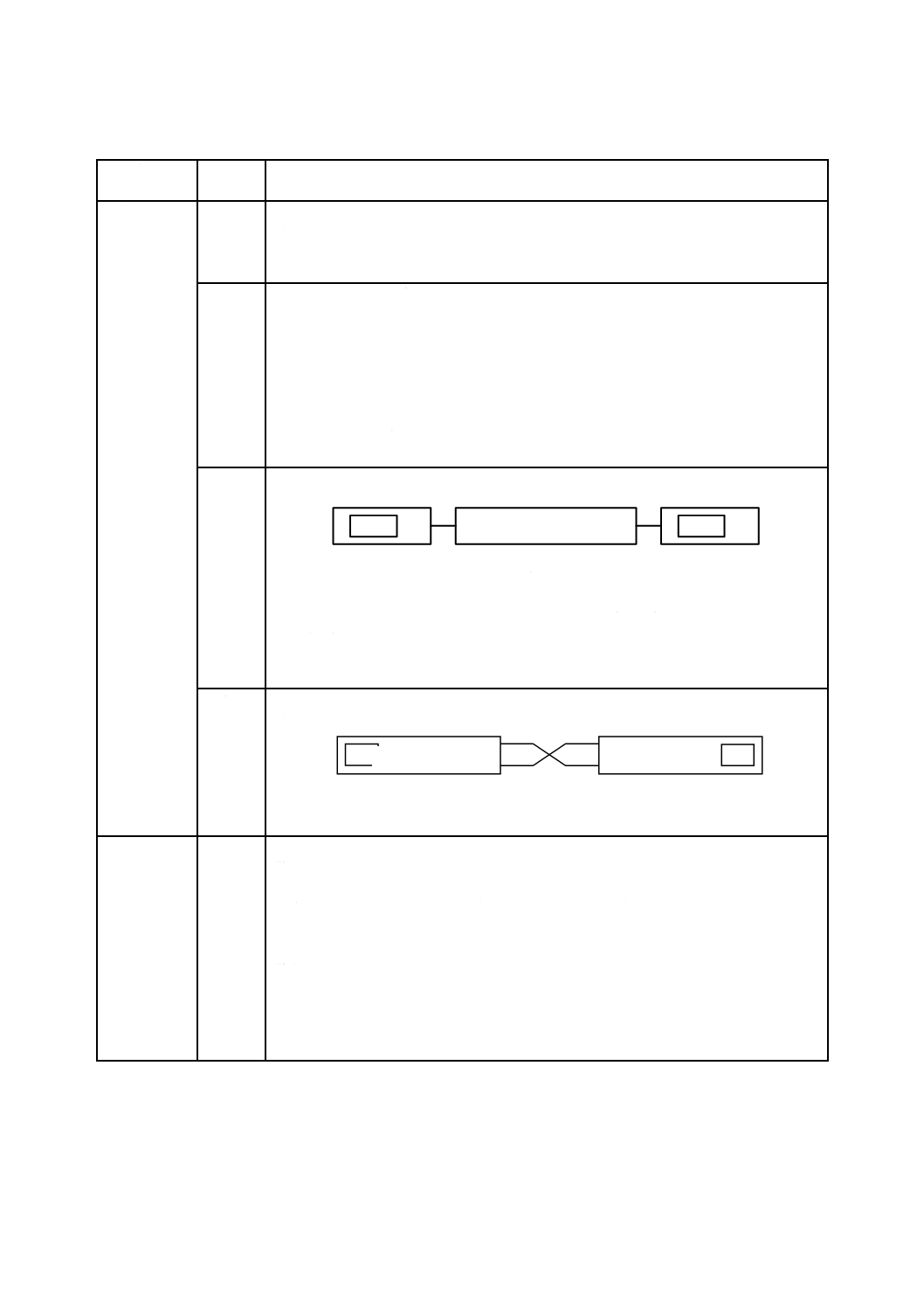

硬い振り子は,図18に従った主要構造とする。この主要構造は,EN 10025規格群に規定するS235JR

鋼製若しくはEN 10025規格群に規定するE295鋳鋼製,又はJIS G 3106に規定するSM490A鋼材製若し

くはJIS G 3101に規定するSS400鋼材製の衝撃リングによって構成する。この主要部に直径3.5 mm±0.5

mmの鉛玉を詰め,全体の質量を10 kg±0.01 kgとする。

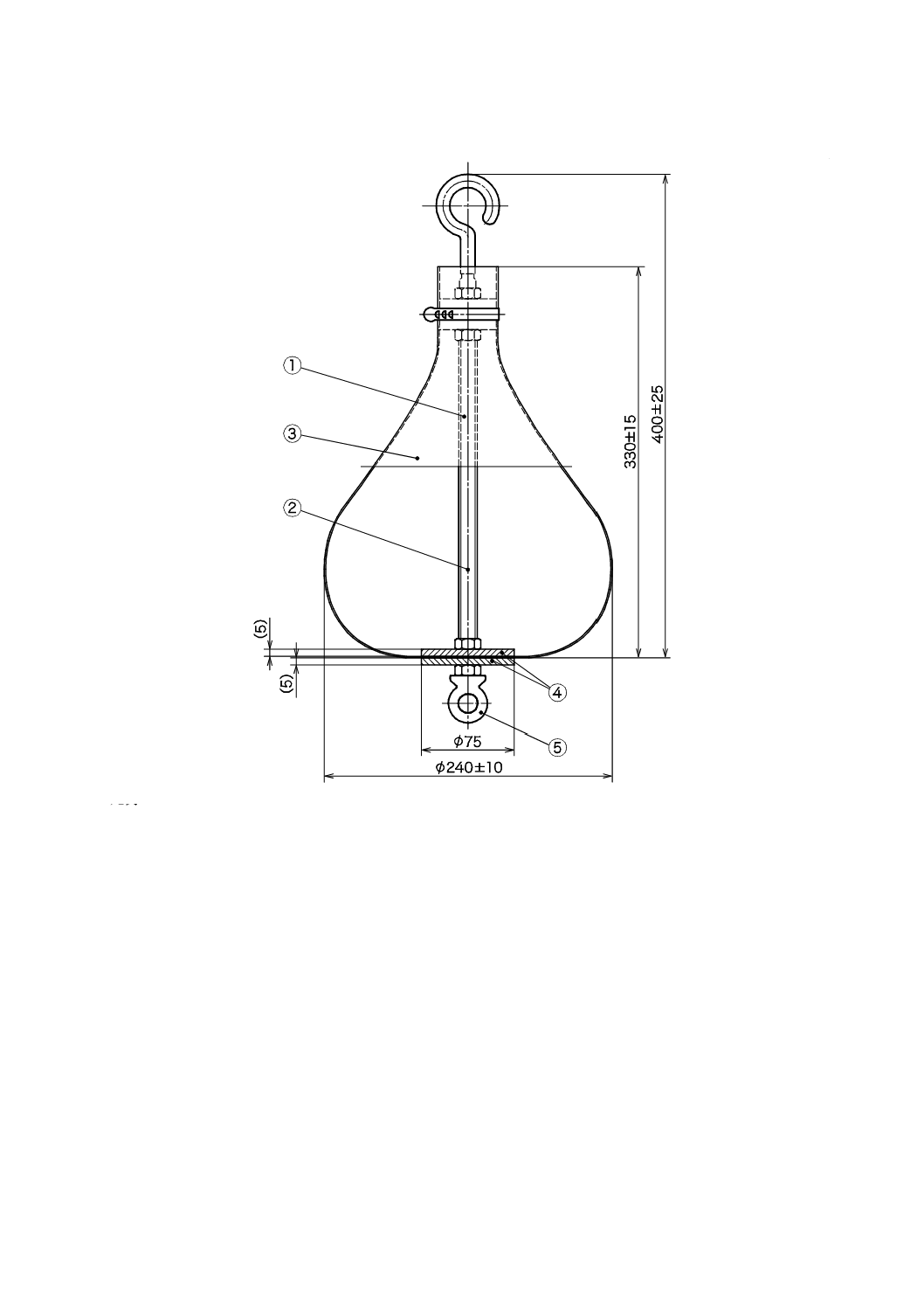

5.14.2.2 柔らかい振り子

柔らかい振り子は,図19に従った皮製の衝撃バックとし,直径3.5 mm±0.5 mmの鉛玉を詰め,全体の

質量を45 kg±0.5 kgとする。

5.14.2.3 振り子のつるし方

振り子を直径約3 mmの1本の鋼鉄製のつりロープでつるし,振り子の外縁と試験用のパネルとの間の

水平隙間を15 mm±10 mmとする。

つりロープのつり点から振り子衝撃装置の計測点までの鉛直距離は,1.5 m以上とする。

5.14.2.4 引上げ及び発射装置

引上げ及び切離し装置によって,振り子を試験用のパネルから離れる方向に引き上げる構造とする。引

上げ高さ(落下高さH)の定義は,5.14.3.2及び5.14.3.3による。切り離す瞬間に振り子に余分な回転又は

加速度を与えてはならない。

つりロープは,切離し後に振り子に回転を与えないように,つりロープを振り子に引っ掛ける構造とす

る。

切離し前の引上げ位置で,つりロープ及び振り子は試験用パネルに対して直角にする。安定した結果を

得るため,この引上げ位置で,つりロープ及び振り子の重心が同一直線上になるように三角形に引っ掛け

る。

5.14.2.5 試験サンプル

24

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.14.2.5.1

サンプルの寸法及び固定方法

試験サンプルは,完全なものとし,実際の適用に従った寸法及び固定方法とする。試験サンプルは,試

験枠に固定し,ひずみのない状態で試験を行う。

5.14.2.5.2

サンプルの加工

サンプルは,製品同様に機械加工(端面加工及び孔加工など)したものを提出しなければならない。

5.14.3

試験

5.14.3.1 試験環境条件

試験は,23 ℃±5 ℃の温度で行う。

試験用のパネルは,少なくとも試験4時間前には,その温度で保管する。

5.14.3.2 硬い振り子衝撃試験

硬い振り子衝撃試験は,図18及び図20の落下高さ及び試験装置を用い,5.14.2.1の硬い振り子で行う。

5.14.3.3 柔らかい振り子衝撃試験

柔らかい振り子衝撃試験は,図19及び図20の落下高さ及び試験装置を用い,5.14.2.2の柔らかい振り子

で行う。

5.14.3.4 振り子衝撃装置

振り子衝撃装置は,この試験を引用する規定に従って[例えば,JIS A 4307-1の5.3.5.3.2(乗場戸及びか

ご戸の衝撃強度)],規定落下高さまで引き上げ,切り離すことができる構造とする。

試験サンプルの規定衝突点への衝突が不可能な場合(例えば,試験用のパネル幅が振り子の大きさ240

mm以下)は,振り子衝撃試験は,衝突点に可能な限り近い場所に衝突させなければならない(JIS A 4307-1

参照)]。

5.14.3.5 試験回数

試験を行う場合は,5.14.2.1及び/又は5.14.2.2に規定する振り子で,1回の試験を行う。

硬い振り子衝撃試験及び柔らかい振り子衝撃試験の両方を行う場合,それらは,同じ試験サンプルに実

施し,硬い振り子衝撃試験を最初に行う。

5.14.3.6 振り子落下方向

乗場戸及び乗場枠は,乗場側から試験を行う。

かご戸及びかご壁は,かご内側から試験を行う。

5.14.4

結果の評価

試験後に,次の確認を行う(JIS A 4307-1参照)。

a) 健全性

b) 永久変形

c) きず又は損傷

5.14.5

試験記録

試験記録には,少なくとも次の情報を記載する。

a) 試験場所及び試験機関名

b) 試験日

c) 試験用のパネルの構造及び寸法

d) 試験用のパネルの固定方法

e) 試験の落下高さ

f)

試験の実施回数

25

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 試験結果

h) 試験責任者の署名又は捺印

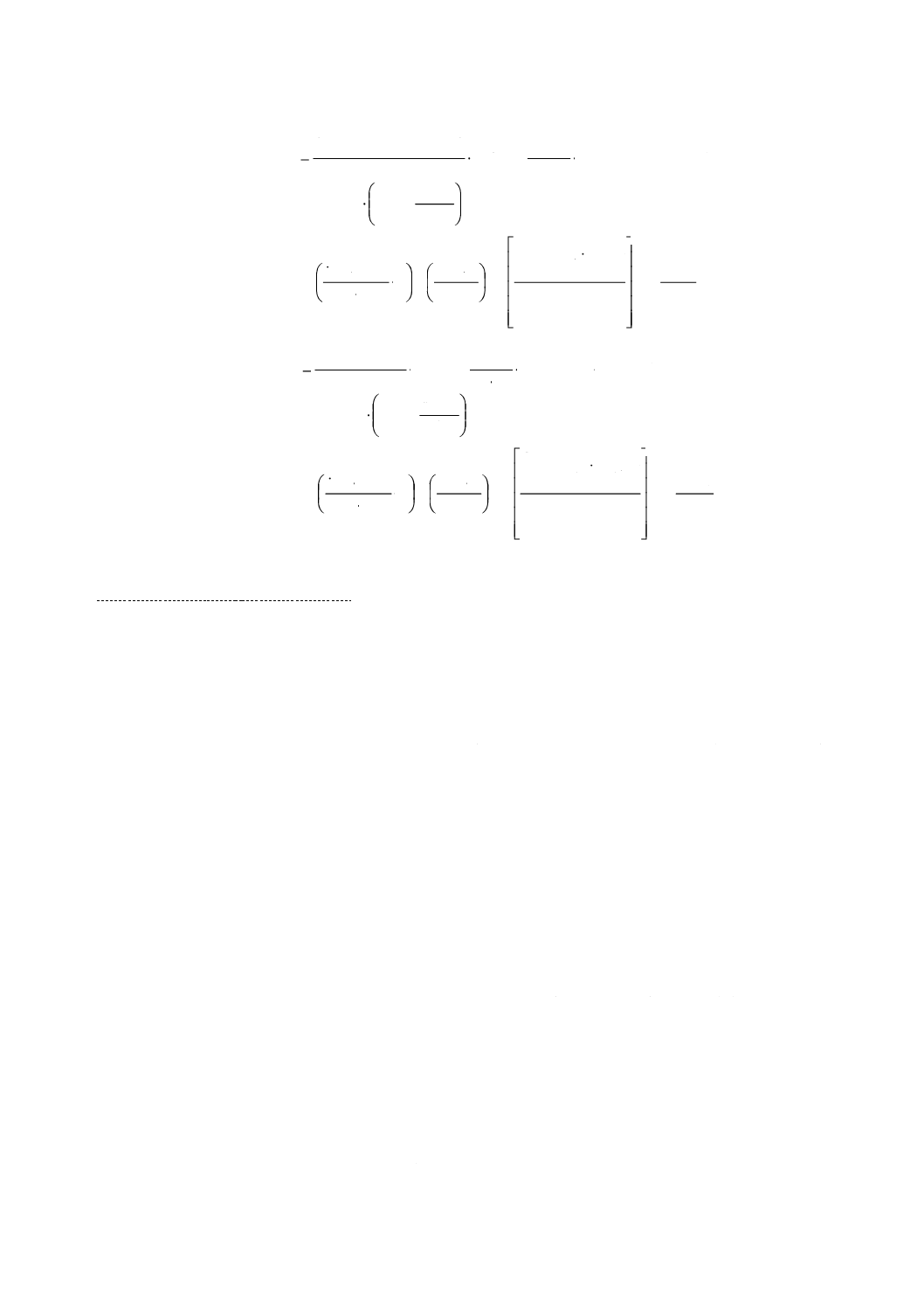

単位 mm

凡例

① 衝撃リング

② 落下高さの計測点

③ 切離し装置との接続部

図18−硬い振り子

26

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

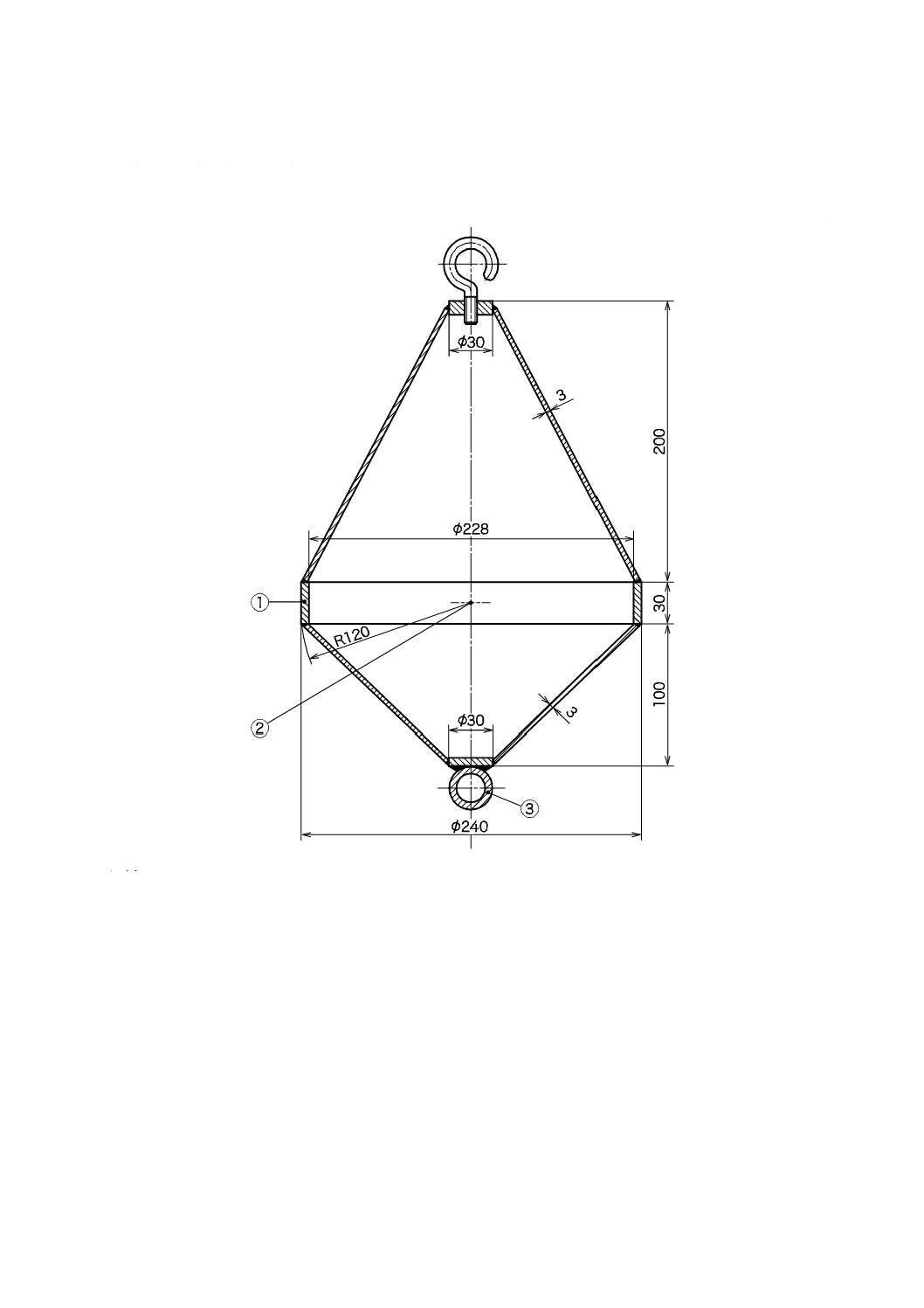

単位 mm

凡例

① ねじ棒

② 落下高さの計測点(最大直径部)

③ 皮製の衝撃バッグ

④ 鋼製円板

⑤ 切離し装置の接続部

図19−柔らかい振り子

27

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

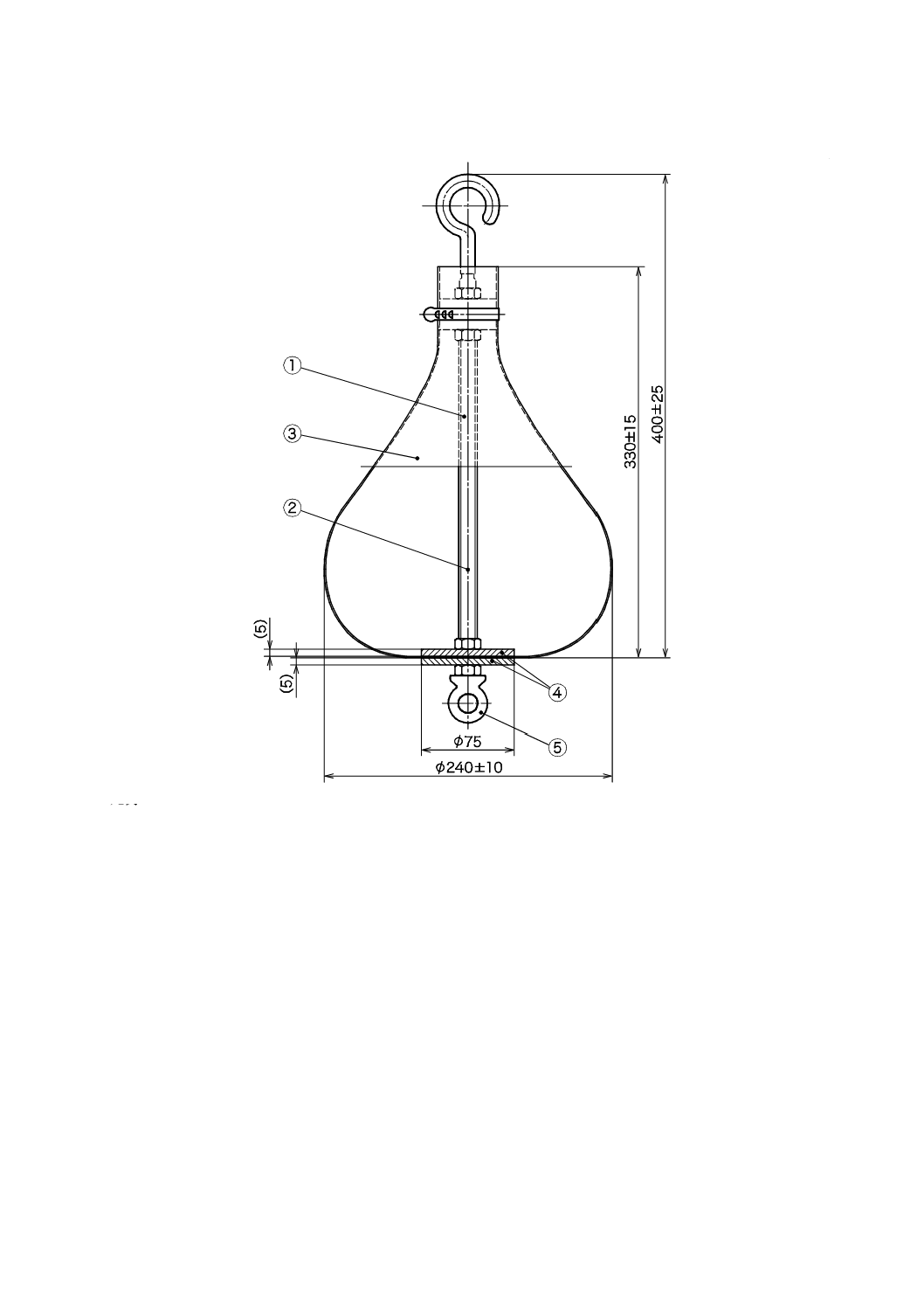

凡例

① 枠

② 試験用のパネル(戸,乗場戸の枠又はかご壁部品)

③ 振り子

④ 試験用のパネルに対する床レベル

⑤ 衝突点の高さ:衝突点の高さの値は,関連する項で規定する。

⑥ 5.14.2.4を考慮した,三角形引っ掛け形状

H 落下高さ

図20−振り子衝撃装置

5.15

電子部品−故障の除外

電子部品を,特性,値,温度,湿度,電圧及び振動に関して最悪条件でも仕様範囲内で適用する場合に

限り,故障の除外を考慮してもよい。

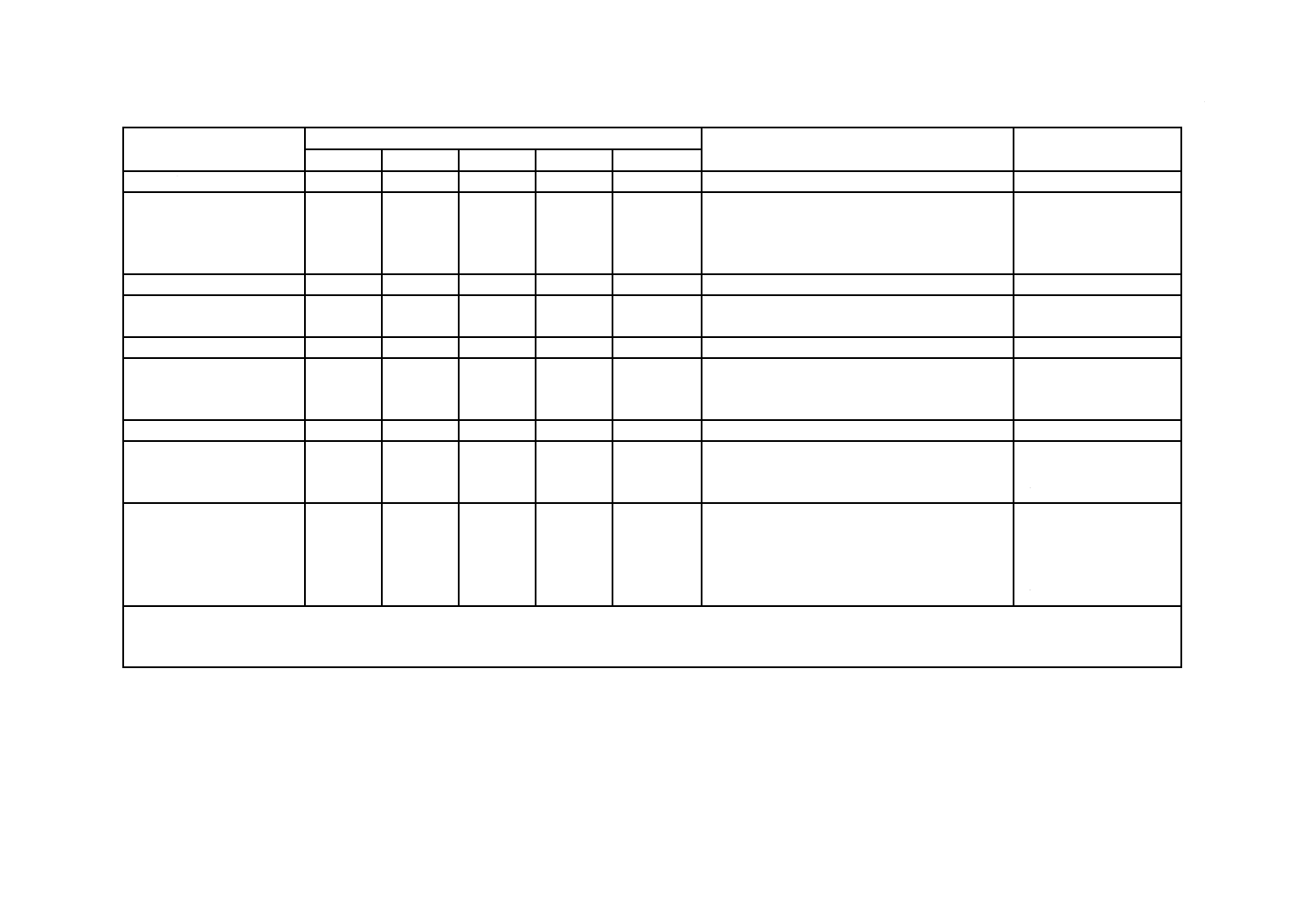

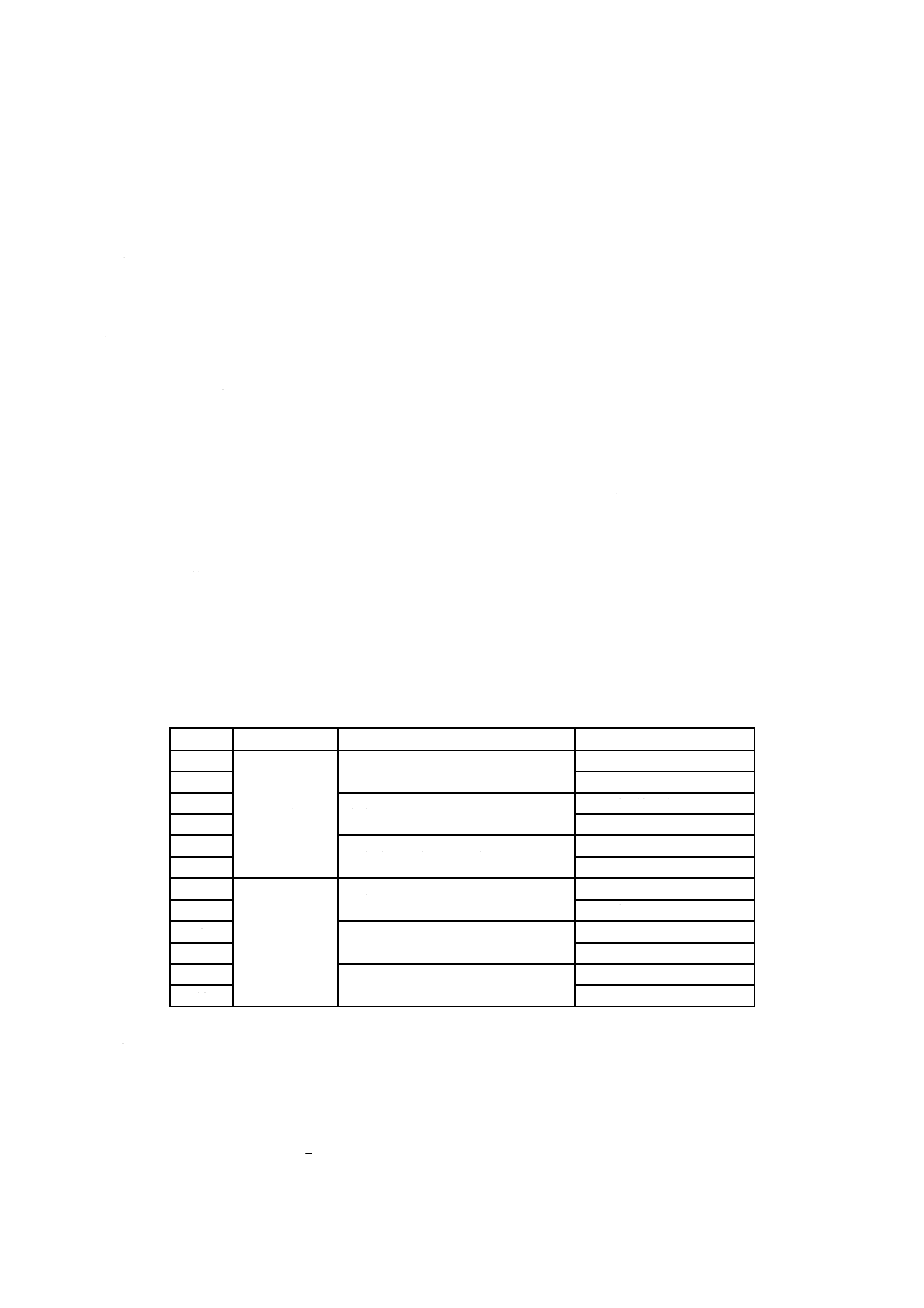

次の表3は,故障の除外が可能な条件を示している。

28

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

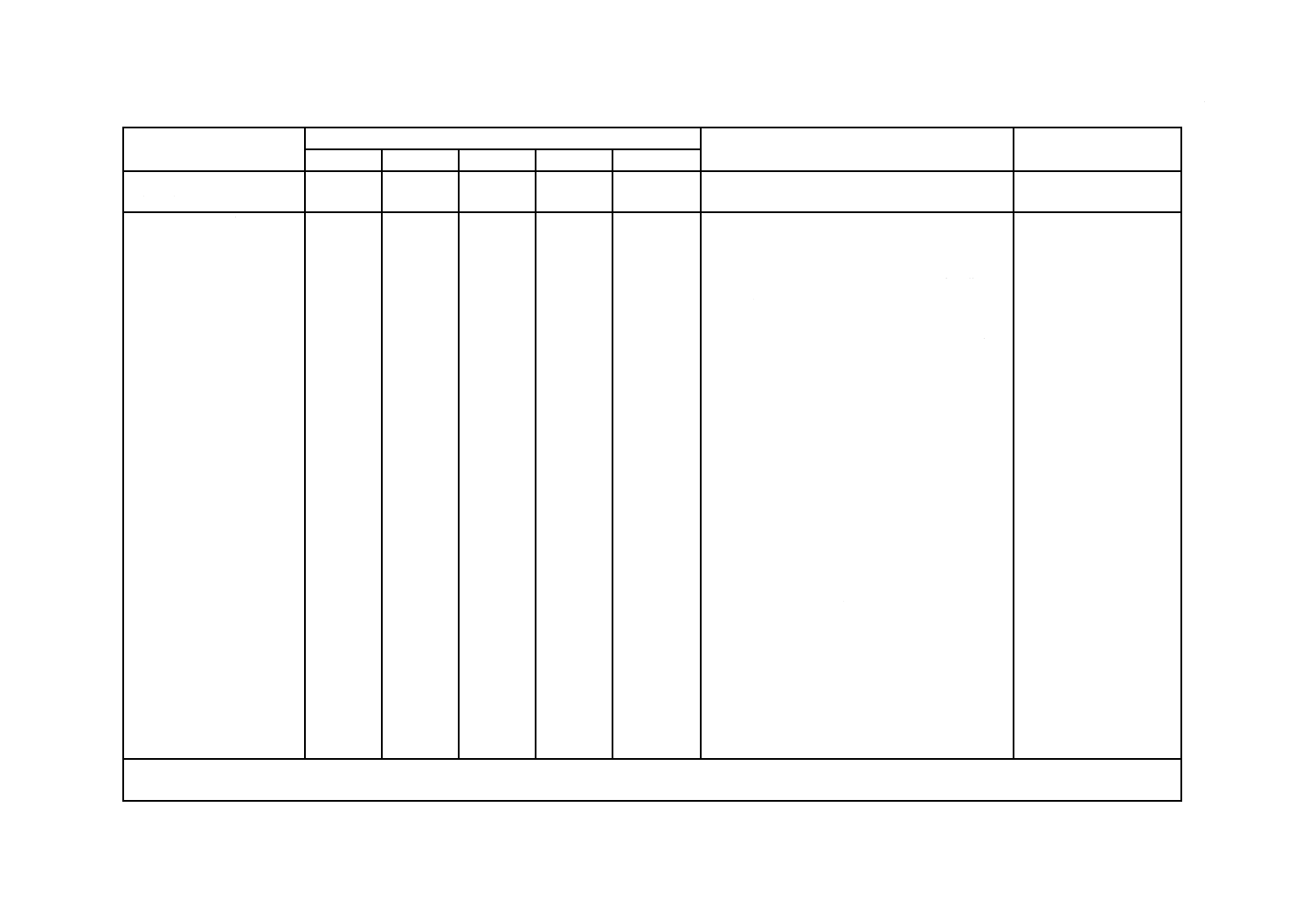

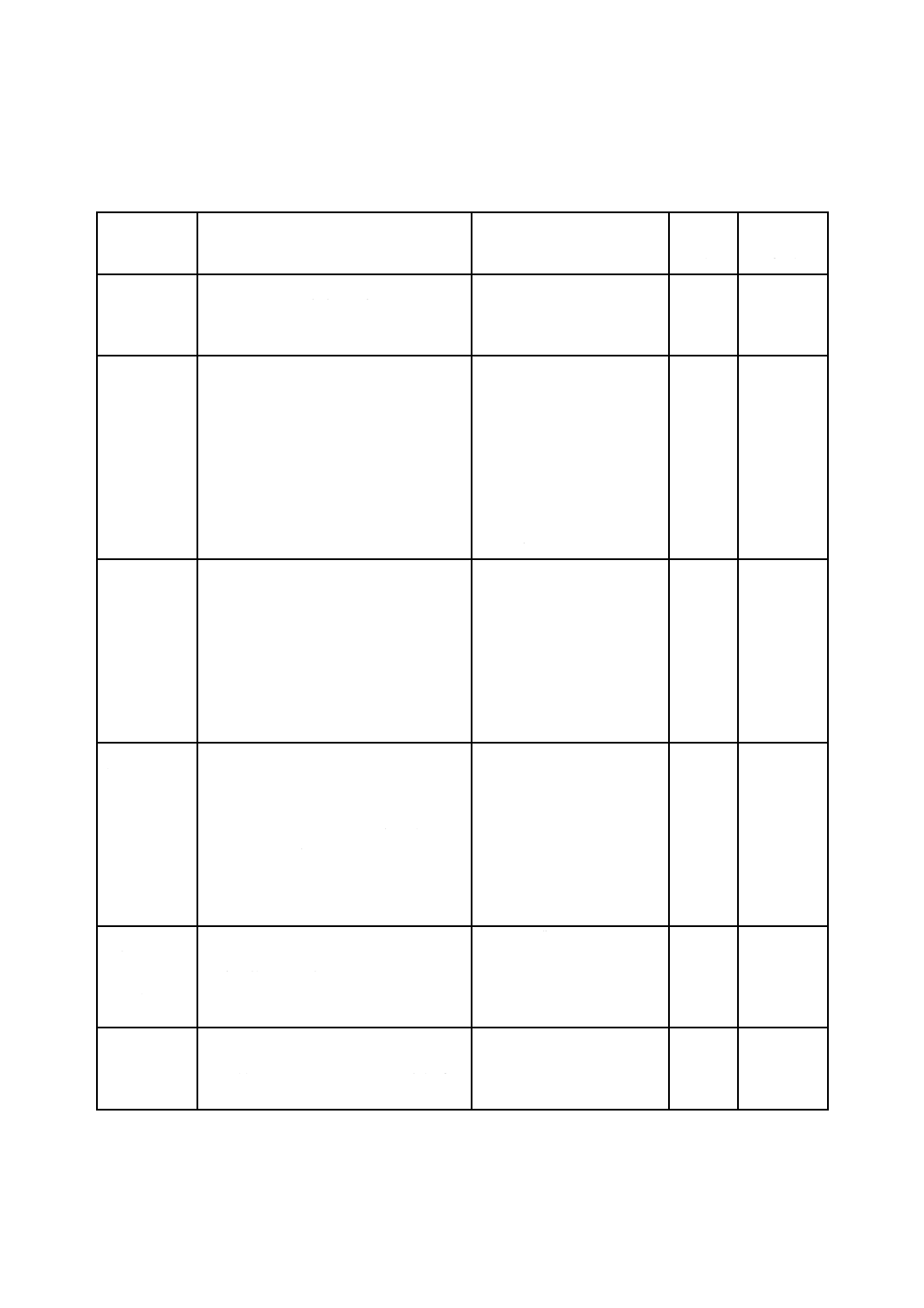

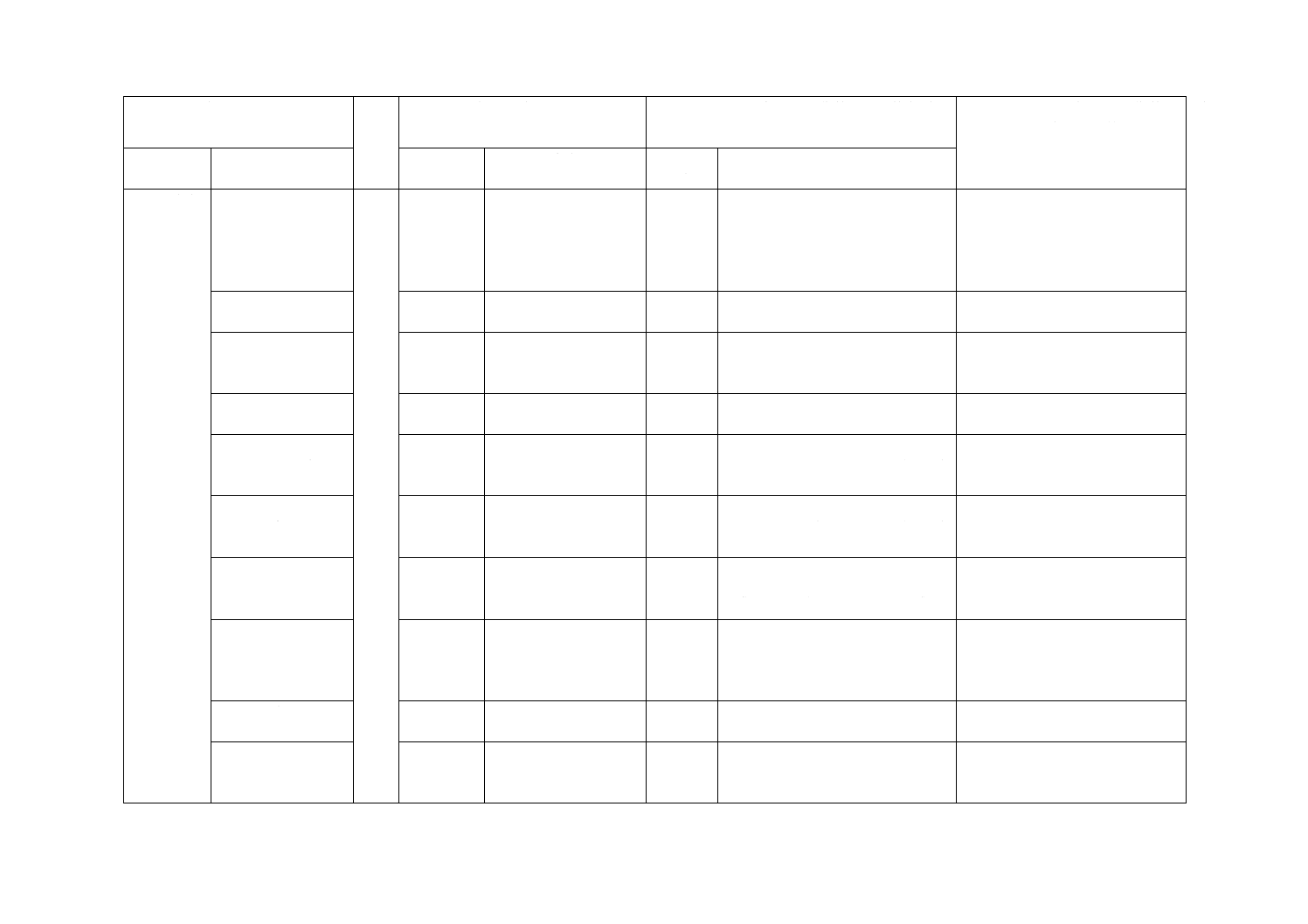

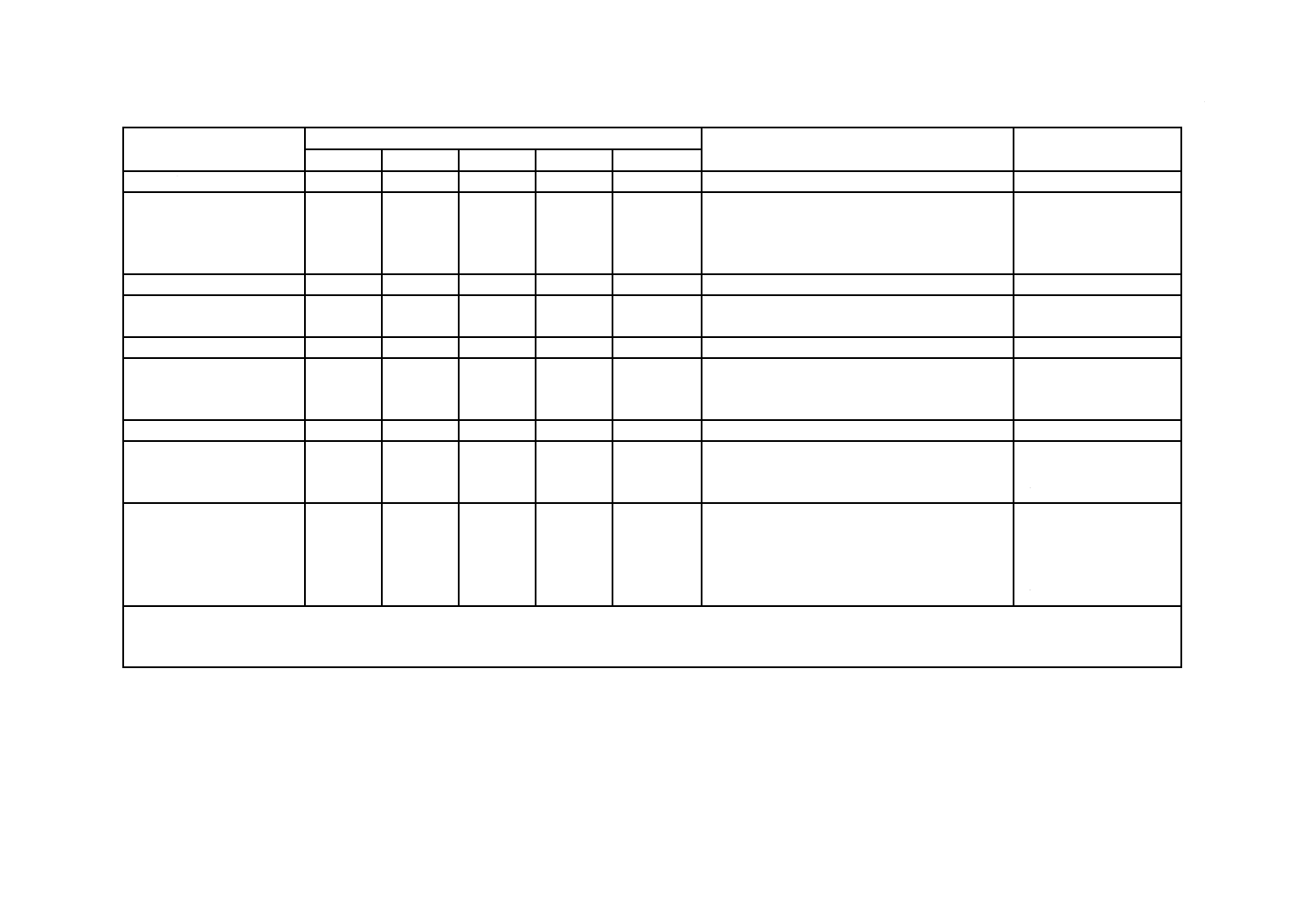

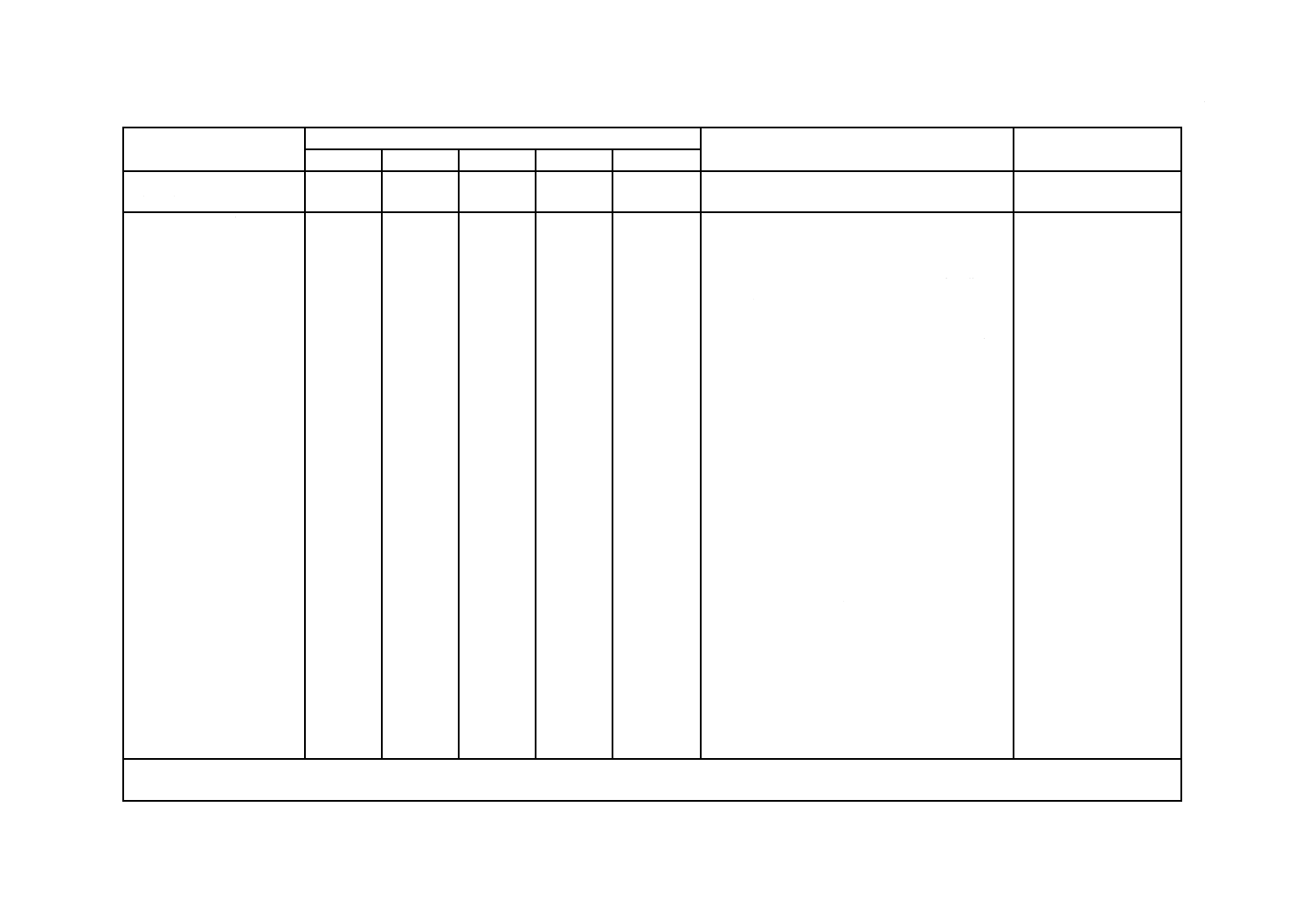

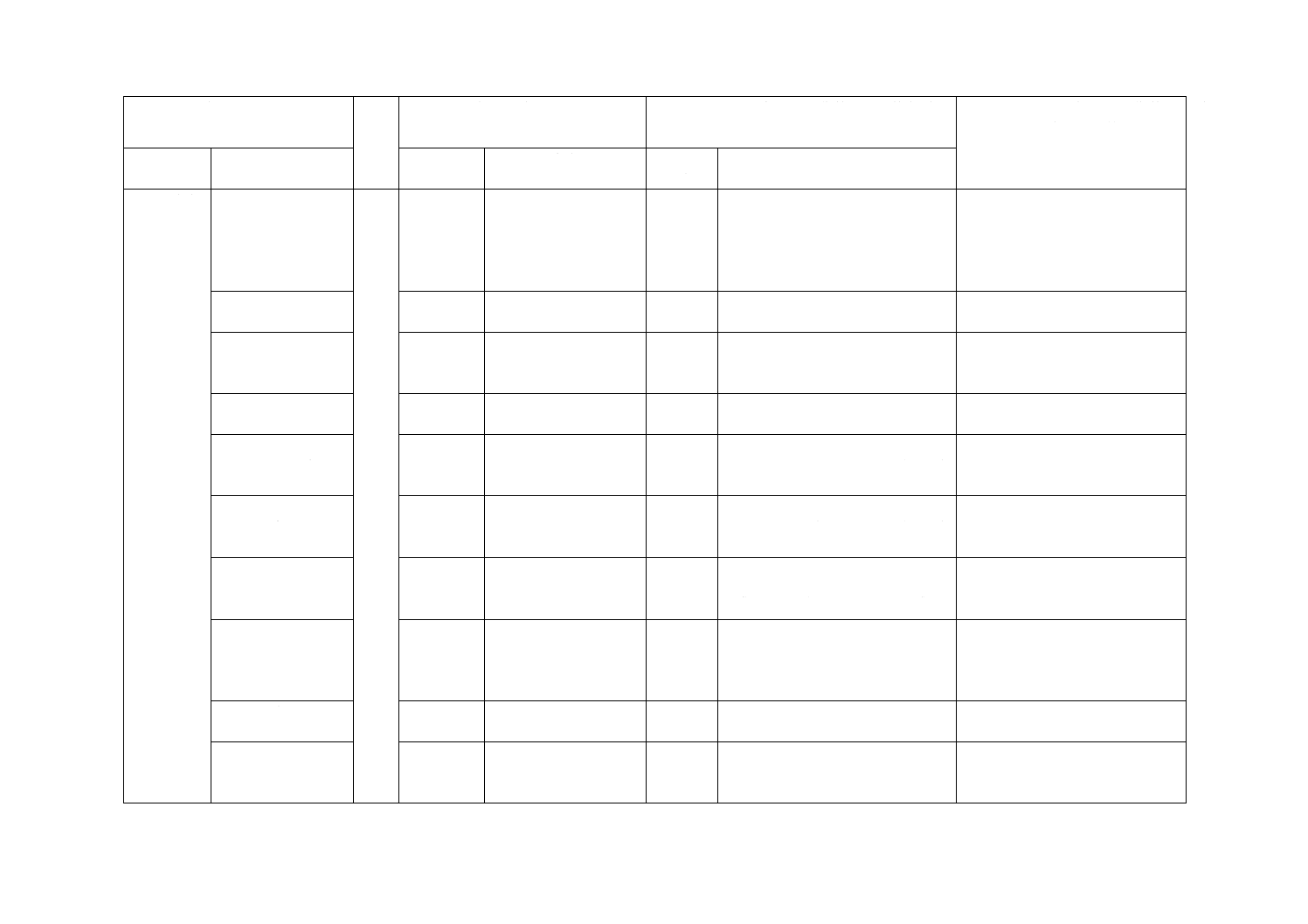

表3−故障の除外

構成部品

除外可能な故障

条件

備考

回路開放

短絡

値の上昇

値の低下

機能の変化

1 受動部品

1.1 固定抵抗器

NO

(a)

NO

(a)

(a) ワニス塗り又は密閉した抵抗フィルムを用

い,JISに準拠するアキシャル接続によるもの,

及びエナメル又は密閉によって保護した一層

巻の巻線型抵抗器に限る。

1.2 可変抵抗器

NO

NO

NO

NO

1.3 非線形抵抗器

NTC,PTC,VDR,IDR

NO

NO

NO

NO

1.4 コンデンサ

NO

NO

NO

NO

1.5 誘導性部品

コイル

チョーク

NO

NO

NO

2 半導体

2.1 ダイオード,LED

NO

NO

NO

機能の変化は,逆方向電

流値の変化を指してい

る。

2.2 ツェナーダイオード

NO

NO

NO

NO

値の低下はツェナー電

圧の変化を指している。

機能の変化は,逆方向電

流値の変化を指してい

る。

表中で,

“NO”の欄は,故障は除外できない,つまり検討すべき故障を意味する。

無印の欄は,該当する種類の故障がないことを意味する。

2

A

4

3

0

7

-2

:

2

0

1

9

29

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

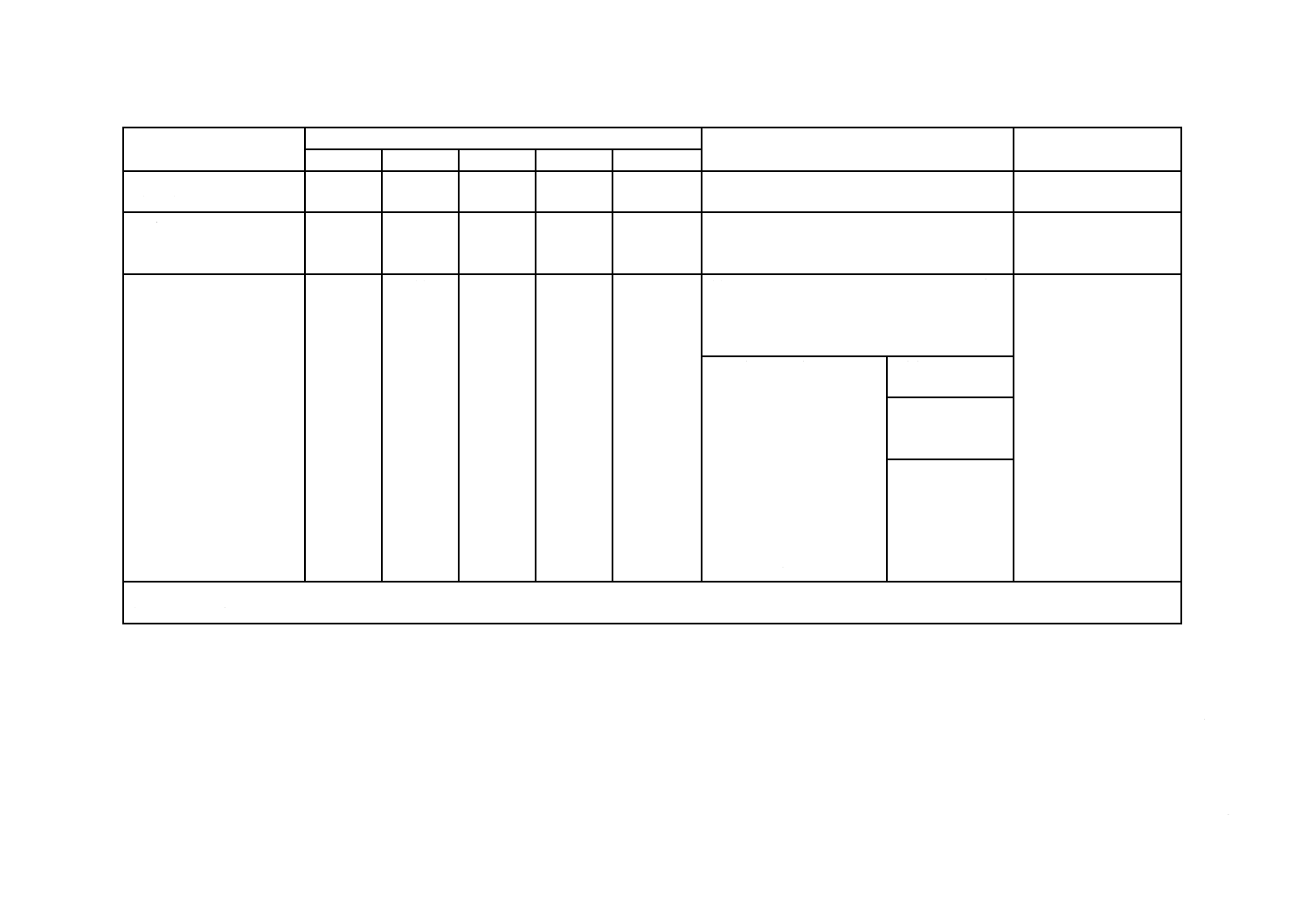

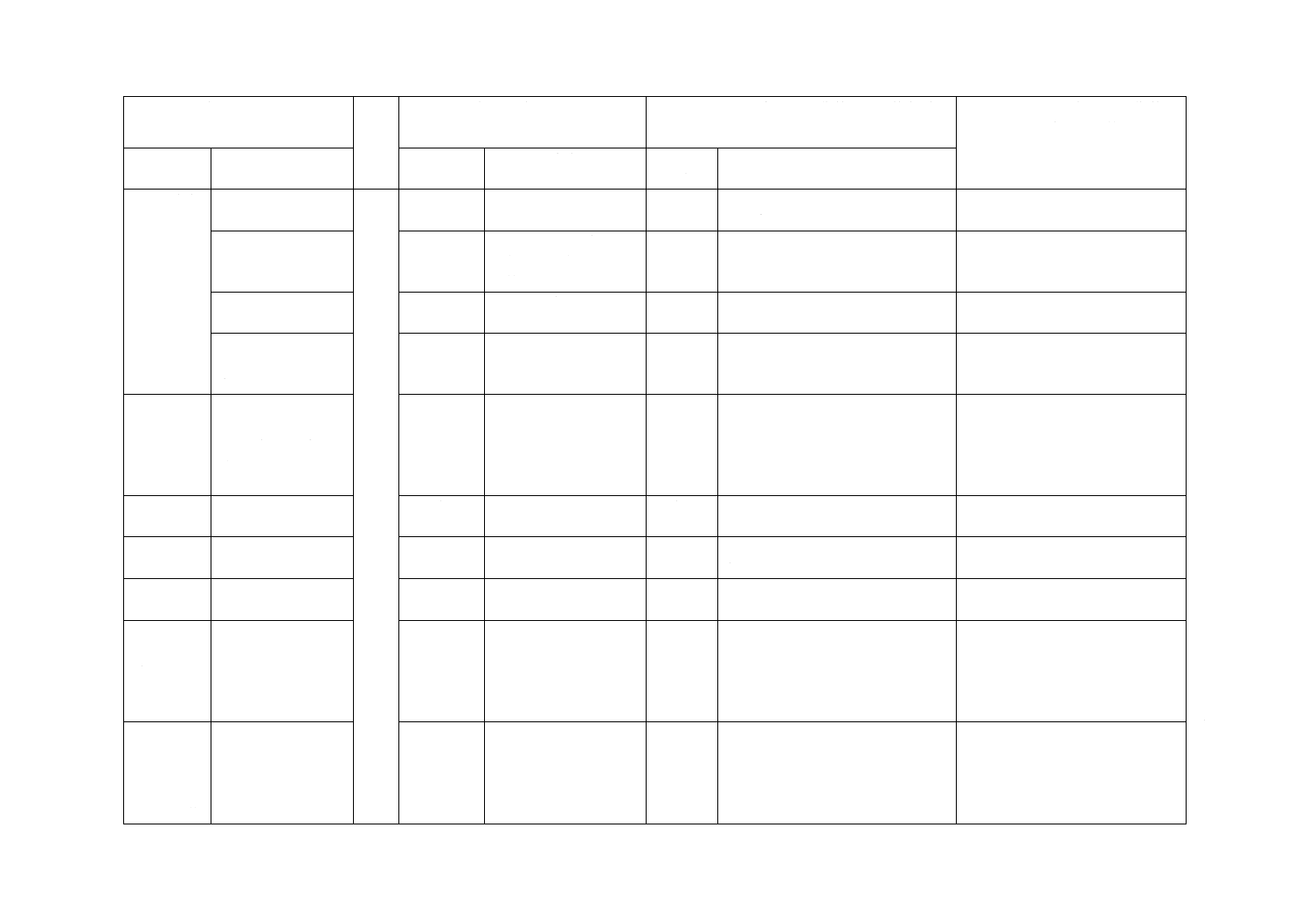

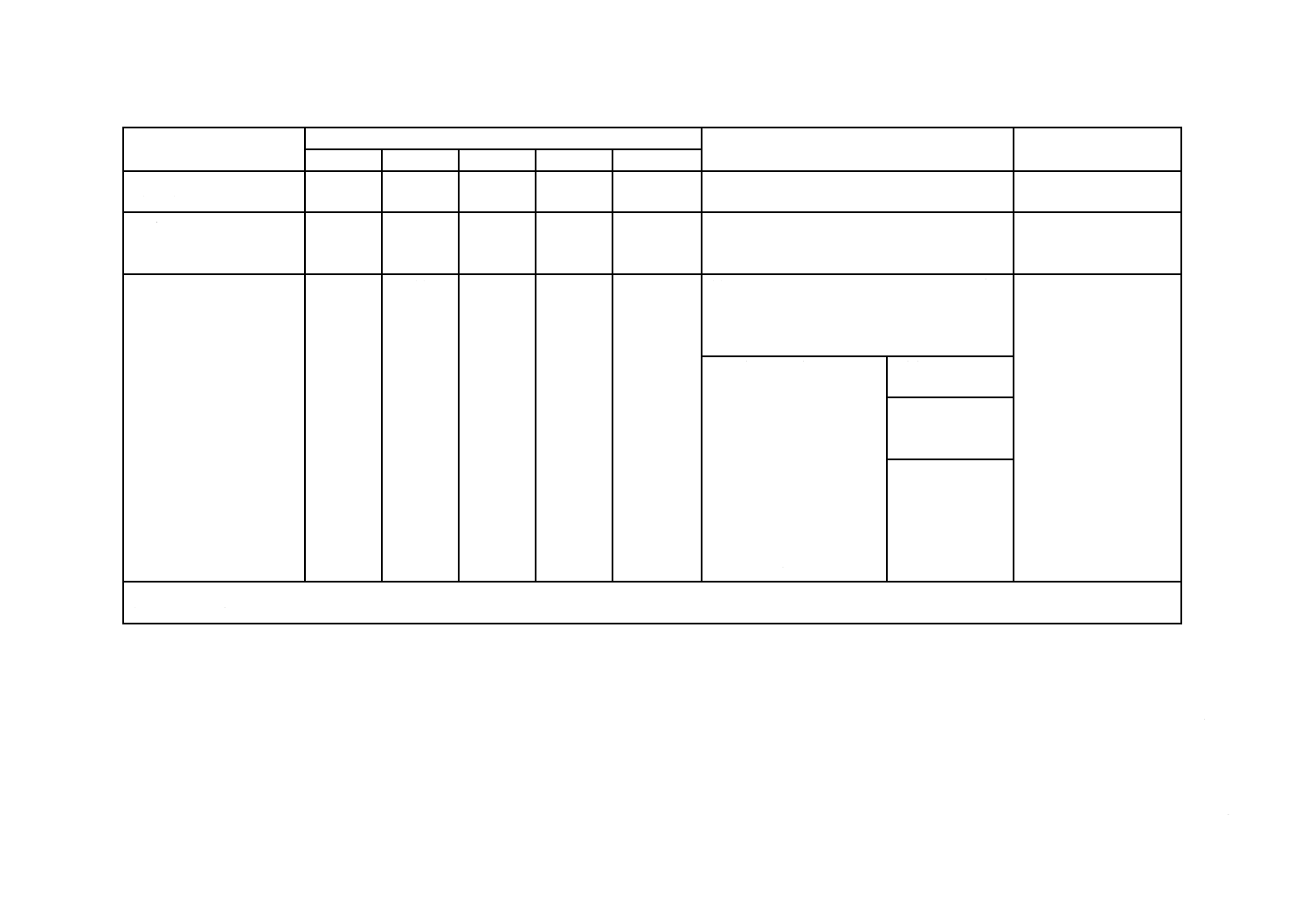

表3−故障の除外(続き)

構成部品

除外可能な故障

条件

備考

回路開放

短絡

値の上昇

値の低下

機能の変化

2 半導体

(続き)

2.3 サイリスタ,トライア

ック,GTO

NO

NO

NO

機能の変化は,自己点弧

やラッチング(ラッチア

ップ)を指している。

2.4 ホトカプラ

NO

(a)

NO

(a) IEC 60747-5-5に従ったホトカプラで,絶縁

電圧が少なくとも,次の表(JIS C 60664-1: 2009

の表F.1からの抜粋)に従っている場合には除

外可能。

回路開放とは,ホトカプ

ラの二つの基本構成部

品(LED,ホトトランジ

スタ)のうち,一つが断

線状態になったことを

意味する。

短絡とは,LEDとホトト

ランジスタとの短絡を

意味する。

交流又は直流公称電圧

から配電される充電線の

対地電圧

V

定格インパルス

電圧

過電圧カテゴリ

III

V

50

100

150

300

600

1 000

800

1 500

2 500

4 000

6 000

8 000

“NO”の欄は,故障は除外できない,つまり検討すべき故障を意味する。

無印の欄は,該当する種類の故障がないことを意味する。

2

A

4

3

0

7

-2

:

2

0

1

9

30

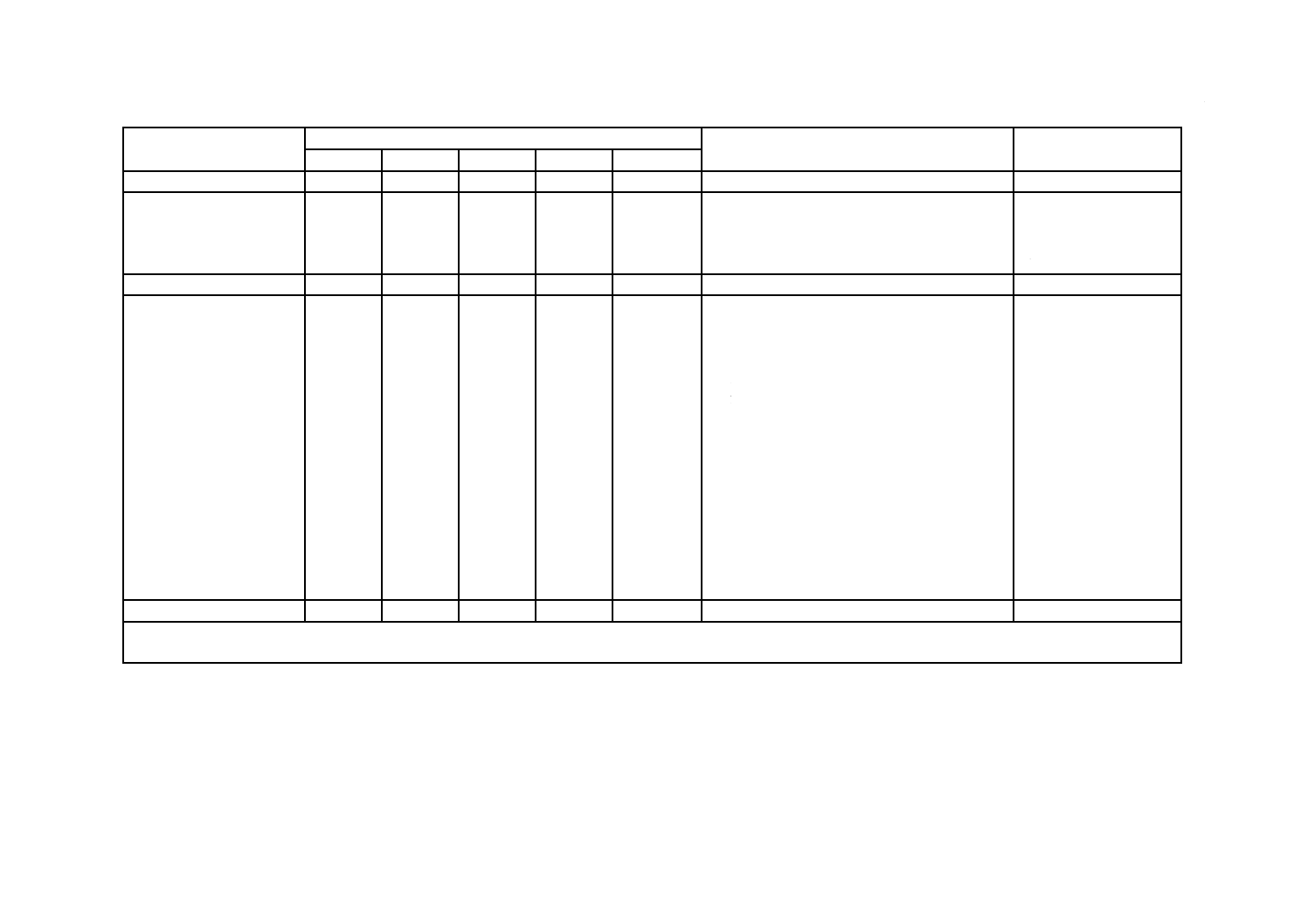

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

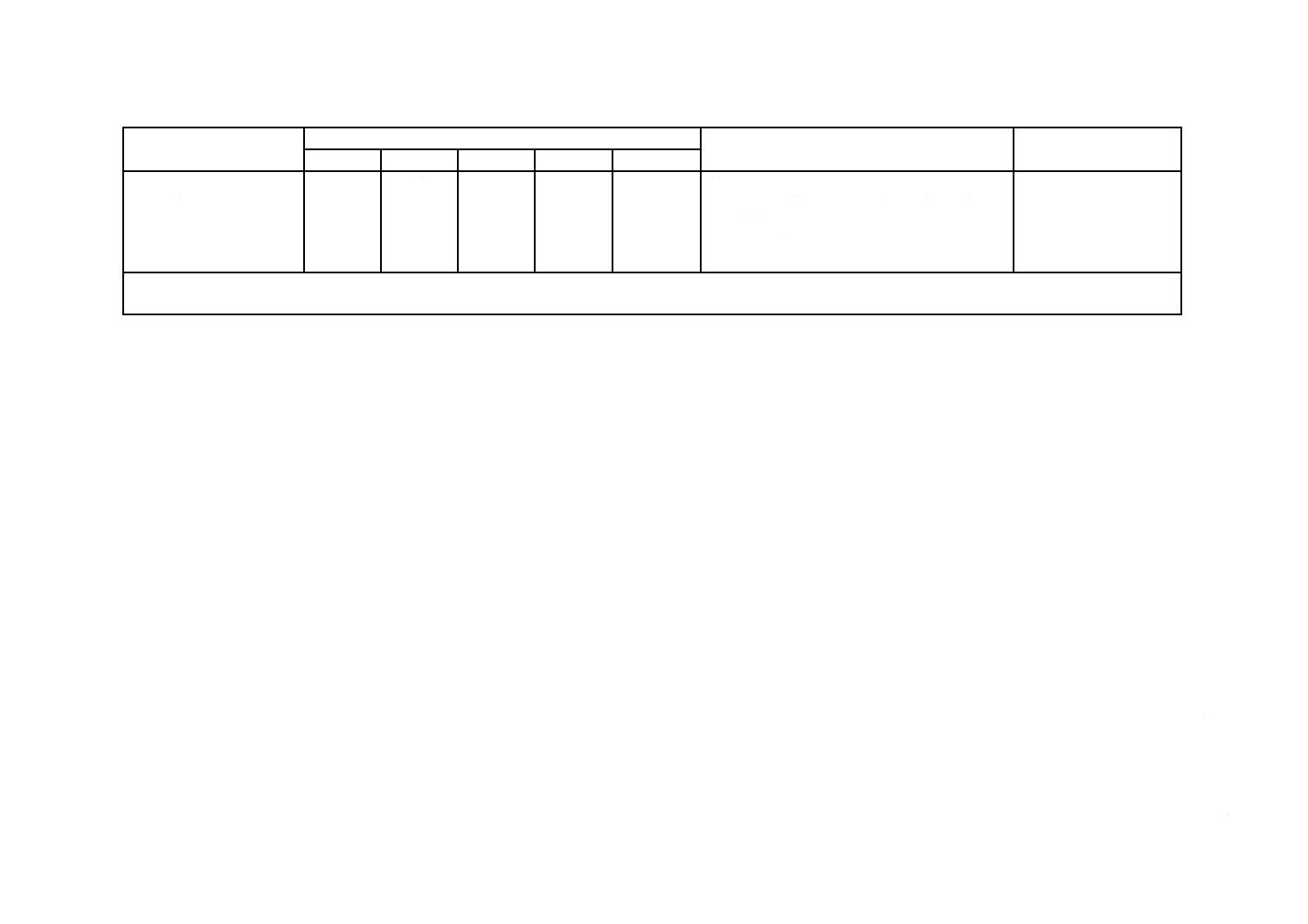

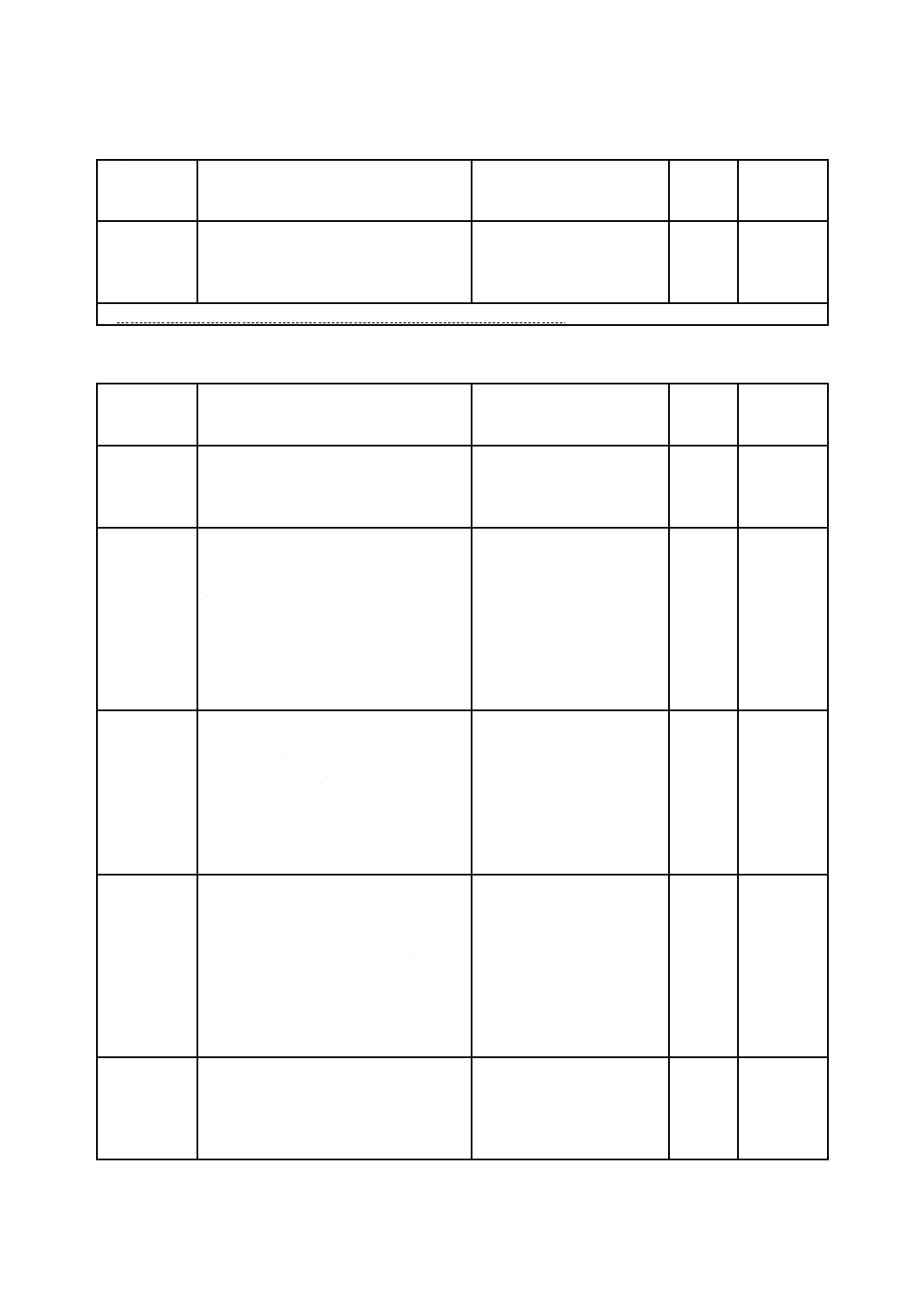

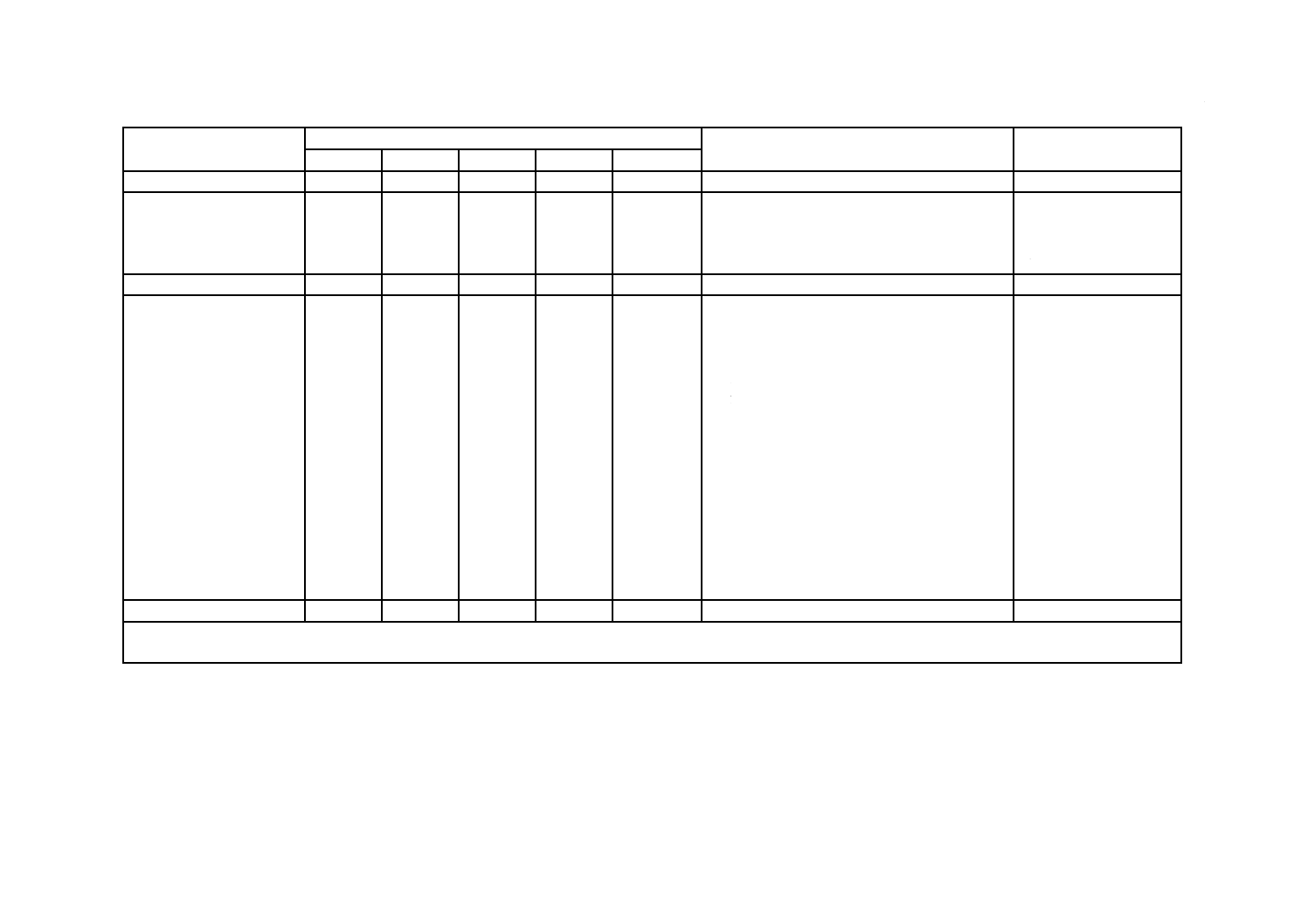

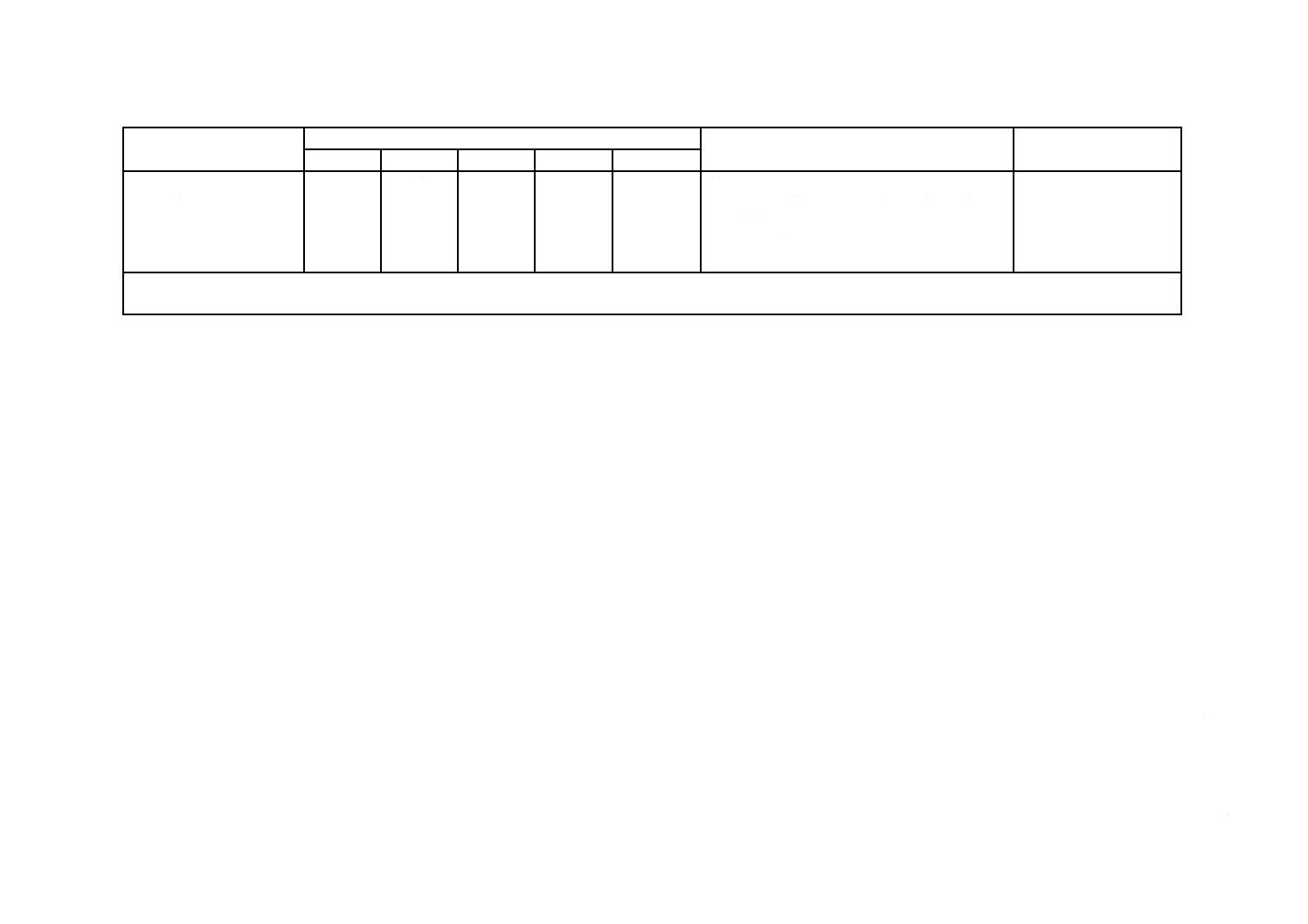

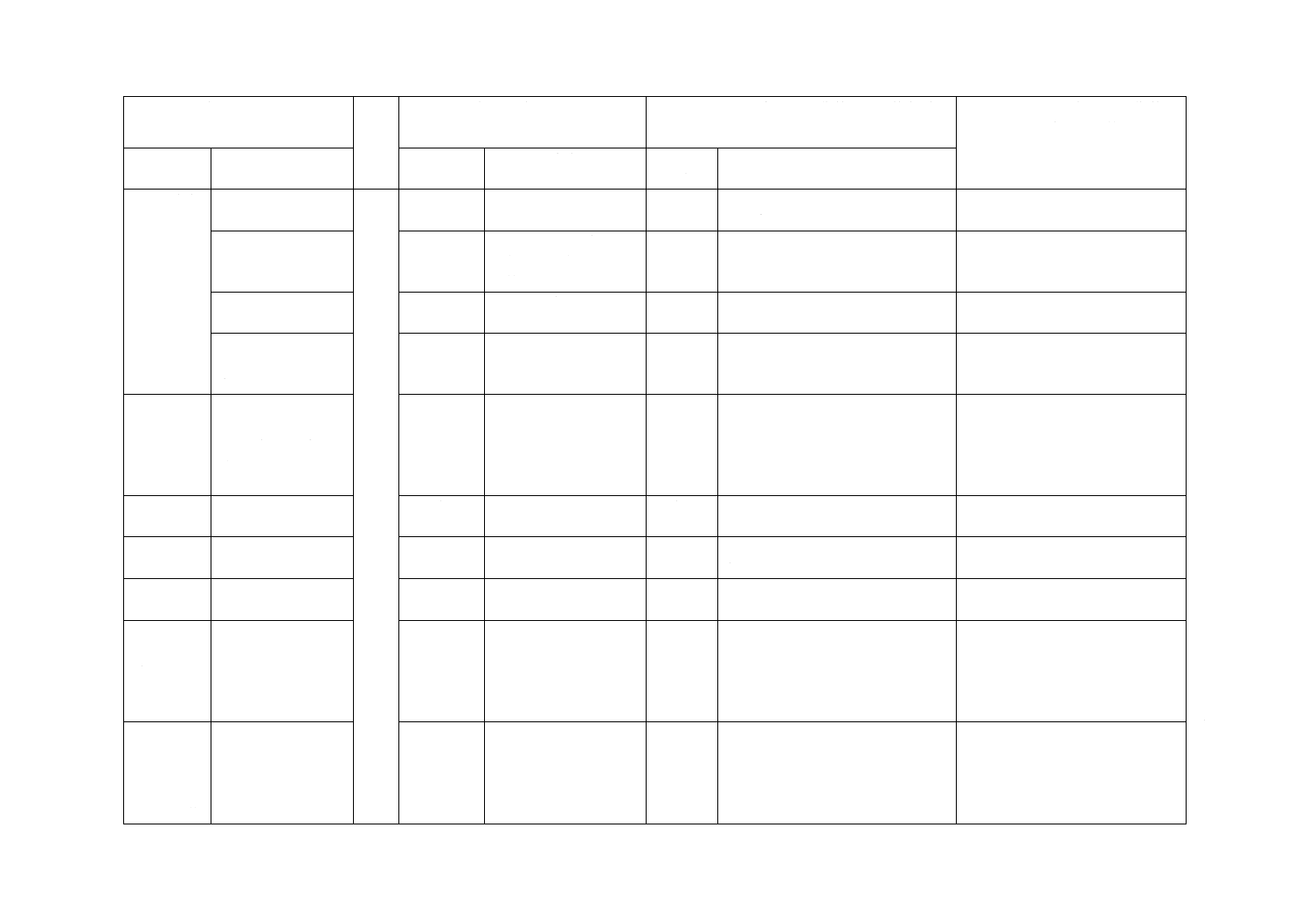

表3−故障の除外(続き)

構成部品

除外可能な故障

条件

備考

回路開放

短絡

値の上昇

値の低下

機能の変化

2.5 ハイブリッド回路

NO

NO

NO

NO

NO

2.6 集積回路(IC)

NO

NO

NO

NO

NO

機能の変化には,AND

ゲートがORゲートにな

る,発振に至るなどがあ

る。

3 その他

3.1 コネクタ,

ターミナル,

プラグ

NO

(a)

(a) コネクタの短絡は沿面距離及び空間距離の

最小値が,次の条件において,JIS C 60664-1

の附属書Fの規定値以上である場合,除外でき

る。

1) 汚損度3

2) 材料グループIII

3) 不平等電界

JIS C 60664-1の表F.4のプリント配線材料の欄

は使用しない。

これらは,接続する機器の実際の最小値であ

り,ピッチ寸法や理論値ではない。

コネクタの保護等級がIP5X,又はそれ以上で

ある場合,沿面距離は空間距離まで短縮するこ

とができる。例えば,250 Vrmsの場合,3 mm

に短縮することができる。

3.2 ネオン管

NO

NO

“NO”の欄は,故障は除外できない,つまり検討すべき故障を意味する。

無印の欄は,該当する種類の故障がないことを意味する。

2

A

4

3

0

7

-2

:

2

0

1

9

31

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−故障の除外(続き)

構成部品

除外可能な故障

条件

備考

回路開放

短絡

値の上昇

値の低下

機能の変化

3.3 変圧器

NO

(a)

(b)

(b)

(a),(b)

変圧器がJIS C 61558-1:2008(追補1:2012)の

箇条18の巻線間及び巻線と鉄心間が二重又は

強化絶縁の場合に除外できる。

短絡には,1次巻線内又

は2次巻線内の短絡,及

び1次巻線と2次巻線間

の短絡を含む。

値の変化は,巻線内での

部分的な短絡による巻

線比の変化を指す。

3.4 ヒューズ

(a)

(a) ヒューズが正しい定格で,IEC基準に従っ

て製作したものであれば故障は除外できる。

“短絡”は,切れたヒュ

ーズが短絡することを

指している。

3.5 リレー

NO

(a)

(b)

(a) リレーがこの規格を引用する規格の要求

[例えば,JIS A 4307-1の5.10.3.2.2(安全回路

内に用いる機器又は電気安全装置の後に接続

する機器)]に従うのであれば,接点間及び接

点とコイル間の短絡は除外できる。

(b) 接点間の溶着は除外できない。ただし,リ

レーが機械的に強制的に連結された接点をも

つ構造で,JIS C 8201-5-1に基づき製作したも

のであれば,この規格を引用する規格の仮定

{例えば,JIS A 4307-1の5.10.3.1.2[接触器形

リレー(メインコンタクタを操作するために使

用)]及び5.10.3.1.3(メインコンタクタ,接触

器形リレー及びブレーキ電流を遮断する電気

装置に対する要件)}は当てはまる。

“NO”の欄は,故障は除外できない,つまり検討すべき故障を意味する。

無印の欄は,該当する種類の故障がないことを意味する。

2

A

4

3

0

7

-2

:

2

0

1

9

32

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−故障の除外(続き)

構成部品

除外可能な故障

条件

備考

回路開放

短絡

値の上昇

値の低下

機能の変化

3 その他

(続き)

3.6 プリント配線板(PCB)

NO

(a)

(a) 次を全て満たす場合,短絡は除外できる。

1) PCBの一般仕様が,IEC 62326-1を満足す

る。

2) 基本材料が,IEC 61249シリーズを満足す

る。

3) PCBを上記の規定に基づき製作し,最小

値が次の条件でJIS C 60664-1の表を満足

する。

− 汚損度3

− 材料グループIII

− 不平等電界

JIS C 60664-1の表F.4のプリント配線材料の欄

は使用しない。これは,高度2 000 mにおいて

250 Vrmsでの沿面距離が4 mm,空間距離3 mm

を意味する。他の電圧や更に高い高度での適用

は,JIS C 60664-1を参照する。

PCBの保護構造がIP54以上であり,かつ,印

刷導体側の表面を劣化防止ワニスでコーティ

ングしている,又は多層PCBの内層への経路

を保護層で覆っている場合は,汚染度2が適用

できる。

注記 経験的にソルダレジストは十分な保護

層であるとみなすことができる。

プリプレグを含む3層以上のシート状材料で構

成した多層基板に対して,短絡は除外できる

(JIS C 6950-1:2012の2.10.6.4参照)。

“NO”の欄は,故障は除外できない,つまり検討すべき故障を意味する。

無印の欄は,該当する種類の故障がないことを意味する。

2

A

4

3

0

7

-2

:

2

0

1

9

33

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−故障の除外(続き)

構成部品

除外可能な故障

条件

備考

回路開放

短絡

値の上昇

値の低下

機能の変化

4 プリント配線板(PCB)

上の構成部品

NO

(a)

(a) 短絡は,部品の短絡がそれ自身で除外でき,

かつ,沿面距離及び空間距離が,実装技術及び

PCB自体のいずれにもよらず,この表の3.1及

び3.6に記載した値を満足するように部品を実

装している場合に除外できる。

“NO”の欄は,故障は除外できない,つまり検討すべき故障を意味する。

無印の欄は,該当する種類の故障がないことを意味する。

2

A

4

3

0

7

-2

:

2

0

1

9

34

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.16

プログラマブル電子システム(PESSRAL)の設計基準

プログラマブル電子システムは,表B.1,表B.2及び表B.3に規定した全てのSILに共通する安全機能に

関する最小限の要求事項に従う。さらに,SIL 1,SIL 2及びSIL 3で必要とする具体的な手法を,表B.4,

表B.5及び表B.6に規定している。

この規格の使用を要求する規格の要求事項も参照する。

注記 表B.1〜表B.6に規定したJIS C 0508-7:2017の箇条は,JIS C 0508-2:2014及びJIS C 0508-3:2014

の関連する要求事項を参照している。

35

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

形式試験成績書の書式

形式試験成績書には,次の情報を含まなければならない。

形式試験成績書の書式

試験成績書発行機関の名前

………………………………………………………………………………………………………………………

形式試験番号

………………………………………………………………………………………………………………………

1 形式,及び製品名又は商品名

………………………………………………………………………………………………………………………

2 製造業者名及び住所

………………………………………………………………………………………………………………………

………………………………………………………………………………………………………………………

3 試験成績書保有者の名前及び住所

………………………………………………………………………………………………………………………

………………………………………………………………………………………………………………………

4 形式試験の申請日

………………………………………………………………………………………………………………………

5 次の規定に基づき試験成績書を発行

………………………………………………………………………………………………………………………

………………………………………………………………………………………………………………………

6 試験所

………………………………………………………………………………………………………………………

7 試験成績書の日付及び番号

………………………………………………………………………………………………………………………

8 形式試験の日付

………………………………………………………………………………………………………………………

9 上記形式試験成績書番号をもつ次の書類は,この認証書に添付される。

………………………………………………………………………………………………………………………

………………………………………………………………………………………………………………………

10 その他追加情報

………………………………………………………………………………………………………………………

………………………………………………………………………………………………………………………

場所………………………………………………………(日付)………………………………………………

形式試験成績書署名者の氏名及び職位

…………………………………………………………………

(署名) ……………………………………………………

36

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

エレベータの安全関連用途におけるプログラマブル電子システム

(PESSRAL)

B.1

共通の手法

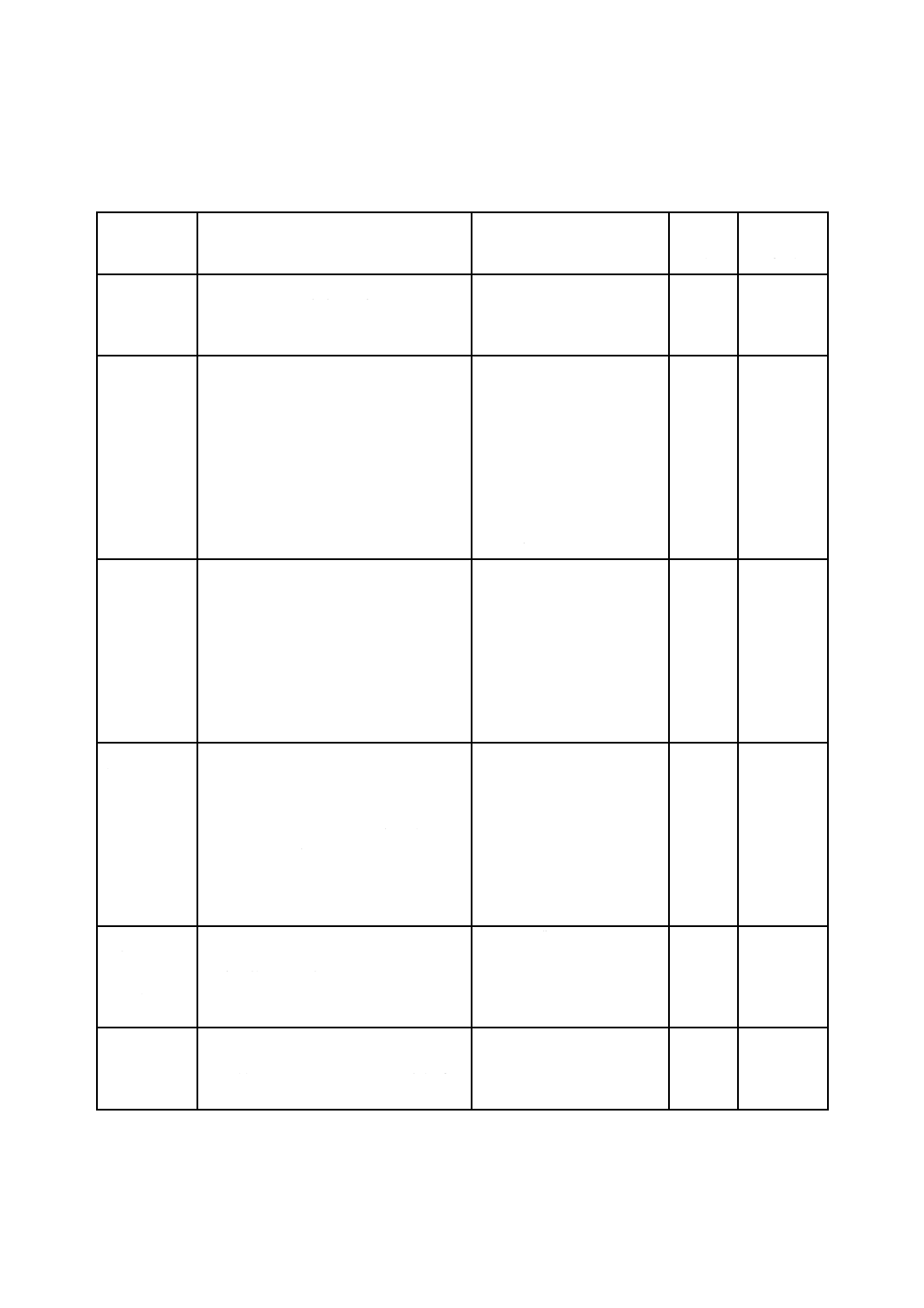

表B.1−故障を回避し,故障を検出するための手法−ハードウェア設計

No

対象

手法

JIS C 0508-7:2017

参照

1

演算処理装置

ウォッチドッグを用いる。

A.9

2

構成部品の選択

構成部品は,その仕様の範囲内だけで用いる。

3

I/O装置及び通信リンク

を含むインタフェース

停電又はリセット時における定義した安全な状態。

4

電源

過電圧又は不足電圧時における定義した安全な遮断状態。

A.8.2

5

可変メモリの範囲

半導体メモリだけを用いる。

6

可変メモリの範囲

起動処理中の可変データメモリのリードライトテスト。

7

可変メモリの範囲

リモートアクセスは,参考用データ(例:統計データ)だけ

とする。

8

不変メモリの範囲

システムによって自動的又はリモート介入のいずれによって

も,プログラムコードが変更される可能性がない。

9

不変メモリの範囲

起動処理中のプログラムコードメモリ及び固定データメモリ

の検査は,少なくとも合計検査と同等な方法で実施する。

A.4.2

表B.2−故障を回避し,故障を検出するための共通の手法−ソフトウェア設計

No

対象

手法

JIS C 0508-7:2017

参照

1

構造

最新技術による(JIS C 0508-4を参照)プログラム構造(す

なわち,モジュール性,データ処理,インタフェース定義)。

B.3.4/C.2.1

C.2.9/C.2.7

2

起動処理

起動処理中,エレベータの安全な状態を維持しなければなら

ない。

3

割込

割込の制限使用

多重割込の使用は,全ての起こり得る割込シーケンスが予測

可能な場合に限る。

C.2.6.5

4

割込

他のプログラムシーケンス条件との組合せを除き,割込処理

によってウォッチドッグのトリガをかけない。

A.9.4

5

電源断

安全関連機能に関しては,データ保存のような,電源断処理

を実施しない。

6

メモリ管理

適切な反応処理をもつハードウェア及び/又はソフトウェア

によるスタック管理。

C.2.6.4/C.5.4

7

プログラム

システム反応時間より短い繰返しループ,例えば,ループの

数の制限又は実行時間の確認。

8

プログラム

配列ポインタのオフセット検査,使用プログラム言語に含ま

ない場合。

C.2.6.6

37

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−故障を回避し,故障を検出するための共通の手法−ソフトウェア設計(続き)

No

対象

手法

JIS C 0508-7:2017

参照

9

プログラム

システムを規定の安全な状態に強制移行する,定義した例外

処理(ゼロ除算,オーバフロー,可変範囲確認など)。

10

プログラム

十分な実績のある標準ライブラリ,公認のオペレーティング

システム,又は高級言語コンパイラを除いて,再帰的プログ

ラミングはしない。これら例外に対しては個別のタスクのた

めの個別のスタックを設け,メモリ管理ユニットで制御しな

ければならない。

C.2.6.7

11

プログラム

プログラミングライブラリインタフェース及びオペレーティ

ングシステムの文書化は,少なくとも利用者プログラム自体

と同程度に完了する。

12

プログラム

入力パターン,入力範囲,内部データなどの安全機能に関す

るデータの整合性検査。

C.2.5/C.3.1

13

プログラム

試験又は検証のために任意の動作モードを呼び出すことがで

きる場合には,エレベータの通常運転は,このモードが終了

するまで可能であってはならない。

JIS C 0508-1:2012

の7.7.2.1

14

通信システム

(外部及び内部)

通信の喪失又はバス接続機器の故障の場合,安全機能をもつ

バス通信システムでのシステム反応時間を十分に考慮して安

全な状態に到達する。

A.7/A.9

15

バスシステム

起動処理中を除き,CPUバスシステムを再構成しない。

注記 CPUバスシステムの定期的な更新は再構成とはみなさ

ない。

C.3.10

16

I/O処理

起動処理中を除き,I/Oラインを再構成しない。

注記 I/O機器構成レジスタの定期的な更新は再構成とはみ

なさない。

C.3.10

表B.3−設計及び実現プロセスに対する共通の手法

No

手法

JIS C 0508-7:2017

参照

1

用途の機能的側面,環境的側面及びインタフェース面についての評価。

A.14/B.1

2

安全要求を含む要求仕様。

B.2.1

3

全ての仕様の審査。

B.2.6

4

5.6.1で求めているものに次の二つを加えた設計資料。

− システム構成,若しくはハードウェア及び/又はソフトウェア相互作用を含む機能

説明。

− 機能及びプログラムフローの説明を含むソフトウェア資料。

C.5.9

5

設計審査報告書

B.3.7/B.3.8,C.5.16

6

故障モード影響解析(FMEA)などの方法を使用した信頼性の確認。

B.6.6

7

製造業者のテスト仕様書,製造業者のテスト報告書,及びフィールドテスト報告書。

B.6.1

8

用途の制限を含む取扱説明書。

B.4.1

9

製品を変更した場合,1〜8の手法の繰返し及び更新を行う。

C.5.23

10

ハードウェア,ソフトウェア及びその互換性のバージョン管理の実施。

C.5.24

38

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.2

規定の手法

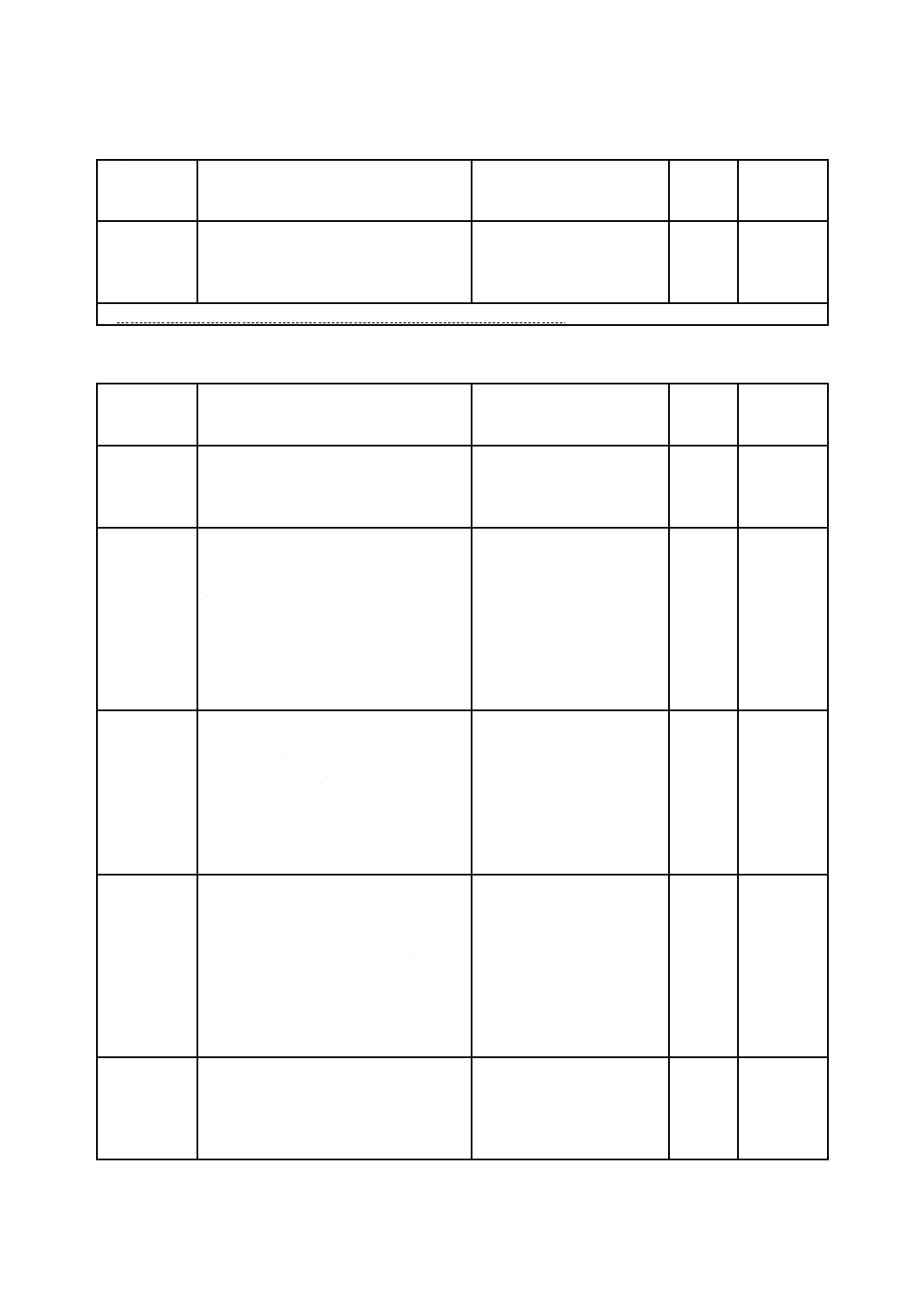

表B.4−SIL 1に従った規定の手法

構成部品及び

機能

要求事項

手法

表B.7の

参照番

号

JIS C

0508-7:2017

参照

構造

いかなる単一のランダム故障をも検出

し,システムが安全な状態に移行するよ

うな構造でなければならない。

自己テストをもつ単一チャ

ネル構造,又は

比較をもつ2チャネル以上

M 1.1

M 1.3

A.3.1

A.2.5

演算処理装置 誤った結果をもたらす可能性がある演算

処理装置内の故障を検出しなければなら

ない。

このような故障が危険な事態をもたらす

可能性がある場合には,システムは安全

な状態に移行しなければならない。

故障を修正するハードウェ

ア,又は,

ソフトウェアによる自己テ

スト,又は

2チャネル構造のためのコン

パレータ,又は

2チャネルの相互比較。

M 2.1

M 2.2

M 2.4

M 2.5

A.3.4

A.3.1

A.1.3

A.3.5

不変メモリの

範囲

間違った情報の修正,つまり全ての奇数

ビット又は2ビット誤り並びに幾つかの3

ビット及び複数ビット誤りを,遅くとも

エレベータの次回走行前までに検出しな

ければならない。

次の手法は単一チャネル構

造だけに適用する。

1ビット冗長によるワードの

保護(パリティビット),又

は

1ワード冗長化を用いたブロ

ック保護。

M 3.5

M 3.1

A.5.5

A.4.3

可変メモリの

範囲

アドレス指定,書込み,記憶動作,読取

り時における大域故障を,全ての奇数ビ

ット及び2ビット誤り並びに幾つかの3

ビット誤り及び複数ビット誤りと同様,

遅くともエレベータの次回走行前までに

検出しなければならない。

次の手法は単一チャネル構

造だけに適用する。

複数ビット冗長性によるワ

ードの保護,又は

静的又は動的フォールトに

対するテストパターンによ

る検査。

M 3.2

M 4.1

A.5.6

A.5.2

I/O装置及び

通信リンクを

含むインタフ

ェース

I/Oラインの固着故障及びクロストーク

を,データフローでのランダム故障及び

決定論的原因故障と同様,遅くともエレ

ベータの次回走行前までに検出しなけれ

ばならない。

コード保護,又は

テストパターン。

M 5.4

M 5.5

A.6.2

A.6.1

クロック

周波数の変化又は機能停止のような,演

算処理装置のクロック生成における故障

を,遅くともエレベータの次回走行前ま

でに検出しなければならない。

個別の時間基準によるウォ

ッチドッグ,又は

相互監視。

M 6.1

M 6.2

A.9.4

39

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.4−SIL 1に従った規定の手法(続き)

構成部品及び

機能

要求事項

手法

表B.7の

参照番

号

JIS C

0508-7:2017

参照

プログラムシ

ーケンス

誤ったプログラムシーケンス及び安全関

連機能の不適切な実行時間を,遅くとも

エレベータの次回走行前までに検出しな

ければならない。

プログラムシーケンスの時

間的及び論理的監視の組合

せ。

M 7.1

A.9.4

故障検出の結果,エレベータの安全な状態を維持しなければならない。

表B.5−SIL 2に従った規定の手法

構成部品及び

機能

要求事項

手法

表B.7の

参照番

号

JIS C

0508-7:2017

参照

構造

いかなる単一のランダム故障をもシステ

ム反応時間を十分に考慮して検出し,シ

ステムが安全な状態に移行するような構

造でなければならない。

自己テスト及び監視をもつ

単一チャネル構造,又は

比較をもつ2チャネル以上。

M 1.2

M 1.3

A.3.3

A.2.5

演算処理装置 誤った結果をもたらす可能性がある演算

処理装置内の故障を,システム反応時間

を十分に考慮して検出しなければならな

い。

このような故障が危険な事態をもたらす

可能性がある場合には,システムは安全

な状態に移行しなければならない。

故障を修正するハードウェ

ア,及び

ハードウェアに支援された

ソフトウェア自己テスト,又

は

2チャネル構造のためのコン

パレータ,又は

2チャネルの相互比較。

M 2.1

M 2.3

M 2.4

M 2.5

A.3.4

A.3.3

A.1.3

A.3.5

不変メモリの

範囲

間違った情報の修正,つまり全ての奇数

ビット又は2ビット誤り並びに幾つかの3

ビット及び複数ビット誤りを,システム

反応時間を十分に考慮して検出しなけれ

ばならない。

次の手法は単一チャネル構

造だけに適用する。

1ワード冗長化を用いたブロ

ック保護,又は

複数ビット冗長性によるワ

ードの保護。

M 3.1

M 3.2

A.4.3

A.5.6

可変メモリの

範囲

アドレス指定,書込み,記憶動作,読取

り時における大域障害については,全て

の奇数ビット及び2ビット誤り並びに幾

つかの3ビット及び複数ビット誤りと同

様,システム反応時間を十分に考慮して

検出しなければならない。

次の手法は単一チャネル構

造だけに適用する。

複数ビット冗長性によるワ

ードの保護,又は

静的又は動的フォールトに

対するテストパターンによ

る検査。

M 3.2

M 4.1

A.5.6

A.5.2

I/O装置及び

通信リンクを

含むインタフ

ェース

I/Oラインの固着故障及びクロストーク

は,データフローでのランダム故障及び

決定論的原因故障と同様,システム反応

時間を十分に考慮して検出しなければな

らない。

コード保護,又は

テストパターン。

M 5.4

M 5.5

A.6.2

A 6.1

40

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.5−SIL 2に従った規定の手法(続き)

構成部品及び

機能

要求事項

手法

表B.7の

参照番

号

JIS C

0508-7:2017

参照

クロック

周波数の変化又は機能停止のような,演

算処理装置のクロック生成における故障

を,システム反応時間を十分に考慮して

検出しなければならない。

個別の時間基準によるウォ

ッチドッグ,又は

相互監視。

M 6.1

M 6.2

A 9.4

プログラムシ

ーケンス

誤ったプログラムシーケンス及び安全関

連機能の不適切な実行時間を,システム

反応時間を十分に考慮して検出しなけれ

ばならない。

プログラムシーケンスの時

間的及び論理的監視の組合

せ。

M 7.1

A.9.4

故障検出の結果,エレベータの安全な状態を維持しなければならない。

表B.6−SIL 3に従った規定の手法

構成部品及び

機能

要求事項

手法

表B.7の

参照番

号

JIS C

0508-7:2017

参照

構造

いかなる単一のランダム故障をもシステ

ム反応時間を十分に考慮して検出し,シ

ステムが安全な状態に移行するような構

造でなければならない。

比較をもつ2チャネル以上。

M 1.3

A.2.5

演算処理装置

誤った結果をもたらす可能性がある演算

処理装置内の故障を,システム反応時間

を十分に考慮して検出しなければならな

い。このような故障が危険な事態をもた

らす可能性がある場合には,システムは

安全な状態に移行しなければならない。

2チャネル構造のためのコン

パレータ,又は

2チャネルの相互比較。

M 2.4

M 2.5

A.1.3

A.3.5

不変メモリの

範囲

間違った情報の修正,つまり全ての1ビ

ット又は複数ビット誤りを,システム反

応時間を十分に考慮して検出しなければ

ならない。

ブロック複製を用いたブロ

ック保護手順,又は

複数ワードによる冗長化を

用いたブロック保護。

M 3.3

M 3.4

A.4.5

A.4.4

可変メモリの

範囲

アドレス指定,書込み,記憶動作,読取

り時における大域障害については,静的

なビット誤り及び動的なカップリングと

同様,システム反応時間を十分に考慮し

て検出しなければならない。

ブロック複製を用いたブロ

ック保護手順,又は

“ガルパット”のような静的

及び動的故障の検査。

M 4.2

M 4.3

A.5.7

A.5.3

I/O装置及び

通信リンクを

含むインタフ

ェース

I/Oラインの固着故障及びクロストーク

を,データフローでのランダム故障及び

決定論的原因故障と同様,システム反応

時間を十分に考慮して検出しなければな

らない。

マルチチャネルパラレルイ

ンプット,及び

マルチチャネルパラレルア

ウトプット,又は

出力リードバック,又は

コード保護,又は

テストパターン。

M 5.1

M 5.3

M 5.2

M 5.4

M 5.5

A.6.5

A.6.3

A.6.4

A.6.2

A.6.1

クロック

周波数の変化又は機能停止のような,演

算処理装置のクロック生成における故障

を,システム反応時間を十分に考慮して

検出しなければならない。

個別の時間基準によるウォ

ッチドッグ,又は

相互監視。

M 6.1

M 6.2

A.9.4

41

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.6−SIL 3に従った規定の手法(続き)

構成部品及び

機能

要求事項

手法

表B.7の

参照番

号

JIS C

0508-7:2017

参照

プログラムシ

ーケンス

誤ったプログラムシーケンス及び安全関

連機能の不適切な実行時間を,システム

反応時間を十分に考慮して検出しなけれ

ばならない。

プログラムシーケンスの時

間的及び論理的監視の組合

せ。

M 7.1

A.9.4

故障検出の結果,エレベータの安全な状態を維持しなければならない。

B.3

実現可能な手法の説明

表B.7には,この規格を要求する規格の要求事項{例えば,JIS A 4307-1の5.11.2.6[安全関連用途にお

けるプログラマブル電子システム(PESSRAL)]}を満足するために有用とみなす実現可能な手法を記載し

ている。

表B.7−故障抑制のための実現可能な手法の説明

構成部品

及び機能

手法

番号

手法の説明

構造

M 1.1

自己テストをもつ単一チャネル構造

説明

単一チャネルからなる構造であっても,安全な遮断を確保するために冗長化出力パスを

設けなければならない。(周期的な)自己テストは,適用分野に応じた時間間隔で

PESSRALのサブユニットに適用する。

これらのテスト(例えば,CPUテスト又はメモリテスト)は,データフローとは無関係

である潜在故障を検出するように設計する。

故障を検出するとシステムは安全な状態に移行しなければならない。

M.1.2

自己テスト及び監視をもつ単一チャネル構造

説明

自己テスト及び監視をもつ単一チャネル構造は,用途から独立して,システムから自己

テスト手順の結果である周期的なテストデータを受け取る別のハードウェア監視装置か

ら成る。

誤ったデータの場合は,システムは安全な状態に移行しなければならない。

演算処理装置自体又は,監視装置のいずれかによってシャットダウンできるように少な

くとも二つの独立したシャットダウンパスが必要である。

M.1.3

比較をもつ2チャネル以上

説明

2チャネルの安全関連設計は,二つの独立した,そしてフィードバックなしの機能単位

から成る。これは規定の機能を各チャネルで独立して処理することを可能にしている。

単一の安全装置の機能としてだけ設計された2チャネルPESSRALに対しては,チャネ

ルの設計はハードウェア及びソフトウェアに関して同一としてもよい。2チャネル

PESSRALを複雑な解決策(例えば,幾つもの安全機能の組合せ)のために使用し,かつ,

処理又は状態が明確に確認できない場合は,ハードウェア及びソフトウェアの相違点を

考慮するのがよい。

故障検出を容易にするために安全機能に関連する内部信号(例えば,バス比較)及び/

又は出力信号を比較する機能を含む構造とする。

チャネル自体又はコンパレータのいずれかによってシャットダウンできるように,少な

くとも二つの独立したシャットダウンパスが必要である。比較機能自体も故障認識の対

象とする必要がある。

42

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.7−故障抑制のための実現可能な手法の説明(続き)

構成部品

及び機能

手法

番号

手法の説明

演算処理装置

(続き)

M 2.1

故障を修正するハードウェア

説明

このような装置は特殊な誤り検出,又は誤り訂正回路技術を用いて実現することができ

る。これらの技法は,単純な構造用として知られている。

M.2.2

ソフトウェアによる自己テスト

説明

安全関連用途で用いている演算処理装置の全機能を,周期的に試験しなければならない。

これらの試験は,サブコンポーネント,例えば,メモリ,I/O装置などの試験と組み合

わせることができる。

M.2.3

ハードウェアに支援されたソフトウェア自己テスト

説明

自己テスト機能を支援する特殊なハードウェア手段を,故障検知のために使用する。

例えば,あるビットパターンの周期的な出力を検査する監視装置である。

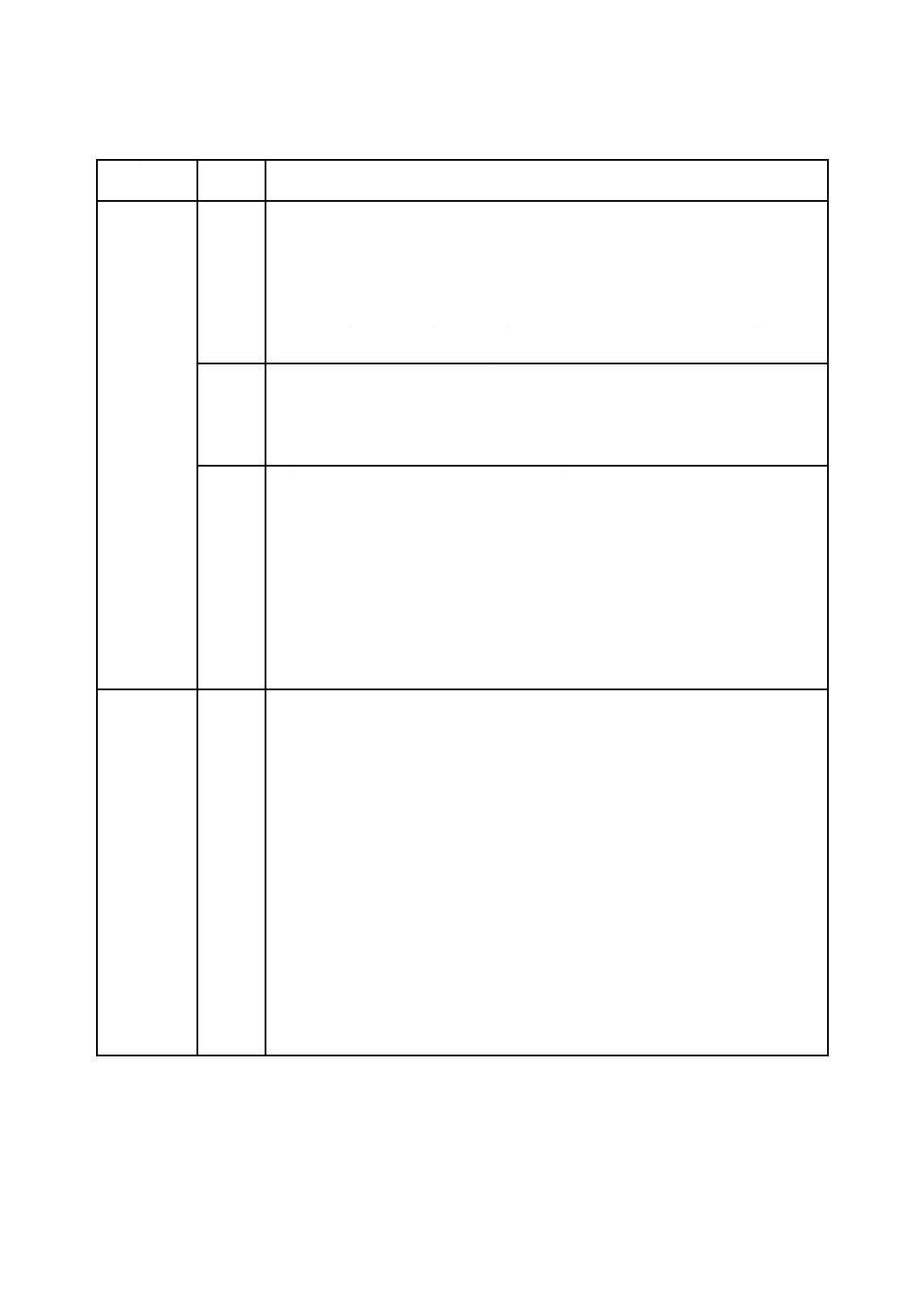

M 2.4

2チャネル構造のためのコンパレータ

説明

1

コンパレータ

2

ハードウェアコンパレータをもつ2チャネル

a) 双方の演算処理装置の信号をハードウェア装置を用いて周期的又は連続的に比較す

る。コンパレータは外部から検査する装置,又は自己監視装置として設計すること

ができる。又は,

b) 両チャネルの信号を演算処理装置を用いて比較する。コンパレータは外部から検査

する装置,又は自己監視装置として設計することができる。

M.2.5

2チャネルの相互比較

説明

安全関連データを相互に交換する二つの冗長化演算処理装置を使用する。データ比較を

各装置で実施する。

不変メモリの

範囲(ROM,

EPROM...)

M 3.1

1ワード冗長化を用いたブロック保護手順(1ワード幅をもつROMによる署名形成など)

説明

この試験では,ROMの内容を特定のアルゴリズムによって少なくとも1メモリワードに

圧縮する。アルゴリズム,例えば,巡回冗長検査(CRC)は,ハードウェアの使用,又

はソフトウェアの使用によって実現することができる。

M 3.2

複数ビット冗長性によるワードの保護(修正ハミングコードなど)

説明

ハミング距離を少なくとも4とする修正ハミングコードを生成するために,メモリの各

ワードを数ビットの冗長ビットだけ拡張する。ワードを読み取るたびに,冗長ビットを

検査することで改ざんが起こったかどうか判定することができる。相違が見つかった場

合,システムは安全な状態に移行する必要がある。

コンパレータ

1

コンパレータ

2

43

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.7−故障抑制のための実現可能な手法の説明(続き)

構成部品

及び機能

手法

番号

手法の説明

不変メモリの

範囲(ROM,

EPROM...)

(続き)

M 3.3

ブロック複製を用いたブロック保護手順

説明

アドレス空間を二つのメモリに装備する。第1のメモリを通常の方法で運用する。第2

のメモリは同じ情報を収納しており,第1のものと平行してアクセスする。出力を比較

し,相違を検出した場合には誤りとみなす。ある種のビットエラーを検出するためには,

データを二つのメモリの一つに反転して格納し,読み取るときに再び反転しなければな

らない。両方のメモリの内容をプログラムを用いてソフトウェア処理で周期的に比較す

る。

M 3.4

複数ワードによる冗長化を用いたブロック保護手順

説明

この手順では,CRCアルゴリズムを用いて署名を計算するが,その結果の値は,大きさ

が少なくとも2ワードである。拡張した署名を,単一ワードの場合と同じように格納し,

再計算し,比較する。相違があれば,故障メッセージを生成する。

M.3.5

1ビット冗長によるワードの保護(パリティビットによるROM監視など)

説明

メモリの各ワードを1ビット(“パリティ”ビット)で拡張し,各ワードは,そのビット

を追加することで,論理1を偶数個又は奇数個もつワードとなる。データワードのパリ

ティを,読み取るたびに検査する。1の個数が誤っていることを発見すれば,故障メッ

セージを生成する。

遇数パリティ又は奇数パリティの選択は,ゼロワード(0しかない)及びワンワード(1

しかない)のいずれかが故障の発生時により好ましくないものであれば,そのより好ま

しくない方のワードが有効コードとはならないように選択するべきである。

パリティをデータワードとそのアドレスの連結のために計算するとき,パリティは,ア

ドレス指定故障を検出するために用いることもできる。

可変メモリの

範囲

M 4.1

静的又は動的フォールトに対するテストパターンによる検査(RAM試験“ウオークパ

ス”など)

説明

試験対象のメモリ範囲を,一つの一様なビットストリームによって初期化する。その後

1番目のセルを反転し,残りのメモリ領域を,背景が正しいことを確認するために検査

する。その後,1番目のセルを,元の値に戻すために再反転し,次(のセル)について

全手順を繰り返す。背景の最初の割当てを反転して,“さまよえるビットモデル”の2

回目を実行する。相違が発生した場合には,システムは安全な状態に移行する必要があ

る。

M.4.2

ブロック複製を用いたブロック保護手順(ハードウェア又はソフトウェア比較が実施さ

れるダブルRAMなど)

説明

アドレス空間を二つのメモリに装備する。第1のメモリを,通常の方法で操作する。第

2のメモリは同じ情報を収納しており,第1のメモリと並行してアクセスする。出力を

比較し,相違を検出した場合には故障とみなす。ある種のビットエラーを検出するため

には,データは二つのメモリの一つに反転して格納し,また読み取るときに再び反転し

なければならない。ソフトウェア処理では,両方のメモリ領域の内容を,プログラムを

用いて周期的に比較する。

44

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.7−故障抑制のための実現可能な手法の説明(続き)

構成部品

及び機能

手法

番号

手法の説明

可変メモリの

範囲

(続き)

M.4.3

“ガルパット”のような静的及び動的故障の検査

説明

RAM試験“ガルパット”

あらかじめ標準値(反転値でない値)を設定したメモリに,1個の反転値を書き込み,

そして残りの全てのセルを,それらの内容が正しいことを確認するために検査する。全

ての残りのセルの一つへの各読取りアクセス後に,反転書込みしたセルもまた検査し,

これに加えて読み取る。この手順を各セルについて繰り返す。2回目の実行をあらかじ

め反転値に設定した状態に対し実施する。もし,相違がある場合には故障とみなす。

又は,

透過的な“ガルパット”試験

試験開始時に,ソフトウェア,又は更にハードウェアを用いて,試験対象のメモリ範囲

の内容に関する“署名”を作成し,これをレジスタに格納する。これはガルパットテス

トにおける,メモリ値の事前設定に相当する。今の被験セルの内容を反転し,被験セル

に書き込み,残りのセルの内容を検査する。これらのセル一つずつに対する読み取りア

クセスの後に被験セルの内容をも読み取る。残りのセル内容は全く不明であり,それら

の内容は個別ではなく,もう一度署名を作成することによって検査する。

最初のセルに対するこの1回目の(試験の)実施後に,このセルに対する2回目の(試

験の)実施は,数回反転させた(その結果,内容は再び真値となる)内容で実施する。

このように,メモリの元の内容が再確立する。その他のメモリセルを全て同じ手順で試

験する。相違がある場合には故障とする。

I/O装置及び

インタフェー

ス

M 5.1

マルチチャネルパラレルインプット

説明

これは定義した許容範囲(時間,値)との適合を確認するための,独立した入力値のデ

ータフロー従属比較である。

M.5.2

出力リードバック(監視出力)

説明

これは定義した許容範囲(時間,値)との適合を確認するための,独立した入力値に対

する出力値のデータフロー従属比較である。故障が必ずしも欠陥出力に関わるとは限ら

ない。

M.5.3

マルチチャネルパラレルアウトプット

説明

これはデータフロー従属冗長性出力である。故障認識は技術的な手順又は外部のコンパ

レータを介して,直接実施する。

M.5.4

コード保護

説明

この手順は,偶発故障及び決定論的原因故障に対して入出力情報を保護する。これは情

報冗長性及び/又は時間冗長性に基づき,入出力装置のデータフロー従属故障の認識を

提供する。

M.5.5

テストパターン(モデル)

説明

これは,観測値を対応期待値と比較するために,定義したテストパターンを用いて実行

する,入出力装置のデータフローから独立した周期的試験である。テストパターン情報,

テストパターン受信,及びテストパターン評価は,全てがそれぞれ独立していなければ

ならない。全ての可能な入力パターンを試験することを想定しなければならない。

45

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.7−故障抑制のための実現可能な手法の説明(続き)

構成部品

及び機能

手法

番号

手法の説明

クロック

M 6.1

個別の時間基準によるウォッチドッグ

説明

プログラムの正しい動作によってトリガする,個別の時間基準によるハードウェアタイ

マ。

M 6.2

相互監視

説明

他の演算処理装置のプログラムの正しい動作によってトリガする,個別の時間基準によ

るハードウェアタイマ。

プログラムシ

ーケンス

M 7.1

プログラムシーケンスの時間的及び論理的監視の組合せ

説明

プログラムの部分のシーケンスが正しく実行している場合だけ,プログラムシーケンス

を監視する時間基準装置を再起動する。

46

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

ガイドレールの計算例

(対応国際規格の規定を不採用とし,附属書JAを追加した。)

47

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

トラクションの計算例

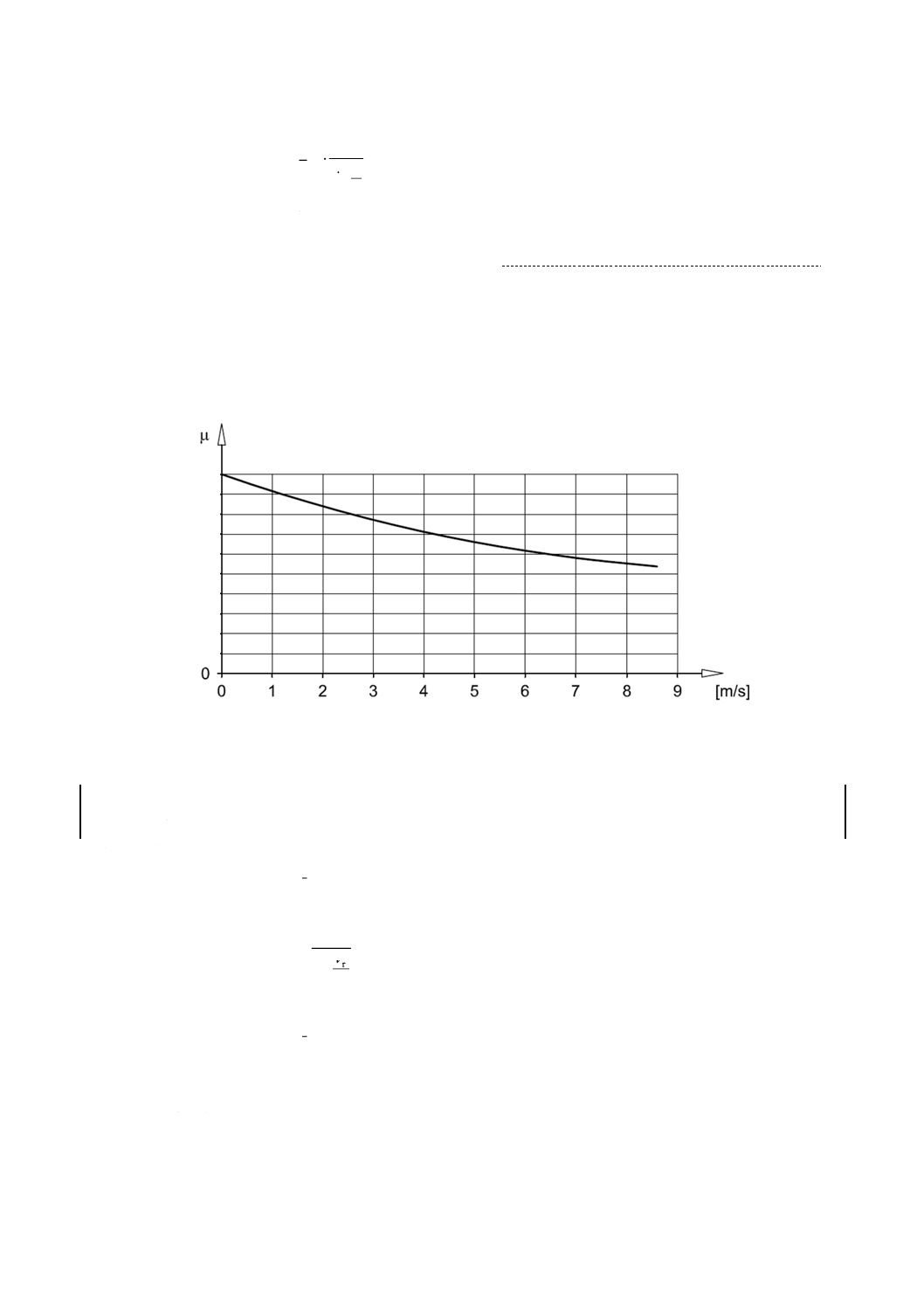

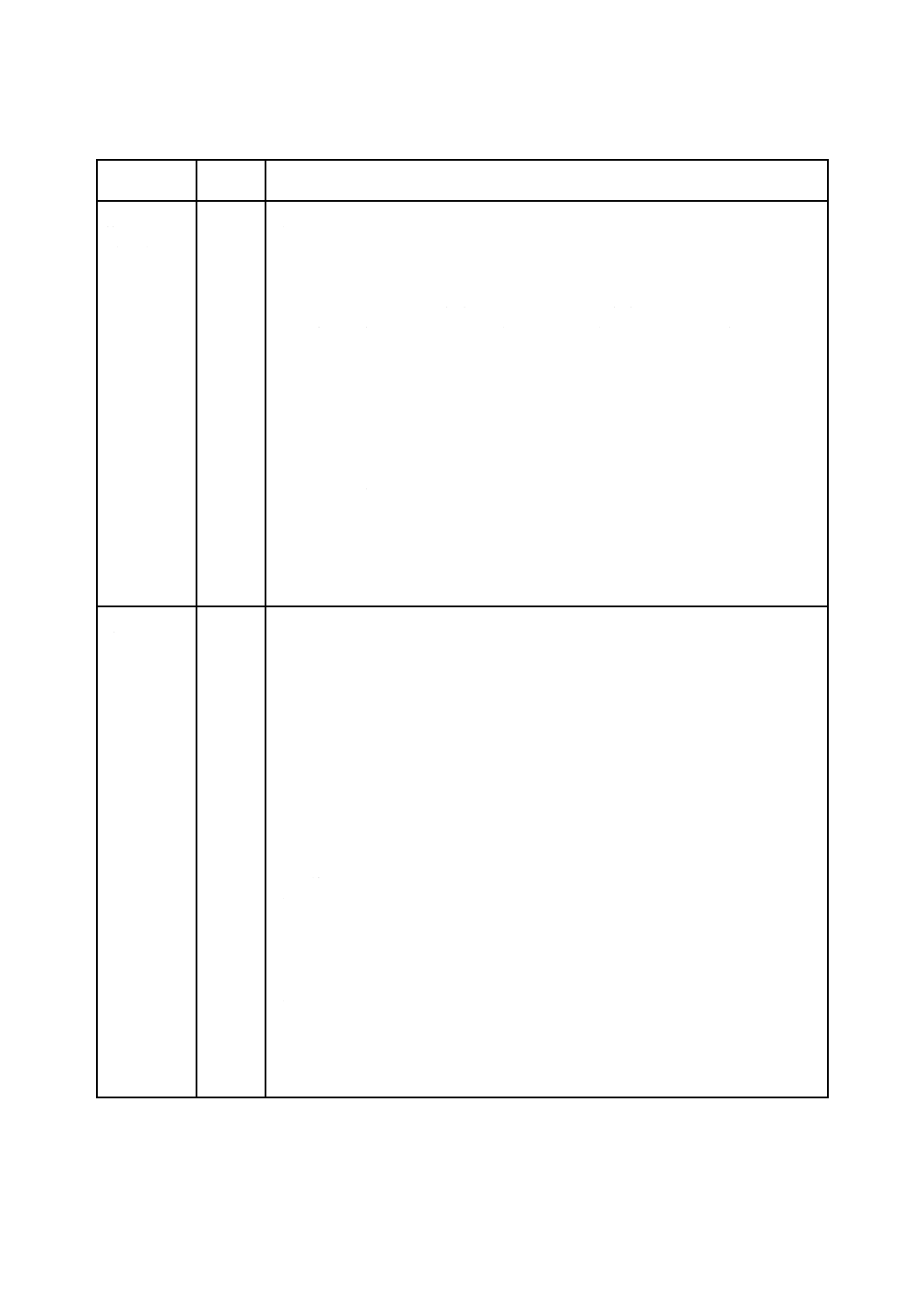

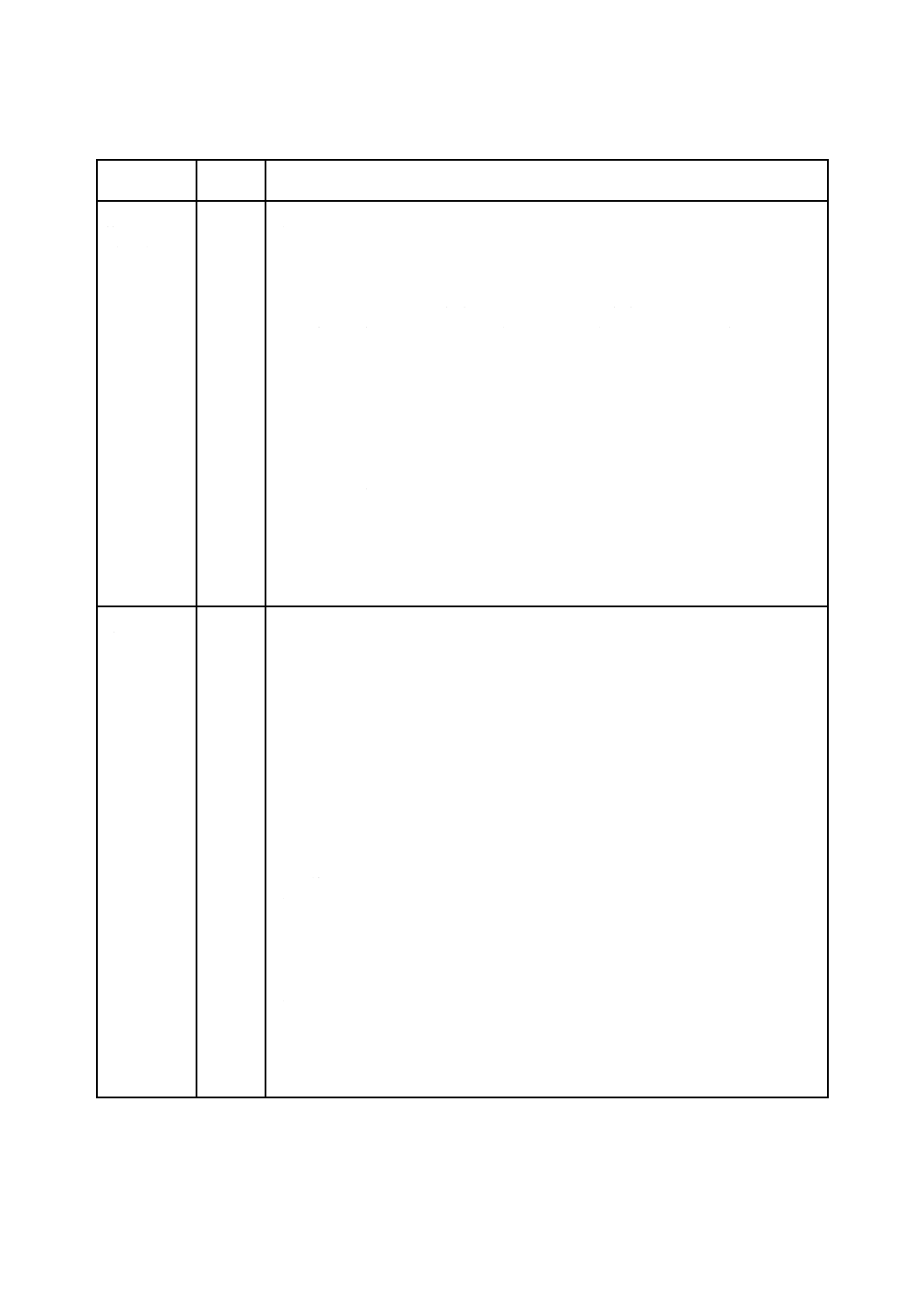

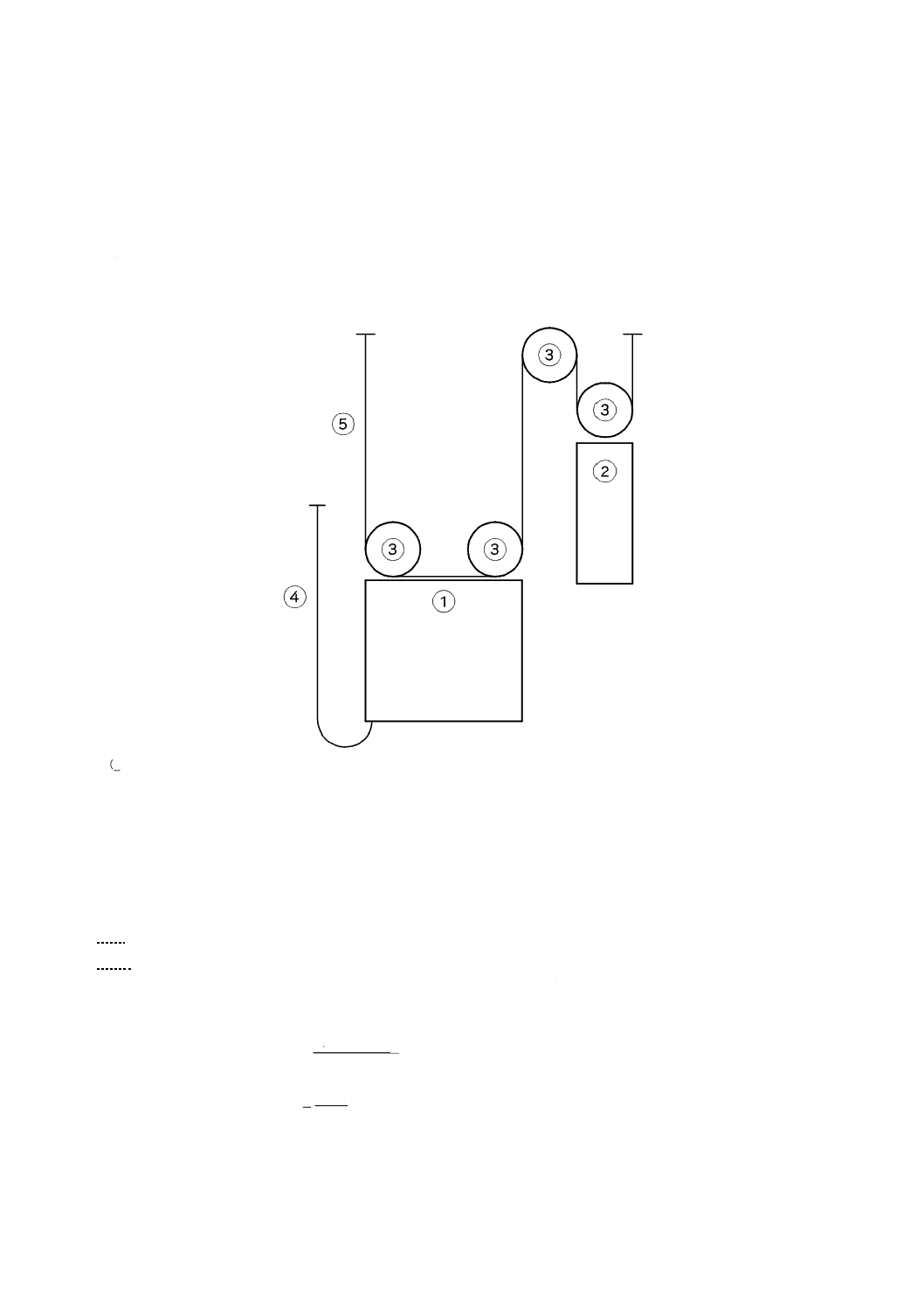

D.1 計算対象

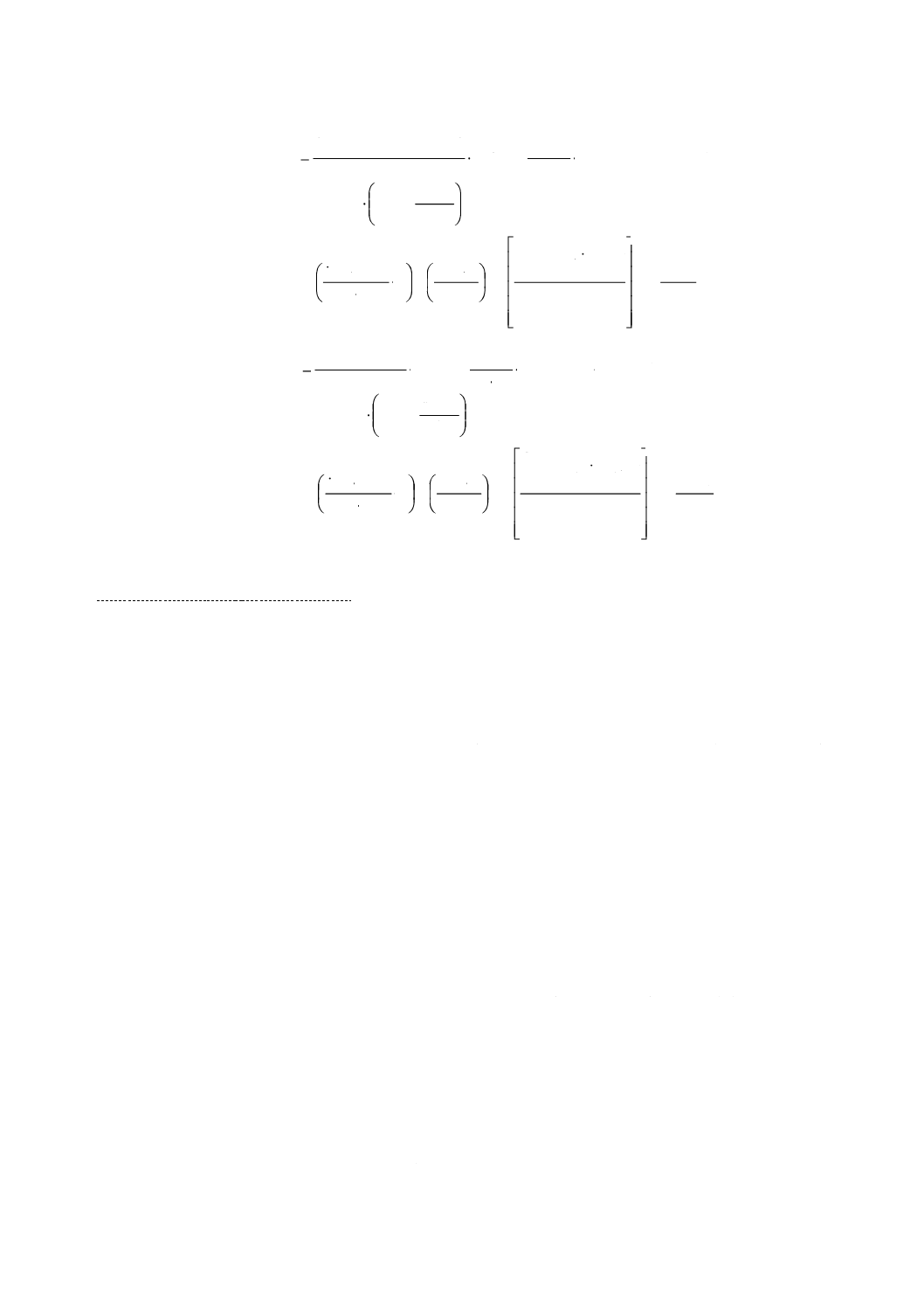

図D.1に準じたエレベータを計算対象とするとき,D.2.1〜D.2.3に示す式を適用する。

① かご

② 釣合おもり

③ プーリ

④ 移動ケーブル

⑤ 主索

図D.1−2:1ローピング,コンペンセーション装置なしの例

D.2 計算式

D.2.1 かご積載状態

定格積載量の125 %を積載しているかごが最下端位置にあり,摩擦のない状態を考慮するときは,次の

式による。

g

g

×

+

×

×

+

=

SRcar

1

2

)

25

.1

(

M

Q

P

T

g

×

=

2

cwt

2

M

T

48

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.2.2 非常制動状態

各々のプーリ及びレールガイド装置によって生じる最小の摩擦抵抗を考慮するときは,次の式による。

a) 最下階付近において定格積載量を積載しているかごが非常制動した場合

2

2

2

)

2

(

)

(

2

)

(

car

Pcar

SRcar

1

FR

a

m

a

M

a

Q

P

T

−

×

×

+

×

+

×

+

+

×

+

=

g

g

2

2

1

)

(

2

cwt

Pcwt

cwt

2

FR

a

m

a

M

T

+

×

×

−

−

×

=

g

b) 最上階付近において無積載のかごが非常制動した場合

2

2

1

)

2

(

)

(

2

cwt

Pctw

SRcwt

cwt

1

FR

a

m

a

M

a

M

T

−

×

×

+

×

+

×

+

+

×

=

g

g

2

2

2

)

(

2

)

(

car

Pcar

Trav

2

FR

a

m

a

M

P

T

+

×

×

−

−

×

+

=

g

D.2.3 釣合おもりが最下端位置にある状態

釣合おもりが最下端位置にあり,無積載のかご及び摩擦のない状態を考慮するときは,次の式による。

g

×

+

=

2

)

(

Trav

1

M

P

T

g

×

=

SRcwt

2

M

T

49

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

綱車の等価個数Nequiv−例

(対応国際規格の規定を不採用とした。)

50

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

ISO 22559-1とISO/DIS 8100-2との関連性

(対応国際規格の規定を不採用とした。)

51

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

ガイドレールの強度計算条件

JA.1 一般

この附属書は,ガイドレールの強度計算条件について規定する。

JA.2 強度計算の条件

JA.2.1 通常の昇降時に圧縮荷重がガイドレールに作用しない構造の場合

強度計算における強度判定は,次の条件に分けて行う。

a) 非常止め装置作動時 ガイドレールの種類ごとに許容される総質量の上限,ガイドレール細長比の上

限による最大のブラケット間隔,及びガイドレールの短期の圧縮許容応力度による総質量の上限から,

ガイドレールの適用範囲を表した線図(ブラケット間隔と総質量との関係)を求める。この線図を用

いて,非常止め装置作動による衝撃荷重に対する圧縮応力度の判定を行う。

b) 地震時 地震時にガイドレールに作用する圧縮荷重及び曲げ荷重に対する応力度及びたわみの判定を

行う。

JA.2.2 通常の昇降時に圧縮荷重がガイドレールに常時作用する構造の場合

強度計算における強度判定は,次の条件に分けて行う。

a) 通常の昇降時 常時作用する圧縮荷重及び曲げ荷重に対する応力度の判定を行う。

b) 安全装置作動時 非常止め装置作動時以外の安全装置作動による衝撃荷重に対する応力度の判定を行

う。

c) 非常止め装置作動時 ガイドレールの適用範囲を表した線図[JA.2.1 a) 参照]を用いて,非常止め装

置作動による衝撃荷重に対する圧縮応力度の判定を行う。ただし,ガイドレールに巻上機,主索懸垂

装置などの附属機械によって鉛直荷重が常時作用する場合は,この鉛直荷重を考慮しなければならな

い。

d) 地震時 地震時にガイドレールに作用する圧縮荷重及び曲げ荷重に対する応力度及びたわみの判定を

行う。

52

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

主索及び主索端部の安全率の計算

JB.1 一般

この附属書は,主索及び主索端部の安全率を計算する方法について規定する。

ここでの計算は,次を前提としている。

a) 綱車の主索との接触面には鋳鉄,ウレタンゴム,ポリウレタンなど一般的な材料を用いており,ロー

ピングシステムにも1:1又は2:1の一般的なシステムを用いている。

b) 主索は,JIS G 3525:1998又はJIS G 3546:2000に規定するワイヤロープを用いている。

c) 主索を適切に保守及び点検し,かつ,関連法規で定められた要是正判定基準を適用することによって,

据付けから使用終了までの間,主索の残存強度は,b) に基づいた主索の最小破断力の80 %以上を確

保している。

d) 主索端部の固定力は,b) に基づいた主索の最小破断力の80 %以上を確保している。

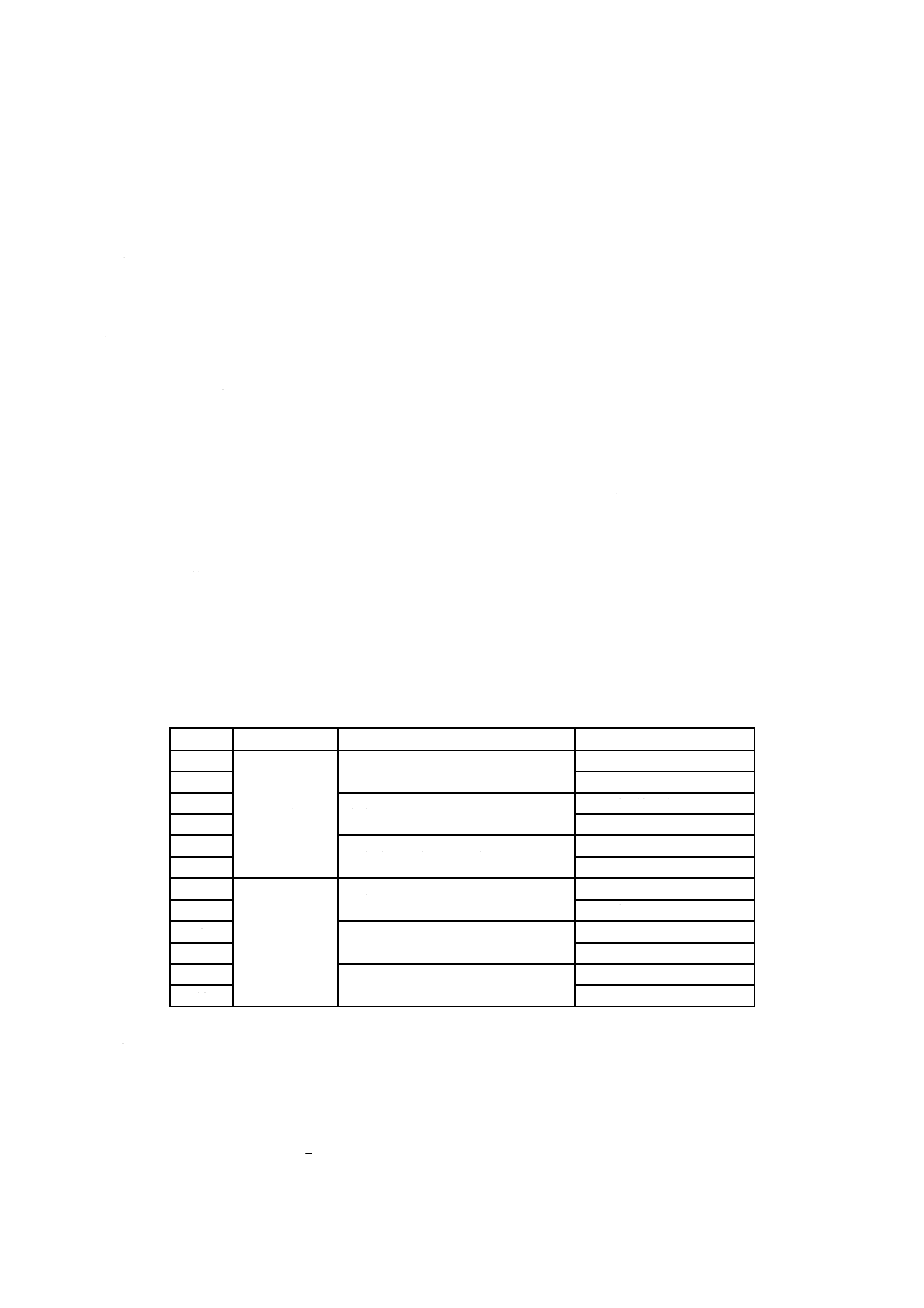

JB.2 計算条件

安全率の計算は,表JB.1に示す1〜12の条件についてを行い,JIS A 4307-1の5.5.2.2に規定する安全率

の数値以上であること確認する。

主索が1本破断した状態で継続使用することはあり得ないので,安全装置作動時の限界安全率(主索が

1本破断した場合の安全率)の計算を行う必要はない。

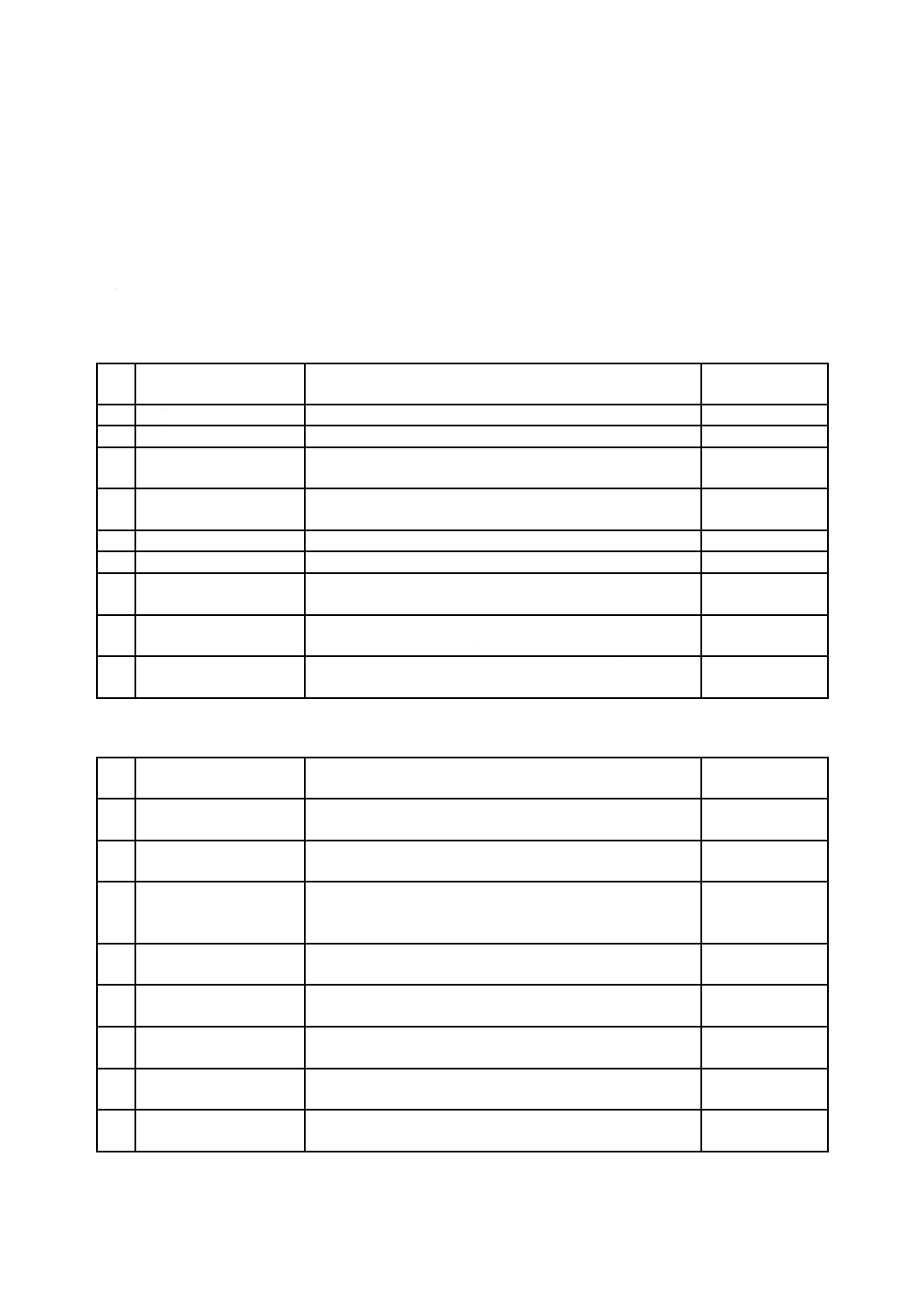

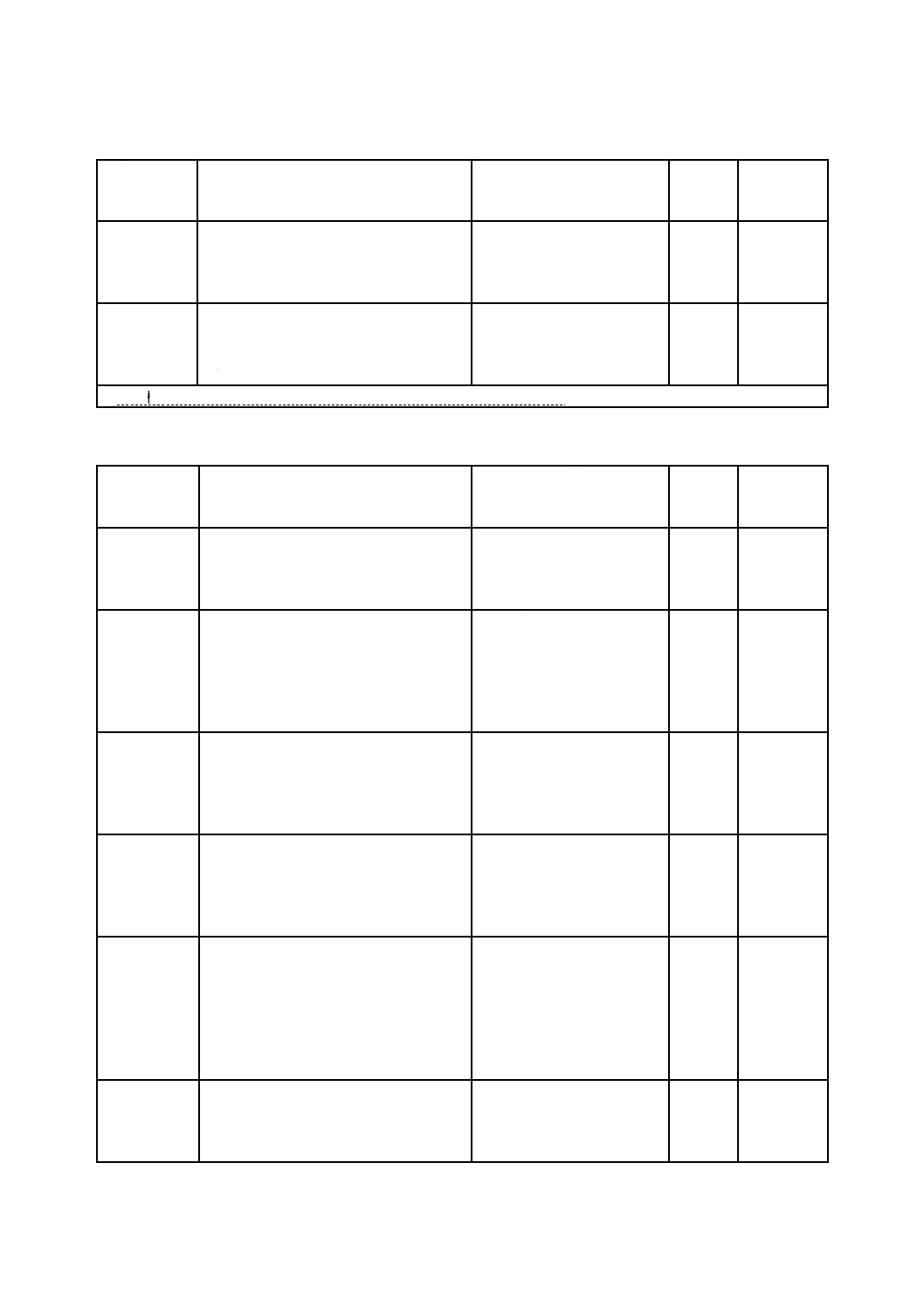

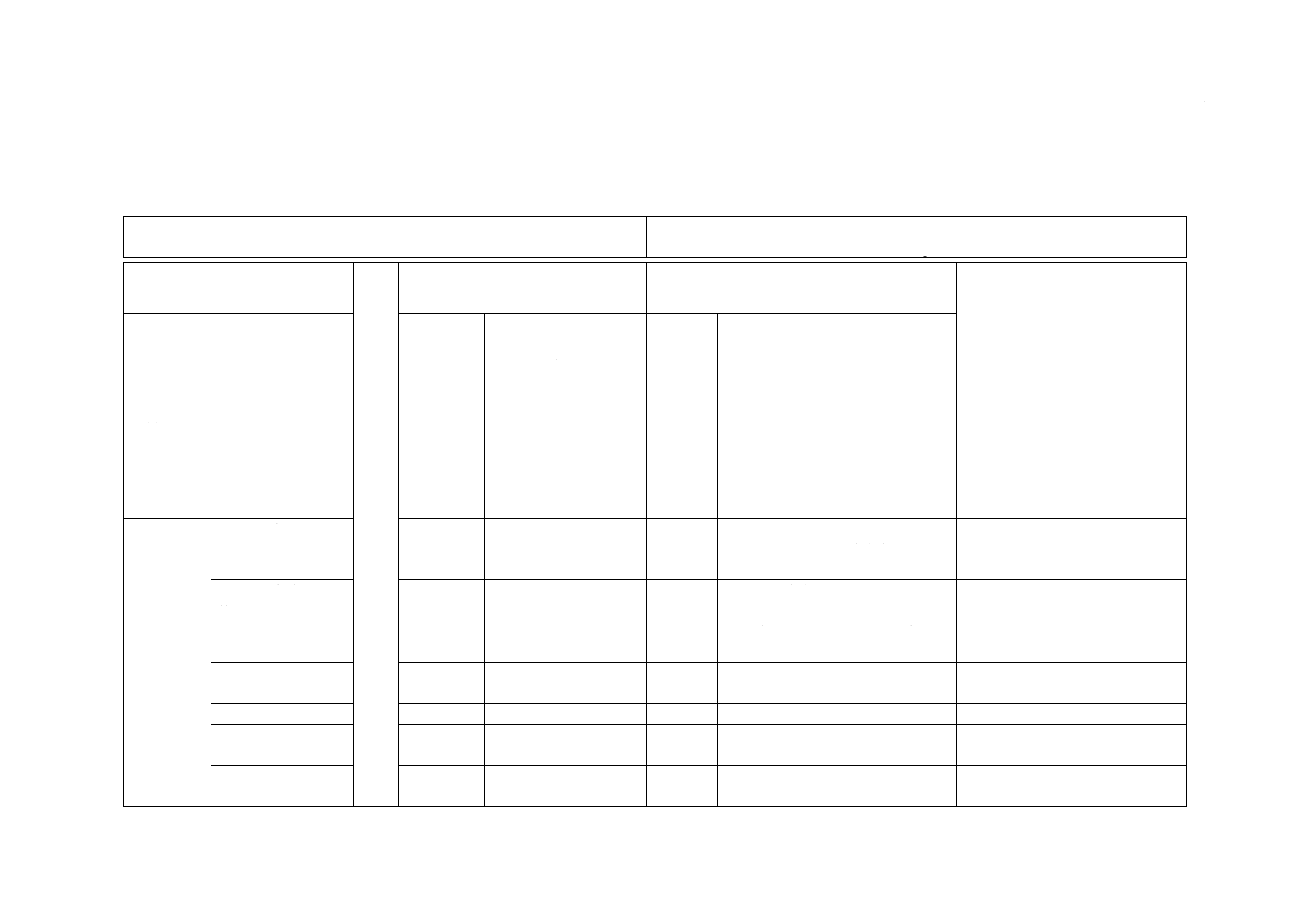

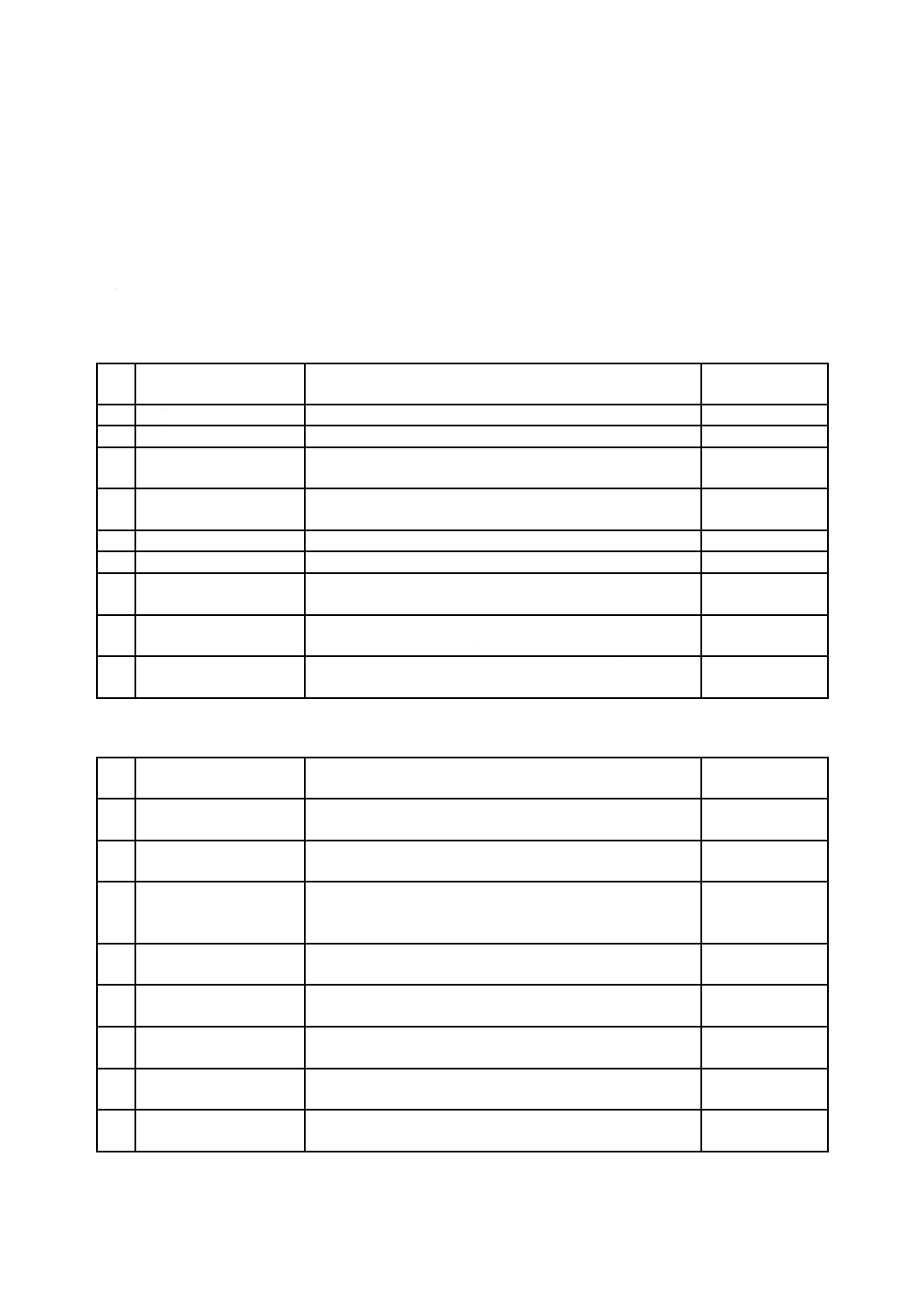

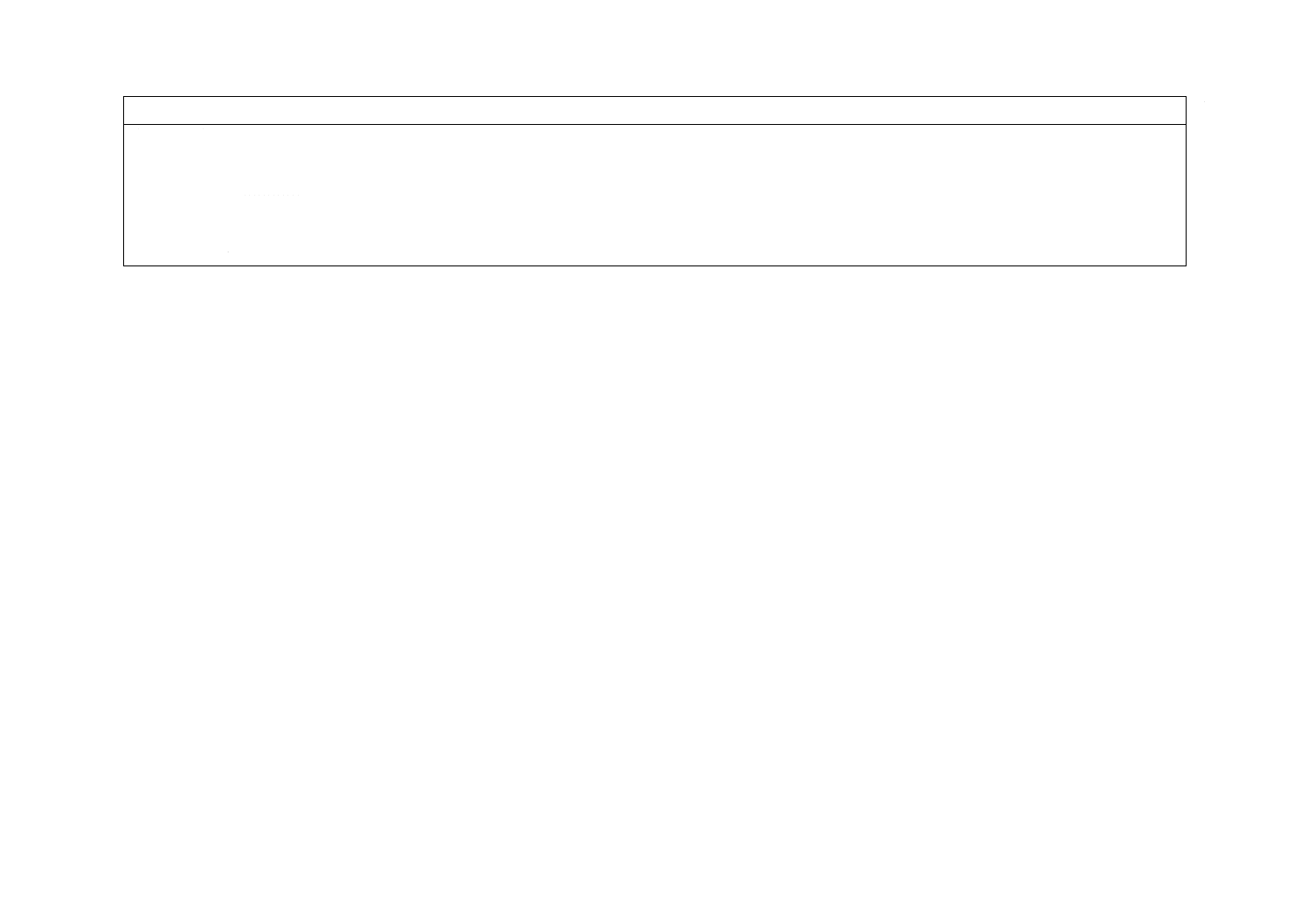

表JB.1−安全率の計算条件

条件

計算対象

想定する状況

主索又は主索端部の状態

1

主索

通常時

設置時(新品)

2

使用時

3

安全装置作動時

設置時(新品)

4

使用時

5

通常時に主索が1本破断した場合

設置時(新品)

6

使用時

7

主索端部

通常時

設置時(新品)

8

使用時

9

安全装置作動時

設置時(新品)

10

使用時

11

通常時に主索が1本破断した場合

設置時(新品)

12

使用時

JB.3 計算

JB.3.1 作用力

作用力の計算は,次による。

a) 通常時

(

)

O

R

L

1

N

m

m

m

P

T

+

+

+

×

×

=

g

α

53

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 安全装置作動時

(

)

O

R

L

2

S

m

m

m

P

T

+

+

+

×

×

=

g

α

ここに,

TN: 通常時の主索の張力(N)

TS: 安全装置作動時の主索の張力(N)

α1: 通常の昇降時に生じる加減速度を考慮した係数

1) 2) 以外の場合は2.0。

2) 次を全て満たすエレベータの場合は1.6。

− かごの定格速度が45 m/min以下。

− かごの積載荷重が3 100 N以下。

− 昇降行程が13 m以下。

α2: 安全装置動作時に生じる加減速度を考慮したに係数2.0

g: 重力加速度(9.8 m/s2)

P: 無積載のかごの質量(kg)

mL: 定格積載量又は法定積載量(kg),いずれか大きい方の

値を用いる。

mR: 主索の総質量(kg)

mO: 釣合ロープなどの附属品質量,釣合ロープ用張力調整プ

ーリは質量の1/2を加える。

JB.3.2 主索の安全率

主索の安全率は,次による。

a) 通常時の安全率

1) 設置時

C

N

0

S

N

S

T

F

n

r

S

>

×

×

=

2) 使用時

C

N

0

S

N

8.0

S

T

F

n

r

S

>

×

×

=

b) 安全装置作動時の安全率

1) 設置時

C

S

0

S

S

S

T

F

n

r

S

>

×

×

=

2) 使用時

C

S

0

S

S

8.0

S

T

F

n

r

S

>

×

×

=

c) 通常時の限界安全率(主索が1本破断した場合の安全率)

1) 設置時

(

)

C

N

0

S

B

1

S

T

F

n

r

S

>

×

−

×

=

2) 使用時

(

)

C

N

0

S

B

8.0

1

S

T

F

n

r

S

>

×

−

×

=

ここに,

SN: 通常時の主索の安全率

SS: 安全装置作動時の主索の安全率

54

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

SB: 通常時の主索端部の限界安全率

r: ローピング係数

ローピングが1:1のときはr=1,

ローピングが2:1のときはr=2

nS: 主索使用本数(本)

F0: 主索の最小破断力(N)

SC: 必要安全率(JIS A 4307-1の5.5.2.2参照)

JB.3.3 主索端部の安全率

主索端部の安全率は,次による。

a) 通常時の安全率(設置時及び使用時)

C

N

0

S

TN

8.0

S

F

F

n

r

S

>

×

×

=

b) 安全装置作動時の安全率(設置時及び使用時)

C

S

0

S

TS

8.0

S

F

F

n

r

S

>

×

×

=

c) 通常時の限界安全率[主索が1本破断した場合の安全率(設置時及び使用時)]

(

)

C

N

0

S

TB

8.0

1

S

F

F

n

r

S

>

×

−

×

=

ここに,

STN: 通常時の主索端部の安全率

STS: 安全装置作動時の主索端部の安全率

STB: 通常時の主索端部の限界安全率

55

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] 昇降機技術基準の解説 編集 一般財団法人日本建築設備・昇降機センター,一般社団法人日本エレ

ベーター協会

[2] JIS C 61558-1:2008 変圧器,電源装置,リアクトル及びこれに類する装置の安全性−第1部:通則及

び試験

[3] JIS C 6950-1:2012 情報技術機器−安全性−第1部:一般要求事項

[4] IEC 60747-5-5,Semiconductor devices−Discrete devices−Part 5-5: Optoelectronic devices−Photocouplers

56

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

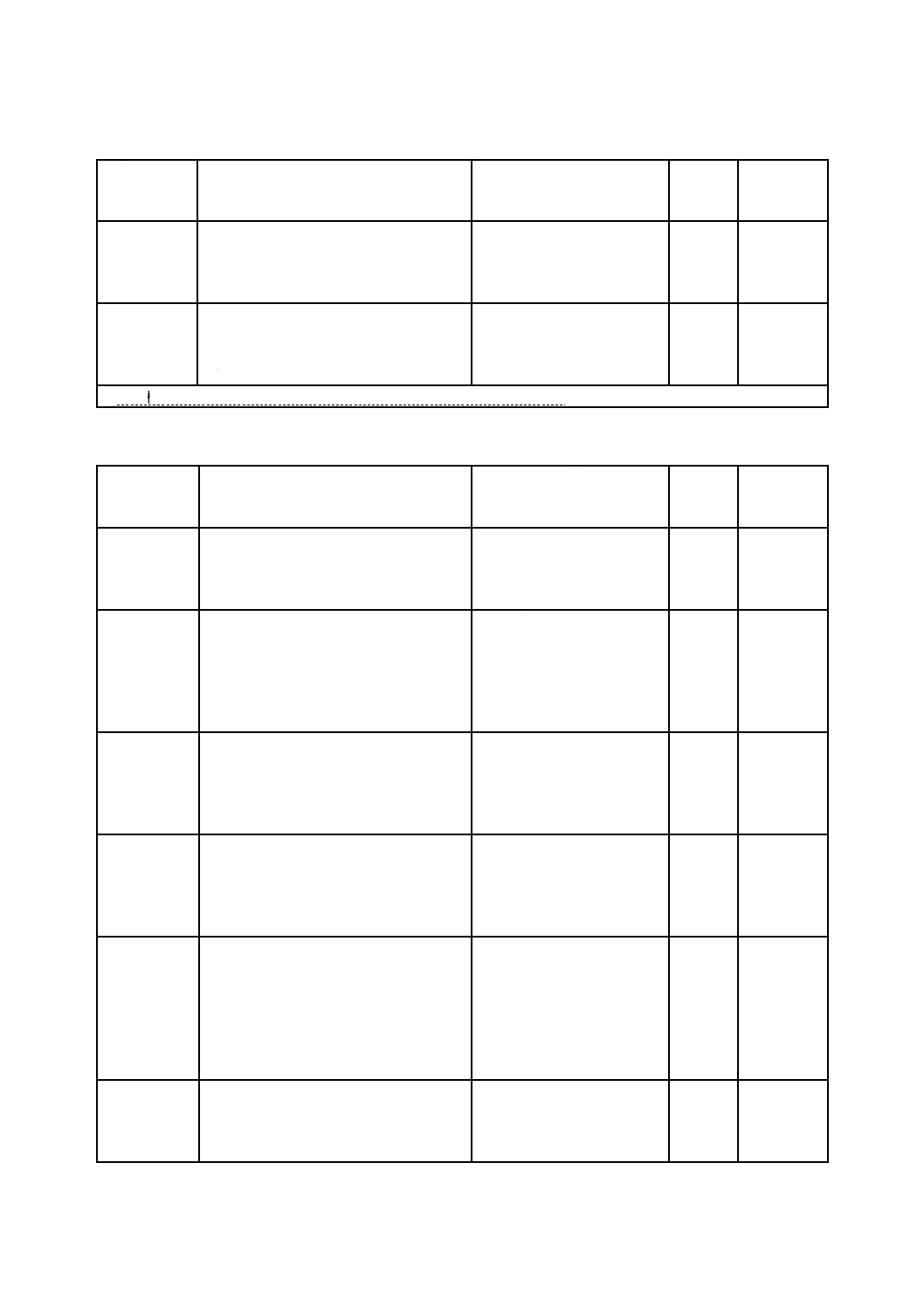

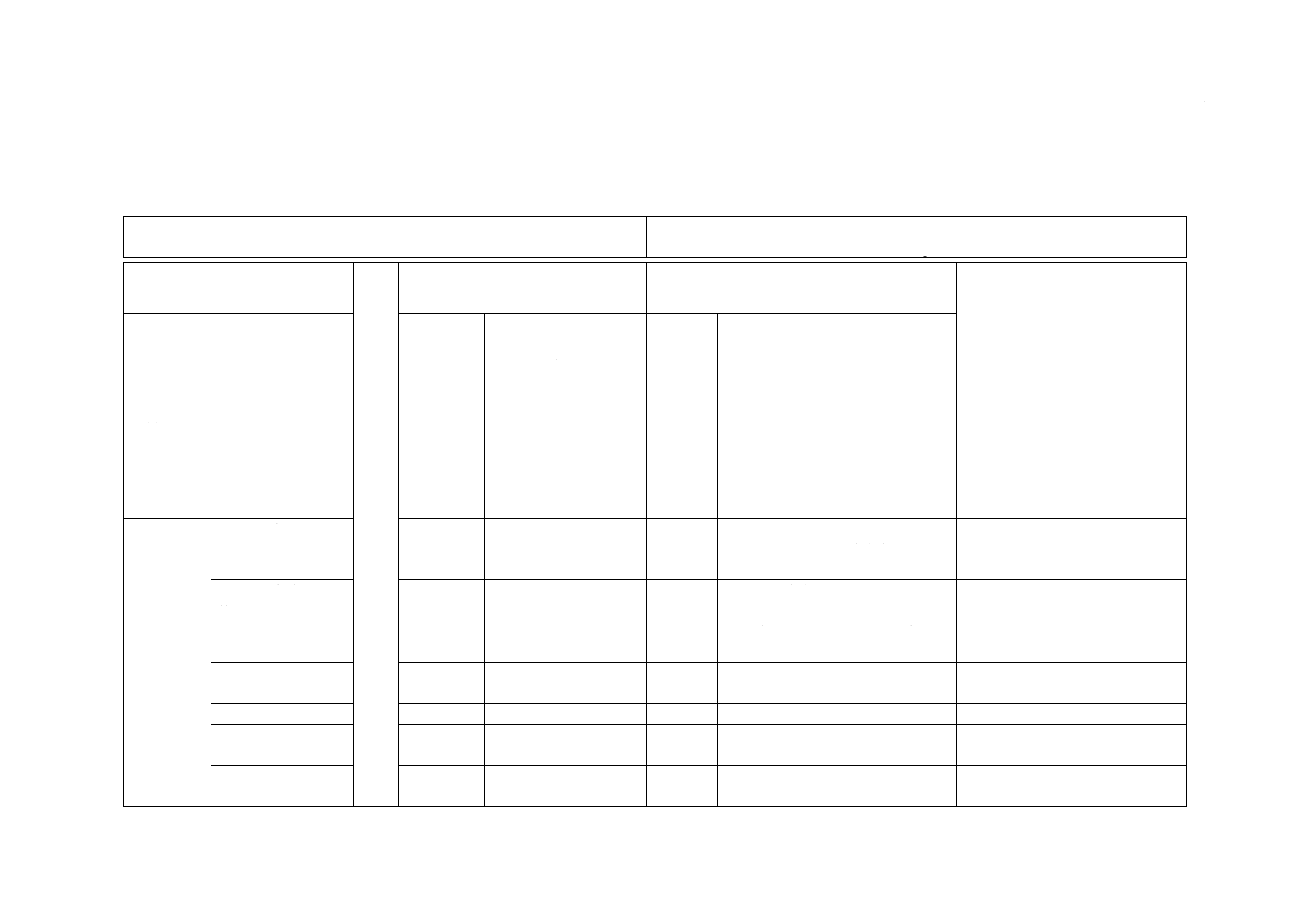

附属書JC

(参考)

JISと対応国際規格との対比表

JIS A 4307-2:2019 ロープ式エレベータの安全要求事項−第2部:検査及び試験 ISO/DIS 8100-2:2017,Lifts for the transport of persons and goods−Part 2: Design rules,

calculations, examinations and tests of lift components

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 1 適用範囲

1

JISとほぼ同じ

追加

用途として,荷物用エレベータ及び

寝台用エレベータを追加した。

国内法のエレベータ用途分類に対

応。

2 引用規格 2 引用規格

3 用語及び

定義

−

3

JISとほぼ同じ

削除

追加

対応国際規格から次の箇条を削除

した。

3.2,3.3

JISに次の箇条を追加した。

3.1

国内事情による。

5 設計規

則,計算,

検査及び試

験

5.0A 形式試験及び

認証機関

−

−

追加

認証機関が存在しない場合として,

JIS Q 1000の自己適合宣言を可能

とした。

国内事情による。

5.1.1 形式試験の目

的及び範囲

JISとほぼ同じ

追加

JISでは,安全装置の機械部品には,

上昇かご過速保護装置又はかごの

戸開走行保護装置に用いる巻上機

ブレーキを含むことを追加した。

国内事情による。

5.1.2.6 測定機器の

精度

5.1.2.6

JISとほぼ同じ

削除

流量率及び圧力を削除した。

この規格では油圧式エレベータを

除外した。

5.2.2.2.3 静的試験

5.2.2.2.3

JISとほぼ同じ

削除

開き戸に関する規定を削除した。

この規格では開き戸を除外した。

−

5.2.3.2

開き戸用フラップタイ

プ施錠装置

削除

開き戸に関する規定を削除した。

日本の規定に対応。

5.2.4 形式試験成績

書

5.2.4

JISとほぼ同じ

削除

開き戸に関する規定を削除した。

日本の規定に対応。

2

A

4

3

0

7

-2

:

2

0

1

9

57

A 4307-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 設計規

則,計算,

検査及び試

験(続き)

5.3 非常止め装置の

形式試験

5.3

非常止め装置の形式試

験

変更

対応国際規格の内容を不採用(5.3.1

から5.3.5までの細分箇条を削除)

とし,JIS A 4305:2016の規定を採用

した。

国内法規に適合させるため。

5.4 調速機の形式試

験

5.4

調速機の形式試験

変更

対応国際規格の内容を不採用(5.4.1

から5.4.3までの細分箇条を削除)

とし,JIS A 4304:2016の規定を採用

した。

国内法規に適合させるため。

5.5 緩衝器の形式試

験

5.5

緩衝器の形式試験

変更

対応国際規格の内容を不採用(5.5.1

から5.5.4までの細分箇条を削除)

とし,JIS A 4306:2016の規定を採用

した。

国内法規に適合させるため。

5.7.1.2 申請項目

5.7.1.2

JISとほぼ同じ

削除

a) 質量の補足説明を追加した。

“トルク”を削除した。

国内事情による。

5.7.3.3 試験後の確

認

5.7.3.3

JISとほぼ同じ

変更

“減速度”を“平均減速度”に変更

した。

国内事情による。

5.8 かごの戸開走行

保護装置の形式試

験

5.8

JISとほぼ同じ

変更

対応国際規格の内容を不採用(5.8.1