2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 4110-1989

ガラス繊維強化ポリエステル製一体式水槽

Glassfiber Reinforced Plastic Water Tanks

1. 適用範囲 この規格は,軒高60m以下の建物の内部及び屋上に設置される,給水設備に使用する容量

50m3以下のガラス繊維強化ポリエステル製一体式水槽(以下,水槽という。)について規定する。

備考 この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって規格

値である。

引用規格:8ぺージに示す。

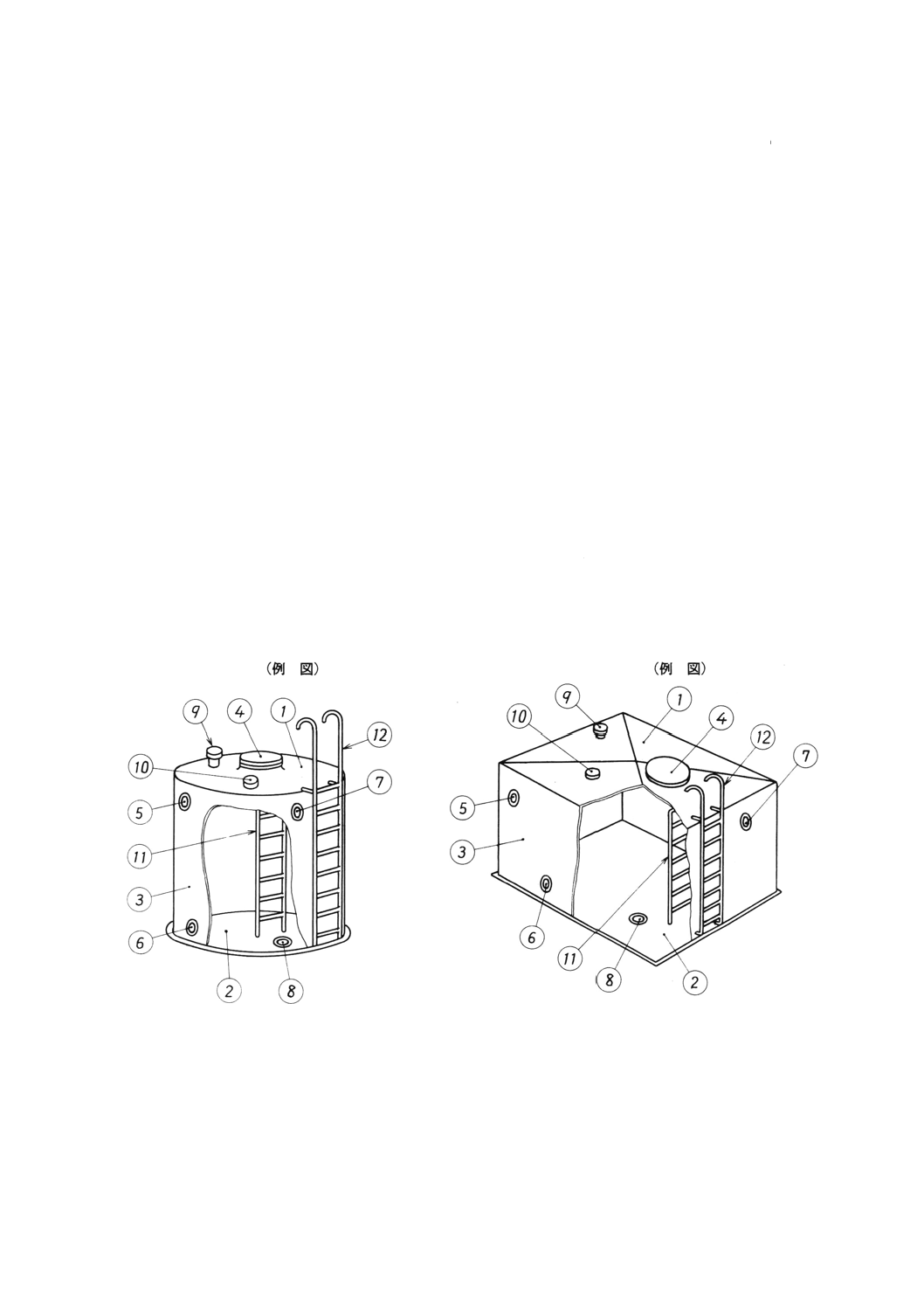

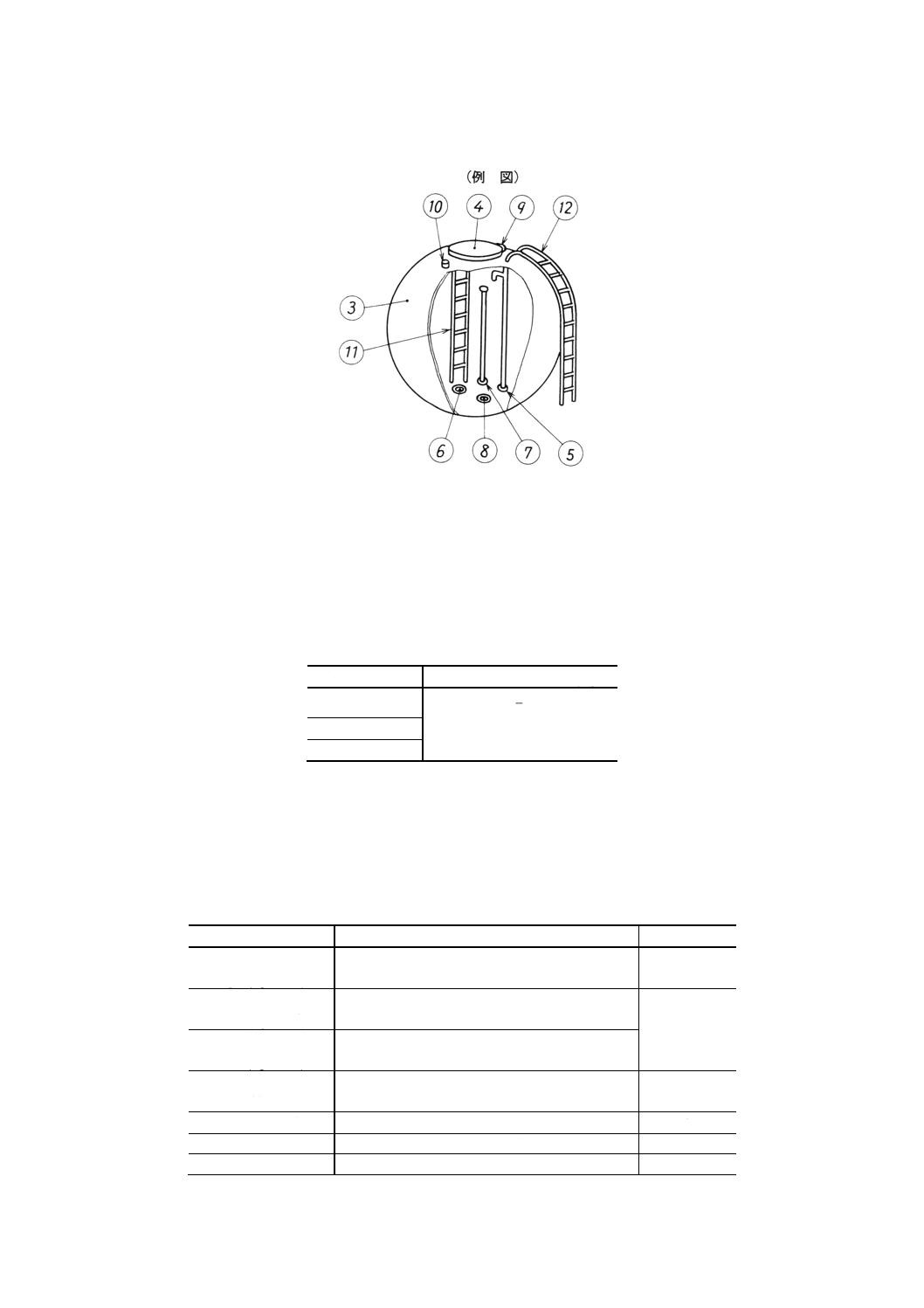

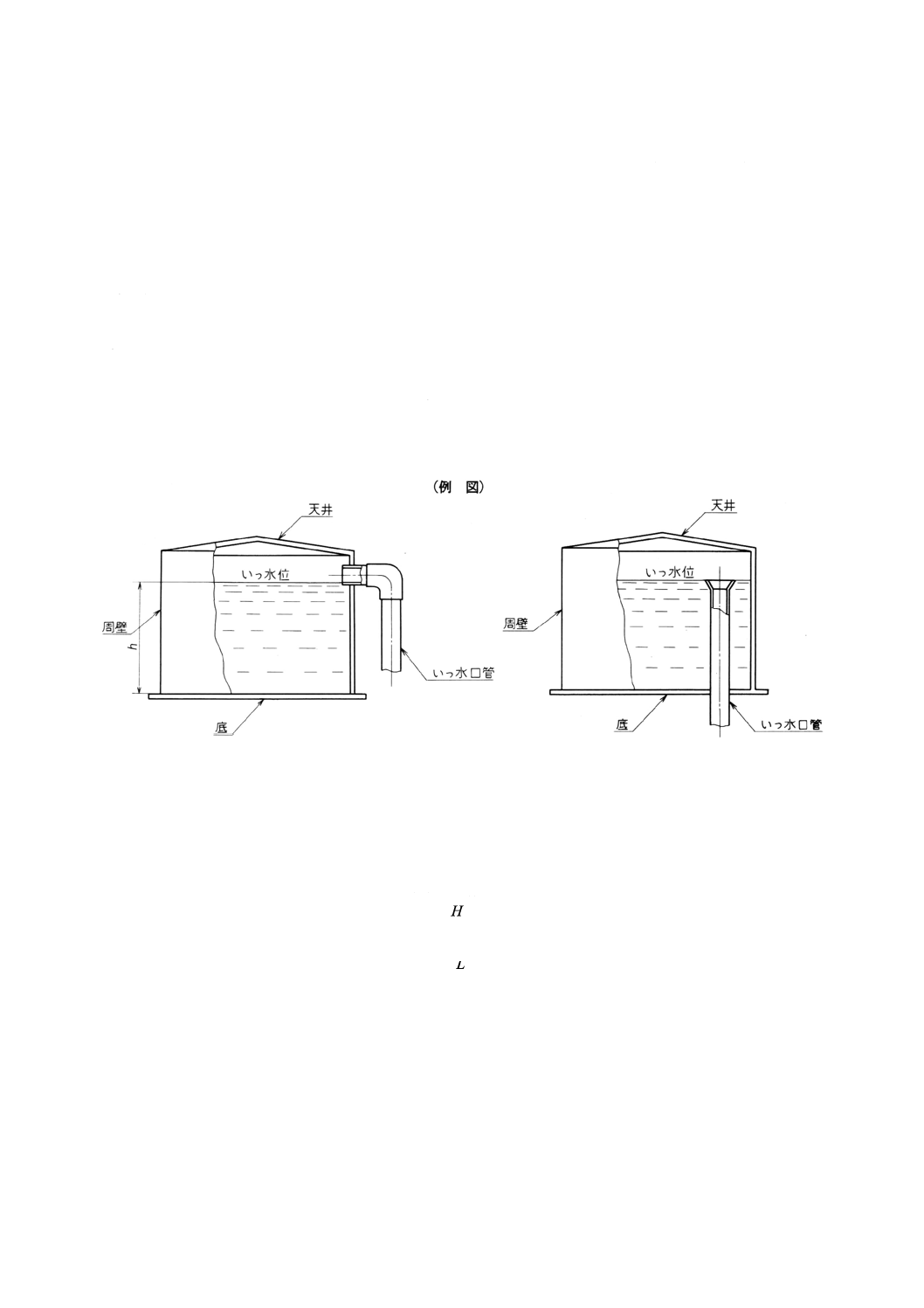

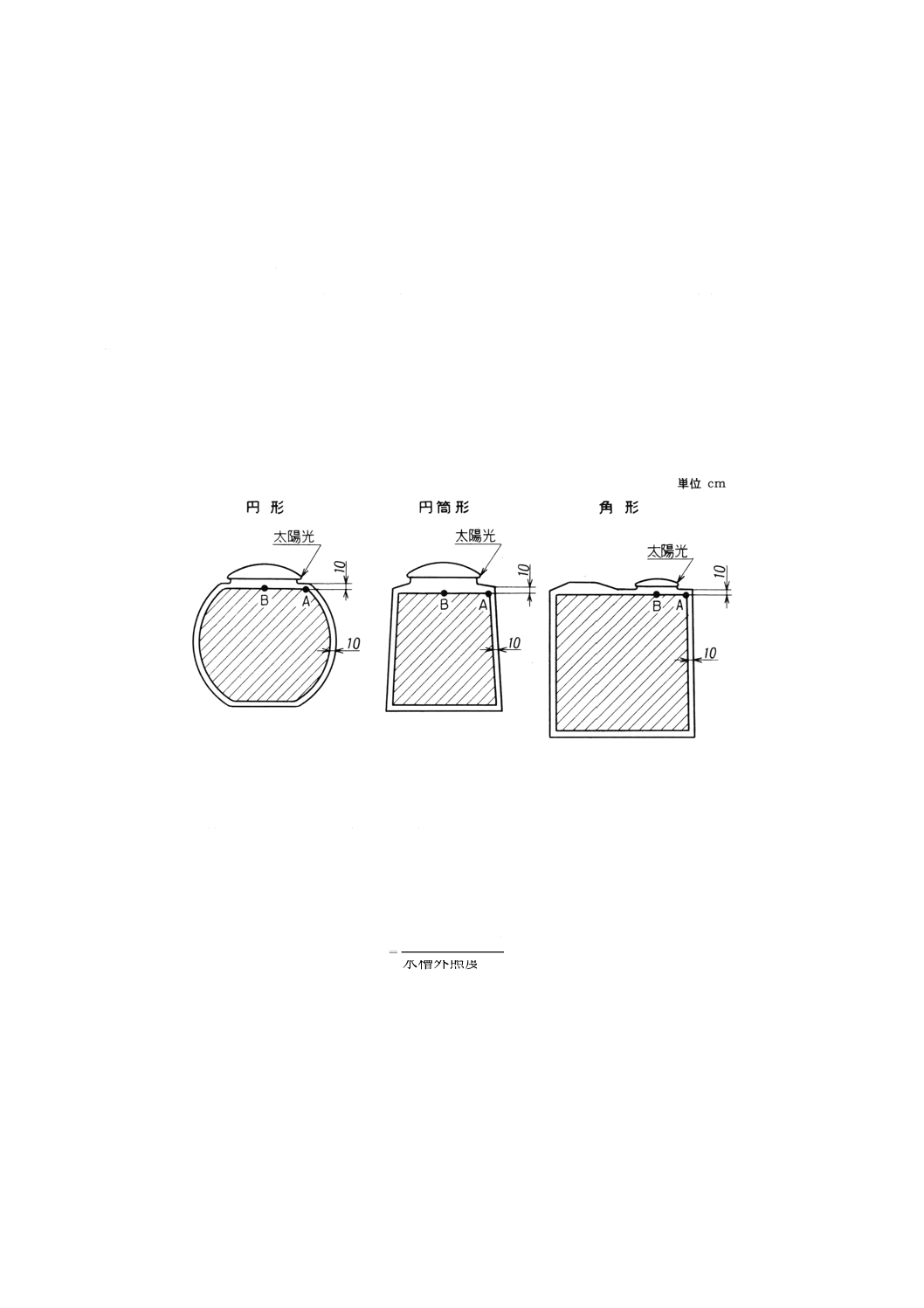

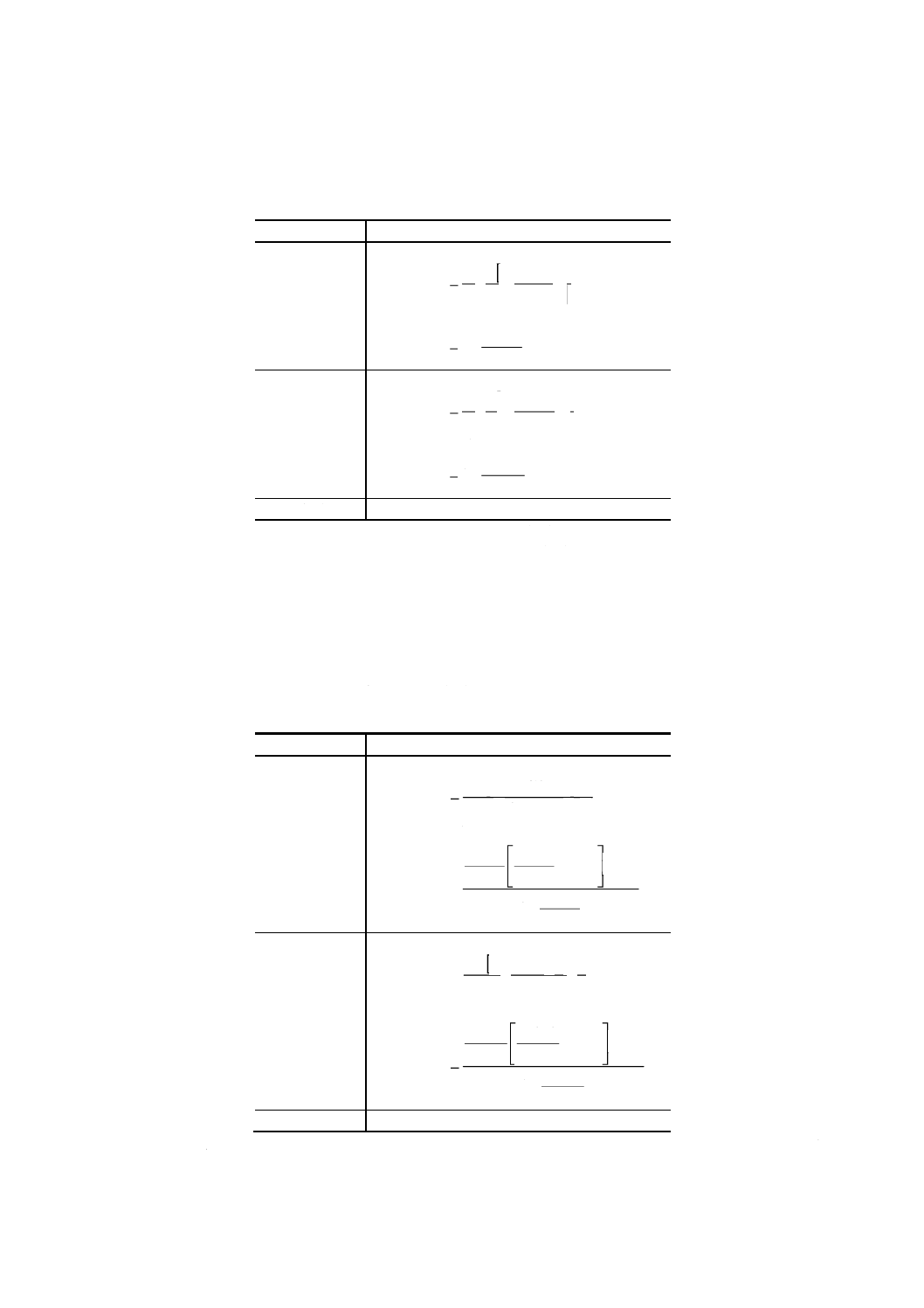

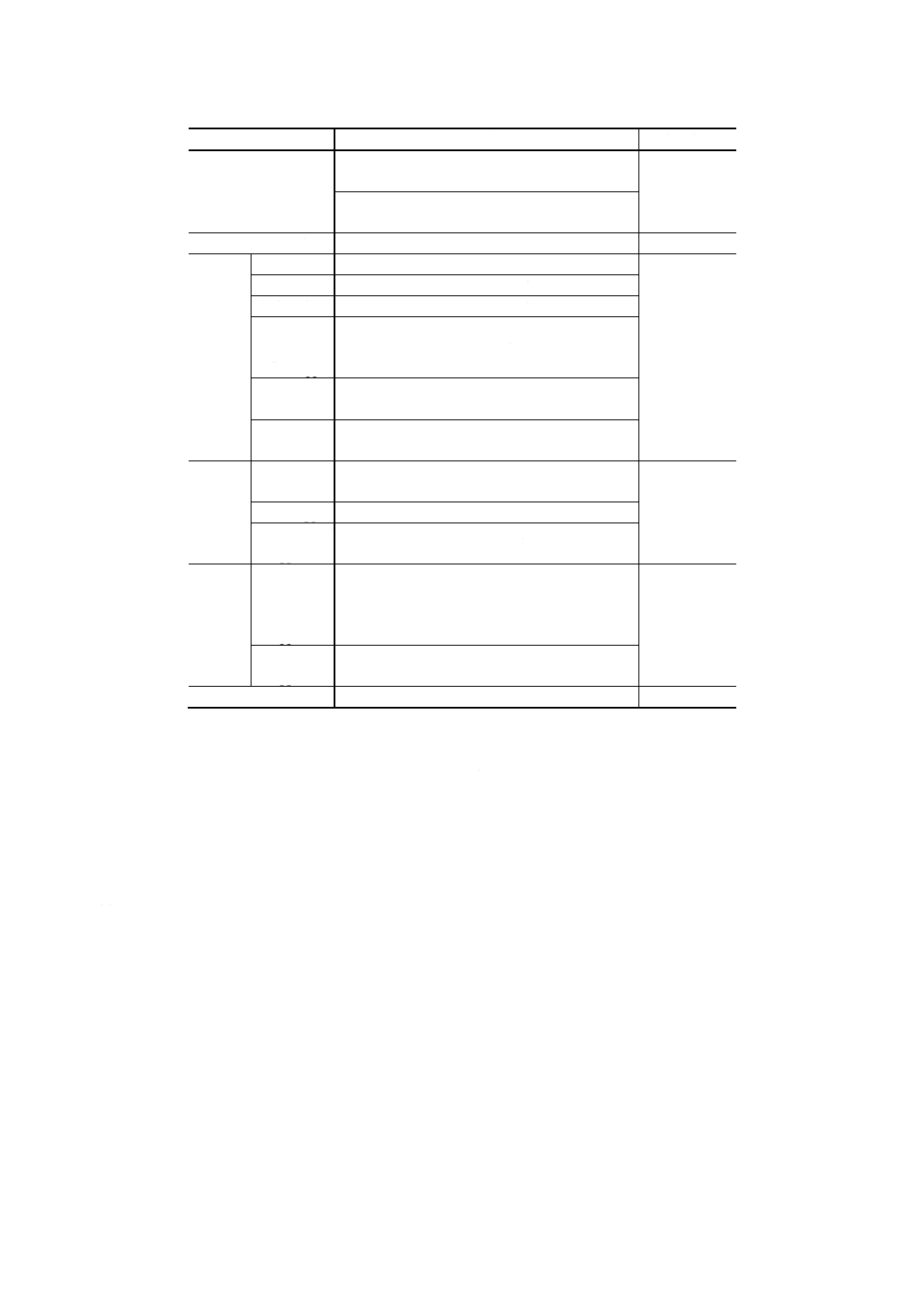

2. 各部の名称 水槽の各部の名称は,図1,図2及び図3による。

①天井

②底

③周壁

④マンホール(1)

⑤入水口

⑥出水口

⑦いっ(溢)水口

⑧排水口

⑨通気口

⑩電極取付用座

⑪内はしご

⑫外はしご

注(1) マンホールとは,人が出入りするための開口部であって,ふたもマンホールの一部とみなす。

図1 円筒形水槽

図2 角形水槽

2

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

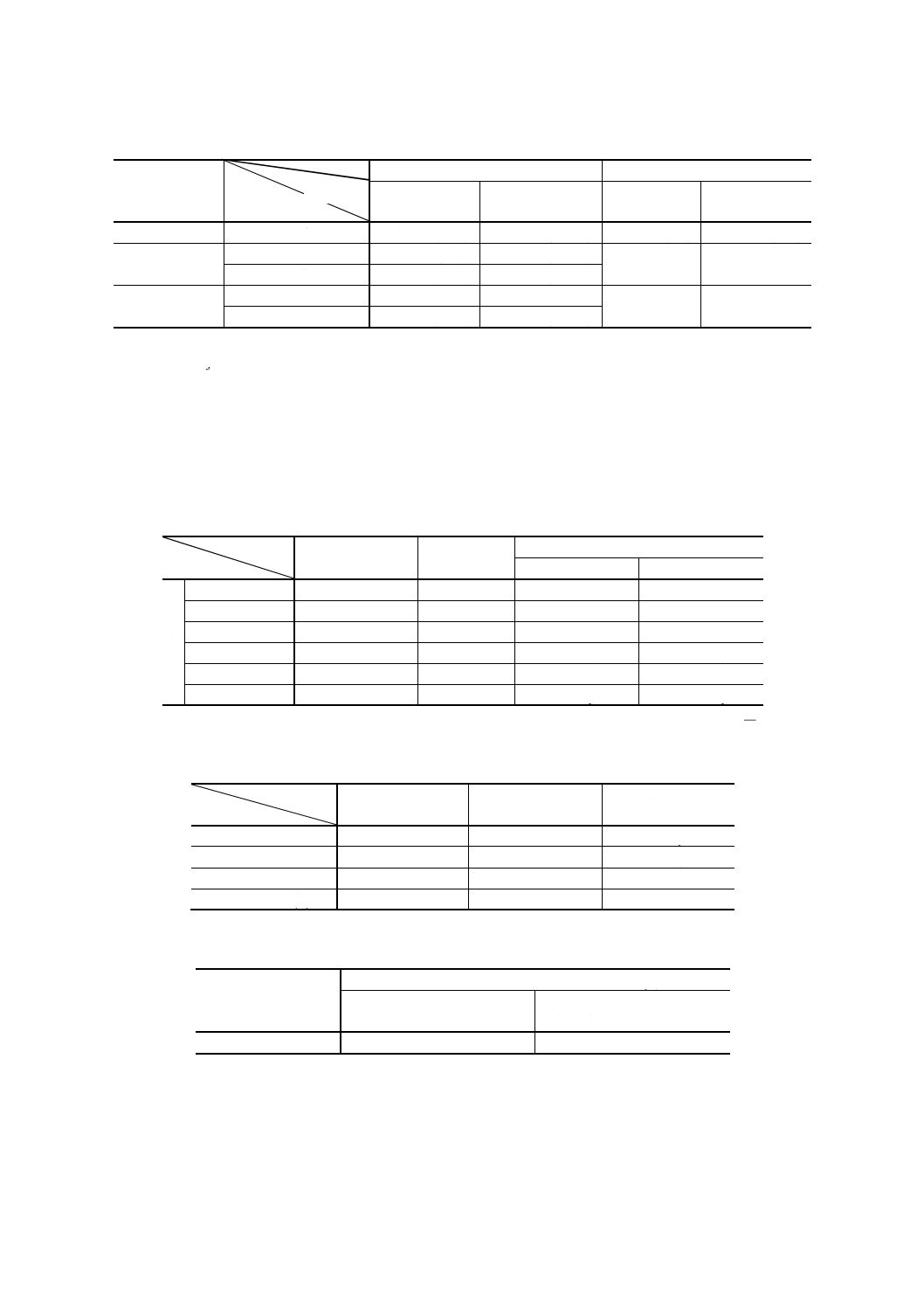

図3 球形水槽

備考1. 入水口,出水口は,いっ水口及び排水口を総称して取出し口という。

2. 図3においては,①及び②は,③に包含される。

3. 水槽には,内はしご,外はしごのないものがある。

4. 水槽には,架台付のものがある。

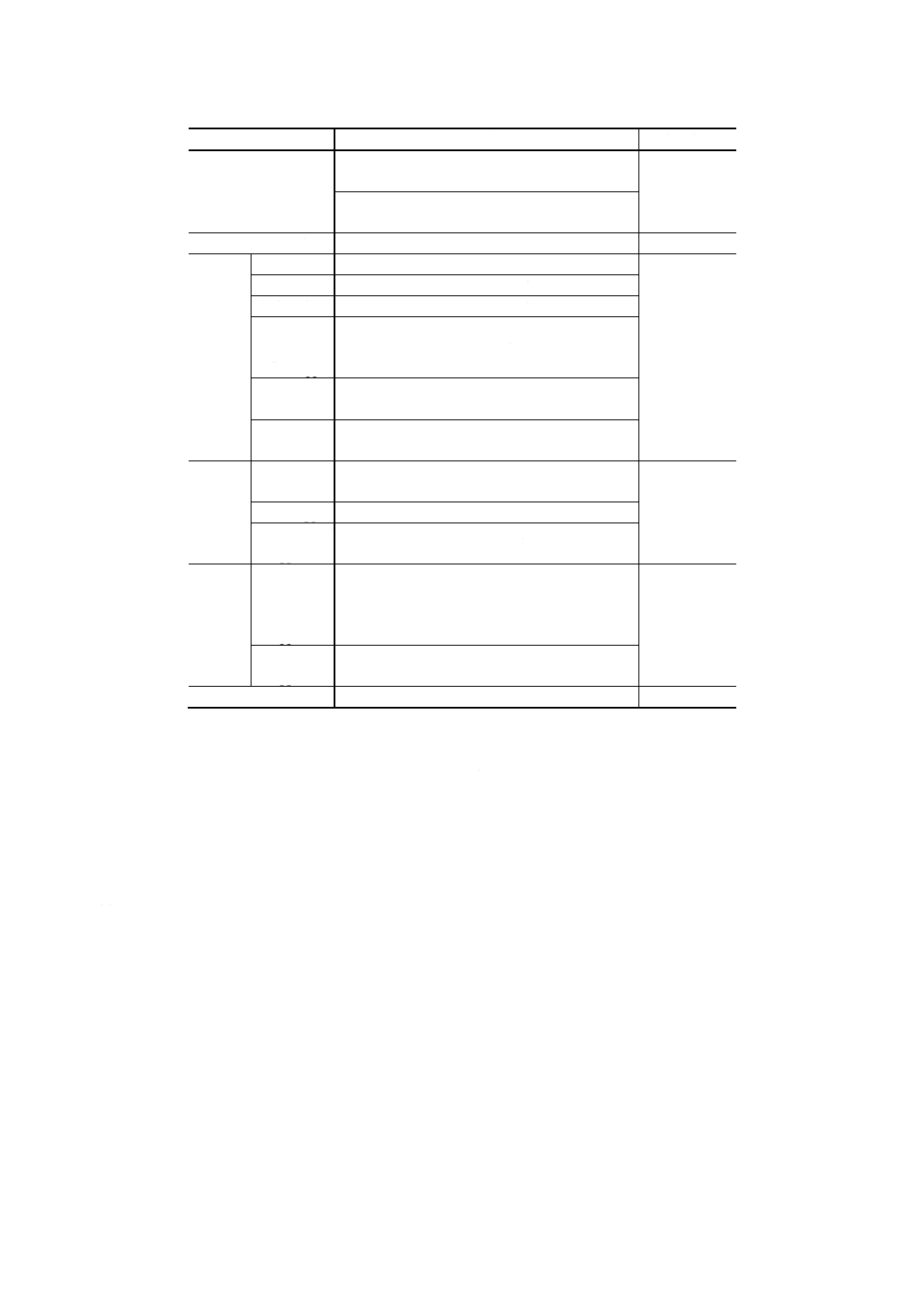

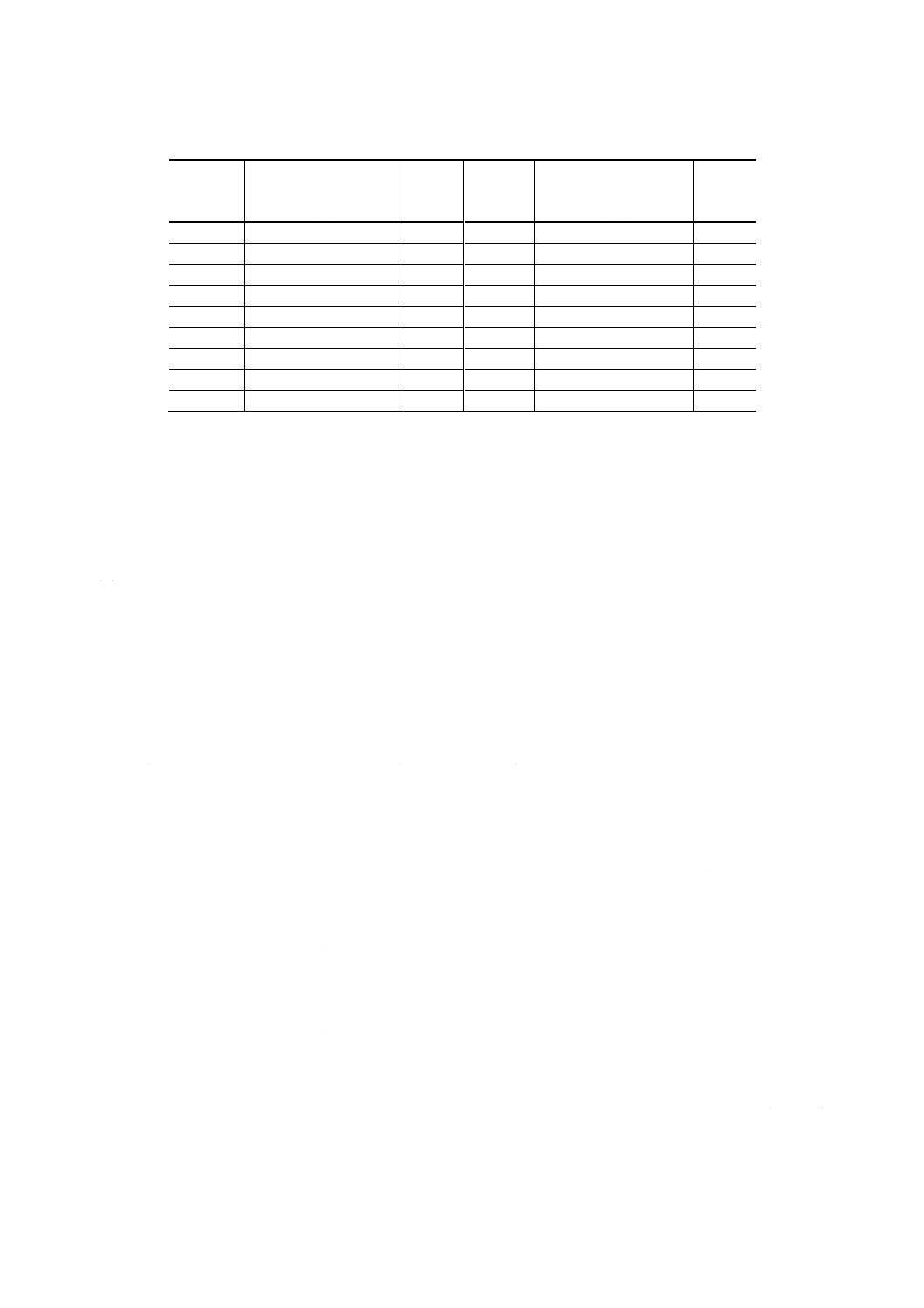

3. 種類 種類は、その形状及び強度によって,表1のように区分する。

表1 種類

形状による区分

耐震強度による区分 (kH)

円筒形

3

2

角形

1.0

球形

1.5

4. 品質

4.1

外観 外観は,7.によって試験を行い,水槽の内外面には,使用上有害なきず,有害な突起及び著し

いピンホール,補修跡及び膨れがあってはならない。

4.2

性能 性能は,7.によって試験を行い,表2の規定に適合しなければならない。

表2 性能

項目

性能

試験方法

引張強さ

Mpa {kgf/mm2}

59 {6}以上

7.3.2

曲げ強さ

MPa {kgf/mm2}

78 {8}以上

7.3.3

曲げ弾性率

GPa {kgf/mm2}

5.9{600}以上

ガラス繊維含有率%

(質量)

25 以上

7.3.4

バーコル硬さ

30 以上

7.3.5

吸水率%

1.0 以下

7.3.6

漏水

水漏れのないこと

7.3.7

3

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

項目

性能

試験方法

満水時のたわみ

%

円筒形及び球形の周壁のたわみは,

高さの0.5以下。角形は1以下

7.3.8

円筒形及び角形の底のたわみは,

架台の最小支持間隔の2.5以下

取出し口の強度

水漏れのないこと

7.3.9

耐溶解性

臭気及び味

異常のないこと

7.3.10

濁度(度)

2 以下

色度(度)

5 以下

過マンガン

酸カリウム

消費量 ppm

10 以下

蒸発残留物

ppm

30 以下

残留塩素

ppm

0.2 以上

耐溶解性

水素イオン

濃度 pH

5.8 以上8.6 以下

7.3.10

重金属 ppm

0.1 以下(鉛)

フェノール類

ppm

0.005以下

耐薬品性

過マンガン

酸カリウム

消費量

ppm

10 以下

7.3.11

蒸発残留物

ppm

30 以下

遮光性(水槽照度率)

0.1 以下

7.3.12

5. 構造 構造は,次による。

(1) 水槽の底には,排水口を設け,貯留水が容易に排除できる構造とする。

(2) マンホールは,直径60cm以上の円が内接することができる構造とし,開閉が容易で,かつ,雨水・

ごみなどが入らない施錠可能なふたを有するものとする。

(3) 通気口は,衛生上有害なものが入らない防虫網を有する構造とする。

(4) 入水口といっ水口の間には,水の逆流防止の可能な空間を有する構造とする。

(5) 取出し口は,フランジ形,ねじ形とする。フランジ形のフランジは,JIS B 2210(鉄鋼製管フランジ

の基準寸法)に規定する寸法に準じる。

ねじ形のねじは,JIS B 0202(管用平行ねじ)又はJIS B 0203(管用テーパねじ)に規定するねじを

有するものとする。

(6) 電極取付用座のねじ部は,原則としてJIS B 0202に規定する50mmねじ座とする。

(7) マンホールふた,内はしご及び外はしごは,予期される荷重に対し,安全であること。

6. 材料

6.1

本体の材料 本体の材料は,次による。

(1) 本体の製造に用いる不飽和ポリエステル樹脂は,JIS K 6919(強化プラスチック用液状不飽和ポリエ

ステル樹脂)に規定するUP-G又はこれと同等以上の品質をもち,かつ,耐水性及び耐候性の優れた

4

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ものとする。

(2) 本体の製造に用いるガラス繊維は,JIS R 3411(ガラスチョップドストランドマット),JIS R 3412(ガ

ラスロービング),JIS R 3413(ガラス糸),JIS R 3415(ガラステープ),JIS R 3416(処理ガラスクロ

ス)及びJIS R 3417(ガラスロービングクロス)に規定する無アルカリ性のもの,並びにこれらを原

料として加工したものとする。

(3) 充てん材料,着色材料及び合成繊維を使用する場合それらの品質及び使用量は,製品の品質及び貯留

水の水質に害を与えないものとする。

(4) 本体には,補強材として合成樹脂,合板,木材,金属などを用いることができる。ただし,耐水性及

び耐久性の優れたもので,かつ,本体内部に露出するものは,貯留水の水質に害を与えないものとす

る。

6.2

附属部品の材料 附属部品の材料は,次による。

取出し口,通気口,電極取付用座,マンホールふた,内はしご及び外はしごの材料は,合成樹脂製又は

金属製とし,耐水性及び耐久性の優れたもので,かつ本体内部に露出するものは貯留水の水質に害を与え

ないものとする。

7. 試験

7.1

試験条件 水槽を試験する場合の試験室の温度及び湿度は,特に規定のない限り,JIS Z 8703(試験

場所の標準状態)の常温・常湿とする。

7.2

試験体 試験体は,次による。

(1) 試験体は,次の3種類とする。

1号: 水槽全体

2号: 水槽から切り出した試験片

3号: 水槽の製造と同一条件で製作された試料から必要な試験片を作成する。

なお,耐溶解性試験及び耐薬品性試験に用いる試験片の切口は,内面と同一の樹脂を用い

て処理したものとする。

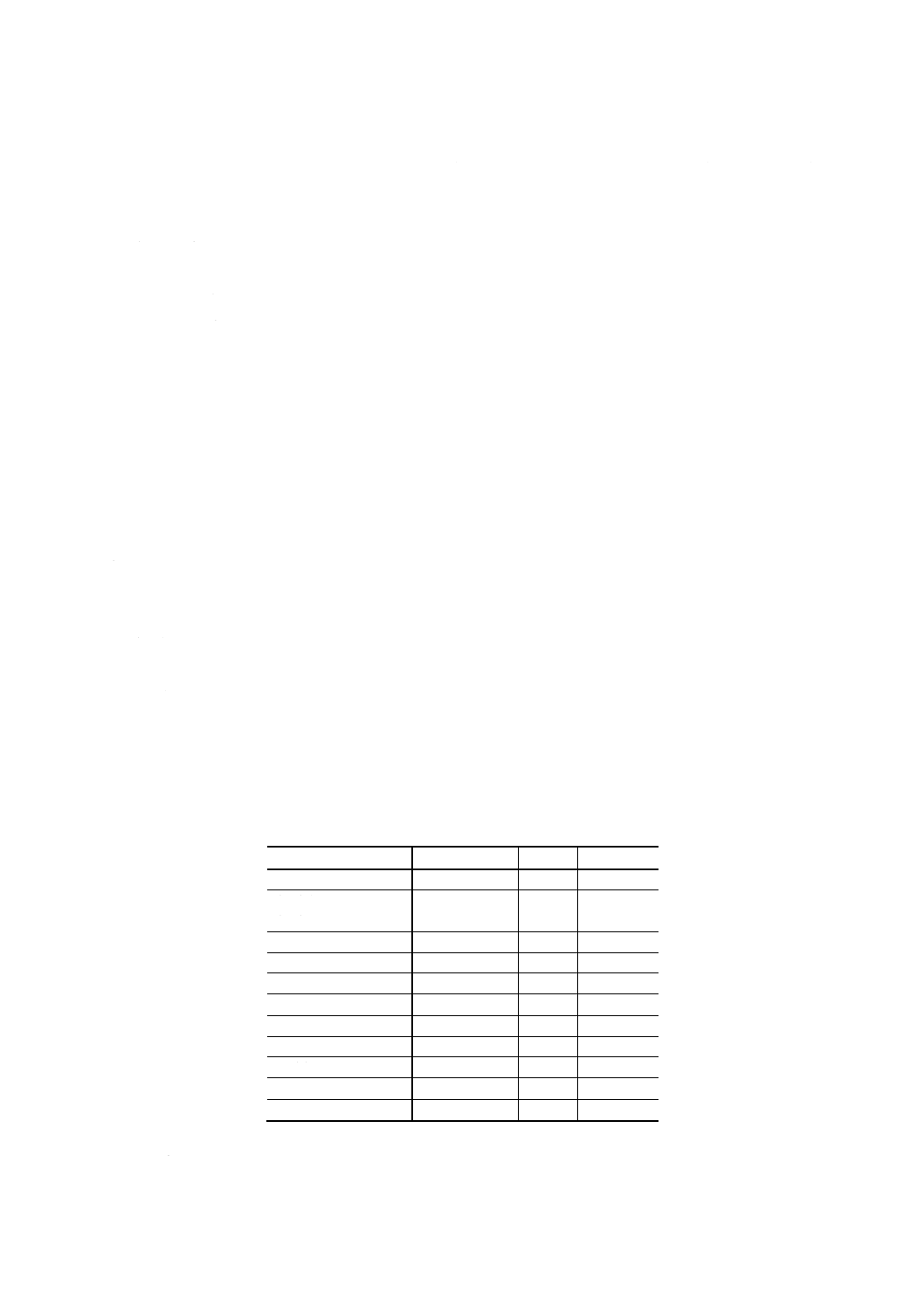

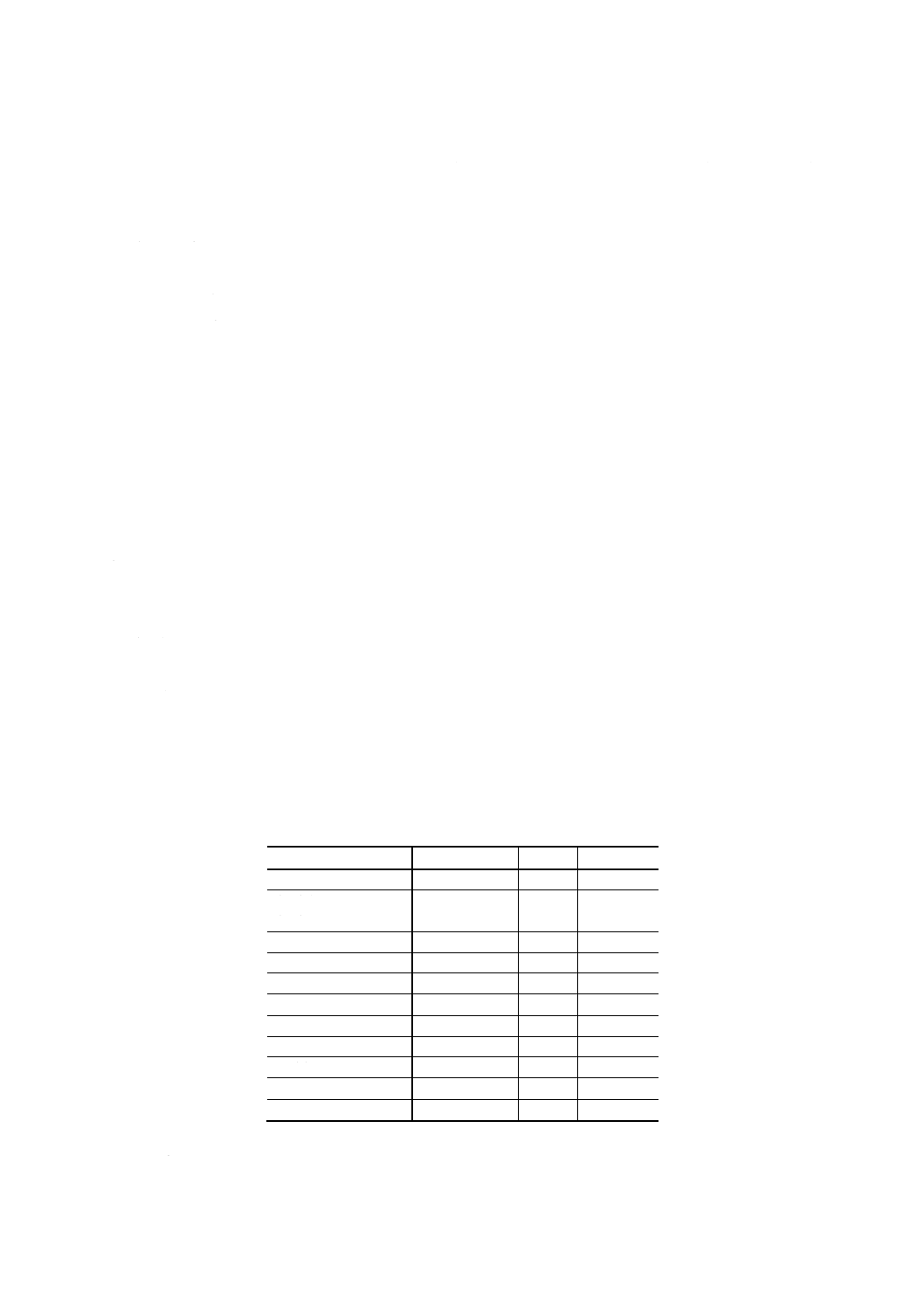

(2) 試験に用いる試験体は,表3による。

表3 試験体

試験名

試験体の種類

数量

試験方法

引張強さ

2号又は3号

5

7.3.2

曲げ強さ及び

曲げ弾性率

2号又は3号

5

7.3.3

ガラス繊維含有率

2号又は3号

3

7.3.4

バーコル硬さ

2号又は3号

3

7.3.5

吸水率

2号又は3号

−

7.3.6

漏水

1号

−

7.3.7

満水時のたわみ

1号

−

7.3.8

取出し口の強度

1号

−

7.3.9

耐溶解性

3号

−

7.3.10

耐薬品性

3号

−

7.3.11

遮光性

1号

−

7.3.12

7.3

試験方法

7.3.1

外観 外観は,目視によってきず,突起,ピンホール,補修跡及び膨れの有無を調べる。

5

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2

引張強さ 引張強さの測定は,JIS K 7054(ガラス繊維強化プラスチックの引張試験方法)による。

7.3.3

曲げ強さ及び曲げ弾性率 曲げ強さ及び曲げ弾性率測定は,JIS K 7055(ガラス繊維強化プラスチ

ックの曲げ試験方法)による。

7.3.4

ガラス繊維含有率 ガラス繊維含有率測定は,JIS K 7052(ガラス繊維強化プラスチックの繊維含

有率測定方法)による。

7.3.5

バーコル硬さ バーコル硬さ測定は,JIS K 7060(ガラス繊維強化プラスチックのバーコル硬さ試

験方法)による。

7.3.6

吸水率 吸水率測定は,JIS K 6919の5.2.6による。

7.3.7

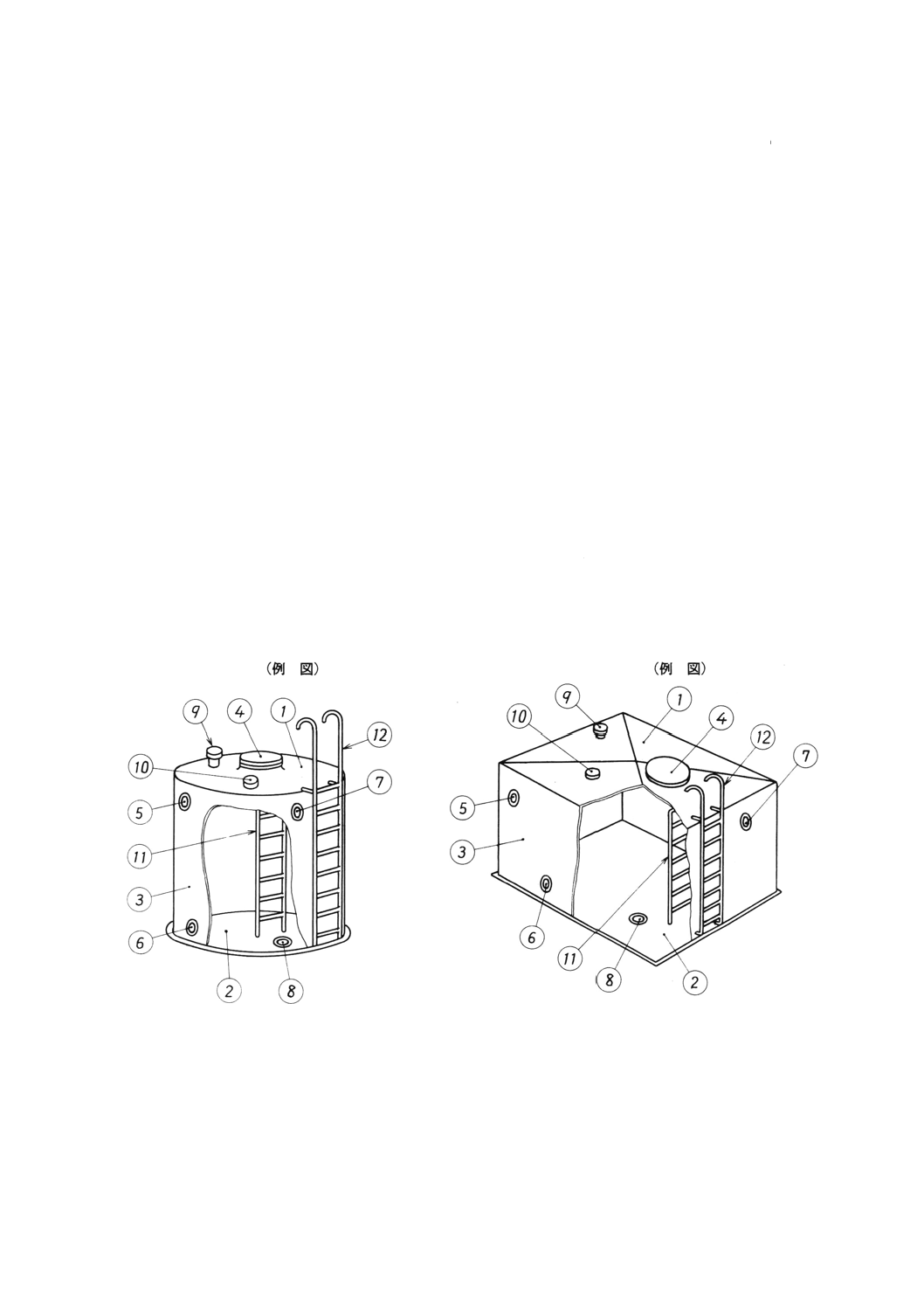

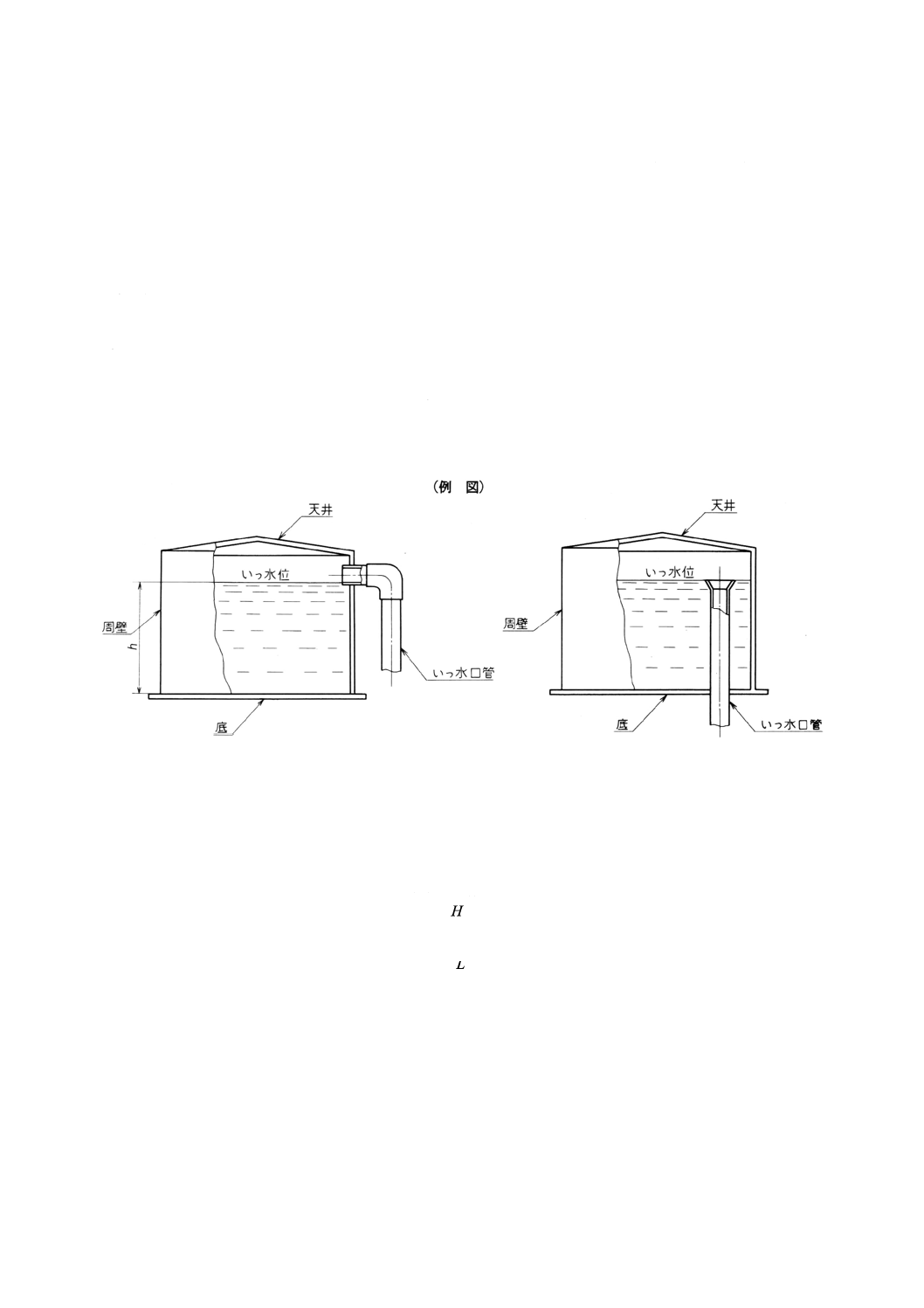

漏水 漏水の測定は,水槽を高さ45cm以上の水平な架台(2)に載せ,満水(3)になった後,60分以上

放置し,そのままの状態で水漏れの有無を調べる。

注(2) 架台とは,現実の使用状態における支持方法と等価なものとする。

(3) 満水とは,図4に示すhまで水張りした状態をいう。

図4 漏水

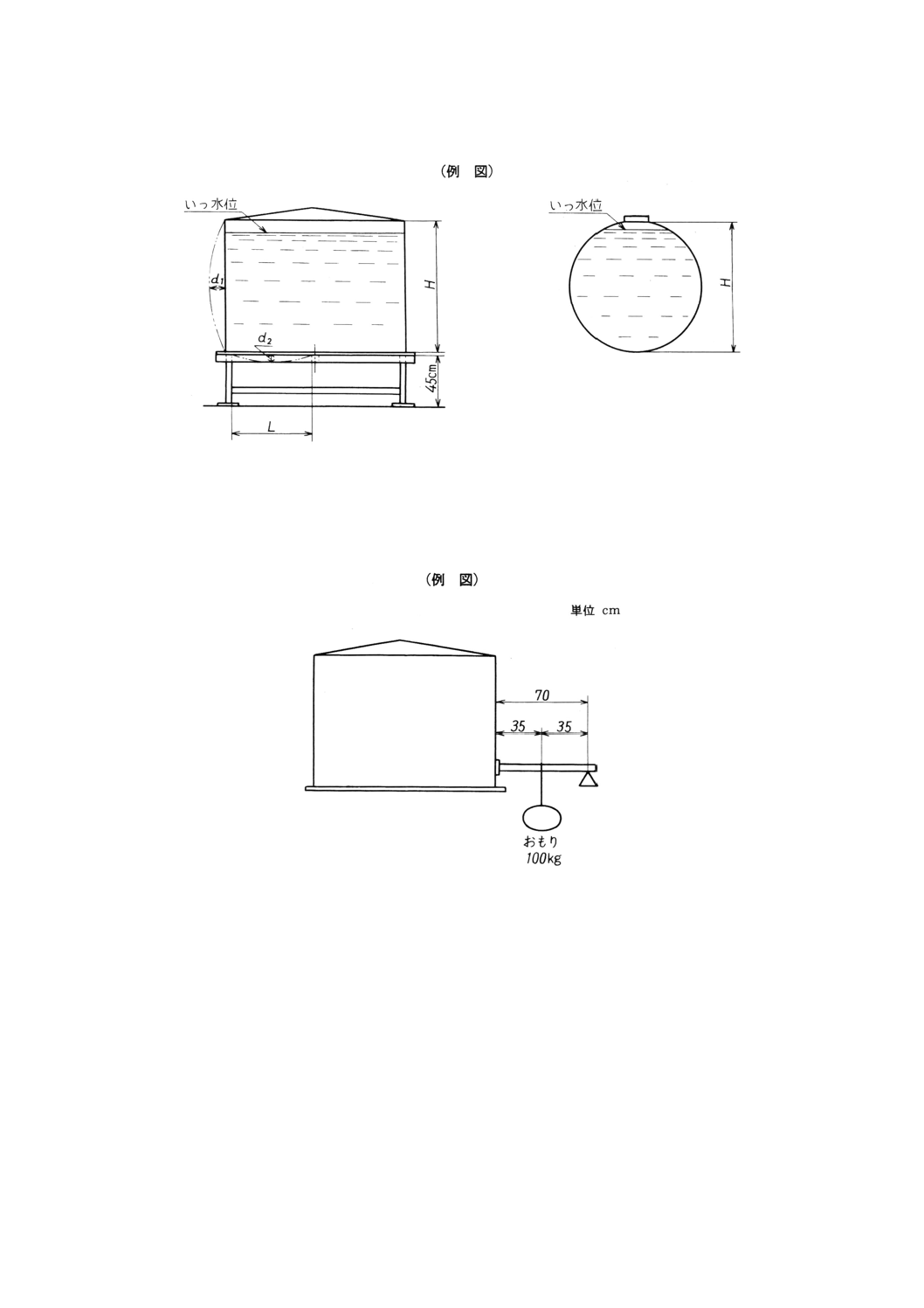

7.3.8

満水時のたわみ 満水時のたわみの測定は,図5に示すように,水槽を高さ45cm以上の水平な架

台に載せ,最小目盛0.01mm以下のダイヤルゲージを取り付け,7.3.7と同様な方法によって給水し,満水

になった後,60分以上放置し,そのままの状態で周壁及び底の最大変位を測定する。

なお,球形水槽については,マンホールを除く頂点の最大変位を測定する。

周壁のたわみW1 (%) 及び底のたわみW2 (%) を,次の式によって算出する。

周壁のたわみ

100

(%)

1

1

×

=H

d

W

底のたわみ

100

(%)

2

2

×

=L

d

W

ここに, d1: 周壁の最大変位 (mm)

d2: 底の最大変位 (mm)

L: 架台の最小支持間隔 (mm)

H: 水槽の高さ (mm)

6

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 満水時のたわみ

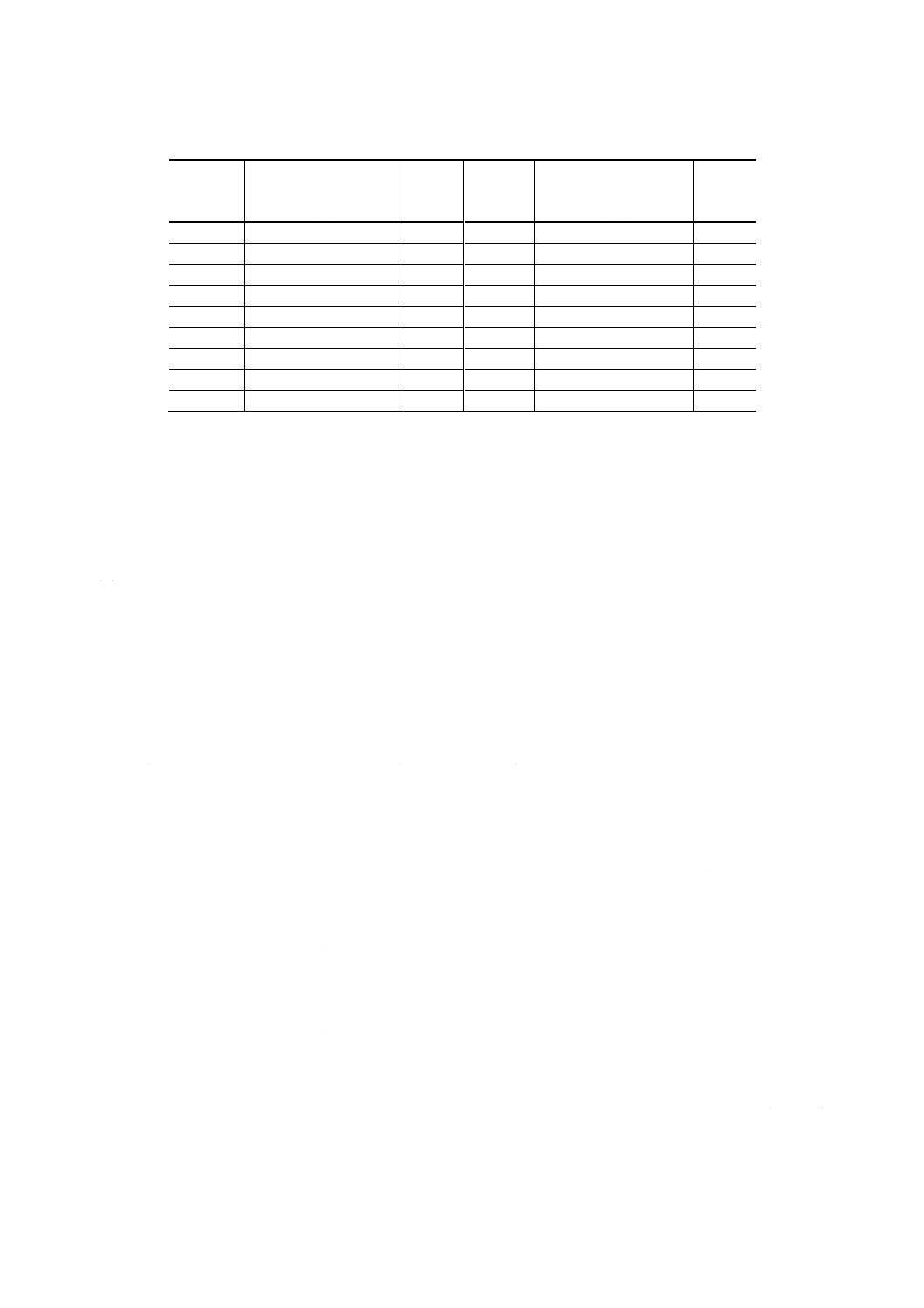

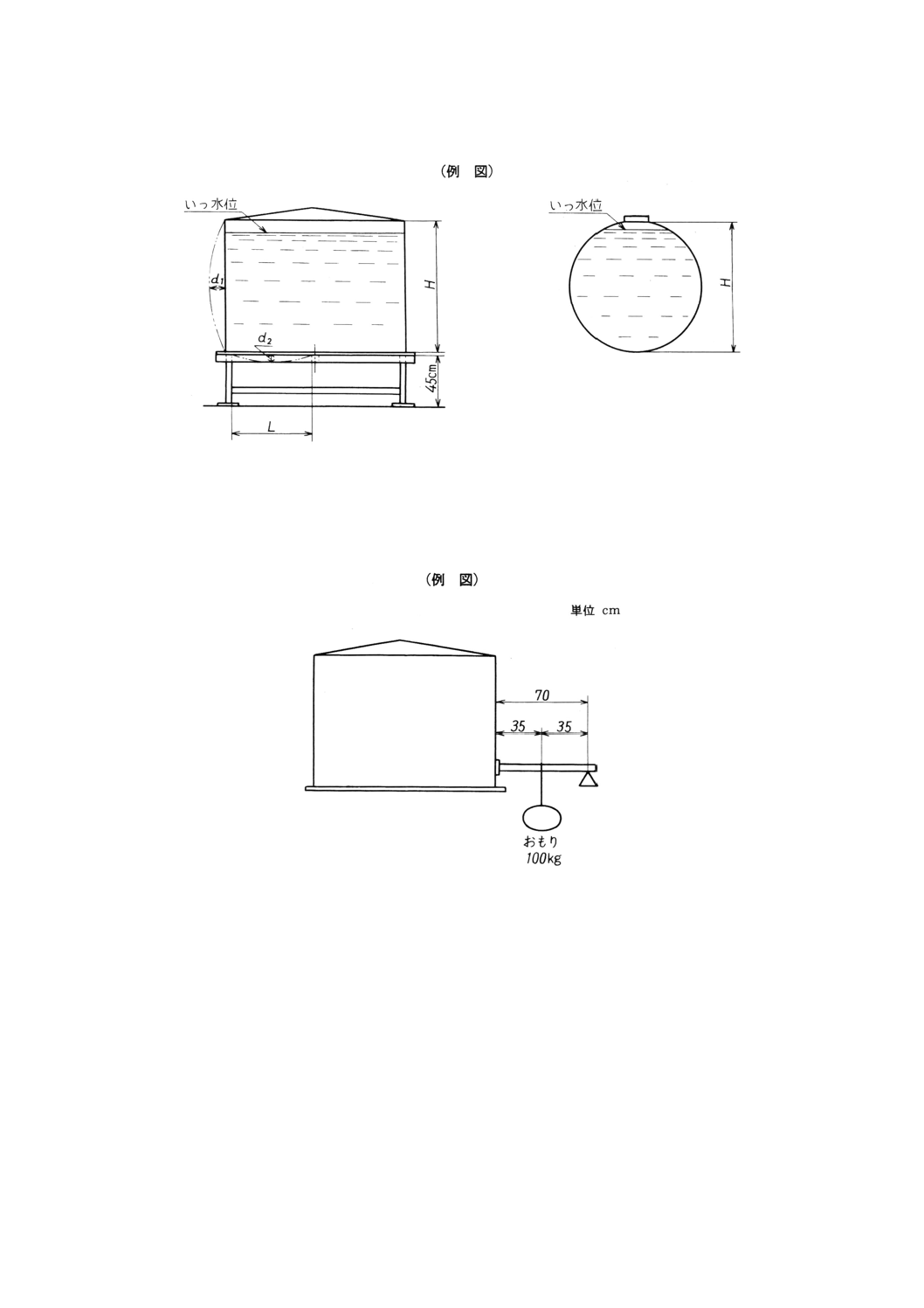

7.3.9

取出し口の強度 取出し口の強度の測定は,図6に示すように,取出し口の一方に鋼管を取り付け,

70cmスパンで他端を支持し,中央部に質量100kgのおもりをかけて60分放置した後,そのままの状態で

水漏れの有無を調べる。

図6 取出し口の強度

7.3.10 耐溶解性 耐溶解性の測定は,附属書1の2.の規定による。

7.3.11 耐薬品性 耐薬品性の測定は,附属書1の3.の規定による。

7.3.12 遮光性 遮光性の測定は,附属書2の規定による。

8. 検査 検査は,品質,構造及び表示について,7.に規定する試験を行い,4.,5.及び9.の規定に適合し

なければならない。

なお,検査は,合理的な抜取検査方式によって行ってもよい。

9. 表示 水槽には,次の事項を容易に消えない方法で見やすい所に表示しなければならない。

(1) 製品の名称

(2) 種 類

7

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 製造年月又はその略号

(4) 製造業者名又はその略号

10. 取扱い上の注意 水槽には,製品ごとに取扱説明書を張り付け及び添付し,少なくとも次の項目につ

いての注意事項を記載しなければならない。

10.1 張り付ける取扱説明書

10.1.1 使用上の注意

(1) 水質確保に関すること。

例: 長期間貯留水を滞留させた場合(例えば学校の夏休み,山小屋など)には,使用前に貯留水を排

出すること。

(2) 保守点検に関すること。

例: 通気口,いっ水口などに詰まりがないことを適宜確認すること。

(3) 衝撃防止に関すること。

例: ドライバ,スパナなど金属製工具を水槽にぶつけないこと。

(4) 火気使用に関すること。

例: 水槽近辺で火気の使用を避けること。

10.1.2 清掃上の注意

例: 水槽内面のよごれ落としには,プラスチック製のブラシなど柔らかいものを使用すること。

10.2 添付する取扱説明書

10.2.1 据付け配管施工時の注意

(1) 適正架台確認に関すること。

例: 架台の支持間隔が所定の間隔になっているか否かを確認し,所定の間隔を超えるものは補正する

こと。

(2) 取出し口への異常負荷発生の防止に関すること。

例: 配管作業時には,水槽の配管取出し口との心ずれがないように注意し,かつ,水槽に異常負荷を

かけないよう可とう(撓)継手の挿入,バルブなどの自重を受ける支持具を取り付けること。

10.2.2 運搬,つり上げ時の注意

(1) 集中荷重及び衝撃の防止に関すること。

例: 運搬,つり上げの際に,取出し口,通気口,その他附属部品にロープをかけないこと。

(2) つり上げ時の事故防止に関すること。

例: 水槽に付いているつり上げ金具を使用してつり上げること。つり上げ金具のないものは底板に角

材などを通し,これにロープをかけてつり上げること。

(3) つり上げ後の転落防止に関すること。

例: つり上げ後設置場所に固定せず,やむを得ず一時放置するような場合には,風で吹き飛ばされな

いようにロープなどで必ず固定すること。

8

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引用規格:

JIS B 0202 管用平行ねじ

JIS B 0203 管用テーパねじ

JIS B 2210 鉄鋼製管フランジの基準寸法

JIS C 1609 照度計

JIS K 0101 工業用水試験方法

JIS K 6353 水道用ゴム

JIS K 6742 水道用硬質塩化ビニル管

JIS K 6919 強化プラスチック用液状不飽和ポリエステル樹脂

JIS K 7052 ガラス繊維強化プラスチックの繊維含有率測定方法

JIS K 7054 ガラス繊維強化プラスチックの引張試験方法

JIS K 7055 ガラス繊維強化プラスチックの曲げ試験方法

JIS K 7060 ガラス繊維強化プラスチックのバーコル硬さ試験方法

JIS P 3801 ろ紙(化学分析用)

JIS R 3411 ガラスチョップドストランドマット

JIS R 3412 ガラスロービング

JIS R 3413 ガラス糸

JIS R 3415 ガラステープ

JIS R 3416 処理ガラスクロス

JIS R 3417 ガラスロービングクロス

JIS Z 8703 試験場所の標準状態

JIS Z 8802 pH測定方法

9

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1 耐溶解性及び耐薬品性試験方法

1. 適用範囲 この附属書は,ガラス繊維強化ポリエステル水槽の耐溶解性及び耐薬品性試験方法につい

て規定する。

2. 耐溶解性

2.1

検水及び空試験用水 検水及び空試験用水は,水道水1lをとり残留塩素約2ppmに調整する。これ

に1時間水道水で水洗いし水滴を除去した60cm2の本体7.2(2)表3に規定する試験片を浸し,外部との通

気を避けて暗所に20±2℃で6時間放置した後,水を採取し,これを検水とする。別に試験片を浸さずに

検水と同一条件によって空試験用水をつくる。

2.2

臭気及び味 臭気及び味の測定は,検水及び空試験用水をそれぞれ共栓ガラス容器に100mlとり,

軽く栓をして40〜50℃に加温し,開栓と同時に対照の空試験用水と臭気及び味の有無を比較する。

2.3

濁度 濁度の測定は,JIS K 6353(水道用ゴム)の附属書の1.の規定による。

2.4

色度 色度の測定は,JIS K 6353の附属書の2.の規定による。

2.5

過マンガン酸カリウム消費量 過マンガン酸カリウム消費量の測定は,JIS K 6353の附属書の3.の

規定による。

2.6

蒸発残留物 蒸発残留物の測定は,検水の適量を正確に計量し,あらかじめ105℃で乾燥した質量既

知の蒸発皿にとり,水浴上で蒸発乾固する。次いで,105℃で2時間乾燥した後,デシケータ中で放冷する。

放冷後,これをひょう量して蒸発皿の前後の質量差 (a) をmg単位で求める

別に空試験用水について検水と同一条件で操作を行い,蒸発皿の前後の質量差 (b) をmg単位で求め,

蒸発残留物の量 (ppm) を次の式によって算出する。

I

b

a

000

.1

)

(

(ppm)

×

−

=

蒸発残留物

ここに, I: 検水 (ml)

2.7

残留塩素の量

2.7.1

試薬及び器具 試薬及び器具は,次のものを用いる。

(1) o−トリジン溶液 o−トリジン二塩酸塩 [(CH2・C6H3・NH2) 2・2HCl] 1.35gをとり,蒸留水約800mlに溶

かし,これに塩酸(35%以上)150mlを加え,蒸留水を用いて1lとし,褐色瓶中に蓄える。

(2) 緩衝液 あらかじめ105〜110℃で乾燥しデシケータ中で放冷したりん酸水素二ナトリウム

(Na2HPO4) 22.86g及びりん酸二水素カリウム (KH2PO4) 46.14gとを炭酸を含まない蒸留水に溶かして

1lとし,数日間静置して析出物があればろ別し,これを原液とする。

次に,原液400mlに炭酸を含まない蒸留水を加えて2lとし,これを緩衝液とする。この溶液のpH

値は6.45である。

(3) クロム酸カリウム−重クロム酸カリウム溶液 クロム酸カリウム (K2CrO4) 4.65g,重クロム酸カリウ

ム (K2Cr2O7) 1.55gを1l全量フラスコにとり,緩衝液に溶かして全量1lとする。

この溶液は暗所に保存し,沈殿物を生じたものは使用できない。

(4) 残留塩素標準比色液 クロム酸カリウム−重クロム酸カリウム溶液及び緩衝液を附属書1表の割合で

混ぜ,それぞれ100ml比色管にとり,該当する残留塩素のppmを記載する。

10

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1表 残留塩素標準比色液(液層200mm)

残留塩素

(ppm)

クロム酸カリウム−重

クロム酸カリウム溶液

(ml)

緩衝液

(ml)

残留塩素

(ppm)

クロム酸カリウム−重

クロム酸カリウム溶液

(ml)

緩衝液

(ml)

0.1

1.0

99.0

1.0

10.0

90.0

0.2

2.0

98.0

1.5

15.0

85.0

0.3

3.0

97.0

2.0

19.7

80.3

0.4

4.0

96.0

3.0

29.0

71.0

0.5

5.0

95.0

4.0

39.0

61.0

0.6

6.0

94.0

5.0

48.0

52.0

0.7

7.0

93.0

6.0

58.0

42.0

0.8

8.0

92.0

7.0

68.0

32.0

0.9

9.0

91.0

8.0

77.5

22.5

(5) 100ml比色管 JIS K 0101(工業用水試験方法)の28.1(2)(a)に規定する全長約250mmの共栓付平底無

色試験管で,底部から200mmの高さに100mlの標線を付けたものを用いる。

2.7.2

試験操作 o−トリジン溶液5mlを100ml比色管にとり,これに検水を標線まで加える(pH値1.3

以下)。液温が低い場合は,約20℃に温めながら5分間静置する。次いで検水の呈色を残留塩素標準比色

液と比較して,該当する標準比色液から検水の残留塩素のppmを求める。

2.8

水素イオン濃度 JIS Z 8802(pH測定方法)による。

2.9

重金属 JIS K 6742(水道用硬質塩化ビニル管)の附属書による。

2.10 フェノール類 試験中のフェノール類は,分解しやすいから4時間以内に試験しなければならない

(1)。

注(1) 採取後4時間以内に試験に着手できない場合は,採取後,直ちにりん酸溶液を加えてpHを4以

下とし,硫酸銅溶液を0.1%の割合に加え.24時間以内に試験を行う。

2.10.1 試薬及び器具 試薬及び器具は,次による。

(1) 活性炭 粉末

(2) 精製水 フェノール類及び残留塩素を含まないもの。精製水に活性炭を10〜20ppmの割合に加えてよ

く振り混ぜ、1夜静置した後,ろ過して調製する。

この試験には,すべてこの精製水を用いる。

(3) 硫酸銅溶液 硫酸銅 (CuSO4・5H2O) 10gを精製水に溶かして100mlとする。

(4) 4−アミノアンチピリン溶液 4−アミノアンチピリン [CH3・C : CH (NH2) OC・N (C6H3) : N (CH3)]

0.25gを精製水に溶かして100mlとし,冷暗所に蓄える。

本溶液の使用期間は,約1週間である。

(5) フェリシアン化カリウム溶液 フェリシアン化カリ [K3Fe (CN) 6] 0.5gを精製水に溶かして100mlと

する。

この溶液は,使用の都度調製する。

(6) メチルオレンジ指示薬 メチルオレンジ (C14H14N3O3SNa) 0.5gを精製水に溶かして全量を1lとし,褐

色瓶中に蓄える。

(7) りん酸溶液 りん酸を精製水で10倍に希釈する。

(8) りん酸緩衝液 りん酸二カリウム (K2HPO4) 104.5gとりん酸一カリウム (KH2PO4) 72.3gを精製水に溶

かして1lとする。

(9) フェノール標準原液 フェノール (C6H5OH) 1gを精製水に溶かして1lとし,これをフェノール保存溶

11

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

液として褐色瓶中に入れ冷暗所に保存する。

この保存溶液から試験の都度標準原液を調製する。

標準原液を調製するには,精製水50mlを共栓付300ml三角フラスコにとり,これにフェノール保

存溶液25mlを正確に加えて混ぜ、次いで0.1N臭素酸・臭化カリウム溶液25mlを正確に加え,栓を

してよく振り混ぜて静置する。次に,塩酸 (35%) 3mlを加え,再び栓をしてよく振り混ぜて静置する。

15分間後によう化カリウム (KI) 2gを加えた後,栓をして1分間よく振り混ぜて静置する。

ここに析出したよう素をでん(澱)粉溶液を指示薬として,0.1Nチオ硫酸ナトリウム溶液で滴定し,

ここに要したチオ硫酸ナトリウム溶液のml数 (a) を求める。

別に,精製水75mlを三角フラスコにとり,これに前記と同様0.1N臭素酸・臭化カリウム溶液25ml,

塩酸3ml及びよう化カリウム2gを加えて析出したよう素を0.1Nチオ硫酸ナトリウム溶液で滴定し,

ここに要したチオ硫酸ナトリウム溶液のml数 (b) を求め,フェノール保存溶液中のフェノール量 (X)

を次の式によって算出する。

25

569

.1

)

(

ml

mg

)

(

×

−

=

F

a

b

X

フェノール量

ここに, a: フェノール保存溶液25mlに要した0.1Nチオ硫酸ナトリウム

溶液のml数

b: 0.1N臭素酸・臭化カリウム溶液25mlに要した0.1Nチオ硫酸

ナトリウム溶液のml数

F: 0.1Nオ硫酸ナトリウム溶液の力価

次に,フェノール保存溶液X10mlを正確に褐色1l全量フラスコにとり,精製水を加えて1lとし,よ

く混ぜた後,その100mlを別の1l全量フラスコにとり,精製水を加えて全量を1lとし,これを標準

原液とする。

(10) でん粉溶液 でん粉(馬鈴しょでん粉)1gを精製水100mlとよく混ぜ,これを熱精製水200mlに絶え

ずかき混ぜながら徐々に加え,液が半透明になるまで煮沸した後,溶液を静置し,その上澄み液を用

いる。

(11) 0.1N臭素酸・臭化ナトリウム溶液 あらかじめ100℃で乾燥し,硫酸デシケータ中に放冷した臭素酸

カリウム (KBrO2) 2.783g及び臭化カリウム (KBr) 20gを1l全量フラスコにとり,精製水に溶かして全

量を1lとする。

(12) 0.1Nチオ硫酸ナトリウム溶液 チオ硫酸ナトリウム (Na2S2O3・5H2O) 26g及び炭酸ナトリウム

(Na2CO3) 0.2gをとり,無炭酸精製水約1lに溶かした後,イソアミルアルコール [(CH3) 2CHCH2CH2OH]

10mlを加えて全量を1lとする。よく振り混ぜた後,栓をして2日間静置した後,力価を定める。

本溶液の力価を定めるには,0.1Nよう素酸カリウム溶液25mlを正確に共栓付300ml三角フラスコ

にとり,よう化カリウム (KI) 2g及び硫酸 (6N) 5mlを加え,直ちに栓をして静かに振り混ぜ暗所に5

分間静置した後,精製水約100mlを加え,遊離したよう素を上記のチオ硫酸ナトリウム溶液を用いて

滴定し,褐色が淡黄色に変わったら,でん粉溶液を加え,生じた青色が消えるまで滴定を続ける。こ

こに要したチオ硫酸ナトリウム溶液のml数 (a) を求め,力価を次の式によって算出する。

a

F

25

)

(

=

力価

備考 別に同一条件で空試験を行ってチオ硫酸ナトリウム溶液の消費量を補正する。

(13) 0.1Nよう素酸カリウム溶液 あらかじめ120〜140℃に1.5〜2時間乾燥した後,硫酸デシケータ中で

放冷した標準試薬よう素酸カリウム (KIO3) 3.567gを1l全量フラスコにとり,精製水に溶かして全量

12

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を1lとする。

(14) 無炭酸精製水 再蒸留した精製水を煮沸して炭酸ガス,その他の揮発物を除いた後,空気中から炭酸

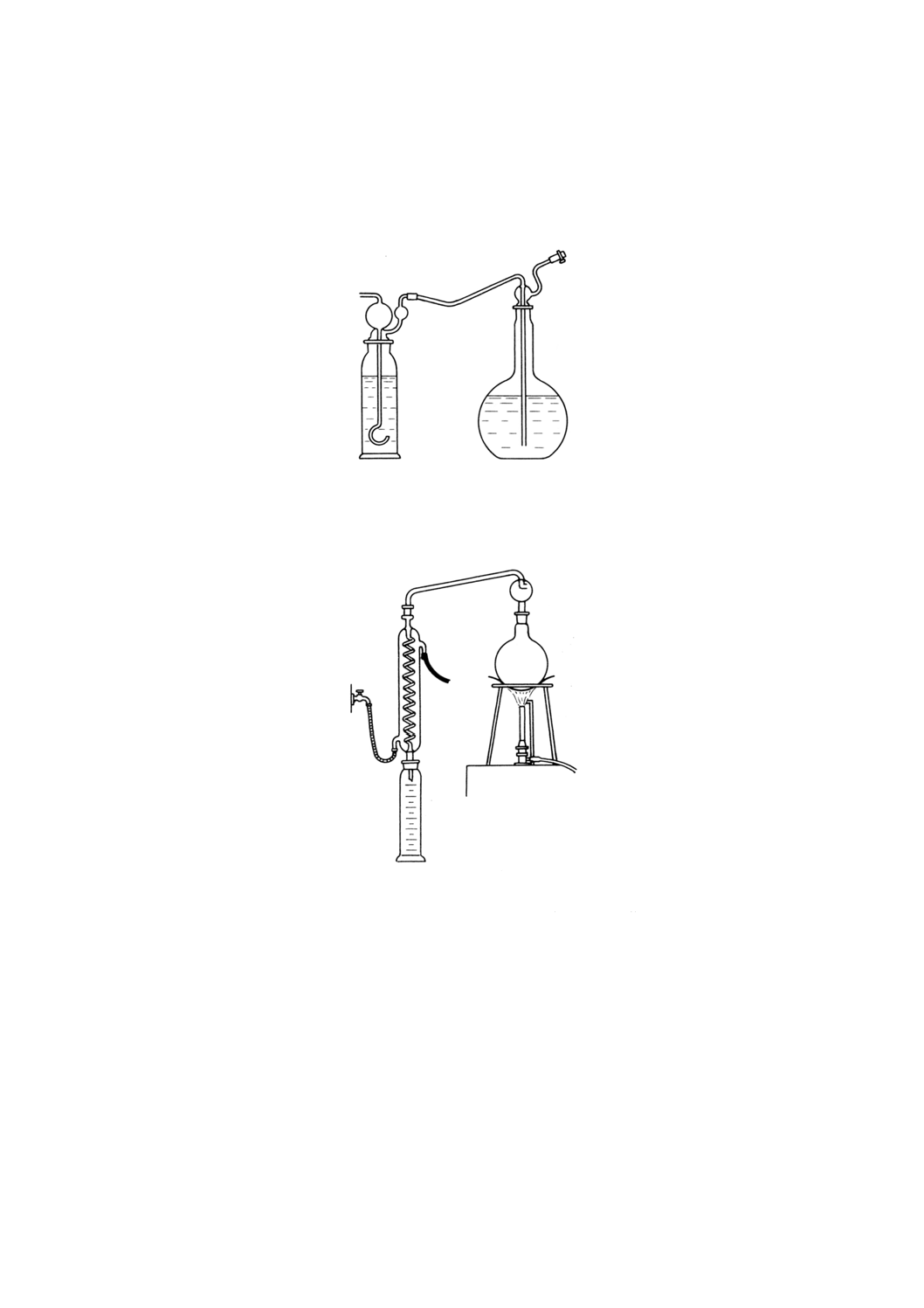

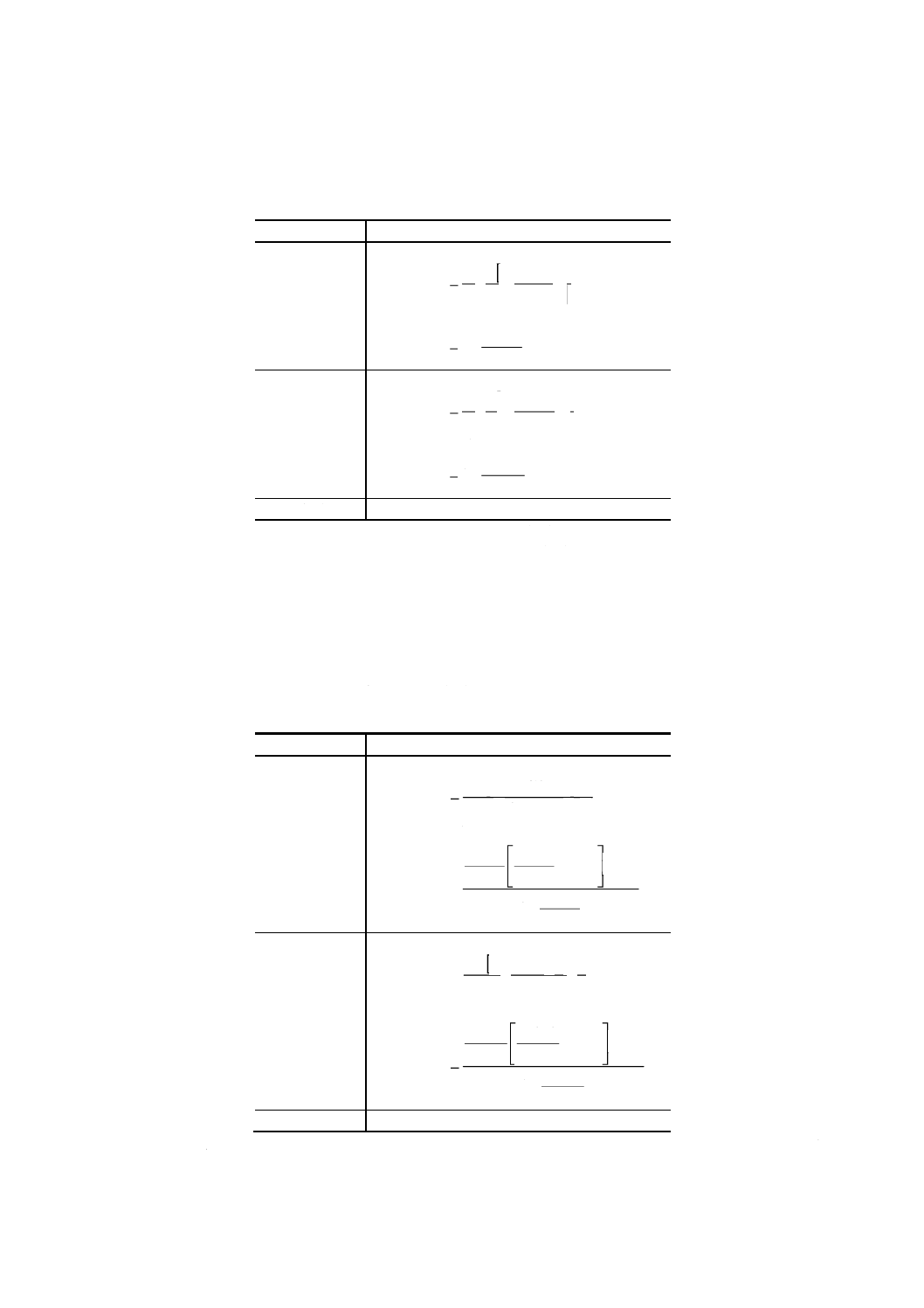

ガスを吸収しないように常温まで放冷し精製水で附属書1図1のように蓄える。

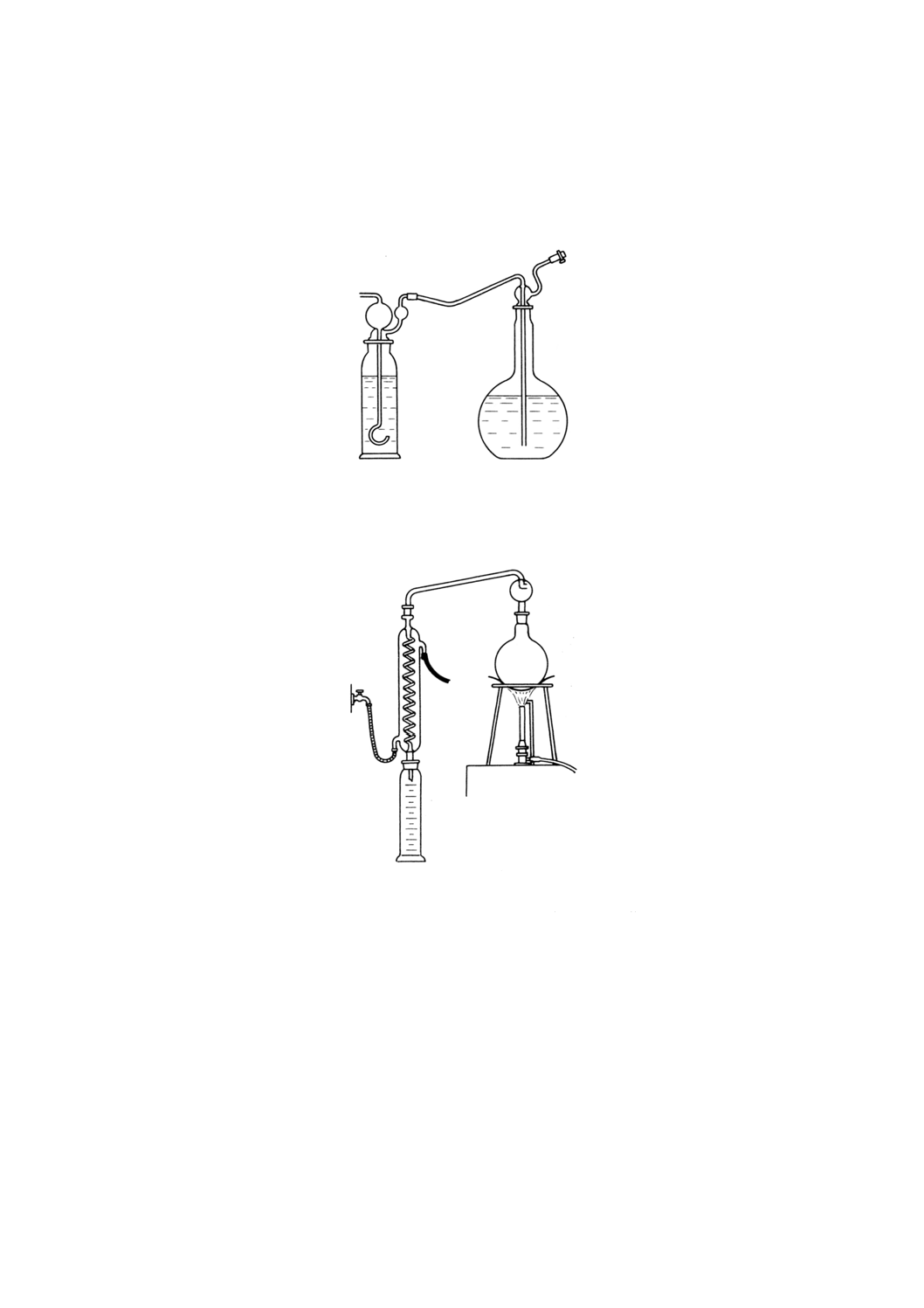

附属書1図1 無炭酸精製水貯蔵装置

(15) 蒸留装置 附属書1図2に示すようなもので,ガラス製ですり合せ部分は共通すり合せとし,蒸留フ

ラスコは,内容積300〜500mlのもの。

附属書1図2 蒸留装置

(16) ガラスビーズ JIS K 6353の附属書参照。

2.10.2 試験操作 供試水200ml(フェノールとして0.2〜20μgを含む量)を蒸発フラスコにとり,これに

硫酸銅溶液(2)・メチルオレンジ指示薬数滴及びガラスビーズ数個を加え,液が紅色を呈するまでりん酸液を

加えた後蒸留する。

蒸留液が約180mlになったら蒸留を止め,蒸留フラスコ中の液が沸騰しなくなってからこれに精製水

20mlを追加し,再び蒸留を続けて更に20mlを留出させ,全留液を200mlとする。

これにりん酸緩衝液10mlを加えて混ぜてから,アンモニア水 (10N) を加えてpHを9.5 (±0.2)(3)とし,

これを分液漏斗300mlに移した後,4−アミノアンチピリン溶液1mlを加えてよく混ぜ,次いで,フェリ

シアン化カリウム溶液2.5mlを加えてよく混ぜて10分間静置する。次に,クロロホルム25mlを加えて30

秒間強く振り混ぜた後,5分間静置してクロロホルム層を分取し,JIS P 3801[ろ紙(化学分析用)]に規

定する乾いたろ紙(3種)でろ過(4)し,これを検液とする。

13

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

別に,空試験水200mlをビーカーにとり,別にフェノール標準原液の適量 (0.1〜20ml) を数個のビーカ

ーにとり各々に精製水を加えて全量を200mlとし,以下検液の場合と同様に処理して,これらを空試験液

及び標準液とする。

次に,検液,空試験液及び標準液を吸収セル(40mm以上)にとり,吸光光度分析法に従って波長460μm

で吸光度を測定し,ここに得られた検液及び空試験液の吸光度から検量線によって試料中のフェノール類

をフェノールのppmとして求める。

注(2) あらかじめ硫酸銅溶液を加えた保存試料についてはこの操作を省く。

(3) pH計を用いると便利である。

(4) 分離したクロロホルム層を分取する前に,分液漏斗の脚部の水分を細かく丸めたろ紙でふき取

っておく。

3. 耐薬品性

3.1

検水及び空試験用水 耐薬品性の測定は,次亜塩素酸ソーダで塩素濃度を約100ppmに調製した水道

水に表面積約60cm2の試験片を浸し,外部との通気を避けて20±2℃で5時間放置した後,その試験片を

水道水1lで残留塩素約2ppmに調製したものに浸し,外部との通気を避けて暗所に20±2℃で6時間放置

した後,水を採取し,これを検水とする。別に試験片を浸さずに検水と同一条件によって空試験用水をつ

くる。

3.2

過マンガン酸カリウム消費量 過マンガン酸カリウム消費量の測定は,JIS K 6353の附属書の規定

による。

3.3

蒸発残留物 蒸発残留物の測定は,2.6の規定による。

14

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

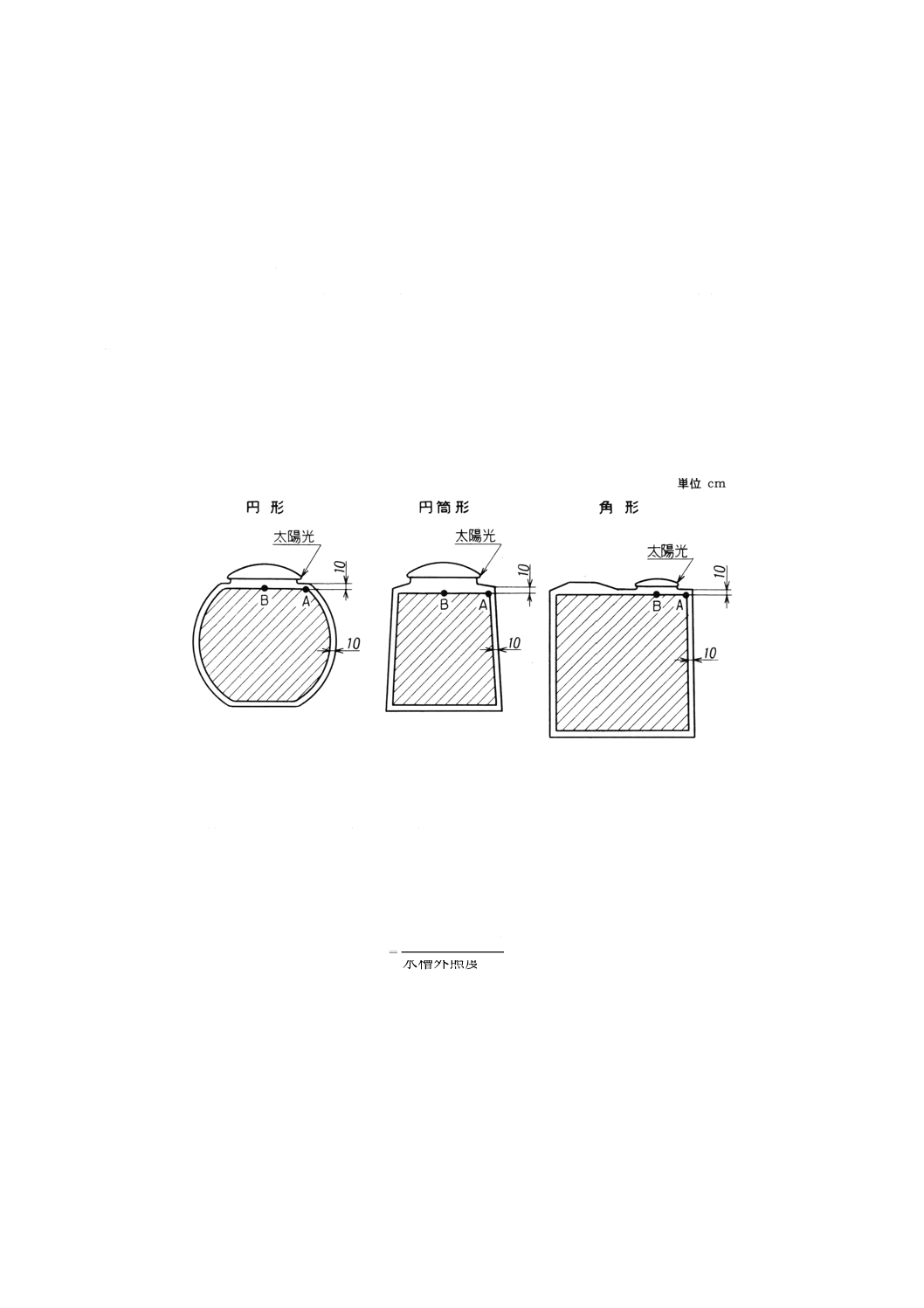

附属書2 遮光性試験方法

1. 適用範囲 この附属書は,ガラス繊維強化ポリエステル水槽の遮光性試験方法について規定する。

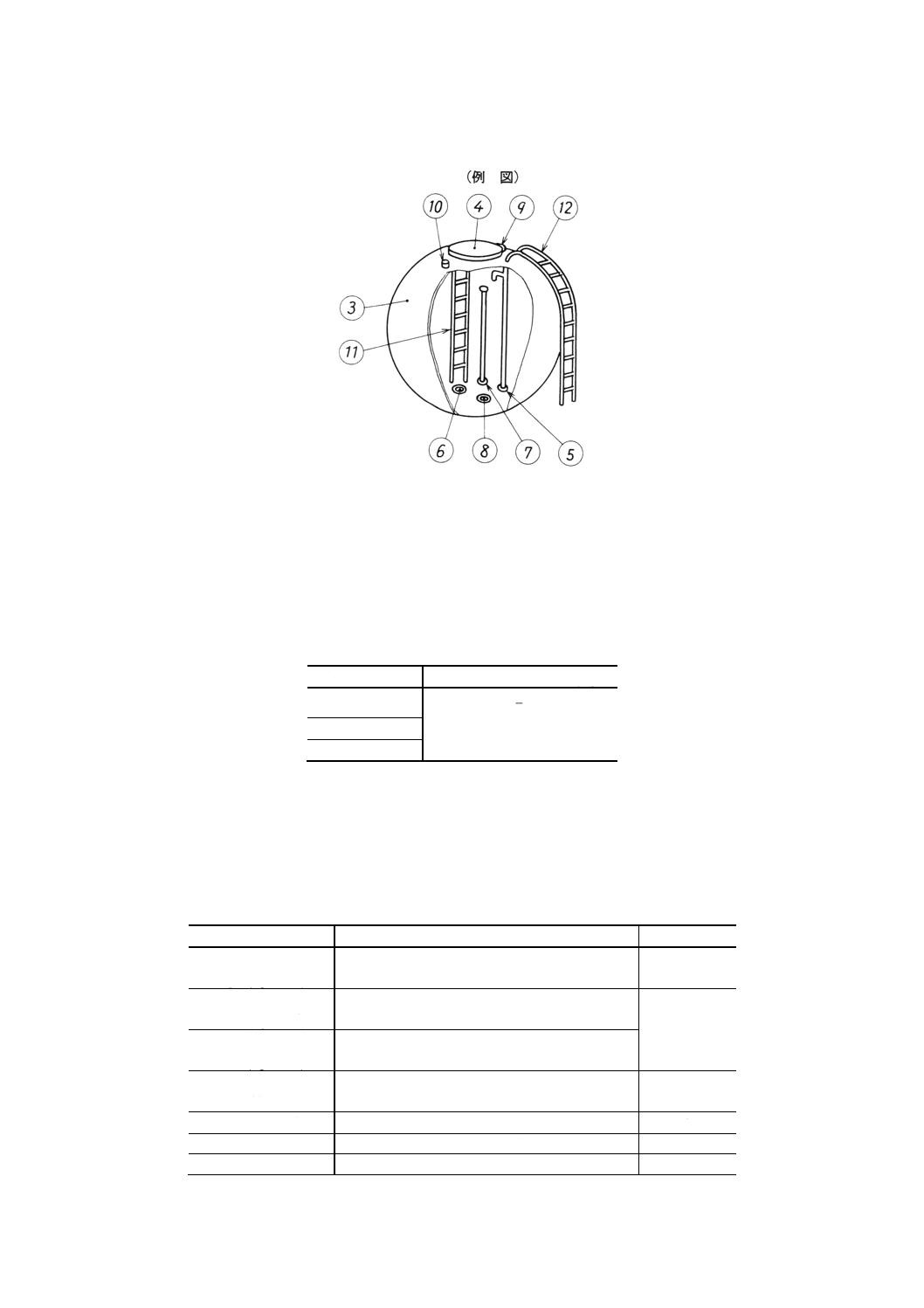

2. 測定条件 水槽の照度の測定は,次の方法による。

(1) 照度計は,JIS C 1609(照度計)に規定する階級AA級,又はこれと同等以上の精度をもつものを用

いる。

(2) 照度の測定は,晴天日の10時から14時の時間帯とする。

(3) 水槽内照度は,水槽周壁,底及び天井の最下部から10cm離れた位置(附属書2図の斜線枠上)での

水平照度とし,附属書2図のA点(水槽の隅角部),B点(マンホール又は通気口近傍)を含めた光

透過の大きい部位4か所以上を測定する。

附属書2図 水槽内の照度測定位置

(4) 水槽照度は,供試体水槽の天井部における全天日射の水平照度とし,水槽内の各点の照度測定と同時

にその都度測定する。

(5) 水槽は,水を抜いた状態で測定する。

また,配管口を設けている場合は,不透明材でふたをする。

(6) 外表面に塗装をする場合は,塗装する前の状態で測定する。

3. 水槽照度率 水槽照度率は,次の式によって算出する。

100

)

lx

(

)

lx

(

(%)

×

=水槽外照度

水槽内照度

水槽照度率

水槽照度率は,小数点以下3けた目を四捨五入して,2けた目まで有効とし,各測定点の照度率の最大

値をその水槽の水槽照度率とする。

15

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 構造計算基準

1. 構造計算基準 水槽の構造設計は,次の項目について,2.の設計用荷重に基づき構造計算を行って求

めた作用応力が,3.の安全率を考慮して求めた許容応力を超えない設計とする。

(1) 水槽本体及び補強材の強度及び座屈

(2) 架台との取付部の強度

2. 設計用荷重

2.1

設計用荷重の組合せ 参考表1に示す,想定される状態すべてに耐えるような荷重の組合せを考慮

して構造計算を行うこと。

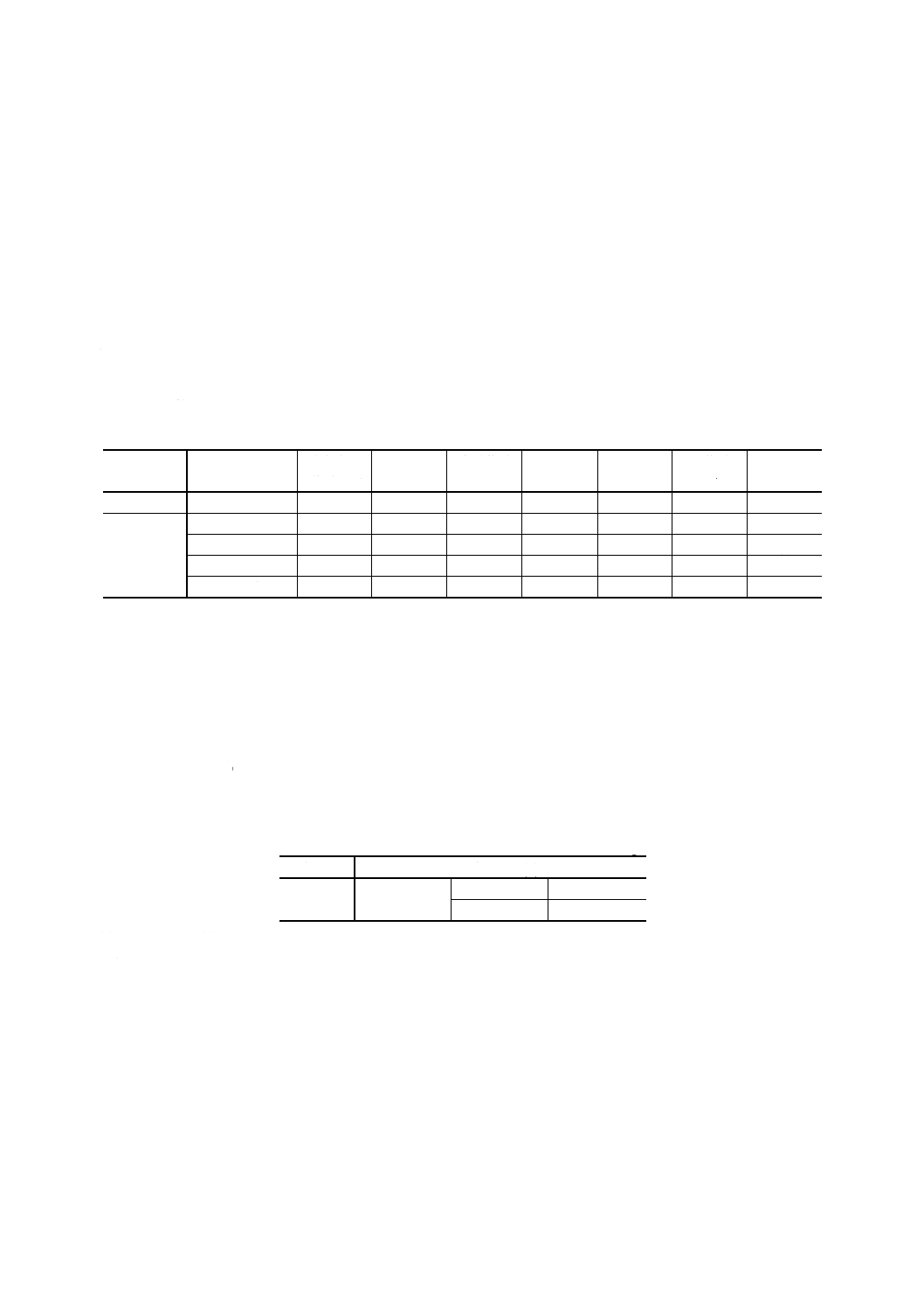

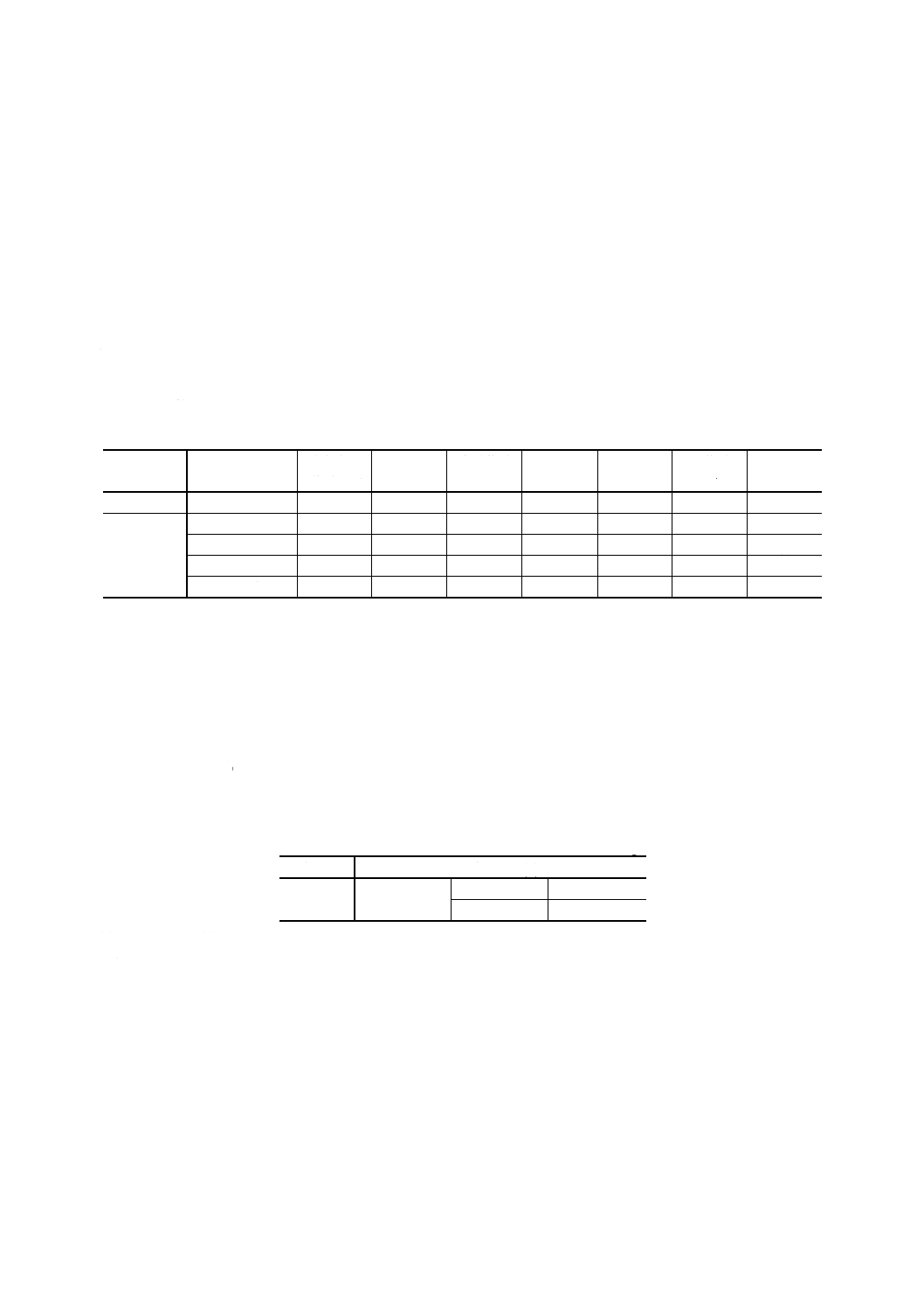

参考表1 設計用荷重の組合せ

応力の種類

想定する状態

貯留水の

荷重 F

固定荷重

G

積雪荷重

S

積載荷重

P

地震荷重

K

風荷重

W

備考

長期

常時

○

○

短期

積載時

○

○

○

暴風時

○

○

○

(1)

地震時

○

○

○

積雪時

○

○

○

注(1) 暴風による外圧座屈,転倒及び取付部の検討を行うときは,貯留水はないものとする。

2.2

設計用荷重 設計用荷重は,次による。

(1) 貯留水荷重 (F) 貯留水による静水圧は,長期荷重として扱う。

(2) 固定荷重 (G) 固定荷重 (G) は,水槽本体重量とし,長期荷重として扱う。

(3) 積雪荷重 (S) 天井の積雪荷重 (S) は,次の値とし,短期荷重として扱う。

S=60kg/m2

(4) 積載荷重 (P) 積載荷重 (P) は,参考表2に示す天井に載る人間重量とし,これが天頂部に集中

荷重として作用するものとし,短期荷重として扱う。

参考表2 積載荷重

単位kg

水槽構造

積載荷重 (P)

一体式

天井投影面積

4m2以下

80

4m2を超え

160

(5) 地震荷重 (K)

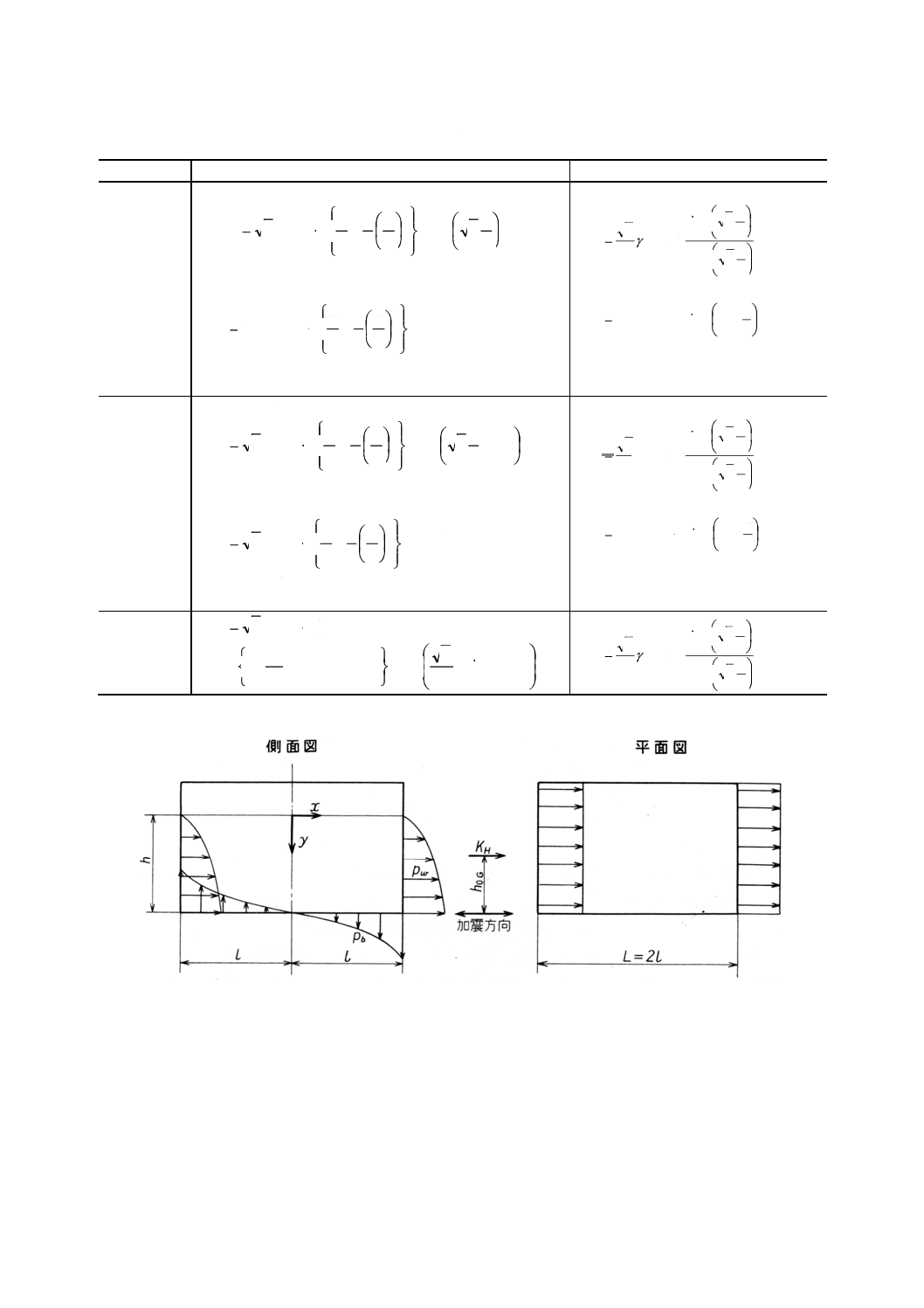

(a) 変動水圧 地震動方向の水槽壁面及び底面に作用する変動水圧は,水槽の形状に応じて参考表3に

示す式で計算し,短期荷重として扱う。

16

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

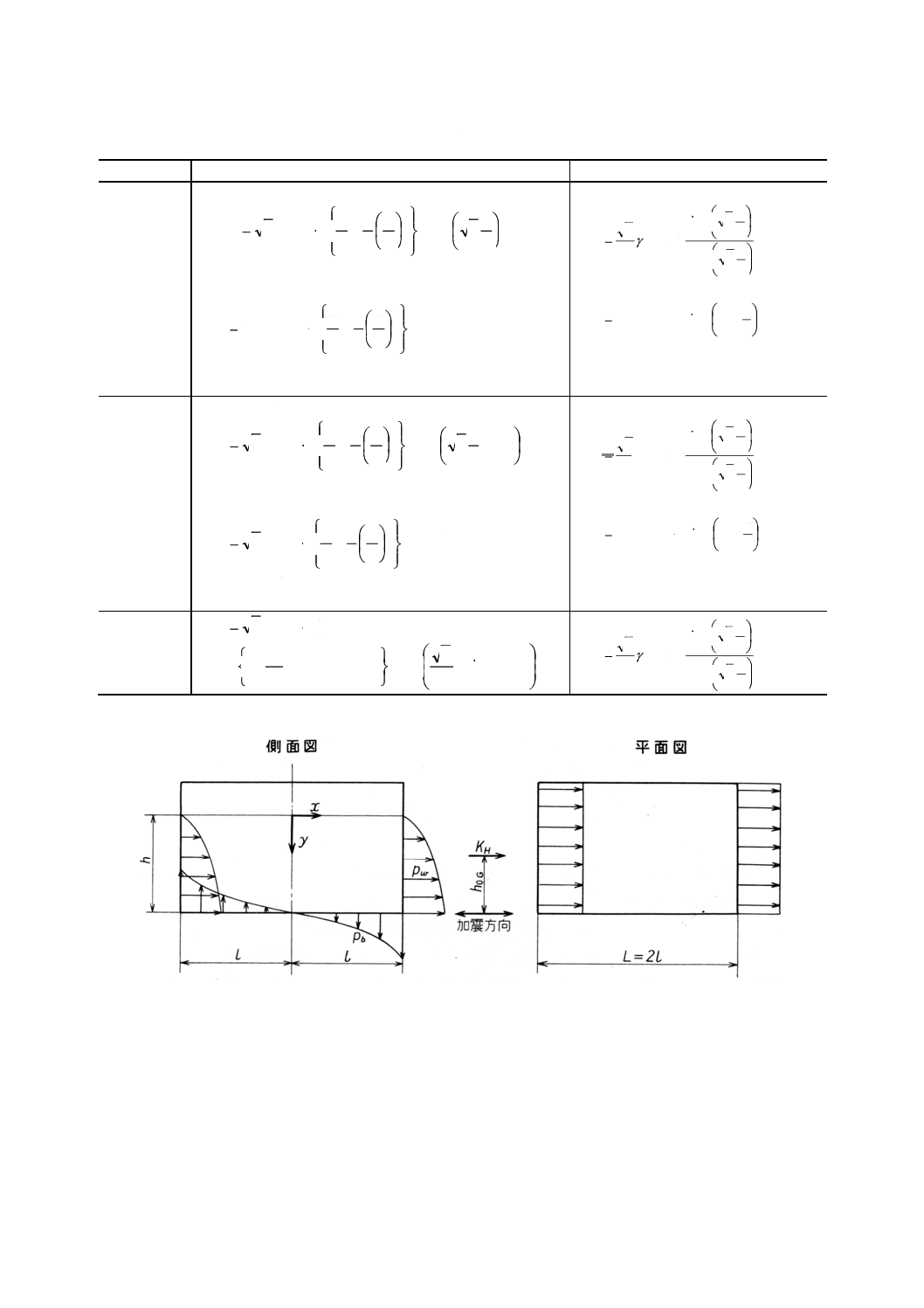

参考表3 水槽壁面及び底面に作用する変動水圧

水槽の形状

壁面に作用する変動水圧

底面に作用する変動水圧

角形

(参考図1)

h≦1.5lの場合

−

=

h

l

h

y

h

y

h

k

P

H

w

3

h

tan

2

1

3

2

γ

h>1.5lの場合

0≦y≦1.5lの部分で

−

=

2

3

1

42

.1

l

y

l

y

l

k

P

H

w

γ

1.5l<y≦hの部分で

pw=γ・kH・l

h≦1.5lの場合

=

h

l

h

x

h

k

P

H

b

3

h

cos

3

h

sin

2

3γ

h>1.5lの場合

=

l

x

l

k

P

H

b

15

.1

h

sin

74

.0

γ

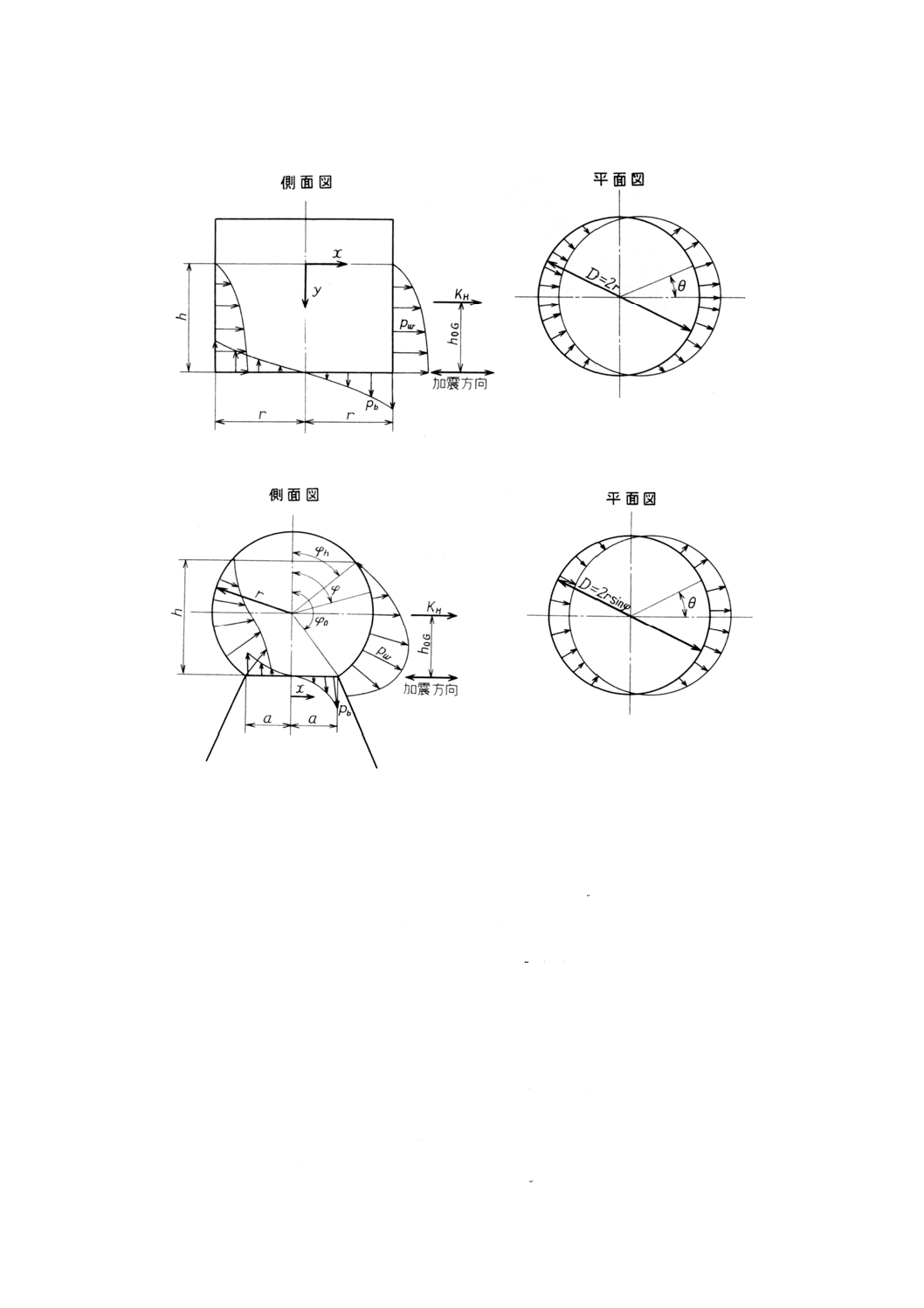

円筒形

(参考図2)

h≦1.5rの場合

−

=

θ

γ

cos

3

h

tan

2

1

3

2

h

r

h

y

h

y

h

k

P

H

w

h>1.5rの場合

0≦y≦1.5rの部分で

(

)

θ

γ

cos

15

.1

h

tan

3

1

3

2

−

=

l

y

l

y

l

k

P

H

w

1.5r<y≦hの部分で

pw=γ・kH・r・cosθ

h≦1.5rの場合

=

h

r

h

x

h

k

P

H

b

3

h

cos

3

sin

2

3

h

γ

h>1.5rの場合

=

r

x

h

r

k

P

H

b

15

.1

sin

74

.0

γ

球形

(参考図3)

−

−

×

−

=

φ

φ

φ

φ

φ

φ

γ

cos

sin

3

h

tan

)

cos

(cos

2

1

)

cos

(cos

3

r

h

h

r

r

k

P

h

h

H

w

=

h

a

h

x

h

k

P

H

b

3

h

cos

3

h

sin

2

3γ

参考図1 角形水槽の変動水圧分布

17

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図2 円筒形水槽の変動水圧分布

参考図3 球形水槽の変動水圧分布

ここに,

Pw: 水槽壁面に作用する変動水圧 (Pa)

Pb: 水槽底面に作用する変動水圧 (Pa)

γ: 水の比重量で1×10-3 (Nm3)

KH: 設計用水平荷重 (N)

kH: 水槽底部に働く水平震度で32,1.0,1.5の3水準とする。

h: 水位 (cm)

y: 水面からの深さ (cm)

l: 角形水槽の長さの21 (cm)

r: 円筒形及び球形水槽の半径 (cm)

a: 球形水槽の底面の半径 (cm)

θ: 地震動方向からの周方向角度 (°)

φ: 球形水槽の子午線方向角度 (°)

φh: 球形水槽の満水面までの子午線方向角度 (°)

φ0: 球形水槽の底面までの子午線方向角度 (°)

x: 水槽中心から水平方向の距離 (cm)

(b) 水平荷重 水槽に作用する全体の水平荷重の算出は,次の式によるものとし,短期荷重として扱う。

設計用水平荷重KH (N) =kH・αγ・W0

ここに,

kH: 設計用水平震度で32,1.0,1.5の3水準とする。

18

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

αγ: 水槽貯留水の有効重量比(有効重量と全重量の比)で参考

表4に示す式で計算する。

W0: 水槽貯留水の全重量 (N)

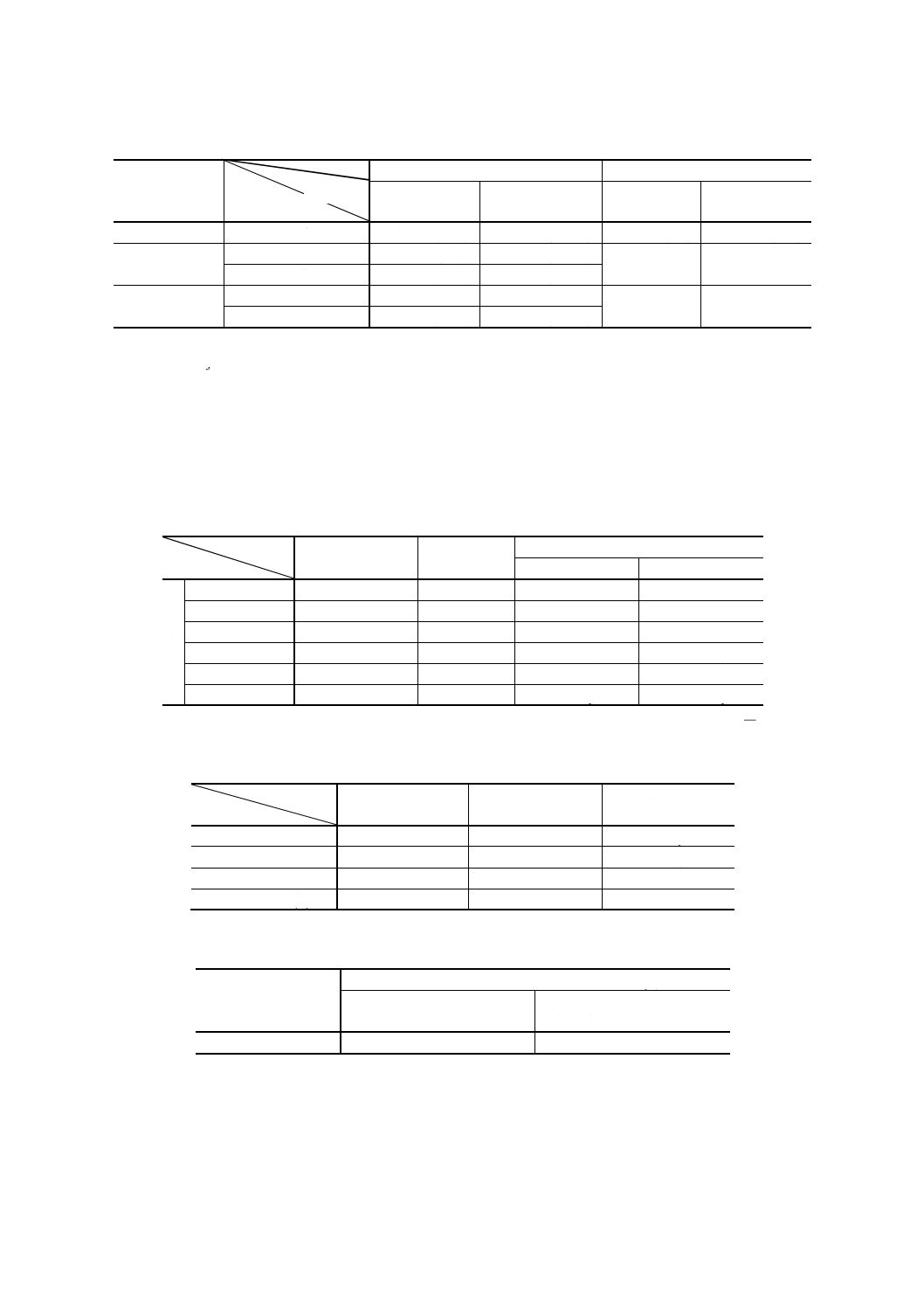

参考表4 水槽貯留水の有効重量比

水槽の形状

水槽貯留水の有効重量比の計算式

角形

h/L≦0.75の場合 [

]

[

])

/

/(

866

.0

)

/

/(

866

.0

h

tan

L

h

L

h

=

γ

α

h/L>0.75の場合

)

/

(

218

.0

1

L

h

−

=

γ

α

円筒形

h/D≦0.75の場合 [

]

[

])

/

/(

866

.0

)

/

/(

866

.0

h

tan

D

h

D

h

=

γ

α

h/D>0.75の場合

)

/

(

218

.0

1

D

h

−

=

γ

α

球形

αγ=0.8

ここに,

L: 角形水槽の槽長 (cm)

D: 円筒形水槽の直径 (cm)

(c) 水平荷重の作用点高さ 水槽の転倒モーメントを求めるのに必要な水平荷重の作用点高さは,次の

式で計算する。

水平荷重KHの作用点高さ (cm) =βγ・h

ここに,

βγ: 作用点高さと水位の比 (h0G/h) で水槽の形状に応じて参考

表5に示す式で計算する。

h: 水位 (cm)

参考表5 水平荷重の作用点高さ比

水槽の形状

作用点高さ比の計算式

角形

h/L≦0.75の場合 [

]

[

]

125

.0

)

/

/(

866

.0

h

tan

2

)

/

/(

866

.0

−

=

L

h

L

h

γ

β

h/L>0.75の場合

)

/

(

218

.0

1

5.0

29

.0

)

/

(

151

.0

)

/

(

75

.0

L

h

L

h

L

h

−

+

−

=

γ

β

円筒形

h/D≦0.75の場合 [

]

[

]

125

.0

)

/

/(

866

.0

h

tan

2

)

/

/(

866

.0

−

=

D

h

D

h

γ

β

h/D>0.75の場合

)

/

(

218

.0

1

5.0

29

.0

)

/

(

151

.0

)

/

(

75

.0

D

h

D

h

D

h

−

+

−

=

γ

β

球形

βγ=0.5 (D/h)

(6) 風荷重 (W) 水槽壁面に作用する風圧力 (w) 及び合力として水槽全体に作用する風荷重 (W) は,参

考表6の値とし短期荷重として扱う。

19

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考表6 風圧力及び風荷重

形状

設置場所

水槽部位

風圧力 (w) kPa {kgf/m2}

風荷重 (W) N/m2 {kgf/m2}

地上

高置

地上

高置

球形

周壁

1, 176 { 120}

3.136 { 320}

588 { 60}

1568 {160}

円筒形

周壁

1.176 { 120}

3.136 { 320}

823 { 84}

2 205 {225}

天井

−0.941 {−96}

−2.499 {−255}

角形

周壁

0.941 { 96}

2.499 { 255}

1 411 {144}

3 773 {385}

天井

−0.941 {−96}

−2.499 {−255}

備考 地上とは地盤上10m以下,高置とは地盤上10mを超え,65m以下をいう。地上の場合は耐震強度によ

る区分32,高置の場合は耐震強度による区分1.0又は1.5とする。

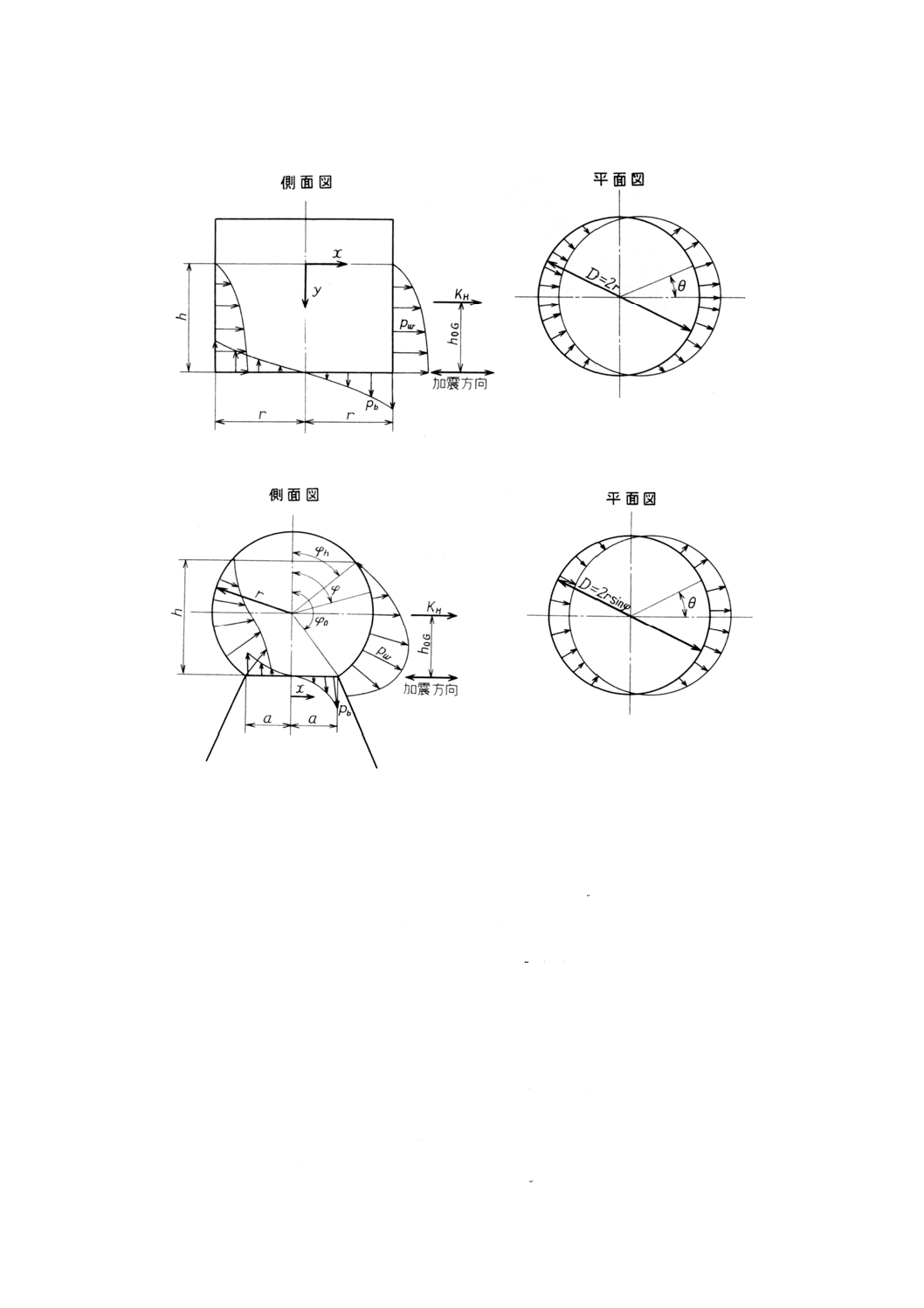

3. FRPの許容応力 許容応力は,FRP材料の常温における静的特性値を基準とし,耐用年数内での劣化

を考慮して定めた限界値を安全率で割ったもので,参考表7及び参考表8によって算出する。ただし,許

容応力は,材料の破壊強さが基準となる場合は,破壊強さに基づいて求め,構造としての剛性が基準とな

る場合は,弾性係数の許容特性値を用いて求める。

参考表7 破壊強さを基準とした許容応力

常温時の静的特

性値 (Pa)

限界値

(Pa)

許容応力 (Pa)

短期荷重を含む場合 長期荷重だけの場合

破

壊

強

さ

の

種

類

引張強さ

Ft

0.7Ft

0.7Ft /f1

0.7Ft /1.5f1

曲げ強さ

Fb

0.6Fb

0.6Fb /f1

0.6Fb /1.5f1

面内せん断強さ

Fs

0.7Fs

0.7Fs /f1

0.7Fs /1.5f1

層間せん断強さ

Fls

0.7Fls

0.7Fls /f1

0.7Fls /1.5f1

横せん断強さ

FT

0.6FT

0.6FT /f1

0.6FT /1.5f1

面圧強さ

FB

0.7FB

0.7FB /f1

0.7FB /1.5f1

備考 静水圧,固定荷重など常時作用する長期荷重だけで検討する場合は,クリープを考えて

5.1

1

倍とする。

参考表8 弾性係数の許容特性値

常温での静的特性値

(Pa)

限界値

(Pa)

許容特性値

引張弾性係数

Et

0.8Et

0.8Et /f2

曲げ弾性係数

Eb

0.8Eb

0.8Eb /f2

面内せん断弾性係数

G

0.8G

0.8G/f2

ポアソン比

)

(ν

ν

ν

ν

上記の許容応力を求める際に用いるFRPの安全率 (f1, f2) は,参考表9によって算出した値とする。

参考表9 FRPの安全率

材料の破壊強さが

基準となる場合 (f1)

構造としての剛性が基準となる場合 (f2)

曲板,円筒殻の軸圧縮による

座屈,球殻の外圧による座屈

水槽外板の面内せん断座屈,

平板の座屈

1.72×L5

1.58×L5

1.58×L5

備考 この値は,計算値の一例を示す。

ここで,L5は,FRPの材料特性(材料の破壊強さの場合は引張りと曲げ強さ,弾性係数の場合は引張り

と曲げヤング率)のばらつき係数を示すもので,10個以上の試験片の材料特性値に基づき,次の式によっ

て算出する。

20

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−

=

x

L

σ

09

.3

1

1

)

(5

係数

材料特性値のばらつき

ここに,

x: 材料特性値の平均値

σ: 標準偏差値

21

A 4110-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

建築部会 建築用水槽専門委員会 構成表

氏名

所属

(委員会長)

飯 塚 五郎蔵

横浜国立大学工学部

島 村 昭 治

工業技術院機械技術研究所

川 口 衛

法政大学工学部

岩 戸 武 雄

国立公衆衛生院

脇 山 俊

通商産業省生活産業局

野 口 昌 吾

通商産業省生活産業局

松 谷 蒼一郎

建設省住宅局

帆 足 万 里

工業技術院標準部

森 村 武 雄

株式会社森村共同設計事務所

兵 頭 美代子

主婦連合会

大 内 栄 一

日本住宅公団建築部

雨 宮 政 信

日本水道協会

神 原 吾 市

大成建設株式会社設備部

井 平 弘

積水工事株式会社企画管理部

小美野 英 男

三菱樹脂株式会社住宅関連本部

松 尾 正

ブリヂストンタイヤ株式会社商品開発本部

山 内 衛

日立化成工業株式会社結城工場設計部

栗 原 貞 夫

社団法人強化プラスチック技術協会

(関係者)

清 沢 洋

社団法人強化プラスチック技術協会(東陶機器株式会社)

(事務局)

土 屋 隆

工業技術院標準部材料規格課

瀬 戸 和 吉

工業技術院標準部材料規格課