A 4008:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 種類······························································································································· 4

5 性能······························································································································· 5

6 構造及び外観 ··················································································································· 6

6.1 構造一般 ······················································································································ 6

6.2 電気の安全に関する材料,構造及び性能············································································· 6

7 材料······························································································································· 6

8 試験······························································································································· 7

8.1 風量試験 ······················································································································ 7

8.2 消費電力試験 ················································································································ 7

8.3 冷房能力及び暖房能力試験 ······························································································ 7

8.4 通水抵抗試験 ················································································································ 8

8.5 露付き試験 ··················································································································· 8

8.6 凝縮水排水試験 ············································································································· 8

8.7 コイル漏れ試験 ············································································································· 8

8.8 音響パワーレベル試験 ···································································································· 8

9 検査······························································································································· 9

10 表示 ····························································································································· 9

10.1 製品に表示する事項 ······································································································ 9

10.2 カタログ又は技術資料に表示する事項 ·············································································· 9

10.3 施工者用取扱説明書に表示する事項 ················································································ 10

10.4 使用者用取扱説明書に表示する事項 ················································································ 11

附属書A(規定)ファンコイルユニットの風量試験方法 ····························································· 13

附属書B(規定)ファンコイルユニットの冷房能力及び暖房能力試験方法 ······································ 23

附属書C(規定)ファンコイルユニットの露付き試験方法 ·························································· 37

附属書D(規定)ファンコイルユニットの音響パワーレベル測定方法−半無響室における測定方法 ····· 41

附属書E(規定)ファンコイルユニットの音響パワーレベル測定方法−残響室における測定方法 ········ 50

附属書F(規定)ファンコイルユニットの電気の安全に関する材料,構造及び性能 ·························· 54

附属書G(参考)ファンコイルユニットの騒音レベル測定方法 ···················································· 70

附属書H(参考)ファンコイルユニットの騒音レベル値と

A特性音響パワーレベル値との間の換算方法 ······································································ 75

附属書I(参考)技術上重要な改正に関する新旧対照表 ······························································ 77

A 4008:2018

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

冷凍空調工業会(JRAIA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。これによって,JIS A 4008:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 4008:2018

ファンコイルユニット

Fancoil units

序文

この規格は,1976年に制定され,その後6回の改正を経て今日に至っている。前回の改正は2008年に

行われたが,その後の性能測定偏差の縮小による性能表示値の信頼性向上,騒音表示値としての音響パワ

ーレベルの採用,及び電気用品安全法の技術基準の解釈に整合させるために改正した。

技術上重要な改正に関する新旧対照表を,附属書Iに示す。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,定格風量40 m3/min以下で,水圧1 MPa以下の冷水及び温水を使用する環境冷暖房用のフ

ァンコイルユニットについて規定する。

この規格で対象とするファンコイルユニットは,製造業者の工場において冷却・加熱コイル及び送風機

を一体に組み立てた完成品で,空気を直接室内に吹き出すか,又は静圧損失100 Pa以下のダクトが施工で

きるものとする。

ここでいうファンコイルユニットとは,冷暖房を必要とする室内などに設置し,外部から配管を通じて

冷水・温水の供給を受けて,冷暖房を行う機器で,熱源部をもたないものをいう。

なお,この規格は,次の各項に該当するものについては適用しない。

a) 電気冷風機

b) 冷媒用コイル又は蒸気用コイルをもつもの。

c) ファンコンベクタなど空気を加熱することだけを目的とするもの。

また,この規格で用いる圧力は,絶対圧力と表記してあるものを除き,全てゲージ圧力とする。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1409 残響室法吸音率の測定方法

JIS B 0203 管用テーパねじ

JIS B 7556 気体用流量計の校正及び器差試験

JIS B 8330 送風機の試験及び検査方法

JIS C 1102-2 直動式指示電気計器 第2部:電流計及び電圧計に対する要求事項

JIS C 1302 絶縁抵抗計

2

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 1509-1 電気音響−サウンドレベルメータ(騒音計)−第1部:仕様

JIS C 1514 オクターブ及び1/Nオクターブバンドフィルタ

JIS C 1515 電気音響−音響校正器

JIS C 2134:2007 固体絶縁材料の保証及び比較トラッキング指数の測定方法

JIS C 3306 ビニルコード

JIS C 4908:2007 電気機器用コンデンサ

JIS C 9335-1:2003 家庭用及びこれに類する電気機器の安全性−第1部:一般要求事項

JIS C 60695-2-11:2004 耐火性試験−電気・電子−最終製品に対するグローワイヤ燃焼性試験方法

JIS C 60695-2-12:2004 耐火性試験−電気・電子−材料に対するグローワイヤ燃焼性試験方法

JIS C 60695-2-13:2004 耐火性試験−電気・電子−材料に対するグローワイヤ着火性試験方法

JIS C 60695-11-10:2006 耐火性試験−電気・電子−第11-10部:試験炎−50 W試験炎による水平及び

垂直燃焼試験方法

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3312 塗装溶融亜鉛めっき鋼板及び鋼帯

JIS G 3313 電気亜鉛めっき鋼板及び鋼帯

JIS G 3321 溶融55 %アルミニウム−亜鉛合金めっき鋼板及び鋼帯

JIS G 3322 塗装溶融55 %アルミニウム−亜鉛合金めっき鋼板及び鋼帯

JIS G 3452 配管用炭素鋼鋼管

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 5501 ねずみ鋳鉄品

JIS G 5502 球状黒鉛鋳鉄品

JIS G 5705 可鍛鋳鉄品

JIS H 3100 銅及び銅合金の板及び条

JIS H 3250 銅及び銅合金の棒

JIS H 3300 銅及び銅合金の継目無管

JIS H 3401 銅及び銅合金の管継手

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS H 4100 アルミニウム及びアルミニウム合金の押出形材

JIS H 4160 アルミニウム及びアルミニウム合金はく

JIS H 5120 銅及び銅合金鋳物

JIS H 5202 アルミニウム合金鋳物

JIS K 2240 液化石油ガス(LPガス)

JIS K 5600-5-4 塗料一般試験方法−第5部:塗膜の機械的性質−第4節:引っかき硬度(鉛筆法)

JIS K 7341:2006 プラスチック−小火炎に接触する可とう性フィルムの垂直燃焼性試験方法

JIS K 8116 塩化アンモニウム(試薬)

JIS S 6006 鉛筆,色鉛筆及びそれらに用いるしん

JIS Z 8732 音響−音圧法による騒音源の音響パワーレベルの測定方法−無響室及び半無響室におけ

3

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る精密測定方法

JIS Z 8733 音響−音圧法による騒音源の音響パワーレベルの測定方法−反射面上の準自由音場にお

ける実用測定方法

JIS Z 8734 音響−音圧法による騒音源の音響パワーレベルの測定方法−残響室における精密測定方

法

JIS Z 8739 音響−音響パワーレベル算出に使用される基準音源の性能及び校正に対する要求事項

JIS Z 8762-2 円形管路の絞り機構による流量測定方法−第2部:オリフィス板

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

風量調節器(fan controller)

風量可変形のファンコイルユニットにおいて,風量を2段階,又はそれ以上に切り換える速度調整装置。

3.2

公称設定位置(nominal setting position)

風量可変形のファンコイルユニットにおいて,製造業者が標準とする送風機回転速度を出し得るスイッ

チなど風量調節器の設定位置。

3.3

定格値(rated value)

機器の指定された作動条件に対して,製造業者が決める値。表示値。

注記 作動条件は,この規格で規定している。

3.4

標準空気状態(standard air)

乾球温度20 ℃,相対湿度65 %,絶対圧力101.3 kPaの空気。

3.5

定格風量(rated air flow)

ファンコイルユニットを定格風量の測定条件において,風量試験を行ったとき,ファンコイルユニット

から吹き出される風量,又は吸い込まれる風量を,標準空気状態に換算した風量で箇条10によって表した

もの。

3.6

定格消費電力(rated power dissipation)

ファンコイルユニットを定格電圧及び定格周波数の下で,一定の条件で運転したときの消費電力で,箇

条10によって表示したもの。

3.7

定格冷房能力(rated cooling capacity)

ファンコイルユニットを定格電圧及び定格周波数の下で,一定の条件で運転したときの冷房全熱量で,

箇条10によって表示したもの。

3.8

冷房顕熱量能力(sensible cooling capacity)

ファンコイルユニットを定格電圧及び定格周波数の下で,一定の条件で運転したときの冷房顕熱量。

4

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.9

定格暖房能力(rated heating capacity)

ファンコイルユニットを定格電圧及び定格周波数の下で,一定の条件で運転したときの暖房能力で,箇

条10によって表示したもの。

3.10

定格通水量(rated water flow)

定格冷房能力から,一定の条件の冷却時の温度上昇の値(5 K,7 K,8 K又は10 K)を水温上昇として

換算した水量で,箇条10によって表示したもの。

3.11

定格通水抵抗(rated water flow resistance)

ファンコイルユニットに,定格通水量を通水したときの通水抵抗で,箇条10によって表示したもの。

3.12

表示機外静圧(rated external static pressure)

機外静圧を表示するダクト接続形のファンコイルユニットにおいて,定格風量時に得られる機外静圧で,

箇条10によって表示したもの。

3.13

音響パワーレベル(sound power level)

試験対象音源が放射する音響パワーと,基準音響パワーとの比の常用対数を10倍したもの。単位はデシ

ベル(dB)。

注記 基準音響パワーは,1 pW(ピコワット)である。

3.14

騒音レベル(sound pressure level)

A特性で重み付けられた音圧の実効値PAの二乗と,基準音圧P0(20 μPa)の二乗との比の常用対数を

10倍したもの。単位はデシベル(dB)。A特性音圧レベル。

3.15

形式検査(type test)

製品の設計,構造及び性能が,この規格の要求に適合していることを確認するために,形式検査サンプ

ル(1個以上の機器又は機器の部分)を用いて行う検査。

3.16

製品検査(routine test)

製品が,形式検査品と同等の構造及び性能をもつことを判定するために,製造工程内で,その製品個々

について行う検査。

注記 受渡検査ともいう。

4

種類

ファンコイルユニットの種類は,表1の区分の組合せによる。

5

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

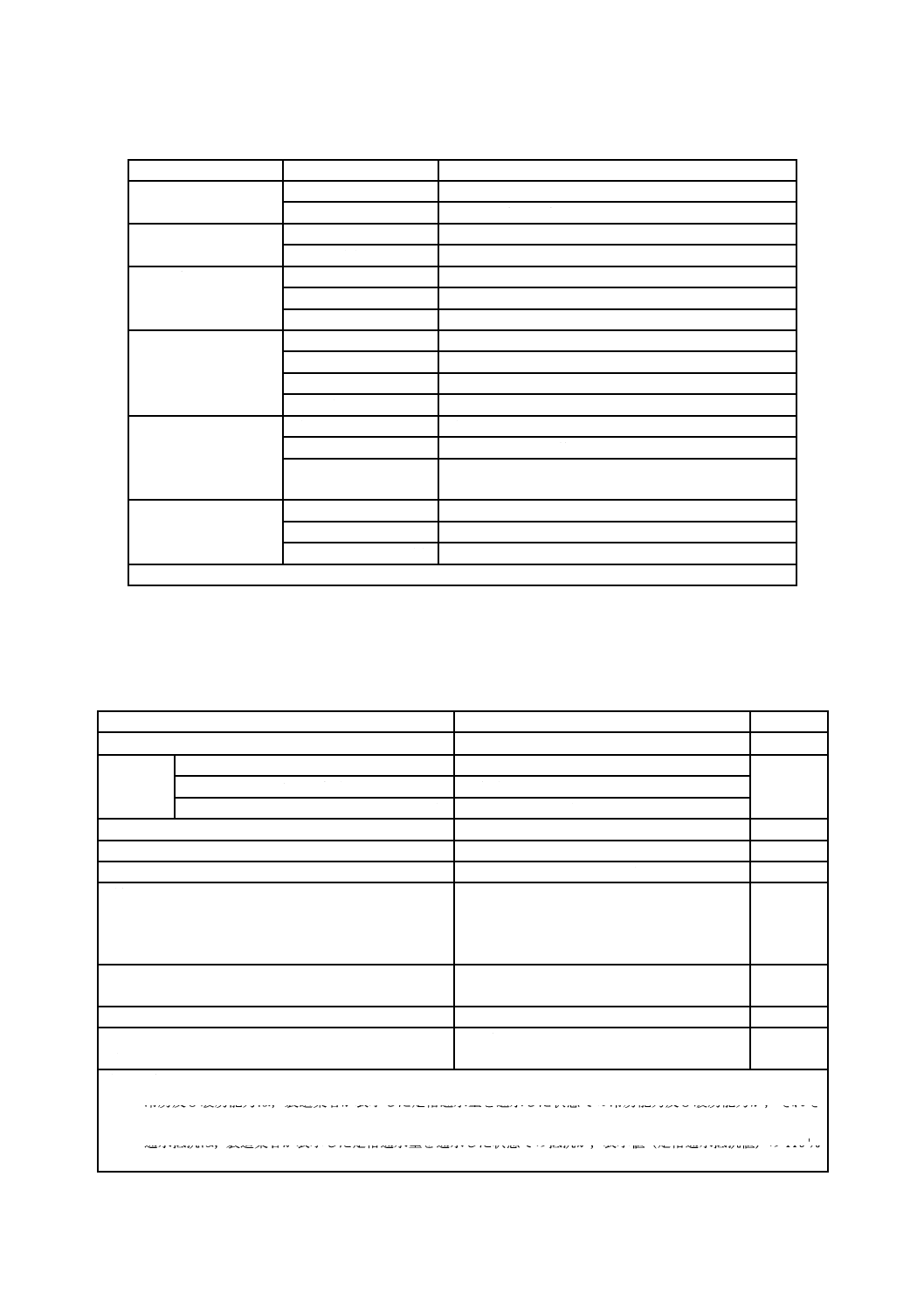

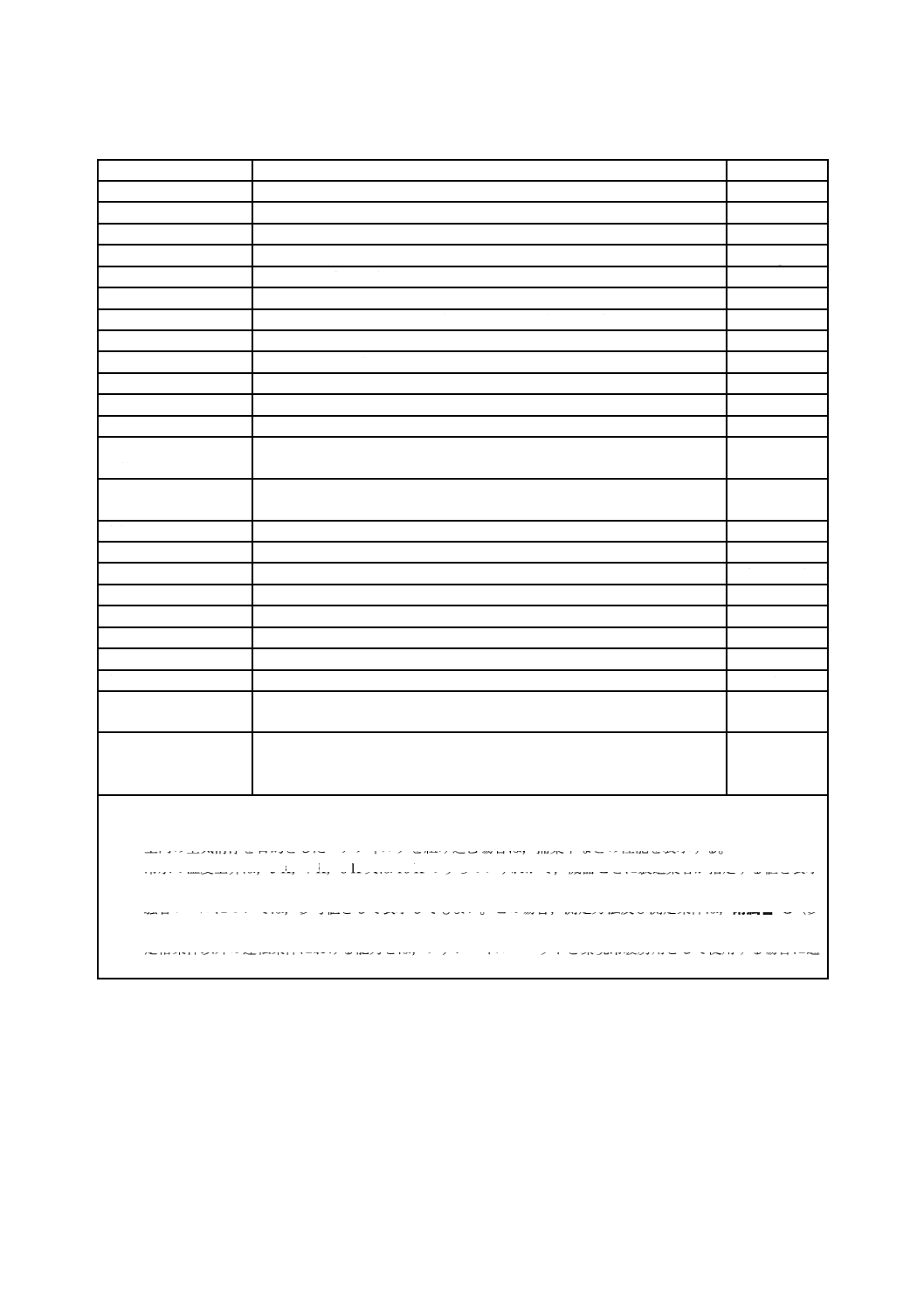

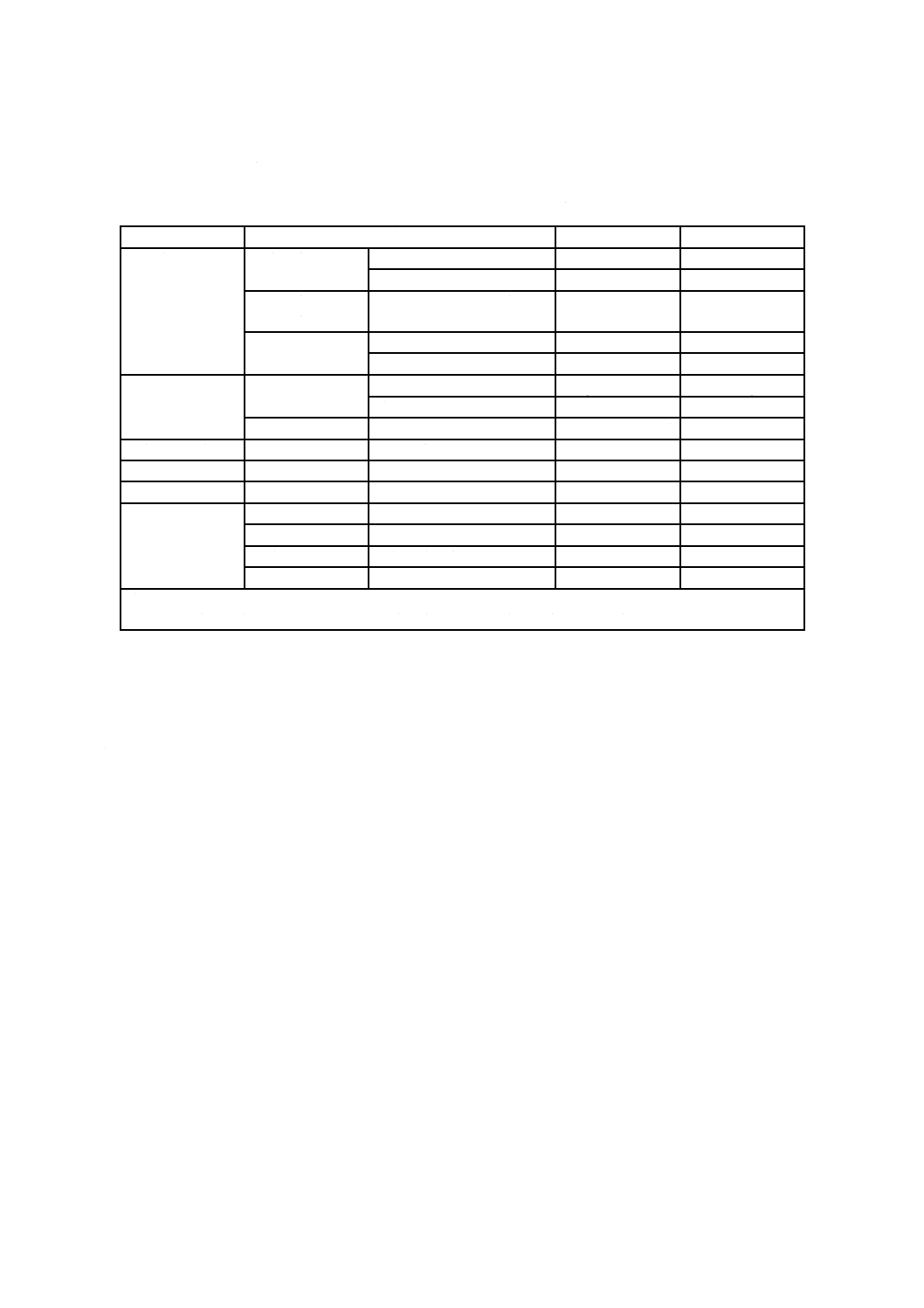

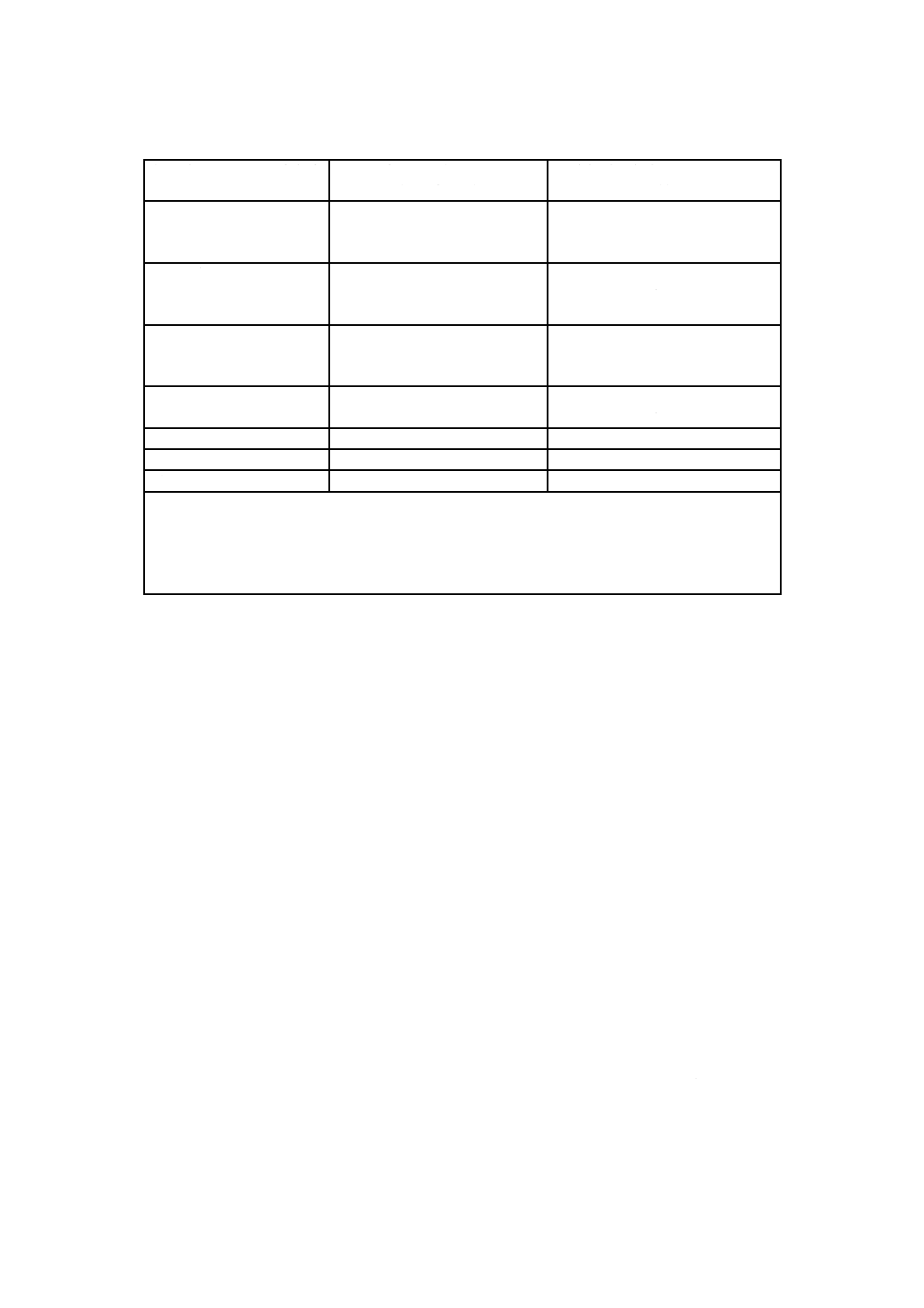

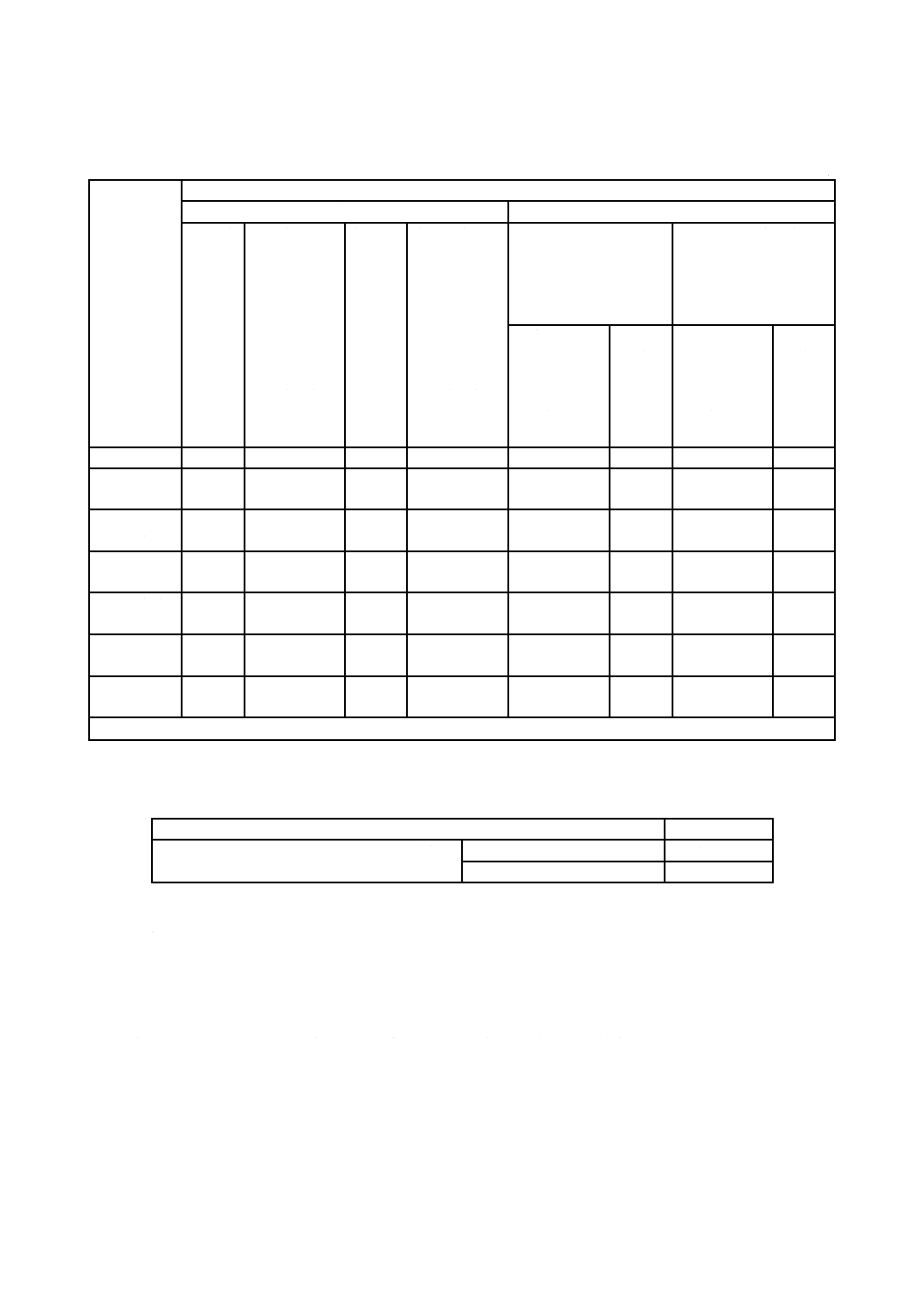

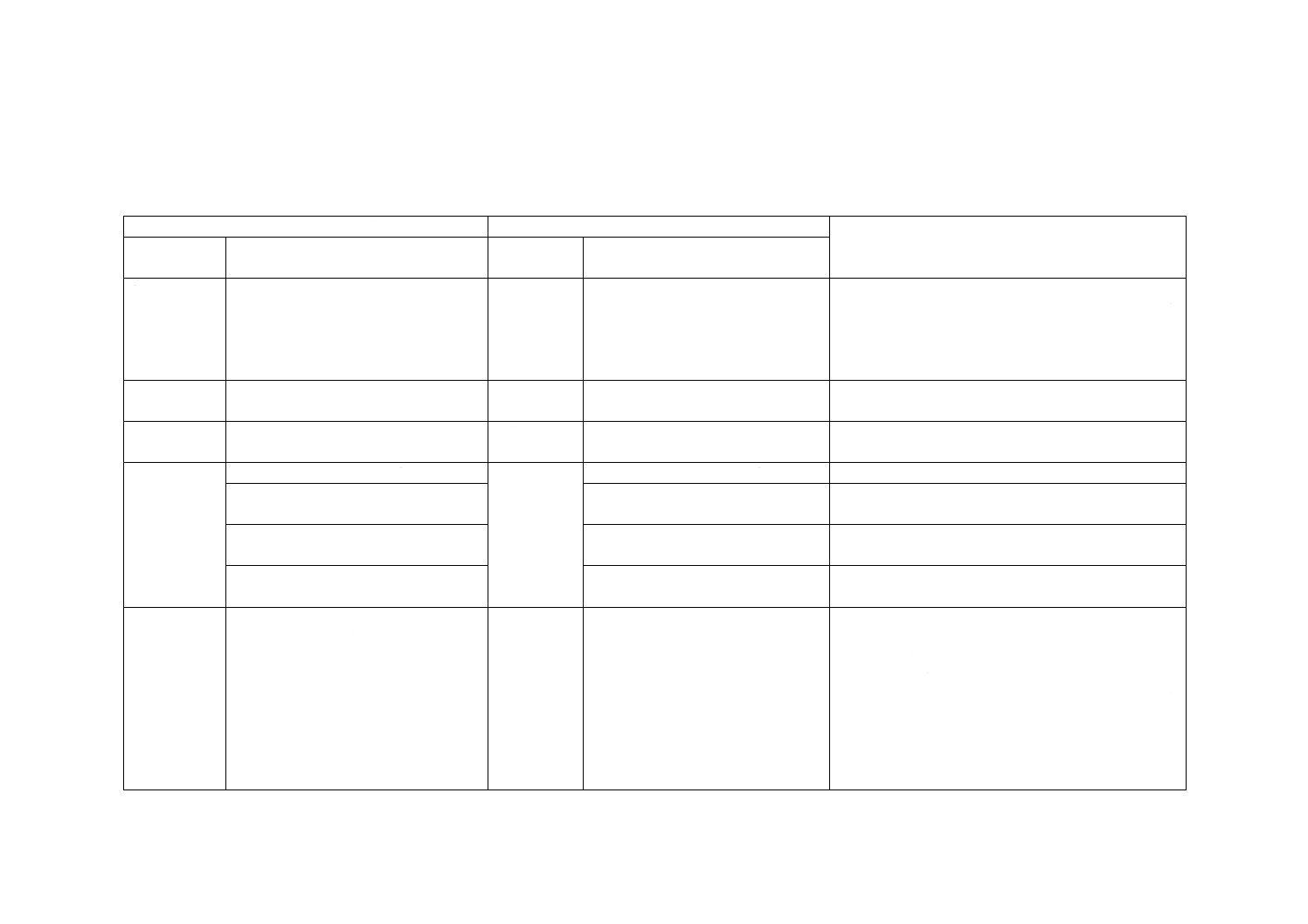

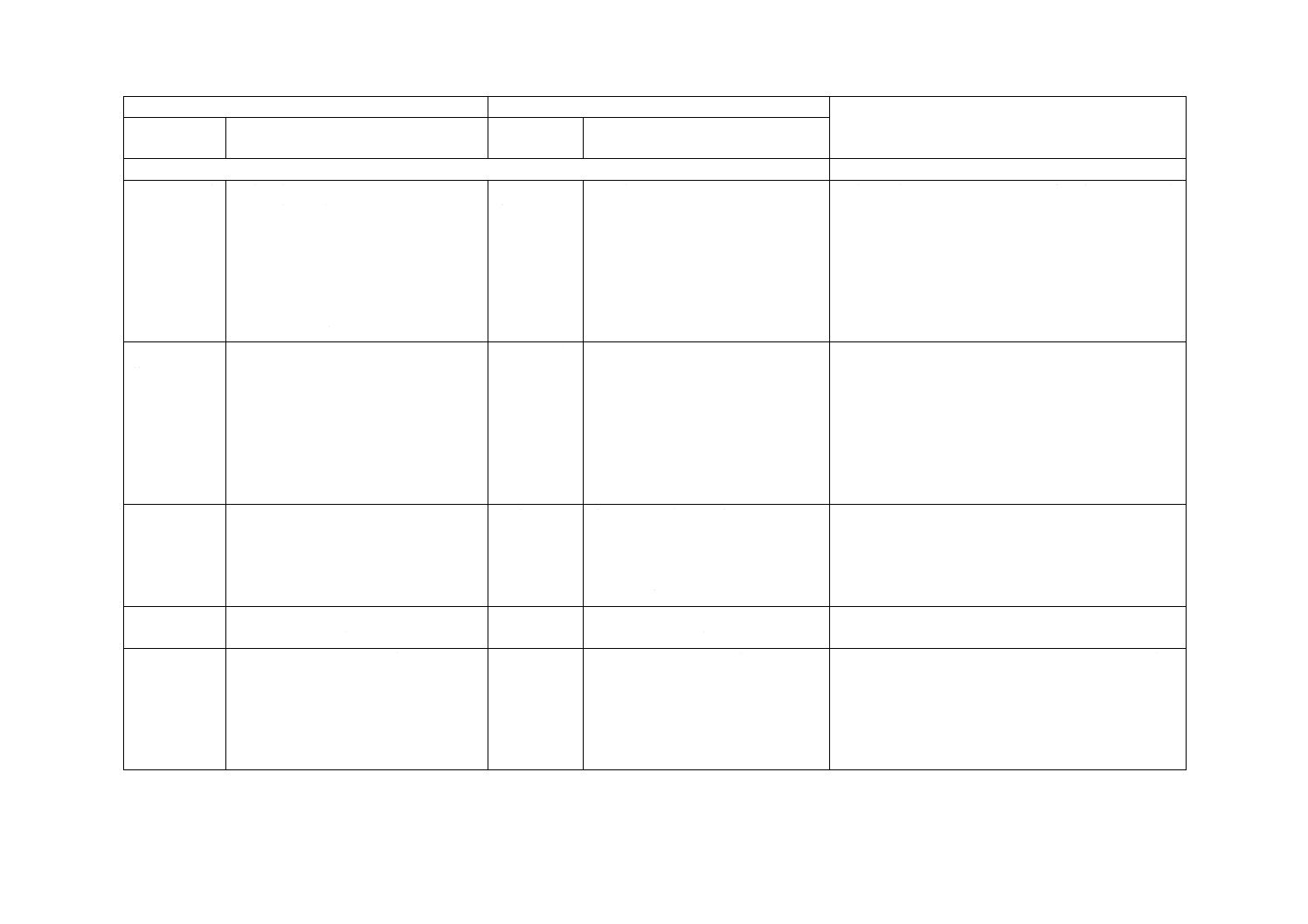

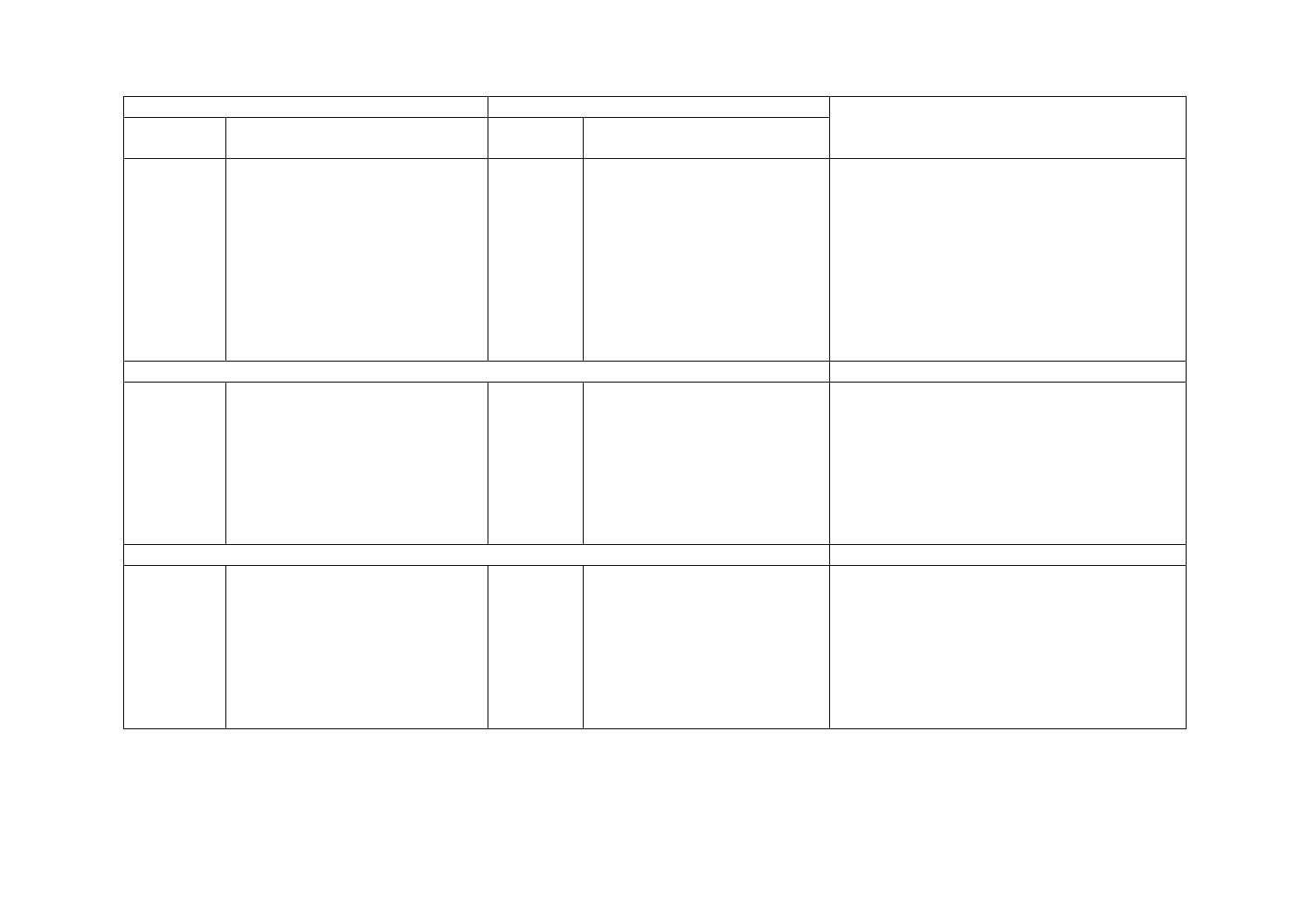

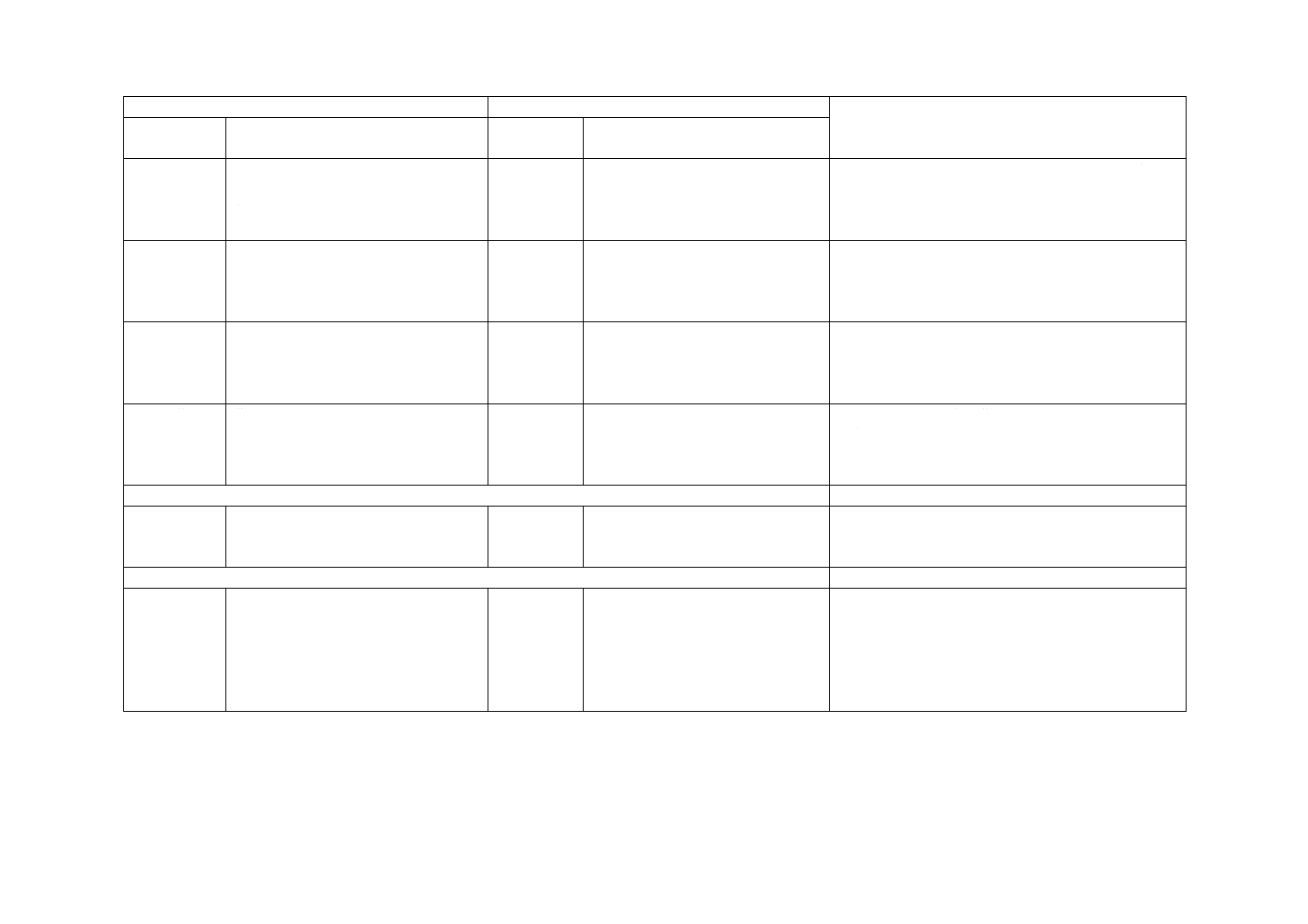

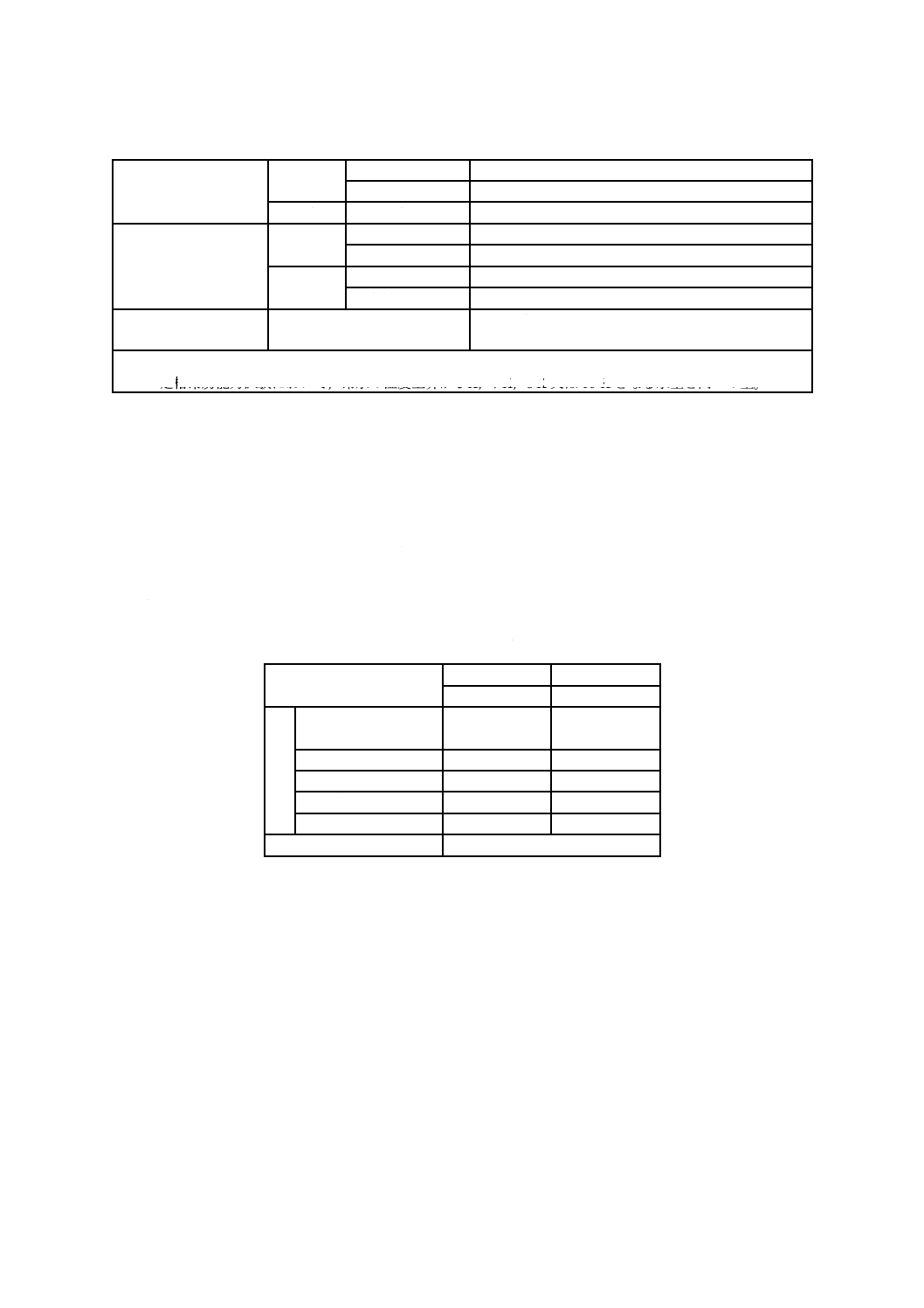

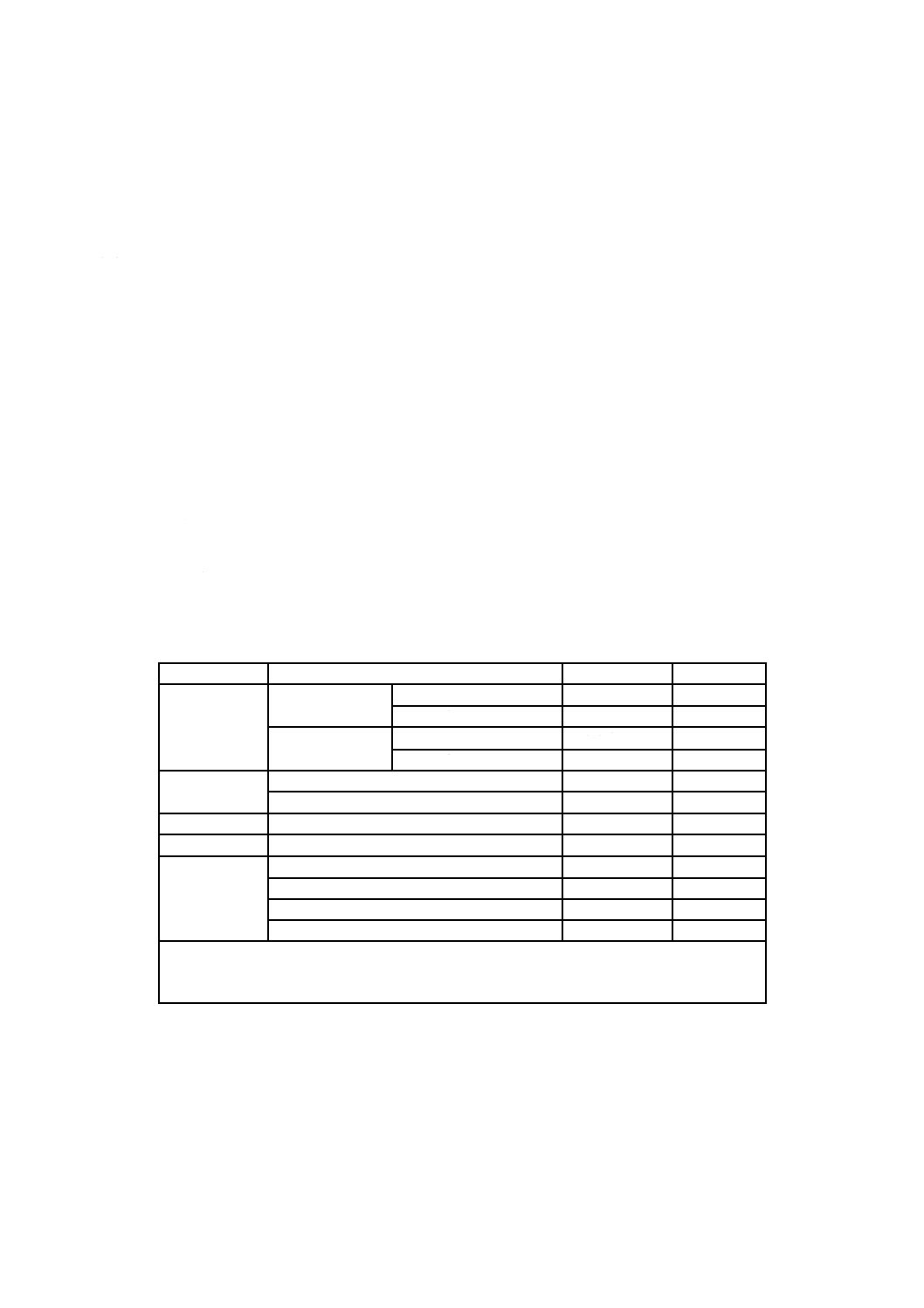

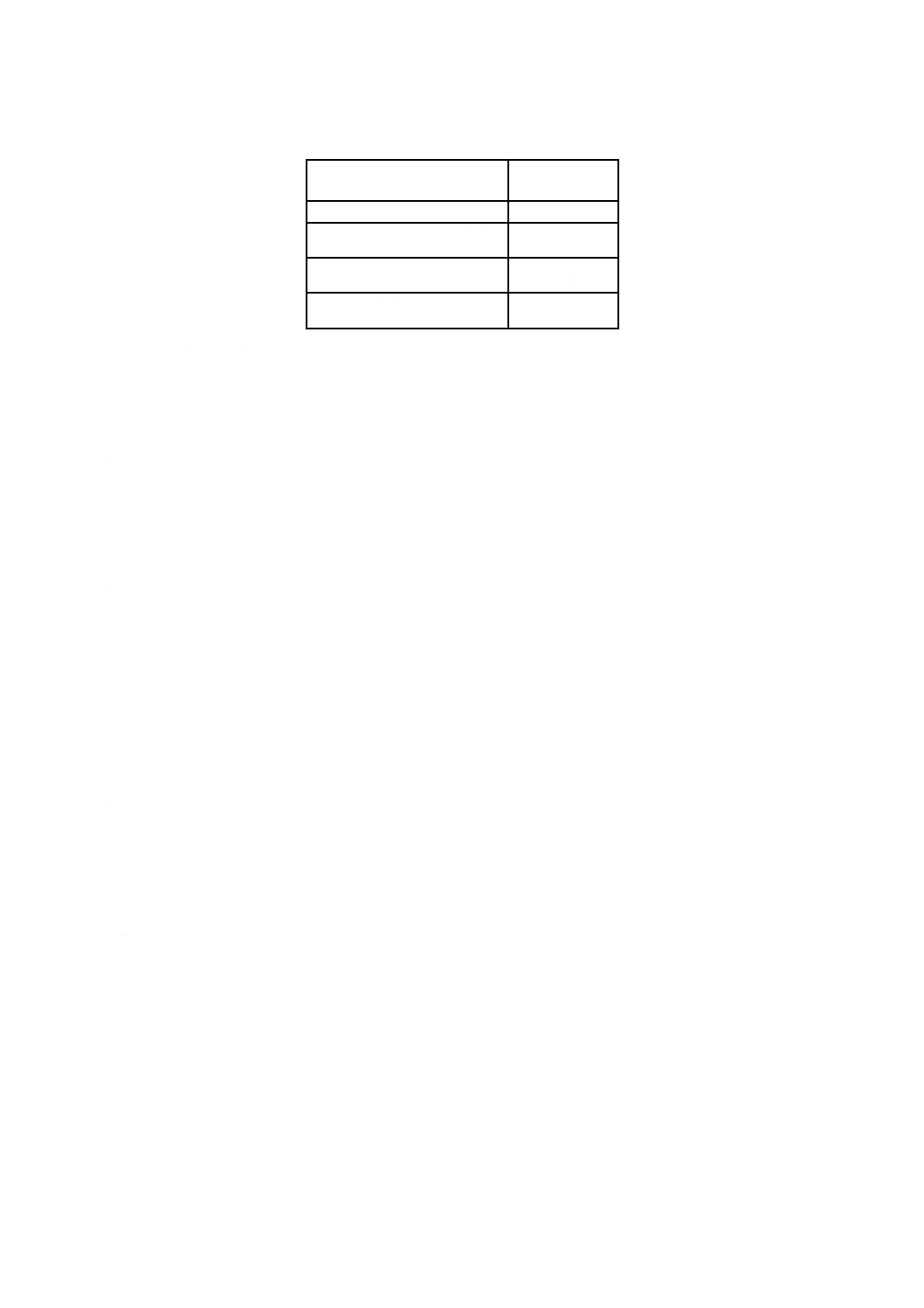

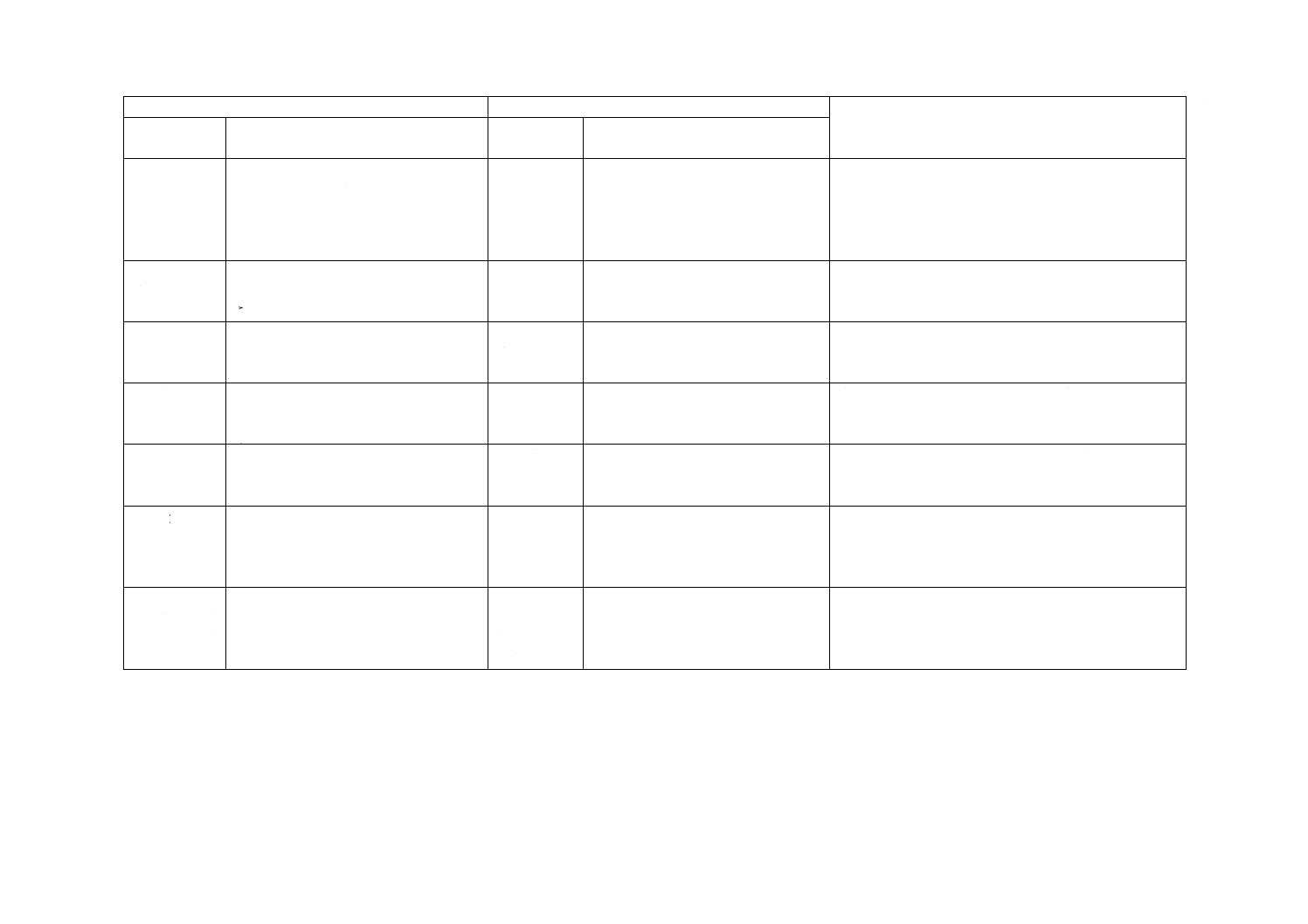

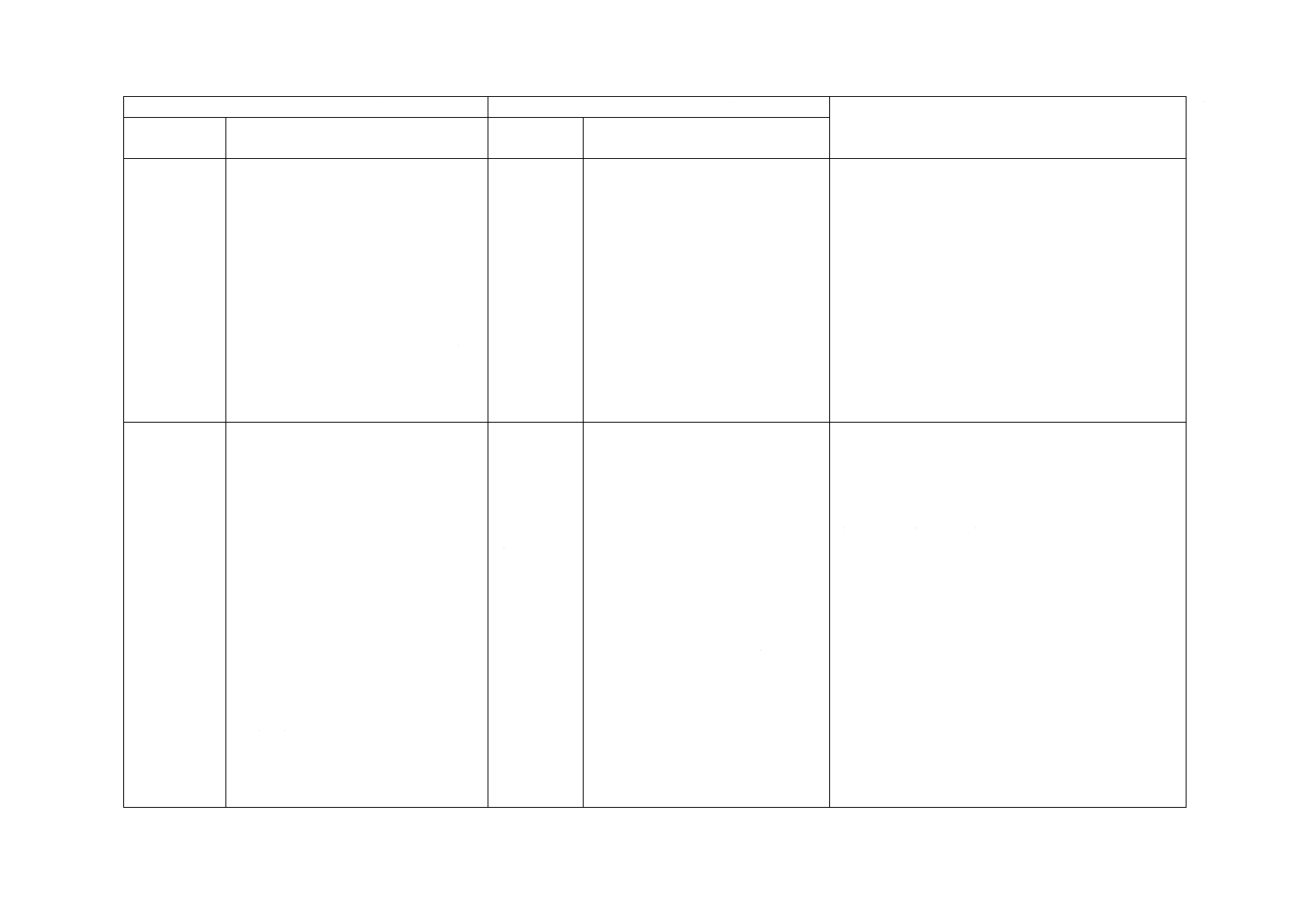

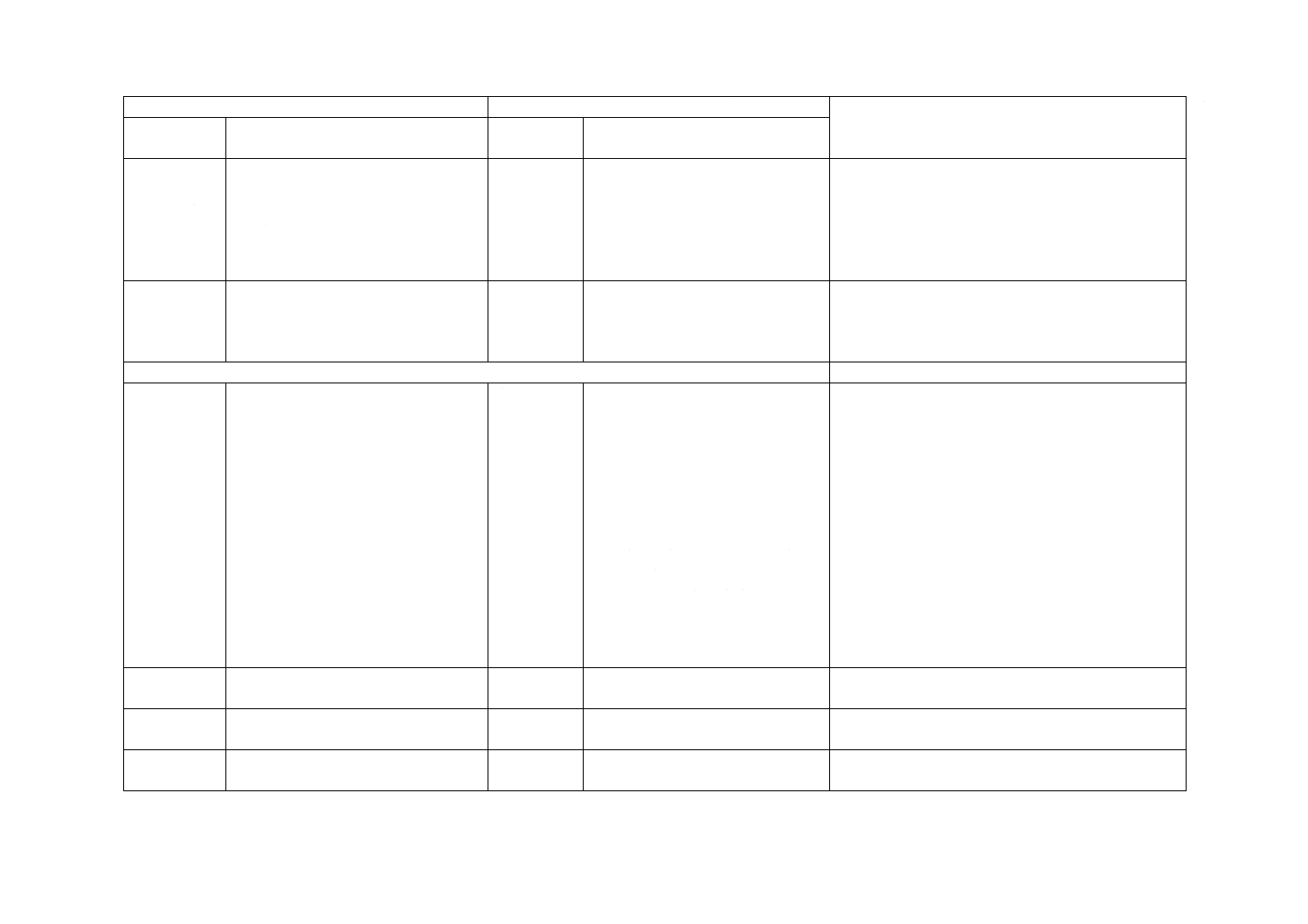

表1−種類

区分

種類

摘要

機能による区分

風量可変形

風量制御装置をもつもの

風量固定形

風量は一定で固定のもの

構造による区分

露出形

外郭の全てが室内に露出しているもの

埋込み形a)

全体又は一部を埋め込み,設置するもの

設置形態による区分

床置き形

床面又は相当する場所へ設置するもの

壁掛け形

壁面又は相当する場所へ設置するもの

天井つり形a)

天井又は天井内部へ設置するもの

冷水の出入口温度差に

よる区分

5 K形

定格冷房能力時の冷水温度上昇が5 Kのもの

7 K形

定格冷房能力時の冷水温度上昇が7 Kのもの

8 K形

定格冷房能力時の冷水温度上昇が8 Kのもの

10 K形

定格冷房能力時の冷水温度上昇が10 Kのもの

電圧による区分

単相交流100 V

単相交流100 Vで使用するもの

単相交流200 V

単相交流200 Vで使用するもの

単相交流100 V,200 V

共用

単相交流100 V又は単相交流200 Vのいずれでも使用で

きるもの

周波数による区分

50 Hz専用

50 Hzでだけ使用するもの

60 Hz専用

60 Hzでだけ使用するもの

50 Hz及び60 Hz共用

50 Hz又は60 Hzのいずれでも使用できるもの

注a) 天井つりカセット形は,“埋込み形”(構造区分)で,“天井つり形”(設置形態区分)に含まれる。

5

性能

ファンコイルユニットの性能は,箇条8の方法で試験し,表2の規定に適合しなければならない。

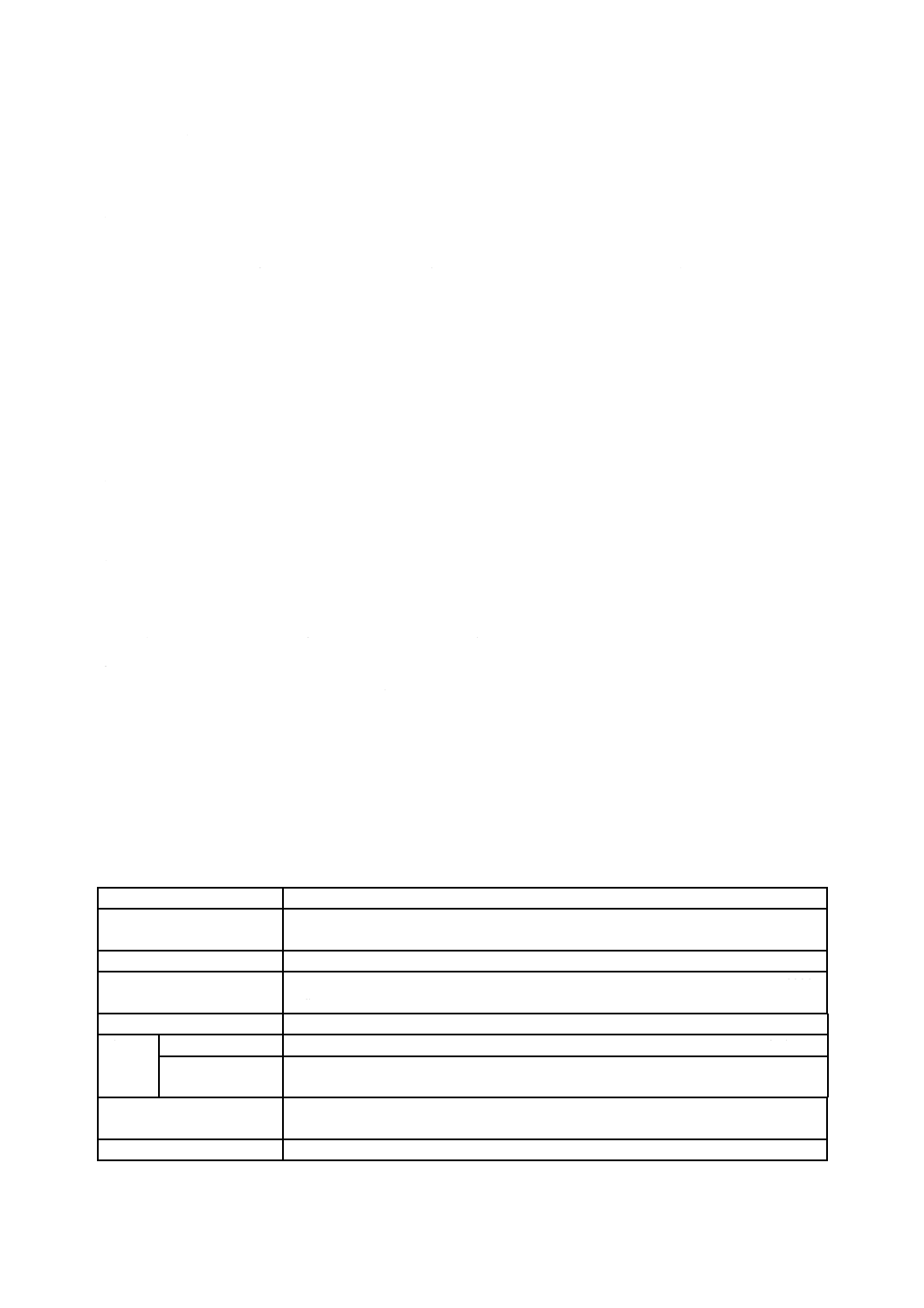

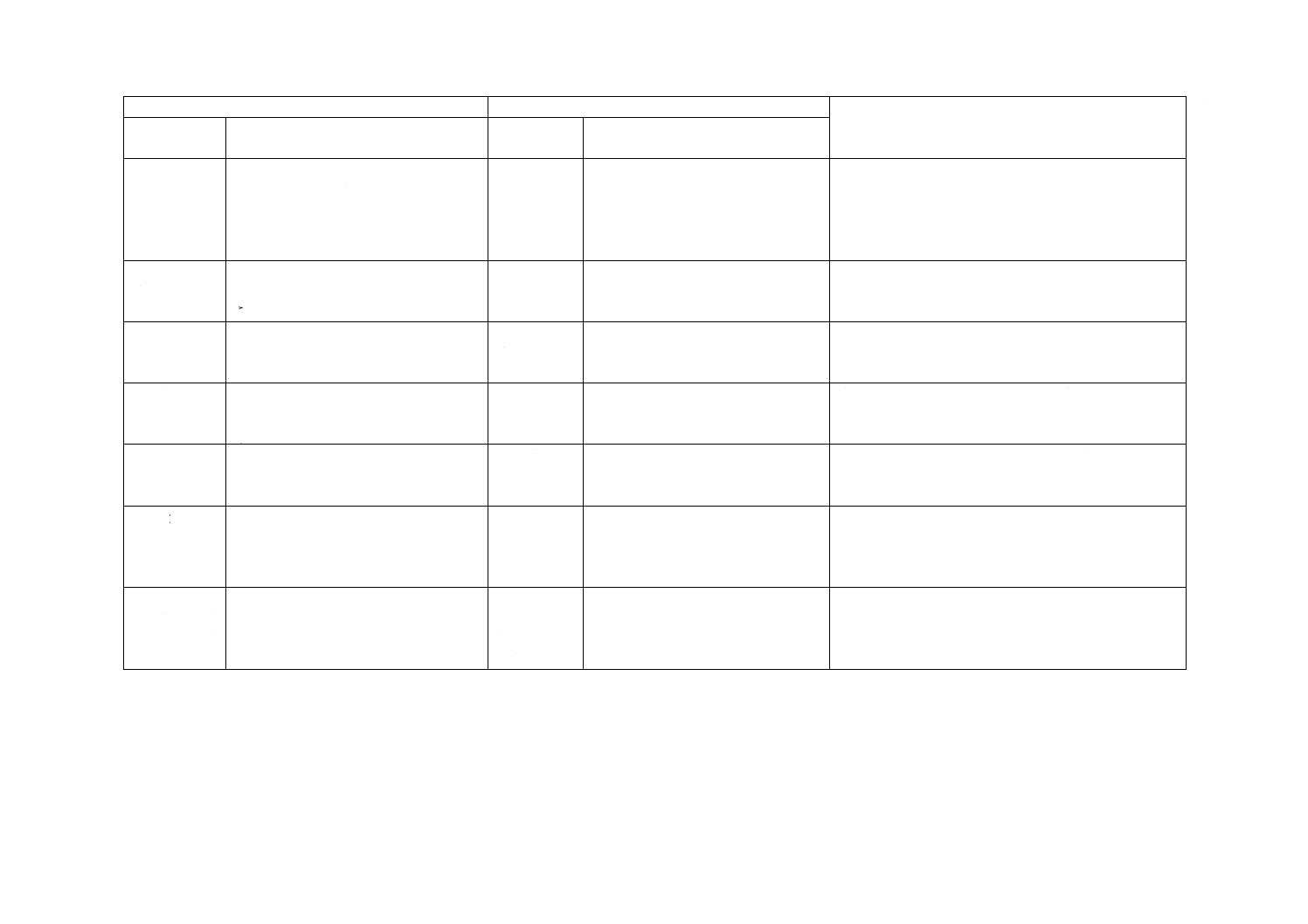

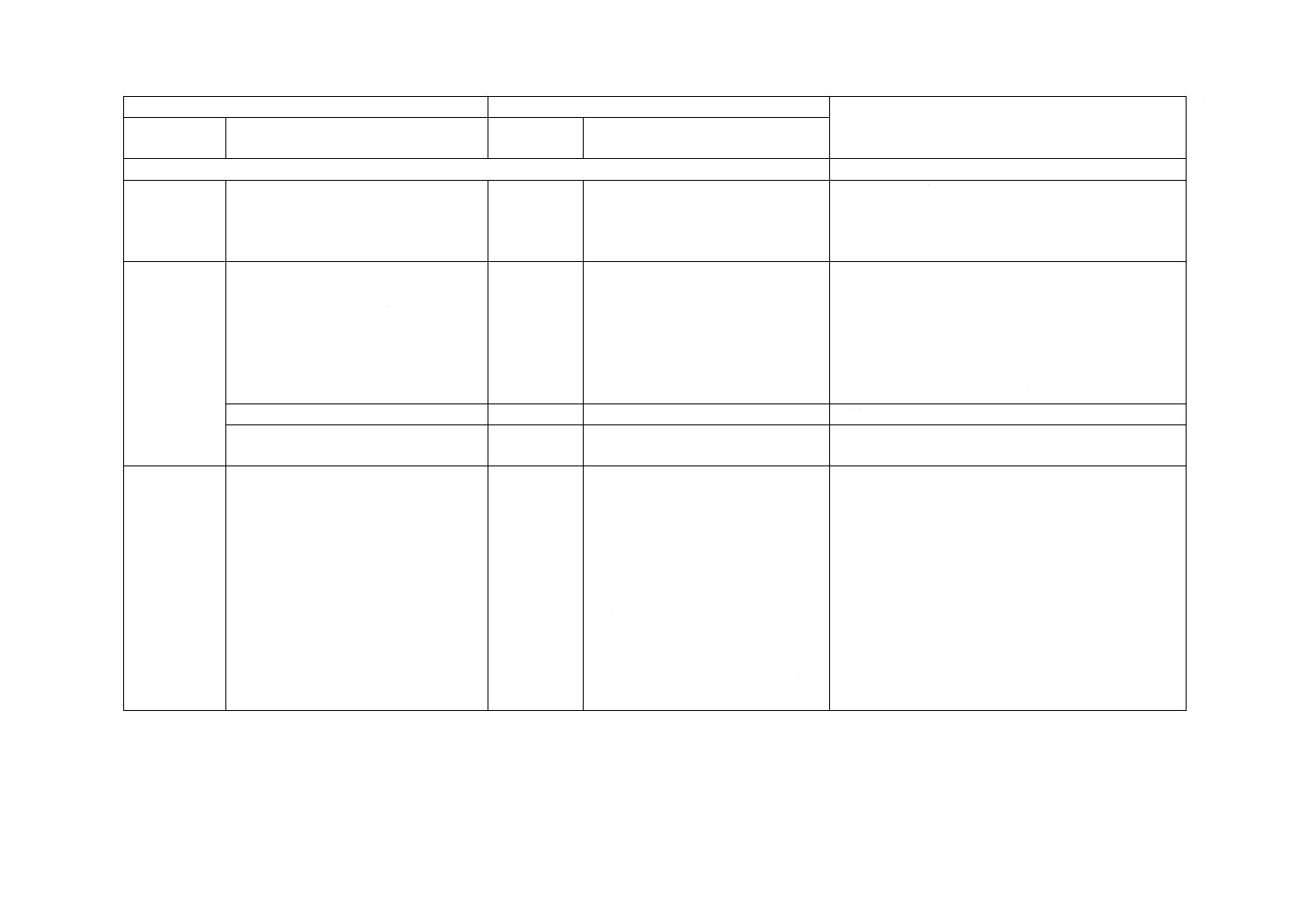

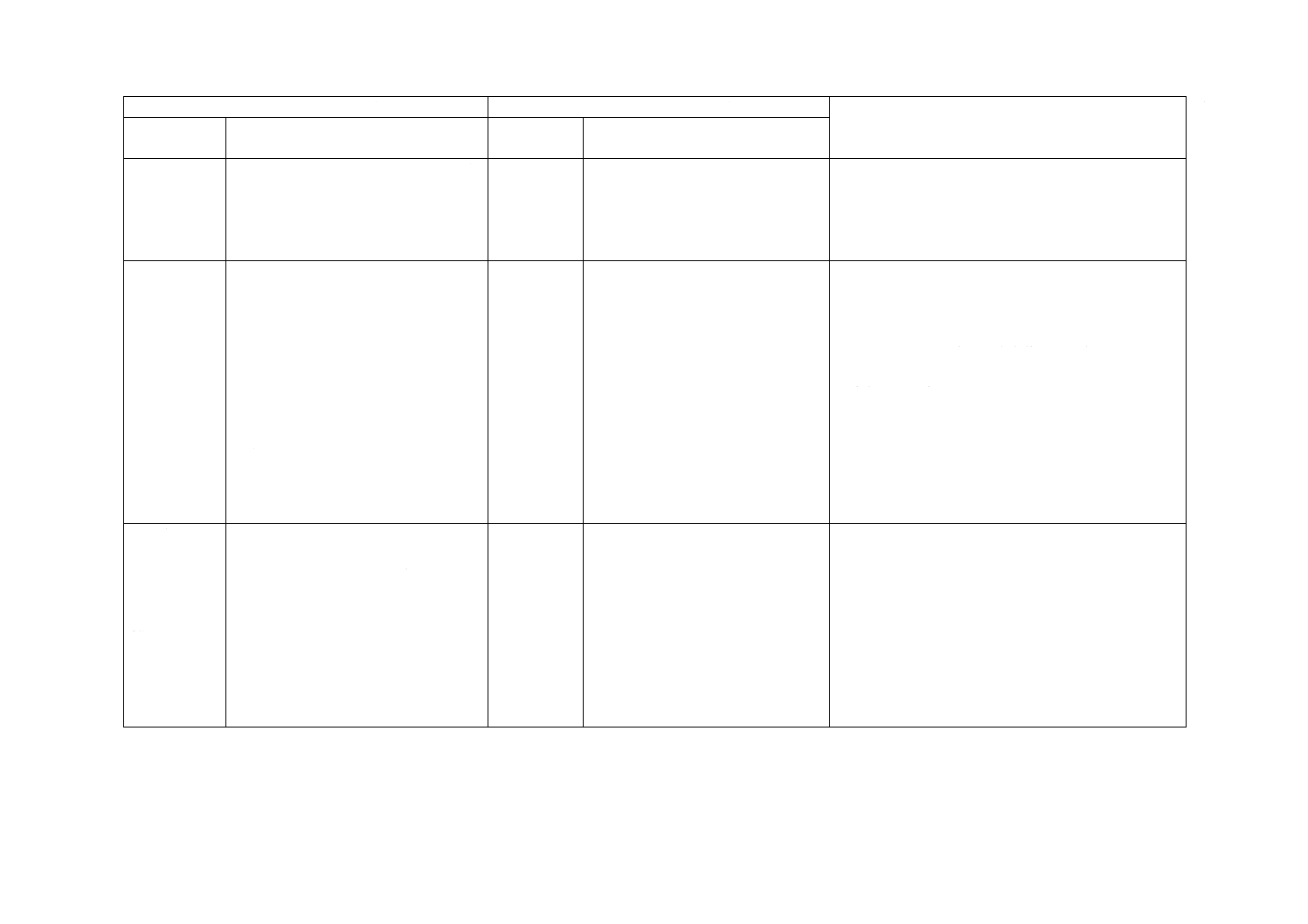

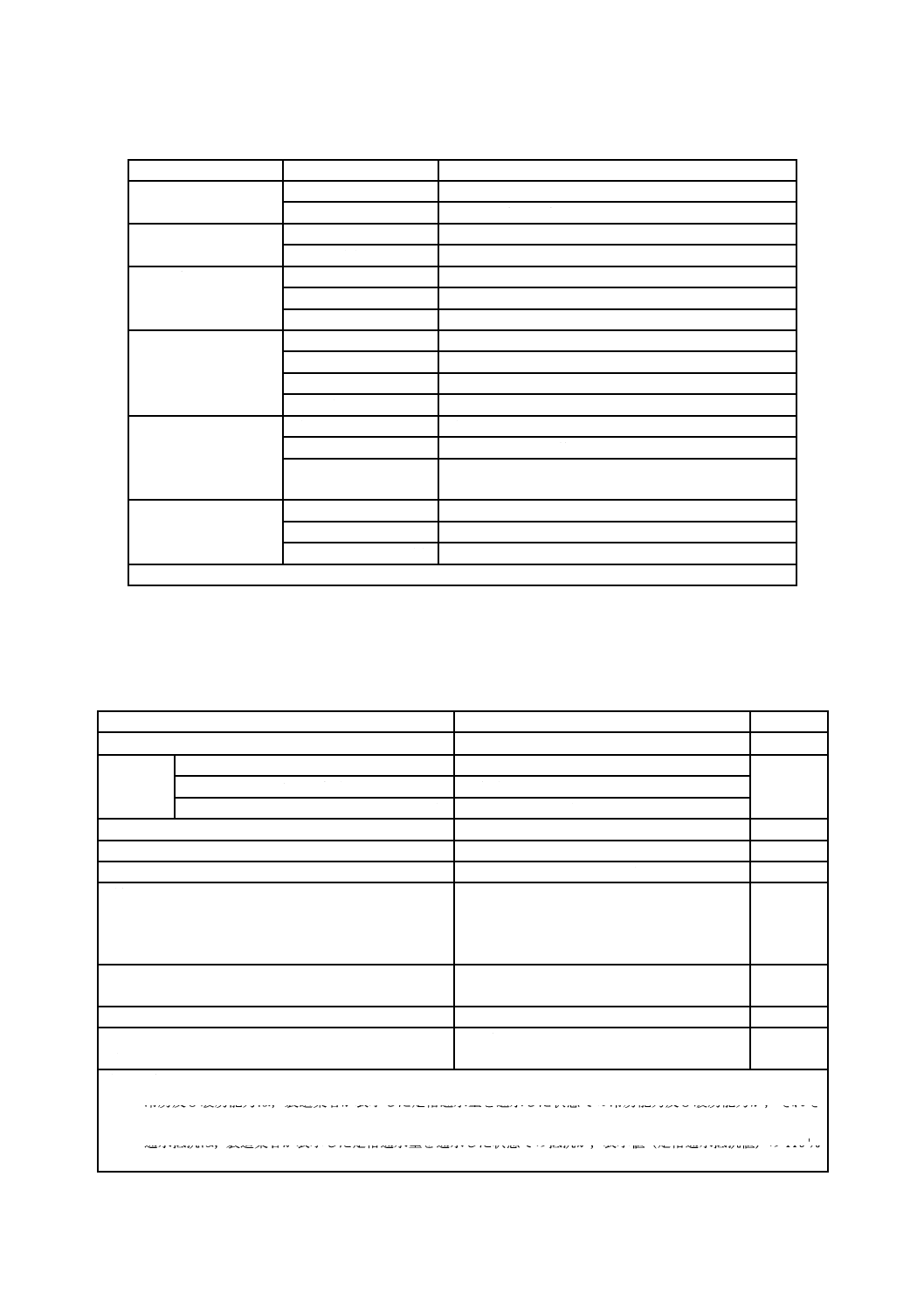

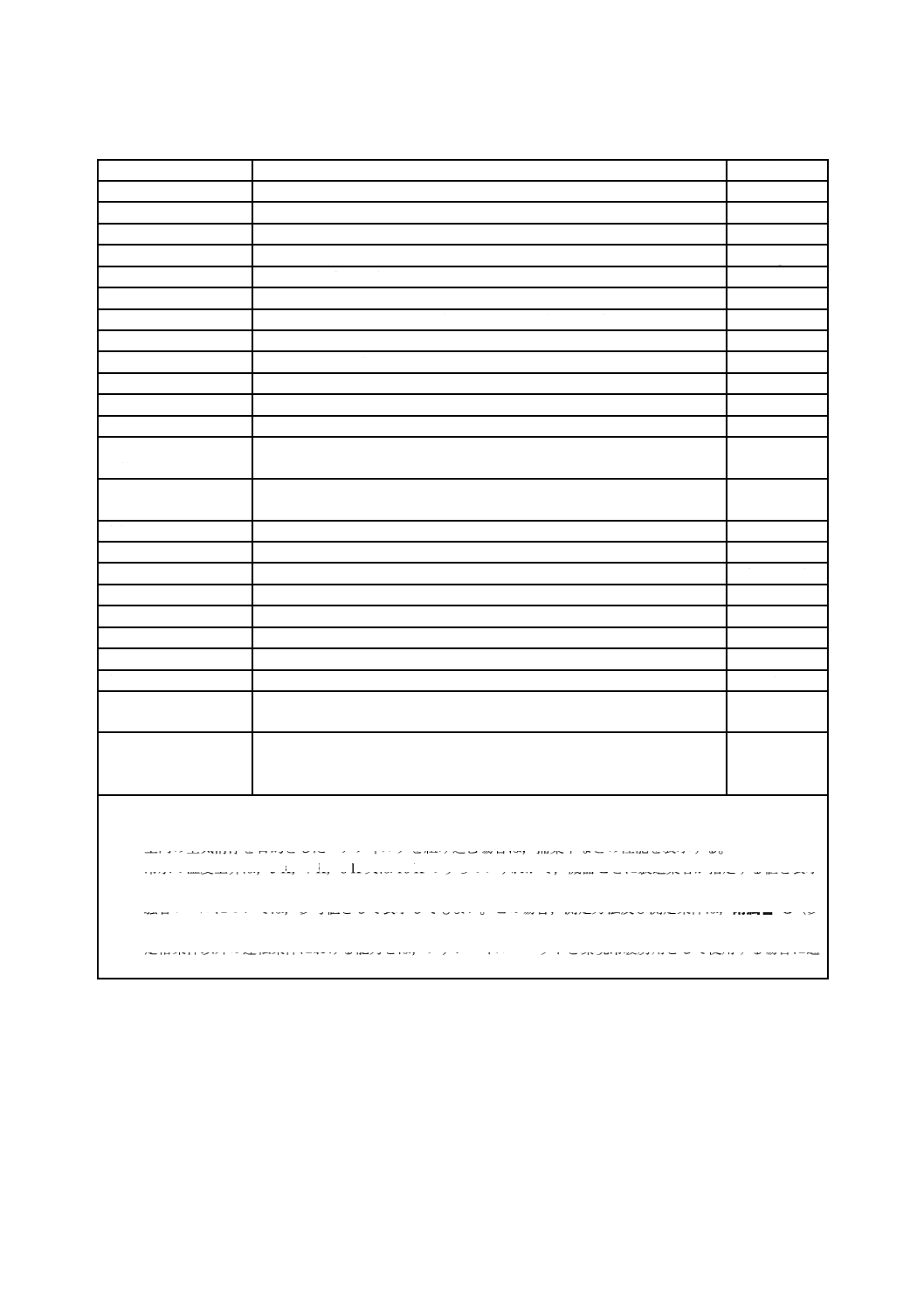

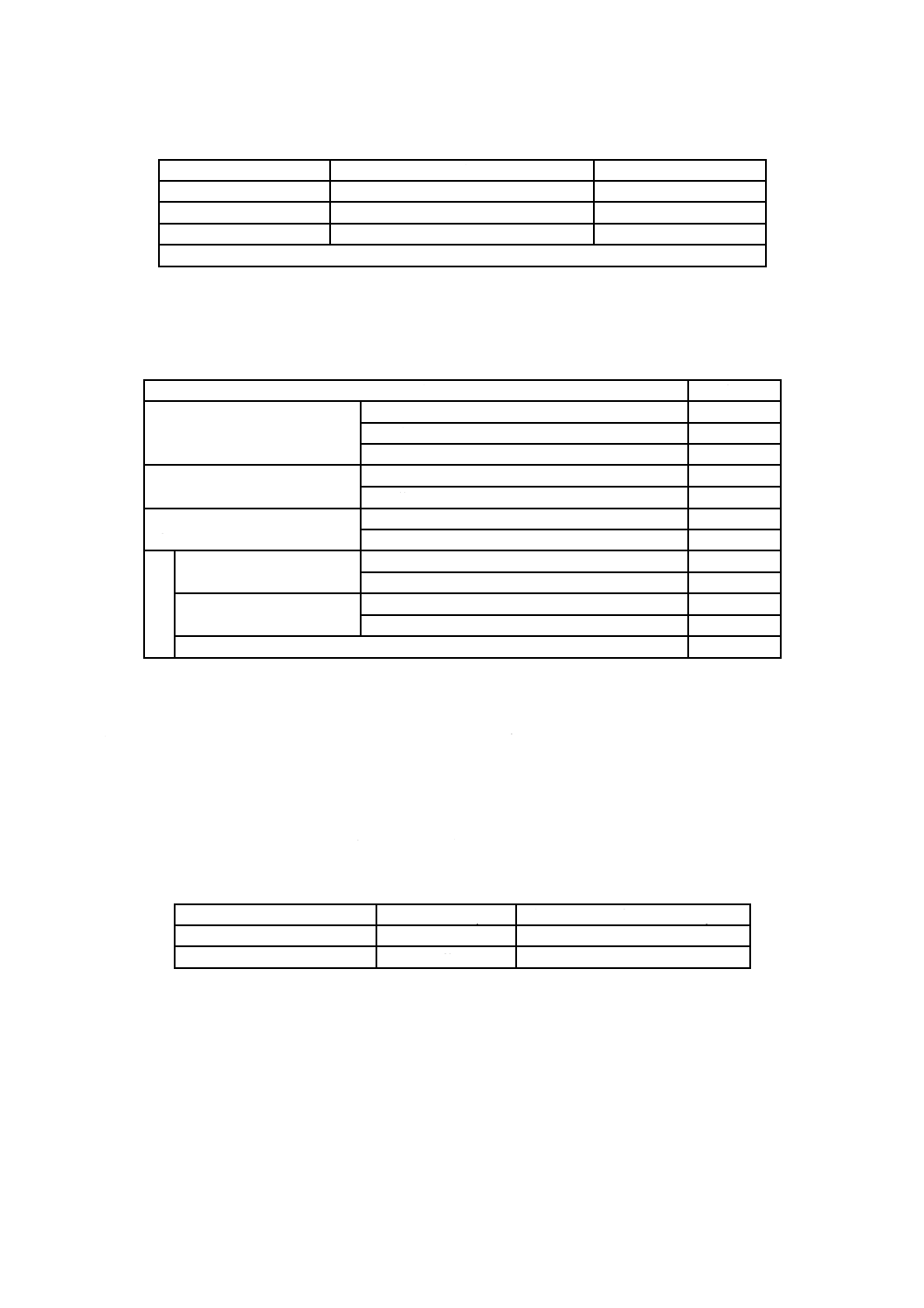

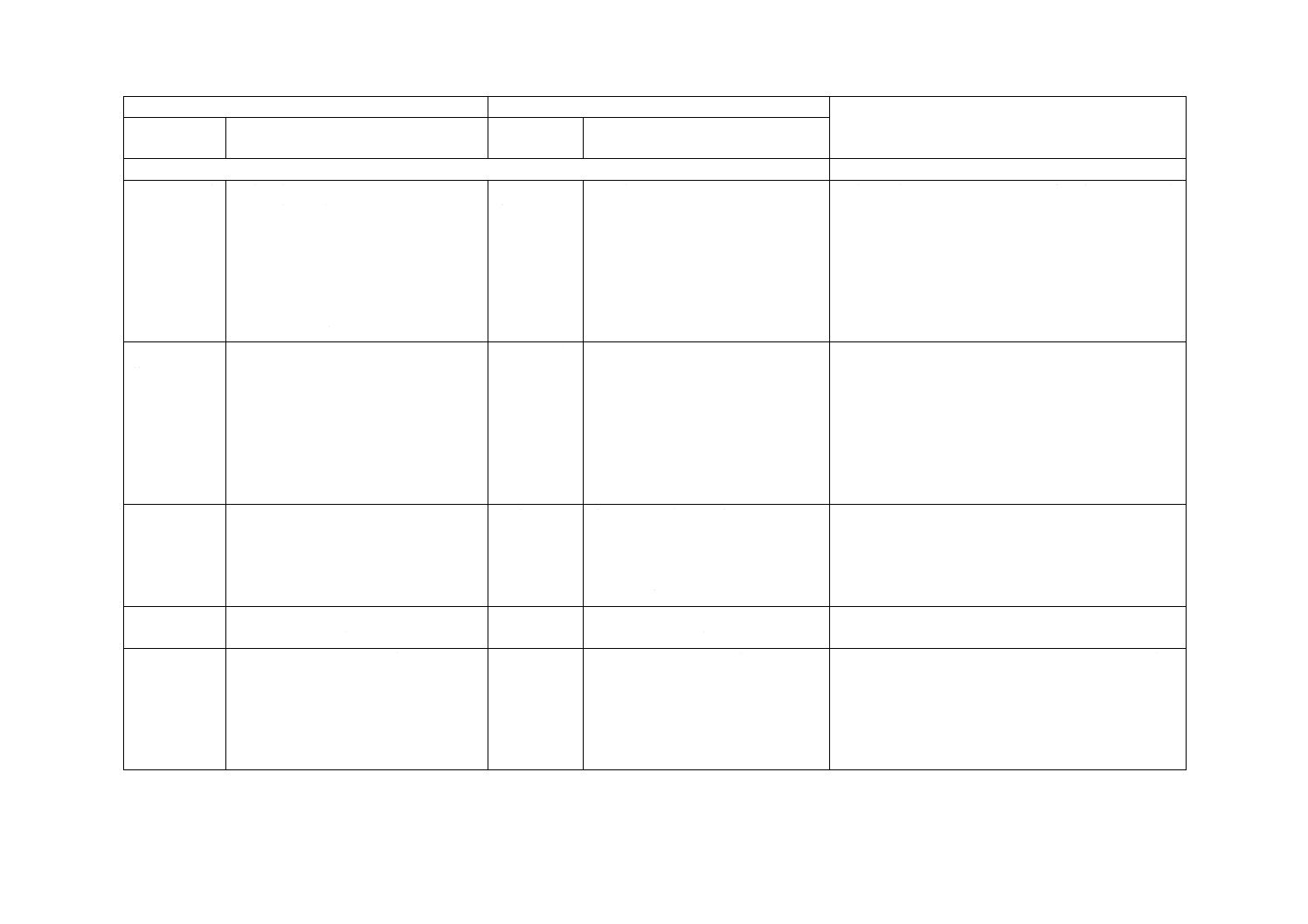

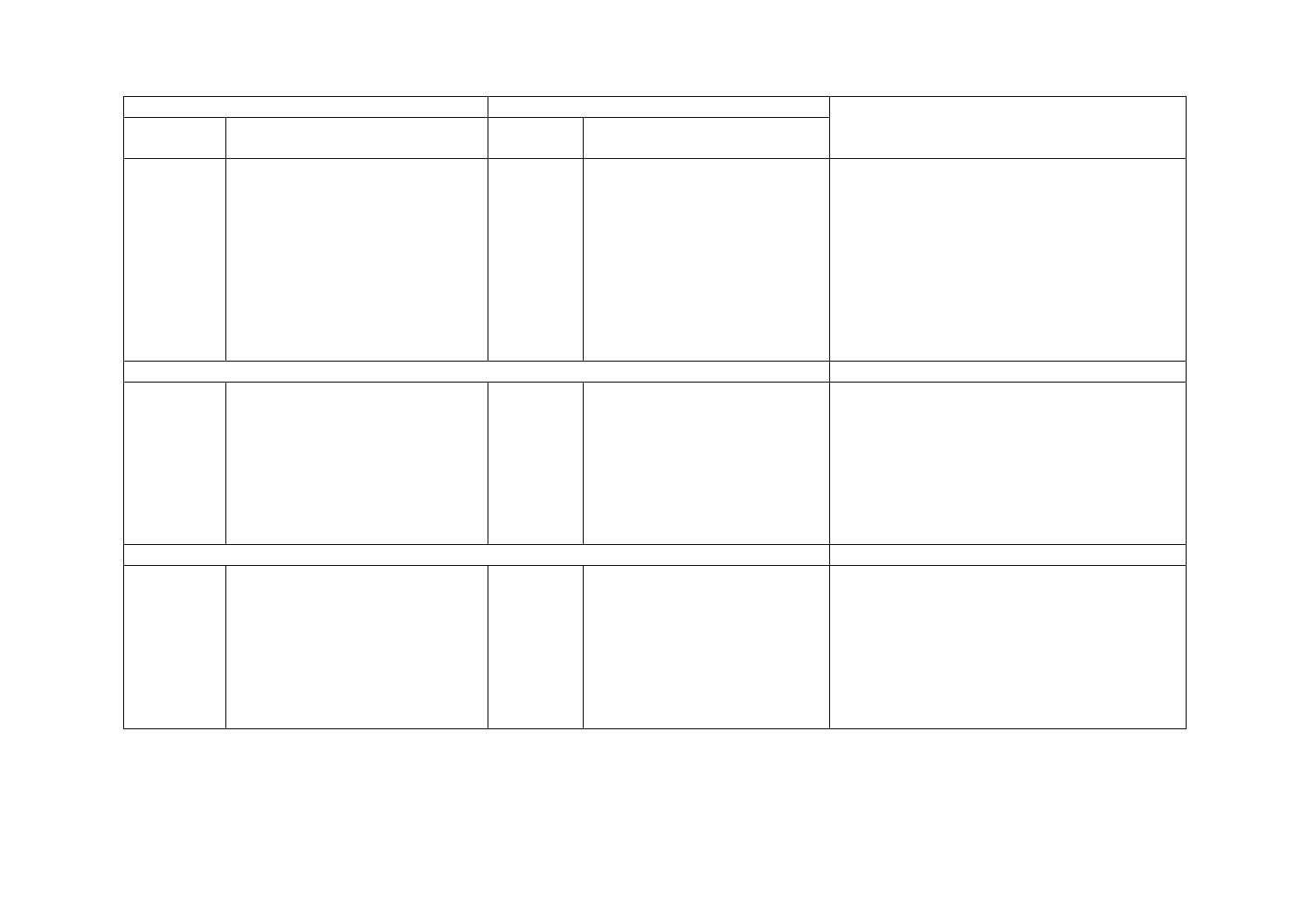

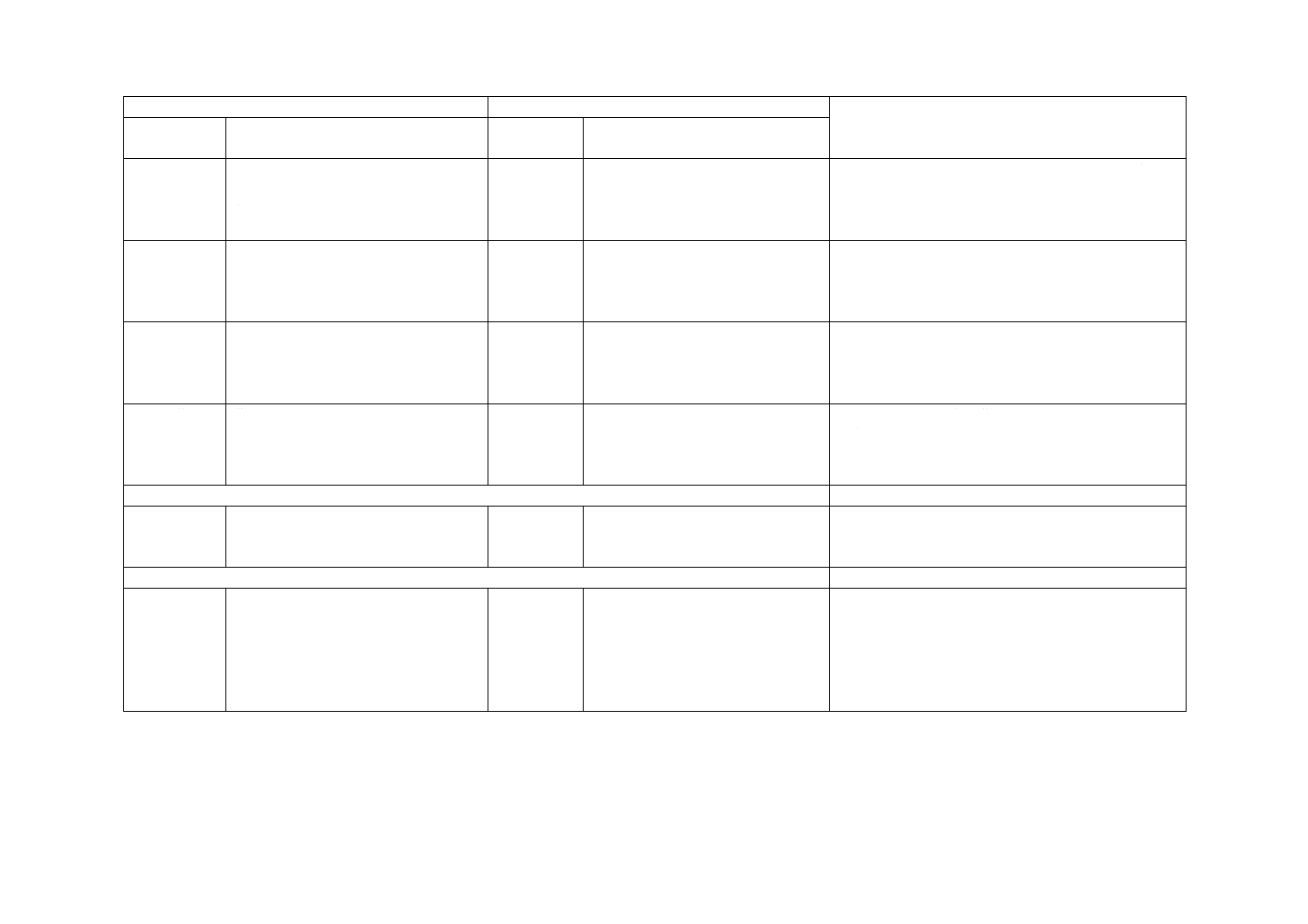

表2−性能

項目

性能

試験方法

風量

定格風量の97 %以上a)

8.1

消費電力

定格消費電力 30 W以下

許容差 125 %以下

8.2

定格消費電力 30 Wを超え100 W以下

許容差 120 %以下

定格消費電力 100 Wを超え1 000 W以下

許容差 115 %以下

冷房能力(全熱量能力)

定格冷房能力の97 %以上b)

8.3

暖房能力

定格暖房能力の97 %以上b)

8.3

通水抵抗

定格通水抵抗の110 %以下c)

8.4

露付き

風量調節器の設定位置を最低に設定してファ

ンを運転した状態で,付着した露がファンコ

イルユニット外に滴下し,流れ出し又は吹き

出してはならない。

8.5

凝縮水の排水

凝縮水を円滑に排水し,ファンコイルユニッ

ト外をぬ(濡)らしてはならない。

8.6

コイルの漏れ

漏れ及び異常があってはならない。

8.7

音響パワーレベル

(A特性 音響パワーレベル)

表示値の+2 dB以下

8.8

注a) ダクト接続形で,機外静圧を表示するものにあっては,表示機外静圧を加えた状態での風量とする。

b) 冷房及び暖房能力は,製造業者が表示した定格通水量を通水した状態での冷房能力及び暖房能力が,それぞ

れ表示値(定格冷房及び定格暖房能力値)の97 %以上とする。

c) 通水抵抗は,製造業者が表示した定格通水量を通水した状態での抵抗が,表示値(定格通水抵抗値)の110 %

以下とする。

6

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

構造及び外観

6.1

構造一般

ファンコイルユニットの構造は,次による。

a) 主要構造部分は,箇条7に規定する材料で作り,通常の外力に耐え,十分な耐久性をもつものとする。

また,再生資源としての利用が可能な部品及び製品構造の採用を考慮する。

b) 各部の材料は,通常の使用状態における温度に耐えるものとする。また,再生資源としての利用が可

能な材料の採用を考慮する。

c) 塗装面は,平滑で,塗膜の厚さ,光沢,色調が均一で,塗りむら,たれなどの欠点がなく,通常の使

用状態における温度に十分耐えるものとする。

d) 通常の使用状態で人が触れる部分には,鋭い突起又はかどがないものとする。

e) 形状が正しく,組立が良好であるものとする。

f)

各部の仕上がりは,良好で,容易にさび(錆)を生じないものとする。

g) 使用中,著しい振動及び騒音がなく,安全に作動するものとする。

h) コイル中の空気を抜く適切な装置又は構造をもつものとする。

i)

循環水の水圧の加わる部分は,十分な強度をもつものとする。

j)

冷房運転中の凝縮水を円滑に排水できる構造をもち,当該部分は点検・清掃できるものとする。

k) 凝縮水の触れる部分は,防せい(錆)性能の優れた材料を使用するものとする。

l)

配管接続部は,容易に施工でき,点検可能で,かつ,外力に対して十分な強度をもつか,又は外力に

対して有効な対策が採られているものとする。

m) 本体は,設置するとき,建物の構造材などに,確実かつ堅固に取り付けられる構造のものとする。

n) エアフィルタを付設する構造のものは,容易に取付け及び取外しができる構造のものとする。

6.2

電気の安全に関する材料,構造及び性能

ファンコイルユニットの主として電気の安全に関する材料,構造及び性能は,附属書Fの規定を満足し

なければならない。

7

材料

材料は,表3に示す日本工業規格に規定するもの,又はこれと同等以上の品質をもつものとする。

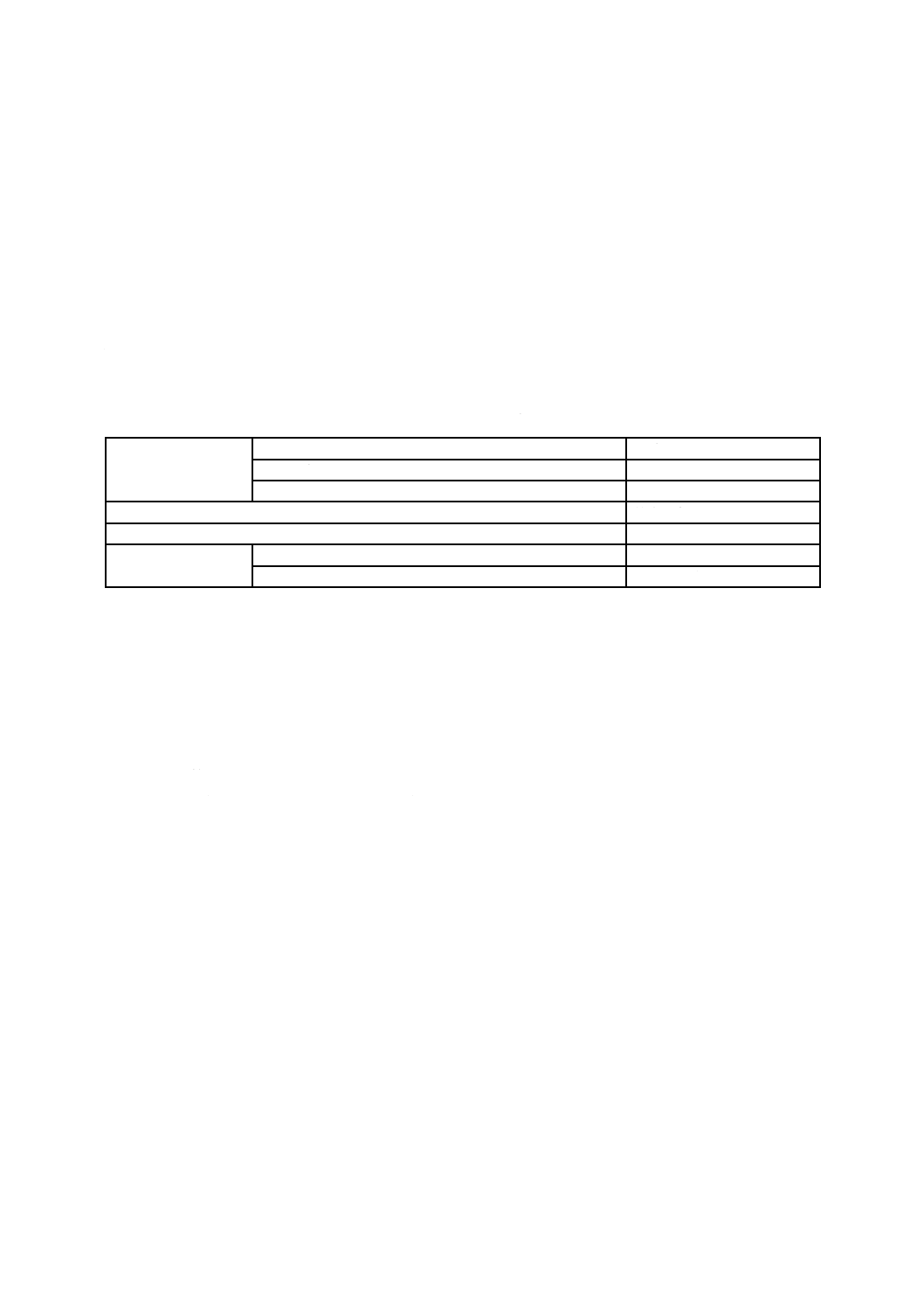

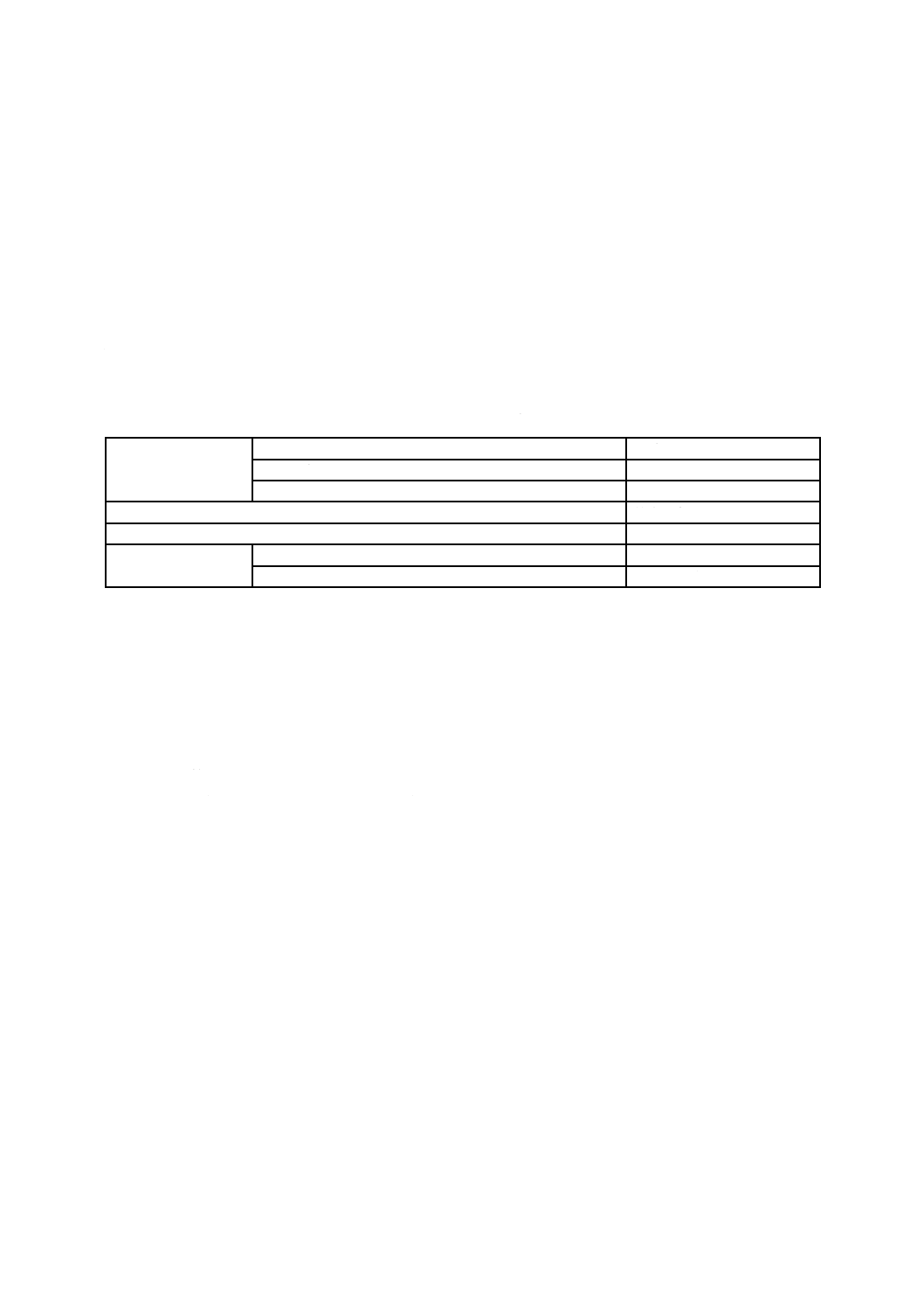

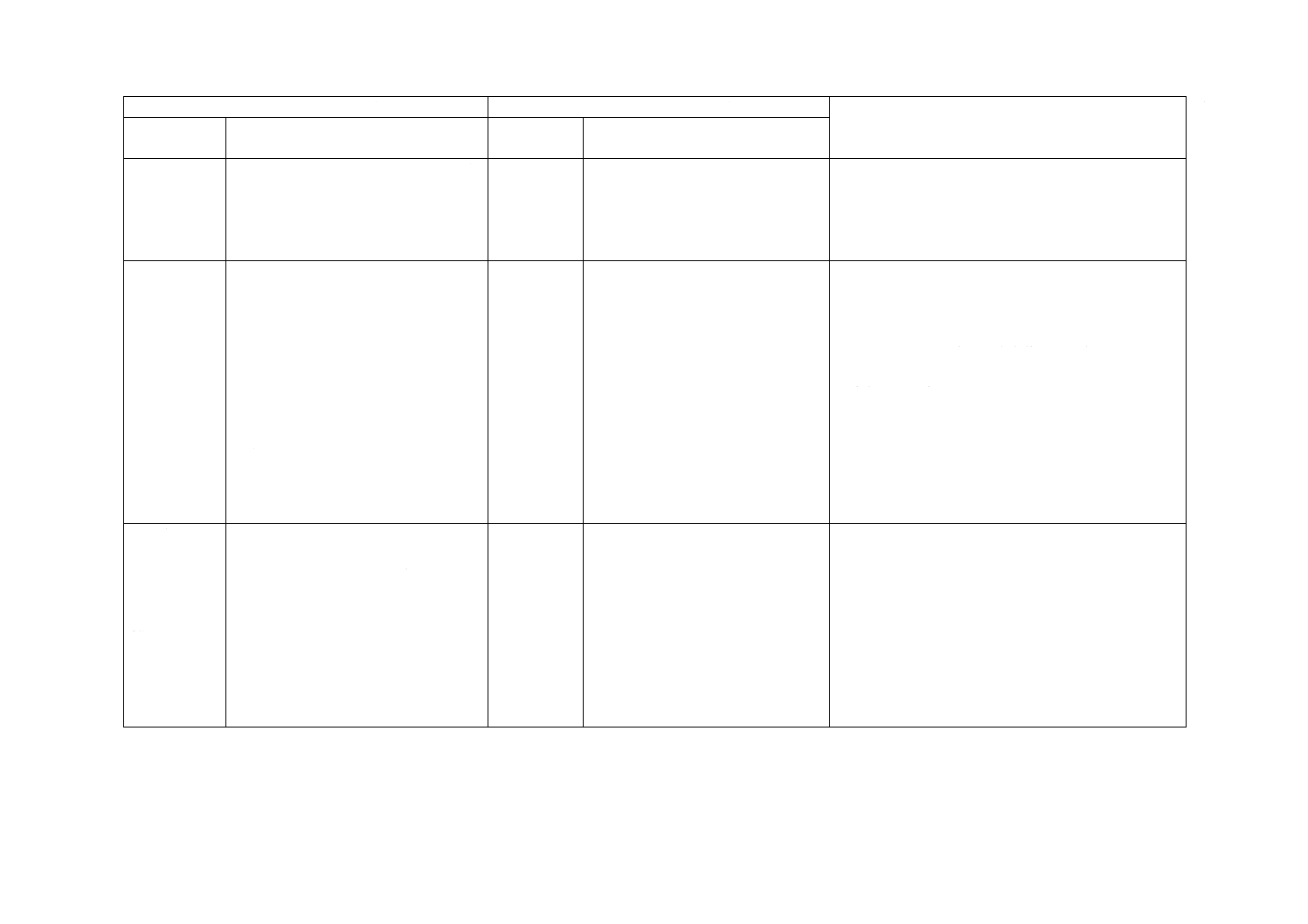

表3−材料

主要部品

材料

エレメントの管

JIS H 3300のタフピッチ銅継目無管又はりん脱酸銅継目無管

JIS H 3401

エレメントのフィン

JIS H 4000,JIS H 4160

エレメントのヘッダ,ディ

ストリビュタ

JIS G 3452,JIS G 5501,JIS G 5502,JIS G 5705,JIS H 3100,JIS H 3250,JIS H 3300,

JIS H 5120

空気出口,空気出口グリル

JIS G 3141,JIS G 3302,JIS G 3313,JIS H 4000,JIS H 4040,JIS H 4100,合成樹脂

送風機

ケーシング

JIS G 3141,JIS G 3302,JIS G 3312,JIS G 3313,JIS G 3321,JIS G 3322,合成樹脂

ロータ

JIS G 3141,JIS G 3302,JIS G 3313,JIS G 4051,JIS H 4000,JIS H 4040,JIS H 4100,

JIS H 5202,合成樹脂

ケーシング

JIS G 3312,JIS G 3141,JIS G 3302,JIS G 3313,JIS G 3321,JIS G 3322,JIS H 4000,

JIS H 4100,合成樹脂

ドレンパン

JIS G 3141,JIS G 3302,JIS G 3313,JIS G 4305,合成樹脂

7

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

試験

8.1

風量試験

風量試験は,定格電圧及び定格周波数の下で,表4に示す条件で,附属書Aに規定する試験方法によっ

て行う。このときエアフィルタ,空気入口,出口グリルなどが標準装備に装置されている場合は試験中装

着し,これらの部品が標準装備に装着されていない場合は試験中装着しないものとする。また,種類に応

じて,それぞれ次による。

a) 天井つり埋込み形は,附属書Aによる。

b) 床置き埋込み形は,附属書Aによる。

c) 天井つりカセット形は,天井パネルを装着し,附属書Aによる。

なお,風量試験の実施が許される状態及び風量の補正方法は,表A.3による。

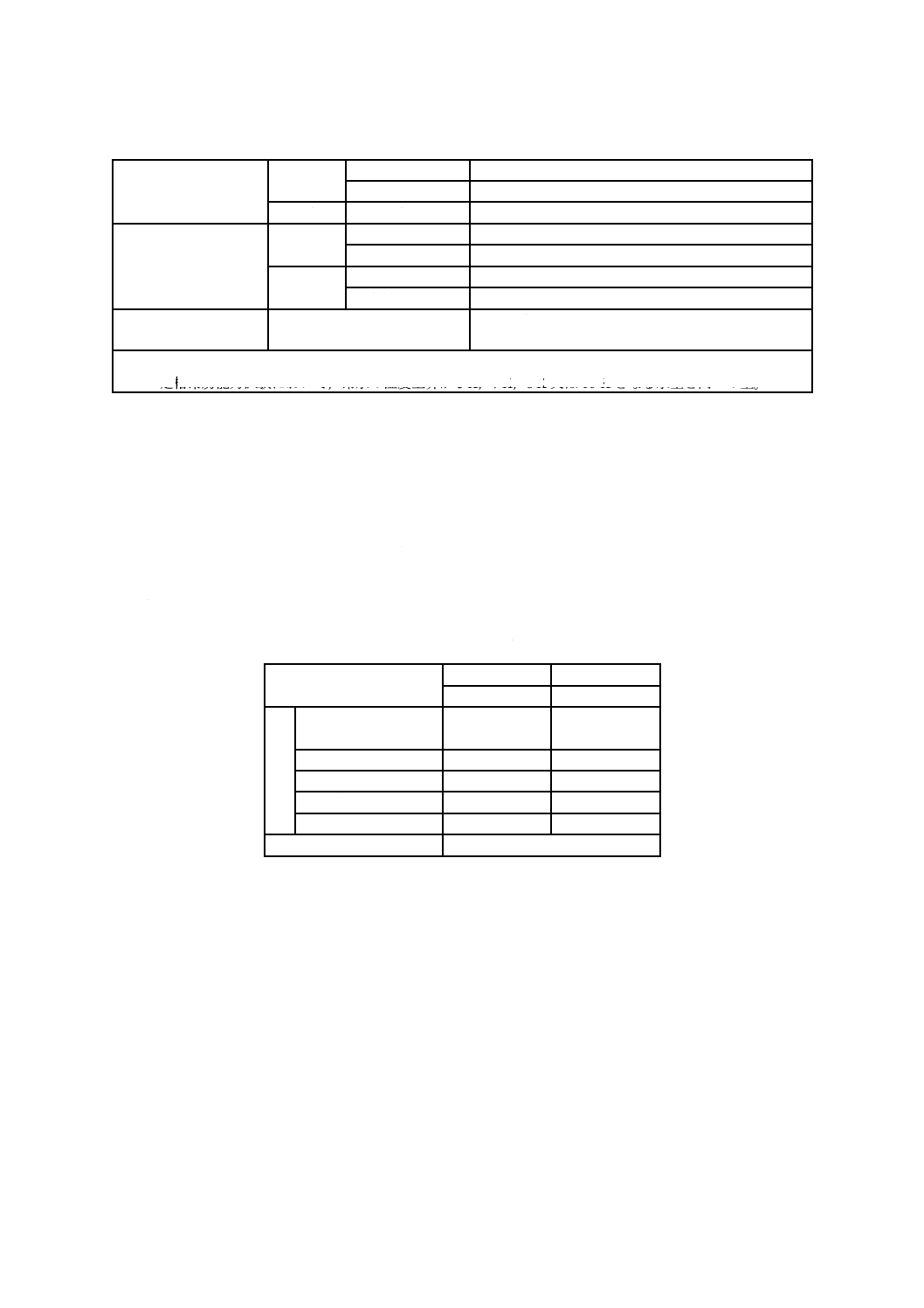

表4−定格風量測定条件

入口空気の状態

乾球温度

20 ℃

相対湿度

65 %

絶対圧力

101.3 kPa

給水の状態

給水しない。

風量調節器の設定位置

公称設定位置のときとする。

出入口空気の静圧差

空気を直接室内から吸い込み,直接室内に吹き出すもの。 0±2 Pa

ダクト接続形で,機外静圧を表示するもの。

表示機外静圧±5 Pa

8.2

消費電力試験

消費電力試験は,定格電圧及び定格周波数の下で,表4に示す条件で8.1と同様の運転を行って電動機

その他標準装置電気品を含めたファンコイルユニットの消費電力を測定する。

8.3

冷房能力及び暖房能力試験

冷房能力及び暖房能力試験は,定格電圧及び定格周波数の下で,表5に示す定格冷房能力及び定格暖房

能力測定条件で,附属書Bに規定する試験方法によって行う。能力値は測定値の中で,連続した3回以上

の測定値から算出した能力値において,その最大値が最小値の115 %以内のものを平均した値とする。

なお,能力計算は,附属書Bに規定する計算式を用いる。エアフィルタ,空気入口,出口グリル,その

他の装着部品は,8.1の風量試験の項目による。

また,ダクト接続を前提としたファンコイルユニットで,機外静圧を表示するものにあっては,所定の

機外静圧を加えた状態で試験を行う。

なお,冷房能力及び暖房能力試験における測定値の最大許容差は,表B.3による。

8

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−定格冷房能力及び定格暖房能力測定条件

入口空気の状態

冷却時

乾球温度

27 ℃

湿球温度

19 ℃

加熱時

乾球温度

20 ℃

給水の状態

冷却時

入口水温

7 ℃

温度上昇a)

5 K,7 K,8 K,10 K

加熱時

入口水温

60 ℃

通水量

冷却時と同量とするb)。

風量調節器の設定位置 冷却・加熱時とも

公称設定位置とする。

ただし,供給電圧は,定格電圧の±2 %とする。

注a) 冷水の温度上昇は,5 K,7 K,8 K又は10 Kのうちいずれかで,供試機ごとに製造業者の指定する値。

b) 定格冷房能力試験において,冷水の温度上昇が5 K,7 K,8 K又は10 Kとなる水量と同一の量。

8.4

通水抵抗試験

通水抵抗試験は,水温約10 ℃の定格通水量をファンコイルユニットに通水した場合,出口と入口間の

通水の静圧差を附属書Bによって測定する。ただし,通水部標準装着品は,試験時に装着するものとする。

8.5

露付き試験

露付き試験は,定格電圧,定格周波数の下で,表6の条件で附属書Cに規定する試験方法によって行う。

このとき,ファンコイルユニットの風量調節器の設定位置を最低に設定し,最も露の結びやすい状態にし

て運転を行って,安定した後,4時間連続運転を行う。また,天井つりカセット形は,天井パネルを装着

した状態で行う。

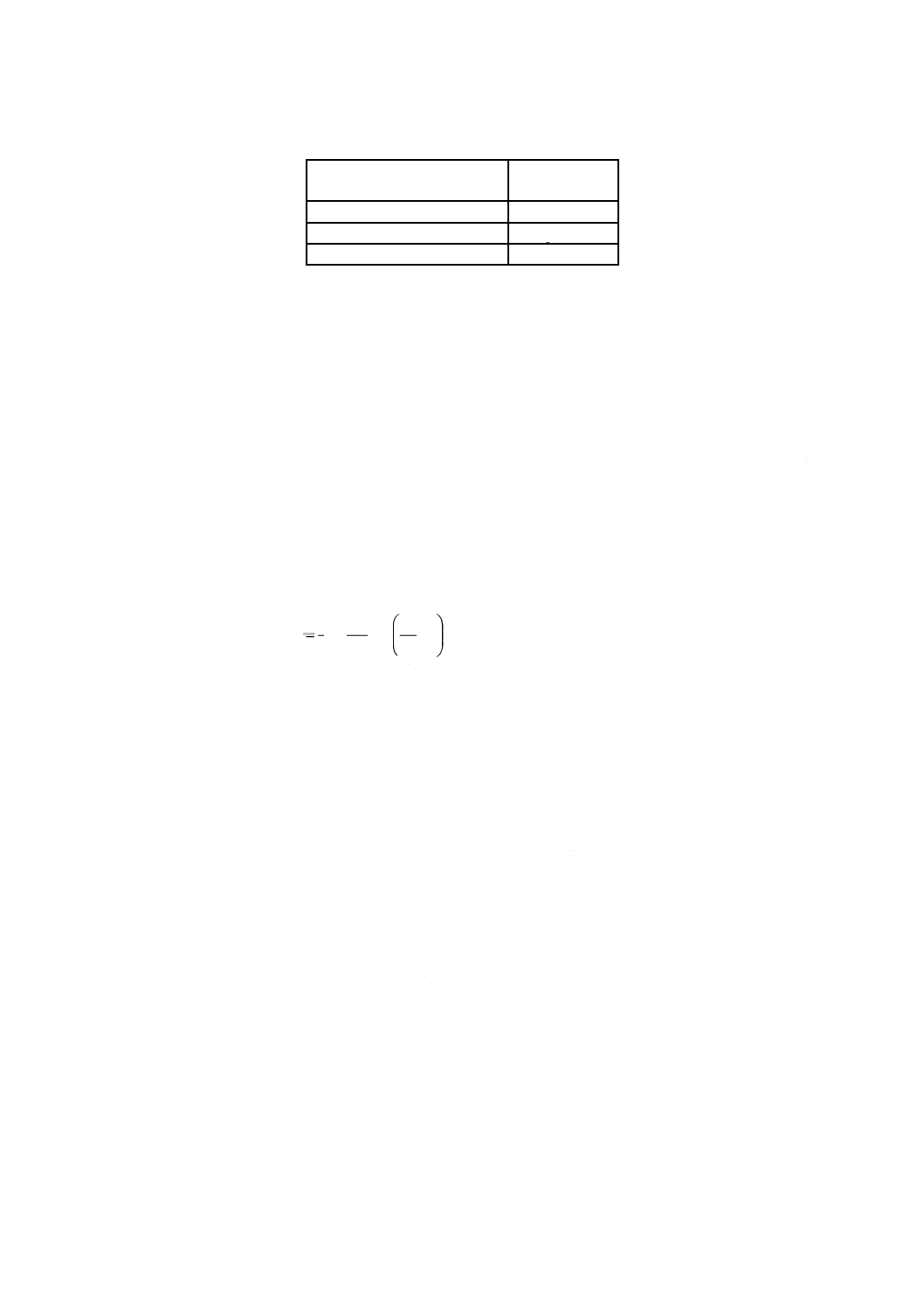

表6−露付き試験条件

入口及び周囲温度

乾球温度

27±1 ℃

湿球温度

24±0.5 ℃

給

水

の

状

態

冷水の出入口温度差

による区分

入口水温

出口水温

5 K形

5±0.5 ℃

9 ℃以下

7 K形

5±0.5 ℃

11 ℃以下

8 K形

5±0.5 ℃

12 ℃以下

10 K形

5±0.5 ℃

14 ℃以下

風量調節器の設定位置

設定し得る最低の位置とする。

8.6

凝縮水排水試験

凝縮水排水試験は,定格電圧及び定格周波数の下で表6の条件において風量調節器の設定位置を最高に

設定するなど,凝縮水が最大になる状態にして運転を行って,安定した後4時間連続運転を行う。

8.7

コイル漏れ試験

コイル漏れ試験は,コイルなどの通水部に空気,窒素又は水を用いて機器が表示する最高使用圧力以上

の圧力を加えて,漏れ及び異常の有無を調べる。

8.8

音響パワーレベル試験

音響パワーレベル試験は,ファンコイルユニットを定格周波数及び定格電圧の下で,附属書D又は附属

書Eに規定する試験方法によって行い,音源から放射される音響を,A特性音響パワーレベルLwa(dB)

として求める。

9

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

検査

検査は,形式検査と製品検査とに区分し,次による。

a) 形式検査 形式検査は,箇条5(性能),6.1(構造一般)及び6.2(電気の安全に関する材料,構造及

び性能),並びに箇条7(材料)について行い,それぞれの規定に適合しなければならない。

b) 製品検査 製品検査は,次の各項について行う。

1) 構造及び外観検査 構造及び外観は,6.1 c),d),e) 及びg) の規定に適合しなければならない。

2) 漏れ検査 漏れは,箇条5(性能)のコイルの漏れの規定に適合しなければならない。

3) 絶縁抵抗及び絶縁耐力検査 絶縁抵抗及び絶縁耐力は,附属書Fによる。ただし,絶縁耐力検査は

試験電圧の120 %の電圧を1秒間加えて,これに代えることができる。絶縁抵抗検査,絶縁耐力検

査などを実施する場合,半導体を含む回路が接続されている場合には,それらを取り外して検査を

行う。

10 表示

10.1 製品に表示する事項

製品本体に表示する事項は,銘板シール,安全上の注意を示すシールなどとする。

10.1.1 銘板シール表示事項

製品本体には,銘板シールなどによって見やすい箇所に,次の事項を表示しなければならない。

なお,見やすい箇所とは,通常の据付け状態において見やすい外面,又は特殊な工具などを使用せずに

容易に操作点検ができる蓋で覆われた外郭内部の表面をいう。ただし,埋込み形は,据付け以前の状態で

見やすい場所に表示すればよい。

a) 製造業者の形式の呼び

b) 定格電圧(V)

c) 相数

d) 定格周波数(Hz)

e) 定格消費電力(W)

f)

製造業者名又はその略号

g) 製造年若しくは製造番号又はこれらの略号

10.1.2 安全上の注意を示すシール表示事項

安全上の注意事項は,当該表示事項の示す内容に近接した見やすい箇所に表示する。

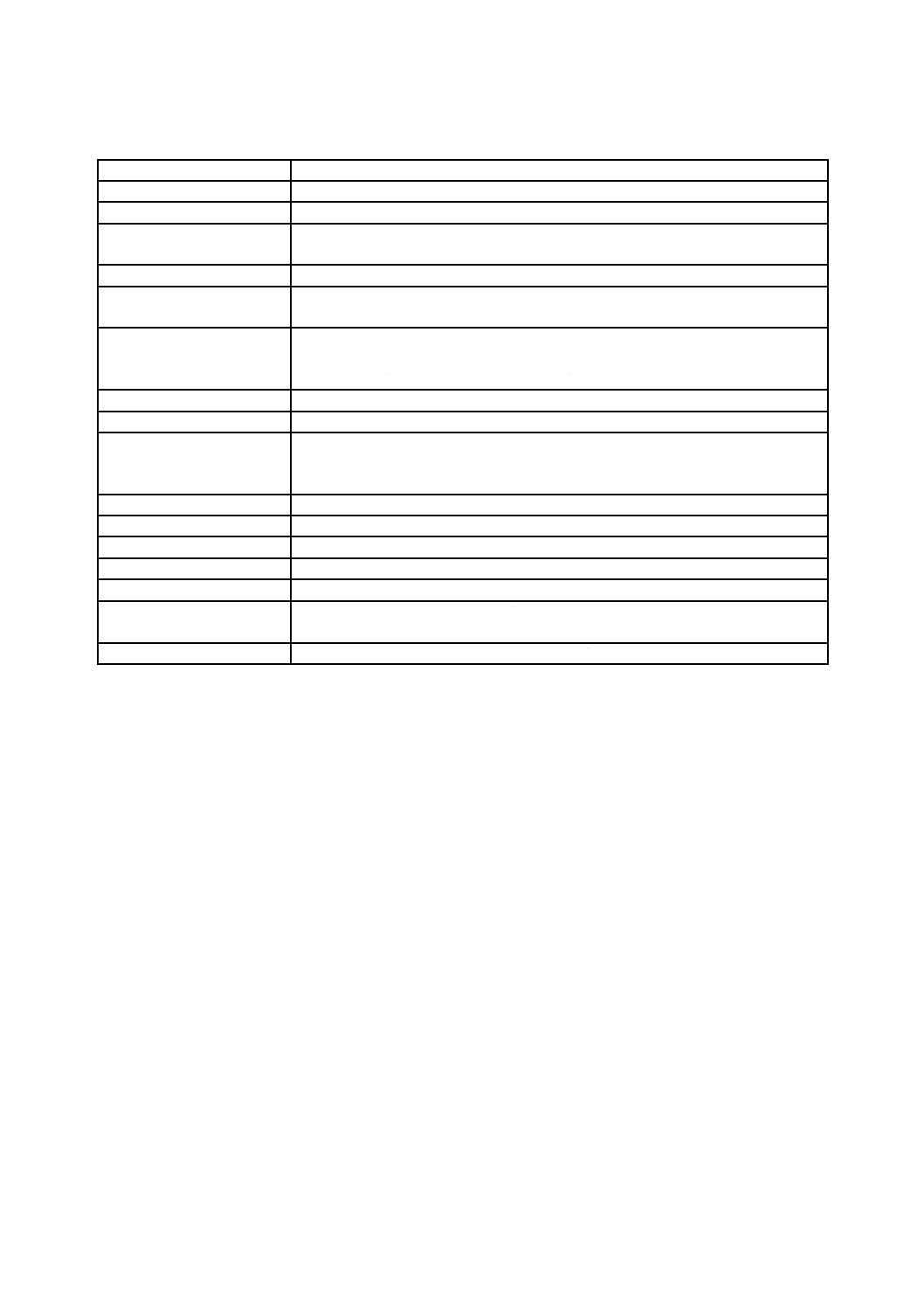

10.2 カタログ又は技術資料に表示する事項

カタログ,技術資料などには,表7に示す事項を記載する。ただし,“定格条件以外の運転条件における

能力”については,必要に応じて記載する。

10

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

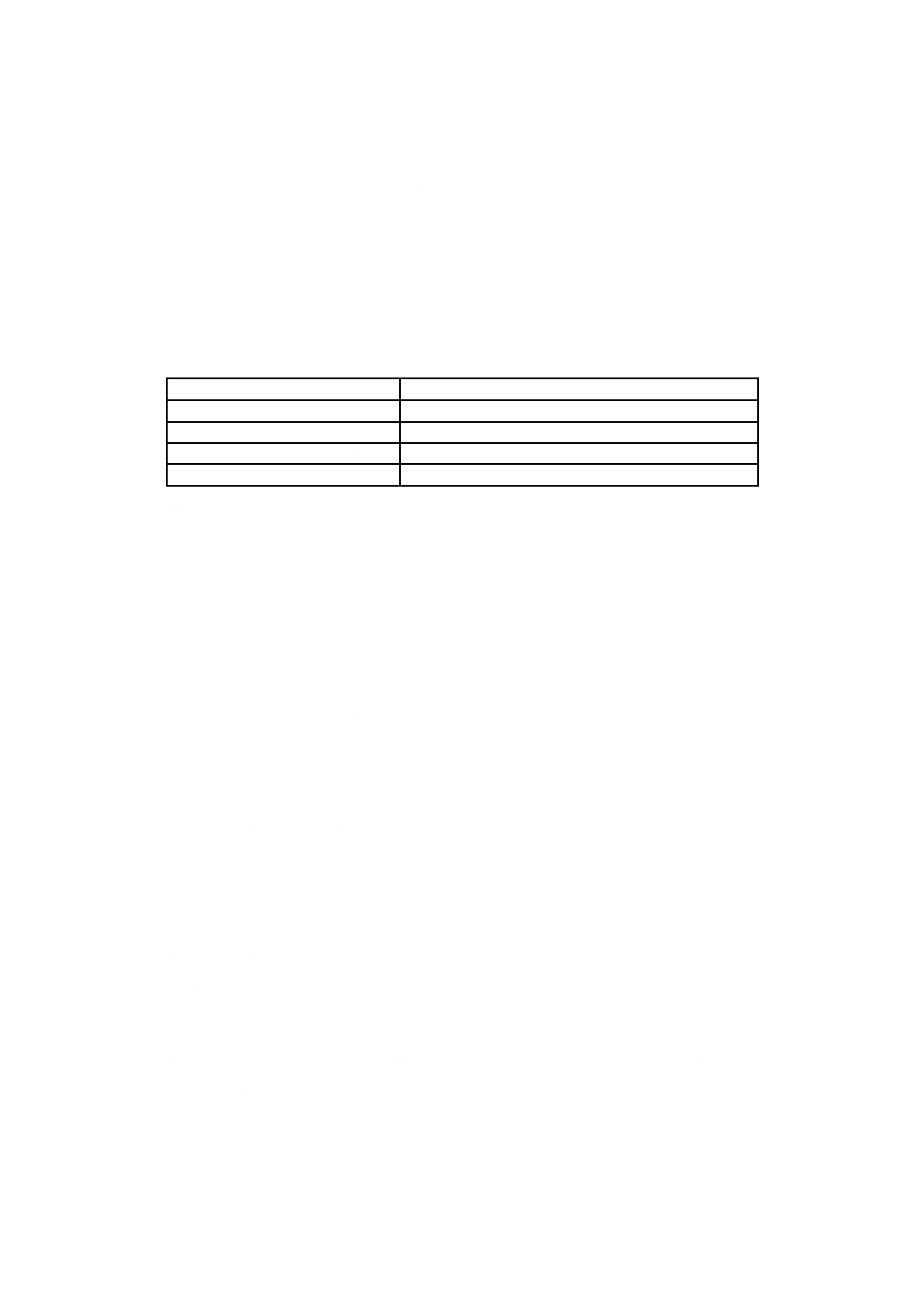

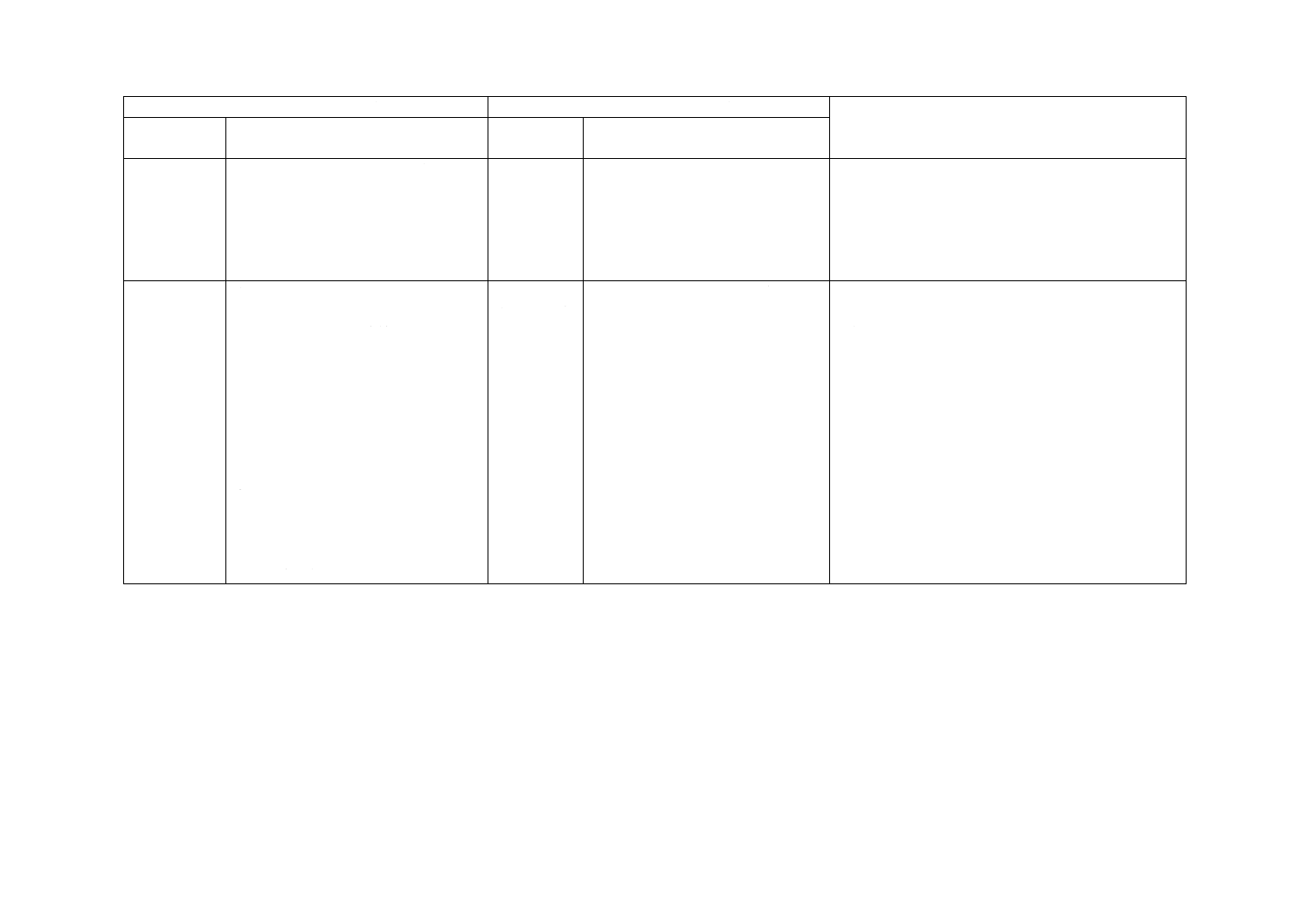

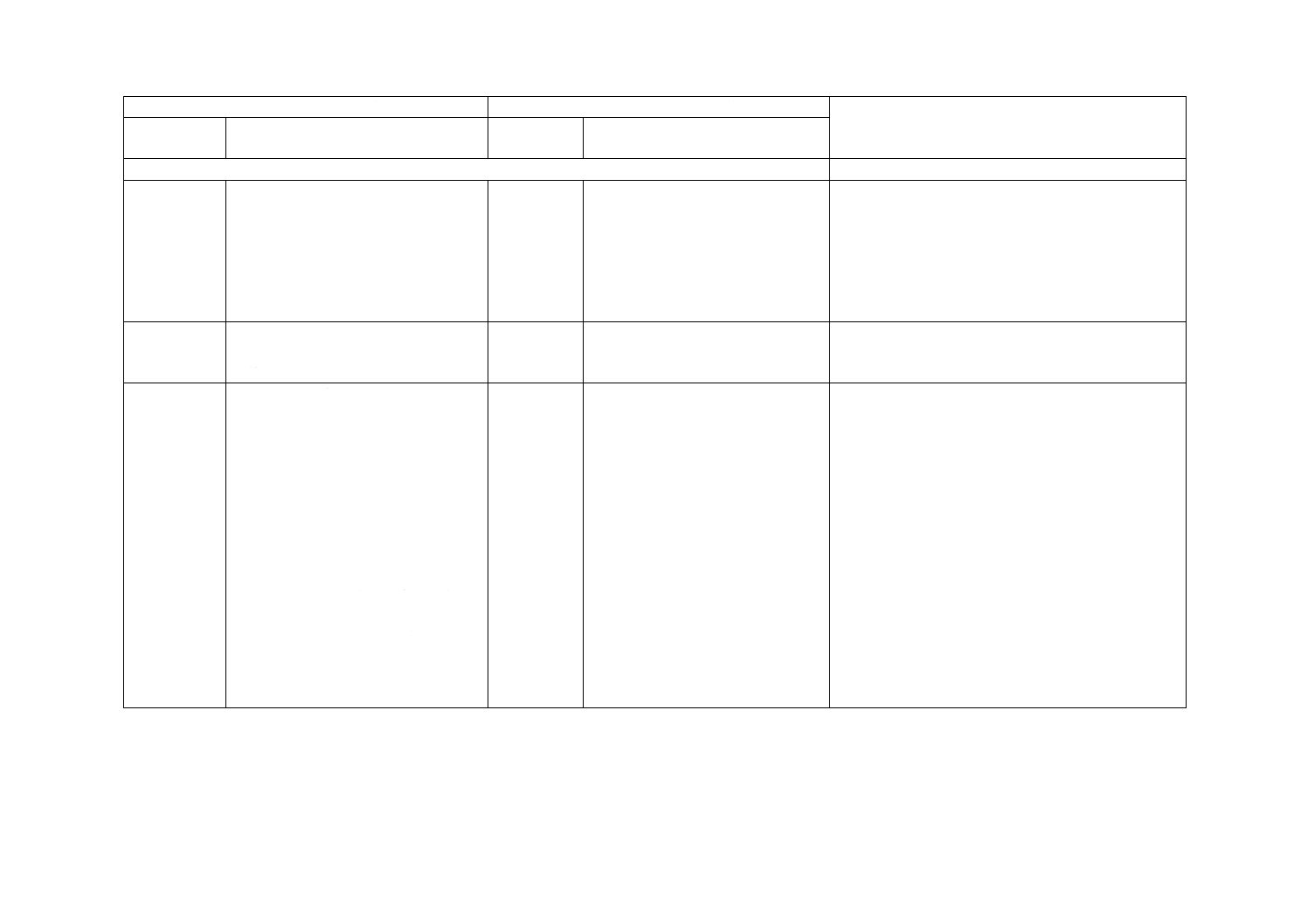

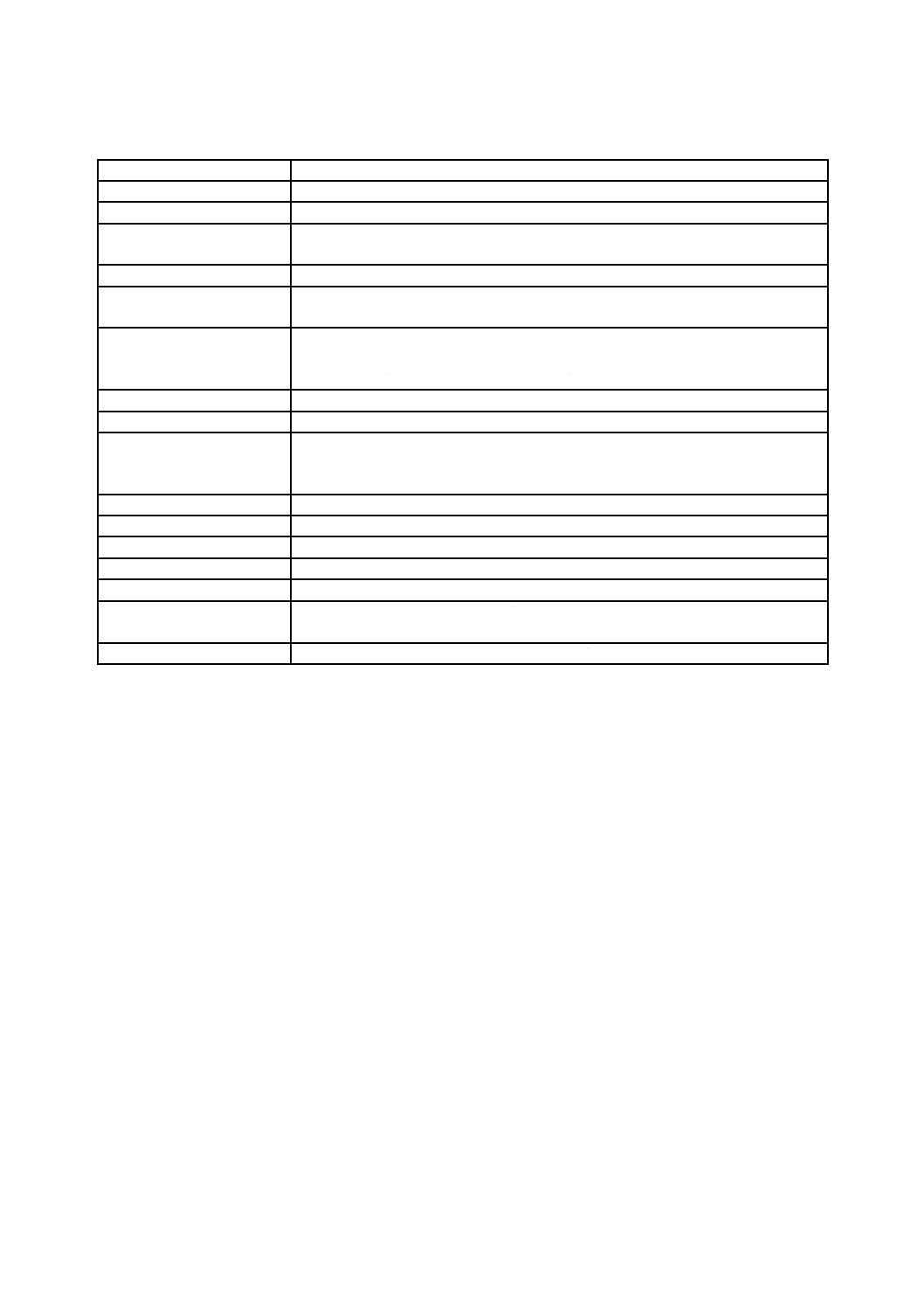

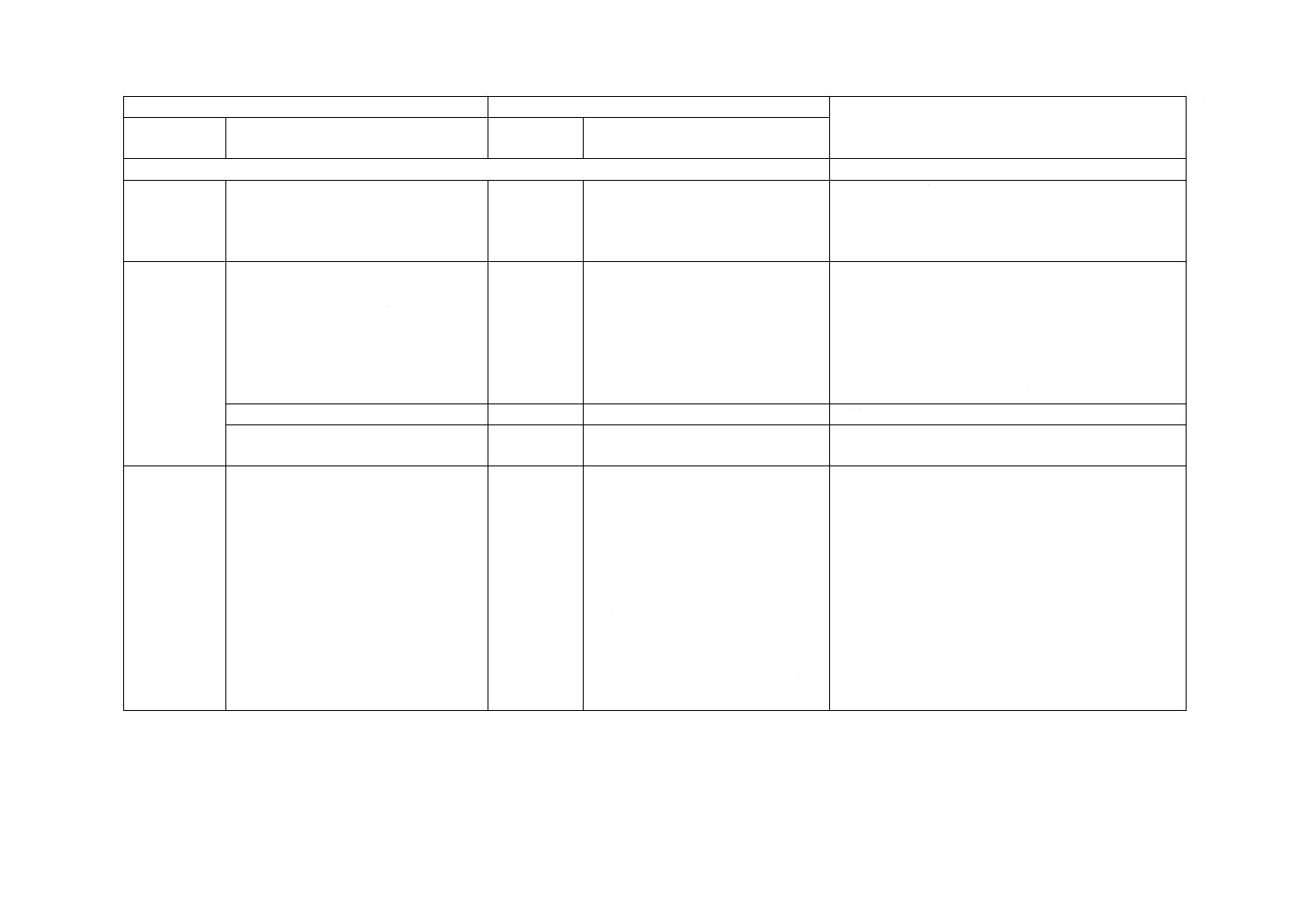

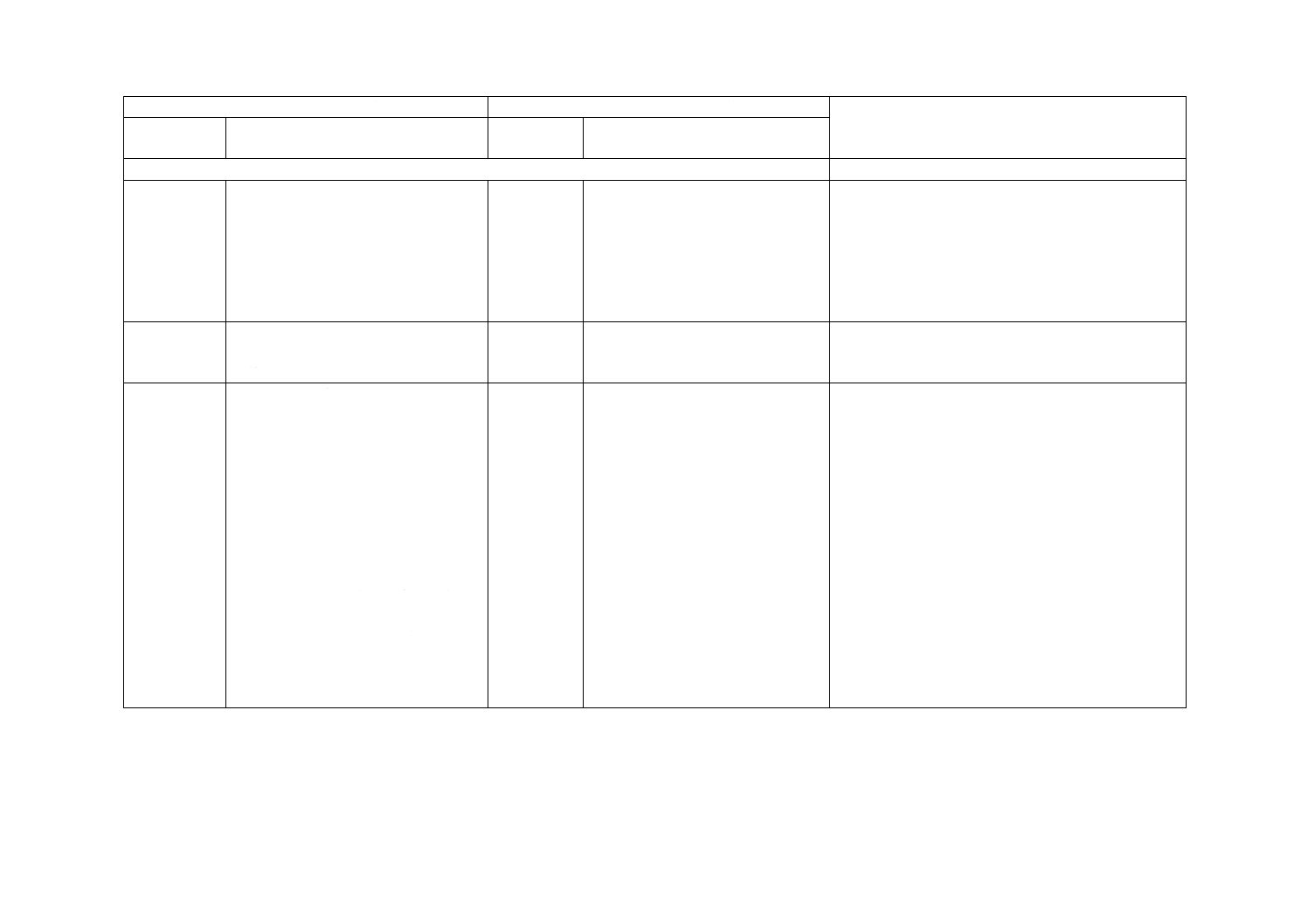

表7−カタログ,技術資料などに表示する事項

表示項目

表示内容

単位

種類及び形式

種類及び製造業者の呼称,形式

−

外形寸法

幅×高さ×奥行き

mm

外形図

正面図・側面図・平面図,見取り図又はこれらに準じる図面

−

質量

エレメント内の保有水量を含まない状態での製品質量

kg

熱交換器内容積

エレメント内の保有水量

cm3

最高使用圧力

使用し得る最高圧力(ゲージ圧力)

MPa

取付寸法

取付け,設置などの寸法(配管位置,本体固定位置を含む。)

mm

接続口径寸法

接続口径[JIS呼称a)又はmmで表示]

−

主要部材質

エレメント,パネル,ケーシングなど主要部の材質

−

エアフィルタ

フィルタの有無及び性能b)

−

表面仕上げ

外装部の塗装など表面処理,色彩

−

電気配線図

配線接続図

−

定格冷房能力及び冷房

顕熱量能力

定格冷房能力(全熱量),冷房顕熱量能力及び測定条件

入口空気温湿度及び入口冷水温度,冷水温度上昇c)

kW

定格暖房能力

定格暖房能力及び測定条件

入口空気温度及び入口温水温度

kW

定格通水量

定格通水量

L/min

定格通水抵抗

定格通水抵抗

kPa

定格風量

定格風量

m3/min,m3/h

機外静圧

機外静圧(ダクト接続形で機外静圧を表示するものに限る。)

Pa

定格電圧

定格電圧

V

定格周波数

定格周波数

Hz

定格消費電力

定格消費電力

W

音響パワーレベル

A特性音響パワーレベルLwa

dB

騒音レベル(参考)d)

騒音レベル値(騒音レベル値は参考で,設置場所の条件によって大きく変

化する旨の説明を付してもよい。)

dB

定格条件以外の運転条

件における能力e)

空気温度,冷水温度,温水温度,通水量などが定格条件と異なる場合にお

ける冷房能力,暖房能力,通水抵抗など。また,風量可変形のものについ

ては,各ノッチにおける風量並びにそのときの冷房能力及び暖房能力。

−

注a) “JIS呼称”とは,ねじ接続の場合などでは,JIS B 0203(管用テーパねじ)などに規定されたねじを用いる

場合,当該規格で定められている“ねじの呼び”を指す。

b) 室内の空気清浄を目的としたエアフィルタを組み込む場合は,捕集率などの性能を表示する。

c) 冷水の温度上昇は,5 K,7 K,8 K又は10 Kのうちのいずれかで,機器ごとに製造業者が指定する値を表示

する。

d) 騒音レベルについては,参考値として表示してもよい。この場合,測定方法及び測定条件は,附属書G(参

考)による。

e) 定格条件以外の運転条件における能力とは,ファンコイルユニットを環境冷暖房用として使用する場合に通

常遭遇する範囲内の条件における能力値を指す。

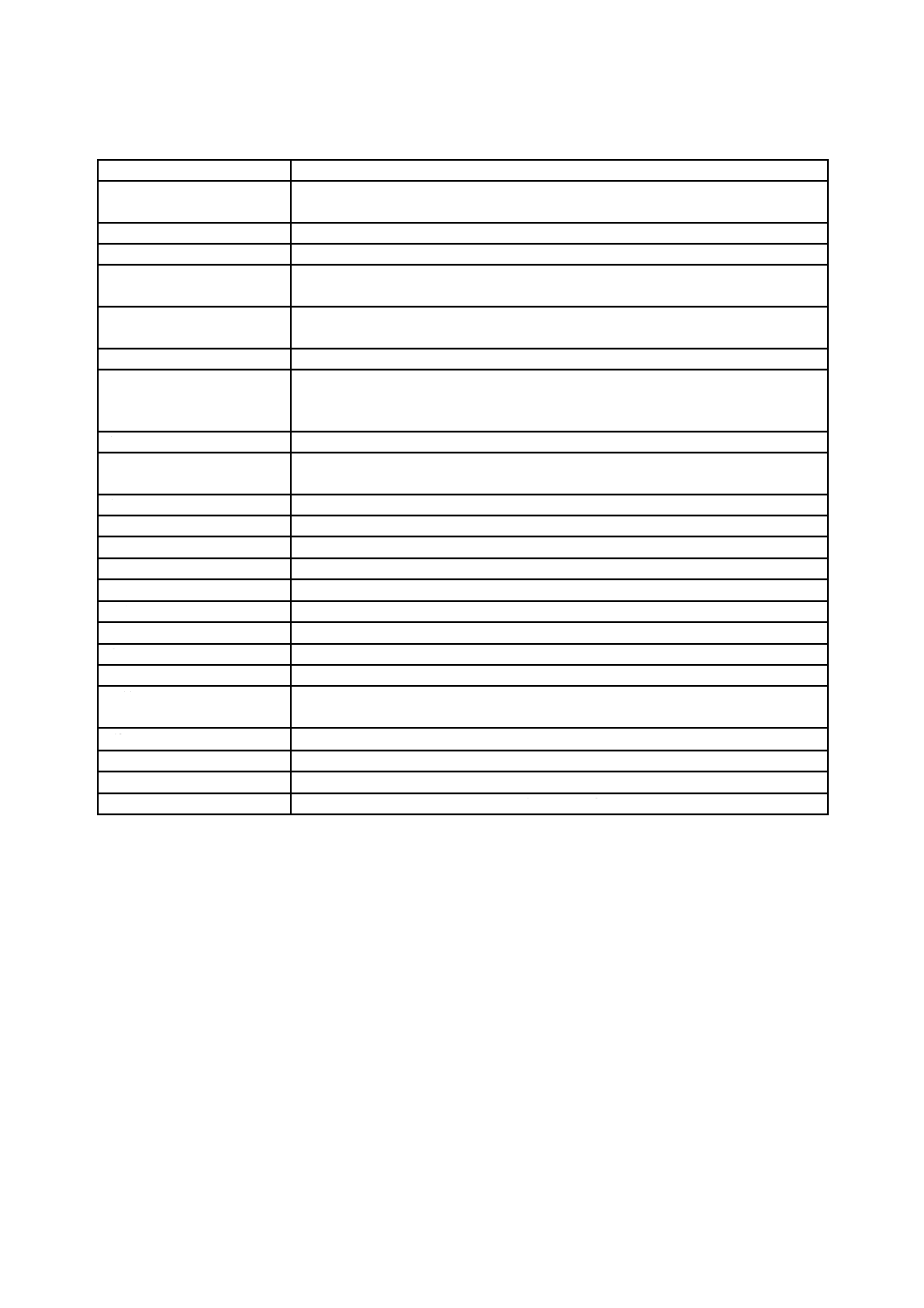

10.3 施工者用取扱説明書に表示する事項

施工者用取扱説明書(工事説明書)には,表8に示す事項を記載する。

11

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

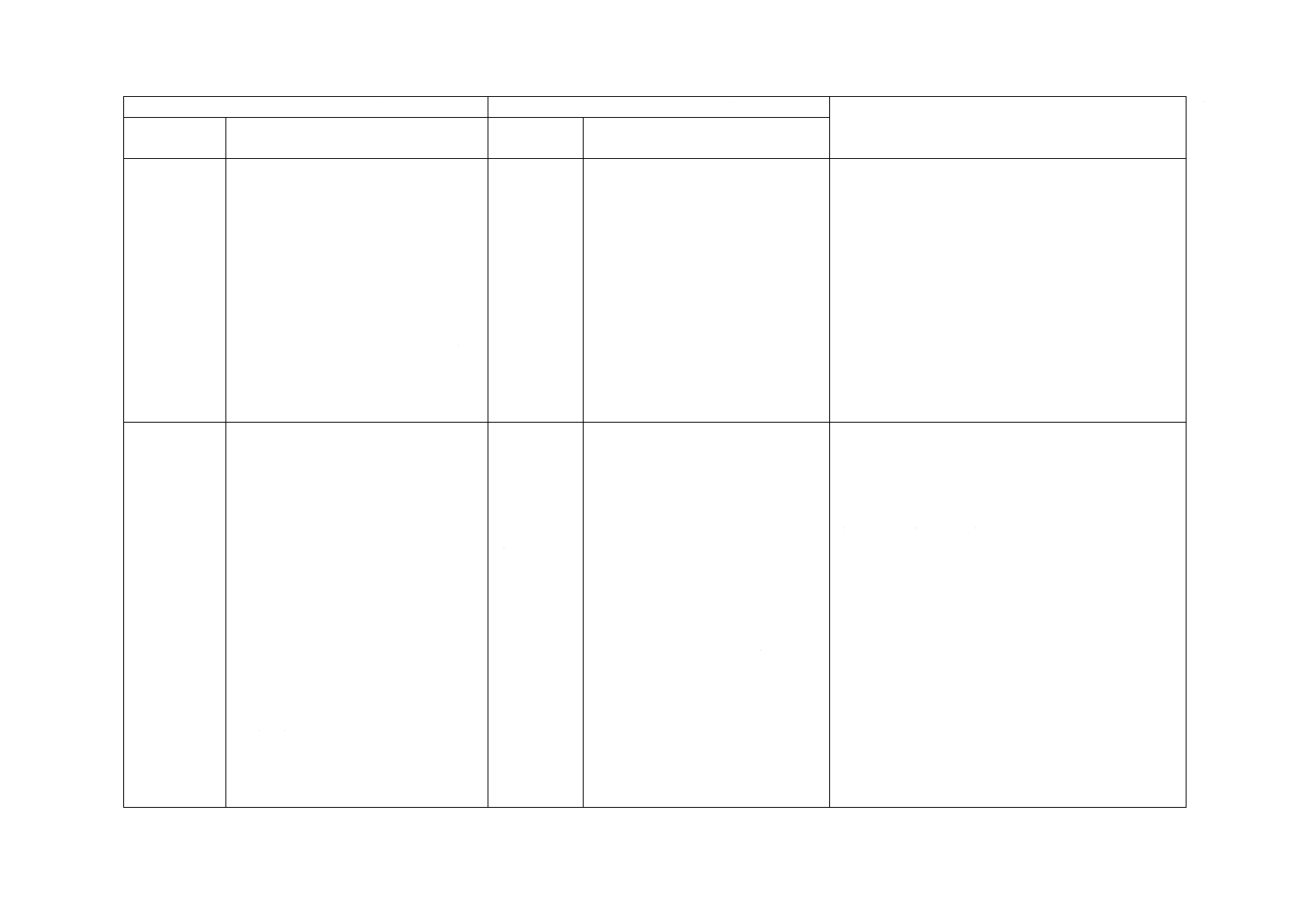

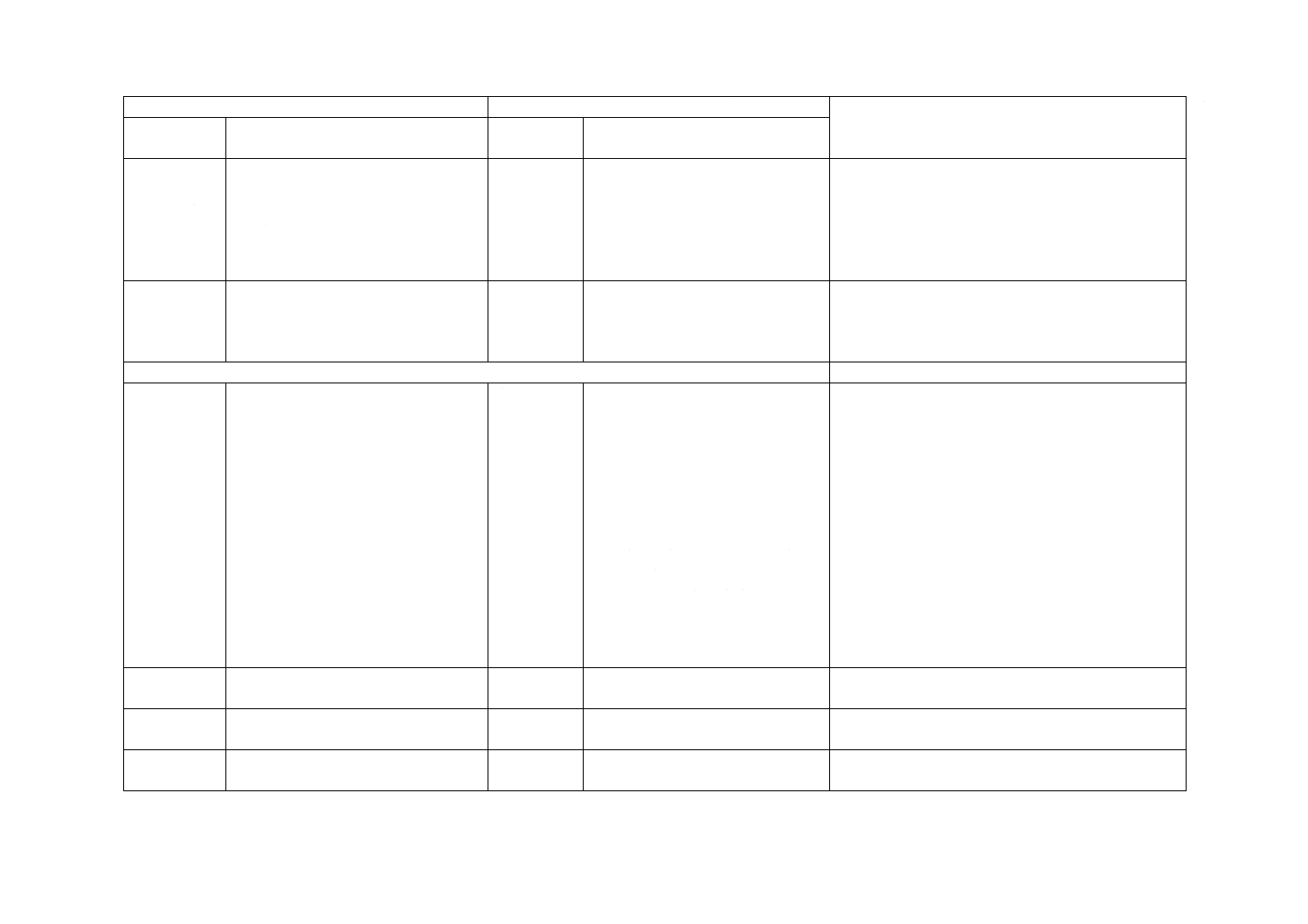

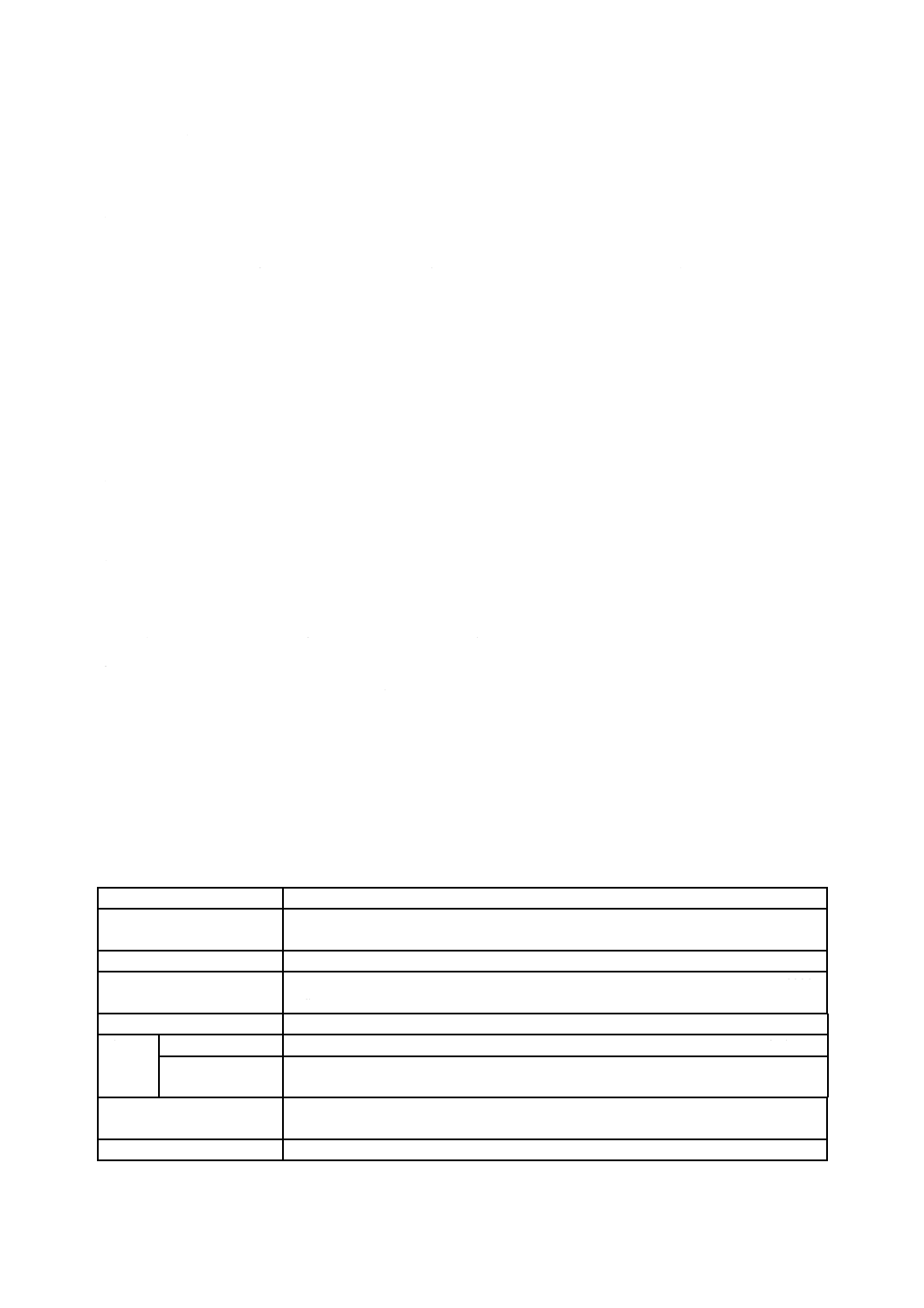

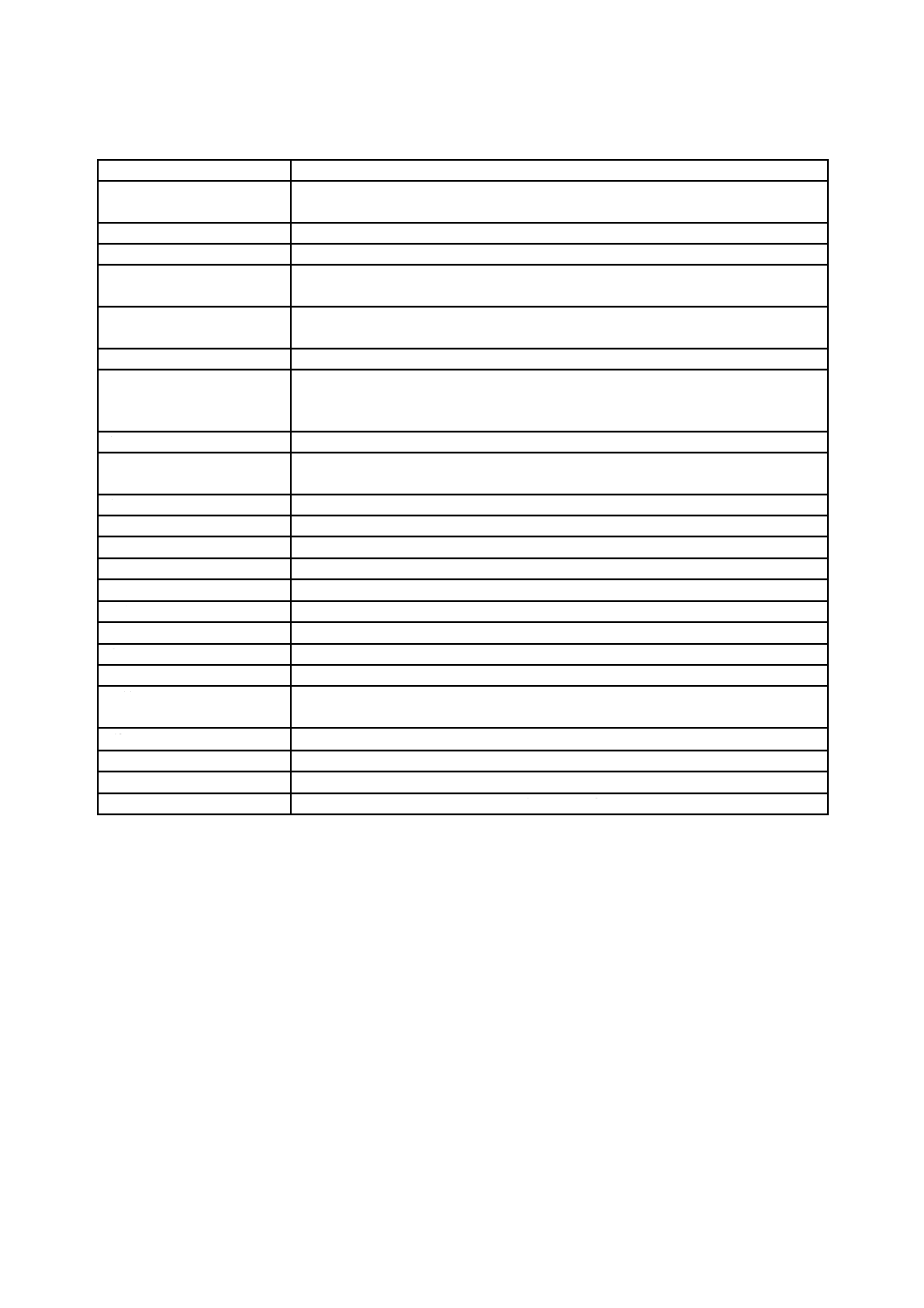

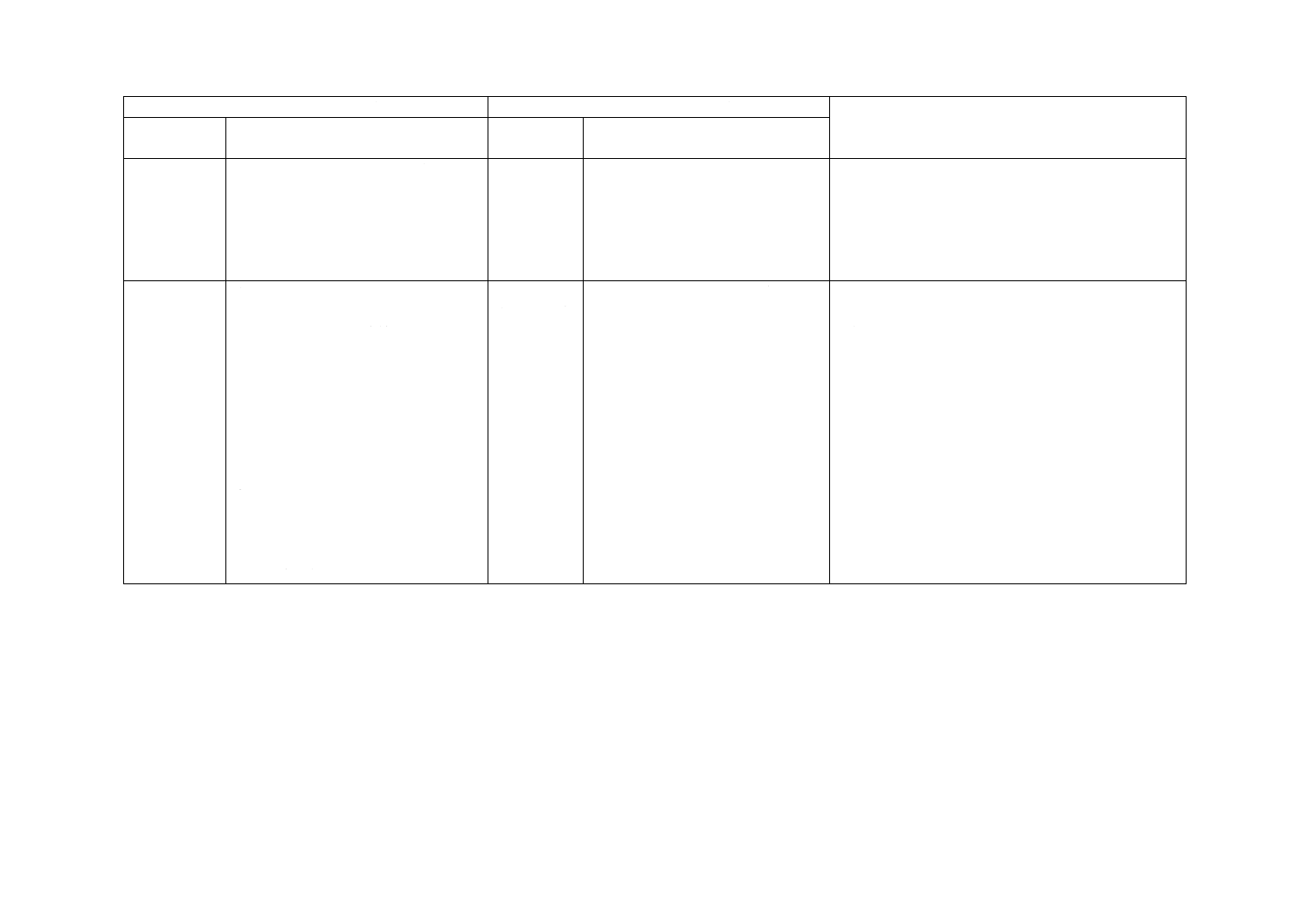

表8−施工者用取扱説明書(工事説明書)に表示する事項

表示項目

表示内容の主なもの

標準構成図及び各部の名称

主要部品の名称,工事に関係する寸法及び質量。

附属部品の明細

附属部品の名称及び数量。

安全上の注意事項

施工者に伝えるべき安全上の注意事項。注意を促す図記号及び危害損害のレベル“警

告”,“注意”など。

据付け場所,環境

据付け構造体の強度,海岸地帯,高湿度など特殊環境での使用について。

搬入,開こん(梱)時の注意

事項

開こん(梱),取扱い,搬入時に注意する事項。

本体の取付け,据付け

本体の取付方法。水平度。アンカーボルト・つりボルトサイズ。

メンテナンススペースの確保。

埋込み形の場合,必要な点検口の位置と個数,サイズ。

配管

水配管,ドレン配管など配管方法,配管上の注意事項。断熱処理の方法。

凍結防止方法

工事期間中に水張り試験をした場合の凍結防止方法

露付防止方法

新築建物では,水温を高めに設定するか,又は水量を絞って運転する旨。

冷房運転中の結露防止。ファンを止めたときは冷水も止める旨(電動弁の使用など)。

スポット冷房の禁止(高温高湿度雰囲気内での使用の禁止)。

電気配線

接続図に従った配線,電線の太さ,接地接続。電気関係法規に従った施工。

ダクト接続

ダクトの接続方法,断熱材の処理(ダクトを接続するものに限る。)。

試運転前の操作,準備

配線,配管のチェック,機内の点検。エア抜き操作。

試運転

異常音,異常振動のチェック。スイッチ操作,風量変化の確認。

熱源

最高使用水圧。冷水,温水の使用温度範囲。

水質,水量

水質基準,通水量の限度。開放形蓄熱槽系冷水・温水及びインヒビター使用上の注

意。

電源

電源電圧,周波数,定格電圧±10 %の範囲で使用可。

10.4 使用者用取扱説明書に表示する事項

使用者用取扱説明書には,表9に示す事項を記載する。

なお,施工者用取扱説明書と使用者用取扱説明書とを兼ねる取扱説明書の場合,重複する項目は,二重

の表示を避ける。

12

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−使用者用取扱説明書に表示する事項

表示項目

表示内容の主なもの

安全上の注意事項

使用者に伝えるべき安全上の注意事項。注意を促す図記号及び危害損害のレベル“警

告”,“注意”など。

各部の名称及び働き

主要部品の名称及び機能。

運転方法

一般事項,スイッチ操作,風向調整,室温調整。

保守点検,日常の手入れ方法 エアフィルタの清掃,ケーシングの清掃。手入れのときの注意事項。

定期的な保守の必要性。

運転上,使用上の注意事項,

上手な使い方

吸込み口,吹出し口をふさがないなどの注意。適正室温に調節。適正室温の目安。

凍結防止方法

寒冷地での運転停止時における凍結防止方法。

露付防止方法

新築建物では,水温を高めに設定するか,又は水量を絞って運転する旨。

冷房運転中の結露防止。ファンを止めたときは冷水も止める旨(電動弁の使用など)。

スポット冷房の禁止(高温高湿度雰囲気内での使用の禁止)。

音響パワーレベル

騒音値は,A特性音響パワーレベルLwaで表示してある旨。

長期間運転を停止するとき

の処置

フィルタの清掃,機器の清掃,内部点検。

換気に関する注意

窓を開ける,換気扇を回す,などの注意。

修理依頼前の確認事項

簡単な故障の見分け方及び処置方法。

故障時の連絡事項

機種名,型式,製造番号,故障の状態,部位など。建物名,電話,住所,氏名。

緊急停止の方法

バルブを締める,電源を切るなどの処置方法。

故障時の連絡先

販売代理店サービス窓口,製造業者のサービスセンターの電話・住所・FAX。

交換を要する部品

エアフィルタなど消耗部品について。

補修用性能部品の保有期間

“弊社では,製造打ち切り後○○年間保有しています。”

補修用性能部品の供給先

パーツセンターの電話・住所・FAX・Eメールアドレス。

熱源

最高使用水圧。冷水及び温水の使用温度範囲。

水質,水量

水質の基準と維持,通水量の限度。開放形蓄熱槽系冷水・温水及びインヒビター使

用上の注意。

電源

電源電圧,周波数,定格電圧±10 %の範囲で使用可。

保証期間

保証期間,保証内容,除外項目。

保守,メンテナンス

点検保全部品リスト及び点検内容。

環境への配慮事項

使用済みエアフィルタの処理。省エネルギー運転の心掛け。

13

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

ファンコイルユニットの風量試験方法

A.1 一般

この附属書は,ファンコイルユニットの風量試験方法について規定する。

A.2 測定計器

A.2.1 温湿度測定計器

温湿度測定計器は,あらかじめ校正された水銀封入ガラス製温度計,熱電対温度計,抵抗温度計,サー

ミスタ温度計などを使用する。これらの温湿度計の最小目盛の値及び精度は,表A.1に示す範囲内とする。

A.2.2 風量測定計器

風量測定は,オリフィス又はノズル前後の差圧をマノメータを用いて測定するか,又は気体用流量計を

用いて測定する。このマノメータの精度は,表A.1に示す範囲内とする。

A.2.3 その他の計器

空気の圧力測定は,マノメータを用いる。回転数は,電気式回転数計など,測定に当たってファン回転

数に影響を及ぼさないような計器を用いる。これら空気圧力測定,回転数測定のそれぞれの計器及び電気

系測定の各計器の最小目盛の値及び精度は,表A.1に示す範囲内とする。

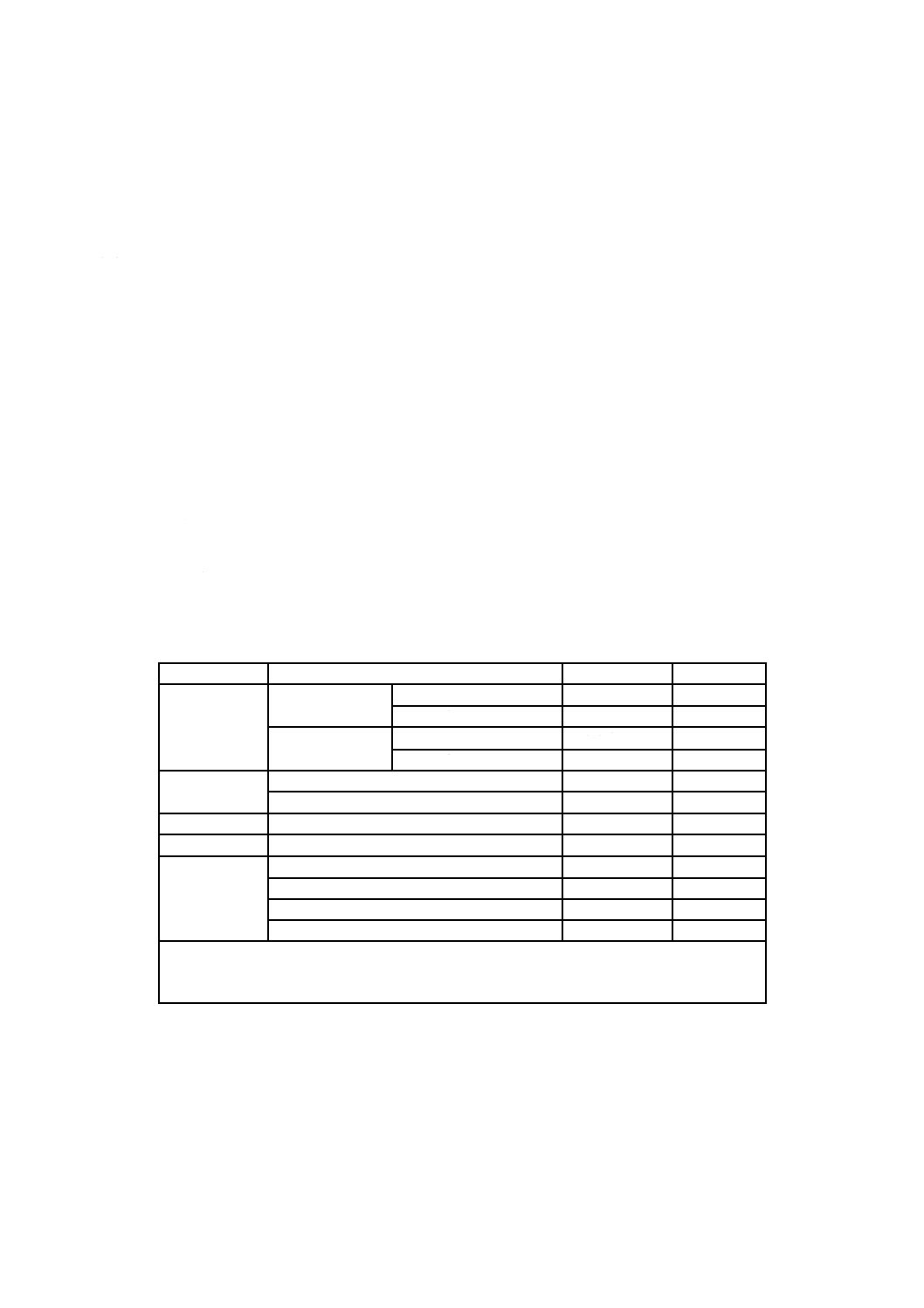

表A.1−測定計器の1目盛の値及び精度

測定項目

計器

最小目盛の値

精度a)

温湿度測定

温度湿度測定器

相対湿度

−

±1.0 %RH

乾球温度

−

±0.2 ℃

乾球温度計

湿球温度計

空気乾球及び湿球温度用

0.1 ℃以下

±0.1 ℃

一般温度用

1 ℃以下

±0.5 ℃

風量測定

マノメータ

−

±0.5 %

気体用流量計

−

±2 %

空気圧力測定

マノメータ

2 Pa以下

±1 Pa

回転数測定

回転数計

−

±2 %

電気系測定

電圧計

−

±2 %

電流計

−

±2 %

電力計

−

±2 %

周波数計

−

±0.5 Hz

注a) 計測値における測定計器の精度をいう。

温度と湿度とを同時に測定する温度湿度測定器の場合,精度は乾球温度20 ℃における

値とする。

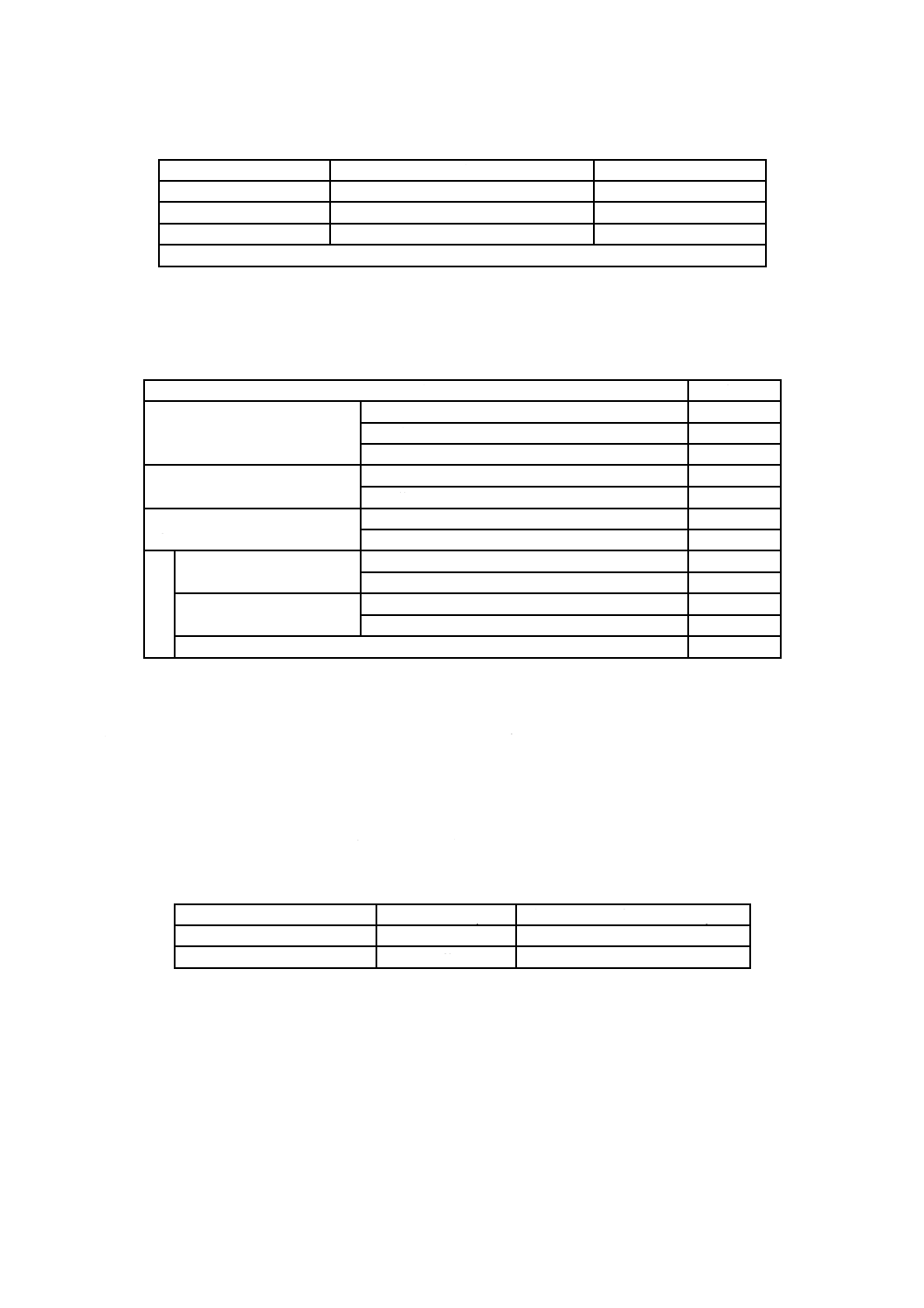

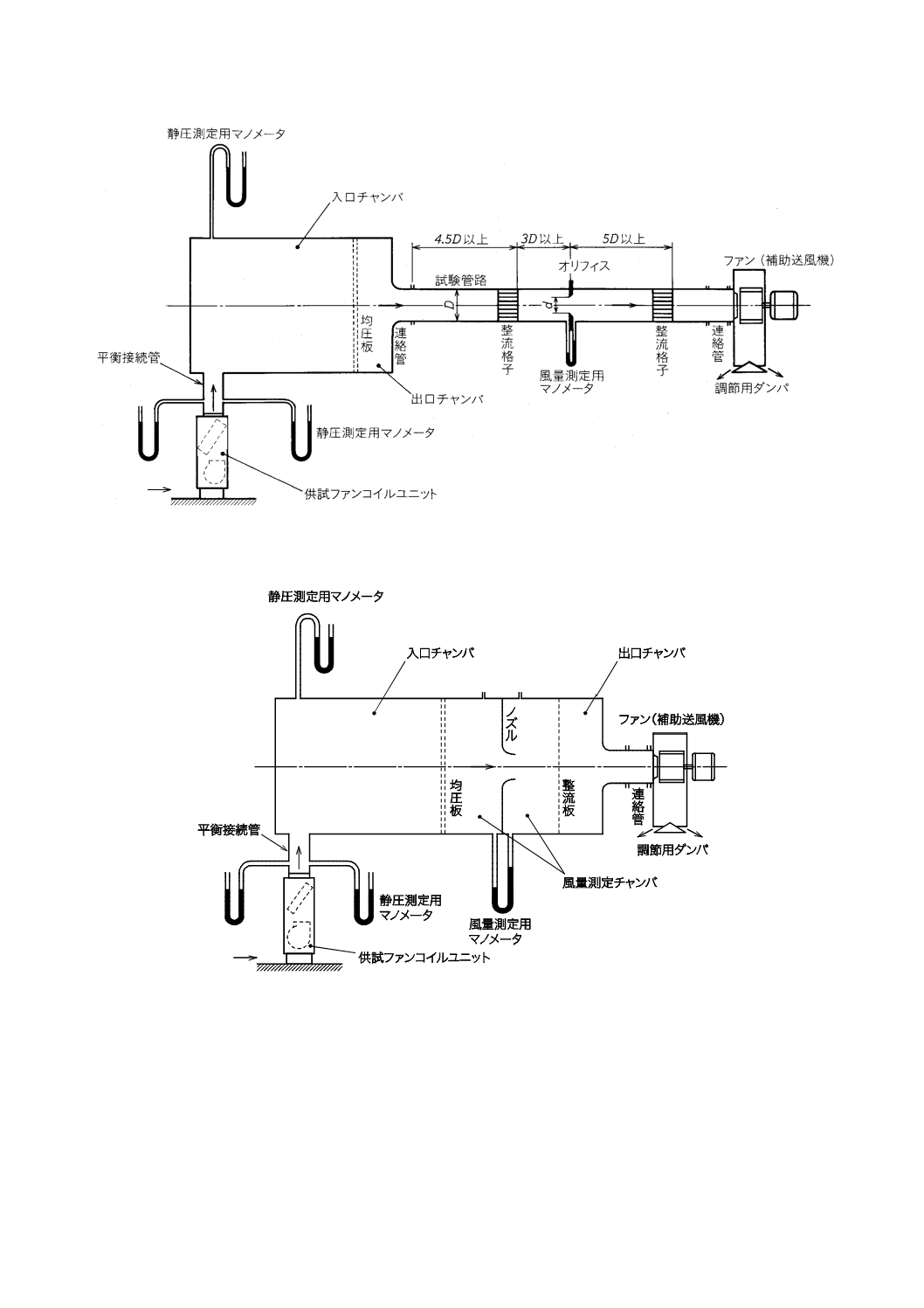

A.3 風量測定装置

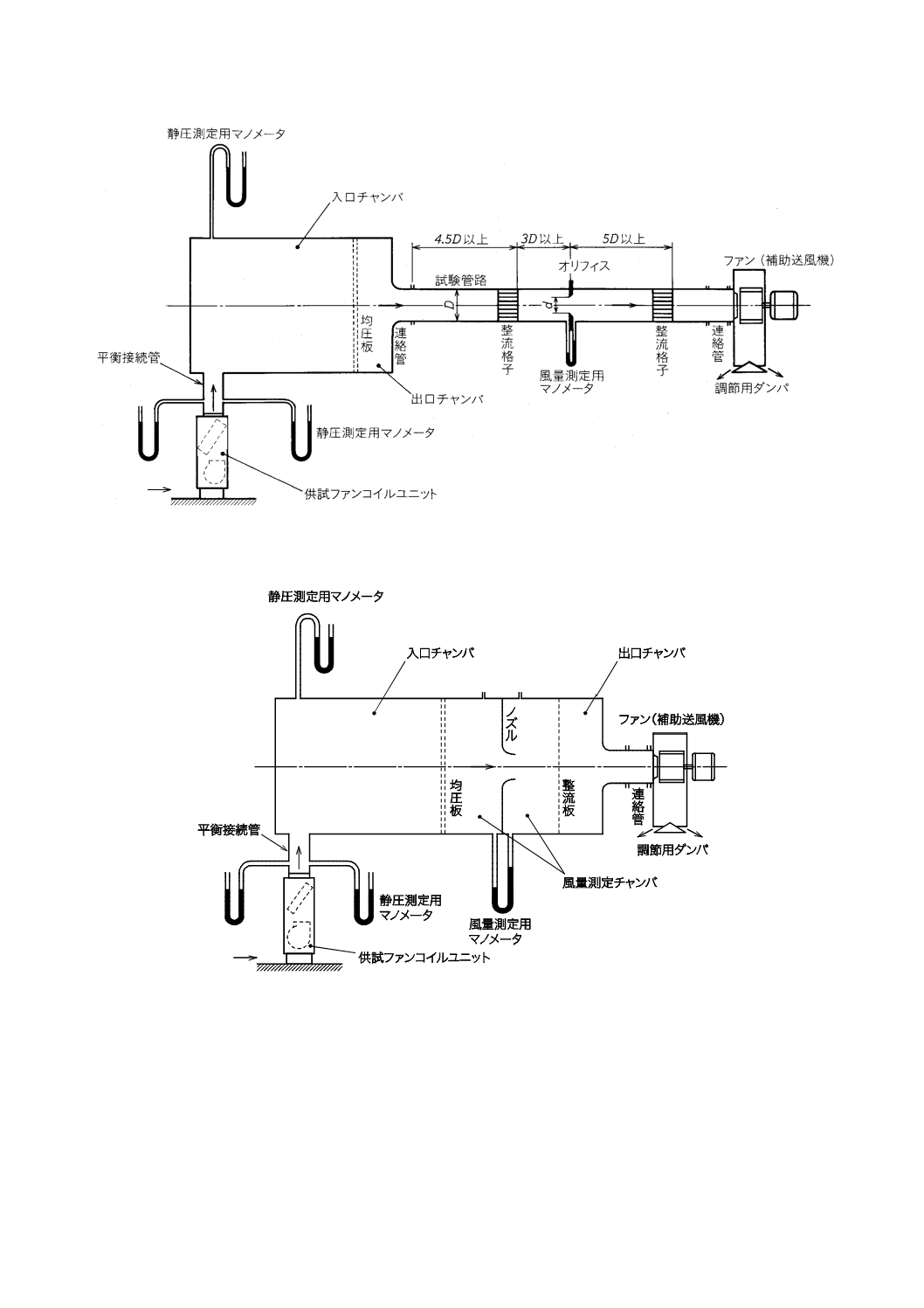

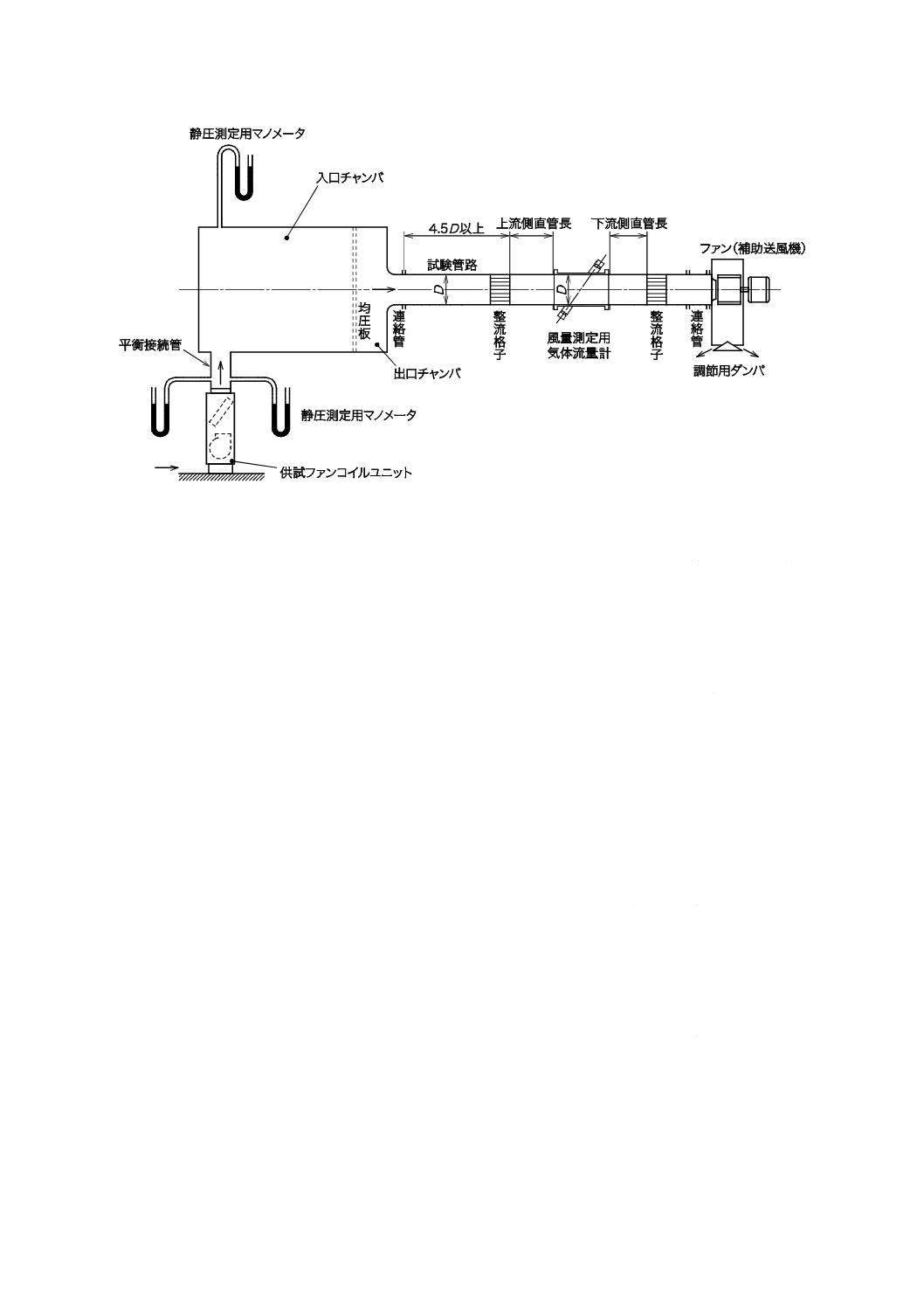

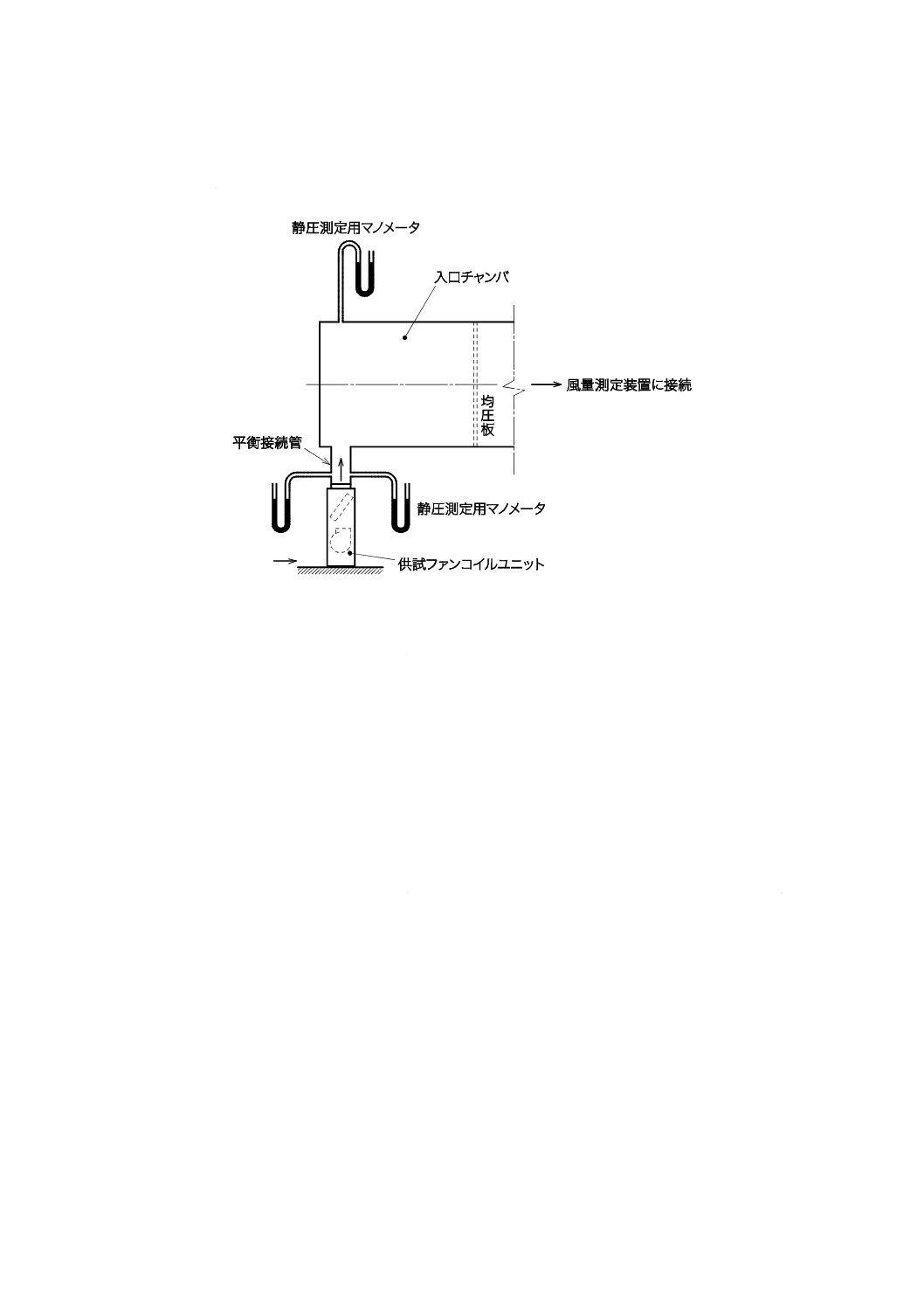

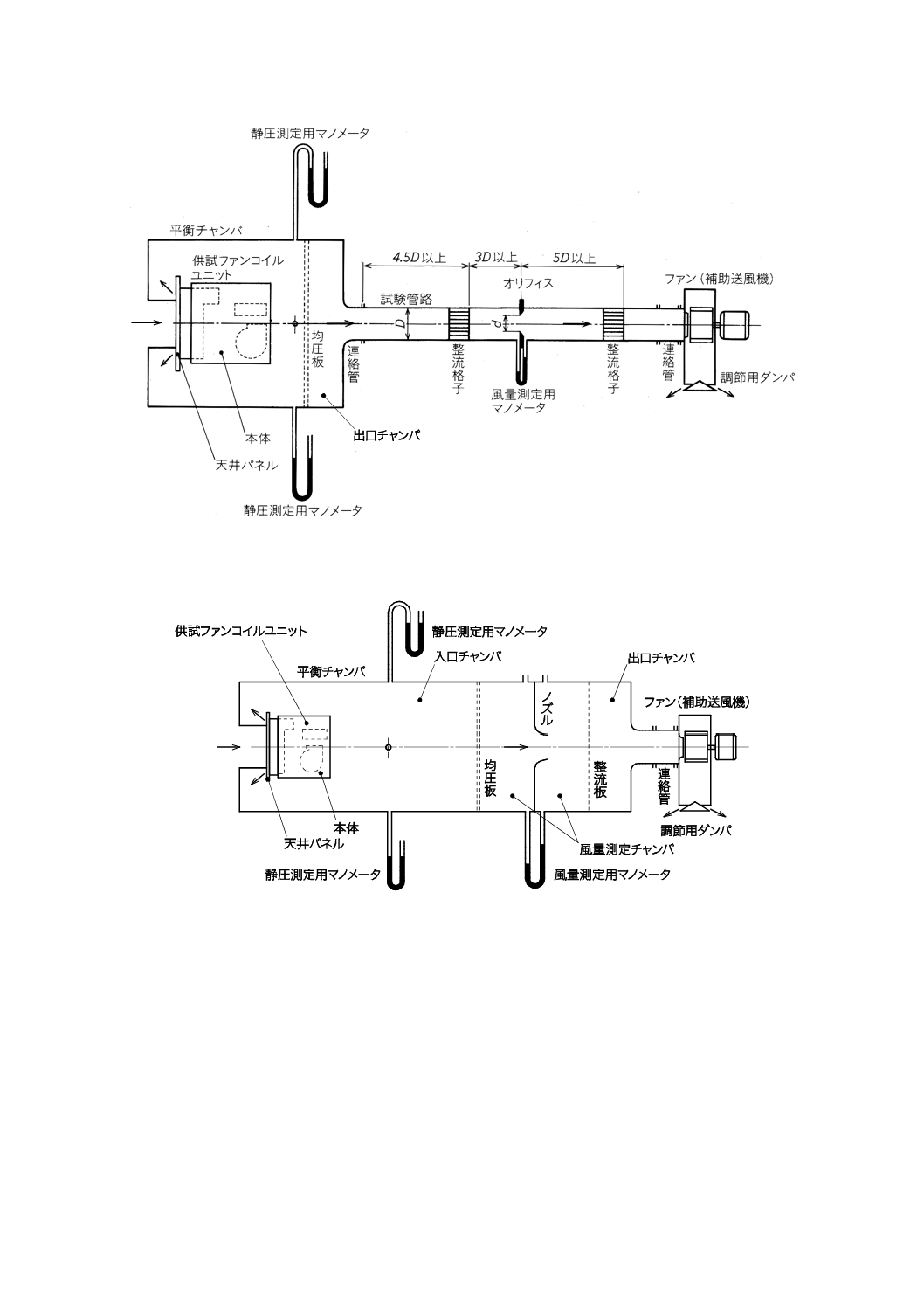

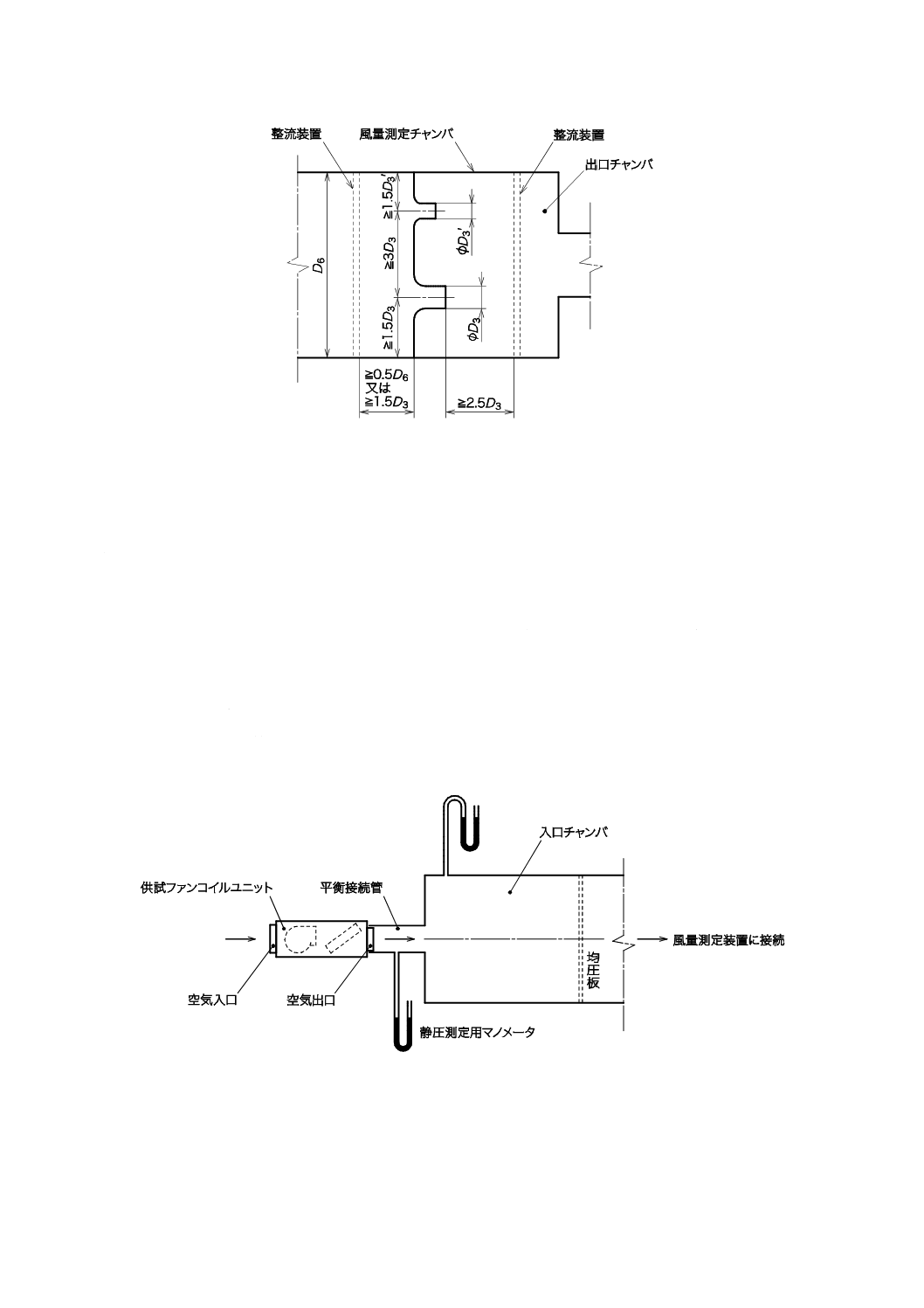

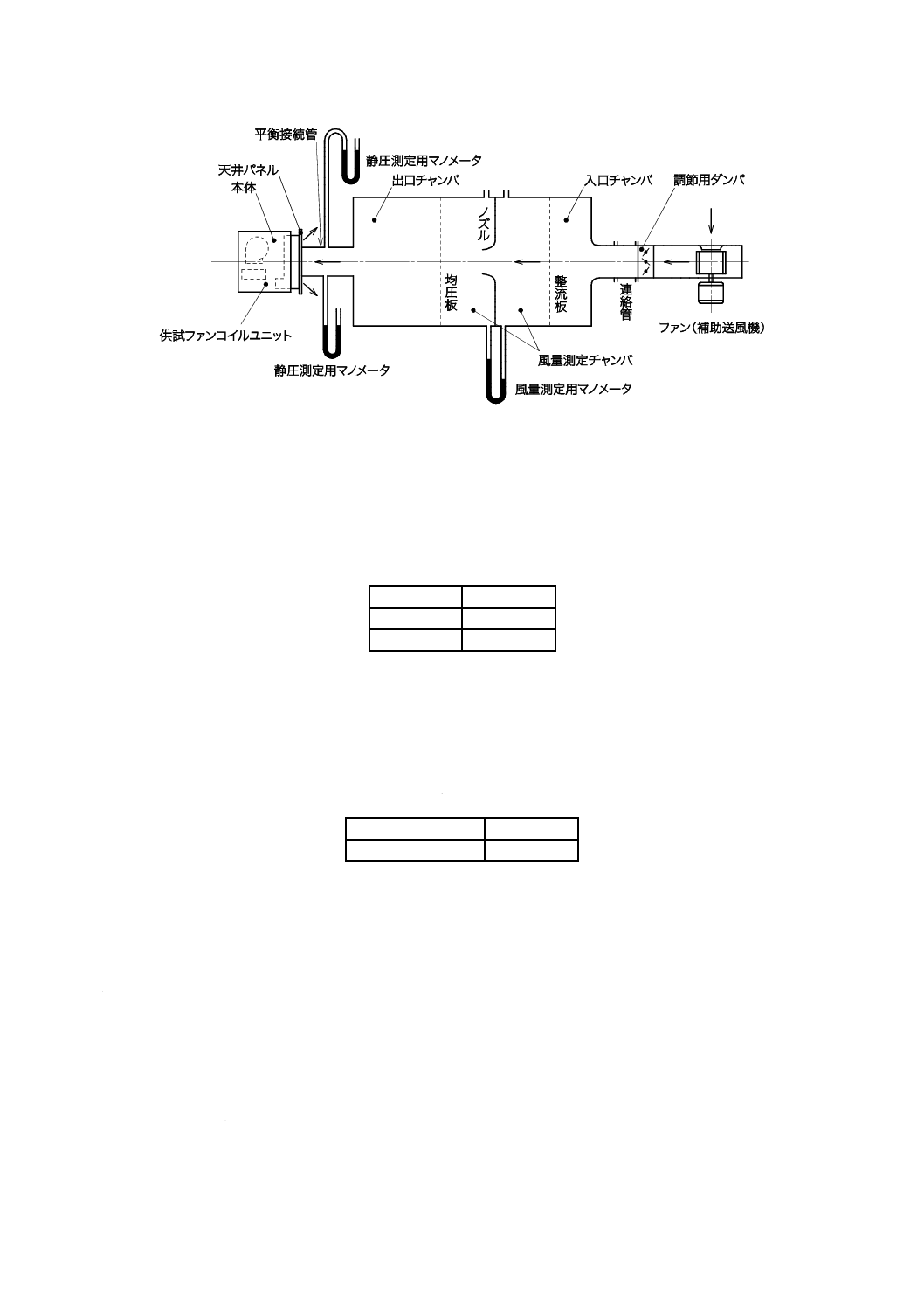

ファンコイルユニットの風量及び静圧は,図A.1,図A.2若しくは図A.3に示す測定装置又はこれらと

同等以上の測定装置によって測定する。

14

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

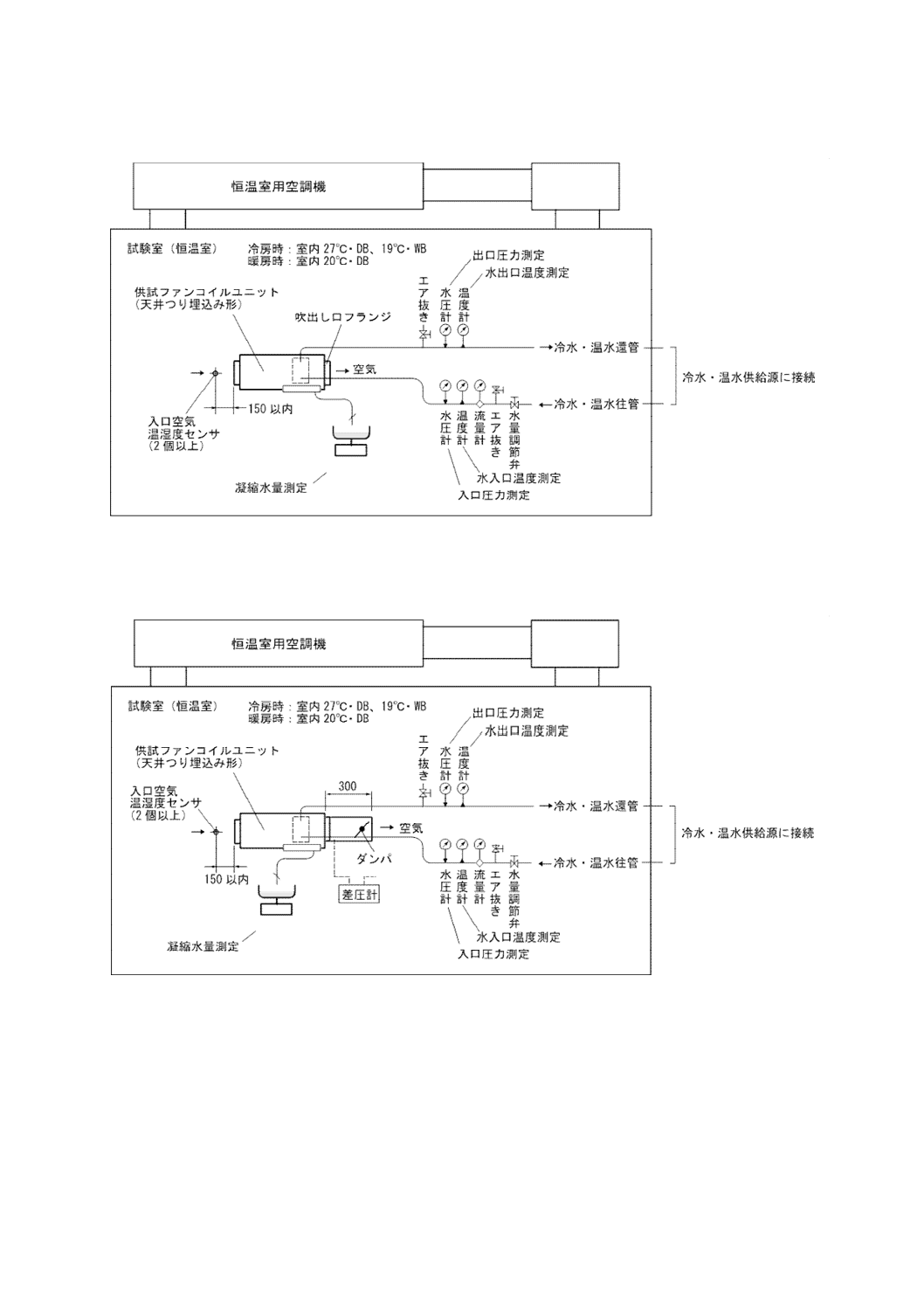

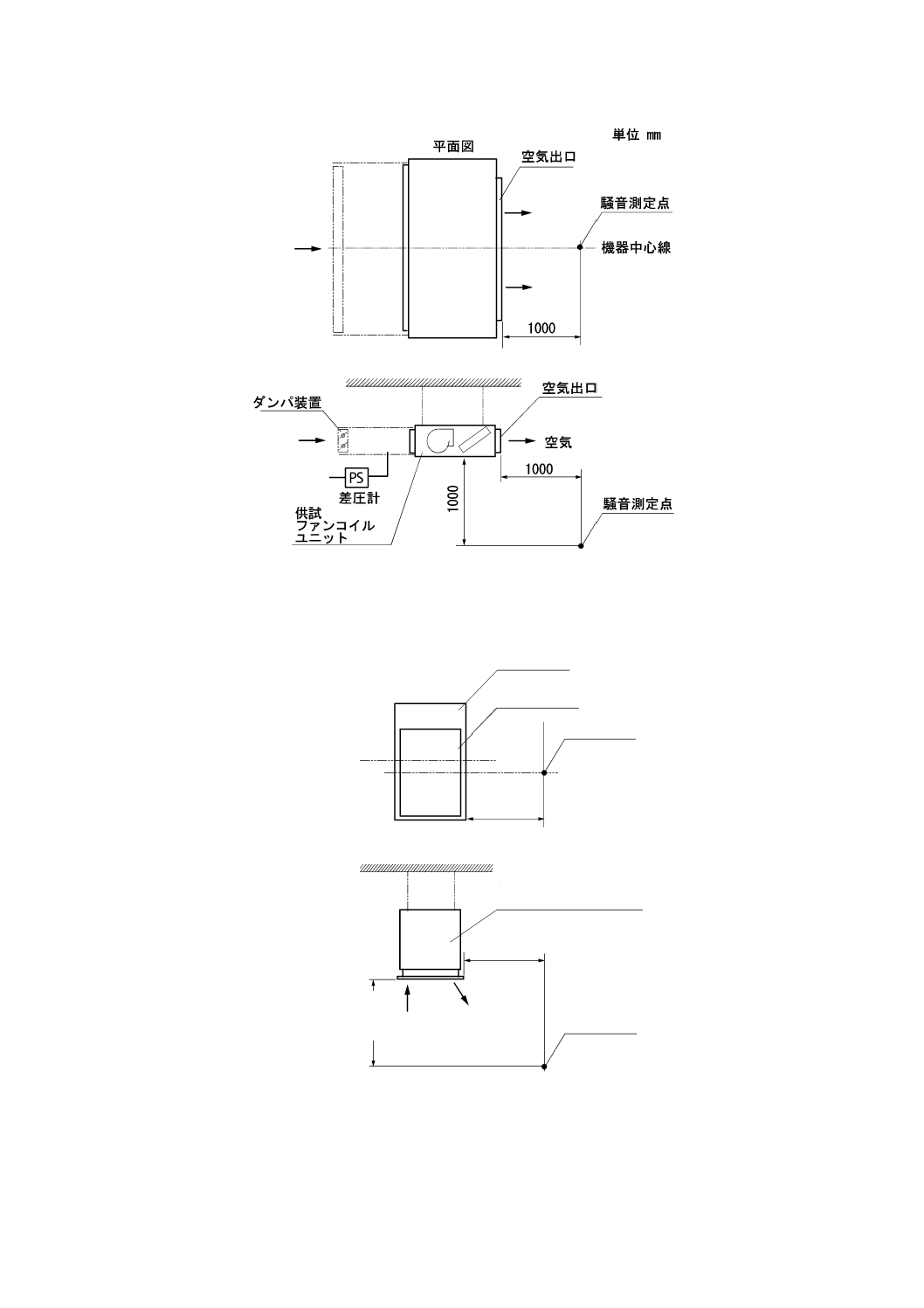

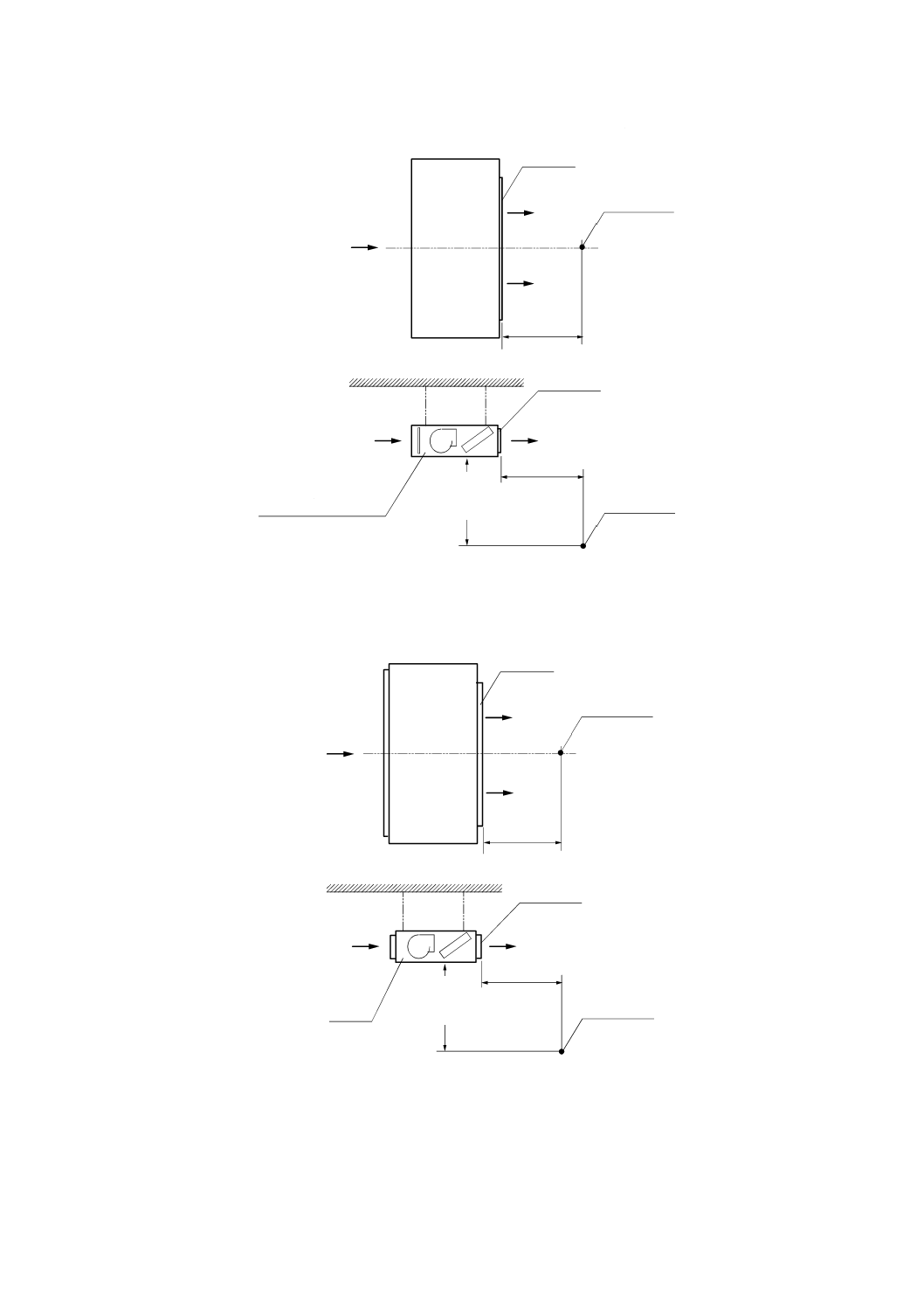

図A.1−風量試験装置(オリフィスによる差圧流量計を用いる例)

図A.2−風量試験装置(ノズルによる差圧流量計を用いる例)

15

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

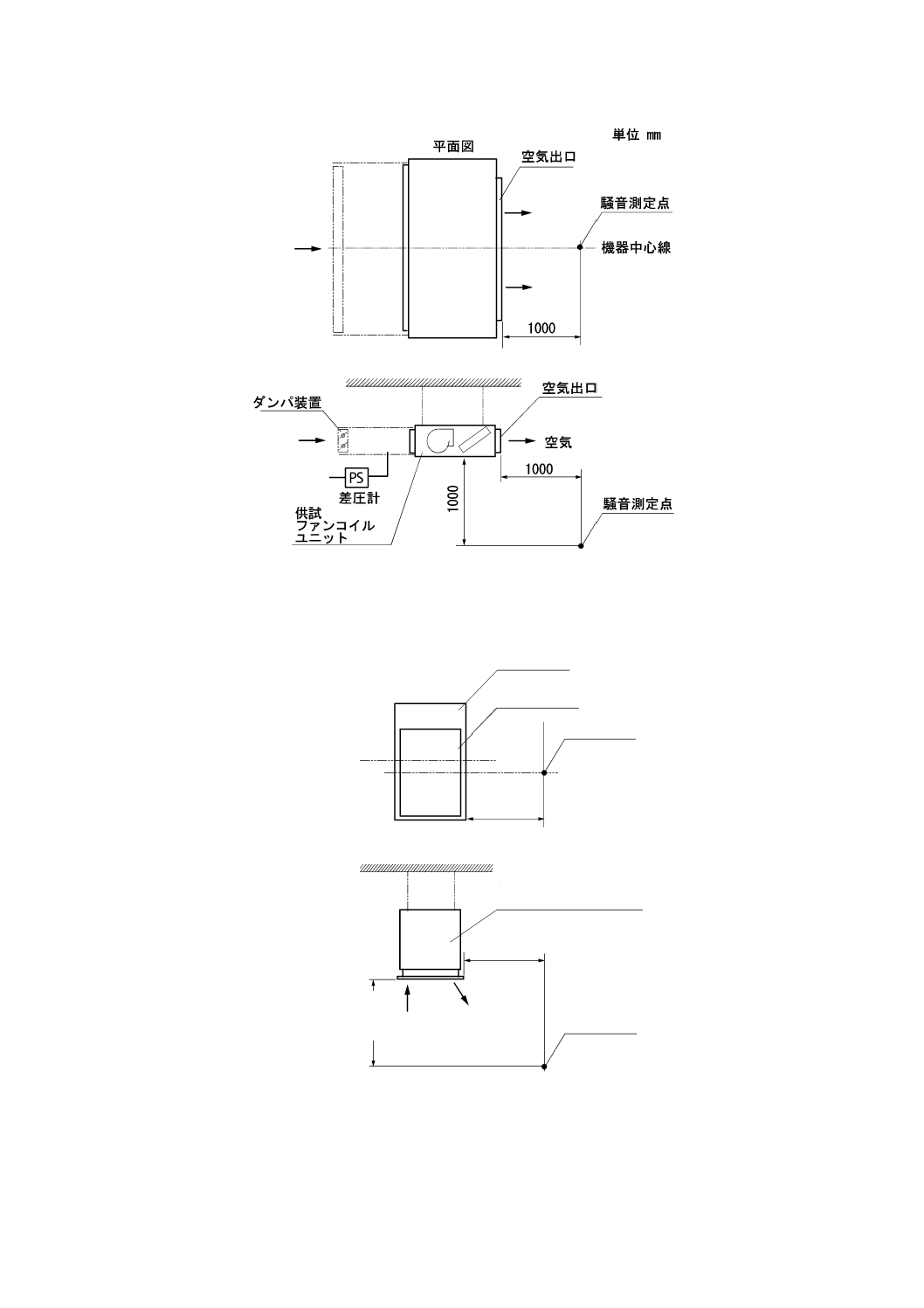

図A.3−風量試験装置(気体用流量計を用いる例)

a) 平衡接続管及び入口チャンバ ファンコイルユニットの出口空気の静圧をファンコイルユニット空気

出口直後で測定する場合は,吹出し口内のりと同断面で,長さ100 mm以上の直管を平衡接続管とし

て取り付ける。また,これを入口チャンバにおいて測定する場合は,平衡接続管を用いないものとし,

やむを得ず用いるときは,上記100 mmに関係なく,なるべく短いものを用いる。

なお,いずれの場合にもなるべく気流を妨げず,かつ,接続部から空気の漏れのないように考慮す

る。

入口チャンバは,ファンコイルユニットの風量を流れに直角なチャンバ断面積で除した平均通過風

速が1.2 m/s以下になる断面積をもつものとする。入口チャンバ内で流れが直角に曲がる場合は,その

いずれの流れについても1.2 m/s以下とする。

b) 出口空気の静圧測定装置 出口空気の静圧をファンコイルユニット空気出口直後で測定しようとする

ときは,平衡接続管の内壁の同一断面の四囲に最少各1点ずつ,計4点以上の静圧測定孔を設け,大

気圧との差圧をとる。出口空気の静圧を入口チャンバにおいて測定しようとするときは,入口チャン

バの内壁の,ファンコイルユニットからの吹出気流と直角な同一断面の四囲又は三囲に最少各1点ず

つ,計3点以上に静圧測定孔を設け,大気圧との差圧をとる。静圧測定孔は,内径5 mm以下とし,

壁面と直角に開口し,かつ,開口部は滑らかなものとする。いずれの場合も,測定されたそれぞれの

静圧値に±1 Pa以上の差異があってはならない。また,入口チャンバ下流に均圧板を設置し,かつ,

均圧板の入口又は出口断面における空気の最大風速値を,その断面における平均風速値の140 %以下

に保たなければならない。

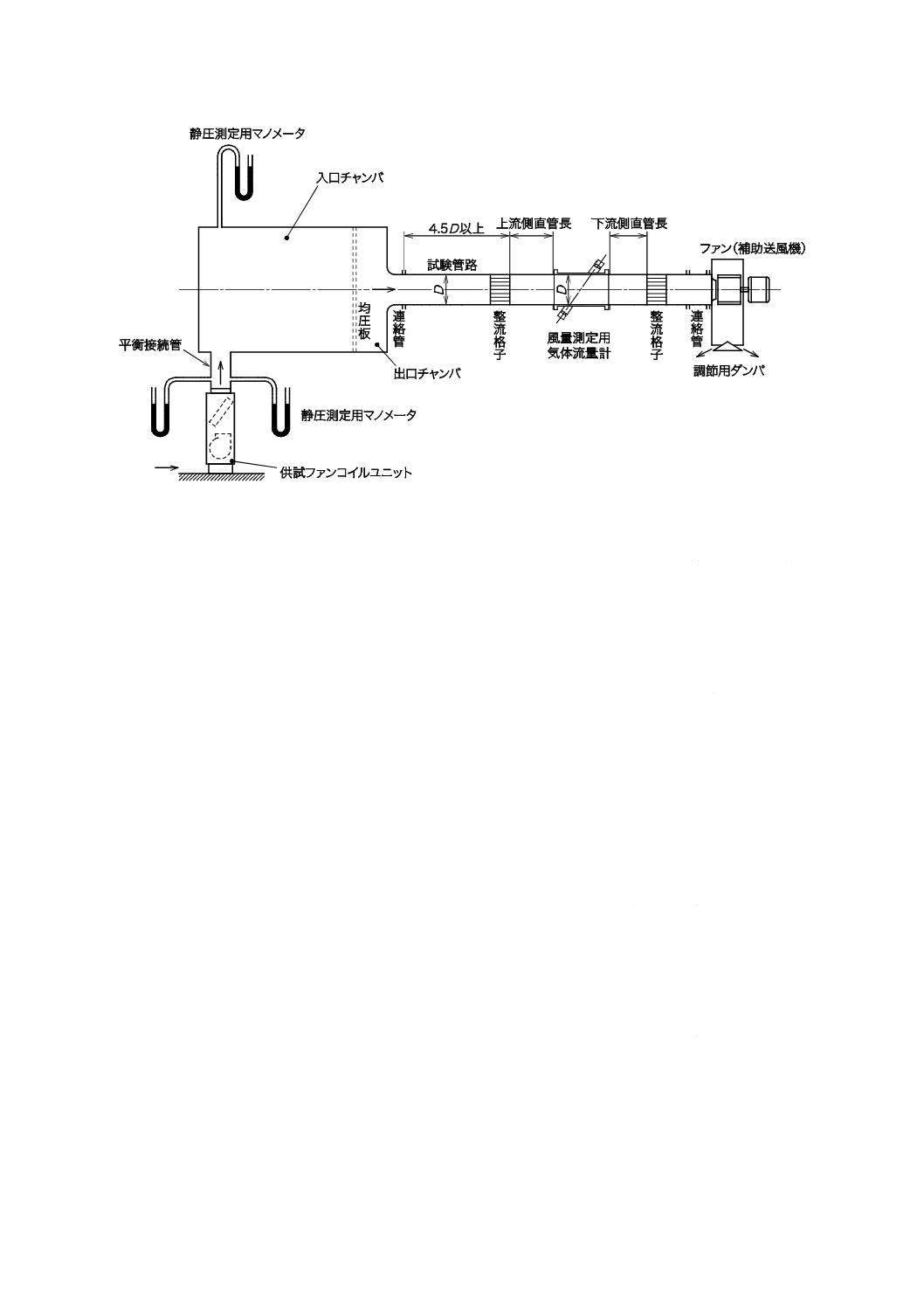

c) 風量計測装置 風量の測定は,マノメータをもつオリフィス若しくはノズルの差圧式流量計を用いる

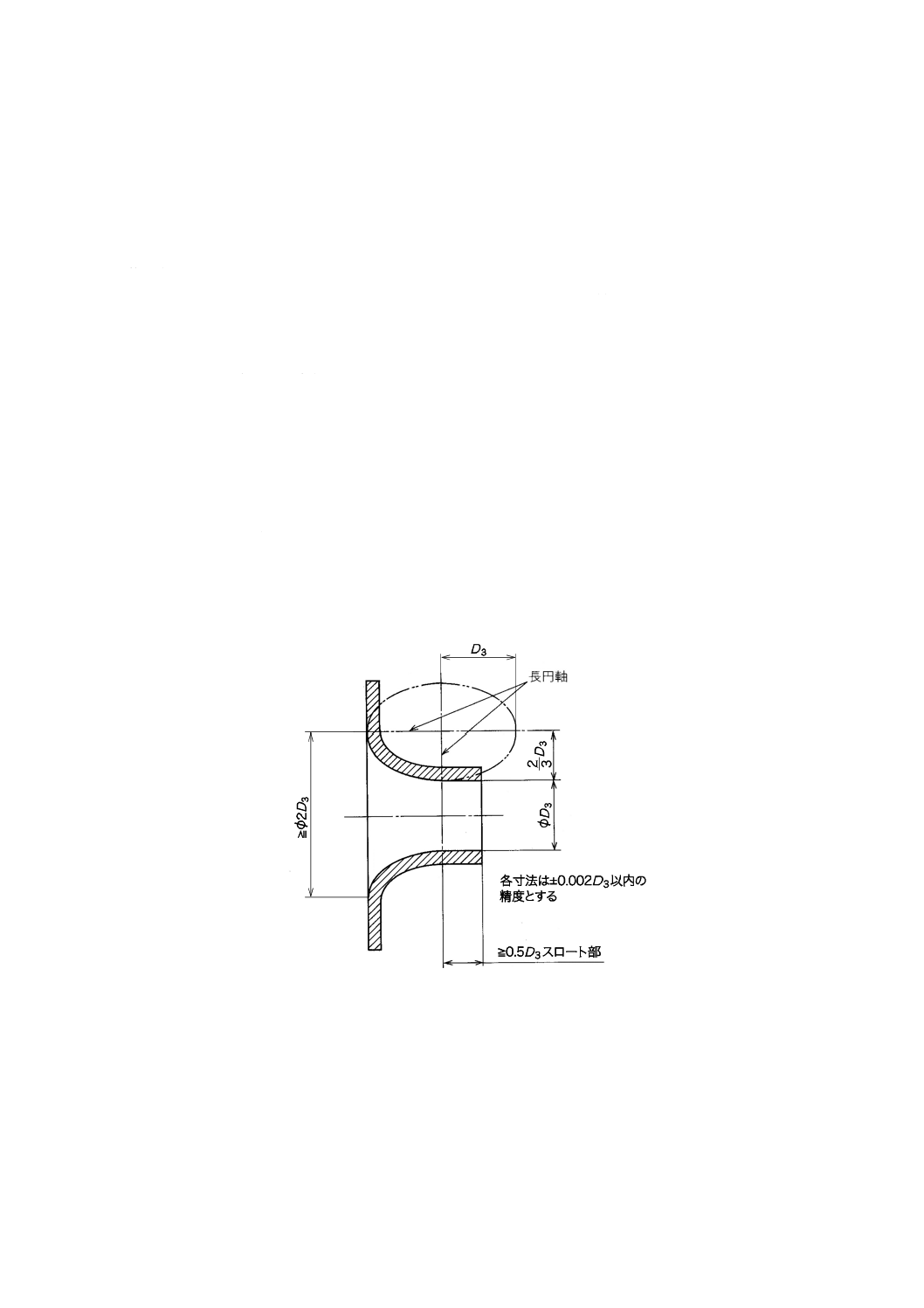

か,又は気体用流量計を用いる。オリフィスは,JIS B 8330又はJIS Z 8762-2に規定するものとする。

また,ノズルは,図A.4に示すものを用いるか,又はこれと同等以上のものを用いる。気体用流量計

は,JIS B 7556によって校正されたものを用いる。

使用する気体用流量計の最大流量と最小流量との間で計測するように,流量計及び試験管路を選ぶ。

図A.1は,オリフィスを用いた例で,オリフィスを入口チャンバ下流の試験管路内に設ける。オリフ

16

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ィスの上流及び下流に,空気を整えるための整流格子を設け,更に下流部にはファンを設ける。図A.2

は,ノズルを用いた例で,ノズルを入口チャンバ下流の風量測定チャンバ内に設ける。ノズルの上流

及び下流に空気流を整えるための均圧板及び整流板をそれぞれ設け,空気流は更に下流に設けられた

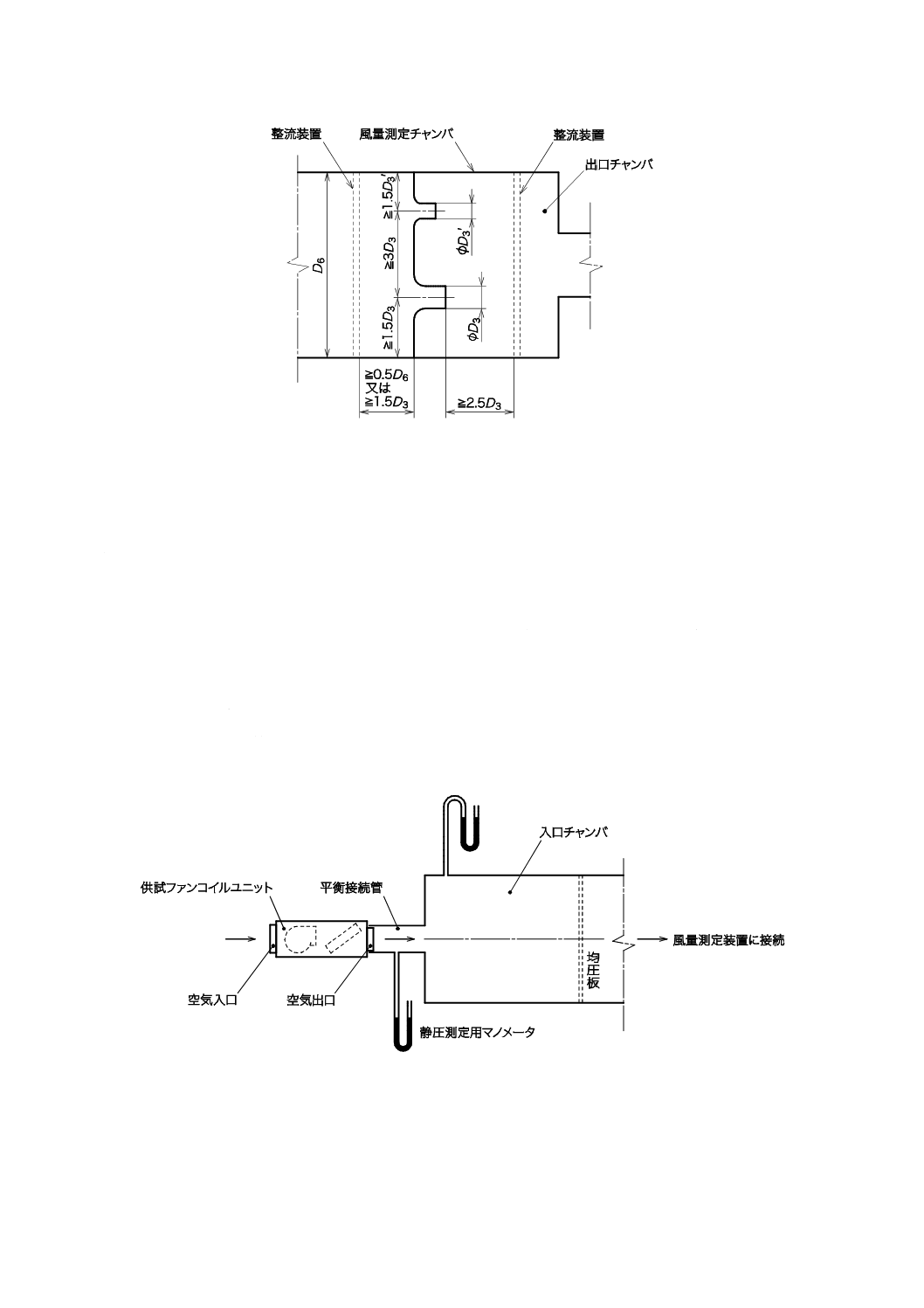

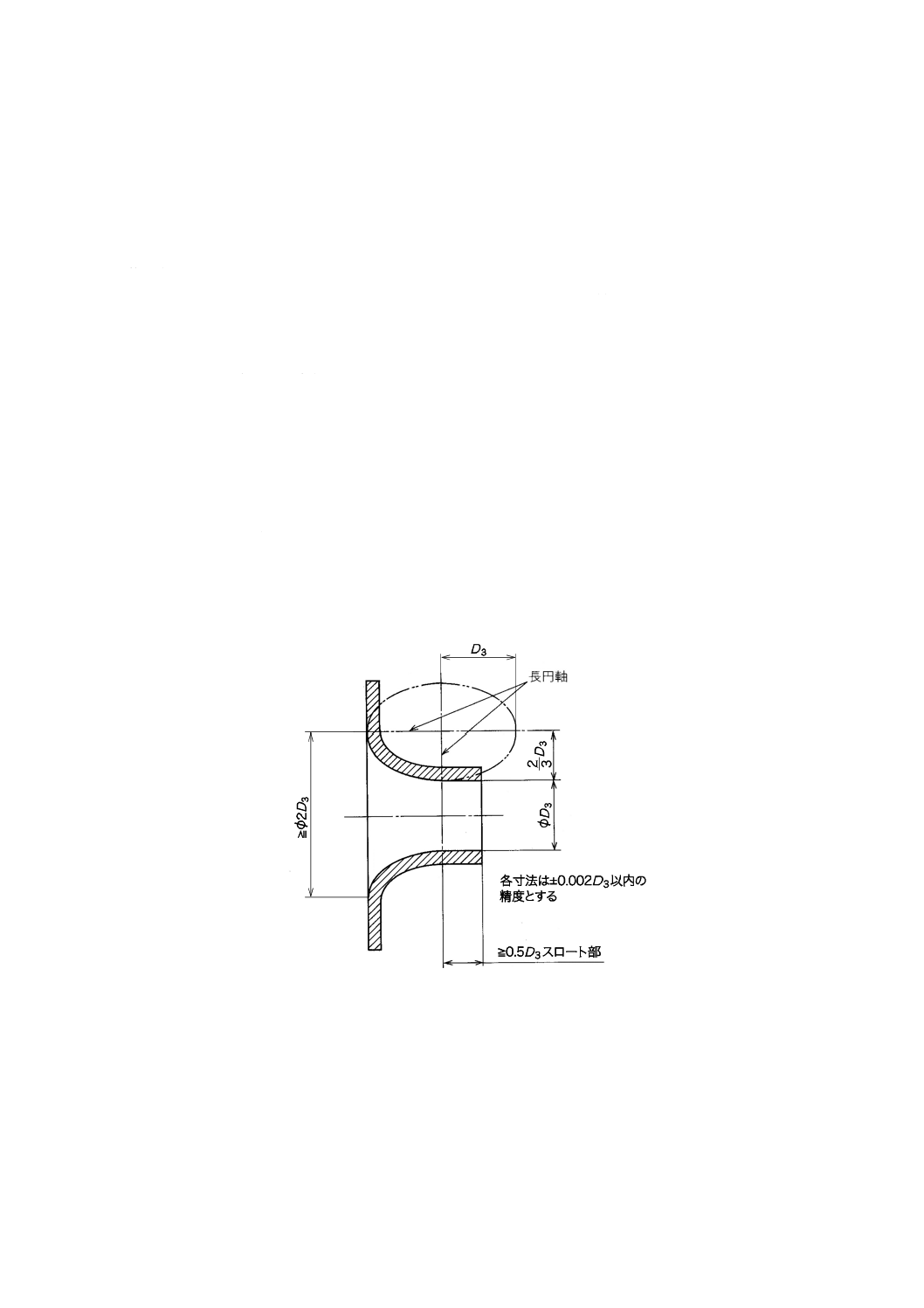

出口チャンバを介し,ファンによって排気する。ノズルは,図A.4のような形状をもつものとし,内

面は十分滑らかに仕上げ,φDの公差は0.002 Dとする。また,ノズルは,図A.5に従って,1個又は

複数個取り付けるものとする。

なお,異なる口径のノズルを混用するときは,図A.5に示すように最大口径のノズルを基準とする。

図A.1又は図A.2のいずれの場合にもノズル又はオリフィス前後の圧力測定は,いずれも風量測定

チャンバ又は試験管路の壁面上に,同一断面上,互いに90度間隔になるようなそれぞれ4点から検出

するものとし,検出孔は内径5 mm以下で壁面に直角に開口し,かつ,開口部は滑らかなものとする。

その4点の測定値に感知し得るような差異があってはならない。オリフィス又はノズルの口径は,そ

の前後で測定する差圧が140 Pa以上になるように選ぶ。気体用流量計を用いた例を図A.3に示す。気

体用流量計の配置は,オリフィスを用いた場合と同様とするが,気体用流量計前後に設ける上流側直

管長及び下流側直管長は,使用する気体用流量計の製造業者が推奨する長さ以上とする。ファン(補

助送風機)吐出し部には,調節用ダンパを設けて静圧の調節を行う。

なお,静圧の調節は,ファンの回転数制御によって行ってもよい。

いずれの場合も装置は,ファンコイルユニットから風量測定位置までの間,使用圧力範囲内で漏れ

のないことを確認しなければならない。均圧板は,パンチングメタルを2〜3枚重ねるなど,適切な抵

抗を付けて整流するものを用いるとよい。

図A.4−4分長円ノズル(ノズル入口部が長円の1/4の輪郭をもつ)の例

17

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.5−ノズルの配置及びチャンバの寸法

(φD≧φdのとき)

d) 出口チャンバ 出口チャンバは測定中,ファン,風量の安定を妨げるおそれのない寸法及び構造のも

のとする。

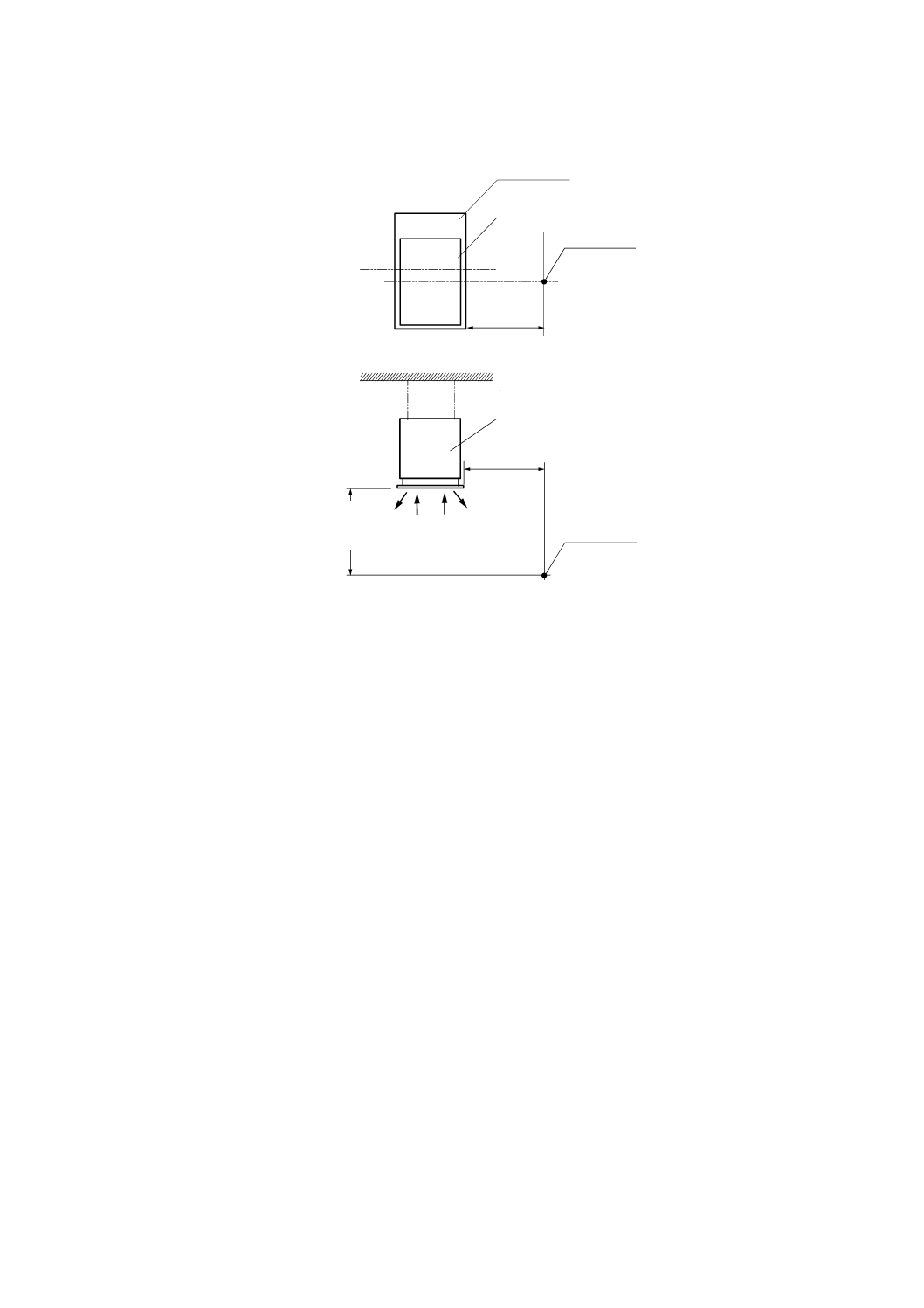

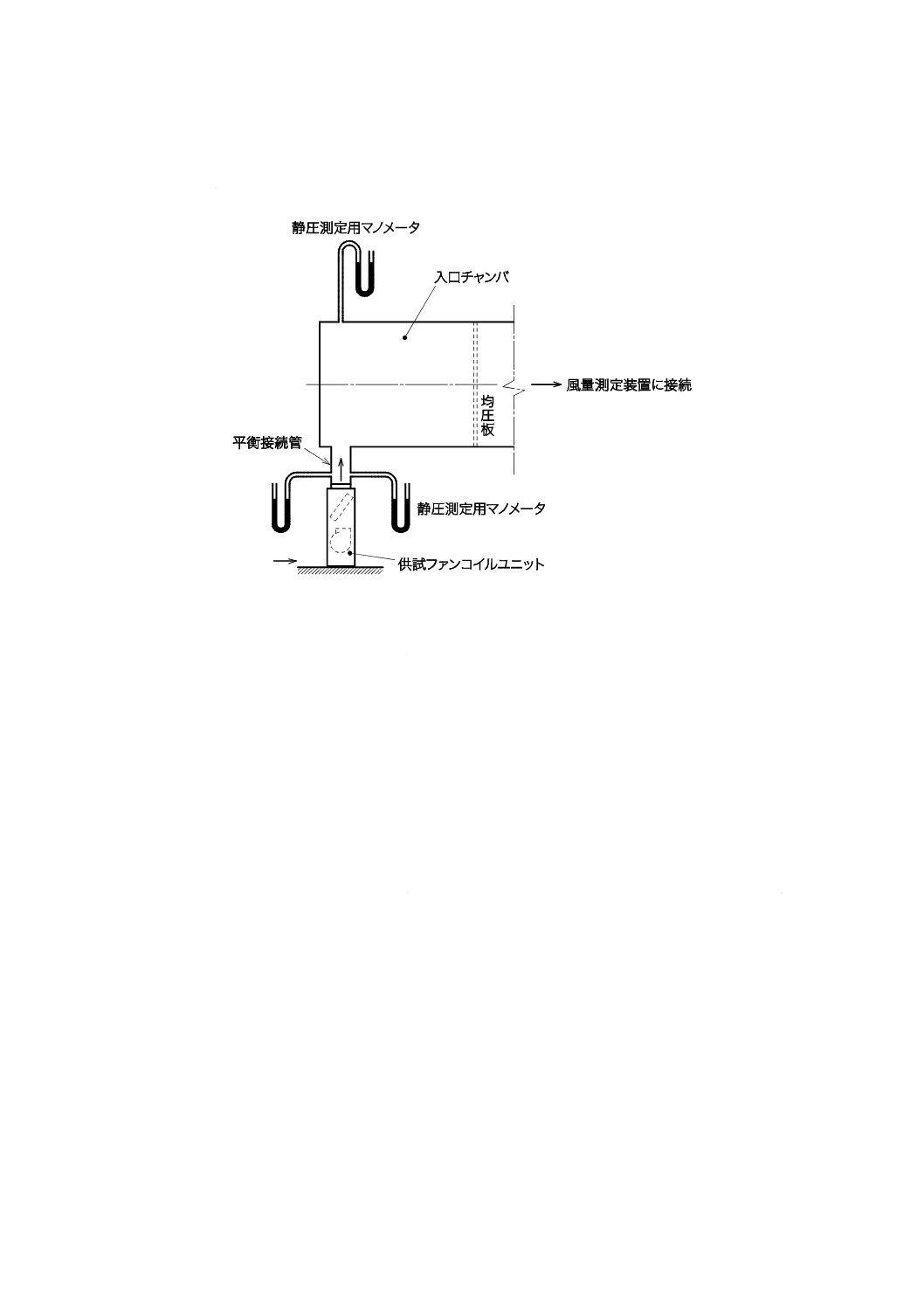

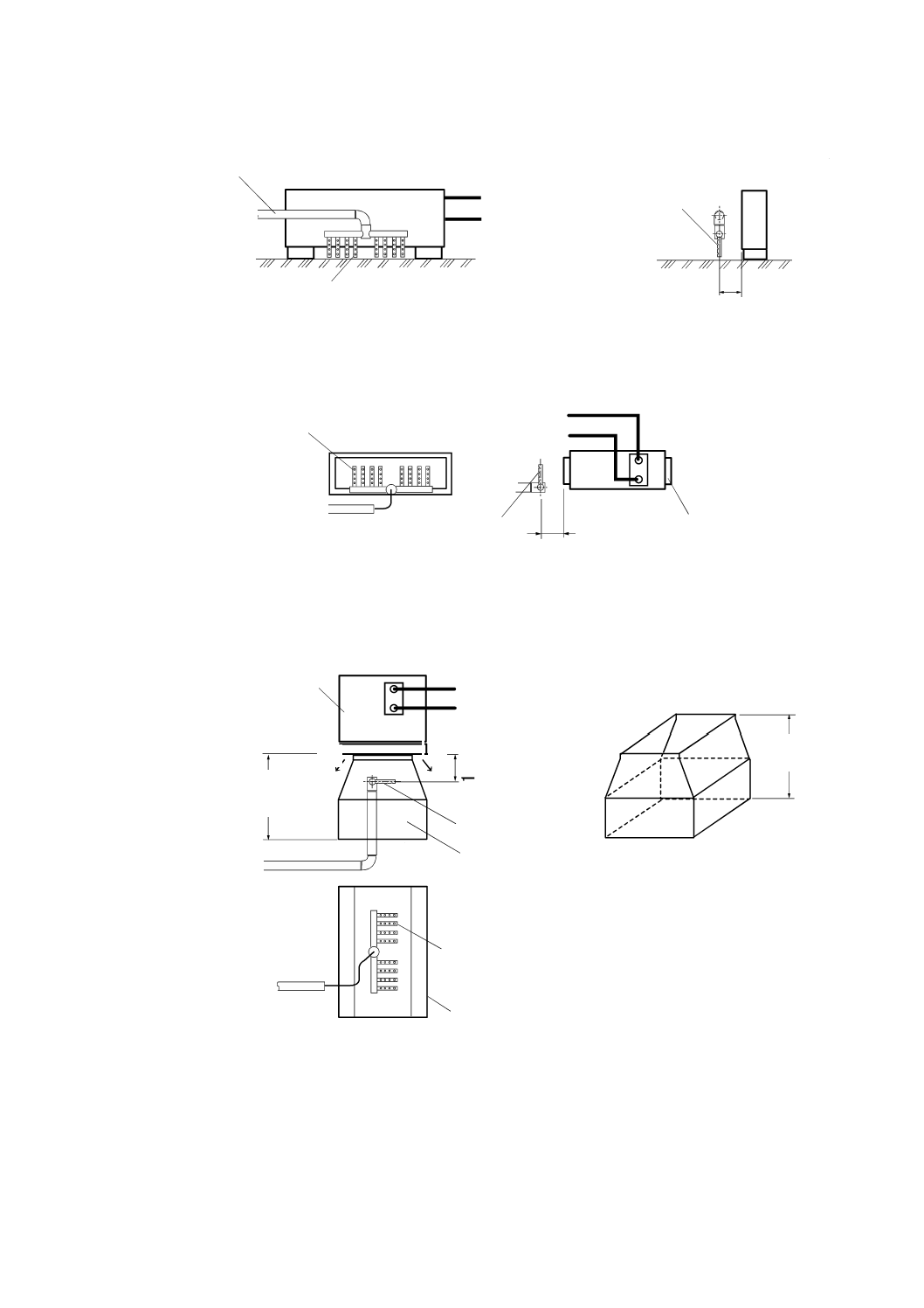

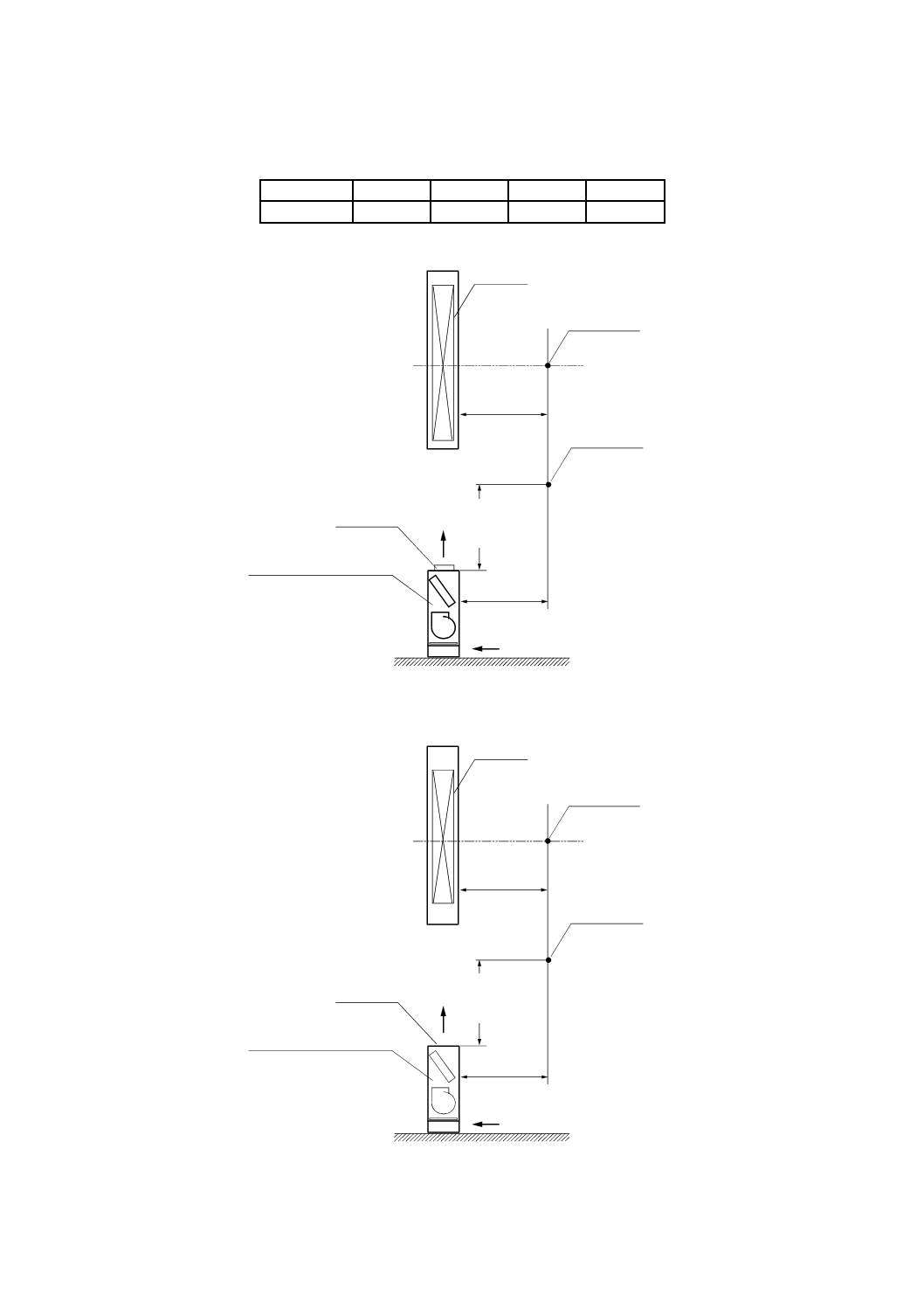

e) 天井つり埋込み形の測定 天井つり埋込み形の測定は,8.1に従い図A.6に示すように,別部品となる

空気入口グリル,空気出口グリルなどは装着しないものとする。

なお,エアフィルタは,ユニット本体に標準的に装着する構造のものの場合は,装着して測定を行

う。また,空気入口ファンチャンバが標準装備として装着される構造のものの場合は,空気入口ファ

ンチャンバを装着して測定する。

エアフィルタ及び空気入口ファンチャンバは,いずれもそのファンコイルユニットにつき製造業者

が標準として定めているものを用いる。

また,平衡接続管は,ファンコイルユニット本体の空気出口と,風量測定装置の入口チャンバとを

それぞれ直線的に連結するものとする。

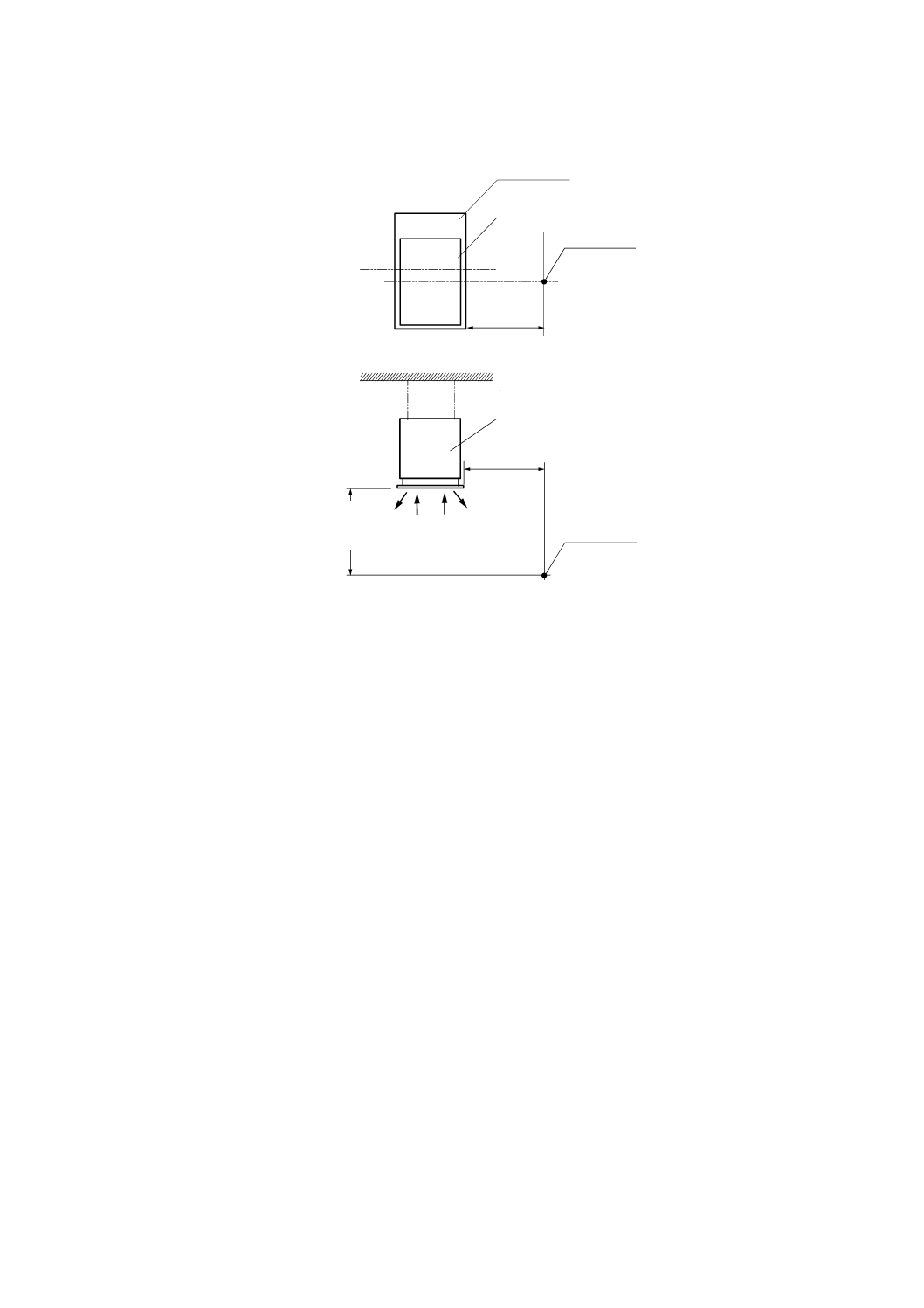

図A.6−測定装置との接続例(天井つり埋込み形)

f)

床置き埋込み形の測定 床置き埋込み形の測定は,8.1に従い図A.7に示すように,別部品となる空気

出口グリルなどは装着しないものとする。

なお,エアフィルタはユニット本体に標準的に装着する構造のものは装着して測定を行う。エアフ

18

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ィルタは,そのファンコイルユニットにつき製造業者が標準として定めているものを用いる。

また,平衡接続管は,ファンコイルユニット本体の空気出口と,風量測定装置の入口チャンバとを

それぞれ直線的に連結するものとする。

図A.7−測定装置との接続例(床置き埋込み形)

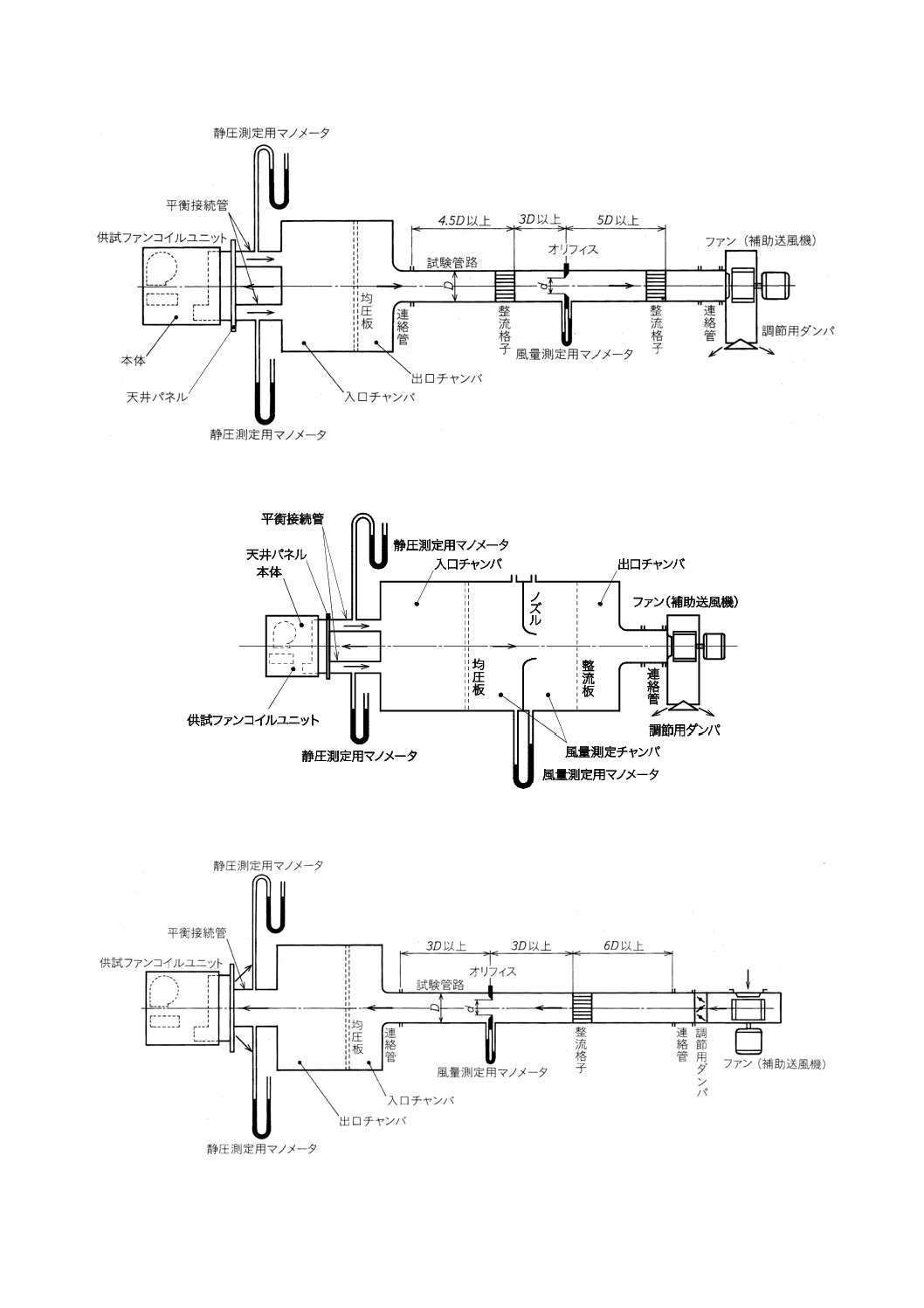

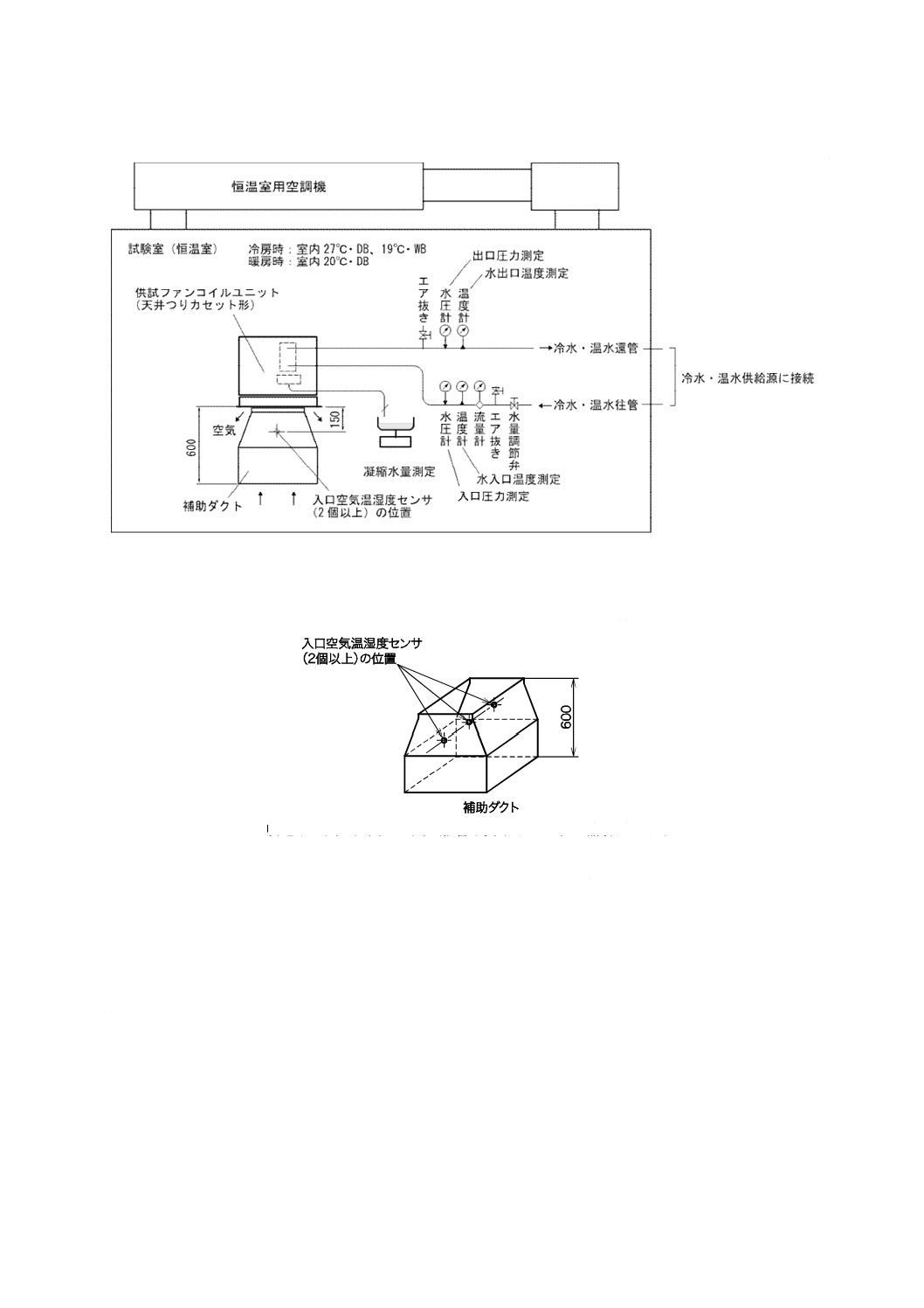

g) 天井つりカセット形の測定 天井つりカセット形の測定は,その吹出し方向などに応じて,図A.8〜

図A.13に示す装置によって測定する。吹出し空気の風量を測定する場合は,図A.8,図A.9,図A.10

又は図A.11,吸込み空気の風量を測定する場合は,図A.12若しくは図A.13に示す測定装置又はこれ

らと同等以上の測定装置によって測定する。

なお,1方向吹出し形のものは,図A.1,図A.2又は図A.3に示す装置によって測定する。また,供

試ファンコイルユニットのグリル,ルーバなどが可変のものは,製造業者が標準とする位置とし,自

動ルーバをもつものは同様の位置に固定とする。図A.8及び図A.9に示す平衡チャンバは,ファンコ

イルユニットの空気出口グリル全体を覆うチャンバとし,ファンコイルユニットの風量を流れに直角

なチャンバ有効面積で除した平均通過風速が1.2 m/s以下になる断面積をもつものとする。平衡チャン

バ内で流れが直角に曲がる場合は,そのいずれの流れについても,1.2 m/s以下とする。チャンバ有効

断面積は,チャンバ断面積からチャンバ内にあるファンコイルユニットの断面積を差し引いて求める。

19

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.8−天井つりカセット形の風量試験装置(吹出し側風量の測定)の例1

図A.9−天井つりカセット形の風量試験装置(吹出し側風量の測定)の例2

20

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.10−天井つりカセット形の風量試験装置(吹出し側風量の測定)の例3

図A.11−天井つりカセット形の風量試験装置(吹出し側風量の測定)の例4

図A.12−天井つりカセット形の風量試験装置(吸込み側風量の測定)の例1

21

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.13−天井つりカセット形の風量試験装置(吸込み側風量の測定)の例2

A.4 試験状態

A.4.1 標準状態

標準状態とは,表A.2に示す標準空気状態をいう。

表A.2−標準空気状態

乾球温度

20 ℃

相対湿度

65 %

絶対圧力

101.3 kPa

A.4.2 風量試験の実施が許される状態及び風量の補正

ファンコイルユニットの風量試験は,表4に示す範囲の空気温度の状態で試験を行う。

なお,試験時の状態が,標準状態と異なる場合には,A.6.1に示す計算式によって標準状態の風量に換算

する。

表A.3−風量試験が許される入口空気温湿度

入口空気乾球温度

5〜35 ℃

入口空気相対湿度

30〜90 %

A.4.3 その他の試験条件

ファンコイルユニットは,定格周波数及び定格電圧の下で,風量調節器を公称設定位置に設定して運転

する。

A.5 試験操作

A.5.1 試験準備

風量の測定は,10分間にわたってファンコイルユニットを運転し,送風機の回転数が安定してから始め

る。ファン(補助送風機)の調節用ダンパ又はファンの回転数を調節し,平衡接続管又は平衡チャンバと

大気圧との静圧差(入口及び出口空気の静圧差)が,表4に示す状態になるようにする。

A.5.2 大気圧及び回転数の測定

大気圧及びファンモータの回転数は,試験中又は試験終了直後に少なくとも1回測定する。

22

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5.3 入口空気の温度及び湿度の測定

ファンコイルユニットの空気入口付近で測定するか,又はサンプリングチューブを用いて,オリフィス

又はノズル直前の空気の温度及び湿度を測定する。

A.5.4 出口空気の静圧の測定

入口チャンバ内と大気圧との差圧,平衡接続管と大気圧との差圧又は平衡チヤンバと大気圧との差圧を

測定する。

A.5.5 ノズル又はオリフィスの直前・直後の圧力差の測定

ノズル又はオリフィス直前・直後の差圧を,マノメータによって測定する。

A.5.6 気体用流量計による風量の測定

気体用流量計を用いる場合は,流量計変換器からの出力を,デジタル表示器などに接続して風量を直読

するか,又は記録計に接続して結果を記録する。

A.6 試験結果のまとめ

A.6.1 風量の計算

風量は,標準空気状態に換算した風量で表し,測定されたオリフィス又はノズルの前後圧力差から,次

の式によって算出する。

n

n

s

2

60

ρ

h

a

ε

α

Q

×

×

×

=

····························································· (A.1)

273

47

.3

n

n

n

+

×

=

t

P

ρ

·································································· (A.2)

ここに,

Qs: 標準空気状態に換算した風量(m3/min)

α: 流量係数

ε: 空気の膨張による修正係数

a: オリフィス又はノズルの開口面積(m2)

hn: オリフィス又はノズル直前・直後の圧力差(Pa)

ρn: オリフィス又はノズル直前の空気の密度(kg/m3)

Pn: オリフィス又はノズル直前の絶対圧力(kPa)

tn: オリフィス又はノズル直前の空気の温度(℃)

なお,標準状態における空気の密度は,1.20 kg/m3とする。α×εについては,JIS B 8330に規定されたオ

リフィス又はノズルを用いた場合には,JIS B 8330に規定する値を用いる。また,図A.4及び図A.5に示

すノズルを用いる場合は,α×ε=0.990とする。ρnは,Pn=101.3±1 kPa,かつ,tn=20±2.5 ℃の場合は,

ρn=1.20 kg/m3としてよい。

なお,tnは,ファンコイルユニットの入口空気の温度に等しいとして差し支えない。気体用流量計を用

いる場合も,同様に標準状態の風量に換算するが,温度,湿度,気圧による自動補正機能をもつものは,

補正した後の数値を標準空気状態に換算した風量として扱ってよい。

23

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

ファンコイルユニットの冷房能力及び暖房能力試験方法

B.1

一般

この附属書は,ファンコイルユニットの冷房能力及び暖房能力試験方法について規定する。

B.2

冷房能力及び暖房能力試験方法

ファンコイルユニットの冷房能力及び暖房能力は,水側で測定する。

注記 “水側で測定”とは,能力測定をファンコイルユニットに供給する熱源である冷水又は温水の

熱搬送量を測定する方法で行うことを指す。

B.3

試験室

B.3.1 一般

ファンコイルユニットの状態を一定に保つために,試験室を設ける。試験室の大きさは,冷房能力及び

暖房能力の測定に支障のない大きさとする。

B.3.2 試験室の容積及び寸法

試験室は,容積を50 m3以上とし,試験室内部の1辺の最低寸法は2.5 m以上とする。

B.4

測定計器

B.4.1 一般

各測定計器類は,それぞれの計測器で定められた測定範囲内で使用し,次による。

B.4.2 温湿度測定計器

温湿度測定計器は,あらかじめ校正された水銀封入ガラス温度計,熱電対温度計,抵抗温度計,サーミ

スタ温度計などを使用する。これらの温湿度計の最小目盛の値及び精度は,表B.1に示す範囲内とする。

また,入口空気の温湿度測定に用いる測定計器で,温度と湿度を同時に測定する機器の場合,相対湿度

の測定値に対する精度が±1.0 % RH(0〜90 % RH,20 ℃),温度の測定値に対する精度が±0.2 ℃(20 ℃)

か又はこれと同等以上の精度をもつものを用いる。また,温湿度センサを入口空気測定点に直接配置する

場合はその風速において,上記の精度をもたなければならない。

B.4.3 水量測定計器

水量の測定は,流量計又は質量を直接測定する水量計を用いる。水量測定計器の最小目盛の値及び精度

は,その水量において表B.1に示す範囲内とする。

流量計の精度は,その測定値において±1 %とする。

また,流量計は,計測した流量に対して1 %の流量を読み取れる最小目盛をもつものとする。

B.4.4 その他の計器

コイルの入口及び出口における水圧測定は,圧力計を用いる。圧力計は,計測した圧力値に対して5 %

の値を読み取れる最小目盛をもつものとする。

なお,通水抵抗の測定には,差圧計を用いてもよい。凝縮水量の測定は,電子天びんを用い,質量測定

は小数点以下第1位まで求める。機外静圧の測定は,マノメータを用いる。能力測定に先立ち,ファンの

24

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

回転数を光学式回転計などで測定し,所定の回転数であることを確認して,記録する。消費電力測定は,

コイルに通水しない状態で行う。

表B.1−測定計器の1目盛の値及び精度

測定項目

計器

最小目盛の値

精度a)

温湿度測定

温度湿度測定器

相対湿度

−

±1.0 %RH

乾球温度

−

±0.2 ℃

乾球温度計

湿球温度計

空気乾球及び湿球温度用

0.1 ℃以下

±0.1 ℃

温度計

冷水,温水温度用

0.1 ℃以下

±0.1 ℃

一般温度用

1 ℃

±0.5 ℃

水量測定

水量計

電子天びん

0.1 g以下

±0.1 g

時計

0.1 s以下

±0.5 %

流量計

電磁流量計など

計測値の1 %以下

±1 %

空気圧力測定

マノメータ

差圧測定用

2 Pa以下

±1 Pa

通水抵抗測定

圧力計

水圧測定用

計測値の5 %以下

±5 %

回転数測定

回転数計

ファン回転数測定用

−

±2 %

電気系測定

電圧計

電源電圧測定用

−

±2 %

電力計

消費電力測定用

−

±2 %

電流計

運転電流測定用

−

±2 %

周波数計

電源周波数測定用

−

±0.5 Hz

注a) 計測値における測定計器の精度をいう。

温度と湿度とを同時に測定する温度湿度測定器の場合,精度は乾球温度20 ℃における値とする。

B.5

能力測定装置の全般

B.5.1 能力測定装置の構成

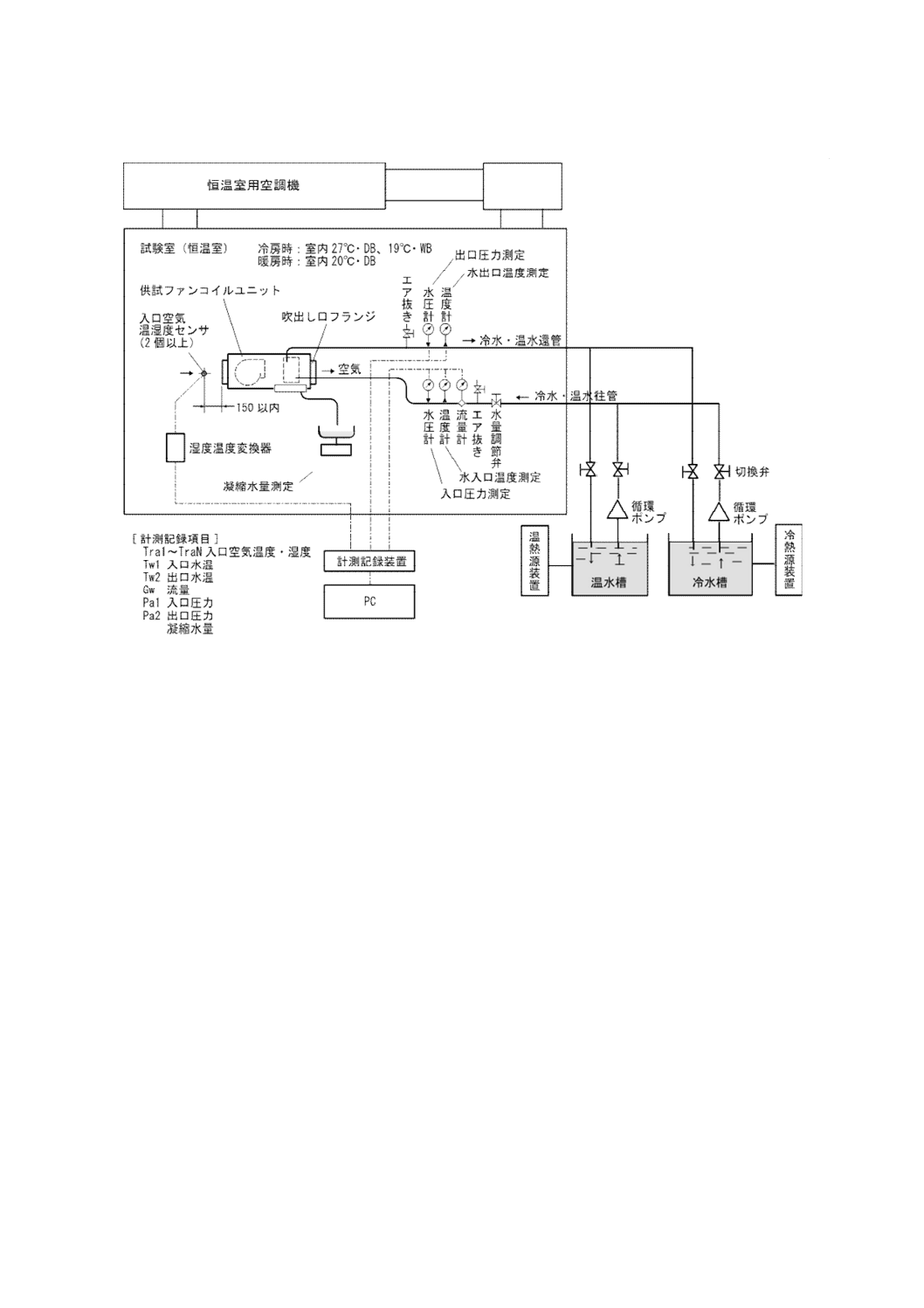

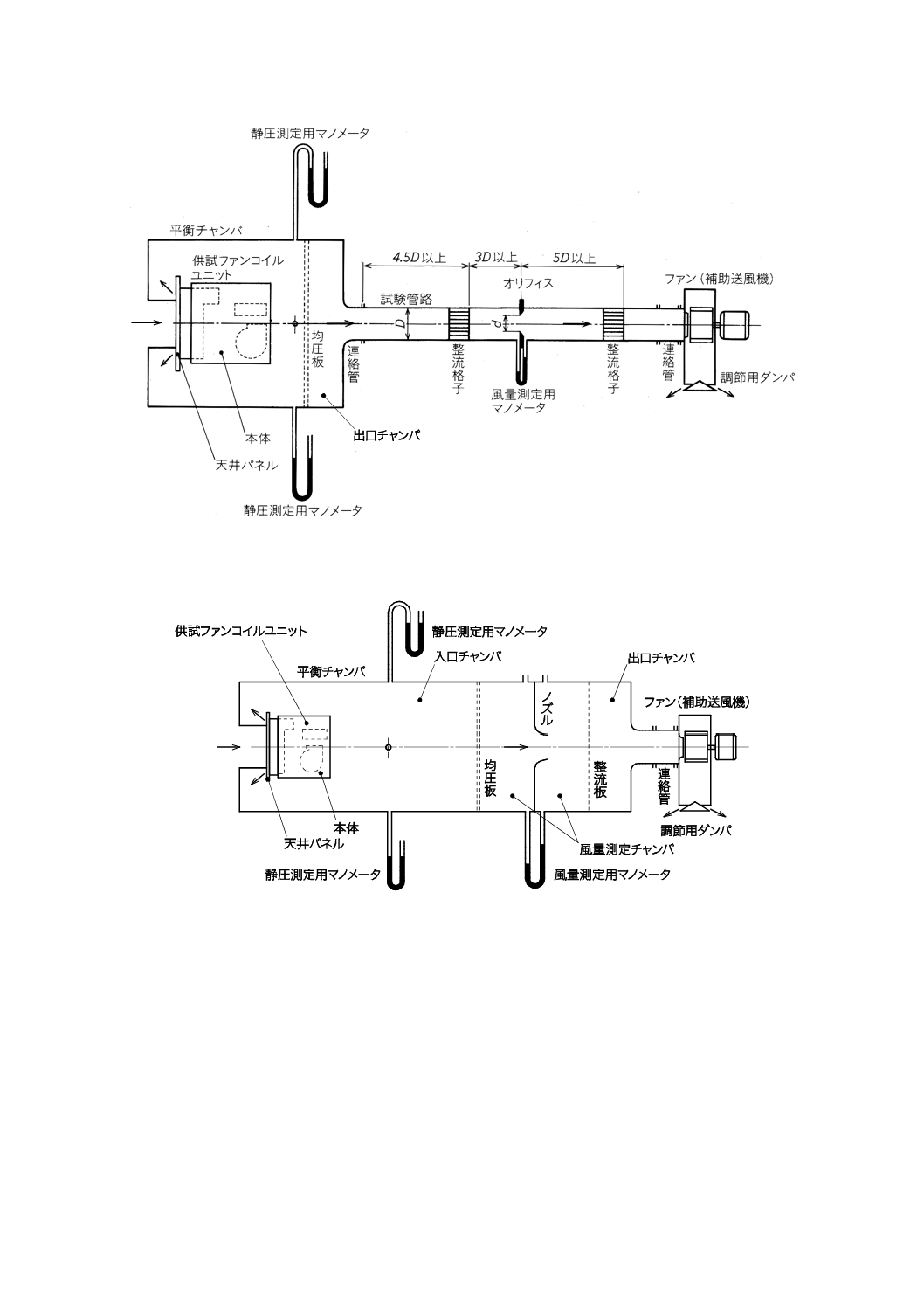

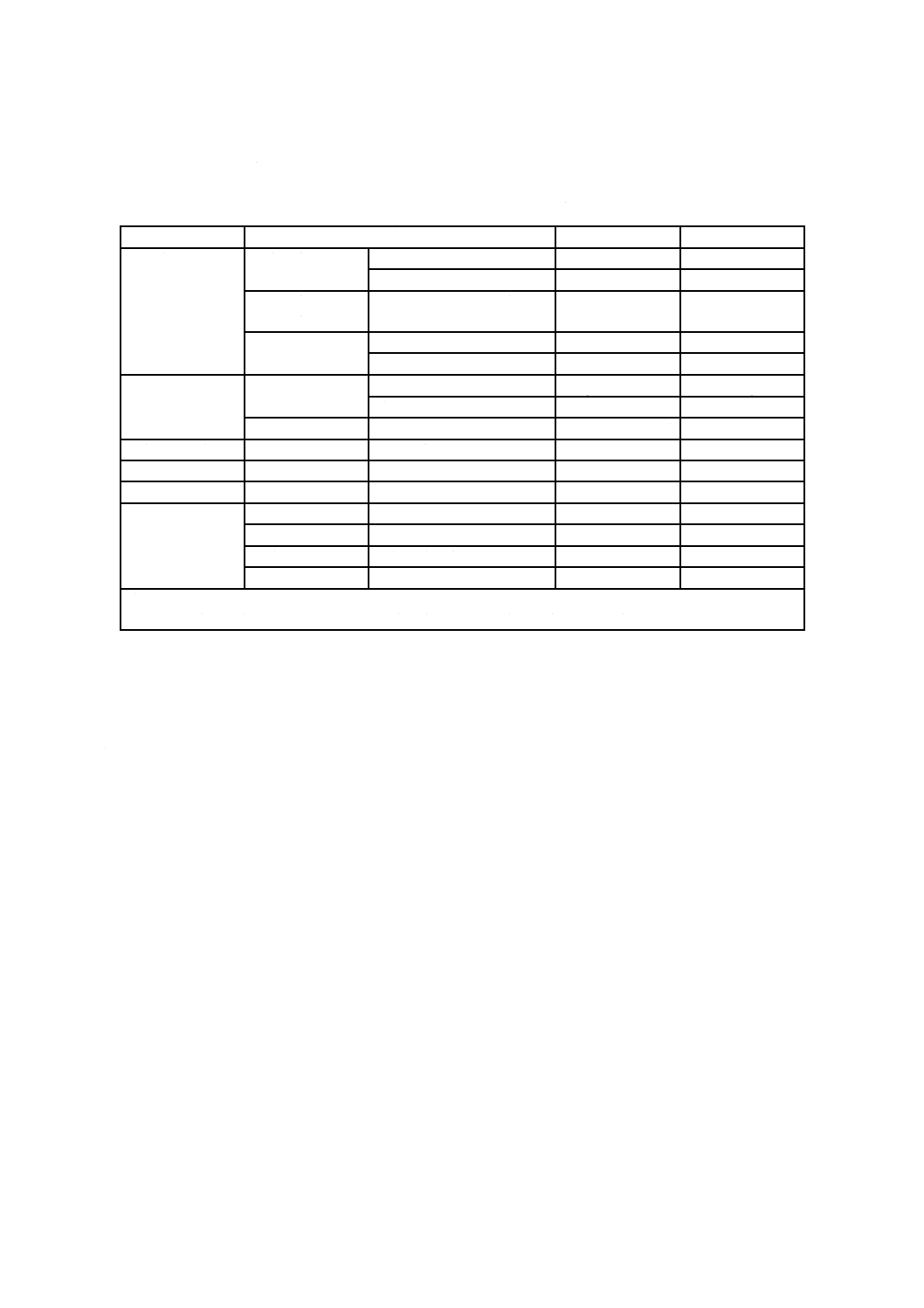

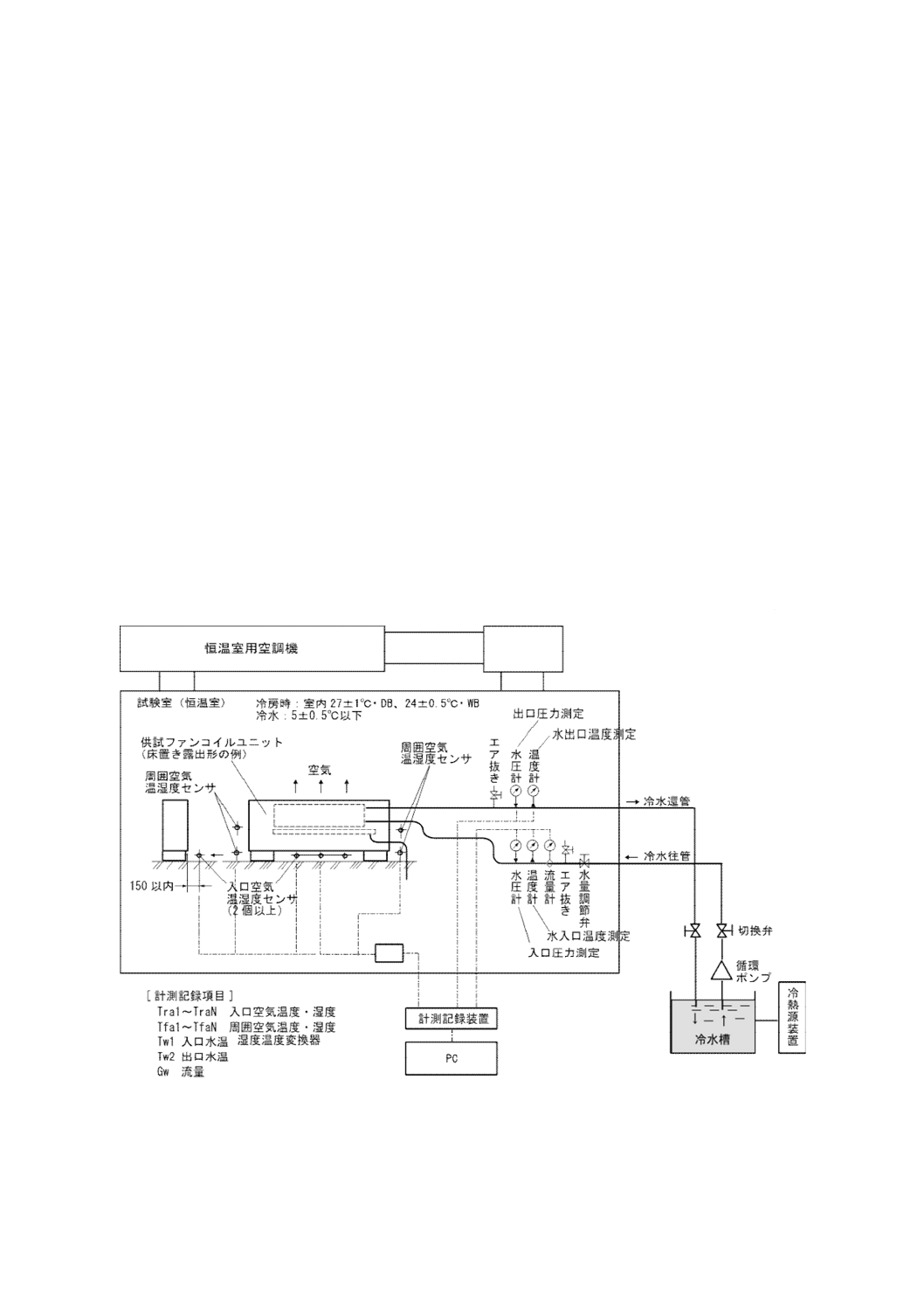

能力測定装置の構成は,次による。また,配置の概要を,例として図B.1に示す。

a) ファンコイルユニットが取り付けられ,特定の温湿度状態を維持するために試験空間を冷却又は加熱

するための空調設備を備え,外部と独立した試験室。

b) 8.3で規定する試験を行うため,ファンコイルユニットに冷水及び温水を供給するための供給装置。

c) 8.3で規定する測定に必要な測定機器及びデータ記録装置。

25

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

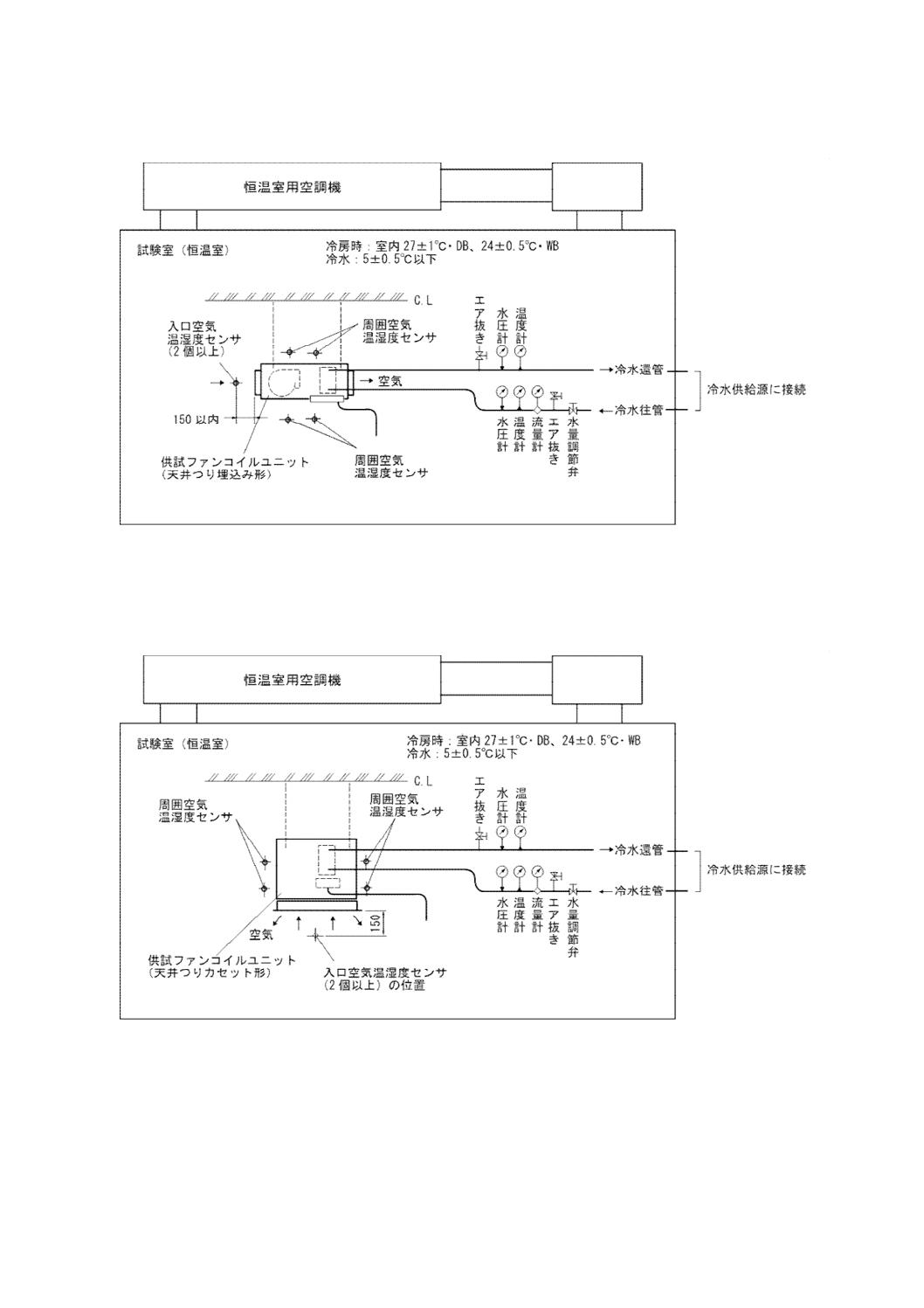

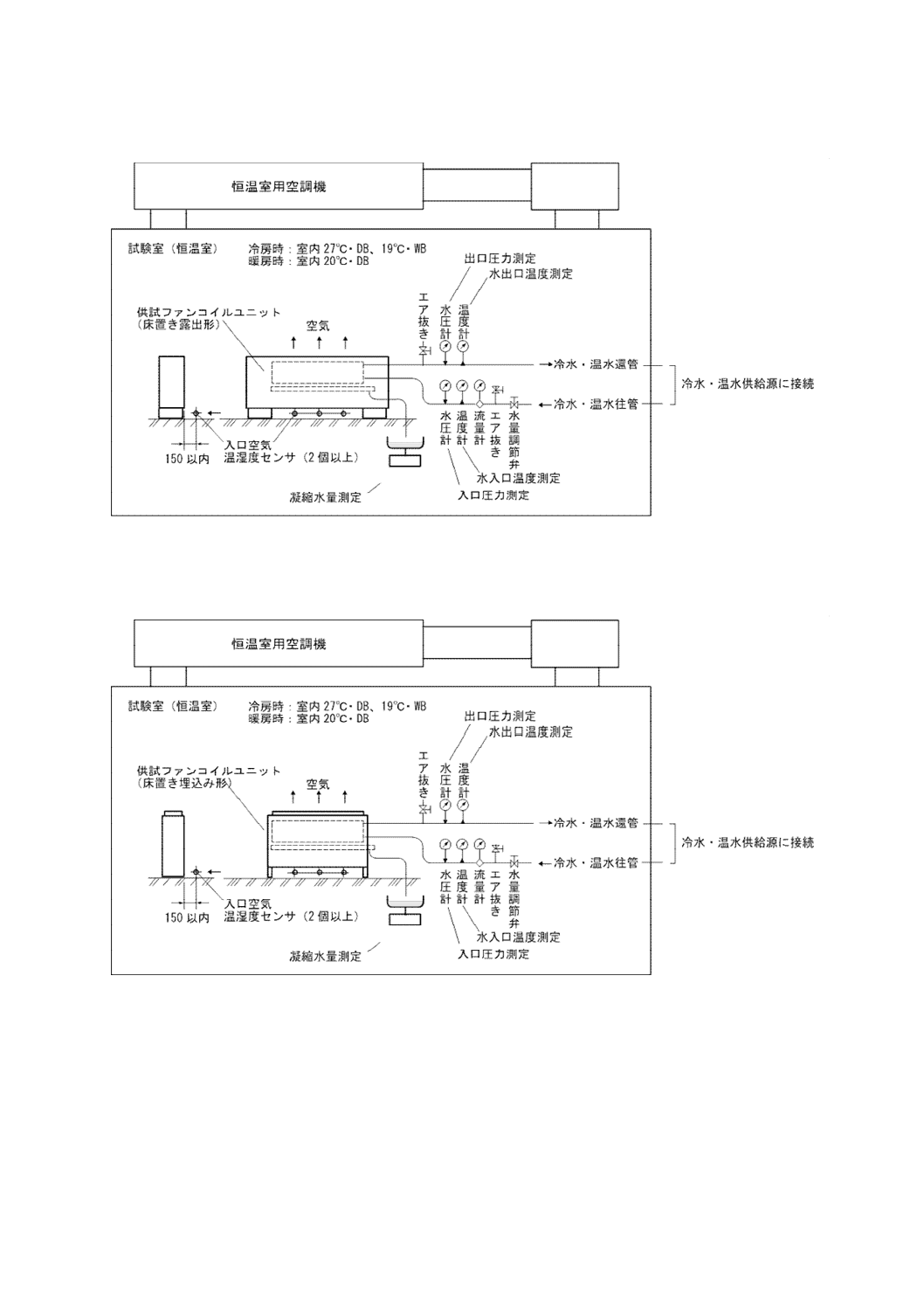

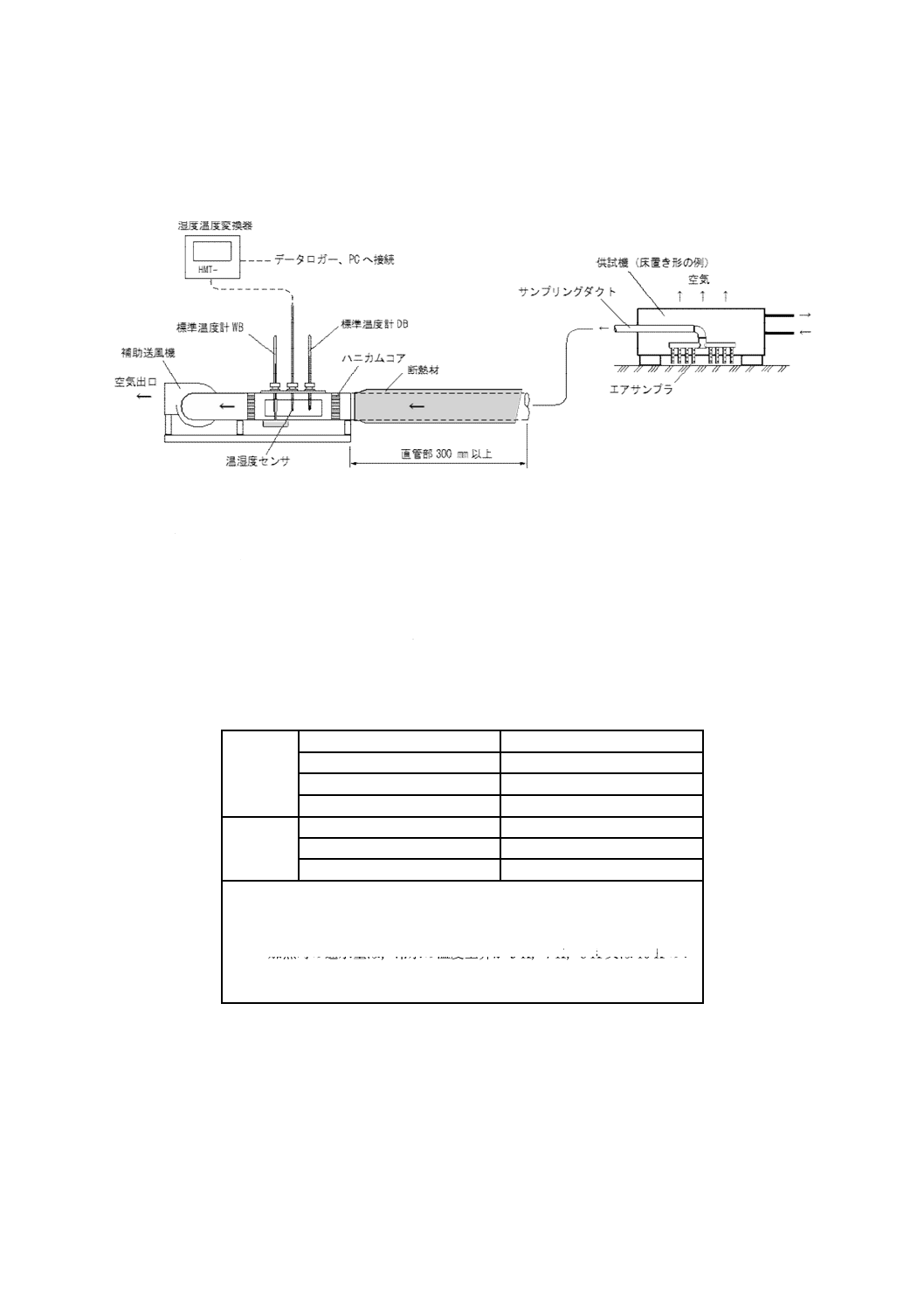

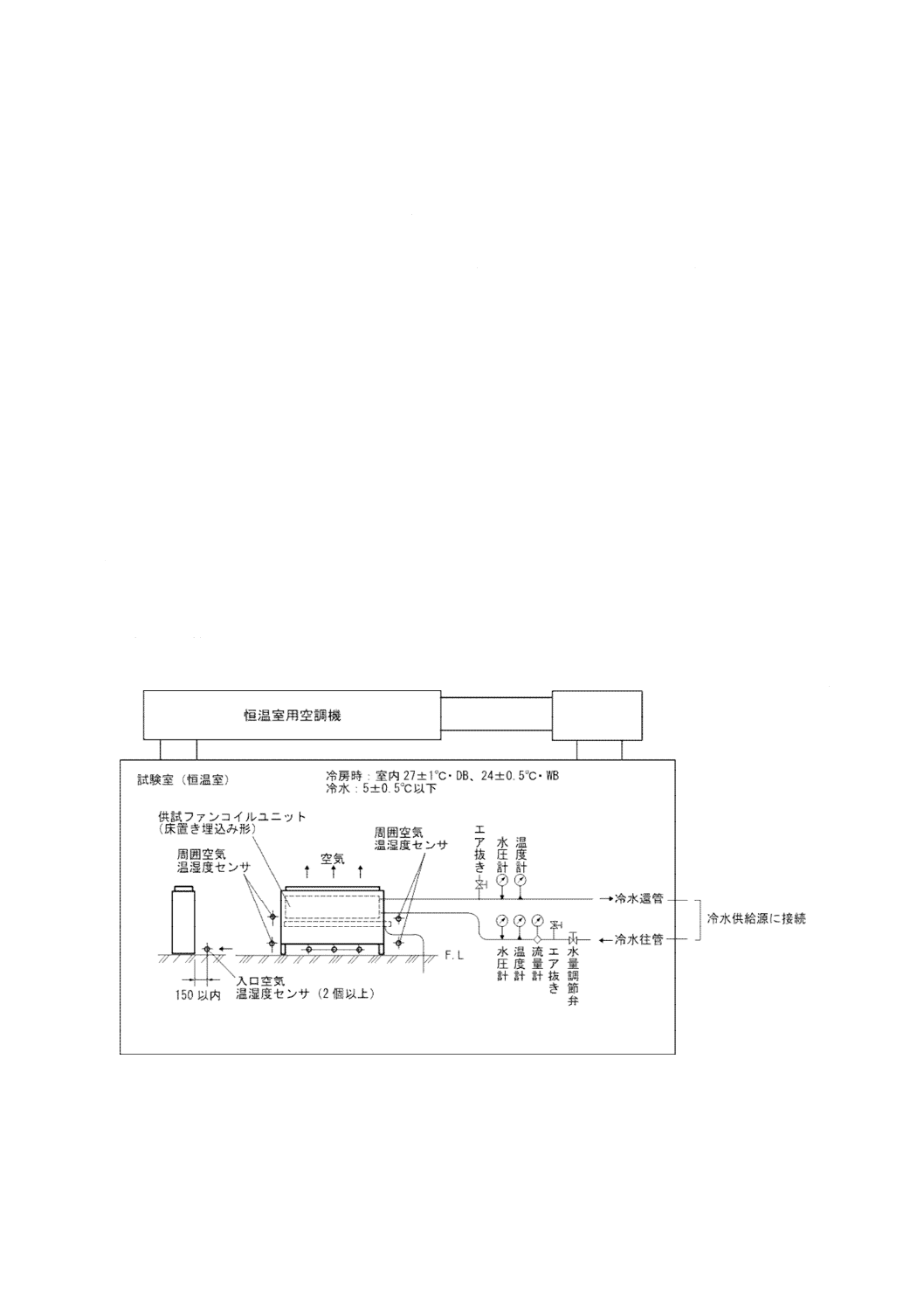

図B.1−測定装置の配置例概要図

B.5.2 冷水及び温水供給源

冷水及び温水供給源は,試験中,安定した温度及び水量を保持して供給できるものとする。

B.5.3 熱源水量の測定装置

水量は,流量計によって計測する。

流量計は,計測した水量に対して1 %の水量を読み取れる最小目盛をもつものを使用する。

B.5.4 熱源水温の測定装置

ファンコイルユニットのコイルの水入口及び水出口にできるだけ近い位置で,温度計,温度センサなど

を用いて水温を測定する。

B.5.5 凝縮水量の測定装置

凝縮水量は,質量法によって計測する。この場合,少なくとも10分間の流量を蓄積できる容器を設けて

計測する。また,供試ファンコイルユニットと凝縮水量測定装置との距離は,なるべく近づける。

B.5.6 凝縮水温の測定装置

凝縮水の蓄積中又は蓄積直後に,冷水用温度計を直接凝縮水量測定装置の蓄積された凝縮水中に入れて

測定する。

B.5.7 配管の保温及び保冷

水温度測定装置及び水温度測定装置とファンコイルユニットとの間の配管並びに水温度測定装置を越え

て150 mmまでの間の配管は,いずれも保温又は保冷するものとする。

B.5.8 機外静圧の測定装置

天井つり埋込み形で機外静圧を表示するものにあっては,図B.5に示すように空気出口ダクト,調節用

電子天びん

26

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ダンパ及び機外静圧測定用マノメータをセットして,コイルに通水しない状態での機外静圧を測定する。

そして,この機外静圧が所定の値になるように調節用ダンパを操作し,その状態でファンコイルユニット

を運転して冷暖房能力の測定を行う。

なお,コイルに通水した状態では,機外静圧の測定は行わない。また,調節用ダンパによって所定の機

外静圧に設定したとき,同時に送風機の回転数を測定し,風量試験のときに記録した回転数と一致するこ

とを確認する。

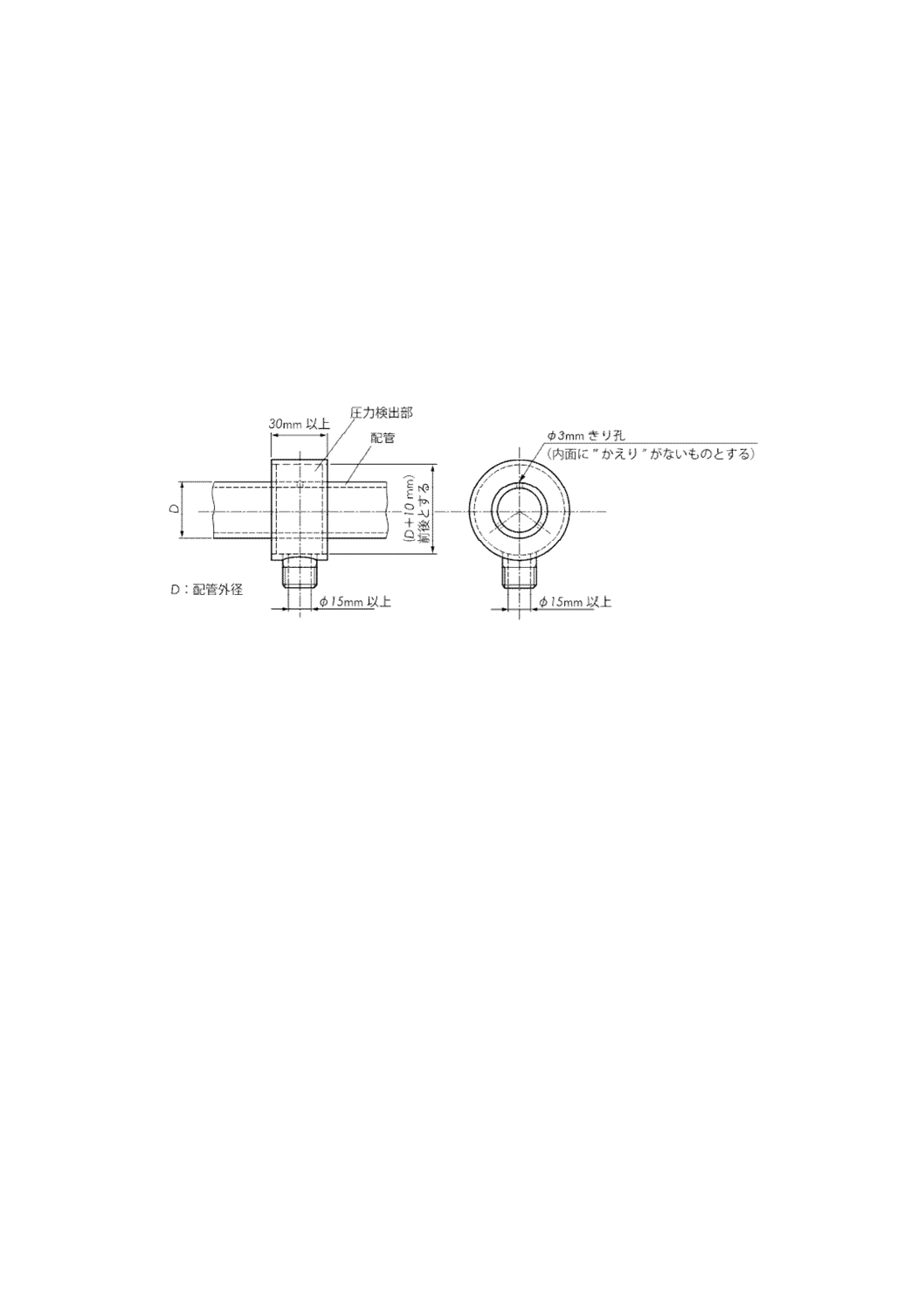

B.5.9 通水抵抗測定装置

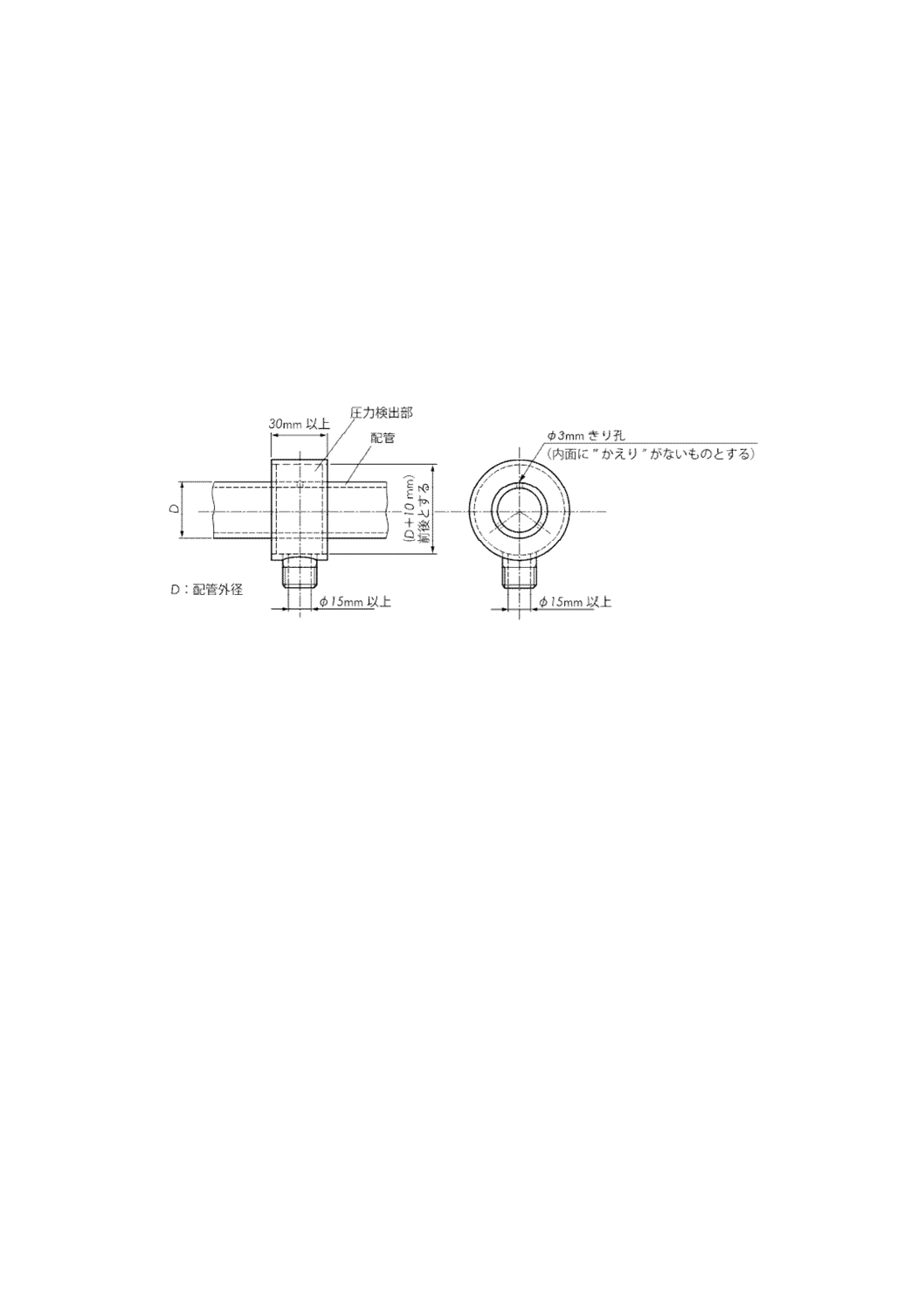

図B.2に水圧測定用圧力検出部の例を示す。入口及び出口の圧力検出部とファンコイルユニットの水入

口及び水出口との距離は,なるべく近づけるものとし,かつ,それぞれの検出部の上流部には配管内径の

25倍以上の直管部を,また,下流部には200 mm以上の直管部を設けるものとする。

図B.2−水圧測定用圧力検出部の例

B.5.10 管系

管系は,適所に管内の空気泡が目視できる構造とし,空気抜きその他必要なものを設け,試験中,水に

空気泡が混入していないことを確認できるものとする。

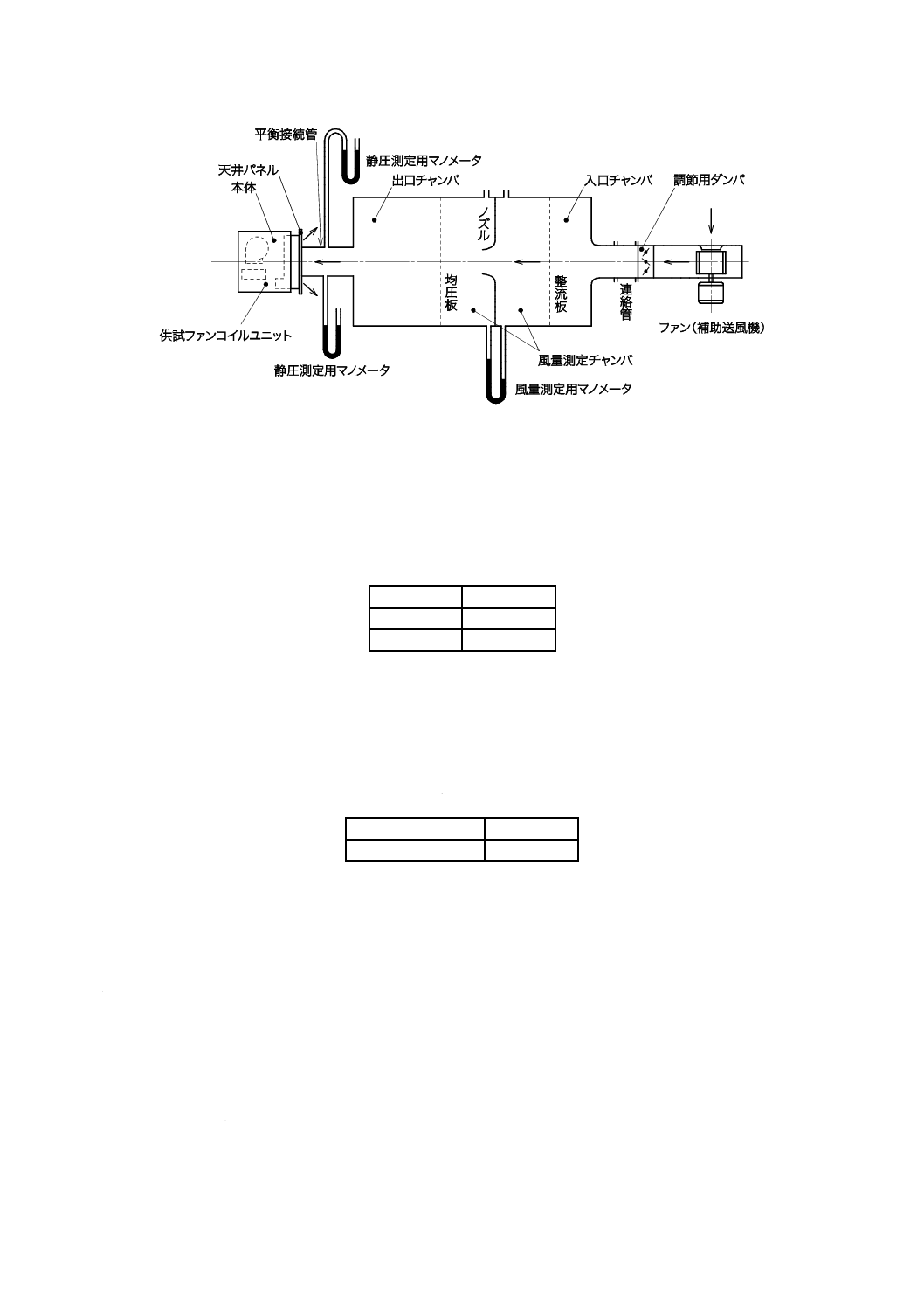

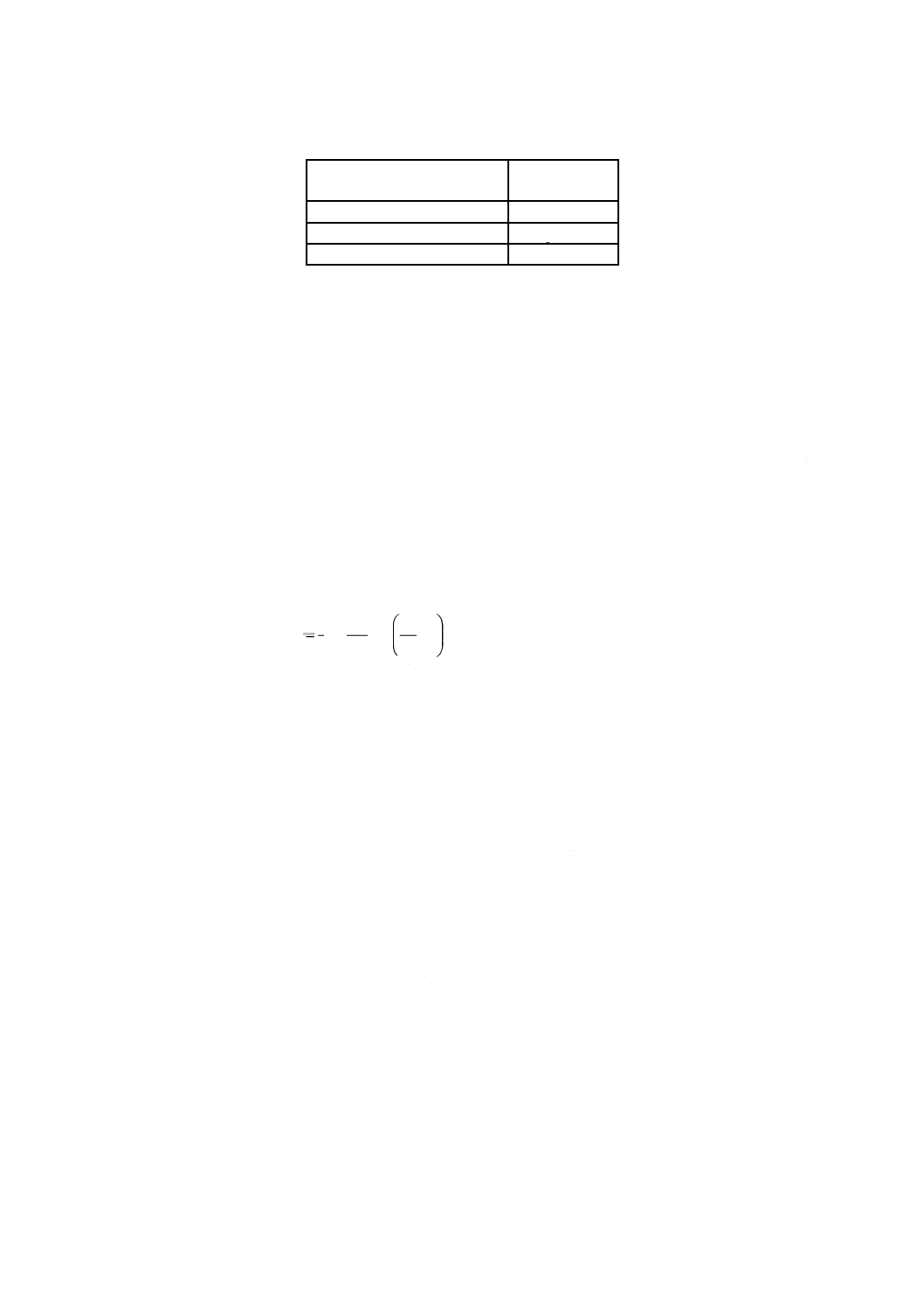

B.5.11 形式ごとの設置状態

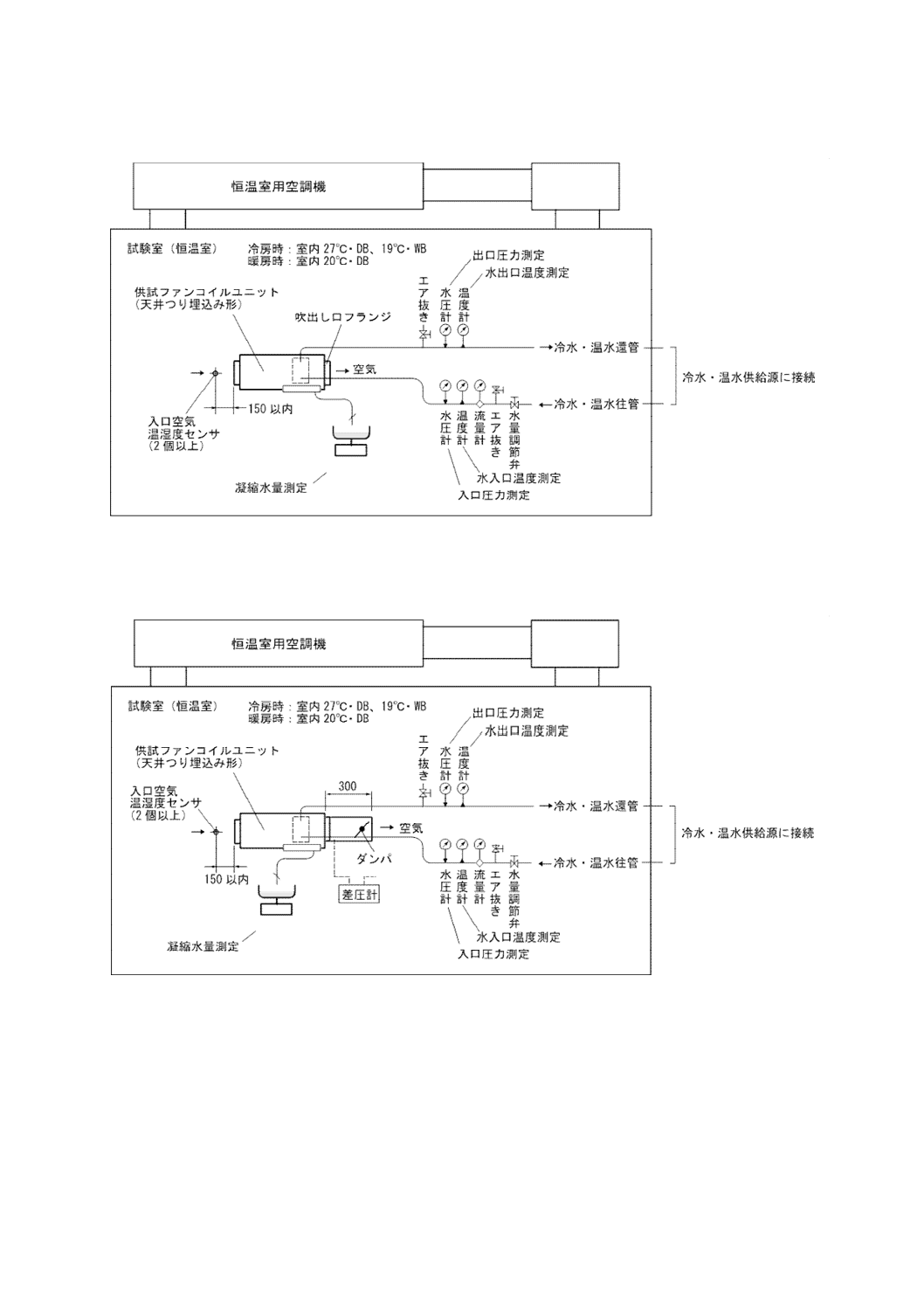

ファンコイルユニットの冷房能力及び暖房能力試験は,床置き露出形及び天井つり露出形の場合はその

ままの状態,床置き埋込み形の場合は図B.4に示す状態,天井つり埋込み形の場合は図B.5に示す状態,

天井つりカセット形の場合は図B.7に示す状態で,また,天井つり埋込み形で機外静圧を表示するものに

あっては図B.6に示す状態で,それぞれの図に示す測定装置又はこれと同等以上の測定装置によって,入

口空気の乾球温度,湿球温度,熱源とする冷温水の通水量,水入口温度,水出口温度及び凝縮水の水量・

水温を測定するものとする。

27

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図B.3−入口空気温湿度センサの配置−床置き露出形の場合

単位 mm

図B.4−入口空気温湿度センサの配置−床置き埋込み形の場合

電子天びん

電子天びん

28

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図B.5−入口空気温湿度センサの配置−天井つり埋込み形の場合

単位 mm

図B.6−入口空気温湿度センサの配置−天井つり埋込み形で機外静圧を表示する場合

電子天びん

電子天びん

29

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

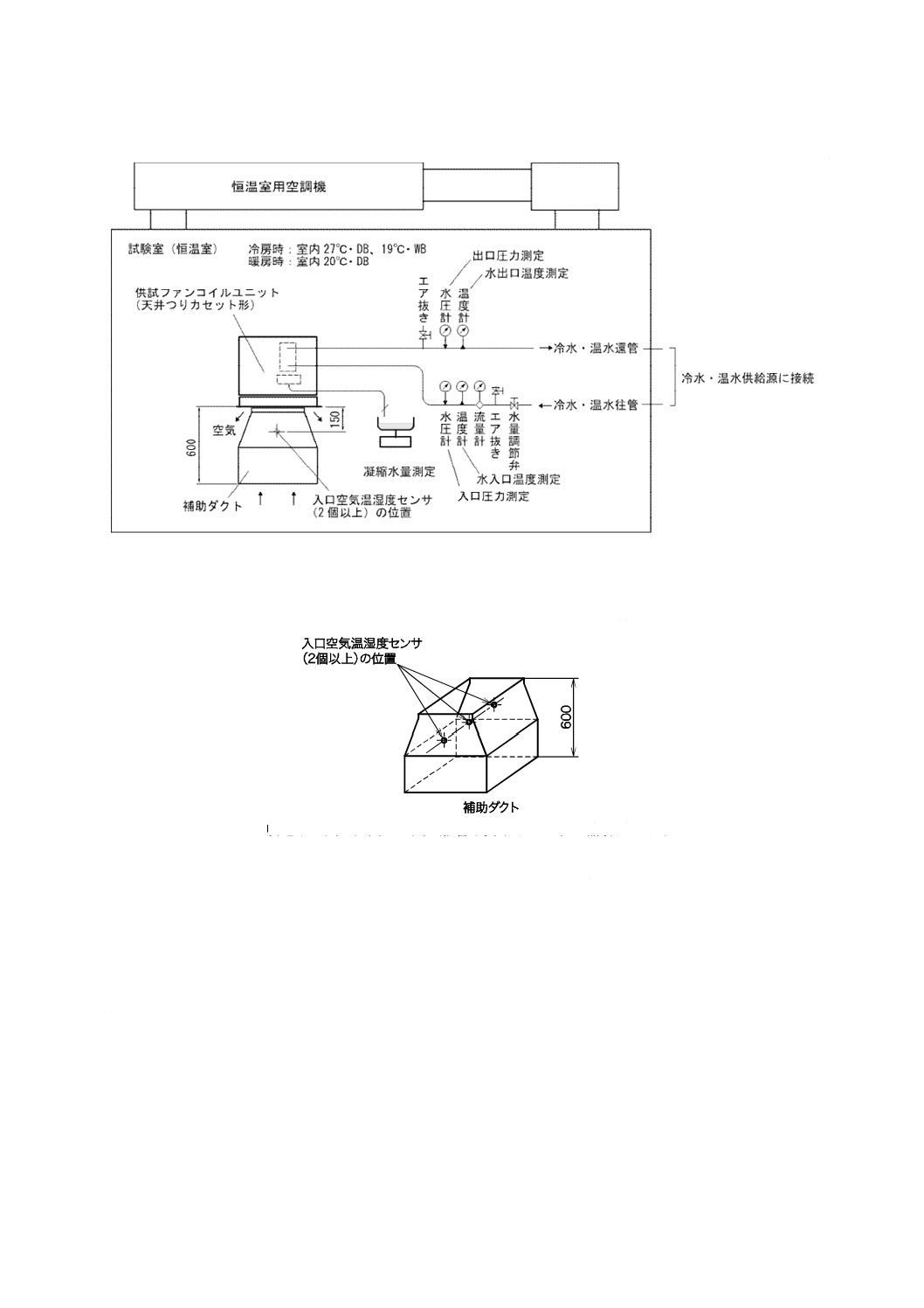

単位 mm

図B.7−入口空気温湿度センサの配置−天井つりカセット形の場合

単位 mm

吸込み空気が吹出し空気の影響を受けないように補助ダクトを

設け,その内部に温湿度センサを配置する。

図B.8−天井つりカセット形で使用する補助ダクトの例

B.6

測定装置

B.6.1 能力測定装置の配置

能力測定装置の配置は,次による。

a) 水温測定センサは,保護管付き測温抵抗体とし,水入口温度及び水出口温度の測定点に1か所ずつに

設置する。

b) 水温測定位置は,本体から500 mm以内の距離とし,供試機の配管接続口から測定位置までの配管は,

ポリウレタンフォーム厚さ10 mm以上,又はこれと同等以上の断熱性をもつ材料で保温する。

c) 凝縮水は,電子天びんで,質量を小数点以下第1位まで求める。

電子天びん

30

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.6.2 温湿度測定方法

入口空気温湿度の測定は,供試機の吸い込み側に配置した2個以上の温湿度センサ又はエアサンプラに

よって行う。天井つりカセット形の場合は,長さ600 mmの補助ダクトを使用する。

B.6.3 温湿度センサ

温湿度センサは,次による。

a) 温湿度センサは,ファンコイルユニットの空気吸込み口全体を考慮し,できるだけ均等に吸い込み,

空気の温度及び湿度を測定できるように配置する。

b) 温湿度センサ付近の空気流は,センサの定めた測定気流速度の範囲内とする。

また,湿式センサの風速は,約5.0 m/sとし,3.6 m/s以下となってはならない。

c) 供試機の吸込み口開口部の中心及び供試機から150 mm以内の位置に温湿度センサを設置する。

d) 温湿度センサの個数は2個以上とし,そのピッチは300 mm以内とする。温湿度センサを使用する場

合の測定装置の配置例を図B.3〜図B.8に示す。

B.6.4 エアサンプラ

B.6.4.1 構造及び種類

エアサンプラの構造及び種類は,次による。

a) エアサンプラは,吸込み空気の温湿度を測定するための空気試料取出し管とする。

エアサンプラは,主管,抽出管,サポータ,栓などで構成する。

b) エアサンプラから採取した空気を温湿度測定ボックスまで送風するために使用するダクトは,二重構

造とし,気密性及び断熱性をもつものとし,その内側は吸湿性があってはならない。

c) ダクトの接続部は,漏れのないようにシールする。

d) エアサンプラは,供試機の形式,空気吸込み部の形状に応じたものとする。

エアサンプラを使用する場合の配置例を図B.9に示す

B.6.4.2 エアサンプラの設置

エアサンプラの設置は,次による。

a) エアサンプラは,ファンコイルユニットの空気吸込み口全体を考慮し,できるだけ均等に吸込み空気

を抽出するように配置する。

b) エアサンプラの抽出管の穴は,気流に向かっていなければならない。

c) 供試機の吸込み口開口部の中心及び供試機から,150 mm離れた位置にエアサンプラ抽出部を設置す

る。

d) エアサンプラのダクトは床面等に接触せず,また,ダクト内を流れるような折れ曲がりがあってはな

らない。

e) 温湿度測定ボックスに接続するダクトは,300 mm以上の直線部が保たれていなければならない。エ

アサンプラに接続する温湿度測定ボックスの例を図B.10に示す。

31

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

エアサンプラ

エアサンプラ

エアサンプラ

エアサンプラ

サンプリングダクト

供試機

供試機

a)床置き露出形の例

↑

↑

↑↑

↑

↑

↑

↑

冷水・温水往管

冷水・温水往管

冷水・温水往管

冷水・温水還管

冷水・温水還管

冷水・温水還管

エアサンプラ

↑

↑

1

50

150

6

0

0

補助ダクト

補助ダクト

吹出し空気

※吸込み空気が吹出し空気の影響を

受けないように補助ダクトを設ける。

c)天井つりカセット形の例

↑

↑

↑

↑

供試機

6

0

0

補助ダクト

↑

↑

吸込み側温湿度

測定ボックスへ接続

吸込み側温湿度

測定ボックスへ接続

吸込み側温湿度

測定ボックスへ接続

エアサンプラ

吹出し口フランジ

下面図

b)天井つり埋込み形の例

↑

↑

↑

↑

↑

150以内

図B.9−エアサンプラを使用する場合の配置例

32

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

エアサンプラに接続する温湿度測定ボックスの例

1) 温湿度測定ボックスに接続するダクトは,最低300 mmの直管部を確保する。

2) 標準温度計は,最小目盛0.05 ℃のものを用いる。

図B.10−エアサンプラに接続する温湿度ボックスの例

B.7

試験条件

B.7.1 冷房能力及び暖房能力試験条件

能力試験は,表B.2に示す条件(表5に示す定格冷房能力及び定格暖房能力測定条件に同じ。)で行う。

水量は質量流量とし,定格通水量(kg/s)とする。風量調節器の設定位置は,公称設定位置とする。

機外静圧は,表示機外静圧のときとする(ダクト接続形で,機外静圧を表示するものに限る。)。ただし,

コイルに通水しない状態での静圧値とする。

表B.2−冷房能力及び暖房能力測定条件

冷却時

入口空気乾球温度

27 ℃

入口空気湿球温度

19 ℃

入口冷水温度

7 ℃

冷水温度上昇a)

5 K,7 K,8 K,10 K

加熱時

入口空気乾球温度

20 ℃

入口温水温度

60 ℃

通水量b)

冷却時と同量とする。

注a) 冷水の温度上昇は,5 K,7 K,8 K又は10 Kのうちいずれかで,供

試機ごとに製造業者の指定する値とする。ただし,量産品の能力確

認試験として行う場合は,定格通水量を通水して行う。

b) 加熱時の通水量は,冷水の温度上昇が5 K,7 K,8 K又は10 Kのい

ずれかとなる水量と同一の量とする。ただし,量産品の能力確認試

験として行う場合は,定格通水量を通水して行う。

B.7.2 冷房能力及び暖房能力試験における測定値の最大許容差

冷房能力及び暖房能力試験における測定値の最大許容差は,表B.3による。

33

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.3−能力試験における測定値の最大許容差

能力試験における測定条件

測定値の平均値との差

(平均変動幅)

定格試験条件値と計測値との

差の最大値

入口空気温度(冷房)

乾球温度

湿球温度

±0.3 ℃

±0.2 ℃

27±1.0 ℃

19±0.5 ℃

冷水温度

入口

出口

±0.3 ℃

±0.3 ℃

7±0.5 ℃

12 a)±0.5 ℃

入口空気温度(暖房)

乾球温度

湿球温度

±0.3 ℃

−

20±1.0 ℃

−

温水温度

入口

±0.6 ℃

60±1.0 ℃

水体積流量

±1 %

±2 %

機外静圧

±5 Pa

±10 Pa

電圧

±1 %

±2 %

注a) 冷水出口温度は,冷水出入口温度差が5 Kの場合を示す。

注記 “測定値の平均値との差(平均変動幅)”とは,試験時間内に計測し記録した値が,その記録

値の平均値に対して,どのくらいの振れ幅に収まっていなければならないかを規定している。

“定格試験条件値と計測値との差の最大値”とは,試験時間内に計測し記録した値が,定格

能力条件値に対して,どのくらいの範囲に収まっていなければならないかを規定している。

B.8

試験操作

B.8.1 試験準備

吹出し口にルーバなどをもつものの場合,そのルーバの角度などは,製造業者が指定する角度及び位置

とする。

冷房能力及び暖房能力の測定は,10分間以上にわたって入口空気温湿度,水入口温度,水出口温度,通

水量及び凝縮水量が,ほぼ一定になってから始める。天井つり埋込み形などで機外静圧を表示するものに

あっては,通水する前にファンを運転し,空気出口ダクト先端に設けた調節用ダンパによって所定の機外

静圧値に調節する。このときファン回転数を測定し,附属書Aで行った風量試験時の回転数と一致するこ

とを確認する。その後,調節用ダンパは,そのままの状態で通水して,冷房能力及び暖房能力試験を行う。

B.8.2 試験時間

能力試験は,30分間以上続ける。能力試験は,各部の温度が平衡した後,約5分間隔で30分以上,温

度,水量を測定し,平均値を測定値とする。

B.8.3 通水抵抗の測定

冷房能力の測定の前に,ファンコイルユニットの水入口及び水出口の圧力及び通水量を計測する。通水

抵抗は,水入口温度約7 ℃,水出口温度約12〜13 ℃で,平均冷水温度が約10 ℃になる冷水を通水して

測定する。

B.8.4 冷房能力及び暖房能力の試験

計測は5分間隔で行い,入口空気温湿度,水入口温度,水出口温度及び通水量を一斉に計測する。凝縮

水量は,上記測定と同時に3回以上測定し,その平均した値とする。

B.8.5 冷房能力及び暖房能力の試験の間隔

冷房能力試験及び暖房能力試験を連続して同一の試験室内で行う場合は,試験室内の温湿度が十分に安

34

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定するように相当の時間をおかなければならない。

B.8.6 大気圧及び回転数の記録

大気圧及びファンモータの回転数は,試験中,少なくとも1回測定する。

B.9

試験結果のまとめ

B.9.1 冷房能力及び暖房能力の算出

試験結果に基づく能力の算出は,次による。

B.9.2 試験状態における冷房能力

試験状態における冷房能力は,式(B.1)によって算出する。

qt'=CPC×mW'(tWC2−tWC1)−w ····················································· (B.1)

ここに,

qt': 試験状態における冷房能力(kW)

CPC: 平均水温(tWC2+tWC1)/2に対する水の比熱[kJ/(kg・K)]

mW': 水の質量流量(kg/s)

tWC2: 冷水出口温度(℃)

tWC1: 冷水入口温度(℃)

w: 冷房能力試験時のファンコイルユニットの消費電力(kW)

B.9.3 試験状態における冷房顕熱量能力

試験状態における冷房顕熱量能力は,式(B.2)によって算出する。

qs=qt'−[2 465+1.84(t1DB−tC)] QC ··············································· (B.2)

ここに,

qs: 試験状態における冷房顕熱量能力(kW)

qt': 試験状態における冷房能力(全熱量)(kW)

t1DB: ファンコイルユニット入口空気乾球温度(℃)

tC: 凝縮水温(℃)

QC: 凝縮水量(kg/s)

B.9.4 標準状態における冷房能力への換算

標準状態における冷房能力は,B.9.2で算出した数値を用いて,式(B.3)で換算する。

w

t

t

w

'

q

q

n

−

−

−

×

+

=

WC1

WB

1

t

t

7

19

)

(

················································ (B.3)

ここに,

qt: 定格冷房能力(kW)

qt': B.9.2で算出した試験状態における冷房能力(kW)

t1WB: 冷房能力試験時のファンコイルユニット入口空気湿球温度

(℃)

tWC1: 冷水入口温度(℃)

n: 定数(1.00〜1.25)1)

w: 冷房能力試験時のファンコイルユニットの消費電力(kW)

注1) nの値は,1.00〜1.25の範囲でユニットごとに異なる。

nの値は,同一のユニットを用いて冷水入口温度,入口空気湿球温度を変化させて複数の能

力試験を行い,得られた結果から求める。

B.9.5 試験状態における暖房能力

試験状態における暖房能力は,式(B.4)によって算出する。

qh'=CPh×mW'(tWh1−tWh2)+w ······················································ (B.4)

ここに,

qh': 試験状態における暖房能力(kW)

CPh: 平均水温(tW2+tW1)/2に対する水の比熱[kJ/(kg・K)]

35

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

mW': 水の質量流量(kg/s)

tWh1: 温水入口温度(℃)

tWh2: 温水出口温度(℃)

w: 暖房能力試験時のファンコイルユニットの消費電力(kW)

B.9.6 標準状態における暖房能力への換算

標準状態における暖房能力は,B.9.5で算出した数値を用いて,式(B.5)によって算出する。

w

t

t

w

'

q

q

+

−

−

×

−

=

h1DB

Wh1

h

h

20

60

)

(

·················································· (B.5)

ここに,

qh: 定格暖房能力(kW)

qh': B.9.5で算出した試験状態における暖房能力(kW)

th1DB: 暖房能力試験時のファンコイルユニット入口空気乾球温度

(℃)

tWh1: 温水入口温度(℃)

w: 暖房能力試験時のファンコイルユニットの消費電力(kW)

B.9.7 定格通水量

定格通水量は,式(B.6)及び式(B.7)によって算出する。

)

(

)

(

1

wc

2

wc

pc

t

w

t

t

C

w

q

m

−

+

=

································································ (B.6)

ρ

m

Q

w

w

000

1

60

×

×

=

······························································· (B.7)

ここに, mW: 水の質量流量(kg/s)

qt: 定格冷房能力(kW)

w: 冷房能力試験時のファンコイルユニットの消費電力(kW)

CPC: 平均水温(tWC2+tWC1)/2に対する水の比熱[kJ/(kg・K)]

tWC2: 冷水出口温度(℃)

tWC1: 冷水入口温度(℃)

QW: 定格通水量(L/min)

ρ: 平均水温に対する水の密度(kg/m3)

B.9.8 試験状態における通水抵抗

試験状態における通水抵抗は,冷房能力試験で測定した検出部の圧力差から,検出部とファンコイルユ

ニット間の配管損失及び両検出部の高さの差の補正を差し引いた値とする。配管損失の算出は,実測値又

は計算による。

B.9.9 定格通水抵抗

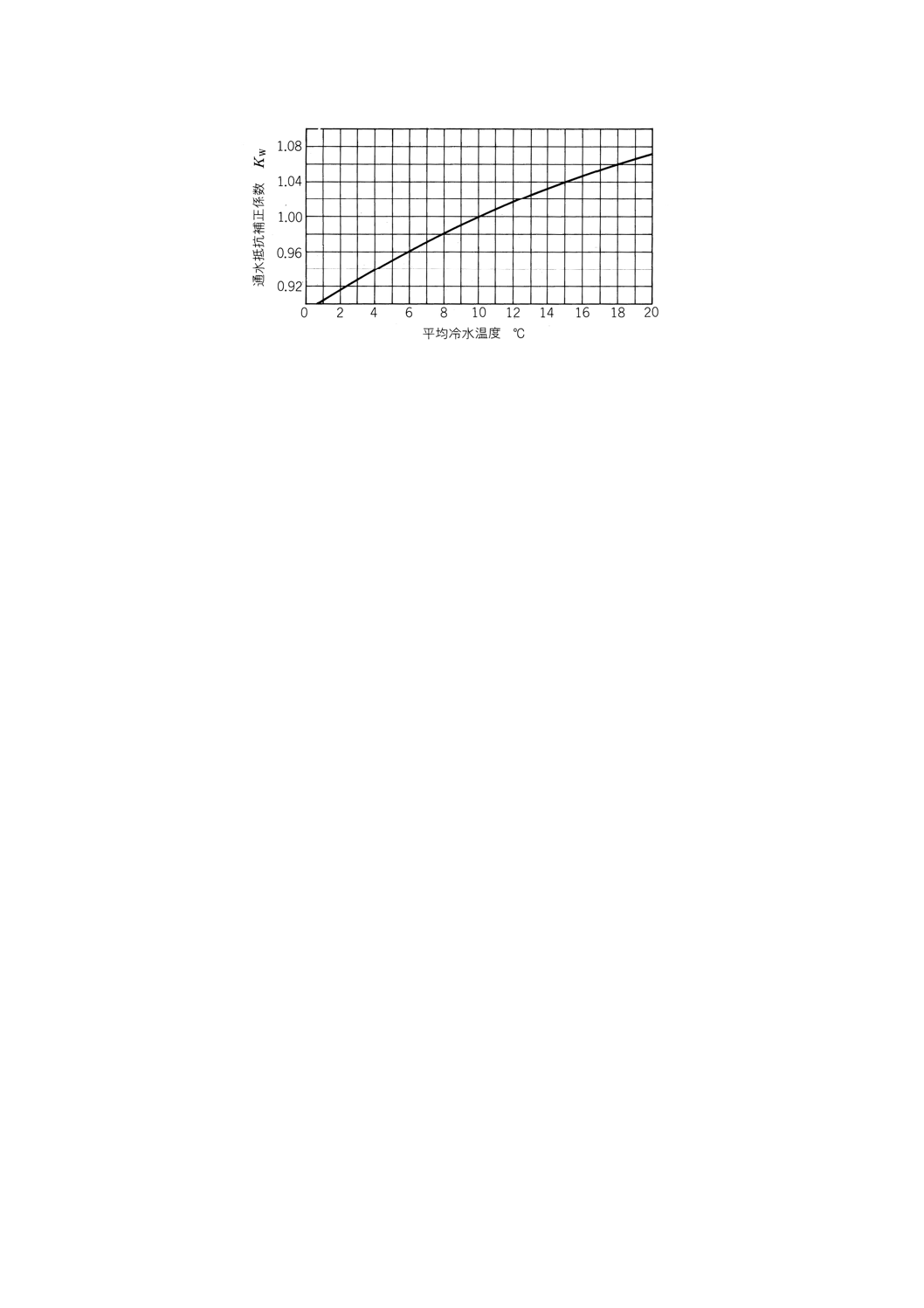

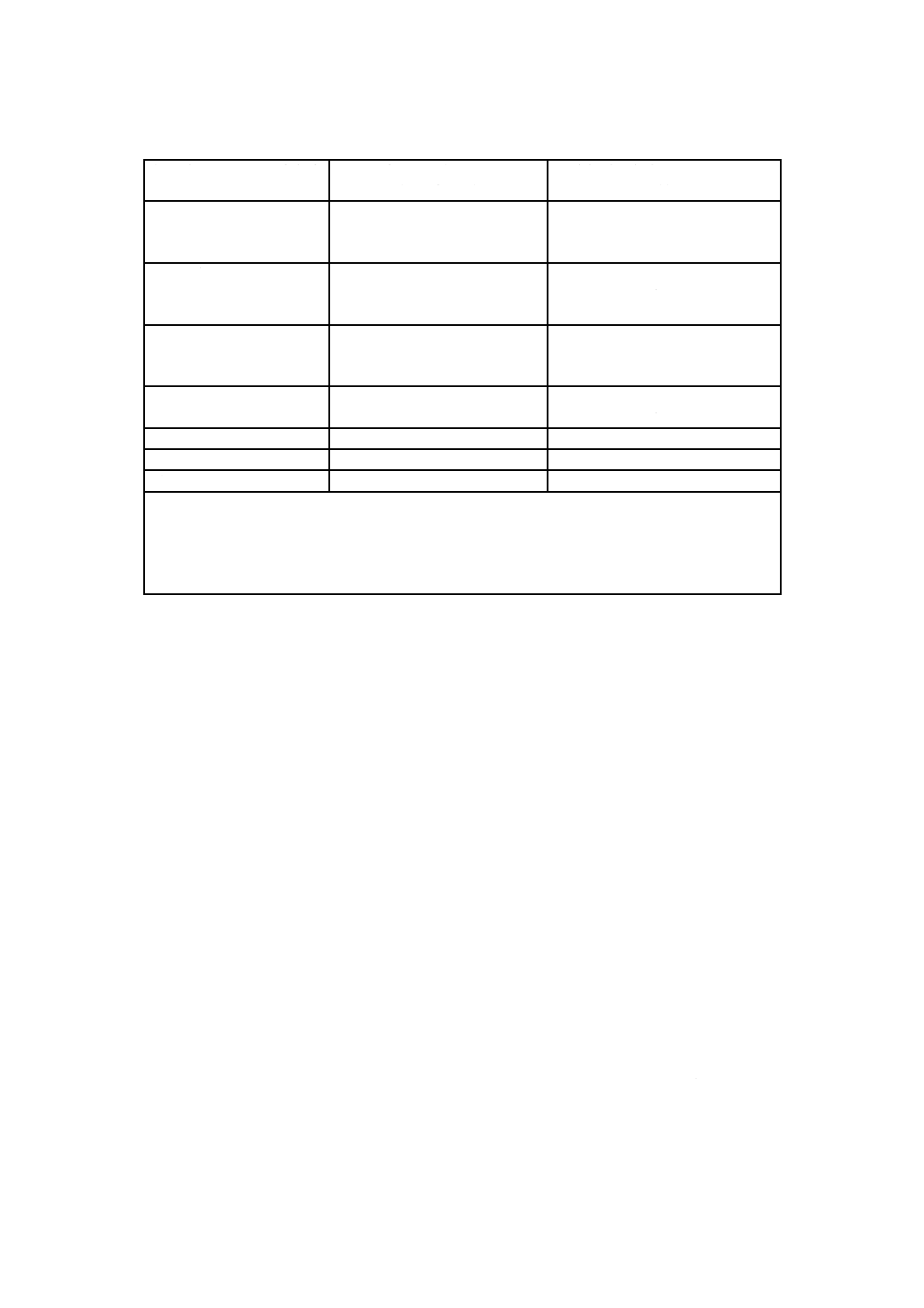

定格通水抵抗は,B.9.8で算出した数値を用いて,式(B.8)によって算出する。

HP=HP'×KW ·········································································· (B.8)

ここに,

HP: 定格通水抵抗(kPa)

HP': B.9.8で算出した試験状態における通水抵抗(kPa)

KW: 平均冷水温度(tWC2+tWC1)/2に対する通水抵抗補正係数(図B.11

による。)

36

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.11−通水抵抗補正係数

37

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

ファンコイルユニットの露付き試験方法

C.1 一般

この附属書は,ファンコイルユニットの露付き試験方法について規定する。

C.2 試験室

ファンコイルユニットの状態を一定に保つために,試験室を設ける。試験室の大きさは,冷房能力及び

暖房能力試験に用いた試験室と同様の大きさとする。

C.3 測定計器

温湿度測定計器,水量測定計器,その他の計器は,附属書Bによる。

C.4 試験装置

C.4.1 試験装置全般

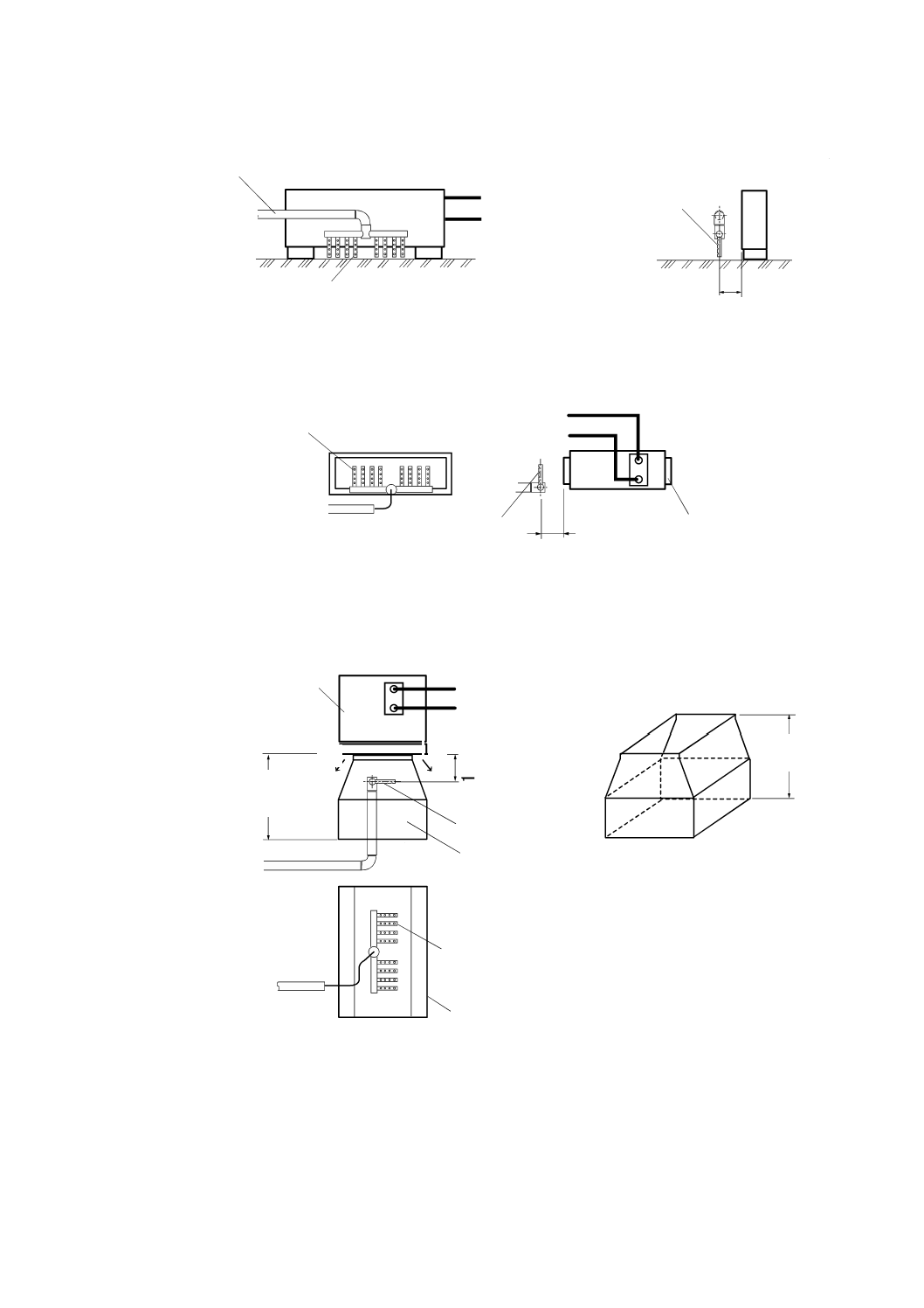

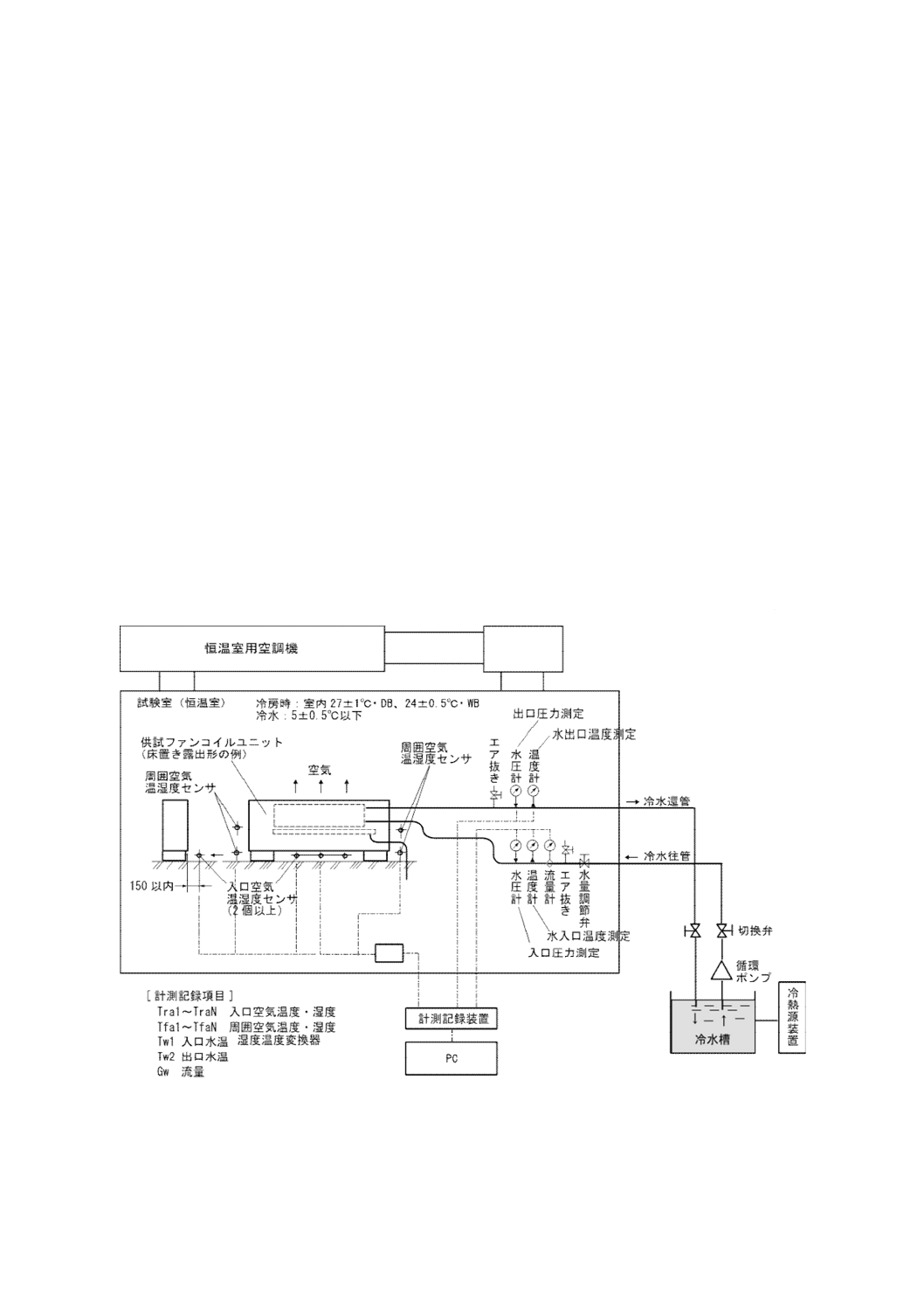

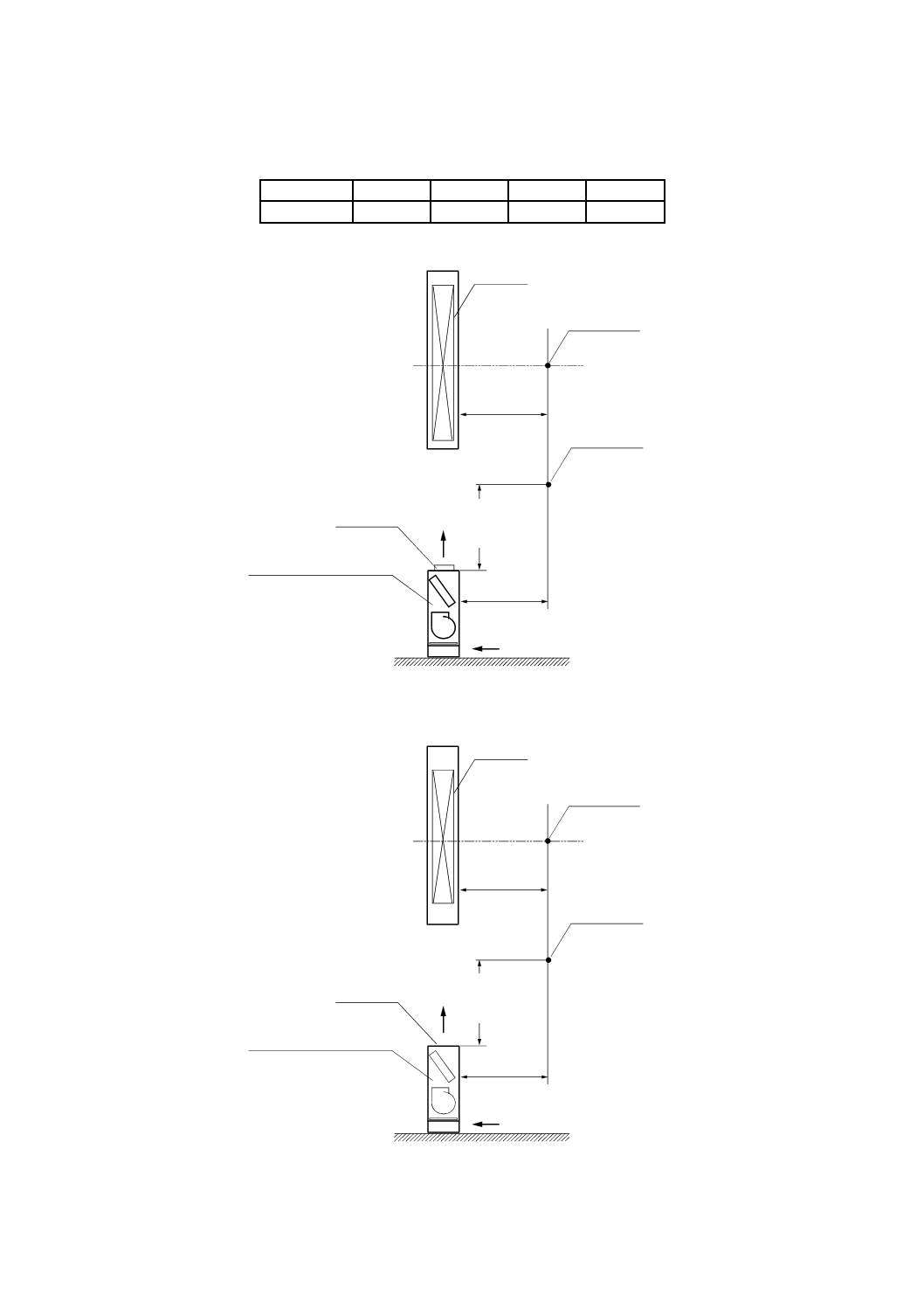

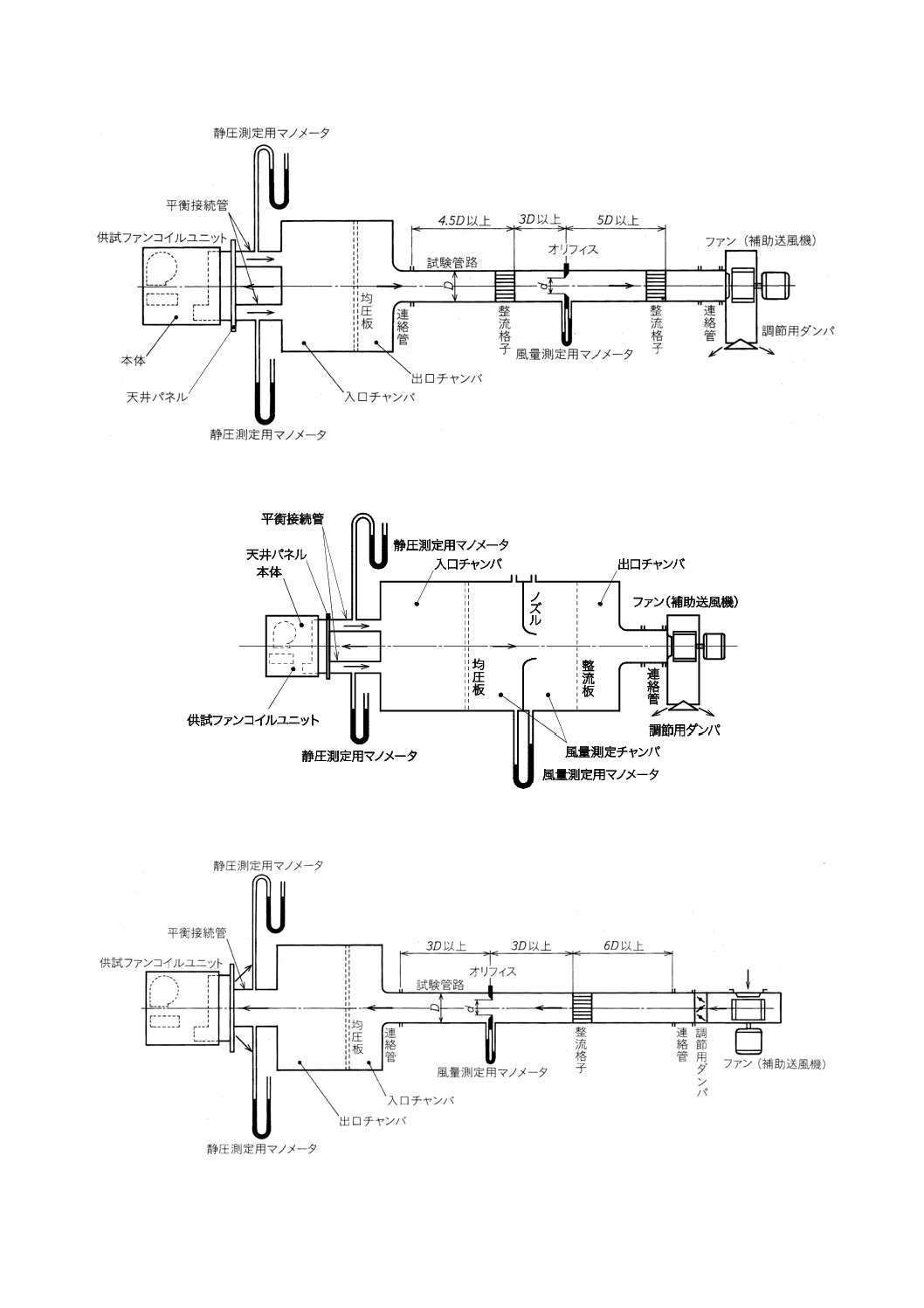

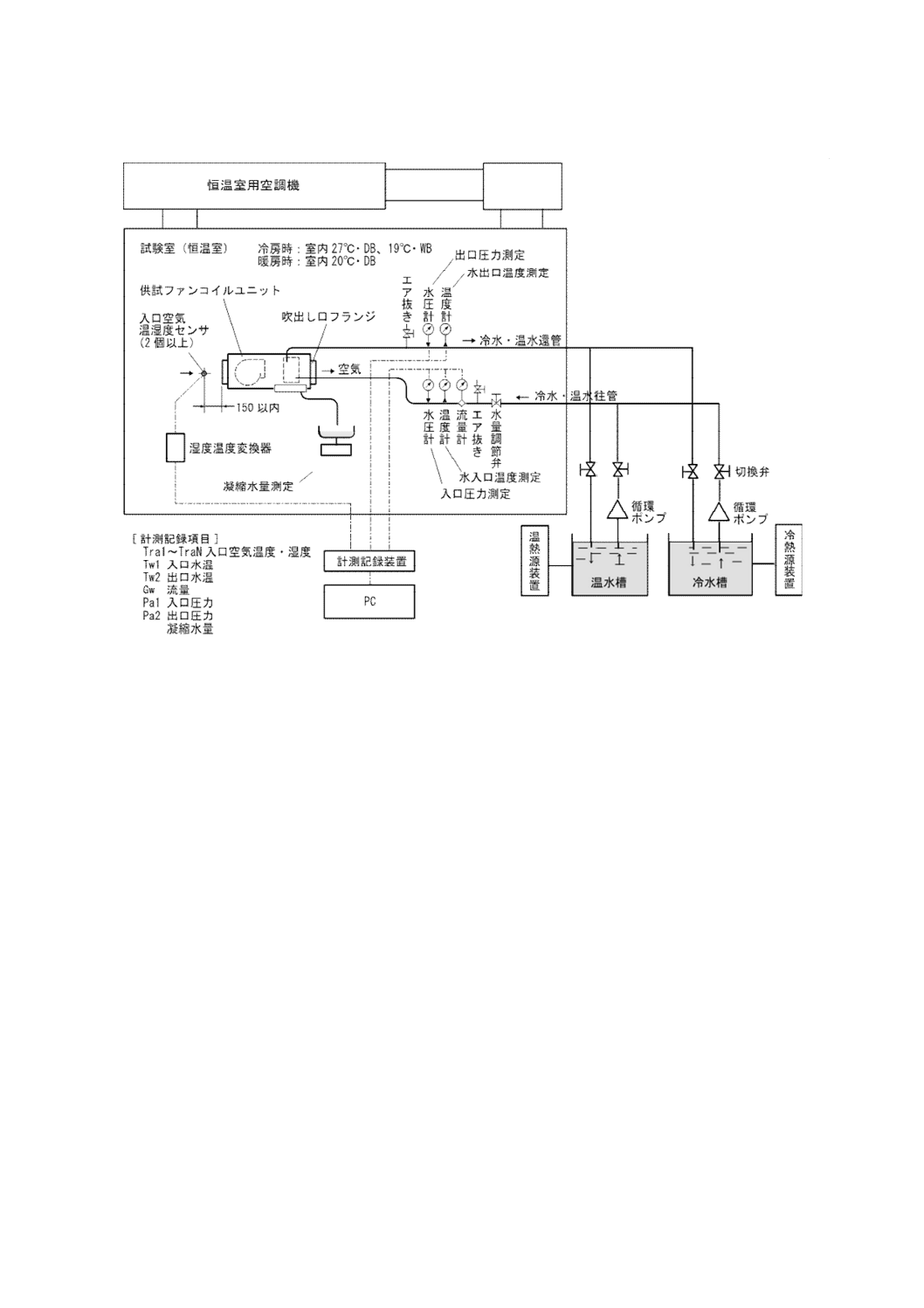

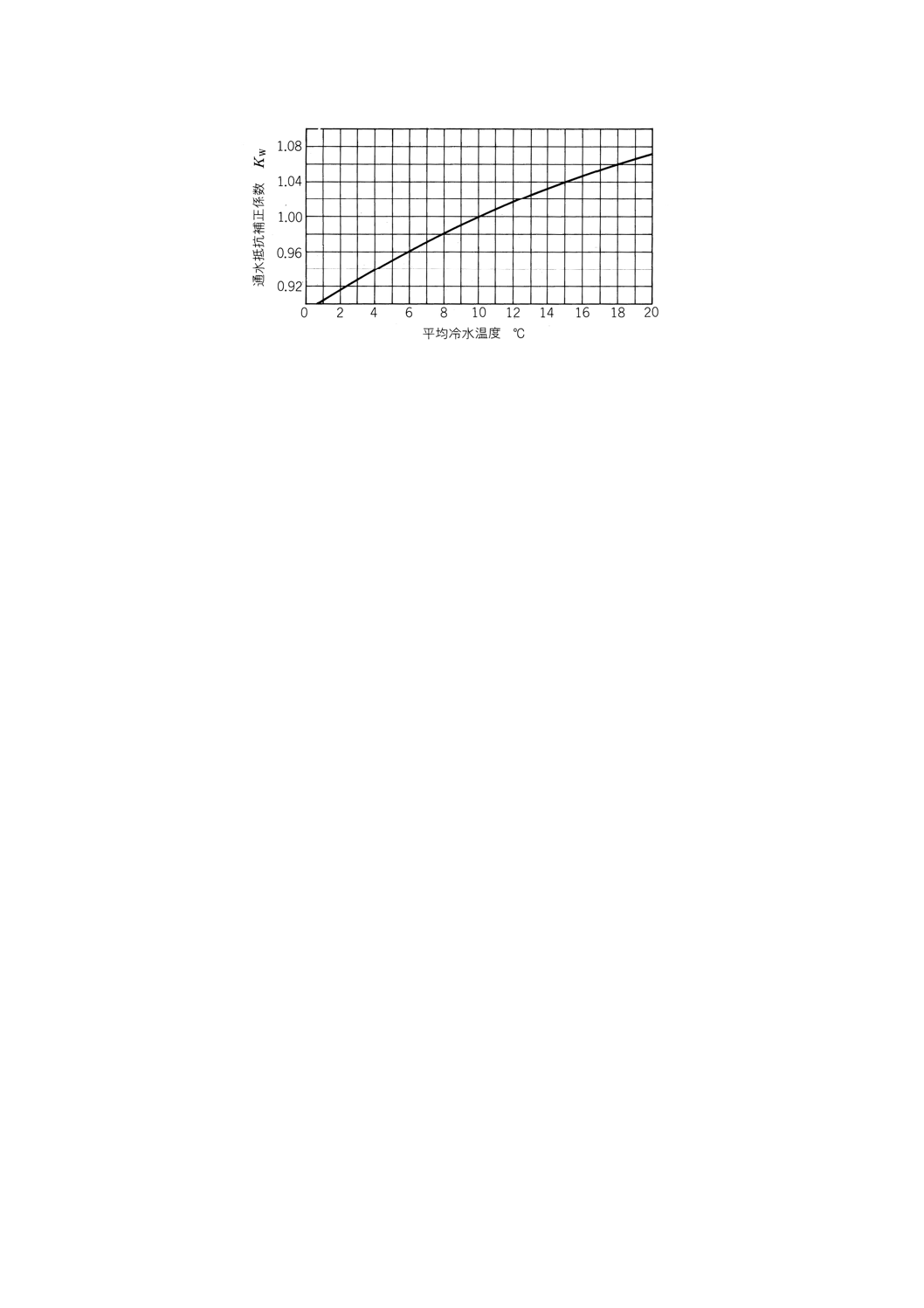

試験装置全般の構成は,図C.1の例による。

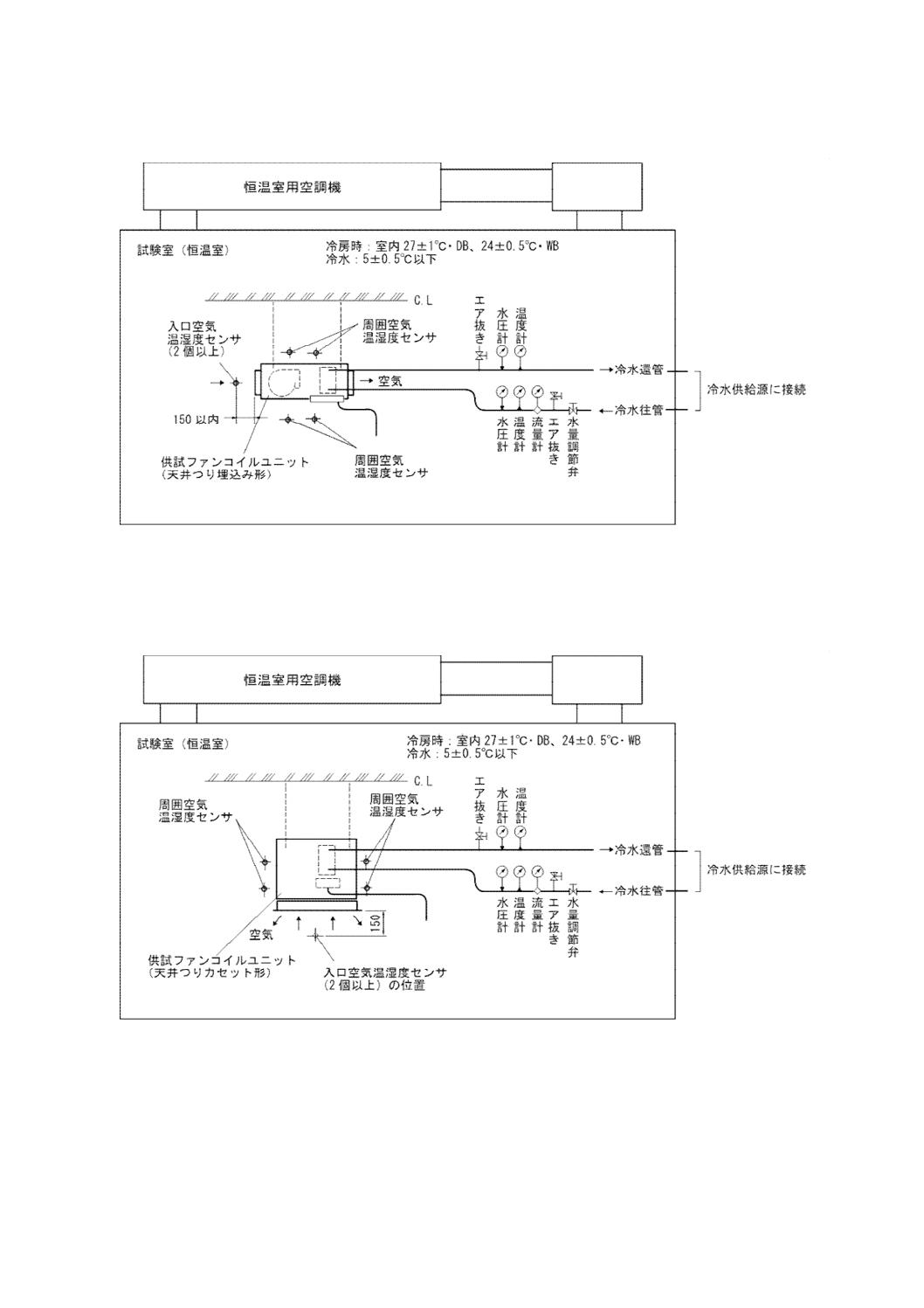

単位 mm

図C.1−試験装置全般の構成例

C.4.2 冷水供給源

冷水供給源は,試験中安定した温度と水量を保持して冷水を供給できるものとする。

38

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.4.3 管系

管系は,適所に管内の空気泡が目視できる構造とし,空気抜きその他必要なものを設け,試験中,水に

空気泡が混入していないことを確認できるものとする。

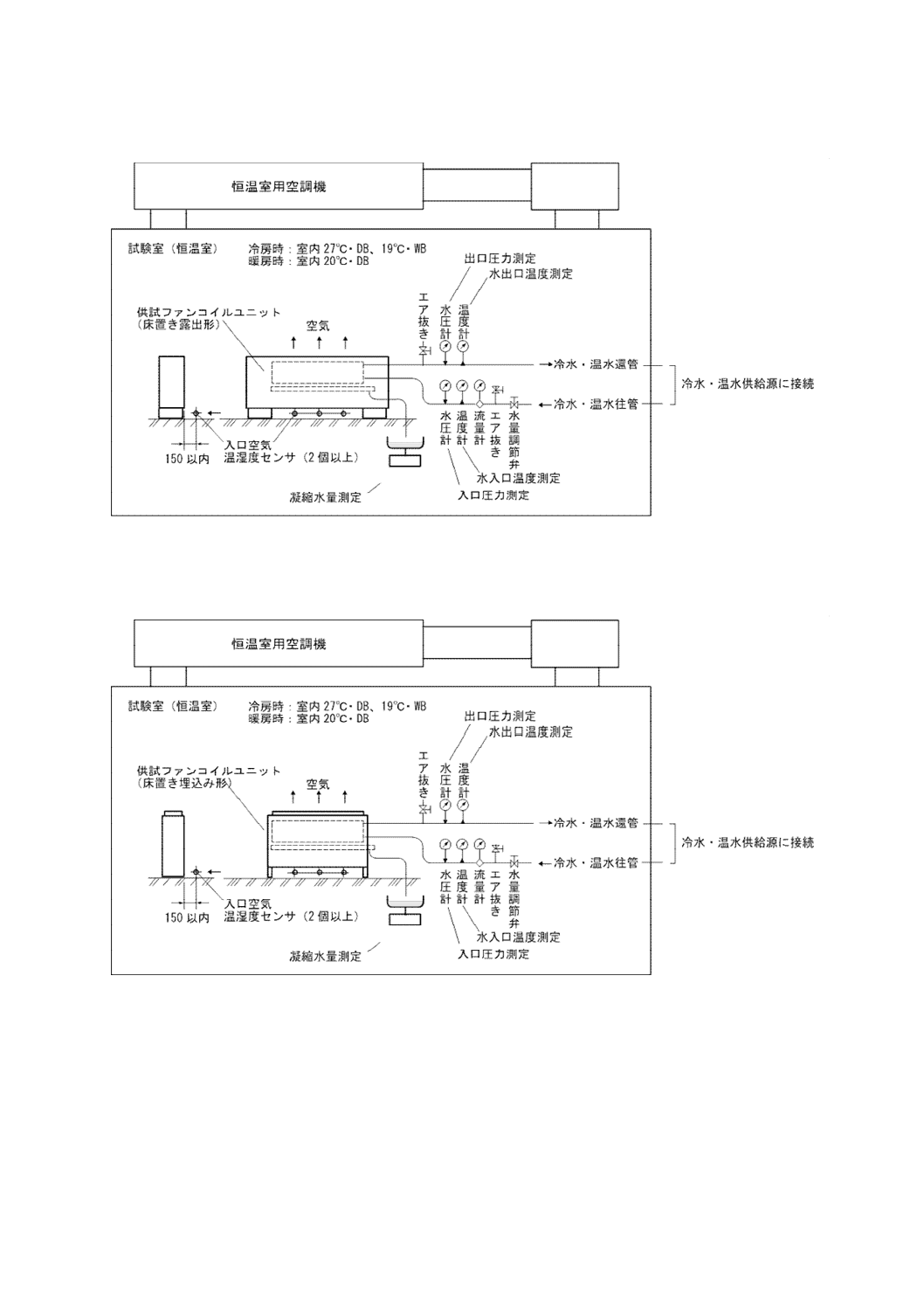

C.4.4 ファンコイルユニットの設置方法及び温湿度の測定装置

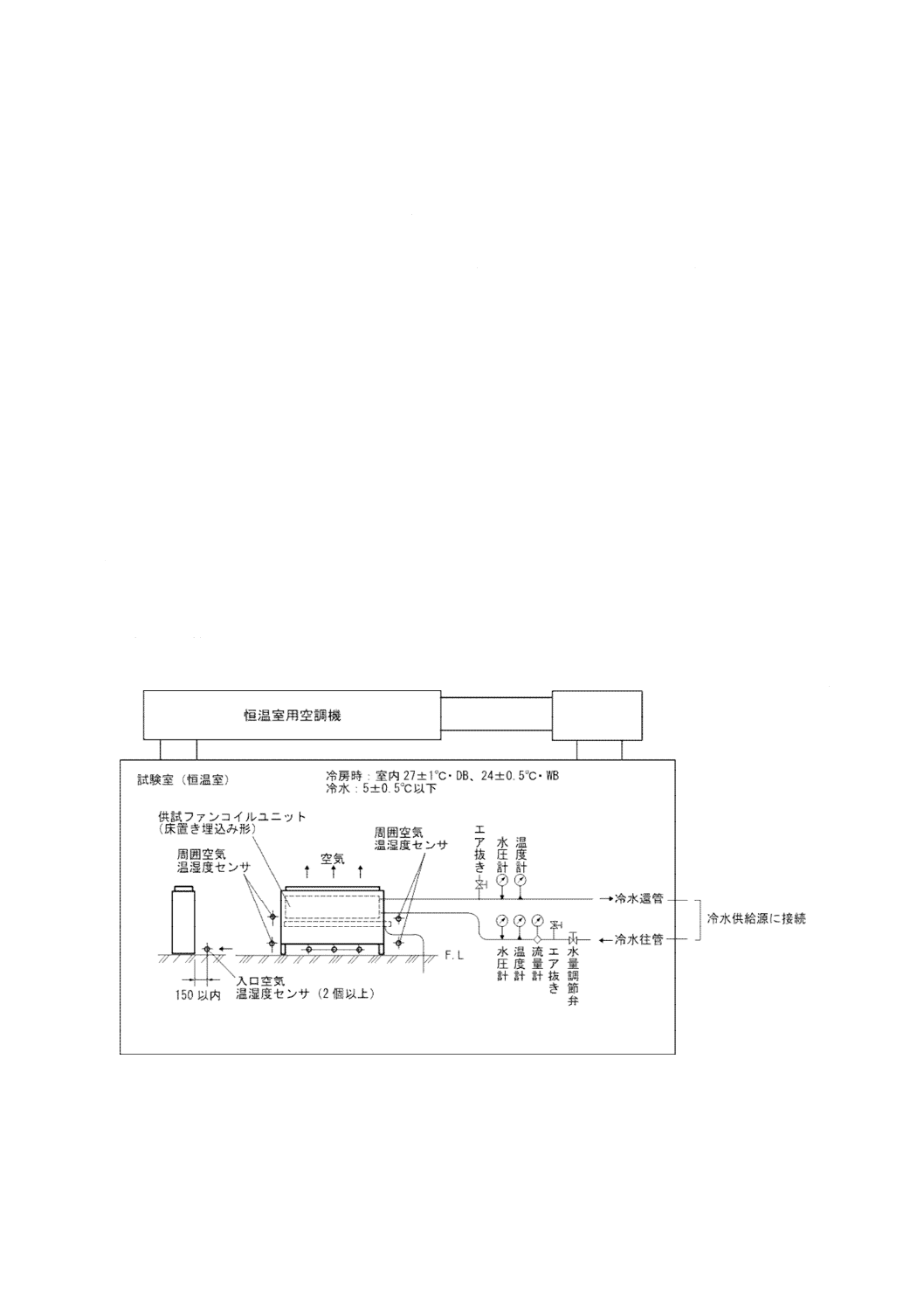

床置き露出形,床置き埋込み形,天井つり露出形及び天井つり埋込み形の場合は図C.2〜図C.3に示す

ようにそのままの状態とし,天井つりカセット形の場合は図C.4に示すように天井パネルをセットした状

態で,入口空気及びユニット周囲空気の乾球温度,湿球温度,熱源とする冷水の通水量,冷水入口温度及

び冷水出口温度を測定する。ダクト接続形のファンコイルユニットの場合も,単体で試験を行うものとし,

露付き状態の観察の支障となるダクトなどを装置しないものとする。ただし,それらの装着が機能上不可

欠であり,かつ,露付き状態の観察に支障を及ぼさない場合は,この限りでない。

a) 入口空気の温度及び湿度の測定 ファンコイルユニットの空気入口から150 mm以上離れ,かつ,入

口空気の流れを妨げないように取り付けられた乾球及び湿球温度計によって測定する。

b) 周囲空気温度及び湿度の測定 ファンコイルユニット周囲で,吹出し気流に直接触れない位置で空気

の温度及び湿度を測定する。

c) 熱源水量の測定 瞬間流量計又はオリフィスメータを設置し,試験中,流れている水量が安定してい

ることを確認する。

d) 熱源水温の測定 ファンコイルユニットのコイルの水入口及び水出口にできるだけ近い位置で,温度

計,温度センサなどを用いて水温を測定する。

e) 配管の保冷 水温度測定装置及び水温度測定装置とファンコイルユニットとの間の配管並びに温度測

定装置を越えて150 mmの間の配管は,いずれも保冷しなければならない。

単位 mm

図C.2−試験室内での設置状態及び入口空気温湿度測定点

(床置き埋込み形の場合)

39

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図C.3−試験室内での設置状態及び入口空気温湿度測定点

(天井つり埋込み形の場合)

単位 mm

図C.4−試験室内での設置状態及び入口空気温湿度測定点

(天井つりカセット形の場合)

C.5 試験状態

試験は,表6に示す露付き試験条件で行う。

40

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.6 試験操作

C.6.1 試験準備

試験は,10分間以上にわたって入口空気温湿度,周囲空気の温湿度,水入口温度,水出口温度及び通水

量がほぼ一定になってから始める。

C.6.2 風量の設定

試験時の風量は,ファンコイルユニットに附属する風量調節器を最低の位置に設定したときの風量とす

る。また,試験は,定格電圧及び定格周波数の下で行う。ただし,天井つり埋込み形などダクト接続形の

ユニットで,外部ダクトなどを接続しないために実使用状態に比べて風量が過大になっていると判断され

る場合は,ファンモータの使用範囲内で,電源電圧,電源周波数などを適宜変化させて,実使用時におけ

る最低ノッチでの運転状態に近い状態に風量を設定して試験を行う。天井つり埋込み形などで,ファンコ

イルユニット本体にエアフィルタが付かず,別設置の空気入口グリルにエアフィルタが付設される場合な

どで,試験時にエアフィルタを装着しないため風量が過大になっていると判断される場合なども同様とす

る。

C.6.3 試験時間

試験は,4時間の連続運転によって行う。

C.6.4 水入口及び水出口温度,入口空気温湿度及び周囲空気温湿度の測定

計測は5分間隔で行い,入口空気温湿度,周囲空気温湿度,水入口温度及び水出口温度を一斉に計測す

る。

C.6.5 露付き状態の観察

観察は5分間隔で行い,ファンコイルユニットの露付きの状態,及び付着した露がファンコイルユニッ

ト外に滴下しないか,流れ出さないか,又は吹き出さないかを目視観察する。天井つりカセット形の場合

には,天井パネルを装着した状態で4時間の連続運転試験を行う。

41

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

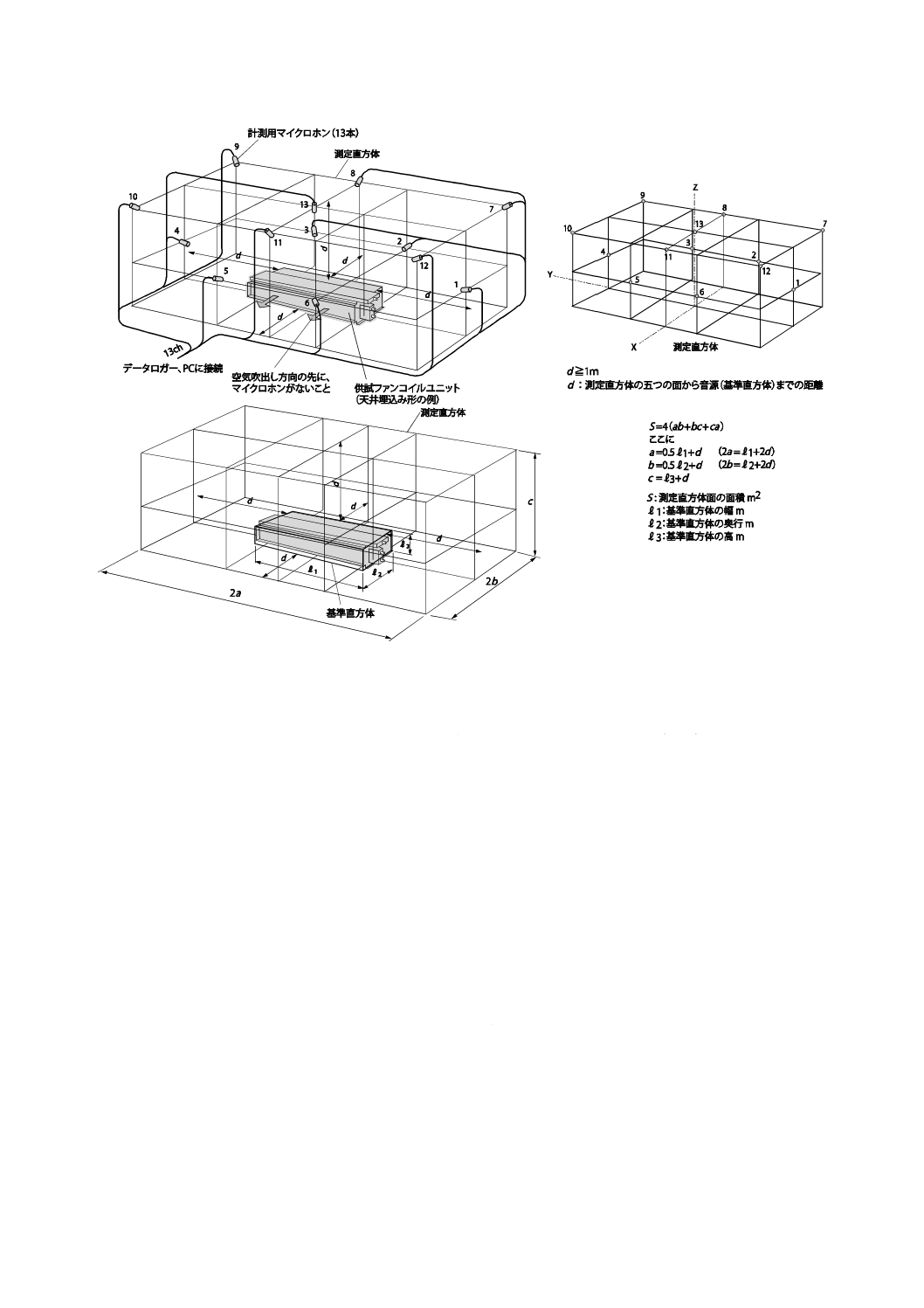

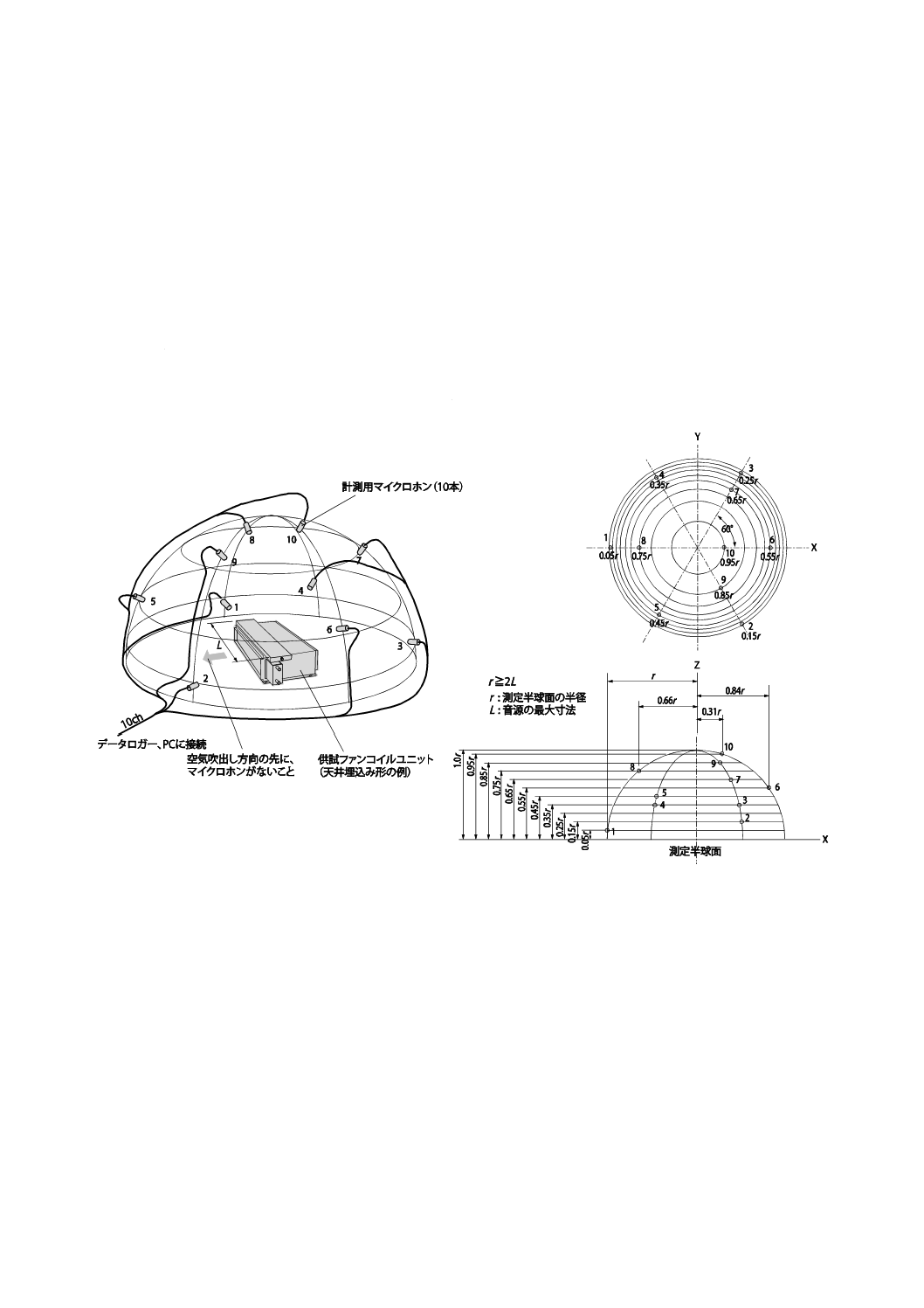

附属書D

(規定)

ファンコイルユニットの音響パワーレベル測定方法−

半無響室における測定方法

D.1 一般

この附属書は,半無響室を使用したファンコイルユニットの音響パワーレベル測定方法について規定す

る。騒音値の表示には,任意の位置における音圧を基にした“騒音レベル”が従来用いられてきた。この

附属書では,騒音源の音響エネルギーを基にした“音響パワーレベル”の測定方法及び算出方法を規定す

る。

なお,附属書Hに,“騒音レベル”と“音響パワーレベル”との換算方法を参考として示す。

D.2 試験室

無響室の歩行床面の上に,仮設の反射パネルを敷いて,床面だけが反射する半無響室を試験室として使

用するか,又はこれに相当する半無響室を用いる。

その他,試験室の要求事項は,精密測定方法を用いる場合は,JIS Z 8732の4.(試験室の要求事項)に

よる。実用測定方法を用いる場合は,JIS Z 8733の4.(音響環境)による。

D.3 測定器

D.3.1 一般事項

マイクロホンを含めた測定システムは,JIS C 1509-1に適合しなければならない。使用するフィルタは

JIS C 1514のクラス1に適合していなければならない。

D.3.2 校正

各一連の測定を通じてJIS C 1515に規定するクラス1の音響校正器を用い,対象周波数範囲内の一つ以

上の周波数で,測定システム全体を校正する。

適切な標準へのトレーサビリティのある校正ができる試験機関において,校正の適合性は,少なくとも

1年に1回,測定システムのJIS C 1509-1への適合性は,少なくとも2年に1回確認する。

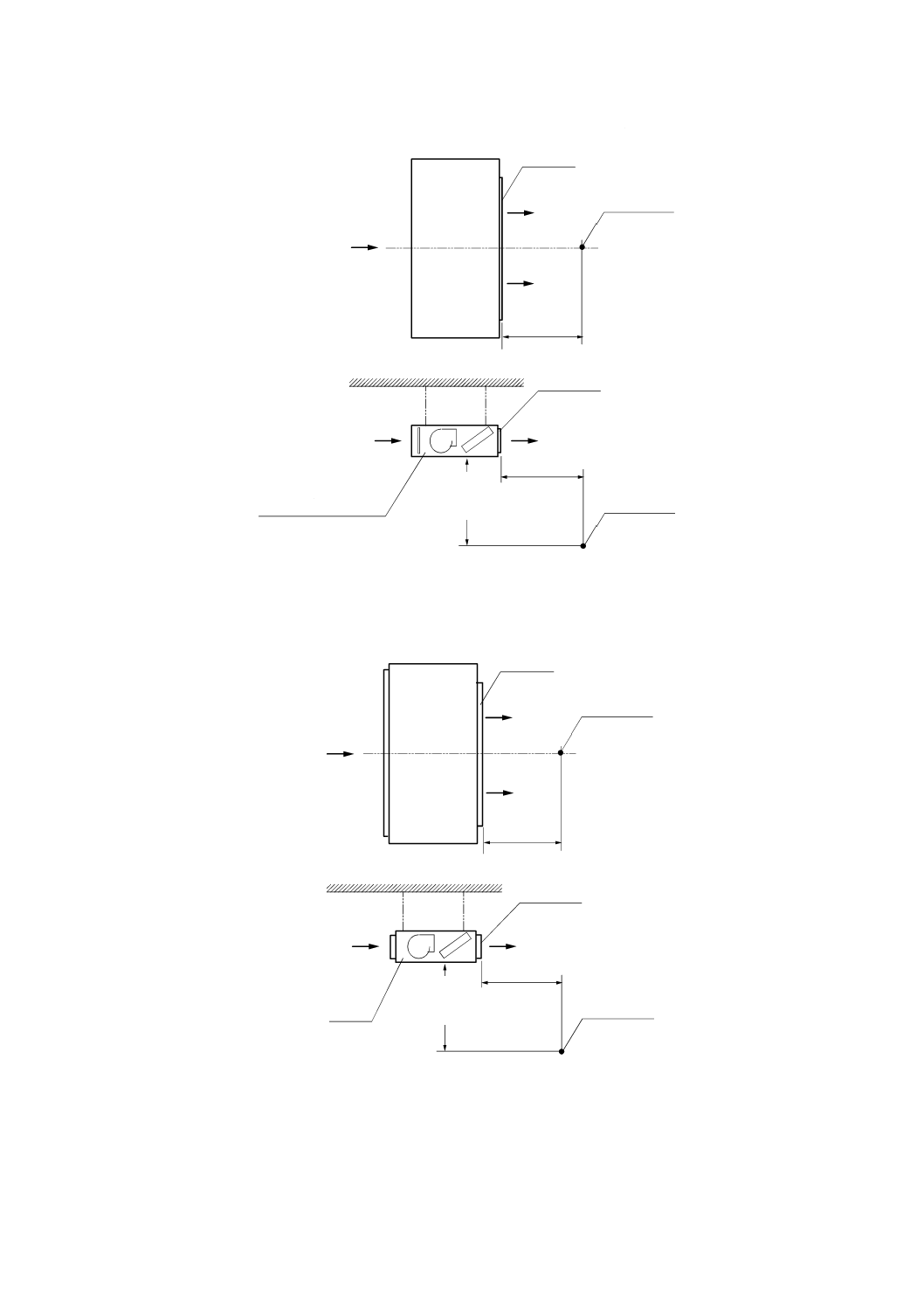

D.4 測定方法

D.4.1 一般事項

半無響室床面に設置した音源であるファンコイルユニットを取り囲む半球面上,若しくは直方体面上の

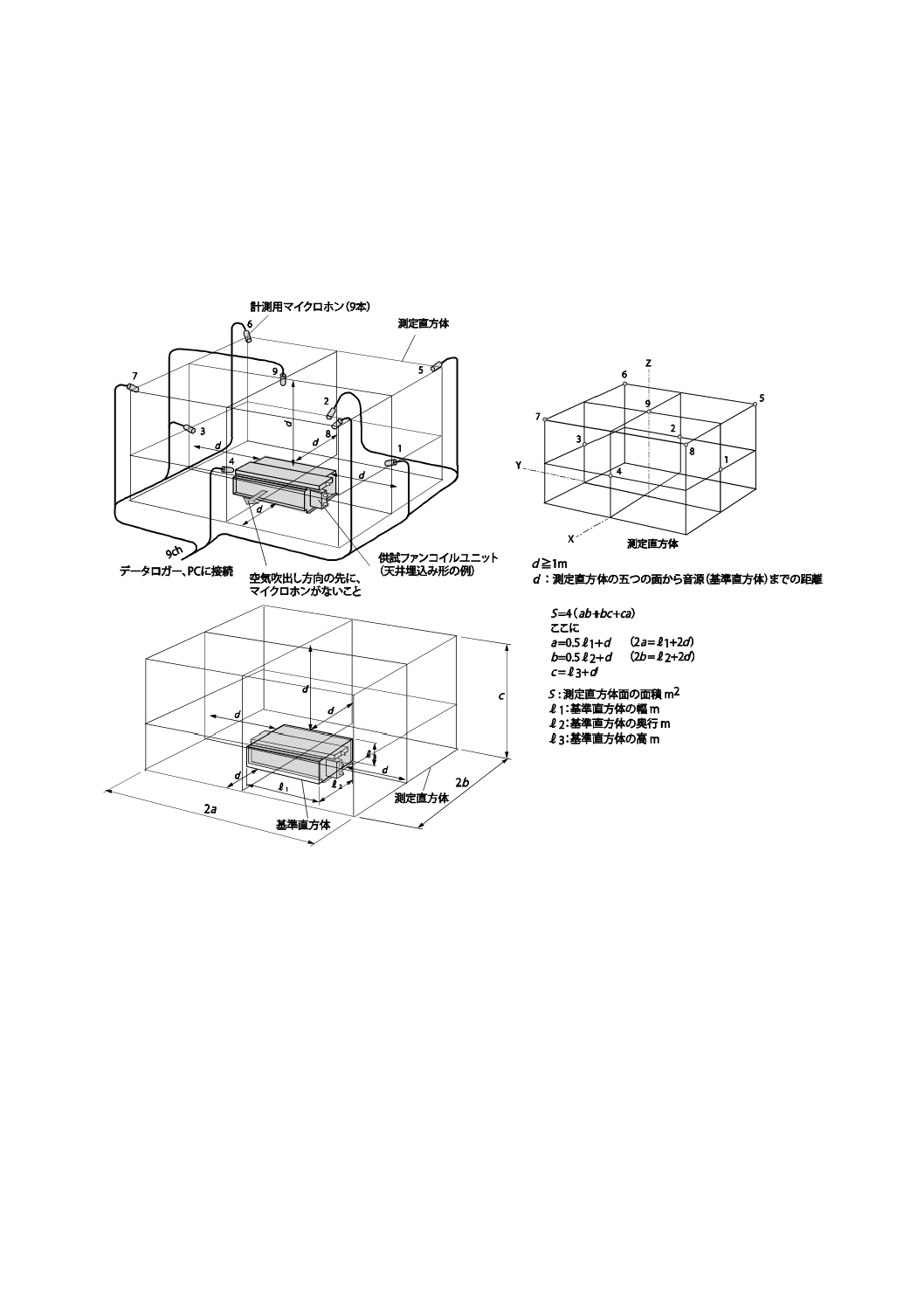

測定点に複数(通常,9〜10点)のマイクロホン,又は移動式のマイクロホンを設置し,音源の音圧レベ

ル測定及び暗騒音測定から音響パワーレベルを算出する。

D.4.2 半球面フレームによる測定方法(精密測定方法)

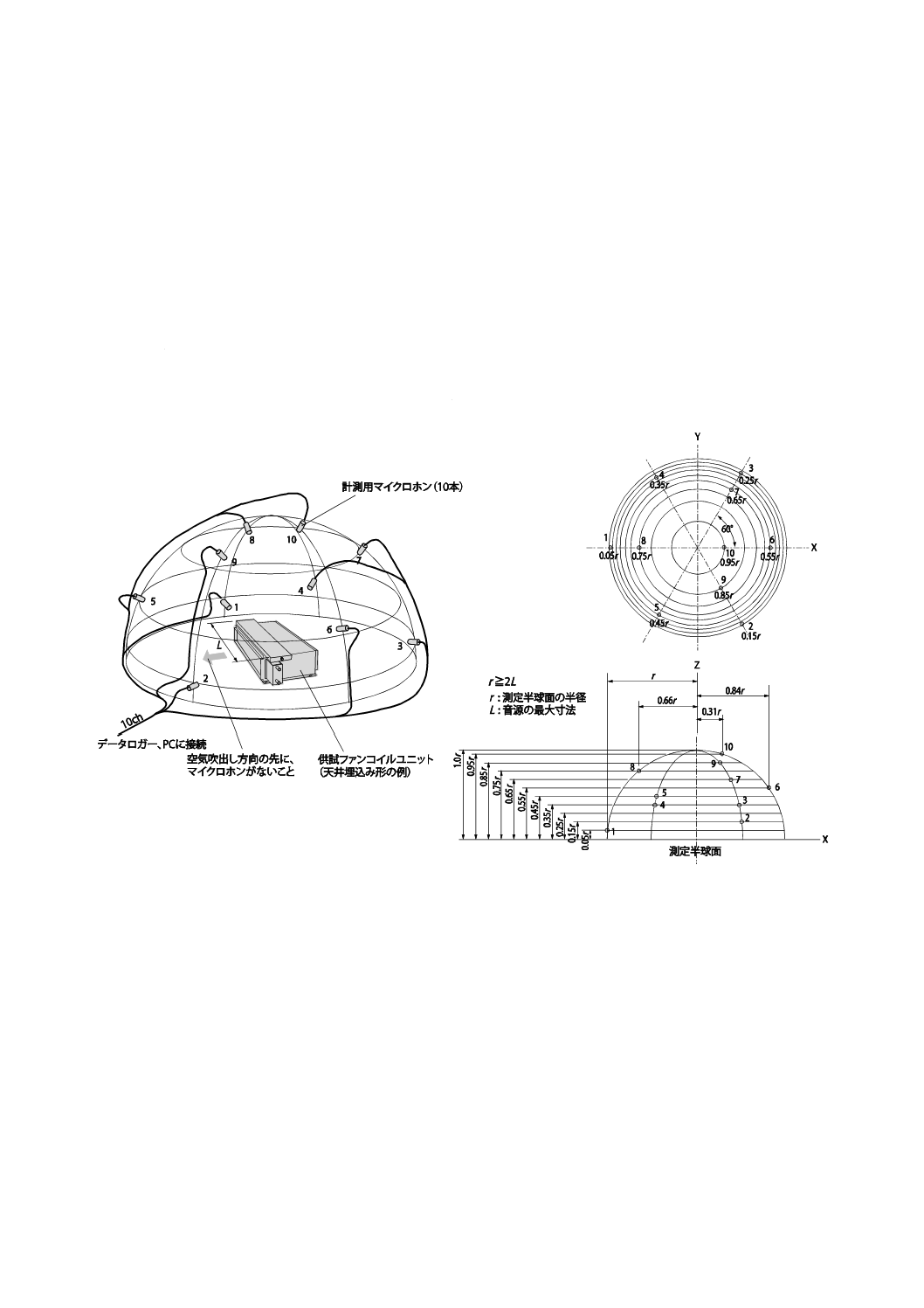

床パネルの反射面上に供試ファンコイルユニットをセットし,図D.1に示すような半球面フレームのマ

イクロホンスタンドを設置し,ホルダに10本のマイクロホンを設置する。10点同時に測定することによ

って,JIS Z 8732に規定する測定半球面において音響パワーレベルの測定を行う。

また,床パネルの反射面上に供試ファンコイルユニットをセットし,図D.3に示すような3次元に移動

が可能なマイクロホントラバースを使用し,計測用マイクロホンを移動して所定の位置で音圧レベルを測

42

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定する方法を連続して行うことによって,JIS Z 8732に規定する測定半球面において音響パワーレベルの

測定を行ってもよい。

マイクロホンは,自走式3軸トラバースなどのマイクロホン移動装置,又は2軸トラバースと供試ファ

ンコイルユニットを回転させるターンテーブルの組合せなどを用いてもよい。

なお,図D.3に示した測定装置は一例であり,同等の結果が得られる他の方式を用いてもよい。

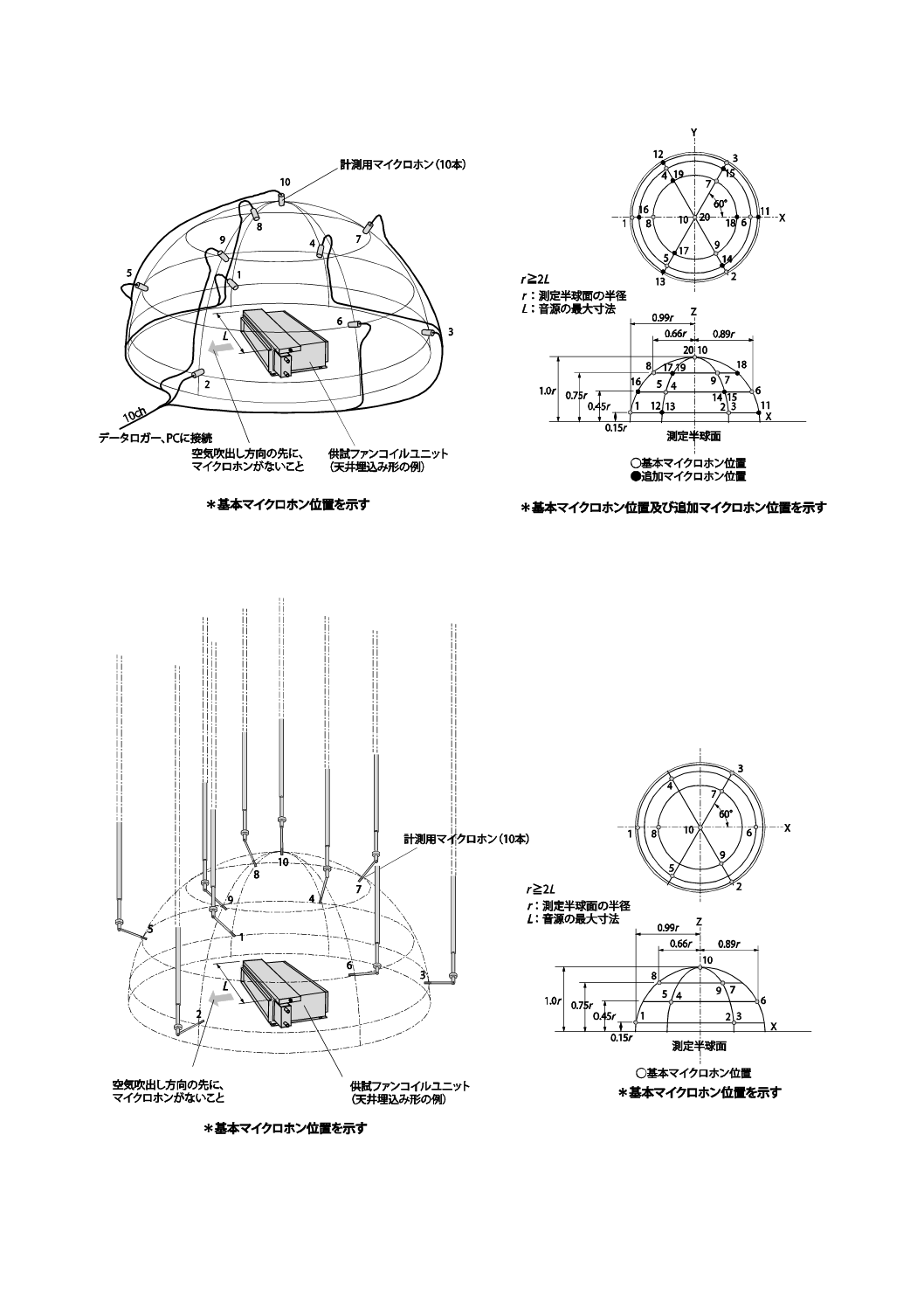

D.4.3 半球面フレームによる測定方法(実用測定方法)

床パネルの反射面上に供試ファンコイルユニットをセットし,図D.2に示すような半球面フレームのマ

イクロホンスタンドを設置し,ホルダに10本のマイクロホンを設置する。10点同時に測定することによ

って,JIS Z 8733に規定する測定半球面において音響パワーレベルの測定を行う。

また,マイクロホンは,自走式3軸トラバースなどのマイクロホン移動装置,又は2軸トラバースと供

試ファンコイルユニットを回転させるターンテーブルの組合せなどを用いてもよい。

図D.1−半球面フレームによる測定位置(精密測定方法)

43

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図D.2−半球面フレームによる測定位置(実用測定方法)

図D.3−天井つり形マイクロホントラバース装置を用いる例

44

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

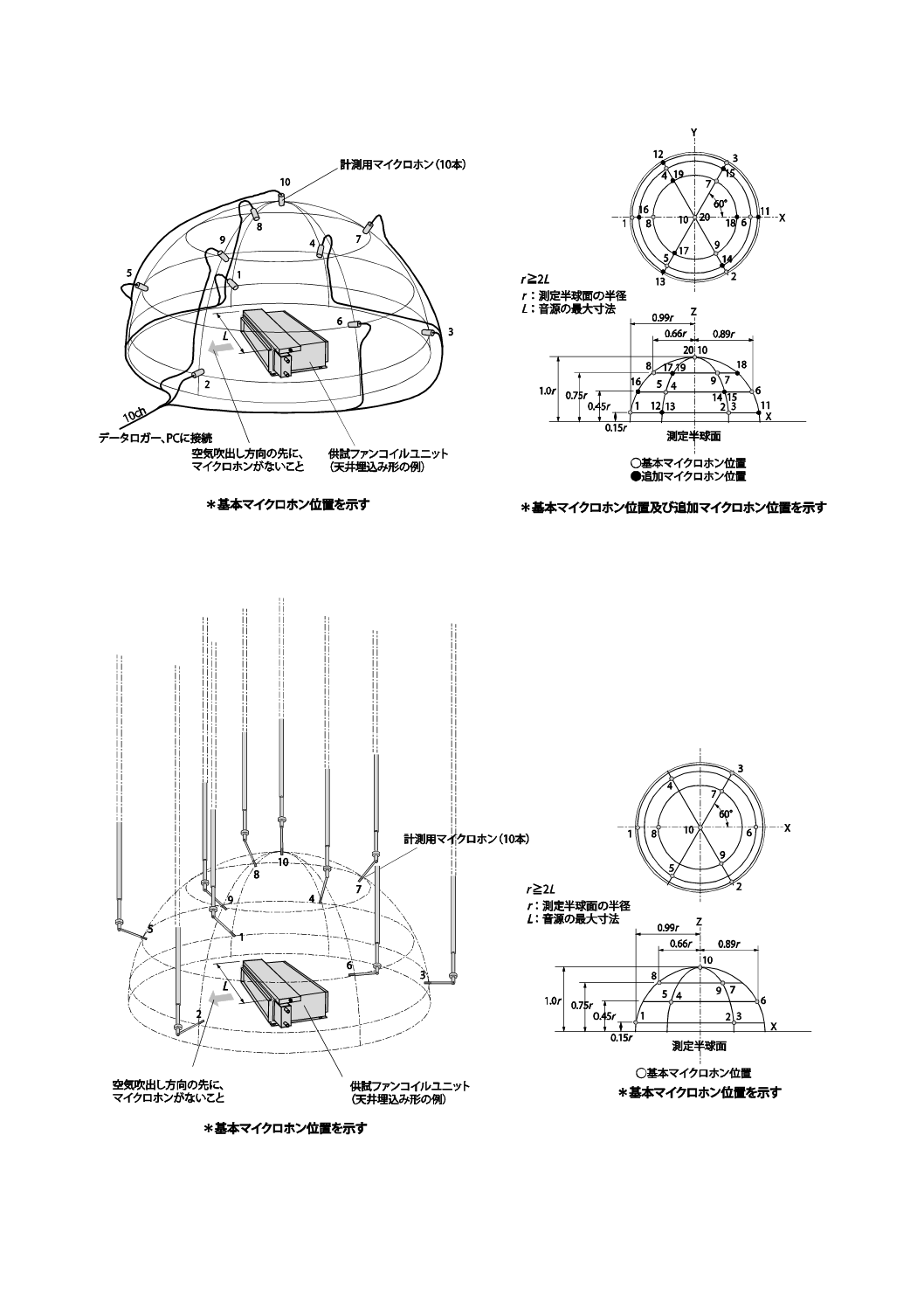

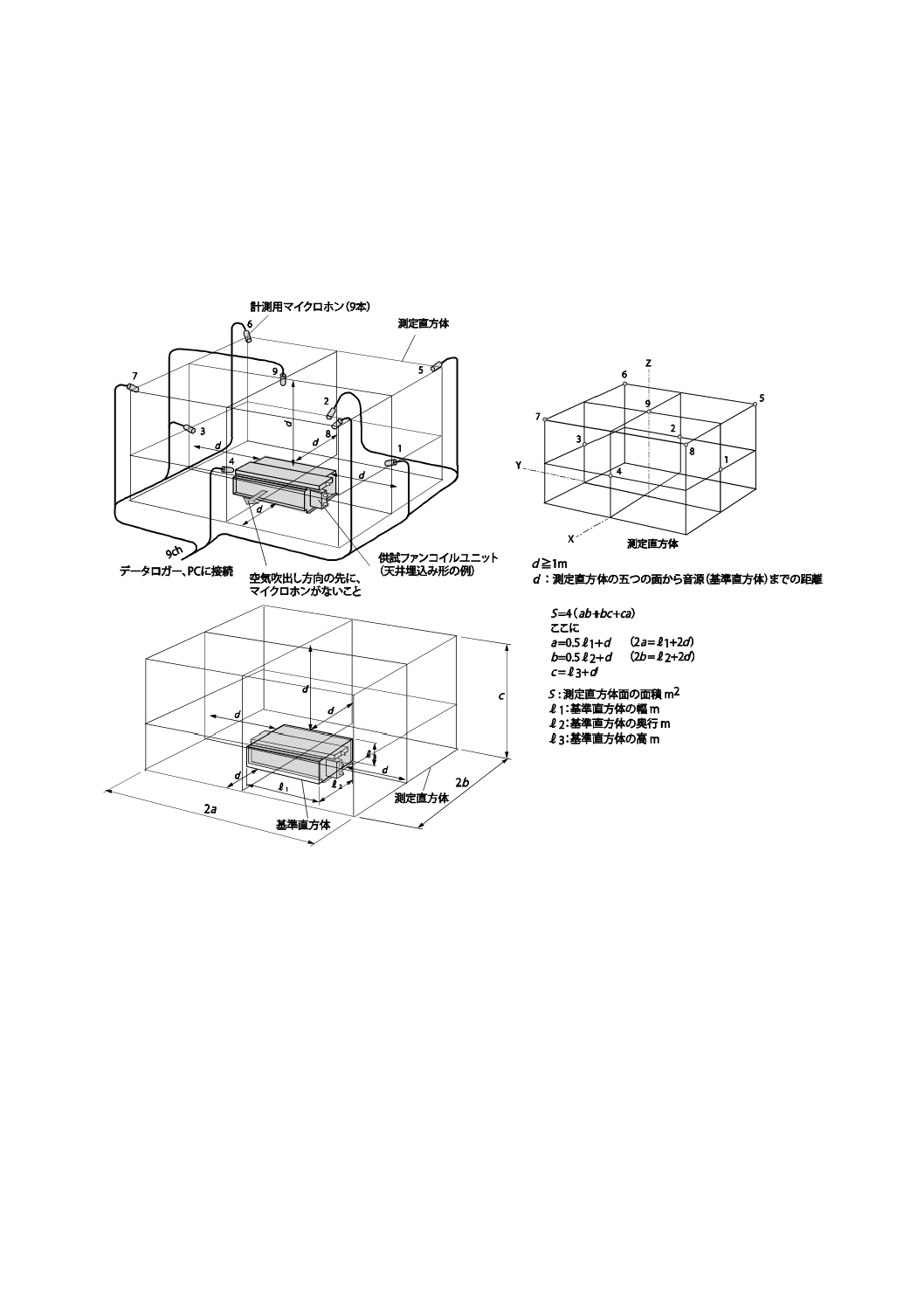

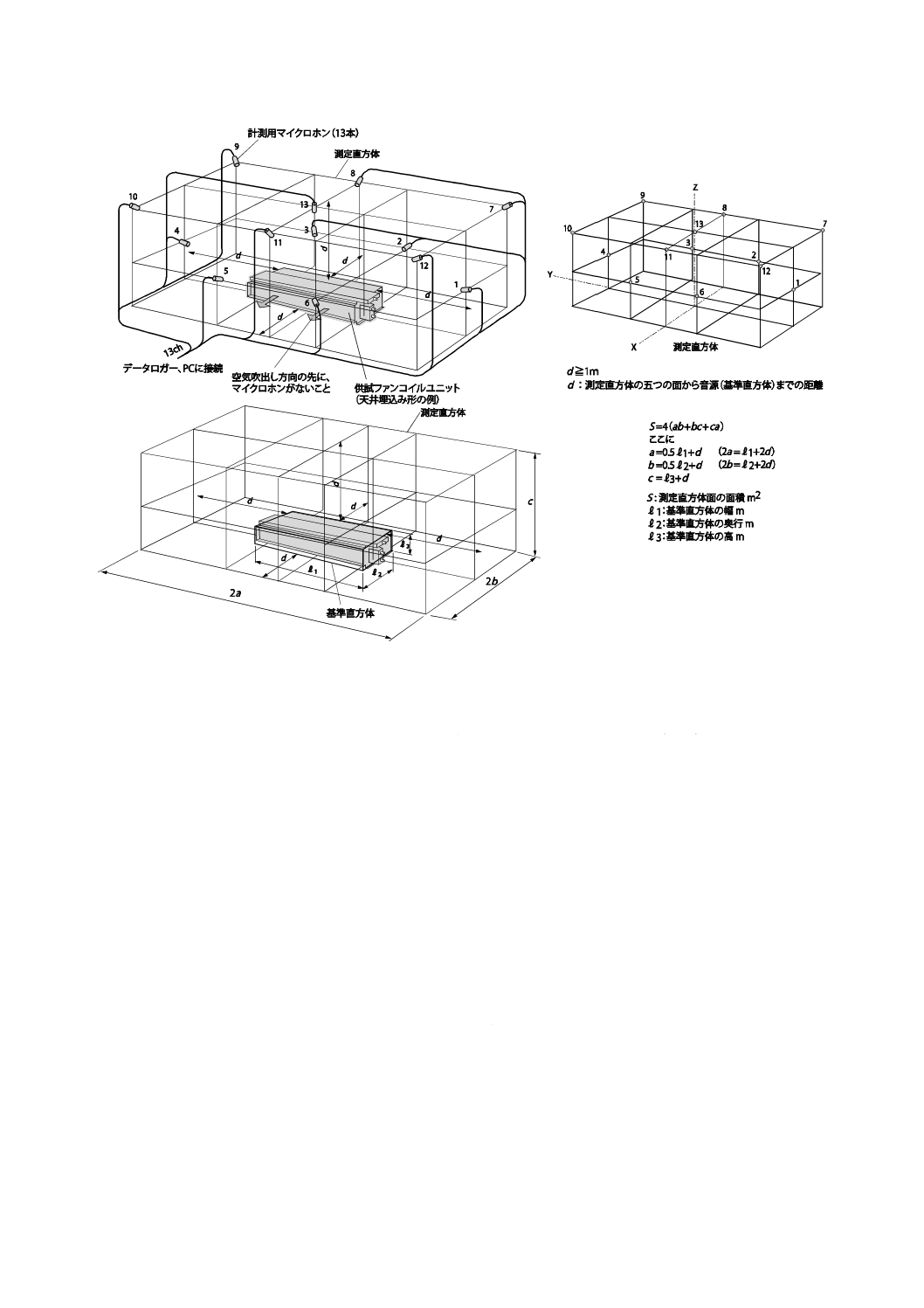

D.4.4 直方体面上フレームによる測定方法(実用測定方法)

床パネルの反射面上に供試ファンコイルユニットをセットし,図D.4に示すような直方体面上フレーム

のマイクロホンスタンドを設置し,ホルダに9本のマイクロホンを設置する。9点同時に測定することに

よって,JIS Z 8733に規定する直方体面において音響パワーレベルの測定を行う。D.6.2.1.3に示すように,

追加マイクロホンの使用が必要な場合,図D.5に示すような直方体面上フレームによる測定位置を使用す

る。

図D.4−直方体面上フレームによる測定位置(実用測定方法)

45

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図D.5−追加マイクロホンを使用した直方体面フレームによる測定位置(実用測定方法)

D.5 測定条件及び測定時の供試機の設置状態

天井つり埋込み形ファンコイルユニットなどで,倒立させて設置しても,発生音に変化がないものは,

図D.1〜図D.5に示すように,ファンコイルユニットの上下を逆にして,床面パネルの上に置くような設

置方法で測定してよい。

供試ファンコイルユニットは,エアフィルタを装着した状態で,単体で測定する。ただし,ダクト,吸

込口のグリル,吹出口のグリルなどは装着しない。

風量調節装置をもつ場合は,そのファンノッチは公称設定位置とし,風量が2段階又は3段階に切り換

えられる操作スイッチなどをもつ場合は,それぞれのノッチで測定することが望ましい。

D.6 音響パワーレベル算出のための音圧レベルの測定

D.6.1 測定面

D.6.1.1 測定半球面(精密測定方法)

半径rの仮想的な半球面を測定半球面とし,反射面を介して基準箱と接する鏡像からなる箱の中央に半

球の中心がくるものとする。測定半球面の半径は,最大音源寸法の2倍以上又は反射面から音源の音響中

心までの距離の3倍以上のいずれか大きい方で,最小1 mとする。JIS Z 8732の附属書A(無響室及び半

無響室の一般的適性試験方法)によって測定に適合することが確認された領域の外側にはマイクロホンは

配置しない。

46

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.6.1.2 測定半球面(実用測定方法)

半径rの仮想的な半球面を測定半球面とし,反射面を介して基準箱と接する鏡像からなる箱の中央に半

球の中心がくるものとする。測定半球面の半径rは,音源の最大寸法Lの2倍以上とし,1 m未満であっ

てはならない。選択した半径rに対し,JIS Z 8733の附属書A(音響環境の検定手順)に規定する環境的

な要件を満足することが望ましい。

D.6.1.3 測定直方体面(実用測定方法)

基準箱の側面に平行なく(矩)形平行六面体を,測定直方体面とする。測定直方体面の測定距離dとは,

基準箱と測定表面との直角距離のことで,dの値は,少なくとも0.25 mなければならず,1 mとするのが

望ましい。大形の機器に対しては,1 mより大きな測定距離を選択してもよい。選択したdの値に対し,

JIS Z 8733の附属書Aに規定する環境的な要件を満足することが望ましい。

D.6.2 マイクロホン位置

D.6.2.1 固定マイクロホン位置

D.6.2.1.1 測定半球面(精密測定方法)の場合

図D.1に示す10点のマイクロホン位置の配列を使用する。通常,それぞれの対象周波数帯域ごとの音圧

レベルのマイクロホン位置による最大値と最小値との差(デシベルの数値)は,マイクロホン位置の数の

半分以下とする。図D.1の10点の配列を使って,この要求事項を満足しないときには,図D.1の基本の配

列をz軸の周りに180°回転して追加の10点の配列を規定する。

D.6.2.1.2 測定半球面(実用測定方法)の場合

図D.2に示す10点のマイクロホン位置の配列を使用する。通常,音圧レベルのマイクロホン位置による

最大値と最小値との差(デシベルの数値)は,マイクロホン位置の数以下とする。図D.2の10点の配列を

使って,この要求事項を満足しないときには,図D.2の基本の配列をz軸の周りに180°回転して追加の

10点の配列を規定する。新しい配列のz軸上の一番上の点が,基本の配列の一番上の点に一致しなければ

ならない。マイクロホン位置の総数は,10から19に増加する。

D.6.2.1.3 測定直方体面(実用測定方法)の場合

図D.4に示す9点のマイクロホン位置の配列を使用する。マイクロホン位置は測定表面上とし,その面

とは,基準箱の側面に平行で,そこから測定距離だけ隔たった,その機器をすっぽりと包む仮想的な面と

する。測定表面の各面を,その最大寸法が3dになるように,なるべく少ない数の,面積が等しい四角い部

分面積に分割する。マイクロホン位置は,各部分面積の中央及び(反射面と接する部分を除く)各部分面

積の角の位置とする。音圧レベルのマイクロホン位置による最大値と最小値との差(デシベルの数値)は,

マイクロホン位置の数以下とする。図D.4の9点の配列を使って,この要求事項を満足しないときには,

図D.5の13点のマイクロホン位置の配列を使用する。

D.6.3 移動マイクロホン経路

マイクロホンを移動して測定する場合,移動マイクロホンの経路は,JIS Z 8732の同軸平行円筒経路,

子午線経路又はらせん経路のいずれかを使用する。

D.6.4 測定条件

測定対象音源からの空気放出による風が,マイクロホンに不利な影響を与えることが予測される場合は,

マイクロホン位置の空気の速度が2 m/sを超えないように機器を設置することによって回避する。

また,使用するサウンドレベルメータの通常動作状態として,ウインドスクリーン及びマイクロホンの

周辺に取り付けるその他の附属品も含む状態を指定している場合,それらの附属品は必要不可欠な要素と

みなす。サウンドレベルメータが,マイクロホンにウインドスクリーンを装着した状態でJIS C 1509-1に

47

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適合するものは,ウインドスクリーンを含めた構成とする。

なお,ウインドスクリーンのマイクロホン応答への影響は,50 Hz〜4 000 Hzの周波数で±1 dB,4 000 Hz

〜10 000 Hzの周波数で±1.5 dB以内とする。

D.6.5 音圧レベルの測定

音圧レベルは,音源の代表的な作動時間について測定する。各マイクロホン位置又は移動経路にわたっ

て,A特性音圧レベル及び/又は対象周波数範囲内の各周波数帯域について,1/3オクターブバンド音圧レ

ベルを測定する。

使用する測定器は,D.3の要求事項に適合するものとする。

次のデータを少なくとも1回又は数回の完全な音源作動の周期にわたって平均する。

a) 測定対象音源の作動中のA特性音圧レベル及び/又は1/3オクターブバンド音圧レベル

b) 暗騒音のA特性音圧レベル及び/又は1/3オクターブバンド音圧レベル

測定時間は,定常騒音を発生する音源に対して,中心周波数160 Hz以下の周波数帯域では少なくとも

30秒,中心周波数200 Hz以上の周波数帯域では少なくとも10秒とする。

注記 対象周波数範囲とは,一般に1/3オクターブバンド中心周波数で100 Hz〜10 000 Hzの周波数範

囲である。

D.7 表面音圧レベルの算出

D.7.1 測定半球面(精密測定方法)

D.7.1.1 暗騒音音圧レベルの補正

暗騒音のA特性音圧レベル又は1/3オクターブバンド音圧レベルは,音源が作動しない状態でD.6.2.1.1

に規定する方法で測定する。各マイクロホン位置及び各周波数帯域における暗騒音のレベルL"piが,測定

対象音源が作動しているときの測定音圧レベルL'piよりも,15 dB〜10 dBの範囲で低い場合には,暗騒音

の影響についてL'piの値を補正する。

暗騒音補正値K1は,次の式(D.1)で算出する。

K1=−10 log10(1−10−ΔL/10) ························································· (D.1)

ここに, ΔL=L'pi−L"pi

K1: 暗騒音に対する補正値(dB)

L'pi: i番目のマイクロホン位置又は移動経路における測定対象音源

作動時の音圧レベル(dB)

L"pi: i番目のマイクロホン位置又は移動経路における暗騒音レベル

(dB)

暗騒音レベルが,音源が作動しているときの音圧レベルよりも15 dB以上低い場合には,補正は行わな

い。

D.7.1.2 表面音圧レベルの算出

全てのマイクロホン位置又は移動経路上の音圧レベルを,D.6.4に従って測定する。得られたA特性音

圧レベル又は1/3オクターブバンド音圧レベルに対し,式(D.2)を使って,測定した音圧レベルから表面音

圧レベルを計算する。

=

∑

=

10

/

1

10

10

1

log

10

Lpi

N

i

pf

N

L

······················································· (D.2)

ここに,

Lpf: 表面音圧レベル(dB),基準値:20 µPa

48

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Lpi: i番目のマイクロホン位置又はマイクロホン移動経路について

暗騒音の補正をした音圧レベル(dB)

N: 固定マイクロホン位置又はマイクロホン移動経路の数

D.7.2 測定半球面(実用測定方法)又は測定直方体面(実用測定方法)

D.7.2.1 暗騒音音圧レベルの補正

暗騒音のA特性音圧レベル又は1/3オクターブバンド音圧レベルは,音源が作動しない状態でD.6.2.1.2

又はD.6.2.1.3に規定する方法の一つを使って測定する。測定表面上で平均した暗騒音の音圧レベルL"pが,

測定表面上で平均した作動中の測定対象音源の音圧レベルL'pよりも,15 dB〜6 dBの範囲で低い場合には,

式(D.3)に従って補正を行う。

K1=−10 log10(1−10−ΔL/10) ························································· (D.3)

ここに,

''

L

'

L

L

p

p−

=

Δ

'

Lp: 測定表面上で平均した作動中の測定対象機器の音圧レベル

(dB)

''

Lp: 測定表面上で平均した暗騒音の音圧レベル(dB)

ΔL>15 dBのときは,補正を行わない。ΔL≧6 dBのとき,その測定はこの規格に従うものとして有効と

する。ある周波数バンドにおいて,その測定が有効でない場合,ΔLAが6 dBよりも大きいことを条件とし

てA特性値に対しては適合したものとできる。ここにΔLAとは

'

LpAの値と

''

LpAとの値の差である。

D.7.2.2 試験環境に対する補正

JIS Z 8733の附属書Aに規定する手順の一つを使い,環境補正値K2を算出する。

K2A≦2 dBのときA特性に対し,K2j≦2 dBのとき,j番目の周波数バンドに対し,この規格に従う測定

として有効なものとする。

D.7.2.3 表面音圧レベルの算出

A特性音圧レベル又は1/3オクターブバンド音圧レベルに対し,次の式(D.4)及び式(D.5)を使って,測定

した音圧レベル

pi

L′から測定表面上での平均音圧レベル

p

L′を,及び暗騒音のレベル

pi

L′′から測定表面上で平

均した暗騒音による平均音圧レベル

p

L′′を計算する。

=

′

′

=∑

10

/

1

10

10

1

log

10

pi

L

N

i

p

N

L

······················································· (D.4)

=

′′

′′

=∑

10

/

1

10

10

1

log

10

pi

L

N

i

p

N

L

······················································· (D.5)

ここに,

p

L′: 測定表面上で平均した作動中の測定対象機器の音圧レベル

(dB)

p

L′′: 測定表面上で平均した暗騒音の音圧レベル(dB)

pi

L′: i番目のマイクロホン位置で測定した作動中の測定対象機器の

音圧レベル(dB)

pi

L′′: i番目のマイクロホン位置で測定した暗騒音の音圧レベル

(dB)

N: マイクロホンの位置の数

1/3オクターブバンド音圧レベルからA特性音圧レベルを計算するときは,次の式(D.6)を使う。

(

)

=

+

′

∑

10

/

10

A

10

log

10

Aj

pj

L

j

p

L

····················································· (D.6)

49

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, L'pj: バンドjでの1/3オクターブバンド音圧レベル(dB)

Aj: JIS Z 8733の表2(A特性値Aj)で規定する,バンドjの1/3

オクターブバンド中心周波数でのA特性値(dB)

補正項K1,K2及び次の式(D.7)を使い,

p

L′の値に対し暗騒音及び試験環境に対する補正を行うことによ

って表面平均音圧レベル

pf

Lを算出する。

2

1K

K

L

L

p

pf

−

−

′

=

··································································· (D.7)

ここに,

pf

L: 表面平均音圧レベル(dB)

K1: 暗騒音補正値(dB)

K2: 環境補正値(dB)

D.8 音響パワーレベルの算出

D.8.1 測定半球面(精密測定方法)

音源の音響パワーレベルLwは,次の式(D.8)によって算出する。

C

S

S

L

L

pf

w

+

+

=

0

1

10

log

10

······················································· (D.8)

ここに,

Lpf: 表面音圧レベル(dB)

S1: 2πr2:(半径rの)試験半球の面積(m2)

S0: 1(m2)

C: 温度及び大気圧の影響についての補正項(dB)

+

−

=

0

10

273

273

400

427

log

25

B

B

θ

C

········································· (D.9)

ここに,

θ: 測定場所における温度(℃)

B: 測定場所における大気圧(Pa)

B0: 1.013×105(Pa)

D.8.2 測定半球面(実用測定方法)又は測定直方体面(実用測定方法)

音源の音響パワーレベルLwは,次の式(D.10)によって算出する。

+

=

0

2

10

log

10

S

S

L

L

pf

w

···························································(D.10)

ここに,

pf

L: 表面平均音圧レベル(dB)

S2: 測定表面の面積(m2)

S0: 1(m2)

D.9 1/3オクターブバンド音響パワーレベルからA特性音響パワーレベルを求める方法

精密測定方法によるA特性音響パワーレベルは,1/3オクターブバンドパワーレベルからも求められる。

算出方法は,JIS Z 8732の附属書H(1/3オクターブバンド音響パワーレベルからA特性音響パワーレベ

ルを求める方法)による。

50

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

ファンコイルユニットの音響パワーレベル測定方法−

残響室における測定方法

E.1

一般

この附属書は,残響室を使用したファンコイルユニットの音響パワーレベル測定方法について規定する。

騒音値の表示には,任意の位置における音圧を基にした“騒音レベル”が従来用いられてきた。この附属

書では,騒音源の音響エネルギーを基にした“音響パワーレベル”の測定方法及び算出方法を規定する。

なお,附属書Hに,“騒音レベル”と“音響パワーレベル”との換算方法を参考として示す。

E.2

試験室

残響室は,その容積,形状,吸音特性及び暗騒音レベルはJIS Z 8734に規定する性能をもつ試験室でな

ければならない。

E.3

測定方法

残響室における音響パワーレベルの測定は,次のいずれかによる。

a) 残響時間を用いた測定方法

b) 基準音源の音響パワーレベルと比較する測定方法

E.4

試験環境条件

残響室内の気温及び相対湿度の変動は,JIS Z 8734に規定する範囲内でなければならない。

E.5

測定器

E.5.1 一般事項

マイクロホンを含めた測定システムは,JIS C 1509-1に適合しなければならない。使用するフィルタは

JIS C 1514のクラス1に適合していなければならない。

E.5.2 校正

各一連の測定を通じてJIS C 1515に規定するクラス1の音響校正器を用い,対象周波数範囲内の一つ以

上の周波数で,測定システム全体を校正する。

適切な標準へのトレーサビリティのある校正ができる試験機関において,校正の適合性は,少なくとも

1年に1回,測定システムのJIS C 1509-1への適合性は,少なくとも2年に1回確認する。

E.6

測定方法

E.6.1 残響時間を用いた測定方法

残響室内の室内平均音圧レベル及び平均残響時間から音響パワーレベルを算出する。

E.6.1.1 残響時間の測定

JIS A 1409に従って残響時間を測定する。

51

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

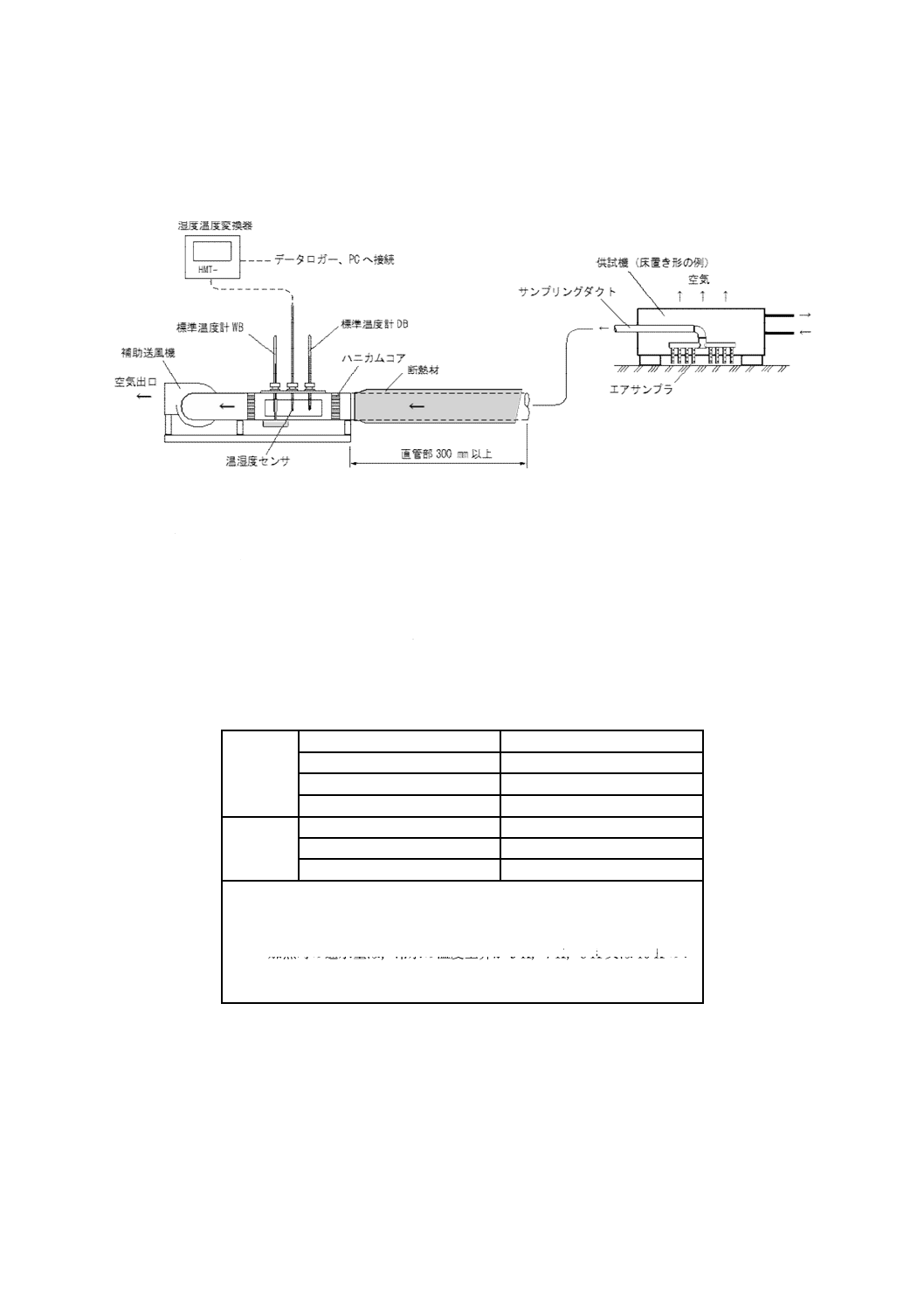

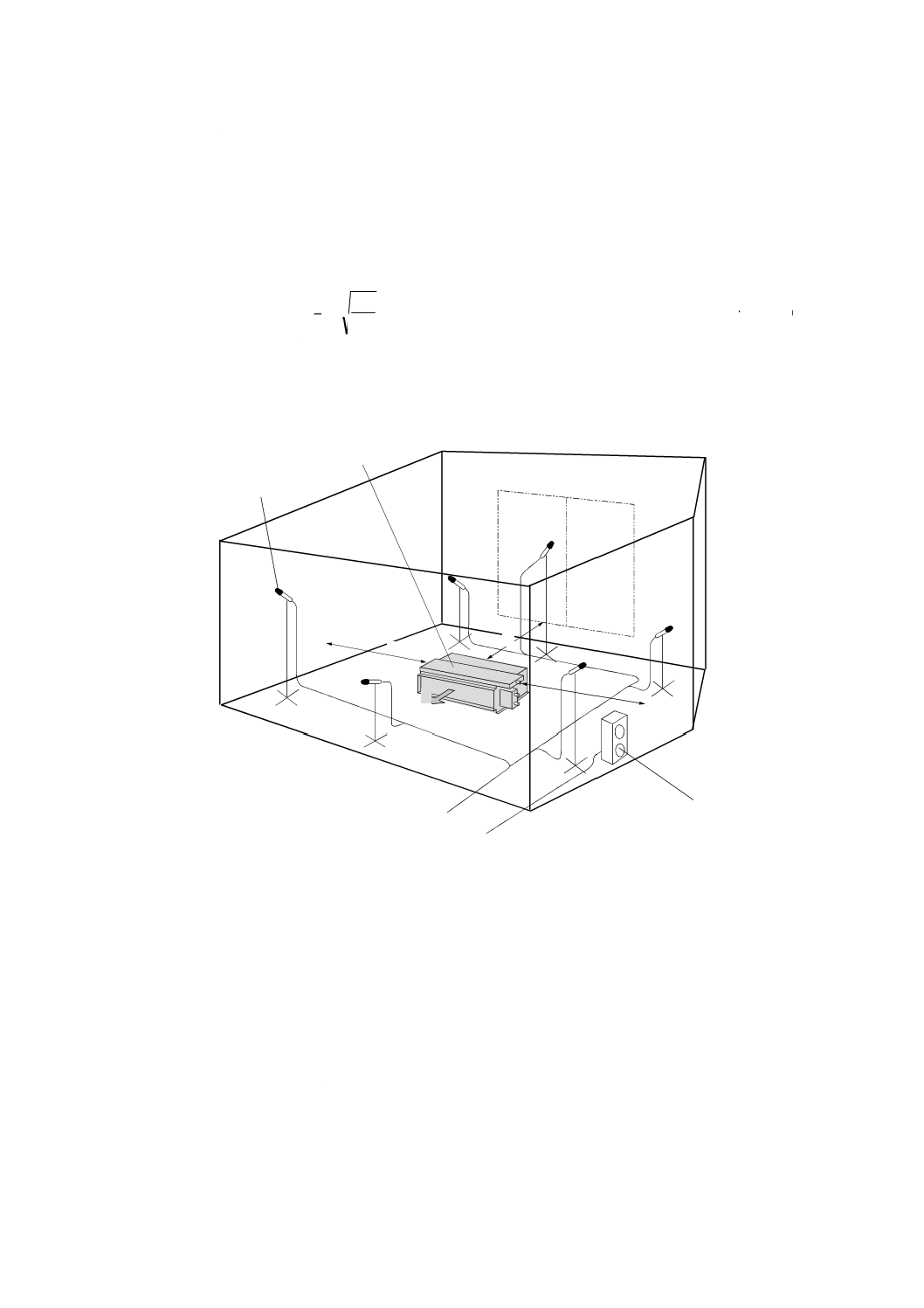

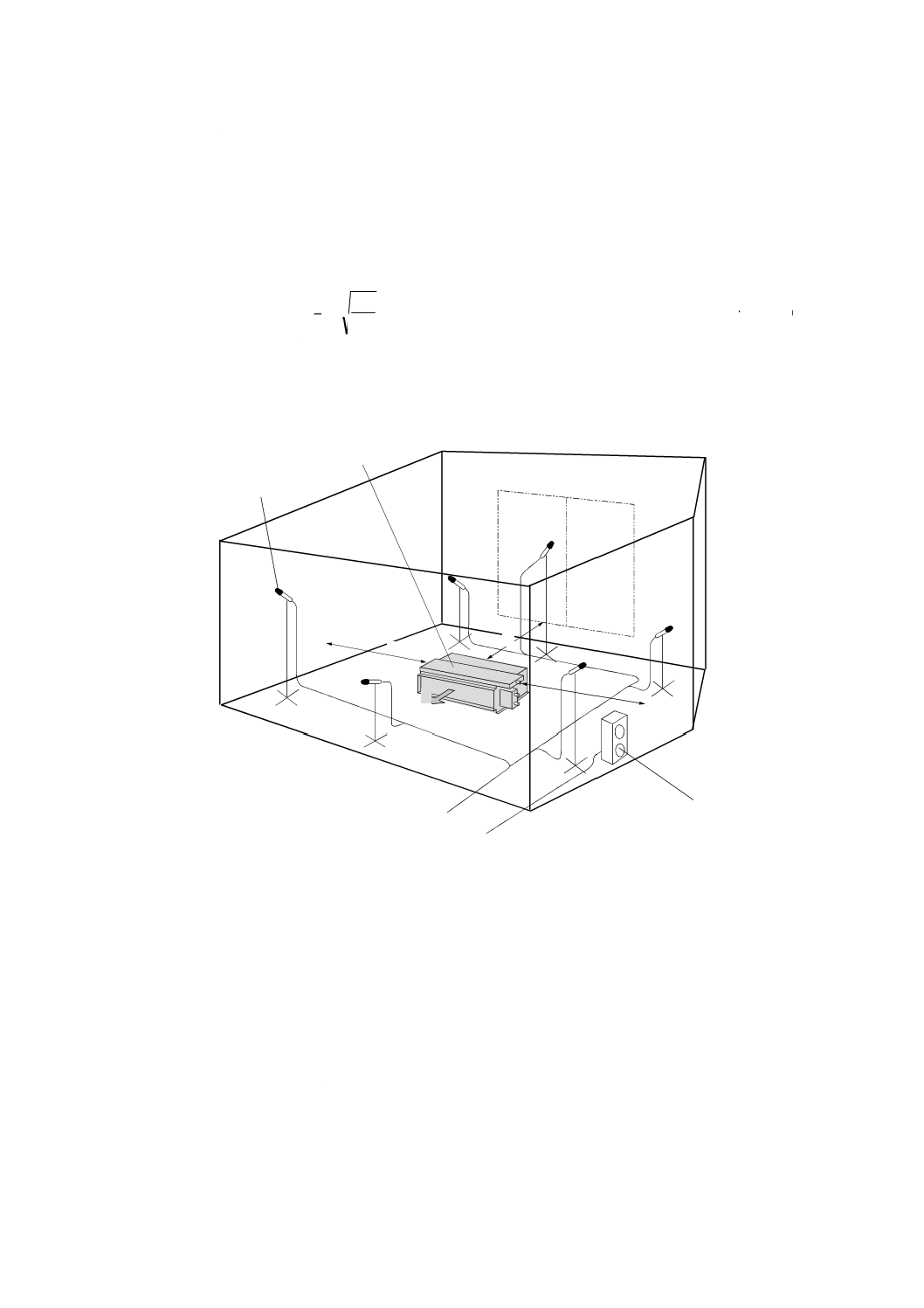

E.6.1.2 音源及びマイクロホンの設置

JIS Z 8734に規定する配置に,音源及びマイクロホンを設置する(図E.1参照)。

供試ファンコイルユニット(音源)は,全ての壁から1.5 m以上離れた床面に置く。残響室にJIS Z 8734

の附属書A(離散周波数成分を含む音の測定のための残響室の適性試験方法)による特性が得られていな

い場合は,6か所のマイクロホンの位置を選ぶ。6か所のマイクロホンの位置は,残響室全ての表面から1

m及びdminより離れていなければならない。dmin寸法の算出は,次の式(E.1)によって求める。

rev

1

min

T

V

C

d

=

········································································ (E.1)

ここに, dmin: 音源とマイクロホンとの間の距離の最小値(m)

C1: 0.08

V: 残響室の容積(m3)

Trev: 残響時間(s)

計測用マイクロホン

データロガー、PCに接続

パワーアンプに接続

供試ファンコイルユニット

(天井埋込み形の例)

スピーカー

1

X

X

X

図E.1−試験室内の装置の代表的な設置位置

E.6.1.3 音圧レベルの測定

各作動条件に対し,各マイクロホン位置又は移動経路にわたって平均した時間平均1/3オクターブバン

ド音圧レベルを測定する。

測定時間は,定常騒音を発生する音源に対して,中心周波数160 Hz以下の周波数帯域では少なくとも

30 s,中心周波数200 Hz以上の周波数帯域では少なくとも10 sとする。

測定対象音源停止時の残響室内の暗騒音レベルを,各マイクロホン位置又は移動経路にわたって平均し

た時間平均1/3オクターブバンド音圧レベルとして測定する。測定時間は,測定対象音源と同程度とする。

暗騒音レベルの測定は,測定対象音源の測定の直前又は直後に行う。

E.6.1.4 室内平均音圧レベルの算出

音源位置に対して,全てのマイクロホン位置又は移動経路上の音圧レベルを,E.6.1.3に従って測定する。

音源位置に対する,各周波数帯域での平均音圧レベルを,式(E.2)によってマイクロホン位置又は移動経路

52

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

にわたって平均し,その後の暗騒音補正K1を補正し求める。

1

10

/

1

10

10

1

log

10

K

N

L

Lpi

N

i

M

p

M

−

=

∑

=

················································ (E.2)

ここに,

p

L: ある周波数帯域の音源位置に対して,全てのマイクロホン位

置又は移動経路にわたって平均した音圧レベル(dB)

Lpi: ある周波数帯域の音源位置に対して,i番目のマイクロホン位

置で測定した時間平均音圧レベル,又はある周波数帯域の音

源位置に対してi番目のマイクロホン移動経路で測定した時

間平均音圧レベル(dB)

NM: 音源位置に対する固定マイクロホン位置又はマイクロホン移

動経路の数

暗騒音補正K1は,周波数帯域ごとに,式(E.3)によって算出する。

K1=−10 log10(1−10−ΔL/10) ························································· (E.3)

ここに,

K1: 暗騒音に対する補正値(dB)

''

L

'

L

L

p

p−

=

∆

'

Lp: 測定対象音源作動時の,マイクロホン位置又は移動経路につ

いて平均したある周波数帯域の平均二乗音圧レベル(dB)

''

Lp: 測定対象音源の測定の直後に測定し,マイクロホン位置又は

移動経路について平均した,ある周波数帯域の暗騒音の平均

二乗音圧レベル(dB)

E.6.1.5 残響室の残響時間を用いて算出する方法(直接法)

測定対象音源の音響パワーレベルは,E.6.1.4によって求めた室内平均音圧レベル及び音源設置時に求め

た残響室の等価吸音面積を用いて,式(E.4)によって算出する。

6

273

273

400

427

log

25

8

1

log

10

34

.4

log

10

0

10

10

0

10

−

×

+

−

×

×

×

+

+

+

+

=

B

B

θ

f

V

c

S

S

A

A

A

L

L

P

W

······················· (E.4)

ここに,

LW: 測定対象音源の音響パワーレベル(dB)

P

L: 室内平均音圧レベル(dB)

A: 残響室の等価吸音面積(m2)

A0: 1(m2)

S: 残響室の全表面積(m2)

V: 残響室の容積(m3)

f: 測定周波数帯域の中心周波数(Hz)

c: 音の速さ(m/s)

θ

c

+

=

273

05

.

20

θ: 気温(℃)

B: 気圧(kPa)

B0: 101.3(kPa)

残響室の等価吸音面積Aは,周波数帯域ごとに,セイビンの残響式[式(E.5)]によって算出する(ISO 354

参照)。

=

rev

26

.

55

T

V

c

A

····································································· (E.5)

ここに,

A: 残響室の等価吸音面積(m2)

Trev: 各周波数帯域での残響時間(s)

53

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

V: 残響室の容積(m3)

c: 音の速さ(m/s)

残響時間Trevを,それぞれT10又はT15として表し,初期の10 dB又は15 dBの減衰を用いることを除い

て,JIS A 1409に従って測定する。

E.6.2 基準音源の音響パワーレベルと比較して算出する方法(比較法)

E.6.2.1 基準音源の設置

JIS Z 8739に従って動作し,校正した基準音源を設置する。

基準音源の位置は,残響室の全ての壁面及び測定対象音源から1.5 mよりも離れた床上とする。

E.6.2.2 基準音源による室内平均音圧レベルの算出

基準音源の作動による室内平均音圧レベルを,E.6.1.4に従って算出する。基準音源による音圧レベルは,

対象周波数範囲の全ての帯域で,暗騒音よりも15 dB以上大きいので,暗騒音に対する補正は必要としな

い。

E.6.2.3 測定対象音源の音響パワーレベルの算出

測定対象音源の音響パワーレベルは,基準音源及び測定対象音源による室内平均音圧レベルから,式

(E.6)によって算出する。

(

)

pr

p

wr

w

L

L

L

L

−

+

=

································································· (E.6)

ここに,

Lw: 測定対象音源の1/3オクターブバンド音響パワーレベル(dB)

Lwr: 特性インピーダンスpc=400 Ns/m3である環境条件下で校正し

た,基準音源の1/3オクターブバンド音響パワーレベル(dB)

p

L: E.6.1.1〜E.6.1.4に従って求めた測定対象音源による室内平均

1/3オクターブバンド音圧レベル(dB)

pr

L: E.6.1.4に従って求めた基準音源による室内平均1/3オクター

ブバンド音圧レベル(dB)

E.7

音源のA特性音響パワーレベルの算出

JIS Z 8734の附属書F(1/3オクターブバンド音響パワーレベルからオクターブバンド及びA特性音響パ

ワーレベルを求める方法)によって音源のA特性音響パワーレベルを算出する。

54

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(規定)

ファンコイルユニットの電気の安全に関する材料,構造及び性能

F.1

一般

この附属書は,ファンコイルユニットの主として電気の安全に関する材料,構造及び性能について規定

する。

F.2

用語及び定義

この附属書で用いる主な用語及び定義は,次による。

F.2.1

短絡(short circuit)

電位差が等しくなる又はゼロに近くなる二つ以上の導電部間の偶発的,又は意図的な導電経路。

F.2.2

感電(elctric shock)

電流が,人体又は動物の体を通して流れるときに生じる生理病理学的な影響。

F.2.3

沿面距離(creepage distance)

二つの導電部間の絶縁材料の表面に沿う最短距離。

注記 二つの絶縁材料の接合部分は,表面の一部分とみなす。

F.2.4

空間距離(clearance)

二つの導電部間に最短の方法でひもを張ってできる最短の経路に沿って測った導電部間の距離。

F.2.5

導電部(conductive part)

電気を導通させる機能がある部分。導電部には,使用電流を必ずしも通電しなくてもよい。

F.2.6

内部配線(internal wiring)

通常,ファンコイルユニットの内側にあって,ファンコイルユニットに附属しており,外部配線又は電

源コード用の端子と,スイッチ・モータ・同種の構成部品の端子又は口出し線との間を接続する配線。

注記 内部配線は,必ずしも全てがファンコイルユニットの内部にあるとは限らない。

F.2.7

充電部(live part)

通常の使用状態で感電する可能性のある導電部分。

F.2.8

電圧変動(voltage variation)

外部要因によって発生する電源電圧(ファンコイルユニットに印加される商用電源の電圧)の変化。

55

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

F.3

材料

F.3.1

材料一般

ファンコイルユニットに用いる材料は,次に適合しなければならない。

a) 主要な部分は,金属その他の適切な材料で作られ,耐久性が大きいもの。

b) 各部の材料は,通常の使用状態における温度に耐えるもの。

c) 電気絶縁物及び熱絶縁物は,これに接触又は近接する部分の温度に十分に耐え,かつ,吸湿性が少な

いもの。ただし,吸湿性の熱絶縁物であって,通常の使用状態において危険が生じるおそれがないも

のは,この限りではない。

d) アークが達するおそれがある部分に使用する電気絶縁物は,アークによって有害な変形,有害な絶縁

低下などの変質が生じないもの。

e) 鉄及び鋼(ステンレス鋼を除く。)には,めっき,塗装,油焼きその他の適切なさび止めを施してある

もの。ただし,酸化することによって,危険が生じるおそれがない部分に使用するものにあっては,

この限りでない。

f)

電源電線用端子ねじの材料は,銅,銅合金若しくはステンレス鋼,又は次の試験に適合するめっきを

施した鋼。

1) 油分を全て取り除く。

2) 1) の後,JIS K 8116に規定する温度20±5 ℃の塩化アンモニウムの10 %水溶液に10分間浸せきし

た後に取り出し,乾燥せずに水滴を振り切ってから温度20±5 ℃の飽和水蒸気を含む容器中に10

分間入れる。

3) 2) の後,100±5 ℃の温度の空気中で10分間乾燥させたとき,その表面に腐食の徴候がないもの。

g) アース用端子の材料は,銅,銅合金若しくはステンレス鋼又はこれらと同等以上の機械的強度をもつ,

さびにくいもの。

h) 器体又はその部分の材料は,人体に有害でないもの。

i)

電熱装置の周囲に使用する断熱材又は吸音材は,難燃性のもの。

F.3.2

導電材料

導電材料は,次による。

a) 接続器及び開閉器の刃及び刃受けの部分は,銅又は銅合金。

b) a) 以外の部分にあっては,銅,銅合金若しくはステンレス鋼,F.3.1 f) に規定する試験に適合するめ

っきを施した鉄若しくは鋼(ステンレス鋼を除く。),又はこれらと同等以上の電気的,熱的及び機械

的な安定性をもつもの。ただし,めっきを施さない鉄若しくは鋼又は弾性を必要とする部分,その他

の構造上やむを得ない部分などに使用するものであって,危険が生じるおそれがないときは,この限

りではない。

F.3.3

ヒューズ及びヒューズ取付部

ヒューズ及びヒューズ取付部は,次による。

a) 可溶体の材料は,容易に変質しないもの。

b) 取付端子の材料は,取付けに支障がない硬さをもつもの。

F.4

構造

F.4.1

一般

ファンコイルユニットの構造は,次による。

56

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 通常の使用状況において危険が生じるおそれがないものであって,形状が正しく,組立が良好で,か

つ,作動が円滑なもの。

b) 通常の使用状態において,充電部に水がかからない構造とする。

c) 熱交換器,ドレンパン及び配管は,通常の使用状態において漏水がないものとする。

d) 造営材に取り付けて使用するものにあっては,容易に,かつ,堅固に取り付けることができるもの。

e) 金属製の蓋又は箱のうち,風量調節器が開閉したときアークが達するおそれがある部分には,耐アー

ク性の電気絶縁を施してあるもの。

f)

吸湿することによって,部品の燃焼,充電部の露出などの危険が生じるおそれがある部分にあっては,

防湿処理を施してあるもの。

g) 通常の使用状態で,人が触れるおそれがある可動部分は,容易に触れるおそれがないように適切な保

護枠又は保護網を取り付けてあるもの。ただし,機能上可動部分を露出して使用することがやむを得

ないものの可動部分,及び可動部分に触れたときに感電,傷害などの危険が生じるおそれがないもの

は,この限りではない。

h) 器体の一部を取り付け又は取り外すものは,その作業が容易に,かつ,安全にできるもの。

i)

使用者が操作する風量調節器には,風量調節器の開閉操作又は開閉状態を,文字,記号又は色によっ

て見やすい箇所に表示する。

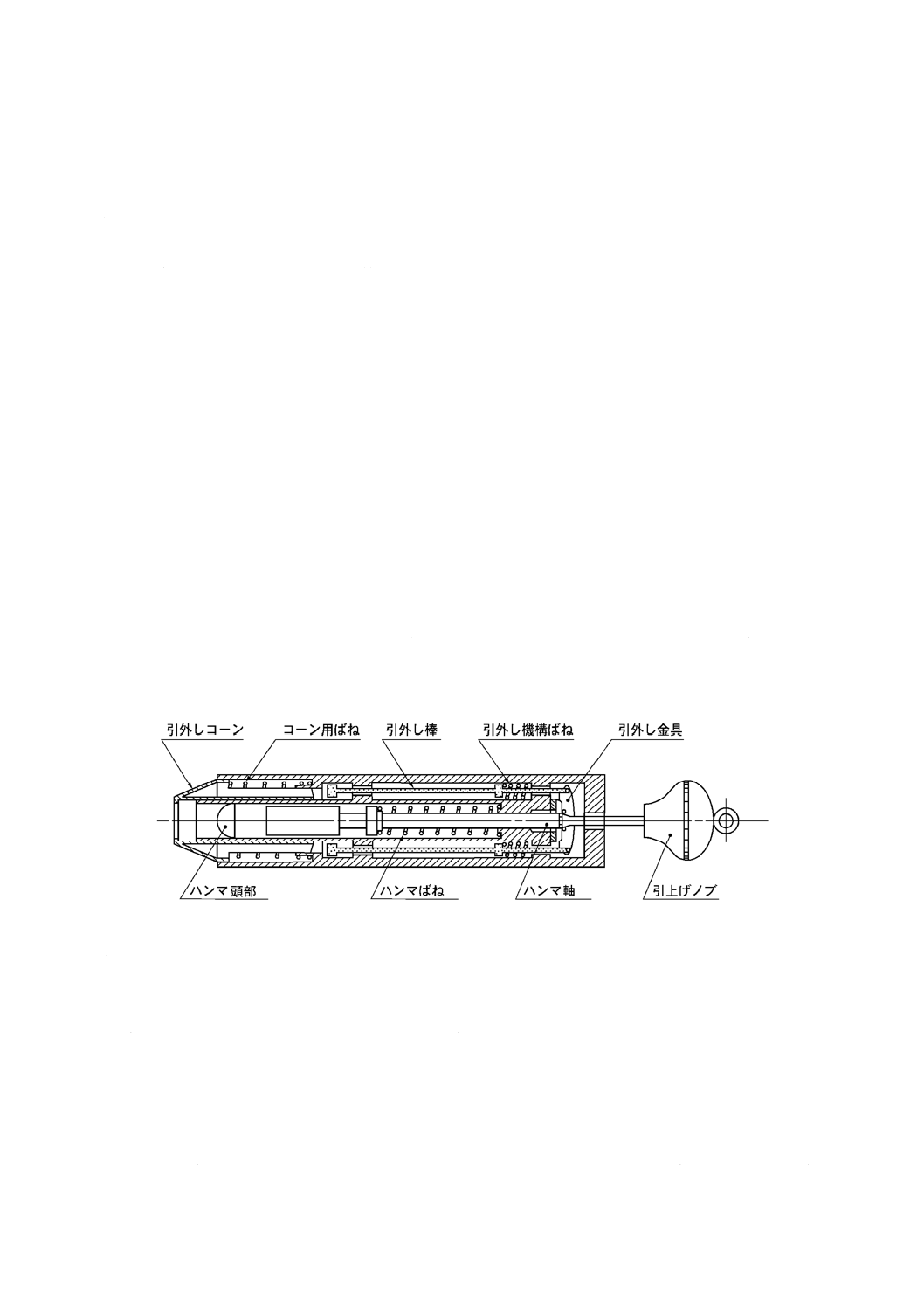

j)

外郭は,質量が0.25 kgで,ロックウェル硬度HRR100の硬さに表面をポリアミド加工した半径が10 mm

の球面をもつおもりを20 cmの高さから垂直に1回落としたとき,又は図F.1に示す衝撃試験機で0.5

±0.05 N・mの衝撃力を1回加えたとき,感電,火災などの危険が生じるおそれがあるひび,割れ,そ

の他の異状が生じないもの。ただし,器体の外面に露出している表示灯,ヒューズホルダ,その他こ

れらに類するもの及びそれらの保護カバーであって,表面積が4 cm2以下であり,かつ,器体の外郭

の表面から10 mm以上突き出していないものにあっては,この限りではない。

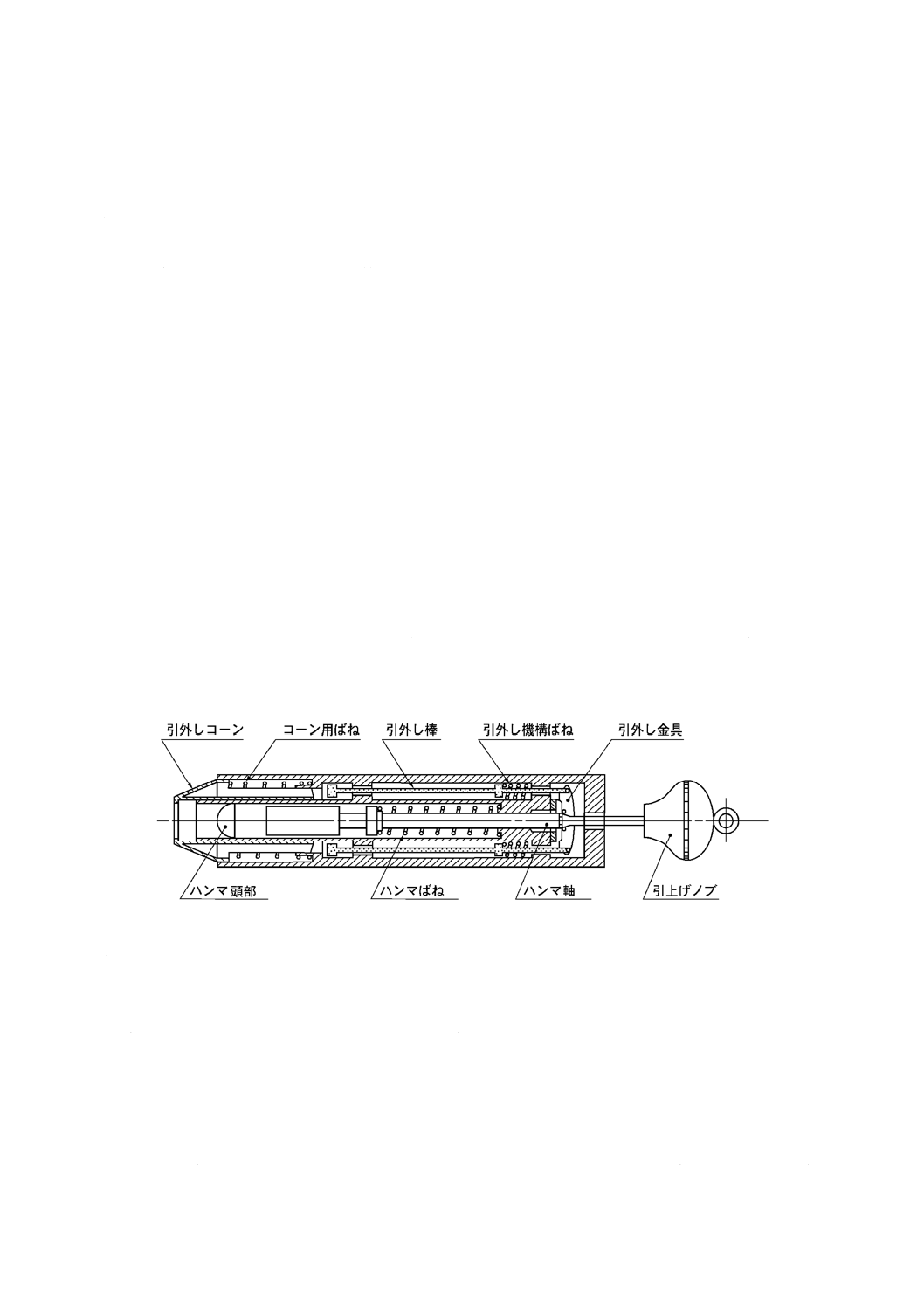

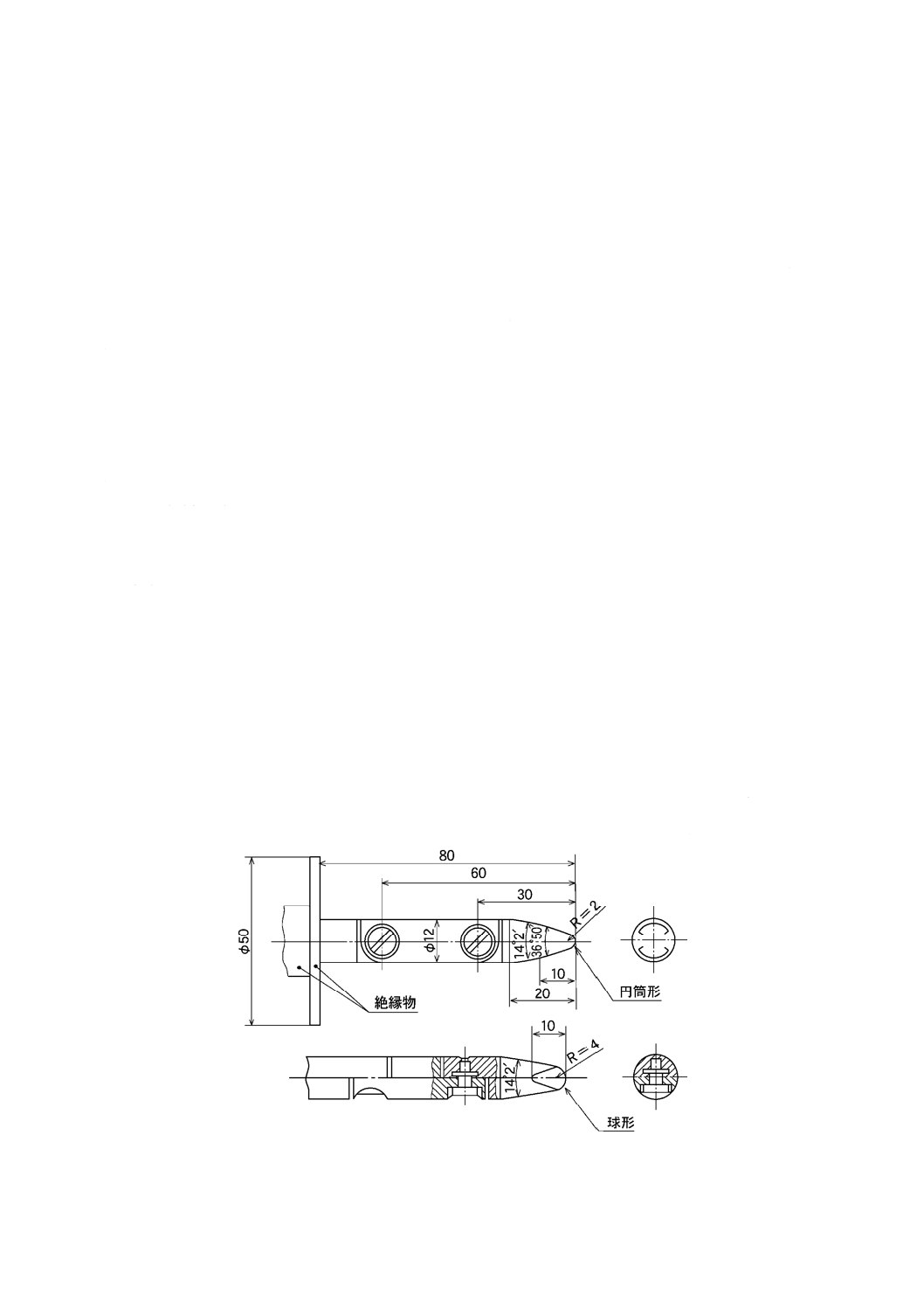

図F.1−衝撃試験機

k) 器体から分離されている風量調節器,コントローラ(通常の使用状態で壁,柱などに固定するものを

除く。)は,コンクリートの床上に置いた厚さが30 mmの表面が平らなラワン板の中央部に70 cmの

高さから3回落としたとき,感電,火災などの危険が生じるおそれがないもの。

l)

極性が異なる充電部相互間又は充電部と,人が触れるおそれがある非充電金属部との間のピーク電圧

が600 Vを超える部分は,その近傍又は外郭の見やすい箇所に,容易に消えない方法で“高電圧注意”

などの表示をする。

m) 合成樹脂製の外郭(透光性又は透視性を必要とするもの,及び機能上可とう性,機械的強度などを必

要とするものを除く。)をもつものは,その外郭の外面の9 cm2以上の正方形の平面部分(外郭に9 cm2

以上の正方形の平面部分をもたないものは,原厚のまま一辺の長さが3 cmの正方形に切り取った試験

57

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

片)を水平面に対して約45°に傾斜させた状態で,その平面部分の中央部に,JIS K 2240で定める1

種1号のガス又はこれと同等のガスをノズルの内径が0.5 mmのガスバーナの空気口を閉じた状態で

燃焼させた長さ約20 mmの炎の先端を,垂直下から5秒間当て,炎を取り去ったとき,燃焼しないも

の。

n) 半導体素子を用いて温度,回転速度などを制御するものにあっては,それらの半導体素子が制御能力

を失ったとき,次に適合するもの。

1) 制御回路に接続された部品は,燃焼しないもの。ただし,その回路に接続されている一つの部品が

燃焼した場合に,他の部品が燃焼するおそれのないものにあっては,この限りではない。

2) 地絡故障時に充電するおそれのある非充電金属部分又は露出する充電部は,次のいずれかに適合す

るもの。

2.1) 対地電圧及び線間電圧が交流にあっては30 V以下,直流にあっては45 V以下のもの。

2.2) 1 kΩの抵抗を大地との間及び線間並びに非充電金属部と充電部との間に接続したとき当該抵抗に

流れる電流は,商用周波数以上の周波数において感電の危険が生じるおそれのない場合を除き,1

mA以下のもの。

2.3) 500 V絶縁抵抗計によって測定した充電部[対地電圧及び線間電圧が交流にあっては30 V以下,

直流にあっては45 V以下のもの,並びに1 kΩの抵抗を大地との間及び線間に接続した場合に当

該抵抗に流れる電流が1 mA以下(商用周波数以上の周波数において,感電の危険が生じるおそれ

のない場合は,1 mA以下であることを要しない。)のものを除く。]と器体の表面との間の絶縁抵

抗は,0.1 MΩ以上のもの。

o) 電子管,コンデンサ,半導体素子,抵抗器などをもつ回路は,次の試験を行ったとき,その回路に接

続された部品が燃焼しないもの。ただし,その回路に接続されている一つの部品が燃焼した場合に,

他の部品が燃焼するおそれがないものは,この限りではない。

1) 電子管,表示灯などは,ヒータ若しくはフィラメント端子を開放し,又は端子相互間を短絡する。

2) 絶縁変圧器の2次側の回路,整流後の回路などに使用されているコンデンサ,変圧器,コイルその

他これらに類するものは,端子相互間を短絡し,又は開放する。

3) 半導体素子(正特性サーミスタを除く。)は,端子相互間を短絡し,又は開放する。

4) 抵抗器及び正特性サーミスタは,端子間を開放し,又は端子相互間のピーク電圧が2.5 kVを超える

ものは端子間を短絡する。

5) 1)〜4)の試験で短絡又は開放したとき,500 V絶縁抵抗計によって測定した充電部と地絡するおそれ

のある非充電金属部,又は人が触れるおそれがある非金属部との表面の絶縁抵抗は,0.1 MΩ以上で

なければならない。ただし,対地電圧及び線間電圧が交流の場合は30 V以下,直流の場合は45 V

以下の充電部,並びに1 kΩの抵抗を大地との間及び線間に接続した場合にその抵抗に流れる電流が

1 mA以下(商用周波数以上の周波数で感電の危険が生じるおそれがない場合は,この限りではな

い。)の充電部との間の絶縁抵抗は,この限りではない。

p) 電装部の近傍(50 mm未満)に充塡する保温材,断熱材などは,難燃性のものとする。ただし,難燃

性の材料による遮蔽板がある場合など,保温材,断熱材などが燃焼した場合に,感電,火災などの危

険が生じるおそれがないものは,この限りではない。

q) 電熱装置によって暖房を行うものは,送風機回路が開路の状態で,電熱装置回路を閉路することがで

きない構造であるか,又は送風機と電熱装置とのスイッチが同時に開閉できる構造でなければならな

い。ただし,自動的時間遅れ機構をもつもの,及び送風機回路が開路の状態で電熱装置に通電したと

58

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

き温度上昇によって火災などの危険が生じるおそれがないものは,この限りではない。

r) 温度上昇によって危険が生じるおそれがあるものは,危険が生じる前に確実に動作する温度過昇防止

装置,過負荷保護装置などを取り付ける。この場合,これらの装置は,通常の使用状態で作動しては

ならない。

s)

コンデンサをもつもので,差込刃によって電源に接続するものは,差込刃を刃受けから引き抜いたと

き,差込刃間の電圧は1秒後において,45 V以下とする。ただし,差込刃側から見た回路の総合静電

容量が0.1 μF以下であるものにあっては,この限りではない。

t)

電池を使用するものは,電池の液漏れによって変形,絶縁劣化などの変質が生じないもの。

u) 定格周波数を切り換える機構をもつ二重定格のものにあっては,切り換えられている定格周波数が容

易に識別でき,不用意な切換えができない構造で,かつ,定格周波数を誤って切り換えたとき危険が

生じるおそれがないもの。

F.4.2

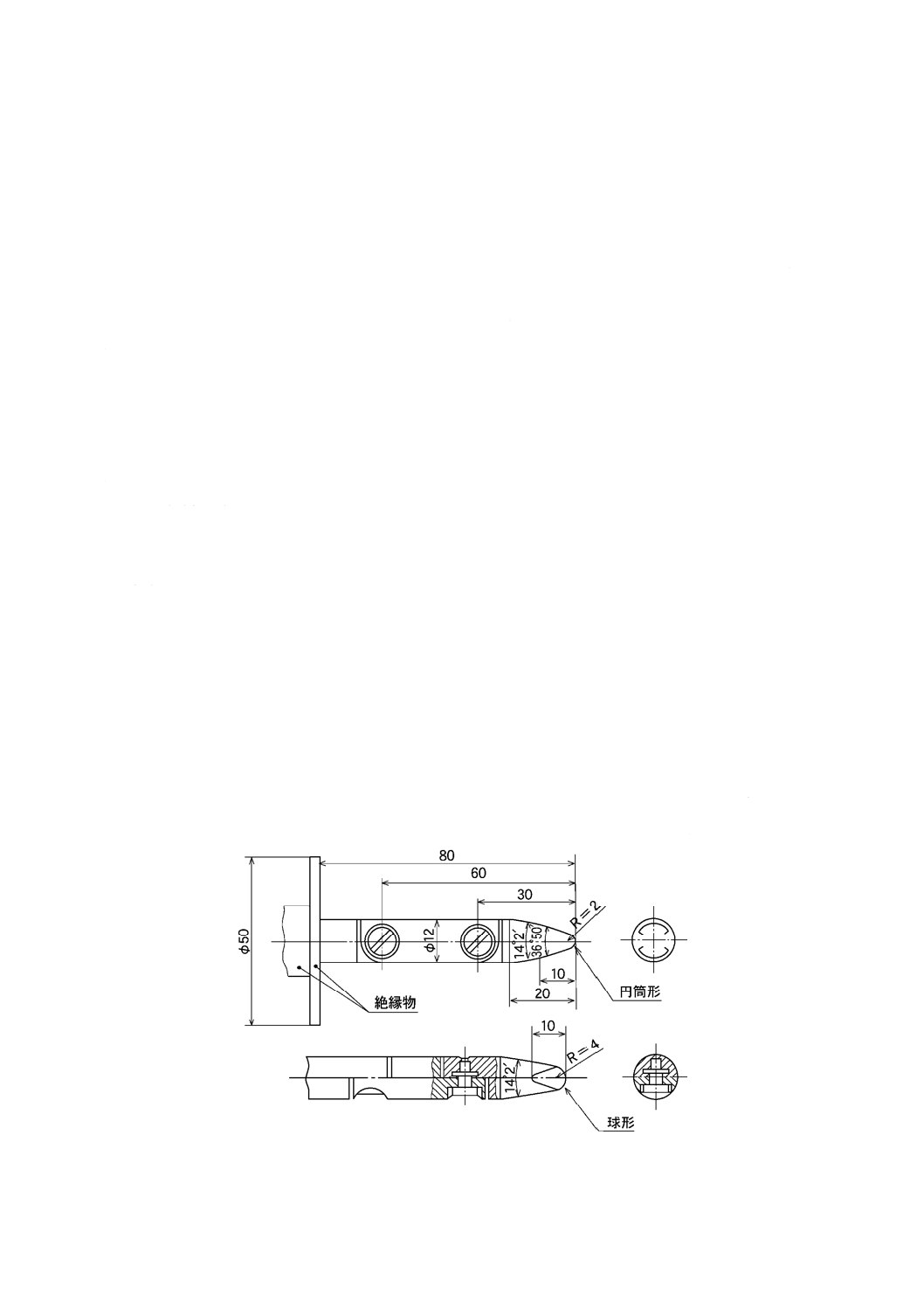

充電部

充電部は,次による。

a) 充電部には,次によるものを除き,容易に取り外すことができる部分を取り外した状態で,図F.2に

示す試験指が触れてはならない。

この場合,試験指に加える力は,30 Nとする。ただし,卓上形のものの底面,床上形のもの(据置

形のものに限る。)の裏面及び底面(器体の質量が40 kgを超えるもので,床面から器体の底面までの

高さが5 cm以下のものは,その高さの2倍の長さを底面の外縁から内側に及ぼした範囲)並びに天井

取付形(容易に人が触れるおそれがない場所に取り付けるものを含む。)のものの外面及び開口部には

10 Nとする。

1) 取り付けた状態で容易に人が触れるおそれがない取付面の充電部。

2) 質量が40 kgを超える器体の底面の開口部から40 cm以上離れている充電部。

3) 構造上,充電部を露出することがやむを得ない器具の露出する充電部であって,絶縁変圧器に接続

された2次側の回路の対地電圧及び線間電圧が,交流にあっては30 V以下,直流にあっては45 V

以下のもの,並びに1 kΩの抵抗を大地との間及び線間に接続した場合にその抵抗に流れる電流が,

商用周波数以上の周波数で感電の危険が生じるおそれがない場合を除き,1 mA以下のもの。

単位 mm

図F.2−試験指

59

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

F.4.3

絶縁距離

絶縁距離は,次による。

a) 極性が異なる充電部相互間,充電部と地絡故障時に充電するおそれのある非充電金属部との間,及び

充電部と人が触れるおそれのある非金属部の表面との間の空間距離(沿面距離を含む。)は,表F.1に

規定する値以上でなければならない。ただし,線間電圧又は対地電圧が15 V以下の充電部間(使用者

が接続するねじ止め端子部を除く。)の沿面距離は,表F.2による。

なお,構造上やむを得ない部分で,次の試験を行ったとき,これに適合するものは,この限りでは

ない。

1) 極性が異なる充電部相互間を短絡した場合に,短絡回路に接続した部品が燃焼しない。ただし,そ

の回路に接続されている一つの部品が燃焼した場合に,その他の部品が燃焼するおそれがないもの

は,燃焼しないものとみなす。

2) 極性が異なる充電部相互間,充電部と地絡故障時に充電するおそれのある非充電金属部との間,及

び充電部と人が触れるおそれのある非金属部の表面との間を接続した場合に,その非充電金属部又

は露出する充電部が次のいずれかに適合するもの。

2.1) 非金属部対地電圧及び線間電圧が交流の場合は30 V以下,直流の場合は45 V以下であるもの。

2.2) 1 kΩの抵抗を大地との間及び線間並びに非充電金属部と充電部との間に接続したとき,その抵抗

に流れる電流が商用周波数以上の周波数で感電の危険が生じるおそれがない場合を除き,1 mA以

下であるもの。

3) 2) の試験の後に500 V絶縁抵抗計によって測定した充電部[対地電圧及び線間電圧が交流にあって

は30 V以下,直流にあっては45 V以下のもの,並びに1 kΩの抵抗を大地との間及び線間に接続し

た場合に,その抵抗に流れる電流が1 mA以下(商用周波数以上の周波数において感電の危険が生

じるおそれがない場合は,1 mA以下であることを要しない。)のものを除く。]と,地絡故障時に充

電するおそれがある非充電金属部又は人が触れるおそれがある非金属部の表面との間の絶縁抵抗は,

0.1 MΩ以上であるもの。

4) 極性が異なる充電部相互間及び充電部と地絡故障時に充電するおそれのある非充電金属部との間を

短絡した場合で,その短絡回路に接続された部分が燃焼しない電動機の整流子部であって,その定

格電圧が交流にあっては30 V以下,直流にあっては45 V以下のもの。

5) 充電部相互又は充電部と非充電部との接続部分は,通常の使用状態で,緩みが生じず,かつ,温度

に耐えるものとする。

60

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表F.1−空間距離(その1)

単位 mm

線間電圧又

は対地電圧

(V)

空間距離(沿面距離を含む。)

電源電線の取付部

その他の部分

使用者

が接続

する端

子部間

使用者が接続

する端子部

と,地絡故障

時に充電する

おそれがある

非充電金属部

又は人が触れ

るおそれがあ

る非金属部の

表面との間

製造業

者が接

続する

端子部

間

製造業者が接

続する端子部

と,地絡故障

時に充電する

おそれがある

非充電金属部

又は人が触れ

るおそれがあ

る非金属部の

表面との間

極性が異なる

充電部間

充電部と,地絡故障時に

充電するおそれがある

非充電金属部又は人が

触れるおそれがある非

金属部の表面との間

固定している

部分で,じん

あいが侵入し

にくく,かつ,

金属粉が付着

しにくい箇所

その他

の箇所

固定している

部分で,じん

あいが侵入し

にくく,かつ,

金属粉が付着

しにくい箇所

その他

の箇所

50以下

−

−

−

−

1.2

1.5

1.2

1.2

50を超え

150以下

6

6

3

2.5

1.5

2.5

1.5

2

150を超え

300以下

6

6

4

3

2

3

2

2.5

300を超え

600以下

−

−

−

−

4

5

4

(3)a)

5

(4)a)

600を超え

1 000以下

−

−

−

−

6

7

6

7

1 000を超え

3 000以下

−

−

−

−

20

20

20

20

3 000を超え

7 000以下

−

−

−

−

30

30

30

30

注a) 括弧内の数字は,ガラス封じ端子に適用する。

表F.2−空間距離(その2)

単位 mm

部分

沿面距離

線間電圧又は対地電圧が15 V以下の充電部間

(使用者が接続するねじ止め端子部を除く。)

耐湿性の絶縁被膜をもつもの

0.5 以上

その他のもの

1 以上

F.4.4

電気絶縁物

電気絶縁物の厚さは,次の各項による。ただし,F.4.2の規定を満足するものは,この限りではない。

a) 器体の外被の材料が絶縁体を兼ねる場合にあっては,0.8 mm以上であり,かつ,ピンホールがないも

の。ただし,質量が0.25 kgで,ロックウェル硬度HRR100の硬さに表面をポリアミド加工した半径

が10 mmの球面をもつおもりを20 cmの高さから垂直に3回落としたとき,又は図F.1に示す衝撃試

験機で0.5±0.05 N・mの衝撃力を3回加えたとき,感電,火災などの危険が生じるおそれがあるひび,

割れ,その他の異状が生じないものであって,かつ,ピンホールのないものにあっては,この限りで

はない。

b) a) 以外の部分に用いる絶縁物の厚さは0.3 mm以上であって,かつ,ピンホールのないもの。ただし,

次を満足し,かつ,ピンホールのないものにあっては,この限りではない。

61

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 外傷を受けるおそれがある部分に用いる絶縁物は,表F.3に規定する交流電圧を加えたとき,連続

して1分間これに耐え,かつ,JIS S 6006に規定する硬度記号が8Hの鉛筆でJIS K 5600-5-4に規定

する鉛筆引っかき試験を行ったとき,絶縁物の破れが金属部に届かないもの。

2) 外傷を受けるおそれがない部分に用いる絶縁物(変圧器に規定周波数の2倍以上の周波数で定格1

次電圧の2倍に等しい電圧を連続して5分加えたとき,これに耐える変圧器のコイル部とコイルの

立上り引出線との間の部分,及び電動機のコイル部とコイルの立上り引出線との間の部分を除く。)

は,表F.3に規定する交流電圧を加えたとき連続して1分間これに耐えるもの。

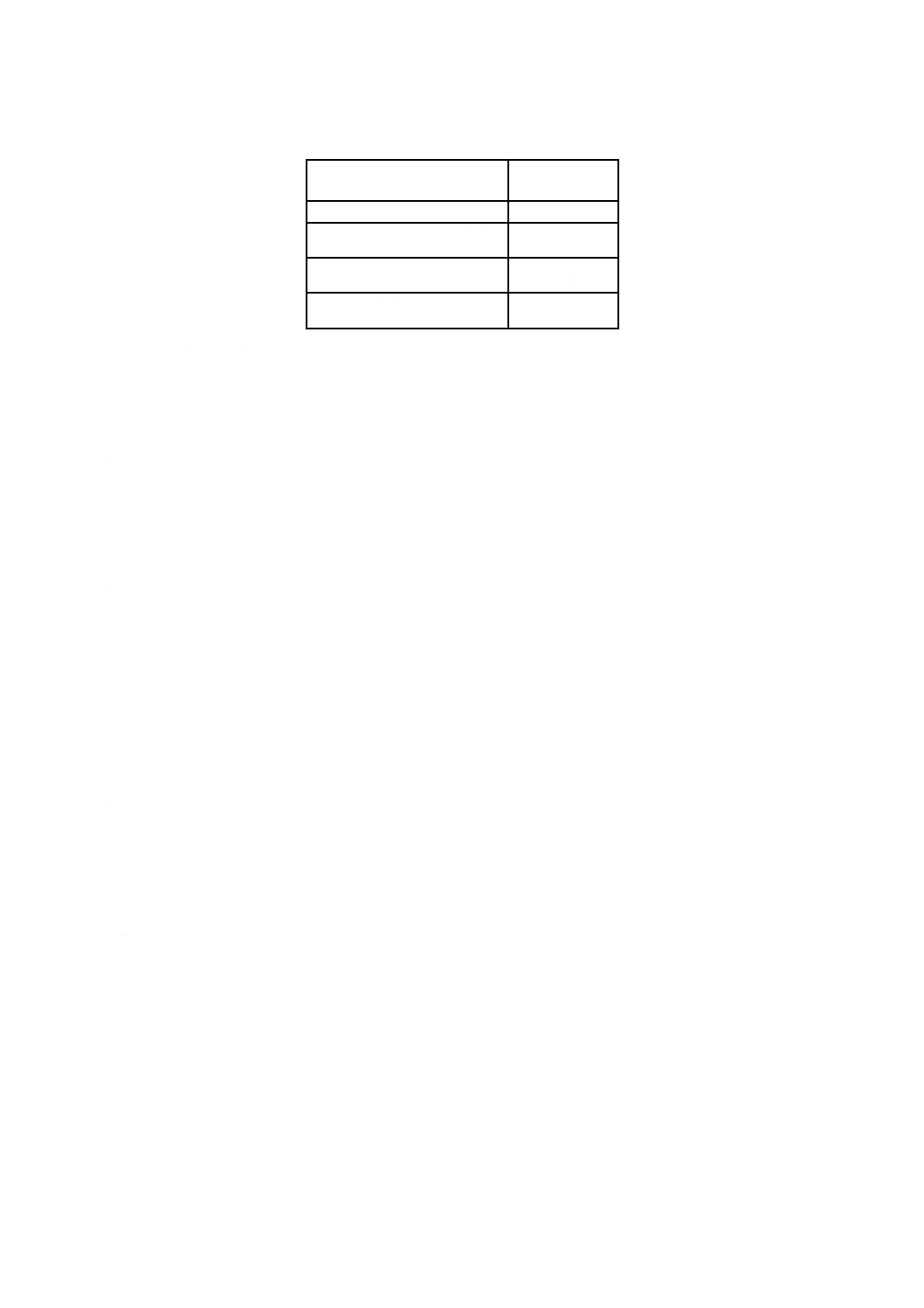

表F.3−絶縁物の耐電圧値

単位 V

絶縁物が使用される電圧の区分

交流電圧

30以下

500

30を超え

150以下

1000

150を超え

300以下

1500

300を超え 1000以下

絶縁物が使用される電圧の2倍に1 000 Vを加えた値

F.4.5

配線

配線は,次による。

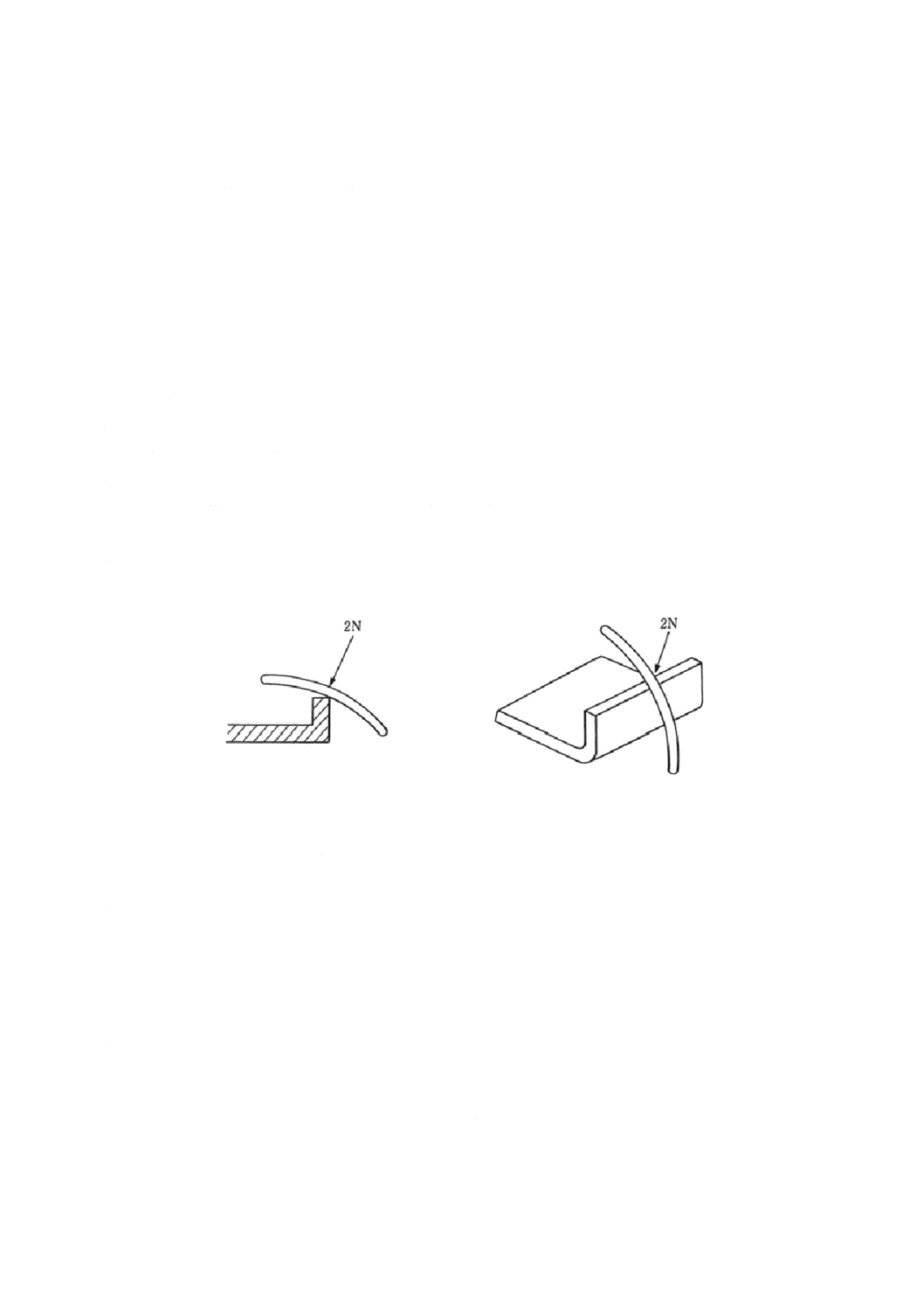

a) 器体の内部配線は,次による。

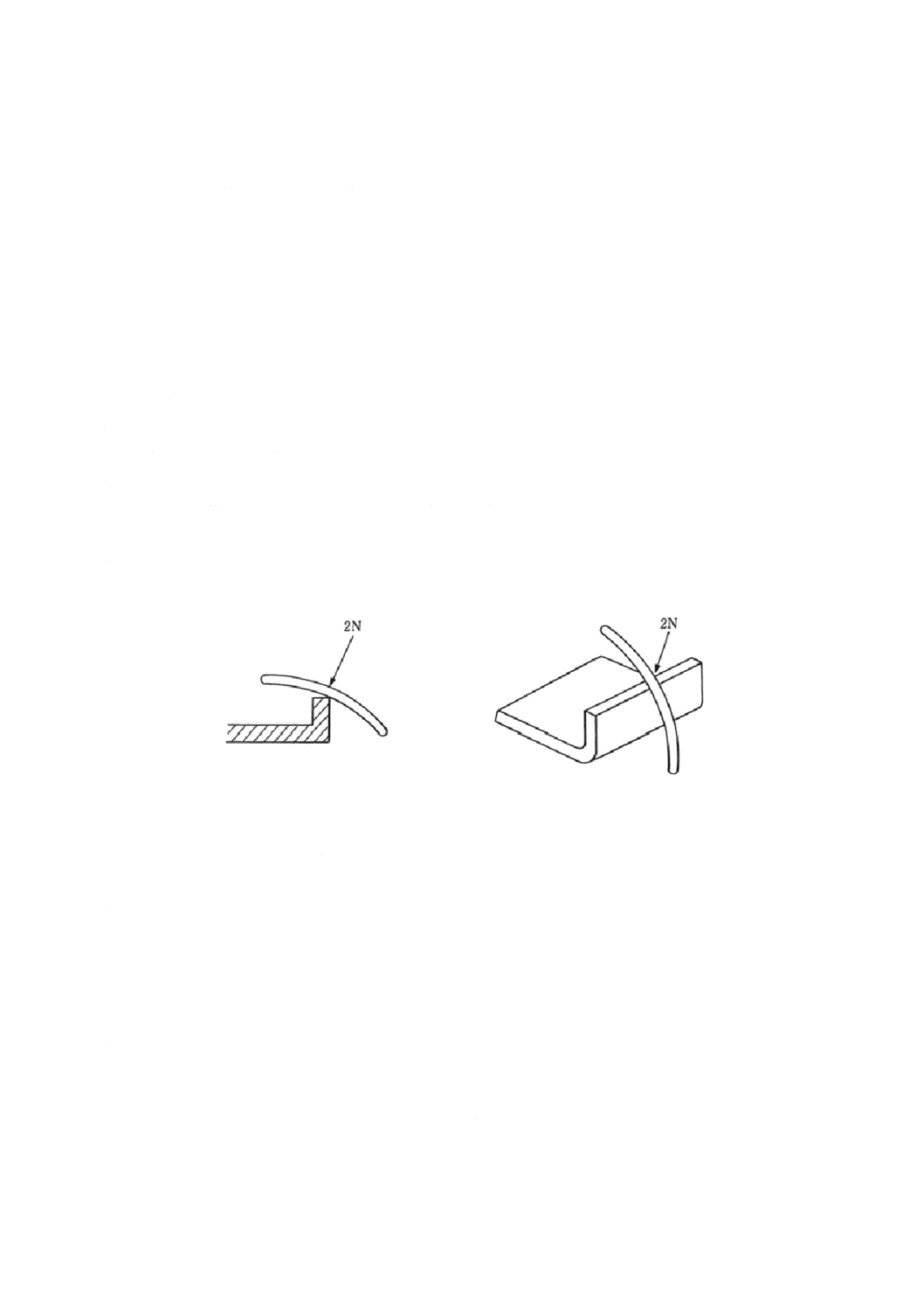

1) 2 Nの力を加えた場合に高温部に接触するおそれがあるものにあっては,接触したときに異状が生

じるおそれがないもの。

2) 2 Nの力を加えたときに,可動部に接触するおそれがあってはならない。ただし,危険が生じるお

それがない場合は,この限りではない。

3) 被覆された電線を固定する場合,貫通孔を通す場合,又は2 Nの力を電線に加えたときに他の部分

に接触する場合は,被覆を損傷しないようにする。ただし,危険が生じるおそれがない場合は,こ

の限りではない。

3.1) 次に適合する場合は,被覆を損傷しないものとみなす。

3.1.1) 電線を金具で固定するものにあっては,その金具の端部にカール,適切な介在物を挟んで固定な

どの処理を施してある場合。

3.1.2) 貫通孔にあっては,金属板が0.7 mmを超える厚さをもつものは面取りを施してある場合,又は

確実に固定したチュービング(電線の被覆を損傷しない適切な厚さをもつ絶縁テープを含む。)

をもつものは,ばり取りを施してある場合。

3.1.3) 電線と接触する可能性のある部分が滑らかで,電線と平行している等電線の被覆を損傷しない状

態である場合。

3.2) “損傷”とは,きず及び破れをいい,次の方法によって判定する。この場合において,きずには

単なるへこみは含まない。

3.2.1) 図F.3によって,電線に2 Nの力を加えながら可動範囲内で左右に1回動かす。

3.2.2) 傷の判定は,試験後,接触した電線の被覆にチョークを塗布し,これを布で拭き取り,そのあと

にチョーク粉が残されているか否かによって行う。

4) 接続器によって接続したものは,抜き差しを5回行った後,5 Nの力を接続した部分に加えたとき

外れてはならない。ただし,2 N以上5 N未満の力を加え,外れた場合に危険が生じるおそれがな

62

A 4008:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い部分にあっては,この限りではない。

b) 電源電線(口出し線を含む。以下同じ。),器具間を接続する電線,及び機能上やむを得ず器体の外部

に露出する電線(以下,電源電線などという。)の貫通孔は,保護スプリング,保護ブッシング,その

他適切な保護装置を使用してある場合を除き,電源電線などを損傷するおそれがないように面取り,

その他の適切な保護加工を施す。ただし,貫通部が金属以外のものであって,その部分が滑らかであ

り,かつ,電源電線などを損傷するおそれがないものにあっては,この限りでない。

c) 電源電線など(固定して使用するもの又は取り付けた状態で外部に露出しないものを除く。)は,器体

の外方に向かって100 N(リモートコントロール側は30 N)の張力を連続して15秒間加えたとき,及

び器体の内部に向かって電源電線などの機器側から5 cmの箇所を保持して押し込んだとき,電源電線

などと内部端子との接続部に張力が加わらず,ブッシングが外れてはならない。

d) がい管に収めた導電部が金属部を貫通する箇所は,導電部が金属部に触れるおそれがないものとする。

e) アース回路以外の回路には,緑と黄との配色の電線を使用しない。

f)