A 1969:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 試薬及び機材 ··················································································································· 2

5.1 揮発性有機化合物(VOC) ······························································································ 2

5.2 溶媒 ···························································································································· 2

5.3 検量線用標準 ················································································································ 2

6 装置及び器具 ··················································································································· 3

6.1 サンプラ ······················································································································ 3

6.2 保管容器 ······················································································································ 4

6.3 ガスクロマトグラフ ······································································································· 4

6.4 シリンジ ······················································································································ 4

7 サンプリング ··················································································································· 4

8 手順······························································································································· 4

8.1 安全上の手順 ················································································································ 4

8.2 抽出及び分析 ················································································································ 4

8.3 検量線 ························································································································· 5

8.4 試料濃度測定 ················································································································ 5

8.5 抽出効率の算出 ············································································································· 5

8.6 拡散取込み速度の算出 ···································································································· 5

9 計算······························································································································· 5

9.1 分析対象成分の質量濃度 ································································································· 5

9.2 分析対象成分の体積比 ···································································································· 5

9.3 拡散取込み速度u及びu'の関係 ························································································ 6

10 妨害 ····························································································································· 6

11 分析特性 ······················································································································· 6

12 試験報告書 ···················································································································· 6

13 品質管理 ······················································································································· 6

附属書A(参考)サンプラの実例 ···························································································· 7

附属書B(参考)拡散取込み速度の算出···················································································· 9

附属書C(参考)技術上重要な改正に関する新旧対照表 ····························································· 14

A 1969:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,国土交通大臣が改正した日本

工業規格である。

これによって,JIS A 1969:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1969:2015

室内空気中の揮発性有機化合物(VOC)の

吸着捕集・溶媒抽出・キャピラリー

ガスクロマトグラフィーによるサンプリング及び

分析−パッシブサンプリング

Indoor air-Sampling and analysis of volatile organic compounds by solvent

desorption/capillary gas chromatography-Diffusive sampling

序文

この規格は,2005年に制定された。その後,関連規格の改正への整合及び現在の技術動向に対応するた

めに改正した。技術上重要な改正に関する新旧対照表を,附属書Cに示す。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,空気中の揮発性有機化合物(VOC)のパッシブサンプリング及び分析についての一般的な

指針を示す。室内空気に適用する。

この規格は,炭化水素類,ハロゲン化炭化水素類,エステル類,グリコールエーテル類,ケトン類及び

アルコール類を含む広範囲なVOCに適用する。これらのVOCの測定にはそれぞれの適用範囲が異なるサ

ンプラ1)の使用を推奨する。ただし,低沸点化合物はその一部分しか吸着剤に捕集されないため,定性的

な評価だけ可能である。また,準揮発性化合物は吸着剤に全て吸着されるが,一部分しか回収することが

できない。

吸着剤としては,一般的にやし殻活性炭が用いられるが,ほかにも多くの吸着剤があり1),VOCの測定

にはそれぞれの適用範囲の異なる吸着剤の使用を推奨する。

この規格は,個々の有機化合物の濃度範囲が,暴露時間8時間の場合で10〜1×105 μg/m3のVOC測定

に適用できる。

使用可能な範囲の上限は,使用するパッシブサンプラ(以下,“サンプラ”という。)の吸着容量及びガ

スクロマトグラフカラム並びに検出器の直線領域又は使用する分析機器の試料スプリット比によって決ま

る。

使用可能な範囲の下限は,検出器のノイズレベル,及び分析系,サンプラ並びに抽出溶媒からの不純物

の妨害によるブランクレベルに依存する。

この規格は,試験実施者自らがサンプラを調製・作製することを前提としているが,この規格の規定を

満たすものであれば市販品サンプラを用いてもよい。また,市販品サンプラを使用する場合は,箇条6及

び8.2については,当該規定事項を参考に,使用するサンプラの取扱説明に従って操作する必要がある。

2

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1) 吸着剤は,やし殻活性炭が用いられるが,この規格で示される特性と同じ特性を示す他の炭素

系吸着剤,又は吸着シートが知られている。これらを充塡又は挿入したサンプラが市販されて

いる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1960 室内空気のサンプリング方法通則

JIS A 1964 室内空気中の揮発性有機化合物(VOC)のサンプリング方法

JIS A 1966 室内空気中の揮発性有機化合物(VOC)の吸着捕集・加熱脱離・キャピラリーガスクロ

マトグラフィーによるサンプリング及び分析−ポンプサンプリング

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 1964及びJIS A 1966による。

4

原理

サンプラを測定期間中空気に暴露する。空気中のVOCはサンプラの隔膜内を濃度勾配によって拡散し,

吸着剤に捕集される。捕集されたVOCを溶媒で抽出し,これを水素炎イオン化検出器又は他の適切な検

出器付きのガスクロマトグラフで分析する。濃度は,吸着量,暴露時間,抽出効率(8.5)及び事前に標準

空気に暴露して決定する拡散取込み速度(8.6)から求める。

5

試薬及び機材

試薬は,分析用試薬だけを用いる。

5.1

揮発性有機化合物(VOC)

検量線用の標準試薬は,広範な沸点のVOC混合標準物質を含むものが望ましい。

5.2

溶媒

溶媒(抽出溶媒及び希釈溶媒)は,一般に二硫化炭素を用いるが,分析対象成分に応じて他の溶媒を用

いてもよい。溶媒に含まれる分析対象成分のブランク値は,定量下限値以下が望ましい。

5.3

検量線用標準

検量線用標準は,次のいずれかの方法によって一定期間ごとに調製し,その組成変化を確認の上使用す

る。組成変化が認められる場合は,調製期間を短くする。

5.3.1

標準溶液添加法

この方法は,未使用のサンプラに濃度既知の標準溶液を添加し,これを抽出・分析して検量線を作成す

るものである。検量線の濃度レベルは,添加量を変化させることで調製することができる。

手順は,次による。

a) 各液体成分約100 μg/mLを含む溶液 揮発性の低い物質から順に対象物質約10 mgを正確にひょう量

し,100 mLの全量フラスコに入れる。溶媒で100 mLとし,栓をして振り混ぜる。

b) 各液体成分約10 μg/mLを含む溶液 希釈溶媒50 mLを100 mLの全量フラスコに入れる。a) の溶液

を10 mL加える。希釈溶媒で100 mLとし,栓をして振り混ぜる。

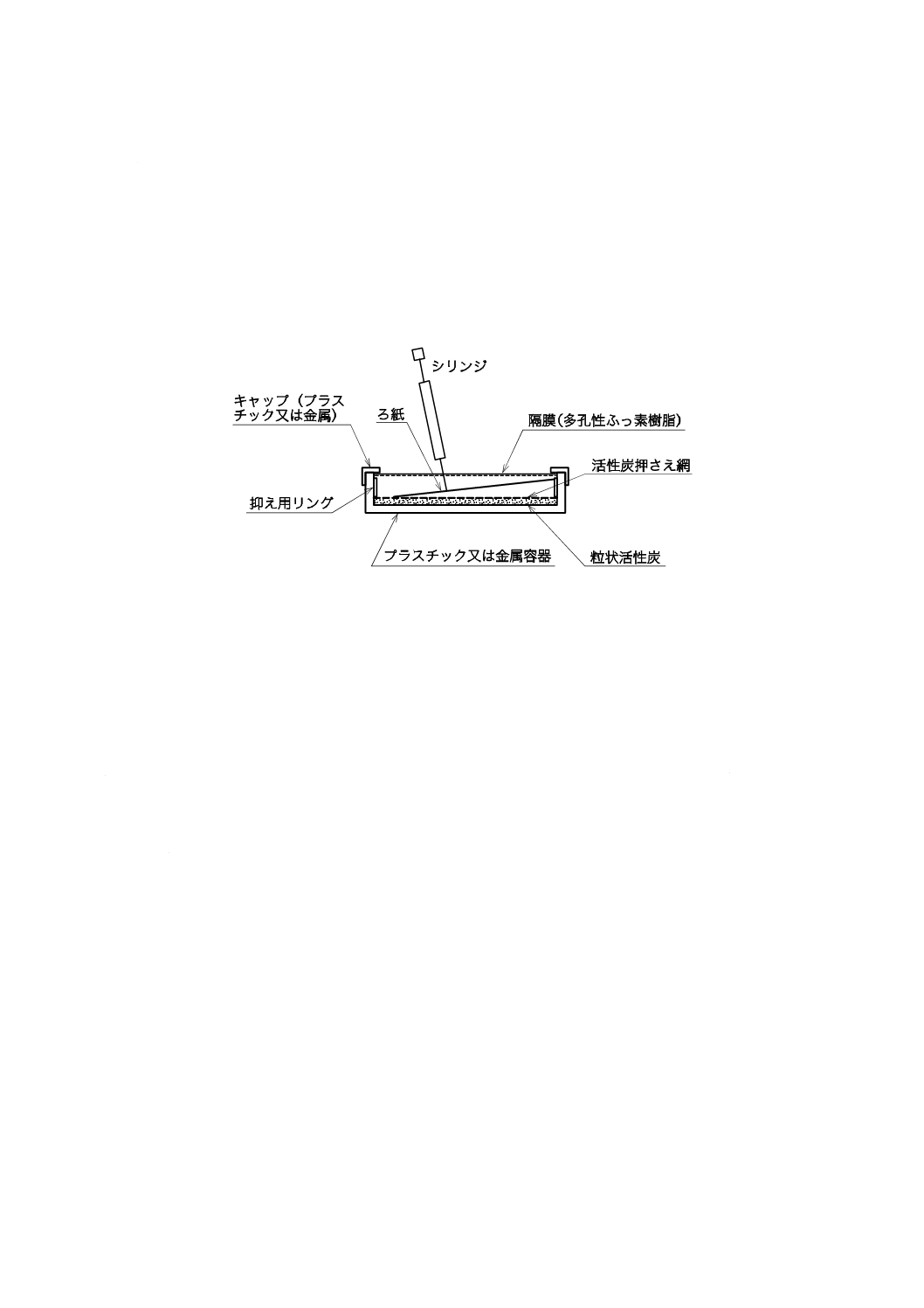

c) 標準溶液添加サンプラ 保管容器から取り出したサンプラの隔膜近傍に置いたろ紙に,a) 又はb) の

3

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

溶液1〜5 μLをシリンジで添加する。添加量は,ガイドライン濃度で使用する暴露時間に相当する吸

着量の50 %,100 %,200 %前後の量とする。それを直ちに保管容器に戻し,密封する。全てのVOC

がろ紙から吸着剤に移行するのに十分な時間(例えば,24時間),室温で放置する2)。標準溶液添加

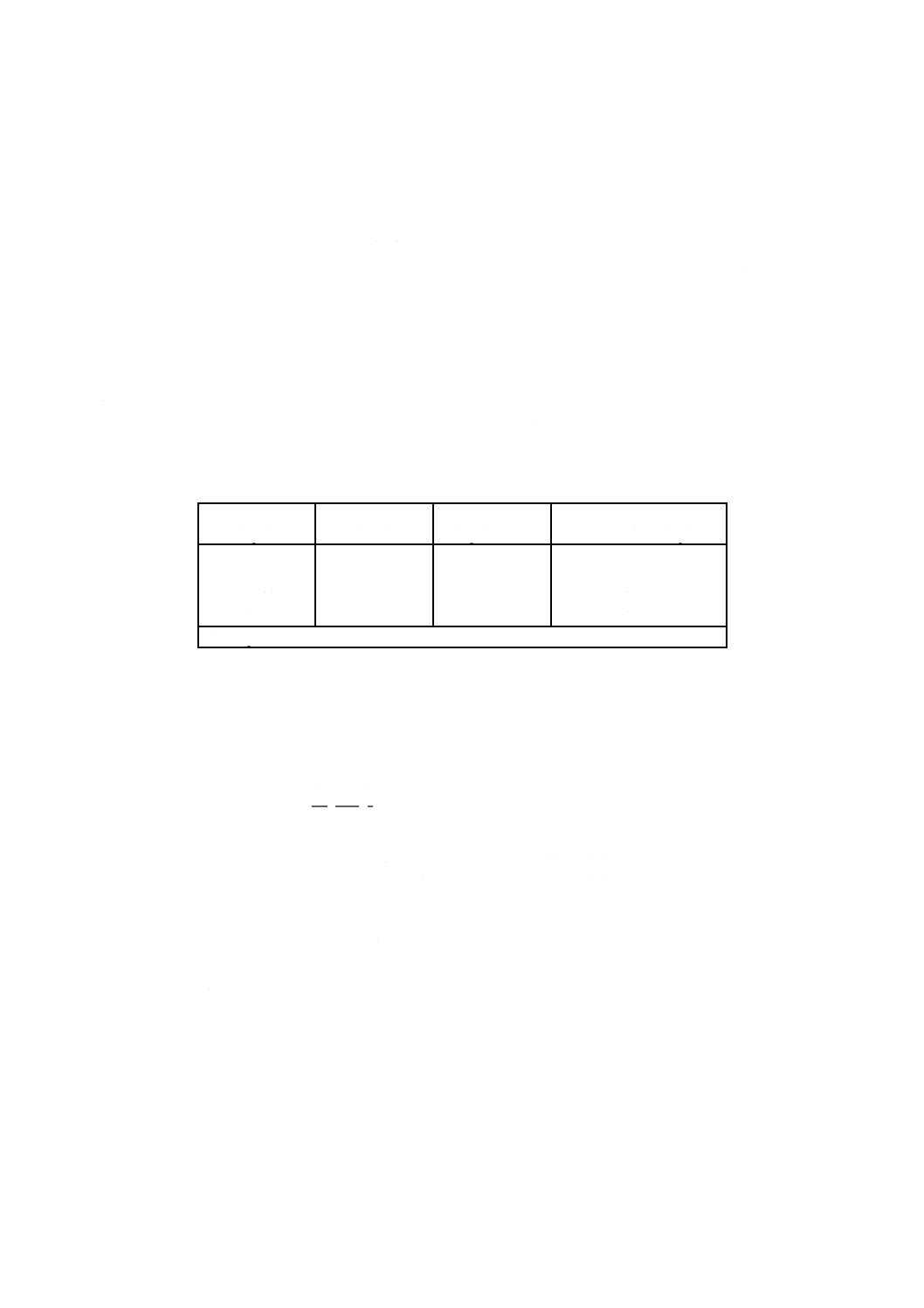

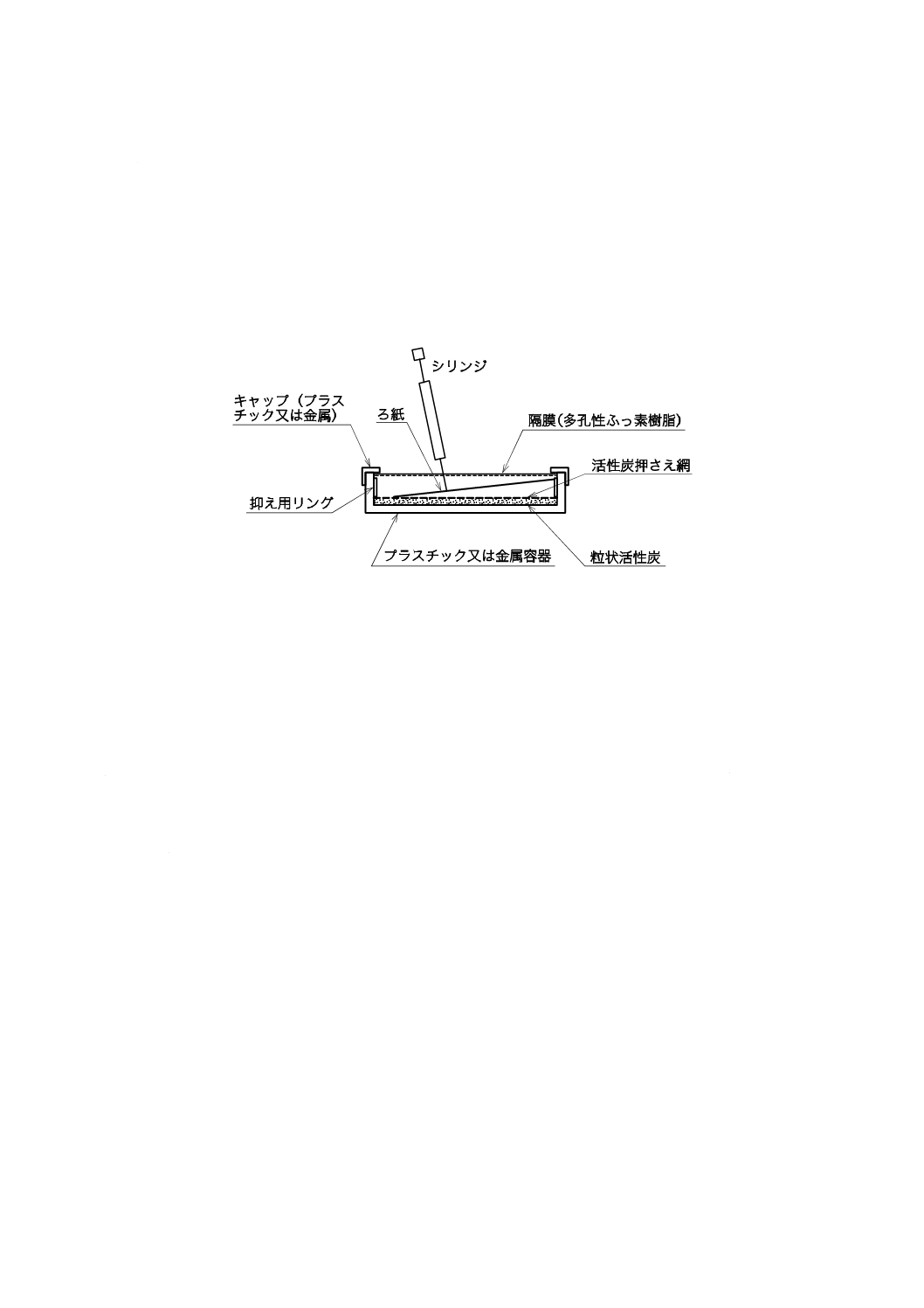

装置の一例を,図1に示す。

なお,上記の検量線用標準溶液の調製濃度は一例であり,分析する試料濃度に応じて調製濃度範囲を検

討する必要がある。

注2) 放置時間は,分析対象成分によって異なる。

図1−標準溶液添加装置の例

5.3.2

標準溶液導入法

この方法は,異なる濃度レベルの標準溶液を各々調製し,それらを直接ガスクロマトグラフに導入・分

析して検量線を作成するもので,使用するサンプラの抽出効率が80 %以上であることが確認されている場

合に使用することができる。

手順は,次による。

a) 分析対象成分の濃度に応じ,5.3.1のa) 又はb) のいずれかに準じて適切な濃度の検量線用標準溶液を

調製する。

b) 検量線用標準溶液を溶媒で希釈し,適切な濃度系列(例えば,5段階)を調製する。

c) 検量線用標準溶液系列を各々分析用のバイアル瓶にとる。

5.3.3

吸着剤

吸着剤は,粒径0.18〜0.25 mm(60〜80メッシュ)のもので,サンプラに充塡する前に不活性ガス流の

もとで,吸着剤の最高使用温度より少なくとも25 ℃程度低い温度で一晩加熱して,前処理する。これら

を清浄な空気のもとで室温まで冷却した後,サンプラに充塡し,保管するのがよい。加熱処理ずみの吸着

剤を充塡したサンプラが市販されており,これを用いる場合は,加熱処理を行う必要はない。

なお,分析対象成分に応じて,活性炭以外の吸着剤を用いてもよい。

6

装置及び器具

6.1

サンプラ

吸着剤を隔膜のある容器に充塡又は挿入した後固定し,サンプラとする。

附属書Aにサンプラの実例について記載する。

4

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

保管容器

サンプラを入れて密閉することができるガラス,金属又は樹脂製の容器。

6.3

ガスクロマトグラフ

水素炎イオン化検出器,光イオン検出器,質量分析計又は他の適切な検出器付きのガスクロマトグラフ

で少なくともS/N比5:1で注入量0.5 ngのトルエンが検出可能なものが適している。

6.4

シリンジ

0.1 μLまで読取り可能な10 μLの精密液体シリンジ。

7

サンプリング

サンプリング直前にサンプラを保管容器から取り出し,汚染防止カバーがある場合はこれを取り外して

サンプリングを開始する。

適切なサンプリング位置を選択する。サンプリング位置の選択には,JIS A 1960及びJIS A 1964に規定

がある。

サンプリング時間は,測定濃度に応じて8〜24時間の範囲で設定し,サンプリング後は(汚染防止カバ

ーがある場合は,これを装着した後)再度サンプラを保管容器に入れ密閉する。

サンプリング開始時と終了時の時間,必要に応じて気温及び気圧を記録する。

サンプラは識別のためラベルを付ける。塗料を含む溶剤,マーカ及び粘着ラベルを,サンプラのラベル

に用いてはならない。

試料は,清潔でコーティングのされていない密閉した金属又はガラス製の容器内に保管する。特定条件

下において,特定条件に換算した濃度を表示したいときは,サンプリング中,必要に応じて気温及び気圧

を記録する。

トラベルブランクはサンプリングに使用するものと同様のサンプラを用い,サンプリングした期間のサ

ンプラと同様の取扱い手順で処理する。トラベルブランクであることを識別する。

なお,風速が非常に大きい場合(12 m/sec以上),性能特性が十分把握されていないため,使用者はこれ

らの影響の可能性についても注意する必要がある。

8

手順

8.1

安全上の手順

この規格は,その使用に関する全ての安全性に関して規定してはいない。この規格の使用者は,事前に

適切な健康及び安全性のための手順を確立し,規制条件を決めなければならない。

8.2

抽出及び分析

抽出操作は,清浄な空気環境下で行う。捕集されたVOCを適切な量(1〜2 mL)の溶媒によって吸着剤

から抽出する。市販のサンプラによっては,サンプラを解体などすることなく抽出可能なタイプ及び吸着

剤を別の容器に移して抽出するタイプのものもある。

バックアップ捕集部のあるサンプラの場合は,当該部分の吸着剤はサンプリング部分と別々に抽出操作

を行う。

VOCのガスクロマトグラフ分析条件を設定する。各種のガスクロマトグラフ用カラムが使用できる。カ

ラムは多くの場合,どのような妨害成分が存在するかによって選択する。一般的な例として,内径0.22 mm,

長さ50 m,ポリジメチルシロキサン又は7 %シアノプロピル,7 %フェニル,86 %メチルシロキサンを固

定相とする,膜厚の大きい(1〜5 μm)溶融シリカ製カラムがある。これらのカラムにあっては,初期ホ

5

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ールド時間を50 ℃で10分間とし,5 ℃/minで50〜250 ℃まで昇温させる温度プログラムが,一般的な

設定条件となる。

単一のカラムでの保持時間の一致だけで,ピークの同定はできない。

8.3

検量線

検量線用に調製した各標準添加サンプラ(5.3.1)を8.2に従って抽出したもの,又は標準溶液(5.3.2)

をガスクロマトグラフによって分析する。

得られた分析対象成分の質量の対数を横軸に,分析対象成分のピーク面積の対数を縦軸にプロットして,

検量線を作成する。

なお,校正範囲が1桁以内であるならば,対数をとる必要はない。

8.4

試料濃度測定

8.2に従って,試料及び試料ブランクを分析する。ピーク面積を求め,抽出した試料中の分析対象成分の

質量を検量線から読み取る。

8.5

抽出効率の算出

附属書Bに抽出効率の算出について記載する。

8.6

拡散取込み速度の算出

附属書Bに拡散取込み速度の算出について記載する。

9

計算

9.1

分析対象成分の質量濃度

次の式(1)によって,試料空気中の分析対象成分の質量濃度を算出する。

6

b

a

m

10

×

×

×

−

=

D

t

u

m

m

ρ

······································································ (1)

ここに,

ρm: 試料空気中の分析対象成分の質量濃度(μg/m3)

ma: 試料サンプラ中の分析対象成分の質量(μg)

mb: ブランクサンプラ中の分析対象成分の質量(μg)

u: 拡散取込み速度(mL/min)

t: 暴露時間(min)

D: 抽出効率

注記1 ma及びmbがmg単位で表される場合,濃度ρmの単位はmg/m3で表される。

注記2 例えば,23 ℃,101.3 kPaのような,特定の条件における濃度に換算する必要がある場合は,

次の式(2)を用いる。

296

273

3.

101

m

c

+

×

×

=

T

P

ρ

ρ

······························································ (2)

ここに,

ρc: 特定条件に換算した試料空気中の分析対象成分の濃度

(μg/m3)

P: サンプリング時の気圧(kPa)

T: サンプリング時の気温(℃)

9.2

分析対象成分の体積比

空気中の分析対象成分の体積比を求める場合は,次の式(3)による。

6

b

a

10

×

×

×′

−

=

D

t

u

m

m

φ

ρ

····································································· (3)

ここに,

ρφ: 空気中の分析対象成分の体積分率(μL/m3)

6

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

u′: 拡散取込み速度[ng/(μL/L)/min]

t: 暴露時間(min)

D: 抽出効率

注記 ma及びmbがmg単位で表される場合,濃度φの単位はcm3/m3で表される。

9.3

拡散取込み速度u及びu'の関係

拡散取込み速度u(cm3/min)及びu'[ng/(μL/L)/min]は,次の式(4)の関係にある。

3.

101

3.

24

296

×

×

×

×

×

=

′

T

P

M

u

u

····································································· (4)

ここに,

M: 分析対象成分の分子量

24.3: 23 ℃,101.3 kPa時のモル体積

10 妨害

ガスクロマトグラフ分析において,分析対象成分の保持時間が近接する有機成分は妨害となる可能性が

ある。ガスクロマトグラフの適切なカラムの選択及び条件設定によって,妨害は最小限に抑えられる。

11 分析特性

この規格の手順で試験した場合の,分析特性(総合的な不確かさ,精度,保存安定性,及びブランクレ

ベル)を把握する必要がある。

12 試験報告書

試験報告書は,少なくとも次の情報を含まなければならない。

a) 試料内容の明確な識別

b) この規格番号及び参照した他の補足規格

c) サンプリングの場所及び時間並びに暴露時間

d) 必要な場合は,気圧及び気温

e) 試験結果

f)

測定中に観察された特記事項

g) この規格若しくは参照した規格に含まれない操作,又は任意とみなされる操作

13 品質管理

適切なレベルの品質管理を行うことが望ましい。

トラベルブランクのピーク面積値が,分析対象成分の通常値の10 %以下ならば許容される。また,操作

ブランク3) との比較によって,保管状態を管理することが望ましい。

注3) 未使用のサンプラについて,抽出・分析を行ったもの。

7

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

サンプラの実例

A.1 サンプラの実例

サンプラの実例を,次に示す。

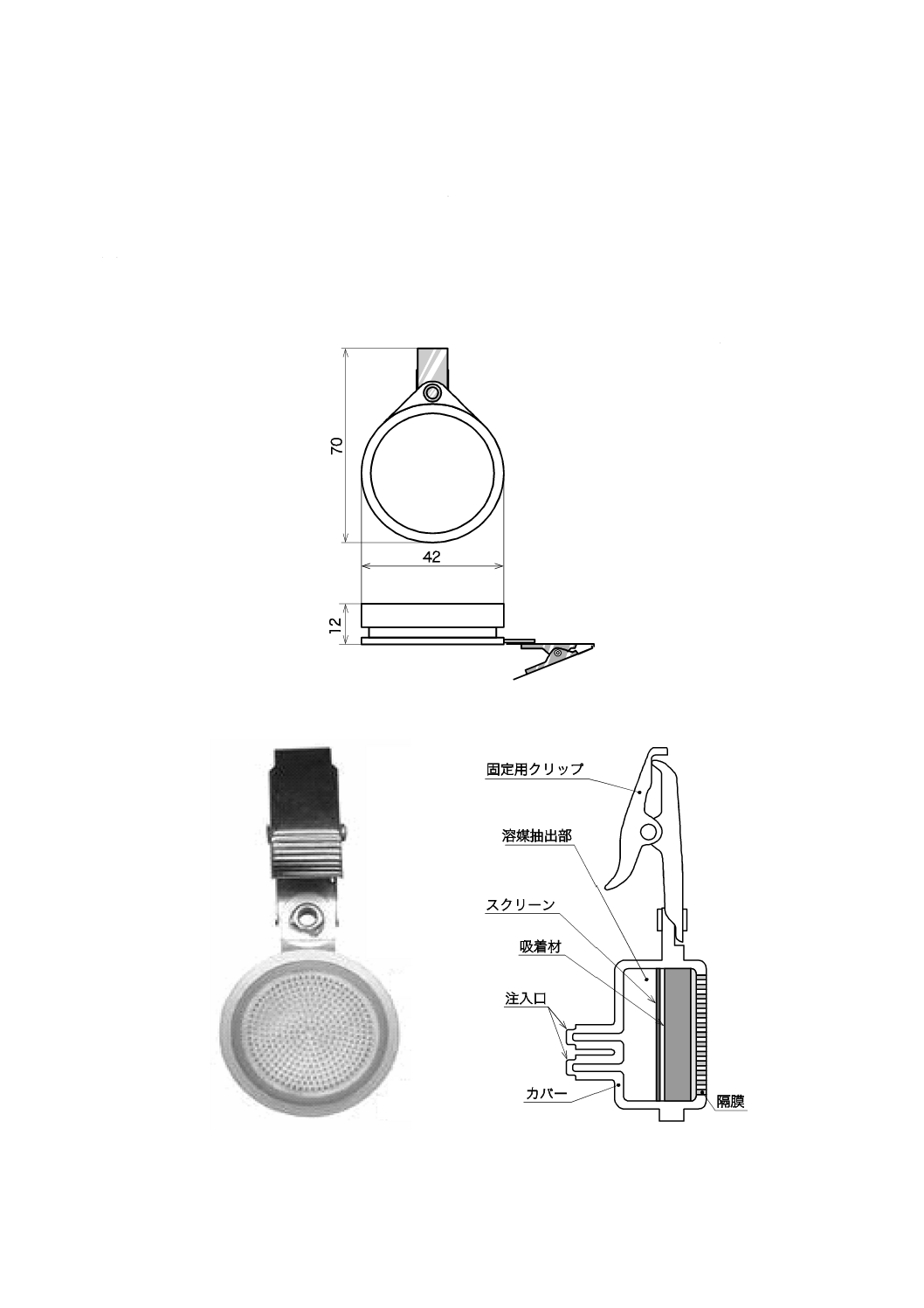

単位 mm

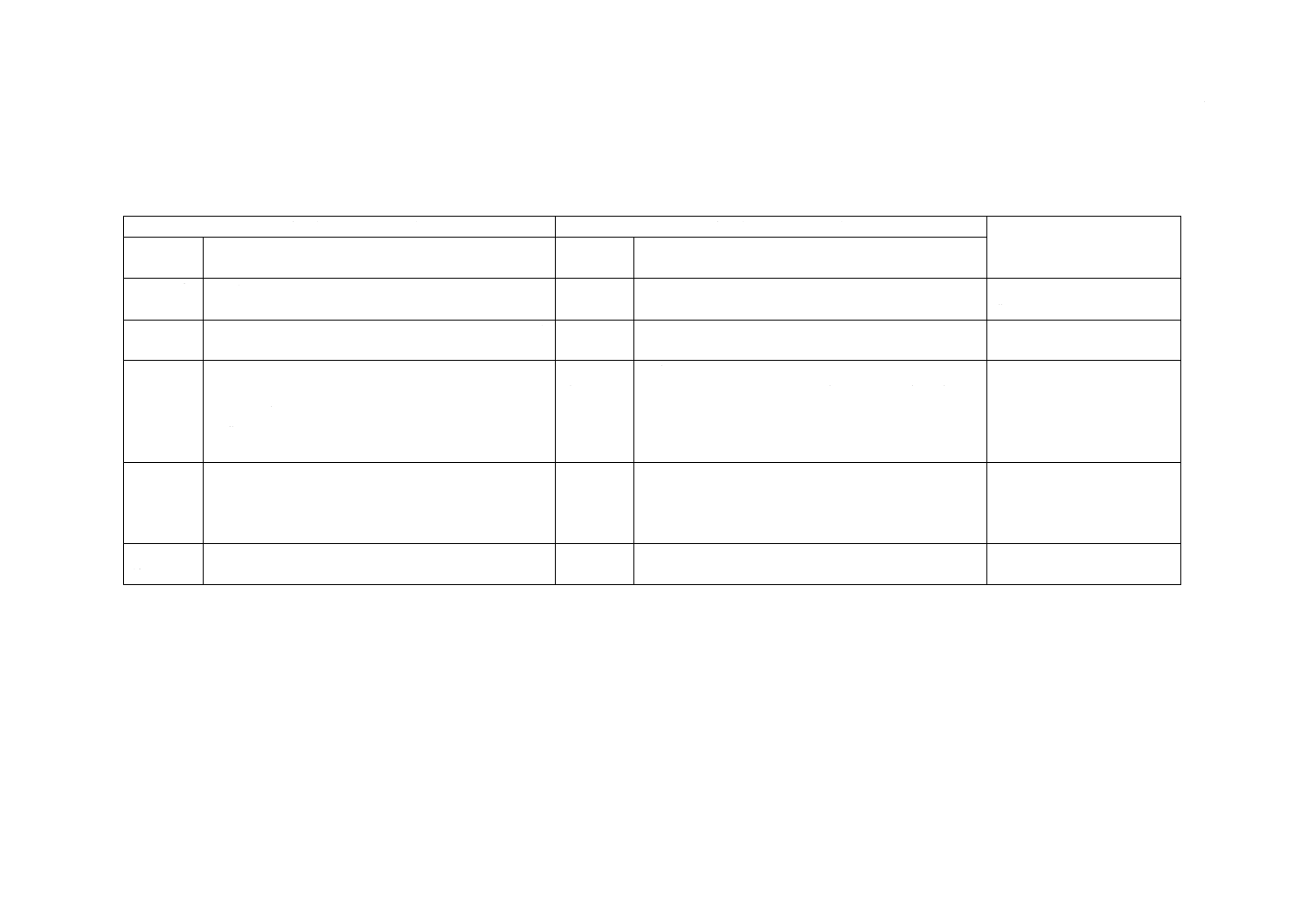

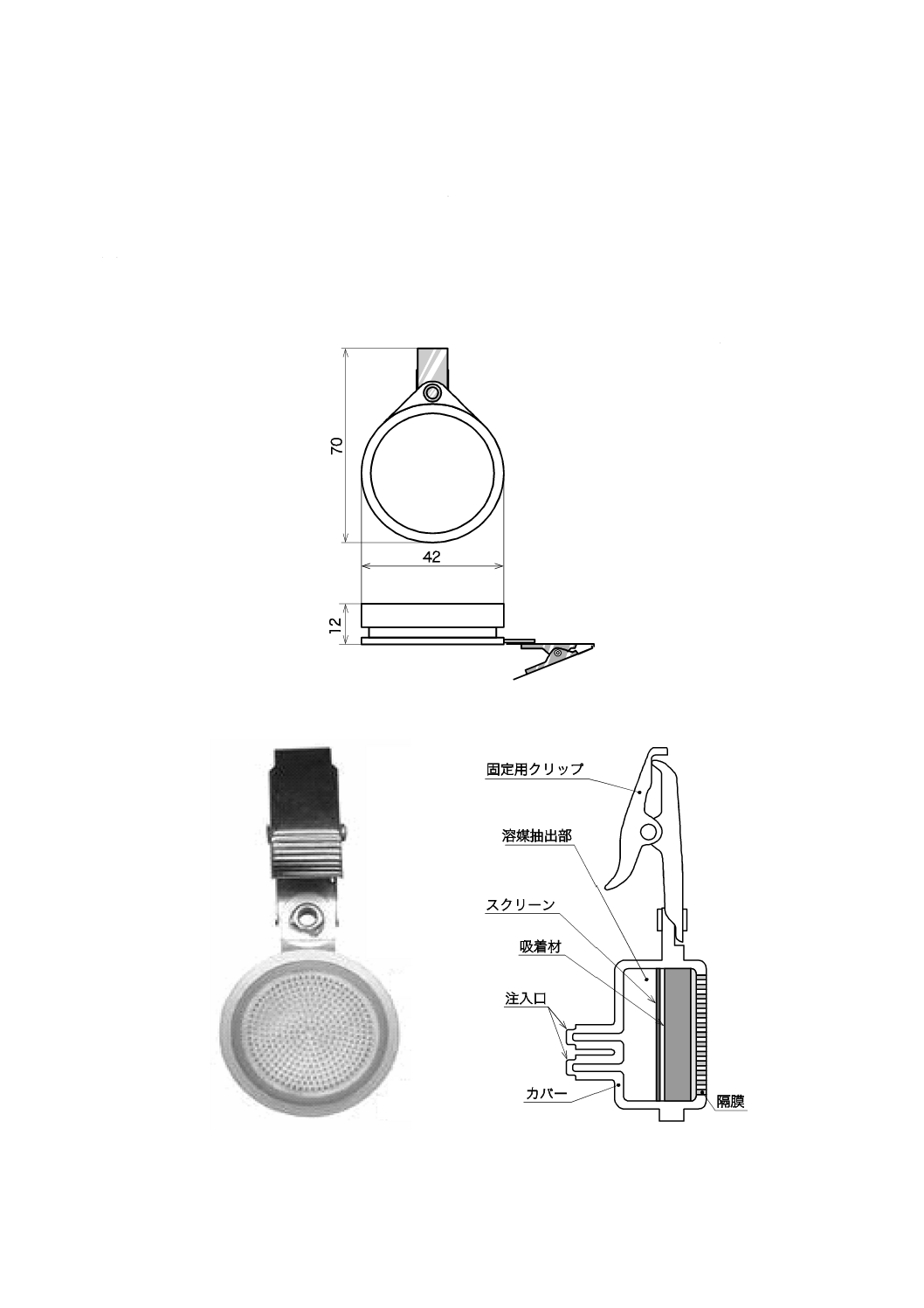

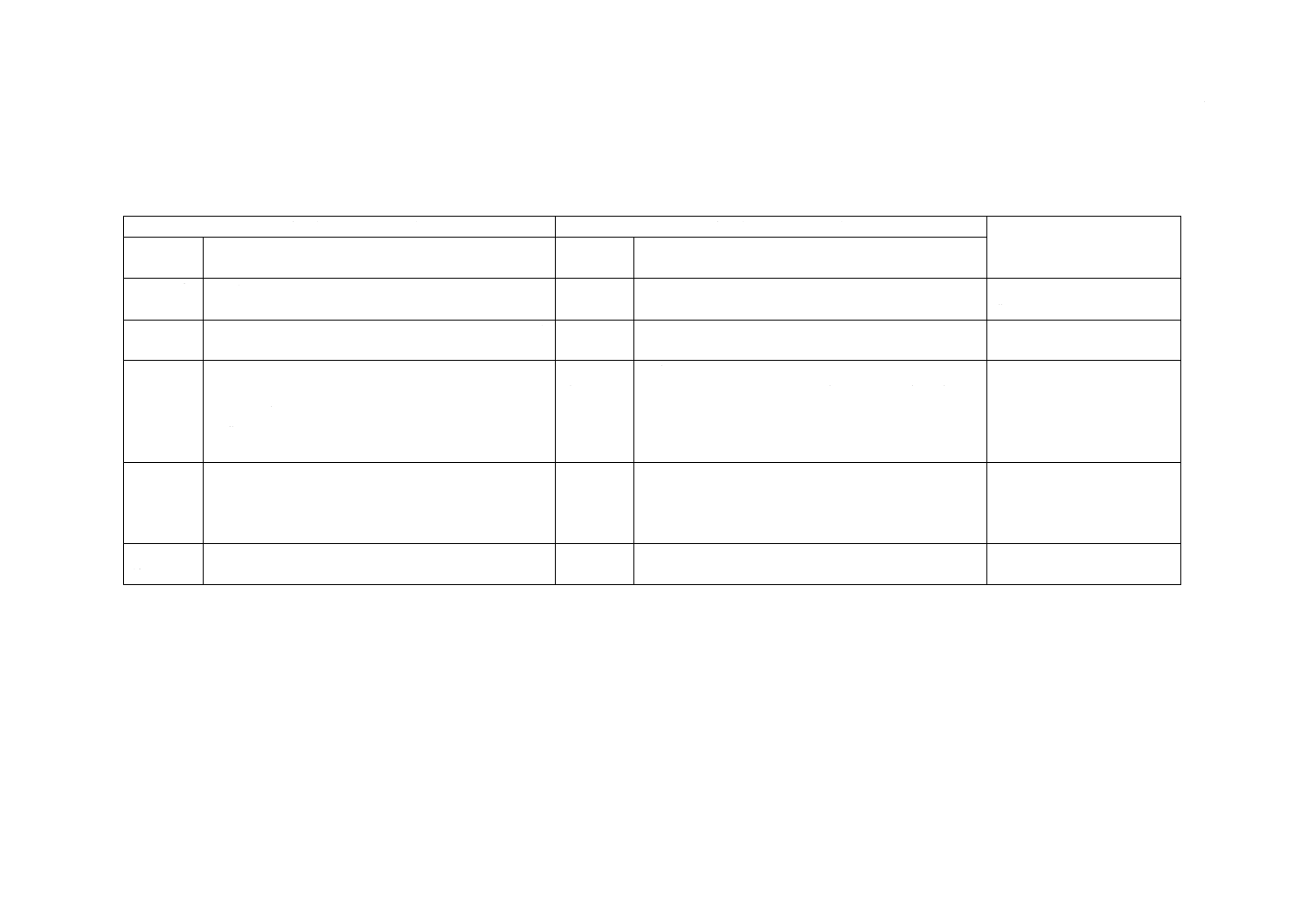

図A.1−バッジ形(丸形)サンプラの例

図A.2−バッジ形(丸形)サンプラの例

8

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

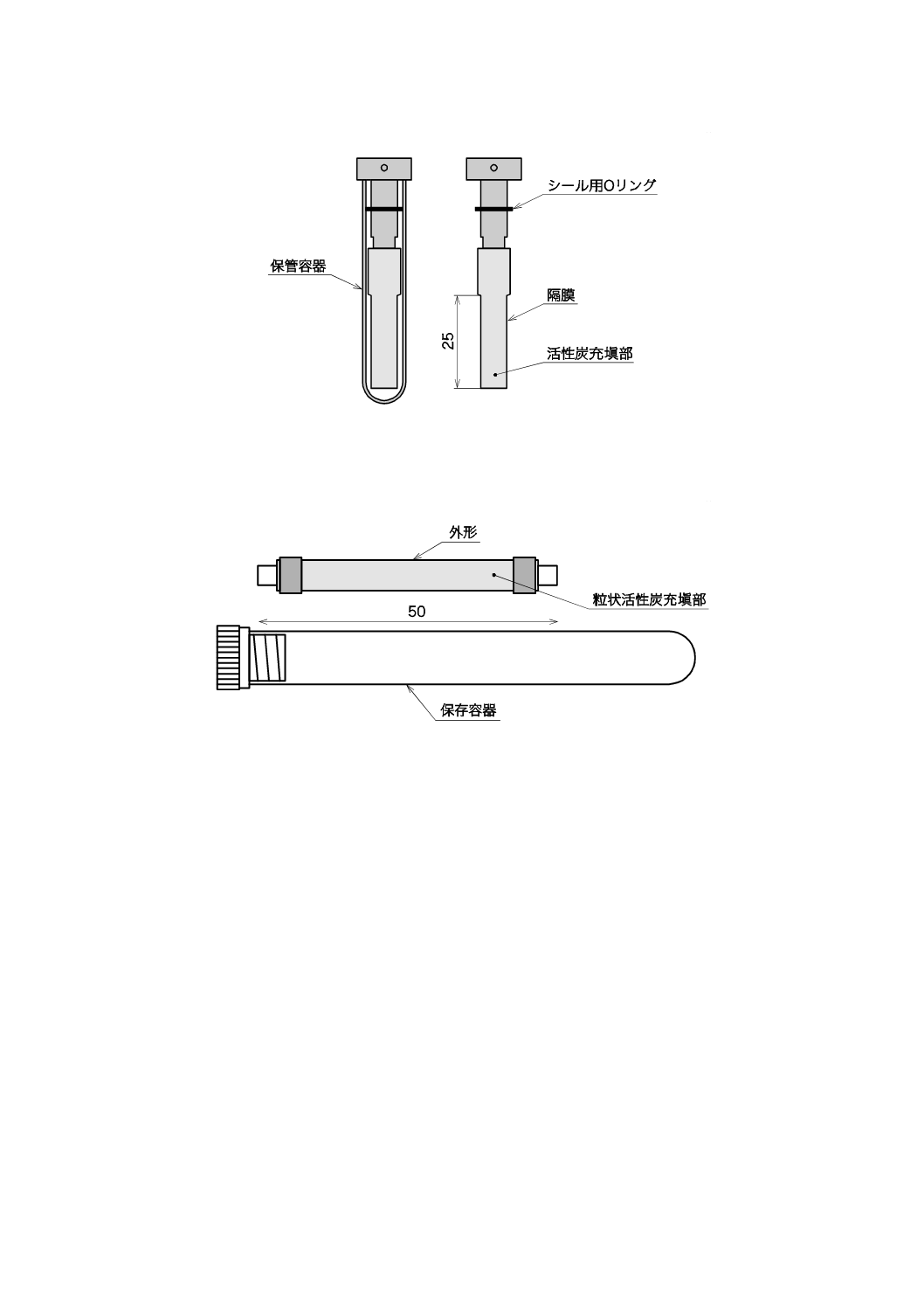

単位 mm

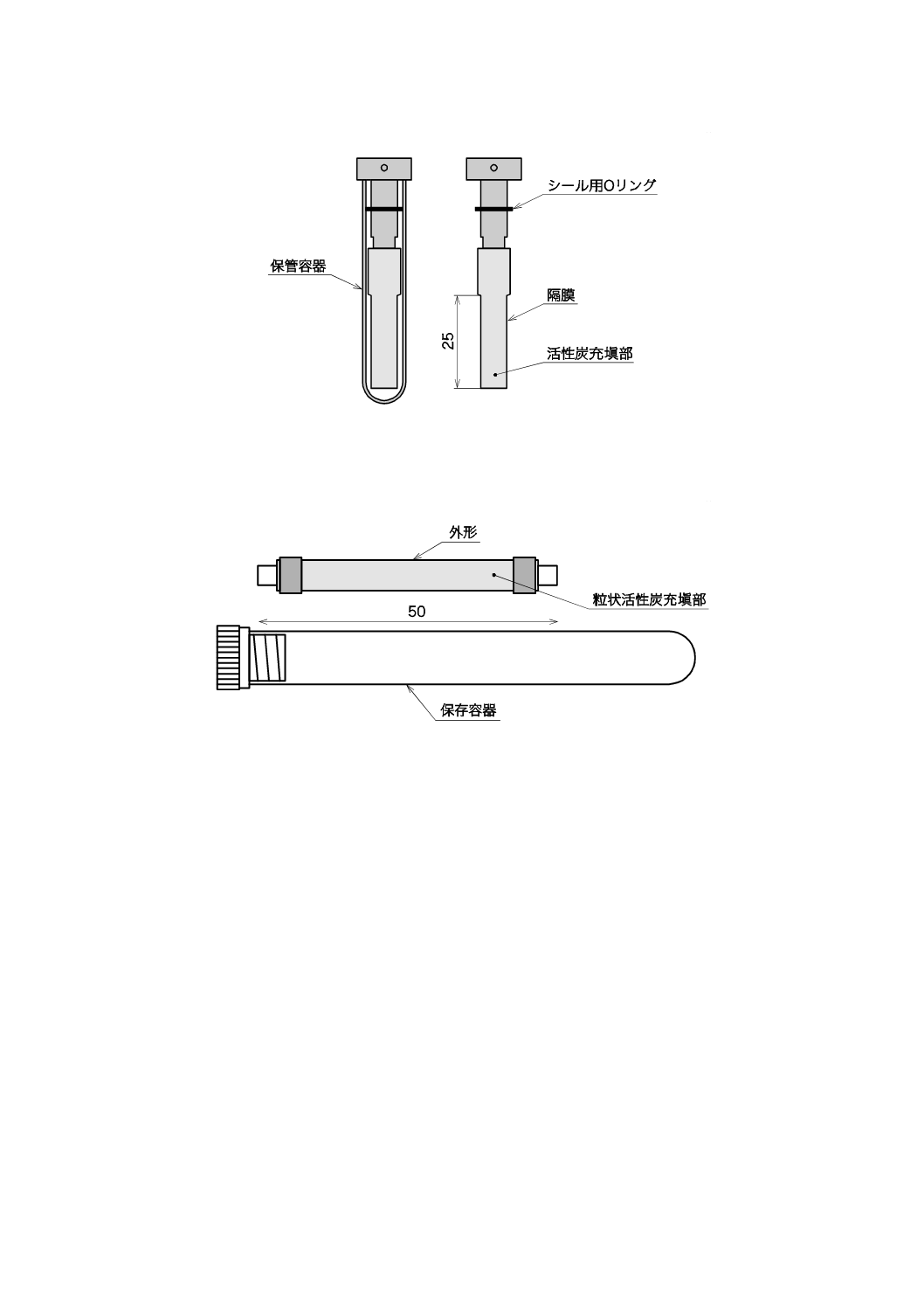

図A.3−チューブ形サンプラの例

単位 mm

図A.4−チューブ形サンプラの例

9

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

拡散取込み速度の算出

B.1 一般

この附属書は,パッシブサンプラの性能試験を行う際に必要な器具,校正ガスの調製方法,試験条件及

び試験方法などについて記載する。今後,集積される新たな知見及びそれらに基づく国際的な評価の進展

に伴い,将来必要があれば変更されるべきものである。

B.2 器具 既知濃度のVOCを調製,混合,送出するための動的システム。

B.2.1 暴露チャンバー

パッシブサンプラの拡散取込み速度(Diffusion uptake rate),再現性試験,妨害ガス試験などの性能試験

を行う際に必要なチャンバーである。チャンバーの材質は,ガラス,ポリテトラフルオロエチレン(PTFE)

又はステンレス製などの不活性材料が望ましい。内容積は,試験対象サンプラが20個以上設置できる容積

が必要である。チャンバーにはガスの入口と出口を備え,かつ,チャンバー内のガス濃度が測定できるよ

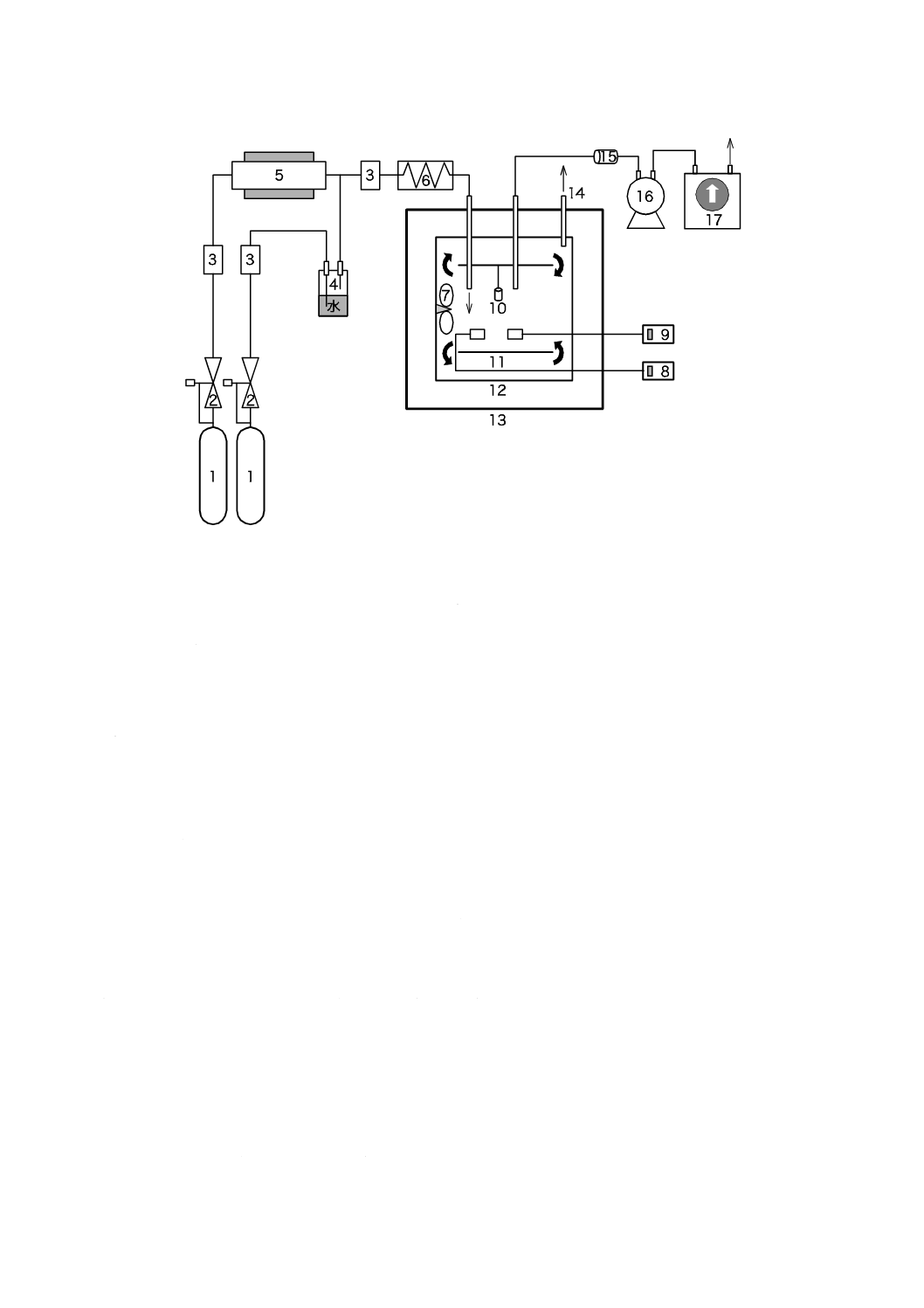

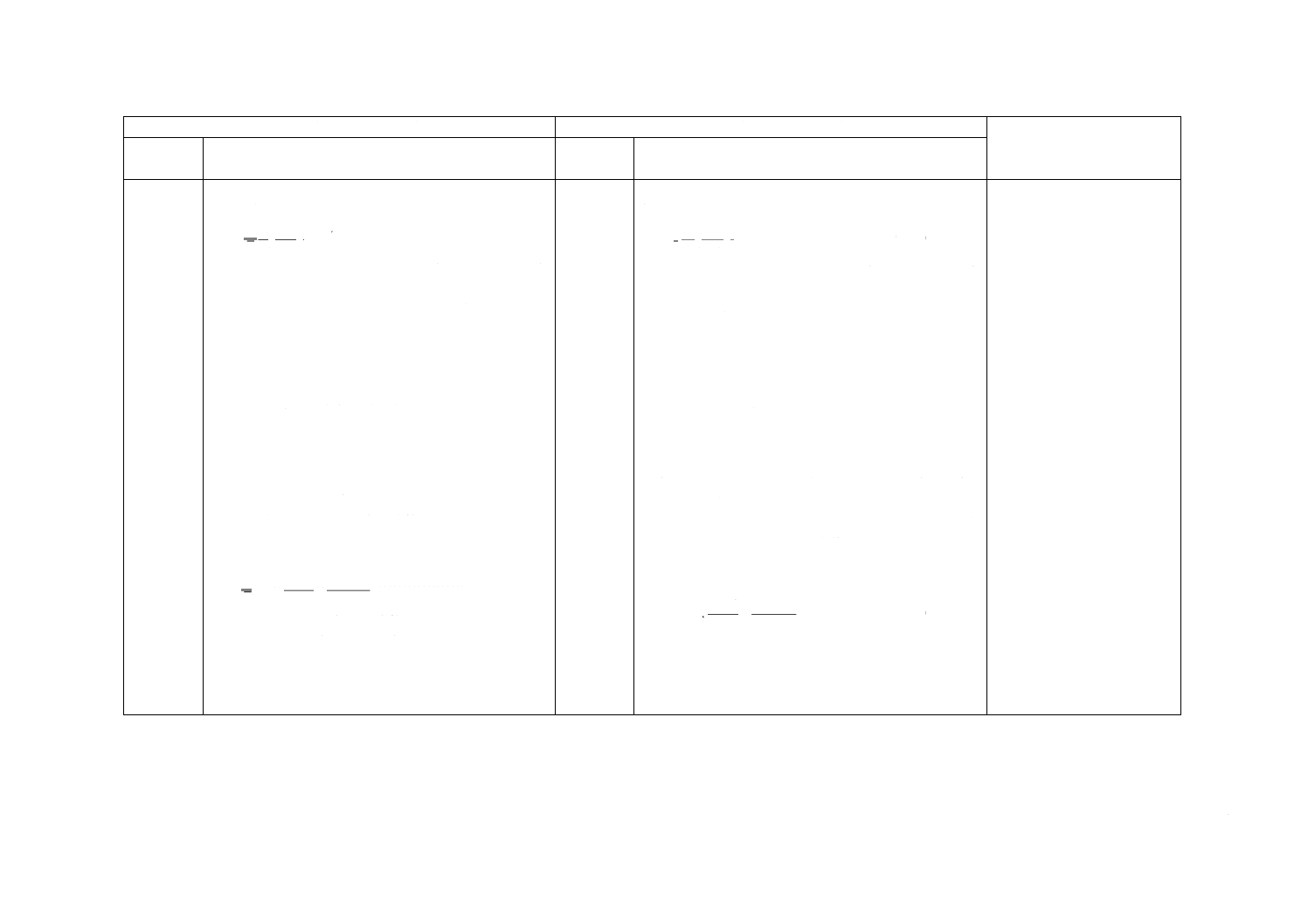

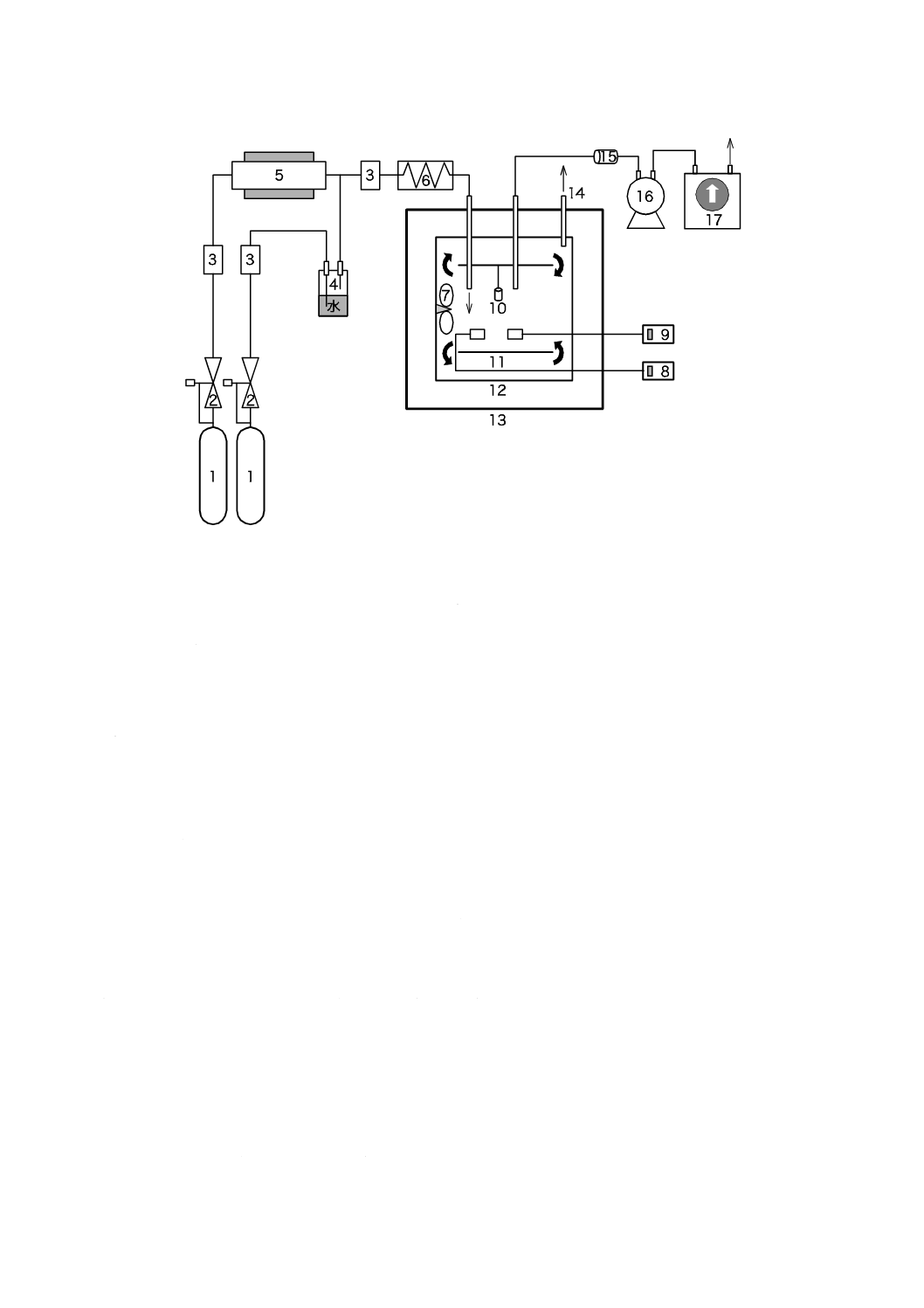

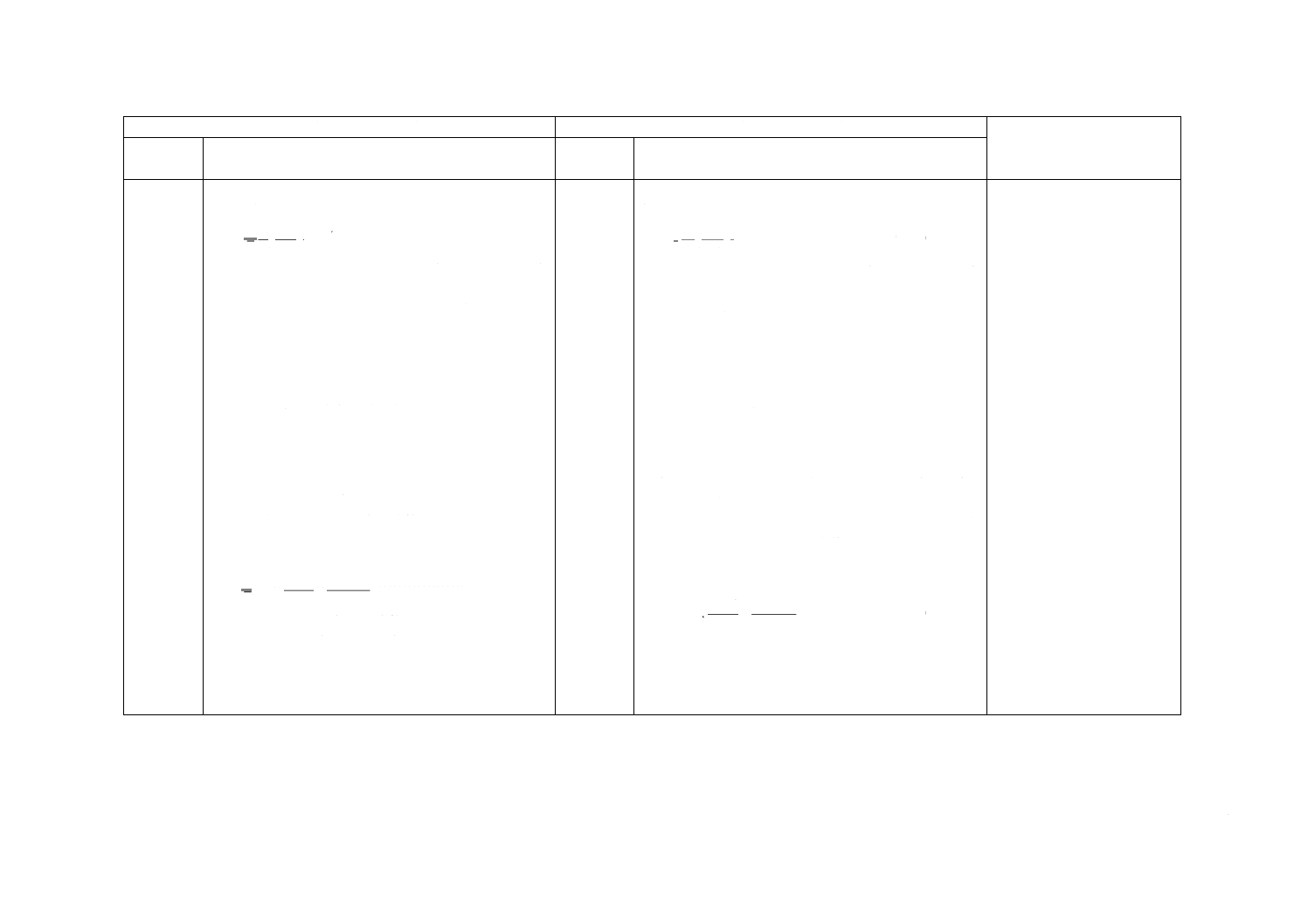

うな複数個のサンプリング口を設ける。温度,湿度などを調節できる機器が接続できるようにする。図B.1

に試験装置の一例を示す。

B.2.2 制御設備 暴露チャンバーを通り抜ける空気の流量,ガス濃度,温度,湿度などを制御し,それら

のパラメータを測定し,変化させるための設備。

B.2.3 測定機器 捕集したVOCを分析するための機器。気流,温度,湿度などを測定するための機器。

10

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 ボンベ又は空気清浄装置

7 ファン

13 恒温槽

2 減圧器

8 温・湿度計

14 オーバフロー

3 流量計(ニードルバルブ付)

9 風速計

15 ポンプサンプリング用サンプラ

4 加湿器

10 パッシブサンプラ

16 ポンプ

5 ガス発生装置

11 インナーチャンバー

17 ガスメータ

6 混合容器

12 アウターチャンバー

図B.1−試験装置の例

B.3

基準測定法

調製したVOCの暴露チャンバー内濃度を確認するための測定法。暴露チャンバー内の濃度はJIS A 1965

によって求める。

B.4

校正ガスの調製

B.4.1 概要

B.2.1に記載した器具を用いて,一般的な濃度範囲,温度,湿度などにおいて,VOCガスを調製する。

暴露チャンバーを通り抜ける流量は,全ての試験対象サンプラと基準測定法のサンプリング流量を合計し

たものを,上回るようにする。同時に濃度の平衡状態を保持する。標準雰囲気の調製は,温度が5 ℃を下

回り,相対湿度が80 %を上回る状態では実現が困難と考えられているため,こうした範囲外で試験する場

合(範囲外の使用がサンプラの用途からみて適切な場合に限る。),そのための設備も試験用設備の一部と

する。

B.4.2 校正ガスの調製

VOCガスは,ディフュージョンチューブ法,ボンベガス法などによって調製する。

なお,濃度保証が取れない場合は,これら発生ガス濃度は基準測定法によって濃度を決定する必要があ

る。

B.4.3 暴露チャンバーの入口濃度及び出口濃度の測定

11

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

基準測定法を用いて暴露チャンバーの入口と出口濃度とを測定する。このとき,チャンバー内の全ての

サンプラがサンプリングしている状態で行う。出口濃度と入口濃度とに5 %を超える差がある場合は,濃

度差が5 %以下になるように各部を点検する。濃度差が5 %以下になれば,次の実験に備える。

B.5

試験条件

B.5.1 拡散取込み速度の算出又は評価のための試験条件

暴露チャンバーはB.2.1,ガスの調製はB.4.2に従う。試験対象サンプラは1セット(6個)以上,基準

測定法用の装置は一式。試験条件は,B.5.2に示すような条件が望ましい。

試験濃度範囲は,厚生労働省の室内ガイドライン値が存在する物質は,これを参考にするとよい。

注記 例えば,ガイドライン値の50 %,100 %,150 %,200 %及び300 %の5段階程度の濃度範囲を

選定し,試験する。暴露時間は,8〜24時間程度が考えられる。サンプラの向きは,製造業者

の指定どおりとする。また,気流は0.02〜2 m/sの範囲,温度は25 ℃±2 ℃,相対湿度は(50

±5)%とする。ただし,濃度,温度,その他の変動パラメータについて示した範囲は,あくま

でも参考である。試験対象サンプラの指定使用範囲が参考範囲より,広いか,狭いかが分かっ

ている場合は,そうした指定範囲に合わせて調整を加えなければならない。

B.5.2 屋外試験条件

サンプラの試験場所は,単数又は複数の適切な場所を選定する。考慮すべき事項は,使用場所(都市,

地方),地勢(土壌被覆,林野化),環境条件(気温,湿度,風速),化学物質の干渉などである。こうした

変動要素の起こり得る範囲内で,少なくとも2回の試験を行う。

各試験は,少なくとも1セット(6個)のサンプラで,1週間暴露(週変化を捉える)させる。サンプラ

は同じ空気を捕集できるように配置する。同時に6個のトラベルブランクを取る。

注記 屋外試験はサンプラを野外で使用した場合,使用に起因して増大する誤差のうち,実験室試験

では捉えられない誤差要因を明らかにすることである。

B.6

試験方法

B.6.1 概要

一定タイプの拡散サンプラが,ある環境要素の影響を受けないことが試験前に分かっている場合は,影

響を及ぼす可能性のある要素に限り試験を行う。

注記 拡散取込み速度[ng/(μL/L)/min]は,大気圧に左右されないこと,また,mL/min表示されてい

る拡散取込み速度は,大気圧に左右されないことが知られているため,大気圧試験を行う必要

はない。

B.6.2 抽出効率の測定

抽出効率の測定は,標準溶液添加法による。

B.6.2.1 手順

保管容器から取り出したサンプラの隔膜近傍に置いたろ紙に既知濃度の分析対象物質(例えば,トルエ

ンの二硫化炭素溶液)を添加する。添加量は,中間暴露時間に相当する吸着量(例えば,ガイドライン付

近濃度で12時間暴露相当量)とする。それを直ちに保管容器に戻し,密封する。ろ紙から吸着剤に移行す

るのに十分な時間(例えば,24時間),室温で放置する。サンプル数は1セット(6個)とする。溶剤で抽

出後,各抽出液について3回分析する。

B.6.2.2 計算

12

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料に標準溶液を添加し,定量操作を行った後,回収した平均質量を求める。この平均質量を添加質量

で除することによって,抽出効率を算出する。抽出効率は80 %以上が望ましい。

B.6.3 拡散取込み速度の算出試験

B.6.3.1 手順

温度25 ℃±2 ℃,湿度 (50±5) %,気流0.1 m/secの条件下で,VOC濃度として主測定濃度(例えば,

環境基準,ガイドライン値)及び,その50 %,100 %,150 %,200 %,300 %付近のガスを調製する。各々

のガス濃度について,チャンバー内に試験対象サンプラを1セット(6個)設置し,24時間暴露する。同

時にチャンバー内濃度を基準測定法で24時間サンプリング(サンプリング流量はマスフローメータを用い

て毎分100 mLに合わせる。)の後,定量する。試験結果は,表B.1に従い整理する。表中の暴露濃度と暴

露時間との積を横軸,捕集量を縦軸にとり,両者の相関を算出する。このとき,得られた一次回帰式の傾

き [ng・(ng/L)]・minが拡散取込み速度qv(L/min)に相当する。また,qvをmL/min表示にすれば,式(4)に

よって,qv′[ng/(μL/L)/min]で表示する拡散取込み速度への換算が可能である。

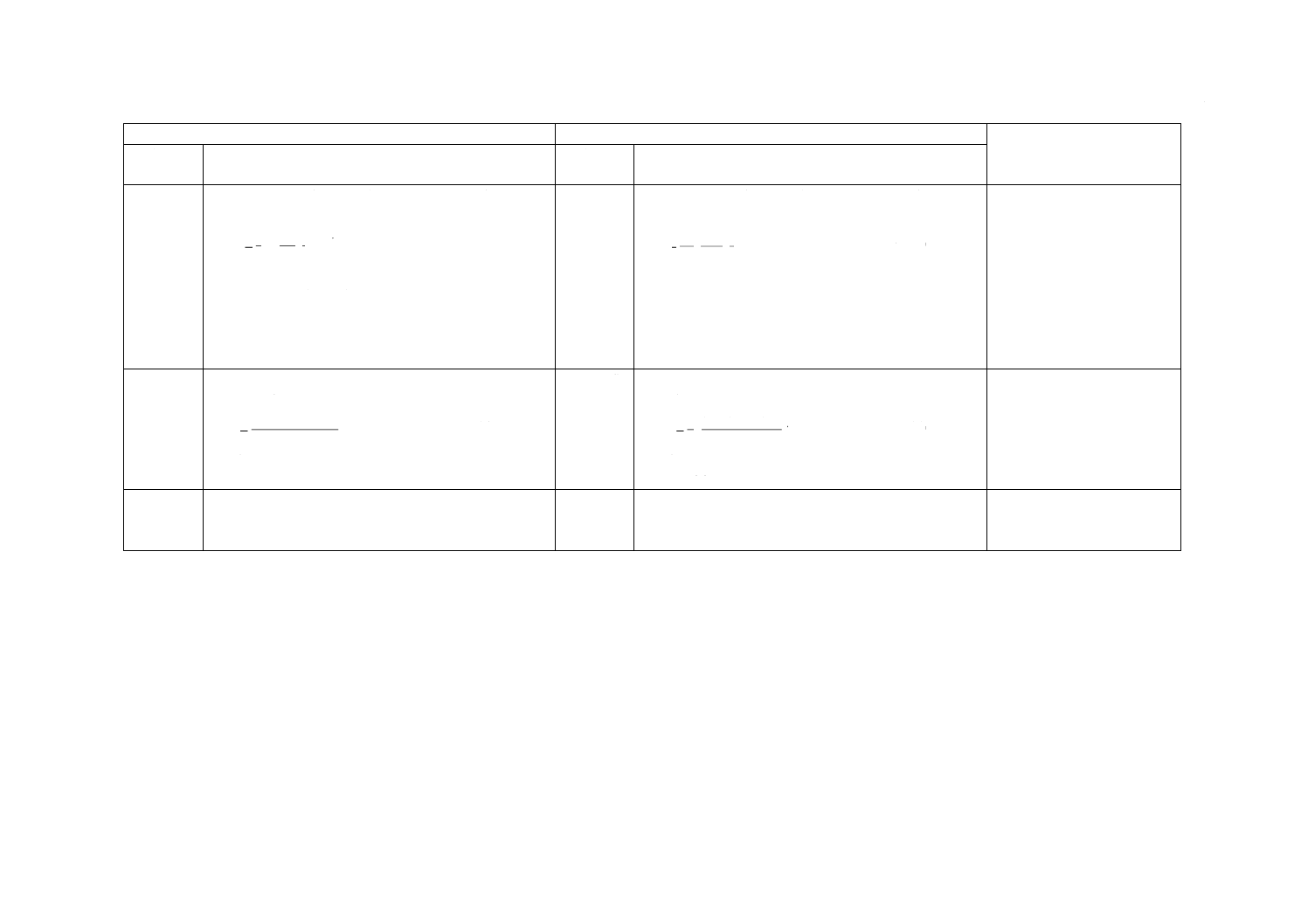

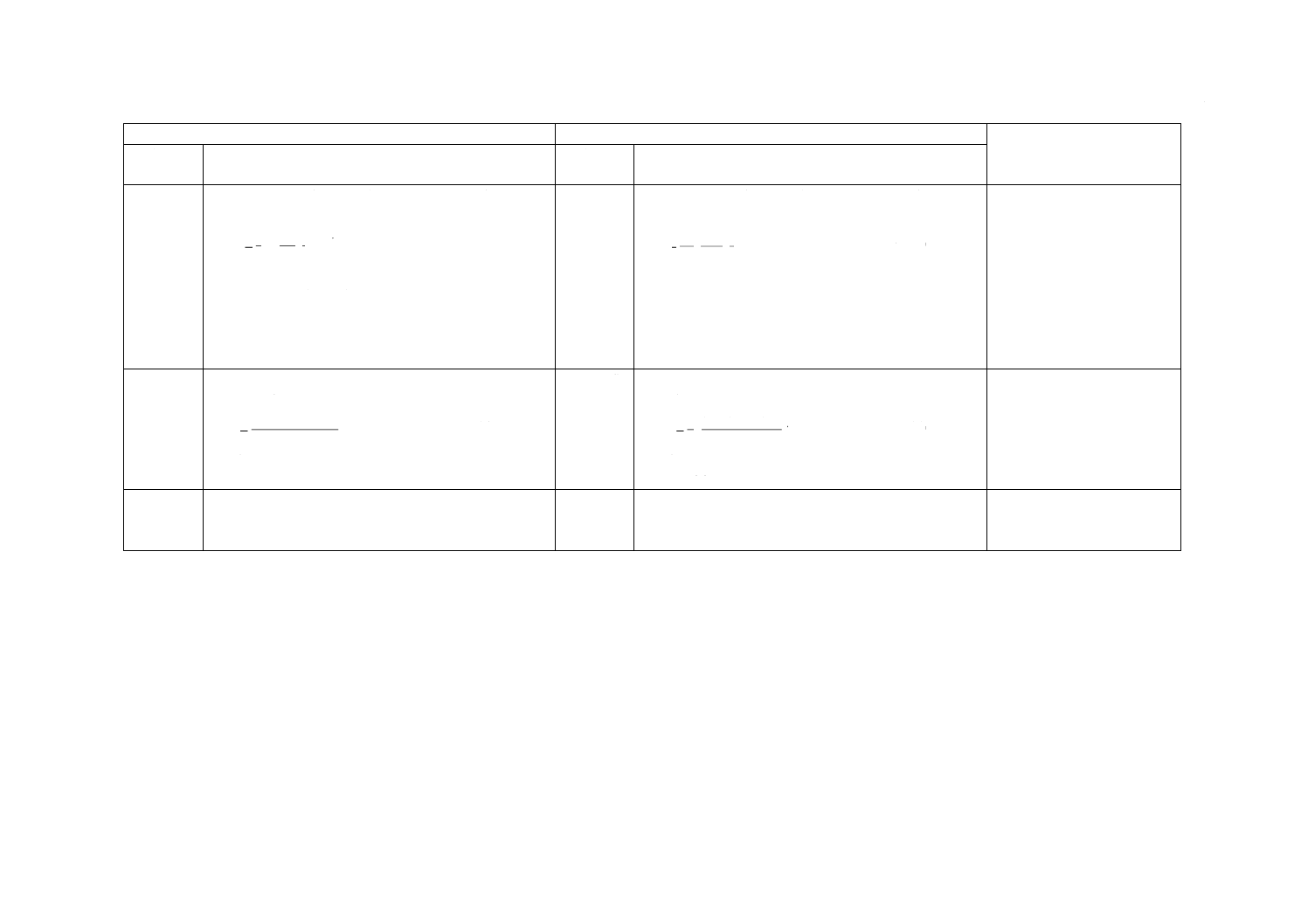

表B.1−拡散取込み速度の算出試験例

暴露濃度

(ng/L)

暴露時間

(min)

濃度×時間

(ng/L)×min

サンプラに捕集された

VOC捕集量(ng)

135

270

500

1 020

24×60

24×60

24×60

24×60

194 400

388 800

720 000

1 468 800

2 320

4 100

8 230

1 620

注記 qv:11.2(mL/min)

B.6.3.2 計算

各暴露条件につき,1セット(6個)のサンプラを供して試験を行い,拡散取込み速度の公称値を用いて,

各々の測定濃度(C)を次の式によって算出する。この計算で得られた計算値及び校正用ガス濃度が±10 %

以内であれば,拡散パラメータの影響がないと考えてよい。

(

)

t

q

D

m

m

C

×

×

−

=

v

b

a

ここに,

C: 測定濃度(ng/m3)

ma: サンプル中のVOC質量(ng)

mb: ブランク中のVOC質量(ng)

D: 抽出効率

qv: 拡散取込み速度(mL/min)

t: 暴露時間(min)

注記 最大値及び最小値で試験した場合の計算値(公称値を用いて求めた濃度)が,校正用ガス濃度

と比較して±10 %以内であれば,この条件下において拡散取込み速度は環境パラメータの影響

はないと考えてよい。

B.6.4 保管試験

B.6.4.1 手順

2セット(1セットは6個のサンプラ)のサンプラを準備する。標準的条件,例えば,トルエン260 μg/m3

で24時間サンプリングし,1セット目は1日以内に分析する。2セット目は室温に2週間放置後,分析す

る。ブランクについても同様に操作を行い,分析する。

13

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.6.4.2 計算

2セットの試験結果の平均値を算出する。ブランク試験については,保管したブランクサンプルの標準

偏差も算出する。平均値を比較(差の検定)し,保管の影響を検討する。

B.6.5 サンプラの破過試験

2セット(1セットは6個のサンプラ)のサンプラを準備する。代表的VOCトルエンのガイドライン値

の10倍濃度前後の(3 000 μg/m3)の雰囲気中に8時間及び24時間暴露する。サンプラを分析し,測定値

に異常がないか否かを検討し,サンプラの破過を判定する。ただし,これより沸点の低い物質を測定する

ときには,当該物質で行う。

B.6.6 ブランク測定

未使用サンプラを6個分析し,平均値及び標準偏差を算出する。

B.6.7 屋外試験

B.5.2に記載されたとおり暴露する。平均値及び標準偏差を算出する。

参考文献 JIS A 1965 室内及び試験チャンバー内空気中揮発性有機化合物のTenax TA®吸着剤を用いた

ポンプサンプリング,加熱脱離及びMS又はMS-FIDを用いたガスクロマトグラフィーに

よる定量

14

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 1969:2015)

旧規格(JIS A 1969:2005)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

2 引用規

格

JIS A 1966

2. 引用規

格

−

関連JIS間での記載の統一

化

3 用語及

び定義

この規格で用いる主な用語及び定義は,JIS A 1964及

びJIS A 1966による。

−

−

関連JIS間での記載の統一

化

5.3.1 標準

溶液添加

法

なお,上記の検量線用標準溶液の調製濃度は一例であ

り,分析する試料濃度に応じて調製濃度範囲を検討す

る必要がある。

注2) 放置時間は,分析対象成分によって異なる。

4.3.1 標準

溶液添加

法

備考 上記の検量線用標準溶液の調製濃度は一例で

あり,分析する試料濃度に応じて調製濃度範囲

を検討する必要がある。

注(2) 分析対象成分によって放置時間を検討する。

規定内容であり,本文記載と

した。

規定とならないよう,文末を

変更。

7 サンプ

リング

なお,風速が非常に大きい場合(12 m/sec以上),性

能特性が十分把握されていないため,使用者はこれら

の影響の可能性についても注意する必要がある。

6 サンプ

リング

備考 風速が非常に大きい場合(12 m/sec以上),性能

特性が十分把握されていないため,使用者はこ

れらの影響の可能性についても注意する必要

がある。

規定内容であり,本文記載と

した。

8.3 検量

線

なお,校正範囲が1桁以内であるならば,対数をとる

必要はない。

7.3 検量

線

注(3) 校正範囲が1けた以内であるならば,対数をと

る必要はない。

規定内容であり,本文記載と

した。

2

A

1

9

6

9

:

2

0

1

5

15

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 1969:2015)

旧規格(JIS A 1969:2005)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

9.1 分析

対象成分

の質量濃

度

次の式(1)によって,試料空気中の分析対象成分の質量

濃度を算出する。

6

b

a

m

10

×

×

×

−

=

D

t

u

m

m

ρ

···························· (1)

ここに, ρm: 試料空気中の分析対象成分の質量濃度

(μg/m3)

ma: 試料サンプラ中の分析対象成分の質量

(μg)

mb: ブランクサンプラ中の分析対象成分の

質量(μg)

u: 拡散取込み速度(mL/min)

t: 暴露時間(min)

D: 抽出効率

注記1 ma及びmbがmg単位で表される場合,濃度ρm

の単位はmg/m3で表される。

注記2 例えば,23 ℃,101.3 kPaのような,特定の

条件における濃度に換算する必要がある場合

は,次の式(2)を用いる。

296

273

3.

101

m

c

+

×

×

=

T

P

ρ

ρ

···················· (2)

ここに, ρc: 特定条件に換算した試料空気中の分析

対象成分の濃度(μg/m3)

P: サンプリング時の気圧(kPa)

T: サンプリング時の気温(℃)

8.1 分析

対象成分

の質量濃

度

次の式によって,試料空気中の分析対象成分の濃度を

算出する。

6

v

b

a

10

×

×

×

−

=

D

t

q

m

m

ρ

···························· (1)

ここに, ρ: 試料空気中の分析対象成分の質量濃度

(μg/m3)

ma: 試料サンプラ中の分析対象成分の質量

(μg)

mb: ブランクサンプラ中の分析対象成分の

質量(μg)

qv: 拡散取込み速度(mL/min)(表1又は

8.3)

t: 暴露時間(min)

D: 抽出効率

備考1. ma及びmbがmg単位で表される場合,濃度ρ

の単位はmg/m3で表される。

2. 例えば25 ℃,101.3 kPaのような,特定の条

件における濃度に換算する必要がある場合

は,次の式による。

298

273

3.

101

c

+

×

×

=

T

P

ρ

ρ

······················ (2)

ここに, ρc: 特定条件に換算した試料空気中の分析

対象成分濃度(μg/m3)

P: サンプリング時の気圧(kPa)

T: サンプリング時の気温(℃)

関連JISの記号の統一化

2

A

1

9

6

9

:

2

0

1

5

16

A 1969:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 1969:2015)

旧規格(JIS A 1969:2005)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

9.2 分析

対象成分

の体積比

空気中の分析対象成分の体積比を求める場合は,次の

式(3)による。

6

b

a

10

×

×

×′

−

=

D

t

u

m

m

φ

ρ

···························· (3)

ここに, ρφ: 空気中の分析対象成分の体積分率

(μL/m3)

u': 拡散取込み速度[ng/(μL/L)/min]

t: 暴露時間(min)

D: 抽出効率

8.2 分析

対象成分

の体積濃

度

空気中の分析対象成分の体積比を求める場合は,次の

式による。

6

v

b

a

10

×

×

×

−

=

′

D

t

q

m

m

φ

···························· (3)

ここに, φ: 空気中の分析対象成分の体積分率

(μL/m3)

qv′: 拡散取込み速度[ng/(μL/L)・min](7.7)

t: 暴露時間(min)

D: 抽出効率

関連JISの記号の統一化

9.3 拡散

取込み速

度u及び

u′の関係

拡散取込み速度u(cm3/min)及びu'[ng/(μL/L)/min]

は,次の式(4)の関係にある。

3.

101

3.

24

296

×

×

×

×

×

=

′

T

P

M

u

u

··························· (4)

ここに, M: 分析対象成分の分子量

24.3: 23 ℃,101.3 kPa時のモル体積

8.3 拡散

取込み速

度qv′及び

qv′の関係

取込み速度qv(cm3/min)及びqv′[ng/(μL/L)・min]は,

次の式の関係にある。

3.

101

5.

24

298

v

v

×

×

×

×

×

=

′

T

P

M

q

q

························· (4)

ここに, M: 分析対象成分の分子量

24.5: 25 ℃,101.3 kPaにおけるモル体積

関連JISの記載・記号の統一

化

附属書A

及び附属

書B

全文

附属書1,

2,3

全文

関連JISの記載の統一化

2

A

1

9

6

9

:

2

0

1

5