A 1450:2015

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験項目························································································································· 2

5 試験の一般条件 ················································································································ 2

5.1 試験場所の状態及び試験体の状態調節················································································ 2

5.2 表面仕上げ材 ················································································································ 2

5.3 測定器具 ······················································································································ 3

5.4 試験体 ························································································································· 3

5.5 試験結果の数値 ············································································································· 3

6 試験······························································································································· 4

6.1 寸法測定 ······················································································································ 4

6.2 静荷重試験 ··················································································································· 4

6.3 衝撃試験 ······················································································································ 6

6.4 ローリングロード試験 ··································································································· 10

6.5 燃焼試験 ····················································································································· 12

6.6 帯電性試験 ·················································································································· 14

6.7 漏えい抵抗試験 ············································································································ 14

6.8 振動試験 ····················································································································· 15

7 付記事項························································································································ 19

附属書A(規定)精度が要求されるフロアの寸法測定 ································································ 20

附属書B(参考)技術上重要な改正に関する新旧対照表 ······························································ 22

A 1450:2015

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,フリーアクセスフ

ロア工業会(JAFA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS A 1450:2009は改正され,この規格に置き換えられた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格

JIS

A 1450:2015

フリーアクセスフロア試験方法

Test methods for raised access floor

1

適用範囲

この規格は,フリーアクセスフロア(以下,フロアという。)の試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1455 床材及び床の帯電防止性能−測定・評価方法

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7514 直定規

JIS B 7524 すきまゲージ

JIS B 7534 金属製角度直尺

JIS B 8922 産業用車輪

JIS K 8101 エタノール(99.5)(試薬)

JIS L 1021-16 繊維製床敷物試験方法−第16部:帯電性−歩行試験方法

JIS L 4406 タイルカーペット

JIS R 5201 セメントの物理試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

フリーアクセスフロア

建築における二重床システムのうち,床天端のパネルなどを簡易に取り外して床下空間の設備などのメ

ンテナンスができる構造のフロア。

3.2

パネル

フロアの部材のうち,上面を形成する部材(表面仕上げ材が製造工程で貼られたものはそれを含む。)。

3.3

支柱

フロアの部材のうち,パネルを支持するもので緩衝材を含む。

2

A 1450:2015

3.4

シート

下地床上に敷き,フロアのずれなどを防止する部材。

3.5

ユニット

繰り返し配列されるパネルと支柱とを組み合わせたもので,緩衝材及びシートを含む。

4

試験項目

フロアの試験項目は,表1による。

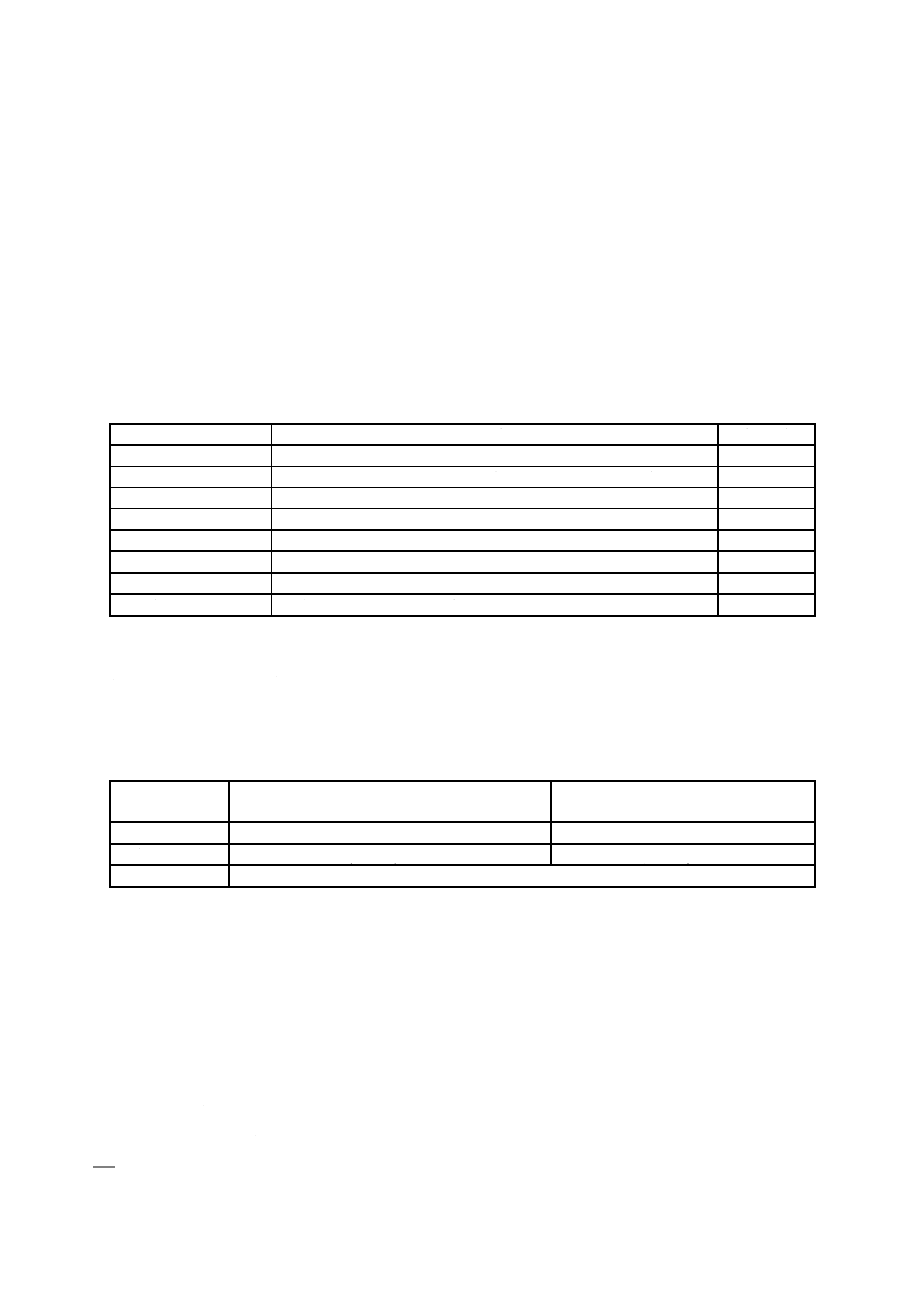

表1−試験項目

試験項目

試験内容

適用箇条

寸法測定

製品の寸法確認

6.1

静荷重試験

書棚などのじゅう器を設置する場合の静的荷重による不具合の確認

6.2

衝撃試験

事務所などで起こり得る衝撃的荷重による不具合の確認

6.3

ローリングロード試験

台車走行時の動的荷重による不具合の確認

6.4

燃焼試験

ケーブル火災など,床下で発火した場合の不具合の確認

6.5

帯電性試験

人が歩行したときに帯電する電位(電圧)の確認

6.6

漏えい抵抗試験

人の感電を防止するための漏えい抵抗値の確認

6.7

振動試験

地震によって発生する不具合の確認

6.8

5

試験の一般条件

5.1

試験場所の状態及び試験体の状態調節

試験場所の状態及び試験体の状態調節は,表2による。

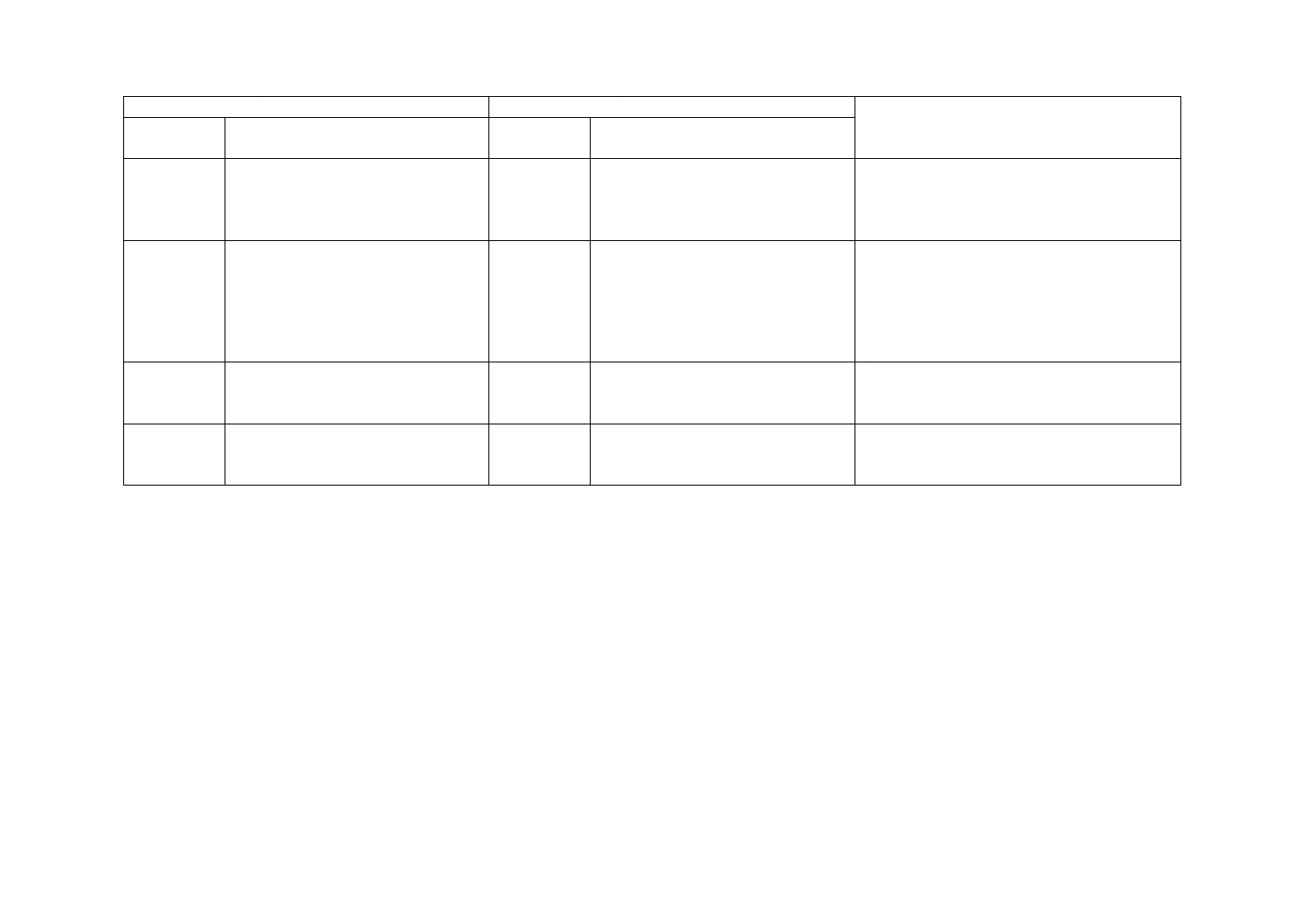

表2−試験場所の状態及び試験体の状態調節

項目

寸法測定,静荷重試験,衝撃試験,ローリング

ロード試験,燃焼試験及び振動試験

帯電性試験及び漏えい抵抗試験

温度

20 ℃±15 ℃

20 ℃±5 ℃

湿度

(65±20) %RH

(30±10) %RH

状態調節時間

24時間

5.2

表面仕上げ材

試験に適用する表面仕上げ材は,実際に使用するものとする。ただし,表面仕上げ材が定まっていない

場合は,次によるものを用いる。

− 種類 タイルカーペット

− 繊維素材 ナイロン100 %

− パイルの形状 ループパイル

− パイル長 3.0 mm〜4.0 mm

− バッキング素材 塩化ビニル樹脂

− 全厚 6.0 mm〜7.0 mm

− 単位質量 4.0 kg/m2〜6.0 kg/m2

3

A 1450:2015

− 人体帯電圧 2 kV以下

なお,タイルカーペットの他の性能は,JIS L 4406のパイルの質量第一種による。

5.3

測定器具

測定器具は,次によるものを用いる。

a) ノギス JIS B 7507に規定する最小読取値が0.05 mmのノギス又はこれと同等以上の精度をもつもの。

b) 鋼製巻尺 JIS B 7512に規定する鋼製巻尺又はこれと同等以上の精度をもつもの。

c) 直定規 JIS B 7514に規定するB級の直定規又はこれと同等以上の精度をもつもの。

d) すきまゲージ JIS B 7524に規定するすきまゲージ又はこれと同等以上の精度をもつもの。

e) 荷重計 最小読取値は100 N以下とし,測定精度は指示値の±1 %のもの又はこれと同等以上のもの。

f)

変位測定器 最小読取値が0.1 mm以下の変位計又はJIS B 7503に規定するダイヤルゲージと同等以

上の精度をもつもの。

g) ストップウォッチ 最小読取値が0.1秒以下のもの。

h) 絶縁抵抗計 500 V印加時の測定範囲に1 MΩを含むもので,測定精度は指示値の±10 %のもの又は

これと同等以上のもの。

i)

金属製角度直尺 JIS B 7534に規定する金属製角度直尺又はこれと同等以上の精度をもつもの。

5.4

試験体

試験体は,完成品の中から任意に選ぶものとする。

5.5

試験結果の数値

数値の丸め方は,四捨五入による。

4

A 1450:2015

6

試験

6.1

寸法測定

6.1.1

測定方法

寸法測定は,次による。ただし,受渡当事者間の協定によって精度が要求されるフロアが必要な場合は,

附属書Aによる。

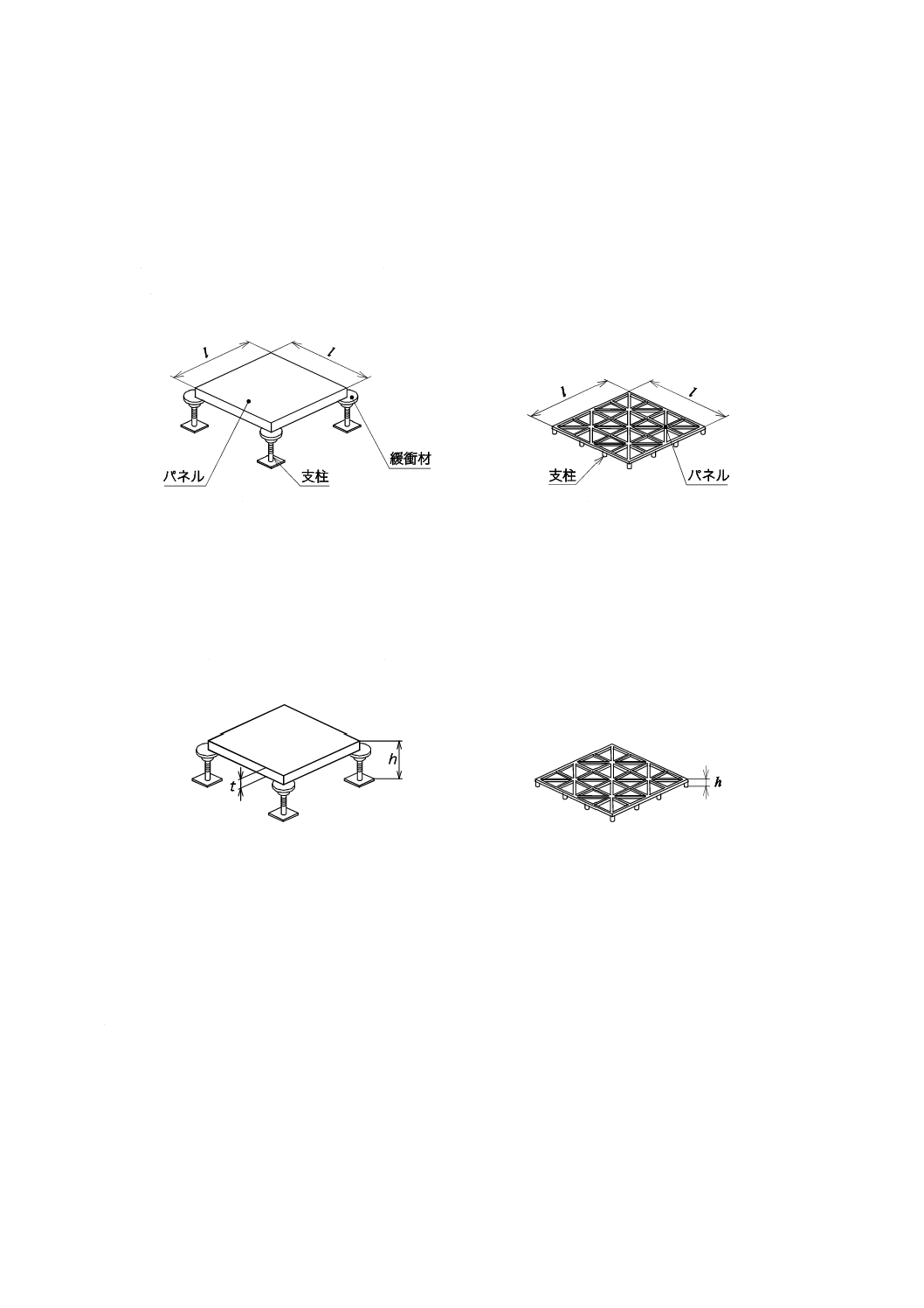

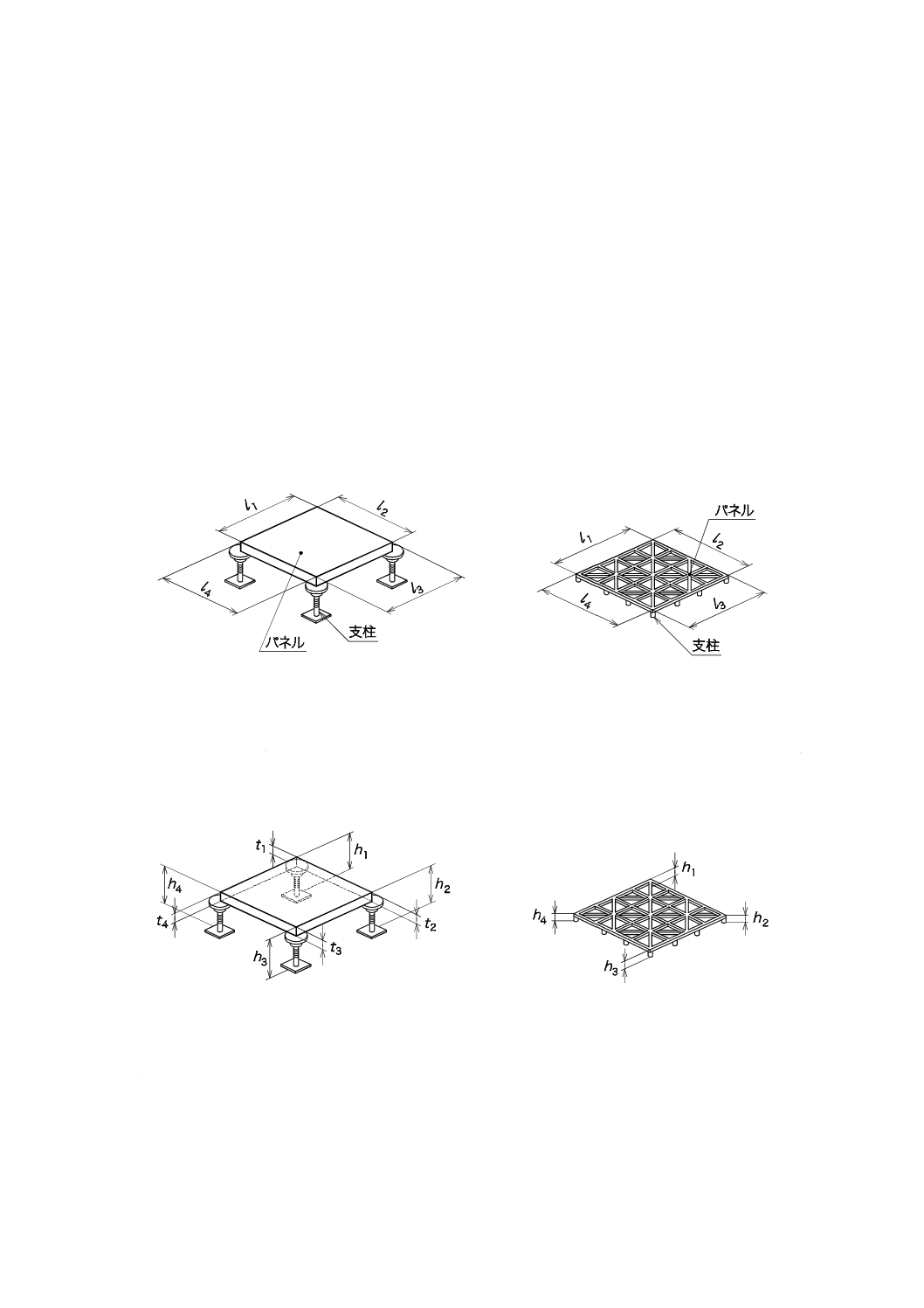

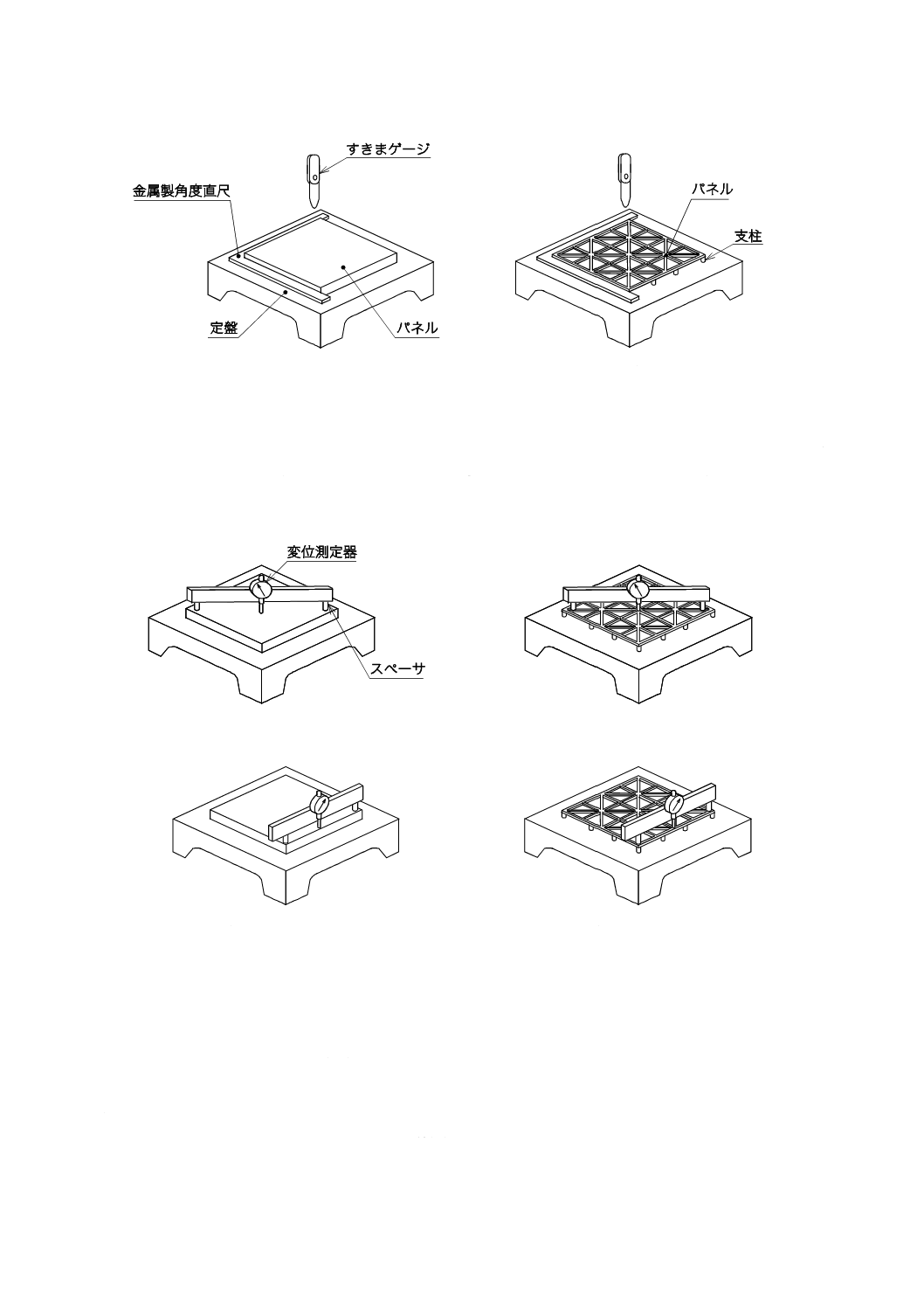

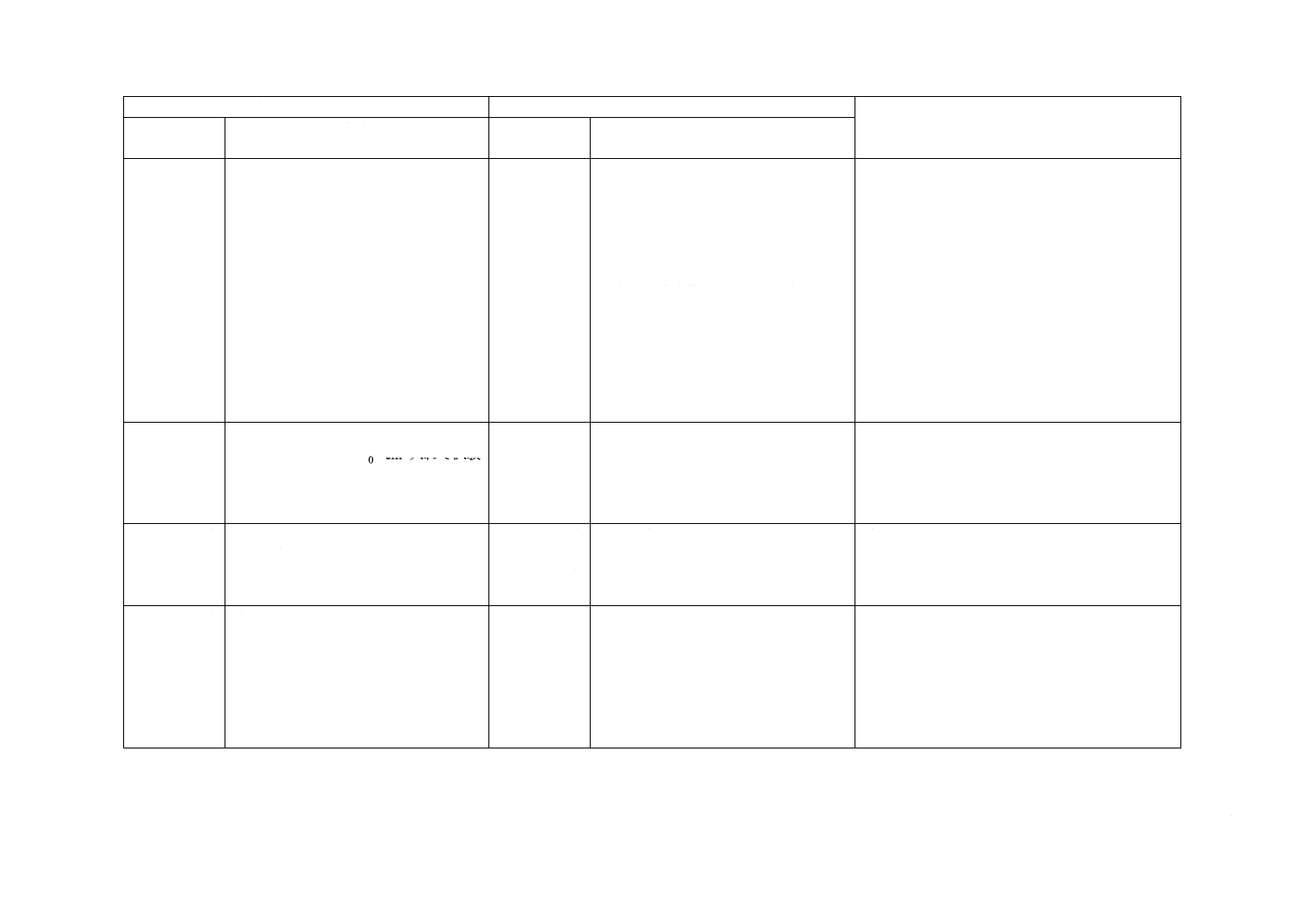

a) パネルの長さ 図1に示すようにパネルの隣接する2辺の長さ(l)を,5.3 b) に規定する鋼製巻尺で

測定する。

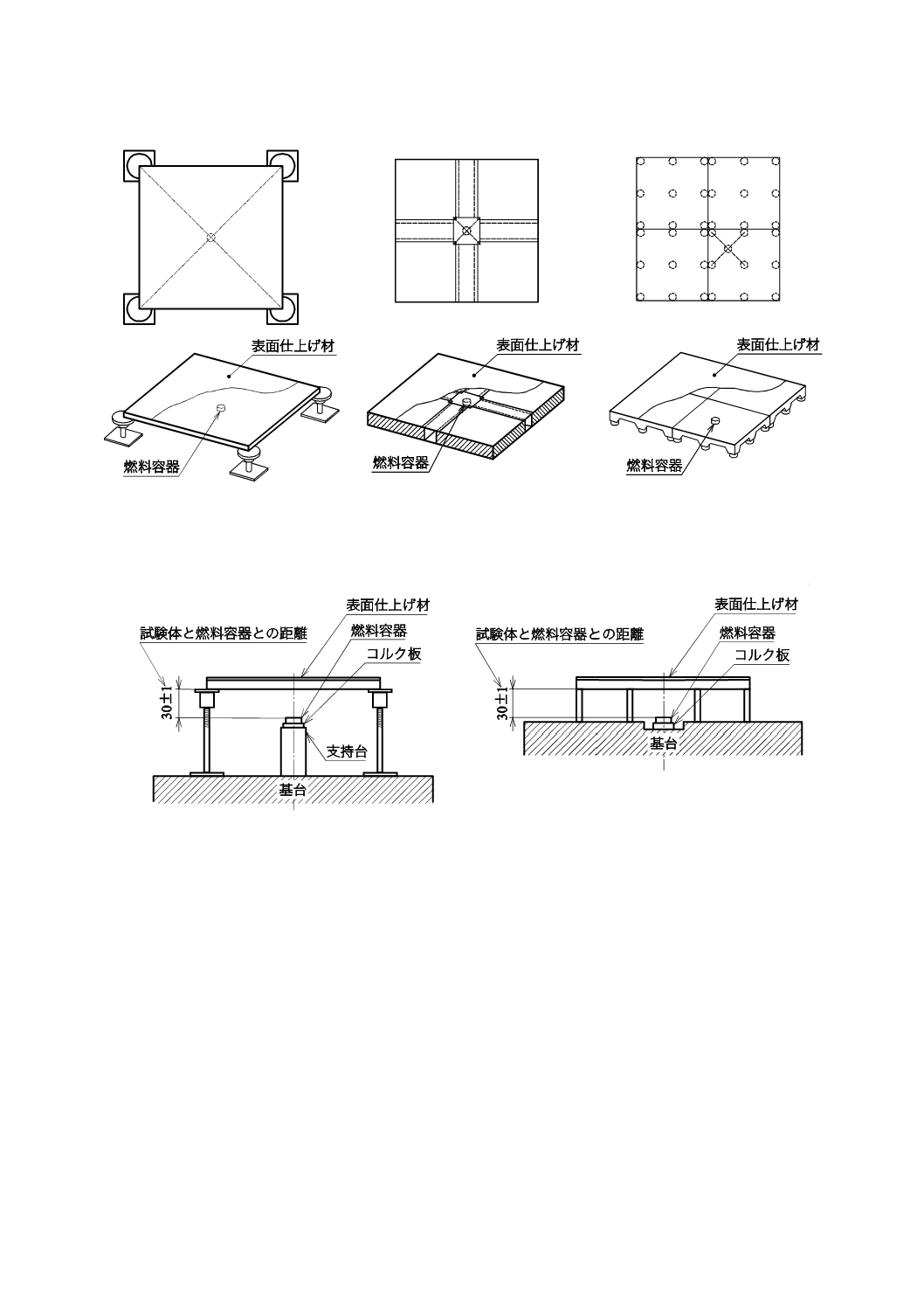

a) 支柱調整式の例

b) 置敷式の例

図1−パネルの長さの測定(例)

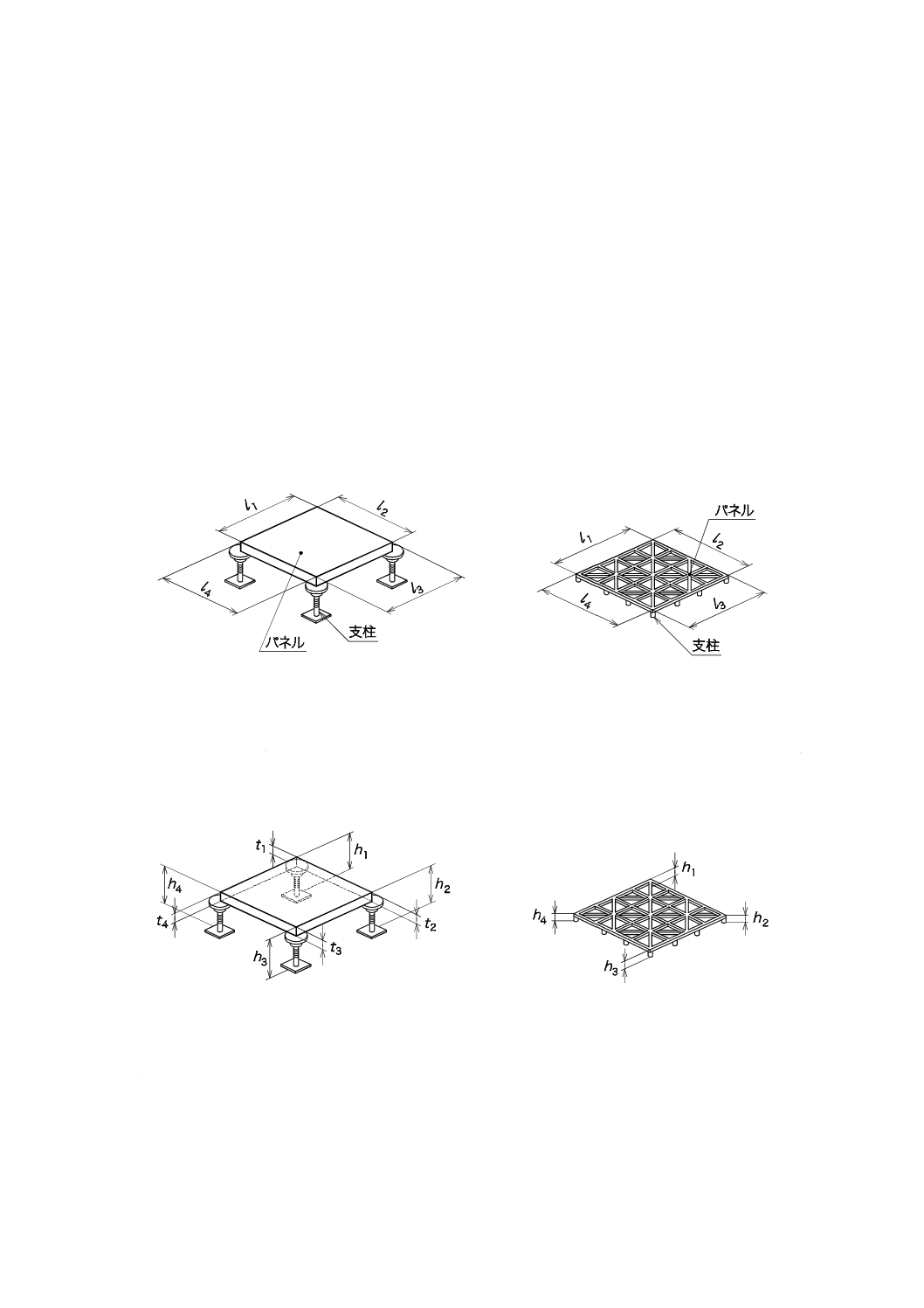

b) ユニットの高さ 図2に示すようにパネルの角部1か所の高さ(h)を,5.3 b) に規定する鋼製巻尺で

測定する。ただし,シートの高さは含まない。また,支柱調整式のものについては,支柱高さを設計

値に設定したときのユニットの高さ(h)及びパネルの厚さ(t)1) を同様に測定する。

注1) パネルの厚さ(t)とは,パネルを代表する部位の厚さをいう。

a) 支柱調整式の例

b) 置敷式の例

図2−ユニットの高さの測定(例)

6.1.2

結果の記録

試験結果には,次の事項を記録する。

a) パネルの長さ(l)(0.5 mm単位)

b) ユニットの高さ(h)及びパネルの厚さ(t)(支柱調整式の場合)(0.5 mm単位)

c) 表面仕上げ材の有無及び表面仕上げ材名

6.2

静荷重試験

6.2.1

試験装置

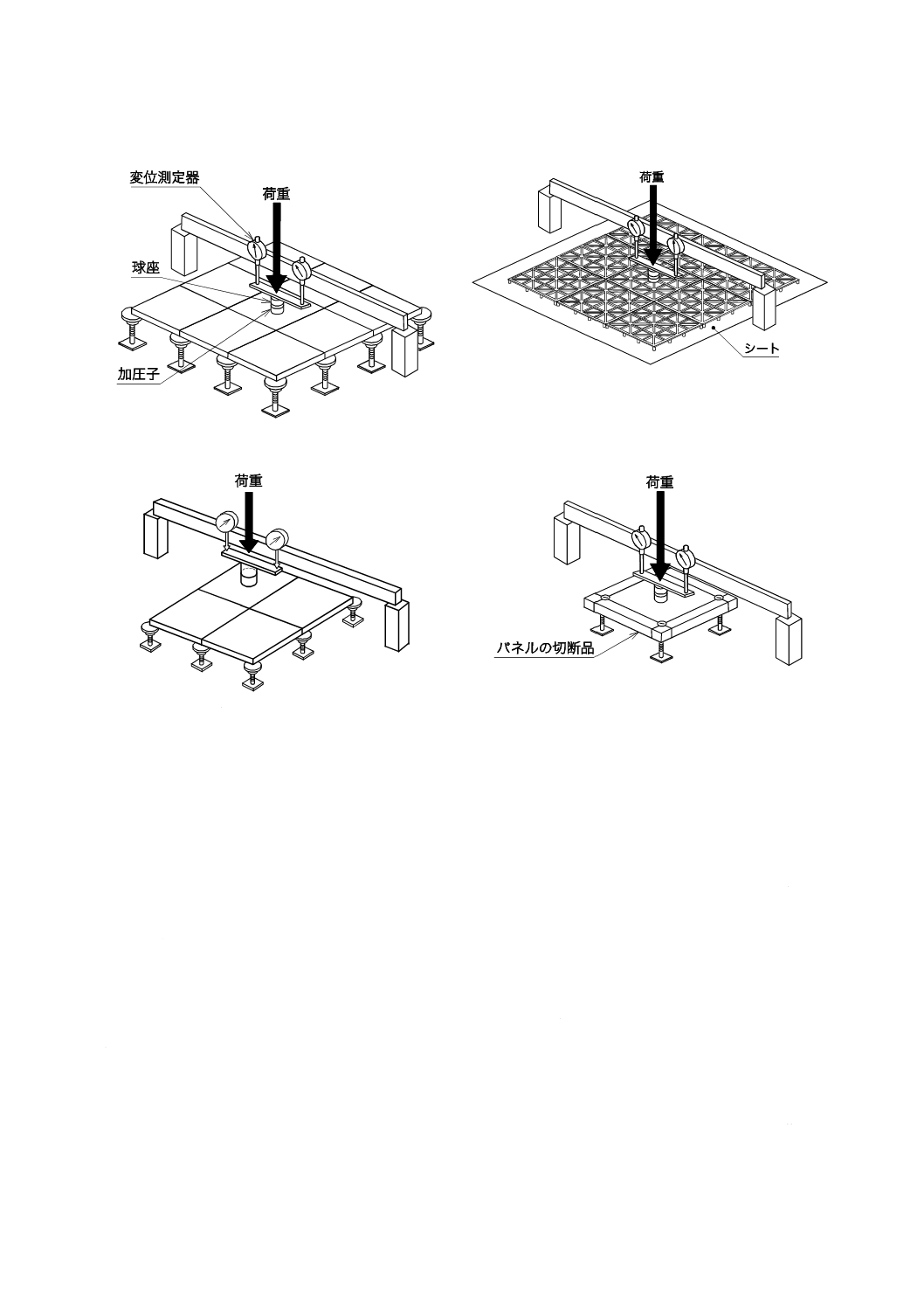

試験装置は,次による(図3参照)。

a) 載荷装置 油圧ジャッキ,圧縮試験機など。

b) 加圧子 鋼製円柱体とし,底面形状が直径50 mm±0.2 mmで厚さが10 mm〜50 mmのもの。

5

A 1450:2015

c) 球座 加圧子上部に設置し,偏荷重の影響をなくすもの。

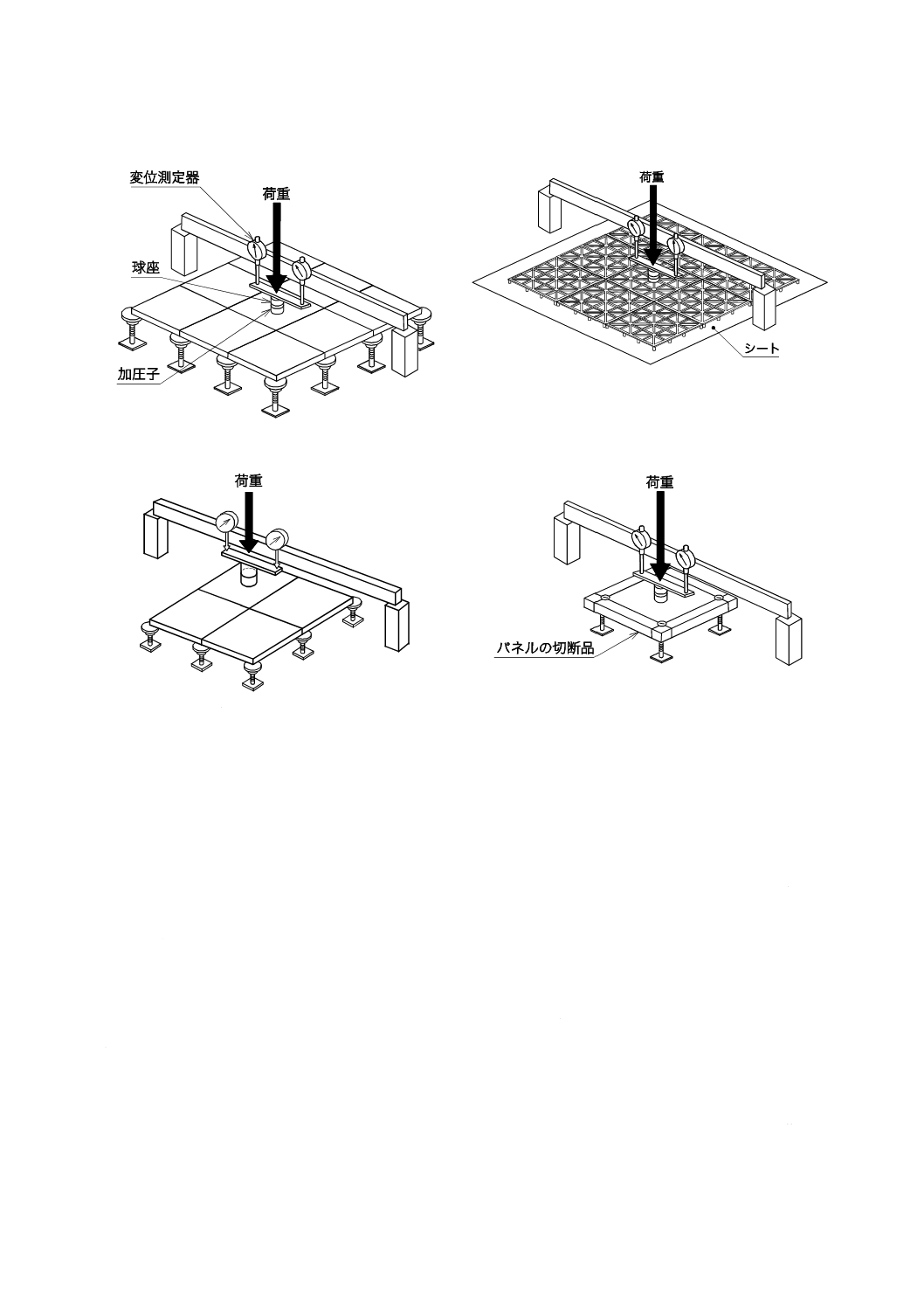

a) 9ユニットの例 (1)

b) 9ユニットの例 (2)

c) 4ユニットの例

d) 1ユニットの例

(切断品取付け)

図3−静荷重試験(例)

6.2.2

試験手順

静荷重試験は,次の手順による。

なお,試験は,図3 a) 及び図3 b) に示すように縦横3列ずつに敷設した9ユニット,又は図3 c) 及び

図3 d) に示すように9ユニット未満で行ってもよい。また,図3 d) に示すように周囲には同一パネルの

切断品を取り付けてもよい。

a) 試験体の設置 試験体の設置(固定)方法は,製品の仕様(有姿)とする。ただし,支柱の固定方法

については,ボルトなどによる機械式固定の変形及び損傷の程度が接着固定と同等又はそれ以上の場

合は,機械式固定で試験を行ってもよい。

なお,試験体は十分に剛性のある部材に設置し,表面仕上げ材は敷設しないで行う。

b) 載荷点 載荷点は,ユニットの最弱部とする。最弱部とは,所定荷重を載荷したときに変形が最も大

きい部位と残留変形が最も大きい部位との2か所とする。

なお,最弱部が同じ部位の場合には,1か所でもよい。

c) 零点設定 載荷点に6.2.1 c) に規定した球座及び6.2.1 b) に規定した加圧子を介して200 Nの荷重を

載荷し,1分間保持したときを変形のゼロ点とする。

6

A 1450:2015

d) 変形量の測定 6.2.1 a) に規定した載荷装置を用いて,荷重速度2 000 N/min又は変位速度5 mm/min

程度で載荷し,所定荷重を5.3 e) に規定した荷重計で確認し,載荷したときの変形量を5.3 f) に規定

した変位測定器で測定する。その後,荷重を200 Nに戻して1分間保持したときの変形量を測定し,

その値を残留変形量とする。所定荷重は,受渡当事者間の協定によるが,所定荷重及びその適用例を,

表3に示す。

なお,荷重は加圧子上端に作用する荷重とし,変形は加圧子の下がり量とする。

表3−所定荷重及びその適用例

所定荷重

適用例

2 000 N

軽量なじゅう器の設置を想定する場合

3 000 N

一般的な書棚及びじゅう器の設置を想定する場合

4 000 N

大きな書棚,小規模サーバなどの機器を含む重量物の設置を想定する場合

5 000 N

大形電算機などの重要機器の設置を想定する場合

6.2.3

結果の記録

試験結果には,次の事項を記録する。

a) 所定荷重値

b) 試験体のユニット数,設置状況及び載荷点。ただし,載荷点は,図示する。

c) ユニットの高さ(0.5 mm単位)

d) 所定荷重のときの変形量(0.1 mm単位)

e) 残留変形量(0.1 mm単位)

6.3

衝撃試験

6.3.1

試験装置

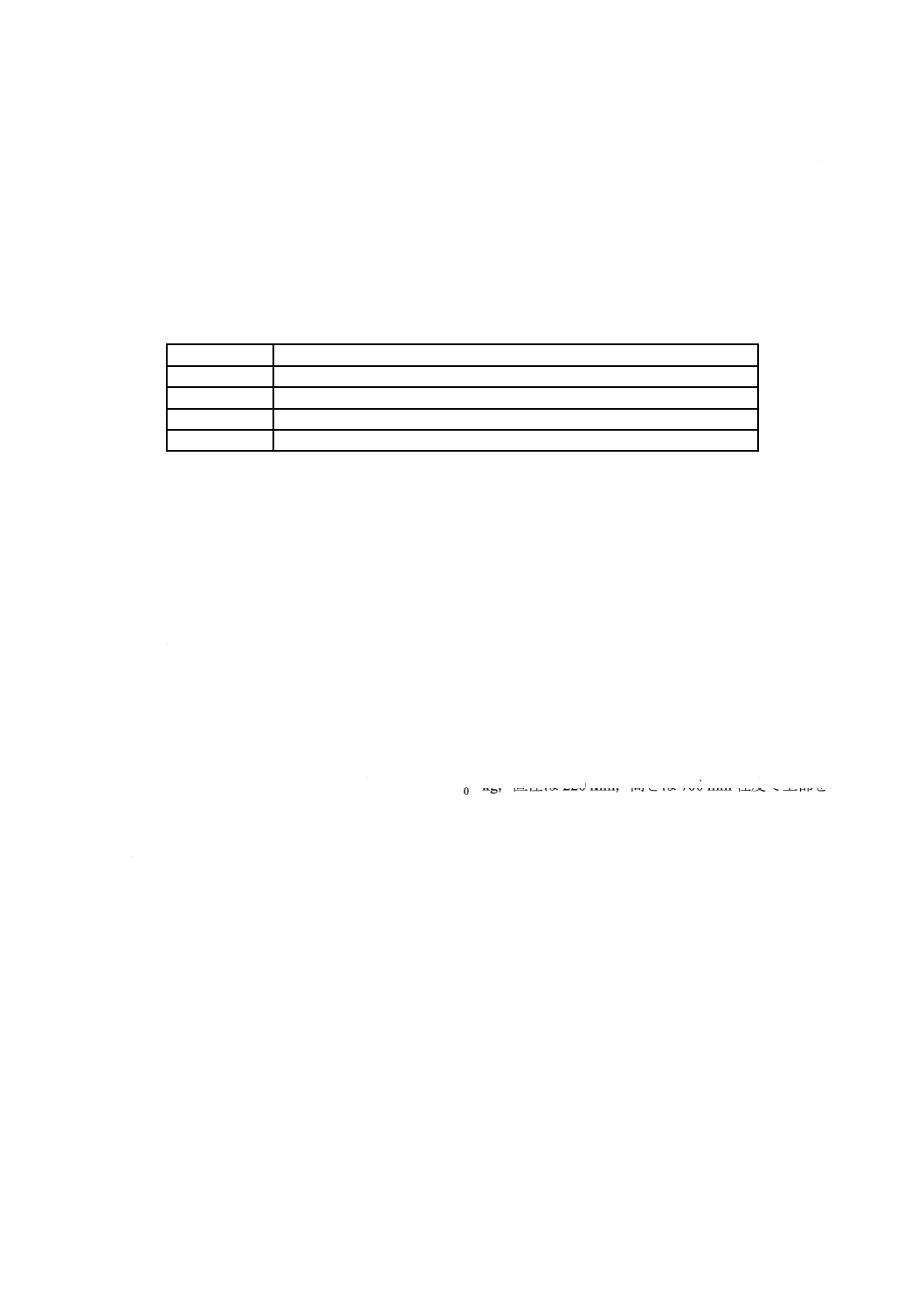

試験装置は,次による(図4及び図5参照)。

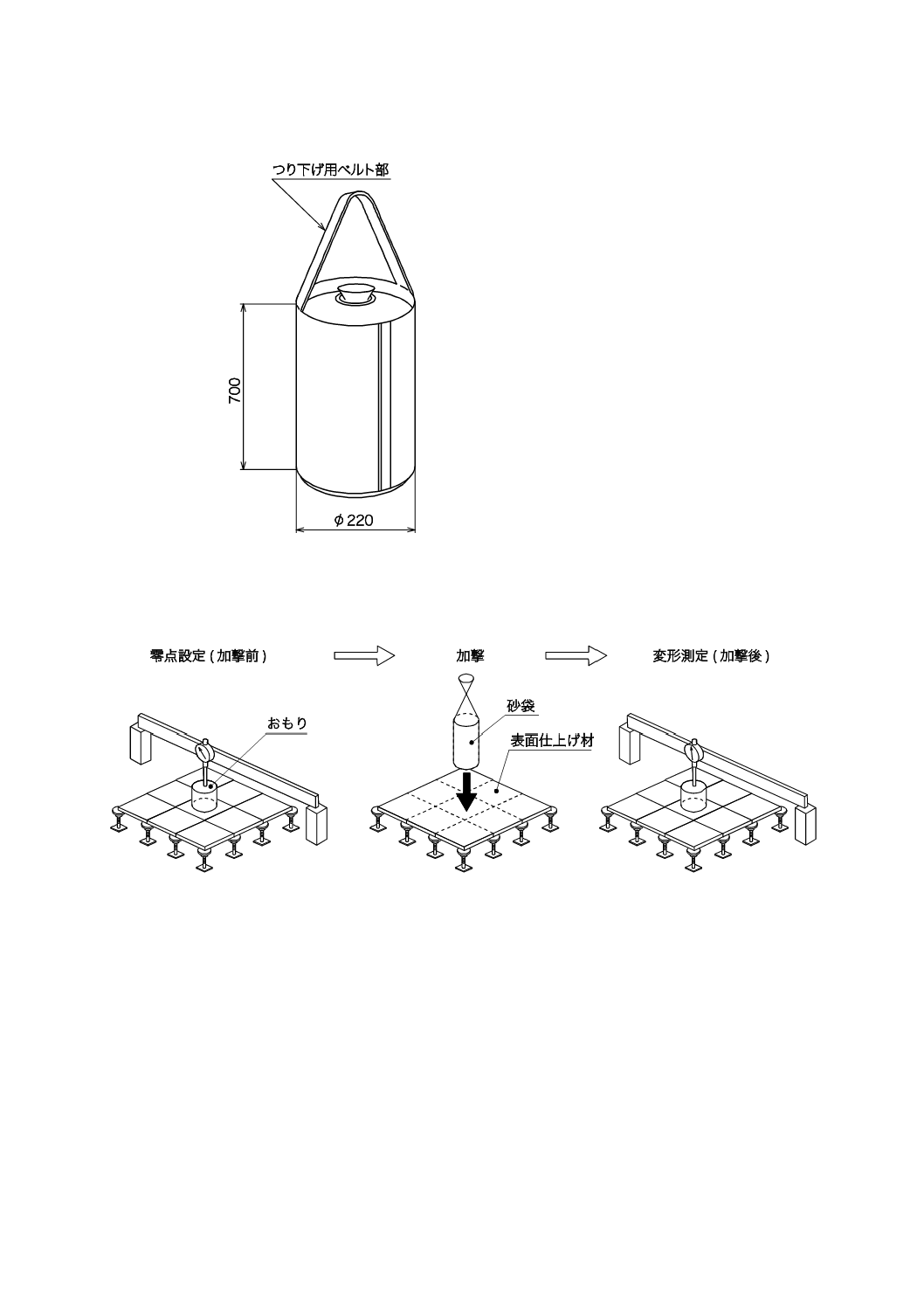

a) 加撃体(衝撃用砂袋) 加撃するための衝撃用砂袋(以下,砂袋という。)は,キャンバス製の円筒形

布袋で,質量は砂を入れたときの合計が30 kg

01.0

+ kg,直径は220 mm,高さは700 mm程度で上部を

閉じる。図4に砂袋の例を示す。袋の中に入れる砂は,JIS R 5201の標準砂に準じた粒度分布の砂と

する。砂袋は使用する前に,硬い床面上(コンクリート,鋼板など)に横倒しに置いて手で強く押し

転がし,固まった砂がないようにもみほぐす。

7

A 1450:2015

単位 mm

布素材は,綿帆布(5〜8号程度)などとし,

内袋(二重)を縫い付けてもよい。また,

適宜補強してもよい。

図4−衝撃用砂袋(形状例)

b) おもり 質量が20 kgで,底面の直径が70 mmのもの。

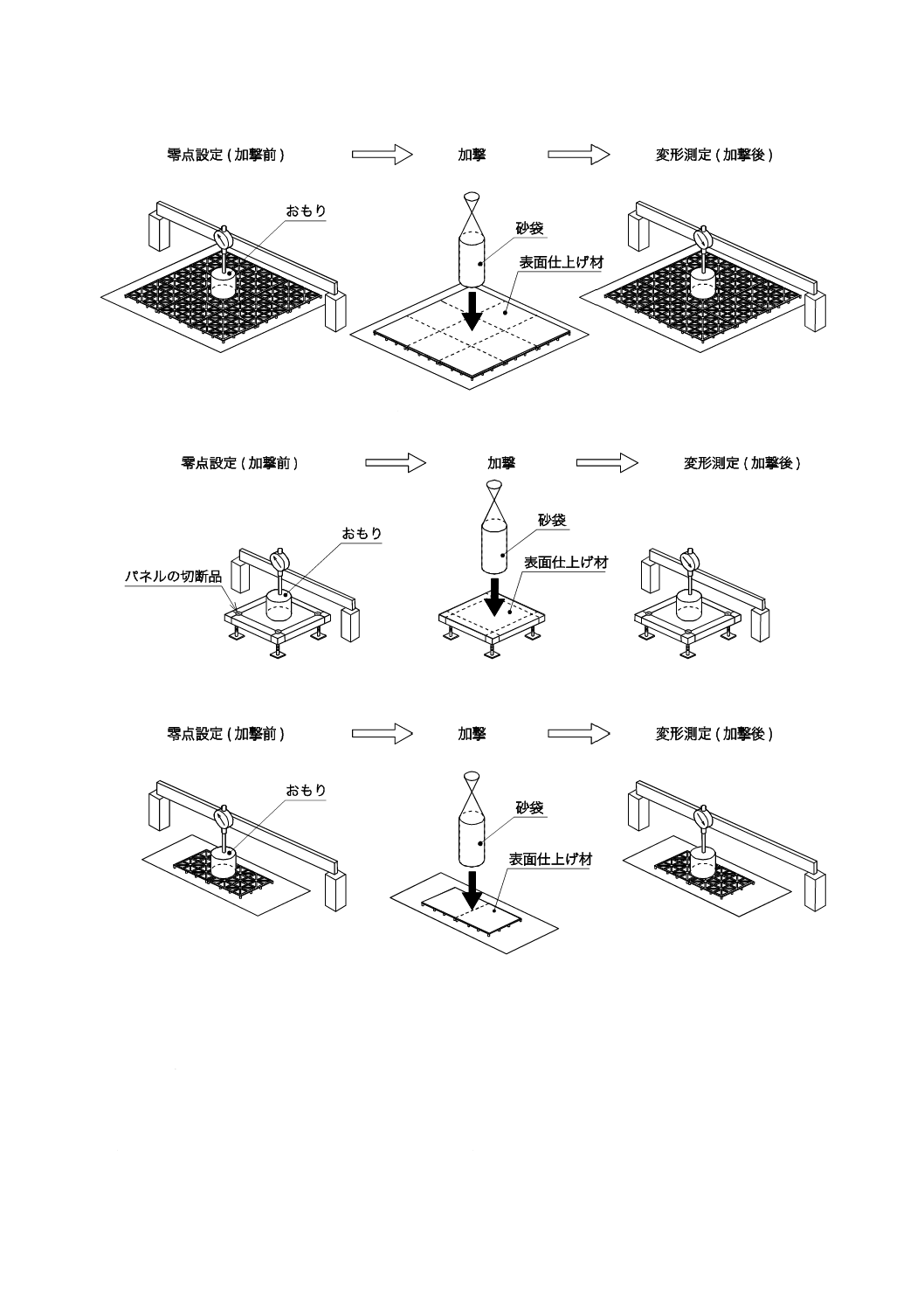

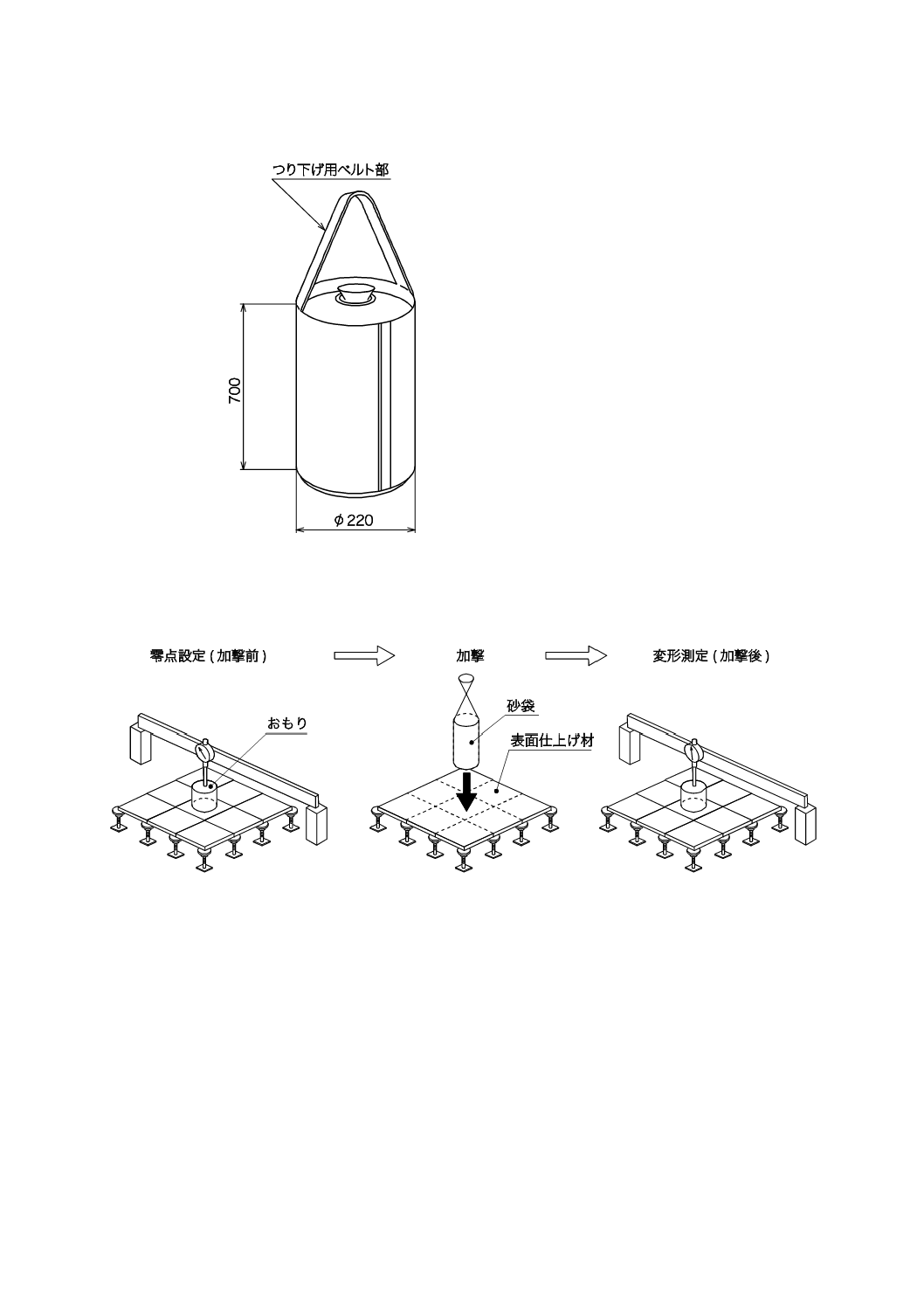

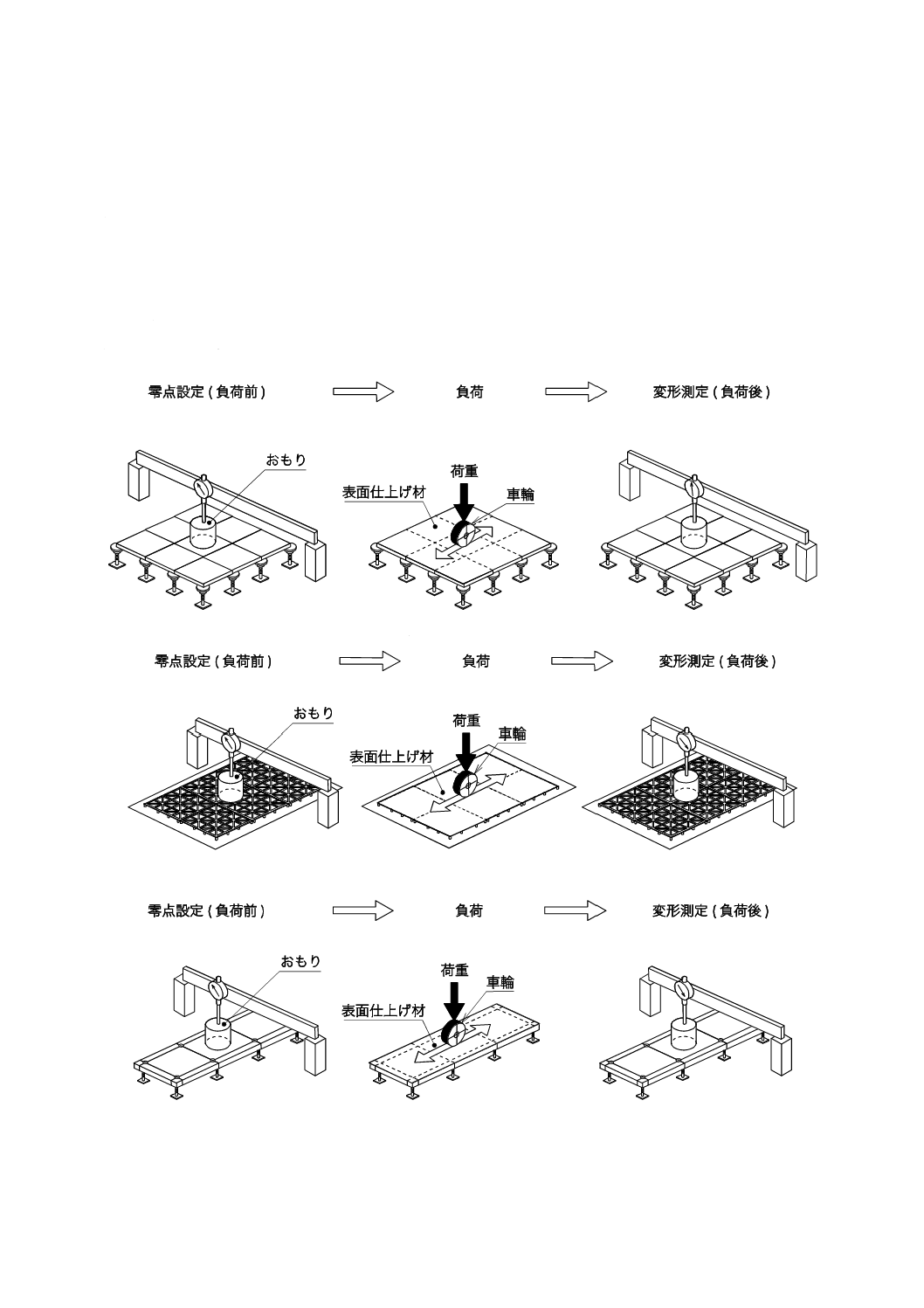

a) 9ユニットの例 (1)

図5−衝撃試験(例)

8

A 1450:2015

b) 9ユニットの例 (2)

c) 1ユニットの例

d) 2ユニットの例

図5−衝撃試験(例)(続き)

6.3.2

試験手順

衝撃試験は,次の手順による。

なお,試験は,図5 a) 及び図5 b) に示すように縦横3列ずつに敷設した9ユニット又は図5 c) 及び図

5 d) に示すように9ユニット未満で行う。また,図5 c) に示すように周囲には同一ユニットパネルの切断

9

A 1450:2015

品を取り付けてもよい。

a) 試験体の設置 試験体の設置(固定)方法は,製品の仕様(有姿)とする。ただし,支柱の固定方法

については,6.2.2 a) と同様とする。

なお,試験体は十分に剛性のある部材に設置する。また,表面仕上げ材は,加撃のときだけ敷設す

る。

b) 加撃点 加撃点は,ユニットの最弱部とし,測定点は,加撃点の中心とする。

なお,最弱部とは,衝撃による変形が最も大きい部位とする。

c) 零点設定 加撃点に6.3.1 b) に規定したおもりを載せて,おもり頂部(中央)の高さを,5.3 f) で規

定した変位測定器で測定しゼロ点とする。

d) 加撃 おもりを除去して6.3.1 a) に規定した加撃体を250 mmの高さ(表面仕上げ材の上面からの距

離)から自由落下させる。

e) 変形量の測定 加撃後再び加撃点におもりを載せて,おもり頂部の高さを5.3 f) で規定した変位測定

器で測定し,その値を変形量とする。また,目視で損傷の有無を確認する。

6.3.3

結果の記録

試験結果には,次の事項を記録する。

a) 試験体のユニット数,設置状況及び加撃点。ただし,加撃点は,図示する。

b) ユニットの高さ(0.5 mm単位)

c) 変形量(0.1 mm単位)

d) 損傷の有無

e) 表面仕上げ材名

10

A 1450:2015

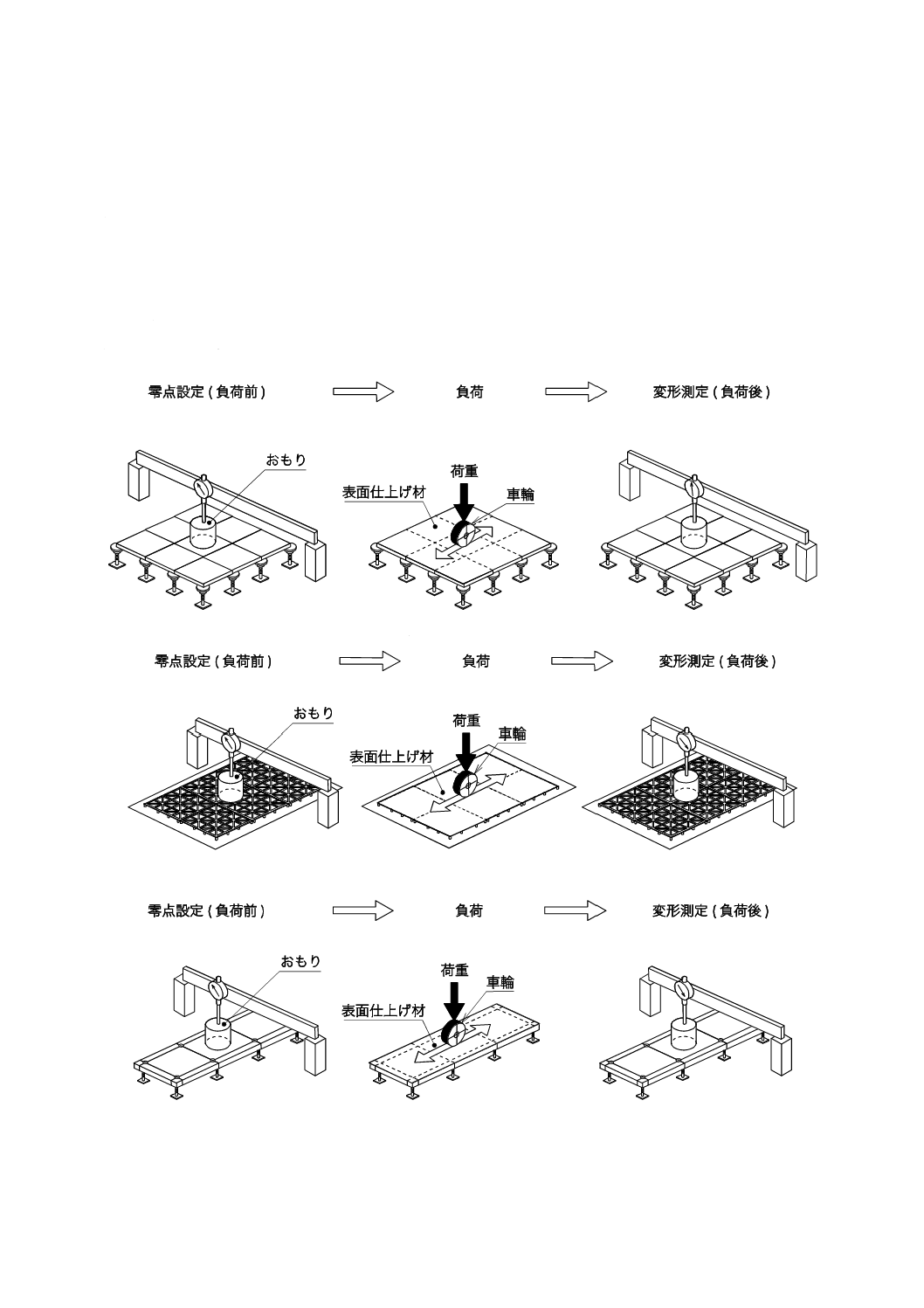

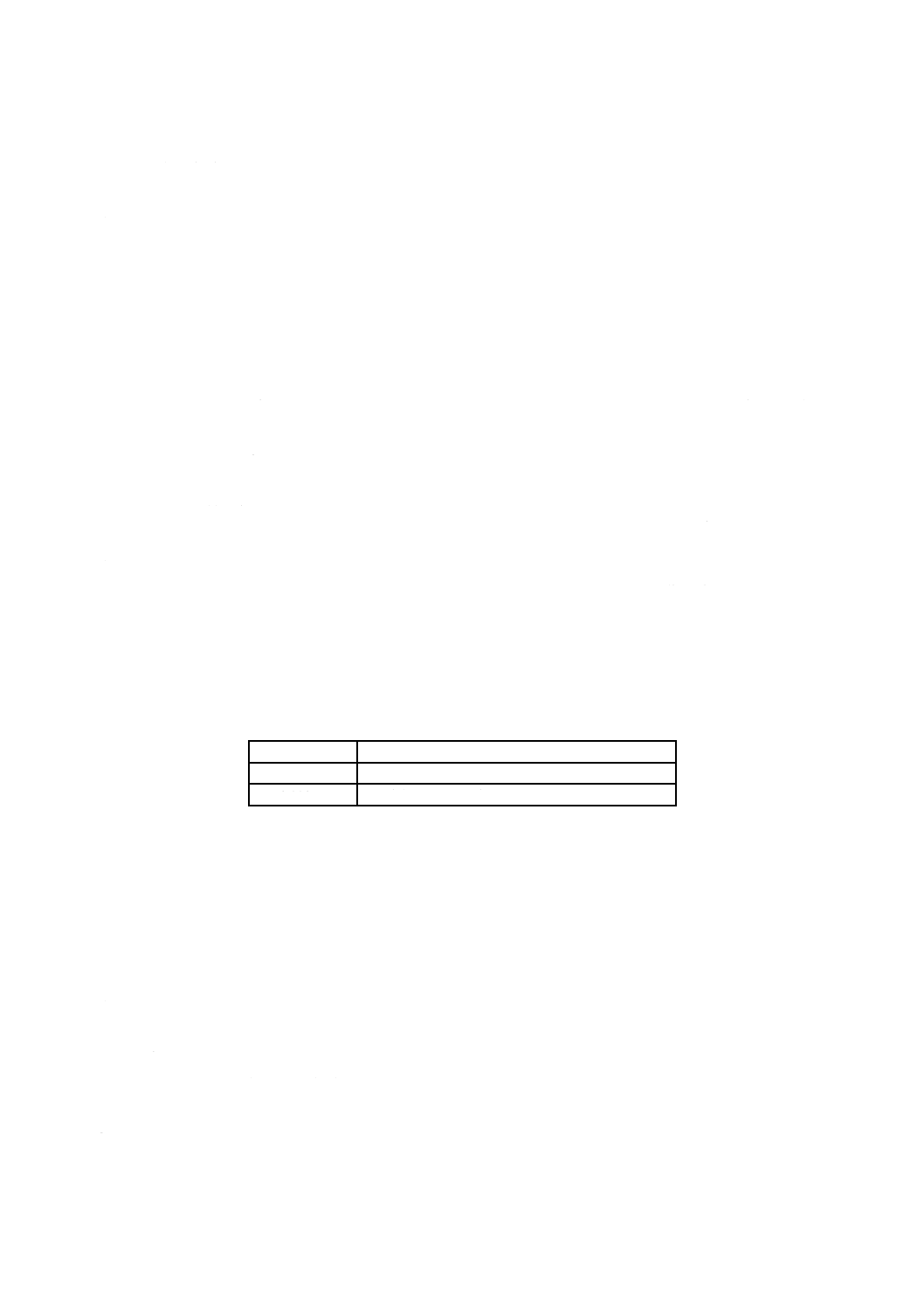

6.4

ローリングロード試験

6.4.1

試験装置

試験装置は,次による(図6参照)。

a) 試験機 車輪又は試験体のいずれかを移動させる方式のもので,次の機能をもつもの。

1) 1車輪に試験で用いる所定荷重が加えられる。

2) 往復数及び所定荷重が確認できる。

3) 車輪が直線上を,ユニット一つを超える距離で往復運動ができる。

b) 車輪 JIS B 8922に規定する車輪又は相当品とし,走行方向が定まっている固定車とする。

c) おもり 6.3.1 b) に規定するもの。

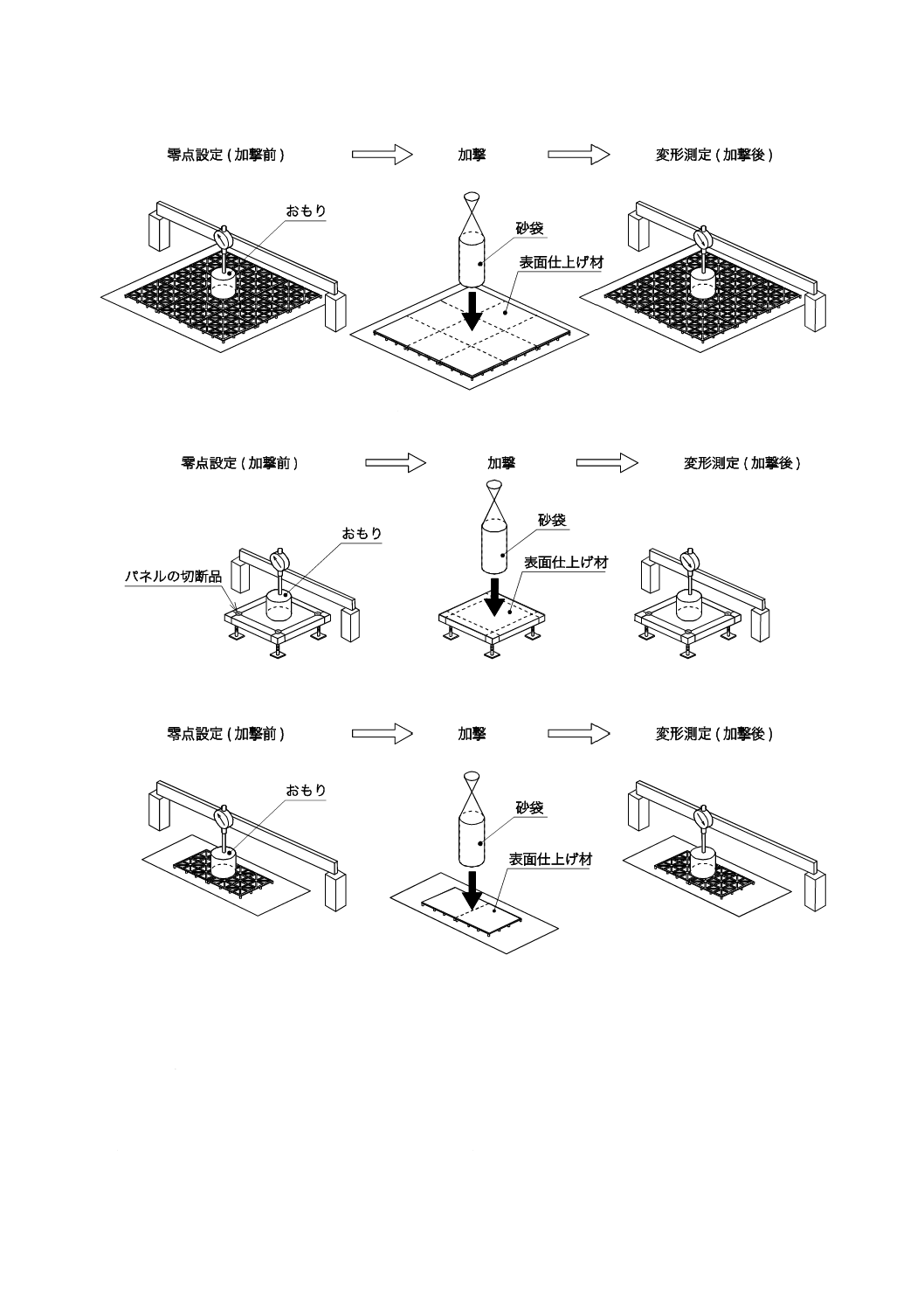

a) 9ユニットの例

b) 6ユニット置敷式の例

c) 3ユニットパネル切断品を取り付けた場合の例

図6−ローリングロード試験(例)

11

A 1450:2015

6.4.2

負荷条件

荷重の負荷条件は,次による。

a) 往復数は,5 000往復とする。

b) 走行速度は,10 m/min〜12 m/minとする。

6.4.3

試験手順

ローリングロード試験は,次の手順による。

なお,図6 a) に示すように縦横3列ずつに敷設した9ユニット,又は図6 b) 及び図6 c) に示すように

9ユニット未満3ユニット以上で行う。また,図6 c) に示すように周囲には同一パネルの切断品を取り付

けてもよい。

a) 試験体の設置 試験体の設置(固定)方法は,製品の仕様(有姿)とし,十分に剛性のある部材に設

置する。ただし,支柱の固定方法については,6.2.2 a) と同様とする。また,表面仕上げ材は,負荷

のときだけ敷設する。

b) 負荷位置 6.4.1 a) に規定した試験機を,ユニットの最弱部を通るように設置する。最弱部とは,ロ

ーリングロードによる変形が最も大きい部位とする。

c) 零点設定 最弱部に6.3.1 b) に規定したおもりを載せて,おもり頂部の高さを5.3 f) に規定した変位

測定器で測定し,変形のゼロ点とする。

d) 負荷 おもりを取り除いて表面仕上げ材を敷設し,6.4.1 b) に規定した車輪に所定の荷重を加えた状

態で,3ユニットの方向に沿って1ユニットを超えて最弱部を通るように5 000往復させる。このとき,

試験中に支柱部品の緩みなどによるがたつきが発生しても,試験終了まで再調整などは行わずに試験

を続行する。所定荷重及び車輪の選定は,受渡当事者間の協定によるが,所定荷重及び車輪の種類の

例を,表4に示す。

表4−所定荷重及び車輪の種類の例

所定荷重

車輪

700 N

直径130 mm,幅40 mm,硬さ85 HS以上

1 000 N

直径150 mm,幅40 mm,硬さ85 HS以上

e) 状態の確認 5 000往復後,車輪の荷重を除去して,全てのユニットのがたつき発生の有無を確認後,

表面仕上げ材を除去して損傷の有無を目視で確認する。

f)

変形量の測定 負荷後,再び最弱部におもりを載せて,おもり頂部の高さを5.3 f) に規定した変位測

定器で測定し,その値を変形量とする。

6.4.4

結果の記録

試験結果には,次の事項を記録する。

a) 所定荷重値

b) 試験体のユニット数,設置状況及び負荷位置。ただし,負荷位置は,図示する。

c) 車輪の直径,幅及び硬さ

d) ユニットの高さ(0.5 mm単位)

e) 変形量(0.1 mm単位)

f)

損傷の有無

g) がたつきの有無

12

A 1450:2015

h) 表面仕上げ材名

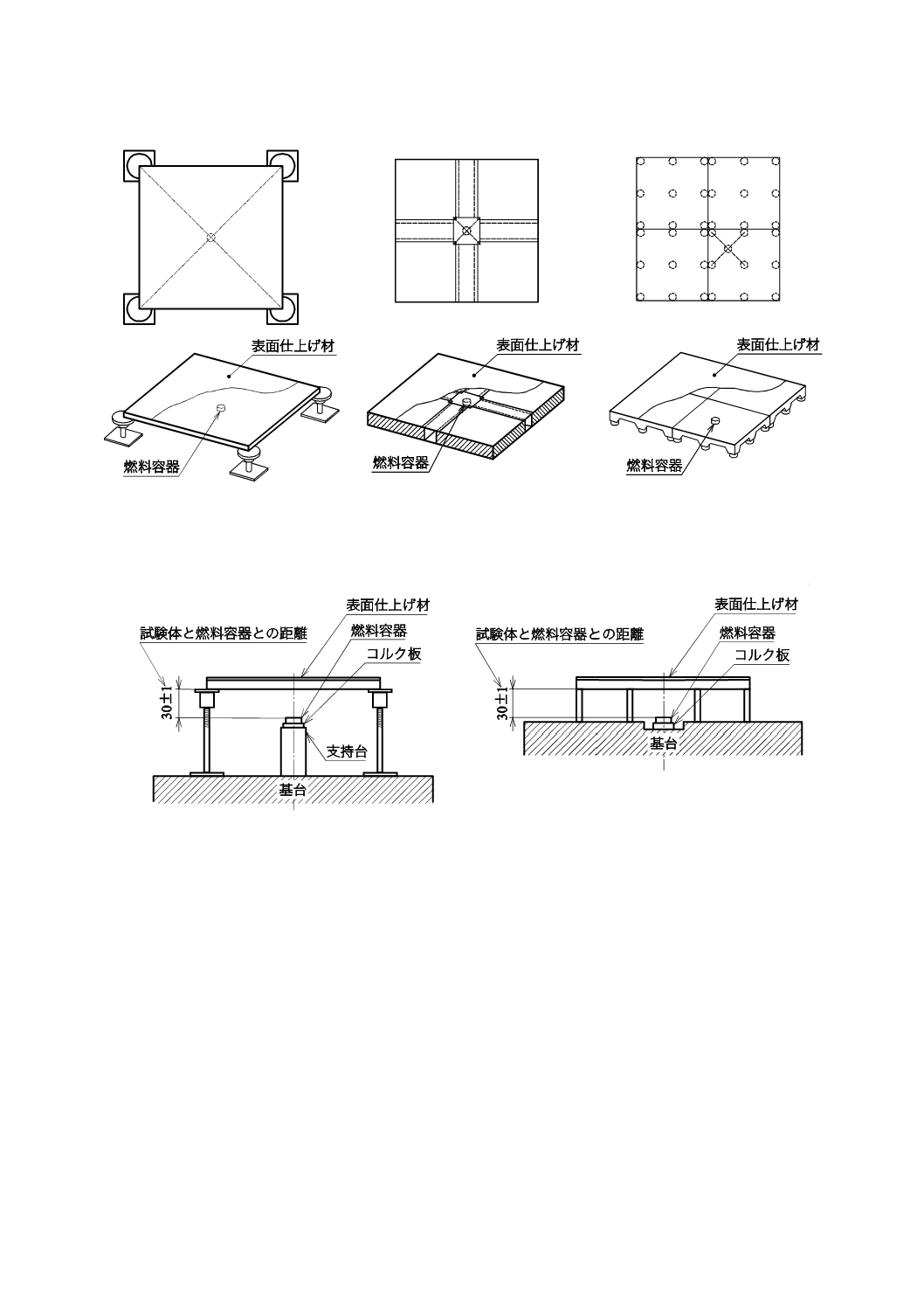

6.5

燃焼試験

6.5.1

試験装置

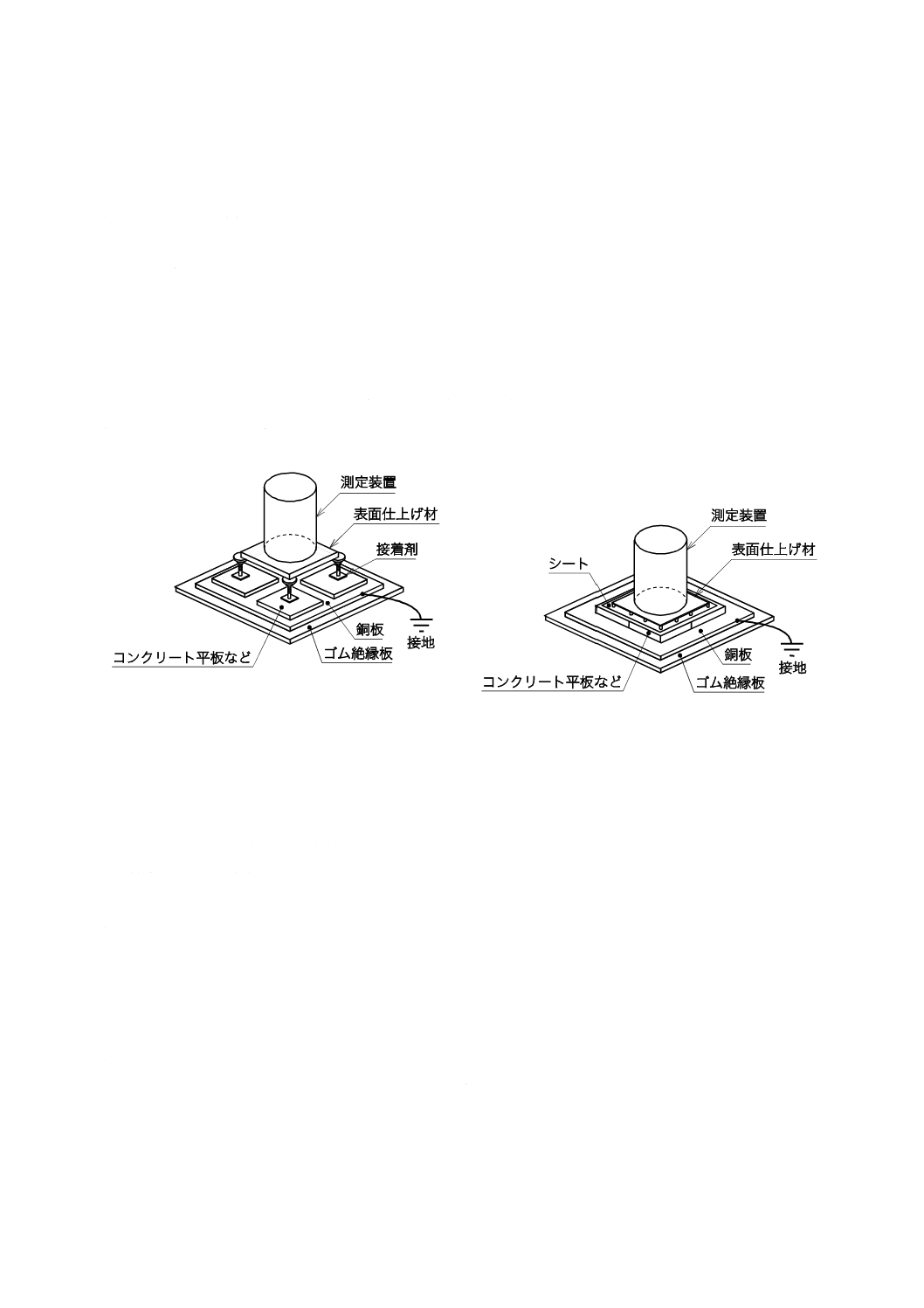

試験装置は,次による(図8参照)。

a) コルク板 大きさは,20 mm×20 mm〜25 mm×25 mmとし,厚さ5 mm以上のもの。

b) 燃料容器 外径17.5 mm±0.1 mm,高さ7.1 mm±0.1 mm,肉厚0.8 mm±0.1 mmとし,金属製でさび

ていないもの。

c) 燃料 JIS K 8101に規定するエタノール。

d) 燃料計量器 計量精度が0.1 cm3

01.0

+ cm3の計量ができる計量器。

6.5.2

試験手順

燃焼試験は,次の手順による。

なお,試験体は1ユニット〜9ユニットとする。

a) 試験環境 試験環境は,風の影響がない環境とする。

b) 試験体の設置 試験体の設置は,製品の仕様(有姿)とし,表面仕上げ材を敷設して行う。

観察の妨げとならないように試験対象以外のユニットは切断加工してもよい。

燃料容器と試験体の下端との距離は,図8のa) 及びb) に示すように,30 mm±1 mmとし,6.5.1 a)

に規定したコルク板の上に燃料容器を設置する。ただし,置敷式のフロアなどで30 mmの距離が確保

できない場合には,図8 b) のように,燃料容器と試験体の下端との距離が30 mm±1 mmとなるよう

に燃料容器を下げて設置する。

c) 燃焼位置 6.5.1 b) に規定した燃料容器は,図7に示すように,パネルの配線経路内で配線の最も集

中する位置に設置する。ただし,配線が集中する位置が特定できない場合は,配線経路の大部分を占

めるパネルの中央部を試験位置とする。

d) 残炎時間の測定 燃料容器に,6.5.1 d) に規定した計量器を用いて計量した6.5.1 c) に規定する燃料を

0.5 cm3

01.0

+ cm3入れて試験体にセットし,速やかに点火する。燃料が燃え尽きたときから,炎が消え

るまでの時間(残炎時間)を,5.3 g) に規定したストップウォッチで測定する。

13

A 1450:2015

a) 支柱調整式の例

b) 置敷式の例

c) 置敷式4ユニットの例

図7−燃焼試験位置(例)

単位 mm

a) 支柱調整式の例

b) 置敷式の例

図8−燃焼試験(例)

6.5.3

結果の記録

試験結果には,次の事項を記録する。

a) ユニットの高さ(0.5 mm単位)

b) 残炎時間(秒単位)

c) 表面仕上げ材名

14

A 1450:2015

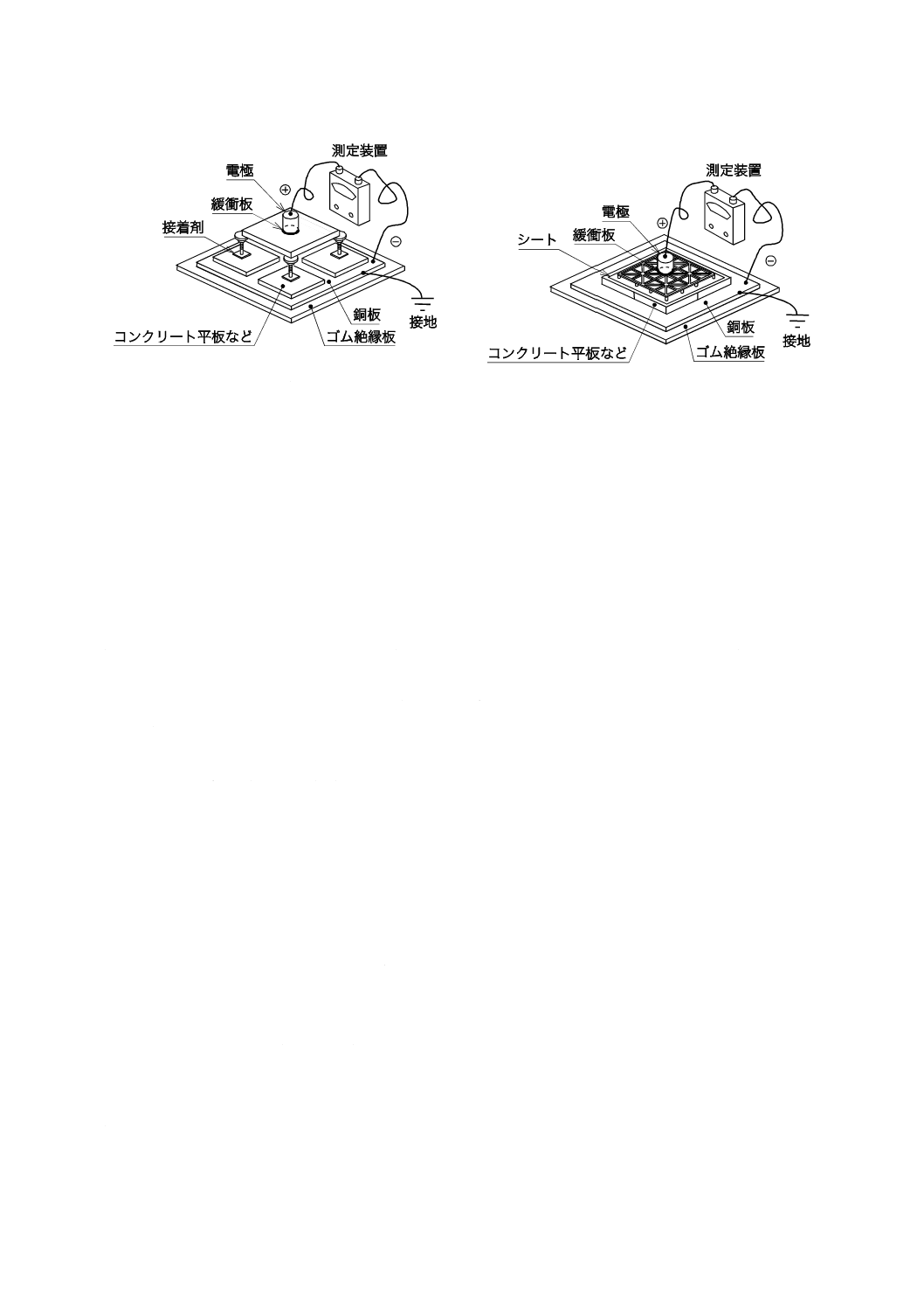

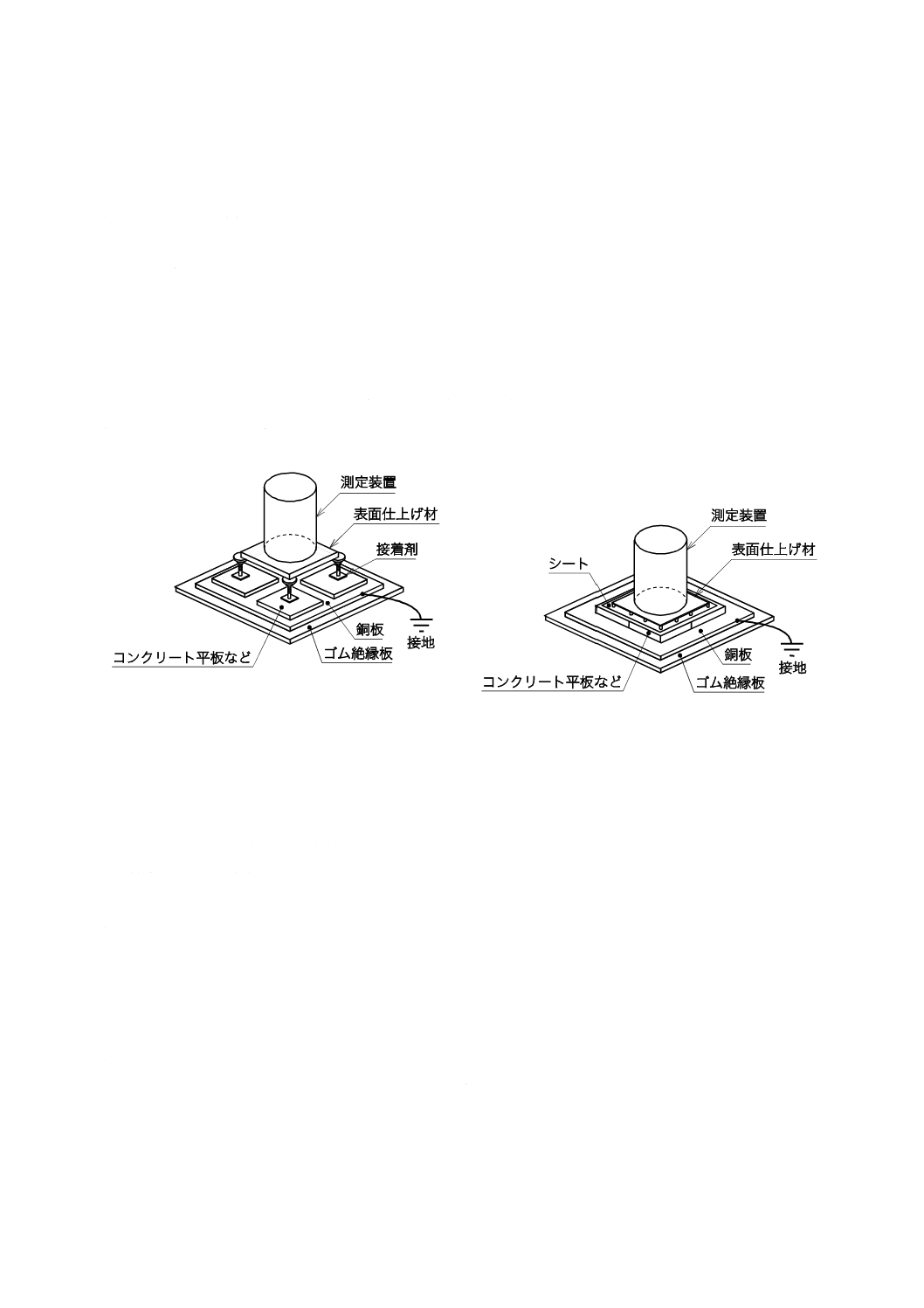

6.6

帯電性試験

6.6.1

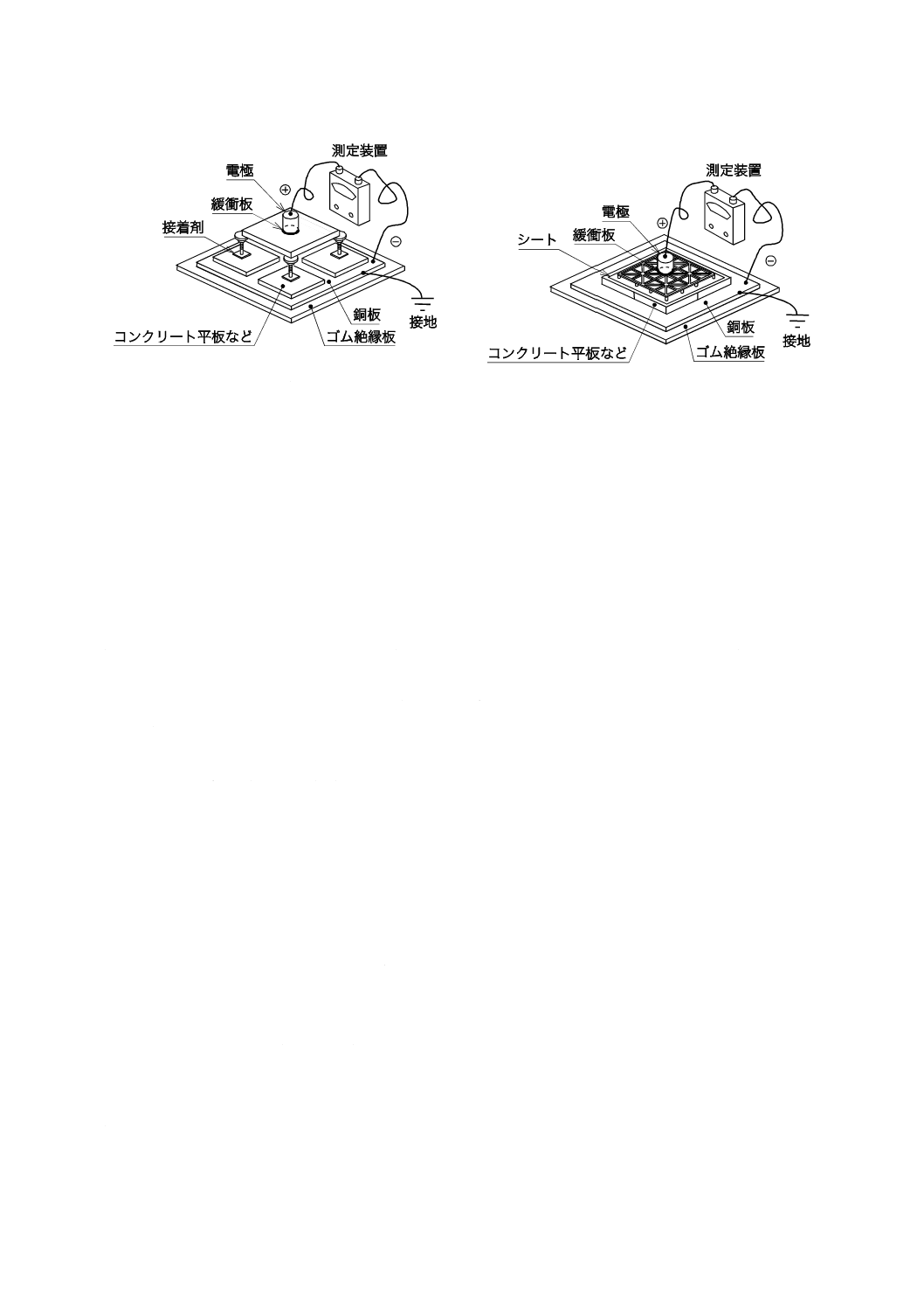

試験装置

試験装置は,次による(図9参照)。

a) 測定装置 JIS A 1455の規定による。

b) ゴム絶縁板 JIS L 1021-16の6.1.4(絶縁板)の規定による。

6.6.2

試験手順

帯電性試験は,次の手順による。

なお,試験体は1ユニット〜9ユニットとする。

a) 試験体の設置 試験体の設置は,図9に示すように,6.6.1 b) に規定するゴム絶縁板の上に接地され

た銅板を置き,その上に表面仕上げ材を敷設した試験体を設置して行う。接着剤が帯電性能に影響が

ない場合は,コンクリート平板と支柱とを接着する接着剤は,省略してもよい。

b) 測定 測定は,6.6.1 a) に規定した測定装置を用いて最大帯電電位と半減時間とを測定する。

a) 支柱調整式の例

b) 置敷式の例

図9−帯電性試験(例)

6.6.3

結果の記録

試験結果には,次の事項を記録する。

a) ユニットの高さ(0.5 mm単位)

b) 最大帯電電位(V)

c) 半減時間(ms)

d) 最大帯電電位(V)と半減時間(ms)とからJIS A 1455に規定する計算式で計算した判定値U値

e) 表面仕上げ材名

6.7

漏えい抵抗試験

6.7.1

試験装置

試験装置は,次による(図10参照)。

a) 電極 平滑な接触面をもつ金属円柱とし,直径60 mm±5 mm,質量2.0 kg±0.3 kgのもの。

b) 緩衝板 電極との合成抵抗は,10 Ω以下とし,直径が60 mm±5 mmのもの。

c) ゴム絶縁板 6.6.1 b) で規定したもの。

15

A 1450:2015

a) 支柱調整式の例

b) 置敷式の例

図10−漏えい抵抗試験(例)

6.7.2

試験手順

漏えい抵抗試験は,次の手順による。

なお,試験体の設置は1ユニット〜9ユニットとする。

a) 試験体の設置 試験体の設置は,図10に示すように,ゴム絶縁板の上に接地された銅板を置き,その

上に試験体を製品の仕様(有姿)で設置し,表面仕上げ材は敷設しないで行う。ただし,表面仕上げ

材が一体貼りの製品については,そのまま試験を行う。接着剤が漏えい抵抗値に影響がない場合は,

コンクリート平板と支柱とを接着する接着剤は,省略してもよい。

b) 測定器の設置 試験体の中央に6.7.1 b) に規定した緩衝板を置き,緩衝板の上に6.7.1 a) に規定した

電極を置く。測定端子のプラス端子を電極側に,マイナス端子をアース極に接続する。

c) 測定 直流電圧500 Vを印加し,1分間経過後の抵抗値を,5.3 h) に規定した絶縁抵抗計で読み取る。

6.7.3

結果の記録

試験結果には,次の事項を記録する。

a) ユニットの高さ(0.5 mm単位)

b) 漏えい抵抗値(Ω)

c) 表面仕上げ材が一体貼りの製品の場合は,表面仕上げ材名

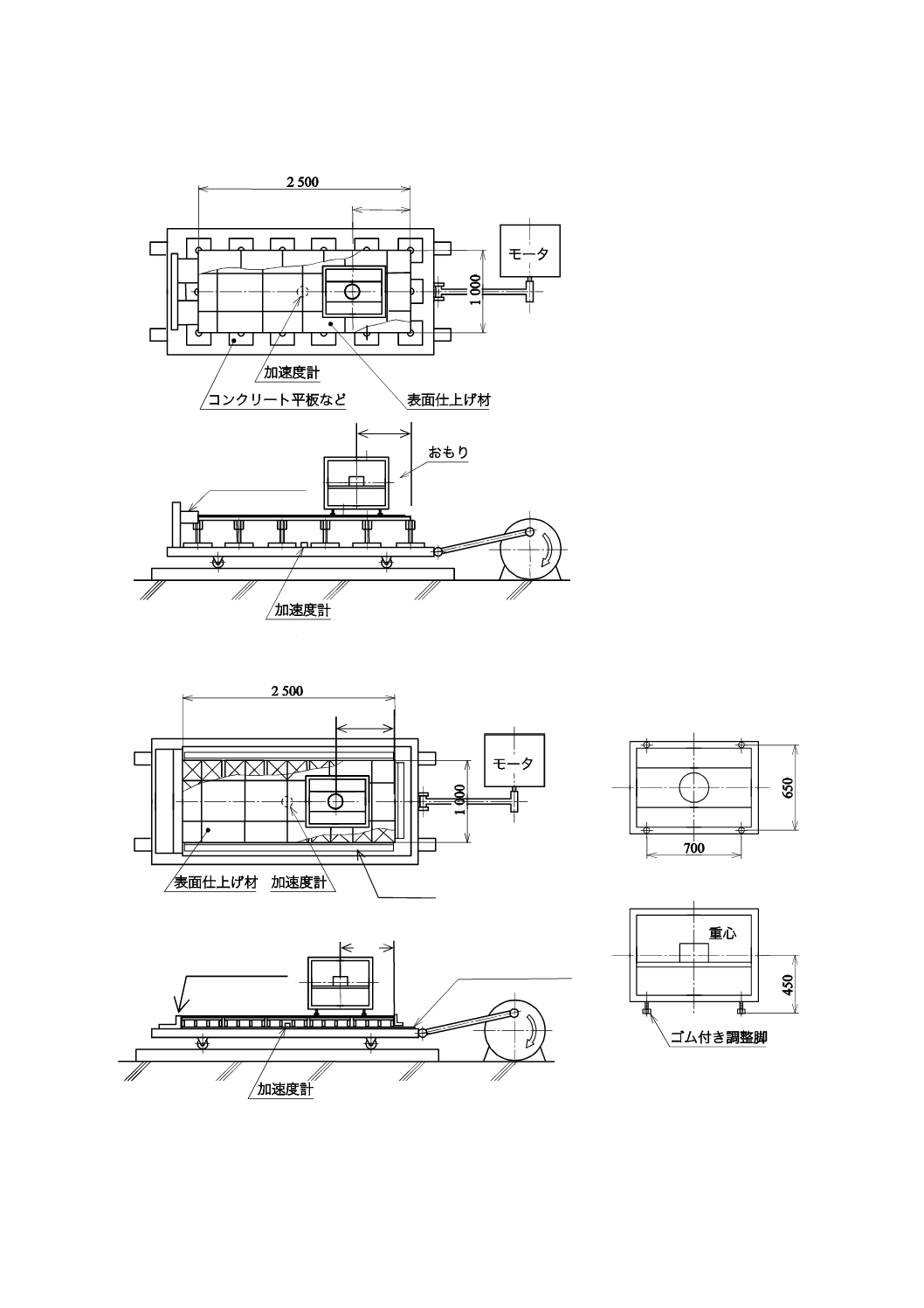

6.8

振動試験

6.8.1

一般

この試験は,事務室に使用するユニットの高さ200 mm以下のフロアに適用する。ただし,受渡当事者

間の協定によって,ユニットの高さ300 mm以下のフロアに適用してもよい。

なお,この試験はフロアの耐震性を精度よく評価することを目的にしたものではなく,地震後の避難の

可否を判断することを目的としたものである。

6.8.2

試験装置

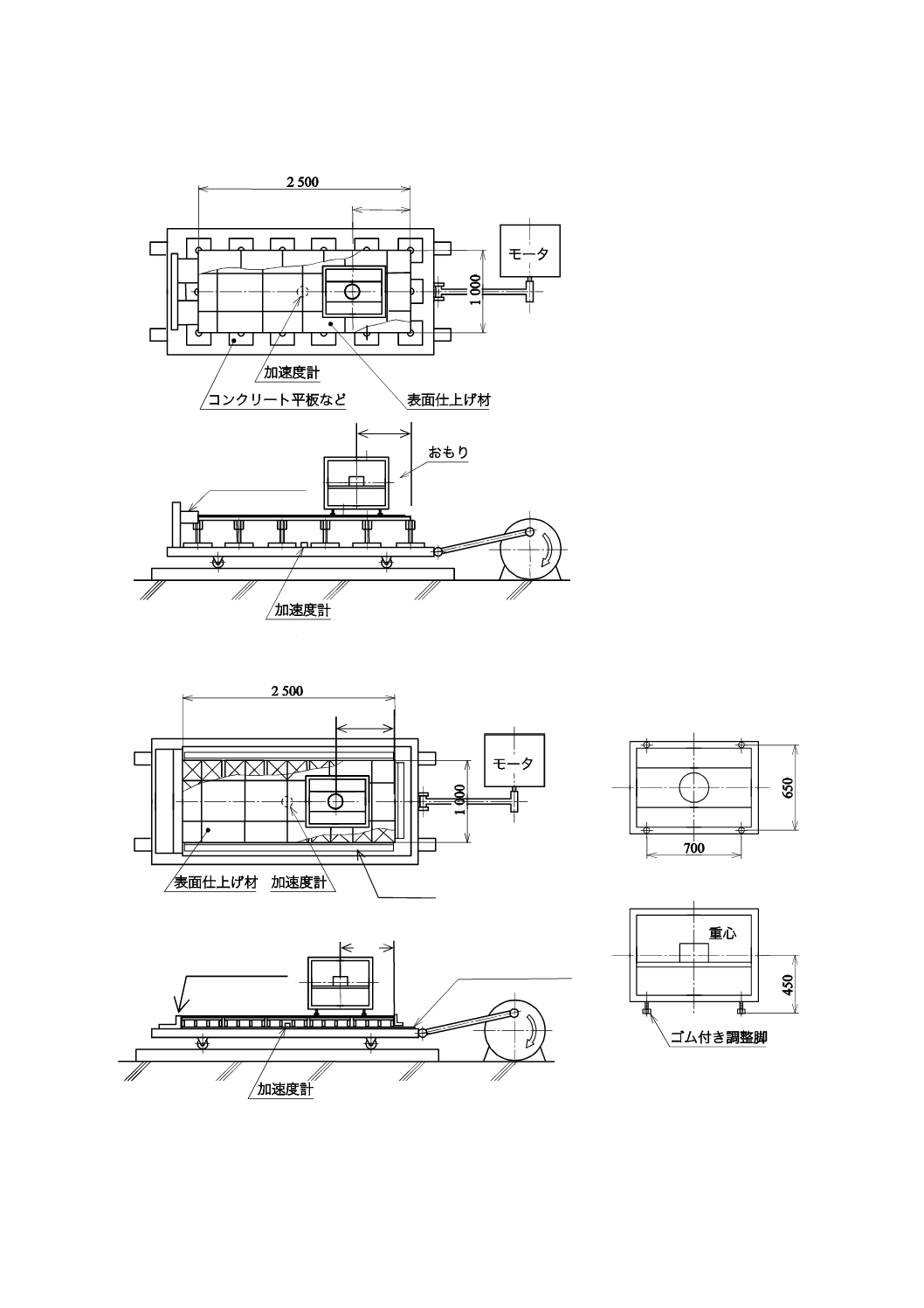

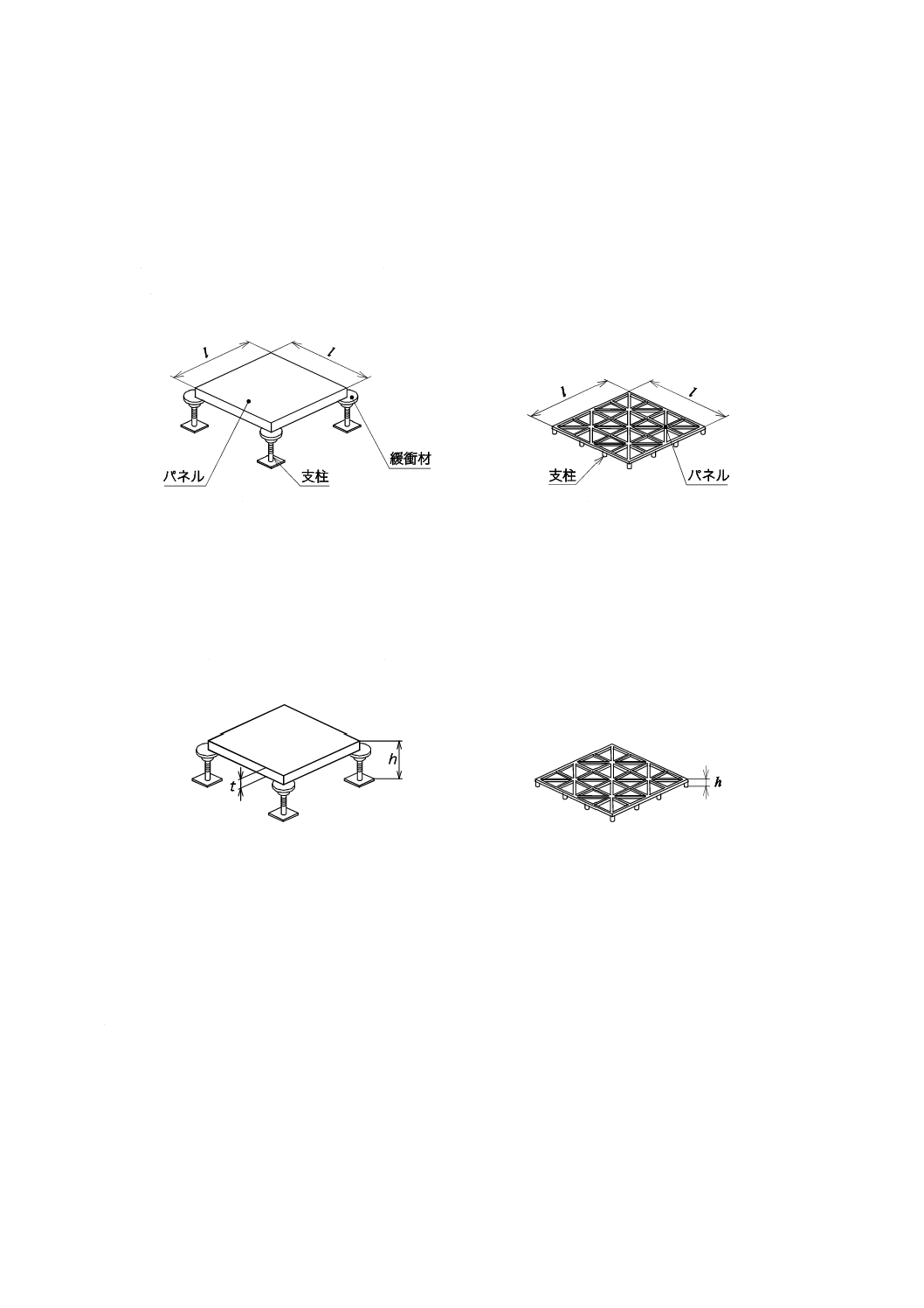

試験装置は,次による(図11参照)。

a) 試験装置 試験装置は,1 000 mm×2 500 mm以上の試験体を設置できる広さをもち,また,6.8.3 d) に

規定する入力波で加振できるもの。

b) 所定のおもり 所定のおもりの形状は,図11 c) に示す,ピッチが650 mm×700 mmで外径50 mmの

ゴム付き調整脚を付けたもの。所定のおもりの質量は,受渡当事者間の協定によるが,所定のおもり

16

A 1450:2015

の質量及びその適用例を,表5に示す。

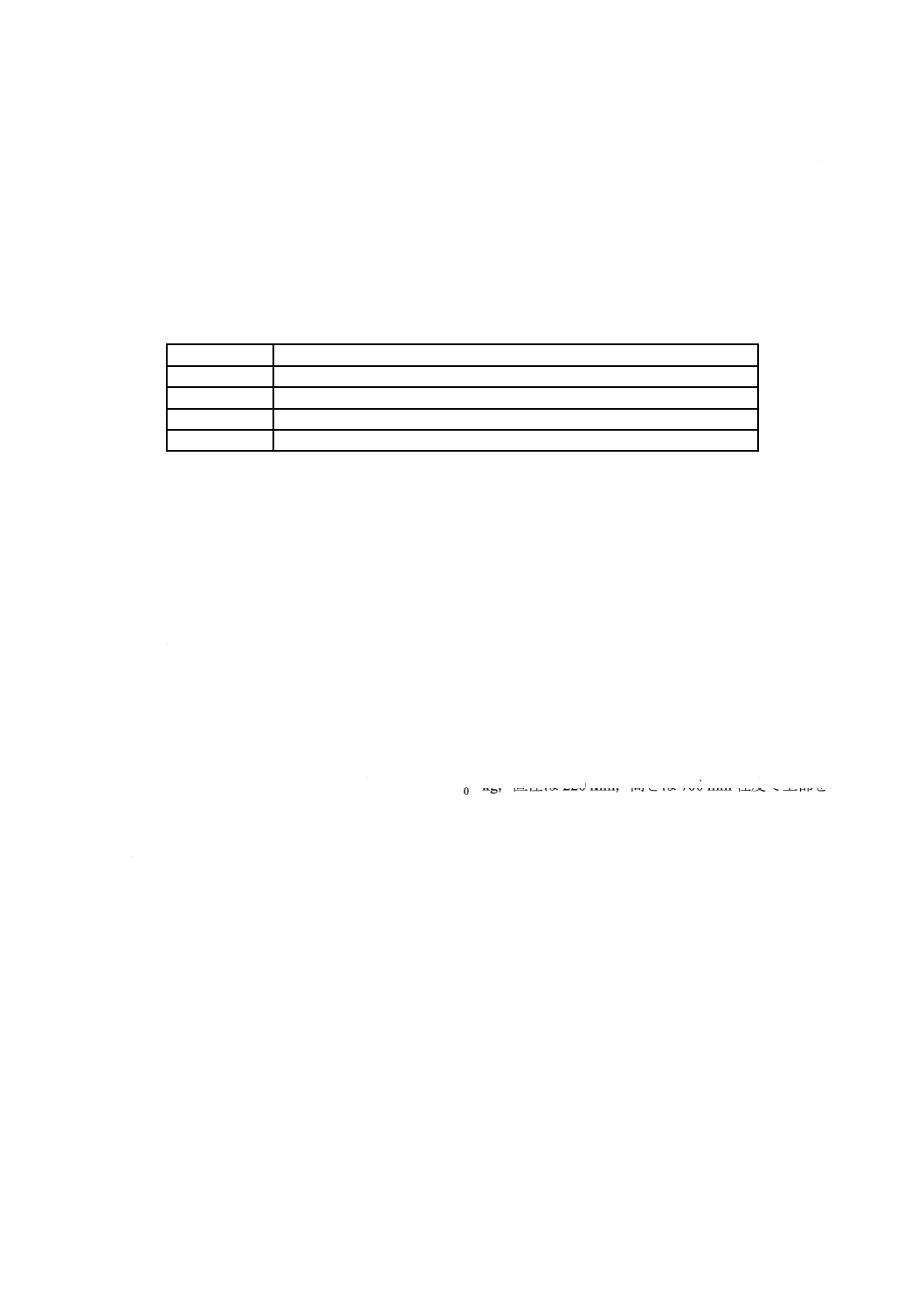

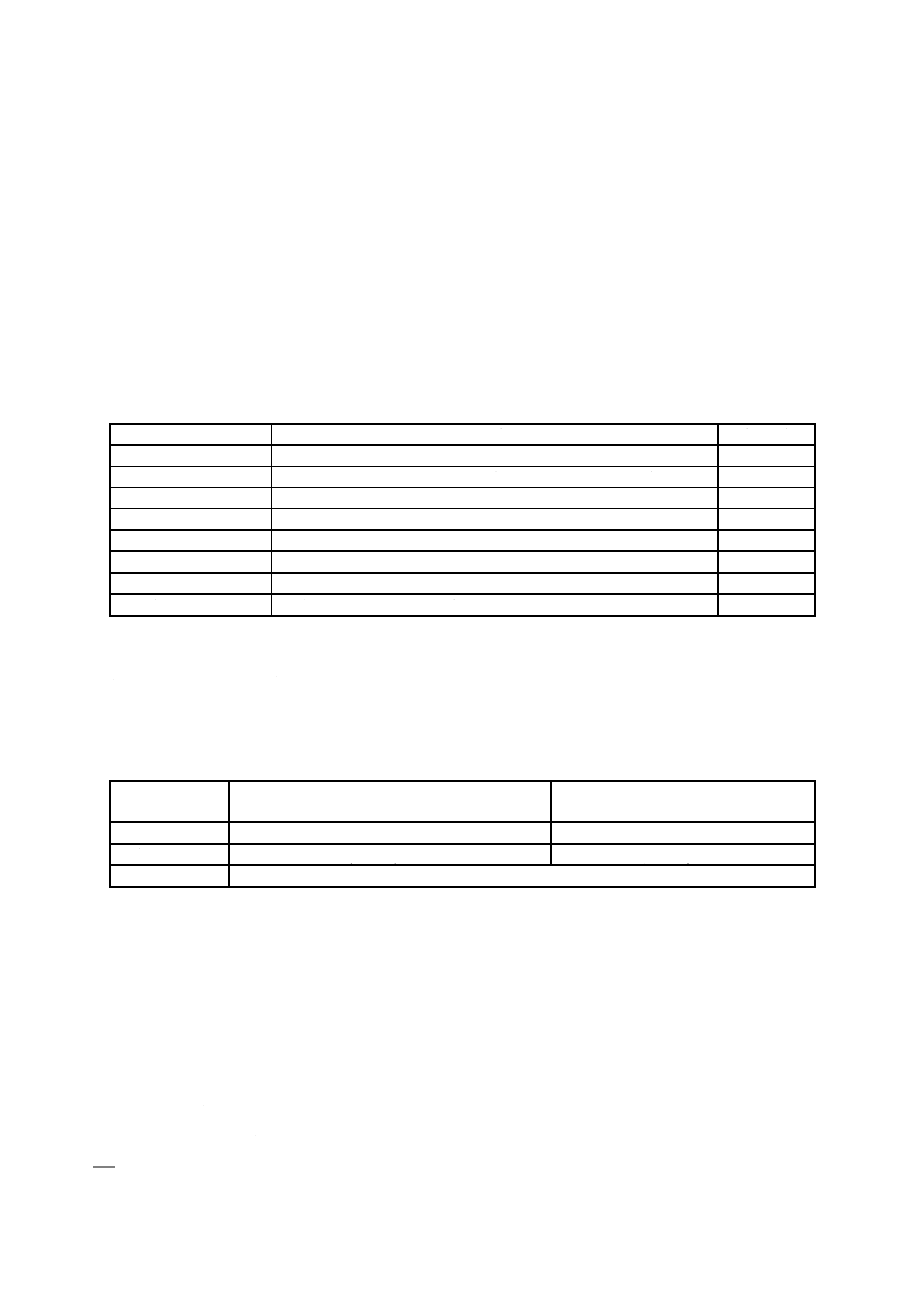

表5−所定のおもりの質量及びその適用例

所定のおもりの質量

適用例

150 kg

軽量なじゅう器の設置を想定

200 kg

一般的な書棚及びじゅう器の設置を想定

350 kg

大きな書棚,小規模サーバなどの機器を含む重量物の設置を想定

17

A 1450:2015

単位 mm

a) 支柱調整式の例

b) 置敷式の例

c) 所定のおもりの形状

図11−振動試験(例)

620

剛性の高い部材

620

周囲壁

シート及び下地材

剛性の高い部材

620

620

18

A 1450:2015

6.8.3

試験手順

振動試験は,次の手順による。

a) 試験体の設置 試験体は,6.8.2 a) に規定した試験装置上に1 000 mm×2 500 mm以上で製品の仕様(有

姿)で設置する。

なお,試験体の加振方向と平行な両側面のパネルには切断品を取り付けてもよい。また,試験体の

せ(迫)り上がりを確認するために,形鋼のような剛性の高い部材を試験体の加振方向の一辺と接触

するように試験装置上に取り付ける。剛性の高い部材とは別に,フロア周囲にある部材を想定した周

囲壁を設置してもよい[図11 a) 及び図11 b) 参照]。

b) 表面仕上げ材の敷設 タイルカーペットなどの表面仕上げ材の固定は,製品の仕様(有姿)とする。

c) 所定のおもりの設置 剛性の高い部材と接する試験体の辺の対辺から620 mmの所に,6.8.2 b) に規定

した所定のおもりの重心を合わせて載せる。剛性の高い部材とおもりの載っているユニットの間には,

おもりの載っていないユニットを加振する方向に2ユニット以上設置する。

なお,おもりは加振時の動きを阻害することのない方法で設置する。

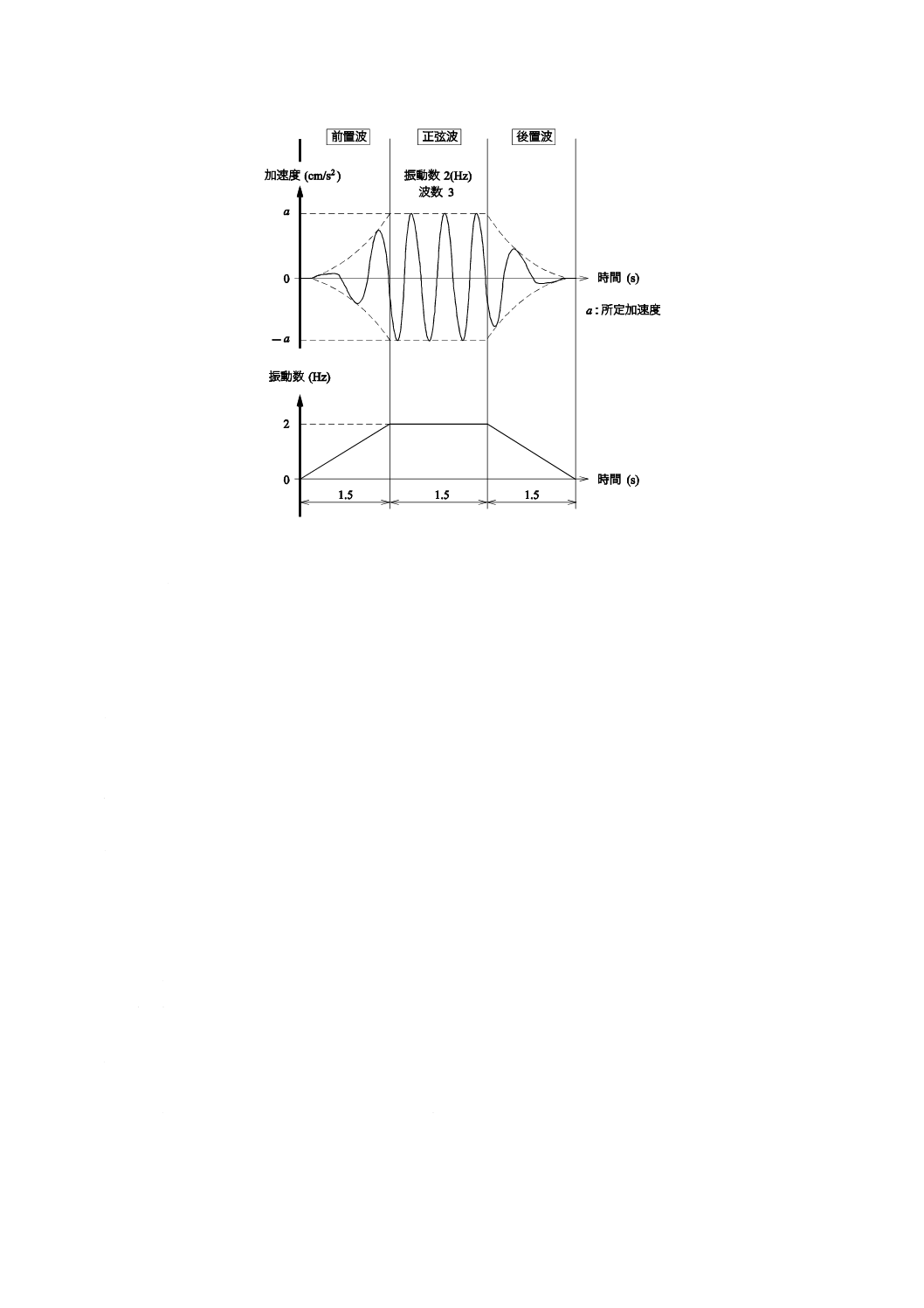

d) 加振 所定加速度を,図12に示す入力波形で加振する。所定加速度は,受渡当事者間の協定によるが,

所定加速度及びその適用例を表6に示す。

表6−所定加速度及びその適用例

所定加速度

適用例

600 cm/s2

低層階

1 000 cm/s2

中層階

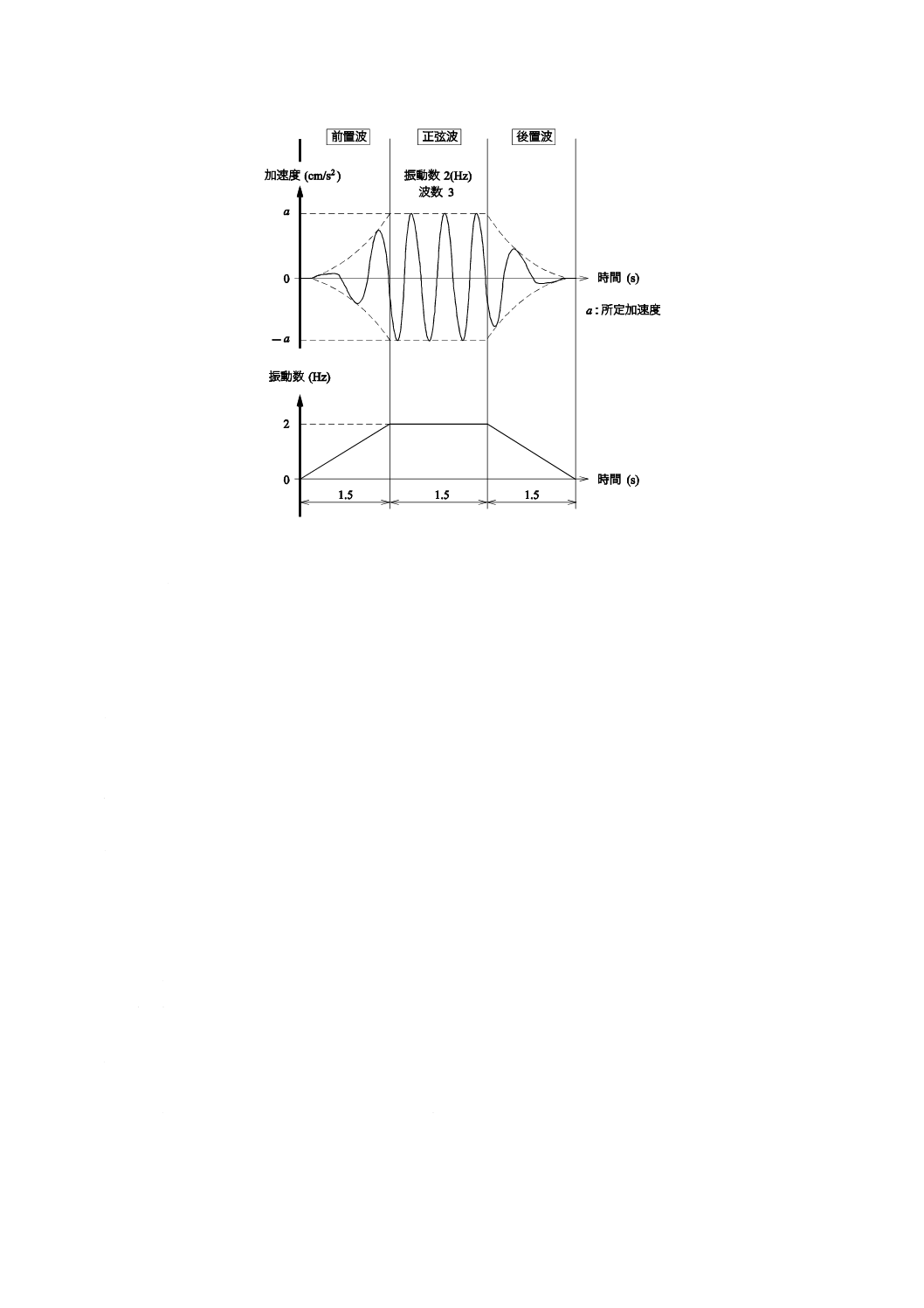

e) 入力波 入力波は,図12に示すように,前置波,正弦波及び後置波をつなぎ合わせたものとする。

1) 前置波は,変位振幅がa/16π2 cmで,振動数が1.5 sの間に0 Hz〜2 Hzまで直線的に増加する波形。

2) 正弦波は,加速度振幅がa (cm/s2),変位振幅がa/16π2 cm,振動数が2 Hz,継続時間1.5 s(3波)の

波形。

3) 後置波は,変位振幅がa/16π2 cmで,振動数が1.5 sの間に2 Hz〜0 Hzまで直線的に減少する波形。

19

A 1450:2015

図12−入力波形の概要

f)

加振後の確認 パネルなどの脱落(パネルの切断品は除く。)及びせり上がり,試験体の損傷,隙間及

び水平移動を目視で確認する。

6.8.4

結果の記録

試験結果には,次の事項を記録する。

a) 所定のおもりの質量

b) 所定加速度

c) パネルの脱落及びせり上がり,試験体の損傷,隙間及び水平移動(目視)の有無

d) ユニットの高さ(0.5 mm単位)及びユニットとおもりの位置関係

e) 表面仕上げ材名及び固定方法

f)

試験体の設置状況(周囲壁の設置の有無及び位置)

g) ゴム付き調整脚のゴムの材質及び硬度

7

付記事項

試験結果には,次の事項を共通の付記事項として記録する。

a) 試験体の形状(写真及び/又は図面)

b) 試験体の材質

c) 試験体の呼び寸法

d) 試験時の室内温度(℃)及び湿度(%RH)

e) 試験体に付随する部材などの仕様(接着剤,コンクリート平板,コンクリート平板への塗布剤,シー

ト,下地材など)

f)

試験体に付随する部材などの養生期間(接着剤,コンクリート平板への塗布剤など)

20

A 1450:2015

附属書A

(規定)

精度が要求されるフロアの寸法測定

この附属書は,寸法精度が要求されるフロアの寸法測定方法について規定する。

A.1 試験場所の状態及び試験体の状態調節

試験場所の状態及び試験体の状態調節は,5.1の規定による。

A.2 測定方法

寸法精度が要求されるフロアの寸法測定は,次による。

a) パネルの長さ 図A.1に示すように,各辺の長さl1〜l4を5.3 a) に規定したノギスで測定する。

a) 支柱調整式の例

b) 置敷式の例

図A.1−パネルの長さの測定(例)

b) ユニットの高さ及びパネルの厚さ 図A.2に示すように,各角部のユニットの高さh1〜h4を5.3 a) に

規定したノギスで測定する。支柱とパネルとが分離する場合は,パネルの厚さt1〜t4を測定する。

a) 支柱調整式の例

b) 置敷式の例

図A.2−ユニットの高さ及びパネルの厚さの測定(例)

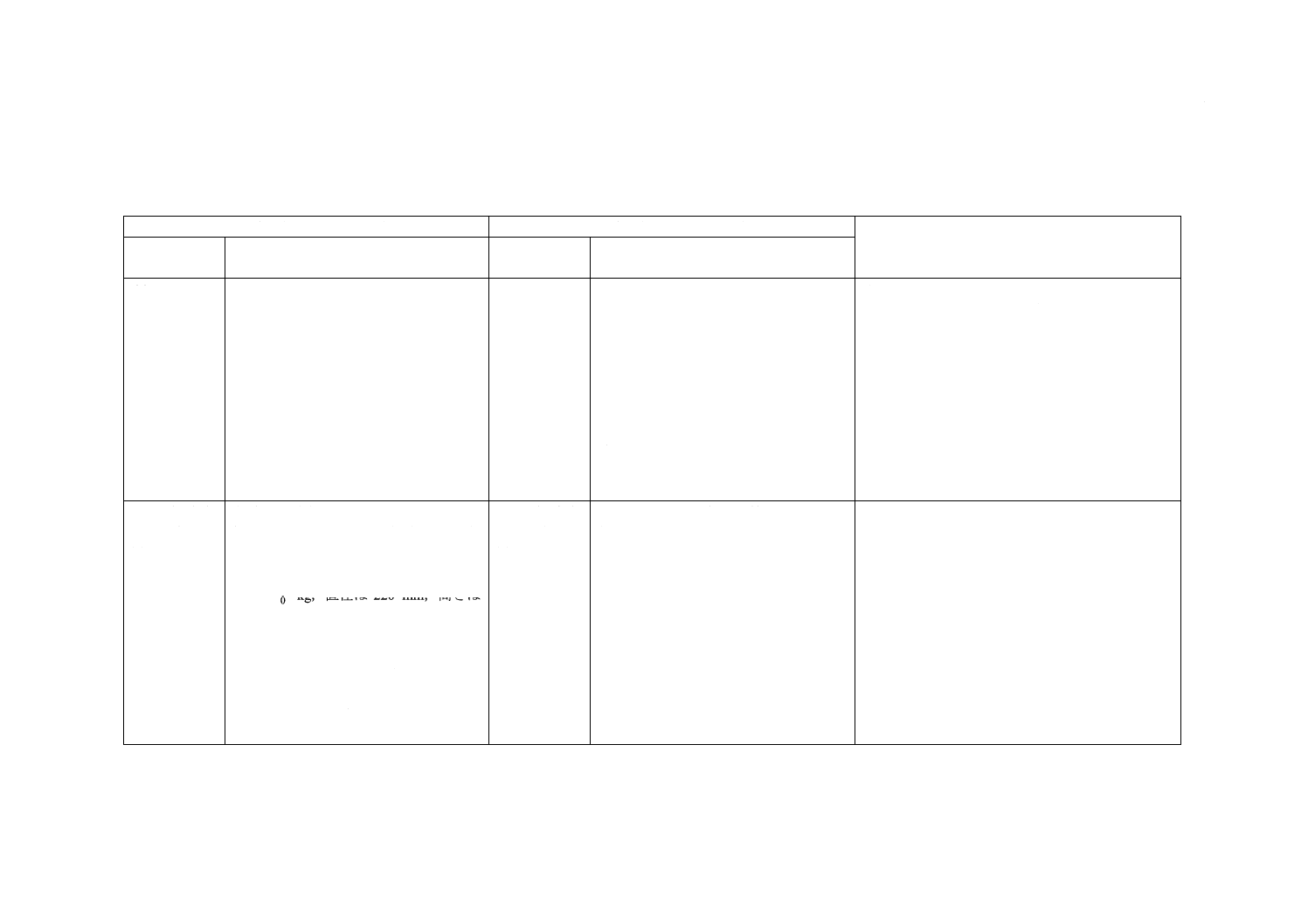

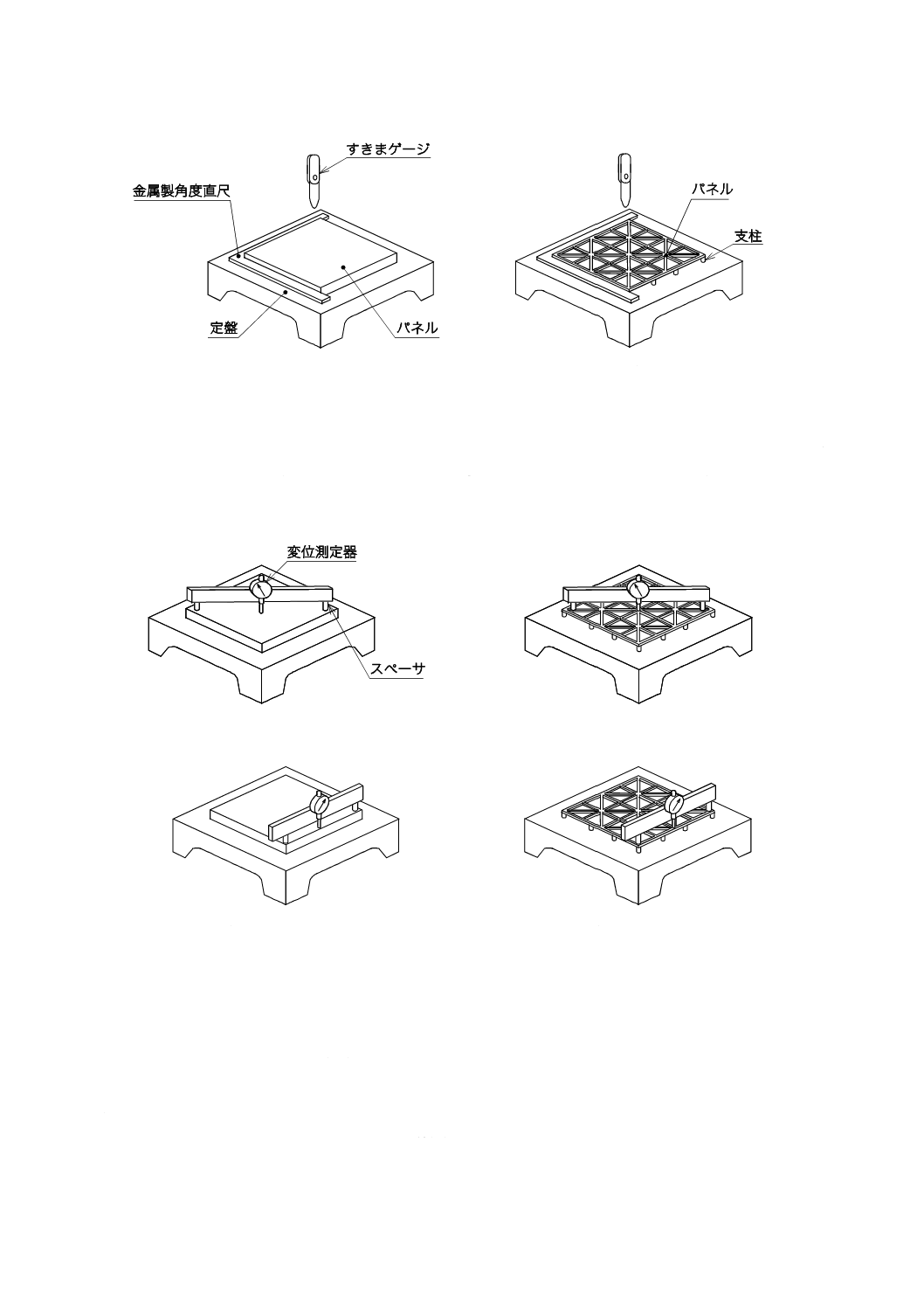

c) パネルの平面形状 図A.3に示すように,5.3 i) に規定した金属製角度直尺と各頂点との隙間を5.3 d)

に規定したすきまゲージで測定する。

21

A 1450:2015

a) 支柱調整式の例

b) 置敷式の例

図A.3−パネルの平面形状の測定(例)

d) パネルの平たん度 図A.4に示すように,各辺における最大隙間及び製品の中心と各頂点とを結ぶ線

上の最大隙間を,5.3 c) に規定した直定規と5.3 f) に規定した変位測定器又は5.3 d) に規定したすき

まゲージとで測定する。

a) 支柱調整式の例

b) 置敷式の例

c) 支柱調整式の例

d) 置敷式の例

図A.4−パネルの平たん度の測定(例)

A.3 結果の記録

試験結果には,次の事項を記録する。

a) パネルの長さ(l)(0.1 mm単位)

b) ユニットの高さ(h)又はパネルの厚さ(t)(0.1 mm単位)

c) パネルの平面形状は,各頂点での隙間(0.1 mm単位)

d) パネルの平たん度は,最大隙間(0.1 mm単位)

22

A 1450:2015

附属書B

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 1450:2015)

旧規格(JIS A 1450:2009)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.2 静荷重試

験

6.2.2 試験手

順

静荷重試験は,次の手順による。

なお,試験は,図3 a)及び図3 b)に示す

ように縦横3列ずつに敷設した9ユニッ

ト,又は図3 c)及び図3 d)に示すように

9ユニット未満で行ってもよい。また,

図3 d)に示すように周囲には同一パネ

ルの切断品を取り付けてもよい。

6.2 静荷重試

験

6.2.2 試験方

法

静荷重試験は,次の手順による。また,

試験は,図3 a)又は図3 b)に示すように

縦横に敷設した9ユニットの中央のユ

ニットで行う。ただし,1ユニットで行

った場合の変形及び損傷の程度が9ユ

ニットで行った場合と同等又はそれ以

上であることが明らかな場合には,図3

c)又は図3 d)に示すように1ユニットで

試験を行ってもよい。また,図3 c)に示

すように周囲にはパネルの切断品を取

り付けてもよい。

a) これまでの試験結果により,1ユニットで行

った場合の変形及び損傷の程度が9ユニット

で行った場合と同等又はそれ以上であると判

断されたため,9ユニット又は9ユニット未

満で行ってもよいとした。

b) 図3 静荷重試験(例)のc)及びd)を変更した。

6.3 衝撃試験

6.3.1 試験装

置

a) 加撃体

(衝撃用砂袋)

加撃するための衝撃用砂袋(以下,砂袋

という。)は,キャンバス製の円筒形布

袋で,質量は砂を入れたときの合計が

30 kg

01.0

+ kg,直径は220 mm,高さは

700 mm程度で上部を閉じる。図4に砂

袋の例を示す。袋の中に入れる砂は,JIS

R 5201の標準砂に準じた粒度分布の砂

とする。砂袋は使用する前に,硬い床面

上(コンクリート,鋼板など)に横倒し

に置いて手で強く押し転がし,固まった

砂がないようにもみほぐす。

6.3 衝撃試験

6.3.1 試験装

置

a) 加撃体

JIS A 1414に規定する質量30 kgの砂

袋。

a) 加撃体の砂袋の材質と寸法及び砂の種類を明

示し,かつ,取扱い方法を追記した。

b) 図4 衝撃用砂袋(例)を表記した。

3

A

1

4

5

0

:

2

0

1

5

23

A 1450:2015

現行規格(JIS A 1450:2015)

旧規格(JIS A 1450:2009)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.3 衝撃試験

6.3.2 試験手

順

衝撃試験は,次の手順による。

なお,試験は,図5 a)及び図5 b)に示す

ように縦横3列ずつに敷設した9ユニッ

ト又は図5 c)及び図5 d)に示すように9

ユニット未満で行う。また,図5 c)に示

すように周囲には同一ユニットパネル

の切断品を取り付けてもよい。

6.3 衝撃試験

6.3.2 試験方

法

衝撃試験は,次の手順による。また,試

験は,図4 a)及び図4 b)に示すように縦

横に敷設した9ユニットの中央のユニ

ットで行う。ただし,1ユニットで行っ

た場合の変形及び損傷の程度が9ユニ

ットで行った場合と同等又はそれ以上

であることが明らかな場合には,1ユニ

ットで行ってもよい。また,図4 c)に示

すように周囲にはパネルの切断品を取

り付けてもよい。

試験結果には試験体のユニット数を明記するこ

ととして,ユニット数を少なくする試験も可能と

した。

6.4 ローリン

グロード試験

6.4.3 試験手

順

ローリングロード試験は,次の手順によ

る。

なお,図6 a)に示すように縦横3列ずつ

に敷設した9ユニット,又は図6 b)及び

図6 c)に示すように9ユニット未満3ユ

ニット以上で行う。また,図6 c)に示す

ように周囲には同一パネルの切断品を

取り付けてもよい。

6.4 ローリン

グロード試験

6.4.3 試験方

法

ローリングロード試験は,次の手順によ

る。

なお,試験は,図5 a)に示すように縦横

に敷設した9ユニットの中央の1列で行

う。ただし,3ユニット(1列)で行っ

た場合の変形及び損傷の程度が9ユニ

ットで行った場合と同等又はそれ以上

であることが明らかな場合には,図5 c)

に示すように1列で行ってもよい。ま

た,図5 b)に示すように,周囲にはパネ

ルの切断品を取り付けてもよい。

a) 図6 ローリングロード試験(例)中のユニッ

ト(1列)の図を置敷式とし,修正した。

b) 試験結果には試験体のユニット数を明記する

こととして,ユニット数を少なくする試験も

可能とした。

6.4 ローリン

グロード試験

6.4.3 試験手

順

d) 負荷

所定の荷重を加えた状態で,3ユニット

の方向に沿って1ユニットを超えて最

弱部を通るように

6.4 ローリン

グロード試験

6.4.3 試験方

法

d) 負荷

所定の荷重を加えた状態で,3ユニット

(1列)の方向に沿って最弱部を通るよ

うに

車輪が移動する箇所と範囲を明確にした。

3

A

1

4

5

0

:

2

0

1

5

24

A 1450:2015

現行規格(JIS A 1450:2015)

旧規格(JIS A 1450:2009)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.4 ローリン

グロード試験

6.4.4 結果の

記録

a) 所定荷重値

b) 試験体のユニット数設置状況及び

負荷位置。ただし,負荷位置は,図

示する。

c) 車輪の直径,幅及び硬さ

d) ユニットの高さ(0.5 mm単位)

e) 変形量(0.1 mm単位)

f) 損傷の有無

g) がたつきの有無

h) 表面仕上げ材名

6.4 ローリン

グロード試験

6.4.4 結果の

記録

a) 所定荷重値

b) 試験体の設置状況及び負荷位置。た

だし,負荷位置は,図示する。

c) ユニットの高さ(0.5 mm単位)

d) 変形量(0.1 mm単位)

e) 目視による損傷の有無

f) がたつきの有無

g) 表面仕上げ材名

車輪の直径,幅及び硬さを追加した。

6.5 燃焼試験

6.5.2 試験手

順

b) 試験体の

設置

試験体の設置は,製品の仕様(有姿)と

し,表面仕上げ材を敷設して行う。

観察の妨げとならないように試験対象

以外のユニットは切断加工してもよい。

燃料容器と試験体の下端との距離は,図

8のa)及びb)に示すように,30 mm±1

mmとし,6.5.1 a)に規定したコルク板の

上に燃料容器を設置する。ただし,置敷

式のフロアなどで30 mmの距離が確保

できない場合には,図8 b)のように,燃

料容器と試験体の下端との距離が30

mm±1 mmとなるように燃料容器を下

げて設置する。

6.5 燃焼試験

6.5.2 試験方

法

b) 試験体の

設置

試験体の設置は,製品の仕様(有姿)と

し,表面仕上げ材を敷設して行う。6.5.1

b)に規定した燃料容器は,図6 a)及び図

6 b)に示すように,試験体中央部で最も

熱的影響を受けやすい箇所に,6.5.1 a)

に規定したコルク板の上に設置する。燃

料容器と試験体の下端との距離は,30

mm±1 mmとする。ただし,置敷式の

フロアなどで30 mmの距離が確保でき

ない場合には,図6 b)のように,燃料容

器と試験体の下端との距離が30 mm±1

mmとなるように燃料容器を下げて設

置する。

試験時の効率化と対象品目を明示した。

3

A

1

4

5

0

:

2

0

1

5

25

A 1450:2015

現行規格(JIS A 1450:2015)

旧規格(JIS A 1450:2009)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.5 燃焼試験

6.5.2 試験手

順

c) 燃焼位置

6.5.1 b)に規定した燃料容器は,図7に

示すように,パネルの配線経路内で配線

の最も集中する位置に設置する。ただ

し,配線が集中する位置が特定できない

場合は,配線経路の大部分を占めるパネ

ルの中央部を試験位置とする。

6.5 燃焼試験

6.5.2 試験方

法

b) 試験体の

設置

試験体の設置は,製品の仕様(有姿)と

し,表面仕上げ材を敷設して行う。6.5.1

b)に規定した燃料容器は,図6 a)及び図

6 b)に示すように,試験体中央部で最も

熱的影響を受けやすい箇所に,6.5.1 a)

に規定したコルク板の上に設置する。燃

料容器と試験体の下端との距離は,30

mm±1 mmとする。ただし,置敷式の

フロアなどで30 mmの距離が確保でき

ない場合には,図6 b)のように,燃料容

器と試験体の下端との距離が30 mm±1

mmとなるように燃料容器を下げて設

置する。

電気火災を想定して,燃料容器の設置場所を明確

にした。

6.5 燃焼試験

6.5.2 試験手

順

d) 残炎時間

の測定

計量器を用いて計量した6.5.1 c)に規定

する燃料を0.5 cm3

01.0

+ cm3入れて試験

体にセットし

6.5 燃焼試験

6.5.2 試験方

法

c) 残炎時間

の測定

計量器を用いて計量した6.5.1 c)に規定

する燃料を0.5 cm3入れて試験体にセッ

トし

a) 量的誤差範囲を明確にした。

b) 図7のa) b) c)を追加表記した。

6.6 帯電性試

験

6.6.2 試験手

順

帯電性試験は,次の手順による。

なお,試験体は1ユニット〜9ユニット

とする。

6.6 帯電性試

験

6.6.2 試験方

法

帯電性試験は,次の手順による。

試験に用いるユニット数を明示した。

6.6 帯電性試

験

6.6.2 試験手

順

a) 試験体の

設置

試験体の設置は,図9に示すように,

6.6.1 b)に規定するゴム絶縁板の上に接

地された銅板を置き,その上に表面仕上

げ材を敷設した試験体を設置して行う。

接着剤が帯電性能に影響がない場合は,

コンクリート平板と支柱とを接着する

接着剤は,省略してもよい。

6.6 帯電性試

験

6.6.2 試験方

法

a) 試験体の

設置

図7 a)及び図7 b)に示すように,6.6.1 b)

に規定するゴム絶縁板の上に接地され

た銅板を置き,その上に試験体を製品の

仕様(有姿)で設置する。帯電性能に影

響がないフロアの場合は,コンクリート

平板と支柱とを接着する接着剤は省略

する。

具体的かつ明瞭に記載した。

3

A

1

4

5

0

:

2

0

1

5

26

A 1450:2015

現行規格(JIS A 1450:2015)

旧規格(JIS A 1450:2009)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.7 漏えい抵

抗試験

6.7.2 試験手

順

漏えい抵抗試験は,次の手順による。

なお,試験体の設置は1ユニット〜9ユ

ニットとする。

6.7 漏えい抵

抗試験

6.7.2 試験方

法

漏えい試験は,次の手順による。

試験に用いるユニット数を明示した。

6.8 振動試験

6.8.3 試験手

順

c) 所定のお

もりの設置

剛性の高い部材と接する試験体の辺の

対辺から620 mmの所に,6.8.2 b)に規定

した所定のおもりの重心を合わせて載

せる。

6.8 振動試験

6.8.3 試験方

法

c) 所定のお

もりの設置

剛性の高い部材を設置した試験体の対

辺から500 mmの所に,6.8.2 b)に規定し

た所定のおもりの重心を合わせて載せ

る。

a) 加振時におもりが移動し,まれにおもり調整

脚が試験体から外れ落下することが散見され

ており,試験の安全性及び有効性を向上させ

るため,おもりの位置を変更した。

b) 図11 振動試験(例)に寸法修正した。

7 付記事項

e)

試験体に付随する部材などの仕様(接着

剤,コンクリート平板,コンクリート平

板への塗布剤,シート,下地材など)

7 付記事項

e)

試験体に使用した接着剤,コンクリート

平板,シートなどの仕様

詳細説明のため品目を追加した。

7 付記事項

f)

試験体に付随する部材などの養生期間

(接着剤,コンクリート平板への塗布剤

など)

なし

詳細説明のため項目を追加した。

3

A

1

4

5

0

:

2

0

1

5