A 1420 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS A 1420 : 1994は改正され,この規格に置き換えられる。

JIS A 1420には,次に示す附属書がある。

附属書A(規定) 表面での熱移動と環境温度

附属書B(規定) 小さな伝熱面積をもつ校正熱箱法

附属書C(参考) 文献

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1420 : 1999

建築用構成材の断熱性測定方法−

校正熱箱法及び保護熱箱法

Determination of steady-state thermal transmission properties−

Hot box method

序文 この規格は,1994年に第1版として発行された,ISO 8990, Thermal insulation−Determination of

steady-state thermal transmission properties−Calibrated and guarded hot boxを元に作成した日本工業規格であ

り,附属書Bを除いて,技術的内容を変更することなく作成している。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,主として壁,屋根,天井,床などの建築用構成材の断熱性能としての熱貫流

率,熱抵抗などを保護熱箱法[Guarded Hot Box Method(GHB法)]及び校正熱箱法[Calibrated Hot Box Method

(CHB法)]によって測定する方法について規定する。

備考 この規格で規定するのは,試験装置の設計に関する必要最低条件であり,装置の寸法などは測

定する試験体によって決定される。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS A 1412-1 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第1部:保護熱板法(GHP法)

JIS A 1412-2 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)

ISO 7345 Thermal insulation−Physical quantities and definitions

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 平均放射温度 Tr 試験体表面への放射伝熱量を決定するための温度で,試験体と相対する面の温度を

適切に加重平均したもの(附属書A参照)。

b) 環境温度 Tn 試験体表面への伝熱量を決定するための温度で,空気温度及び平均放射温度から算出す

る(附属書A参照)。

4. 記号及び単位 この規格で用いる記号及び単位は,次による。

i

:内部,一般に加熱側を表す添字

e

:外部,一般に冷熱側を表す添字

s

:表面を表す添字

n

:雰囲気を表す添字

2

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

λ

:熱伝導率

[W/ (m・K)]

h

:表面熱伝達率

[W/ (m2・K)]

Φ

:熱量

(W)

Φp

:加熱箱内供給熱量

(W)

Φ1 :試験体通過熱量

(W)

Φ2 :試験体表面と平行な損失熱量

(W)

Φ3 :加熱箱周壁からの損失熱量

(W)

Φ4 :試験体の側面での損失熱量

(W)

Φ5 :試験体エッジでの試験体表面に平行な損失熱量 (W)

A

:熱流に対して垂直な面積(伝熱面積)

(m2)

q

:熱流密度

(W/m2)

d

:試験体厚さ

(m)

Ta :空気温度

(K)

Tr

:平均放射温度

(K)

Tn

:環境温度

(K)

Ts

:表面温度

(K)

R=A (Tsi−Tse) /Φ1:熱抵抗

(m2・K/W)

Rs=1/h:表面熱伝達抵抗

(m2・K/W)

Rsi=A (Tni−Tsi) /Φ1:内部表面熱伝達抵抗

(m2・K/W)

Rse=A (Tse−Tne) /Φ1:外部表面熱伝達抵抗

(m2・K/W)

Ru=Rsi+R+Rse:熱貫流抵抗

(m2・K/W)

Ru=1/U

(m2・K/W)

U=Φ1/A (Tni−Tne) :熱貫流率

[W/ (m2・K)

Φ1=Φp−Φ3−Φ2(保護熱箱に対して)

(W)

Φ1=Φp−Φ3−Φ4(校正熱箱に対して)

(W)

備考 この規格では,熱伝導率を直接測定する方法は規定しないが,試験体が不透明で均質,かつ,

平板状である場合,次の式から熱伝導率を算出することができる。

λ=d/Rs

参考 温度差を除いて温度は,セルシウス単位 (℃) を使用してもよい。その場合には,記号θを使用

する。

5. 測定原理

5.1

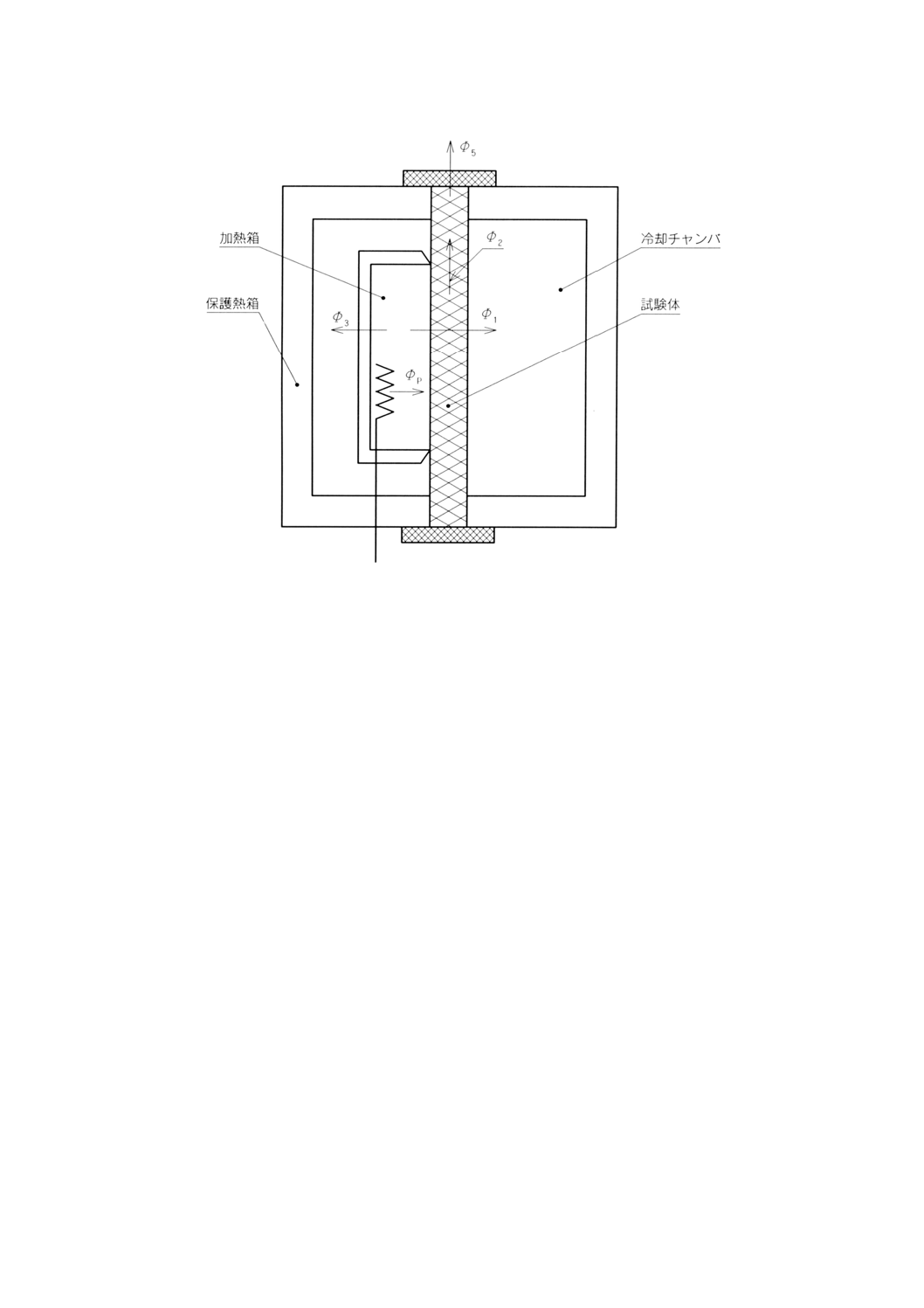

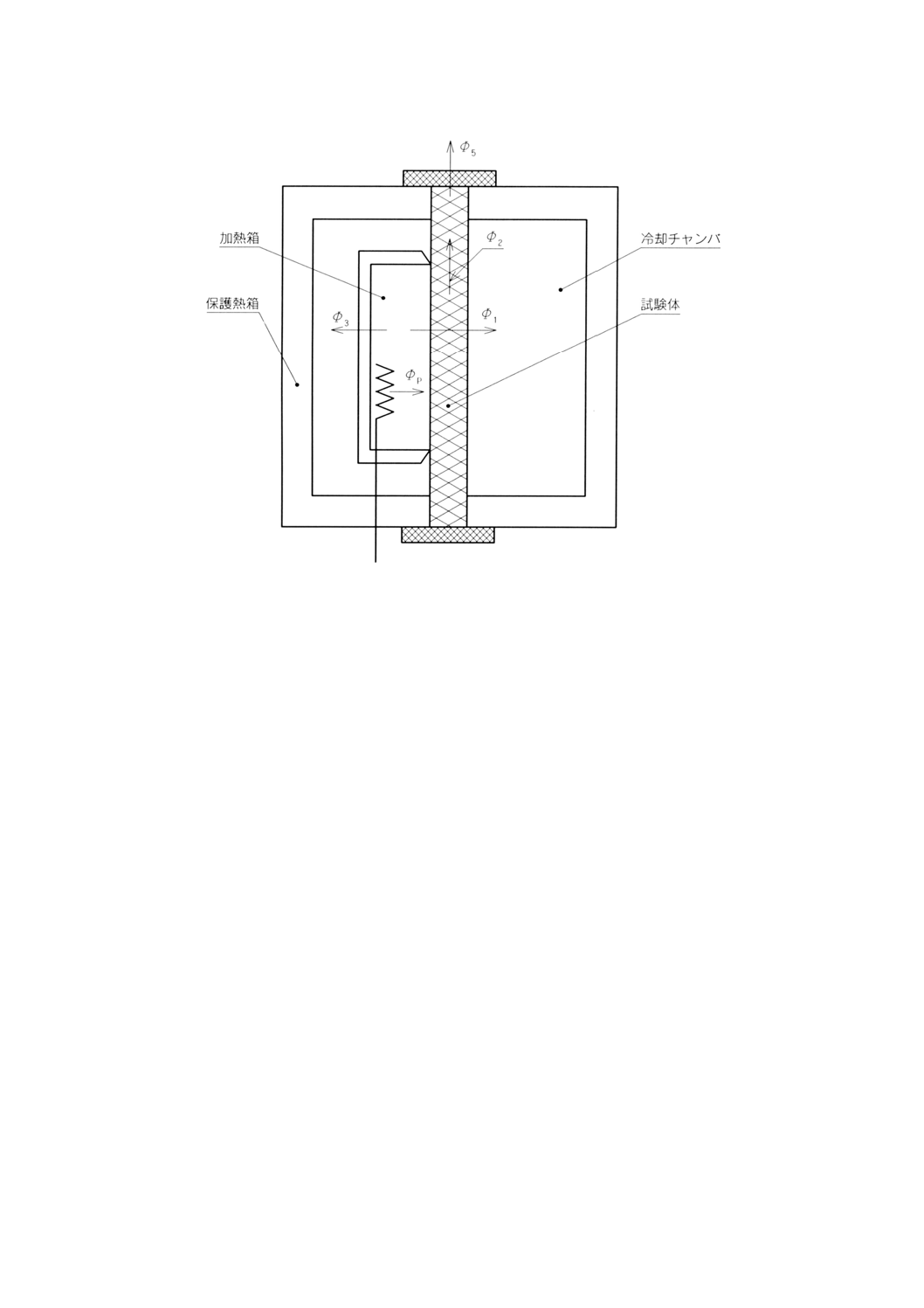

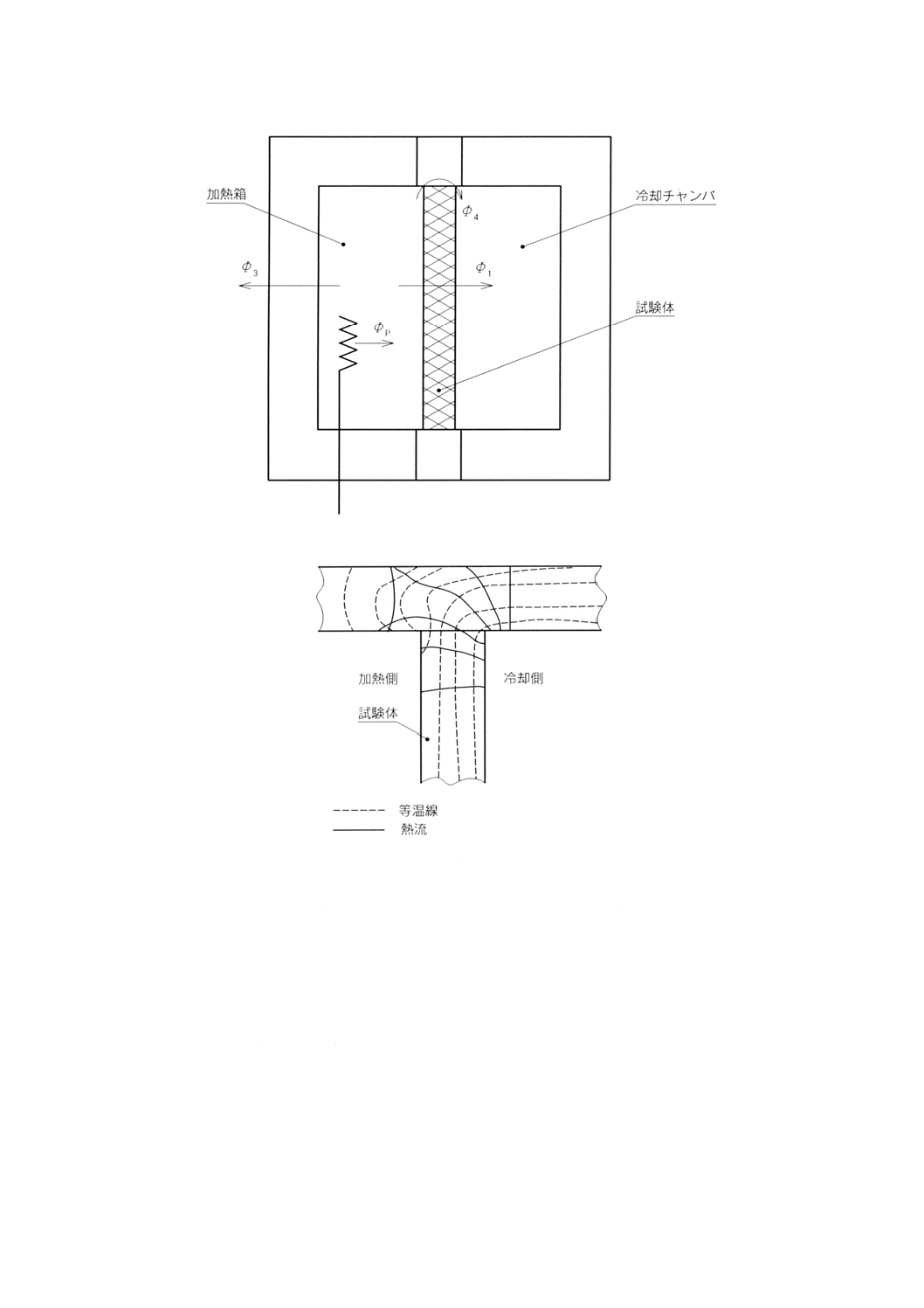

保護熱箱法 装置は,図1に示すように保護熱箱の中に加熱箱が設置され,保護熱箱はΦ2及びΦ3を

最小にするように制御される。理想的には,Φ2=Φ3=0となり,そのとき試験体通過熱量と加熱箱への供

給熱量は等しくΦp=Φ1となる。しかし,実際の測定においてはΦ2=Φ3=0とすることは困難であり,した

がって,Φpに対してΦ2及びΦ3の校正が必要となる。

3

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

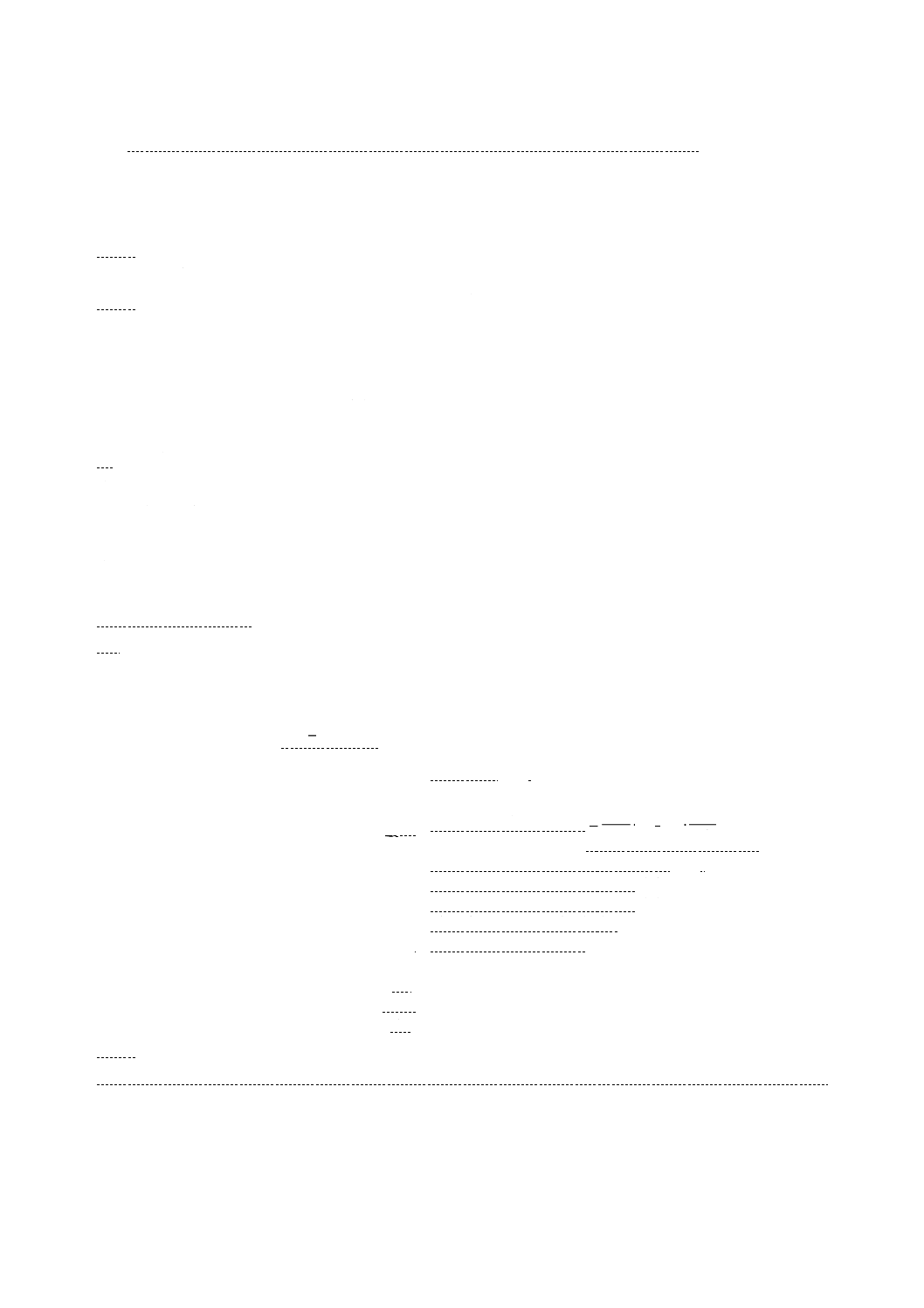

図1 保護熱箱法

5.2

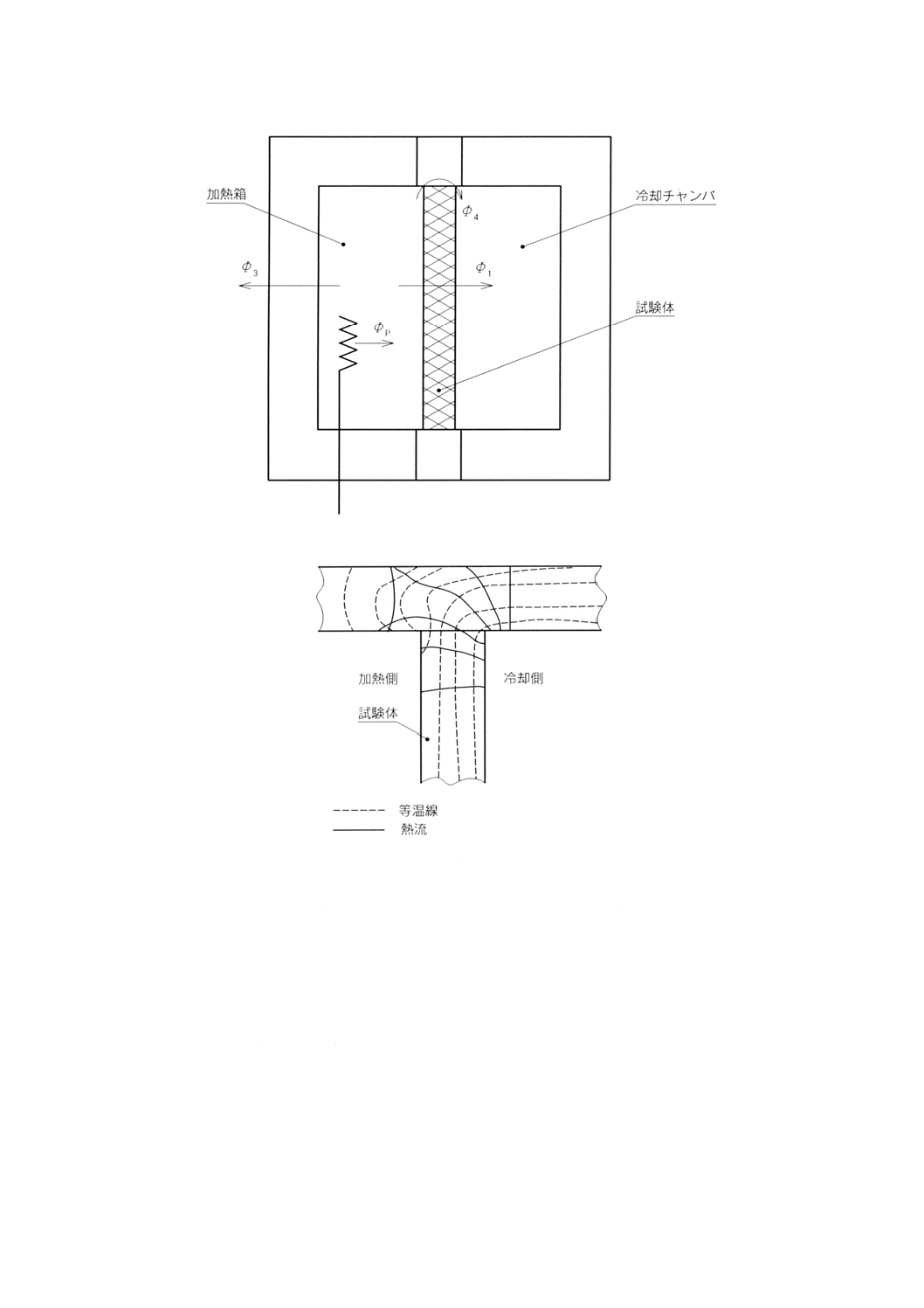

校正熱箱法 装置は,図2に示すように,装置全体が恒温室内に設置される。このとき,加熱箱内

の空気温度と恒温室内の空気温度は必ずしも一致しない。加熱箱からの損失熱量φ3は,加熱箱を熱抵抗が

大きな構造とすることで,小さくできる。試験体通過熱量φ1は,加熱箱への供給熱量φpから,加熱箱から

の損失熱量φ3及び試験体側面の損失熱量φ4を差し引くことによって求める。このφ3及びφ4は,あらかじめ

校正する。この校正には,熱抵抗が既知の校正板を用いるが,特に,φ4の校正には,実際に試験を行う試

験体と同じ厚さ及び同程度の熱抵抗をもつ校正板を選び,かつ,同程度の温度条件で行う必要がある。試

験体側面及び試験体枠での熱の流れは,図3に示すようになる。

4

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 校正熱箱法

図3 試験体及び試験体枠の熱流路

6. 制限及び誤差要因 要求精度を確保するために,試験装置には,装置自体の構造,校正方法,測定方

法及び試験体条件(厚さ,熱抵抗及び均質性)に関連する要因によって制限が加えられる。

6.1

装置による制限及び誤差

6.1.1

保護熱箱法における熱的な不均衡による制限 実際の測定では,試験体が均質であっても局所的な

熱伝達率は一様ではなく,特に,加熱箱との境界付近では乱れが大きい。そのため,加熱箱内側及び外側

の周辺部では,表面温度も空気温度も一様ではなくなる。このため,Φ2及びΦ3を同時に0にすることは不

可能であるが,その状態での最適な不均衡状態は加熱箱近傍の試験体表面温度及び空気温度によって決ま

る。

Φ3はΦpの10%を超えないようにし,最適な熱流のバランスが得られるように装置の設計及び操作,す

なわち,装置の形状,保護部の寸法及び内部の風速を決める。

5

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験体が不均質な場合,局所的な熱伝達率及び試験体表面温度は一様とはならない。Φ2及びΦ3は,必要

に応じて校正する。このため,加熱箱の周壁は熱流計として使用できるようにする。さらに,加熱箱と試

験体との接触部分の試験体表面に計測部分と保護部分にまたがるようにサーモパイルを取り付けることが

できるようにする。通常の試験では,これらの損失熱量の測定は,校正及び計算によって省略してもよい。

6.1.2

伝熱面積 伝熱面積の定義は,次のとおりとする。

a) 保護熱箱法の場合 試験体の厚さが、加熱箱と試験体が接する先端部接触面の幅と等しいか又はそれ

よりも厚い場合,接触面の幅の中央線で囲まれる面積とする。試験体の厚さが,加熱箱先端部と試験

体との接触面の幅よりも薄い場合,加熱箱の内のり寸法とする。

b) 校正熱箱法の場合 加熱箱の内のり寸法とする。

試験装置の伝熱面積の寸法によって,測定可能な試験体の最大厚さが決まる。加熱箱側面寸法と試

験体厚さとの比及び保護部の幅と試験体厚さとの比は保護熱板法に従う。

熱箱法による試験での測定誤差は,伝熱面積の周長に一部比例し,伝熱面積が大きくなるほど小さ

くなる。したがって,保護熱箱法の場合,伝熱面積の一辺は,試験体厚さの3倍又は1mのうち大き

い方とする。校正熱箱法の場合,伝熱面積の最小寸法は,1.5×1.5mとする。

備考 試験体の寸法が,1.5×1.5mより小さい場合は,附属書1によって測定を行ってもよい。

6.1.3

加熱箱への供給熱量の最小値 加熱箱への単位面積当たりの供給熱量は,次の式で与えられる熱量

以上でなければならない。

(Tsi−Tse) /Ru

6.1.4

加熱箱への供給熱量の最大値 最大供給熱量は,温度の均一性及び熱伝達率によって決まる。通過

熱量が大きくなると,空気温度を均一に保つために,更に箱内をかくはんしなければならなくなり,表面

での熱移動に影響を与える。保護熱箱法の場合,試験体の熱抵抗が小さくなると,要求精度を実現するに

は,更に厳しい条件が要求されることになる。

6.2

試験体に関する制限及び誤差

6.2.1

試験体の厚さ及び熱抵抗 試験装置寸法に対する試験体の厚さは,試験体の特性及び境界条件によ

って制限される。試験体の最大厚さは,Φ5又はΦ4によって決まる。Φ4は,試験体が厚くなるほど小さく

なるが,Φ1に対する割合は逆に増え,精度を落とすことになる。

6.2.2

試験体の不均質性 建築物,工業製品を代表する試験体は,ほとんどが不均質であり,そのため試

験体を通過する熱流密度は影響を受ける。その結果,一次元熱流を実現できないことになる。試験体の厚

さの変化も,熱流密度の不均一性の原因となる。温度及び局所的な表面熱伝達率の不均一性によって,次

のことが非常に困難になり,不可能となる場合もある。

a) 平均表面温度の決定

b) 保護熱箱法における温度の不均衡の検出

c) 伝熱面積の決定

d) 試験結果に対する誤差解析

また,不均一といっても次のような特別な場合も考えられる。

e) 熱伝導性の高い表面材 表面材の熱伝導率が大きいとΦ2及びΦ4に対する熱経路を形成するが,測定部

と保護部との境界部分の表面材を切断することで改善できる。均質な層が熱流に対して直列に配置さ

れている場合,JIS A 1412-1又はJIS A 1412-2によって各層の熱伝導率を測定することで試験体の熱

抵抗を得ることができる。

f)

スタッドのような水平及び垂直な主要構造部材 これらの影響は,ほとんどのものが対称的である。

6

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 異種材料を組み合わせた試験体の断面 材料ごとの温度差は等しくならない。このため,異種材料の

接触面付近で熱流が生じる。この接触面が加熱箱周辺に近い場合,温度が不均一になりやすく,不均

衡が生じ,伝熱面積があいまいとなる。

h) 試験体内部の空げき(隙) 空げき内での対流が,不均衡熱流φ2の原因となる。

これらすべての問題を解決することは不可能である。測定者は,これら例外の影響に十分注意しな

ければならない。試験体が不均一な場合の不均衡熱流の影響を計算することは,試験体の断熱性能を

予測するために有効である。予測した値と測定値に説明のつかない大きな差がある場合は,実際の試

験体と予測値を算出する根拠となる試験体図との間に,寸法,材質などに違いがないか試験体を調べ

る。相違点がある場合は報告する。

6.2.3

試験体の含水率 試験体内の湿気移動は,測定結果に影響を与えるが,試験前の養生条件を標準化

することは困難である。したがって,試験前の養生条件を報告する。湿気移動は,非常に遅く,通常,測

定精度を下げないで,定常な湿気移動を仮定できるまでに温度差を小さくすることはできない。試験体内

部の湿気移動だけでなく,湿気の拡散及び相変化も測定結果に影響を与えることに注意する。

6.2.4

温度との相関 試験体の熱抵抗又は熱貫流率は,温度差によって変化することがある。このため,

測定結果の報告及び解釈に当たっては注意が必要である。

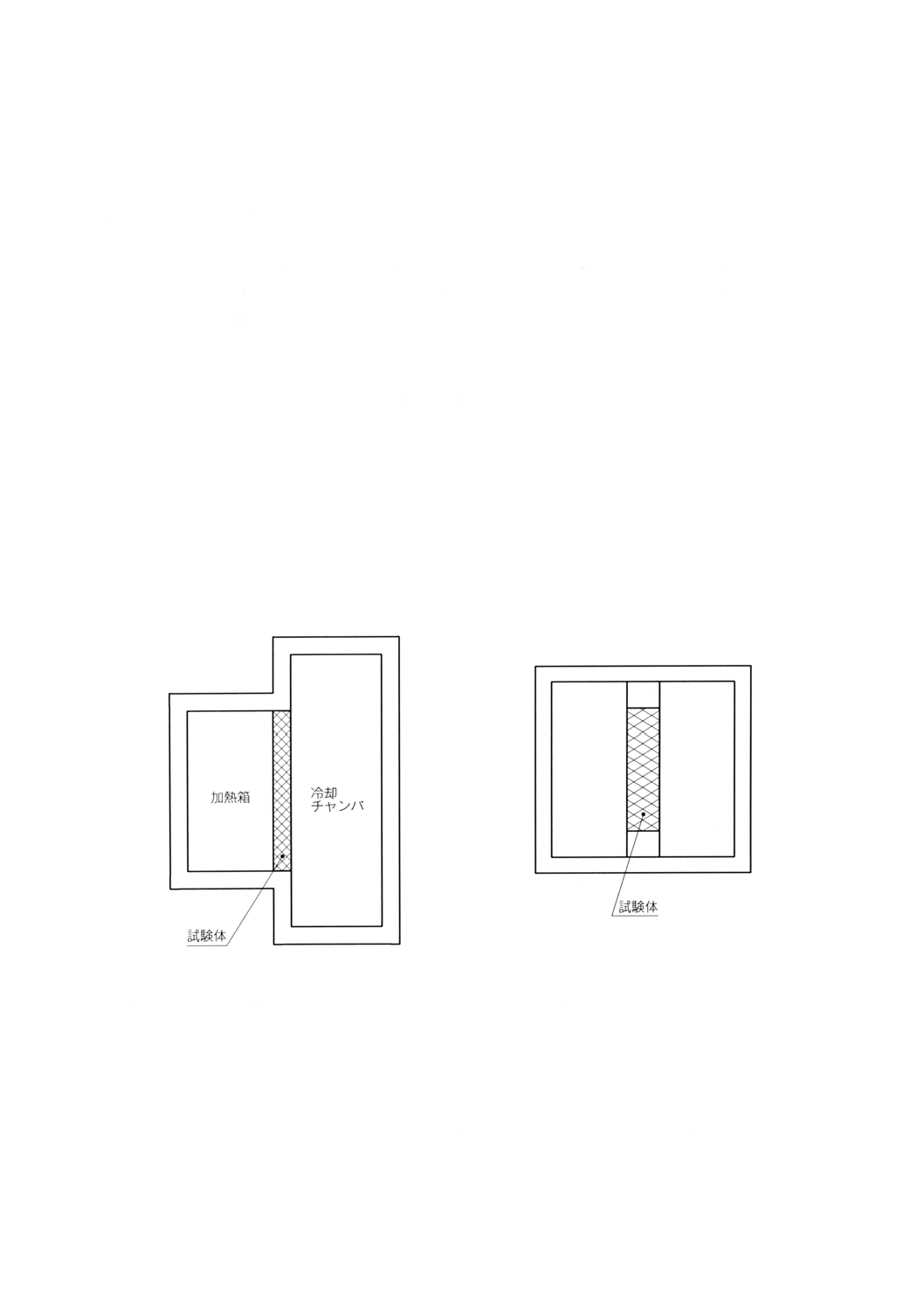

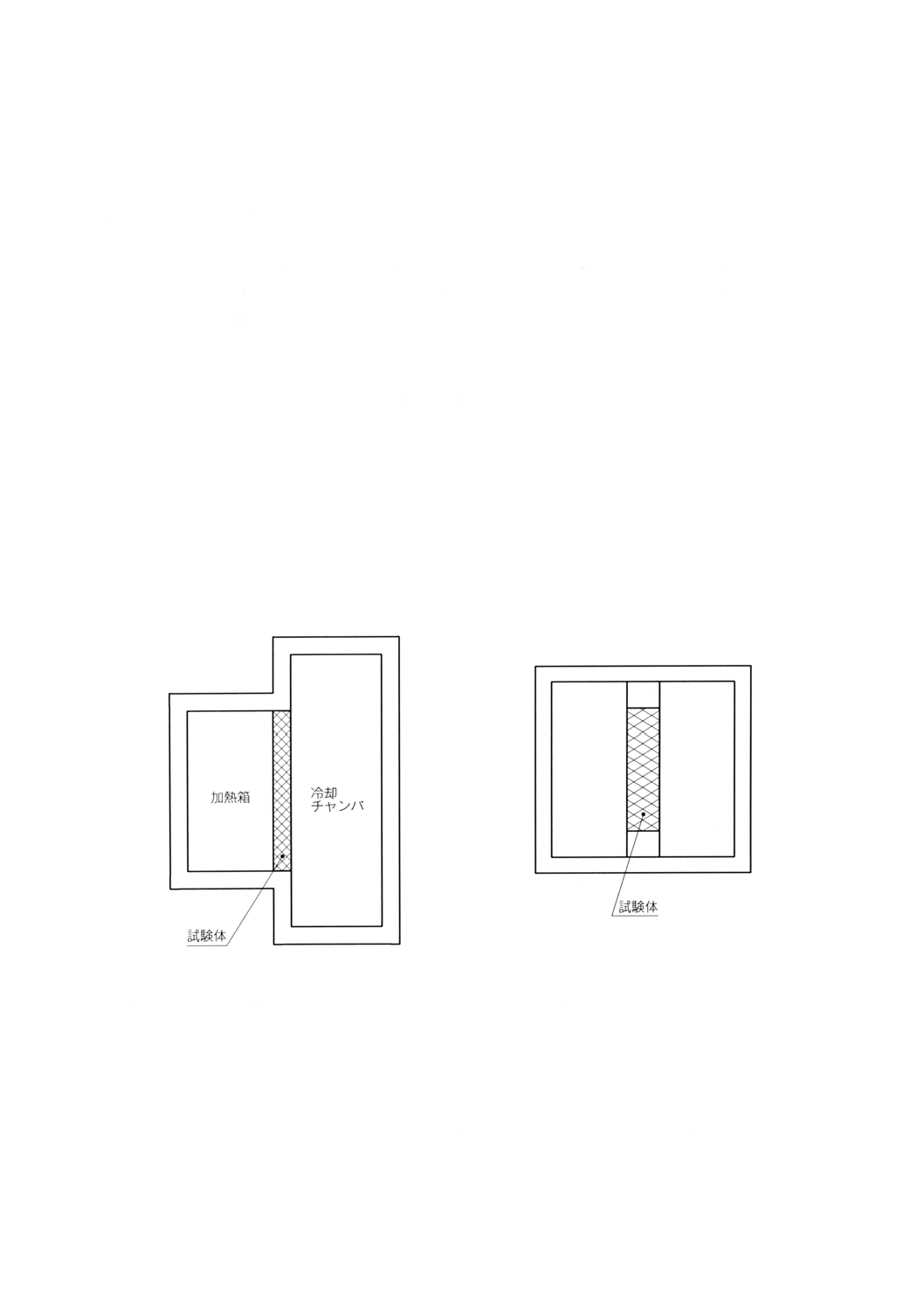

7. 試験装置 図1及び図2は,保護熱箱法及び校正熱箱法の典型的な例であるが,装置は図4及び図5

に示すような構成としてもよく,要求精度を満足できれば,これら以外の構成としても差し支えない。装

置の設計に際しては,試験体の種類及び試験条件を考慮する。

図4

図5

7.1

設計要件 装置は,試験体の使用目的に応じた寸法とし,次の点を考慮して設計する。

a) 伝熱面積は,試験体を代表するのに十分な大きさとする。試験体が,モジュール寸法によって作られ

るものは,伝熱面積の寸法は,すべてのモジュールにまたがる大きさとする。

b) 加熱箱の周囲部分では一次元熱流が維持できないために,伝熱面積に対する加熱箱の周囲長さの比が,

測定精度に影響を与える。この加熱箱周囲部分の熱流は,伝熱面積が小さくなるに従って増加する。

c) 保護熱箱内の不均衡熱流Φ2は,加熱箱周囲付近の温度及び熱伝達率の不均一によって生じる。

d) 保護熱箱法において,加熱箱の先端部分(試験体と接触する部分)を通って試験体へ,熱量の移動が

あるが,加熱箱の先端部分には幅があるため,この部分では一次元熱流とはならない。

7

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 試験体周囲の断熱と周囲部の境界条件は,保護熱箱法においてはΦ5に,校正熱箱法においてはΦ4に影

響を与える。

f)

以上a)〜e)の問題は,加熱箱周囲付近の試験体の不均一性によって,更に複雑になる。

g) 一般に,加熱箱の寸法によって装置の他の部分の寸法が決まる。加熱箱の奥行きは,要求される境界

条件(境界層の厚さなど)を維持し,その装置を調節するのに必要最小限の大きさとする。

h) 放射によって,試験体表面と熱交換が起きる装置表面の放射率は,高くても,また,低くてもよいが,

放射率が高い場合(0.8以上),実際の建物及び工業製品の状態を再現するといえる。

i)

装置表面の放射率が低い場合,一般的な熱伝達率を得るために,試験体表面の風速を早くするなどし

て対流成分を大きくする必要がある。こうすると,温度の均一性が良くなり,熱伝達率の分布も小さ

くなるが,実際の使用条件下での熱挙動とはかなり違ったものとなる。特に,放射熱を透過しやすい

表面をもつ試験体には適さない。

7.2

加熱箱

7.2.1

箱の構造 加熱箱を構成する断熱材は,試験体の熱抵抗及び温度差によって決めるが,加熱箱から

の損失熱量が試験体通過熱量に与える誤差が0.5%以上にならないようにする。箱の構造は,箱内の温度を

均一にし,かつ,箱からの損失熱量をサーモパイル又は熱流計によって測定するためにも,熱的に均質な

構造とし,熱橋などを含まない構造とする。

さらに,ヒータ,ファンなどが,壁面との放射伝熱によって加熱箱内温度の均一性に影響を与えること

に注意する。

加熱箱は,発泡プラスチックを適当な表面材で挟み込んだパネルなどの適当な断熱材で製作する。

加熱箱先端部のシール及び試験体は,空気及び湿気移動による誤差をなくすため,透気性及び透湿性が

ないようにする。

保護熱箱法では,加熱箱は,気密材で試験体に密着させる。加熱箱先端の気密材の幅は,伝熱幅の2%

以下又は20mm以下とする。

7.2.2

加熱器及び循環用ファン 加熱器及び循環用ファンによって,加熱箱内の試験体に垂直な方向での

温度差が,試験体両面の空気温度差の2%以下になるようにする。また,気流方向の空気の温度こう配は,

均質な試験体の表面境界層の外側で測定して,どの部分でも2K/mを超えてはならない。

加熱器には,通常,電気ヒータを用いるが,表面への放射伝熱を最小とするように,シールドする。

強制対流が必要な場合,加熱箱内に試験体に平行なバッフル板を設ける。バッフル板の幅は,加熱箱の

内のり寸法とし,上下に気流循環用のすき間を開ける。バッフル板は,その表面に平行な気流速度の調節

を補助するために,表面に対して垂直な方向に動かすことができるようにする。自然対流の場合でも,ヒ

ータからの放射伝熱を防ぐためにバッフル板が必要となる場合もある。

放射率に関する7.1の注意点は,このバッフル板にも適用する。

試験体を水平な状態にした測定では,自然対流による循環で,十分に温度の均一性及び要求される表面

熱伝達率を得ることができる。自然対流によって循環がある場合は,試験体とバッフル板との距離は表面

境界層よりも大きくするか,又はバッフル板は使用しない。自然対流によって,必要な条件が得られない

場合,循環用ファンを取り付ける。このとき,ファンのモータを加熱箱内に設置する場合には,その消費

電力を測定し,ヒータの消費電力に加える。もし,ファンだけを加熱箱内に設置する場合,ファン軸の消

費電力を決定し,ヒータ電力に加える。このとき,試験体通過熱量測定における誤差が0.5%以下になるよ

うにする。

8

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

保護熱箱 保護熱箱法では,加熱箱は保護熱箱の中に設置される。この保護熱箱を用いる目的は,

Φ3及びΦ2が最小となるように,加熱箱周囲の空気温度及び表面熱伝達率を調節することにある。

予想される最大厚さ及び熱抵抗をもつ均質な試験体を測定する場合に,周囲からの損失熱量Φ5によって

発生する熱量の誤差が,試験体通過熱量Φ1の0.5%以下となるように,加熱箱の寸法,保護熱箱の寸法及

び周囲断熱材の仕様を決める。この誤差を求める手順は,JIS A 1412-1に従う。

放射率,ヒータのシールド及び温度安定性に関する要求事項は,加熱箱と同様である。温度の不均衡に

よって生じる熱量の誤差が,試験体通過熱量の0.5%以下となるように,温度を均一にする。

箱内に空気が滞留しないように,循環用ファンを設置する。

7.4

試験体枠 校正熱箱法の場合,試験体枠は,Φ4を最小にするために重要となり,測定精度を左右す

る。試験体枠には,試験体を支えるための強度と断熱性という相反する性能が要求されるが,少なくとも,

試験体と接する面は熱を伝えにくい材料で仕上げることが必要である。

通常,保護熱箱法では,試験体枠は用いず,周囲断熱材によってΦ5を最小にするが,試験体枠を用いる

場合は,7.3に従ってΦ5を最小にする。

7.5

冷却チャンバ 冷却チャンバの寸法は,図1,図2,図4及び図5に示すように,校正熱箱法の場合

は加熱箱寸法に,保護熱箱法の場合は保護熱箱の寸法によって決まる。

チャンバは,冷凍機の負荷を少なくし,結露を起こさない構造とする。チャンバの内側表面は,要求さ

れる放射伝熱が得られるような放射率に仕上げる。放射率,ヒータのシールド及び温度安定性に関する要

求事項は,加熱箱と同様である。

冷却側空気温度を精度良く制御するために,電気ヒータを用いるのが一般的である。一様な空気温度分

布を得るために,加熱箱の項で述べたようなバッフル板を用いてもよい。原則として,気流方向は,自然

対流と同様とする。モータ,ファン,冷却器及びヒータは放射遮断用シールドを取り付ける。

試験時に必要な表面熱伝達率を得るために,気流速度は可変とし,そのときの気流を測定する。建築構

成材に対する自然条件を考慮して,気流の速度範囲は,0.1m/s〜10m/sとする。

8. 温度測定 一般には,加熱箱内空気温度及び試験体表面温度を測定するためのセンサは,伝熱面積内

で等間隔で,かつ,加熱側と冷却側の同じ位置に設置する。

平均放射温度Trを計算するために,試験体に相対する装置壁面の表面温度を測定する。

空気温度及び表面温度測定用のセンサは,1m2当たり2本以上とし,かつ,各測定面ごとに9本以上と

する。ただし,温度分布を測定するのに,他に適切な方法があれば,この限りではない。

試験体両側の空気温度差及び表面温度差,更に加熱箱内外表面温度差は,精度をあげるためにサーモパ

イルによる測定を行ってもよい。

8.1

試験体表面温度測定 試験体表面温度を測定するためのセンサは,測定点の温度に変化を与えない

ものを選ぶ。

このため,熱電対を用いる場合は,線径は0.25mm以下のものを用い,表面の等温線に沿って100mm以

上はわせる。このとき,熱電対を表面に固定する材料として,試験体表面と同程度の放射率をもつ接着剤

又はテープを用いる。

表面熱伝達率は,可能な限り実際の使用条件に合わせる。表面熱伝達率は,均質な試験体を,類似した

条件で測定することによって得られるが,この結果をすべての場合に当てはめるには,特に注意が必要で

ある。

不均質な試験体の場合,前述したセンサの数では正確な表面平均温度の測定は難しい。不均一性がさほ

9

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ど激しくない場合,表面温度が変わると予想される部分にセンサを追加する。各部分の表面平均温度を,

各部分の面積の割合によって加重平均して,試験体の表面平均温度とする。

不均一性が激しい場合,すなわち,不均一による表面温度の差が,試験体両表面の平均表面温度差の20%

を超えた場合,表面平均温度は測定できない。したがって,熱抵抗Rを測定することはできず,試験体両

側の環境温度差から熱貫流率Uだけを測定する。

8.2

空気温度測定 空気温度は,適当な時間間隔で測定を行う。空気温度測定センサには,放射熱を遮

断するためのシールドを行うが,シールドの有無によって温度測定精度に影響を与えないことが確認され

た場合は,この限りではない。

自然対流の場合,温度センサは表面境界層の外側に設置するが,通常,境界層の厚さは数cmである。

乱流の場合,境界層厚さは0.1m以上である。

強制対流では,試験体とバッフル板の間は乱流となる。センサは,平均的な空気温度が測定できる位置

に設置する。

8.3

サーモパイル サーモパイルは,加熱箱周壁の熱流Φ3を監視するために用いる。周壁全面で熱流密

度が均一であると考えられる場合,8.1と同様な方法で,0.25m2に一組以上の接点を設ける。熱流密度が

ヒータ,ファンなどの放射伝熱によって影響を受けるなら,必要な精度を得るために接点の数を増やす。

同様に,測定部と保護部にまたがる試験体表面には,Φ2を監視するためのサーモパイルを設ける。接点

の数は,測定部の周長0.5m当たり一組以上とする。

加熱箱の先端に近い部分では先端の影響によって,表面温度が不均一になり,逆に先端から遠い位置で

は,Φ5の影響で試験体表面温度は不均一になる。さらに,局所的な表面熱伝達率の不均一のために影響を

受ける。以上を考慮してΦ2用サーモパイルの位置を決めなければならない。また,このサーモパイルの出

力がこれらの不均一性によって影響を受けることに注意する。

8.4

加熱箱及び冷却チャンバ内側表面温度 加熱箱及び冷却チャンバ内側の表面温度は,8.1と同様な方

法で測定する。

8.5

温度制御 定常状態において,加熱箱,保護熱箱及び冷却チャンバ内の空気温度の変動は,連続し

た2回の測定期間で試験体両側の空気温度差の1%以内とする。また,保護熱箱内の空気温度は,Φ3がΦ1

の0.5%を超えないように制御する。

8.6

計測装置 温度差は,試験体両側の空気温度差の±1%の精度で測定する。測定装置は,0.05K以上

の精度をもつものとする。絶対温度は,試験体両側の空気温度差の±5%の精度で測定する。

Φ2用サーモパイルの出力,ヒータ及びファンへの印加電力などの測定は,試験体通過熱量Φ1に対して

1.5%以上の誤差を与えないようにする。

9. 性能評価及び校正

9.1

初期性能チェック 装置完成後,設計要件をすべて満足しているかを確認するための初期性能チェ

ックを行う。チェックには,実際に試験を行う熱抵抗の範囲にわたる断熱性をもつ均質な試験体を用いる。

初期チェックは,温度分布及び安定性,気流速度,加熱側及び冷却側表面熱伝達率,不均衡及び周囲環

境が精度に与える影響について行う。

9.2

補足測定 試験体及び装置のある部分での局部的な熱流は,熱流計での測定によって行うことがで

きる。装置に用いる材料の熱伝導率は,JIS A 1412-1(保護熱板法)又はそれと同等以上の精度をもつ方法

によって測定する。

試験体に熱橋,漏気がある場合には,最適な表面温度測定位置を決めるために,赤外線カメラを用いて

10

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もよい。気流循環装置設置後には,一様な気流分布になっているかを確認するために,気流境界層内の気

流速度分布を測定する。

9.3

校正

9.3.1

校正板 装置の性能は,実際に試験を行おうとする熱抵抗の範囲にわたり,熱伝導率既知の均質な

校正板を用いて検証する。校正板としては,高密度グラスウール,経時変化のない発泡プラスチックなど

のパネルが適しており,それらの熱伝導率は,JIS A 1412-1(保護熱板法)によってあらかじめ測定してお

く。パネルの継ぎ目は熱橋とならないようにする。校正板の表面は,空気及び湿気を通さない材料で仕上

げる。

9.3.2

加熱箱の校正 保護熱箱法及び校正熱箱法は,加熱箱周壁からの損失熱量Φ3の校正が必要である。

校正の目的は,加熱箱内発生熱量ΦpをΦ3で補正することにある。この校正は,保護熱箱法ではΦ2に,校

正熱箱法ではΦ4の影響を受ける。

校正板を用いて,加熱箱の内外に温度差を付けた測定を行うことによって,加熱箱周壁に取り付けたサ

ーモパイルの出力とΦ3との関係がグラフ又は式として得られる。通常の試験では十分に大きいと考えられ

る2〜3Kの温度差に対して,この関係は直線的と仮定できる。

備考 校正の詳細は,附属書Cの文献 [12], [13] を参照。

9.3.3

Φ4の校正 試験体側面での損失熱量Φ4は装置固有のものであり,試験体厚さ,試験体の熱抵抗及

び試験体枠に関係する。この校正にも,校正板を用い定常状態での測定を行う。Φ4と試験体厚さの関係は

直線的ではない。校正は,実際に試験が行われる試験体厚さの範囲にわたり行う。また,試験体の単位厚

さ当たりの熱抵抗が大きく異なる場合には,実際に試験を行うR/dの範囲にわたって校正を繰り返す。

校正の代わりに,有限要素法,有限差分法などの数値計算によって,Φ4を求めてもよいが,計算結果は,

実際に数回の校正を行うことによって検証しなければならない。

Φ4は,加熱側及び冷却側の温度差,装置が置かれている部屋と装置内の温度との差に依存するので,実

際に装置が用いられる温度条件で校正を行う。

10. 試験手順 特殊な試験体に対しては,この試験方法が適当か,他の,例えば,保護熱板法,熱流計法

又は計算の方が適するのかを決める。試験体の構成を調査解析することによって,試験体が取りうる熱貫

流率の範囲をあらかじめ試算する。また,このときの精度を見積り,試験目的に合致するかどうかを検討

する。

10.1 試験体の養生 湿気によって測定結果に影響を受ける試験体の場合,養生条件を報告する。試験前

後での試験体質量に明らかな差があれば,その結果を報告するか,又は試験前後にコアサンプルを抜き取

る。

10.2 試験体の選択及び取付け 試験体は,実際の製品又は構造物を代表するように選ぶか製作する。不

均質な試験体の場合は,次のことに留意する。

a) 保護熱箱法の場合,(空気と空気又は空気と表面での)加熱箱と保護熱箱間の不平衡の検出には,最も

正確な方法を選ぶ。加熱箱が試験体に接触する部分の近辺の表面温度が均一な場合,試験体表面での

不均衡の測定と加熱箱周壁からの損失熱量Φ3を評価することが最も正確である。その部分で不均質が

存在する場合,加熱箱内外の空気温度による不均衡の検出だけが可能であり,そのときの損失熱量Φ2

は誤差要因となる。

b) 保護熱箱法の場合,可能なら,熱橋は測定部と保護部との境界線上にまたがるようにし,熱橋部の半

分が加熱箱に,半分が保護熱箱にかかるようにする。

11

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験体がモジュール寸法で組み立てられる場合,加熱箱の寸法はモジュール寸法の倍数とする。加

熱箱の開口部は,モジュールの継ぎ目と一致するか継ぎ目と継ぎ目の中央部分になるようにする。

これらの要求をすべて満足できない場合は,測定部の位置を変えて何回か測定を行う。このとき,

結果には注意が必要であり,温度及び熱流測定又は計算で補う必要がある。

c) 校正熱箱法の場合,試験体側面の熱橋の影響による損失熱量Φ4を考慮しなければならない。必要に応

じて,保護熱箱法と同様に加熱箱の位置を変えて測定する。これは,すなわち,校正熱箱法の場合,

構造物の別の部分を含む別の試験体を測定することを意味する。

試験体は,側面からの空気及び湿気の侵入,加熱側から冷却側又は逆方向への空気及び湿気の透過がな

いように製作又はシールを行う。

試験体側面は,Φ5を要求精度まで減少させるために断熱する。

試験体内部への空気の侵入を防ぐために,試験体表面のシールが必要かどうか,また,加熱側表面での

結露を防止するために,湿度を制御することが必要かどうかも考慮する。

保護熱箱法では,測定部と保護部にまたがる空気層を境界部分でふさぐかどうか,また,表面が熱伝導

性の高い材料の場合,測定部と保護部の境界で縁を切るのかどうかを検討する。

試験体表面に凹凸がある場合,加熱箱と保護熱箱の間の気密を確保するために,加熱箱が試験体に接触

する部分をプラスタ又はコーキング材で平たんにする。

試験体が加熱箱の開口寸法よりも小さい場合,試験体を試験体に合うふさぎパネルなどで試験体を取り

付ける。試験体とふさぎパネルとの間の境界部分での熱流は,一次元的ではないが,試験体と同じ厚さ及

び熱抵抗をもつふさぎパネルを使うことで最小にすることができる。しかし,試験体が窓などの場合は,

この方法は不可能であり,この規格での適用範囲外である。

10.3 試験条件 試験条件は,測定精度及び最終用途への適用を考慮して選ぶ。平均試験温度及び温度差

は試験結果に影響を与える。建築用構成材では,平均温度を10℃〜20℃,温度差を20℃以上とするのが一

般的である。加熱側及び冷却側の気流速度は,試験の目的に合わせて調節する。温度は,Φ2及びΦ3をでき

るだけ小さくするように制御する。

10.4 測定時間 定常状態に達する時間は,試験体の熱抵抗及び熱容量,表面熱伝達率,試験体内部での

物質移動及び湿気移動,温度調節器の形式及び性能によって変わる。したがって,定常状態に対するただ

一つの基準を決めることはできない。

定常状態の必要条件の一例として次の条件を与える。すなわち,ほぼ定常状態になったと判断した後の

3時間以上の測定を2回繰り返し,そのときのR,U,Φp及びTの測定値の変動が1%以内で,かつ,一方

向に変化しない状態。試験体の熱抵抗が非常に大きい場合,質量が非常に大きい場合,又は両者である場

合,この条件では不十分であり,測定時間を延長する必要がある。

10.5 結果の算出 定常状態において,4.で規定した平均熱貫流特性は,8.を基にして算出する。

10.5.1 均質な試験体 試験体が均質か,又は8.1に示した20%以下の均質である場合,表面温度から熱抵

抗Rを,環境温度から熱貫流率U及び表面熱伝達率hを計算することができる。通常,測定したRから熱

貫流率を算出するには,規準,その他で規定する熱伝達率を用いる。

10.5.2 不均質な試験体 試験体が8.1に示した20%以上の不均質である場合,又は特殊な形状をしている

場合は,環境温度Tni及びTneを用いて熱貫流率Uだけを計算する。

12

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.5.3 結果の評価 試験結果は,10.で計算した試算値と比較する。両者に明らかな差がある場合は,試

験体の仕様書を基に,試験体に違いがないかを調べ,再度試算を行い,その差の原因を調査する。さらに,

試算値と測定値の間に原因不明な差がある場合,試算のための計算方法を単純化しすぎていないか,又は

測定誤差が大きすぎないかについて調査する。

11. 報告 報告は,必要に応じて次の項目について行う。

a) 試験機関の所在地,試験日,依頼者

b) 試験装置の寸法及び内側表面の放射率

c) 試験体図及び測定位置

d) 試験体養生条件,試験前後の試験体質量,含水率及びその測定方法

e) 試験体の方向及び熱流方向

f)

試験体両表面の気流速度及び方向

g) 加熱箱内供給熱量及び試験体通過熱量

10.5.1に従って熱抵抗Rを算出した場合は,以下のh)〜o)の項目(1)を追加する

h) 加熱側及び冷却側の空気温度

i)

加熱側及び冷却側の表面温度

j)

加熱側及び冷却側の加重平均した表面温度

k) 熱抵抗計算結果及び熱貫流率算出のための基準などによる表面熱伝達率

l)

精度

m) 試験期間

n) 補足的な測定結果,例えば試験体の一部の含水率

o) その他,例えば,試験結果と10.による試算結果との差及びその原因の推定結果

注(1) 上記h)〜l)は,定常状態になった後の,測定時間内の平均値又は全測定値の平均値とする。

10.5.2に従って熱貫流率Uを算出した場合は,以下のp)〜v)の項目(2)を追加する。

p) 加熱側及び冷却側の空気温度

q) 加熱側及び冷却側の環境温度計算結果

r) 熱貫流率計算結果及び校正板による表面熱伝達率

s)

精度

t)

試験期間

u) 補足的な測定結果,例えば,熱伝導率,試験体の一部の含水率

v) その他,例えば,試験結果と10.による試算結果との差及びその原因の推定結果

注(2) 上記p)〜s)は,定常状態になった後の,測定時間内の平均値又は全測定値の平均値とする。

13

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 表面での熱移動と環境温度

序文 試験体では,試験体表面と熱箱表面との放射伝熱及び試験体表面での対流伝熱によって熱移動が生

じる。放射伝熱の割合は,試験体と相対する面の平均放射温度によって決まり,対流伝熱の割合は,試験

体表面近傍の空気温度によって決まる。したがって,試験体通過熱量は,試験体両面の放射温度及び空気

温度によって影響を受ける。

A.1 環境温度 試験体両表面での熱収支式は,次の式で表される。

)

(

)

(

s

a

c

s

r

r

T

T

h

T

T

h

A

Φ

−

+

−

′

=

······················································ (A.1)

ここに,

Φ/A: 試験体表面への単位面積当たりの熱量 (W/m2)

T'r: 試験体に相対する面の平均放射温度(K又は℃)

Ta: 試験体表面近傍の空気温度(K又は℃)

Ts: 試験体表面温度(K又は℃)

hr: 放射熱伝達率 [W/ (m2・K)]

hc: 対流熱伝達率 [W/ (m2・K)]

放射と空気温度の項を一つにまとめるのが便利であり,このため空気温度と放射温度を適切な方法で加

重平均した環境温度Tnを用いて熱流量を定義する。すなわち

)

(

1

s

n

s

T

T

R

A

Φ

−

=

···································································· (A.2)

Rsは,表面熱伝達抵抗であり,式(A.2)は式(A.1)と等価である。Tn及びRsは,次の式で与えられる。

a

c

r

c

r

c

r

r

n

T

h

h

h

T

h

h

h

T

+

+

′

+

=

························································· (A.3)

c

r

s

h

h

R

+

=

1

·········································································· (A.4)

通常,熱貫流率の算出には加熱箱と冷却チャンバとの環境温度差を用い,表面熱伝達抵抗は式(A.2)によ

って算出する。

しかし,試験体の熱抵抗が大きく表面熱伝達抵抗よりも非常に大きい場合,強制対流下でhcがEhrより

も非常に大きい場合などは,T'rとTaはほとんど一致する。このような場合,装置及び測定を行っている条

件下で誤差が無視できる程度であれば,試験体の各面での空気温度から熱貫流率を算出してもよい。

試験体の熱抵抗を算出するには,表面平均温度だけが必要となる。

A.2 環境温度の計算 環境温度は,hrとhcが既知でありT'rとTaとを測定すれば,式(A.3)によって計算で

きる。

バッフル板が試験体表面に近く,かつ,平行であれば,バッフル板の平均温度は,T'rとみなすことがで

きる。このとき

1

1

1

1

2

1

−

+

=

ε

ε

E

ここに,Eは放射係数,ε1,ε2は,それぞれバッフル板と試験体の表面の放射率である。

バッフル板は,つや消し黒色 (ε1=0.97) で塗装されており,ほとんどの建材に対してはE=0.9で与え

14

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

られるが,この値は,各試験体について検討する。放射熱伝達率hrは,次の式で与えられる。

3

4

m

r

ET

h

σ

=

ここで,σはステファンボルツマン定数 [5.67×10−8W/ (m2・K4)] である。Tmは平均放射絶対温度で,次

の式で与えられる。

4

)

)(

(

2

2

3

s

r

s

r

m

T

T

T

T

T

+

′

+

′

=

又は,

2

)

(

~

s

r

m

T

T

T

+

′

−

バッフル板以外の表面から試験体表面に直接放射がある場合は,それらの表面温度を測定することが必

要となり,適当な形態係数を用いてT'rに加味する。

対流熱伝達率hcは,表面と空気温度との差,表面粗さ,気流速度,熱流方向に影響を受けるため予測は

困難である。

通常,垂直表面で自然対流の場合,hc=3.0W/ (m2・K) であるが,強制対流の場合は,それよりもはるか

に大きくなる。

hcの値が不確かな場合,式(A.1)及び式(A.2)からhcを消去して,次のようになる。

)

(

)

(

r

a

r

s

r

a

r

a

n

T

T

h

A

Φ

T

T

T

h

A

Φ

T

T

′

−

+

′

−

+

=

··························································· (A.5)

この式は,熱流が表面への流入熱量(すなわち,加熱側で正,冷却側で負)であれば,Φが正の場合の

表面での流入熱量又は流出熱量に対して正しい。

式(A.4)を用いる場合,試験体の平均表面温度Tsが必要となる。不均質な試験体の場合,この式は適用で

きず,このような場合,別の均質な試験体の試験結果から得られたhcを用いて式(A.3)を適用できる。

計算例 熱貫流率の測定において,次の測定値が得られている。

加熱箱への供給熱量:Φ=31.8W

伝熱面積:A=1.5m2

したがって,試験体を通過する単位面積当たりの熱量は

Φ/A=21.2W/m2

加熱側の温度は,

平均空気温度:Ta1=30.98℃

平均バッフル板温度:T'r1=29.78℃

平均表面温度:Ts1=27.60℃

したがって,

Tm= (T'r1+Ts1) /2=28.69℃=301.7K

E=0.9としてhr=4×5.67×10−8×0.9×301.73=5.61W/ (m2・K)

hcの値は未知であるため,式(A.5)を用いて

Tn1= {30.98×21.20+5.61× (30.98−29.78) ×27.60} / {21.20+5.61× (30.98−29.78)} =30.17℃

冷却側の温度は,

平均空気温度:Ta2=7.39℃

平均バッフル板温度:T'r2=7.69℃

平均表面温度:Ts2=8.75℃

15

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

したがって,

Tm=281.3K E=0.9として

hr=4.54W/ (m2・K) 式(A.5)を用いて

Tn2= {7.39× (−21.20) +4.54× (7.39−7.69) ×8.75} / {(−21.20) +4.54× (7.39−7.69)} =7.47℃

したがって,

U=Φ/ {A (Tn1−Tn2)} =0.93W/ (m2·K)

加熱側表面熱伝達抵抗は,

Rs1=A (Tn1−Ts1) /Φ=0.12 (m2·K/W)

冷却側表面熱伝達率は,

Rs1=A (Tn2−Ts2) /Φ=0.06 (m2·K/W)

16

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定) 小さな伝熱面積をもつ校正熱箱法

序文 従来,我が国の建材は910×1 820mmという寸法が多い。そのため,これまでは材料の熱抵抗を測

定する場合,910×910mmの試験体で行うことが多く,材料規格にもこの寸法での測定法が採用されてい

るケースが多い。これまでの過去の測定によれば,熱抵抗がさほど大きくないもの,厚さがさほど厚くな

いものの測定には,1.5×1.5mより小さな寸法で測定を行っても精度的には,ほぼ問題がないことが分か

っている。

したがって,このような現状を考慮し,熱抵抗は0.86m2・K/W以下,厚さは50mm以下の試験体の測定に

ついては,この附属書に規定する測定方法で行ってもよいとする。

1. 適用範囲 この附属書は,本体で規定する校正熱箱法において,伝熱面積が1.5×1.5m以下のものの

測定方法について規定する。

なお,この附属書に規定のないものは,本体の規定に従う。

2. 測定装置

2.1

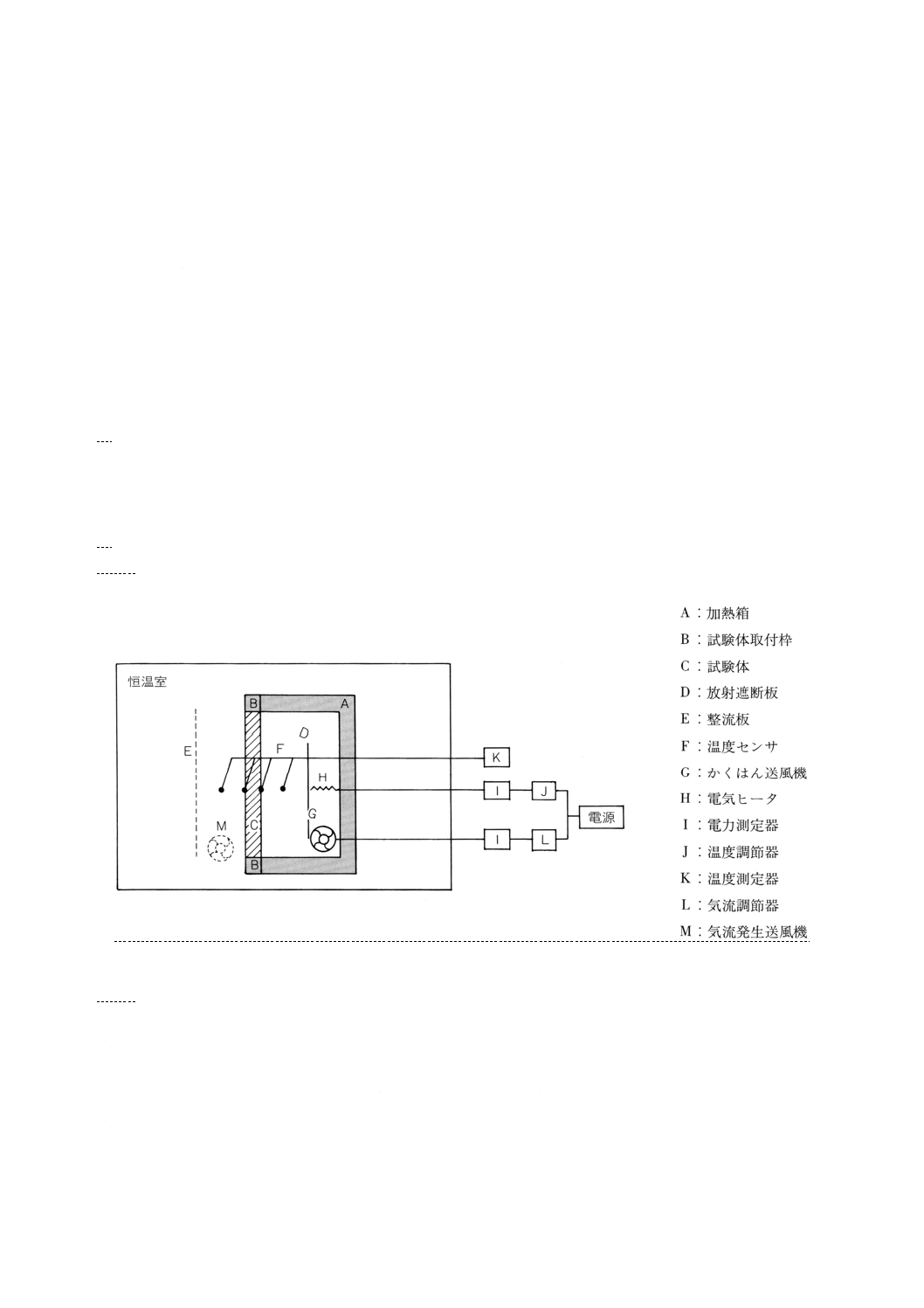

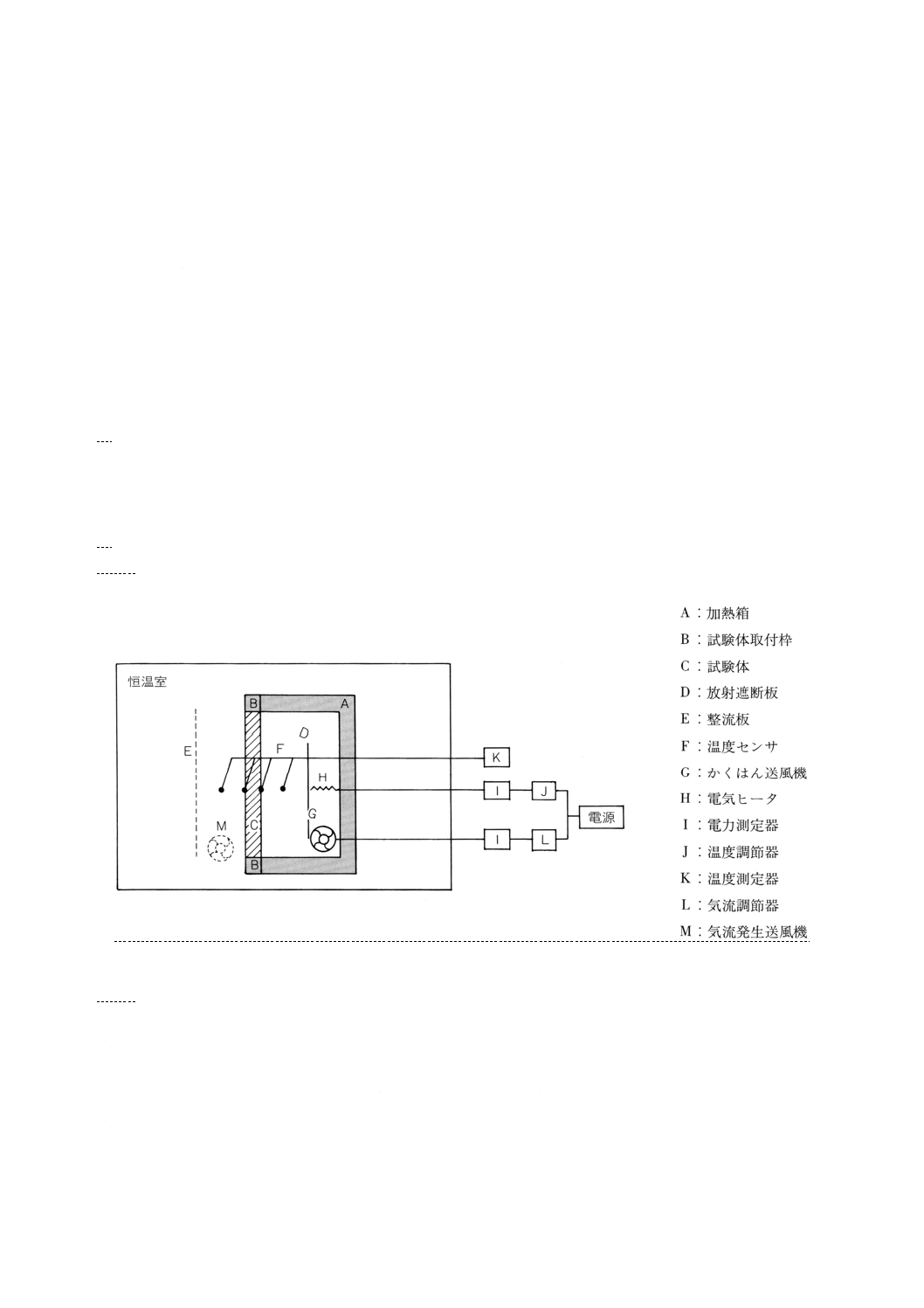

試験装置の構成 装置は,附属書B付図1に示すように,加熱箱,恒温室,試験体取付枠,温度測

定機器,電源安定装置などによって構成される。

附属書B付図1 試験装置の構成

2.2

加熱箱 加熱箱は,試験体を設置する開口部と5面の周壁とから成り,その構造は次のとおりとす

る。

a) 開口部の寸法は,1.5×1.5m未満,0.9×0.9m以上とする。

b) 加熱箱周壁は,熱抵抗を6m2・K/W以上とし,気密で,かつ,熱的弱点のない構造とする。

c) 加熱箱内側の表面は,長波長域の放射率が0.9以上の仕上げとする。

d) 加熱箱内の熱源には電気ヒータを用いる。電気ヒータから試験体への放射の影響をできるだけ少なく

するために,整流を兼ねた放射遮断板を設け,試験体に面する側は長波長域の放射率が0.9以上の仕

17

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

上げとし,電気ヒータに面する側は長波長域の放射率が0.1以下の仕上げとする。

e) 加熱箱内の温度制御は,任意の設定温度で±0.5℃の精度とする。加熱箱内の温度分布を小さくし,か

つ,試験体表面における風速を一様にするため,かくはん用送風機を設ける。試験体表面付近におけ

る風速は0.5m/s以内とし,加熱箱内各空気温度測定間の温度差は,1℃以内とする。

2.3

試験体取付枠 試験体取付枠は,加熱箱と同程度か,それ以上の熱抵抗をもち,試験体を支えるの

に十分な強度をもつものとする。

2.4

恒温室 恒温室は,空気調和装置を備え,加熱箱を収容できる十分な大きさとし,少なくとも加熱

箱の外面と恒温室周壁とが0.5m以上離れる大きさとする。恒温室温度は,試験体に対して外気側温度を

設定するためのものであり,−20〜+30℃程度の範囲で任意に設定できるものがよい。恒温室の空気温度

の変動は,任意の設定温度に対して±0.5℃以内とし,恒温室側各空気温度測定間の温度差は,1℃以内と

する。また,気流状態はできるだけ自然状態に近い状態とする。

3. 試験体

a) 試験体は,住宅用断熱材の製品の状態又は実用に供せられる建築構成材を代表するもので,その熱的

性能を評価するに十分な形状及び寸法のものとする。

b) 試験体の厚さは,伝熱面積の短辺の寸法の10分の1以下とする。

c) 試験体は,測定前に20±5℃,相対湿度 (60±10) %の温湿度状態の室内で養生する。

4. 加熱箱の校正方法

4.1 校正熱量の測定 熱抵抗又は熱伝導率及び厚さが既知の校正板を試験体取付位置に気密に取り付け,

5.に示す方法と同一の手順で,定常状態の下で,加熱箱内の発生熱量と校正板の内外両面温度を測定する。

校正板の熱抵抗と両面温度差から校正板の通過熱量を求め,加熱箱の校正熱量を次の式によって算出する。

S

H

C

Q

Q

Q

−

=

ここに,

QC: 校正熱量 (W)

QH: 加熱箱内発生熱量=P1+P2=E1I1+E2I2cosφ(W)

Qs: 校正用試験体通過熱量

)

(W

A

d

A

R

s

s

θ

λ

θ

⊿

⊿

=

=

P1, P2: 電気ヒータ及び送風機の消費電力 (W)

E1, E2: 電気ヒータ及び送風機の電圧 (V)

I1, I2: 電気ヒータ及び送風機の電流 (A)

cosφ: 送風機モータの力率(−)

Rs: 校正用試験体の熱抵抗 (m2・K/W)

λs: 校正用試験体の熱伝導率 [W/ (m2・K)]

d: 校正用試験体の厚さ (m)

∆θ: 校正用試験体の内外表面温度差 (K)

A: 校正用試験体の電熱面積 (m2)

4.2

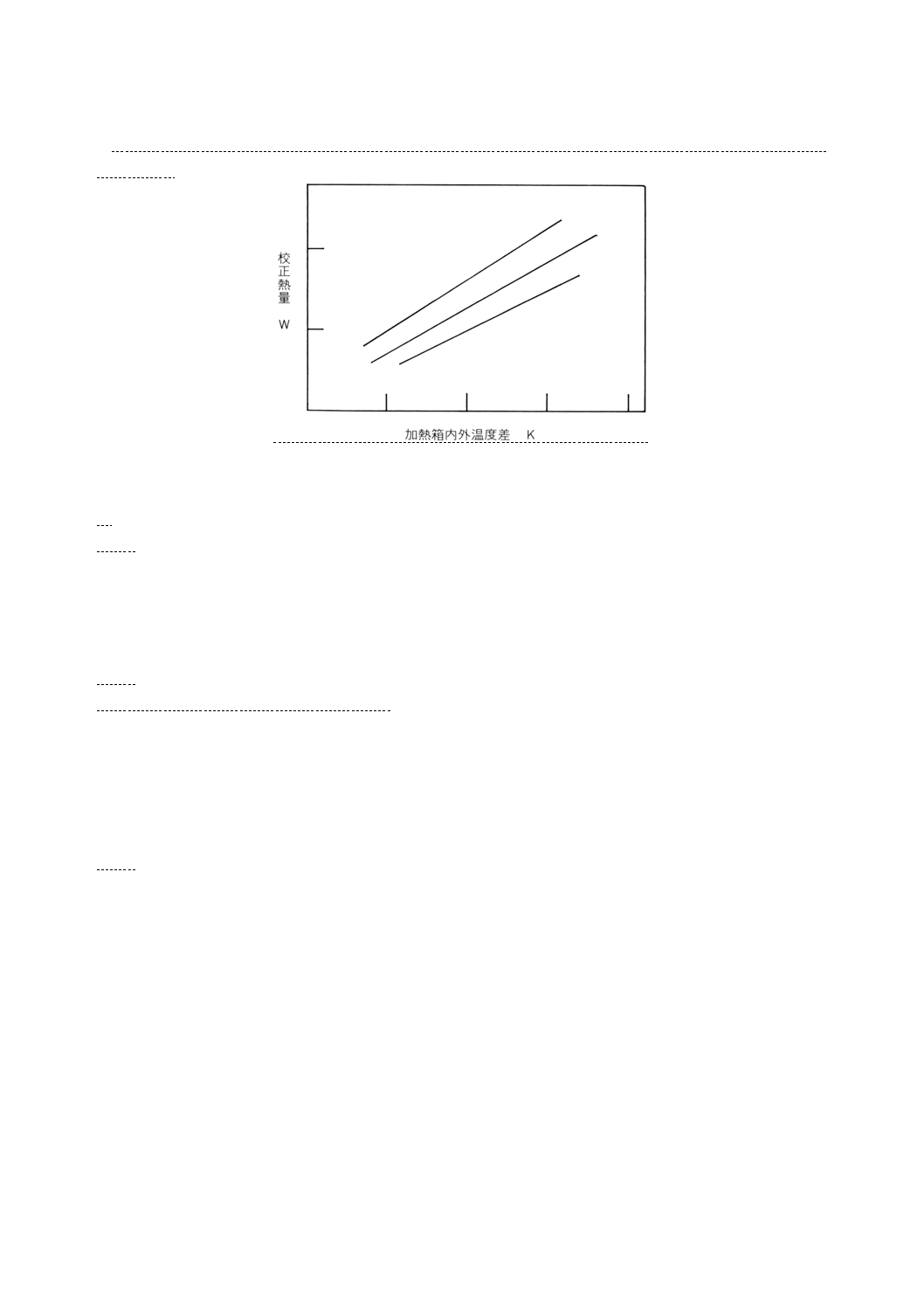

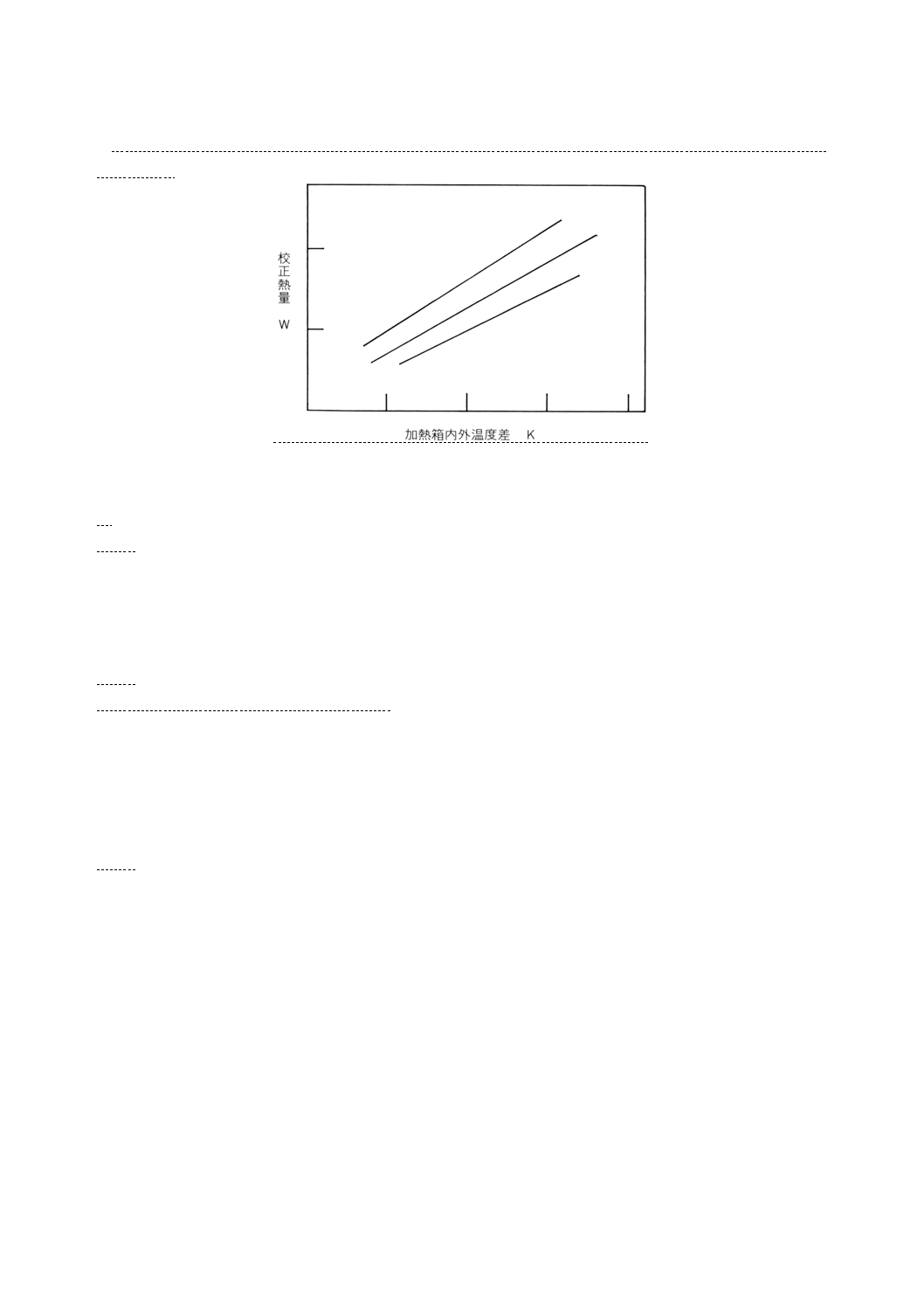

校正線図 試験体と同程度の厚さ及び熱抵抗をもつ校正板を用いて,加熱箱内外温度差を,試験時

の設定温度付近で3点以上変化させ,そのときの校正熱量を求め,附属書B付図2のような校正線図を作

成する。校正の温度範囲が狭い場合,校正線図は一般に直線となる。加熱箱周壁の内外表面温度差には,

附属書B付図3に示す5面の周壁温度の面積加重平均を用いるが,空気温度測定において放射の影響を無

視できる場合は,加熱箱内外の空気温度差と校正熱量の関係で校正線図を求めてもよい。

18

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験体を通過する熱流方向を変えた場合,試験体の寸法及び形状を変えた場合には,改めて加熱箱の校

正を行う。

附属書B付図2 校正線図(例)

5. 試験手順

5.1

試験体取付方法 試験体は,試験体取付枠に実際の施工に準じて取り付け,これを加熱箱開口部に

密着させる。試験体を通過する熱流方向は,試験体が実際に用いられる場合と同じにすることが望ましい。

なお,非常に柔軟な住宅用断熱材の場合は,所定の厚さになるように試験体の両面を粗い網などで挟み,

網の間隔をスペーサで保持して試験体取付枠に取り付ける。スペーサ,網などは測定結果に影響を与えな

い程度の材料及び寸法のものを用いる。

5.2

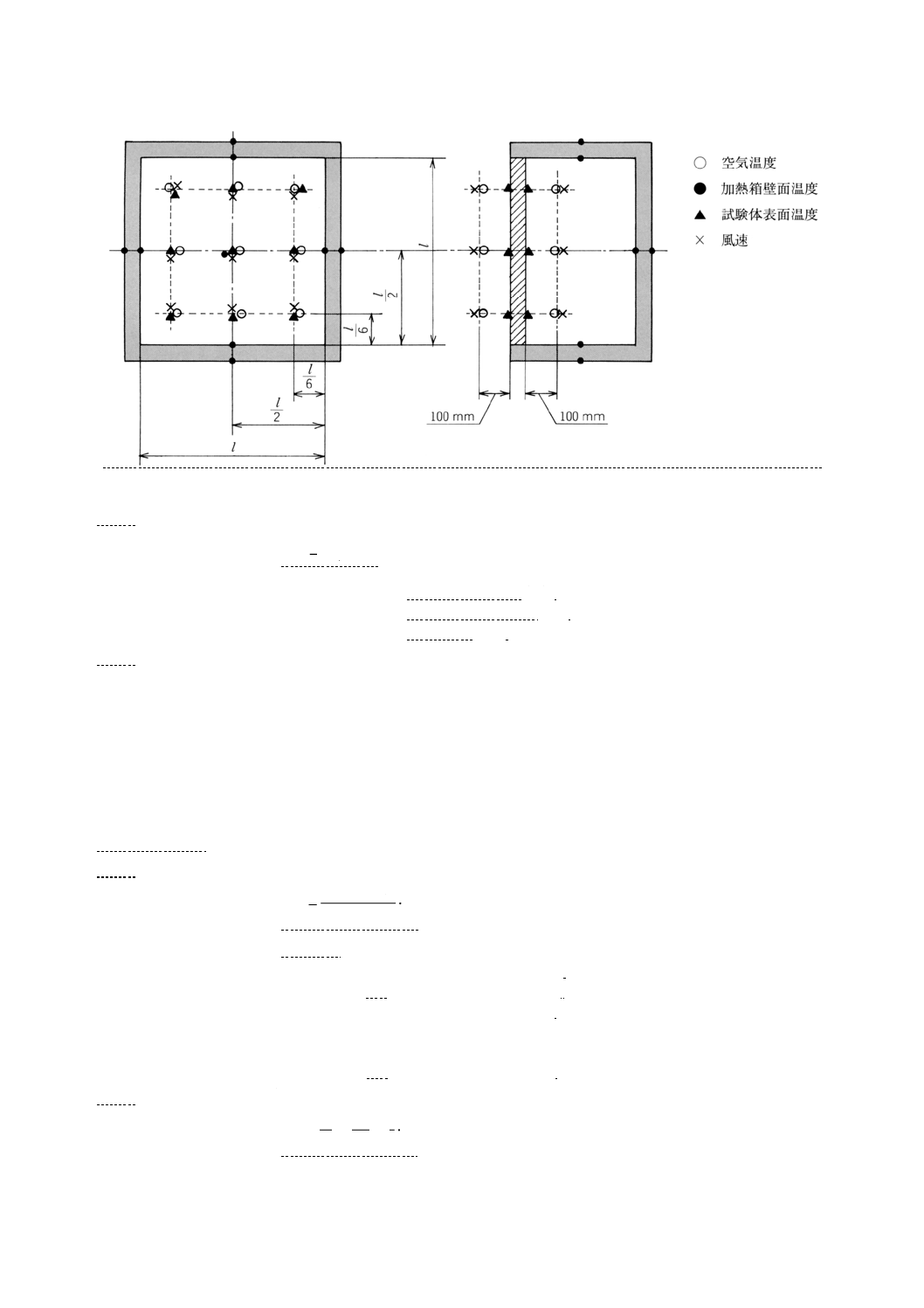

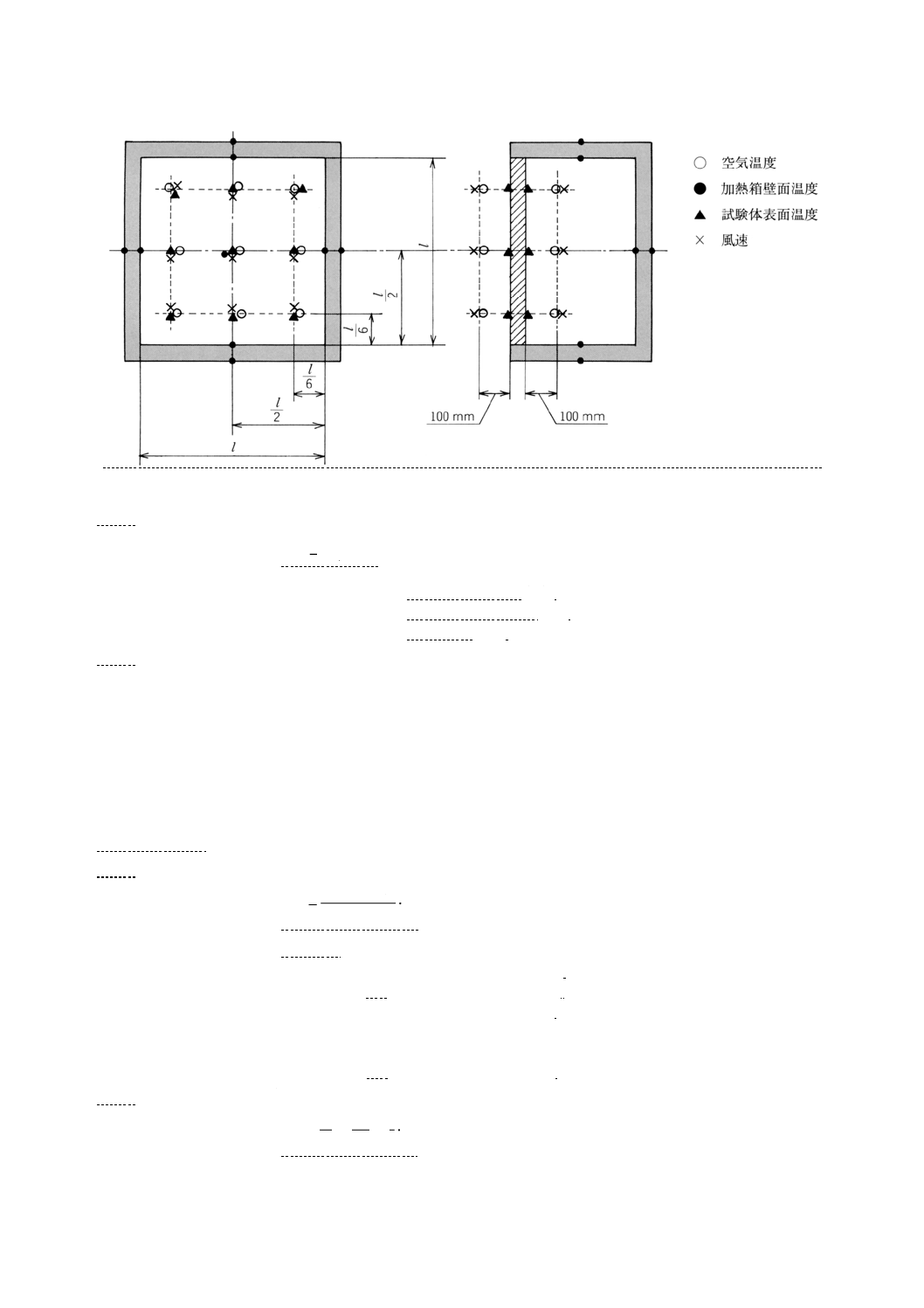

温度測定位置 温度は,附属書B付図3に示すように,加熱箱内空気,恒温室内空気,加熱箱内外

両表面及び試験体表面について測定する。

加熱箱及び恒温室の空気温度は,試験体から10cm程度離れた位置で各5点測定する。

なお,試験体表面温度は,試験体が不均質な材料で構成されていたり,熱的弱点部,凹凸がある場合に

は,試験体の熱特性が把握できるように,5点以外にも適切な位置を選んで測定する。

加熱箱内外両表面温度は,附属書B付図3に示すように,内外面について各面の中央1点,計5点につ

いて測定する。

5.3

風速測定位置 風速は,恒温室側では附属書B付図3に示す5点につき試験体から10cm程度離れ

た位置で測定する。

加熱箱内風速は,あらかじめ附属書B付図3に示す位置で測定し,0.5m/s以下であることを確認してお

く。

19

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B付図3 温度及び風速の測定位置

5.4

試験体通過熱量 試験体を通過する熱量は,次の式によって求める。

C

H

N

Q

Q

Q

−

=

ここに,

QN: 試験体通過熱量 (W)

QH: 加熱箱内発生熱量 (W)

QC: 校正熱量 (W)

5.5

測定条件・測定項目・測定回数 試験体両面の空気温度及び恒温室側風速は,建築構成材としての

使用条件に準じて設定する。

加熱箱への供給熱量を変更することなく,試験体両側の空気温度及び表面温度が一方向に変化せずほぼ

一定となった状態を確認した後に,試験体両側の空気温度と表面温度及び加熱箱への供給熱量を30分ごと

に5回測定し,その平均値を用いて,熱貫流抵抗又は熱抵抗を求める。

なお,熱容量の大きな試験体は,測定間隔を延長し定常状態の判定を行う必要がある。

6. 結果の算出

6.1

熱貫流抵抗又は熱貫流率 熱貫流抵抗又は熱貫流率は,次の式によって算出する。

A

Q

R

N

CA

HA

K

−

=

)

(

θ

θ

R

K /1

=

ここに,

RK: 熱貫流抵抗 (m2・K/W)

K: 熱貫流率 [W/ (m2・K)]

QN: 試験体通過熱量 (W)

θHA: 加熱箱内空気温度 (℃)

θCA: 恒温室内空気温度 (℃)

A: 試験体伝熱面積 (m2)

6.2

熱抵抗又は熱コンダクタンス 熱抵抗又は熱コンダクタンスは,次の式によって算出する。

A

Q

R

N

CS

HS

C

−

=

)

(

θ

θ

20

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C

R

C /1

=

ここに,

RC: 熱抵抗 (m2・K/W)

C: 熱コンダクタンス [W/ (m2・K)]

QN: 試験体通過熱量 (W)

θHS: 試験体の高温側表面温度 (℃)

θCS: 試験体の低温側表面温度 (℃)

A: 試験体伝熱面積 (m2)

ただし,熱抵抗の算出は,試験体が平板状で,その表面温度が一様である場合に行う。

21

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考) 文献

[1] ISO 8301 : 1991, Thermal insulation−Determination of steady-state thermal resistance and related properties

−Heat flow meter apparatus

[2] ISO 8302 : 1991, Thermal insulation−Determination of steady-state thermal resistance and related properties

−Guarded hot plate apparatus

[3] ISO 9251 : 1987, Thermal insulation−Heat transfer conditions and properties of materials−Vocabulary

[4] ISO 9288 : 1989, Thermal insulation−Heat transfer by radiation−Physical quantities and definition

[5] ASTM C 236, Test method for steady-state thermal performance of building assemblies by means of a guarded

hot box

[6] ASTM C 976, Test method for steady-state thermal performance of building assemblies by means of a

calibrated hot box

[7] BS 874 : 1973, Methods for determining thermal insulating properties with definitions of thermal insulating

terms

[8] Nodtest NT Building 119, Determination of thermal resistance by means of a hot box

[9] ASTM STP 544, MUMAW, J. R. Calibrated hot box : an effective means for measuring thermal conductance in

large wall sections

[10] ASTM STP 789, ORLAND, R. D., HOWANSKI, J. W., DERDERIAN, G. D. and SHU, L. S. Development of a

testing procedure for a guraded hot box facility

[11] ASTM STP 789, GOSS, W. P. and OLPAK, Ahmet Design and calibration of a rotatable thermal test facility

[12] ASTM STP 789, LAVINE, A. G. RUCKER, J. L. and WILKES, K. E. Flanking loss calibration for a calibrated

hot box

[13] GUY and NIXON, A detailed verification procedure for a guarded hot box

[14] ONEGA, R. J. and BURNS, P. J. Thermal franking loss

22

A 1420 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS A 1420(建築用構成材の断熱性測定方法−校正熱箱法及び保護熱箱法)

の改正原案作成委員会 構成表

氏名

所属

(委員長)

土 屋 喬 雄

東洋大学工学部

(委員)

坂 本 雄 三

東京大学大学院工学系研究科

福 水 健 文

通商産業省生活産業局

杉 山 義 孝

建設省住宅局

大 嶋 清 治

通商産業省工業技術院

○ 加 山 英 男

財団法人日本規格協会

○ 倉 山 千 春

建設省建築研究所

○ 上 園 正 義

財団法人建材試験センター

十 倉 毅

財団法人日本建築総合試験所

豊 岡 光 男

住宅・都市整備公団

百 瀬 深

社団法人プレハブ建築協会

吉 川 晴 夫

日本保温保冷工業協会

○ 小田原 隆

社団法人日本建材産業協会

(事務局)

勝 野 奉 幸

財団法人建材試験センター

関 根 茂 夫

財団法人建材試験センター

備考 氏名に○印を付記してあるものは,分科会委員を兼ねる。

その他の分科会委員は,次のとおりである。

氏名

所属

窪 田 俊 二

通商産業省工業技術院

倉 橋 岩 夫

財団法人日本建築総合試験所

雨 海 清一郎

住宅・都市整備公団

田 北 善 暉

日本保温保冷工業協会(ニチアス株式会社)

青 島 武

英弘精機株式会社

藤 本 哲 夫

財団法人建材試験センター