A 1416 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,建設大臣が改正した日本工

業規格である。これによってJIS A 1416 : 1994は改正され,この規格に置き換えられる。

今回の改正では,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日本

工業規格を基礎にした国際規格原案の提案を容易にするため,ISO 140-3 : 1995, Acoustics−Measurement of

sound insulation in buildings and of building elements−Part 3 : Laboratory measurements of airborne sound

insulation of building elements−及びISO 140-1 : 1997, Acoustics−Measurement of sound insulation in buildings

and of building elements−Part 1 : Requirements for laboratory test facilities with suppressed flanking transmission

−を基礎として用いた。

JIS A 1416には,次に示す附属書がある。

附属書1(規定) 試験室の測定可能な最大音響透過損失の測定

附属書2(規定) ガラス測定用試験開口及びガラス固定用パテ

附属書3(規定) ドア,窓,ガラス及び外周壁部材の測定用開口部調整壁の音響透過損失の測定

附属書4(規定) 音源の仕様及び設置方法

附属書5(参考) 側路伝搬の測定

附属書6(参考) 総合損失係数の測定

附属書7(参考) 低周波数帯域の測定に関する注意事項

A 1416 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

2.1 日本工業規格 ················································································································ 2

2.2 国際規格 ······················································································································ 2

3. 定義 ······························································································································ 2

3.1 室内平均音圧レベル (average sound pressure level in a room) L ··················································· 2

3.2 音響透過損失 (sound reduction index) R ················································································ 2

3.3 準音響透過損失 (apparent sound reduction index) R´ ································································· 3

4. 測定装置 ························································································································ 3

5. 試験装置 ························································································································ 3

5.1 試験室 ························································································································· 3

5.1A タイプI試験室(残響室) ····························································································· 4

5.1B タイプII試験室 ··········································································································· 4

5.1C 試験開口部 ················································································································· 5

5.1C.1 ドアなどの構成部材 ··································································································· 5

5.1C.2 窓及びガラス ············································································································ 5

5.2 試料 ···························································································································· 6

5.2.1 間仕切壁 ···················································································································· 6

5.2.2 ドア,窓,ガラス及び外周壁部材 ··················································································· 7

5.2.2.1 一般事項 ·················································································································· 7

5.2.2.2 窓の設置 ·················································································································· 7

5.2.2.3 ガラスの設置 ············································································································ 7

6. 試験方法 ························································································································ 8

6.1 音源室における音の発生·································································································· 8

6.2 室内平均音圧レベルの測定······························································································· 9

6.2.1 一般事項 ···················································································································· 9

6.2.2 マイクロホンの設置方法 ······························································································· 9

6.2.3 平均化時間 ················································································································· 9

6.3 測定周波数範囲 ············································································································· 9

6.4 残響時間の測定及び等価吸音面積の算出 ············································································ 10

6.4.1 残響時間の測定 ·········································································································· 10

6.4.2 等価吸音面積の算出 ···································································································· 10

6.5 暗騒音の影響の補正 ······································································································ 10

6.6 音響透過損失の算出 ······································································································ 11

A 1416 : 2000 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7. 測定精度 ······················································································································· 11

8. 結果の表示 ···················································································································· 11

9. 試験報告書 ···················································································································· 12

附属書1(規定) 試験室の測定可能な最大音響透過損失の測定 ·················································· 13

1. 一般事項 ······················································································································· 13

2. 代表的構造 ···················································································································· 13

2.1 壁 ······························································································································ 13

2.2 床 ······························································································································ 14

附属書2(規定) ガラス測定用試験開口及びガラス固定用パテ ·················································· 15

1. 開口部調整壁及び試験開口 ······························································································· 15

2. ガラス固定用パテ ··········································································································· 15

附属書3(規定) ドア,窓,ガラス及び外周壁部材の測定用開口部調整壁の音響透過損失の測定 ······ 17

1. 一般事項 ······················································································································· 17

2. 推奨される方法 ·············································································································· 17

3. 他の方法 ······················································································································· 17

4. 結果の表示 ···················································································································· 17

附属書4(規定) 音源の仕様及び設置方法 ············································································· 19

1. 音源スピーカの放射特性の測定及びマイクロホン位置を考慮した設置方法 ································· 19

1.1 一般事項 ····················································································································· 19

1.2 音圧測定点を考慮した音源スピーカの設置位置 ··································································· 19

1.3 音源スピーカの放射指向特性の測定方法 ············································································ 19

2. 音源位置の数及び最適音源位置の選定試験 ·········································································· 20

2.1 一般事項 ····················································································································· 20

2.2 選定試験におけるスピーカの設置位置の要件 ······································································ 20

2.3 音源位置の選定試験のための指針 ····················································································· 20

2.4 測定試料 ····················································································································· 21

2.5 連続移動スピーカの使用································································································· 22

附属書5(参考) 側路伝搬の測定 ························································································· 23

附属書6(参考) 総合損失係数の測定 ··················································································· 25

1. 一般事項 ······················································································································· 25

2. 測定 ····························································································································· 25

附属書7(参考) 低周波数帯域の測定に関する注意事項 ··························································· 26

A 1416 : 2000 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

1. 一般事項 ······················································································································· 26

2. 最小距離 ······················································································································· 26

3. 音圧レベルの測定 ··········································································································· 26

4. 音源の設置位置 ·············································································································· 26

5. 平均化時間 ···················································································································· 26

6. 残響時間 ······················································································································· 27

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1416 : 2000

実験室における建築部材の

空気音遮断性能の測定方法

Acoustics−Method for laboratory measurement of airborne

sound insulation of building elements

序文 この規格は,1995年に第2版として発行されたISO 140-3 : 1995, Acoustics−Measurement of sound

insulation in buildings and of building elements−Part 3 : Laboratory measurements of airborne sound insulation of

building elements 及びISO 140-1 : 1997, Acoustics−Measurement of sound insulation in buildings and of building

elements−Part 1 : Requirements for laboratory test facilities with suppressed flanking transmissionを翻訳し,技術

的内容を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

附属書1(規定)は,試験室の測定可能な最大音響透過損失の測定について,原国際規格ISO 140-1のAnnex

Aに規定されている技術的内容を変更することなく作成したものである。

附属書2(規定)は,ガラス測定用試験開口及びガラス固定用パテについて,原国際規格ISO 140-1のAnnex

C及びISO 140-3のAnnex Aに規定されている技術的内容を変更することなく作成したものである。

附属書3(規定)は,ドア,窓,ガラス及び外周壁部材の測定用開口部調整壁の音響透過損失の測定につ

いて,原国際規格ISO 140-1のAnnex Bに規定されている技術的内容を変更することなく作成したもので

ある。

附属書4(規定)は,音源の仕様及び設置方法について,原国際規格ISO 140-3のAnnex Cに規定されて

いる技術的内容を変更することなく作成したものである。

附属書5(参考)は,側路伝搬の測定について,原国際規格ISO 140-3のAnnex Dに示されている技術的

内容を変更することなく作成したものである。

附属書6(参考)は,総合損失係数の測定について,原国際規格ISO 140-3のAnnex Eに示されている技

術的内容を変更することなく作成したものである。

附属書7(参考)は,低周波数帯域の測定に関する注意事項について,原国際規格ISO 140-3のAnnex F

に示されている技術的内容を変更することなく作成したものである。

1. 適用範囲 この規格は,壁,床,ドア,窓,外周壁部材,外周壁などの建築部材の空気音遮断性能の

実験室測定方法について規定する。小型建築部品(測定方法はISO 140-10 : 1991に規定)に分類されるも

のは対象から除く。

この規格に従って測定された結果を用いることによって,適切な音響性能を備えた建築部材の設計,遮

音性能に基づいた建築部材の性能の比較及び分類が可能となる。

測定は側路伝搬をできるだけ小さくした実験室試験装置を使用して行う。したがって,この規格に従っ

2

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て測定された結果を側路伝搬や損失係数など遮音性能に影響を与える他の要因を考慮しないで実際の建物

に適用してはならない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの

規格の規定を構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付

記していない引用規格は,その最新版(追補を含む。)を適用する。

2.1

日本工業規格

JIS A 1419-1 建築物及び建築部材の遮音性能の評価方法−第1部:空気音遮断性能

備考 原国際規格ISO 140-3に引用規格として記載されているISO 717-1 : 1996, Acoustics−Rating of

sound insulation in buildings and of building elements−Part 1 : Airborne sound insulationは,こ

こに記載したJIS A 1419-1と同等である。

JIS A 1440 コンクリート床上の床仕上げ構造の軽量床衝撃音レベル低減量の実験室測定方法

備考 原国際規格ISO 140-3に引用規格として記載されているISO 140-8 : 1997, Acoustics−

Measurement of sound insulation in buildings and of building elements−Part 8 : Laboratory

measurement of the reduction of transmitted impact noise by floor coverings on a heavy

weighted floorは,ここに記載したJIS A 1440と同等である。

JIS C 1505 精密騒音計

備考 原国際規格ISO 140-3に引用規格として記載されたIEC 60651, Sound level metersのタイプ1

に関する引用事項と,この規格が同等である。

JIS C 1515 音響校正器

備考 IEC 60942 : 1988, Sound calibratorsがこの規格と一致している。

JIS Z 8401 数値の丸め方

2.2

国際規格

ISO 140-2 : 1991, Acoustics−Measurement of sound insulation in buildings and of building elements−Part 2 :

Determination, verification and application of precision data

参考 現在のところ,この国際規格に対応するJISはない。

ISO 3382 : 1997, Acoustics−Measurement of the reverberation time of rooms with reference to other

acoustical parameters

参考 現在のところ,この国際規格に対応するJISはない。

IEC 61260 Electroacoustics−Octave-band and fractional-octave-band filters

参考 現在のところ、この国際規格に対応するJISはない。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

室内平均音圧レベル (average sound pressure level in a room) L 対象とする室内における空間的及

び時間的な平均2乗音圧を基準音圧の2乗で除した値の常用対数を10倍した値。単位はデシベル (dB)。

空間的な平均は,音源近傍の直接音領域,壁などの室境界の近傍音場を除いた空間全体について行う。

3.2

音響透過損失 (sound reduction index) R 試料に入射する音響パワー (W1) と試料を透過する音響

パワー (W2) の比の常用対数の10倍で,次の式で与えられる。単位はデシベル (dB)。

2

1

10

log

10

W

W

R=

······································································· (1)

3

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この規格では,Rは次の式によって算出する。

A

S

L

L

R

10

2

1

log

10

+

−

=

····························································· (2)

ここに,

L1: 音源室における室内平均音圧レベル (dB)

L2: 受音室における室内平均音圧レベル (dB)

S: 開放した試験開口に等しい広さの試料の面積 (m2)

A: 受音室の等価吸音面積 (m2)

備考1. 式(2)は試験室が完全な拡散音場で,かつ試料だけを通して受音室へ音が透過すると仮定する

ことによって式(1)から導かれる。

2. 音響透過損失は,音響減衰指数ともいう。

参考 ここで定義する量の英語名としては,原国際規格では,“sound reduction index”が用いられてい

るが,一般的にはその他に“sound transmission loss”も広く用いられている。我が国で広く用い

られている“音響透過損失”は後者に相当する。前者の英語名に相当するのは“音響減衰指数”

である。

3.3

準音響透過損失 (apparent sound reduction index) R´ 測定対象試料を透過する音響パワー (W2) 以

外に,側路伝搬又はその他の影響による透過パワー (W3) の影響が無視できない場合,試料に入射する音

響パワー (W1) と透過パワー全体の比の常用対数の10倍で,次の式で与えられる単位はデシベル (dB)。

+

=

′

3

2

1

10

log

10

W

W

W

R

····························································· (3)

一般に,受音室に透過する音響パワーは,試料を直接透過するパワーだけでなく,側路伝搬によるパワ

ーなども含まれる。そのような場合にも,音源室,受音室ともに拡散音場を仮定して,次の式によって準

音響透過損失を算出する。

A

S

L

L

R

10

2

1

log

10

+

−

=

′

····························································· (4)

側路伝搬などがある場合にも,上記のとおり,準音響透過損失を算出する際には受音室に透過する音響

パワーは試料に入射するパワーに対して求めるものとする。

4. 測定装置

a) 測定装置は,6.の要件を満たす必要がある。

b) 音圧レベルの測定には,JIS C 1505に規定する精密騒音計を用いる。音源室と受音室の両方で拡散音

場周波数特性の異なるマイクロホンを用いる場合には,測定装置の拡散音場校正を行う。

c) 音圧レベルの絶対値が必要とされる場合には,測定に先立ってJIS C 1515に規定する音響校正器を用

いてマイクロホンを含めた測定装置全体の感度を校正する。

d) 周波数分析には,IEC 61260に規定する1/3オクターブバンドフィルタを用いる。

e) 残響時間の測定に用いる装置は,ISO 3382の規定による。

f)

音源装置に必要とされる要件は,6.1と附属書4による。

5. 試験装置 測定に用いる試験装置は,試験室,音源装置及び受音装置で構成される。

5.1

試験室 試験室は,5.1Aに規定するタイプI試験室(残響室)又は5.1Bに規定するタイプII試験室

のいずれかを用いる。

4

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 この規格では,タイプI試験室(残響室)とタイプII試験室の区別をする必要がない場合には,

単に“試験室”という。また,音源側試験室,受音側試験室をそれぞれ“音源室”,“受音室”

と呼ぶ。

5.1A タイプI試験室(残響室)

a) 長い残響時間をもち十分な拡散音場が得られる室とする。音源室及び受音室の容積は,少なくとも

100m3とし,150m3以上とするのが望ましい。また,両室の容積が10%以上異なっていることが望ま

しい。

b) 音源室と受音室は隣接して作り,その隔壁に試料取付け用開口部(5.1C参照)を設ける。試料面を通

しての音の伝搬以外の側路伝搬による寄与ができるだけ小さくなるような構造とする。

参考 原国際規格にはタイプI試験室に関する規定はないが,我が国ではJIS A 1416 : 1974(1994改

正)の規定に基づく残響室が広く用いられており,タイプII試験室への移行には多くの時間と

経費を要することから,タイプI試験室(残響室)の規定を加えた。なお,材料などの一般的

な遮音性能を表す指標として音響透過損失を測定する場合には,原則としてタイプI試験室を

用いる。

5.1B タイプII試験室

a) 音源室及び受音室の容積は50m3以上とし,両室の容積は10%以上異なっていることが望ましい。試

料面を通しての音の伝搬以外の側路伝搬による寄与ができるだけ小さくなるような構造とする(附属

書5参照)。

b) 音源室及び受音室ともに室の寸法比は,低周波数帯域における固有周波数ができるだけ一様に分布す

るように設定する。

c) 測定対象が壁や床構造である場合,試料が隔壁全面又は天井全面を試料面となる。すなわち,試験開

口を側壁から側壁及び/又は床から天井までを試験開口とすることが望ましい(5.1C参照)。その場

合,構造上の配慮及び/又は実際の建物に相似させるために,開口部にはり(梁)又は柱を付加して

もよい。

d) 音圧レベルの空間的変動が大きい場合は,卓越した強い定在波が存在することを示している。このよ

うな場合には,拡散板を設置する必要がある。その設置位置及び必要な数は,実験的に決定する。そ

の場合,拡散板の数を増やしながら音響透過損失の測定を行い,ある程度以上増やしても結果に変化

がないことを確認する。

e) 通常の試験条件として,極端に長い又は短い残響時間とすべきではない。低周波数域における残響時

間が2秒以上又は1秒以下となっている場合には,音響透過損失の測定結果が残響時間に依存してい

るか否かを確かめる必要がある。拡散板を設置してもその傾向がみられる場合には,低周波数域にお

ける残響時間 (T) が次の式を満たすように室内等価吸音面積を調整する。

3/2)

50

/

(2

1

V

T≤

≤

······································································ (5)

ここに,

V: 試験室の容積 (m3)

f)

受音室における暗騒音は,音源室における音源のパワー及び測定試料の遮音性能を考慮して,透過音

の測定に影響を与えないレベルに抑える。

g) 実験室における音響透過損失を測定するための試験装置では,いかなる間接経路による伝搬も試料を

直接透過する音に比べて無視できる程度に小さくすることが望ましい。これを実現するためには,音

源室と受音室とを構造的に十分絶縁する,又は両室のすべての内面を側路伝搬を十分に減少する仕上

げ材で覆う方法をとる。

5

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 側路伝搬によって決まる測定可能な最大音響透過損失R'maxの推定方法を附属書1に示す。

i)

音響透過損失の測定値は,試料を取り囲む構造の内部損失にも依存するので,周囲の構造と測定対象

試料の質量の比を考慮する必要がある。試料の面密度が150kg/m2未満の場合には特に考慮する必要は

ないが,それ以上の場合には,周囲の構造におけるパワーの消散の影響がないように,試料の損失係

数 (ηmin) が次の式の値以上となっていることを確かめておくことが望ましい。

f

/3.0

01

.0

min

+

=

η

································································· (6)

ここに,

f: 測定周波数 (Hz)

j)

上記の条件を調べる場合には,質量400±40kg/m2のれんが又はブロック壁で,片面をプラスター仕上

げした試料を用いる。試料の損失係数の測定方法を附属書6に示す。

5.1C 試験開口部

a) タイプI試験室,タイプII試験室ともに,試験開口の面積はおおよそ10m2とし,短辺の寸法が2.3m

以上で長方形とすることが望ましい。床構造の空気音遮断性能測定のための試験開口の面積は,10m2

から20m2の間とし,短辺の寸法が2.3m以上で長方形とすることが望ましい。

b) 対象としている最低の周波数における自由屈曲波の波長が試料の最小寸法の半分より短い場合には,

上記の寸法より小さい面積の試験開口を用いてもよい。しかし,試料の面積が小さくなればなるほど,

測定結果は試料端部の拘束状況や音場の局所的な変動の影響を受けやすくなり,音響透過損失が試料

寸法にも依存する傾向が強くなる。可能であれば,附属書2に記述されるガラス測定用試験開口を用

いるのが望ましい。

5.1C.1 ドアなどの構成部材 ドアなどの構成部材を試験する場合,試験開口は10m2以下の面積としても

よい。その場合,ドアの下端を試験室の床に近づける。

参考 タイプI試験室において,試料の下端を試験室の床に近接できない場合,試験開口部の下辺を

利用して,試料の音源側と受音側の両側に幅1.2m以上の仮設の床(面密度7kg/m2以上の反射

性のパネルを用いる。)を設置する。

5.1C.2 窓及びガラス

a) ガラス又は窓の構成部材を試験する場合,試験開口は10m2以下の面積としてもよい。その場合,試験

開口部に設置した開口部調整壁に試料を取り付ける。開口部調整壁は,次の要件を満たす必要がある。

1) 開口部調整壁の遮音性能は,各々の測定周波数において,壁を透過する音響エネルギーが試料を透

過する音響エネルギーより少なくとも6dB,できれば15dB以上,小さくなるようにする(側路伝

搬を含む開口部調整壁の遮音性能の試験方法は,附属書3による。)。

2) 開口部調整壁の総厚は,500mm以下とする。

3) 取付け位置は試料の両側のニッシェが異なる深さとなるようにし,望ましくはその比がほぼ2:1

となるようにする。ニッシェの周りは,すべての測定周波数における吸音率が0.1以下の材料で仕

上げる。

参考 ニッシェとは,開口に試料を設置した際に試料の両側にできるくぼみをいい,ニッシェの深さ

とは,開口周囲の試験室壁面から試料表面までの距離をいう。

b) ガラス測定用の試験開口の寸法は1 250mm×1 500mmとし,それぞれの寸法の許容範囲は±50mmで,

寸法比を同じに保つことが望ましい。窓についても同じ寸法とすることが望ましいが,具体的な寸法

は実際の建物に応じて決める必要がある。

c) 窓又はドアの場合は,実際の現場で用いられる部材の代表的な寸法を選定してもよい。

6

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

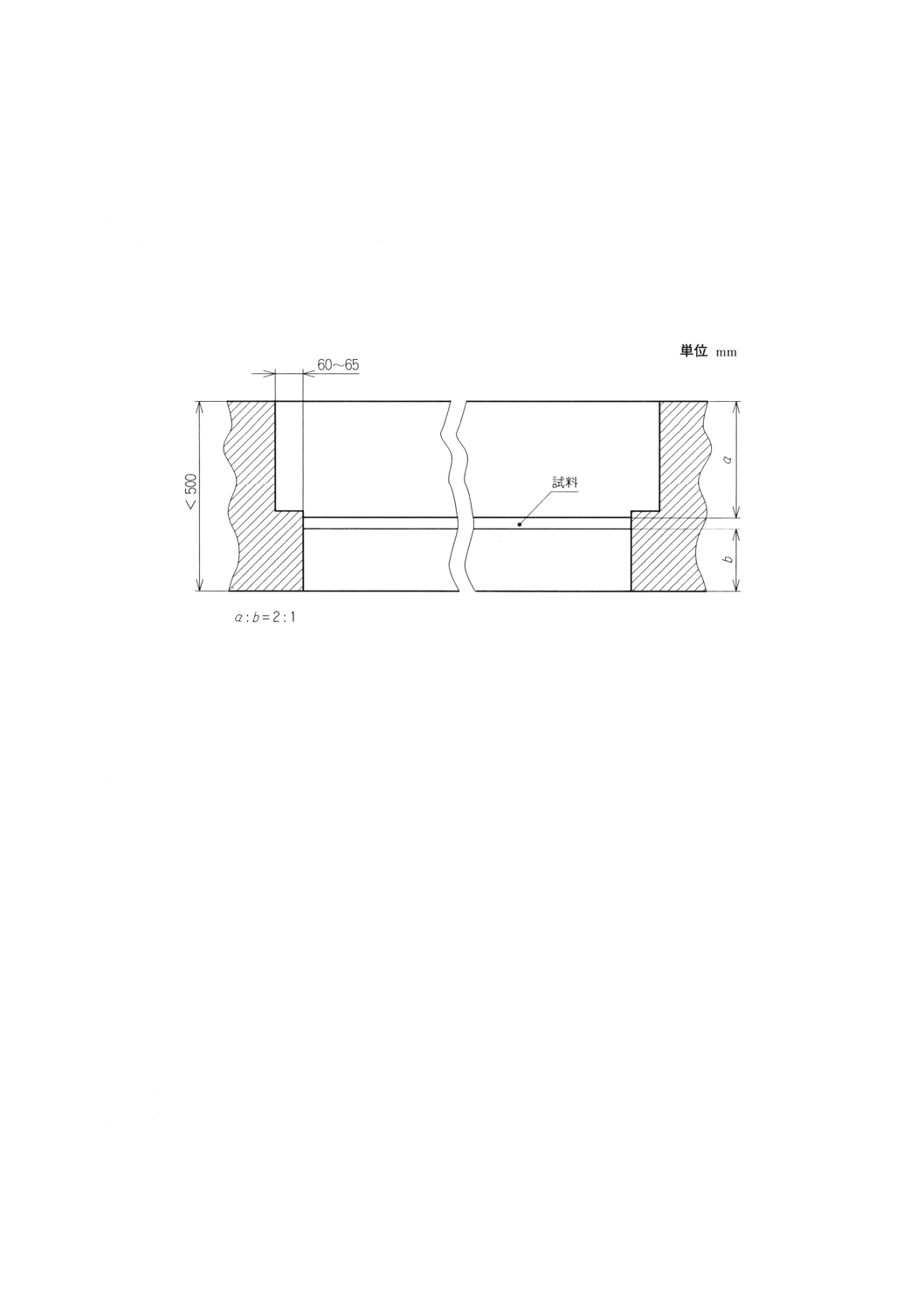

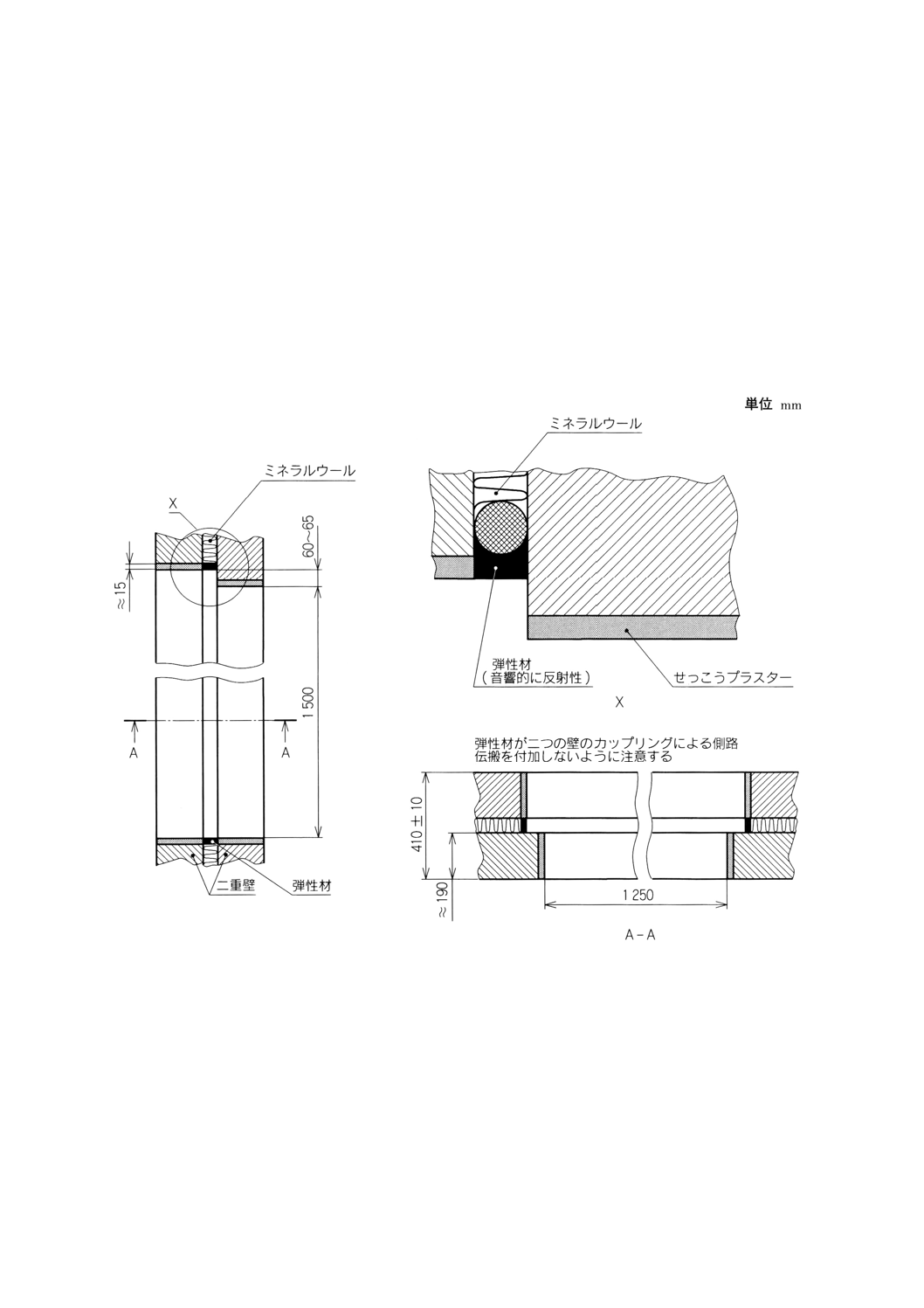

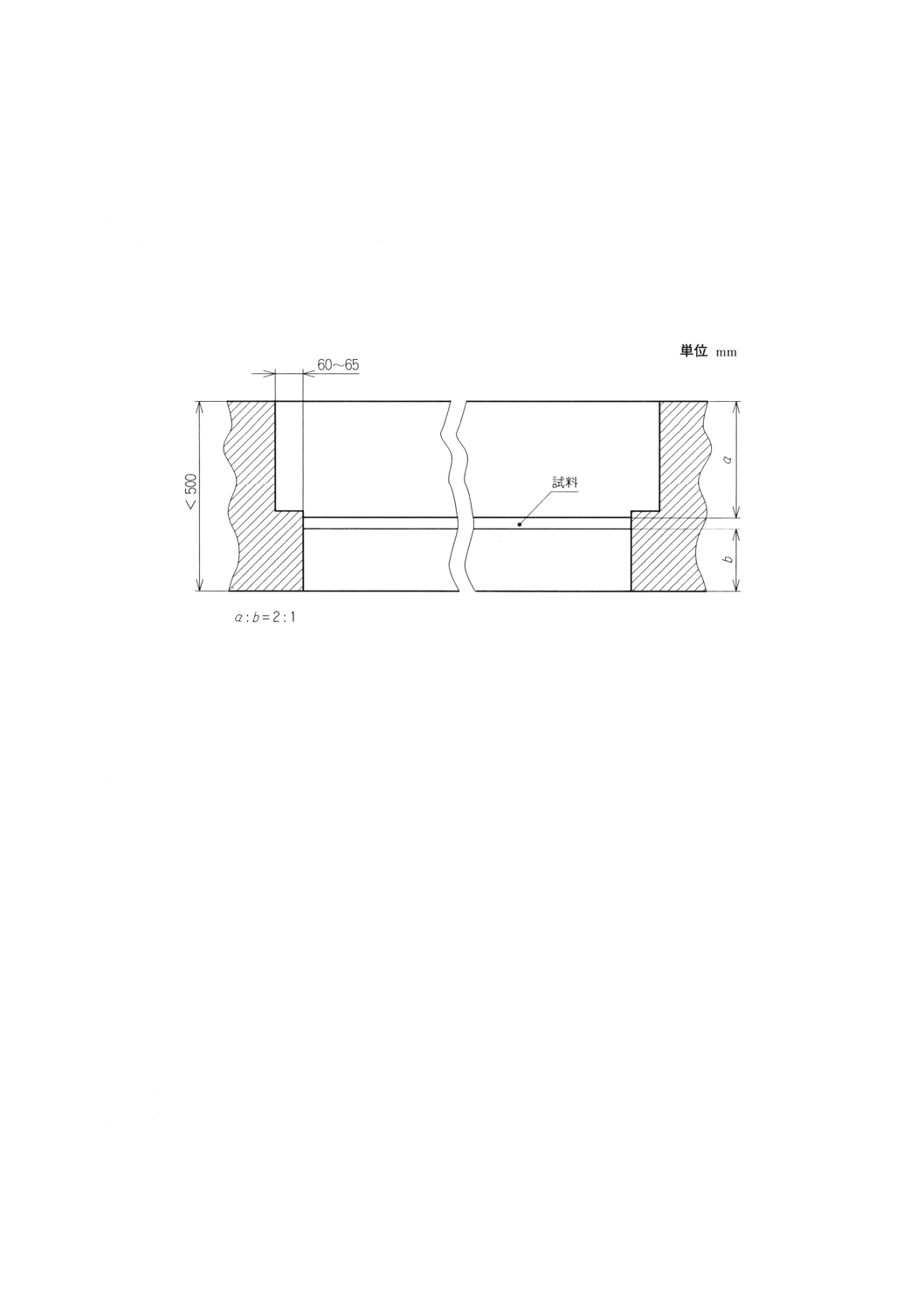

d) ガラス測定用の試験開口は,両側と上端に60〜65mmの段差をつける。ガラスは,図1に示すように

小さいほうの開口に取り付ける。窓の測定用試験開口には段差はなくてもよいが,証明を目的とする

場合には段差のある開口を選択するほうがよい。

e) 試験開口と試験室の側壁,床又は天井からの最小距離は500mmとし,開口部調整壁面内における試

験開口の位置は非対称とすることが望ましい。

f)

試験開口をもつ開口部調整壁の適切な構造の一例を,附属書2に示す。

備考 ガラスの遮音測定における試験条件の詳細な規定は,異なる実験室で得られる試験結果の比較

を容易にするためである。

図1 ガラスを取り付ける試験開口の寸法(水平断面)

5.2

試料 試料の音響透過は,試験時及び試料の養生や調整をする間の試験室の温度と相対湿度の影響

を受ける。このような各状態における温湿度条件を試験報告書に明記する。

5.2.1

間仕切壁

a) 間仕切壁の寸法は5.1Cに述べたとおり,個々の試験装置の試験開口部の寸法によって決める。

b) 間仕切壁の周囲や接合部では,通常の接合及び密閉状態を忠実に再現し,実際の構造に近い状態で設

置することが望ましい。設置状態を試験報告書に明記する。

c) 堅い壁や床の音響透過損失は,周囲の構造体との結合状態に大きく依存する。設置状態を厳密に記述

するためには,その状態における損失係数を測定し(附属書6参照)報告することが望ましい。

d) 試料を音源室と受音室の間の開口部に設置する際には,その試料の実際の使用状態と異なる場合を除

き,両側のニッシェの深さの比はおおむね2:1になるようにする。

e) 試料の片方の面が他の面より著しく吸音性が高い場合,吸音性の高いほうの面が音源室側となるよう

に設置し,音源室内に拡散板を設置する。

f)

5.1A及び5.1Bの要件を満たす実験室は,側路伝搬音が試料を透過する音に比べて無視できることを

確認する必要がある。これを確かめるために,その試験装置のR′maxの値を測定する。試験開口部に遮

音性能の高い構造物を設置して行うR′maxの測定は,附属書1による。

g) 試料のR′の測定値が (R′max−15dB) より小さい場合には,側路伝搬の影響は無視でき,測定結果を音

響透過損失Rとしてよい。

h) R′が (R′max−15dB) を超える場合には,附属書5に示す方法によって側路伝搬の影響を調べる必要が

ある。必要な場合には,側路伝搬を抑制する手段をとる。

7

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

R′が (R′max−15dB) より大きい場合,試験報告書にその旨を明記する[9.の1)参照]。ドア,窓,ガラ

ス及び外周壁部材を対象とする場合(附属書3参照)を除いて,計算による補正は適用しない。

j)

試料が試験開口より小さい場合,予備試験を実施し,周囲の隔壁を透過するエネルギーが試料を透過

するエネルギーに比べて小さいことを確認する必要がある。その方法を附属書5に示す。

5.2.2

ドア,窓,ガラス及び外周壁部材

5.2.2.1

一般事項

a) ドア,窓,ガラス,外周壁部材などの試料は,間仕切壁(5.2.1参照)と同じ方法で試験する。試料が

試験開口部より小さい場合には,試料に比べて十分遮音性能が高い隔壁を試験開口に設置し,その隔

壁に設けた試験開口に測定対象の試料を取り付ける。この隔壁及び他の側路伝搬による透過音は,試

料を通る透過音に比べて無視できる程度に小さくすることが望ましい。それができない場合は,試験

結果を補正する(附属書3参照)。

b) サッシ,ドアなどのように基本的に開閉することを前提とした試料を対象とする場合には,通常の方

法で開閉できるように設置し,試験の直前に5回以上開閉する。

c) ガラス,窓,ドアなどの試料面積Sは,試料を設置する開口部調整壁の試験開口の面積とする。

d) 特定のガラス窓や部材,特に合わせガラスを組み込んだ製品の遮音性能は,測定中の室温の影響を受

ける。この種の試料を対象とする場合,音源室,受音室の温度が20±3℃の範囲の状態で試験を実施

することが望ましい。また,試験の前には試料を24時間以上,その状態に保つことが望ましい。測定

時の温度は,実際の使用状況と同じであることが望ましい。

備考1. 窓,ドア及び面積が小さい外周壁部材などの音響透過損失は面積に依存する。したがって,

実際に使用されるときの面積が試験の際の面積と異なる場合,遮音性能がかなりの程度異な

ることがある。

2. ガラスのような均質な試料で面積の比が2倍以下であれば,JIS A 1419-1で規定する重みつ

き音響透過損失 (Rw) で評価した結果に3dBを超える差は生じない。

測定試料より大きい面積で実際に使用したときには,一般に遮音性能は低めとなる。したが

って,正確で信頼性の高い性能を知るためには,実際に使用される面積で試験を行うことが

必要である。

3. 試料が正方形である場合,同じ面積で長方形の場合に比べて遮音性能の測定値が低めとなる

ことがある。

5.2.2.2

窓の設置

a) 取付け方法は,できるだけ実際の施工方法と同じとする。試験開口に取り付ける場合,試料の両側の

ニッシェは異なる深さとし,その比は実際の取付け方法と大きな相違がない限り2:1とするのが望ま

しい。この比が異なる場合,測定結果が異なることがある。

b) 試料と試験開口の間のすき間(試料の周囲の約10〜13mmのすき間)には吸音材料(ミネラルウール

など)を充てんし,両側を弾性シール材を用いて密封する。ただし,特に製造業者の指定がある場合

にはそれによる。

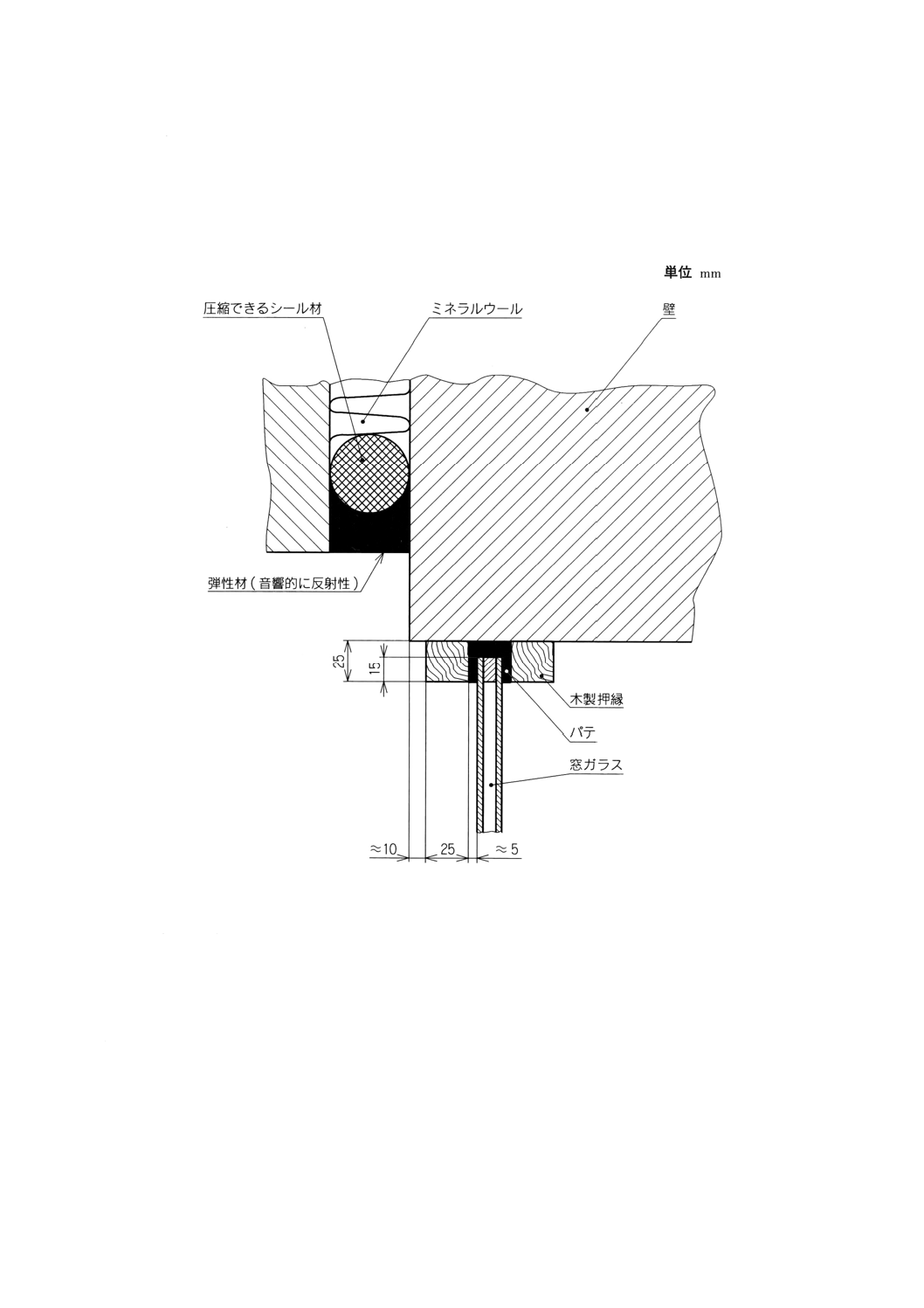

5.2.2.3

ガラスの設置

a) 試料の両側のニッシェの深さが2:1の比となる位置に試料を設置する。試験開口の内面と試料との間

に約10mmのすき間をあけ,そこに附属書2に規定するパテを充てんする。

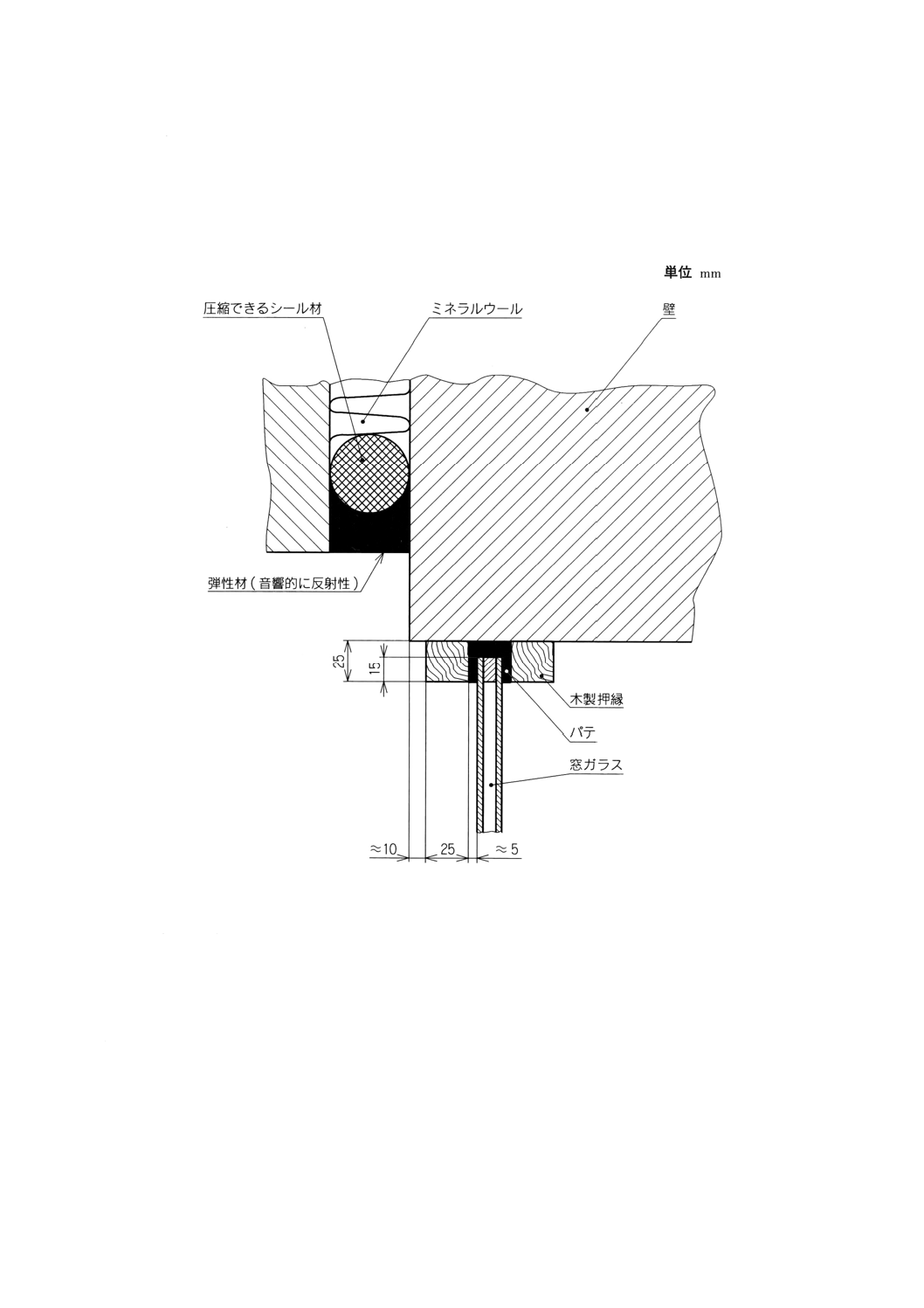

b) 2本の木製押縁 (25mm×25mm) を用いて試料を固定する(図2参照)。押縁は12mm以上15mm以下

の幅でガラスの周囲を覆うものとする。試料と押縁との間には,附属書2に規定するパテを約5mm

8

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の厚さで充てんする。

備考 上に述べた試料の設置方法は,試験を行ううえで実際的であり,気密性を保ち,高い再現性を

得るうえで有効であるが,実際の取付け方法とは異なる。したがって,この方法で測定された

ガラスをはめ込んだ窓の音響透過損失は必ずしも測定結果と一致するわけではない。その場合

には,窓としての試験を行うべきである。

図2 ガラスの取付け詳細図

この例は,二重構造の開口部調整壁(附属書2参照)の(小さいほうの)開口に複層ガラスを直接

取り付けた様子を示している。

6. 試験方法

6.1

音源室における音の発生

a) 音源室内で発生する音は,定常で測定対象周波数範囲の全体にわたって連続的なスペクトルをもつも

のとする。フィルタを用いる場合には,1/3オクターブバンドフィルタを使用する。ホワイトノイズ

などの広帯域ノイズを用いる場合には,受音室内で高音域において十分な信号対雑音比が確保される

ようにスペクトルを調整する方法をとってもよい。音源室における音圧のスペクトル特性として,隣

り合う周波数帯域のレベル差が6dB以上となってはならない。

9

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 音源の音響パワーは,すべての周波数帯域で受音室内の音圧レベルが暗騒音のレベルよりも15dB以

上大きくなるように設定する。この条件が実現できない場合には,6.5に示す補正を行う。

c) 複数のスピーカからなる音源を用いる場合には,すべてのスピーカを同相で駆動する,又は附属書4

の1.3に規定する方法によって放射特性が均一で全指向性となるようにする。複数の音源を用いる場

合には,同じ型のものを使用し,それぞれに同種で無相関の信号を入力し,同一レベルで駆動する。

音源スピーカを連続的に移動させる方法を用いてもよい。1個の音源を使用する場合には,音源設置

位置は少なくとも2か所とする。それらの音源設置位置を同じ室に設けるか,又は音源室と受音室を

交互に逆にして1か所又はそれ以上の音源位置で測定を繰り返す。試料の一方の面が他方の面に比べ

て吸音性が著しく高い場合には,吸音性の高い面が音源室側となるようにする(5.2.1参照)。

備考 タイプI試験室を用いる場合は,附属書4の1.3の音源スピーカの放射特性に関する規定は適

用しない。

d) 音源スピーカは,音場ができるだけ拡散性となるように,また,試料に強い直接音が入射しないよう

な場所に設置する。音源室及び受音室の音場は,音源のタイプ及び位置に大きく依存する。音源スピ

ーカの特性の測定及び設置は,附属書4の規定に従って行う。音源スピーカを連続移動させる方法は,

附属書4の2.5に示す。

6.2

室内平均音圧レベルの測定

6.2.1

一般事項 6.2.2に示す固定マイクロホン法又は移動マイクロホン法によって,音源室及び受音室

内の平均音圧レベルを測定する。

6.2.2

マイクロホンの設置方法 次の方法のうちのいずれかによる。

a) 固定マイクロホン法 音源室及び受音室内で,室境界,拡散体などから0.7m以上離れ,さらに音源

室の場合には音源から1m以上離れた空間内に,互いに0.7m以上離れた5点以上の測定点を空間的に

均等に分布させる(附属書4参照)。

b) 移動マイクロホン法 音源室及び受音室内で,1m以上の回転半径をもつマイクロホン移動装置を用

いて測定を行う。その場合,室境界,拡散体などから0.7m以上離れ,さらに音源室の場合には音源

から1m以上離れた空間内でマイクロホンを連続的に回転させる。その回転面は床面に対して傾斜さ

せ,また,各壁面に対しても10°以上の角度となるようにする。回転周期は15秒以上とする。

6.2.3

平均化時間

a) 固定マイクロホン法による場合 各マイクロホン位置における音圧レベルの平均化時間は,6.3に示す

測定周波数帯域において,中心周波数が400Hz以下の周波数帯域で6秒以上,500Hz以上の周波数帯

域では4秒以上とし,その間の等価音圧レベルを測定する。タイプI試験室を用いる場合には,上記

の平均化時間をそれぞれ15秒と10秒以上とする。

備考 等価音圧レベルとは,各周波数帯域ごとの音圧レベルの平均化時間にわたるエネルギー平均値

で,騒音計の積分平均機能を利用することによって自動的に測定することができる。

b) 移動マイクロホン法による場合 平均化時間は,マイクロホン移動装置の周期以上かつ30秒以上とし,

回転周期の整数倍とする。

備考 この方法による場合,必ず積分平均機能を備えた騒音計を用いて平均化時間における等価音圧

レベルを測定する。

6.3

測定周波数範囲 室内平均音圧レベルの測定は,次の中心周波数の周波数帯域について行う。

100Hz,125Hz,160Hz,200Hz,250Hz,315Hz,400Hz,500Hz,630Hz,800Hz,1 000Hz,1 250Hz,1 600Hz,

2 000Hz,2 500Hz,3 150Hz,4 000Hz及び5 000Hz

10

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 低周波数帯域の測定が必要な場合には,中心周波数50Hz,63Hz及び80Hzの帯域について測定

を追加する。附属書7に低周波数帯域の測定における注意事項を示す。

6.4

残響時間の測定及び等価吸音面積の算出

6.4.1

残響時間の測定

a) 受音室内の1点に音源スピーカを設置し,室内に均等な分布となるように3点以上の測定点を設ける。

すべての測定点は,音源スピーカ,壁などの室の境界面から1m以上離す。

b) ISO 3382に規定するノイズ断続法 (interrupted noise method) 又はインパルス応答積分法 (integrated

impulse response method) によって,1/3オクターブバンドごとに残響減衰曲線を求める。測定周波数

帯域ごとの測定回数は,ノイズ断続法による場合には各測定点において3回以上とする。

c) 測定された残響減衰曲線の傾きから残響時間を読み取る。その際,残響減衰曲線の初期レベルに対し

て−5dBから少なくとも−25dBまでの減衰に最小2乗法による直線回帰などの手法を適用して残響時

間を求める。

なお,タイプI試験室を用いる場合には,評価する減衰の範囲を−5dBから−35dBまでとすることが

望ましい。

備考 タイプII試験室において6.2.2の要件を満足する場合,回転周期を30秒以上とした移動マイク

ロホンを用いてもよい。ただし,その場合の測定はノイズ断続法によるものとし,回転周期と

音の発生の周期に配慮して受音箇所が均等に分布するようにする。

6.4.2

等価吸音面積の算出 受音室の等価吸音面積は,測定した残響時間の平均値を用いて,次の式によ

って算出する。

T

V

A

16

.0

=

················································································ (7)

ここに,

A: 等価吸音面積 (m2)

V: 受音室の容積 (m3)

T: 受音室の残響時間 (s)

備考 等価吸音面積は,小数点以下1けたまで求める。

6.5

暗騒音の影響の補正 受音室における測定結果に対して,室外からの騒音,受音システムにおける

電気的ノイズ又は音源室と受音室間の電気的なクロストークなどが影響していないことを確認するために

暗騒音のレベルを測定する。後者の影響を調べるためには,マイクロホンをダミーマイクロホンに置き換

えたり,スピーカを等価抵抗に置き換える方法をとる。移動マイクロホン法による場合には,移動装置を

作動させその周期以上の時間を測定する。

暗騒音のレベルが透過音に暗騒音が加わったレベルに対して少なくとも6dB以上(15dB以上が望まし

い。)低くなるようにする。この差が15dB未満で6dB以上の場合には,暗騒音の影響を除去した透過音の

音圧レベルを次の式によって求める。その差が6dBよりも小さい場合には,式(9)における補正値Lcを1.3dB

とし,Rの値は参考値として記録する[9.の1)参照]。

)

10

10

(

log

10

10

/

10

/

10

Lb

Lsb

L

−

=

····················································· (8)

ここに,

L: 補正された透過音の音圧レベル (dB)

Lsb: 暗騒音の影響を含む音圧レベルの測定値 (dB)

Lb: 暗騒音の音圧レベル (dB)

備考 暗騒音の影響の補正は,次の式によって行ってもよい。

C

sbL

L

L

−

=

············································································· (9)

ここに,

Lcは暗騒音補正値(正の値)で,表1によって与えられる。

11

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

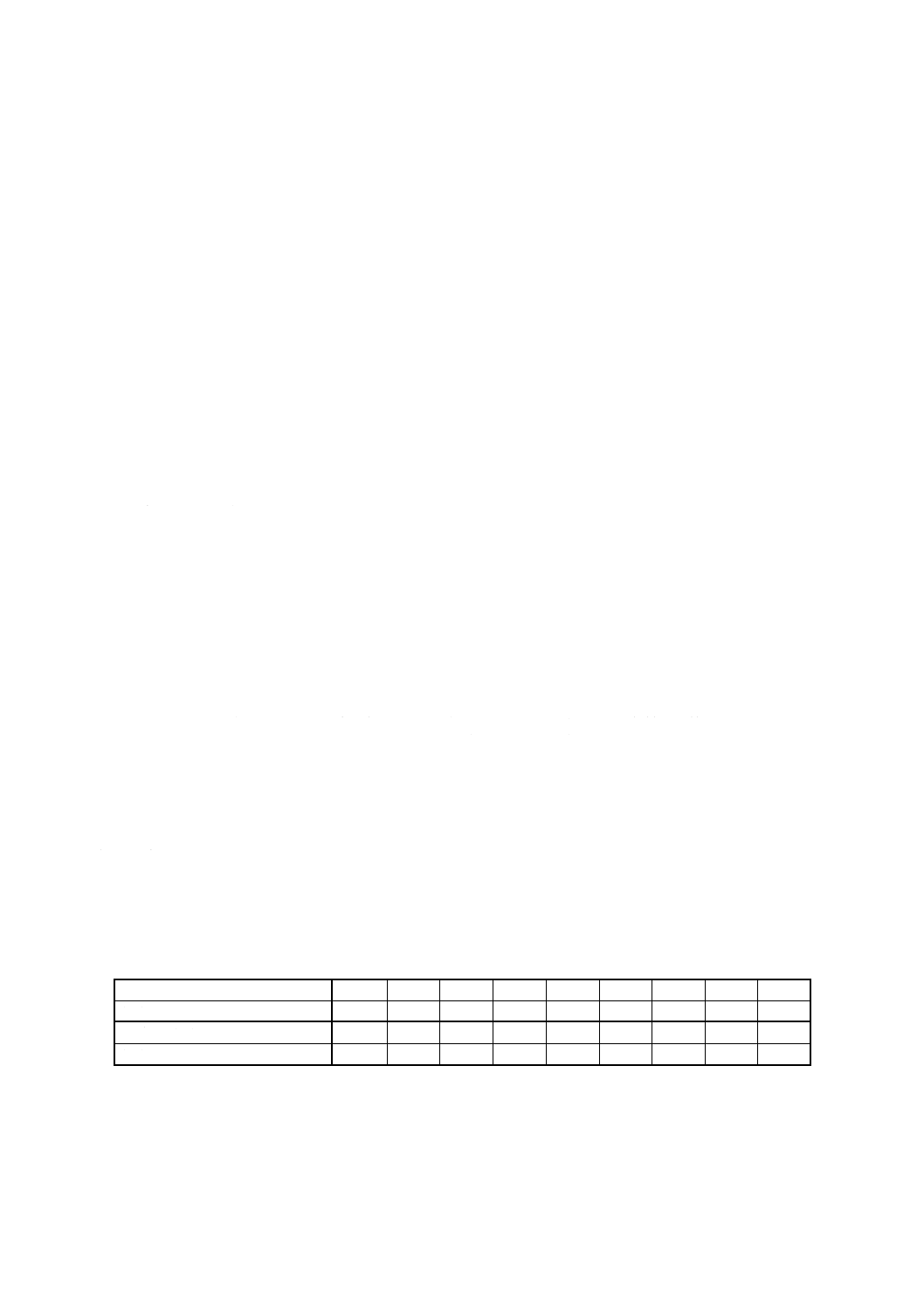

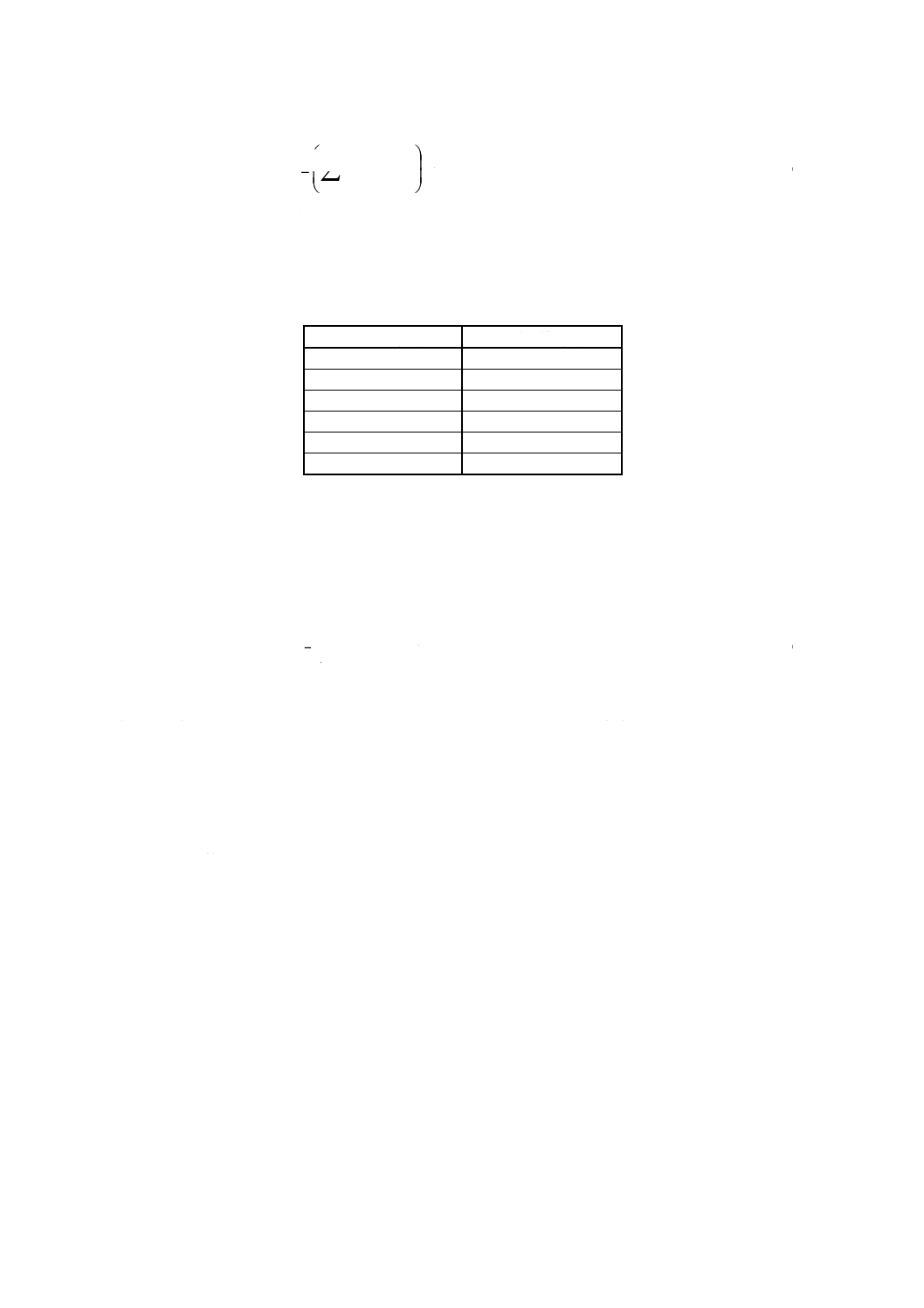

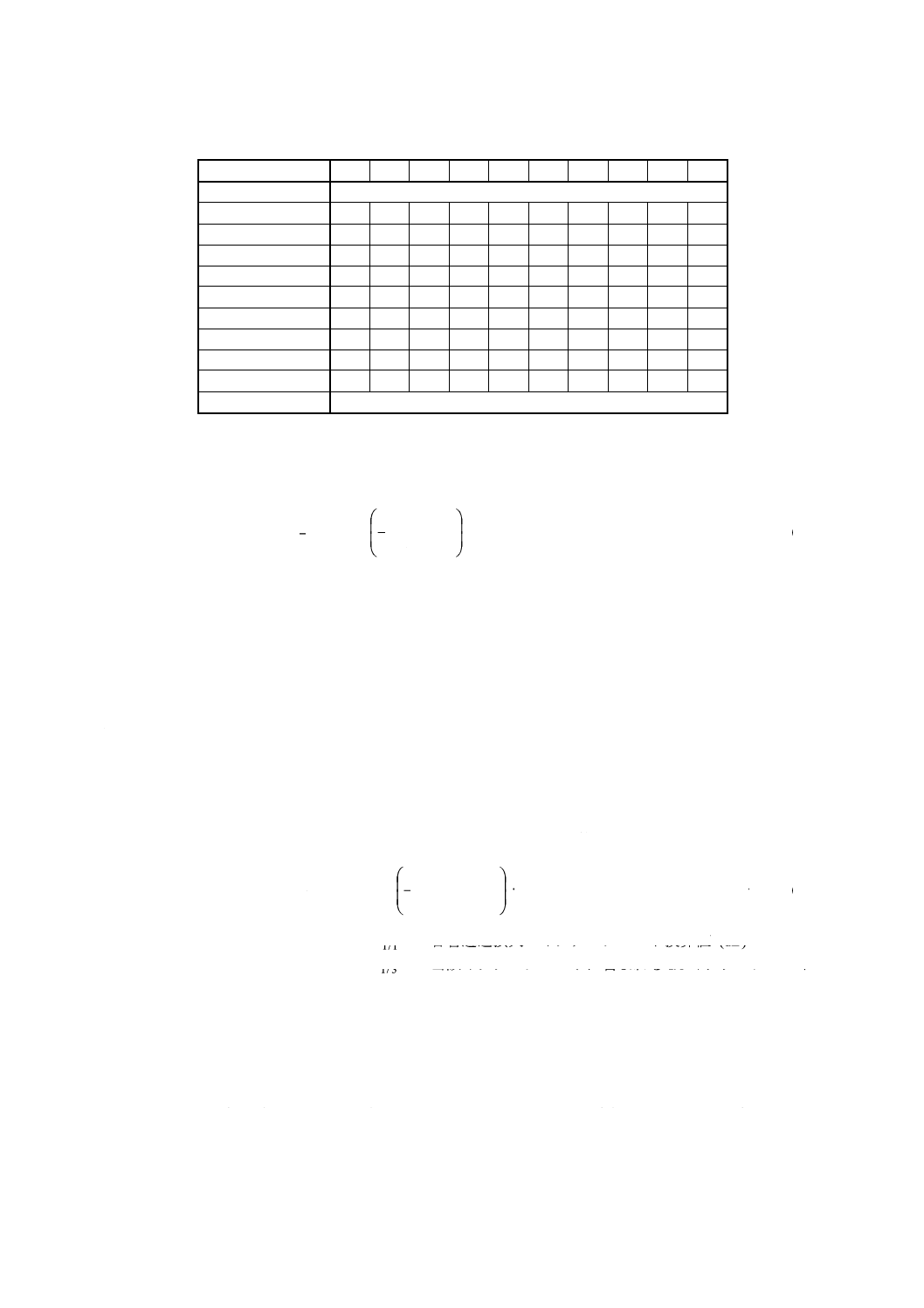

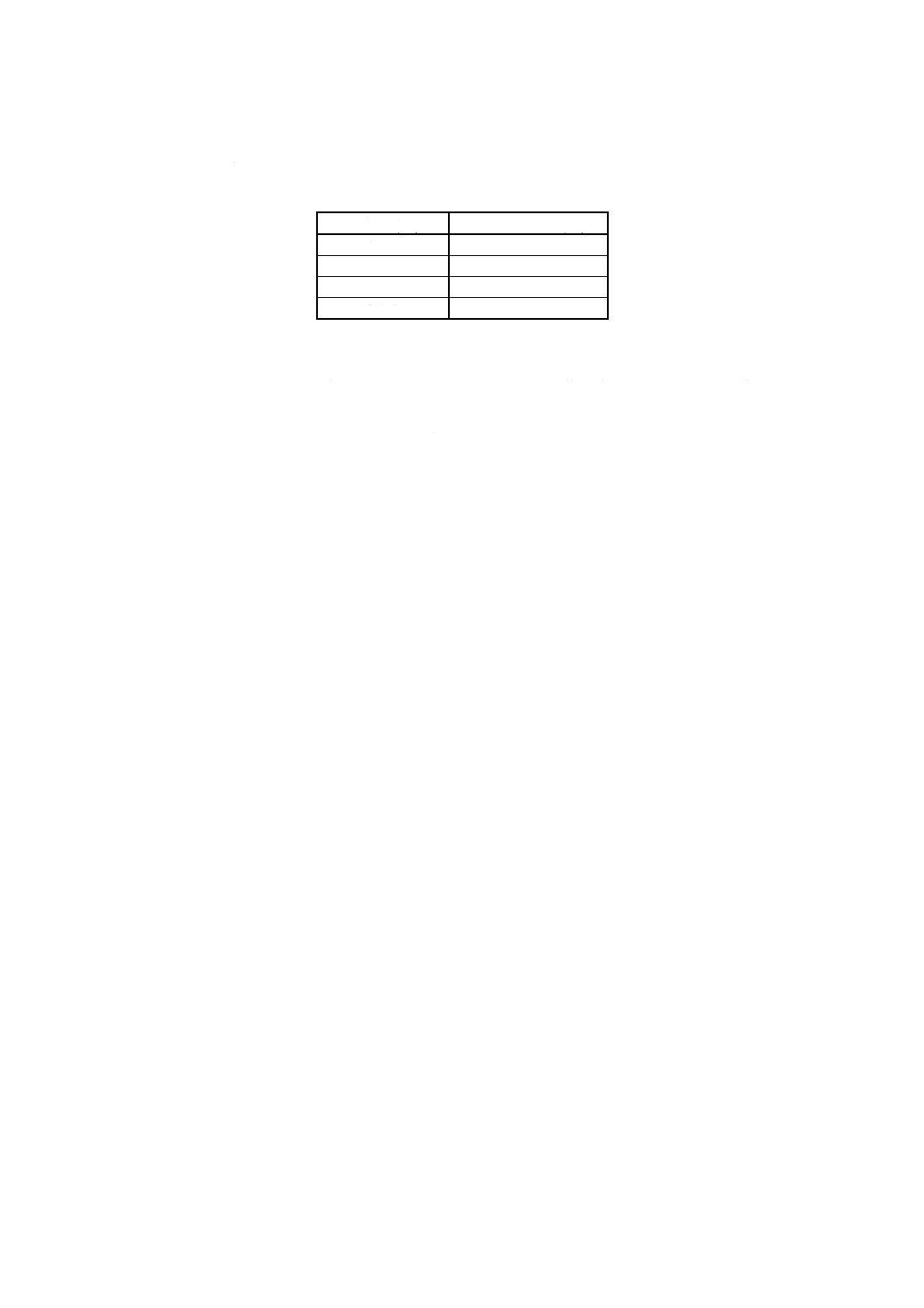

表1 暗騒音補正値Lc (dB)

Lsb−Lb(dB)

0.0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

6dB未満

1.3

6.0

1.3

1.2

1.2

1.2

1.1

1.1

1.1

1.0

1.0

1.0

7.0

1.0

0.9

0.9

0.9

0.9

0.9

0.8

0.8

0.8

0.8

8.0

0.7

0.7

0.7

0.7

0.7

0.7

0.6

0.6

0.6

0.6

9.0

0.6

0.6

0.6

0.5

0.5

0.5

0.5

0.5

0.5

0.5

10.0

0.5

0.4

0.4

0.4

0.4

0.4

0.4

0.4

0.4

0.4

11.0

0.4

0.4

0.3

0.3

0.3

0.3

0.3

0.3

0.3

0.3

12.0

0.3

0.3

0.3

0.3

0.3

0.3

0.2

0.2

0.2

0.2

13.0

0.2

0.2

0.2

0.2

0.2

0.2

0.2

0.2

0.2

0.2

14.0

0.2

0.2

0.2

0.2

0.2

0.2

0.2

0.1

0.1

0.1

15.0dB以上

補正なし

6.6

音響透過損失の算出

a) 固定マイクロホン法による場合は,音源室と受音室のそれぞれについて,測定周波数帯域ごとに,す

べての測定点において測定された音圧レベルのエネルギー平均値 (L) を次の式によって算出する。

=

∑

=

n

i

Li

n

L

1

10

/

10

10

1

log

10

························································ (10)

ここに,

Li: i番目の固定測定点における音圧レベルの測定値 (dB)

n: 固定測定点の数

b) 試料の音響透過損失は,固定マイクロホン法による場合の音源室及び受音室における式(10)による室

内平均音圧レベル,又は移動マイクロホン法による場合の音源室及び受音室内でマイクロホンを移動

することによって測定された室内平均音圧レベル,及び受音室の等価吸音面積から,式(2)によって算

出する。

c) 1条件の音源室と受音室の関係において,又はその方向を逆転させて測定を繰り返した場合には,各

周波数帯域におけるすべての測定結果の算術平均値を求める。

備考1. 音響透過損失は,JIS Z 8401によって小数点以下1けたに丸める。

2. 音響透過損失の測定結果をオクターブバンドに換算する場合には,1/3オクターブバンドの測

定結果からオクターブバンドごとの値を次の式によって算出する。

−

=

∑

=

−

3

1

10

1

/1

10

/

,3

/

1

10

3

1

log

10

i

R

j

R

················································· (11)

ここに,

1/1R: 音響透過損失のオクターブバンド換算値 (dB)

3/1R: 当該オクターブバンドに含まれる1/3オクターブバンド

ごとの音響透過損失 (dB)

7. 測定精度 測定方法はISO 140-2の規定に適合するように十分な反復性をもたなければならない。測

定の手順や測定装置を変更した場合には,ISO 140-2に従って測定精度を確認する必要がある。

8. 結果の表示 音響透過損失の測定結果は,図及び表で示す。図では,横軸に1/3オクターブの幅が5mm

になるように中心周波数をとり,縦軸には,音響透過損失を10dBが20mmになるようにとる。同一試料

に関する測定結果は各周波数ごとに点で示し,順次,直線で結ぶ。

12

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 試験報告書 試験結果の報告書には,測定結果とともに,次の事項を記載する。

a) 試験はこの規格によったこと

b) 試験機関の名称及び所在

c) 製造業者の名称及び製品証明

d) 試験の依頼者又は依頼組織の名称及び住所

e) 試験年月日

f)

寸法,厚さ,面密度などを記入した断面図,設置条件,養生時間,構成要素の状況,試料を取り付け

た者(試験機関又は製造者)などの説明

g) 試験開口の詳細図(計算に用いた面積S)

h) 音源室及び受音室の容積

i)

測定室の温度及び相対湿度

j)

試料の音響透過損失の周波数特性

k) 試験方法及び測定装置の説明

l)

測定結果が暗騒音(電気的ノイズも含む)の影響を受けている場合には,R′≧…dBの形で測定限界を

示す。測定結果に側路伝搬の影響が含まれている場合にも同様に表す。この場合には,R′max(附属書

1参照)が試験室固有の値となる。

m) 附属書6に従って総合損失係数ηtotalを測定した場合には,その結果を表及び図で示す。

13

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 試験室の測定可能な最大音響透過損失の測定

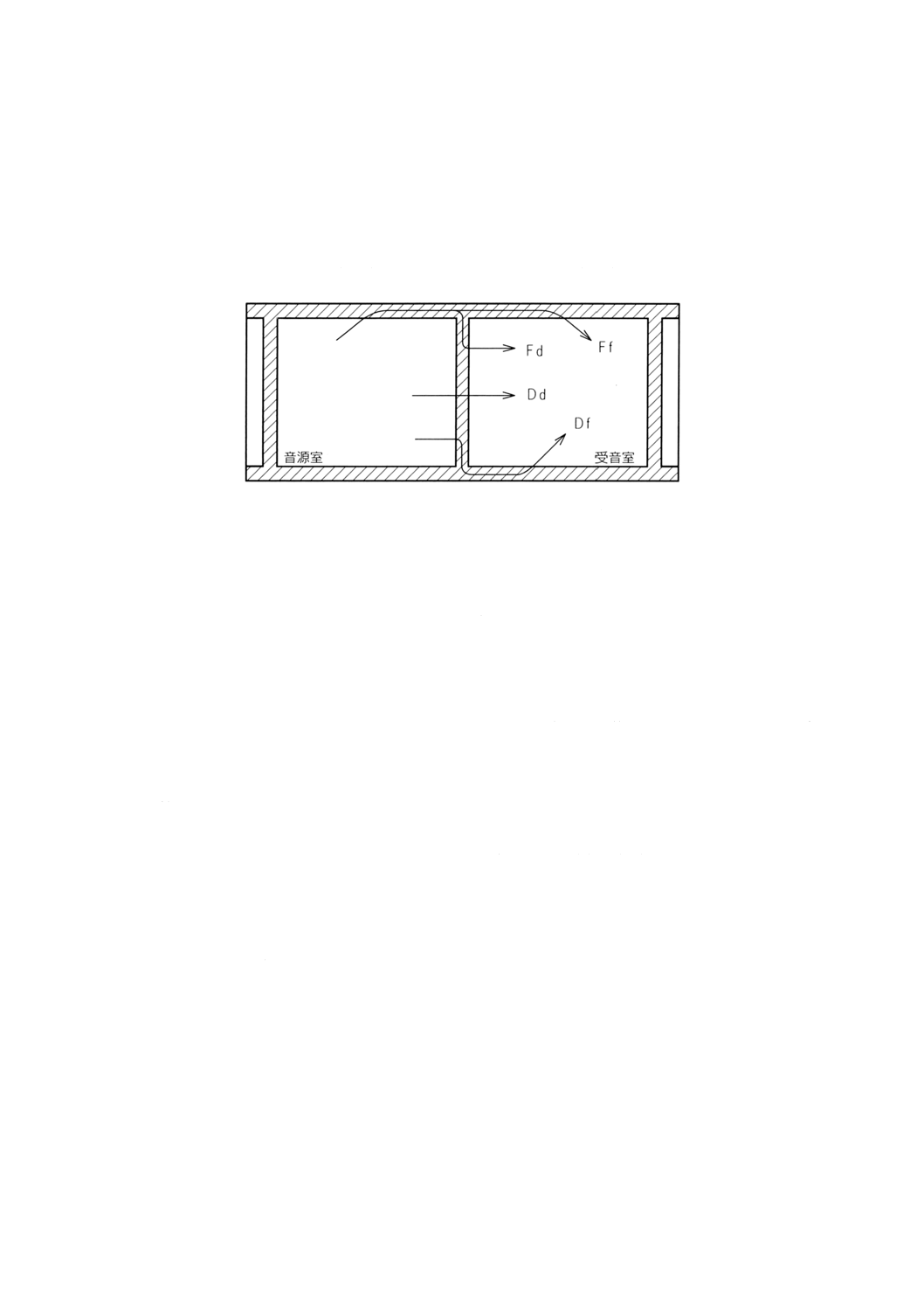

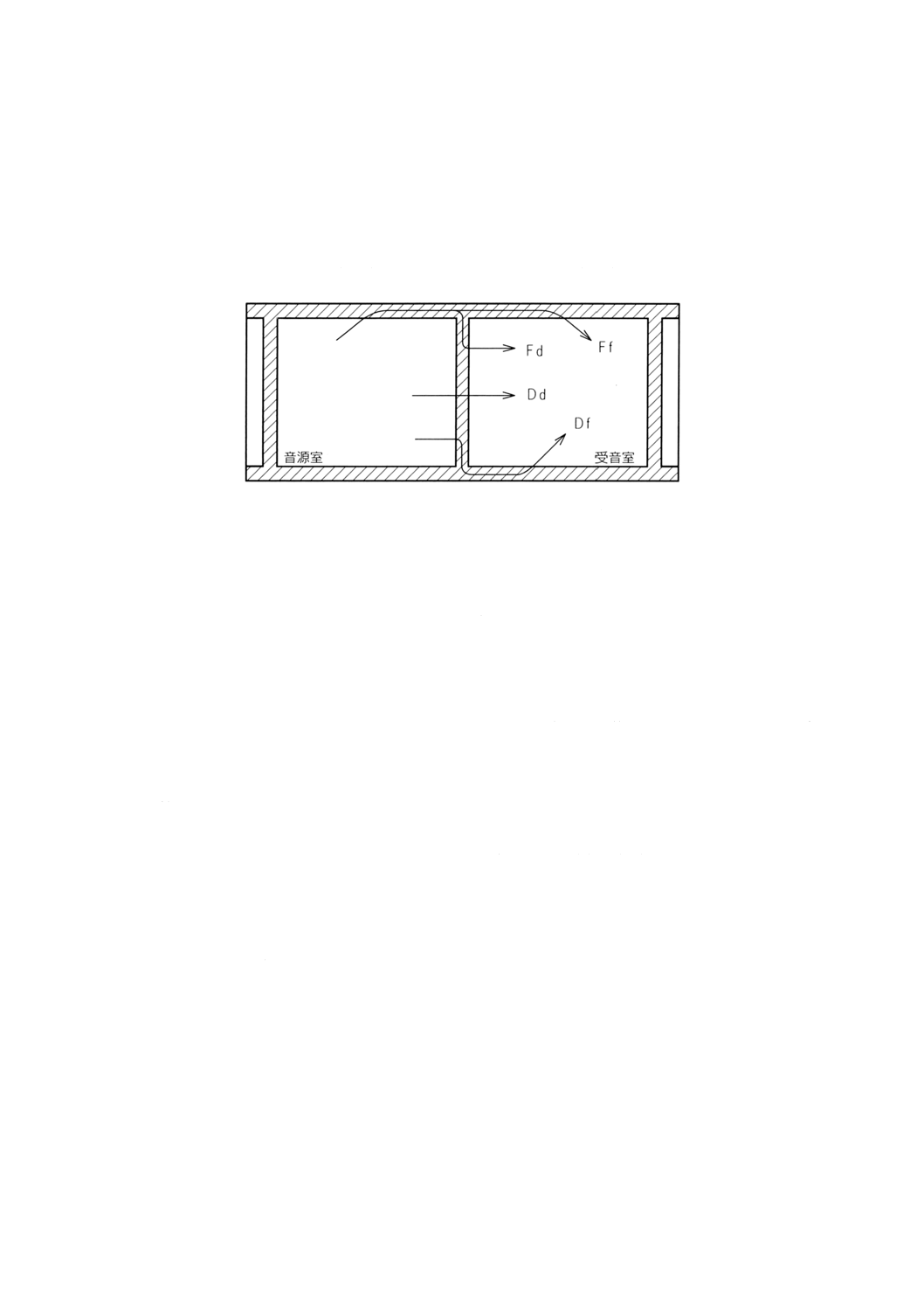

1. 一般事項 附属書1図1は,試験装置における二つの試験室の間の音響透過経路を略図として表した

ものである。この図で,Ddは直接伝搬経路,Fd,Ff,及びDfは側路伝搬経路である。

附属書1図1 試験装置における透過経路

実験室において,側路伝搬による顕著な影響を受けずに測定できる建築部材の音響透過損失の最大値は,

試験する部材の種類によって異なる。したがって,高い遮音性能をもつ部材を試験する場合には,その都

度,側路伝搬の寄与を調べることが望ましい。しかし,これは実際には無理であるので,通常測定される

代表的な構造の一定の種類について測定可能最大音響透過損失R′maxを測定しておく必要がある。その結果

は,本体の9.に示すように試験報告書に明記する。

6種類の代表的な構造を次に示すが,これらのうちから試験装置で通常測定の対象とする試料に類似し

た構造を選び,R′maxの測定を行う。壁を試験するための試験開口部をもつ実験室では,剛壁又は常設の中

空二重壁のうちのいずれかを備えるものとする。中空二重壁の場合,代表的構造のそれぞれの層を空げき

の同じ側又は空げきのそれぞれの側に設置する方法のいずれによってもよい。ただし,測定されたR′max

の値は,類似の配置条件で試験した構造についてだけ適用する。R′maxの値の妥当性については,本体の5.2.1

によって検討する。

2. 代表的構造 次に示すタイプAの壁及び床構造の場合には,側路伝搬経路は主としてFfであり,試

験体構造の種類にはほとんどよらない。タイプB及びCの壁並びに床構造の場合には,側路伝搬経路とし

てFfの他にFd及びDfが含まれ,これらはすべて音源室と受音室を隔てている構造の質量によって変化す

る。タイプB及びCの壁並びに床構造については,Ddの経路による透過だけが小さくなるように,質量

の大きな試験体に仕上げ材を付加する。

2.1

壁

タイプA:軽量壁

二重壁で,各層が面密度(30kg/m2以上)をもつせっこうボード,その他のボード材からなるもの。空

気層は200mm以上とし,厚さ100mm以上のミネラルウールを挿入する。それぞれの層は胴縁や鉄骨間柱

で支持し,互いに機械的に接触しないようにする。軽量壁の周囲は,試験室の常設の構造体に剛に接触さ

せてはならない。

タイプB:軽量組積造壁

14

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

面密度が100±10kg/m2のれんが又はブロック壁で,片側の面にプラスターを塗ったもの。その一方の面

に,厚さ12.5mmのせっこうボード2層を壁に接触しないように木製又は軽鉄間柱で支持した仕上げ層を

付加する。この仕上げ層は,組積造壁が支持されている試験室の側に設置する。軽量仕上げ層の周囲は,

試験室の常設の構造体に剛に接触させてはならない。壁と仕上げ層との間には,厚さが50mm以上のミネ

ラルウールを充てんする。

タイプC:重量組積造壁

面密度が400±40kg/m2のれんが又はブロック壁で,片側の面にプラスターを塗ったもの。その一方の面

に,厚さ12.5mmのせっこうボード2層を壁に接触しないように木製又は軽鉄間柱で支持した仕上げ層を

付加する。この仕上げ層は,組積造壁が支持されている試験室の側に設置する。軽量仕上げ層の周囲は,

試験室の常設の構造体に剛に接触させてはならない。壁と仕上げ層との間には,厚さが50mm以上のミネ

ラルウールを充てんする。

2.2

床

タイプA:軽量床

軽量床は,床とそれを支持する根太から吊った天井を一体としたものとしてよい。その構造の詳細は,

上記の軽量壁と同様とする。

タイプB:軽量組積造床

面密度が100±10kg/m2の組積造の床で,片側の面にプラスターを塗ったもの。組積造床の下に,厚さ

12.5mmのせっこうボードを2層とした仕上げ層を独立した根太から吊り,空気層にはミネラルウールを

挿入する。この軽量仕上げ層の周囲は,試験室の常設の構造体に剛に接触させてはならない。この方法の

代わりに,せっこうボードの層を組積造床の上に厚さ75mmのミネラルウールで浮かして取り付ける方法

をとってもよい。

タイプC:重量コンクリート床

JIS A 1440の標準コンクリート床に相当する厚さ (120+40, −20) mmの均質な鉄筋コンクリートスラ

ブ。実験室を新設する場合には,140mmの厚さとすることが望ましい。コンクリートスラブの下に,厚さ

12.5mmのせっこうボードを2層とした仕上げ層を独立した根太から吊り,空気層にはミネラルウールを

挿入する。この軽量仕上げ層の周囲は,試験室の常設の構造体に剛に接触させてはならない。この方法の

代わりに,せっこうボードの層をコンクリートスラブの上に厚さ75mmのミネラルウールで浮かして取り

付ける方法をとってもよい。

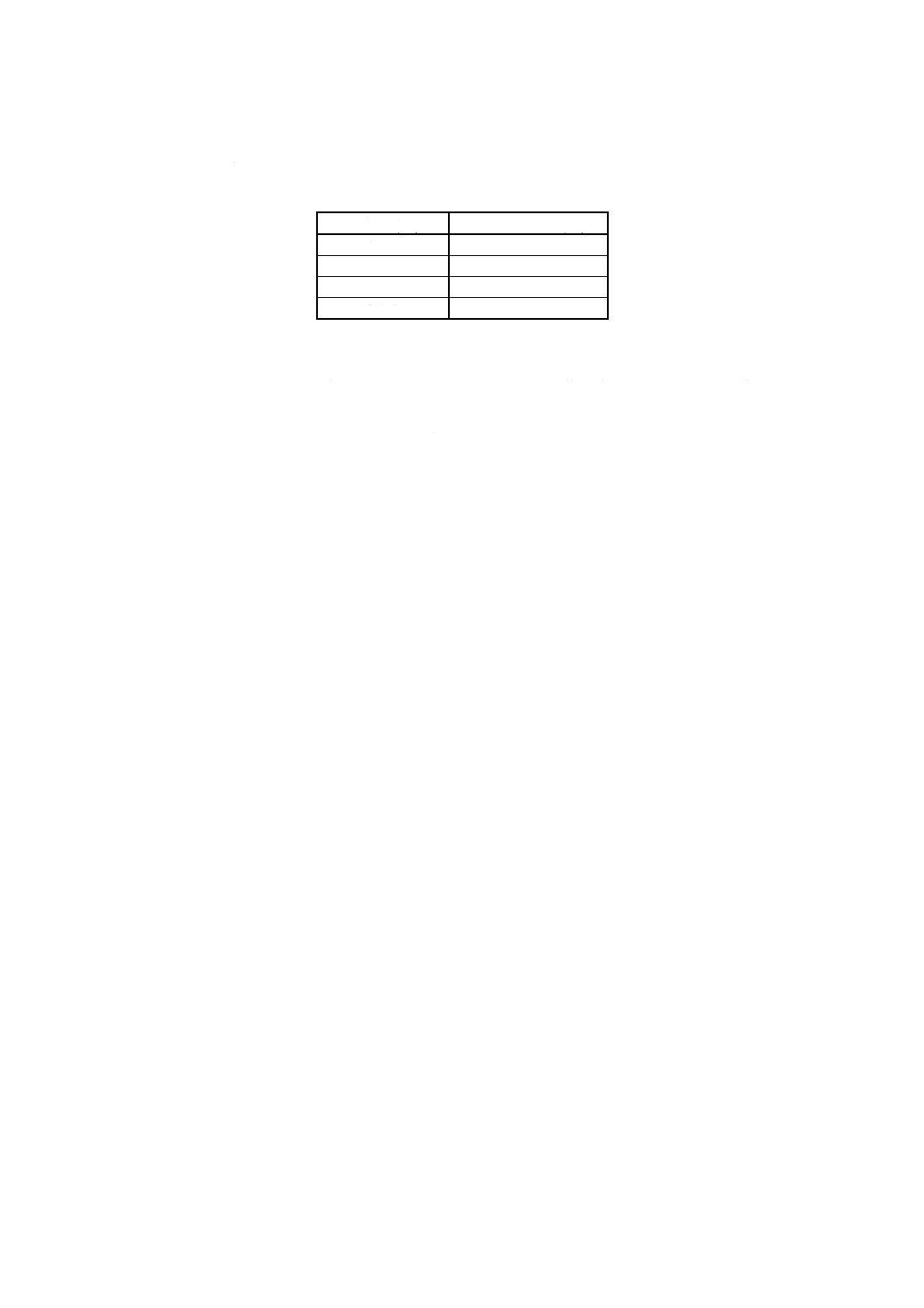

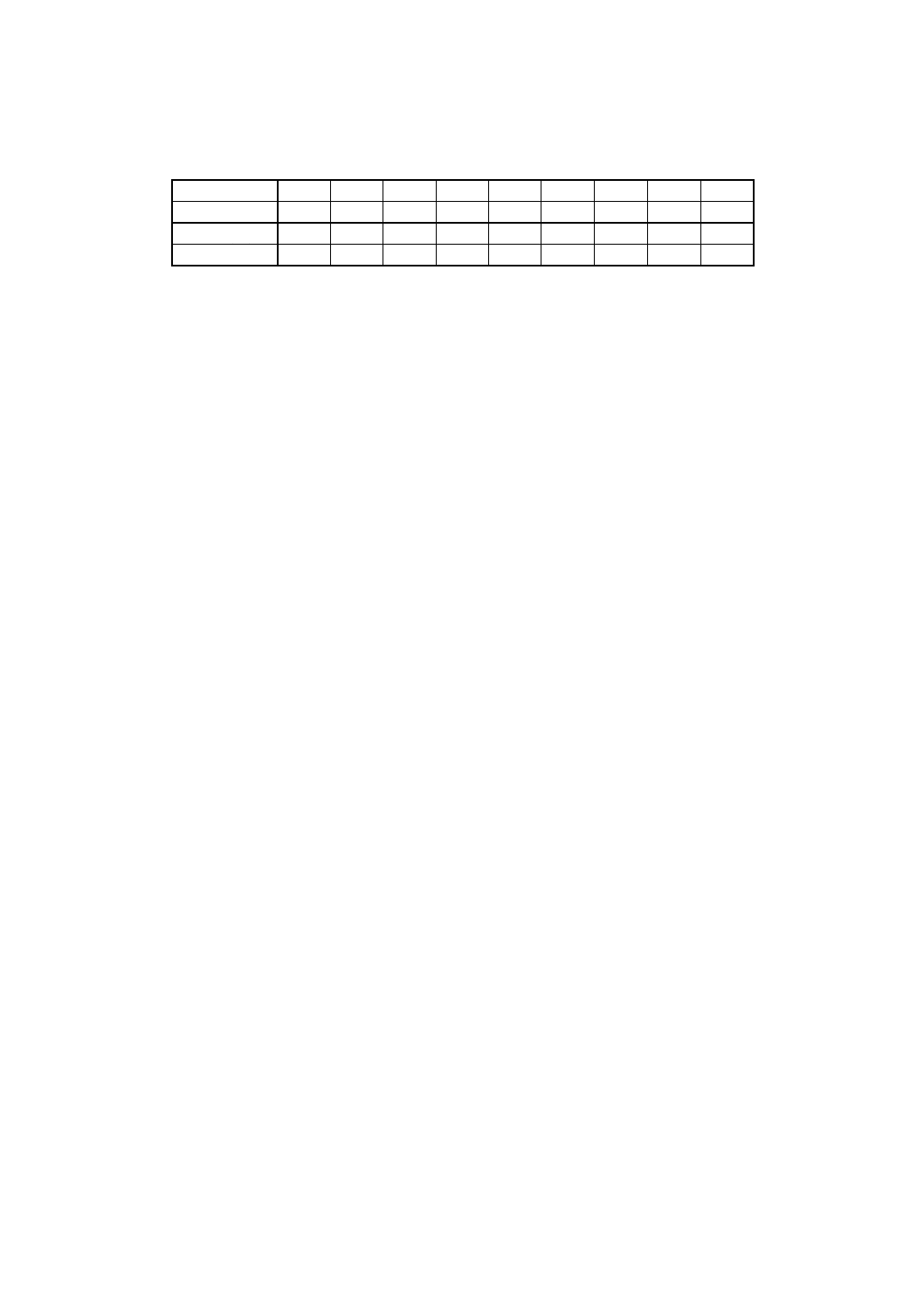

附属書1表1は,重みつき音響透過損失Rwで55dBまでの性能をもつタイプCの壁又は床を測定するこ

とができる試験装置のR′maxの代表的な値である。ただし,この表に示す値は単なる例であって,目標値と

する必要はない。

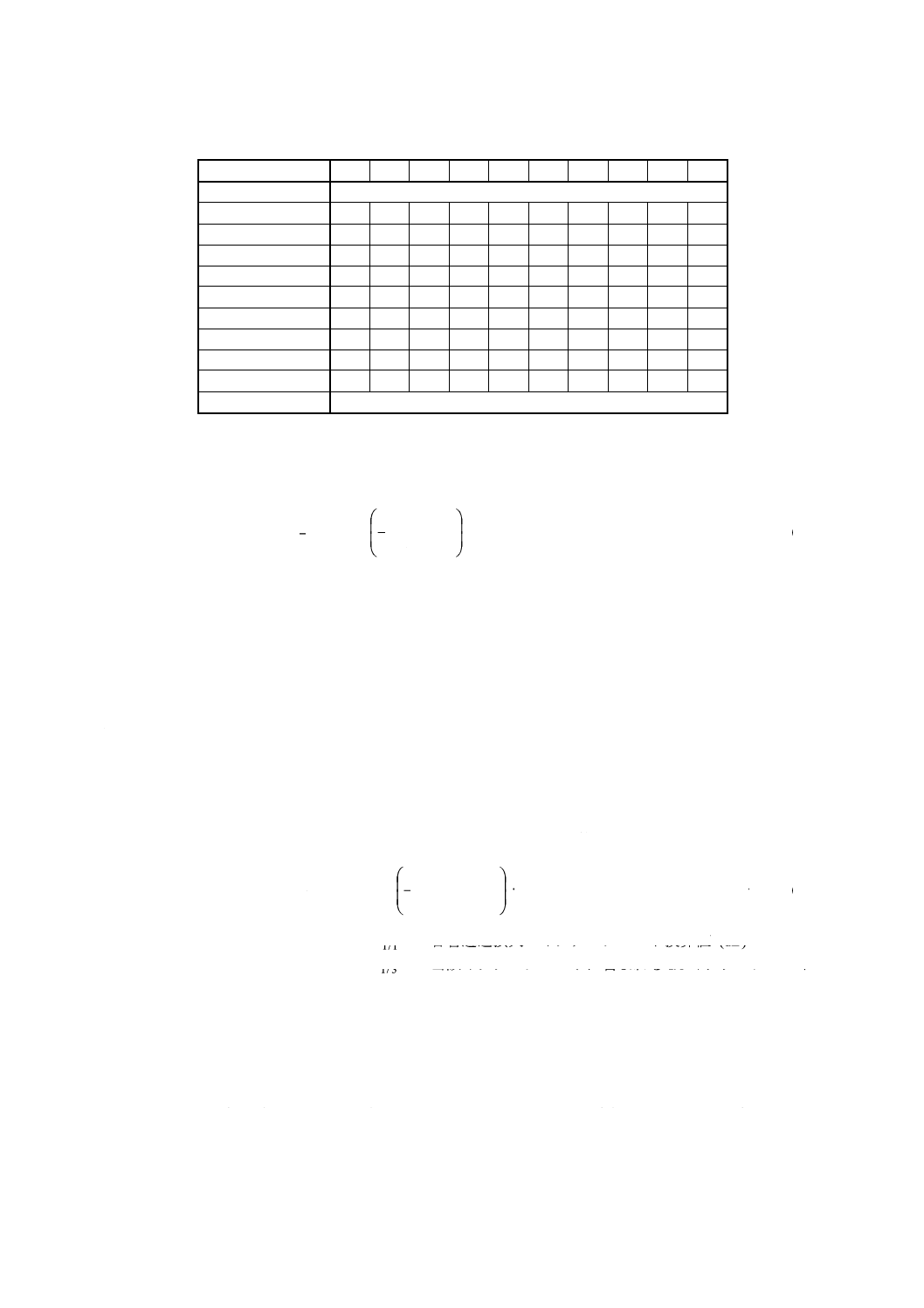

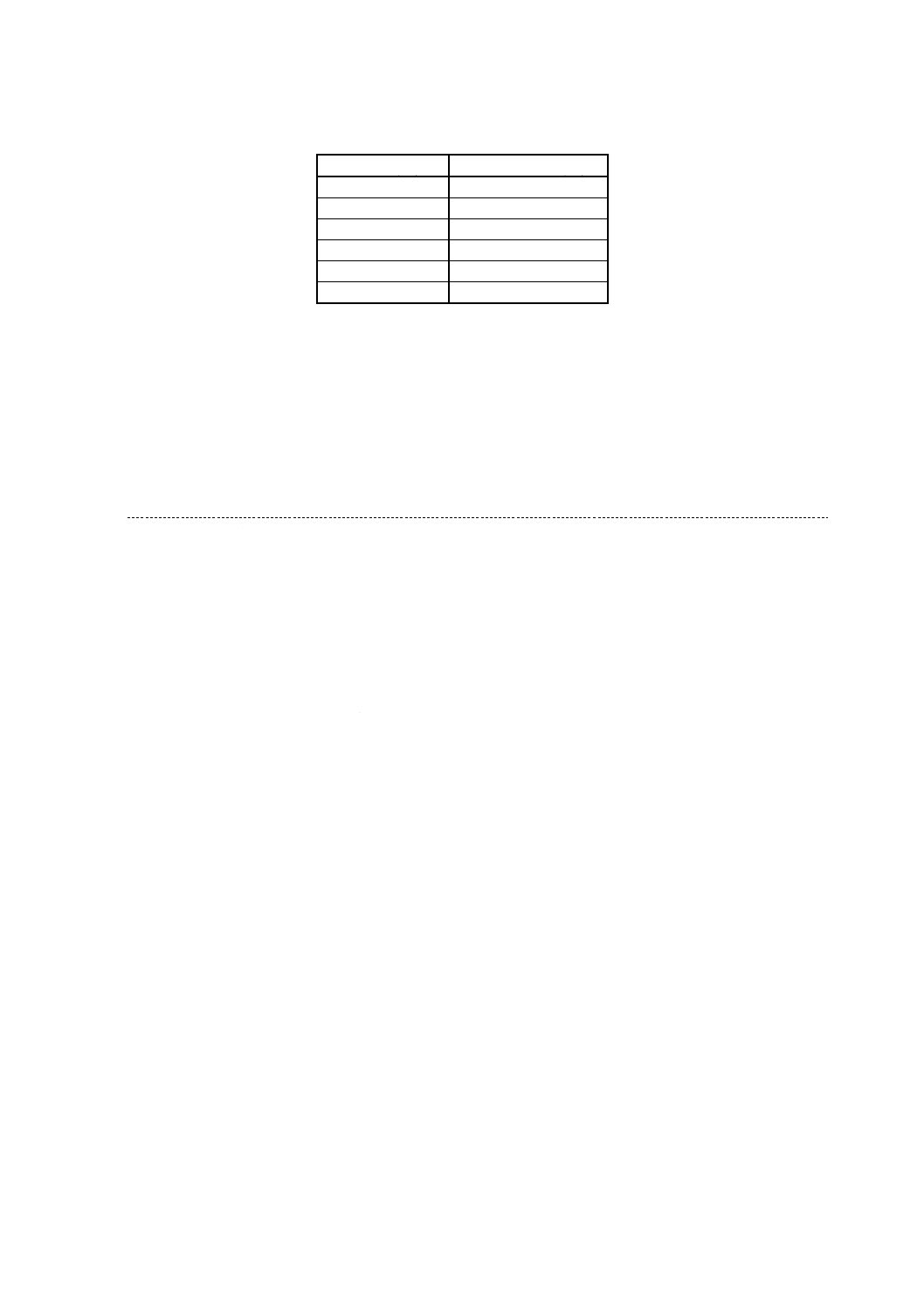

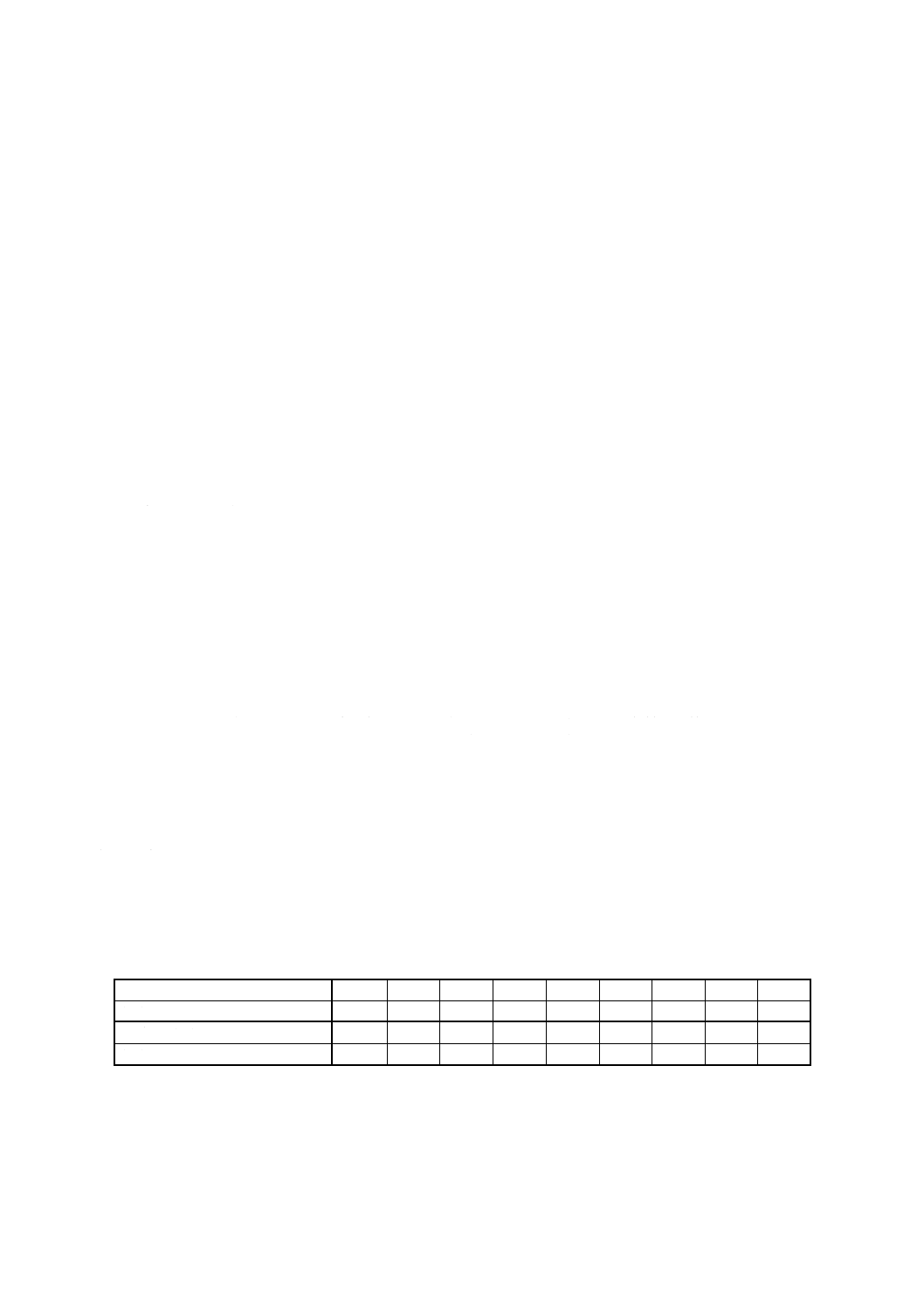

附属書1表1 タイプCの壁又は床の実験室におけるR′maxの代表的な値

周波数 (Hz)

100

125

160

200

250

315

400

500

630

経路Ff,Fd及びDfによるR'max (dB)

45

50

53

56

58.5

61

63.5

66

68.5

周波数 (Hz)

800

1 000

1 250

1 600

2 000

2 500

3 150

4 000

5 000

経路Ff,Fd及びDfによるR'max (dB)

71

73.5

76

78.5

81

83.5

86

88.5

91

15

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) ガラス測定用試験開口及びガラス固定用パテ

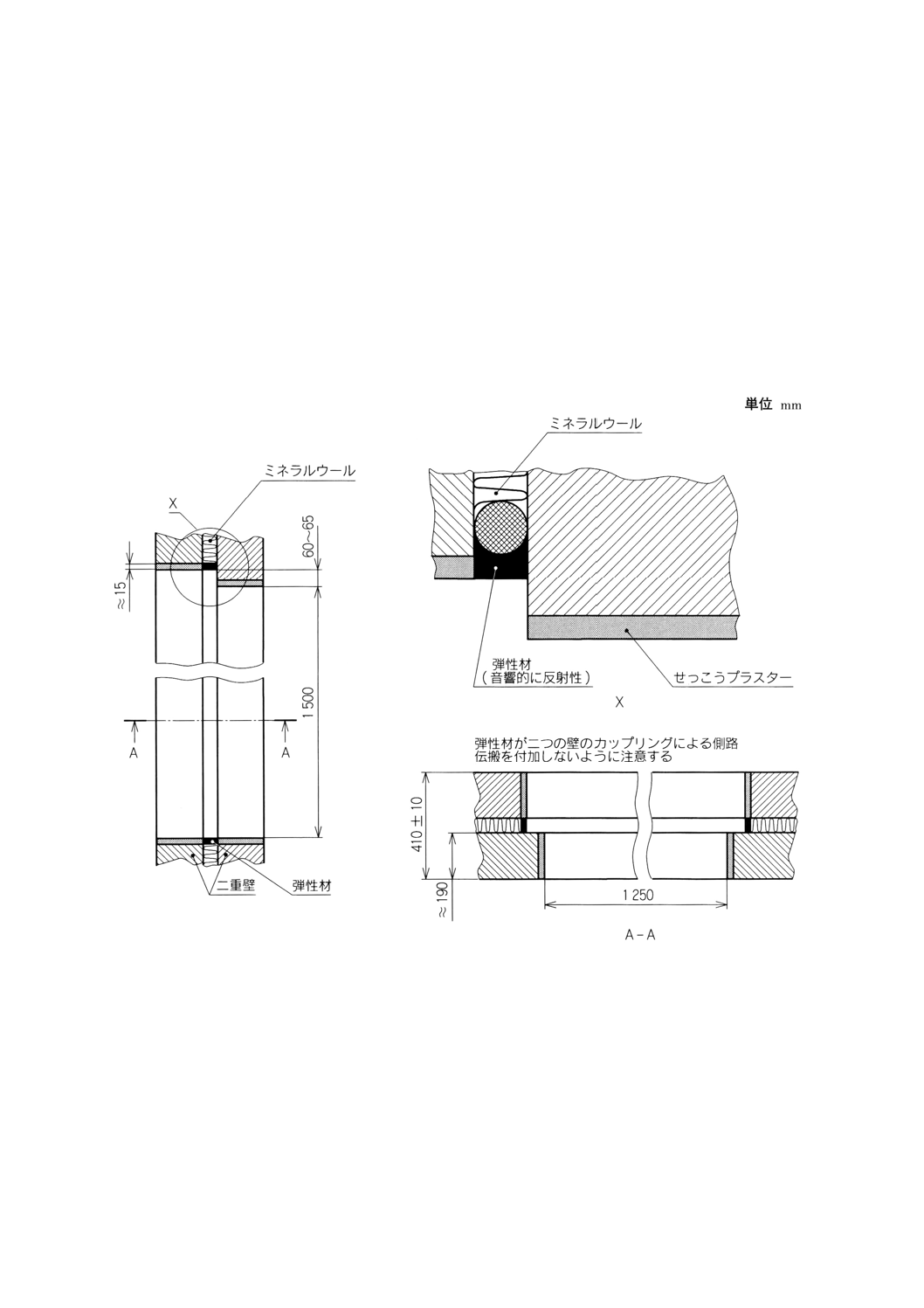

1. 開口部調整壁及び試験開口

a) 試験開口の寸法は,1 250mm×1 500mmとする。試験開口の厚さは410±10mmとし,ニッシェの内面

は反射性の仕上げ材で覆う。

b) 開口部調整壁は,密度1 800kg/m3以上のコンクリート又はプラスターを塗ったブロックの2層の壁で

構成する。その二重壁の中空層にはミネラルウールを充てんし,気密かつ反射性の材料で覆う。

c) 附属書2図1にガラス測定用開口部調整壁の垂直,水平断面及び間げきの詳細図を示す。

附属書2図1 ガラス測定用開口部調整壁

2. ガラス固定用パテ

この規格に従ってガラスの音響透過損失を測定する場合には,ガラスを固定するために用いるパテとし

ては,次の条件を満たすものを用いる。

本体の5.2.2.3に従って,厚さ10.0±0.3mm,寸法1 230mm×1 480mmのソーダ石灰けい砂ガラス板(フ

ロート,密度2 500kg/m3,ヤング率E=7×104MPa)をパテによってこの附属書の1.に示す試験開口に固定

する。その状態で,中心周波数1 600〜3 150Hzの1/3オクターブバンドごとに音響透過損失を測定する。1

16

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

回目の測定は,取付け後1時間以内に開始する。その測定結果は,附属書2表1に示す数値の±2.0dBの

範囲に入らなければならない。

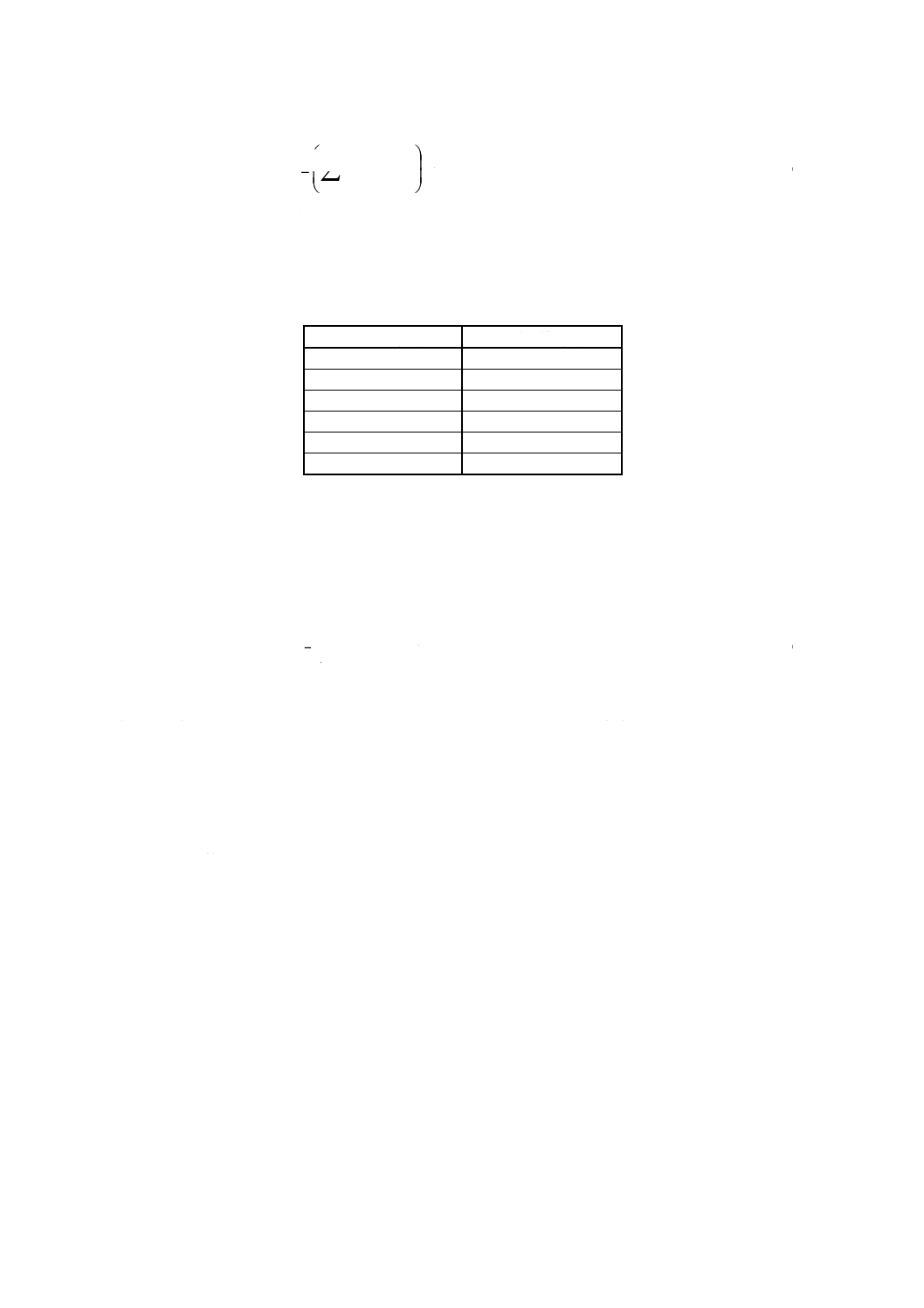

附属書2表1 10mmガラスの音響透過損失

周波数 (Hz)

音響透過損失 (dB)

1 600

31.3

2 000

35.6

2 500

39.2

3 150

42.9

次に,パテの硬化によって測定結果に大きな変化が生じないことを確認するために,設置後約24時間後

に2回目の測定を行う。附属書2表1に示す4周波数帯域における1回目の測定結果と2回目の測定結果

の差を∆Rとすると,それらの平均値∆Rが0.5dBを超すような系統的な変化がみられなければ,使用した

パテは適切であると判断できる。

備考 Perenator TX2001 Sは,ここで示した条件を満たすことが確認されている。ただし,これはあく

までこの規格に従って測定を行う場合に適した材料に関する情報であり,この規格でこの製品

を推薦するわけではない。

17

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定) ドア,窓,ガラス及び外周壁部材の測定用開口部調整壁

の音響透過損失の測定

1. 一般事項 試験開口の面積で計算した開口部調整壁の準音響透過損失(すべての側路伝搬を含む。)は,

すべての周波数帯域で測定試料の音響透過損失よりも少なくとも6dB大きくする必要がある。これは,試

料を通しての透過を十分に減衰させて準音響透過損失を測定することによって調べる。この値は,この試

験目的のためだけに用いるもので,R′Tと表記する。

2. 推奨される方法 R′Tを測定するために測定試料を通しての透過を小さくする場合,次に述べる方法が

推奨される。

柔軟性のある面密度25kg/m2の付加的な層(例えば,厚さ2mmの鉄板をはったせっこうボード)を,そ

の表面を試料が設置してある側の開口部調整壁の面と一致させて周囲にすき間ができないように取り付け,

試料との間に吸音材を充てんする。

3. 他の方法 試料と付加層によって共鳴が生じるなどの理由で上記の方法が適用できない場合,R′Tを測

定するための別の方法として,次に述べる方法をとってもよい。

試料を取り去り,それが取り付けられていた試験開口の位置に厚さ1mmの鉛シートを接着した木片チ

ップボードを設置する。その上に,この附属書の2.で述べた付加柔軟層を取り付け,その間に吸音材を充

てんする。開口部調整壁の二つの層の間の接合部は,この構造によって覆ってしまってはならない。

4. 結果の表示 試験開口の面積Sを用いてこの規格によって計算したガラス又は窓の準音響透過損失の

測定結果をR′sとする。このR′sの値とこの附属書の2.及び3.で述べた構造又はそれらと同等の性能をもつ

構造について測定されたR′Tとを比較する。その差が6dB以上,15dB未満の場合には,側路伝搬の影響を

除去した試料の音響透過損失を式(1)によって求める。

)

10

10

(

log

10

10

/

10

/

10

T

S

R

R

Rs

′

−

′

−

−

−

=

··············································· (1)

ここに,

Rs: 補正された試料の音響透過損失 (dB)

R′s: 試験開口に取り付けて実際に測定された試料の準音響透過

損失 (dB)

R′T: 試験開口に取り付けて測定されたこの附属書の2.及び3.で

述べた付加構造の準音響透過損失 (dB)

いずれの周波数帯域についても,R′sとR′Tとの差が6dBよりも小さい場合には,補正は6dBの差に相当

する1.3dBとする。その場合,Rsの値は最小値であることを明らかにするために,R′Tを試験報告書に明記

する。

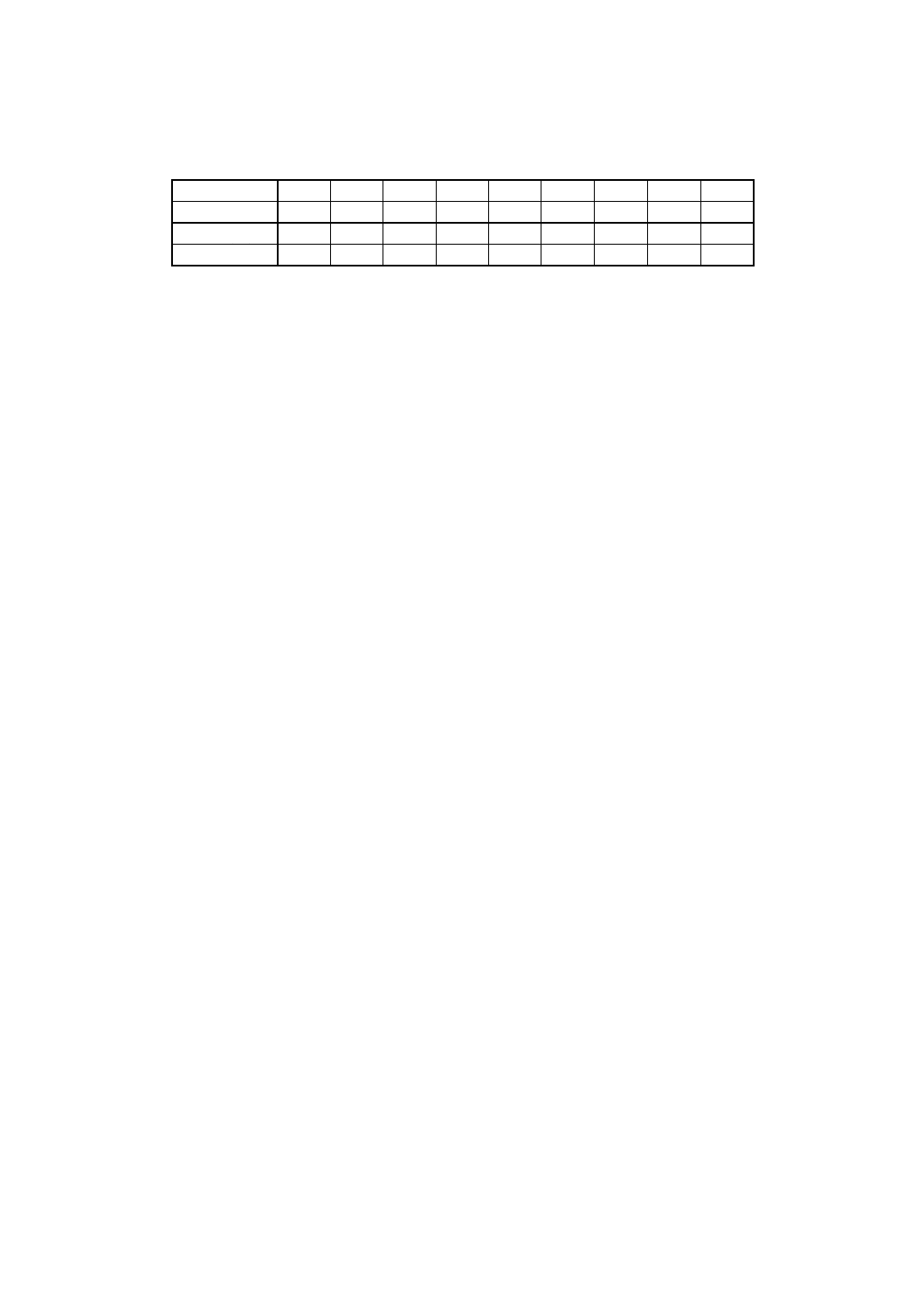

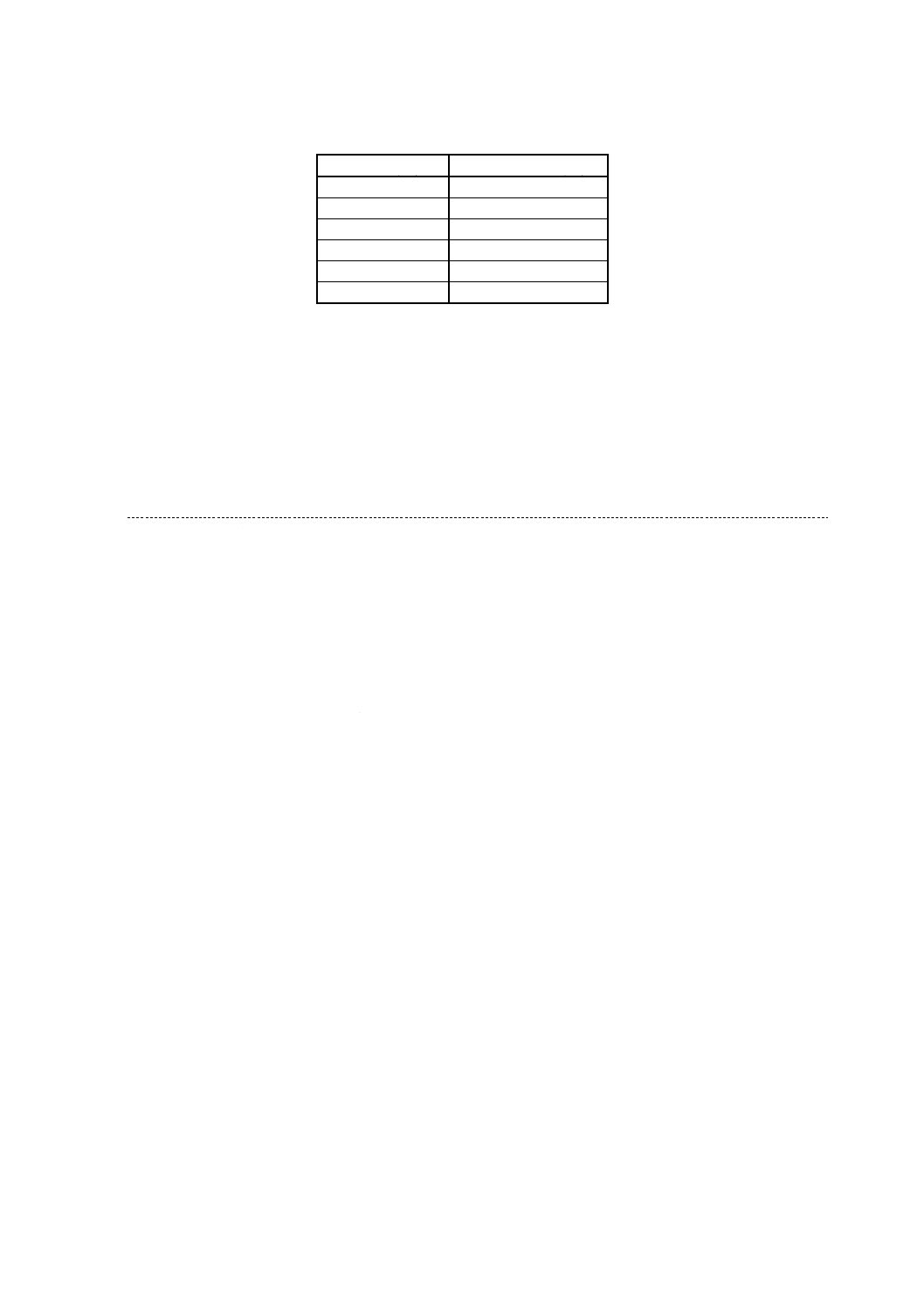

附属書3表1は,重みつき音響透過損失Rwで45dBまでの性能をもつガラス及び窓(開口:1 250mm×1

500mm)を測定することができる試験装置のR′Tの代表的な値である。ただし,この表に示す値は単なる

例であって,目標値とする必要はない。

18

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3表1

ガラス及び窓(開口:1 250mm×1 500mm)を試験するための実験室における代表的なR′Tの値

周波数 (Hz)

100

125

160

200

250

315

400

500

630

R′T (dB)

35

40

42

47

50

52

54

56

58

周波数 (Hz)

800

1 000

1 250

1 600

2 000

2 500

3 150

4 000

5 000

R′T (dB)

60

62

63

65

67

68

70

72

73

19

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定) 音源の仕様及び設置方法

1. 音源スピーカの放射特性の測定及びマイクロホン位置を考慮した設置方法

1.1

一般事項 この附属書では,マイクロホンで音圧分布を測定する音源室内の音場をできるだけ拡散

性にするための方法について述べる。音源室内の音圧測定点を音源からの直接音が卓越する範囲外に設定

できるように,また,試料の表面に音源からの直接音が入射しないようにするためには,音源スピーカの

指向特性及びその設置位置について十分考慮する必要がある。

音源スピーカの放射指向特性に関する条件は,音源室の寸法によって異なる。均一な全指向特性の条件

を満たすためには,音源と試料及びマイクロホンとの間隔が次の式の値以下とならないようにする。

2/1

min

)

/

(1.0

T

V

d

π

=

ここに,

dmin: 音源からの距離 (m)

V: 試験室の容積 (m3)

T: 残響時間 (s)

この距離を2倍にすることがより望ましい。この附属書の2.3に規定する均一な全指向性放射特性の条

件を満たす音源を用いれば,本体の6.2.2に規定するマイクロホン間隔に関する条件を満たすことができる。

他のタイプの音源に関しては,この附属書の2.2で述べる音源位置に関する最適化の方法をとる。

1.2

音圧測定点を考慮した音源スピーカの設置位置 音源からの直接音が卓越する領域の外に音圧測定

点を設定する。これは,音源の表面から選定されたマイクロホン位置までの直線上をマイクロホンが移動

する間の音圧レベルを記録することによって,実験的に確認する。これは,630Hz以上の中心周波数のす

べての1/3オクターブバンドについて実施する。音源から離れるに従って音圧レベルが大きく減衰するよ

うな領域(直接音領域)の外部にマイクロホンを設置しなければならない。

移動マイクロホン法による場合,音源の近傍をマイクロホンが通過する際に音圧レベルが著しく増大す

るようなことがあってはならない。

1.3

音源スピーカの放射指向特性の測定方法 室内のいずれの位置で使用する場合にも,音源スピーカ

は複数のスピーカユニットを一つの密閉型エンクロージャに取り付けたものとし,すべてのスピーカユニ

ットは同相で駆動する。

多面体(正12面体が望ましい)の各面にスピーカを取り付けることによって,全指向性の放射指向性を

近似的に実現することができる。

音源スピーカの指向特性を測定する方法としては,自由音場内に音源を置き,それから1.5m離れた円

周上の音圧レベルを測定する。その場合,音源信号としては広帯域ノイズを用い,音圧測定は1/3オクタ

ーブバンドごとに行う。指向特性を表す指標(指向指数DIi)としては,円周上の音圧レベルの360°につ

いてのエネルギー平均値 (L360) と30°ごとのエネルギー平均値 (L30, i) との差を求める。すなわち,

i

i

L

L

DI

,

30

360−

=

100〜630Hzの周波数範囲でDIの値が±2dB以内であれば,音源は全指向性の放射特性をもつとしてよ

い。630〜1 000Hzの範囲では,この許容限界を±2〜±8dBまで直線的に増加させて判断する。1 000〜5

000Hzでは,許容限界を±8dBとする。

最も厳しい条件についても調べておくために,一つ以上の断面について上述の測定を行う。ただし,多

面体の音源については,測定断面は一つでよい。

20

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 音源位置の数及び最適音源位置の選定試験

2.1

一般事項 多数の音源位置を音源室内に均等に設定して得られる音響透過損失の測定結果の平均値

にできるだけ近い値が得られるような音源位置を見出すために,室固有のモードの励振を考慮しながら音

源位置を決めるための試験を行う。

この附属書では,音源位置を選定するに当たっての簡単な条件を示す。音源位置の数及び最適な設置位

置の決め方について,試験方法も含めて述べる。この試験に適した試料も示す。また,連続移動音源スピ

ーカの使用方法についても指針を示す。

この選定試験の結果によって決定した音源の設置位置で実際に音響透過損失の測定を行う場合には,音

源スピーカ及びその向きなどは選定試験の場合と同様とする。また,マイクロホンの位置又は移動経路,

拡散板,吸音面などの試験室の条件についても同様とする。特に開口部調整壁を含む試験開口を用いる場

合には,測定試料の位置もできるだけ同じ条件とする。

2.2

選定試験におけるスピーカの設置位置の要件 個々のスピーカ位置の間隔は0.7m以上とし,そのう

ち少なくとも2か所の間隔は,1.4m以上とする。

室の境界面の細かい凹凸は無視し,音源の中心と室の壁,床及び天井との距離は0.7m以上となるよう

にする。境界に近い位置,特に室の隅については,この附属書の2.3を参照する。

音源室の軸又は中心面(室の境界面が平行の場合)に対して対称に音源位置を配置してはならない。個々

のスピーカ位置は室境界から0.1m以上離し,室境界に平行な同一面内に設置してはならない。

全指向性の音源スピーカを使用しない場合には,スピーカの方向を正確に記録しておく必要がある。ス

ピーカを回転させると音響中心の位置が変わることになるので,選定試験によって決められたスピーカ位

置を正確に再現するには,すべての設置位置においてスピーカの向きを同じにしておくことが望ましい。

2.3

音源位置の選定試験のための指針 音源スピーカ位置の数と最適位置は,次の方法によって決める。

スピーカ位置の数を次の式のmの値以上として,室間音圧レベル差を測定する。

3/2

/

152V

m=

············································································ (1)

ここに,

V: 音源室の容積 (m3)

スピーカ位置は,この附属書の2.2に述べた方法によって選定する。スピーカ位置の間の最小距離を0.8m

以下にする必要がある場合には,最小距離ができるだけ大きくなるように音源位置を分布させる。また,

この附属書の2.2で示した他の条件も満たすようにする。

それぞれの音源位置ごとに,音源室と受音室の間の音圧レベル差Dを測定する。その結果から,中心周

波数100〜315Hzの1/3オクターブバンドごとに,音圧レベル差の標準偏差Siを次の式によって計算する。

2/1

1

2

,

)

(

1

1

−

−

=

∑

−

m

j

i

i

j

D

m

Si

μ

························································ (2)

ここに, Dj, i: j番目の音源位置で測定されたi番目の1/3オクターブバン

ドにおける室間音圧レベル差 (dB)

μi: i番目の1/3オクターブバンドにおける室間音圧レベル差の

算術平均値 (dB)

m: 音源設置位置の数

実際の測定のための音源設置値の数Nは,次の条件によって決定する。

2

≥

N

····················································································· (3)

2)

/

(

i

is

N

σ

≥

············································································· (4)

21

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

8.4/

≥∑

i

dB

si

N

································································· (5)

ここに,

si: 室間音圧レベル差の標準偏差[式(2)参照]

σi: Nの音源設置位置による平均値の最大標準偏差(附属書4表1

参照)

式(4)の条件は,附属書4表1に示すすべての1/3オクターブバンドで満たされている必要がある。

附属書4表1

周波数 (Hz)

標準偏差 (dB)

100

1.4

125

1.2

160

1.0

200

0.8

250

0.8

315

0.8

Nの音源設置位置で測定した室間音圧レベル差の平均値に対する最大標準偏差σi

Nの2倍が音源設置位置の数mより大きい場合には,mを2Nに増やす。その場合,2N音源設置位置に

ついて式(3)から式(5)の条件が満たされるように,追加すべき音源設置位置を選ぶ。

各々の音源位置jについて,六つの1/3オクターブバンドにおける平均値からの偏差の2乗の合計Sjを

計算する。

∑

=

−

=

6

1

2

,

)

(

i

i

i

j

j

D

S

μ

···································································· (6)

試験したすべての音源設置位置のうちから,Sjが最小となるようにq箇所の位置を選定する。

追加する音源位置として,この附属書の2.2の条件を満足しない位置を考慮することもできる。例えば,

室隅は実際の測定では便利な位置である。このように追加した位置についてのSjが選定されたq箇所の位

置についてのSjの中で最も大きい値よりも小さい場合には,その位置を実際の測定で使用してもよい。

最後に,次の方法によってq≧2となるq箇所を選定する。

q箇所のそれぞれの組み合わせについて,六つの1/3オクターブバンドにおける平均値からの偏差の2

乗の合計Sj, qを算出する。Sj, qが最小となる9箇所の位置を選定する。

選定された2箇所又はそれ以上の位置は,少なくとも1.4m離れていなければならない。音源位置が室

の境界面に近接している場合,多くのタイプのスピーカで,わずかな位置の違いによって測定結果が大き

く変化する可能性がある。そのような位置が選定された場合は,その位置が正確に再現できるようにして

おく必要がある。

2.4

測定試料 音源設置位置の選定のための試験では,附属書4表2に示す値を超えない音響透過損失

をもち,寸法は附属書2でガラスについて規定した値をもつものとする。

備考 一般に,遮音性能が低く,面積が小さい試料では,音源位置の変動によって測定結果が変化し

やすい。

22

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

周波数 (Hz)

音響透過損失 (dB)

100

27

125

28

160

29

200

30

250

31

315

32

附属書4表2 試料の最大透過損失

推奨される試料としては,例えば,制振鋼板(鉄板−樹脂−鉄板,総厚2.2mm程度)をチャンネル枠に

リベット止めし,すき間処理したものが挙げられる。

備考1. ここで推奨する試料では,5 000Hzまでの全周波数範囲にわたって遮音特性に共鳴の影響が

現われない。したがって,本体の7.で規定した通常の反復性試験にも適した材料である。

2. この種の試料を測定することがない試験装置では,その装置で通常測定される試料のうちの

代表的なものを用いてもよい。

参考 チャンネル枠とは,コの字形の断面をもつ溝形軽量形鋼を用い,その側面に試料を留め付ける

ために四角く組んだ枠をいう。

2.5

連続移動スピーカの使用 音源室,受音室の両方で音圧レベルを測定する間,一つの経路上をスピ

ーカを自動的に移動させる方法をとってもよい。その場合,移動経路長は1.6m以上とする。また,音源

スピーカとして全指向性のものを用いる。指向性をもった音源を用いる場合には,移動経路の各点から最

も近いマイクロホン位置について,移動経路全体について,この附属書の1.2で述べた方法でチェックを

行う。

4本の対角線を含んで,この附属書の2.2の要件を満たす室内空間を通る何本かの移動経路を設定し,こ

の附属書の2.4に述べた試料の音響透過損失の測定をする。そのうち,Sj[式(6)参照]が最小となる経路

を実際の測定では用いる。

23

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(参考) 側路伝搬の測定

音源室から受音室に透過する音響パワーは,次のような経路の伝搬音が合成されたものと考えることが

できる。

WDd:測定対象の隔壁に入射し,それから直接放射されるパワー

WDf:測定対象の隔壁に入射し,側路伝搬経路となる構造を伝わって放射されるパワー

Wfd:側路伝搬経路となる構造に入射し,測定対象の隔壁から放射されるパワー

WFf:側路伝搬経路となる構造に入射し,それから放射されるパワー

Wleak:すき間や空調ダクトなどを通して(空気音として)透過するパワー

側路伝搬を測定する必要がある場合は,次の方法のいずれかによる。

a) 隔壁部材の両側の面を厚さ13mmのせっこうボードなどの板状材料で覆う。その場合,その材料の枠

は測定対象の隔壁から振動的に絶縁し,板と空気層で構成される系の共振周波数は対象とする測定周

波数範囲よりも十分に低くなるようにする必要がある。また,空気層には吸音材料を挿入する。これ

によって,WDd,WDf及びWFdを小さくすることができ,この状態で測定される準音響透過損失は,

Wleakが十分に小さいとすればWFfが支配的となる。さらに,側路伝搬経路となりそうな面を同様な方

法で覆うことによって,主要な側路伝搬経路を見つけることもできる。

b) 測定対象の隔壁の表面及び受音室内で側路伝搬が生じている面の平均振動速度を測定する。測定対象

の隔壁の表面の平均振動速度レベルは,次の式で計算する。

+

+

+

=

20

2

22

21

log

10

υ

υ

υ

υ

υ

n

L

n

Λ

····················································· (1)

ここに, v1,v2,…vn: 測定対象の隔壁面上のn個の測定点における垂直方

向の振動速度の実効値

v0: 基準の振動速度 (10-9m/s)

備考 上の式の基準の振動速度の値は,ISO 1683 : 1983 Acoustics−Preferred reference quantities for

acoustic levelsによる。建築音響の分野では,5×10-8m/sが基準の振動速度として用いられるこ

ともある。したがって,式(1)によって計算する場合には,必ず基準の振動速度を付記する必要

がある。

振動ピックアップは,質量インピーダンスが試料面の駆動点インピーダンスに比べて十分小さいものを

使用し,試料表面にしっかり固定する。

試料又は側路伝搬経路となる構造のコインシデンス限界周波数が測定対象周波数に比べて低い場合には,

受音室内の面積がSkの特定の要素kから放射される音響パワーWkは,次の式で求められる。

k

k

k

k

cS

W

σ

υ

ρ

2

=

·········································································· (2)

ここに,

2k

υ: 表面に垂直方向の振動速度の2乗平均値の空間平均値

σk: 放射効率(コインシデンス限界周波数以上では1としてよい。)

ρc: 空気の特性インピーダンス

以上のような方法で側路伝搬経路となる構造から放射されるパワーが求められる場合には,準音響透過

損失 (dB) は,次の式で推定することができる。

24

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

+

=

′

+

Ff

Df

Ff

Df

W

W

W

R

1

10

log

10

···················································· (3)

備考 以上に述べた方法で信頼性の高い結果を得るために必要とされる種々の条件が満たされる場合

には,音響インテンシティ測定法を用いることによって側路伝搬成分を直接測定することがで

きる。この方法によった場合には,試験報告書にその旨を記載する。

25

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書6(参考) 総合損失係数の測定

1. 一般事項 弱く結合された他の物理システムとの間でエネルギーの授受を行っている物理システムを

考える。

定常状態で振動しているシステムの周波数帯域 (f±∆f) における振動エネルギーをEとする。同じ周波

数帯域について,周波数fに相当する時間内に外力によってエネルギー∆Eが注入され,Eは一定に保たれ

る。したがって,総合損失係数ηtotalは,次の式で表される。

E

E

total

π

η

2

⊿

=

·············································································· (1)

システムとしては,例えば,一枚の壁又はそれとほぼ同じ面密度をもつ強く連結された複合壁を考える

ことができる。

このようなシステムに連結される他のシステムとしては,弾性的な結合を通してそのシステムに連結又

は接触しているある体積をもつ空気,異なる質量をもつ壁やパーティションなどが考えられる。総合損失

係数には,内部損失,端部の損失,放射損失などが含まれる。

2. 測定 衝撃加振による場合,システムのηtotalと残響時間TRの関係は,次の式で表される。

R

total

fT

2.2

=

η

·············································································· (2)

残響時間は,そのシステムのいろいろな位置における振動速度又は加速度を測定することによって測定

することができる。その値は,最大レベルに対して−5dBから−20dBまでの間の減衰曲線から求める。典

型的な壁構造 (10〜20m2) については,代表的な2測定点×3加振点×2測定の12本の減衰曲線の平均値

を求める。

加振方法としては,加振器又はゴムクッション付きのハンマーによる衝撃加振による。ハンマーの質量

は,おおむね加振する壁の100cm2の質量に相当させる。

残響時間が0.02秒以下になり,通常の空気音の残響時間測定用のデータ処理方法をそのまま適用するこ

とができないことが多い。減衰曲線に対するフィルタや実効値検波器の影響を避けるために,次の方法を

用いることができる。

残響減衰をテープレコーダ又はトランジェントメモリにいったん記録し,それを逆方向に再生する。そ

の場合,必要に応じて再生速度を遅くしてもよい。フィルタの中心周波数は再生速度に応じて変化させる

必要がある。フィルタの帯域幅Bと測定される残響時間の積が順方向分析の場合には16,逆方向分析の場

合には4以上となるようにする。実効値検波器の時定数は小さくする必要がある。時定数τをもつ実効値検

出器の等価的な残響時間TRはTR=13.8τである。順方向分析の場合,このTRの値は測定される残響時間の

半分よりも短くする必要がある。一方,逆方向分析による場合には,TRは測定される残響時間の4倍まで

長くしてもよい。

26

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書7(参考) 低周波数帯域の測定に関する注意事項

1. 一般事項 室容積が50〜100m3程度の試験室では,低周波数帯域(一般に約400Hz以下,特に100Hz

以下)において拡散音場になっているとは考えられない。このような条件の場合,室の寸法を最も低い周

波数の波長以上にするというような一般的な要件を満たすことはできない。低周波数帯域では室のモード

数が少ないので,室全体にわたって明りょうな定在波がたつ。

励振できる室のモードは,音源の位置によって大きく異なる。音響透過損失の測定結果は,室内に励振

されたモードによって大きな影響を受ける。低周波数帯域における測定では,反復性がそれほどわるくな

くても,他の試験装置による測定結果との再現性や適合性が非常に劣ることが多い。すなわち,試験装置

によって測定結果が大きく変化する。

測定結果のばらつきを少なくするためには,試験室の励振方法や音場のサンプリング方法及び試験室の

特別の要件などについて,付加的な努力が必要となる。室容積が小さい試験室や寸法比の条件が十分でな

い試験室は,低周波数帯域の測定には使用できない。試験室の各辺の少なくとも一つは,最も低い周波数

帯域の中心周波数の音の波長に相当する長さ,もう一つの辺の長さが少なくとも半波長分に相当する必要

があり,また,それぞれの要件を満たして音源及びマイクロホンを設置できる空間が必要である。

2. 最小距離 約1/4波長の距離から室の境界に近づくにつれ,音圧レベルが上昇する。マイクロホンと

室の境界との最小距離(本体の6.2.2参照)は,50Hz帯域の測定では100Hz帯域の測定の場合に対して倍

というように,直線的に増加させる必要がある。マイクロホン位置と室の境界との距離の最大値は1.2m

程度とする。これは,マイクロホン位置と試料の表面との距離についても同様である。

3. 音圧レベルの測定 信頼性の高い室内平均音圧レベルを得るためには,マイクロホン位置の数を増や

す必要がある。マイクロホン位置は,可能な限り室内に均等に分布させる。移動マイクロホンを用いる場

合,可能な範囲で室内を一様にサンプルできるようにする。室寸法が1波長の半分に近くなるような非常

に低い周波数では,室の中央の部分で非常に低い音圧レベルが観測される。したがって,この領域の外に

もマイクロホン位置を適切に設定する必要がある。

4. 音源の設置位置 容積が小さい室内での低周波数帯域の測定における拡散性の不足を補うために,音

場を異なった状態に励振して測定し,その結果を平均する方法もある程度有効である。そのために,スピ

ーカ位置の数を3以上とする。音源スピーカを連続移動する方法も推奨される。

5. 平均化時間 狭い帯域幅及び少ないモードの重なり合いを考慮して,50Hz帯域の測定では平均化時間

は15秒(100Hz帯域の場合の約3倍)以上とする。移動マイクロホンを用いる場合の平均化時間は60秒

以上とする。

27

A 1416 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 残響時間 非常に低い周波数では,剛な表面をもつ試験室の残響時間は長くなる傾向がある。単一の

モードが卓越するのを防ぐために,このように残響時間が長くなるのを抑える必要があり,モードの重な

り具合を改善することが重要である。そのためには,室内の吸音をなるべく一様にする。その方法として,

ミネラルウールで裏打ちしたせっこうボードを壁や天井,浮き床などに使用することが推奨される。

建築音響JIS国際整合化調査研究委員会

改正原案調査作成本委員会 構成表

氏名

所属

(委員長)

橘 秀 樹

東京大学生産技術研究所

(委 員)

安 藤 啓

鹿島建設株式会社技術研究所

井 上 勝 夫

日本大学理工学部

大 嶋 清 治

通商産業省工業技術院標準部材料規格課

大 川 平一郎

株式会社音環境研究所

木 村 翔

日本大学理工学部

子 安 勝

千葉工業大学

田 中 洪

日本板硝子環境アメニティ株式会社竜ヶ崎研究所

十 倉 毅

財団法人日本建築総合試験所

平 松 友 孝

大成建設株式会社技術研究所

福 島 寛 和

建設省建築研究所

杉 山 義 孝

建設省住宅局住宅生産課

(松 野 仁

建設省住宅局住宅生産課)

安 岡 博 人

三井建設株式会社技術研究所

安 岡 正 人

東京理科大学工学部

山 口 道 征

株式会社ブリヂストン

吉 村 純 一

財団法人小林理学研究所

米 澤 房 雄

財団法人建材試験センター中央試験所

(事務局)

後 藤 健 次

社団法人日本音響学会