A 1414-2:2010

(1)

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験の一般条件 ················································································································ 2

5 試験方法 ························································································································· 2

5.1 面内圧縮試験 ················································································································ 2

5.2 局部圧縮試験 ················································································································ 4

5.3 曲げ試験 ······················································································································ 5

5.4 局部荷重曲げ試験 ·········································································································· 6

5.5 面内せん断試験 ············································································································ 10

5.6 衝撃試験 ····················································································································· 14

5.7 パネル接合部の面内せん断試験························································································ 17

5.8 パネル接合部の面内せん断曲げ試験 ·················································································· 18

5.9 変形追従性試験 ············································································································ 20

6 共通記録事項 ·················································································································· 21

附属書A(規定)試験データの処理方法 ·················································································· 22

A 1414-2:2010

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人建材試験センター(JTCCM)及び財団

法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣及び国土交通大臣が制定した日本工業規格である。これによって

JIS A 1414:1994は廃止され,その一部を分割して制定したこの規格に置き換えられた。

また,令和2年10月26日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣,国土交通大臣及び日本産業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認に

ついて,責任をもたない。

JIS A 1414の規格群には,次に示す部編成がある。

JIS A 1414-1 第1部:通則

JIS A 1414-2 第2部:力学特性に関する試験

JIS A 1414-3 第3部:温湿度・水分に対する試験

JIS A 1414-4 第4部:長期特性に関する試験

日本産業規格 JIS

A 1414-2:2010

建築用パネルの性能試験方法−

第2部:力学特性に関する試験

Performance test methods of panel components for building construction−

Part 2: Tests for mechanical properties

1

適用範囲

この規格は,建築物の壁,床,屋根などの部位を構成するパネル(以下,“建築用パネル”という。)及

びこれを面内方向に接合又は接続させた状態の力学特性に関する試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。

これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1414-1 建築用パネルの性能試験方法−第1部:通則

JIS A 1518 ドアセットの砂袋による耐衝撃性試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 1414-1によるほか,次による。

3.1

2線荷重

平面又は曲面の部材に作用する荷重の一つ。スパン方向の2か所の位置において,スパンの直交方向に

線状に均等に分布する荷重。

3.2

エアバッグ

袋状の物質に空気を密閉したもので,ある程度の圧力に耐えられる。エアバッグが接触する面に均等な

圧力を与えられることが特徴。

3.3

ヨーク

相対変位を測定するジグ。2線(点)荷重による曲げ試験を行うときなどにおいて,当該ジグ支持点と

主としてその中央部との相対変位を測定する。

3.4

サンドイッチ系パネル

主として防音・断熱性を期待して,薄い板と板との間に,発泡プラスチックなどの軽量多孔質の材料を

挟んだパネル。“フォームコアパネル”又は“断熱複合パネル”ともいう。

2

A 1414-2:2010

3.5

組子

格子,建具などを構成している細かい部材。

3.6

非接触形変位センサ

測定対象に接触せずに基準点からの変位及び変形量を測定する計器。

3.7

信頼水準75 %

ある評価量の真値が,この評価量のとる値としてあらかじめ設定された区間内の値をとる確率が75 %で

あること。

3.8

95 %下側許容限界値

ある信頼水準を定めた場合に推定される母集団の分布において,その値よりも上方にある評価量が母集

団の95 %の割合であると定められた値。

3.9

基準値

材料特性値を構造設計などに用いる場合に基準となる数値。これに安全率及び各種影響係数を乗じて許

容応力度を得る。

3.10

母集団

考察の対象となる特性をもつすべてのものの集団で,その一部によって構成される標本との関係におい

て考えるときに用いられる用語。

3.11

耐力曲線

面内せん断試験において,荷重−変形関係のうち,最大荷重の80 %に相当する荷重又は1/15 radとなる

せん断変形角をもつ荷重の軸と変形の軸とによって囲まれる荷重−変形関係から得た包絡線をいう。

4

試験の一般条件

試験体採取方法,試験体の寸法,試験体調湿方法,試験環境及び測定の精度は,各試験項目で規定のな

い限り,JIS A 1414-1による。

5

試験方法

5.1

面内圧縮試験

5.1.1

試験の目的

建築用パネル(以下,“パネル”という。)の面内方向の圧縮強さを測定することを目的とする。

5.1.2

加力条件

加力条件は,次による。

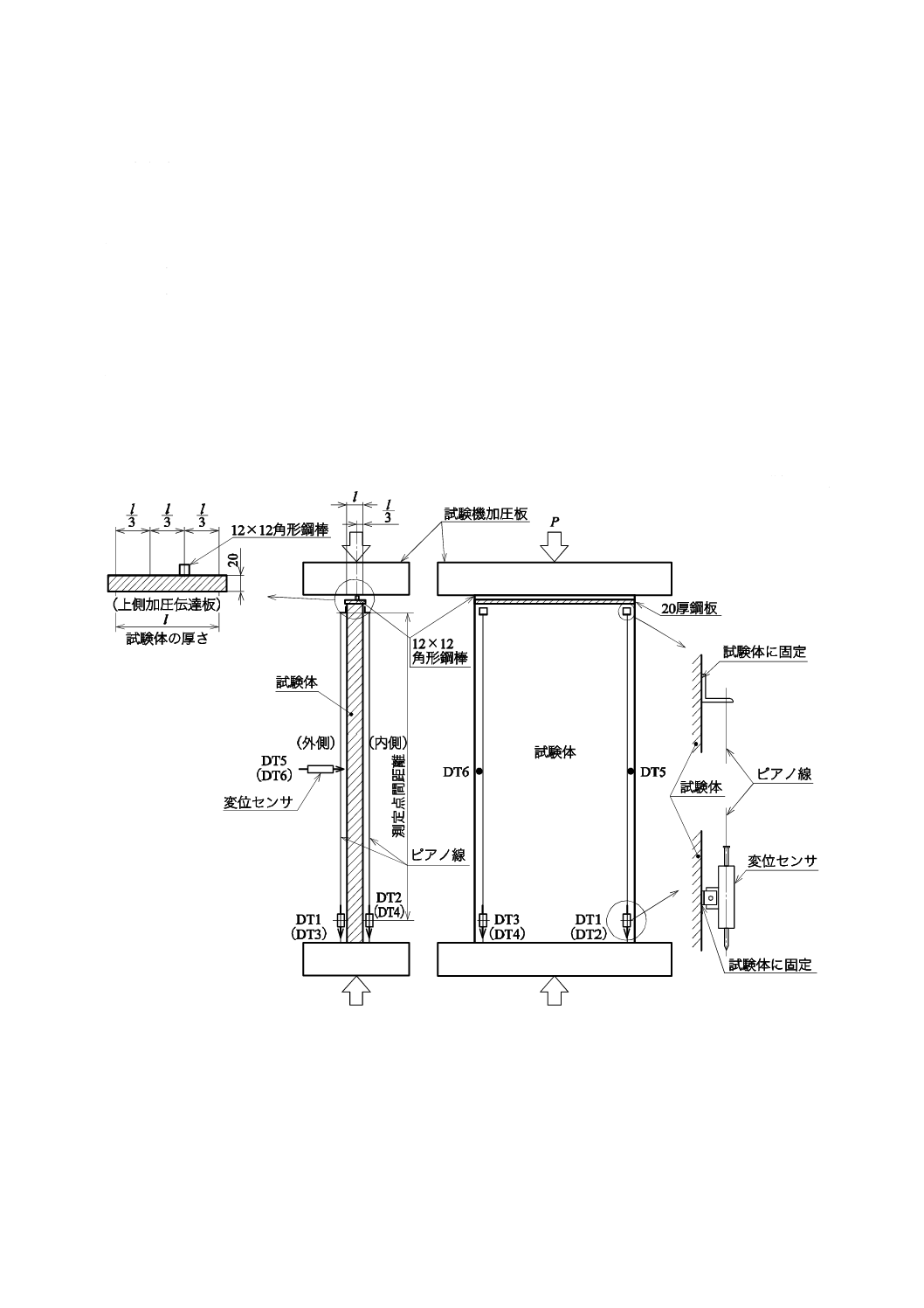

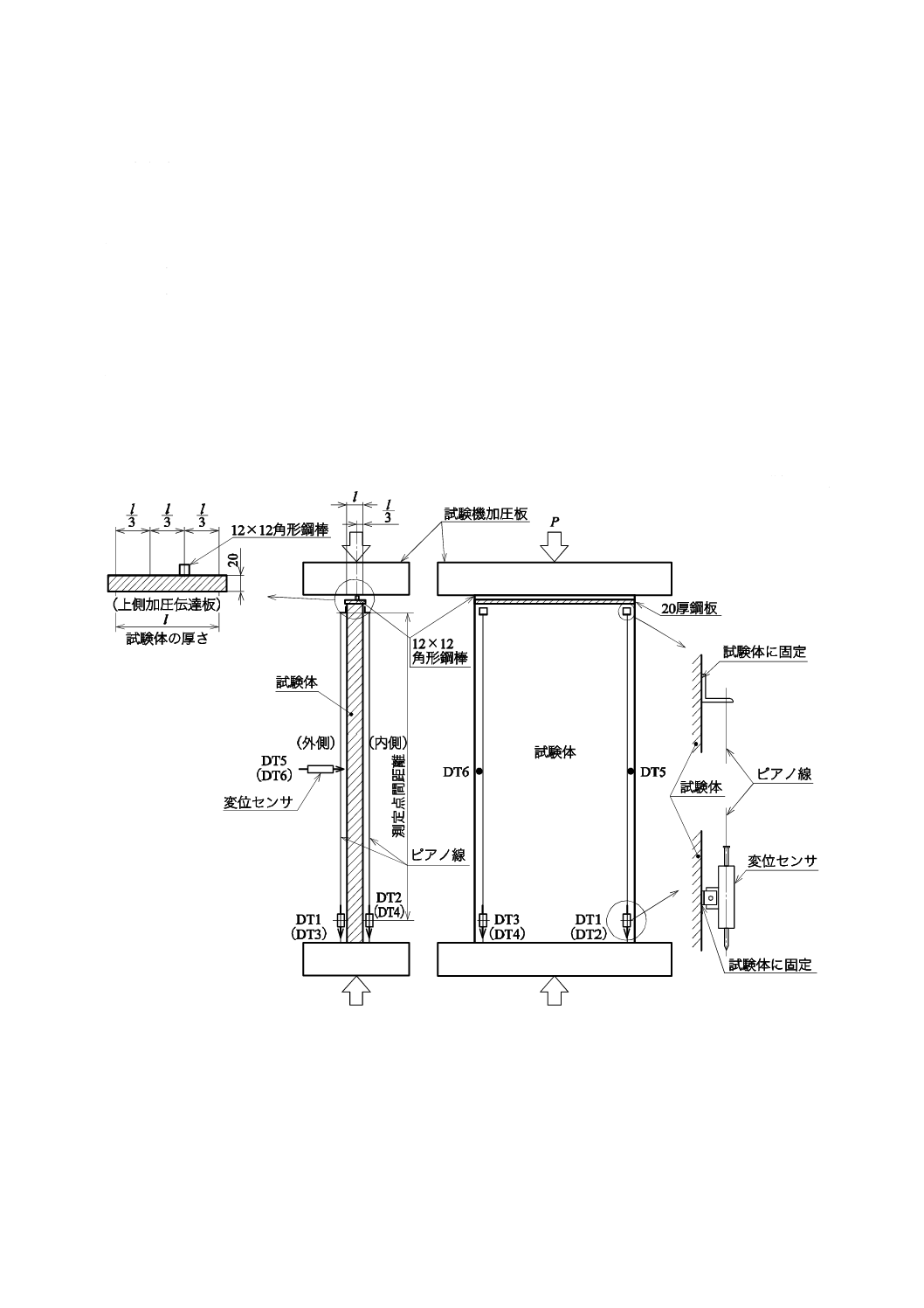

a) 図1に示すように試験体の上端と試験機加圧板との間には上側加圧伝達板を挿入し,下端は試験機の

加圧板でその断面全体を支持し,加圧する。

b) 加力速度は,約10分で最大荷重に達するものとする。

3

A 1414-2:2010

5.1.3

測定条件

測定条件は,次による。

a) 試験体の縦方向の全長の変形量を,図1に示すように試験体の両面の左右計4か所に取り付けた変位

センサで測定する。

b) 試験体の横方向の変形量を,図1に示すように試験体の一面の高さのほぼ中央部の左右の端に取り付

けた変位センサで測定すると同時に,上下のいずれかの試験機加圧板の外側に荷重計を設置して荷重

を測定する。

5.1.4

結果の記録

試験結果には,必要に応じて次の事項を記録する。ただし,共通記録事項は,箇条6による。

a) 最大荷重

b) 荷重−変形関係図

c) 試験中に試験体に生じた状態の変化

d) A.1に示す面内圧縮強さ

単位 mm

DT1〜DT6:変位センサ

P:荷重

試験体の上端と試験機との間に挿入する上側加圧伝達板は,試験体の厚さの1/3の地点に荷重を伝達できるよう

な形状とし,長さが試験体の幅より長い12 mmの角形鋼棒及び長さが試験体より長く,幅が試験体の厚さよりや

や大きい呼び厚さ20 mmの鋼板を用いる。

試験体上部には,試験時の荷重及び変位量に支障のない範囲で,はずれ止めを設置してもよい。

図1−面内圧縮試験方法(例)

4

A 1414-2:2010

5.2

局部圧縮試験

5.2.1

試験の目的

パネルの局部に集中荷重が作用する場合のめり込み強さを測定することを目的とする。

5.2.2

加力条件

加力条件は,次による。

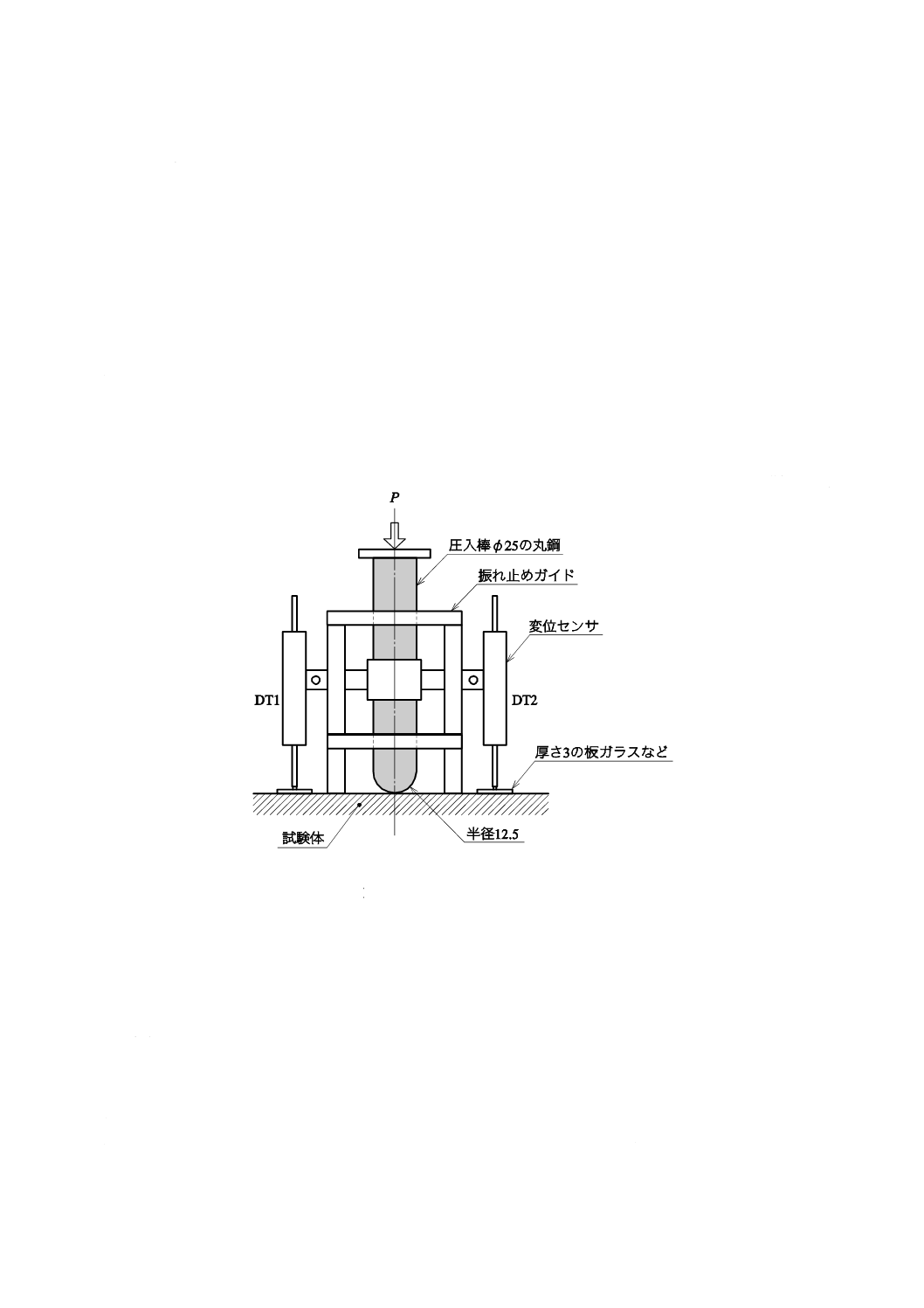

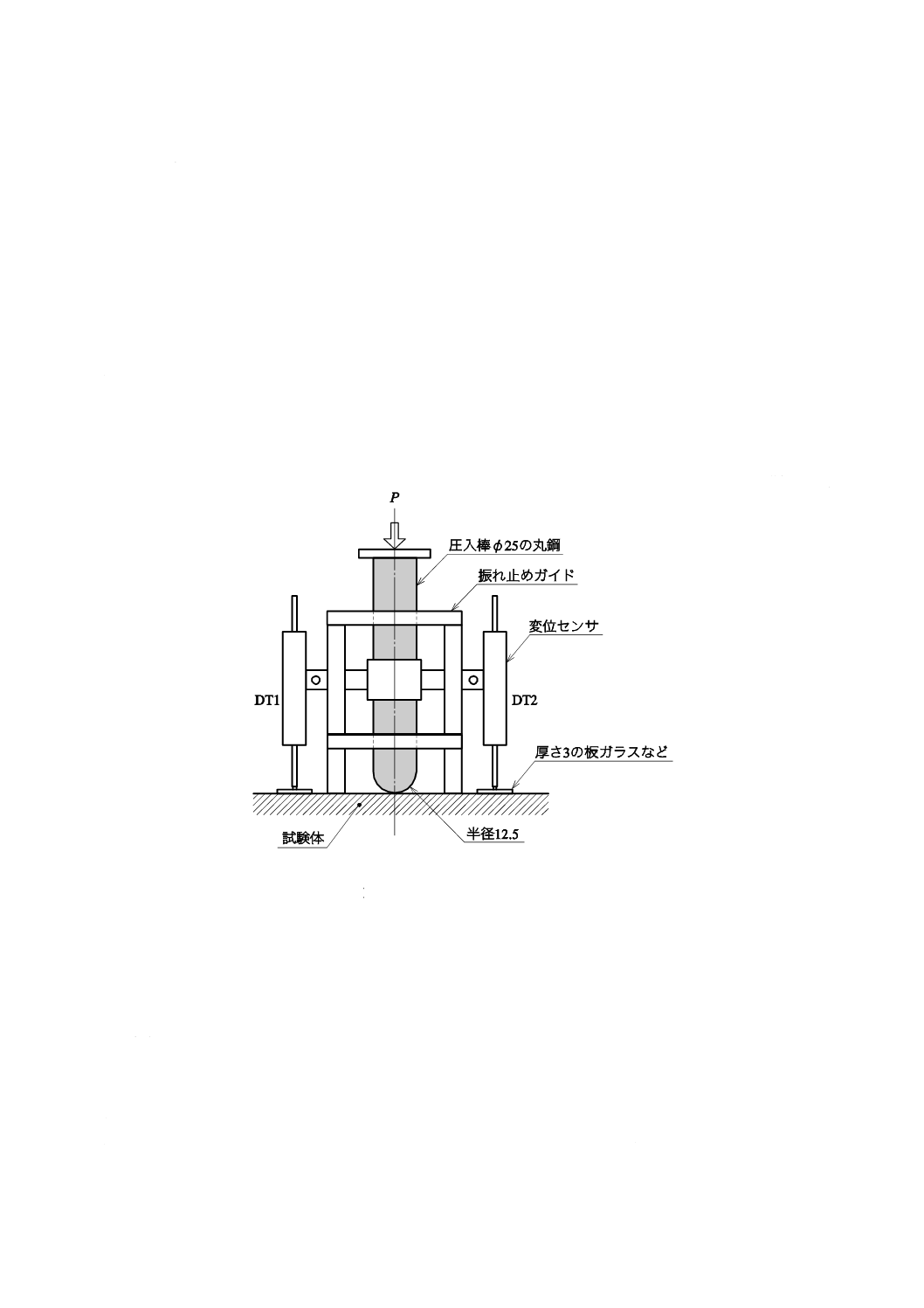

a) 図2に示すように平滑で,かつ,剛性をもつ平面上に据え付けた試験体の表面に対して圧入棒を垂直

に圧入する。

b) 圧入位置は,試験体周縁から試験体厚さの3倍以上中央によった位置とする。枠組若しくは骨組をも

つパネル又はリブ付きのパネルは,枠組,骨組又はリブの上とそれらの中間点とする。

c) 圧入棒に毎秒約200 Nの速度で荷重を加え圧入棒を圧入し,圧入棒の2個の変位センサによる平均値

をもって圧入深さとする。

d) 圧入荷重が5 000 N以下で最大荷重に達した場合には,最大荷重時の圧入深さを求める。

e) 試験体が破壊又は圧入深さが試験体厚さの5 %に達するまで載荷を続け,最大荷重を読みとる。

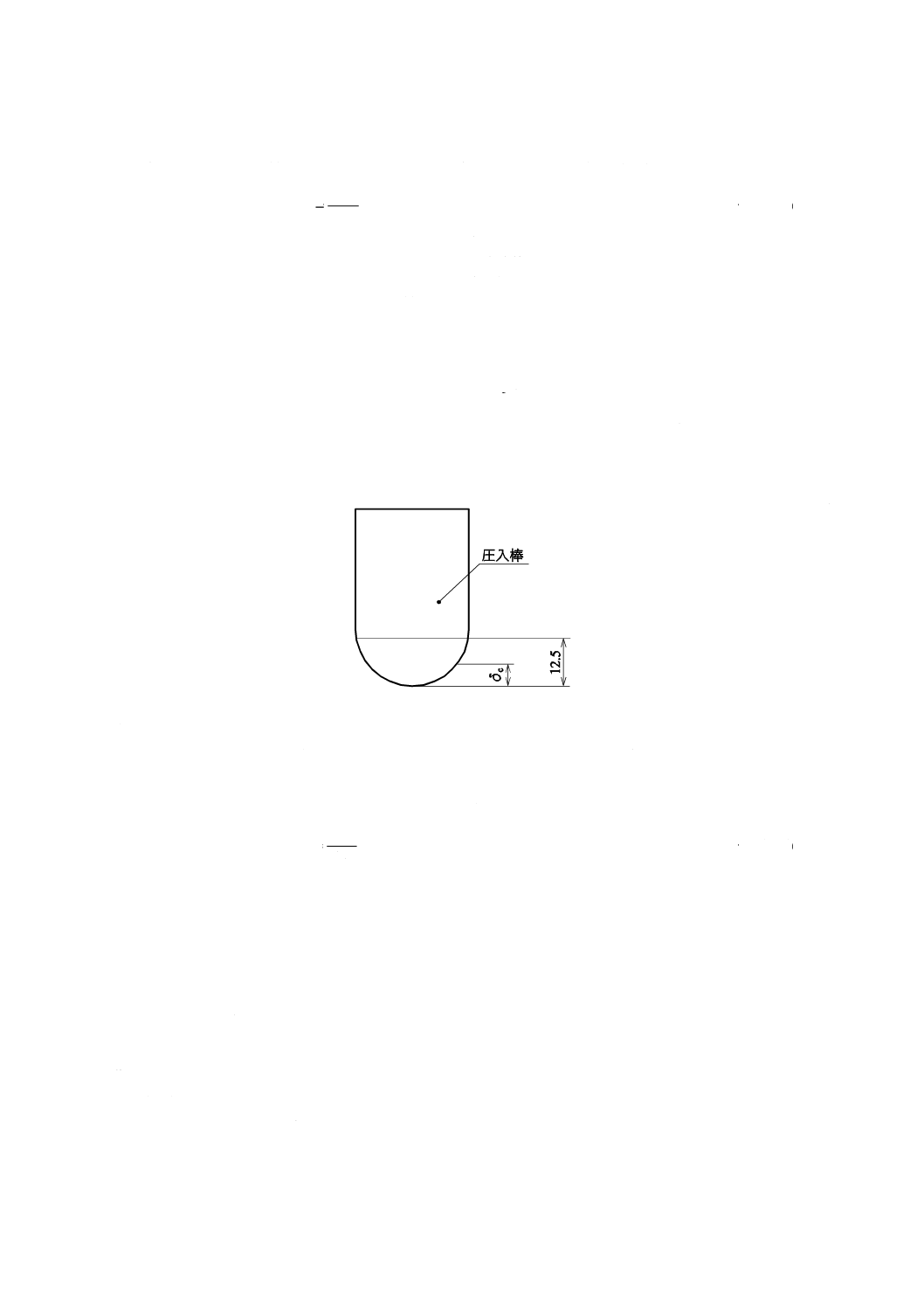

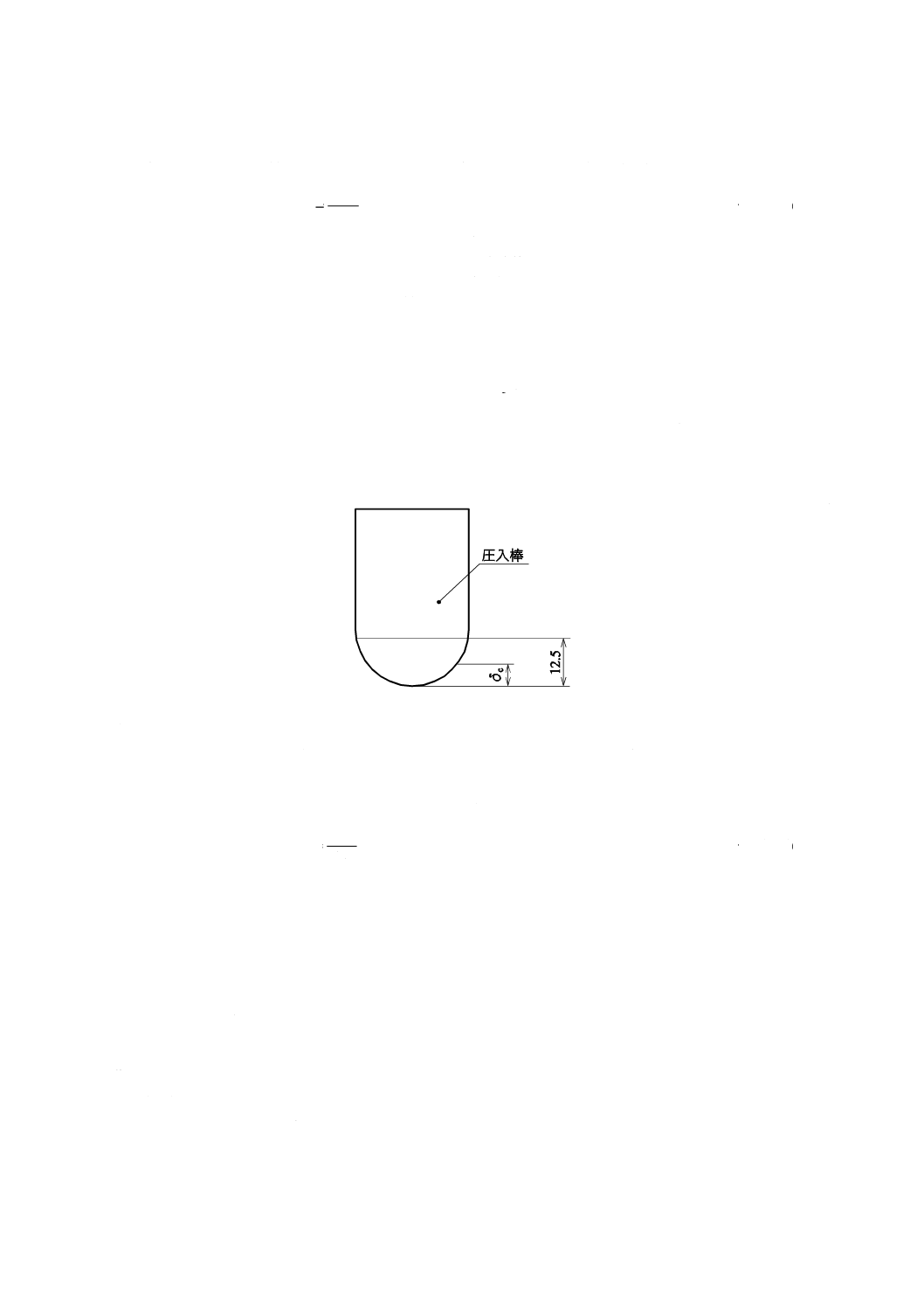

単位 mm

DT1及びDT2:変位センサ

P:荷重

圧入棒は,直径25 mmの鋼製丸棒で,その先端は半径12.5 mmの半球状とし,この部分を熱処理するな

どして,試験体より十分堅いものとする。

圧入棒が試験体表面に対して垂直に圧入されるように,適切な振れ止めガイドを設ける。

図2−局部圧縮試験方法(例)

5.2.3

測定条件

測定条件は,次による。

a) 圧入棒の圧入深さを測定するための変位センサを,圧入棒の左右のできるだけ近い位置にそれぞれ1

個ずつ,計2個取り付ける。

b) 変位センサの軸と圧入棒の軸は平行で,変位センサの先端を試験体表面に接するようにする。

c) 変位センサの先端と試験体表面との間には大きさ約30 mm×30 mm,厚さ約3 mmの板ガラス,アク

5

A 1414-2:2010

リル板などを挟むなどして変位センサの針圧による試験体の局部的なめり込みを防ぐようにする。

5.2.4

結果の記録

試験結果には,必要に応じて次の事項を記録する。ただし,共通記録事項は,箇条6による。

a) 最大荷重

b) 荷重−変形関係図

c) 試験中に試験体に生じた状態の変化及び試験後の状態

d) A.2に示すめり込み強さ及び局部圧縮強さ

5.3

曲げ試験

5.3.1

試験の目的

パネルの面外方向に対する曲げ強さ(最大曲げモーメント)及び曲げ弾性係数(曲げ剛性)を測定する

ことを目的とする。

5.3.2

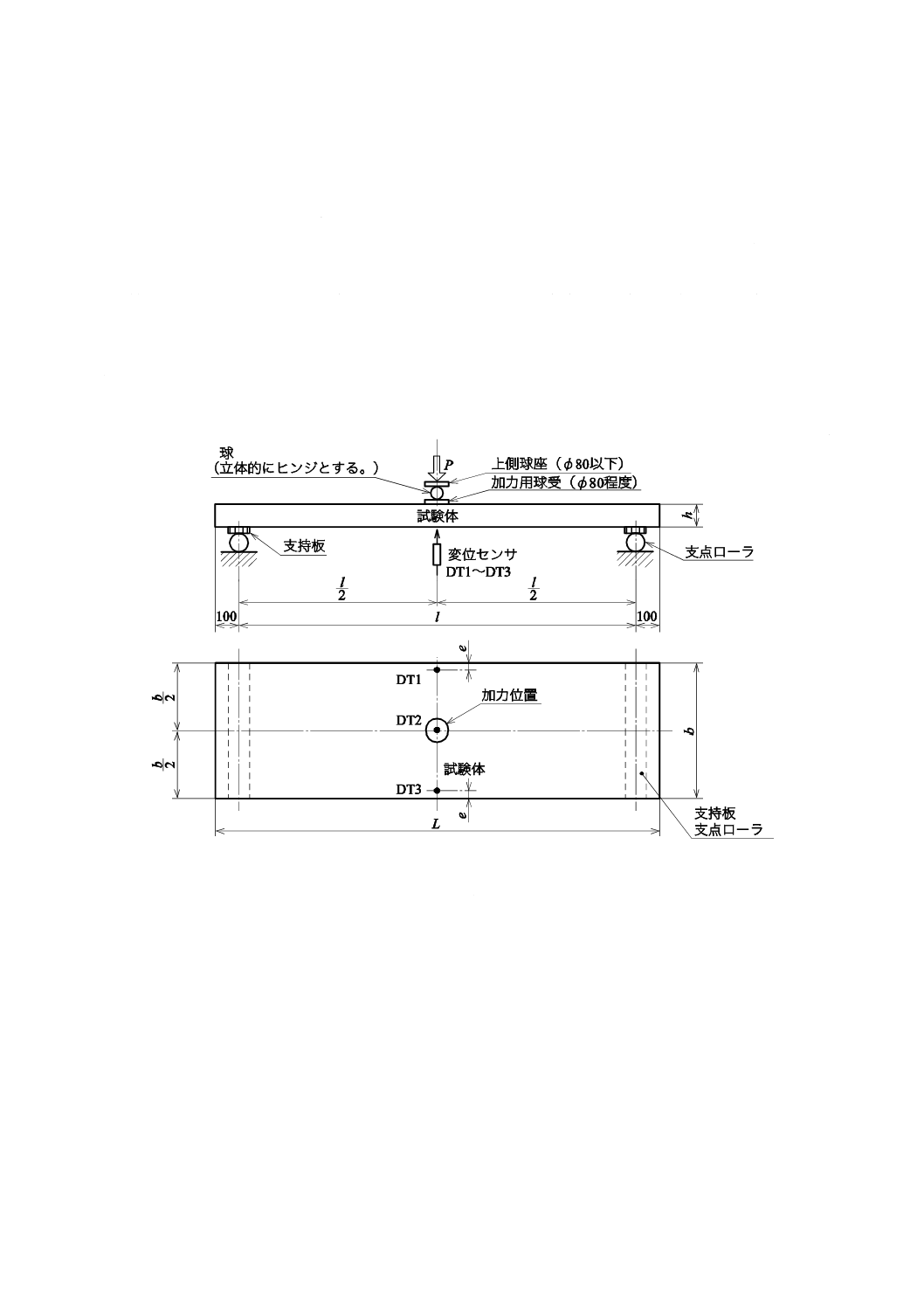

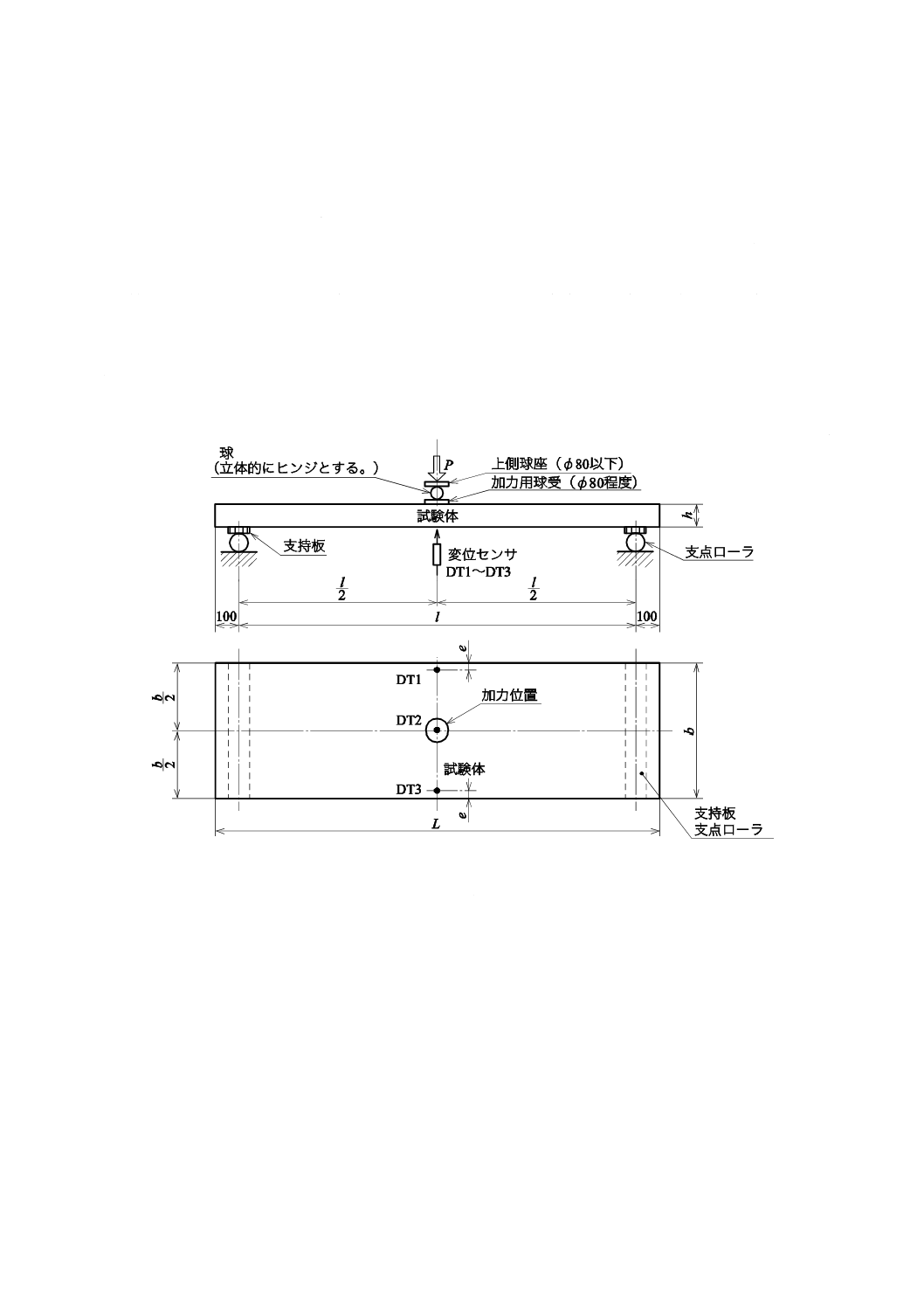

加力条件

加力条件は,次による。

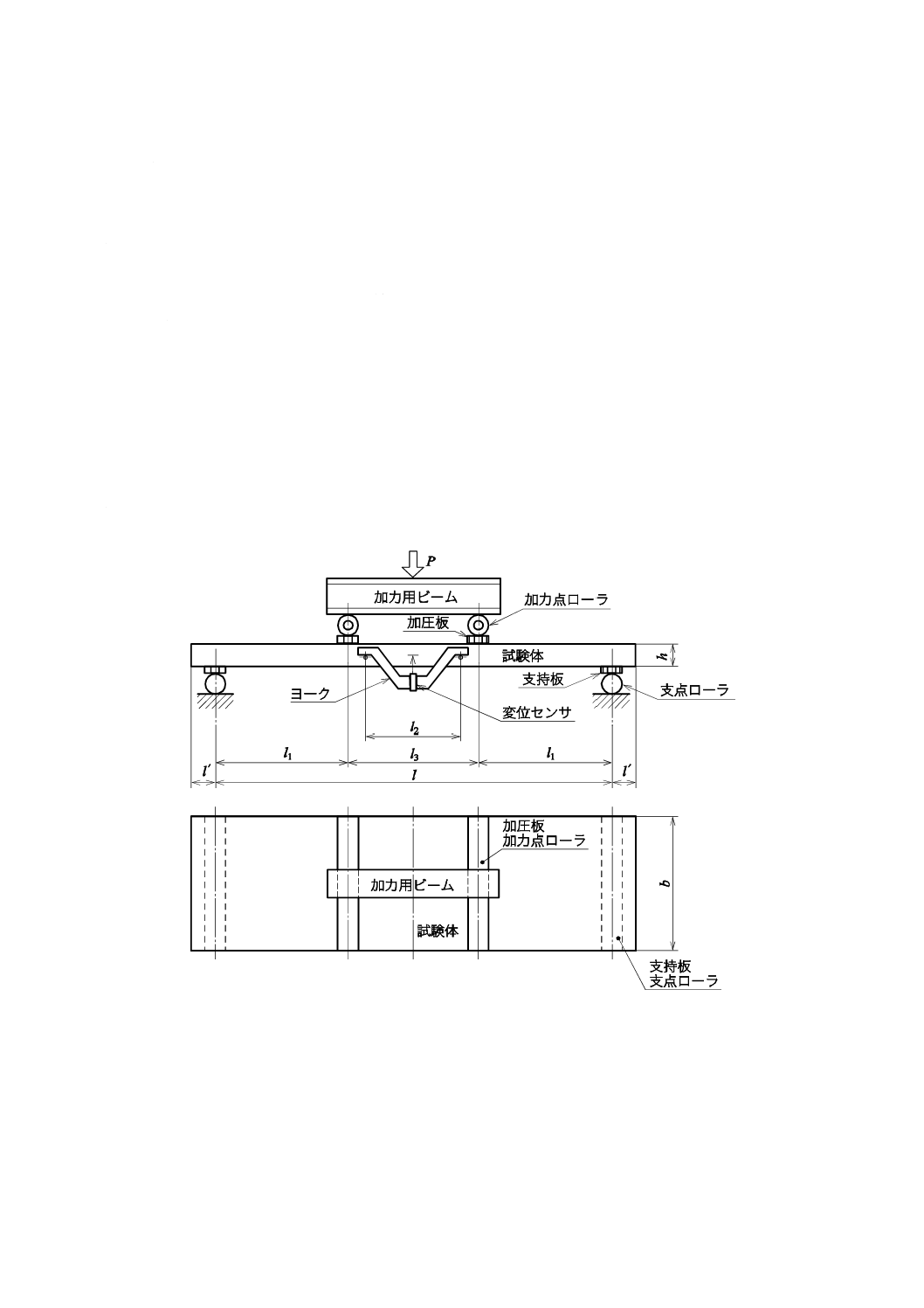

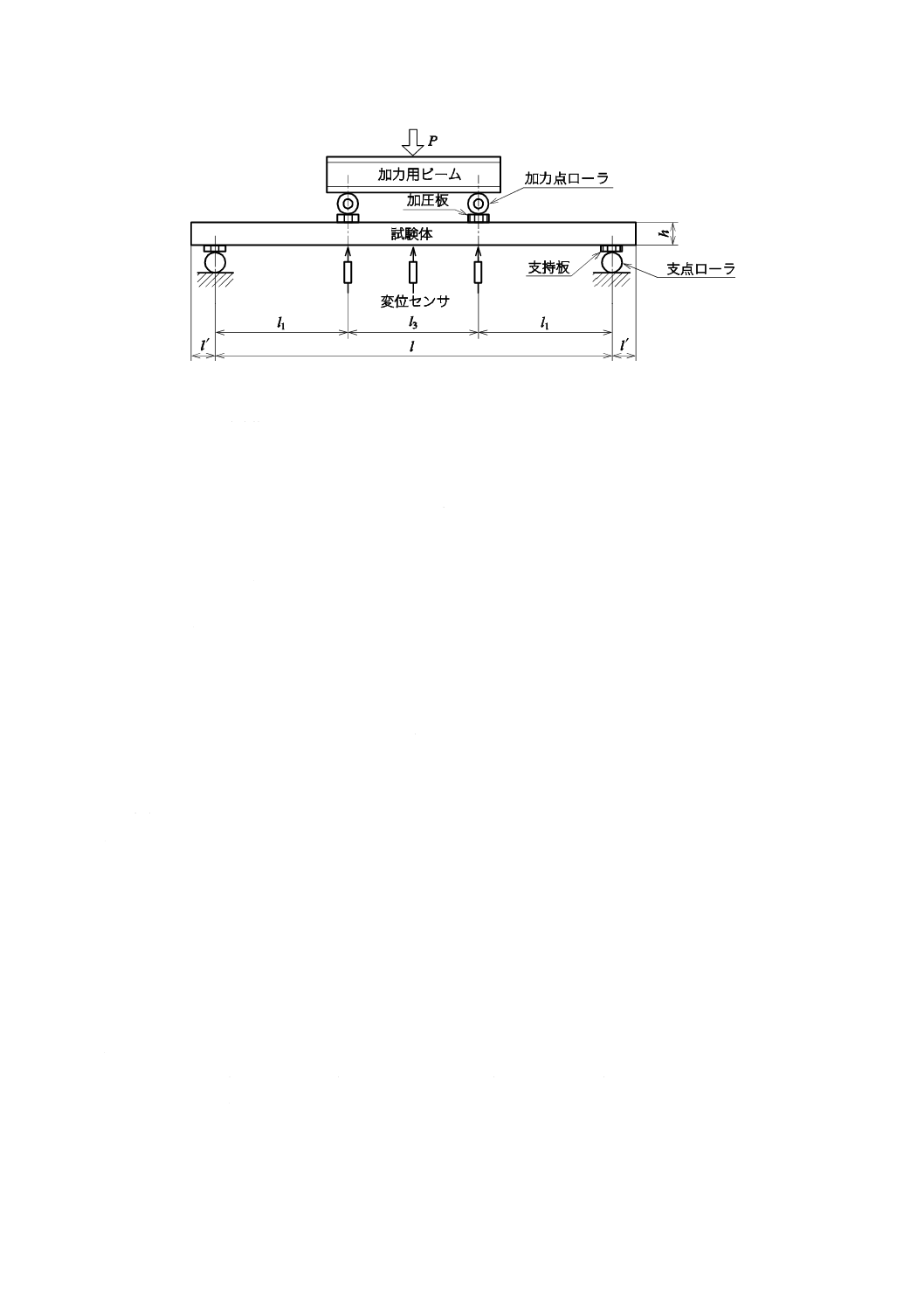

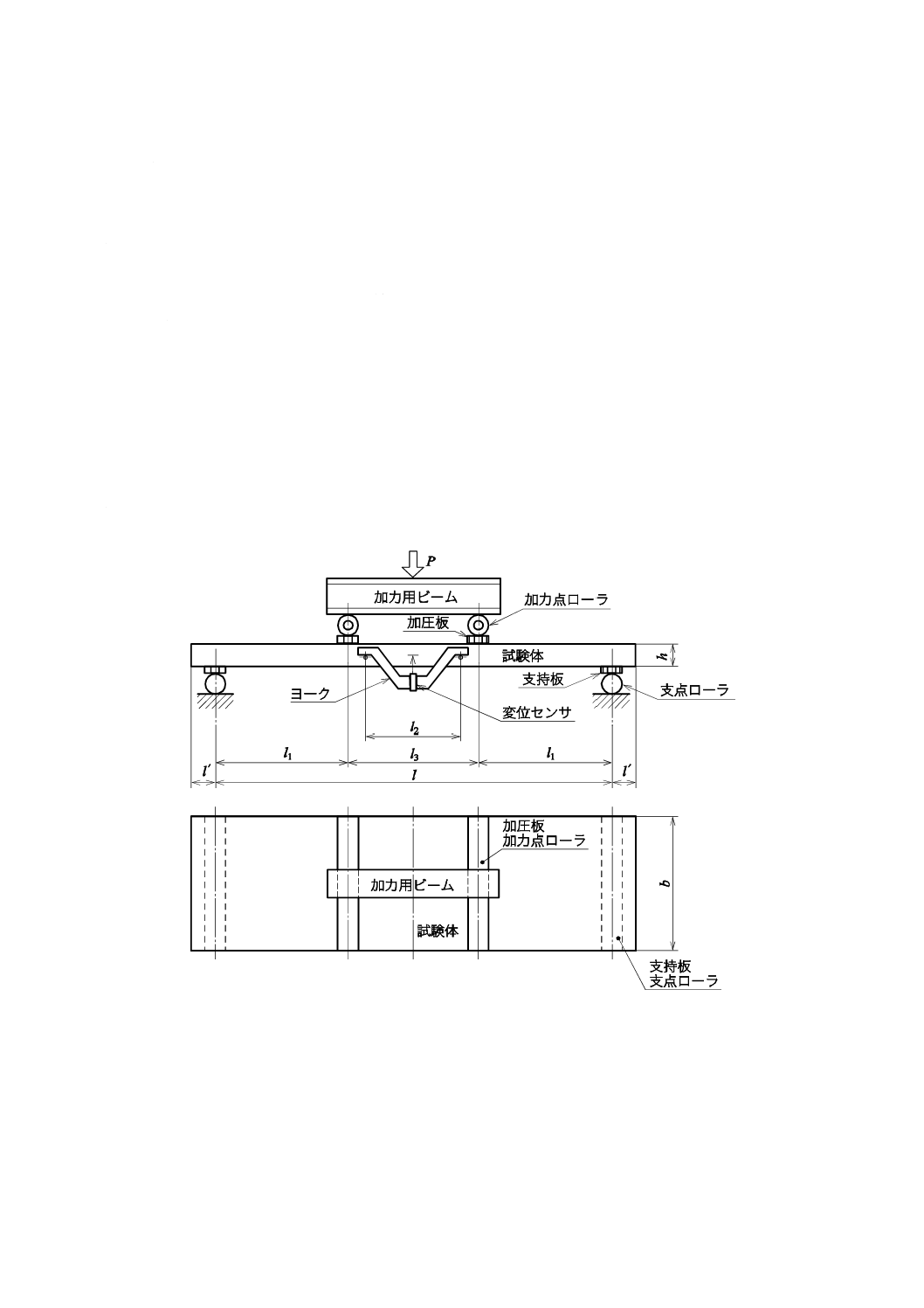

a) 図3に示すような2線荷重試験装置又は等分布荷重を与える装置を用いるものとする。

b) 荷重速度は,ほぼ一定になるように加え,荷重の最大値に達するまでの時間が5分±2分となるよう

に行う。荷重は,最大値を測定する。

a) ヨークを用いる場合

図3−曲げ試験方法(例)

6

A 1414-2:2010

b) ヨークを用いない場合

l:スパン

h:試験体の厚さ

l1:外側荷重点(支点)から内側荷重点(加力点)までの距離

l2:ヨーク長さ

l3:内側荷重点(加力点)間距離

l':支点と試験体端部との余長(0.5 h 〜 1.5 hとする)。

l =2l1+l3 l2≦l3−h

l1 =4.5 h〜7.5 h l3=5 h 〜 7 h

P:荷重

b:試験体の幅

心材が柔らかいサンドイッチ系パネル又は面材が柔らかいパネルを試験する場合,加力点の加圧板

と試験体表面との間には木材又は硬質ゴムのパッキングを入れてもよい。

試験体に若干のねじれがある場合は,支点ローラの一方を幅方向の中央で支持させることで対処す

る方法がある。

支点ローラは,試験体端部の水平変位を拘束しないようなローラとしなければならない。また,支

点は一端をピン,他端をローラとしてもよい。

図3−曲げ試験方法(例)(続き)

5.3.3

測定条件

測定条件は,次による。

a) 変位センサの取付位置は,スパン中央で試験体の両側端部とし,ヨーク長さ又はモーメント一定区間

の相対たわみを測定できるようにする。

b) 加圧板が試験体にめり込むようなときには,必要かつ適切なめり込み防止措置を施すか,めり込み深

さの測定も行うようにする。

5.3.4

結果の記録

試験結果には,必要に応じて次の事項を記録する。ただし,共通記録事項は,箇条6による。

a) 最大荷重

b) 荷重−変形関係図

c) 試験中に試験体に生じた状態の変化

d) A.3に示す曲げ強さ(最大曲げモーメント)及び曲げ弾性係数(曲げ剛性)

5.4

局部荷重曲げ試験

5.4.1

試験の目的

パネルの面外から1点又は2点集中荷重が作用する場合のスパン直交方向の曲げ強さ及び曲げ剛性を測

7

A 1414-2:2010

定することを目的とする。

5.4.2

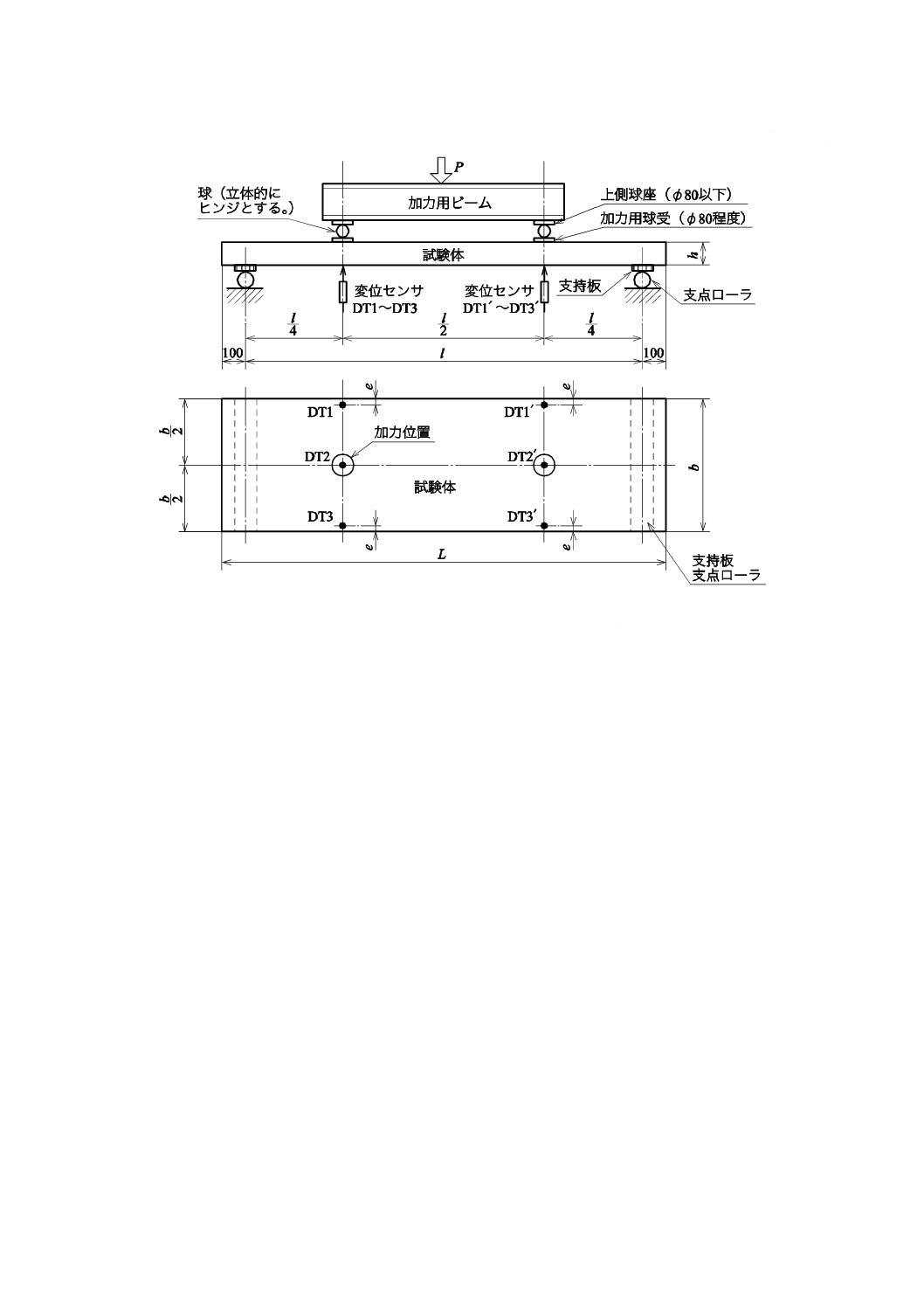

加力条件

加力条件は,次による。

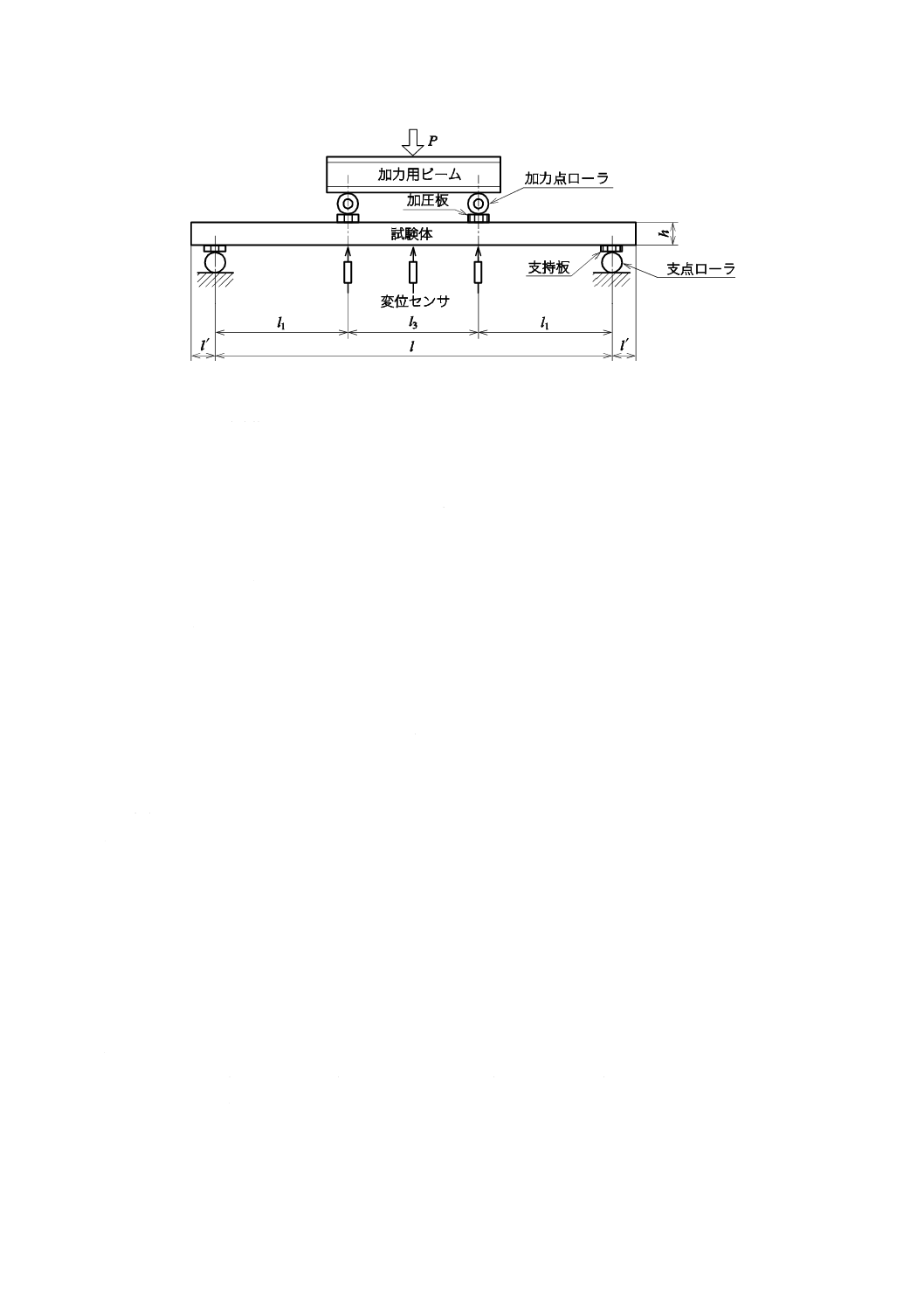

a) 局部荷重曲げ試験は,図4 a) に示すような1点集中荷重試験による。ただし,枠組又は骨組をもつパ

ネルで幅方向の組子が偶数の場合で,かつ,長さ方向の中央に組子がないときには,図4 b) に示すよ

うな2点集中荷重試験とする。この場合,2加力点は幅方向組子の中心線上にあるようにする。

b) 最大荷重までに5段階以上の適切な荷重段階を選び,荷重は無負荷の状態から増加して,各荷重段階

に達するごとに1度除荷してから,次の荷重段階へ進むように加力する。その後,荷重の最大値を測

定する。

c) 荷重速度は,ほぼ一定になるように加え荷重の最大値に達するまでの時間が5分±2分となるように

行う。

単位 mm

a) 1点集中荷重の場合

図4−局部荷重曲げ試験方法(例)

8

A 1414-2:2010

単位 mm

b) 2点集中荷重の場合

DT1〜DT3,DT1′ 〜DT3′:変位センサ

e:枠組又は骨組をもつパネルの場合は枠の中心線上とし,その他のパ

ネル,縁にできるだけ近い位置とする。

L:試験体の長さ

P:荷重

l:スパン

b:試験体の幅

h:試験体の厚さ

パネルの表面材が木質系材料又は仕上げが粗雑な材料の場合には,加力用球受と試験体表面と

の間に木材又は硬質ゴムのパッキングを入れてもよい。

図4−局部荷重曲げ試験方法(例)(続き)

5.4.3

測定条件

測定条件は,次による。

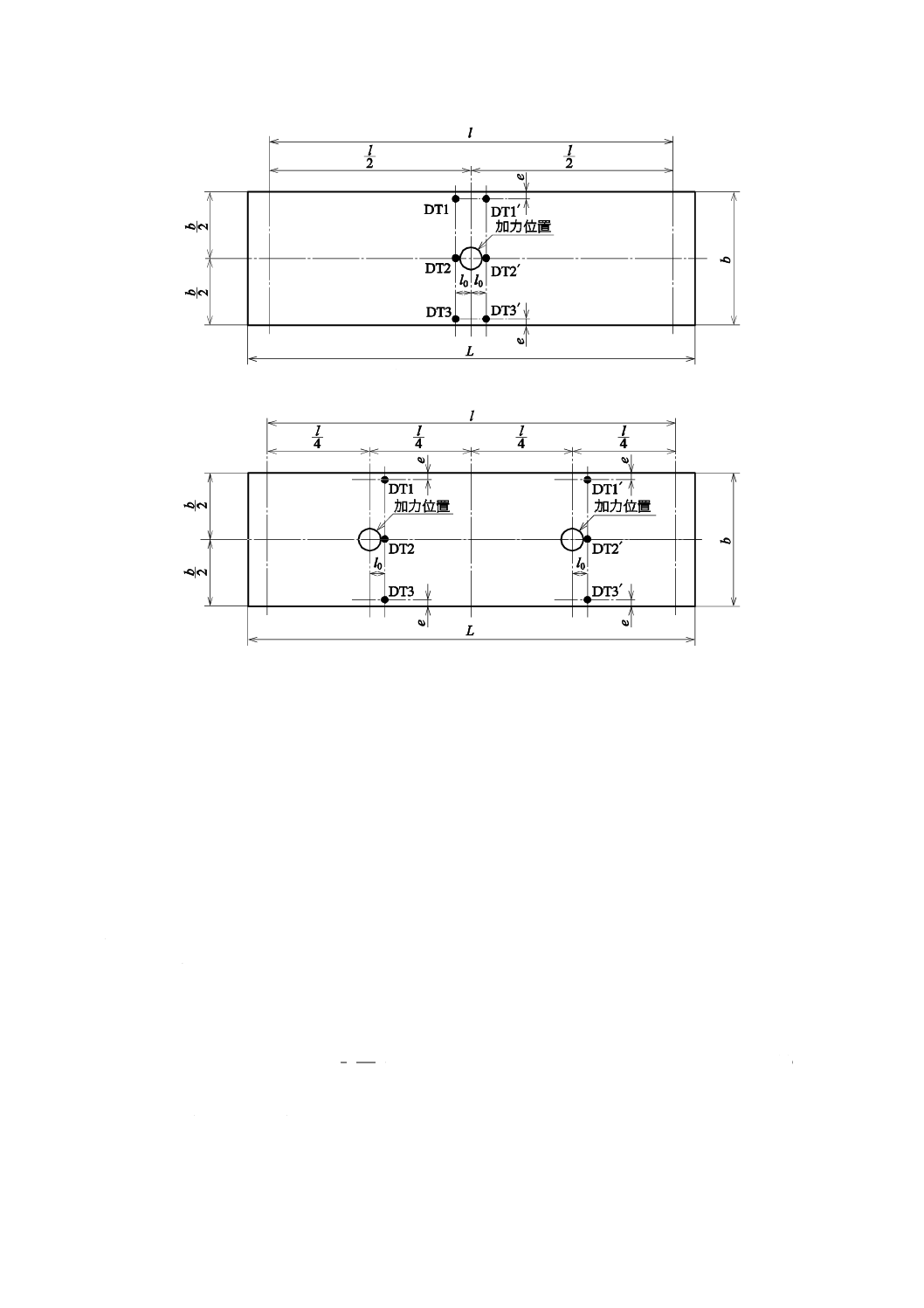

a) 変位は,図4に示す加力位置の短辺方向の同一線上にある相対たわみを,変位センサを用いて測定す

る。

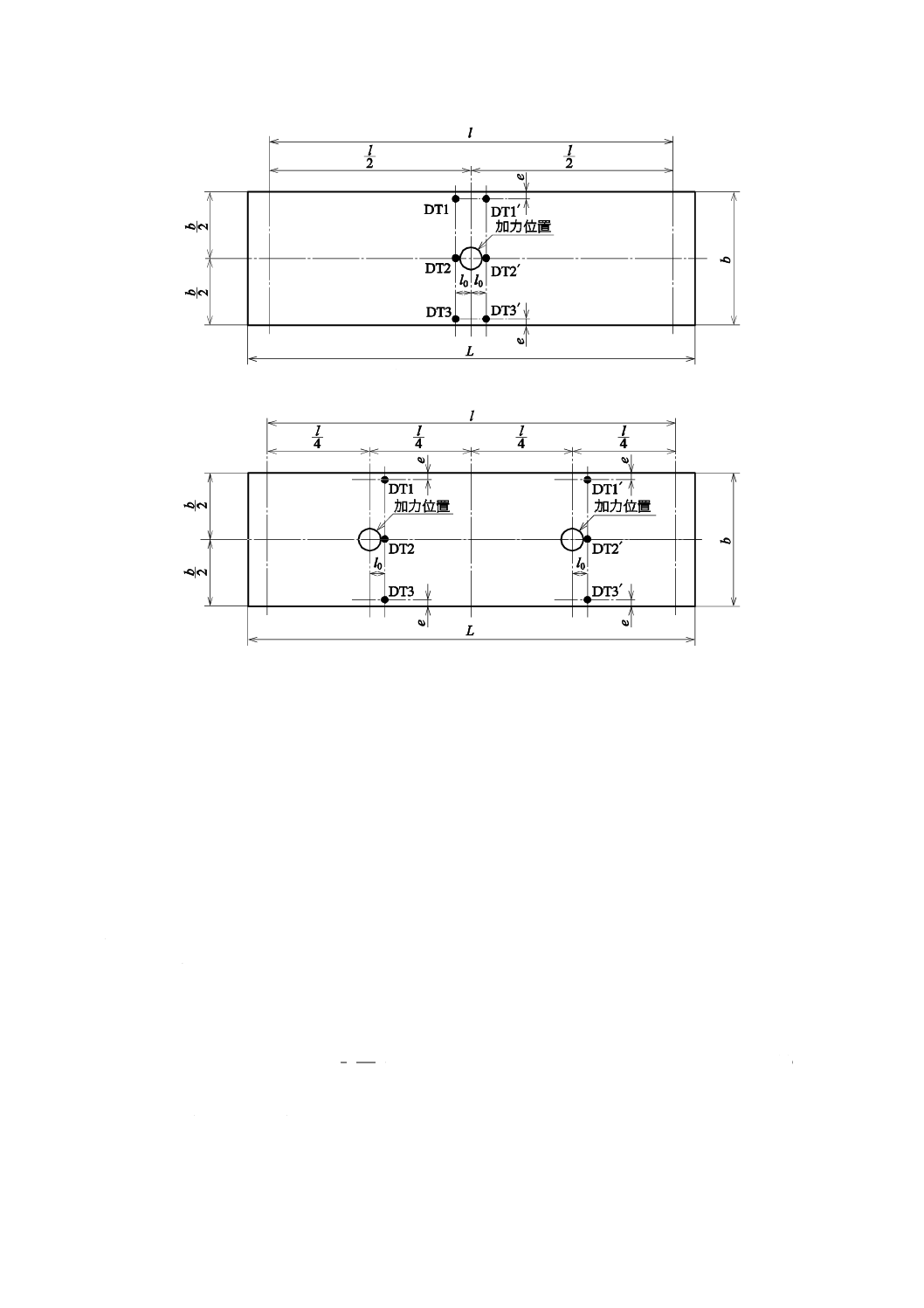

b) 図4に示す位置の相対変位を測定するのが困難な場合には,図5に示す短辺方向の同一線上にある相

対たわみを測定してもよい。

9

A 1414-2:2010

a) 1点集中荷重の場合

b) 2点集中荷重の場合

DT1〜DT3及びDT1′ 〜DT3′:変位センサ

e:図4のeと同じとする。

l0:できるだけ加圧板に近い位置とする。

L:試験体の長さ

b:試験体の幅

l:スパン

図5−図4に示す位置の変位測定が困難な場合の変位測定位置

5.4.4

結果の記録

試験結果には,必要に応じて次の事項を記録する。ただし,共通記録事項は,箇条6による。

a) 最大荷重

b) 荷重−変形関係図

1) 図4に示す変位測定位置を選ぶ場合は,次による。

1.1)

1点集中荷重の場合の相対たわみδは,式 (1) によって求める。

2

3

1

2

δ

δ

δ

δ

+

−

=

········································································· (1)

ここに,

δ1〜δ3: 図4 a)に示すDT1〜DT3の読み

1.2)

2点集中荷重の場合の相対たわみδの平均値は,式 (2) によって求める。

10

A 1414-2:2010

′

+

′

−

′

+

+

−

=

2

2

2

1

3

1

2

3

1

2

δ

δ

δ

δ

δ

δ

δ

·············································· (2)

ここに, δ1〜δ3,δ′1〜δ′3: 図4 b)に示すDT1〜DT3,DT1′〜DT3′の読み

2) 図5に示す変位測定位置を選ぶ場合は,次による。

1点集中荷重,2点集中荷重いずれの場合も相対たわみδの平均値は,式 (3) によって求める。

′

+

′

−

′

+

+

−

=

2

2

2

1

3

1

2

3

1

2

δ

δ

δ

δ

δ

δ

δ

·············································· (3)

ここに,

δ1〜δ3,δ′1〜δ′3: 図5に示すDT1〜DT3,DT1′〜DT3′の読み

c) 試験中に試験体に生じた状態の変化

5.5

面内せん断試験

5.5.1

試験の目的

パネルに水平力が作用する場合の面内せん断強さ及びせん断剛性を測定することを目的とする。

5.5.2

試験体

試験体は,次による。

a) 試験体の寸法

1) 木質系パネルの試験体の幅は,通常,同一の仕様ごとに910 mm,1 000 mm,1 820 mm又は2 000 mm

とする。

2) 木質系パネルの試験体の数は,同一幅で3以上とする。

b) 試験体の調湿方法 木質材料を主体とする材料にあっては,通常,試験体の各部の含水率がそれぞれ

20 %以下となるまで静置する。

5.5.3

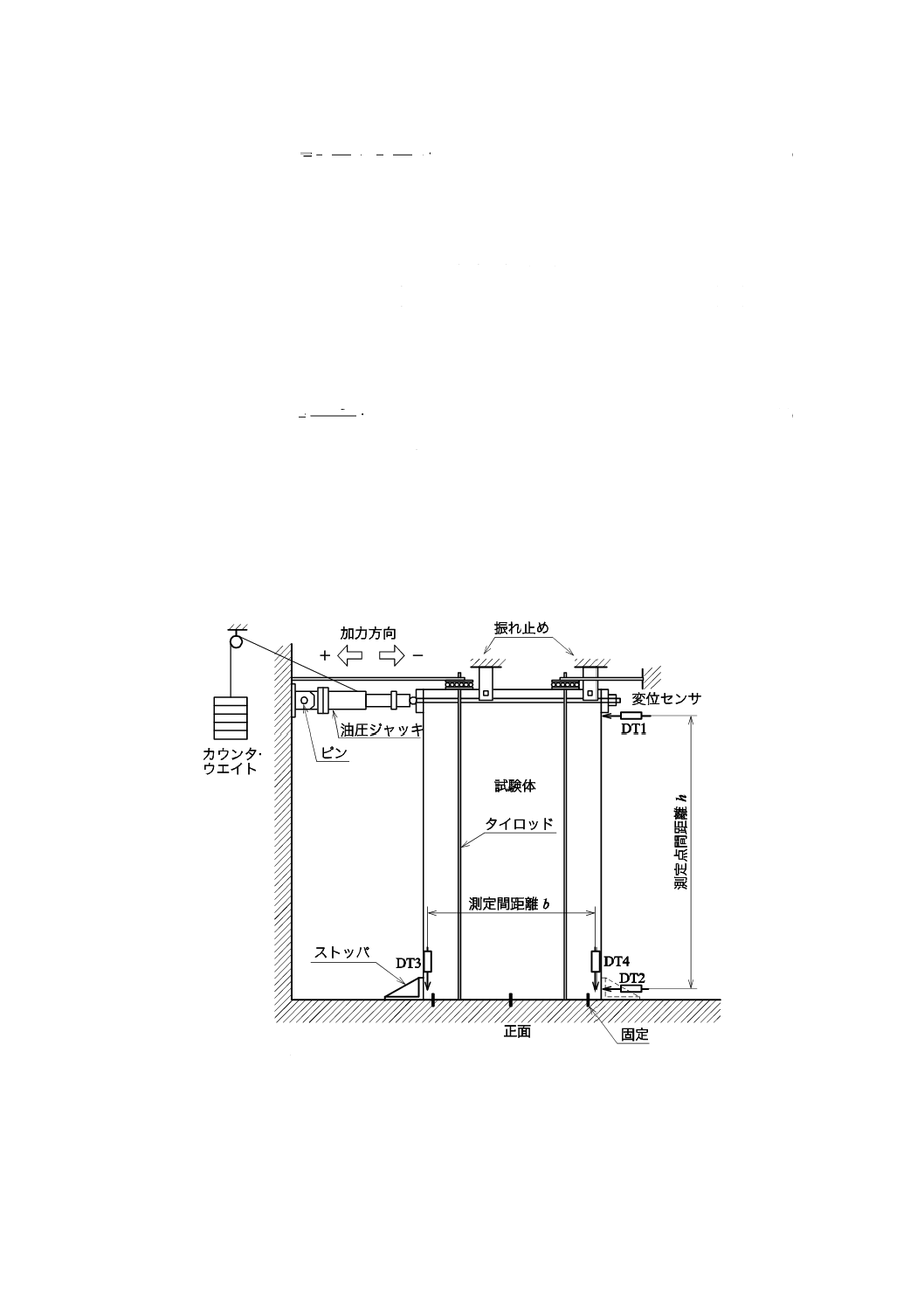

加力条件

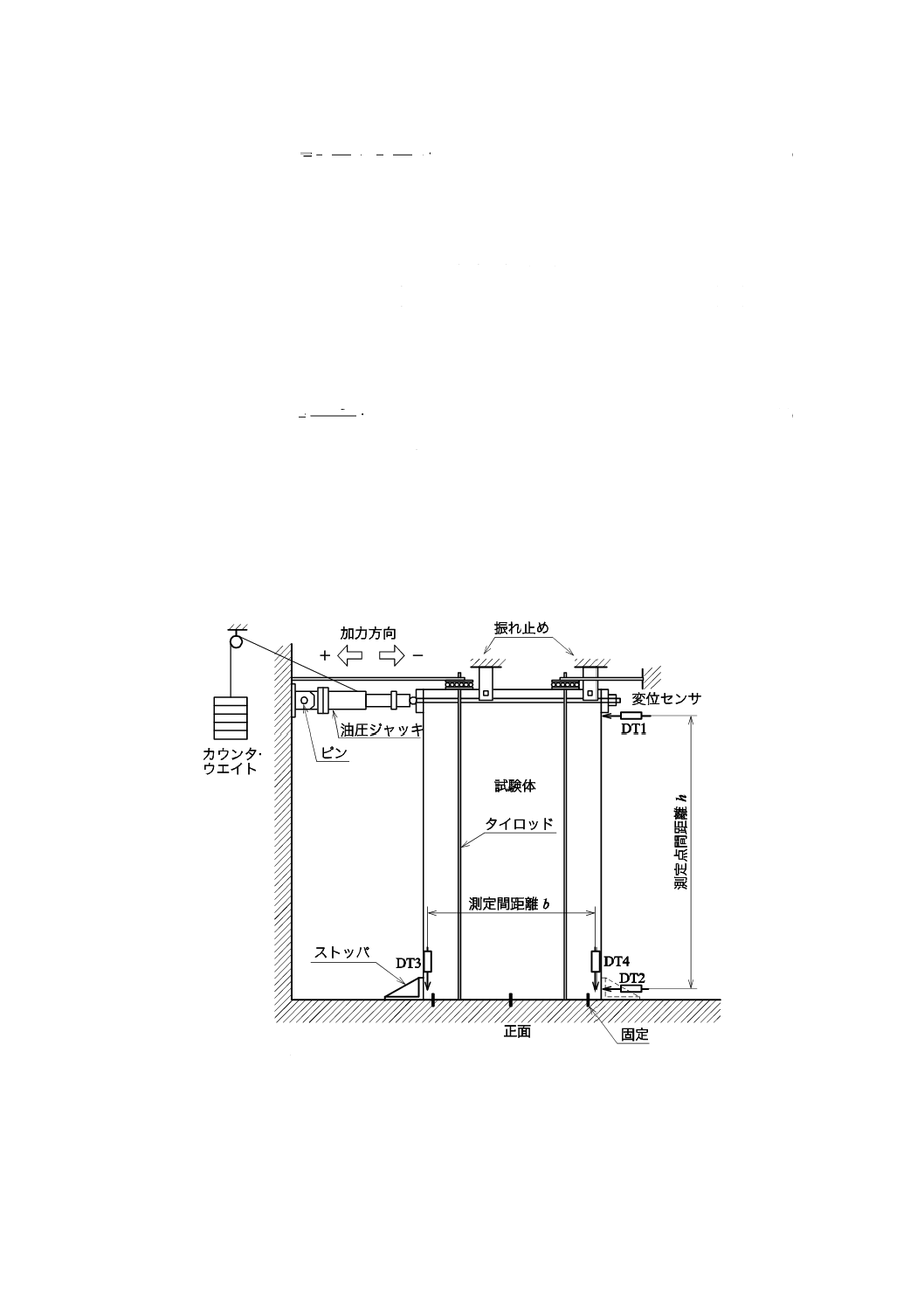

加力条件は,次による。

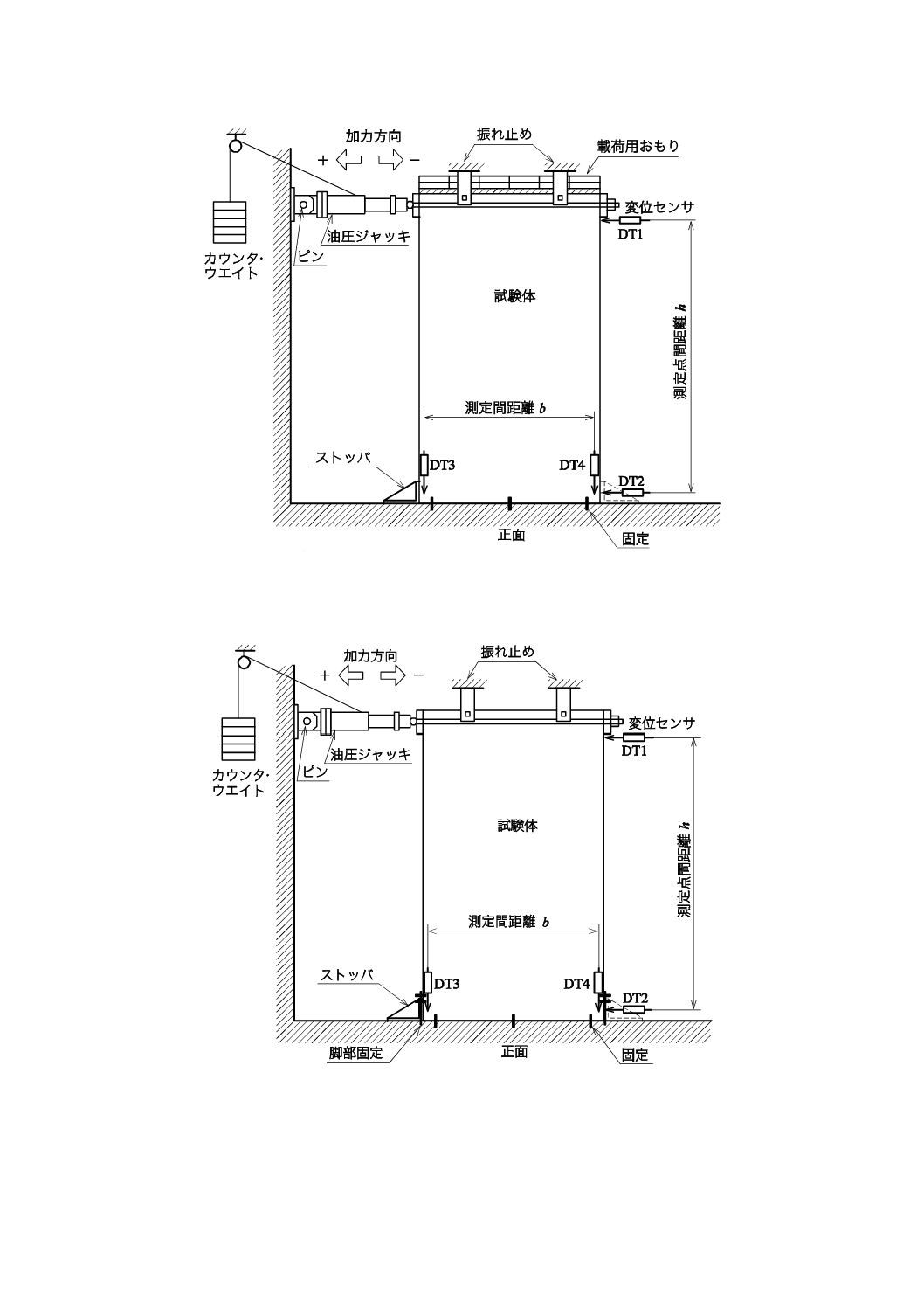

a) 木質系パネル

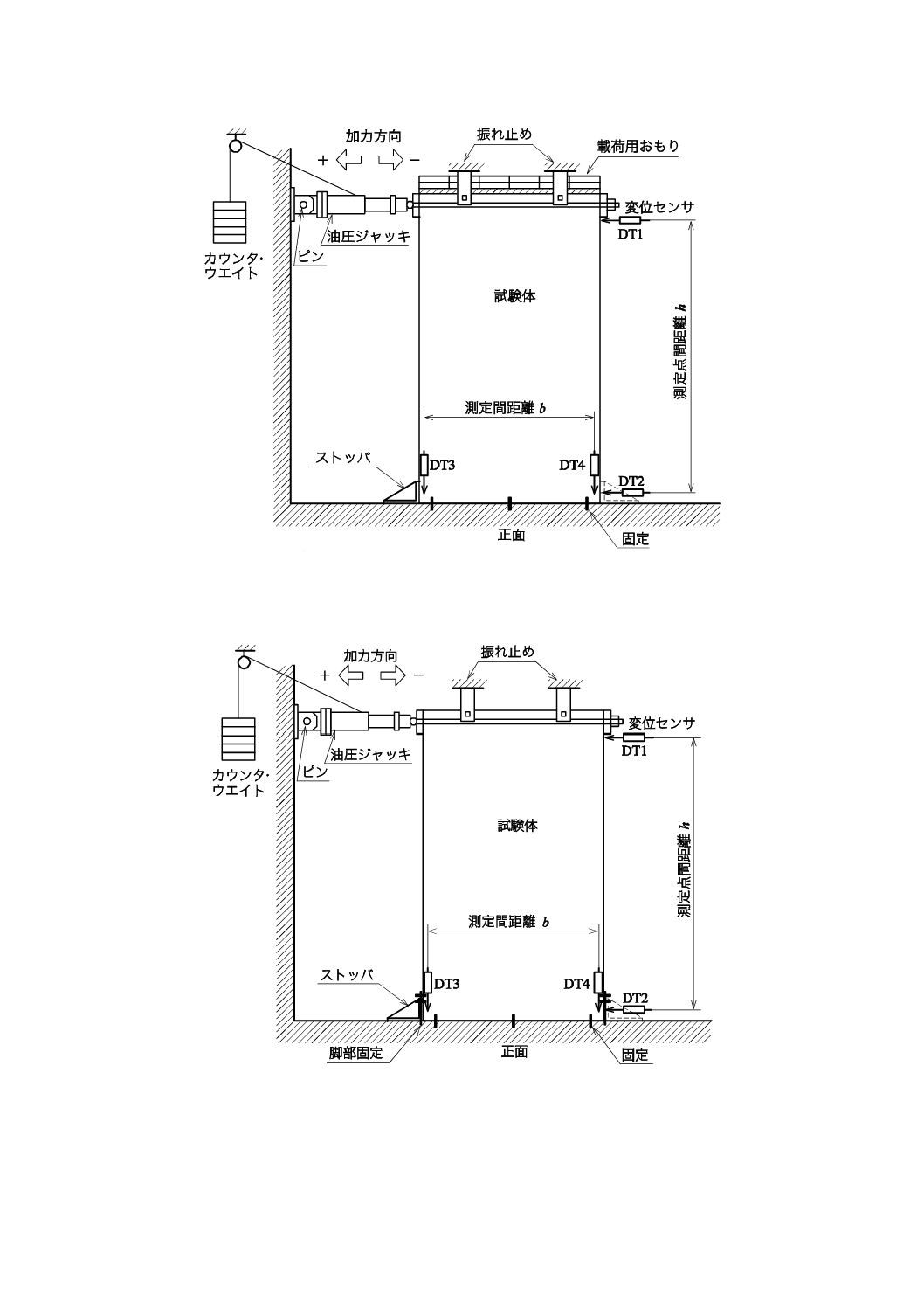

1) 試験体の種類,試験の目的などに従って1.1) 〜 1.3) のいずれかの方法を選ぶものとする。

1.1)

タイロッド式 両端部付近のタイロッドによる締付け(図6参照)

1.2)

載荷式 頂部への1 000 mm当たり2 kNの載荷(図7参照)

1.3)

無載荷式 脚部固定によるもの[図8参照。ただし,加力けた(桁)を用いる場合は,加力けた

(桁)と頂部についても固定する。]

2) 試験体下部の3以上の箇所において試験台に固定する。さらに,ストッパーなどで拘束する。また,

試験体の面外方向への変形を拘束するため,振れ止めなどを用いる。

3) 試験体の頂部における一方の端部を,正負両方向への繰り返し載荷を行うことが可能な油圧ジャッ

キで加力する。

4) 試験体が回転することによって耐力が低減するおそれのある場合には,タイロッドなどの回転を防

止する有効な方法を用いる。

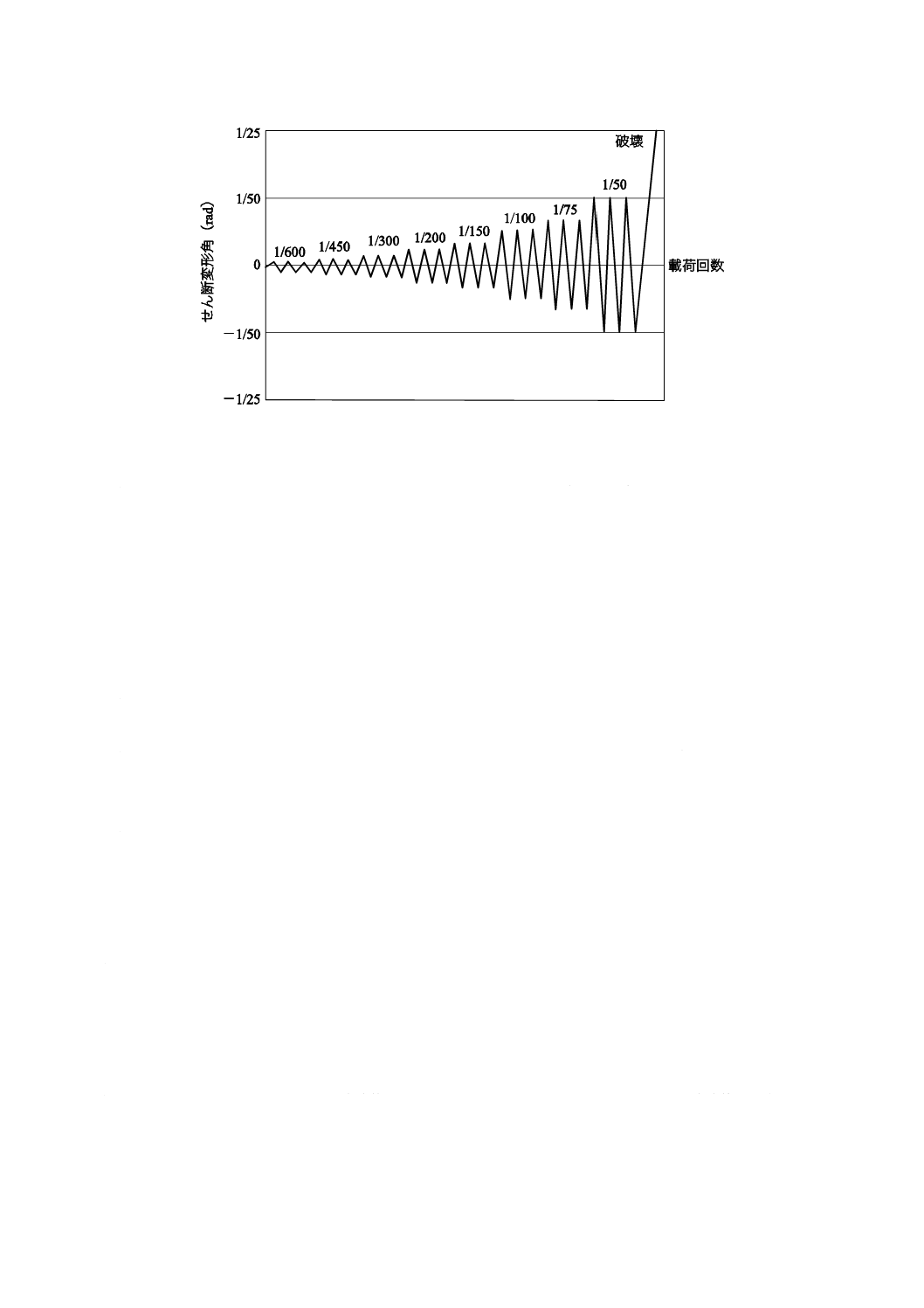

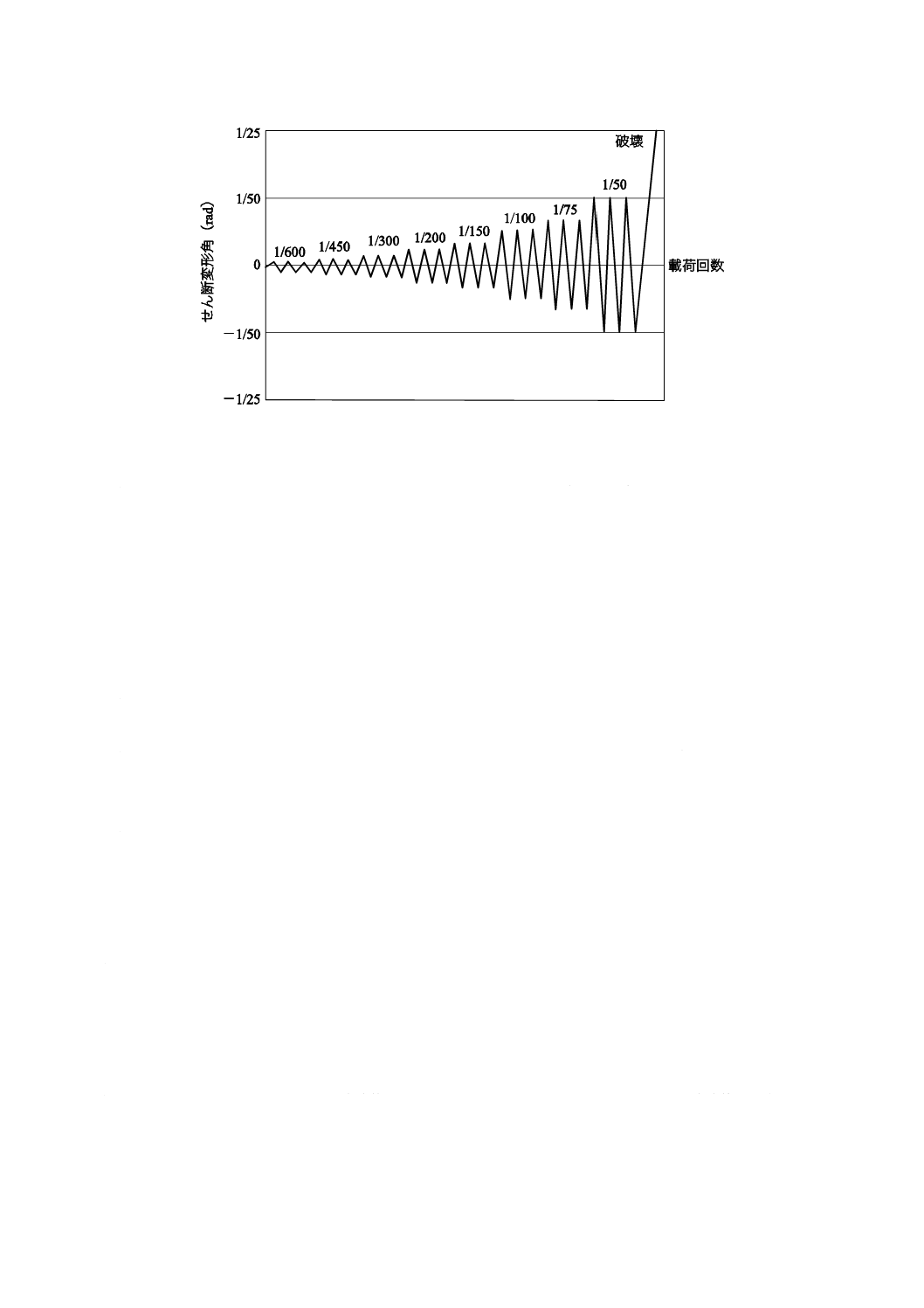

5) 加力は回転の拘束の方法に応じて,式 (4) 又は式 (5) によって計算したせん断変形角(γ0又はγ)

を図9に示すように1/600 rad,1/450 rad,1/300 rad,1/200 rad,1/150 rad,1/100 rad,1/75 rad及び

1/50 radの順に生じさせることとなる力で正負両方向への繰り返し載荷をそれぞれ3回以上行う。

なお,無載荷の場合は1/600 radの3サイクルを省略してもよい。

5.1)

タイロッド式の場合

11

A 1414-2:2010

b

h

4

3

2

1

0

δ

δ

δ

δ

γ

−

−

−

=

·································································· (4)

ここに,

γ0: 真のせん断変形角

δ1: 試験体の頂部の水平方向の変位 (mm)

δ2: 試験体の脚部の水平方向の変位 (mm)

h: 水平方向の変位を測定する変位センサ相互間

の鉛直距離 (mm)

δ3: 加力点から近いほうの脚部の鉛直変位 (mm)

δ4: 加力点から遠いほうの脚部の鉛直変位 (mm)

b: 鉛直方向の変位を測定する変位センサ相互間

の水平距離 (mm)

5.2)

載荷式又は無載荷式の場合

h

2

1δ

δ

γ

−

=

··············································································· (5)

ここに,

γ: 見掛けのせん断変形角

h: 水平方向の変位を測定する変位センサ相

互間の鉛直距離 (mm)

δ1: 試験体の頂部の水平方向の変位 (mm)

δ2: 試験体の脚部の水平方向の変位 (mm)

6) 5) によって荷重−変形関係を測定した後,荷重を漸増して加え,最大荷重を測定した後に測定する

最大荷重の80 %に相当する荷重又はせん断変形角が1/15 radに達するまでの荷重−変形関係を測定

する。

DT1〜DT4:変位センサ

水平方向変位は,油圧ジャッキ側に変形した場合を(+)とし,上下方向変位は沈下を(+)

とする。

図6−タイロッド式の面内せん断試験方法(例)

12

A 1414-2:2010

DT1〜DT4:変位センサ

水平方向変位は,油圧ジャッキ側に変形した場合を(+)とし,上下方向変位は沈下を(+)と

する。

図7−載荷式の面内せん断試験方法(例)

DT1〜DT4:変位センサ

水平方向変位は,油圧ジャッキ側に変形した場合を(+)とし,上下方向変位は沈下を(+)とす

る。

図8−無載荷式の面内せん断試験方法(例)

13

A 1414-2:2010

図9−面内せん断試験サイクル

b) コンクリート系パネル,金属系パネル及びその他のパネル

1) 試験体の種類,試験の目的などに従って1.1) 又は1.2) のいずれかの方法を選ぶものとする。

1.1)

載荷式 頂部への1 000 mm当たり2 kNの載荷(図7参照)

1.2)

無載荷式 脚部固定によるもの[図8参照。ただし,加力けた(桁)を用いる場合は,加力けた

(桁)と頂部についても固定する。]

2) 試験体下部は適切に試験台に固定する。さらに,ストッパーなどで拘束する。また,試験体の面外

方向への変形を拘束するため,振れ止めなどを用いる。

3) 試験体の頂部における一方の端部を,正負両方向へ繰返し載荷を行うことが可能な油圧ジャッキで

加力する。ただし,片振れで加力を行う場合は片側加力が可能な油圧ジャッキでよい。

4) 試験体が回転することによって耐力が低減するおそれのある場合には,タイロッドなどの回転を防

止する有効な方法を用いる。

5) 加力は,式 (5) によって計算したせん断変形角を1/50 radより小さい範囲で適切に数段階選び,そ

のせん断変形角でいったん除荷し,小さいせん断変形角から1/50 radまで正負交番又は片振れで順

次増加させて行う。

6) 4) によって荷重−変形関係を測定した後,荷重を漸増して加え,最大荷重を測定した後に得られる

最大荷重の80 %に相当する荷重又はせん断変形角が1/15 radに達するまでの荷重−変形関係を測定

する。

5.5.4

測定条件

測定条件は,次による。

a) 変位センサなど適切に各部の変形が測定できる計測器を用いて,図7及び図8に示すDT1及びDT2

の水平方向変位(δ1及びδ2)並びにDT3及びDT4の鉛直方向変位(δ3及びδ4)を測定できるように

取り付ける。

b) 変位センサの接点を取り付ける場合には,面材と枠材が離れやすいような試験体にあっては,これら

の点を心材又は枠材の上に設置しなければならない。

c) DT1及びDT2は,できるだけ試験体の上端又は下端に近く,DT3及びDT4は,試験体の下縁に設置

する。

14

A 1414-2:2010

5.5.5

結果の記録

a) 木質系パネル 試験結果には,必要に応じて次の事項を記録する。ただし,共通記録事項は,箇条6

による。

1) 最大荷重

2) 荷重−変形関係図

3) 試験中に試験体に生じた状態の変化

4) A.4に示す最大耐力,降伏耐力,降伏変位,終局耐力,塑性率,せん断耐力及びせん断剛性

b) コンクリート系パネル,金属系パネル及びその他のパネル 試験結果には,必要に応じて次の事項を

記録する。ただし,共通記録事項は,箇条6による。

1) 最大荷重

2) 荷重−変形関係図

3) せん断変形角1/200 rad時又は1/120 rad時の荷重

4) 降伏耐力,終局耐力及び塑性率(必要に応じて適切な方法で求める。)

5) 試験中に試験体に生じた状態の変化

5.6

衝撃試験

5.6.1

試験の目的

パネルの衝撃力に対する損傷の程度,形状維持及び復元性を確認することを目的とする。

5.6.2

試験装置

試験装置は,次による。

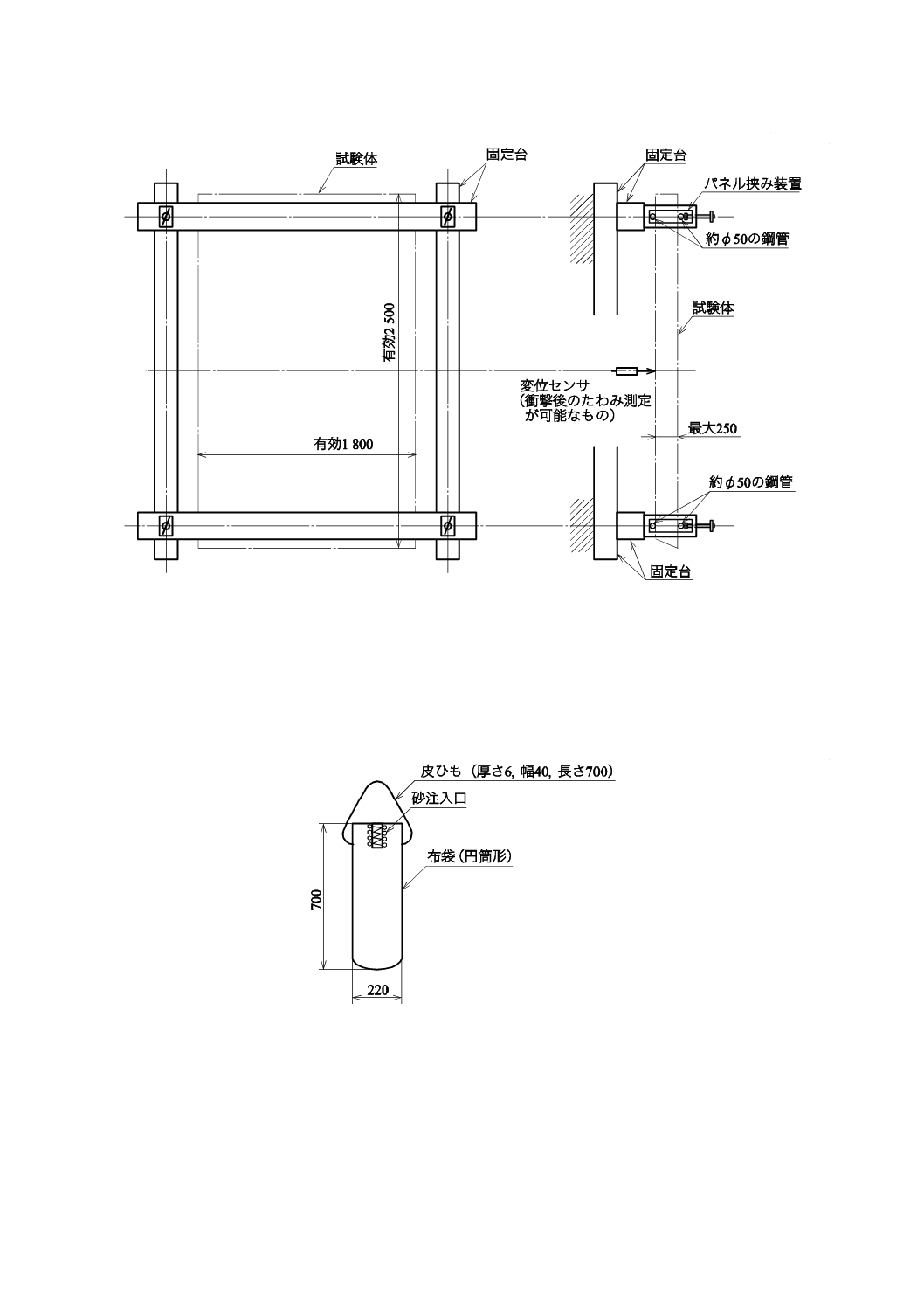

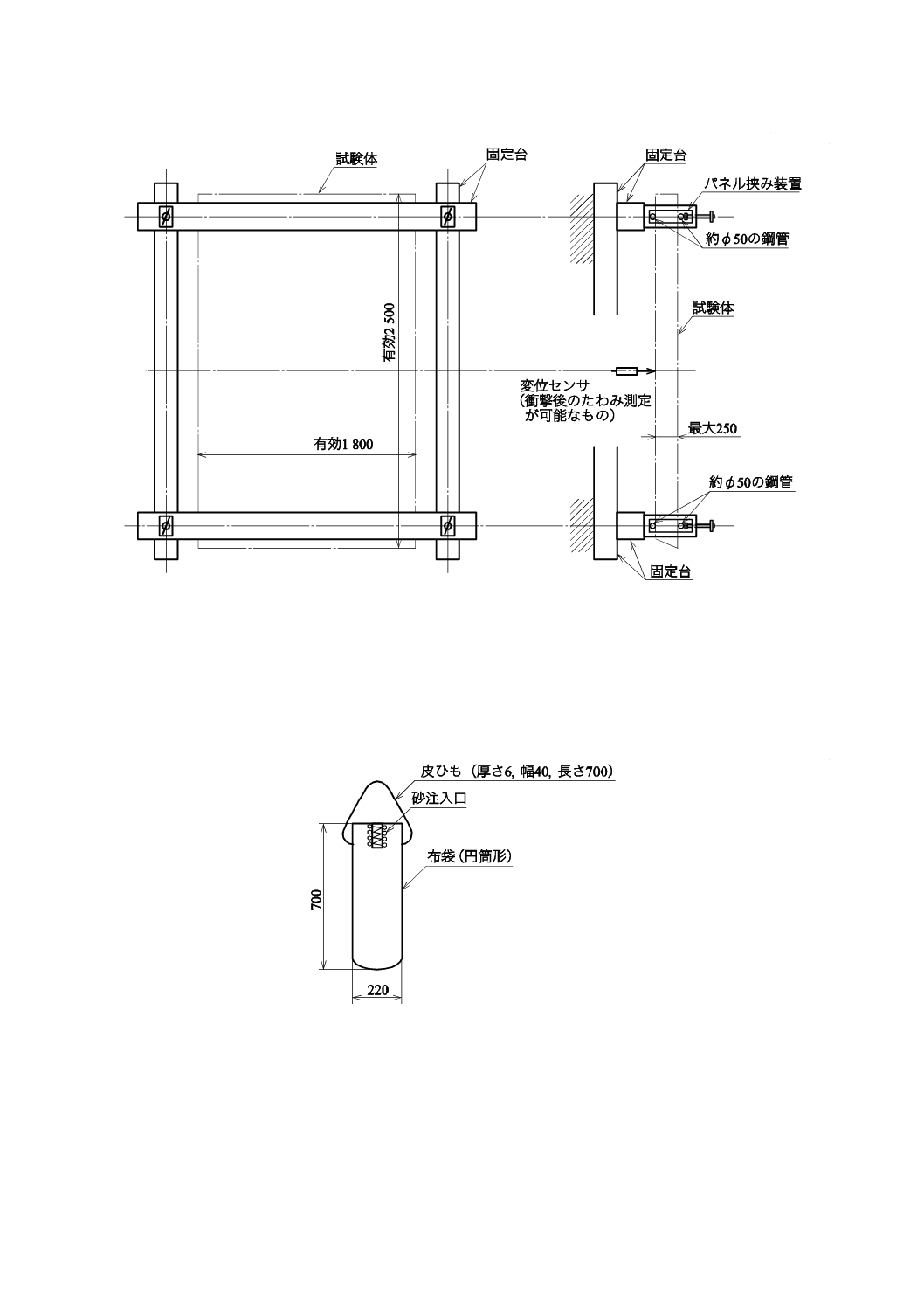

a) 試験体固定台 試験体固定台は鋼製とし,図10に示すように,試験体の上下端の辺を挟んで固定でき

るような構造とし,試験体の垂直の両側面は自由端とする。上下端の固定間隔距離は2 500 mmを最

大とし,試験体の寸法によって距離を調節することができるものとする。試験体の幅が1 800 mmま

で,厚さ250 mmまでのものがセットできるようにし,試験体の幅が小さいときでも支持柱の位置は

変えないものとする。パネルの固定間隔距離が2 500 mmを超えるか,パネルの幅が1 800 mmを超え

るか又はパネルの厚さが250 mmを超えるような場合には,これに準じた装置で試験を行う。

パネル固定台の水平剛性は,試験によって発生する衝撃力に十分耐え得る剛性をもつこととする。

注記 “衝撃力に十分耐え得る剛性をもつこと”とは,固定台上端材に9.8 kNの荷重を加えたとき

の水平たわみが3 mm以下であることなどをいう。

15

A 1414-2:2010

単位 mm

図10−砂袋衝撃試験装置(例)

b) 衝撃用砂袋 パネルに衝撃を加えるための衝撃用砂袋(以下,砂袋という。)は,図11に示すように

キャンバス製の円筒形布袋で,質量は,ロープを含めないで砂を入れたときの合計が30 kg±1 kgとす

る。ただし,砂袋の質量や形状は,要求性能に応じ適宜設定できるものとし,砂袋の形状は図11によ

るもののほか,JIS A 1518に規定するものの形状としてもよい。

単位 mm

図11−衝撃用砂袋

16

A 1414-2:2010

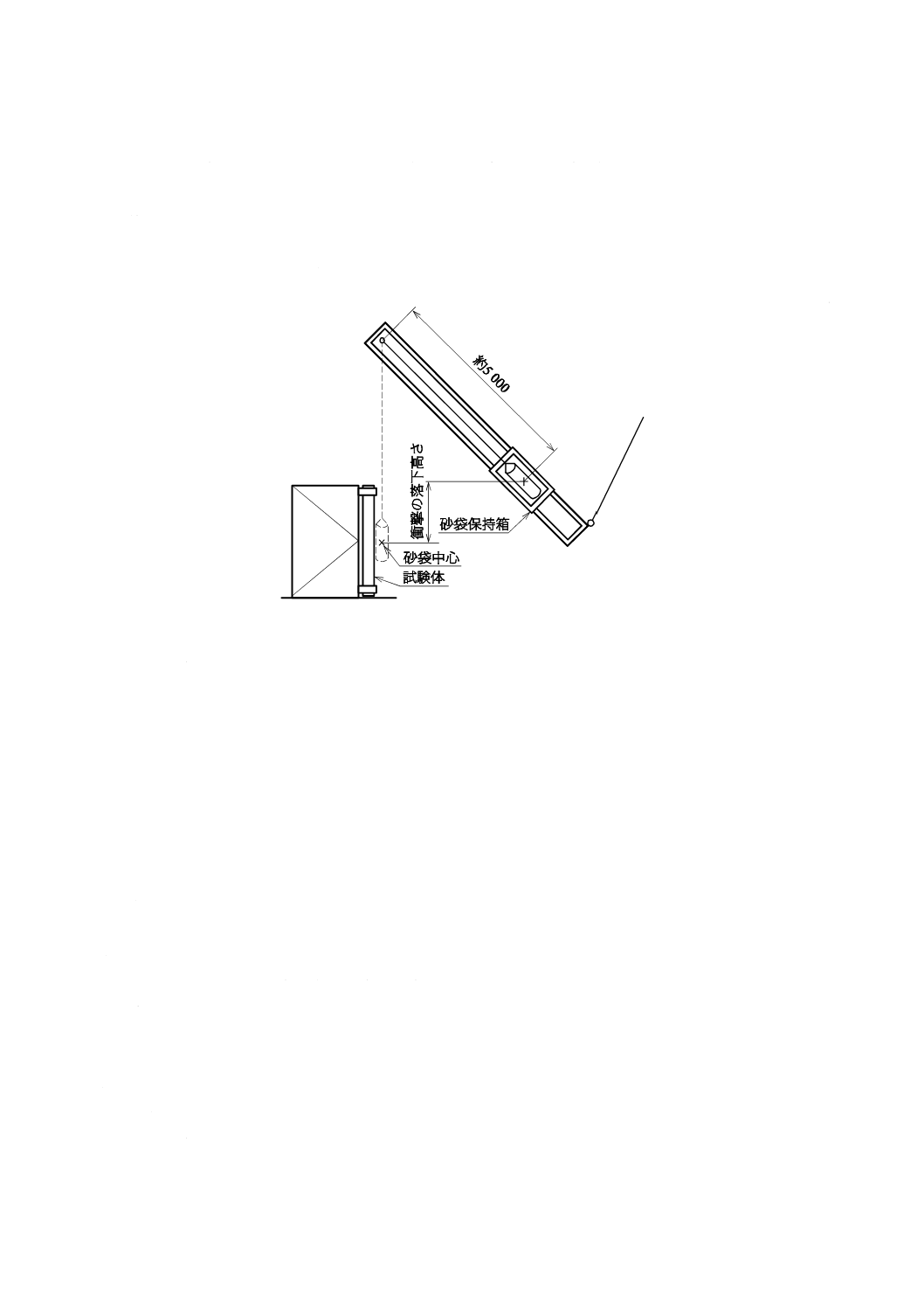

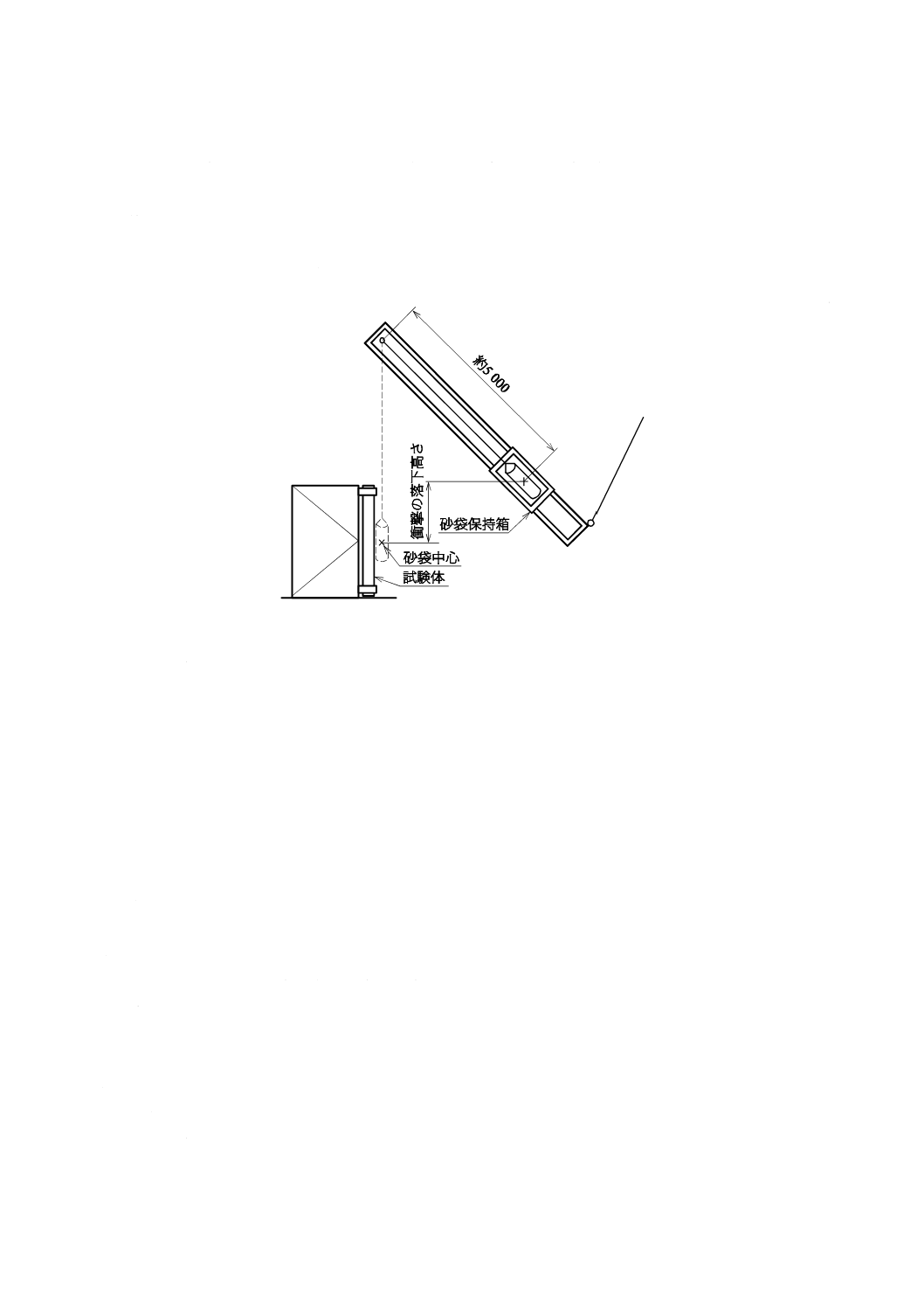

c) 砂袋つり上げ装置 砂袋つり上げ装置とは,ロープの先端に付けた砂袋を規定の位置までつり上げて

からこれを解放し,振子作用によって砂袋の運動エネルギーを試験体に与えるものである。

砂袋に緊結するロープは直径約15 mmとし,長さは,図12に示すように砂袋中心から回転軸まで

約5 000 mmとする。砂袋保持箱は砂袋を納めることができ,規定の高さまで持ち上げた後,砂袋を

容易に解放できるものとする。

なお,砂袋の中心が試験体の中心に当たるようにする。

単位 mm

図12−衝撃試験方法(例)

5.6.3

衝撃条件

衝撃条件は,次による。

a) 試験体は,図10に示すように試験体の上下端を両面で挟んで固定台に取り付ける。ただし,パネルの

構造又は使用上の条件で,このような挟み方が適切でないと判断されるものについては,実情に応じ

てほかの固定の方法を採用してもよい。

b) 図12に示すように砂袋を試験体の中心に当てるようにつり下げて確認した後,砂袋つり上げ装置によ

って落下高さ500 mmになるまでつり上げる。砂袋を保持箱から解放して,試験体の中心に衝撃を加

える。砂袋がはね返って,2回目の衝撃が加わらないように,はね返った砂袋を手で押さえる。

c) 落下高さ500 mmの衝撃試験が終わった後,変位センサで残留変形を測定するとともに,試験体の損

傷の有無を観察する。続いてこの操作を3回繰り返して行う。この場合,各回ごとに,挟み装置や固

定台の緊結を確認する。

d) 落下高さ500 mmの衝撃試験を3回続けて行って著しい損傷を受けない試験体は,次に,落下高さ1 000

mmにおいて3回の衝撃を行う。さらに続けて500 mmごとに落下高さを増して3回の衝撃を行い,

破壊するまで試験を行う。

e) 以上の操作によって衝撃高さ及び衝撃回数から推定して,パネルが実用的な価値を失わない程度の損

傷と想定できる最高落下高さを推定する。

f)

e)で求めた落下高さで再び衝撃試験を行って衝撃に対して安全であることを確かめる。衝撃によって

損傷が著しい場合には,落下高さを下げて再度試験を行う。

5.6.4

測定条件

測定条件は,次による。

17

A 1414-2:2010

a) JIS A 1414-1に規定する変位センサ又は非接触型変位センサ(精度0.1 mm)を,図10に示すように試

験体の衝撃を受ける面の反対側に取り付ける。

b) 試験体の寸法に応じて,変位センサは上下に移動できるものとする。

5.6.5

結果の記録

試験結果には,必要に応じて次の事項を記録する。ただし,共通記録事項は,箇条6による。

a) 損傷の程度

b) 最高落下高さ

c) 残留変形

5.7

パネル接合部の面内せん断試験

5.7.1

試験の目的

パネル接合部の面内方向に対するせん断強さを測定することを目的とする。

5.7.2

加力条件

加力条件は,次による。

a) 加力は,図13に示すように行う。

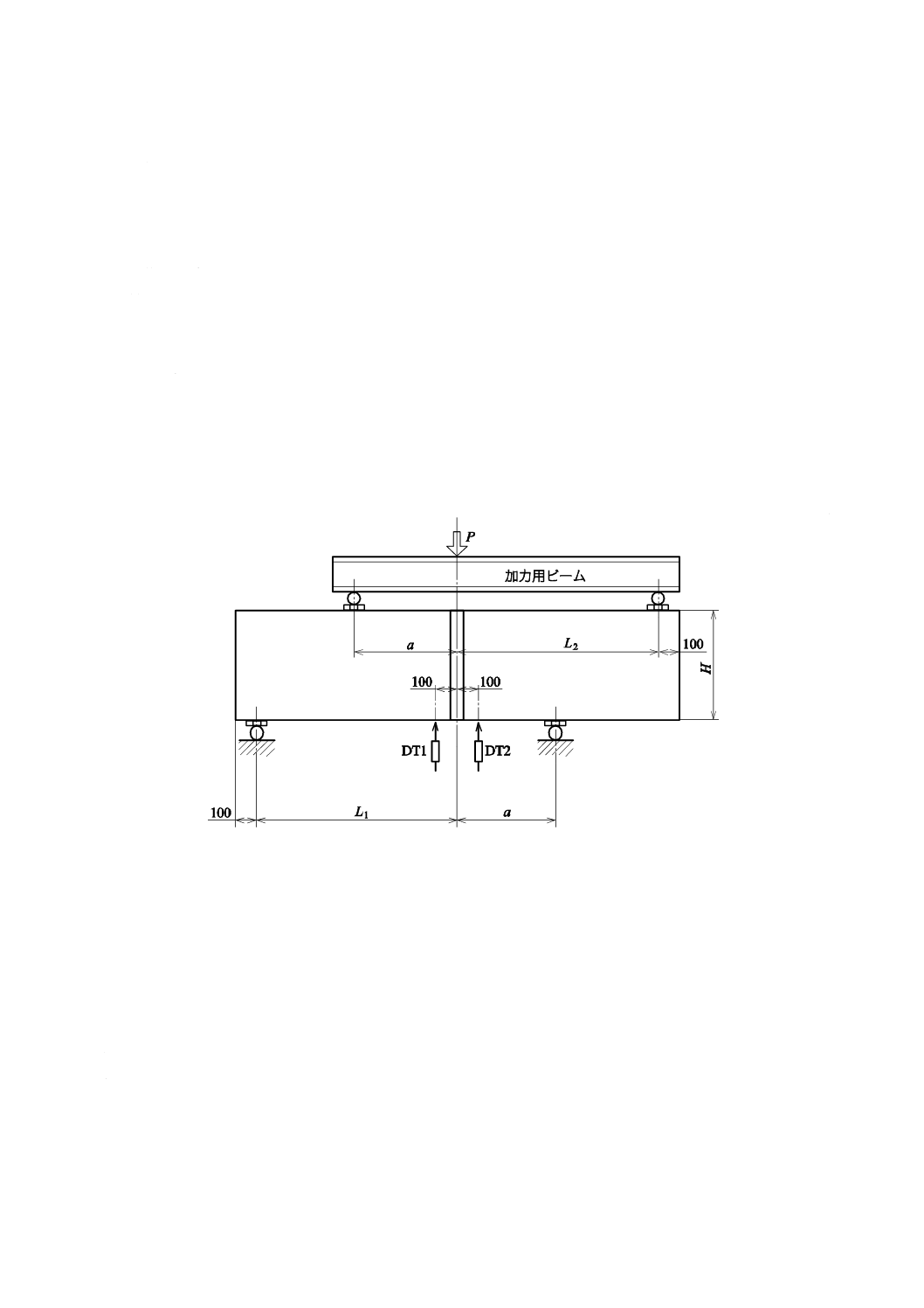

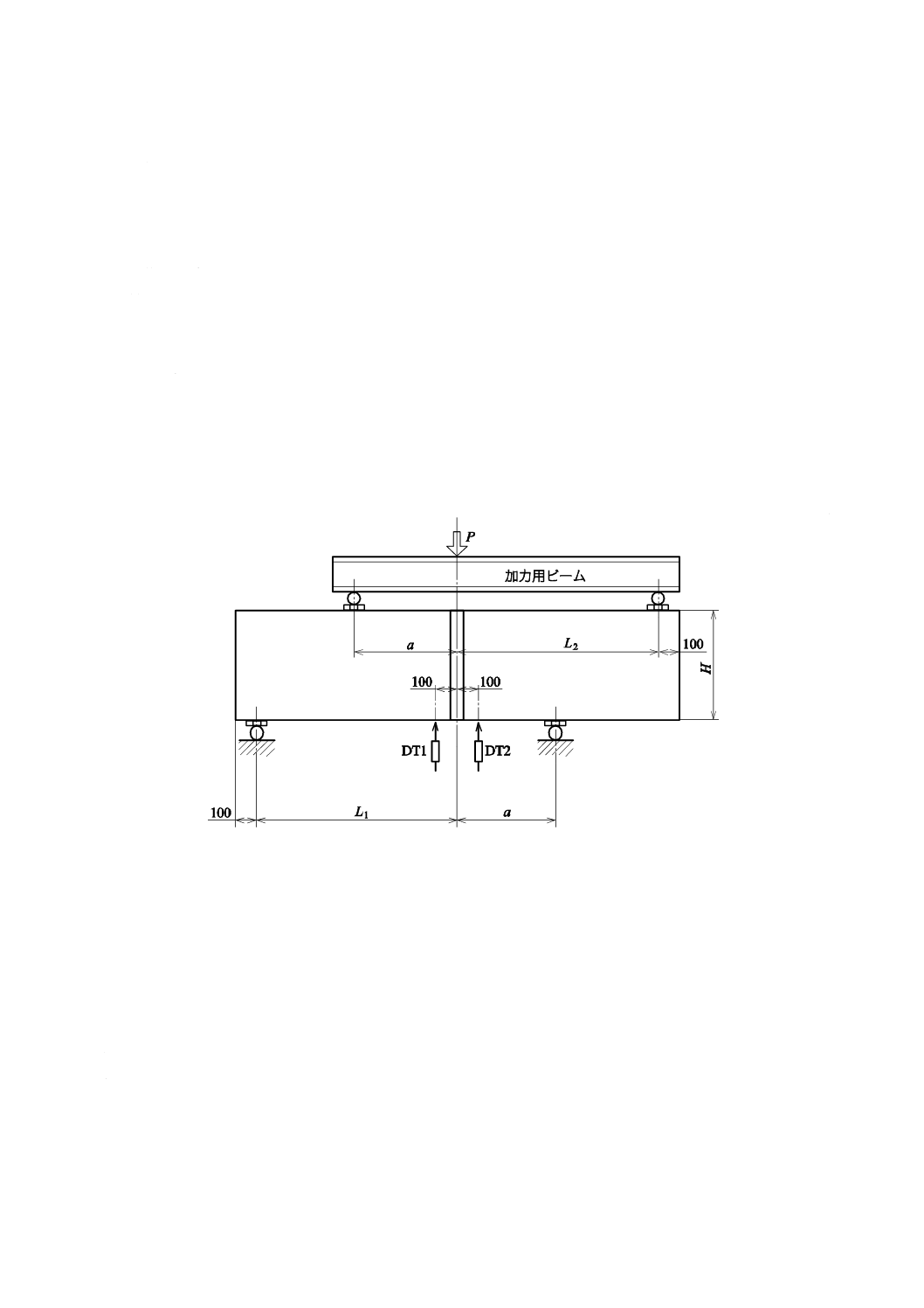

単位 mm

DT1〜DT2:変位センサ

H:試験体の高さ

L1,L2:接合面の中心から外側荷重点(支点)までの距離

a:接合面の中心から内側荷重点(支点)までの距離

a≦Hとし,L1,L2≧2aとする。

図13−パネル接合部の面内せん断試験方法(例)

b) 荷重は,最大荷重までに5段階以上の適切な荷重段階を選び,無負荷の状態から増加して,各荷重段

階に達するごとに1度除荷し,次の荷重段階へ進むように加力する。

c) 荷重速度は,5.3.2の規定によって調整した速度とする。

d) 変形の記録及び試験中の観察事項 加力装置及び変位測定装置を設置し終わったとき,相対ずれの最

初の読みを記録する。各荷重段階に対する相対ずれδ1を同様にして求めるとともに,各荷重段階ごと

の相対の残留ずれδ2(除荷後の読みから最初の読みを引いた値)を求める。

e) 試験中及び各荷重段階ごとに,接合部及びその周辺のひび割れ発生状況などを観察し,記録する。

18

A 1414-2:2010

5.7.3

測定条件

測定条件は,次による。

a) 変位センサの取付位置は,図13に示すとおりとする。

b) 接合部の相対ずれを測定するためにDT1及びDT2を接合面からそれぞれ100 mmずつ離した試験体側

面に取り付ける。

5.7.4

結果の記録

試験結果には,必要に応じて次の事項を記録する。ただし,共通記録事項は,箇条6による。

a) 荷重−相対ずれ曲線

b) 最大荷重とそれに対応する相対ずれ

c) 試験中に試験体に生じた状態の変化

5.8

パネル接合部の面内せん断曲げ試験

5.8.1

試験の目的

パネル接合部の面内方向に対するせん断曲げ強さを測定することを目的とする。

5.8.2

加力条件

加力条件は,次による。

a) パネル接合部の面内せん断曲げ試験は,5.5に規定する方法又はb) 及びc) に示す方法のいずれかに

よって行う。

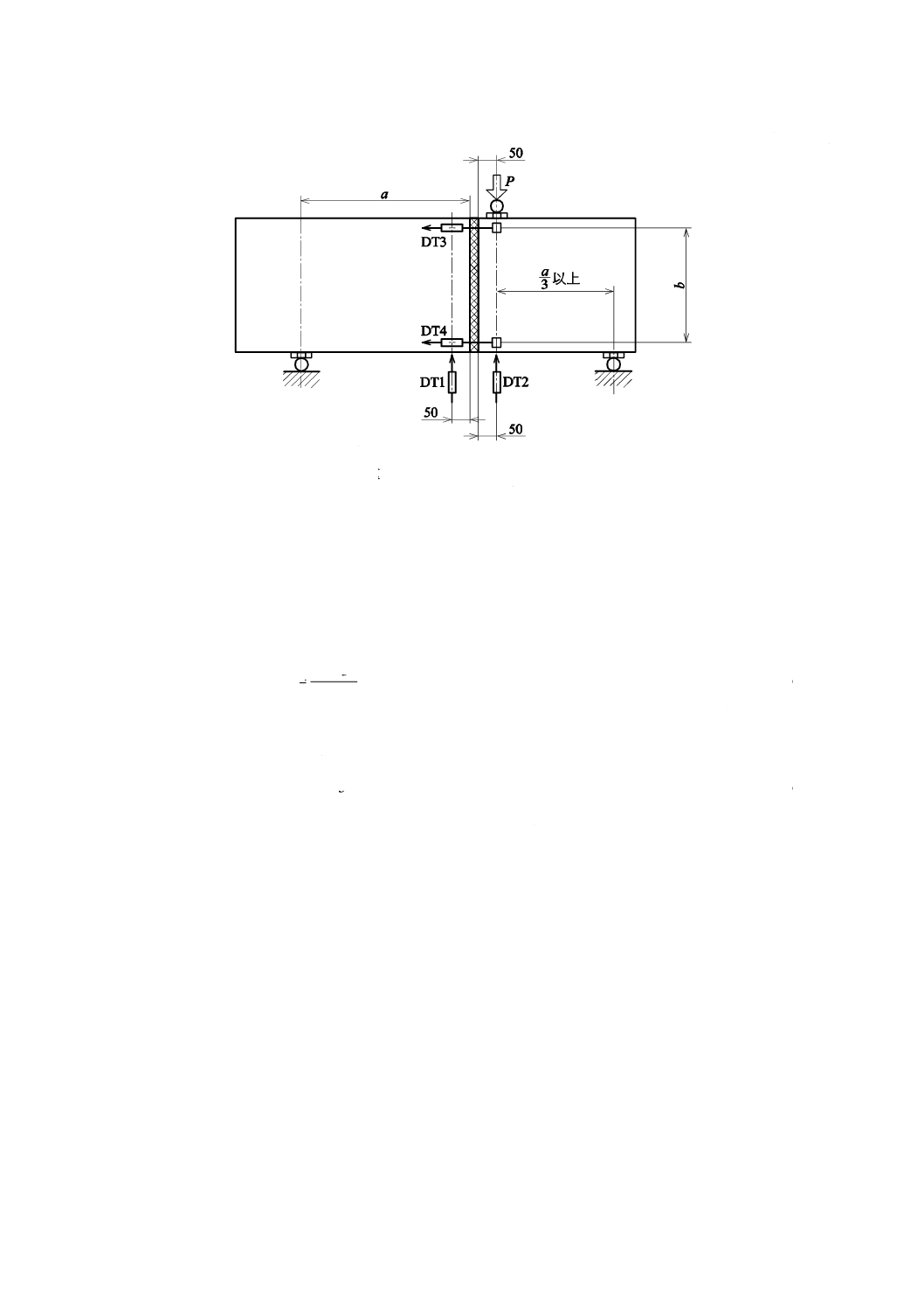

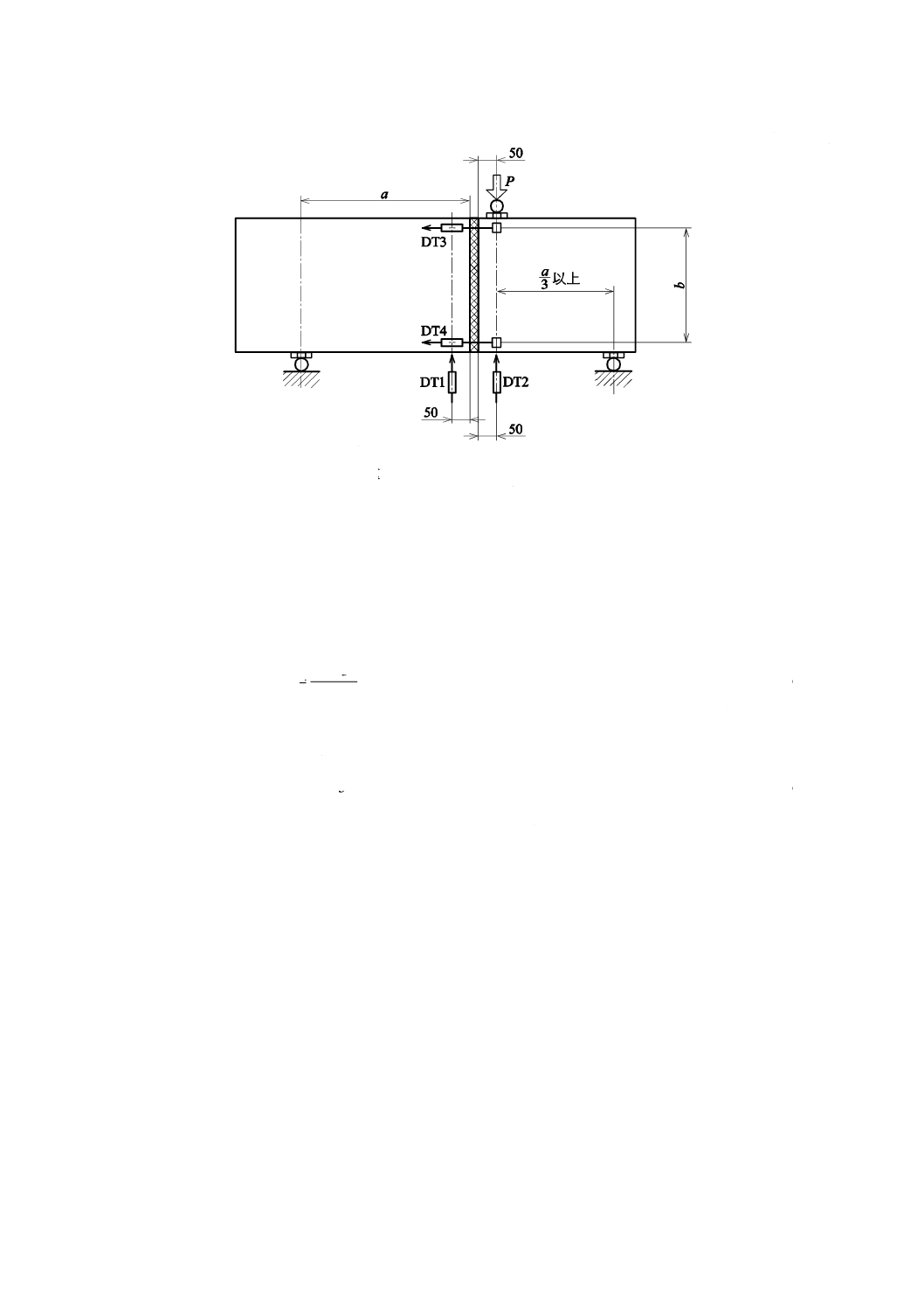

b) 加力は,図14に示すように行う。

図14に示す接合面から外側荷重点(支点)までの距離 (a) は,構造設計上そのパネルの接合面に

要求される曲げモーメント (M) 及びせん断力 (Q) から,式 (6) によって求める。

なお,接合部が対せん断力用の接合部の場合でも,予期される最小曲げモーメント (M) を考慮して

aを決めるものとし,構造設計上要求されるMとQとの組合せに変化があれば,aの値の最小値及び

最大値を決め,最小,最大を含めその間適切に分割してaを決める。

Q

M

a=

···················································································· (6)

c) 荷重速度及び荷重の測定は,5.7.2のc) 及びd) による。

5.8.3

測定条件

測定条件は,次による。

a) 変位センサの取付位置は,図14に示すとおりとする。

b) 接合部の相対ずれを測定するためにDT1及びDT2を接合面からそれぞれ50 mmずつ離した試験体側

面に取り付ける。

c) 接合部の相対回転角を測定するためにDT3及びDT4を接合面を挟み,接合部の引張側及び圧縮側で

それぞれ試験体端部及び接合面になるべく近い位置の間の伸び (δ3) 及び縮み (δ4) が測れるように取

り付ける。

19

A 1414-2:2010

単位 mm

DT1〜DT4:変位センサ

P:荷重

a:接合面から外側荷重点(支点)までの距離

b:変位センサDT3及びDT4の中心間隔

図14−パネル接合部の面内せん断曲げ試験方法(例)

5.8.4

結果の記録

試験結果には,必要に応じて次の事項を記録する。ただし,共通記録事項は,箇条6による。

a) 荷重−相対回転角図及び荷重−相対ずれ図。ただし,相対回転角 (θ) は,式 (7) による。

b

4

3δ

δ

θ

+

=

·············································································· (7)

ここに,

δ3,δ4: 図14に示すDT3及びDT4の読み(零点修

正をしたもの)

相対ずれ (δ) は,式 (8) による。

2

1δ

δ

δ

−

=

················································································ (8)

ここに,

δ1,δ2: 図14に示すDT1及びDT2の読み(零点修

正をしたもの)

荷重は,接合面に加わるせん断力 (Q) 又は曲げモーメント (M) で表すものとする。

b) 最大荷重を接合面に加わるせん断力 (Q) で表した値。ただし,5.8.2に示すaの値を記録する。

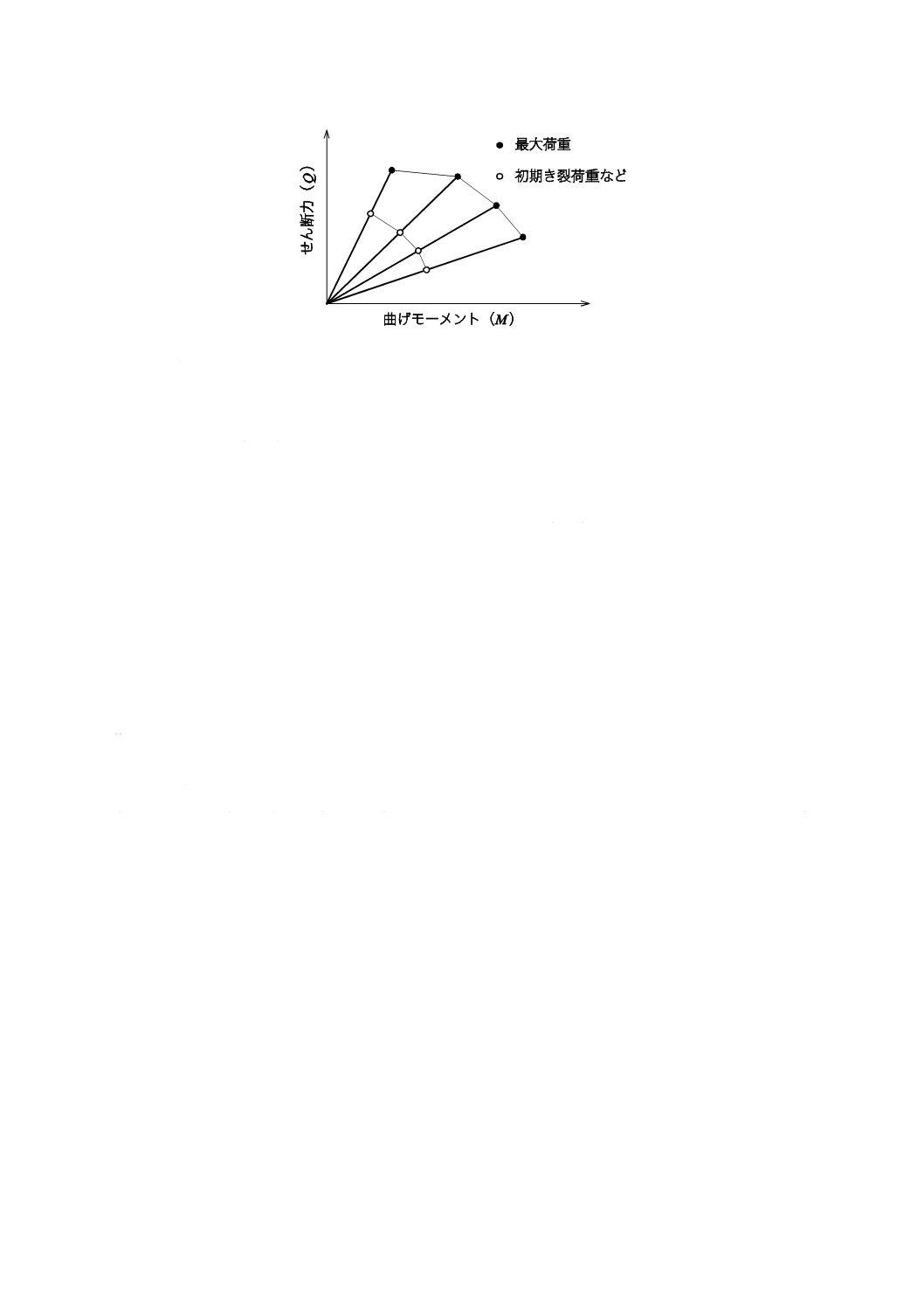

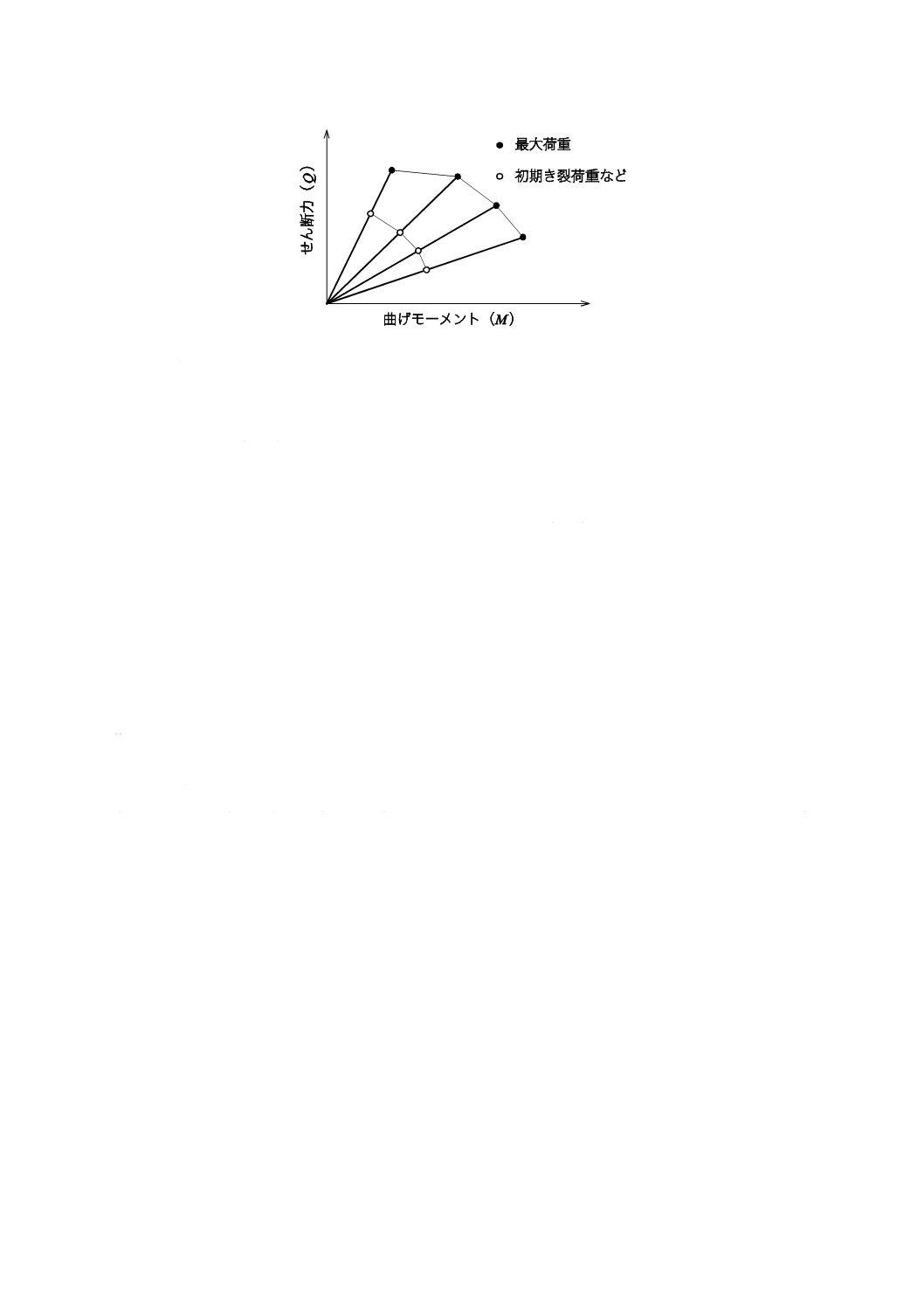

c) aを変化させた場合は,せん断力 (Q) −曲げモーメント (M) 相関図(図15参照)。

d) 試験中に接合部及びその周辺に生じた状態の変化。

20

A 1414-2:2010

図15−せん断力−曲げモーメント相関図

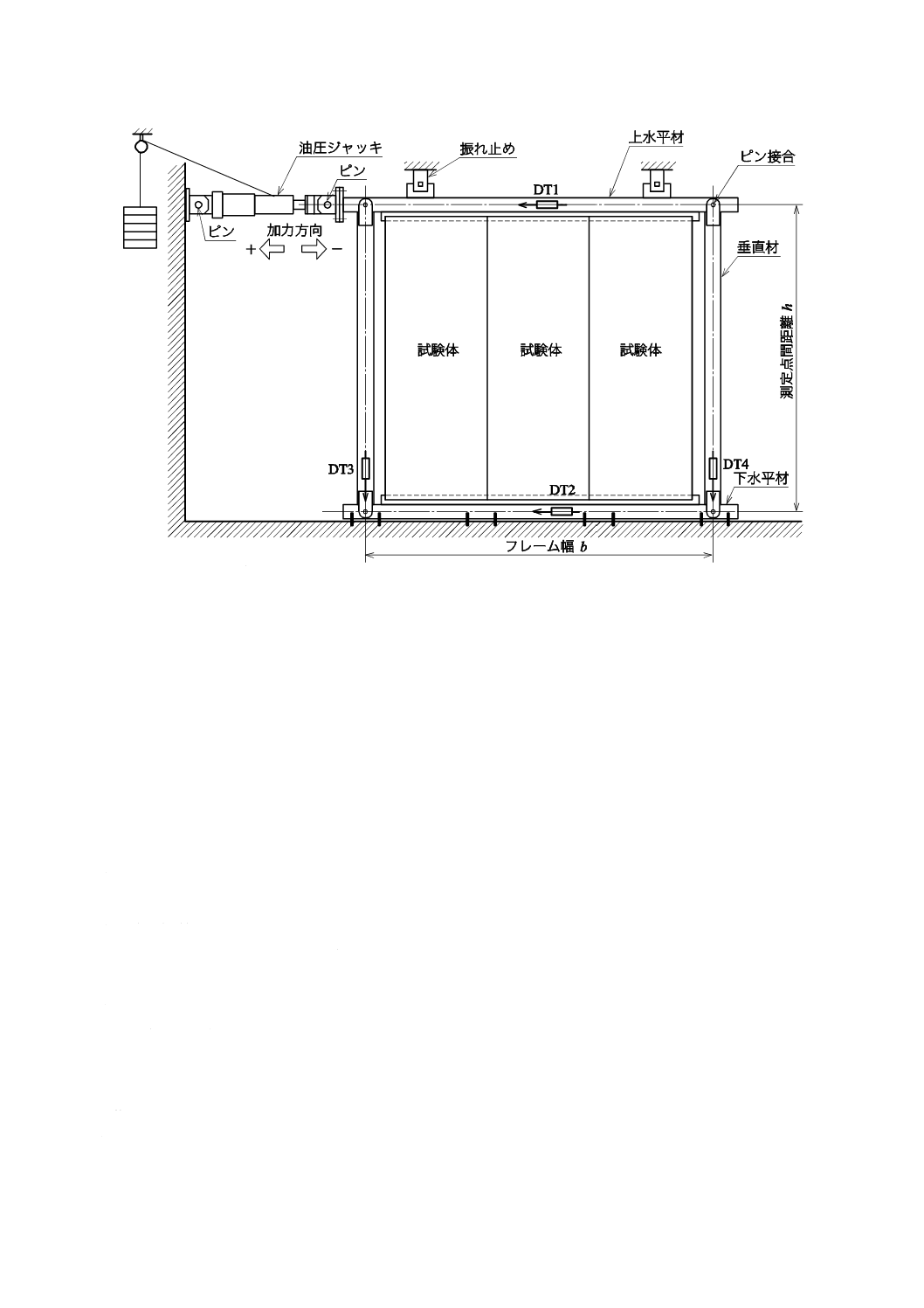

5.9

変形追従性試験

5.9.1

試験の目的

パネル又はパネルを面内方向に接合又は接続したものを対象とし,パネル本体,パネル取付部,パネル

目地部又は仕上材の変形追従性を明らかにすることを目的としている。

5.9.2

加力条件

加力条件は,次による。

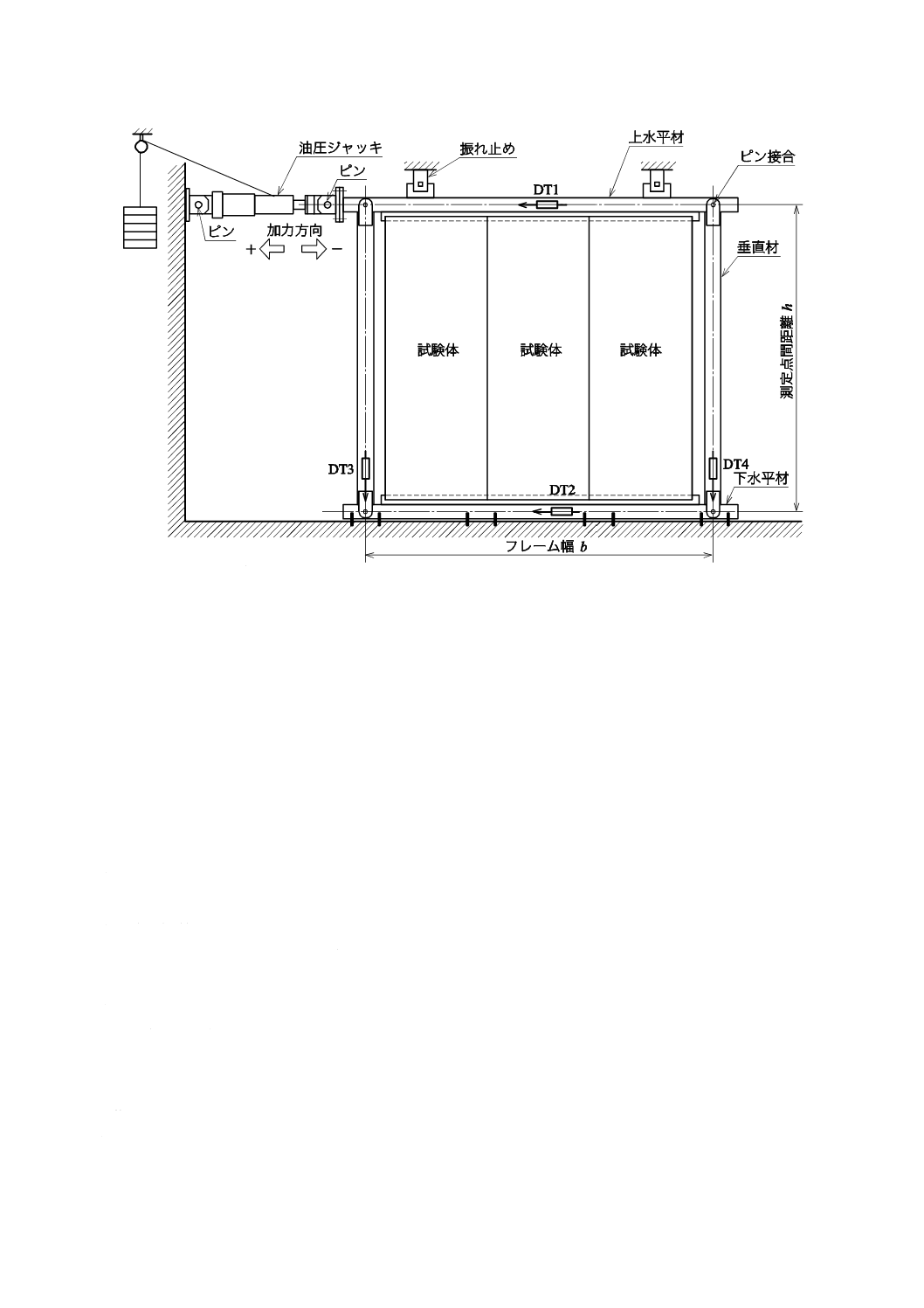

a) 図16に示す上水平材の相対水平変位[上水平材の水平変位 (DT1) −下水平材の水平変位 (DT2)]と

測定点間距離 (h) の比[層間変形角 (γ)]がγiになるまで加力し,その都度水平変位が0になるまで

除荷する。

なお,γiは通常γ1=1/400 rad,γ2=1/300 rad,γ3=1/200 rad,γ4=1/150 rad,γ5=1/100 rad,γ6=1/75 rad,

γ7=1/50 radとする。

b) 次に示す1) 〜 4) の変形,破壊現象などを観察する。

1) 組立・取付部の残留ひずみ及び変形

2) 破損音

3) 仕上材のはく離

4) 試験体及び取付部を貫通する残留き裂又はすき間

5.9.3

測定条件

変位センサなど適切に各部の変形が測定できる計測器を用いて,図16に示すDT1及びDT2の水平方向

変位並びにDT3及びDT4の鉛直方向変位を測定できるように取り付ける。

5.9.4

結果の記録

試験結果には,必要に応じて次の事項を記録する。ただし,共通記録事項は,箇条6による。

a) 5.9.2 b)の1) 〜 4) の状態。

b) 5.9.2 b)の2) 〜 4) それぞれの現象が生じた場合の最初のγiの値。

21

A 1414-2:2010

DT1〜DT4:変位センサ

− 試験体取付けフレームは,試験時の水平加力に対して,十分な強度・剛性をもつ鋼材を用いるものとする。

フレームの4隅はピン接合とし,クリアランスはなるべく小さくする。

− 木質構造に用いる非耐力パネルにあっては,実際と同様の木質構造を取付けフレームとして用いることもで

きるものとする。

− 試験体を取付けフレームに取り付ける方法は,パネルが実用に供される場合の取付方法に一致させる。この

ために必要な場合は,土台,胴差などをパネルに取り付けたものを試験体とする。

− 内壁など,すき間なく設置するパネルにあっては,試験体と取付枠との間にすき間がないようにし,すき間

のできる場合には適切なものを挿入する。

図16−変形追従性試験方法(例)

6

共通記録事項

試験結果には,必要に応じて次の事項を記録する。

a) 試験体の種類及び寸法(標本から採取した試験体の場合は,標本の寸法も同様に記録する。)

b) 試験体の断面図及び材料構成の詳細

c) 試験体数

d) 試験体質量

e) 試験体調湿方法及び試験体の含水状態

f)

試験環境

g) 試験体の取付方法(支持条件)及び変位センサ取付位置

h) 接合部の詳細

1) 接合図及び構成材の種類

2) 接合材料の強度。例えば,使用鋼材の引張り強さ,充てんコンクリートの圧縮強さなど

3) 金物使用の場合には,その金物の形状・寸法及び材料強度

i)

試験年月日

j)

試験機関

22

A 1414-2:2010

附属書A

(規定)

試験データの処理方法

序文

この附属書は,試験データの処理方法について規定する。

A.1 面内圧縮試験

面内圧縮試験の試験データから必要に応じて次の事項を求める。

a) 面内圧縮強さ 面内圧縮強さは,次による。

1) 面内圧縮強さ (FC) は,式 (A.1) によって各試験体の最大荷重を水平断面積で除して求める。

A

P

F=

C

················································································· (A.1)

ここに,

FC: 面内圧縮強さ (N/mm2)

P: 最大荷重 (N)

A: 断面積 (mm2)

2) 木質系パネルは,各試験体について信頼水準75 %の95 %下側許容限界値を求め,これを面内圧縮

強さの基準値とする。

なお,信頼水準75 %の95 %下側許容限界値は,母集団を正規分布と仮定して式 (A.2) によって

求める。

s

K

x

TL

−

=

········································································· (A.2)

ここに,

TL: 許容限界値

x: 試験から得られた平均値

K: 試験体数に依存する係数(表A.1参照)

s: 標準偏差

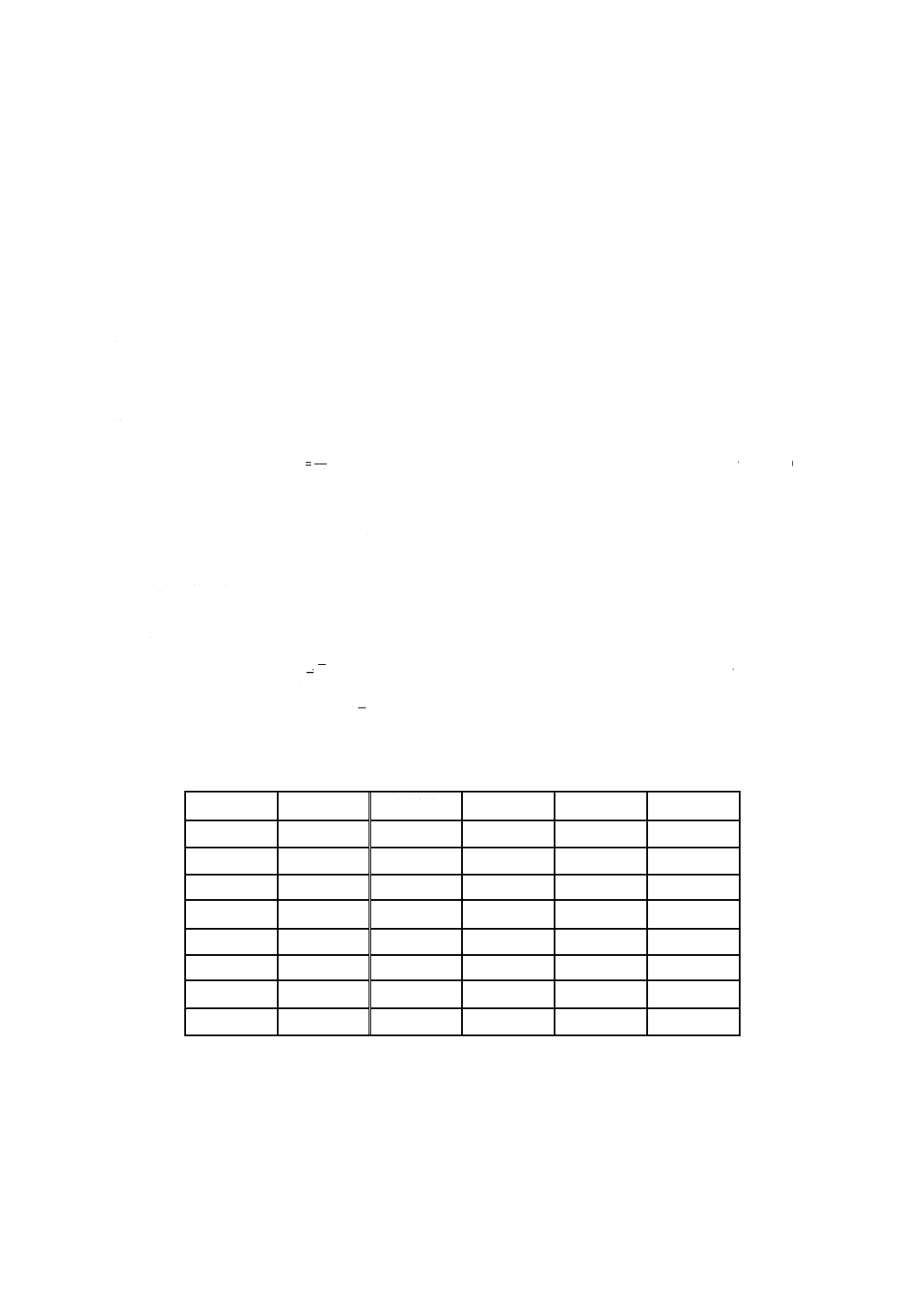

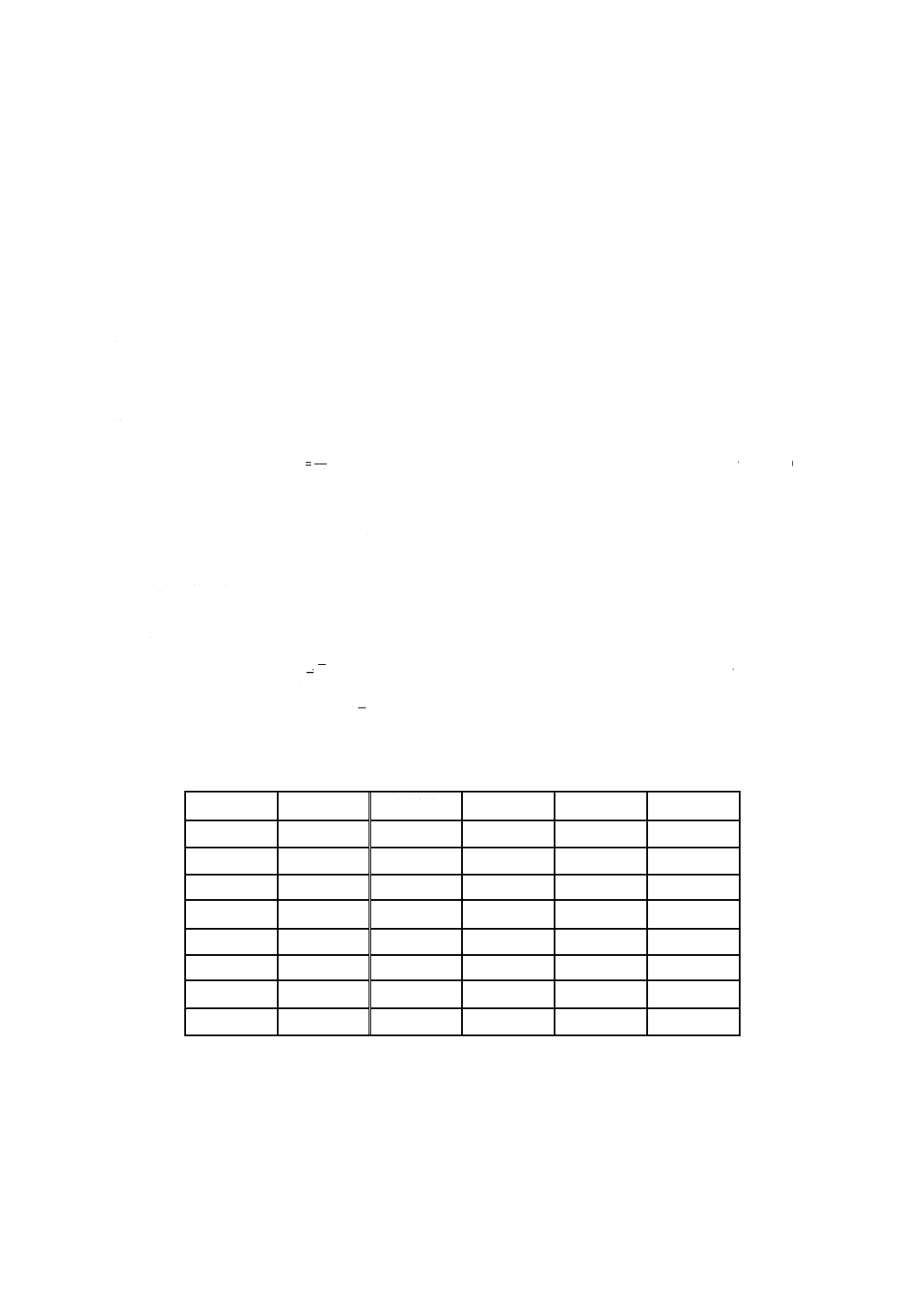

表A.1−信頼水準75 %の95 %下側許容限界値の試験体数に依存する係数 (K)

試験体数

K

試験体数

K

試験体数

K

3

3.152

11

2.074

35

1.849

4

2.681

12

2.048

40

1.834

5

2.464

13

2.026

50

1.811

6

2.336

14

2.008

60

1.795

7

2.251

15

1.991

70

1.783

8

2.189

20

1.932

80

1.773

9

2.142

25

1.895

90

1.765

10

2.104

30

1.869

100

1.758

A.2 局部圧縮試験

局部圧縮試験の試験データから必要に応じて次の事項を求める。

a) めり込み強さ めり込み強さは,次による。

1) めり込み強さ (FCV) は,式 (A.3) によって圧入深さが試験体厚さの5 %に達したときの荷重をめり

23

A 1414-2:2010

込み面積で除して求める。ただし,圧入深さが試験体厚さの5 %に達する前に試験体が破壊した場

合は,そのときの最大荷重をめり込み面積で除して,めり込み強さ (FCV) とする。

CV

CV

CV

A

P

F

=

··········································································· (A.3)

ここに,

FCV: めり込み強さ (N/mm2)

PCV: 圧入深さが試験体厚さの5 %に達したときの荷重又は圧

入深さが試験体厚さの5 %に達する前に破壊した場合の

最大荷重 (N)

ACV: めり込み面積:圧入深さと圧入棒先端の曲率から算出し

た荷重時における圧入棒と試験体との接触水平断面積

(mm2)

ACV=

)

25

(

π

2

C

Cδ

δ−

δC:圧入深さ (mm)

ただし,圧入深さが12.5 mm以上の場合,めり込み面積

は,一定に491 mm2とする(図A.1参照)。

単位 mm

図A.1−めり込み面積算出方法

2) 木質系パネルは,各試験体について信頼水準75 %の95 %下側許容限界値を求め,これをめり込み

強さの基準値とする。信頼水準75 %の95 %下側許容限界値は,母集団を正規分布と仮定して式

(A.2) によって求める。

b) 局部圧縮強さ 局部圧縮強さ (FCE) は,式 (A.4) によって求める。

CE

CE

CE

A

P

F

=

··········································································· (A.4)

ここに,

FCE: 局部圧縮強さ (N/mm2)

PCE: 5 000 N又は最大荷重 (N)

ACE: 圧入深さと圧入棒先端の曲率から算出した荷重時におけ

る圧入棒と試験体との接触水平断面積 (mm2)

A.3 曲げ試験

曲げ試験の試験データから必要に応じて次の事項を求める。

a) 曲げ強さ 曲げ強さは,次による。

1) 2線荷重による場合の曲げ強さ (Fb) 又は最大曲げモーメント (Mb) は,それぞれ式 (A.5) 及び式

(A.6) によって求める。

2) 等分布荷重による曲げ強さ (Fb) 又は最大曲げモーメント (Mb) は,それぞれ式 (A.7) 及び式 (A.8)

によって求める。

24

A 1414-2:2010

Z

Pl

F

2

1

b=

··············································································· (A.5)

2

1

b

Pl

M=

·············································································· (A.6)

Z

wl

F

8

2

b=

············································································· (A.7)

8

2

b

wl

M=

············································································ (A.8)

ここに,

Fb: 曲げ強さ (N/mm2)

Mb: 最大曲げモーメント (N/mm)

P: 最大荷重 (N)

w: 破壊時の等分布荷重 (N/mm)

l: 全スパン (mm)

l1: 外側荷重点から内側荷重点までの距離 (mm)

Z:

断面係数 (mm3)

く(矩)形断面の場合は,

6

2

bh

Z=

b:試験体の幅 (mm)

h:試験体の厚さ (mm)

3) 木質系パネルは,各試験体について信頼水準75 %の95 %下側許容限界値を求め,これを曲げ強さ

の基準値とする。

b) 曲げ弾性係数 曲げ弾性係数は,次による。

1) 2線荷重による場合の曲げ弾性係数 (Eb) 又は曲げ剛性 (EbI) は,ヨーク長さ又はモーメント一定区

間の相対たわみを測定したときは,それぞれ式 (A.9) 及び式 (A.10) によって求める。

なお,2線荷重を与えたにもかかわらず,不動点又は支持点に対するスパン中央のたわみだけを

測定した場合の曲げ弾性係数 (Eb) 又は曲げ剛性 (EbI) は,それぞれ式 (A.11) 及び式 (A.12) によ

って求める。

2) 等分布荷重による場合の曲げ弾性係数 (Eb) 又は曲げ剛性 (EbI) は,それぞれ式 (A.13) 及び (A.14)

によって求める。

I

l

l

P

E

16

2

2

1

b

×

∆

∆

=δ

····································································· (A.9)

16

2

2

1

b

l

l

P

I

E

×

∆

∆

=δ

···································································(A.10)

I

l

l

l

P

E

48

)

4

3(

2

1

2

1

b

−

×

∆

∆

=δ

·························································· (A.11)

48

)

4

3(

2

1

2

1

b

l

l

l

P

I

E

−

×

∆

∆

=δ

························································(A.12)

I

l

w

E

384

54

b

×

∆

∆

=δ

·····································································(A.13)

384

54

b

l

w

I

E

×

∆

∆

=δ

······································································(A.14)

25

A 1414-2:2010

ここに,

Eb: 曲げ弾性係数 (N/mm2)

δ

∆

∆P: 荷重−変形関係の比例域における回帰直線の傾き又は比

例域における上限荷重と下限荷重との差を,それぞれに対

応する変位の差で除したもの (N/mm2)

EbI: 曲げ剛性 (N/mm2)

δ

∆

∆w: 荷重−変形関係の線形性をもつ部分における回帰直線の

傾き又は線形性をもつ部分における上限荷重と下限荷重

の差を,それぞれに対応する変位の差で除したもの

(N/mm)

l: 全スパン (mm)

l1: 外側荷重点(支点)から内側荷重点(加力点)までの

距離 (mm)

l2: ヨークの長さ (mm)

I: 断面2次モーメント (mm4)

く(矩)形断面の場合は,

12

3

bh

I=

b:試験体の幅 (mm)

h:試験体の厚さ (mm)

3) 木質系パネルは,各試験体について曲げ弾性係数の平均値又は信頼水準75 %の50 %下側許容限界

値を求め,これを曲げ弾性係数の基準値とする。

なお,信頼水準75 %の50 %下側許容限界値は,母集団を正規分布と仮定して式 (A.15) によって

求める。

s

K

x

TL

−

=

··········································································(A.15)

ここに,

TL: 許容限界値

x: 試験から得られた平均値

K: 試験体数に依存する係数(表A.2参照)

s: 標準偏差

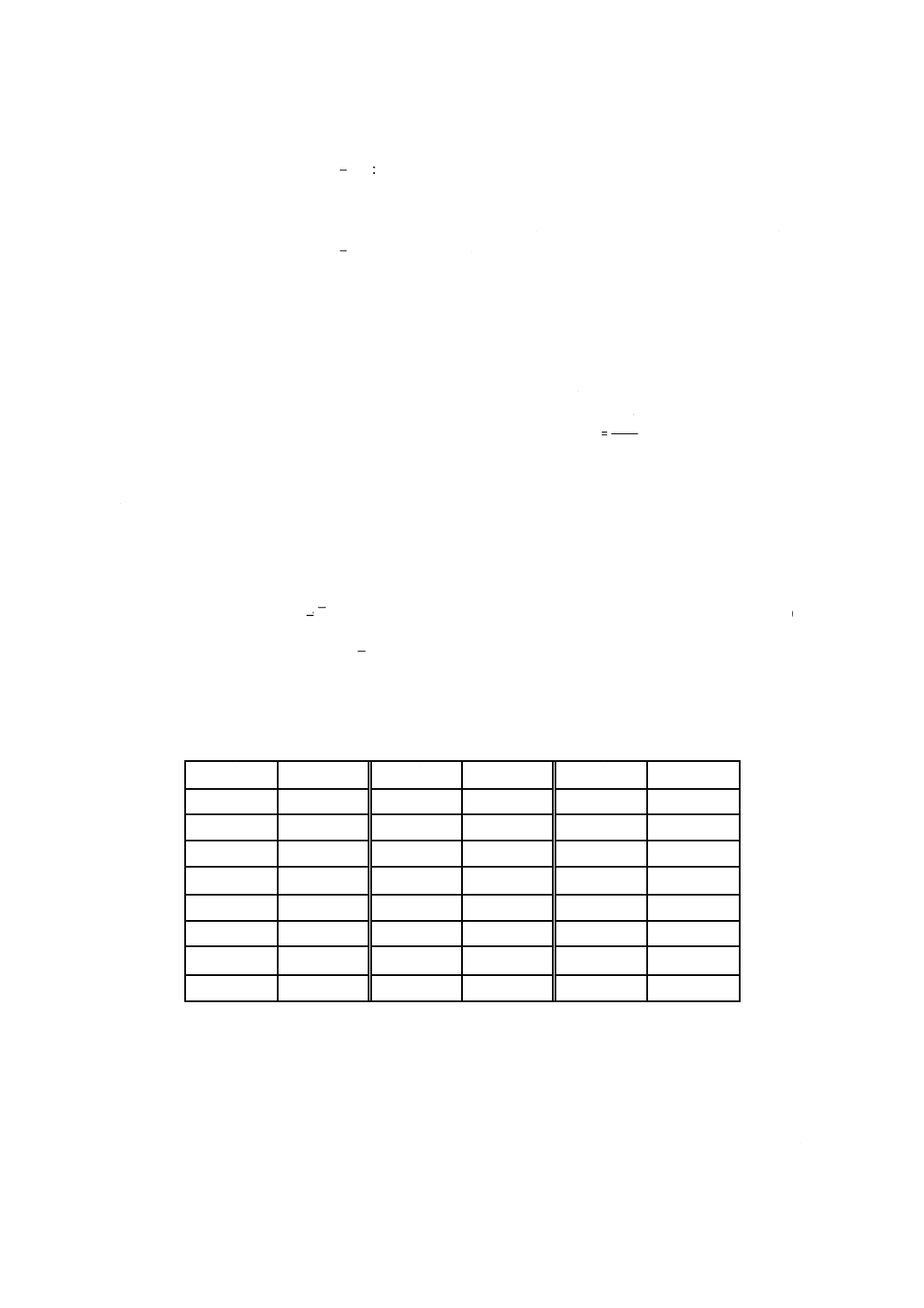

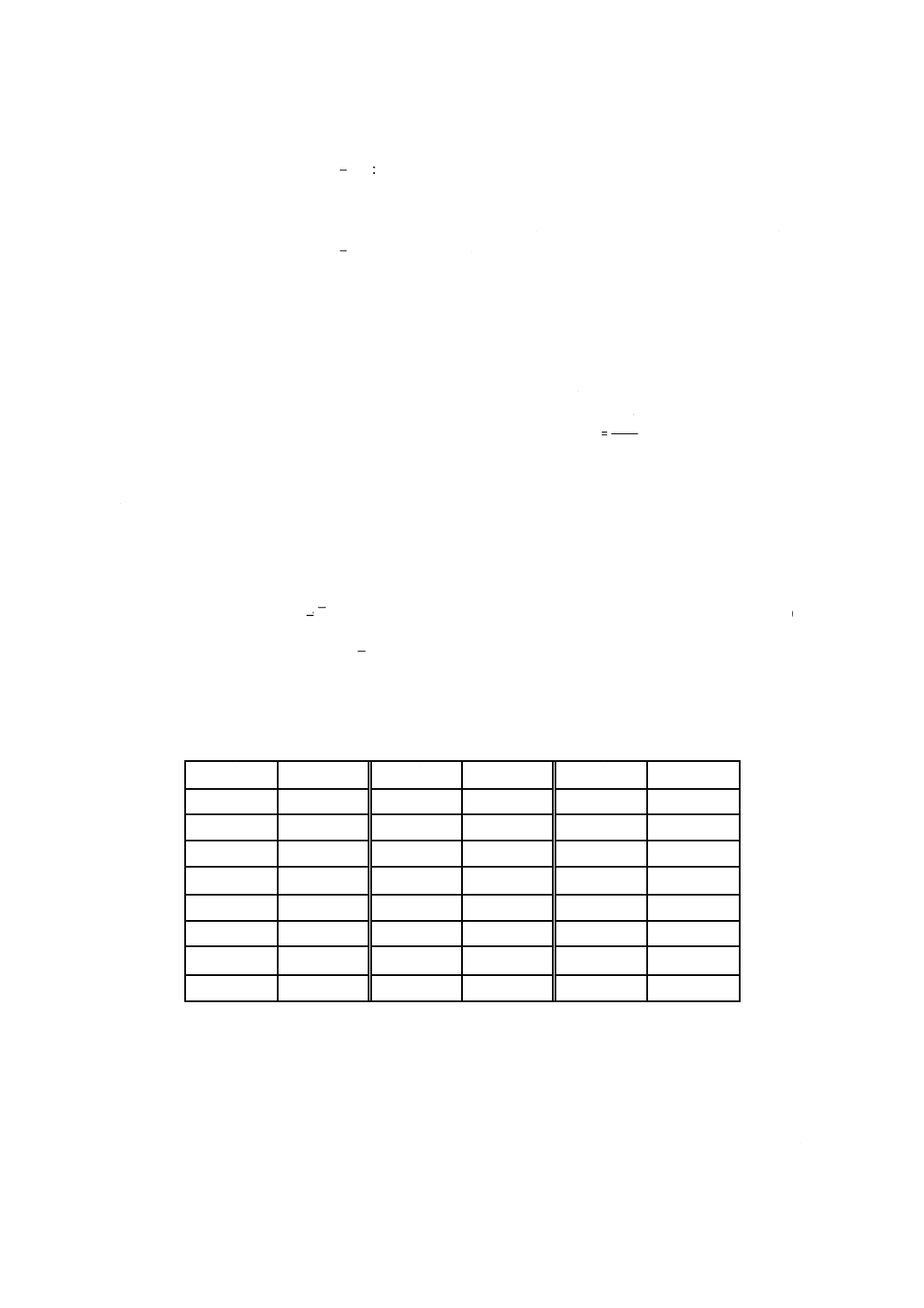

表A.2−信頼水準75 %の50 %下側許容限界の試験体数に依存する係数 (K)

試験体数

K

試験体数

K

試験体数

K

3

0.471

11

0.211

35

0.115

4

0.383

12

0.201

40

0.108

5

0.331

13

0.193

50

0.096

6

0.297

14

0.185

60

0.088

7

0.271

15

0.179

70

0.081

8

0.251

20

0.154

80

0.076

9

0.235

25

0.137

90

0.071

10

0.222

30

0.125

100

0.068

A.4 面内せん断試験

木質系パネルは,面内せん断試験の試験データから必要に応じて次の事項を求める。ただし,以下の“変

位”は,せん断変形角と読み替えてもよい。

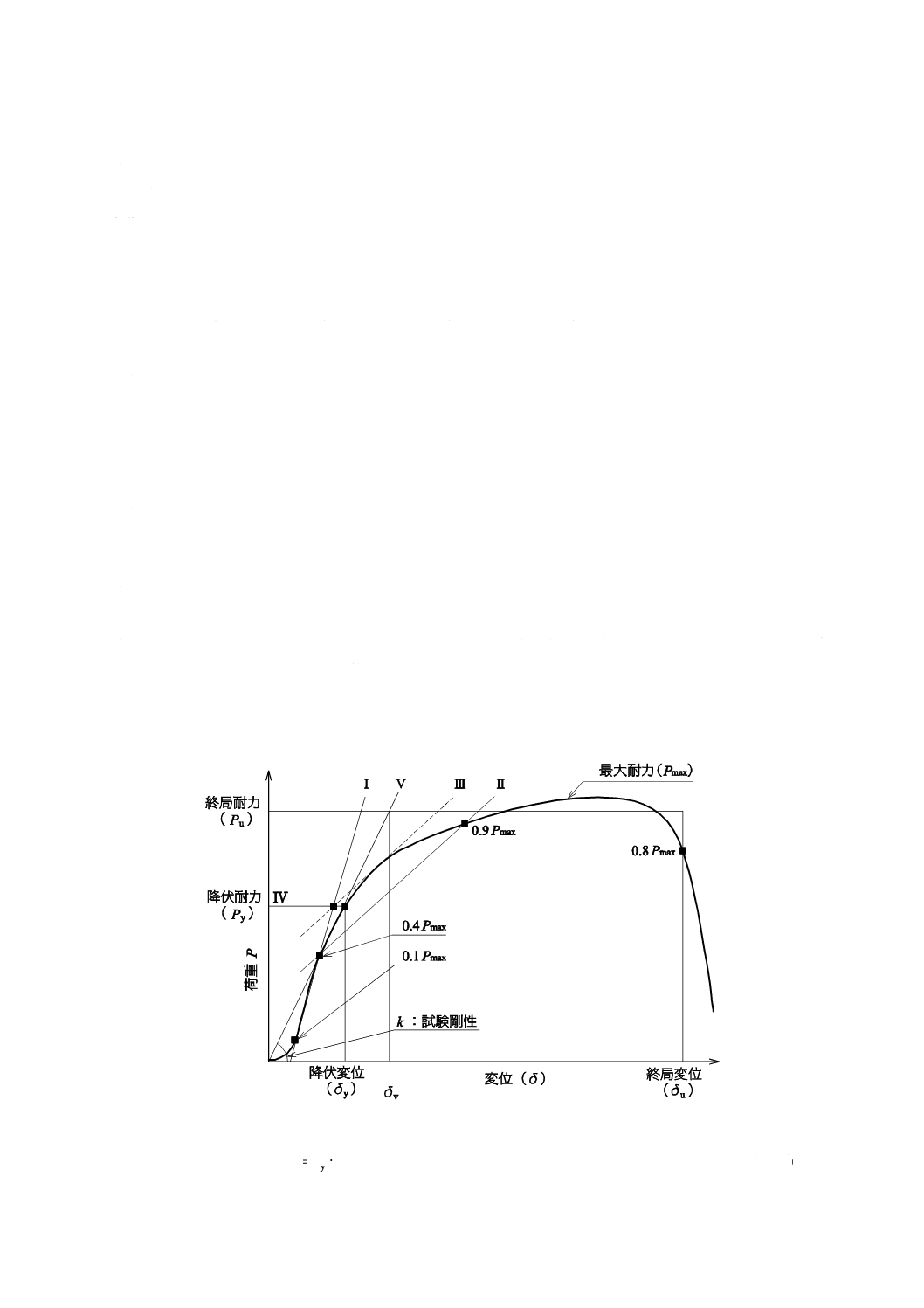

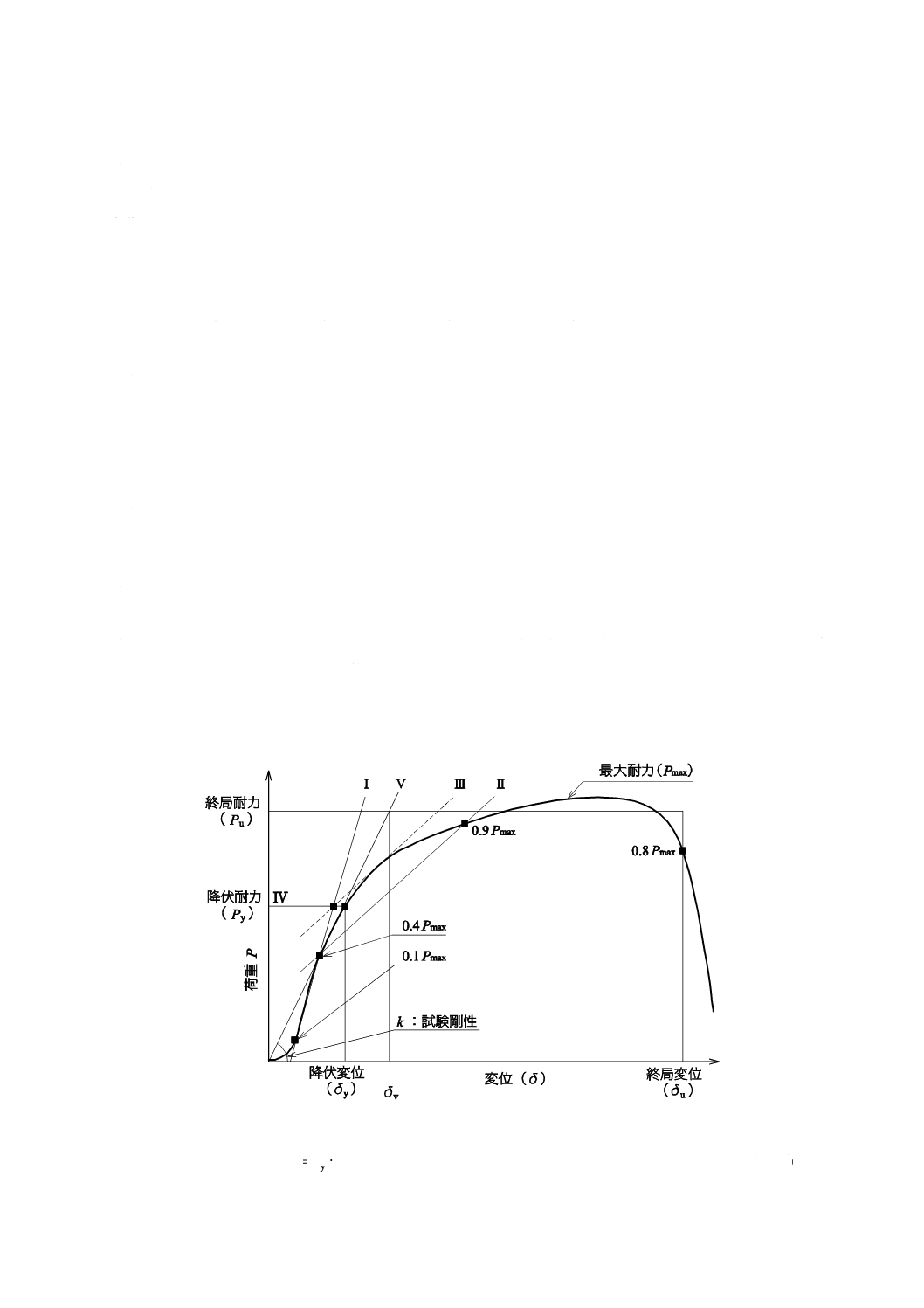

a) 最大耐力,降伏耐力,降伏変位,終局耐力及び塑性率 それぞれの試験体の耐力曲線を用い,図A.2

及び次の手順に従って,最大耐力 (Pmax),降伏耐力 (Py),降伏変位 (δy),終局耐力 (Pu) 及び塑性率 (μ)

26

A 1414-2:2010

の数値を計算する。

1) 最大耐力 (Pmax)は,耐力曲線上における最大荷重とする。

2) 降伏耐力 (Py) 及び降伏変位 (δy) は,次による。

2.1)

耐力曲線上における最大荷重を測定する前に測定した荷重のうち,最大荷重のそれぞれ0.1倍及

び0.4倍となる荷重に対応する2点を通る直線を第Ⅰ直線とする。

2.2)

耐力曲線上における最大荷重を測定する前に測定した荷重のうち,最大荷重のそれぞれ0.4倍及

び0.9倍となる荷重に対応する2点を通る直線を第Ⅱ直線とする。

2.3)

耐力曲線上における接線のうち,第Ⅱ直線に平行となる直線を第Ⅲ直線とする。

2.4)

降伏耐力は,第Ⅰ直線と第Ⅲ直線との交点における荷重とする。

2.5)

降伏変位は,降伏耐力を表す直線を第Ⅳ直線とし,第Ⅳ直線と耐力曲線との交点における変位(複

数の交点が得られる場合にあっては,最小となる変位)とする。

3) 終局耐力 (Pu) は,次による。

3.1)

加力の終了時の変位を終局変位とする。

3.2)

耐力曲線,終局変位を表す直線及び変形の軸によって囲む部分の面積を計算する。

3.3)

原点と降伏変位となる点を通る直線を第Ⅴ直線とする。

3.4)

終局耐力は,終局耐力を表す直線,変形の軸,第Ⅴ直線及び終局変位を表す直線で囲む台形の部

分の面積が3.2)で計算した面積と等しくなる場合の耐力とする。

4) 塑性率 (μ) は,終局耐力を表す直線と第Ⅴ直線との交点における変位 (δv) を求め,変位の数値で

終局変位の数値を除して得た数値とする。

5) せん断耐力の基準値は,試験体の仕様ごとに,a) の1)〜4) に規定するそれぞれの数値を用いて式

(A.16)〜式 (A.19) によって計算した数値の信頼水準75 %の50 %下側許容限界値のうちいずれか小

さい数値とする。

なお,信頼水準75 %の50 %下側許容限界値は,母集団を正規分布と仮定して式 (A.15) によって

求める。

図A.2−最大耐力,降伏耐力,降伏変位,終局耐力及び塑性率の求め方

yP

P=

·················································································(A.16)

27

A 1414-2:2010

1

2

2.0

u

−

=

μ

P

P

··································································(A.17)

max

3

2P

P=

···········································································(A.18)

P

P

′

=

·················································································(A.19)

ここに,

P: せん断耐力の計算に用いる数値 (kN)

Py: 降伏耐力 (kN)

Pu: 終局耐力 (kN)

μ: 塑性率

v

u

δ

δ

μ=

δu: 終局変位 (mm)

δv: 終局変位を表す直線と第Ⅴ直線との交点における変位

(mm)

Pmax: 最大耐力 (kN)

P´: 耐力曲線上における5.5.3 a) に規定するせん断変形角

が1/150 radとなる変形に対応した耐力 (kN)

ただし,回転の拘束の方法を5.5.3 a) 1.1) 以外の方法と

した場合にあっては,1/120 radとなる変形に対応した

耐力 (kN)

b) せん断剛性 せん断剛性は,試験体の仕様ごとにa) 3.3) に規定する第Ⅴ直線の傾きの数値を求め,そ

れらの平均値とする。