A 1412-3 : 1999 (ISO 8497 : 1994)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによってJIS A 1412 : 1994は廃止され,JIS A 1412-1〜JIS A 1412-3に置き換えら

れる。

JIS A 1412-3には,附属書A(参考)文献がある。

JIS A 1412は,次に示す3部で構成される。

第1部 保護熱板法(GHP法)

第2部 熱流計法(HFM法)

第3部 円筒法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1412-3 : 1999

(ISO 8497 : 1994)

熱絶縁材の熱抵抗及び熱伝導率の測定方法−

第3部:円筒法

Test method for thermal resistance and related properties of thermal

insulations−Part 3 : Circular pipe apparatus

序文 この規格は,1994年に第1版として発行されたISO 8497,Thermal insulation−Determination of

steady-state thermal transmission properties of thermal insulation for circular pipesを翻訳し,技術的内容を変更す

ることなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にない事項である。

1. 適用範囲 この規格は,円筒状の熱絶縁材(保温筒)の,定常状態における熱抵抗,熱伝導率などの

伝熱特性を円筒法によって測定する方法について規定する。

備考 この規格には,操作方法,装置特性も含まれるが,装置の形状及び寸法を標準化するものでは

ない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には,適用しない。発効年を付記していない引用規格は,そ

の最新版を適用する。

JIS A 1412-1 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第1部:保護熱板法(GHP法)

JIS A 1412-2 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)

JIS C 1602 熱電対

JIS Z 8401 数値の丸め方

JIS Z 8704 温度測定方法−電気的方法

ISO 7345 : 1987 Termal insulation−Physical quantities and definitions

3. 定義 この規格で用いる主な用語の定義は,次による。次に示す用語及び記号は,a)を除いて,ISO 7345

に準拠する。

備考 保温筒に対しては幾何学的な相違によって,平板状の試験体には当てはまらない特殊な用語が

必要である。“linear”といった場合は,任意の寸法の,管軸方向の単位長さ当たりの試験体の

特性を表すのに使われる。例えば,“linear thermal transference”といった具合である。このよう

な単位長さ当たりの特性には“l”という添え字が付いており,全熱損失は,管の長さと適用温

度が分かれば計算できて便利である。

2

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 線熱トランスファーレンス (linear thermal transference) K1 定常状態における単位長さ当たりの熱損

失を,管表面温度と外気温度の差で除した値。保温筒の寸法に関係する。

a

T

T

L

Φ

K

−

=

0

1

/

············································································ (1)

b) 線熱抵抗 (linear thermal resistance) R1 定常状態における管表面と保温筒外表面の温度差を,単位長さ

当たりの熱損失で除した値。保温筒の寸法に関係する。線熱コンダクタンスΛ1の逆数。

1

2

0

1

1

/

Λ

L

Φ

T

T

R

=

−

=

······································································ (2)

c) 線熱コンダクタンス (linear thermal conductance) Λ1 管表面から保温筒外表面の線熱抵抗R1の逆数。

保温筒の寸法に関係する。

2

0

1

1

/

1

T

T

L

Φ

R

Λ

−

=

=

······································································ (3)

d) 表面熱伝達率 (surface coefficient of heat transfer) h2 定常状態における保温筒表面の熱流密度を,表面

温度と外気温度との差で除した値。保温筒の寸法に対して,次のような関係が成立つ。

)

(2

2

2

a

T

T

L

D

Φ

h

−

=π

···································································· (4)

e) 熱伝導率 (thermal conductivity) λ 保温筒に対しては,次のような関係式が成立する。この式は,定常

状態における均質な材料に適用される。

r

T

T

L

D

D

Φ

1

)

(

2

)

/

ln(

2

0

0

2

=

−

=π

λ

·································································· (5)

参考1. ISO 7345では,熱伝導率を更に一般的な式q=−λgradTで定義している。

2. 管表面温度T0を使用した場合は,熱伝導率は管表面と保温筒内面の間のすき間の影響を含ん

だものになる(6.1参照)。

f)

熱伝導比抵抗(1) (thermal resistivity) r 熱伝導率λの逆数。均質な物質の定常状態における値。

λ

π

1

)

/

ln(

)

(

2

0

2

2

0

=

−

=

D

D

Φ

T

T

L

r

·································································· (6)

注(1) 熱比抵抗ともいう。

g) 熱抵抗 (areal thermal resistance) R 定常状態における管表面と保温筒外表面との温度差を,熱流密度で

除した値。熱コンダクタンスΛの逆数。

Λ

A

Φ

T

T

R

1

/

2

0

=

−

=

········································································ (7)

ここに,伝熱面積Aの面(通常は管表面,ときには保温筒外表面その他が用いられる。)(2)を明示

する。

備考 更に一般的な“単位面積当たり”を表す“areal”を保温筒に使用することは,しばしば混乱を

招く。この場合,管の表面から保温筒の外表面までの間のどこかの面を指定する必要があるか

らである。もし,単位面積当たりの特性を表す場合は,計算に使用した面積とその位置も併記

する。

h) 熱コンダクタンス (areal thermal conductance) Λ 熱抵抗Rの逆数。

2

0

/

1

T

T

A

Φ

R

Λ

−

=

=

········································································ (8)

3

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,伝熱面積Aの面(通常は管表面,ときには保温筒外表面その他が用いられる。)(2)を明示

する。

注(2) Λの値は,Aをどこに選ぶかによって決まる。均一な材料で,熱伝導率がe)で表されるようなも

のに対しては,次の式によって求める。

)

/

ln(

2

0

2D

D

A

L

Λ

λ

π

=

······································································· (9)

もし,この伝熱面積として,特に管表面と保温材外表面の対数平均値πL (D2−D0) /ln (D2/D0)

をとるなら,Λ=2λ (D2−D0) となる。この場合, (D2−D0) /2は保温材の厚さに等しいから,

平板における熱コンダクタンスと熱伝導率の関係と同じ形である。3.7の熱抵抗Rについても同

様である。これらの面を基準にした係数は任意であり,また,伝熱面積が表示されていない場

合が多く,混乱を招く場合が多いので,特別な場合を除いて使用しない。

i)

熱絶縁材 (thermal insulation) 常温においてほぼ0.15W/ (m・K) 以下の熱伝導率を持つ材料で,保温

材,保冷材,断熱材などの総称。

j)

保温筒 (pipe covering insulation) 配管の熱絶縁用に,同心円筒状に成形された熱絶縁材。

4. 記号及び単位 この規格で用いる記号及び単位は,次のとおりである(3.参照)。

記号

単位

熱流(熱流量)

Φ

W

線熱流密度(配管単位長さ当たりの熱流量)

Φ/L

W/m

熱流密度(単位伝熱面積当たりの熱流量)

Φ/A

W/m2

管表面温度

T0

K

保温筒外表面温度

T2

K

周囲の空気又はガス温度

Ta

K

加熱管外径

D0

m

保温筒外径

D2

m

試験区間の長さ(管軸方向)

L

m

伝熱面積

A

m2

線熱コンダクタンス

Λ1

W/ (m・K)

線熱抵抗

R1

m/K/W

線熱トランスファーレンス

K1

W/ (m・K)

熱伝導率

λ

W/ (m・K)

熱伝導比抵抗(熱比抵抗)

r

m・K/W

保温筒外表面の熱伝達率

h2

W/ (m2・K)

熱コンダクタンス

Λ

W/ (m2・K)

熱抵抗

R

m2・K/W

加熱管端部保温材の厚さ

S

m

抜山方式の加熱管長さ補正係数

n

−

備考1. 添え字“l”は,配管軸に沿って単位長さ当たりの量を表すのに用いる。

2. 添え字“cyl”は,円筒法で測定した結果から導かれた値であることを特筆したい場合に付け

る。

3. “l”と“cyl”と両方を付ける場合は,“l,cyl”とする。

参考 温度差を除いて温度は,セルシウス単位 (℃) を使用してもよい。その場合は,記号θを使用す

る。

4

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 必要条件

5.1

試験体 試験体は,硬質,半硬質,軟質(ブランケット状)又は充てんしたもので,均一性及び方

向性は問わず,切れ目,継ぎ目,金属の部分,外装,その他の被覆があってもよい。寸法形状は長手方向

に一様(測定区間内に入り込んだ,意識的に付けた変則部分は除く。)であって,試験装置と同じサイズの

配管に使用するように作られたものとする。通常試験体は同心円筒状である。そうでないものについては,

線熱トランスファーレンスだけが測定可能である。

5.2

試験温度 試験温度の上限は,試料又は試験装置構成材料の最高使用温度とする。下限は,測定精

度上十分な表面温度が得られる点が限界となる。通常測定装置は,温度15〜35℃のほとんど静止した空気

中で行われるが,それ以外の温度,気体又は気流の中で行ってもよい。また,試験体外表面温度は,加熱

又は冷却された被覆又は外とうを使用したり,若しくは更にその外側に断熱材を巻いて,一定に保っても

よい。低温の被覆又は外とうを用いた場合は,低温での測定で温度差がつけやすくなる。

5.3

管の形状 この規格は,円管に適用する。

5.4

管の置き方 この規格は,通常,水平に置かれた管に適用する。その他の置き方でも測定できるが,

加熱管と試験体との間の対流の影響が考えられるため,特別な考察が必要になる。

5.5

試験方式 この規格では二つの異なる試験方式を規定している。一つは端部保護方式,もう一つは

端部補正又は計算方式であって,両者は,加熱管端部に生じる軸方向熱流の取扱い方が異なる。軸方向に

熱が流れやすい金属被覆保温材のようなものは,端部保護方式だけが適用可能である。

5.6

試験可能な特性 線熱トランスファーレンス[3.a)参照]は,すべての試験体に適用可能であって,

保温筒の熱計算には最も有用な特性である。これが分かれば,配管の温度と周囲の気温から,保温された

配管長さに対する熱損失が直接計算できる。熱伝導率[3.e)参照]は,仕様書等に記載されることが多い

が,原理的には,加熱管にすき間なく取り付けられる同心円状の均一な試験体に対して適用される。しか

し,実際は,このような理想的状態はなかなか得られるものではない。熱伝導率は,測定時と違う寸法の

保温材に対して,線熱トランスファーレンスその他の特性を導き出すのに有効である(6.2参照)。3.で規

定したこれ以外の特性は,限定された適切な条件下でだけ使用可能である。

6. 一般的要件

6.1

目的 明らかに異なる二つの目的が考えられる。両者は試験体の前処理及び取付け方も異なる。ど

ちらを目的とするかは,使用者の選択に任されるが,やり方はすべて公表する必要がある。詳細は,6.1.1

及び6.1.2に述べる。

6.1.1

最終用途的な特性 もし,設計値データを希望するなら,試験体は手を加えずそのまま,普段施工

するのと同じやり方で取り付ける。この場合は,継ぎ目及びすき間込みの特性が得られ,管に密着してい

ない場所では,すき間の熱抵抗も含まれる。

6.1.2

材質の物性値 物性値を知りたい場合は,試験体を選び,すべての試験片がすき間なく密着するよ

うに加工し,加熱管との間にもすき間が生じないようにする。

6.2

他の寸法への適用 製造されている保温筒すべての寸法の試験装置を用意することは現実的ではな

い。したがって,限られた寸法の試験装置によって得られた同じ材質の保温筒のデータから,別の寸法の

保温筒の特性を計算で求めるという必要が生じる。この場合,試験体及び試験条件が理想的であったか否

かによって,やり方も違ってくる。

何らかのすき間又は取付けの不具合を含めた最終用途的な物性が得られても,それを他のサイズの管の

計算に利用してはならない。

5

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.1

理想的な材料及び試験条件の場合 熱伝導率が一定又は一次式で表される均一物質で,一様な温度

条件下で試験が行われたものに対しては,そのときの平均温度における一回の試験で,3.e)に示した式を

用いて熱伝導率を決定することが可能である。この熱伝導率を用いて,更に別の寸法や厚さ,別の温度差

の,同じ平均温度で使用されている,同材質の保温筒の熱流量及び伝熱特性を計算することも可能である。

6.2.2

理想的ではない材料及び試験条件の場合 実際多くの材料は,厳密にいって均一ではない。その熱

伝導率は温度の複雑な関数である。試験時に試験体の外表面温度は,対流及び放射伝熱によって一様では

ない。また,加熱管との間にすき間ができているかも知れない。こういったデータを,試験をしたときと

異なる寸法又は条件に拡張するには,常にこのような要素が現状に当てはまるかどうかを厳密に評価すべ

きである。

通常測定は,特定の製品又は材料を,少なくとも適用しようとする寸法に近い2種類のパイプサイズで

行う。こうして測定した熱伝導率の各値が許容範囲に入った場合は,その平均値は,同じ平均温度であれ

ば,その製品の違う範囲の寸法,違う条件の伝熱特性を計算するのに使用してもよい。もしも,測定され

た熱伝導率が許容範囲に入らない場合は,適当な傾向分析を使って,伝熱特性を求めようとしている寸法

に適した熱伝導率として妥当な値を決定する。この熱伝導率が大きくかけ離れている場合は,更に別の寸

法で追加測定する。他に取るべき手段の一つとして,管の寸法は異なるが同じ保温厚,同じ温度で測定し

た何点かの伝熱特性(例えば,線熱トランスファーレンス)を内挿することもできる。

6.3

知見 この規格に網羅されている広い範囲にわたる装置の型及び取扱いに関し,詳細を極めるのは

現実的ではないので,測定に際しては,熱測定に関する適当な予備知識をもっていなければならない。

6.4

取扱いの詳細 この規格を用いるものは,一般要件及び目的に合った装置を組立たり操作したりす

る人の助けになるよう,詳しい図面,取扱い説明書を用意しておかなければならない。

7. 装置

7.1

一般要件 測定装置は,加熱管,管及び周囲温度,並びに試験区間 (test section) のヒータが消費す

る平均電力を制御又は測定する装置から成る。線熱トランスファーレンスだけしか測定しない場合以外は,

保温筒外表面温度を測定する装置も含まれる。加熱管は,例えば,ヒータを通した別の管(電熱管:heater

pipe)を中に入れるといった方法で,電気的に一様に加熱する。装置が大きくなると,内部にかくはん用

のファンを設けたり,熱媒となる液体を満たして,温度が一様になるようにする必要がある。試験区間の

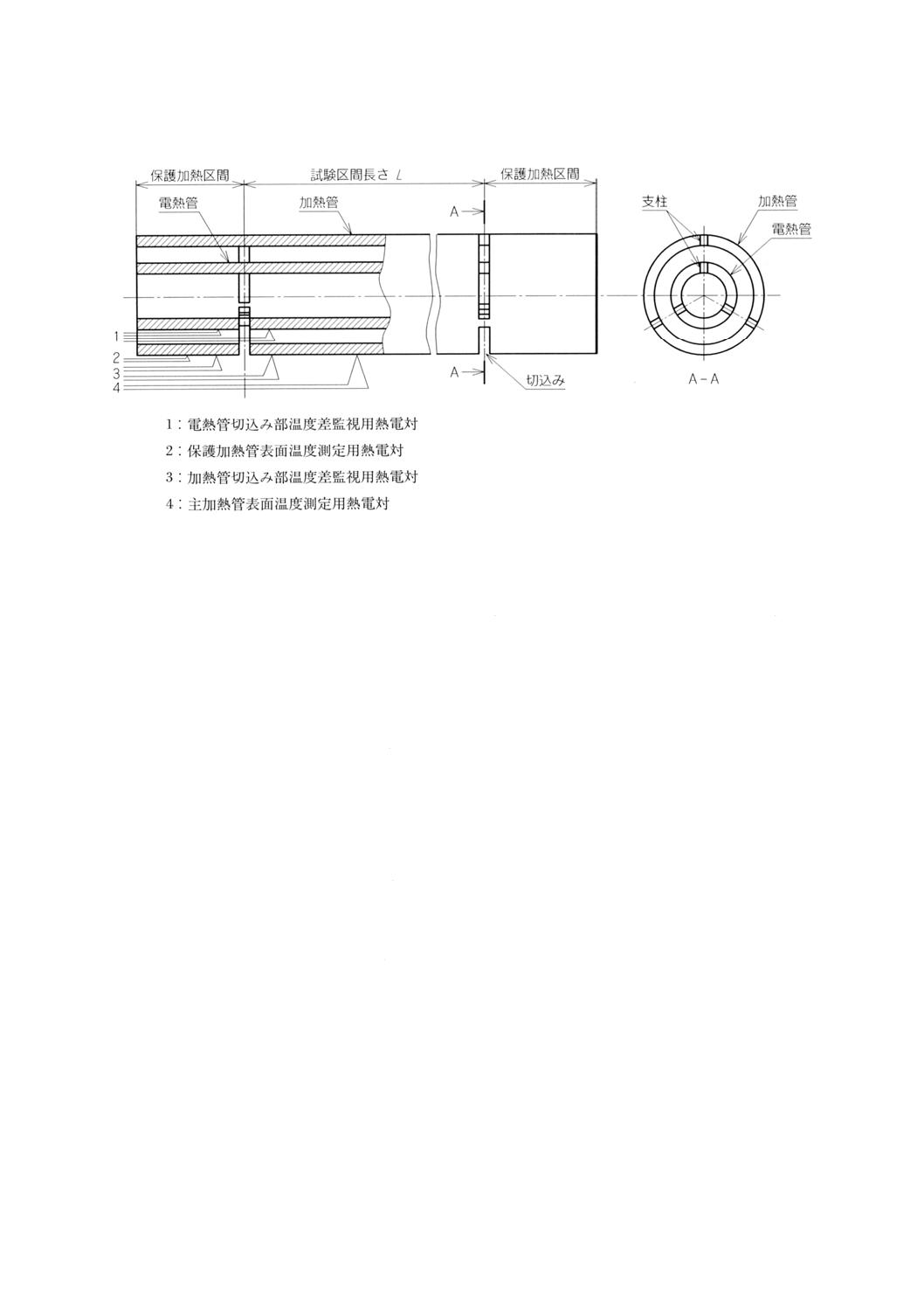

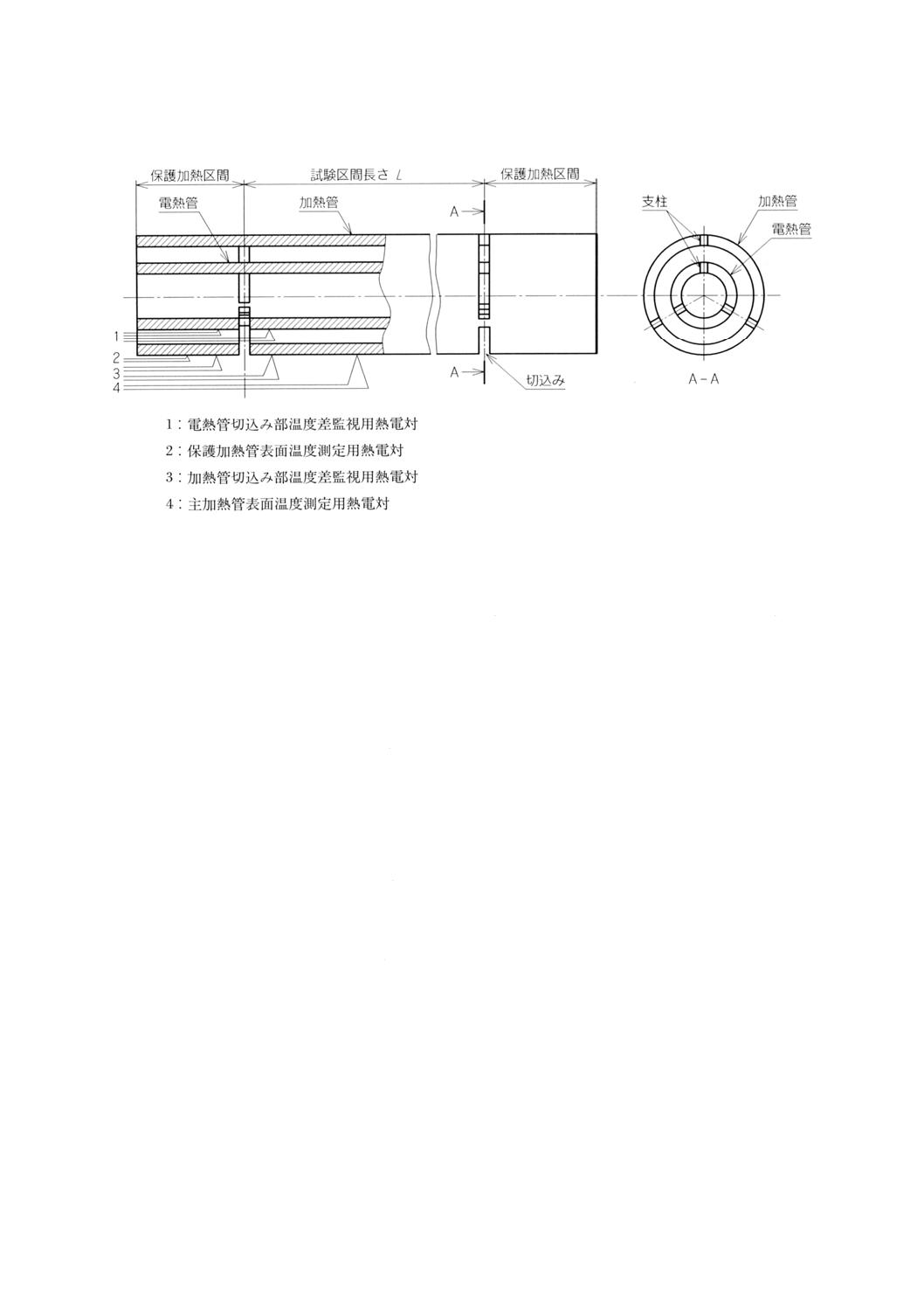

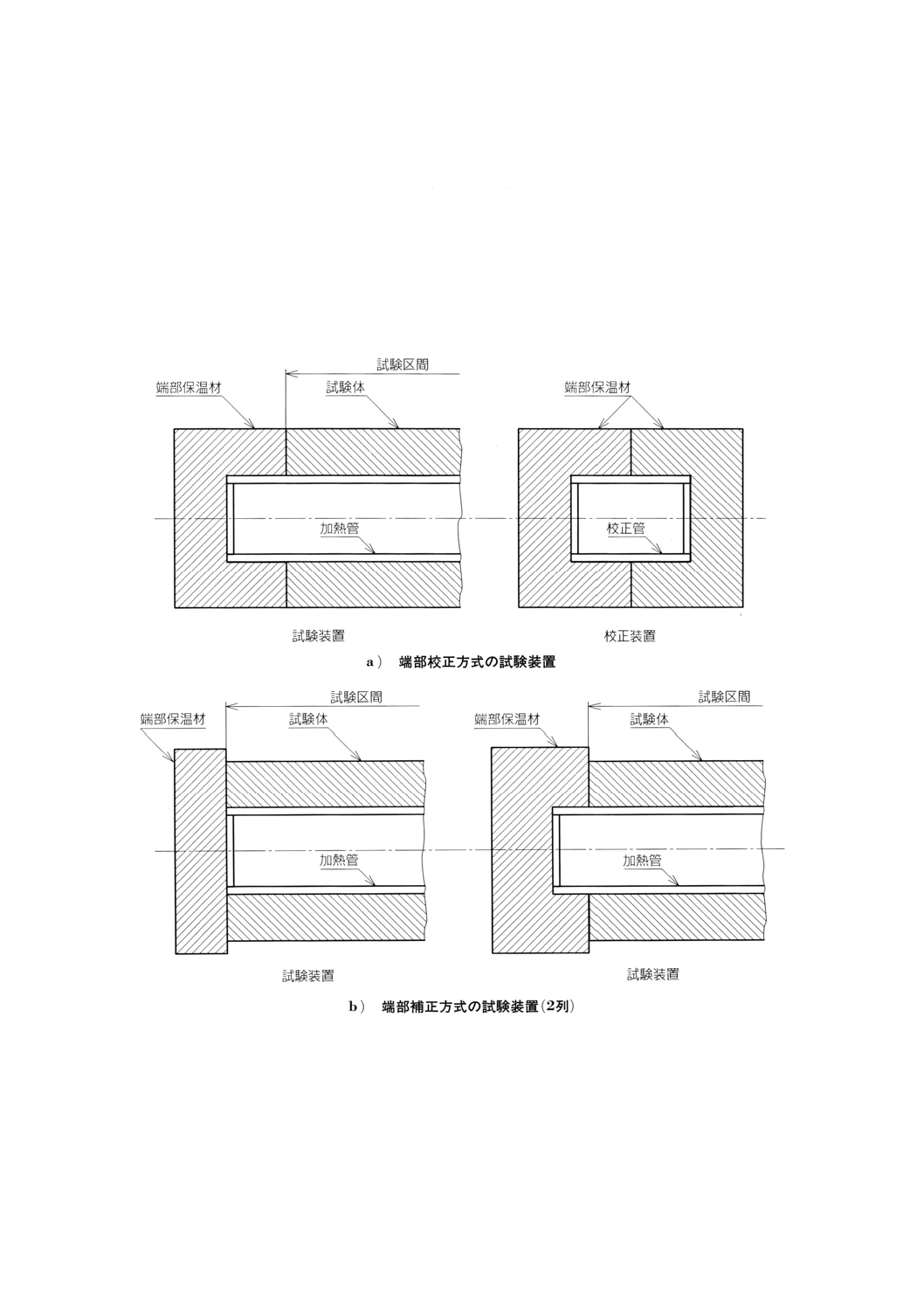

両端部には,保護加熱管 (guard section) を別に設ける(7.3及び図1参照)か,端部保温材を取り付けた

上,与えられた熱量の補正をする(7.4及び図2参照)かして,管軸方向の熱流が最小になるようにする。

また,装置周辺の気温を制御できる恒温容器又は恒温室も必要である。

測定装置は,この規格に規定された原理及び制限に準じるが,個々の装置の構成及び操作のための細部

までをこの中には,規定しない。そのような指示は,各々の装置ごとに個別に用意すべきである。

7.2

寸法 加熱管の直径に関しては,限定はしないが,試験区間の長さは,全発生熱量が,加熱管両端

部の熱損失に比べて十分大きく,電力の測定精度が,希望する測定精度に見合うだけのものを確保する。

参考 外径が88.9mmの端部保護方式の装置(7.3参照)では,主加熱管部の長さは0.6m,試験体全

長は約1mあればよいことが分かる。端部校正方式又は端部計算(補正)方式(7.4参照)では,

同様の直径の場合,通常2m又はそれ以上が適している。このような長さは,すべての装置寸

法,試験条件を満足させるものではなく,適切な誤差解析によって所要長さを割り出す必要が

ある。

便宜上からは,試験装置を標準長さの保温筒がそっくり取り付けられるような作りにすべき

6

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

であろう。

7.3

端部保護方式の装置 端部保護方式の装置(図1参照)は,試験区間(主加熱管)の両端部に,“ガ

ード”と呼ばれる独立した加熱管(保護加熱管)を配して,主加熱管端部に管軸方向の熱流が生じないよ

うにするとともに,温度を一様にして,主加熱管部においてはすべての熱流が半径方向になるようにする。

主加熱管部・保護加熱管部とも,ヒータは,長手方向に温度が一様になるように設計し,温度の不均一か

らくる余計な誤差が入り込まないようにする。必要があれば更に補助ヒータを,両端のガード部分の外側

に設ける。各保護加熱管部の長さ(二重のガードをしている場合は,両方合わせた長さ)は,主加熱管部

の両端において,試験装置・試験体合わせてその中を流れる管軸方向の熱流が,主加熱管部で測定される

発生熱量と比べて許容最小限になるよう,十分長いものとする。

参考1. 前記の保護加熱管部の妥当な長さを割り出すにはどのような方法があるか,また,希望する

精度で測定結果を得るためには,どの程度温度が一様になる必要があるかについては何も知

られていない。今後こういった解析がなされることが期待される。それまでは,現在検証さ

れているものとほぼ同じ比率で装置を設計し,両方のガードを含めて一様な温度になるよう

に図るべきである。

2. 外径88.9mmの装置で,一応均一で,それほど強い配向性もなく,また,厚さがその管径を

超えない試験体を試験する場合は,保護加熱管部の長さは200mmで十分だということが分か

っている。

それより厚いもの又は,管軸方向のコンダクタンスが高い試験体では,更に長い保護加熱

管部が必要となる。

主加熱管と保護加熱管との間に,また,二重の保護をとっている場合は,保護加熱管どう

しの間に,通常,構造上必要な細い支柱を除いて,4mm以下の切込み(ギャップ)を入れる。

中に入っている電熱管も同様である。このすき間には,管より熱伝導率の非常に小さい材料

を詰めておく。

各区間の間で対流及び放射による伝熱を防ぐため,すき間ごとに管内部に遮へい板を設け

る。各切込みを挟んで両側25mm以内の所に,示差熱電対を取り付け,各々の切込みを境に

して温度差が生じていないかを監視する。

7

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 端部保護方式の加熱管の構造

7.4

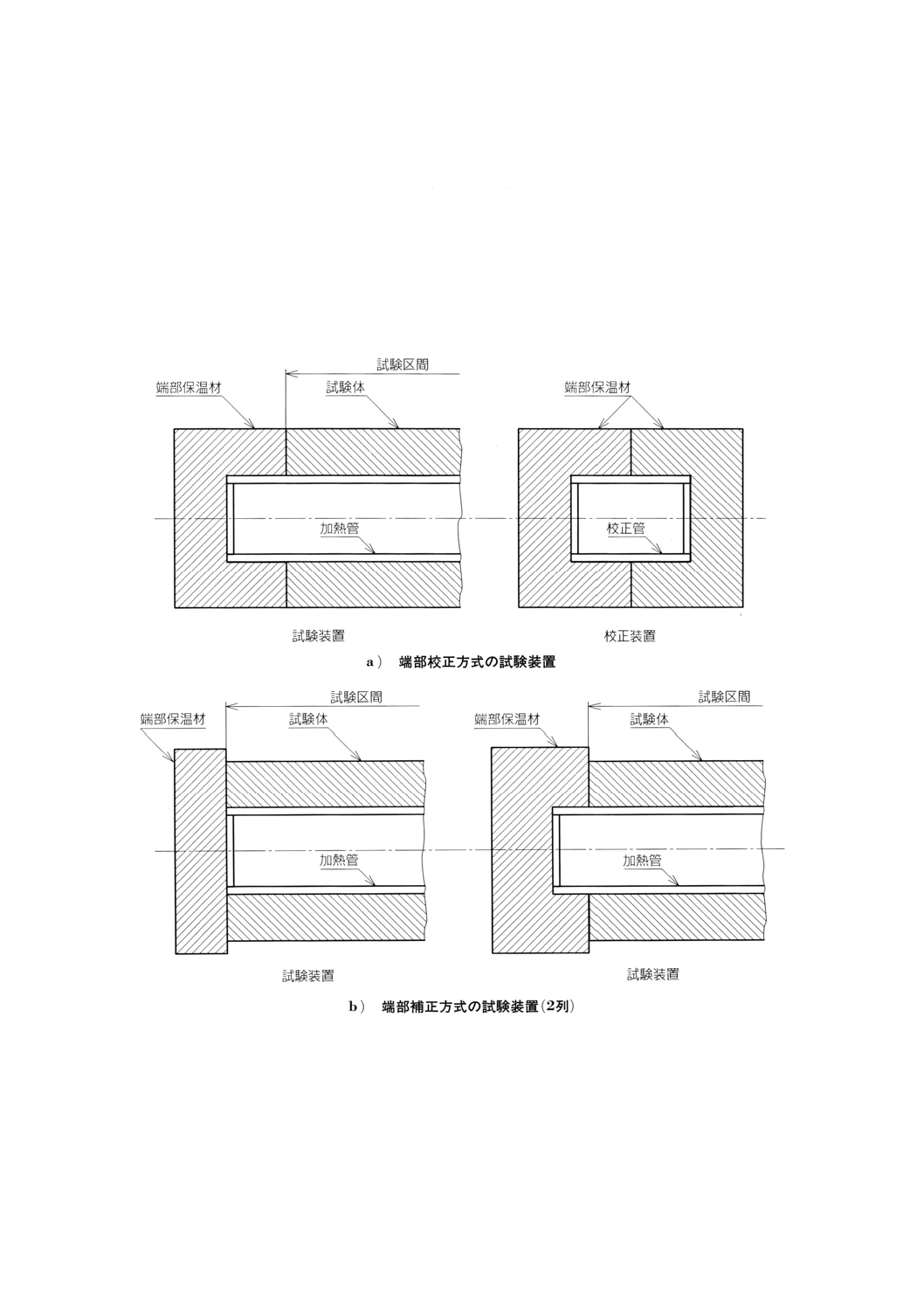

端部校正方式又は端部補正方式の装置 端部校正方式又は端部補正方式の装置(図2参照)は,試

験区間の両端に端部保温材を取付け,管軸方向の熱流を防ぐ。端部保温材からの熱損失の修正は,端部校

正方式では,同じ試験条件の下で直接校正を行い,端部補正方式では,試験体の寸法を基にした補正係数

から算出する。内部に通すヒータは,試験区間の長さ全体を均一な温度に加熱するように設計しなければ

ならない。もしも,補助ヒータを端部に取り付けてあるような場合は,そのヒータの出力も試験区間の熱

出力に加算する。

7.4.1

校正用端部保温材及び校正管 端部校正方式の装置では,校正に用いる端部保温材を試験体の両端

部と全く同じ寸法に作り,伝熱性能をほぼ等しくする。両端部保温材は,加熱管の直径に等しくし,少な

くとも,その直径の1/2以上の深さのくぼみを設ける。校正管は,この二つの端部保温材を合わせてでき

る空間の内面にすき間なく収まる長さに等しく作る。内部には試験に用いる加熱管の端部を模したヒータ

を設ける。その管の表面には,表面温度を測定する熱電対を,90°の間隔で4か所以上取り付ける。熱電

対の太さは,実測時のものと同様細いものとし,直径0.65mm以下とする。

7.4.2

端部補正方式の端部保温材 端部補正方式では,両端部保温材の外径は,試験体の外径と等しいか

大きくする(図2参照)。また,熱伝導率の小さな均一な材料で作り,管の端部が入るくぼみはあってもな

くてもよい[ただし,10.2.3.1 d)の制限あり。]。端部保温材は,第1部(保護熱板法)又は第2部(熱流計

法)によって,試験しようとしている温度範囲にわたる熱伝導率を測定する。試験体が配向性の強いもの

である場合,次に述べる方法とは別のやり方で補正する必要がある(10.2.3参照)。

7.5

加熱管表面温度の測定 加熱管の測定区間の表面温度は,最低4か所,長さ150mmに1か所の割合

で熱電対によって測定する。それらの配置は,長手方向には中央から等間隔に,円周方向には45〜90°の

間で1周を割り切れる等角度間隔でら(螺)旋状に配置する。

8

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6

温度センサ 温度センサには,JIS C 1602に規定する熱電対を用いる。普通は先端が裸で,素線は

絶縁被覆された熱電対が,温度測定に使用され,この規格でもすべてこれを採用している。こういった熱

電対は,個々に校正されたり,校正値付きの素線の同一巻線から作られる。素線の直径はできるだけ細い

ものとし,金属の表面を測定する場合は,直径0.65mm以下,非金属表面では,直径0.4mm以下を用いる。

シース熱電対,測温抵抗体又はその他の温度センサは,熱電対と同じ指示が得られるものであれば使用し

てもよい。平均温度は,各熱電対の指示値の平均をとるか,電気的に絶縁された内部抵抗の等しい熱電対

を並列に接続し,平均温度が得られるようにしたものの指示値を直接読み取る。端部保護方式で保護加熱

管部の温度差を測定するには,熱電対を直列につないで,熱電すい(サーモパイル)の形にして行う。

図2 端部校正方式及び端部補正方式の試験装置

7.7

温度測定装置 温度測定は,JIS Z 8704に基づく電気的方法による。

温度測定装置には,普通,直流電位差計又は直読式微電圧計が使われるが,温度差の測定誤差が十分許

容値以内に入る精度をもつものとする。

参考 温度差の測定誤差は,3.で述べた式による計算結果と同じ割合の誤差を生じる。したがって,

9

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

個々の温度差と許容誤差に対して,温度測定の精度がどれだけ必要か,誤差解析(12.1参照)

によって確認しておく必要がある。極端な例として,20K程度の小さな温度差を測定する場合

を考えてみる。温度差の測定誤差の許容限界を1%とすると,0.2K以内の温度差が検出できな

ければならない。温度を単独で測定し,その誤差が不規則な場合,個々の温度測定誤差は0.14K

以下でなければならない(個々の測定に含まれる固有の偏差値は,温度差の測定では相殺され

る。)。温度差が大きい方が,測定精度が緩くてすむのは明かである。

7.8

電源 試験区間のヒータ電源は,直流でも交流でもよいが,電圧を細かく調節できるものを用いる。

保護加熱管部用の電源については,自動制御装置を使用しないときは,調節が可能なものとする。

7.9

電力測定装置 電力測定装置は,試験区間のヒータの平均電力を,±0.5%の精度で測定できるもの

を用いる。

入力電力が一定の場合は,校正された電力計か,電圧及び電流(標準抵抗を使って)を測定するための,

電圧測定装置でよい。入力電力が一定しなかったり波があるような場合は,積算電力計のような積分型の

計器を用いる。

ここでの測定値は,試験区間内の消費電力だけが得られるようにする。導線からの熱損失,電圧降下用

抵抗又は電力計の校正値による修正といった補正を行う。

7.10 周囲の設定及び測定 恒温容器又は恒温室を用意する。それは,加熱管と試験体周囲温度との温度

差が200Kまでは±1K,200Kを超える場合は±2K以内の精度で,希望する温度に保てるものとする。そ

の恒温容器又は恒温室は,常温から上下に,任意の希望する温度に保てるよう設計されていてもよい。試

験装置は,基本的には静止した空気中に置かれ,加熱された試験体の周りの自然対流を乱すようなものが

近くにあってはならない。試験体周囲の壁,物体表面の半球放射率は,少なくとも0.85以上で,周囲の気

温とほぼ等しくなければならない。必要に応じ,空気以外のガスを満たしてもよく,希望する角度及び速

度の強制対流によって,風の影響を模擬してもよい。

気温を測定するセンサは,直接,加熱管その他の熱源からの影響を受けないようにし,設置する。どこ

に設置するのが妥当かは,実験によって決定し,必要があれば,放射遮へいを施す。ただし,試験装置の

真上に置いてはならない。

7.11 被覆又は追加保温 温度調節用に適当な被覆を取り付けることによって,試験体外表面を周囲とは

違った温度で試験しているように見せ掛けることができる。試験体の表面温度を高める別の方法として,

その上に更に断熱材を巻き付けるというやり方もある。いずれの場合も,8.6に規定の試験体外表面温度測

定用熱電対は,被覆又は追加断熱に先立って取り付けておく必要がある。被覆又は追加断熱材の内表面(試

験体に面した)の放射率は,0.8以上あり,試験体内部の放射伝熱をわずかでも落とすようなことのないよ

うにする。この場合は,線熱トランスファーレンスの測定はできない。

8. 試験体

8.1

一般的要件 5.1及び6.1を参照のこと。

8.2

試験体の採り方 試験結果が,ある型の製品,ある特定のロット又はある材料(均一な材料の場合)

の代表値を示すように求められる場合は,それに合った試験体の採り方をするべきである。そうでない場

合,試験結果は単にその試験体の特性を与えるに過ぎない。

10

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

試験体の取付け方 試験の意図する目的を検討した上で,試験体に関する細目,加熱管への適用方

法を決める。試験体を加熱管に取り付ける方法としては,幾つかの考え方がある。継ぎ目にシール材など

を使う方法,外とう,被覆,帯,柔軟なさやなどによる方法もある。別に指定された又は決められた目的

がない場合,試験体は,現場で行われる通常の施工方法で加熱管に取り付け,仕上げ材,その他も通常の

ものを使用する(6.1.1参照)。

8.4

養生 試験体は,試験に先立って,乾燥,その他の方法で速やかに安定な状態にもっていく。ただ

し,試験体が変質してしまうような方法は避ける。材料に対する養生方法は,通常は試験体が変質又は劣

化しない限り,102〜120℃で恒量となるまで乾燥する。乾燥時の最高温度は,石こうについては40℃,発

泡プラスチックスでは55〜60℃が推奨される。さらに,低い温度の方が望ましい場合もある。

必要があれば,養生によって変化した質量を測定する。養生後の質量と密度も測定する。

8.5

寸法の測定 加熱管に試験体を取り付けた後,その形状を示すのに必要な外部寸法を,±0.5%以内

で測定する(試験前と試験後)。断面が円形のものは,周囲の長さを巻尺で測定し,円周率で除して直径

D2を出す。ノギスを使って直径を測る方法もあるが,この場合は何箇所も測定して,真円からの偏差値を

含む平均値を算出する。

試験区間の長さは,少なくとも四つに等分割し,各分割の中央の寸法を測定する。この場合,凹凸がな

いかを調べ,その部分は避けて測定し,凹凸部分の測定は別に行い,記録する。保護加熱管方式では,保

護加熱管部の長さも測定し,記録する。

全長にわたって一様な断面形状であると称する試験体でも,試験区間の平均値に対して5%以上寸法が

異なる箇所があるようなものは採用しない。

備考 その他の寸法,例えば,内径,厚さなどの測定は,その製品に適用できる試験規格が必要であ

る。それらの測定は,直接その試験規格に従って実施しなければならない。

8.6

試験体の表面温度測定 外表面温度の平均値T2を測定するための熱電対を,試験体の表面に次の要

領で張り付ける。

8.6.1

温度測定位置 試験区間の長さを最小限4等分し,各々の長手方向の中央に表面熱電対を張り付け

る。大きな装置では,熱電対の数も多くなる。円周方向に対しては,熱電対をら(螺)旋状に,45〜90度

の範囲で割り切れる数を,等間隔に配置する。試験体の継ぎ目,その他の不規則な部分では,その両側の

試験体の厚さに等しい距離に,上で規定の熱電対の幾つかを配置する。これによって表面温度測定箇所の

追加が必要な場合は,熱電対を追加する。ただし,このような場合は,個々の温度測定位置と結果を報告

する(13.6参照)。

8.6.2

温度計の取付け 熱電対は,測温接点及びそれに続く所要長さの線を,表面と熱的によく接触する

ように張り付ける。ただし,それによってその付近の表面の放射率が変らないようにしなければならない。

8.6.2.1

非金属表面 非金属表面では,熱電対線を少なくとも100mmはその表面に沿ってはわせる。確

実な張り付け方の一つとして,試験体表面にあらかじめテープを張り付け又は巻き付けておき,その上に

熱電対を張り付けるという方法がある。表面は滑らかではあるが温度は均一でないような場合,小さな(約

20mm角)金属はく(箔)を熱電対の上からテープに張り付ける。この場合は,金属はく(箔)の表面が

試験体の表面と同じ放射率になるように,塗料を塗っておく。

8.6.2.2

金属表面 金属表面の場合は,熱電対線を最低10mm以上表面にはわせて張り付ける。測温接点

は,かしめ,溶接,はんだ付,ろう付又は表面と同じ放射率の金属テープを使って取り付ける。スポット

溶接を特に推奨する。表面と同じく放射率が小さく薄い金属の帯を表面に溶接し,線を表面にしっかり固

定する。

11

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.7

コンダクタンスの高い試験体 管軸方向に高いコンダクタンスをもつ金属保温材のような試験体

(このような試験体は,端部保護方式で測定する。)には,軸方向に流れる熱量を計算する必要があるため,

軸方向の温度差を測定するための熱電対を取り付ける。これらの熱電対は,試験体の上下ともに,主加熱

管と保護加熱管の境から45mm程度,左右等しい距離の位置にそれぞれ取り付ける。

9. 試験方法

9.1

寸法の測定 試験区間の長さL,試験体の外周,その他試験体の形状を表すのに必要な,又は要求

のある寸法を測定する。通常,この規格の中で使用する寸法は,室温10〜35℃において測定した値である。

使用温度における寸法を基にした物性が必要な場合は,室温で測定した寸法を,あらかじめ測定しておい

た熱膨張係数を使って計算で求めるか,直接使用温度において実測する。使用温度における寸法を基にし

た物性も大きな差はない。

9.1.1

試験区間の長さ 端部保護方式では,試験区間の長さLは,主加熱管両端にある保護加熱管との間

の切込みの中心線から中心線までを用いる。端部校正方式又は端部補正方式では,両側の端部保温材の間

の長さを試験区間の長さとして用いる。

9.1.2

直径 試験体の外側の寸法は,8.5で規定の方法で測定する。

9.2

外部要件 所定の周囲温度の変動が,試験続行中は,±1℃又は加熱管表面の温度と周囲温度との温

度差 (T0−Ta) の±1%の,どちらか大きい方の値以上にならないように調節された恒温室又は恒温容器の

中に試験装置を入れて行う。温度を均一にするためにかくはんする必要がある場合,また,試験条件の中

に気流の影響が含まれる場合を除いて,基本的には静止空気(又は他のガス)の中で試験する。強制対流

が存在する場合は,その強さと方向を測定して報告する。

9.3

加熱管の温度 加熱管(端部保護方式では主加熱管)の温度を希望する値に合わせる。ある温度範

囲にわたって材料を評価したい場合は,その範囲をほぼ等分割にした点の少なくとも3〜4点の温度で測定

をする。例えば,品質管理,受入れ検査などで1点の温度のデータだけでよい場合は,その点の温度で試

験をしてもよいし,その点の前後で測定して,内挿してもよい。

備考 通常,試験は,試験体の外表面を常温にさらした状態で行われる。この場合,加熱管の温度と,

それに対応した平均温度が上がるに従って温度差が大きくなるという,実際の使用条件の大多

数の例を再現することになろう。別の使用条件を再現したい場合,又は小さい温度差をとりた

い場合は,周囲温度を変えたり,温度制御用の外とうを取り付けたり,又はその上に断熱材を

追加して表面温度を上げることによって,外表面温度を高くしたり低くしたりすればよい。こ

の種の試験条件は,報告書に記載しなければならない。

9.4

温度補償方法 端部保護方式を用いる場合は,各保護加熱管の温度を,主加熱管と保護加熱管の温

度差が(加熱管の表面で測定して)切込みの両側でゼロになるか,測定時の放散熱量が1%以下の誤差に

収まるような小さな値に調節する。それには次のようなテストを行う。すなわち,主加熱管の温度を一定

に保ち,保護加熱管の温度を主加熱管よりわずかだけ高くしたり低くしたりしてみる。その結果得られた

温度の不一致と熱損失の関係から,内挿によって,一致した場合の熱損失と,1%の誤差に対応する最大許

容温度差の基準を導き出すことができる。しばしば用いられる一つの基準として,主加熱管と保護加熱管

の温度差が試験体の温度降下 (T2−T0) の0.5%より大きくないことというのがあるが,これは,すべての

条件に適用できるものではない。

理想的には,切込みの所で,主加熱管部と保護加熱管部との温度こう配が,表面の加熱管,中を通って

いる電熱管,その他内部の支持材にいたるまで,すべてがゼロになり,管内を軸方向に流れるすべての熱

12

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

流がなくなる。しかし,物によっては,外側と内側の両方同時に平衡させることは不可能であって,その

場合は,内部に生じる管軸方向の熱流を補正する必要がある。外側の加熱管だけに支持部の熱橋がある場

合は,加熱管表面の温度平衡をとるだけで十分で,補正の必要はない。内部にも熱橋がある装置では,7.3

に規定の内部熱電対の値を使って,熱橋の寸法及び物性値から内部の管軸方向熱流を算出し,主加熱管に

印加されている電力に加算又は減算する必要がある。

9.5

測定

9.5.1

必要なデータ 定常状態に達した後,30分間隔で測定する。

a) 加熱管の試験区間の平均温度T0。

b) 保護加熱管の温度平衡(端部保護方式だけ)。

c) 試験体表面の平均温度T2(この値は,線熱トランスファーレンスだけ測定する場合は不要)。

d) 平均外気温度Ta及び強制対流の場合は,その流速。

e) 試験区間のヒータに与えている平均電力(一定電力を印加している場合は,電力又は電圧と電流の積,

又は積算電力を測定周期で除した値。)。

9.5.2

管軸方向の熱流

9.5.2.1

装置内部について 内部の電熱管又は支持材の管軸方向の温度こう配を,主加熱管と保護加熱管

の境界で測定する(7.3及び7.4参照)。

9.5.2.2

試験体内部について 管軸方向に高コンダクタンスの部分がある試験体では,8.7に規定する熱

電対で軸方向の温度こう配を測定する。この温度こう配の平均値,距離及びコンダクタンスから,軸方向

の伝熱成分を計算する。試験体の両端に生じる軸方向の熱流が,試験区間に与える平均熱量の1%を超え

るような場合は,その試験は無効とする。

9.5.3

測定間隔及び安定性 最低30分は間隔を開けて3回データを取り,各回の平均電力と平均温度差

が,3回の平均値から1%以上変化せず,また,その変化の方向が一様でなくなるまで試験を継続する。こ

れは最低基準で,必要があれば判定基準を更に厳しくする。

10. 端部の補正 端部校正方式及び端部補正方式では,端部保温材からの熱損失を補正する。端部保護方

式では,その必要がない。

10.1 端部校正方式

10.1.1 温度範囲 端部校正方式では,全試験温度範囲にわたって,端部校正装置による端部保温材の校正

が必要である。簡単な方法として,加熱管の試験温度範囲内で等間隔に3点以上校正し,外気温度差に対

する消費電力をプロットするというやり方がある。周囲の気温を変えて何本か校正曲線を求める。試験条

件が常に一定の場合は,周囲温度を等しくして,校正管の温度を目標値からわずかに上下に動かして校正

した2点の内挿値を使用するのが便利である。

10.1.2 校正装置の組立 校正管に端部保温材を取り付け,合せ目をグラスファイバ,その他適当なシール

材でシールする。ヒータ及び熱電対のリード線をつなぐ。

10.1.3 校正方法 所定の温度になるように,ヒータ電力を調節する。定常状態に達してから,校正管温度,

周囲温度及びヒータ印加電力を,最低30分間隔で測定する。連続して3回測定した平均電力と平均周囲温

度差が,いずれも3回の平均値から1%以上変動しなくなり,変化の方向も一様でなくなるまで測定を続

ける。必要があれば,定常状態の判定基準を更に厳しくする。

10.2 端部補正方式

13

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2.1 計算方法 端部補正方式では,端部に生じる管軸方向の熱流を,計算によって補正する。精度的に

満足のゆく方法であれば,どのようなやり方を用いてもよい。

10.2.2 van Rinsumの方法

10.2.2.1 概要 端部に生じる管軸方向の熱損失は,加熱管表面温度が両端に向かって下がっていくためで

あり,管(及び内部ヒータ)及び試験体の熱伝導率の関数である。もし,この温度降下が測定され,加熱

管及びヒータの熱伝導率が分かれば,試験体の熱伝導率は,通過熱量を測定することによって算出できる。

van Rinsum [4] の方法では,加熱管中央表面の温度を計算で補正している。この補正された加熱管表面温

度を,標準の熱伝導率の式(3.5参照)に代入する。やり方は,次のとおりである。

10.2.2.2 測定法 加熱管の中央部では,周囲を均等割にして,上下左右4か所に熱電対を取り付ける。同

様に,中央から距離Xだけ離れた両側に,4か所ずつ熱電対を取り付ける。距離Xは,200mmより大きく

とる。これらの熱電対は,7.5で規定の方法で取り付ける。各組の4か所の平均温度を求める。

10.2.2.3 計算方法 熱伝導率の近似値λʼは,次の式から算出する。

)

(

2

)

/

ln(

'

2

0

0

2

T

T

L

D

D

Φ

m−

=π

λ

··································································· (10)

ここに, T0mは加熱管中央における4か所の熱電対の平均温度を表し,その他

の記号は,4.に従う。

補正係数cは,次の式から求める。

)

/

ln(

)

(

'

2

0

2

2

2

1

1

D

D

A

A

c

λ

λ

πλ

+

=

························································(11)

ここに,

A1及びλ1は,それぞれ加熱管の断面積及び熱伝導率

A2及びλ2は,それぞれ電熱管の断面積及び熱伝導率

である。加熱管中央の平均温度の補正項∆T0mは,次の式によって求める。

)

cosh(

0

0

0

c

X

T

T

T

x

m

m

−

=

∆

··································································· (12)

ここに, T0xは,加熱管の中央から両側に距離Xだけ離れたところにある,8

か所の熱電対の平均温度である。補正された熱伝導率λは,次の式か

ら算出する。

)

(

2

)

/

ln(

2

0

0

0

2

T

T

T

L

D

D

Φ

m

m

−

∆

+

=π

λ

·························································· (13)

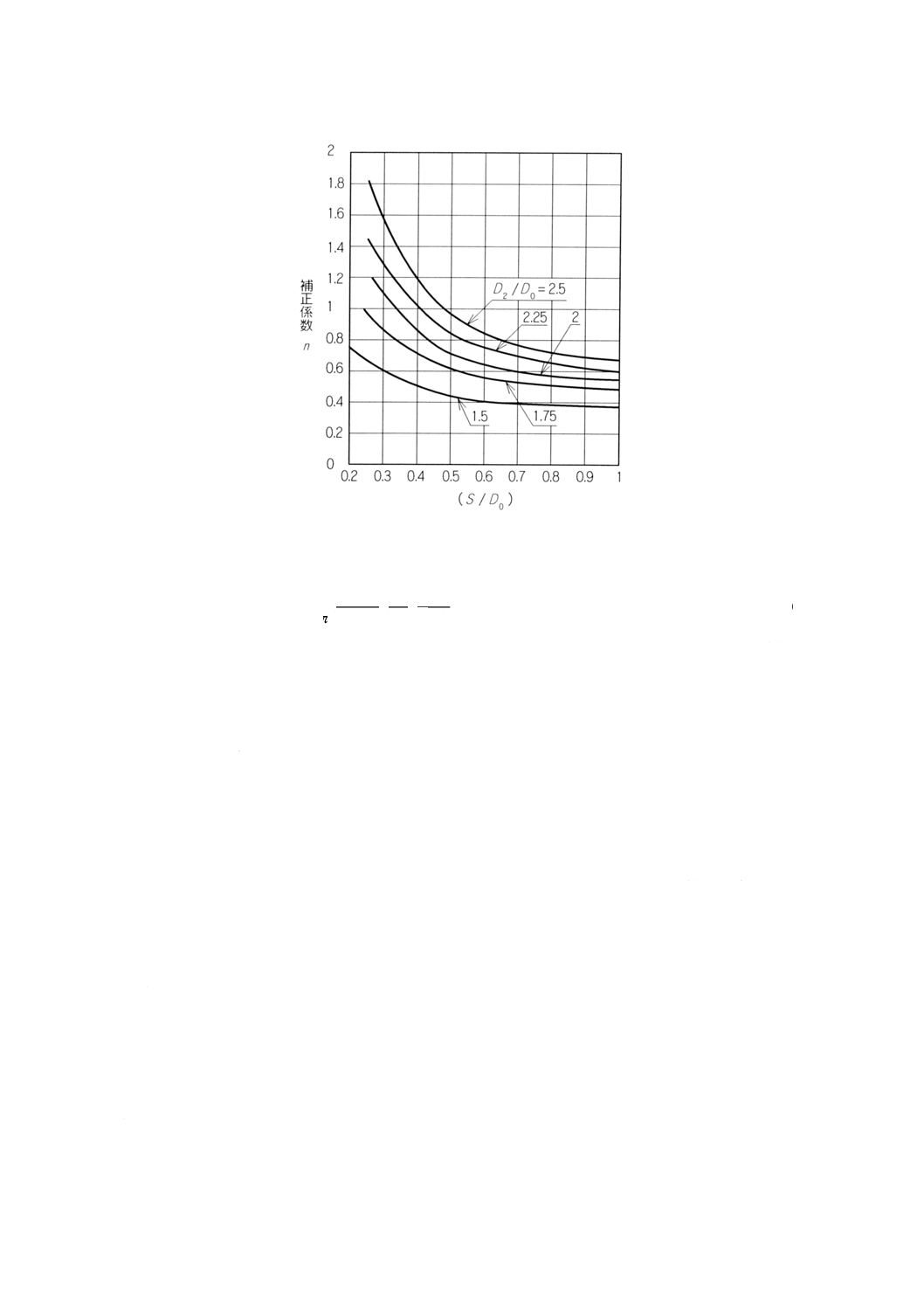

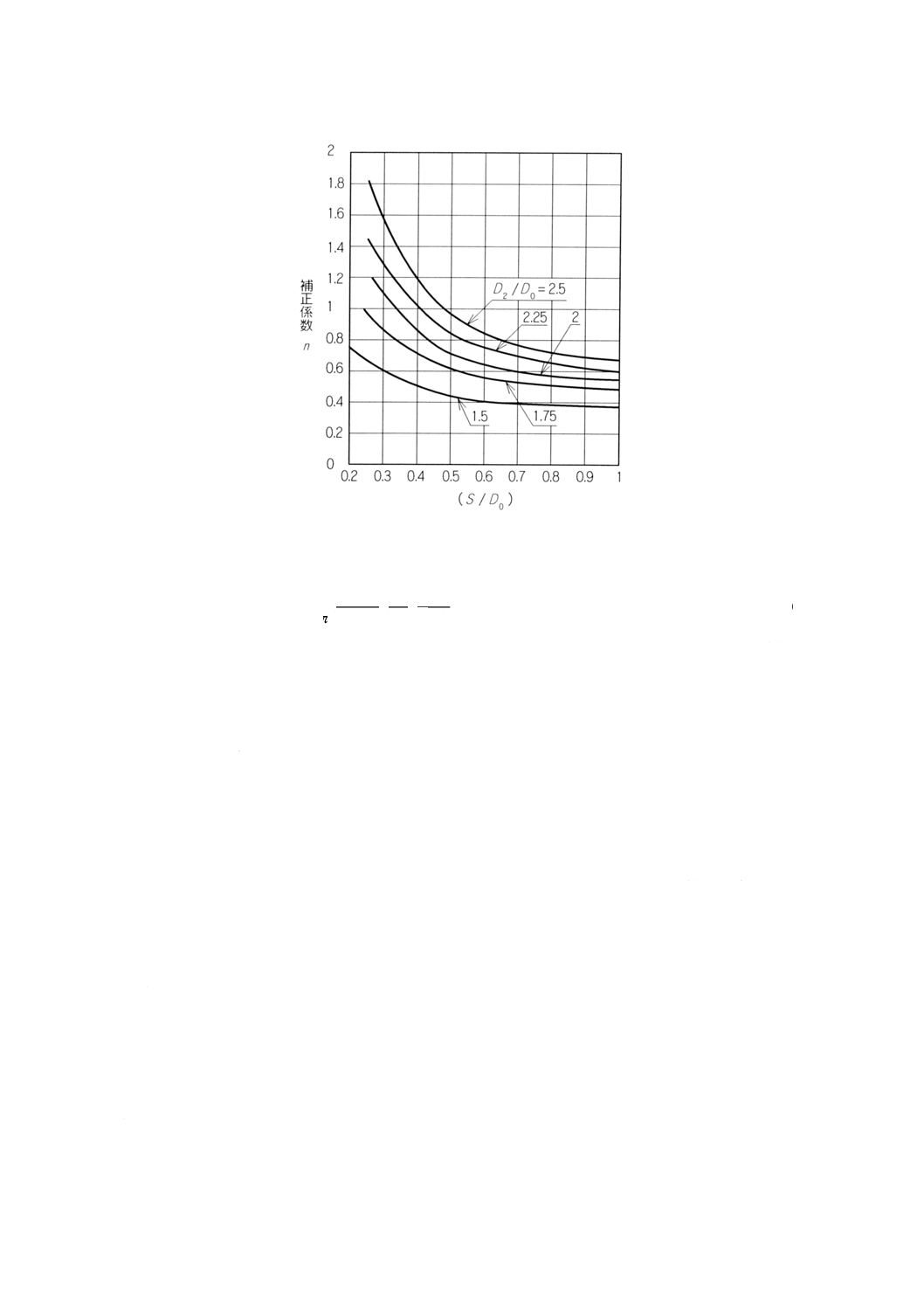

10.2.3 抜山の方法

10.2.3.1 概要 端部保温材によって熱損失が増加するのを,試験区間がそれだけ長くなったものと等価と

考える。抜山の方法は,試験区間の長さに補正項を加えて行う。すなわち,3.e)の熱伝導率を求める式に,

補正された試験区間の長さを代入する。それには,次のような条件を満たす必要がある。

a) 端部保温材及び試験体は,均一で配向性のないものでなければならない。

b) 端部保温材は,試験体と等しい熱伝導率の材料でなければならない。

c) 端部保温材の外径は,試験体の外径と等しくする。

d) 加熱管は試験体と長さが等しく,長手方向の温度が均一でなければならない。

14

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 “抜山の方法”における補正係数

10.2.3.2 計算方法 熱伝導率は,次の式から算出する。

)

)(

(

2

)

/

ln(

2

0

0

0

2

T

T

nD

L

D

D

Φ

−

+

=π

λ

·························································· (14)

補正係数nは,該当する直径の比 (D2/D0) 及び端部保温材の厚さSと加熱管外径の比 (S/D0) を用いて,

図3から求める。

10.2.4 有限差分法 もう一つの方法に,使用されている端部保温材と同じロットの平板の材料で測定した

熱定数,又は同等以上の精度をもつ別の方法で得た値を使用して,有限差分解析をするやり方がある。熱

定数の測定は,JIS A 1412-1又はJIS A 1412-2のどちらかを用い,配向性のある材料では,必要なすべて

の方向(通常は管軸方向と半径方向)の定数が必要となる。

11. 計算 所定の熱定数を,9.5.3の3点又はそれ以上の測定値から算出し,13.9に従ってそれらの平均値

を報告する。計算は,3.の式を用いるか,10.2の適当な式を用いて,端部補正をして求める。必要があれ

ば,加熱管内部の支持材の温度こう配,寸法及び熱定数から,管軸方向の熱損失を計算して補正する(9.4

参照)。端部校正方式では,10.1に従って,端部の校正をする。

12. 試験の確度及び精度

12.1 算定法 試験の確度及び精度は,試験装置とその操作,試験体の性質と試験条件に左右される。し

たがって,すべての試験に当てはまる定量的な記述はできない。特定の試験条件に対しては,伝熱特性を

計算するのに必要な個々の項目に含まれる誤差要因を算定することが可能であり,誤差論を統計的に拡張

し,個々の誤差を組み合わせて,最終結果の不確実性を求めることはできる。

12.2 試験機関の間の比較 試験機関の間で比較測定をすることによって,この方法の確度を評価するこ

とができる。

参考 九つの試験機関が参加して行われた比較測定(附属書A [5] )では,同じ試験体を使った測定

15

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で,平均値から±3%以上の違いは見られなかった。この計画では,グラスウール保温材を20

〜25℃に調節された周囲温度の中で,60〜160℃の範囲で測定が行われた。この条件以外での確

度はまだ検証されていない。

13. 試験報告書

13.1 一般要件 試験報告書には,試験体,試験体の取り方及び試験操作に関する記述,試験装置及び結

果,また,できれば試験範囲における温度と測定結果の関数を表すグラフを載せる。数値を挙げる場合は,

JIS Z 8401によって,有効数字2けたに丸めて表示し,必ず単位も記載する。可能な限り,13.2から13.12

に挙げた項目を含める。

13.2 試験体について 試験体に関する記述及び商標並びに生産者名,その材料の一般名,製造日,入手

した日付と入手先,呼び寸法・形状,必要なら呼び質量・密度。試験の前後に何か異常が見つかった場合

は,それも報告する。

13.3 寸法及び密度 寸法の実測値。得られた場合は,試験前後における質量と密度の実測値。室温以外

で測定した寸法には,その温度と測定法を報告する。

13.4 取付け方 バンド及び留め具の数,種類及び位置。使用した場合は,外とう又は被覆材。使用した

シール材の種類及び位置。試験体が加熱管に密着したか,加熱管と試験体との間にすき間ができたか,な

どの加熱管への取付け方。

13.5 養生 養生又は乾燥の手順及び得られていれば,養生又は乾燥によって変化した質量,密度,寸法。

13.6 温度 次の温度を表示する。

a) 加熱管の試験区間平均温度T0

b) 試験体の外表面平均温度T2及び不規則な形状の試験体では,正規以外の表面に取り付けた熱電対の位

置と温度(8.6.1参照)。

13.7 周囲条件 周囲のガスの種類,平均温度Ta,強制対流がある場合は,その速度(強さと方向)又は

例えば,断熱補強,被覆などによる温度制御といった周囲温度調節の詳細。

13.8 電力 試験区間に与えた平均電力及び補正の有無。

13.9 伝熱特性 次に示す伝熱特性値のどれか,又は得られたものすべてと,それに対応する平均温度 (T0

+T2) /2。

いずれも11.に従った平均値。

a) 線熱トランスファーレンスK1及び対応する周囲温度 Ta

b) 線熱コンダクタンス Λ1

c) 線熱抵抗 R1

d) 熱伝導率 λ

e) 熱比抵抗 r

f)

保温筒外表面の熱伝達率 h2

g) 熱コンダクタンス Λ及びその参照面

h) 熱抵抗R及びその参照面

13.10 誤差の評価 試験結果の誤差の算定

13.11 規定外事例 この規格の参照及び規定外事例

13.12 特殊な計算 特殊な計算を使用した場合は,その概要又は参照記事

16

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 文献

[1] ASTM C 335, Standard test method for steady state heat transfer properties of horizontal pipe insulations,

American Society for Testing and Materials, Philadelphia, Pa. U. S. A.

[2] DIN 52 613 Wälmeshutztechnische Prüfungen−Bestimung der Wärmeleitfäichkeit nach dem Rohrverfahren,

Deutsches Institut für Normung, Berlin.

[3] ASTM C 691, Standard test method for thermal transference of non homogeneous pipe insulation at

temperature above ambient, American Society for Testing and Materials, Philadelphia, Pa. U. S. A.

[4] W. van Rinsum, Die Wärmeleitfähigkeit von feuerfesten Steinen bei hohen Temperaturen sowie von

Dampfrohrs-chutzmassen und Mauerwerk unter Verwendung eines neuen Verfahrens der Oberflächen

temperaturmessung, Z. VDI 62 (1918) S. 601 ; Forschgsarb. Ing. wes. H. 228 (1920)

[5] M. Hollingsworth, An Interlaboratory Comparison of the ASTM C 335 Pipe Insulation Test, ASTM STP 660,

Special Technical Publication, American Society for Testing and Materials, Philadelphia, Pa. U. S. A. Dec.

1978.

[6] S. H. Jury, D. L. McElroy & J. P. Moor, Pipe insulation testers, ASTM STP 660, Special Technical Publication,

American Society for Testing and Materials, Philadelphia, Pa. U. S. A. Dec. 1978.

[7] L. R. Kimball, Thermal conductance of pipe insulation−A large scale test apparatus, ASTM STP 544, Special

Technical Publication, American Society for Testing and Materials, Philadelphia, Pa. U. S. A. June 1974.

[8] R. C. Svedberg, R. J. Steffen, A. M. Rupp & J. W. Sadler, Evaluation of high temperature pipe insulations using

a 16 inch diameter pipe test apparatus, ASTM STP 660, Special Technical Publication, American Society for

Testing and Materials, Philadelphia, Pa. U. S. A. Dec. 1978.

[9] H. Zehendner, Wälmeleitfähigkeit von Wärmedammstoffen an Rohrleitungen (Thermal Conductivity of

Thermal Insulation Materials on Pipes), Isolierung No.3/82, Lambda Verlag, Munchen, 1982.

[10] J. M. Sullivan, Jr., Thermal performance of insulated pipe systems, ASTM STP 789, Special Technical

Publication, American Society for Testing and Materials, Philadelphia, Pa. U. S. A.1983.

[11] Nordwest NT VVS 014, Pipes−Insulation : Thermal transference, Nordtest, Prastbordsgranden 2, SF-00340,

Helsinki, Finland, 1982-06.

17

A 1412-3 : 1999 (ISO 8497 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS A 1412-3(熱絶縁材の熱抵抗及び熱伝導率の測定方法

第3部:円筒法)の原案作成委員会 構成表

氏名

所属

(委員長)

土 屋 喬 雄

東洋大学工学部

(委員)

坂 本 雄 三

東京大学大学院工学系研究科

福 水 健 文

通商産業省生活産業局

杉 山 義 孝

建設省住宅局

大 嶋 清 治

通商産業省工業技術院

○ 加 山 英 男

財団法人日本規格協会

○ 倉 山 千 春

建設省建築研究所

○ 上 園 正 義

財団法人建材試験センター

十 倉 毅

財団法人日本建築総合試験所

豊 岡 光 男

住宅・都市整備公団

百 瀬 深

社団法人プレハブ建築協会

吉 川 晴 夫

日本保温保冷工業協会

○ 小田原 隆

社団法人日本建材産業協会

(事務局)

勝 野 奉 幸

財団法人建材試験センター

関 根 茂 夫

財団法人建材試験センター

備考 氏名に○印を付記してあるものは,分科会委員を兼ねる。そ

の他の分科会委員は,次のとおりである。

氏名

所属

窪 田 俊 二

通商産業省工業技術院

倉 橋 岩 夫

財団法人日本建築総合試験所

雨 海 清一郎

住宅・都市整備公団

田 北 善 暉

日本保温保冷工業協会(ニチアス株式会社)

青 島 武

英弘精機株式会社

藤 本 哲 夫

財団法人建材試験センター