A 1412-2 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによってJIS A 1412 : 1994は廃止され,JIS A 1412-1〜JIS A 1412-3に置き換えら

れる。

JIS A 1412-2には,次に示す附属書がある。

附属書A(規定) 平板比較法

附属書B(規定) 保護熱板式熱流計法

附属書C(規定) 熱流計の校正及び装置の設計

附属書D(参考) 熱流計

JIS A 1412は,次に示す3部で構成される。

第1部:保護熱板法(GHP法)

第2部:熱流計法(HFM法)

第3部:円筒法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1412-2 : 1999

熱絶縁材の熱抵抗及び

熱伝導率の測定方法−

第2部:熱流計法(HFM法)

Test method for thermal resistance and related properties of thermal

insulations−Part 2 : Heat flow meter apparatus

序文 この規格は,1991年に第1版として発行されたISO 8301, Thermal insulation−Determination of

steady-state thermal resistance and related properties−Heat flow meter apparatusを元に作成した日本工業規格で

あり,附属書A,附属書Bを除いて,技術的内容を変更することなく作成している。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 一般事項

1.1

適用範囲 この規格は,平板状の熱絶縁材の,定常状態における熱抵抗,熱伝導率などの伝熱特性

を熱流計法(HFM法)によって測定する方法について規定する。

この測定方法は,熱流計を介して,標準板と試験体の熱抵抗を比較して,熱抵抗,熱伝導率などの関連

伝熱特性を求めるので,平板法による二次測定法又は比較測定法である。

この方法は,1.7.2による厚さの範囲で,0.1m2・K/Wよりも大きい熱抵抗をもつ試験体に適用できる。

1.2

引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成

する。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を

構成するものであって,その後の改正版・追補には,適用しない。発効年を付記していない引用規格は,

その最新版を適用する。

JIS A 1412-1 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第1部:保護熱板法(GHP法)

JIS C 1602 熱電対

JIS Z 8401 数値の丸め方

JIS Z 8704 温度測定方法−電気的方法

ISO 7345 : 1987 Thermal insulation−Physical quantities and definitions

ISO 9251 : 1987 Thermal insulation−Heat transfer conditions and properties of materials−Vocabulary

1.3

定義 この規格で用いる主な用語の定義を,次に示す。これらの用語の定義は,第1部によるほか

ISO 7345による。

a)

熱流(量) (Heat flow-rate)

φ [W]

b)

熱流(量)密度 (Density of heat f1ow-rate)

q [W/m2]

c)

熱抵抗 (Thermal resistance)

R [m2・K/W]

2

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d)

熱コンダクタンス (Thermal conductance)

Λ [W/ (m2・K)]

e)

熱伝導率 (Thermal conductivity)

λ [W/ (m・K)]

f)

熱伝導比抵抗 (Thermal resistivity)

r [m・K/W]

g)

試験体の平均熱伝導率 (Mean thermal conductivity of a specimen)

h)

試験体の熱移動係数 (transfer factor of a specimen)

i)

材料のサーマルトランスミッシビティ (thermal transmissivity of a material)

j)

伝熱特性 (heat transfer property)

k)

熱絶縁材 (thermal insulation)

l)

試料 (sample)

m)

試験体 (specimen)

n)

試験体平均温度 (mean temperature)

o)

試験体温度差 (temperature difference)

これらのほかに,この規格で用いる用語の定義は,次による。

p) 標準物質 (standard reference materials) 測定装置の校正,測定方法の評価又は材料に特性値を付与す

ることに用いるために,一つ以上の特性値が適切に確定されている十分に均一な材料。この規格では,

公的試験機関 (recognized standard laboratorv) においてJIS A 1412-1に定める保護熱板法測定装置を用

いて熱抵抗又は熱コンダクタンス若しくは熱伝導率を測定して値が付与された平板材料で,通常,標

準板という。

q) 校正用標準板 (calibration standard specimen) 熱流計を校正するために保護熱板法で検定された材料。

r) 比較用標準板 (standard specimen for comparison) 平板比較法において,試験体と比較して試験体の伝

熱特性を求めるために用いる材料。公的試験機関で検定されたもの,又は校正用標準板と同等のもの

が望ましい。

参考 原国際規格では,この定義にあるように,測定する試験体の状態によって伝熱用語を区別して

いる。これまでも均一でない材料の熱伝導率については,“見掛けの熱伝導率”,“等価熱伝導

率”,“有効熱伝導率”などのように表現しているが,熱移動係数,サーマルトランスミッシビ

ティなどの用語は,これらと同義語であり,複合材料の伝熱特性を論理的に説明するための用

語であって,一般的には使用されていない。一般の熱絶縁材のように組成構造がほぼ均一とみ

なせる材料については,混乱が生じない範囲で単に“熱伝導率”と表示してよいものとする。

1.4

記号及び単位

A

伝熱面積(等温状態の定められた測定領域の面積)

m2

d

試験体の厚さ

m

dm

2枚一組の試験体の平均厚さ

m

e

熱流計の出力

mV

f

熱流計の感度係数

W/ (mV・m2)

q

熱流密度

W/m2

r

熱伝導比抵抗

m・K/W

R

熱抵抗

m2・K/W

τ

熱移動係数

W/ (m・K)

T1

試験体の高温側表面温度

K

T2

試験体の低温側表面温度

K

3

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Ta

試験体表面の雰囲気温度

K

Te

試験体端面の温度

K

Tm

試験体の平均温度 通常 (T1+T2) /2

K

V

体積

m3

∆d

厚さの増分

m

∆R

熱抵抗の増分

m2・K/W

∆T

試験体の温度差 通常 (T1−T2)

K

λ

熱伝導率

W/ (m・K)

λt

サーマルトランスミッシビテイ

W/ (m・K)

Λ

熱コンダクタンス

W/ (m2・K)

参考 温度差を除いて温度は,セルシウス単位 (℃) を使用してもよい。そのときは,記号としてθを

使用する。

1.5

校正 熱流計法測定装置の校正は非常に重要である。熱抵抗を異にする各種の試験体に対して,こ

の装置が適正な性能を発揮できるようにするためには,この装置で測定するべき材料の伝熱特性と類似す

る材料で校正することが必要である。校正するための材料を校正用標準板と呼び,保護熱板法による絶対

法で検定したものである(附属書C1.参照)。

a) 試験装置は,校正用標準板を使用して,実際の試験の前後の各24時間以内に校正を行う。校正用標準

板の安定性は材料の種類によるが,少なくとも5年間隔以内で確認することを勧める。試験体の測定

及び装置の校正は,ともに高温側と低温側の温度を校正用標準板を校正した場合と大体同一の条件で

行う。

b) 熱流計の短期的及び長期的な安定性がともに,読取り値の±1%より良好なことが認められる場合には,

熱流計法装置の校正の頻度は15日ごと又は30日ごとに1回程度に減少させてもよい。

なお,試験後に校正を行って,校正結果がその前の結果と比較して,1%以内であることを確認する

こと。このとき前後2回の校正結果の平均値を感度係数として測定結果を求める。

校正における変化が±1%を超える場合には,前項a)の試験を繰り返す。

c) この装置は,校正の行われた温度以外では使用するべきではない。校正曲線(附属書C1.参照)は検

証されている温度範囲だけで使用する。

1.6

原理 熱流計法測定装置は,試験体と熱流計を重ね,加熱板と冷却熱板で所定の平均温度と温度差

を与え定常状態とし,熱流計と試験体の同一の伝熱領域を同時に一次元で定密度の熱流が通過するように

したもので,熱流計を介して試験体の熱抵抗と標準板の熱抵抗を比較する方法である。

伝熱領域における熱流密度が一定で,温度差∆Tと平均温度Tmが安定している場合に測定される標準板

の熱流φsと試験体の熱流φUの比と,標準板の熱抵抗RSと試験体の熱抵抗Ruの比との関係は次のようにな

り,Ruを求めることができる。

u

S

S

u

R

R

Φ

Φ

=

規定された諸条件が満たされ,試験体の厚さが明らかであれば試験体の熱伝導率を求めることができる。

この方法の適用できる範囲は,使用する装置が試験体内にどの程度一定で一次元の熱流密度を形成でき

るか,又は温度,厚さ,熱流計の起電力などを,どの程度正確に測定できるかにかかっている。また,試

験体の平滑・平行度も関係する。

現実には,試験体及び熱流計の全面積にわたって理想的な一次元の熱流密度を得ることは困難であり,

4

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次のような事項について留意する必要がある。

a) 試験体及び熱流計の周辺部での熱移動。

b) 標準板と試験体の形状(特に厚さ)及び熱特性の相違。

c) 保護熱板法測定装置で標準板の熱抵抗を求めた場合と,その標準板を用いて熱流計法測定装置を校正

する場合の熱的境界条件の相違。

備考1. 熱流計を使用しないで,標準板と試験体を直接重ねて測定することによって,上の関係式と

同様に熱抵抗の比を得ることができる。ΦsとΦuは,熱流計法では標準板及び試験体を別々に

測定したときの熱流計の起電力出力であり,比較法では標準板と試験体を重ねて測定したと

きの,それぞれの温度差に置き換えることになる。これは従来の平板比較法であり,国内で

は現在も利用されているので,附属書Aとして取り扱うことにした。

2. 国内では,従来から厚物の試験体を対象として,一次元熱流を一層厳密に実現するために,

保護熱板を備えた熱流計法である保護熱板式熱流計法を採用している。この方式も広く利用

されているので,熱流法に含めて附属書Bとして取り扱うことにした。

1.7

試験体の厚さに関する制約

1.7.1

一般事項 試験体と熱流計,更に緩衝材を使用する場合には,その厚さを加えた総合的な厚さは,

冷却熱板と加熱板の距離に等しいが,その厚さは熱流測定の際の端面熱損失の影響を抑えるために一定の

制約が必要となる。限界寸法は,端面熱損失,端面断熱,試験体の周辺の雰囲気温度などによって左右さ

れる。

1.7.2

試験体の最大厚さ(加熱板と冷却熱板との間の最大間隔) 試験中の加熱板と冷却熱板の間の距離

として許容される最大寸法Dtは,熱流計全体の辺の長さL,熱流計測定領域の辺の長さLm,非測定領域の

幅 (L−Lm) ,熱流計の構造,試験体の特質に関係する。試験体の最大許容厚さの指針は,第1部(保護熱

板法)の解析式を代用する。

熱流計法の試験体1枚対称構成方式の場合においては,試験体2枚対称構成方式の場合に比較して試験

体厚さの最大寸法は50%増しにできる。試験体の厚さが装置の限界を超える場合においては,更に大きい

熱板をもつ装置を使用するが,保護熱板法を使用することが望ましい。

1.7.3

最小厚さ 試験体の最小厚さは,1.7.4に示す接触抵抗によって制約を受ける。また,熱伝導率(サ

ーマルトランスミッシビティ,熱移動係数)を求める場合は,厚さ測定器の精度によって制約される。

1.7.4

接触抵抗 硬質で熱コンダクタンスが大きい試験体(例えば,硬すぎて加熱板及び冷却熱板に対し

て形がなじまない場合)を試験するとき,試験体及び装置の表面がわずかに不均一であっても,試験体と

加熱板,冷却熱板,熱流計の間の接触抵抗の分布が不均一になる。このため,熱流分布も不均一になり,

試験体内の温度場(サーマルフィールド)にゆがみを生じ,特別な技術なしでは正確な表面温度の測定が

困難になる。

1.8

試験体による制約

1.8.1

熱抵抗,熱コンダクタンス又は熱移動係数

a) 試験体の均質性の影響 熱抵抗又は熱コンダクタンスを測定するとき,均質でない試験体の場合には,

試験体内部又は測定領域表面において定密度一次元の熱流密度は得られず,試験体内の温度場(サー

マルフィールド)にゆがみを生じ誤差を引き起こす懸念がある。非均質性による誤差の評価を試みる

ことを勧める(第1部 3.4.1参照)。

b) 温度差の影響 適用する温度差を定め,測定したときの温度差を報告値に記載する。熱抵抗及び熱コ

ンダクタンスは,試験体温度差の関数になることがある。

5

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.8.2

試験体の平均熱伝導率 試験体は,ISO 9251で定義されている均質又は多孔質性均質でなければ

ならない。多孔質性均質の試験体は,非均質な部分が試験体の厚さの1/10以下であることを目安とする。

多くの材料,製品及びシステムでは,実用上の代表的な温度差を用い,温度差のある範囲に対して熱抵

抗の近似的な関係を見極めることが望ましい。温度差に対する依存性は,ある範囲では直線的になる(第

1部 3.4.3参照)。

1.8.3

材料の熱伝導率(熱伝導比抵抗,トランスミッシビティ) その測定が材料,製品及びシステム全

体を代表するものであることを保証するため,適切なサンプリングを行わなければならない。

a) 試験体の厚さの影響 材料が薄く低密度であるほど,熱抵抗は伝導よりもほかの伝熱形態に依存し,

熱移動係数が,試験体の厚さに関係するようになる。このような材料に対しては,実際の使用条件で

熱抵抗を決める必要がある。

材料,製品及びシステムの熱移動係数が,厚さの増加に対して2%以上変化しない厚さにしなけれ

ばならない。

b) 材料の熱特性を求めるための最小厚さ すべての材料について,厚さによる依存性が起こる限界厚さ

があり,この厚さ以下では,試験体は特殊な伝熱特性を示すことがある。これは材料の特性とはいえ

ないので,この最小厚さを把握することが必要である(第1部 3.4.2)。

2. 測定装置

2.1

装置の種類 熱流計測定装置は,加熱板,熱流計,試験体及び冷却熱板によって構成される。一般

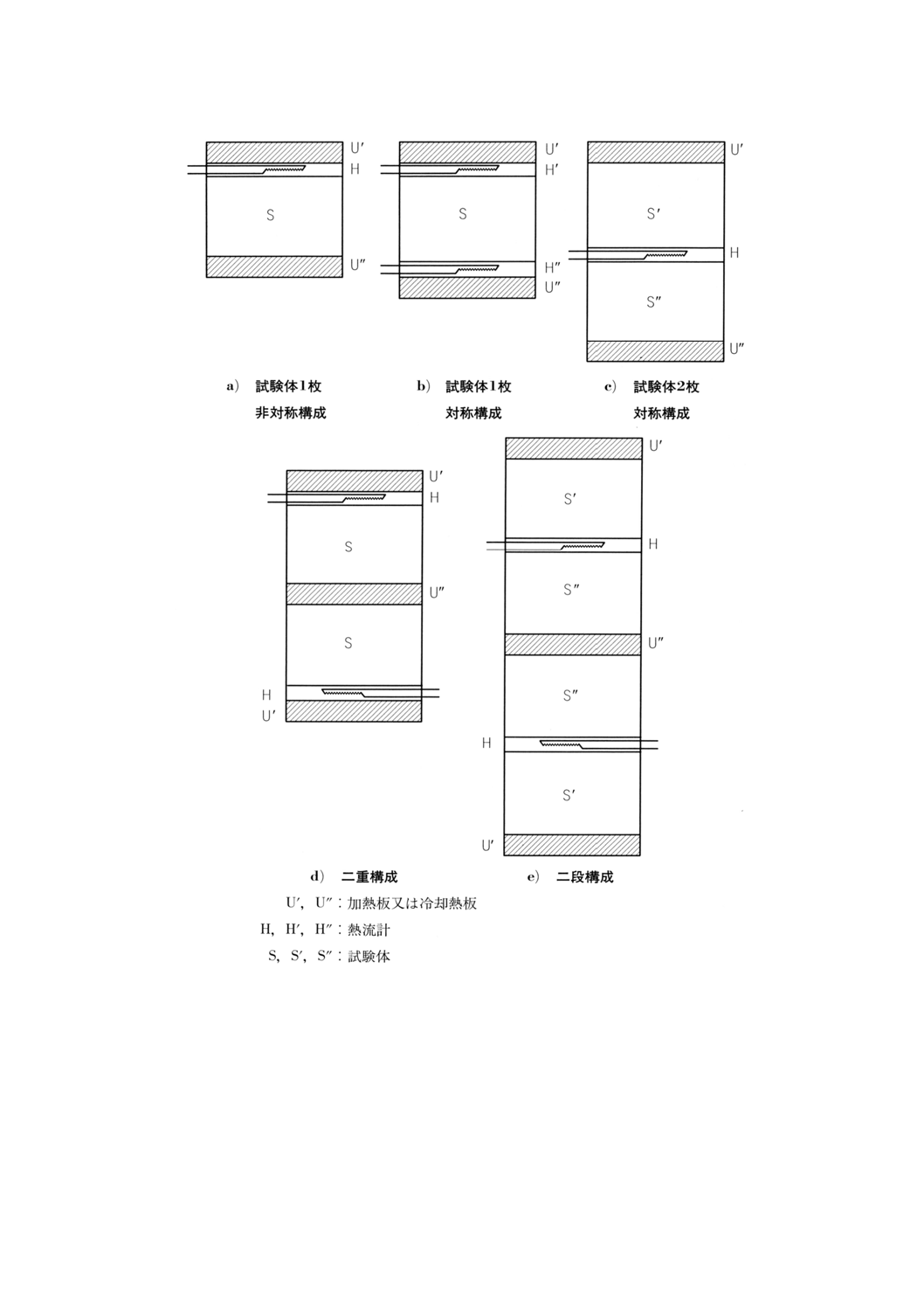

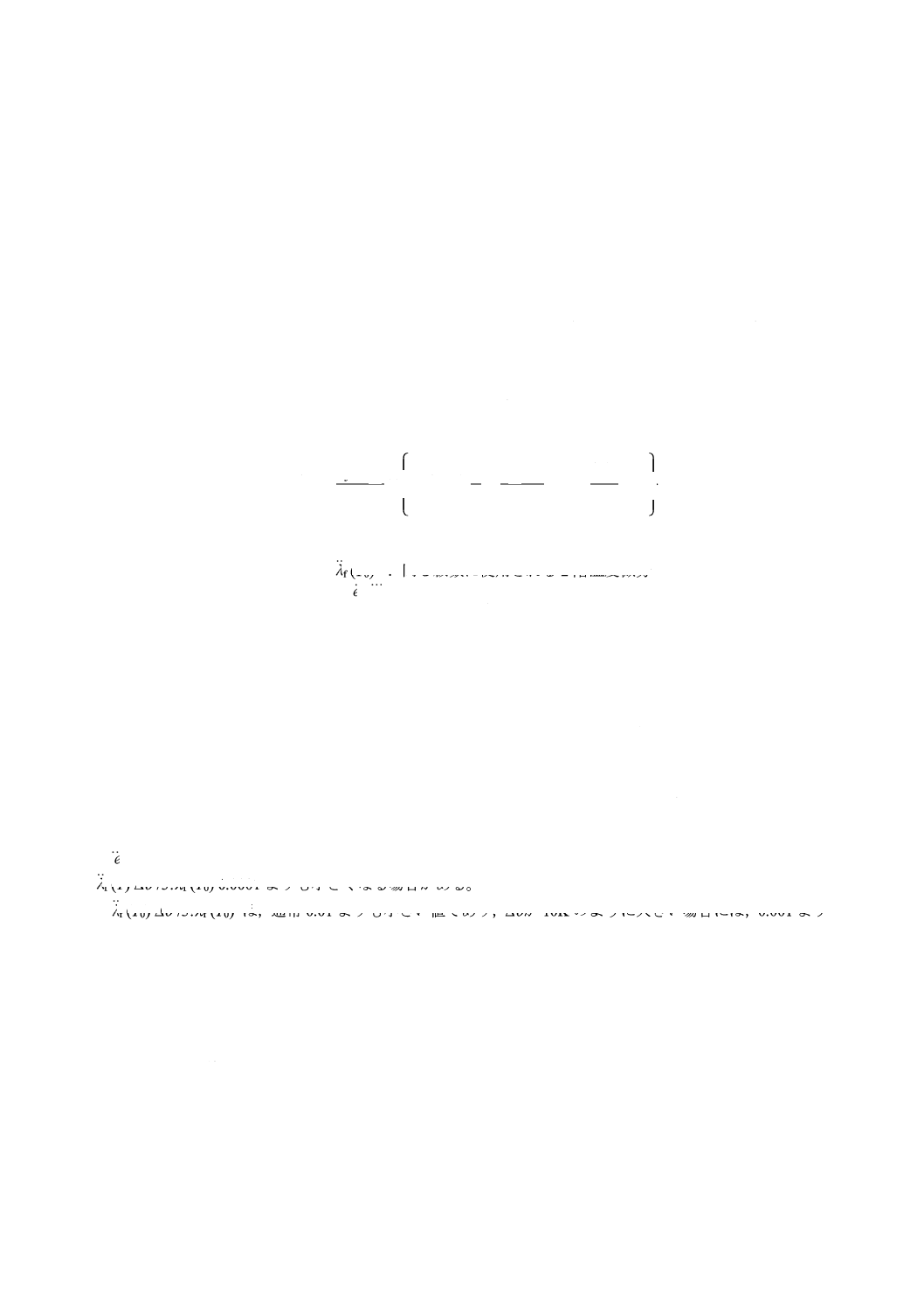

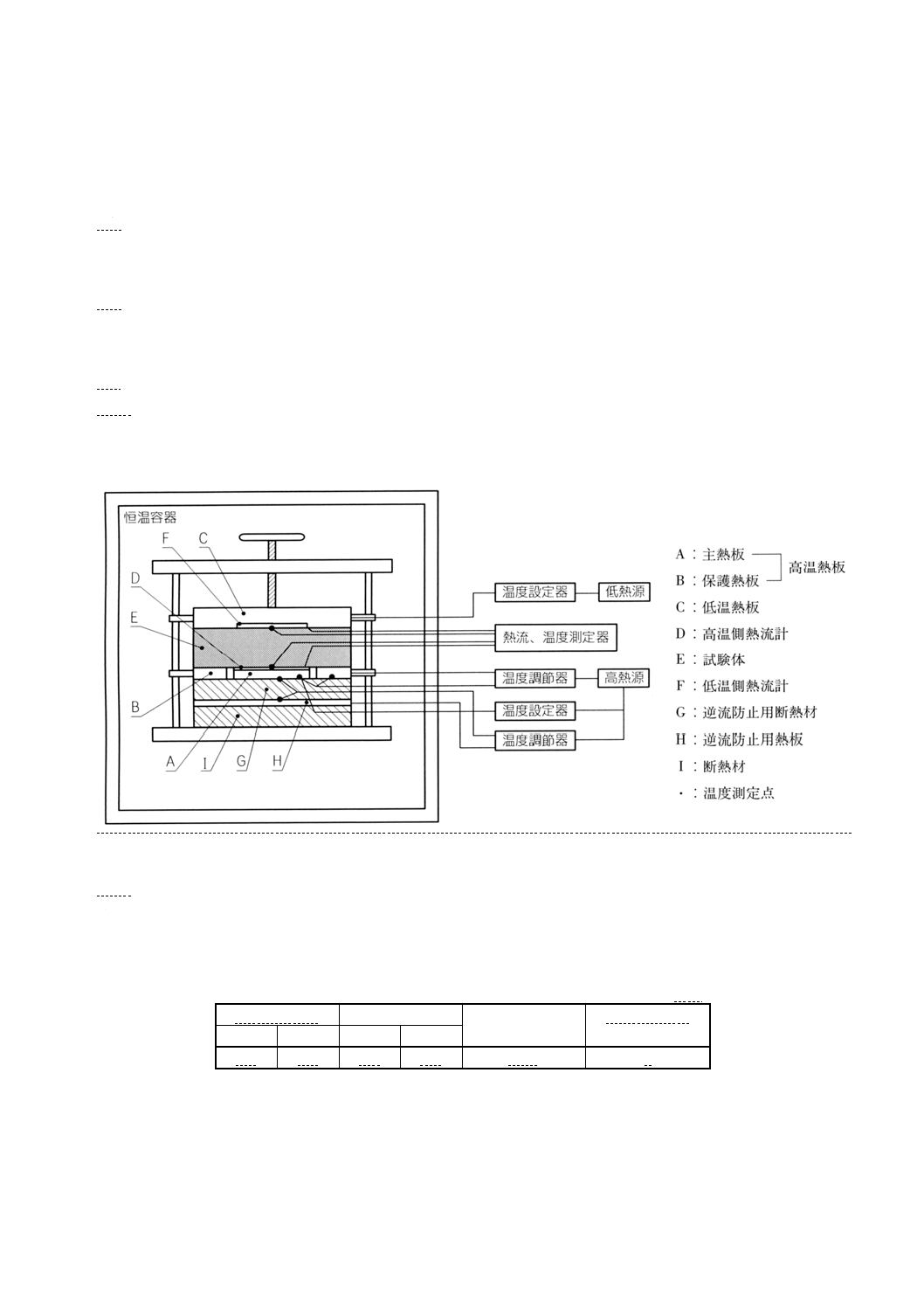

的な構成は,図1に示すとおりである。

a) 試験体1枚・非対称構成方式 熱流計が,加熱,冷却いずれかの熱板に密着して配置され,熱流計と

試験体をそれぞれ1枚ずつ用いて測定する。

b) 試験体1枚・対称構成方式 熱流計が加熱板と冷却熱板にそれぞれ密着して配置されており,熱流計

2枚,試験体1枚を用いて測定する。

c) 試験体2枚・対称構成方式 熱流計1枚,試験体2枚を用いて測定する。熱流計を中心において,試

験体2枚で熱流計を挟むように配置する。2枚の試験体は,同一の材料サンプルから切りとった実質

的に同じものとする。

d) 二重構成 試験体1枚・非対称構成方式二組を逆さにして重ねた構成で,中央の熱板を兼用する装置。

同時に試験体2枚を測定する。

e) 二段構成 試験体2枚・対称構成方式二組を2段に重ねた構成で,中央の熱板を兼用する装置。同時

に試験体4枚を測定する。

いずれの構成のものを使用しても,この規格で述べている諸制約内で使用するなら同等の測定結果

が得られるはずである。附属書Cに熱流計の特性について規定してある。

6

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 熱流計法の代表的構成

2.2

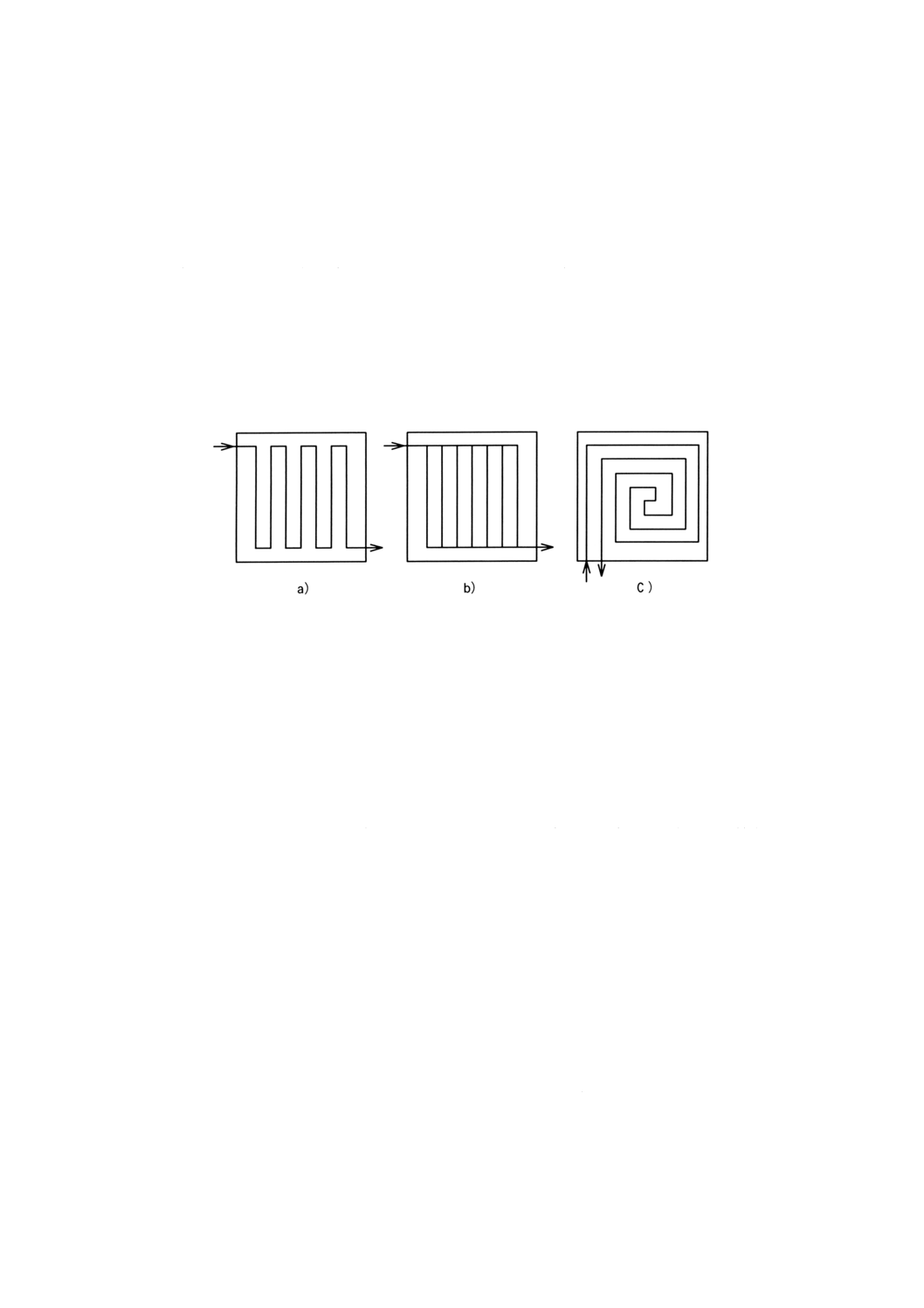

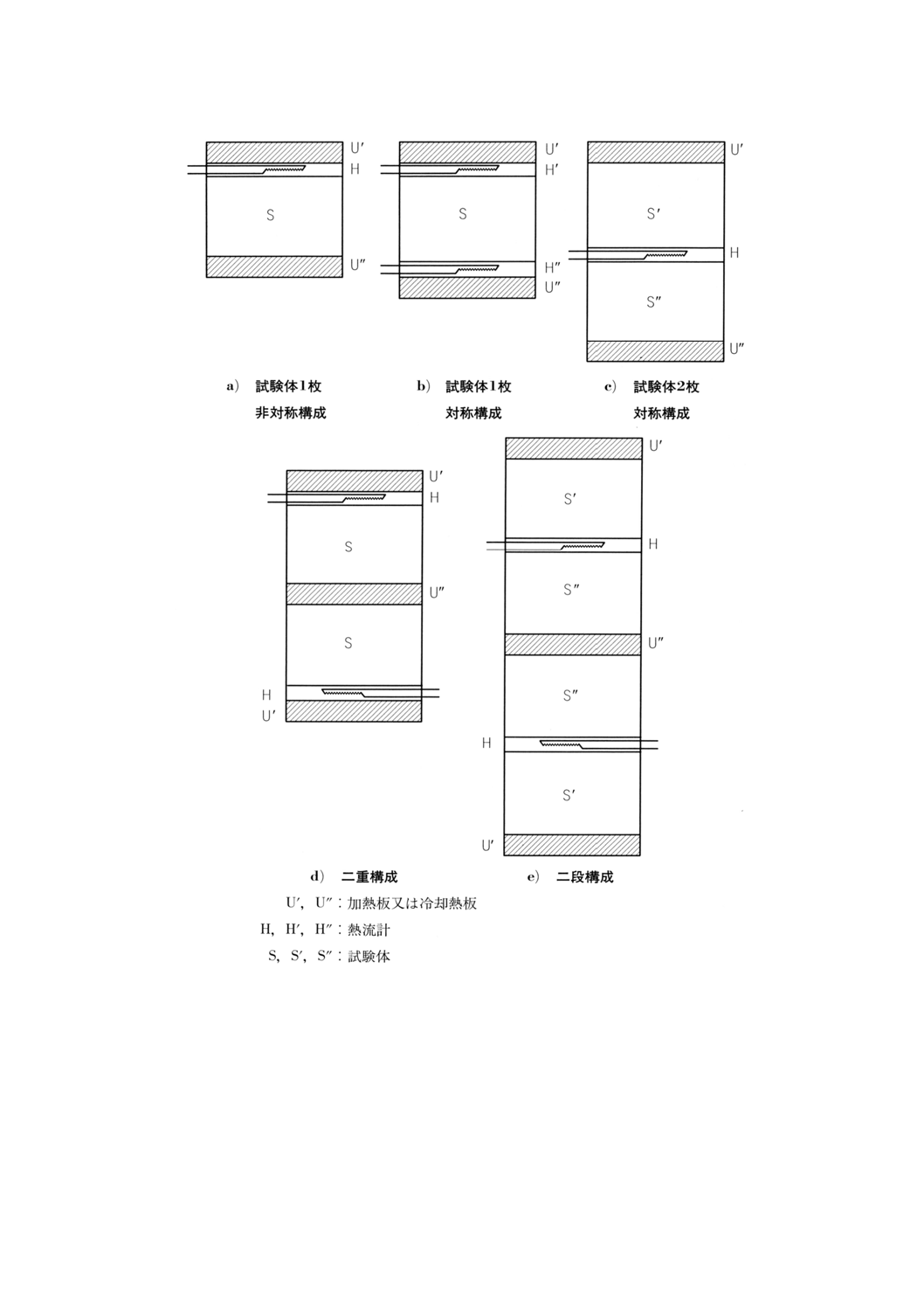

熱板 加熱板及び冷却熱板は,その各作用面の温度分布が等温になるように製作する。そのために

は,金属板の間に均一に熱を発生するように電熱線を配置したり,また,金属板の間に恒温液体を循環さ

せたり,両者を組み合わせる方法が考えられる。

液体加熱式の場合,金属板の設計には特別な注意が必要である。最悪条件の熱負荷を最初に決め,それ

から液体の流量を試験的に決める。また,液体通路は,往復を対にしたら(螺)旋状通路を用いた場合に

最もよい結果が得られる(図2参照)。

7

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定装置での加熱板及び冷却熱板の作用面の温度の均一性は,熱流計によっては表面の温度差に敏感だ

から保護熱板法装置の場合よりもむしろ厳密にしなくてはならない。

加熱板及び冷却熱板の作用面は,熱伝導率の大きな金属で,真の平面に対して0.025%以内の平滑度で仕

上げる。

加熱板及び冷却熱板の試験体と接触する面の全半球放射率は,使用温度において0.8以上にする。各作

用面上の温度の均一性は試験体温度差の1%以内にする。加熱板と冷却熱板とは同一のものでよい。

更に,熱流計を加熱板又は冷却熱板に密着させ,測定される熱流量の誤差が,0.5%以内になるように,

表面に沿った温度差を小さくする。

試験中の作用面の温度及び試験体と接触している熱流計表面の温度の変化は,試験体温度差の0.5%以上

の変動又は変化がないようにする。更に,熱流計表面の試験中の温度変動(時間の関数として)は,熱流

計出力に2%以上の変動を与えないようにする(附属書C参照)。

図2 加熱板及び冷却熱板の液体流路のパターン例

2.3

熱流計

2.3.1

一般事項 熱流計は,熱的に安定した熱抵抗をもつ薄い平板材料でできており,試験体と熱流計自

身を断面方向に流れる熱流によって,熱流計の両面に発生する温度差による起電力を測定し,試験体を通

過する熱流量密度を求める計器である。熱流計の幾つかの種類について,2.3.6に示す。

最も一般的には,熱流計は均質なコア,熱流検出センサ及び表面温度検出センサで構成されている。熱

流計の試験体と接触する面の全半球放射率は,使用温度において0.8以上にする。

2.3.2

コア コアは適当な非吸湿性の材料で作られ,十分な均質性と等方性及び十分な平行面をもち,面

に垂直で均一な熱流が得られるように製作する。コア材料は,温度及び湿度の使用条件,保管条件下で,

また,通常の取扱いによって著しい変化を生じないものとする。また,熱的に均一なものであって長期間

にわたって安定し,圧縮率の小さい硬質材料とする。

参考 熱流計用として使用できる幾つかの材料として,コルクの複合材,硬質ゴム系プラスチック,

セラミックスとフェノール樹脂のラミネート材,エポキシ樹脂,シリコーン含浸ガラスファイ

バークロスなどがある。

2.3.3

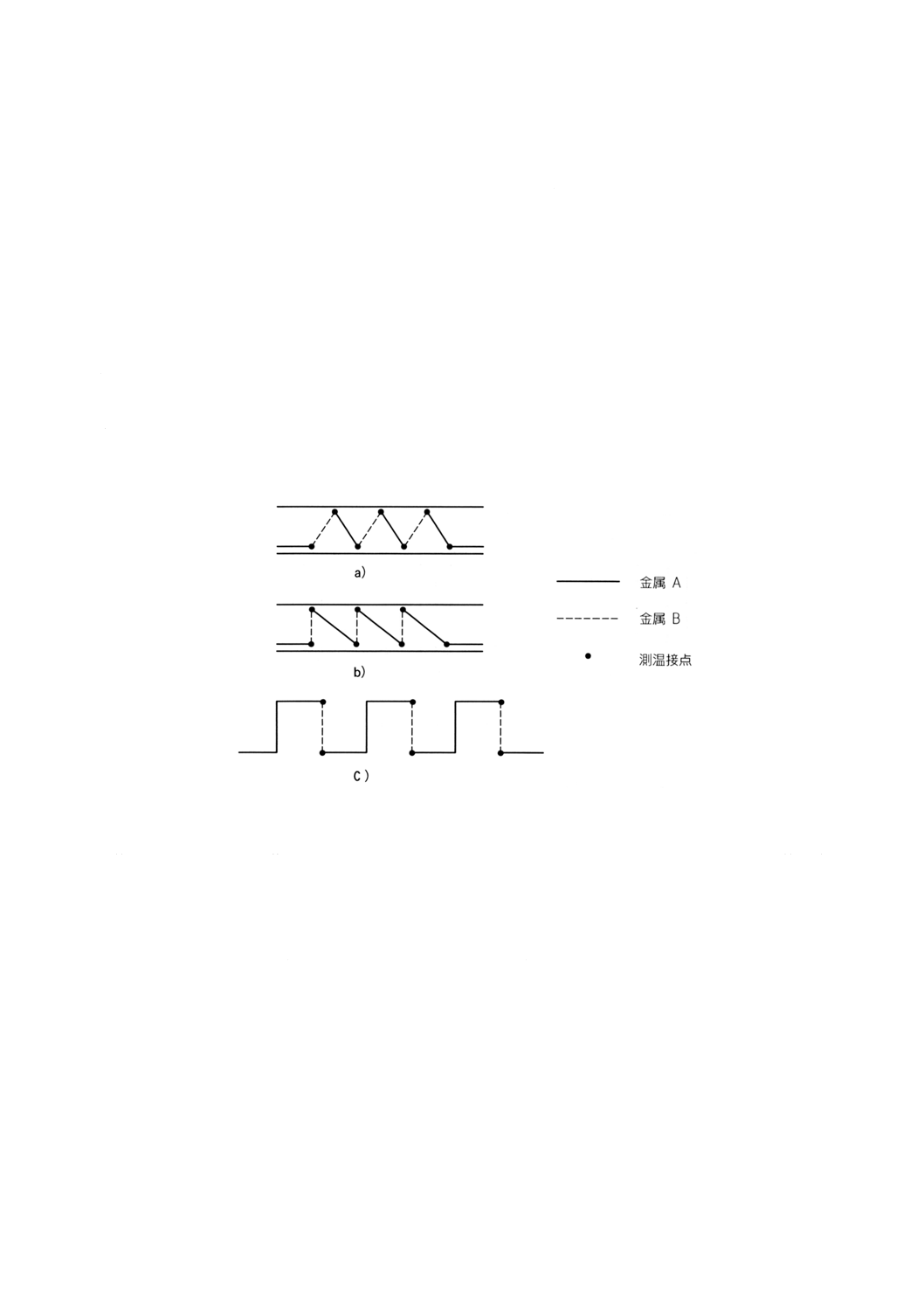

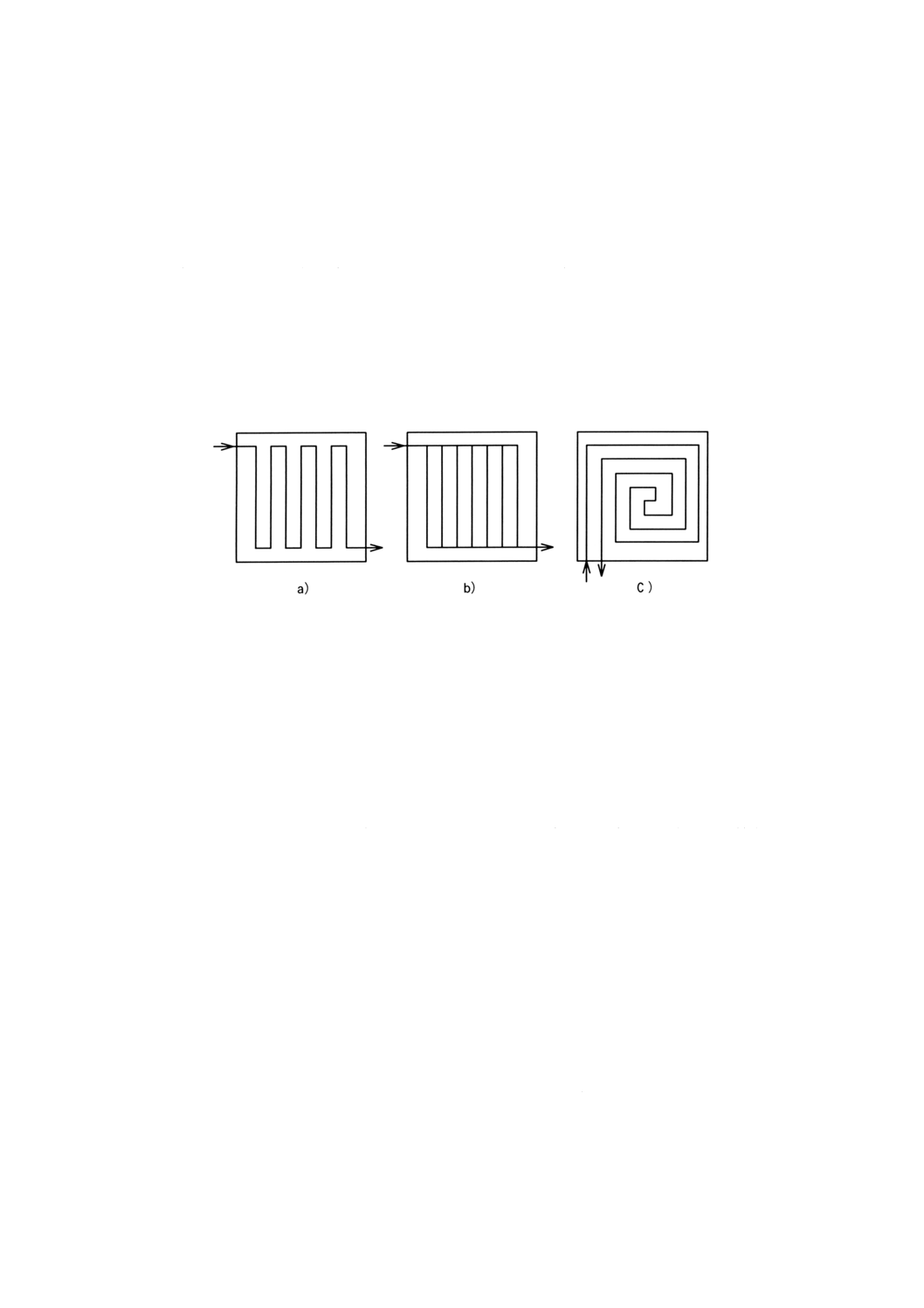

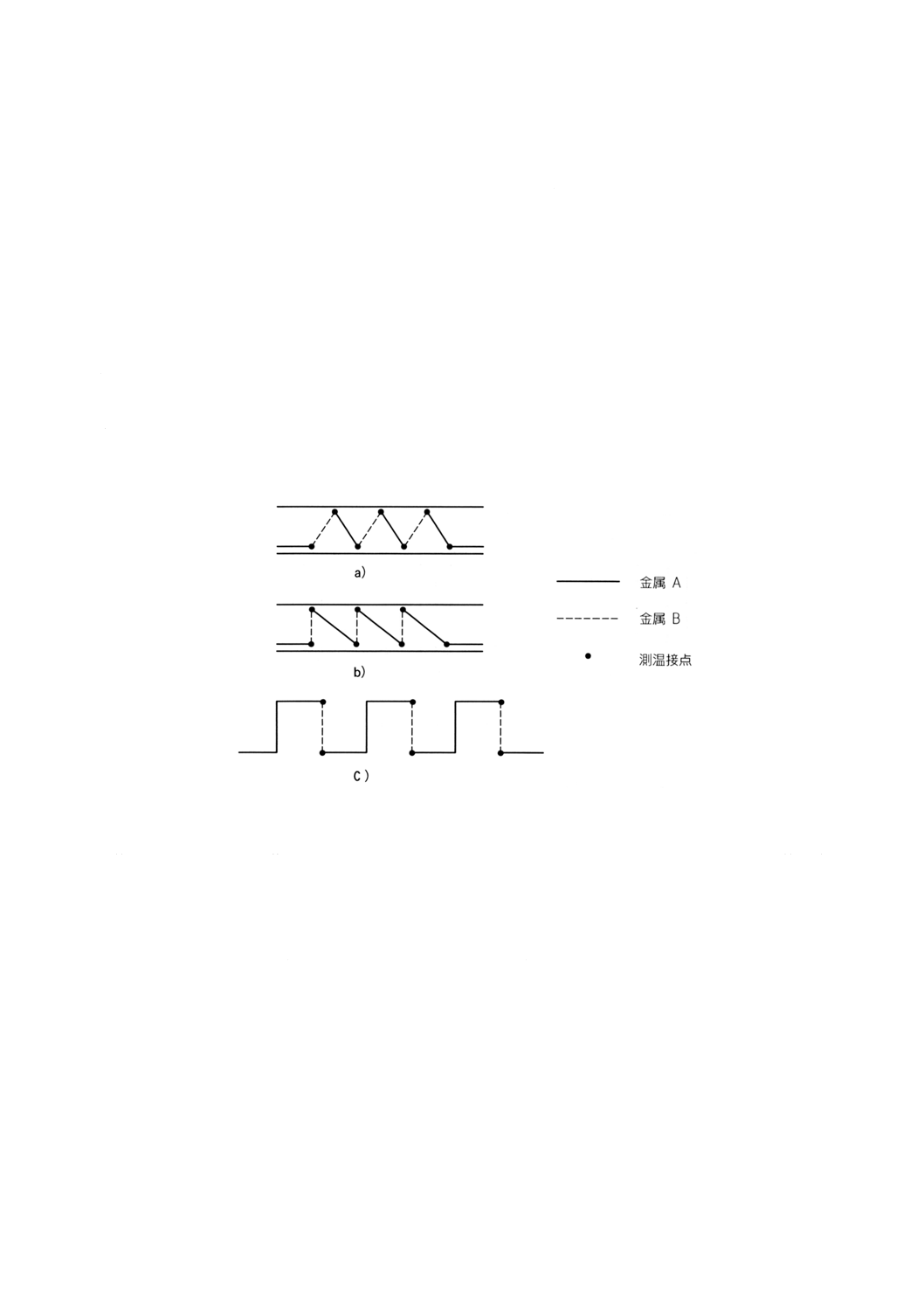

サーモパイル(熱電すい) コア材断面の温度差による熱起電力をサーモパイルで測定する(附属

書C参照)。その幾つかの種類を図3に示す。サーモパイルの熱起電力eと,熱流密度qとの関係を,感

度係数と呼ばれるパラメータfを用いて,次の式で表す。

q=f・e

パラメータfは,厳密には一定の値ではなくて温度又は熱流密度自身に関係する。

サーモパイルに使用する導体は,サーモパイルの素線による伝熱の影響を避けるために,線径0.2mmよ

りも細く,熱伝導率の小さな材料で,その上,熱起電力が大きいことが望ましい。

8

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

熱流計測領域は,等温面であることが前提であるので,熱流は計測領域面に垂直となる。この前提が得

られないのは,熱流計の面に平行な熱流成分が存在することになる。この成分に対する感度はサーモパイ

ルの接点の配置に関係する。図3b), c)に示す接点は,面に沿って存在する温度差に対しては感知しないが,

図3 a)に示す接点の場合には面に垂直及び平行に存在する温度差に対して感知する。したがって,できる

限りこのような設計は避けるべきである。熱流検出センサの出力用のリード線を伝わる熱流の影響にも注

意が必要である。

熱流計の出力が0.2mV以下の場合には,リード線又は測定回路及び熱流計自身の中で発生する外的な熱

起電力の影響を防ぐために特別な技術を用する。その影響は,熱流量を変え,しかも,前半と後半とでは

熱流の方向を逆になるように測定して,測定点をプロットした線が0と交わる位置を調べることによって

知ることができる。

熱流計内において熱抵抗の均一性を確実にするためには,熱流検出センサは,次のいずれかによる。

a) 熱流計の計測領域内で均一に分散配置し,全表面積の10%以上40%以下の面積とする。

b) 全表面積の10%以上の領域内に集中配置し,それらの領域は,熱流計中心の40%以内になるようにす

る。

図3 サーモパイルの結線

2.3.4

表面シート 校正値に影響を与えるようなダメージが熱流検出センサに加えられるのを防止する

目的で,熱流計の両面を薄い層でカバーする。この際,その厚みは,熱流検出センサのワイヤを熱的な障

害から保護する厚さをもつ材料とする。適切に設計された熱流計の感度は,試験体の熱コンダクタンスと

広い範囲にわたって無関係であるべきである。表面シートもまた温度変動を減衰させるようなものを選ん

だ方がよい。表面シートとしてはコア材料と類似のものを使用し,接着フィルムや溶剤のような化学的な

方法,又はほかの適当な技術によってコア材にしっかりと接着させる。熱流計の計測領域は,熱板面に密

着するように,0.025%以内の平滑さに仕上げる。

9

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.3.5

表面温度センサ 熱流計の試験体側の平均温度を測定するために適切な温度センサを用いる。例え

ば,サーモパイルの接点が配置されている領域の熱流計の表面温度を平均化するために,表面シートに

80μmの厚みの銅はく片を接着したものを使用することがある。このはくは,熱流計の厚さに大体等しい

距離だけこの領域よりも拡張するようにする。このはくは,銅−コンスタンタン熱電対回路の一部として

使用することができ,更には,それに白金抵抗センサを取り付けるようにすることも可能である。この目

的に熱電対が使用される場合には,直径0.2mm又はそれ以下の銅・コンスタンタン線をコアに取り付ける

前に表面シートを通す。コンスタンタン線は,はくの中心にはんだ付けするが,(+)のリード線の方は,

はくの周辺近くにはんだ付けする。余分のはんだは取り除く。表面シートは突起物を取り除くためにサン

ドペーパで研磨する。金属はくでカバーされていない熱流計表面は,平滑な表面が得られるように厚さ

80μmの非金属製のシートによってマスクする。熱電対線については2.5.1.3に準拠する。

2.3.6

熱流計の種類 熱流計には,幾つかの種類がある。この試験方法の中で扱う熱流計は“こう配形”

と呼ばれている。板状の材料からなり,それにかかる温度こう配を通常熱電対を用いて測定する。

こう配形熱流計は,一般的な構造のもの2種類が実際に使用されている。それらは,高熱抵抗形のもの

と低熱抵抗形のものである。

高熱抵抗形のものは,コルクのように熱抵抗の大きな板状の材料からなり,それに少数の熱電対を巻き

付け,温度差を測定するようになっている。各面は仕上げ材で仕上げられ,更に各面には一組の温度セン

サと1個のセンサと均熱板が置かれ,全体を組み合わせたものの両表面は通気性の低い膜でカバーされる。

この熱流計の特徴は,大きな温度降下が生じ,少数の熱電対で十分な感度が得られ,製作が容易で,感度

が試験体の性質によってあまり変化しないことである。

低熱抵抗のものは,エポキシ樹脂又はシリコーン含浸のガラスファイバークロスのような比較的熱抵抗

の低い材料で作られる薄い平板材料を使用し,その周りに非常に感度の高い熱電対を巻き付けて小さな温

度差を測定するようにしたものである。やはり各表面は仕上げ材で仕上げられる。多くの場合に,この材

料は単に絶縁フィルムと金属とからなるものである。この熱流計の特徴は,温度降下は小さいが十分な高

い感度をもっていることである。

2.4

端面断熱及び端面熱損失

2.4.1

一般事項 熱流計法測定装置の周辺部からの熱損失は,端面断熱を施すか,又は周りの空気の温度

を制御することによって,また,これらを併用することによって制限する。

周囲の温度を試験体の平均温度に等しく保つようにするために,組立られた装置を恒温容器中に収容す

る。

2.4.2

装置構成による影響 3種類の装置構成(2.1参照)に応じて,それぞれの端面熱損失の状態は異

なり,熱損失を最小にするための手段も異なる。

a) 試験体1枚非対称構成方式の場合には,試験体の端面熱損失に関する対処法は保護熱板法装置の場合

と同じである。この場合には,試験体の接している面の温度が不均一であると,そのための誤差が付

け加わることになり,熱流計法装置では,保護熱板法装置の場合よりもその端面熱損失の影響は重大

となる。

b) 試験体2枚対称構成方式の場合には,周辺から流れ込む熱流は,金属熱板から直接供給されるという

よりも,2枚の試験体を介して供給されるので,熱流計における端面熱損失誤差に敏感である。これ

らの熱板の作用面は等温面に近いが,熱流計の表面温度は均一というわけではない。熱流計がその主

要面に沿って存在する温度差の影響を敏感に受ける場合には,端面熱損失は重大な誤差を引き起こす

ことがある。そのようになるのを防ぐためには,平均試験温度に保たれる恒温容器が必要となる。試

10

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験体内の端面熱損失に関しては,周囲温度が加熱板又は冷却熱板の温度であるときの保護熱板法装置

におけるものと同様である。

c) 試験体1枚対称構成方式では,2枚の熱流計の出力値の平均を,試験体を通過する熱流の測定値とす

ることにすれば,端面条件による影響を最も受けない形式といえる。さらに,2枚の熱流計が同一で

あり,作用面の温度の均一性が達成されている場合には,端面熱損失の評価を最も容易に実施できる

構成である。

2.4.3

端面熱損失の評価 2.4.2のa)からc)に示したいずれの構成の場合にも,端面熱損失に対する感度

は,熱流計の感度及びその主要面に沿って存在する温度差の大小等と密接な関係をもつものである。いろ

いろな操作条件での熱流の測定結果に及ぼす端面熱損失の影響については,環境条件を変化させて実験的

にチェックする方法以外には確かめる方法はない。

いずれの場合にも,1.7による試験体の厚さに対して要求される諸制約を満たす必要がある。そのような

条件の場合には,端面熱損失は0.5%より少なくなると考えられる。端面熱損失による誤差を小さくするた

めの非常におおまかな指針は,周辺からの熱流損失を試験体を通過する熱流の20%以下に留めるようにす

ることである。

端面熱流損失に関する解析法は,第1部(保護熱板法)に示されている。

2.5

測定機器

2.5.1

温度

2.5.1.1

加熱板及び冷却熱板の温度 試験体と接触している加熱及び冷却熱板(もし必要ならば熱流計)

の作用面の温度差を1%の精度で測定できるものとする。

なお,熱流計の表面温度の測定に関しては,2.3.5を参照。

加熱板又は冷却熱板の作用面の温度は,絶縁された温度センサを作用表面の溝の中又は表面直下に埋設

したもので測定することが多い。図1のc)のような構成を使用する場合には,冷却熱板と加熱板の各作用

面に取り付けられたセンサは示差的に結線されることも多い。そのような場合には,各センサは板から電

気的に絶縁することが必要である。1MΩ以上の抵抗が好ましい。各面に取り付けられる熱電対の数は,

A

10

又は2のいずれか多い本数とする。ただし,Aはm2単位で示した測定領域の面積である。

なお,表面積が0.04m2以下の熱板の場合には,熱電対を頻繁に交換するとか熱電対の校正チェックを正

規に行うようにすれば各表面の熱電対の数は一つでも十分である。新しい装置に対しては最小限2本の熱

電対を設けるほうがよい。

2.5.1.2

試験体温度差

a) 非硬質試験体でその表面が熱板の面にうまくなじむようなもので,熱抵抗が0.5m2・K/W以上の場合

には,その試験体にかかる温度差は,通常各熱板及び/又は熱流計などの試験体に接する側の作用面

に埋設したセンサで測定するのが普通である。

b) 硬質の試験体の場合には,測定装置の作用面と試験体との間に接触抵抗が生じることが考えられる。

そのような場合の有効な一つの方法として,試験体と各熱板の向かい合う作用面との間に,適当な均

質材料からなる緩衝シート又は測温シートを用いる(第1部 保護熱板法2.4.1.2参照)。

2.5.1.3

温度センサ 熱電対を使用する場合に,各熱板の表面に取り付ける熱電対の直径は0.6mmを超え

ないものを使用し,また,小型の測定装置の場合には,直径が0.2mmを超えないことが望ましい。

試験体に取り付ける熱電対は,その直径が0.2mmを超えないものを使用する。はく(箔)状の熱電対で

もよい。試験体が低熱抵抗の場合には,熱電対を試験体の表面に取り付けることが望ましい。

試験体面の温度を測定する際に使用される熱電対は,校正済みのものを用いる。その他の例えば,白金

11

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

抵抗センサのような温度センサも,同等又はそれ以上の正確さ,感度及び安定性をもつものとする。熱流

の状態がセンサの周囲でゆがんだり,センサのドリフト現象又はその他の要因によって生じる測定上の誤

差は1%以下とする。

備考 温度測定は,JIS Z 8704に規定する“熱電対を用いたB級測定方式”を,熱電対はJIS C 1602

を参照する。JISでは最小線径は0.65mmである。校正されていれば0.6mmの代わりに使用し

て差し支えない。

2.5.2

電気測定システム 測定システムの設計は,使用する温度センサの種類,熱電対の感度,温度差を

検出する回路などによって異なる。熱流計法測定装置の測定能力の迅速性は,測定システムが,熱抵抗,

熱コンダクタンス又は熱伝導率を直ちに計算し表示するようにした場合に発揮される。又は個々の温度セ

ンサを監視する機能を備えるべきである。

測定システムは,次のような性能をもっていることが必要である。

a) 試験体にかかる温度差を±0.5%以内の誤差で測定し,熱電対からの出力を±0.6%以内の誤差で測定す

るのに十分な感度,直線性及び入力インピーダンス。

b) 熱流検出センサの最小出力の0.15%以上の感度。

c) 熱流検出センサからの出力として考えられるすべての範囲において,非直線に基づく誤差が0.1%より

小さいもの。

d) 考えられるすべての条件下において,入力インピーダンスによる誤差が読取り値の0.1%より大きくな

らないもの(ほとんどの装置では,1MΩ以上で十分である。)。

e) 校正から次の校正の行われるまでの通常の期間,又は30日のいずれか長い方の期間内において,安定

性に基づく誤差がいずれの読取り値に対しても0.2%以内であるもの。

f)

十分なノイズ軽減が施され,温度差の値又は熱電対出力に生じるノイズは,0.1%rms以内であるもの。

2.5.3

厚さ測定 試験体の厚さ測定は,0.5%以内の精度で測定できるものを用いる。熱膨張又は熱板によ

る圧縮で試験体の厚さが変化することがあるので,可能なら試験体の厚さは,試験中の温度又は加圧状態

で装置内で測るのが望ましい。厚さの測定は,熱板の四隅及び熱板中央における垂直軸沿いに設けたゲー

ジポイントで行う。試験体を装着せずに,装置内に装着したときと同じ力が試験体に加わるようにして,

装置に装着するときと同じ測定ポイントで求めてもよい。電気変換器を使用する場合には,その直線性や

電気回路系について1年以内の間隔で確認する。

2.6

機械器具

2.6.1

架台 測定装置を保持する架台が必要である。

2.6.2

締付け力 良好な接触状態が得られるように,システムに対して再現性のある一定の締付け力が加

えられるようにする。また,熱板間の距離を正確に保てるようにする。試験体に加える圧力は,2.5kPa以

上は必要でない。容易に圧縮される試験体について試験する場合には,試験体が圧縮されるのを防ぐため

に,熱板の隅又は周辺部に,断面積が小さく熱伝導率の小さな材料で作られた支持材を使用する。

2.6.3

恒温容器 雰囲気温度を所定の温度に維持できる恒温容器内に,装置本体を収容する。冷却熱板の

温度が室温より低いときに所定の露点を維持でき,また,平均温度が室温よりかなり高いとき,端面熱損

失による誤差を低減するように,恒温容器内の温湿度を調節する。

特に試験温度が計測室の気温とかなり異なる場合には,その必要がある。恒温容器などの中に設置され

ている低温部の温度よりも,容器内の露点は少なくとも5K程度低くなるようにし,結露現象が発生した

り試験体が吸湿しないようにする。

雰囲気の圧力及び気体の性質を調節する方法は,特殊な気体雰囲気中での測定が必要なときに備えれば

12

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よい。

3. 試験方法

3.1

一般 試験担当者は,前述の伝熱の基本及び装置の原理に熟知していることが前提である。また,

測定を始める前に,試料の供出者,又は材料・製品若しくは断熱システムの伝熱特性を必要とする当事者

と,測定の内容について協議し,測定の結果に関係する次のことについて判断しなければならない。

a) 使用する測定装置の大きさ及び形状 必要な伝熱特性を求めるためには,大きさが特定されている試

験装置では,あらゆる厚さの試験体を測定したり,必要な特性を得るために設定できる温度及び周囲

条件の範囲が十分でない場合がある。

b) 試験体の大きさ及び数量 測定対象となる試料の最終的な使用上の要求による。材料・製品又は断熱

システムが著しい異方性をもつものであれば,まず,熱流計法装置が測定に適しているかどうかを判

断する[1.8.1a)及び第1部 3.4.1参照]。

c) 測温シートを用いること,又は熱電対を試験体に直接取り付けることの必要性(2.5.1.2参照) 熱抵

抗の小さい硬質材料を試験体とする場合に,接触抵抗の影響を除いて,両面の温度差を正確に測定す

るために必要である。

d) 試験体を防湿材で包むことの必要性 試験体の吸湿を防ぐために考慮する。

e) 試験体の厚さ支持材及び試験体加圧の必要性 圧縮されやすい試験体のときに考慮する。

f)

物性値としての測定と仕様適合性としての測定 試験担当者は,1.3に与えられている定常伝熱特性

の一つを測定するということと,材料又は製品の仕様書の要求による測定との違いを認識しなければ

ならない。後者の場合には,この規格に適合しない試験体についてサンプリングを行う場合があり,

平行度や平面性が不十分であったり,最終仕様とかけはなれた厚さの試験体を測定することにもなる。

このような測定値は,その材料のロットの合否を判断するためのものであって,材料の熱特性として

必ずしも意味のあるものとはならないことがある。

3.2

試験体 試験対象の材料から試料を採取し,その試料から試験体を作製する。サンプリングの手順

は,材料又は製品の仕様書で定めることが望ましい。サンプリングがこの規格の適用範囲を外れていたり,

仕様書に定められていない場合は,当事者と協議する。

3.2.1

試験体の寸法及び選定 試験装置の種類(2.1参照)によって,1枚又は2枚の試験体を試料から

選定する。2枚の試験体を必要とするときは,厚さの差が2%を超えないものを選ぶ。試験体は加熱板を完

全に覆う大きさとする。実際の施工厚さ,又は試験対象の材料を代表する厚さとする。これらの試験体は,

1.7, 1.8に示した一般的な要求事項に合うものとする。

3.2.2

試験体の準備及び養生 試験体の準備及び養生は,材料又は製品の仕様書による。仕様書がない場

合,次のガイドラインによる。

3.2.2.1

一般の試験体(吹込み材料を除く)

a) 準備 試験体の表面は,試験体と熱板が密着するように適当な方法で平らにする。硬質材料の試験体

表面は加熱板作用面と同じ程度に平滑にし,全表面が試験体厚さの2%以内で平行になるようにする。

熱抵抗が小さい硬質材料が試験体の場合の試験体温度差の測定は,2.5.1.2b)による。

試験体面に配置する熱電対の数は

A

10

本又は2本の大きい方とする。Aは伝熱面積で単位はm2で

ある。試験体の有効厚さは,両面の熱電対の位置で,試験体面に垂直な平均距離を取る。熱電対は,

2.5.1.3による。

b) 養生 試験体の質量を求めた後,試験体は,その材料に対し適切な温度又は仕様書に定められた温度

13

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で,一定の質量になるように養生する。

質量の相対減量は,乾燥の前後に求めた質量から計算する。熱的に敏感な材料は,試験体が変化す

るような温度にさらしてはならない。例えば,低密度の繊維材料又は発泡プラスチックを試験する場

合,296±1K (23±1℃) ; (50±10) %RHの標準状態になっている試験室に入れて一定質量になるように

する。

一定質量に養生した後,試験体は封をしたデシケータ又は封をし一部真空にしたポリエチレンの袋

の中に入れ,常温まで冷却し保管する。試験時間を少なくするため,試験装置にセットする直前に試

験時の平均温度になるように養生するとよい。水分の吸収を防ぐため,乾燥が終わり次第,試験体を

速やかに装置に設置する。

試験中,試験体での水分の移動を防ぐため,試験体自身を水蒸気を透過しない袋に入れて密閉して

もよい。その袋の存在が試験体と熱板の間に熱抵抗を生じる場合は,2.5.1.2に示されているように,

硬質試験体を試験するのに用いる緩衝シートと同じように取り扱う。

3.2.2.2

吹込み材料 吹込み材料を試験するとき,試験体の厚さは,吹込み材料のビーズ,粒,薄片(フ

レーク)などの平均寸法の少なくも10倍,できれば20倍にする。試料は,試験に必要な量より少し多め

に採取し,養生の前後にひょう(秤)量する。次にA法又はB法に記されている手順を用い,試験時の密

度をもつ量をひょう量する。

a) A法 装置を垂直に扱う方法である。2面(又は4面)の測定面の間に,試験体の厚さに相当するス

ペーサを入れて熱流計法装置に設定する。スペーサは,断面積の小さい熱伝導率の小さい材料で作る。

熱流計の外周に,サンプルを封じ込めるのに適した熱伝導率の小さい薄い板(複数)を入れ,その上

面が開放された箱になるようにする。ひょう量し養生された材料を4等分する。次に,それらを,箱

の1/4の容積になるまで,振動又はたたいて均一な密度になるように詰める。この作業を繰り返して

試験体を作る。

b) B法 装置を水平に扱う方法である。加熱板と同じ外形寸法をもち,熱伝導率の小さい材料でできた

1個又は2個の浅い箱を使用する。箱の縁は,箱の深さが試験される試験体の厚さに等しくなるよう

な幅にする。箱の角(複数)に,試験厚に等しい厚さで熱伝導率の小さい材料でできた断面積の小さ

いスペーサを置き,フレームに対するカバー(複数)の間の間隔が試験厚に等しくなることを確かめ

る。厚さ50μmを超えないシート状のプラスチック材料,又は熱に対する抵抗があり,光を反射しな

い板を用い,箱の縁に固定する。試験体からみた面の全半球放射率は,作業温度において0.8以上で

なければならない。もし,カバーが大きな熱抵抗をもつ場合には,硬質試験体に対し3.2.2.1で示され

た試験体の正味の熱コンダクタンスを決定する方法を使用する。ひょう量し養生された材料を,二等

分する。一つのカバーを所定の位置に取り付け,箱を平板上に水平に置いて,全体に等しく,かつ,

均一な密度の試験体になるように注意して一つを箱に入れる。そして残りのカバーを用いて,装置に

収められるように密閉された試験体を作る。圧縮性の材料は,入れるとき,カバーが少しふくらみ,

望ましい密度で熱板とよく接触するようにする。

試験体を準備する間に材料の減量があるので,試験の前に再びひょう量する。この場合,材料の試

験時の密度を計算するため,養生された箱とカバーの質量を試験の後に測定する。

3.3

測定手順

3.3.1

質量 試験体を装置に入れる直前に,0.5%の精度で質量を測定する。

14

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.2

厚さ及び密度 試験時の厚さ,試験時の容積(下記の備考を参照)は,加熱板,冷却熱板及び熱流

計を所定の位置に置くことによって押し付けられた厚さ,又は試験の初めに測定された試験体の厚さを用

いる。試験体の厚さは,2.5.3に示す方法で測定するか又は装置の外で試験中試験体に働く圧力を再現して

厚さ計を用いて測定する。これらのデータ及び養生された試験体について3.3.1で求めた質量から試験時の

密度を計算する。

ブランケット又はバット状の材料は,通常,押し付けられた厚さで試験される。材料仕様は厚さを定め

ているが,その数値は,ときとして単に公称値的なものである。密度と測定された伝熱特性との間の,よ

り正しい相関関係を得るためには,できれば常に試験中の厚さをモニタすることが望ましい。

備考 試験時の容積の計算には,材料仕様又は他の適当な方法によって得られた試験体の幅方向の寸

法を使い,厚さ測定の精度と同じとする。

3.3.3

温度差の選択 温度差は,次のうちから選択する。

a) 特定の材料,製品又は構成材の仕様の要求。

b) 試験体又はサンプルに対する仕様の特定の条件。

c) 試験体内の物質移動を最小限にしなければならないときは,この量の測定に要する正確度と両立しう

る最低の温度差。この場合,この規格に適合しないことがあるので,報告書にその旨を記載する。

3.3.4

周囲条件 装置の種類及び試験温度によって2.4に示されているように,周囲の断熱材及び/又は

規定された周囲条件を適用する(第1部 3.3.4参照)。

3.3.5

熱流及び温度の測定

3.3.5.1

平均温度と熱流計出力を観測し,平均温度及び試験体両面の温度降下が熱平衡に達しているかど

うかをチェックする。

3.3.5.2

試験体のρcdRというファクタは,平衡に達する時間を決めるのに大きな役割がある。読取りの時

間間隔は,多くの試験に対し,上に定められた時間間隔の1/10を要する程度であるかもしれない。実験的

に相関関係を求めることが推奨される(附属書D参照)。

よりよい近似的方法又は同じ装置において同様な試験体での経験がない場合には,連続した5回の観測

によって,熱抵抗の値が一方向に単調に変化することなく1%以内になるまで,試験体のρcdR値に等しい

時間間隔,又は300秒のうち,いずれか大きい時間間隔で観測する。

ここに,

d: 試験時の試験体厚さ (m)

ρ: 試験体の密度 (kg/m3)

c: 試験体の比熱 [J/ (kg・K)]

R: 熱抵抗 (m2・K/W)

熱抵抗は,W単位を (J/h) に変換する。これらの値は,材料についての知識によって推定する。

3.3.5.3

時間に対する熱流計出力の変化を監視することは,平衡の安定度をチェックするのに役立つ,特

に,材料の種類が未知の場合,又は試験される材料の周囲湿度に対する感度に危険の疑いがある場合にい

える。もし,この出力が,その平均値に対して,1.5%以上変化する場合,試験担当者は,その理由を調査

しなければならない。

3.3.5.4

平衡の読みが得られた後で,試験体の面に取り付けられた熱電対によって温度を測定する。

3.3.6

最終の質量及び厚さの測定 3.3.5の観測を完了した後,直ちに試験体の質量を測定する。試験体

が押し付けられたものでない場合は,試験の初めに厚さを測定する。試験体の容積変化があれば,これを

報告する。

3.4

計算

15

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.1

密度及び質量変化 次のようにして試験体の密度及び質量変化を計算する。

ρd=M2/V

ρs=M3/V

mr= (M1−M2) /M2

mc= (M1−M3) /M3

md= (M3−M2) /M2

mw= (M4−M5) /M5

ここに,

ρd: 試験時の乾燥材料の密度

kg/m3

ρs: 養生後の密度

kg/m3

mc: 養生後の相対的な質量変化

−

md: 乾燥後の相対的な質量変化

−

mr: 受領したときの乾燥後の相対的な質量変化

−

mw: 試験中の相対的な質量変化

−

M1: 受領したときの質量

kg

M2: 乾燥後の質量

kg

M3: 養生後の質量

kg

M4: 試験後の質量

kg

M5: 試験直前の乾燥又は養生された質量

kg

V: 乾燥又は養生後,材料の占める容積

m3

3.4.2

伝熱特性 観測された定常状態のデータの平均値を用いる。これらの計算では,3.3.5.2に記された

5個の測定のいずれより1%以上違っていない限り他の測定値を用いてもよい。

3.4.2.1

試験体1枚構成

a) 熱流計1枚構成 次のようにして試験体の熱抵抗Rを計算する。

e

f

T

R

∆

=

ここに,

f: 熱流計の感度係数 [W/ (mV・m2)]

e: 熱流計の出力 (mV)

1.8.2及び1.8.3に適合していれば,次の式から熱伝導率λ,又は熱伝導比抵抗rを計算する。

T

d

e

f

r

∆

=

=1

λ

ここに,

d: 試験体の平均厚さ (m)

b) 熱流計2枚構成 前項a)のf・eを0.5 (f1・e1+f2・e2) に置き換えれば,この構成に適用できる。ここに,

添字1と2は,それぞれ第1と第2の熱流計を示す(それらの熱流計の表面温度は,それぞれT1及び

T2である。)

3.4.2.2

試験体2枚構成 次のように,全熱抵抗Rtを計算する。

)''

'

(

1

T

T

e

f

Rt

∆

+

∆

=

3.4.2.1と同様に,次の式から2枚の平均値である熱伝導率λavg,又は熱比抵抗ravgを計算する。

∆

+

∆

=

=

''

''

'

'

2

1

T

d

T

d

e

f

ravg

avg

λ

ここに, 'は第1の試験体,"は第2の試験体に関するものである。

3.4.2.3

結果の表示及び数値の丸め方 各伝熱特性値は,有効数字2けたで表示する。

参考 試験体の温度差,厚さ,熱流量など伝熱特性値の算出に必要な物理量を有効数字3けたで測定

16

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

できた場合は,3けたで表示してもよいが,3けた目の数値は参考とする。

備考 適当に分布した試験体平均温度に対する熱伝導率測定効果が,3点以上得られていて試験体平

均温度と熱伝導率の間に相関が認められるときは,熱伝導率を試験体平均温度の1次又は2次

以上の回帰式で表すことができる。このとき有効温度範囲及び相関係数を明記する。

3.4.3

数値の丸め方 数値の丸め方は,JIS Z 8401による,各特性値は,重複して丸めることのないよう

に計算の最終段階で丸める。

3.5

試験報告 この方法によって得られた結果を報告する場合は,関係するすべての必要条件が満たさ

れなければならない。このような条件が満たされない場合は,“適合性を示す記述”を追記する。

試験結果の報告には必要に応じて次の事項を記載する。

1) 材料の名称及び商品名,その他識別事項。

2) 試験体の説明及び試料との関係。材料仕様に対する適合性。吹込み材料に対しては,周囲枠の材料,

試験体の準備方法。

3) 試験体の厚さ (m) (装置に装着する前の厚さか,装着しているときの厚さ)。

4) 養生方法及び温度。

5) 養生された試験体の試験時の密度。

6) 乾燥及び養生中の相対質量変化(3.4.1参照)。

7) 試験中の相対質量変化(3.4.1参照)。試験中の厚さ及び容積の変化(3.3.6参照)。

8) 高温及び低温面の温度又は温度差(3.3.5.1参照)。

9) 試験体平均温度 K又は℃。

10) 平衡状態における試験体中の熱流量密度,W/m2(3.3.5.3参照)。

11) 試験体の熱抵抗 m2・K/W,熱伝導率W/ (m・K) 及び厚さ。

12) 使用した熱流計法測定装置の形式。周囲熱損失保護と試験期間中の周囲環境温度。

13) 装置の向き(垂直,水平又は他の向き)。試験体1枚方式の装置の場合,垂直でないときの試験体の

高温側の位置(上,下又は他の位置)。

14) 試験体と装置熱板の間の測温シート,また,防湿シートなどを使用したときの材質と厚さ。試験体

温度差測定に採用した方法。

15) 試験の日付,熱流計を最後に校正した日付。

16) 試験全体にかかった時間及び試験の定常に要した時間。

17) 校正用標準板の種類,熱抵抗,証明の日付,証明書の発行元,校正期限及び証明番号。

18) 誤差の推定。この規格において述べられている必要条件が一つでも満たされない場合は,測定され

た特性の誤差を推定し報告することを推奨する。

19) 適合性の記述 事情又は要求によって,この規格に述べられている試験の手順の完全な履行を前提

とされている場合は,同意された除外事項を決めてもよいが,報告には,特に,そのことを説明し

なければならない。表現としては,“この試験は,次に示す除外事項(ここに除外事項の完全なリス

トを入れる。)を除いてこの試験規格の必要条件をすべて満足している。”とする。

直読装置では,電気回路及び機器の校正結果,日付を含む適合性について記述する。

17

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 平板比較法

A1. 適用範囲 この附属書は,平板比較法による熱抵抗又は熱伝導率の測定方法について規定する。

A2. 測定原理 比較用標準板(以下,標準板という。)を必要とする。試験体と標準板の熱抵抗の比から試

験体の熱抵抗又は熱伝導率を求める方法。試験体と標準板を重ねて温度差を与え,それぞれの表面温度差

を測定して,その比と標準板の熱伝導率(熱抵抗)から試験体の熱伝導率又は熱抵抗を求める。

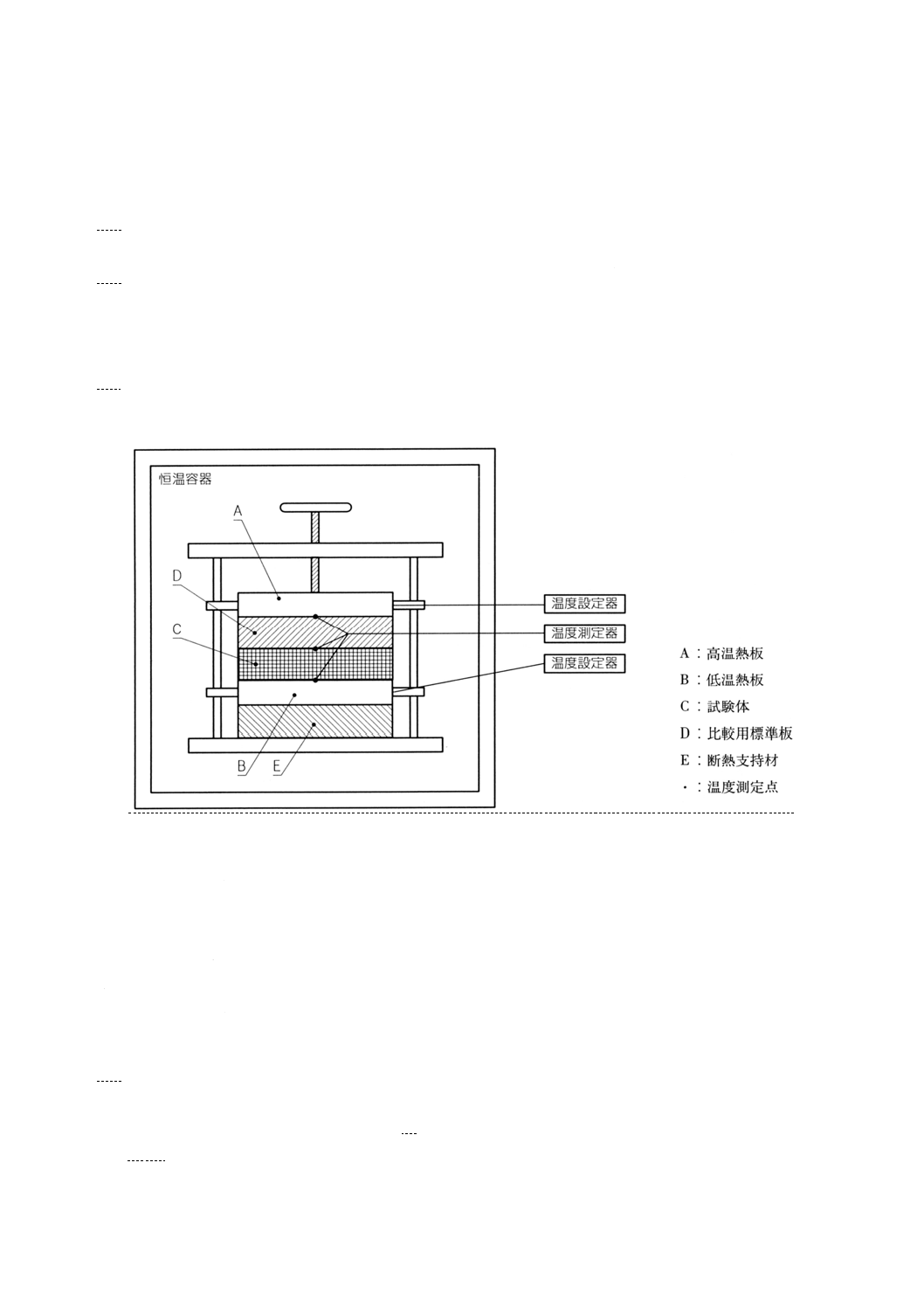

A3. 測定装置

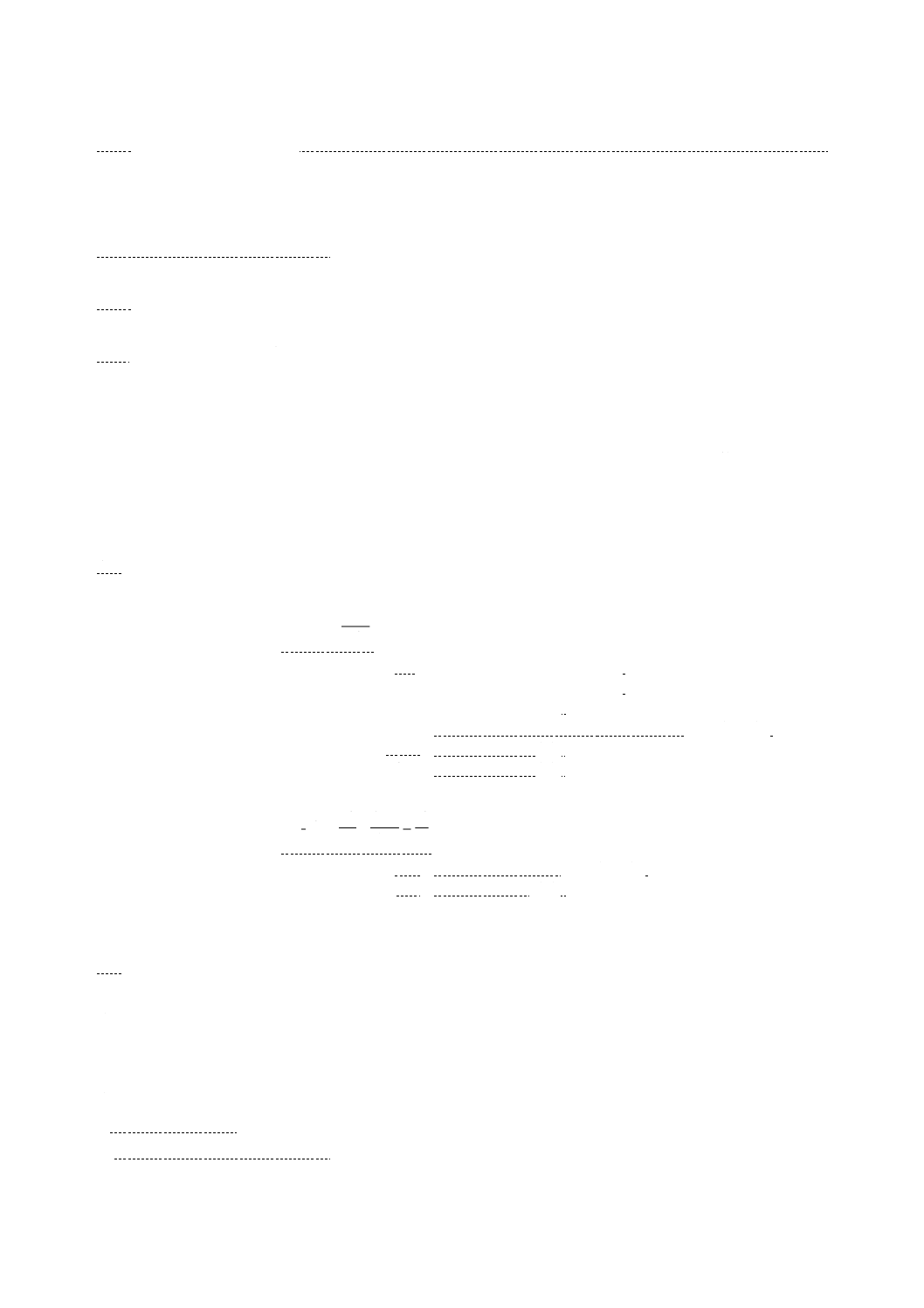

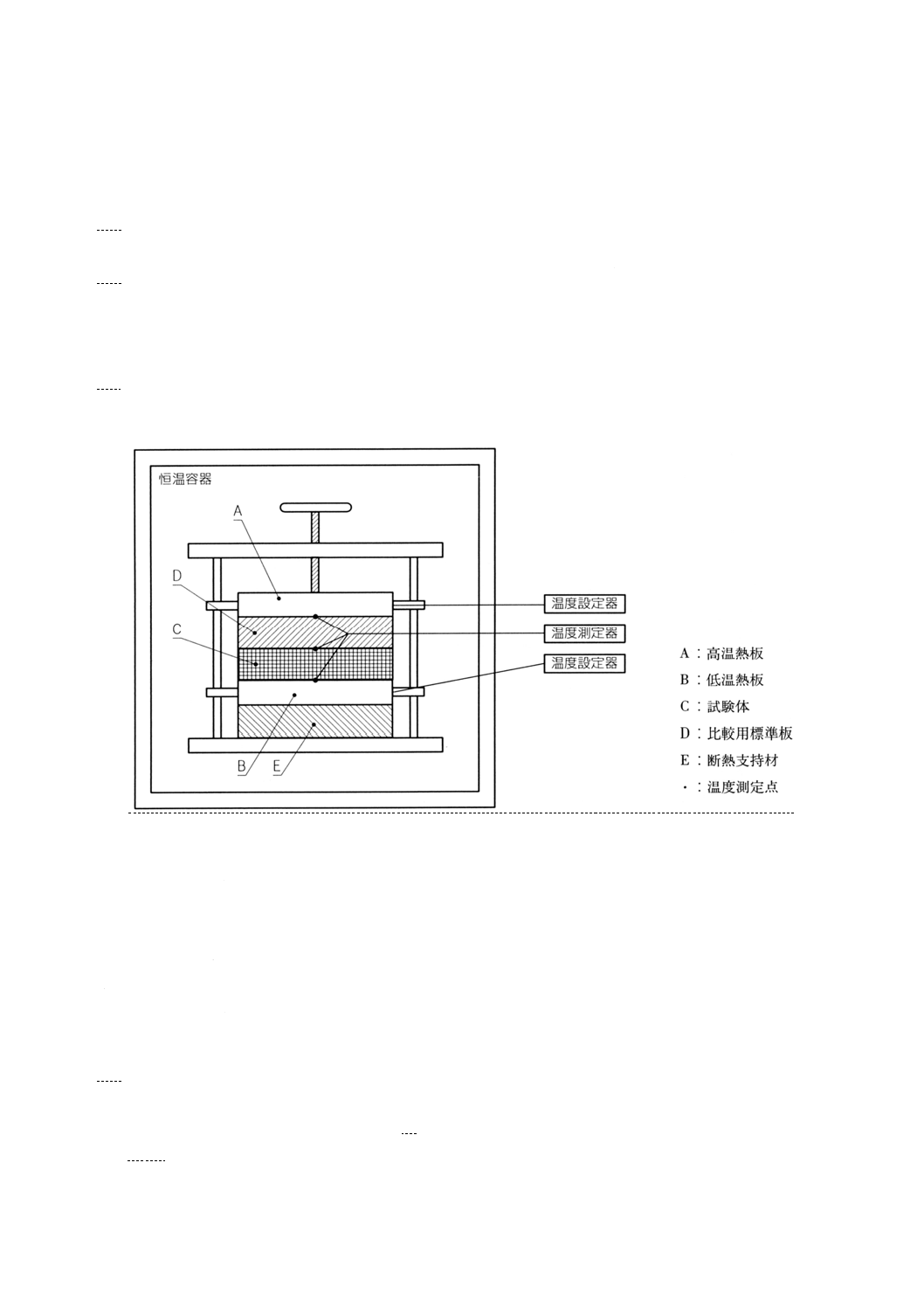

a) 装置の構成 装置は,附属書A図1に示すように,高温熱板(加熱板)と低温熱板(冷却熱板)から

成る装置本体,温度設定器,温度測定器,恒温容器などによって構成される。

附属書A図1 平板比較法の構成

b) 熱板

1) 熱板は,本体2.2による。正方形で一辺の長さは20cmとする。ただし,20cm以上の標準板があれ

ば,この寸法に制約されない。

2) 熱板表面の温度分布は,熱板面積の中央部60%の範囲において,定常状態における高温熱板と低温

熱板の温度差の1%以内とする。

c) 温度測定 本体2.5.1による。

d) 恒温容器 本体2.6.3による。

A4. 比較用標準板 比較用標準板は,熱的に安定した材料で,熱伝導率又は熱抵抗若しくは熱コンダクタ

ンスが,公的試験機関で検定されたもの,又は保護熱板法測定装置,若しくは保護熱板法とトレースされ

た測定法によって検定されたものとする(JIS A 1412-1参照)。

参考 比較用標準板は,定期的に検定し前回の検定値と3%以上の変動がある場合には使用を避けた

18

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ほうがよい。

A5. 試験体 試験体は,次による。

A5.1 試験体のとり方 試験体は,原則として製品から切り出したもの,又は製品と同一条件で製造した

ものとする。

A5.2 試験体の形状及び寸法 試験体は,熱板の形状及び寸法に合わせ200mm角とし,試験体の両面は

平滑平行とする。試験体の厚さは,10mmから25mm程度とする。

A5.3 試験体の養生 本体3.2.2による。又は次によってもよい。

加熱によって変質及び変形を生じるおそれがない試験体は,温度105±2℃で恒量となるまで乾燥する。乾

燥によって変質及び変形を生じるおそれがある試験体,又は特に乾燥することを要しない場合は,温度20

±5℃,相対湿度 (50±10) %のもとで十分に養生する。

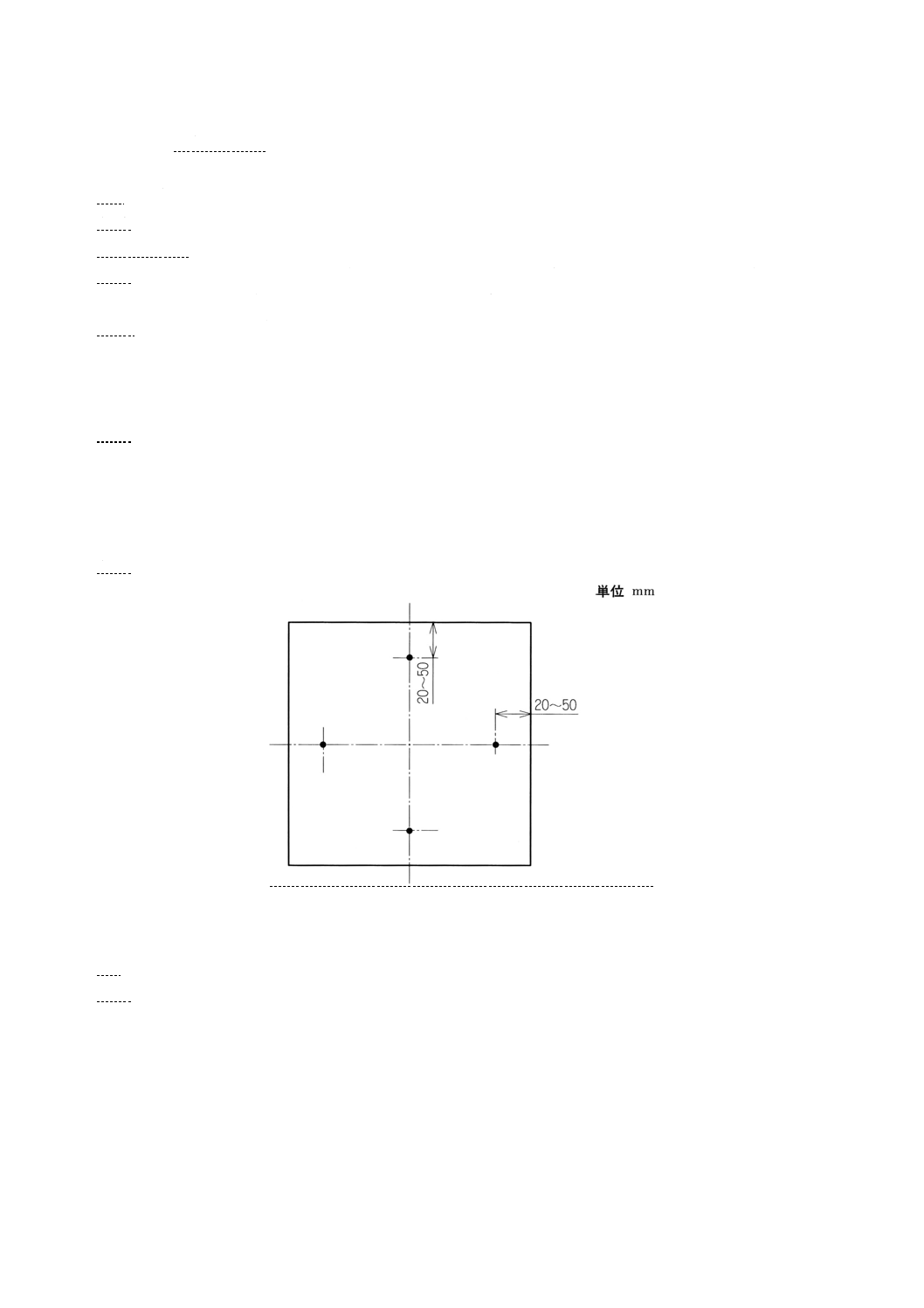

A5.4 厚さの測定

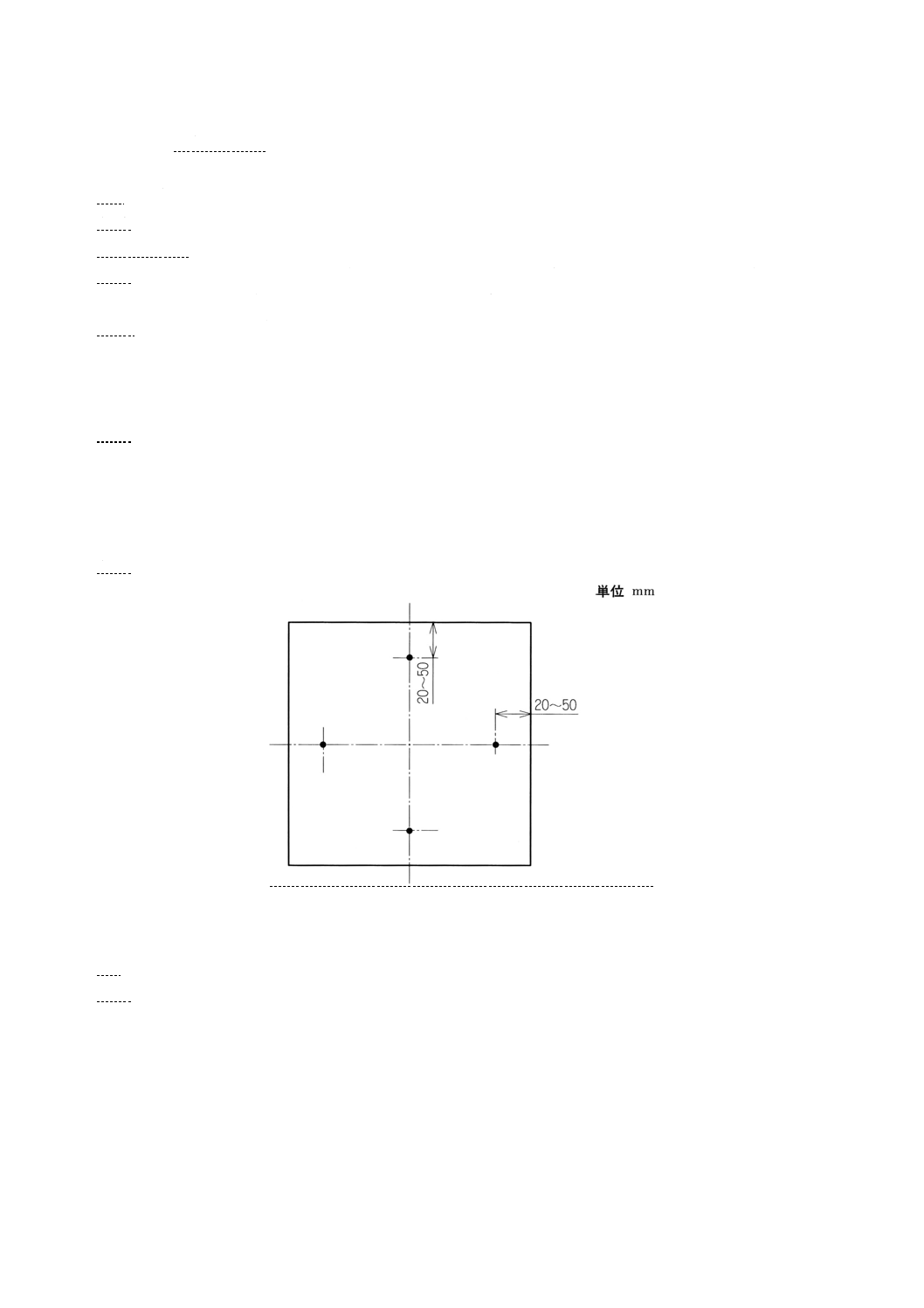

a) 試験体の厚さは,附属書A図2に示す箇所(・印)を厚さの1%の精度で測定し,平均する。ただし,

試験体の中心を測定できない場合は,その箇所を除いてよい。

b) 厚さの測定が,材料規格に定められているものにあっては,その規定による。

c) 厚さを,a)又はb)以外とする場合には,その旨を報告書に記載する。

A5.5 密度の算出 本体3.4.1によって養生後の密度を求める。

附属書A図2 厚さの測定位置

A6. 測定方法

A6.1 熱電対の取付け方 試験体及び標準板のそれぞれ両面の温度を測定するために,熱電対の測温接点

を,それぞれの面の中央に取り付ける。

試験体又は標準板が比較的柔らかくて両者の接触面に熱電対を設置しても密着性が損なわれない場合に

は,附属書A図1のように試験体と標準板の接触面の測定点は兼ねてもよいが,硬い材料の場合には熱電

対を設置することによって接触面にすき間を生じることがある。このような場合には接触面に緩衝シート

を挟み,試験体と標準板の表面に別々に熱電対を設置しなければならない。

19

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A6.2 試験体の装置への設置 標準板及び試験体を高温熱板と低温熱板の間に設置する。試験体の面は,

これに接する高温熱板,低温熱板と全面にわたって密着させる。試験体の表面が固く,密着しにくい場合

は,緩衝シートを使用してすき間のないようにする。

試験体が,柔軟で圧縮されるおそれがある場合には,所定の高さのスペーサを試験体の周辺に設けて,

試験体の厚さを保つようにする。

なお,標準板と試験体の重ねる順序は,附属書A図1と逆でもよいが,その位置関係を明示すること。

A6.3 試験体温度差 試験体周囲を十分に断熱するか,恒温容器内の温度を調節して,試験体端面からの

熱損失が小さくなるようにする。標準板及び試験体それぞれの両面に5℃以上の温度差を与える。

A6.4 定常状態の確認及び測定

a) 定常状態に達したことを確認するため,10〜30分間隔で,標準板及び試験体の表面温度を測定する。

定常状態は,本体3.3.5.2によって確認するか,標準板及び試験体の表面温度が上昇又は下降し続けな

くなった後で試験体の温度差が30分当たり1%以上変動しない状態とする。

b) 定常状態において30分間隔の3時点で測定した測定値から,それぞれA7.a)によって算出した数値の

最大値と最小値が,3時点の平均値に対して1%以上の差がないことを確認して,測定を終了する。

c) 測定終了後,試験体を取り外し,試験体の質量変化,変質,変色などの異常の有無を調べる。

A7. 結果の算出

a) 熱抵抗の算出は,次の式による。

0

0

θ

θ

∆

∆

×

=R

R

ここに,

R: 試験体の熱抵抗 (m2・K/W)

R0=d0/λ0: 標準板の熱抵抗 (m2・K/W)

d0: 標準板の厚さ (m)

λ0: 標準板の平均温度における熱伝導率 [W/ (m・K)]

∆θ: 試験体温度差 (K)

∆θ0: 標準板温度差 (K)

b) 熱伝導率の算出は,次の式による。

R

d

d

d

=

∆

∆

×

×

=

θ

θ

λ

λ

0

0

0

ここに,

λ: 試験体の熱伝導率 [W/ (m・K)]

d: 試験体の厚さ (m)

c) 算出結果の表示及び数値の丸め方は,本体3.4.2.3による。

A.8 結果の報告 本体3.5の項目について,必要に応じて報告する。次の項目は必ず記載するものとする。

a) 材料の名称,商品名又は特定できる表示

b) 試験体の厚さ,寸法,密度

c) 標準板を重ねる位置

d) 標準板の種類及び伝熱特性(熱伝導率,熱抵抗又は熱コンダクタンスのいずれか)

e) 高温及び低温面の温度又は試験体温度差

f)

試験体平均温度

g) 試験体の熱抵抗及び熱伝導率

20

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 試験日

21

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定) 保護熱板式熱流計法

B1. 適用範囲 この附属書は,保護熱板式熱流計法による熱抵抗又は熱伝導率の測定方法について規定す

る。

B2. 測定原理 高温熱板が主熱板と保護熱板に分離されており,保護熱板法と熱流計法を併用した方法。

比較的厚い試験体の測定に対応している。

B3. 測定装置

B3.1 装置の構成 装置は,附属書B付図1に示すように,高温熱板(加熱板),熱流計(高温側と低温側),

低温熱板(冷却熱板),高熱源,低熱源,恒温容器,温度及び熱流測定器,温度設定器,温度調節器,逆流

防止用熱板などで構成される。

附属書B付図1 測定装置

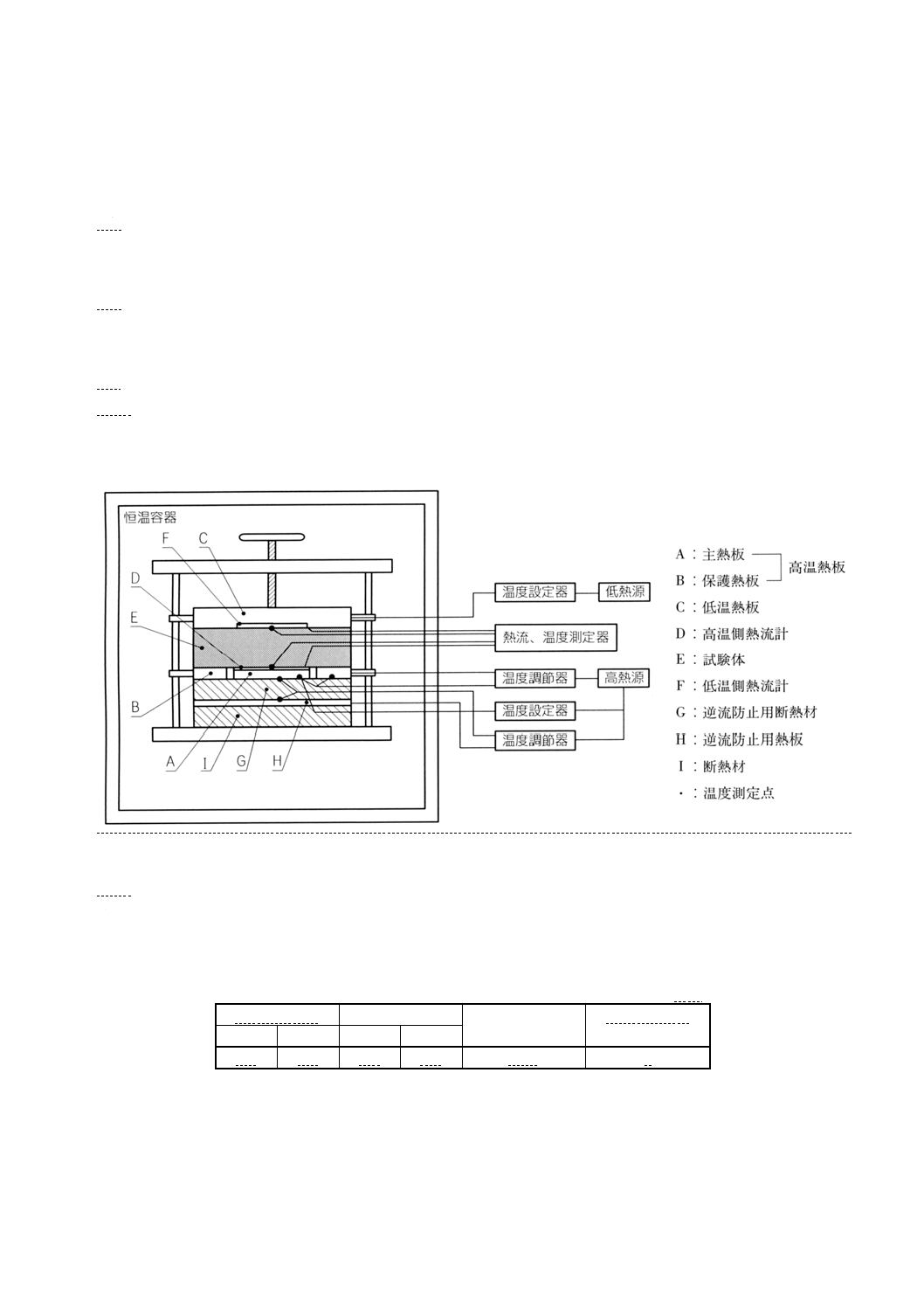

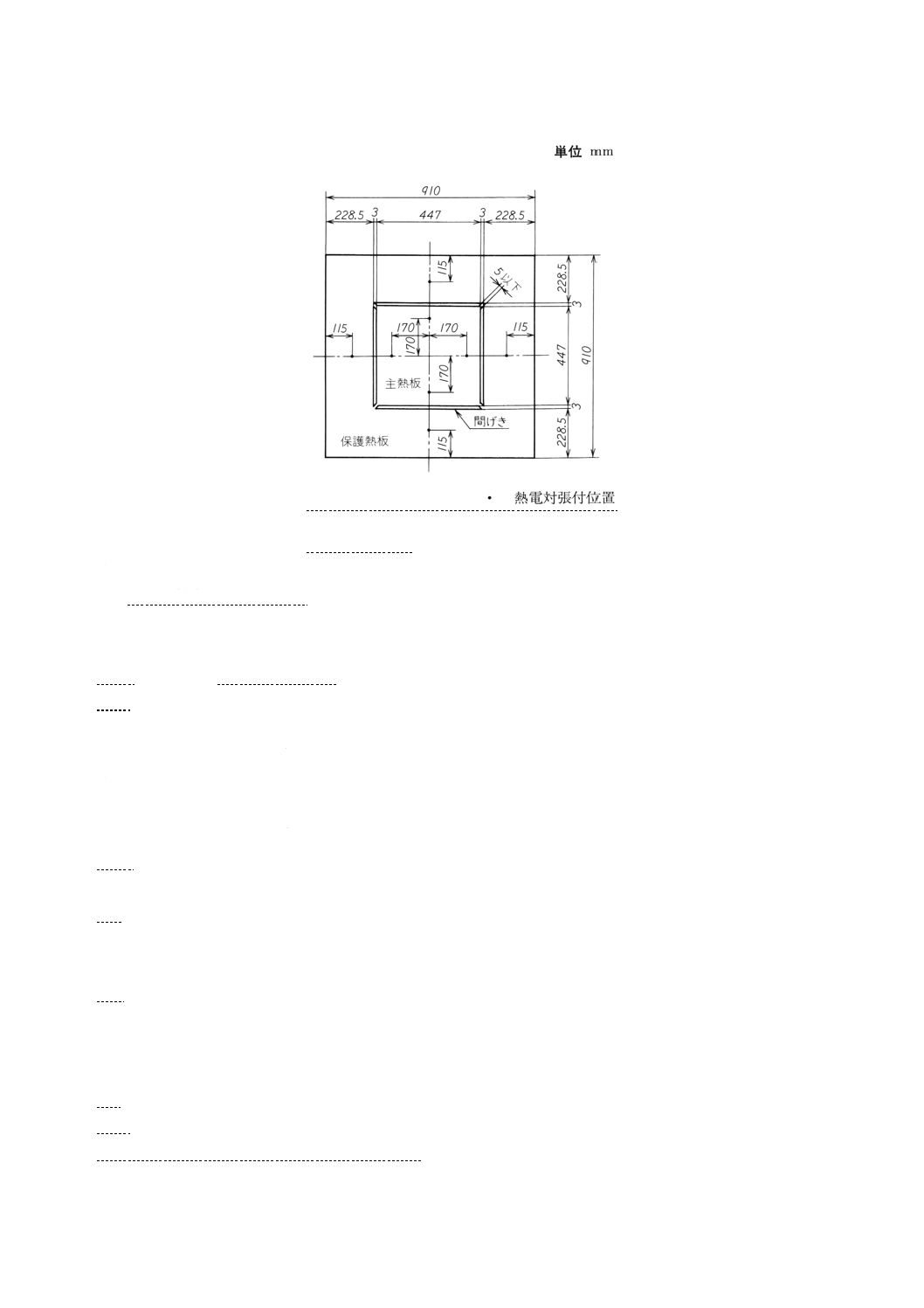

B3.2 高温熱板 高温熱板の標準的な仕様は,次のとおりとする。

a) 正方形の主熱板と,ギャップを隔ててこれを取り巻く保護熱板とから成る。標準寸法を附属書B付表

1及び附属書B付図2に示す。

附属書B付表1 熱板の標準寸法

単位 mm

温熱板の寸法

主熱板の寸法

保護熱板の幅

ギャップの幅

縦

横

縦

横

910

910

447

447

228.5

3

22

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B付図2 熱板寸法及び温度測定位置

b) 主熱板と保護熱板の接合は,対角線上の4隅又は4辺の中央に各1か所ずつ接続部を設ける。接続部

の幅は最大5mmとする。

c) 熱板表面の温度分布は,熱板面積の中央部から60%の範囲で,定常状態における試験体温度差の2%

以内とする。その他の事項については,本体2.2による。

B3.3 低温熱板 本体2.2による。

B3.4 熱流計

a) 高熱側,低熱側に用いる熱流計は同一の仕様とし,本体2.3の規定に準じる。

熱流計の校正は,本体1.5に準じて行う。

b) 熱流計の有効領域の面積は,主熱板の全面積の40%以上とする。また,熱流計の周囲は熱流計と同一

の厚さで熱抵抗のほぼ等しい不陸防止材で囲み,試験体の熱板との間にすき間を生じないようにする。

c) 試験体に接する面の放射率は0.8以上とする。

B3.5 温度,熱流測定,その他の測定 本体2.5による。

B4. 装置の校正 校正用標準板を用いて,校正曲線を作成する(附属書C1.5参照)。この装置に試験体1

枚方式の保護熱板法測定装置の機能をもたせ,保護熱板法による測定で,熱流計を校正することもできる。

B5. 試験体 試験体は,附属書AのA5.による。ただし,試験体の寸法は熱板寸法に合わせる。最大厚

さは200mm程度までとする。試料が所定の寸法に満たないものは,何枚かをすき間なく突き合わせて所

定の寸法の試験体とする。また,できるだけ試験体の中央部に突き合わせ部を設けないようにする。

B6. 測定方法

B6.1 熱電対の取付け方 高温側熱流計,低温側熱流計及び保護熱板の試験体に面する附属書B付図2に

示す位置に,熱電対の測温接点を張り付ける。

23

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B6.2 試験体の設置 試験体を高温熱板と低温熱板の間に設置する。試験体の面は,これに接する高温熱

板,低温熱板及び熱流計と全面にわたって密着させる。試験体の表面が固く,密着しにくい場合は,不陸

防止材を使用してすき間のないようにする。

試験体が,柔軟で圧縮されるおそれがある場合には,所定の高さのスペーサを試験体の周辺に設けて,

試験体の厚さを保つようにする。

B6.3 試験体温度差 試験体端部からの熱損失が小さくなるようにして,試験体の両面に10℃以上の温度

差を与える。

B6.4 定常状態の確認及び測定

a) 定常状態に達したことを確認するため,10〜30分間隔で熱流計の出力及び試験体の表面温度を測定す

る。定常状態とは,試験体の表面温度が上昇又は下降し続けなくなった後,試験体温度差が,30分当

たり1%以上変動せず,かつ,熱流計の出力が30分間当たり2%以上変動しない状態をいう。

b) 定常状態において,30分間隔の3時点で測定した測定値から,それぞれB7.a)によって算出した数値

の最大値と最小値が,3時点の平均値に対して1%以上差がないことを確認して,測定を終了する。

c) 測定終了後,試験体を取り外し,試験体の質量変化,変質,変色などの異状の有無を調べる。

B7. 結果の算出

a) 熱抵抗の算出は,次の式による。

Rc= (θ1−θ2) /q

q= (f1×e1+f2×e2) /2

ここに,

Rc: 試験体の熱抵抗 (m2・K/W)

θ1, θ2: 試験体の表面温度 (℃)

q: 単位面積当たりの熱流量(熱流密度) (W/m2)

f1, f2: 熱流計の感度係数 [W/ (m2・V)]

e1, e2: 熱流計の出力 (V)

添字1, 2は,それぞれ高温側,低温側を意味する。

b) 熱伝導率の算出は,次の式による。

c

R

d

d

q

=

−

=

)

(

2

1θ

θ

λ

ここに,

λ: 試験体の熱伝導率 [W/ (m・K)]

d: 試験体の厚さ (m)

c) 算出結果の表示及び数値の丸め方は,本体3.4.2.3による。

B8. 結果の報告 本体3.5の項目について,必要に応じて報告する。次の項目は必ず記載するものとする。

a) 材料の名称,商品名又は特定できる表示

b) 試験体の厚さ,寸法,密度

c) 熱流密度

d) 高温及び低温面の温度又は試験体温度差

e) 試験体平均温度

f)

試験体の熱抵抗及び熱伝導率

g) 試験日

24

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(規定) 熱流計の校正及び装置の設計

序文 この附属書C(規定)は,原国際規格では本体部にあった部分であるが,試験実施の立場で,本体

部を利用しやすいように組み替えて,附属書としたものである。

C1. 熱流計の校正

C1.1 熱流計装置の校正は,保護熱板装置で試験されたできるだけよく似た1対の試験体(校正用標準板)

を用いて行う。校正を正確に実行するためには,理論的な誤差が最小となるように,保護熱板法装置によ

って得られた2枚の試験体の測定結果をまず解析し,更に同じ試験体を熱流計装置で測定した値について

解析する。試験体1枚方式の保護熱板装置の場合についても同じような検討を行う。

校正用標準板は,均質で定常状態における伝熱特性が厚さ及び温度こう配には無関係であり,したがっ

て,熱伝導率の標準として適正であると仮定する。

(') の記号は第1の試験体の特性に関係し,また, (") なる記号は第2の試験体の特性に関係すること

を示す。保護熱板装置で試験された各試験体に対して,厚さd'又はd",熱伝導λ'又はλ",高温側の温度T1'

又はT1",低温側の温度T2'又はT2"について考えることにする。厚さの平均値dm=0.5 (d'+d") と厚さの差

δd=0.5 (d'−d") はd'=dm+δd及びd"=dm−δdとなるように定義する。

同様にして温度の平均値及び温度差を次のように定義する。

2

'

'

'

2

1T

T

Tm

+

=

'

'

'

2

1T

T

T

−

=

∆

2

"

"

"

2

1T

T

Tm

+

=

"

"

"

2

1T

T

T

−

=

∆

2

"

'

m

m

m

T

T

T

+

=

2

"

'

m

m

m

T

T

T

−

=

δ

2

"

'

T

T

T

∆

+

∆

=

∆

2

"

'

T

T

T

∆

−

∆

=

δ

2

T

Tmδ

δ

δ

+

=

+

2

T

Tmδ

δ

δ

−

=

−

したがって,

+

−

∆

+

=

δ

2

'

1

T

T

T

m

−

+

∆

−

=

δ

2

'

2

T

T

T

m

+

−

∆

+

=

δ

2

"

1

T

T

T

m

−

−

∆

−

=

δ

2

"

2

T

T

T

m

ここに,Tmは平均温度,∆Tは平均温度差であり,δ+及びδ−は各試験体の平均温度のTmからの偏りを示

すものであり,温度差∆Tから偏るために生じた量である。

なお,理想的な保護熱板法の場合においては,δ+=δ−=0となる。

平均温度Tmにおいては,両試験体はそれぞれλm'=λm+δλ及びλm"=λm−δλとなる熱伝導率をもち,更に,

Tmにおける温度の1回微分 (T) 及び2回微分 (T) を2個の試験体について同一であると仮定した場合

には[3回微分 (T) 及び,更に高次の微分係数は無視することができる],平均温度Tmを同一とし,更

にδTやδTmの掛かった項及びその高次の項を省略すれば,2個の試験体のそれぞれを通過する熱流密度q'

25

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及びq"を計算するのに展開式を用いられることが知られている。

平均値q=0.5 (q'+q") から,保護熱板法装置による熱伝導率の測定値の平均値λMは,次の式のようにな

り,

T

d

q

m

M

∆

=

λ

更に,λm/λ (T) なる比が単位温度差よりはるかに大きく,∆Tが20〜40K以内に限られる場合は,次のよ

うに示す

ことができる。

∆

+

∆

×

−

∆

−

−

−

=

2

2

2

!3

)

(

2

2

1

1

T

T

T

T

d

d

T

T

d

d

d

d

m

m

m

m

m

m

M

λ

δ

δ

δ

δ

λ

δλ

δ

λ

λ

〓

······· (C1)

もし,δd=0ならば

∆

+

×

∆

+

=

2

!3

)

(

2

1

T

T

T

T

m

m

m

M

λ

λ

λ

δλ

δ

λ

λ

··········································· (C2)

校正の目的には,δλ/λmの値は,もし未知ならば0.02と仮定し,λMはλmから0.2%以内の違いでなけれ

ばならない。

C1.2 試験体1枚非対称構成方式 最初に第一の試験体を熱流計法装置に取り付けてe', T1'及びT2'を測定し

ついで第二の試験体を取り付けて同じくe", T1"及びT2"の測定を行う。ただし,e'及びe"はそれぞれ熱流計

の出力である。d'とd"についても求めることが必要であるTm', Tm", Tm, ∆T'´, ∆T"及びδTmについての正式な

定義は,前に述べたのと同じであり,したがって,次の関係式が得られる。

2

'

'

1

T

T

T

T

m

m

∆

+

+

=

δ

2

'

'

2

T

T

T

T

m

m

∆

+

+

=

δ

2

"

"

1

T

T

T

T

m

m

∆

+

+

=

δ

2

"

"

2

T

T

T

T

m

m

∆

+

+

=

δ

ここに,Tmは両方の試験での平均温度。∆T'及び∆T"は二つの試験での温度差。δTmは各平均温度とTmと

の差である。

もし,両方の試験が,理想的な諸条件の下で行われるならばδTm=0となり,∆T'´=∆T"となる。

いま

'

'

d

m

λ

=

Λ

δλ

λ

λ

+

=

m

m'

"

"

d

m

λ

=

Λ

δλ

λ

λ

+

=

m

m

"

とし,再び第1回目の試験の熱流密度q=e'fと,第2回目の試験のq"=e" fとの各べき展開式の第1項

ずつを取るようにすることによって,q=0.5 (q'+q") を計算して感度係数fを求めることが可能となり,

次の式が得られる。

∆

+

∆

+

×

∆

Λ

+

∆

Λ

=

)

"

'

(

!3

)

(

2

1

"

"

"

'

'

'

2

2

2

T

T

T

T

e

T

e

f

m

λ

λ&&

······························ (C3)

Λ'とΛ"とは2個の試験体についての実際の熱コンダクタンスではなくて,通常は未知のものであって,

26

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d', d"及びλmによって,定義されたものであることを認識しておくことが大事である。

校正は括弧内の項の1からの差が0.2%以内になるように実施するべきである。

C1.3 試験体1枚対称構成方式 各熱流計法の校正については,試験体1枚非対称構成の方式と正確に同

様であり式 (C3) と類似した二つの式が得られる。

なお,それぞれの場合においてf, e', e"は,それぞれの平均温度での各熱流計に対する値である。

C1.4 試験体2枚対称構成方式 非対称試験体1枚方式の構成に対する式 (C3) が再び適用される。ただ

し,e'とe"は共に校正すべき熱流計の出力eで置き換えるようにする。

この場合,q'=q"=efとなり,δTmは∆T'´/2及び∆T"/2にほぼ等しくなる。

備考 このことは,C1.2及びC1.3の場合においても,1対の試験体をまとめて1個としたものを用い

て,ここで述べたように式 (C3) を用いて処理できる。

C1.5 校正曲線 大抵の熱流計は,温度の影響を受けるものであり,感度係数は温度によって変化すると

考えられる。したがって,上記のような測定は,熱流計装置の温度領域をカバーするようにいろいろな温

度の場合について繰り返して実施することが必要であり,校正曲線又は方程式が必要である(それらは,

感度係数と熱流計装置の温度との関係を示すべきものである)。

熱流計の起電力とqとの間の直線的関係をチェックするためには,熱抵抗の著しく異なった少なくとも

2個,又は3個の試験体を用いて校正を行うことが必要である

q=F (e) になる式が,直線的(こう配はf)でないなら,fはqによって変化するのであり,そのような

非線形の原因と考えられる理由についてチェックした後に計算するようにする(例えば,端面熱損失が大

き過ぎるような場合にこの種の現象が生じる。)。

熱流計装置へ取り付けるべき熱流計の感度及び直線性の自前調査は,その熱流計を校正用標準板の間に

サンドイッチ状に挟んで保護熱板装置(試験体1枚方式の装置が好ましい。)を用いて行うことができる。

C.2 測定装置の設計

C2.1 必要性能 熱流計法装置の設計は,次のようなパラメータについて認識した上で行う。

− この装置で試験する試験体の最小及び最大の厚さ

− 試験体の最小及び最大の熱抵抗

− 試験体にかかる最小及び最大の温度差

− 冷却熱板の最低温度

− 加熱板の最高温度

− 想定される最悪の条件下で最大許容誤差を生じるときの装置全体の正確さ及び再現性

− 周囲環境

− 熱流計法測定装置の種類

− 熱流計の感度係数,∆e/∆q mV/ (W・m−2)

C2.2 測定装置の寸法の試験的な設定 最初の試みとしては,熱流計の測定領域の一辺の長さLmを試験体

の最大厚さの4倍とし,外側の長さLの最大厚さの8倍となるようにする。

C2.3 熱板 試験体の熱抵抗が最小で,試験体にかかる温度差が最大の場合に熱流計を通過する熱流は最

大値となる。端面熱損失及び各熱板から周囲に向けて移動する熱量を加算する。次に,本体2.2にのべた

ような温度の均一性が得られるように,加熱板,冷却熱板,作用表面の金属板の厚さ及び冷却液体(使用

される場合には)の質量流量を決定する。

27

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C2.4 熱流計 厚い試験体で端面熱損失が比較的大きい場合に,熱流計の端面表面温度を低下させたり,

熱流をゆがませたりすることのないようにするため,試験体に接する側の熱流計の表面温度が確実に均一

となるように設計する。また,熱流計のコア内に平面方向の熱流を発生させないようにする。コア部に平

面方向の熱流が生じると,熱電対の出力は試験体内の熱流に比例しなくなることが考えられる。

C2.5 詳細設計 装置の大きさ又は寸法に対する満足すべき値は,まず次のようなパラメータから決める。

− 試験体の最小厚さに対応する表面の許容度の決定。

− 放射率を0.8又はそれ以上にするための表面処理法(室温において酸化した金属表面及びペイント処

理による。)。

− 温度測定用センサの位置及びその取付け法,ヒータの配置,結線法,機械的接合法,厚さ測定装置な

どの詳細についての決定。

− 冷却熱板の最低温度及び加熱板の最高温度に応じた冷却システム及び加熱システムの選定。

− 装置について許容される最大の温度ドリフト及び温度変動に対応する温度自動制御システムの選定。

− 環境条件を希望の状態に整え,端面熱損失誤差を決められた値以内に保つための環境調整システムの

選定。

− 熱流計の形式と,その特性の選定(附属書D参照)。

C3. 性能確認

C3.1 平滑性 作用表面の平たんさは,その面の幅又は直径より大きな長さの鋼鉄製の直線定規を用い,

それを表面に当て,その背後から光を照射して調べることによってチェックすることができる。25μm程

度の小さなゆがみも容易に認めることができ,更に大きなゆがみについてはすきまゲージ又は薄い紙を用

いて測定することができる。

C3.2 計算回路 直接読取り形の機器を使用する場合には,電気回路の校正を行うことが必要である。校

正用の出力端子をもつ独立した電圧源又は計器が,熱電対,温度センサ及び厚さ測定用の変換器の代わり

に用いられる。これらの電圧回路を切り換えて挿入するために高品質のスイッチ又はそれと同等のものを

回路内に備える。校正のチェック用としては二つの試験回路を準備する。そのうちの一方の回路はレンジ

の0%から10%の間の校正を分担し,もう一方では90%から100%のレンジの校正を行うようにする。直接

読取り型の機器の場合には,次回の試験を行う前にチェックするようにする。測定結果については,本体

3.5に示すようにその概要を報告する。

C3.3 熱流計

C3.3.1 予備試験 新しい熱流計又は改修の行われた熱流計は,次のような特性について試験を行うことが

必要である。

a) 零オフセット 熱流が零の場合において熱電対からの出力が零でない場合には,その原因として次の

ようなことが考えられる。

1) 低出力の測定用熱電対の電気的な接続不良。この形式のドリフトは温度依存性をもつものであり,

問題の解決のためには接続状況を改善するようにする。

2) 加熱板及び冷却熱板の温度の不均一性をチェックする。すべての操作条件下で,限度内に入ってい

るものとする。

b) 熱流計内のドリフト現象 この現象は,材料の経時変化やはく離現象によって生じることが考えられ

る。

c) 感度係数の温度こう配 これは温度差用の検出器内に使用されている温度検出器の形式(熱電対に使

28

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用されている熱電対材料の種類)又は測定用平板として使用されている材料の種類によって変化する

ものである。

d) リード線を伝って流れる熱流 このような熱流の存在する場合も考えられる。

e) 感度係数に及ぼす試験体の熱伝導率の影響(熱流計の直線性領域への影響) 熱電対の金属巻線間の

熱抵抗が小さいために生じる素線間の“熱的短絡現象”及び巻線によって生じさせられる熱流の集中

現象等は,いずれも熱流計の感度係数の変化の原因となる。

f)

感度係数に対する荷重圧力の影響(附属書D参照)

g) 温度差検出からの出力の非直線性

C3.3.2 補正 操作範囲で1%以上の変化の生じた場合には,いずれの場合に置いても補正を行うことが必

要となる。補正には,操作範囲内で変化が0.3%となるようにすることが望ましい。

C3.4 校正のドリフト 新しく熱流計装置が製作された場合には,その校正は少なくとも各週1回の割合

でチェックする。連続して行われたチェックの結果がよく一致するようであれば,チェックの頻度は減少

させてもよい。

標準板による校正試験で得られた校正の記録は保管しておく。この記録は,装置の時間の関数としての

再現性を示すものでもある。その結果が標準板の熱抵抗の測定値に対して±1.0%以上の違いを示すような

場合には,装置の各制御部(各熱板の温度など)を点検する。また,必要なら新しい感度係数及び方程式

を決める。

この装置が一定の平均温度で,何等かの形式の熱絶縁材製品の日常の品質管理目的に使用されるような

場合には,上記のような方法のほかに,更に同一製品から作った二次標準板を用いての日常校正チェック

を考慮する。

いずれの場合においても,校正値が何等かの連続的なドリフトを示すようであれば,それについて注意

深く調査して,そのドリフトの原因を突きとめ問題を解決するための行動をとるようにすることが必要で

ある。

C3.5 全体としての性能のチェック この方法で得られた測定結果は,装置についての限界が知られてい

る場合に限って保証されるものである。それらの限界を明らかにするためには,評価すべき材料と同じよ

うな熱的性質をもつ材料について,それぞれ得られた結果を比較して,その性能の確認をするようにする

必要がある。

C3.5.1 単一の標準だけでは深刻な誤差の生じる心配がある。試験すべき値の範囲をカバーするように,い

ろいろの大きさの伝熱特性をもつ一連の材料でチェックするようにすることが望ましい。

C3.5.2 この装置で,標準材料の厚さより大きな寸法のものを測定しなければならない場合には,一連の測

定を行って,ガードが不十分なためにおこる水平方向の熱移動による誤差が付加されるか否かを確かめる

必要がある。簡単な方法は,絶縁層間に放射に対して不透明な隔壁を挿入して,それぞれ一次標準法で測

定する方法である。誤差のないことが認められ,さらに,赤外線の再放射が行われないならば,この測定

によって求められた平均の熱抵抗値は個々の熱絶縁試験体について求められた平均熱抵抗値と等しくなる

はずである。

29

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考) 熱流計

この附属書(参考)は,熱流計について記述するものであり,規定の一部ではない。

D1. 熱流計の式 ほとんどのこう配型熱流計では,コア材にかかる温度差を測定するのに熱電対が使用さ

れている。

指定された平均温度T0を出発点として,コア材の熱伝導率λf (T0) と熱電対の熱起電力e (T) とも,べき

級数の展開式で表すことができる。

計算の結果,校正係数f (T) は,コア材の熱伝導率と起電力の温度微分係数の関数として,べき級数展開

式で表すことができる。さらに,熱流計の機械的な圧縮も考慮して,最終的に次のように書くことができ

る。

+

∆

−

−

+

+

+

×

=

Λ

&

&&&

&&

&

!3

)

(

)

(

)

1(

1

)

(

)

(

2

0

0

θ

λ

λ

λ

e

e

T

T

E

P

a

n

e

du

T

T

f

f

f

fu

ここに, λfu (T0) : 荷重のかからない状態のコア材の熱伝導率を示す級数展開式の第1

項

f (T0) : 同じ級数に使用される2階温度微分

, : 同じ級数に使用されるサーモパイル1接点の電圧出力の1階

と3階の温度微分

du: 荷重がかからないときの熱流計の厚さ

n: サーモパイル接点の数

∆θ: 接点の温度と熱流計の平均温度との差

P: 熱流計に荷重をかけたときの圧力

E: コア材のヤング率

α: 熱流計に荷重をかけたときのλf (T0) のパーセンテージ変化と

それに対応する密度のパーセンテージ変化の比

コア材が硬質の場合には,P/Eは通常の操作条件では通常0とみなしてよい。

ここに導かれたfの式は,すべてのパラメータの実際の数値と共に使用すれば,新しい熱流計の設計又

は指定の誤差内での操作範囲の規定に役立てるものである。

∆θ2/を3!の値は,通常0.001よりも小さく∆θが5Kのように大きい場合(熱電対の温度差は10K)には

f (T) ∆θ2/3!λf (T0) 0.0001よりも小さくなる場合がある。

f (T0) ∆θ2/3!λf (T0) は,通常0.01よりも小さい値であり,∆θが10Kのように大きい場合には,0.001より

も小さい値にさえなる。f式中の大部分の項は温度依存性をもっている。測定の平均温度が変化するとき

に熱流計法装置を校正する場合,係数fの変化が生じるかもしれないが,熱流の広い範囲で使用すること

ができる。すなわち,温度差が大幅に変化しても温度差に対する校正を必要としない。しかし,どのよう

な温度差から結果に影響が生じるかを求めておくことが賢明である(附属書C1.5及び附属書C3.3参照)。

D2. 熱流計の応答性 熱抵抗の大きなこう配型熱流計は試験体1枚構成装置に適している。緩衝シートの

有無にかかわらず,隣接する熱板の温度に比較的近づけて保持される。試料が試験平均温度に調整され,

各熱板の温度が制御され,更に各熱板が試料を加熱と冷却を共にする場合には,応答性が迅速になる。

高抵抗の熱流計にかかる温度降下は,試験体2枚構成装置で使用する場合には,全体の温度差の1%よ

30

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

り大きいことが望ましい。

低抵抗のこう配型熱流計は試験体2枚構成装置に適している。低抵抗熱流計にかかる温度降下は,十分

小さく試験体2枚構成方式のものは試験体1枚構成方式のものの半分と考えられる。各試料が最初試験平

均温度に調整され,両方の試料が同一の場合には,応答速度はかなり迅速であり,品質管理用として十分

使用できる。通常の試料厚さの半分のものが使用できる場合には,試験体1枚構成方式の装置と同程度の

迅速性が得られる。試験体1枚構成式よりも早くなるのは,各試料を試験中に操作する平均温度に最初か

ら調整されている場合だけである。試験体1枚構成装置内で低抵抗式熱流計を使用するのは熱板U'が加熱

用にも冷却用にも使用できる場合が理想的であるが,U'の温度が十分制御されない場合には,熱流計と各

熱板の間にダンピング層を介在させる必要がある。この場合応答性が早いという利点は幾分失われるが,

応答時間はいずれの事象においても十分早いものである。この構成では熱流計を常時取り付けておくこと

もできる。

同じく本体図1a)において,U'が二重装置の場合と同様に加熱装置しか備えていない場合には,特に試料

が最初に加熱板の最終温度よりも高く調整されている場合には,その応答性は非常に劣ったものになる。

特殊な熱流計に対しては,最も早い応答性,すなわち,最短の設定時間をもつ試験装置は実験で求める

のが最善である。非常にタイプの異なる断熱材から採取した幾つかの試料,(すなわち,低熱伝導率の発泡

プラスチック,発泡ゴム,いろいろな密度の鉱物ウール,微粉末断熱材など,したがって,いろいろな熱

抵抗といろいろな熱容量を備え,それぞれ平均試験温度に調整されている。)をいろいろな構成装置で試験

するとよい。そうすれば,それぞれの構成装置に対して,異なった設定時間の安定するまでの時間を求め

るとができる。このような研究は,それぞれのタイプの材料に対して適当な構成装置を選定したり,すべ

てのタイプに対してはん(汎)用的な構成装置の選定に適用することになるだろう。

すべてのタイプの試料に対して設定時間を予測するためには,上記の試料のそれぞれが平均試験温度の

上と下の両方で調整した後,再試験を行いその結果と,本体3.3.5に述べたような要因との関係を調べる必

要がある。

関連規格 ISO 9229 : −Thermal insulation−Thermal insulating materials and product−Vocabulary

ISO 9288 : 1989 Thermal insulation−Heat transfer by radiation−Physical quantities and definitions

ISO 9346 : 1987 Thermal insulation−Mass transfer−Physical quantities and definitions

ISO 2581 : 1975 Regid celluar plastics−Determination of apparate thermal conductivity by heat flow

meter

JIS A 1412-2[熱絶縁材の熱抵抗及び熱伝導率の測定方法

第2部:熱流計法(HFM法)]の原案作成委員会 構成表

氏名

所属

(委員長)

土 屋 喬 雄

東洋大学工学部

(委員)

坂 本 雄 三

東京大学大学院工学系研究科

福 水 健 文

通商産業省生活産業局

杉 山 義 孝

建設省住宅局

大 嶋 清 治

通商産業省工業技術院

○ 加 山 英 男

財団法人日本規格協会

○ 倉 山 千 春

建設省建築研究所

○ 上 園 正 義

財団法人建材試験センター

十 倉 毅

財団法人日本建築総合試験所

豊 岡 光 男

住宅・都市整備公団

百 瀬 深

社団法人プレハブ建築協会

31

A 1412-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

吉 川 晴 夫

日本保温保冷工業協会

○ 小田原 隆

社団法人日本建材産業協会

(事務局)

勝 野 奉 幸

財団法人建材試験センター

関 根 茂 夫

財団法人建材試験センター

備考 氏名に○印を付記してあるものは,分科会委員を兼ねる。その

他の分科会委員は,次のとおりである。

氏名

所属

窪 田 俊 二

通商産業省工業技術院

倉 橋 岩 夫

財団法人日本建築総合試験所

雨 海 清一郎

住宅・都市整備公団

田 北 善 暉

日本保温保冷工業協会(ニチアス株式会社)

青 島 武

英弘精機株式会社

藤 本 哲 夫

財団法人建材試験センター