A 1412-1:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義並びに記号及び単位 ························································································ 2

3.1 用語及び定義 ················································································································ 2

3.2 記号及び単位 ················································································································ 4

4 原理······························································································································· 6

5 測定装置························································································································· 6

5.1 一般事項 ······················································································································ 6

5.2 装置の形状 ··················································································································· 6

5.3 加熱板 ························································································································· 8

5.4 冷却熱板 ····················································································································· 11

5.5 恒温槽 ························································································································ 11

5.6 計測機器 ····················································································································· 12

6 試験体··························································································································· 15

6.1 一般 ··························································································································· 15

6.2 均質性 ························································································································ 15

6.3 寸法及び厚さ ··············································································································· 16

7 測定方法························································································································ 16

7.1 試験体の準備及び養生 ··································································································· 16

7.2 測定手順 ····················································································································· 17

8 結果の算出 ····················································································································· 20

9 結果の報告 ····················································································································· 20

附属書JA(規定)誤差評価及び装置の設計 ·············································································· 22

附属書JB(規定)試験体の均質性及び最小厚さを判断する手順 ··················································· 28

附属書JC(参考)真空断熱材の熱抵抗及び見掛けの熱伝導率の測定方法 ······································· 30

附属書JD(参考)JISと対応国際規格との対比表 ······································································ 33

附属書JE(参考)技術上重要な改正に関する新旧対照表 ···························································· 38

A 1412-1:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。これによって,JIS A 1412-1:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS A 1412の規格群には,次に示す部編成がある。

JIS A 1412-1 第1部:保護熱板法(GHP法)

JIS A 1412-2 第2部:熱流計法(HFM法)

JIS A 1412-3 第3部:円筒法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1412-1:2016

熱絶縁材の熱抵抗及び熱伝導率の測定方法−

第1部:保護熱板法(GHP法)

Test method for thermal resistance and

related properties of thermal insulations-

Part 1: Guarded hot plate apparatus

序文

この規格は,1991年に第1版として発行されたISO 8302を基とし,国内の実情を反映させるため,技

術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JDに示す。

1

適用範囲

この規格は,保護熱板法(GHP法)による平板状の熱絶縁材の熱抵抗,熱伝導率などの伝熱特性の測定

方法について規定する。

この測定方法は,平板状の熱絶縁材について,定常状態の下で温度,電力(熱流量)及び厚さを測定し

て,熱抵抗,熱伝導率などの伝熱特性を求める絶対測定法又は標準的な測定法である。

この方法は,6.3による厚さの範囲において,熱抵抗が0.1 m2・K/Wよりも大きい試験体に適用できる。

熱抵抗が0.02 m2・K/W程度の試験体まで測定してもよいが,測定の正確さは制約される。

注記1 この規格では,“保護熱板(Guarded hot plate)”という用語を装置全体に対して用いている。

このことから,測定装置は保護熱板法測定装置又はGHP法測定装置と呼ぶ。また,我が国で

は,この測定方法は絶対測定法として熱伝導率を直接測定できることから“平板直接法”と

呼ぶこともある。

注記2 測定可能な熱抵抗の上限は,加熱板に供給する電力の安定性,電力測定器の性能,試験体及

び加熱板の主熱板部と保護熱板部との間における温度の非平衡による熱移動の程度に関係す

る。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 8302:1991,Thermal insulation−Determination of steady-state thermal resistance and related

properties−Guarded hot plate apparatus(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0202 断熱用語

注記 対応国際規格:ISO 7345:1987,Thermal insulation−Physical quantities and definitions,ISO

9229:1991,Thermal insulation−Materials, products and systems−Vocabulary,ISO 9251:1987,

Thermal insulation−Heat transfer conditions and properties of materials−Vocabulary,ISO

9288:1989,Thermal insulation−Heat transfer by radiation−Physical quantities and definitions及び

ISO 9346:1987,Thermal insulation−Mass transfer−Physical quantities and definitions(全体評

価:MOD)

JIS A 1420 建築用構成材の断熱性測定方法−校正熱箱法及び保護熱箱法

JIS A 9523 吹込み用繊維質断熱材

JIS C 1602 熱電対

JIS Z 8704 温度測定方法−電気的方法

ISO 7345:1987,Thermal insulation−Physical quantities and definitions

ISO 9251:1987,Thermal insulation−Heat transfer conditions and properties of materials−Vocabulary

3

用語及び定義並びに記号及び単位

3.1

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0202によるほか,次による。

3.1.1

熱抵抗(thermal resistance),R(m2・K/W)

熱絶縁材の定常状態での表裏面温度差を熱流密度で除した値。熱の伝わりにくさを表す特性値。

3.1.2

熱伝導率(thermal conductivity),λ[W/(m・K)]

ある等温面における熱流密度は,その面における法線方向の温度勾配に比例する。このときの熱流密度

と温度勾配との関係を表す比例係数。

3.1.3

熱移動係数(transfer factor of a specimen),τ[W/(m・K)]

熱伝導と熱放射とによる熱移動を示す特性値。熱移動係数は,測定時の条件又は状態に依存し,次の式

によって定義される。

R

d

T

d

q

=

=Δ

τ

熱移動係数は,試験体の等価,見掛け又は有効熱伝導率と呼ぶ場合がある。

3.1.4

熱トランスミッシビティ(thermal transmissivity of a material),λτ[W/(m・K)]

熱伝導と熱放射とによる熱移動を組み合わせた測定条件に依存しない熱絶縁材の特性を示す値。Δd/ΔR

が厚さdに無関係であるときに次の式によって定義される。

3

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

R

d

Δ

Δ

τ=

λ

熱トランスミッシビティは,熱対流がないときの熱伝導と熱放射とによって表される熱移動係数の限界

の厚さと関連付けて見ることができる。

3.1.5

伝熱特性(heat transfer property)

熱抵抗,熱移動係数,熱伝導率,熱伝導比抵抗,熱トランスミッシビティ,熱コンダクタンスなどの総

称。

3.1.6

試験体平均温度(mean temperature),Tm(K)

定常状態における試験体の高温面と低温面との温度の平均。単に“平均温度”ともいう。

3.1.7

試験体温度差(temperature difference),ΔT(K)

定常状態における試験体の高温面と低温面との温度の差。単に“温度差”ともいう。

3.1.8

非平衡による系統誤差(imbalance error)

加熱板の主熱板と保護熱板との温度の差によって生じる系統誤差。

3.1.9

端面熱損失による系統誤差(edge heat loss error)

熱板及び試験体の端面と雰囲気との間の熱移動によって生じる系統誤差。

3.1.10

吹込み材料

ボード又はフェルト状に成形されていない繊維材料,発泡材料,粉体などの材料。ただし,JIS A 9523

で規定される吹込み用繊維質断熱材は除く。

3.1.11

緩衝シート

加熱板及び冷却熱板と試験体の隙間を完全に埋めるために使用する柔軟性のあるシート。試験体が硬質

材料の場合は,厚さ1 mm程度のシリコンゴムシートなどを用いる。

3.1.12

断熱シート

金属製の被覆材など,試験体表面にギャップをまたぐ熱的短絡経路がある場合に,加熱板と試験体との

間に設置する熱伝導率の低いシート。細かい粉状にしたコルク又はそれに類似した厚さ2 mm若しくは2

mmよりやや厚いシートなどを用いる。

3.1.13

測温シート

温度センサ又は非平衡検出センサを取り付けたシート。緩衝シートと同様,厚さ1 mm程度のシリコン

ゴムシートなどを用いる。

注記 対応国際規格では,この定義にあるように,測定する試験体の状態によって伝熱用語を区別し

ている。これまでも均一でない材料の熱伝導率については,“見掛けの熱伝導率”,“等価熱伝導

率”,“有効熱伝導率”などのように表現している。熱移動係数,熱トランスミッシビティなど

4

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の用語は,これらと同義語であるが,複合材料の伝熱特性を論理的に説明するための用語であ

り,一般的ではない。一般的な熱絶縁材のように組成構造がほぼ均一とみなせる材料について

は,混乱が生じない範囲で単に“熱伝導率”と表してもよい。

3.2

記号及び単位

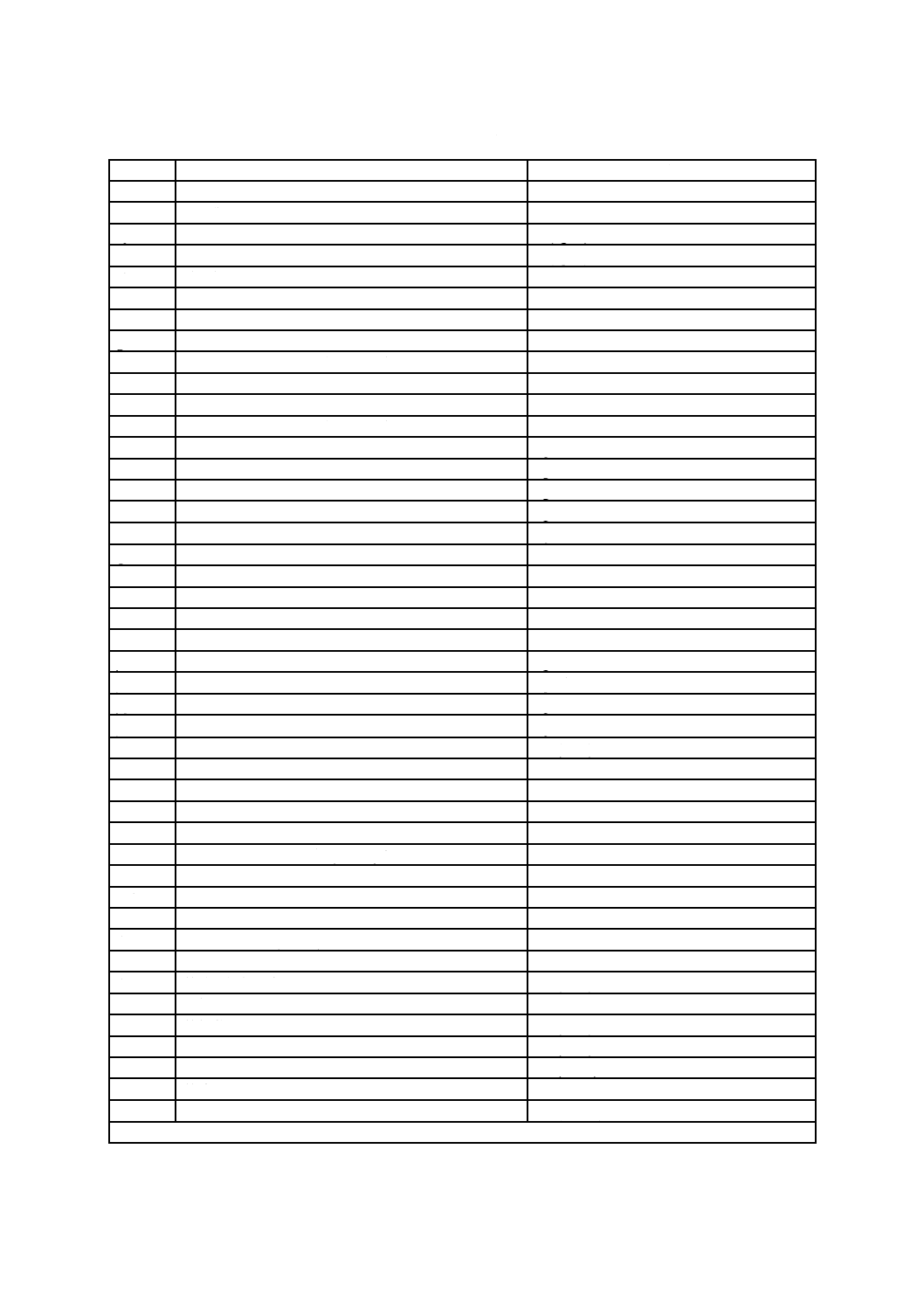

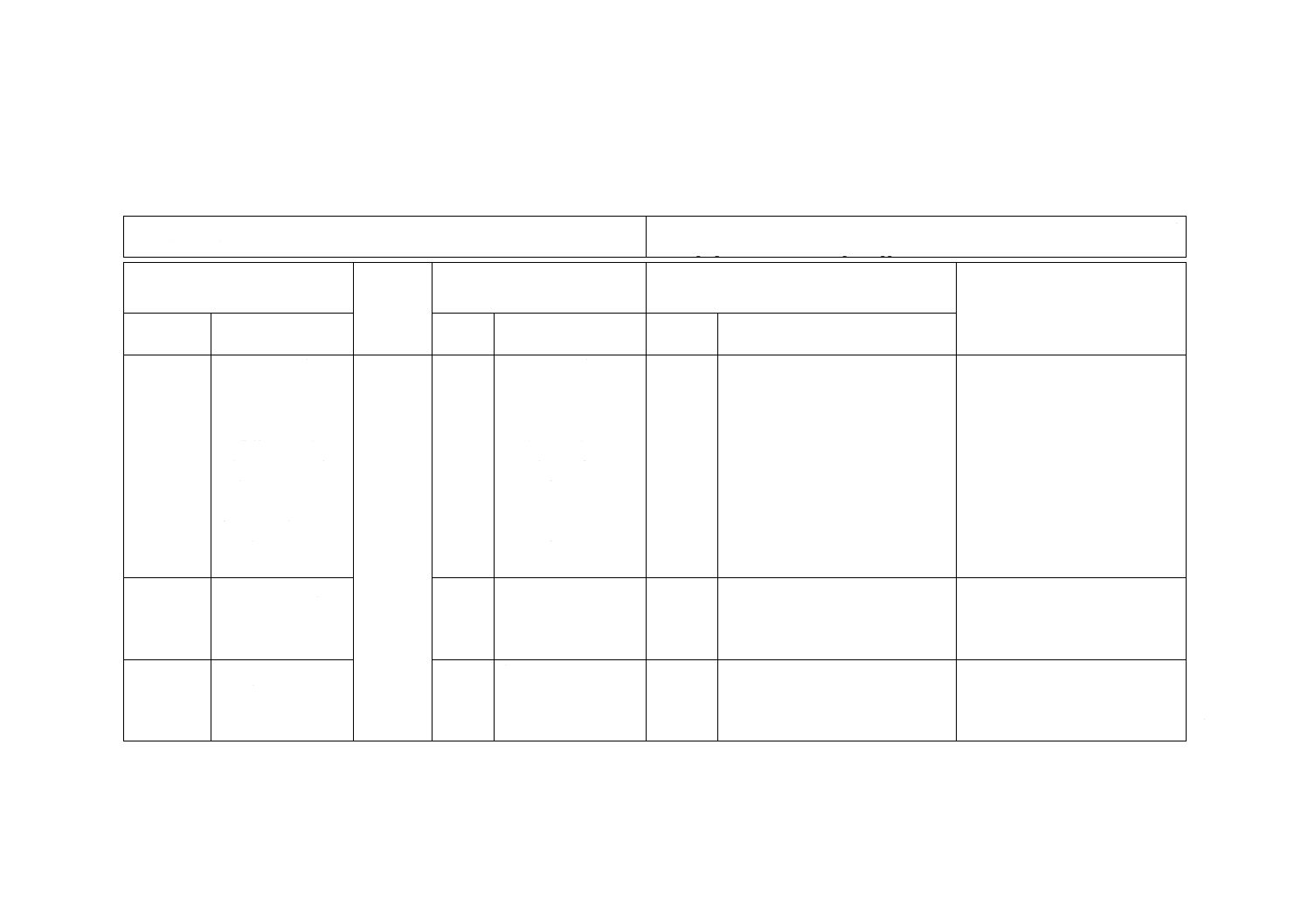

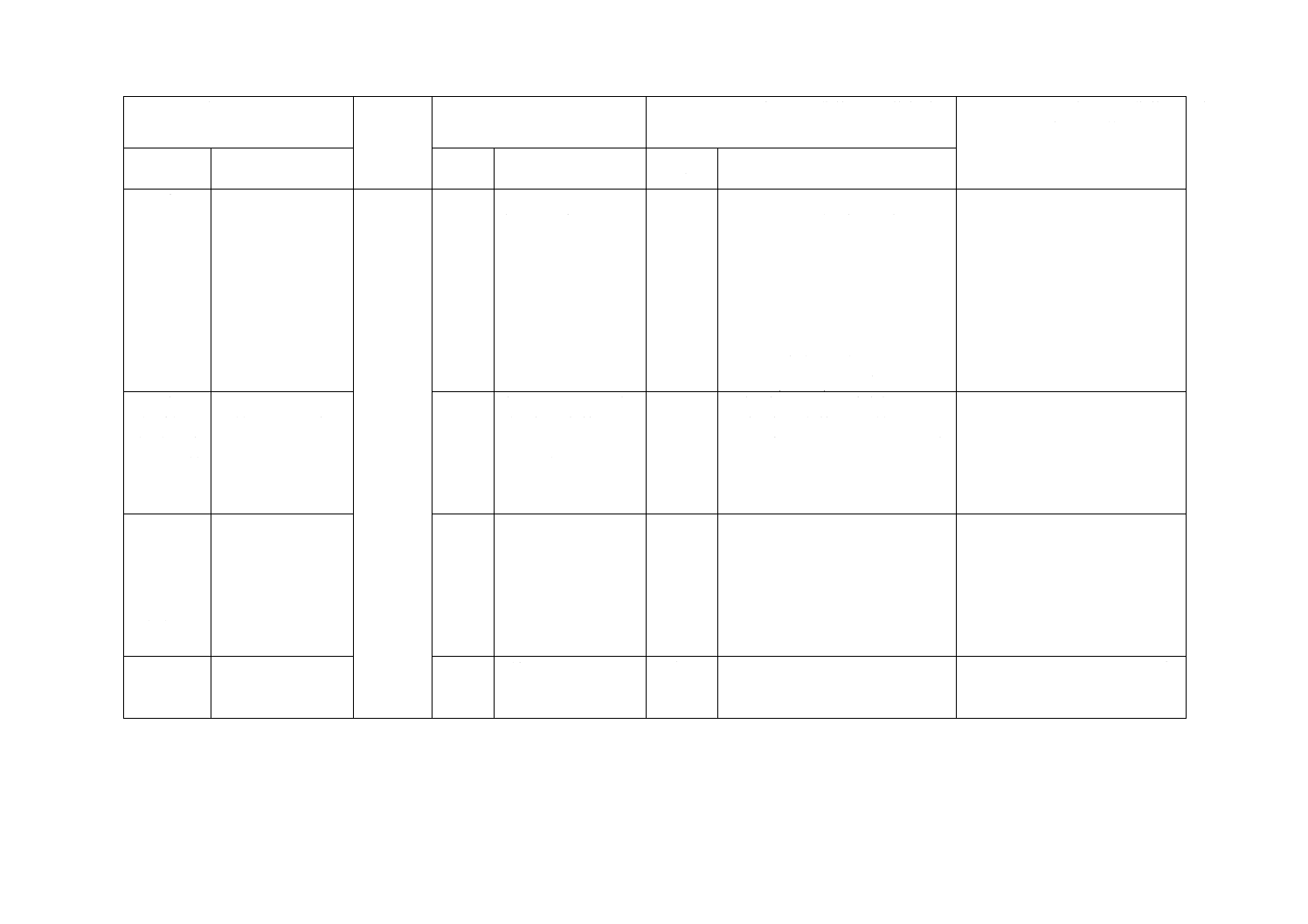

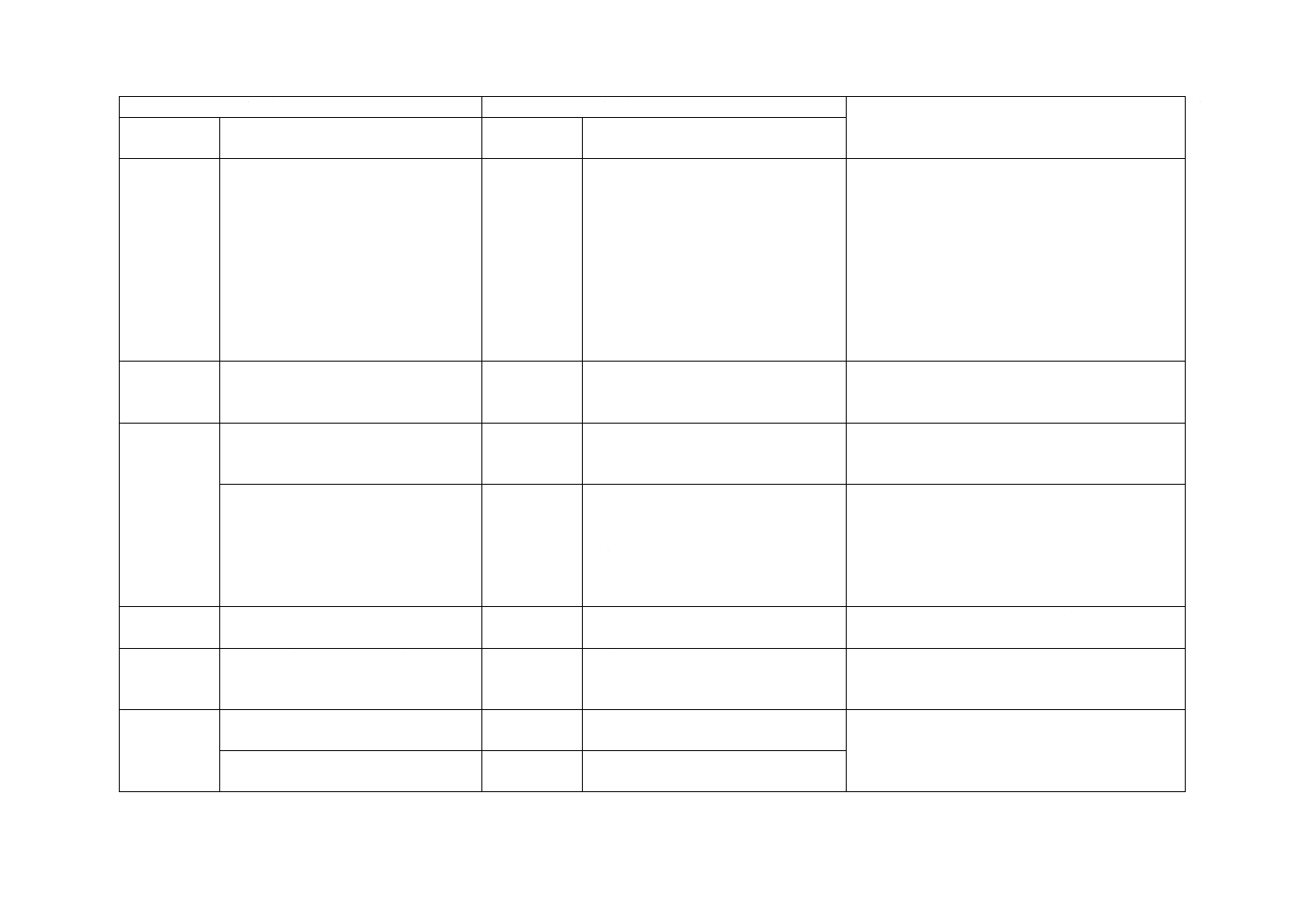

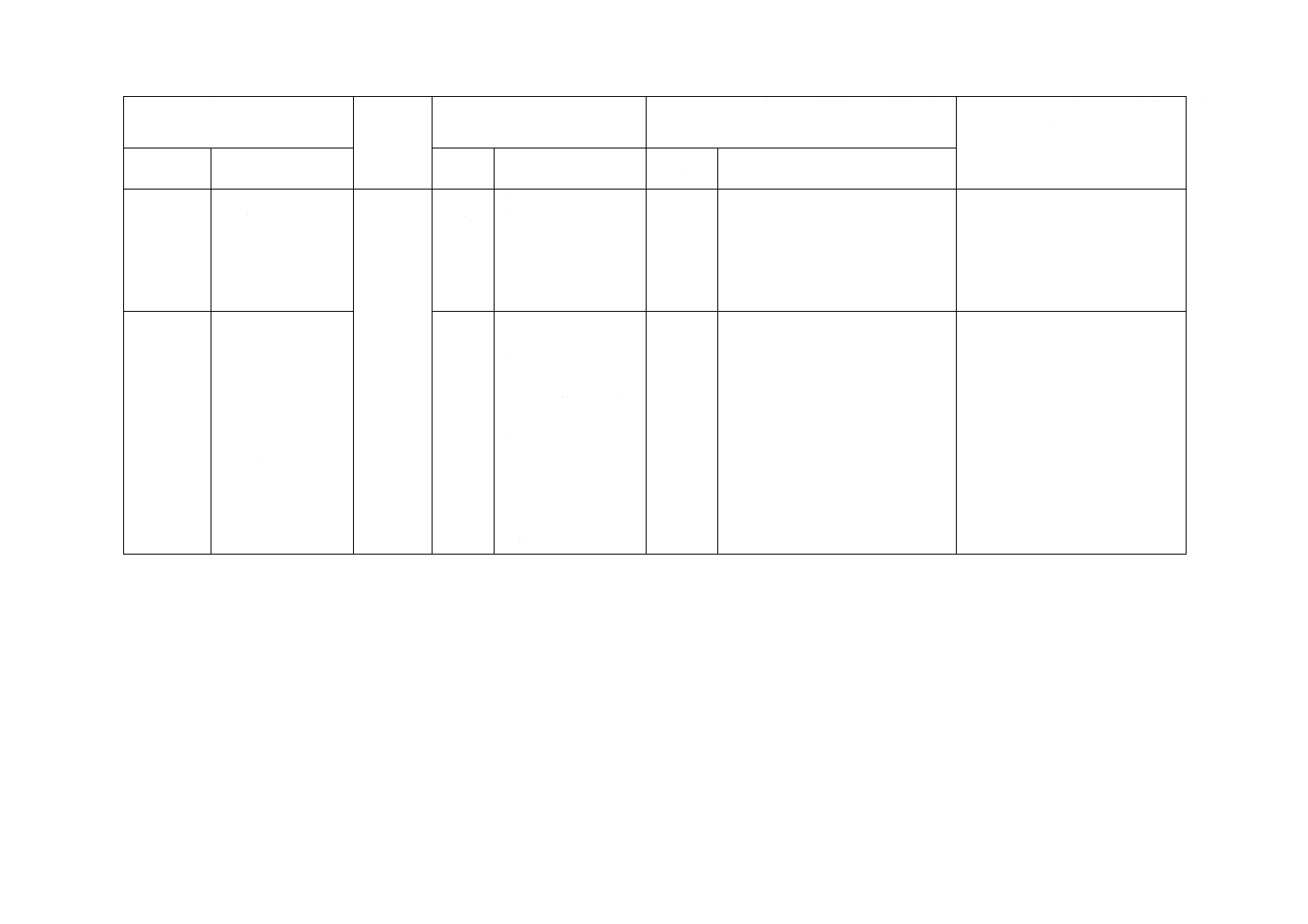

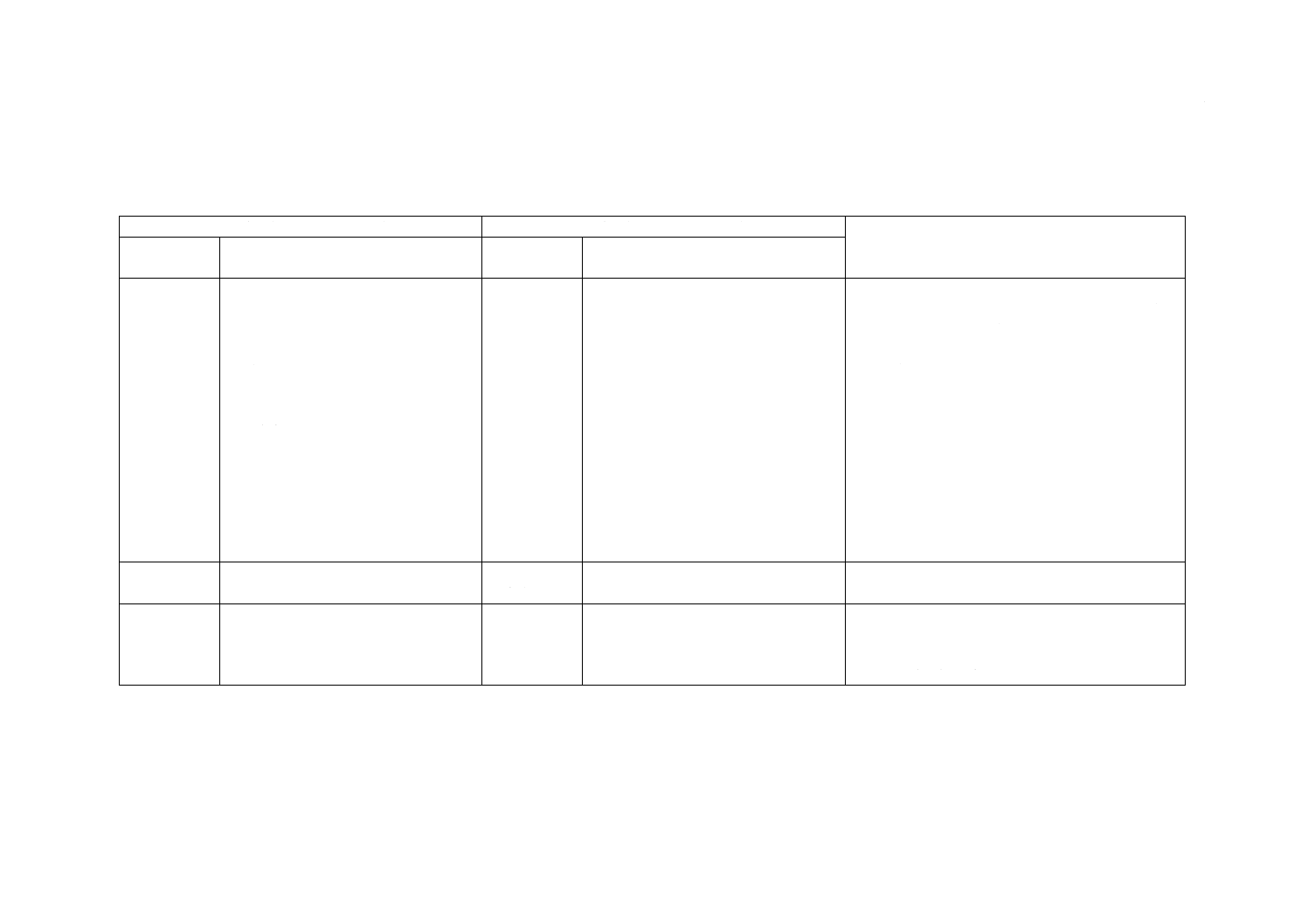

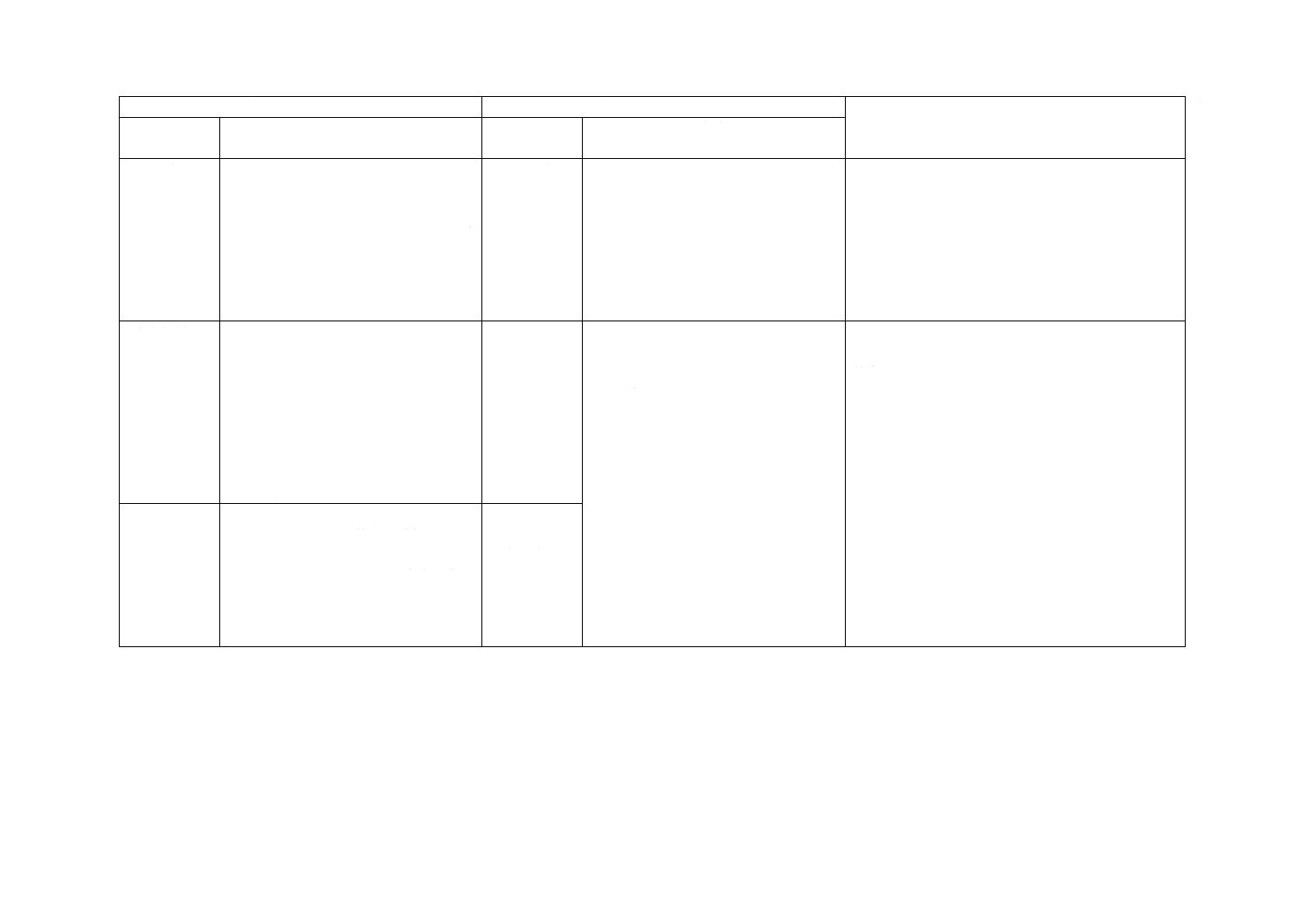

記号及び単位は,表1による。

5

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

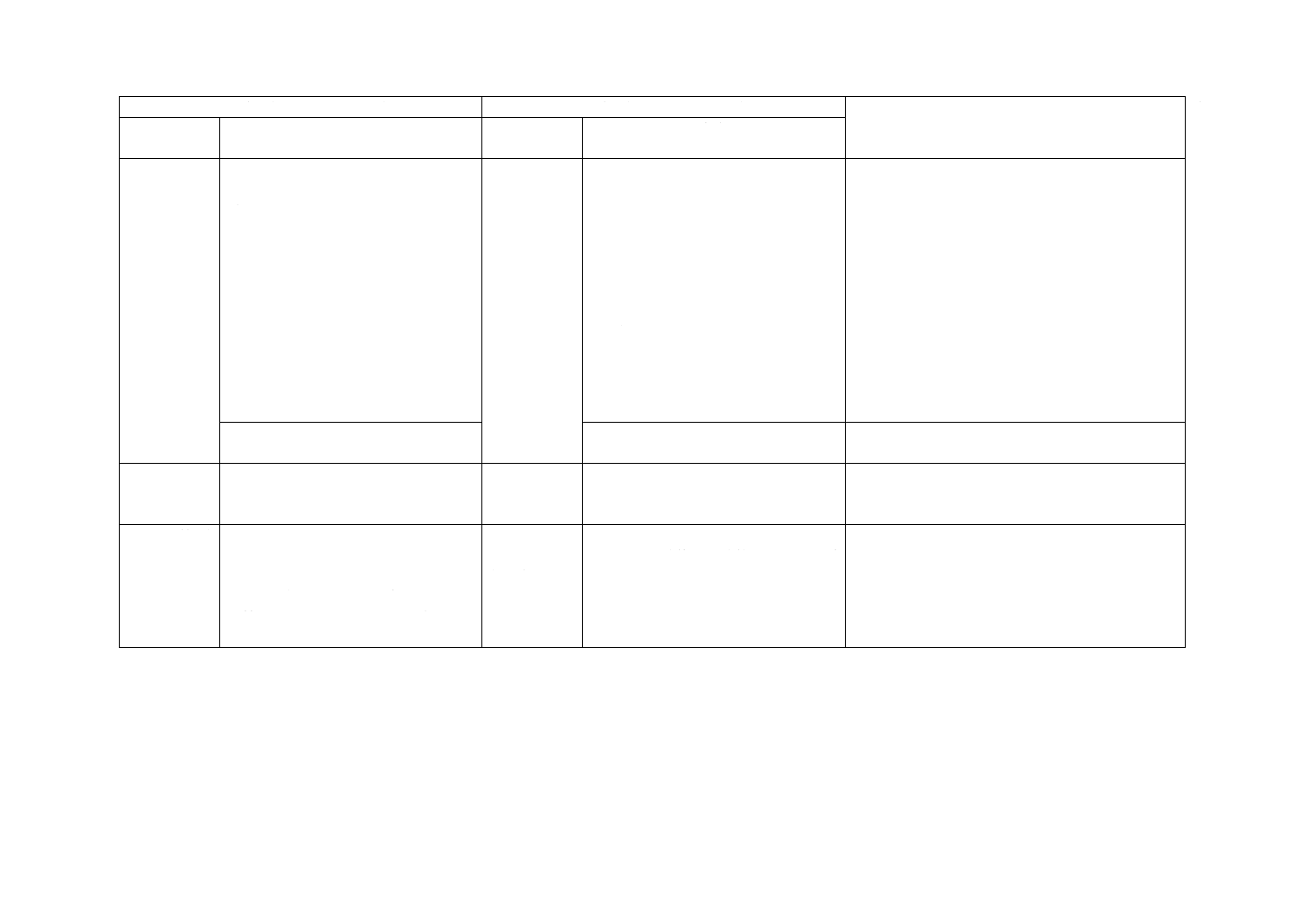

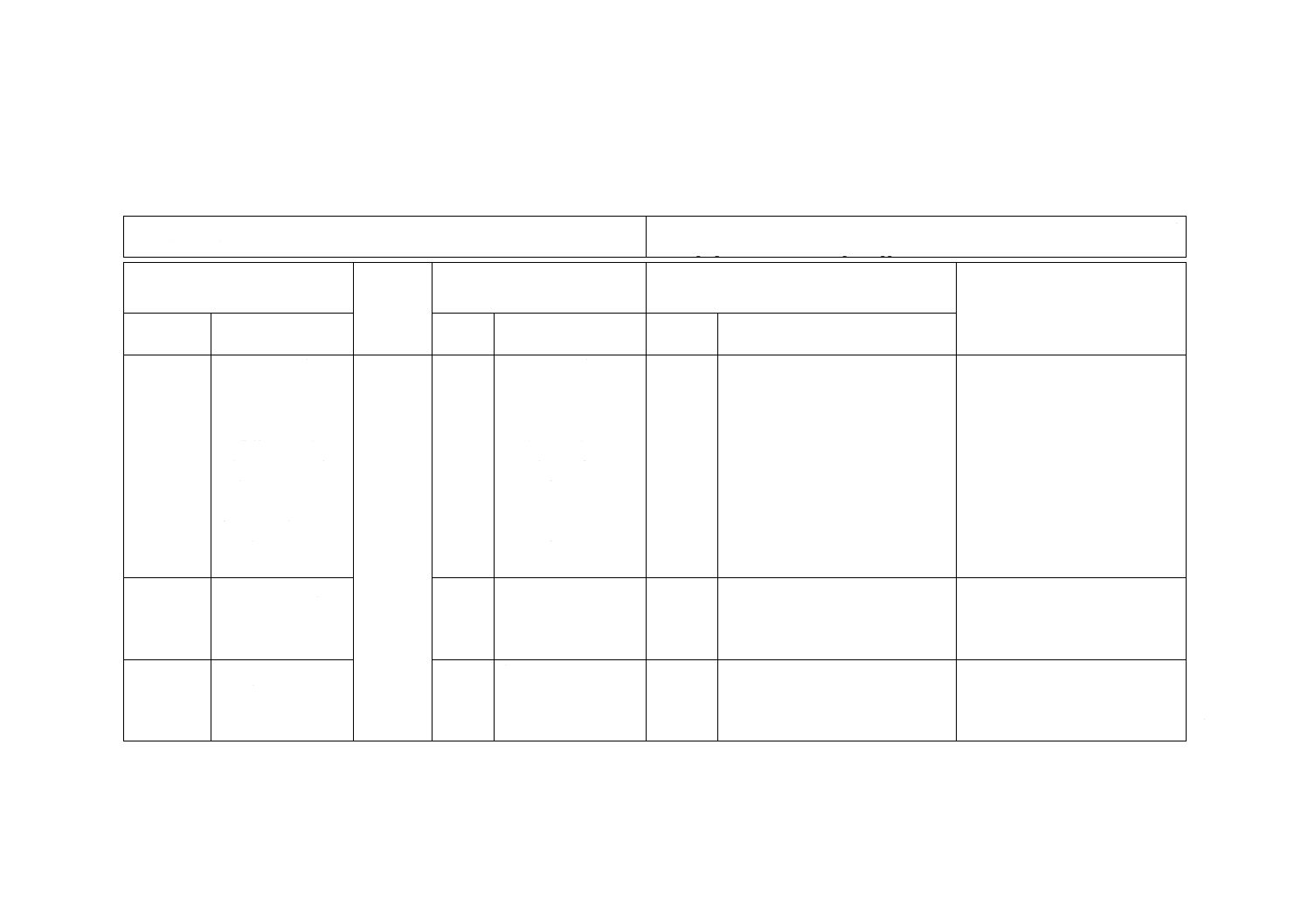

表1−記号及び単位

記号

名称

単位

A

伝熱面積(等温状態の定められた測定領域の面積)

m2

c

非平衡係数

m

cp

加熱板の比熱

J/ (kg・K)

cs

試験体の比熱

J/ (kg・K)

d

試験体の厚さ

m

dp

加熱板の厚さ

m

e

試験体端面の温度係数

−

g

ギャップ幅

m

mc

養生後の相対的な試験体の質量変化

−

md

乾燥後の相対的な試験体の質量変化

−

mr

受領したときの乾燥後の相対的な試験体の質量変化

−

mw

試験中の相対的な試験体の質量変化

−

M1

受領したときの試験体の質量

kg

M2

乾燥後の試験体の質量

kg

M3

養生後の試験体の質量

kg

M4

試験後の試験体の質量

kg

M5

試験直前の乾燥又は養生された試験体の質量

kg

q

熱流密度

W/m2

qe

端面の熱流密度

W/m2

r

熱伝導比抵抗

m・K/W

R

熱抵抗

m2・K/W

t

時間

s

ρ

密度

kg/m3

ρd

乾燥後の試験体の密度

kg/m3

ρp

加熱板の密度

kg/m3

ρs

養生後の試験体の密度

kg/m3

τ

熱移動係数

W/ (m・K)

T1

試験体の高温側表面温度

K

T2

試験体の低温側表面温度

K

Ta

試験体周辺の雰囲気温度

K

Te

試験体の端面温度

K

Tm

試験体平均温度 通常 (T1+T2) /2

K

V

体積

m3

Δd

厚さの増分

m

ΔR

熱抵抗の増分

m2・K/W

ΔT

試験体温度差 (T1−T2)

K

Δt

時間間隔

s

Δτ

熱移動係数の増分

W/ (m・K)

ε

放射率

−

λ

熱伝導率

W/ (m・K)

λτ

熱トランスミッシビティ

W/ (m・K)

Λ

熱コンダクタンス

W/ (m2・K)

Φ

熱流量

W

σn

ステファンボルツマン定数 5.67×10−8

W/ (m2・K4)

注記 温度差を除いて温度は,セルシウス単位(℃)を使用してもよい。その場合には,記号θを使用する。

6

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

原理

保護熱板法は,温度の異なる2枚の等温面をもつ平行平板によって挟まれた平板状の試験体の内部が,

定常状態の一次元熱流となるように温度制御し,試験体の厚さ方向における熱抵抗,熱伝導率などの伝熱

特性を測定する方法である。定常状態において,測定領域内を流れる熱流量Φを計測し,伝熱面積A及び

試験体温度差ΔTを得ることで式(1)によって熱抵抗を,更に,試験体の厚さdを得ることで式(2)によって

熱伝導率を算出することができる。

A

Φ

T

T

R

2

1−

=

············································································· (1)

(

)

2

1T

T

A

d

Φ

λ

−

=

・

············································································ (2)

5

測定装置

5.1

一般事項

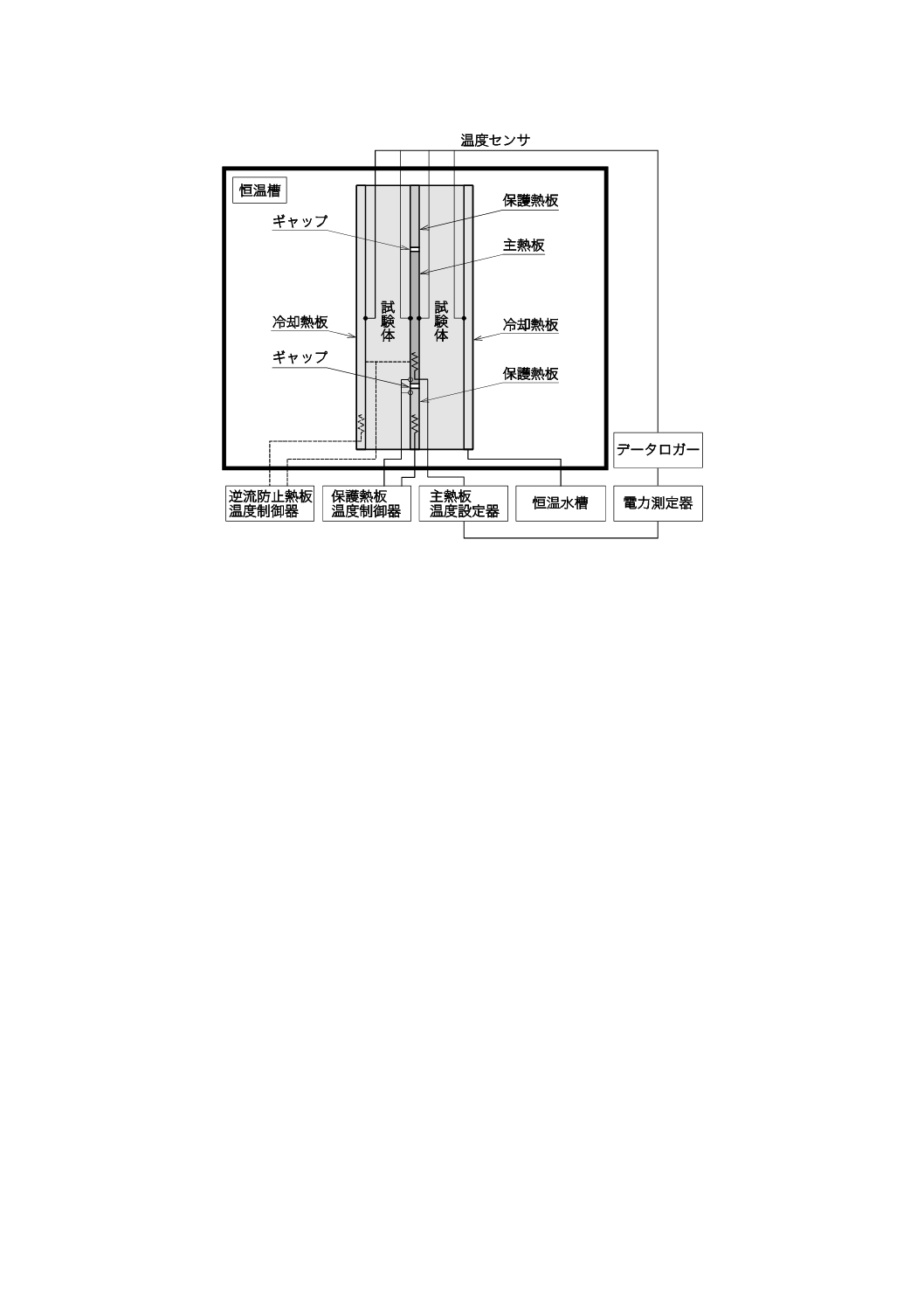

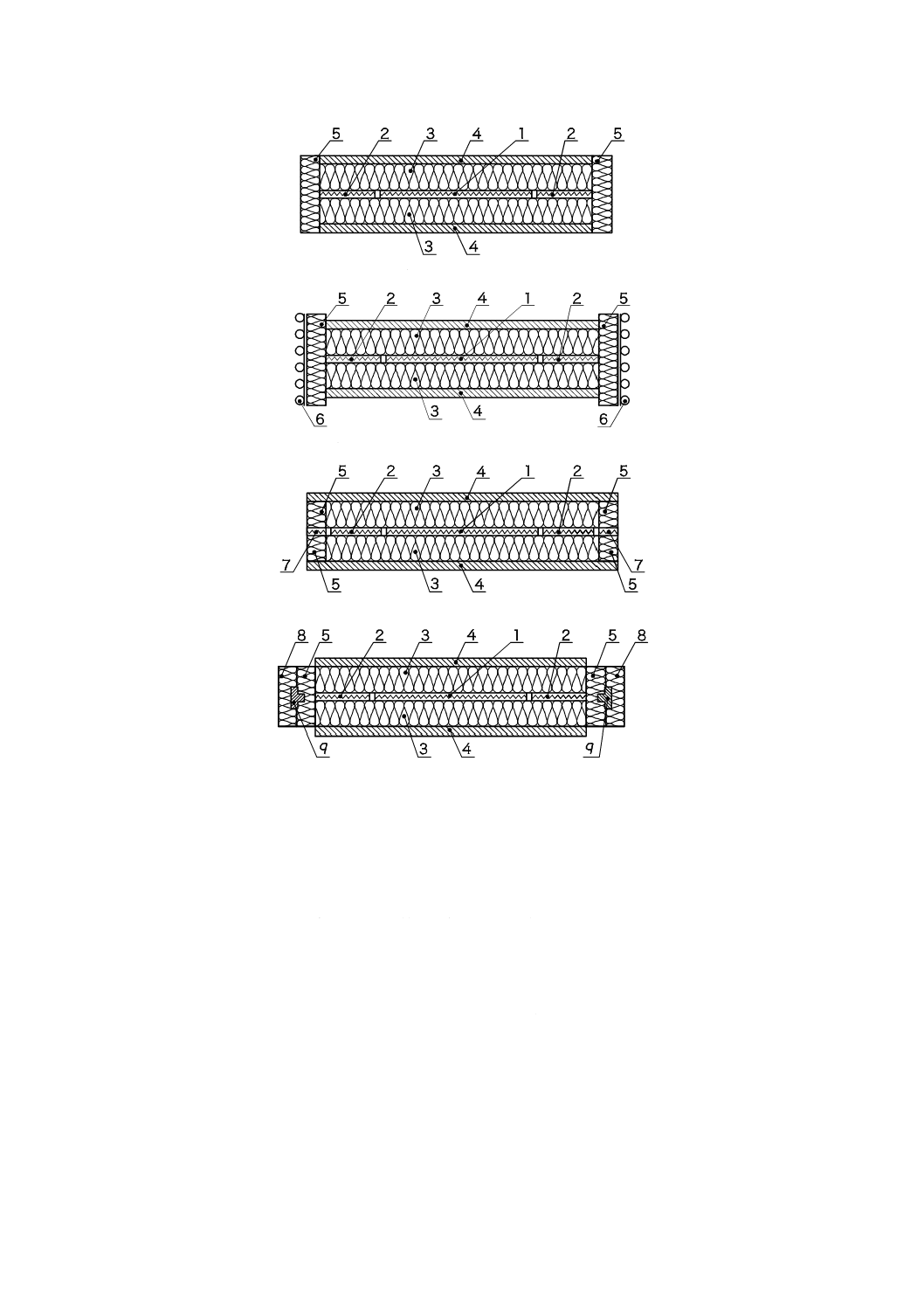

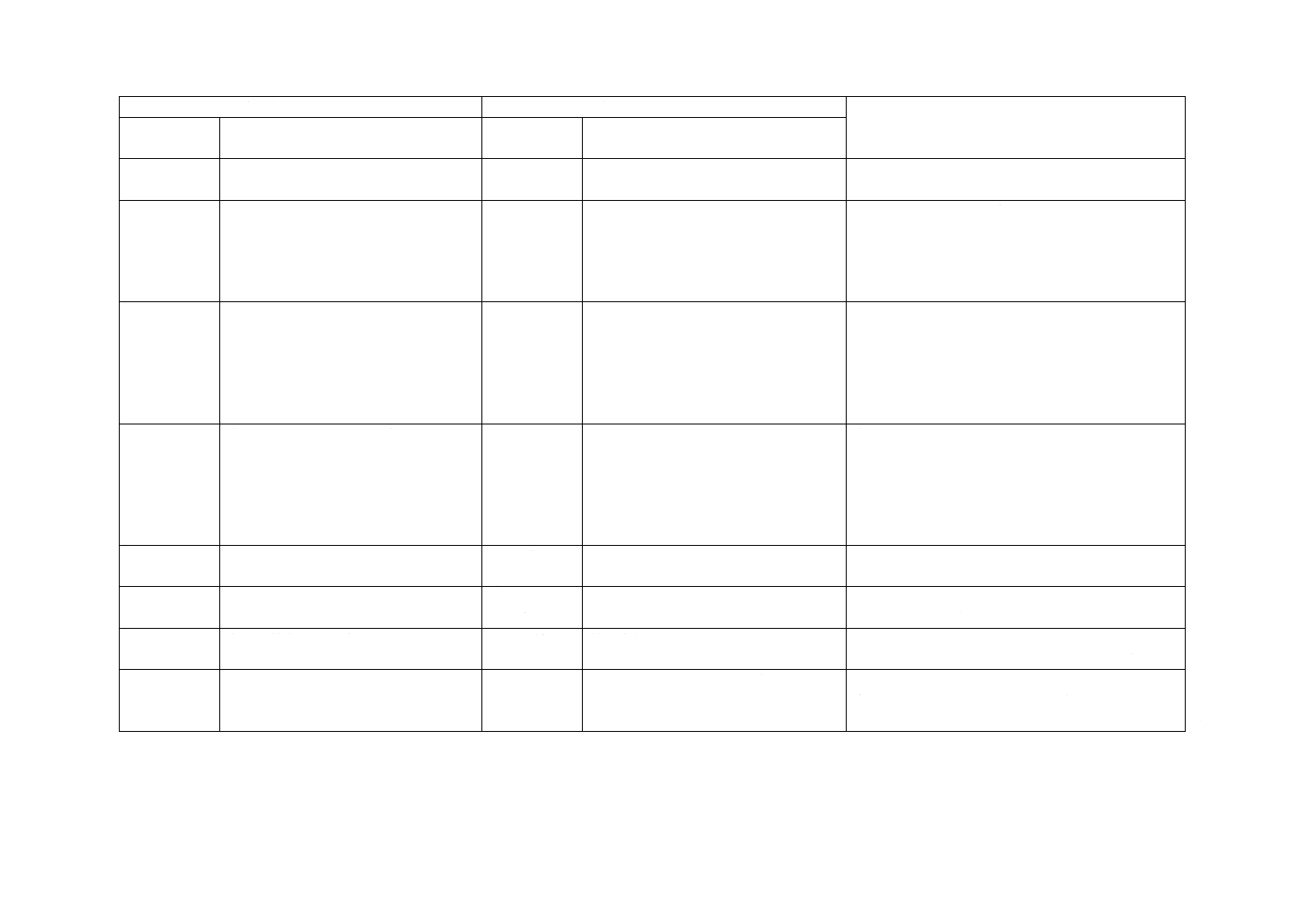

保護熱板法には,2枚の試験体を用いる試験体2枚方式,及び1枚の試験体を用いる試験体1枚方式の

二つのタイプの装置がある。ここでは主に,試験体2枚方式の装置の規定を示すが,試験体1枚方式の装

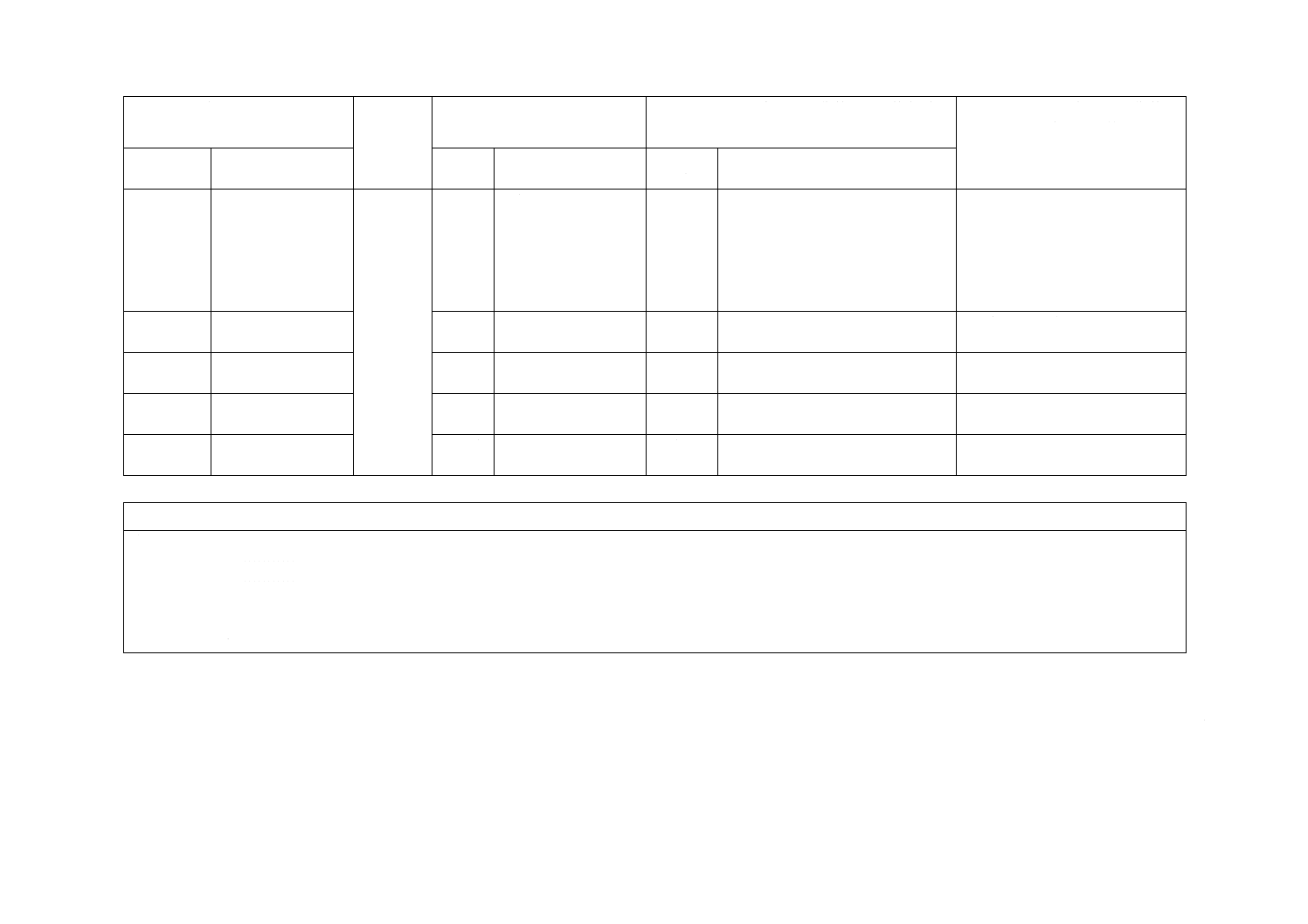

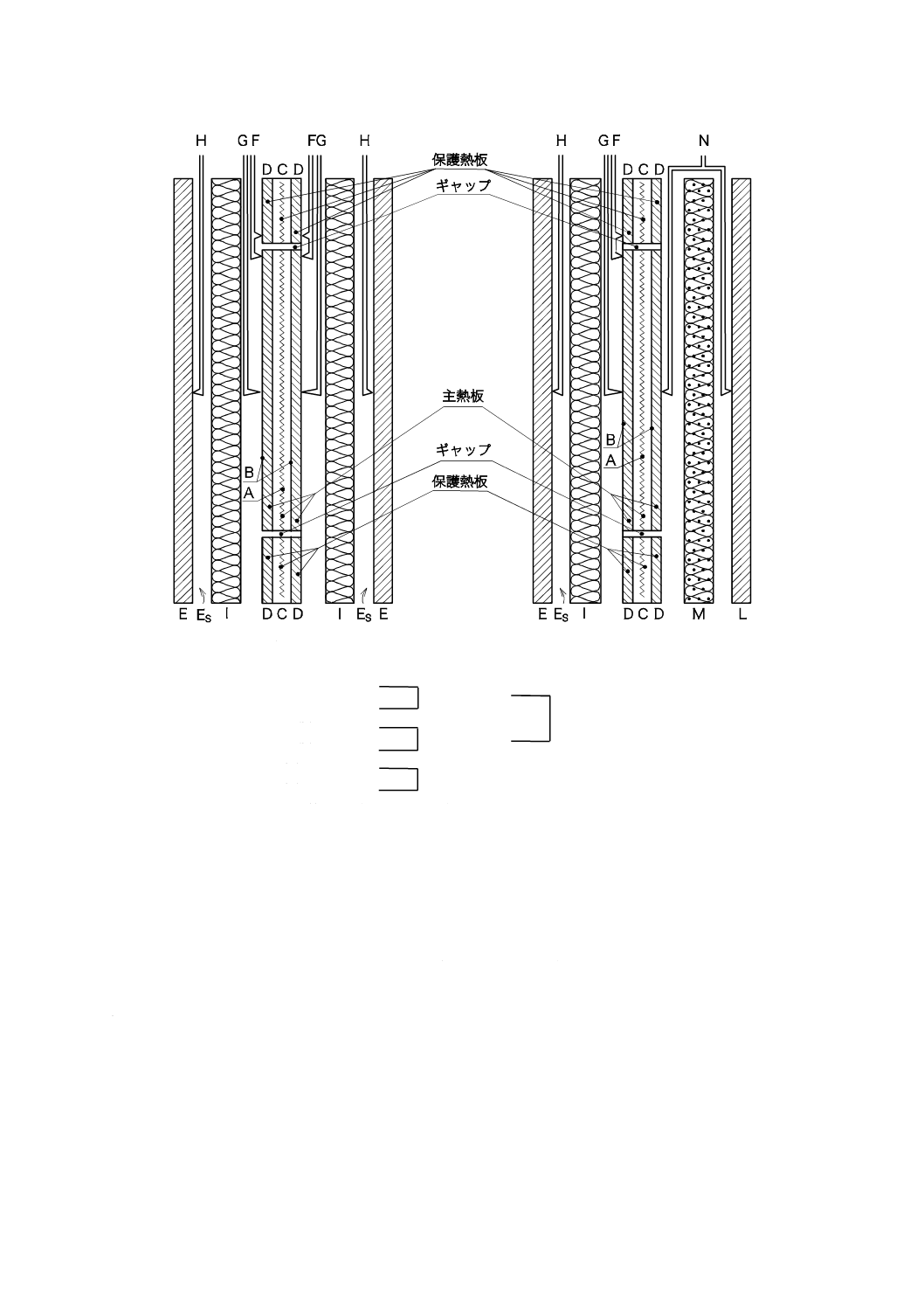

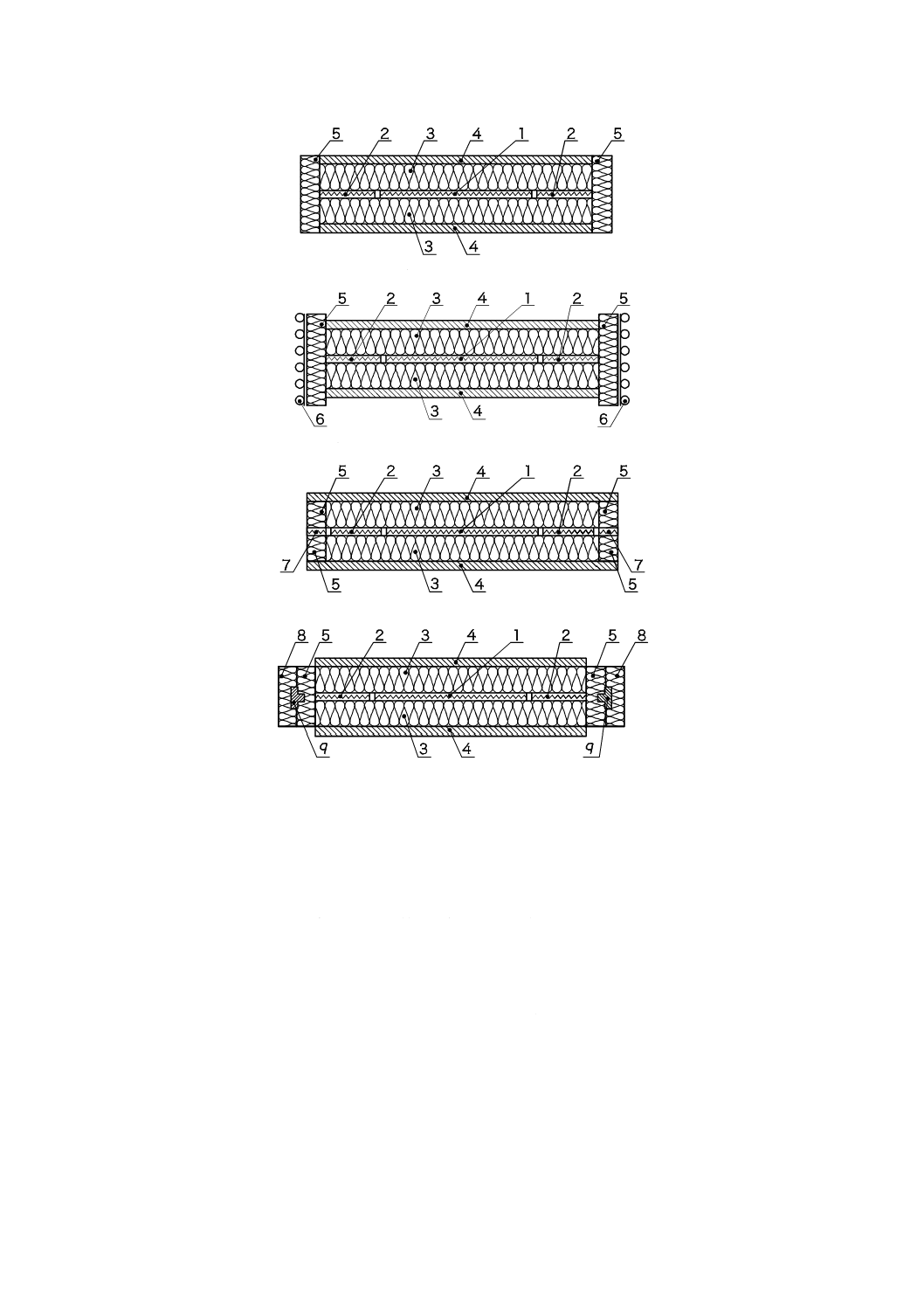

置にも適用できる。保護熱板法の一般的な構成を図1及び図2に示す。

a) 試験体2枚方式 同質同厚の試験体を2枚使用する。2枚の試験体で加熱板を挟み,更にその外側を2

枚の冷却熱板で挟む。加熱板に供給した熱量は,2等分され,加熱板からそれぞれの試験体を通過し

て冷却熱板側に移動する[図2 a)参照]。

b) 試験体1枚方式 試験体を1枚使用する。加熱板を中心にして,試験体を設置する側の反対に熱が流

れないように,逆流防止用の断熱材及び熱板を設ける方式で,試験体2枚方式の2枚の試験体及び冷

却熱板のうちそれぞれ1枚を,逆流防止用断熱材及び逆流防止用熱板に置き換えたものである。逆流

防止用熱板と加熱板を熱的平衡に保つことによって,加熱板から逆流防止用熱板側への熱移動が生じ

ないようにする[図2 b)参照]。

この規格の要求事項を全て実現すれば,試験体1枚方式でも試験体2枚方式と同等の信頼性で測定を行

うことができる。

5.2

装置の形状

加熱板及び冷却熱板の形状は,直径が0.2 m〜1 mの円形又は1辺の長さが0.2 m〜1 mの正方形とする。

ただし,直径が0.3 mの円形又は1辺の長さが0.3 mの正方形を標準寸法とする。

7

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−保護熱板法の一般的な構成(断面)

8

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

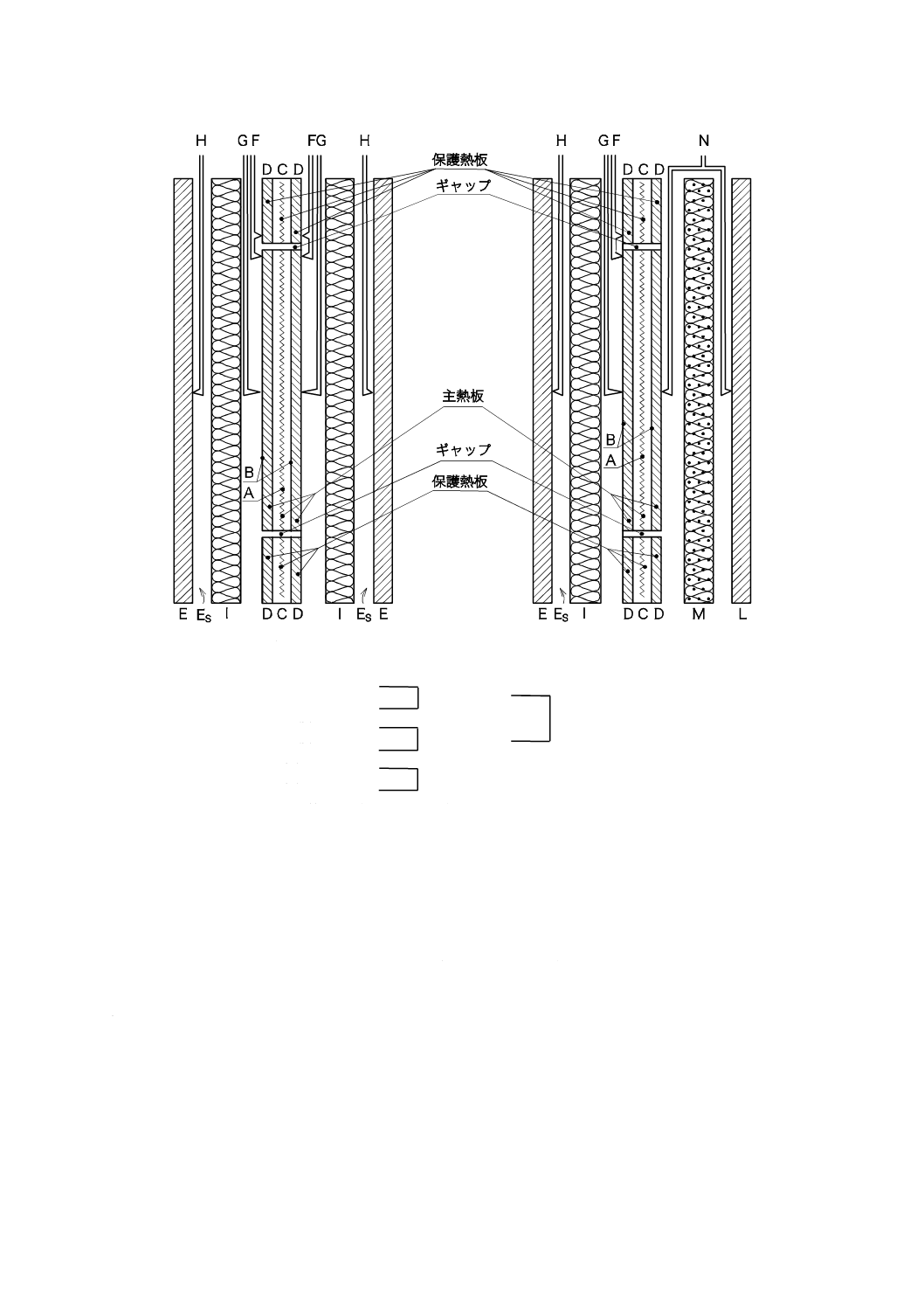

a) 試験体2枚方式

b) 試験体1枚方式

A :測定部ヒータ

B :測定部表面板

C :保護部ヒータ

D :保護部表面板

E :冷却板

ES :冷却部表面板

F :示差熱電対(サーモパイル)

G :加熱板表面熱電対

H :冷却板表面熱電対

I :試験体

L :逆流防止用熱板

M :逆流防止用断熱材

N :逆流防止用示差熱電対

図2−保護熱板法(加熱板及び冷却熱板)の一般的な構成(断面)

5.3

加熱板

5.3.1

一般事項

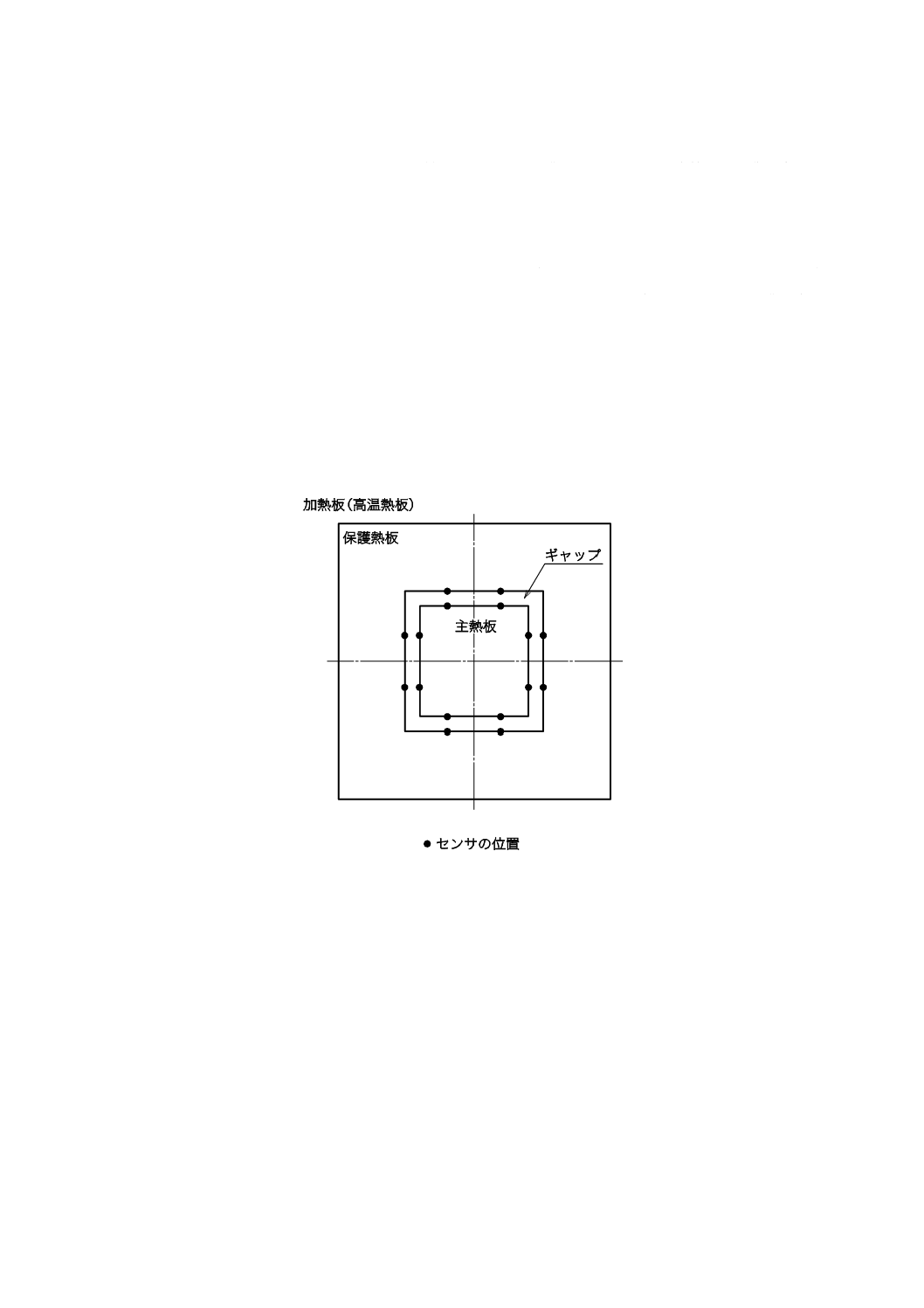

加熱板は,主熱板及び保護熱板で構成し,その境界にギャップと呼ぶ断熱域を設ける。これによって,

主熱板部分において一次元かつ一定の熱流密度を得ることができる。主熱板及び保護熱板は,それぞれ独

立したヒータ及び表面板で構成する。表面板には熱伝導率の大きい金属を使用する。

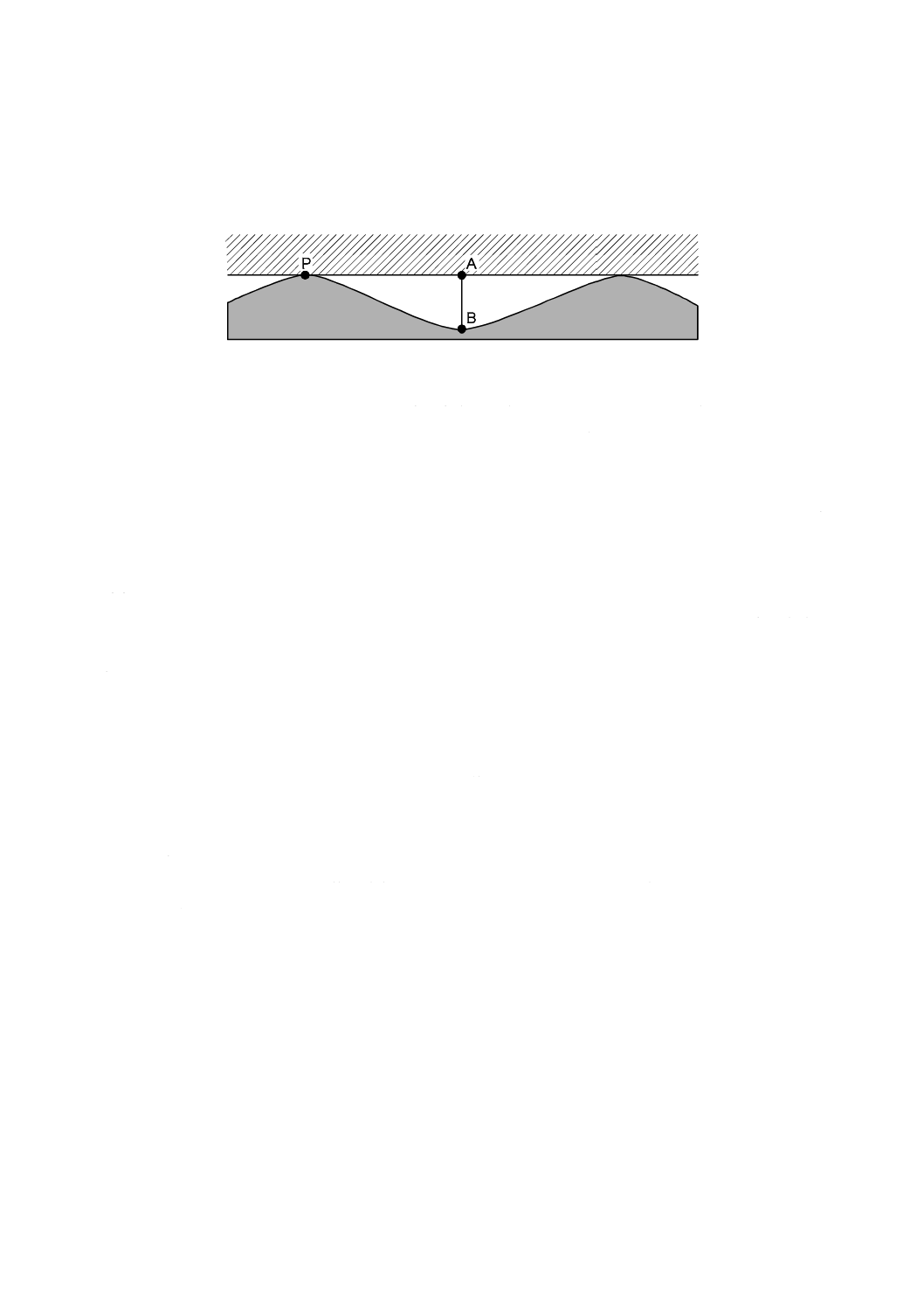

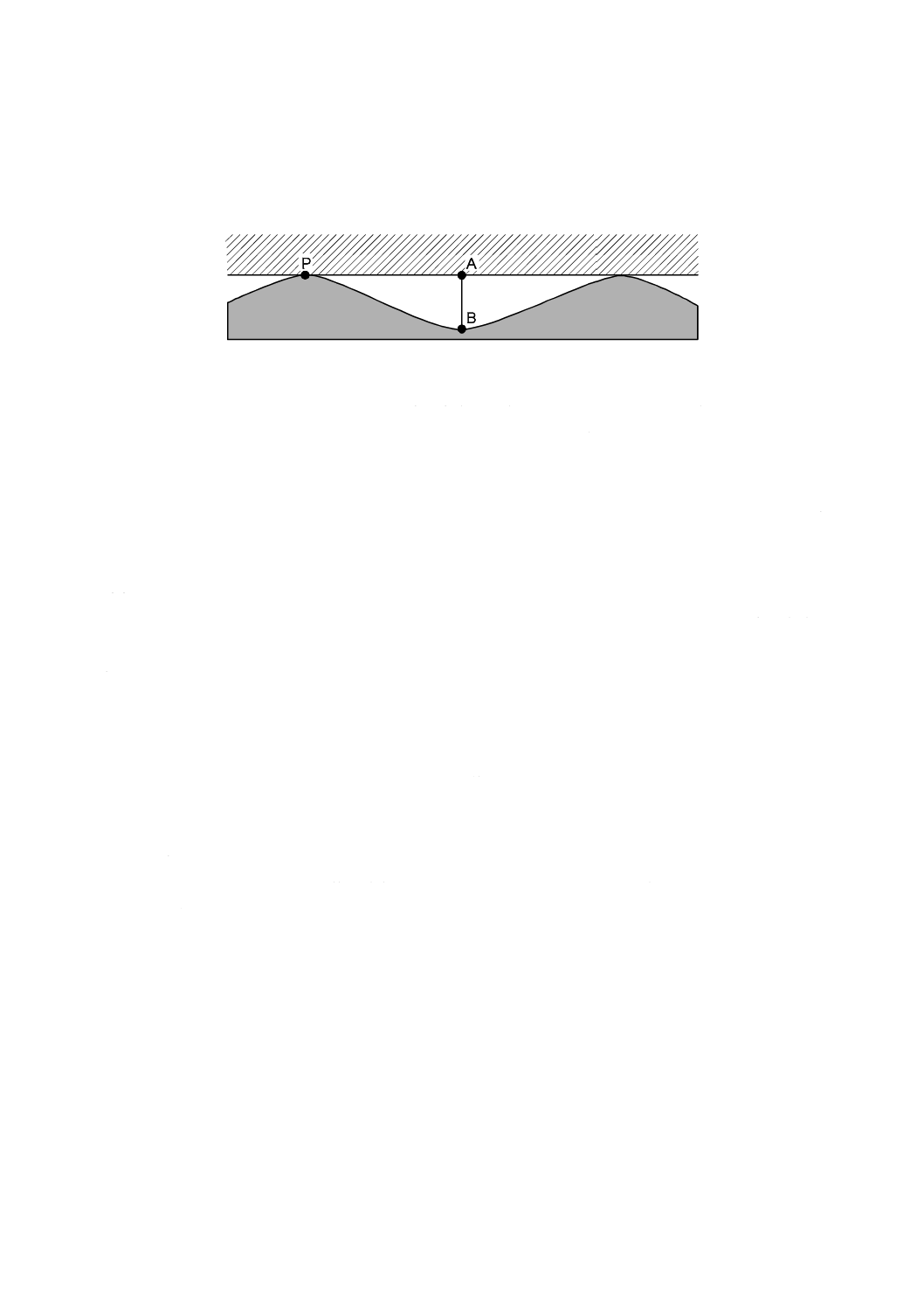

加熱板の表面は,試験体又は雰囲気と化学的な反応を起こさず,真平面からの隔たりが0.025 %を超え

主熱板

保護熱板

冷却熱板(低温熱板)

加熱板(高温熱板)

9

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ないように平滑に仕上げる。

例えば,図3に示すように,点Pは理想平面上で接触しているとして,そのほかの表面上のあらゆる点

Bは,平面との距離ABと基準接点からの距離APとの比が0.025/100以下になるようにする。

図3−真平面からの隔たり

加熱板に使用する材料は,加熱板の使用温度を考慮して適切なものを選択しなければならない。加熱板

は,使用目的に対して適切な熱流密度を確保できるように,ヒータ巻線の間隔及び主熱板と保護熱板との

間のギャップを適切に設計する。測定時の加熱板表面の温度分布は,試験体温度差の2 %以下となるよう

にする。試験体2枚方式の装置で,熱抵抗が0.1 m2・K/W以上の試験体を室温付近の試験体平均温度で測

定する場合,各加熱板の表面温度は,各面の平均温度±0.2 K以内となるようにする。加熱板は,測定温度

の下で,湾曲したり,ゆがんだりしないものとする。各熱板表面の半球放射率は0.8以上とし,測定温度

の下で,それを維持しなければならない。

5.3.2

ギャップ及び伝熱面積

主熱板と保護熱板との境界に設けるギャップの面積は,主熱板の面積の5 %以下とする。厳密な実験又

は数値解析を行わない場合,伝熱面積は主熱板周囲のギャップの中心線によって囲まれる領域の面積とす

る。

注記 伝熱面積,すなわち,主熱板によって供給される熱が試験体を通過する面積は,試験体厚さ及

びギャップ幅に関係する。伝熱面積は,試験体厚さが薄くなると主熱板の面積に近づき,厚く

なるとギャップの中心線によって囲まれる面積に近づく。通常,試験体厚さがギャップ幅の10

倍以上あれば,伝熱面積はギャップの中心線によって囲まれる領域の面積とする。

5.3.3

非平衡検出センサ

主熱板と保護熱板との間には,サーモパイル[熱電すい(堆)]など温度の平衡状態を確認するために必

要となる適切な非平衡検出センサを設ける。

主熱板と保護熱板との間が機械的に結合されていると,加熱板に幾らかの温度勾配が生じ,ギャップ端

に沿って存在する非平衡温度を正確に検出できないことがある。非平衡温度を正確に検出するために,非

平衡検出センサは,ギャップ端とセンサとの距離が,主熱板の辺長又は直径の5 %以下となる位置に設置

する。ギャップの熱抵抗を大きくするため,主熱板と保護熱板との間の機械的な結合をできる限り少なく

する。電気導線は,熱伝導率が低く径の細い金属を使い,ギャップと斜に配線する。熱伝導率の高い銅は,

電気導線には使用しないほうがよい。

注記1 主熱板と保護熱板との温度が非平衡の場合,その間に熱移動が生じる。この場合,主熱板に

供給された電力の一部は試験体を通過するが,一部はギャップの中を通過するため,測定誤

差の要因となる。ギャップを通過する熱流量の影響は,熱抵抗の大きい試験体ほど大きくな

る。

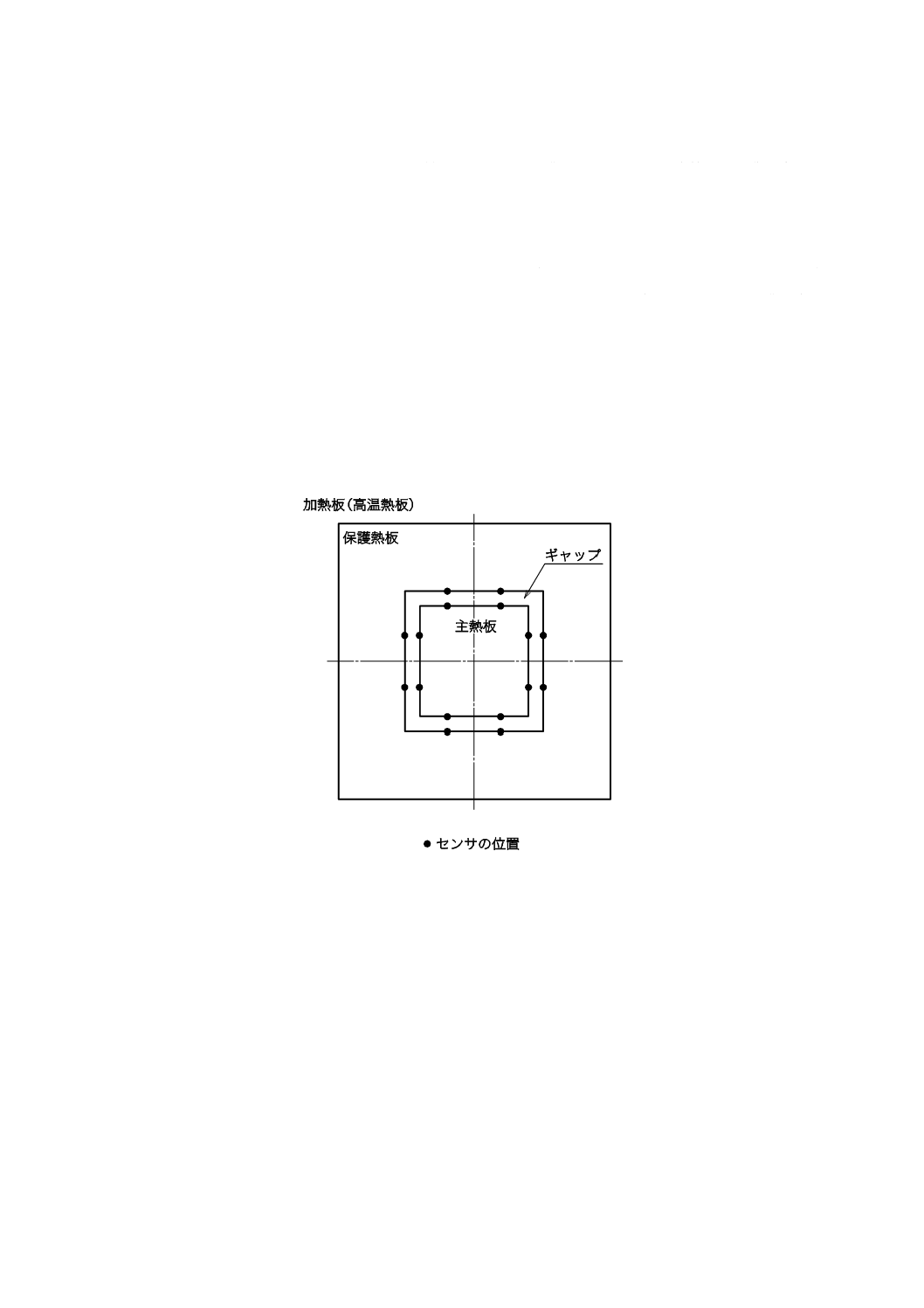

注記2 正方形の保護熱板法測定装置では,温度の非平衡状態は,ギャップ全体に添って完全に一様

10

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

にはならないことが知られている。非平衡検出センサの数が限られている場合,隅角部及び

辺の中央は避けるのが望ましい。最小限の数の非平衡検出センサで平均的な非平衡状態を検

出するための最も代表的な位置は,主熱板の隅角部からの距離がギャップに沿った主熱板辺

長の1/4の位置となる(図4参照)。

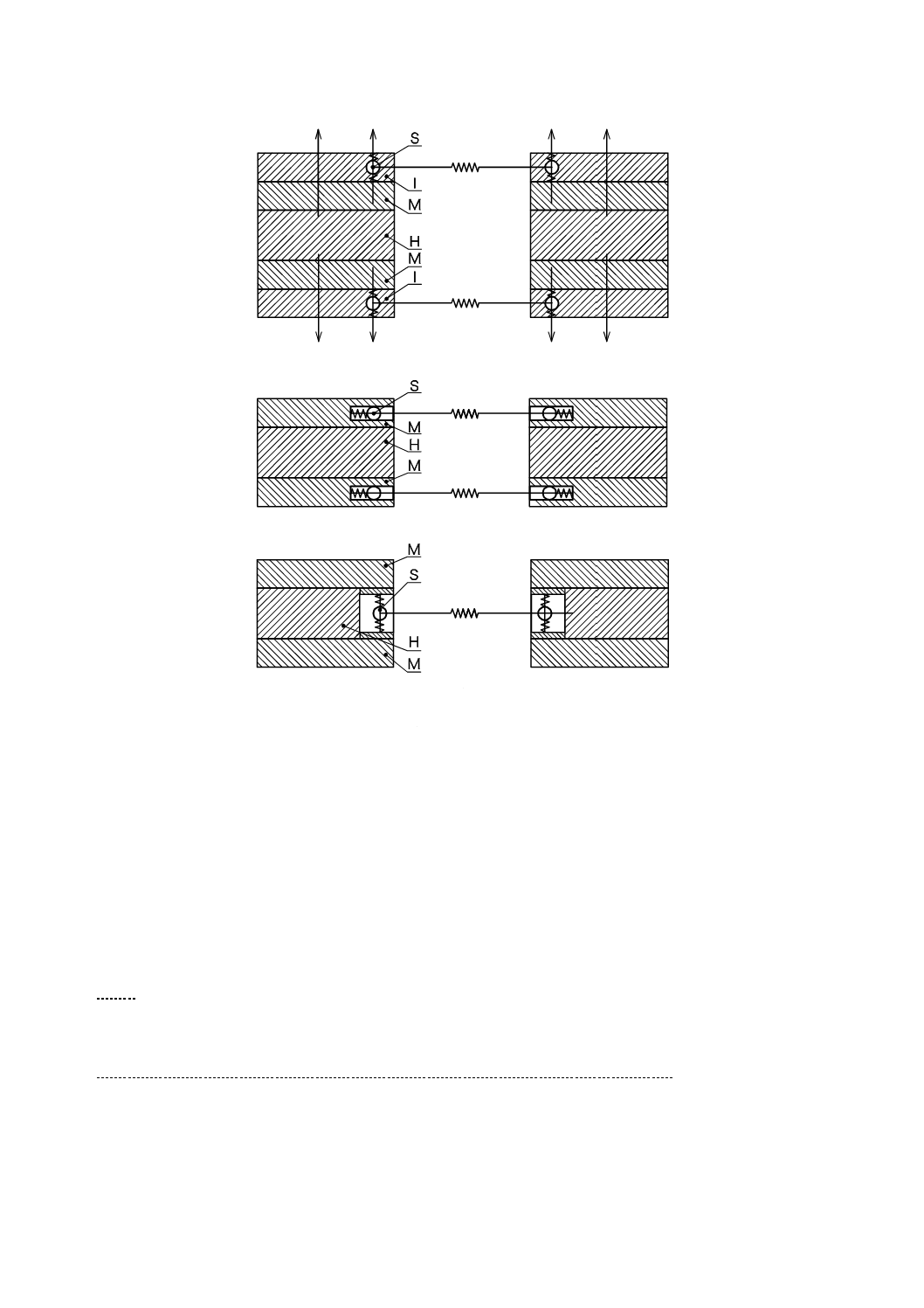

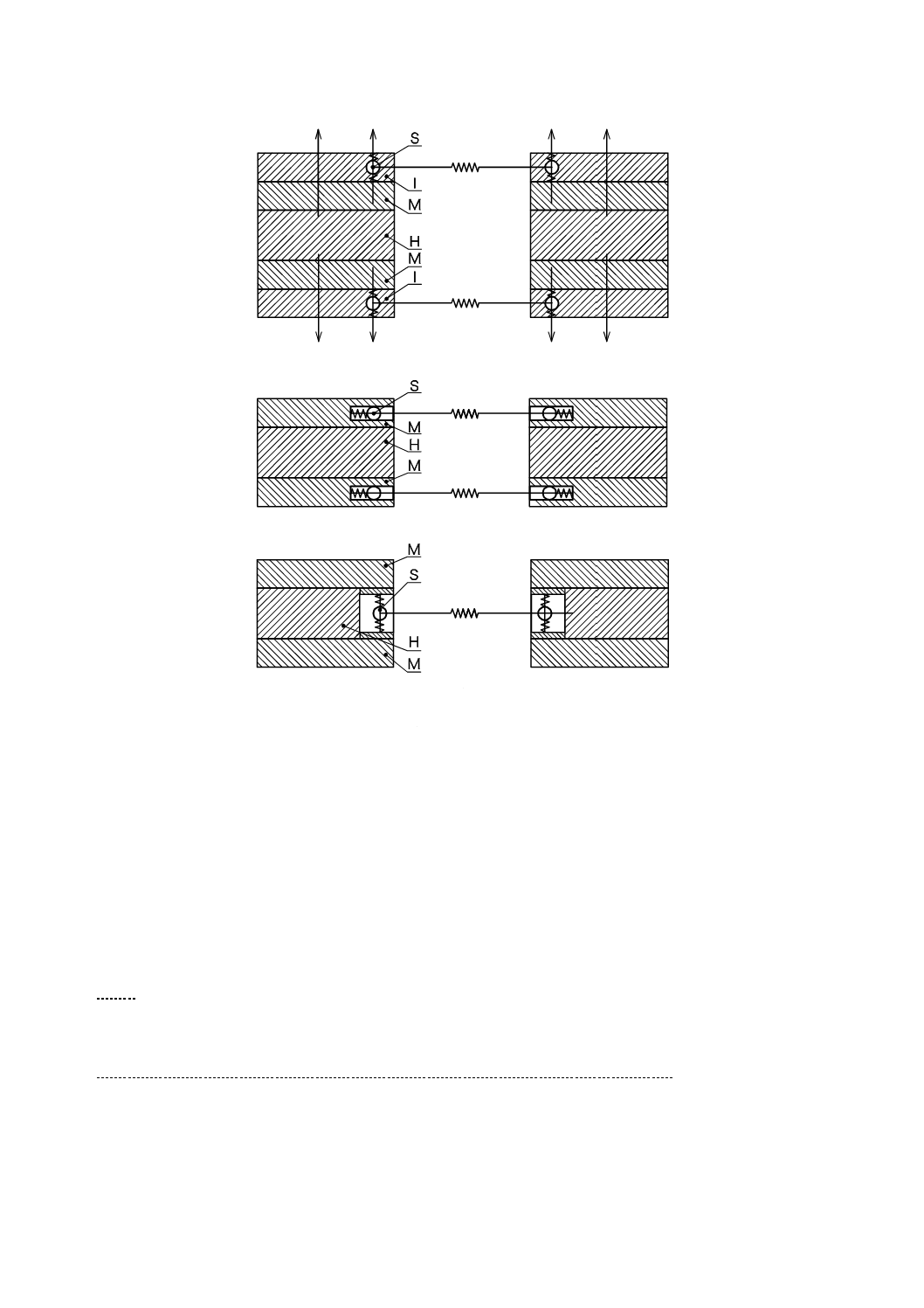

注記3 非平衡検出センサは,金属表面板と試験体との間に置いた緩衝シート[図5 a)],又は試験体

と接触している金属表面板の溝の中に埋設した場合,センサと金属表面板,センサと試験体

表面,主熱板のセンサと保護熱板のセンサのそれぞれの間に熱抵抗が生じる。非平衡状態の

正確な測定は,金属表面板とセンサとの間の熱抵抗が無視できる場合,金属表面板から試験

体へ流れる熱量が図5 b)又は図5 c)のようにセンサと交差しない場合に得られる。加熱板の

金属表面板と電気ヒータとの間にセンサを取り付ける場合も同様に考えることができる。し

たがって,加熱板の金属表面板の試験体側又はヒータ側に面する溝の中にセンサを埋設する

方法,及び側温シートを用いる方法は,厳密な実験又は数値解析による確認を実施しない限

り避けたほうがよい。

図4−非平衡検出センサの推奨位置

11

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)

b)

c)

I :緩衝シート

H :ヒータ

M :加熱板の金属表面板

S :非平衡検出センサ

図5−非平衡検出センサの配置と関係する熱抵抗

5.4

冷却熱板

冷却熱板は,保護熱板を含む加熱板と同じ大きさとし,加熱板より低温,かつ,試験体温度差の2 %以

下の均一さで維持できるものとする。また,恒温液体又は恒温液体とヒータとの組合せによって,冷却熱

板を所定の温度に設定できるものとする。

5.5

恒温槽

5.5.1

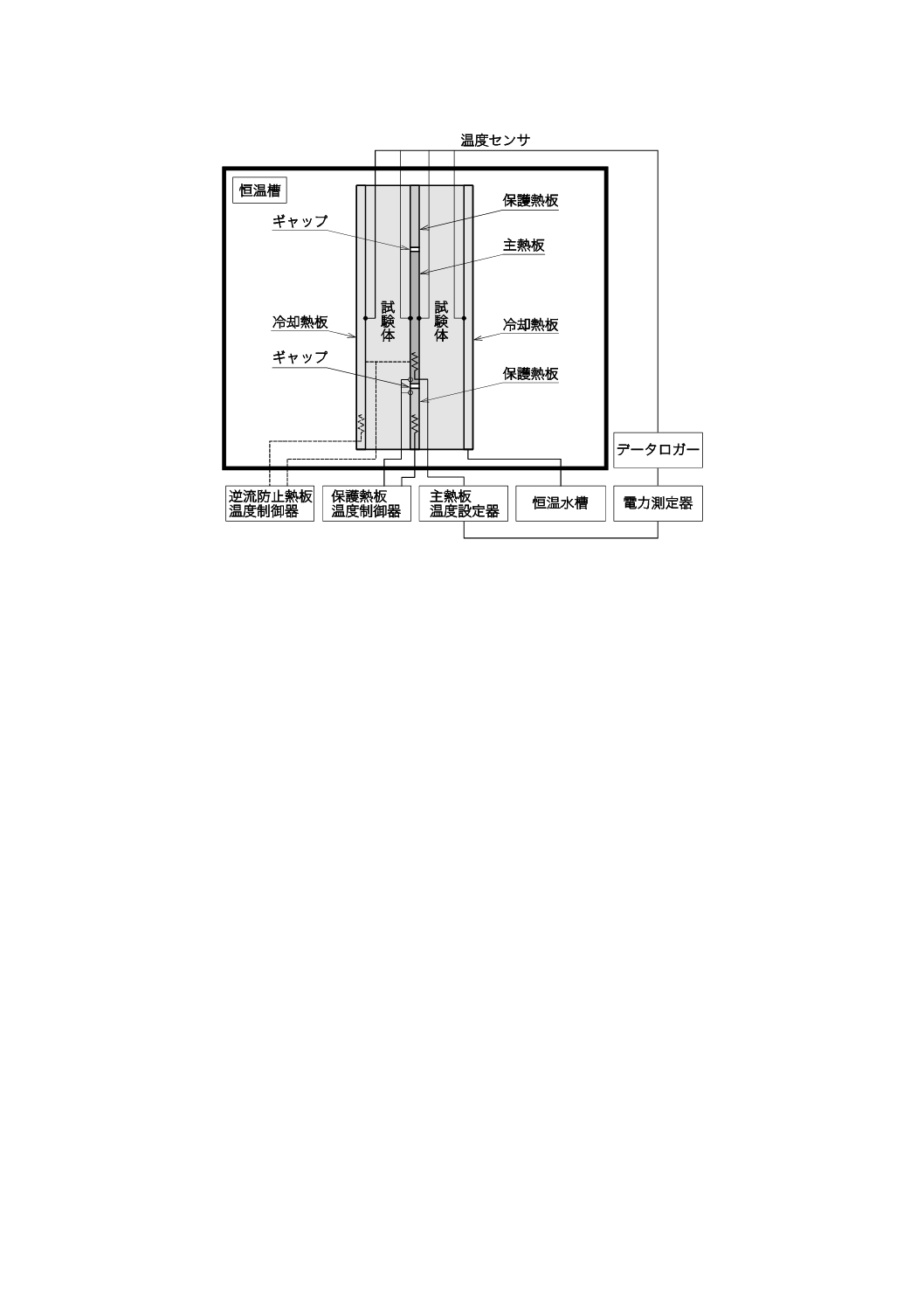

一般事項

雰囲気を所定の温度に維持するため,装置は恒温槽内に収容する。冷却熱板の結露及び試験体の端面熱

損失を防止するため,恒温槽は低湿かつ試験体平均温度に保持できるものとする。特殊な雰囲気の下で測

定を行う場合は,雰囲気の圧力及びガスの性質を調節するための装置を備えてもよい。

5.5.2

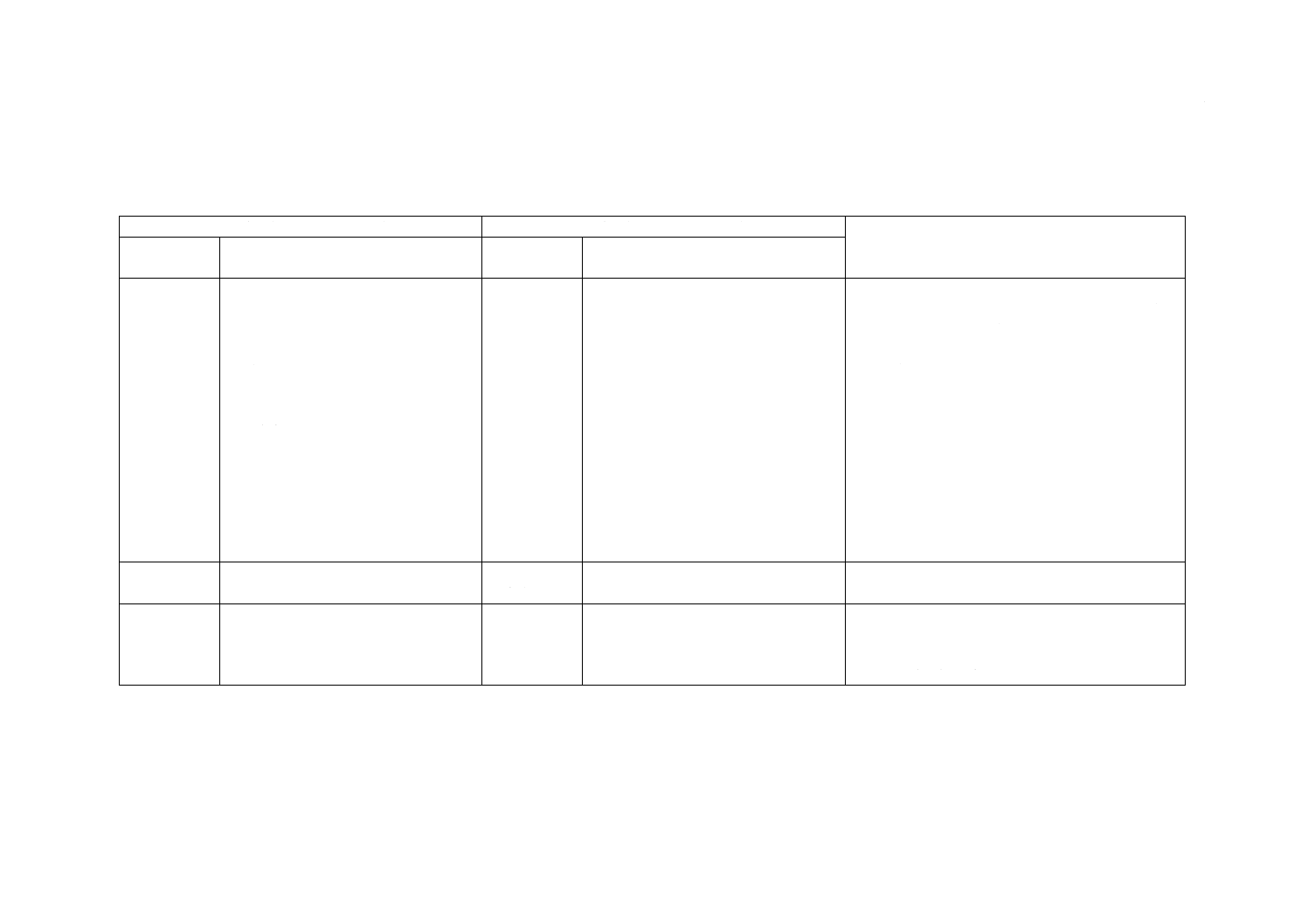

端面断熱及び端面熱損失

加熱板及び試験体の端面熱損失は,端面の断熱,雰囲気温度の調節,外周保護ヒータの付加,直線的温

12

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度勾配をもつ保護ヒータ及びこれらを組み合わせることによって抑制できる。現実的な四つの構成例を図

6に示す。

加熱板の端面方向への熱流経路について,主要なものとして,ヒータ,温度センサなどの配線がある。

配線による端面熱損失誤差を低減するため,これらの経路も,加熱板と等温に保つことが重要である。配

線を通って移動する熱流は,一次元の理想的な状態で試験体を流れる熱流量の10 %以下となるようにする。

注記 加熱板及び試験体の端面を断熱していない場合,保護熱板の表面に端面方向への温度勾配が生

じ,試験体を通過する熱流が一次元にならないことがある。試験体端面からの熱損失は,測定

誤差の原因となる。端面からの熱損失は,雰囲気温度と試験体の平均温度が一致したときに最

小となる。均質等方性の不透明な試験体については,これによる誤差を単純化された境界条件

の数値解析で検証することができる。

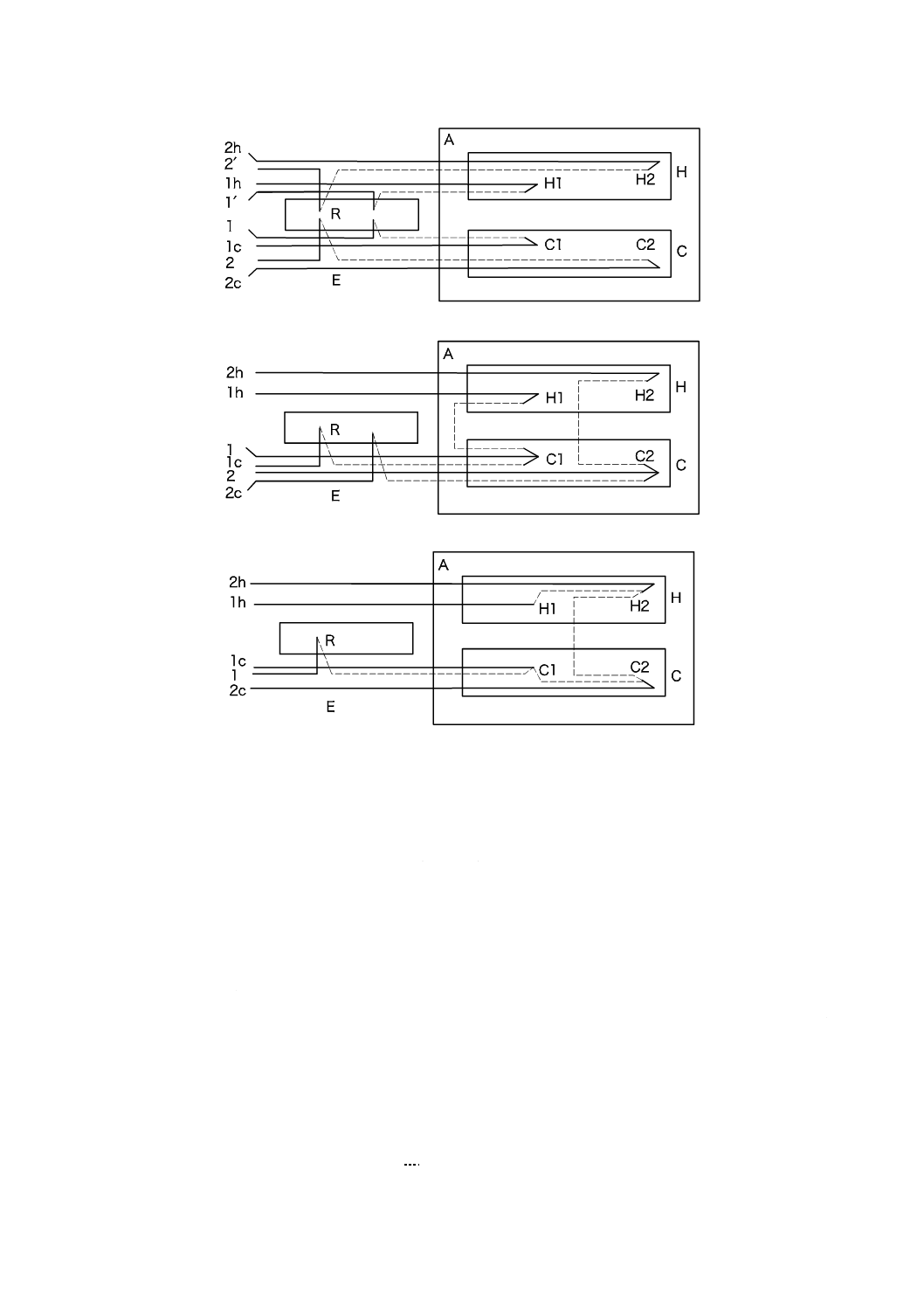

5.6

計測機器

5.6.1

温度測定器

5.6.1.1

非平衡検出センサ

主熱板と保護熱板との非平衡によるギャップ間温度差は,主熱板と保護熱板の温度を個々に測定しその

差から求める方法,及び示差結線した温度センサによって直接測定する方法がある。後者の場合には,線

径0.3 mm以下の熱電対を直列に接続したサーモパイル[熱電すい(堆)]がよく使われる。ギャップ間の

非平衡検出センサは,非平衡による熱性能の測定誤差が0.5 %以下となるように,十分な検出感度をもつ

ものとする。

5.6.1.2

加熱板及び冷却熱板の温度測定器

加熱板と冷却熱板との温度差(試験体の温度差)は,1 %以下の精度で測定できる方法とする。通常,

熱板の表面温度は,熱板表面の溝に埋設した熱電対,又は試験体若しくは試験体と接触している面に直接

取り付けた熱電対で測定する。熱抵抗が小さい試験体の場合,測温シートを用いるなど,表面温度の測定

誤差を小さくできる方法を選択する。

各面の測温センサの数は,10A本又は2本のいずれか大きい方とする[Aは伝熱面積(m2)]。このう

ちの1本は,主熱板の中央に取り付ける。冷却熱板には,加熱板と同数のセンサを相対する位置に取り付

ける。

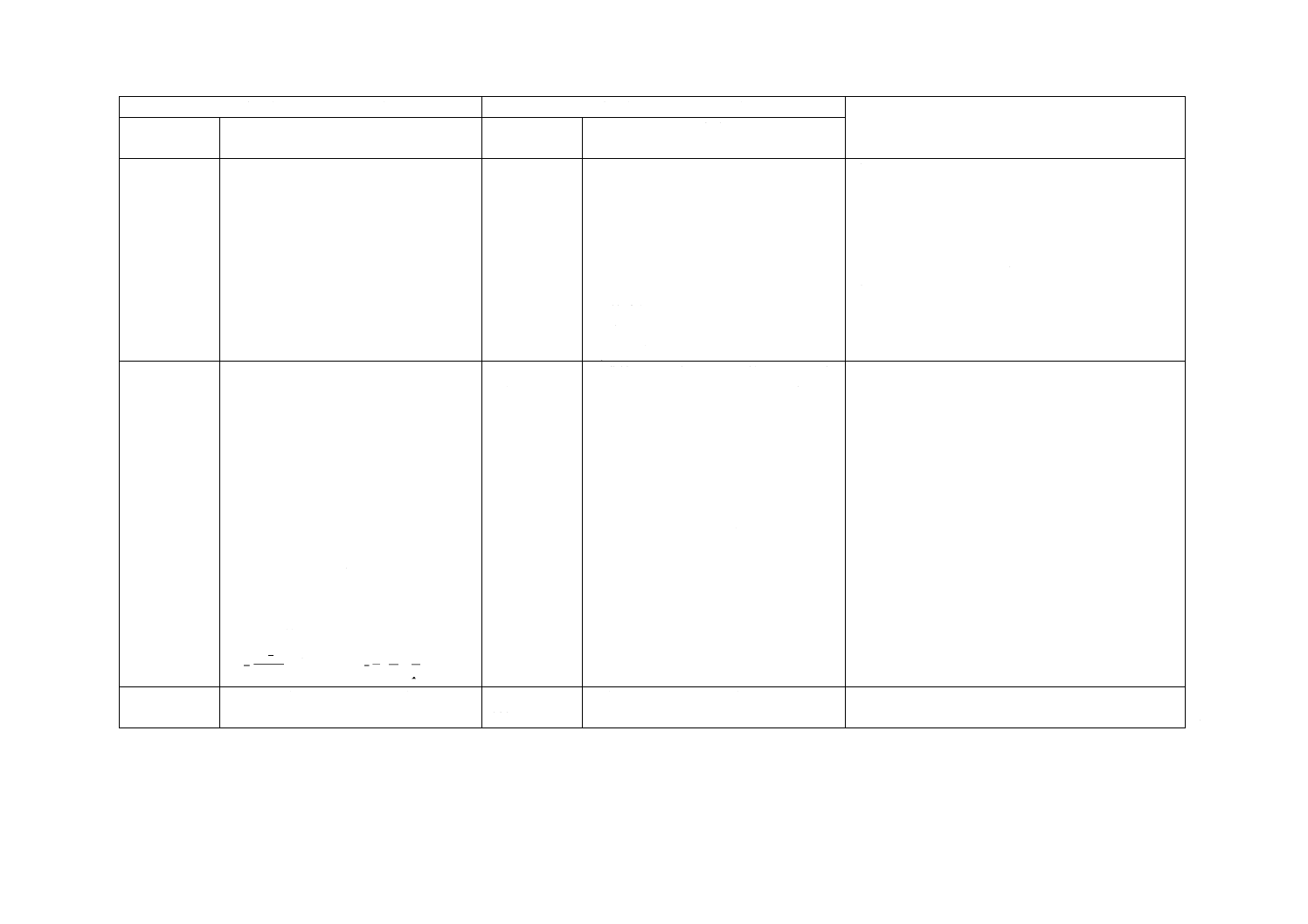

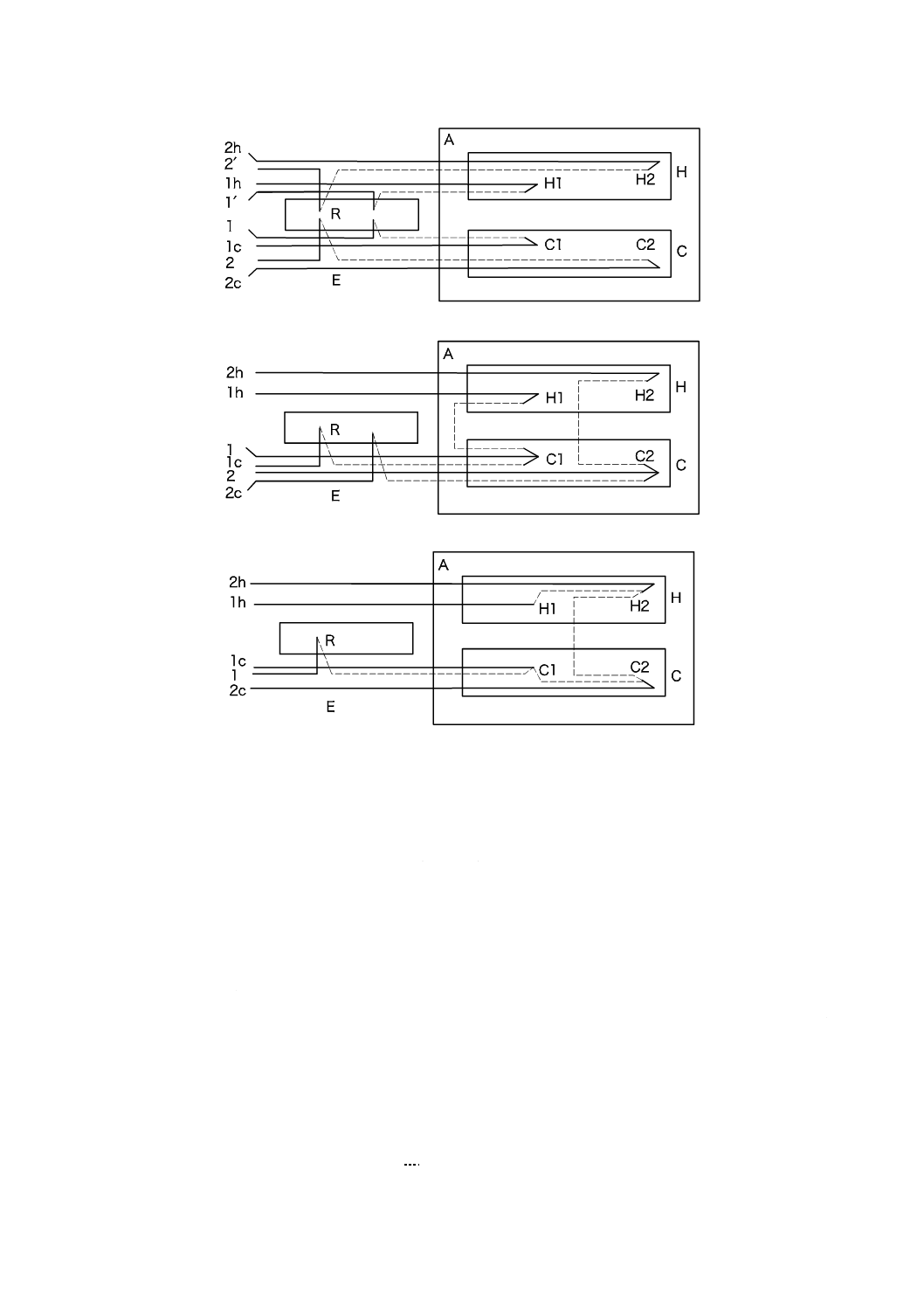

注記 熱電対の結線の例を図7に示す。通常,各熱電対は,基準温度槽R内に基準接点をもち,個々

に値を読み取る[図7 a)参照]。

高精度の温度差測定が必要となる場合,図7 b)又は図7 c)の示差結線による方法で測定する

のがよい。示差結線を使用する場合には,図7 b)及び図7 c)の1c,2c,1h及び2hを純金属(例

えば,銅)とし,図7のH1とC1とを又はH2とC2とを結んだ線を,加熱板及び冷却熱板に

近い温度である容器Aの中に置くことによって,最良の結果を得る(結線沿いの温度差を最小

に保つ)ことができる。反対に,図7 a)の1と1′との線を結線にしてしまうと,示差結線の利

点が失われる。図7 b)に示す結線では,差温測定での系統誤差は平均化される。図7 c)に示す

結線では,ギャップ間をまたぐ熱電対の面積を最小にすることができる。

温度センサは,熱板と完全に電気的に絶縁してもよいが,全回路中の一点でだけ熱板へ接地

させるとよい(示差結線では熱電対の一接点だけを接地させることができる。)。要求される電

気的な絶縁の程度は,センサが加熱板又は冷却熱板の金属板に接地することによってシールド

されているか,又は単に他の電気回路だけで絶縁されているかによって異なる。後者の場合,

通常,絶縁抵抗は,100 MΩ以上とする。

13

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 端部断熱材だけ

b) 端部断熱材と外部等温保護材との併用

c) 端部断熱材と外部熱板ガードとの併用

d) 端部断熱材と外部保護断熱材と外部T形ガードとの併用

1:加熱板測定部(主熱板)

2:加熱板保護部(保護熱板)

3:試験体

4:冷却熱板

5:端部断熱材(・温度センサ)

6:付加された外部等温保護材又は外部勾配ガード

7:付加された外部熱板ガード

8:付加された外部保護断熱材

9:付加されたT形ガード

図6−端面熱損失を防止する付加ガードの構成例

14

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 個別に温度を測定する場合

b) 示差結線によって温度差を測定する場合(系統誤差が平均化される結線例)

c) 示差結線によって温度差を測定する場合(ギャップをまたぐ熱電対の面積が最小となる結線例)

H:加熱板

H1,H2:加熱板上の熱電対接合点

C:冷却熱板

C1,C2:冷却熱板上の熱電対接合点

R:基準温度槽(通常氷の水槽)

A:恒温槽(試験体周辺の雰囲気)

E:試験室(装置周辺の雰囲気)

図7−温度差測定用熱電対の結線例

5.6.1.3

熱電対の種類

熱板に埋設する熱電対は,線径0.6 mm以下とする。試験体に直接取り付ける場合は,線径0.2 mm以下

とするのがよい。

なお,小形の測定装置では,熱電対の取付け方によらず,線径0.2 mm以下とするのが望ましい。

温度測定に用いる熱電対は,標準不確かさの範囲が±1 %以内となるように校正されたものでなければ

ならない。温度センサ周辺の熱流のゆがみ,センサのドリフト,その他センサの特性に起因する温度差測

定の精度は1 %以下とする。温度測定はJIS Z 8704に規定する“熱電対を用いたB級測定方式”を,熱電

15

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対はJIS C 1602を参照する。JIS C 1602では最小線径は0.65 mm(T熱電対は0.32 mm)である。この規

格では,0.6 mm以下としているが,校正されていれば使用してもよい。

熱電対以外の温度センサを用いる場合も,同様の要求性能を満たす必要がある。

5.6.2

厚さ測定器

厚さ測定器は,試験体厚さの0.5 %以下まで測定できるものとする。熱膨張又は熱板による圧力によっ

て試験体厚さが変化することがあるので,試験体厚さは,装置に取り付けて試験中の温度及び加圧状態(締

付け力)で測定するのが望ましい。この場合,試験体の厚さは熱電対の中心間の平均距離とし,熱板の四

隅又は中央のいずれかの試験体厚さを測定できるものとする。

5.6.2.1

締付け力

良好な熱的接触が得られるように,試験体に対して再現性のある一定の締付け力で固定するか,又は熱

板間の正確な間隔を保持して固定する。大部分の材料は,2.5 kPa以上の圧力をかける必要はない。

圧縮されやすい材料を測定する場合,冷却熱板及び保護熱板間の試験体端部に,断面積が小さく,かつ,

熱伝導率の低い支持材を設置する。ただし,加熱板と冷却熱板との距離を保つためのジグを備えている場

合は,この限りではない。

5.6.3

電力測定器

電力測定器は,ヒータの設計,使用する温度センサのタイプ及び温度差検出回路によって決まる。全て

の温度及び温度差(検出器の出力)の測定には,少なくとも試験体温度差の0.2 %以下の感度及び精度を

もつ電力測定器を用いる。加熱板へ供給する電力の測定は,全計測範囲内で0.1 %以下の精度で測定でき

るものとする。

6

試験体

6.1

一般

材料の伝熱特性を特定するためには,試験体の十分な情報が必要である。試験対象の材料を代表する試

料(サンプル)を採取し,その試料を代表する試験体が作製されていれば,単一の測定でその材料の伝熱

特性を特定することができる。試料を採取する手順は,この規格では規定していないため,関連する製品

規格などで定めることが望ましい。製品規格などで定められていない材料は,適切な文書を検討する必要

がある。

6.2

均質性

熱伝導率(又は熱トランスミッシビティ)を求める場合,試験体はJIS A 0202で定義されている均質材

料又は均質多孔材料でなければならない(附属書JB参照)。均質多孔材料の試験体は,不均質な部分が試

験体厚さの1/10以下であることが目安であり,熱抵抗は同じ平均温度であれば温度差によらず一定値とな

る。

均質性の基準に適合している場合も,試験体によっては,測定する方向によって熱伝導率が異なる場合

がある。このような試験体は,非平衡及び端面熱損失による系統誤差が増大する場合があるが,方向を変

えて測定した二つの測定値の比が2以下で,これらの系統誤差を測定方向ごとに求めることができる場合

に限り,保護熱板法による測定結果を報告してもよい。

注記 不均質材料を試験体とする場合,試験体内部で一次元熱流,又は測定対象部の表面での均一な

熱流密度が確保できず,測定誤差が増大することがある。特に,試験体の主熱板周辺で接する

部分が問題になり,非平衡による系統誤差,端面熱損失による系統誤差のほか,予測できない

誤差が生じる場合がある。また,試験体の種類によっては,加熱板及び冷却熱板に接触するこ

16

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とで直接的な熱的短絡が生じることがある。この場合,更に影響が大きくなる。

6.3

寸法及び厚さ

試験装置のタイプ(5.1参照)によって,1枚又は2枚の試験体を試料から選定する。2枚の試験体が必

要となる場合には,厚さの差が2 %を超えないものを選ぶ。これらの試験体は,特別な場合を除き,加熱

板を完全に覆う大きさとする。試験体厚さは,実際に施工するときの厚さとするか,試験する材料を代表

する厚さとする。

6.3.1

最大厚さ

測定できる試験体の最大厚さは,端面断熱,補助ガードヒータ及び雰囲気温度による試験体の端面の境

界状態に関係する。試験体は,非平衡による系統誤差と端面熱損失による系統誤差の合計が0.5 %を超え

ない厚さとしなければならない。解析方法の詳細は附属書JAによる。

6.3.2

最小厚さ

全ての材料は,ある厚さ以下では伝導以外の伝熱への依存が大きくなり,試験体特有の伝熱特性を示す

場合がある。したがって,材料を代表する伝熱特性を測定するための最小厚さを決める必要がある。試験

体厚さは,材料,製品及びシステムの熱移動係数が2 %以下で一致するものとしなければならない。最小

厚さを求める手順を附属書JBに示す。また,試験体の最小厚さは接触抵抗による(関連7.2.3.2)ほか,

熱伝導率(又は熱伝導比抵抗,熱トランスミッシビティ若しくは熱移動係数)を求める場合は厚さ測定器

の精度によっても制約される(関連5.6.2)。

7

測定方法

測定方法は,次による。また,参考として真空断熱材の測定方法を附属書JCに示す。

7.1

試験体の準備及び養生

試験体の準備及び養生は,関連する製品規格に定められたものに従う。製品規格に定められていない場

合は,次による。

7.1.1

一般の試験体(吹込み材料を除く)

a) 準備 試験体は,熱板と密着するように表面を平滑に仕上げる。

硬質材料の試験体表面は,加熱板と同程度の平面に仕上げ(5.3.1参照),全表面が試験体厚さの2 %

以下で平行になるようにする。

b) 養生 試験体は,質量を測定した後,適切な温度,又は関連する製品規格で規定された温度で,一定

の質量になるまで養生する。

試験体は,変質するおそれのある温度にさらしてはならない。例えば,低密度の繊維材料,又は発

泡プラスチック材料を試験体とする場合,温度296±1 K(23±1 ℃),相対湿度(50±10)%RHの標

準状態の恒温恒湿槽(室)で一定質量になるようにする。

試験時間を短縮するため,装置に設置する直前に試験時の試験体平均温度と同一になるように養生

してもよい。試験中は,試験体の吸放湿を防ぐことを目的に,試験体は透湿抵抗が大きく厚さの薄い

袋などに入れて密閉してもよい。袋の熱抵抗が無視できない場合は,7.2.3.2 b)に示す硬質の試験体を

測定するのに用いる緩衝シートと同様に扱う。

7.1.2

吹込み材料

吹込み材料を測定する場合,試験体厚さは,吹込み材料の粒,塊,薄片などの平均的な大きさの,少な

くとも10倍,できれば20倍とする。装置の制約などによってこの条件を満たすことができない場合は,

JIS A 1420で規定されるGHB法(Guarded hot box法)又はCHB法(Calibrated hot box法)など,条件を

17

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

満たすことができる別の方法で測定してもよい。試料は,代表的な部分から試験に必要な量よりも若干多

めに採取し,7.1.1 b)によって養生し,その前後の質量を測定する。この測定値を基に,質量減少の割合を

計算する。養生する試料の量は,関連する製品規格で規定されている手順を用いて,試験に要する試験体

が作製できる量よりもやや多くする。試験体の作製は,次のA法又はB法のいずれかによる。

なお,試験体表面温度は,加熱板及び冷却熱板の表面温度と等しいとみなす。

a) A法 垂直に設置した装置(水平熱流)で測定する方法

加熱板と冷却熱板との間に試験体厚さに相当するスペーサを挟む。スペーサは,熱伝導率の低い材

料とし,側面及び底面に設置する(上部は開放しておく)。

養生後の質量を測定した材料を4等分(試験体2枚方式の場合,8等分)する。それがスペースの

約1/4の体積になるまで詰め込み振動させる。この作業を繰り返して,均一な密度の試験体にする。

b) B法 水平に設置した装置(上向き熱流又は下向き熱流)で測定する方法

外寸法が加熱板と同一,かつ,試験体と同一厚さで熱伝導率の低い材料で作製した箱を用いる。底

面に厚さ50 μm以下で非反射性の均質なシートを止め付ける。試験体からみた表面の全半球放射率は,

測定温度において0.8以上とする。

養生後の質量を測定した材料を2等分する。水平面に箱を置き,その中に分割した材料を入れ,均

一な密度の試験体を作る。試験体を密閉するように上面にシートを張り装置の所定の位置に設置する。

圧縮されやすい材料は,箱に入れるときに所定の密度で装置の熱板と密着するようにシートを少し

膨らませる。試験体は,準備中に損失することなどによって質量が変化する場合があるので,測定開

始前に再度質量の測定が必要となる場合がある。この場合,箱及びシートを含む試験体全体の質量か

ら箱及びシートの質量を差し引き,試験体だけの質量を求め,密度を計算する。箱及びシートの質量

は,試験体と同じ条件で養生して測定する。

7.2

測定手順

7.2.1

試験体の質量,寸法,厚さ及び密度の測定

7.2.1.1

質量

測定装置に試験体を設置する直前に,試験体質量の0.5 %以下の精度をもつ測定器で質量を測定する。

なお,試験体の質量は試験終了直後にも測定し,次の手順によって質量変化を求める。

mr= (M1−M2) /M2 ····································································· (3)

mc= (M1−M3) /M3 ····································································· (4)

md= (M3−M2) /M2 ····································································· (5)

mw= (M4−M5) /M5 ····································································· (6)

7.2.1.2

寸法及び厚さ

試験体の寸法は,1 mm以下の読取り精度をもつ計測器で測定する。試験体厚さは,装置に設置する前

後のいずれかに測定する。測定は,5.6.2によるか,測定中に試験体にかかる圧力を装置外で再現して測定

してもよい。試験前後において寸法及び厚さの変化がある場合は,その結果を報告することが望ましい。

また,測定中は,試験体厚さをモニタすることが望ましい。

温度測定を7.2.3.2 c)の手法で行う場合,伝熱特性の計算に用いる試験体厚さは,熱電対の位置に合わせ

なければならない。

7.2.1.3

密度

7.2.1.1及び7.2.1.2の測定値を基に,式(7)及び式(8)から試験体の密度を求める。

ρd=M2/V ·················································································· (7)

18

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ρs=M3/V ·················································································· (8)

7.2.2

測定条件の選択

7.2.2.1

試験体の温度差

加熱板及び冷却熱板の表面温度の均一性及び安定性,計測器のノイズ,分解能,精度などによるが,測

定誤差を小さくするために,温度差は10 K〜30 Kとするのが望ましい。6.2及び6.3に示す要求事項を満

足する場合はこの限りではないが,最低温度差は5 Kとする。

なお,熱抵抗,熱コンダクタンス又は熱移動係数は,試験体温度差の関数になることがある。適用する

温度差の範囲を定め,測定したときの温度差を報告書に記載する。測定時の温度差は,次のいずれかに従

って決定する。

a) 特定の材料,製品又はシステムの関連する製品規格で定められている温度差条件

b) 特定の試験体又はサンプルに対する実用上の温度差条件

c) 温度と伝熱特性の関係が未知のものを測定する場合,できるだけ小さい温度差条件(例えば,5 K〜10

K)

d) 試験体内の物質移動を最小に抑えなければならない場合,測定するために要求される精度に見合う最

低の温度差条件(ただし,この場合,試験体の温度差が5 K以下になることがある。)

試験体2枚方式で測定を行う場合,2枚の試験体の温度差が,その平均値に対して2 %以下で一致

するように冷却熱板の温度を調整する。

注記1 ある材料について伝熱特性の温度差による依存性が分からない場合,最低三つの異なる温度

差での測定によって,二次的な依存性を明らかにすることができる。あらかじめ単純な直線

関係となることが分かっている場合は,二つの測定でもよい。

注記2 材料の熱抵抗は,伝導,放射及び対流の伝熱形態の相対的な大きさに関係するということが

知られている。各伝熱形態の割合は,試験体温度差に関係する。多くの材料,製品及びシス

テムでは,実用上の代表的な温度差を用い,温度差のある範囲に対して近似的な関係を見極

めることが望ましい。温度差に対する依存性は,ある範囲では直線的になる。

7.2.2.2

雰囲気の温度

雰囲気(又は試験体端面)温度は,JA.4.5による。

7.2.2.3

雰囲気の相対湿度

冷却熱板温度よりも5 K程度低い露点温度となるように,雰囲気の相対湿度を調整する。極低温で測定

する場合,雰囲気のガスは乾燥空気とする。ただし,絶対温度230 K以下で測定を行う場合,装置は気密

性の高いチャンバー内に設置し,雰囲気のガスの種類は,次による。

a) 絶対温度77 K〜230 K(温度−196 ℃〜−43 ℃)の範囲で測定を行う場合は,空気よりも乾燥したガ

スを充塡する。

b) 絶対温度21 K〜77 K(温度−252 ℃〜−196 ℃)の範囲で測定を行う場合は,ヘリウムガスなど露点

温度の低いガスを充塡する。乾燥した水素ガスを用いてもよい。

試験体内外での湿気の移動の防止を目的に,試験体を防湿材などで包装するとき,試験体の冷却側に接

触している場所で結露しないような試験条件にしなければならない。

試験所間比較を行う場合,冷却熱板温度より5 K〜10 K程度低い露点温度となるように,雰囲気の相対

湿度を調節する。

注記 絶対温度125 K以下の範囲において冷却熱板の冷却に窒素ガスを使用する場合,冷却熱板に結

露が生じないようにガス圧を調整する。

19

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

警告1 水素ガスは,無色,無臭で強可燃性があるため,有資格者が取り扱わなければならない。

警告2 空気,窒素,水素及びヘリウムは,それぞれ熱伝導率が異なる。雰囲気のガスの種類は試験

体の伝熱特性に大きな影響を与えるため,空気以外のガスを使用する場合は,温度のほか,

ガスの種類を記録する。

7.2.2.4

雰囲気の圧力

大気圧以外の条件及び空気以外のガスを使用する場合は,試験時の圧力を測定する。真空中での伝熱特

性が要求される場合,装置は気密性の高いチャンバー内に設置し,試験開始前(試験体設置後)に真空に

する。この場合,装置に使用する材料は,ガスが放出しにくいものとする。

試験所間比較を行う場合,雰囲気の圧力は標準気圧とすることが望ましい。

7.2.3

熱流量及び温度差の測定

7.2.3.1

熱流量

主熱板に供給される平均電力は,0.2 %以下の精度で測定する。電流電圧のタイプは直流とすることが望

ましい。通常,直流の電流電圧の測定には,四線式ポテンショメータが使用される。入力電力は,自動制

御によって調整することが望ましい。ただし,入力電力は,加熱板の表面温度に加熱板と冷却熱板の温度

差の0.3 %の変動又は変化が生じないように安定させる。

また,5.6.1.1で要求する主熱板と保護熱板の温度平衡が保たれるように,保護熱板の入力電力も,自動

制御によって調整することが望ましい。

7.2.3.2

温度差

試験体温度差は,試験体の高温側と低温側との表面温度の差から求める。各面の温度は,次のいずれか

の方法で測定する。

a) 試験体を加熱板と冷却熱板との間に直接設置し,各熱板の表面に埋設した熱電対で測定する。

b) 試験体と各熱板との間に緩衝シートを挿入してサンドイッチ状(シート/試験体/シート)にし,加

熱板及び冷却熱板の表面に埋設した熱電対で測定する。緩衝シートの熱抵抗[装置に設置した加圧状

態(厚さ)での熱抵抗]が既知であれば,試験体の温度差を計算で求めることができる。ただし,緩

衝シートの熱抵抗は,試験体の熱抵抗の1/10を超えてはならない。

c) 試験体表面に直接取り付けた熱電対,又は試験体表面に埋設した熱電対で測定する。測温シートを用

いてもよい。

注記1 熱板の表面に十分密着し,熱抵抗0.5 m2・K/W以上及び均質,かつ,非硬質の試験体は,a)

の方法で測定することが望ましい。

注記2 熱抵抗0.1 m2・K/W〜0.5 m2・K/W又は硬質の試験体は,b)又はc)の方法で測定することが望ま

しい。

注記3 熱抵抗が小さい硬質の試験体を測定する場合,試験体及び熱板の表面が真平面の規定を満た

していないと,試験体と熱板との間の接触抵抗が不均一となる。この場合,熱流分布も不均

一となり,試験体内の温度場がゆがみ,正確な表面温度の測定が困難になる。そのため,熱

抵抗0.1 m2・K/W以下の試験体では,表面温度の測定に特別な配慮が必要となる。

7.2.4

設定時間及び測定間隔

定常状態での測定結果を得るため,装置と試験体とが熱的な平衡状態に達するために十分な時間をとる。

設定時間の正確な判断が求められる場合,又は同じような試験の経験がない場合,式(9)によって時間間

隔Δtを計算する。

Δt=(ρpcpdp+ρscsd)R ···································································· (9)

20

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

時間間隔∆tに等しい又はそれより長い間隔で,熱抵抗が1 %以上の差がなく,一方向に変化しない4組

の測定値が得られるまで7.2.3による計測を継続する。正確に時間を設定することができないとき又は同

じような試験体について経験がないときは,定常状態と判断され始めてから少なくとも24時間経過するま

でこれらを記録する。

注記 定常状態に到達したことを確認するため,温度が自動制御されているときに,温度差,主熱板

ヒータの電圧,電流を記録することは有効である。

8

結果の算出

計算は,定常状態における測定値の平均値を用いる。7.2.3による4組の測定値を計算に使用する。

各伝熱特性は有効数字2桁で表示する。ただし,試験体温度差,厚さ,熱流量(供給電力)などを有効

数字3桁で測定できた場合は,3桁で表示してもよい。

なお,数値の丸め方は,四捨五入による。重複して丸めることのないように,各特性値は計算の最終段

階で丸める。

a) 熱抵抗

A

Φ

T

T

R

2

1−

=

··········································································· (10)

b) 熱移動係数又は熱伝導率

τ又は

(

)

2

1T

T

A

d

Φ

−

=

λ

···································································(11)

熱伝導率で表示する場合は,6.2を参照する。

注記1 試験体2枚方式で測定する場合,伝熱面積は試験体1枚方式の2倍(2A)となる。

注記2 同一の試験体において,試験体平均温度の異なる熱伝導率測定結果が3点以上得られており,

試験体平均温度と熱伝導率に相関関係が認められる場合,熱伝導率は試験体平均温度の1次

又は2次の回帰式で表すことができる。この場合,回帰式の有効温度範囲及び相関係数を明

記する。

9

結果の報告

この方法で得られた結果を報告するときは,この規格の全ての要求事項に適合していなければならない。

この条件に合わないものは,適合性を示す記載を追加することが望ましい。

試験結果の報告には,必要に応じて次の事項を記載する。

a) 材料の名称,種類及び商品名

b) 試験体の説明及び試料との関係,材料仕様に対する適合性,吹込み材料が試験体の場合,周囲枠の材

料,試験体の準備方法

c) 試験体厚さ(試験体を装置に設置したときの厚さ又は装置に設置する前に測定した厚さ)

d) 養生条件

e) 養生後の試験体の密度

f)

乾燥中及び養生中の相対質量変化

g) 試験中の相対質量変化,試験中の厚さ(及び体積)の変化

h) 試験体温度差

i)

試験体平均温度

21

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

試験体を通過する熱流密度

k) 試験体の熱抵抗,熱移動係数,熱伝導比抵抗,熱伝導率又は熱トランスミッシビティ

l)

測定結果の伝熱特性が適用できる材料の厚さ

m) 測定完了日(結果の解釈に有効な情報となる場合は,測定開始から終了までの期間及び定常状態に到

達してから測定終了までの期間など)

n) 熱流方向又は装置の向き

o) 支持シート,断熱シート,緩衝シート又は防湿シートの種類及び厚さ(試験体と熱板との間にシート

を挿入,又は試験体をシートで覆った場合)

p) 温度センサの種類,取付け方法及び位置

q) 装置のタイプ(試験体1枚方式又は2枚方式)

r) 雰囲気の温度(その他,端面熱損失を低減するために講じた処置がある場合はその方法)

s)

雰囲気のガスの種類及び圧力

t)

相関性を示すグラフの表示(例えば,試験体平均温度と伝熱特性の関係など)

u) 推定される最大誤差について,報告書に記載することが望ましい。また,この規格の規定を満たさな

い要求項目がある場合,その誤差を評価し報告書に記載することが望ましい。

v) この規格に従うことができない測定手順がある場合,そのことを報告書に記載する。記載例は次によ

る。“この試験は…(以下に,除外事項の完全なリストを記載)を除いて,この規格の全ての要求事項

に適合している。”

w) 測定機関名及び測定実施者

22

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

誤差評価及び装置の設計

JA.1 一般

この附属書は,対応国際規格では本体部にあった部分であるが,測定実施の立場で,本体部を利用しや

すいように組み替えて,附属書としたものである。

JA.2 誤差評価

JA.2.1 非平衡及び熱損失による系統誤差

この系統誤差の評価は,放射に対して不透明な試験体の伝熱を対象にしている。低密度で放射による熱

移動のある半透明の材料に対しては,ある部分では正確でないこともある。

理想的な一次元状態で試験体内を移動する熱流量をΦ,測定値をΦTとすれば,熱流量測定における系

統誤差EΦは,式(JA.1)で表される。

Φ

Φ

Φ

EΦ

−

=

T

········································································ (JA.1)

熱流量は,Φ= (τ×A×ΔT) /dで表すことができる(箇条8に関連)。放射に対して不透明な試験体の場

合には,τをλに置き換えることができる。

加熱板の主熱板部,保護熱板部及び冷却熱板が,各々均一な温度T1,T1−ΔTg,T2であり,試験体が均

質等方性で,その熱伝導率をλ,試験体周辺の雰囲気温度を均一な温度Teとするときの系統誤差解析式を

式(JA.2)で表す。

3

g

2

1

Δ

Δ

Z

T

T

eZ

Z

EΦ

+

+

=

···························································· (JA.2)

ここに,

Z1: 試験体端面の形状による系統誤差のパラ

メータ

(−)

Z2: 雰囲気温度による系統誤差のパラメータ

(−)

Z3: 不均衡による系統誤差のパラメータ

(−)

ΔT: 試験体温度差 (T1−T2)

(K)

ΔTg: ギャップ間の温度差

(K)

e: 試験体端面の温度係数 (Te−T2) /ΔT

(−)

ギャップ間の非平衡による温度差ΔTgがゼロであれば,ΦTは熱流量Φeによってだけ影響を受け,それ

は熱損失の系統誤差Eeと一致し,Z3は非平衡の系統誤差Egに関連するパラメータとなる。

Z1,Z2及びZ3の値を求めるには非常に複雑な級数の展開式が必要であるが,表面熱伝達率が無限大にな

る場合には,次の近似式(JA.3)を得ることができる。

(

)

1

1

cosh

1

cosh

ln

1

1

cosh

1

cosh

ln

2

2

1

e

e

−

−

−

+

−

+

+

+

+

=

+

=

=

d

b

d

l

b

e

d

b

d

l

b

e

l

d

eZ

Z

Φ

Φ

E

π

π

π

π

π

··········· (JA.3)

23

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

b: ギャップの中心線から始まる保護熱板の幅(m)

l: 主熱板の中心からギャップの中心までの幅(m)

d: 試験体の厚さ(m)

この単純化された理論式によって,測定条件がモデルに一致する場合だけ正確な結果が得られる。例え

ば,放射に対して半透明な試験体には有効ではない。また,放射に対して不透明か半透明かにかかわらず,

非等方性,非均質性のある試験体には有効ではない。この式は,熱損失の効果を最小にする装置を設計す

る場合にだけ利用できるのであって,測定データを修正するために利用するべきではない。

系統誤差は,eの値が0.5のときに最小となる。しかし,e=0.5に一致する平均測定温度に試験体の試験

体端面を正確に維持するのは容易ではないので,計算はeが0.25以下の場合について行う。

非平衡による系統誤差Eg= (ΔTg/ΔT) Z3から,この系統誤差に伴う熱量Φg=Eg・Φが導かれる。

Φgは,式(JA.4)で表す。

(

)

g

0

g

ΔT

c

Φ

Φ

・

・

λ

+

=

······························································ (JA.4)

ここに,

Φ0・ΔTg: ヒータや温度センサのリード線及び機械的な結合など

からの伝導によってギャップを直接横断する熱流量

λ・c・ΔTg: 試験体を通過する熱流量

これらの式の関係から,Z3を式(JA.5)で表すことができる。

+

=

c

Φ

A

d

Z

λ

0

3

····································································· (JA.5)

係数cは厳密には一定ではなく,理論的に式(JA.6)のように予測される。

(

)

d

g

e

l

c

/

1

4

ln

16

π

π

−

−

=

······························································· (JA.6)

これは,大体の境界条件下において,試験体2枚方式で両試験体を通る熱流量の下で成立する。

Φ0の値は,構成材料及び寸法が分かっていれば,加熱板のどのような設計に対しても基礎伝熱式を用い

て計算できる。また,Φ0及びcの値は実験的に検証することができる。5.3.3で示した,角形装置の保護熱

板と主熱板間のギャップ回りの温度非平衡の違い,及び非平衡検出素子の配置による問題は無視できるも

のとする。これらを無視できなければ,対応する系統誤差Egを加えなければならない。

JA.2.2 非対称による系統誤差

2枚の試験体が同一でない場合,2枚の試験体温度差は若干異なる。各試験体の熱伝導率が同じで温度に

よって一定なら,非対称による系統誤差Es=Δλ/λは,式(JA.7)のようになる。

(

)(

)

(

)

d

d

d

T

T

T

T

T

T

d

d

d

E

2

2

2

Δ

B

A

2

1

B

2

B

1

A

2

A

1

2

B

A

s

−

×

−

−

−

−

+

−

=

=λλ

··················· (JA.7)

添字Aは,第1の試験体の測定値を,添字Bは,第2の試験体の測定値を,添字なしは平均値を意味す

る。6.3.1及び7.2.2.1の要求を満足できる場合,Esは無視してもよい。

JA.2.3 その他の系統誤差及び偶然誤差

測定される特性は,他の誤差要因によっても影響を受ける。これらの系統誤差及び偶然誤差は,寸法,

電圧などの測定精度によるものである。主な誤差要因を次に示す。

a) 主熱板の入力電力の測定の系統誤差及び偶然誤差:EE

b) 試験体及び加熱板に対して相当する主熱板面積の大きさ,又はギャップの大きさによる系統誤差及び

偶然誤差:EA

c) 温度及び温度差の測定の系統誤差及び偶然誤差:ET

これらは,温度センサの校正精度,計測器の精度及びノイズ,センサの位置決めの不確実さ,試験

24

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

体と温度センサ間の接触抵抗による不安定性などに起因する。

d) 厚さ測定の系統誤差及び偶然誤差:Ed

これは,測定器の精度,試験体及び装置表面が平滑でない場合の平均厚さの不明確さ,試験体を装

置に装着せずに測厚する場合と装着して測厚する場合との不一致などに起因する。

JA.2.4 総合誤差

JA.2.3で示した大部分は系統誤差である。このような系統誤差は,総合誤差に加算される。しかし,こ

れらの全てが,測定される特性(熱伝導率,熱伝導比抵抗,熱抵抗,熱コンダクタンスなど)に対して減

少又は増加の一方向に偏る可能性は限られる。起こり得る最大誤差を正確に求めるには複雑な統計的解析

が必要であるが,他の誤差よりも極端に大きい誤差要因がなければ,最大誤差は総合誤差の50〜70 %の範

囲に収まる。

JA.3 装置の設計に関する指針

JA.3.1 要求性能

保護熱板法による装置を設計するときに,次のパラメータについてあらかじめ決めなければならない。

a) 試験体厚さの最小及び最大

b) 試験体の熱抵抗の最小及び最大

c) 試験体温度差の最小及び最大

d) 保護熱板の非平衡検出センサの感度

e) 冷却熱板の最低温度

f)

加熱板の最高温度

g) 最悪の条件下で測定される特性について許容される最大誤差としての装置全体の精度

h) 周辺環境

JA.3.2 装置寸法の選択の試行

まず試験的に,主熱板の一辺又は直径を最大試験体厚さの4倍とし,保護熱板の一辺又は直径を最大試

験体厚さの8倍とする。これを5.2で示した寸法に照らして装置寸法を決める。

JA.3.3 加熱板温度の均一性

加熱板の金属表面板の厚さを仮に定める。熱損失のために保護熱板に不均一な温度が発生する。

配線を通る熱損失Φw(W),保護熱板端面と試験体端面からの熱損失Φe(W)を計算する(5.5.1に関連)。

図6 a) のように,補助ガードを用いていない場合には,均一な熱抵抗Reをもつ断熱材を,周囲に巻き付

ける。ここに,Reは自然対流だけによるか,平板として考えた断熱材の熱抵抗のいずれかである。非常に

大雑把に見積もった端面からの熱損失Φe1(W)は,式(JA.8)によって計算できる。

(

)

(

)

−

+

+

−

=

a

m

2

1

e

1e

2

4

~

T

T

y

d

T

T

y

R

P

Φ

········································· (JA.8)

ここに,

d: 試験体の厚さ(m)

(T1−T2): 加熱面と冷却面との温度差(K)

y: 加熱板の厚さ(m)

P: 保護熱板の周縁長さ(m)

Re: 試験体端面断熱材の最小熱抵抗(m2・K/W)

Tm: 試験体平均温度(K)

Ta: 断熱材の外表面温度(K)(実用的には雰囲気温度と等しい

と仮定)

25

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Φe1は(Tm−Ta)及び(T1−T2)の両方に関係することに注意する。したがって,試験体の外周部からの

伝熱量の総量は,できるだけゼロに近づけることが望ましいので,(Tm−Ta)を小さく保つべきである。

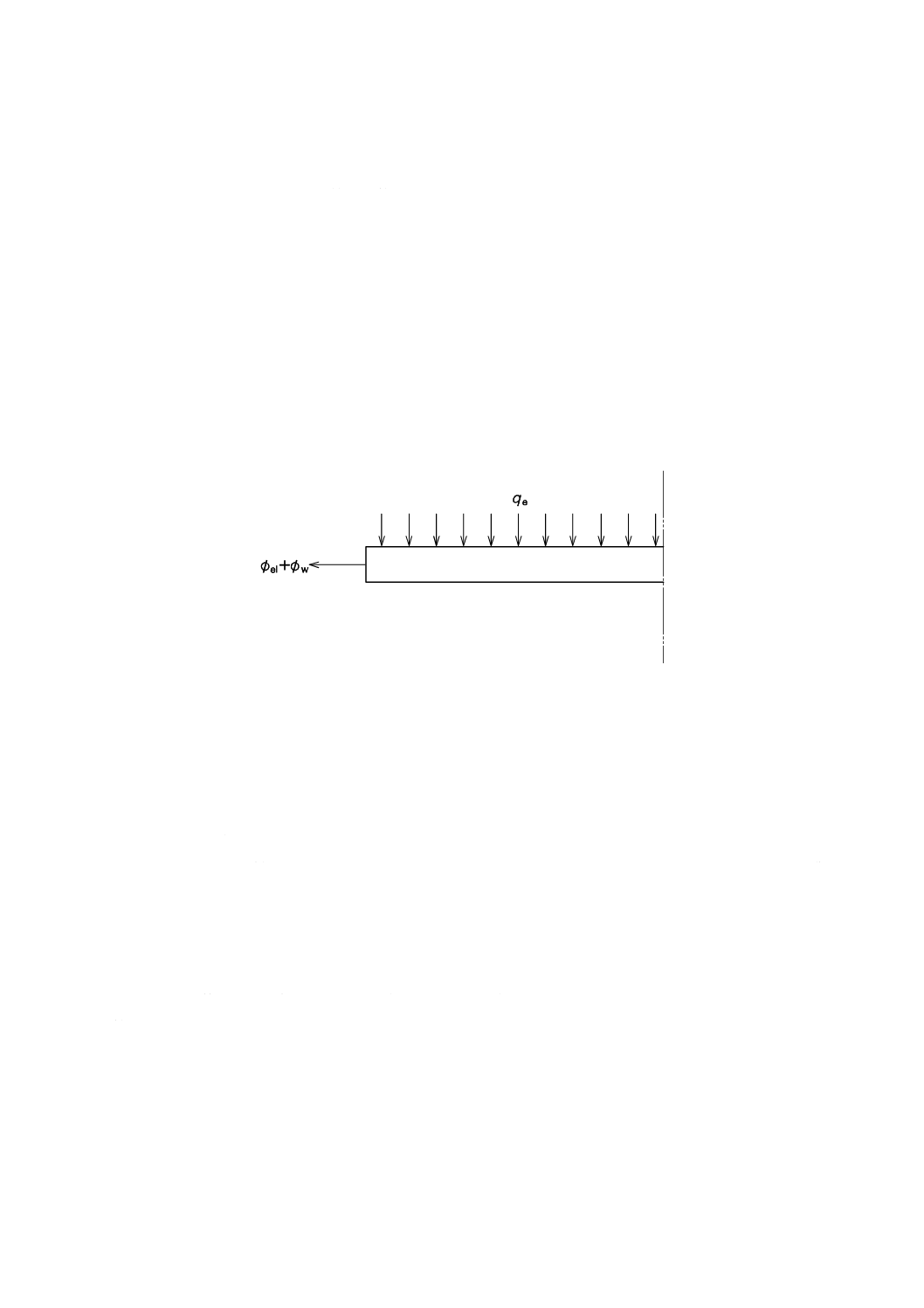

保護熱板の伝熱量Φe+Φwを概算で計算して,加熱板の金属表面板の等温状態からのずれを評価する。

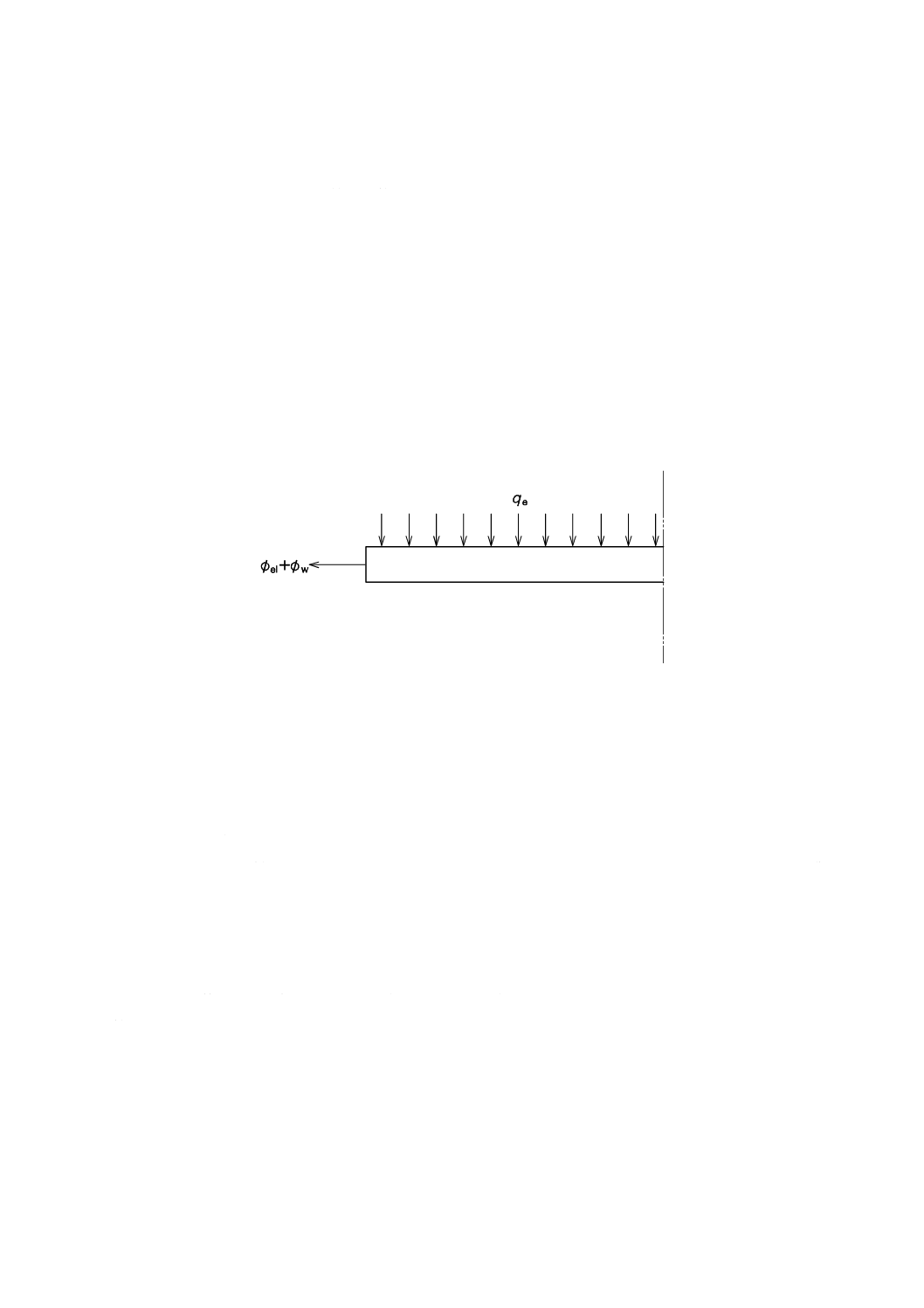

これは一次元状態における熱流より大きくなる。このとき,この熱流量を熱流密度qeとして,保護熱板の

金属表面板へ保護熱板ヒータによって均一に伝わり,外側の保護熱板を通ってだけ熱交換されるとみなし,

金属表面板の不均一な温度を計算する(図JA.1参照)。

同様な考え方は,ギャップの存在による主熱板及び保護熱板での温度不均一性を評価するのにも使える。

この確認は加熱板を流れる熱流密度が最高のときに行う。設計者が保護熱板法の経験がない場合には,検

証されている仕様を用いる。

計算の結果として,加熱板の金属板の厚さが十分かどうかを検討する。厚いプレートは非平衡による系

統誤差を増大させるので,5.3.1で示した温度の均一性を達成するのに必要な最小厚さを大幅に超えるよう

な厚さにしてはならない。

図JA.1−金属表面板の不均一温度の評価

JA.3.4 冷却熱板温度の均一性

試験体を通過する最大の熱流量(試験体の熱抵抗が最小で試験体断面温度差が最大のとき)を算出する。

熱損失による伝熱量と冷却熱板から雰囲気への熱交換による熱流量を加算する。JA.3.3に示した温度均一

性が得られるように冷却システム,金属板の厚さ及び冷媒の流量(関係がある場合)を決める。

JA.3.5 非平衡及び熱損失による系統誤差

Eg+Eeの許容し得る最大値を決め,5.3.2に基づいて仮のギャップ幅を決める。ギャップが狭いと非平衡

による系統誤差が大きくなる。一方,ギャップを広くすると伝熱面積が不明確になる。JA.2.1によって,

装置のパラメータΦ0及びCを求め,非平衡及び端面熱損失による系統誤差を評価する。それらは試験体

の熱抵抗及び試験体厚さが最大で,(T1−T2)が最小のとき最大となる。

試験体及び保護熱板からの熱損失による系統誤差を評価できないなら,保護熱板の熱流量を計算し,損

失熱量が,理想的一次元状態において試験体の中を流れる伝熱量の20 %を超えないようにする必要がある。

試算については,JA.3.3参照。

非平衡検出システムの感度は,非平衡による系統誤差と適合させる必要があり,端面熱損失による系統

誤差より極端に大きすぎても小さすぎてもよくない。

JA.3.6 詳細設計

装置の大きさ及び寸法に関連して,次の事項について満足な数値を明らかにする。

a) 試験体の最小厚さによる表面の公差。

26

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 放射率が0.8以上になるような表面仕上げ。室温では,酸化金属表面又は塗装でこの目的が達せられ

る。

c) 温度検出素子の位置及び取付け方,ヒータの配置,配線,機械的結合,厚さ測定器等の細部。

d) 冷却熱板の最低温度による冷却システムの選定。

e) 熱損失による系統誤差を規定値以下に保つために要求される周辺雰囲気に従い,システムの安定性及

びドリフトの要求度に従った空調システムの選定。

f)

装置に対して許容し得る最低温度のドリフトと変動を考慮した自動温度調整システムの選定。

g) JA.3.1の要求性能に対応する最大電力を供給でき,最小電力で測定する場合のドリフトを考慮した主

熱板の電源の選定。

h) 装置の最小温度差を測定できる感度及び精度をもった電気計測システムを選ぶ。

JA.3.7 総合誤差

JA.2によって誤差の全てを評価し,総合誤差を計算し,JA.3.1に示した装置全体の精度と比較する。

JA.2.4で明確にした総合誤差が,装置全体の精度より小さいときに,その設計は完全に成功したことにな

る。

JA.4 性能の確認

新設計又は修正設計を行ったときは,正規の測定作業を始める前に,注意深く一連の確認を行う。

JA.4.1 平滑性

表面の平滑性は,金属直定規を面に置き,定規の背後に置いた照明の入射光を見て確認することができ

る。隙間が2.5 μm程度なら容易に目視で観察できる。大きな隙間は,すきまゲージで測ることができる。

JA.4.2 電気配線及び自動制御装置

薄くて熱抵抗の小さい試験体を測定装置に装着し,測定装置が実験室の室温と平衡するまで放置する。

全ての温度センサは,ほぼ室温に近い温度を示さなければならない。各センサのノイズを確認するととも

に抵抗計で全ての電気回路の絶縁を確認する。

加熱板ヒータの最大予想電圧を計算する。加熱板金属表面板と主熱板又は保護熱板のヒータの一つのリ

ード線の間に計算した電圧をかける(電流は流さない)。温度センサの接地,保護装置及び電気絶縁が正常

なら計器の読みは何ら変化しない。装置の運転温度の両極端で同様な操作を繰り返す。室温以下では,電

気絶縁の低下の原因は湿気であることが多い。また,高温では電気絶縁性が大幅に変わる可能性がある。

JA.4.3 温度測定

測定装置を恒温槽に収め,試験体を測定装置に装着する。冷却熱板の温度を範囲内のある適切な値に調

整する。槽の中の雰囲気温度を冷却熱板と同じ温度に調節する。

加熱板の主熱板と保護熱板には電力を流さない。加熱板の温度は測定システムのノイズの範囲内で冷却

熱板の温度と一致させる。さらに,保護熱板の温度も,非平衡検出装置のノイズの範囲内で主熱板とバラ

ンスさせる(この等温状態は,熱電対を確認する場合にも利用できる。)。結果が悪い場合は,恒温槽の設

計又は装置の絶縁が不適切なことや,温度センサの配線又は結線が悪いことによる。

JA.4.4 非平衡による系統誤差

最大の非平衡による系統誤差を求めるために,新しい試験装置は様々な試験体を使って,保護熱板と主

熱板の温度を非平衡にして測定を実施する(JA.2参照)。JA.2.1で説明したパラメータΦ0及びCは次のよ

うにして求める。熱伝導率の小さいサンプルについて,温度非平衡ΔTgのある範囲で一連の測定を実行し,

測定した熱伝導率の変化を記録する。結果は,Δλ/ΔTの直線に乗ることが望ましい。

27

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

熱伝導率の大きい試験体で実験及び計算を繰り返す。Δλ/λ=Eg及びEg=(ΔTg/ΔT)Z3の値によって二つの

未知数Φ0及びCが得られる。同様の式をその他の測定特性についても用いることができる。非平衡検出

器のノイズ及びドリフトは,最悪の測定条件下で許容される最小の非平衡に相当する電圧より小さくなけ

ればならない。

JA.4.5 端面熱損失

試験体厚さ及び熱抵抗の両者が大きく,また,試験体温度差が小さいほど,熱伝導率測定の誤差に占め

る端面熱損失による系統誤差の割合が増大する。この影響は,装置の上限値に近い厚さ及び熱抵抗の試験

体を用いた測定で検証することができる。この測定で得られた結果は,完全な一次元熱流が確保できた場

合の熱抵抗と大幅に異なってはならない。測定された伝熱特性値の熱損失による影響を実験的に測定する

ための確認をする。可能なら,雰囲気温度を変え保護熱板の電力と熱特性の変化の対応を観察する。この

情報は,あらゆるタイプの試験体について,雰囲気温度Teの許容し得るふらつきのレベルを明確にするの

に役に立つ(JA.2.1参照)。

雰囲気温度を変えられない場合,試験体の熱損失による系統誤差を減らすために,試験体の端面を断熱

し,試験体端面の中央部に埋めた金属片にはんだ付けをした熱電対,又は薄い金属はく(箔)状の熱電対

などを用いて試験体端面温度Teを測り,次の基準に適合させる。

|Te−Tm|/ΔT<0.1

ここに,

Te: 雰囲気又は試験体の端面温度(K)

Tm: 試験体平均温度(K)

ΔT: 試験体温度差(K)

この方法は,均質な試験体の場合に限って適用できる。さらに,望ましいのはこの数値を,0.02以下に

することである。

JA.4.6 装置の作用面の放射率

加熱板と冷却熱板の表面に幅wのエアギャップが5 mm〜30 mmの範囲で作られているならば,自然対

流の発生を防止しており,単位温度差当たりの熱流密度htは,λ/wと4σnTm3/(2/ε−1)の和である(λは空気

の熱伝導率)。ht対1/wのプロットが最適になるのは,空気の熱伝導率と4σnTm3(2/ε−1)の両方を与えたと

きである。自然対流の発生を避けられないときは,もっと複雑な手法が必要である。

JA.4.7 直線性テスト

装置がJA.4.3〜JA.4.6による設計の要求条件に適合していれば,一次の温度関数の熱伝導率をもつ安定

した材料の試験体を用意し,例えば,10 K,20 K,40 Kと幅広く異なった温度差を付けて,ある平均測定

温度の下で熱伝導率を測ったとき,結果は温度差に依存しないはずである。

別の平均測定温度での測定を繰り返して,結果が満足できない場合は,端面熱損失及び非平衡検出セン

サの位置の不適切さなどの複合的影響によるものと思われる。

JA.4.8 性能証明

全ての性能を確認したら,公的試験機関で校正され,熱的な安定性が明確な少なくとも二組の材料で測

定を行う。使用範囲内の代表的な二つの平均温度で各々の試験体について測定する。可能なら,全ての測

定は,校正後90日以内に行う。結果に何らかの違いが生じた場合,なぜそれが生じたか,どうしたらそれ

を是正できるかを十分に検討し,適正な対応をとるべきである。この方法による材料の測定結果の報告は,

良好な比較結果を得た場合にだけ交付できる。また,定期的に確認することが望ましい。

28

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

試験体の均質性及び最小厚さを判断する手順

JB.1 一般

この附属書(規定)は,対応国際規格では本体部にあった部分であるが,測定実施の立場で,本体部を

利用しやすいように組み替えて,附属書としたものである。

材料の熱伝導率又は熱抵抗を求めるには,6.2を満たし,かつ,試験体が均質材料又は均質多孔材料であ

ること,及びその測定が材料,製品又はシステム全体を代表するものであることを保証するため適切なサ

ンプリングを行うことが必要である。ここでは,試験体の均質性及び最小厚さを判断するための手段を示

す。

JB.2 試験体の均質性を判断する手順

不均質による誤差の評価を試みる方法の一つに,同じサンプルからできる限り構造の異なる試験体を2

枚選定し,それぞれの試験体の伝熱特性を比較する方法がある。装置よりも大きい1枚の試験体を用い,

その試験体の測定位置を変えて2か所の伝熱特性を測定してもよい。2枚又は2か所の試験体では明確な

構造の違いが判断ができない材料の場合,試験体又は測定箇所の数を増やして伝熱特性を測定する。後者

の場合,端面熱損失を低減するため,装置(加熱板及び冷却熱板)の外側に位置する試験体の周囲は断熱

する。測定結果が2 %以下で一致した場合,この規格で伝熱特性を評価するための均質性を満たしている

ものとみなす。

金属製の被覆材など,端面方向への熱的短絡経路となる部分がある試験体は,その経路を絶つために加

熱板と試験体の間に断熱シートを設ける。また,この断熱シートは,表面を加熱板と同様に平滑に仕上げ

(5.3.1参照),熱抵抗を別に測定しておく。この方法で得られる測定結果の差は,単純に測定誤差とは判

断せず,物理的な意味をもつものと考え,熱的に短絡されたことによる試験体の熱抵抗の変化とみなす。

この差が1 %を超える場合は,更に厚い断熱シートを用いて測定することが望ましい。

なお,温度場のゆがみの影響は,数値解析によって評価することもできる。これらの影響を評価する場

合,使用した解析手法又は参照した文献を報告書に記載することが望ましい。

JB.3 材料の伝熱特性を測定するための最小厚さを求める手順

材料の最大厚さに等しい厚さ,又は試験装置の最大許容厚さに等しい厚さd5の試験体をもつ,密度及び

密度分布が均一な試料を選定する。

実際に使用される可能性のある最小厚さd1と最大厚さd5の間で,厚さの増加分が同程度となるよう,5

組の試験片を試料から切り出す。各試験片の組は,それぞれの厚さd1〜d5に対応した記号s1〜s5とする。

なお,密度が非常に低い材料では,材料自身の質量の影響で内部に密度勾配が生じている場合がある。

そのため,密度の測定結果も参考に,厚さ方向の均一性を確認する。

一般的に,対流が生じない低密度の材料の場合,熱抵抗と厚さをプロットした勾配(ΔR/Δd)は,厚さ1 cm

〜2 cmまでは減少するが,それよりも厚い領域では一定値となる。この一定勾配の逆数(Δd/ΔR)が,厚

い試験体の熱トランスミッシビティである。したがって,最小厚さは熱トランスミッシビティを求めるこ

とで得られる。

29

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

同じ平均温度及び温度差で厚さs1,s3及びs5の熱抵抗を測定する。縦軸に熱抵抗,横軸に厚さをプロッ

トし,この三つの値が直線関係と±1 %以内で一致すれば,その直線勾配(熱トランスミッシビティλτ=

Δd/ΔR)を求める。一致しない場合は,同様の測定を残りの厚さs2及びs4についても行い,±1 %以内に

一致しない試験体があるかを確認する。±1 %以内で一致する結果が三つ以上得られる場合,その直線勾

配であるλcを求める。熱移動係数がλτと2 %以下で一致する厚さの下限値を,材料,製品又はシステムの

伝熱特性を求めることができる試験体の最小厚さとする。この最小厚さは,平均温度,材料,製品及びシ

ステムの密度,種類及び形状によって変化する。

測定誤差の許容範囲は,結果の解析から得られ,Rとdに対する最小二乗法が役に立つ。より厳密な解

析が必要な場合は,更に多くの厚さの異なる試験片を用いて測定するのが望ましい。

なお,材料の伝熱特性は,温度差の関数となる場合がある。そのため,いずれの厚さにおいても,測定

は試験を行う際の代表的な平均温度及び温度差で行う。

30

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

真空断熱材の熱抵抗及び見掛けの熱伝導率の測定方法

JC.1 一般

この附属書は,繊維材料,発泡材料,粉体などの多孔質の芯材を,アルミニウムはく(箔),アルミニウ

ム蒸着フィルムなどを基材とした気体透過度の低い被覆材で覆い,内部を減圧した断熱材である真空断熱

材1)について,その中央部における熱抵抗及び見掛けの熱伝導率を5.2で規定する標準形状の装置によっ

て一定程度の信頼性をもって測定する方法を補足するものである。

この方法は,JC.2のb) 及びc) による厚さの範囲において,熱抵抗が10 m2・K/Wより小さい真空断熱

材に適用できる。熱抵抗が15 m2・K/W程度の真空断熱材まで測定してもよいが,測定の正確さは制約され

る。

注記 保護熱板法は,主熱板部分で一次元熱流を確保することで測定精度を保つ測定方法である。し

かし,真空断熱材を測定する場合,被覆材などの影響によって,主熱板部分で一次元熱流以外

の熱移動が生じることが懸念される。この影響の程度は,装置の形状,試験体の形状及び仕様,

測定条件などに依存すると考えられ,場合によっては測定結果に十分な信頼性が得られなくな

る危険性がある。また,この規格による測定では,試験体の熱伝導率が低いほど,不確かさが

増大することがよく知られている。

注1) JIS A 0202の高真空断熱材とは定義が異なる。

JC.2 試験体

試験体の条件は,次による。

a) 寸法 試験体の芯材の寸法は,保護熱板の幅の中央位置よりも大きく,かつ,加熱板の寸法を超えな

いものとする。

注記 試験体の芯材寸法が加熱板寸法よりも小さい場合,試験体周囲は加熱板寸法に合わせてガラ

ス繊維などの断熱材で断熱する。

b) 厚さの下限 試験体の芯材の厚さは,被覆材の厚さの10倍以上とする。

c) 厚さの均一性 JC.3で測定した試験体四隅の各厚さが,平均値に対して±15 %以内,かつ,最大値と

最小値との差が3 mm以下のものとする。

d) 吸着剤の位置及び厚さ 吸着剤は,可能な限り試験体の端部に配置し,少なくとも試験体を装置に設

置したときに主熱板の外側に位置するように配置する。また,吸着剤の厚さは,芯材と同じかそれよ

りも薄いものとする。

e) 被覆材の影響 被覆材表面などでの一次元熱流以外の熱移動量は,主熱板に供給される熱量の10 %を

超えないものとする。

注記1 被覆材による影響は,あらかじめ数値計算などによって確認することが望ましい。

注記2 真空断熱材の場合,製品そのものを試験体として測定するのは困難である。そのため,製

品と同条件で製造されたものを試験体としてもよい。この場合,試験体の真空度及び厚さ

は製品と同一とし,試験体の製造条件は可能な限り詳細に報告する。

31

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JC.3 厚さ測定

見掛けの熱伝導率の算出に用いる厚さは,次によって測定する。より信頼性の高い測定結果が得られる

場合はこの限りではないが,その測定方法などを詳細に報告する。

a) 試験体を5.3.1に規定する平面をもつ十分に平滑で,かつ,試験体よりも大きな面積をもつ同寸法の2

枚の平板で挟む。平板の大きさは,試験体の芯材寸法より大きく,かつ,50 mm以上超えないものと

する。

b) 2枚の平板の四隅について,平板間の距離を0.1 mm以下の読取り精度をもつ厚さ測定器によって測定

する。

c) 四隅の測定値の平均値を四捨五入によって小数点以下1桁に丸め,これを試験体厚さとする。

注記1 平板によって試験体に加わる力は,装置に設置したときの試験体の締付け力と一致させるの

が望ましい。

注記2 表面にしわ(皺)及び凹凸をもつ試験体の場合,この方法で測定した厚さは,試験体の最大

厚さに近い値となる。

JC.4 測定手順

測定手順は,次による。ここに規定する以外の手順は,7.2による。ただし,不確かさが低減できる場合

は,この限りではないが,その方法などを詳細に報告する。

a) 厚さの測定 試験体厚さの測定は,JC.3による。

b) 温度差の測定 温度差の測定は,7.2.3.2による。ただし,試験体表面にしわ(皺),凹凸があり,試験

体と加熱板及び冷却熱板との間に隙間が生じるおそれがある場合は,試験体と加熱板及び冷却熱板と

の間に緩衝シートを挟む。この場合,線径0.2 mm以下の温度センサを試験体表面に直接取り付ける。

温度測定位置は,試験体の表面性状によらず各面中央部の1点とする。

c) 温度差の設定 試験体温度差は20±1 Kとする。通常,緩衝シートの厚さは,試験体と加熱板及び冷

却熱板との間の隙間を完全に埋めることができるものとする。

注記 緩衝シートを挟む場合,JC.2 e)を満足することを数値計算などによって確認することが望ま

しい。

JC.5 結果の算出

熱抵抗及び見掛けの熱伝導率の算出は,箇条8による。

なお,見掛けの熱伝導率は,式(11)によって求める。

JC.6 報告

報告は,箇条9によるほか,次に示す項目とする。

a) JC.3によって測定した試験体厚さ(四隅及び平均)

b) 試験体製造条件の詳細(呼び厚さ,製造日など)

32

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS A 1412-2 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)

JIS A 1412-3 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第3部:円筒法

JIS A 9521 建築用断熱材

ISO 9229:1991,Thermal insulation−Materials, products and systems−Vocabulary

ISO 9288:1989,Thermal insulation−Heat transfer by radiation−Physical quantities and definitions

ISO 9346:1987,Thermal insulation−Mass transfer−Physical quantities and definitions

33

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(参考)

JISと対応国際規格との対比表

JIS A 1412-1:2016 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第1部:保護熱

板法(GHP法)

ISO 8302:1991,Thermal insulation−Determination of steady-state thermal resistance and

related properties−Guarded hot plate apparatus

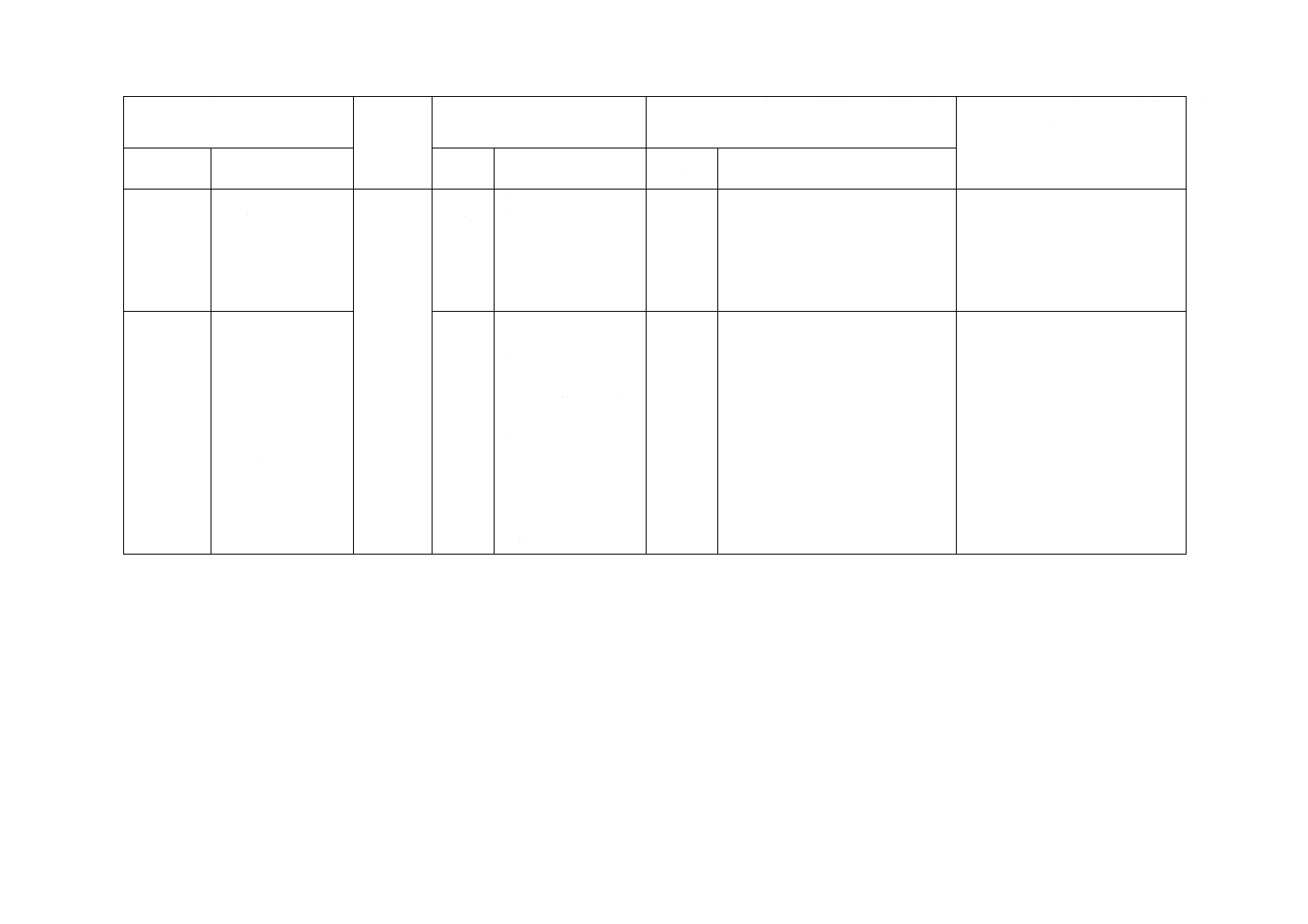

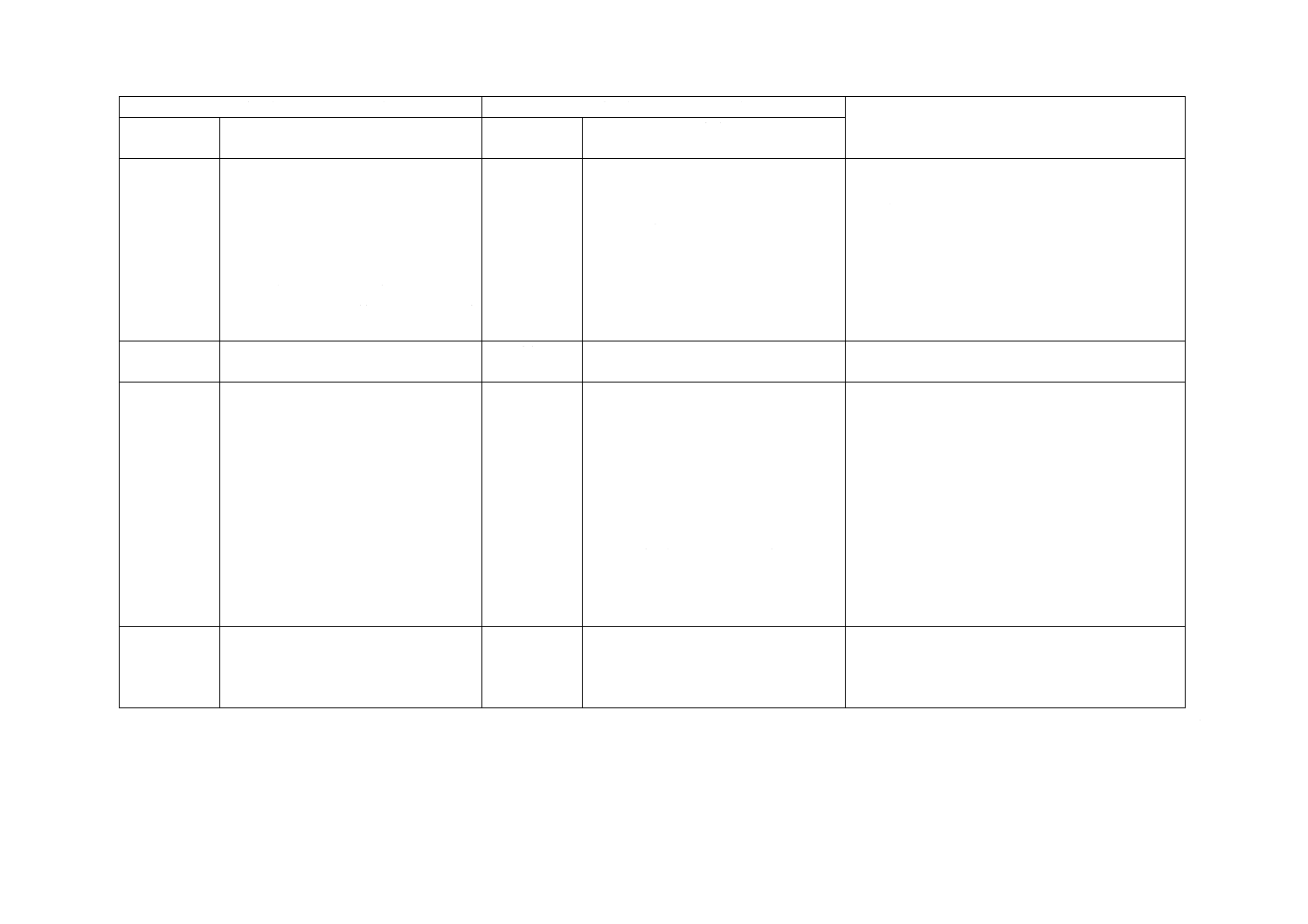

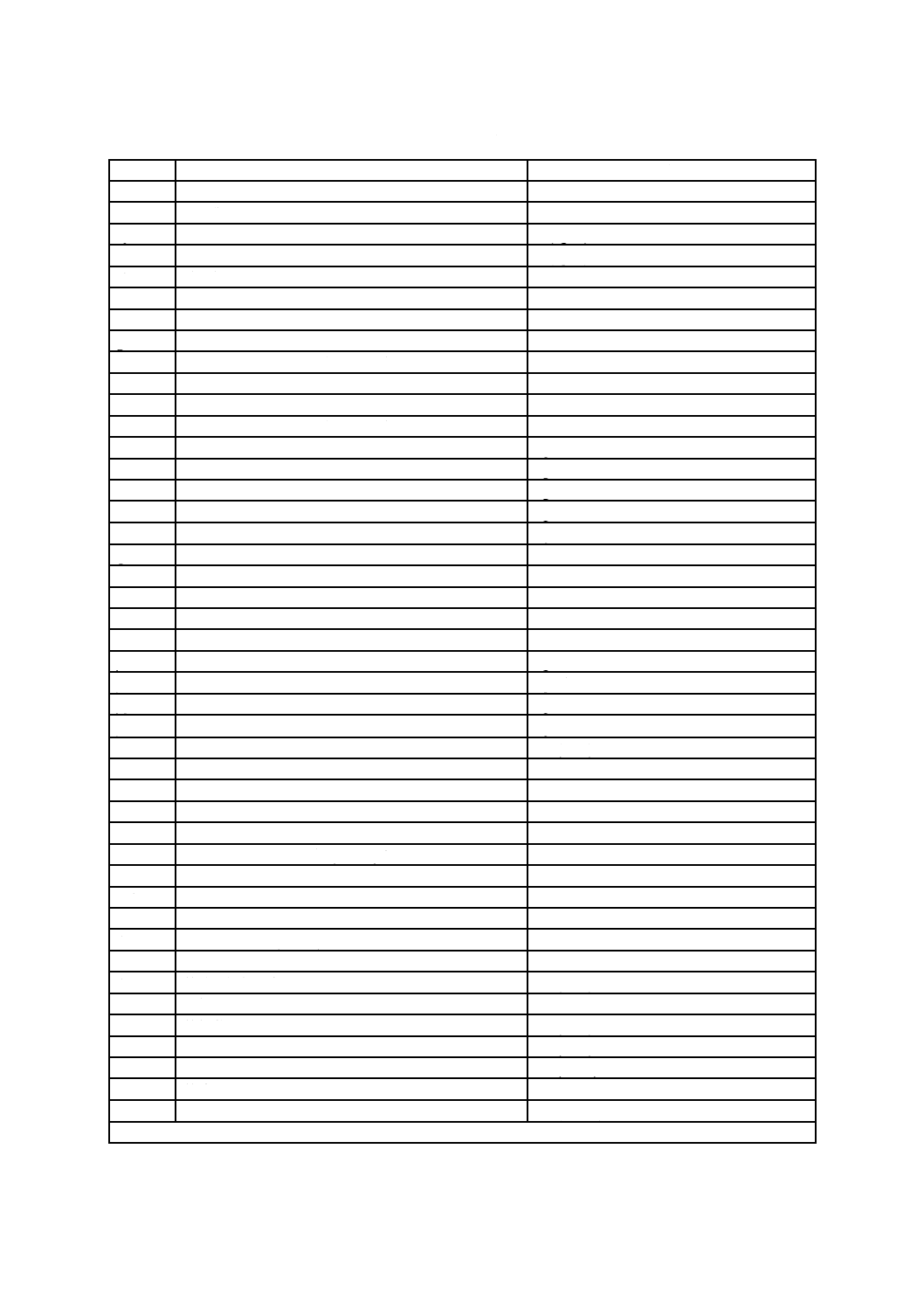

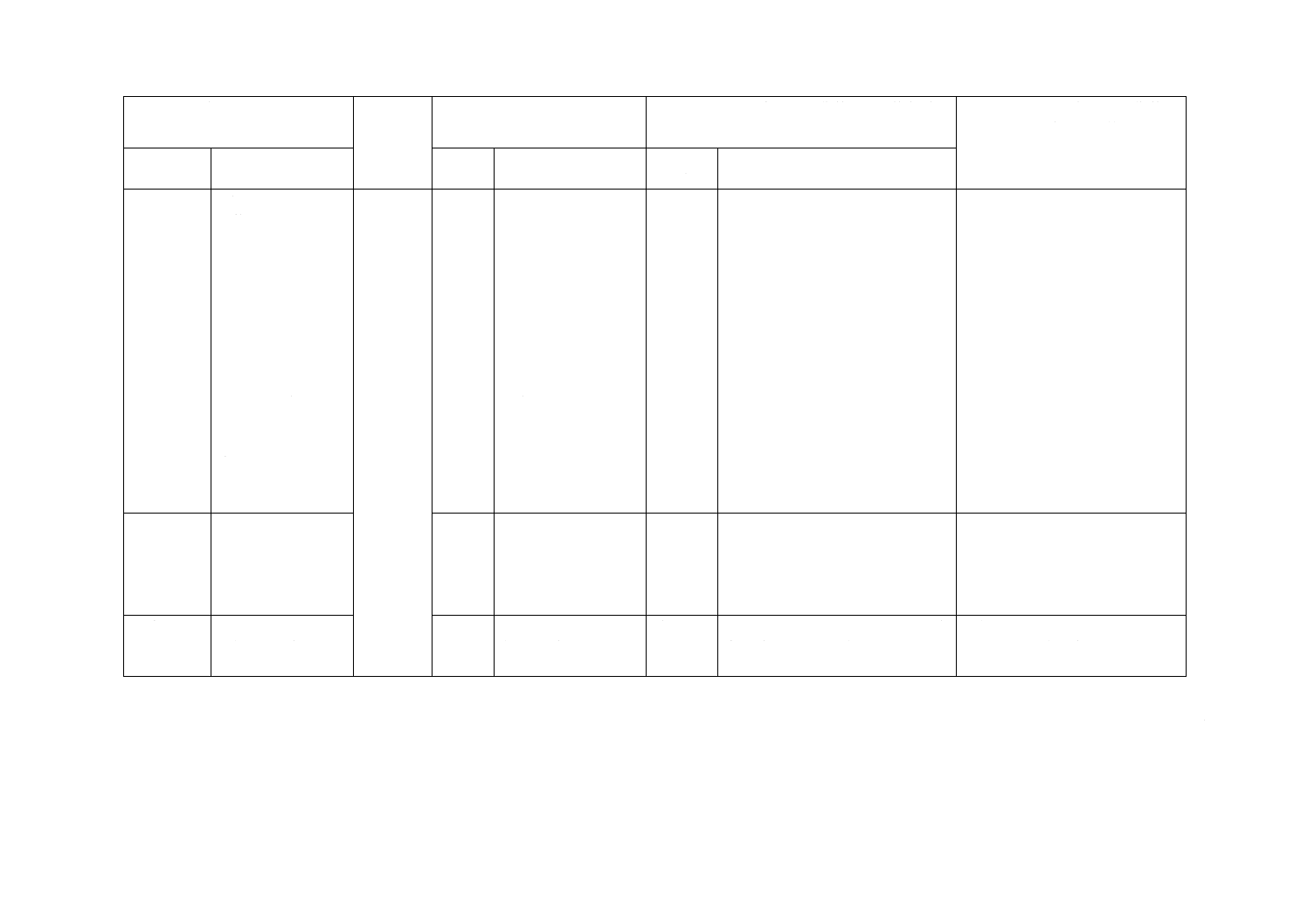

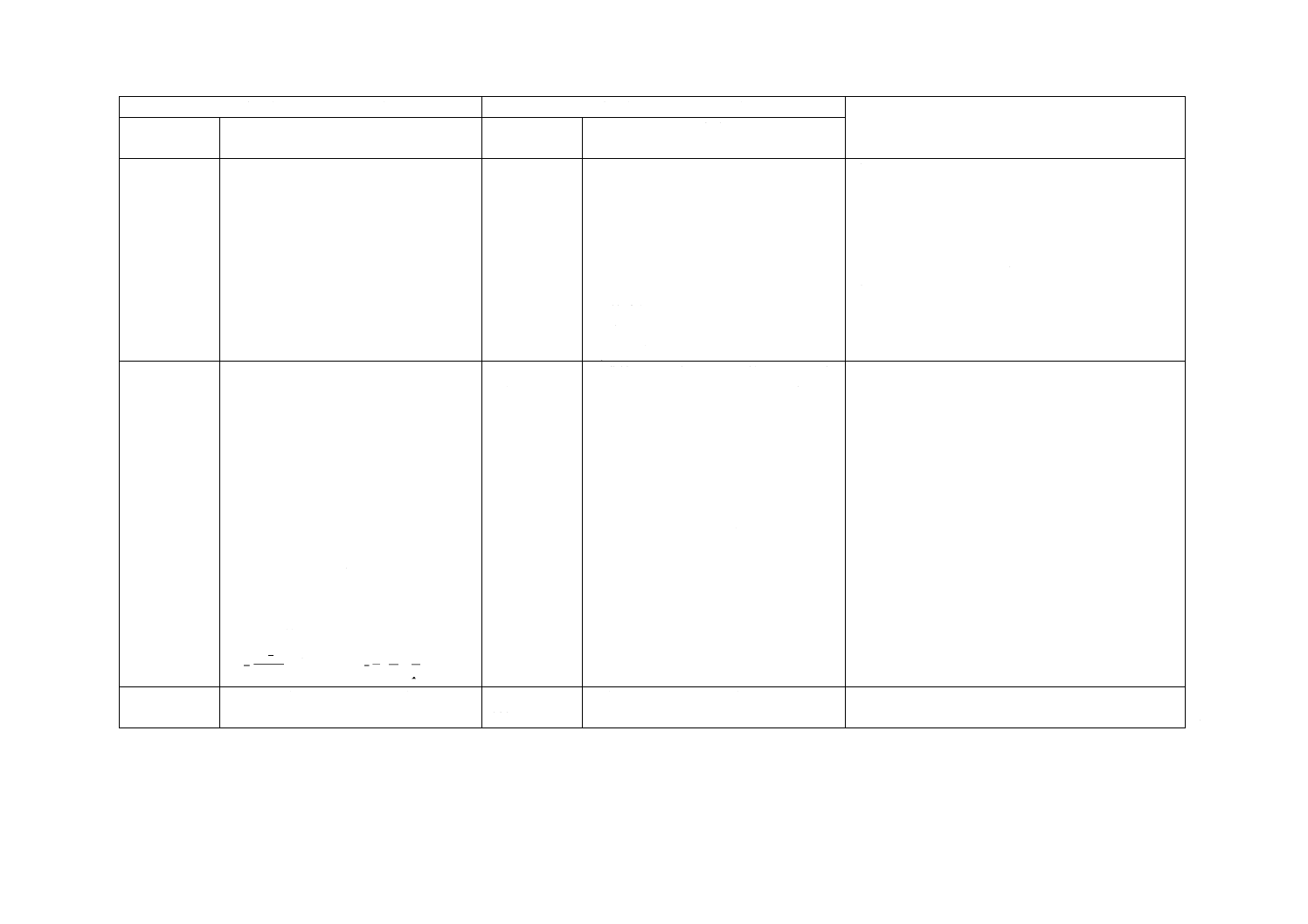

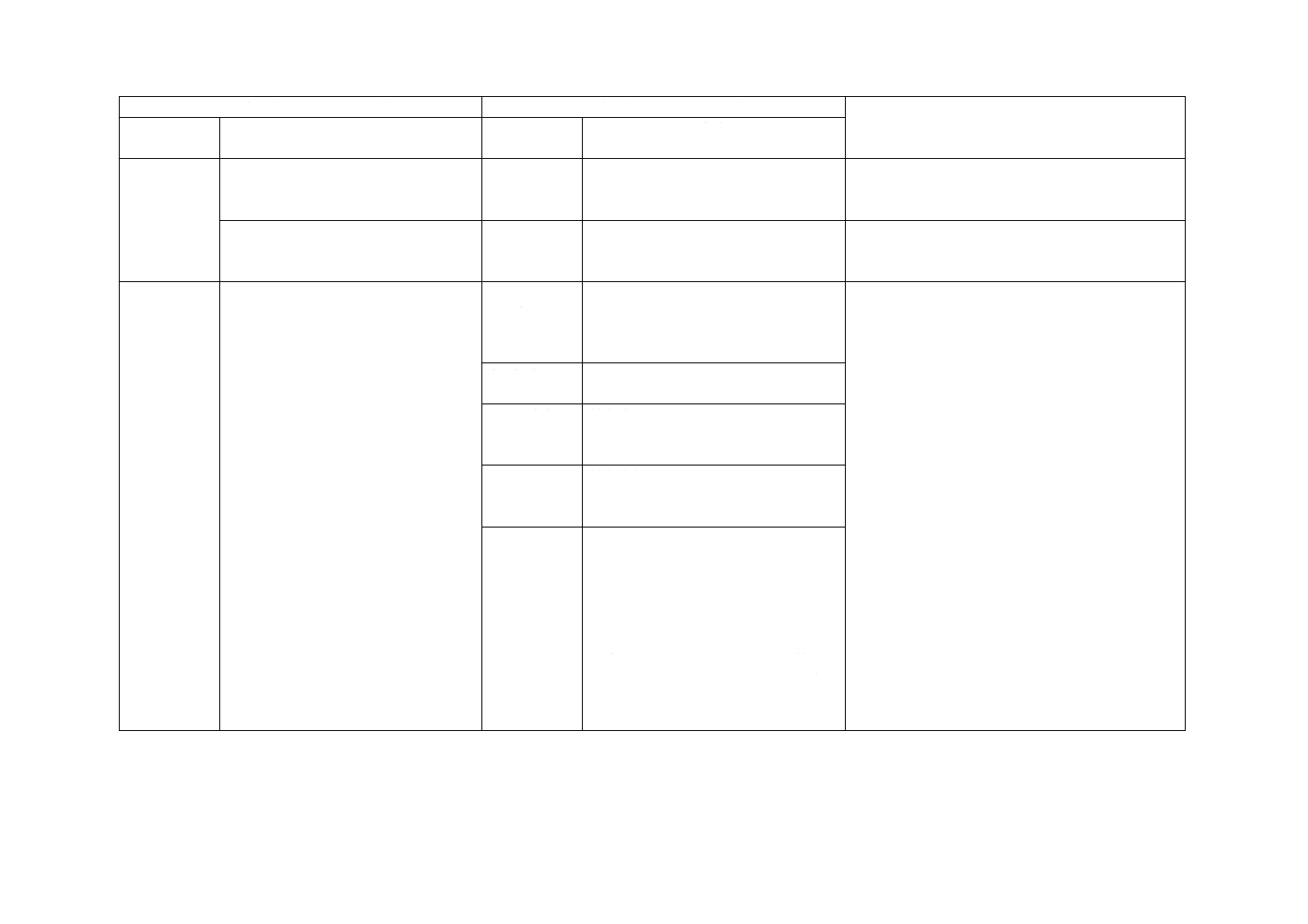

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 平板状の熱絶縁材

の定常状態におけ

る熱抵抗,熱伝導率

などの伝熱特性を

保護熱板法(GHP

法)によって測定す

る方法について規

定する。また,この

方法で測定できる

熱抵抗の範囲につ

いて規定する。

1.1

平板状の熱絶縁材の

定常状態における熱

抵抗,熱伝導率などの

伝熱特性を保護熱板

法(GHP法)によっ

て測定する方法につ

いて規定する。また,

この方法で測定でき

る熱抵抗の下限につ

いて規定する。

変更

JISでは,国際規格の1.7.2を追加

しているが,技術的な問題はない。

技術的差異ではないが,国際規格

の改正時に修正案として提出す

る。

3 用語及び

定義並びに

記号及び単

位

3.1 用語及び定義

3.2 記号及び単位

1.3

1.4

用語

記号及び定義

変更

JISでは,特に我が国で問題となる

用語について規定した。

技術的差異ではないが,国際規格

の改正時に修正案として提出す

る。

4 原理

測定の原理につい

て規定

1.6.1

装置の原理

変更

JISでは,各測定量から熱抵抗及び

熱伝導率を求めるための数式を追

加しているが,技術的な差異はな

い。

技術的差異ではないが,国際規格

の改正時に修正案として提出す

る。

7

A

1

4

1

2

-1

:

2

0

1

6

34

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

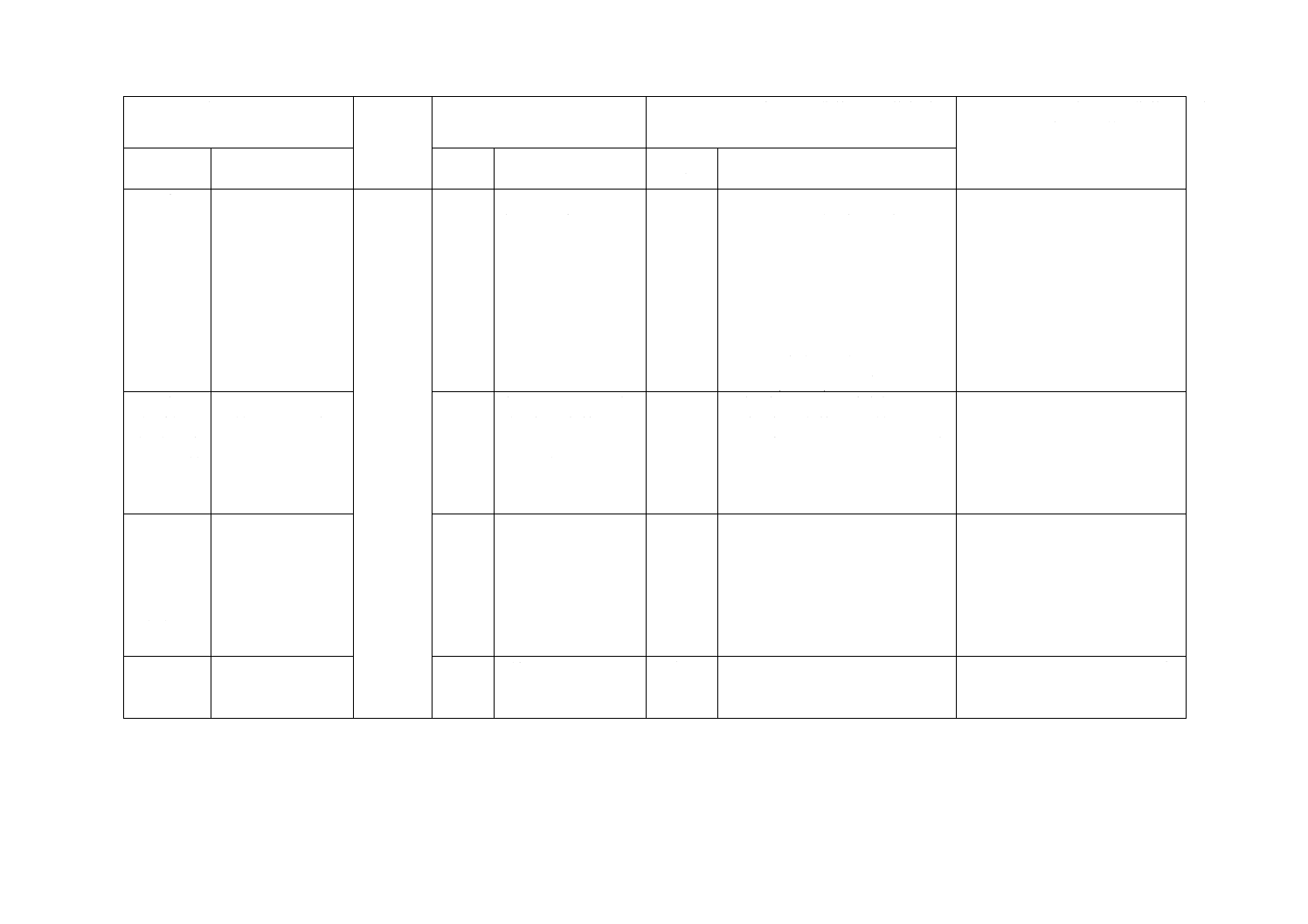

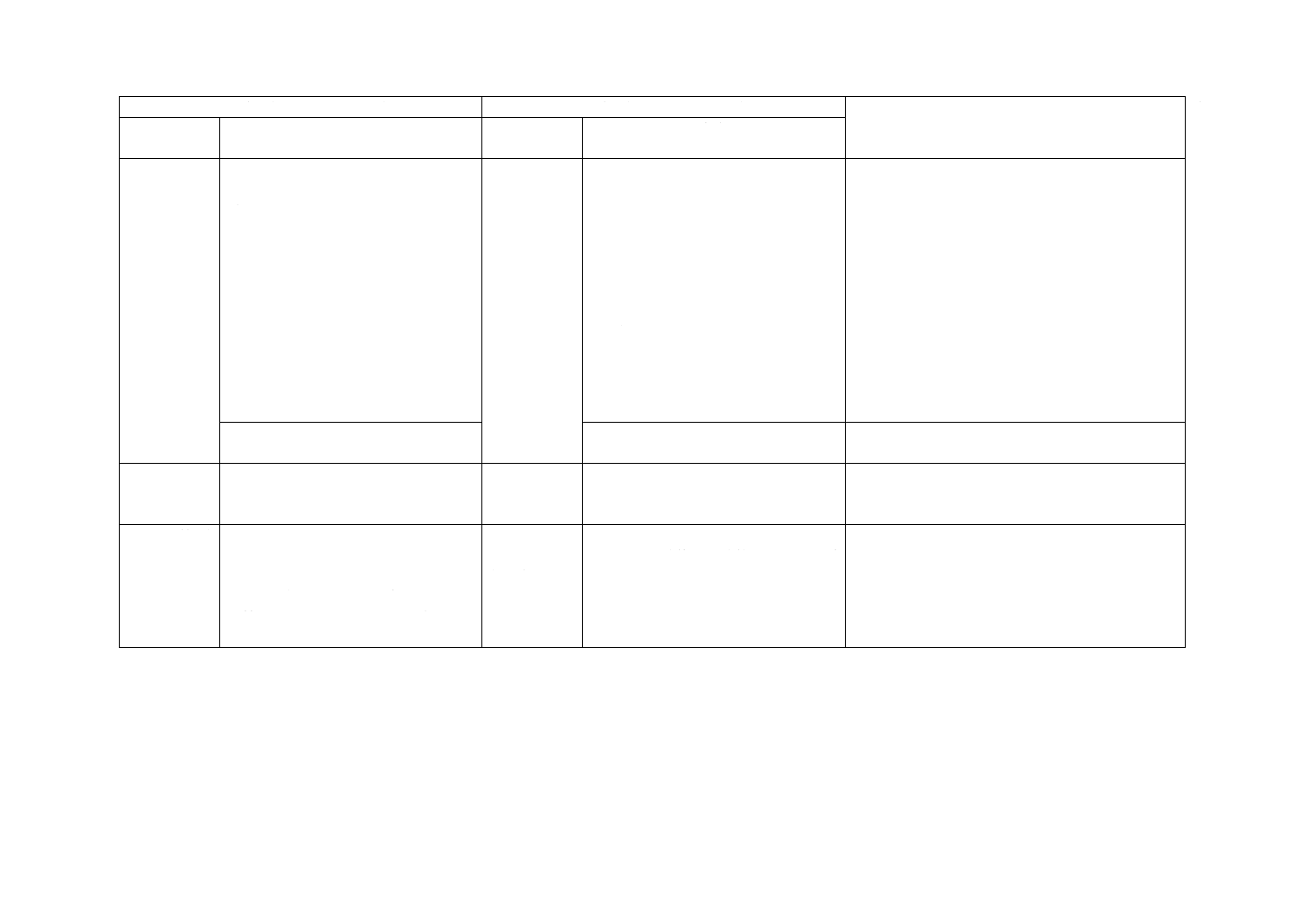

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 測定装置 5.1 一般事項

5.2 装置の形状

5.3 加熱板

5.4 冷却熱板

5.5 恒温槽

5.6 計測機器

1.6.2

1.7.9

2.1.1

2.1.2

2.1.6

2.1.4

装置の種類

装置の形状

加熱板

冷却熱板

恒温容器

計測機器

変更

追加

JISでは,国際規格の箇条の順番を

組み換えるとともに,標準となる装

置の形状の変更及び装置全体の一

般的な構成図の追加を行っている

が,技術的な差異はない。

技術的差異ではないが,国際規格

の改正時に修正案として提出す

る。

6 試験体

6.1 一般

6.2 均質性

6.3 寸法及び厚さ

6.3.1 最大厚さ

6.3.2 最小厚さ

3.1

1.8.2

1.8.1

3.2.1

1.7.4

3.2.1

1.7.5

1.8.3.1

一般

試験体の平均熱伝導

率

熱抵抗,熱コンダクタ

ンス又は熱移動係数

試験体の寸法及び選

定

試験体の最大厚さ

試験体の寸法及び選

定

試験体の最小厚さ

一般

変更

JISでは,国際規格の箇条の順番を

組み換えているが,技術的な差異は

ない。

技術的差異ではないが,国際規格

の改正時に修正案として提出す

る。

7

A

1

4

1

2

-1

:

2

0

1

6

35

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

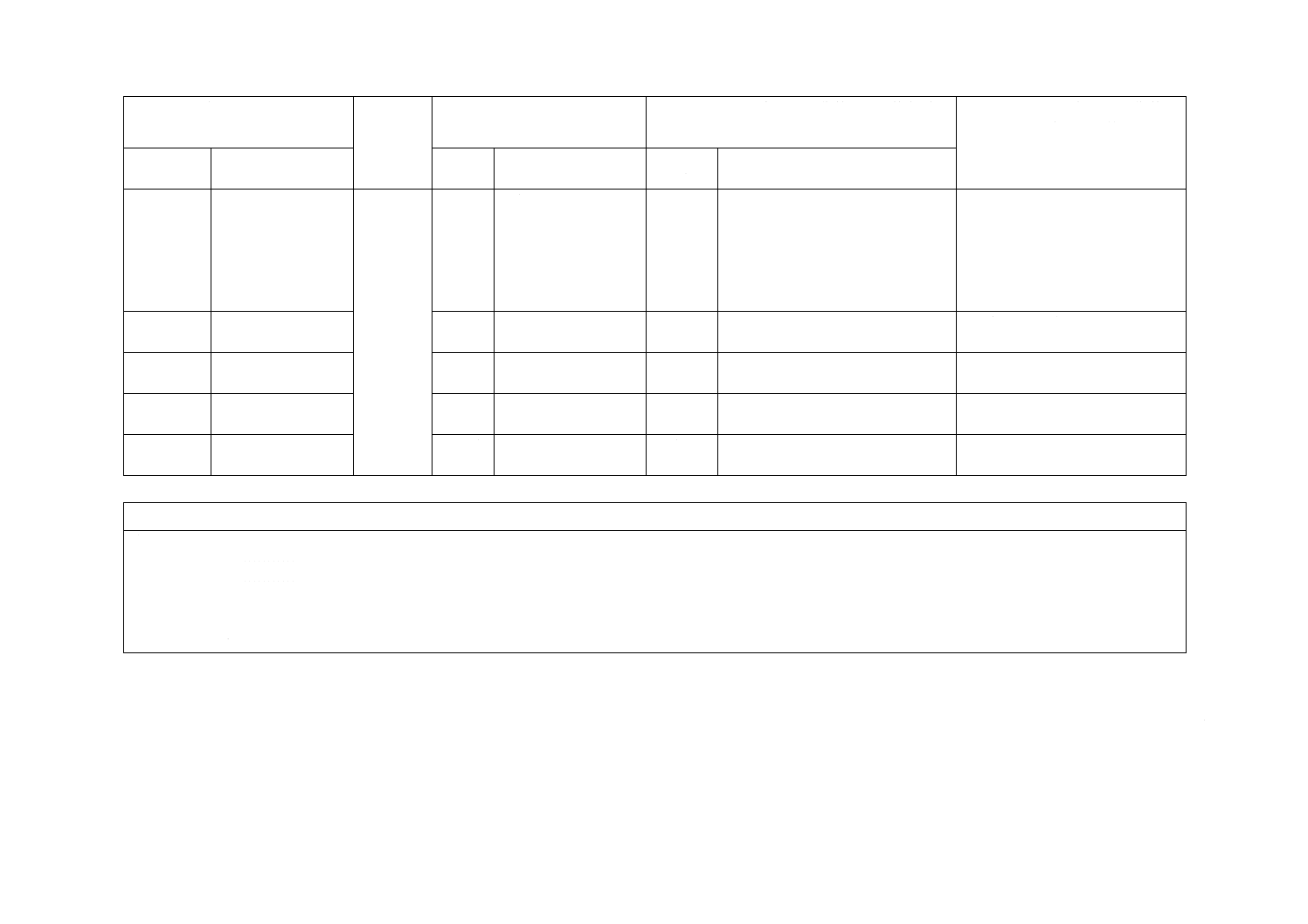

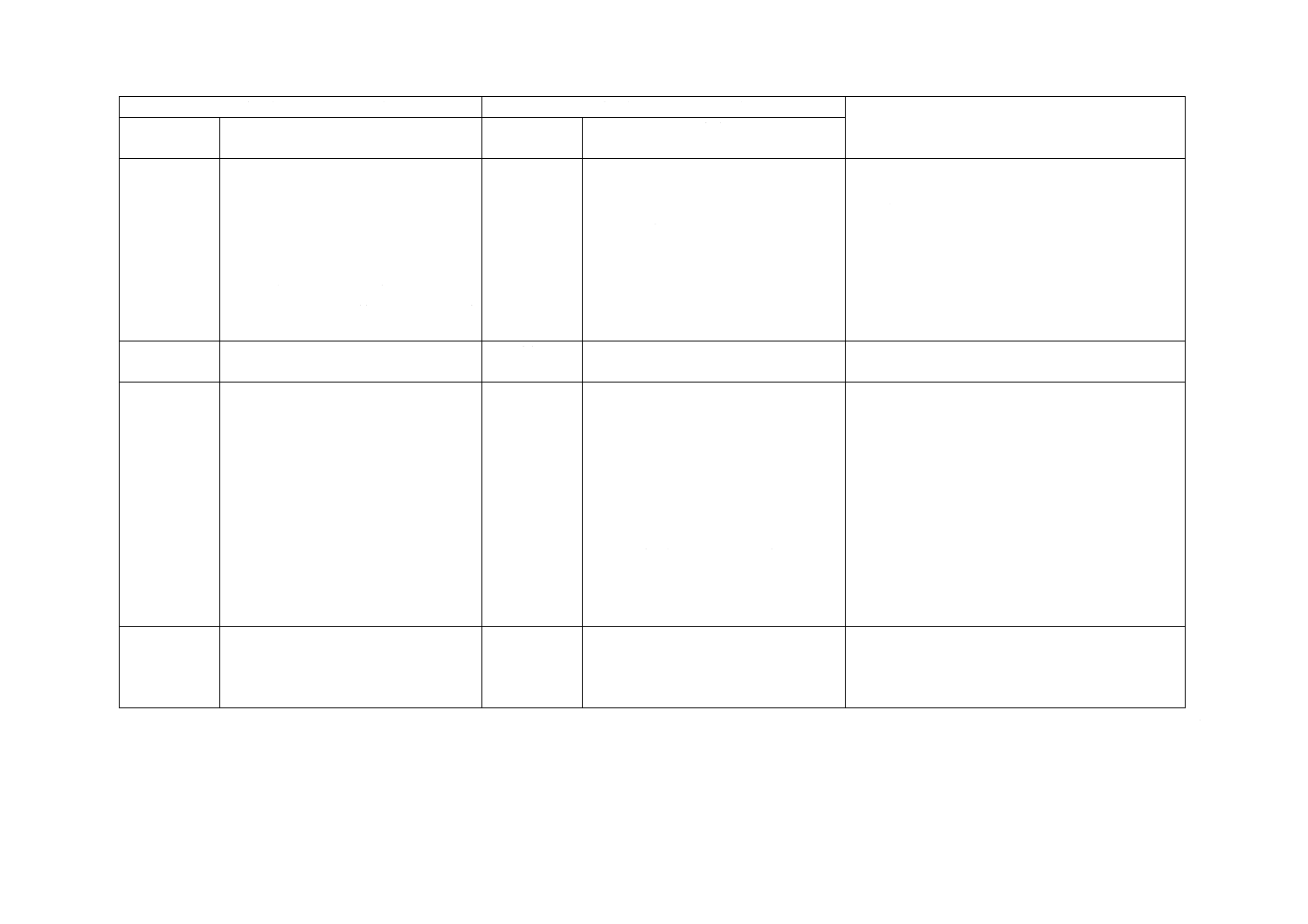

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 測定方法 7.1 試験体の準備及

び養生

7.1.1 一般の試験体

(吹込み材料を除

く)

7.1.2 吹込み材料

7.2 測定手順

7.2.1 試験体の質

量,寸法,厚さ及び

密度の測定

7.2.2 測定条件の選

択

7.2.3 熱流量及び温

度差の測定

7.2.4 設定時間及び

測定間隔

3.2.2

3.2.2.1

3.2.2.2

3.3

3.3.1

3.3.2

3.3.3

3.3.5

3.3.8

試験体の準備及び養

生

吹込み材料を除く全

ての試験体

吹込み材料

測定手順

質量

厚さ及び密度

温度差の選択

熱流量測定

設定時間及び測定間

隔

変更

追加

JISでは,国際規格の箇条の順番を

組み換えるとともに,真空断熱材の

測定方法の附属書JCを引用した。

また,細目箇条に雰囲気の温度の設

定方法について,JA.4.5を引用した

が,いずれも技術的な差異はない。

国際規格では,雰囲気の温度の設

定方法について本体で規定されて

いない。技術的差異ではないが,

重要な測定誤差要因であるため,

国際規格の改正時に修正案として

提出する。

8 結果の算

出

測定されたデータ

から,熱抵抗及び熱

伝導率を求める方

法及び数値の丸め

方を規定

3.5.2 c)

3.5.3

結果の表示

数値の丸め方

変更

JISでは,国際規格の箇条の順番を

組み換えているが,技術的な差異は

ない。

技術的差異ではないが,国際規格

の改正時に修正案として提出す

る。

9 結果の報

告

報告事項として,試

験体,試験条件など

を規定

3.6

報告事項として,試験

体,試験条件などを規

定

追加

JISでは,測定機関名及び測定実施

者を追加した,技術的な差異はな

い。

技術的差異ではないが,国際規格

の改正時に修正案として提出す

る。

7

A

1

4

1

2

-1

:

2

0

1

6

36

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

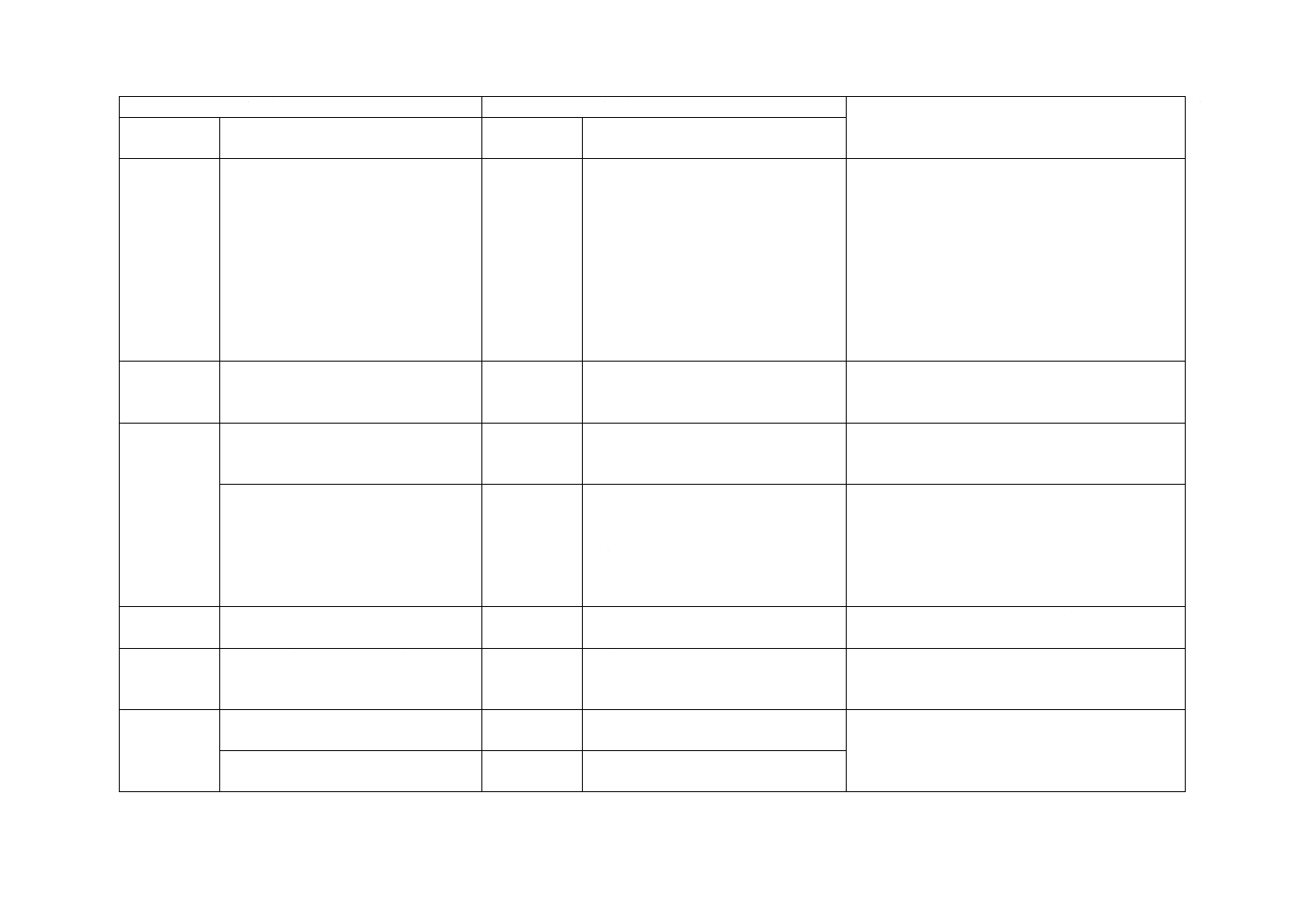

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JA

(規定)

誤差評価及

び装置の設

計

測定装置の誤差に

ついて評価する方

法及び装置の設計

に関する指標を規

定

2.2

2.3

誤差評価

装置の設計

変更

国際規格の2.2及び2.3は,試験方

法ではなく誤差評価及び装置の設

計に関する内容のため,JISでは附

属書JA(規定)とした。

また,次の内容について変更した。

国際規格の誤差について,JISでは

系統誤差及び偶然誤差に区別した。

国際規格の試験体端面温度で規定

される数式(Te−Tm)/ΔTについて,

JISでは|Te−Tm|/ΔTと修正した。

雰囲気温度又は試験体端面温度の

設定方法について,温度の低い条

件であればいくらでもよいとの理

解もできる数式となっている。雰

囲気温度を低くするほど端面熱損

失量は増大し,大きな誤差要因と

なるため,国際規格の改正時に修

正案として提出する。

附属書JB

(規定)

試験体の均

質性及び最

小厚さを判

断する手順

試験体の均質性及

び最小厚さを求め

るための手順を規

定

3.4

3.4.1

3.4.2

幾つかの必要な測定

試験体の均質性を判

断する手順

材料の伝熱特性を測

定するための最小厚

さを求める手順

変更

国際規格の3.4は,試験方法ではな

く試験体の均質性及び最小厚さに

関する内容のため,JISでは附属書

JB(規定)とした。

技術的差異ではないが,国際規格

の改正時に修正案として提出す

る。

附属書JC

(参考)

真空断熱材

の熱抵抗及

び見掛けの

熱伝導率の

測定方法

真空断熱材の熱抵

抗及び見掛けの熱

伝導率の測定方法

を参考として記載

−

−

追加

国際規格にはないが,JISでは,真

空断熱材の熱抵抗及び見掛けの熱

伝導率の測定方法を追加した。

国際規格の改正時に修正案として

提出する。

−

−

1.8.4

反り

削除

−

JISとして不要である。国際規格

の改正時に修正案として提出す

る。

7

A

1

4

1

2

-1

:

2

0

1

6

37

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

−

−

3.1

一般

削除

−

国際規格の試験方法の箇条である

が,試験方法とは関係性が低く,

また,類似の内容が記載された箇

条があるため,JISとして不要で

あると判断した。国際規格の改正

時に修正案として提出する。

−

−

附属書

A

装置の性能及び測定

条件の限界

削除

−

JISとして不要。

−

−

附属書

B

熱電対

削除

−

JISとして不要。

−

−

附属書

C

試験体の最大厚さ

削除

−

JISとして不要。

−

−

附属書

D

参考文献

削除

−

JISとして不要。

JISと国際規格との対応の程度の全体評価:ISO 8302:1991,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

7

A

1

4

1

2

-1

:

2

0

1

6

38

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

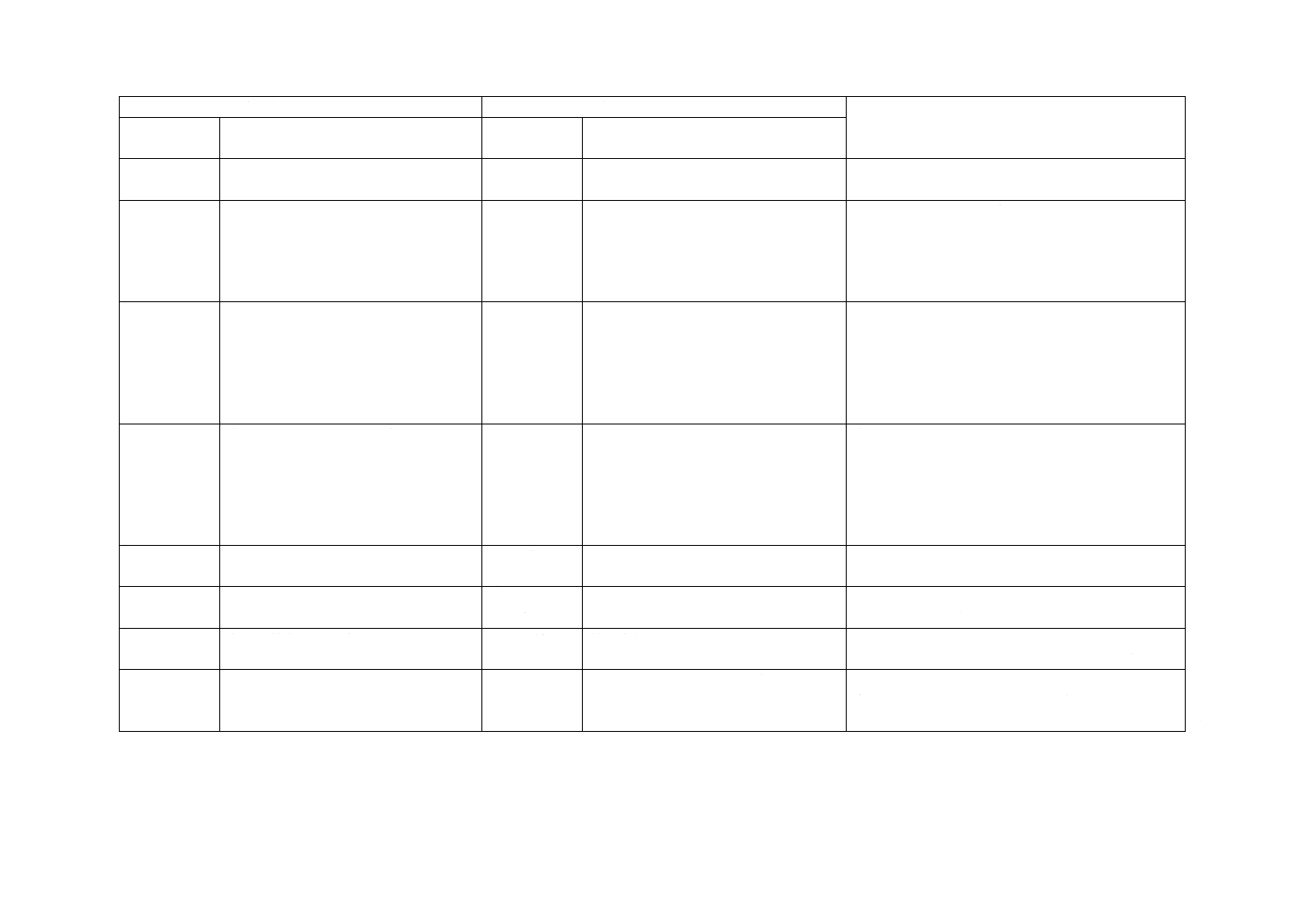

附属書JE

(参考)

技術上重要な改正に関する新旧対照表

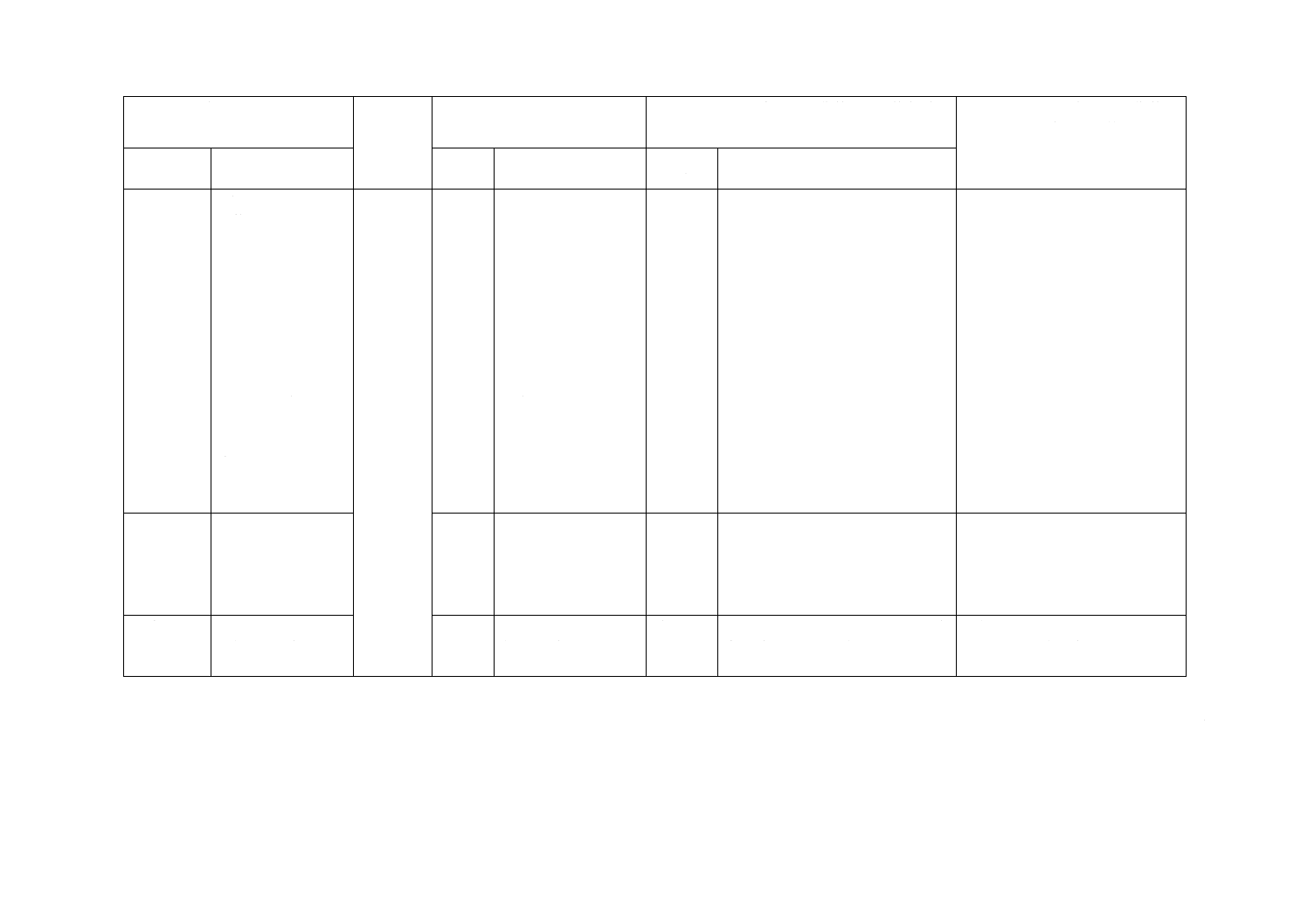

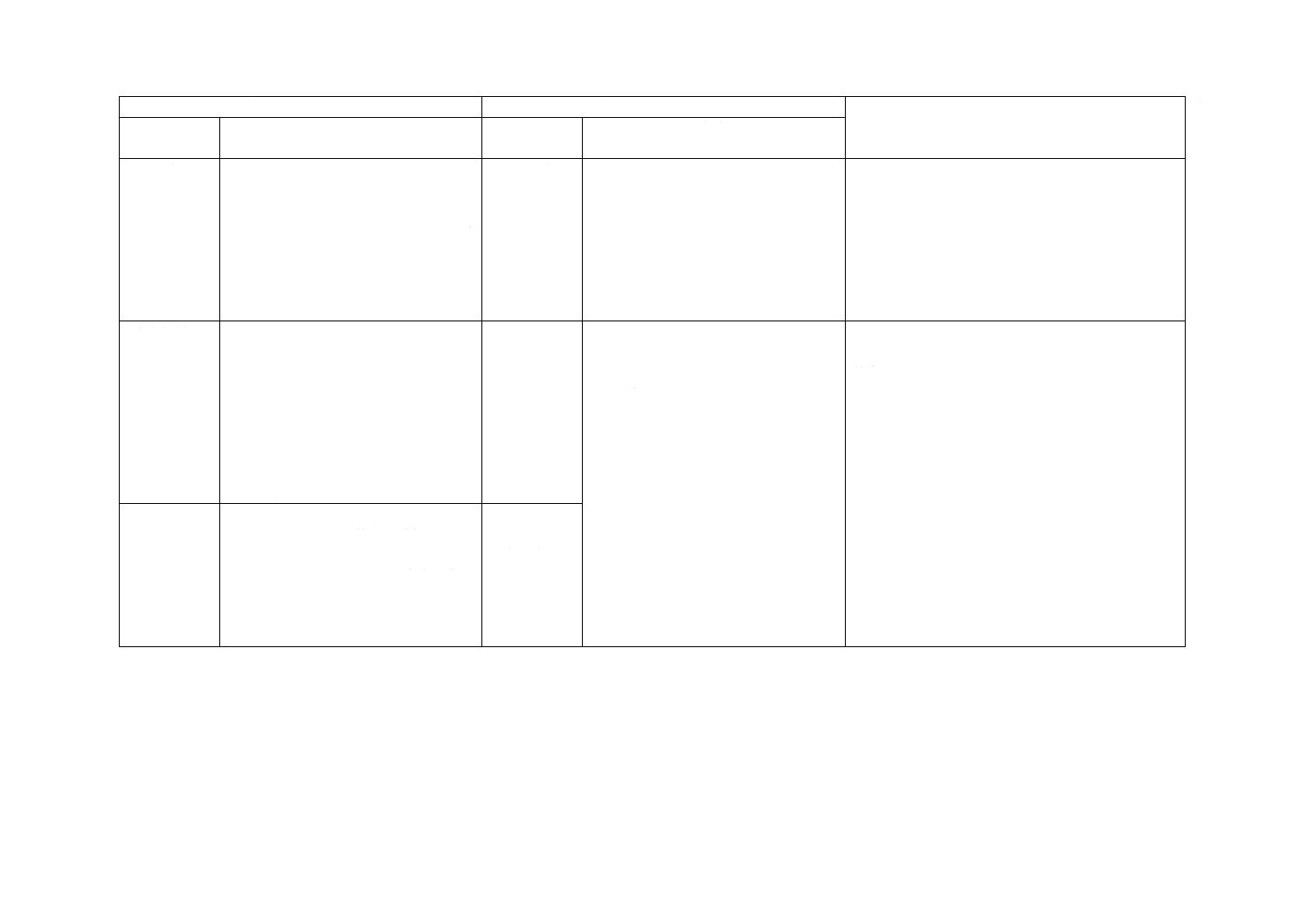

現行規格(JIS A 1412-1:2016)

旧規格(JIS A 1412-1:1999)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

全体

次のとおり全体の構成を変更した。

1 適用範囲

2 引用規格

3 用語及び定義並びに記号及び単位

4 原理

5 測定装置

6 試験体

7 測定方法

8 結果の算出

9 結果の報告

附属書JA(規定)誤差評価及び装置の

設計

附属書JB(規定)試験体の均質性及び

最小厚さを判断する手順

全体

次の項目で構成されていた。

1. 一般事項

2. 測定装置

3. 試験方法

附属書(規定)誤差評価及び装置の設

計

旧規格は,総論,測定装置及び誤差評価,測定手順

の3部構成となっているが,本体に解説事項が多く

含まれているなど,現在の国際規格及びJISの標準

的な構造,表現などのルールと大きく異なってい

た。現在のJISの標準的な構成に合わせること,ま

た,規格の読みやすさなどを考慮し,全体の構成及

び表現などを見直し修正した。

1 適用範囲

右記の箇条の文章をこの箇条に追加し

た。

1.6.2 熱抵抗

の上限

箇条の文章を左記の箇条の注記2へ移

動した。

熱抵抗の上限値及び下限値について,別の箇条で言

及しているので,一つの箇条に統一した。

2 引用規格

次の規格を新たに追加した。

JIS A 1420 建築用構成材の断熱性測

定方法−校正熱箱法及び保護熱箱法

JIS A 9523 吹込み用繊維質断熱材

1.2 引用規格

−

GHB法及びCHB法について言及しているので,関

連規格を追記した。

吹込み用繊維質断熱材の文言を新たに追加した

ため,関連規格を追記した。

7

A

1

4

1

2

-1

:

2

0

1

6

39

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 1412-1:2016)

旧規格(JIS A 1412-1:1999)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

3.1 用語及び

定義

次の用語を新たに追加した。

3.1.10 吹込み材料

3.1.11 緩衝シート

3.1.12 断熱シート

3.1.13 測温シート

1.3 定義

現行規格に規定されているもののほか

に,次の項目が規定されていた。

a) 熱流(量)

b) 熱流(量)密度

d) 熱コンダクタンス

f) 熱伝導比抵抗

g) 試験体の平均熱伝導率

k) 熱絶縁材

l) 試料,サンプル

m) 試験体,試験片

吹込み材料についてJIS A 9523で規定される材料と

の違いが曖昧であったため,また,シートの仕様が

分かりにくかったため,用語を新たに追記した。

なお,試験体の平均熱伝導率は,この規格の中で

は熱伝導率と同義であるため削除した。

その他の箇条は,JIS A 0202に定義があるため削

除した。

4 原理

右記の文章を次のとおり変更し,数式

を追加した。

“保護熱板法は,温度の異なる2枚の

等温面をもつ平行平板によって挟まれ

た平板状の試験体の内部が,定常状態

の一次元熱流となるように温度制御

し,試験体の厚さ方向における熱抵抗,

熱伝導率などの伝熱特性を測定する方

法である。定常状態において,測定領

域内を流れる熱流量Φを計測し,伝熱面

積A及び試験体温度差ΔTを得ることで

式(1)によって熱抵抗を,更に,試験体

の厚さdを得ることで式(2)によって熱

伝導率を算出することができる。

A

Φ

T

T

R

2

1−

=

·· (1)

(

)

2

1T

T

A

d

Φ

−

=

・

λ

·· (2)”

1.5.1 装置の

機能

保護熱板法測定装置は,等温面の2枚

の平行平板によってはさまれた無限の

板状の試験体の内部に定常状態の一次

元熱流が流れるようにしたものであ

る。

定常状態において,測定領域内を流れ

る熱流量ϕを計測し,伝熱面積A及び

試験体温度差ΔTを得ることによって

熱抵抗を,更に,試験体の厚さdが明

らかであれば,熱移動係数,熱伝導率

を算出することができる。

具体的な熱抵抗及び熱伝導率の求め方について明

記されていなかったため,数式を追加した。また,

数式の追加に伴い文章を修正した。

5.1 一般事項

右記の箇条の文章をこの箇条に追加し

た。

1.5.2 装置の

種類

箇条の文章を左記の箇条へ移動した。

原理ではなく測定装置について言及しているため,

測定装置の箇条に移動した。

7

A

1

4

1

2

-1

:

2

0

1

6

40

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

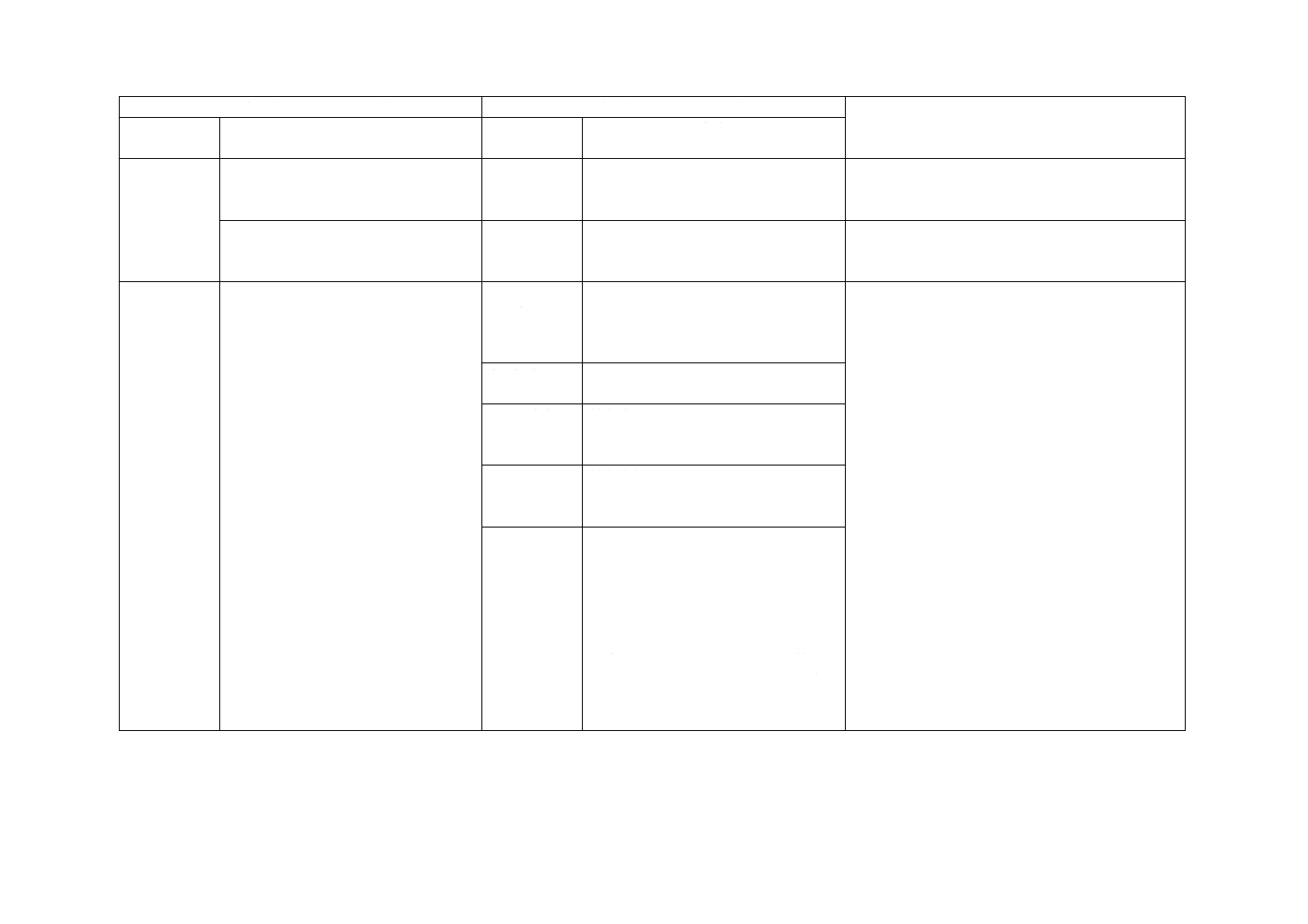

現行規格(JIS A 1412-1:2016)

旧規格(JIS A 1412-1:1999)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5.2 装置の形

状

右記の文章を次のとおり変更した。

“加熱板及び冷却熱板の形状は,直径

が0.2 m〜1 mの円形又は1辺の長さが

0.2 m〜1 mの正方形とする。ただし,

直径が0.3 mの円形又は1辺の長さが

0.3 mの正方形を標準寸法とする。”

1.6.8 装置の

形状

測定装置は,試験所間の比較を容易に

するため,また,共同測定を一般化す

るために,次に示す標準形状で製作す

ることが望ましい。

−直径又は一辺が30 cmの円形又は正

方形

−直径又は一辺が50 cmの円形又は正

方形

−直径又は一辺が20 cmの円形又は正

方形(均質な材料だけを測定する場合)

−直径又は一辺が1 mの円形又は正方

形(50 cmの装置に許される厚さ以上で

測定する場合)

国内にある装置のほとんどは,直径が0.3 mの円形

又は1辺の長さが0.3 mの正方形であり,これを標

準寸法とした。

装置全体の一般的な構成図(図1)を追

加した。

−

装置全体の構成が分かりにくいとの指摘があり,一

般的な装置全体の構成を追加することとした。

5.5 恒温槽

右記の箇条の文章をこの箇条に追加し

た。また,題名を“恒温槽”へ変更し

た。

2.6 恒温容器

箇条の文章を左記の箇条へ移動した。

測定装置の一部であるため,測定装置の箇条に移動

した。

5.6.1.3 熱電

対の種類

右記の箇条の文章を次のとおり変更し

た。

“温度測定に用いる熱電対は,標準不

確かさの範囲が±1 %以内となるよう

に校正されたものでなければならな

い。”

2.4.1.4 熱電

対の種類と取

付け方

温度測定に用いる熱電対は,校正され

±1 %の標準的な誤差範囲になければ

ならない。温度センサ周辺の熱流のゆ

がみ,センサのドリフト,その他セン

サの特性に起因する温度差の総合誤差

は1 %以下とする。

通常,校正証明書などに表記される信頼性の指標は

不確かさとなるため,誤差を不確かさに修正した。

7

A

1

4

1

2

-1

:

2

0

1

6

41

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 1412-1:2016)

旧規格(JIS A 1412-1:1999)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5.6.1.3 熱電

対の種類

右記の箇条の文章を修正し次のとおり

本文に規定した。

“温度測定はJIS Z 8704に規定する“熱

電対を用いたB級測定方式”を,熱電

対はJIS C 1602を参照する。JIS C 1602

では最小線径は0.65 mm(T熱電対は

0.32 mm)である。この規格では,0.6 mm

以下としているが,校正されていれば

使用してもよい。”

2.4.1.4 熱電

対の種類と取

付け方

備考 温度測定は,JIS Z 8704に規定す

る“熱電対を用いたB級測定方式”を,

熱電対はJIS C 1602を参照する。JIS

では最小線径は0.65 mmである。この

規定では,0.6 mm以下となっているが,

校正されていれば使用して差し支えな

いものとする。

使用する熱電対についての規定事項のため,備考か

ら本文に移動した。また,関連規格ではT熱電対の

最小線径は0.32 mmまで規定されているため,その

旨を追記した。

5.6.2.1 締付

け力

右記の箇条全体をこの箇条へ追加し

た。

2.5 締付け力

箇条全体

厚さ測定器に関連するため,5.6.2の直後の細目箇条

とした。

6 試験体

右記の各箇条から移動し次の各箇条を

規定した。

①6.1一般

②6.2均質性

③6.3寸法及び厚さ

④6.3.1最大厚さ

⑤6.3.2最小厚さ

全体

次の箇条全体[ただし,3.2.1及び1.7.3

b)は箇条の一部]

①3.1一般

②1.7.2試験体の平均熱伝導率

1.7.1熱抵抗,熱コンダクタンス又は

熱移動係数

③3.2.1試験体の寸法及び選定

④1.6.4試験体の最大厚さ

3.2.1試験体の寸法及び選定

⑤1.6.5試験体の最小厚さ,

1.7.3 b) 材料の熱特性を求めるため

の最小厚さ

試験体についてまとまった箇条がなく分かりにく

いとの指摘があり,委員会での審議の結果,試験体

の箇条を新たに追加し,関連する箇条を一つに統一

することとした。

7 測定方法

次の文章を新たに追加した。

“測定方法は,次による。また,参考

として真空断熱材の測定方法を附属書

JCに示す。”

3.試験方法

−

附属書JCに真空断熱材の見掛けの熱伝導率の測定

方法を新たに追加したため,本体にも文言を追記し

た。

7

A

1

4

1

2

-1

:

2

0

1

6

42

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 1412-1:2016)

旧規格(JIS A 1412-1:1999)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.1.2 吹込み

材料

右記の箇条の文章を次のとおり変更し

た。

“装置の制約などによってこの条件を

満たすことができない場合は,JIS A

1420で規定されるGHB法(Guarded hot

box法)又はCHB法(Calibrated hot box

法)など,条件を満たすことができる

別の方法で測定してもよい。”

3.2.2.2 吹込

み材料

条件が満たされないときは,代わりの

試験方法としてGHB法又はCHB法が

考えられる。

GHB法及びCHB法について言及しているので,関

連規格を追記した。

7.2.1.1 質量

右記の箇条のうち,質量測定に関する

部分について,この箇条に追加した。

“なお,試験体の質量は試験終了直後

にも測定し,次の手順によって質量変

化を求める。

mr = (M1−M2) /M2

mc = (M1−M3) /M3

md = (M3−M2) /M2

mw = (M4−M5) /M5”

3.5 計算

3.5.1 密度及

び質量変化

次のようにして,試験時の試験体の密

度及び質量変化を計算する。

ρd=M2/V

ρs=M3/V

mr= (M1−M2) /M2

mc= (M1−M3) /M3

md= (M3−M2) /M2

mw= (M4−M5) /M5

試験体の寸法,質量,密度などの求め方は,測定手

順の箇条で言及している規格が多いため,当該する

箇条へ移動した。

7.2.1.3 密度

右記の箇条のうち,密度測定に関する

部分について,この箇条に追加した。

“7.2.1.1及び7.2.1.2の測定値を基に,

式(7)及び式(8)から試験体の密度を求め

る。

ρd=M2/V

ρs=M3/V ”

3.5 計算

3.5.1 密度及

び質量変化

7

A

1

4

1

2

-1

:

2

0

1

6

43

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 1412-1:2016)

旧規格(JIS A 1412-1:1999)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.2.1.2 寸法

及び厚さ

次の文章を新たに追加した。

“試験体の寸法は,1 mm以下の読取り

精度をもつ計測器で測定する。”

3.3.2 厚さ及

び密度

−

試験体の密度を求めるために試験体の寸法が必要

となるが,寸法の測定について言及していないた

め,文章を追加した。

右記の箇条全体をこの箇条へ追加し

た。

3.3.9 最終の

質量及び厚さ

の測定

箇条全体

寸法,質量などの求め方は,測定手順の箇条で言及

している規格が多いため,当該する箇条へ移動し

た。

7.2.2.1 試験

体の温度差

右記の箇条全体(1.7.2は右記の文章)

をこの箇条へ追加した。

なお,旧規格3.4.3は注記1及び注記

2へ追加した。

3.3.3 温度差

の選択

箇条全体

測定時の試験体の温度差条件について,複数の箇条

で言及しているので,一つの箇条に統一した。

1.7.1 b) 温度

差の影響

箇条全体

3.3.6 冷却面

のコントロー

ル

箇条全体

3.4.3 温度差

の依存性を求

める手順

箇条全体

1.7.2 試験体

の平均熱伝導

率

材料の熱抵抗は,伝導,放射及び対流

の伝熱形態の相対的な大きさに関係す

るということが知られており,伝熱形

態の大きさは,試験体温度差に関係す

る。多くの材料,製品及びシステムで

は,実用上の代表的な温度差を用い,

温度差のある範囲に対して近似的な関

係を見極めることが望ましい。温度差

に対する依存性は,ある範囲では直線

的になる。

7

A

1

4

1

2

-1

:

2

0

1

6

44

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 1412-1:2016)

旧規格(JIS A 1412-1:1999)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.2.2.1 試験

体の温度差

右記の箇条の文章を次のとおり変更し

た。

“加熱板及び冷却熱板の表面温度の均

一性及び安定性,計測器のノイズ,分

解能,精度などによるが,測定誤差を

小さくするために,温度差は10 K〜30

Kとするのが望ましい。6.2及び6.3に

示す要求事項を満足する場合はこの限

りではないが,最低温度差は5 Kとす

る。”

1.6.3 試験体

の温度差の限

界

加熱板及び冷却熱板の表面温度の均一

性及び安定性,計測器のノイズ,分解

能,精度などによる。温度測定の限界

が,2.4.1.2及び2.4.1.4に示す要求事項

を満足するなら,5 K程度の温度差で測

定してもよいが,温度測定の誤差を小

さくするためには,少なくとも10〜20

Kの温度差にすることが望ましい。

30 K程度の温度差を付けて測定していることが多

く,また,測定の不確かさの観点から,熱抵抗の大

きい試験体は,温度差を付けた方が信頼性ある測定

結果を得ることができることから,委員会での審議

の結果,推奨する温度差の範囲を拡張することとし

た。

7.2.2.2 雰囲

気の温度

次の文章を新たに追加した。

“雰囲気(又は試験体端面)温度は,

JA.4.5による。”

−

−

測定時の雰囲気の温度について,本体で言及してい

なかったため,新たに箇条を設け,JA.4.5を引用し

た。

7.2.2.3 雰囲

気の相対湿度

右記の箇条全体をこの箇条へ追加し

た。

3.3.4.2 ほか

のガス又は真

空中での試験

箇条全体

測定時の雰囲気の相対湿度について,複数の箇条で

言及しているので,一つの箇条に統一した。

右記の箇条の文章をこの箇条へ追加し

た。

“試験所間比較を行う場合,冷却熱板

温度より5 K〜10 K程度低い露点温度

となるように,雰囲気の相対湿度を調

節する。”

3.3.4.1 空気

の相対湿度

試験所間比較を行う場合には,標準気

圧とし,露点温度は冷却熱板温度より5

Kから10 Kの間の低い温度とすること

が望ましい。

関連する箇条へ移動した。

7.2.2.4 雰囲

気の圧力

右記の箇条全体をこの箇条へ追加し

た。

1.6.7 真空条

件

箇条全体

測定時の雰囲気の圧力について,複数の箇条で言及

しているので,一つの箇条に統一した。

7.2.3 熱流量

及び温度差の

測定

右記の箇条全体をこの箇条へ追加し

た。

2.4.1.3 試験

体温度差

箇条全体

計測機器ではなく測定方法について言及している

ため,関連する箇条へ移動した。

7.2.3.2 温度

差

右記の箇条全体をこの箇条へ追加し

た。

2.4.1.3 試験

体温度差

箇条全体

温度差の測定方法について,複数の箇条で言及して

いるので,一つの箇条に統一した。

なお,旧規格1.6.1はこの箇条の注記3

へ追加した。

1.6.1 接触抵

抗

箇条全体

7

A

1

4

1

2

-1

:

2

0

1

6

45

A 1412-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 1412-1:2016)

旧規格(JIS A 1412-1:1999)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

9 結果の報告 次の項目を新たに追加した。

w) 測定機関名及び測定実施者

3.6 試験報告

−

JISの様式に合わせ,報告事項に測定機関名及び測

定実施者を追加した。

附属書JA

(規定)

誤差評価及び

装置の設計

左記の用語について,次の2種類に区

別して表記した。

“系統誤差”及び“偶然誤差”

附属書(規定)

誤差評価及び

装置の設計

誤差

誤差には,系統誤差(真値からのかたより)及び偶

然誤差(ばらつき)の2種類があるが,この附属書

ではいずれも誤差と表記されていることから,内容

を再確認し,系統誤差と偶然誤差とを区別して記載

する修正を行った。

附属書JB

(規定)

試験体の均質

性及び最小厚

さを判断する

手順

右記の箇条全体をこの附属書へ移動し

た。

3.4

幾つかの必要

な測定

箇条全体(ただし,3.4.3を除く)

複数の箇条で言及しているため,一つの箇条に統一

し,附属書へ移動した。

附属書JC

(参考)

真空断熱材の

熱抵抗及び見

掛けの熱伝導

率の測定方法

真空断熱材の測定方法を新たに追加し

た。

−

−

真空断熱材に適用できる現実的な測定方法を附属

書(参考)として追加した。

−

右記の箇条から移動し解説に追加し

た。

3.1 一般

d) 伝熱面積

箇条全体

伝熱面積の算定方法の補足事項であるため,削除し

た。

−

右記の箇条から移動し解説に追加し

た。

1.6.6 最高使

用温度

箇条全体

加熱板及び冷却熱板が使用できる温度範囲の補足

事項のため,削除した。

−

右記の箇条から削除した。

1.7.4 反り

箇条全体

例外的な形状の試験体を測定する場合の補足事項

であるため,現行規格では不要と判断し削除した。

−

右記の箇条から削除した。

3.1 一般

箇条全体[ただし,d) を除く。]

補足事項であり,また,本体のほかの箇条に同様の

内容を言及しているため,現行規格では不要と判断

し削除した。

7

A

1

4

1

2

-1

:

2

0

1

6