A 1405-1:2007 (ISO 10534-1:1996)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人建材試験センター(JTCCM)/財団法

人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS A 1405:1998は廃止され,JIS A 1405-1及びJIS A 1405-2に置き換えられる。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 10534-1:1996,Acoustics−

Determination of sound absorption coefficient and impedance in impedance tubes−Part 1 : Method using standing

wave ratioを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

附属書A(規定)予備測定

附属書B(規定)試験装置の検証

附属書C(規定)試験体の圧力解放終端

附属書D(参考)局所作用性の吸音材の統計吸音率αstの算出

JIS A 1405の規格群には,次に示す部編成がある。

JIS A 1405-1 第1部:定在波比法

JIS A 1405-2 第2部:伝達関数法

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

4. 測定原理 ························································································································ 3

5. 基礎事項 ························································································································ 4

5.1 一般的条件 ··················································································································· 4

5.2 公式 ···························································································································· 4

5.3 関係式 ························································································································· 4

5.4 定在波 ························································································································· 5

5.5 吸音率 ························································································································· 5

5.6 音圧反射率 ··················································································································· 5

5.7 インピーダンス ············································································································· 6

5.8 波長 ···························································································································· 6

6. 試験装置 ························································································································ 6

6.1 音響管 ························································································································· 6

6.2 試験体ホルダ ················································································································ 7

6.3 マイクロホン ················································································································ 8

6.4 マイクロホン移動及び位置決め装置 ··················································································· 9

6.5 信号処理装置 ················································································································ 9

6.6 スピーカ ····················································································································· 10

6.7 信号発生器 ·················································································································· 10

6.8 スピーカ端子 ··············································································································· 10

6.9 温度計 ························································································································ 10

7. 予備試験及び測定 ··········································································································· 11

8. 試験体の取付け ·············································································································· 12

9. 試験方法 ······················································································································· 12

9.1 基準面の設定 ··············································································································· 12

9.2 周波数の規定 ··············································································································· 12

9.3 波長及び減衰の算出 ······································································································ 12

9.4 信号振幅の選定 ············································································································ 12

9.5 吸音率の算出 ··············································································································· 13

9.6 音圧反射率の算出 ········································································································· 13

9.7 インピーダンスの算出 ··································································································· 13

9.8 アドミタンスの算出 ······································································································ 13

A 1405-1:2007 (ISO 10534-1:1996) 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10. 音圧反射率及びインピーダンスの変換 ··············································································· 13

11. 試験報告書··················································································································· 14

附属書A(規定)予備測定 ···································································································· 16

附属書B(規定)試験装置の検証···························································································· 20

附属書C(規定)試験体の圧力解放終端 ·················································································· 23

附属書D(参考)局所作用性の吸音材の統計吸音率αstの算出 ······················································ 24

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1405-1:2007

(ISO 10534-1:1996)

音響管による吸音率及びインピーダンスの測定−

第1部:定在波比法

Acoustics−Determination of sound absorption coefficient and impedance in

impedance tubes−Part 1: Method using standing wave ratio

序文 この規格は,1996年に第1版として発行されたISO 10534-1,Acoustics−Determination of sound

absorption coefficient and impedance in impedance tubes−Part 1: Method using standing wave ratioを翻訳し,技

術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,材料又は物体の吸音率,音圧反射率及び表面の垂直入射比音響インピーダンス又は表

面の垂直入射比音響アドミタンスの算出方法について規定する。この値は,入射正弦平面波と試験体から

反射する平面波との合成によって生じる管内平面波の定在波パターンの測定によって,垂直入射音に対し

て算出される。

この方法は,垂直入射音に対する吸音材料の吸音率,表面の垂直入射比音響インピーダンス又は表面の

垂直入射比音響アドミタンスの算出に使うことができる。吸音材料が小試料でよいので,吸音材料のパラ

メータ研究及び設計に適している。

1.2

この方法と残響室における吸音率測定方法 (JIS A 1409) との間には,幾つかの特質的な差異がある。

音響管法は,音圧反射率及びインピーダンス又はアドミタンスの算出に使用できる。音は試験体表面に

垂直に入射する。残響室法は(理想的な条件では),ランダム入射に対する吸音率を算出する。

音響管法は,平面入射音波の存在を前提にし,この条件で(測定誤差及び設置誤差を除いて)正確な値

を与える。残響室における吸音率の測定は,音場及び吸音材料の寸法に関する多数の簡略化及び近似の仮

定に基づいている。そのため,1を超える吸音率が得られることがある。

音響管法は,音響管の断面積寸法の試験体を使用する。残響室法はかなり大きな試験体を使用し,横方

向及び垂直方向に不均質な構造をもった試験体にも適用できる。音響管におけるこうした物体の測定は,

注意して解釈しなければならない(9.1参照)。

音響管法(垂直入射)による試験結果から拡散入射条件における統計吸音率への変換については,附属

書Dを参照。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 10534-1:1996,Acoustics−Determination of sound absorption coefficient and impedance in

impedance tubes−Part 1: Method using standing wave ratio (IDT)

2

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.3

こうした計算にはコンピュータが利用できるので,この規格では図表計算ではなく,数値計算の方

法を用いている。式の中の幾つかの量は複素数である。三角関数の偏角はラジアンで表す。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1409 残響室法吸音率の測定方法

備考 ISO 354:1985,Acoustics−Measurement of sound absorption in a reverberation roomが,この規格

と一致している。

ISO 266 Acoustics−Preferred frequencies

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

垂直入射吸音率 (sound absorption coefficient at normal incidence),α:垂直入射の平面波の入射音響パ

ワーと,そのうち試験体の表面から入って戻らない音響パワーとの比。

参考 原国際規格では,単に“吸音率 (sound absorption coefficient)”として定義しているが,残響室法

吸音率との混同を避けるため,垂直入射吸音率とした。

3.2

垂直入射音圧反射率 (sound pressure reflection coefficient at normal incidence),r:垂直に入射する平面

波について基準面における入射波に対する反射波の圧力振幅の複素数比。

3.3

基準面 (reference plane) 音圧反射率r,インピーダンスZ又はアドミタンスGを算出する音響管の

横断面で,通常,試験体の表面が平らであれば,その面とする。

備考 基準面の座標は,x=0とする。

3.4

比音響インピーダンス (field impedance) Z (x):音場の任意の点xにおける(試験体に向かう)粒子

速度v (x) に対する音圧p (x) の比。

3.5

基準面におけるインピーダンス (impedance in the reference plane),Zr:粒子速度vに対する音圧pの

基準面における比。

v

p

Z=

r

3.6

表面の垂直入射比音響インピーダンス (normal surface impedance),Z:基準面における粒子速度の垂

直成分v (0) に対する音圧p (0) の複素数比。

3.7

表面の垂直入射比音響アドミタンス (normal surface admittance),G:基準面における音圧p (0) に対

する粒子速度の垂直成分v (0) の複素数比。

3.8

試験体表面の垂直入射比音響アドミタンス (surface admittance),Gs:試験体の表面で,それに垂直な

アドミタンス成分。

3.9

特性インピーダンス (characteristic impedance),ρc:単一平面波における(伝搬方向の)比音響イン

ピーダンス。

ここに,

ρ: 媒質(空気)の密度

c: 媒質(空気)中の音速

3.10 比音響インピーダンス比 (acoustic impedance ratio),z:特性インピーダンスρcに対する表面の垂直入

射比音響インピーダンスZの比。

c

Z

z

ρ

=

3.11 比音響アドミタンス比 (acoustic admittance ratio),g:表面の垂直入射比音響アドミタンスGと特性

インピーダンスρcとの積。

3

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G

c

gρ

=

3.12 定在波比 (standing wave ratio),s:音圧極大振幅

max

p

と(必要ならば,音響管中の音の減衰による

極小位置における値の変化に対する補正後の)隣接する音圧極小振幅

min

p

との比。

min

max

p

p

s=

3.13 減衰があるときの定在波比,sn:n番目の極大値に対するn番目の極小値の定在波比。

3.14 波長定数,k:

c

f

c

k

π

ω

2

=

=

ここに,

ω: 角周波数(rad/s)

f: 周波数(l/s)

c: 音速(m/s)

一般に,波長定数は複素数であり,したがって

"

'jk

k

k

−

=

ここに,

'k: 実数部(

λ

π

2

'=

k

単位は,rad/m)

"

k: 虚数部,すなわち,減衰定数で,単位はネーパ毎メートル

(Np/m)

3.15 音圧反射(率)の位相,Φ:振幅及び位相による複素音圧反射率の表示から,次のように計算する。

)

sin

(cos

"

'

Φ

j

Φ

r

e

r

jr

r

r

Φ

j

+

=

=

+

=

)

"

'(

2

2r

r

r

+

=

'

"

arctanrr

Φ=

Φ

r

r

cos

'=

Φ

r

r

sin

"=

3.16 適用周波数範囲,f:対象音響管で測定を行うことのできる範囲

u

l

f

f

f

<

<

ここに, fl及びfuはそれぞれ下限及び上限周波数である。

3.17 試験部分 定在波を測定できる高次モードの存在しない音響管の部分。

3.18 設置部分 試験体を設置する音響管の部分。

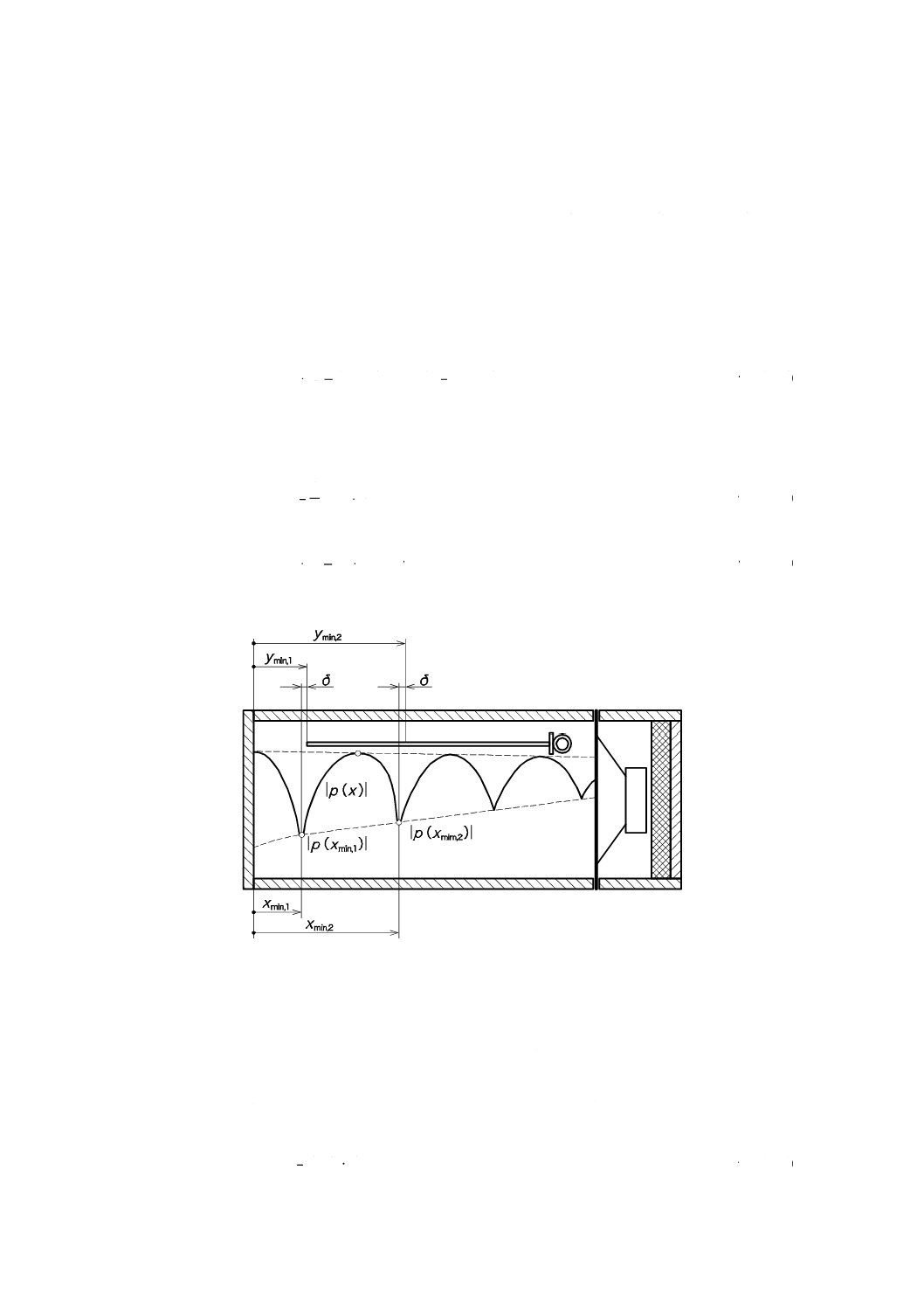

4. 測定原理 試験体は,まっすぐで剛,かつ,なめらかで気密性の高い音響管の一端に取り付ける。

入射平面正弦音波piを,管の他端に設置したスピーカから放射する。入射波piと試験体からの反射波pr

との重ね合わせp=pi+prは,管内に定在波パターンを生じる。計算は,(一つ又はそれ以上の)音圧極小

位置における音圧振幅

)

(min

x

p

及び音圧極大位置における

)

(max

x

p

の測定値(直線又は対数尺度)から行わ

れる。吸音率の算出にはこれらのデータで十分である。さらに,音圧反射率r及びインピーダンスZ又は

アドミタンスGも算出するためには,x=0の基準面(通常は試験体表面のある平面)から第一音圧極小位

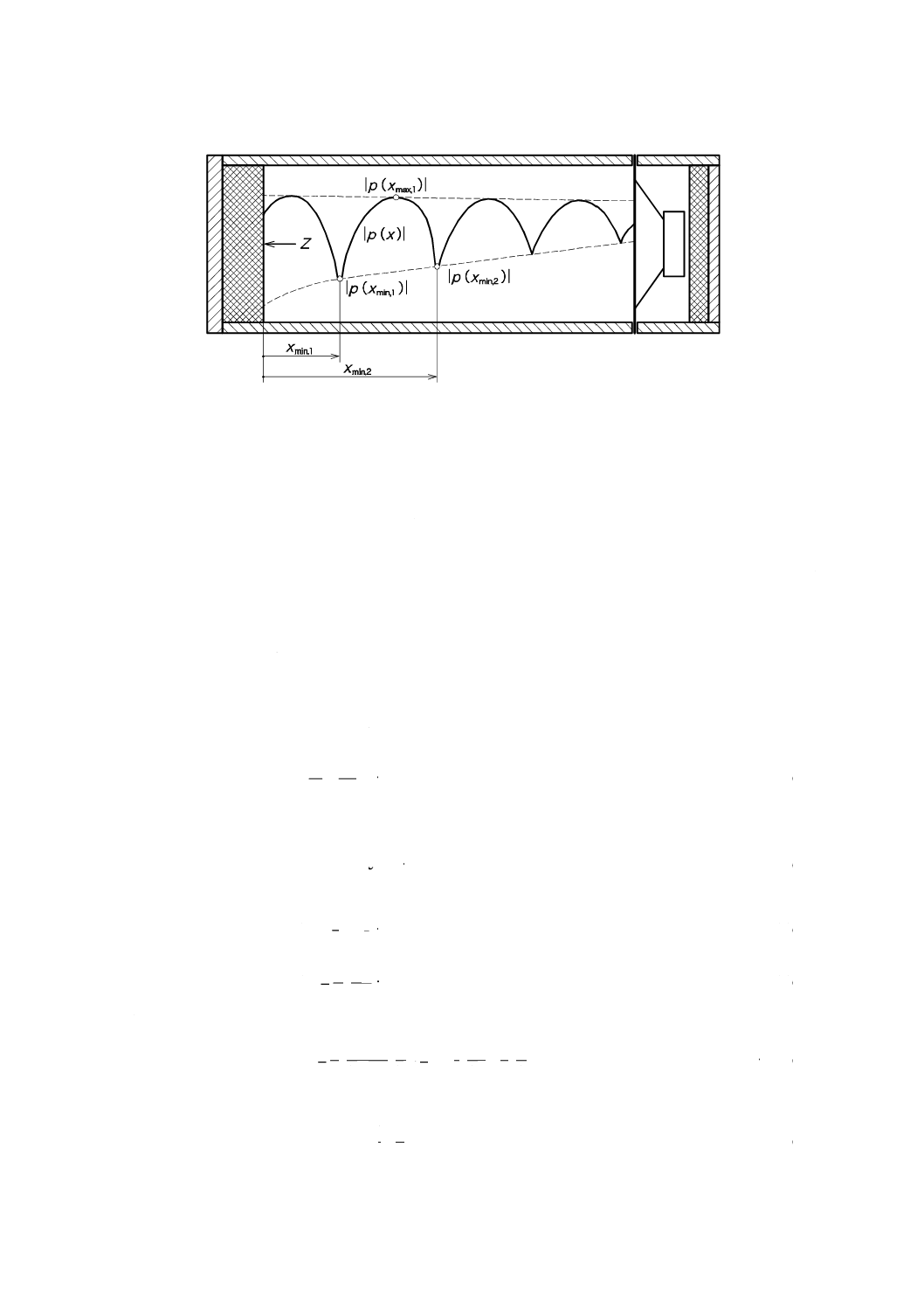

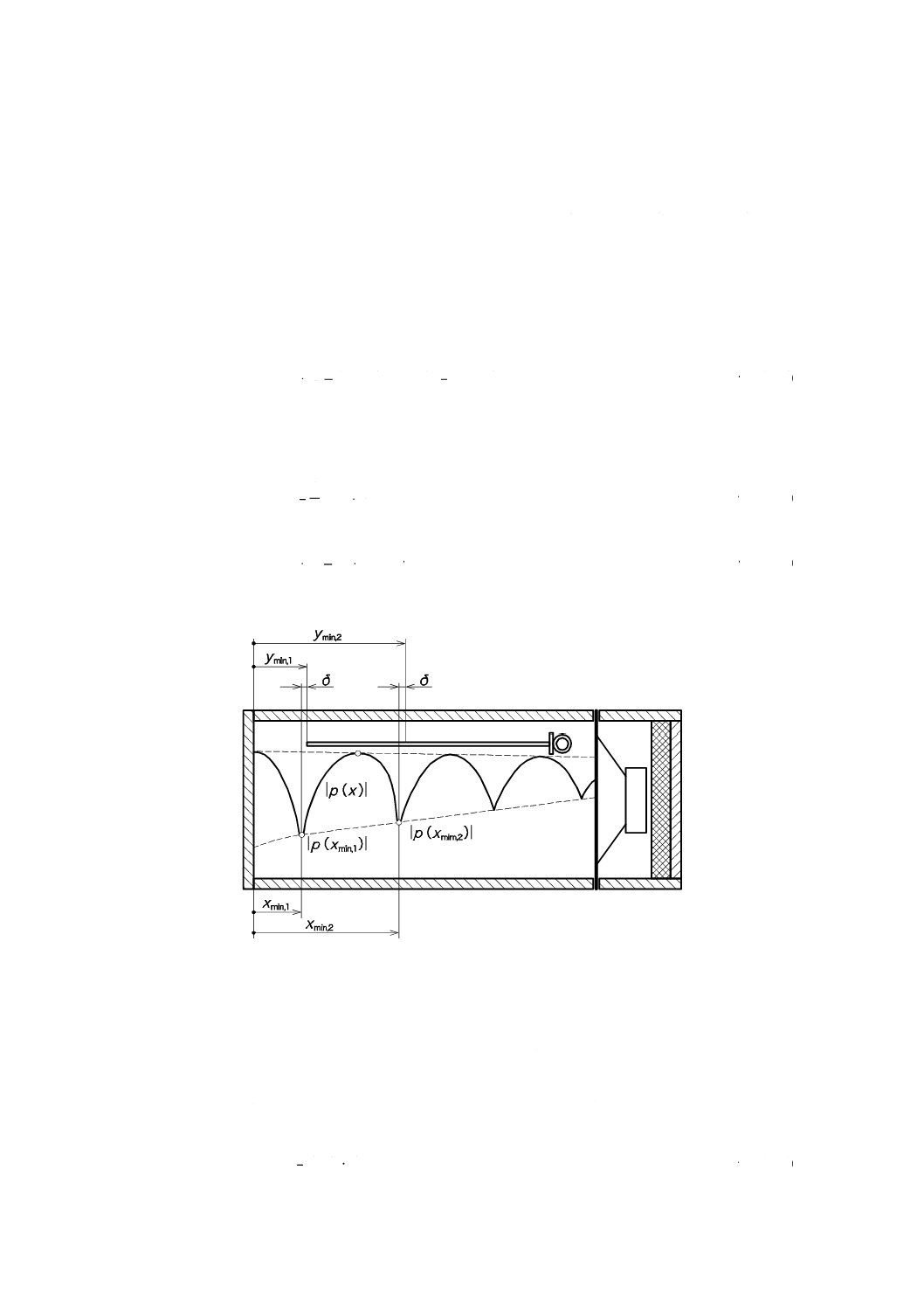

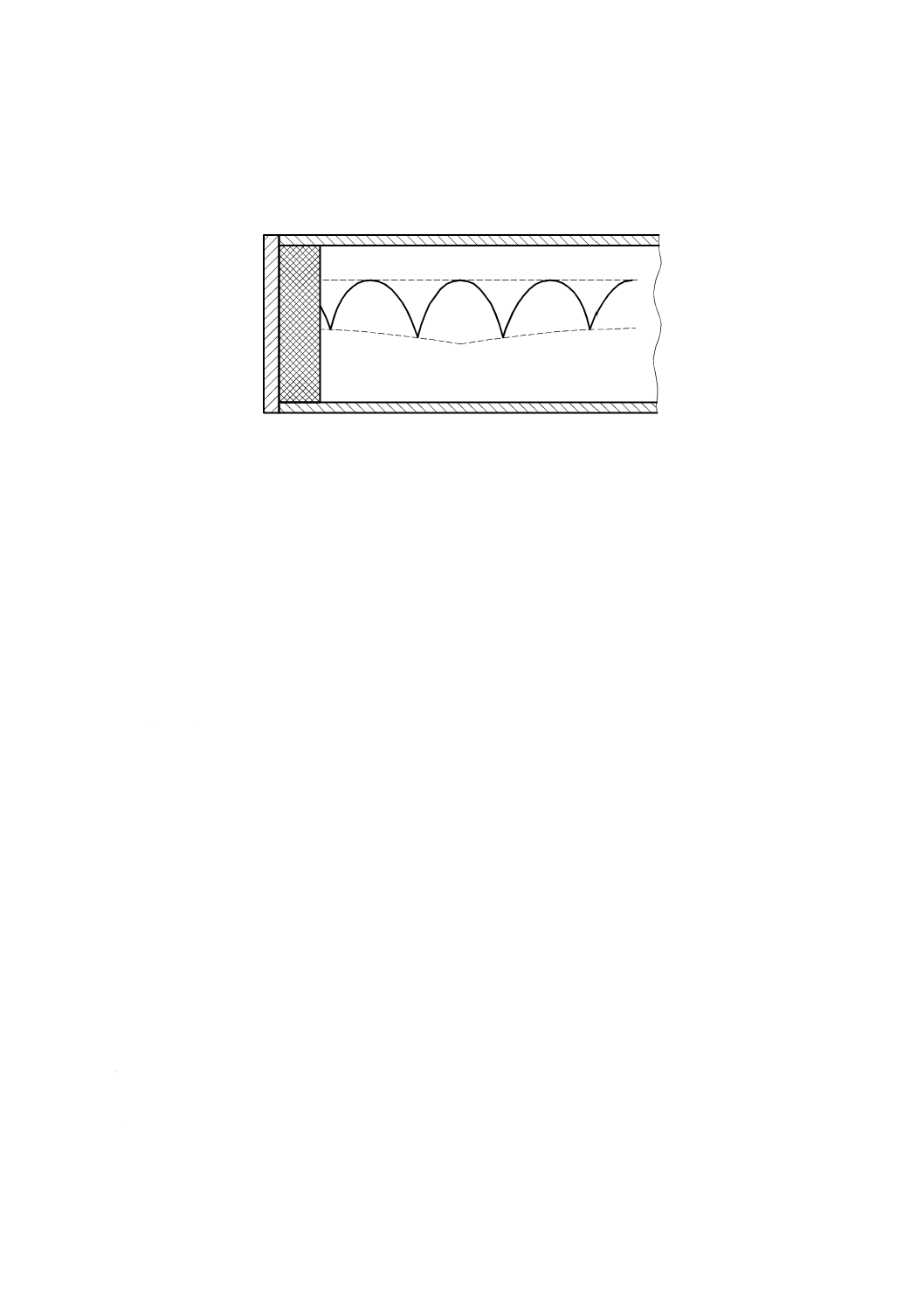

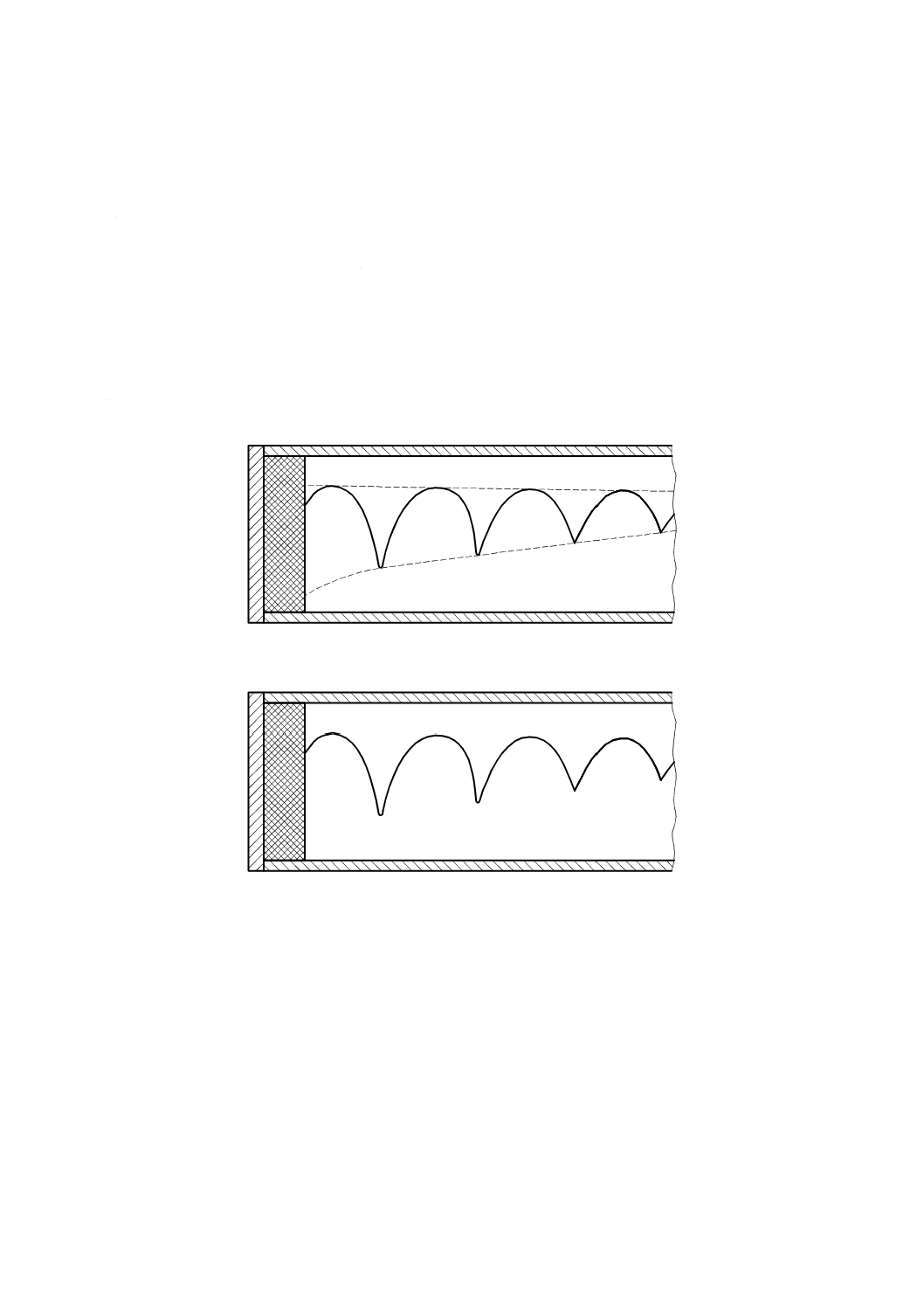

置までの距離xmin,1及び音の波長λを求める(図1参照)。

4

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 図に示すように,第一音圧極大は,通常,最初の二つの極小の間の値を選ぶ。

図 1 試験管内の定在波パターン

5. 基礎事項

5.1

一般的条件 この規格の方法は,管の試験部分(定在波パターンを測定する部分)において管軸に

平行に伝搬する平面入射及び反射波だけが存在するという事実に大きく依存する。その他の種類の波(高

次モード)の発生は避ける(附属書B参照)。さらに,音波は管内を減衰しないで伝搬することを仮定し

ている。管壁における摩擦及び熱損失による残留損失については,補正を適用する。これらの補正量の算

出方法は,附属書Aによる。

5.2

公式

備考 次の式では,時間係数

t

jω

e

は省略する。

入射音波piは,平面波で周波数f及び角周波数ω=2π fで表され,減衰がなく(減衰の補正は附属書A

参照),音響管の軸に沿った方向に進む(x軸の負方向)と仮定する。

jkx

p

x

p

e

)

(

0

i

=

······························································································· (1)

c

f

c

k

π

ω

2

=

=

············································································ (2)

ここに, 振幅p0は任意とする。

音圧反射率rをもった試験体から反射する波は,次の式になる。

jkx

p

r

x

p

−

=

e

)

(

0

r

······································································· (3)

波の粒子速度(x軸の負の方向に正の値をとったとき,図1参照)は,それぞれ次の式になる。

c

x

p

x

v

ρ

)

(

)

(

i

i

=

············································································ (4)

c

x

p

x

v

ρ

)

(

)

(

r

r

=

············································································ (5)

定在波における(負のx軸方向にとった)比音響インピーダンスは,次の式になる。

)

(

)

(

)

(

)

(

)

(

)

(

)

(

)

(

)

(

r

i

r

i

r

i

r

i

x

p

x

p

x

p

x

p

c

x

v

x

v

x

p

x

p

x

Z

−

+

=

+

+

=

ρ

············································ (6)

5.3

関係式 基準面x=0においては,

r

r

c

Z

Z

−

+

=

=

1

1

)0(

ρ

····································································· (7)

5

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これから,次の式が得られる。

1

)

(

1

)

(

+

−

=

c

Z

c

Z

r

ρ

ρ

··········································································· (8)

平面波に対する吸音率αは,次の式になる。

2

1r

−

=

α

················································································ (9)

ここに, Κは複素量の振幅を示す。

式 (7)〜式 (9) は,この規格に従って算出される諸量の関係を示す。基準面が平面試験体の表面にあれ

ば,これらの量は,それぞれ試験体の表面の垂直入射比音響インピーダンス,(垂直入射音に対する)音圧

反射率及び(垂直入射音に対する)吸音率となる。基準面が試験体の前面にあれば(x>0),吸音率は変化

しないが,音圧反射率r及びインピーダンスZは,“ある距離(すなわち,基準面と試験体表面との間の距

離)に変換した”と呼ばれる量に変わる。この概念は,複雑な構成をもった試験体について用いることが

ある(9.1及び10.参照)。

5.4

定在波 piとprとが同位相になるとき,定在波の音圧は極大となり,

)

1(

0

max

r

p

p

+

=

··································································· (10)

逆位相のときに,音圧極小になる。

)

1(

0

min

r

p

p

−

=

····································································(11)

定在波比

min

max

p

p

s=

······································································· (12)

を使えば,

r

r

s

−

+

=11

················································································ (13)

1

1

+

−

=ss

r

················································································ (14)

5.5

吸音率 吸音率は,ある周波数における測定振幅

max

p

及び

min

p

から,式 (9),式 (12) 及び式 (14)

で与えられる。

音響管内の音圧を対数尺度(デシベル)で測定し,音圧極大と音圧極小とのレベル差を

dB

L

∆

とすれば,

20

/

Δ

10L

s=

·············································································· (15)

吸音率は,次の形をとる。

2

20

/

20

/

)1

10

(

10

4

+

×

=

∆

∆

L

L

α

···································································· (16)

5.6

音圧反射率 複素音圧反射率の位相角Φ

jΦ

r

r

e

=

·············································································· (17)

は,定在波における音圧極小に対する位相条件から基準面の前方で(音源に向かって)n番目の極小 (n=

1,2,…) に対しては,次のようになる。

n

kx

n

Φ

min,

2

)1

2(

=

−

+

π

······························································ (18)

これから,

+

−

=

1

2

4min,

n

x

π

Φ

n

λ

······························································ (19)

6

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

となり,第一極小 (n=1) については,次の式になる。

−

=

1

4

1

min,

λ

πx

Φ

···································································· (20)

複素音圧反射率は,次の式となる。

"

'jr

r

r

+

=

··············································································· (21)

Φ

r

r

cos

' =

··········································································· (22)

Φ

r

r

sin

"=

··········································································· (23)

5.7

インピーダンス 式 (7) から,比音響インピーダンス比 z=Z/ρcは,次の式になる。

"

'jz

z

z

+

=

·············································································· (24)

2

2

2

2

"

)'

1(

"

'

1

'

r

r

r

r

z

+

−

−

−

=

····································································· (25)

2

2

2

"

)'

1(

"

2

"

r

r

r

z

+

−

=

····································································· (26)

5.8

波長 音響信号の周波数fにおける波長λは,

f

c/

=

λ

················································································ (27)

で求められる。ここに,cは音速(cの算出については,附属書A参照)である。また,(剛端をもった音

響管の)定在波のn及びm番目の二つの音圧極小の間の距離からも次の式で求められる[式 (19) 参照]。

)

(

)

(2

min,

min,

m

n

x

x

m

n

−

−

=

λ

································································ (28)

6. 試験装置 試験装置は,音響管,試験体ホルダ,プローブマイクロホン,プローブマイクロホンの移

動及び位置決め装置,マイクロホン信号処理装置,スピーカ,信号発生器,音響管の吸音端並びに温度計

から構成される。試験装置は,一連の試験に使用する前に点検する。これは誤差要因を除外し,最低限の

要求事項を保証するのに役立つ。この試験方法は,附属書Bに示す。

6.1

音響管

6.1.1 構造 音響管は,(0.2 %以内の変化で)一定の断面をもち,試験部分にあな及びスリットのない剛

で平滑,非多孔性の壁でできたものとする。壁は十分に重く厚いもので(金属製又は大断面積管について

は密実で平滑なコンクリート製),音響信号によって振動が駆動されたり,管の適用周波数範囲内で共鳴振

動を示さないものとする。金属壁については,円管又は方形管に対して断面寸法のそれぞれ約5 %又は

10 %の厚さとすることが推奨される。コンクリート製の管壁は,平滑で硬く接着性のよい仕上げで密閉す

る。木製壁についても同様の注意が必要である。これらの壁については,鋼板又は鉛板で外面を被覆する

ことによって補強し,また,制振しなければならない。管の断面形状は,原理的に任意であるが,円形又

は方形断面が推奨される(方形の場合には正方形が望ましい。)。方形管が板で作られるときには(例えば,

接着剤で密閉したり又は仕上げたりして),隅にスリットができないように注意する。

6.1.2

適用周波数範囲 音響管適用周波数範囲(fl < f < fu)は,その長さと断面寸法とによって決定され

る。望ましくない反射の位相条件でも二つの音圧極小値を測定できるようにするために,管の試験部分の

長さは,下限周波数flにおいて

4

/

3

≧λ

l

とする。スピーカは,一般に平面波以外に高次波モードを発生す

る。それは,第一高次モードの最低遮断周波数以下で管直径のほぼ3倍の距離,又は方形音響管の最大横

寸法の3倍の距離以内で消散する。横方向に変化する音響特性をもった試験体(例えば,レゾネータ)は,

反射波に対して高次モードの寄与を生じる。音響管の試験部分は,両端の可能な高次モードを避けるもの

7

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とする。こうして試験体の前面とスピーカとの間の管の長さlは,次の条件で適用周波数範囲の下限周波

数flに関係付けられる。

d

f

l

3

250

≧

+

········································································ (29)

ここに,

l: 管の長さ(m)

f: 周波数(Hz)

d: 管の内径(又は最大断面寸法)(m)

適用周波数範囲の上限fuは,伝搬高次モードの発生の可能性によって与えられる。fuに対する条件は,

方形管についてfuの単位を(Hz)で,最大断面寸法をd (m)としたとき,

u

5.0λ

<

d

··············································································· (30)

c

d

f

50

.0

u

<

·········································································· (31)

となり,また,内径をd (m)とした円管については,

u

58

.0 λ

<

d

·············································································· (32)

c

d

f

58

.0

u

<

·········································································· (33)

c(m/s)は音速,

u

u

f

c

=

λ

である。

参考 適用周波数範囲に応じて次の2種類の円形金属管の使用を推奨する。

A管 内径75〜110 mm 全長2 000〜2 500 mm 肉厚5 mm以上 適用周波数100〜2 000 Hz

B管 内径25〜50 mm 全長450〜500 mm 肉厚3 mm以上 適用周波数800〜5 000 Hz

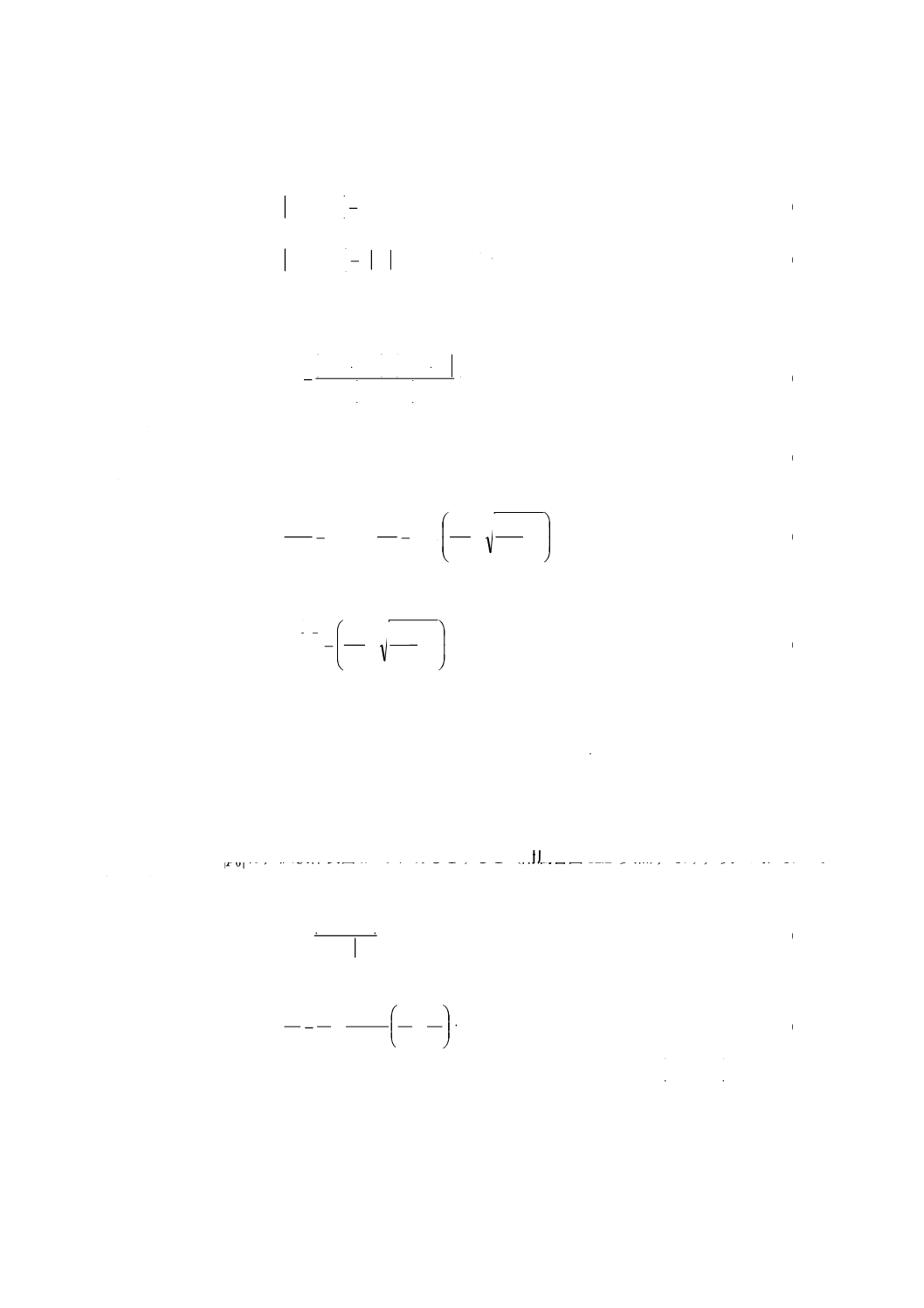

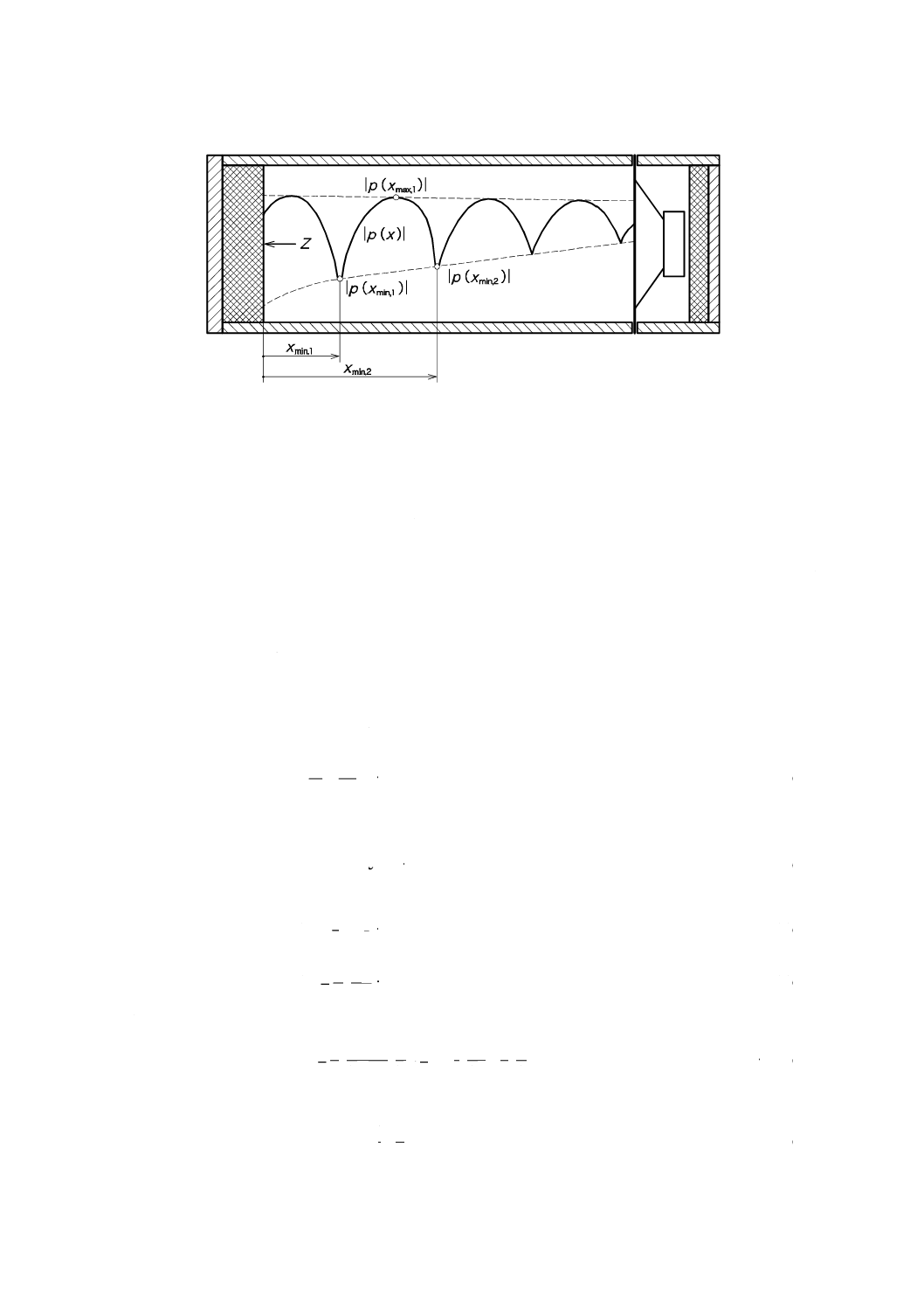

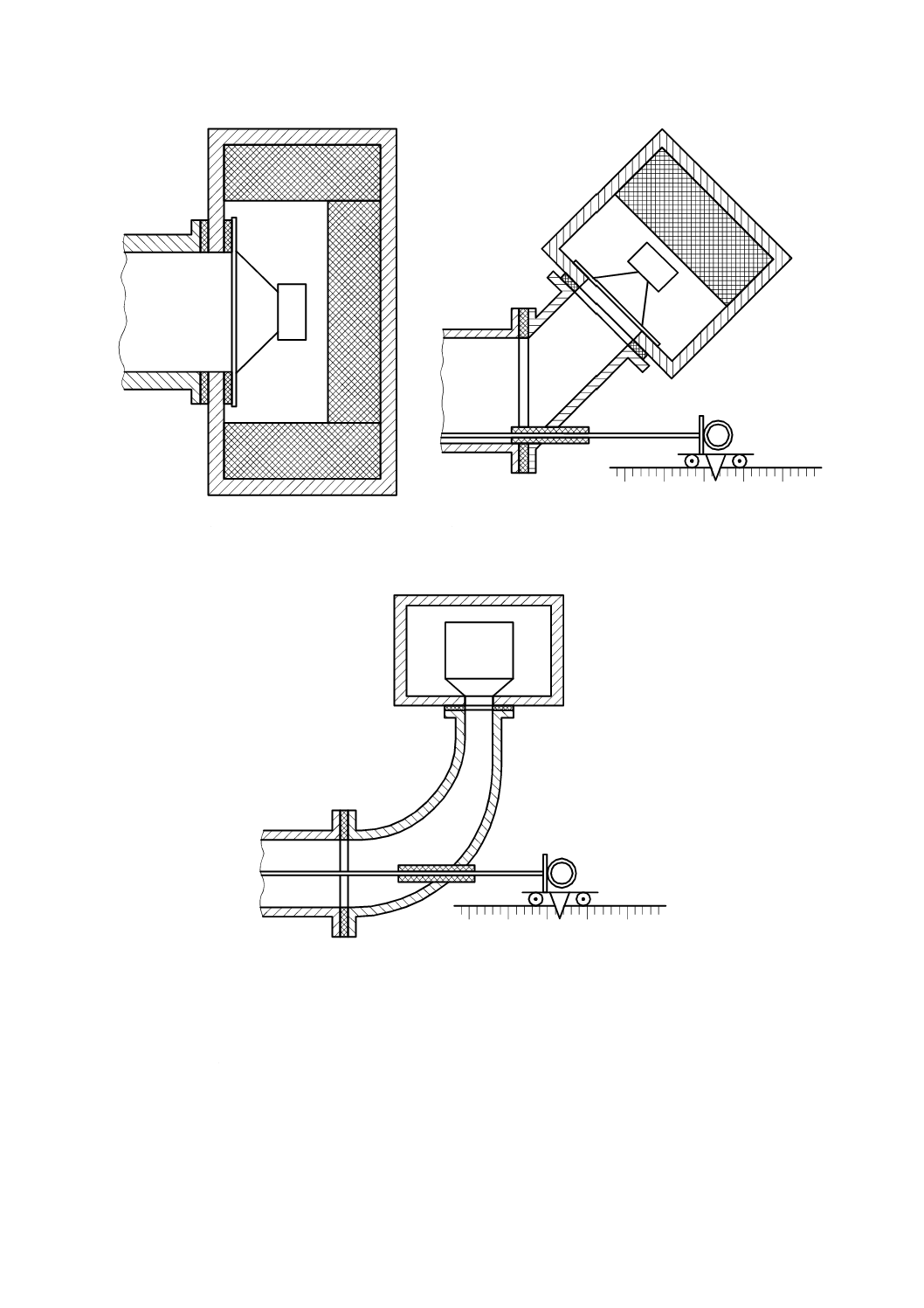

6.2

試験体ホルダ 試験体ホルダは,音響管と一体になったものか,又は測定中管の一端に堅固に固定

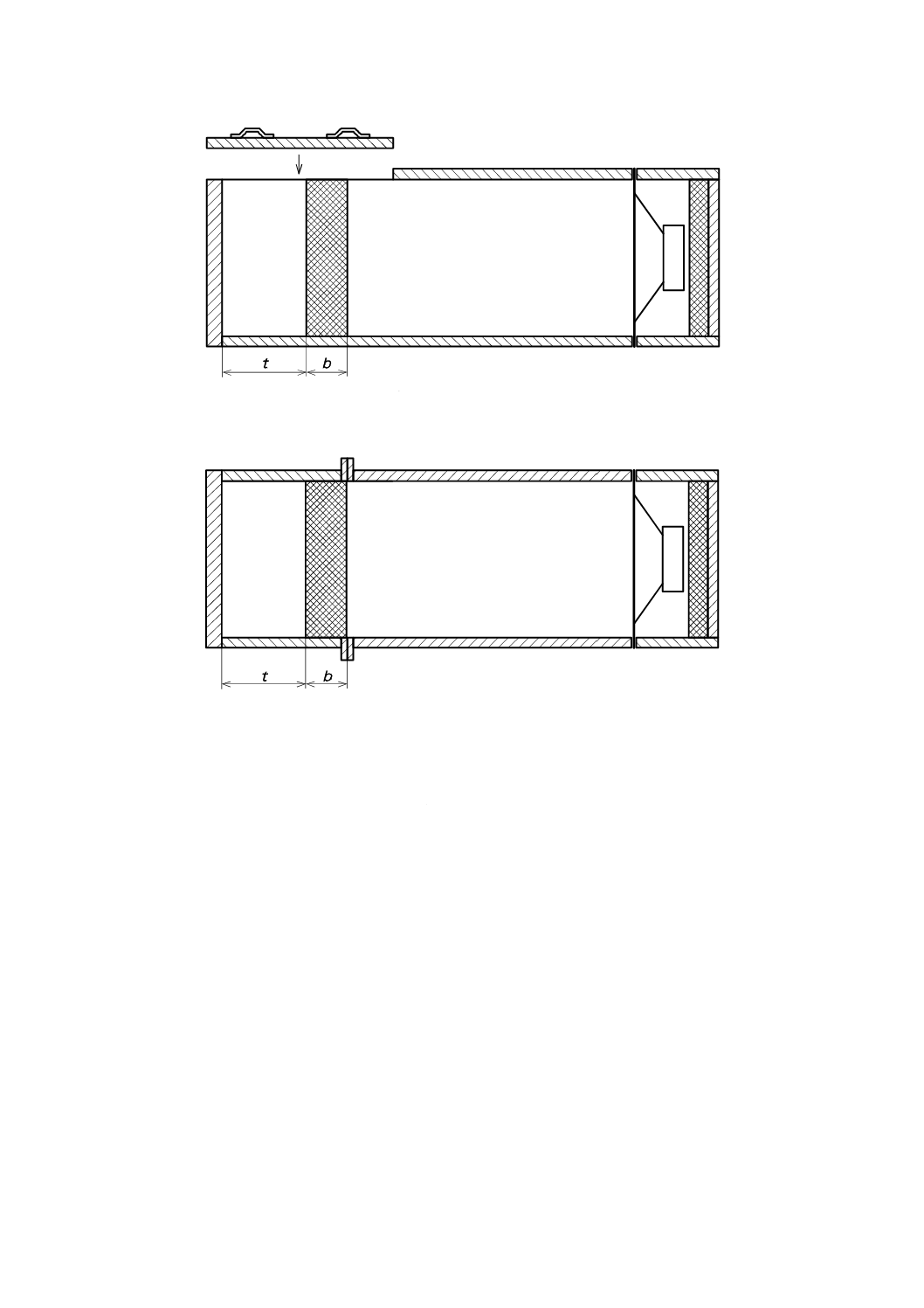

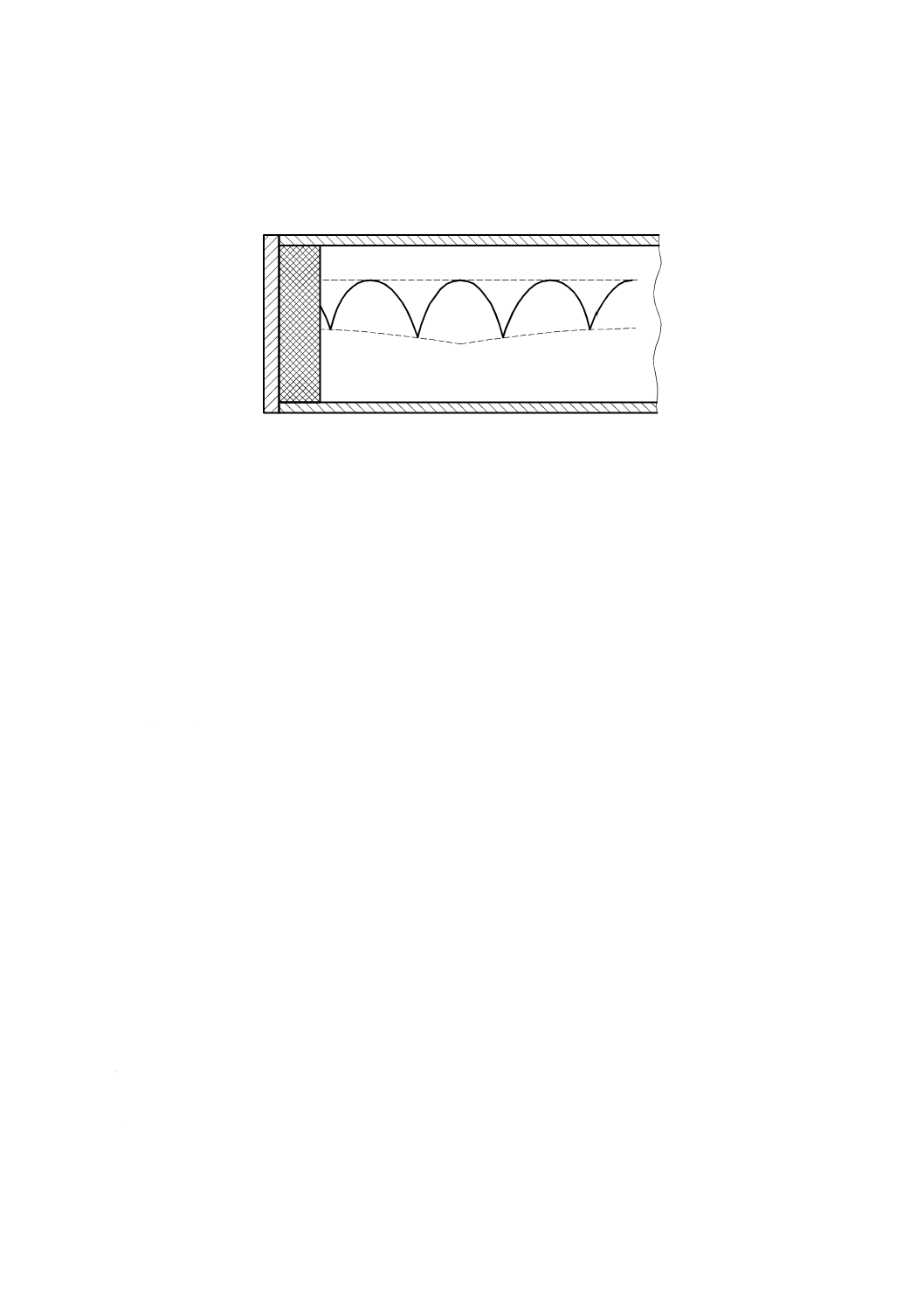

される別個のユニットである(可能な配置は,図2参照)。

試験体ホルダの長さは,背後に必要な厚さの空気層を置いて試験体を設置するのに十分な程度に長くす

る。試験体ホルダが別個のユニットであれば,その内部形状及び寸法は0.2 %以内で音響管のそれと一致

させる。管の設置は,弾性ガスケットの挿入なしで気密にする(密閉にはワセリンが推奨される。)。

試験体ホルダは,音響管と一体とし,着脱できるカバーによって試験体の設置ができる管の設置部分を

構成することが推奨される。管とこの着脱可能なホルダとの接触面は注意して仕上げ,小さな漏えいを避

けるために密封材(ワセリン)の使用が推奨される。一般に方形管については,試験体を(管の軸方向に

押し込むのではなく)管の側面から取り付けることが推奨され,これは管に対する試験体の取付状態と位

置とを確認し,また,表面の位置と平面性とを確認して,表面に関する基準面の位置を精密に再調整する

ことが可能になる。側面からの挿入は柔らかい材料の圧縮も避けられる。試験体ホルダの背面板は,多く

の測定で剛端として機能するように剛で密に固定する。2 cm以上の金属板が推奨される。幾つかの測定で

は,試験体の後ろに厚さ

4

/

λ

の空気層を設けて圧力解放終端とする。試験体ホルダの可動の剛プラグが,

空気層の厚さを変化できるようにする剛端子として使われる。プラグと試験体ホルダ壁との間の小さな漏

えいでも誤った結果を生じるので,これらは非常に注意して使用する(

4

/

λ

以外の距離に対する補正につ

いては,附属書C参照)。

8

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 2 試験体ホルダ

6.3

マイクロホン 可動マイクロホンは,定在波の音圧極小の位置及び極大極小における音圧振幅(又

はレベル)を知るために,音響管における定在波パターンを記録する。マイクロホンは音響管の音響測定

開口でプローブ管に接続されて音響管の外部で移動するか,又はマイクロホン自体を音響管内に置き移動

させる。マイクロホン,支持装置,その他の装置によって音響管の断面が占有される程度は,試験部分の

どの断面でも5 %以内とする。

6.3.1

プローブ管マイクロホン プローブ管は,壁を通してプローブ管内への音場のクロストークを避け

るために十分な壁厚をもった金属製とする。管のあなはその長さに比例するのが望ましい。小さな直径の

長いプローブ管は,大きな内部減衰をもつ(検証するには附属書B参照)。水平音響管では,高次音響モ

ードを生じる可能性のあるプローブ管の曲がりを避けるために中心に設置したプローブ管を支持する。支

持装置は音を測定する開口に近づけない。下端に試験体設置部分をもった鉛直音響管では,マイクロホン

又はプローブ管は音響管内に自由につり下げてもよい。

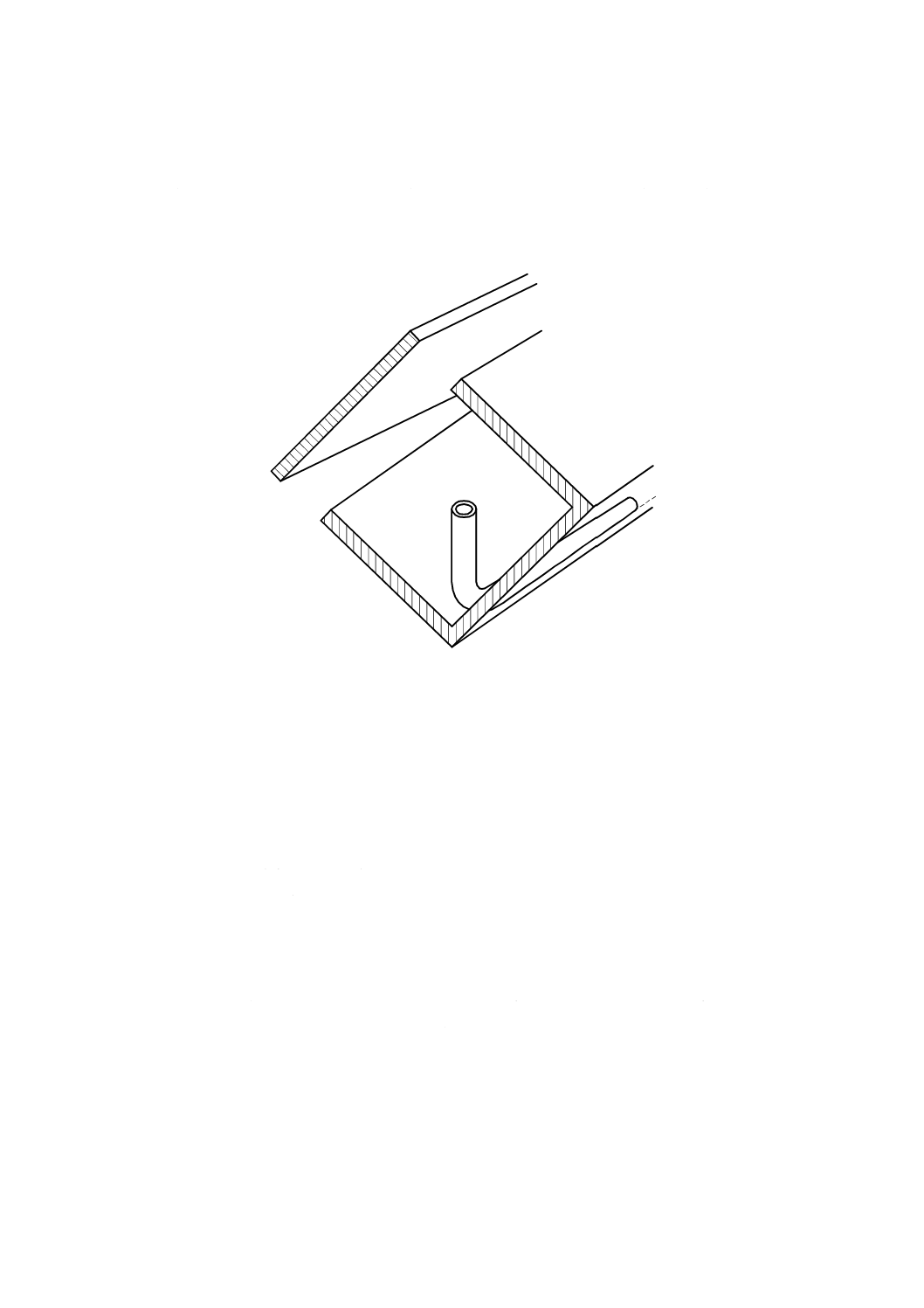

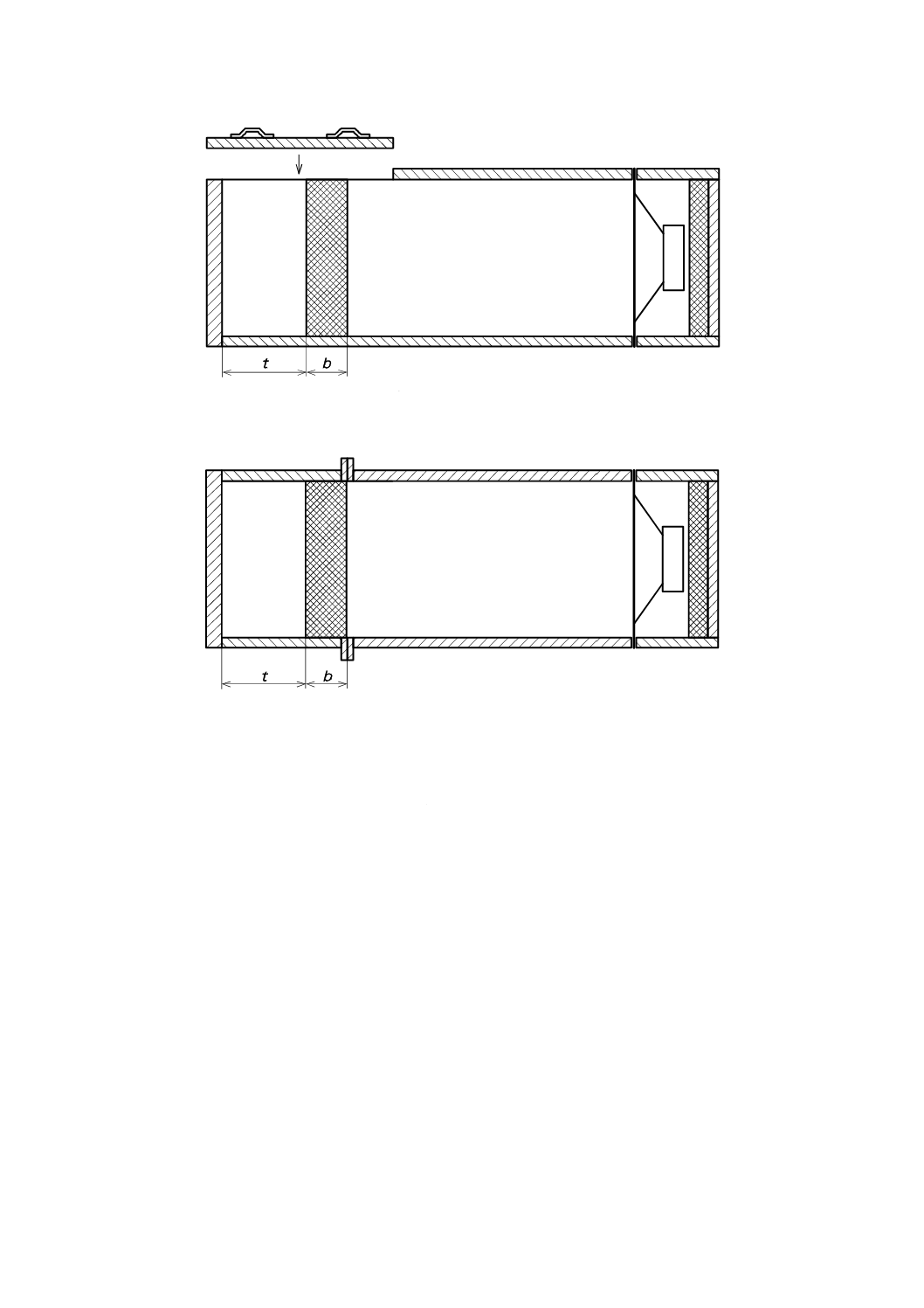

方形音響管では,管をその軸周りに約45°回転し(図3参照),プローブ管を下隅に置いてもよい。こ

のときには,支持装置の使用が避けられる。この位置のそれ以上の利点は,音響管の固体伝搬振動が隅で

最小になることである(固体伝搬クロストークについては,附属書B参照)。原理的に,音を測定する開

a) 着脱カバー付き

b) 分離ユニット

9

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

口は隅に置くこともできる。音響管の軸上又は軸付近における音圧測定のためには,測定開口をもった曲

がり端子が使用できる。

プローブ管に振動を伝えるプローブと音響管との機械的接触,特にプローブ管が音響管に入る開口部に

おける接触を避ける。この開口部では,柔軟発泡材料のプローブ支持装置が推奨される。

図 3 音響管の隅におけるマイクロホンプローブ管

6.3.2

音響管内マイクロホン マイクロホン及びその支持装置の最大許容占有の程度については6.3を参

照する。固体音駆動を点検することが難しいので,マイクロホンの固体伝搬駆動を避ける。

6.3.3

プローブマイクロホンの音響中心 マイクロホン又はプローブ管による音圧測定の音響中心の位

置は,幾何的中心とは異なることがある。音響中心の測定については,附属書Aを参照する。

6.4

マイクロホン移動及び位置決め装置 プローブマイクロホンの移動及びその位置読取装置について

は,±0.5 mmより高い精度でなければならない。この許容差は,300 Hzから50 Hzに至るまでの範囲で±

2 mmの最大許容差まで直線的に増加してもよい。マイクロホンの位置決めはマイクロホンの移動方向に

無関係とする(方向の反転に対してバイアスがない。)。

プローブマイクロホンの音響中心が基準面上にあるときに目盛が0になる可動物差しが便利である。

附属書Bに規定される検証には,プローブマイクロホンを一定速度で連続移動させる装置が有用である。

6.5

信号処理装置 信号処理装置は,増幅器,フィルタ,音圧又は(任意の固定基準音圧をもとにした)

音圧レベルのメータ,及び望ましいものとして定在波パターンの連続記録器から構成される。

信号処理ユニットのダイナミックレンジは,60 dB以上が望ましい。非線形誤差,読取誤差,不安定及

び温度変化による誤差は0.2 dB以下,又は音圧の読取りに対しては2 %以下とする。音圧極大におけるマ

イクロホン又はプローブについての雑音及び信号の高調波成分が,基本周波数信号の少なくとも50 dB以

下になるように,マイクロホン回路に十分なフィルタを入れる。

10

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

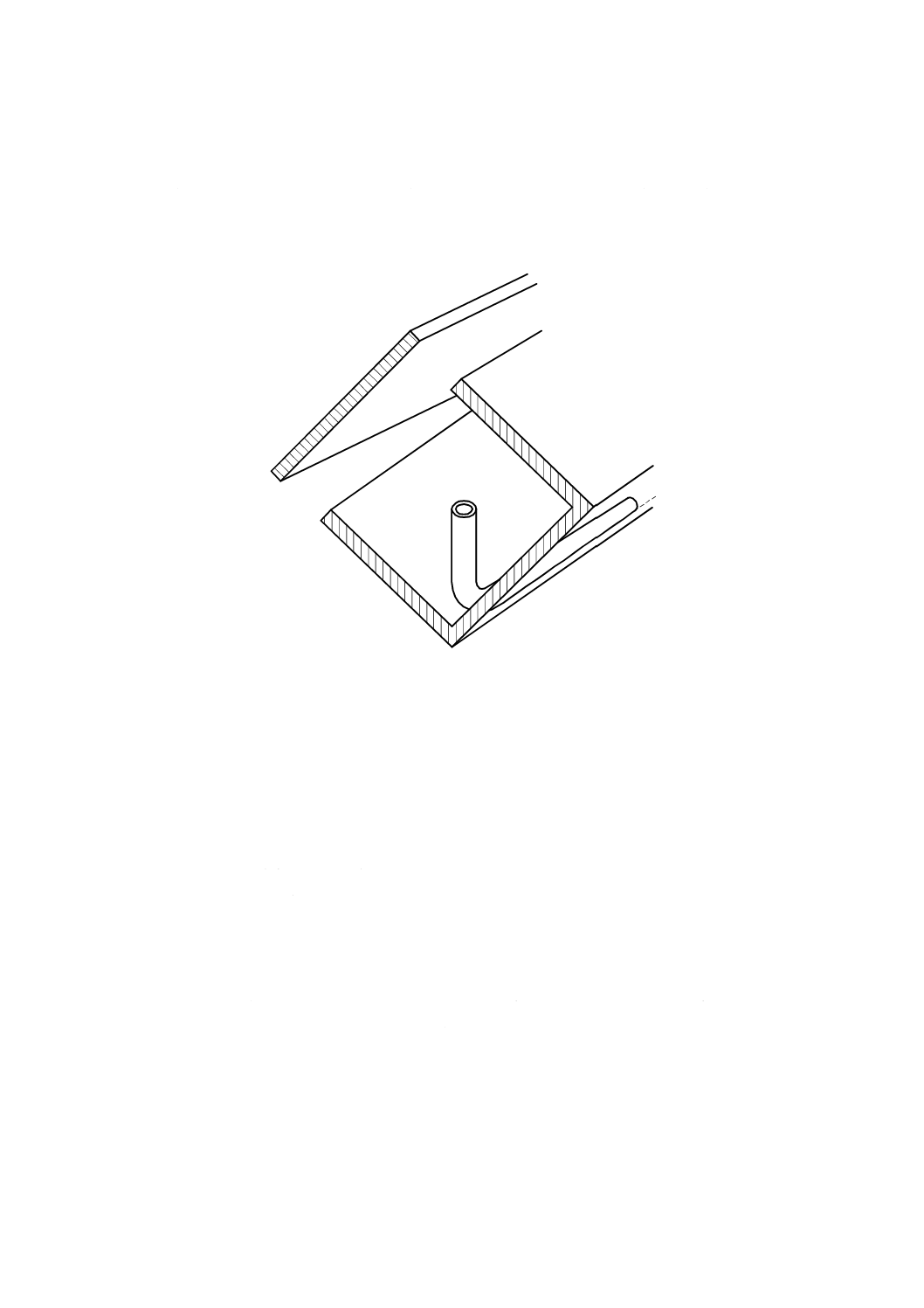

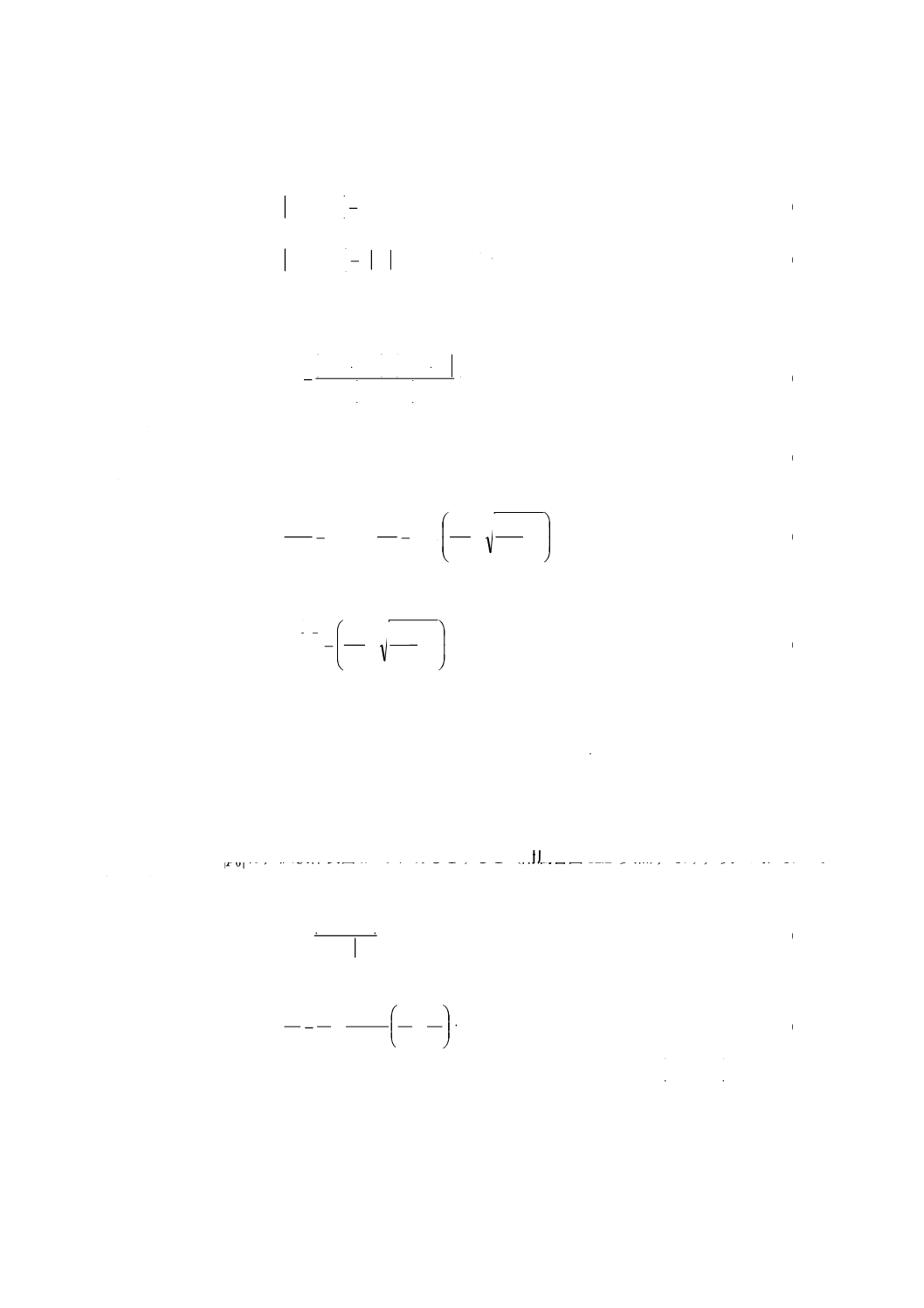

6.6

スピーカ コーンスピーカ(又は音響管に対する伝送素子としてのホーン付き高周波用圧力箱形ス

ピーカ)を試験体ホルダと反対側の音響管の終端とするのがよい。

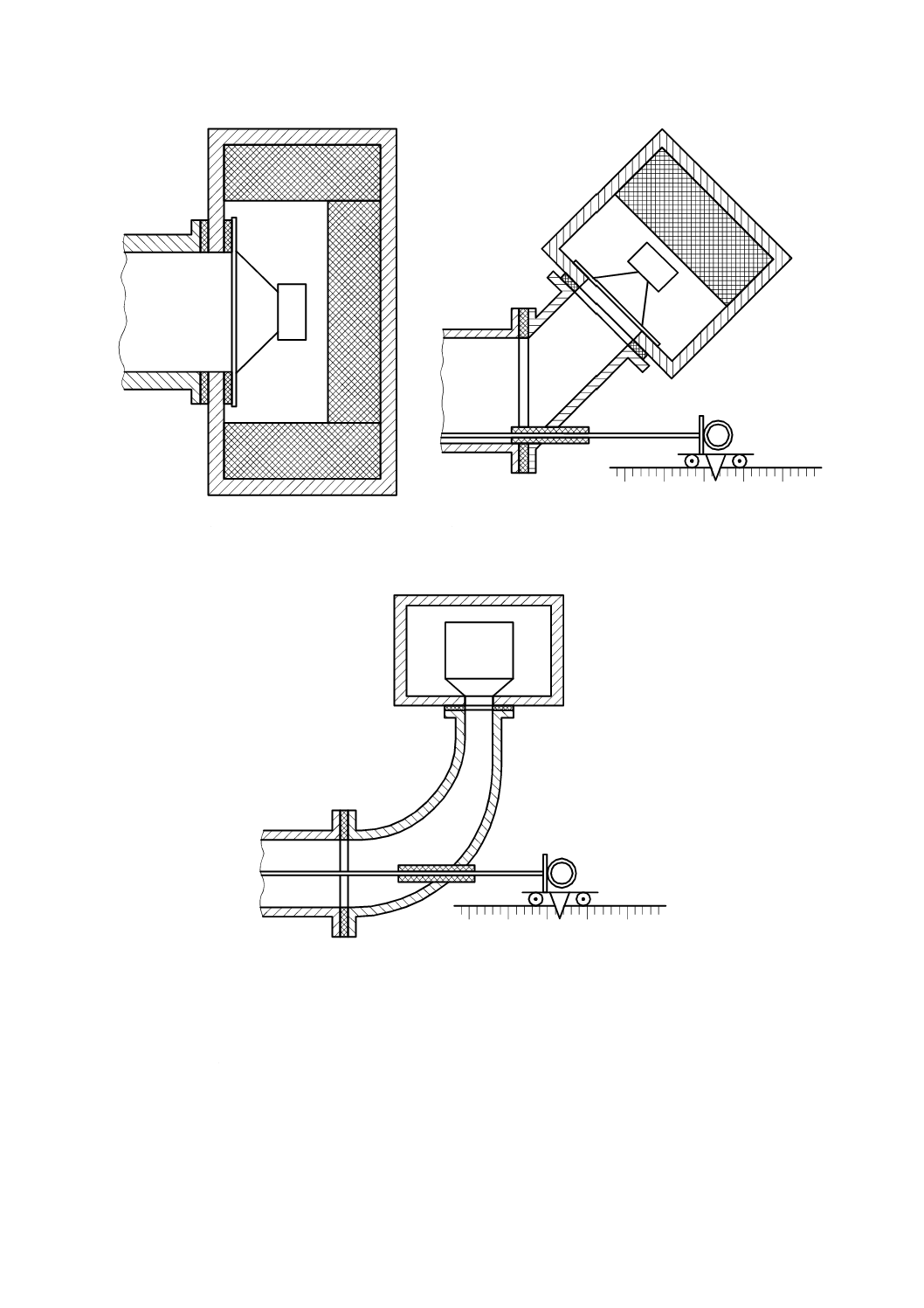

スピーカコーン(又はホーン開口)の表面は,音響管の断面積の少なくとも2/3とする。スピーカの軸

は,管と同軸[図4 a) 参照]若しくは傾ける[図4 b) 参照]か,又はプローブ管を入れる場所を確保す

るためのエルボ[図4 c) 参照]によって管に接続することができる。

スピーカは,マイクロホンに対する空気音クロストークを避けるために遮音性の高い箱に入れる。音響

管の固体伝搬音励振を避けるために,音響管とスピーカフレーム及びスピーカ箱との間に(更に望ましい

のは音響管と伝送素子との間にも)弾性的振動絶縁を施す。(例えば,大形管について)1個以上のスピー

カを使うときには,高次モードの発生を低減するためにスピーカの位相差がないことを確認するのが望ま

しい。

6.7

信号発生器 信号発生器は,正弦波振動発生器,電力増幅器及びできれば周波数カウンタから構成

される。周波数調整及び読取りの精度は2 %以上とする。これは,また,測定中の制御不能な周波数変動

に対する許容差も含まれる。信号発生器,電力増幅器及びスピーカによる高調波の発生は,マイクロホン

回路におけるフィルタリング後の信号の高調波成分が6.5に規定する値を超えないものとする。

6.8

スピーカ端子 スピーカコーンの機械インピーダンスが高ければ,音響管の空気柱の共鳴が現れる

ことがある。これは管内の音圧が周波数によって大幅に変化するので望ましくないことである。この場合

には,スピーカ近傍の音響管の内側に多孔質吸音材料の被覆を適用することができる。

6.9

温度計 音速c及び波長λは温度に依存するので,音響管内の温度を測定し,±1 Kの許容差で測定

中一定に保つ[附属書Aの式 (A.5) 参照]。

11

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 4 スピーカを取り付ける音響管終端の種類

7. 予備試験及び測定 試験装置は,一連の試験に使用する前に点検する。これは誤差要因を除去し最小

限の要求事項を保証するのに役立つ。装置の変更後には,点検を繰り返す。これは附属書Bに規定する。

材料試験に装置を使用する前及び前記の点検終了後に,予備測定として他の一連の測定を行う。それら

はすべて空の音響管の剛端で実施される。その目的は,プローブマイクロホンの音響中心,音響管内の波

c) プローブマイクロホン挿入のために曲がり管に接続したスピーカ

a) 同軸スピーカ

b) プローブマイクロホン挿入のために傾斜させたスピーカ

12

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

長又は音速,及び音響管内の減衰補正を算出することである。これらの予備測定は附属書Aに規定する。

これらは音響管又はプローブマイクロホンの変更後に繰り返す。

8. 試験体の取付け 材料のインピーダンス及び吸音率は,取付条件によって大幅に影響され,矛盾のな

い結果を得るために,その条件を注意深く調整する必要がある。一般的な要求事項は,音響信号で駆動さ

れたときの全体としての試験体の運動又は端部周辺のすき間の中での吸音若しくは分路インピーダンスに

よる誤差が導入されないように試験体をホルダにぴったりと取り付けることである。ホルダに取り付ける

ときに,試験体を過度に圧縮しない。ワセリン又は粘土によってすき間をふさぐことが推奨される。必要

な場合には,全周辺にグリースを塗って試験体を堅く保持する。

平面試験体の表面は,管軸に垂直に取り付ける。平たん・平滑な表面をもった試験体については,その

位置を±0.5 mm以内の最低許容範囲で特定する必要がある。かさ密度が小さい多孔質材料については,粗

い網目の細くて振動しない金網で固定し,表面を規定することが有用である。少なくとも二つの試験体を

繰り返し測定に使用することが望ましい。試験体が(例えば,あなあき表面板,レゾネータ列など)規則

的に横方向に変化する構造をもっているときには,試験体はその構造の対称線に沿って切断する。試験体

の複合構造ユニットの寸法が音響管の断面寸法に適合しないときには,構造に対していろいろな位置で切

断した試験体で測定を行う。異なった部分から切り取った幾つかの試験体について測定を繰り返すことは,

(ミネラルファイバー製品のような)横方向に不均質な材料についても必要である。

9. 試験方法

9.1

基準面の設定 8.に従って試験体を取り付けてからの音圧反射率及び/又はインピーダンス測定の

第一歩は,基準面 (x=0) の設定である。通常,それは試験体の表面である。しかし,試験体の表面に凹

凸があるときには,基準面は試験体の前面からある距離の位置とする。評価の最終段階(10.参照)で,音

圧反射率及び/又はインピーダンスは,対象の構造的な評価によって正確に定義できる面に変換できる。

横方向に変化する構造をもった対象については,横方向の変化は表面に凹凸がある構造と同様に反射波に

高次モードを発生するので,試験体表面から少し距離を置いた位置にとる必要がある。

これらの場合の評価に使われる試験体表面から基準面及び第一極小までの距離は,円形管の直径又は方

形音響管の最大横寸法の2倍以上とする。平たんで外見上均質な試験体でも,評価のために(見せ掛けの

高次モード駆動,試験体表面の近くでのプローブの音響中心に変化のある)この距離以内に位置する極小

を使わないことが推奨される。基準面から試験体表面への音圧反射率及びインピーダンスの計算による変

換については,10.を参照。

9.2

周波数の規定 適用周波数範囲は,1/3オクターブ以内の間隔の周波数でカバーする。可能であれば,

ISO 266による1/3オクターブバンドの中心周波数を使用する。共鳴形試験体については,共鳴を表すため

にその他の周波数が必要になるかもしれない。

9.3

波長及び減衰の算出 測定を始める前に,附属書Aに従って管内の音速cを算出し,それから測定

周波数における波長を算出する。このcの算出は,剛端をもった管で実施する。管内の減衰(すなわち

4

/

λ

"

k

)は,附属書Aに従って剛端をもった管における同様の予備測定で算出する。測定周波数について

算出された波長及び減衰は,管又は温度が変わらない以後のすべての評価に使用することができる。

9.4

信号振幅の選定 信号振幅は,その周波数における最も深い音圧極小値における暗騒音よりも10 dB

以上高いことが望ましく,少なくとも5 dBは高くなるように選定する。

13

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5

吸音率の算出 標準的な方法は,第一極大における振幅

)

(

1

max,

x

p

と同時に,第一極小の振幅

)

(

1

min,

x

p

及び位置

1

min,

x

の測定からなる。これらのデータから,

)

(

/)

(

1

min,

1

max,

1

x

p

x

p

s=

を計算し,更に附属書Aの式 (A.13) からn=1として音圧反射率の振幅|r|を求める。最終的に式 (9) から

吸音率α が求められる。簡易測定では,

max

p

及び

min

p

をそれぞれ第一極大及び第一極小で測定し,吸音

率α を式 (14) から求める。

9.6

音圧反射率の算出 標準的な方法は,各周波数において第一極大の振幅

)

(

1

max,

x

p

と同時に第一極小

の振幅

)

(

1

min,

x

p

及び位置xmin,1の測定からなる。これらのデータから,

)

(

/)

(

1

min,

1

max,

1

x

p

x

p

s=

を計算し,音圧反射率の振幅rを式 (A.12) から求める。次に位相Φ を式 (20) から計算し,式 (20) では

位相角Φ ラジアンで与えられることに留意して,最終的に式 (22) 及び式 (23) から音圧反射率の実部及

び虚部を求める。

9.7

インピーダンスの算出 音圧反射率について9.6に示すように測定及び算出を始め,式 (24)〜式

(26) で比音響インピーダンス比 zを算出する。次元をもったインピーダンスZを得るために,その結果に

特性インピーダンスρcをかける。

Pa・s/mで与えられるρcの値は,次の式で求められる。

T

c

/

064

7

=

ρ

(Pa・s/m) ························································· (34)

9.8

アドミタンスの算出 インピーダンスZを算出してから,アドミタンスG=1/Zは,次の式で求めら

れる。

2

2

"

'

"

'

"

'

Z

Z

jZ

Z

jG

G

G

+

+

=

+

=

······························································ (35)

10. 音圧反射率及びインピーダンスの変換 音圧反射率r及びインピーダンスZは,8.に示す方法に従っ

て基準面x=0について算出される。9.1によって試験体表面の前方距離Dに基準面を置くことが必要であ

れば,試験体表面はx=−Dに位置することを意味するので,音圧反射率r及びインピーダンスは,最終

段階で距離Dについて補正される。任意の位置xに変換した音圧反射率は,次の式で与えられる。

)]

sin(2

)

[cos(2

e

)

(

)

(

)

(

2

i

r

kx

j

kx

r

r

x

p

x

p

x

r

jkx

−

=

=

=

−

························ (36)

x=−Dとすれば,試験体表面に変換した音圧反射率の成分は,次の式になる。

r(−D)=[r'cos(2kD)−r''sin(2kD)]+j[r''cos(2kD)+r'sin(2kD)] ··············· (37)

比音響インピーダンス比がzであるx=0から位置xに変換した比音響インピーダンス比 z (x) は,次の

式で求められる。

kx

jz

kx

kx

j

kx

z

c

x

Z

x

z

sin

cos

sin

cos

)

(

)

(

+

+

=

=ρ

···················································· (38)

試験体表面x=−Dにおける比音響インピーダンス比は,次の式になる。

14

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

2

2

2

2

2

2

2

)

sin

'

(

)

sin

"

(cos

]

cos

)sin

"

'

(1

)

sin

(cos

"

[

)

sin

'

(

)

sin

"

(cos

'

)

(

kD

z

kD

z

kD

kD

kD

z

z

kD

kD

z

j

kD

z

kD

z

kD

z

D

z

+

+

−

−

−

−

+

+

+

=

−

················ (39)

11. 試験報告書 試験報告書は,次の事項を含むものとする。

a) 試験機関の名称及び住所

b) 試験年月日

c) 市販製品の場合には,製造業者の名称及び試験体の商品名

d) 音響に関係した特性を含む試験体の記述,すなわち,

1) 次のような構造データ

− 横方向寸法及び総厚

− 表面の平たん性又は,もしあれば特徴的な表面の凹凸の高さ

− 空気層を含んだ層の数,配置及び厚さ

− レゾネータのような構造ユニットの寸法及びその配列

− 横方向に構造をもった試験体の特性線に沿った試験体の切断位置

− 格子,あなあき金属板のようなカバーの構造,厚さ及び開口率

2) 次のような材料データ

− 多孔質材料の密度及びできれば流れ抵抗

− 試験体の構成部材の材料

3) 次のような構造的な特徴

− 層間の接合(接着か否かなど)

− 試験体内部の材料表面に垂直な仕切り

e) 管に対する試験体の取付条件

f)

試験体のサンプル数

g) 音響管の内のり寸法及び形状

h) 管壁材料及び厚さ

i)

プローブマイクロホンの形式(例えば,プローブ管の有無)

j)

附属書Bの試験による適用周波数内での試験部分における定在波比の極大極小値(デシベル)

k) 0よりも大きければ,試験体表面から基準面までの距離,その場合,結果が試験体表面に変換されて

いるかどうかの表示

l)

管内減衰に対する補正を行ったかどうかの記述

m) 表及び/又は図による試験結果の表示

n) 温度及び大気圧

o) すべての点で正確であれば,試験がこの規格に従って行われたことの記述

一つの試験体について一つ以上のサンプルで試験したときには,各サンプルについての個別の結果と平

均の両者を示す。広い適用周波数範囲について異なった音響管を使ったときには,各管の適用周波数範囲

は,約1オクターブにわたって重なるようにする。異なった音響管による試験結果は平均しないで,別個

に与える(図示する。)。吸音率を算出し,図で表示するときには,横軸は10倍の周波数が100 mmになる

15

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対数尺度とし,縦軸は0から1の範囲を100 mmとする直線尺度か,又はそれと縦横比が同じ割合になる

ようにする(JIS A 1409参照)。吸音率が0.9以上の値になるときには,音圧反射率の大きさrも(αと同

じ尺度で)図示することが推奨される。音圧反射率rは,その成分r'及びr'',又はその大きさr及び位相

Φ のいずれかによって表すことができる。Φ の単位(度又はラジアン)を示す。インピーダンス及び/

又はアドミタンスを算出したときには,比音響インピーダンス比

)

(

c

Z

z

z

ρ

=

又は比音響アドミタンス比

)

(

cG

gρ

=

で表示する。結果を表で表すときには,α の値は有効数字2けたに丸め,z及びgの値は有効数

字3けたに丸めるものとする。

16

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)予備測定

A.1 プローブマイクロホンの音響中心の算出 音圧極小位置は,式 (19) 又は式 (20) 及び式 (28) の算

出のために決定しなければならない。プローブ管の収音開口又はマイクロホンの音響中心は,(特に音圧極

小における測定においては)その幾何中心の位置とは異なっている可能性があるので,プローブマイクロ

ホンの音響中心を決定しなければならない。これは,適用周波数範囲のすべての周波数にわたり1/3オク

ターブ以下の間隔で,空の試験体ホルダ(剛端)で行われなくてはならない。

そのとき,音圧極小はx=0と仮定した剛背面板から次の距離にある(附属書図A.1参照)。

)

,2

,1

(

4

)1

2(

min,

…

=

−

=

n

n

x

n

λ

················································· (A.1)

yをプローブの幾何中心の位置とし,y=0を剛壁に対応するとする。ymin,1及びymin,2を,(それぞれ第一

及び第二極小に位置したときの)プローブマイクロホンの位置に対する読みとすると,プローブの音響中

心が幾何中心の左にある(附属書図A.1参照)ときの補正値δ は,次の式で与えられる。

)

3(

2

1

2

min,

1

min,

y

y

−

=

δ

······························································· (A.2)

この補正は,式 (19) 及び式 (20) を計算するためにymin,nのすべての読みに適用されなければならない。

δ

−

=

n

n

y

x

min,

min,

···································································· (A.3)

(右側の音響中心に対しては,δ は負である。)

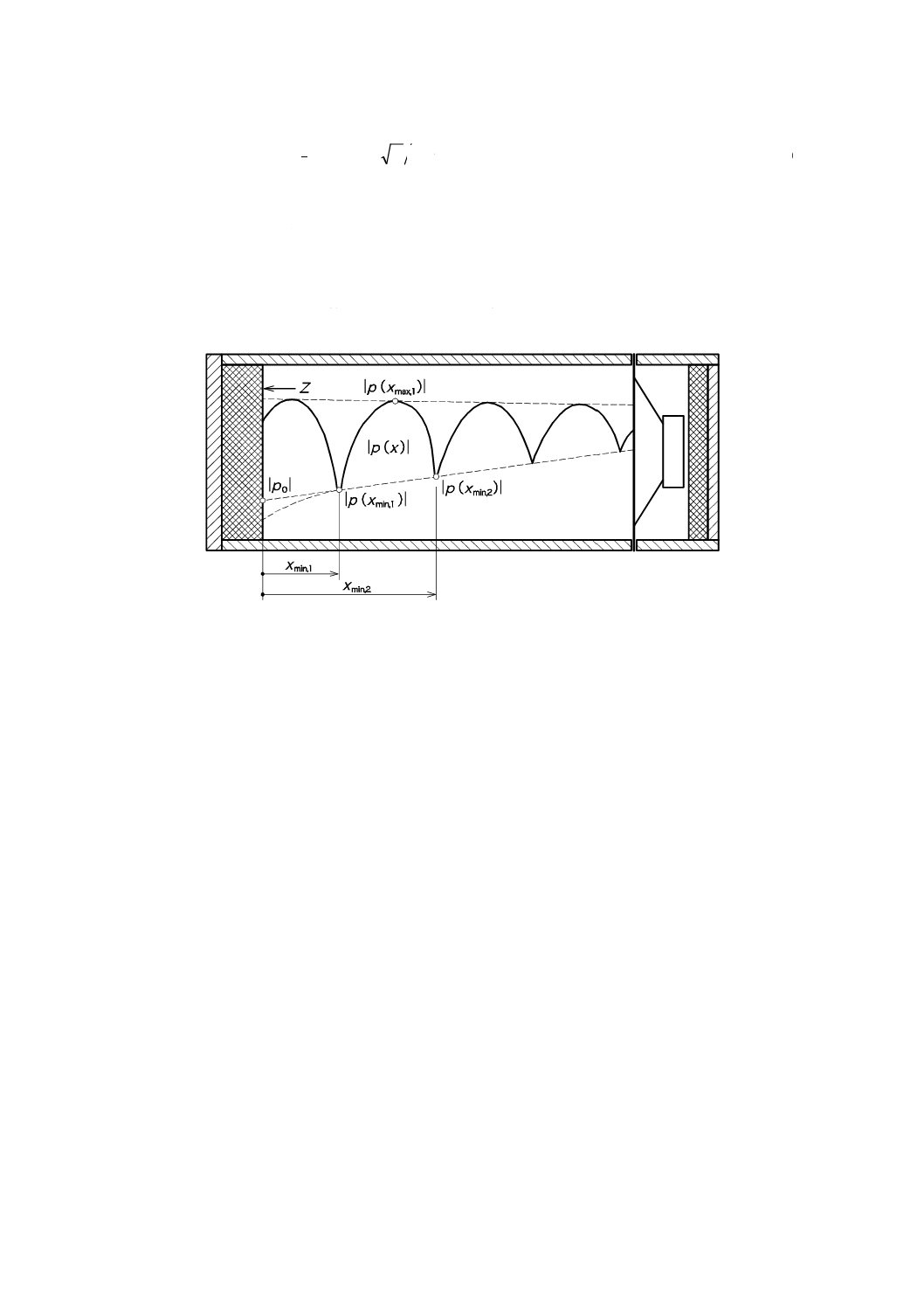

附属書図 A.1 マイクロホンの音響中心の算出

A.2 波長の算出 音響管内の波長の算出は,音響管内の音速cの中間的な算出によって実験的に行うこ

とが望ましい。そのとき波長は,式 (27) から求められる。cの算出は,適用周波数範囲のすべてにわたっ

て,1/3オクターブ間隔の周波数で音響管の剛端条件で行われる。

このため,波長

)

(f

λ

は,式 (28) を用いて,音圧極小位置

n

xmin,から算出される。音速は,次のように

なる。

f

f

c =

)

(

λ

··········································································· (A.4)

17

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

周波数に対して描いたこの値の曲線は,平滑化し内挿できる。この図の傾き又はピークは,実験装置の

欠点(音響管の漏れ,高次モード,不規則な周波数及び/又は位置の読取りなど)を示すことになる。

音響管内で上記の測定を温度Tm(ケルビン)で行ったc(Tm)を算出して,結果を温度T(ケルビン)に

おける測定に適用するときには,その値を次の式によって温度Tに補正しなければならない。

m

m)

(

)

(

T

T

T

c

T

c

=

································································ (A.5)

また,試験温度における音速は,次の式で算出できる。

293

3.

343

)

(

T

T

c

=

m/s ··························································· (A.6)

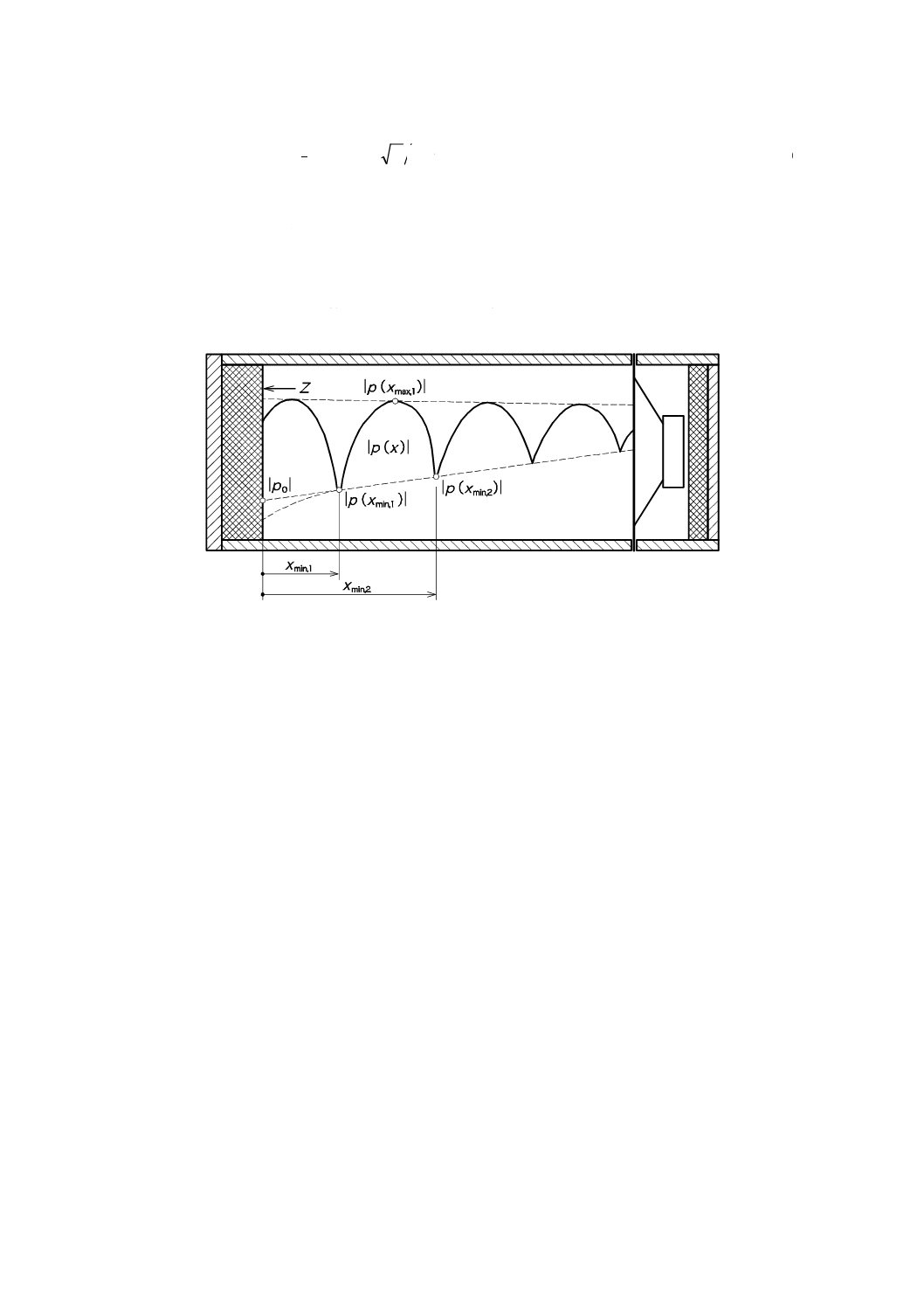

A.3 管内減衰に対する補正の算出 一般に入射音波pi (x) 及び反射音波pr (x) は,粘性及び熱損失によっ

て伝搬中に減衰する。減衰の主要な効果は,反射表面からの距離の増加によって音圧極小振幅

)

(min,n

x

p

が

一様に増加することである。このために,この規格に従って算出される諸量の評価に,この補正を適用し

なければならない。

減衰は,実数波長定数kを複素波長定数に置き換えることによって,解析的に次の式で記述できる。

k"

j

'k

k

−

=

··········································································· (A.7)

λ

π

2

'=

k

·············································································· (A.8)

ここでは,k0''はネーパ毎メートル (Np/m) で表した減衰である。減衰が許容範囲内にあれば,波長は式

(27) 又は式 (28) から算出できる(B.1参照)。

音圧極小

)

(min,n

x

p

及び音圧極大

)

(max,n

x

p

の振幅は,次の式で与えられる。

n

n

n

n

x

k

x

k

n

x

k

x

k

n

r

p

x

p

r

p

x

p

max,

max,

min,

min,

"

"

0

max,

"

"

0

min,

e

e

)

(

e

e

)

(

−

−

+

=

−

=

··········································· (A.9)

n=1,2,3,…の数は,基準面の右側で最も左にある極小を極小の開始点,また,極小番号1の右側の

第一極大を極大の開始点として番号付けを行う。

n番目の極小値とn番目の極大値 (n=1,2,3,…) の定在波比Snを次の式で定義すると,

n

n

n

n

x

k

x

k

x

k

x

k

n

n

n

r

r

x

p

x

p

s

min,

min,

max,

max,

"

"

"

"

min,

max,

e

e

e

e

)

(

)

(

−

−

−

+

=

=

·········································(A.10)

音圧反射率の振幅は,次の式になる。

n

n

n

n

x

k

x

k

n

x

k

x

k

n

s

s

r

max,

min,

max,

min,

"

"

"

"

e

e

e

e

−

−

+

−

=

························································ (A.11)

4

min,

max,

λ

+

=

n

n

x

x

································································(A.12)

であるので,音圧反射率は,次の最終形をとる。

+

−

=

−

4/

"

4/

"

"

2

e

e

e

min,

λ

λ

k

n

k

n

x

k

s

s

r

n

························································(A.13)

)

/

)(

4/

"

(4

"

min,

min,

λ

λ

n

n

x

k

x

k

=

···················································(A.14)

と書けば,量

4

/

λ

"

k

が補正のために必要であることが理解される。この量は,剛端

1

=

r

をもった空の管

18

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で算出される。

このとき,

)

"

sinh(

2

)

(

min,

0

min,

n

n

x

k

p

x

p

=

···················································(A.15)

)

"

cosh(

2

)

(

max,

0

max,

n

n

x

k

p

x

p

=

··················································(A.16)

音圧振幅が,n及び (n+1) 番目の極小と,その間にあるn番目の極大で測定され,量∆nが次の式で定義

されると,

)

(

)

(

)

(

max,

min,

1

min,

n

n

n

n

x

p

x

p

x

p

−

=

+

∆

························································(A.17)

それから

)4

"

sinh(

2

λ

∆

k

n=

·································································(A.18)

ゆえに

+

+

=

=

1

4

2

log

2

arcsinh

4

"

2

e

n

n

n

k

∆

∆

∆

λ

·····································(A.19)

これは要求される指数であり,指数係数としては,次の式となる。

1

2

4

"

1

4

2

e

±

±

+

+

=

n

n

k

∆

∆

λ

·······················································(A.20)

音圧反射率の位相角Φ は,式 (19) 又は式 (20) から算出される。

管の減衰定数k''は,管の変更のたびごとにこれらの式によって算出されなければならない。

第一及び第二極小の間のレベル差が小さいとき(2 dB未満),もし

λ

/

min,n

x

が0.3以下であれば,減衰補

正は他の近似的方法で導くことができる。この方法は,極小値を平面x=0に直線補外して補正定在波比

s0を導くものである。前記の方法と比べて,この補外による補正は,各周波数,各試験体ごとに適用しな

ければならない。

第一極小の振幅

0pは,試験体表面x=0にあるとすると(附属書図A.2参照),まず,次の式によって

補正定在波比を定義し,

0

1

max,

0

)

(

p

x

p

s=

······································································(A.21)

この式におけるs0に代えて,次の式からs0をとって近似することができる。

−

+

=

2

1

1

min,

1

0

1

1

2

1

1

s

s

x

s

s

λ

·························································(A.22)

ここでs1及びs2は,第一及び第二極小の定在波比であり,その間の音圧極大値

)

(

1

max,

x

p

で定義される。

この補正定在波比s0は,sの代わりに式 (14) に適用されなければならない。

簡易測定で,適用周波数範囲の下限において,十分な精度で二つの音圧極小が測定できないならば,減

衰定数は数値的に次の式で推定することができる。

19

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

cd

f

k

2

10

94

.1

"

−

×

=

·····························································(A.23)

ここに, d: 円形管の直径 (m) 又は方形管の周長に対する断面積の4倍の比

f: 周波数 (Hz)

しかし,この推定は管内の多孔性の壁面,障害物体などの減衰要因を考慮していない。そのため,下限値

と考えることができる。

こうした付加的な減衰の寄与が存在するかどうか確実でないなら,適用周波数範囲の中高周波数で式

(19) 又は式 (20) によって減衰を算出し,下限周波数に補外することが推奨される。

附属書図 A.2 管内の減衰の補正

20

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定)試験装置の検証

B.1

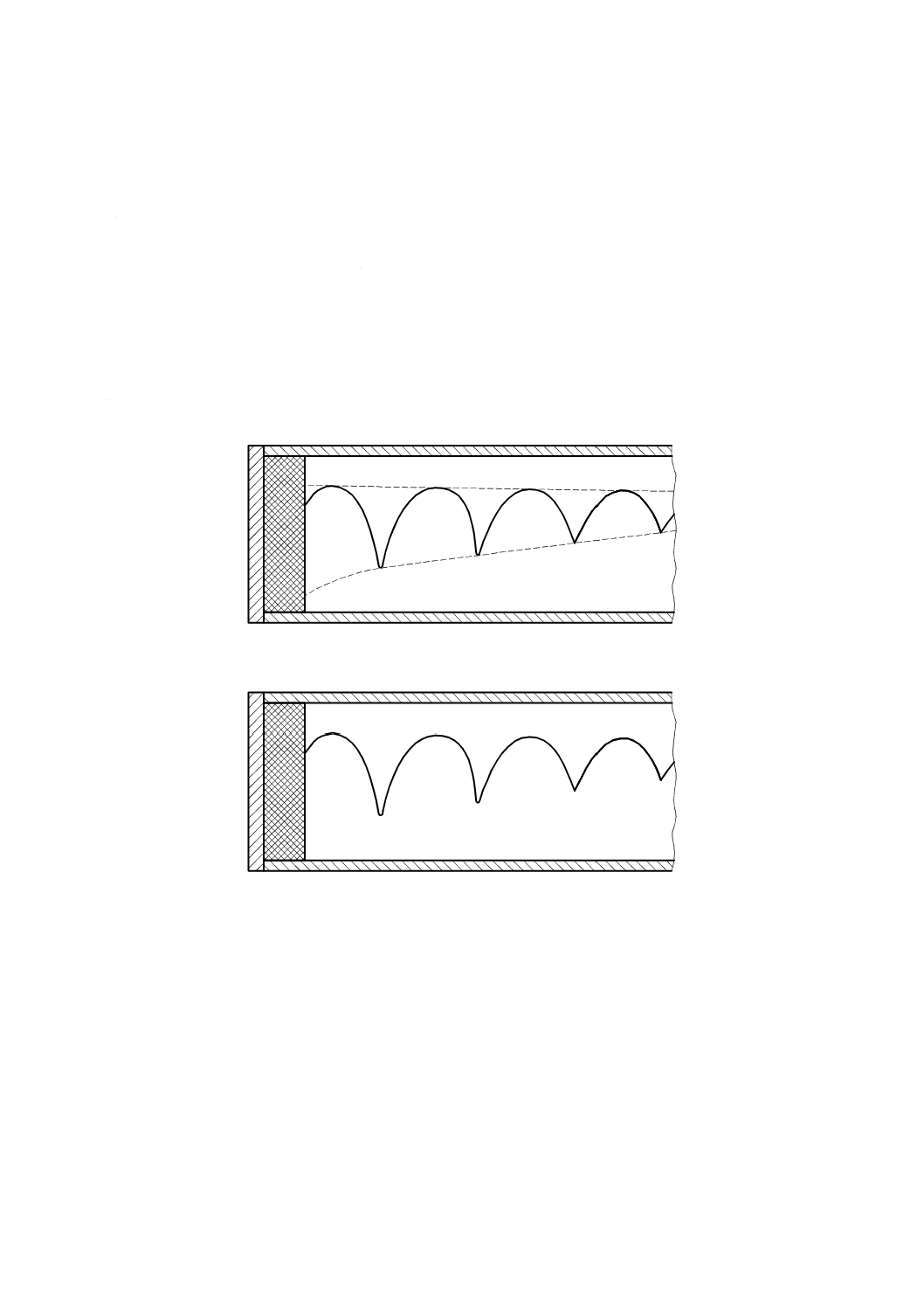

定在波比の検証 音響管内の定在波パターンは,空の試験体ホルダ(試験体ホルダの背面板による

剛端)について,(試験部分にわたってプローブマイクロホンをゆっくり移動させて)記録する。記録は,

1/3オクターブ以内の周波数間隔で,適用周波数範囲内の周波数において繰り返す。隣接する1/3オクター

ブ周波数について記録パターンに大きな変化が見られるときには,中間の周波数を追加する。

記録の定在波比は,45 dB未満であってはならない(これは,0.04までの吸音率α の測定を可能にする。)。

音圧極小の包絡線は,水平又は鉛直の音響管のスピーカ端に向かって一様に増加するものでなければなら

ない(附属書図B.1参照)。引き続いた極小値の間の1 dBの増加が許容される(測定結果に対する影響は

補正できる。附属書A参照)。定在波比パターンに波打ちがあってはならない(附属書図B.2参照)。

附属書図 B.1 管内減衰による規則的な定在波比パターン

附属書図 B.2 在波比パターンの波打ち

これらの要求事項が満たされないときには,その原因は次のようなものになる。

a) 小さすぎる定在波比での下の包絡線の増加が強すぎることがある。

原因:音響管における減衰が大きすぎること(試験部分における粗く,多孔性で振動する壁,隅,

ケーブル及びロープの漏えい)。

b) 定在波比が小さすぎることがある。

原因:信号処理装置のダイナミックレンジが小さすぎること(電気的及び/又は音響的雑音,プロ

ーブ管内の減衰が大きすぎること)。

空気伝搬又は固体伝搬クロストーク(スピーカの不十分な遮音,プローブ管の振動)。

c) 下の包絡線の一様でない増加がある(附属書図B.3参照)。

21

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原因:試験部分の高次モード(スピーカによる高次モード,プローブ管・マイクロホン・支持装置・

試験部分におけるその他の妨害物,管壁振動,管壁における漏えいによって発生する高次モ

ードの駆動が強すぎること)。

附属書図 B.3 高次モードの重ね合わせによる不規則な定在波パターン

d) 定在波パターンにおける波打ちがある。

原因:信号における高調波(不十分なフィルタ,信号発生装置における非線形性,プローブ管及び

/又は支持装置など試験部分における妨害物のがたつき)。

e) 極小値が丸まる。

原因:電気的及び/又は音響的雑音以下の極小における信号(プローブ管における高すぎる減衰,

小さすぎる信号振幅など)。

幾つかの現象及び原因が混ざり合っている。プローブ管の振動に対する共鳴加振は,一般に周波数だけ

でなく,プローブの位置にも関係する。

B.2

プローブマイクロホンのダイナミックレンジ 第一次点検では,(電気的及び音響的)暗騒音レベル

は,信号を止めてB.1と同じ周波数で算出されなければならない。測定を連続移動マイクロホンで行うと

きには,この点検は可動マイクロホンで行う。

第二次点検では,プローブ管の音の取り入れ口をふさぎ,B.1の点検と同じ周波数で,かつB.1と同じ

振幅で信号を入れて前記の操作を繰り返す。

B.1で受けた信号は,すべての周波数及び位置についての第二次点検における信号よりも少なくとも5

dB以上高くなければならず,第一次点検における暗騒音よりも少なくとも10 dB以上高くなければならな

い。

第二次点検の要求事項が満たされなければ,(電気的及び音響的非線形性を避けて)信号振幅をより高く

するか,及び/又はより有効なフィルタを使用する。第一次点検の要求事項が満たされなければ,プロー

ブ管の減衰が高すぎるか(幅の広いプローブ管の使用),音響管及び/又はプローブ管の振動があるか(振

動遮断の改善),空気音のクロストークがあるか(スピーカの遮断改善)について点検する。

B.3

管の固体音駆動の点検 プローブマイクロホンの直接の固体音駆動をB.2の試験によって点検して

(場合によって除去する),B.1から定在波比が45 dBより小さい場合は,音響管の固体音駆動の除去が不

十分である。

この点検には,長さ0.5〜1 mのミネラルファイバ吸音材料のプラグ(密度約20 kg/m3以上で,100 kg/m3

22

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

以下)を音響管中のスピーカ前方の試料部端部に挿入する。このプラグは,面密度約20 kg/m2以上のカバ

ー板でカバーする。カバー板は管壁に直接の機械的接触をしないように支持しなければならない。周辺を

(例えば,粘土で)密封しなければならない。マイクロホン(プローブ)を試験体部分を通して音響管に

挿入する。音響管の自由部分に沿ってプローブマイクロホンを移動させ,B.1の試験周波数について(同

じスピーカ振幅で)音圧レベルを記録する。

こうして記録した音圧レベルは,B.1の試験における極小のレベルよりも低くなければならない。この

点検における音圧極小のレベルがB.1の値と一致すれば,スピーカと音響管との間の振動遮断を改善しな

ければならない。

23

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(規定)試験体の圧力解放終端

C.1 ときには,試験体の圧力解放終端が必要になる。この圧力解放終端は,試験体の背面と試験体ホル

ダの剛端との間の空気層で実現できる。その厚さを,試験周波数に対して正確に(管内の音速を考慮して)

λ/4にしなければならない。そのため,空気層の厚さは各周波数ごとに注意深く調整しなければならない。

このために,可動剛プラグが試験体ホルダの剛端として使われることがある。しかし,この可動の剛プラ

グはしばしばその端部に小さな漏えいをもち,もはや音響的に剛でなく,これによって導入される誤差を

定量的に考慮することができない。

圧力解放終端を使用する理由は,ミネラルファイバー吸音材料,発泡材料などの均質吸音材料の複素特

性インピーダンスZa及び複素特性伝搬定数Γaの算出である。

試験に使用される材料の層が厚さbをもち,この層の表面の垂直入射比音響インピーダンスが端部が剛

のときZr(リジッド)で,端部が圧力放散のときZs(ソフト)であれば,吸音材料の特性インピーダンス

と伝搬定数は,次の式で与えられる。

s

r

a

Z

Z

Z =

········································································· (C.1)

r

s

a

arctanh

1

Z

Z

b

Γ =

·································································· (C.2)

C.2 ゼロ負荷インピーダンス設定の作業は,次に規定する方法を用いれば軽減できる。空気層の深さt

は,正確である必要はないが,この値に近くなるほうがよい(本体の図2参照)。そのとき吸音層の背面の

負荷インピーダンスは,次の式となる。

kt

c

j

Z

cot

1

−

=

ρ

····································································· (C.3)

そして吸音材料の特性データは,次の式で求められる。

)

(

r

s

1

s

r

a

Z

Z

Z

Z

Z

Z

−

+

=

························································· (C.4)

r

a

a

arctanh

1

Z

Ζ

b

Γ =

·································································· (C.5)

ここで,C.1と同様に,Zrは剛端のときの表面の垂直入射比音響インピーダンスで,Zsは空気層のとき

の表面の垂直入射比音響インピーダンスである。ルートの中の第二項は,正確にゼロでない負荷インピー

ダンスZ1によって第一の方法に導入される誤差を示す。それはかなり大きくなることがある。

第二の方法の実際の適用においては,空気層の厚さtは,近似的に

4

/

λ

の奇数倍になるすべての周波数

と両側に(約)1/3オクターブ離れた周波数について適用する。そのため,全周波数範囲は小数の厚さt

の設定でカバーできる。この厚さ,音速及び周波数は,できるだけ正確に算出したほうがよい。

こうした吸音材料の特性定数の測定における吸音層の厚さは,あまり小さくしてはならない(管の直径

の3,4倍)。そうしなければ,試験体は全体として振動し,bの読取誤差は比較的大きくなる。

24

A 1405-1:2007 (ISO 10534-1:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考)局所作用性の吸音材の統計吸音率αstの算出

この附属書は,本体及び附属書(規定)を補足するもので,規格の一部ではない。

“局所作用性”(すなわち,吸音材内部で,その表面に平行な方向の音響伝搬がない。)の吸音材の場合,

拡散(すなわち,全方向)音響入射に対する吸音率αstは,この規格によって算出される比音響インピーダ

ンス比

"

'jz

z

z

+

=

から計算できる。

その関係は,次の式で表される。

+

+

−

+

+

+

+

+

−

+

=

'

1

"

arctan

"

'

"

'

"

1

)

"

'

'

2

1(

log

"

'

'

1

"

'

'

8

2

2

2

2

2

2

e

2

2

2

2

st

z

z

z

z

z

z

z

z

z

z

z

z

z

z

z

z

α

················ (D.1)

0

"=

z

であれば,大括弧内の最後の項は

)'

1(

1

z

+

となる。この式から得られるαstの最大値は,0.96であ

る。

非局所作用性の吸音材(低密度連続気泡材料又はミネラルファイバー吸音材料のように,その内部で表

面に平行な方向の音響伝搬が無視できない吸音材料)の場合は,このような関係式で表すことはできない。