A 1326:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 促進劣化試験 ··················································································································· 2

4.1 概要 ···························································································································· 2

4.2 促進劣化を施す試験体 ···································································································· 2

4.3 試験片の準備 ················································································································ 2

4.4 促進劣化試験体の準備 ···································································································· 3

4.5 促進劣化装置 ················································································································ 3

4.6 促進劣化の方法 ············································································································· 4

4.7 促進劣化試験体の促進劣化後の養生··················································································· 5

4.8 促進劣化後の試験項目及び試験方法··················································································· 5

5 試験報告書 ······················································································································ 7

A 1326:2019

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,公益社団法人日本木材保存協会(JWPA)及

び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出が

あり,日本工業標準調査会の審議を経て,国土交通大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1326:2019

外装用難燃薬剤処理木質材料の促進劣化試験方法

Test method for accelerated weathering of fire-retardant treated wood

products for façades

序文

この規格は,火災安全上の観点から,燃えにくくすることを目的に薬剤で処理された木質材料を建築物

の外装に使用した場合に,風雨にさらされたとき及び経年劣化したときの火災安全性能の低下を評価する

標準的な試験方法を定めた日本工業規格である。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,難燃薬剤処理木質材料(以下,難燃処理材という。)を建築物の外装に使用する場合におい

て,燃えひろがりを抑制する難燃薬剤の効果の持続性を確認するための促進劣化試験方法について規定す

る。

注記 この試験方法は,仕様の異なる難燃処理材について,燃えひろがりを抑制する効果の持続性を

相互に比較するためのものであって,実際の建築物の外装に難燃処理材を用いた場合における,

ファサードの燃えひろがりを評価するものでも,難燃薬剤の効果の持続期間を予測するための

ものでもない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1310 建築ファサードの燃えひろがり試験方法

JIS C 1602 熱電対

JIS Z 8703 試験場所の標準状態

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

木質材料

木材又は木材に機械的加工を施し再構成・接着成型加工したもの。

3.2

難燃薬剤

木質材料を燃えにくくする効果をもつ薬剤。

2

A 1326:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

難燃薬剤処理木質材料

難燃薬剤で処理された木質材料。

3.4

難燃薬剤量

難燃処理材に含有される単位体積当たりの難燃薬剤の量。

3.5

難燃薬剤減少率

初期に含有している難燃薬剤量に対する,経年又は促進劣化によって溶脱又は分解して減少する難燃薬

剤量の割合。

4

促進劣化試験

4.1

概要

所定の回数の散水及び乾燥のサイクルからなる促進劣化を施し,その後,促進劣化を施す前後の比較を

行って,燃えひろがりを抑制する効果の持続性を確認する。

4.2

促進劣化を施す試験体

促進劣化を施す試験体(以下,促進劣化試験体という。)は,単一又は複数の試験片によって構成される。

ここで,試験片は,難燃処理材の製品そのもの又はそこから切り出したものとする。試験片の必要数量は,

4.8 d) における試験体を作製するために必要な量以上とする。

なお,促進劣化は,必要数量の試験片を確保するために,複数回に分割して実施してもよい。

通常,促進劣化試験体は,難燃処理材が実際の建築物の外装で使用される状態を反映するように作製す

る。ただし,試験片には,難燃薬剤の溶脱を防止するような機能をもつ塗料などを施してはならない。

4.3

試験片の準備

試験片の準備は,次による。

a) 試験片の加工 試験片を元となる製品から切断して作製する場合,切断面からの難燃薬剤の溶脱を防

ぐため,切断部分をシールしてもよいが,切断面が4.8 d) における試験体の目地に位置する場合には,

切断面をシールしてはならない。

注記 切断面のシール方法としては,アルキド樹脂プライマーを塗布した上に,シリコンシーラー

を上塗りする方法がある。

b) 試験片の養生 促進劣化試験体を構成する試験片は,加工後,通風の良いJIS Z 8703に規定する常温

の室内で,水分にさらされない状態で,2週間以上養生する。養生終了直後の状態を初期状態とする。

なお,この養生条件を,試験報告書に記載する。

c) 初期状態の試験片の質量及び体積の測定 初期状態の試験片の質量(Winit)及び体積(V)を測定する。

質量は,1 gまでひょう量できるもの,又は試験片の質量の±0.1 %の精度でひょう量できるもののい

ずれか精度の高い方を用いて,測定する。体積は,目量が0.5 mmの金属製直尺又は鋼製巻尺を用い

て幅及び長さを測定し,0.1 mmまで読めるノギス又はこれと同等以上の精度をもつ測定器を用いて厚

さを測定し,求める。

d) 試験片の保管 促進劣化試験体を構成する試験片は,初期状態としてから促進劣化試験体の作製まで

の期間,b) に規定する状態で保管する。

3

A 1326:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

促進劣化試験体の準備

促進劣化試験体の準備は,次による。

a) 促進劣化試験体の寸法・形状 促進劣化試験体の寸法・形状は,試験片に均一な劣化を与えることが

可能な形状とする。

促進劣化を複数回に分割して実施する場合は,促進劣化試験体間の差異が生じないよう,通常,促

進劣化試験体の寸法・形状は全て同一とする。

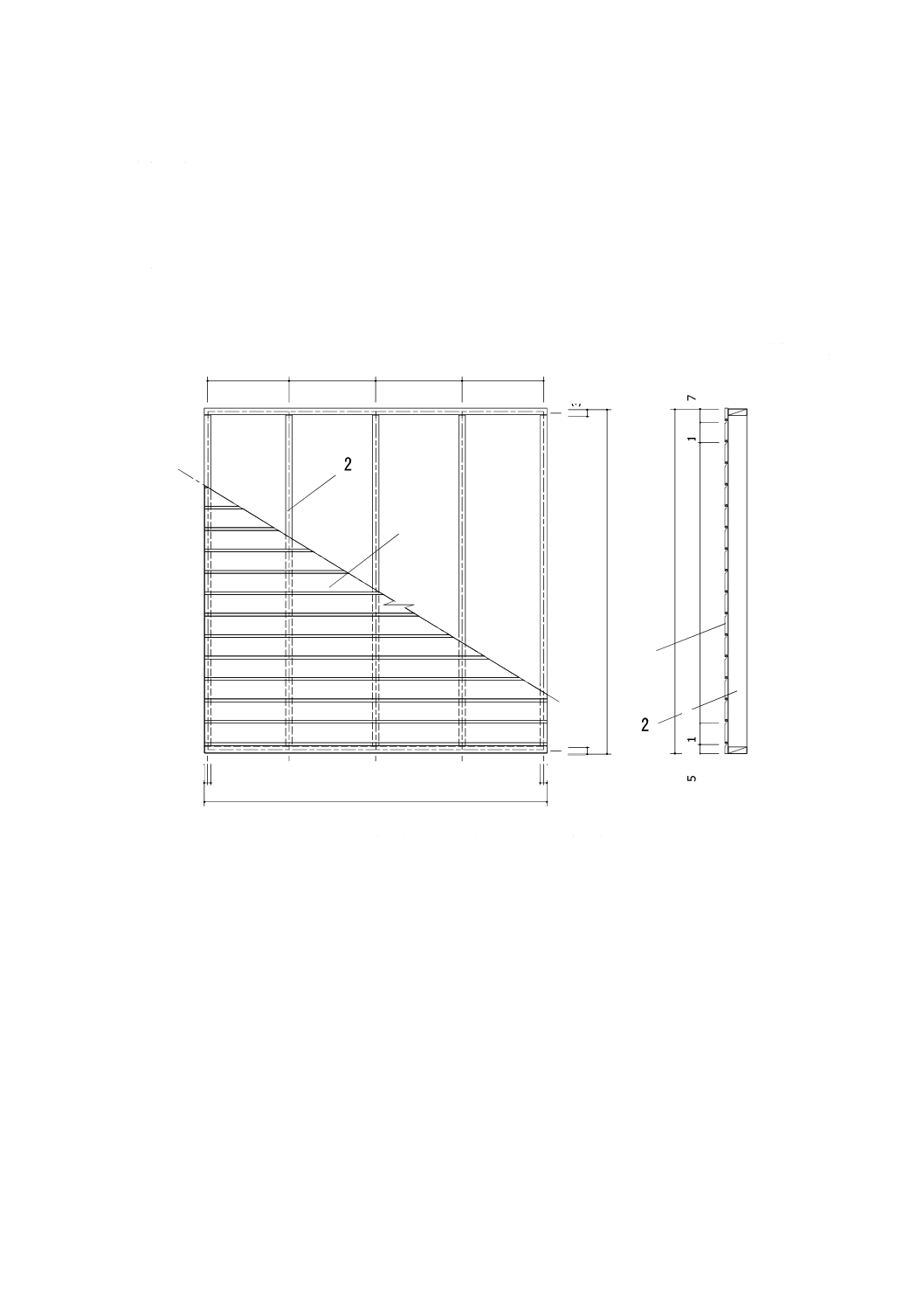

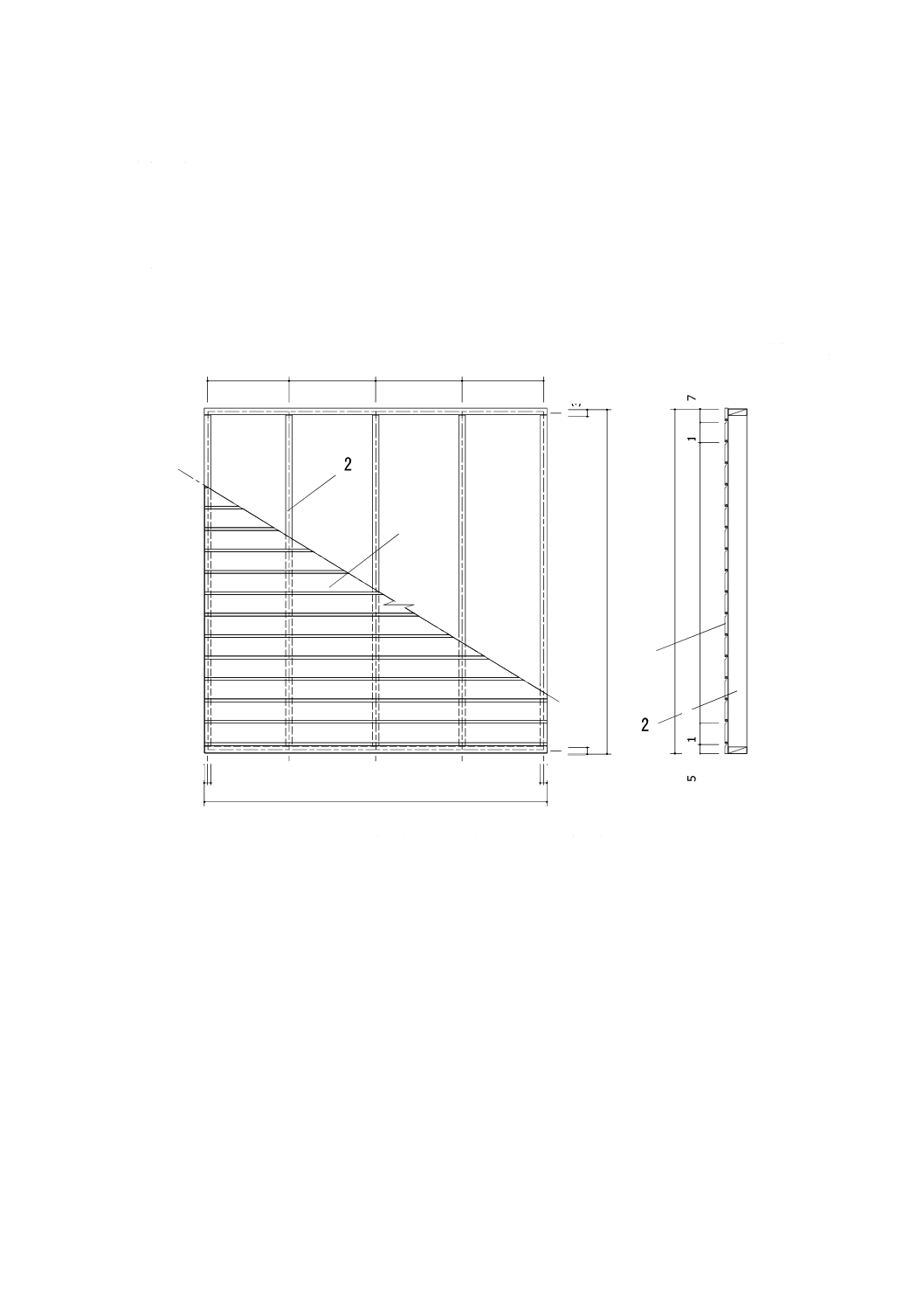

促進劣化試験体の寸法・形状の例を図1に示す。

単位 mm

471

471

500

500

1 980

38

38

1

9

8

0

3

8

3

8

1

9

8

0

7

7

.5

1

2

3

1

2

3

5

7

.5

1

5

9

9

1

1

1 難燃処理材(試験片)(厚さ18 mm)

2 試験片固定用木枠

図1−促進劣化試験体の寸法・形状の例

b) 促進劣化試験体の保管 促進劣化試験体は,試験を行う直前まで4.3 b) に規定する状態で保管する。

c) 温度センサの設置 温度センサは,JIS C 1602に規定するT熱電対又はこれと同等以上のものとする。

なお,素線の線径は,0.2 mm以下としてもよい。温度センサは,接着剤,表面の放射率が0.8以上

の粘着テープなどを用いて,促進劣化試験体の中央部分の試験片の表面に貼り付ける。このとき,試

験片の裏面側に試験片固定用の枠がある位置は避ける。この温度センサで計測される温度を促進劣化

試験体の被照射面の温度とする。

4.5

促進劣化装置

促進劣化装置は,促進劣化試験体を4.6に規定する促進劣化の条件に一様にさらすことができるものと

し,次による。

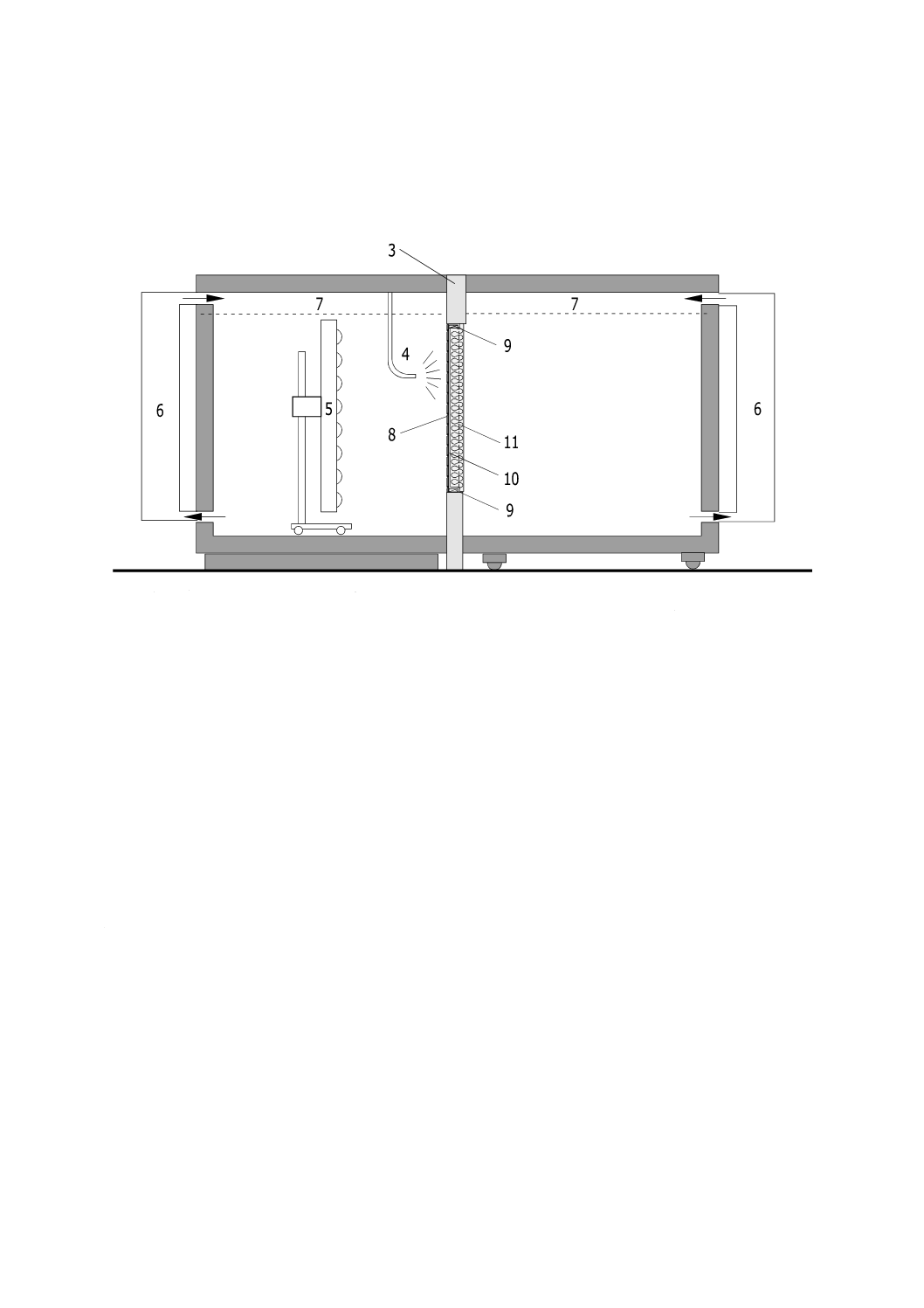

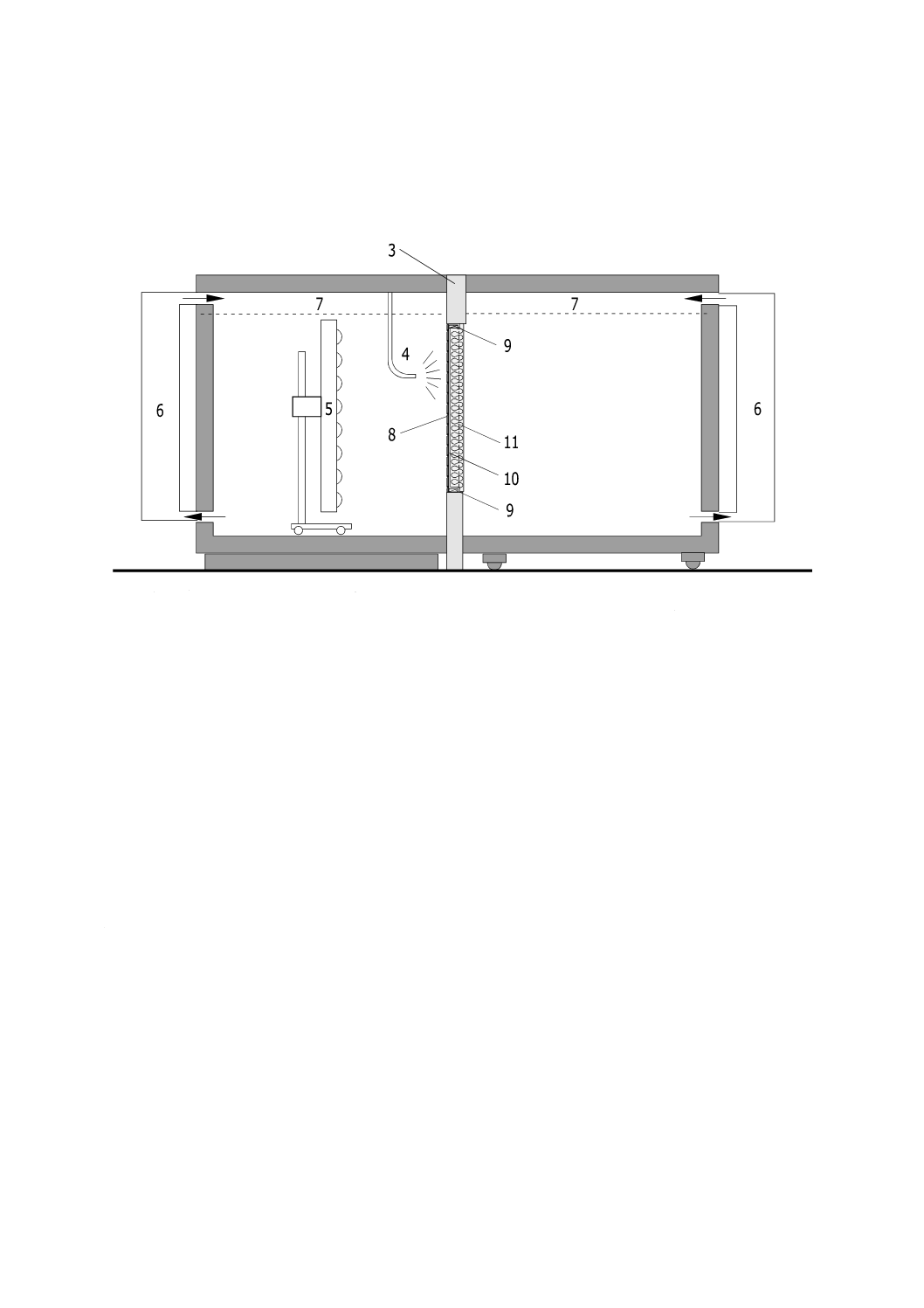

促進劣化装置は,図2に示すように促進環境を与える外気側チャンバー及び室内条件を設定する室内側

4

A 1326:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

チャンバーの二つのチャンバーをもつものとする。

なお,促進劣化試験体は,鉛直に配置し,片面だけを試験面とし,断熱材,防水シートなどは,図2に

示す促進劣化試験体の室内側に触れないように設置する。

1

2

1 外気側チャンバー

2 室内側チャンバー

3 促進劣化試験体取付枠

4 散水装置

5 加熱装置

6 空調機

7 天井吹出チャンバー

8 促進劣化試験体表面(試験片側)

9 試験片固定用木枠

10 防水シート

11 断熱材

図2−促進劣化装置の例

a) 外気側チャンバー 設定した温湿度などの環境条件を,プログラム制御機器などによって自動的に制

御する機能をもつものとし,促進劣化試験体の試験面全体に均等に散水できる散水ノズルを備えてい

るものとする。また,促進劣化試験体の非試験面に水が直接当たらないようにしなければならない。

乾燥過程においては,完全な乾燥を確実に行うために十分な換気ができる装置を用いて,促進劣化試

験体の試験面全体に一様な強制空気流動を与えなければならない。

b) 加熱装置 加熱装置は,赤外線ランプなどによって,促進劣化試験体の試験面全体を一様に加熱でき,

促進劣化試験体の試験面の表面温度が制御可能なものとする。

c) 散水装置 JIS Z 8703に規定する常温の水で,促進劣化試験体の表面積1 m2当たり毎分1.0 Lの散水

が可能で,促進劣化試験体の試験面全体に均一な散布が可能なものとする。

なお,散水後の水を回収して循環させてはならない。

d) 室内側チャンバー 室内側チャンバー内温度を20±1 ℃,相対湿度を(60±3)%の一定値に保つこと

ができるものとする。

4.6

促進劣化の方法

促進劣化の方法は,次による。

a) 促進劣化試験体の調整 促進劣化試験体は,促進劣化を開始する直前まで,4.3 b) に規定する状態で

保管する。

b) 試験サイクル 繰返しサイクル数は,通常,180サイクルとする。

5

A 1326:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

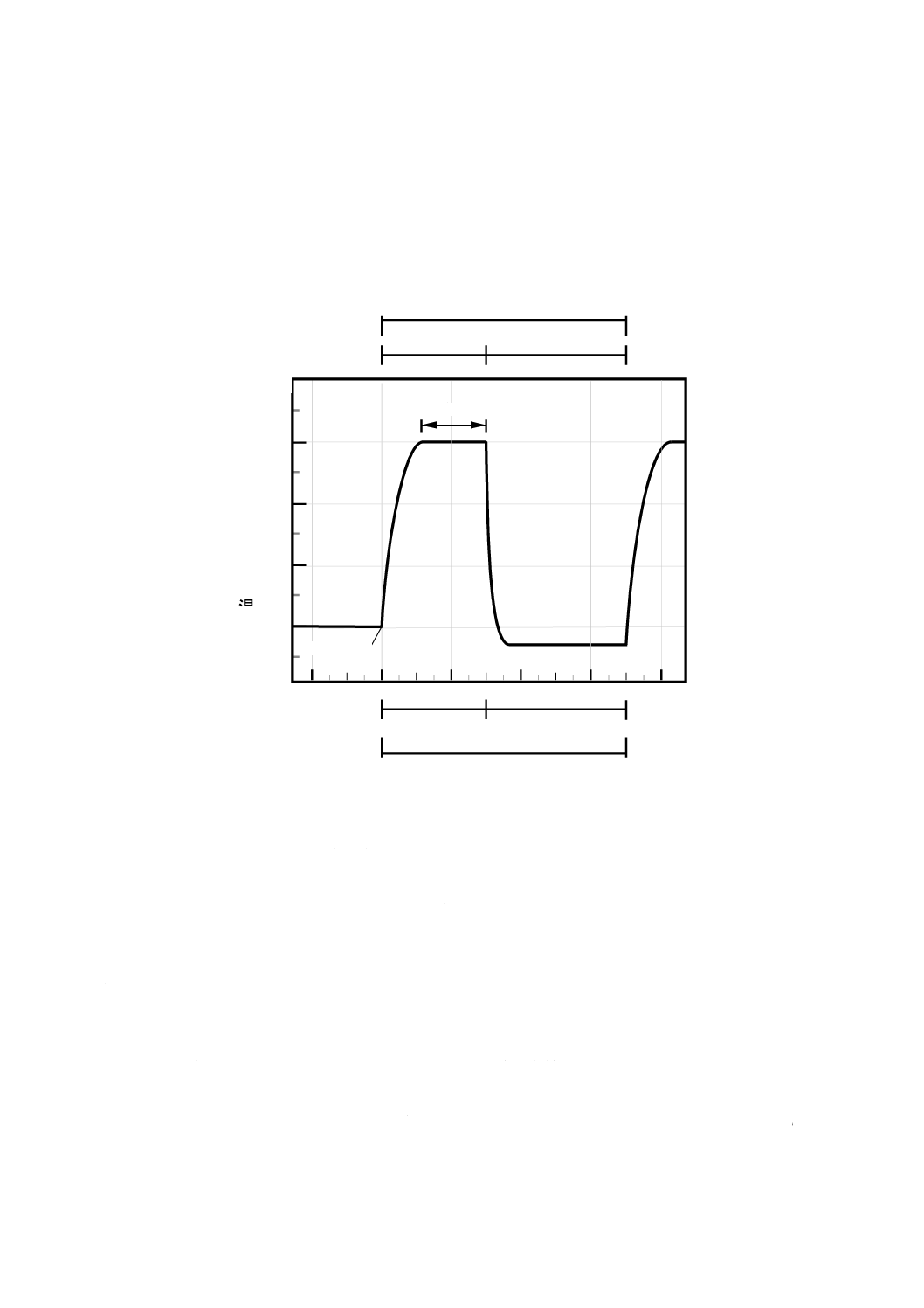

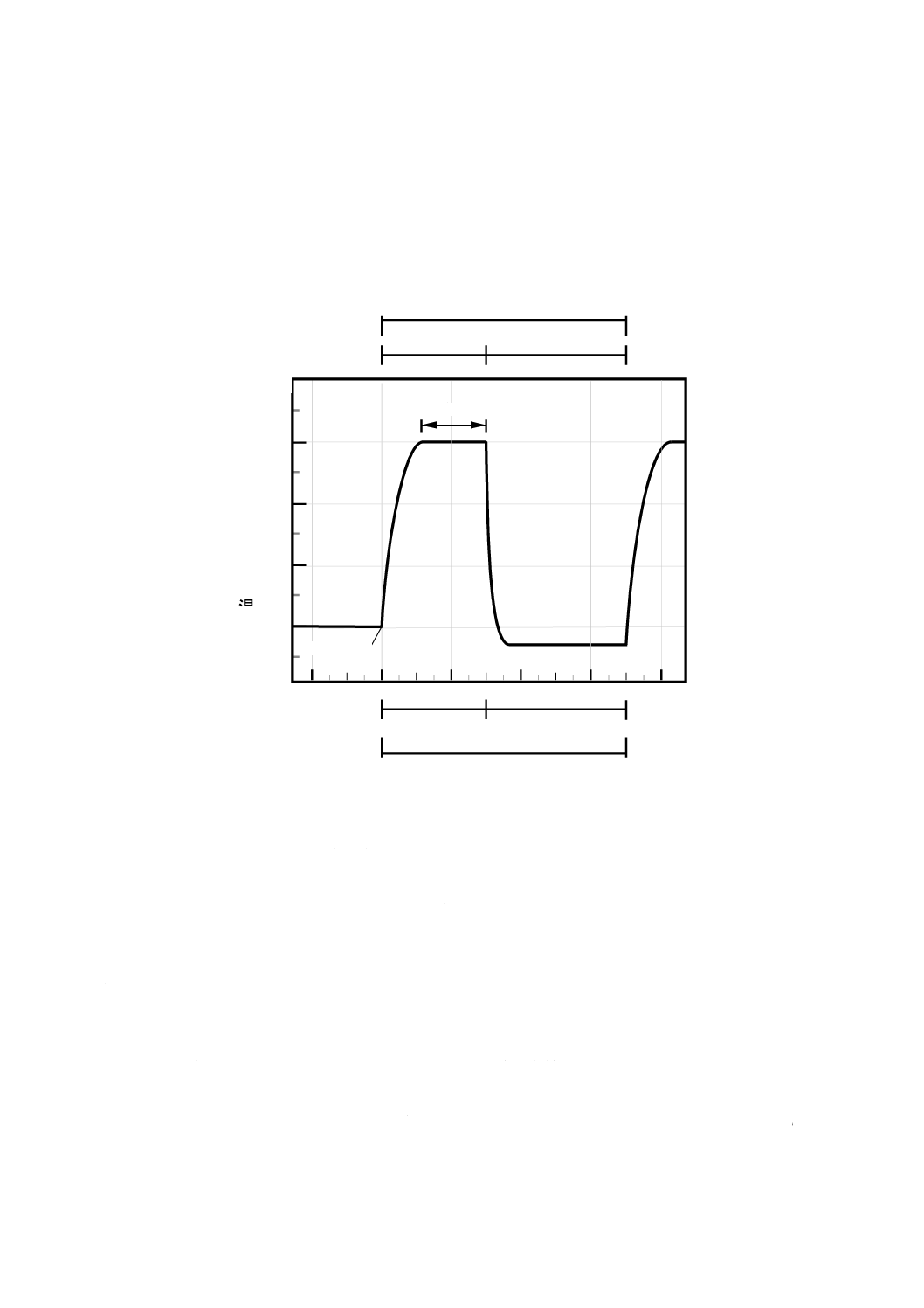

1サイクルは,図3に示すように3.5時間とし,乾燥過程から開始し,乾燥過程1.5時間,散水過程

2.0時間とする。乾燥過程では,加熱装置を用いて促進劣化試験体を加熱し,促進劣化試験体の試験面

の表面温度を80±3 ℃に45分間以上保つ。散水過程では,加熱装置を停止させ,散水を1 L/(m2・min)

で行う。いずれの過程においても外気側チャンバー内の気温の制御は行わないこととする。

室内側チャンバーの温湿度条件は一定とし,温度20±5 ℃,相対湿度60 %以下とする。

図3−被照射面の表面温度の例

4.7

促進劣化試験体の促進劣化後の養生

所定のサイクルが完了したら,促進劣化装置内で,加熱装置を用いて促進劣化試験体を加熱し,24時間

表面温度を80±3 ℃に保つ。その後,直ちに4.3 b) に規定する状態で,2週間以上養生する。

4.8

促進劣化後の試験項目及び試験方法

促進劣化後の試験項目及び試験方法は,次による。

a) 質量減少率 4.7の養生が終了後直ちに,各試験片について促進劣化後の質量(Wafter)を測定する。

質量減少率は,式(1)によって求め,個々の結果及びその平均値を四捨五入によって小数点以下1桁に

丸めた値とする。

なお,質量は,1 gまでひょう量できるもの,又は試験片質量の±0.1 %の精度でひょう量できるも

ののいずれか精度の高い方の測定器を用いて,測定する。

(

)

100

init

after

init

w

×

−

=

W

W

W

D

························································· (1)

ここに,

Dw: 質量減少率(%)

Winit: 初期状態の試験片質量(g)

1.5時間

2.0時間

3.5時間

100

80

60

40

20

0

乾燥過程

散水過程

被

照

射

面

の

表

面

温

度

(

℃

)

試験開始

1サイクル

45分以上

6

A 1326:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Wafter: 促進劣化後の試験片質量(g)

b) 難燃薬剤減少率 各試験片の初期状態の難燃薬剤量が,製造時の品質管理情報などから判明している

場合,参考値として難燃薬剤減少率を式(2)によって求め,個々の結果及びその平均値を四捨五入によ

って小数点以下1桁に丸めた値とする。

なお,質量は,1 gまでひょう量できるもの,又は試験片質量の±0.1 %の精度でひょう量できるも

ののいずれか精度の高い方の測定器を用いて,測定する。

(

)

[

](

)100

000

1

agent

after

init

a

×

×

−

=

V

W

W

D

ρ

·········································· (2)

ここに,

Da: 難燃薬剤減少率(%)

ρagent: 初期状態の難燃薬剤量(kg/m3)

V: 初期状態の試験片の体積(m3)

c) 外観目視 外観観察によって,ひび割れの発生の有無,剝離の発生の有無,溶出物質の有無,変色・

退色などの状況を確認し記録する。

d) 燃えひろがりを抑制する効果の持続性の確認 難燃処理材における燃えひろがりを抑制する難燃薬

剤の効果の持続性は,JIS A 1310の箇条5(試験装置)〜箇条13(精度)によって試験を行い,この

箇条のd) 5) によって確認する(以下,確認試験という。)。ただし,確認試験に用いる試験体[JIS A

1310の箇条6(試験体)]及び確認試験に用いる試験体の養生[JIS A 1310の箇条7(試験体の養生)]

は,この箇条のd) 1)〜d) 4) による。

1) 確認試験に用いる試験体は,4.3に規定する試験片を用いて作製したものとし,促進劣化を施したも

の及び促進劣化を施していないものの2種類とする。

2) 促進劣化を施していない試験体に用いる試験片については,4.3 b) に規定する状態で,2週間以上

養生したものを用いる。

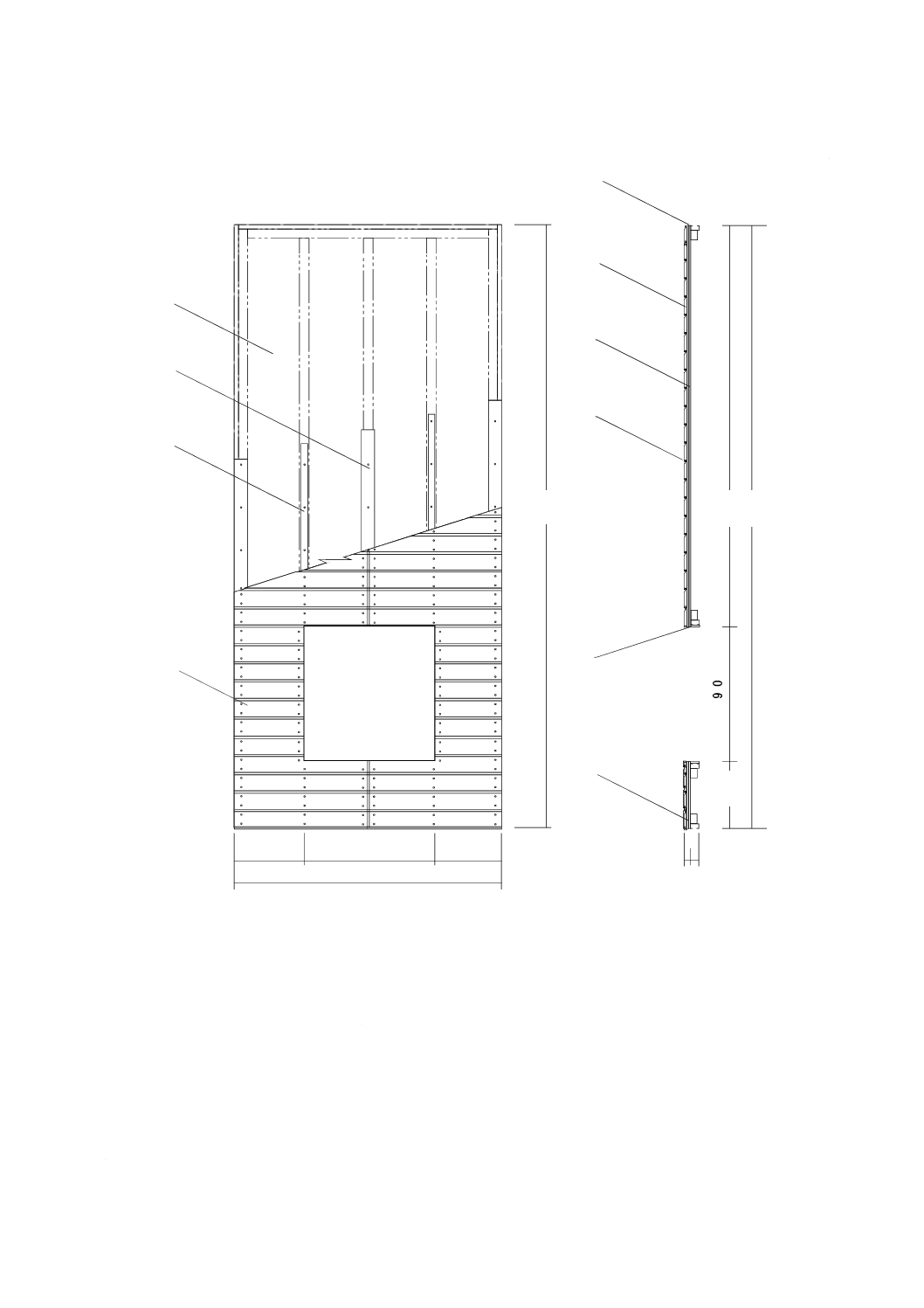

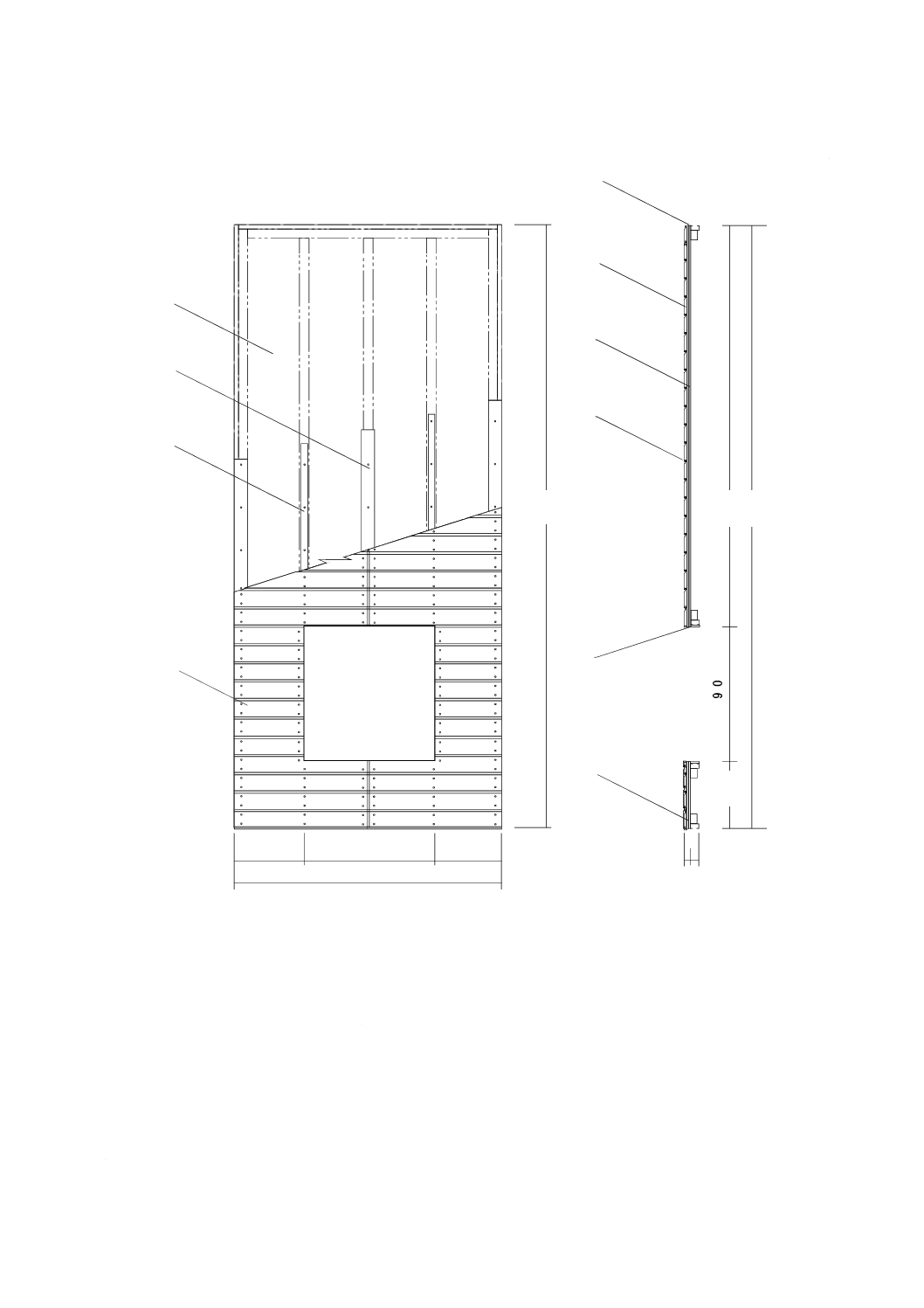

3) 確認試験に用いる試験体の割付けの例を図4に示す。

4) 確認試験に用いる試験体を作製後に保管する場合の養生条件は,通常,4.3 b) に規定する状態と同

一とする。

5) 促進劣化を施した試験体及び促進劣化を施していない試験体について,温度の測定結果[JIS A 1310

の箇条12 b)]及び燃焼面積を比較する。

7

A 1326:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

2

4

3

4

0

9

5

2

7

3

0

9

10

4

5

5

33

84

6

4

1

7

8

1 820

910

455

455

4

09

5

5

9

1 難燃処理材(試験片)(厚さ18 mm)

2 胴縁(15 mm×90 mm)

3 胴縁(15 mm×45 mm)

4 けい酸カルシウム板(厚さ12 mm×2枚)

5 開口(910 mm×910 mm)

6 リップ溝形鋼(C-60 mm×30 mm)

7 胴縁(15 mm×45 mm又は90 mm)

8 けい酸カルシウム板(厚さ12 mm)

9 角形鋼管(□-45 mm×60 mm)

図4−確認試験に用いる試験体の割付けの例

5

試験報告書

試験報告書には,次の事項を記載する。

a) 規格番号

b) 試験所の名称及び住所

8

A 1326:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験依頼者の名前及び住所

d) 試験目的

e) 試験片の養生条件(温度,湿度など)

f)

試験片提供者の名称及び住所

g) 促進劣化試験体の確認番号

h) 促進劣化試験体の情報(図面,試験片の割付け,使用材料,切断面の処理方法及び備品を含む。)

i)

促進劣化試験体の作製日

j)

促進劣化の実施日

k) 確認試験に用いた試験体の作製日

l)

確認試験の実施日及び識別番号

m) 促進劣化中の試験体の状況

n) 促進劣化試験体の養生方法(温度,湿度など)及び保管方法

o) 確認試験に用いた試験体の養生方法(温度,湿度など)及び保管方法

p) この規格の試験方法から変更があればその内容

q) 促進劣化後の試験項目及びその結果

1) 質量減少率(各試験片の初期状態の難燃薬剤量が判明している場合は,難燃薬剤減少率も含む。)

2) 外観目視(必要に応じて写真を含む。)

3) 確認試験の結果[熱流束の時系列グラフ,温度の時系列グラフ,熱流束の最大値,温度の最大値,

火災の進展状況(必要に応じて写真を含む。),試験中の観察結果及び試験後の観察結果(必要に応

じて写真,通気層がある場合は,通気層の写真も含む。)を含む。]

参考文献 NT FIRE 053,Accelerated weathering of fire-retardant treated wood for Fire testing

CEN/TS 15912,Durability of reaction to fire performance−Class of fire-retardant treated wood-based

product in interior and ecterior end use applications

Nakamura, M., Yoshioka, H., Kanematsu, M., Noguchi, T., Hagihara, S., Yamaguchi, A, Shimizu, K.,

Sugita, T., Matsumoto, Y., Nishio, Y., and Hayakawa, T.:Reaction-to-fire performance of

fire-retardant treated wooden facades in Japan with respect to accelerated weathering, Proceedings

of 2nd International Seminar for Fire Safety of Facades, Lund, Sweden, May 2016.