A 1229:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人地盤工学会(JGS)/社団法人日本建

材・住宅設備産業協会(J-CHIF)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

制定すべきとの申出があり,日本工業標準調査会の審議を経て,国土交通大臣が制定した日本工業規格で

ある。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

A 1229:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 原理 ······························································································································ 2

5. 試験片 ··························································································································· 2

5.1 サンプリング ················································································································ 2

5.2 試験片の数及び寸法 ······································································································· 2

6. 試料調製 ························································································································ 2

7. 試験装置 ························································································································ 2

7.1 ローラコンパクタ ·········································································································· 2

7.2 骨材 ···························································································································· 4

7.3 ゴム板 ························································································································· 4

7.4 インターロッキングブロック···························································································· 4

8. 試験方法 ························································································································ 4

8.1 損傷方法 ······················································································································ 4

8.2 損傷の観察 ··················································································································· 5

9. 試験結果の表示 ··············································································································· 5

9.1 クッション砂の残存率 ···································································································· 5

9.2 目視観察 ······················································································································ 6

10. 試験結果の記録 ············································································································· 6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1229:2007

ジオテキスタイル及びその関連製品−

インターロッキングブロック舗装下の損傷試験

(ローラコンパクタ法)

Geotextiles and geotextile-related products−Procedure for simulating

damage under interlocking concrete block pavement

(Roller compactor method)

1. 適用範囲 この規格は,インターロッキングブロック舗装で分離材として使用されるジオテキスタイ

ル及びその関連製品(以下,ジオテキスタイルという。)への損傷を,ローラコンパクタを用いて試験する

方法について規定する。ジオテキスタイルは,クッション砂と路盤との間に敷設されるものである。ロー

ラコンパクタ法を用いることで車道及び歩道のインターロッキングブロック舗装下のジオテキスタイルの

損傷をシミュレーションすることができ,ローラコンパクタ試験後にクッション砂の残存率が分かる。こ

の試験方法は織布及び不織布のジオテキスタイルに適用でき,ジオテキスタイルの選定に用いることがで

きる。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1121 ロサンゼルス試験機による粗骨材のすりへり試験方法

JIS K 6253 加硫ゴム及び熱可塑性ゴム−硬さの求め方

JIS L 0221 ジオシンセティック用語

JIS L 1908 ジオテキスタイル試験方法

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3. 定義 この規格で用いられる主な用語の定義は,JIS L 0221によるほか,次による。

a) クッション砂 インターロッキングブロックと路盤との間のクッション層を構成する砂。

b) ヘリンボンボンド敷設パターン 縦横比が1:2の長方形ブロックの敷設パターンの一種で,長手と短

手とを交互に組み合わせる並べ方。配列の方向によって,45°又は90°のパターンがあり,構造的に

強いことから,交通量の多い車道に使われる。

c) クッション砂の残存率 初期クッション砂の質量に対し試験後に残存したクッション砂の質量の割合

を百分率で表したもの。載荷試験によって試験片が損傷を受けた後に,損傷部からクッション砂が路

盤の内部に流亡する。

2

A 1229:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 原理 ジオテキスタイル試験片は,路盤とクッション砂との層間に設置され,ローラコンパクタでブ

ロック舗装の上から一定回数の繰返し荷重を負荷させる。試験機から試験片を取り出し,目視で損傷を観

察する。試験結果は,試験クッション砂の残存率(%)で求める。

5. 試験片

5.1

サンプリング サンプリングは,試料の中からJIS L 1908によって採取する。

5.2

試験片の数及び寸法 試料から520 mm×1 040 mmの試験片を3枚切り出す。切り出した試験片は

520 mm×520 mmに2分割して,得られた計6枚の2次試験片を損傷試験に使用する。他の参考試験を行

う場合には,その試験方法に適用するように寸法を定める。

6. 試料調製 試料調製は,次による。

a) 試験片の調製は,JIS L 1908の5.(共通的な条件)に規定する標準状態で実施する。

b) 試験は,同じ大気環境下で実施する。

備考 試験によって,湿度が結果に影響を及ぼさないことが分かっているものは湿度条件を無視して

もよい。

7. 試験装置

7.1

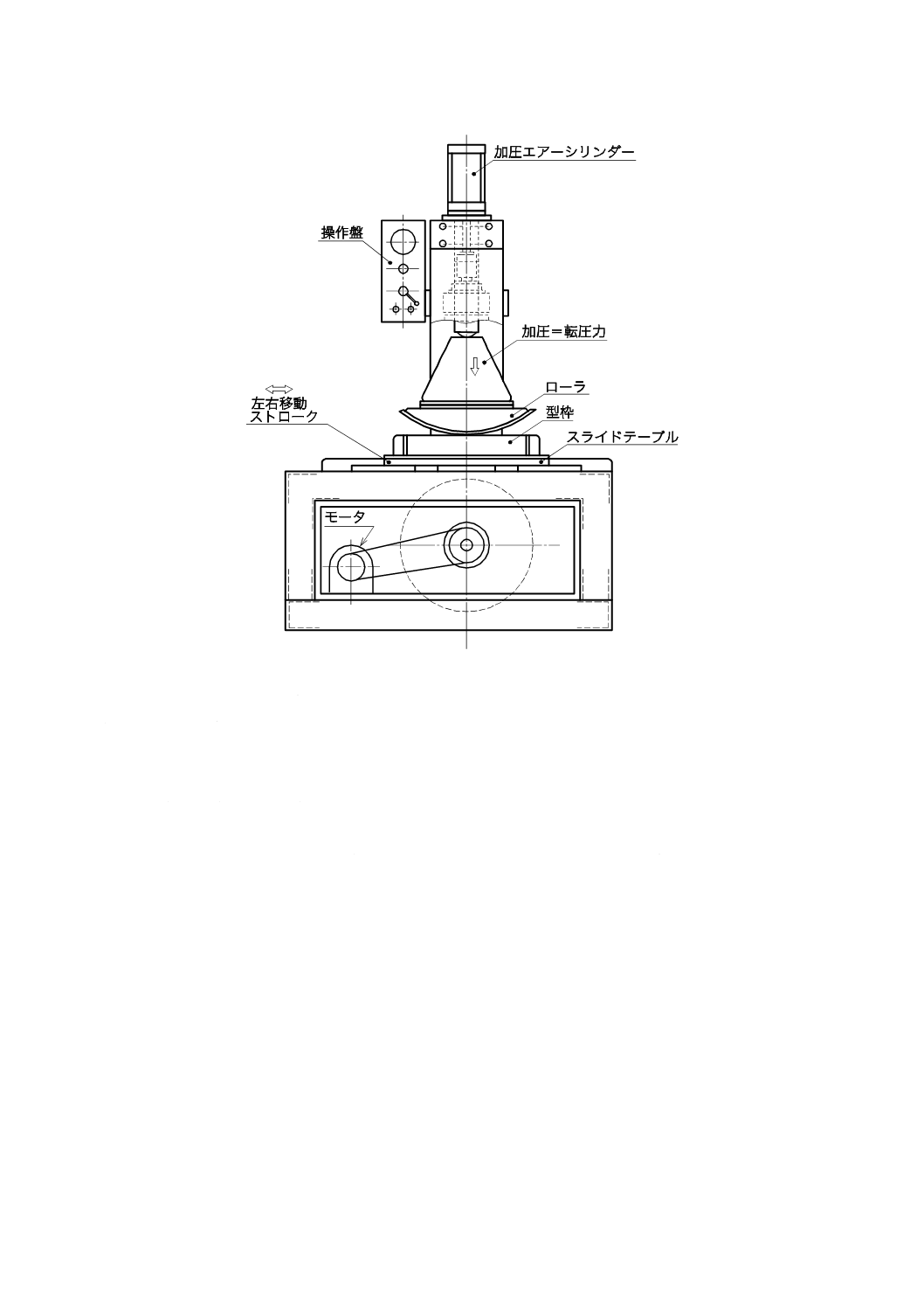

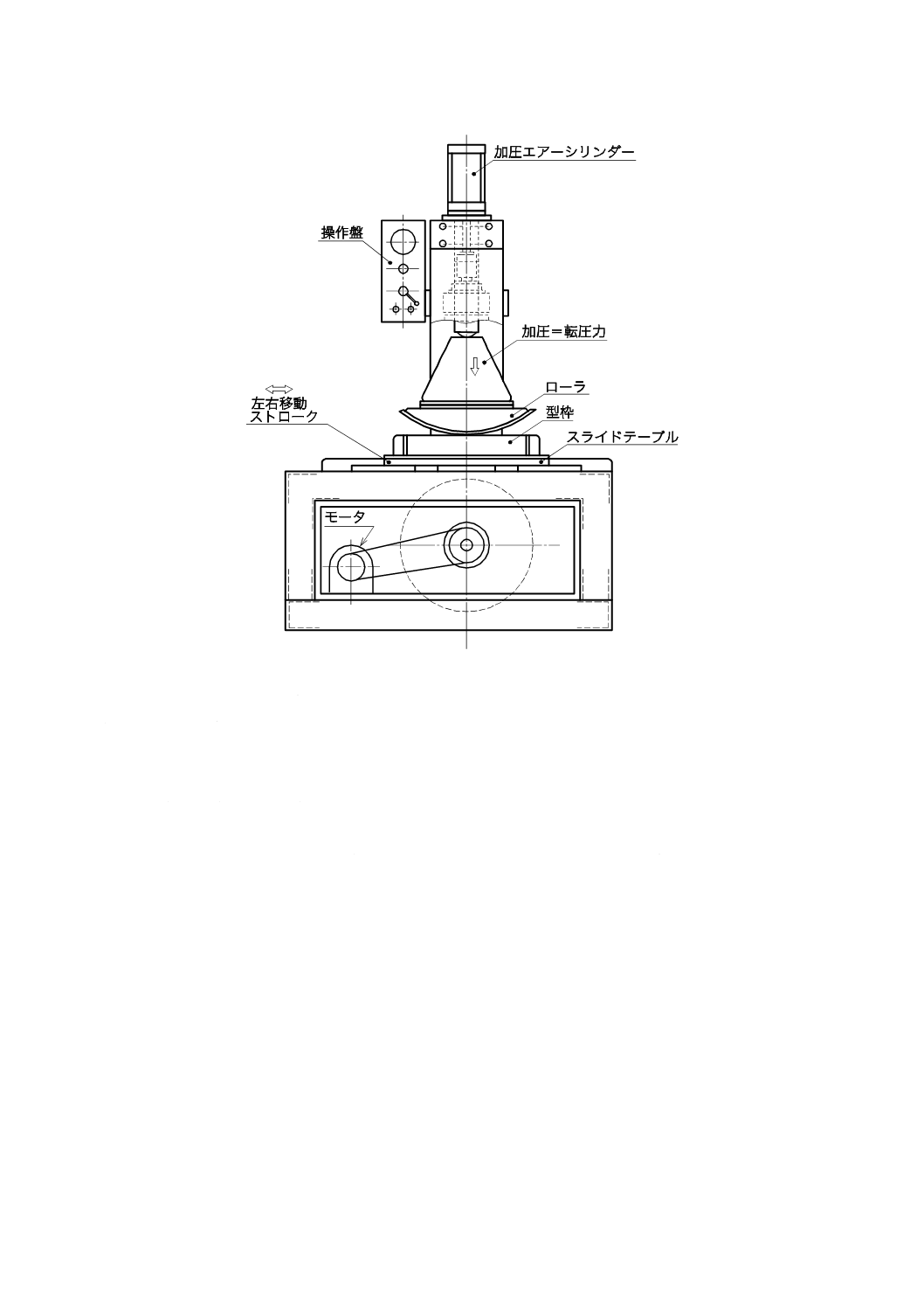

ローラコンパクタ ローラコンパクタは,図1に示すように一般的には転圧面が円弧の一部又はそ

れに類似した形をしており,一定の荷重を転圧面にかけ,型枠を載せたテーブルが前後することで,型枠

内部の試料を転圧し,締め固める装置である。ここで使用するローラコンパクタは,線圧,転圧速度及び

転圧回数がコントロールできるものでなければならない。また,線圧が少なくとも29.4 kN/mで載荷可能

でなければならない。

3

A 1229:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 ローラコンパクタ試験機の例

7.1.1

ローラ ローラは,次による。

a) ローラの仕様

− 半径:460 mm〜480 mmとする。

− 幅 :400 mm〜500 mmとする。

− 移動長(ストローク):460 mm以上とする。

b) 転圧高さ 150 mm以上とする。

c) 転圧速度 往復5 回/min以上,繰返し荷重を作用できる能力をもたなければならない。

7.1.2

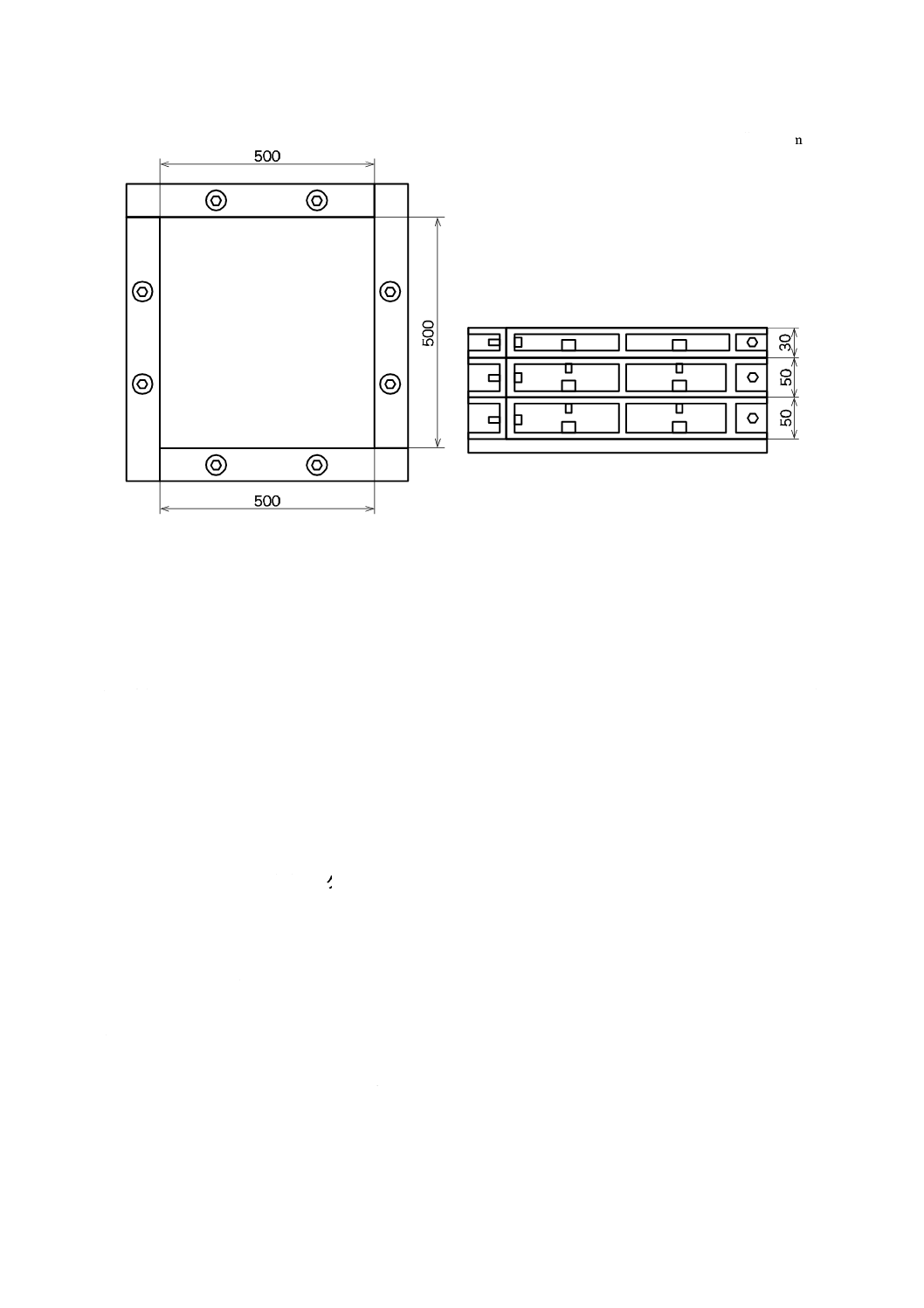

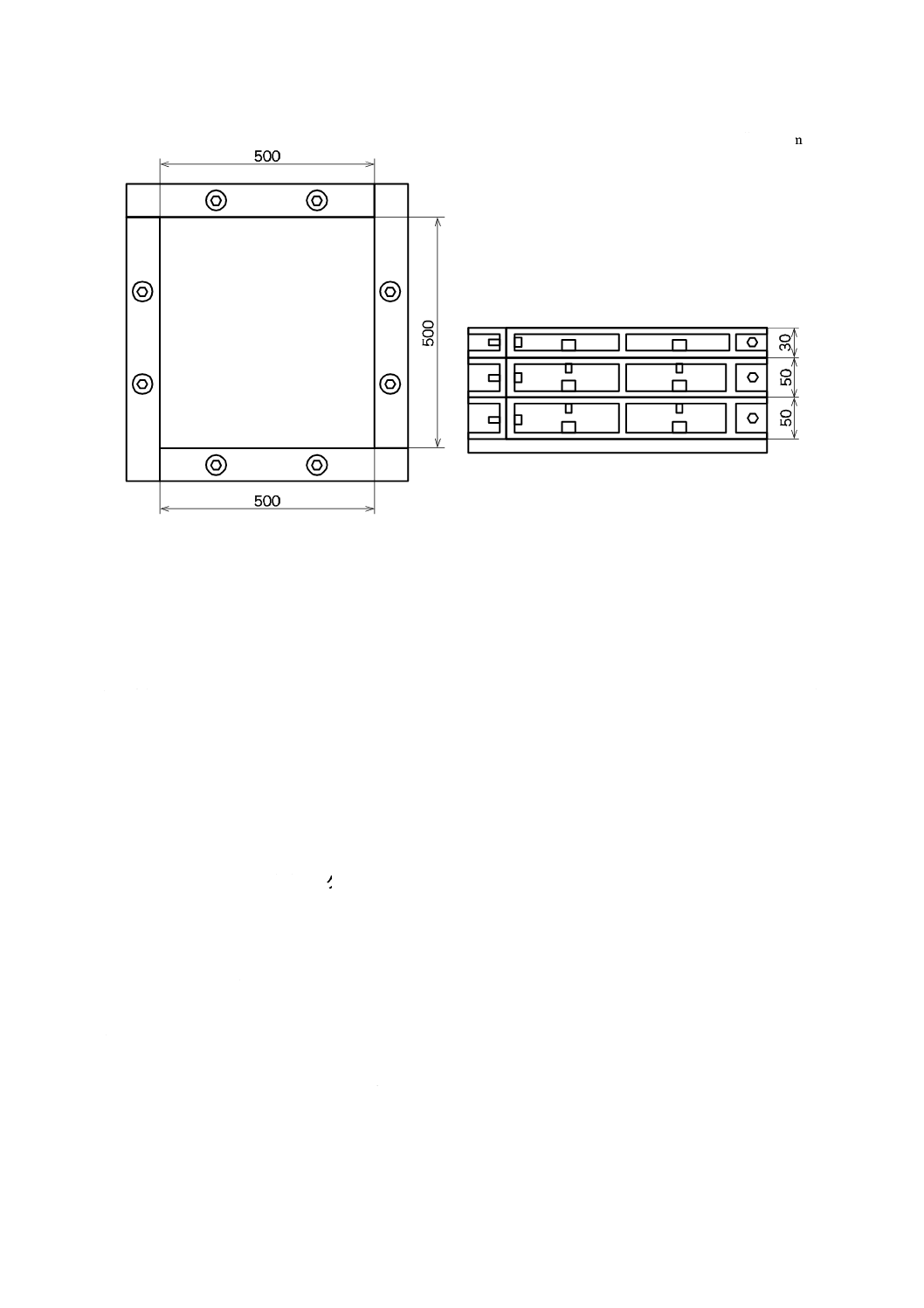

試験型枠 型枠の例を図2に示す。1辺の長さ500 mmの正方形で,厚さ130 mm程度の供試体を

締め固めることができるもので,底板及びカラーからなる。カラーは2及び3段に分割できるものとし,

下段のカラーの厚さは50 mmとする。試験中はボルトなどで締め付けておく。材質は鋼製又はアルミニウ

ム製のもので,1日に作製する供試体の数量に必要な個数を準備する。

4

A 1229:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 2 型枠の例

7.2

骨材 骨材は,次による。

a) 損傷を生じさせるために使用する骨材は,路盤材(砕石)及びクッション砂(砕砂又は天然砂)であ

る。その骨材の性質は,次の要求事項を満たしていなければならない。

b) JIS A 1121に規定するロサンゼルス試験機による粗骨材のすりへり試験方法によって,路盤材のすり

へり減量は20 %以下でなければならない。

c) 路盤材は,JIS Z 8801-1に規定する試験用網ふるいの目開き13 mmを通過し,8 mmに残留する粒径

範囲のもので,水洗いして十分に乾燥した骨材とする。

d) クッション砂は,JIS Z 8801-1に規定する試験用網ふるいの目開き2 mmを通過し,75 μmに残留する

粒径範囲のもので,水洗いして十分に乾燥した砂とする。

e) この試験に使用する骨材は,新しいものとする。一度使用した骨材は使用しない。

7.3

ゴム板 JIS K 6253に規定する国際ゴム硬さ(IRHD)硬度84±4の合成ゴムで厚さ10 mmとする。

試験型枠の内寸法に合わせて切断する。

7.4

インターロッキングブロック 使用するインターロッキングブロックの形状及び寸法は,幅98 mm

×長さ198 mm×高さ80 mmと幅98 mm×長さ98 mm×高さ80 mm との2種類とする。

8. 試験方法

8.1

損傷方法 損傷方法は,次による。

a) 長さ500 mm×幅500 mm×厚さ50 mmの型枠内の底にゴム板を設置する。

b) ゴム板上に所定の路盤材を一定質量入れて,小形タンパ(1)を用いて締め固め,型枠の上面まで仕上げ

る。

注(1) 小形タンパとは,粒状材料を転圧する小形の装置である。

c) 試験片を路盤材の表面に敷設する。

d) 厚さ50 mmの型枠の上部に厚さ80 mm程度の型枠を設置する。このとき,試験片を上下の型枠で挟

み込んで固定する。

5

A 1229:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 所定のクッション砂を一定質量敷ならして,厚さ20 mmに仕上げる。

f)

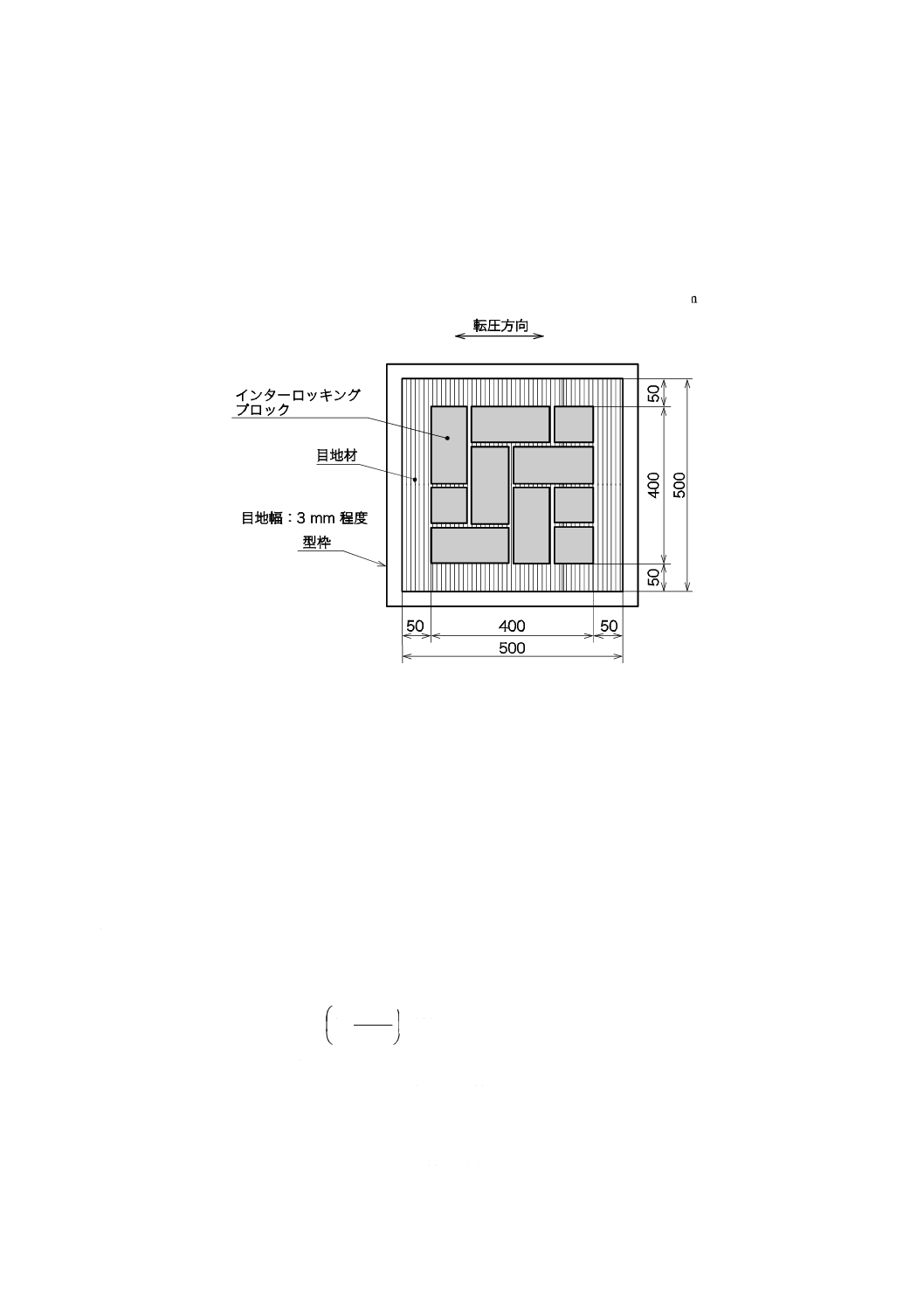

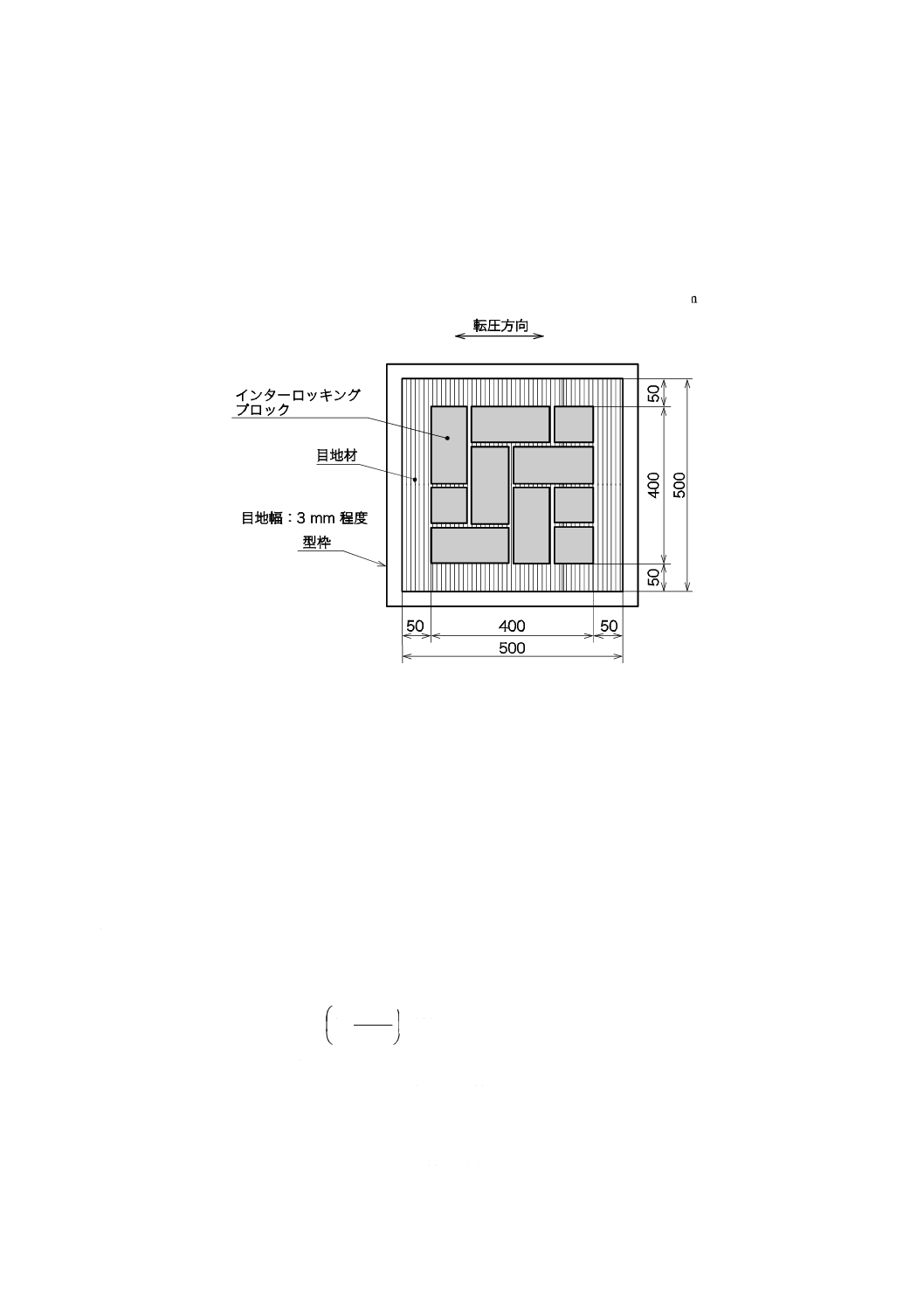

インターロッキングブロックを標準的には,ヘリンボンボンド敷設パターン(図3)で敷設する。敷

設パターンは,インターロッキングブロックの現場敷設パターンに応じて適宜決定する。インターロ

ッキングブロック表面に目地砂を均一にまき,目地内部に目地材が十分充てんするように振動を与え

る。表面に残った目地材は,きれいに取り除く。

単位 mm

図 3 インターロッキングブロック敷設パターンの例

g) 供試体をローラコンパクタに設置する。

h) 線圧を29.4 kN/mに,転圧速度を往復5回/minに設定する。移動長は,460 mmに設定する。

i)

転圧を25回行う。

j)

試験の終了後,試験片に損傷を与えないように十分注意をしながら型枠内から採取する。

k) 上記の方法で6回の試験を行い,6枚の試験片を採取する。

8.2

損傷の観察 試験終了後に,ブロックとクッション砂とを取り除いた後,試験片の目視による観察

を行い,損傷が見られる場合は,それを記録する。

9. 試験結果の表示

9.1

クッション砂の残存率 クッション砂の残存率は次の式で計算し,四捨五入し,有効数字2けたに

丸める。

100

1

×

−

−

=

B

A

C

RSI

ここに,

RSI: クッション砂の残存率(%)

A: 路盤材の質量(g)

B: 試験開始前のクッション砂の質量(g)

C: 試験後における型枠内部の路盤材と流亡したクッション砂と

の質量(g)

6

A 1229:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6個のRSIの平均値を計算し,更に標準偏差と変動係数とを求める。

9.2

目視観察 試験終了後に試験片の貫通孔の発生状況(大きさ,数など),き裂の発生状況(数,累計

長さなど)を記録する。

10. 試験結果の記録 試験結果の記録には,次の事項を含むものとする。

a) この規格の番号及び発効年

b) 試験室,試験者及び試験日

c) 使用した試験装置の詳細及び図

d) 試験室の湿度

e) 試験室の気温

f)

試料の品番及び識別番号

g) 線圧,転圧速度,転圧回数などの試験条件

h) 試料の識別及び試験片の切出し方向並びに位置

i)

試験に用いた骨材

j)

個々のクッション砂の残存率,平均値,標準偏差及び変動係数

k) 必要に応じて試験値及び計算値をまとめた表

l)

損傷の目視観察結果

m) この規格と異なる場合は,その試験方法

n) その他の特記事項

関連規格 ISO 139:2005 Textiles−Standard atmospheres for conditioning and testing

ISO 3310-1:2000 Test sieves−Technical requirements and testing−Part 1: Test sieves of metal wire

cloth

ISO 7619-1:2004 Rubber,vulcanized or thermoplastic−Determination of indentation hardness−Part

1: Durometer method (Shore hardness)

ISO 7619-2:2004 Rubber,vulcanized or thermoplastic−Determination of indentation hardness−Part

2: IRHD pocket meter method

ISO 9862:2005 Geosynthetics−Sampling and preparation of test specimens