A 1220:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

3.1 用語及び定義 ················································································································ 2

3.2 記号 ···························································································································· 4

4 試験装置及び器具 ············································································································· 5

4.1 許容値 ························································································································· 5

4.2 表面の粗さ ··················································································································· 5

4.3 貫入先端 ······················································································································ 5

4.4 コーン ························································································································· 6

4.5 フリクションスリーブ ···································································································· 7

4.6 外管 ···························································································································· 8

4.7 内管 ···························································································································· 9

4.8 計測装置 ······················································································································ 9

4.9 圧入装置 ······················································································································ 9

5 試験方法························································································································· 9

5.1 試験方法の選定 ············································································································· 9

5.2 試験装置及び試験方法の選定 ·························································································· 10

5.3 圧入装置の据付け ········································································································· 11

5.4 準備 ··························································································································· 11

5.5 貫入 ··························································································································· 11

5.6 摩擦低減装置の使用 ······································································································ 11

5.7 測定間隔 ····················································································································· 11

5.8 不連続貫入試験におけるコーン貫入力の測定 ······································································ 11

5.9 連続貫入試験におけるコーン貫入力の測定 ········································································· 11

5.10 M2コーンを用いた不連続貫入試験における周面摩擦力の測定 ············································· 11

5.11 不連続貫入試験における総貫入力の測定 ·········································································· 11

5.12 連続貫入試験における総貫入力の測定(TM4) ································································· 11

5.13 貫入長の測定 ·············································································································· 12

5.14 試験の終了 ················································································································· 12

5.15 機材の点検と校正 ········································································································ 12

6 記録及び整理 ·················································································································· 12

6.1 記録 ··························································································································· 12

6.2 計算 ··························································································································· 12

A 1220:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7 報告······························································································································ 13

7.1 一般事項 ····················································································································· 13

7.2 結果の報告 ·················································································································· 13

7.3 試験結果の整理 ············································································································ 14

附属書A(規定)維持管理,点検と校正 ·················································································· 15

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 17

附属書JB(参考)技術上重要な改正に関する新旧対照表 ···························································· 22

A 1220:2013

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人地盤

工学会(JGS)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調

査会の審議を経て,国土交通大臣が改正した日本工業規格である。

これによって,JIS A 1220:2001は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1220:2013

機械式コーン貫入試験方法

Method for mechanical cone penetration test

序文

この規格は,2009年に第1版として発行されたISO 22476-12を基とし,日本国内においてはこの規格

から得られた試験結果に基づく設計体系が成り立っていることを考慮し,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。また,附属書JAは対応国際規格にはない事項である。

1

適用範囲

この規格は,機材,試験方法及び報告を含む機械式コーン貫入試験(CPTM)について規定する。この

試験結果は,地盤構成,土の種類及び地盤定数を推定するために用いることができる。

この規格は,次の事項を規定する。

− コーン貫入試験の種類(表1参照)

− 適用分類(表2参照)

− 貫入長又は貫入深度

− コーン貫入試験位置の地盤高又は地下水位

− コーン貫入試験の調査地点

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 22476-12:2009,Geotechnical investigation and testing−Field testing−Part 12: Mechanical cone

penetration test (CPTM)(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS Z 0313 素地調整用ブラスト処理面の試験及び評価方法

注記 対応国際規格:ISO 8503 (all parts),Preparation of steel substrates before application of paints and

related products−Surface roughness characteristics of blast-cleaned steel substrates(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

用語及び定義

3.1.1

コーン貫入試験,CPT

先端に取り付けたコーンを一定の速度で地盤に押し込む試験。

3.1.1.1

電気式CPT,CPTU

貫入力を貫入先端にあるセンサーで電気的に計測する貫入試験。

3.1.1.2

機械式CPT,CPTM

貫入力を地上部で機械的又は電気的に計測する貫入試験。

3.1.2

連続貫入試験

コーン貫入抵抗を内管を介することによって,連続して測定する試験方法。

3.1.3

不連続貫入試験

外管の貫入を停止させて,コーン貫入抵抗のほかに局所周面摩擦力を測定する試験方法。

3.1.4

総貫入力を測定する試験

コーンと外管を同時に貫入させ,総貫入力Qtを測定する試験方法。

3.1.5

貫入先端

コーン,外管接続部及び貫入試験の種類によってはフリクションスリーブからなるもの。

3.1.6

コーン

貫入先端の円すい(錐)形の部分。

3.1.7

フリクションスリーブ

局所的な周面摩擦を測定するための貫入先端の一部。

3.1.8

外管

貫入先端を地盤に押し込むためのロッド。

3.1.9

摩擦低減装置

外管に作用する摩擦を減らすために,外管に設けた節。

3.1.10

内管

外管内に挿入し,コーン及び貫入試験の種類によってはフリクションスリーブからの力を伝達するロッ

ド。

3.1.11

圧入装置

3

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一定の速度で,貫入先端及び外管を地盤に押し込むための装置。

注記 圧入装置に必要な反力は,実荷重又はアンカーによって得る。

3.1.12

測定装置

コーンやフリクションスリーブに作用する力若しくは総貫入力を測定する圧力計,又は電気式の荷重セ

ンサー及びその補助部品。

3.1.13

コーン貫入力,Qc

コーンを貫入する際の貫入力。

3.1.14

コーン貫入抵抗,qc

測定された力Qcをコーンの断面積Acで除した値。

qc=Qc/Ac

注記 機械式CPTで測定したコーン貫入抵抗は,電気式CPTで測定したコーン貫入抵抗と異なる場

合がある。

3.1.15

周面摩擦力,Fs

フリクションスリーブに作用する局所的な力。

3.1.16

周面摩擦抵抗,fs

フリクションスリーブに作用する力Fsを,フリクションスリーブの表面積Asで除した値。

fs=Fs/As

注記 機械式CPTで測定した周面摩擦抵抗は,電気式CPTで測定した周面摩擦抵抗と異なる場合が

ある。

3.1.17

摩擦比,Rf

周面摩擦抵抗とコーン貫入抵抗との比(百分率で表示)。

Rf=fs/qc×100(%)

注記 摩擦比の逆数を摩擦指数と呼ぶ。

3.1.18

総貫入力,Qt

コーンと外管を同時に地盤に押し込むために必要な力。

3.1.19

総周面摩擦力,Qst

貫入先端を押し込むときに,外管に働く総摩擦力。

注記 総周面摩擦力は,測定された総貫入力(Qt)から,コーン貫入力(Qc)を差し引くことで求め

られる。

Qst=Qt−Qc

3.1.20

貫入深度,z

4

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

基準面から貫入先端(コーンの高さを除く。)までの深さ(図1参照)。

注記 機械式CPTでは,深度補正のための傾斜計がないので貫入深度は測定できない。

3.1.21

貫入長,l

基準面から外管と貫入先端(コーンの高さを除く。)までの長さの合計(図1参照)。

注記 基準面は,通常,試験位置の地表面と一致する。

3.1.22

平均表面粗さ,Ra

中心線平均粗さ。

3.1.23

ゼロ値

無載荷状態の測定値。

3.1.24

ゼロ値変動量

コーン貫入試験開始前と終了後とのゼロ値の絶対差。

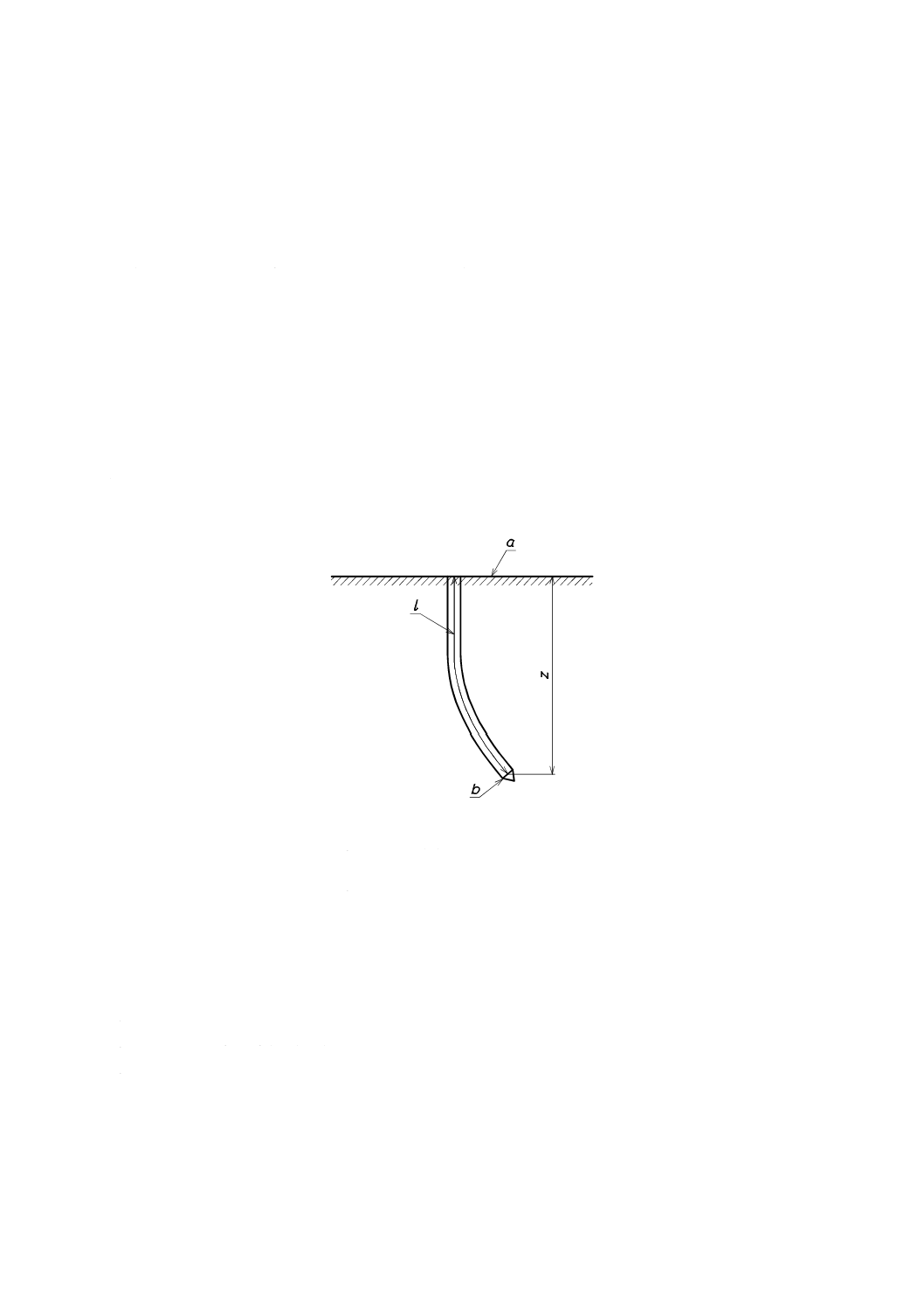

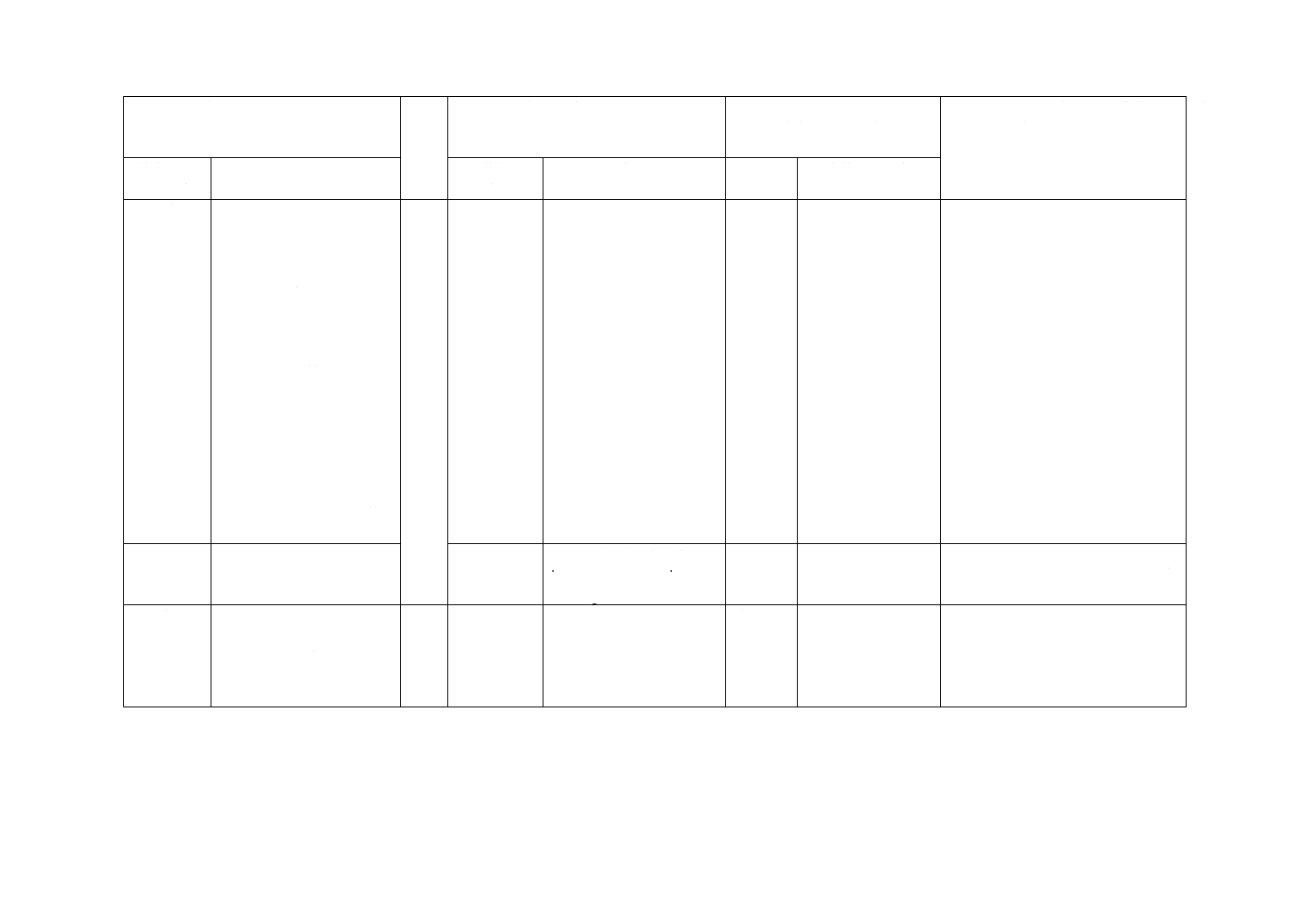

凡例

z

貫入深度(m)

l

貫入長(m)

a

基準となる水平な面

b

コーンの底部

図1−貫入深度と貫入長

3.2

記号

Ac :コーンの断面積(mm2)

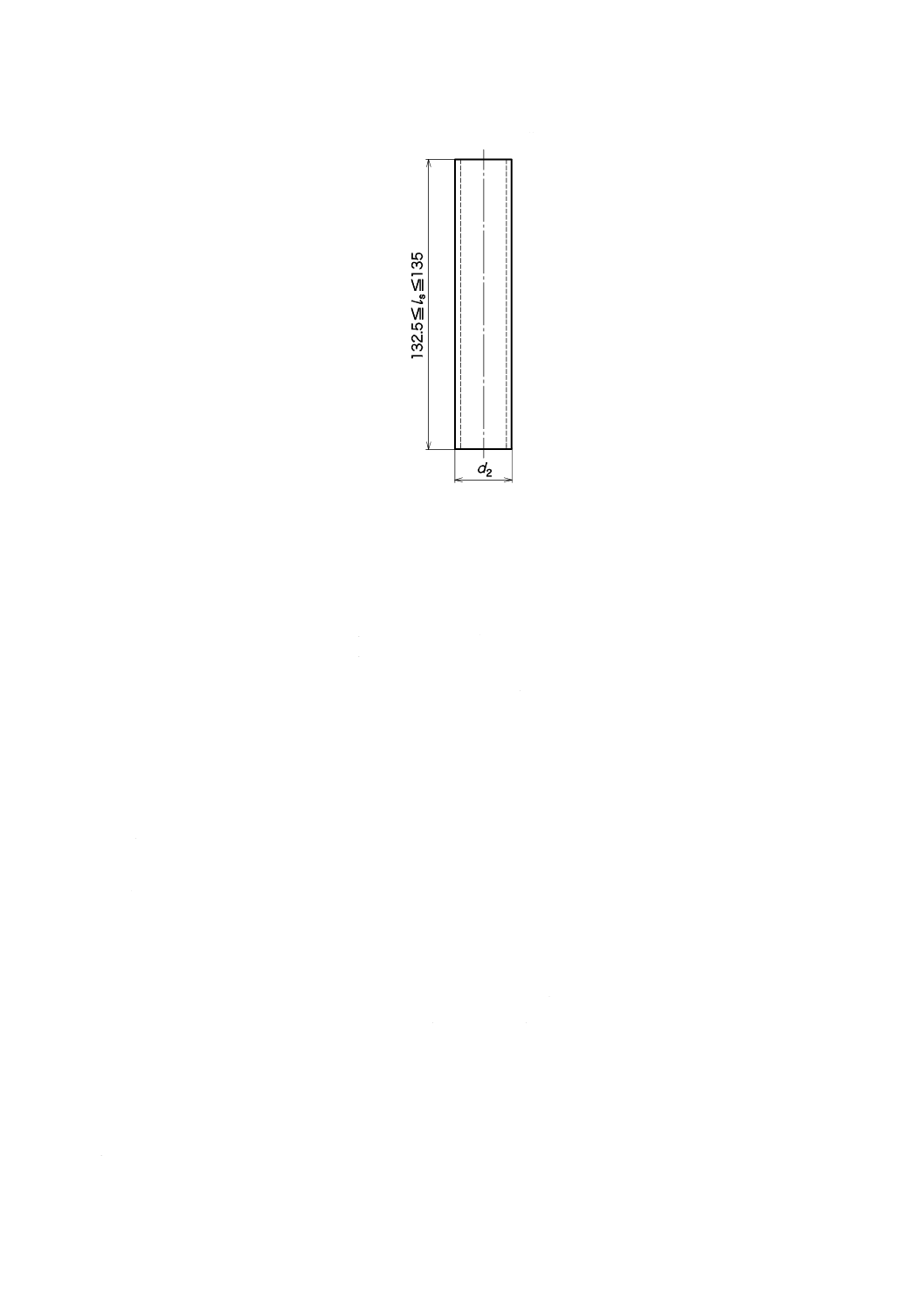

As :フリクションスリーブの表面積(mm2)

dc :コーン底部の直径(mm)

d2 :フリクションスリーブの直径(mm)

Fs :フリクションスリーブの軸方向に作用する周面摩擦力(kN)

fs

:周面摩擦抵抗(MPa)

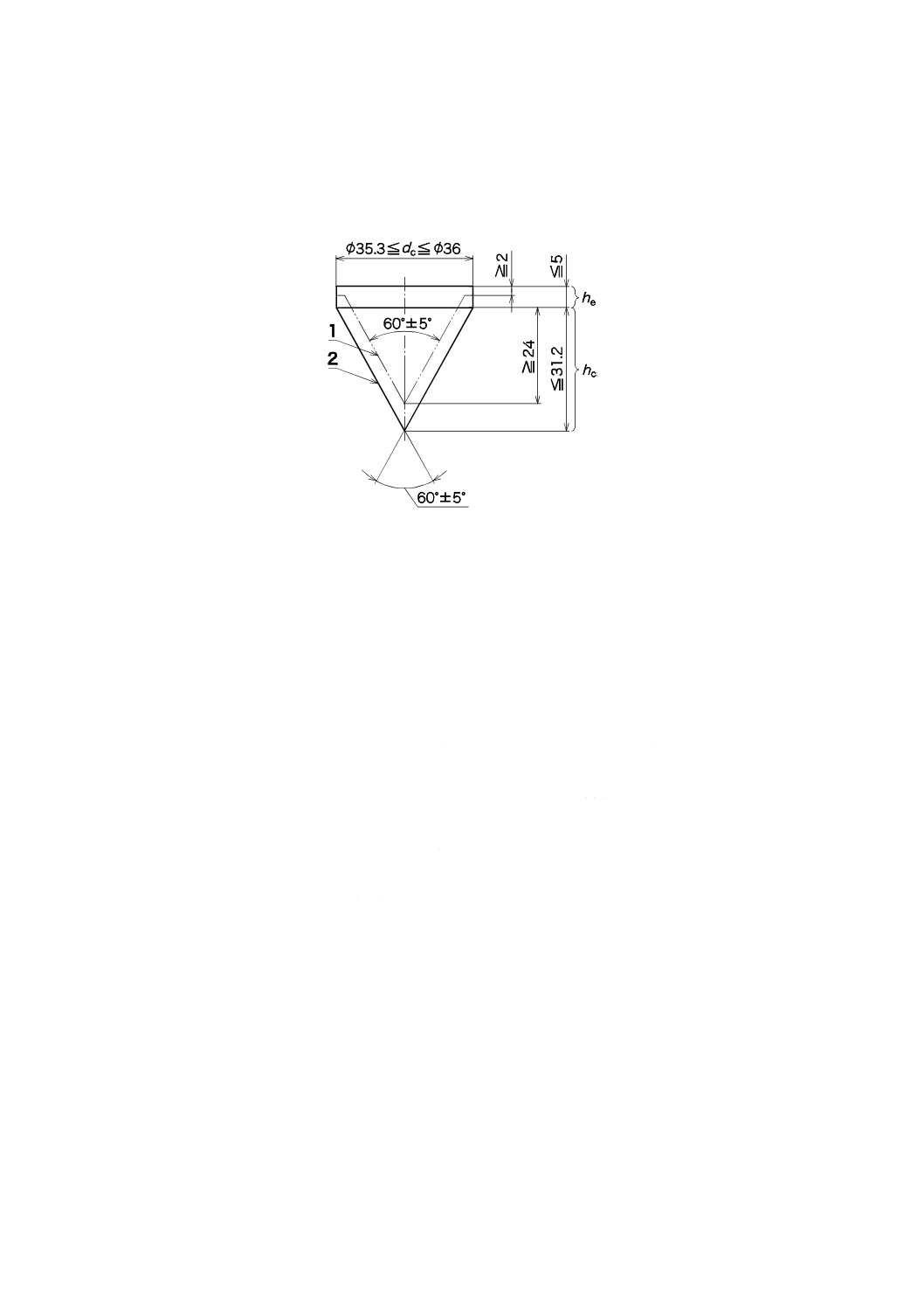

hc :コーンの高さ(mm)(図5参照)

5

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

he :コーン基部の高さ(mm)(図5参照)

l

:貫入長(m)(図1参照)

ls

:フリクションスリーブの長さ(mm)

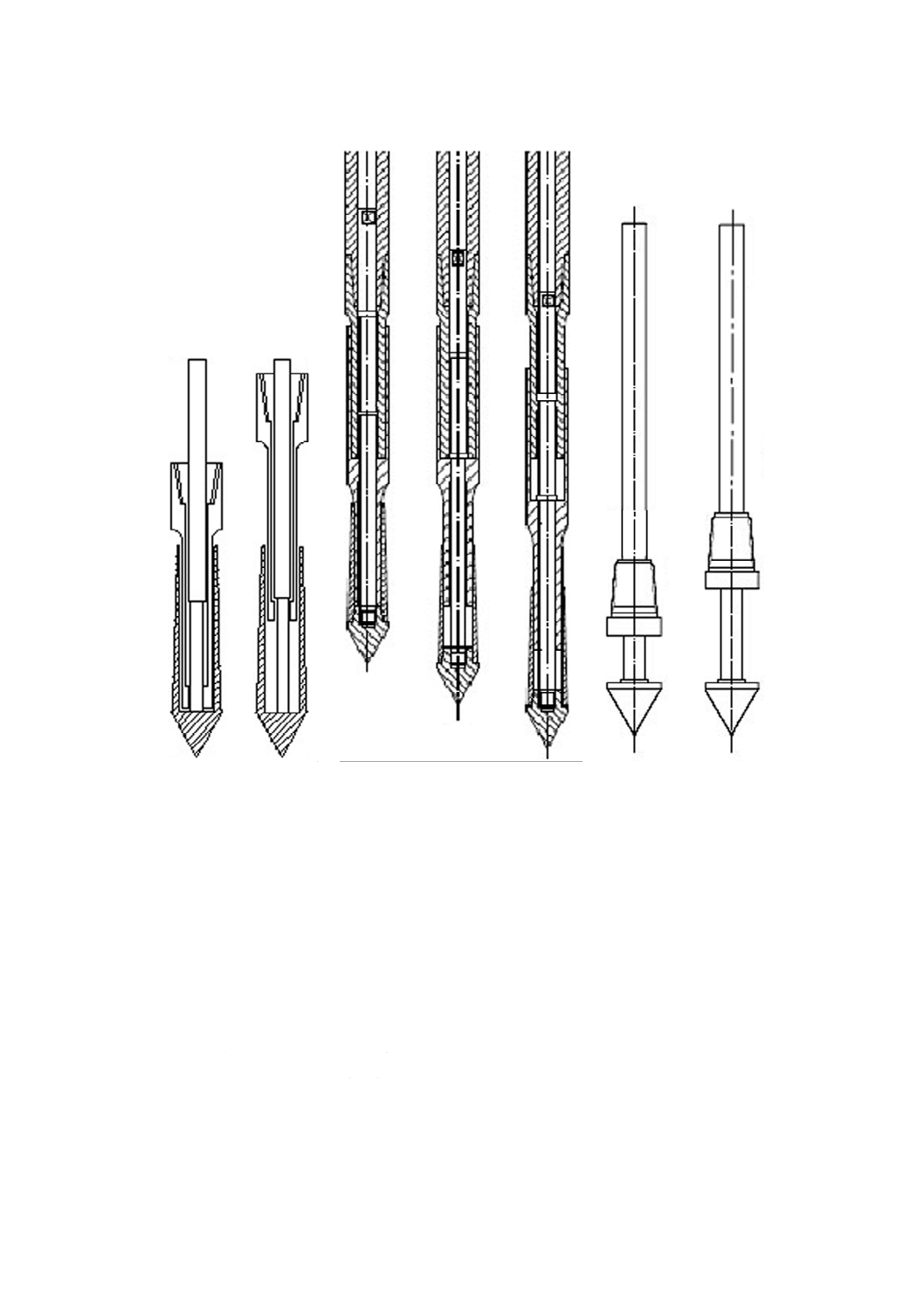

M1,M2,M4:貫入先端の形式(図2,図3及び図4参照)

Qc :コーン貫入力(kN)

Qst :総周面摩擦力(kN)

Qt :総貫入力(kN)

qc :コーン貫入抵抗(MPa)

Ra :平均表面粗さ(μm)

Rf :摩擦比(%)

TM1,TM2,TM3及びTM4:表1に示す試験方法

t

:時間(sec)

z

:貫入深度(m)(図1参照)

4

試験装置及び器具

4.1

許容値

この規格で示す許容値は,試験中の値を規定しているので,製造時の許容値は,これを勘案して決めな

くてはならない。ただし,表面粗さの許容値は,製造時の値である。

4.2

表面の粗さ

表面粗さは,JIS Z 0313及びこれと同等の基準に従って表面分布コンパレーターで測定される平均粗さ

で表される。この規定は,“異常に滑らか”又は“異常に粗い”フリクションスリーブの使用を防ぐことを

目的にしている。

鋼材は地盤との摩擦によってす(磨)り減りやすいため,使用ごとにフリクションスリーブの粗さは変

化する。したがって,製造時の表面粗さは,使用中に粗さが変化することを考慮して決めることが望まし

い。しかし,一般の地盤で通常の鋼材を使用する限り,大きな問題は生じない。

4.3

貫入先端

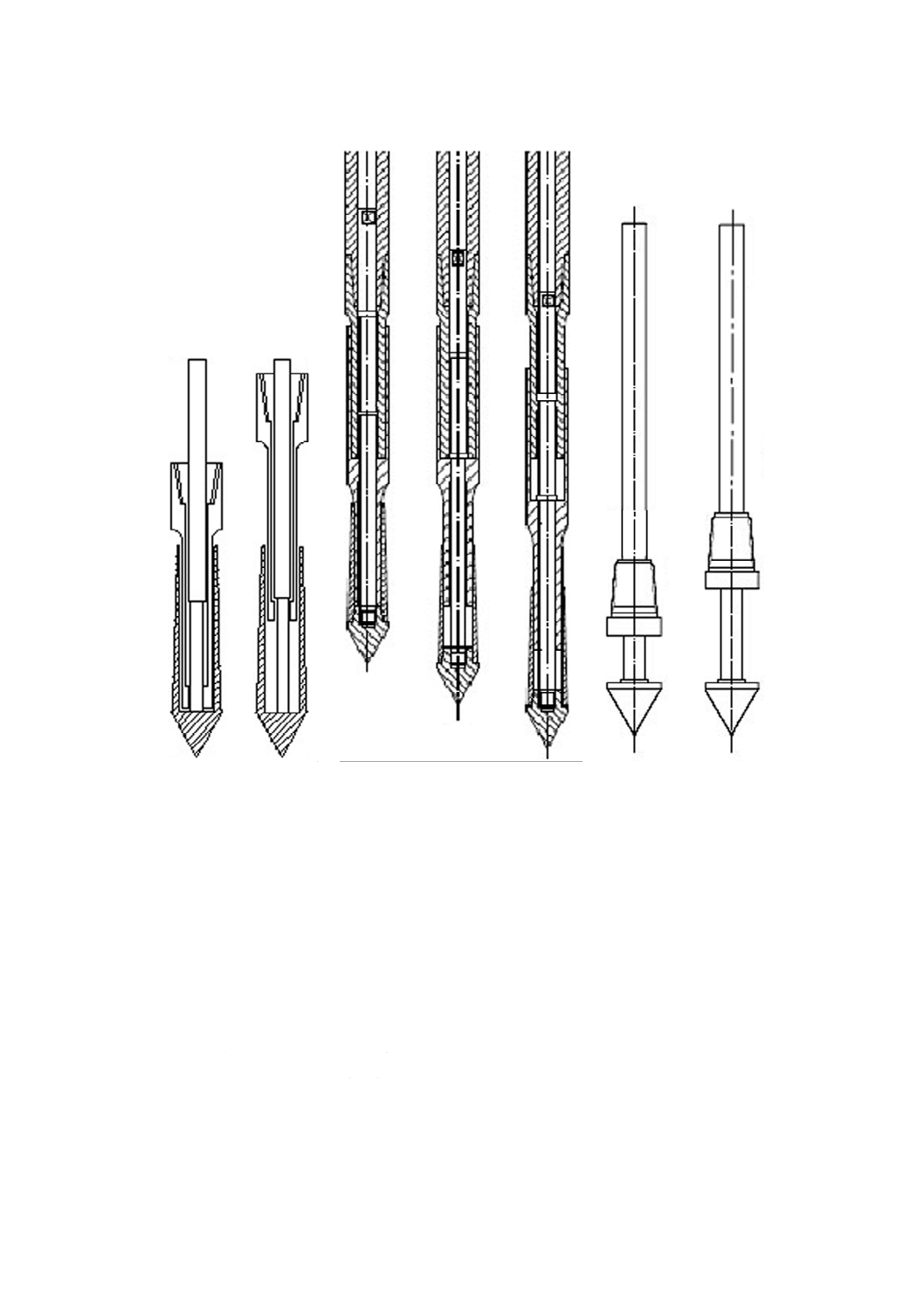

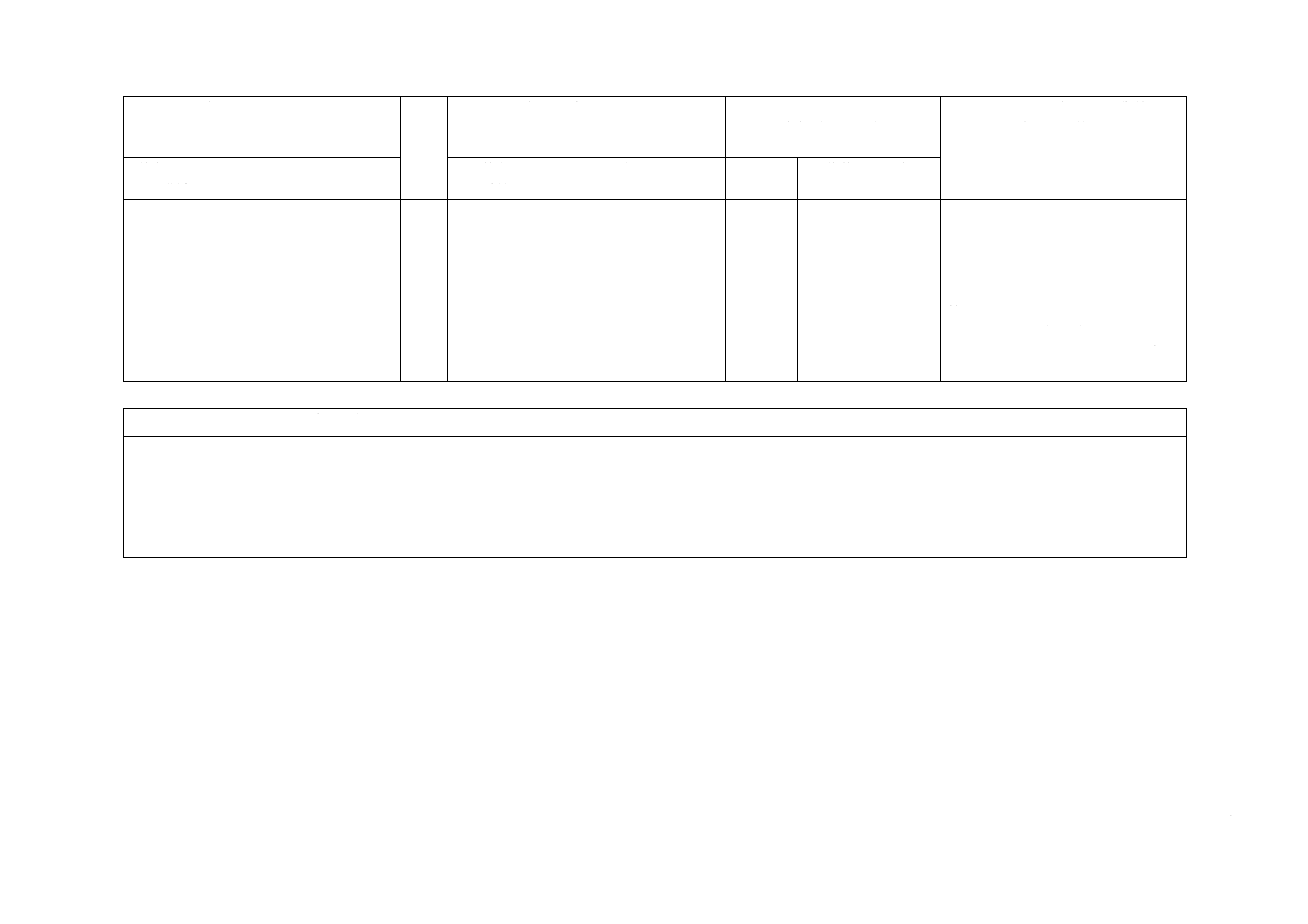

この規格では,次の3種類のコーンを対象とする。

− M1(マントル,図2):コーン貫入抵抗測定用

− M2(フリクションスリーブマントル,図3):コーン貫入抵抗及び局所周面摩擦力測定用

− M4(シンプルコーン,図4):コーン貫入抵抗測定用

フリクションスリーブ付きの貫入先端(M2)コーンでは,コーン直径はスリーブ直径を超えてはならな

い。フリクションスリーブの上端の断面積は,下端の断面積より小さくしてはならない。貫入先端の可動

部分(コーン,フリクションスリーブ)は,試験前に清掃し,自由に動くことを確認しなければならない。

6

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Qt

Qc

Qc+Qst

図2−M1貫入先端

(マントル)

図3−M2貫入先端

(フリクションスリーブマントル)

図4−M4貫入先端

(シンプルコーン)

4.4

コーン

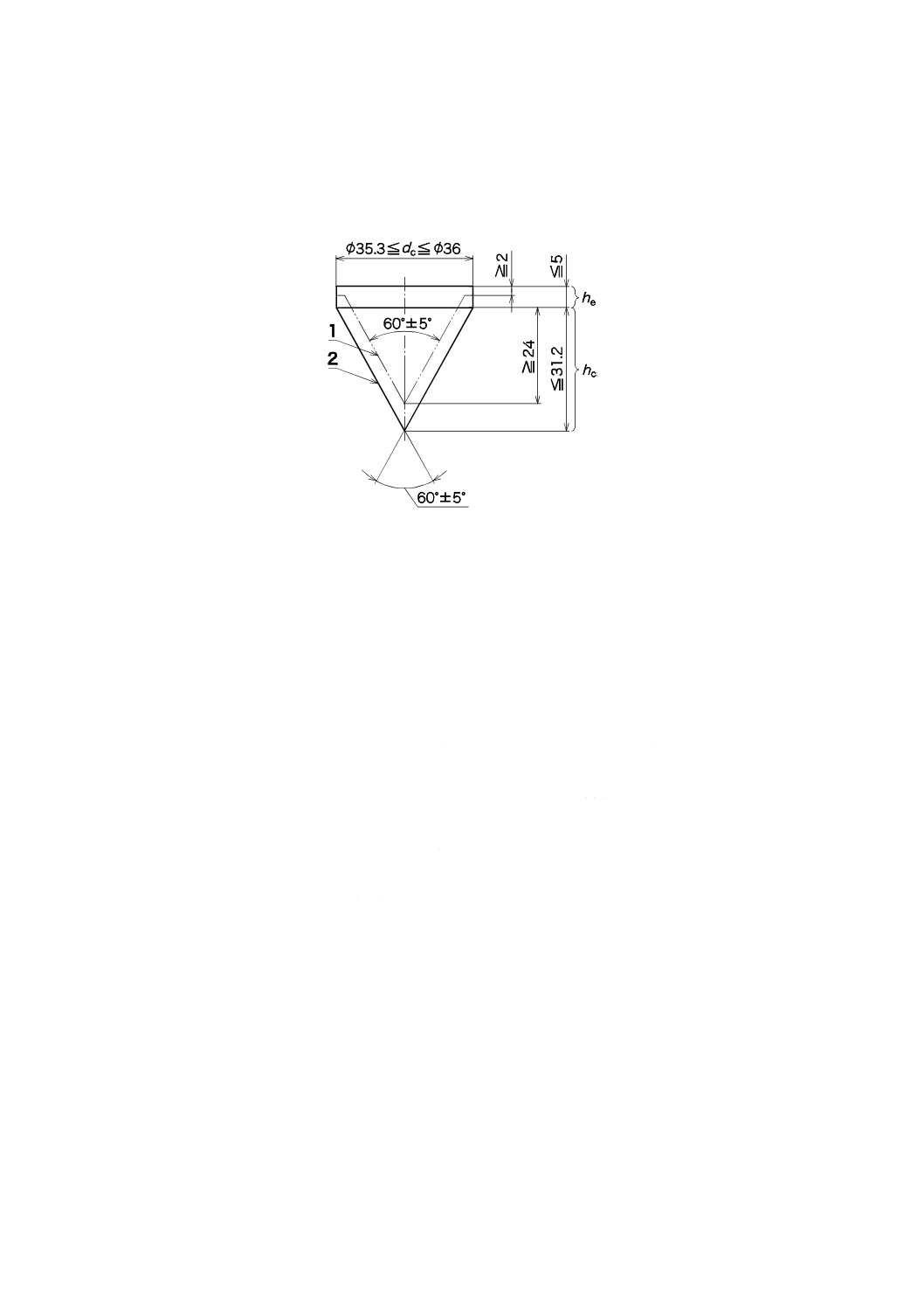

M1及びM2のコーンは,先端の円すい(錐)形の部分とテーパをもつ伸張部から構成される。M4のコ

ーンは,伸張部がなく直接内管と接する先端の円すい形の部分からだけ構成される。コーンの先端角は,

60°でなければならない。ただし,地盤構成の推定に用いる場合は,先端角60°から90°までのコーンを

用いることができるが,その旨報告書に記載しなければならない。

なお,十分に信頼できる相関関係が確立している場合,これらのコーンを用いて地盤定数の推定をして

もよい。

標準的なコーンの断面積は,1 000 mm2(直径35.7 mmに相当)とする(図5参照)。

コーン底部の外径dcは,次の許容範囲内とする。

35.3 mm≦dc≦36.0 mm

コーン基部の長さheは,次の許容範囲内とする。

2.0 mm≦he≦5.0 mm

コーンの高さhcは,次の許容範囲内とする。

Qt

Qc

Qt

Qc

7

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

24.0 mm≦hc≦31.2 mm

コーンの表面は滑らかでなければならない。製造時のコーン平均表面粗さRaは,5 μm未満とする。対

称形状ではないコーンを使用してはならない。

単位 mm

凡例

1

最小形状

2

最大形状

図5−コーンの許容範囲

地盤状況によっては,外径25 mm(断面積500 mm2)から外径80 mm(断面積5 027 mm2)までのコー

ンを使用することができる。この場合のコーン形状は,標準的なコーンと相似でなければならない。さら

に,フリクションスリーブは,標準的なコーンで得られる結果と同等となるような形状でなければならな

い。

断面積が1 000 mm2以外のコーンを使用した場合には,その旨報告しなければならない。

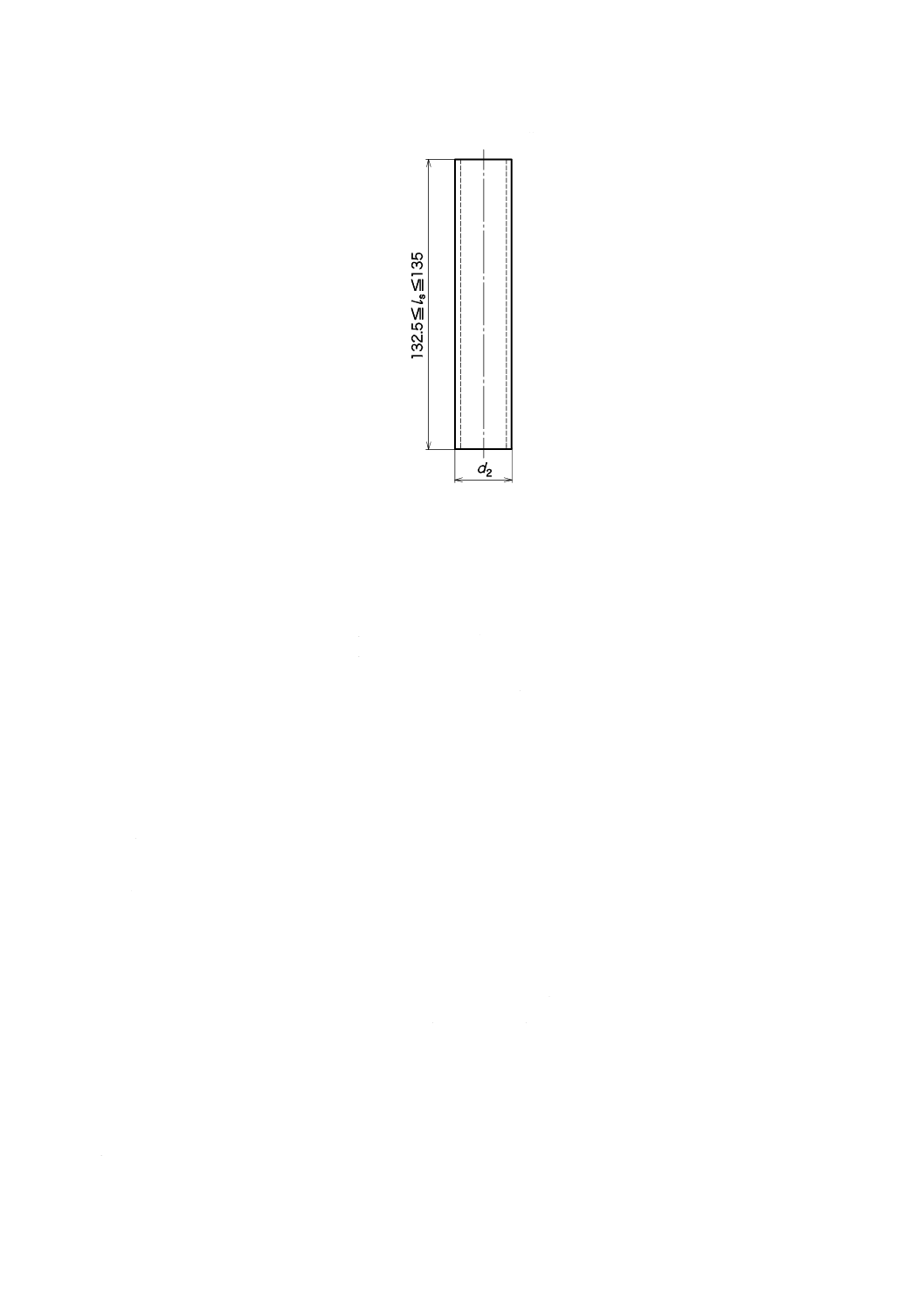

4.5

フリクションスリーブ

フリクションスリーブは,コーンの上部に設置する。表面積は,15 000 mm2とする(図6参照)。

フリクションスリーブの直径d2とコーン底部の直径dcとの関係は,次の許容範囲内とする。

dc≦d2<dc+0.35 mm かつ d2<36.1 mm

フリクションスリーブの長さlsは,次の許容範囲内とする。

132.5 mm≦ls≦135 mm

8

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

As=15 000 mm2

d2≧dc

d2<dc+0.35

d2<36.1

凡例

As フリクションスリーブの表面積

ls

フリクションスリーブの長さ

dc コーン底部の直径

d2 フリクションスリーブの直径

図6−フリクションスリーブの許容範囲

フリクションスリーブは,軸方向の平均粗度が,(0.4±0.25) μmとなるように製造する。目視点検で,き

ず,ゆがみ及び表面の異常な粗さが認められた場合は,それを使用してはならない。標準的な外径と異な

る外径のコーンを使用する場合には,それに適した外径のフリクションスリーブを使用しなければならな

い。フリクションスリーブの長さと直径の比率は,3.75が望ましいが,3〜5の範囲も許容される。

注記 コーンの摩耗は,フリクションスリーブの測定値に影響を及ぼすことがある。

4.6

外管

外管の直径は,コーン底部から最低400 mmまで,断面積1 000 mm2のコーンの直径と同じとする。他

の寸法のコーンを使用した場合には,上記の長さ400 mmを使用したコーンの寸法に比例して変えなけれ

ばならない。外管の内側は,内管の自由な動きを妨げない構造とする。外管の直線性は,次に示す許容値

に収まるよう定期的に点検しなければならない。

さらに,試験前に,A.1.1に示す方法の一つによって,その直線性を確認しなければならない。

− 貫入先端から5本目までの全ての外管の直線性は,中心線から1 mm未満

− これ以外の外管の直線性は,中心線から2 mm未満

上記の必要条件は,長さ1 mの外管に適用される。

他の長さのロッドを用いる場合には,上記の直線性の許容値を適宜修正する。外管に働く摩擦力は,局

所的に外管の直径を大きくすることで,減らすことができる(摩擦低減装置)。また,摩擦力は,コーン底

部から400 mm以上離れた部分の外管を細くすることで,減らすことができる。

9

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

座屈を防ぐために,ガイドローラー,ケーシングパイプ又はそれらの類似装置を用いることができる。

水中,超軟弱地盤では,座屈を防ぐために,ケーシングパイプを用いたほうがよい。

4.7

内管

内管が滑らかに動くために,その直線性を確保する。内管と外管との余裕は,0.5 mm〜1 mmとする。

ねじ結合していない場合には,内管の先端は直角で,その表面は滑らかでなければならない。

4.8

計測装置

コーン,フリクションスリーブに作用している力及び総貫入力を表1に従って適切な装置で測定しなけ

ればならない。コーン及びフリクションスリーブに作用している力は,内管を介して測定される。荷重の

測定は,次に示す計測方法a,b又はcのうち,いずれかによって行う。

4.8.1

計測方法a

貫入先端などに作用する力を流体の圧力を介してブルドンゲージ又はプルービングリングを用いて計測

する方法。

測定する荷重に応じて,容量の異なるブルドンゲージ又はプルービングリングを使い分けるのが望まし

い。

4.8.2

計測方法b

貫入先端などに作用する力を流体の圧力を介して電気式の圧力センサーによって計測する方法。

4.8.3

計測方法c

貫入先端などに作用する力を直接電気センサーによって計測する方法。

コーン貫入抵抗,周面摩擦抵抗及び総貫入力を求めるために必要な力を各々計測する場合には,この計

測方法が望ましい。いずれの計測方法を用いた場合でも,試験中に測定値を確認できるようにする。貫入

時の最大測定値をもって読み値とし,それを記録しなければならない。

4.9

圧入装置

圧入装置は,(20±5) mm/sの貫入速度で貫入先端を押し込む能力をもつもの。また,貫入中に動かない

よう,実荷重又はアンカーによって固定しなければならない。測定中にロッドを打撃又は回転してはなら

ない。圧入装置に必要な反力は,実荷重又はアンカーによって得る。

5

試験方法

5.1

試験方法の選定

試験方法は,表1で定めた方法から選定しなければならない。試験方法(TM1,TM2,TM3,TM4)は,

表2に示す適用分類に従って適切に選定しなければならない。

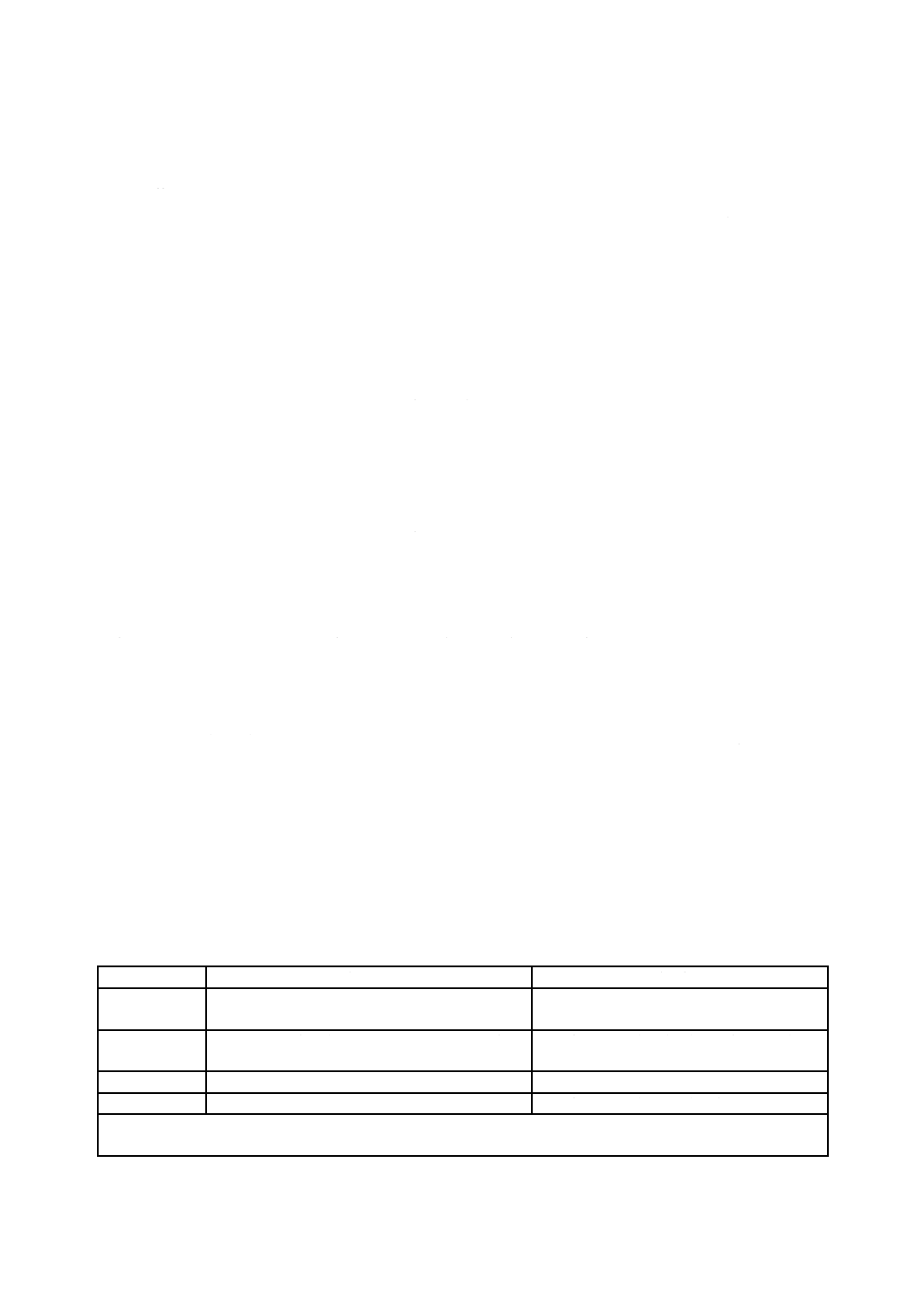

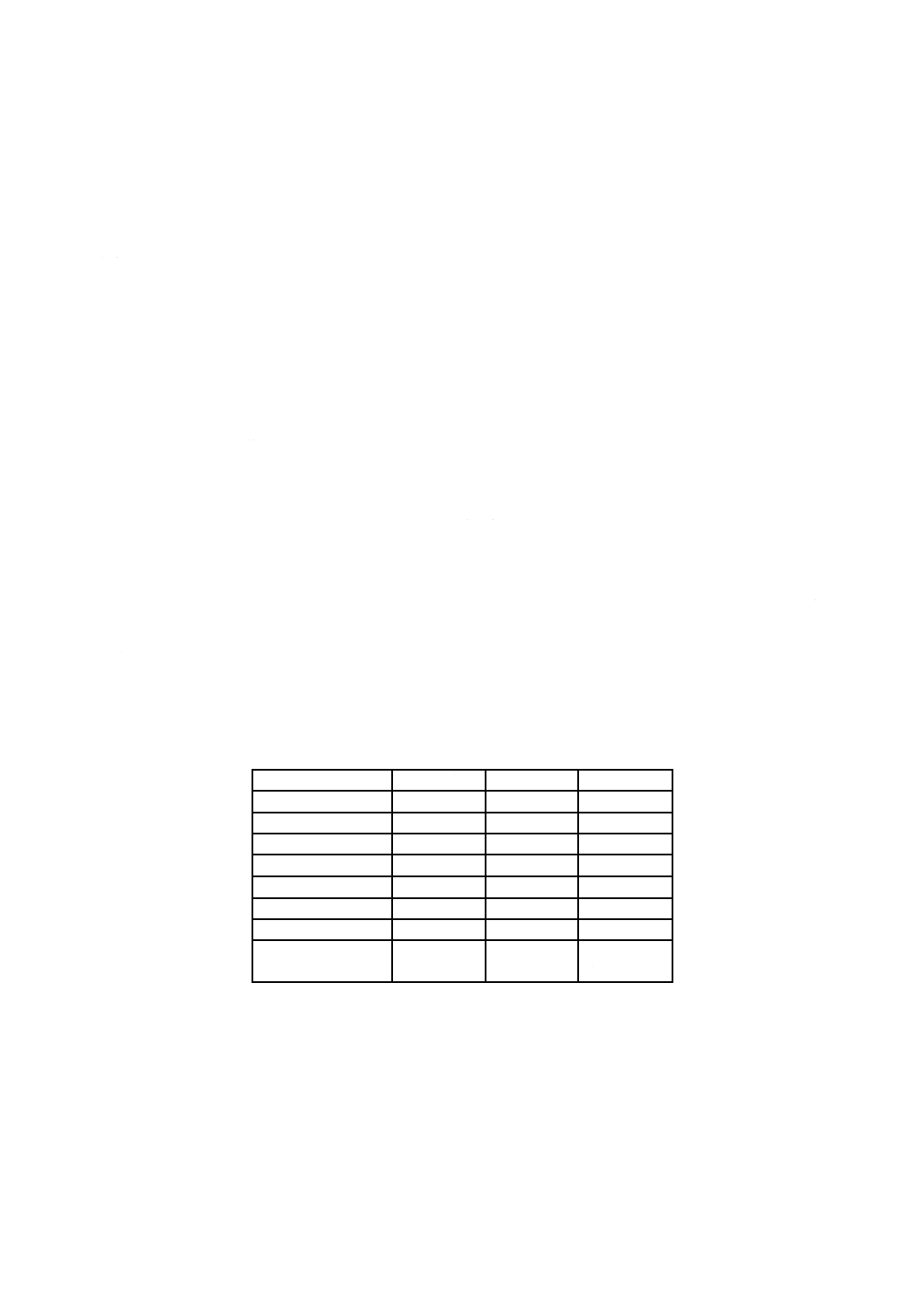

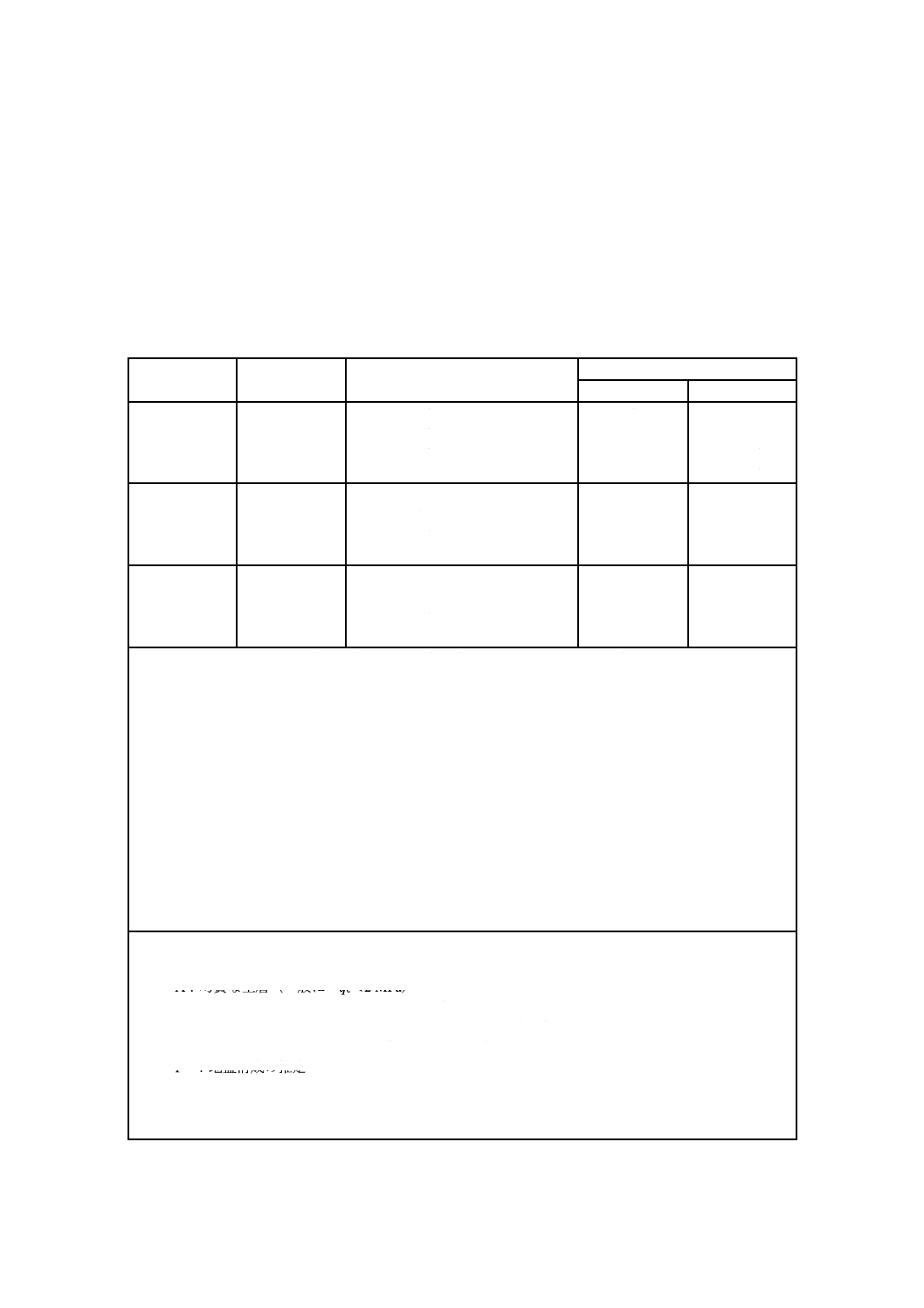

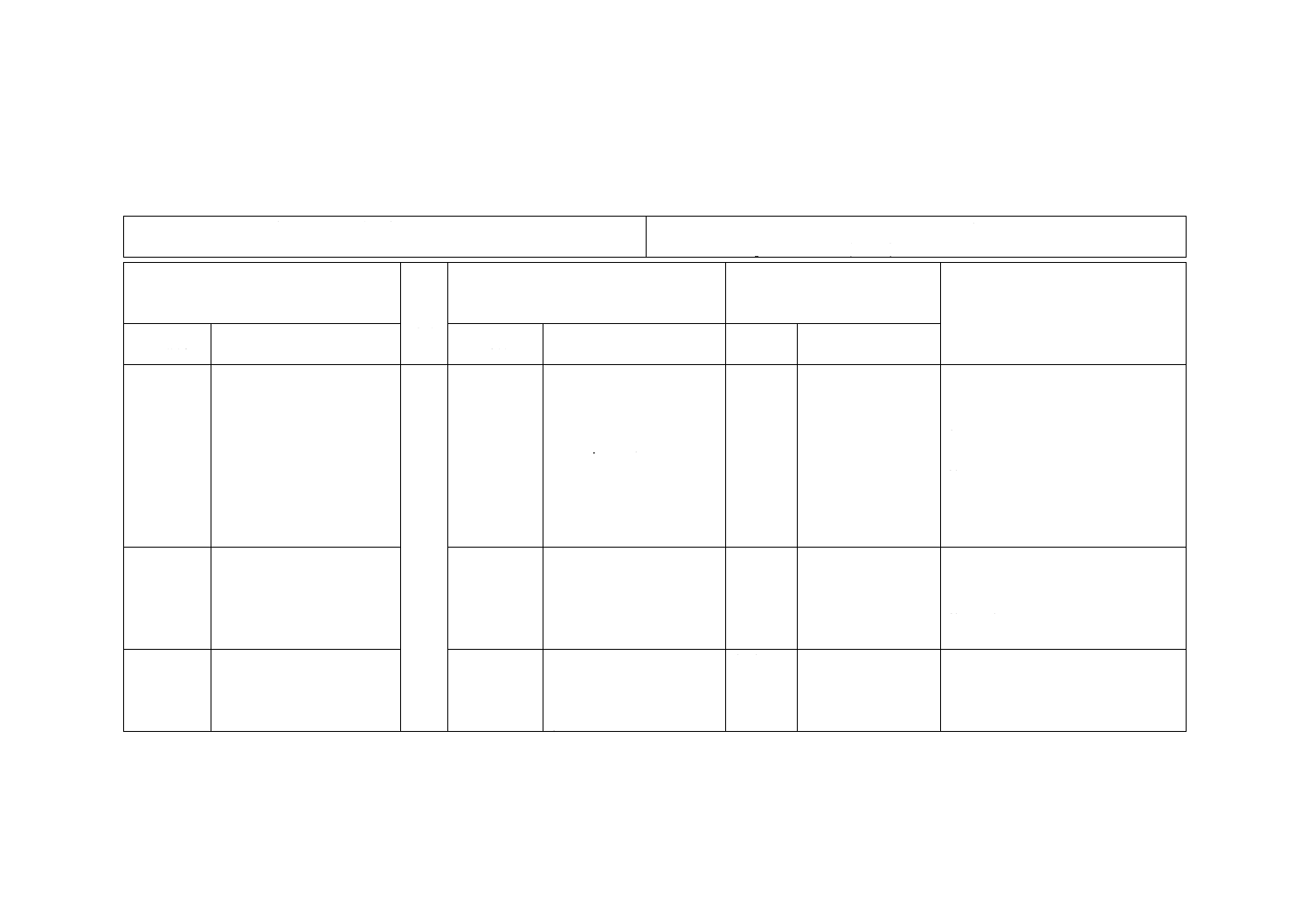

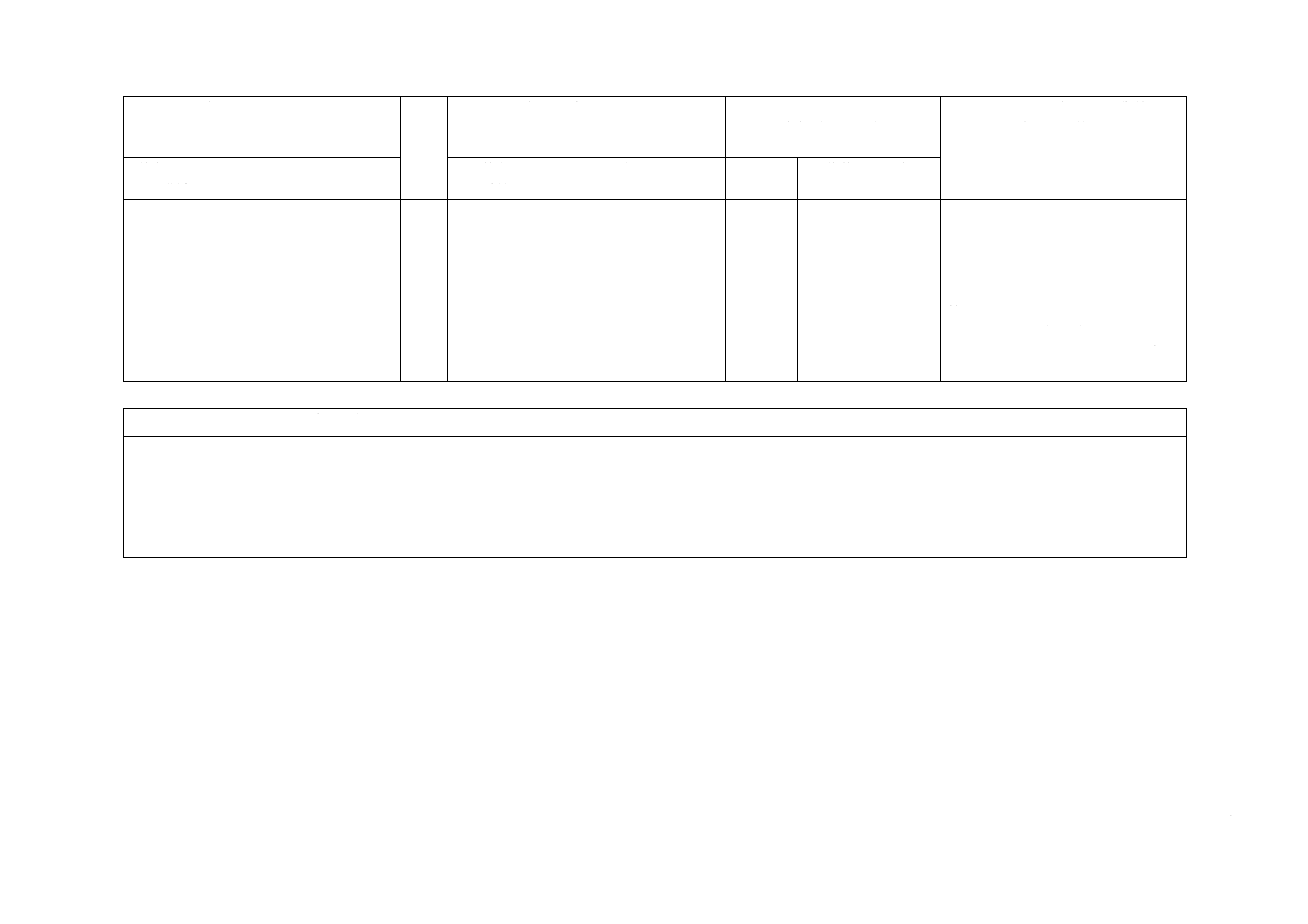

表1−試験の方法

試験の方法

計測項目

計測装置

TM1

コーン貫入抵抗と総貫入力又はコーン貫入抵抗と

周面摩擦抵抗

計測方法c(4.8参照),不連続貫入試験

TM2

コーン貫入抵抗と総貫入力又はコーン貫入抵抗と

周面摩擦抵抗

計測方法a,b(4.8参照),不連続貫入試験

TM3

コーン貫入抵抗

計測方法a,b(4.8参照),不連続貫入試験

TM4

コーン貫入抵抗

計測方法a,b(4.8参照),連続貫入試験

注記 試験方法を示す数字TM1〜TM4は,貫入装置のタイプを示すM1,M2及びM4(4.3参照)の数字と一致し

ない。

10

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

試験装置及び試験方法の選定

利用目的に応じて,試験精度を決定する。適用分類によって,機械式コーン貫入試験(CPTM)の試験

方法と精度を定める。適用分類は,貫入先端のタイプと試験結果の解釈を規定するものである。機械式コ

ーン貫入試験(CPTM)の結果は,地盤構成,土の種類及び地盤定数の推定に利用される。試験装置及び

試験方法は,表2に示す適用分類に従って選定しなければならない。

ただし,十分に信頼できる相関関係が確立している場合,表2に示す解釈の範囲によらず,地盤構成,

土の種類及び地盤定数の推定ができる。

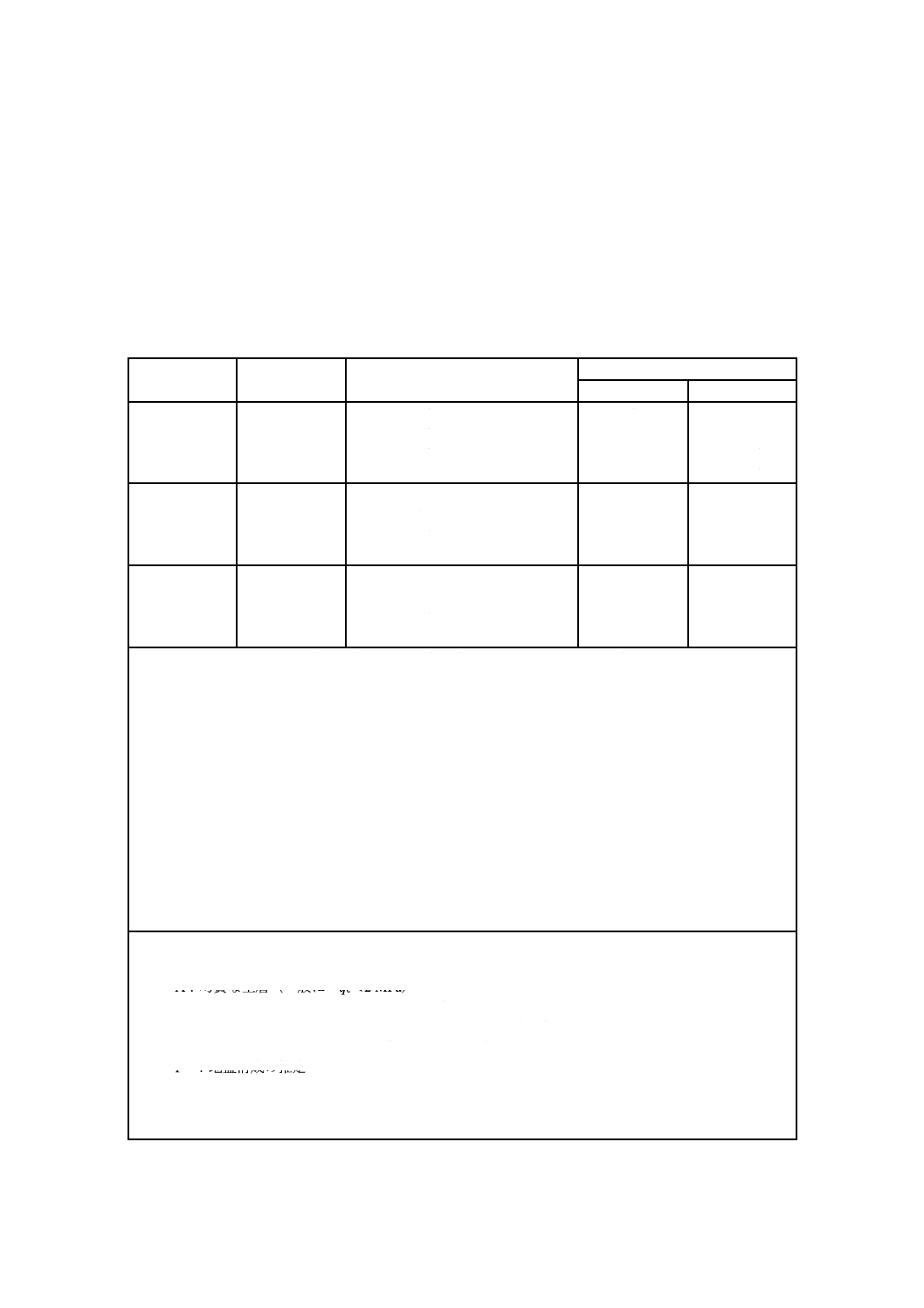

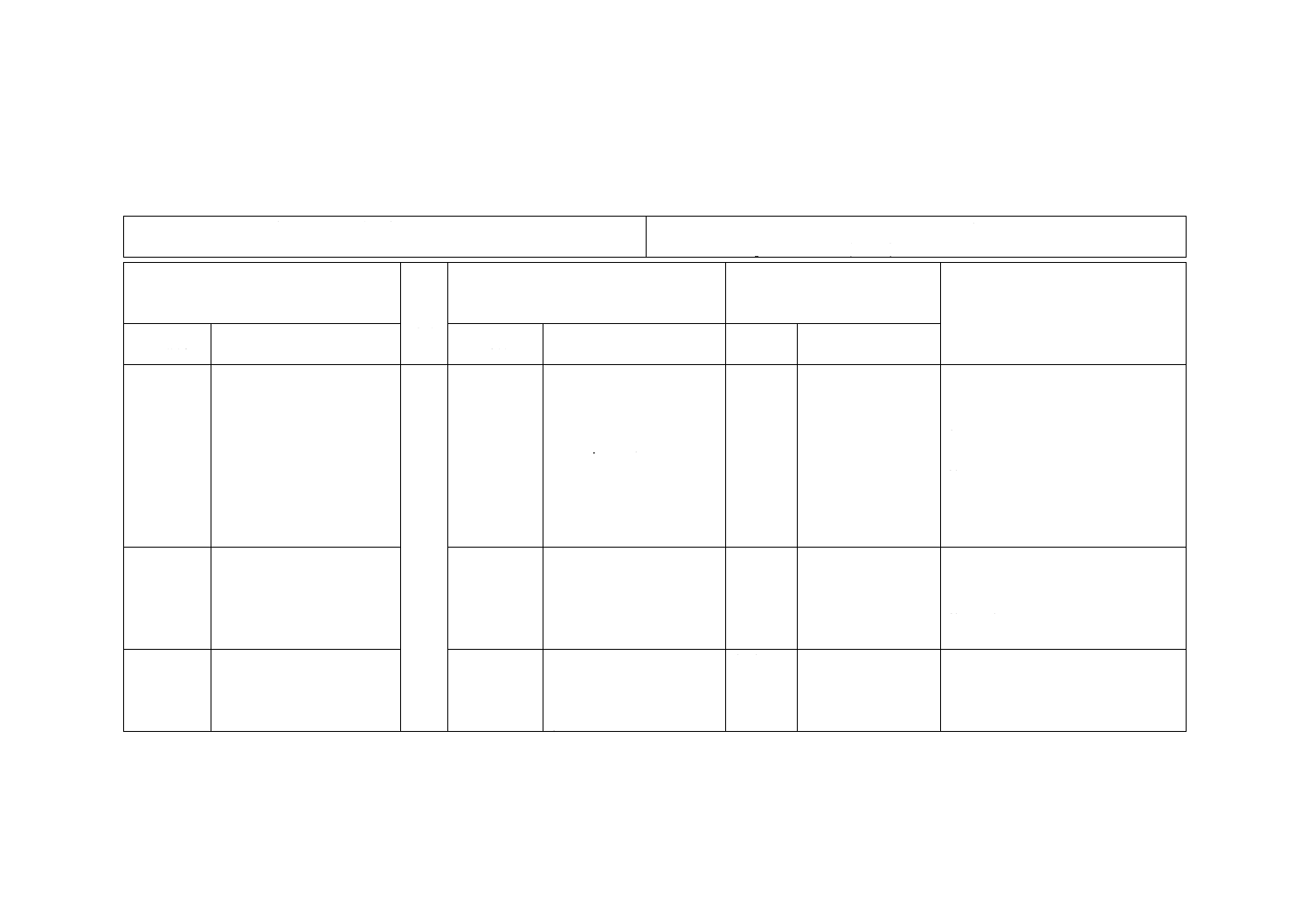

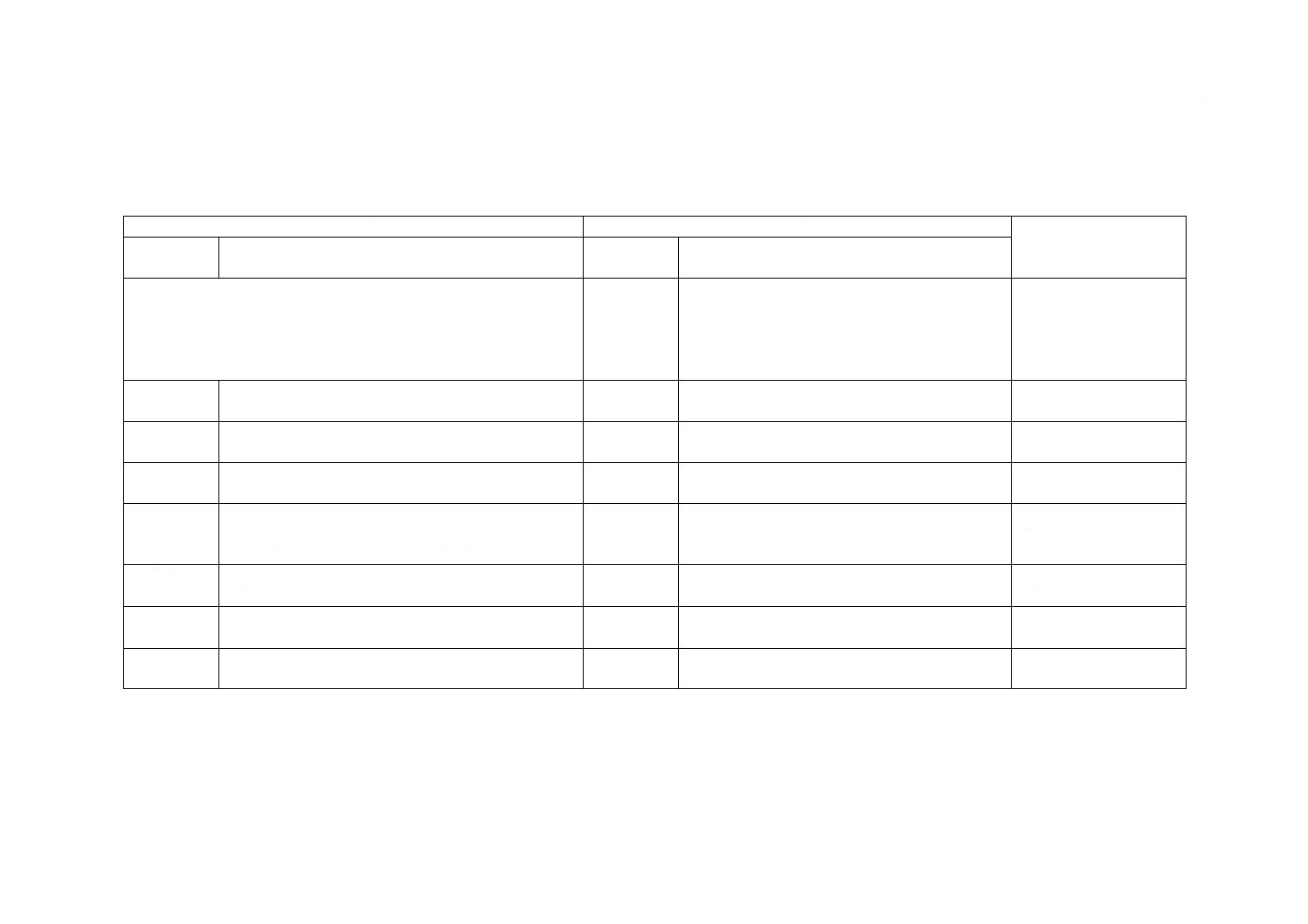

表2−適用分類

適用分類

試験方法

許容精度a)

使用対象

土の分類b)

解釈c)

5

TM1

qc 500 kPa 又は

5 %

Qt

1 kN

又は

5 %

fs 50 kPa 又は 20 %

z

0.2 m 又は

2 %

A

B

C

D

F

G,H*

G,H*

G,H*

6

TM2

qc 500 kPa 又は

5 %

Qt

1 kN

又は

5 %

fs 50 kPa 又は 20 %

z

0.2 m 又は

2 %

B

C

D

G,H*

G,H*

G,H*

7

TM3

TM4

qc 500 kPa 又は

5 %

Qt

1 kN

又は

5 %

fs 50 kPa 又は 20 %

z

0.2 m 又は

2 %

B

C

D

F*

F*

F*

・ 機械式コーン貫入試験(CPTM)使用の場合の適用分類は5〜7である[適用分類1〜4は電気式コー

ン貫入試験(CPTU)で用いられている]。

− 適用分類5は,A〜Dの分類の土が混在した地盤の評価を目的とする。土の分類がB〜Dの場合には,

地盤構成,土の種類,地盤定数の推定が可能である。非常に軟らかい地盤(土の分類A)の場合では,

地盤構成の判定だけが可能である。非常に軟らかい地盤でも,地質学的又は地盤工学的に補完する情

報がある場合は,土の種類及び地盤定数の推定ができる。試験は,試験方法TM1で実施する。

− 適用分類6は,B〜Dの分類の土が混在した地盤の評価を目的とする。非常に軟らかい地盤の場合に

は,それらの確認に限定する。試験は,試験方法TM2で実施する。

− 適用分類7は,B〜Dの分類の土が混在した地盤の評価を目的とする。この結果だけから,土の種類

及び地盤定数の推定をしてはならない。試験は,試験方法TM3又はTM4で実施する。

崖すい(錐),れき(礫),基盤岩などコーンの損傷を避けたい場合は,電気式コーンよりも機械式コー

ンを選択する方法もある。

許容精度は,内管と外管の摩擦に左右される。測定誤差は,貫入長,内管に作用する力及びコーンの傾

きに依存する。

注a) 許容精度は,表中の数値のうち大きい方の値とする。パーセントで表示される精度は,計測器の容

量に対する値ではなく,測定値に対する値である。

b) A:均質な土層(一般に qc<2 MPa)

B:粘土,シルト及び砂(一般に 2 MPa≦qc<4 MPa)

C:粘土,シルト,砂及びれき(礫)(一般に 4 MPa≦qc≦10 MPa)

D:粘土,シルト,砂及びれき(礫)(一般に qc>10 MPa)

c) F :地盤構成の推定

F* :ほかに情報がある場合,地盤構成の推定が可能

G :土の種類及び地盤構成の推定

H* :地盤定数の推定

内管と外管の摩擦,データ記録装置の誤差,温度による誤差及び寸法誤差を適切に考慮する。これら全

11

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ての誤差要因に対して,測定誤差を表2に示す許容値内に収めなければならない。

注記1 貫入長は,土の状態,許容貫入力,外管と継手の許容応力,摩擦低減装置又はケーシングの

有無及び貫入先端の許容応力に依存する。

注記2 標準的な貫入先端以外のものを使用した場合でも,十分に信頼できる相関関係が確立してい

るならば,地盤定数を推定することができる。

5.3

圧入装置の据付け

前の調査地点と近接する場合は,影響がないように十分な間隔を設ける必要がある。コーン貫入試験の

場合には,1 m以上が望ましい。ボーリング孔が近接する場合には,その孔径の20倍以上が望ましい。特

殊な掘削方法を用いたボーリング孔又は近くの地盤が掘削されている場合には,更に間隔を離さなければ

ならない。

外管の鉛直性が2°以下となるよう,圧入装置を据え付ける。

5.4

準備

電気式計測を行う場合には,コーン貫入力Qc,貫入長l及び周面摩擦力Fsのゼロ値を記録しなければな

らない。

貫入不能となるような地盤では,事前削孔を行う。事前削孔した孔壁が崩れるおそれがある場合には,

ケーシングを用いる。

5.5

貫入

貫入速度は,(20±5) mm/sとする。

5.6

摩擦低減装置の使用

コーン底部から400 mmの間には,摩擦低減装置を設けてはならない。

5.7

測定間隔

不連続貫入試験における測定間隔は200 mm以下,連続貫入試験の場合には,50 mm以下とする。

5.8

不連続貫入試験におけるコーン貫入力の測定

次に示す内管貫入の間に,コーン貫入力を測定する。

M1コーン:70 mm

M2コーン:35 mm

M4コーン:65 mm

この間の最大値をコーン貫入力Qcとし,それを記録する。

5.9

連続貫入試験におけるコーン貫入力の測定

連続貫入試験(TM4)の場合には,外管接続部とコーンとの間に十分な間隔を設けて貫入しなければな

らない。その間隔は,内管へ確実にコーン貫入力を伝達するために,内管の弾性変形を考慮して決定しな

ければならない。

5.10 M2コーンを用いた不連続貫入試験における周面摩擦力の測定

図3に示すように,最初の40 mmを超えない貫入では,コーン貫入力Qcが測定される。それに続く次

の貫入では,Qcと総周面摩擦力Qstの合力が測定される。Qstは2番目の貫入において得られる測定値から

最初の貫入で得られるQcを差し引いた値である。

5.11 不連続貫入試験における総貫入力の測定

所定の計測の後,貫入200 mm以内で総貫入力を計測する。

5.12 連続貫入試験における総貫入力の測定(TM4)

貫入中に外管と内管に作用する力を別々の計測装置によって計測する。

12

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.13 貫入長の測定

地表面又は基準点(貫入装置以外)からコーン底部までの貫入長を測定する。貫入長の測定分解能は,

10 mm以下とする。試験方法TM1の貫入試験の際には,貫入長は電気式センサーによって測定される。

試験終了後,最終貫入長を記録する。

注記 貫入先端が大きく傾いた場合には,貫入長と貫入深度は異なる。

5.14 試験の終了

必要な貫入長に到達した場合,若しくは貫入不能となった場合,試験を終了する。

電気式計測を行った場合には,試験終了時にゼロ値を記録する。このゼロ値と試験開始時のゼロ値との

差(ゼロ値変動量)は,適用分類の許容精度以下でなければならない(表2参照)。

貫入先端を点検し,過度な損傷があった場合は記録する。

5.15 機材の点検と校正

機材の点検と校正は,附属書Aに従って実行する。

6

記録及び整理

6.1

記録

次の測定値を記録する。

− 貫入長:l(m)

− コーン貫入力:Qc(kN)

− 総貫入力:Qt(kN)

試験結果又は貫入長に影響を及ぼす可能性のある,この規格において示されていない特殊な事項があっ

た場合には,それを記録する。

6.2

計算

次の値を計算で求める。

なお,Rf(%)を除く各値の有効数字は小数2桁とする。Rf(%)の有効数字は小数1桁とする。また,

数値の丸め方は四捨五入とする。

− 周面摩擦力:Fs(kN)

− 総周面摩擦力:Qst(kN)

− コーン貫入抵抗:qc(MPa)

− 周面摩擦抵抗:fs(MPa)

− 摩擦比:Rf(%)

注記 qc(MPa)は次の式によって計算する。ただし,内管が自沈する場合には,内管の重量を考慮

する必要はない。

qc=1 000Qcs /Ac

Qcs=Qc+mR×gn/1 000

mR=n×m1+m0

ここに, Qcs: コーン貫入力Qc(kN)と内管重量との和(kN)

Ac: コーンの断面積(mm2)

mR: 内管全質量(kg)

gn: 重力加速度(9.81 m/s2)

n: 内管の使用本数(本)

m1: 内管1本の質量(kg)

13

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m0: マントルコーンの質量(kg)

7

報告

7.1

一般事項

試験結果は,表又は標準的な様式に従って報告する。

7.2

結果の報告

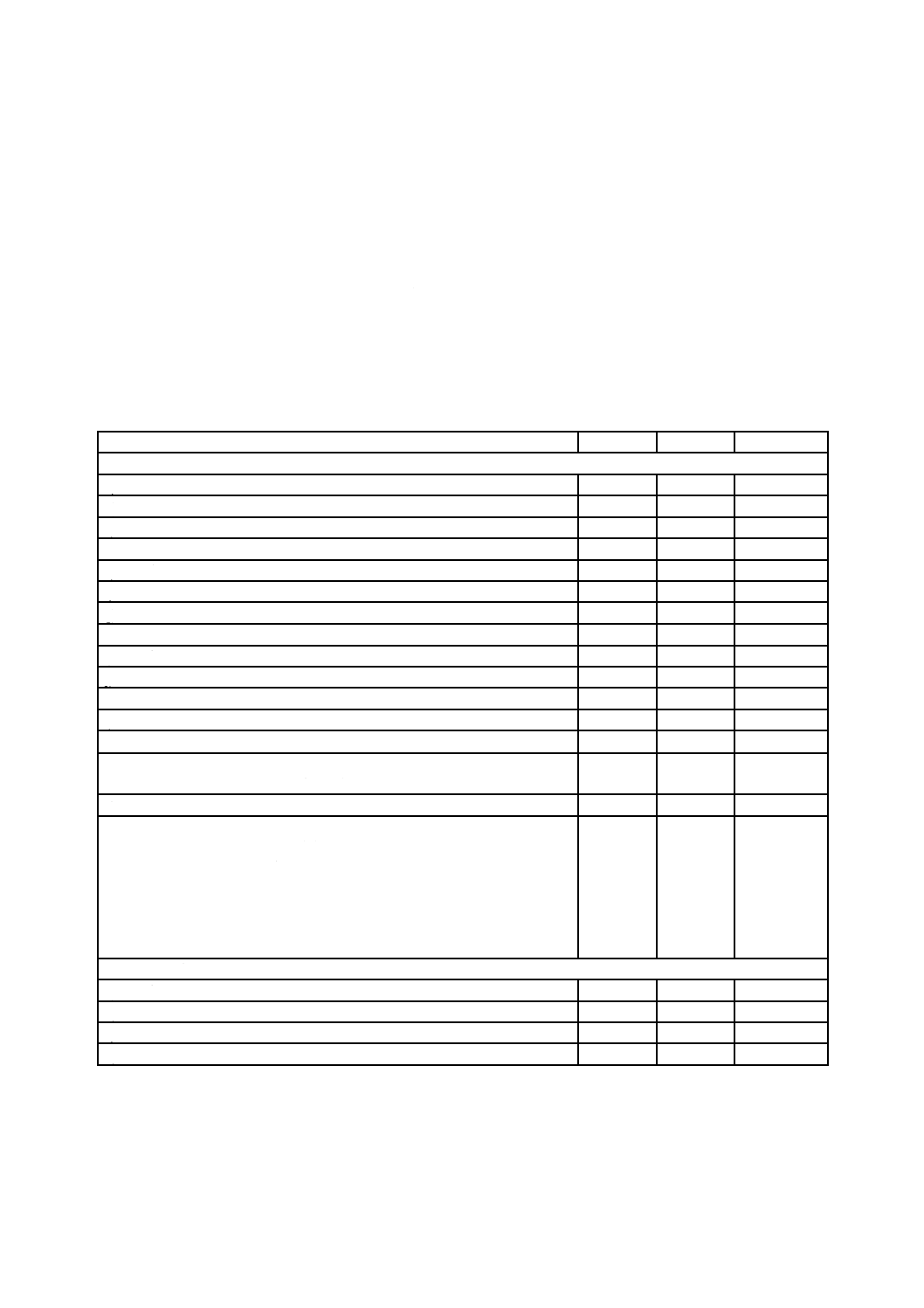

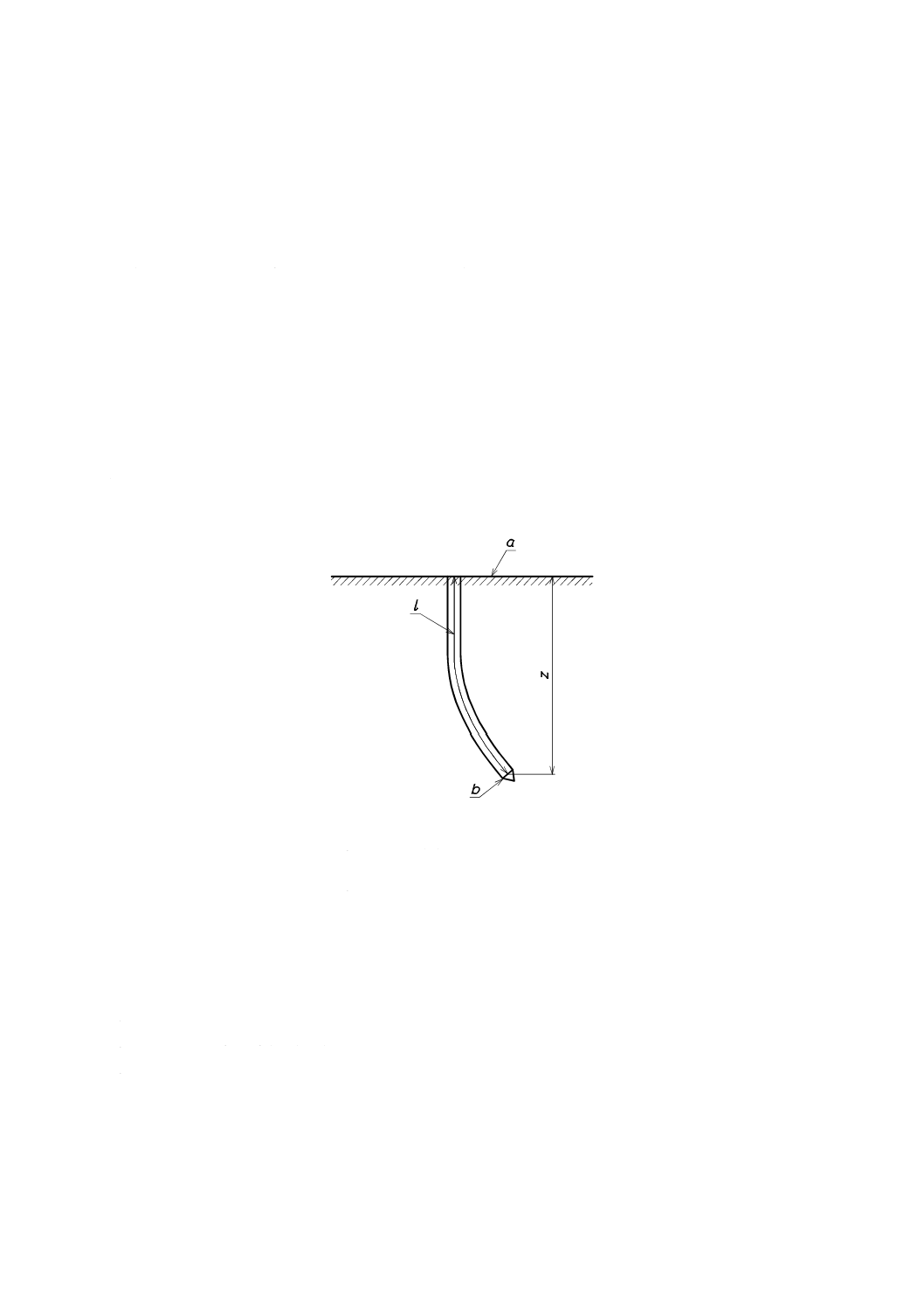

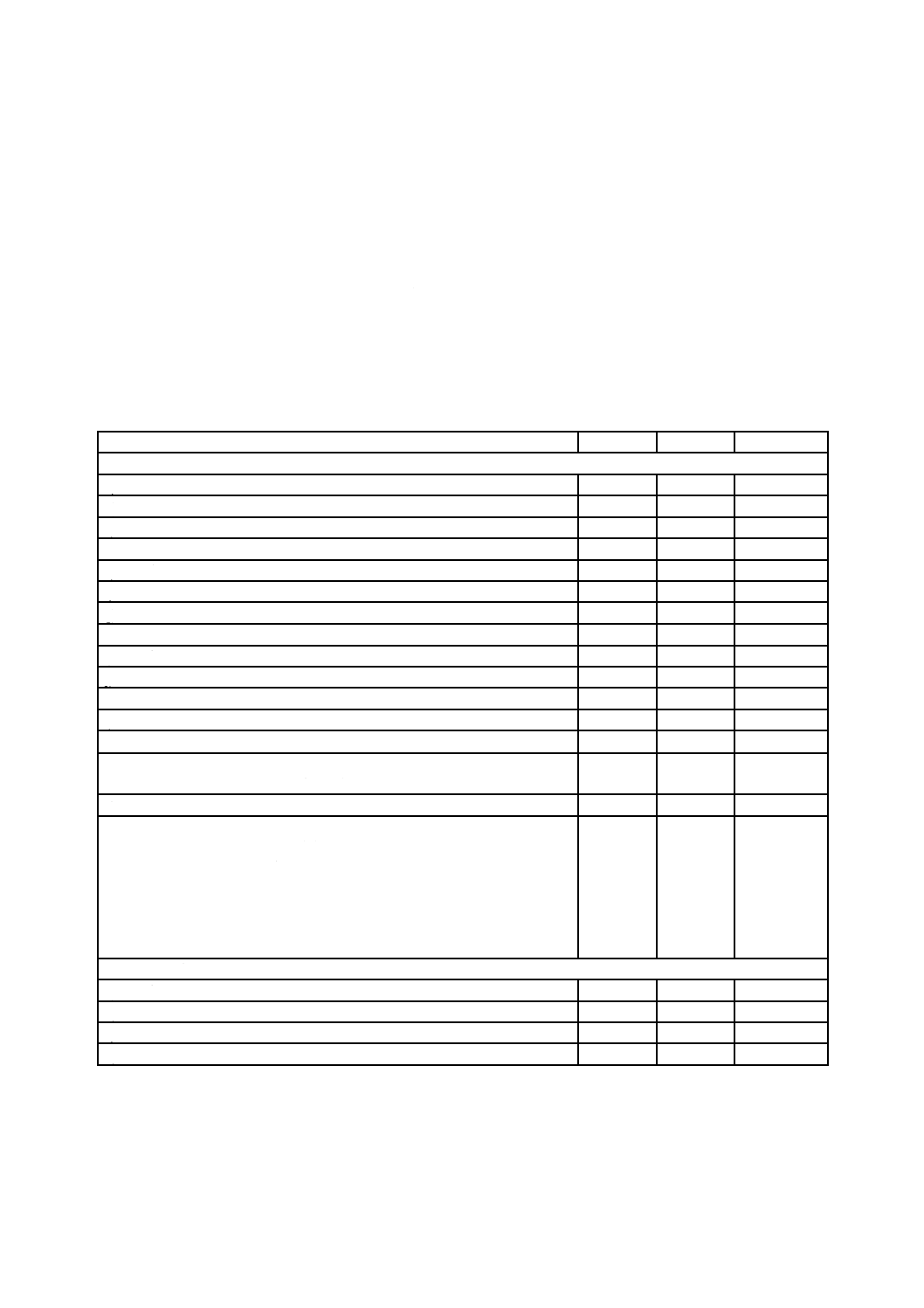

結果の報告は,表3に示す現場記録,調査条件及び結果の図表とする。現場記録は,表3に示す事項に

従い現場で作成する。

なお,*が付いているものについては,必須の記録事項である。その他のものについては,必要に応じて

記録を行えばよい。試験結果の報告は,第三者が理解できるよう明確に記載する。

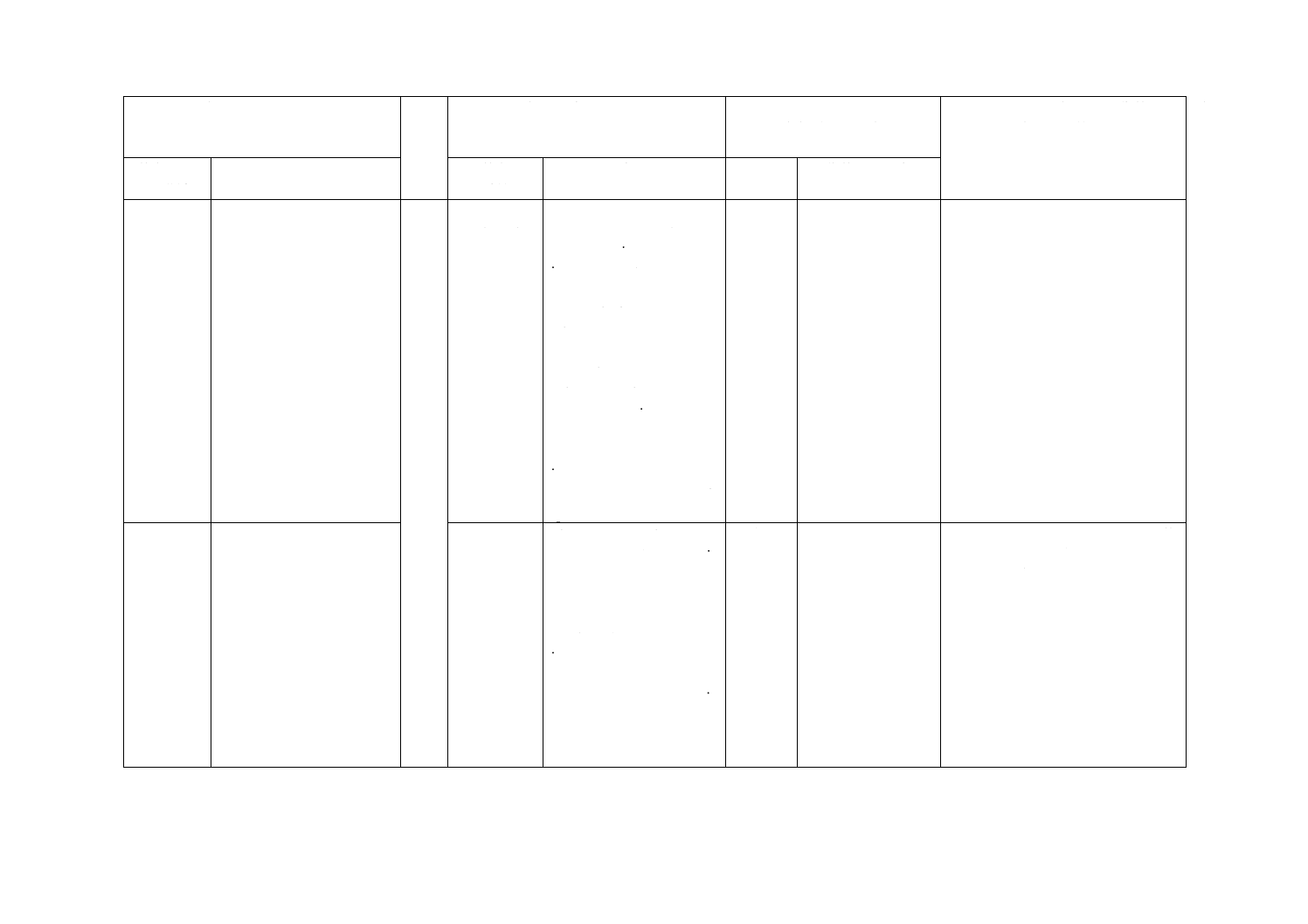

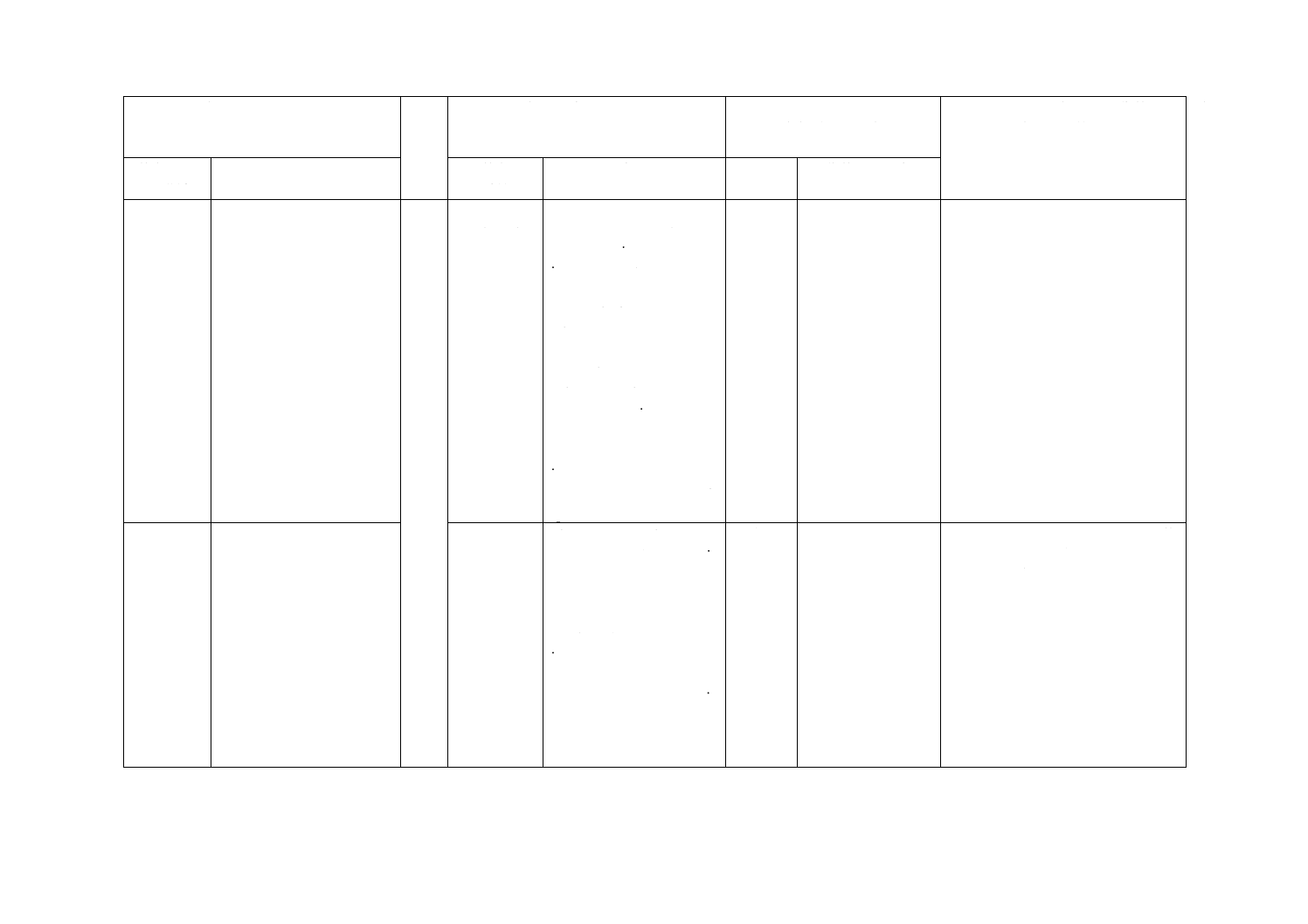

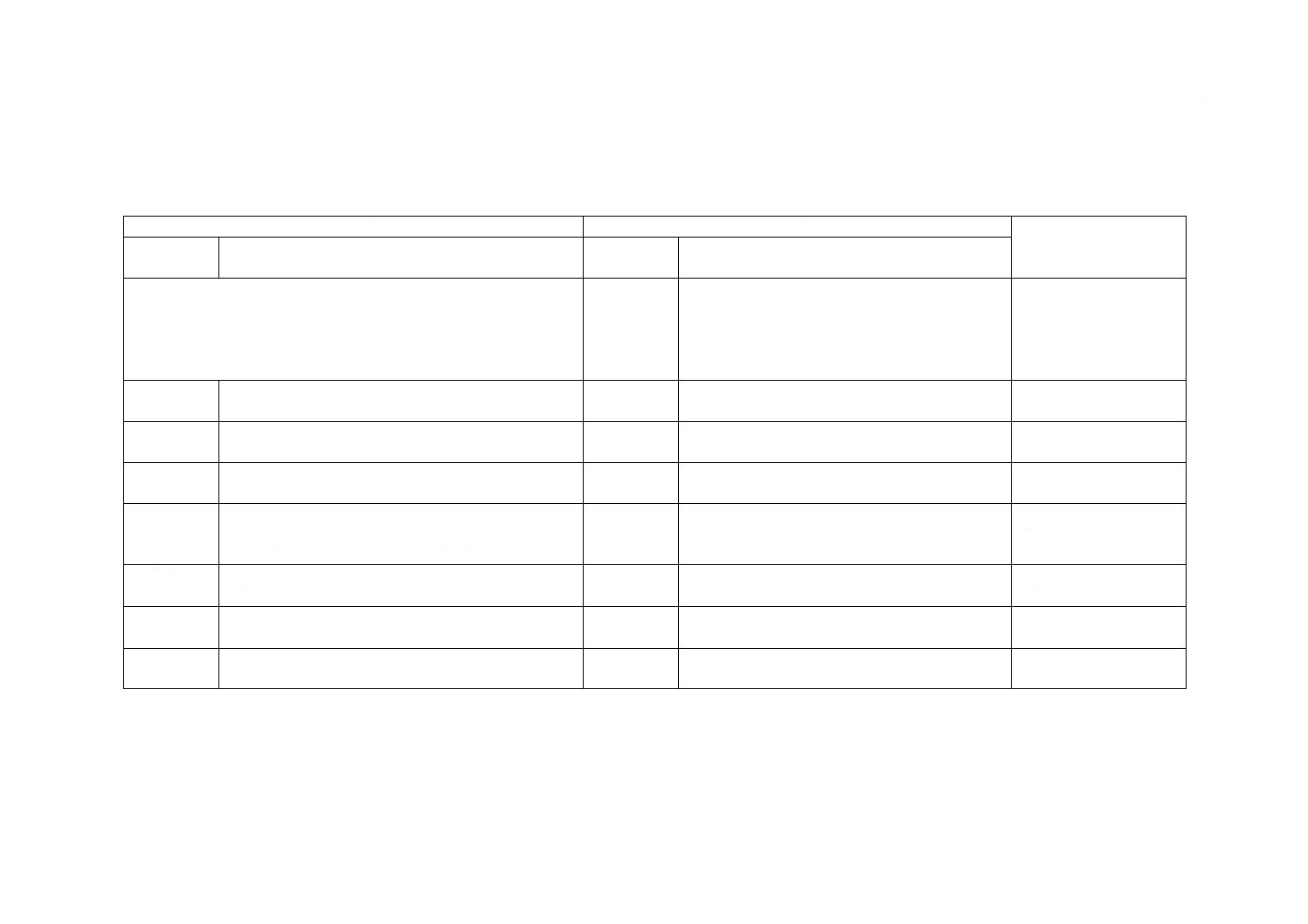

表3−試験結果の報告事項

報告事項

現場記録

調査条件

結果の図表

7.2.1 一般事項

a) 適用規格

○

○

b) 適用分類

○

○

○

c) 試験方法

○

○

○

d) 発注者名

○

e) 業務名及び調査箇所

○

f)* 調査者の氏名

○

g) 現場責任者の氏名

○

h) この規格に示されていない特殊な事項

○

○

i)

調査機関

○

○

j) 地下水位(記録がある場合)

○

○

k) 貫入のために事前ボーリング・試掘を行った場合には,その深度

○

○

○

l)

地盤構成(記録がある場合)

○

○

m) 貫入長及び貫入不能となった場合,その考えられる原因

○

○

n) 調査終了とした基準(目標深さ又は最大貫入力に達した場合,外管の

鉛直性が許容値を超えた場合など)

○

○

o) 調査孔の埋戻しを行った場合,その方法

○

p) 観察記録

(例)− れき(礫)の有無

− 貫入時の音

− 貫入時の異常

− 外管の曲がり

− 試験装置の摩耗

− 調査終了時のゼロ値

○

○

7.2.2 調査箇所

a)* 調査番号

○

○

○

b)* 地盤高

○

○

c) 調査地点の座標若しくは位置図

○

○

d) 位置の測定方法及びその誤差

○

14

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

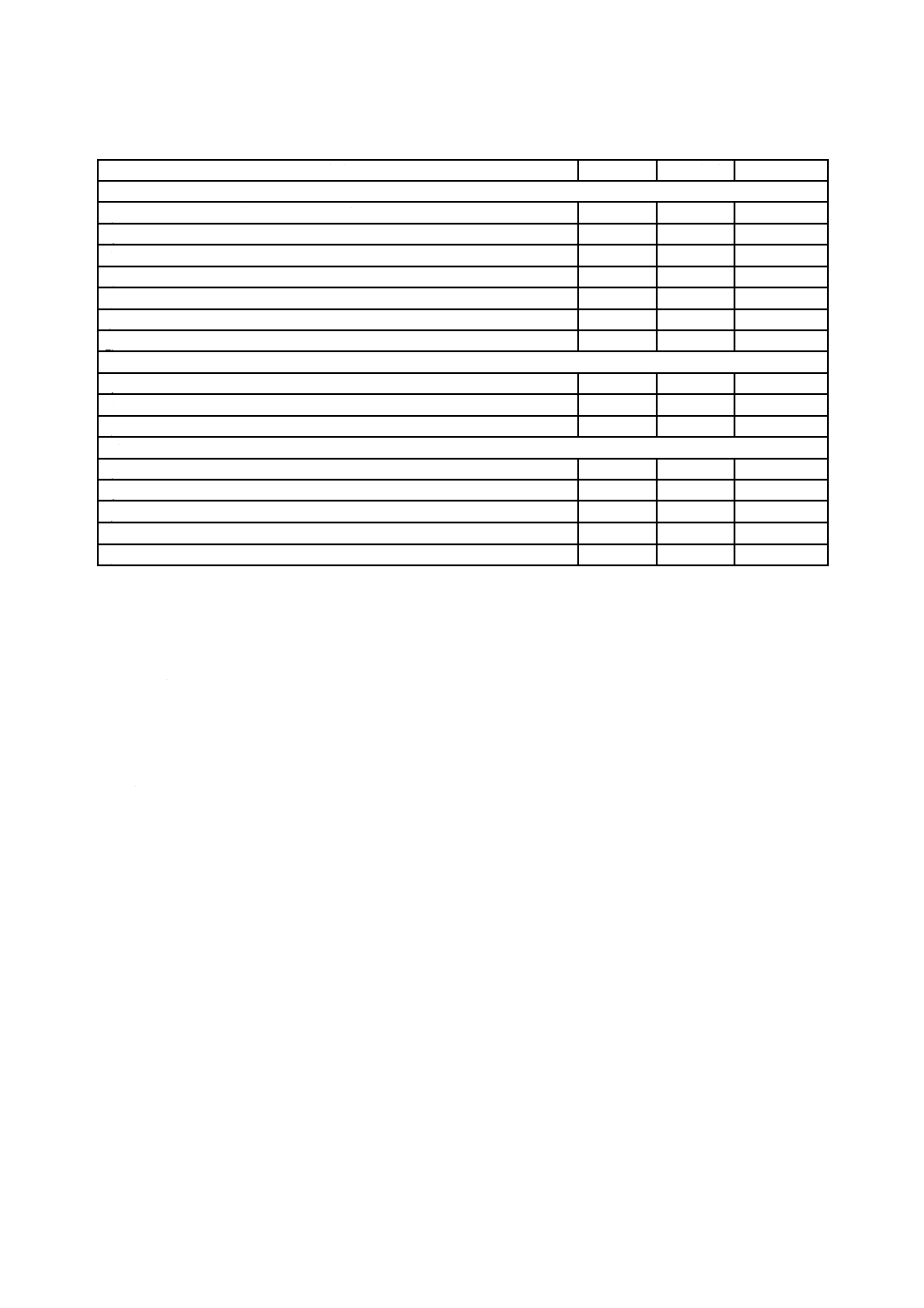

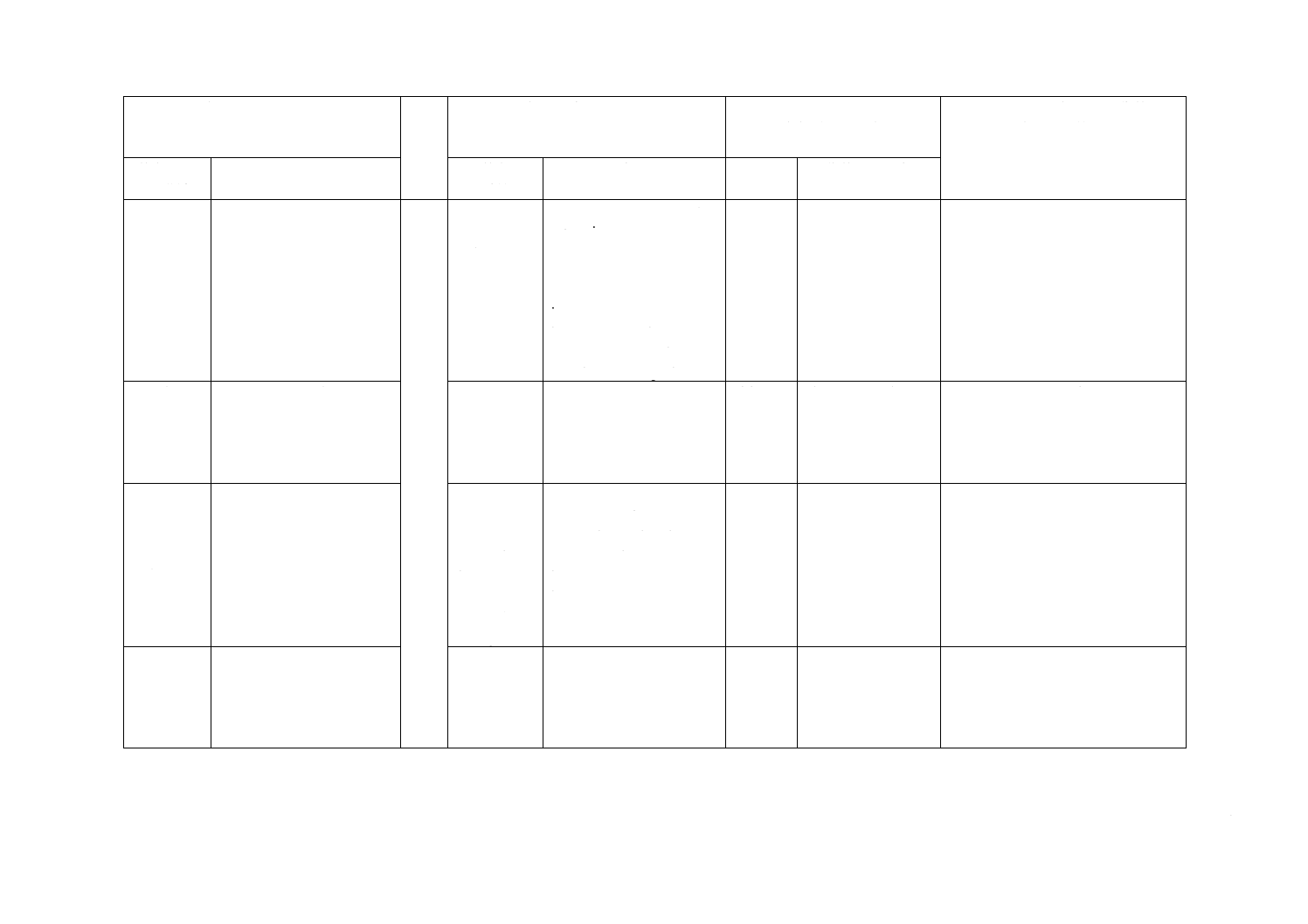

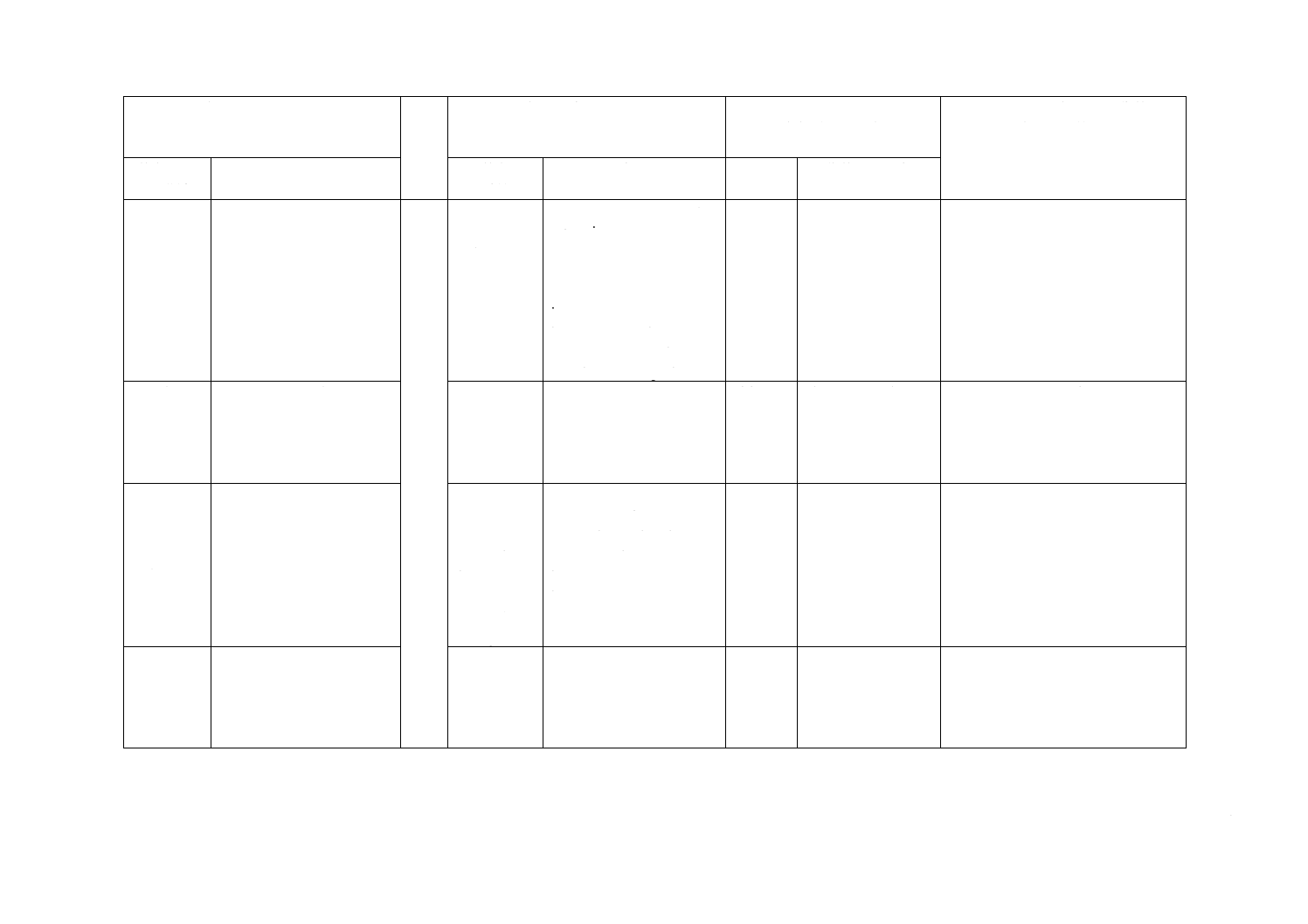

表3−試験結果の報告事項(続き)

報告事項

現場記録

調査条件

結果の図表

7.2.3 試験装置

a)* 貫入先端の種類(M1,M2又はM4)

○

○

○

b) 貫入先端の形状及び寸法

○

○

c) 使用した圧入装置の種類,貫入能力,貫入方法及びアンカーの種類

○

○

d) 貫入先端の製造元

○

e) 貫入先端の識別番号

○

f) 圧力変換器の測定範囲

○

g) 最後に検定を受けた年月日

○

7.2.4 試験方法

a)* 調査実施年月日

○

○

○

b) 調査開始時間

○

c) 地表面に対しての調査開始深さ

○

○

○

7.2.5 試験結果

a)* 6.1記録による結果

○

○

b) 6.2計算による結果

○

c) 試験前後のゼロ値の読み

○

○

d) ゼロ変動があった場合の補正方法

○

e) 試験終了又は貫入不能となった場合の貫入長

○

○

○

7.3

試験結果の整理

試験結果は,次に示す値について貫入長に対する分布図で整理する。

− コーン貫入抵抗qc(MPa)

− 周面摩擦抵抗fs(MPa)

− 総貫入力Qt(kN)

− 総周面摩擦力Qst(kN)

− 摩擦比Rf(%)

測定値によっては,MPaに代わってkPaを単位として用いてもよい。

15

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

維持管理,点検と校正

A.1 維持管理と点検

A.1.1 外管の直線性

外管を継ぎ足す前に,その直線性を次に示すいずれかの方法によって点検する。

− 外管を垂直に持って回転させ,目視で確認する。

− 外管を平滑な面上で転がし,4.6で規定される基準によって確認する。

− 内径が4.6で規定される基準を満足し,かつ,外管より僅かに長い管を準備し,この間に外管を通し

て確認する。

4.6で規定される直線性を満足しない外管は,修理するまで使用してはならない。内管は,外管内で円滑

に動くように十分な直線性を有すること。

A.1.2 コーンの摩耗と曲がり

試験終了ごとに,コーン及びフリクションスリーブの摩耗と曲がりを目視によって確認する。上記の目

視は,新品若しくは未使用の貫入先端と比較して行うことが望ましい。

A.1.3 圧力計

試験開始前に,無負荷状態でゼロ値を示していることを確認する。低容量の圧力計がその容量の70 %に

至るまでに高容量の圧力計の示す値と等しいことを確認する。両者の示す値が異なった場合は,圧力計を

交換しなければならない。

A.1.4 維持管理の手順

器材の維持管理と校正は,表A.1及び製造元のマニュアルに従って行う。

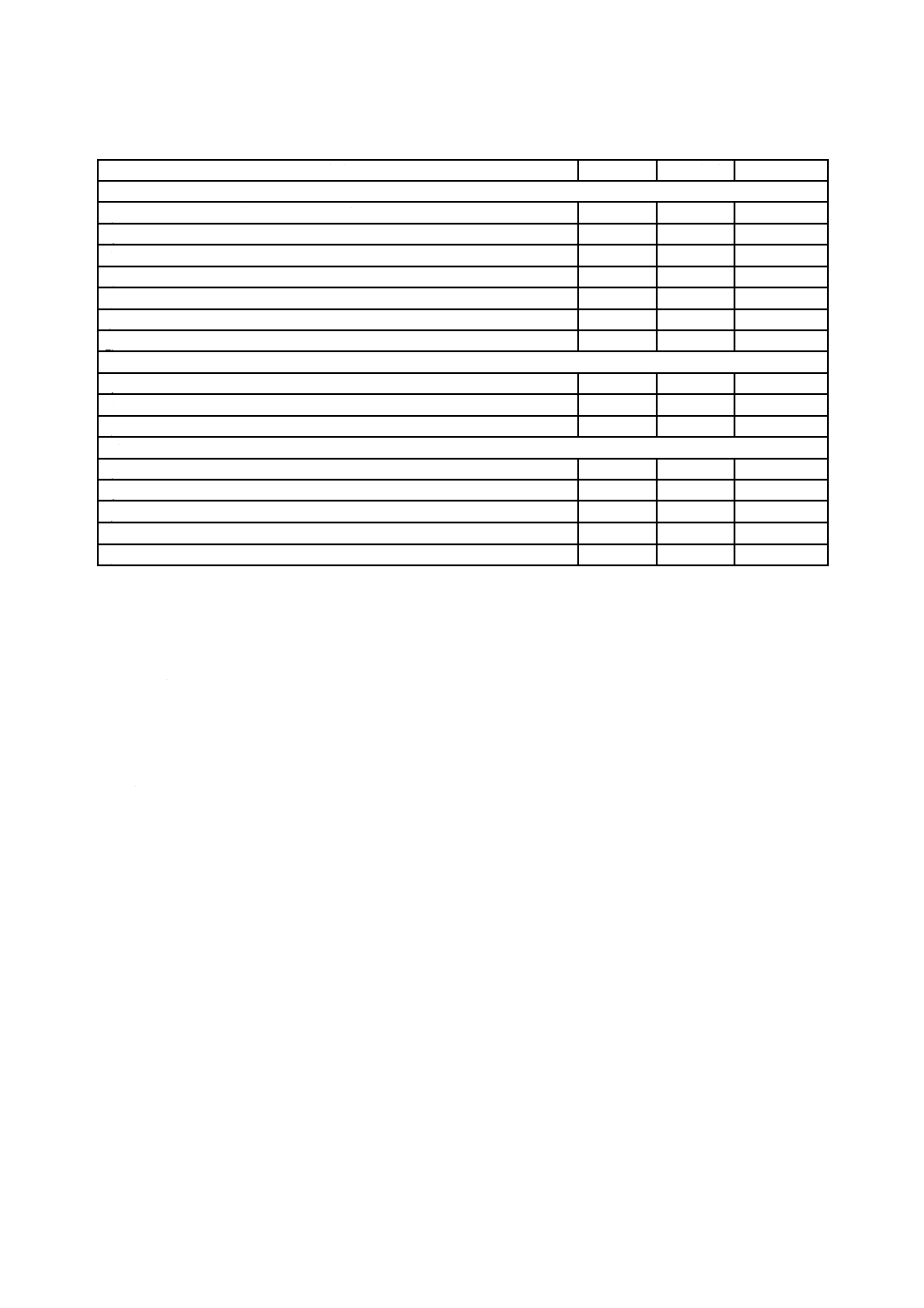

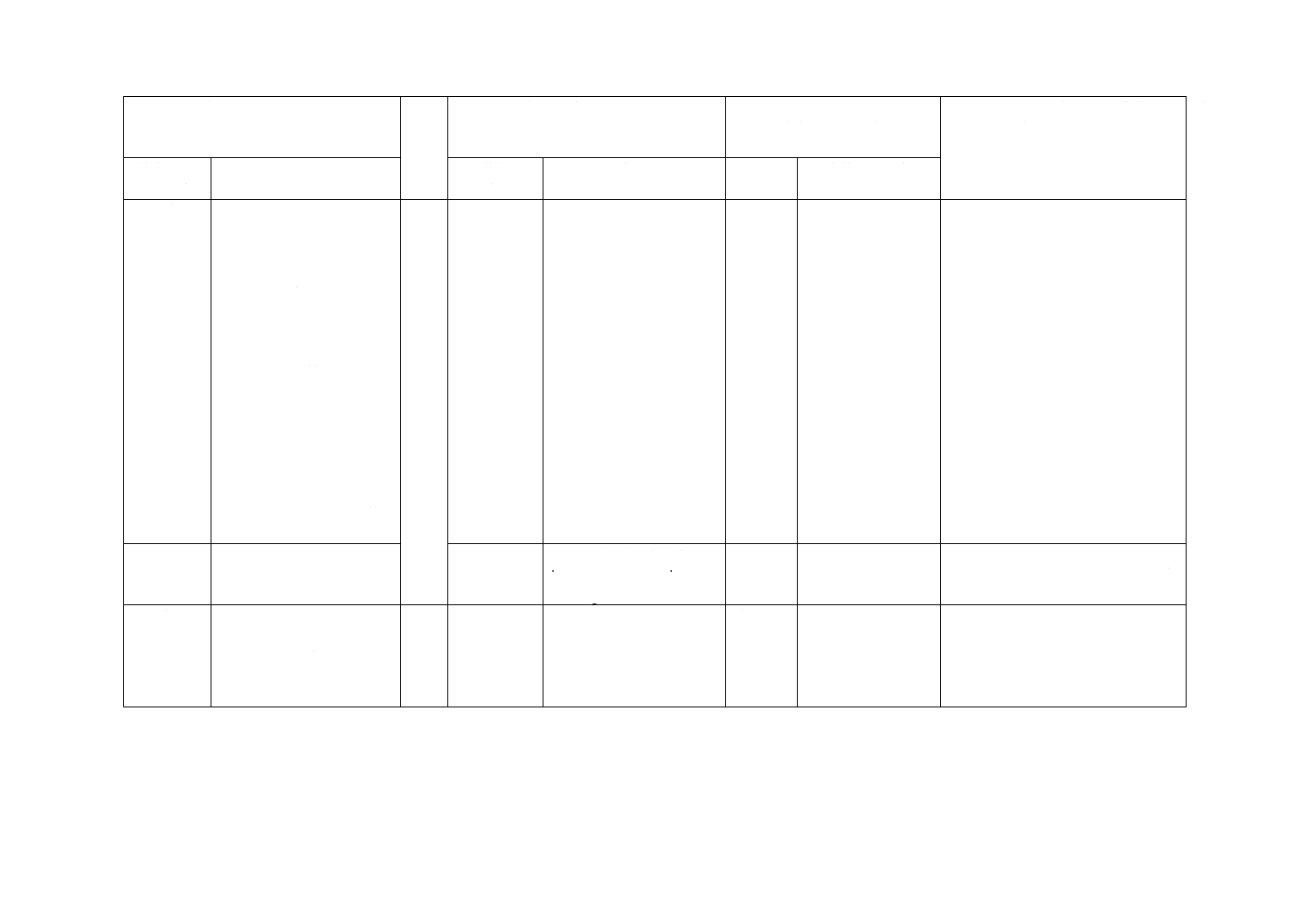

表A.1−維持管理の項目

点検項目

試験前

試験後

6か月ごと

圧入装置の鉛直性

○

深度計

○

外管

○

摩耗

○

○

ゼロ値

○

○

ゼロ変動

○

圧力計

○

校正

○

(A.2.1参照)

A.2 校正

A.2.1 一般

荷重計,圧力変換器,深度計及び圧力計は,次に示す間隔で定期的に点検するものとする。

− 荷重計,圧力変換器及び圧力計は,およそ500回の調査の後,又は6か月ごと

− 計器の容量近くまで載荷された場合

校正は,変換器,収集システム及びケーブルを含んだ状態で行う。

16

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現場作業の間,日常点検を行う。この日常点検は,1日につき一度,1現場につき少なくとも1回実施す

る。荷重センサーの過負荷載荷が疑われる場合には,日常点検と再調整を行わなければならない。

A.2.2 荷重計と圧力変換器の校正

荷重計と圧力変換器の校正は,段階載荷及び段階除荷によって行われる。荷重計又は圧力変換器を校正

する場合には,最大荷重まで載荷する段階載荷とする。その際,試験に必要な圧力範囲を考慮しなければ

ならない。

A.2.3 圧力計と深度計の校正

圧力計は,最低6か月ごとに校正する。深度計は,最低6か月ごと,及び修理後に校正する。

17

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS A 1220:2013 機械式コーン貫入試験方法

ISO 22476-12:2009 Geotechnical investigation and testing−Field testing−Part 12:

Mechanical cone penetration test (CPTM)

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的

差異の箇条ごとの評価及びそ

の内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格

2 Normative

references

ISO 10012:2003,

Measurement management

systems−Requirements for

measurement processes and

measuring equipment

削除

ISO 10012:2003の認証・登録は我が

国では普及しておらず,これを引用

規格とした場合は運用上の混乱が予

想される。また,我が国では同種の

法令として計量法が機能しており,

校正に関してもJapan Calibration

Service System(JCSS)が相互認証シ

ステムとして十分機能できると考え

る。

3.1.2 連続

貫入試験

コーン貫入抵抗を内管を介

することによって,連続し

て測定する試験方法。

追加

ISO規格には,“不連続貫入試験”だ

けが定義されているが,その対の試

験方法である“連続貫入試験”の定

義が記載されていないと混乱を招く

おそれがあることを考慮した。

−

−

4.1

Cone

penetrometer

load sensors

The cone penetrometer has

no internal load sensors, as

measurements are made at

ground level.

削除

現在,審議中であるISO(電気式

CPT)に関連する記述であり,JISに

は該当する規格がないことを考慮し

た。

3

A

1

2

2

0

:

2

0

1

3

18

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的

差異の箇条ごとの評価及びそ

の内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4.3 貫入先

端

4.4

Cone

penetrometer

load sensors

NOTE

The

M3

cone

penetrometer is a type no

longer used in practice and it

is therefore not addressed by

this part of ISO 22476.

For continuity purposes, the

relevant cone penetrometer

types

have

not

been

renamed.

Other types of penetrometer,

not considered in this part of

ISO 22476, may be used,

but if so, shall be mentioned

in the test results, together

with

the

type's

specifications.

削除

我が国では,M3コーンは使用されて

いない。また,この部分は審議過程

の説明であり,規格になじまないこ

とを考慮した。

−

−

4.4

Cone

penetrometer

load sensors

The geometry of the relevant

penetrometers is shown in

Figures 2, 3 and 4.

The push-out positions for

M1

and

M4

cone

penetrometers are indicated

in Figures 2 and 4 by “Qc”,

while

the

M2

cone

penetrometer

shown

in

Figure 3 has two push-out

positions, indicated as “Qc”

and “a Qc + Qst”.

削除

既に,説明済みの記述であり,重複

して記載すると誤解を招くおそれが

あることを考慮した。

3

A

1

2

2

0

:

2

0

1

3

19

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的

差異の箇条ごとの評価及びそ

の内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4.8 計測装

置

ブルドンゲージ又はプルー

ビングリングを用いて計測

する方法。

4.9

Measuring

system

This consists of manometers

measuring

the

hydraulic

pressures generated by the

force acting on the cone and

transferred to the top of the

inner rods and, if applicable,

by the force on the cone and

friction sleeve, and by the

total force on the push rods.

変更

プルービングリン

グの記載がない。

我が国では,プルービングリングも

広く普及している現状を考慮した。

5.2試験装

置及び試験

方法の選定

ただし,十分に信頼できる

相関関係が確立している場

合,TM3の試験方法によっ

て,地盤定数の推定ができ

る。

5.2 Selection

of equipment

and

procedures

追加

試験の利用方法に

ついて,我が国の実

状と相違

我が国では,この規格を用いた設計

が成り立っており,既に多くの実績,

及び十分に信頼できるデータがある

ことを考慮した。

5.8 不連続

貫入試験に

おけるコー

ン貫入力の

測定

5.8

Measurement

of

cone

penetration

force

for

discontinuous

penetration

testing

In the case where only the

cone penetration force and

penetration

length

are

measured, the interval may

be smaller, or readings may

be continuous.

削除

“5.7 測定間隔”と重複しており,

誤解も招くおそれがあることを考慮

した。

6.2 計算

なお,Rf(%)を除く各値の

有効数字は小数2桁とする。

Rf(%)の有効数字は小数1

桁とする。また,数値の丸

め方は四捨五入とする。

追加

ISOでは有効数字に

関する規定がない。

得られる数値の精度についての記述

が必要であることを考慮した。

3

A

1

2

2

0

:

2

0

1

3

20

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的

差異の箇条ごとの評価及びそ

の内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.2 計算

(続き)

注記 qcは次の式によって

計算する。ただし,内管自

沈の場合は,その必要がな

い。

qc=1 000Qcs/Ac

Qcs=Qc+mR×gn/1 000

mR=n×m1+m0

ここに,Qcs:コーン貫入力

Qc(kN)と内管重量との和

(kN)

Ac:コーンの断面積(mm2)

mR:内管全質量(kg)

gn:重力加速度(9.81 m/s2)

n:内管の使用本数(本)

m1:内管1本の質量(kg)

m0:マントルコーンの質量

(kg)

追加

ISOでは内管重量の

補正が行われてい

ない。

我が国では,内管重量を考慮しなけ

ればならない超軟弱地盤が多くあ

り,現行JISでも内管重量補正が規

定されていることを考慮し,現行JIS

の該当箇所を追記する。

7.1 一般事

項

7.1 General

Presentation in digital form

is allowed for easier data

exchange

削除

規定として記述する必要はない項目

であり,規格になじまないことを考

慮した。

7.2 結果の

報告

なお,*が付いているものに

ついては,必須の記録事項

である。その他のものにつ

いては,必要に応じて記録

を行えばよい。

追加

報告事項について,

必須事項と任意事

項とを区別した。

ISOで規定されている内容を全て報

告することに変更すると大幅に報告

事項が増え,大きな混乱が予想され

ることを考慮した。

3

A

1

2

2

0

:

2

0

1

3

21

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的

差異の箇条ごとの評価及びそ

の内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書A

A.2.1一般

Annex A

A.2.1

General

procedures

In general, the requirements

presented in ISO 10012

should be followed.

削除

ISO 10012:2003の認証・登録は我が

国では普及しておらず,これを引用

規格とした場合は運用上の混乱が予

想される。また,我が国では同種の

法令として計量法が機能しており,

校正に関してもJapan Calibration

Service System(JCSS)が相互認証シ

ステムとして十分機能できると考え

る。

JISと国際規格との対応の程度の全体評価:ISO 22476-12:2009,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

A

1

2

2

0

:

2

0

1

3

22

A 1220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

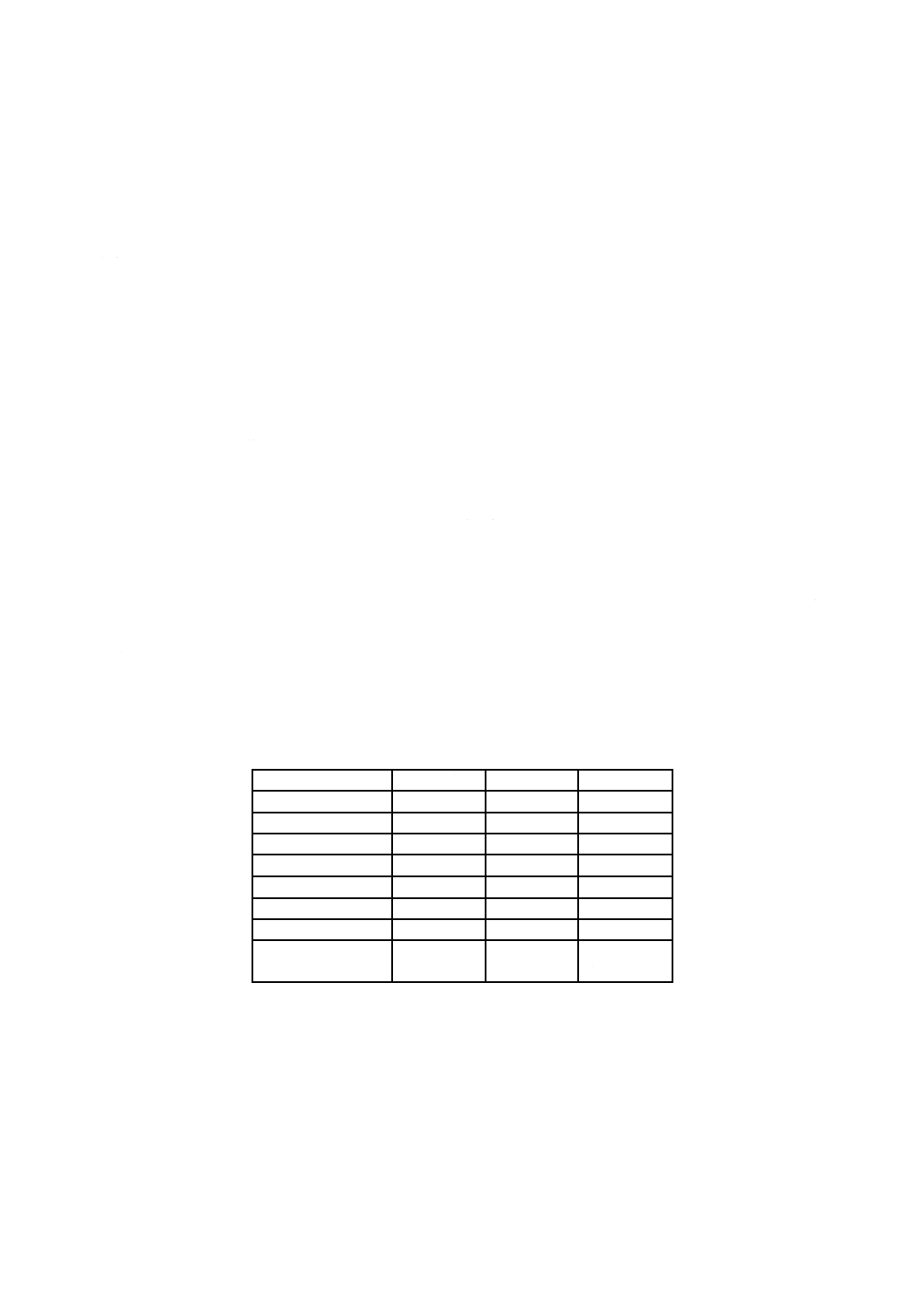

附属書JB

(参考)

技術上重要な改正に関する新旧対照表

現行規格

旧規格

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

今回の改正は,対応国際規格であるISO 22476-12:2009との整合を図る

ために実施されたものである。したがって,旧規格において定められ

ていた貫入先端のタイプ以外にフリクションスリーブマントルM2並

びにシンプルコーンM4が新たに加わっている。さらに,全ての項目

において全面的に改正が行われている。

1 適用範囲

適用範囲を全面的に改めた。

1. 適用範囲

ISO 22476-12:2009との

整合を図る。

2 引用規格

引用規格を新規に追加した。

旧規格に該当箇所なし

ISO 22476-12:2009との

整合を図る。

3 用語及び

定義

用語及び定義を全面的に改めた。

2. 定義

ISO 22476-12:2009との

整合を図る。

4 試験装置

及び器具

新たな貫入先端のタイプとして,フリクションスリーブ

マントルM2並びにシンプルコーンM4を追加するとと

もに,試験装置及び器具について全面的に改めた。

3. 試験装置

及び器具

ISO 22476-12:2009との

整合を図る。

5 試験方法

連続貫入試験を追加するとともに,試験方法について全

面的に改めた。

4. 試験方法

ISO 22476-12:2009との

整合を図る。

6 記録及び

整理

記録及び整理を全面的に改めた。

5. 記録及び

整理

ISO 22476-12:2009との

整合を図る。

7 報告

報告を全面的に改めた。

6. 報告

ISO 22476-12:2009との

整合を図る。

3

A

1

2

2

0

:

2

0

1

3