A 1191:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人 日本コンクリート工学協会(JCI)

/社団法人 日本建材産業協会(FECMI)/財団法人 日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,国土交通大臣が制定した日本

工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。国土交通大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

A 1191:2004

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験片 ··························································································································· 1

4.1 試験片の種類 ················································································································ 1

4.2 試験片の作製 ················································································································ 2

4.2.1 A形試験片 ················································································································· 2

4.2.2 B形試験片 ················································································································· 2

4.3 試験片の数 ··················································································································· 3

5. 試験機及びひずみゲージ ··································································································· 3

5.1 試験機 ························································································································· 3

5.2 ひずみゲージ ················································································································ 3

6. 試験方法 ························································································································ 3

6.1 試験片の寸法測定 ·········································································································· 3

6.2 ひずみゲージの取付け ···································································································· 4

6.3 試験片の取付け ············································································································· 4

6.4 載荷速度 ······················································································································ 4

6.5 試験室温度 ··················································································································· 4

6.6 試験の範囲 ··················································································································· 4

7. 試験の結果 ····················································································································· 4

7.1 結果の取扱い ················································································································ 4

7.2 荷重−ひずみ曲線 ·········································································································· 4

7.3 引張強度 ······················································································································ 4

7.4 ヤング係数 ··················································································································· 5

7.5 終局ひずみ ··················································································································· 5

8. 報告 ······························································································································ 5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1191:2004

コンクリート補強用連続繊維シートの引張試験方法

Test method for tensile properties of fiber reinforced polymer(FRP) sheets

for reinforcement of concrete

1. 適用範囲 この規格は,含浸接着樹脂を用いて含浸硬化させたコンクリート補強用連続繊維シート(以

下,連続繊維シートという。)の引張試験方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張・圧縮試験機−力計測系の校正・検証方法

3. 定義 この規格で用いる主な用語の定義は,次による。

a) コンクリート補強用連続繊維シート 1本の太さが数μmから十数μm程度のフィラメントを数千から

数万本の単位で束ねたものを,平面上の一方向,二方向に配列してシート状又織物状にしたもの。

b) 含浸接着樹脂 連続繊維シートに含浸・硬化後フィラメントどうしを結合し,複合体としての機能を

発揮させる樹脂で,連続繊維シートをコンクリート表面に接着させる作用ももつ。

c) 定着部 試験片端部にタブを接着した部分。

d) タブ 荷重を伝達するために試験片端部に接着する繊維強化プラスチック,アルミニウムなどの板。

e) プレート 試験片を切り出す前の連続繊維シートの複合体。

f)

最大引張荷重 試験片が破壊するまでに試験機が示す最大荷重。

g) 終局ひずみ 最大引張荷重に対応するひずみ。

h) 繊維束 幾つかのフィラメントを束ねたもの。

4. 試験片

4.1

試験片の種類 試験片は,次の2種類のいずれかとする。

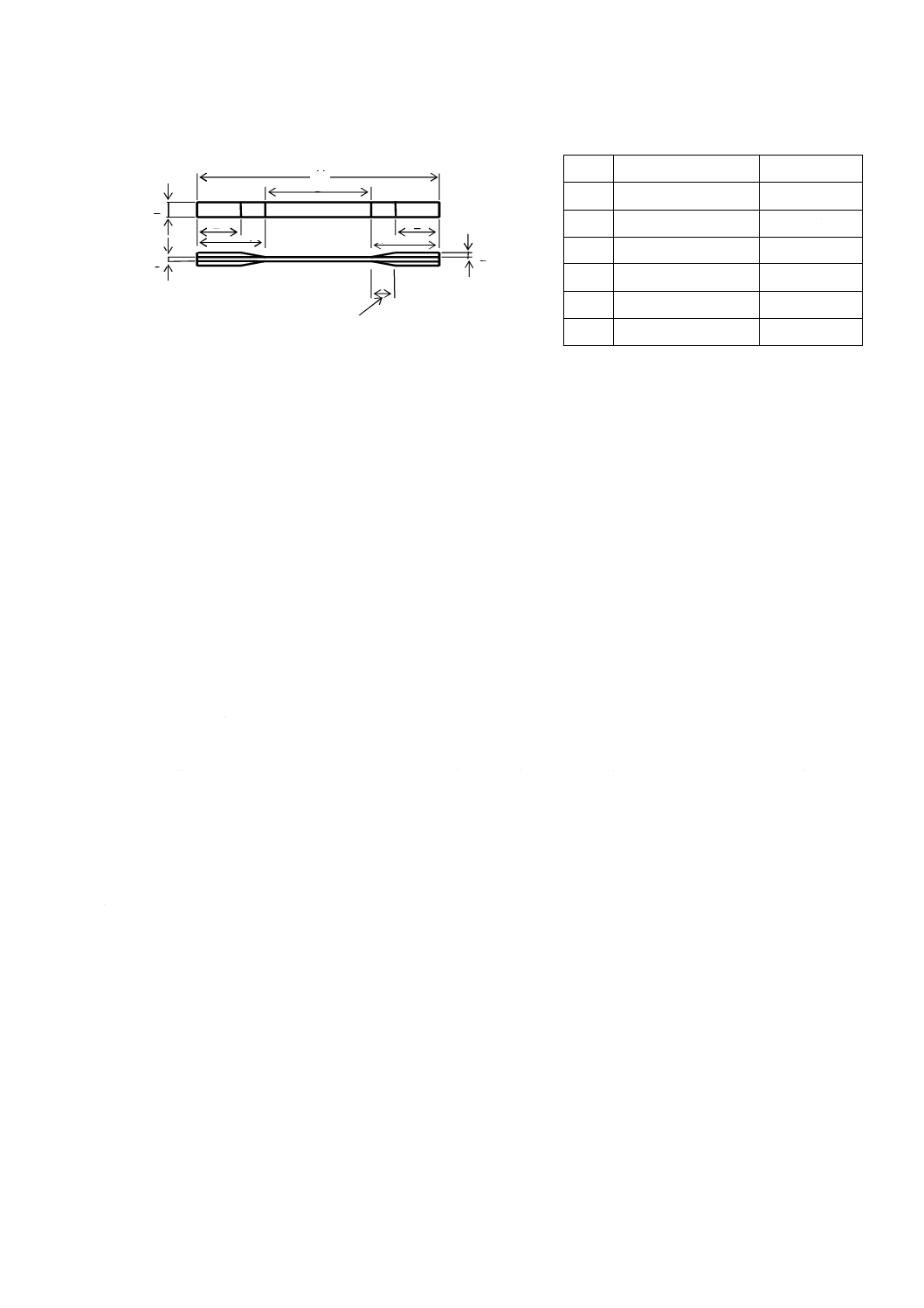

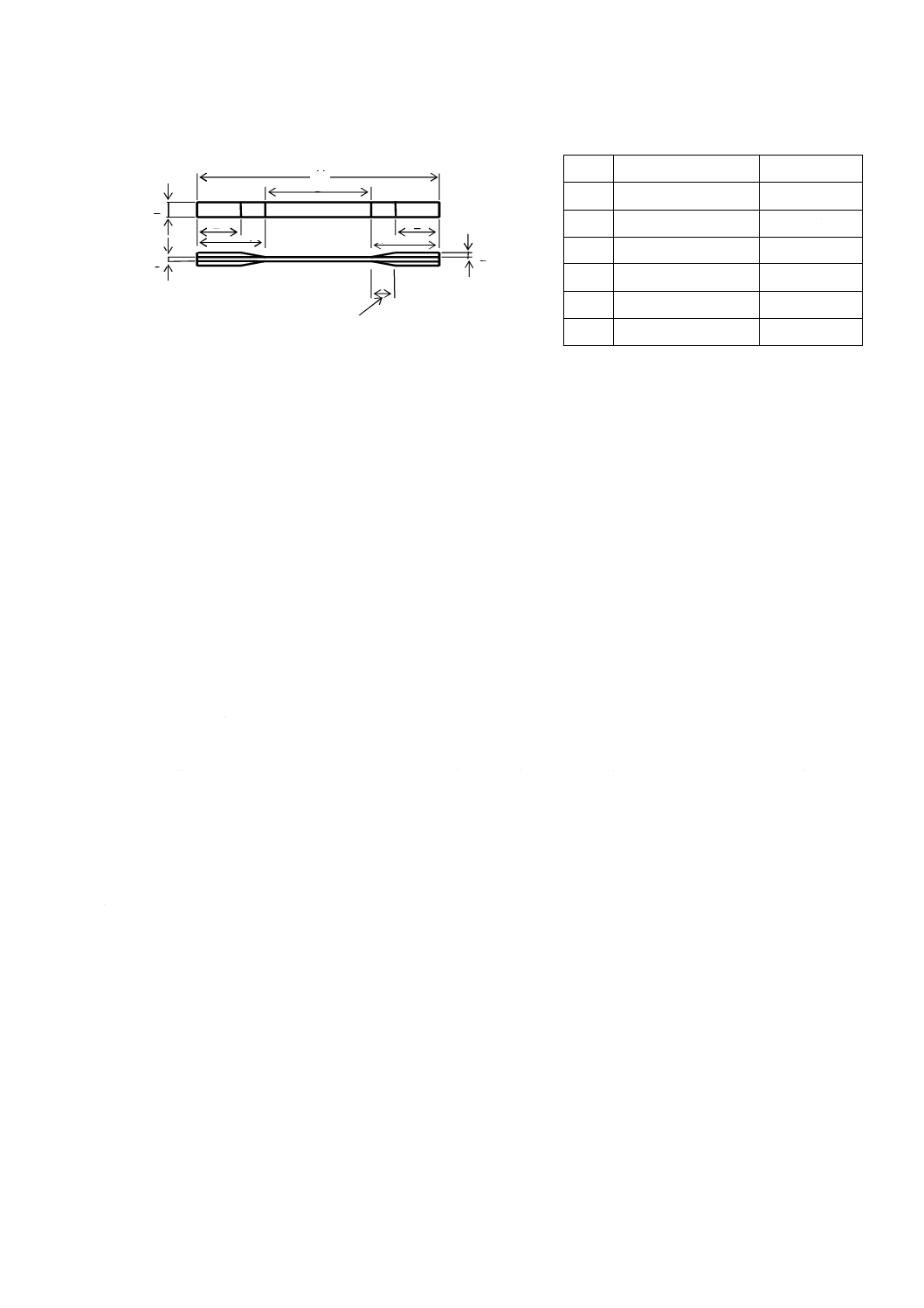

a) A形試験片 A形試験片は,4.2.1に規定する方法で作製した試験片で,試験片の形状及び寸法は,図

1による。

b) B形試験片 B形試験片は,4.2.2に規定する方法で作製した試験片で,一つの繊維束に含まれるフィ

ラメントの数が比較的多く,繊維束ごとに分離が可能な連続繊維シートの場合に用いる。試験片の形

状及び寸法は,図1による。

2

A 1191:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

試験片の作製

備考 試験片は,温度5〜35 ℃の室内で,次の方法で作製する。

4.2.1

A形試験片

a) 作製する試験片の寸法を考慮して,十分な長さに切り出した連続繊維シートを準備する。

b) 離型性フィルム(1)に含浸接着樹脂を下塗りし,その上に連続繊維シートを置き,繊維軸の直線性を保

ちながら含浸接着樹脂を含浸させるとともに脱泡し,更に含浸接着樹脂を上塗りし脱泡する。

注(1) 離型性フィルムとしては,通常,ポリエステル製,又はポリエチレン製のフィルムを用いるが,

プレート作製に用いる含浸接着樹脂が硬化した後,接着しない材料であればよい。

c) 離型性フィルムをかぶせ,複合体の厚さが均一で表面が平滑になるように,適切な圧力を加えてなら

し,硬化させプレートを作製する。

d) 含浸接着樹脂が十分に硬化するのに必要な温度条件で所定期間養生し,離型性フィルムをはがしたプ

レートから,幅12.5±2.5 mm,長さ200 mm以上に切り出す。工具はダイヤモンドカッタなどを用い

る。

備考 養生期間は20 ℃で1週間(7日間)程度が一般的であるが,施工条件として5〜35 ℃が考え

られるので,そのときの温度条件に合った養生期間をとる。特別な施工条件及び使用環境で用

いる場合には,その施工条件及び使用環境を考慮して,養生期間及び養生温度を変更してもよ

い。

ただし,その場合には,試験結果に養生方法を明確に記述しなければならない。

e) 試験片端部にタブを取り付けて定着部とする。

備考 タブとして繊維強化プラスチックを用いる場合には,プレートと接着した後に切り出してもよ

い。

4.2.2

B形試験片

a) 作製する試験片の寸法を考慮して十分な長さに切り出した連続繊維シートを準備する。連続繊維シー

トの繊維軸が直線となるように固定する。

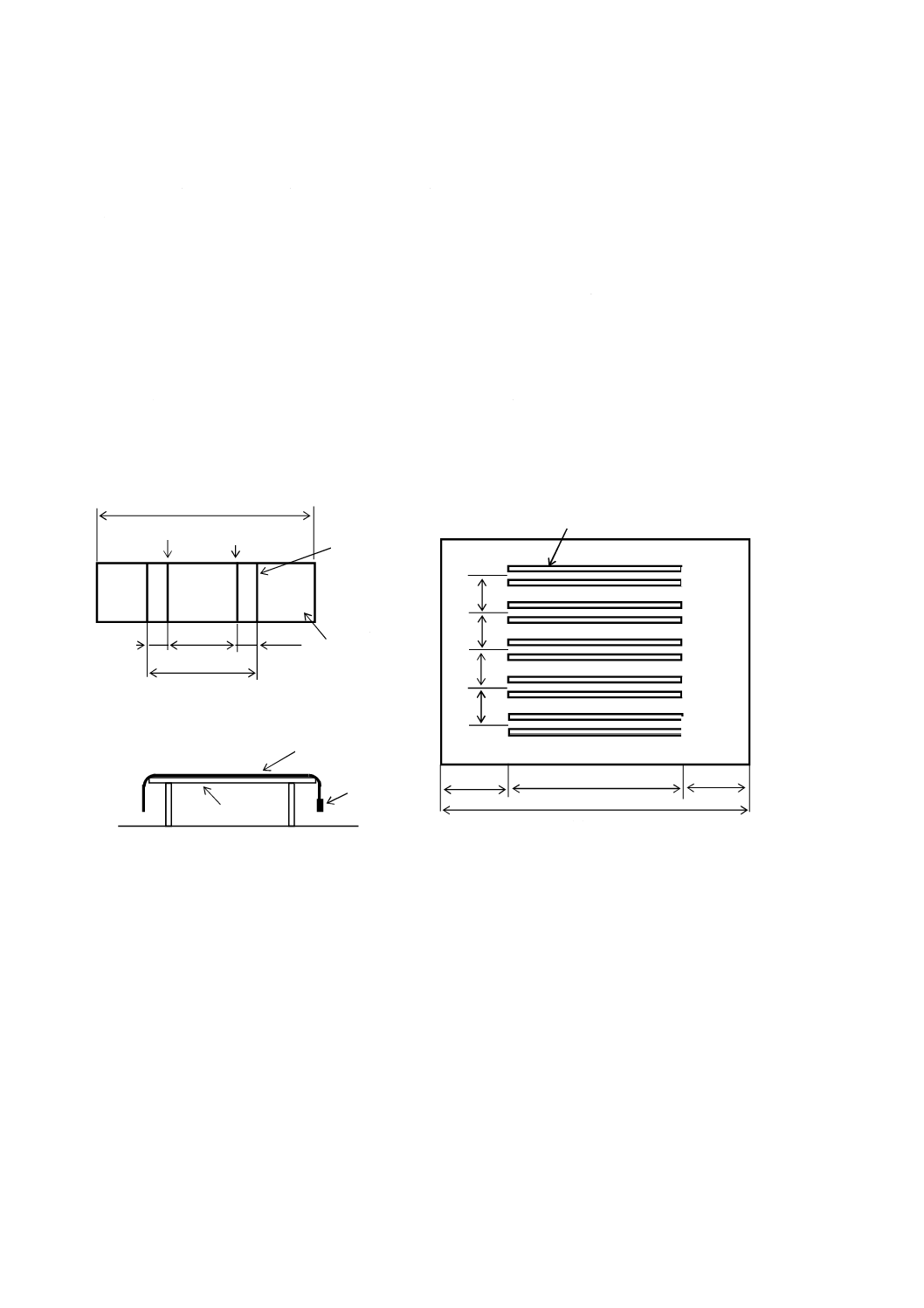

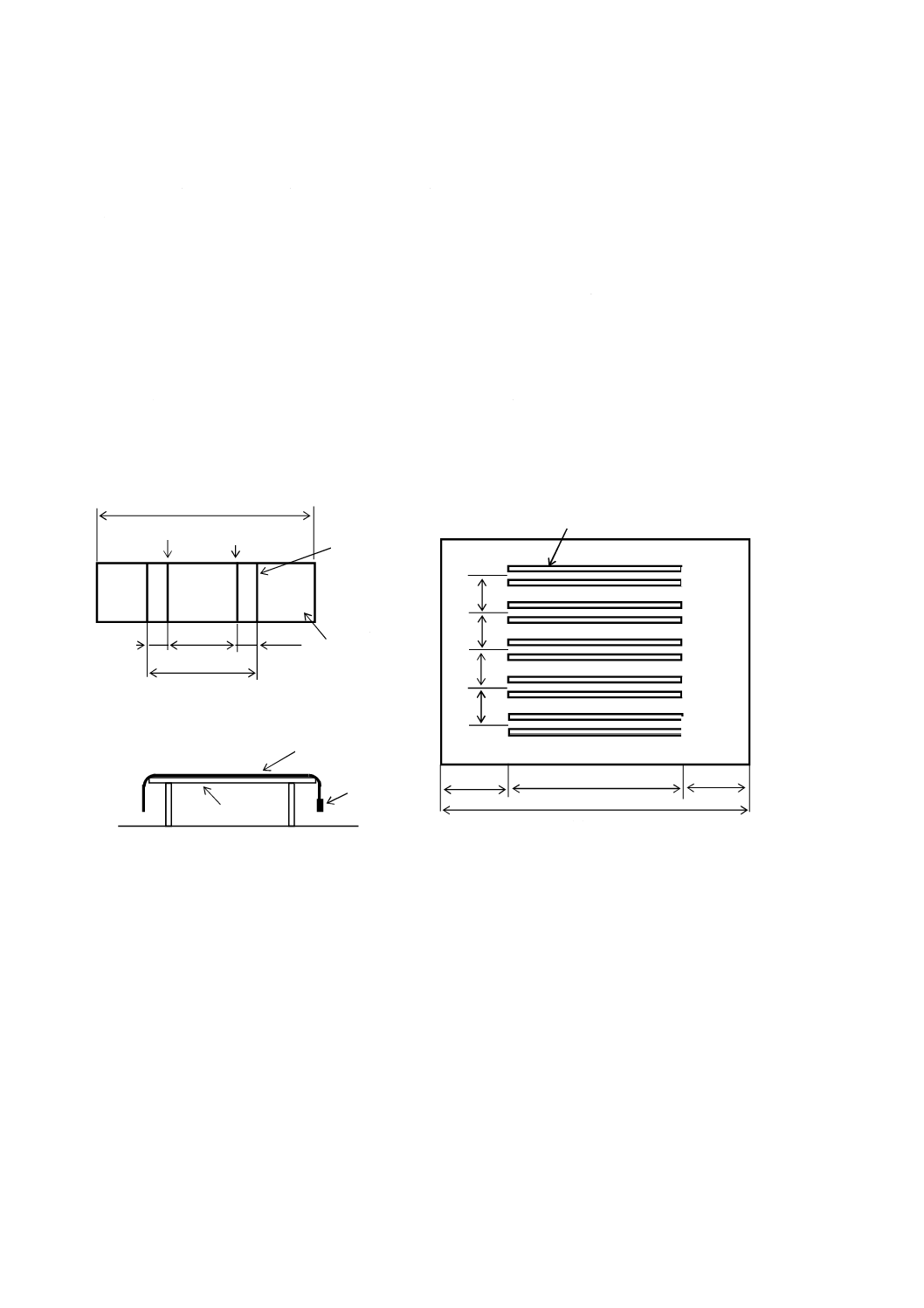

b) 固定した連続繊維シートの中央付近に,図2に示すように連続繊維シートの繊維軸と直交方向に250

mm以上の間隔をあけて2直線X1,X2のマーキングをし,その外側100 mmにもマーキングを行う。

c) 試験片となる繊維束の数が5本以上となるように,その両側の繊維束を1〜3束程度繊維軸に沿って

X1−X2区間にわたり取り除く。

なお,同一の連続繊維シートから複数の試験片を作製する場合には,図2のように繊維軸と直交方

単位 mm

A

全長

200 以上

B

幅

12.5±2.5

C

厚さ

2.5 以下

D

試験部の長さ

100 以上

E

つかみ部の長さ

35 以上

F

定着部の長さ

50 以上

G

タブの厚さ

1 〜 2

図1 試験片の形状及び寸法

D

A

E

F

テーパ部の長さは15mm程度が望ましい

C

B

G

F

E

3

A 1191:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

向に50 mm以上の間隔をあけて試験片を作製する。

d) 離型性フィルムに含浸接着樹脂を下塗りし,その上に連続繊維シートを置き,繊維軸の直線性を保ち

ながら含浸接着樹脂を含浸脱泡させ,更に含浸接着樹脂を上塗りし脱泡する。

e) 離型性フィルムをかぶせ,複合体の厚さが均一で表面が平滑になるように,適切な圧力を加えてなら

し,硬化させプレートを作製する。

f)

含浸接着樹脂が十分に硬化するのに必要な温度条件で所定期間養生し,離型性フィルムをはがしたプ

レートから幅12.5±2.5 mm,長さ200 mm以上に切り出す。工具はダイヤモンドカッタなどを用いる。

備考 養生期間は7日間,養生温度は5〜35 ℃が一般的であるが,特別な施工条件及び使用環境で用

いる場合には,その施工条件,使用環境を考慮して養生期間及び養生温度を変更してもよい。

ただし,その場合には,試験結果に養生方法を明確に記述しなければならない。

g) 定着部に繊維強化プラスチック又はアルミニウムのタブを取り付けて試験片とする。

4.3

試験片の数 試験片の数は,5個とする。

5. 試験機及びひずみゲージ

5.1

試験機 試験機は,JIS B 7721に適合するもので,試験片の最大引張荷重以上の載荷能力をもち,

かつ,規定の載荷速度で載荷が可能なものでなければならない。

5.2 ひずみゲージ ひずみゲージは,試験中において伸びの変化に正しく追従し,10×10-6以上の精度で

計測できるものでなければならない。

なお,最大変位量が大きい試験片は,変位計又は最大変位量の計測が可能な計測器を用いてもよい。

備考 一般的にはゲージ長20 mmのひずみゲージを用いるが,同様の精度でひずみが測定できる場合

には,異なるゲージ長のひずみゲージを用いてもよい。

6. 試験方法

図2 B形試験片の作製のためのプレート

シート

作業台

固定板

マーキング

作業台+固定

(S)

250

100

100

450

X1

X2

樹脂含浸範囲

シート

(S)部詳細

←試験片

450

250

100

100

←試験片

50

切取り部(1〜3束)

単位 mm

←試験片

←試験片

←試験片

50

50

50

4

A 1191:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1

試験片の寸法測定 試験片の試験部の幅を,中央部を含む3箇所について0.01 mmまで測定する。

B形試験片では,試験片に含まれる繊維束の数を測定する。

6.2

ひずみゲージの取付け 試験片のヤング係数及び終局ひずみを求める場合には,ひずみゲージを試

験片の試験部の中央位置に引張方向に正しく取り付ける。また,変位計で測定する場合も同様に試験片の

試験部の中央位置に引張方向に正しく取り付ける。

6.3

試験片の取付け 試験片は,試験機の上下のつかみ具の中心線と試験片の長軸が一致するように取

り付ける。

6.4

載荷速度 載荷速度は,1分間につきひずみ1〜3 %に相当する定ひずみ速度とする。

6.5

試験室温度 試験室温度は,5〜35 ℃(2)とする。

注(2) これ以外の温度で試験を行う場合には,温度を報告する。

6.6

試験の範囲 載荷試験は破壊まで行い,荷重は最大引張荷重まで連続的に又は等間隔で計測・記録

する。ひずみは,最大引張荷重の少なくとも2/3程度まで等間隔に10点以上測定する。

7. 試験の結果

7.1

結果の取扱い 試験部で破壊した試験片の試験結果を採用する。明らかに定着部で破壊又は抜けた

と判断される場合には,その試験結果を破棄し,同一のプレートから作製した試験片を用いて,再度試験

を実施する。

7.2

荷重−ひずみ曲線 測定した荷重とひずみとの関係を示す荷重−ひずみ曲線を描く。

7.3

引張強度 引張強度fuは,式(1)によって計算し,四捨五入して有効数字3けたに丸める。

S

u

u

A

F

f=

················································································ (1)

ここに,

uf: 引張強度(N/mm2)

uF: 最大引張荷重(N)

SA: 試験片の断面積(mm2)

試験片の断面積A Sは,式(2)によって計算し,四捨五入して有効数字4けたに丸める。

(A形試験片の場合)

t

s

b

W

A

×

=ρ

(B形試験片の場合)

····································· (2)

t

t

s

n

N

W

A

×

=ρ

ここに,

W: 引張耐力方向の単位面積当たりの繊維量(g/mm2) (3)

ρ: 連続繊維シートの密度(g/mm3) (4)

tb: 試験片の平均幅(mm)

5

A 1191:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t

N: 試験片に含まれる繊維束の数

tn: 連続繊維シートの幅1mm当たりに含まれる繊維束の

数

注(3) 連続繊維シート製造業者によって示される引張方向の単位面積当たりの繊維量

(4) 連続繊維シート製造業者によって示される密度

7.4

ヤング係数 ヤング係数Eは,荷重−ひずみ曲線から,最大引張荷重の20 %と50 %の値を用いて,

式(3)によって計算し,四捨五入して有効数字3けたに丸める。

sA

Δ

ΔF

E

×

=ε

·········································································· (3)

ここに,

E: ヤング係数 (N/mm2)

ΔF: 最大引張荷重の20 %と50 %における2点間の荷

重の差(N)

ε

Δ: 最大引張荷重の20 %と50 %におけるひずみの差

sA: 試験片の断面積(mm2)

7.5

終局ひずみ 終局ひずみεuは,試験片のひずみが破断まで計測できた場合には,最大引張荷重Fu

に対応するひずみとする。また,ひずみが破断まで計測できなかった場合には,同時に計測できた最大の

引張時の荷重Fmとひずみεmとの関係と,最大引張荷重Fuから式(4)によって外挿して計算し,四捨五入

して有効数字3けたに丸める。

m

u

m

u

F

F

×

=ε

ε

········································································· (4)

ここに,

uε: 終局ひずみ

m

ε: 最大引張時のひずみ

uF: 最大引張荷重 (N)

m

F: 最大引張時の荷重 (N)

8. 報告 試験結果の報告には,次の事項を記載する。

a) 試験年月日

b) コンクリート補強用連続繊維シートの種類及び名称

c) 含浸接着樹脂の種類及び名称

d) コンクリート補強用連続繊維シートの引張方向の単位面積当たりの繊維量と繊維束の数(B形試験片)

及び密度

e) 試験片の作製年月日,試験片の種類及び作製時の温度

f)

養生期間及び養生温度

g) 載荷速度

h) 各試験片の形状寸法及び計算される試験片の断面積

i)

各試験片の最大引張荷重及び平均値

6

A 1191:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

各試験片の引張強度及び平均値

k) 各試験片のヤング係数及び平均値

l)

各試験片の終局ひずみ及び平均値

m) 各試験片の荷重−ひずみ曲線

関連規格 JIS K 7073 炭素繊維強化プラスチックの引張試験方法

JIS R 7601 炭素繊維試験方法

JIS Z 8203 国際単位系(SI)及びその使い方