A 1136:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 コンクリートの試料 ·········································································································· 1

4 供試体の形状及び寸法 ······································································································· 1

5 供試体の型枠 ··················································································································· 2

6 遠心力成形機 ··················································································································· 2

7 供試体の成形 ··················································································································· 2

8 型枠の取外し及び養生 ······································································································· 3

9 準備······························································································································· 3

10 試験方法 ······················································································································· 4

11 報告 ····························································································································· 4

附属書A(参考)技術上重要な改正に関する新旧対照表 ······························································ 6

A 1136:2018

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人日本

コンクリート工学会(JCI)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本

工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS A 1136:

1993は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1136:2018

遠心力締固めコンクリートの圧縮強度試験方法

Method of test for compressive strength of spun concrete

1

適用範囲

この規格は,遠心力で締め固めたコンクリートの圧縮強度試験の方法について規定する。

なお,技術上重要な改正に関する新旧対照表を附属書Aに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1108 コンクリートの圧縮強度試験方法

JIS A 1115 フレッシュコンクリートの試料採取方法

JIS A 1132 コンクリートの強度試験用供試体の作り方

JIS A 1138 試験室におけるコンクリートの作り方

JIS B 7507 ノギス

3

コンクリートの試料

コンクリートの試料は,JIS A 1115又はJIS A 1138による。

4

供試体の形状及び寸法

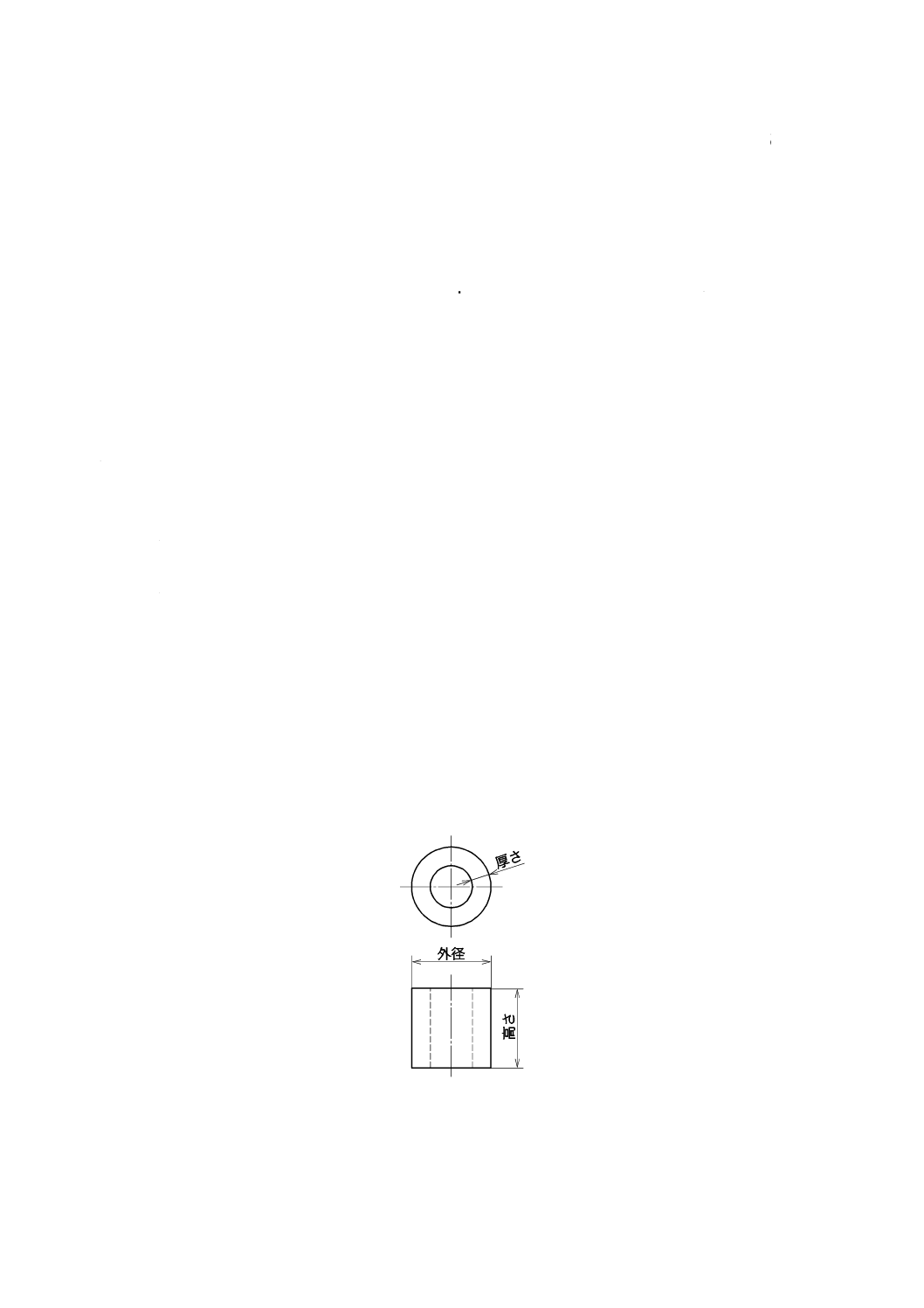

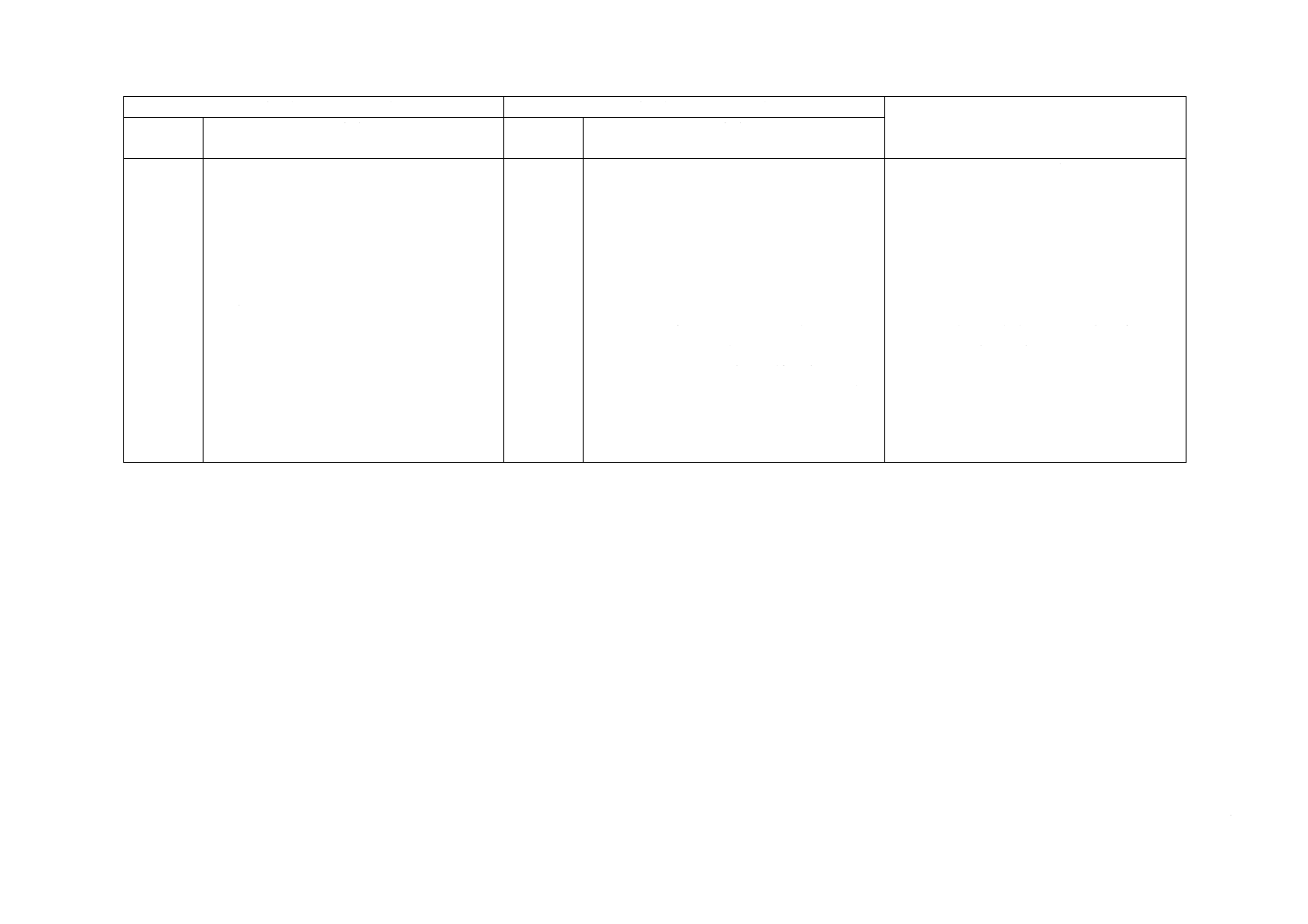

供試体は,図1に示す中空円筒形とし,その寸法は,粗骨材の最大寸法によって表1のとおりとする。

図1−中空円筒形供試体

2

A 1136:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−供試体の寸法

単位 cm

粗骨材の最大寸法

外径

高さ

厚さ

20 mm以下

20

30

4

20 mmを超え25 mm以下

5

25 mmを超え30 mm以下

30

6

5

供試体の型枠

供試体の型枠は,次による。

a) 型枠は,金属製で,円筒形の側板及び中心部に孔を設けた2個の端板からなり,適当な止め金具で,

これらを組み立てたものとする。

b) 型枠の寸法許容差は,型枠側板の内径で±2 mm,高さで±3 mmとする。

c) 端板のコンクリートに接する面の平面度は,0.02 mm以下とする。

d) 型枠を組み立てたとき,端板の内面は相互に平行で,かつ,供試体の中心軸に対し直角となるものと

する。

e) 端板及び側板は,十分な厚さをもち,組立て及び供試体成形時に変形及び漏水1)がないものとする。

注1) 型枠を組み立てるとき,側板の合わせ目に適当な漏水防止材を用いるのがよい。

f)

型枠を組み立てたとき,回転軸に対し,偏心がないものとする。

6

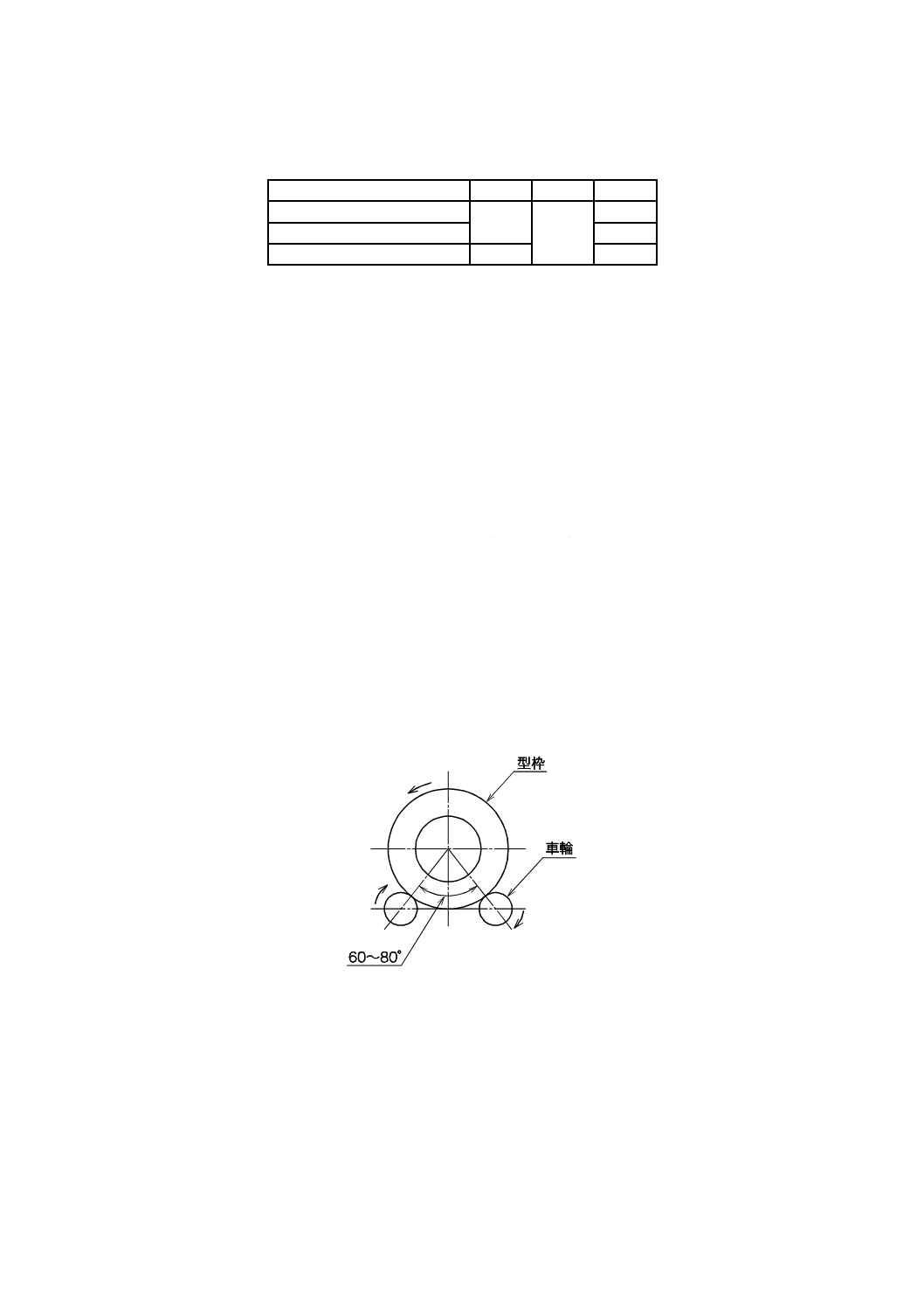

遠心力成形機

遠心力成形機は,次による。

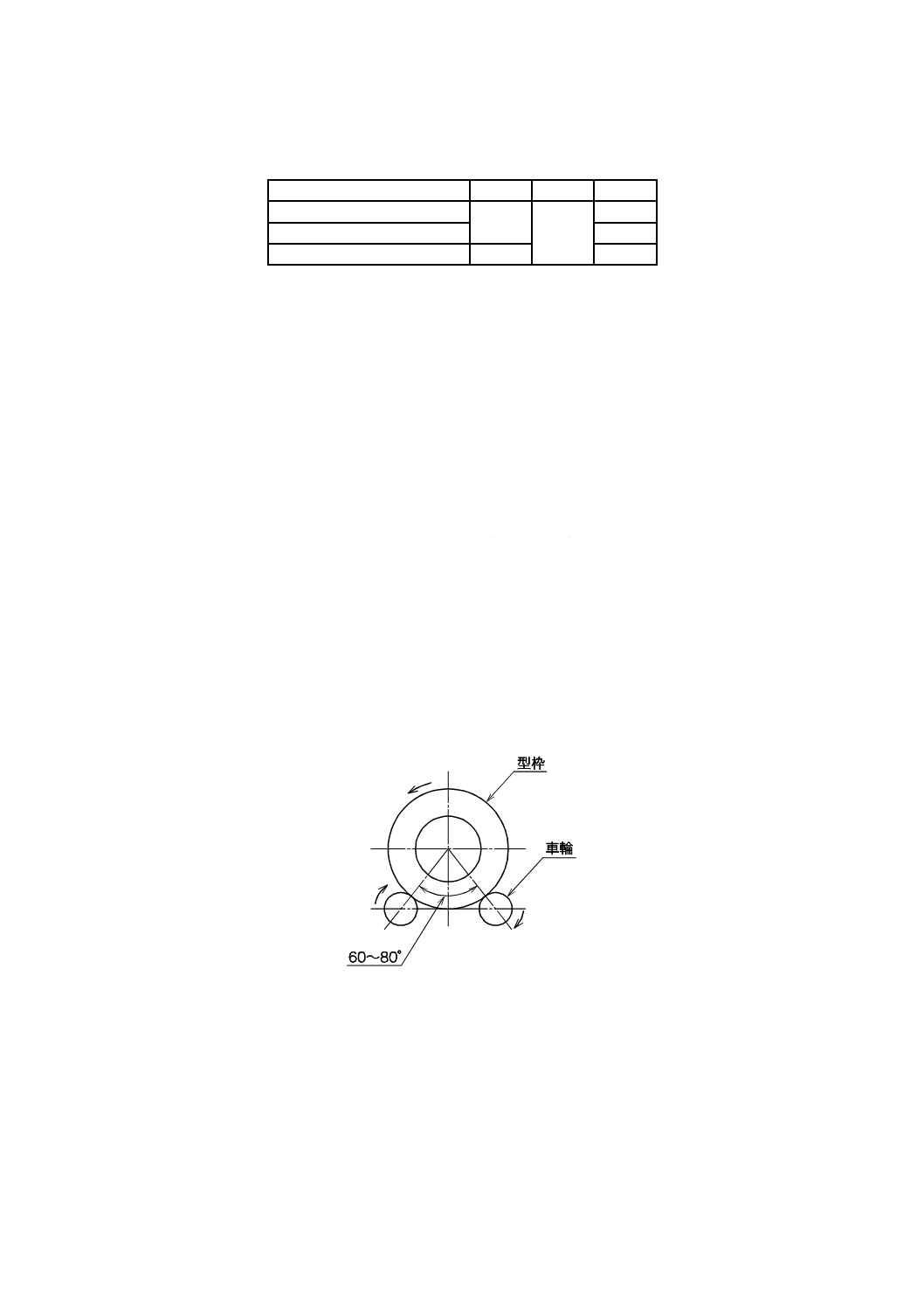

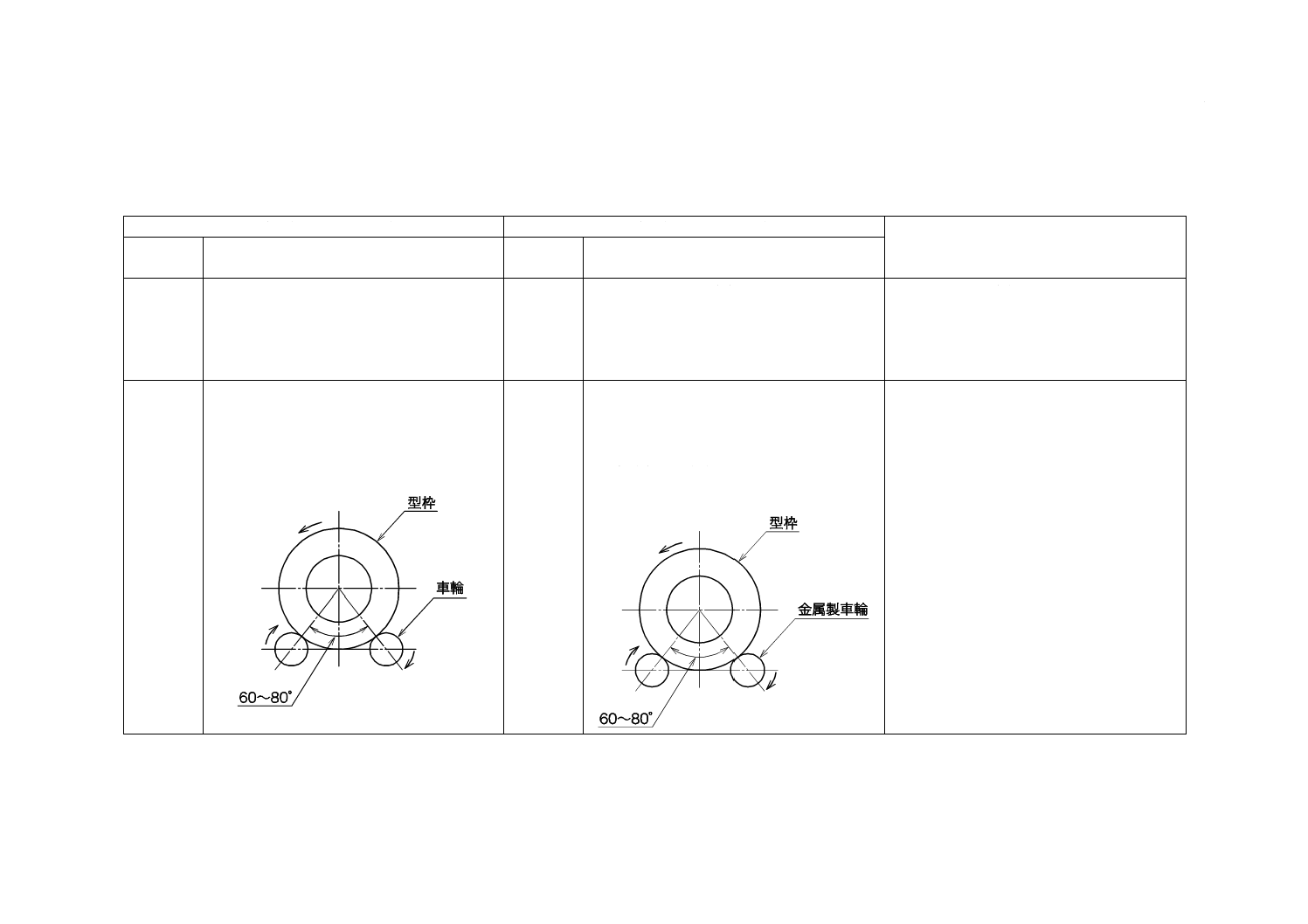

a) 遠心力成形機は,図2に示すように,2軸の車輪の上に型枠を載せ回転させる構造とし,回転中の型

枠に有害な動揺及び振動が生じないものとする。

b) 遠心力成形機は,型枠の回転速度を必要な範囲内で変えられるものとする。

図2−遠心力成形機の例

c) 遠心力成形機は,型枠の回転軸が水平となるように,堅固な基礎にしっかりと据え付ける。

7

供試体の成形

供試体の成形は,次のとおり行う。

a) 成形されたとき,所定の厚さの供試体が得られるだけのコンクリートの試料を計量する。計量したコ

ンクリートの試料をあらかじめ型枠の中に入れるか,又は図2のように型枠を遠心力成形機に載せ,

3

A 1136:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ゆっくりと回転させながらこれに入れる。

b) コンクリートの試料を入れ終わったら,必要な型枠の回転速度及び回転時間で遠心力締固めを行う。

型枠の回転速度は,電動機又は車軸に取り付けた回転速度計によって換算して求めてもよい。

c) 締固めが終わったら,遠心力成形機の回転を止め,直ちに型枠を傾け,成形中に搾り出されたスラリ

ーを十分に排除する。

8

型枠の取外し及び養生

型枠の取外し及び養生は,次のとおり行う。

a) 成形が終わった供試体は,型枠のまま静置する。

b) 型枠のまま静置する間は,端板の孔を,板,ビニル製フィルムなどで覆い,コンクリートからの水分

の蒸発を防ぐ。

c) 型枠の取外し時期は,成形後16時間以上3日以内とし,型枠を取り外した材齢,型枠を取り外すまで

の雰囲気温度及び養生の方法を記録する。ただし,蒸気養生,その他の促進養生などを行うことによ

って硬化が速く進んだ場合は,硬化コンクリートに悪影響を及ぼさない範囲で16時間より早く型枠を

取り外してもよい。

d) 型枠を取り外した後の養生方法は,JIS A 1132の箇条7 b) による。特に定めた条件がある場合には,

その養生方法及び養生中の温度,湿度などを記録しておく。水中にて静置した場合には,水温を記録

する。また,気中にて静置した場合には,雰囲気温度及び相対湿度を記録する。

9

準備

準備は,次のとおり行う。

a) 供試体は,所定の養生を終わった直後の状態で試験ができるように準備する。試験を行う供試体の材

齢が指定されていない場合には,14日又は28日とする。ただし,促進養生を行うなどの特に定めた

条件がある場合には,前述の材齢にかかわらず試験を行う材齢を定めてよい。

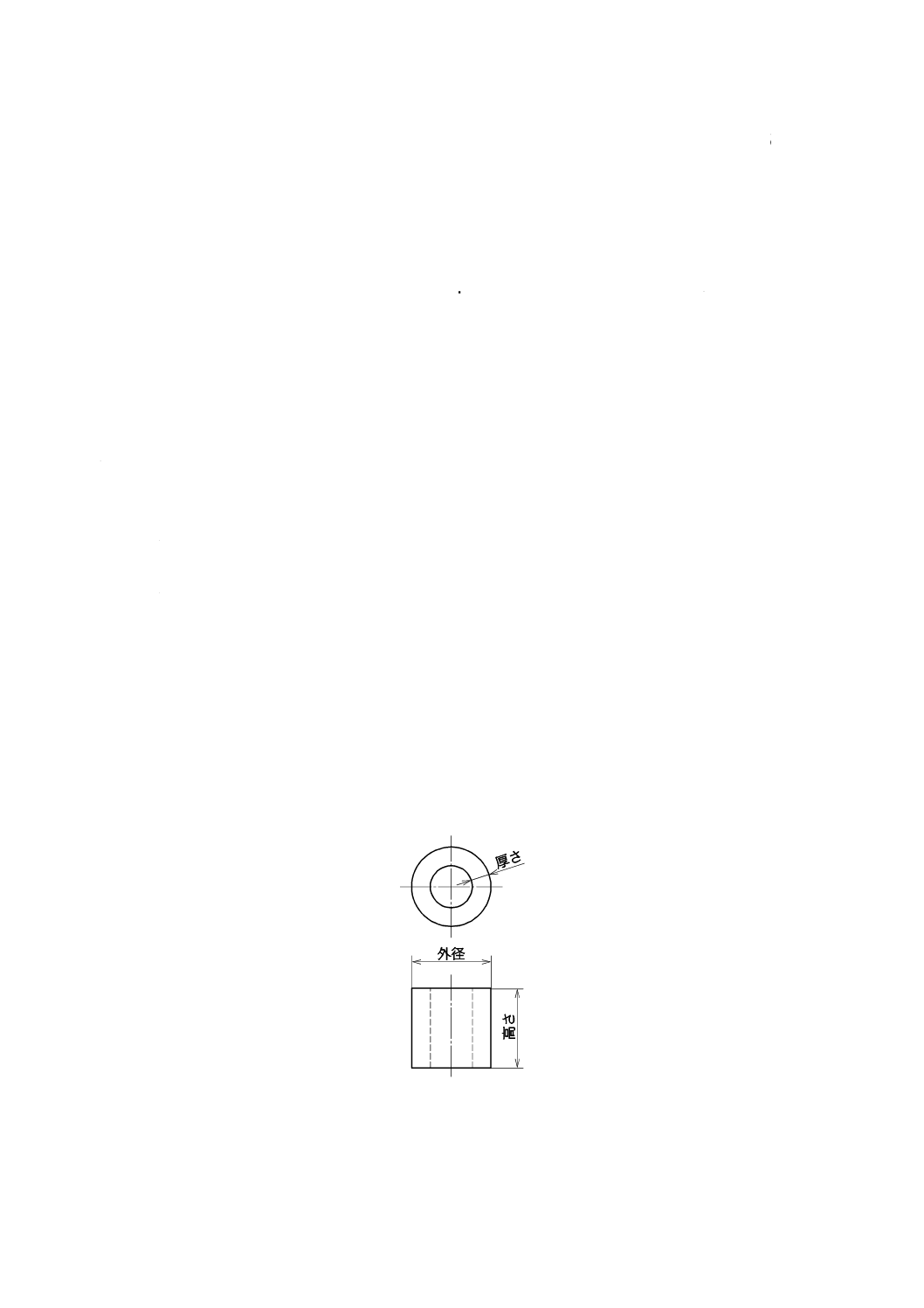

b) 供試体の断面積は,次の方法によって算出する。

供試体の外径及び有効厚さは,JIS B 7507に規定するノギスを用いて,0.25 mmまで測定する。外

径は,供試体高さの中央で,それぞれ互いに直交する2方向について測定し,それらの平均値を四捨

五入によって小数点以下1桁に丸める。有効厚さは供試体の1端面で,それぞれ互いに直交する2方

向に位置する4か所を測定し,それらの平均値を四捨五入によって小数点以下1桁に丸める。有効厚

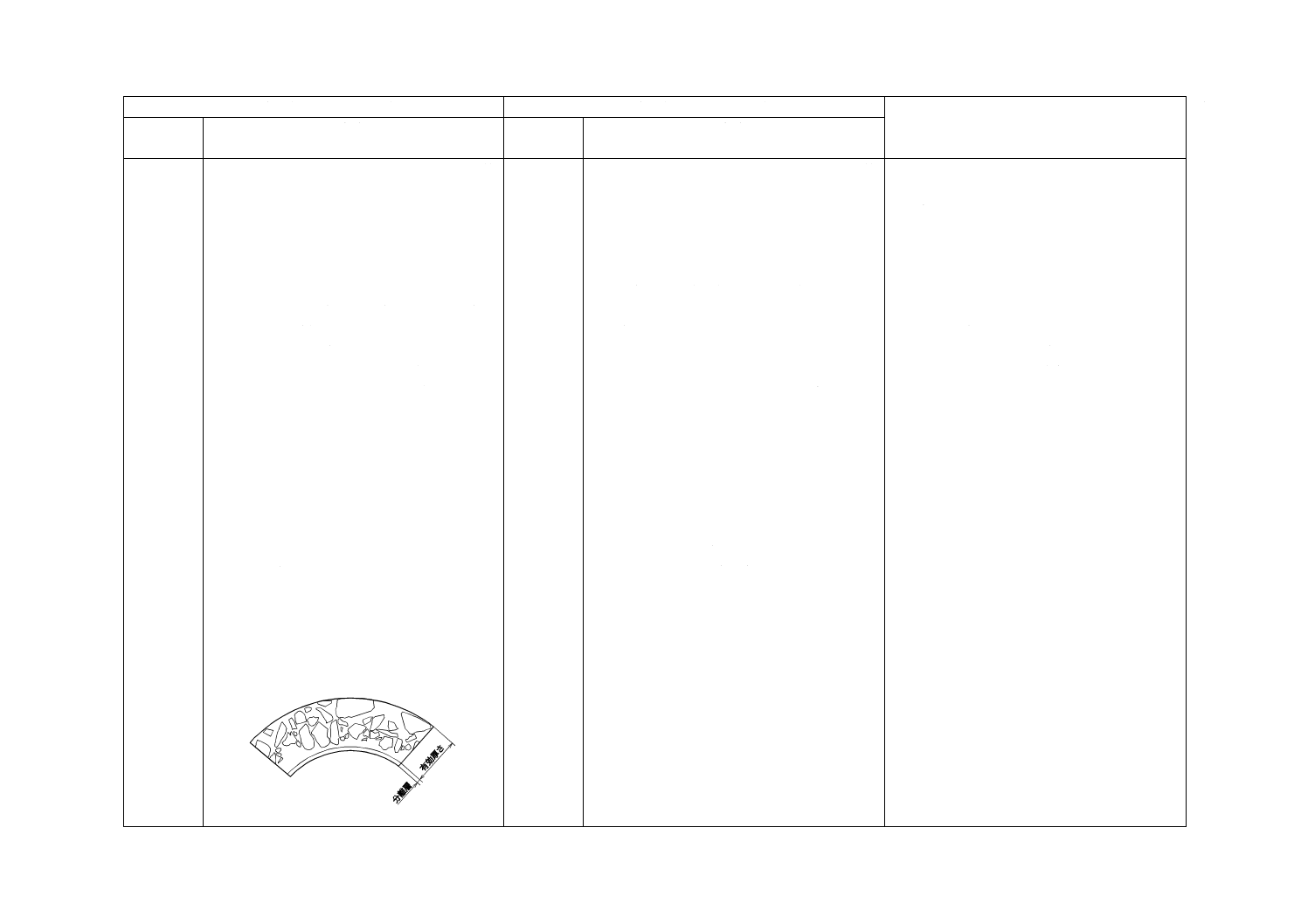

さは,図3のように圧縮強度に寄与しない内面の分離層2)を除いた厚さとする。外径の平均値及び有

効厚さの平均値を用い,次の式によって供試体の断面積を算出し,四捨五入によって整数に丸める。

注2) 分離層とは,成形終了時に取りきれなかったスラリー層である。

A=π×(D−t)×t

ここに,

A: 供試体の断面積(mm2)

π: 円周率

D: 供試体の外径の平均値(mm)

t: 供試体の有効厚さの平均値(mm)

4

A 1136:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−有効厚さ

10 試験方法

試験方法は,次による。

a) 供試体の欠陥の有無を目視によって観察し,欠陥が認められた場合は,その内容を記録する。

b) 供試体の載荷面の平面度を確かめた後,中心軸方向に荷重を加えて圧縮する。

c) 荷重を加える方法は,JIS A 1108の5.(試験方法)による。

d) 供試体が破壊するまでに試験機が示す最大荷重を有効数字3桁まで読み取る。

e) 最大荷重を箇条9 b) で求めた供試体の断面積で除した値を,圧縮強度とする。

f)

圧縮強度は,四捨五入によって有効数字3桁に丸める。

11 報告

報告は,次の事項について行う。

a) 必ず報告する事項

1) 供試体の識別番号

2) 供試体の外径の平均値(mm)

3) 供試体の有効厚さの平均値(mm)

4) 最大荷重(N)

5) 圧縮強度(N/mm2)

b) 必要に応じて報告する事項

1) 圧縮強度試験年月日

2) 供試体の成形年月日

3) 遠心力成形条件(遠心力締固めにおける標準重力加速度に対する遠心力の比,型枠の回転速度及び

回転時間)

なお,標準重力加速度に対する遠心力の比は,次の式によって算出する。

n

2

2π

4

g

n

r

f

×

×

×

=

ここに,

f: 標準重力加速度(gn)に対する遠心力の比

r: 厚さ(表1参照)の1/2の点と回転中心とを結ぶ距離(m)

π: 円周率

n: 型枠の回転速度(s−1)

gn: 標準重力加速度(=9.806 65 m/s2)

4) 圧縮強度試験時の材齢

5

A 1136:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 試験を行うまでの養生方法及び養生履歴

6) 供試体の断面積(mm2)

7) 供試体の破壊状況

8) 供試体の欠陥の有無及びその内容

6

A 1136:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 1136:2018)

旧規格(JIS A 1136:1993)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

4. 供試体

の数

供試体の数は,JIS A 1132による。

・ 現行規格JIS A 1132において,供試体の

数は規定されていないため,旧規格4.を

削除した。

・ JIS A 1108など,関連する他の強度試験方

法と同様に,供試体の数を規定しない。

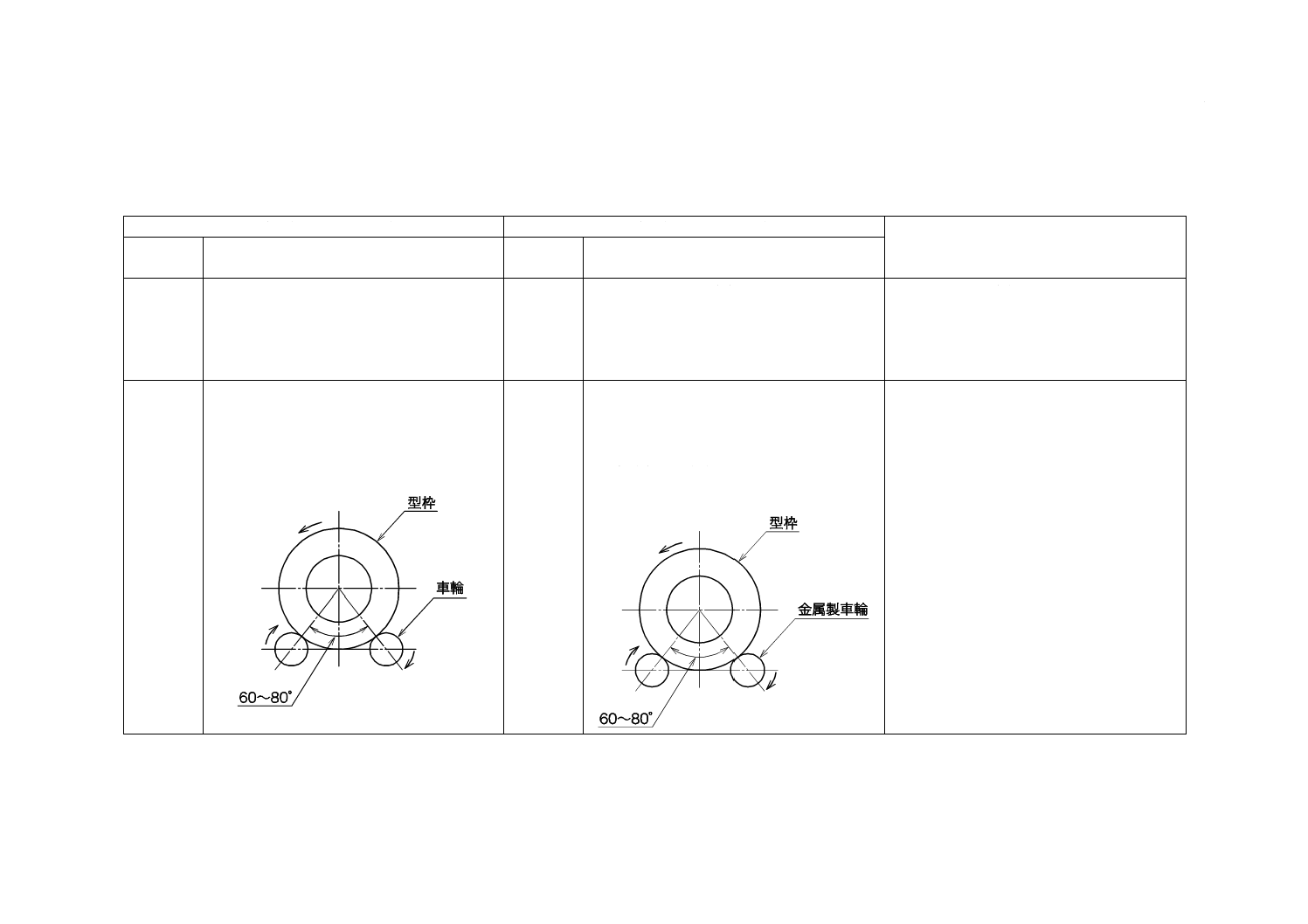

6 遠心力

成形機

遠心力成形機は,次による。

a) 遠心力成形機は,図2に示すように2軸

の車輪の上に型枠を載せ回転させる構造

とし,回転中の型枠に有害な動揺及び振

動が生じないものとする。

図2−遠心力成形機の例

6. 遠心力

成形機

遠心力成形機は,次のとおりとする。

(1) 遠心力成形機は,図2に示すように,2

軸の金属製車輪の上に型枠を載せ回転さ

せる構造とし,回転中に型枠に有害な動

揺や振動を与えてはならない。

図2 遠心力成形機

・ 金属製車輪でなくとも,適切な遠心力成

形が可能であるものとし,車輪の材質を

規定しない。

3

A

1

1

3

6

:

2

0

1

8

7

A 1136:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 1136:2018)

旧規格(JIS A 1136:1993)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7 供試体

の成形

c) 締固めが終わったら,遠心力成形機の回

転を止め,直ちに型枠を傾け,成形中に

搾り出されたスラリーを十分に排除す

る。

7. 供試体

の成形

(3) 締固めが終わったら,次のいずれかの方

法によって成形中に搾り出されたスラリ

ーを十分に排除しなければならない。

(a) 遠心力成形機の回転を止め,直ちに型

枠を傾けて排除する。

(b) ゆっくり回転させながら,柔らかいは

けを用いて静かに排除する。

・ 現状,旧規格(b)の方法は安全の面から行

われていないため,削除した。

8 型枠の

取外し及

び養生

c) 型枠の取外し時期は,成形後16時間以上

3日以内とし,型枠を取り外した材齢,型

枠を取り外すまでの雰囲気温度及び養生

の方法を記録する。ただし,蒸気養生,

その他の促進養生などを行うことによっ

て硬化が速く進んだ場合は,硬化コンク

リートに悪影響を及ぼさない範囲で16時

間より早く型枠を取り外してもよい。

8. 型枠の

取外し及

び養生

(2) 型枠の取外し時期は,成形後24時間以上

48時間以内とする(4)。ただし,蒸気養生

その他の促進養生(5)を行った場合には,

早期に型枠を取り外してもよい。

注(4) 型枠を取り外すまでの室温を記録

しておかなければならない。

(5) 養生の方法,養生の履歴などを記

録しておかなければならない。

・ JIS A 1132の箇条7 a)型枠の取外し養生

の時間(16時間以上3日以内)と整合さ

せた。

・ 試験の目的によって,温度などが標準的

な20±2 ℃と異なる場合もあるので,型

枠を取り外した材齢,取り外すまでの雰

囲気温度,養生方法等を記録することと

した。

d) 型枠を取り外した後の養生方法は,JIS A

1132の箇条7 b)による。特に定めた条件

がある場合には,その養生方法及び養生

中の温度,湿度などを記録しておく。水

中にて静置した場合には,水温を記録す

る。また,気中にて静置した場合には雰

囲気温度及び相対湿度を記録する。

(3) 型枠を取り外した後の養生方法は,次の

いずれかによる。

(a) JIS A 1132の7.(2)による。

(b) ある養生条件におけるコンクリートの

強度を求める場合,供試体は,その養

生条件と同じ状態(5)で養生する。

・ JIS A 1132の箇条7 b)の方法と整合させ

た。

・ 水中養生のほかに,種々の方法による養

生が多く行われている。これらの養生条

件も含め,養生方法,養生中の温度,相

対湿度なども記録することとした。

・ 旧規格8.(3)(b)の養生条件は,現行規格箇

条8 d)の養生方法に含まれるため,削除

した。

3

A

1

1

3

6

:

2

0

1

8

8

A 1136:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 1136:2018)

旧規格(JIS A 1136:1993)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

9 準備

b) 供試体の断面積は,次の方法によって算

出する。

供試体の外径及び有効厚さは,JIS B

7507に規定するノギスを用いて,0.25 mm

まで測定する。外径は供試体高さの中央

で,それぞれ互いに直交する2方向につ

いて測定し,それらの平均値を四捨五入

によって小数点以下1桁に丸める。有効

厚さは供試体の1端面で,それぞれ互い

に直交する2方向に位置する4か所を測

定し,それらの平均値を四捨五入によっ

て小数点以下1桁に丸める。有効厚さは,

図3のように圧縮強度に寄与しない内面

の分離層2)を除いた厚さとする。外径の

平均値及び有効厚さの平均値を用い,次

の式によって供試体の断面積を算出し,

四捨五入によって整数に丸める。

注2) 分離層とは,成形終了時に取りき

れなかったスラリー層である。

A=π×(D−t)×t

ここに,A: 供試体の断面積(mm2)

π: 円周率

D: 供試体の外径の平均値

(mm)

t: 供試体の有効厚さの平均

値(mm)

図3−有効厚さ

9. 準備

(2) 供試体の断面積は,次の方法によって算

出する。

(a) 供試体の外径及び厚さ(7)は,供試体の

両端面において相直交する2方向を,

ノギスを用いて0.25 mmまで測定し(8),

それらの平均値を有効数字4けたまで

求め,平均外径D及び平均厚さtとす

る。

注(7) ここでいう厚さは,強度に寄与し

ない内面の分離層を除いたものを

いう。

(8) ノギスは,JIS B 7507による。

(b) 次の式によって供試体の断面積を算出

し,有効数字3けたに丸める。

A=3.14 (D−t) t

ここに,A= 供試体の断面積(cm2)

{mm2}

D= 供試体の平均外径(cm)

{mm}

t= 供試体の平均厚さ(cm)

{mm}

・ 供試体の実の厚さに対して,圧縮強度に

寄与する厚さを有効厚さとして区別し

た。

・ 型枠の精度が現行規格箇条5を満たして

いれば,外径には大きな寸法差が生じな

いため,測定位置を中央の1か所とした。

・ 箇条6による成形機を用いて,箇条7に

従った適切な成形がなされれば,位置に

よって有効厚さに大きな差が生じないた

め,1端面だけで測定することとした。

・ JIS A 1108などと整合させ,円周率をπ

で記した。

3

A

1

1

3

6

:

2

0

1

8

9

A 1136:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 1136:2018)

旧規格(JIS A 1136:1993)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

10 試験方

法

試験方法は,次による。

a) 供試体の欠陥の有無を目視によって観察

し,欠陥が認められた場合は,その内容

を記録する。

10. 手順

試験の手順は,次のとおりとする。

・ 試験結果に影響を及ぼすような欠陥の有

無について,荷重を加える前に確認し,

欠陥が認められた場合には,その内容を

記録することとした。

e) 最大荷重を箇条9 b)で求めた供試体の断

面積で除した値を,圧縮強度とする。

f) 圧縮強度は,四捨五入によって有効数字3

桁に丸める。

(4) 最大荷重を9.(2)(b)で求めた供試体の断

面積で除した値を圧縮強度とする。

・ JIS A 1108と整合する最大荷重の読み取

りと計算方法に合わせた。

備考 平成7年3月31日以前において,

荷重がSI単位で表示された試験機

を用いる場合,圧縮強度は,測定

した最大荷重を(N) 9.806 65で除し

て,JIS Z 8401によって有効数字3

けたに丸め,この値を断面積で除

して算出する。

・ 国際単位系(SI)だけの記載へ変更した

ため,備考を削除した。

3

A

1

1

3

6

:

2

0

1

8