A 1132:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 コンクリート試料 ············································································································· 2

4.1 試験室で作る場合 ·········································································································· 2

4.2 その他の場所で採取する場合 ··························································································· 2

5 圧縮強度試験用供試体 ······································································································· 2

5.1 供試体の寸法 ················································································································ 2

5.2 器具 ···························································································································· 2

5.3 コンクリートの打込み ···································································································· 2

5.4 供試体の上面仕上げ ······································································································· 3

5.5 供試体の形状及び寸法の許容差 ························································································ 3

6 曲げ強度試験用供試体 ······································································································· 4

6.1 供試体の寸法 ················································································································ 4

6.2 器具 ···························································································································· 4

6.3 コンクリートの打込み ···································································································· 4

6.4 供試体の形状及び寸法の許容差 ························································································ 4

7 割裂引張強度試験用供試体 ································································································· 5

7.1 供試体の寸法 ················································································································ 5

7.2 器具 ···························································································································· 5

7.3 コンクリートの打込み ···································································································· 5

7.4 供試体寸法の許容差 ······································································································· 5

8 型枠の取外し及び養生 ······································································································· 6

9 供試体の運搬 ··················································································································· 6

10 報告 ····························································································································· 6

附属書JA(参考)供試体のキャッピング方法 ············································································ 7

附属書JB(参考)JISと対応国際規格との対比表 ······································································· 9

附属書JC(参考)技術上重要な改正に関する新旧対照表 ···························································· 18

A 1132:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,公益社団法人

日本コンクリート工学会(JCI)から,産業標準原案を添えて日本産業規格を改正すべきとの申出があり,

日本産業標準調査会の審議を経て,国土交通大臣が改正した日本産業規格である。これによって,JIS A

1132:2014は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

A 1132:2020

コンクリートの強度試験用供試体の作り方

Method of making and curing concrete specimens

序文

この規格は,2004年に第1版として発行されたISO 1920-3を基とし,技術的内容を変更して作成した

日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,技術上重要な改正に関する新旧対照表を,

附属書JCに示す。

1

適用範囲

この規格は,コンクリートの圧縮強度試験(JIS A 1108),曲げ強度試験(JIS A 1106)及び割裂引張強度

試験(JIS A 1113)のための供試体の作り方について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1920-3:2004,Testing of concrete−Part 3: Making and curing test specimens(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0203 コンクリート用語

JIS A 1106 コンクリートの曲げ強度試験方法

JIS A 1108 コンクリートの圧縮強度試験方法

JIS A 1113 コンクリートの割裂引張強度試験方法

JIS A 1115 フレッシュコンクリートの試料採取方法

JIS A 1138 試験室におけるコンクリートの作り方

JIS A 8610 建設用機械及び装置−コンクリート内部振動機

JIS A 8611 建設用機械及び装置−コンクリート外部振動機

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0203によるほか,次による。

3.1

スペーディング

2

A 1132:2020

コンクリート試料と型枠の側面及び端面とが接する面に,金属製のへら又は類似の器具を挿入し,上下

しながらコンクリートと型枠面とのなじみを良くし,大小の気泡を取り除くこと。

4

コンクリート試料

4.1

試験室で作る場合

コンクリート試料を試験室で作る場合は,JIS A 1138による。

4.2

その他の場所で採取する場合

コンクリート試料をミキサ,ホッパ,コンクリート運搬装置,打ち込んだ箇所などから採取する場合,

その採取方法は,JIS A 1115による。

5

圧縮強度試験用供試体

5.1

供試体の寸法

供試体は,直径の2倍の高さをもつ円柱形とする。その直径は,粗骨材の最大寸法の3倍以上かつ100 mm

以上とする。供試体の直径の標準は,100 mm,125 mm,150 mmとする。

注記 粗骨材の最大寸法が40 mmを超える場合には,40 mmの網ふるいでふるって40 mmを超える

粒を除去した試料を使用し,直径150 mmの供試体を用いることがある。ここで,40 mmの網

ふるいとは,JIS Z 8801-1に規定する公称目開き37.5 mmの網ふるいのことをいう。

5.2

器具

器具は,次による。

a) 型枠は,非吸水性でセメントに侵されない材料で造られたものとする。

b) 型枠は,供試体を作るときに漏水のないものとする。また,幾つかの部品からなる型枠の場合,その

継ぎ目には油土,硬いグリースなどを薄く付けて組み立てる。

c) 型枠は,所定の供試体の精度が得られるものとする1)。

注記 型枠は定期的に精度の確認を行うものとする。

注1) 試験の目的によっては,精度の確認された型枠を使用する場合,5.5 a)〜d),6.4 a)〜c) 及び

7.4 a)〜b) を省略してもよい。

d) 型枠の内面には,コンクリートを打ち込む前に鉱物性の油又は非反応性の剝離剤を薄く塗る。

e) 突き棒を用いて締め固める場合,突き棒は,先端を半球状とした直径16 mm,長さ約500〜600 mmの

丸鋼とする。

f)

内部振動機によって締め固める場合,振動機はJIS A 8610による。振動機の棒径は,供試体の最小寸

法の1/4以下2) とする。

注2) 直径100 mmの供試体の場合,棒径28 mmを用いてもよい。

g) 振動台式振動機によって締め固める場合,振動機はJIS A 8611による。

なお,振動台式振動機又はその他の方法によって締め固める場合,対象となるコンクリート試料を

十分締め固めることのできる性能のものとする。

5.3

コンクリートの打込み

5.3.1

コンクリートの詰め方

コンクリートは,2層以上のほぼ等しい層に分けて詰める。各層の厚さは,160 mmを超えてはならない。

5.3.2

詰め方の方法

詰め方の方法は,次による。

3

A 1132:2020

a) 突き棒を用いる場合 各層は少なくとも1 000 mm2に1回の割合で突くものとし,すぐ下の層まで突

き棒が届くようにする。突いて材料の分離を生じるおそれのあるときは,分離を生じない程度に突き

数を減らす。

突き終わった後,型枠側面を木づち(槌)で軽くたたく等して,突き棒によってできた穴がなくな

るようにする。

b) 内部振動機を用いる場合 内部振動機は,コンクリート中に鉛直に挿入する。最下層を締め固める場

合は,型枠底面から約20 mm上方の深さまで突き入れる。最下層以外を締め固める場合は,すぐ下の

層に20 mm程度差し込むようにする。

振動締固めは,大きな気泡が出なくなり,大きな骨材の表面をモルタル層が薄く覆うまで続け,そ

の後ゆっくりと引き抜く。

振動機を抜き終わった後,型枠側面を木づち(槌)で軽くたたく等して,振動機によってできた穴

がなくなるようにする。

c) 振動台式振動機を用いる場合 型枠は振動台に取り付けるか,強固に押し当てる。振動締固めは,大

きな気泡が出なくなり,大きな骨材の表面をモルタル層が薄く覆うまで続ける。振動のかけすぎは避

けなければならない。

5.3.3

上面のならし

型枠の上端より上方のコンクリートは取り除き,表面を注意深くならす。

キャッピングを行う場合は,コンクリート上面が,型枠頂面から僅かに下になるようにする。

5.4

供試体の上面仕上げ

5.4.1

キャッピングによる場合

キャッピングは,次による。

a) キャッピング用の材料は,コンクリートによく付着するもので,かつ,コンクリートに悪影響を与え

るものであってはならない。

b) キャッピング層の圧縮強度は,コンクリートの予想される強度より小さくてはならない。

c) キャッピング層の厚さは,供試体直径の2 %を超えてはならない。

なお,参考として供試体のキャッピング方法を附属書JAに示す。

5.4.2

研磨による場合

研磨によって上面を仕上げる場合は,コンクリートに悪影響を与えないように行う。

5.4.3

アンボンドキャッピングの場合

供試体打込み時に硬化後の平面度3) が2 mm以内になるように仕上げなければならない。この供試体を

強度試験に適用する場合には,JIS A 1108の附属書A(アンボンドキャッピング)による。

注3) ここでいう平面度は,平面部分の最も高い所と低い所とを通る二つの平行な平面を考え,この

平面間の距離をもって表す。

5.5

供試体の形状及び寸法の許容差

供試体の形状及び寸法の許容差は,次による。

a) 供試体の寸法の許容差は,直径で0.5 %以内,高さで5 %以内とする。

b) 供試体の載荷面の平面度3) は,直径の0.05 %以内とする。ただし,JIS A 1108の附属書Aによる場合

の上面は除く。

c) 供試体の載荷面(上面)と底面との平行度4) は,1 mm以内とする。

注4) ここでいう平行度は,供試体高さの最大値と最小値の差である。

4

A 1132:2020

d) 載荷面と母線との間の角度は,90±0.5°とする。

注記 角度の許容差(90±0.5°)は,供試体を定盤上に置き,直角定規と供試体側面との距離(隙

間)を測定することによって確認できる。

− 直径100 mm×高さ200 mmの供試体で角度の許容差を満たす距離(隙間)は,1.745 mm

以内である。

− 直径125 mm×高さ250 mmの供試体で角度の許容差を満たす距離(隙間)は,2.181 mm

以内である。

− 直径150 mm×高さ300 mmの供試体で角度の許容差を満たす距離(隙間)は,2.617 mm

以内である。

6

曲げ強度試験用供試体

6.1

供試体の寸法

供試体は,断面が正方形の角柱体とし,その一辺の長さは,粗骨材の最大寸法の4倍以上5) かつ100 mm

以上とし,供試体の長さは,断面の一辺の長さの3倍より80 mm以上長くする。

供試体の標準断面寸法は,100 mm×100 mm又は150 mm×150 mmである。

注記 粗骨材の最大寸法が40 mmを超える場合には,40 mmの網ふるいでふるって,40 mmを超える

粒を除去した試料を使用し,断面150 mm×150 mmの供試体とすることがある。

注5) 粗骨材の最大寸法が40 mmの場合,一辺の長さを150 mmとしてもよい。

6.2

器具

供試体の製造に用いる器具は,5.2による。

6.3

コンクリートの打込み

6.3.1

コンクリートの詰め方

突き棒を用いる場合は,2層以上のほぼ等しい層に分けて詰める。振動機を用いる場合は,1層又は2

層以上のほぼ等しい層に分けて詰める。

6.3.2

詰め方の方法

詰め方の方法は,次による。

a) 突き棒を用いる場合 突き棒を用いて打ち込む場合は,5.3.2 a) に加えて,木づち(槌)で軽くたた

く等する前に,金属製のへら又は類似の器具で型枠の側面及び端面に沿ってスペーディングを行う。

b) 内部振動機を用いる場合 内部振動機を用いて打ち込む場合は,5.3.2 b) に加えて,木づち(槌)で

軽くたたく等する前に,金属製のへら又は類似の器具で型枠の側面及び端面に沿ってスペーディング

を行う。

c) 振動台式振動機を用いる場合 振動台式振動機を用いて打ち込む場合は,5.3.2 c) による。

6.3.3

上面のならし

上面のならしは,5.3.3による。

6.4

供試体の形状及び寸法の許容差

供試体の形状及び寸法の許容差は,次による。

a) 供試体の寸法の許容差は,幅6) で1 %以内,高さ6) で2 %以内,長さで5 %以内とする。

b) 供試体の載荷線及び支持線に当たる箇所の直線度7) は,幅の±0.1 %以内とする。

c) 供試体の側面と底面との間の角度8) は,90±0.5°とする。

注6) 曲げ強度試験を行う場合は,コンクリートを型枠に詰めたときの側面を上下の載荷面として

5

A 1132:2020

供試体に荷重を加えるので,ここに示す幅及び高さは,曲げ強度の計算に用いる破壊断面の

それぞれ高さ及び幅に相当する。

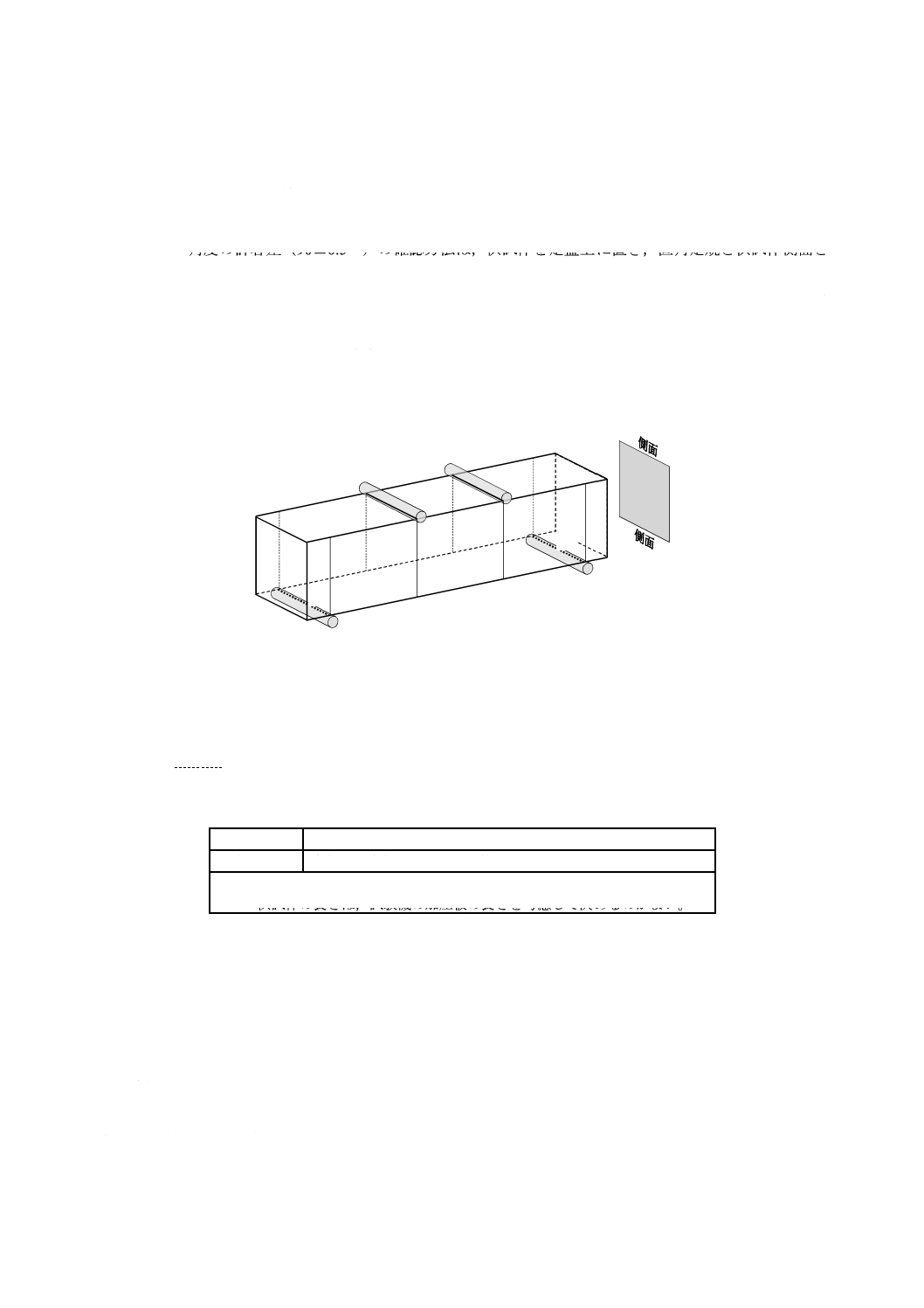

注7) ここでいう直線度は,載荷装置(ローラ部分のL1〜L4)と接触する箇所の最も高い所と最も

低い所とを通る二つの平行な直線を考え,この直線間の距離をもって表す(図1参照)。

8) 角度の許容差(90±0.5°)の確認方法は,供試体を定盤上に置き,直角定規と供試体側面と

の距離(隙間)を測定することによって確認できる。

− 断面寸法100 mm×100 mm供試体で角度の許容差を満たす距離(隙間)は,0.872 mm以

内である。

− 断面寸法150 mm×150 mm供試体で角度の許容差を満たす距離(隙間)は,1.308 mm以

内である。

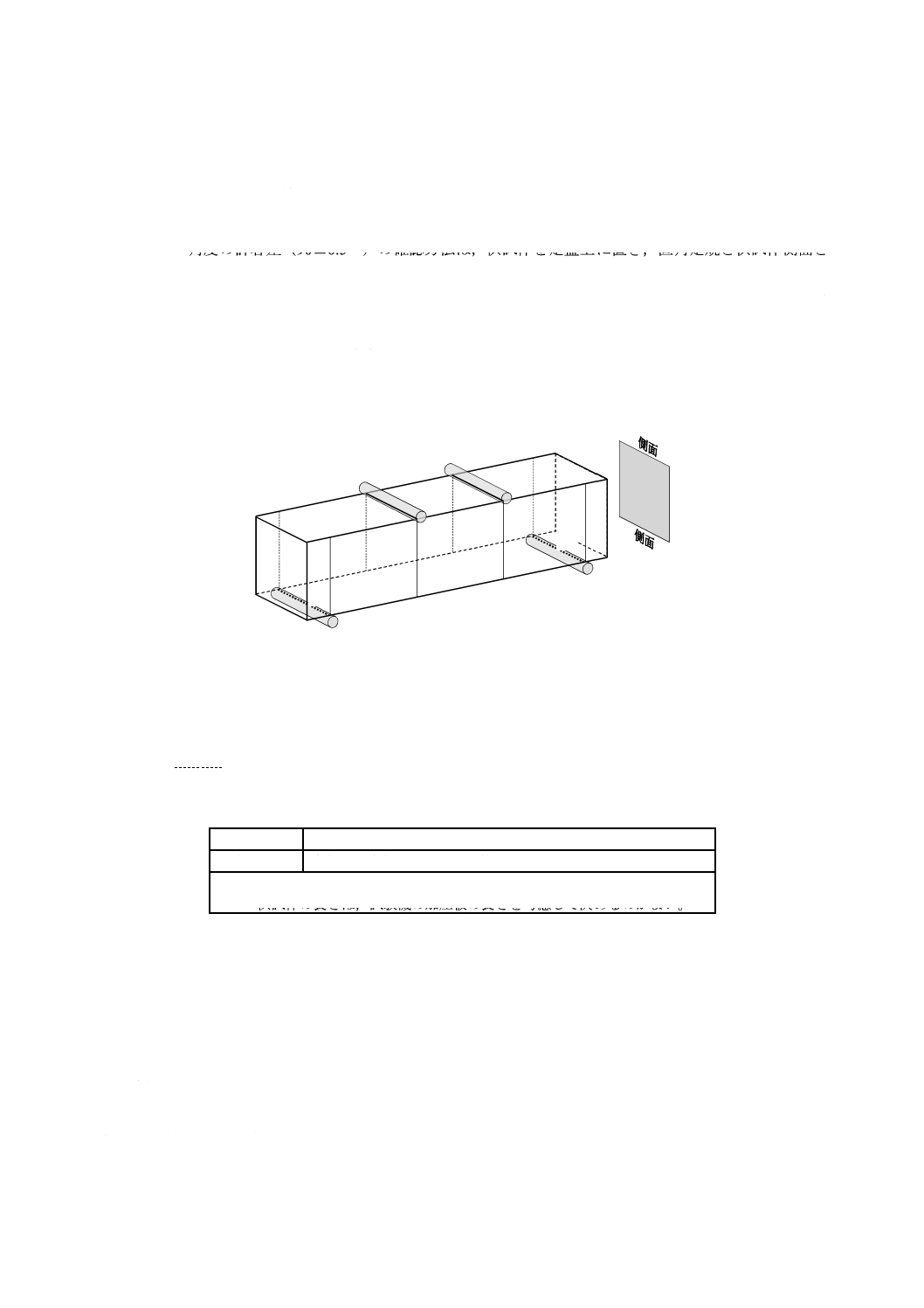

図1−直線度の測定箇所の補足

7

割裂引張強度試験用供試体

7.1

供試体の寸法

供試体は円柱形で,その寸法は表1による。

表1−割裂引張強度試験用供試体の寸法

直径

粗骨材の最大寸法の4倍以上かつ100 mm以上a)

長さb)

直径から直径の2倍までの範囲

注a) 粗骨材最大寸法が40 mmの場合,直径を150 mmとしてもよい。

b) 供試体の長さは,試験機の加圧板の長さを考慮して決めるのがよい。

7.2

器具

供試体の製造に用いる器具は,5.2による。

7.3

コンクリートの打込み

コンクリートの打込みは,5.3による。

7.4

供試体寸法の許容差

供試体寸法の許容差は,次による。

a) 供試体の寸法の許容差は,直径で0.5 %以内とする。

b) 母線9) の直線度10) は,直径の0.1 %以内とする。

注9) 供試体の母線のうち,割裂引張強度試験を行う場合の上下の加圧板と供試体とが接する部分

L1

L2

L3

L4

6

A 1132:2020

の母線が接触線となる。

注10) ここでいう直線度は,母線部分の最も高い所と最も低い所とを通る二つの平行な直線を考え,

この直線間の距離をもって表す。

8

型枠の取外し及び養生

型枠の取外し及び養生は,次による。

a) コンクリートを詰め終わった後,その硬化を待って型枠を取り外す。型枠の取外し時期は,詰め終わ

ってから16時間以上3日間以内11) とする。型枠を取り外すまでの間,衝撃,振動及び水分の蒸発を

防がなければならない。

注11) 基本的には硬化コンクリートに悪影響を及ぼさない範囲とする。

b) 供試体の養生温度は,20±2 ℃とする。ただし,試験の目的によって特に定めた条件のある場合には,

その条件による12)。供試体は,型枠を取り外した後,強度試験を行うまで所定の状態13) で養生を行

わなければならない。水中で養生する場合は,絶えず新鮮な水で洗われるような状態にしてはならな

い。

注12) 20±2 ℃以外の温度で養生する場合は,養生中の温度を記録しておく。

13) 供試体を湿潤状態に保つには,水中又は湿潤な雰囲気中(相対湿度95 %以上)に置くとよい。

9

供試体の運搬

供試体の運搬中は,所定の養生状態が保たれるようにする。強度試験を行うまで湿潤状態で養生する場

合には,供試体が乾燥しないようにする。

10

報告

報告は,次の事項について行う。

a) 必ず報告する事項

1) 試料の作り方又は試料採取方法

2) コンクリートの配合

3) 供試体の作製時の気温及び湿度

4) 供試体の作製日時

5) 養生方法及び養生温度

6) 供試体の形状,寸法及び打込み方法

b) 必要に応じて報告する事項

1) 供試体の識別番号

2) 試験の目的

3) 使用材料の種類及び品質

7

A 1132:2020

附属書JA

(参考)

供試体のキャッピング方法

JA.1 器具

キャッピングに用いる押し板は,厚さ6 mm以上のフロート板ガラスとし,大きさは型枠上面の最大直

径より25 mm以上大きくする。

JA.2 型枠を取り外す前にキャッピングを行う場合

コンクリートを詰め終わってから適切な時期1) に上面を水で洗ってレイタンスを取り去り,キャッピン

グを行うまで十分に吸水させて水を拭き取った後,セメントペースト2) を置き,押し板で型枠の頂面まで

一様に押し付ける。キャッピングの厚さはできるだけ薄くし,押し板とセメントペーストとが固着するの

を防ぐため,押し板の下に丈夫な薄紙などを挟む。

なお,アルミニウム粉末を混入したセメントペースト3) を使用してキャッピングを行う場合には,圧縮

強度に悪影響がないことを確認するとともに,押し板が浮き上がらないように重しを載せる。

注1) 硬練りコンクリートでは2〜6時間以後,軟練りコンクリートでは6〜24時間以後とするのがよ

い。

2) 水セメント比を27〜30 %とし,使用する約2時間前に練り混ぜ,水を加えずに練り直して用い

る。

3) 水セメント比を27〜30 %とし,アルミニウム粉末・混和材料を添加し,自由膨張量が10〜12 %

程度となるように定めるのがよい。この場合,練置きしないで使用することができる。

JA.3 型枠を取り外した状態でキャッピングを行う場合

硫黄と鉱物質の粉末との混合物4) 又は硬質せっこう若しくは硬質せっこうとポルトランドセメントと

の混合物を用いる。この場合,供試体の軸とキャッピング面とができるだけ垂直になるような適切な装置

を用いる。

なお,キャッピングに使用した材料が硬化するまでの間,供試体を湿布で覆って乾燥を防ぐ。

注記1 硫黄を用いてキャッピングを行う場合は,硫黄と鉱物質の粉末との混合物を用いる。この混

合物を130〜145 ℃ 5) に加熱し,磨き鋼板の上に広げ,供試体を一様に押し付ける。硫黄を

用いてキャッピングした場合は,強度試験までに2時間以上おく。

注記2 コンクリートの圧縮強度が30 N/mm2以下と予想される場合には,硬質せっこう又は硬質せっ

こうとポルトランドセメントとの混合物を用いキャッピングしてもよい。この場合には,キ

ャッピングに用いる硬質せっこう又は硬質せっこうとポルトランドセメントとの混合物のペ

ーストと同じ配合で作った40 mm×40 mm×160 mmのはり供試体の折片の圧縮強度が30

N/mm2以上であることを確かめておく。

注記3 キャッピングをするには,硬質せっこう又は硬質せっこうとポルトランドセメントとの混合

物に所要の水を加え,均一になるまで練り混ぜ,押し板上に広げ,供試体を一様に押し付け

る。

注4) 鉱物質の粉末としては,耐火粘土の粉末,フライアッシュ,岩石粉末など,硫黄とともに熱し

8

A 1132:2020

て化学的に変質しないものを用いる。硫黄と鉱物質の粉末との混合比は,質量で3:1〜6:1が

適切である。

注5) これ以上の温度になるとゴム状になり,強度も弱くなる。

参考文献 JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

9

A 1132:2020

附属書JB

(参考)

JISと対応国際規格との対比表

JIS A 1132:2020 コンクリートの強度試験用供試体の作り方

ISO 1920-3:2004,Testing of concrete−Part 3: Making and curing test specimens

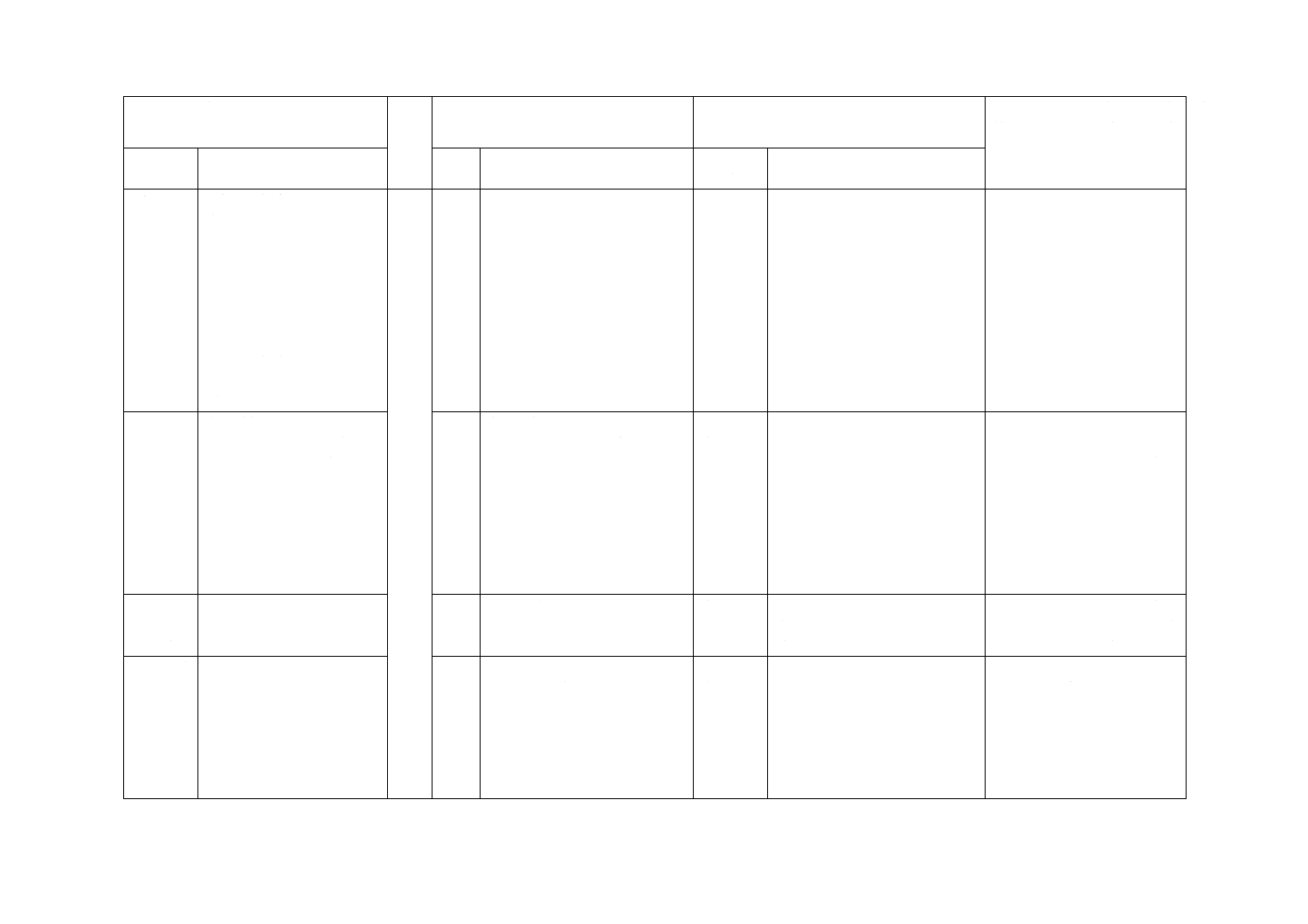

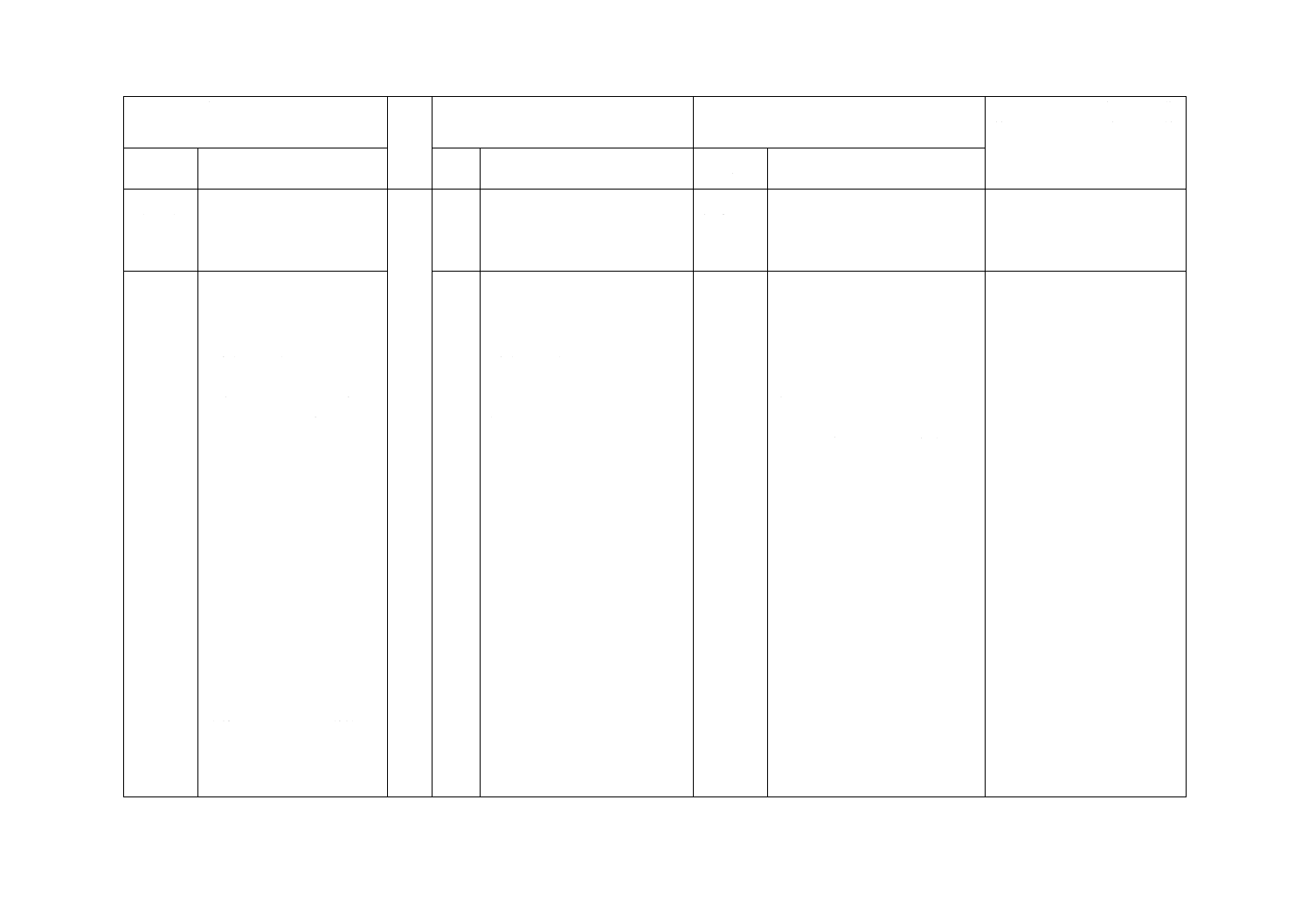

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

コンクリートの圧縮強度試

験,曲げ強度試験及び割裂

引張強度試験のための供試

体の作り方について規定。

1

・立方体,円柱,角柱のコンク

リート供試体の寸法及び寸法

誤差の許容値について,また,

その適用範囲について規定。

・強度試験用供試体の作り方及

び養生方法について規定。

一致

・内容はほぼ同じ。

4 コンク

リート試

料

・試験室で作る場合は,JIS

A 1138による。

・その他の場所で採取する

場合は,JIS A 1115による。

6

・ISO 1920-1によって採取し,

取り扱う。

変更

・JISの採取方法を引用。

軽微な技術上の差異である。

5.1 供試

体の寸法

圧縮強度試験用供試体

・直径の2倍の高さをもつ

円柱形で,直径は粗骨材の

最大寸法の3倍以上かつ

100 mm以上。

・粗骨材の最大寸法が40

mmを超える場合には,40

mmの網ふるいでふるって

直径150 mmの供試体を用

いてもよい。

4

圧縮強度試験用供試体

・立方体又は直径の2倍の高さ

をもつ円柱形で,立方体の一辺

及び円柱の直径は100,120(立

方体),125(円柱),150,200

(立方体),300 mm(立方体)。

・一辺又は直径は粗骨材最大寸

法の4倍以上とする(曲げ試験

後の供試体も可)。

変更

圧縮強度試験用供試体

・JISは円柱だけ,ISO規格は円

柱及び立方体を規定。

・JIS:直径は粗骨材最大寸法の

3倍以上かつ100 mm以上。

・ISO規格:一辺又は直径は粗

骨材最大寸法の4倍以上。

・立方体供試体は円柱と比べ

て20〜30 %も強度が大きく

なり,他への影響が極めて大

きいので不採用とする。

・直径は,粗骨材最大寸法の

3倍と4倍での強度が大きく

変わらないので3倍以上のま

まとする。

4

A

1

1

3

2

:

2

0

2

0

10

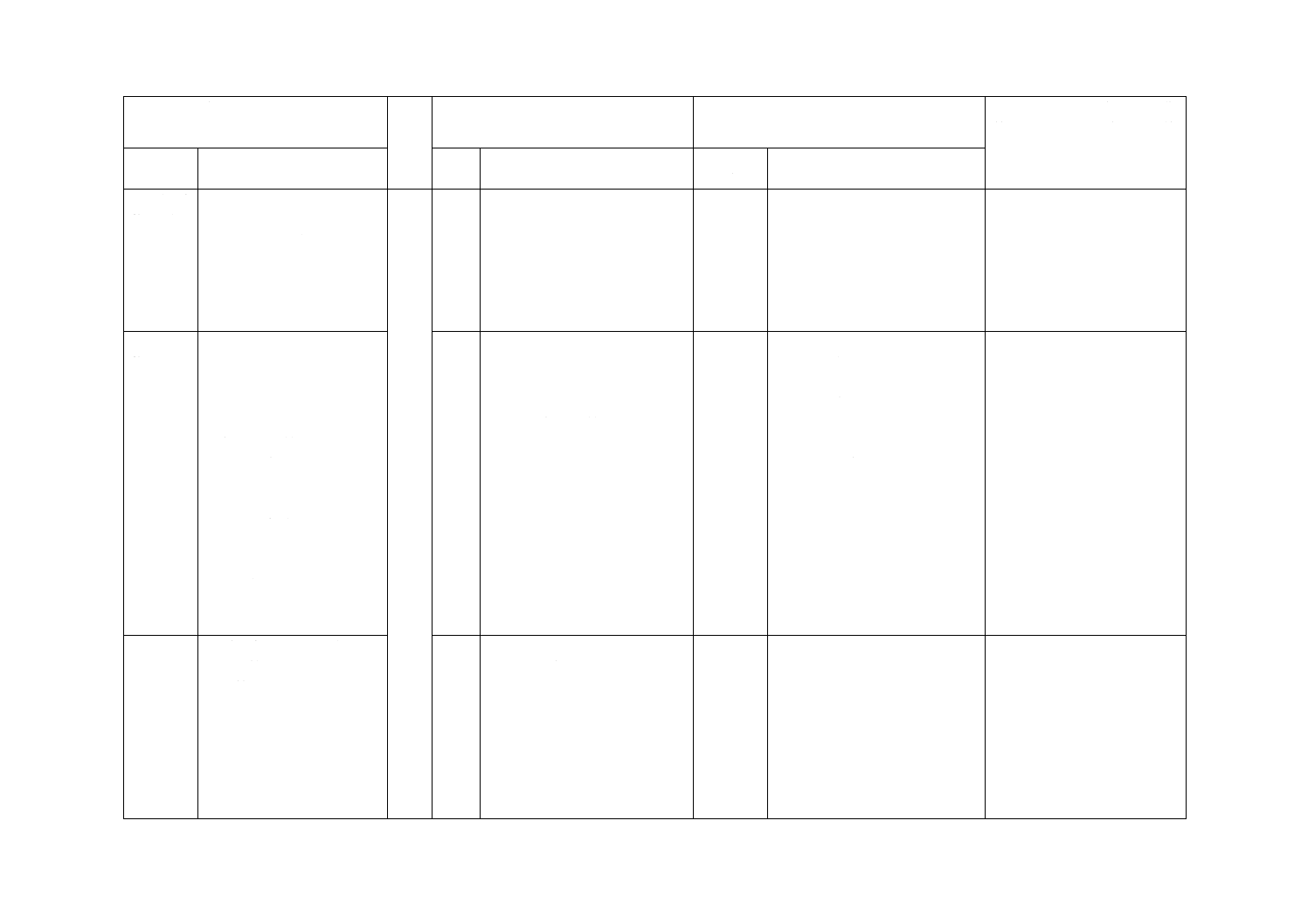

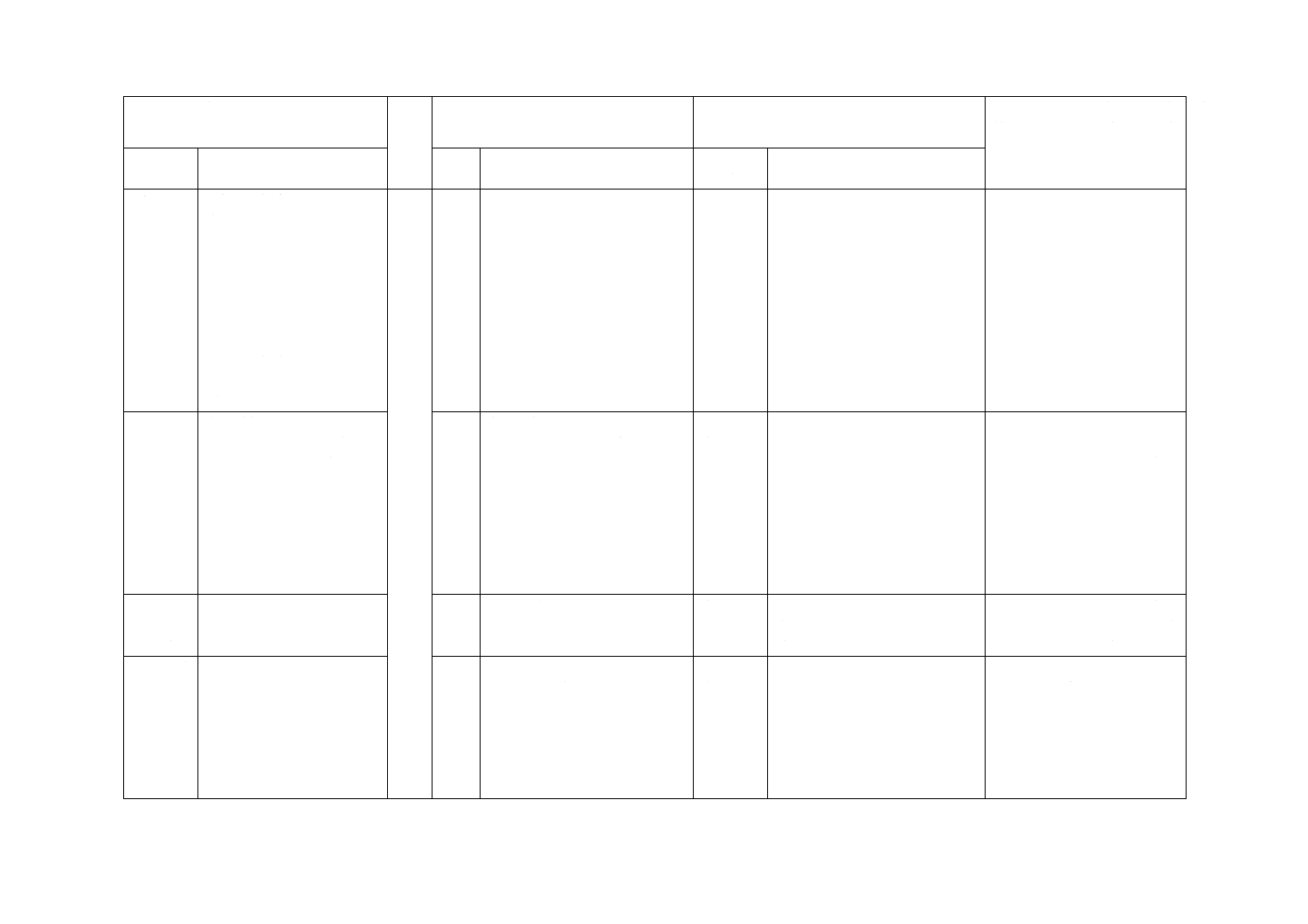

A 1132:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.2 器具

型枠

・非吸水性でセメントに侵

されない材料で漏水のない

こと。

・型枠内面には鉱物性の油

又は非反応性剝離剤を薄く

塗る。

・定期的に精度確認が行わ

れており,所定の供試体の

精度が得られるものとす

る。精度の確認された型枠

を用いて供試体を作製した

場合,試験の目的によって

は供試体寸法及び各精度の

測定は省略できる。

5

型枠

・非吸水性,金属製で漏水のな

いこと。

・型枠内面には鉱物油又は他の

非反応性剝離剤を薄く塗る。

一致

・ISO規格と同等。

突き棒

・先端を半球状とした直径

16 mm。

・長さ約500〜600 mmの丸

鋼とする。

5

突き棒

・先端を半球状とした直径16

±1 mm,長さ約600±5 mmの

丸棒。

一致

・内容的にはほぼ同じ。

内部振動機

・JIS A 8610に規定するも

の。

・棒径は供試体の最小寸法

の1/4以下,ただし,φ100

mmの場合は,棒径28 mm

使用可。

5

内部振動機

・振動数が120 Hz。

・直径は供試体最小寸法の1/4

以下。

一致

・内容的にはほぼ同じ。

振動台式振動機

・十分締め固めることので

きる性能のもの。

5

テーブルバイブレータ

・振動数が40 Hz。

削除

・JISは振動数の規定なし。

・現状どおりとする。

4

A

1

1

3

2

:

2

0

2

0

11

A 1132:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.2 器具

(続き)

−

5

充塡用の枠

・型枠に緊密に取り付けること

ができる,充塡を容易にする

枠。

削除

・JISには規定なし。

・特に必要なし。

5.3 コン

クリート

の打込み

圧縮強度試験用供試体

(突き棒を用いる場合)

・2層以上のほぼ等しい層

に分けて詰める。

・各層の厚さは,160 mm以

下。

・各層は1 000 mm2ごとに

少なくとも1回突き,すぐ

下の層まで突き棒が届くよ

うにする。

・材料分離のおそれがある

場合は,突き数を減らす。

・突き終わった後,型枠側

面を木づち(槌)で,軽く

たたく等して,突き棒によ

ってできた穴をなくなるよ

うにする。

(内部振動機を用いる場

合)

・型枠底面から約20 mm上

方まで突き入れる。

・振動機を抜き終わった後,

型枠側面を木づち(槌)で

軽くたたく等して,振動機

によってできた穴がなくな

るようにする。

6

圧縮強度試験用供試体

・突き棒で締め固める場合及び

円柱供試体は,最低2層に分け

て詰める。

・各層の厚さは100 mm以下(突

き棒を用いる場合)

・各層は少なくとも25回(直

径150 mmの場合)突き,下側

の層まで突き棒が届くように

する。

・振動で締め固める場合は振動

をかけすぎない。

変更

圧縮強度用

・JISには,材料分離のおそれの

ある場合は,突き数を減らす規

定あり。

各層の厚さは,

・JIS:160 mm以下

・ISO規格:100 mm以下

・高流動コンクリートなどは,

突き数を減らす必要あり。

4

A

1

1

3

2

:

2

0

2

0

12

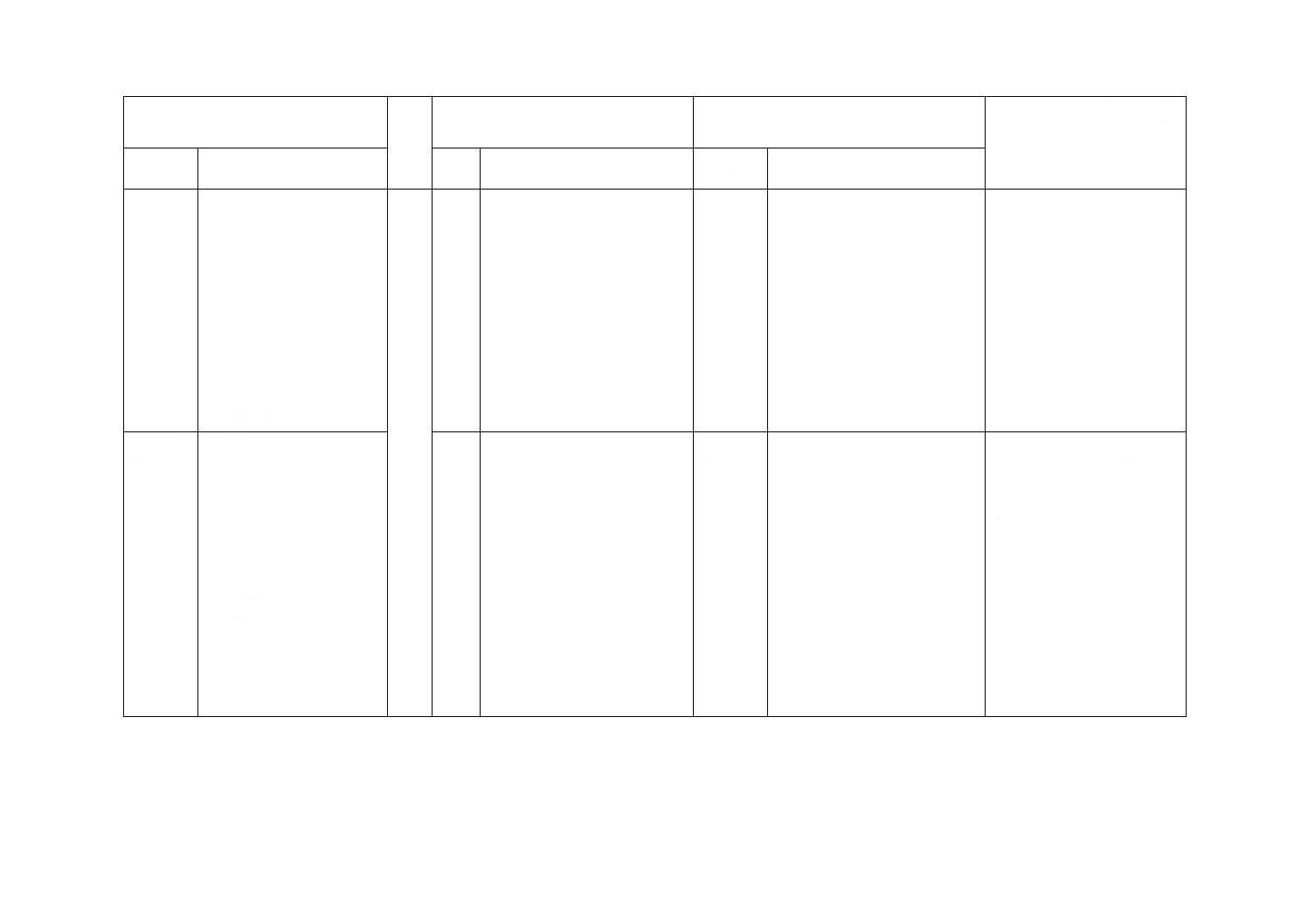

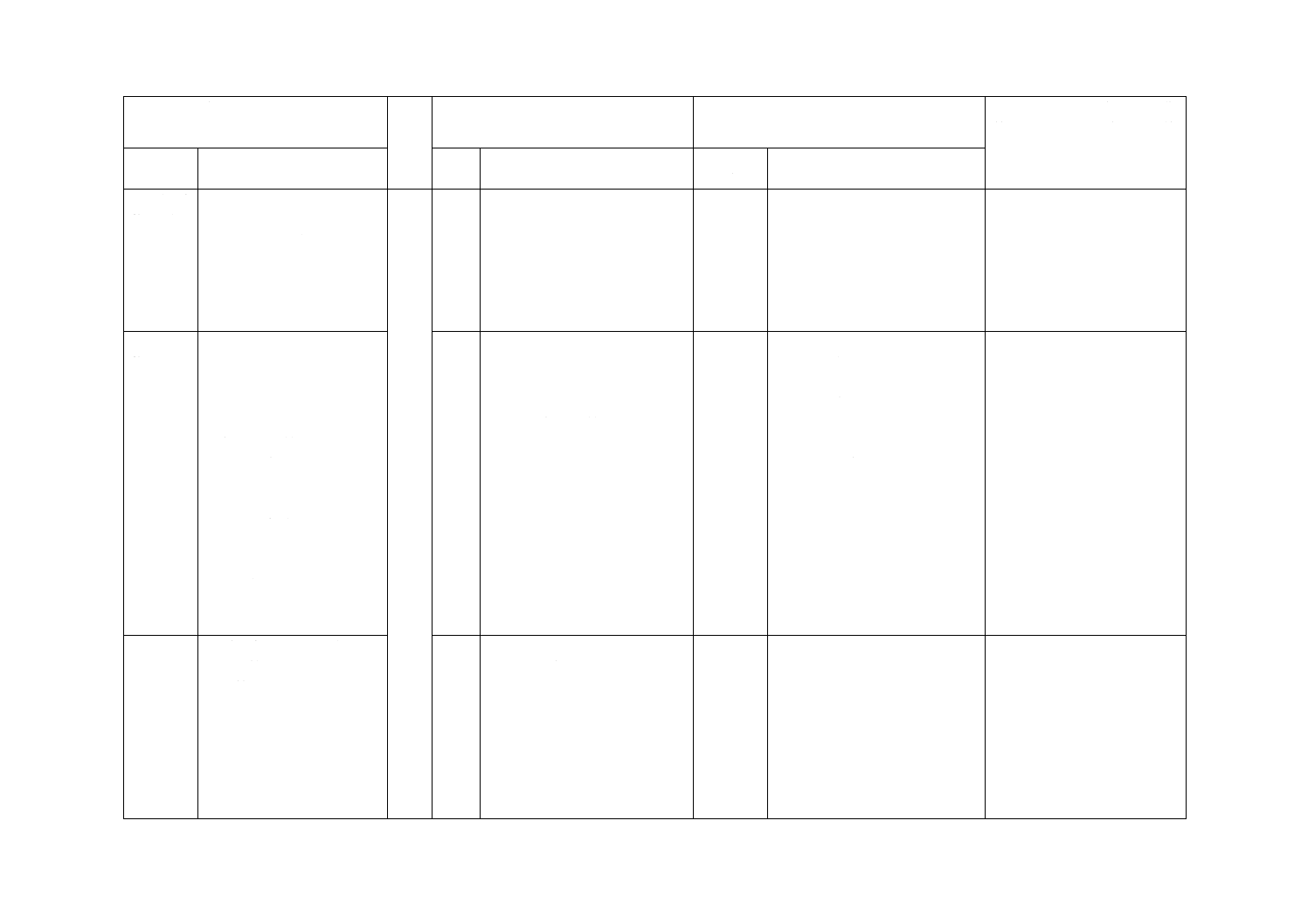

A 1132:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.3 コン

クリート

の打込み

(続き)

・大きな気泡が出なくなり,

大きな骨材をモルタル層が

覆うまで振動させる。

・層に分けて締め固める場

合は,すぐ下の層に20 mm

程度差し込むようにする。

(振動台式振動機を用いる

場合)

・大きな気泡が出なくなり,

大きな骨材をモルタル層が

覆うまで振動させる。

5.3.3

各供試体共通

・型枠の上端より上方のコ

ンクリートは取り除き,表

面を注意深くならす。

・圧縮試験用供試体でキャ

ッピングを行う場合は,コ

ンクリート上面が,型枠頂

面から僅かに下になるよう

にする。

6

各供試体共通

・型枠の上端より上方のコンク

リートは取り除き,表面を注意

深くならす。

・充塡用型枠を使用した場合は

締め固め後,直ちに取り除く。

変更

・JISには充塡用型枠に関する規

定なし。

・JISにはキャッピングをする場

合,仕上がり面を型枠頂面から

僅かに下にする規定あり。

・充塡用型枠は特に必要なし。

・キャッピングをする場合,

仕上がり面を型枠頂面から僅

かに下にするのは合理的。

5.4 供試

体の上面

仕上げ

JIS A 1108の附属書Aによ

る。

6

・アンボンドキャッピング法を

使う場合は,平面度±0.02 d(d

は供試体の直径)

変更

・JISにはキャッピングをする場

合,仕上がり面を型枠頂面から

僅かに下にする規定あり。

・キャッピングをする場合,

仕上がり面を型枠頂面から僅

かに下にするのは合理的。

5.5 供試

体の形状

及び寸法

の許容差

圧縮強度試験用供試体

・寸法許容差は,直径で

0.5 %以内,高さで5 %以内。

・載荷面の平面度は,直径

の0.05 %以内。ただし,JIS

A 1108の附属書Aによる場

合の上面は除く。

4.3

圧縮強度試験用供試体

(円柱の場合)

・寸法許容差は,直径で±0.5 %

高さで±5 %

・載荷面の平面度は,±0.000 5

d。アンボンドキャッピング法

を使う場合は,±0.02 d。

変更

圧縮強度試験用供試体

・JIS:載荷面と母線との角度は,

90±0.5°以内

・ISO規格:供試体下端におけ

る鉛直基準線と上端の間隔は,

±0.5 mm以内(90±0.14°以内)

・ISOの規定のほうが厳しい

ため,現状の型枠の使用への

影響が大きいので,採用しな

いこととする。

4

A

1

1

3

2

:

2

0

2

0

13

A 1132:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.5 供試

体の形状

及び寸法

の許容差

(続き)

・載荷面と底面との平行度

は,1 mm以内。

・載荷面と母線との角度は

90±0.5°(円柱)。

8.1

・平行度1.0 mm以下,直角度

±0.5 mm,直線度±0.5 mm

・精度の確認された型枠を用い

て供試体を作る場合には,供試

体の許容差の測定は省略して

もよい。

ただし,寸法は測定する。

・平行度の規定を設けISO規

格と整合をはかった。

6.1 供試

体の寸法

曲げ強度試験用供試体

・断面が正方形の角柱体で,

断面の一辺は粗骨材の最大

寸法の4倍以上かつ100 mm

以上。

・粗骨材の最大寸法が40

mmの場合は,一辺の長さ

を150 mmとしてもよい。

・長さは,一辺の3倍より

80 mm以上長いこと。

・粗骨材の最大寸法が40

mmを超える場合には,40

mmの網ふるいでふるって

一辺150 mmの供試体とす

ることがある。

4

曲げ載荷試験用供試体

・断面正方形の角柱で,断面の

一辺は100,150,200,250,300

mm。

・一辺は粗骨材最大寸法の4倍

以上とする。

・長さは,一辺の3.5倍以上。

変更

曲げ強度試験用供試体

・JIS:長さは一辺の3倍より80

mm以上長いこと。

・ISO規格:長さは一辺の3.5

倍以上。

・JISには粗骨材の最大寸法が

40 mmの場合,一辺の長さを150

mmとしてもよい規定あり。

・長さは試験結果に影響を与

えないため従来どおりとす

る。

(軽微な技術上の差違)

6.3 コン

クリート

の打込み

曲げ強度試験用供試体

(突き棒を用いる場合)

突き棒を用いて打ち込む場

合は,5.3.2 a) に加えて,木

づち(槌)で軽くたたく等

する前に,金属製のへら又

は類似の器具で型枠の側面

及び端面に沿ってスペーデ

ィングを行う。

6

曲げ強度試験用供試体

・圧縮強度試験用供試体と同

じ。

一致

4

A

1

1

3

2

:

2

0

2

0

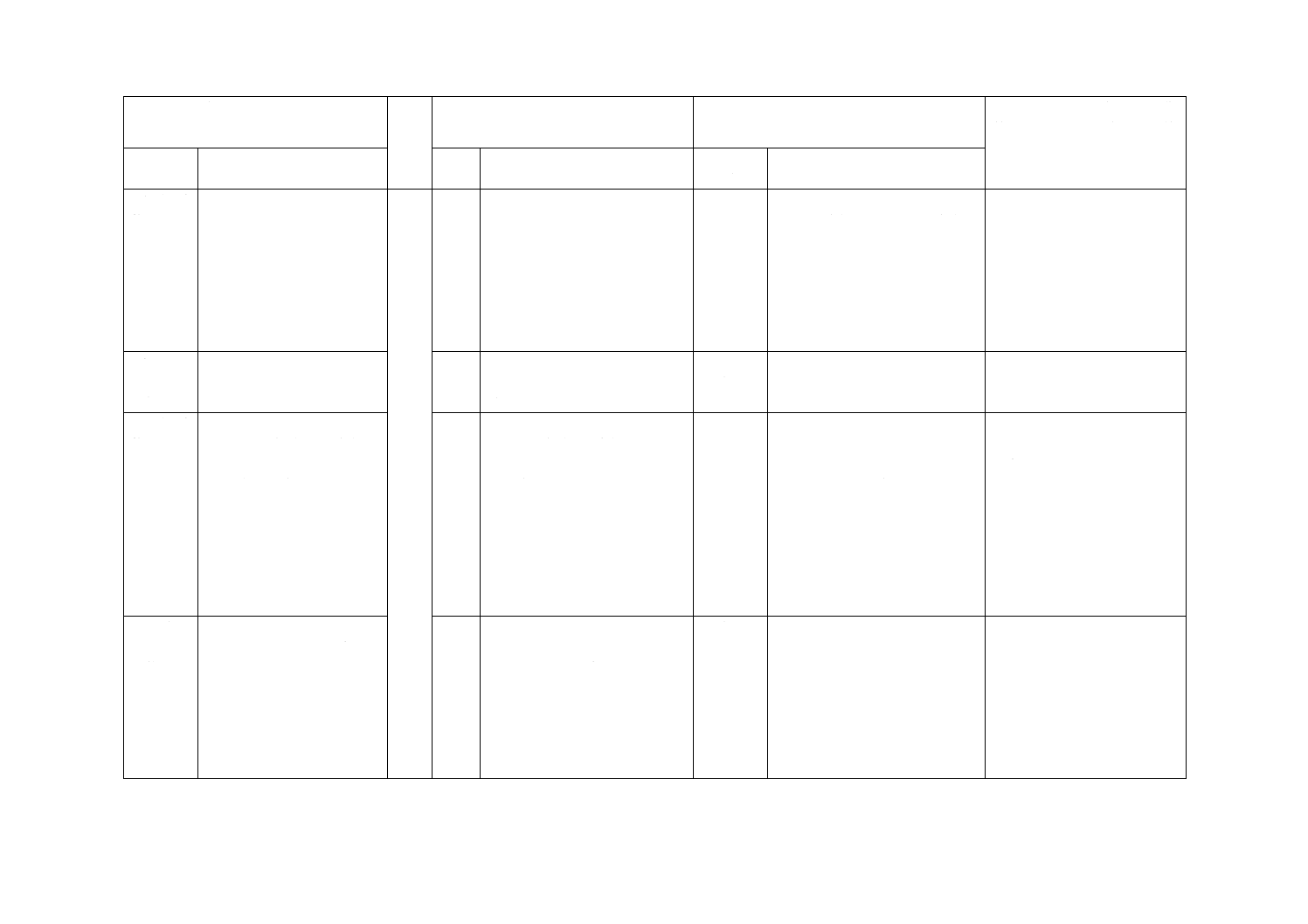

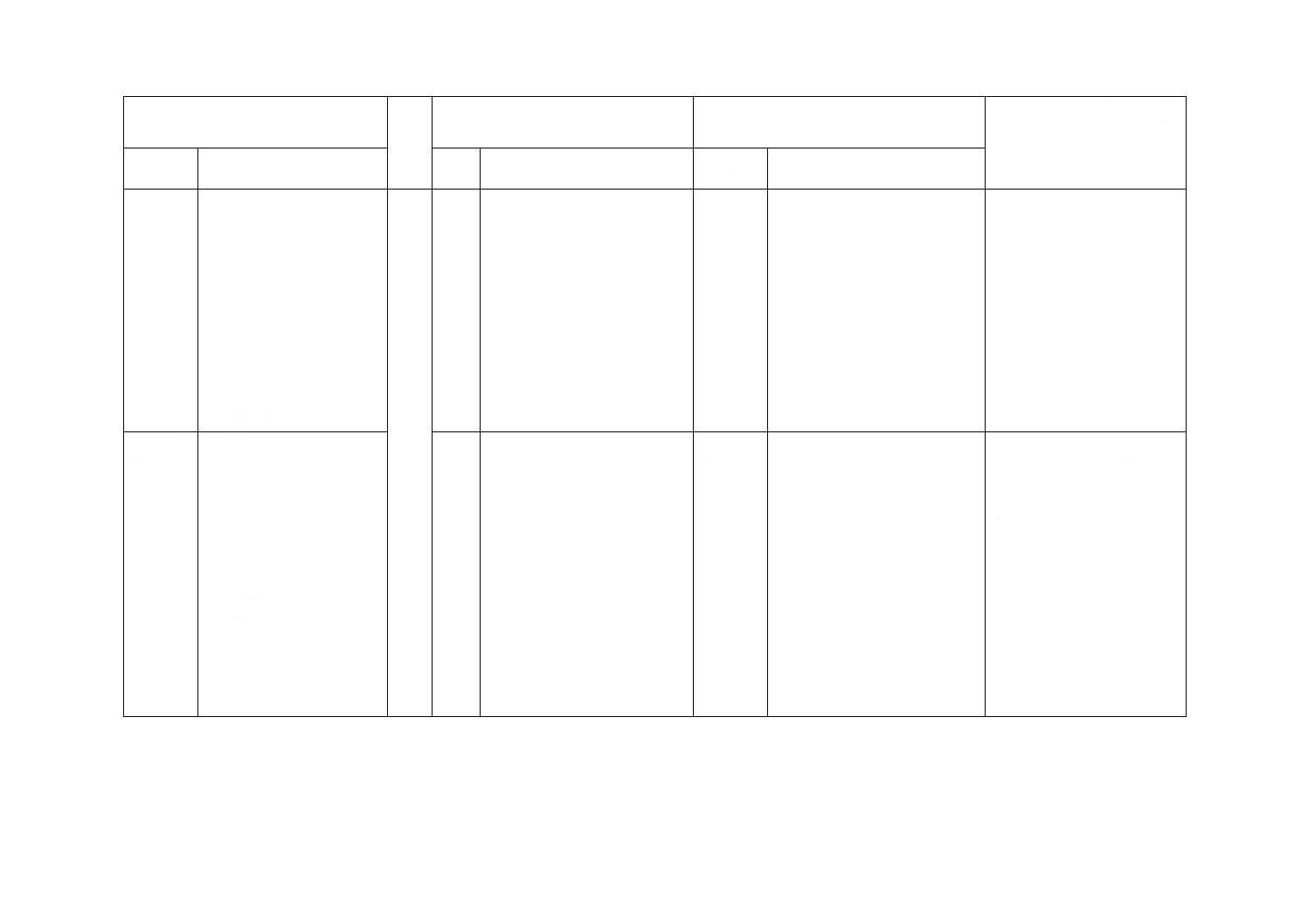

14

A 1132:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.3 コン

クリート

の打込み

(続き)

(内部振動機を用いる場

合)

・内部振動機を用いて打ち

込む場合は,5.3.2 b) に加え

て,木づち(槌)で軽くた

たく等する前に,金属製の

へら又は類似の器具で型枠

の側面及び端面に沿ってス

ペーディングを行う。

(振動台式振動機を用いる

場合)

・圧縮強度試験用と同じ。

6.4 供試

体の形状

及び寸法

の許容差

供試体の形状及び寸法の許

容差は,次による。

a) 供試体の寸法の許容差

は,幅で1 %以内,高さ

で2 %以内,長さで5 %

以内とする。

b) 供試体の載荷線及び支

持線に当たる箇所の直

線度は,幅の±0.1%以

内とする。

c) 供試体の側面と底面と

の間の角度8) は,90±

0.5°とする。

4.4

8.1

曲げ載荷試験用供試体

・寸法許容差は,幅・高さで±

0.5 %長さで±5 %

・載荷面の平行度1.0 mm以下,

直角度±0.5 mm,直線度±0.2

mm

・精度の確認された型枠を用い

て供試体を作る場合には,供試

体の許容差の測定は省略して

もよい。

ただし,寸法は測定する。

変更

曲げ強度試験用供試体

・JIS:高さの寸法許容差は2 %

以内,側面及び底面の角度は90

±0.5°以内。

・ISO規格:高さの寸法許容差

は0.5 %以内,隣接した面の直角

度は±0.5 mm以内。

・幅許容差は,試験結果に影

響を与えない範囲で,かつ,

実用上,満足することが可能

な1 %以内に改正する。

・隣接した面の直角度は,ISO

規格の規定のほうが厳しいた

め,現状の型枠の使用への影

響が大きい。現状の規定で,

特に問題は生じてないので,

現状どおりとする(軽微な技

術上の差違)。

4

A

1

1

3

2

:

2

0

2

0

15

A 1132:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.1 供試

体の寸法

割裂引張強度試験用供試体

・円柱形で,直径は粗骨材

の最大寸法の4倍以上かつ

100 mm以上。粗骨材最大寸

法が40 mmの場合,直径を

150 mmとしてもよい。

・長さは直径から直径の2

倍までの範囲。

4

割裂引張強度用供試体

・立方形,円柱

・寸法は上記のとおり。

変更

割裂引張強度試験用供試体

・JIS:直径の1〜2倍の高さを

もつ円柱。

・ISO規格:直径の2倍の高さ

をもつ円柱,又は立方体。

・立方体供試体は円柱供試体

と強度に差が生じることが考

えられるため,採用しないこ

ととする。

・円柱供試体は,ISO規格と

同等(高さは試験結果に影響

を与えないため従来どおり)

7.3 コン

クリート

の打込み

割裂引張強度試験用供試体

・圧縮強度試験用供試体と

同じ。

6

割裂引張強度試験用供試体

・圧縮強度試験用供試体と同

じ。

一致

7.4 供試

体寸法の

許容差

割裂引張強度試験用供試体

・寸法許容差は,直径で

0.5 %以内。

4.4

割裂引張強度試験用供試体

・寸法許容差は,直径で±0.5 %

高さで±5 %

変更

割裂引張強度試験用供試体

・JIS:母線の直線度は0.1 %以

内

・軽微な技術上の差違と判断

できる。

・母線の直線度は,直径の

0.1 %以内。

8.1

・直線度±0.2 mm,他は圧縮度

強度試験用円柱供試体と同じ

・精度の確認された型枠を用い

て供試体を作る場合には,供試

体の許容差の測定は省略して

もよい。ただし,寸法は測定す

る。

・ISO規格:直線度は±0.2 mm

8 型枠の

取外し及

び養生

・型枠の取外し時期は,詰

め終わってから16時間以

上3日間以内とする。この

間,衝撃,振動及び水分の

蒸発を防ぐ。

7

・供試体は最短16時間,最長3

日間,型枠内に存置し,衝撃,

振動,乾燥から守る。

一致

・養生温度は20±2 ℃とす

る。

・養生温度は20±5 ℃(暑い気

候の国では25±5 ℃)とする。

変更

養生温度は,

・JIS:20±2 ℃

・ISO規格:20±5 ℃

・養生温度の規定は,他への

影響が大きいので採用しない

こととする。

4

A

1

1

3

2

:

2

0

2

0

16

A 1132:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 型枠の

取外し及

び養生

(続き)

・型枠取外し後,強度試験

を行うまで湿潤状態で養生

する[水中又は湿潤な雰囲

気中(相対湿度95 %以上)

に置くとよい。]。

・型枠取外し後,試験まで水中

又は湿潤な雰囲気(相対湿度≧

95 % 20±2 ℃)中に置き,湿

潤に保つ。

9 供試体

の運搬

・供試体の運搬は,乾燥し

ないように行う。

7

・運搬は,湿砂又はぬれたおが

くずに包むか,水の入ったプラ

スチック製のバッグに入れて

行う。

一致

−

−

6

マーキング

・供試体には,明確で耐久性の

ある印を付ける。

削除

・JISには規定なし。

・記載しないこととした。

−

−

8

寸法測定

・供試体の寸法を計測する。

削除

・JISには規定なし(各試験方法

規格に寸法測定の記載あり)。

・記載しないこととした。

10 報告

次の事項について行う。

a) 必ず報告する事項

1) 試料の作り方又は試

料採取方法

2) コンクリートの配合

3) 供試体の作製時の気

温及び湿度

4) 供試体の作製日時

5) 養生方法及び養生温

度

6) 供試体の形状,寸法

及び打込み方法

9

・各供試体について,次の情報

を記録する。

(1)作製の日時

(2)コンクリート試料の識別

(3)供試体の使用目的

(4)締固めの方法

(5)充塡用枠使用の有無

(6)養生方法

(7)運搬の方法

追加

・相互に違いあり

・軽微な技術上の差違と判断

できる。

4

A

1

1

3

2

:

2

0

2

0

17

A 1132:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 報告

(続き)

b) 必要に応じて報告する

事項

1) 供試体の識別番号

2) 試験の目的

3) 使用材料の種類及び

品質

JISと国際規格との対応の程度の全体評価:ISO 1920-3:2004,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

4

A

1

1

3

2

:

2

0

2

0

18

A 1132:2020

附属書JC

(参考)

技術上重要な改正に関する新旧対照表

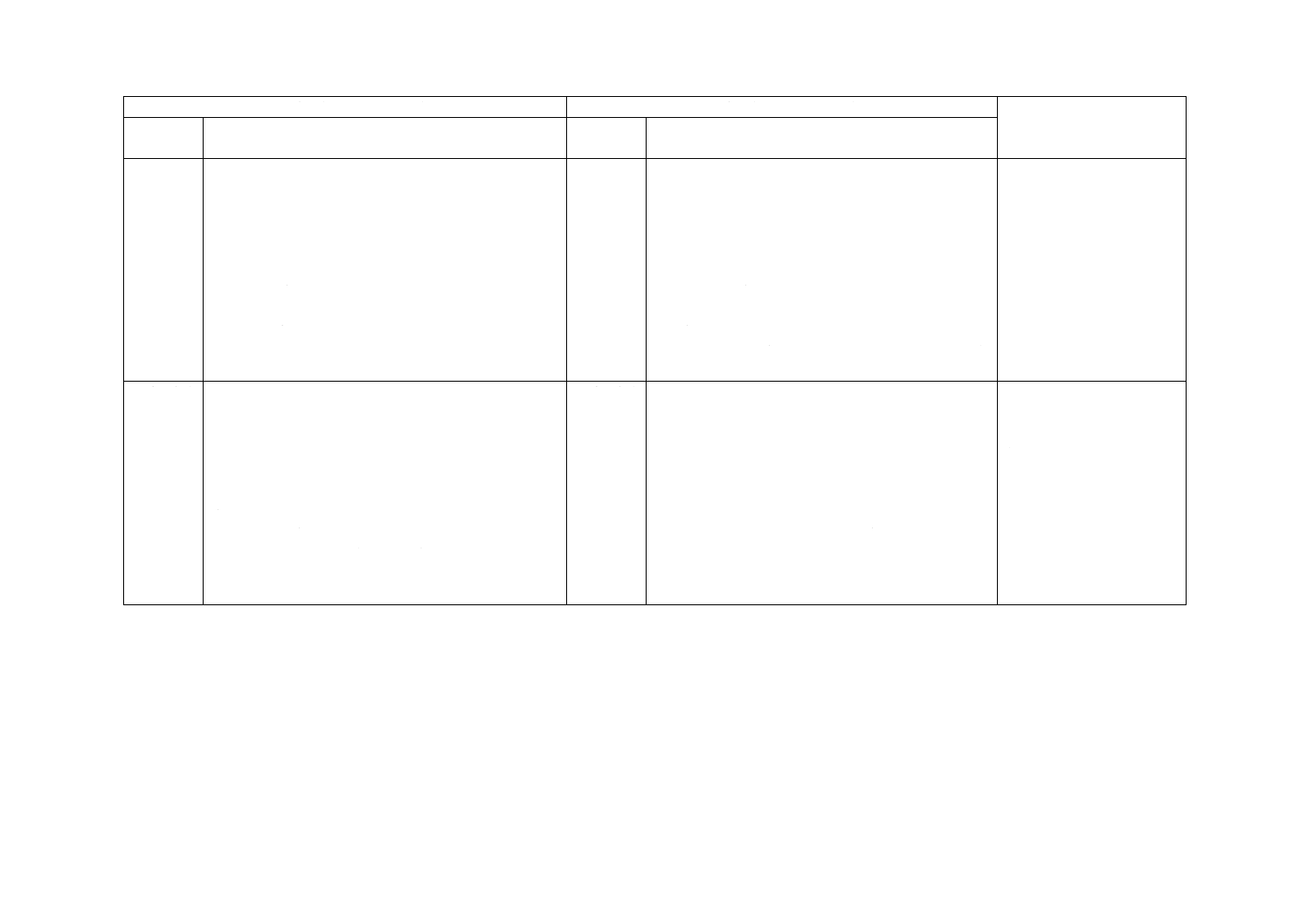

現行規格(JIS A 1132:2020)

旧規格(JIS A 1132:2014)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5 圧縮強

度試験用

供試体

5.3.1 コンクリートの詰め方

コンクリートは,2層以上のほぼ等しい層に分けて詰

める。各層の厚さは,160 mmを超えてはならない。

4 圧縮強

度試験用

供試体

4.3.1 コンクリートの詰め方

コンクリートは,2層以上のほぼ等しい層に分けて

詰める。各層の厚さは160 mmを超えてはならない。

突き棒又は内部振動機によ

ってできた穴をなくす手順

が明確ではなかったので追

記した。

5.3.2 詰め方の方法

詰め方の方法は,次による。

a) 突き棒を用いる場合 各層は少なくとも1 000 mm2

に1回の割合で突くものとし,すぐ下の層まで突き

棒が届くようにする。突いて材料の分離を生じるお

それのあるときは,分離を生じない程度に突き数を

減らす。

突き終わった後,型枠側面を木づち(槌)で軽く

たたく等して,突き棒によってできた穴がなくなる

ようにする。

4.3.2 突き棒を用いる場合

各層は少なくとも1 000 mm2に1回の割合で突くも

のとし,すぐ下の層まで突き棒が届くようにする。突

いて材料の分離を生じるおそれのあるときは,分離を

生じない程度に突き数を減らす。

b) 内部振動機を用いる場合 内部振動機は,コンクリ

ート中に鉛直に挿入する。最下層を締め固める場合

は,型枠底面から約20 mm上方の深さまで突き入

れる。最下層以外を締め固める場合は,すぐ下の層

に20 mm程度差し込むようにする。

振動締固めは,大きな気泡が出なくなり,大きな

骨材の表面をモルタル層が薄く覆うまで続け,その

後ゆっくりと引き抜く。

振動機を抜き終わった後,型枠側面を木づち(槌)

で軽くたたく等して,振動機によってできた穴がな

くなるようにする。

4.3.3 内部振動機を用いる場合

内部振動機はコンクリート中に鉛直に挿入する。最

下層を締め固める場合は,型枠底面から約20 mm上

方までの深さまで突き入れる。最下層以外を締め固め

る場合は,すぐ下の層に20 mm程度差し込むように

する。

振動締固めは,大きな気泡が出なくなり,大きな骨

材の表面をモルタル層が薄く覆うまで続ける。その

後,振動機によってできた穴を残さないようにゆっく

りと引き抜く。

4

A

1

1

3

2

:

2

0

2

0

19

A 1132:2020

現行規格(JIS A 1132:2020)

旧規格(JIS A 1132:2014)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5 圧縮強

度試験用

供試体

(続き)

5.5 供試体の形状及び寸法の許容差

供試体の形状及び寸法の許容差は,次による。

a) 供試体の寸法の許容差は,直径で0.5 %以内,高さ

で5 %以内とする。

b) 供試体の載荷面の平面度3) は,直径の0.05 %以内と

する。ただし,JIS A 1108の附属書Aによる場合の

上面は除く。

c) 供試体の載荷面(上面)と底面との平行度4) は,1

mm以内とする。

d) 載荷面と母線との間の角度は,90±0.5°とする。

4 圧縮強

度試験用

供試体

(続き)

4.5 供試体の形状寸法の許容差

供試体の形状寸法の許容差は,次による。

a) 供試体の寸法の許容差は,直径で0.5 %以内,高

さで5 %以内とする。

b) 供試体の載荷面の平面度は,直径の0.05 %以内と

する。ただし,JIS A 1108の附属書1による場合

の上面は除く。

c) 載荷面と母線との間の角度は,90±0.5°とする。

注記 精度の確認された型枠を用いて供試体を

作る場合には,a),b) 及びc) に示した各

項目の測定は省略してもよい。

平行度の規定を設けISO規

格と整合をはかった。

6 曲げ強

度試験用

供試体

6.3.2 詰め方の方法

詰め方の方法は,次による。

a) 突き棒を用いる場合 突き棒を用いて打ち込む場

合は,5.3.2 a) に加えて,木づち(槌)で軽くたた

く等する前に,金属製のへら又は類似の器具で型枠

の側面及び端面に沿ってスペーディングを行う。

5 曲げ強

度試験用

供試体

5.3.2 突き棒を用いる場合

突き棒を用いて打ち込む場合は,4.3.2による。

突き棒又は内部振動機によ

ってできた穴をなくす手順

が明確ではなかったので追

記した。

b) 内部振動機を用いる場合 内部振動機を用いて打

ち込む場合は,5.3.2 b) に加えて,木づち(槌)で

軽くたたく等する前に,金属製のへら又は類似の器

具で型枠の側面及び端面に沿ってスペーディング

を行う。

5.3.3 内部振動機を用いる場合

内部振動機を用いて打ち込む場合は,4.3.3による。

4

A

1

1

3

2

:

2

0

2

0

20

A 1132:2020

現行規格(JIS A 1132:2020)

旧規格(JIS A 1132:2014)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6 曲げ強

度試験用

供試体

(続き)

6.4 供試体の形状及び寸法の許容差

供試体の形状及び寸法の許容差は,次による。

a) 供試体の寸法の許容差は,幅6) で1 %以内,高さ6)

で2 %以内,長さで5 %以内とする。

b) 供試体の載荷線及び支持線に当たる箇所の直線度7)

は,幅の±0.1 %以内とする。

c) 供試体の側面と底面との間の角度8) は,90±0.5°

とする。

5 曲げ強

度試験用

供試体

(続き)

5.4 供試体の形状寸法の許容差

供試体の形状寸法の許容差は,次による。

a) 供試体の寸法の許容差は,断面の幅4) で0.5 %以

内,断面の高さ4) で2 %以内,長さで5 %以内と

する。

b) 供試体の載荷面の平面度は,断面の一辺の長さの

0.05 %以内とする。

c) 供試体の側面5) と底面5) との間の角度は,90±

0.5°とする。

各機関における供試体の精

度についての現状を考慮

し,さらに,曲げ強度試験

結果に及ぼす影響を考慮し

た上で,断面の幅の許容差

を0.5 %から1.0 %に改正し

た。

載荷面の平面度測定は,現

実的ではないため,載荷線

及び支持線の直線度を幅の

±0.1 %以内と改正した。

7 割裂引

張強度試

験用供試

体

7.1 供試体の寸法

供試体は円柱形で,その寸法は表1による。

6 割裂引

張強度試

験のため

の供試体

6.1 供試体の寸法

供試体は円柱形で,その寸法は表1による。

粗骨材最大寸法が40 mmの

場合,直径が160 mmとな

り,対応する型枠が入手困

難であること及び一般に保

有していないことが多いこ

とから,引張強度試験結果

に及ぼす影響がないことを

確認した上で直径150 mm

の寸法でもよい旨を追記し

た。

表1−割裂引張強度試験用供試体の寸法

直径

粗骨材の最大寸法の4倍以上かつ100 mm以上a)

長さb) 直径から直径の2倍までの範囲

注a)

粗骨材最大寸法が40 mmの場合,直径を150 mm

としてもよい。

b)

供試体の長さは,試験機の加圧板の長さを考慮し

て決めるのがよい。

表1−割裂引張強度試験用供試体の寸法

直径

粗骨材の最大寸法の4倍以上かつ100 mm以上

長さa) 直径から直径の2倍までの範囲

注a)

供試体の長さは,試験機の加圧板の長さを考慮し

て決めるのがよい。

4

A

1

1

3

2

:

2

0

2

0