Z 9020-2:2016 (ISO 7870-2:2013)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義並びに記号 ···································································································· 2

3.1 一般 ···························································································································· 2

3.2 記号 ···························································································································· 2

4 シューハート管理図の性質 ································································································· 3

5 管理図の種類 ··················································································································· 5

5.1 工程パラメータの標準値を与えていない場合の管理図 ··························································· 6

5.2 工程パラメータの標準値を与えている管理図 ······································································· 6

5.3 計量値管理図及び計数値管理図のタイプ············································································· 6

6 計量値管理図 ··················································································································· 7

6.1 X管理図(平均値の管理図)及びR管理図(範囲の管理図),

又はX管理図(平均値の管理図)及びs管理図(標準偏差の管理図) ······································· 8

6.2 X管理図(個々の測定値の管理図)及びRm管理図(移動範囲管理図) ···································· 9

6.3 メディアン管理図(X~)································································································· 10

7 計量値管理図による管理手順及び解釈 ················································································· 11

7.1 事前データ収集 ············································································································ 11

7.2 s(又はR)管理図による解析·························································································· 11

7.3 突き止められる原因の排除及び管理図の見直し ··································································· 11

7.4 X管理図による解析 ······································································································ 11

7.5 工程の継続的なモニタリング ·························································································· 12

8 異常判定ルール ··············································································································· 12

9 工程管理,工程能力及び工程改善 ······················································································· 13

10 計数値管理図 ················································································································ 14

11 管理図を用いる事前の検討事項 ························································································ 16

11.1 管理する工程を反映する重要な品質特性(CTQ)の選択 ····················································· 16

11.2 工程解析 ···················································································································· 16

11.3 合理的な群の設定 ········································································································ 16

11.4 サンプリング頻度及び群の大きさ ··················································································· 17

11.5 予備データの収集 ········································································································ 17

11.6 管理外れに対する対応 ·································································································· 17

12 標準値を与えていない場合のX−R管理図の作成手順 ·························································· 18

12.1 データ収集方針の決定 ·································································································· 18

12.2 データ収集及び計算 ····································································································· 19

Z 9020-2:2016 (ISO 7870-2:2013) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

12.3 X管理図及びR管理図の打点 ························································································ 19

13 シューハート管理図での注意事項 ····················································································· 19

13.1 一般的な注意事項 ········································································································ 19

13.2 自己相関をもつデータ ·································································································· 21

13.3 3シグマルールの代替ルールの使用 ················································································· 21

附属書A(参考)管理図の使用例 ··························································································· 22

附属書B(参考)突き止められる変動原因に対する異常パターンのルールに関する

実際上の注意事項 ·········································································································· 38

Z 9020-2:2016 (ISO 7870-2:2013)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般財団法人日本規格協会(JSA)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。これによって,JIS Z 9021:1998は廃止され,この規格に置き換

えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 9020の規格群には,次に示す部編成がある。

JIS Z 9020-1 第1部:一般指針

JIS Z 9020-2 第2部:シューハート管理図

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 9020-2:2016

(ISO 7870-2:2013)

管理図−第2部:シューハート管理図

Control charts-Part 2: Shewhart control charts

序文

この規格は,2013年に第1版として発行されたISO 7870-2を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,統計的工程管理の手法としてシューハート管理図の使い方及び理解のための指針を示す。

この規格は,シューハート管理図を用いた統計的工程管理の手法の取扱いに限るが,警戒限界の使い方,

傾向パターンの分析,工程能力など,シューハートの工程管理手法と整合する幾つかの補足文献も簡単に

記載する。ただし,他のタイプの管理図の手順も幾つかあり,それらの一般的指針はJIS Z 9020-1に記載

されている。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 7870-2:2013,Control charts−Part 2: Shewhart control charts(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 8101-1 統計−用語及び記号−第1部:一般統計用語及び確率で用いられる用語

注記 対応国際規格:ISO 3534-1:2006,Statistics−Vocabulary and symbols−Part 1: General statistical

terms and terms used in probability(IDT)

JIS Z 8101-2 統計−用語及び記号−第2部:統計の応用

注記 対応国際規格:ISO 3534-2,Statistics−Vocabulary and symbols−Part 2: Applied statistics(IDT)

ISO 5479,Statistical interpretation of data−Tests for departure from the normal distribution

ISO 16269-4,Statistical interpretation of data−Part 4: Detection and treatment of outliers

ISO 22514 (all parts),Statistical methods in process management−Capability and performance

2

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義並びに記号

3.1

一般

この規格で用いる主な用語及び定義は,JIS Z 8101-1及びJIS Z 8101-2による。

3.2

記号

注記 ISO/IEC専門業務用指針は,略語と記号との区別に関して一般的な統計的工程管理(SPC:

Statistical Process Control)の慣習から離れる必要があるとしている。略語及びその記号は,フォ

ント及びレイアウトによって,異なる二通りの表記になることがある。略語と記号とを区別す

るために,略語を直立カンブリア体で,記号を,適宜,カンブリア体又はギリシャ体のイタリ

ック体で示す。略語が複数の文字を含むことができるのに対して,記号は単一の文字だけで構

成する。例えば,上側管理限界の従来の略語であるUCLは有効だが,式の中の記号はUCLとな

る。この理由は,複数文字が乗算の表示として誤って解釈されることを避けるためである。

ある記号及び/又は略語が,異なる応用分野において異なるものを意味するという長い間に確立された

慣習がある場合は,分野を制限する表記を用いる必要がある。例えば,〈 〉を使用してそれらを区別する。

これによって,全ての関連テキスト,操作マニュアル及び専用のソフトウェアプログラムとは異なる,特

定の分野において見慣れない略語及び記号を定義することで実務者が敬遠してしまうことが回避される。

その一例は,略語の“R”と記号の“R”である。これらは,計測分野においては,検収抜取検査及び統計

的工程管理のものとは異なる意味をもつ。したがって,略語の“R”は,次の〈 〉内のように区別する。

この規格で用いる記号は,次による。

R :

〈計測学〉室間再現精度限界

R :

〈SPC及び検収抜取検査〉範囲

n :

群の大きさ。群単位の観測値の数

k :

群の数

L :

規格下限

LCL :

下側管理限界

U :

規格上限

UCL:

上側管理限界

X :

測定された品質特性(個々の値は,X1,X2,X3,...として表す。)。Xの代わりに,記号Yを用いる

こともよくある。

X :

群平均値

X :

群平均の平均値

μ :

真の工程平均値

σ :

真の工程標準偏差値

σ0 :

与えられたσの値

X~ :

群のメディアン

X~ :

群のメディアンの平均値

R :

群の範囲 :群内の最大値と最小値との差

R :

全ての群のRの平均値

Rm :

移動範囲。連続する二つの値の差の絶対値

|X1−X2|,|X2−X3|など。

m

R :

n個の一連の観測値における(n−1)個のRmの平均値

3

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

s :

群内変動の標本標準偏差 (

)

1

2

−

−

=∑n

X

X

s

i

s :

群内変動の標本標準偏差の平均値

σˆ :

工程変動の標準偏差の推定量

p :

群内の所与の分類に属するユニット(例えば,不適合品)の比率

p :

全ての群の所与の分類に属するユニット(例えば,不適合品)の比率

np :

群内の所与の分類に属するユニット(例えば,不適合品)の数

p0 :

与えられたpの値(pの標準値)

np0 :

与えられたnpの値(与えられたp0についての)(npの標準値)

c :

群内の不適合数

c0 :

与えられたcの値(cの標準値)

c :

全ての群のcの平均値

u :

群内の単位当たりの不適合数

u :

全ての群の単位当たり不適合数

u0 :

与えられたuの値(uの標準値)

4

シューハート管理図の性質

シューハート管理図は,計量値データ又は計数値データから得た,統計的尺度の値を表示するためのグ

ラフである。管理図は,ほぼ規則的な間隔で合理的な群から得たデータを必要とする。この間隔は,時間

(例えば,1時間ごと)又は数量(ロットごと)によって定義してもよい。通常,データは,同じ測定可

能な単位で同じ群の大きさをもつ同じ工程の特性,製品又はサービスで構成したサンプル又は群から取得

できる。各群から,一つ又は複数の群の特性,例えば,群の平均値X,群の範囲R,標準偏差s,所与の

分類に属するユニットの比率などの計数値の特性が導出できる。

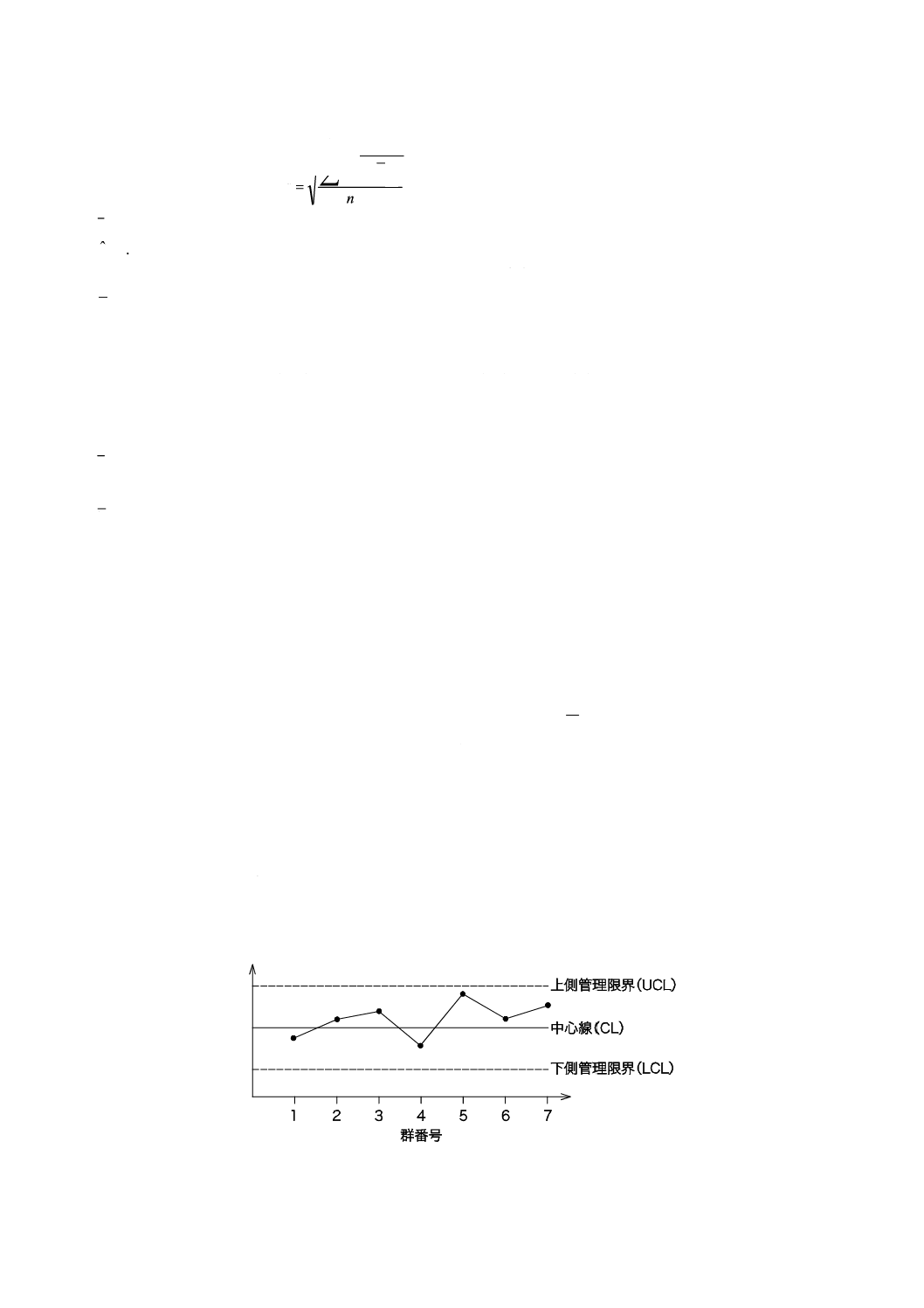

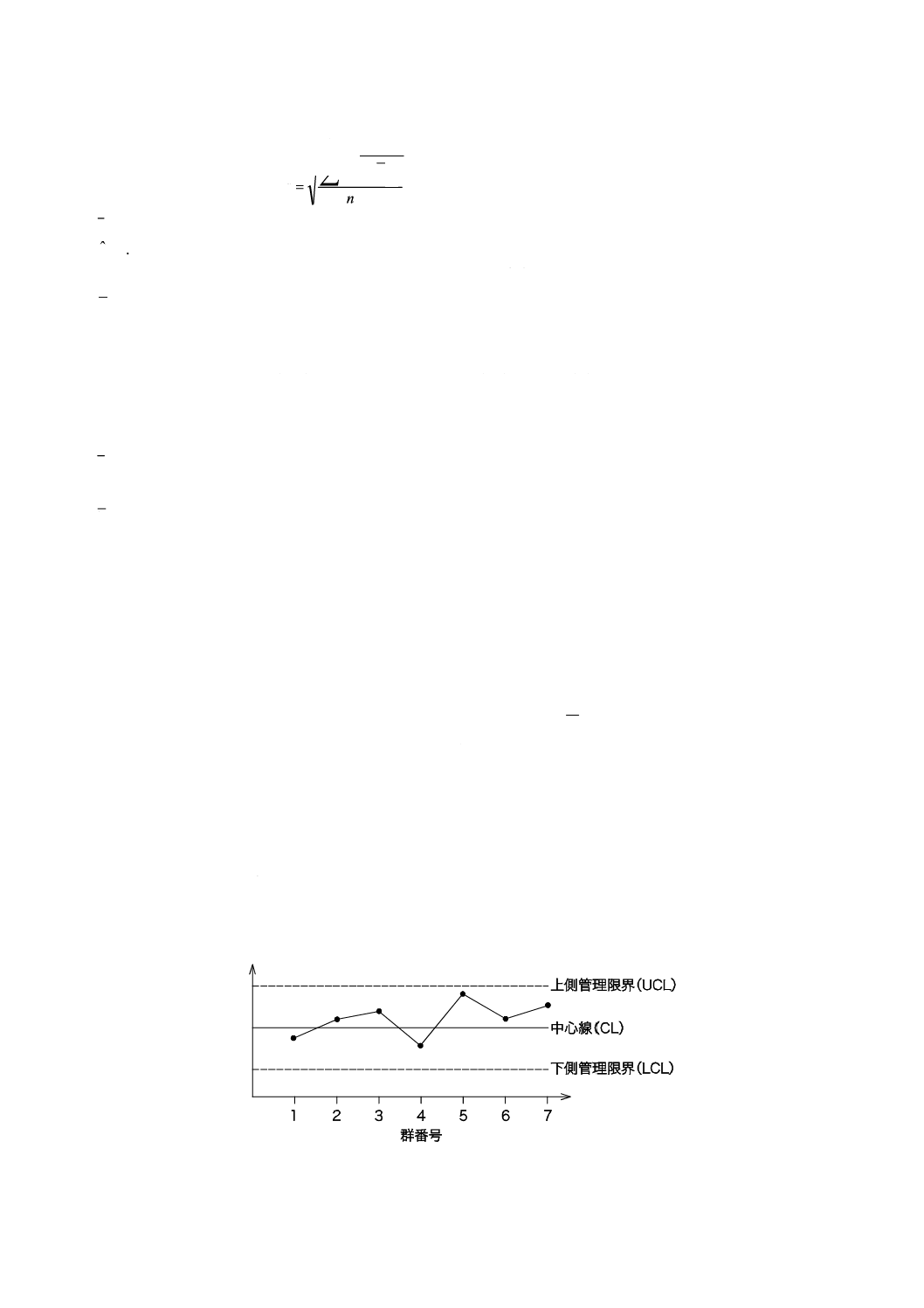

シューハート管理図は,群番号に対して所与の群の特性の値を打点したものである。これには,中心線

(CL)があり,打点する特性に対する参照値として用いる。統計的管理状態であるかどうかを判断する場

合,通常,標準値は,対象となる統計的尺度の平均値である。工程を維持管理する場合,標準値は,製品

規格で規定されている特性の長期的な値でもよい。この値は,統計的管理状態にある工程に対する過去の

経験に基づいて,又は製品若しくはサービスの暗黙の目標値に基づいて打点する特性である。

管理図には,中心線の両側に統計的に求めた管理限界線がある。それぞれ,上側管理限界(UCL)及び

下側管理限界(LCL)という(図1参照)。

図1−管理図の概要

4

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

シューハート管理図上の管理限界線は,中心線からの両側へ3シグマの距離にある。シグマは,母集団

の既知の,又は推定された標準偏差である。ウォルター・シューハート(以降,この人名をシューハート

と称す。)は,工程に異常が存在しない場合にその異常を探すコストと,工程があるべき状態ではないとき

にその原因を探求することに失敗するコストとの釣合いに関する経済的意味をもつことを根拠として,3

シグマを使用することを選択した。中心線と管理限界線との間が狭すぎると異常が発生していないにもか

かわらず,異常の原因を探求することになり,逆に,離れすぎるとプロセス工程に異常が存在したときに,

それらを検出しないリスクが増大する。打点する統計量がほぼ正規分布であるとの仮定のもとでは,3シ

グマ限界は,工程が統計的管理状態にある場合に,その限界内に近似的に99.7 %の統計量の打点値を含む

ことを意味する。別の表現をするならば,工程が管理状態にある場合,打点が上限管理限界若しくは下限

管理限界の外側になるリスクがほぼ0.3 %であること,又は平均して1 000回に3回,上側管理限界若しく

は下側管理限界を外れることを意味する。“近似的”という表現を用いたのは,データの分布形状などの基

本的な仮定からの逸脱が確率に影響を与えるためである。実際,3シグマ限界の代わりにkシグマ限界を

選択することは,原因を探求するための調査及び処置を行わないことの結果に対する是正処置を取ること

のコストに依存する。

専門家によっては,0.2 %の名目的な確率,又は偽りの管理限界外れが平均して1 000回に2回になるよ

うに,3の代わりに3.09という値を選ぶことがある。しかし,シューハートは,厳密な確率を考慮するこ

とを意識的に避けて,3という数字を選んでいることを注意しておく。同様に,専門家によっては,範囲,

不適合率などのように非正規分布を基礎とした管理図に対して,実際の確率値を用いることがある。ここ

でも,シューハート管理図は,経験的な解釈を強調する観点から,±3のシグマ限界を用いる。

管理限界を超える確率は,真の異常によるよりも,偶発によることの方が小さくなるように配慮されて

いるため,点が管理限界側に現れる場合には,処置を取ることが望ましい。このとき,処置が要求される

ため,3シグマ限界は“処置限界”ともいう。

2シグマ限界線も管理図に示しておいた方が都合がよいことが多い。2シグマ限界を超えた打点は,管理

外れになりそうであるという警戒として用いる。このため,2シグマ限界線は,“警戒限界”ともいう。こ

のような警告が管理図上に示された結果として,なんらかの処置が要求されることはないが,是正処置を

必要とするかどうかを決定するために,同じ大きさのもう一つの群を直ちに取ることもある。

管理図を用いて工程の状況を評価する場合,2種類の誤りが起こり得る。第1種の誤りは,対象とする

工程が実際に管理状態にあるにもかかわらず,打点が偶然に管理限界外に落ちるときに起きる。その結果

として,管理図は,工程が管理外れであると誤った結論をもたらす異常を示し,存在しない問題の原因を

探求するコストが発生する。

第2種の誤りは,対象とする工程が管理外れだが,打点が偶然に管理限界内に落ちるときに起きる。こ

の場合,管理図はいかなる異常も示さず,また,工程は管理状態にあると誤った結論付けをしてしまう。

結果として,工程平均又はばらつきにおける変化が発生したことを検出できないことによる,相当のコス

トが発生したり,不適合品を生産してしまうことがある。このタイプの誤りの確率は,三つの要素,すな

わち,管理限界の幅,群の大きさ及び工程の管理外れの程度の関数である。一般に,工程における変化の

大きさを知ることはできないため,この誤りのリスクの実際の大きさについてはほとんど決定できない。

通常,第2種の誤りのあらゆる状況におけるリスク及びコストに対して意味のある推定を行うことは不

可能であるため,シューハート管理図は,二つの誤りのうち第1種の誤りを管理するように設計されてい

る。正規性を仮定して,3シグマ限界を使用すると,第1種の誤りが起こる確率は0.3 %である。言い換え

ると,この誤りは,工程が管理状態にある場合,1 000のサンプルにおいてほぼ3回だけ発生する。

5

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

実際,3シグマ限界の代わりにkシグマ限界を選択することは,原因を探求するための調査及び処置を

行わないことの結果に対する是正処置を取ることのコストに依存する。

管理図は,工程が統計的管理状態にあるとき,工程は変化しておらず,統計的管理状態を保っていると

いう,帰無仮説を逐次に検定することに似た方式である。(管理図のパラメータを決定する解析的な段階で

ある)フェーズ1においては,対象の特性の確率分布,すなわち,偶然性などの問題に関して不確かさが

よくあり,また,工程の特性値が目標から問題になるほど逸脱することについて,通常は事前に定義しな

いため,シューハート管理図を純粋な意味で仮説検定という認識で検討することは望ましいことではない。

シューハートは,管理図が“管理状態”から逸脱したことを認識するために経験的に有効であることを強

調したのであり,確率的な解釈は強調しなかった。

打点がいずれの管理限界を外れるか,又は一連の打点が箇条8に記載するような異常なパターンを示す

とき,もはや統計的管理の状態とみなすことはできない。このようなことが起こったとき,突き止められ

る原因を探すための調査を始め,工程を停止するか,又は調整することがある。突き止められる原因が特

定でき除去できた場合,工程をすぐに稼働できる状態にする。上に記載したように,非常にまれではある

が,突き止められる原因が分からないようなこともある。このとき,この管理限界外の点は,非常にまれ

な事象が生起した,すなわち,工程が管理状態にあるとしても,偶然原因によって管理限界を外れるよう

な点が生起したと結論付けるのがよい。

工程を統計的管理状態にすることを目的に,工程を初めて調査しなければならない場合,管理図を確立

する前に,しばしば以前の工程から得た過去のデータを使用するか,又は一連のサンプルから新しいデー

タを入手する必要がある。この管理図のパラメータを決定する解析的な段階は,しばしば,フェーズ1と

いうこともある。管理図のための中心線及び管理限界の信頼性の高い推定値を得るためには,十分な量の

データを入手することが必要である。フェーズ1で計算する管理限界は,工程が管理状態にないときに収

集するデータに基づくこともあるため,暫定的な管理限界である。この段階において管理図によって与え

られる異常の正確な原因の識別は,工程のこれまでの挙動に関する情報不足のために,困難なことが明ら

かになることがある。ただし,変動の異常原因が識別でき,是正処置を取る場合,異常原因の影響下にあ

るデータを削除し,管理図パラメータを再計算することが望ましい。この繰返し手順は,解析用管理図が

いかなる異常も示さなくなり,したがって,工程が管理状態にあり,安定し,予測可能なものであるとみ

なされるようになるまで継続する。データによっては,フェーズ1の間に考慮から外さなければならない

ため,使用者は,パラメータの推定値の推定精度を維持するために,工程から追加のデータを入手しなけ

ればならないこともある。

統計的管理状態が確立したら,フェーズ1で求めた最終的な解析用管理図の中心線及び管理限界を,工

程の継続するモニタリングのための管理図パラメータとして用いる。ここで,フェーズ2と呼ぶ段階の目

的は,工程を管理状態に維持することと,工程にしばしば影響することがある特別な原因の迅速な識別で

ある。フェーズ1からフェーズ2への移行は,時間がかかり,また,困難なものであることを認識してお

くことが望ましい。ただし,変動の異常原因を排除できなかった場合,工程変動を過大評価することにつ

ながるため,これは極めて重要なことである。この場合,管理図は,離れすぎて設定した管理限界を用い

ることになり,管理図に異常原因の存在を検出できるだけの十分な敏感さはない。

管理図を設計するための手順に関する詳細を,次に示す。

5

管理図の種類

シューハート管理図には,基本的に計量値管理図及び計数値管理図の二つのタイプがある。それぞれに

6

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ついて,次の二つの異なる場合がある。

a) 工程パラメータの値が事前に与えていない場合。

b) 工程パラメータの値が事前に与えている場合。

事前に与えられた工程パラメータの値は,規定の要求値若しくは目標値,又は工程が管理状態にあると

きの長期にわたるデータから推定した値でもよい。

5.1

工程パラメータの標準値を与えていない場合の管理図

この場合の目的は,管理特性による統計量,例えばX,Rなどの統計量が,偶然だけに起因するばらつ

きよりも大きくばらついているかどうかを調べることである。管理図は,工程のサンプルから収集したデ

ータだけを使用して構成する。管理図は,工程を統計的管理状態にすることを目的に,偶然原因以外によ

る変動を検出するために用いる。

5.2

工程パラメータの標準値を与えている管理図

この場合の目的は,n個の観測値から成る群のX,sなどの統計量の値と,μ0,σ0などの工程パラメータ

の標準値との違いが,偶然原因だけによる予想するばらつきの大きさより大きいかどうかを統計的に判断

することである。工程パラメータの標準値を事前に与えている管理図と,事前に与えていない管理図との

違いは,分布の中心の位置及び工程変動に関する付加的な要求にある。工程パラメータの標準値は,事前

情報又は標準値を与えていない管理図に基づくこともある。標準値は,サービスの必要性及び生産コスト

の検討に立脚した経済上の値を基に定めることもあり,又は製品規格で設定した公称値を基に定めること

もある。

できれば,工程パラメータの標準値は,将来の全てのデータと同一の母集団であることが仮定できるこ

とを予備データの調査を通じて決定することが望ましい。管理図を有効に機能させるために,標準値は管

理状態下のいつもの工程変動に基づくことが望ましい。このような事前の標準値に基づく管理図は,特に,

工程を管理し,望ましい水準で一様な製品又はサービスを維持するために,工程の日常管理に用いる。

5.3

計量値管理図及び計数値管理図のタイプ

次のような管理図を対象に検討する。

a) 測定値が連続量であるときに使用する計量値管理図

1) X−R管理図及びX−s管理図

2) X管理図及びRm(移動範囲)管理図

3) メディアン(X~)管理図及び範囲(R)管理図

b) 測定値が数えることができるか,又はカテゴリー化されたデータであるときに使用する次の計数値管

理図

1) 群内のユニット総数当たりの所与の分類に属するユニット数のp管理図で,比率で表す。

2) 群の大きさが一定である場合の,所与の分類に属するユニット数のnp管理図

3) 群の大きさが一定の場合の不適合数のc管理図

4) 群の大きさが変動する場合のユニット当たりの不適合数のu管理図

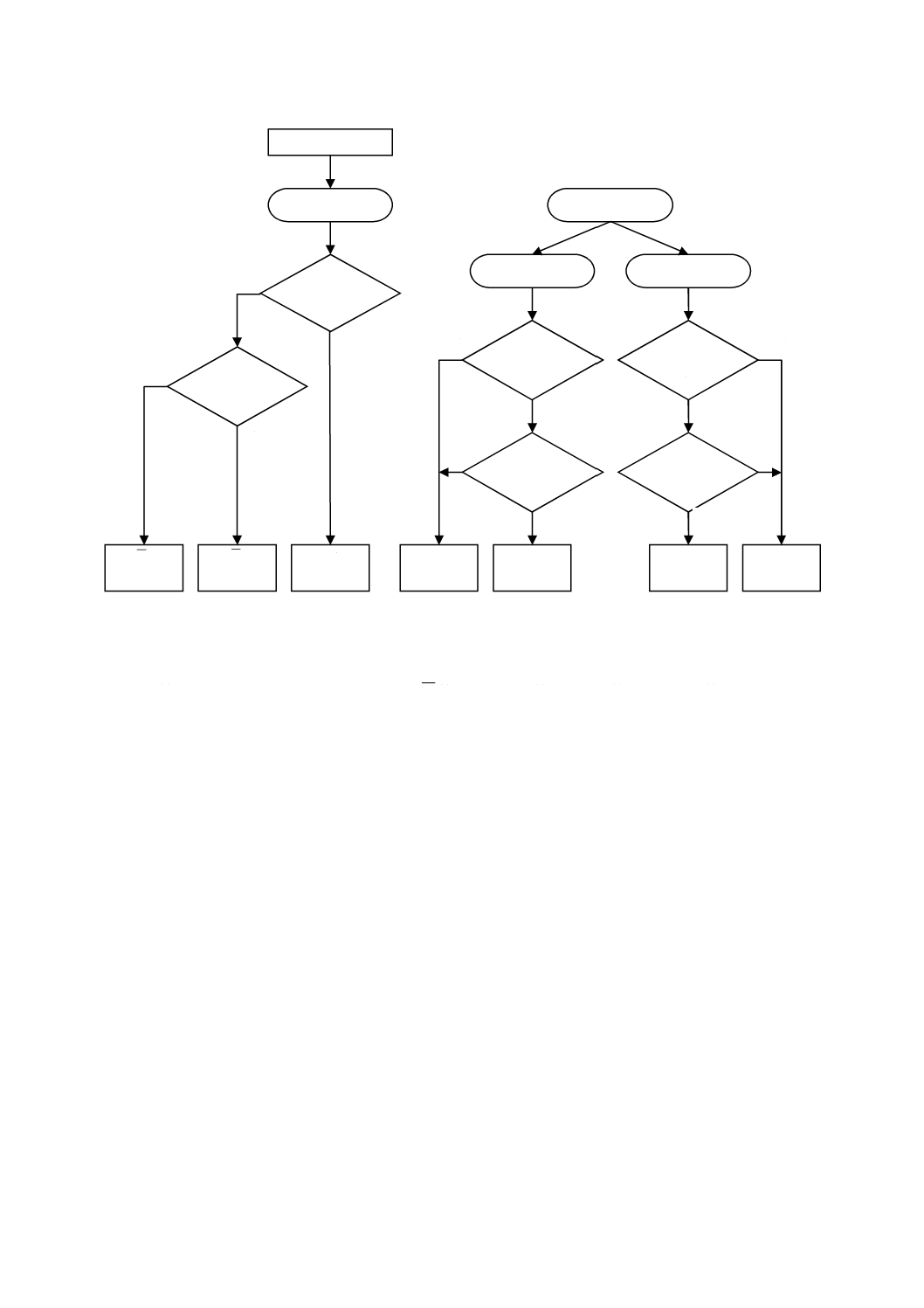

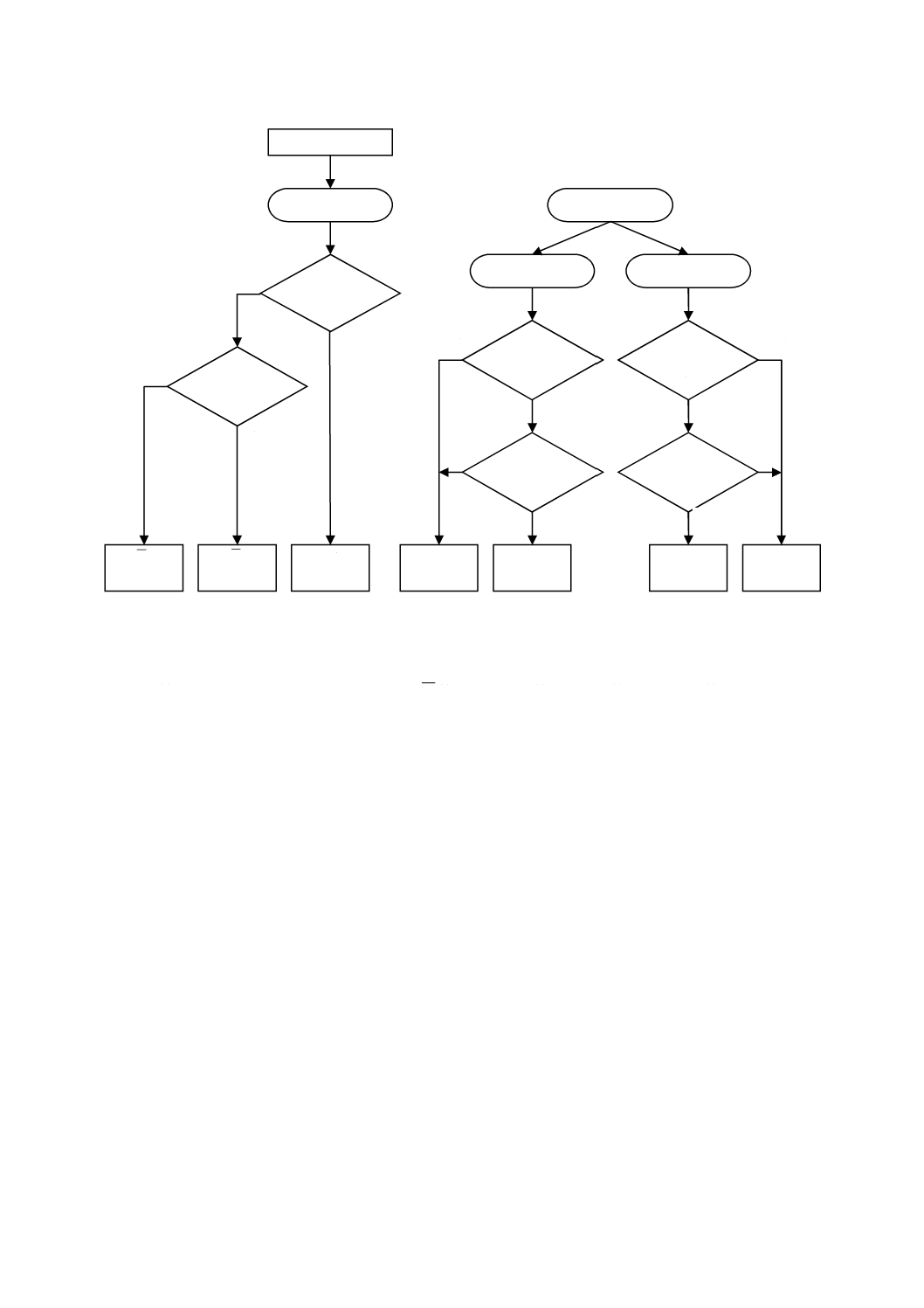

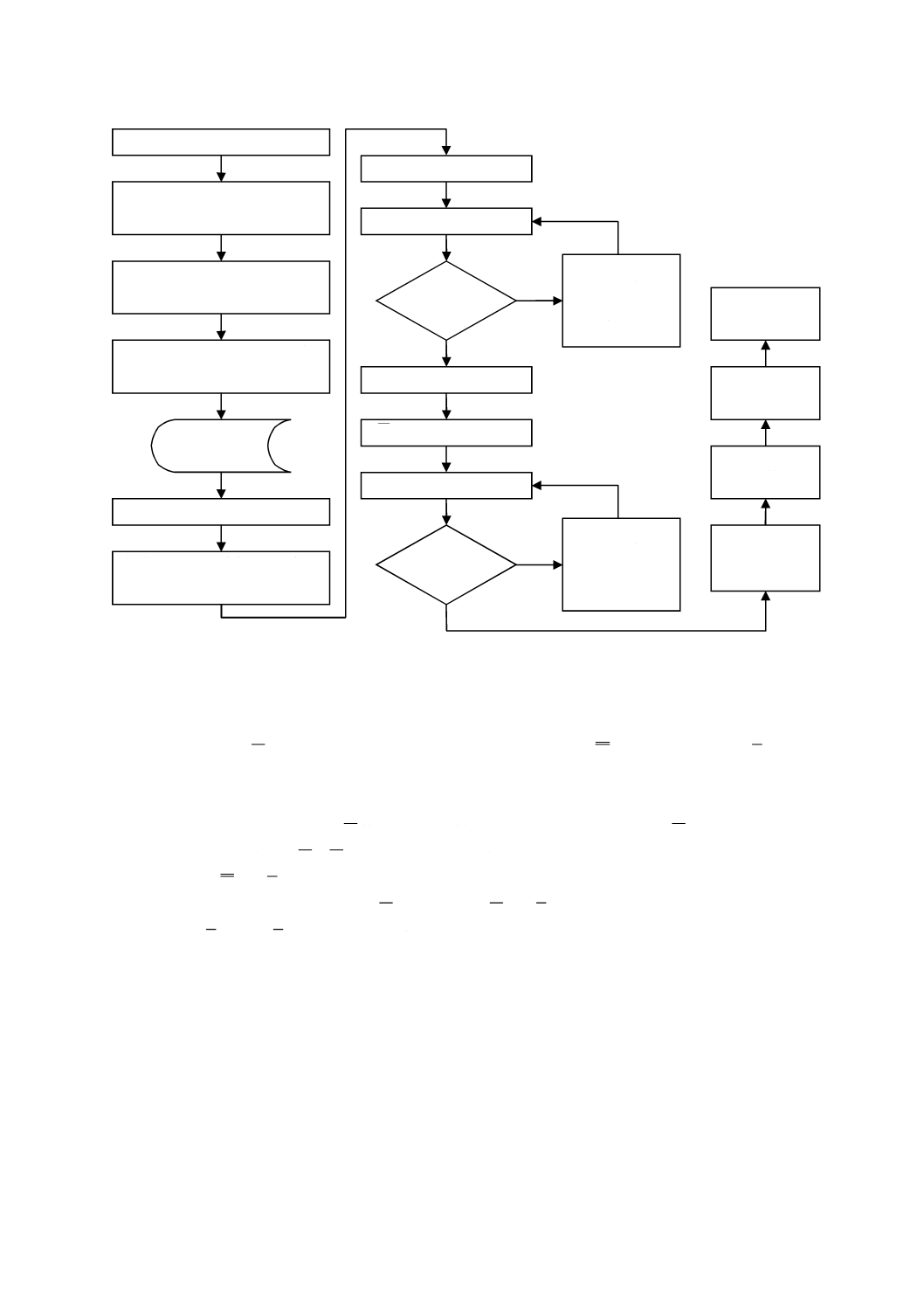

所与の状況にとって適切な管理図を選択する過程を,図2に示す。

7

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−管理図のタイプ

6

計量値管理図

計量値管理図,特にその最もよく用いられるX管理図及びR管理図は,管理図の工程管理への伝統的な

適用を代表する。

計量値管理図は,次の理由から特に有用である。

a) 多くの工程及びその出力は測定可能な特性をもち,また,計量値データを生成し,したがって,潜在

的適用性は幅が広い。

b) 計量値管理図は,工程平均及び分散に関する特定の情報を直接入手するため,計数値データよりも情

報価値をもつ。計量値管理図は,工程が不適合アイテムを生成する前に工程の異常を伝えることがよ

くある。

c) 計量値の測定データを得ることは,一般に,2値データを得る場合よりもコストがかかるが,同等の

モニタリングの効率を考えると,計量値の場合の群の大きさは,ほとんどの場合,計数値のそれと比

べてかなり小さい。このことは,検査の総コストの削減,及び工程の問題の発生と是正処理との間の

経過時間の短縮を容易にする。

d) これらの管理図は,製品規格に関わりなく,工程変動を直接評価するための視覚的手段を提供する。

計量値管理図をし(仔)細にチェックし,適切な間隔でヒストグラムを見直すと,工程をどのように

改善するかについての考え又は提案がもたらされることがよくある。

この規格で取り上げる全ての計量値管理図の適用については,品質特性の分布が正規(ガウス)分布で

あると仮定する。この仮定からの逸脱は,管理図の性能に影響するであろう。管理限界を計算するための

係数は,正規性の仮定を用いて導出している。ほとんどの管理限界は,意思決定をする上で経験的に指針

として用いているので,正規性からのある程度の逸脱まで気に留める必要はない。どんな場合であっても,

R

X

管理図

S

X

管理図

X

管理図

p

管理図

np

管理図

c

管理図

u

管理図

変数データ

n≧10

群の大きさ

n=1か

特性値は

比例か

群の

大きさは一定

か

不良品

群の

大きさは一定

か

不良

計数値データ

はい

はい

はい

はい

はい

はい

いいえ

いいえ

いいえ

いいえ

いいえ

いいえ

特性値は

比例か

計量値データ

8

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

中心極限定理によって,たとえ個々の観測値が正規分布に従っていなくても,平均は正規分布に従う傾向

がある。このことは,管理状態を評価するために群の大きさが4又は5程度であっても,X管理図におけ

る正規分布の仮定を合理的なものとする。工程能力調査を目的として個々の観測値を取り扱うときには,

真の分布形が重要となる。この仮定が引き続き有効であることを定期的に確認することは,特に,データ

が得られる母集団に変化がないことを保証するために有用である。範囲及び標準偏差の分布は,正規分布

でないことに注意することが望ましい。範囲又は標準偏差管理図の管理限界の計算のための定数の決定に

おいては,正規性を必ず仮定するとはいえ,工程データの正規性からの適度の逸脱は,これらの管理図の

経験的な決定手順の使用においては大きな問題ではない。

計量値管理図は,ばらつき(工程のばらつき)及び位置(工程平均)によって,工程データを記述する

ことができる。このことから,計量値管理図では,分布の位置を管理するための管理図とばらつきを管理

するための管理図とを対として用い,解析することが常である。ばらつきの管理図は,位置の管理図の管

理限界線の基となる工程変動の標準偏差の推定の理論的根拠及び正当な理由を提供するために,通常は最

初に分析する。ばらつきの管理図が管理状態を示した場合は,位置の管理図の管理限界の確定に,工程変

動の標準偏差の推定値を用いてよい。

各管理図は,管理図上に打点したサンプルデータに基づいて推定した管理限界,又は管理図に打点した

統計的尺度に対応して採用した標準値に基づいて事前に求めた管理限界のいずれかを使用して打点するこ

とができる。表1及び表3では,平均の標準値μ0,工程変動の標準偏差の標準値σ0などを指定するために,

下付き文字“0”を使用している。

次の6.1〜6.3に示す計量値管理図は,最も一般的に使用する管理図である。

6.1

X管理図(平均値の管理図)及びR管理図(範囲の管理図),又はX管理図(平均値の管理図)及び

s管理図(標準偏差の管理図)

通常,群の大きさが小さいか又は適度に小さく,10未満の場合は,X管理図及びR管理図を使用するこ

とができるが,範囲(R)は,群の大きさが大きくなるに従い,次第に推定量の有効性が低下する。した

がって,X管理図及びs管理図は,特に群の大きさが大きい場合(n≧10)に望ましい。コンピュータを利

用できる場合は,標準偏差が望ましい。

これらの計量値変数管理図の各管理限界式及び係数を,表1及び表2に示す。

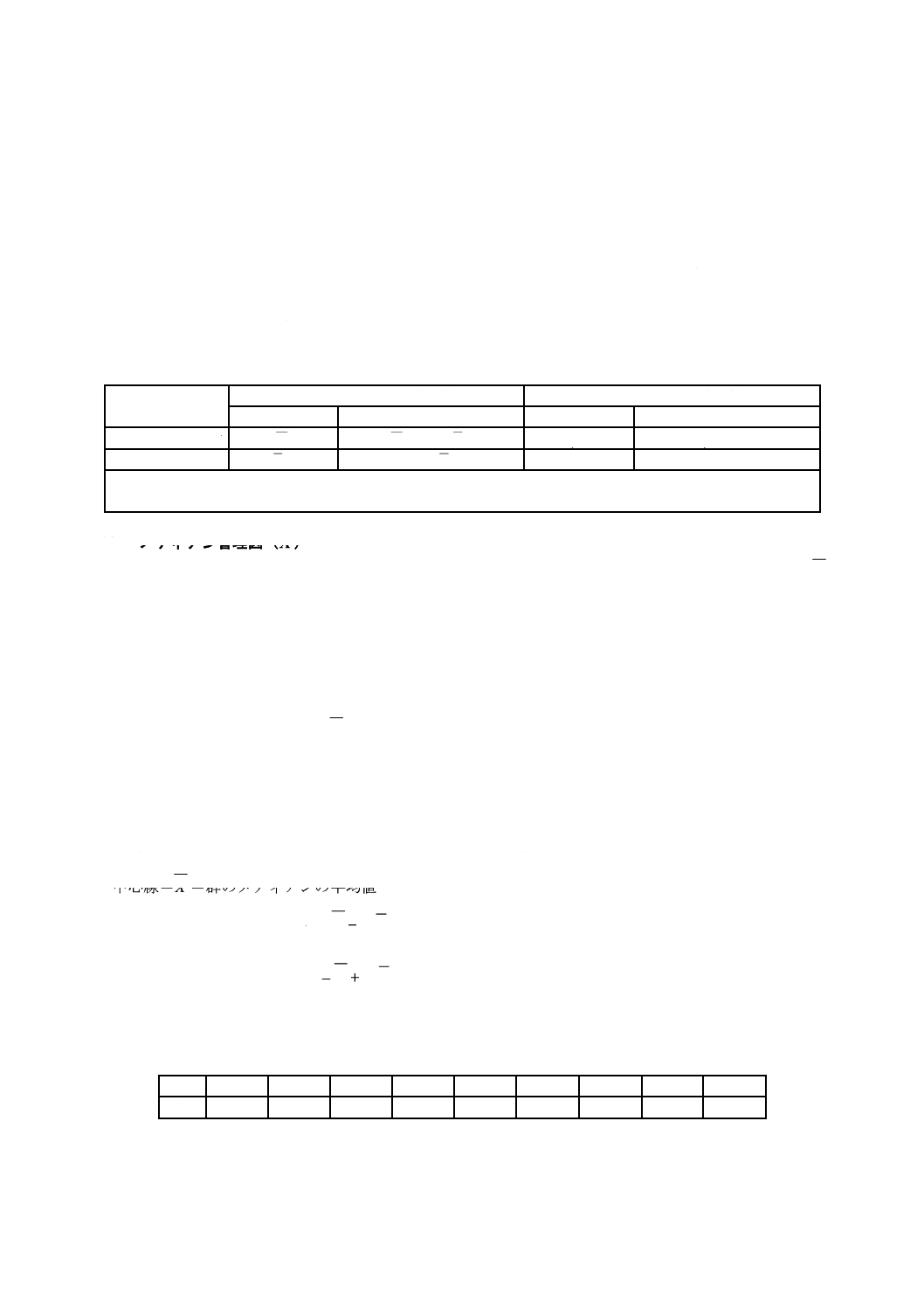

表1−シューハートの計量値管理図を求めるための管理限界の公式

統計値

標準値を与えていない場合の管理限界

標準値を与えている場合の管理限界

中心線

UCL及びLCL

中心線

UCL及びLCL

X

X

X±A2R又はX±A3s

μ0

μ0±Aσ0

R

R

D4R,D3R

d2σ0

D2σ0,D1σ0

s

s

B4s,B3s

c4σ0

B6σ0,B5σ0

注記 μ0及びσ0は,事前に与えている値である。

9

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−管理限界線を計算するための係数

群

の

大

き

さ

管理限界の係数

中心線の係数

X管理図

s管理図

R管理図a)

s

Ra)

n

A

A2

A3

B3

B4

B5

B6

D1

D2

D3

D4

c4

d2

2

2.121

1.880

2.659

−

3.267

−

2.606

−

3.686

−

3.267 0.797 9 1.128

3

1.732

1.023

1.954

−

2.568

−

2.276

−

4.358

−

2.575 0.886 2 1.693

4

1.500

0.729

1.628

−

2.266

−

2.088

−

4.698

−

2.282 0.921 3 2.059

5

1.342

0.577

1.427

−

2.089

−

1.964

−

4.918

−

2.114 0.940 0 2.326

6

1.225

0.483

1.287

0.030

1.970

0.029

1.874

−

5.079

−

2.004 0.951 5 2.534

7

1.134

0.419

1.182

0.118

1.882

0.113

1.806

0.205

5.204

0.076

1.924 0.959 4 2.704

8

1.061

0.373

1.099

0.185

1.815

0.179

1.751

0.388

5.307

0.136

1.864 0.965 0 2.847

9

1.000

0.337

1.032

0.239

1.761

0.232

1.707

0.547

5.394

0.184

1.816 0.969 3 2.970

10

0.949

0.308

0.975

0.284

1.716

0.276

1.669

0.686

5.469

0.223

1.777 0.972 7 3.078

11

0.905

0.285

0.927

0.321

1.679

0.313

1.637

0.811

5.535

0.256

1.744 0.975 4 3.173

12

0.866

0.266

0.886

0.354

1.646

0.346

1.610

0.923

5.594

0.283

1.717 0.977 6 3.258

13

0.832

0.249

0.850

0.382

1.618

0.374

1.585

1.025

5.647

0.307

1.693 0.979 4 3.336

14

0.802

0.235

0.817

0.406

1.594

0.399

1.563

1.118

5.696

0.328

1.672 0.981 0 3.407

15

0.775

0.223

0.789

0.428

1.572

0.421

1.544

1.203

5.740

0.347

1.653 0.892 3 3.472

16

0.750

0.212

0.763

0.448

1.552

0.440

1.526

1.282

5.782

0.363

1.637 0.983 5 3.532

17

0.728

0.203

0.739

0.466

1.534

0.458

1.511

1.356

5.820

0.378

1.622 0.984 5 3.588

18

0.707

0.194

0.718

0.482

1.518

0.475

1.496

1.424

5.856

0.391

1.609 0.985 4 3.640

19

0.688

0.187

0.698

0.497

1.503

0.490

1.483

1.489

5.889

0.404

1.596 0.986 2 3.689

20

0.671

0.180

0.680

0.510

1.490

0.504

1.470

1.549

5.921

0.415

1.585 0.986 9 3.735

21

0.655

0.173

0.663

0.523

1.477

0.516

1.459

1.606

5.951

0.425

1.575 0.987 6 3.778

22

0.640

0.167

0.647

0.534

1.466

0.528

1.448

1.660

5.979

0.435

1.567 0.988 2 3.819

23

0.626

0.162

0.633

0.545

1.455

0.539

1.438

1.711

6.006

0.443

1.557 0.988 7 3.858

24

0.612

0.157

0.619

0.555

1.445

0.549

1.429

1.759

6.032

0.452

1.548 0.989 2 3.895

25

0.600

0.153

0.606

0.565

1.435

0.559

1.420

1.805

6.056

0.459

1.541 0.989 6 3.931

“−”は,考慮しないことを示す。

注a) n>10の群の大きさには用いないのがよい。

6.2

X管理図(個々の測定値の管理図)及びRm管理図(移動範囲管理図)

工程管理の状況によっては,合理的な群を選択することが不可能であったり,実用的でなかったり又は

意味がなかったりする。したがって,X管理図及びRm管理図を用いて,個々のデータに基づいて工程管理

を評価する必要がある。

X管理図の場合,群内変動の推定値を与える合理的な群が存在しないため,通常,管理限界は,連続す

る二つの観測値の移動範囲から得られるばらつきに基づいて設定する。移動範囲とは,連続する隣り合っ

た測定値の差の絶対値である。すなわち,最初と2番目との測定値,2番目と3番目との測定値などの差

の絶対値である。移動範囲から移動範囲の平均

m

Rを計算し,管理図の作成に用いる。また,データから,

総平均Xを計算する。X管理図及びRm管理図の管理限界式を,表3に示す。

10

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X管理図については,次によって幾つかの注意を払うことが望ましい。

a) X管理図は,群に基づく管理図ほど,工程変化に敏感ではない。

b) 工程分布が正規分布でない場合は,X管理図の解釈に注意しなければならない。

c) X管理図は,連続する観測値の間の差の平均値から工程変動を求める。したがって,データは時系列

に沿ったものであり,また連続する二つの個々の測定値の収集の間に,いかなる大きな変化も工程内

では発生していないことが条件となる。例えば,生産ラインを途中で停止した場合,二つの不連続の

バッチ化学製品の生産活動からデータを収集し,最初の活動の最終バッチと次の活動の最初のバッチ

との間の移動範囲を計算することは賢明なことではない。

表3−X管理図(個々の測定値の管理図)の管理限界の公式

統計値

標準値を与えていない場合の管理限界

標準値を与えている場合の管理限界

中心線

UCL及びLCL

中心線

UCL及びLCL

個々の測定値,X

X

X±2.660

m

R

μ0

μ0±3σ0

移動範囲,Rm

m

R

3.267

m

R

1.128σ0

3.686σ0

注記1 μ0及びσ0は,事前に与えた値である。

注記2

m

Rは,二つの観測値の移動範囲の平均を示す。

6.3

メディアン管理図(X~)

群における外れ値の影響を低減することが必要な場合,メディアン管理図は,工程位置の管理のためのX

管理図の代替図である。引張強さを測定する場合などの高変動サンプルの多くの自動測定値からなる群が,

恐らくその場合である。メディアン管理図は使いやすく,また,特に奇数の観測値を含む大きさが小さい

群の場合ほど多くの計算を必要としない。これは,製造現場での管理図の利用を増やすことができ,群の

中の個々の値を,同じそのメディアンと一緒に管理図上に打点する場合は,なおのことである。次にまた,

管理図は,工程の出力のばらつきを示し,工程変動を時系列的に捉えることができる。メディアン管理図

の管理外れ状態に対する応答は,X管理図よりも僅かに遅いことに注意することが望ましい。

メディアン管理図の管理限界の算出は,二つの方法による。一つは,群のメディアンのメディアンと範

囲のメディアンとを用いる方法である。もう一つは,群のメディアンの平均値と範囲の平均値とを用いる

方法である。この規格では,より容易で便利な後者の方法を対象に検討する。

6.3.1

メディアン管理図

メディアン管理図の中心線及び管理限界は,次のように計算する。

中心線=X~=群のメディアンの平均値

R

A

X

L

X

4

~

CL

~−

=

R

A

X

U

X

4

~

CL

~+

=

定数A4の値を,表4に示す。

表4−A4の値

n

2

3

4

5

6

7

8

9

10

A4

1.880

1.187

0.796

0.691

0.548

0.508

0.433

0.412

0.362

11

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.2

R管理図(範囲の管理図)

R管理図は,6.1のR管理図の場合と同じように構成する。

7

計量値管理図による管理手順及び解釈

シューハート管理図の体系では, 個々の製品の工程の位置及び工程のばらつきが現在の水準を維持して

いる場合,管理図で用いる統計量(例 X,R,s)は偶然にばらつくだけで,管理限界を超えることはほ

とんどないことを強調している。同様に,確率的に偶然発生する事象を超えるような,明確な傾向又はパ

ターンはない。位置の管理図は,工程平均の位置を示し,工程が平均に関して安定しているか否かを示す。

例えば,X管理図は,時系列な群間変動を明らかにし,群の間の平均における変化を検出するように設計

されている。s管理図又はR管理図は,所与の時間内における群内変動を明らかにし,工程変動における

変化を検出するように設計されている。工程の位置の管理図を解釈する前に,s管理図又はR管理図が管

理状態であることを示していなければならない。次の7.1〜7.5の管理手順を,X管理図及びs(又はR)管

理図に適用する。合理的な群分けが適切でない場合は,個々の測定値(X)の管理図を含めて,類似の手

順を他の管理図に適用してもよい。

7.1

事前データ収集

通常の操業条件下の工程から,事前の合理的な群(11.3参照)によるデータを収集する。各群のs(又

はR)を計算する。群の統計量の平均値(s又はR)を計算する。通常,少なくても25の予備群を取り,

工程変動の推定精度が高い推定値(s又はR)及びそれを用いた管理限界を求める。

7.2

s(又はR)管理図による解析

事前のデータからs(又はR)管理図の中心線及び管理限界を計算して,打点する。管理限界の外側の点,

異常なパターン又は傾向がないかを,管理限界を基準に打点によって調べる。管理図上の異常を示すシグ

ナルのそれぞれについて,工程の状態を分析し,突き止めた原因を識別し,排除する。

注記1 s及びRの標本分布は,共に平均値に対して非対称である。ただし,s管理図及びR管理図を

構成する場合の簡易さ及び容易さのために,対称的3シグマ限界が広く採用されている。計

算した下限が負の値である場合は,示されない。

注記2 管理外れを打点する点の突き止められる原因を識別することができない場合は,その点を,

管理限界を計算するデータとして加えることが望ましい。

7.3

突き止められる原因の排除及び管理図の見直し

突き止められる原因の影響を受けた群を除外する。次に,中心線及び管理限界を再計算し,それらを管

理図上に引く。必要な場合は,原因の特定及び再計算を繰り返し,新たな管理限界と比較し,残りの全て

のデータが,統計的管理状態を示すか否かを確認する。

注記 少なくとも,群の2/3が残っていることを確認する。必要な場合は,追加の群を収集する。

7.4

X管理図による解析

標準偏差(又は範囲)が統計的管理状態にある場合,工程のばらつき(群内変動)は安定していると考

える。その後,工程平均が時間とともに変化しているかどうかを確認するために,平均値を解析すること

ができる。X管理図の中心線及び管理限界を計算して,打点する。管理限界に対して,管理外れの点,異

常なパターン又は傾向をチェックする。特定され突き止めた原因の影響を受けた全ての管理外れ点を除外

して,中心線及び管理限界を再計算し,それらを管理上に引く。必要ならば,原因の特定及び再計算を繰

り返し,新たな限界と比較し,全てのデータが統計的管理状態を示すか否かを確認する。

s(又はR)管理図の構成から除外した全ての群は,X管理図の構成からも除外しなければならない。

12

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 管理外れの状態を表す群を除外することによって,管理限界の計算で確実に偶然原因による

工程変動だけを反映させることができる。

注記2 管理限界を決定するために除外した管理外れを示した打点の挙動は,工程挙動を知るための

重要な手がかりとなり,調査を補助してくれるため,打点した管理図上から除外しない方が

よい。

7.5

工程の継続的なモニタリング

管理図上に異常がなく統計的管理状態を確立した場合,将来の工程の継続したモニタリングのために,

見直した管理限界を採用しなければならない。工程は,統計的管理状態であることが実証されているため,

継続したモニタリングの段階で追加の群を取得したときに,管理限界を変更する必要はない。ただし,適

宜,又は工程の中に変化があった場合は,管理限界を更新してもよい。

管理図が異常を示し,その異常に対する突き止められる原因が識別され,それを取り除くために工程に

大幅な変更を行う必要がある場合,管理限界を見直すために,7.1〜7.4に記載する検証及び再計算手順が

必要となる。

8

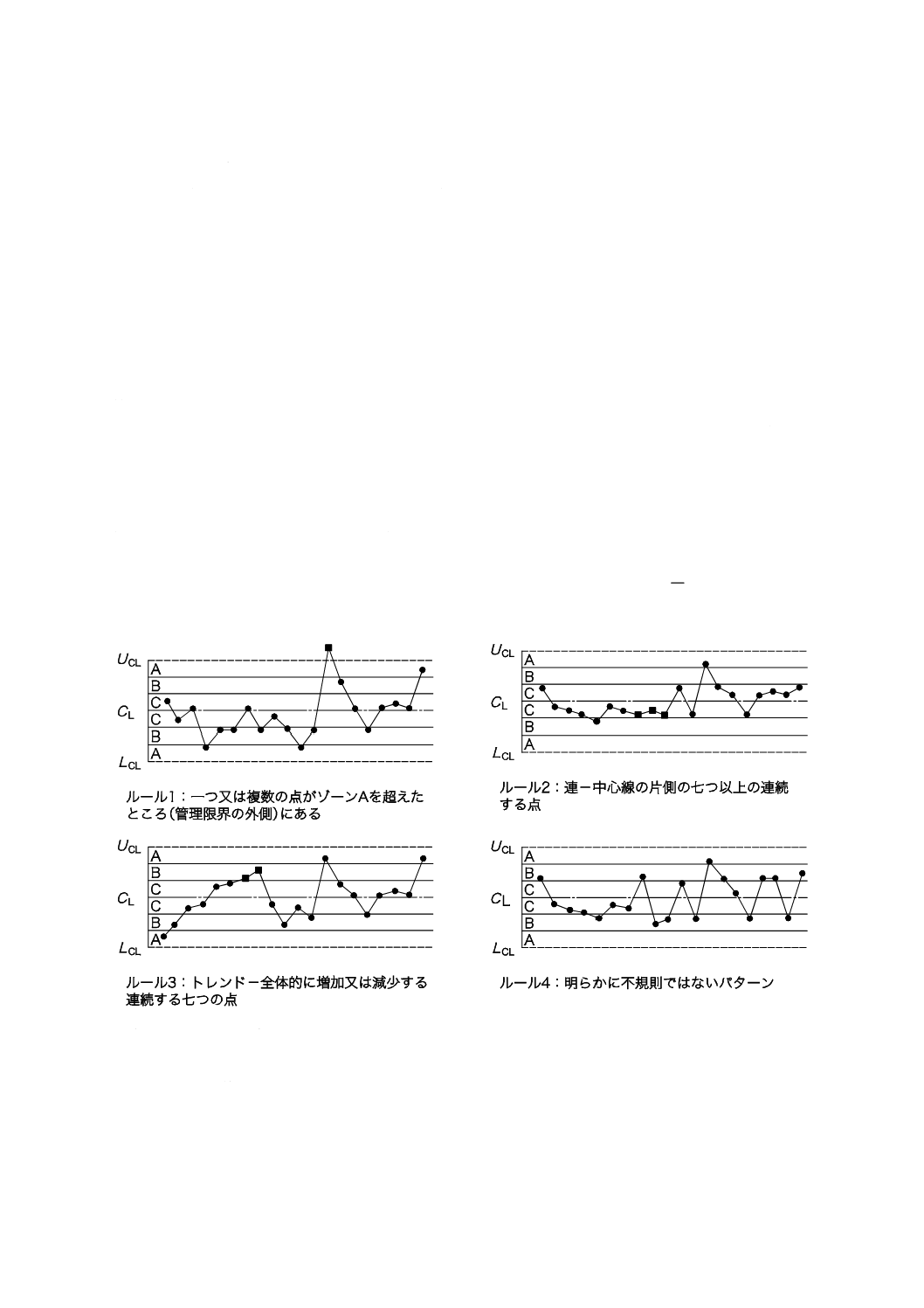

異常判定ルール

管理図上の打点の系統的なパターンは,管理限界の外側の点として即座に現れるほど十分に大きくなく,

工程平均又は工程変動の小さな変化を示すことがある。工程内の突き止められる原因の影響として現れる

ことがある,管理図上の点のパターンに警戒することが望ましい。シューハートのX管理図及びX管理図

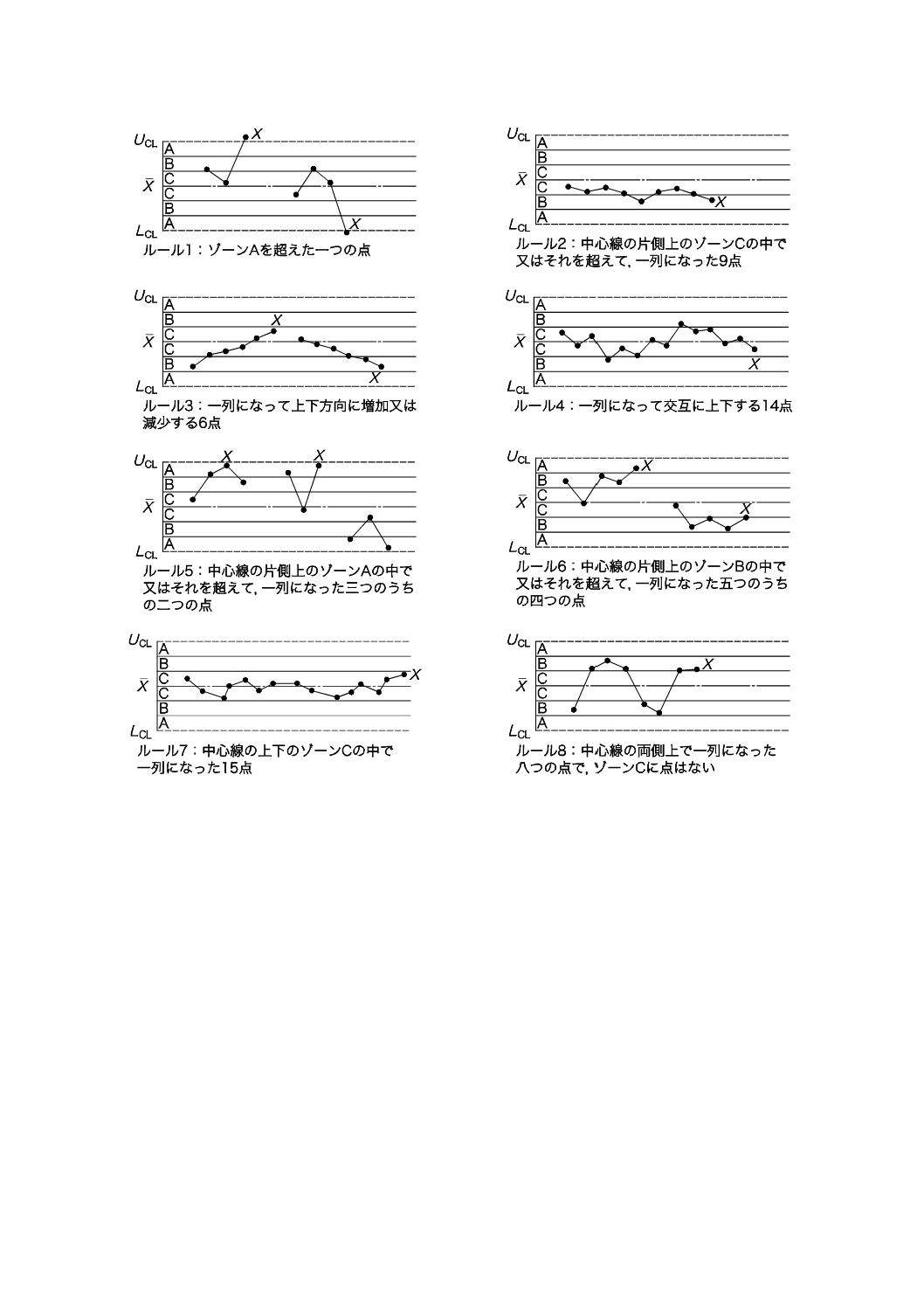

での点の動きのパターンを解釈するために用いる一組の判定基準を,図3に示す。

注記1 異なる異常パターンのルールを使用してよい。

注記2 p管理図,np管理図,c管理図及びu管理図に関して,管理下限をゼロに設定している場合,

中心線より下に三つの1シグマゾーンを作成することはできなくなる。

図3−突き止められる原因の異常パターンのルールの例

これらのルールを適用するために,管理図は中心線の両側で三つのゾーン,A,B及びCに等分され,

13

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また各ゾーンは1シグマの幅である。この分割によって,担当者が,安定した工程から逸脱するパターン

を検出することが容易になっている。例えば,ルール4の“明らかに不規則ではないパターン”を適用し

た場合,検出が更に容易になる。安定した工程では,打点の約2/3がゾーンCに入ると予想される。図3

のルール4に示すように,ゾーンCに入る打点が2/3よりも大幅に少ない場合は,プロットの中の不規則

ではないパターンを疑うことが望ましい。そのようなパターンは,突き止められる潜在的原因について,

工程を更に調査することが必要である。図3の典型的な四つの異常判定のルールは,次による。

a) ルール1は,一つの管理外れ状態の存在を示す。

b) ルール2は,工程平均又は工程変動が中心線から移動していることを示す。

c) ルール3は,工程内の系統的な傾向を示す。

d) ルール4は,工程内の明らかに不規則でないパターン又は周期的なパターンを示す。

これらの異常判定のルールの詳細については,文献[2]及び[3]を参照されたい。ルールの例を,附属書B

に示す。

管理図上に一つ又は複数の異常判定のルールに当てはまる一連の打点をもつ工程は,管理外れと呼ばれ

るもので,その突き止められる変動の原因を診断し,是正しなければならない。これらの補助ルールの適

用は,工程平均におけるより小さな変化を検出するため管理図の能力を改善させるが,第1種の過誤の確

率が高くなる。ルール1〜ルール3を同時に適用したシューハートX管理図又はX管理図では,第1種の

過誤の確率は,ルール1だけを適用した場合1 000回当たり約3であるのに対して,1 000回当たり約10

である。

9

工程管理,工程能力及び工程改善

工程管理システムの機能は,突き止められる原因による工程変動から突き止められない原因による工程

変動を分離する,管理外れを与えることである。その結果,突き止められない変動だけを残す。過大な変

動を生む突き止められる原因を体系的に除去することは,工程を統計的管理状態へと導く。一度工程が統

計的管理状態になった場合,その工程変動を予測でき,また,製品規格に見合った工程能力であるか否か

を評価できる。予測は,マネジメントの本質であるため,何を予測できるかを知るこの能力は,より一貫

して,より予測可能な,かつ,より信頼をもって工程を流動させることができることから,非常に貴重で

ある。

工程能力は,偶然原因に起因する全変動,すなわち,全ての突き止められる原因を除去した後に達成で

きる最小の変動によって決まる。工程能力は,工程が統計的管理状態で流動しているときに実証できる,

工程のいつもの変動を表す(ISO 22514規格群を参照)。このように,工程は,能力を評価する前に,まず

統計的管理状態にもっていく必要がある。したがって,工程能力の評価は,X−R管理図が示す管理上の

問題を解決した後に,すなわち,突き止められる原因を特定し,解析し,是正し,更に再発を防止し,少

なくとも25の群に対して統計的管理状態を保持している工程であることを,その後の管理図が示した後に,

始められる。通常,工程の出力である特性の分布と製品規格とを比較し,それらの製品規格に一貫して合

致しているかを確認する。

工程能力は,通常,工程能力指数Cp及びCpkによって評価する(ISO 22514規格群を参照)。Cpが1未

満の場合,工程能力が不足していることを示し,Cp=1は工程能力を辛うじて保っていることを示す。実

際には,Cpが1.33のときを一般的に許容できる最小の値とする。なぜならば,ある程度のサンプリング変

動が常に存在し,いかなるときでも,完全に統計的管理状態にある工程はほとんど存在しないからである。

ただし,Cpは,単に許容限界と工程のばらつきとの関係であり,工程平均の位置は考慮していないこと

14

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に注意しなければならない。工程のCpが高い値であった場合でも,製品規格の限界外に出る可能性はある。

この理由から,工程平均と,工程平均に近い方の製品規格限界との基準化された距離を考慮することが重

要である。

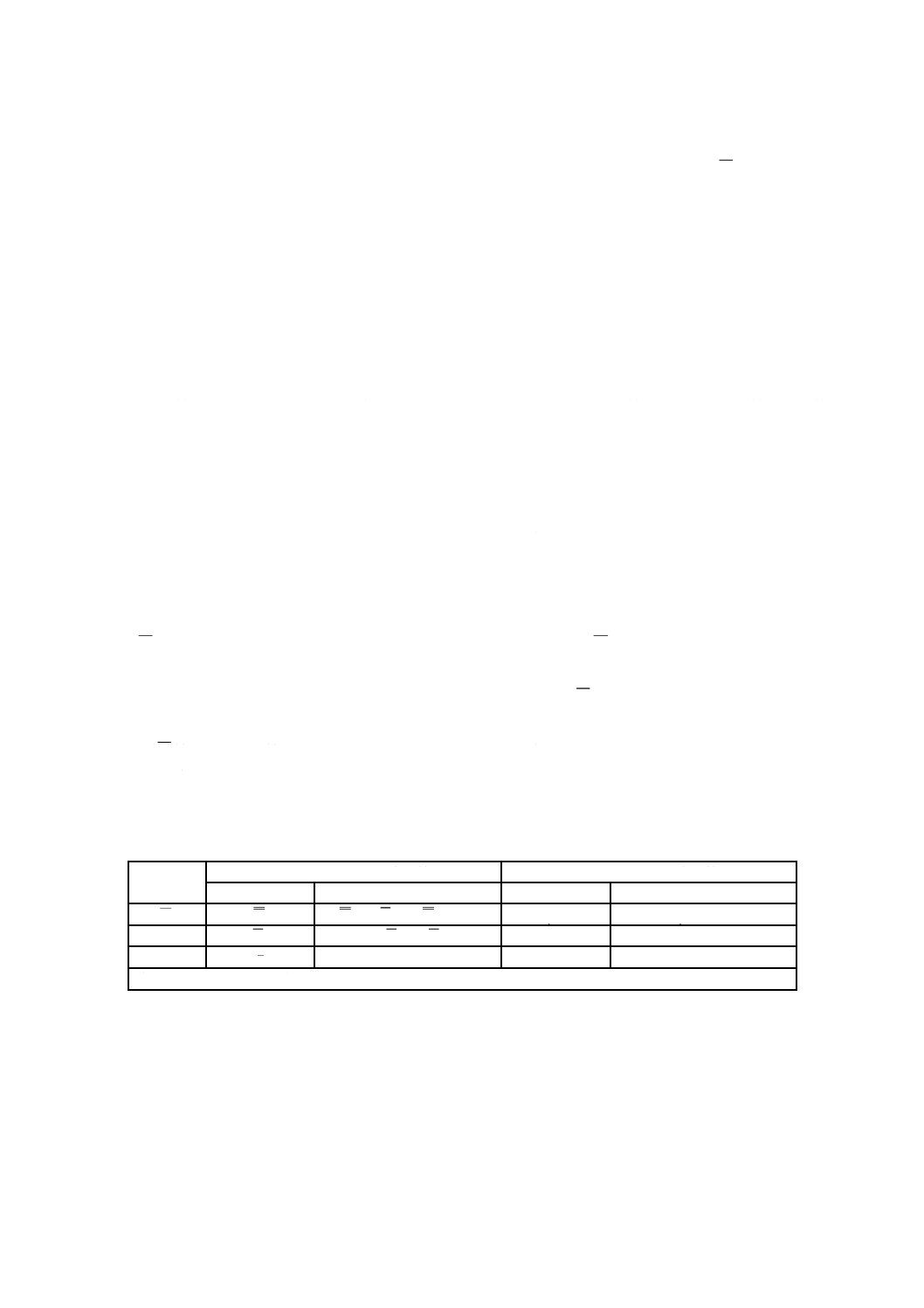

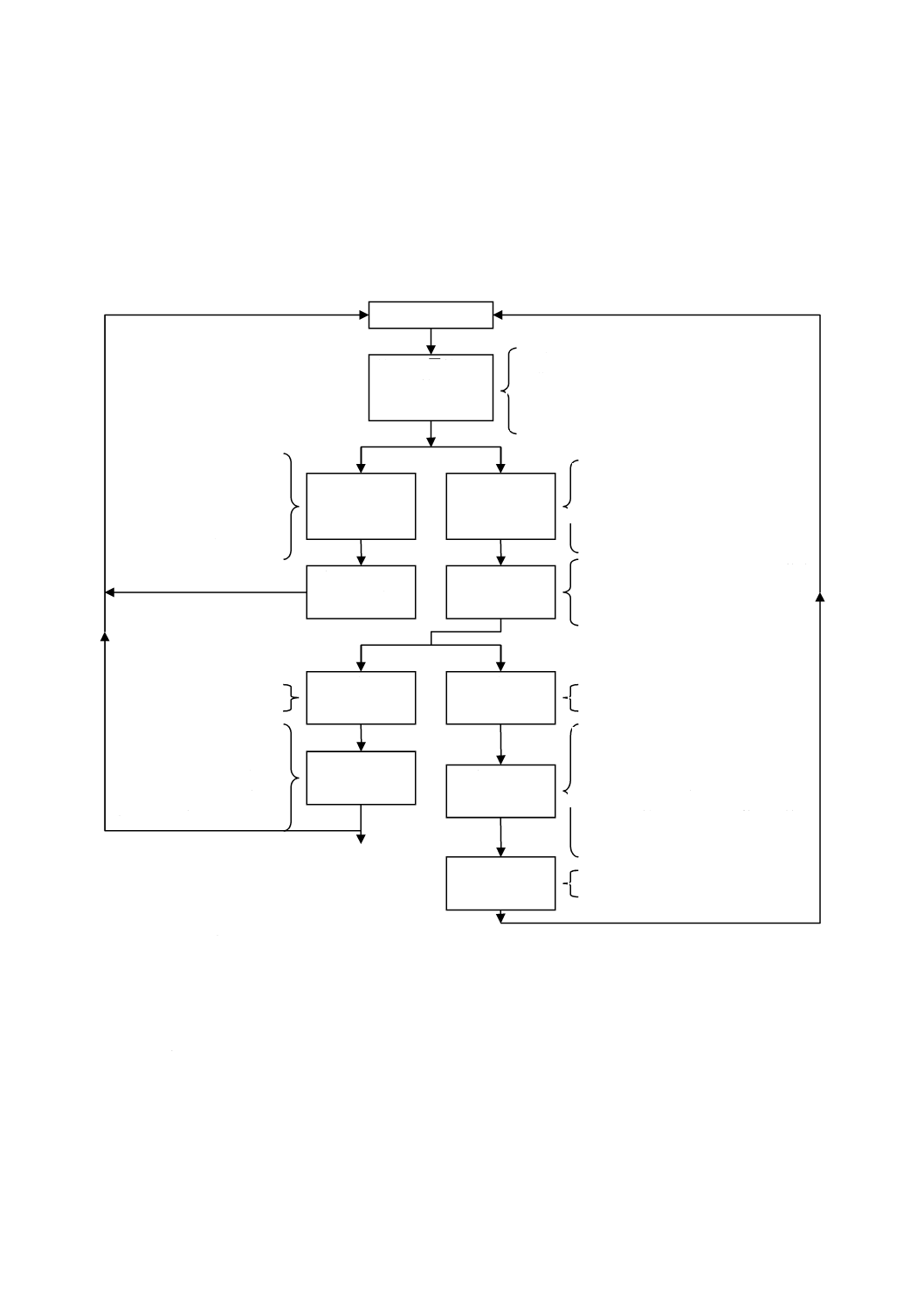

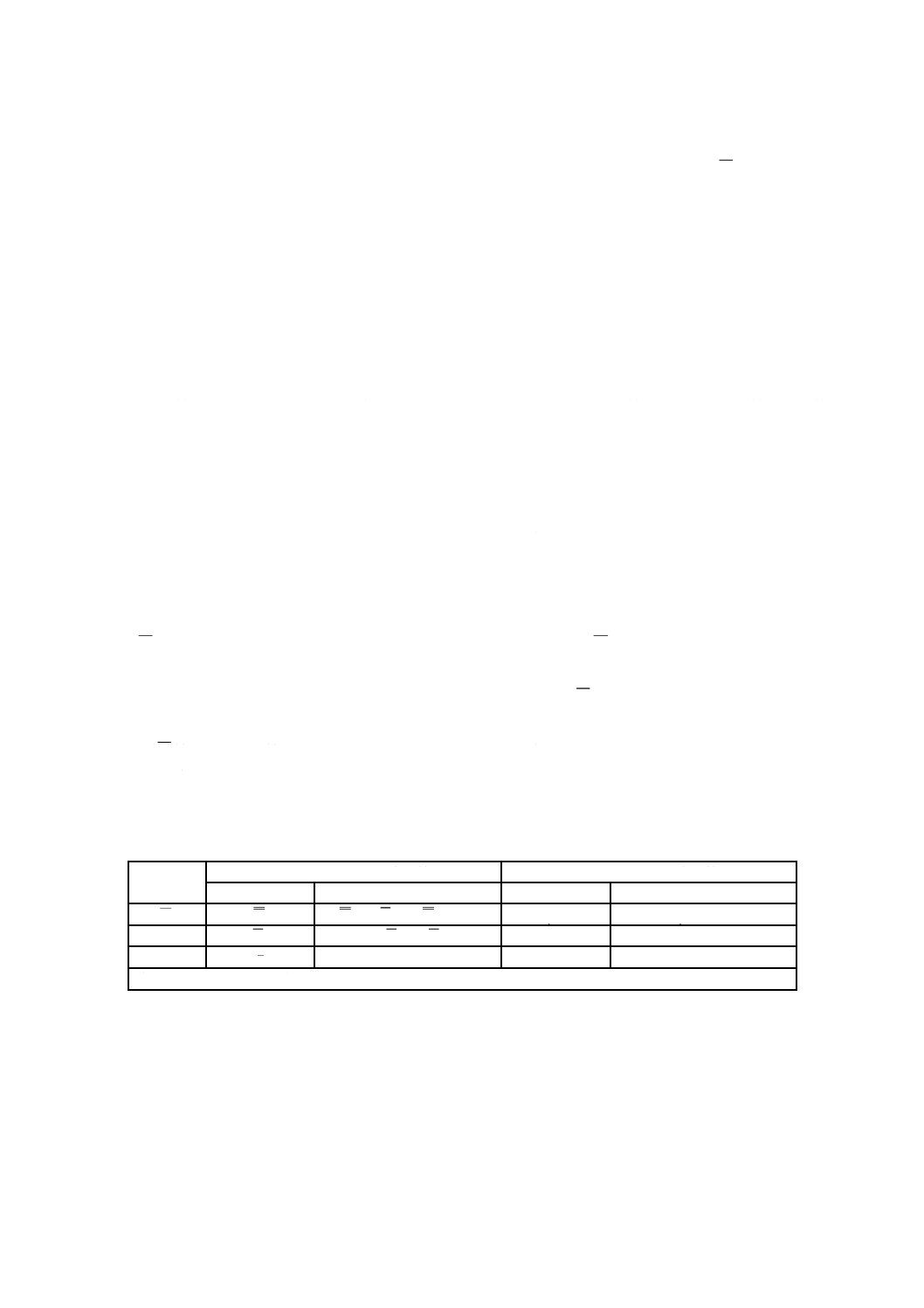

上記のことから,図4にフローチャートで示した手順を,工程管理,工程能力及び工程改善への重要な

ステップを説明する指針として用いることができる。工程能力の最低要求事項は,供給業者と顧客との間

の交渉による。

注記 最適な群の大きさは,群内変動及び群間変動の成分に応じたものである。

図4−工程改善のための戦略

10 計数値管理図

計数値データは,対象とする群に含まれるそれぞれのユニットがある特性(又は属性)をもっているか

否かを示し,その属性をもつか若しくはもたないユニットの数,又はユニット,群若しくは領域の中にそ

のような事象がどの程度の頻度で起こるかを数えることによって得た観測値を表す。計数値データは,一

般的に速やかに,かつ,コストをあまりかけずに得られる。また,特別な技術を必要としないことが多い。

計数値管理図の管理限界の公式を,表5に示す。

・ 突き止められる原因の

存在

・ 管理限界の外側の点

・ 連,トレンド,サイク

ルなどの存在

・ Cpk<1

・ 工程を改善

・ 製品の製造を停止

・ 手にあるもので進み,

100 %ソートを設定

・ 仕様を変更

・ Cpk>1

・ Cpk>1.33

・ 工程変動は規格の幅と同じでよい

が,個々のユニットは仕様限界の

外側にあることもある。

・ そうである場合,工程平均を再配

置し,管理限界を再計算し,管理

図の監視を継続

工程出力

管理図(X管理図

及びR管理図)で

評価

工程は統計的

管理の中に

ない

工程は統計的

管理の中に

ある

突き止められ

る原因を除去

工程能力を

評価

工程に

能力なし

工程に

能力あり

管理者の

決定

工程センタリ

ングの検査

工程改善を

試行

・ S/C4又はR/d2からσ及びσの推定

値を計算

・ Cpkを計算

・ 中心線の周囲に不規則に散らばる

点

・ 管理限界内の点

・ 連,トレンド,パターンなし

・ 群の大きさが4又は5で25のサンプルを収

集

・ 中心線及び管理限界を計算

・ 管理図を打点し,試験

15

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

工程改善のために,計量値データに着目することが多いが,主要な産業からのフィードバックデータに

よると,品質問題の80 %以上は本質的には質的なものであることを示している。したがって,管理図によ

る質的な特性の改善を進めることが更に必要である。

計量値管理図では,通常,平均のための管理図と,ばらつきの管理のための管理図とを対で用いる。基

礎とする分布が二つのパラメータによって決まる正規分布であるため,対で用いることは必要である。た

だし,計数値管理図の場合,仮定する分布が平均水準を表す唯一のパラメータしかもたないため,一つの

管理図で十分である。p管理図及びnp管理図は二項分布を基礎とし,一方,c管理図及びu管理図はポア

ソン分布を基礎としている。

これらの管理図の管理限界の計算方法は,群の大きさの変動が影響を及ぼす場合を除いて同じである。

群の大きさが一定の場合,全ての群に対して,同じ上側管理限界及び下側管理限界の対を使うことができ

る。ただし,それぞれ群によって属性を調べる群の大きさが変動する場合は,各群に対して別々の管理限

界を計算しなければならない。したがって,np管理図及びc管理図は,群の大きさが同じ場合に合理的で

あるのに対して,p管理図及びu管理図は,群の大きさが一定でない場合にも用いることができる。

群ごとに群の大きさが変わる場合には,それぞれの群に対してそれぞれの管理限界を計算する。群の大

きさが小さくなるほど管理限界域は広くなり,またこの逆も成り立つ。群の大きさが目立って変動しない

場合には,群の大きさの平均値に基づく一組の上側管理限界及び下側管理限界を用いることができる。こ

の方法は,群の大きさの変動が基準とする群の大きさの±25 %である場合には,実用的には十分である。

注記 もう一つの方法として,最小及び最大の群の大きさの管理限界を用いてもよい。二つの管理限

界線の間に打点した場合だけ,管理限界を計算してよい。

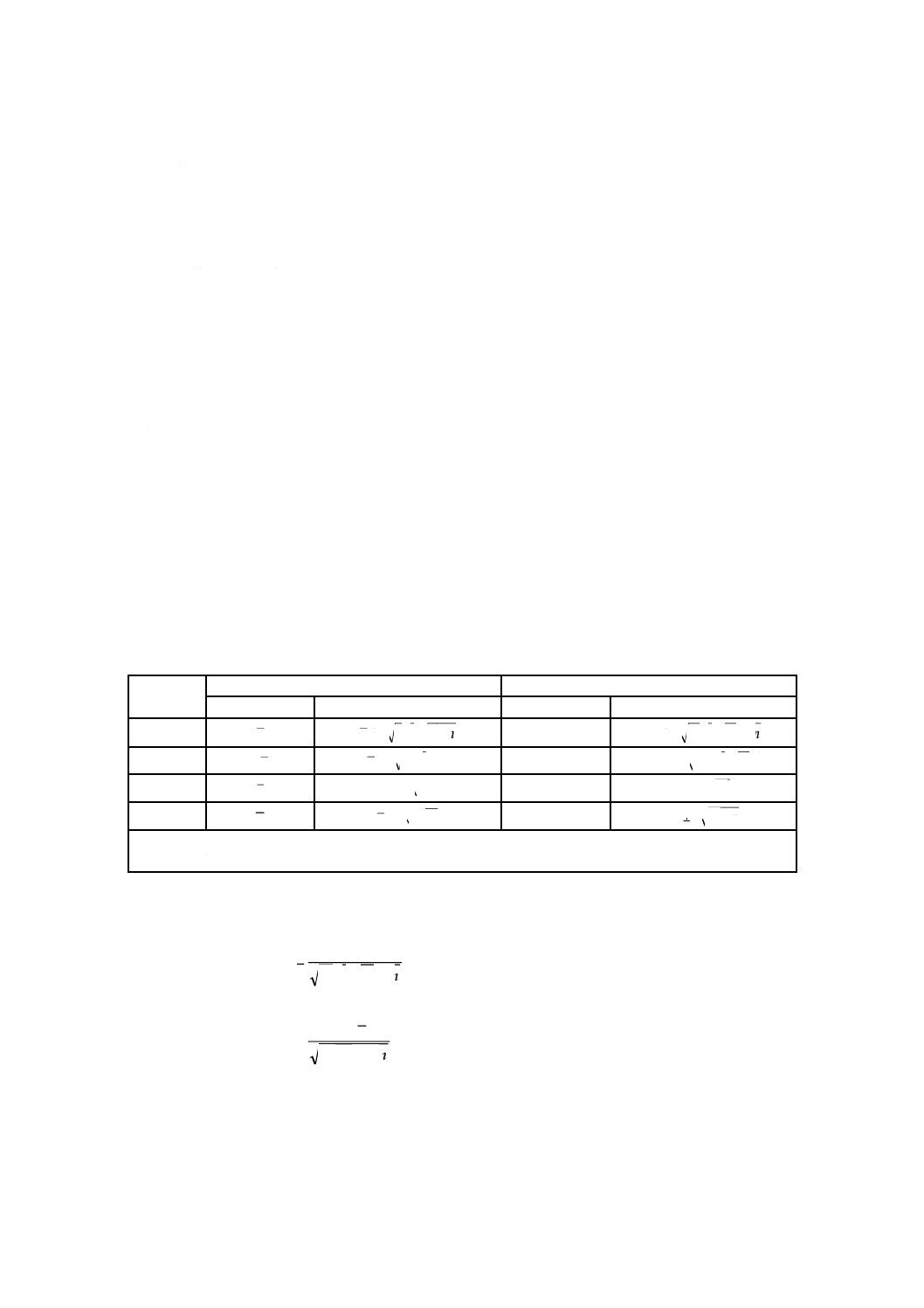

表5−計数値のシューハート管理図の管理限界の公式

統計量

標準値を与えていない場合

標準値を与えている場合

中心線

3σ−管理限界

中心線

3σ−管理限界

p

p

(

)n

p

p

p

/

1

3

−

±

p0

(

)n

p

p

p

/

1

3

0

0

0

−

±

np

np

(

)

p

p

n

p

n

−

±

1

3

np0

(

)

0

0

0

1

3

p

np

np

−

±

c

c

c

c3

±

c0

0

0

3c

c±

u

u

n

u

u

/

3

±

u0

n

u

u

/

3

0

0±

注記1 p0,np0,c0及びu0は,与えた標準値である。

注記2 計算した下限が負の値である場合は,示されない。

群の大きさが大きく変動するような場合においては,pの代わりに標準化した統計量を用いる手順があ

る。例えば,pの代わりに,標準化した統計量として

(

)n

p

p

p

p

z

/

1

0

0

0

−

−

=

又は

(

)n

p

p

p

p

z

/

1−

−

=

を,標準値を規定しているか否かに応じて用いる。この場合,管理限界と同様に中心線も群の大きさに依

存せず一定したものとなり,次のとおりになる。

中心線=0

UCL=+3

16

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

LCL=−3

p管理図は,ある一定期間における平均不適合品率を求めるために使用する。平均不適合品率は,作業

者及び管理者に,不適合品率の変動について注意を喚起する。その工程は,X−R管理図と同様な方法で,

統計的管理状態の判定をする。全ての打点が,突き止められる原因の存在を示唆することなく,この管理

限界内に入った場合は,工程は管理状態にあるという。このような場合,平均不適合品率pを,標準値と

して用いる。

管理図上の低い点(下側管理限界を超えた点)は,高い点とは違う形で処理することが望ましい。これ

らは,共通原因による変動を除いた工程の変化を示すものであるが,低い基準で検査している可能性もあ

ることに注意する。下側管理限界LCLを超えることが起きた場合,その原因を探求し,それを作業標準に

反映させることが重要である。

11 管理図を用いる事前の検討事項

11.1 管理する工程を反映する重要な品質特性(CTQ)の選択

製品,工程又はサービスのパフォーマンスに重大な影響を与え,また,顧客に価値を付加する特性は,

品質企画の段階で分類することが望ましい。これらの特性は,その変動が工程の重要な要素である場合は,

製品又はサービス品質に決定的な影響をもち,また,工程の安定性及び予測可能性を確実にするように選

択することが望ましい。これらは,工程のパフォーマンスの評価に直接関連する,例えば,環境,健康若

しくは顧客満足に関連する側面でも,又はそのパフォーマンスが設計の意図を達成するときに決定的な工

程パラメータでもよい。量産の本流動期の前に工程能力を達成するために,管理図は,新製品及び工程の

実現性に関する情報を収集できる初期流動期に導入することが望ましい。こうすることによって工程を最

適化し,より優れた製品又はサービスを生み出すための設計又は工程の改善を行うことができる。

11.2 工程解析

可能な場合は,詳細な工程解析を行い,次のことを決定することが望ましい。

a) 不規則さを発生させる可能性がある原因の種類及び所在

b) 規格を厳しくすることの影響

c) 検査の方法及び場所

d) 生産工程に影響する可能性がある,その他の全ての関連する要因。

工程の安定性,試験機器の精確さ,工程の出力の品質,及び不適合のタイプと原因との相関パターンを

求めるためにも工程解析を行うとよい。製造工程及び設備を調整し,また必要ならば,統計的工程管理の

ための計画を考察するためにも,操業条件を取り決めることが必要となる。これは,管理状態を確立する

ために最適な条件を絞り込むことに,また,工程の異常な挙動をすぐに特定し,工程への迅速な是正処置

を可能にすることに役立つ場合がある。

11.3 合理的な群の設定

管理図の基本として,観測値を“合理的な群”と呼ばれる群に分割するという,シューハートの基本的

な考え方がある。これは,群内変動は偶然原因だけによるものとし,群間の違いは,管理図での検出を意

図し,突き止められる原因によるものとするという,観測値の群への分割である。

合理的な群の設定は,工程及びデータを取る条件に関する技術的知識及び製造現場を熟知しているかど

うかに依存する。時間又は空間によって群を決めることによって,効率的に異常の原因を容易に追跡でき,

是正処置を取ることができる。データ採取の順序が分かっている検査及び試験の記録は,時間に関する群

分けの基礎を与えてくれる。このことは,生産工程の要因体系を時間的に一定に保つことが重要である製

17

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

造工程に共通に有用なことである。

データを収集するとき,各群のデータが異なった個別の合理的な群として適切に扱えるように,また,

このことを可能にするような方法で群を識別するようにサンプリングに注意するならば,解析はかなり容

易になることを常に意識しておくとよい。また,可能な限り,群の大きさは,計算及び解釈が容易になる

よう一定に保つことが望ましい。ただし,シューハート管理図の原理は,群の大きさが変化しても同様に

適用することが可能であるかに注意する。

11.4 サンプリング頻度及び群の大きさ

サンプリング頻度又は群の大きさを決める一般則を策定することはできない。頻度及び大きさは,サン

プリングコスト,サンプルの分析コスト及び関連する実用上の問題に依存すると考えられる。例えば,よ

り頻度の低い間隔でとられた大きな群は,工程平均の小さなシフト変化をより確度よく検出することがで

きるであろう。しかし,より頻度の高い間隔でとられた小さな群は,工程平均の大きな変化をより早く検

出することができる場合がある。群の大きさは4又は5であることが多く,一方で,一般的にサンプリン

グ頻度は,初期段階では頻度が高く,一度統計的管理状態に達したならば低くなる。管理限界を求めるた

めには,通常,大きさが4又は5の群が25あれば十分であると考えられる。

サンプリング頻度,統計的管理及び工程能力は,同時に考える必要があることを認識しておくことは大

切である。その理由は,次のとおりである。範囲の平均Rは,しばしばσの推定に用いる。変動の原因は,

群内のサンプリング間隔が大きくなるに従って増加する。したがって,時間軸上で群を広げることは,σ

の推定値を大きくし,管理限界を広くする。その結果,工程能力指数が低い値になる。逆に,連続する品

をサンプリングすることによって,R及びσの推定値を小さくし,工程能力指数を上げるようなことも可

能である。

11.5 予備データの収集

管理すべき品質特性,並びにサンプリング頻度及び群の大きさを決めた後,管理図の中心線及び管理限

界線を決めるときに必要となる解析用の管理図を与える目的で,幾つかの初期検査データ又は測定値を採

取し,解析しなければならない。予備データは,製造工程の連続稼働から25の群が得られるまで,群ごと

に収集することが考えられる。この初期データの収集中に,原材料の供給の切換え,作業者,作業,設備

の設定変更などのような外部要因によって,工程が断続的に影響を受けないように注意しなければならな

い。言い換えると,解析用のデータが収集されている間,工程は安定状態でなければならない。

11.6 管理外れに対する対応

二つのタイプの変動と,それを減少させるために必要な処置のタイプとの間には,重要な関連がある。

管理図は,異常原因による変動を検出することができる。異常な変動の出所を発見し,救済処置を取るこ

とは,通常,作業者,監督者又は工程に直接関連する技術者の責任である。経営陣は,原因の80 %超えに

責任をもち,システム内の共通原因に対処しなければならない。異常原因は局所的に識別され,通常は,

製造現場が対処することができる。原料の異なる供給源,機械の保守,ゲージング,信頼性の低い方法な

どの根本原因に対しては,体系的な処理が必要であるにもかかわらず,暫定的な処置として工程が調整さ

れることがしばしばある。長期の継続的改善には,緊密なチームワークが重要である。

工程に元々能力が不足しているか,又は工程能力はあるが統計的管理状態から外れ,不適合製品を製造

することが明らかになった場合,工程が是正されるまで,通常,全数検査を実施する。

検査の一貫性を保証する必要がある。測定の不確かさは,問題とならない許容限度内に維持することが

必要である。

18

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12 標準値を与えていない場合のX−R管理図の作成手順

標準値を与えていない場合におけるX−R管理図の作成手順を,12.1〜12.3に示す。これらは,附属書A

に示す例と同じ形式で記載している。他の管理図の作成方法と基本的には同じ手順だが,管理限界及び中

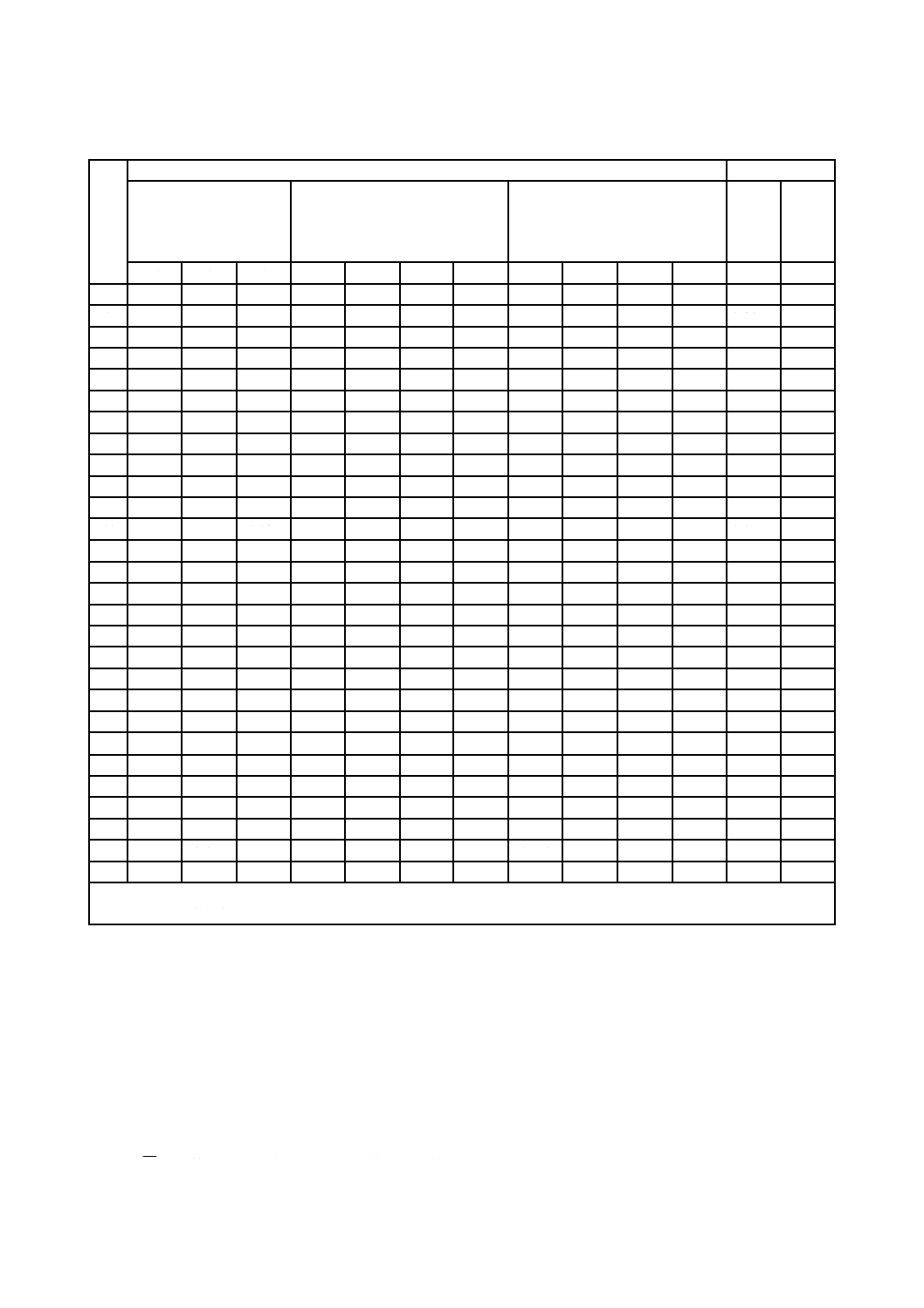

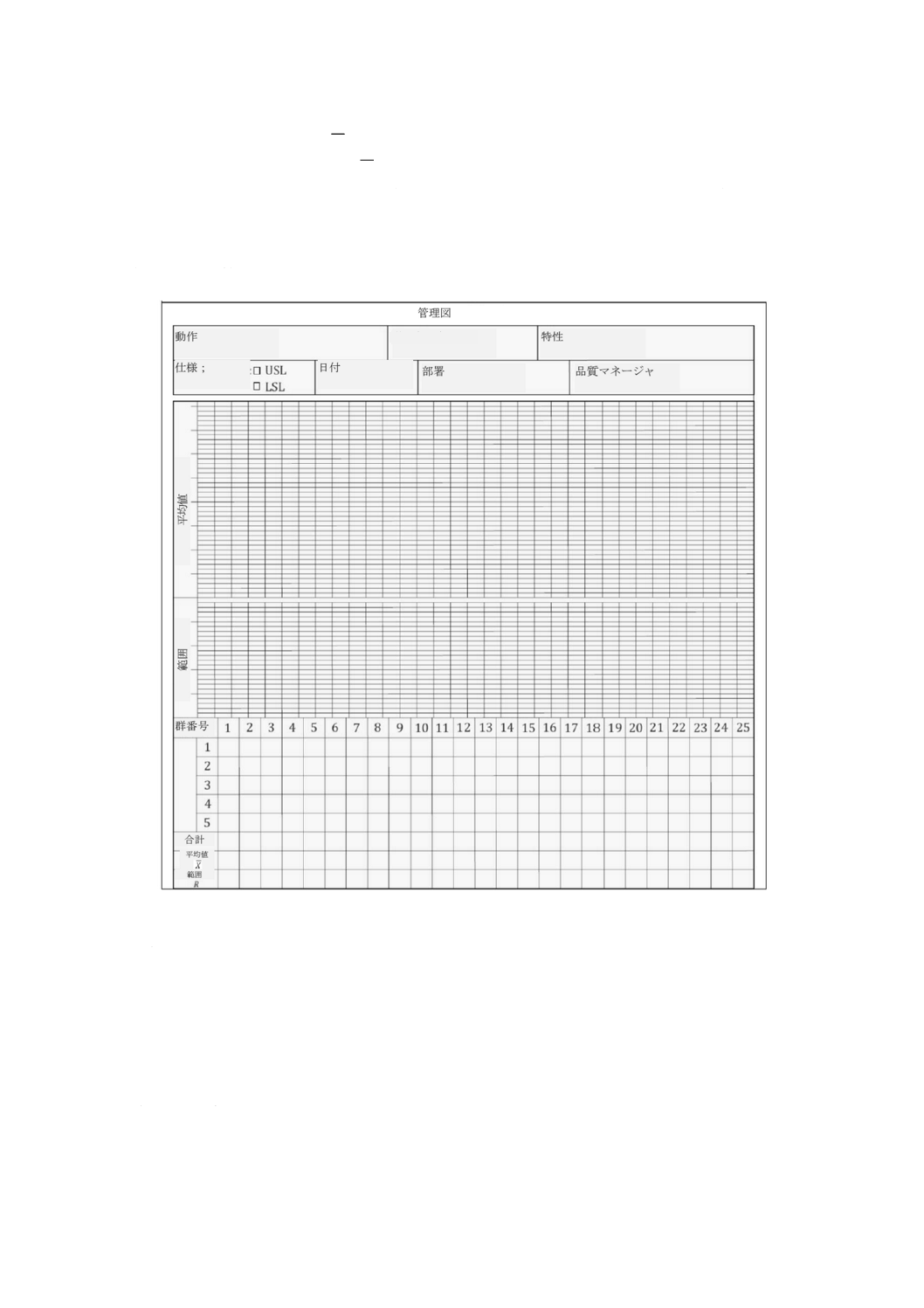

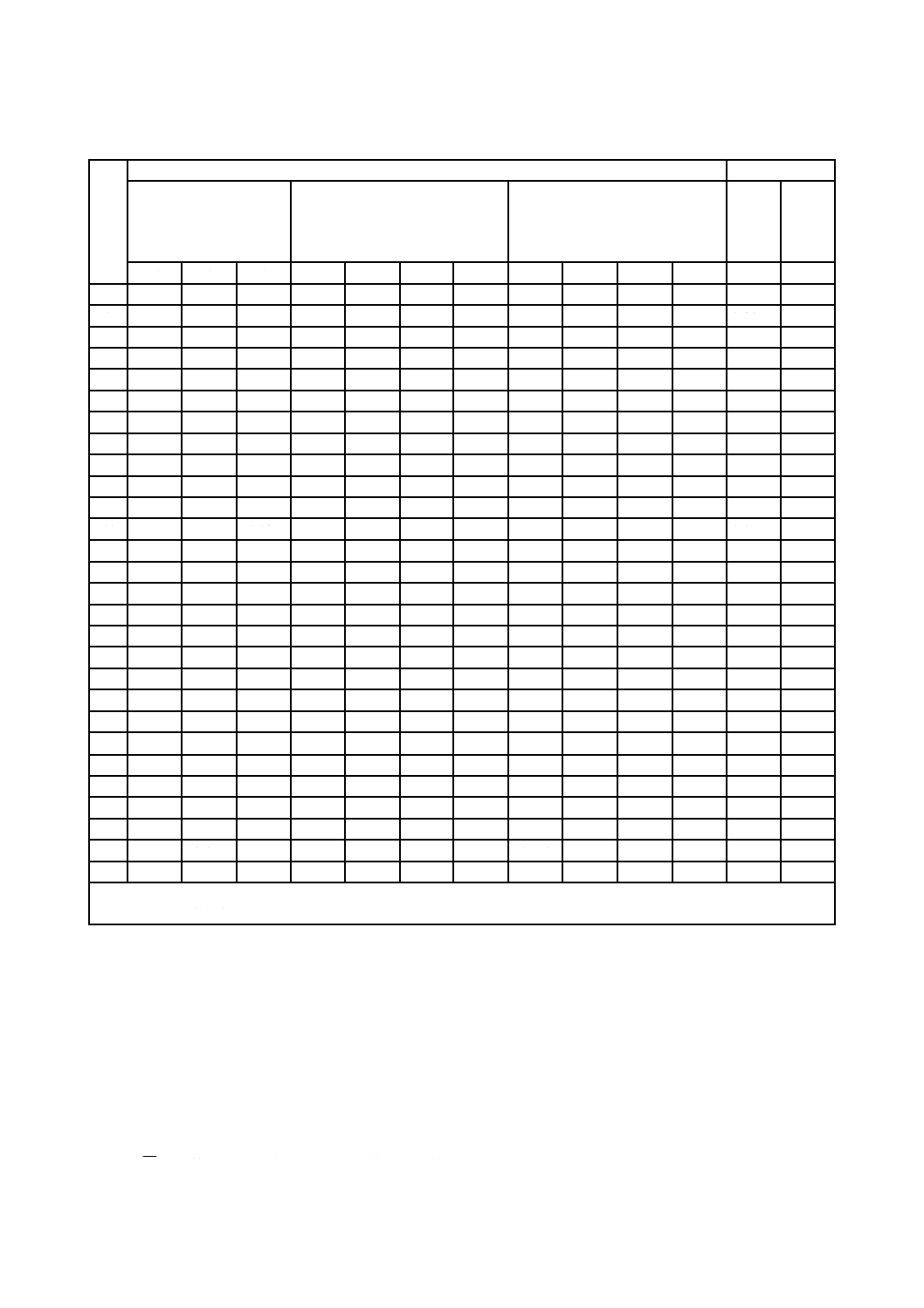

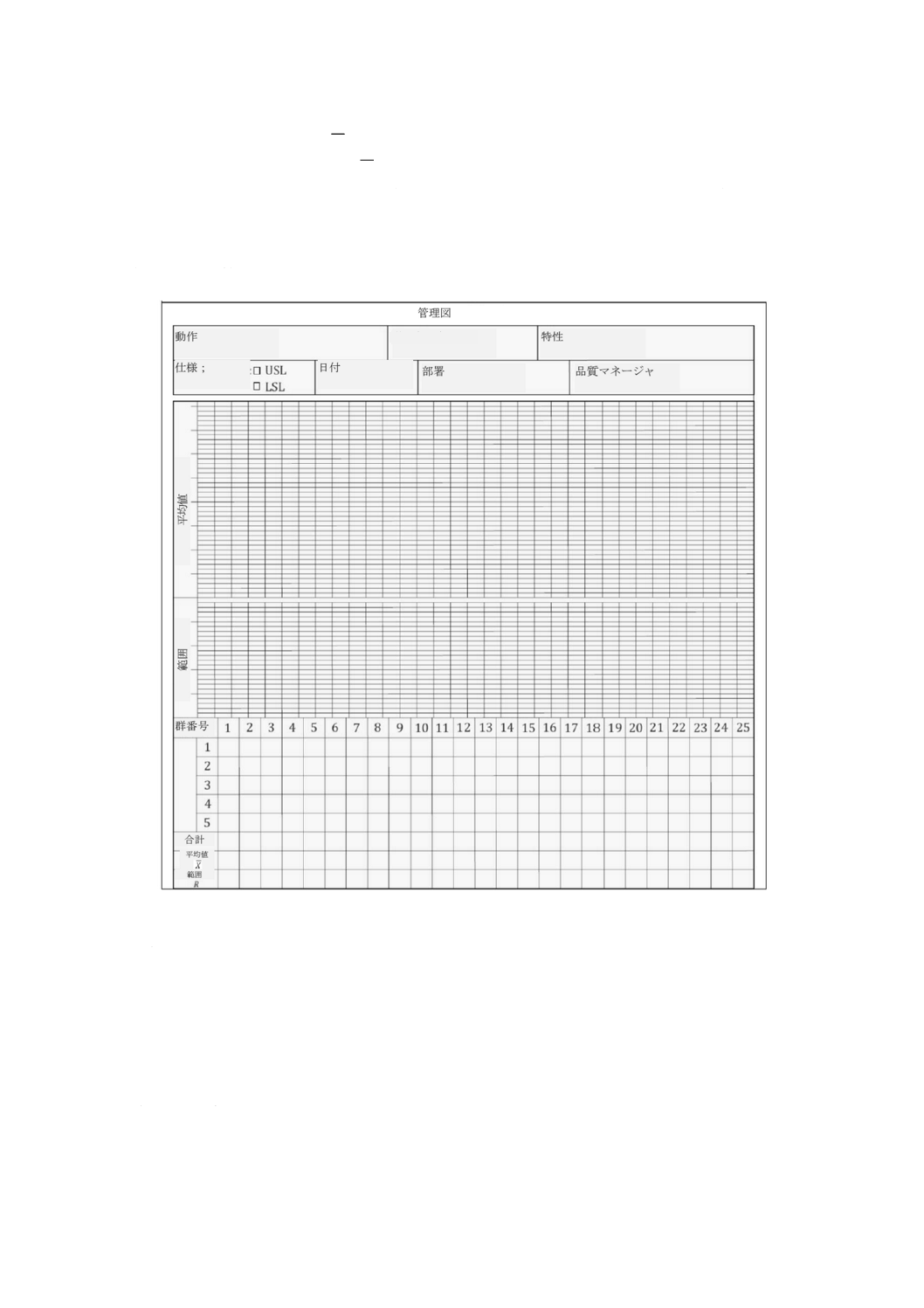

心線を決定するための計算方法は異なっている。標準的な管理図の代表的な形式を,図5に示す。この書

式に対する修正は,工程管理の個別の事情に合わせて行ってもよい。

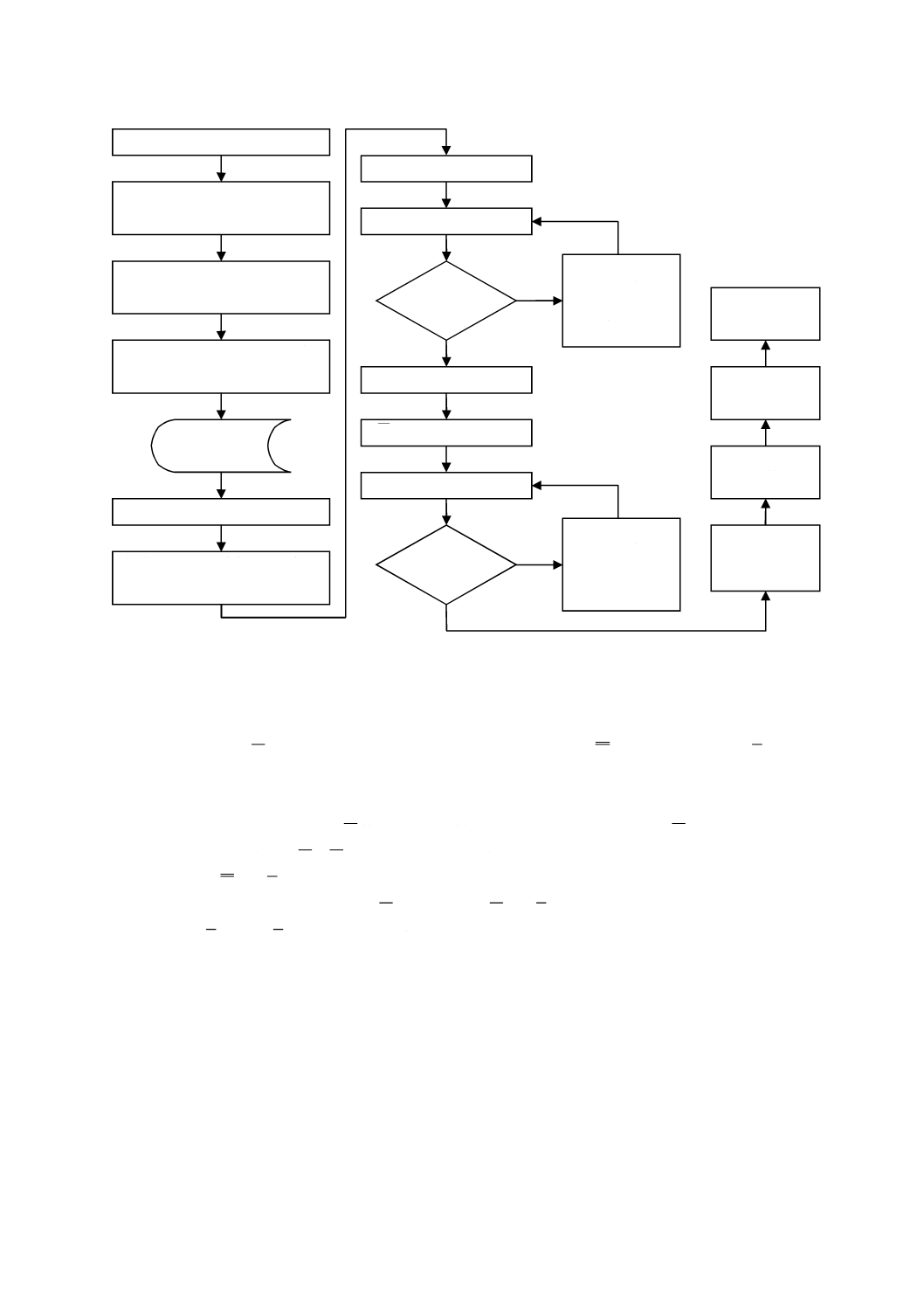

注記 計量値管理図の作成のシステムアプローチを,図6に示す。

図5−計量値管理図の一般形式

12.1 データ収集方針の決定

解析用のデータが,事前の計画に従った群からとられていなかった場合,11.3に記載する合理的な群の

基準に合うように,観測値の全集合を連続する群に分けなければならない。群は,同じ構造及び大きさで

あることが必要がある。同一群内のデータでは,重要と思われる要因が共通している(例えば,ほぼ同時

期に生産されたもの,同じ原材料によるもの,同じ場所からもってこられたものなど)ことが望ましい。

異なった群は,違いの存在の可能性があるといった程度のものでもよいが,工程に関する何らかの違い,

例えば,異なる時期,異なる原材料,異なる位置などを反映していることが望ましい。

群の大きさ

19

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 このアプローチを実施する前に,既知の偶然原因及び突き止められる原因のリストを作成する。

図6−計量値管理図の構成へのシステムアプローチ

12.2 データ収集及び計算

各群について,平均X及び範囲Rを計算する。全ての観測値の総平均X及び範囲の平均範囲Rを計算す

る。

12.3 X管理図及びR管理図の打点

適切な様式又はグラフ用紙上に,X管理図及びR管理図を並べる。左側の縦軸にX及びRを取り,横軸

には群番号を取る。計算したXをX管理図に打点し,計算したRをR管理図に打点する。

各管理図上に,X及びRを表す水平線を実線で引く。

これらの管理図に,管理限界を引く。X管理図には,X±A2Rのそれぞれに破線を水平方向に引く。R

管理図には,D3R及びD4Rのそれぞれに破線を水平方向に引く。ここで,A2,D3及びD4は群の大きさn

によって決まる値で,表2に示している。nが6以下の場合は,D3値はないので,R管理図のLCLは示さ

れない。

13 シューハート管理図での注意事項

シューハート管理図を使用する場合,次の13.1〜13.3に示すように,なんらかの注意が必要な実際的状

況がある。

13.1 一般的な注意事項

群内の変動は,必ずしも偶然原因だけによらないことがある。群は,一つの処理ロットからなる。すな

管理するためのCTQ特性を選択

サンプリング頻度及び各群内の

データ数を選択

最初の管理限界の評価の前に

必要な群の数kを決める

仕様に関して能力をもつ測定

(方法,装置などを含め)を選択

データ収集

及び管理ログ

データのグラフを作成

各群について平均値X及び範囲

Rを評価

R,UCLr及びLCLrを計算

R(範囲)管理図を作成

管理状態に

あるか

標準偏差σˆの推定

X,UCLx,LCLxを評価

X管理図を作成

管理状態に

あるか

突き止められる

原因を調査し,

管理外れ原因を

取り除く

いいえ

はい

いいえ

はい

工程は統計的

管理状態にあ

るか

工程能力を

計算

Cpkの

トレンド図

工程の

維持管理

突き止められる

原因を調査し,

管理外れ原因を

取り除く

20

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

わち,群内変動は,処理ロット内の変動である。群は,物理的側面と品質保証との両方の観点からの意味

をもつ。したがって,R管理図を用いて,処理ロット内の変動を管理することが必要である。

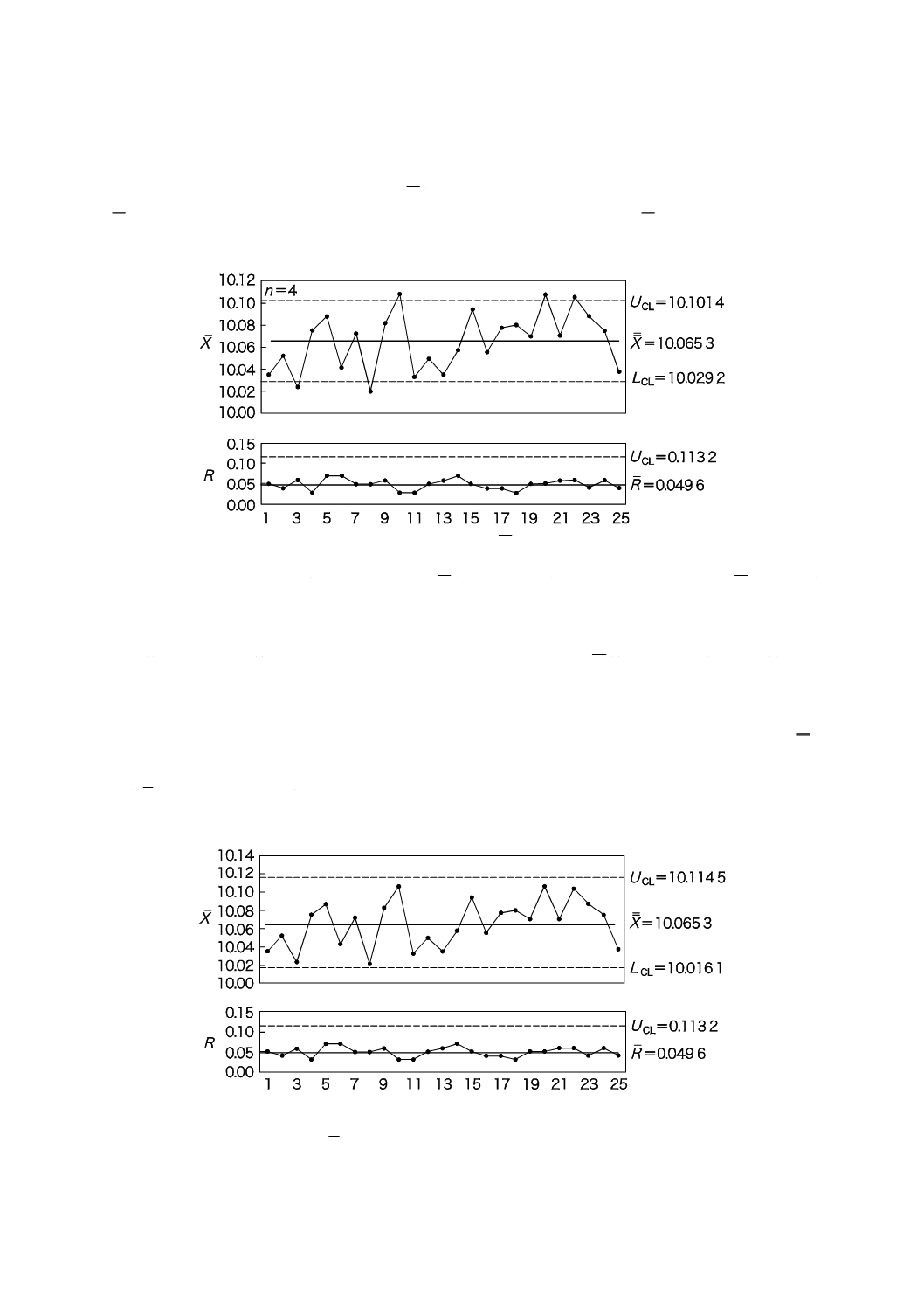

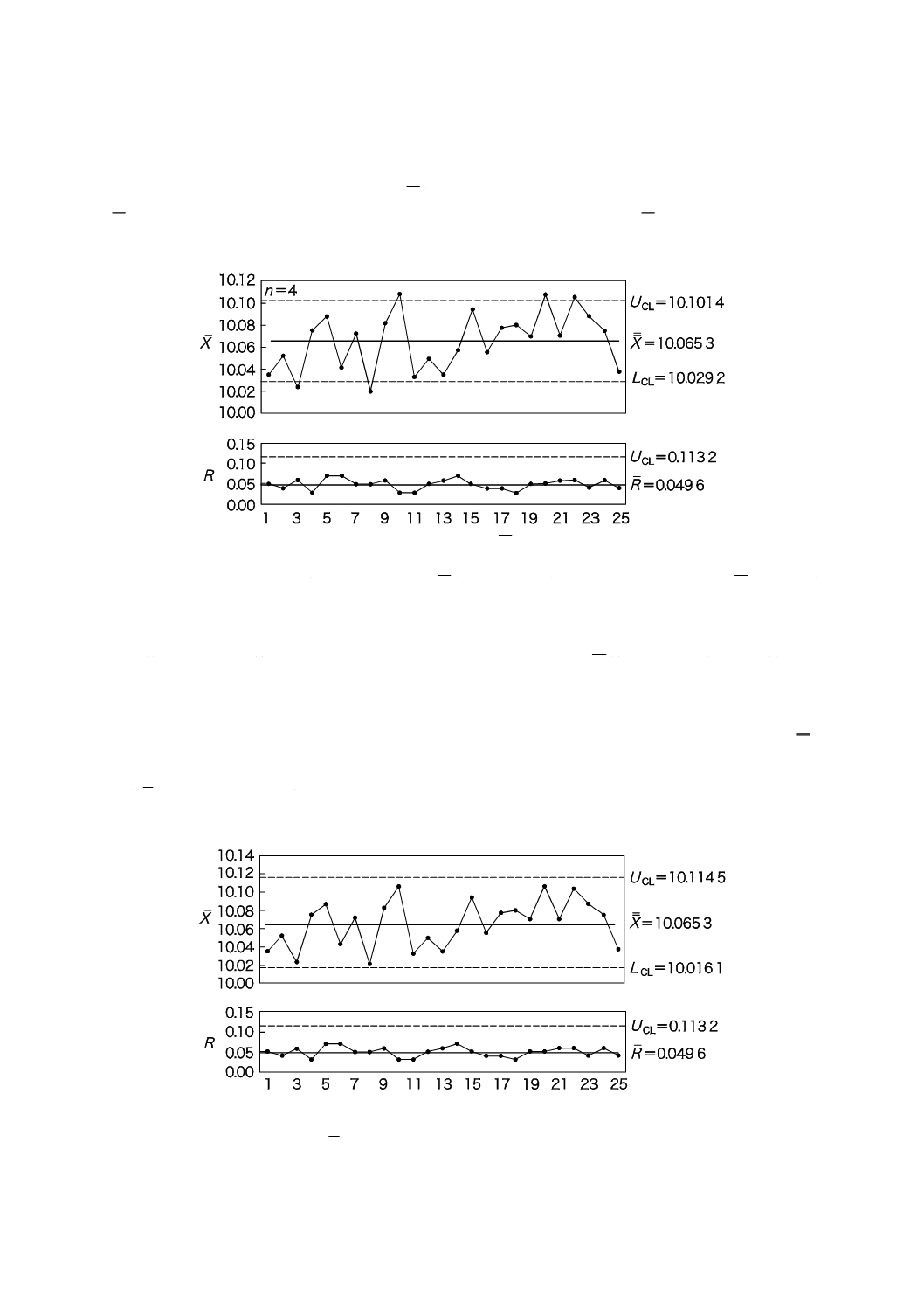

図7は,熱処理工程の初期流動期におけるX管理図及びR管理図を示す。これは,標準値を示していな

いX管理図及びR管理図である。R管理図は,管理状態にあることを示すが,X管理図は,管理限界外の

多くの点を示し,工程が管理状態にないことを示している。

図7−初期段階大量生産の通常のX管理図及びR管理図

一方,図8は,図7と同じデータのもう一つのX管理図及びR管理図を示す。ここでは,X管理図の管

理限界を範囲の平均(R)の代わりに全工程変動に基づいて計算する。

図8は,工程が管理状態にあることを示す。このとき,工程変動が十分に満足できる場合,工程は,初

期流動管理から本流動管理に移行することが決定できる。次に,図8のX管理図及びR管理図の管理限界

を,本流動期の管理水準として使用する。これは,初期流動期における群間の幾つかの許容可能な原因に

よる変動が,偶然原因による変動として含まれることを意味する。

したがって,工程の全ての偶然原因による変動を群内変動だけに帰することはできない。ただし,X管

理図上の中心線より上にある,17〜24の点及び9の点から24の点への増加傾向は,R管理図上の打点が

中心線Rの周りに集まりすぎていることとともに,突き止められる原因の検出及び除去による改善の可能

性を示す。

図8−X管理図及びR管理図(ただし,X管理図の管理線は

範囲Rの平均の代わりに全工程変動から得る。)

21

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.2 自己相関をもつデータ

データに自己相関があるとき,群の大きさnのX管理図を実施する際の基本式である,次の式を適用す

ることはできない。

n

X

X

2

2

σ

σ

=

したがって,管理限界を通常の手順で計算する場合,それらは誤った値となる。

このような場合に,工程の時系列モデルを同定し,次に,その時系列モデルの残差を観測値とみなすこ

とが望ましい。代替方法は,管理限界をXの変動から計算することが望ましい。より詳細な手順は,専門

家に助言を求めることが望ましい。

13.3 3シグマルールの代替ルールの使用

シューハートの平均値の管理図は,工程平均の大きな持続的変化を速やかに検出する。ただし,平均の

変化が小さく,標準偏差の1.5倍以下の場合,シューハートのX管理図は十分には機能しない。したがっ

て,工程平均の望ましいレベルからの小さな変化をできるだけ速やかに検出しなければならない場合,通

常は,追加的な異常パターンルールを使用する。ただし,そのような補足的ルールの追加は,第1種の過

誤の確率を増加させる。すなわち,これらのルールを併用すると,管理図上で異常を観測する確率は,大

幅に増大する。一方,標準値を与えない管理図を初期流動期で使用する場合,工程変動を改善するために,

箇条8に示す補足的なルールを併用することが望ましい。別の代替戦略は,指数型重み付き移動平均

(EWMA),累積和管理図などの管理図を使用することである。

もう一つのルールは,従来の管理外れのルール及び管理限界線の位置を置き換えることである。2σ限界

を超えたところに三つの点のうちの二つがあると異常と判定するルールがある。この“3点中2点”ルー

ルを使用する場合は,X管理図上の通常の3シグマ限界は中心線の両側の1.78シグマに置かれる管理限界

線で置き換えることが望ましい。このルール及びこれらの管理限界を使用し,3シグマルールと同じ第1

種の過誤の確率をもつ管理図を作成した場合は,工程平均の中小の変化を検出する確率は,この修正ルー

ルの使用によって大幅に増大する。

注記 “1.78シグマに置く管理限界線”は,“2シグマに置く管理限界線”とするのが実用的である。

22

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

管理図の使用例

A.1 計量値管理図

A.1.1 X管理図及びR管理図:μ及びσは未知

A.1.2 X管理図及びs管理図:μ及びσは与えられている。

A.1.3 個々の測定値の管理図及び移動範囲管理図:μ及びσは未知

A.1.4 メディアン管理図及びR管理図:μ及びσは未知

A.2 計数値管理図

A.2.1 p管理図:標準値p0値は与えられていない。

A.2.2 np管理図:標準値p0値は与えられていない。

A.2.3 c管理図:標準値c0値は与えられていない。

A.2.4 u管理図:標準値u0値は与えられていない。

A.3 計量値管理図

A.3.1

X管理図及びR管理図(μ及びσは未知)

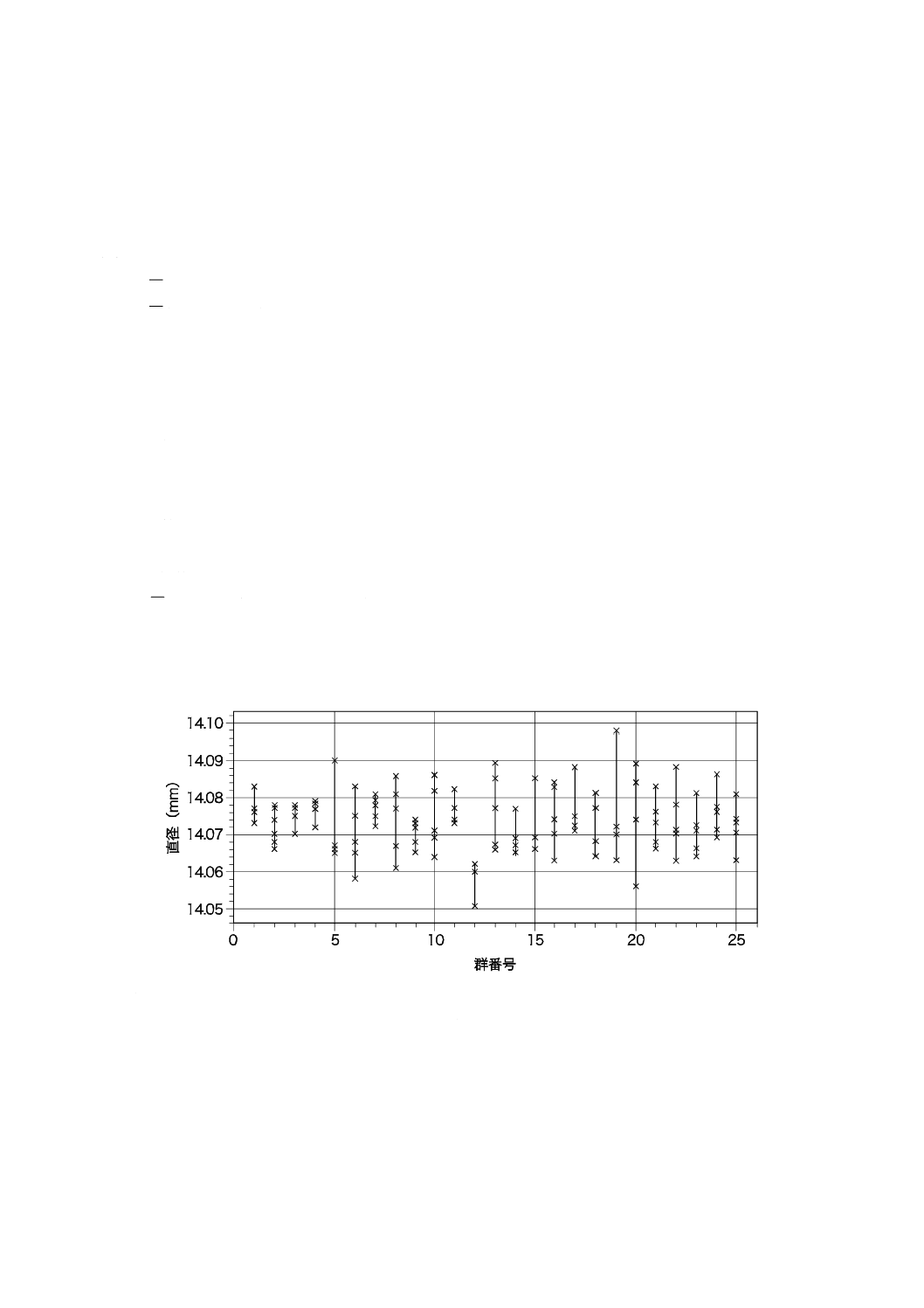

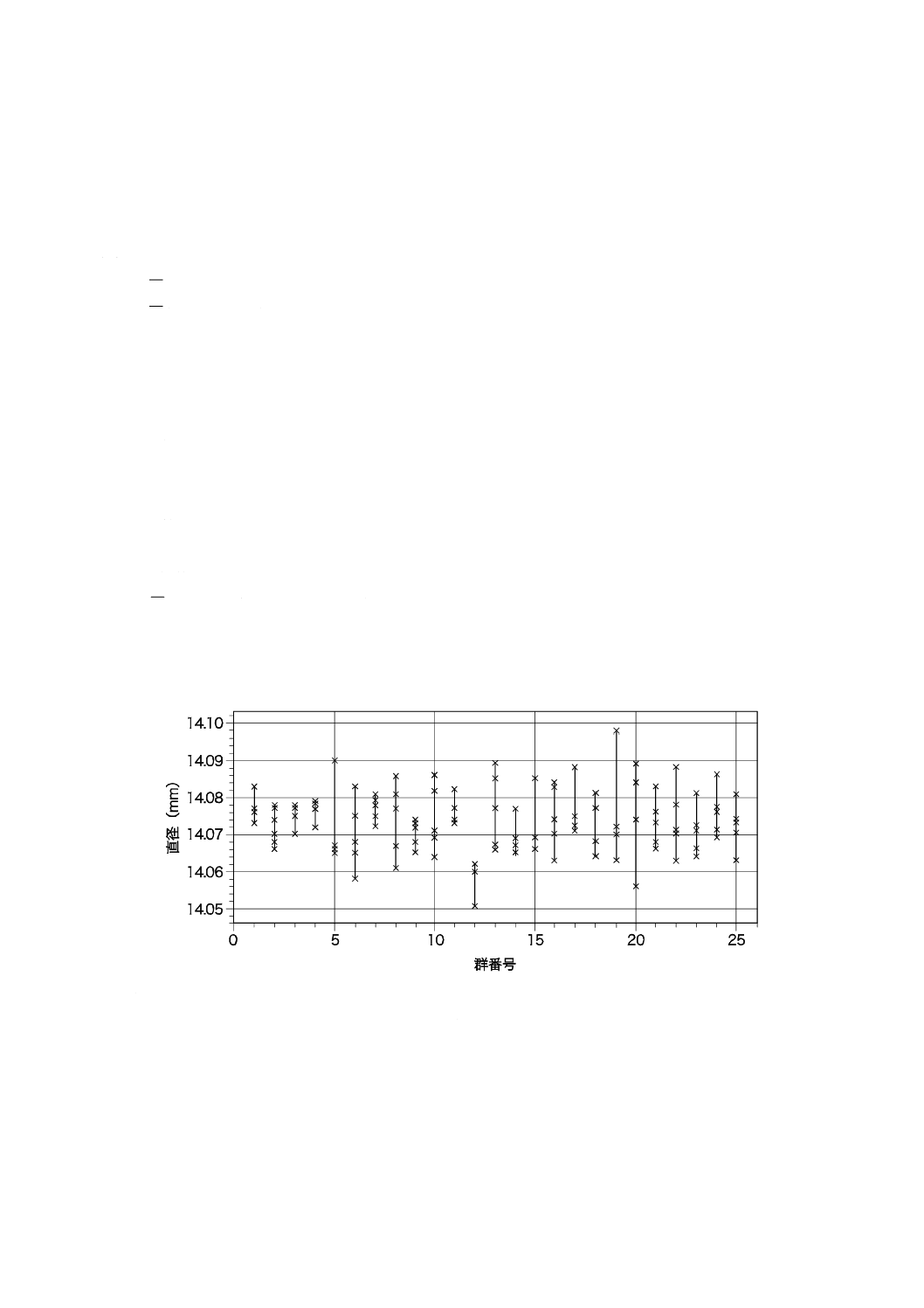

住宅用揚水ポンプの供給業者が,管理図を使用して旋盤工程を管理しようとしている。重要な特性は,

軸受の直径である。全25のサンプルについて,生産開始から1時間ごとに測定値を取る。群内のサンプル

の最大値及び最小値を,表A.1に示す。

注記1 データは,大きさ5の25の群(SG)の125のデータ点からなる。125のデータ点を図A.1

に打点し,また群に関する標準的な計算を表A.1に示す。

注記2 ヒストグラムを同時に描いてもよい。ヒストグラムと同時に観察する管理図は,工程の挙動

を分かりやすく表示する。同時に観察することによって,中心傾向及び変わった観測がより

明らかになる。

図A.1−群内のサンプルの最大値及び最小値

23

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

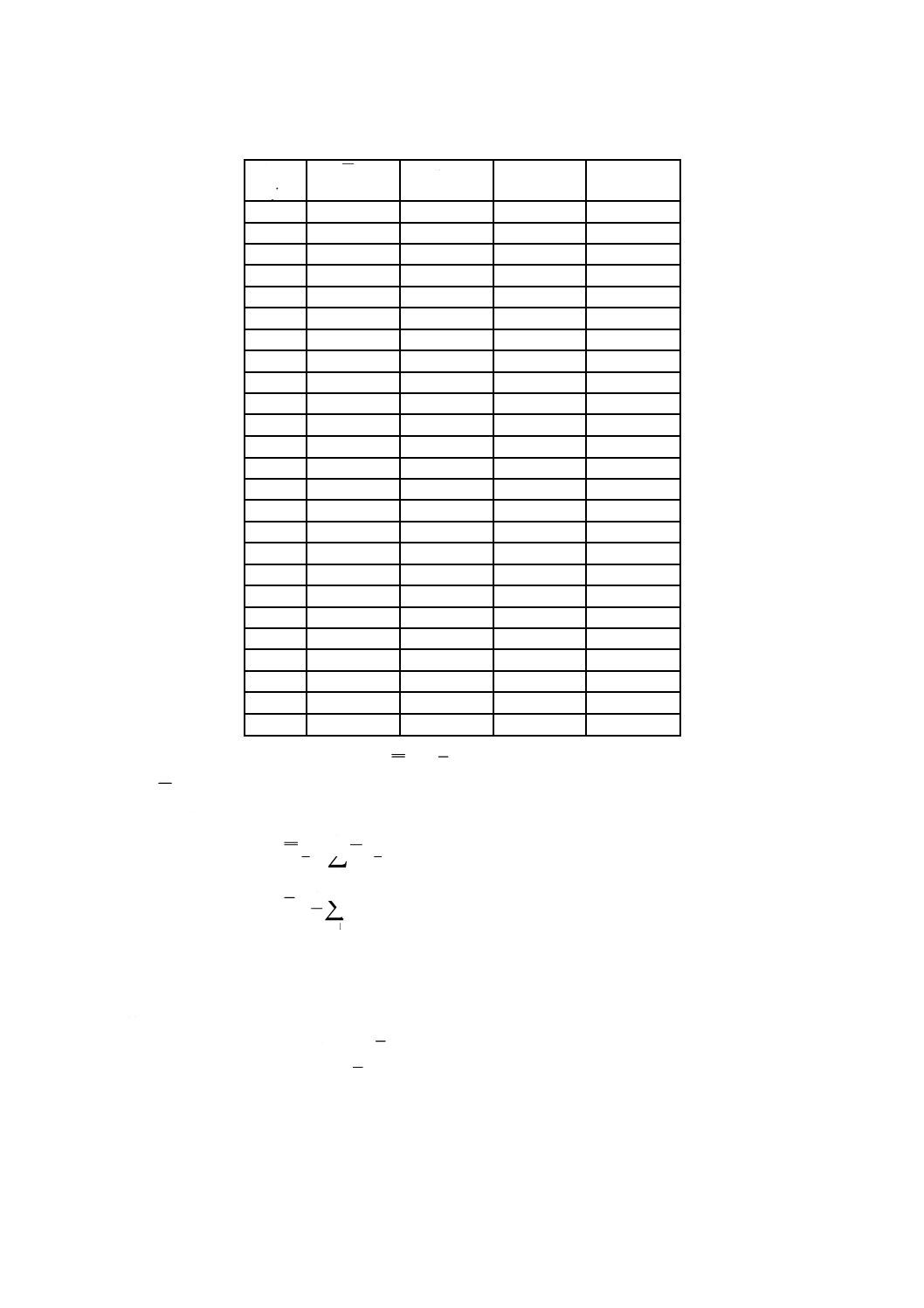

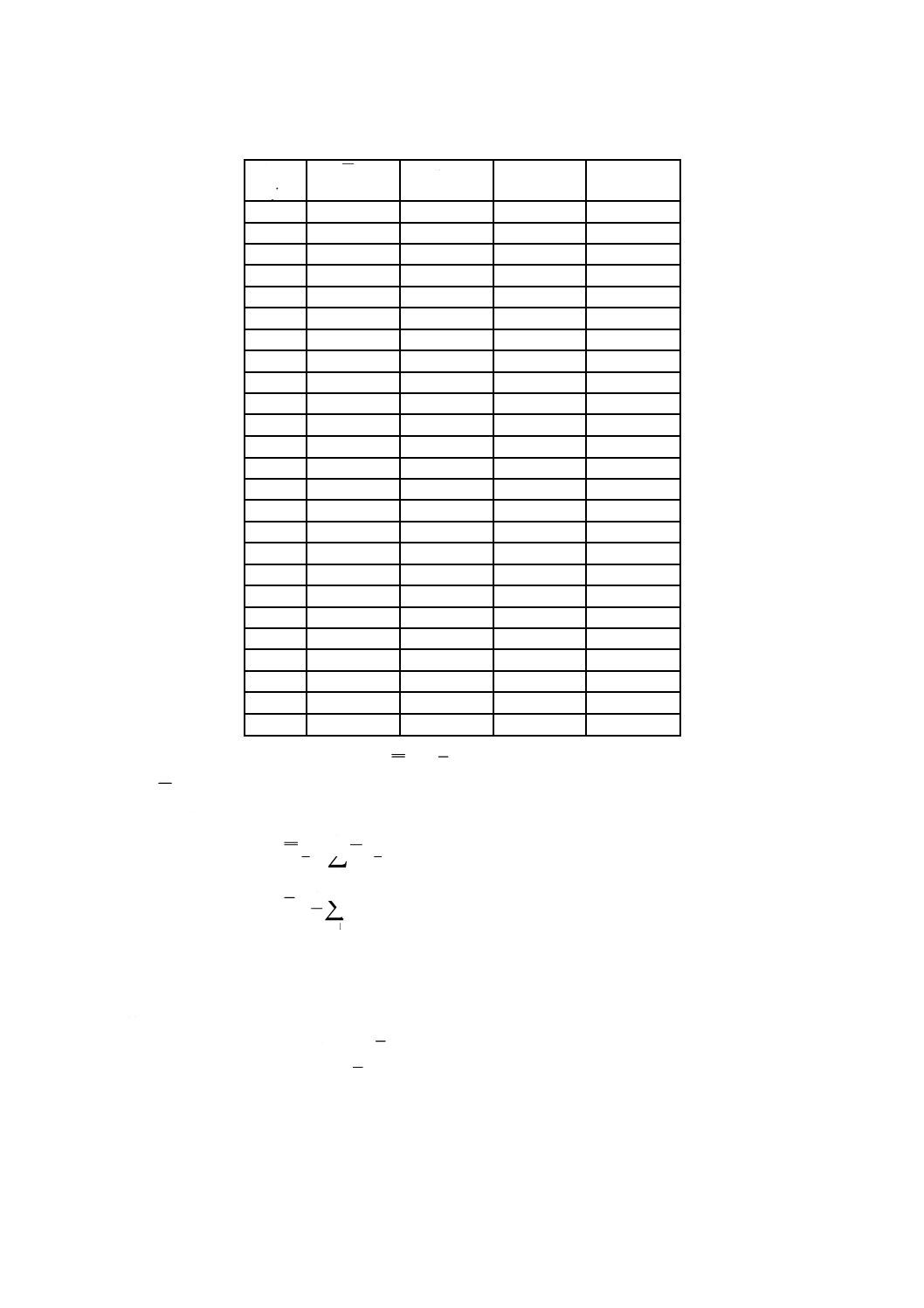

表A.1−軸受直径の測定からの群の計算結果

群番号

j

j

X

xmin j

xmax j

Rj

1

14.076 4

14.073

14.083

0.010

2

14.072 6

14.066

14.078

0.012

3

14.075 4

14.070

14.078

0.008

4

14.077 0

14.072

14.079

0.007

5

14.070 8

14.065

14.090

0.025

6

14.069 8

14.058

14.083

0.025

7

14.077 0

14.072

14.081

0.009

8

14.074 4

14.061

14.086

0.025

9

14.070 4

14.065

14.074

0.009

10

14.074 4

14.064

14.086

0.022

11

14.076 6

14.073

14.082

0.009

12

14.056 8

14.051

14.062

0.011

13

14.076 8

14.066

14.089

0.023

14

14.069 2

14.065

14.077

0.012

15

14.071 6

14.066

14.085

0.019

16

14.074 8

14.063

14.084

0.021

17

14.075 4

14.071

14.088

0.017

18

14.073 4

14.064

14.081

0.017

19

14.074 8

14.063

14.098

0.035

20

14.075 4

14.056

14.089

0.033

21

14.073 2

14.066

14.083

0.017

22

14.074 0

14.063

14.088

0.025

23

14.070 8

14.064

14.081

0.017

24

14.076 0

14.069

14.086

0.017

25

14.072 22

14.063

14.081

0.018

この例におけるμ及びσは未知のため,X及びRを,全ての群の値から計算する。

平均(Xj)及び範囲(Rj)を,それぞれの群jについて計算する(表A.1参照)。

これらの計算に基づき,

mm

2

073

.

14

1

1

=

=∑

=

k

j

j

X

k

X

mm

7

017

.0

1

1∑

=

=

=

k

j

j

R

k

R

ここに,

k: 群の数

最初の手順は,R管理図を打点して,その管理状態を評価することである。

D3及びD4の値を表2から取る。ここに,n=5である。

R管理図:

中心線 CL=R=0.017 7 mm

UCL=D4×R=2.114×0.017 7=0.037 5 mm

ここに,群の大きさが7未満の場合,LCLは示されない。

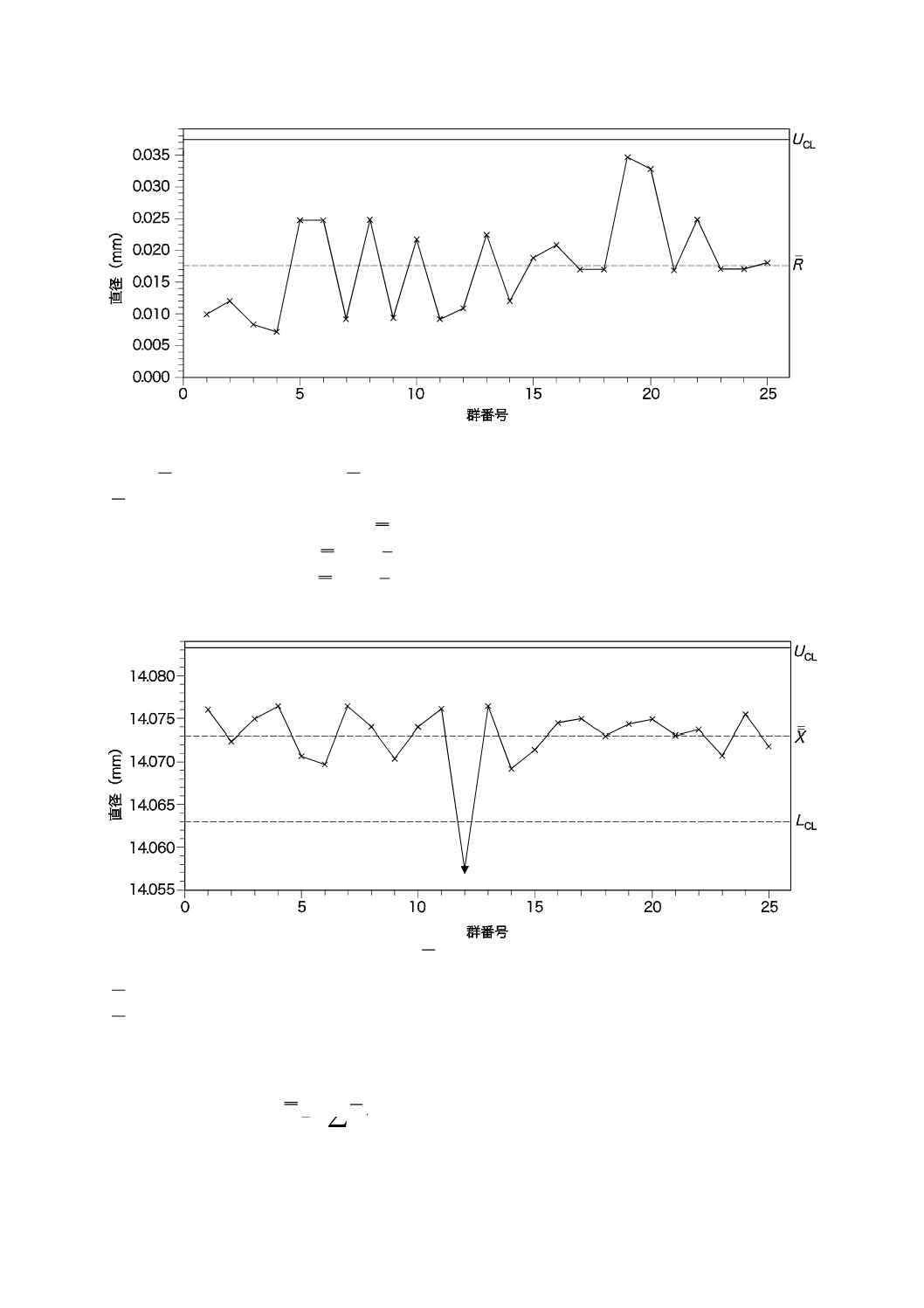

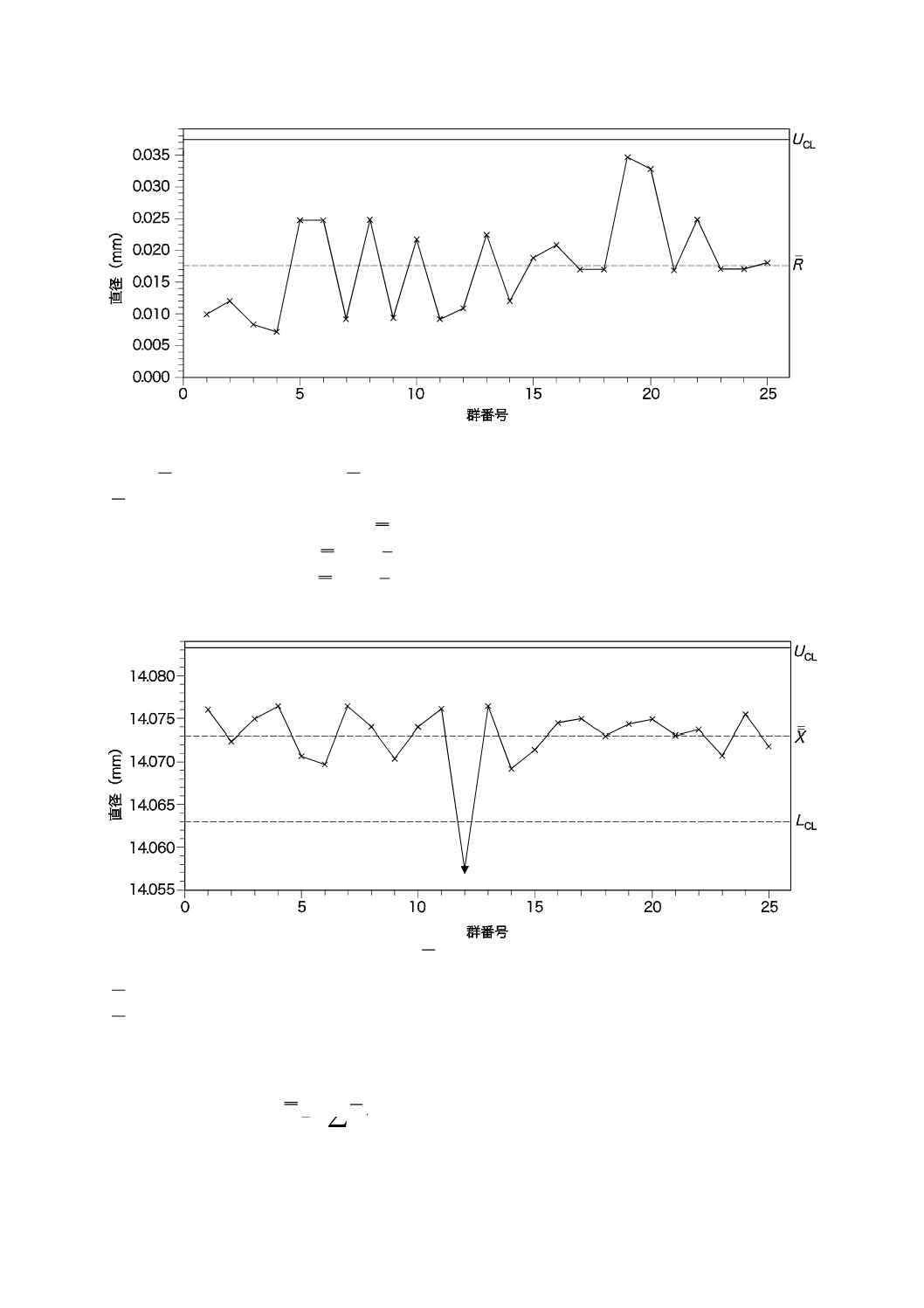

R管理図は,管理状態であることを示す(図A.2参照)。

24

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.2−R管理図−軸受直径

次に,X値及びR値に基づいて,X管理図を計算することができる。

X管理図:

中心線 CL=X=14.073 17 mm

UCL=X+A2×R=14.073 17+(0.577×0.017 72)=14.083 41 mm〜14.083 4 mm

LCL=X−A2×R=14.073 17−(0.577×0.017 72)=14.062 93 mm〜14.062 9 mm

係数A2の値は,表2のn=5の場合から取る。

図A.3−X管理図−軸受直径

X管理図は,工程が管理外れであることを示す(図A.3参照)。

X管理図を調べると群12が管理外れであることが明らかになる。これは,突き止められるなんらかの変

動原因があることを示す。

したがって,群12を計算から外して,次を求める。

mm

85

073

.

14

1

1

=

=∑

=

k

j

j

X

k

X

25

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

mm

00

018

.0

1

1

=

=∑

=

k

j

j

R

k

R

修正したX管理図:

中心線CL=X=14.074 01 mm

UCL=X+A2×R=14.073 85+(0.577×0.018 00)=14.084 23 mm〜14.084 2 mm

LCL=X−A2×R=14.073 85−(0.577×0.018 00)=14.063 468 mm〜14.063 5 mm

修正したR管理図:

中心線CL=R=0.018 00 mm

UCL=D4×R=2.114×0.018 00=0.038 05 mm〜0.038 1 mm

群の大きさが7未満の場合,LCLは示されない。

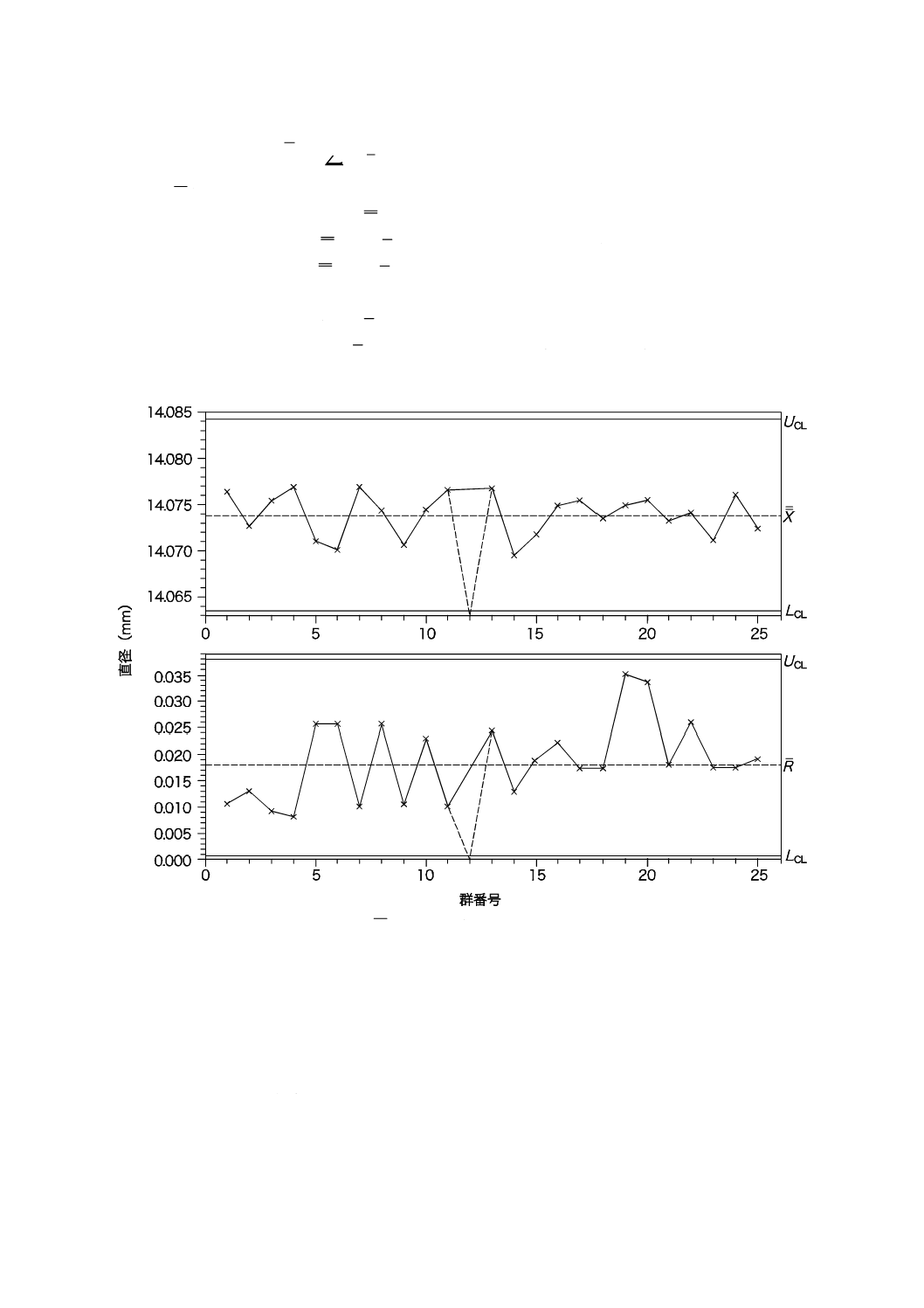

図A.4−X管理図及びR管理図−軸受直径

群12の削除後,管理図は工程が管理状態にあることを示しており,上記の計算管理限界を使用して,将

来の工程を管理することができる(図A.4参照)。

A.3.2

X管理図及びs管理図(過去の生産実績から得るμ及びσ)

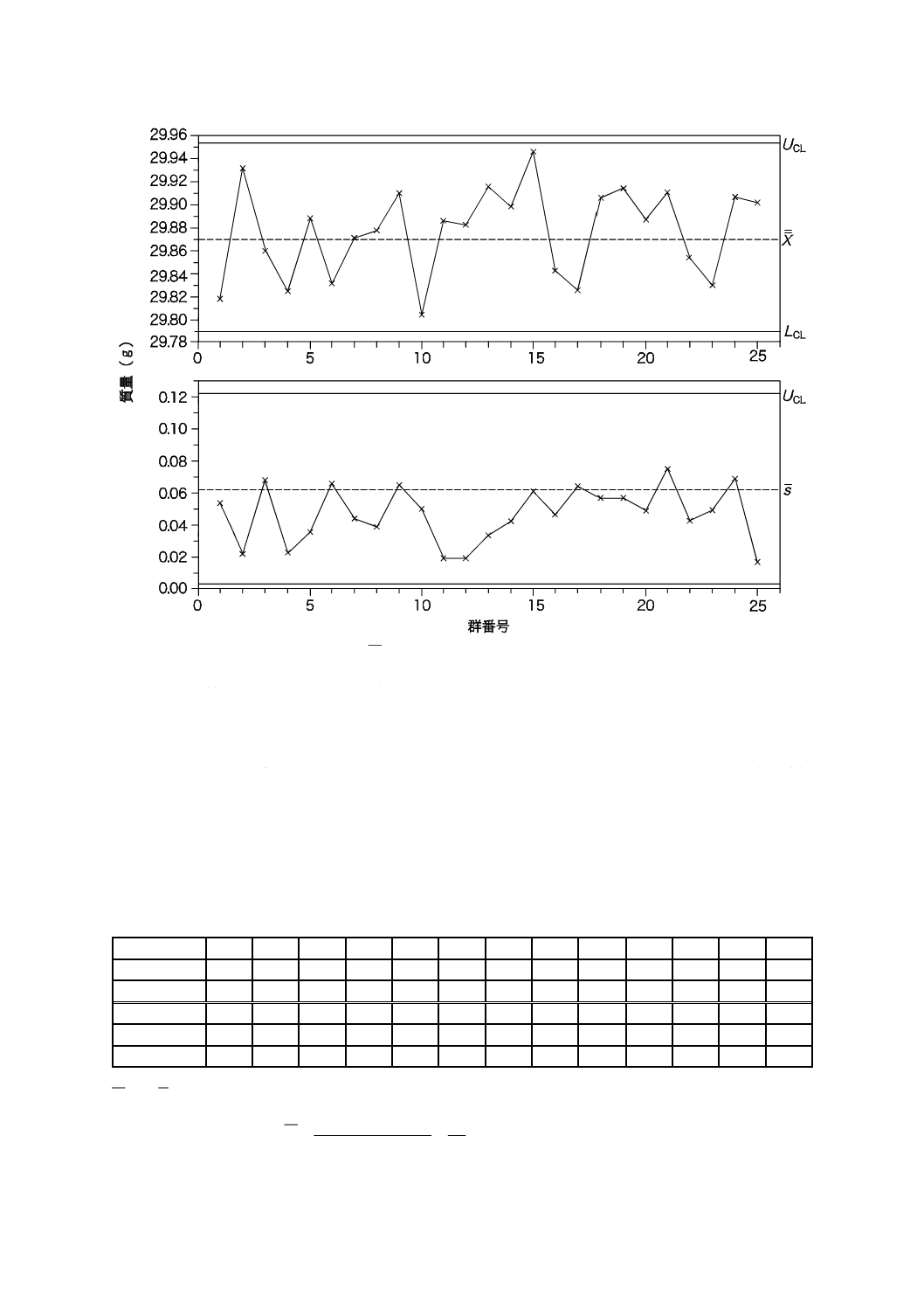

電池製造業者が,電池の平均質量が29.87 gであるように電池の質量を管理しようとしている。従来の生

産に対するプロセス工程解析から,工程の標準偏差は0.062 gと仮定できることが明らかになった。

標準値は,μ0=29.87 g及びσ0=0.062 gであるため,管理図は,大きさ5の群を用いて,表1に示す式及

び表2に示す係数A,c4,D2及びD1を用いて直ちに作成することができる。

中心線

g

87

29

0

L

.

μ

C

=

=

26

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

g

953

.

29

g

2

953

.

29

062

.0

342

.1

87

.

29

0

0

CL

≈

=

×

+

=

+

=

Aσ

μ

U

(

)

g

787

.

29

g

8

786

.

29

062

.0

342

.1

87

.

29

0

0

CL

≈

=

×

−

=

−

=

Aσ

μ

L

中心線

g 3

058

.0

g

28

058

.0

062

.0

94

.0

0

4

≈

=

×

=

=σ

c

g

8

121

.0

g

768

121

.0

062

.0

964

.1

0

6

CL

≈

=

×

=

=

σ

B

U

群の大きさが6未満の場合,LCLは示されない。

ここで,大きさ5の25の群を生産工程から選択し,その群平均値及び標準偏差は,表A.2によって計算

する。

表A.2−電池の生産からの群の結果

群番号

j

j

X

sj

1

29.816

0.052

2

29.932

0.022

3

29.858

0.066

4

29.824

0.023

5

29.888

0.036

6

29.830

0.066

7

29.868

0.043

8

29.876

0.038

9

29.910

0.064

10

29.802

0.049

11

29.884

0.019

12

29.880

0.019

13

29.916

0.031

14

29.898

0.040

15

29.946

0.058

16

29.842

0.045

17

29.824

0.063

18

29.904

0.056

19

29.912

0.056

20

29.886

0.048

21

29.908

0.073

22

29.852

0.041

23

29.828

0.048

24

29.904

0.065

25

29.902

0.013

群の結果を,上記で計算した管理限界とともに打点する(図A.5参照)。

27

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

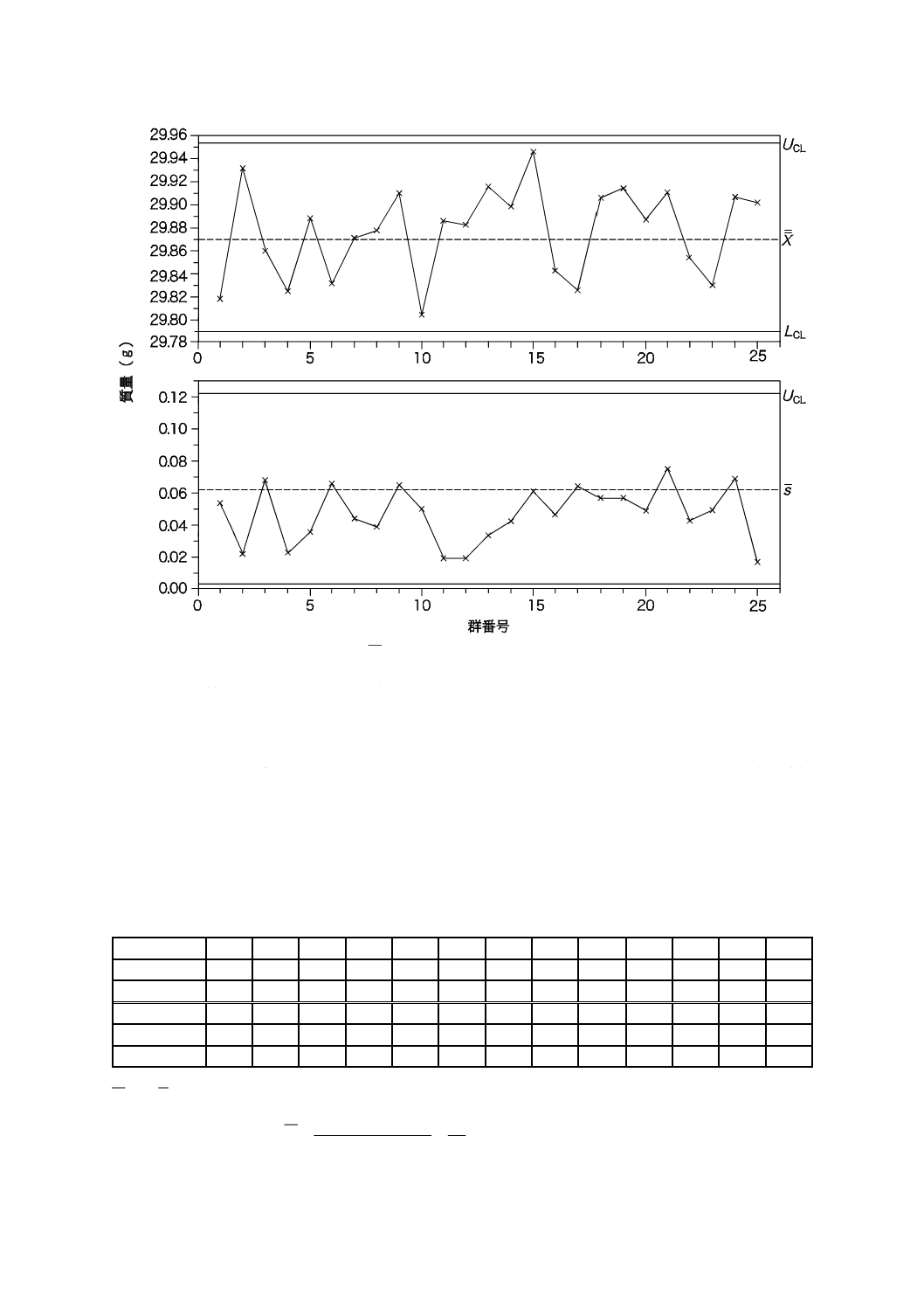

図A.5−X管理図及びs管理図−電池の質量

図A.5に示す管理図は,工程が統計的管理状態にあることを示している。

A.3.3 個々の測定値及び移動範囲の管理図(μ及びσは未知)

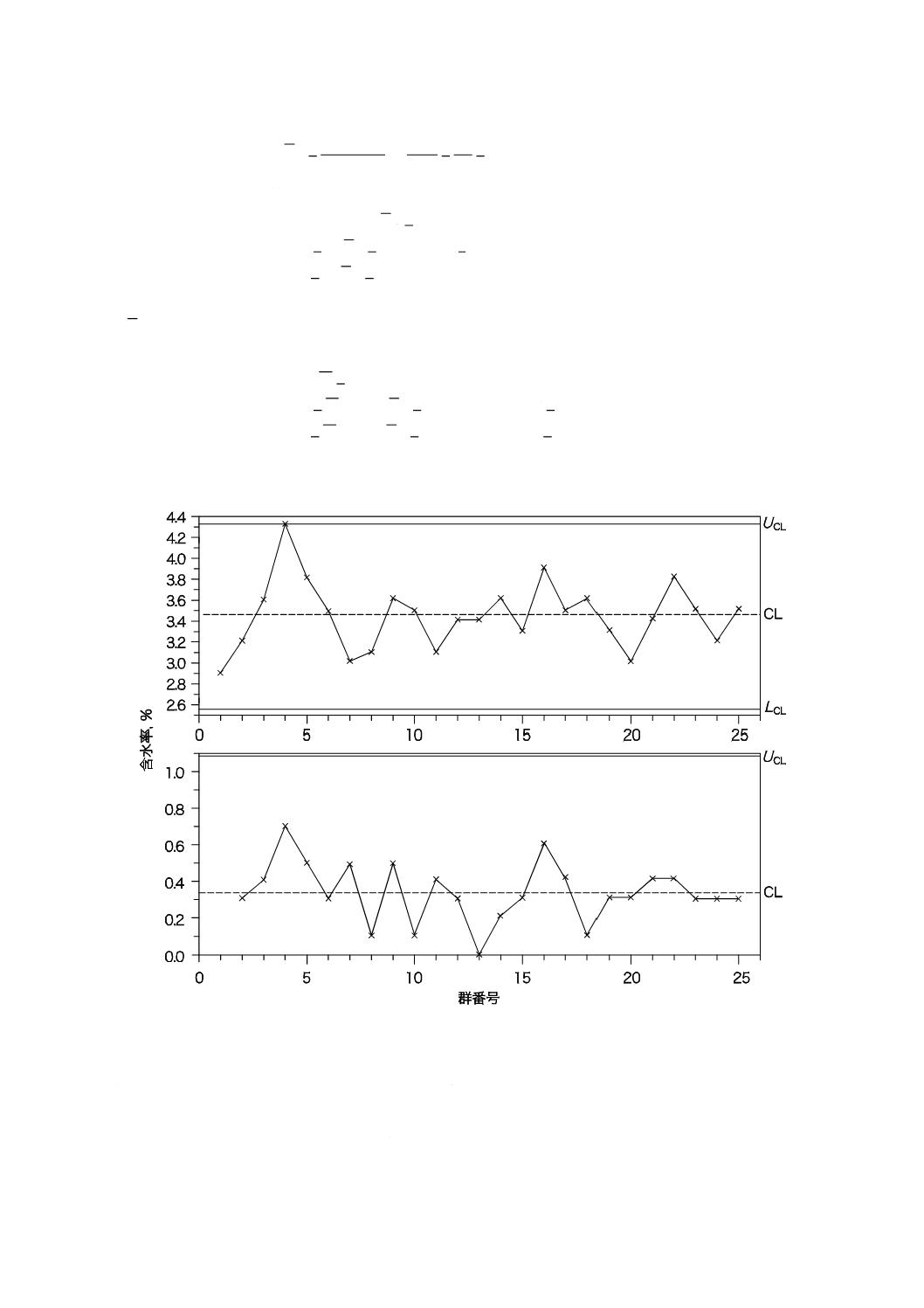

スキムミルクパウダの製造ロットから連続する25のサンプルの“水分率”の試験所分析値を表A.3に示

す。スキムミルクパウダのサンプルは,そのロットを代表するものとして,脂肪,水分,酸性度,溶解性

度指数,固形分,バクテリア,乳清たんぱく質などの様々な特性について,試験室で分析する。この工程

では,水分率を4 %未満に管理したい。1ロット内のサンプリング誤差は無視してもよいことが分かって

いたため,ロット当たり1個の観測値を取ること,及び連続ロットの移動範囲に基づいて管理限界を設定

することを決めた。

表A.3−連続する25のスキムミルクパウダのサンプル水分率

ロットNo.

1

2

3

4

5

6

7

8

9

10

11

12

13

X:水分%

2.9

3.2

3.6

4.3

3.8

3.5

3.0

3.1

3.6

3.5

3.1

3.4

3.4

Rm

0.3

0.4

0.7

0.5

0.3

0.5

0.1

0.5

0.1

0.4

0.3

0

ロットNo.

14

15

16

17

18

19

20

21

22

23

24

25

X:水分%

3.6

3.3

3.9

3.5

3.6

3.3

3.0

3.4

3.8

3.5

3.2

3.5

Rm

0.2

0.3

0.6

0.4

0.1

0.3

0.3

0.4

0.4

0.3

0.3

0.3

X及びRmの計算:

%

44

.3

25

86

25

5.3

2.3

9.2

=

=

+

+

+

=

Λ

X

28

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

%

33

.0

24

8

24

3.0

4.0

3.0

m

=

=

+

+

+

=

Λ

R

移動範囲Rの管理限界線:

中心線

33

.0

m

L

=

=R

C

%

08

.1

~

078

.1

33

.0

267

.3

m

4

CL

=

×

=

=

R

D

U

33

.0

0

m

3

CL

×

=

=

R

D

L

n=2に対するD3及びD4の値を,表2から求める。移動範囲管理図は,統計的管理状態を示しているた

め,Rmの値を基にX管理図を作成できる。

X管理図の管理限界線

%

44

.3

L

=

=X

C

(

)

32

.4

~

8

317

.4

33

.0

66

.2

44

.3

660

.2

m

CL

=

×

+

=

+

=

R

X

U

(

)

5.2

~

2

562

.2

33

.0

66

.2

44

.3

660

.2

m

CL

=

×

−

=

−

=

R

X

L

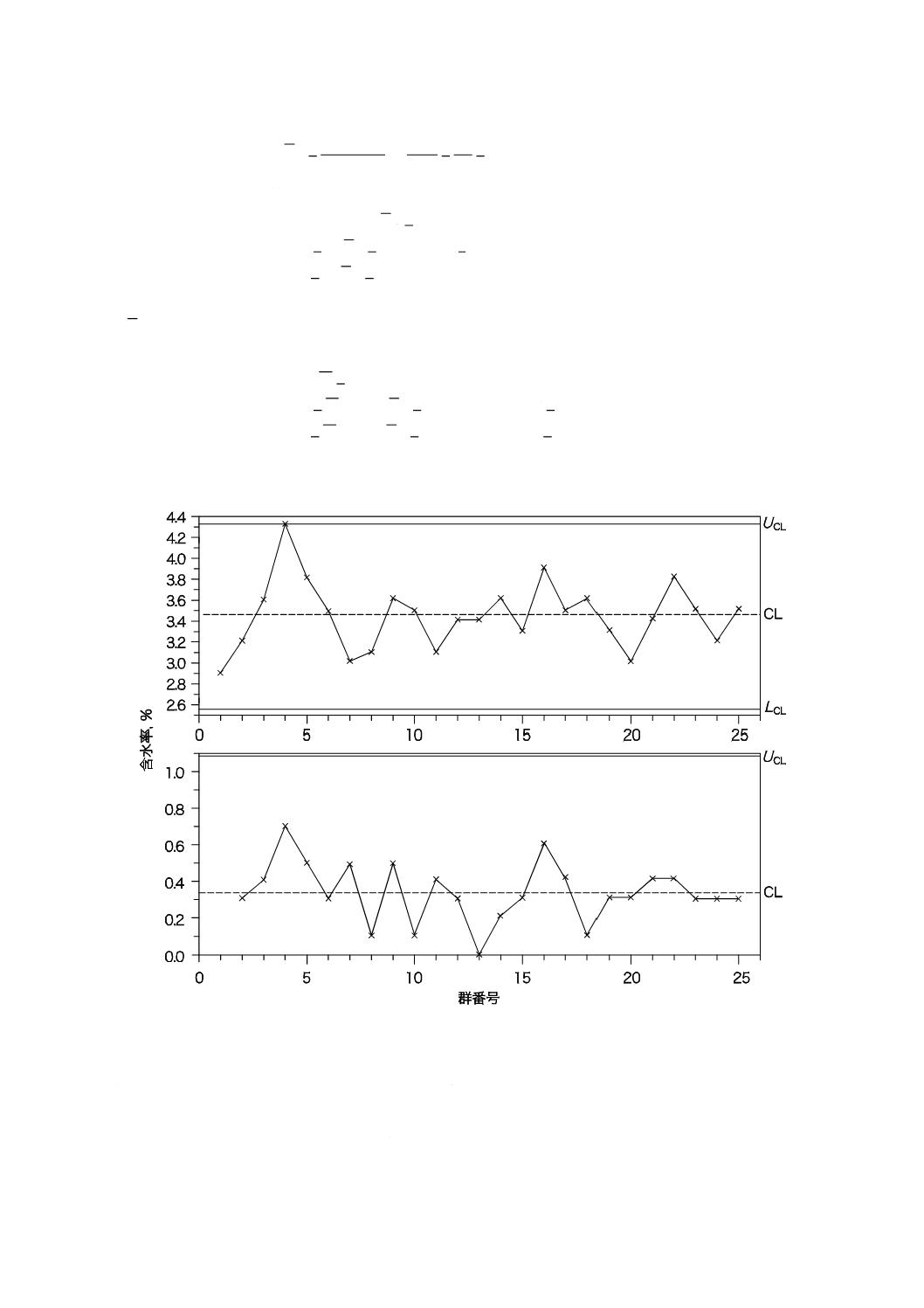

管理限界の公式及びE2の値を,表2及び表3から求める。管理図を,図A.6に示す。この管理図は,工

程が統計的管理状態にあることを示している。

図A.6−スキムミルクパウダのデータのX管理図及び移動範囲Rmの管理図

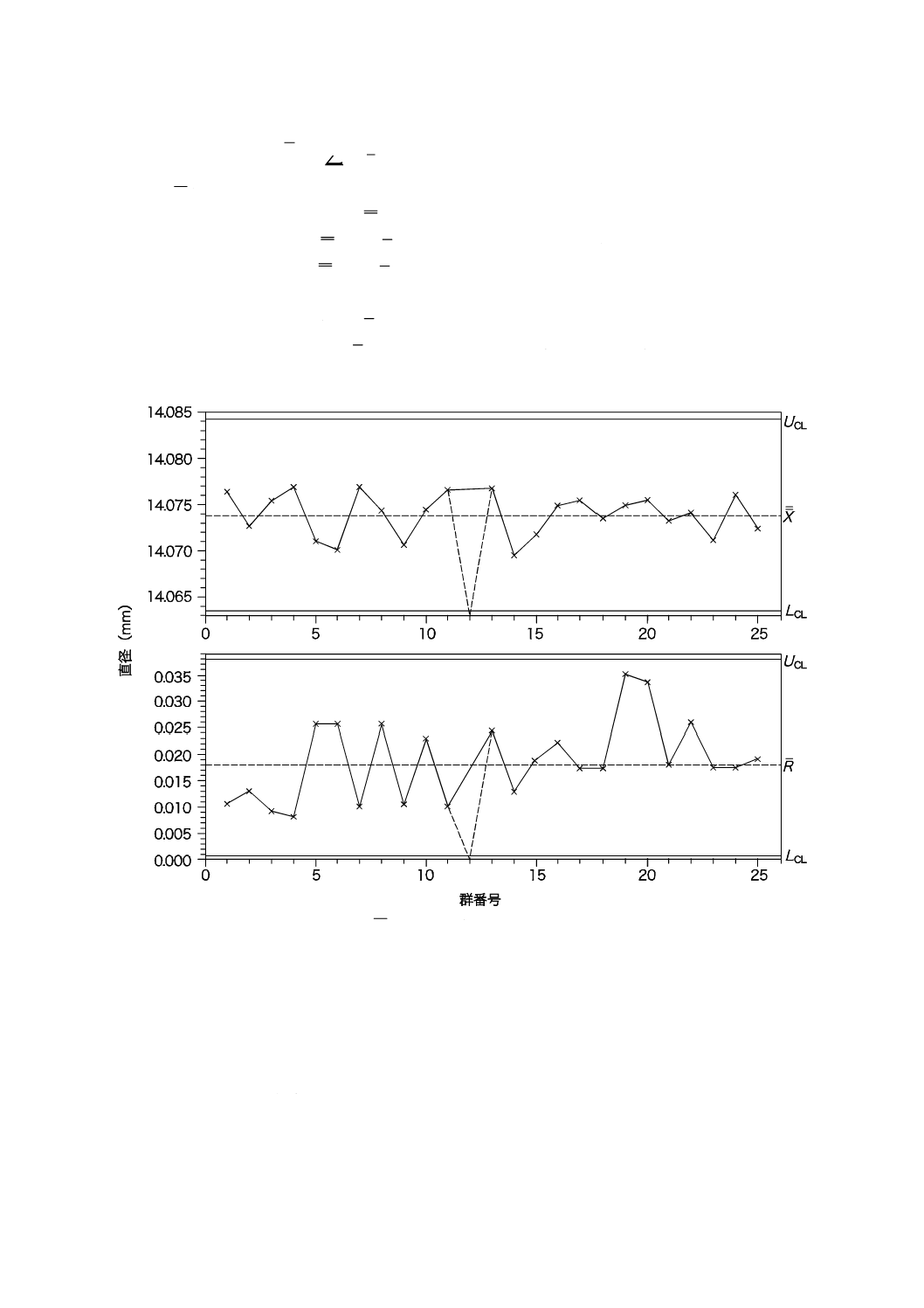

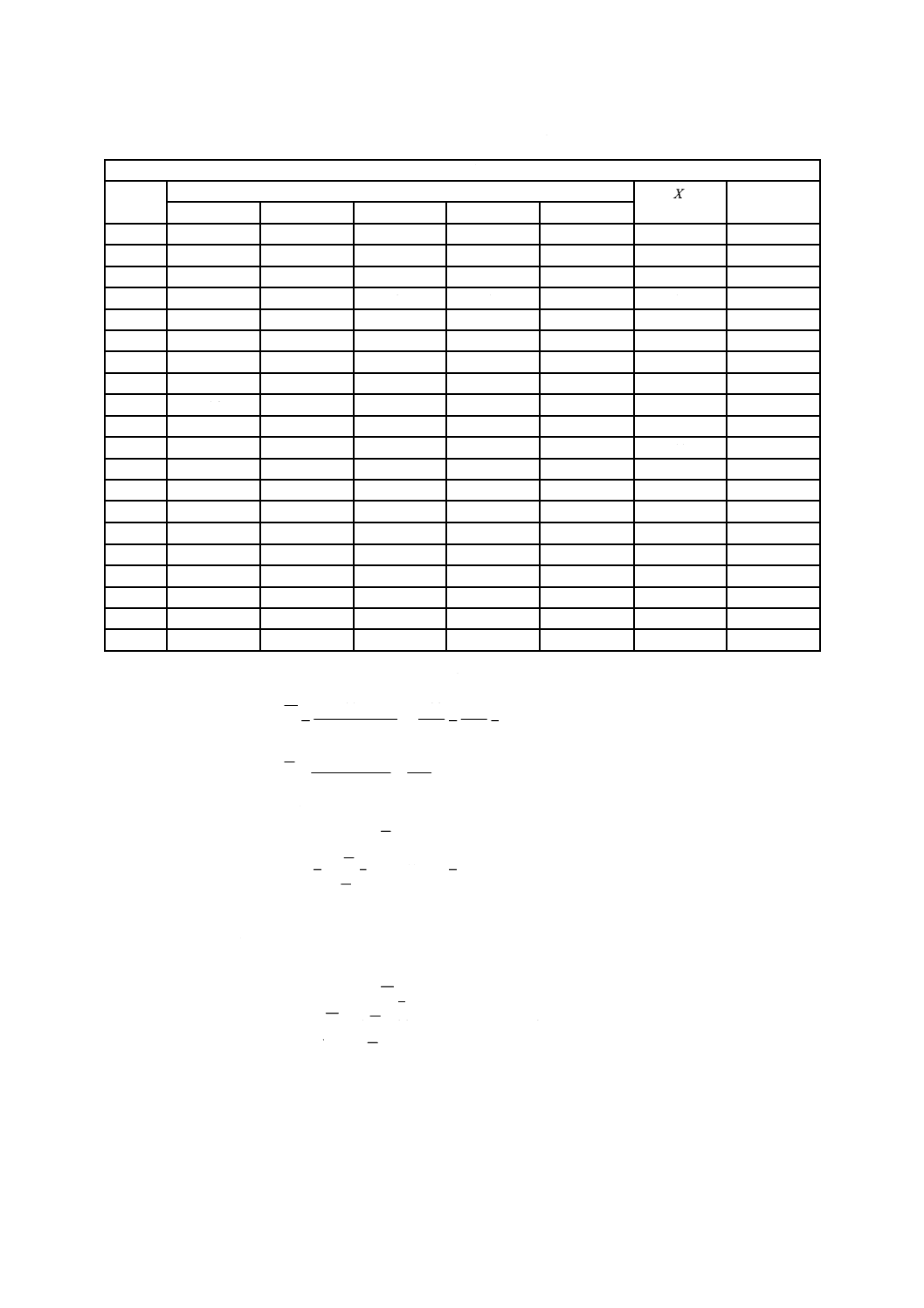

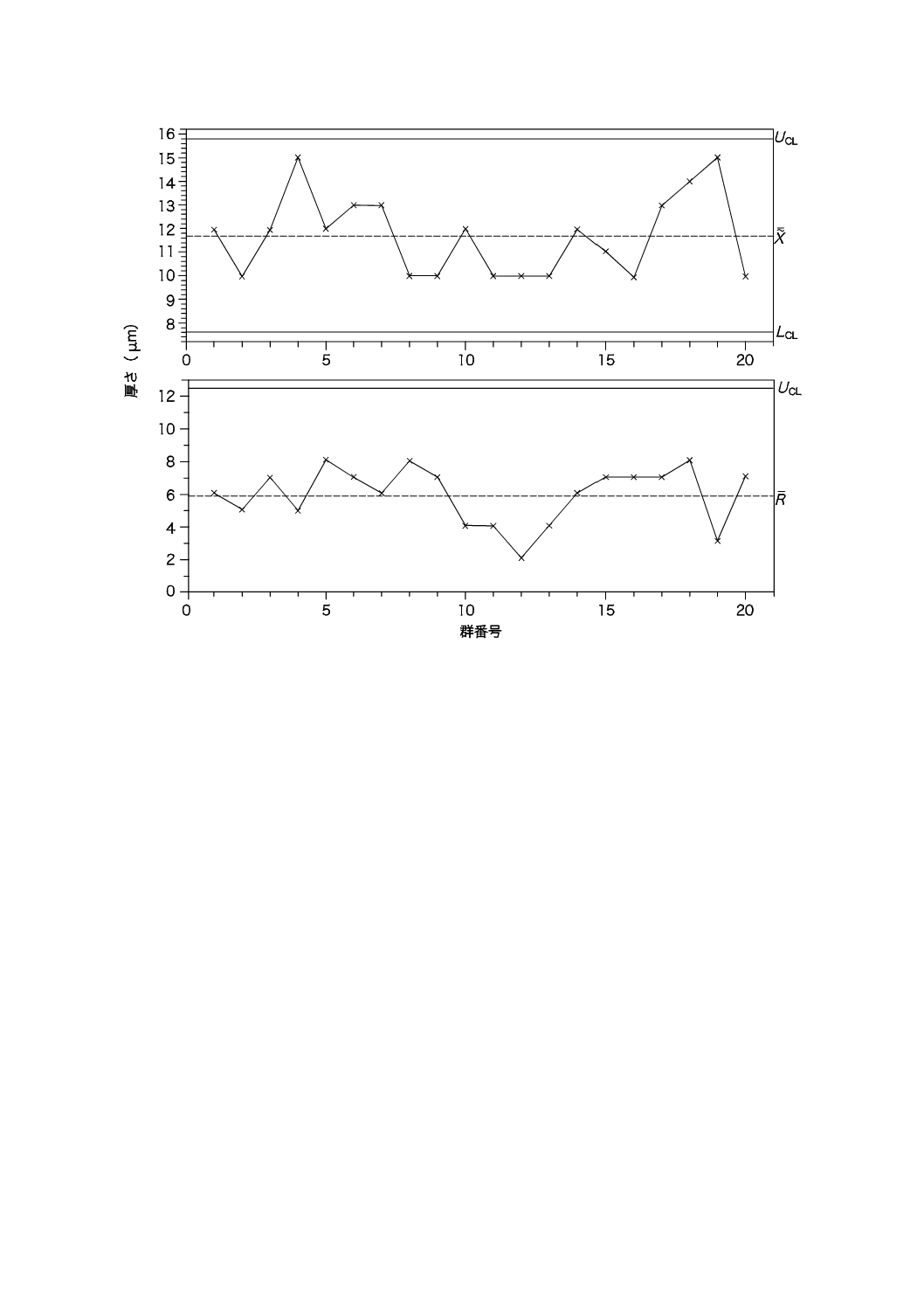

A.3.4 メディアン管理図及びR管理図の例(μ及びσが与えられていない場合)

製品規格の厚さが1.20〜1.25 mmの間のDVDを製造している。大きさ5の群を30分置きに抜き取り,

表A.4に示すように厚さをミリメートル単位で記録している。品質を管理するために,メディアン管理図

を用いることを決定した。表A.4は,メディアン及び範囲の値も示している。

29

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.4−DVDの厚さの管理データ

0.001 mm単位の値

群番号

厚さ

X~

R

X1

X2

X3

X4

X5

1

14

8

12

12

8

12

6

2

11

10

13

8

10

10

5

3

11

12

16

14

9

12

7

4

16

12

17

15

13

15

5

5

15

12

14

10

7

12

8

6

13

8

15

15

8

13

7

7

14

12

13

10

16

13

6

8

11

10

8

16

10

10

8

9

14

10

12

9

7

10

7

10

12

10

12

14

10

12

4

11

10

12

8

10

12

10

4

12

10

10

8

8

10

10

2

13

8

12

10

8

10

10

4

14

13

8

11

14

12

12

6

15

7

8

14

13

11

11

7

16

10

12

6

9

13

10

7

17

17

13

11

10

14

13

7

18

10

17

14

14

9

14

8

19

14

13

15

16

15

15

3

20

10

15

8

11

8

10

7

群のメディアン及び範囲の平均は,次によって計算する。

70

.

11

20

234

20

10

12

10

12

~

=

=

+

+

+

+

=

Λ

X

90

.5

20

118

20

7

7

5

6

=

=

+

+

=

Λ

R

R管理図は,次によって計算する。

中心線

90

.5

L

=

=R

C

5.

12

~

6

472

.

12

90

.5

114

.2

4

CL

=

×

=

=

R

D

U

90

.5

0

3

CL

×

=

=

R

D

L

(nは7未満なので,LCLは示されない。)

n=5に対する,定数D3及びD4の値を,表2から求める。R管理図は管理状態であるので,メディアン

管理図の管理線が計算できる。

メディアン管理図:

中心線

70

.

11

~

L

=

=X

C

(

)

μm

78

.

15

~

μm

9

776

.

15

9.5

691

.0

70

.

11

~

4

CL

=

×

+

=

+

=

R

A

X

U

(

)

μm

62

.7

~

μm

1

623

.7

9.5

691

.0

70

.

11

~

4

CL

=

×

−

=

−

=

R

A

X

L

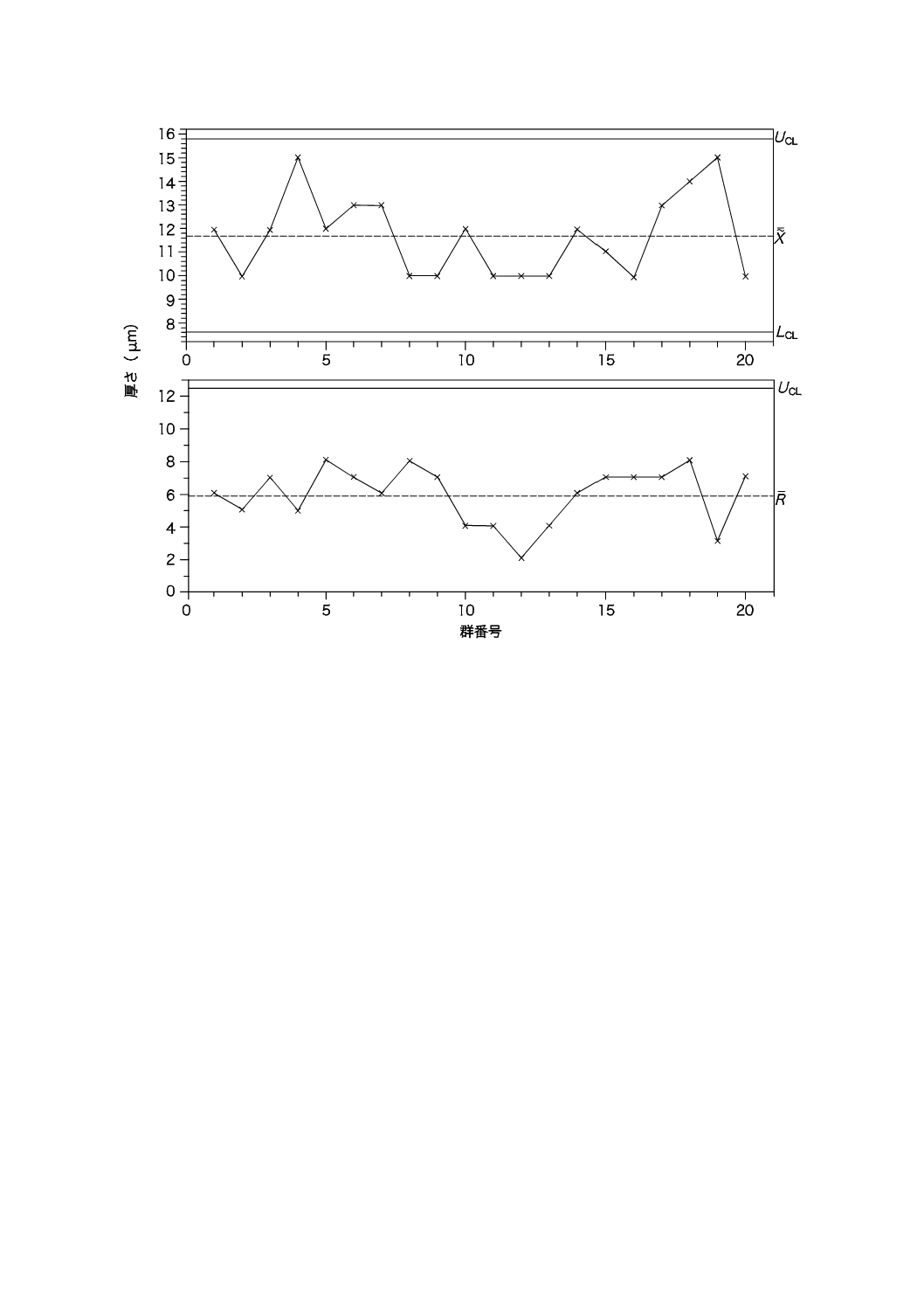

n=5に対するA4の値を,表4から求める。管理図は,図A.7のように打点する。管理図から明らかな

ように,工程は統計的管理の状態を示している。

30

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.7−DVDの厚さによるメディアン管理図及びR管理図

A.4 計数値管理図

A.4.1 p管理図の例(p0値が与えられていない場合)

トランジスタラジオの製造工程において,不適合品率のp管理図を導入することを決めた。1か月にわ

たってデータを収集し,分析した。各日の生産から,1日の最後にランダムなサンプルを収集し,不適合

品の数を調べた。そのデータを,表A.5に示す。

31

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

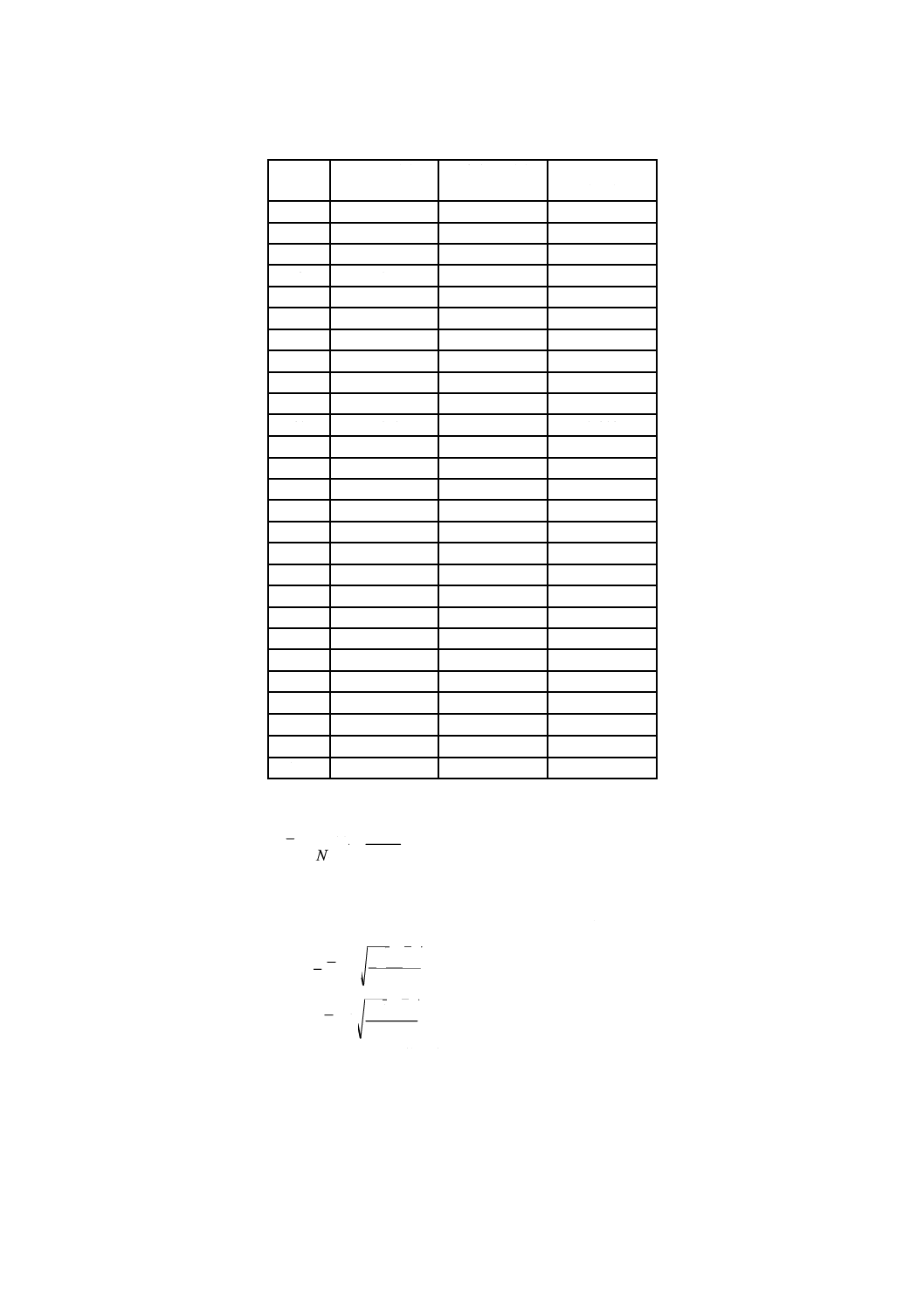

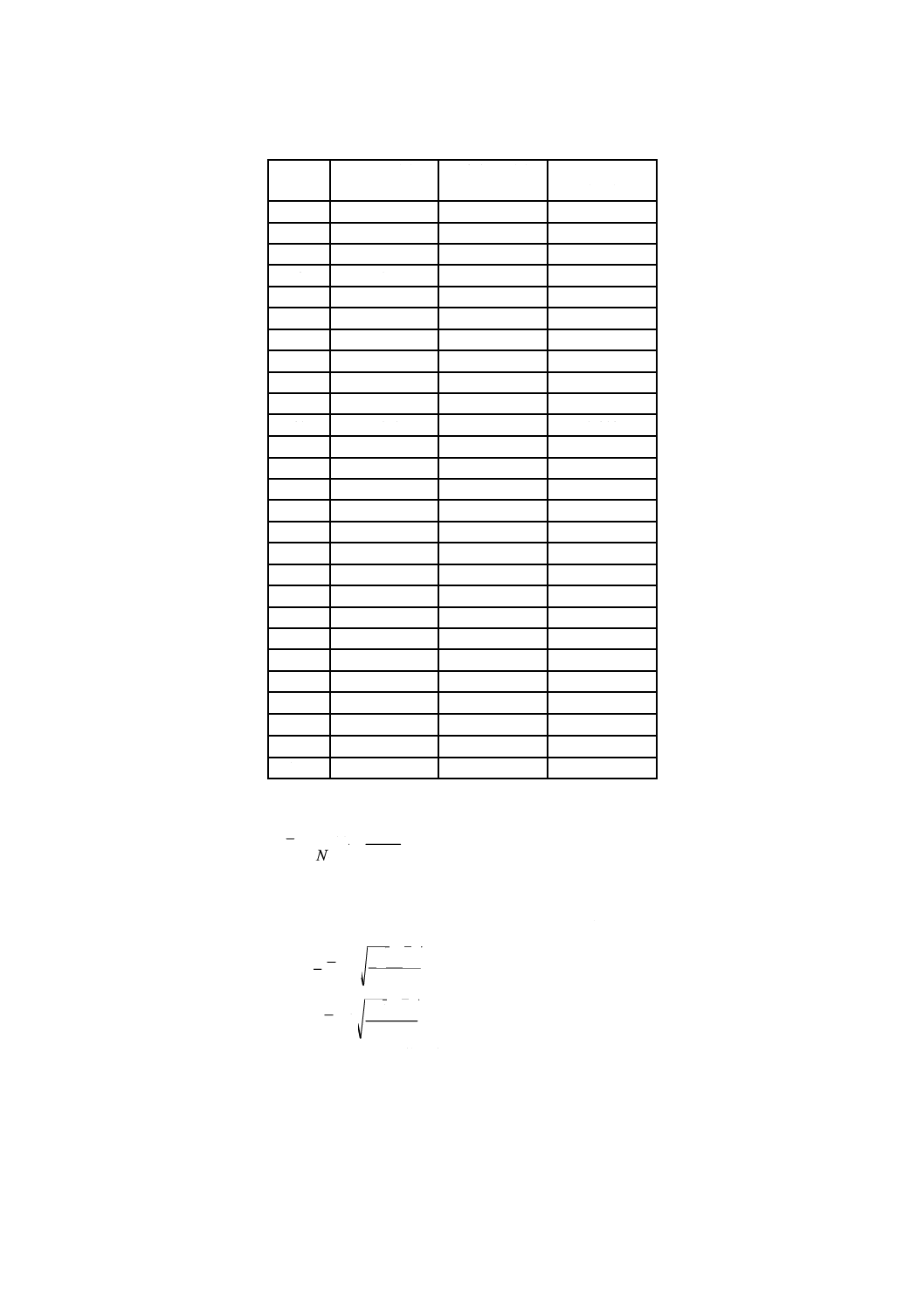

表A.5−トランジスタラジオ:p0値を与えていない場合

日

検査数(E)

不適合数(F)

不適合率

(F/E)

1

158

11

0.070

2

140

11

0.079

3

140

8

0.057

4

155

6

0.039

5

160

4

0.025

6

144

7

0.049

7

139

10

0.072

8

151

11

0.073

9

163

9

0.055

10

148

5

0.034

11

150

2

0.013

12

153

7

0.046

13

149

7

0.047

14

145

8

0.055

15

160

6

0.038

16

165

15

0.091

17

136

18

0.132

18

153

10

0.065

19

150

9

0.060

20

148

5

0.034

21

135

0

0.000

22

165

12

0.073

23

143

10

0.070

24

138

8

0.058

25

144

14

0.097

26

161

20

0.124

合計

3893

233

群ごとに算出された不適合品率の値も,表A.5に示す。月間の平均不適合率は,次によって計算する。

06

.0

893

3

233

i.tot

nc.tot

=

=

=N

N

p

ここに, Nnc.tot: 全不適合数

Ni.tot: 全検査数

群の大きさが異なるため,次の式からUCL及びLCL群ごとにそれぞれ算出する。

(

)

n

p

p

p

U

−

+

=

1

3

CL

(

)

n

p

p

p

L

−

−

=

1

3

CL

ここに,

n: 群の大きさ

表A.6に,全ての群の計算結果を示す。

32

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

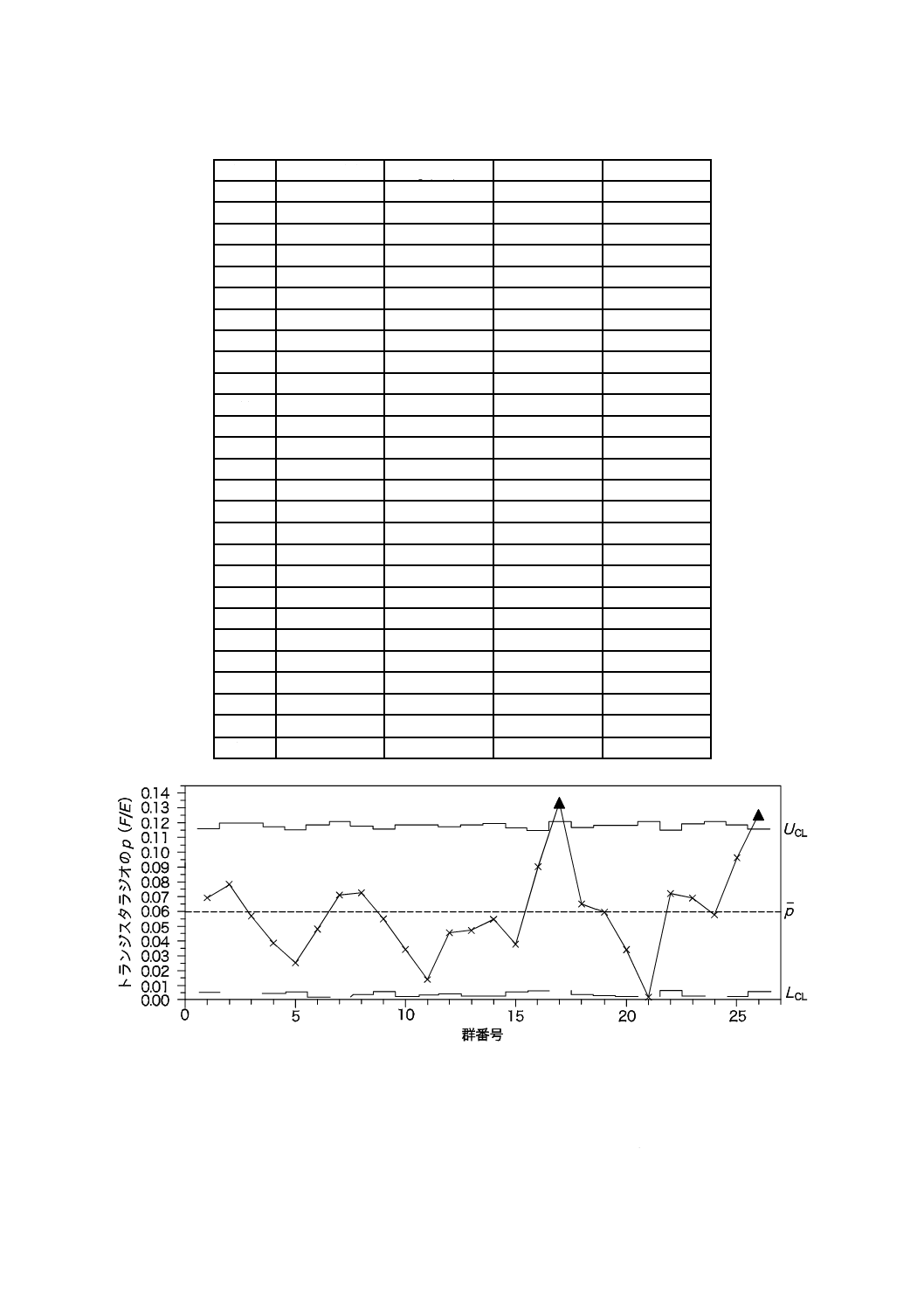

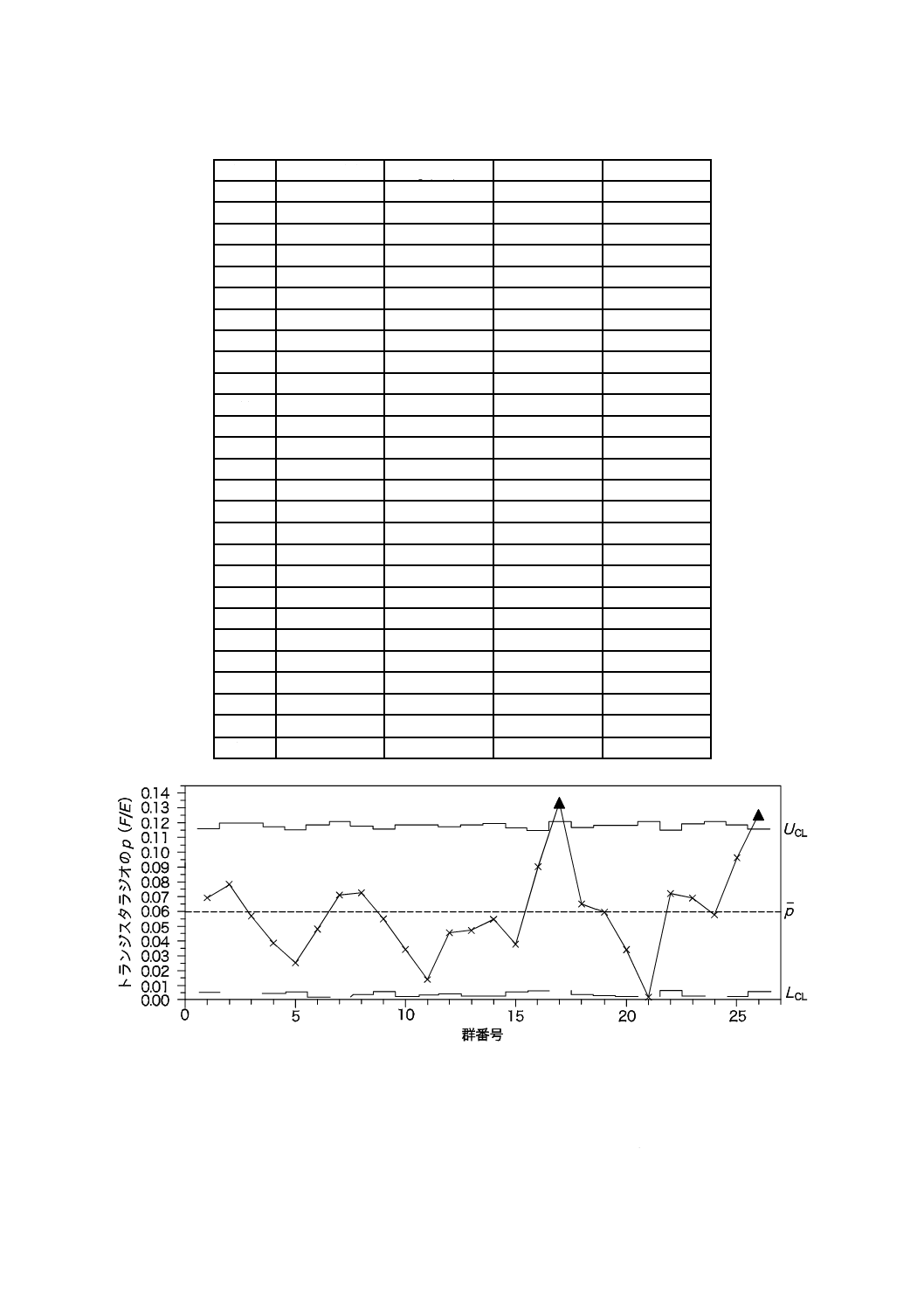

表A.6−トランジスタラジオ−計算結果

群番号

検査数(E)

p(F/E)

UCL

LCL

1

158

0.070

0.117

0.003

2

140

0.079

0.120

0.000

3

140

0.057

0.120

0.000

4

155

0.039

0.117

0.003

5

160

0.025

0.116

0.004

6

144

0.049

0.119

0.001

7

139

0.072

0.120

0.000

8

151

0.073

0.118

0.002

9

163

0.055

0.116

0.004

10

148

0.034

0.119

0.001

11

150

0.013

0.118

0.002

12

153

0.046

0.118

0.002

13

149

0.047

0.118

0.002

14

145

0.055

0.119

0.001

15

160

0.038

0.116

0.004

16

165

0.091

0.115

0.005

17

136

0.132

0.121

0.000

18

153

0.065

0.118

0.002

19

150

0.060

0.118

0.002

20

148

0.034

0.119

0.001

21

135

0.000

0.121

0.000

22

165

0.073

0.115

0.005

23

143

0.070

0.120

0.000

24

138

0.058

0.121

0.000

25

144

0.097

0.119

0.001

26

161

0.124

0.116

0.004

合計

3893

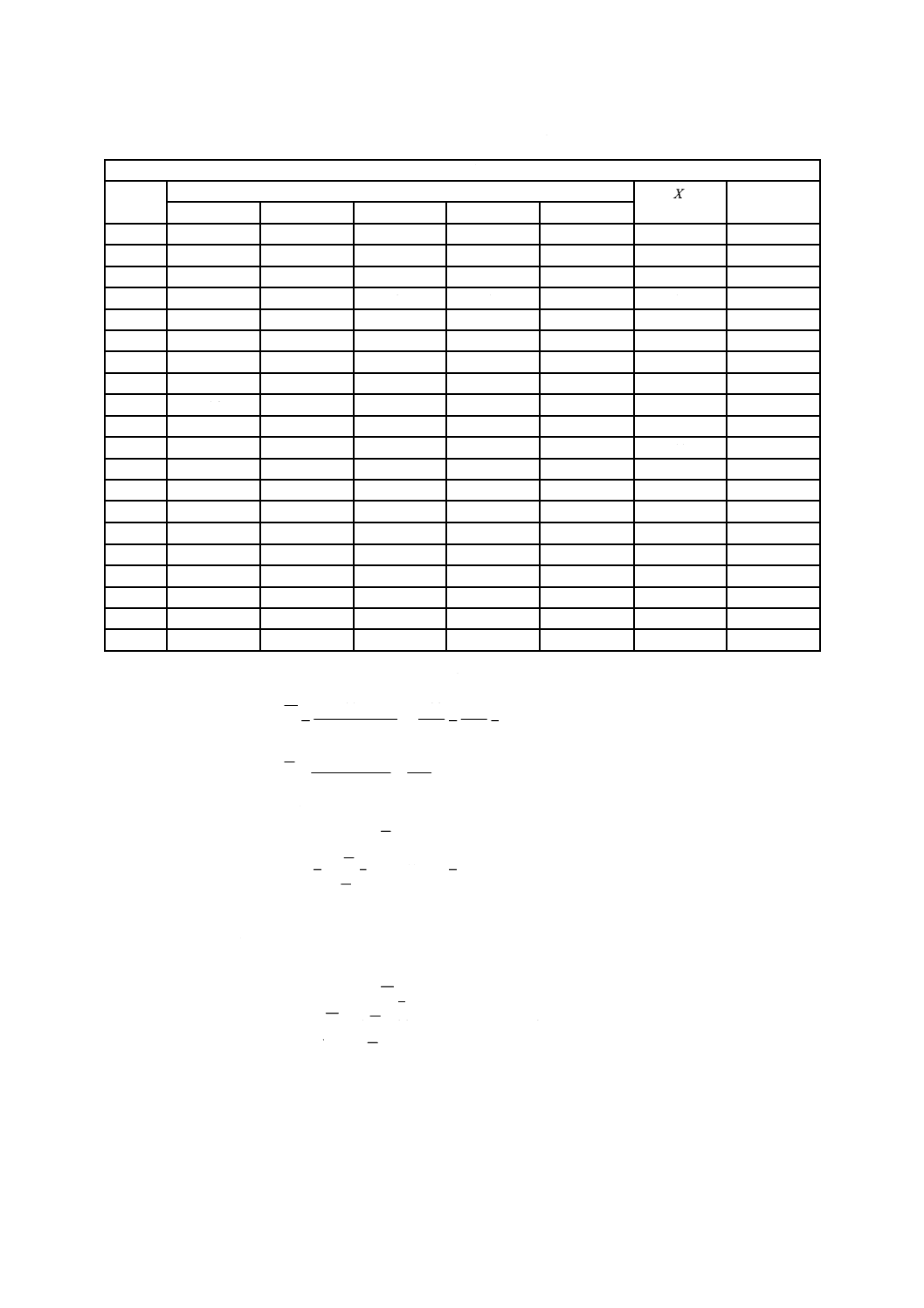

図A.8−不適合トランジスタラジオのp管理図

各群に対してそれぞれUCL値及びLCL値を提示することは,手間がかかる作業であることが分かる。図

A.8から,群番号17及び群番号26の不適合率は,対応する上側管理限界の外に出ていることが分かる。

これら二つの群は,他の群とは異なった変動によるものと考えられるので,データから除外する。それら

33

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を管理限界線の計算に含めるということは,結果として過大な工程平均を導き,真の偶然変動を反映しな

い管理限界を算出することになる。管理状態ではないことの原因は,再発防止のために是正処置がとられ

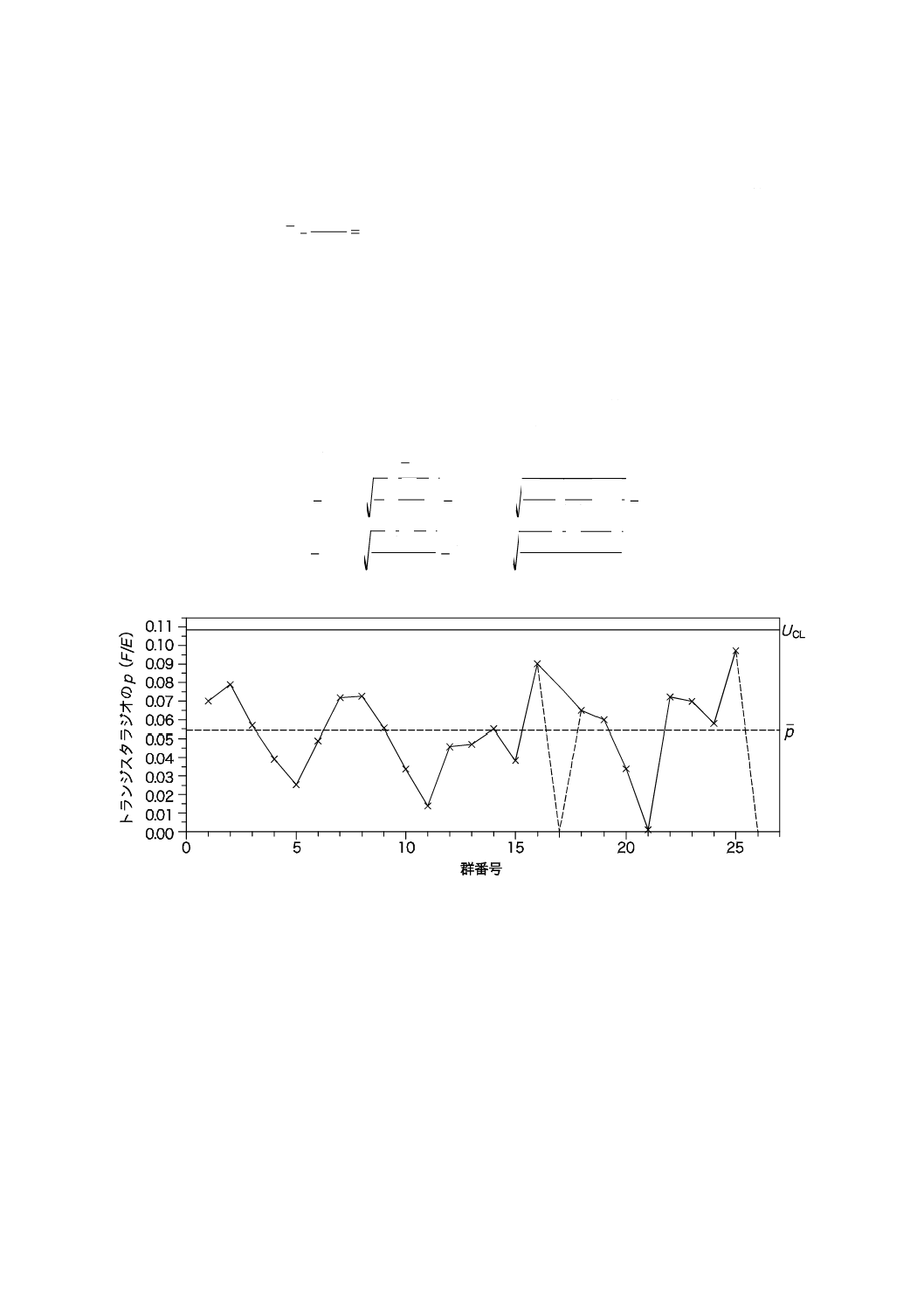

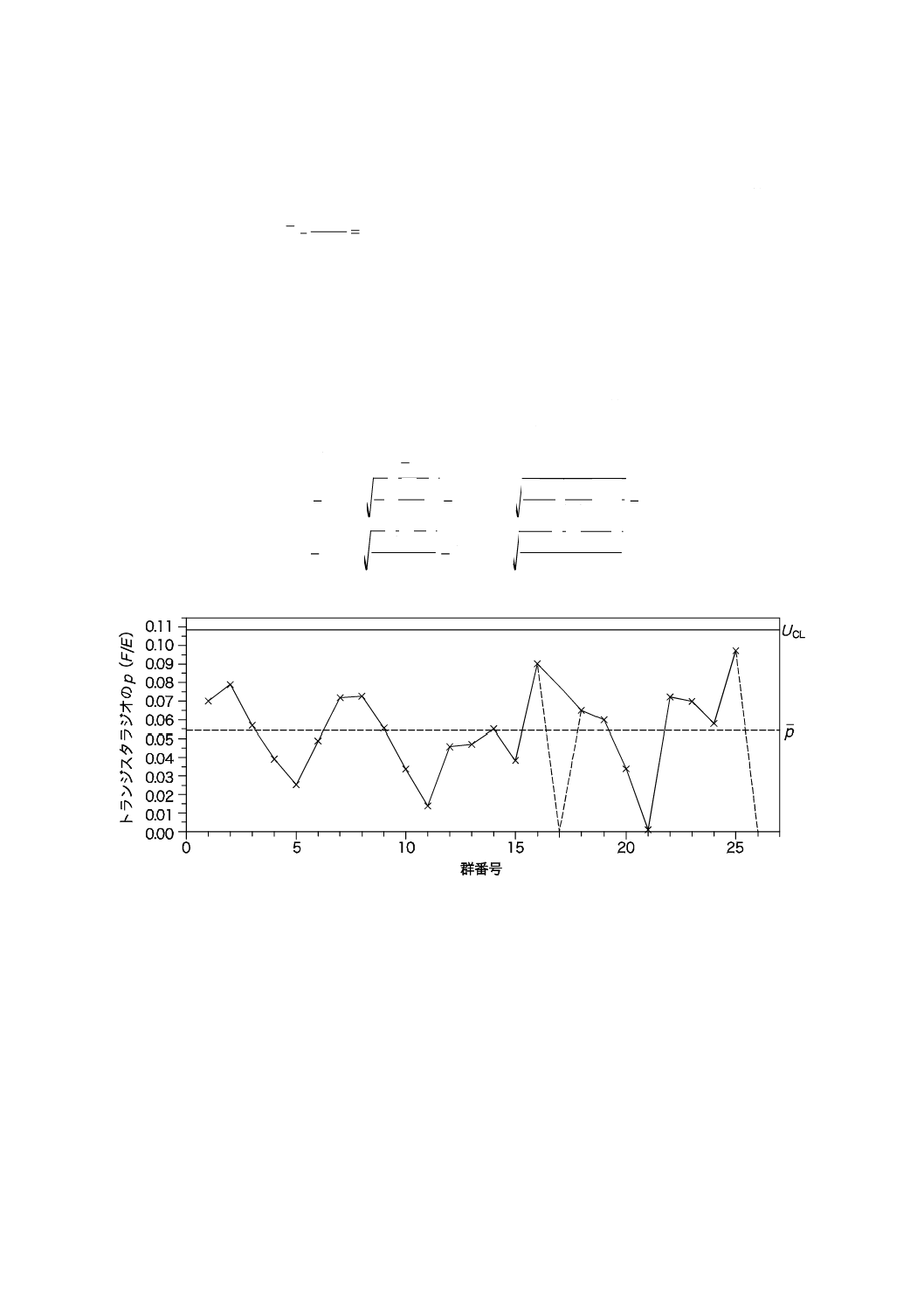

るように,追及することが望ましい。修正された平均不適合品率は,残りの24の群の値によって算出する。

054

.0

596

3

195=

=

p

修正したp値を用いて,各群に対する改正したUCL値及びLCL値を計算すれば,全ての不適合品率が管

理限界内に入ることが認められた。今後,修正したp管理図を運用するための標準不適合品率として用い

る。すなわち,p0=0.054となる。

上述したように,各群の大きさのばらつきに対応した上側管理限界を引くことは手間のかかる作業であ

る。ただし,個々の群の大きさが,その平均である150から大きく変動していないので,修正後のp管理

図(p0=0.054を用いた)は,群の大きさの平均としてn=150による上側管理限界を用いてもよい。

以上のことから,修正後のp管理図の管理線は,次によって算出する。

中心線

054

.0

0

L

=

=p

C

(

)

(

)

109

.0

150

054

.0

1

054

.0

3

054

.0

1

3

0

0

0

CL

=

−

+

=

−

+

=

n

p

p

p

U

(

)

(

)

150

054

.0

1

054

.0

3

054

.0

1

3

0

0

0

CL

−

−

=

−

−

=

n

p

p

p

L

注記 負の値は実現しないので,下側管理限界値は示さない(図A.9参照)。

図A.9−不適合トランジスタラジオの改正p管理図

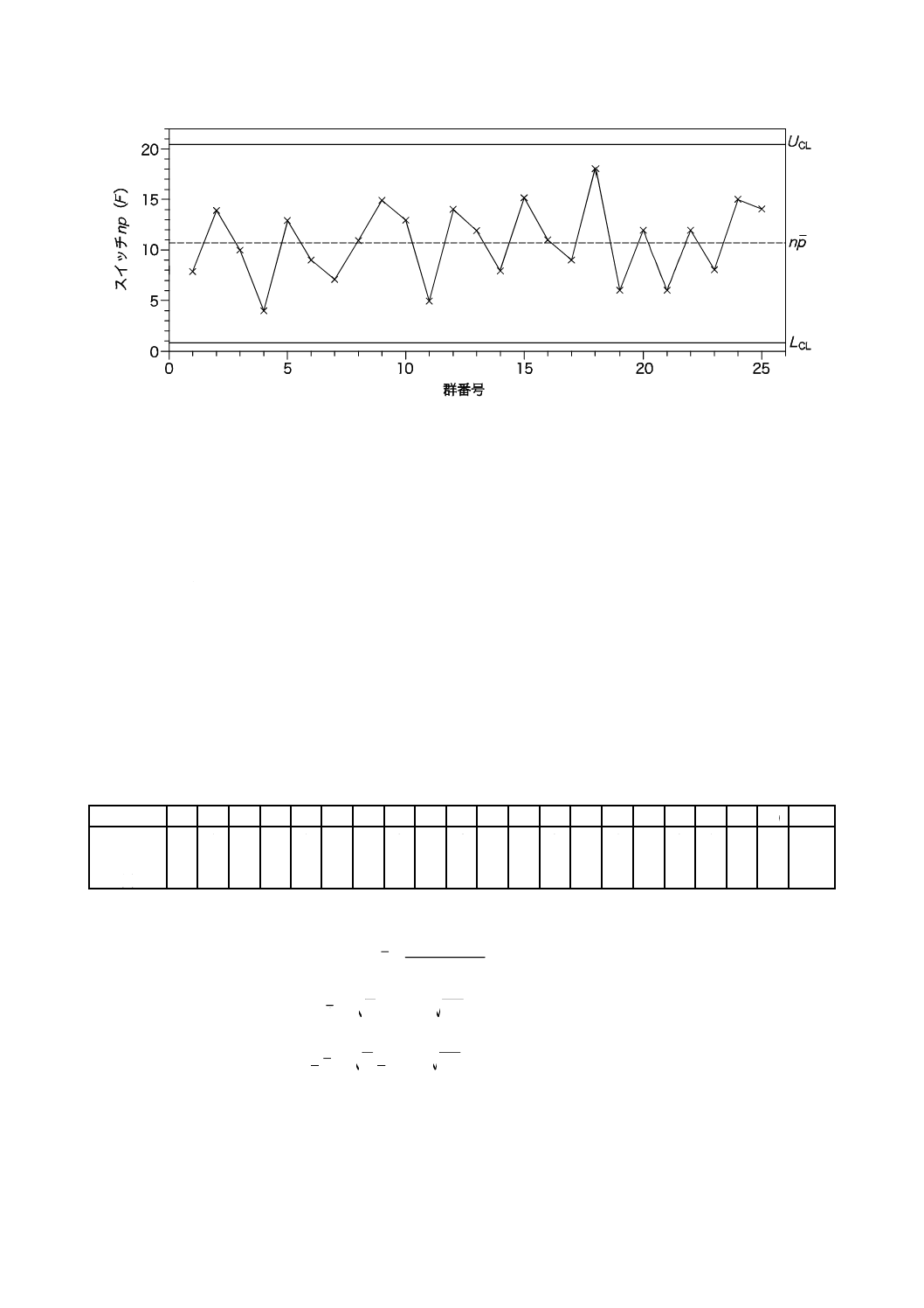

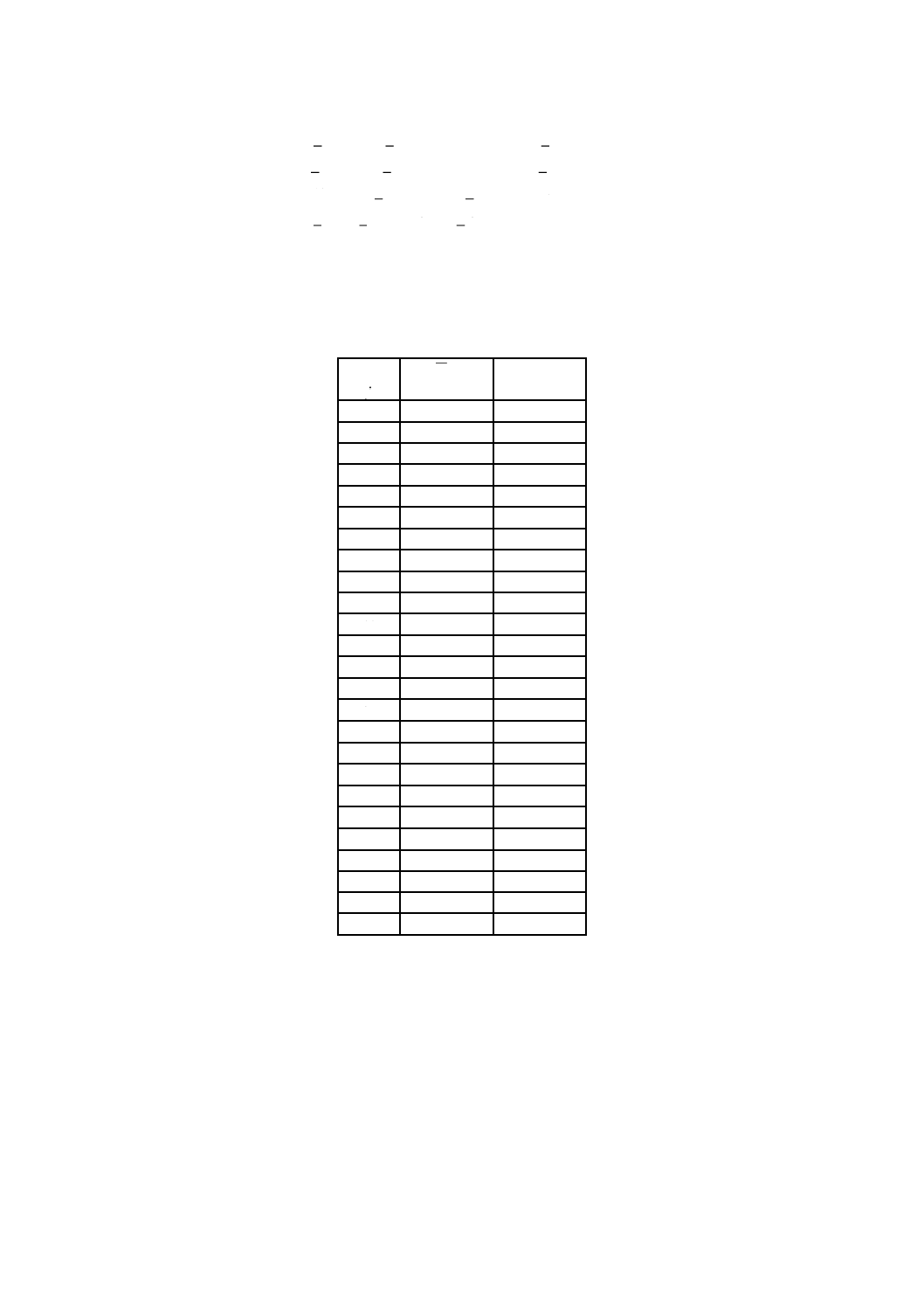

A.4.2 np管理図:p0値を与えていない場合

表A.7のデータは,自動検査装置による小さなスイッチの全数検査によって検出した,機能不良に関す

る1時間当たり不適合品である。スイッチは,自動組立ラインで作られている。機能不良は重大な問題で

あるので,組立ラインが管理状態でなくなった時期を明らかにするために不適合品数を用いる。検査数が

一定であるために,予備データとして25群のデータを収集することによって,np管理図を準備した。

34

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

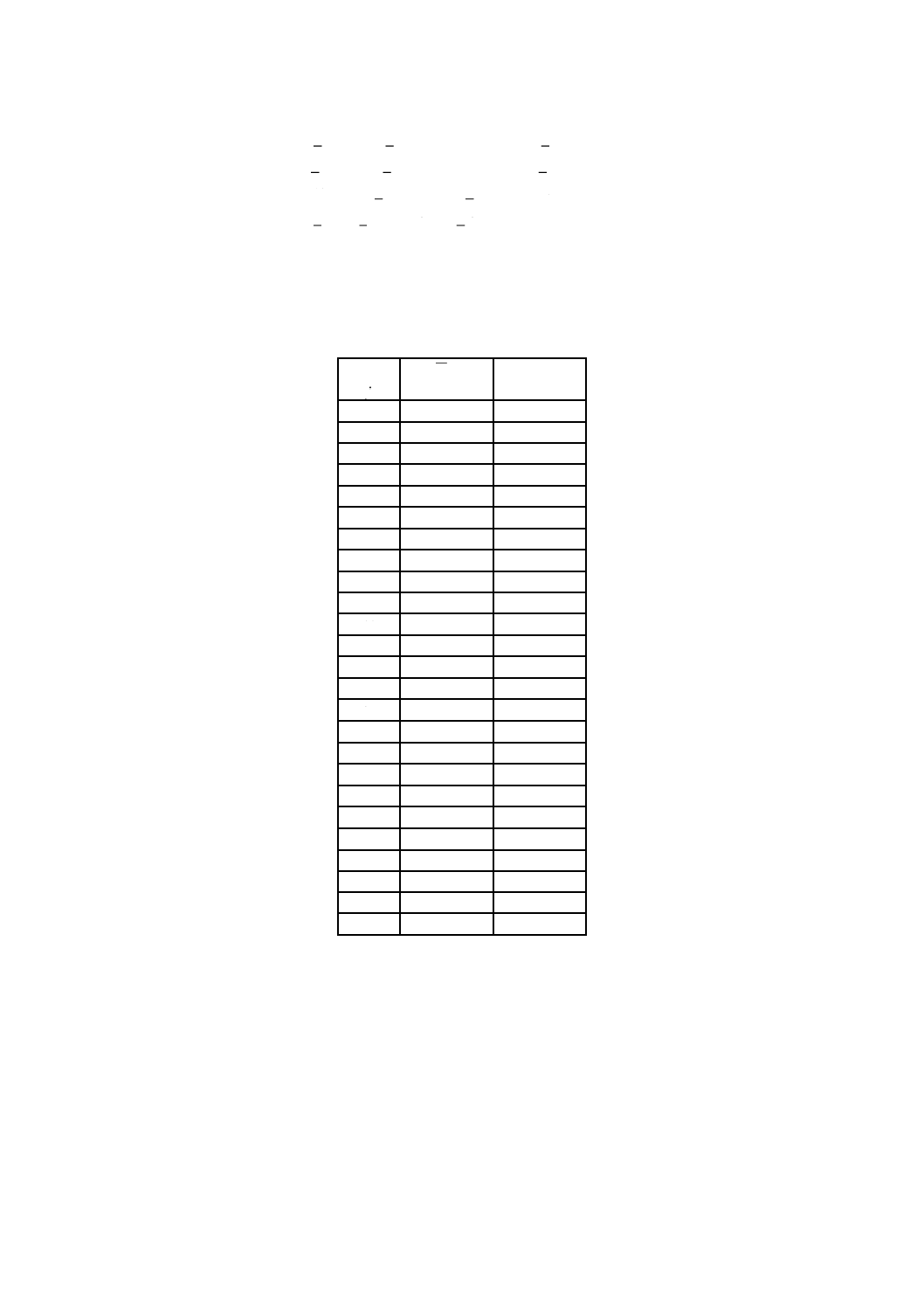

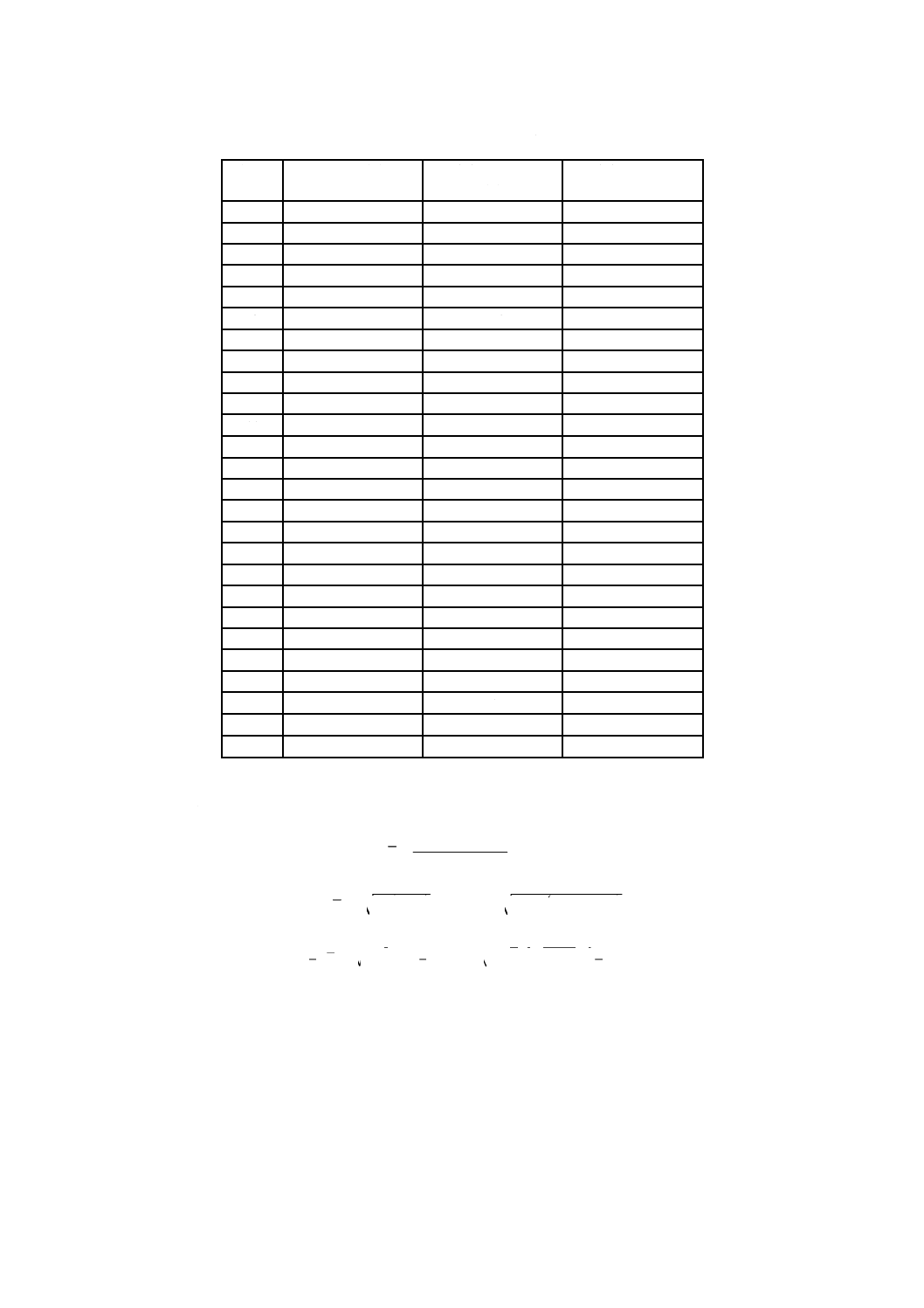

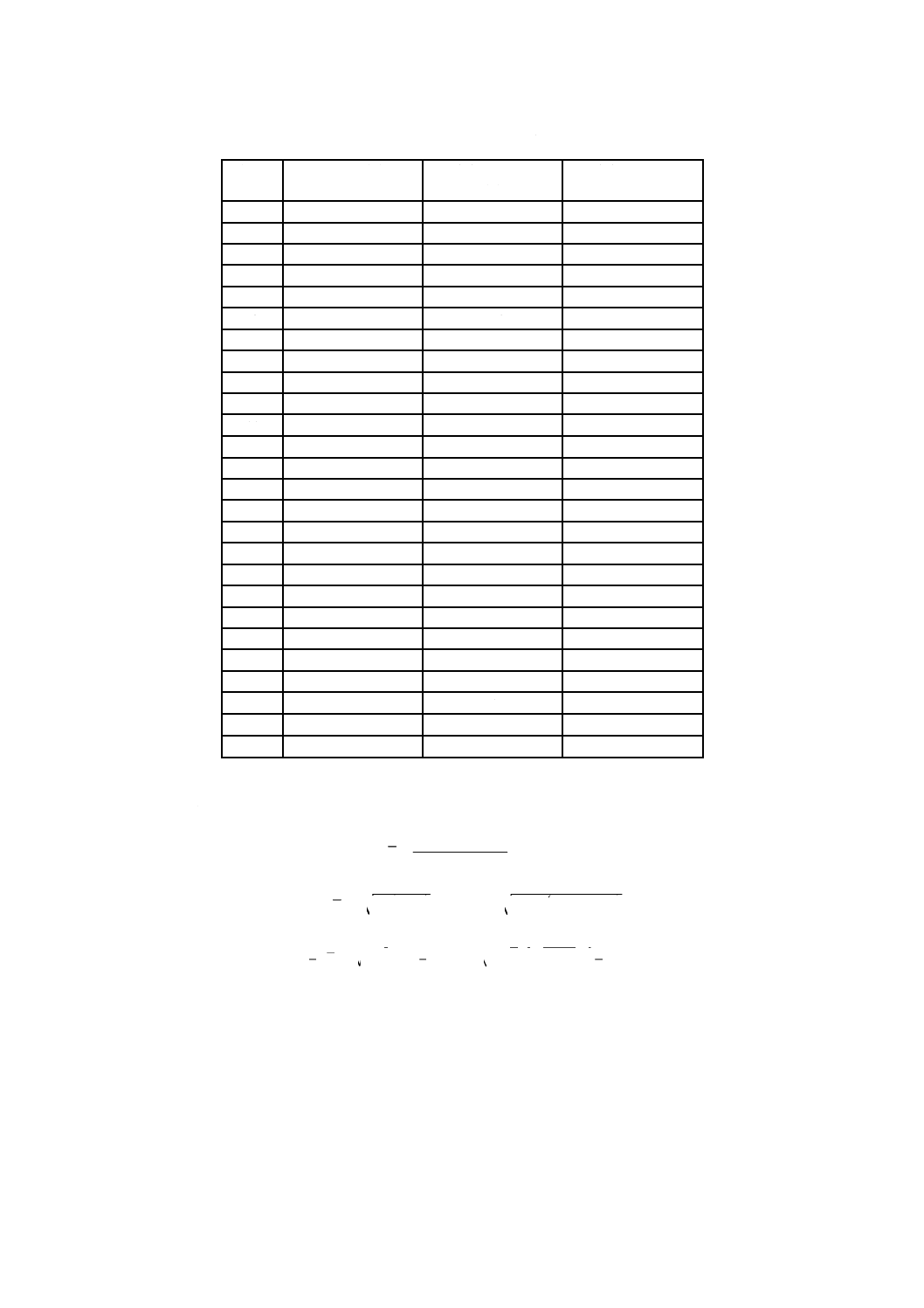

表A.7−スイッチの予備データ

群番号

検査数(E)

不適合スイッチ数

(F)

不適合パーセント

1

4 000

8

0.200

2

4 000

14

0.350

3

4 000

10

0.250

4

4 000

4

0.100

5

4 000

13

0.325

6

4 000

9

0.225

7

4 000

7

0.175

8

4 000

11

0.275

9

4 000

15

0.375

10

4 000

13

0.325

11

4 000

5

0.125

12

4 000

14

0.350

13

4 000

12

0.300

14

4 000

8

0.200

15

4 000

15

0.375

16

4 000

11

0.275

17

4 000

9

0.225

18

4 000

18

0.450

19

4 000

6

0.150

20

4 000

12

0.300

21

4 000

6

0.150

22

4 000

12

0.300

23

4 000

8

0.200

24

4 000

15

0.375

25

4 000

14

0.350

合計

100 000

269

中心線及び管理限界は,次によって計算し,打点する。

np管理図計算:

中心線

76

.

10

25

14

14

8

L

=

+

+

+

=

=

Λ

p

n

C

(

)

(

)

59

.

20

7

002

.0

1

76

.

10

3

76

.

10

1

3

CL

=

−

+

=

−

+

=

p

p

n

p

n

U

(

)

(

)

93

.0

7

002

.0

1

76

.

10

3

76

.

10

1

3

CL

=

−

−

=

−

−

=

p

p

n

p

n

L

35

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

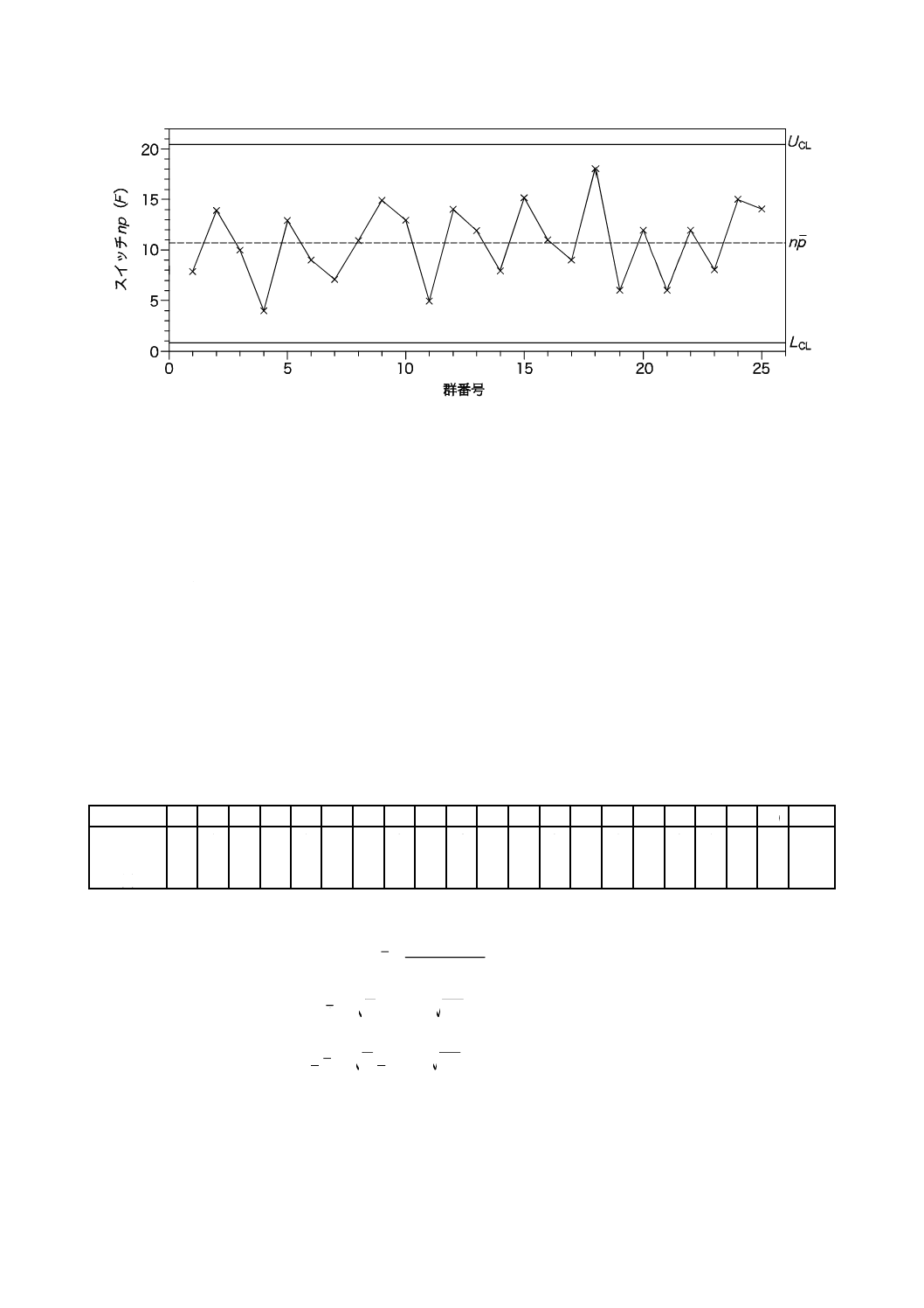

図A.10−スイッチのnp管理図

図A.10は,スイッチの品質が統計的管理状態にあることを示している。これらの管理限界は,工程を改

善するまでか,又は工程を統計的管理から外すまで,以後の群に対して使用することができる。工程は統

計的管理状態にあるので,工程を変えることなしに改善ができることはほとんどないことに注意する。将

来の管理については,4 000の代わりに500の群の大きさで十分な場合もある。

工程の改善をした場合,変更した工程のパフォーマンスを反映するために,今後の群に対して異なった

管理限界を計算する必要がある。工程を改善した場合(npの値が小さくなった場合)には,新しい限界を

用い,工程が悪化した場合(npの値が大きくなった場合)には,更に突き止められる原因を探求しなけれ

ばならない。

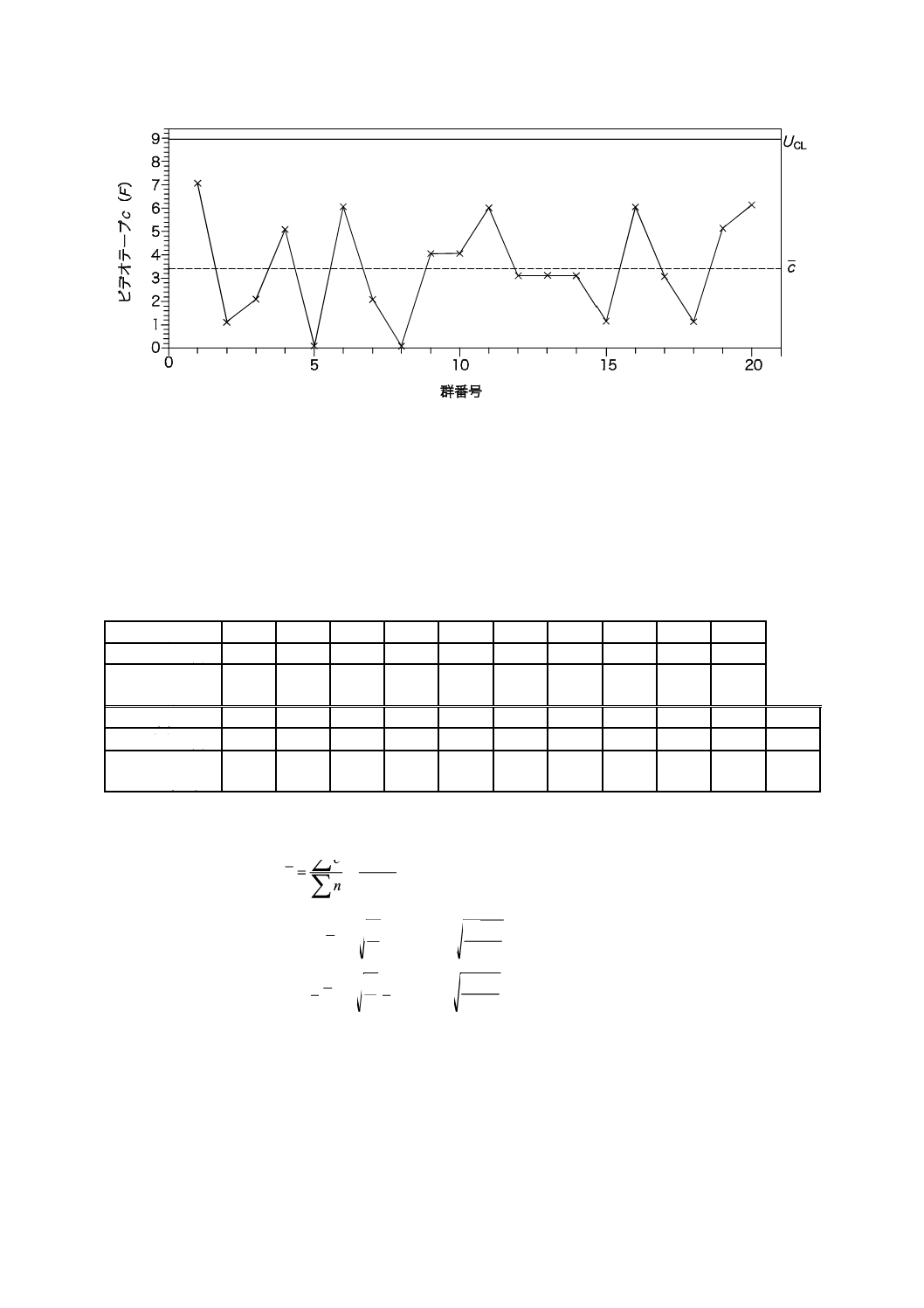

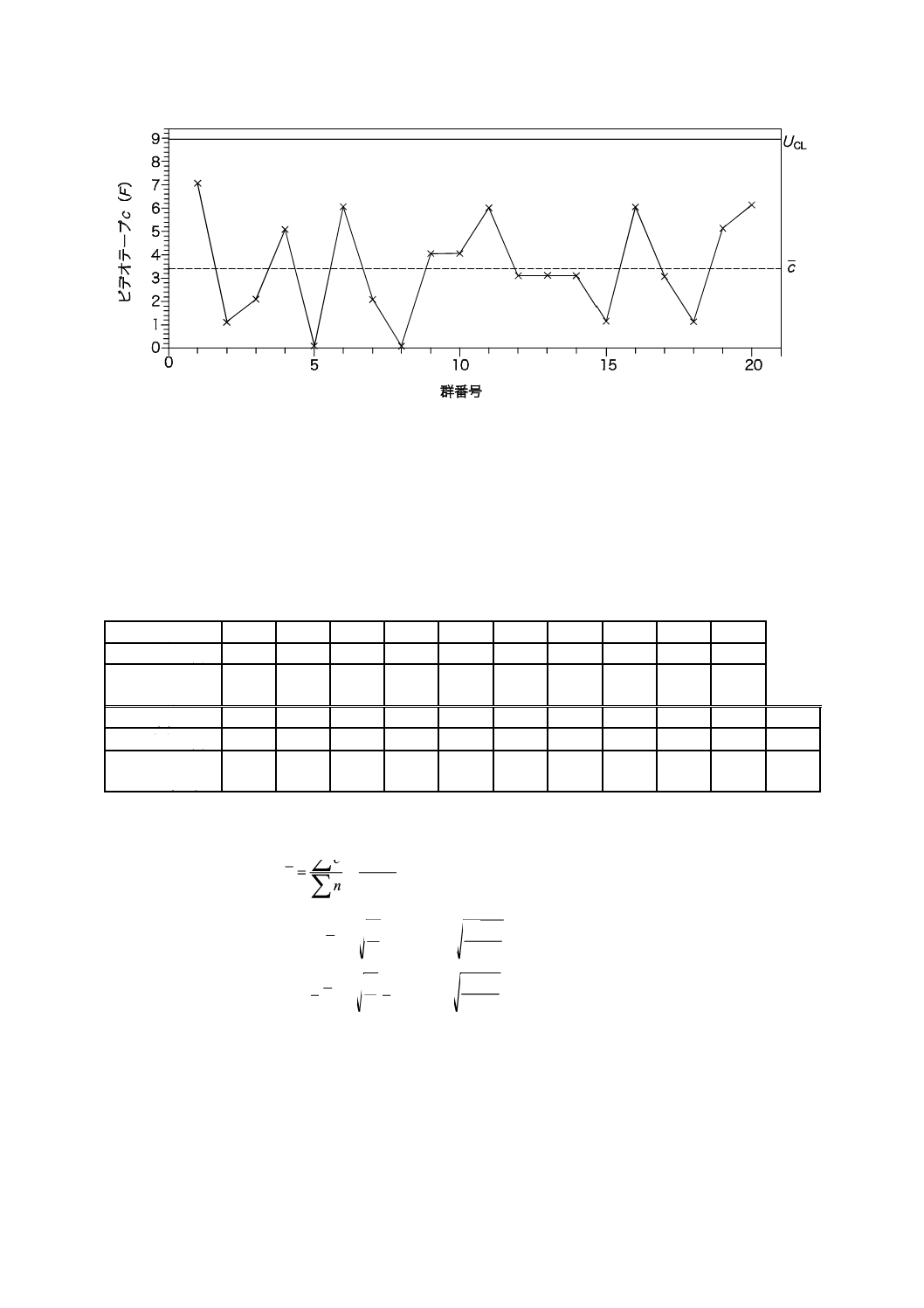

A.4.3 c管理図:c0値を与えていない場合

ビデオテープの製造会社は,ビデオテープのきず不適合を管理しようとしている。次のデータは,ビデ

オテープの端から350 mの長さの20巻のビデオテープの表面を連続して検査することによって検出され

たきず不適合数を示している(表A.8参照)。

表A.8−ビデオテープの予備データ

群番号

1

2

3

4

5

6

7

8

9

10 11 12 13 14 15 16 17 18 19 20

合計

きず

不適合数

(F)

7

1

2

5

0

6

2

0

4

4

6

3

3

3

1

6

3

1

5

6

68

中心線及び管理限界は,次によって計算し,打点する。

中心線

4.3

20

6

1

7

L

=

+

+

+

=

=

Λ

c

C

9.8

4.3

3

4.3

3

CL

=

+

=

+

=

c

c

U

4.3

3

4.3

3

CL

−

=

−

=

c

c

L

管理下限(LCL)が負の場合,管理下限はない(図A.11参照)。

36

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.11−ビデオテープの生産からのデータのc管理図

予備データは,工程が統計的管理状態にあることを示している。

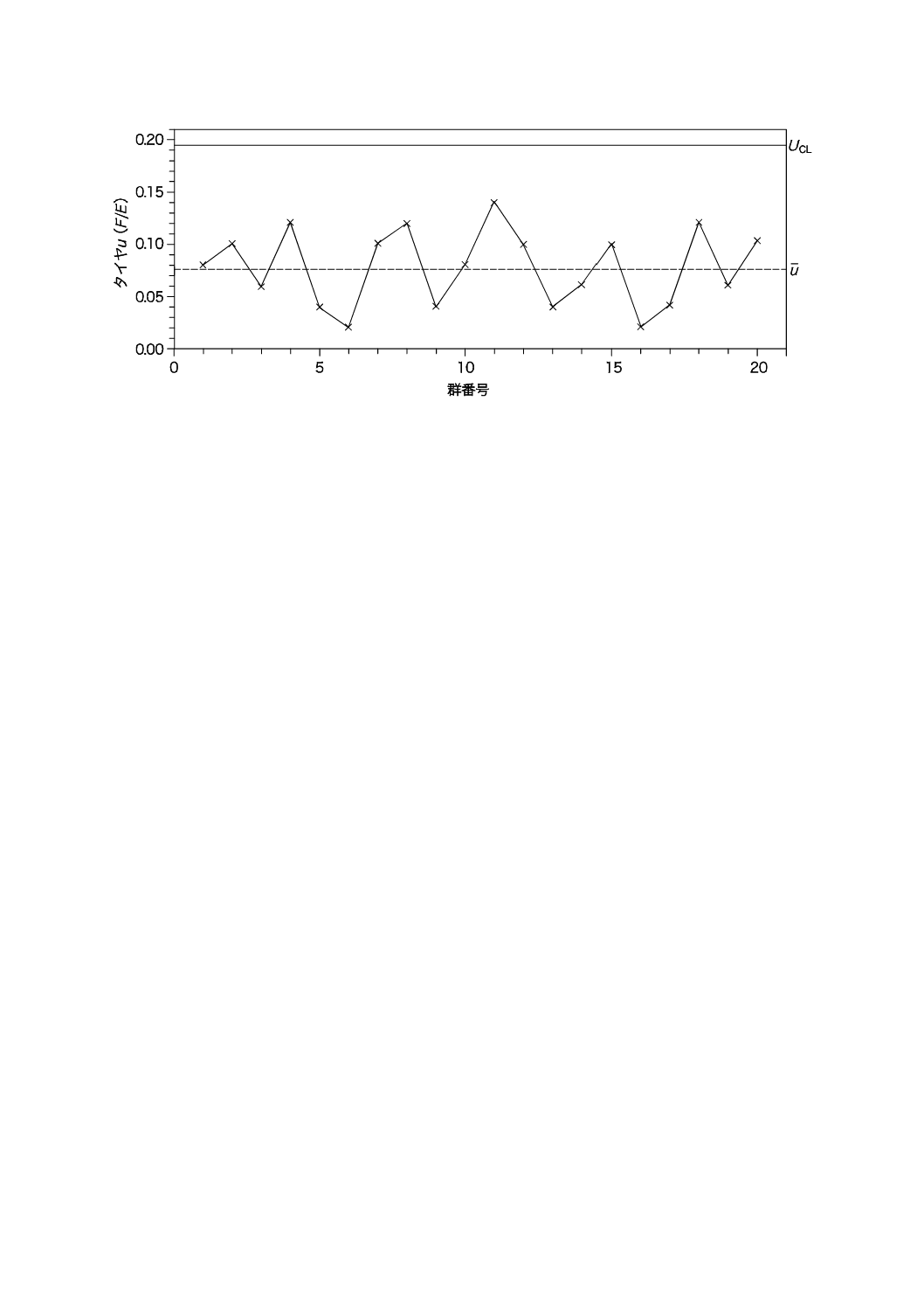

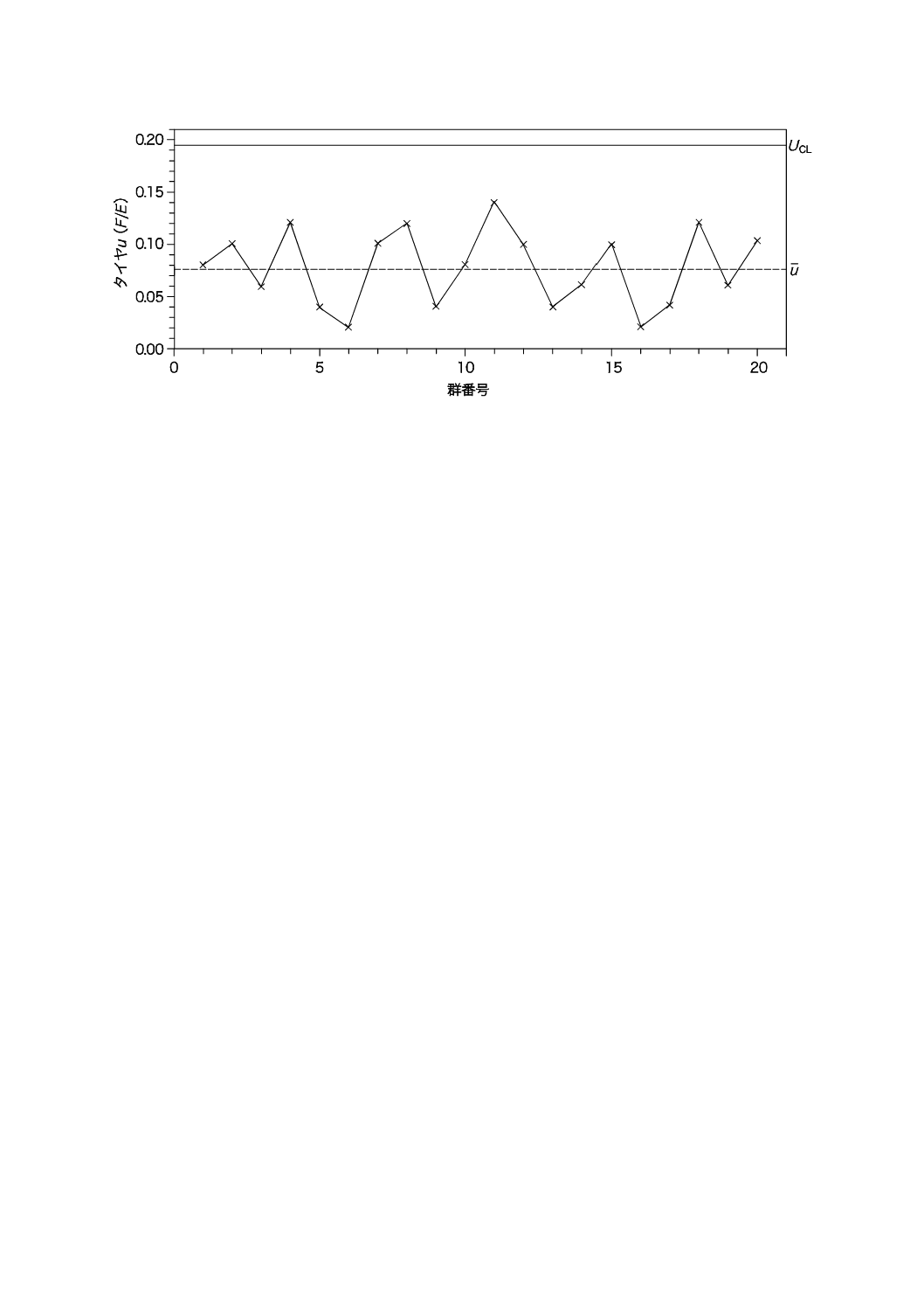

A.4.4 u管理図(u0を与えない場合)

タイヤ製造工場では,30分ごとに50個のタイヤを検査し,総不適合数及びユニット当たりの不適合数

を記録している。工程の管理状態を調べるために,ユニット当たりの不適合数のu管理図の導入を決めた。

データを,表A.9に示す。

表A.9−ユニット当たりの不適合数(群当たりのユニット数,n=50)

群番号(E)

1

2

3

4

5

6

7

8

9

10

c:不適合数(F)

4

5

3

6

2

1

5

6

2

4

u:単位当たりの

不適合数(F/E)

0.08

0.10

0.06

0.12

0.04

0.02

0.10

0.12

0.04

0.08

群番号(E)

11

12

13

14

15

16

17

18

19

20

合計

c:不適合数(F)

7

5

2

3

5

1

2

6

3

5

77

u:単位当たりの

不適合数(F/E)

0.14

0.10

0.04

0.06

0.10

0.02

0.04

0.12

0.06

0.10

0.077

総不適合数(c値の列からの)を,検査した総ユニット数で除す。

077

.0

50

.

20

77

=

=

=∑∑nc

u

195

.0

72

194

.0

50

077

.0

3

077

.0

3

CL

≈

=

+

=

+

=

n

u

u

U

50

077

.0

3

077

.0

3

CL

−

=

−

=

n

u

u

L

注記1 負の値は実現しないので,下側管理限界は示さない。

データ及び管理線は,図A.12のようになる。

37

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.12−タイヤの生産からのデータのu管理図

図A.12は,工程が統計的管理状態にあることを示している。

注記2 この例の場合は,群の大きさが一定なので,代わりにc管理図も利用できることに注意する。

38

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

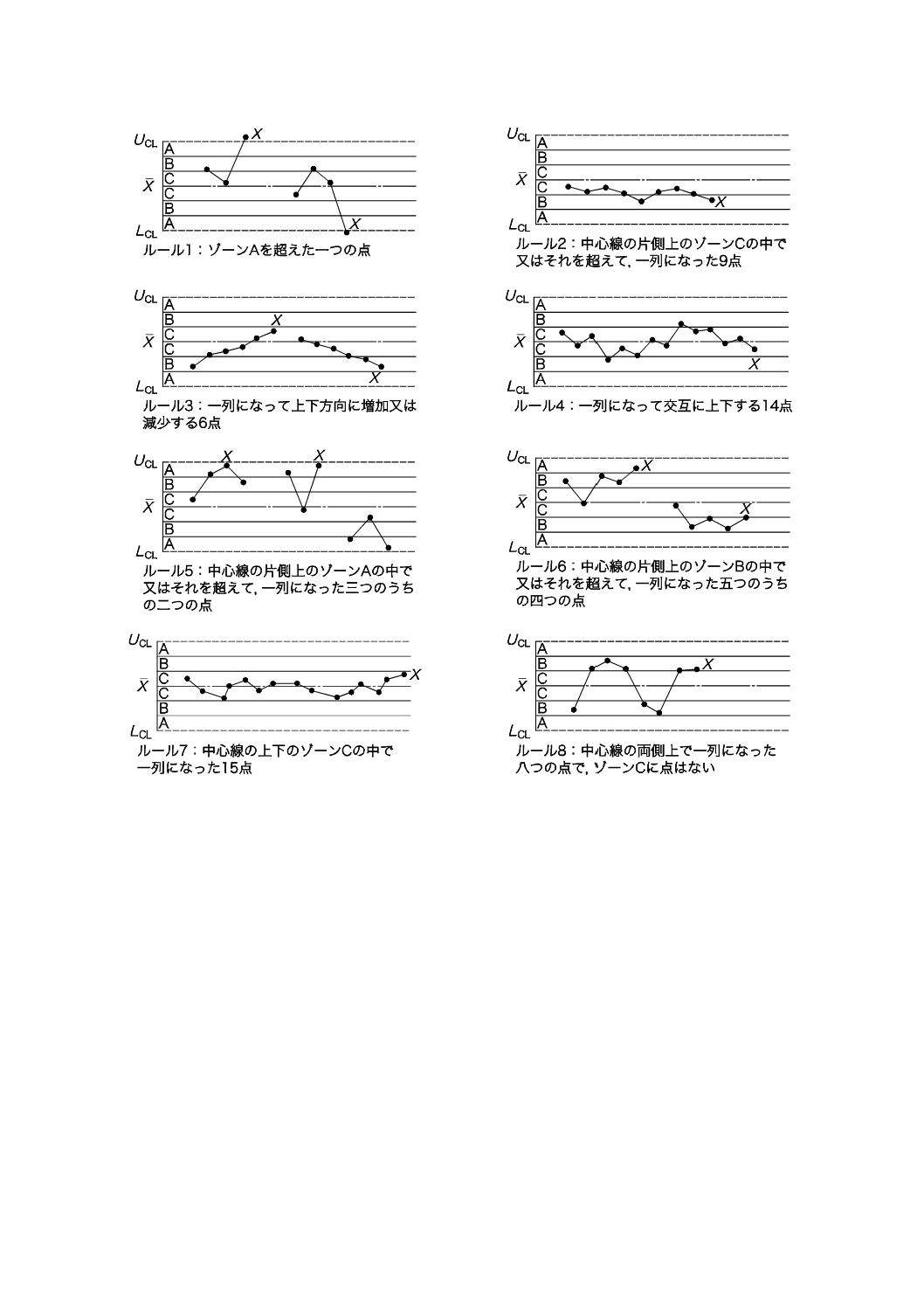

附属書B

(参考)

突き止められる変動原因に対する異常パターンのルールに関する

実際上の注意事項

図3の異常パターンのルールの使用に関する実際上の注意事項を,次に示す。

a) 使用できる様々な異常パターンのルールがある。図3に示す異常パターンが,一般に使用されている

ルールである。シューハート管理図の目的は,工程が安定な,又は不安定な状態にあるかを確認する

ことである。例えば,半導体製造工程の酸化工程は,気圧の影響を受ける傾向があるため,管理図に

連が現れやすい。したがって,そのような状態は異常とはみなされず,いつもの正常な状態である。

よって,図3の一連の異常パターンのルールは,規定したルールとしてではなく,一種の指針として

使用することが望ましい。異常パターンのルールは,工程のいつもの状態に則して規定することが望

ましい。

b) 箇条8に示すように,図3の幾つかのルールを同時に規定した場合,第1種の過誤の確率は大きくな

りすぎることがある。初期流動期において,統計的工程管理の目的は,工程を安定状態にし,より良

好な工程変動を示すように工程を改善することである。したがって,図3の幾つかの異常パターンの

ルールを使用して,突き止められる原因を積極的に速やかに検出しなければならない。ただし,第1

種の過誤の確率は大きくなりすぎることがある。これは,探索的データ解析とみなすことができる。

一方,生産段階が量産流動期に移った場合,統計的工程管理の目的は,工程を管理状態に維持するこ

とである。この場合,非常に小さな第1種の過誤の確率が要求される。したがって,幾つかの異常判

定ルールを同時に使用することは避けることが望ましい。ルール1は,シューハート管理図の基本的

規則であるが,これはオムニバスなルールである。工程平均の比較的小さな変化及び/又は傾向が異

常なパターンとして想定できる場合,補足ルールを使用することが有用である。例えば,ルール1に

加えて,ウェスタン・エレクトリック社で使われたルール5を補足ルールとして規定することができ

る。

c) ウェスタン・エレクトリック社のルール:突き止められる原因を識別するための,様々な多くの判定

ルールがある。1950年代から一般的に使用されているルールの一つは,ウェスタン・エレクトリック

社のルール又はAT&T社のルールとして知られている異常判定ルールである。図B.1は,これらのル

ールに示されている八つの標準的な異常判定ルールを示したものである。上述したように,どの基準

を使用するかの決定は,管理対象の工程による。

39

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.1−突き止められる原因に対する異常判定ルール

40

Z 9020-2:2016 (ISO 7870-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 [1] SHEWHART W.A. Economic Control of Manufactured Product. D. Van Norstrand, Co, New York,

1931, pp. 501.

[2] NELSON L.S. The Shewhart Control Chart−Test for Special Causes. Journal of Quality

Technology. 1984 October, 16 (4) pp. 237-239

[3] NELSON L.S. Interpreting Shewhart Control Charts. Journal of Quality Technology. 1985 April,

17 (2) pp. 114-116

[4] KLEIN M. Two Alternatives to the Shewhart Control Chart. Journal of Quality Technology. 2000,

32 pp. 427-431

[5] GRANT E., LEAVENWORTH R. Statistical Quality Control. McGraw-Hill Series in Industrial

Engineering and Management, 1996

[6] PRABHU S.S., MONTGOMERY D.C., RUNGER G.C. A Combined Adaptive Sample Size and

Sampling Interval Control Scheme. Journal of Quality Technology. 1994, 26 pp. 164-176

[7] TAGARAS G. A Survey of Recent Developments in the Design of Adaptive Control Charts. Journal

of Quality Technology. 1998, 30 pp. 212‒231

[8] NISHINA K., KUZUYA K., ISHI N. Reconsideration of Control Charts in Japan. Frontiers in

Statistical Quality Control. 2005, 8 pp. 136-150

[9] JIS Z 9020-1 管理図−第1部:一般指針

注記 対応国際規格:ISO 7870-1:2014,Control charts−Part 1: General guidelines(IDT)