Z 9009 : 1999 (ISO 8422 : 1991)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS Z 9009 : 1962は改正され,この規格に置き換えられる。

今回の改正では,国際規格に整合させるために,ISO 8422 : 1991を基礎として用いた。

JIS Z 9009には,次に示す附属書がある。

附属書A(規定) JIS Z 9015-1の抜取方式に対応する逐次抜取方式

附属書B(規定) 逐次抜取方式のパラメータの求め方

附属書C(規定) OC曲線及び平均サンプルサイズの求め方

附属書D(参考) 参考文献

Z 9009 : 1999 (ISO 8422 : 1991)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 総論 ······························································································································ 1

1.1 適用範囲 ······················································································································ 1

1.2 引用規格 ······················································································································ 2

1.3 定義及び記号 ················································································································ 2

1.4 計数逐次抜取方式の原理·································································································· 4

2. 抜取方式の選択 ··············································································································· 4

2.1 逐次,1回,2回及び多回抜取方式の選択 ··········································································· 4

2.2 小ロットの検査に対する特別留保 ······················································································ 5

2.3 抜取方式の選定 ············································································································· 5

2.4 実施以前の準備 ············································································································· 6

3. 逐次抜取方式の実施 ········································································································ 10

3.1 抜取方式の指定 ············································································································ 10

3.2 サンプルの抜取り ········································································································· 10

3.3 累計カウント ··············································································································· 10

3.4 合否の判定 ·················································································································· 10

3.5 OC曲線及び平均サンプルサイズ ······················································································ 12

3.6 近似の有効性 ··············································································································· 12

附属書A(規定) JIS Z 9015-1の抜取方式に対応する逐次抜取方式 ············································· 18

附属書B(規定) 逐次抜取方式のパラメータの求め方 ······························································ 39

附属書C(規定) OC曲線及び平均サンプルサイズの求め方 ······················································ 41

附属書D(参考) 参考文献 ································································································· 46

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 9009 : 1999

(ISO 8422 : 1991)

計数値検査のための逐次抜取方式

Sequential sampling plans for

inspection by attributes

序文 この規格は,1991年に第1版として発行されたISO 8422, Sequential sampling plans for inspection by

attributesと1993年に発行されたTechnical Corrigendum 1に従って修正したものを翻訳し,技術的内容及び

規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 総論

1.1

適用範囲

1.1.1

この規格は,離散的アイテム(個数を数えられるもの)の計数値検査のための逐次抜取方式及び抜

取検査手順について規定する。

この規格の本文中の抜取方式は,生産者危険点及び消費者危険点を指標としている。

附属書Aは,JIS Z 9015-1中の抜取検査システムを補足するためのものであり,AQL(合格品質水準)

を指標とした逐次抜取方式及び抜取検査手順について規定する。

この規格の目的は,検査結果の逐次審査のための手順を与えることであって,この手順を使用すれば,

悪い品質のロットの不合格という経済的,心理的圧力を通じて,高い合格の確率が得られるような良い品

質のロットの供給という方向へ供給者を誘導することができる。同時に消費者は,悪い品質のロットに対

しては,合格の確率の上限値を規定することによって保護される。

1.1.2

この規格に設定されている抜取方式は,これらに限定されるものではないが,次のような様々な分

野の検査に適用できる。

− 最終アイテム

− 部分品及び原材料

− 作業(オペレーション)

− 工程中の資材

− 保管中の補給品

− 保全操作

− データ又は記録

− 管理手続

この規格は,個数を数えられるアイテムの計数値抜取検査のための抜取方式を含んでいる。この抜取方

式は,不適合の程度が不適合品率(又は不適合品パーセント)又はアイテム当たり(又は100アイテム当

たり)の不適合数で表される場合に使用できる。

2

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この抜取方式は,不適合がランダムに,また,統計的には独立に発生するという仮定に基づいている。

あるアイテム中の一つの不適合の原因が他の不適合をも起こし得るという疑いをもつ十分な理由があるこ

ともある。このような場合には,アイテムを単に適合品と不適合品に分けて考え,複数の不適合数は無視

したほうがよいかもしれない。

附属書Aに示す抜取方式は,本来同一の生産工程からの連続的シリーズのロットに適用することを意図

としている。この規格の本体の抜取方式は,孤立状態のロットの検査にも使用できる。

1.2

引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成

する。これらの引用規格のうちで発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS Z 9015-0 計数値検査に対する抜取検査手順−第0部:抜取検査システム序論

備考 ISO 2859-0 : 1995, Sampling procedures for inspection by attributes−Part 0 : Introduction to the

ISO 2859 sampling systemからの引用事項は,この規格の該当事項と同等である。

JIS Z 9015-1 計数値検査に対する抜取検査手順−第1部:ロットごとの検査のためのAQL指標型抜

取検査方式

備考 ISO/DIS 2859-1.2 : 1997, Sampling procedures for inspection by attributes−Part 1 : Sampling

schemes indexed by acceptable quality level (AQL) for lot-by-lot inspectionが,この規格と一

致している。

JIS Z 8101-1 統計−用語と記号−第1部:確率及び一般統計用語

備考 ISO 3534-1 : 1993(1), Statistics−Vocabulary and symbols−Part 1 : Probability and general

statistical termsからの引用事項は,この規格の該当事項と同等である。

JIS Z 8101-2 統計−用語と記号−第2部 統計的品質管理用語

備考 ISO 3534-2 : 1993(1), Statistics−Vocabulary and symbols−Part 2 : Statistical quality controlからの

引用事項は,この規格の該当事項と同等である。

注(1) ISO 3534-1及びISO 3534-2は,原国際規格が発行された時点では未発行であったが,この規格

では発行年を示した。

1.3

定義及び記号

1.3.1

定義 この規格で用いる主な用語の定義は,次による。これ以外の用語については,JIS Z 9015-1,

JIS Z 8101-1及びJIS Z 8101-2の定義を適用する。参照を容易にするため,一部の用語はこれらの規格か

ら引用してある。また,他の用語は,再定義又は新規に定義してある。

1.3.1.1 累計カウント (cumulative count) (D) ロットからのアイテムの抜取検査を逐次実施するときに,

検査の間に発見した不適合アイテム(又は不適合)の合計個数であり,検査の最初から最終までのアイテ

ムの結果を含む。

1.3.1.2

累計サンプルサイズ (cumulative sample size) (ncum) ロットからの抜取検査を逐次実施すると

きに検査したアイテムの合計個数であり,検査の最初から最終までのアイテムを含む。

1.3.1.3

(逐次抜取検査のための)合格判定値 [acceptance value (for sequential sampling)] (A) 規定され

た抜取方式のパラメータと累計サンプルサイズとから導かれる値。累計カウントを合格判定個数と比較し

て,ロットを合格とするかどうかを判定する。

備考1. 計数値抜取方式では,合格判定値は整数であって合格判定個数という。この規格では,合格

判定個数の用語を使用する。

3

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 整数に丸める前の値を合格判定値A,整数に丸めた後の値を合格判定個数Acと使い分けるよう

に改正される予定である。

1.3.1.4

(逐次抜取検査のための)不合格判定値 [rejection value (for sequential sampling)] (R) 規定さ

れた抜取方式のパラメータと累計サンプルサイズとから導かれる値。累計カウントを不合格判定個数と比

較して,ロットを不合格とするかどうかを判定する。

備考2. 計数値抜取方式では,不合格判定値は整数であって,不合格判定個数という。この規格では,

不合格判定個数の用語を使用する。

参考 整数に丸める前の値を不合格判定値R,整数に丸めた後の値を不合格判定個数Reと使い分ける

ように改正される予定である。

1.3.2

記号 この規格で使用する記号は,次による。

A0:対応する一回抜取検査方式の合格判定個数

A:逐次抜取検査の合格判定個数

At:合格判定個数の打切り値(累計サンプルサイズの打切り値に対応する合格判定個数)

CRQ:消費者危険品質(不適合品率で表す。)

参考

100アイテム当たりの不適合数で表すこともある。

D:累計カウント

g:合格判定個数及び不合格判定個数を決めるために累計サンプルサイズに乗じる係数(合格判定線

及び不合格判定線の傾き)

hA:合格判定個数を決めるために使用する定数(合格判定線の切片)

hR:不合格判定個数を決めるために使用する定数(不合格判定線の切片)

n0:対応する一回抜取検査方式のサンプルサイズ

nav:平均サンプルサイズ

ncum:累計サンプルサイズ

nt:累計サンプルサイズの打切り値

p:ロット又は工程の品質水準(不適合品率又はアイテム当たりの不適合数で表す。)

備考3. 不適合品パーセント又は100アイテム当たりの不適合数に直すには,100倍すればよい。

pA:生産者危険品質水準p=pAのとき,Pa=1−αである。

pR:消費者危険品質水準p=pRのとき,Pa=βである。

Pa:合格の確率

PRQ:生産者危険品質(不適合品率で表す。)

参考 100アイテム当たりの不適合数で表すこともある。

R:逐次抜取検査の不合格判定個数

Rt:累計サンプルサイズの打切り値に対応する不合格判定個数

α:生産者危険(2)

β:消費者危険(2)

λ:一般的な品質水準に対するOC曲線の近似値を求めるための補助変数(附属書C.2.2参照)

注(2) α及びβは,次のような検定をしたとき,それぞれ第1種及び第2種の危険率であると考えてよい。

帰無仮説

H0 : p=pA

対立仮説

H1 : p=pR

参考 原国際規格の“対立仮説H1 : p=pR”は誤りであり,“対立仮説H1 : p>pA”が正しい。したがっ

て,より正しく表現すると,αは帰無仮説H0 : p=pA,対立仮説H1 : p>pAの検定をしたときの

4

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

危険率であり,βはH0 : p=pR,H1 : p<pRの危険率である。

1.4

計数逐次抜取方式の原理 計数逐次抜取方式では,アイテムはランダムに選ばれ,1個ずつ検査して

不適合アイテム数(又は不適合数)の累計カウントを計算する。各アイテムの検査後,検査のその段階で

ロットの判定に十分な情報が得られたかどうかを,累計カウントを使用して検討する。

検査のある段階で,不満足な品質水準のロットを合格とする危険(消費者危険)が十分小さいような累

計カウントになった場合は,ロットを合格としてそのロットからのサンプリングを終了する。

一方に,検査のある段階で,満足な品質水準のロットを不合格とする危険(生産者危険)が十分小さい

累計カウントになった場合は,ロットを不合格と判定してそのロットからのサンプリングは終了する。

累計カウントからは,上記のどちらかの決定を下すことができなかった場合は,もう1個のアイテムを

検査する。この手順は,ロットの合格又は不合格の決定ができるような十分なサンプル情報が蓄積される

まで繰り返す。

2. 抜取方式の選択

2.1

逐次,1回,2回及び多回抜取方式の選択

2.1.1

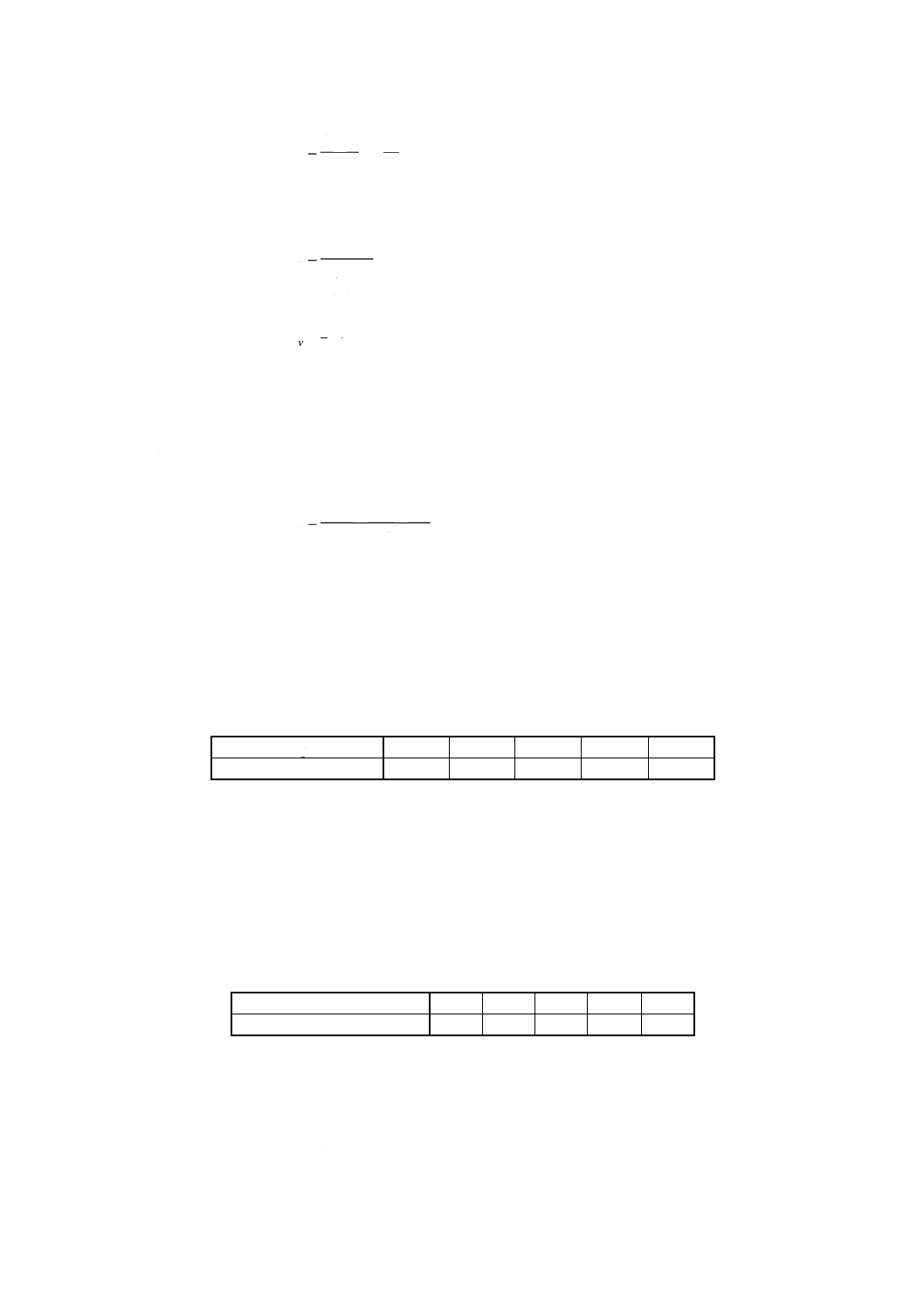

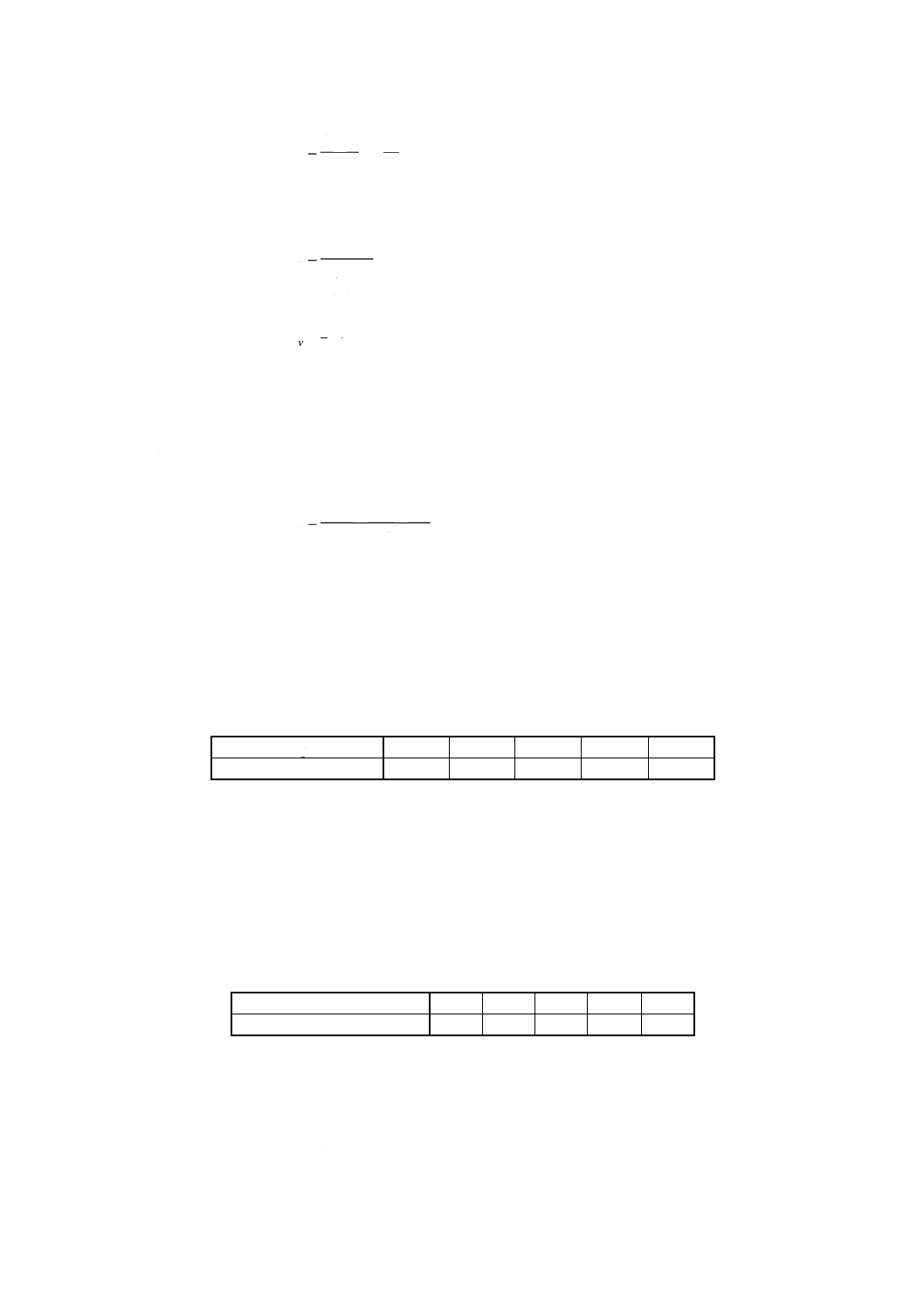

逐次抜取方式の長所及び短所 平均サンプルサイズは,ある抜取方式のもとで,与えられたロット

又は工程の品質水準に対して起こり得るいろいろなサンプルサイズの平均値である。逐次抜取方式を使用

すれば,2回及び多回抜取方式と同様に,同一のOC曲線をもつ1回抜取方式よりも小さい平均サンプル

サイズが得られる。しかし,逐次抜取方式では,2回及び多回抜取方式よりも大きい平均サンプルサイズ

になることもある。

良い品質のロットに対しては,平均サンプルサイズの節減は50%以上になることもあり,これは2回抜

取方式の場合の最大節減率の37%より大きい。附属書Cには,平均サンプルサイズの近似値を求める方法

を示してある。

一方,2回,多回又は逐次抜取方式を使用すれば,ロットによっては実際の検査個数は,対応する1回

抜取方式よりも大きくなることもある。2回及び多回抜取方式では,検査個数には上限がある。

逐次抜取方式では,一般に検査個数には上限がなく,対応する1回抜取方式よりもかなり大きくなるこ

とがあるだけでなく,ロットサイズを超えることさえあり得る。この規格の逐次抜取方式には,中途打切

りのルール(2.1.3参照)を導入して,検査個数が過大になるのを防いでいる。

逐次抜取方式を使用する場合,個々のロットからの最終的サンプルサイズが事前には分からないので,

サンプルの抜取りに実施上の困難性を伴うかもしれない。その上,2回,多回又は逐次抜取方式を使用す

ると,検査作業のスケジュール作成にも困難が生じ得る。更なる短所は,単純な1回抜取方式に比べ,逐

次抜取方式の実施では検査員が間違いをおかしやすいことである。

平均サンプルサイズが小さいという長所と検査負荷の変動に伴う実施上の短所とを比較すれば,個々の

アイテムの検査費用が検査の諸経費よりも高い場合には,逐次抜取方式が望ましいということになる。

2.1.2

注意 1回,2回,多回及び逐次抜取方式の選択は,ロット検査の開始以前に行わなければならな

い。実際の検査結果が合否判定基準の選択に影響を与えるような場合には,抜取方式の検査特性が大きく

変化することがあるため,一つのロットの検査の期間中は,ある形式の抜取方式から他の方式への切替え

は許されない。

5

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.1.3

サンプルサイズの中途打切り 逐次抜取方式は,平均として等価な1回抜取方式よりもずっと経済

的ではあるが,ロットによっては,検査において累計カウントが長い間合格判定個数と不合格判定個数と

の間にとどまり,合格・不合格の判定が非常に遅くなることがある。これは,図式判定法の場合には,折

れ線のランダムな推移が検査続行域にとどまっているのに対応する。こういう状態は,ロットの品質水準

(不適合品比率又はアイテム当たりの不適合数で表したもの)がgに近い場合に起こりやすい。ここに,g

は合格判定線及び不合格判定線の傾きである。

この短所を緩和するために,累計サンプルサイズの最大値ntをサンプリング開始前に設定する。判定よ

り前に累計サンプルサイズがその打切り値ntに達した場合は,検査を中止する。この場合,ロットの合格・

不合格の判定は,サンプリング開始以前に合意したルールによって決める。逐次抜取検査の統計理論の基

になっている原理には反するが,生産者危険及び消費者危険の両方にほとんど影響しないように,この規

格中の中途打切りルールは決めてある。使用する中途打切りルールは,2.4.2に示す。

2.2

小ロットの検査に対する特別留保 この規格の逐次抜取方式の基になっている統計理論では,ロッ

トからサンプルを抜き取るのは“復元サンプリング”,すなわち,各サンプルアイテムは,次のアイテムを

選ぶ前に元に戻すという仮定を基礎にしている。普通は“非復元サンプリング”であるが,累計サンプル

サイズがロットサイズNの1/10以下の場合は,その理論は実用的にはほとんどの場合に適用できる。また,

累計サンプルサイズがロットサイズの1/7以下の場合は,その理論は近似的に適用できる。しかし,1回

抜取方式のときとは違って,逐次抜取方式では,実際に必要となる累計サンプルサイズは事前に分からな

い。

したがって,小ロットの場合には,ロットサイズが十分大きく,規定した生産者危険品質及び消費者危

険品質のもとで中途打切りを伴う逐次抜取方式が,“非復元サンプリング”で実施できることが望ましい。

2.3.2及び2.4.1に示す一般の逐次抜取方式に対しては,ロットサイズが7ntを超えることが望ましい。ここ

に,ntは逐次抜取方式の打切り値である。

備考4. ロットサイズが上記の要求事項を満足するほど大きくない場合には,一般に消費者危険及び

生産者危険は両方とも規定値よりは小さくなるであろう。しかし,対応する1回抜取方式の合

格判定個数が0の場合は,生産者危険は規定値よりわずかに大きくなることがある。

2.3

抜取方式の選定

2.3.1

JIS Z 9015-1に対応する抜取方式 JIS Z 9015-1の抜取方式に対応する逐次抜取方式を必要とする

場合には,附属書Aを使用できる。附属書Aは,合格品質水準 (AQL) 及びサンプル文字を指標とした逐

次抜取方式を含んでいる。これらの逐次抜取方式は,OC曲線を対応するJIS Z 9015-1の抜取方式と実用

上十分に合わせてある。

2.3.2

一般の抜取方式 逐次抜取方式に対する要求事項が,その方式のOC曲線上の2点で規定された場

合には,2.3.2及び2.4.1に示す一般的方法を使用する。高い方の合格の確率に対応する点として生産者危

険点を指定する。また,他方の点として,消費者危険点を指定する。

これらの値が事前に決まっていない場合は,逐次抜取方式選定の第1ステップは,この2点を選ぶこと

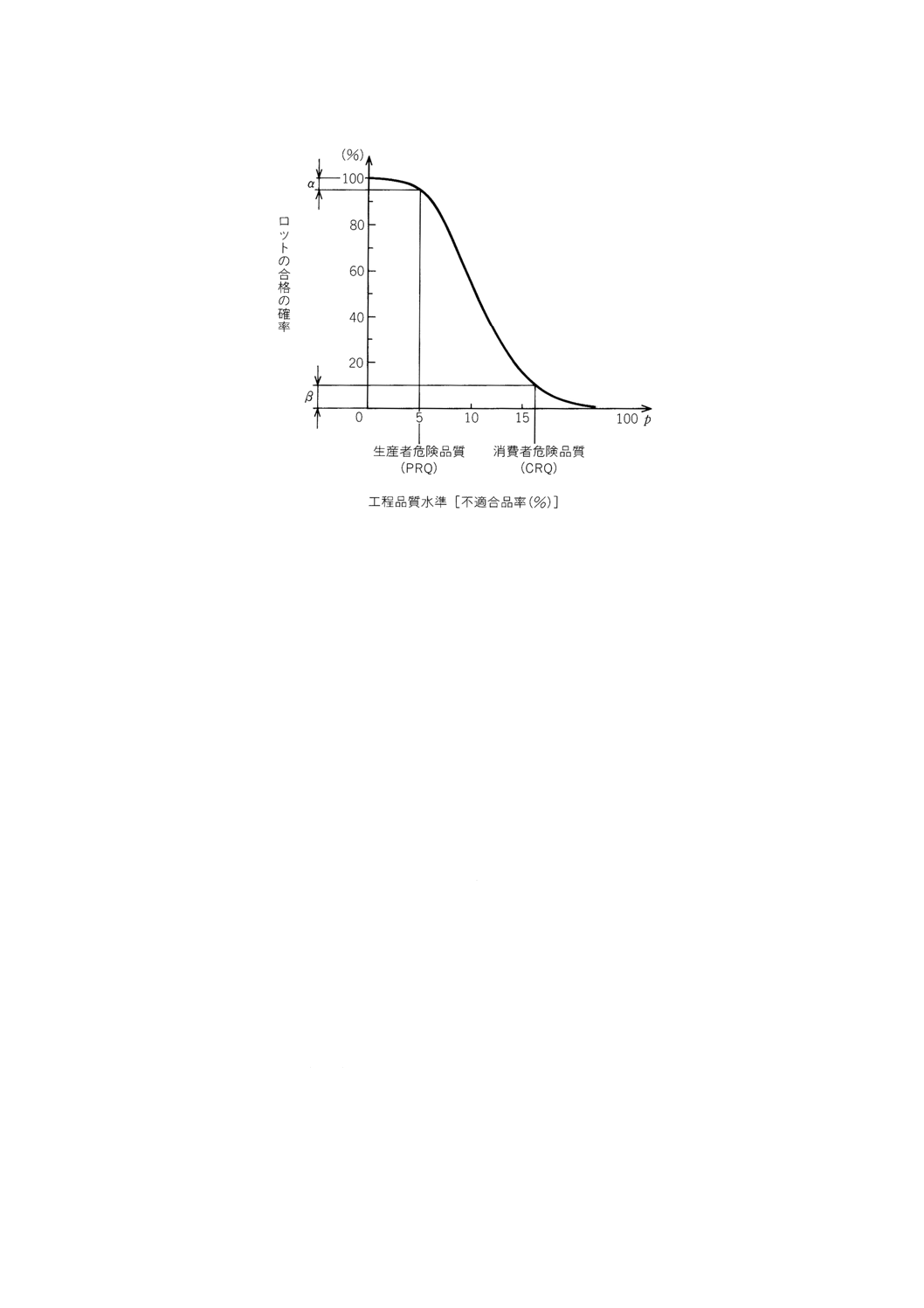

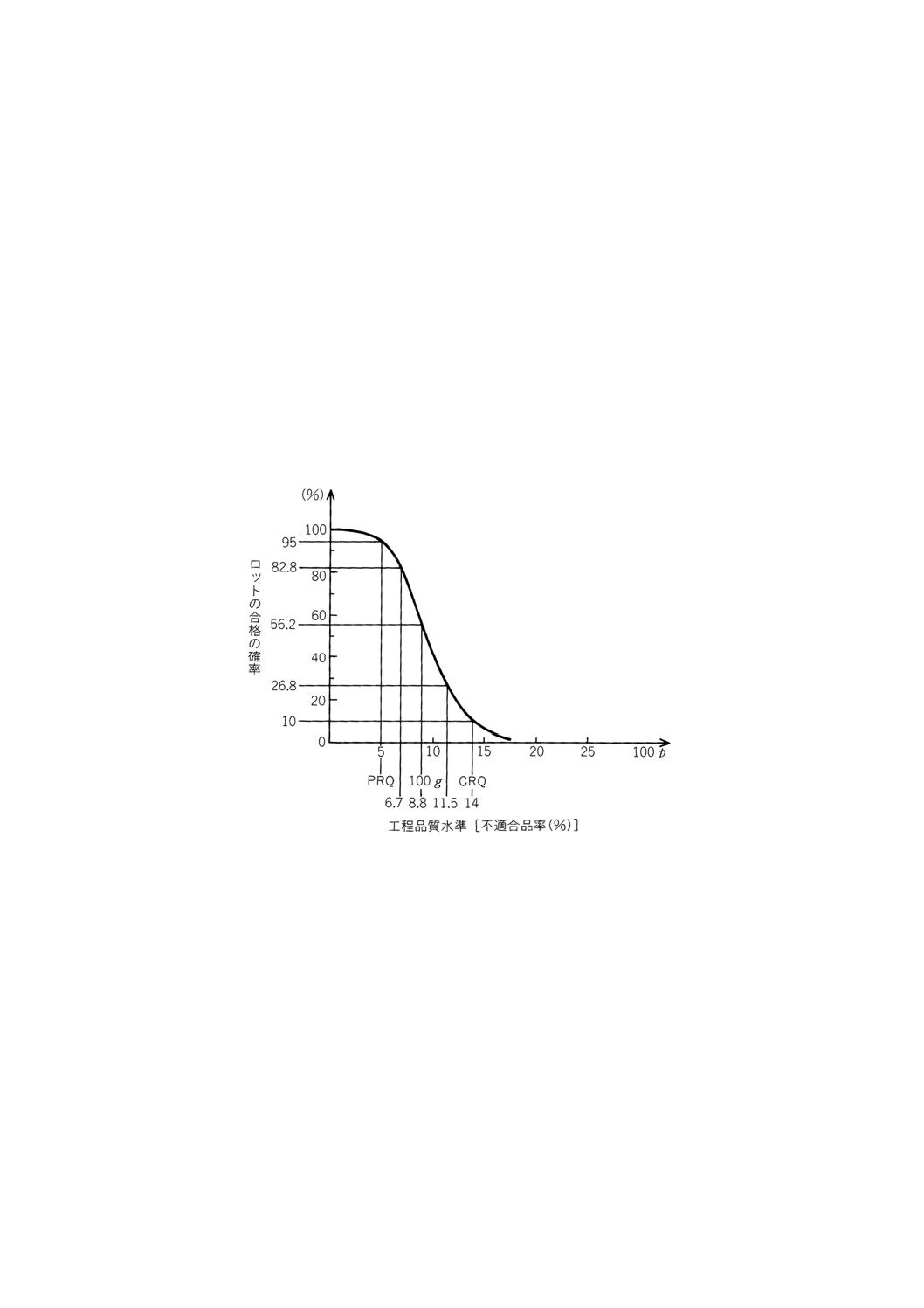

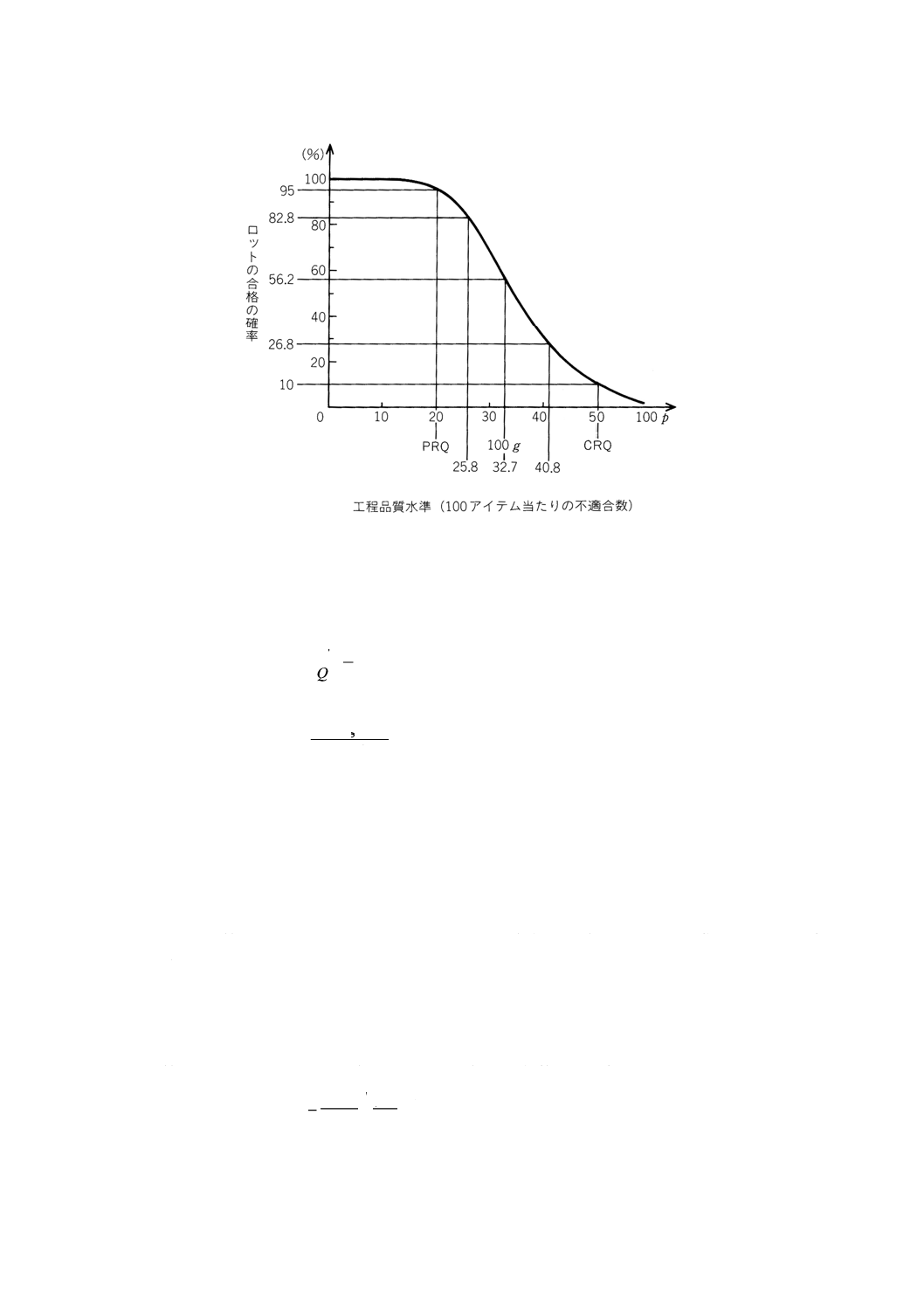

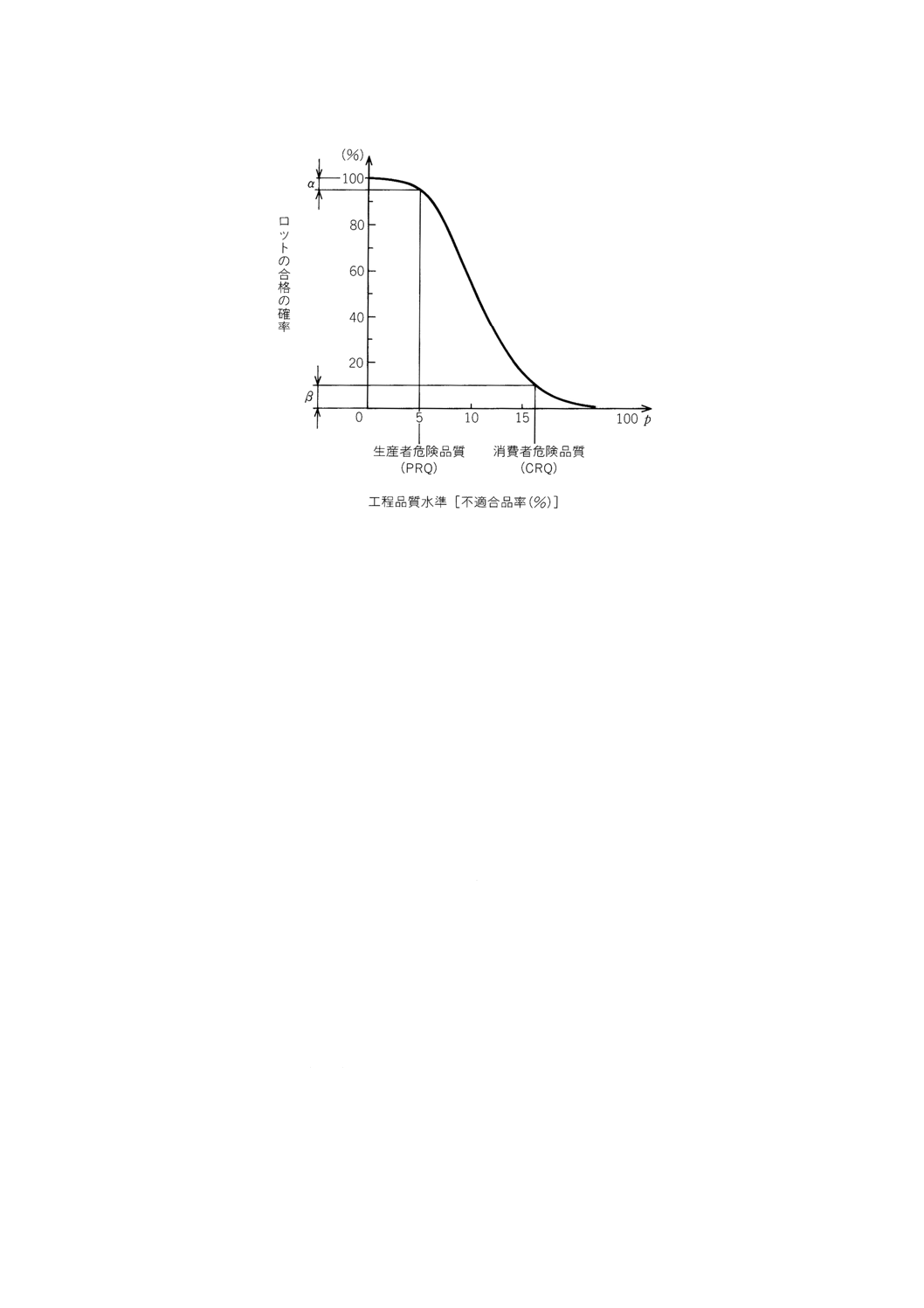

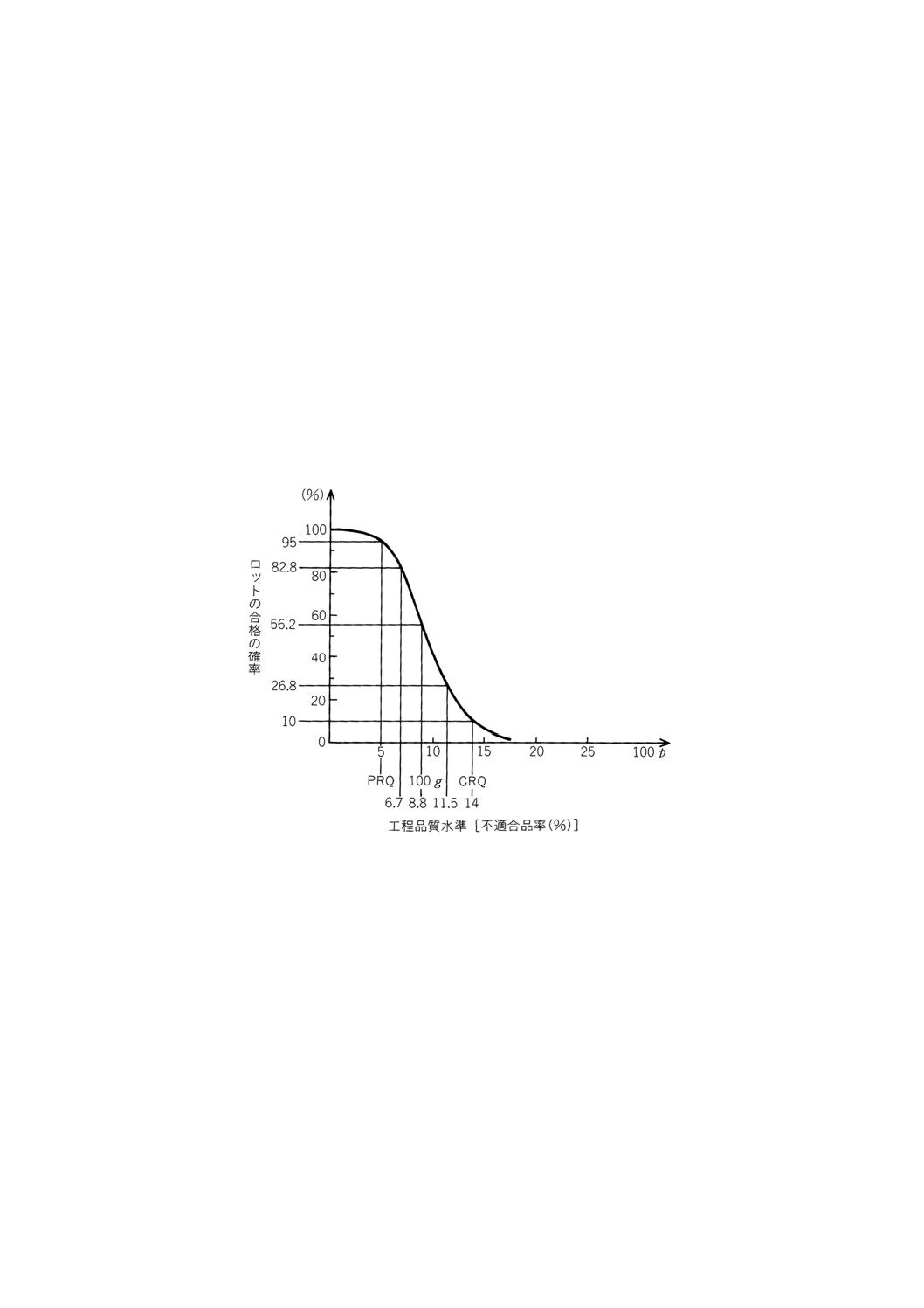

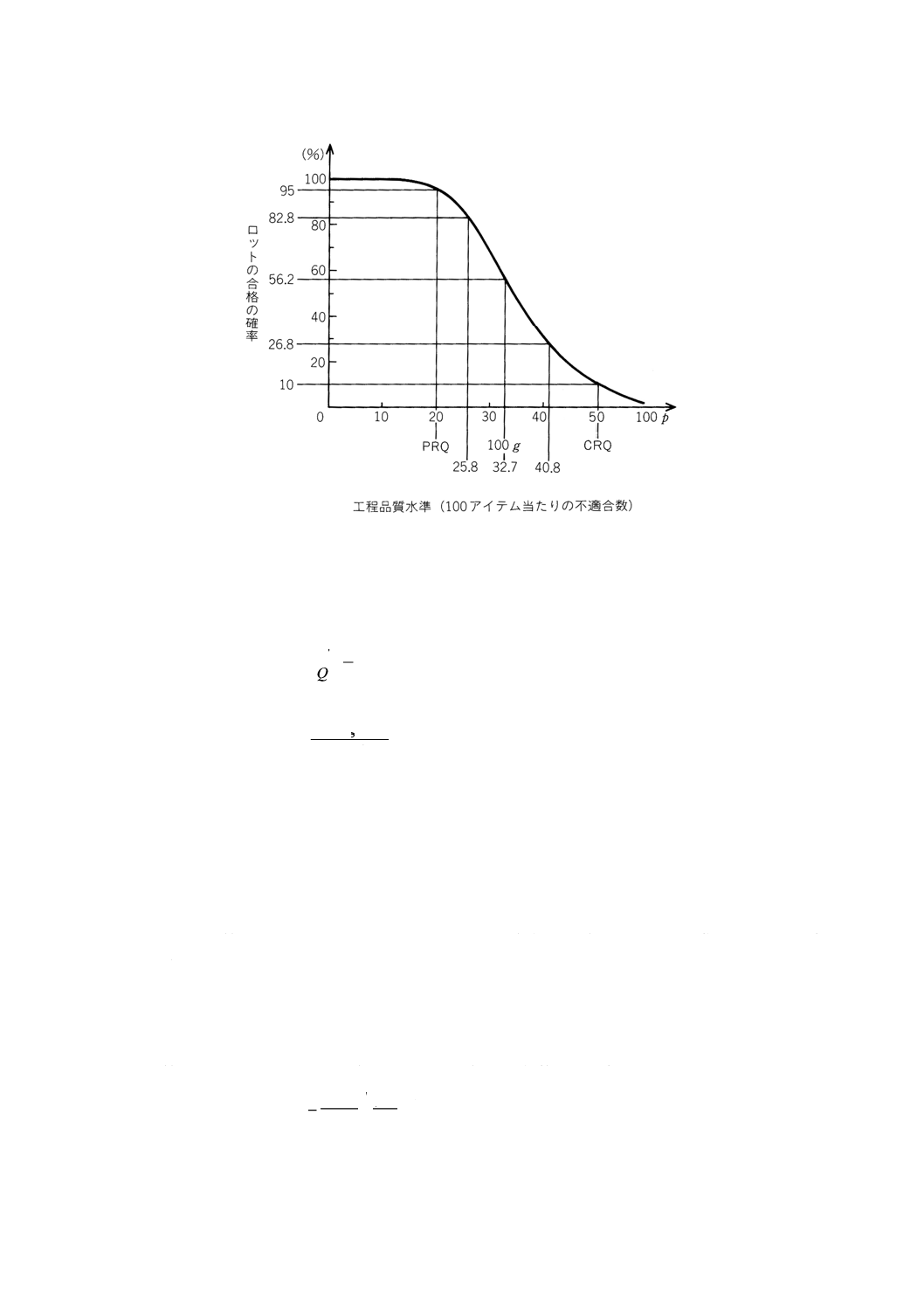

になる。この目的に対して,生産者危険α=0.05及び消費者危険β=0.10がしばしば使用される(図1参照)。

求める逐次抜取方式が,既存の1回,2回又は多回抜取方式とほぼ同じOC曲線をもつことを要求され

るときには,その抜取方式のOC曲線のグラフ又は表から生産者危険点及び消費者危険点を読み取ること

ができる。そういう抜取方式がないときには,その抜取方式の適用の条件を直接考慮して生産者危険点及

び消費者危険点を決める。

6

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 生産者危険α=0.05及び消費者危険β=0.10の抜取方式のOC曲線

2.4

実施以前の準備

2.4.1

パラメータhA,hR 及びgの求め方 検査の各段階でのロットの合格及び不合格判定基準は,パラ

メータhA,hR 及びgから求める。

生産者危険α=0.05及び消費者危険β=0.10,並びに生産者危険品質及び消費者危険品質の各代表値に対

応するこれらのパラメータの値は,付表1-A及び付表1-Bによる。

附属書Bには,生産者危険点及び消費者危険点の任意の組合せに対するhA,hR及びgの求め方を示す。

例 ある形式のがいし(碍子)は,絶縁電圧の公称値が1 000kVと規定されている。検査機関は,こ

の形式のがいし生産ロットの合否判定のために,サンプルサイズ65,合格判定個数6という1回

抜取方式を使用している。試験電圧の立上げには時間とエネルギーが必要なので,このがいし生

産ロットの合否判定には,将来,逐次抜取方式を使用したほうがよいということになった。逐次

抜取方式は,使用中の1回抜取方式及び類似のOC曲線をもつことが必要である。

1回抜取方式は,次のような特性をもっている。

− 生産ロット中のがいし5%がこの公称絶縁電圧に耐えられない場合には,ロットの合格の

確率は0.95である。

− 生産ロット中のがいしの16%がこの公称絶縁電圧に耐えられない場合には,ロットの合格

の確率は0.10である。

これらの要求事項から,次のようなことが決まる。

a) 生産者危険品質 (PRQ) 5%において,95%のロットの合格が期待される。すなわち,生産者危

険は5%,つまりα=0.05ということになる。

b) 消費者危険品質 (CRQ) 16%において,10%のロットの合格が期待される。すなわち,消費者

危険は10%,つまりβ=0.10ということになる。

この要求内容は,図1のOC曲線のグラフに示されている。

付表1-Aから,この要求事項を満足する逐次抜取方式のパラメータは,次のとおりである。

7

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

hA=1.750

hR=2.247

g=0.095 7

附属書Bに与えられた手順を用いて計算した場合にも,同じ値が得られる。

2.4.2

累計サンプルサイズの打切り値の決め方

2.4.2.1

標準的手順

a) 逐次抜取方式及び等価な1回抜取方式のサンプルサイズn0が既知の場合は,累計サンプルサイズの打

切り値は,nt=1.5n0から得られた値を直近の整数に切り上げて求める。

b) 等価な1回抜取方式のサンプルサイズが未知の場合は,不適合品率検査の場合の累計サンプルサイズ

の打切り値は,次の式から得られた値を整数に切り上げて求める。

)

1(

2

g

g

h

h

n

R

A

t

−

=

また,100アイテム当たりの不適合数検査の場合のntは,次の式から得られた値を直近の整数に切

り上げて求める。

g

h

h

n

R

A

t

2

=

2.4.2.2

小ロットに対する打切り ntの値がロットサイズを超えた場合で,その逐次抜取方式を使用する

ときは,サンプルサイズの打切り値ntはロットサイズに等しい数とする。

2.4.2.3

例 不適合品率検査のための逐次抜取方式で,パラメータがhA=1.750,hR=2.247,g=0.095 7

の場合を考える。これは,2.4.1に与えた例で求めたものである。この抜取方式は,n0=50,A0=6という

1回抜取方式に対応するものとして選ばれている。

したがって,累計サンプルサイズの打切り値は,nt=98となる。

対応する1回抜取方式が未知な場合には,打切り値は,2.4.2.1 b)によって求める。hA,hR及びgの値

を2.4.2.1 b)の式に代入すれば,累計サンプルサイズの打切り値は,nt=91となる。

2.4.3

数値判定法及び図式判定法の選択 この規格には,逐次抜取方式の実施のために2種類の判定法を

規定する。すなわち,数値判定法及び図式判定法である。

数値判定法は,正確であって,合否の判定に疑問の余地を残さないという長所がある。

図式判定法は,シリーズのロットの検査に適している。合否判定図は,1回作成すれば繰り返し使える

からである。

しかし,この方法は,点をプロットしたり直線を引いたりすることに起因する不正確性をもっている。

一方,この方法は,検査したアイテムの増加に伴うロット品質の情報の増加を視覚的に示すという長所が

ある。すなわち,情報は,検査続行域内での折れ線の進行で示され,その線がこの領域の境界線に到達す

るか又はそれと交差するまで続く。

合否の判定に関する限り,数値判定法が標準的な方法である(3.4.2の備考参照。)。

2.4.3.1

数値判定法 累計サンプルサイズncumが1からnt−1までの各値に対して,次の値を求め,端数

を切り捨てて直近の整数としたものを合格判定個数Aとする。

gncum−hA ··············································································· (2.1)

また,ncumの各値に対して,次の値を求め,端数を切り上げて直近の整数としたものを不合格判定個数

Rとする。

gncum+hR ··············································································· (2.2)

8

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

累計サンプルサイズの打切り値に対する合格判定個数Atは,次の式によって求め,端数を切り捨てて整

数としたものである。

At=gnt

対応する不合格判定個数Rtは,次の式によって求める。

Rt=At+1

式(2.1)が負の値を与える場合には,累計サンプルサイズが小さ過ぎてロットの合格の判定ができないこ

とを示す。逆に,式(2.2)が累計サンプルサイズより大きい場合には,累計サンプルサイズが小さ過ぎて,

不適合品率検査ではロットの不合格の判定ができないことを示す。

式(2.1)及び(2.2)で与えられる値は,丸める前に小数点以下3けたまで求める。

ロットの合格の判定ができる最小の累計サンプルサイズは,hA/gの端数を切り上げて直近の整数として

求める。

不適合品率検査で,ロットの不合格の判定ができる最小の累計サンプルサイズは,hR/ (1−g) を切り上

げて直近の整数として求める。

例 2.4.1の例で取り上げた逐次抜取方式で,パラメータがhA=1.750,hR=2.247,g=0.095 7のもの

に対して,2.4.2.3の例で累計サンプルサイズの打切り値は,nt=98となっている。これに対応す

る合格判定個数は,gnt=9.38の端数を切り捨てた整数となる。したがって,合格判定個数Atは9

となり,不合格判定個数Rtは10となる。

合格判定個数Aに対する式は,次のようになり,端数を切り捨てて整数としたものになる。

0.095 7ncum−1.750

また,不合格判定個数Rに対する式は,次のようになり,端数を切り上げて整数としたものに

なる。

0.095 7ncum+2.247

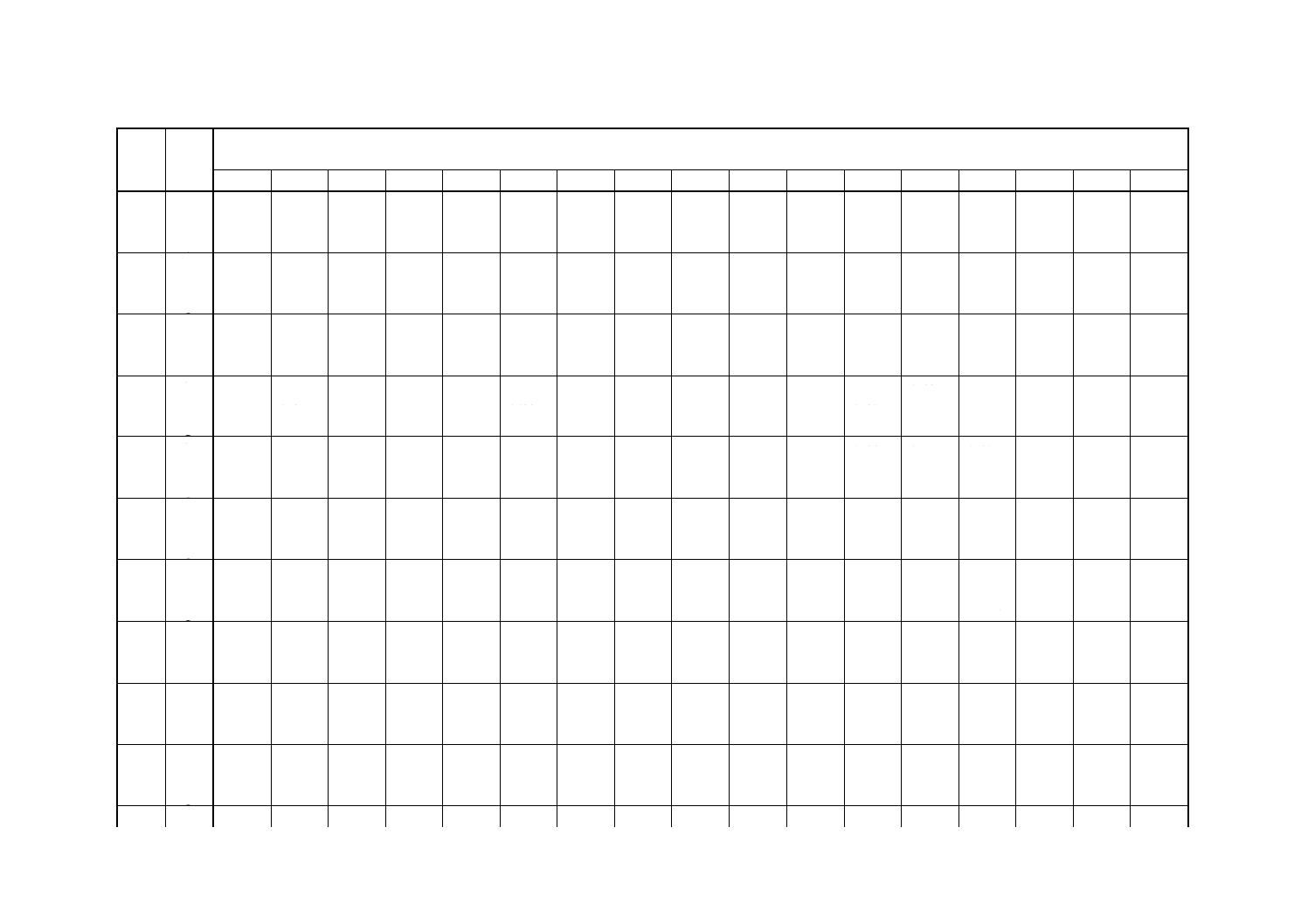

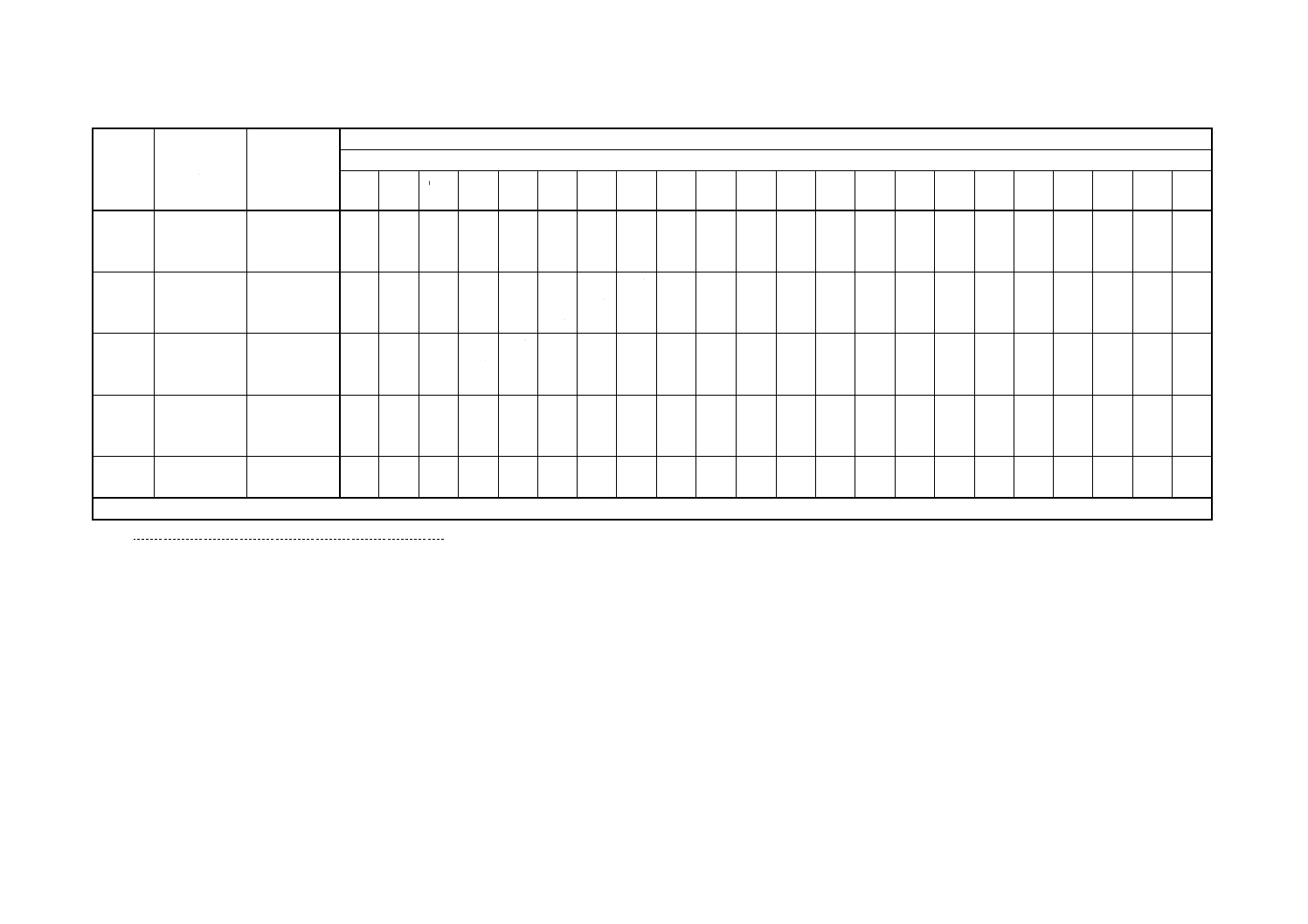

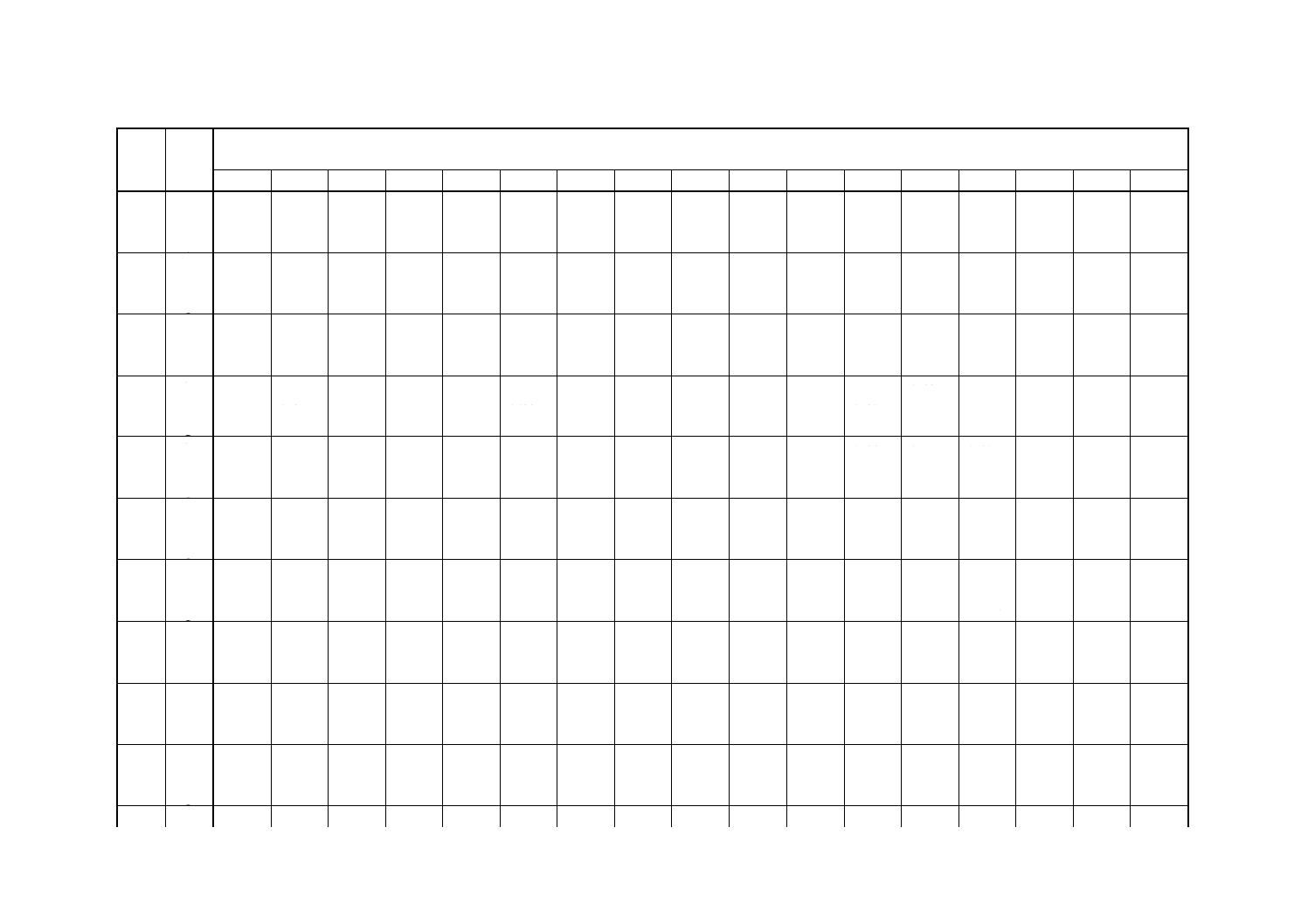

累計サンプルサイズncum=1,2,…,97に対応する合格及び不合格判定個数は,ncumの値を上

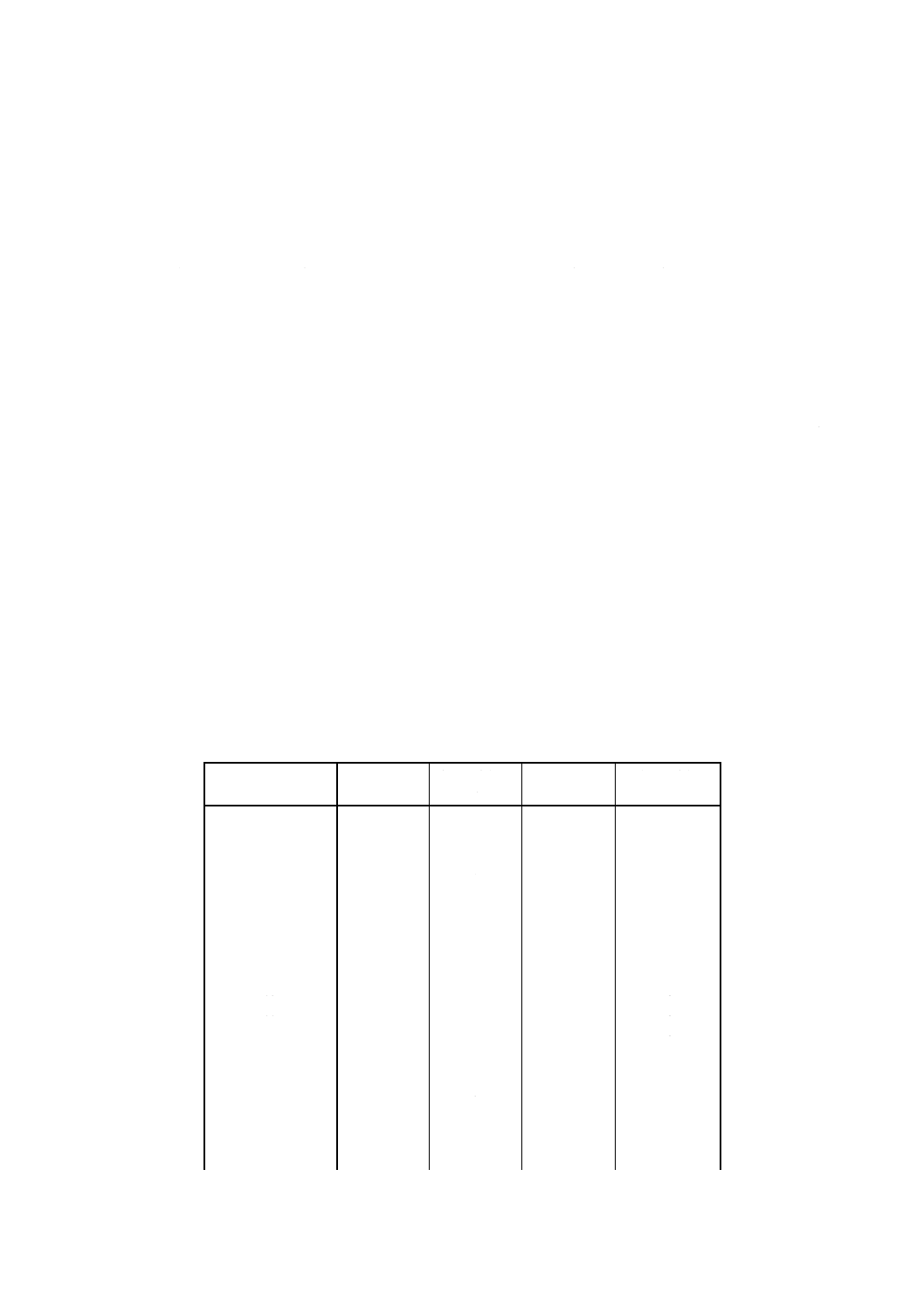

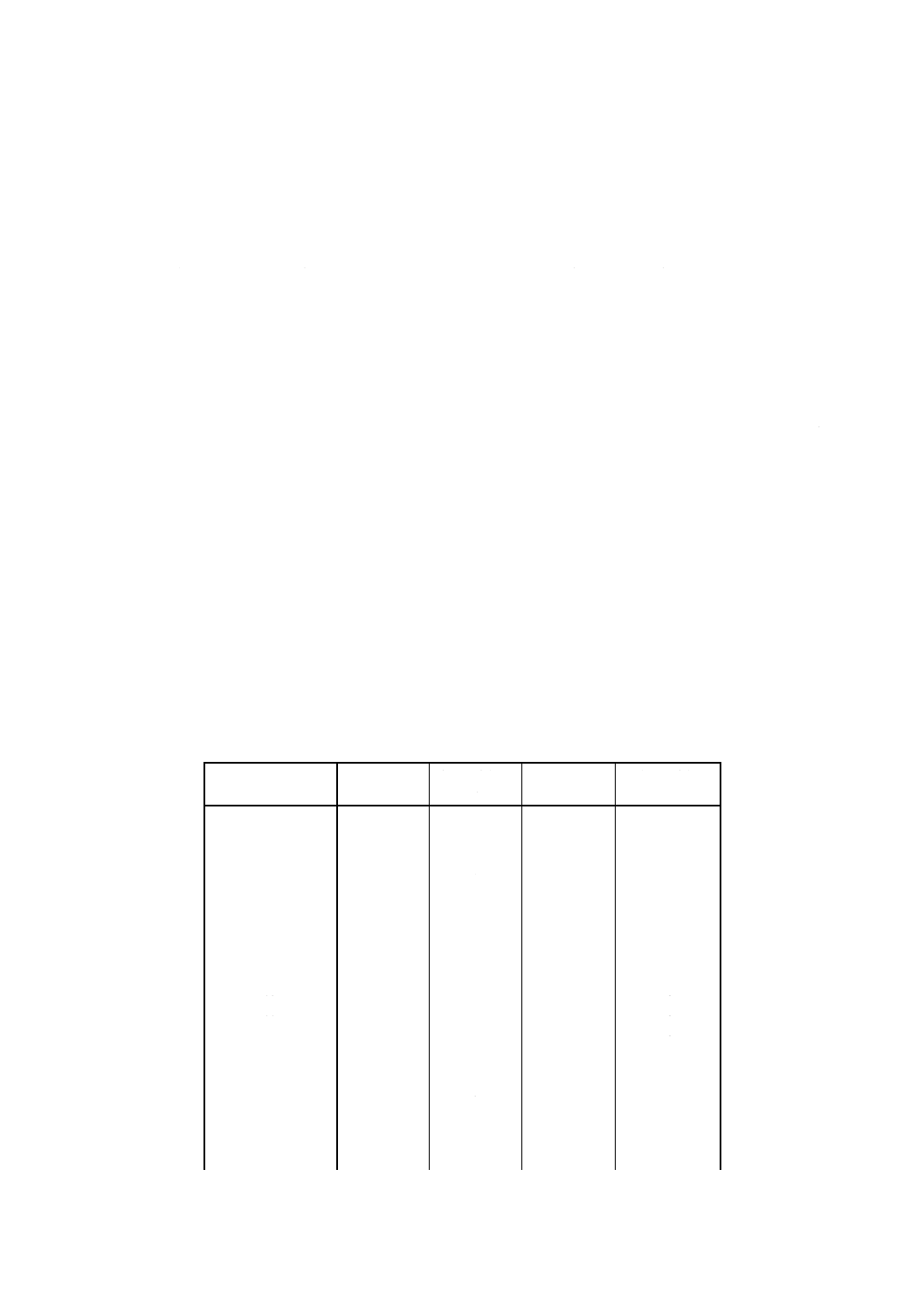

記の式に代入してその結果を上記の方法で丸める。その結果を図2に示す。

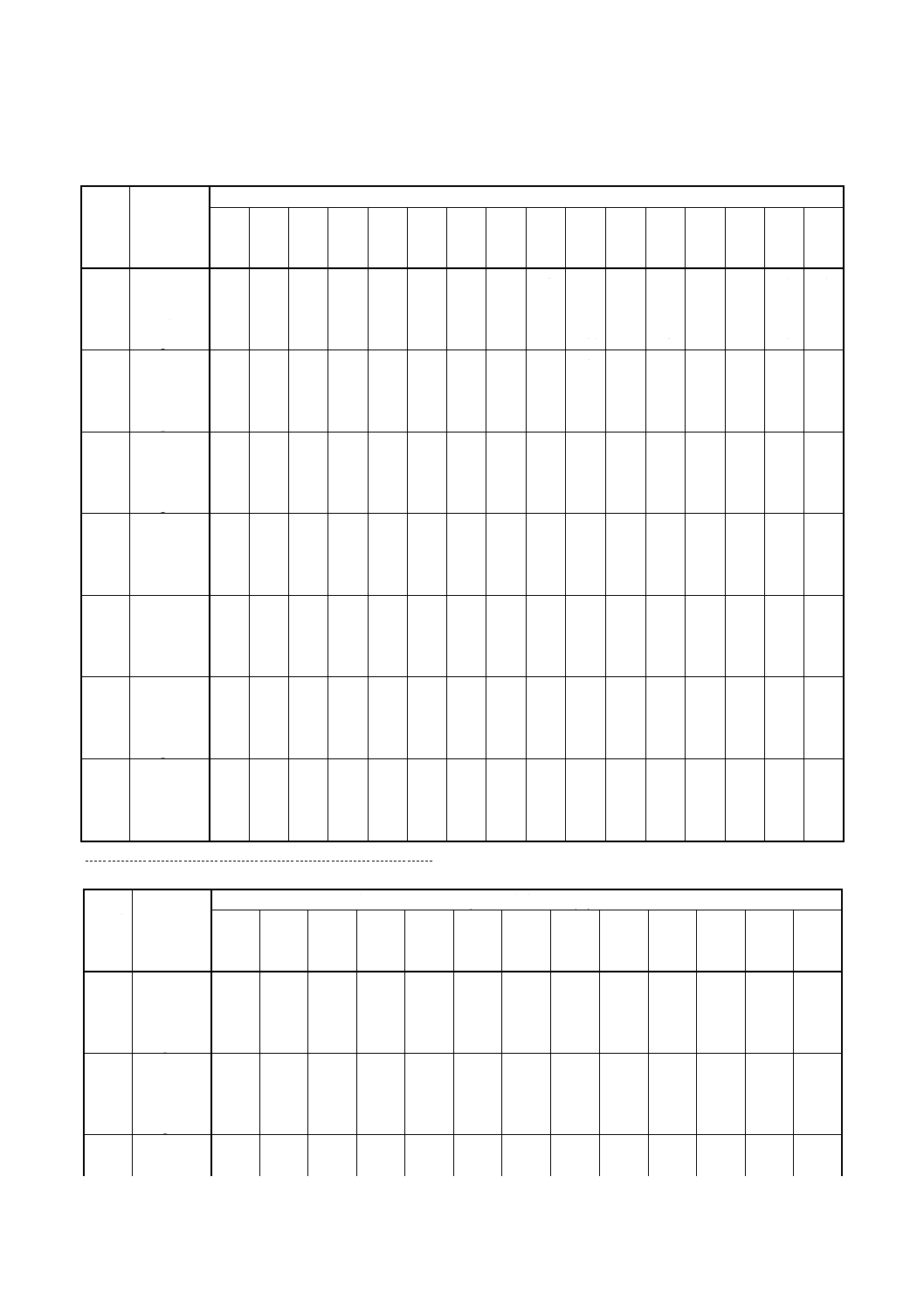

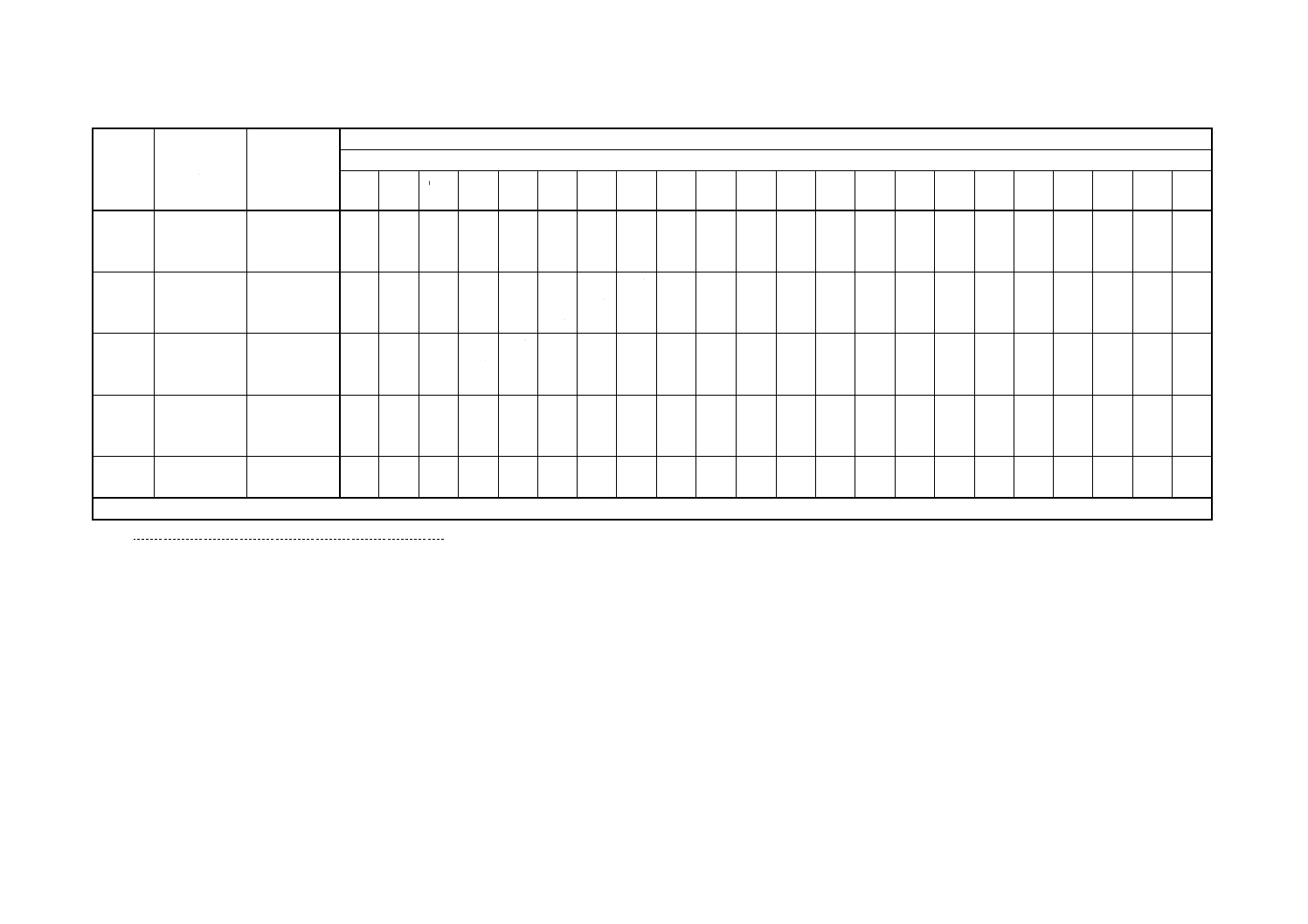

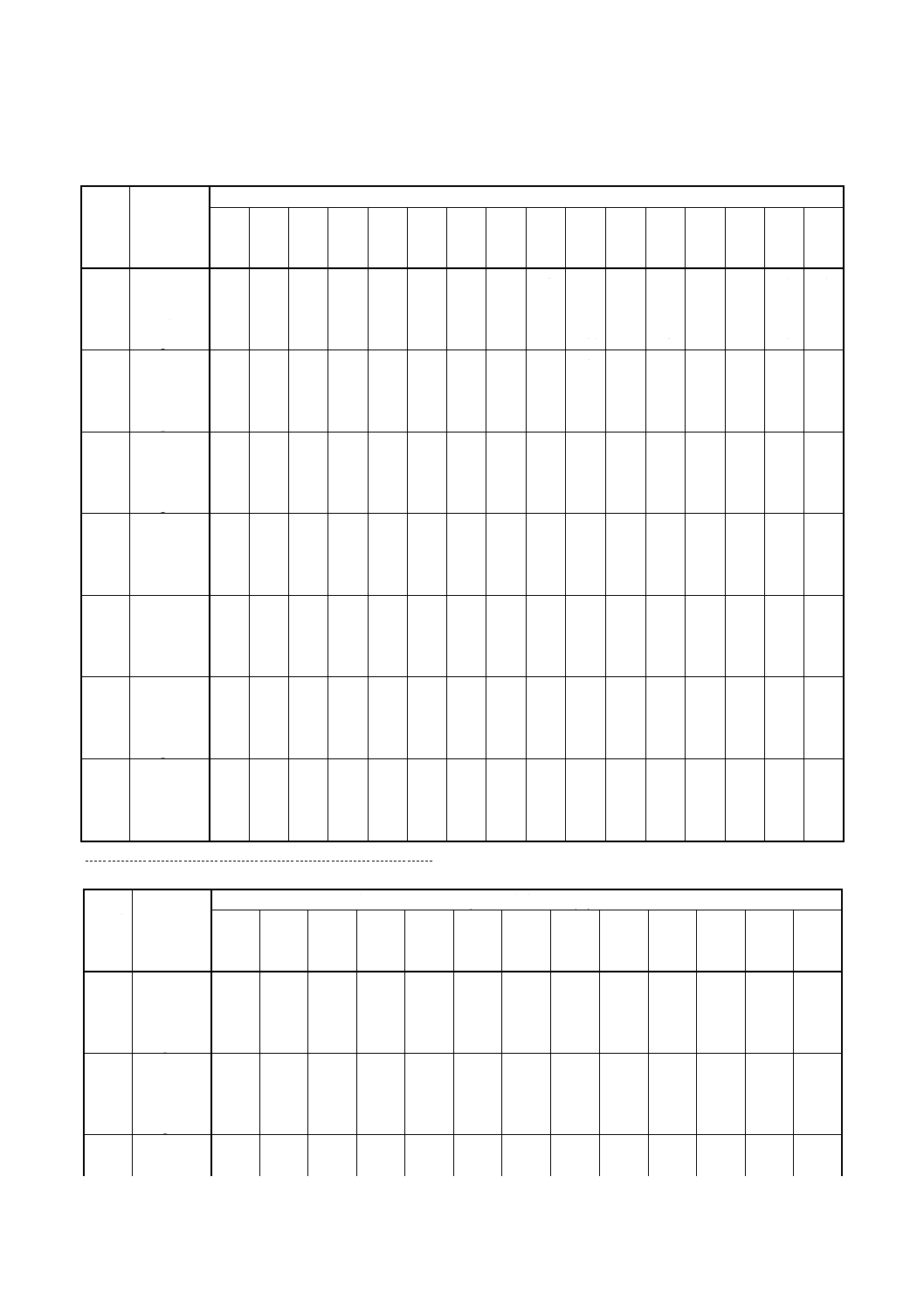

累計サンプルサイズ

ncum

gncum−hA

[式(2.1)]

合格判定個数

A

gncum+hR

[式(2.2)]

不合格判定個数

R

1

−1.654

*

2.343

**

2

−1.559

*

2.438

**

3

−1.463

*

2.534

3

4

−1.367

*

2.630

3

5

−1.272

*

2.726

3

6

−1.176

*

2.821

3

7

−1.080

*

2.917

3

8

−0.984

*

3.013

4

9

−0.889

*

3.108

4

10

−0.793

*

3.204

4

11

−0.697

*

3.300

4

12

−0.602

*

3.395

4

13

−0.506

*

3.491

4

14

−0.410

*

3.587

4

15

−0.315

*

3.683

4

16

−0.219

*

3.778

4

17

−0.123

*

3.874

4

18

−0.027

*

3.970

4

9

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

累計サンプルサイズ

ncum

gncum−hA

[式(2.1)]

合格判定個数

A

gncum+hR

[式(2.2)]

不合格判定個数

R

19

0.068

0

4.065

5

20

0.164

0

4.161

5

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

97

7.533

7

11.530

12

98

−

9

−

10

*

累計サンプルサイズが小さ過ぎて,合格の判定はできない。

**

累計サンプルサイズが小さ過ぎて,不合格の判定はできない。

図2 2.4.3.1の例で取り上げた逐次抜取方式のための合否判定表(検査記録用紙)

2.4.3.2

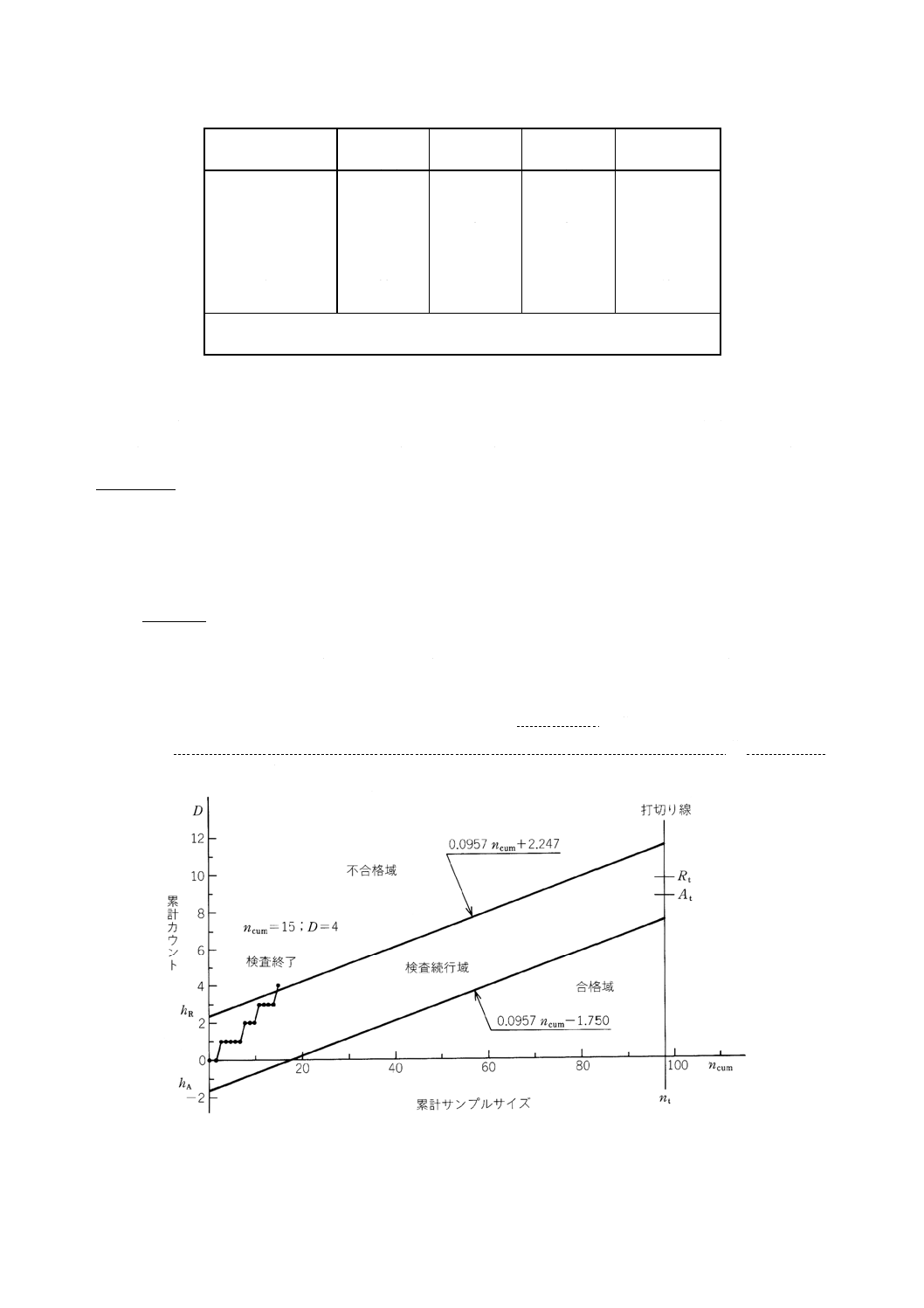

図式判定法 図3に示すようなグラフ(合否判定図)を作成する。グラフの横軸は累計サンプル

サイズ,縦軸は累計カウントとする。また,式(2.1)及び(2.2)で与えられる値は,共通の傾斜gをもつ2本

の直線になる。切片が−hAである下側の直線を合格判定線と呼ぶ。また,切片がhRである上側の直線を不

合格判定線と呼ぶ。

累計サンプルサイズがntの所に打切り線を追加する。

これらの線によって,図は三つの領域に分かれる。

− 合格域は合格判定線の下側の領域(線上を含む。)及び打切り線上で点 (nt ; At) より下側の部分(そ

の点を含む。)である。

− 不合格域は不合格判定線の上側の領域(線上を含む。)及び打切り線上で点 (nt ; Rt) より上側の部分

(その点を含む。)である。

− 検査続行域は,合格判定線と不合格判定線とに挟まれた帯状の領域であり,打切り線より左側の部

分である。

参考 この規格では,グラフ上の点の座標を慣用の (x, y) ではなく (x ; y) とセミコロンで区切って表

記している。これは,原国際規格から転載した図・表中で小数点としてコンマ (,) を用いてお

り,それと混合を避けるためである。

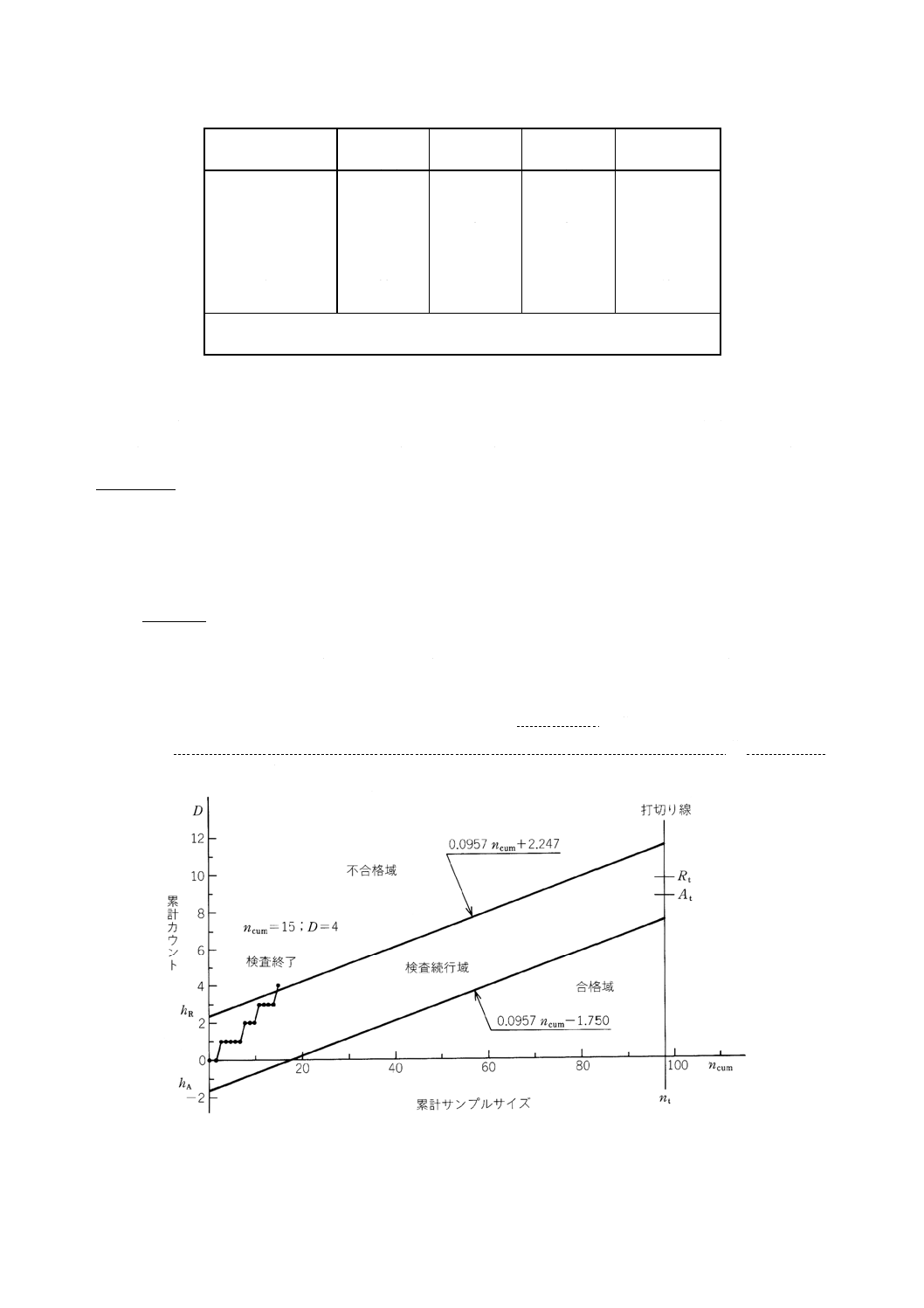

図3 2.4.3.2の例の逐次抜取方式に対する合否判定図

例 2.4.1の例で取り上げた逐次抜取方式に対する合否判定図を図3に示す。パラメータはhA=1.750,

10

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

hR=2.247,g=0.095 7となっている。合否判定図を作成するには,グラフ用紙を用いて,横軸は

累計サンプルサイズncum,縦軸は累計カウントDとする。合格判定線は,(0 ; −hA) の点及び (ncum ;

gncum−hA) の全点を通る直線である。ncum=97を選ぶと,gncum−hA=7.533となる。グラフ用紙に,

2点 (0 ; −1.750) 及び (97 ; 7.533) をプロットし,この2点を直線で結ぶ。

同様に不合格判定線は,(0 ; hR) 及び (ncum ; gncum+hR) の各点を通る直線であり,ncum=97に対

応して2点 (0 ; 2.247) 及び (97 ; 11.530) をプロットし,この2点を直線で結ぶ。最後に打切り線

として,ncum=98の所に縦線を記入する(2.4.2.3の例参照)。

合格域の境界は合格判定線であり,また,打切り線上で点 (98 ; 9) 以下の部分も合格域に含ま

れる。不合格域の境界は不合格判定線であり,また,打切り線上で点 (98 ; 10) 以上の部分も不合

格域に含まれる。検査続行域の境界は,合格判定線,不合格判定線及び打切り線である。

3. 逐次抜取方式の実施

3.1

抜取方式の指定 1回,2回,多回及び逐次抜取方式の選択は,ロットの検査の開始以前にしておか

なければならない。

逐次抜取方式の実施以前に,検査員はhA,hR,g,nt及びAtの指定値を抜取検査の文書に記録しなけれ

ばならない。

3.2

サンプルの抜取り 個々のサンプルアイテムは,ロットからランダムに抜き取り,抜き取った順に1

個ずつ検査しなければならない。便宜上,数個のアイテムを引き続くサンプルとして1度にまとめて抜き

取った場合には,各サンプル中のアイテムの検査の順序は,ロット中の元の位置とは関係なく決めなけれ

ばならない。

3.3

累計カウント

3.3.1

不適合品率検査 各アイテムの検査後,適合品は0,不適合品は1として検査結果を記録する。次

に,それまでにこのロットからのサンプル中に発見された不適合品の累計個数を累計カウントDとして記

録する。

3.3.2

100アイテム当たりの不適合数検査 各アイテムの検査後,そのアイテムに発見された不適合数を

検査結果として記録する。次に,それまでにこのロットからのサンプル中に発見された不適合数の累計を

累計カウントDとして記録する。

3.4

合否の判定

3.4.1

数値判定法

a) 累計カウントDが対応する合格判定個数A以下ならば,ロットは合格とする。

b) 累計カウントDが対応する不合格判定個数R以上ならば,ロットは不合格とする。

c) a)及びb)の両方とも満足が得られなければ,もう1個のアイテムを抜き取って検査する。

累計サンプルサイズが打切り値ntに達した場合には,合格判定個数の打切り値At及び不合格判定個

数の打切り値Rt=At+1を使用して,上記a)及びb)のルールを適用する。

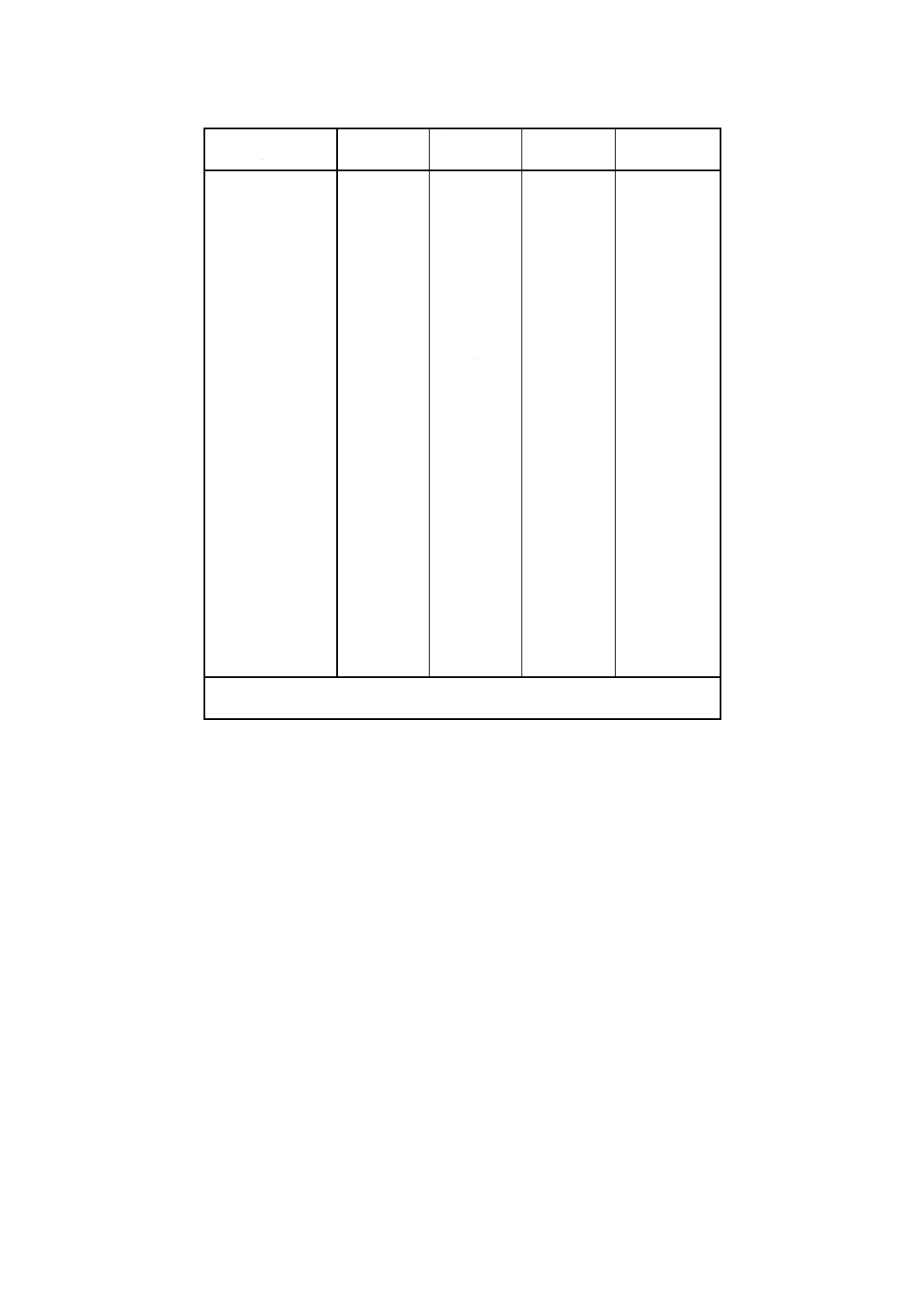

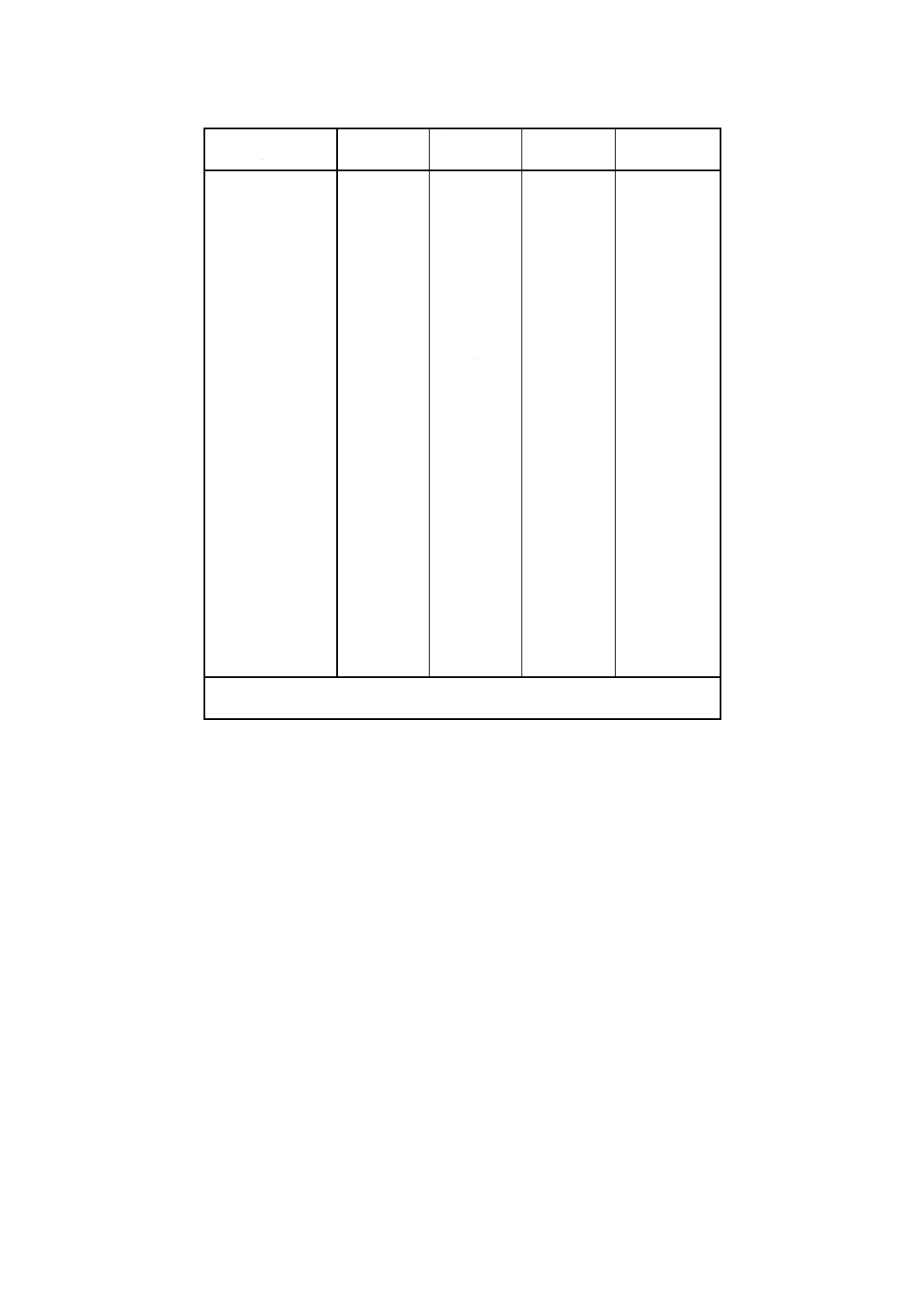

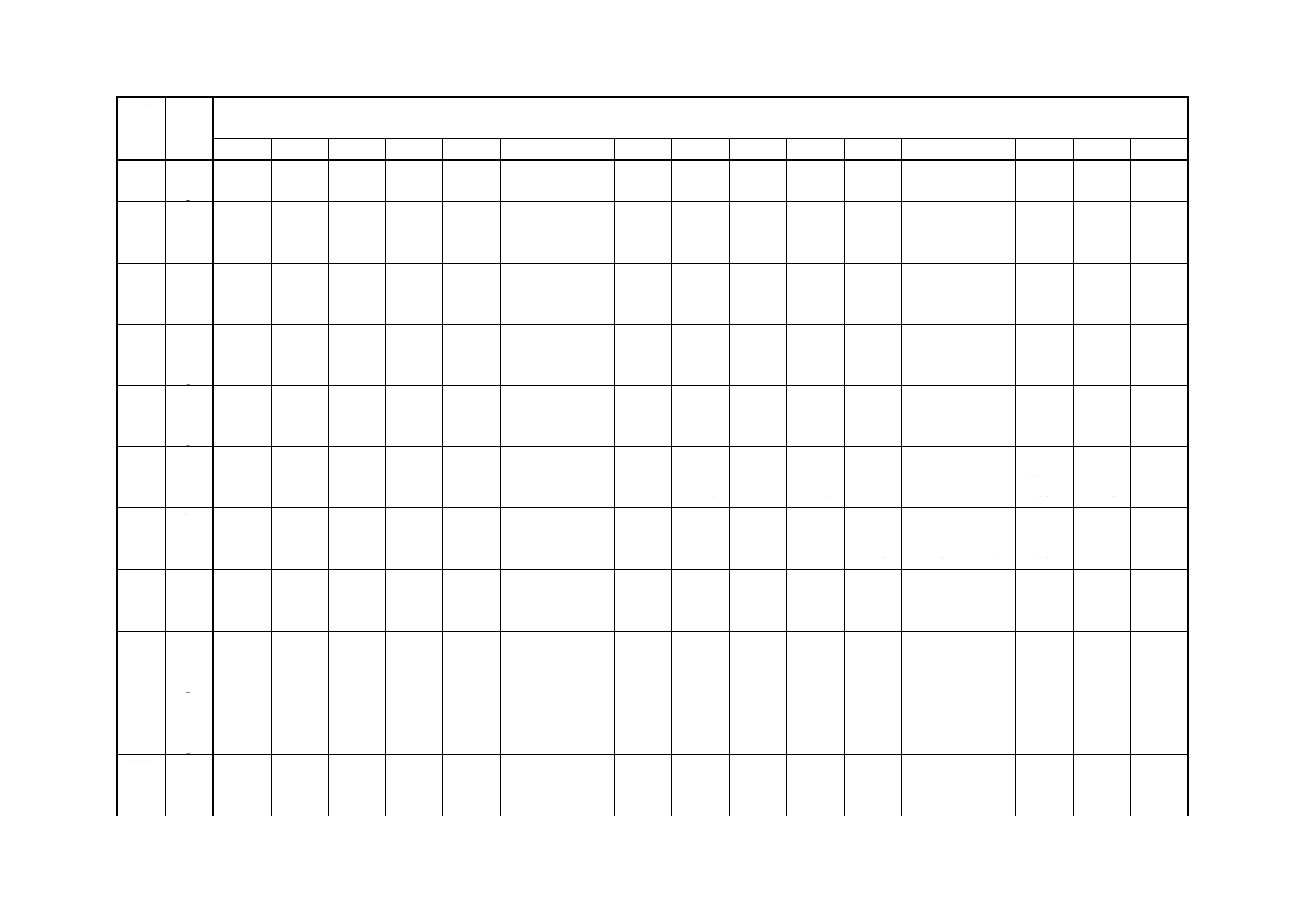

例 パラメータがhA=1.750,hR=2.247,g=0.095 7の逐次抜取方式に対しては,2.4.3.1の例で合格判

定個数及び不合格判定個数が求めてある。

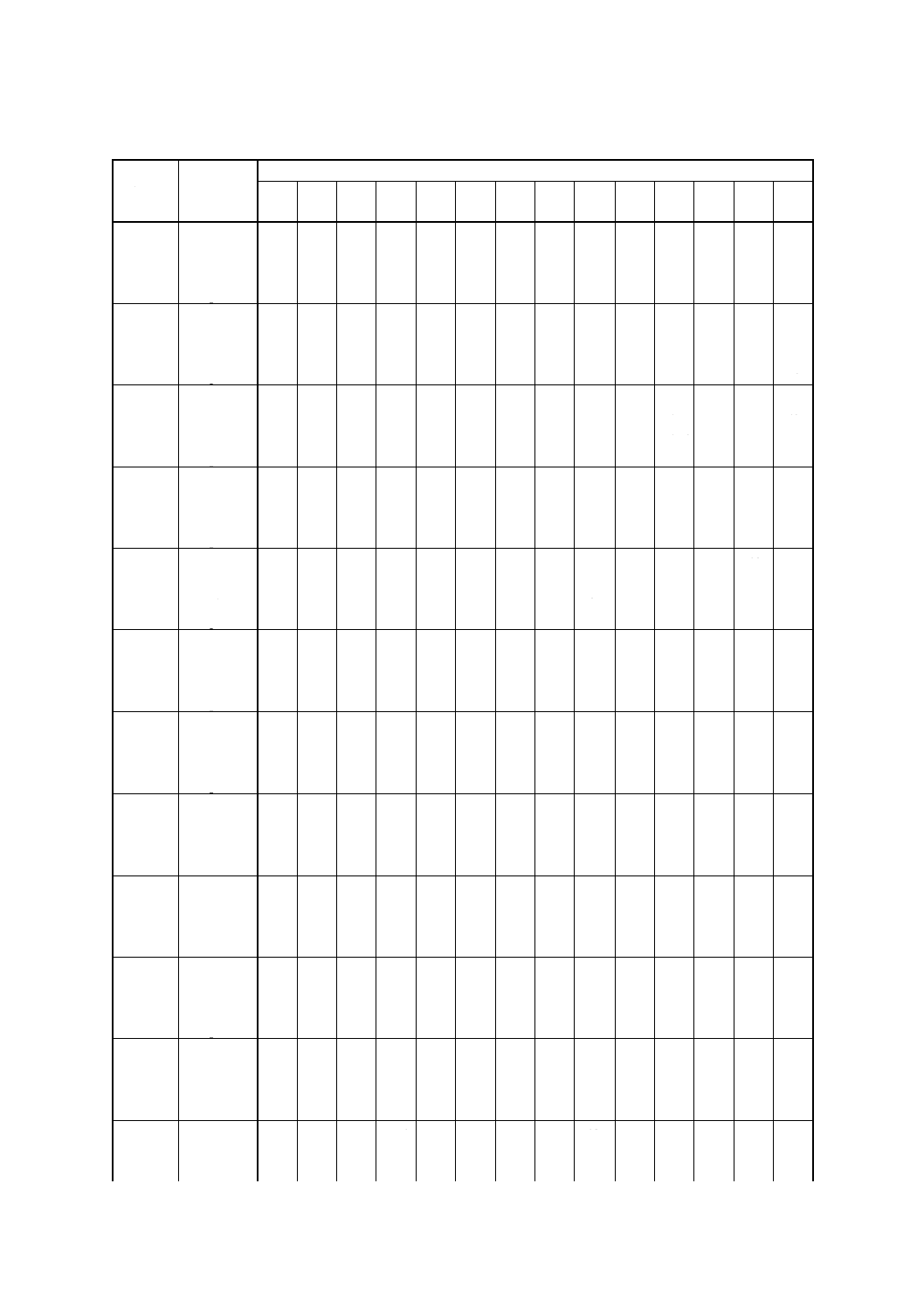

あるロットからのサンプルで,最初の15個のがいしのうち,3番目,8番目,11番目及び15

番目のがいしが公称絶縁電圧の規定値を満足しなかったと仮定する。この検査結果を表の形で示

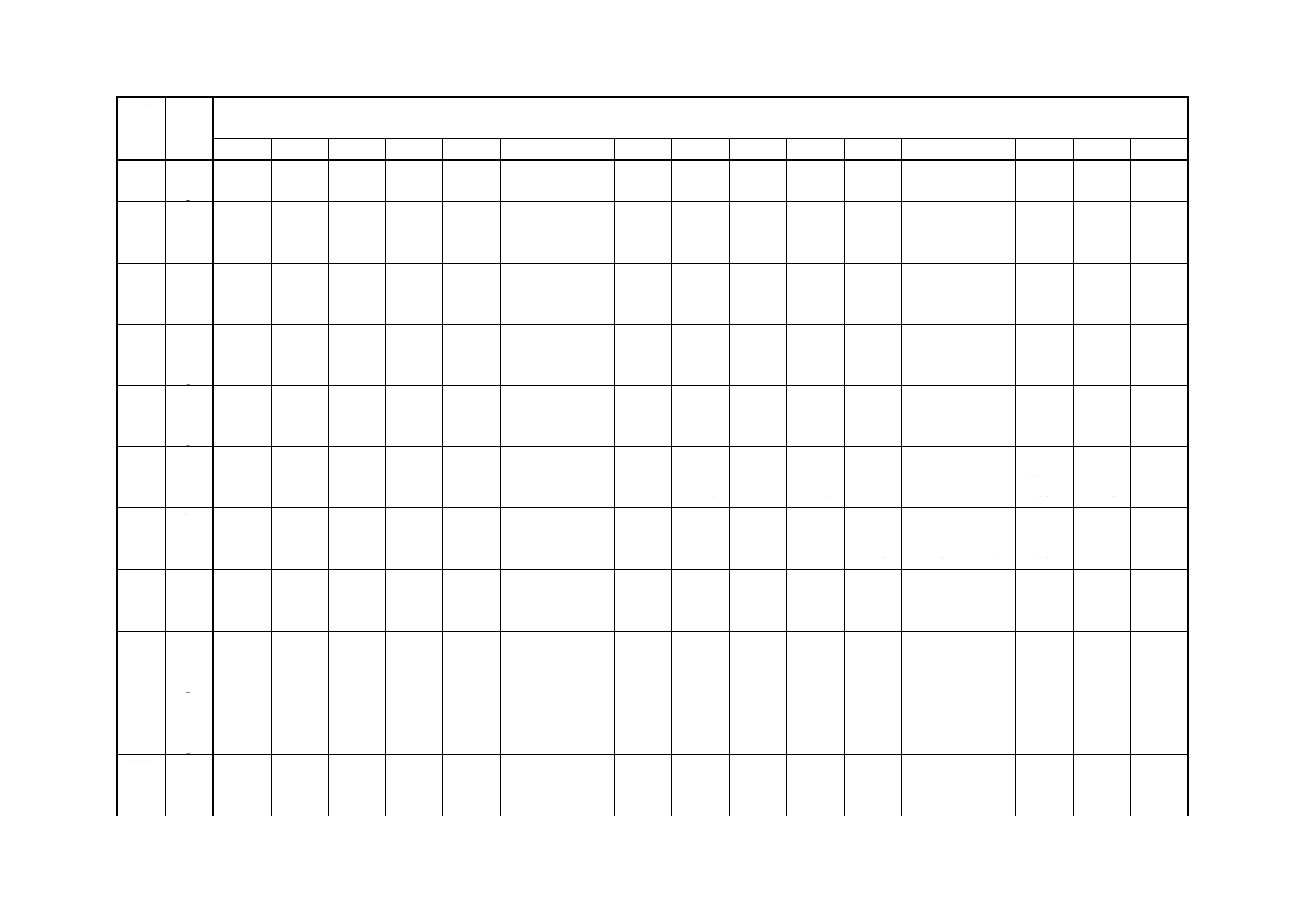

したのが図4である。

11

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

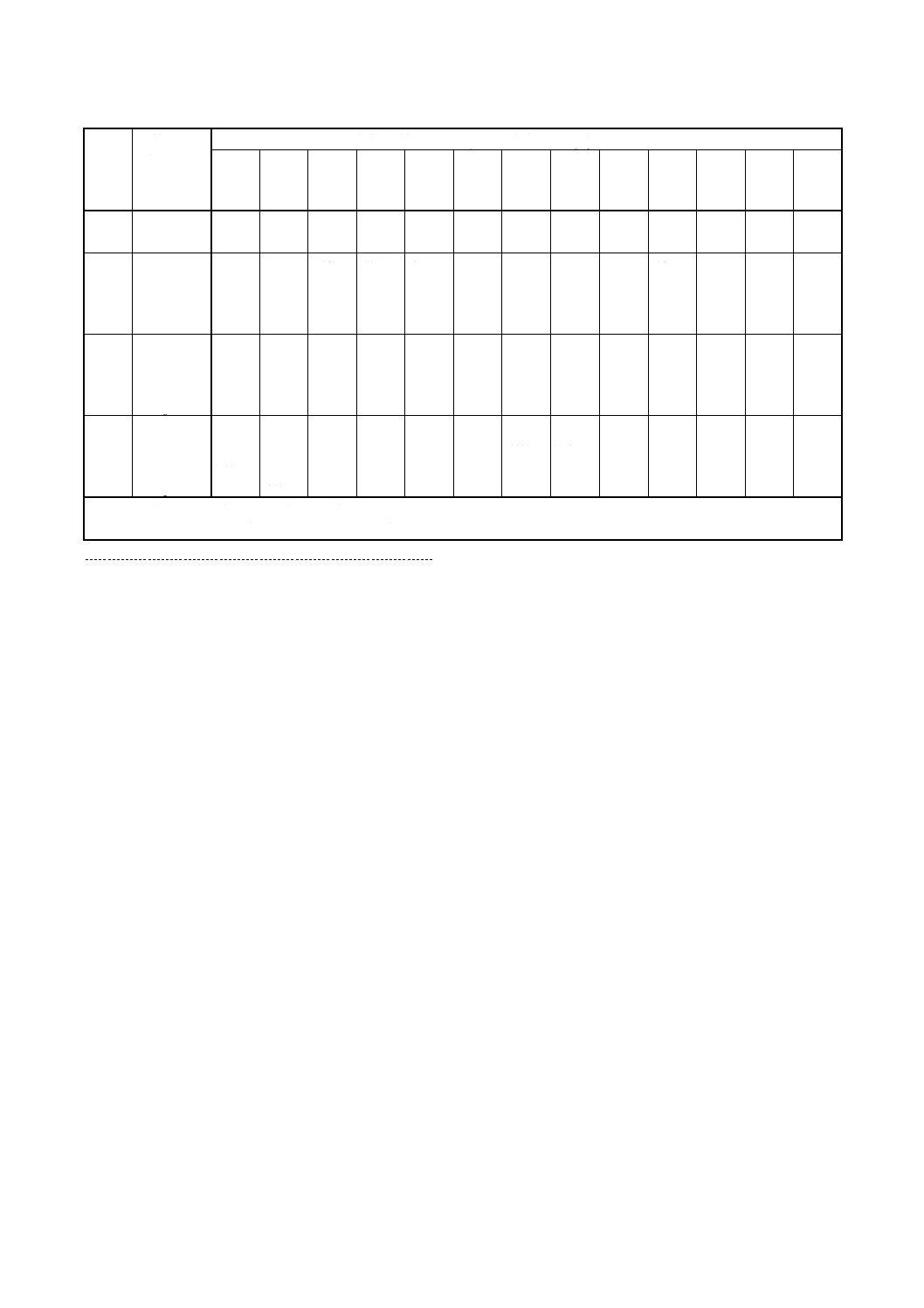

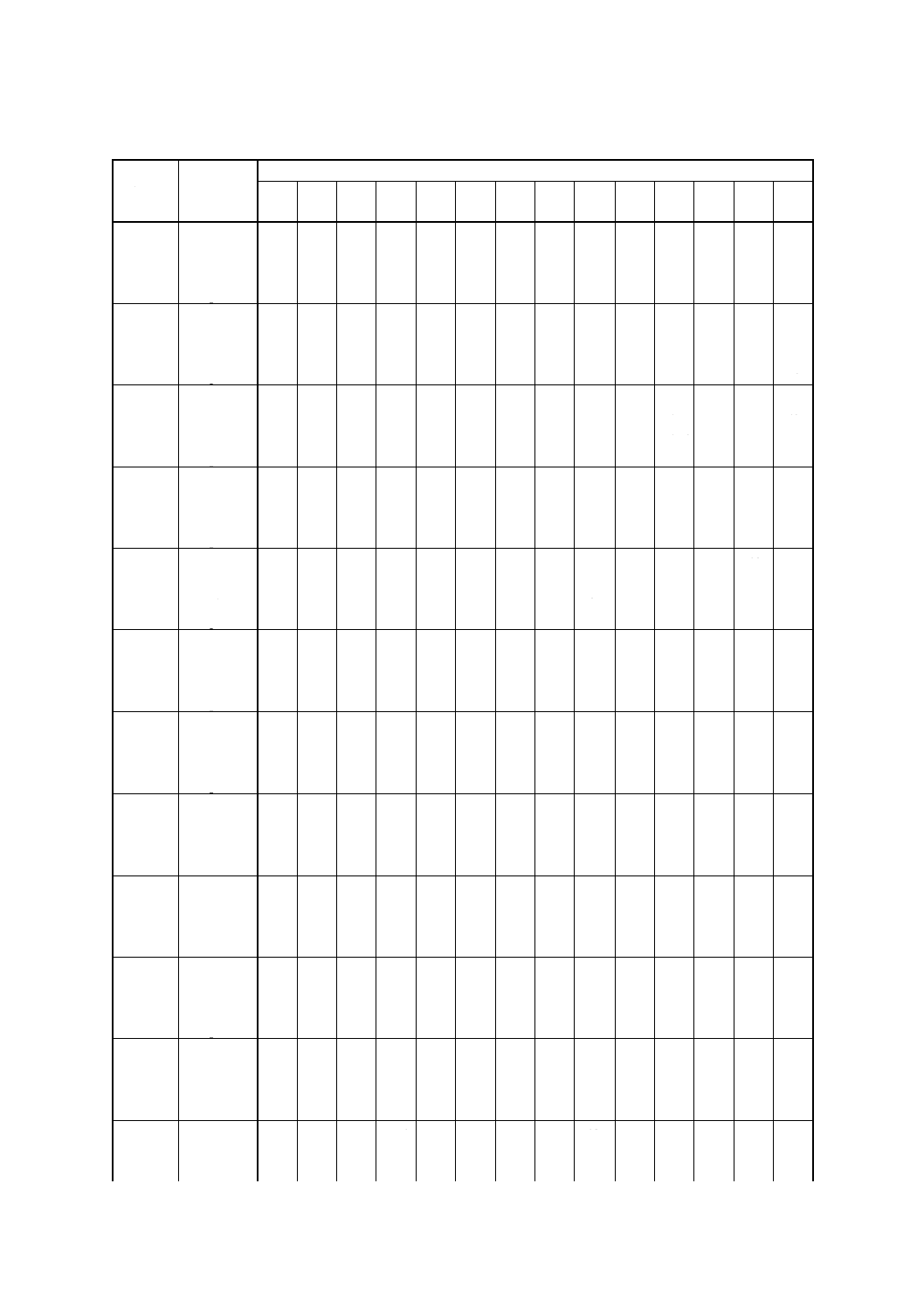

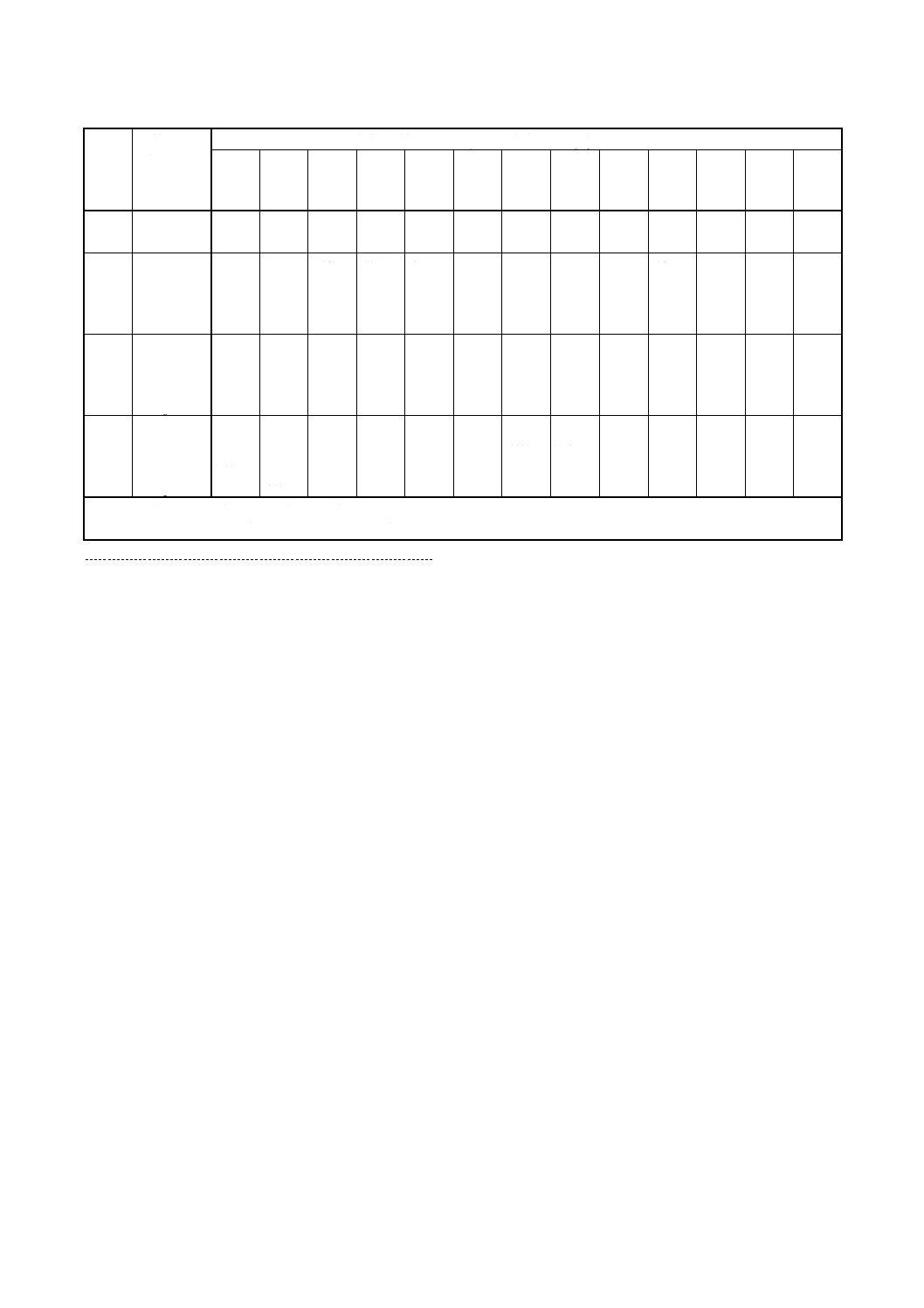

累計サンプルサイズ

ncum

検査結果

合格判定個数

A

累計カウント

D

不合格判定個数

R

1

0

*

0

**

2

0

*

0

**

3

1

*

1

3

4

0

*

1

3

5

0

*

1

3

6

0

*

1

3

7

0

*

1

3

8

1

*

2

4

9

0

*

2

4

10

0

*

2

4

11

1

*

3

4

12

0

*

3

4

13

0

*

3

4

14

0

*

3

4

15

1

*

4

4

16

*

4

17

*

4

18

*

4

19

0

5

20

0

5

・

・

・

・

・

・

・

・

・

97

7

12

98

9

10

*

累計サンプルサイズが小さ過ぎて,合格の判定はできない。

**

累計サンプルサイズが小さ過ぎて,不合格の判定はできない。

図4 3.4.1の例のデータに対する合否判定表(検査記録用紙)

15個のがいしの検査後,累計カウントは不合格判定個数と同じになったので,ロットは不合格とし,検

査は終了する。

一方,他のロットからのサンプル中で最初の19個のがいしが全部公称絶縁電圧の規定値を満足した場合

は,19個のがいしの検査後,累計カウント (0) は合格判定個数と同じになったので,ロットは合格となり,

検査は終了したはずである。

あるロットの検査中に,98番目のアイテムの検査以前に検査が終了しなかった場合は,98番目のアイテ

ムの検査後,検査は終了する。98番目のアイテムの検査後,累計カウントが9個以下ならばロットは合格

とする。また累計カウントが10個以上ならば,ロットは不合格とする。

3.4.2

図式判定法 2.4.3.2によって作成した合否判定図に,点 (ncum ; D) をプロットする。

a) 点が合格域に入れば,ロットを合格とする。

b) 点が不合格域に入れば,ロットを不合格とする。

c) 点が検査続行域にあれば,もう1個のアイテムを抜き取って検査する。

検査結果の傾向を見やすくするため,図上で引き続く点の間を折れ線で結ぶとよい。

注意 点が合格判定線又は不合格判定線に接近した場合は,合否の判定は数値判定法によらなければ

ならない。

例 パラメータがhA=1.750,hR=2.247,g=0.095 7の不適合品率検査のための逐次抜取方式に対して

12

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,合否判定図の作り方は2.4.3.2の例で示してある。

前の例と同様に,あるロットからのサンプル中で,最初の15個のがいしのうち,3番目,8番

目,11番目及び15番目のがいしが公称絶縁電圧の規定値を満足しなかったと仮定する。図3に

示すように,合否判定図の上に点 (ncum ; D) を順次プロットし,折れ線で結ぶ。点 (15 ; 4) は明

らかに不合格域に入ったので,15番目のアイテムの検査後検査は終了し,ロットは不合格となる。

3.5

OC曲線及び平均サンプルサイズ

3.5.1

OC曲線 OC曲線は,ある抜取方式に対して合格するロットの割合の期待値(合格の確率)を工

程品質水準の関数として示すものである。

2.3.2及び2.4.1に規定した方法を使用した場合には,合格の確率Paは,工程品質水準がPRQのときには

近似的に1−αであり,また,工程品質水準がCRQのときには近似的に消費者危険βである(この近似の有

効性については3.6参照。)。

3.5.2

平均サンプルサイズ 平均サンプルサイズは,ある抜取方式の下で,ある工程品質水準に対して起

こり得るいろいろなサンプルサイズの平均値である。附属書Cに,平均サンプルサイズの近似値を求める

方法を示す。

3.6

近似の有効性 附属書Bに規定した手順は,付表1-A及び付表1-B中の抜取方式の計算に使用され

ている。この手順は,簡単に適用でき,しかもほどほどの精度が得られるという長所がある。

a) この手順で求めた抜取方式の生産者危険及び消費者危険の実際の値は,α及びβの公称値とはかなり違

う場合があるが,実際の危険率の合計はα+βを超えないといえる。この欠点は,逐次抜取方式に固有

なものではない。生産者危険点及び消費者危険点で指定されるあらゆるタイプの計数抜取方式におい

て,実際の危険率が公称値と一致することはまれである。これは,サンプルサイズ及び不適合の尺度

が計数値だからである。

b) 附属書Cに示した平均サンプルサイズの近似値は,その抜取方式の平均サンプルサイズを過小に推定

する傾向があり,特に,近似値が小さいときには近似値と真値との差が顕著である。この傾向は,抜

取方式の中途打切りをしたとしてもあまり変わらない。

1

3

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

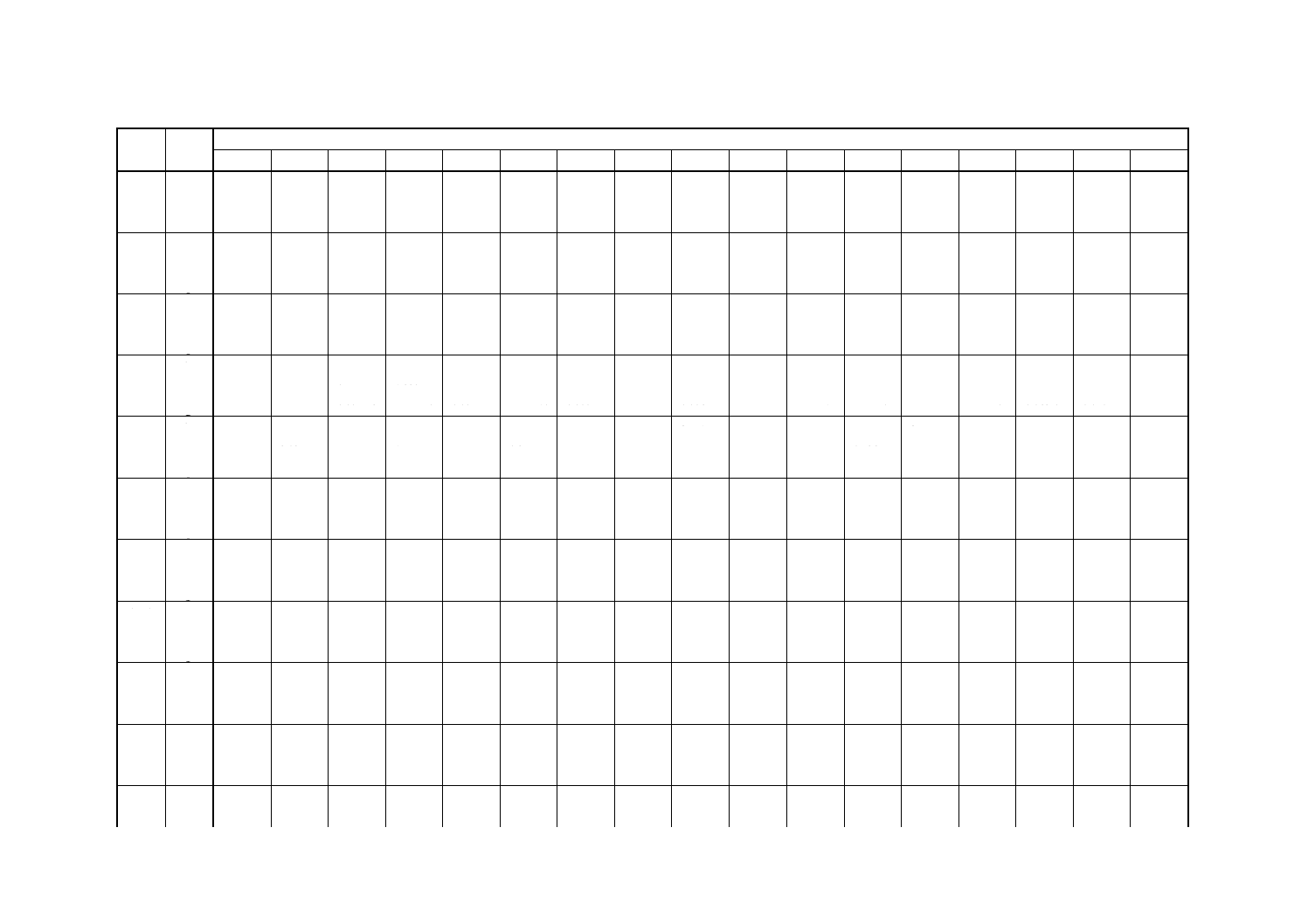

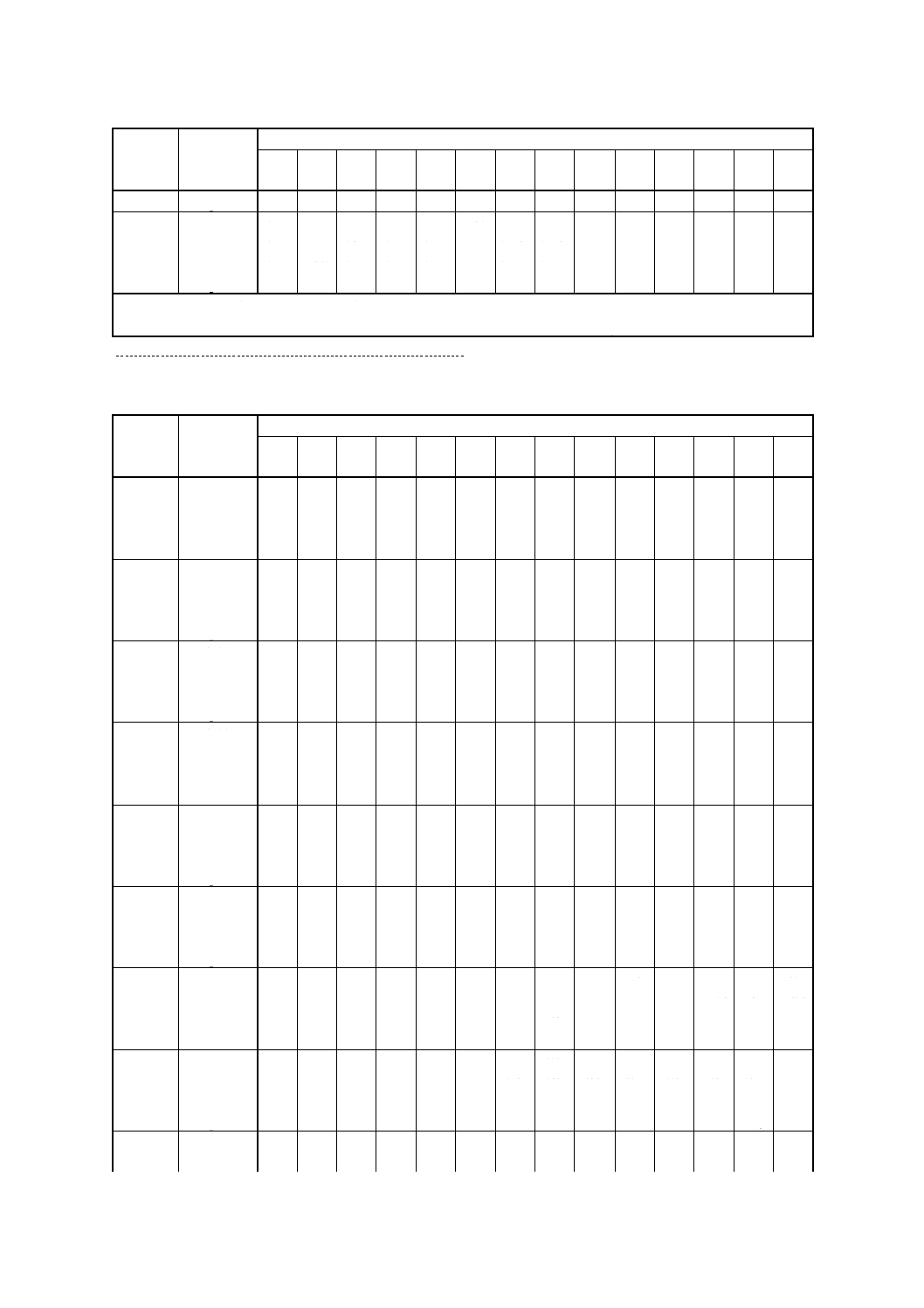

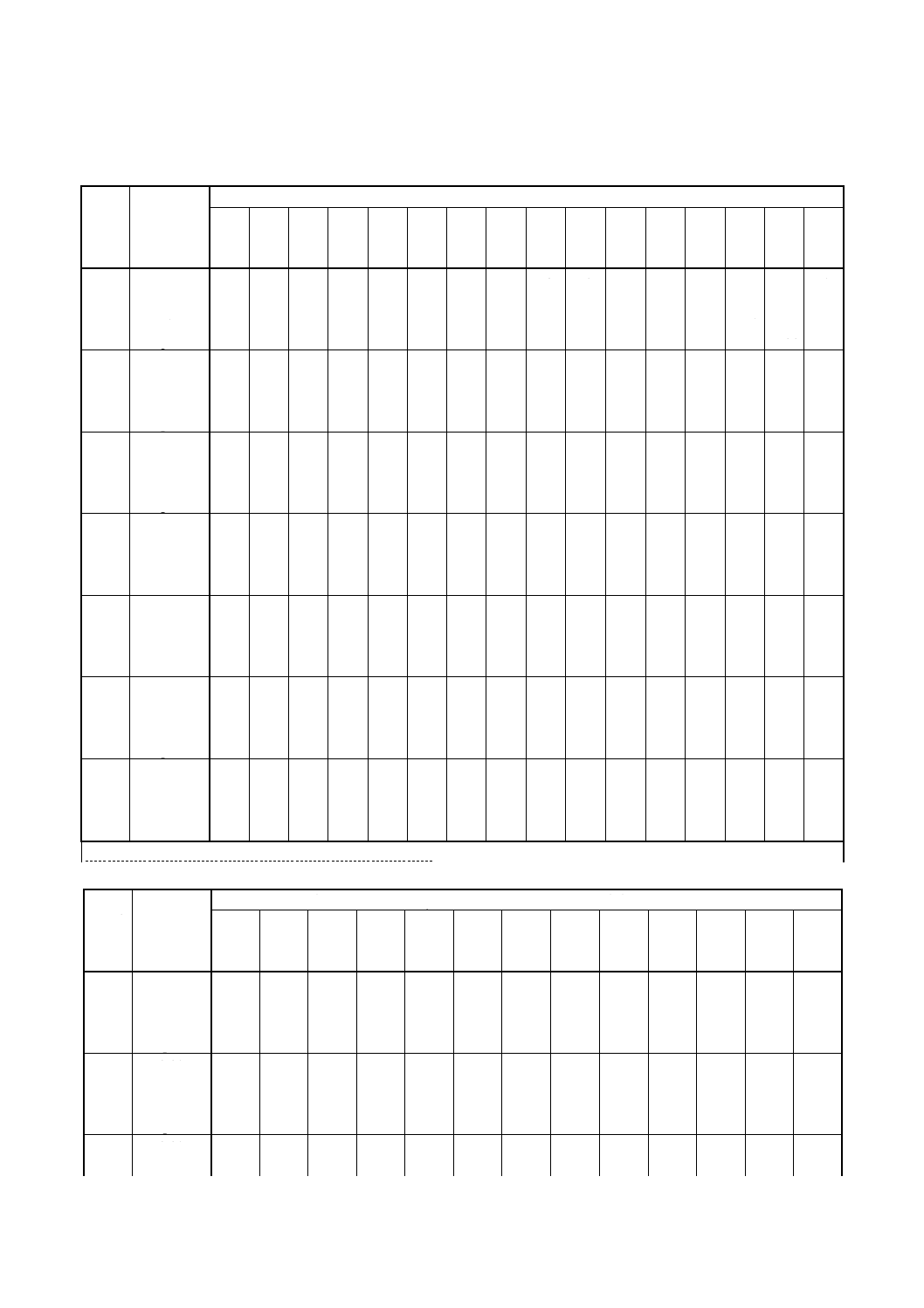

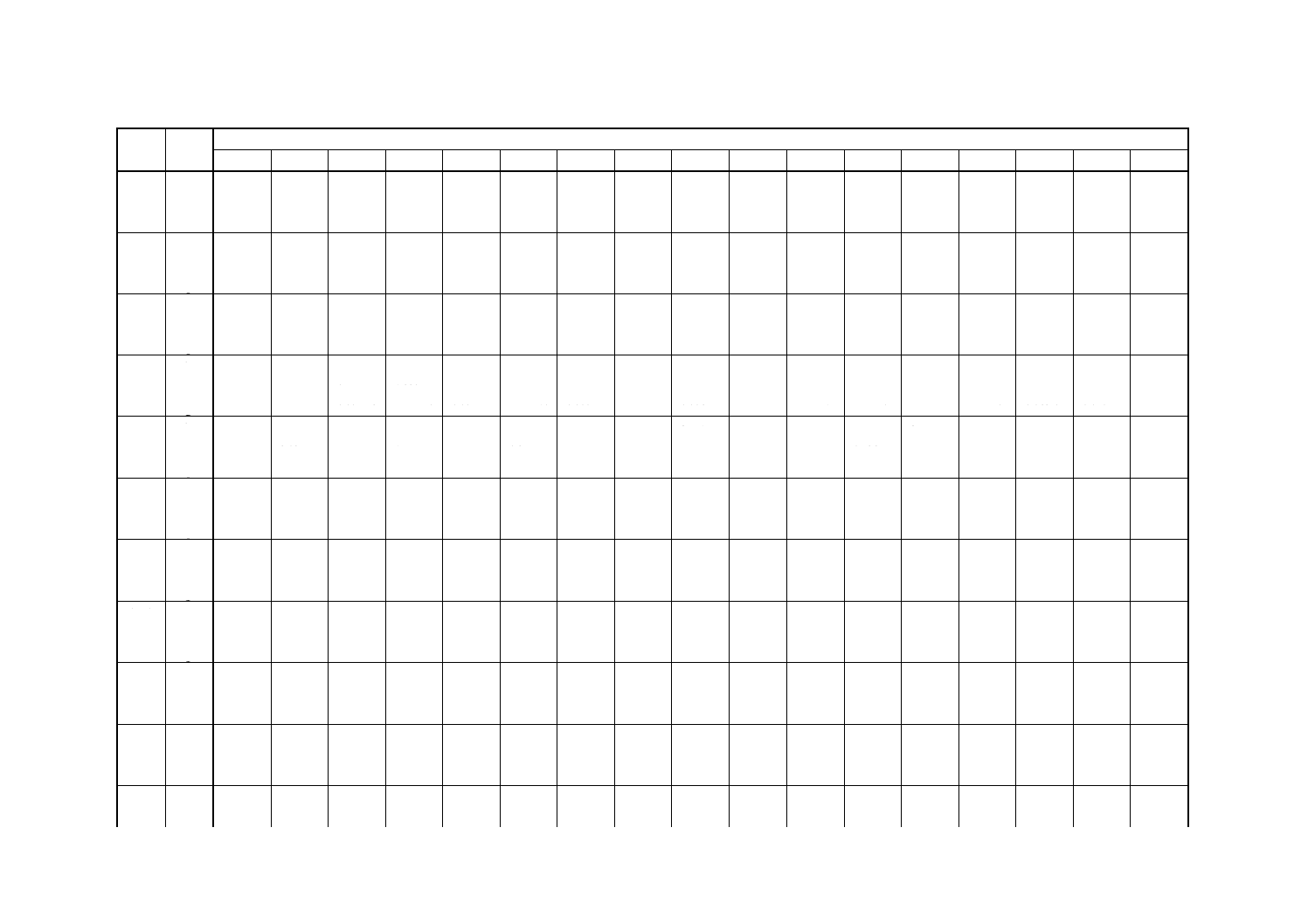

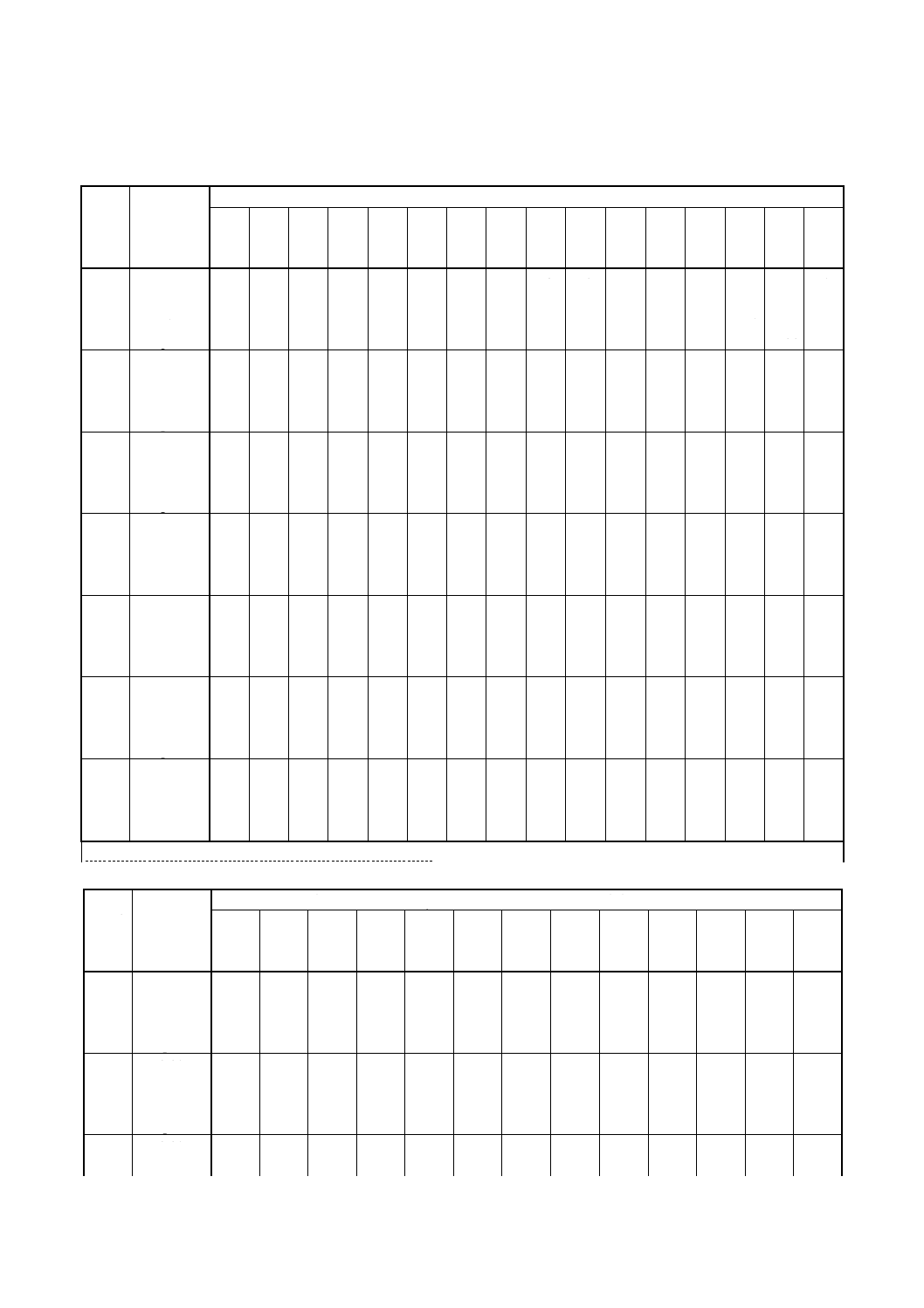

付表1-A 生産者危険α=0.05及び消費者危険β=0.10に対する逐次抜取方式のパラメータ(不適合品率検査,主抜取表)

PRQ パラメ

ータ

CRQ(消費者危険品質水準)

0.80

1.00

1.25

1.60

2.00

2.50

3.15

4.00

5.00

6.30

8.00

10.00

12.50

16.00

20.00

25.00

31.50

0.100

hA

1.079

0.974

0.887

0.808

0.747

0.694

0.647

0.604

0.568

0.535

0.504

0.478

0.454

0.429

0.408

0.388

0.367

hR

1.385

1.250

1.139

1.037

0.959

0.891

0.830

0.775

0.729

0.687

0.647

0.614

0.583

0.551

0.524

0.498

0.472

g

0.003 37

0.003 91

0.004 56

0.005 43

0.006 37

0.007 50

0.008 91

0.010 7

0.012 7

0.015 2

0.018 5

0.022 2

0.026 7

0.033 0

0.040 2

0.049 4

0.061 6

0.125

hA

1.208

1.078

0.973

0.878

0.806

0.746

0.691

0.642

0.602

0.565

0.531

0.502

0.475

0.448

0.425

0.403

0.381

hR

1.551

1.384

1.249

1.127

1.035

0.957

0.887

0.825

0.773

0.726

0.682

0.644

0.610

0.575

0.546

0.518

0.489

g

0.003 64

0.004 21

0.004 90

0.005 80

0.006 79

0.007 97

0.009 44

0.011 3

0.013 4

0.016 0

0.019 4

0.023 2

0.027 9

0.034 4

0.041 9

0.051 3

0.063 8

0.160

hA

1.393

1.223

1.089

0.972

0.885

0.812

0.748

0.691

0.645

0.602

0.564

0.531

0.501

0.471

0.446

0.422

0.398

hR

1.789

1.570

1.399

1.247

1.136

1.042

0.960

0.887

0.828

0.774

0.724

0.682

0.644

0.605

0.572

0.542

0.511

g

0.003 98

0.004 59

0.005 31

0.006 27

0.007 31

0.008 55

0.010 1

0.012 0

0.014 2

0.017 0

0.020 5

0.024 5

0.029 4

0.036 2

0.043 9

0.053 6

0.066 6

0.200

hA

1.617

1.392

1.221

1.075

0.970

0.883

0.808

0.742

0.689

0.641

0.597

0.561

0.528

0.494

0.466

0.440

0.414

hR

2.076

1.787

1.568

1.381

1.245

1.134

1.037

0.952

0.884

0.823

0.767

0.720

0.677

0.635

0.599

0.565

0.532

g

0.004 33

0.004 98

0.005 74

0.006 75

0.007 84

0.009 15

0.010 8

0.012 8

0.015 1

0.018 0

0.021 6

0.025 7

0.030 8

0.037 8

0.045 8

0.055 9

0.069 2

0.250

hA

1.926

1.615

1.390

1.204

1.074

0.968

0.878

0.801

0.739

0.684

0.635

0.594

0.557

0.520

0.489

0.460

0.432

hR

2.473

2.074

1.785

1.546

1.378

1.243

1.128

1.028

0.949

0.879

0.815

0.762

0.715

0.667

0.628

0.591

0.555

g

0.004 73

0.005 41

0.006 22

0.007 29

0.008 44

0.009 81

0.011 5

0.013 6

0.016 0

0.019 0

0.022 8

0.027 1

0.032 4

0.039 7

0.047 9

0.058 3

0.072 1

0.315

hA

2.403

1.937

1.622

1.374

1.207

1.075

0.966

0.873

0.800

0.736

0.679

0.632

0.591

0.549

0.515

0.483

0.452

hR

3.085

2.487

2.083

1.764

1.549

1.381

1.240

1.121

1.028

0.945

0.872

0.812

0.758

0.705

0.661

0.620

0.580

g

0.005 21

0.005 93

0.006 79

0.007 92

0.009 14

0.010 6

0.012 4

0.014 6

0.017 1

0.020 2

0.024 2

0.028 7

0.034 2

0.041 8

0.050 3

0.061 1

0.075 3

0.40

hA

3.229

2.441

1.961

1.610

1.385

1.214

1.076

0.962

0.875

0.799

0.732

0.678

0.630

0.583

0.545

0.509

0.475

hR

4.146

3.134

2.518

2.067

1.778

1.559

1.382

1.236

1.123

1.026

0.940

0.871

0.809

0.749

0.700

0.654

0.610

g

0.005 77

0.006 55

0.007 47

0.008 67

0.009 96

0.011 5

0.013 4

0.015 7

0.018 4

0.021 7

0.025 8

0.030 5

0.036 3

0.044 1

0.053 0

0.064 2

0.079 0

0.50

hA

4.759

3.224

2.437

1.917

1.606

1.381

1.205

1.064

0.958

0.868

0.790

0.727

0.673

0.619

0.576

0.537

0.498

hR

6.110

4.140

3.129

2.461

2.062

1.774

1.548

1.366

1.231

1.114

1.014

0.934

0.863

0.795

0.740

0.689

0.640

g

0.006 38

0.007 22

0.008 19

0.009 47

0.010 8

0.012 5

0.014 5

0.016 9

0.019 7

0.023 2

0.027 5

0.032 4

0.038 4

0.046 6

0.055 8

0.067 4

0.082 7

0.63

hA

9.357

4.834

3.256

2.390

1.926

1.611

1.377

1.196

1.064

0.953

0.860

0.786

0.723

0.662

0.613

0.568

0.526

hR

12.013

6.206

4.180

3.069

2.472

2.069

1.768

1.535

1.366

1.224

1.104

1.009

0.928

0.849

0.787

0.729

0.675

g

0.007 12

0.008 01

0.009 05

0.010 4

0.011 9

0.013 6

0.015 7

0.018 3

0.021 2

0.024 9

0.029 4

0.034 6

0.040 8

0.049 4

0.059 0

0.071 0

0.086 8

0.80

hA

9.999

4.994

3.210

2.425

1.946

1.614

1.371

1.200

1.062

0.947

0.858

0.783

0.712

0.656

0.605

0.557

hR

12.837

6.411

4.122

3.113

2.499

2.073

1.760

1.541

1.363

1.215

1.102

1.006

0.914

0.842

0.777

0.715

g

0.008 96

0.010 1

0.011 5

0.013 1

0.014 9

0.017 2

0.020 0

0.023 1

0.026 9

0.031 7

0.037 1

0.043 7

0.052 6

0.062 6

0.075 1

0.091 6

1.00

hA

9.976

4.729

3.201

2.417

1.925

1.589

1.364

1.188

1.046

0.939

0.850

0.767

0.702

0.644

0.590

1

4

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

PRQ パラメ

ータ

CRQ(消費者危険品質水準)

0.80

1.00

1.25

1.60

2.00

2.50

3.15

4.00

5.00

6.30

8.00

10.00

12.50

16.00

20.00

25.00

31.50

hR

12.808

6.071

4.110

3.103

2.472

2.040

1.751

1.525

1.343

1.205

1.091

0.984

0.901

0.827

0.757

g

0.011 2

0.012 8

0.014 4

0.016 4

0.018 8

0.021 7

0.025 0

0.029 0

0.034 1

0.039 7

0.046 6

0.055 9

0.066 4

0.079 4

0.096 5

1.25

hA

8.990

4.713

3.189

2.386

1.890

1.580

1.348

1.168

1.036

0.929

0.830

0.755

0.688

0.627

hR

11.543

6.052

4.095

3.063

2.426

2.028

1.731

1.500

1.331

1.193

1.066

0.969

0.884

0.805

g

0.014 2

0.016 0

0.018 0

0.020 6

0.023 7

0.027 2

0.031 4

0.036 7

0.042 7

0.049 9

0.059 7

0.070 6

0.084 1

0.101 8

1.60

hA

9.908

4.943

3.247

2.392

1.917

1.586

1.343

1.171

1.036

0.915

0.824

0.745

0.674

hR

12.721

6.346

4.169

3.072

2.461

2.036

1.724

1.504

1.330

1.175

1.058

0.957

0.865

g

0.017 9

0.020 2

0.022 9

0.026 2

0.029 9

0.034 5

0.040 1

0.046 4

0.054 0

0.064 3

0.075 8

0.089 9

0.108 4

2.00

hA

9.863

4.830

3.154

2.376

1.888

1.553

1.329

1.157

1.008

0.899

0.806

0.723

hR

12.663

6.202

4.049

3.051

2.424

1.994

1.706

1.485

1.294

1.154

1.035

0.928

g

0.022 4

0.025 3

0.028 9

0.032 8

0.037 6

0.043 6

0.050 3

0.058 2

0.069 0

0.081 0

0.095 8

0.115 0

2.50

hA

9.467

4.637

3.131

2.335

1.843

1.535

1.311

1.123

0.989

0.878

0.780

hR

12.155

5.953

4.019

2.998

2.367

1.971

1.683

1.441

1.269

1.127

1.001

g

0.028 1

0.031 9

0.036 1

0.041 2

0.047 5

0.054 6

0.063 0

0.074 3

0.086 9

0.102 3

0.122 3

3.15

hA

9.089

4.677

3.100

2.289

1.832

1.521

1.274

1.104

0.967

0.850

hR

11.669

6.005

3.980

2.939

2.353

1.953

1.635

1.417

1.242

1.091

g

0.035 6

0.040 1

0.045 5

0.052 2

0.059 7

0.068 6

0.080 5

0.093 7

0.109 9

0.130 7

4.00

hA

9.637

4.705

3.060

2.295

1.827

1.481

1.256

1.083

0.938

hR

12.372

6.040

3.929

2.947

2.346

1.902

1.613

1.390

1.204

g

0.044 8

0.050 7

0.057 8

0.065 8

0.075 2

0.087 9

0.101 8

0.118 7

0.140 6

5.00

hA

9.193

4.484

3.013

2.255

1.750

1.445

1.220

1.039

hR

11.803

5.757

3.868

2.895

2.247

1.855

1.566

1.333

g

0.056 3

0.063 9

0.072 4

0.082 4

0.095 7

0.110 3

0.128 1

0.150 9

6.30

hA

8.753

4.482

2.987

2.162

1.714

1.406

1.171

hR

11.238

5.754

3.835

2.776

2.201

1.805

1.503

g

0.071 2

0.080 2

0.090 8

0.104 9

0.120 4

0.139 0

0.162 9

8.0

hA

9.184

4.535

2.871

2.132

1.675

1.352

hR

11.792

5.822

3.686

2.737

2.151

1.735

g

0.089 7

0.101 0

0.116 0

0.132 3

0.152 0

0.177 1

10.0

hA

8.958

4.177

2.776

2.049

1.585

hR

11.501

5.363

3.564

2.631

2.035

g

0.112 1

0.128 0

0.145 2

0.166 0

0.192 2

1

5

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

PRQ パラメ

ータ

CRQ(消費者危険品質水準)

0.80

1.00

1.25

1.60

2.00

2.50

3.15

4.00

5.00

6.30

8.00

10.00

12.50

16.00

20.00

25.00

31.50

備考 PRQ及びCRQは,不適合品率 (%) で表示してある。

1

6

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

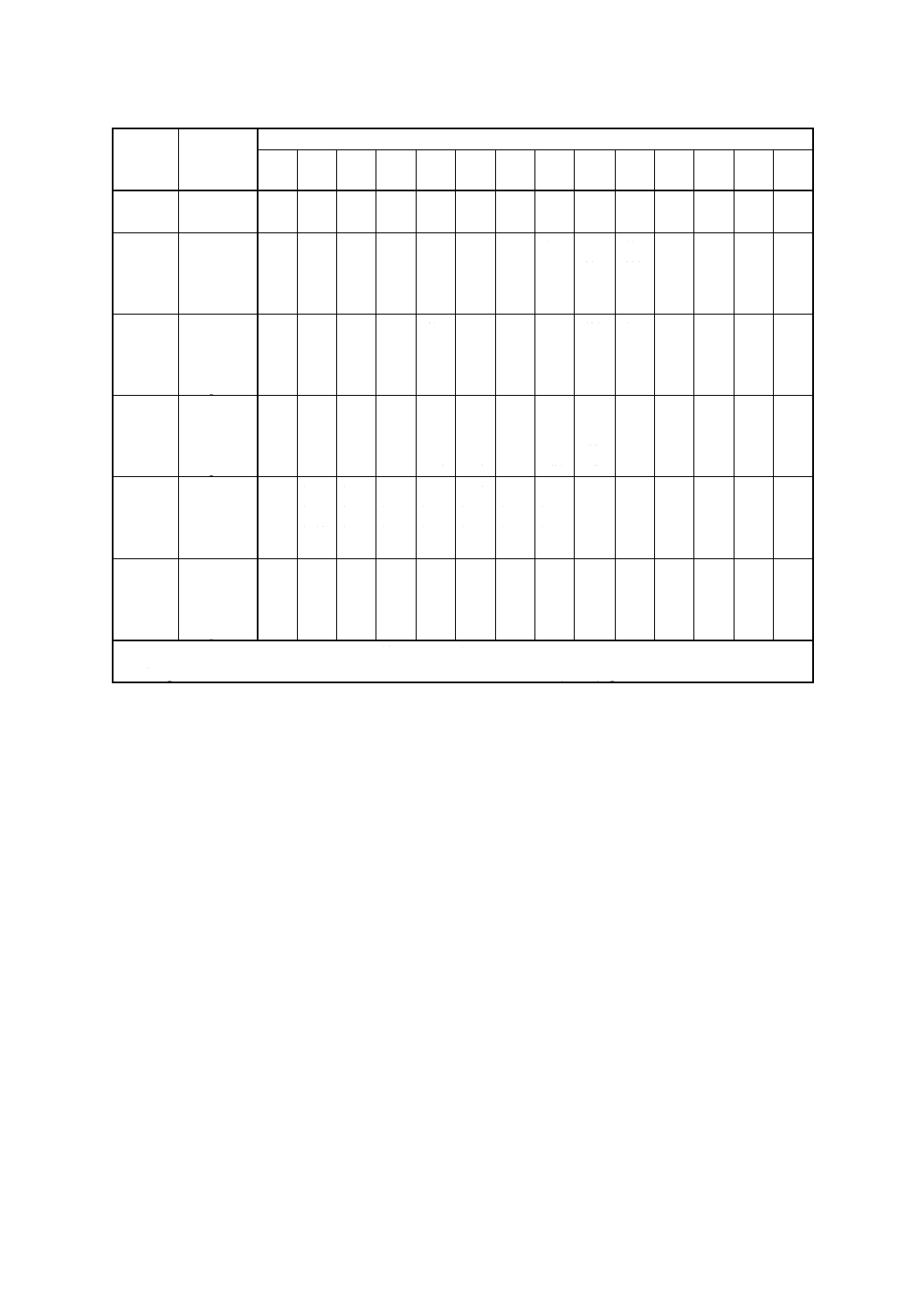

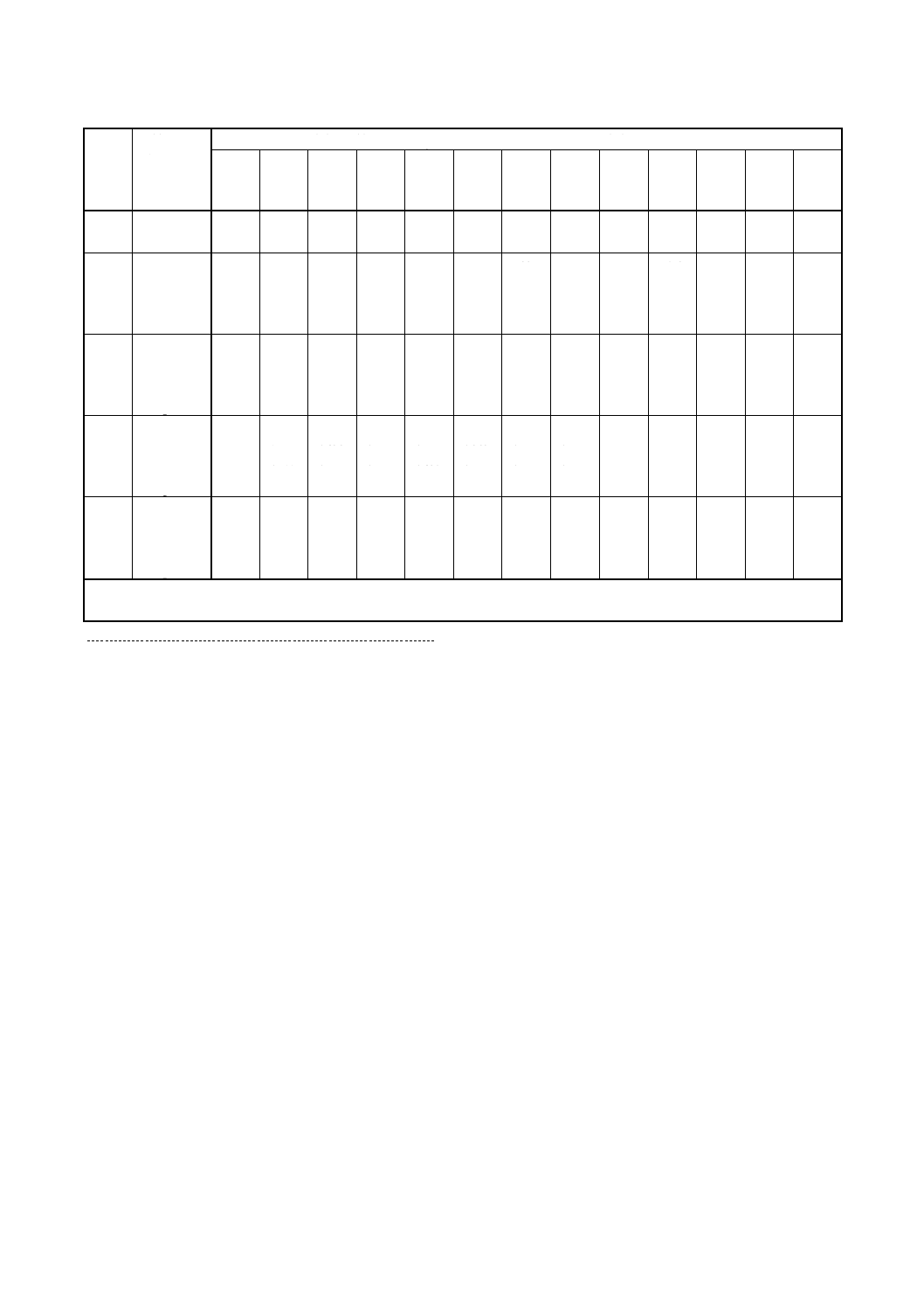

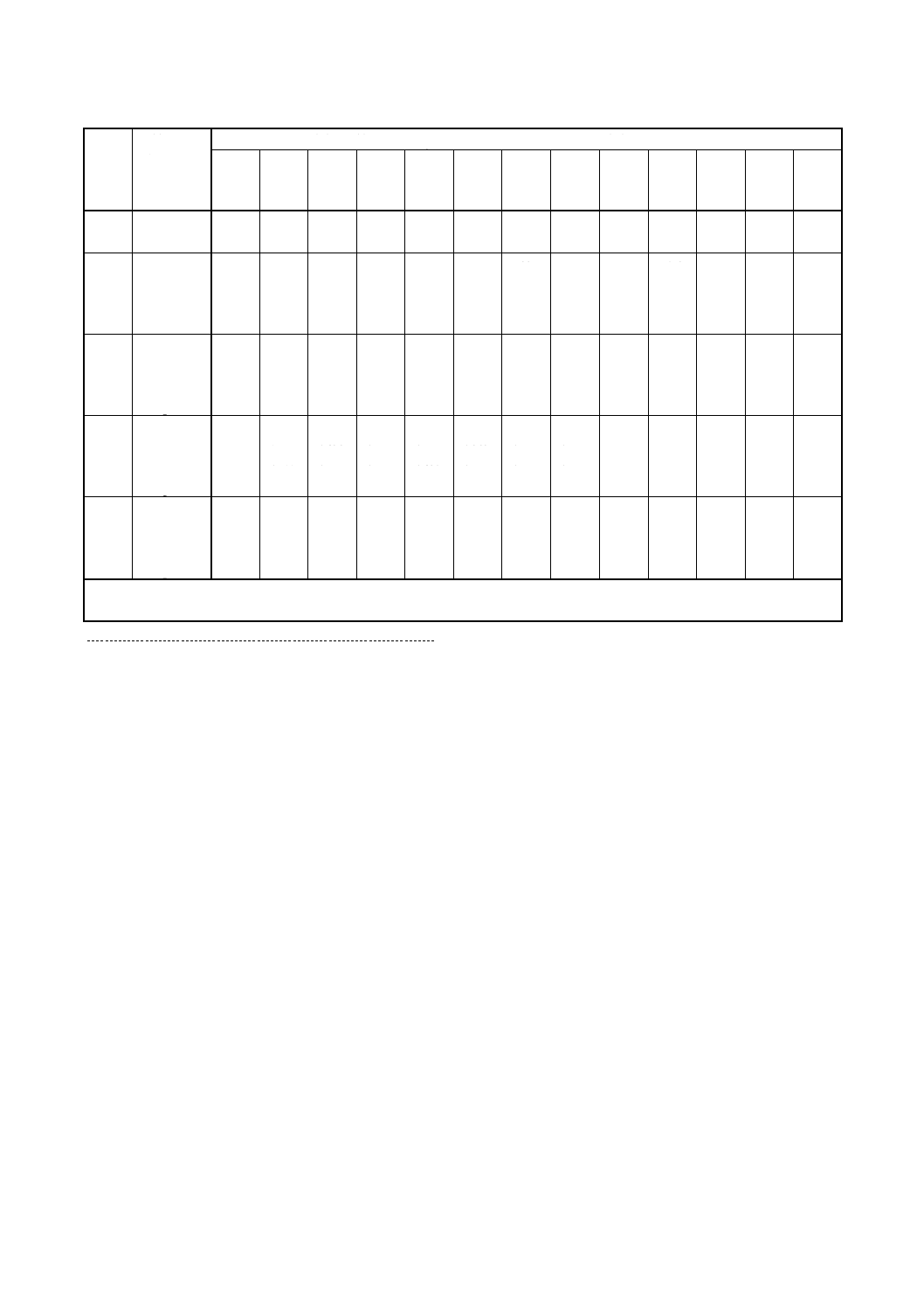

付表1-B 生産者危険α=0.05及び消費者危険β=0.10に対する逐次抜取方式のパラメータ(100アイテム当たりの不適合数検査,主抜取表)

PRQ パラメ

ータ

CRQ(消費者危険品質水準)

0.80

1.00

1.25

1.60

2.00

2.50

3.15

4.00

5.00

6.30

8.00

10.00

12.50

16.00

20.00

25.00

31.50

0.100

hA

1.083

0.978

0.891

0.812

0.751

0.699

0.653

0.610

0.575

0.543

0.514

0.489

0.466

0.444

0.425

0.408

0.391

hR

1.390

1.255

1.144

1.042

0.965

0.898

0.838

0.784

0.739

0.698

0.660

0.628

0.599

0.570

0.546

0.523

0.502

g

0.003 37

0.003 91

0.004 55

0.005 41

0.006 34

0.007 46

0.008 84

0.010 6

0.012 5

0.015 0

0.018 0

0.021 5

0.025 7

0.031 3

0.037 6

0.045 1

0.054 6

0.125

hA

1.213

1.083

0.978

0.883

0.812

0.751

0.698

0.650

0.610

0.574

0.541

0.514

0.489

0.464

0.444

0.425

0.407

hR

1.557

1.390

1.255

1.134

1.042

0.965

0.896

0.834

0.784

0.737

0.695

0.660

0.628

0.596

0.570

0.546

0.523

g

0.003 64

0.004 21

0.004 89

0.005 79

0.006 76

0.007 93

0.009 37

0.011 2

0.013 2

0.015 8

0.018 9

0.022 5

0.026 9

0.032 7

0.039 2

0.046 9

0.056 7

0.160

hA

1.399

1.228

1.095

0.978

0.891

0.819

0.755

0.699

0.654

0.613

0.575

0.544

0.517

0.489

0.466

0.446

0.426

hR

1.796

1.577

1.406

1.255

1.144

1.051

0.970

0.898

0.840

0.787

0.739

0.699

0.663

0.628

0.599

0.572

0.547

g

0.003 98

0.004 58

0.005 30

0.006 25

0.007 29

0.008 51

0.010 0

0.011 9

0.014 1

0.016 7

0.020 0

0.023 8

0.028 3

0.034 4

0.041 1

0.049 2

0.059 3

0.200

hA

1.624

1.399

1.228

1.083

0.978

0.891

0.817

0.751

0.699

0.653

0.610

0.575

0.544

0.514

0.489

0.466

0.445

hR

2.085

1.796

1.577

1.390

1.255

1.144

1.048

0.965

0.898

0.838

0.784

0.739

0.699

0.660

0.628

0.599

0.571

g

0.004 33

0.004 97

0.005 73

0.006 73

0.007 82

0.009 11

0.010 7

0.012 7

0.014 9

0.017 7

0.021 1

0.025 1

0.029 7

0.036 1

0.043 0

0.051 4

0.061 9

0.250

hA

1.936

1.624

1.399

1.213

1.083

0.978

0.889

0.812

0.751

0.698

0.650

0.610

0.575

0.541

0.514

0.489

0.466

hR

2.485

2.085

1.796

1.557

1.390

1.255

1.141

1.042

0.965

0.896

0.834

0.784

0.739

0.695

0.660

0.628

0.598

g

0.004 73

0.005 41

0.006 21

0.007 27

0.008 42

0.009 77

0.011 4

0.013 5

0.015 9

0.018 7

0.022 4

0.026 4

0.031 3

0.037 9

0.045 1

0.053 7

0.064 6

0.315

hA

2.415

1.949

1.633

1.385

1.218

1.087

0.978

0.886

0.814

0.751

0.696

0.651

0.612

0.573

0.542

0.515

0.489

hR

3.101

2.502

2.097

1.778

1.564

1.395

1.255

1.137

1.045

0.965

0.894

0.836

0.785

0.736

0.696

0.661

0.628

g

0.005 20

0.005 93

0.006 78

0.007 91

0.009 12

0.010 5

0.012 3

0.014 5

0.016 9

0.020 0

0.023 8

0.028 0

0.033 1

0.039 9

0.047 4

0.056 4

0.067 7

0.40

hA

3.248

2.457

1.976

1.624

1.399

1.228

1.091

0.978

0.891

0.817

0.751

0.699

0.654

0.610

0.575

0.544

0.516

hR

4.170

3.154

2.537

2.085

1.796

1.577

1.401

1.255

1.144

1.048

0.965

0.898

0.840

0.784

0.739

0.699

0.662

g

0.005 77

0.006 55

0.007 46

0.008 66

0.009 94

0.011 5

0.013 3

0.015 6

0.018 2

0.021 4

0.025 4

0.029 8

0.035 2

0.042 3

0.050 1

0.059 5

0.071 2

0.50

hA

4.790

3.248

2.457

1.936

1.624

1.399

1.223

1.083

0.978

0.889

0.812

0.751

0.699

0.650

0.610

0.575

0.543

hR

6.150

4.170

3.154

2.485

2.085

1.796

1.570

1.390

1.255

1.141

1.042

0.965

0.898

0.834

0.784

0.739

0.698

g

0.006 38

0.007 21

0.008 19

0.009 46

0.010 8

0.012 4

0.014 4

0.016 8

0.019 5

0.022 9

0.027 1

0.031 7

0.037 3

0.044 7

0.052 9

0.062 6

0.074 8

0.63

hA

9.424

4.873

3.286

2.415

1.949

1.633

1.399

1.218

1.087

0.978

0.886

0.814

0.754

0.696

0.651

0.612

0.575

hR

12.099

6.256

4.218

3.101

2.502

2.097

1.796

1.564

1.395

1.255

1.137

1.045

0.967

0.894

0.836

0.785

0.739

g

0.007 12

0.008 01

0.009 05

0.010 4

0.011 9

0.013 6

0.015 7

0.018 2

0.021 1

0.024 6

0.029 0

0.033 9

0.039 7

0.047 5

0.056 0

0.066 2

0.078 9

0.80

hA

10.089

5.044

3.248

2.457

1.976

1.643

1.399

1.228

1.091

0.978

0.891

0.819

0.751

0.699

0.654

0.613

hR

12.953

6.476

4.170

3.154

2.537

2.109

1.796

1.577

1.401

1.255

1.144

1.051

0.965

0.898

0.840

0.787

g

0.008 96

0.010 1

0.011 5

0.013 1

0.014 9

0.017 1

0.019 9

0.022 9

0.026 7

0.031 3

0.036 4

0.042 6

0.050 7

0.059 6

0.070 3

0.083 6

1.00

hA

10.089

4.790

3.248

2.457

1.962

1.624

1.399

1.223

1.083

0.978

0.891

0.812

0.751

0.699

0.653

hR

12.953

6.150

4.170

3.154

2.519

2.085

1.796

1.570

1.390

1.255

1.144

1.042

0.965

0.898

0.838

1

7

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

PRQ パラメ

ータ

CRQ(消費者危険品質水準)

0.80

1.00

1.25

1.60

2.00

2.50

3.15

4.00

5.00

6.30

8.00

10.00

12.50

16.00

20.00

25.00

31.50

g

0.011 2

0.012 8

0.014 4

0.016 4

0.018 7

0.021 6

0.024 9

0.028 8

0.033 7

0.039 1

0.045 5

0.054 1

0.063 4

0.074 6

0.088 4

1.25

hA

9.120

4.790

3.248

2.436

1.936

1.624

1.392

1.213

1.083

0.978

0.883

0.812

0.751

0.698

hR

11.709

6.150

4.170

3.127

2.485

2.085

1.787

1.557

1.390

1.255

1.134

1.042

0.965

0.896

g

0.014 2

0.016 0

0.018 0

0.020 6

0.023 6

0.027 1

0.031 2

0.036 4

0.042 1

0.048 9

0.057 9

0.067 6

0.079 3

0.093 7

1.60

hA

10.089

5.044

3.323

2.457

1.976

1.643

1.399

1.228

1.095

0.978

0.891

0.819

0.755

hR

12.953

6.476

4.267

3.154

2.537

2.109

1.796

1.577

1.406

1.255

1.144

1.051

0.970

g

0.017 9

0.020 2

0.022 9

0.026 2

0.029 8

0.034 3

0.039 8

0.045 8

0.053 0

0.062 5

0.072 9

0.085 1

0.100 3

2.00

hA

10.089

4.956

3.248

2.457

1.962

1.624

1.399

1.228

1.083

0.978

0.891

0.817

hR

12.953

6.363

4.170

3.154

2.519

2.085

1.796

1.577

1.390

1.255

1.144

1.048

g

0.022 4

0.025 3

0.028 9

0.032 7

0.037 5

0.043 3

0.049 7

0.057 3

0.067 3

0.078 2

0.091 1

0.107 0

2.50

hA

9.741

4.790

3.248

2.436

1.936

1.624

1.399

1.213

1.083

0.978

0.689

hR

12.506

6.150

4.170

3.127

2.485

2.085

1.796

1.557

1.390

1.255

1.141

g

0.028 1

0.031 9

0.036 1

0.041 1

0.047 3

0.054 1

0.062 1

0.072 7

0.084 2

0.097 7

0.114 5

3.15

hA

9.424

4.873

3.248

2.415

1.949

1.633

1.385

1.218

1.087

0.978

hR

12.099

6.256

4.170

3.101

2.502

2.097

1.778

1.564

1.395

1.255

g

0.035 6

0.040 0

0.045 4

0.052 0

0.059 3

0.067 8

0.079 1

0.091 2

0.105 5

0.123 1

4.00

hA

10.089

4.956

3.248

2.457

1.976

1.624

1.399

1.228

1.091

hR

12.953

6.363

4.170

3.154

2.537

2.085

1.796

1.577

1.401

g

0.044 8

0.050 6

0.057 7

0.065 5

0.074 6

0.086 6

0.099 4

0.114 6

0.133 3

5.00

hA

9.741

4.790

3.248

2.457

1.936

1.624

1.399

1.223

hR

12.506

6.150

4.170

3.154

2.485

2.085

1.796

1.570

g

0.056 2

0.063 8

0.072 1

0.081 9

0.094 6

0.108 2

0.124 3

0.144 0

6.30

hA

9.424

4.873

3.286

2.415

1.949

1.633

1.399

hR

12.099

6.256

4.218

3.101

2.502

2.097

1.796

g

0.071 2

0.080 1

0.090 5

0.104 1

0.118 6

0.135 7

0.156 6

8.0

hA

10.089

5.044

3.248

2.457

1.976

1.643

hR

12.953

6.476

4.170

3.154

2.537

2.109

g

0.089 6

0.100 8

0.115 4

0.131 0

0.149 2

0.171 5

10.0

hA

10.089

4.790

3.248

2.457

1.962

hR

12.953

6.150

4.170

3.154

2.519

g

0.112 0

0.127 7

0.144 3

0.163 7

0.187 4

備考 PRQ及びCRQは,100アイテム当たりの不適合率 (%) で表示してある。

18

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

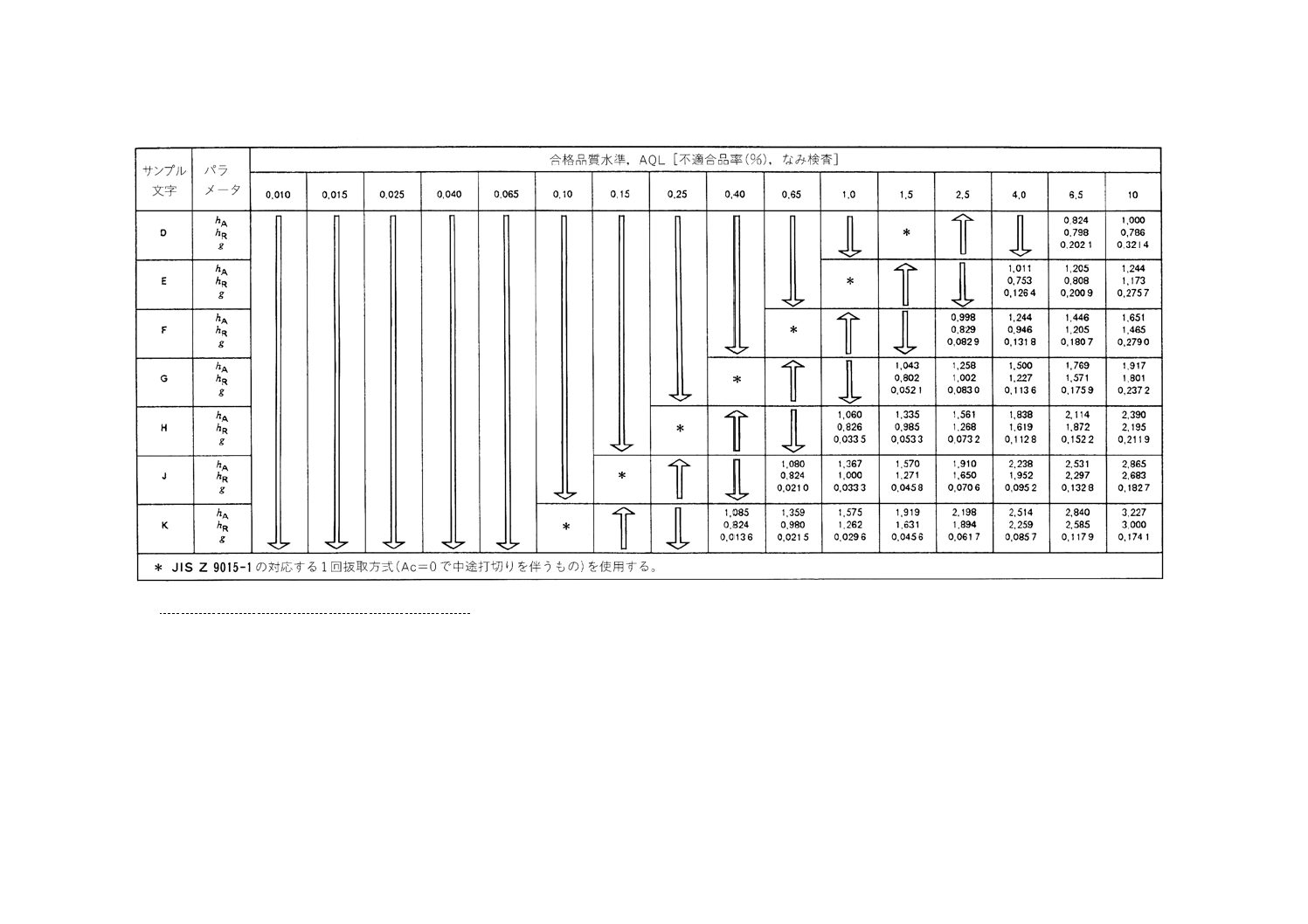

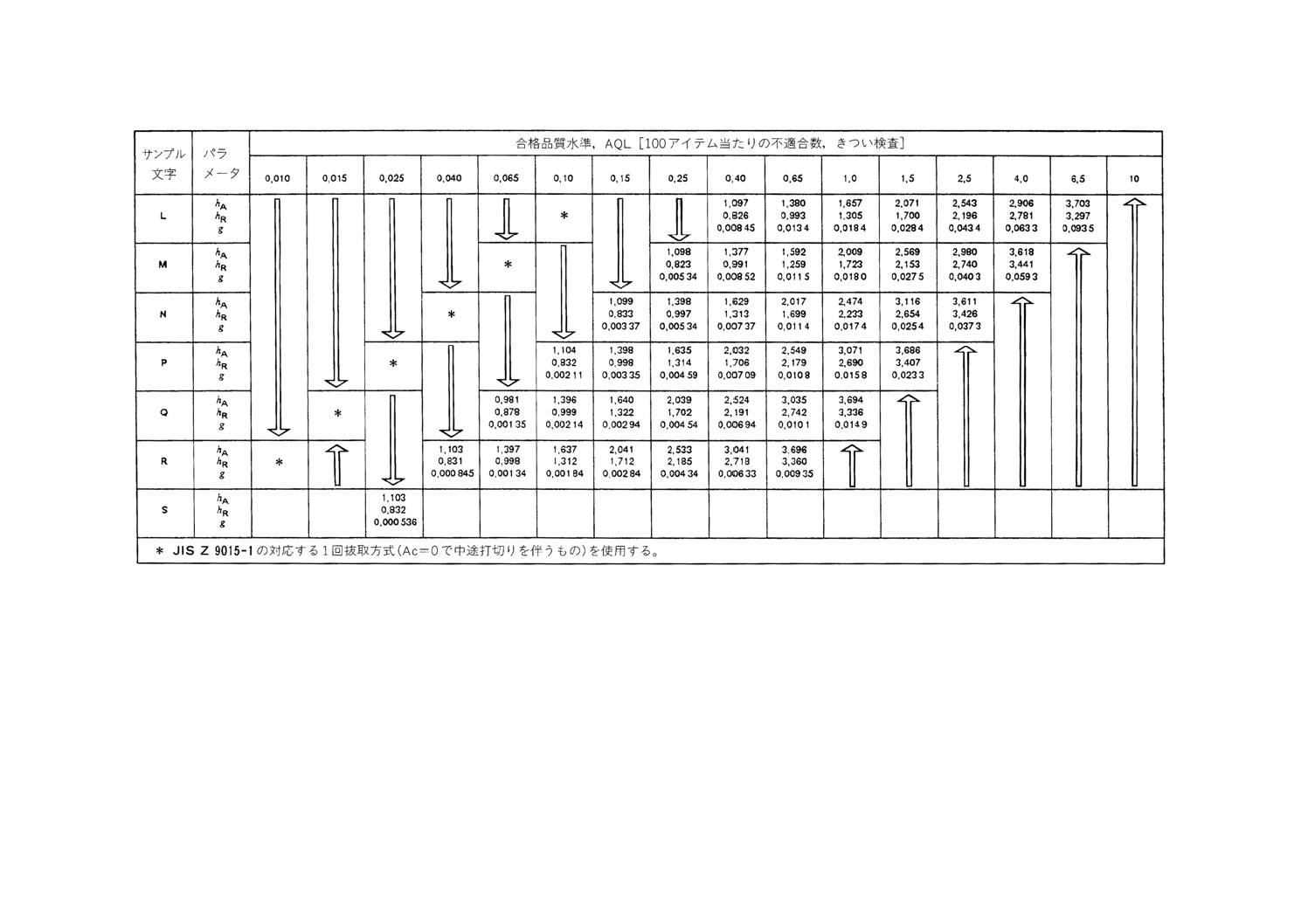

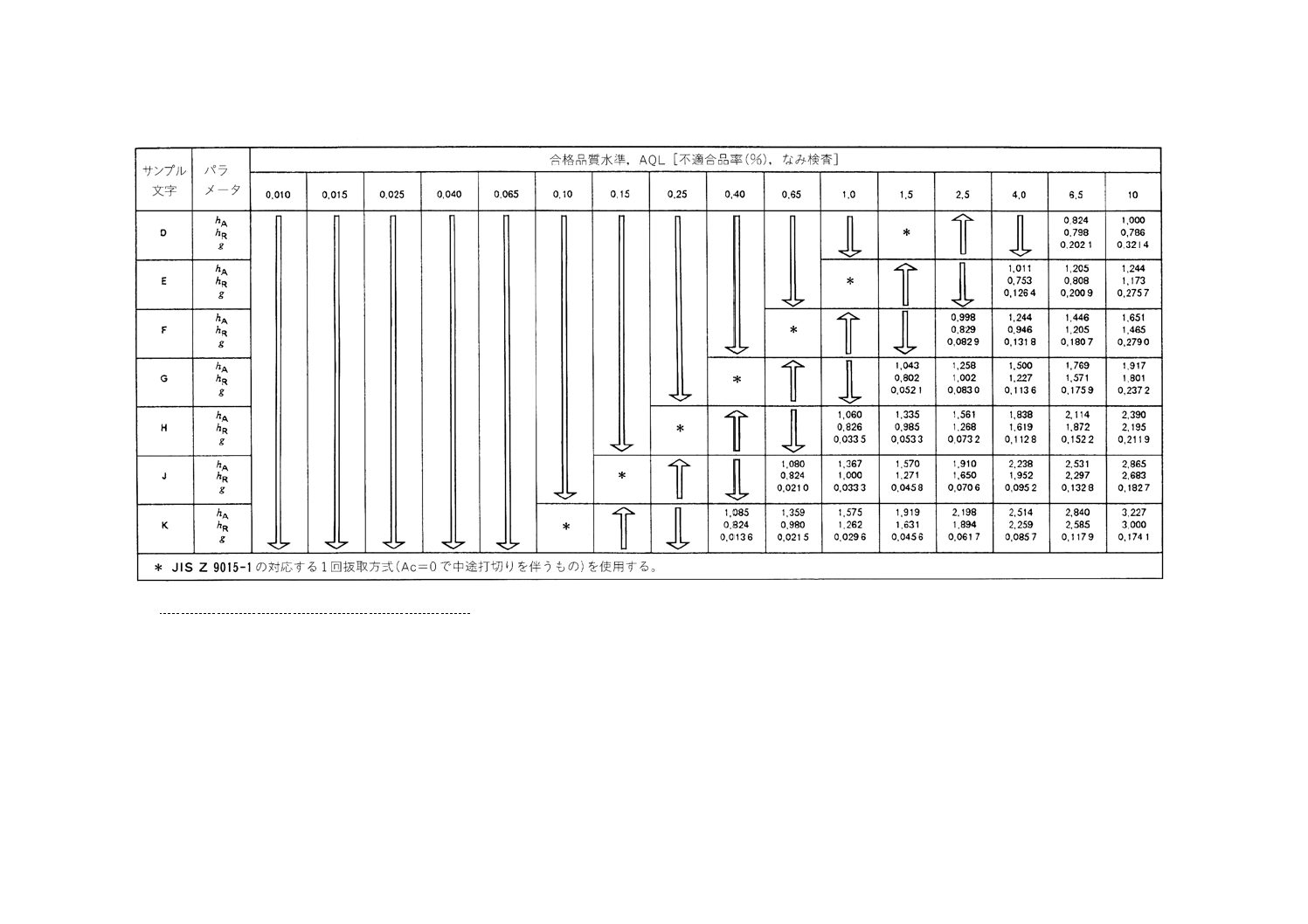

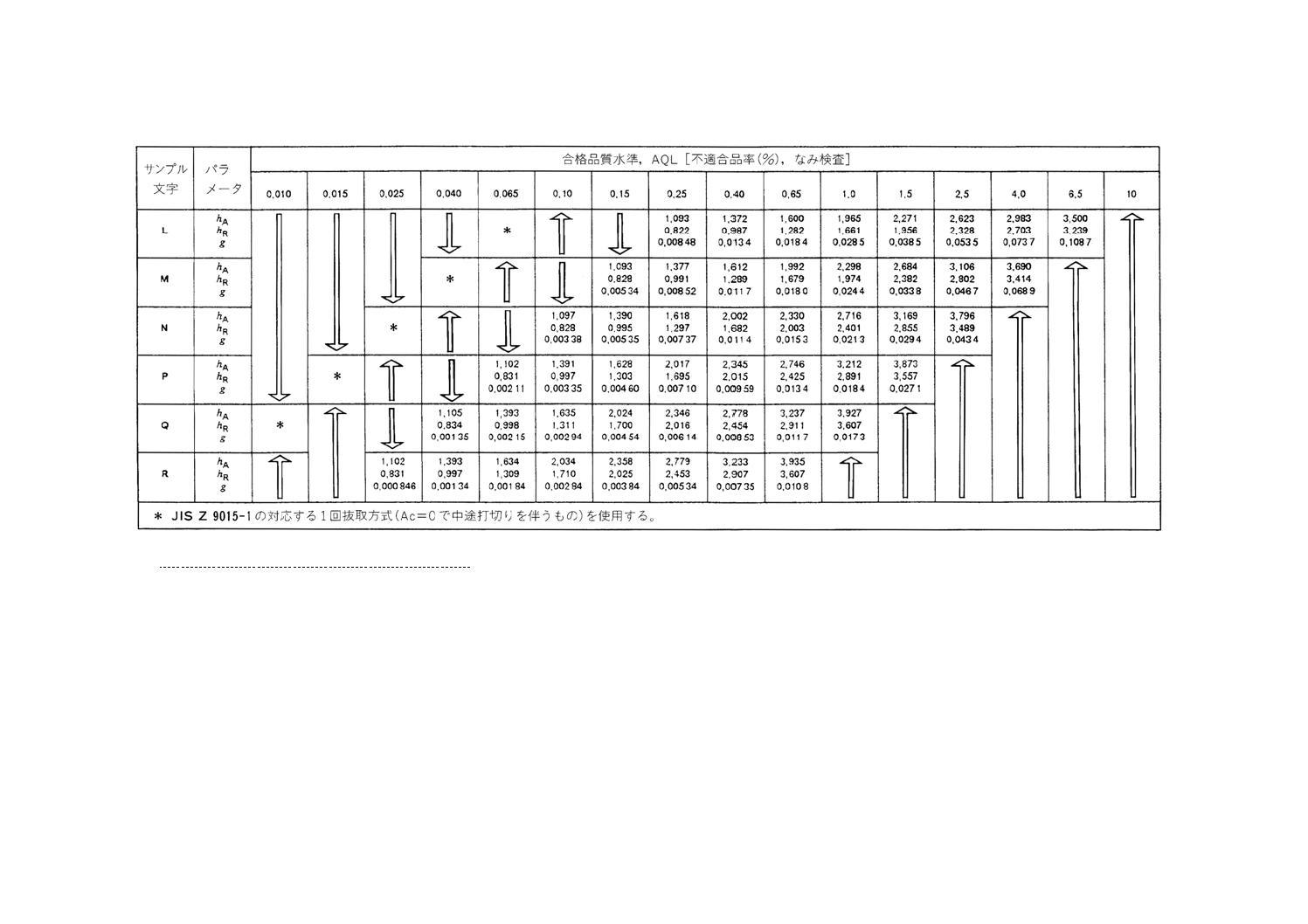

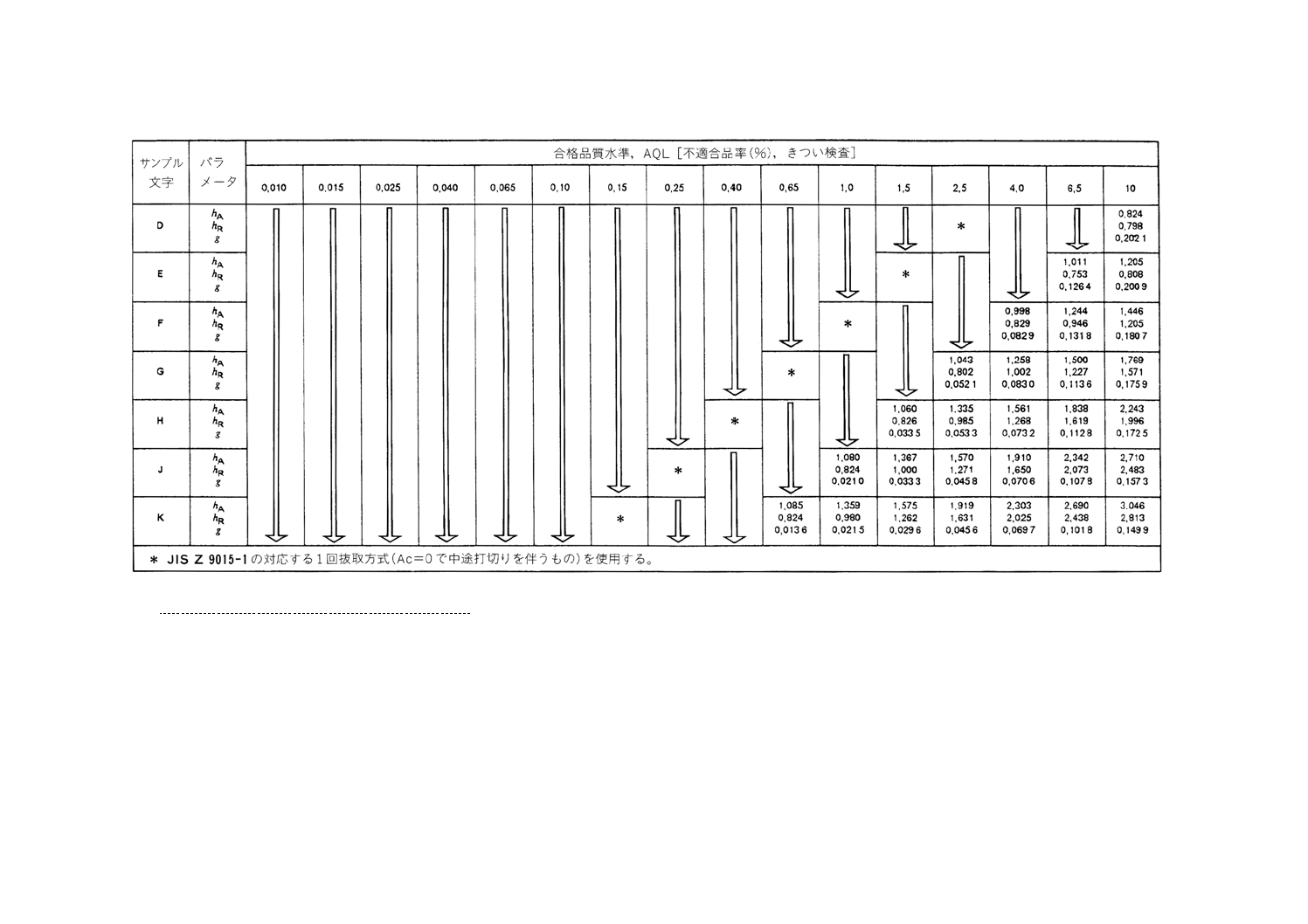

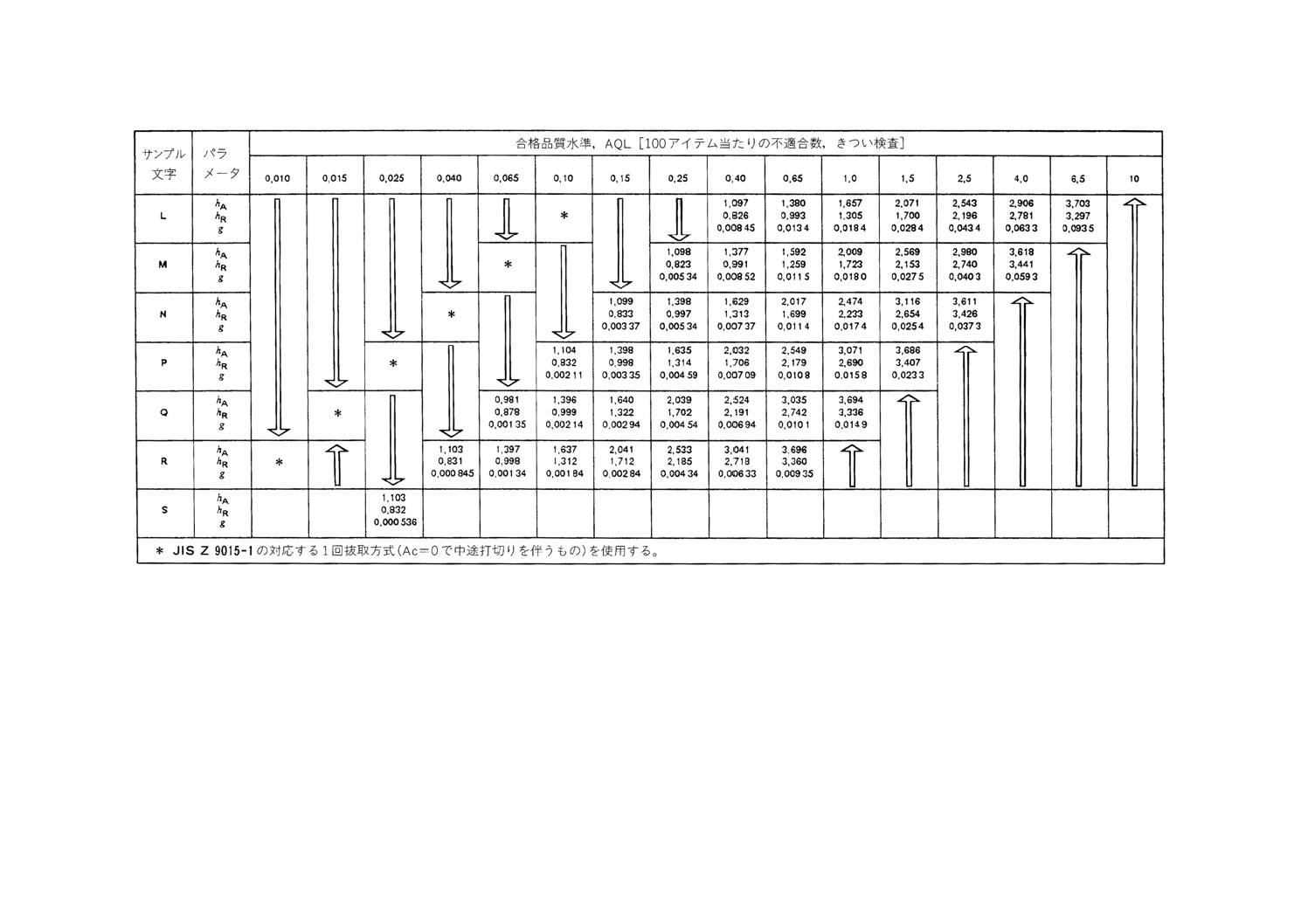

附属書A(規定) JIS Z 9015-1の抜取方式に対応する逐次抜取方式

A.1 序論 この附属書には,JIS Z 9015-1に与えられている抜取方式のシステムを補足する逐次抜取方式

を含んでいる。JIS Z 9015-1では,1回,2回及び多回という三つの形式の抜取方式を付表2,3及び4に

示す。この附属書では,第4の形式,すなわち,逐次抜取方式を附属書A付表2-A〜付表2-Dに示すが,

使用するAQL及びサンプル文字は,JIS Z 9015-1と同じである。

A.2 JIS Z 9015-1との関係 JIS Z 9015-1に与えられている抜取方式のシステムを補足するために,この附

属書の抜取方式を使用するときには,JIS Z 9015-1のすべてのルールを適用するが,唯一の例外として,

11.の合否判定基準だけはこの附属書のA.5に示す逐次抜取方式のための合否判定基準に置き換える。

A.3 1回,2回,多回及び逐次抜取方式の選択 本体2.1参照。

A.4 抜取方式の求め方 附属書A付表2-A〜付表2-Dから抜取方式を求めるには,AQL及びサンプル文字

を指標として使用する。

不適合品率検査に対する抜取方式は,附属書A付表2-A(なみ検査)及び附属書A付表2-B(きつい検

査)に示す。100アイテム当たりの不適合数検査に対する抜取方式は,附属書A付表2-C(なみ検査)及

び附属書A付表2-D(きつい検査)に示す。

これらの付表に,逐次抜取方式のパラメータhA,hR及びgを示す(本体2.4.1参照)。附属書A付表3-A

〜附属書A付表3-Dに,この附属書の逐次抜取方式に対する累計サンプルサイズの打切り値nt及びこれに

対応する合格判定個数Atを示す。

示されたAQLとサンプル文字との組合せに対する抜取方式がないときは,表中の矢印に従って使用す

る抜取方式を求める。

一部のAQLとサンプル文字との組合せに対しては,表の該当は星印 (*) になっているが,その場合は

その組合せに対応する合格判定個数0の1回抜取方式を使用する。このような場合は,逐次抜取方式は中

途打切りを行う1回抜取方式と等価なので,複雑な逐次抜取方式の代わりに簡単な1回抜取方式を使用す

るほうがよい。その場合には中途打切りのルールは,不適合品が1個でも発見された場合は,直ちにロッ

トを不合格とする。

A.5 合否の判定 ロットの合否の判定には,本体の3.1,3.2,3.3及び3.4に従って適切な抜取方式を使用

する。

A.6 切替えルール JIS Z 9015-1に規定されている抜取方式の代わりに,この附属書の逐次抜取方式を使

用するときには,JIS Z 9015の9.に規定されている切替えルールを適用する。ただし,唯一の例外として,

この附属書の逐次抜取方式は,ゆるい検査には適用できない。

19

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.7 補足情報

A.7.1 OC曲線 この附属書の抜取方式は,OC曲線を対応するJIS Z 9015-1の1回抜取方式と実用上十分

に合わせてある。したがって,JIS Z 9015-1の表10に与えてあるOC曲線及びその表が,この附属書の抜

取方式に対するOC曲線を求めるときに使用できる。

A.7.2 平均サンプルサイズ 逐次抜取方式に対する平均サンプルサイズの値を附属書A付表4-A〜附属書

A付表4-Dに示す。

各抜取方式に対して,四つの工程品質水準に対応する平均サンプルサイズの正確な値を附属書A付表4

に示す。平均サンプルサイズを図示するために選んだ四つの工程品質水準は,次のとおりである。

a) 0.00 工程が完全で,全数が適合品の場合に対応する。

b) pA

その抜取方式でロットの合格の確率が90%になるような工程品質水準である。

c) pR

その抜取方式でロットの合格の確率が10%になるような工程品質水準である。

d) g

実質上可能な最悪の場合で,工程の平均的な不適合品比率(又はアイテム当たりの不適合数)

がその抜取方式のパラメータgに等しいときである。

(不適合品率又は100アイテム当たりの不適合数で表す場合には,100gとなる。)

個々の抜取方式に対するpA及びpRの値は,JIS Z 9015-1の表10に不適合品率又は100アイテム当たり

の不適合数で示されてある。

不適合品率検査の場合には,全アイテムが不適合品というような極端な工程品質水準に対応する平均サ

ンプルサイズは,hR/ (1−g) の端数を切り上げて整数としたものとなる。

100アイテム当たりの不適合数検査の場合には,100アイテム当たりの不適合数が無限大というような仮

想的な工程品質水準に対応する平均サンプルサイズは,常に1である。

表に示してない工程品質水準に対応する平均サンプルサイズの値は,その抜取方式に対して表に示して

ある値の間を内挿して見いだすことができる。

2

0

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

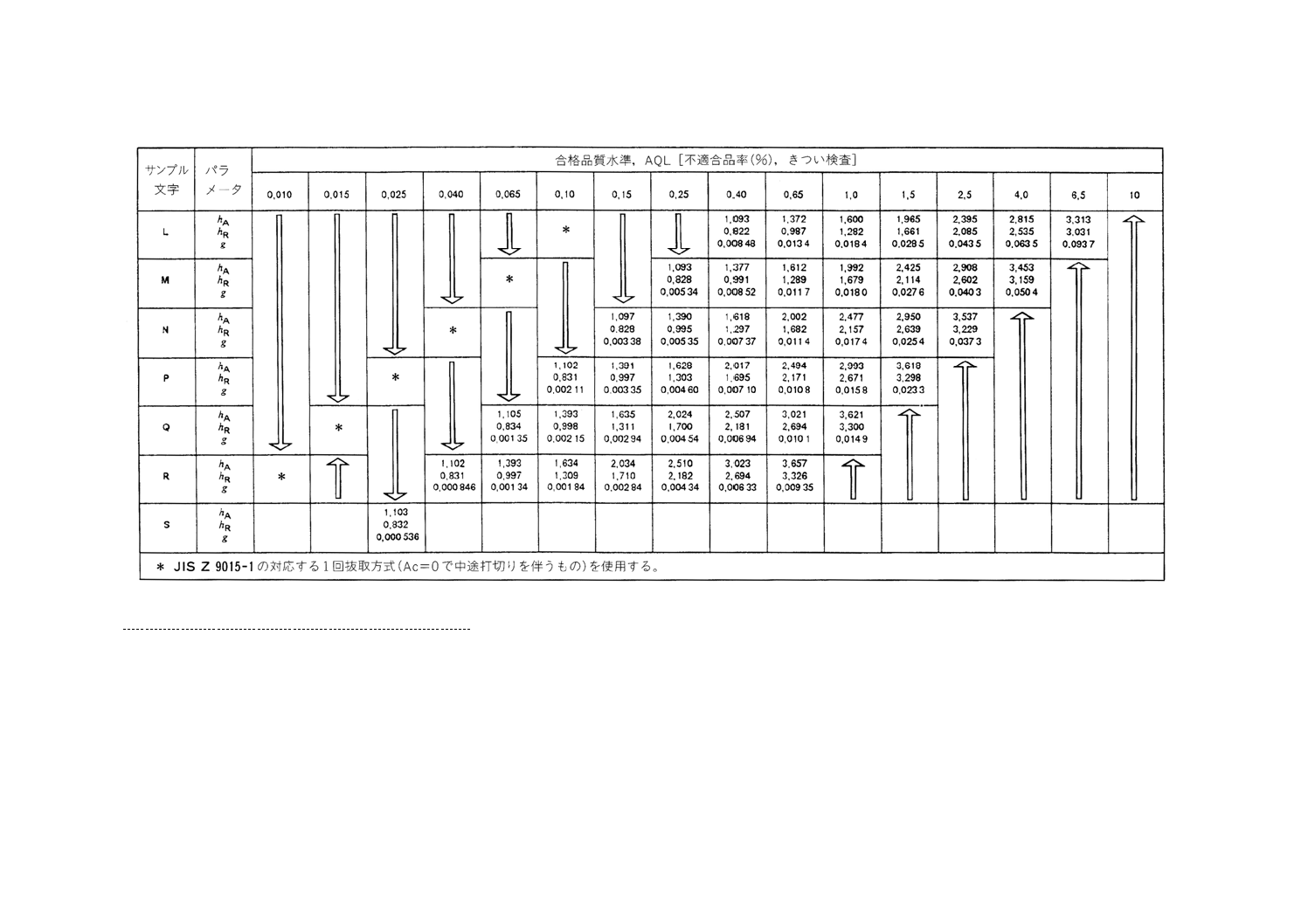

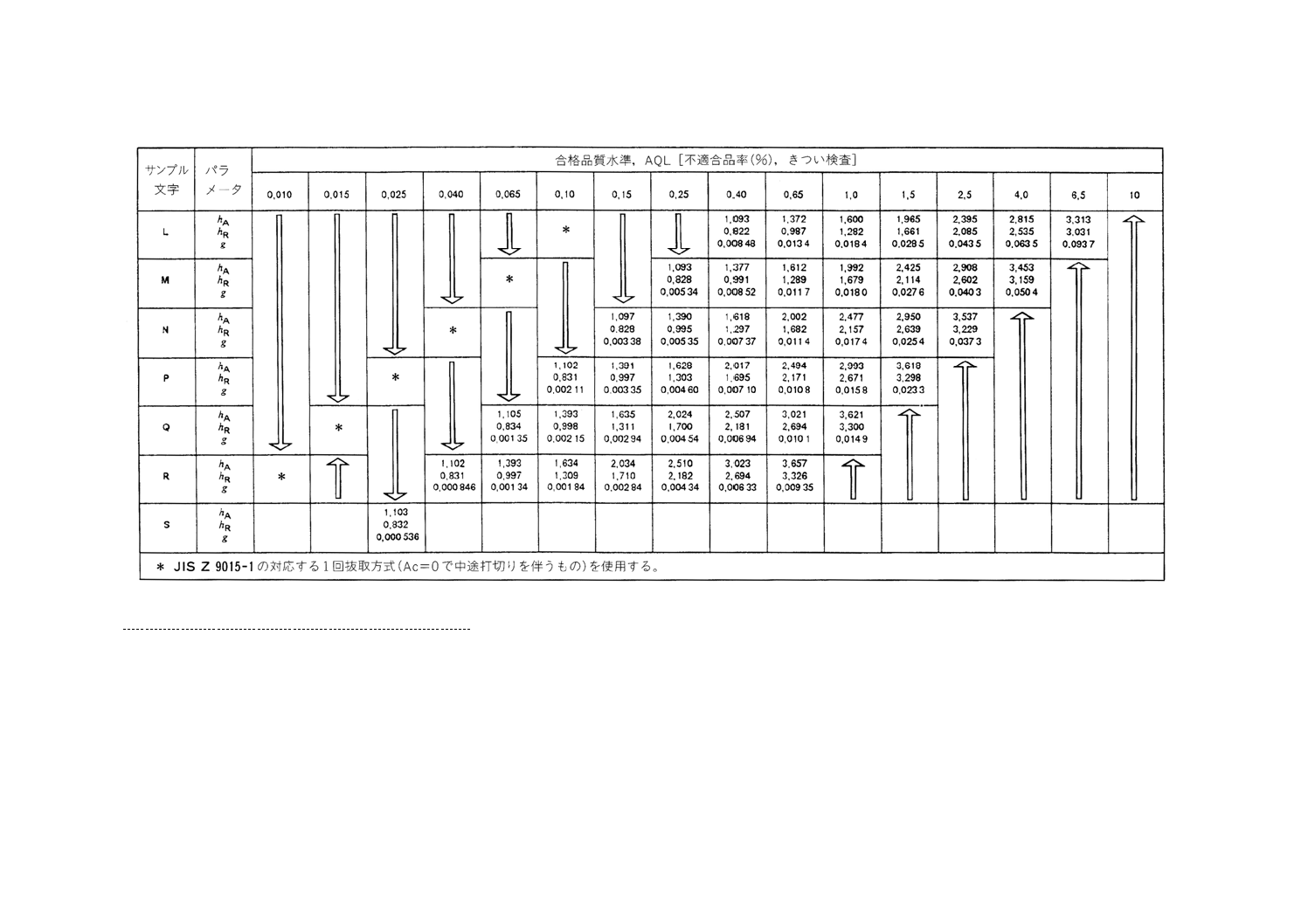

附属書A付表2−A なみ検査に対する逐次抜取方式のパラメータ(不適合品率検査,主抜取表)

参考 この表は,数値の小数点をコンマで表してある。

2

1

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 この表は,数値の小数点をコンマで表してある。

2

2

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

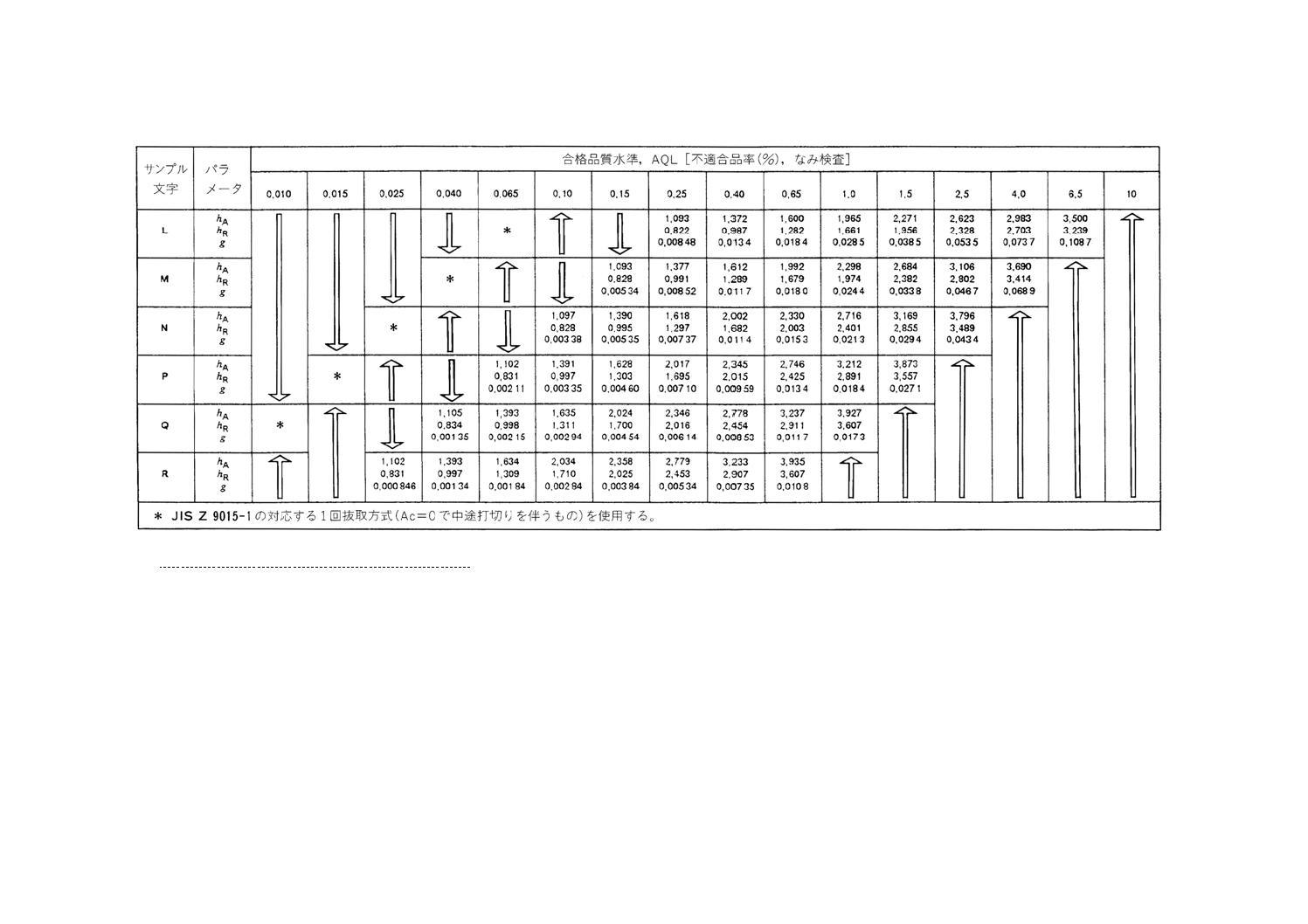

附属書A付表2-B きつい検査に対する逐次抜取方式のパラメータ(不適合品率検査,主抜取表)

参考 この表は,数値の小数点をコンマで表してある。

2

3

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 この表は,数値の小数点をコンマで表してある。

2

4

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

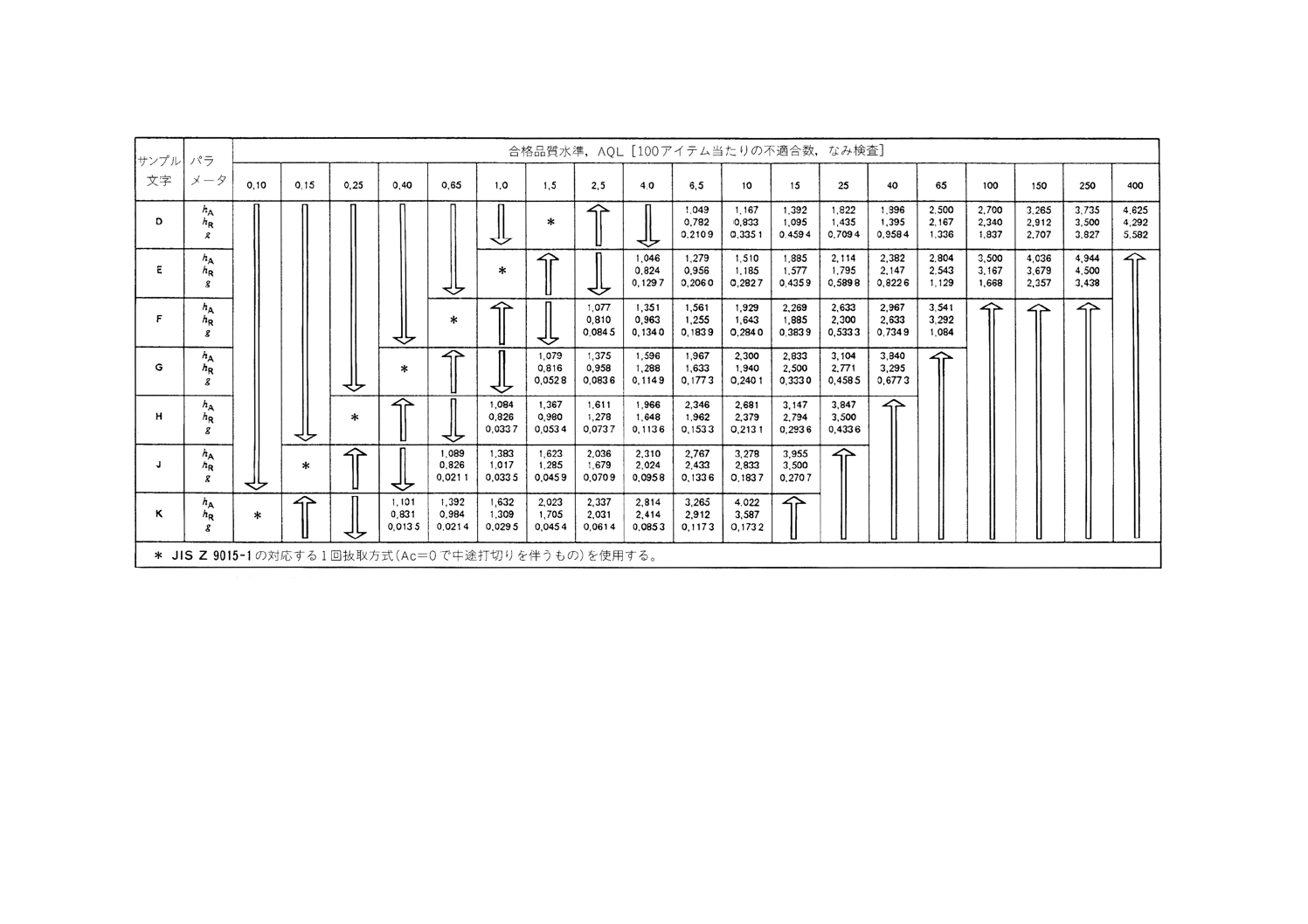

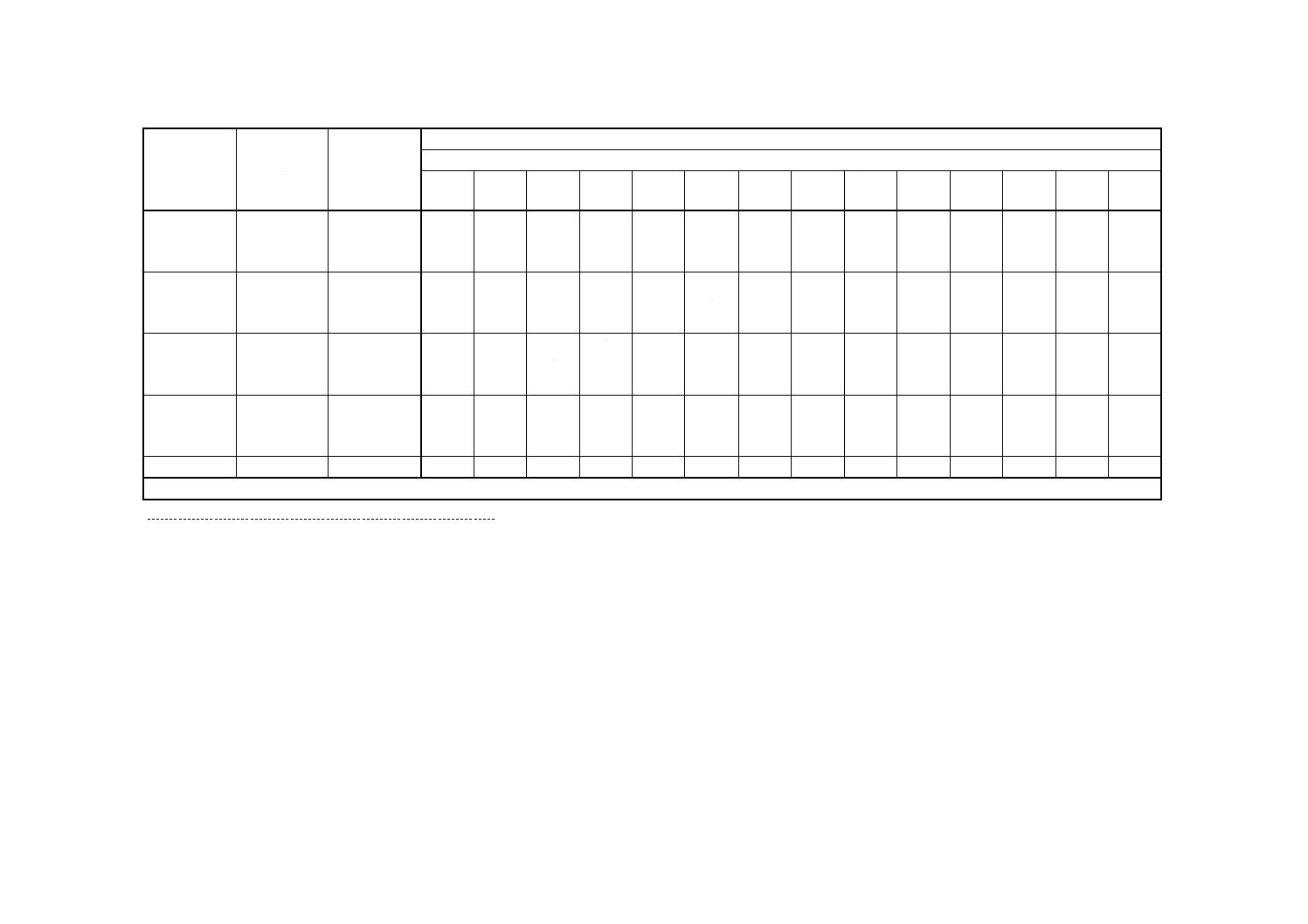

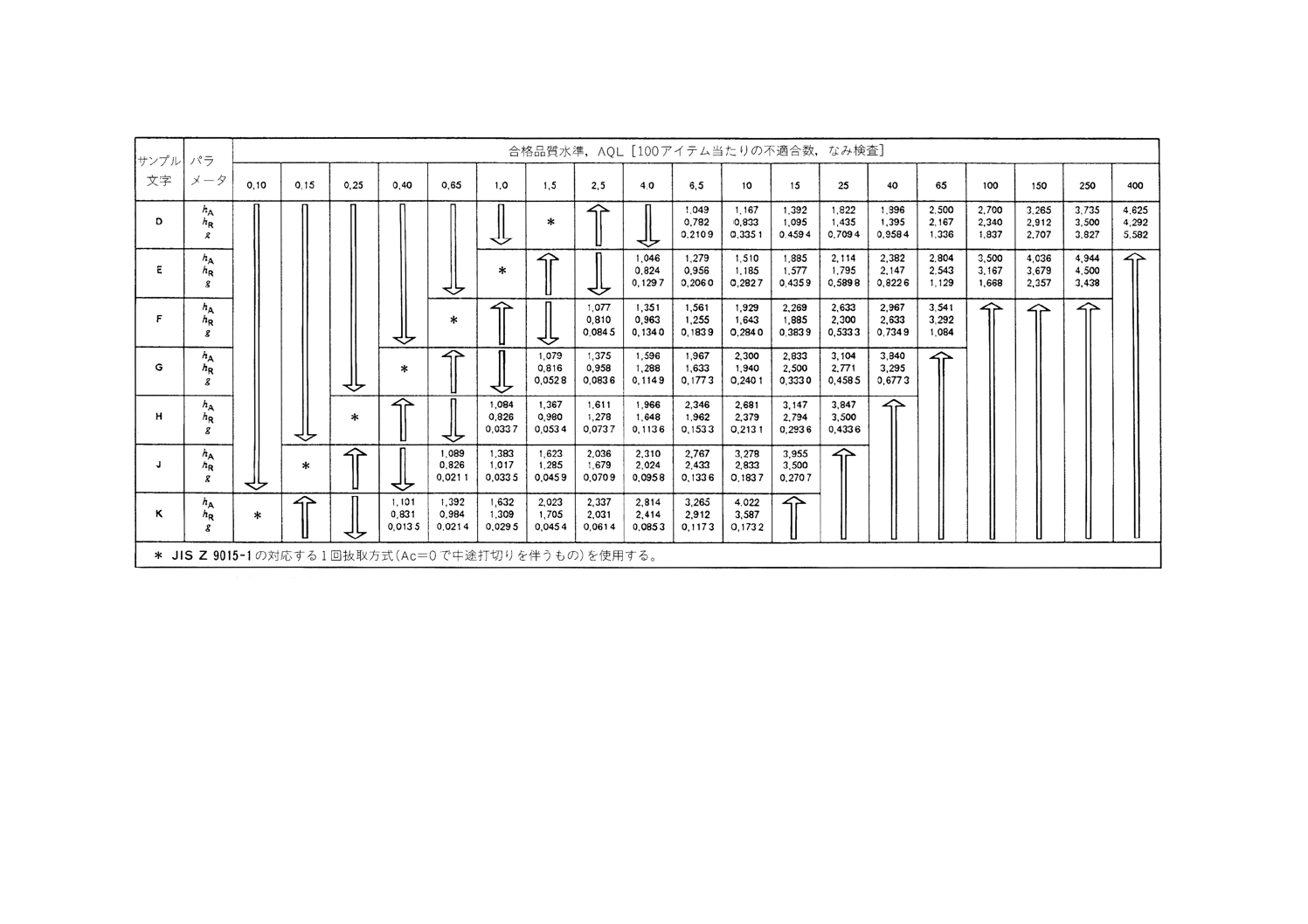

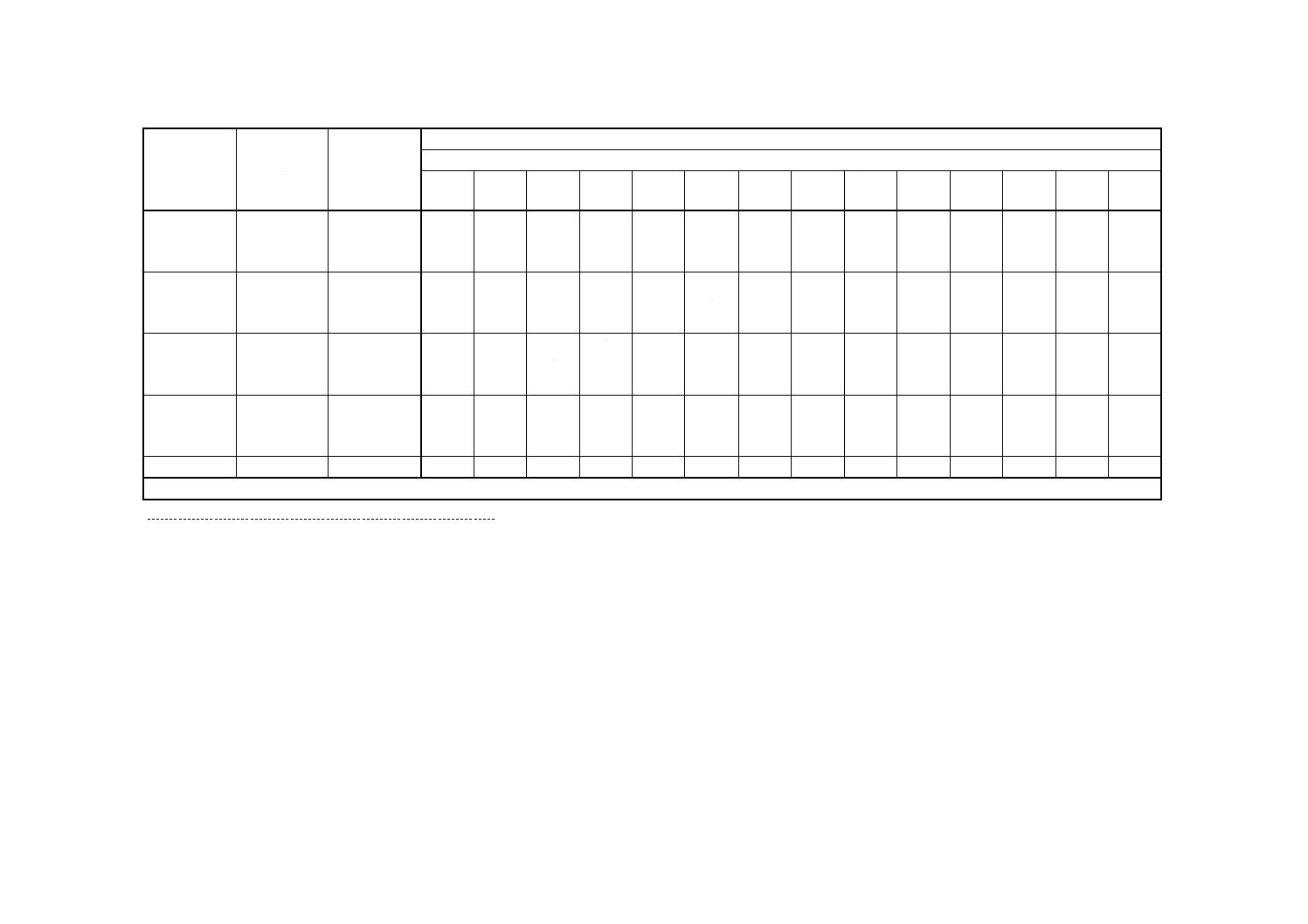

附属書A付表2-C なみ検査に対する逐次抜取方式のパラメータ(100アイテム当たりの不適合品率検査,主抜取表)

参考 この表は,数値の小数点をコンマで表してある。

2

5

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 この表は,数値の小数点をコンマで表してある。

2

6

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

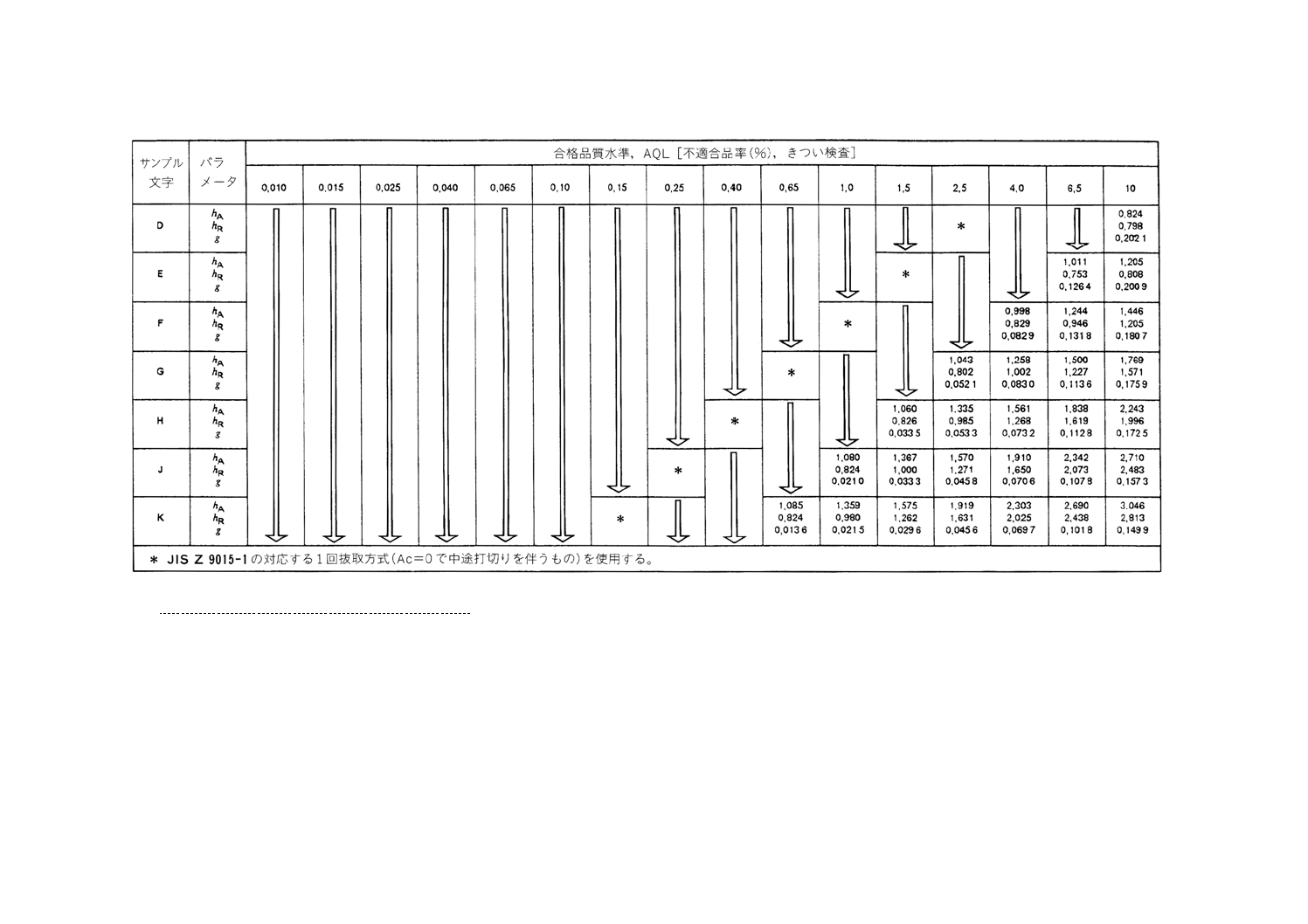

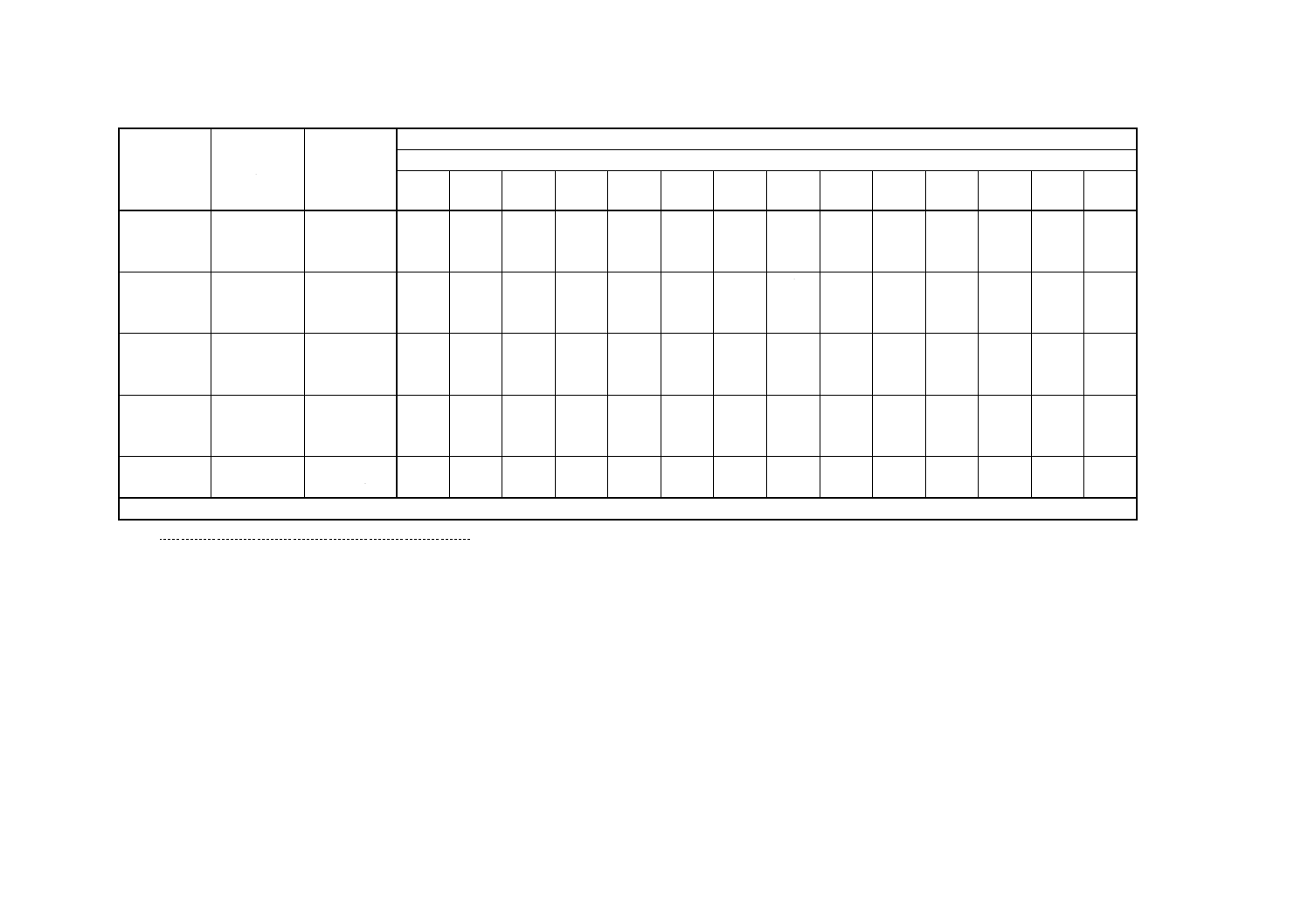

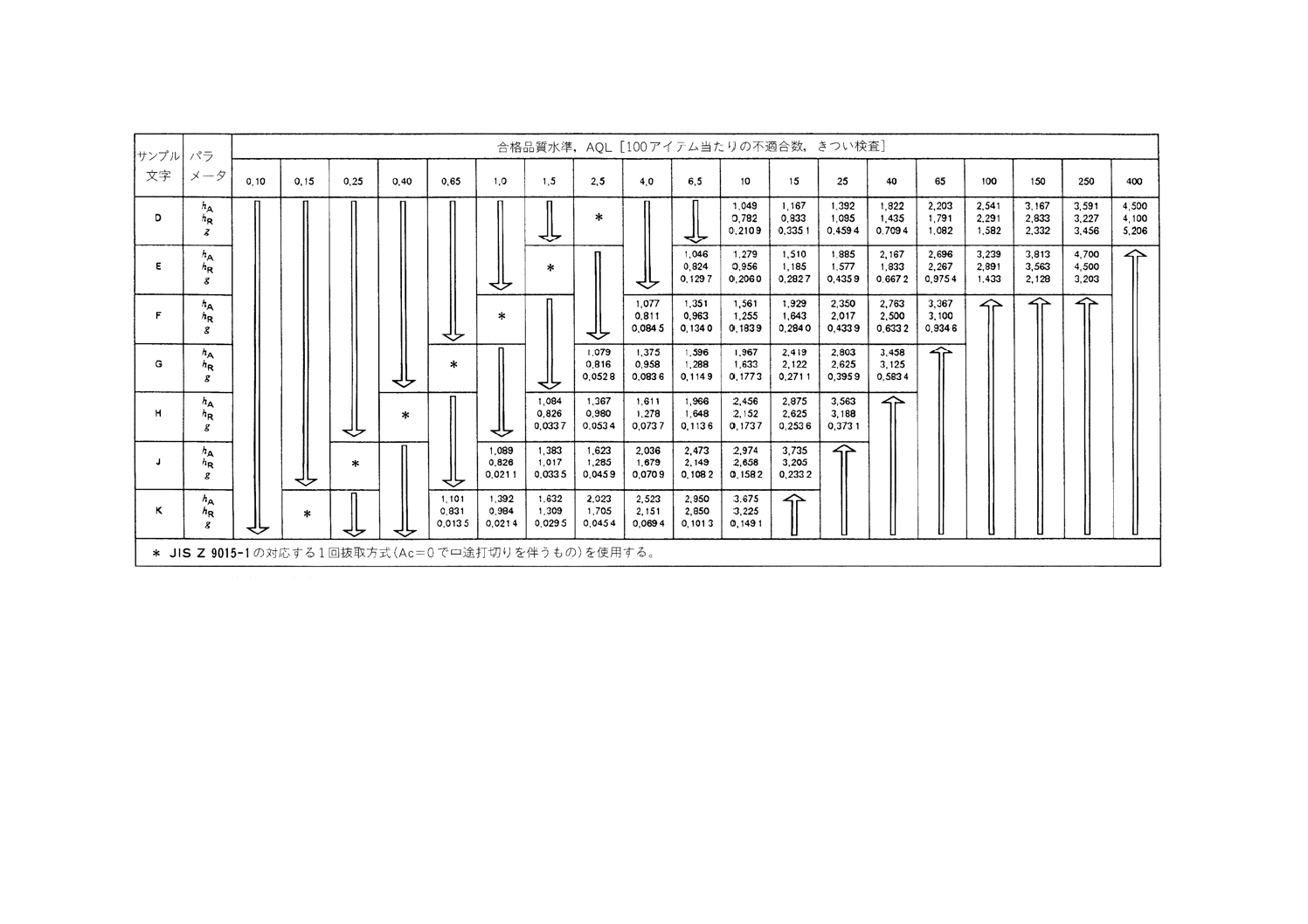

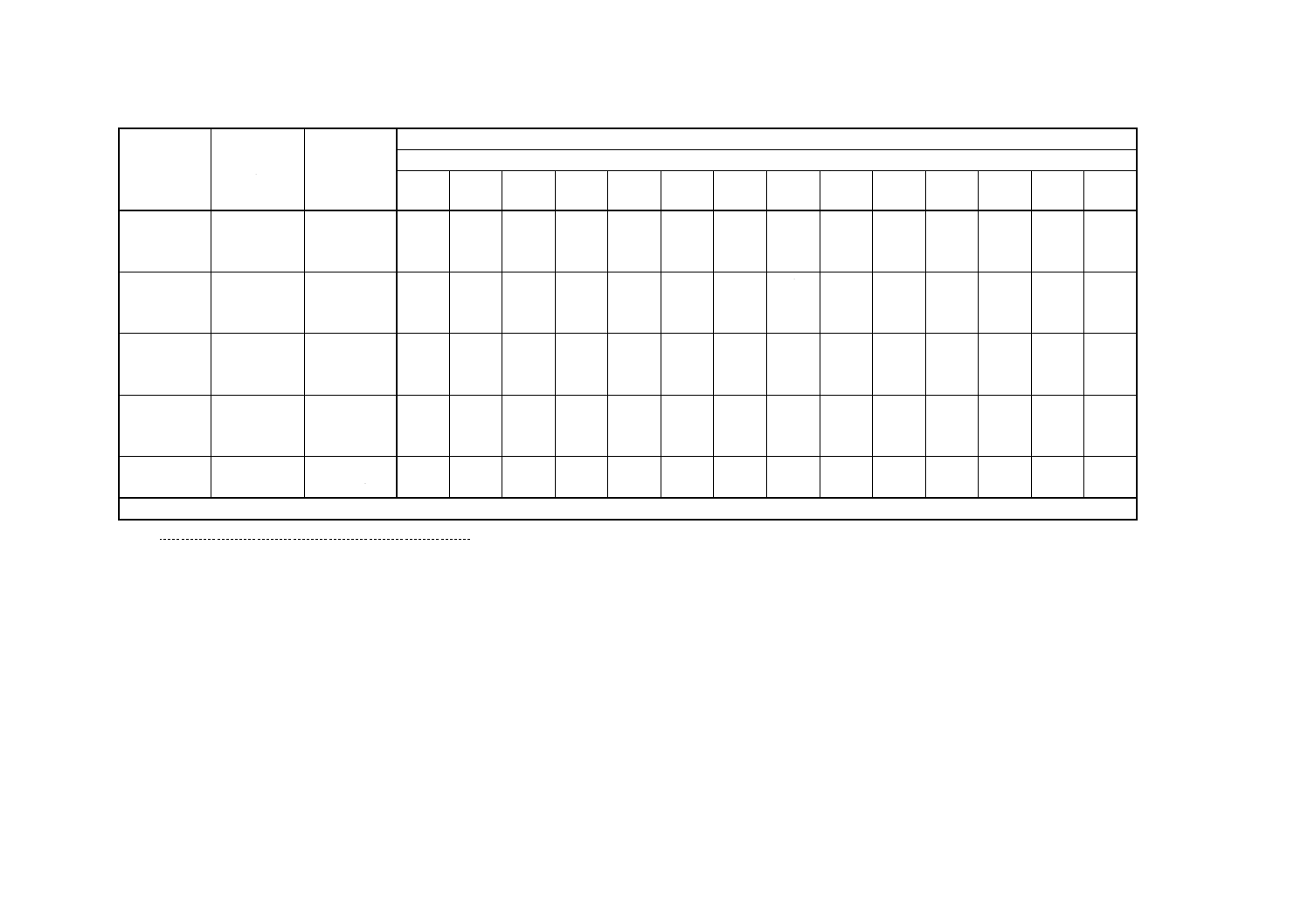

附属書A付表2-D きつい検査に対する逐次抜取方式のパラメータ(100アイテム当たりの不適合品率検査,主抜取表)

参考 この表は,数値の小数点をコンマで表してある。

2

7

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 この表は,数値の小数点をコンマで表してある。

2

8

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

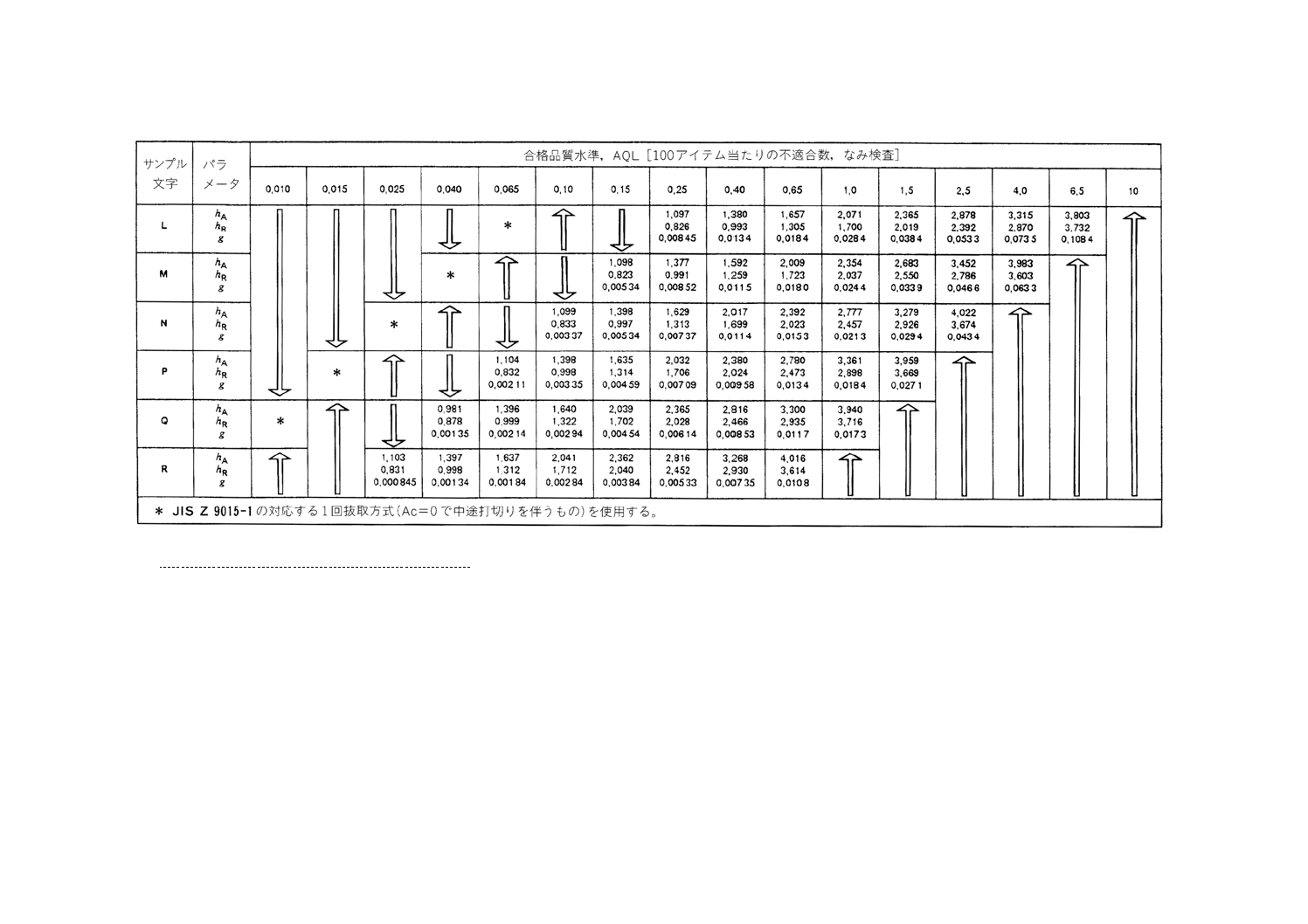

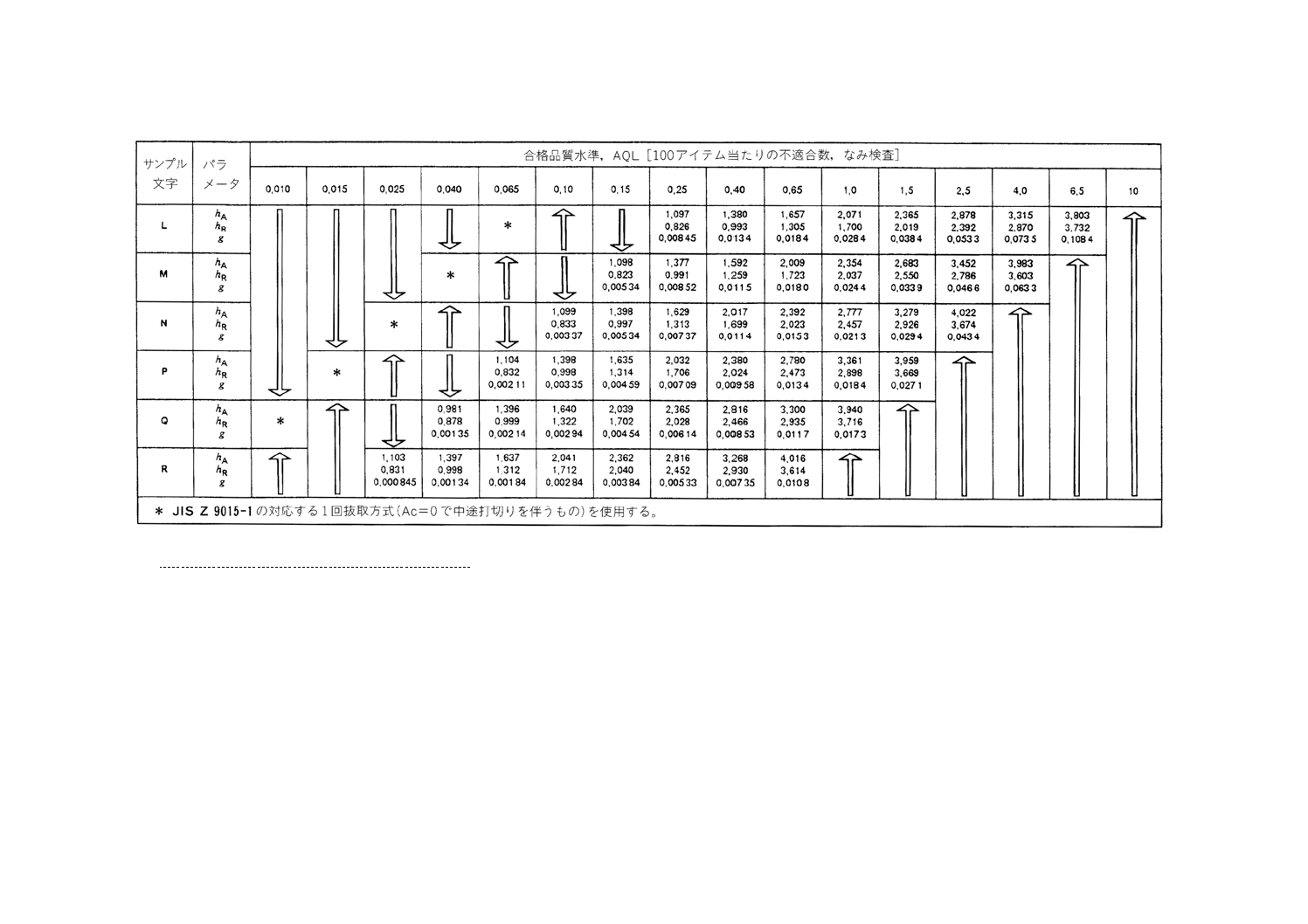

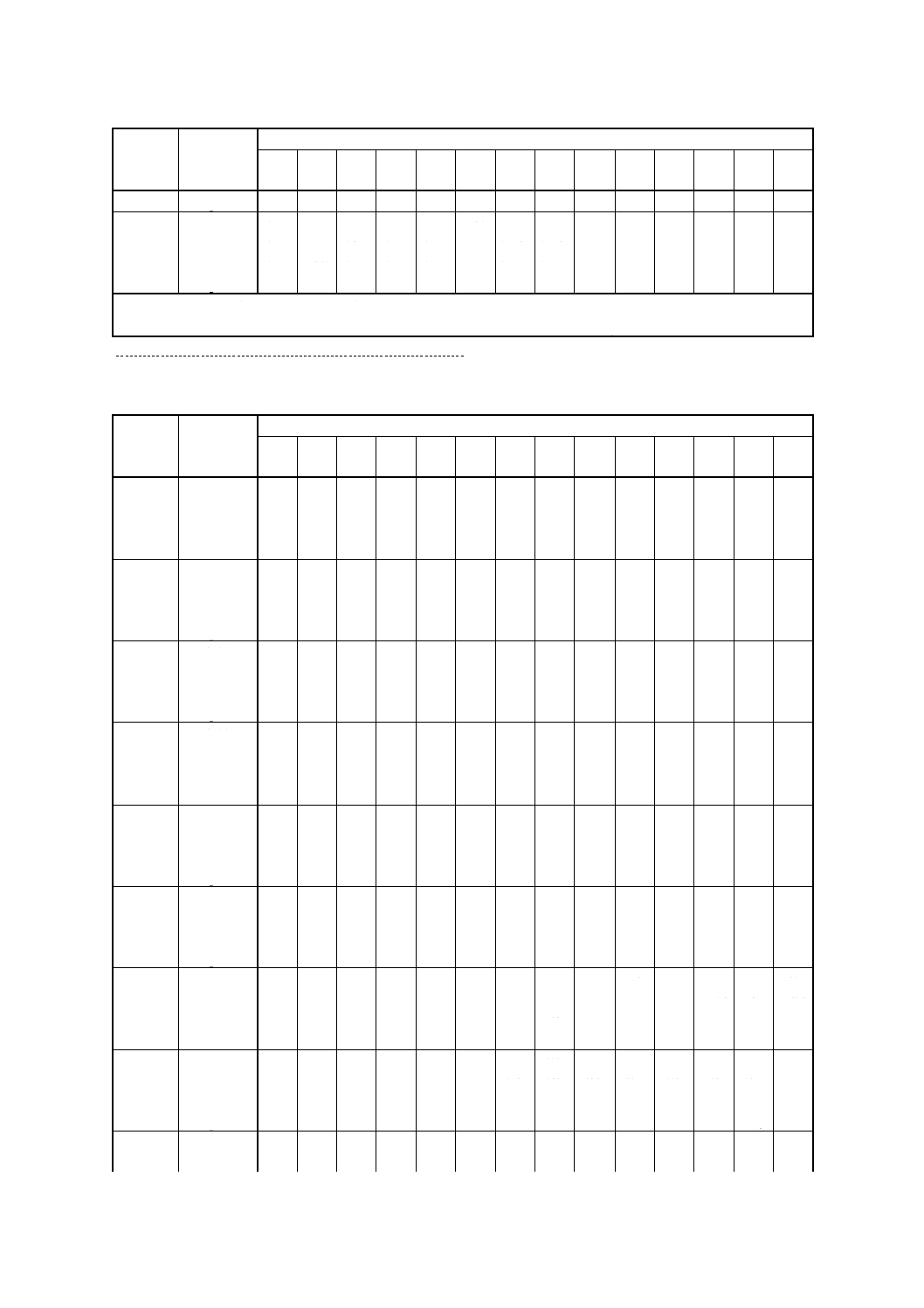

附属書A付表3-A なみ検査の逐次抜取方式に対する打切り値(不適合品率検査)

サンプル文字 1回抜取方式

のサンプル

サイズ

n0

累計サンプ

ルサイズの

打切り値

nt

合格判定個数の打切り値,At

合格品質水準,AQL[不適合品率 (%) ,なみ検査]

0,025

0,040

0,065

0,10

0,15

0,25

0,40

0,65

1,0

1,5

2,5

4,0

6,5

10

D

8

12

*

2

3

E

13

20

*

2

4

5

F

20

30

*

2

3

5

8

G

32

48

*

2

3

5

8

11

H

50

75

*

2

3

5

8

11

15

J

80

120

*

2

3

5

8

11

15

21

K

125

188

*

2

4

5

8

11

16

22

32

L

200

300

*

2

4

5

8

11

16

22

32

M

315

473

*

2

4

5

8

11

16

22

32

N

500

750

*

2

4

5

8

11

15

22

32

P

800

1 200

2

4

5

8

11

16

22

32

Q

1 250

1 875

2

4

5

8

11

15

21

32

R

2 000

3 000

2

4

5

8

11

16

22

32

*

JIS Z 9015-1の対応する1回抜取方式(Ac=0で中途打切りを伴うもの)を使用する。

参考 この表は,数値の小数点をコンマで表してある。

2

9

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A付表3-B きつい検査の逐次抜取方式に対する打切り値(不適合品率検査)

サンプル文字 1回抜取方式

のサンプル

サイズ

n0

累計サンプ

ルサイズの

打切り値

nt

合格判定個数の打切り値,At

合格品質水準,AQL[不適合品率 (%) ,きつい検査]

0,025

0,040

0,065

0,10

0,15

0,25

0,40

0,65

1,0

1,5

2,5

4,0

6,5

10

D

8

12

*

2

E

13

20

*

2

4

F

20

30

*

2

3

5

G

32

48

*

2

3

5

8

H

50

75

*

2

3

5

8

12

J

80

120

*

2

3

5

8

12

18

K

125

188

*

2

4

5

8

13

19

28

L

200

300

*

2

4

5

8

13

19

28

M

315

473

*

2

4

5

8

13

19

28

N

500

750

*

2

4

5

8

13

19

28

P

800

1 200

*

2

4

5

8

12

18

27

Q

1 250

1 875

2

4

5

8

13

18

27

R

2 000

3 000

2

4

5

8

13

18

28

S

3 150

4 725

2

*

JIS Z 9015-1の対応する1回抜取方式(Ac=0で中途打切りを伴うもの)を使用する。

参考 この表は,数値の小数点をコンマで表してある。

3

0

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

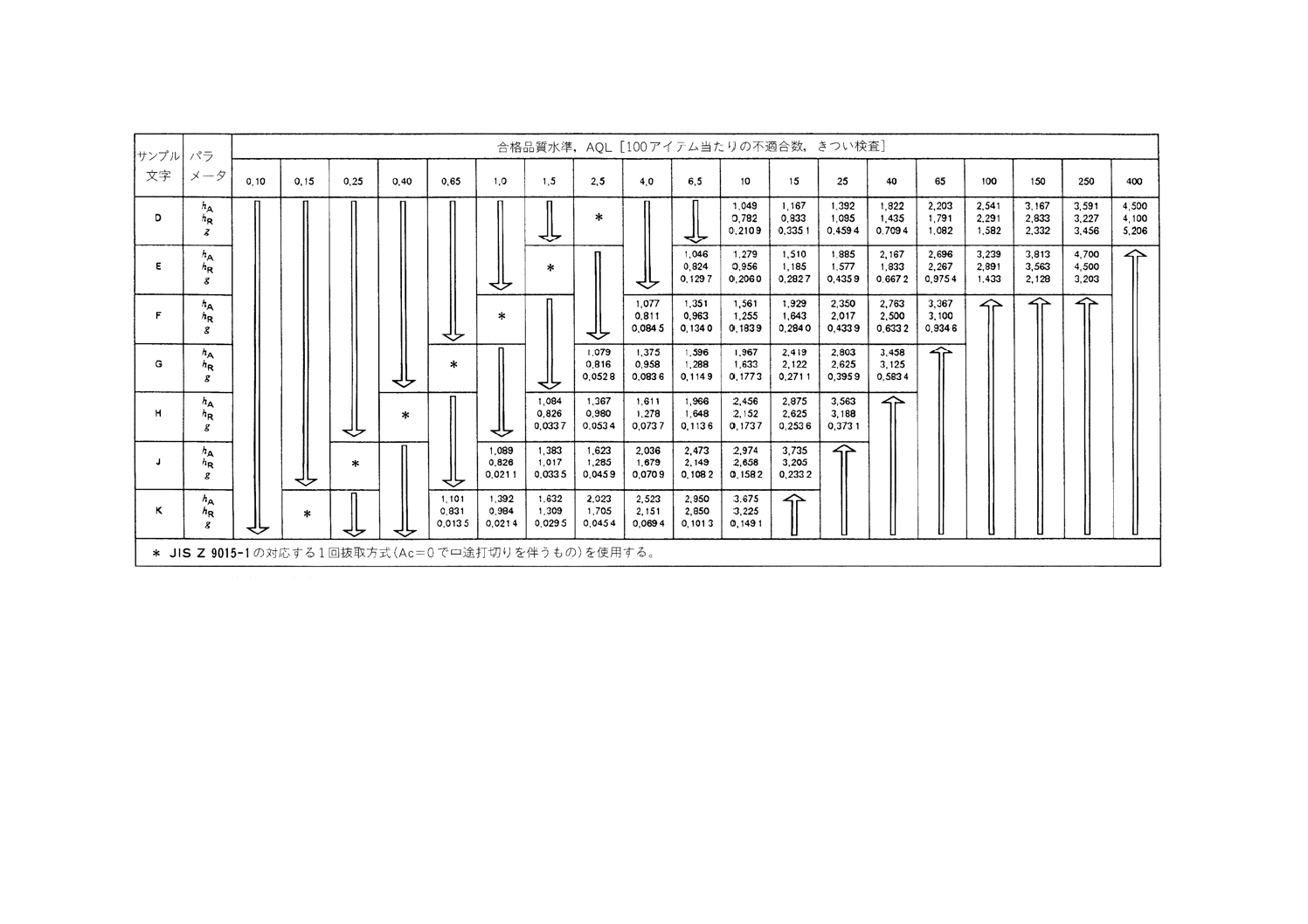

附属書A付表3-C なみ検査の逐次抜取方式に対する打切り値(100アイテム当たりの不適合数検査)

サンプ

ル文字

1回抜取方式

のサンプル

サイズ

n0

累計サンプ

ルサイズの

打切り値

nt

合格判定個数の打切り値,At

合格品質水準,AQL[100アイテム当たりの不適合数,なみ検査]

0,02

5

0,04

0

0,06

5

0,10 0,15 0,25 0,40 0,65 1,0

1,5

2,5

4,0

6,5

10

15

25

40

65

100 150 250 400

D

8

12

*

2

4

5

8

11

16

22

32

45

66

E

13

20

*

2

4

5

8

11

16

22

33

47

68

F

20

30

*

2

4

5

8

11

15

22

32

G

32

48

*

2

4

5

8

11

15

22

32

H

50

75

*

2

4

5

8

11

15

22

32

J

80

120

*

2

4

5

8

11

16

22

32

K

125

188

*

2

4

5

8

11

16

22

32

L

200

300

*

2

4

5

8

11

15

22

32

M

315

473

*

2

4

5

8

11

16

22

32

N

500

750

*

2

4

5

8

11

15

22

32

P

800

1 200

2

4

5

8

11

16

22

32

Q

1 250

1 875

2

4

5

8

11

15

22

32

R

2 000

3 000

2

4

5

8

11

15

22

32

*

JIS Z 9015-1の対応する1回抜取方式(Ac=0で中途打切りを伴うもの)を使用する。

参考 この表は,数値の小数点をコンマで表してある。

3

1

Z

9

0

0

9

:

1

9

9

9

(I

S

O

8

4

2

2

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

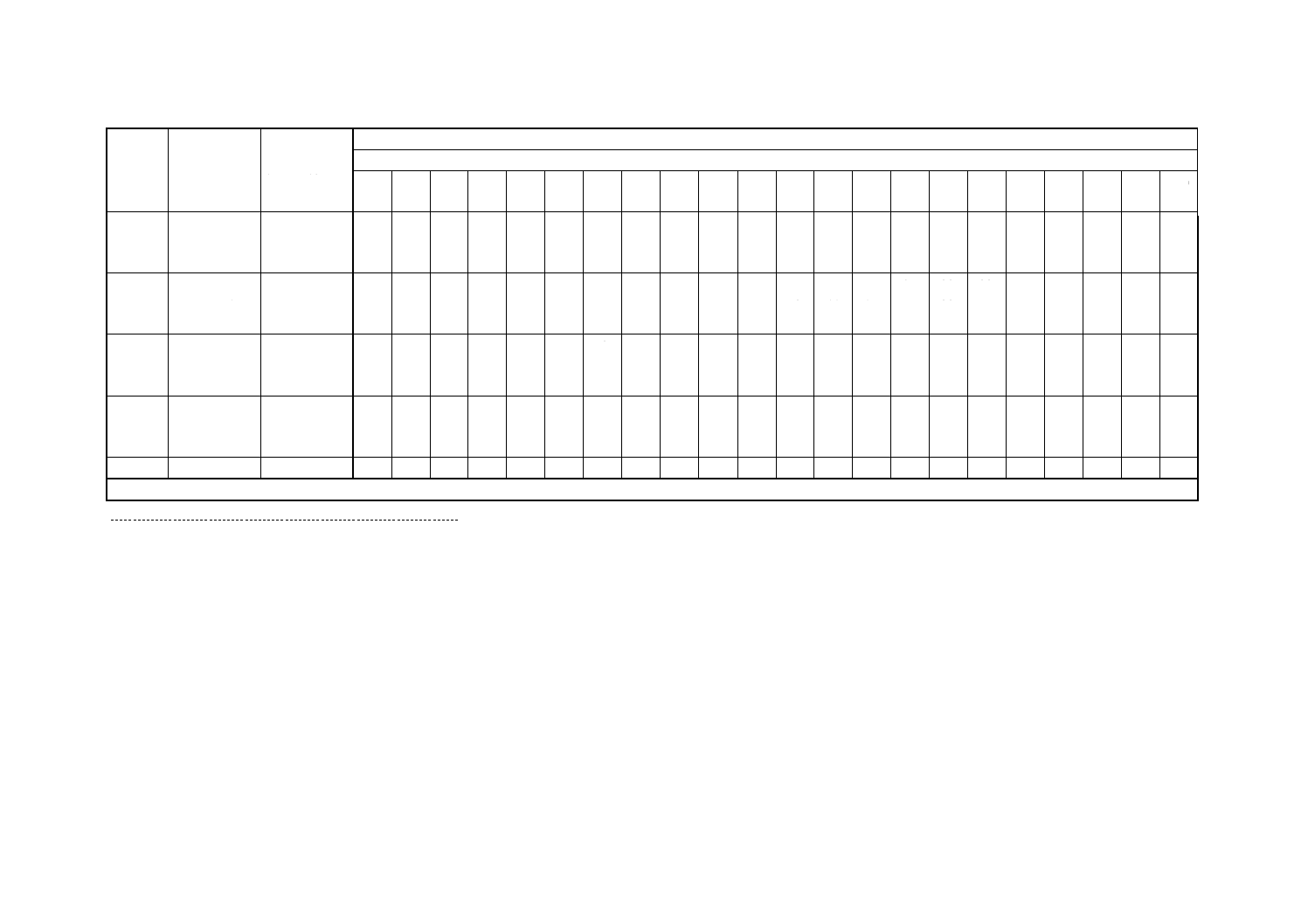

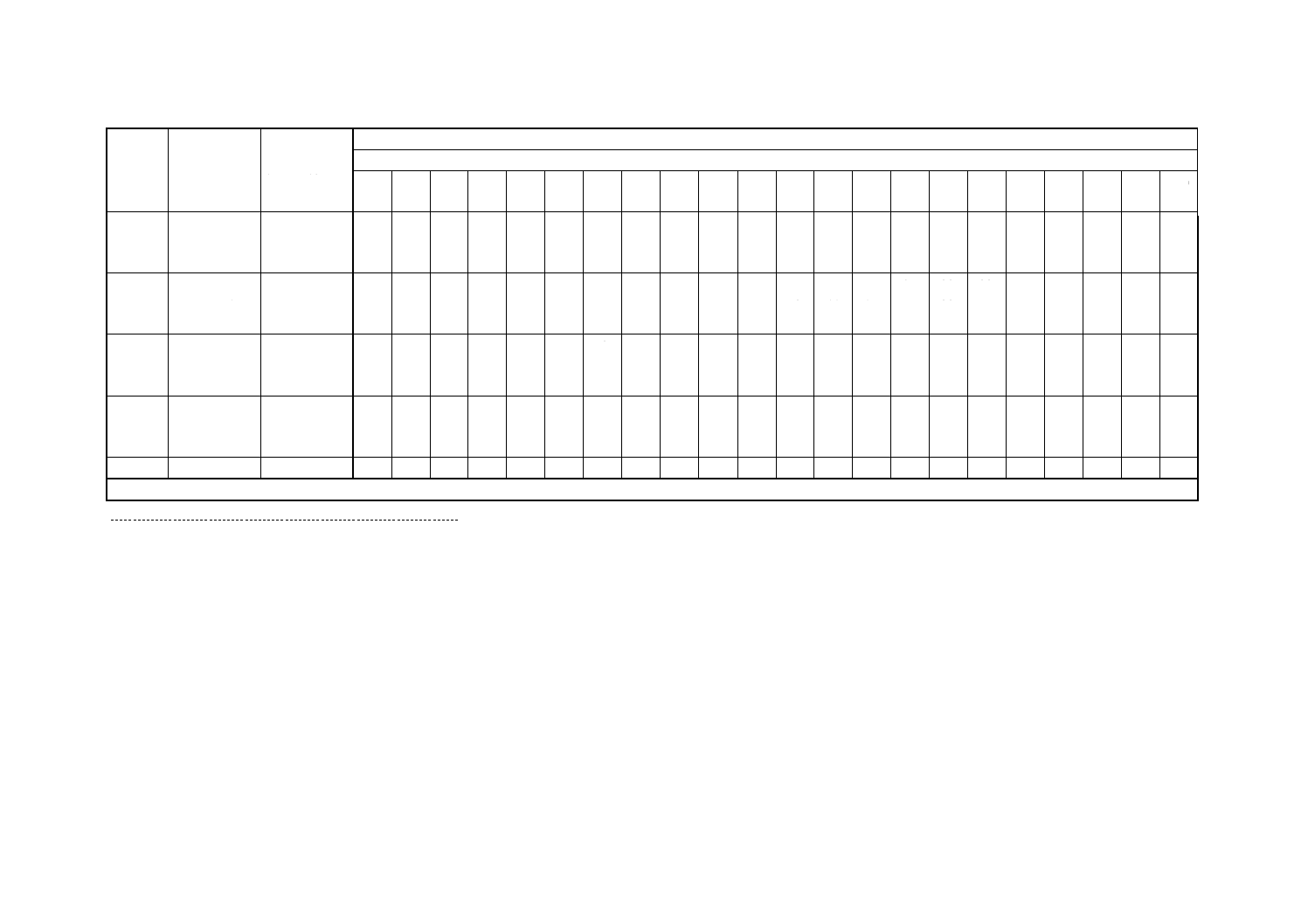

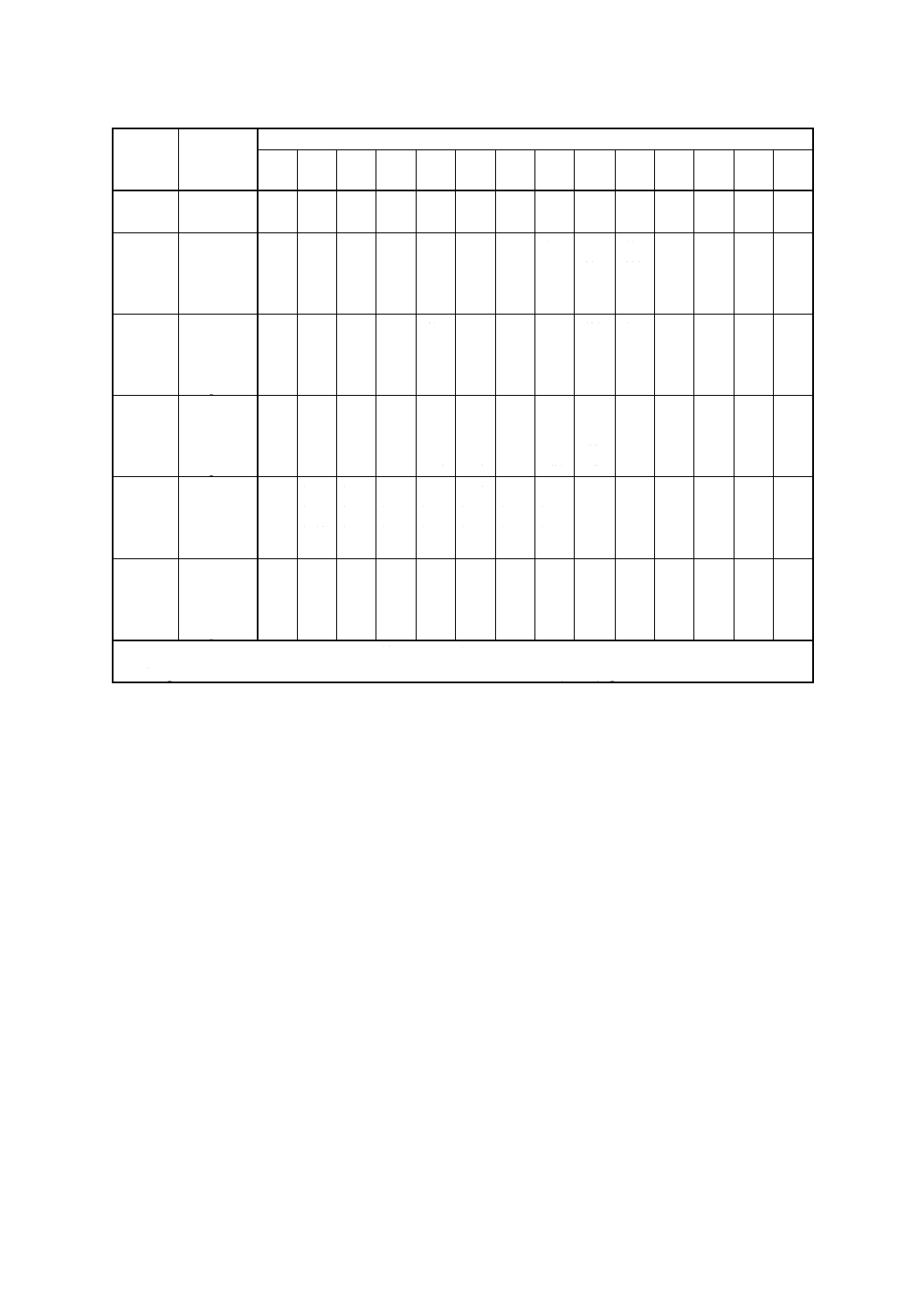

附属書A付表3-D きつい検査の逐次抜取方式に対する打切り値(100アイテム当たりの不適合数検査)

サンプ

ル文字

1回抜取方式

のサンプル

サイズ

n0

累計サンプ

ルサイズの

打切り値

nt

合格判定個数の打切り値,At

合格品質水準,AQL[100アイテム当たりの不適合数,きつい検査]

0,025 0,040 0,065 0,10 0,15 0,25 0,40 0,65

1,0

1,5

2,5

4,0

6,5

10

15

25

40

65

100

150

250

400

D

8

12

*

2

4

5

8

12

18

27

41

62

E

13

20

*

2

4

5

8

13

19

28

42

64

F

20

30

*

2

4

5

8

13

18

28

G

32

48

*

2

4

5

8

13

19

28

H

50

75

*

2

4

5

8

13

19

27

J

80

120

*

2

4

5

8

12

18

27

K

125

188

*

2

4

5

8

13

19

28

L

200

300

*

2

4

5

8

13

18

28

M

315

473

*

2

4

5

8

13

19

28

N

500

750

*

2

4

5

8

13

19

27

P

800

1 200

*

2

4

5

8

12

18

27

Q

1 250

1 875

2

4

5

8

13

18

28

R

2 000

3 000

2

4

5

8

13

18

28

S

3 150

4 725

2

*

JIS Z 9015-1の対応する1回抜取方式(Ac=0で中途打切りを伴うもの)を使用する。

参考 この表は,数値の小数点をコンマで表してある。

32

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A付表4-A なみ検査の逐次抜取方式に対する平均サンプルサイズ(不適合品率検査)

サンプル

文字

品質水準p

(不適合品

比率)

合格品質水準,AQL[不適合品率 (%) ,なみ検査]

0,025 0,040 0,065 0,10

0,15

0,25

0,40

0,65

1,0

1,5

2,5

4,0

6,5

10

D

0,00

5

4

pA

6,0

5,9

g

6,5

6,6

pR

4,1

4,6

E

0,00

8

6

5

pA

9,8

8,6

8,3

g

10,3

9,4

9,9

pR

6,4

6,4

6,7

F

0,00

13

10

8

6

pA

15,5

13,8

13,3

12,5

g

15,6

14,7

15,4

15,4

pR

9,2

9,4

10,0

10,6

G

0,00

21

16

14

11

9

pA

24,8

22,2

21,5

20,4

19,1

g

24,7

23,6

2,40

24,2

23,5

pR

14,4

14,8

15,3

16,0

16,0

H

0,00

32

26

22

17

14

12

pA

37,8

35,6

33,7

31,6

30,8

29,8

g

37,7

37,2

37,2

37,0

37,2

37,2

pR

21,9

22,9

23,0

23,9

24,7

25,4

J

0,00

52

41

35

28

24

20

16

pA

61,2

56,4

53,9

51,1

50,0

48,3

46,7

g

60,7

58,7

59,1

59,1

59,3

59,2

58,9

pR

34,8

35,9

36,6

37,8

38,8

39,6

40,2

K

0,00

80

64

54

43

36

30

25

19

pA

93,8

87,2

81,8

76,6

73,2

69,8

65,4

60,1

g

92,7

90,2

89,1

87,8

86,1

84,4

81,0

76,3

pR

52,8

54,7

54,6

55,4

55,6

55,5

54,3

52,3

L

0,00

129

103

87

69

59

50

41

33

pA

152

141

133

125

120

116

109

103

g

150

145

145

143

141

139

134

130

pR

84,9

87,8

88,1

89,9

90,3

91,1

89,2

88,1

M

0,00

205

162

138

111

95

80

67

54

pA

241

221

211

200

192

186

179

171

g

237

227

229

229

225

224

221

215

pR

135

137

139

143

144

146

146

145

N

0,00

326

260

220

177

152

128

108

88

pA

383

354

335

317

311

298

289

280

g

377

365

363

362

364

358

355

351

pR

213

220

220

226

232

233

235

236

P

0,00

522

415

354

285

245

206

175

143

pA

613

566

540

513

499

481

470

458

g

605

583

586

584

584

577

577

574

pR

342

351

355

365

372

375

380

385

Q

0,00

820

649

556

446

383

326

276

227

pA

965

886

850

804

779

765

742

728

g

952

912

924

916

910

919

909

912

33

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

サンプル

文字

品質水準p

(不適合品

比率)

合格品質水準,AQL[不適合品率 (%) ,なみ検査]

0,025 0,040 0,065 0,10

0,15

0,25

0,40

0,65

1,0

1,5

2,5

4,0

6,5

10

pR

539

549

559

573

580

596

599

611

R

0,00

1 303

1 040

889

716

615

521

440

363

pA

1 531

1 419

1 357

1 293

1 252 1 221

1 178

1 159

g

1 508

1 461

1 473

1 475

1 464 1 465

1 441

1 449

pR

853

879

892

921

932

949

949

970

備考1. pA (Pa=0.90) 及びpR (Pa=0.10) の値は,JIS Z 9015-1の表10に示してある。

2. p=1.0(不適合品率100%)に対する平均サンプルサイズは, (1−hR) /gを整数に切り上げた値である。

参考 この表は,数値の小数点をコンマで表してある。

附属書A付表4-B きつい検査の逐次抜取方式に対する平均サンプルサイズ(不適合品率検査)

サンプル

文字

品質水準p

(不適合品

比率)

合格品質水準,AQL[不適合品率 (%) ,きつい検査]

0,025 0,040 0,065

0,10

0,15

0,25

0,40

0,65

1,0

1,5

2,5

4,0

6,5

10

D

0,00

5

pA

6,0

g

6,5

pR

4,1

E

0,00

8

6

pA

9,8

8,6

g

10,3

9,4

pR

6,4

6,4

F

0,00

13

10

8

pA

15,5

13,8

13,3

g

15,6

14,7

15,4

pR

9,2

9,4

10,0

G

0,00

21

16

14

11

pA

24,8

22,2

21,5

20,4

g

24,7

23,6

24,0

24,2

pR

14,4

14,8

15,3

16,0

H

0,00

32

26

22

17

13

pA

37,8

35,6

33,7

31,6

30,4

g

37,7

37,2

37,2

37,0

37,2

pR

21,9

22,9

23,0

23,9

24,9

J

0,00

52

41

35

28

22

18

pA

61,2

56,4

53,9

51,1

49,3

47,0

g

60,7

58,7

59,1

59,1

59,6

58,4

pR

34,8

35,9

36,6

37,8

39,3

39,4

K

0,00

80

64

54

43

34

27

21

pA

93,8

87,2

81,8

76,6

71,8

67,5

61,2

g

92,7

90,2

89,1

87,8

85,3

82,7

76,8

pR

52,8

54,7

54,6

55,4

55,5

55,0

52,3

L

0,00

129

103

87

69

56

45

36

pA

152

141

133

125

119

112

105

g

150

145

145

143

141

137

131

pR

84,9

87,8

88,1

89,9

90,8

90,6

88,5

M

0,00

205

162

138

111

88

73

59

pA

241

221

211

200

188

182

174

34

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

サンプル

文字

品質水準p

(不適合品

比率)

合格品質水準,AQL[不適合品率 (%) ,きつい検査]

0,025 0,040 0,065

0,10

0,15

0,25

0,40

0,65

1,0

1,5

2,5

4,0

6,5

10

g

237

227

229

229

223

222

217

pR

135

137

139

143

144

146

146

N

0,00

326

260

220

177

143

117

95

pA

383

354

335

317

307

294

283

g

377

365

363

362

363

357

352

pR

213

220

220

226

233

234

235

P

0,00

522

415

354

285

231

190

155

pA

613

566

540

513

496

478

465

g

605

583

586

584

586

580

578

pR

342

351

355

365

376

380

386

Q

0,00

820

649

556

446

361

299

243

pA

965

886

850

804

774

754

723

g

952

912

924

916

916

916

897

pR

539

549

559

573

587

600

597

R

0,00

1 303

1 040

889

716

579

478

392

pA

1 531

1 419

1 357

1 293

1 242

1 203

1 168

g

1 508

1 461

1 473

1 475

1 467

1 460

1 449

pR

853

879

892

921

940

954

964

S

0,00

2 059

pA

2 419

g

2 384

pR

1 347

備考1. pA (Pa=0.90) 及びpR (Pa=0.10) の値は,JIS Z 9015-1の表10に示してある。

2. p=1.0(不適合品率100%)に対する平均サンプルサイズは, (1−hR) /gを整数に切り上げた値である。

参考 この表は,数値の小数点をコンマで表してある。

35

Z 9009 : 1999 (ISO 8422 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A付表4-C なみ検査の逐次抜取方式に対する平均サンプルサイズ

(100アイテム当たりの不適合数検査)

サン

プル

文字

品質水準p

(アイテム

当たりの不

適合数)

合格品質水準,AQL[100アイテム当たりの不適合数,なみ検査]

0,40 0,65

1,0

1,5

2,5

4,0

6,5

10

15

25

40

65

100

150

250

400

D

0,00

5

4

4

3

2

2

2

2

1

1

pA

6,0

5,5

6,0

5,3

5,3

5,6

5,6

5,6

5,6

5,8

g

6,2

5,9

6,5

6,3

6,2

7,0

6,7

6,7

6,6

6,8

pR

3,8

3,9

4,2

4,1

4,2

4,5

4,5

4,5

4,5

4,6

E

0,00

9

7

6

5

4

3

3

3

2

2

pA

10,7

9,6

9,1

8,9

8,2

7,8

8,2

8,3

8,1

8,5

g

10,8

10,1

10,1

10,4

9,7

9,5

10,0

10,4

10,1

10,4

pR

6,4

6,3

6,5

6,8

6,4

6,4

6,7

7,0

6,9

7,0

F

0,00

13

11

9

7

6

5

5

4

pA

15,4

14,9

13,6

13,2

13,0

12,5

12,3

12,1

g

15,4

15,5

15,1

15,5

15,6

15,5

15,1

15,3

pR

9,0

9,5

9,4

10,0

10,1

10,2

10,1

10,4

G

0,00

21

17

14

12

10

9

7

6

pA

24,9

23,3

21,8

21,0

20,6

21,8

19,5

19,4

g

24,8

24,1

24,2

24,2

24,4

27,3

24,2

24,3

pR

14,3

14,7

14,9

15,3

15,7

17,3

16,1

16,4

H

0,00

33

26

22

18

16

13

11

9

pA

38,8

35,7

33,9

32,2

32,2

31,0

30,0

29,9

g

38,5

37,0

37,2

36,8

37,9

37,4

36,8

37,9

pR

22,0

22,5

22,9

23,3

24,3

24,3

24,5

25,5

J

0,00

52

42

36

29

25

21

18

15

pA

61,3

57,9

54,5

52,3

51,1

50,1

48,5

47,4

g

60,7

60,2

59,4

60,1

59,9

60,5

59,7

59,9

pR

34,7

36,3

36,2

37,7

38,3

39,1

39,5

40,4

K

0,00

82

65

56

45

39

33

28

24

pA

96,7

88,9

85,9

81,5

79,6

77,8

76,0

75,5

g

95,8

91,7

93,6

93,6

93,4

93,6

93,8

95,1

pR

54,5

55,4

56,7

58,7

59,6

60,8

61,8

63,5

参考 この表は,数値の小数点をコンマで表してある。

サンプ

ル文字

品質水準p

(アイテム

当たりの不

適合数)

合格品質水準,AQL[不適合品率 (%) ,きつい検査]

0,025 0,040 0,065

0,10

0,15

0,25

0,40

0,65

1,0

1,5

2,5

4,0

6,5

L

0,00

130

104

90

73

62

54

45

36

pA

153

142

137

132

126

124

120

118

g

151

146

150

151

148

149

148

148

pR

85,6

88,4

90,7

94,0

94,5

96,7

97,1

99,1

M

0,00

205

162

139

113

97

81

73

58

pA

241

221

208

206