Z 8921:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 品質······························································································································· 2

5 試験方法························································································································· 2

5.1 試験体 ························································································································· 2

5.2 塗装条件 ······················································································································ 2

5.3 膜厚試験 ······················································································································ 3

5.4 外観試験 ······················································································································ 3

5.5 鉛含有量 ······················································································································ 3

5.6 クロム含有量 ················································································································ 3

5.7 耐屈曲性試験 ················································································································ 3

5.8 耐摩耗性試験 ················································································································ 4

5.9 耐衝撃性試験 ················································································································ 4

5.10 塗膜硬さ試験 ··············································································································· 4

5.11 付着性試験 ·················································································································· 4

5.12 耐水圧性試験 ··············································································································· 4

5.13 耐液体性試験 ··············································································································· 4

5.14 耐中性塩水噴霧性試験 ··································································································· 4

5.15 耐サイクル腐食性試験 ··································································································· 4

5.16 促進耐候性試験 ············································································································ 5

5.17 耐ガス腐食性試験 ········································································································· 5

5.18 耐加熱性試験 ··············································································································· 5

6 検査······························································································································· 6

7 表示······························································································································· 6

Z 8921:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8921:2016

カーボンナノチューブ複合樹脂塗膜

Carbon nanotube composite resin coating film

1

適用範囲

この規格は,主に海洋,地中又は陸上の屋外の構造物に使用する金属製品又はプラスチック製品(以下,

製品という。)の耐食性,耐摩耗性などを強化する目的で,製品の表面に付与するカーボンナノチューブ複

合樹脂塗膜(以下,塗膜という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS K 5500 塗料用語

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

JIS K 5600-5-1 塗料一般試験方法−第5部:塗膜の機械的性質−第1節:耐屈曲性(円筒形マンドレ

ル法)

JIS K 5600-5-3 塗料一般試験方法−第5部:塗膜の機械的性質−第3節:耐おもり落下性

JIS K 5600-5-6 塗料一般試験方法−第5部:塗膜の機械的性質−第6節:付着性(クロスカット法)

JIS K 5600-5-9 塗料一般試験方法−第5部:塗膜の機械的性質−第9節:耐摩耗性(摩耗輪法)

JIS K 5600-7-7 塗料一般試験方法−第7部:塗膜の長期耐久性−第7節:促進耐候性及び促進耐光性

(キセノンランプ法)

JIS K 5600-7-9 塗料一般試験方法−第7部:塗膜の長期耐久性−第9節:サイクル腐食試験方法−塩

水噴霧/乾燥/湿潤

JIS K 5674 鉛・クロムフリーさび止めペイント

JIS Z 1522 セロハン粘着テープ

JIS Z 2251 ヌープ硬さ試験−試験方法

JIS Z 2371 塩水噴霧試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 5500によるほか,次による。

3.1

カーボンナノチューブ複合樹脂塗料

変性耐熱性樹脂又は変性常温硬化樹脂,顔料,潤滑剤,官能基を多数もつカーボンナノチューブ,溶剤

などを主成分とした加熱硬化型液状塗料又は常温硬化型液状塗料。

2

Z 8921:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

基材

塗膜を施す前の厚さが1 mm未満の薄板を除く全ての金属材,又は塗膜を施す前のプラスチック材。

4

品質

品質は,箇条5によって試験を行ったとき,表1による。

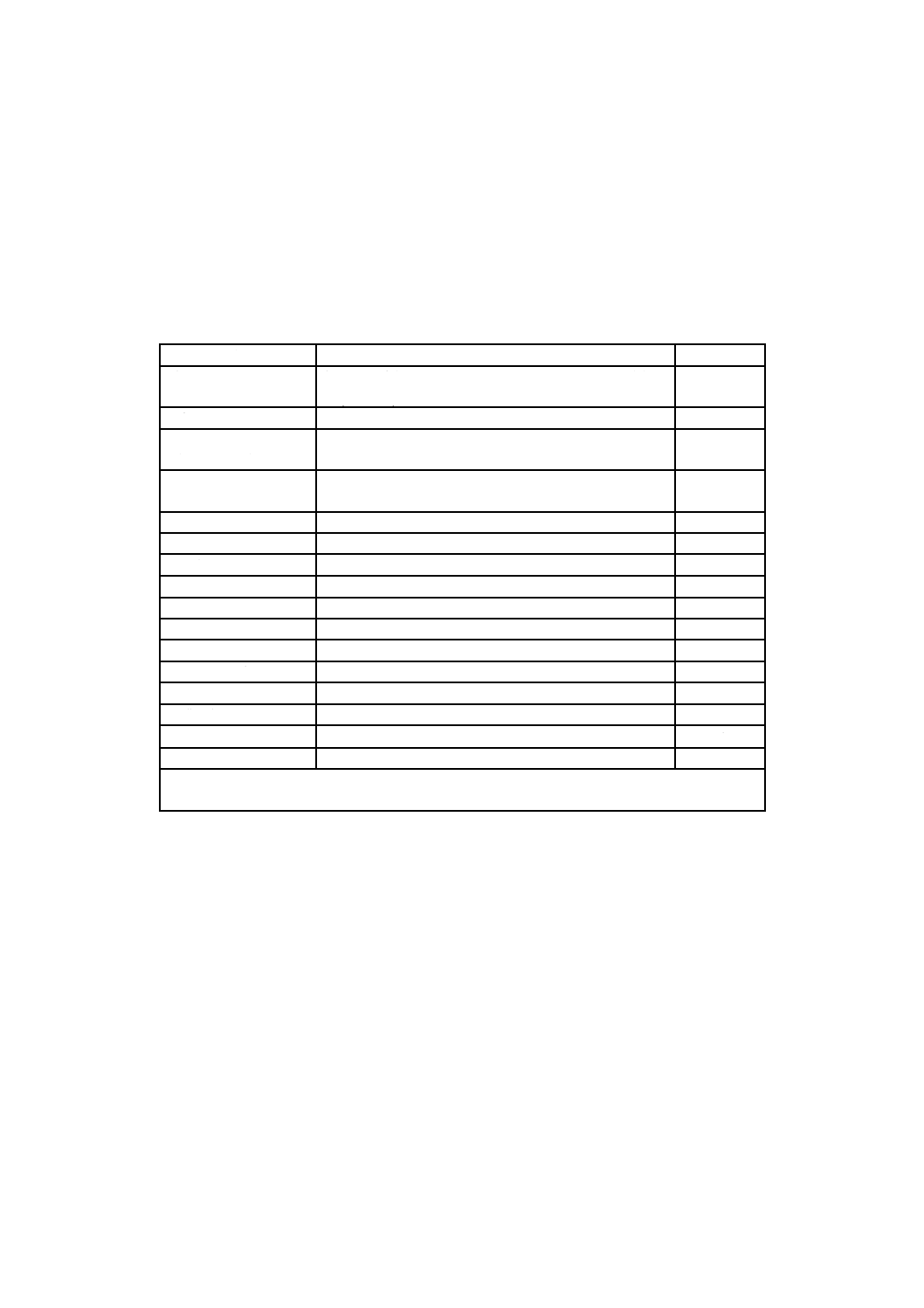

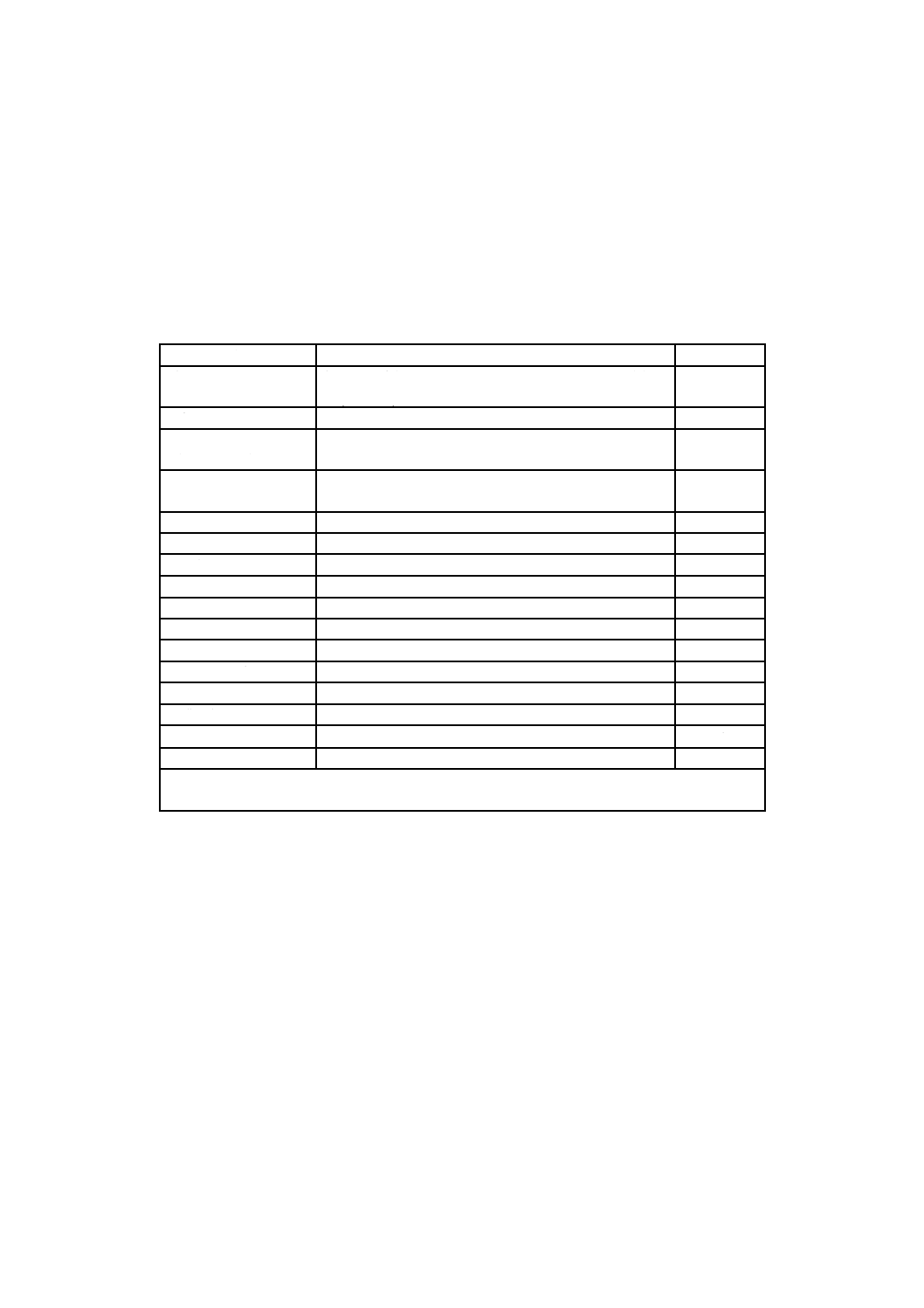

表1−品質

項目

品質

試験箇条

膜厚

個々の測定値は20 μm以上,60 μm以下とし,平均値は

40 μm±10 μmとする。

5.3

外観

塗膜の剝がれ,膨れ及び割れがない。

5.4

鉛含有量

(質量分率%)

0.06以下とする。

5.5

クロム含有量

(質量分率%)

0.03以下とする。

5.6

耐屈曲性a)

塗膜の剝がれ及び割れが生じない。

5.7

耐摩耗性

基材の露出がない。

5.8

耐衝撃性

塗膜の剝がれ及び割れが生じない。

5.9

塗膜硬さ

40HK0.1とする。

5.10

付着性

分類0とする。

5.11

耐水圧性

塗膜の剝がれ,膨れ及び割れが生じない。

5.12

耐液体性a)

塗膜の剝がれ,膨れ及び割れがなく,基材の腐食がない。

5.13

耐中性塩水噴霧性a)

塗膜の剝がれ,膨れ及び割れがなく,基材の腐食がない。

5.14

耐サイクル腐食性a)

塗膜の剝がれ,膨れ及び割れがなく,基材の腐食がない。

5.15

促進耐候性a)

塗膜の剝がれ,膨れ及び割れが生じない。

5.16

耐ガス腐食性a)

塗膜の変色,剝がれ,膨れ及び割れが生じない。

5.17

耐加熱性a)

塗膜の剝がれ,膨れ及び割れが生じない。

5.18

注a) 基材がプラスチックの場合には,受渡検査では適用しなくてもよい。ただし,受渡当事

者間の協定によって,5.1 b)に規定する金属試験体で試験した形式検査結果を報告する。

5

試験方法

5.1

試験体

試験体は,製品を用いる。製品を用いることができない場合は,次のいずれかを試験体とする。ただし,

調達又は調整が困難な場合は,受渡当事者間の協定によって決定する。

a) 製品から試験に適した寸法に切り出したもの。

b) 基材が金属の場合には,JIS G 3141に規定するSPCC−SBの鋼板に,製品と同一条件又は5.2に規定

した塗装条件で塗装したもの,また,基材がプラスチックの場合には,製品と同一基材の板に,製品

と同一条件又は5.2に規定した塗装条件で塗装したもの。大きさは,約100 mm×約100 mm×約1 mm

とする。

5.2

塗装条件

5.2.1

カーボンナノチューブ複合樹脂塗料の準備

カーボンナノチューブ複合樹脂塗料(以下,塗料という。)の準備は,次による。

a) 塗料液状態 塗料をかくはんした後,顕微鏡のスライドグラス上に滴下する。光学顕微鏡を使って200

3

Z 8921:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

倍又は同様の適切な倍率で,塗料液中の顔料成分の凝集状態を観察し,凝集体がなく一様な状態とす

る。

b) 塗料組成 カーボンナノチューブの含有量は,質量分率2 %〜20 %とする。

c) 塗料作業性 塗料は,塗膜の膜厚が均一になるように塗装ができ,塗装面は,目視によって流れが認

められない程度に滑らかにする。

5.2.2

塗装

塗装は,次による。

a) 塗装前の基材確認 塗装前の基材を目視検査し,さび(錆),黒皮(スケール),きず又は打痕がある

場合には,適切な処置を施す。

b) 脱脂 塗装前の基材は,有機塩素系溶剤又はアルカリ系水溶液を用いて十分な洗浄を行う。ただし,

基材がプラスチックの場合,有機塩素系溶剤によって基材の形状変化などが発生し,塗装処理に悪影

響を及ぼす場合には,基材の形状変化などを発生させない溶液を用いて洗浄を行う。

c) ブラスト処理 基材が金属の場合には,塗装前に適切なブラスト処理を施してもよい。

d) 下地処理 塗装前に適切な下地処理を施してもよい。

e) 基材の予熱 加熱硬化型液状塗料で塗装する場合には,塗装前に基材の表面温度を50 ℃〜150 ℃に

予熱する。

f)

塗装 塗装は,静電塗装方式又はエアースプレー方式を用いて塗装する。

ジグとの接点が生じる場合は,塗装時に塗膜の損傷が生じないようにする。

g) 硬化処理 塗装した試験体は,硬化処理を行う。処理条件は,次による。

1) 加熱硬化型液状塗料で塗装した試験体は,寸法に応じて,180 ℃〜250 ℃の範囲で適切な硬化温度

を設定し,処理時間は20分間〜30分間とする。

2) 常温硬化型液状塗料で塗装した試験体は,使用する塗料の製造業者が指定する処理条件とする。

h) 冷却 加熱硬化型液状塗料で塗装した試験体は,塗膜が完全に硬化した後,自然空冷の状態で冷却す

る。

5.3

膜厚試験

膜厚の測定は,JIS K 5600-1-7の5.5.6(測定法7C 磁気誘導膜厚計)又は5.5.7(測定法7D 過電流膜

厚計)による。測定箇所は,試験体の任意の5か所とし,個々の測定値及びそれらの平均値を,四捨五入

によって丸め,整数値で求める。

5.4

外観試験

外観は,2 000 lx以上の明るさの場所で,塗装面から500 mm程度離れたところから15倍のルーペによ

って観察し,塗膜の剝がれ,膨れ及び割れの有無を確認する。

5.5

鉛含有量

塗膜中の鉛の定量は,JIS K 5674の7.14(塗膜中の鉛の定量)による。

5.6

クロム含有量

塗膜中のクロムの定量は,JIS K 5674の7.15(塗膜中のクロムの定量)による。

5.7

耐屈曲性試験

耐屈曲性の試験は,JIS K 5600-5-1の3.1(折り曲げ試験装置)に規定するタイプ1の折り曲げ試験装置

を用い,マンドレルの直径が2 mmのものを用いて試験体を180度折り曲げ,15倍のルーペによって観察

し,塗膜の剝がれ及び割れの有無を確認する。

4

Z 8921:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.8

耐摩耗性試験

耐摩耗性の試験は,JIS K 5600-5-9による。

ただし,積載質量を1 000 g,回転スピードを500 rpmの条件で,摩耗輪には研磨材粒度P320のグラス

ウール入り不繊布を用いて試験を行う。摩耗輪のグラスウール入り不繊布は,20 000回転ごとに新しいも

のと取り替えて試験を行う。

摩耗輪が300 000回転後,5.4によって試験体の塗膜の外観を観察し,15倍のルーペによって観察し,基

材の露出の有無を確認する。

5.9

耐衝撃性試験

耐衝撃性の試験は,JIS K 5600-5-3の6.(デュポン式)による。

この場合,落下させるおもりの質量を1 000 g,落下高さを500 mmとし,基材が金属の場合は,撃ち型

はR1/16(半径1.58 mm)の先端径の撃芯とそれに対応する凹みをもつ受け台との組合せで行う。また,

基材がプラスチックの場合は,撃ち型はR1/8(半径3.17 mm)の先端径の撃芯とそれに対応する凹みをも

つ受け台との組合せで行い,15倍のルーペによって観察し,塗膜の剝がれ及び割れの有無を確認する。

5.10 塗膜硬さ試験

塗膜硬さの試験は,JIS Z 2251による。

試験力の値は,JIS Z 2251の表2の硬さ記号HK0.1の規定値とする。測定は,試験体の任意の異なる3

か所で行い,その平均値を,四捨五入によって丸め,小数点以下1桁まで求める。

5.11 付着性試験

付着性の試験は,JIS K 5600-5-6による。

試験体に1 mm間隔の縦・横25個(5×5)の格子を基材まで到達するように切込みを入れた後,JIS Z 1522

に規定するセロハン粘着テープを貼り付け,引き剝がす。試験結果は,JIS K 5600-5-6の表1の分類で示

す。

5.12 耐水圧性試験

耐水圧性の試験は,水によって高圧環境が設定できる装置に試験体を入れ,1 MPa/minの加圧速度で,

100 MPaまで加圧する。100 MPa到達後60分間保持した後,1 MPa/minの減圧速度で常圧まで減圧する。

試験体を取り出し,乾燥させた後,15倍のルーペによって観察し,塗膜の剝がれ,膨れ及び割れの有無

を確認する。

5.13 耐液体性試験

耐液体性の試験は,次による。

a) 質量分率5 %の試験用塩水溶液を調製し,液温を23±3 ℃として試験体を浸せき(漬)する。

b) 4 000時間経過後に取り出し,流水で塩分を除去し乾燥させた後,15倍のルーペによって観察し,塗

膜の剝がれ,膨れ及び割れ並びに基材の腐食の有無を確認する。

5.14 耐中性塩水噴霧性試験

耐中性塩水噴霧性の試験は,JIS Z 2371によって試験を行い,15倍のルーペによって観察し,塗膜の剝

がれ,膨れ及び割れ並びに基材の腐食の有無を確認する。ただし,試験時間は4 000時間とする。

5.15 耐サイクル腐食性試験

耐サイクル腐食性の試験は,JIS K 5600-7-9に規定するサイクルAの試験方法による。

期間は,375サイクル(3 000時間)の試験サイクルを繰り返し,15倍のルーペによって観察し,塗膜の

剝がれ,膨れ及び割れ並びに基材の腐食の有無を確認する。

5

Z 8921:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.16 促進耐候性試験

促進耐候性の試験は,JIS K 5600-7-7による。

光源のフィルタ(インナー・アウター)は,石英/#295を用いる。また,試験片ぬれサイクルは,サ

イクルAによる。試験時間は2 000時間とし,試験終了後15倍のルーペによって観察し,塗膜の剝がれ,

膨れ及び割れの有無を確認する。

5.17 耐ガス腐食性試験

耐ガス腐食性の試験は,次の常温・常圧環境及び高温・高圧環境の2環境で試験する。

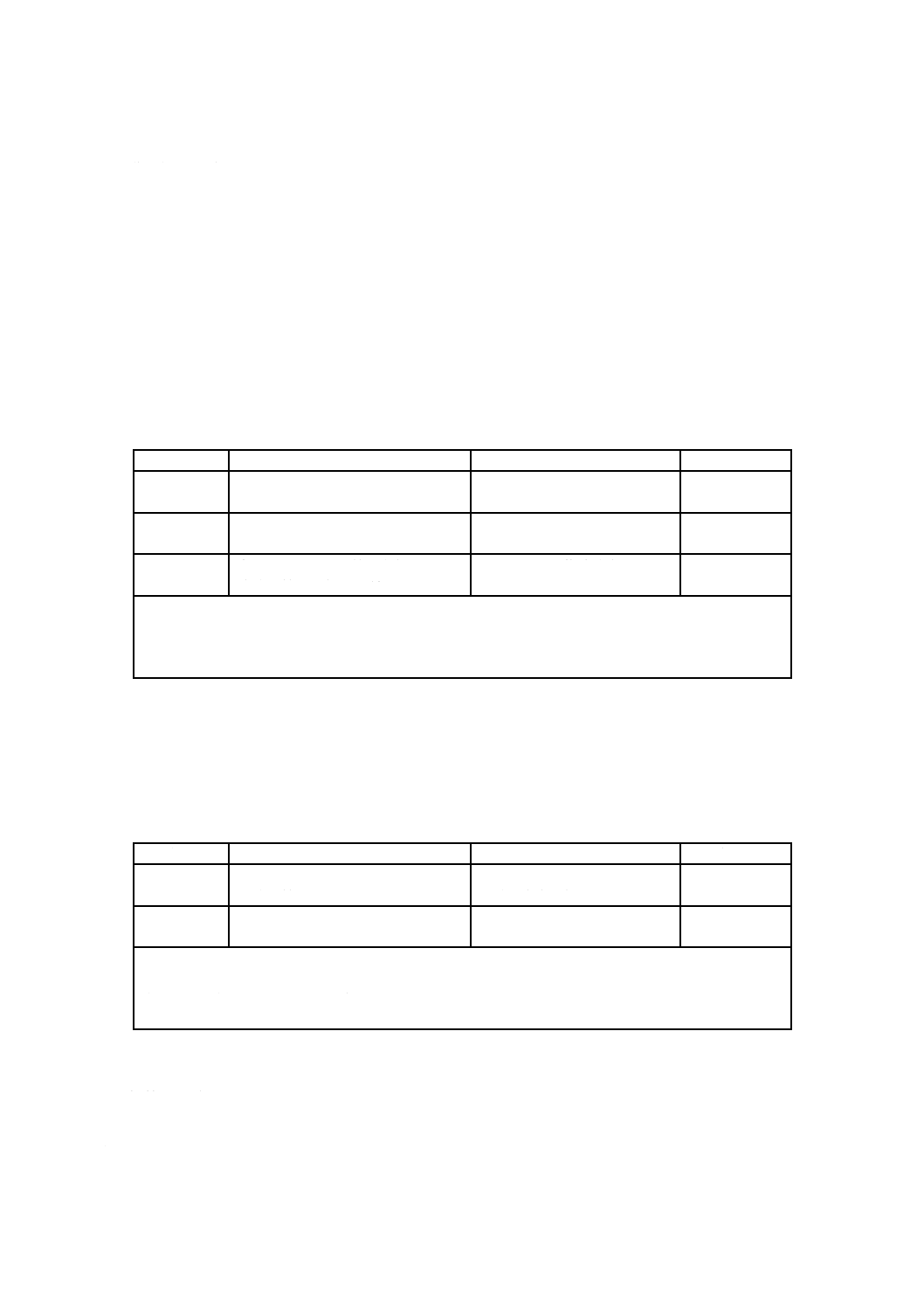

a) 常温・常圧環境 表2に規定するそれぞれの条件(3条件)において,368時間浸せき放置した後,流

水で試験溶液を除去し,乾燥させた後,15倍のルーペで観察し,塗膜の変色,剝がれ,膨れ及び割れ

の有無を確認する。

表2−耐ガス腐食性試験における常温・常圧試験条件

条件

試験溶液

雰囲気a)

温度(℃)

常温・常圧1 塩化ナトリウム 質量分率 5 %

酢酸 質量分率 0.5 %

硫化水素 体積分率 100 %

24〜27

常温・常圧2 塩化ナトリウム 質量分率 5 %

酢酸 質量分率 0.5 %

硫化水素 体積分率 1 % +

二酸化炭素 体積分率 99 %

24〜27

常温・常圧3 塩化ナトリウム 質量分率 5 %

酢酸 質量分率 0.5 %

二酸化炭素 体積分率 100 %

24〜27

注記 上記,常温・常圧1,常温・常圧2及び常温・常圧3の試験溶液は,NACE TM0177-2005の6.1

(試験溶液A)を基に調製した。

注a) 試験前に雰囲気ガスをバブリングし,所定の雰囲気とする。試験期間中も継続して雰囲気ガスを

バブリングさせる。

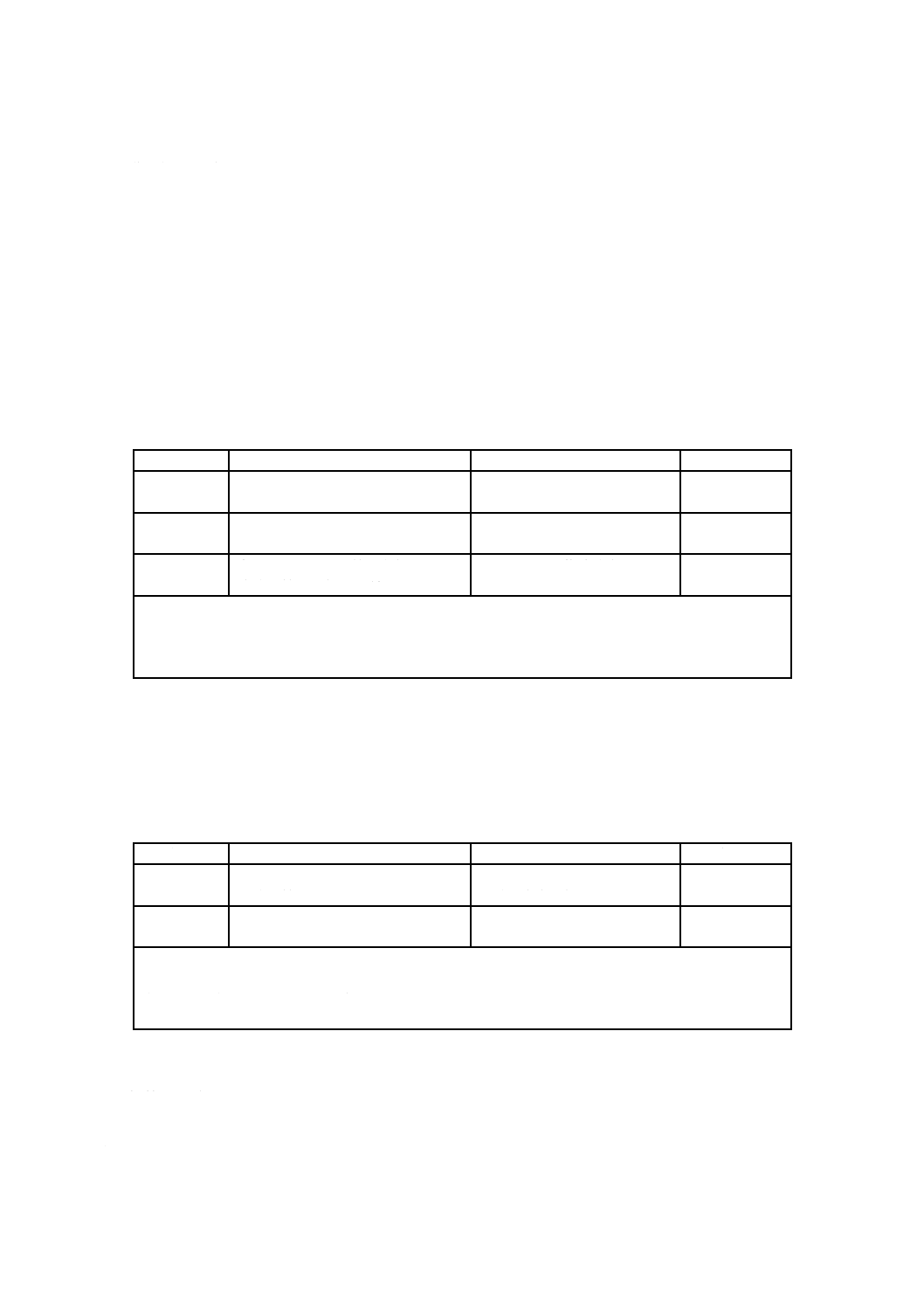

b) 高温・高圧環境 表3に規定するそれぞれの条件(2条件)において,48時間浸せき放置した後,流

水で試験溶液を除去し,乾燥させた後,15倍のルーペで観察し,塗膜の変色,剝がれ,膨れ及び割れ

の有無を確認する。

表3−耐ガス腐食性試験における高温・高圧試験条件

条件

試験溶液

雰囲気a)

温度(℃)

高温・高圧1 塩化ナトリウム 質量分率 5 %

酢酸 質量分率 0.5 %

硫化水素 体積分率 1 % +

二酸化炭素 体積分率 99 %

107〜113

高温・高圧2 塩化ナトリウム 質量分率 5 %

酢酸 質量分率 0.5 %

二酸化炭素 体積分率 100 %

107〜113

注記 上記,高温・高圧1及び高温・高圧2の試験溶液は,NACE TM0177-2005の6.1を基に調製し

た。

注a) 試験前に雰囲気ガスをバブリングし,所定の雰囲気に達した後,密閉する。試験期間中は密閉し

たままとする。

5.18 耐加熱性試験

耐加熱性の試験は,次による。

a) 電気オーブンに試験体を入れ,庫内温度を230 ℃±5 ℃に設定して24時間加熱する。

b) その後,試験体を取り出し,塗装表面が23 ℃±5 ℃となるまで自然冷却した後,15倍のルーペによ

6

Z 8921:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

って観察し,塗膜の剝がれ,膨れ及び割れの有無を確認する。

6

検査

形式検査は,箇条5の試験を行い,箇条4に適合しなければならない。受渡検査の項目は,受渡当事者

間の協定による。

7

表示

この規格の全ての要求事項に適合した塗膜を施した製品には,包装,送り状などに次の事項を表示する。

なお,プラスチック製品の場合は,必要に応じて,受渡当事者間の協定によって,5.1に規定する金属の

試験体で試験した形式検査結果を添付する。

a) 規格番号

b) 塗膜の名称(例 カーボンナノチューブ複合樹脂塗膜)

c) 製造番号又はロット番号

d) 加工年月日(製造番号で確認できる場合は除く。)

e) 加工業者名