Z 7313:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

5 品質······························································································································· 2

5.1 物理的性質 ··················································································································· 2

5.2 環境安全品質 ················································································································ 2

6 形状······························································································································· 3

7 製造方法························································································································· 3

8 試験方法························································································································· 3

8.1 試料の採り方 ················································································································ 3

8.2 粒度 ···························································································································· 3

8.3 絶乾密度及び吸水率 ······································································································· 3

8.4 せん断抵抗角 ················································································································ 3

8.5 スレーキング指数 ·········································································································· 8

8.6 環境安全品質 ················································································································ 9

9 検査······························································································································· 9

10 報告 ···························································································································· 10

Z 7313:2019

(2)

まえがき

この規格は,産業標準化法に基づき,日本産業標準調査会の審議を経て,経済産業大臣が制定した日本

産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた日本工業標準調査会の審議等の手続は,不正競争防止法等の一

部を改正する法律附則第9条により,日本産業標準調査会の審議等の手続を経たものとみなさ

れる。

日本産業規格 JIS

Z 7313:2019

ガラス発泡リサイクル資材

Glass foam recycle materials

序文

持続可能な循環型社会の形成に資するよう廃ガラス瓶のガラス発泡リサイクル資材について,主に地盤

材料及び造園・緑化材料として活用することを目的に,その工場出荷時における基本的品質及びその試験

方法を標準化し,ガラス発泡リサイクル資材の品質の安定化を図るために作成した日本産業規格である。

1

適用範囲

この規格は,主に地盤材料及び造園・緑化材料として用いる,無機質・多孔質であって軽量のガラス発

泡リサイクル資材(以下,ガラス発泡材という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0207 地盤工学用語

JIS A 1135 構造用軽量粗骨材の密度及び吸水率試験方法

JIS A 1203 土の含水比試験方法

JIS A 1204 土の粒度試験方法

JIS A 1210 突固めによる土の締固め試験方法

JIS K 0058-1 スラグ類の化学物質試験方法−第1部:溶出量試験方法

JIS K 0058-2 スラグ類の化学物質試験方法−第2部:含有量試験方法

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0207及びJIS A 1210によるほか,次による。

3.1

スレーキング区分

スレーキング試験によって生じる形状変化の程度を表す数字。0〜4の五つの区分があり,数字が大きい

ほど形状変化の程度が大きい。

3.2

スレーキング指数

水没させてから24時間経過後のスレーキング区分。

2

Z 7313:2019

3.3

含有量

試料中に含まれている成分量のうち,1 mol/L塩酸などの溶媒で抽出可能な量。

4

種類

ガラス発泡材の種類は,用途によって次のとおり区分する。

a) 1種 主に地盤材料として使用するガラス発泡材

b) 2種 主に造園・緑化材料として使用するガラス発泡材

5

品質

5.1

物理的性質

ガラス発泡材の物理的性質は,8.2〜8.5の試験を行ったとき,表1を満足しなければならない。

なお,用途及び/又は気候条件による付加的な物理的性質については,受渡当事者間の協定による。

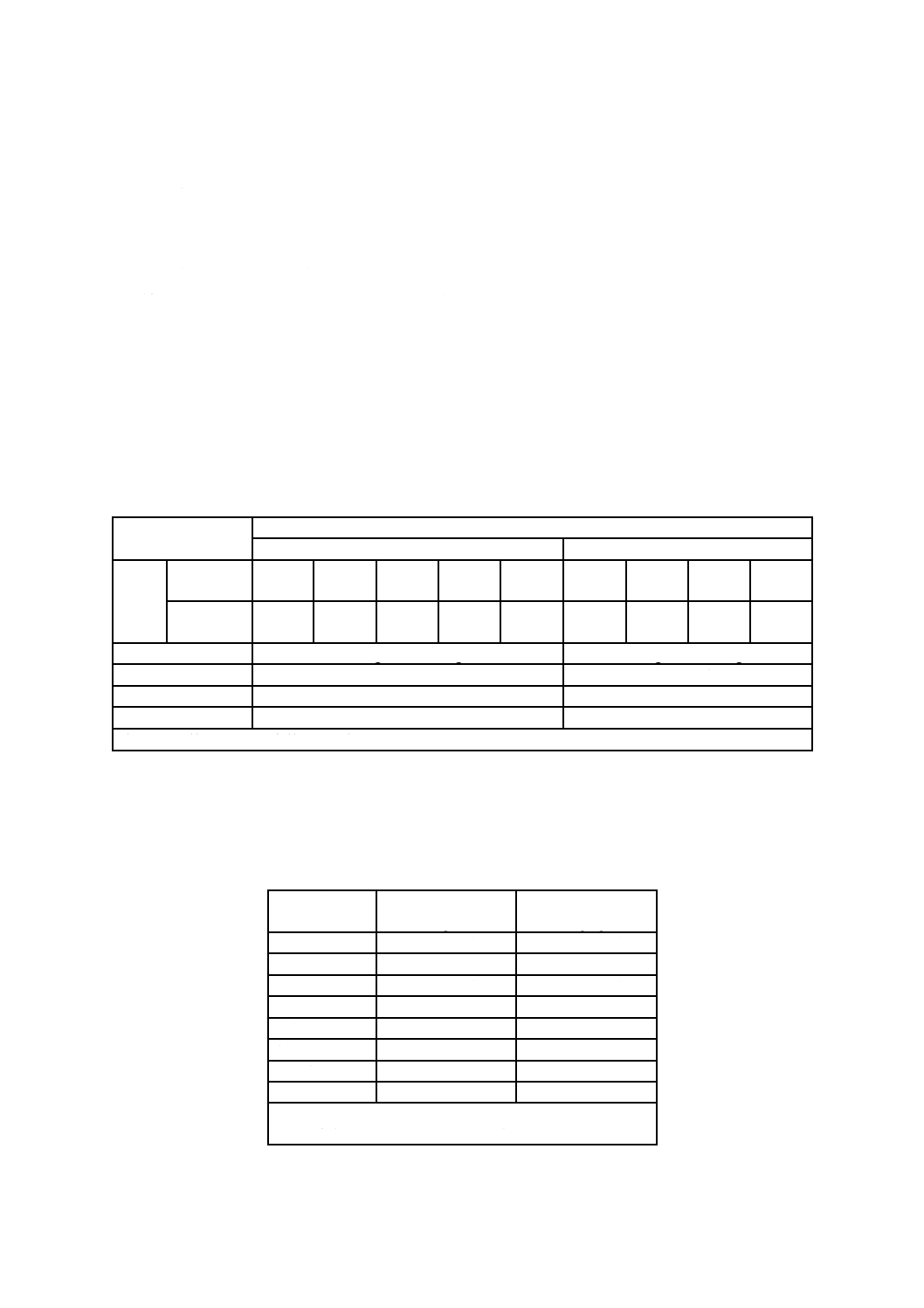

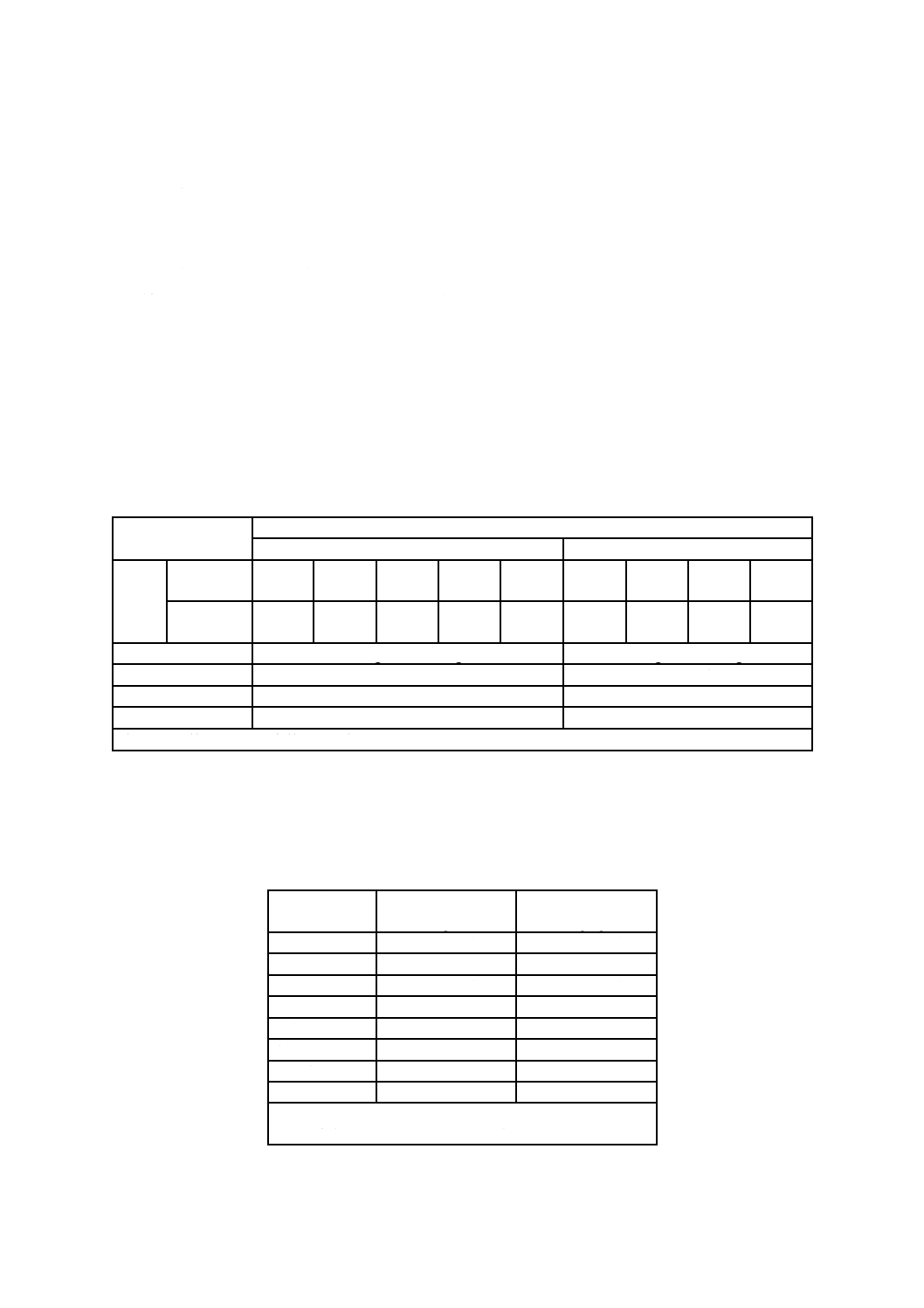

表1−物理的性質a)

項目

種類

1種

2種

粒度

試料の最大

粒径(mm)

75

53

26.5

9.5

0.075

26.5

19

9.5

0.075

通過質量分

率(%)

100

75〜100

5〜40

0〜10

0〜2

100

30〜100 0.5〜50

0〜1

絶乾密度

0.35 Mg/m3〜0.50 Mg/m3

0.25 Mg/m3〜0.50 Mg/m3

吸水率

20 %未満

20 %以上

せん断抵抗角

30°以上

−

スレーキング指数

0又は1

0又は1

注a) 物理的性質は,力学的性質も含むものとする。

5.2

環境安全品質

ガラス発泡材の環境安全品質は,8.6の試験を行ったとき,表2を満足しなければならない。

なお,表2に規定する項目以外については,受渡当事者間の協定による。

表2−環境安全品質

項目

溶出量

mg/L

含有量a)

mg/kg

カドミウム

0.01 以下

150 以下

鉛

0.01 以下

150 以下

六価クロム

0.05 以下

250 以下

ひ素

0.01 以下

150 以下

水銀

0.000 5 以下

15 以下

セレン

0.01 以下

150 以下

ふっ素

0.8 以下

4000 以下

ほう素

1 以下

4000 以下

注a) ここでいう含有量とは,同語が一般的に意味する“全

含有量”とは異なることに注意を要する。

3

Z 7313:2019

6

形状

ガラス発泡材の形状は,多孔質とし,内部に気泡をもつ粒状のものとする。

7

製造方法

ガラス発泡材は,廃ガラス瓶を主原料として用い製造する。製造工程の一例を次に示す。

a) ガラス瓶ホッパ 廃ガラス瓶をガラス瓶ホッパへ収納し,ホッパ底部の振動切出しで投入コンベアへ

供給する。

b) ガラス破砕 投入コンベアから投入された廃ガラスを破砕する。

c) 粉砕 ガラス破砕によって破砕されたものを,更に細かく粉砕して粉体にする。

d) 粒度選別 粉体を粒度選別し,規定する粒度の粉体を取り出す。

e) 混合かくはん 粒度選別した粉体と添加材とを混合し,密度及び形状の異なる物質を均一にかくはん

する。

f)

焼成発泡 混合かくはんによって製造された混合粉体を高温で焼成し,ガラス発泡材を製造する。

8

試験方法

8.1

試料の採り方

試料は,全体を代表するように合理的なサンプリング方法で採取する。

8.2

粒度

粒度は,JIS A 1204によって試験を行う。ただし,試験に必要とする試料質量は,1種の場合は5 kg以

上とし,2種の場合は受渡当事者間の協定とする。

8.3

絶乾密度及び吸水率

絶乾密度及び吸水率は,JIS A 1135によって試験を行う。

なお,2回の試験の平均値を,絶乾密度及び吸水率の値とする。絶乾密度は四捨五入によって小数点以

下2桁に丸め,吸水率は四捨五入によって整数に丸める。

8.4

せん断抵抗角

せん断抵抗角は,圧密排水三軸圧縮試験方法[1]を用い,供試体は飽和状態とし,8.4.1〜8.4.6による。

8.4.1

試験器具

8.4.1.1

供試体作製の試験器具

供試体作製の試験器具は,次による。

a) 直ナイフ 直ナイフは,鋼製で片刃の付いた長さ250 mm以上のものを用いる。

b) モールド モールドは二つ割り以上にでき,ペデスタル上に組み立てたときの高さは供試体の高さと

等しく,その内径は供試体の直径に対し使用するゴムスリーブの厚さの2倍分を加えた大きさとする。

さらに,負圧を加えてモールド内面とゴムスリーブとを密着させるため,モールド内面に空気吸引孔

を備えた気密性のあるものとする。

c) 試料締固め器具 突き棒,締固め用円板,ハンマ,スコップ,振動機などを用いる。

d) 負圧発生装置 負圧発生装置は,負圧法で供試体を作製する場合にゴムスリーブをモールド内面に密

着させるため及び供試体を自立させるため,負圧を与えることができるものとする。

e) ゴムスリーブ ゴムスリーブは,長さが供試体よりも長く,内径が供試体直径より僅かに小さいもの

で,自然状態でのゴムスリーブの厚さは0.5 mm〜2 mm程度とするが,試料の粒子形状などによって

試験中にゴムスリーブに孔が開くおそれがある場合には,厚めのものを選択する。

4

Z 7313:2019

f)

フィルタ フィルタは,上下方向の排水を目的としてキャップ及びペデスタルと供試体との間に設置

するものとし,供試体の透水性に比べて十分に大きな透水性をもち,細粒分が流出しないようなもの

とする。また,圧縮性が小さく摩擦が少ない材質を用いることが望ましい。

g) ゴムひも ゴムひもは,漏れを防止するのに十分な締付け力をもつものとする。

h) 供試体寸法測定器具 供試体寸法測定器具は,供試体の直径及び高さを0.1 mm以下まで読み取れる

ものを用いる。供試体の直径の測定は,ノギス又はバーニア付きスチールテープを用いる。

i)

はかり はかりは,0.1 gまで測定することができるものを用いる。

j)

ふるい ふるいは,JIS Z 8801-1に規定する金属製網ふるいで,目開き19 mmのものとする。

8.4.1.2

三軸圧縮試験の試験器具

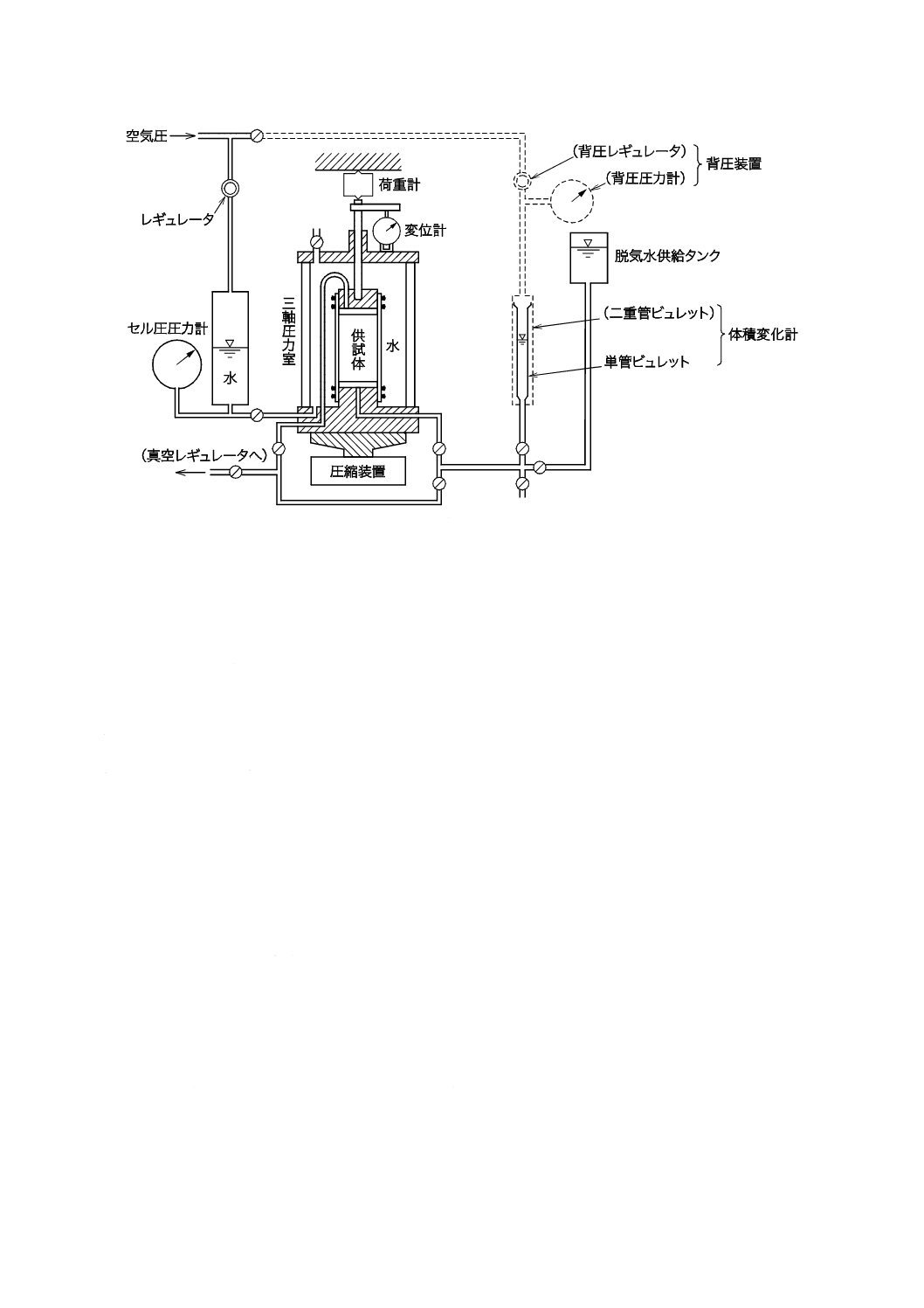

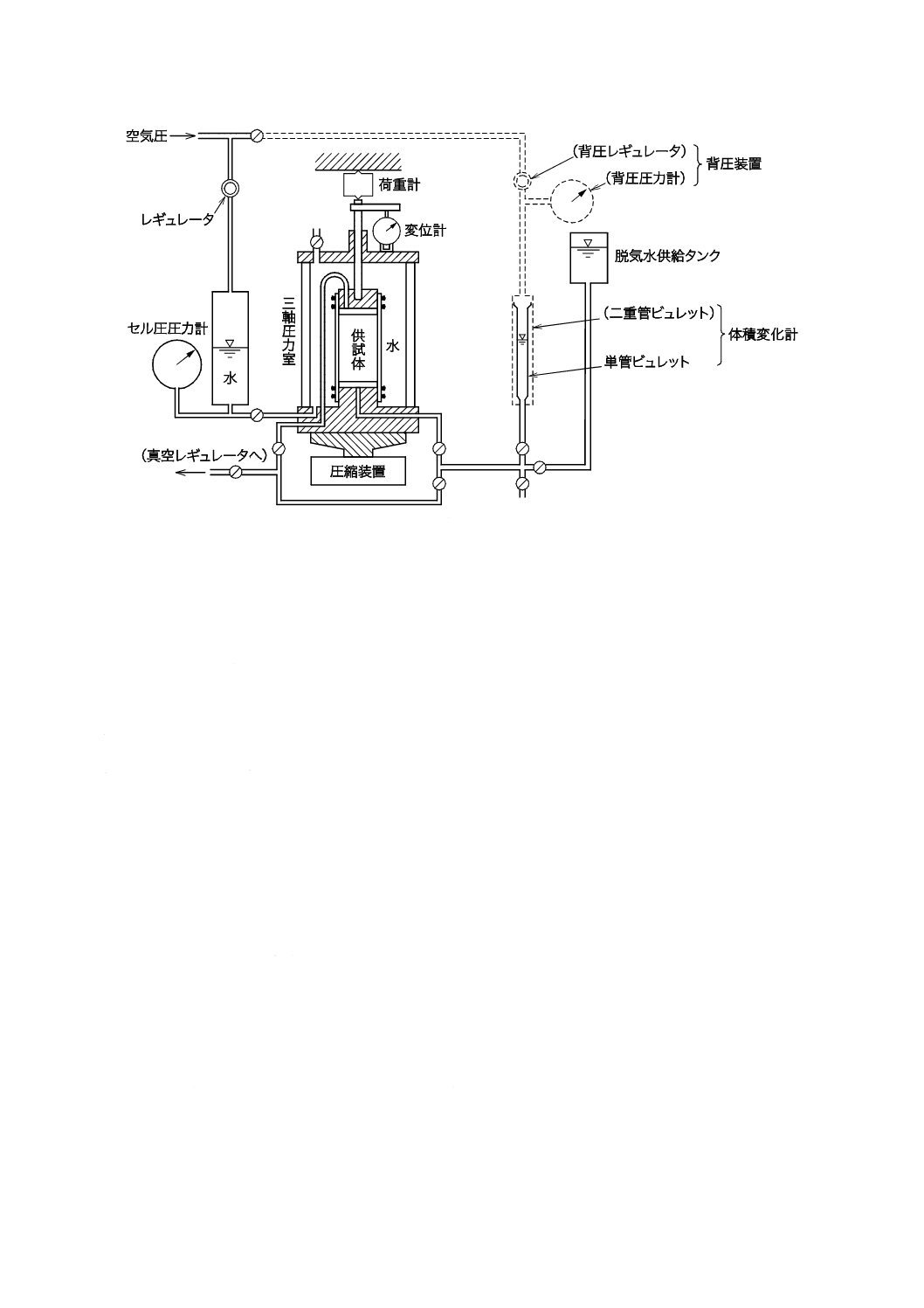

三軸圧縮試験機は,図1に示すとおり,三軸圧力室,圧縮装置,荷重計,変位計,体積変化計などから

構成され,次に規定する条件を満たすものとする。図1で,破線で示した背圧レギュレータ,背圧圧力計

及び二重管ビュレットは,背圧を用いる場合だけ必要である。

a) 最大セル圧,背圧及び供試体の最大軸圧縮力に対して十分な耐荷容量と負荷能力とをもつ。

b) セル圧及び背圧を,200 kN/m2未満では±4 kN/m2,200 kN/m2以上では±2 %の圧力変動の範囲内で,1

供試体の試験が終了するまで連続して加えることができるもの。

c) 供試体の高さの15 %を超えるまで軸方向変位を連続して与えることができるもの。

d) セル圧及び背圧を,200 kN/m2未満では±2 kN/m2,200 kN/m2以上では±1 %の許容差で測定できるも

の。

e) 軸圧縮力を供試体の最大軸圧縮力まで,その±1 %の許容差で測定できるもの。荷重計を三軸圧力室

の外に設置する形式の試験機の場合は,ピストンと三軸圧力室のしゅう(摺)動部との摩擦力をはか

り,軸圧縮力の測定値を補正する。荷重計を三軸圧力室の内側に設置する場合は,セル圧の影響を検

定して軸圧縮力の測定値を補正する。

f)

軸変位量を供試体高さの15 %まで,その±0.1 %の許容差で測定できるもの。

g) 供試体の体積変化量を最大変化量まで,供試体初期体積の±0.1 %の許容差で測定できるもの。供試体

の体積変化量を供試体からの排水量として,ビュレット又はこれと同等以上の性能をもつ装置で測定

する。

5

Z 7313:2019

図1−三軸圧縮試験機の構成例

8.4.2

供試体の作製及び設置方法

供試体の作製及び設置方法は,次による。

a) 試料 8.4.1.1 j)に規定する金属製網ふるいを用いて試料をふるい分け,その通過分を試験に用いる試

料とする。

b) 供試体密度及び含水比の設定 供試体密度は,JIS A 1210で規定するB-b法によって得られる最大乾

燥密度の90 %以上とする。含水比は,供試体に適切な値とする。

c) 供試体の形状及び寸法 供試体の形状は直円柱とし,直径は150 mm±5 mm,高さは直径の2.0倍〜

2.5倍とする。

d) 供試体の作製及び測定 供試体の作製及び測定は,負圧法とし,次による。

1) ペデスタル,ゴムスリーブ及びモールドを所定の方法で組み立てる。ゴムスリーブは,負圧を用い

てモールドの内面に密着させる。必要に応じて,ペデスタルの上にフィルタを敷く。

2) スコップなどを用いて試料をモールド内に5層〜6層に分けて入れ,各層ごとに所定の密度になる

ように試料の上面が目標高さになるまで締め固める。次の層を作製する前に試料の上面を軽くかき

乱す。ただし,最上層では供試体上面を直ナイフで平滑に整形する。

3) 必要に応じて,供試体上面にフィルタを敷く。キャップを載せ,ゴムスリーブとキャップとをゴム

ひもなどを用いて密着させる。

4) 供試体内に20 kN/m2〜30 kN/m2程度の適切な負圧を加え,モールドを取り外す。供試体に負圧を加

えるときは,供試体の応力を等方応力状態に保持する。

5) 供試体の直径は,負圧を作用させた供試体の中央付近及び両端付近において,ゴムスリーブの外か

ら0.1 mm以下まで測定し,これらの平均値からあらかじめ測定したゴムスリーブの厚さを補正し

て供試体の初期直径Di(mm)とする。供試体の高さは,3か所において0.1 mm以下まで測定し,

これらの平均値を供試体の初期高さHi(mm)とする。

6) 供試体の質量mi(g)は,あらかじめ用意した試料の質量と供試体作製後の残存量とを1 g以下まで

量り,その差として求める。

6

Z 7313:2019

e) 供試体の設置 圧力室を組み立て,圧力室内に水を入れる。セル圧,負圧及び軸荷重を制御して供試

体の有効等方応力を変化させないで負圧をセル圧に置き換える。

f)

供試体の初期体積の算出 供試体の初期体積Vi(mm3)を,次の式によって算定する。

Vi=4πDi2Hi

8.4.3

供試体の飽和

次のa)〜c)のいずれかの方法又はそれらを組み合わせて供試体を飽和し,初期状態から圧密前(試験前)

までに生じた供試体の軸変位量ΔHi(mm)及び体積変化量ΔVi(mm3)を測定する。体積変化量ΔViを直

接測定できない場合は,次の式によって算定してもよい。

ΔVi=

i

i

Δ

3

H

HVi

a) セル圧を加えた供試体の内部に脱気水を通水する。

b) 背圧を十分に加える。背圧を与える場合は,供試体内の有効等方応力を変化させずに,供試体内部に

背圧ub(kN/m2)と供試体に等方応力とを同時に作用させる。背圧の値は,50 kN/m2〜200 kN/m2程度

とし,加圧に際しては供試体の有効応力の変動を避けるために,次のように徐々に加えることが望ま

しい。ビュレットに通じる排水バルブを閉じて,最終的な背圧の値の1/4〜1/2程度に相当する等方応

力の増分を供試体に加える。次に,同量の背圧を加えておいてバルブを開く。このように,常に供試

体に作用する等方応力と背圧との差を最初に設定した圧力差に保ちながら,背圧が所定の値に達する

までこの操作を繰り返す。

c) 有効等方応力を変えずに供試体と圧力室内とに90 kN/m2程度の負圧を加えて,負圧を与えたまま脱気

水を通水する。

8.4.4

圧密過程

圧密過程については,次によって試験を実施する。

a) 三軸圧縮試験機内の所定の位置に変位計を取り付け,原点を調整する。また,ビュレットの初期値を

読み取る。

b) ビュレットに通じる排水バルブを閉じ,等方応力と背圧との差が規定の圧密応力になるように等方応

力だけを増加させる。ピストンとキャップとが剛結されていない場合は,これらの操作の前に荷重計,

ピストン及びキャップを接触させる。圧密応力は,50 kN/m2±5 kN/m2,100 kN/m2±5 kN/m2及び200

kN/m2±5 kN/m2の3種類とする。

c) 排水バルブを開いて圧密を開始する。

d) 圧密中の体積変化量ΔVt(mm3)及び可能な場合は併せて軸変位量ΔHt(mm)を適当な経過時間tご

とに測定し,図示する。少なくとも一次圧密が終了するまで圧密を続け,圧密による体積変化量ΔVc

(mm3)及び軸変位量ΔHc(mm)を測定する。ピストンとキャップとが剛結されていないために,圧

密中の軸変位量を測定できない場合は,供試体に余分な力を加えないように荷重計の読みに注意しな

がらピストンをキャップに接触させ,変位計を読み取って圧密による軸変位量ΔHc(mm)とする。

なお,体積変化量を測定するときの経過時間は,次の例を参考にするとよい。

例 3秒,6秒,9秒,12秒,18秒,30秒,42秒,1分,1.5分,2分,3分,5分,7分,10分,

15分,20分,30分,40分,1時間,1.5時間,2時間,3時間,6時間,12時間,24時間

8.4.5

軸圧縮過程

軸圧縮過程については,次によって試験を実施する。

7

Z 7313:2019

a) 荷重計及び変位計の原点の確認及び調整を行う。

b) セル圧を一定として,ひずみ速度が一定になるように連続的に供試体を圧縮する。ただし,軸ひずみ

速度は0.5 %/minを超えてはならない。

c) 軸圧縮中は,軸圧縮力P(N),軸変位量ΔH(mm)及び体積変化量ΔV(mm3)を測定する。軸圧縮

力と軸変位量とを連続記録しない場合は,これらの測定間隔は,主応力差−軸ひずみ曲線を滑らかに

描くことのできる程度とする。例えば,軸圧縮力の最大値までは軸変位量を0.2 mm間隔,それ以降

は0.5 mmを超えない間隔が望ましい。

d) 荷重計の読みが最大となった後,引続き軸ひずみが3 %以上生じるか,荷重計の読みが最大値の2/3

程度に減少するか,又は軸ひずみが15 %に達したら軸圧縮を終了する。

e) 供試体を三軸圧力室から取り出し,供試体の変形,破壊状況などを観察し,記録する。軸圧縮終了後

の供試体の変形,破壊状況などは,それらの状況が最も顕著に見える方向から観察を行い,記録する。

また,滑り面が見られる場合は,勾配が最も急に見える方向から観察を行い,おおよその角度が読み

取れる程度に記録する。供試体の不均質状態,異物の混入状況などを観察し,記録する。

f)

供試体の炉乾燥質量ms(g)を測定する。代表的な試料を分取して含水比を求めた場合には,これを

省いてもよい。

なお,含水比は,JIS A 1203によって求める。

8.4.6

試験結果の計算及び整理方法

試験結果の計算及び整理方法は,次による。

a) 圧密前の供試体 圧密前の供試体体積V0(mm3)及び供試体高さH0(mm)を次の式によって算定す

る。

V0=Vi−ΔVi

H0=Hi−ΔHi

ここに, ΔVi: 初期状態から圧密前までに生じた供試体の体積変化量(mm3)

ΔHi: 初期状態から圧密前までに生じた供試体の軸変位量(mm)

b) 圧密過程 圧密過程の計算及び整理方法は,次による。

1) 圧密後の供試体体積Vc(mm3)を次の式によって算定する。

Vc=V0−ΔVc

ここに, ΔVc: 圧密による体積変化量(mm3)

なお,セル圧の載荷に伴うゴムスリーブの貫入量を測定又は算定した場合には,ΔVcを補正する。

また,必要に応じて,圧密後の(軸圧縮前)の供試体の間隙比ecを次の式によって算定する。

1

000

1

1

s

s

c

c

−

×

=mρ

V

e

ここに,

ρs: 土粒子の密度(Mg/m3)

2) 圧密後の供試体高さHc(mm)を次の式によって算定する。

Hc=H0−ΔHc

ここに, ΔHc: 圧密による軸変位量(mm)

ピストンとキャップとが剛結されていない場合,圧密による軸変位量ΔHcの測定が不確実と判断

されるときは,供試体に等方的なひずみが生じたものと仮定して,圧密後の供試体高さHc(mm)

を次の式によって算定する。この式から求めたHcを使用したときは,報告事項に明記する。

Hc=

−

0

c

3

Δ

1

V

V×H0

8

Z 7313:2019

3) 圧密後の供試体断面積Ac(mm2)を次の式によって算定する。

Ac=

c

c

H

V

4) 圧密後の供試体の乾燥密度ρdc(Mg/m3)を次の式によって算定する。

ρdc=

c

s

V

m×1 000

ここに,

ms: 供試体の炉乾燥質量(g)

c) 軸圧縮過程 軸圧縮過程の計算及び整理方法は,次による。必要に応じて,供試体の主応力差最大時

の間隙比efを次の式によって算定する。

ef=

s

s

f

m

ρ

V

×000

1

1

−1

ここに,

Vf: 主応力差最大時の供試体体積(mm3)

1) 供試体の軸ひずみεa(%)を次の式によって算定する。

εa=

c

Δ

H

H×100

ここに, ΔH: 軸圧縮過程における供試体の軸変位量(mm)

2) 供試体の軸ひずみεa(%)のときの体積ひずみεv(%)(圧縮を正とする。)を次の式によって算定

する。

εv=

c

Δ

V

V×100

ここに,

ΔV: 軸圧縮過程における供試体の体積変化量(mm3)

3) 供試体の軸ひずみεa(%)のときの主応力差 (σa−σr)(kN/m2)を次の式によって算定する。

σa−σr=

cA

P×

100

1

100

1

v

a

ε

ε

−

−

×1 000

ここに,

P: 軸ひずみεa(%)のときに供試体に加えられた軸圧縮力(N)。

ただし,等方圧密中はP=0

σa: 供試体に作用する軸方向応力(kN/m2)

σr: 供試体に作用する側方向応力(kN/m2)

4) 主応力差−軸ひずみ曲線及び体積ひずみ−軸ひずみ曲線を図示する。

5) 0 %<εa≦15 %の範囲の主応力差の最大値 (σa−σr)maxを図上から求め,圧縮強さとする。

6) 主応力差が最大値 (σa−σr)maxのときの応力状態を (σa−ub) と (σr−ub) とによるモールの応力円で

図示する。ただし,ubは背圧とする。8.4.4 b)で規定した圧密応力3種類それぞれの結果に対して,

原点を通る破壊包絡線を図示してせん断抵抗角を求める。三つのせん断抵抗角が表1を満足しなけ

ればならない。

8.5

スレーキング指数

スレーキング指数の試験[2]は,8.5.1〜8.5.3による。

8.5.1

試験器具

試験器具は,ピペット又はスポイト及びろ紙のほか,次による。

a) 試験容器 試験容器は,直径100 mm,高さ50 mm程度の円柱状のもので,試験中に質量の変化を生

じず,底が平らで耐熱性のものとする。

9

Z 7313:2019

b) 恒温乾燥炉 恒温乾燥炉は,温度を40 ℃±5 ℃及び110 ℃±5 ℃に保持できるものとする。

c) はかり はかりは,0.01 gまで量ることができるものとする。

8.5.2

供試体

供試体は,次による。

a) 供試体は,50 mm×50 mm×20 mm程度の直方体状若しくは直径50 mm,高さ20 mm程度の円柱状の

もの,又はこれらと同体積程度の不定形とする。不定形供試体の場合,鋭角なりょう(稜)角部をも

つものは避けることとする。ただし,試料からこの大きさの供試体が取れない場合には,この限りで

はない。

b) 供試体は,試料からハンマ,カッタなどを用いて含水比を変化させないように作製する。

8.5.3

試験方法

試験方法は,次による。

a) 試験容器の質量測定 試験容器の質量を0.01 gまで量る。

b) 初期の供試体質量の測定 作製した供試体を試験容器に入れ,全質量を0.01 gまで量る。

c) 乾燥 供試体を24時間以上風乾させた後,40 ℃±5 ℃で48時間恒温乾燥炉で乾燥する。

d) 水没前の供試体質量の測定 乾燥後の供試体を含水比が変化しないように室温まで冷ました後,試験

容器ごとに全質量を0.01 gまで量る。

e) 水没前の供試体観察 水没前の供試体を,形状,色調,層理,葉理などが確認できるように写真撮影

する。

f)

水没 水面が供試体の最上部から10 mm程度上方となるまで常温の水道水を試験容器内にゆっくり

と注ぎ,供試体を完全に水没させる。水没中及び水没後は,スレーキング状況の観察が終了するまで

静置する。供試体が水に浮く場合には,試験容器におもりなどを付ける。

g) スレーキング状況の観察 水没によって生じる供試体の形状変化を,水没直後,30分,1時間,2時

間,4時間,6時間及び24時間ごとに目視観察するとともに写真撮影を行い,その形状から表3に規

定するスレーキング区分に従って,スレーキング区分を判定する。水没直後のスレーキング状況の観

察は,水没を開始してから1分以内に実施する。

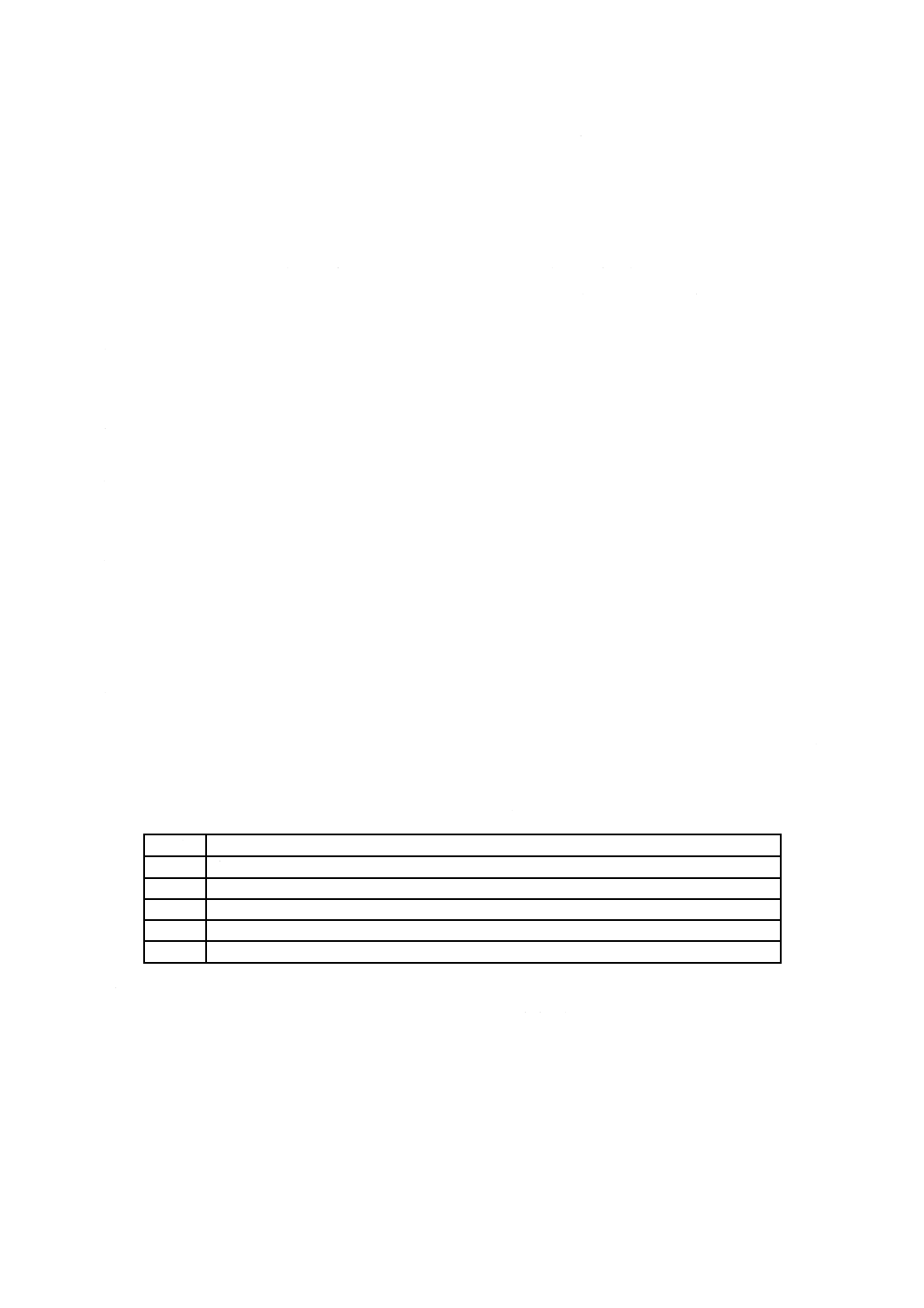

表3−スレーキング区分

区分

供試体の形状変化

0

変化なし

1

割れ目が少しできる,又は周辺が少しくずれるが,試料の原形を保っている。

2

周辺がかなりくずれ,試料の原形を判別するのが難しい。

3

周辺がほとんどくずれ,粒子の分離が顕著であり,試料の原形はほとんど判別できない。

4

全体が砂状化している。

8.6

環境安全品質

環境安全品質は,JIS K 0058-1及びJIS K 0058-2によって試験を行う。

9

検査

形式検査は,箇条8などによって試験したとき,箇条5〜箇条7を満足した場合は合格とする。

なお,製品検査の抜取検査方式は,合理的な方式による。また,製品検査項目は,受渡当事者間の協定

による。

10

Z 7313:2019

10 報告

製造業者は,購入者から要求があった場合には,箇条5に規定する品質の試験結果を示す試験成績書を

提出しなければならない。

参考文献

[1] 地盤材料試験の方法と解説:公益社団法人地盤工学会,3.3.5 地盤工学会基準“土の圧密排水(CD)

三軸圧縮試験方法”(JGS 0524-2009)

[2] 地盤材料試験の方法と解説:公益社団法人地盤工学会,14.2 地盤工学会基準“岩石のスレーキング

試験方法”(JGS 2124-2009)