Z 7152:2013 (ISO 13271:2012)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び略号 ··················································································································· 4

5 測定原理························································································································· 5

5.1 概要 ···························································································································· 5

5.2 バーチャルインパクタの理論 ··························································································· 5

6 2段バーチャルインパクタに要求される性能 ·········································································· 7

6.1 概要 ···························································································································· 7

6.2 分離効率曲線 ················································································································ 7

6.3 分離効率曲線の検証 ······································································································· 8

6.4 操作条件 ······················································································································ 8

7 試料採取装置 ·················································································································· 11

7.1 測定セットアップ ········································································································· 11

7.2 試料採取に必要な装置,設備及び器具··············································································· 12

8 前処理,測定方法及び後処理 ····························································································· 12

8.1 概要 ··························································································································· 12

8.2 前処理 ························································································································ 13

8.3 測定方法 ····················································································································· 13

8.4 ひょう量手順 ··············································································································· 14

8.5 試料採取後のひょう量物の処理 ······················································································· 15

9 結果の計算 ····················································································································· 15

10 性能特性 ······················································································································ 16

10.1 バーチャルインパクタ負荷 ···························································································· 16

10.2 検出限界 ···················································································································· 16

10.3 測定の不確かさ ··········································································································· 16

10.4 粒子損失 ···················································································································· 16

11 報告 ···························································································································· 17

附属書A(参考)試料ガス体積流量計算のための物性値推算························································ 18

附属書B(参考)等速吸引からのずれによる誤差 ······································································· 21

附属書C(参考)2段バーチャルインパクタの例 ······································································· 23

附属書D(参考)排ガス温度及びガス組成がレイノルズ数に及ぼす影響 ········································· 27

附属書E(参考)吸引ノズル ································································································· 29

附属書F(参考)設備リスト ·································································································· 31

Z 7152:2013 (ISO 13271:2012) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書G(規定)代表試料採取点の決定 ·················································································· 33

附属書H(参考)バーチャルインパクタの校正のためのエアロゾル発生 ········································ 34

附属書JA(参考)測定方法の補足 ·························································································· 35

参考文献 ···························································································································· 37

Z 7152:2013 (ISO 13271:2012)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人産業環境管理協会(JEMAI)か

ら,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,

経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

Z 7152:2013

(ISO 13271:2012)

バーチャルインパクタによる排ガス中の

PM10/PM2.5質量濃度測定方法

Determination of PM10/PM2.5 mass concentration in flue gas by use of

virtual impactors

序文

この規格は,2012年に第1版として発行されたISO 13271を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある参考情報は,対応国際規格を変更している事項であ

る。また,この規格の附属書JAは,対応国際規格にない事項である。

1

適用範囲

この規格は,2段バーチャルインパクタを用いて排ガス中のPM10及びPM2.5の質量濃度を煙道,煙突,

ダクトなどにおいて測定する方法について規定する。この測定方法は,特に排ガス中の粒子質量濃度の測

定に適している。また,反応性の高い物質(例えば,硫黄,塩素,硝酸など)が共存し,高温で,水蒸気

を多く含む排ガスの場合においても使用できる。この規格は,高いダスト濃度に適用できる。粗粒子は,

ノズルで分離されるため,捕集粒子の跳返り及び再飛散が起きず,ダスト濃度が高い場合においてもほと

んど障害なく適用できる。

ただし,この規格は,総ダスト質量濃度測定には適用できない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 13271:2012,Stationary source emissions−Determination of PM10/PM2,5 mass concentration in

flue gas−Measurement at higher concentrations by use of virtual impactors(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 8808 排ガス中のダスト濃度の測定方法

ISO 7708:1995,Air quality−Particle size fraction definitions for health-related sampling

ISO 20988:2007,Air quality−Guidelines for estimating measurement uncertainty

ISO 23210:2009,Stationary source emissions−Determination of PM10/PM2,5 mass concentration in flue gas

−Measurement at low concentrations by use of impactors

2

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8808の箇条3(用語及び定義)によるほか,次による。

3.1

空気動力学径(aerodynamic diameter)

その温度,圧力及び相対湿度の静止空気中で重力を受けている粒子と同じ終末沈降速度をもつ,密度

1 000 kg/m3の球形粒子の直径[ISO 7708: 1995,2.2]。

3.2

バックアップフィルタ(backup filter)

PM2.5捕集に使用する円形ろ紙[ISO 23210:2009,3.2.3]。

3.3

捕集フィルタ(collection filter)

捕集ノズルの下流で粗粒子捕集に使用する円形ろ紙。

3.4

カニンガム補正係数(Cunningham factor)

粒子とガスとの相互作用の変化を考慮する補正係数。

注記 A.2参照。

3.5

分粒径(cut-off diameter)

分粒部の粗粒子分離効率が50 %である空気動力学径。

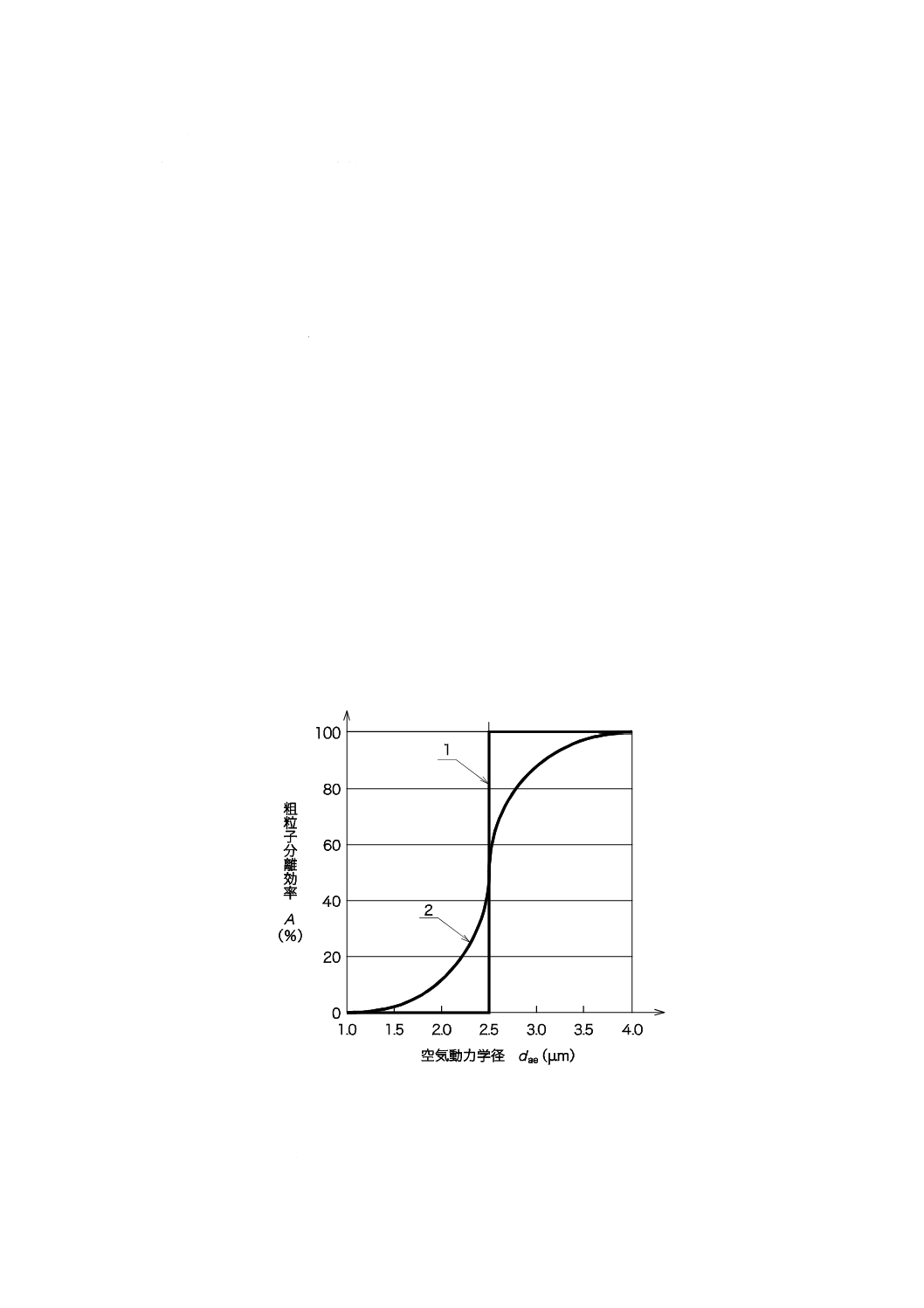

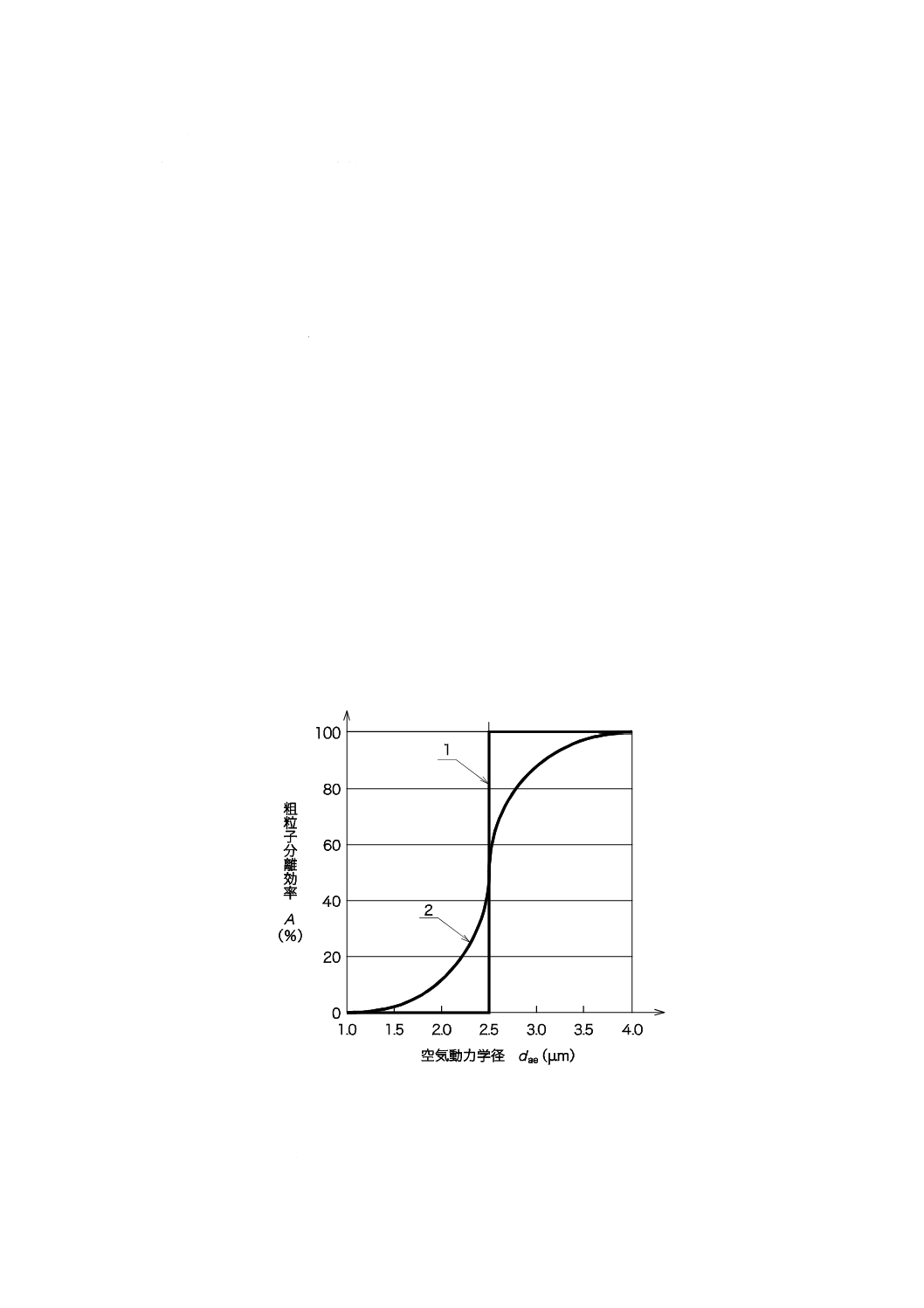

注記 一般的な装置の分粒は理想的でなく,図1に例を示すような粗粒子の分離効率曲線をもつ[ISO

23210:2009,3.1.2及び5.3]。

1

理想的な分離性能

2

実際の装置性能

図1−分粒部における空気動力学径に対する粗粒子分離効率

3.6

フィルタホルダ(filter holder)

3

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ろ紙をセットするためのホルダ[ISO 15767:2009,2.4]。

3.7

測定断面(measurement plane)

測定位置においてダクトの中心線に垂直な平面[ISO 23210:2009,3.3.3]。

3.8

測定位置(measurement section)

バーチャルインパクタの挿入及び取出部を含む排ガスダクトにある測定孔及び測定断面などを含む領域

[ISO 23210:2009,3.3.2]。

3.9

測定場所(measurement site)

排ガスダクト及び測定装置が設置されている試料採取場所[ISO 23210:2009,3.3.1]。

注記 測定場所には,例えば,作業台,測定孔,電源などが設置される。測定孔は,例えば円形の場

合,直径100〜150 mmが望ましい。

3.10

PM2.5(PM2.5)

分粒径2.5 μmの分粒部で分離された微粒子[ISO 23210:2009,3.1.4]。

注記 PM2.5はISO 7708: 1995の7.1(Target population: sick and infirm, or children)で定義されている

“high risk respirable convention”に対応している。

3.11

PM10(PM10)

分粒径10 μmの分粒部で分離された微粒子[ISO 23210:2009,3.1.3]。

注記 PM10はISO 7708: 1995の箇条6(Thoracic convention)で定義されている“thoracic convention”

に対応している。

3.12

レイノルズ数(Reynolds number)

流れの状態を表す慣性力と粘性力との比で定義される無次元数であり,次の式によって算出される。

η

ρvl

Re=

ここに,

ρ: 密度(kg/m3)

v: 速度,粒子加速ノズル中のガス速度(m/s)

l: 長さ(m)

η: ガス粘度(Pa・s)

[ISO 80000-11:2008,11-4.1]

3.13

ストークス数(Stokes number)

ノズル付近のガス流中の粒子の慣性を表す無次元数であり,次の式によって算出される。

0

m

ae

P,0

9D

v

C

d

Stk

η

ρ

=

ここに,

Stk: ストークス数

ρ0,P: 粒子単位密度(1 000 kg/m3)

dae: 空気動力学径(m)

4

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Cm: カニンガム補正係数

v: 粒子加速ノズル中のガス速度(m/s)

η: ガス粘度(Pa・s)

D0: 粒子加速ノズルの内径(m)

[ISO 23210:2009,B.2]

3.14

粒子加速ノズル(particle acceleration nozzle)

粒子を含むガスを加速するためのノズル。

3.15

粒子捕集ノズル(particle collection nozzle)

粗粒子の分離及び捕集に使用するノズル。

4

記号及び略号

この規格で用いる主な記号及び略号は,次による。

A

:分粒部の粗粒子分離効率

BF

:バックアップフィルタ

Cm

:カニンガム補正係数

CF1

:1段目分粒部の捕集フィルタ

CF2

:2段目分粒部の捕集フィルタ

D0

:粒子加速ノズルの内径

D1

:粒子捕集ノズルの内径

dae

:空気動力学径

dentry

:吸引ノズルの内径

d50

:分粒径

f 'N

:水分量,ただし標準状態における乾きガスに対する水蒸気質量濃度(kg/m3)。

i

:成分要素番号,i=1, 2, 3,…m,又は粒径を特定するインデックス(i=2.5 μm又は10 μm)

j

:ガス成分要素番号,j=1, 2, 3…n

l0

:粒子加速ノズルの長さ

m(BF)

:バックアップフィルタ上の粒子質量

m(CF2)

:2段目分粒部捕集フィルタ上の粒子質量

N

:分粒ノズルの数

n

:測定数

pamb

:測定場所の大気圧(気圧計圧力)

pN

:標準圧力

pst

:測定断面の静圧と測定場所の大気圧(気圧計圧力)との差

qV

:操作条件における体積流量

qV 0

:分粒ノズル1本当たりの全流量

qV 1

:分粒ノズル1本当たりの副流量

qV 2

:分粒ノズル1本当たりの主流量

q'VN

:標準状態における乾き試料ガス体積流量

5

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Re

:レイノルズ数

Stk50

:分粒径d50に関するストークス数

s

:粒子加速ノズルの出口と粒子捕集ノズルの入口との間の距離

T

:ガス温度

TN

:標準温度

u(φ)

:測定の標準不確かさ

v

:粒子加速ノズル中のガス速度

vfg

:排ガス速度

V'N

:標準状態の乾き試料ガス体積

φ(PM2.5) :標準状態におけるPM2.5の濃度

φ(PM10) :標準状態におけるPM10の濃度

φ1,i

:1台目の測定装置によるi番目の測定値

φ2,i

:2台目の測定装置によるi番目の測定値

η

:ガス粘度

ρN,WV

:標準状態における水蒸気密度

ρ0,P

:粒子単位密度(1 000 kg/m3)

ξ

:分粒部の副流量の割合

5

測定原理

5.1

概要

粒子測定では,次の三つの粒子に関連する物理特性を利用する。

− 質量濃度(例えば,総ダスト,PM10,PM2.5など)及び質量分率の分布

− 粒子個数濃度及び個数基準粒径分布

− 粒子のモルフォロジー(例えば,形,色,光学的性質など)

ガス中粒子の慣性の違いを利用して分粒し,PM10及びPM2.5の質量濃度を求める。捕集板をもたない

ため,ガスの流れから粒子を分離するときに捕集されたダストの跳返り及び再飛散が起きない方法である。

また,2段バーチャルインパクタを用いることで,高い質量濃度のPM10及びPM2.5を精度良く分離し,

測定する方法である。

5.2

バーチャルインパクタの理論

バーチャルインパクタにおける分粒は,粒子がガスの流れの中で加速又は減速するときに粒子の慣性に

よってガスの流線から逸脱する原理に基づいている。 分粒部の分離原理及び性能を決定する主要なパラメ

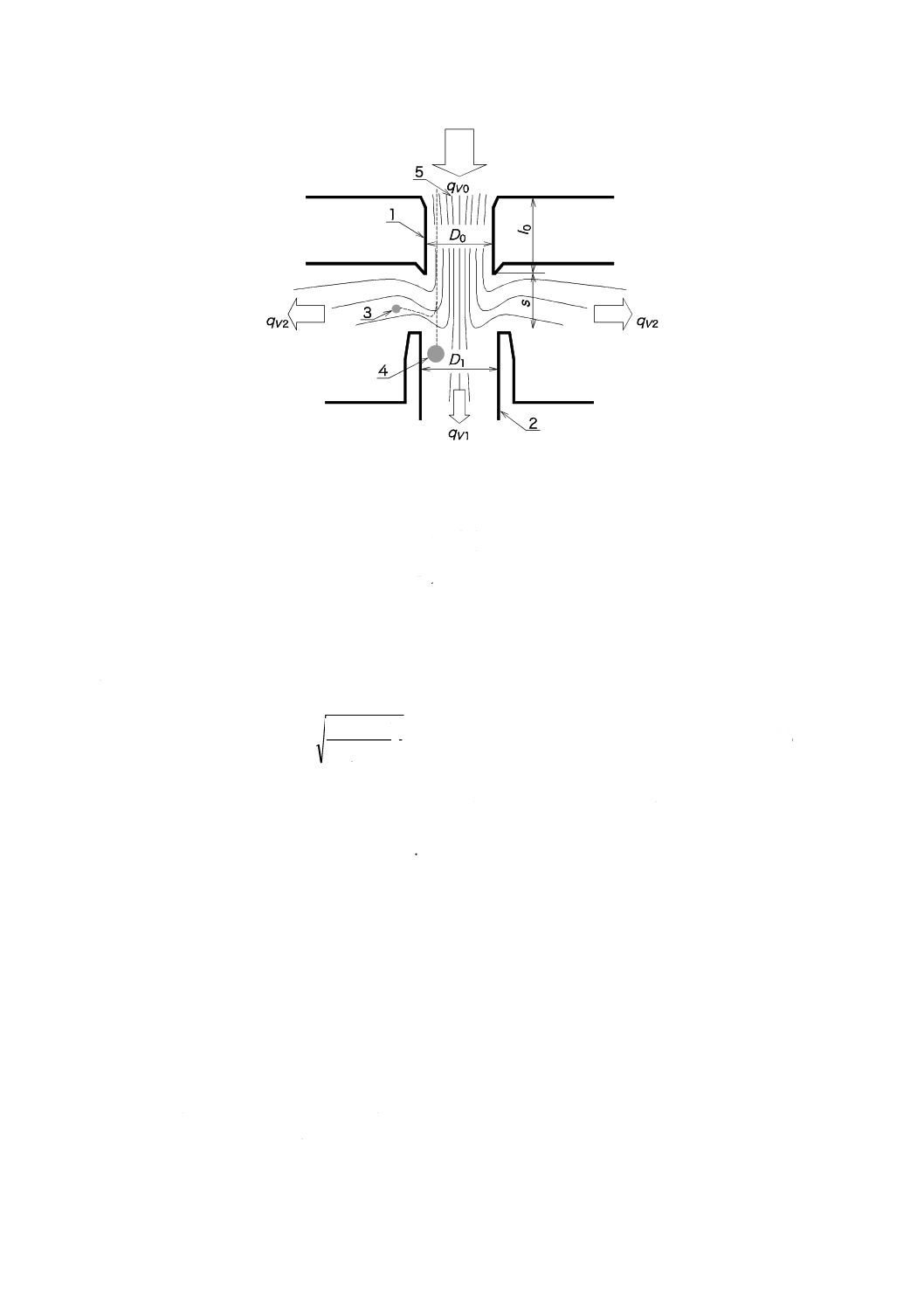

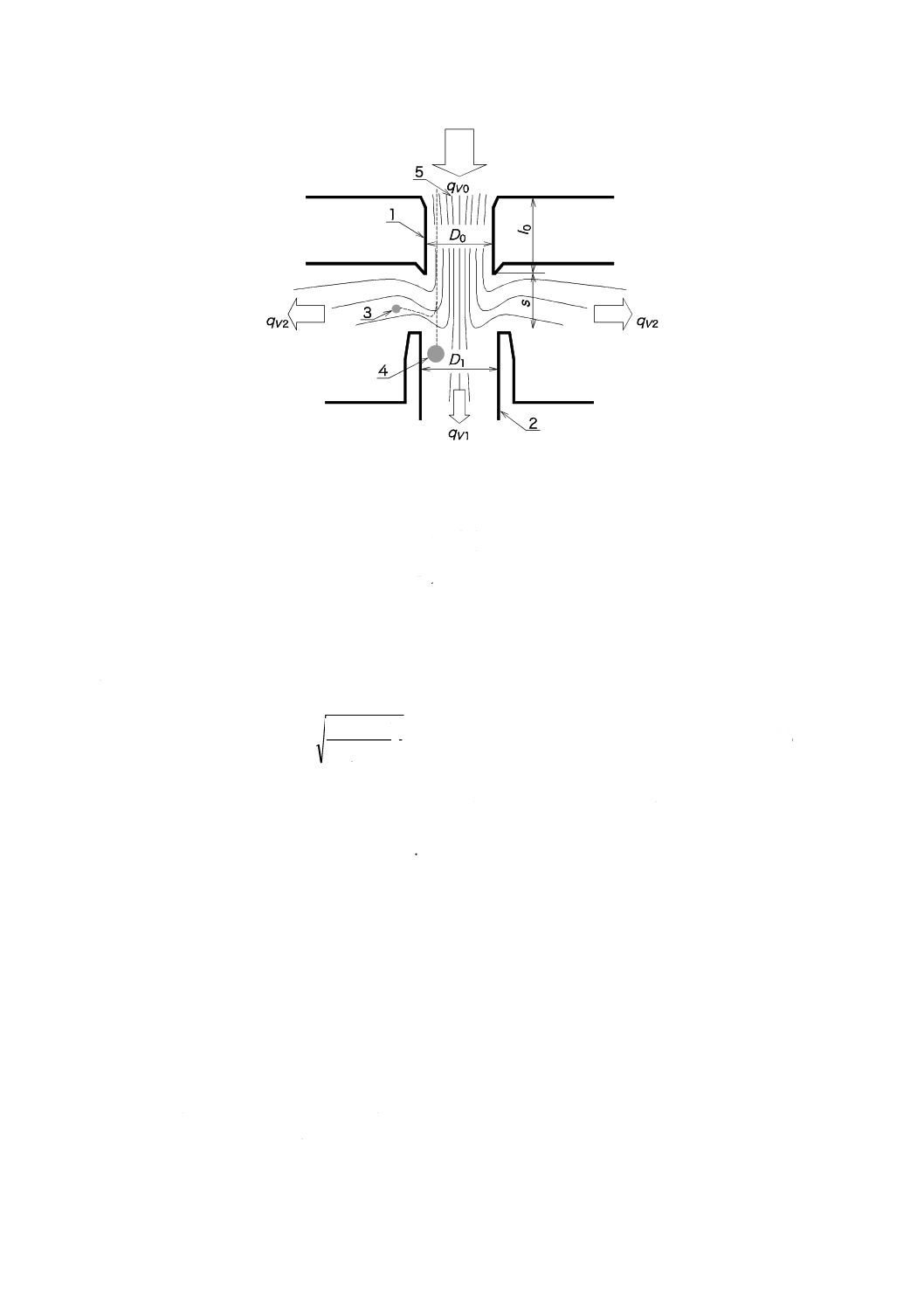

ータを図2に示す。

分粒部の基本構成は,内径D0及びD1をもつ共軸の粒子加速ノズル及び粒子捕集ノズルから成る(図2

参照)。粒子を含むガスは粒子加速ノズルに入り,加速され,流れの一部が粒子捕集ノズルに吸引させる。

粒子捕集ノズルを流れる流量(副流量と呼ぶ)は全流量の10 % 程度である。残りの主流は向きを変え,

粒子捕集ノズルをう回する。そのため,ある空気動力学径(分粒径)より大きい粒子は,副流に同伴して,

粒子捕集ノズルを通過し,フィルタに集められる。この分粒径より小さい粒子は,主流に同伴して,下流

に移動する。

分粒部の性能は粗粒子分離効率曲線によって特徴付けられるため,副流には分粒径より大きい粒子が,

また,主流には分粒径より小さい粒子が理想的には同伴される。

6

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

:粒子加速ノズル

2

:粒子捕集ノズル

3

:主流内微粒子の軌跡

4

:副流内粗粒子の軌跡

5

:ガス流線

D0 :粒子加速ノズルの内径

D1 :粒子捕集ノズルの内径

l0

:粒子加速ノズルの長さ

s

:粒子加速ノズルの出口と粒子捕集ノズルの入口との間の距離

qV 0 :全流量

qV 1 :副流量

qV 2 :主流量

図2−バーチャルインパクタの原理

分粒部は,いわゆる分粒径d50によって定義される。この空気動力学径をもつ粒子に対して,分粒部の

粗粒子分離効率は50 %である。分粒径d50の算出には,式(1)を用いる。

0

m

P,0

3

0

50

50

4

π

9

V

q

C

D

Stk

d

ρ

η

=

····································································· (1)

ここに,

d50: 分粒径(m)

Stk50: 分粒径d50に関するストークス数

η: ガス粘度(Pa・s)

qV 0: 操作条件における分粒ノズル1本当たりの全流量(m3/s)

D0: 粒子加速ノズルの内径(m)

ρ0,P: 粒子単位密度(1 000 kg/m3)

Cm: カニンガム補正係数

分粒部の設計には,次の条件及び式を適用する。

a) Stk50の値は次のとおりとする[5]。

0.4≦Stk50≦0.5

b) 粒子加速ノズルの出口と粒子捕集ノズルの入口との間の距離sと粒子加速ノズルの内径D0との比は

0.8<s/D0<2

c) 粒子加速ノズルの長さl0と粒子加速ノズルの内径D0との比は

l0/D0<2.5

d) 粒子捕集ノズルの内径D1と粒子加速ノズルの内径D0との比は

D1/D0〜〜1.33

e) レイノルズ数

7

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

粒子加速ノズル内のガス流れのレイノルズ数Reが層流(100<Re<3 000)の領域である。

6

2段バーチャルインパクタに要求される性能

6.1

概要

この測定法では,2段バーチャルインパクタを用いて,排ガス中のダストを次の三つの粒径範囲に分粒

する。

a) 空気動力学径が10 μmより大きい粒子(1段目分粒部の捕集フィルタで捕集)

b) 空気動力学径が2.5〜10 μmの範囲の粒子(2段目分粒部の捕集フィルタで捕集)

c) 空気動力学径が2.5 µmより小さい粒子(バックアップフィルタで捕集)

PM2.5の質量はc)の部分に対応し,PM10の質量はb)とc)との合計に対応している。空気動力学径が

10 μmより大きい粒子は,PM10及びPM2.5の算出には使用しない。

6.2

分離効率曲線

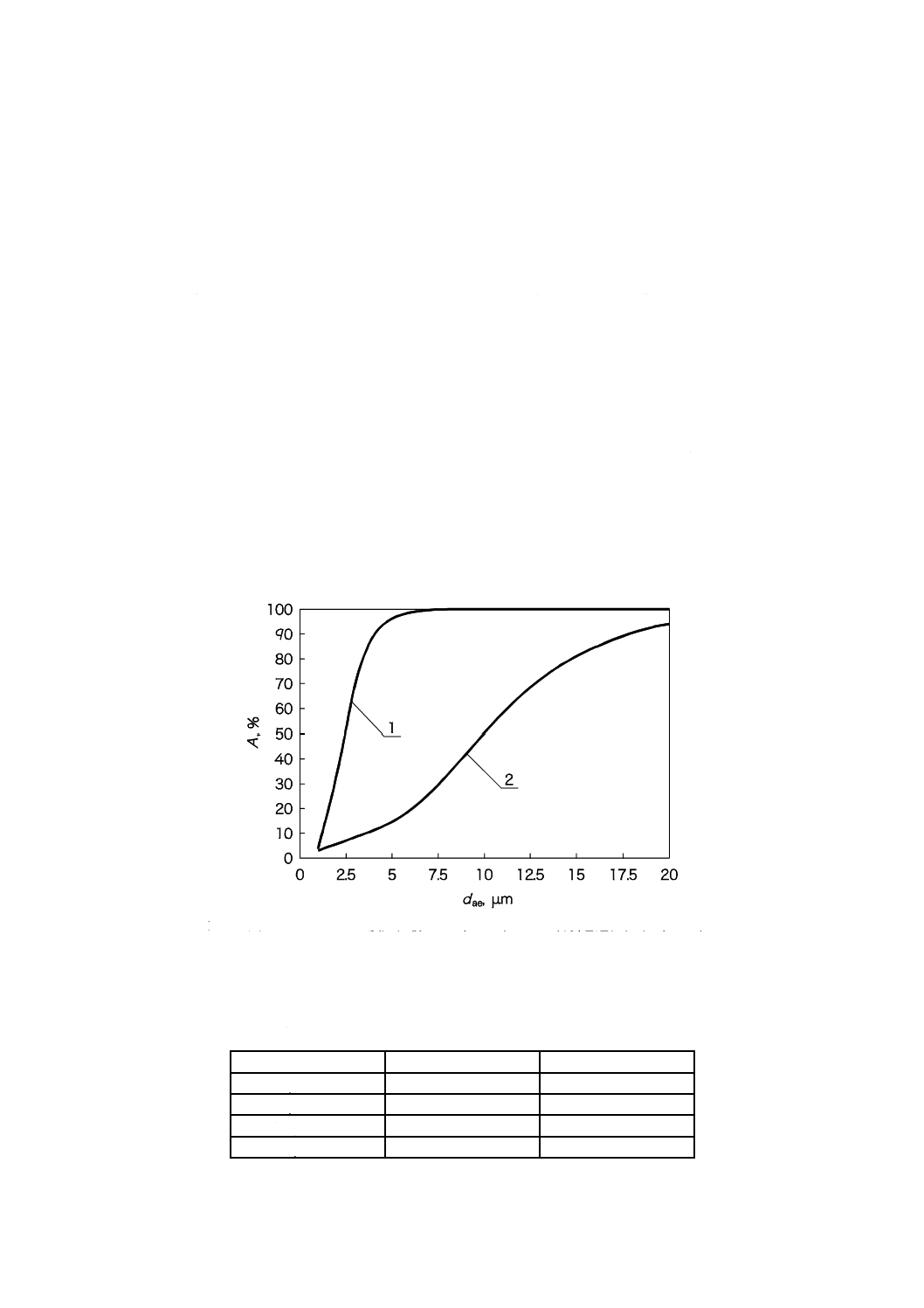

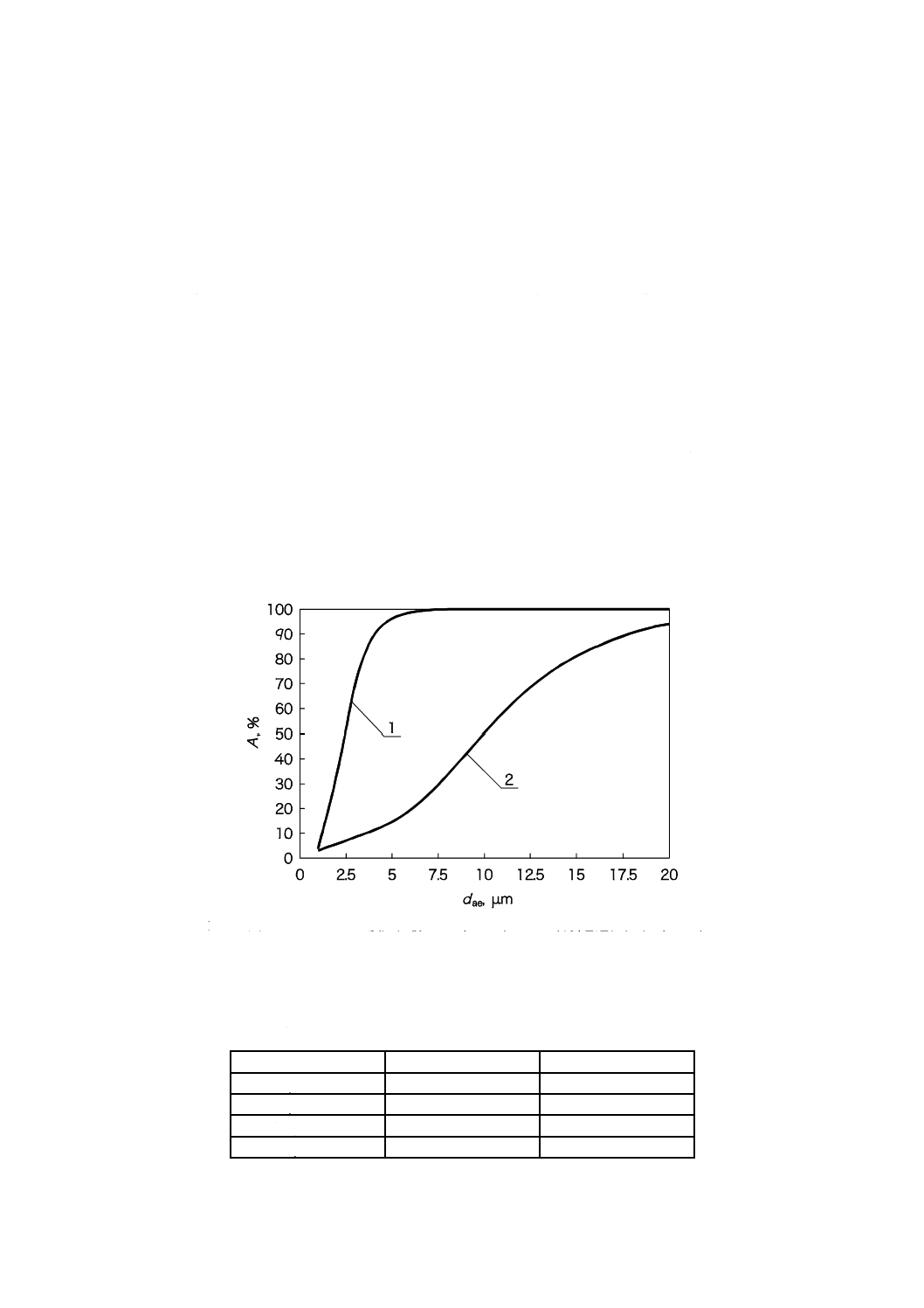

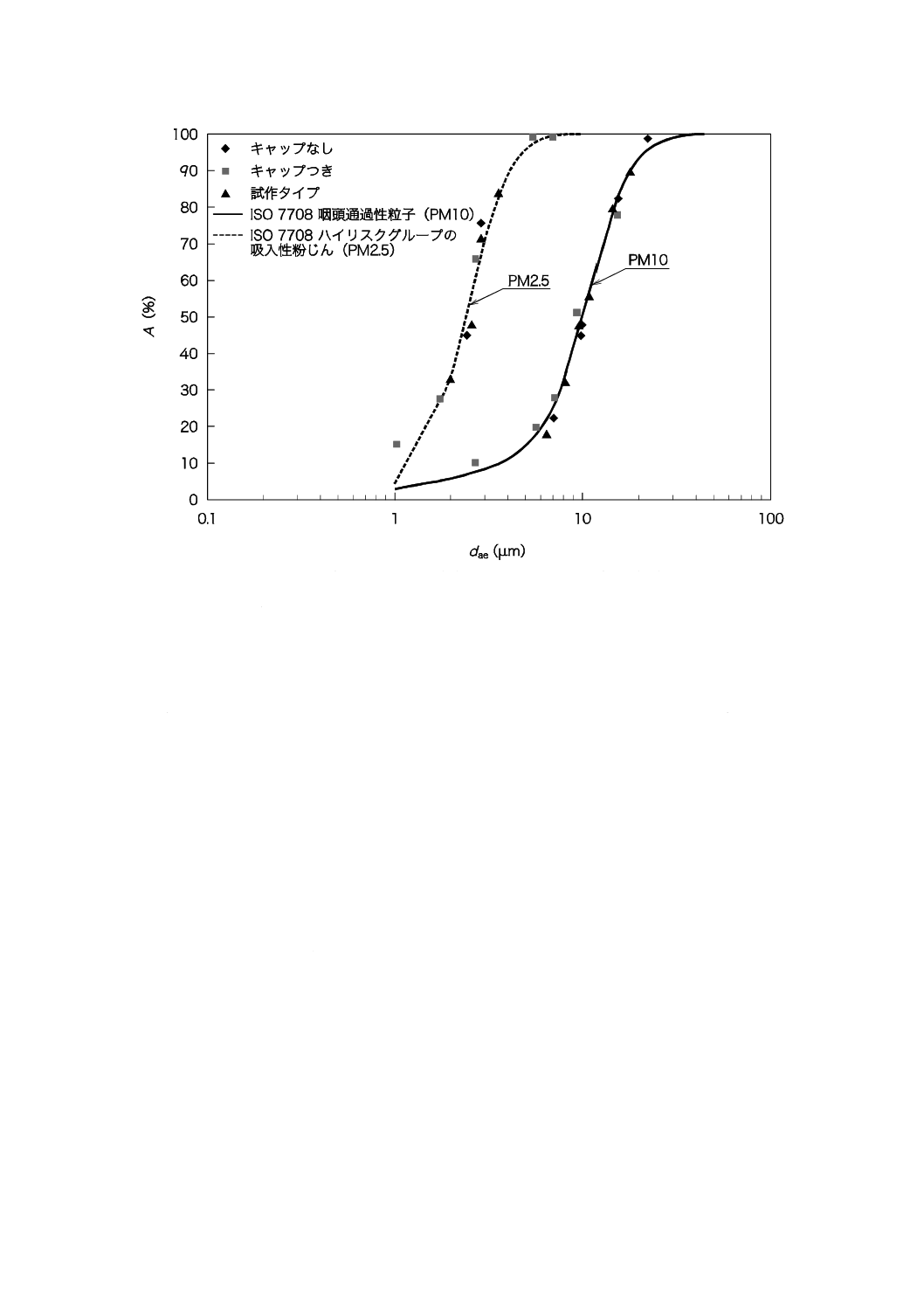

排ガス中のPM10及びPM2.5の質量濃度測定における分粒部の粗粒子分離効率曲線は,ISO 7708:1995

で規定している大気中のPM10及びPM2.5測定に対する分粒部の粗粒子分離効率曲線に対応している必要

がある(図3参照)。バーチャルインパクタのPM10及びPM2.5分粒部の粗粒子分離効率曲線は,表1で

示す必要条件を満たすように設計する。表1の粗粒子分離効率の許容差は,ISO 7708: 1995(図3参照)

で示された曲線の粒径における分離効率A(単位 %)に対する許容差の絶対値である。

1:ハイリスクグループの吸入性粉じん(PM2.5) 2:咽頭通過性粒子(PM10)

A:分粒部の粗粒子分離効率(%) dae:空気動力学径(μm)

図3−ISO 7708: 1995で規定したPM10及びPM2.5サンプラの粗粒子分離効率曲線

表1−バーチャルインパクタ分粒部に対する粗粒子分離効率許容差

粒径

PM10分粒部

PM2.5分粒部

3 μm以上

許容差,±10 %

−

3 μm未満

許容差,±15 %

−

1.5 μm以上

−

許容差,±10 %

1.5 μm未満

−

許容差,±20 %

8

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

分離効率曲線の検証

6.2で規定した分粒性能を満たしているかどうかは,バーチャルインパクタの製造業者が検証する必要が

ある。

その検証は,国際的に認証された品質管理システムを満たす試験所で行う。

注記 試験所の技術能力は,例えば,JIS Q 17025の要求事項に従うとよい。

バーチャルインパクタの分離効率は,各分粒部に対して1〜20 μmの範囲の異なった粒径をもつ単分散

エアロゾル,例えば,オレイン酸,PAO,DOP等を用いた液滴 [5], [6], [7],ポリスチレンラテックス[8]

又はガラスビーズ[9]を用いて実測する。エアロゾル発生は,機械的又は電気的な力を補助的に加えた方法

で行う(附属書Hを参照)。

PM2.5分粒部に対しては粒径1〜10 μm,PM10分粒部に対しては粒径2〜20 μmの範囲で,それぞれ少

なくとも六つの異なった粒径の粒子で試験を行う。それぞれの粒径のうち一つはできるだけ2.5 μm及び

10 μmに近いものを選ぶ。50 %分粒径を2.5 μm及び10 μmに一致させるためのストークス数Stk50の値は

実験値に基づいて式(1)によって算出する。製造業者は,分離効率及び決定したストークス数の値を使用者

に報告する。

6.4

操作条件

6.4.1

概要

測定操作は,あらかじめ決定した一定の体積流量での試料ガスを吸引する。所定の設計のバーチャルイ

ンパクタに対して,体積流量は,排ガス条件によってだけ決まり,次のように算出する。

6.4.2

試料ガスの吸引体積流量を算出するための変数

試料ガス体積流量を算出するためには,次の変数を必要とする。

a) ガス組成

b) ガスの状態

c) ガス速度

6.4.3

試料及び吸引体積流量

それぞれの分粒部の必要な総体積流量qViは,式(2)によって算出する。

P,0

,

m

2

,

50

,

50

,0

4

π

9

ρ

η

i

i

i

i

i

Vi

C

d

N

Stk

D

q=

···································································· (2)

ここに,

qVi: 総体積流量(m3/s)

i: 粒径を特定するインデックス(i=2.5 μm又は10 μm)

D0,i: 粒子加速ノズルの内径(m)

Stk50,i: 分粒径d50,iに関するストークス数

η: ガス粘度(Pa・s)

Ni: 分粒ノズルの数(定数)

d50,i: 分粒径(m)

Cm,i: カニンガム補正係数

ρ0,P: 粒子単位密度(1 000 kg/m3)

両分粒部の入口の体積流量は別々に算出する。2段バーチャルインパクタでは試料ガス体積流量qVは,

次の関係をもっている。

qV=qV,10µm ················································································ (3)

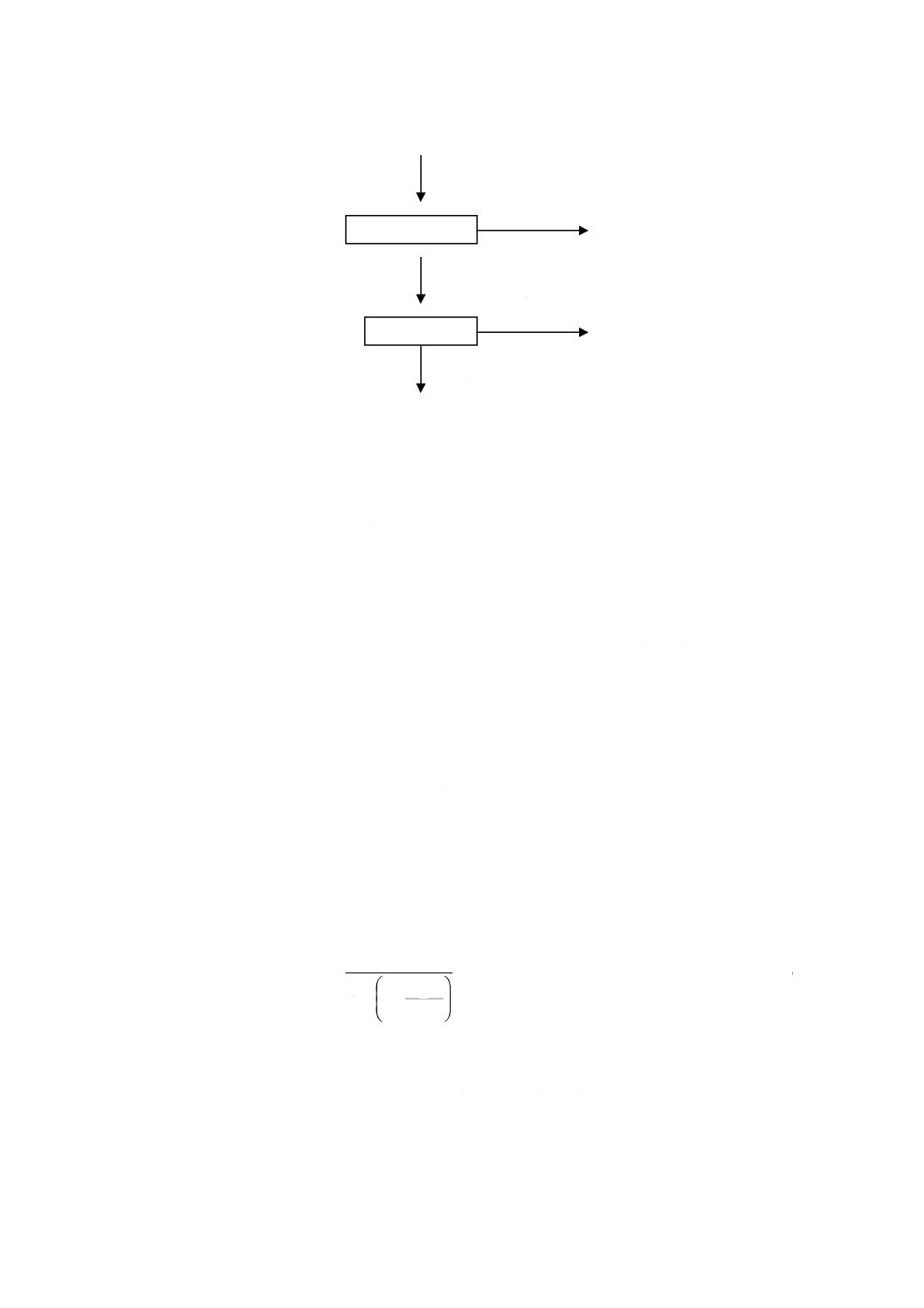

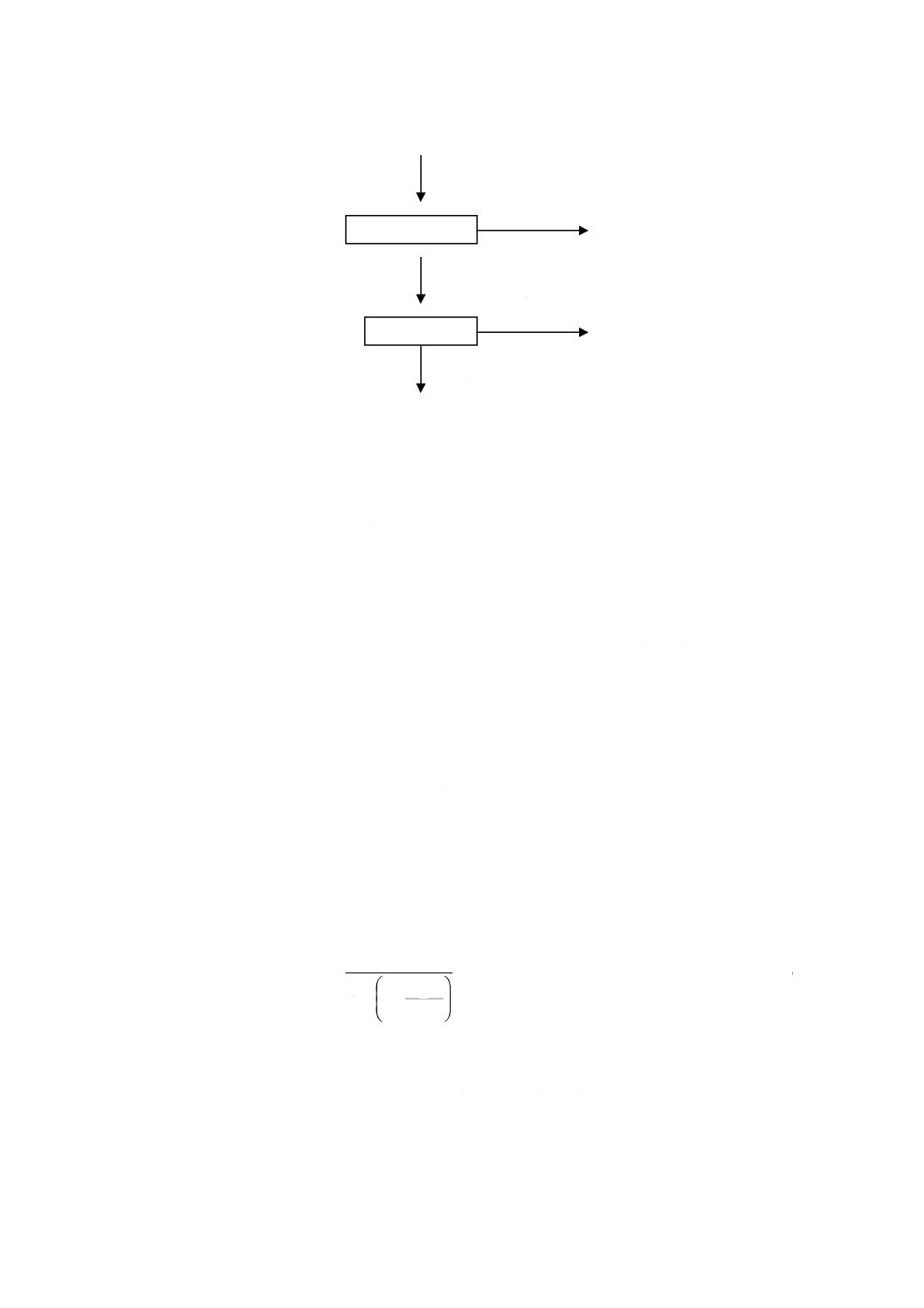

2段バーチャルインパクタの吸引ラインの体積流量を図4に示す。これは式(4),(5)及び(6)のように簡素

化できる。

9

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

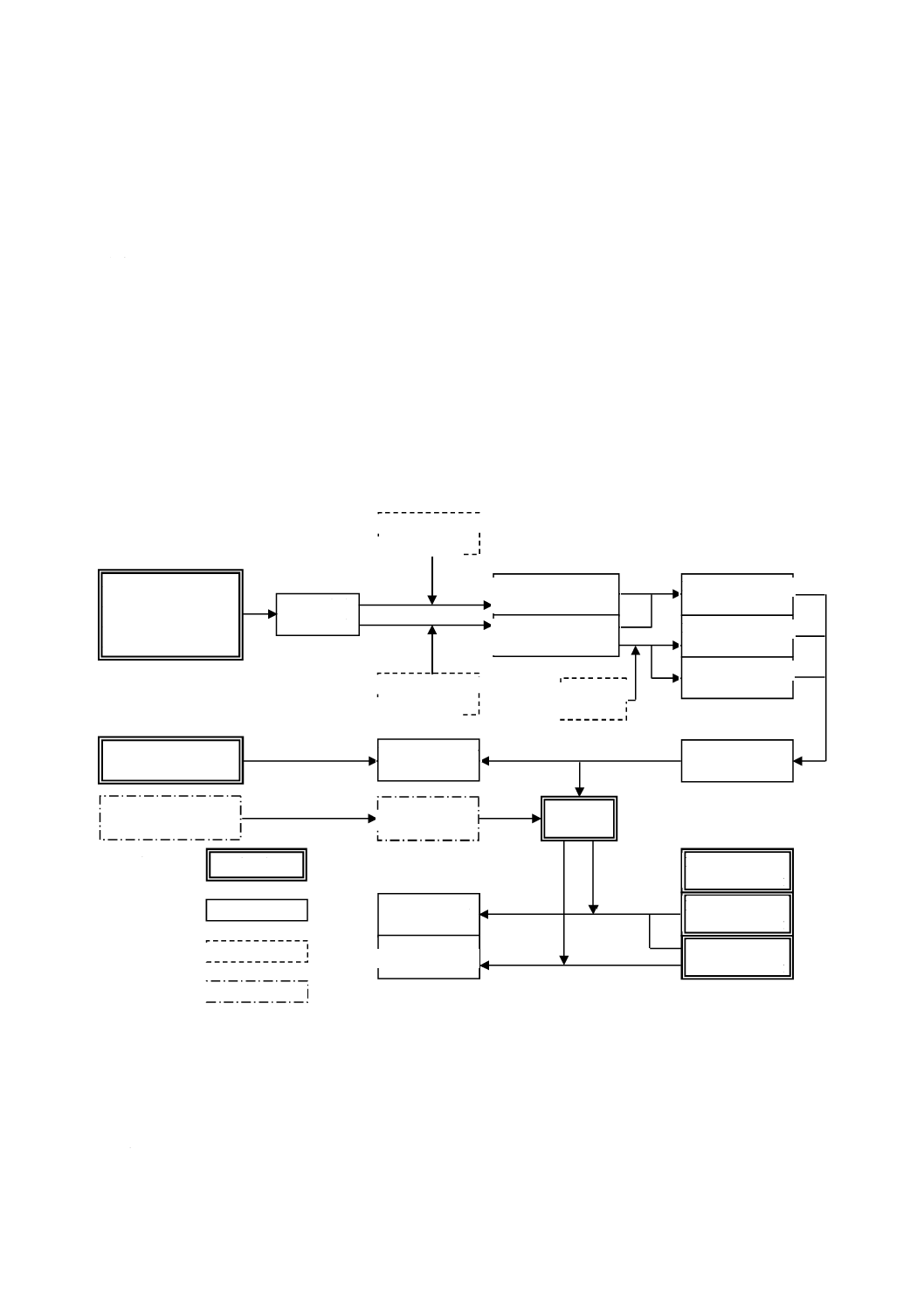

図4−2段バーチャルインパクタの体積流量のフロー線図

qV(CF1)=ξ10µmqV,10µm=qV,10µm−qV,2.5µm ············································· (4)

qV(CF2)=ξ2.5µmqV,2.5µm ·································································· (5)

qV(BF)=(1−ξ2.5µm)qV,2.5µm ····························································· (6)

ここに,

qV: 試料ガス体積流量(m3/s)

qV,10µm: PM10分粒部入口体積流量(m3/s)

qV,2.5µm: PM2.5分粒部入口体積流量(m3/s)

qV(CF1): PM10分粒部からの吸引体積流量(m3/s)

qV(CF2): PM2.5分粒部からの吸引体積流量(m3/s)

qV(BF): バックアップフィルタの吸引体積流量(m3/s)

qV1,10µm: PM10分粒部の粒子捕集ノズルを流れる副流量(m3/s)

N10µm: PM10分粒部の分粒ノズルの数

qV1,2.5µm: PM2.5分粒部の粒子捕集ノズルを流れる副流量(m3/s)

N2.5µm: PM2.5分粒部の分粒ノズルの数

qV2,2.5µm: PM2.5分粒部の主流量(m3/s)

ξ10µm: PM10分粒部の入口流量(全流量)に対する副流量の割

合

ξ2.5µm: PM2.5分粒部の入口流量(全流量)に対する副流量の割

合

各分粒部の吸引流量は,全流量の約10 %であることが望ましい。

したがって,ξ10µm〜〜0.1及びξ2.5µm〜〜0.1となる。

標準状態[温度273.15 K(0 ℃),圧力101.32 kPa]の乾き試料ガス体積流量q'VN(m3/s)は,式(7)によっ

て算出する。

WV

N,

N

N

st

amb

N

N

'

1

)

(

'

ρ

f

T

p

p

p

T

q

q

V

V

+

+

=

···························································· (7)

ここに,

q'VN: 標準状態における乾き試料ガス体積流量(m3/s)

T: 操作条件のガス温度(K)

TN: 標準温度(273.15 K)

pamb: 測定場所の大気圧(気圧計圧力)(Pa)

pN: 標準圧力(101.32 kPa)

pst: 測定断面の静圧と測定場所の大気圧(気圧計圧力)との

差(Pa)

PM10分粒部

qV,2.5µm

qV1,10µmN10µm=qV(CF1)

PM2.5分粒部

qV1,2.5µmN2.5µm=qV(CF2)

qV2,2.5µmN2.5µm=qV(BF)

吸引流れ

吸引流れ

qV=qV,10µm

入口流れ

入口流れ

吸引流れ

10

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f 'N: 水分量,ただし標準状態における乾きガスに対する水蒸

気質量濃度(kg/m3)

ρN,WV: 標準状態における水蒸気密度(0.8038 kg/m3)

なお,式(2)による体積流量の計算で必要な操作条件下でのガス粘度(温度の関数)η(T)及び分粒部iの

カニンガム補正係数Cm,iの計算式は,附属書Aに記載されている。

6.4.4

吸引ノズルの内径

吸引ノズルの内径dentryは,等速吸引に近づけるために式(8)を満たすように選ぶ。

3.1

π

4

9.0

fg

2

entry

≦

≦

v

d

qV

································································ (8)

ここに,

dentry: 吸引ノズルの内径

qV: 試料ガス体積流量(m3/s)

vfg: 試料採取点の排ガス速度(m/s)

この条件を満たすことができない場合,高速吸引が望ましい。その理由は,粒子の捕集濃度の誤差が低

速吸引の場合に比べて小さいからである(附属書Bを参照)。

6.4.5

適用可能な操作条件

この規格に規定する測定方法は,表2に示す操作条件に対して適用できる。典型的なガス組成の範囲

は,空気から二酸化炭素濃度30 %までに対応している。

表2−測定に関する典型的な操作条件

項目

平均値

最小値

最大値

標準状態におけるダスト濃度 mg/m3

40

1

200

温度 ℃

135

20

250

圧力 kPa

100

85

110

標準状態における水蒸気質量濃度 kg/m3 a)

0.03

0

0.1

注a) 露点が排ガス温度を超えてはならない。

これらの操作条件を満たさない場合,特に水蒸気含有量が多いか,又はより高温でも,バーチャルイン

パクタ分粒部のレイノルズ数が100〜3 000の範囲にできれば,理論上は測定が可能である。この場合,

Marpleの理論による相似性が成り立つ[10]。各分粒部の流れのレイノルズ数は,附属書Dに例示されてい

る。

6.4.6

構成

2段バーチャルインパクタは,次の各部分で構成される。

− JIS Z 8808の要件に従った拡大部(必要な場合)

− PM10加速ノズル

− 10 μmより大きい粒子の捕集ノズル,捕集フィルタ及びフィルタホルダ

− PM2.5加速ノズル

− 10〜2.5 μmの粒子の捕集ノズル,捕集フィルタ及びフィルタホルダ

− 2.5 μmより小さな粒子捕集のためのバックアップフィルタ及びフィルタホルダ

2段バーチャルインパクタの例を,附属書Cに示す。

11

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試料採取装置

7.1

測定セットアップ

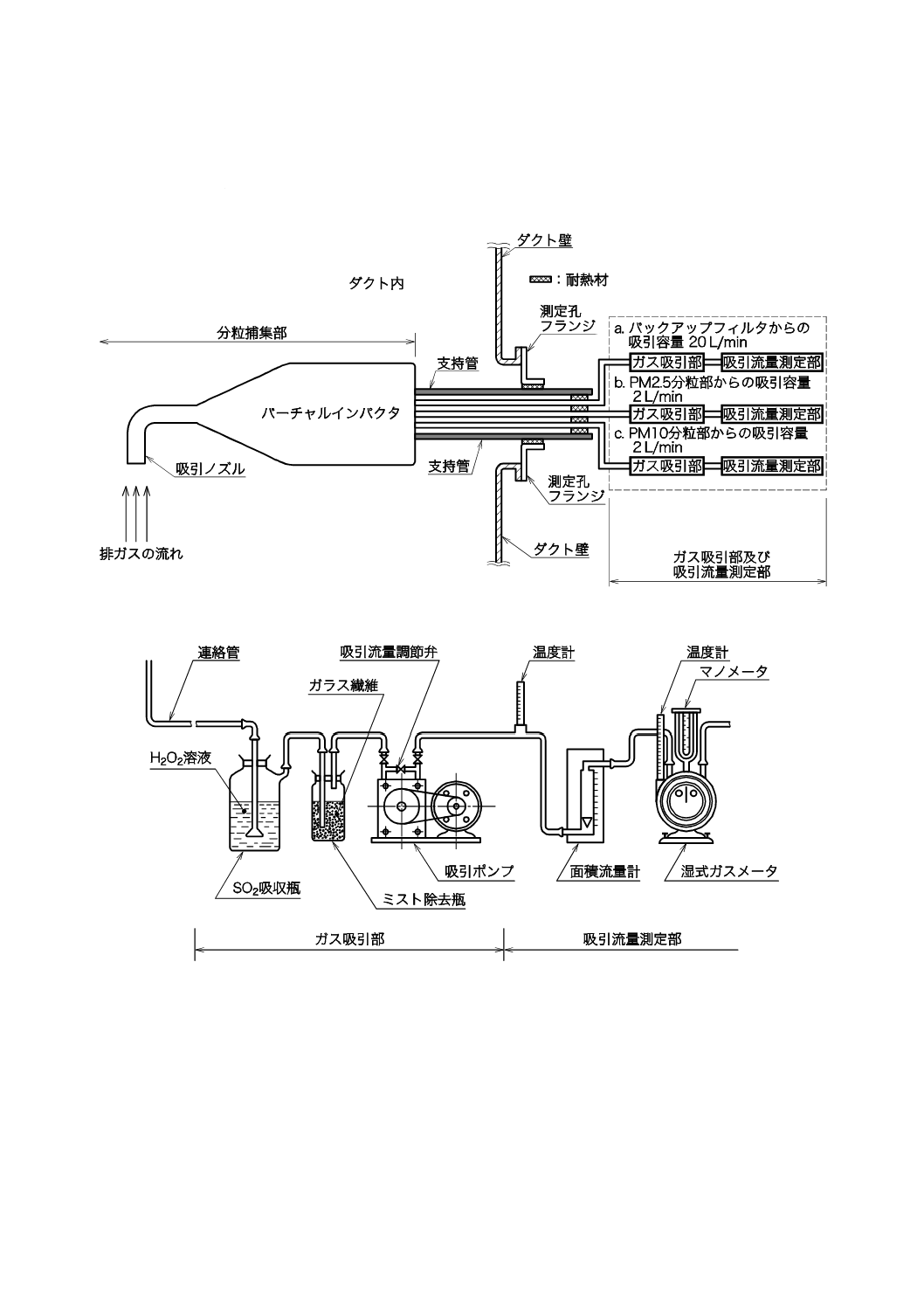

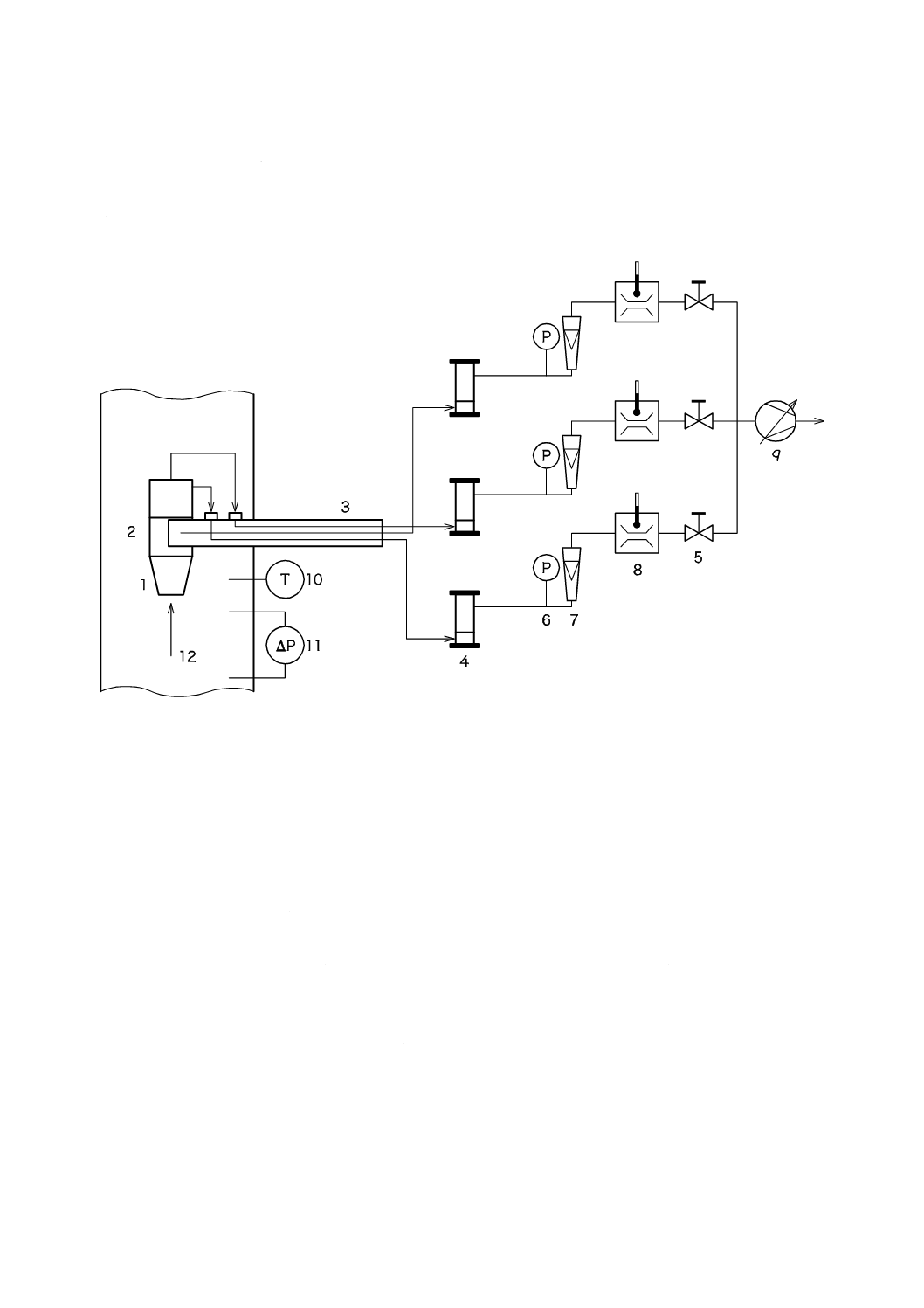

一般的な測定装置例を,図5に示す。ガス体積流量計は,圧力計が示す圧力下で使用可能なものを用い

る。

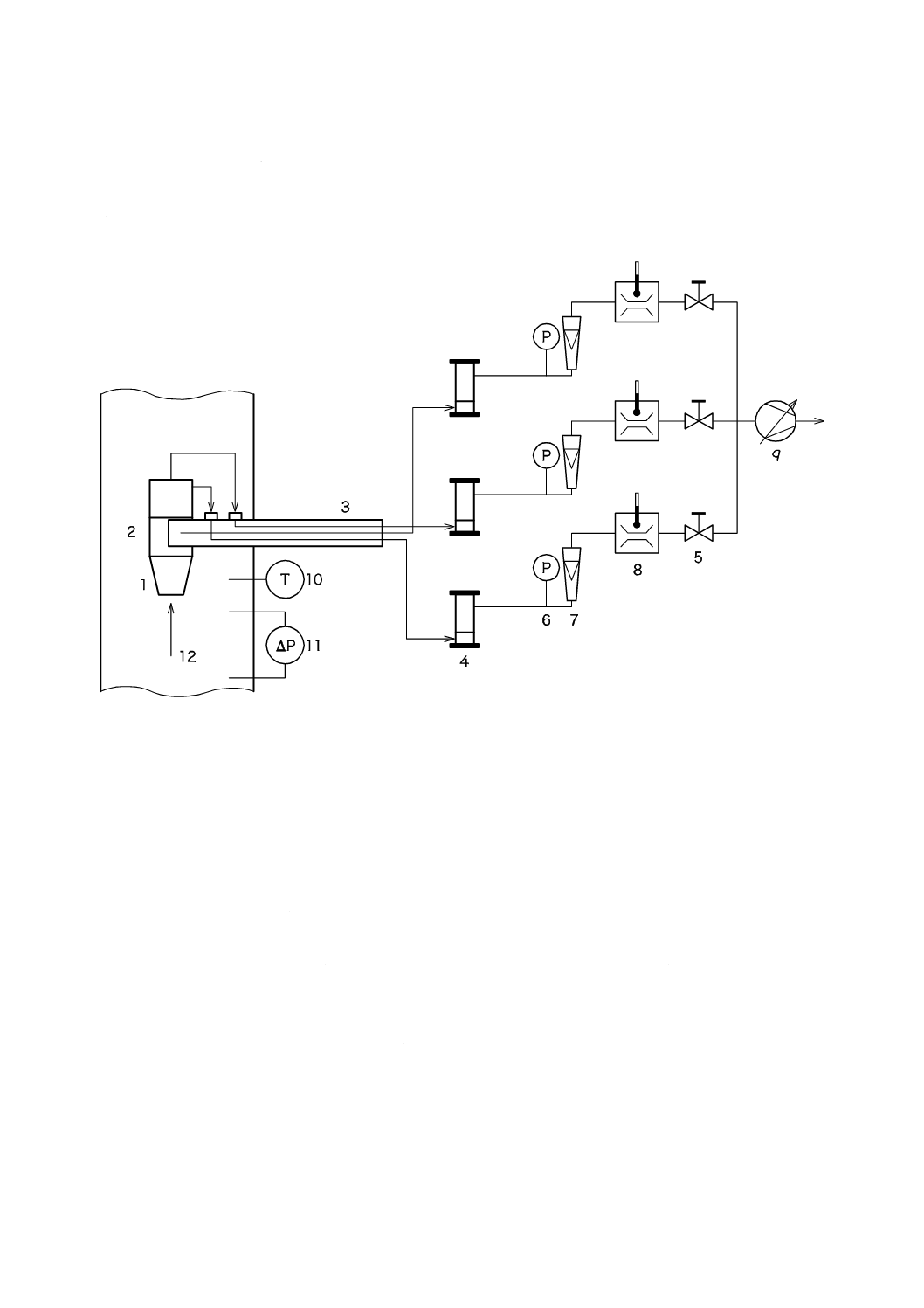

1:吸引ノズル

2:2段バーチャルインパクタ

3:支持管

4:冷却・乾燥カラム

5:バルブ

6:圧力計

7:流量計

8:温度計付きガス体積の測定装置

9:吸引装置

10:温度の測定装置

11:差圧計をもつピトー管

12:排ガスの流れ

図5−試料採取装置の例

試料採取装置は,吸引装置を3台使用して測定することも可能である。その場合,バーチャルインパク

タ下流の装置に対する必要条件は,JIS Z 8808による。

注記 吸引装置を3台使用した試料採取装置の例を,附属書JAに示す。

直管形吸引ノズルを使った煙道内試料採取システムによる測定が望ましい。煙道内でバーチャルインパ

クタへの吸引に屈曲管形吸引ノズルを使う場合では,屈曲管内で粒子損失が起こることがある。 また,煙

道外にバーチャルインパクタ本体が出る場合には,正確な分粒径を得るためにバーチャルインパクタ本体

の精密な温度制御が必要である。もし,煙道内でバーチャルインパクタへの吸引に屈曲管形吸引ノズルを

使用する場合,粗粒子及び微粒子の損失質量を測定する。試料採取ラインの粒子損失が捕集フィルタ及び

バックアップフィルタで捕集された全粒子質量の10 %未満である場合に限り,その屈曲管形吸引ノズルは

使用できる。

12

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

試料採取に必要な装置,設備及び器具

7.2.1

分粒捕集部

バーチャルインパクタは,耐熱性,耐腐食性の材料(例えば,チタニウム又はステンレス)で製作する。

吸引ノズルは,バーチャルインパクタと同じ材質とし,有効内径3〜18 mmのものをセットで準備する(附

属書C及び附属書Eを参照)。

7.2.2

試料ガス吸引及び体積流量調整装置

試料ガス吸引及び体積流量調整のために,吸引管,支持具,乾燥カラム(又は,凝縮物トラップ),吸引

装置(ポンプ),ガス体積流量計,バルブ,温度・圧力・差圧・時間計測器及び大気圧計を用いる。

注記1 ガス瞬間流量計を用いると便利である。

なお,条件によっては,バーチャルインパクタ全体を加熱するためのヒーターが必要である。また,ガ

ス状成分によっては,吸引管内にトラップされた凝縮物が管閉塞をひき起こしたり,測定フィルタへ逆流

したりするため,吸引管の加熱,凝縮物トラップなどの冷却が必要である。

注記2 試料ガス吸引及び体積流量調整のために必要な設備は,例えば,JIS Z 8808による。

7.2.3

ガス速度,ガス組成,及び参照量を測定するための装置

ガス速度及びガス組成を測定するために,煙道ガス流速測定器(例えば,ピトー管及び微差圧計),排ガ

スの中のCO2及びO2を測定するガス分析装置,温度測定器及び水分量測定器を使用する。

注記 ガス速度及びガス組成を測定するための装置に関する要件は,例えば,JIS Z 8808で指定され

る。

7.2.4

実験室での前処理及び後処理のための設備

実験室でフィルタ及び試料の前処理及び後処理をするために,精密天びん(例えば,測定範囲:60 g,

感量:0.1 mg),乾燥器及び試料採取フィルタのための輸送容器を使用する。

7.2.5

消耗品類

消耗品として,円形ろ紙及び乾燥剤(例えば,色のインディケータ付きシリカゲル)を使用する。

捕集フィルタ及びバックアップフィルタには円形ろ紙で,次の要件を満たすものを使用する。

a) 捕集効率は,最大流量時に0.3 µm平均径のテストエアロゾルで99.5 %以上,又は0.6 μmで99.9 %以

上であるものを用いる。この効率は,フィルタの供給者が認証する。

b) フィルタの材質は,排ガスの最高温度(コンディショニング,試料採取など)を考慮して熱的に安定

し,排ガス中のガス状成分と反応したり,吸着したりしないものを用いる。

注記 例えば,JIS Z 8808で指定されるフィルタを使用するのがよい。

必要品の仕様の例を,附属書Fに列記する。

8

前処理,測定方法及び後処理

8.1

概要

測定孔は,国際基準又は国内基準の要件と一致する位置,数及び設計であることが望ましい。

測定孔の寸法及び形状は,ダクトの内壁と接触せずに煙道内にバーチャルインパクタを挿入できるよう

に選定する。

測定位置は,適用する規格の要件に従う。

注記1 例えば,測定孔及び測定位置に関する要件は,JIS Z 8808で指定される。

排ガス条件は,等速吸引速度比の計算値を90〜130 %の範囲に保ち,試料採取の間は変化しないことが

望ましい(8.3.4を参照)。

13

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

バーチャルインパクタの吸引ノズルは,煙道の中で上流方向に向けて使用する(図5を参照)。

試料採取は,排ガス速度を代表している試料採取点で行う。この代表試料採取点は,附属書Gによって

決める。

注記2 代表試料採取点の決め方は,例えば,JIS Z 8808にも記載されている。

分粒径が試料採取の間は変化しないように,排ガス条件が一定下で,かつ,一定の吸引流量で試料ガス

を採取する。

8.2

前処理

8.2.1

バーチャルインパクタ

バーチャルインパクタは製造業者の取扱説明書に従い,測定計画で指定した頻度で清浄にする。

注記 測定計画に関する要件は,例えば,EN 15259で記載されている。

バーチャルインパクタの全ての内壁は,現場では測定と測定との間に,例えば,微細繊維の布などで掃

除する。

8.2.2

捕集フィルタ及びバックアップフィルタ

フィルタセットの準備は,実験室で行う。

捕集フィルタ及びバックアップフィルタは,独自にマークされたフィルタホルダ内に置く。

次に,捕集フィルタ及びバックアップフィルタをフィルタホルダとともに乾燥させて,恒量にして,JIS

Z 8808に従ってひょう量する。フィルタは,フィルタホルダごと又は別々にひょう量する。

捕集フィルタとバックアップフィルタとは,蓋ができ,明確にラベルされた容器に収納して輸送する。

8.3

測定方法

8.3.1

測定計画

一般に,測定計画は次を含む。

a) 燃料又はフィードストック(原料),排ガス成分及び参照量の測定値(例えば,温度,圧力及び水蒸気

含有量)を含むプラントに関する操作条件

b) 試料採取日,時間及び測定位置

c) 適用される測定方法

d) 測定位置及び測定場所

e) 測定するための技術監督及び必要な人材

f)

報告手順

注記 試験所のための要求事項は,例えば,JIS Q 17025で規定されている。

試料採取時間は,排ガス中のダスト濃度及び粒径分布に依存する。これらの値が分からない場合には,

事前に測定しておくことが望ましい。また,捕集フィルタ及びバックアップフィルタのダストの過負荷を

避け,かつ,十分な質量のダストが採取できるように試料採取時間を決定する。

8.3.2

排ガスデータ

測定前に,次の排ガスデータを測定する。

a) 排ガス速度

b) 排ガス組成:O2,CO2,N2及び水蒸気質量濃度

c) 温度

d) 静圧

14

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.3

試料ガス体積流量の決定

6.4.3によって各操作条件での試料ガス体積流量を決定する。この体積流量は,体積流量計の値に換算す

る。 計算のための入力値は,8.3.2による実測値である。

試料ガス体積流量は,バーチャルインパクタの両分粒部の粒子分離特性が変化しないように,捕集する

間,モニターし,設定値の±5 %以内の範囲で一定に保つ。

8.3.4

吸引ノズルの選択

吸引ノズルの内径は,式(8)によって等速吸引速度比が90〜130 %になるように選択する。吸引ノズル選

択の例をC.2に示す。

8.3.5

漏れチェック

漏れがあるかないかは,試料採取ラインを組み立て,吸引ノズルの先端を閉じて,吸引装置を始動して

確認する。漏れは,設定流量の2 %未満にする。その方法は,例えば最大真空度に到達した後の圧力変化

で測定できる。また,試料採取の間での漏れチェックとしては,連続的に直接煙道内及び試料採取ライン

の下流で,CO2,O2などの濃度を測定することによってモニターできる。二つの濃度の違いがプラントの

変動では起こり得ない程度検出された場合,煙道内外の試料採取装置部に漏れがあることを示す。この漏

れは,原因を調べて対策する。

8.3.6

測定

測定を始める前に,適切な吸引ノズルを取り付けたバーチャルインパクタが排ガス温度になっているよ

うにする。排ガス温度が水蒸気露点に近い場合,バーチャルインパクタ全体を煙道外で排ガス温度まで加

熱する。

注記 質量の大きいバーチャルインパクタでは,排ガス温度に達するまで長時間加熱する必要がある。

バーチャルインパクタを煙道に設置する場合,吸引ノズルが測定孔,煙道の内壁などと接触しないよう

に挿入する。 バーチャルインパクタを挿入した測定孔では,煙道から漏れる排ガス及び煙道に入る酸素が

ないように完全に密封する。バーチャルインパクタは,煙道の中で吸引ノズルを上流の方向に向けて使用

するものとし,吸引ノズルの中心線と流れの方向との間の角度は10°以下にする。試料採取ラインの三つ

の遮断弁を開き,吸引装置を動かして,体積流量を6.4.3に示した計算値に設定する。

試料採取中の試料ガスの体積流量は,少なくとも5分ごとにチェックして記録し,変化した場合には直

ちに調整し,設定値に戻す。

排ガス流の動圧は,ピトー管又は試料採取ラインに設置している別の適当な測定装置によって,煙道内

の一定の場所でモニタし,少なくとも5分ごとに記録する。

試料採取後は,バーチャルインパクタを煙道から素早く取り出し,ガス吸引を止める。煙道内は一般に

負圧になっているので,バーチャルインパクタを取り出す前に吸引を止めると逆流するおそれがある。3

系統の試料ガス吸引体積の測定値を記録し,試料ガス体積を求める。

8.3.7

フィルタ交換

バックアップフィルタ及び捕集フィルタを取り付けたフィルタホルダをバーチャルインパクタから取り

外して輸送容器に移すときは,フィルタの汚染を防ぐ。

8.4

ひょう量手順

8.4.1

概要

バックアップフィルタ及び2段目の分粒部の捕集フィルタをひょう量する。フィルタは,フィルタホル

ダごと又は別々にひょう量する。

注記 フィルタは,フィルタホルダごとひょう量することが望ましい。排ガスの湿度,温度が高いと

15

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ひょう量の際,フィルタを正確に剝がすことができなかったり,きずつけたりすることがある。

8.4.2

試料採取前のひょう量物の取扱い

フィルタ及びフィルタホルダは,乾燥器で少なくとも1時間,排ガスの最高温度の20 ℃以上で乾燥す

る。乾燥後は,それらをデシケータ内に入れて,室温になるまで冷却する。

8.4.3

ひょう量

フィルタは適切な精密天びんで,少なくとも±0.1 mgの単位までひょう量する。試料採取前後の精密天

びんは,同じものを使用することが望ましい。

一連のひょう量を行う前には,次の事項を行う。

a) 標準分銅で精密天びんを校正する。

b) 汚染が完全になく,測定時と同じ温度,湿度に制御された条件下で前処理された,測定で用いたひょ

う量物と同じ参照物をひょう量することによって,変動を確認する。

c) 室内の相対湿度及び温度は記録する。

また,ひょう量値の増加又は減少は,次の理由で起こるので注意が必要である。

1) 帯電 これは読みの誤差を与えるので,除電又は中和する。

2) フィルタ又はダスト,又はその両方の吸湿 ひょう量はデシケータから取り出して1分以内に行う。

初期の読みの後に5秒間隔で追加の読みを2回行う。材質によっては,時間の関数として読みがか

なり増加したり,減少したりするので,読みを外挿して初期状態を推定するなどが必要である。

3) ひょう量物と周囲との温度差 温度差は,ひょう量に影響を及ぼすので,注意が必要である。

注記 ひょう量は,例えば,JIS Z 8808で規定される。

8.5

試料採取後のひょう量物の処理

測定値の算出には,バックアップフィルタ及び2段目分粒部の捕集フィルタを使用する。

ひょう量物は8.4.2及び8.4.3に従って,乾燥器で少なくとも1時間,100〜120 ℃の範囲で乾燥させ,恒

量にして,ひょう量する。

9

結果の計算

排ガス中の標準状態におけるPM2.5濃度φ (PM2.5)は,式(9)によって算出する。

N'

)

BF

(

)

PM2.5

(

V

m

=

ϕ

····································································· (9)

ここに, φ(PM2.5): 標準状態におけるPM2.5濃度(mg/m3)

m(BF): バックアップフィルタ上の粒子質量(mg)

V'N: 標準状態の乾き試料ガス体積(m3)

排ガス中の標準状態におけるPM10濃度φ (PM10)は,式(10)によって算出する。

N'

)2

CF

(

)

BF

(

)

10

PM

(

V

m

m

+

=

ϕ

························································ (10)

ここに,

φ(PM10): 標準状態におけるPM10濃度(mg/m3)

m(BF): バックアップフィルタ上の粒子質量(mg)

m(CF2): 2段目分粒部捕集フィルタ上の粒子質量(mg)

V'N: 標準状態の乾き試料ガス体積(m3)

標準状態[温度273.15 K(0 ℃),圧力101.32 kPa]の乾き試料ガス体積V'N(m3)は,ガス体積測定装置

で測定した試料体積から算出する。

1段目分粒部の捕集フィルタは,ダスト濃度の測定に使用できない。

16

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 バーチャルインパクタは,第1段の加速ノズルに入るまでに常に粒子損失がある。これらの粒

子損失は,粗粒子が多いと考えられるため,総ダスト中のPM2.5及びPM10の分率を測定した

い場合には,並行して総ダスト量を測定する必要がある。

10 性能特性

10.1 バーチャルインパクタ負荷

バックアップフィルタ及び捕集フィルタへのダスト負荷は,バーチャルインパクタの製造業者によって

指定された最大負荷を超えてはならない。

試料採取時間は,排ガス中のダスト濃度及び粒径分布に依存する。前もって両者を測定しておけば,捕

集フィルタ及びバックアップフィルタが過負荷にならない試料採取時間を選ぶことができる。

10.2 検出限界

バーチャルインパクタの検出限界は,フィルタ上のひょう量検出可能なダスト質量の絶対値と標準状態

の試料ガス体積とで決まる。

PM10の検出限界は,2段目分粒部の捕集フィルタとバックアップフィルタの二つのひょう量値とから算

出される。このため,PM10の検出限界はPM2.5より大きい。

10.3 測定の不確かさ

排ガス中のPM10及びPM2.5質量濃度の測定における不確かさは,同一の二つの測定装置を用い,同一

ガスを測定した値で評価する。測定断面にある同一の測定点からガスを吸引し,2台の試料採取装置で採

取して得られた値をそれぞれ測定値y1,i及びy2,iとすると,測定の標準不確かさu(φ)は,式(11)によって算

出できる。不確かさ評価方法は,ISO 20988:2007のB.8に規定されている方法を用いる。

∑

n

i

i

i

n

u

1

2

,2

,1

)

(

2

1

)

(

=

−

=

ϕ

ϕ

ϕ

························································(11)

ここに,

u(φ): 測定の標準不確かさ(mg/m3)

φ1,i: 1台目の測定装置によるi 番目の測定値(mg/m3)

φ2,i: 2台目の測定装置によるi 番目の測定値(mg/m3)

n: 測定数

測定の不確かさは,工場排ガス条件下のバーチャルインパクタの検証時に決定し,今後の値を代表する。

試験は,国際的に認証された品質管理システムで運用される試験所によって行う。

注記 試験所のための要求事項は,例えばJIS Q 17025で規定されている。

10.4 粒子損失

バーチャルインパクタを使用するとき,ダスト試料の採取中に通常粒子損失が起こる。ダストの一部は,

理論[11]に従って捕集フィルタ及びバックアップフィルタ上に捕集されず,壁面,分粒部などに拡散沈着

することがある。これらの粒子は,通常質量分率を求める場合には無視される。 このため,捕集フィルタ

とバックアップフィルタ上のダスト質量濃度との合計は,排ガス中のダストの総質量濃度と同一ではない。

包括的研究[12],[13]では,粒径が増加すると特に屈曲管形吸引ノズル内での粒子損失が増えることが示

されている。

注記1 捕集されたダスト質量からPM10及びPM2.5の質量分率を求めると,粒子損失が均等に分配

されているので,計算された粒径分布はより小さい粒径側にシフトすることが多い。

注記2 同時に測定された総ダストの質量も使ってPM10及びPM2.5の質量分率を求めると,粗大粒

17

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

子の損失だけが仮定されているので,計算された粒径分布はより大きい粒径側にシフトする

ことが多い。粒子損失は,主に粗粒子で起こることがよく知られているので,この仮定は現

実に近い。

11 報告

測定の不確かさを含む排出濃度の測定結果を,報告書に記載しなければならない。この報告書は,プラ

ント及び測定計画(8.3.1を参照)の関連している全ての要素に関する詳細な情報と全ての測定値,計算値

及び結果を含まなければならない。

18

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

試料ガス体積流量計算のための物性値推算

A.1 ガス粘度(温度の関数)

操作条件下のガス粘度を算出するためには,ガス成分の体積分率を求め,それと操作条件における構成

ガス成分の粘度から混合ガス粘度を算出する。

操作条件における試料ガス中の個々のガス成分の粘度は,式(A.1)によって算出する。

T

S

T

S

T

T

T

j

j

j

j

+

+

=

1

1

)

(

N

N

,

N

×

η

η

························································· (A.1)

ここに,

j: 試料ガスの個々の成分を特定するインデックス

(j=CO2,O2,N2,空気及び水蒸気)

ηj(T ): 操作条件下の成分jの粘度(Pa・s)

ηN,j: 標準温度TNの成分jの粘度(Pa・s)

T: ガス温度(K)

TN: 標準温度(273.15 K)

Sj: 成分jのサザーランド定数(K)

試料ガス中の成分jの体積分率rj及び水蒸気体積分率rWVは,式(A.2)及び式(A.3)によって算出する。

− j=CO2,O2,N2,及び空気に対して:

WV

N,

N

,

N

'

1

1

'

ρ

f

r

r

j

j

+

=

··································································· (A.2)

− j=水蒸気に対して:

WV

N,

N

WV

N,

N

WV

'

1

1

'

ρ

ρ

f

f

r

+

=

×

···························································· (A.3)

ここに,

rWV: 水蒸気体積分率

rj: 試料ガス中の成分jの体積分率

r'N,j: 標準状態における乾きガスの中の成分jの体積分率

f 'N: 水分量,ただし標準状態における乾きガスに対する水蒸

気質量濃度(kg/m3)

ρN,WV: 標準状態における水蒸気密度(0.804 kg/m3)

操作条件下のガス粘度(温度の関数)η(T)は,式(A.4)によって算出する。

j

j

j

j

j

j

j

j

j

T

M

r

T

M

T

r

T

,

crit

,

crit

)

(

)

(

∑

∑η

η=

······················································· (A.4)

ここに,

j: 試料ガスの個々の成分を特定するインデックス

(j=CO2,O2,N2,空気及び水蒸気)

η(T): 操作条件下のガス粘度(温度の関数)(Pa・s)

ηj(T ): 操作条件下の成分jの粘度(温度の関数)(Pa・s)

rj: 試料ガス中の成分jの体積分率

19

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Tcrit,j: 成分jの臨界温度(K)

Mj: 成分jの分子量

A.2 カニンガム補正係数

カニンガム補正係数を算出するには,気体の平均自由行程及び平均分子量が必要である。平均自由行程

λは,式(A.5)で算出する。

M

RT

p

T

8

π

)

(

2η

λ=

···································································· (A.5)

ここに,

λ: 平均自由行程(m)

η(T ): 操作条件下のガス粘度(温度の関数)(Pa・s)

p: 圧力(絶対圧)(Pa)

¯M: 試料ガスの平均分子量

R: 気体定数[J/(mol・K)]

試料ガスの平均分子量 ¯Mは,式(A.6)によって算出する。

∑

j

j

jM

r

M=

········································································· (A.6)

ここに,

rj: 試料ガス中の成分jの体積分率

Mj: 成分jの分子量

粒径iのカニンガム補正係数Cm,iは,式(A.7)によって算出する。

λ

λ

2

88

.0

exp

41

.0

23

.1

2

1

,

50

,

50

m,

i

i

i

d

d

C

−

+

+

=

····································· (A.7)

ここに,

¯M: 試料ガスの平均分子量

Cm,i: 粒径iのカニンガム補正係数

i: 粒径を特定するインデックス(i=2.5 µm又は10 μm)

λ: 平均自由行程(m)

d50,i: i分粒部の分粒径(m)

A.3 ガス密度

操作条件での湿りガス密度ρp,t,h(kg/m3)は,式(A.8)で算出する。

WV

N,

N

N

N

N

N

st

amb

h

t,

p,

'

1

)

'

(

)

(

ρ

ρ

ρ

f

T

p

f

T

p

p

+

+

+

=

··················································· (A.8)

標準状態における乾き混合ガスの密度ρ'N(kg/m3)は,式(A.9)で算出する。

∑

j

j

jr

,

N

N'

ρ

ρ=

······································································ (A.9)

ここに,

ρp,t,h: 操作条件での湿りガス密度(kg/m3)

ρN,WV: 標準状態における水蒸気密度(0.804 kg/m3)

ρ'N: 乾き混合ガスの密度(kg/m3)

ρN,j: 標準状態における成分jの密度(kg/m3)

TN: 標準温度(273.15 K)

T: 操作条件のガス温度(K)

pamb: 測定場所の大気圧(気圧計圧力)(Pa)

pN: 標準圧力(101.32 kPa)

20

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

pst: 測定断面の静圧と測定場所の大気圧(気圧計圧力)との

差(Pa)

f 'N:

水分量,ただし標準状態における乾きガスに対する水蒸

気質量濃度(kg/m3)

rj: 試料ガス中の成分jの体積分率

A.4 定数

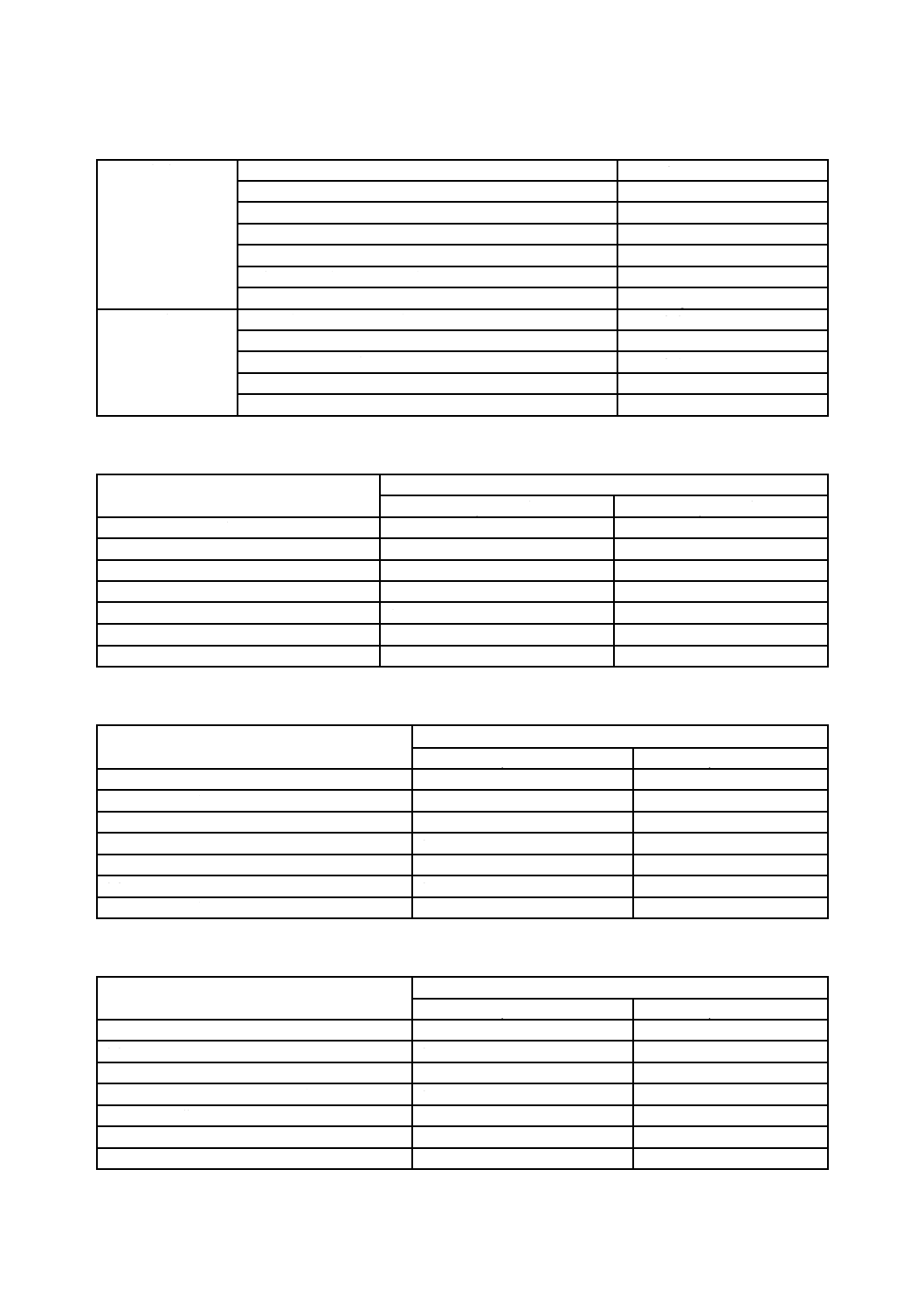

表A.1−計算に必要な定数

定数

記号

値

単位

気体定数

R

8.314 51

J/(mol/K)

標準温度

TN

273.15

K

標準圧力

pN

101.32

kPa

標準状態におけるCO2の密度

ρN,CO2

1.977

kg/m3

標準状態におけるO2の密度

ρN,O2

1.429

kg/m3

標準状態におけるN2の密度

ρN,N2

1.251

kg/m3

標準状態における乾燥空気の密度

ρN,air

1.293

kg/m3

標準状態における水蒸気の密度

ρN,WV

0.804

kg/m3

粒子単位密度

ρ0,P

1 000

kg/m3

標準状態におけるCO2の粘度

ηN,CO2

1.370×10−5

Pa・s

標準状態におけるO2の粘度

ηN,O2

1.928×10−5

Pa・s

標準状態におけるN2の粘度

ηN,N2

1.652×10−5

Pa・s

標準状態における空気の粘度

ηN,air

1.717×10−5

Pa・s

標準状態における水蒸気の粘度

ηN,WV

8.660×10−6

Pa・s

CO2の分子量

MCO2

44.01

O2の分子量

MO2

32.00

N2の分子量

MN2

28.02

乾燥空気の平均の分子量

¯Mair

28.97

水蒸気の分子量

MWV

18.02

CO2のサザーランド定数

SCO2

273

K

O2のサザーランド定数

SO2

125

K

N2のサザーランド定数

SN2

104

K

空気のサザーランド定数

Sair

113

K

水蒸気のサザーランド定数

SWV

650

K

−

CO2

,

crit

CO2T

M

115.7

K

mol

g

1

−

−

O2

,

crit

O2T

M

70.4

K

mol

g

1

−

−

N2

,

crit

N2T

M

59.5

K

mol

g

1

−

−

air

crit,

T

M

61.9

K

mol

g

1

−

−

v

H2O,

,

crit

H2OT

M

107.9

K

mol

g

1

−

21

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

等速吸引からのずれによる誤差

繰返し性,再現性などの複数回の測定による不確かさに加え,測定断面の1点による測定又は,等速吸

引からのずれなども不確かさに起因する。測定点については,ダクト断面において,その状態を代表する

点を取るため,これによる不確かさは無視することができる。しかし,試料採取で等速吸引からのずれは,

測定誤差を生じる。

バーチャルインパクタの試料ガス体積流量は測定に先立ち計算して決まり,試料採取の間一定に保つ必

要がある。このため,等速吸引に近い条件を達成するのに必要な吸引ノズルの内径が見積もられる。ただ

し,吸引ノズルは,幾つかの内径が違うものから選ぶ必要があるため,等速吸引からのずれによる試料採

取誤差を考慮して決める。等速吸引からのずれの寄与は,粒径ごとに理論的に見積もることができる。

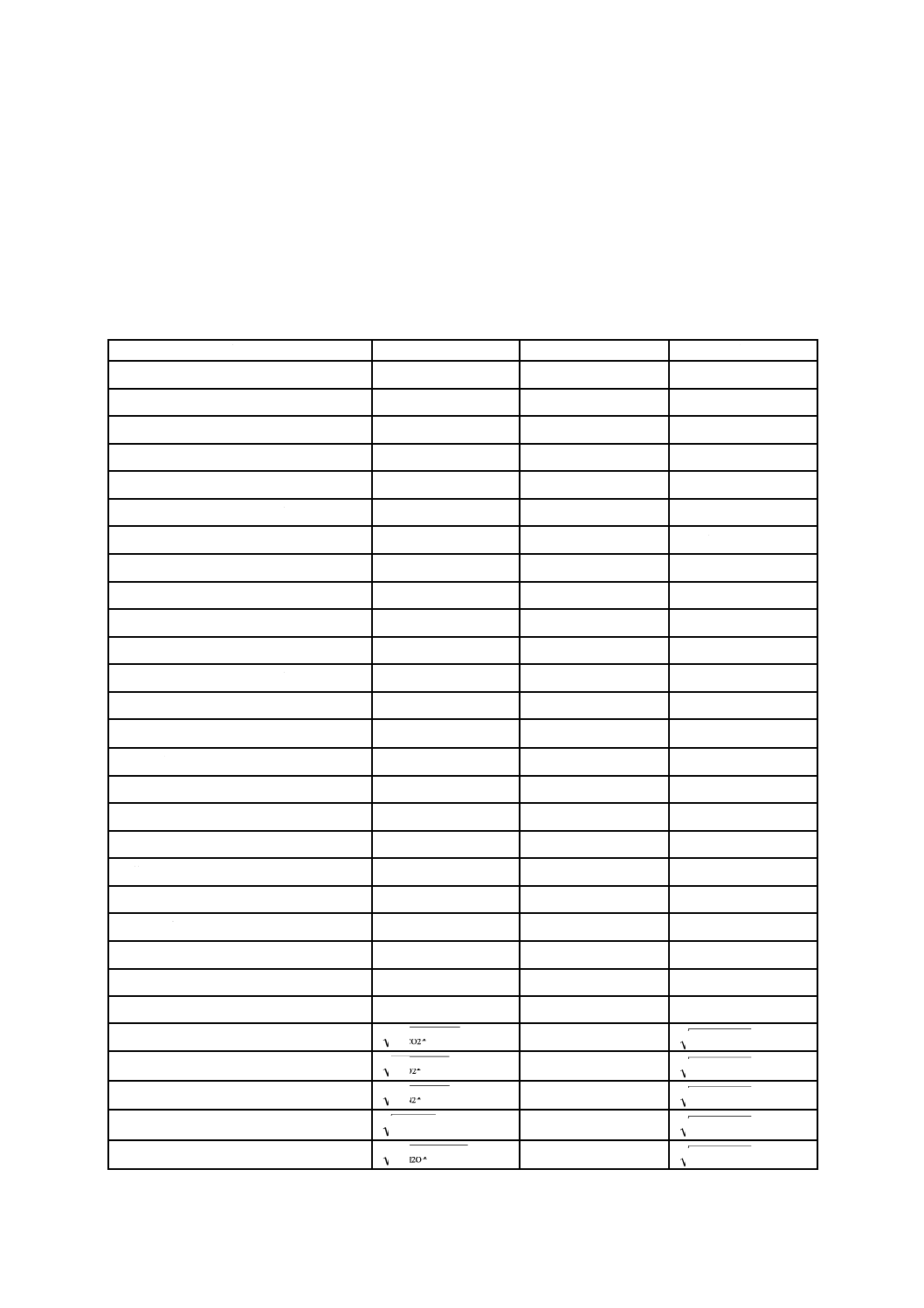

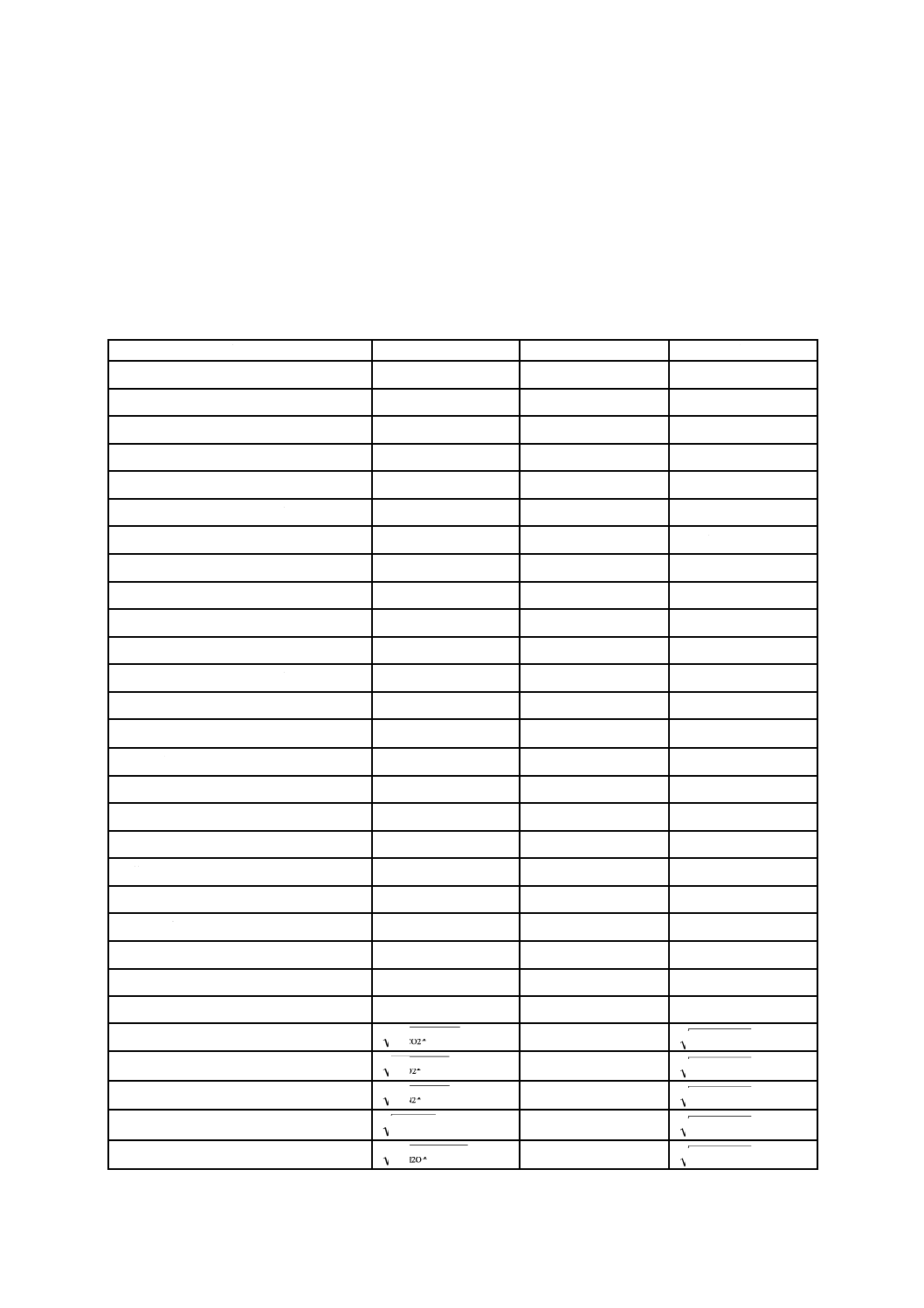

異なる空気動力学径をもつ粒子について,等速吸引比(吸引ノズルのガス速度に対するダクト内での排

ガス速度との比)から試料採取システムの捕集効率が計算できる[14]。図B.1は,等速吸引比の関数とし

て異なる粒径について,等速吸引からの誤差の計算例を示している。 計算は,ガス流速10 m/sの常温常

圧空気中の粒子を内径10 mmの吸引ノズルで採取する場合について行った。

注記1 捕集効率は,ある等速吸引比で採取された粒子濃度に対する等速吸引比が1.0の等速吸引条

件で採取された粒子濃度の比である。

50 %分粒径が10 μm及び2.5 μmとなるために,バーチャルインパクタはあらかじめ決定した一定の試料

体積流量で操作する必要がある。体積流量は,排ガス条件だけによって計算できる。 等速吸引は,吸引ノ

ズルの内径を適切に選択することで達成できる。これが不可能な場合,図B.1に示されているDavisの式

(B.1,B.2) [14] による値に基づき,等速吸引比が90〜130 %の範囲で試料採取を行わなければならない(等

速吸引比は吸引ノズルのガス速度ventryに対する排ガス速度vfgの比である)。吸引ノズルの内径は,それに

従って選択する。

1

2

1

1

entry

fg

entry

entry

fg

i

a

−

+

−

=

=

v

v

Stk

v

v

C

C

E

··········································· (B.1)

entry

fg

P,0

2

ae

entry

9d

v

d

Stk

η

ρ

=

·································································· (B.2)

ここに,

Ci: 標準状態における等速吸引試料採取のダスト濃度(g/m3)

Ca: 標準状態における非等速吸引試料採取のダスト濃度

(g/m3)

vfg: 排ガス速度(m/s)

ventry: 吸引ノズルのガス速度(m/s)

η: ガス粘度(Pa・s)

dentry: 吸引ノズルの内径(m)

ρ0,P: 粒子単位密度(1 000 kg/m3)

Stkentry: ストークス数

dae: 空気動力学径(m)

注記2 図B.1に示すように,高速吸引試料採取は,低速吸引試料採取に比べて捕集効率の誤差が小

さいため望ましい。

22

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

粒径(空気動力学径) 1: 2.5 μm,2: 5.0 μm,3: 7.5 μm,4: 10 μm

E:非等速吸引試料採取による濃度誤差

ventry:吸引ノズルのガス速度

vfg:排ガス速度

図B.1−吸引ノズルのガス速度に対する排ガス速度の比によるダスト濃度誤差の理論的依存性

粒径が10 μmの粒子(全ての粒径が10 μmで,PM10と異なる)を1.5倍の高速吸引で試料採取すると,

測定された濃度は,真の濃度より約15 %減少する。粒径が小さくなるに従って,この誤差は減少し,2.5 μm

でほとんど無視できる。

浄化された排ガスを測定する場合,粒子は通常粒径分布をもつため,等速吸引からのずれによる誤差は,

上記の値より十分小さい値となる。

23

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

2段バーチャルインパクタの例

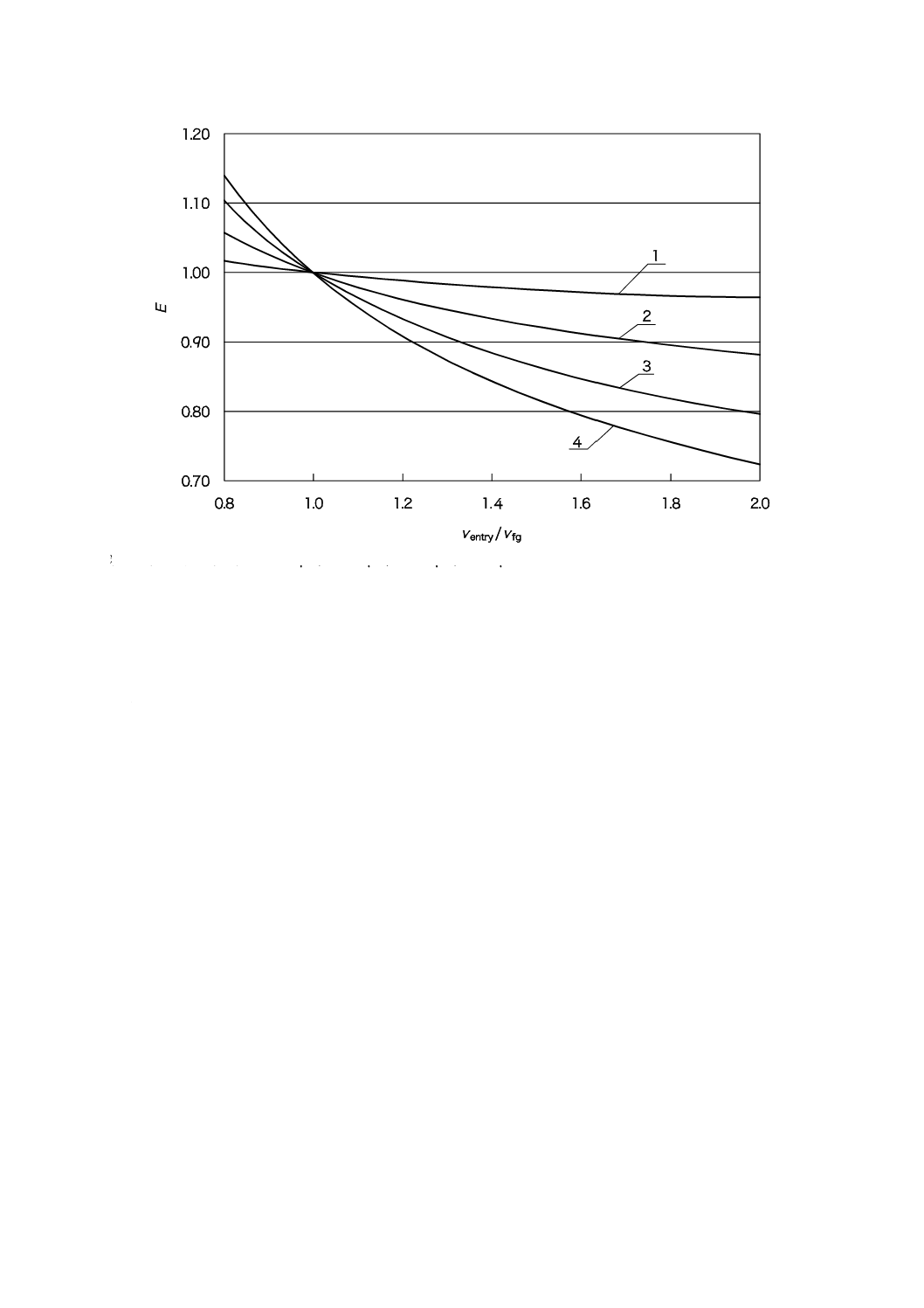

C.1 設計及び特性データ

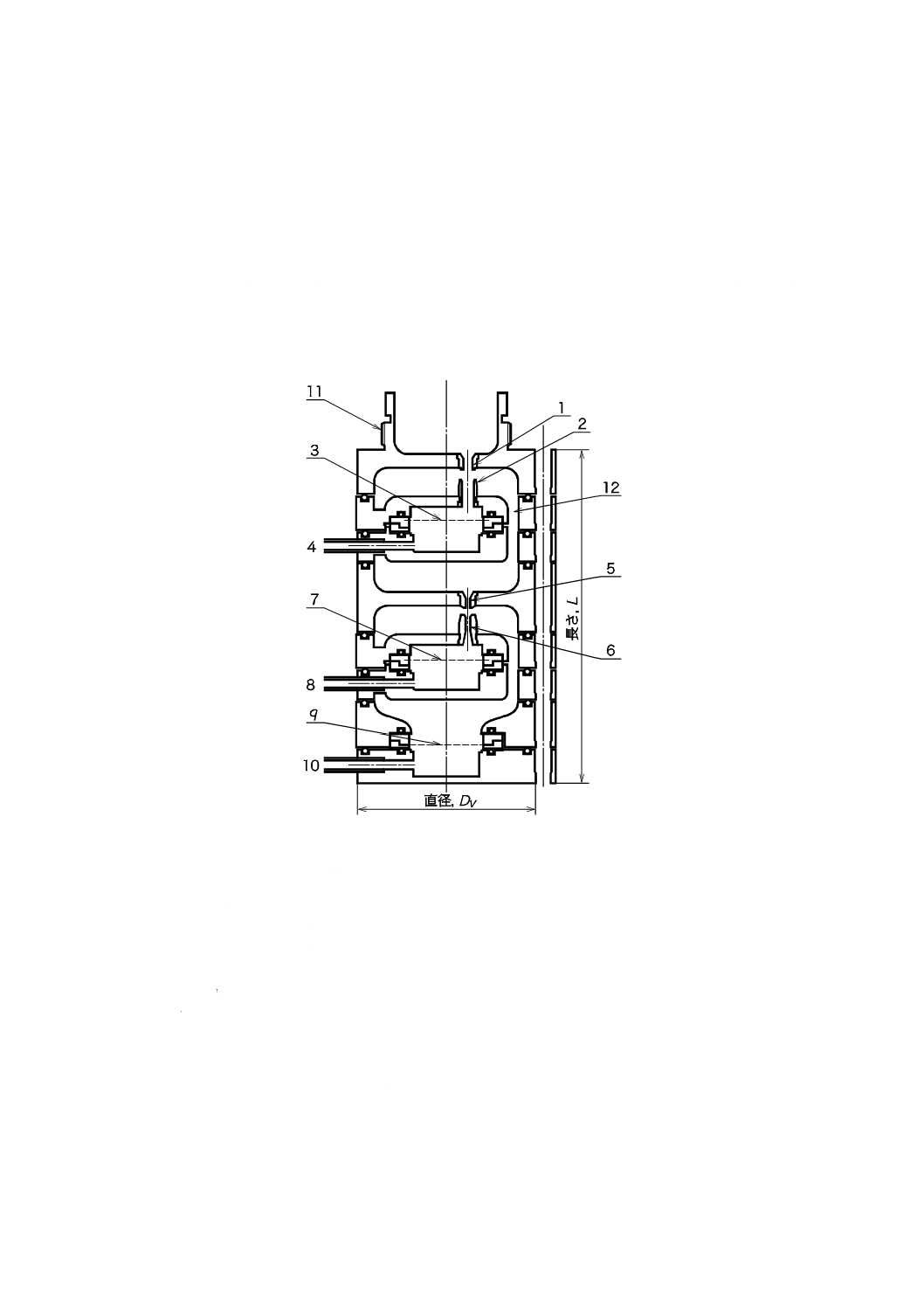

図C.1は,吸引ノズルを取り付けていない2段バーチャルインパクタの例を示している(吸引ノズルは

附属書Eを参照)。バーチャルインパクタの特性データを表C.1に示す。このバーチャルインパクタは,

一般的な全粒子損失が10 %未満の層流ユニットである。

1 :PM 10加速ノズル

2 :10 μmより大きい粒子の捕集ノズル

3 :10 μmより大きい粒子の捕集フィルタ,CF1

4 :10 μmより大きい粒子の捕集のための吸引管

5 :PM2.5加速ノズル

6 :2.5〜10 μmの粒子の捕集ノズル

7 :2.5〜10 μmの粒子の捕集フィルタ,CF2

8 :2.5〜10 μmの粒子の捕集のための吸引管

9 :2.5 μm より小さな粒子捕集のためのバックアップフィルタ,BK

10:2.5 μm より小さな粒子捕集のための吸引管

11:附属書 Eに従った交換可能な吸引ノズルの取付部

12:環状流路

図C.1−2段バーチャルインパクタの基本的な設計

24

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.1−バーチャルインパクタの特性データ

インパクタ

PM10分粒部

(i=10 μm, j=1)

PM2.5分粒部

(i=2.5 μm, j=2)

長さ(吸引ノズル付),L

約248 mm

−

内径,DV

約70 mm

−

試料ガス体積流量,qV

−

12.5 L/min

ノズルの数,Ni

−

6

6

粒子加速ノズルの内径,D0, i

−

3.9 mm

1.5 mm

粒子捕集ノズルの内径,D1, i

−

5.1 mm

2.0 mm

粒子加速ノズルの出口と粒子捕集ノズルの入口

との間の距離,s,i

−

3.5 mm

2.5 mm

粒子加速ノズル長さ,l0, i

−

5.0 mm

4.0 mm

ストークス数,Stk50, i

−

0.46

0.49

分粒部当たりの全流量,qV 0, i×Ni=qV

−

12.5 L/min

11.5 L/min

分粒部当たりの副流量,qV1, i×Ni=qV(CFj)

−

1.0 L/min

1.2 L/min

ノズル流速,vi

−

2.9 m/s

18.1 m/s

粒子加速ノズル中のレイノルズ数(20 ℃,大気)

−

750

1 800

C.2 吸引ノズルの内径の選択

式(8)から求めた,図C.1及び表C.1で示されたバーチャルインパクタの排ガス速度と適切な吸引ノズル

の内径との関係を,表C.2に示す。

表C.2−排ガス速度と適切な吸引ノズルの内径との関係(大気条件の空気)

吸引ノズルの内径

mm

排ガス速度の範囲

m/s

吸引ノズルの内径

mm

排ガス速度の範囲

m/s

3

22.7〜32.7

7

4.2〜6.0

3.5

16.7〜24.1

8

3.2〜4.6

4

12.8〜18.4

9

2.5〜3.6

4.5

10.1〜14.6

10

2.0〜2.9

5

8.2〜11.8

12

1.4〜2.0

6

5.7〜8.2

14

1.0〜1.5

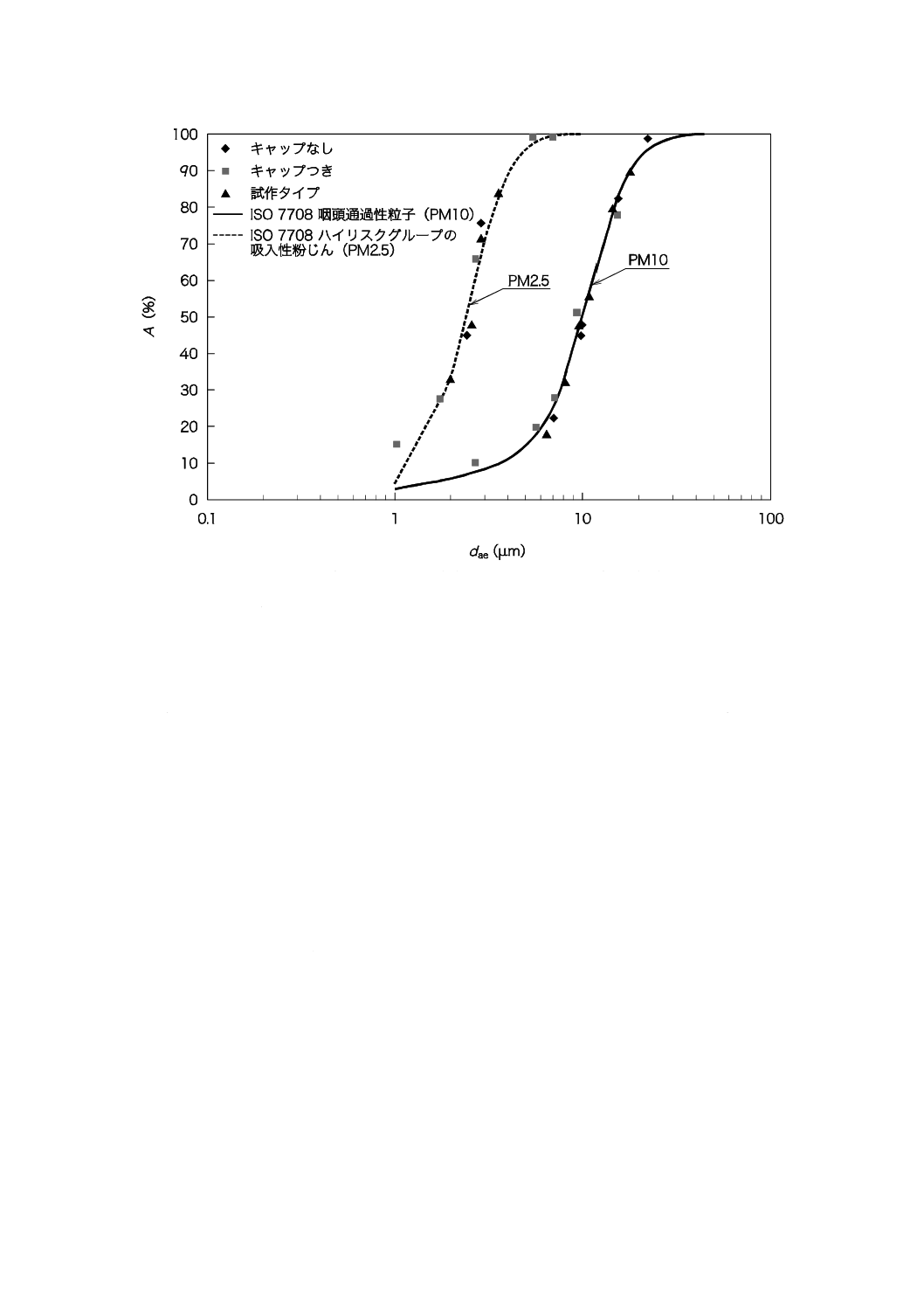

C.3 分粒曲線

図C.2に,実験で求めた分粒部の粗粒子分離効率曲線を示す。分粒部の分離効率が設計計算どおりかを

チェックするために,附属書Hに記載したような方法に従って実験を行った。粗粒子分離効率曲線は,表

1に示す条件を満足している。

25

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A:分粒部の粗粒子分離効率(%) dae:空気動力学径(μm)

図C.2−複数ノズルをもつ多段バーチャルインパクタの分粒部の粗粒子分離効率曲線の例[5]

C.4 検出限界

個々のフィルタのひょう量検出限界が0.3 mgの場合,PM2.5のひょう量検出限界は0.3 mgである。標準

状態[温度273.15 K(0 ℃),圧力101.32 kPa]の乾き1 m3の試料ガス体積では,PM2.5濃度の検出限界は

0.3 mg/m3である。

二つの独立しているひょう量(バックアップフィルタ及び2段目分粒部の捕集フィルタ)にPM10の検

出限界が影響を及ぼされるので,不確かさの伝ぱ(播)のため,検出限界はPM2.5の値より大きく0.4 mg

である。したがって,標準状態[温度273.15 K(0 ℃),圧力101.32 kPa]の乾き1 m3の試料ガス体積では,

PM10濃度の検出限界は0.4 mg/m3 である。

C.5 測定の不確かさ

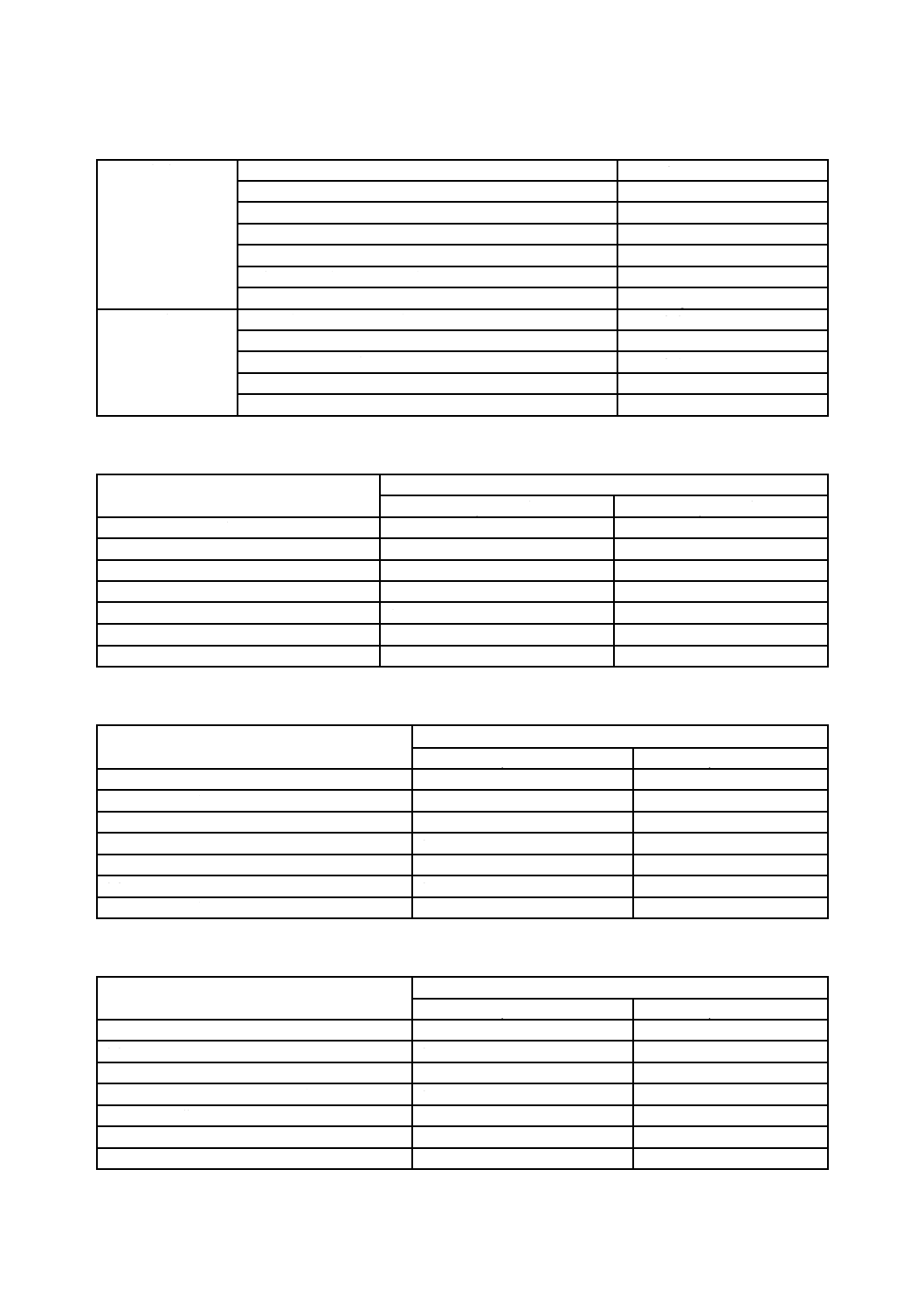

表C.3及び表C.4はバーチャルインパクタを2台用いて,同一のガス流路で並行測定(paired measurement)

した値から,式(11)によって計算した標準不確かさの結果である。これらの不確かさには,捕集フィルタ

及びバックアップフィルタでは測定前後のひょう量の差をとることなどの影響も含まれる。

26

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.3−並行測定による排ガス中の標準状態におけるPM10及びPM2.5質量濃度測定の不確かさ結果

(測定者が同一の場合)

プラントの

タイプ

測定数

n

PM10濃度の

平均値

mg/m3

PM10濃度の

標準不確かさ

mg/m3

PM2.5濃度の

平均値

mg/m3

PM2.5濃度の

標準不確かさ

mg/m3

ガス流路

7

31.9

2.1

2.4

0.4

廃棄物焼却炉

3

6.4

0.8

5.8

0.9

重油,天然ガス

混焼ボイラ

3

3.8

0.6

1.5

0.3

表C.4−並行測定による排ガス中の標準状態におけるPM10及びPM2.5質量濃度測定の不確かさ結果

(測定者が異なる場合)

プラントの

タイプ

測定数

n

PM10濃度の

平均値

mg/m3

PM10濃度の

標準不確かさ

mg/m3

PM2.5濃度の

平均値

mg/m3

PM2.5濃度の

標準不確かさ

mg/m3

ガス流路

7

51.8

4.4

3.4

0.6

27

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

排ガス温度及びガス組成がレイノルズ数に及ぼす影響

D.1 要旨

バーチャルインパクタの分粒特性を一定に保つためには,分粒部のガス流れが層流域(レイノルズ数が

3 000より小)でなければならない。D.2に,レイノルズ数の計算域及び典型的な煙道条件におけるレイノ

ルズ数の計算例を示す。

D.2 レイノルズ数

内径D0,iをもつ粒子加速ノズル中のレイノルズ数Reは,式(D.1)によって算出する。

η

ρh

t,

p,

,0i

i

i

D

v

Re=

······································································ (D.1)

各分粒部の環状流路(図C.1を参照)を通る主流Q2に対して,環状流路のレイノルズ数Reは式(D.2)に

よって算出する。

η

ρ

h

t,

p,

,

ann

,

ann

,

ann

i

i

i

d

v

Re

=

······························································ (D.2)

環状流路の内径dannは式(D.3)によって算出する。

)

(π

4

2,

ann

1,

ann

ann

d

d

Area

d

+

=

······························································· (D.3)

環状流路のガス流速,vann,i=qV2,i×Ni /Area及び式(D.3)を式(D.2)に代入すると,

η

ρ

)

(π

4

2,

ann

1,

ann

,2

h

t,

p,

,

ann

d

d

N

q

Re

i

i

V

i

+

=

··························································· (D.4)

ここに,

i: 粒径を特定するインデックス(i=2.5 μm又は10 μm)

vi: i分粒部の粒子加速ノズル中のガス速度(m/s)

vann: 環状流路のガス速度(m/s)

Rei: i分粒部のレイノルズ数

ρp,t,h: 操作条件のガス密度(kg/m3)

D0,i: i分粒部の粒子加速ノズルの内径(m)

dann: i分粒部の環状流路の等価内径(m)

η: 操作条件下の成分ガスの粘度(Pa・s)

Area: 環状流路の面積(m2)

dann,1: i分粒部の環状流路の内径(m)

dann,2: i分粒部の環状流路の外径(m)

qV2,i: i分粒部の主流量(m3/s)

Ni: i分粒部の粒子加速ノズルの数

表D.2〜表D.4は,実排ガスの温度,ガス組成等データに基づく分粒部の粒子加速ノズル中のレイノル

ズ数の計算値に及ぼす各因子の影響を示す。表D.1のデータは,図C.1,表C.1で仕様を示したバーチャ

ルインパクタで,商用石炭燃焼プラントのPM10/PM2.5を測定したときに得られたものである[15]。これ

らの計算よって,排ガス温度の違いがレイノズル数に最も影響する。粒子加速ノズル内のガス流れのレイ

ノルズ数Reは,いずれも層流の領域(100<Re<3 000)である。

なお,環状流路のレイノルズ数はいずれも十分低く,層流領域である。

28

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.1−排ガス条件及び試料採取条件

排ガス条件

排ガス速度

25.6 m/s

排ガス温度

158 ℃

排ガス圧

101.32 kPa

O2体積分率(乾きガス基準)

6.6 %

CO2体積分率(乾きガス基準)

12.8 %

N2体積分率(乾きガス基準)

80.6 %

標準状態における乾きガスに対する水蒸気質量濃度

0.056 8 kg/m3

試料採取条件

排ガス条件下の試料ガス体積流量

14.3 L/min

標準状態における試料ガス体積流量

9.22 L/min

PM10分粒部の捕集ノズルからの標準状態吸引ガス流量

0.86 L/min

PM2.5分粒部の捕集ノズルからの標準状態吸引ガス流量

1.08 L/min

吸引ノズルの内径

3.5 mm

表D.2−異なった排ガス温度に対するレイノルズ数

煙道ガス温度の変化

レイノルズ数

2.5 μm分粒部

10 μm分粒部

15 K低い排ガス温度

1 297

542

10 K低い排ガス温度

1 280

535

5 K低い排ガス温度

1 264

528

初期値(158 ℃)

1 249

522

5 K高い排ガス温度

1 233

516

10 K高い排ガス温度

1 218

509

15 K高い排ガス温度

1 204

503

表D.3−CO2濃度の異なった排ガスに対するレイノルズ数

CO2濃度の変化

レイノルズ数

2.5 μm分粒部

10 μm分粒部

1.5 %低いCO2体積分率

1 241

519

1.0 %低いCO2体積分率

1 243

520

0.5 %低いCO2体積分率

1 246

521

初期値(CO2体積分率,12.8 %)

1 249

522

0.5 %高いCO2体積分率

1 251

523

1.0 %高いCO2体積分率

1 254

524

1.5 %高いCO2体積分率

1 256

525

表D.4−水蒸気濃度の異なった排ガスに対するレイノルズ数

水蒸気体積分率の変化

レイノルズ数

2.5 μm分粒部

10 μm分粒部

1.5 %低い水蒸気体積分率

1 256

525

1.0 %低い水蒸気体積分率

1 253

524

0.5 %低い水蒸気体積分率

1 251

523

初期値(水蒸気体積分率,6.6 %)

1 249

522

0.5 %高い水蒸気体積分率

1 246

521

1.0 %高い水蒸気体積分率

1 244

520

1.5 %高い水蒸気体積分率

1 241

519

29

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

吸引ノズル

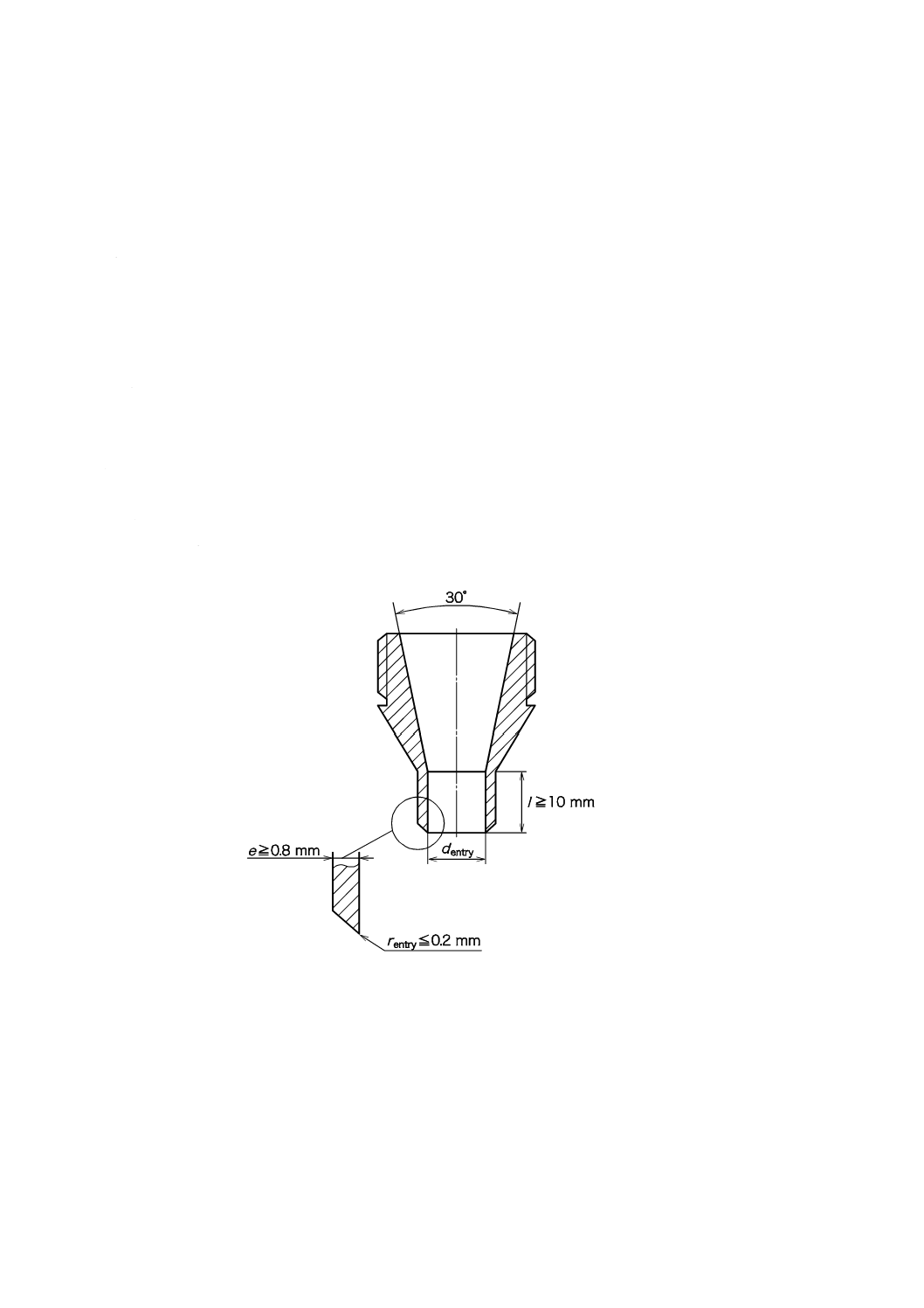

E.1

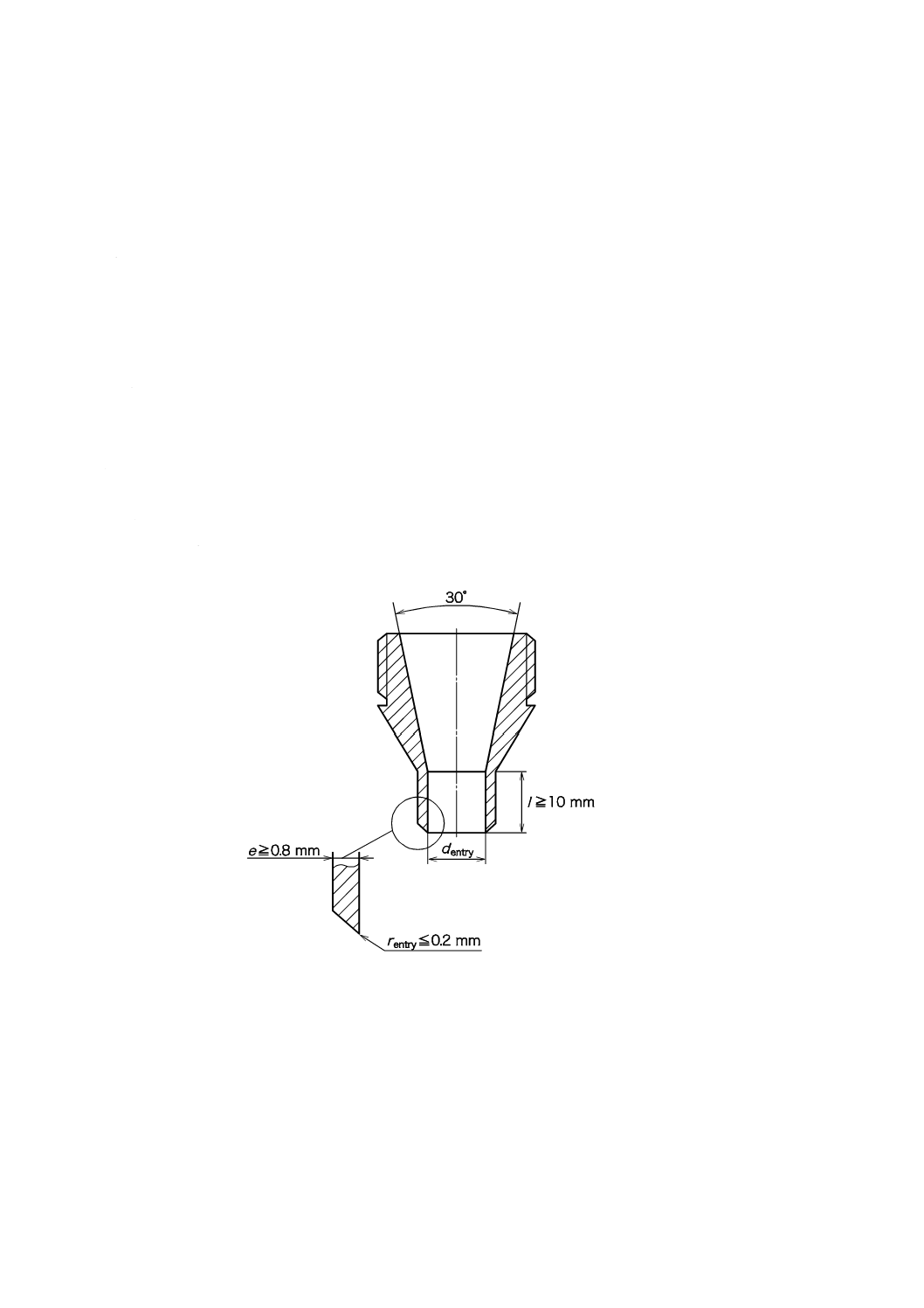

直管形吸引ノズルの例

試料採取中に,吸引ノズル内外でのガス流の乱れを起こさず,粒子損失を抑えるための吸引ノズルの例

を,図E.1に示す。

直管形吸引ノズルは,箇条6で示したバーチャルインパクタによるPM10/PM2.5質量濃度測定,JIS Z

8808で規定された円形フィルタなどによる総ダスト質量濃度の煙道内測定に用いられる直管形吸引ノズ

ルの例を,図E.1に示す。

次の要件を満たさなければならない。

a) ノズルの入口の壁厚e:e<dentry /12,ただし,少なくとも0.8 mm

b) 一定の内径の部分の長さl:l≧10 mm

c) ノズルの入口縁の曲率半径rentry:rentry≦0.2 mm

d) 有効内径:Deff=dentry+2rentry

e) テーパ角度:α≦30°

e:吸引ノズルの壁厚

dentry:吸引ノズルの内径

rentry:ノズル入口縁の半径

l:一定の内径をもつ部分の長さ

図E.1−直管形吸引ノズルの例

30

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

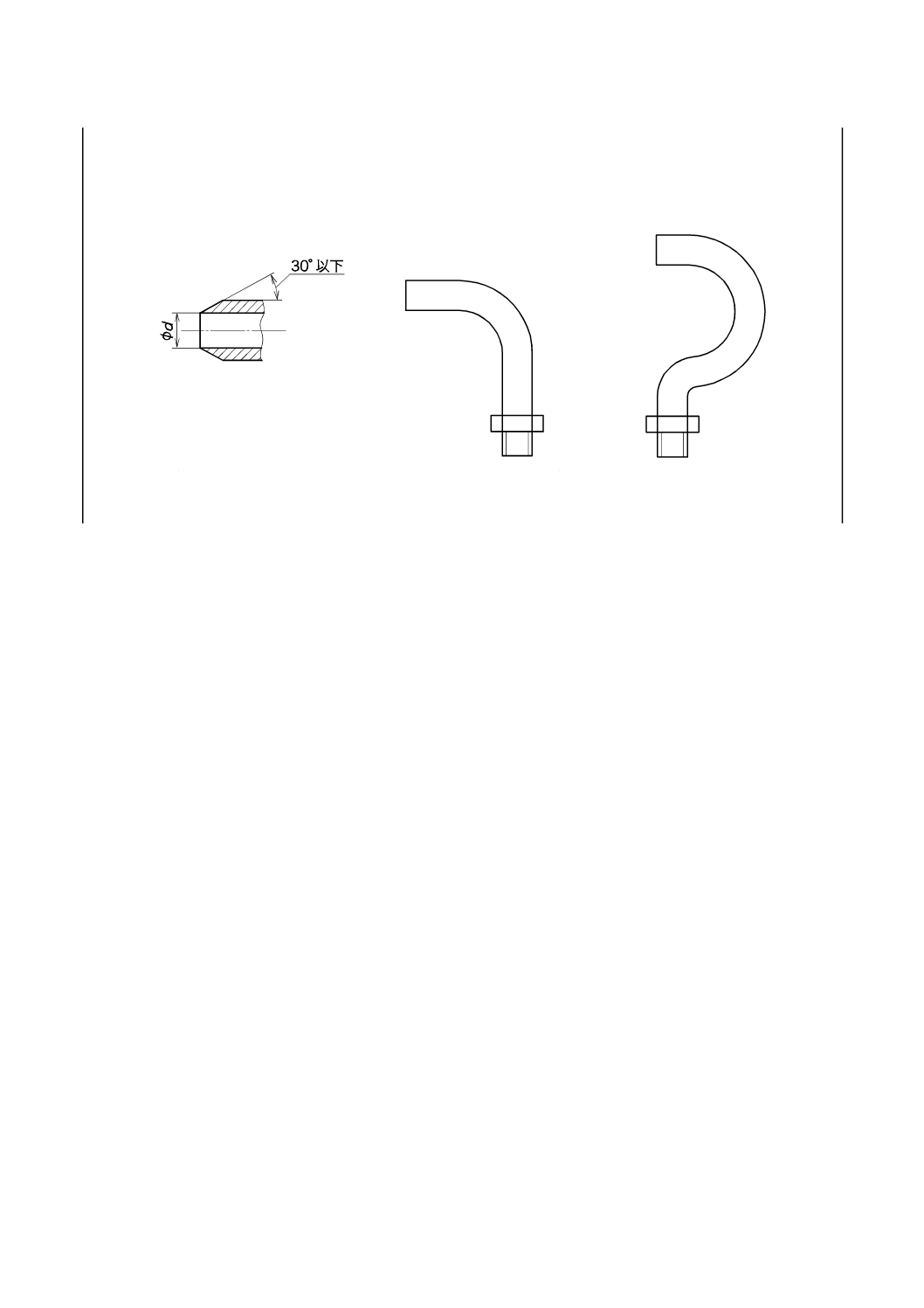

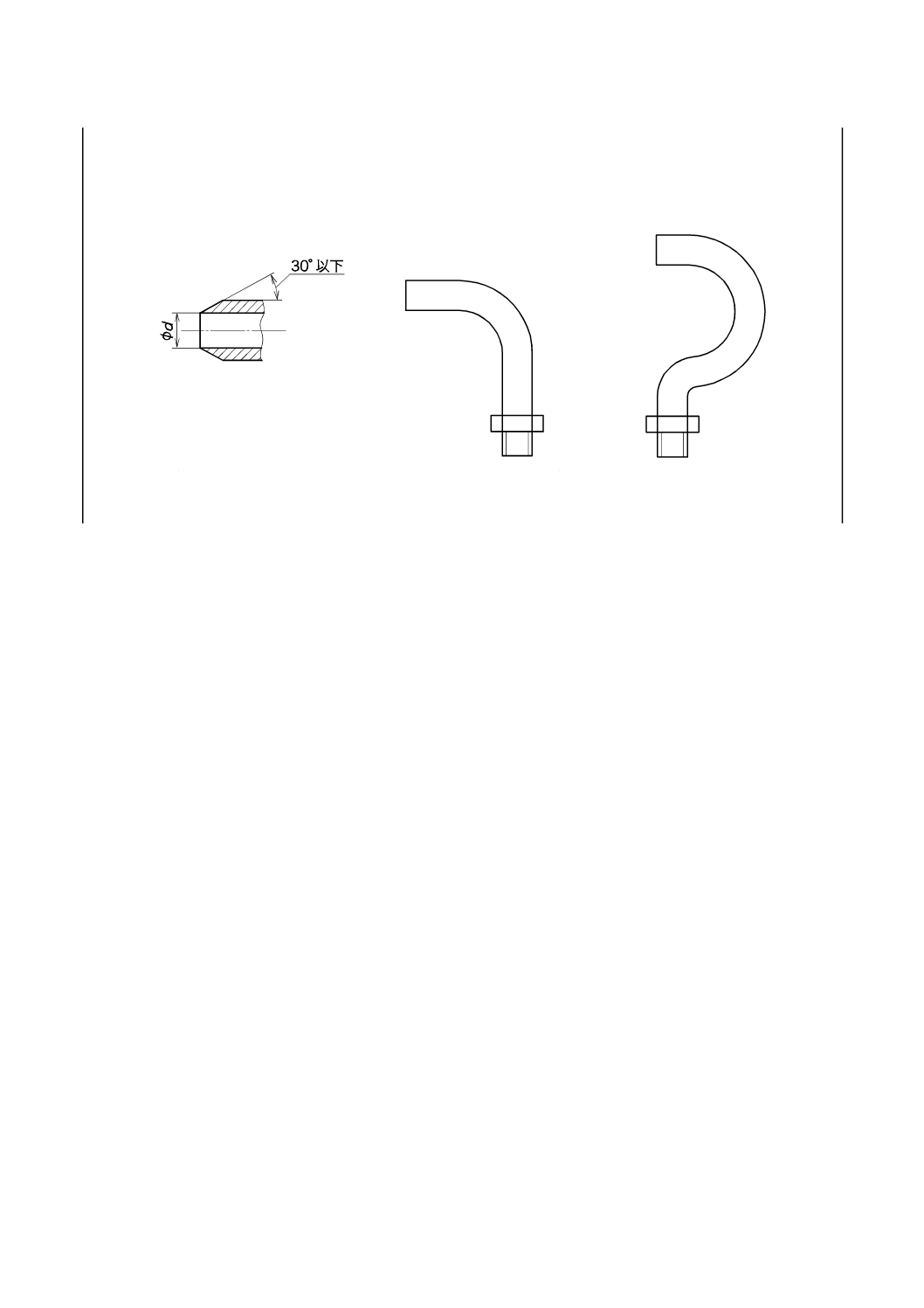

E.2

屈曲管形吸引ノズルの例

JIS Z 8808にある屈曲管形吸引ノズルの構造の例を,図E.2に示す。吸引ノズルは,バーチャルインパ

クタと同じ材質を選定する。

a) 先端の一例

b) 形状の例

図E.2−屈曲管形吸引ノズルの例

31

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

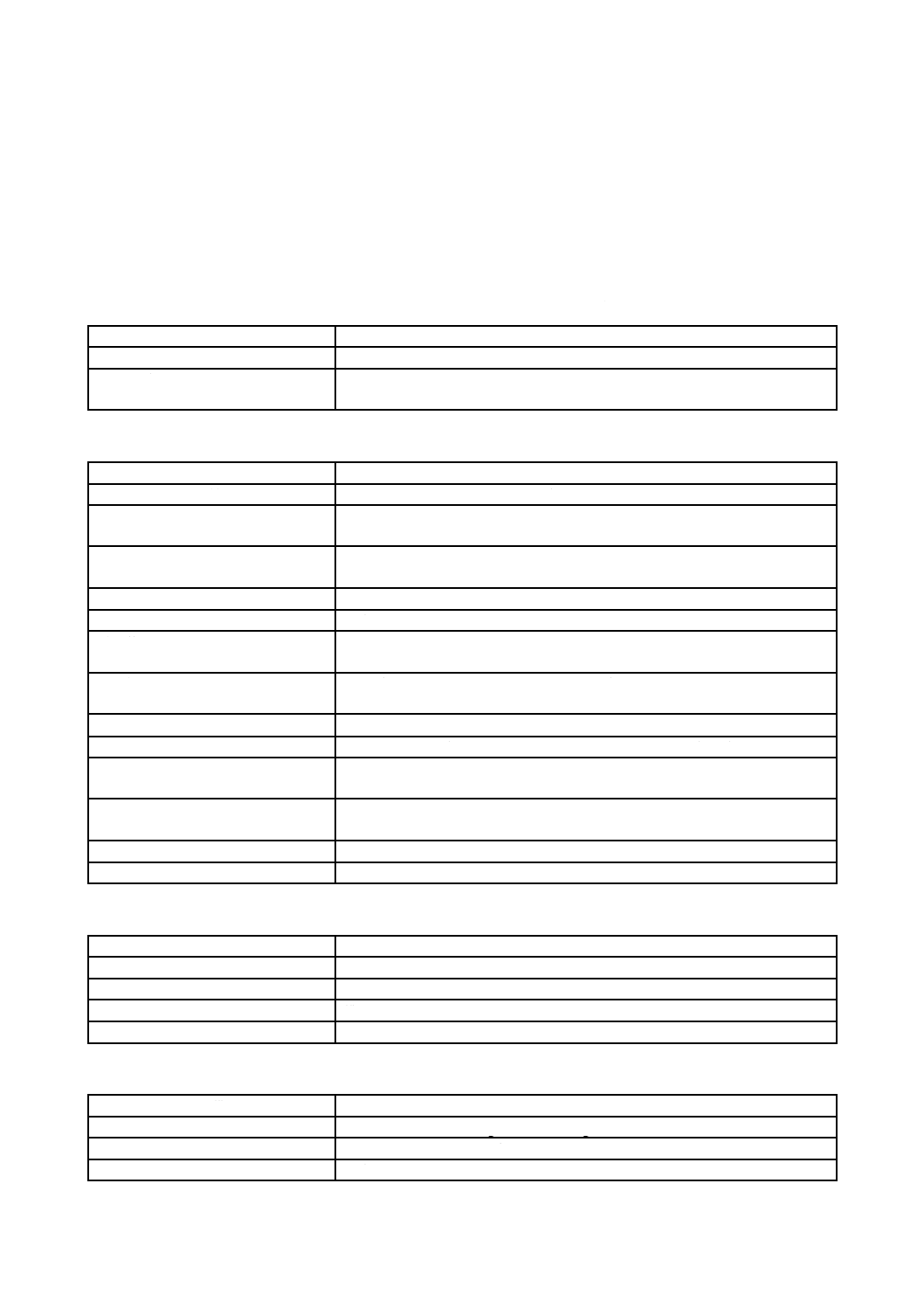

附属書F

(参考)

設備リスト

設備のリストは,表F.1〜表F.5による。

表F.1−バーチャルインパクタ及び吸引ノズル

設備

形,要件

バーチャルインパクタ

耐腐食性の材料,例えば,チタニウムかステンレス

吸引ノズル

有効内径: 3〜18 mm,直管形又は屈曲管形

材質はバーチャルインパクタと同じ

表F.2−試料ガス採取及び体積流量の調整のための設備

設備

形,要件

ガスを導くフレキ管

例えば,耐圧性シリコンチューブ

バーチャルインパクタの支持具及び

支持用の管又は棒

耐腐食性の材質,1 m以上の長さでは十分丈夫な支持管及び棒が必要。

凝縮物トラップ

ガス状成分によっては,凝縮物トラップが凝縮物の測定フィルタへの逆流を防

ぐために必要である。 また,必要な場合凝縮物トラップを加熱か冷却する。

ヒーター(必要な場合)

バーチャルインパクタの全体を加熱でき,耐水性のもの

乾燥塔

一定量の乾燥剤を充満できる容積が必要。

吸引装置

例えば,保護フィルタをつけた30 L/minの吸引流量(吸引側0.04 MPaにおい

て)をもつ耐圧性,腐食性ガスポンプ

ガス体積流量計

例えば,乾式ガスメータで0〜30 L/min測定用1台,及び 0〜5 L/min測定用2

台

瞬間流量計

例えば,ロータメータ,オリフィスメータ

温度測定器

試料ガス流の温度測定のため,例えば,液体封入ガラス製温度計

バロメーター

測定場所で大気圧を測定するため,例えば,水銀気圧計及びアネロイド型気圧

計

圧力測定器

ダクト内の静圧,又は,ダクトと測定場所との大気圧の間の静圧差(ゲージ圧)

を測定するため,例えば,液体封入ガラス製マノメータ

時間計測器

例えば,0.1秒まで測定できるストップウォッチ

遮断及びコントロールバルブ

試料ガス体積流量の調整のため,例えば,ボールバルブ及びニードルバルブ

表F.3−ガス速度,ガス組成,及び参照量を測定するための設備

設備

形,要件

ガス速度測定器

例えば,ピトー管及び微差圧計

ガス分析器

排ガスの中のCO2及びO2測定用

温度測定器

排ガス用

水分量測定器

排ガス用

表F.4−実験室での前処理及び後処理のための附属物

設備

形,要件

電子天びん

例えば,測定範囲:60 g,感量:0.1 mg

乾燥器

例えば,最大温度:400 ℃

輸送容器

測定フィルタ用

32

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表F.5−作業材料

設備

形,要件

円形ろ紙

例えば,石英繊維製

乾燥剤

例えば,色インディケータ付シリカゲル

33

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(規定)

代表試料採取点の決定

G.1

代表採取点の決定方法

試料採取は,排ガス速度を代表している試料採取点で行い,次の方法で行う。

測定断面を格子状に等分割し,ガス速度の格子測定によって代表する試料採取点を決定する。プロセス

の変動のため,ガス速度が時間的に変化するため,格子測定部の定点で,別の独立した測定システムによ

る追加並行測定を実施する。

注記1 均一な排ガス速度分布が測定された場合でも,排ガス中の測定量の分布がまだあるかもしれ

ない。

注記2 均一性は,測定しようとする速度(動圧)と別な指標,例えば,測定断面内において,連続

的に測定される温度又は酸素分布によっても表せる。

測定断面の代表している試料採取点を決定するために,次の手順を適用する。

a) JIS Z 8808に従って,格子測定のための試料採取点を決定する。

注記3 この要件は,EN 15259と同じである。

b) 格子測定のために測定システムのプローブを導入する。

c) 独立している測定システム(参照測定)のプローブを測定位置の定点に導入する。

d) 等しい応答時間を得るように,両システムで試料ガス吸引流量を調整する。

e) 測定システムの応答時間の4倍以上の試料採取時間で3分以上,格子測定と並行して測定部の定点で

の測定を行う。

注記4 ISO 14956では,各点の試料採取時間は,一般のプロセスでは応答時間の4倍で,非常に変

動の激しいプロセスでは応答時間の10倍である。

注記5 実測の参照値で相当大幅な時間的変化がある場合,プロセスの変動による影響と測定位置に

よる不均一性とを区別できない。したがって,格子測定の間,できるだけプロセス条件を安

定させておく必要がある。

f)

各試料採取点iに対して,格子測定の実測値yi,grid,及び参照測定の実測値yi,refを記録する。

g) 各試料採取点iに対して,式(G.1)に従って比riを算出する。

ref

i

grid

i

i

y

y

r

,

,

=

·············································································· (G.1)

ここに,

ri: 格子測定のi番目測定比

yi,grid: 格子測定のi番目実測値

yi,ref: 定点測定のi番目参照実測値

h) 式(G.2)に従って比riの平均¯rを算出する。

∑

N

i

ir

N

r

1

1

=

=

··········································································· (G.2)

ここに,

N: 総格子点数

ri: 格子測定のi番目測定比

i: 格子点番号

平均値¯rに最も近い比riがある格子点が代表試料採取点となる。

34

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(参考)

バーチャルインパクタの校正のためのエアロゾル発生

H.1 要旨

2段バーチャルインパクタの分離性能を保証するためには,校正が必要である。機械的及び電気的な力

を補助的に加えた適切なエアロゾル発生装置[例えば,振動オリフィスエアロゾル発生器(VOAG),ネブ

ライザ]が校正に使用される。1〜20 μmの範囲の直径をもつオレイン酸油滴,又はラテックス(PSL),

及びガラス球でできたエアロゾルを発生させるための方法の例をH.2及びH.3に示す。

H.2 VOAG法

1〜20 μm範囲の直径をもつエアロゾル粒子を発生させるために,ウラニンでタグ付けされたオレイン酸

粒子を,液体溶液から振動オリフィスエアロゾル発生器(VOAG)[5],[6],[7]を使用することで発生させ

る。発生させたエアロゾルはバーチャルインパクタに導入する前に,清浄空気で希釈させた後で,電荷を

中和する。ウラニン濃度は,蛍光光度計を使用して測定する。

H.3 ネブライザによる方法

H.3.1 ポリスチレンラテックス(PSL)

空気式ネブライザが,PSL球の純水懸濁液を噴霧するために使用される。発生させたPSL粒子はバーチ

ャルインパクタに導入する前に10 Lのチャンバに注入され,ろ過された乾燥空気で希釈される。この方法

は,1.8〜4.6 μmのエアロゾル粒子を発生させるために適している[8]。この範囲より大きいPSL粒子も,

VOAGを使用することで発生できる[8]。

H.3.2 ガラス球

空気式ネブライザは,中空又は固体ガラスの純水懸濁液を噴霧するためにも使用される[9]。中空又は固

体ガラス球の称呼寸法は,それぞれ2〜20 μm及び3〜20 μmである。 純水200 mLに入れた1.0 gのガラ

ス球粒子を連続的にマグネチックスターラーでかくはん(攪拌)し,コンプレッサで噴霧し,乾燥させ,

粒子を除いた室内空気で希釈してバーチャルインパクタへ導入する。

35

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

測定方法の補足

JA.1 要旨

国内での測定事情に合わせ,次の補足を行う。

JA.2 測定方法の概要

所定の測定位置において,排ガス条件によって求めた適切な内径の吸引ノズルを取り付けたバーチャル

インパクタを測定孔を通して煙道内に挿入する。その後,吸引ノズルを測定点に一致させ,等速吸引によ

って排ガス試料を吸引し,分粒によってろ紙に捕集した粒子質量と採取したガス体積とから,PM10と

PM2.5との質量濃度を求める。

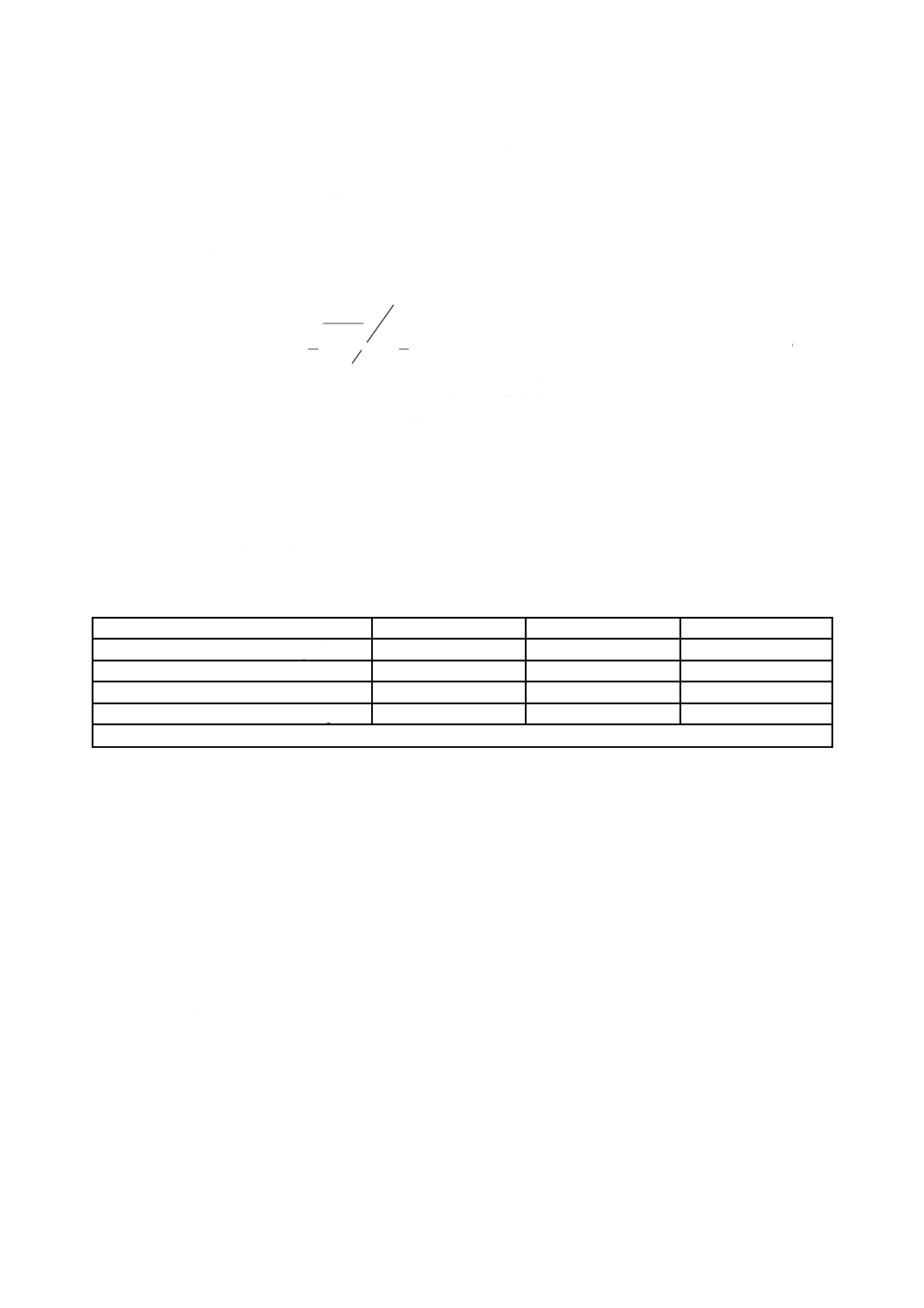

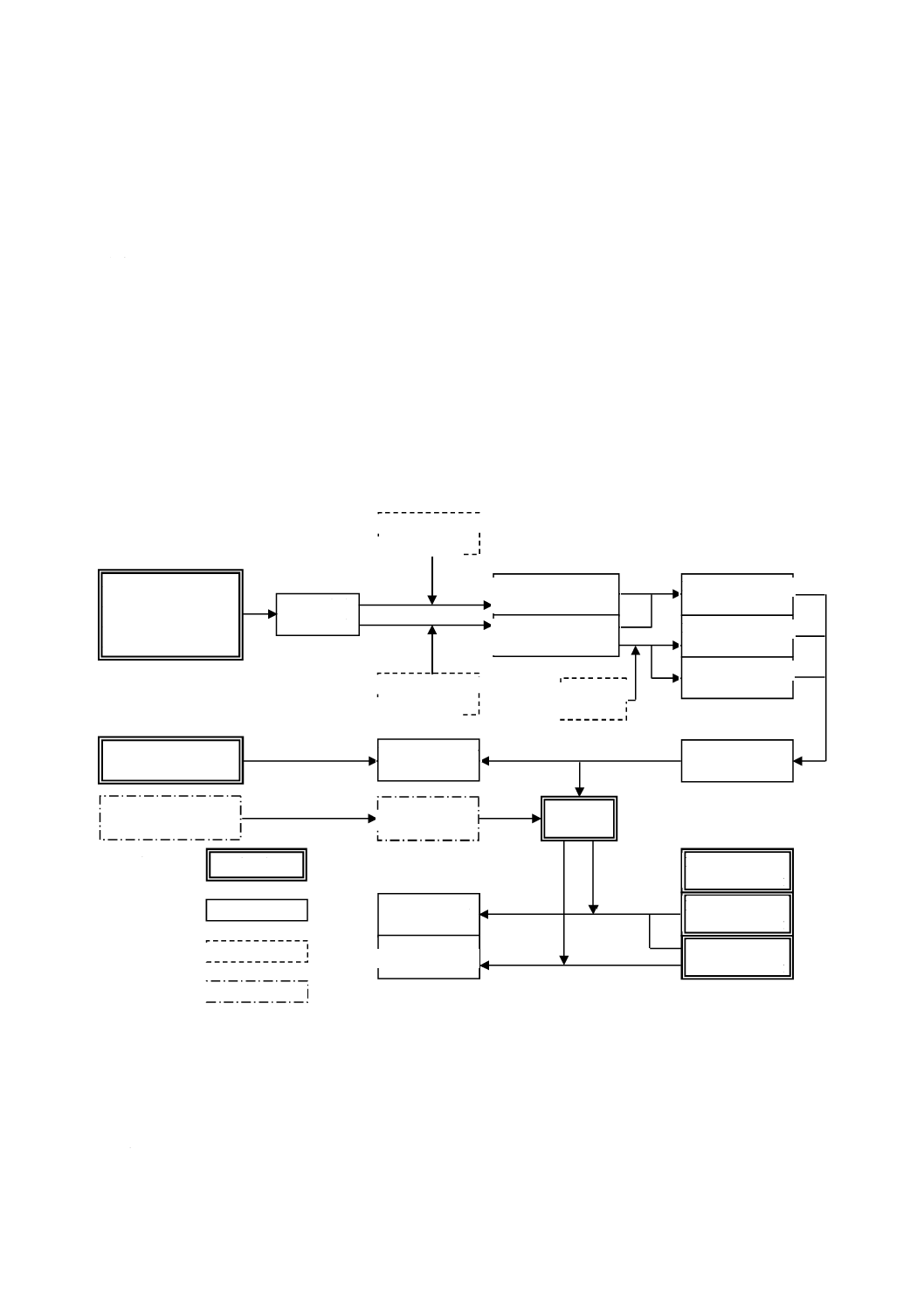

測定フローを,図JA.1に示す。

図JA.1−測定フロー

JA.3 試料採取装置の別例

ガス吸引装置を3台用いる場合は,次による。

試料採取装置は,分粒捕集部,ガス吸引部及び吸引流量測定部で構成する。試料採取装置の全接合部に

ガス漏れがあってはならない。

排ガス温度の測定

排ガス圧力の測定

排ガス水分量の測定

排ガスの組成の測定

排ガス密度

排ガス粘度

PM10分粒部の入口

体積流量

PM2.5分粒部の入口

体積流量

PM10分粒部から

の吸引流量

PM2.5分粒部から

の吸引流量

バックアップフ

ィルタ吸引流量

PM10分粒部の

ストークス数

PM2.5分粒部の

ストークス数

副流量の

割合

試料ガス体積

流量

試料採取ノズル

の内径の選定

排ガス流速の測定

試料採取時間

ダスト濃度の参考値

試料ガス

体積流量

PM10分粒部フ

ィルタひょう量

PM2.5分粒部フ

ィルタひょう量

バックアップフ

ィルタひょう量

PM10質量濃度

PM2.5質量濃度

実測値

計算値

参考値・設定値

装置固有の値

凡例:

36

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

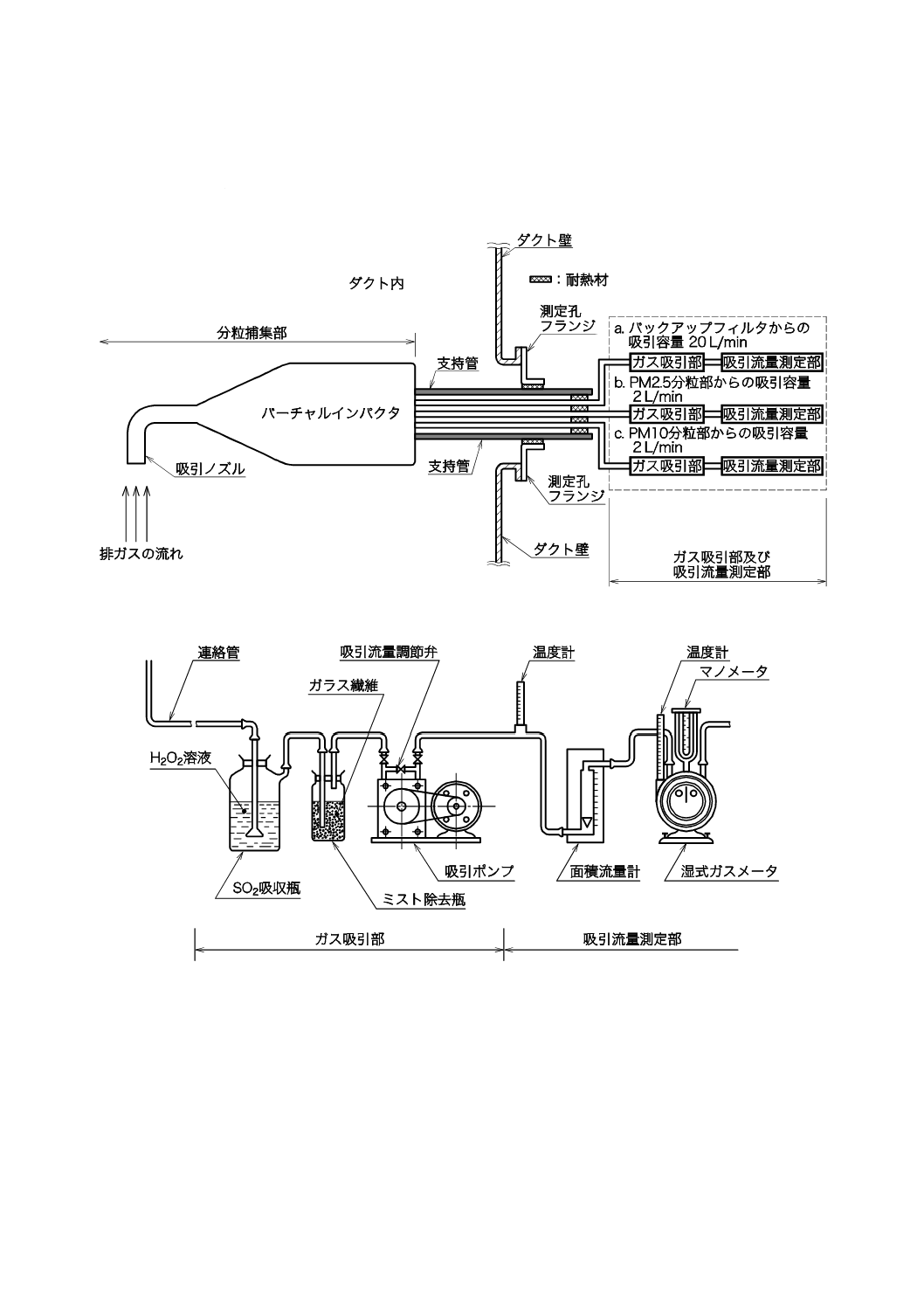

試料採取装置の構成例を図JA.2に示す。また,図JA.3は図JA.2のa.,b.及びc.に相当する部分である。

ガス吸引ポンプは,使用流量に適した容量で脈動を起こさないものを使用する。

ここでは,屈曲管形吸引ノズルを用いた場合の例を参考に示した。

図JA.2−試料採取装置の例

図JA.3−ガス吸引部及び吸引流量測定部の例

37

Z 7152:2013 (ISO 13271:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] ISO 14956, Air quality−Evaluation of the suitability of a measurement procedure by comparison with a

required measurement uncertainty

[2] ISO 15767:2009, Workplace atmospheres−Controlling and characterizing uncertainty in weighing collected

aerosols

[3] ISO 80000-11:2008, Quantities and units−Part 11: Characteristic numbers

[4] EN 15259:2007, Air quality−Measurement of stationary source emissions−Requirements for measurement

sections and sites and for the measurement objective, plan and report

[5] Szymanski W. W. and Liu B. Y. H., An airborne particle sampler for the space shuttle, Journal of Aerosol

Science, Vol. 20, pp. 1569-1572, 1989

[6] Kwon, S.B., Lim, K.S., Jung, J.S., Bae, G.N. and Lee, K.W. Design and calibration of a 5-stage cascade

impactor (K-JIST cascade impactor). Journal of Aerosol Science, Vol.34, pp. 289-300, 2003

[7] Loo, B. W. and Cork, C. P., Development of high efficiency virtual impactors, Aerosol Science and Technology,

Vol. 9, pp. 167-176, 1988

[8] Peters, T. M., Vanderpool, R. W. and Weiner, R. W. Design and calibration of the EPA PM2,5 well impactor

ninety-six (WINS). Aerosol Science and Technology, Vol. 34, pp. 389-397, 2001

[9] Demokritou, P., Lee, S. J., Ferguson, S. T. and Koutrakis, P., A compact multistage (cascade) impactor for the

characterization of atmospheric aerosols. Journal of Aerosol Science, Vol. 35, pp. 281-299, 2004

[10] Marple, V.A., Liu, B.Y.H., Characteristics of laminar jet impactors, Environmental Science and Technology ,

Vol. 8, pp. 648-654, 1974

[11] Marple, V.A., Chien, C.M., Virtual Impactors : A Theoretical Study, Environmental Science and Technology ,

Vol. 14, pp. 976-984, 1980

[12] Chen, B.T., Yeh, H.C., Cheng, Y.S., Performance of a modified virtual impactor, Aerosol Science and

Technology, Vol. 5, pp. 369-376, 1986

[13] Novick, V.J., Alvarez, J.L., Design of a multistage virtual impactor, Aerosol Science and Technology, Vol. 6, pp.

63-70, 1987

[14] Davies, C. N., The entry of aerosols into sampling tubes and heads, British Journal of Applied Physics (J. Phys.

D) Vol. 1, pp. 921-932, 1968

[15] Kamiya, H., Tsukada, M., Lenggoro, W and Szymanski W. W. Fine and nanometer scaled particle behaviour

characterization and control for sustainable energy and environmental technology, Proceedings of 7th

International Symposium on Gas Cleaning at High Temperature, New Castle Australia, June 23-25, 2008