Z 4560:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 分類······························································································································· 4

4.1 動作時の線源アセンブリの位置による線源容器のカテゴリ ····················································· 4

4.2 線源容器の可搬性に基づいた形式······················································································ 6

5 設計・性能・構造 ············································································································· 7

5.1 全般的な設計要件 ·········································································································· 7

5.2 γ線源 ·························································································································· 7

5.3 遮蔽性能 ······················································································································ 7

5.4 シャッタ ······················································································································ 8

5.5 保安装置 ······················································································································ 8

5.6 取扱設備 ······················································································································ 9

5.7 線源ホルダの安全 ·········································································································· 9

5.8 遠隔操作装置の安全 ······································································································· 9

5.9 先端棒又はコリメータの取付け ······················································································· 10

5.10 操作管の長さ ·············································································································· 10

5.11 通常の動作条件の耐性 ·································································································· 10

6 試験······························································································································ 13

6.1 試験の実施 ·················································································································· 13

6.2 耐久性試験(5.11.2参照) ······························································································ 14

6.3 伝送試験(5.11.3参照) ································································································· 15

6.4 線源容器に対する試験 ··································································································· 16

6.5 線源アセンブリに対する引張試験及び接続金具(5.11.4.9参照) ············································ 20

6.6 遠隔操作装置の試験 ······································································································ 21

6.7 伝送管及び先端棒又はコリメータの試験(5.11.4.11参照) ···················································· 22

7 表示······························································································································ 23

7.1 線源容器 ····················································································································· 23

7.2 線源ホルダ又は線源アセンブリ ······················································································· 24

8 線源容器内のγ線源の識別 ································································································ 24

9 添付文書························································································································ 24

9.1 記載文書 ····················································································································· 24

9.2 γ線装置に関する技術説明書及び技術的特性 ······································································ 24

9.3 製造業者の証明書 ········································································································· 25

Z 4560:2018 目次

(2)

ページ

9.4 使用のための指示 ········································································································· 25

9.5 検査,保守,修理の手順 ································································································ 25

9.6 引渡しのための手順 ······································································································ 25

10 適合評価を行う試験機関のための補足文書 ········································································· 26

11 品質保証プログラム ······································································································· 26

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 27

Z 4560:2018

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

非破壊検査協会(JSNDI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。

これによって,JIS Z 4560:1991は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

Z 4560:2018

工業用γ線装置

Apparatus for industrial gamma radiography

序文

この規格は,2004年に第2版として発行されたISO 3999を基とし,この規格が前回改正された以降に

改正された引用規格及び関連法規に対応するため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,γ線透過試験に用いる工業用γ線装置(以下,γ線装置という。)の性能,設計及び試験方

法について規定する。また,法令が規制している項目は,それに従う。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3999:2004,Radiation protection−Apparatus for industrial gamma radiography−Specifications for

performance, design and tests(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 60068-2-6 環境試験方法−電気・電子−第2-6部:正弦波振動試験方法(試験記号:Fc)

注記 対応国際規格:IEC 60068-2-6,Environmental testing−Part 2-6: Tests−Test Fc: Vibration

(sinusoidal)

JIS C 60068-2-47 環境試験方法−電気・電子−第2-47部:動的試験での供試品の取付方法

注記 対応国際規格:IEC 60068-2-47,Environmental testing−Part 2-47: Tests−Mounting of specimens

for vibration, impact and similar dynamic tests

JIS C 61000-6-1 電磁両立性−第6-1部:共通規格−住宅,商業及び軽工業環境におけるイミュニテ

ィ

注記 対応国際規格:IEC 61000-6-1,Electromagnetic compatibility (EMC)−Part 6-1: Generic standards

−Immunity standard for residential, commercial and light-industrial environments

JIS C 61000-6-2 電磁両立性−第6-2部:共通規格−工業環境におけるイミュニティ

注記 対応国際規格:IEC 61000-6-2,Electromagnetic compatibility (EMC)−Part 6-2: Generic standards

2

Z 4560:2018

−Immunity for industrial environments

JIS Q 9001 品質マネジメントシステム−要求事項

注記 対応国際規格:ISO 9001,Quality management systems−Requirements

JIS Q 9004 組織の持続的成功のための運営管理−品質マネジメントアプローチ

注記 対応国際規格:ISO 9004,Managing for the sustained success of an organization−A quality

management approach

JIS Z 2300 非破壊試験用語

JIS Z 4001 原子力用語

JIS Z 4333 X線,γ線及びβ線用線量当量(率)サーベイメータ

注記 対応国際規格:IEC 60846-1,Radiation protection instrumentation−Ambient and/or directional

dose equivalent (rate) meters and/or monitors for beta, X and gamma radiation−Part 1: Portable

workplace and environmental meters and monitors

JIS Z 4504 放射性表面汚染の測定方法−β線放出核種(最大エネルギー0.15 MeV以上)及びα線放

出核種

注記 対応国際規格:ISO 7503-1:1998,Evaluation of surface contamination−Part 1: Beat-emitters

(maximum beta energy greater than 0.15 MeV) and alpha-emitters

JIS Z 4821-1 密封放射線源−第1部:一般要求事項及び等級

注記 対応国際規格:ISO 2919,Radiological protection−Sealed radioactive sources−General

requirements and classification

IEC 61000-6-4,Electromagnetic compatibility (EMC)−Part 6-4: Generic standards−Emission standard for

industrial environments

IAEA-STI-PUB 998 (Safety Standards Series No. ST-1):1996,Regulations for the safe Transport of

Radioactive Material

IAEA-STI-PUB 998 (Safety Standards Series No. ST-2):1996,Advisory Material for the IAEA Regulations

for the safe Transport of Radioactive Material Safety Guide

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2300及びJIS Z 4001によるほか,次による。

3.1

周辺線量当量率(ambient dose equivalent rate)

検出器のもつ有効容積によって測定した平均の周辺線量当量率。周辺線量当量率は装置表面から1 mの

位置に加え,線源容器の装置表面又は装置表面から50 mm離した位置で測定する。

注記 周辺線量当量率は,限度値は5.3で規定する。使用する検出器の検出面の最大断面積は,6.4.1.2

で規定する。

3.2

γ線装置(apparatus for industrial gamma radiography)

密封放射線源から放出された放射線を工業用γ線透過試験用に設計された,線源容器及び線源アセンブ

リに加え,仕様に応じて,遠隔操作装置,レリーズワイヤ,伝送管,操作管及び先端棒又はコリメータで

構成される装置。

3

Z 4560:2018

3.3

自動固定装置(automatic securing mechanism)

線源アセンブリを安全が保証された格納位置に自動的に固定するように設計された機械装置。

3.4

コリメータ(beam limiter)

使用位置で照射方向以外の放射線量率を低減するように設計された装置。

注記 コリメータは,先端棒と接続して使用するか,又は先端棒と一体として使用するように設計し

てもよい。

3.5

先端棒(exposure head)

伝送管の先端に閉止の目的で取り付けられ,その先端でγ線を照射する器具。

3.6

施錠装置(lock)

線源容器の施錠及び解錠を鍵操作によって行う機械装置。

注記 線源容器にて鍵操作による施錠が困難である場合は,線源容器を保管するケースに施錠装置を

設置してもよい。

3.7

施錠位置(locked position)

線源アセンブリが線源容器の中の格納位置にあり施錠された状態。

3.8

遠隔操作装置(remote control)

線源容器から離れた位置で操作し,線源アセンブリを使用位置へ移動するための装置。

注記 この遠隔操作装置は,操作装置,レリーズワイヤ,操作管,接続金具及びアタッチメントを含

む。

3.9

収納管(reserve sheath)

線源アセンブリを接続していない側のレリーズワイヤを収納する中空の可とう(撓)性のある管。

注記 収納管の代わりに,レリーズワイヤをワイヤドラムに巻き取って収納する方式がある。

3.10

密封放射線源(sealed radioactive source)

放射性物質をカプセル又は保護カバーで密封し,カプセル又はカバーは使用中の摩耗に耐えるように設

計され,放射性物質の飛散及び接触を防ぐ十分な強度をもつ線源(以下,γ線源という。)。

3.11

格納位置(secured position)

γ線源が線源容器及び線源アセンブリで完全に遮蔽され,線源容器内の決められた位置に格納された状

態。

注記 格納位置にある場合でも線源容器は開錠していることがある。

4

Z 4560:2018

3.12

模擬線源(simulated source)

γ線源と全く同じ構造で放射性物質を含まないもの。

3.13

線源アセンブリ(source assembly)

線源ホルダに内蔵,又は取り付けられたγ線源のアセンブリ。

注記 線源ホルダを使用しないで,直接γ線源をレリーズワイヤに取り付けている場合は,γ線源を

取り付けたレリーズワイヤが線源アセンブリとなる。γ線源がレリーズワイヤに取り付けられ

てなく,γ線源が線源ホルダに組み込まれていない場合は,γ線源自体が線源アセンブリとなる。

模擬線源を線源ホルダに組み込むか,又はレリーズワイヤに取り付ける場合は,模擬線源アセ

ンブリとなる。

3.14

線源ホルダ(source holder)

ホルダ又は取付装置で,γ線源又は模擬線源を直接線源容器に収納するもの(カテゴリIの装置),又は

レリーズワイヤの端部に取り付けられる器具(カテゴリIIの装置)。

注記 線源ホルダには,線源アセンブリと一体化しているものと,γ線源の交換のために線源アセン

ブリから切り離せるものがある。

3.15

使用位置(working position)

γ線透過試験で,γ線を照射するときの線源容器及び線源アセンブリの位置。

4

分類

4.1

動作時の線源アセンブリの位置による線源容器のカテゴリ

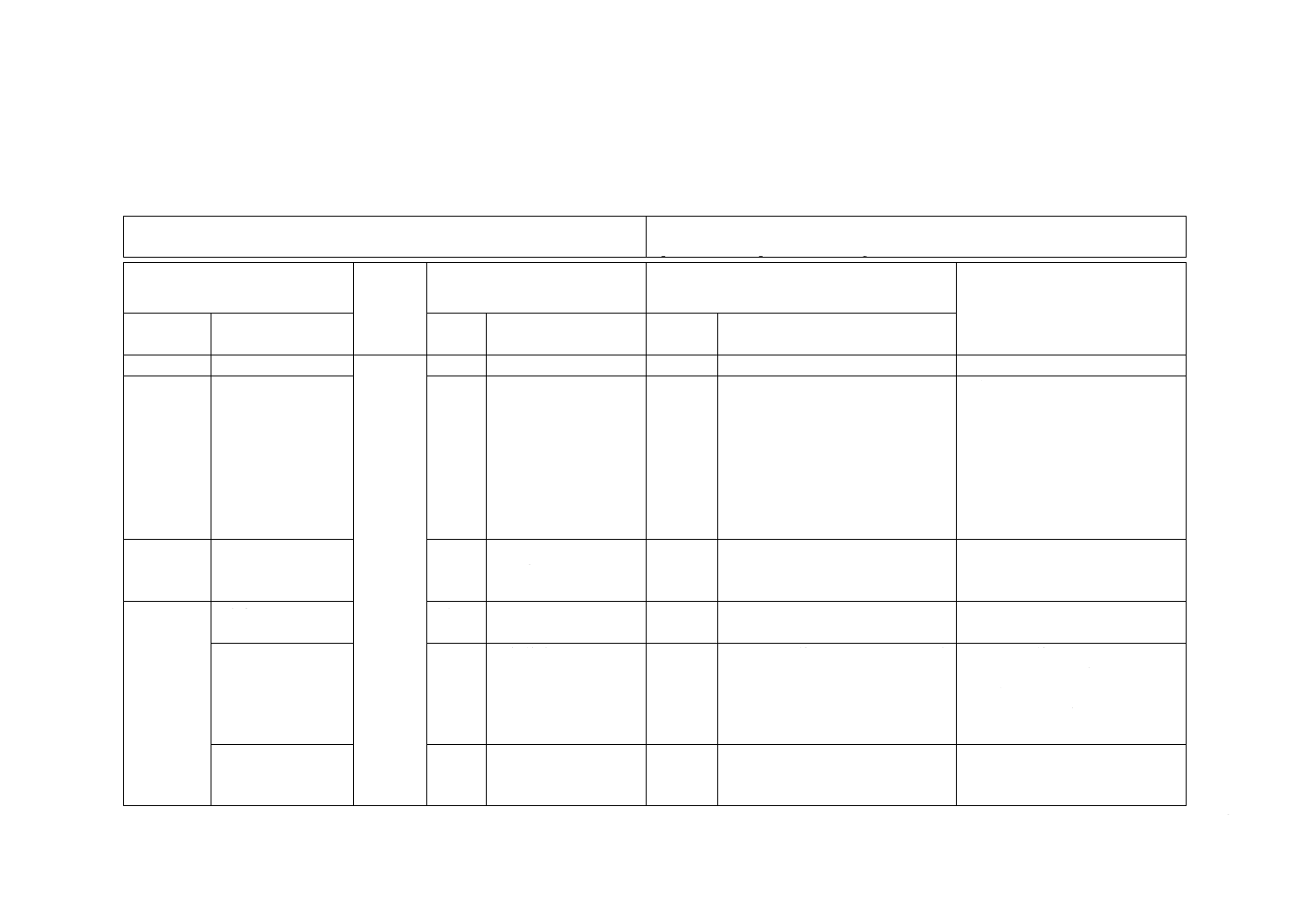

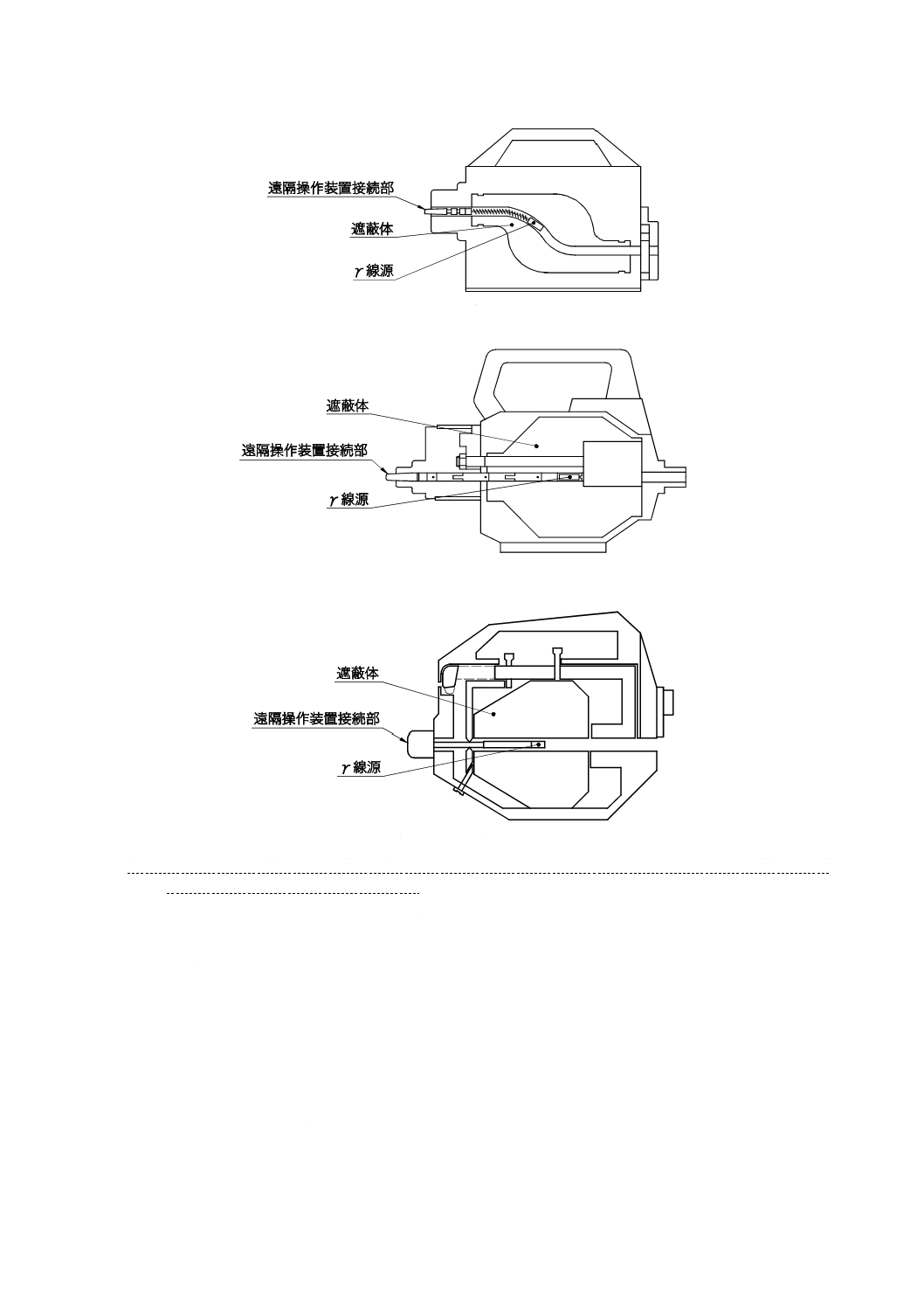

4.1.1

カテゴリI

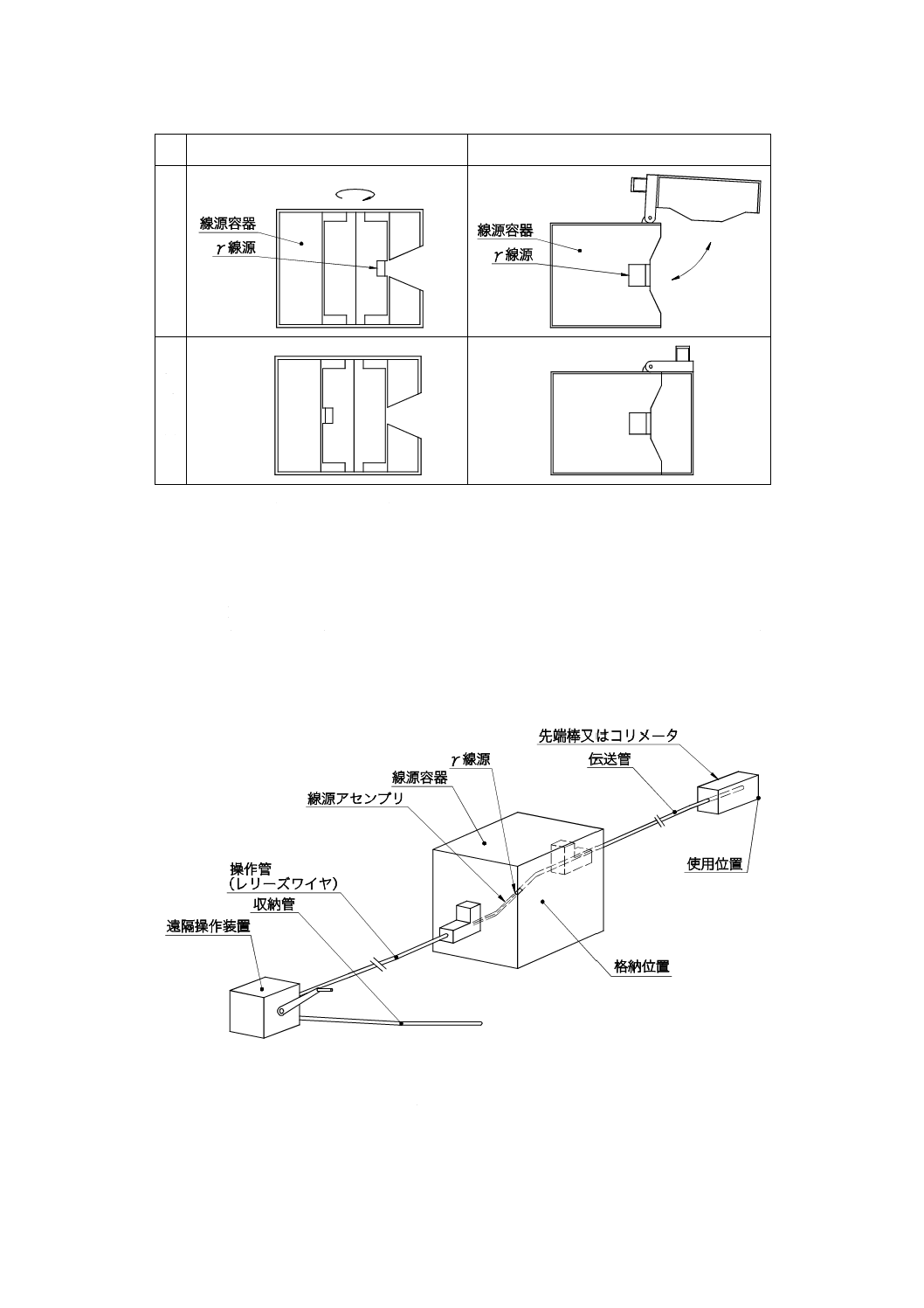

照射のために,線源容器から線源アセンブリを取り出さない形態の線源容器とする(図1参照)。

5

Z 4560:2018

a) 回転式

b) シャッタ式

使

用

位

置

格

納

位

置

注記 カテゴリIは,線源アセンブリが線源容器に固定されており,シャッタ(回転式又はシャッタ式)によっ

て照射。

図1−カテゴリIのγ線装置の構造例

4.1.2

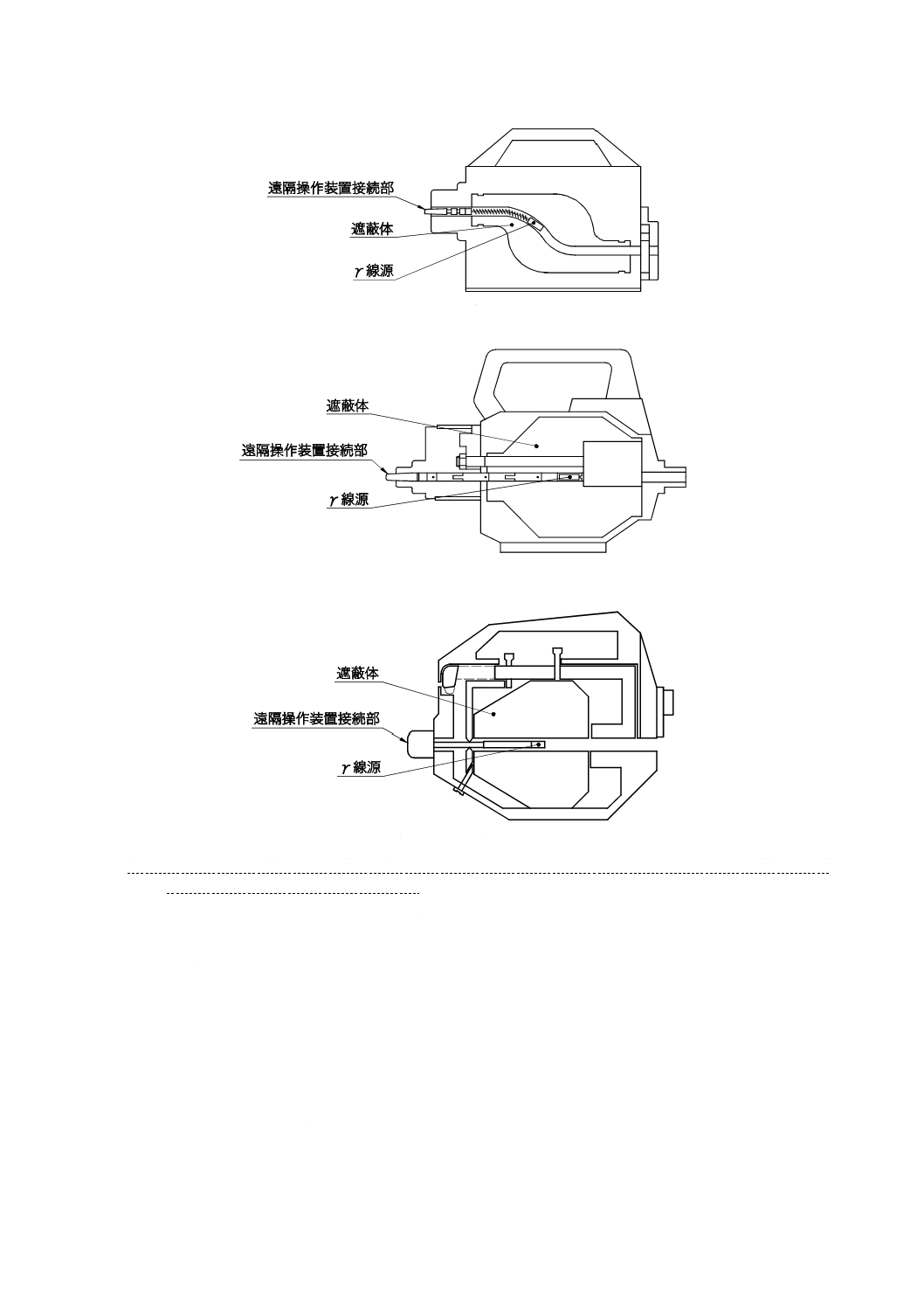

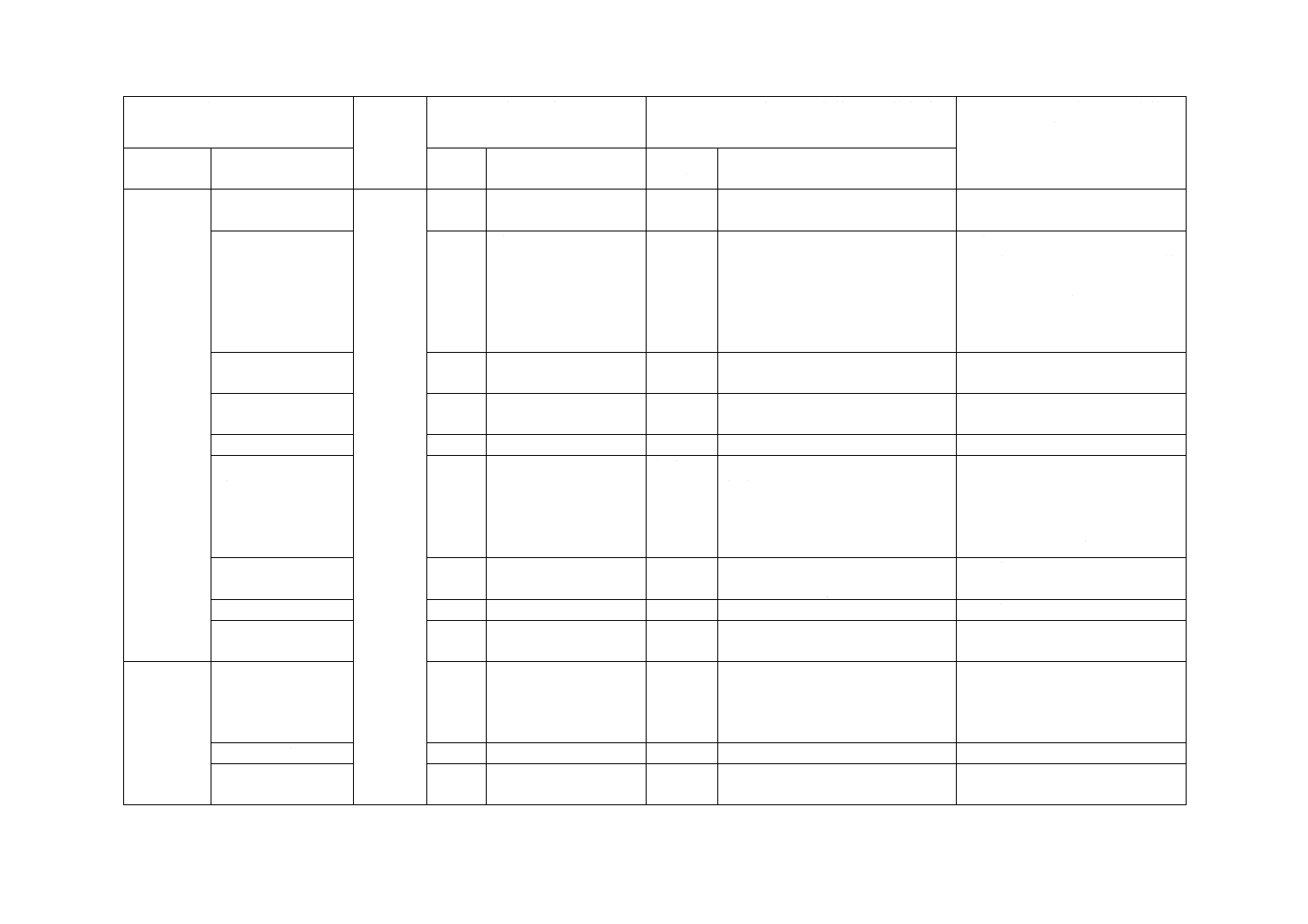

カテゴリII

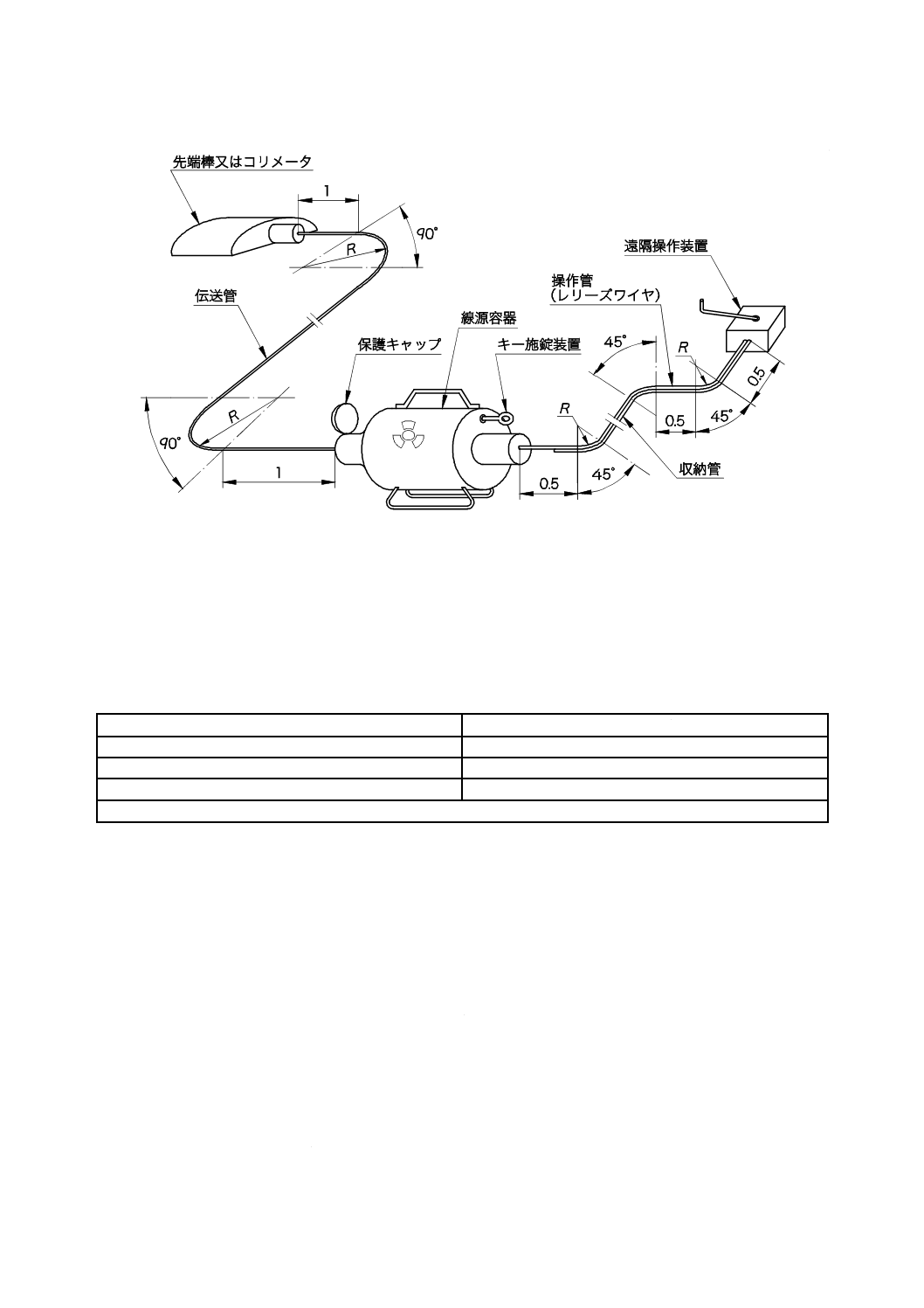

照射のために,線源容器から線源アセンブリを伝送管を通して照射位置まで取り出す形態の線源容器と

する。

なお,この取り出しは遠隔で行う(図2及び図3参照)。

注記 収納管の代わりに,遠隔操作装置内にレリーズワイヤをワイヤドラムに巻き取って収納する方式があ

る。図2は,収納管の場合を示す。

図2−カテゴリIIのγ線装置の構成例

6

Z 4560:2018

a) 迷路式

b) シャッタ式

c) 線源ホルダ遮蔽式

注記 カテゴリIIは,線源アセンブリが線源容器外に取り出す構造であり,迷路式,シャッタ式及び線源ホルダ

遮蔽式は,線源容器の遮蔽方式を示す。

図3−カテゴリIIの線源容器の構造例

4.1.3

カテゴリS

特別な用途のために独特な構造で設計され,この規格の全ての条項を適用することが難しい構造の線源

容器とする。

例1 管内自走式γ線装置(パイプラインクローラ)

例2 水中用γ線装置

この規格の非適用の事項は,9.2.2 m) に示す。

4.2

線源容器の可搬性に基づいた形式

4.2.1

P形

7

Z 4560:2018

一人又は数人で持ち運べるように設計された携帯可能な線源容器で,質量が50 kgを超えない線源容器

とする。

4.2.2

M形

携帯形ではなく,適切な手段によって移動できるように設計された線源容器とする。

4.2.3

F形

固定式又は特定の作業範囲内に移動が制限された線源容器とする。

5

設計・性能・構造

5.1

全般的な設計要件

設計要件は,次による。

a) γ線装置は,使用において想定される条件で設計する。

b) P形及びM形のγ線装置は,使用において想定される条件の下での腐食の影響に耐える設計とする。

c) P形及びM形のγ線装置は,湿気,泥,砂,その他の異物のある環境下で,連続して動作する設計と

する。

d) γ線装置は,温度範囲−10 ℃〜45 ℃で確実に動作する設計とする。

e) 電動γ線装置の電気回路の動作電圧及び絶縁抵抗は,関連する電気用品安全法に適合するものとする。

f)

γ線装置は,非金属材料部品(例えば,ゴム,プラスチック,接着材,シールコンパウンド,潤滑油

など)が,製造業者が想定した設計寿命の期間中に,放射線によってγ線装置の安全性を損なう損傷

を受けないように,非金属材料部品はあらかじめ耐放射線性が確認されたものを使用する。

g) 線源が使用位置又は格納位置にあるとき,周辺線量当量率の高い部分に身体の一部が入らない構造と

する。

h) 伝送管及び遠隔操作装置を線源容器に着脱するときに,周辺線量当量率が2 mSv/hを超える領域に身

体の一部が入らない構造とする。

i)

線源アセンブリを含む交換部品は,それらを交換しても設計されたγ線装置の安全の機能を損なわな

い設計とする。

j)

P形及びM形線源容器のγ線装置は,線源容器が使用に当たっていかなる姿勢でも遠隔操作装置及び

伝送管(適用可能な場合)を安全に接続できる適切な手段を備える設計とする。

k) 線源容器は,容易に分解できない構造とする。

線源アセンブリを格納位置又は施錠位置に固定する部品は,特殊な工具の使用,又は分解の危険性

を警告するシール又はラベルを取り除くことによってだけ分解できる設計とする。

γ線装置は,これを操作している間,遠隔操作装置を接続している間,又は遠隔操作装置を取り外

している間,線源アセンブリを線源容器の後方から引き出せない構造とする。

l)

線源容器は,落下試験(5.11.4.6参照)を除き,5.11に規定する各試験条件下で,表1に規定する遮蔽

性能を維持できる設計とする。

5.2

γ線源

γ線装置に使用するγ線源は,JIS Z 4821-1に適合するものとする。

5.3

遮蔽性能

線源容器に,保護キャップ・保護プラグ類を取り付け,最大放射能に対応するγ線源を格納位置に装塡

した状態で,6.4.1に従って試験を行う。このとき,表1の該当する形式の線源容器で,表1に規定する線

源容器表面から1 mの限度値を超えず,さらに,第2欄又は第3欄のいずれか,若しくは両方が限度値を

8

Z 4560:2018

超えてはならない。

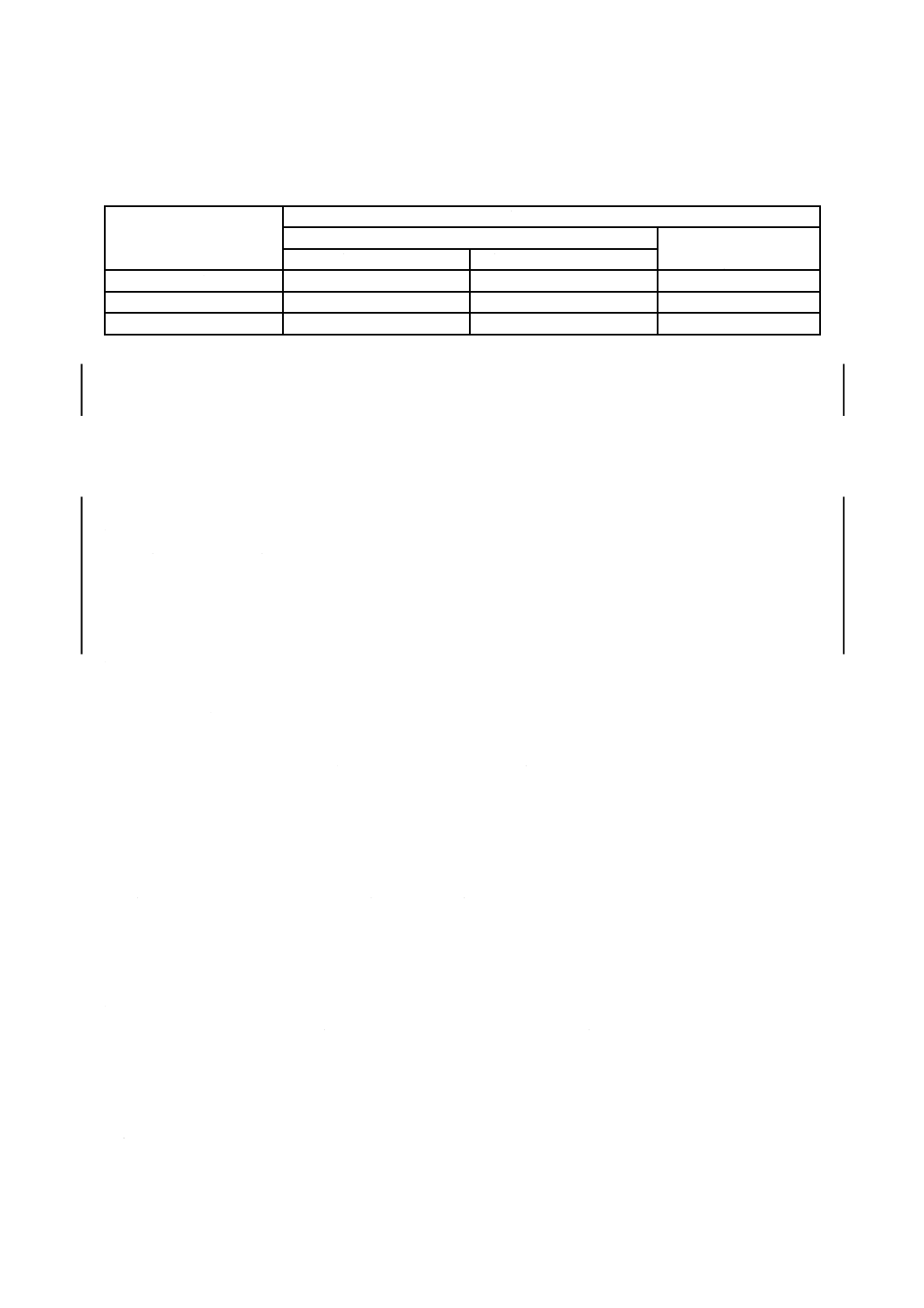

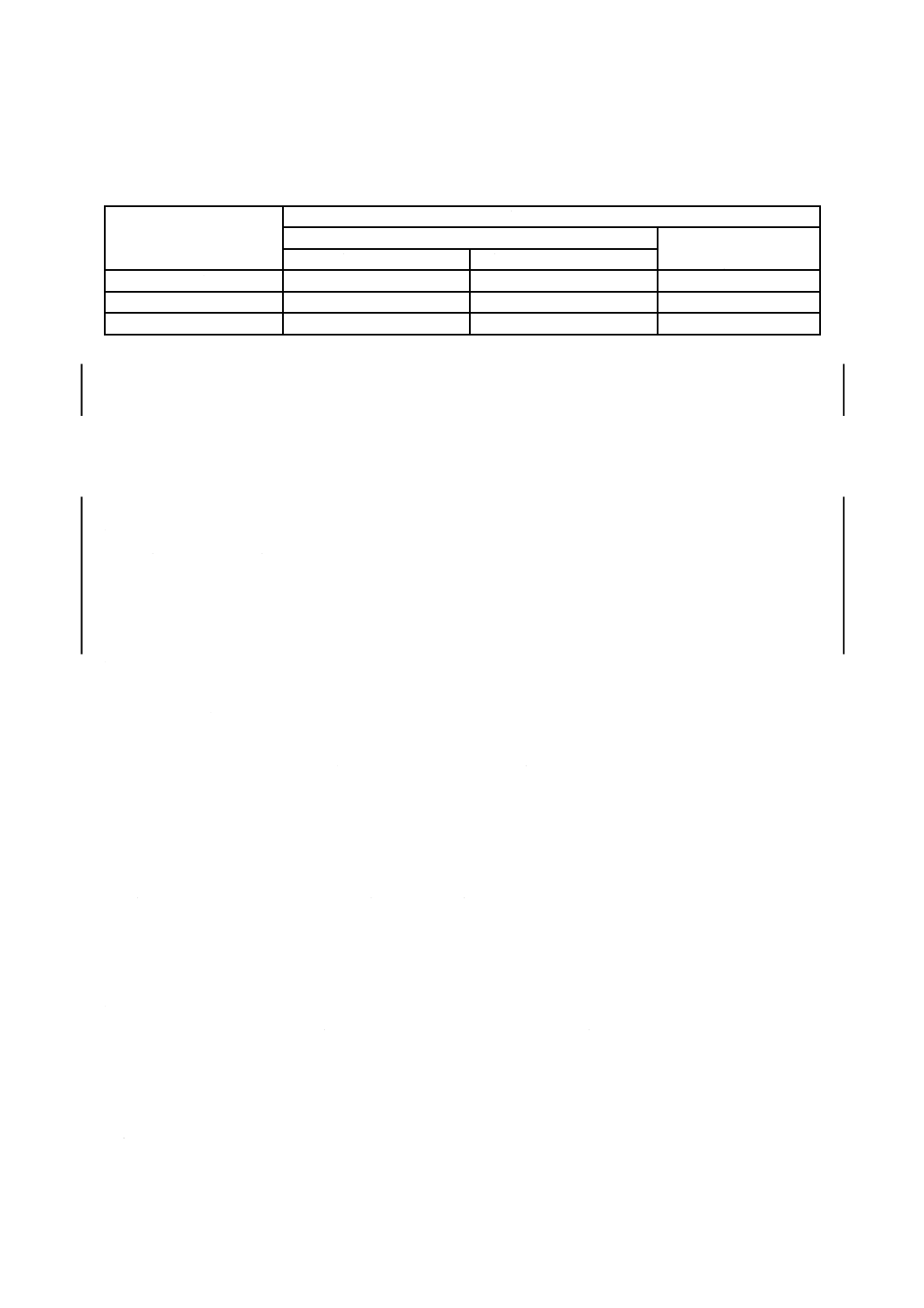

表1−周辺線量当量率の限度値

形式

周辺線量当量率の限度値

線源容器表面付近(mSv/h)

線源容器表面から1 m

(μSv/h)

線源容器表面

線源容器表面から50 mm

P形

2

0.5

20

M形

2

1

50

F形

2

1

100

5.4

シャッタ

シャッタが設けられているγ線装置では,開閉の状態を安全に確認できる機能を備えたものとする。

5.5

保安装置

5.5.1

固定装置

5.5.1.1

施錠装置

γ線装置の線源容器には,次に示すいずれかの施錠のための装置を備える。

a) 線源容器に,鍵操作の施錠装置を設けない場合。

1) 線源容器には,線源アセンブリを固定する装置を設ける。

2) 使用中は,遠隔操作装置によって線源アセンブリの位置を表示するとともにそれを固定できる装置

を設ける。

3) 保管時及び輸送時に使用する輸送容器に施錠装置を設ける。

b) 線源容器に,鍵操作の施錠装置を設ける場合。

1) 施錠装置は,鍵なしでも施錠できるか又は線源容器が格納位置にあるときだけ鍵を引き抜くことが

できるようにする。

2) 施錠装置は,線源容器及び線源アセンブリを格納位置に保持し,線源アセンブリが格納位置以外に

あるときに,施錠装置が損傷した場合,施錠装置が,線源アセンブリを格納位置に戻すことを妨げ

ない構造とする。

3) 施錠装置は,5.11.4.2の規定に適合する。

5.5.1.2

自動固定装置の動作

線源容器に,鍵操作の施錠装置を設ける場合の設計条件は,次による。

a) 線源アセンブリを遠隔で移動する線源容器は,線源容器での意図的な操作によってだけ自動固定装置

を解除できる設計とする。

b) 線源アセンブリが格納位置に復帰するとき,線源容器及び線源アセンブリは自動的に施錠位置になる。

c) 線源アセンブリが格納位置にない場合は,線源容器を施錠できない構造とする。

d) カテゴリIIの線源容器において,固定金具がレリーズワイヤから線源アセンブリの間,操作管から線

源容器の間及び伝送管から線源容器の間に設けられない場合は,線源アセンブリを格納位置から解除

することができない構造とする。

e) 遠隔操作装置を使用する線源容器において,線源アセンブリが線源容器の格納位置にない場合には,

遠隔操作装置を完全に取り外すことができない構造とする。

5.5.2

格納位置の状態表示

γ線装置の構造は,操作者が線源ホルダの位置を5 m以上の距離から格納位置にあるか否かを認識でき,

9

Z 4560:2018

これらの表示が線源容器上にある場合は,通常の使用条件で操作者が遠隔操作装置の接続方向5 mの距離

から明瞭に認識できるものとする。

もし色による識別を用いる場合は,緑は線源ホルダが格納位置にあることを示し,赤は線源ホルダが格

納位置にないことを示すものとする。

色による表示を唯一の手段としない。全ての表示は,明瞭で,かつ,信頼できるものとする。

製造業者は,γ線装置の取扱説明書の中で,γ線源の位置を明らかにするためにX線及びγ線用サーベ

イメータを使用することを明記する。

X線及びγ線用サーベイメータの要求事項である校正及び保守については,JIS Z 4333を参照。

5.5.3

通常使用における遠隔操作装置の故障対応

手動操作によらない遠隔操作装置は,次のいずれかとする。

a) 遠隔操作装置に故障が発生しても,線源アセンブリ及び線源容器を格納位置に戻せる設計とする。

b) 緊急装置(手動を推奨)及び緊急手順に従って線源アセンブリ及び線源容器を格納位置に復帰できる

構造とする。

5.6

取扱設備

取扱設備は,次による。

a) P形線源容器は,一つ以上の運搬用取っ手を備える。

b) M形線源容器は,移動回転半径3 m以下の車輪,固定装置及びつり金具を備える。

M形線源容器を動かすために台車を使用する場合,安全のための使用条件を取扱説明書に記載する。

台車を使用する場合,その固定装置は,10 %の傾斜をもつ平滑な鋼板の上で,ずり落ちたり,倒れな

い構造とする。

c) F形線源容器は,機械的手段によって移動できるつり金具又は補助具を備えることが望ましい。

5.7

線源ホルダの安全

線源ホルダの安全については,次による。

a) 線源ホルダは,通常,使用条件でγ線源を脱落しないように設計し,かつ,十分な保持力を備える。

繰り返し使用する線源ホルダは,二つ以上の異なる組合せの機械的動作によってγ線源を線源ホルダ

内に固定する(例えば,ねじ及びクリップ,ねじ及びピン)。

b) レリーズワイヤに分離できないように取り付けられている線源アセンブリを除いて,線源アセンブリ

をレリーズワイヤの端部から道具を使用しないで着脱ができる構造とする。

c) 線源容器は,γ線源又は線源アセンブリが不用意に脱落しない構造とする。

カテゴリIの線源容器の中のγ線源又は線源アセンブリは,二つ以上の異なる組合せの機械的動作

(例えば,ねじ及びクリップ)によって通常の着脱をできる構造とする。

カテゴリIIの線源容器の線源アセンブリの取出しは,特別の専用移送容器への移動でない場合は,

上記のカテゴリIの線源容器の要求事項を適用する。

5.8

遠隔操作装置の安全

遠隔操作装置の安全については,次による。

a) 遠隔操作装置は,制御不能及び遠隔操作装置からのレリーズワイヤの離脱を防止するために,レリー

ズワイヤの終端にストッパを取り付ける。

b) 遠隔操作装置の操作機構は,線源アセンブリの操作方向を明確に表示する。

c) 遠隔操作装置は,電磁両立性(電磁波による障害を受けない特性)のためのJIS C 61000-6-1,JIS C

61000-6-2及びIEC 61000-6-4の要求事項に適合することを確認する。

10

Z 4560:2018

5.9

先端棒又はコリメータの取付け

γ線装置は,伝送管の先端に先端棒又はコリメータが取り付けられる構造とする。

5.10 操作管の長さ

操作管の長さは,通常,5 m以上とする。ただし,使用施設の構造によって安全が確保される場合はこ

の限りでない。

5.11 通常の動作条件の耐性

5.11.1 一般

γ線装置の設計は,通常の使用状態の下で継続的な動作を確実にする。これは,5.11で示す試験によっ

て満足する性能であることを証明する。

5.1〜5.10に規定した設計要件に基づいて製造されたプロトタイプ(A)及びプロトタイプ(B)に区分

して,表2の試験の欄に示す試験対象項目の試験を実施する。

5.11.2 γ線装置の耐久性試験(6.2参照)

この試験は,模擬線源アセンブリを装備したプロトタイプ(B)について行う。

6.2に規定する耐久性試験を行った後,γ線装置は疲労が進んだ徴候がなく使用できる状態であり,次に

よる。

a) 自動固定機構が作動する状態にある。

b) 施錠装置の作動が有効な状態にあり,かつ,5.5.1.1の要求事項に適合する。

5.11.3 カテゴリIIのγ線装置の伝送試験(6.3参照)

この試験は,次のa)〜d)に示す機器によって構成されるγ線装置を用いて試験開始前及び試験終了後に

実施する。

a) 遮蔽性能試験,振動試験及び衝撃試験を受けた線源容器(B)

b) 振動試験及び引張試験を受けた模擬線源アセンブリ(B)

c) 踏みつけ試験,曲げ試験及びよじり引張試験を受けた遠隔操作装置(B)

d) 踏みつけ試験,曲げ試験及びよじり引張試験を受けた伝送管(B)

線源アセンブリを格納位置から使用位置に移動して格納位置に復帰させるために遠隔操作装置のレバー

に加える最大の負荷は,これらの試験の開始前に同じ構成配置で線源アセンブリを移動するために加える

必要があった最大の負荷の125 %以上とならないものとする。

11

Z 4560:2018

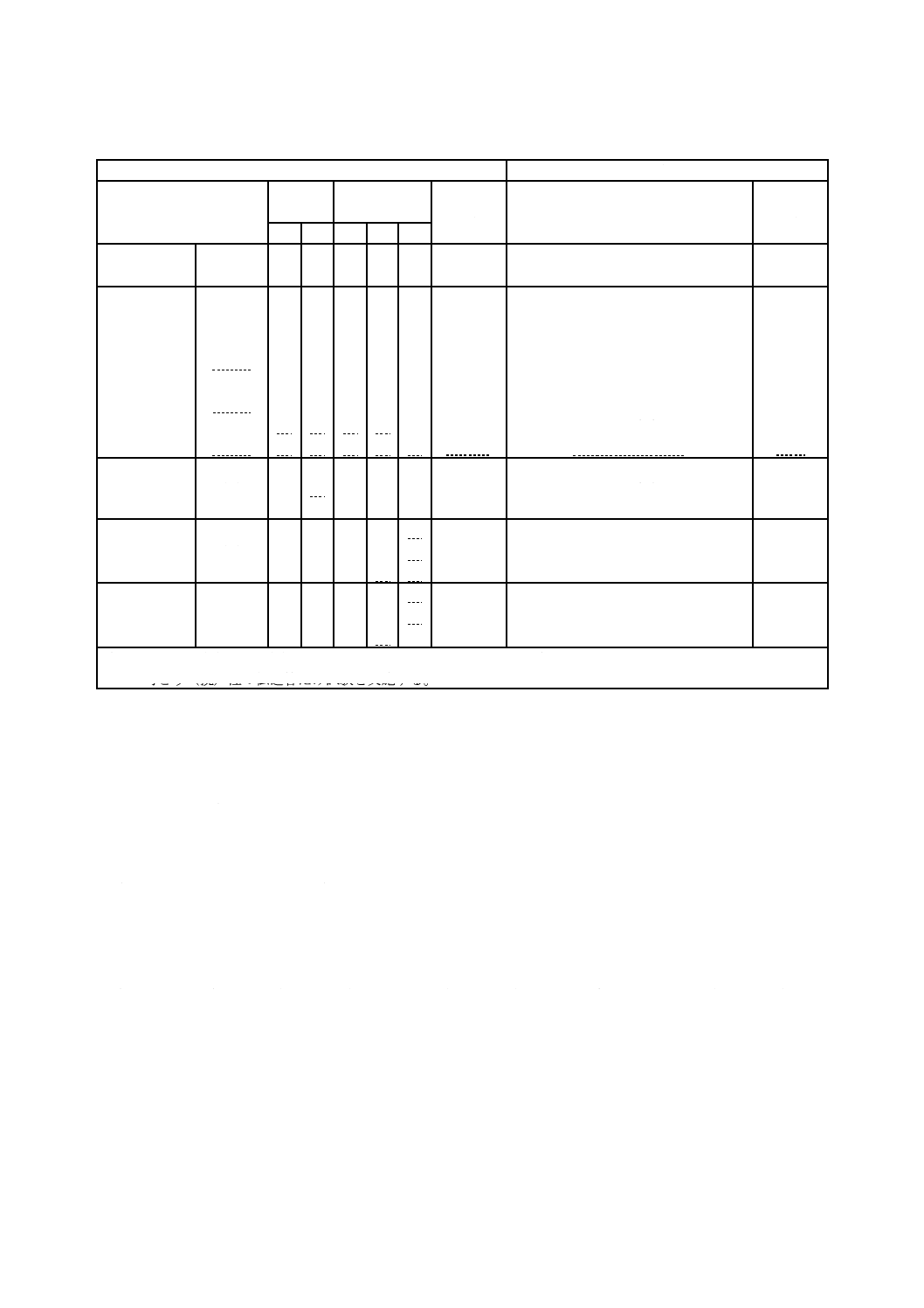

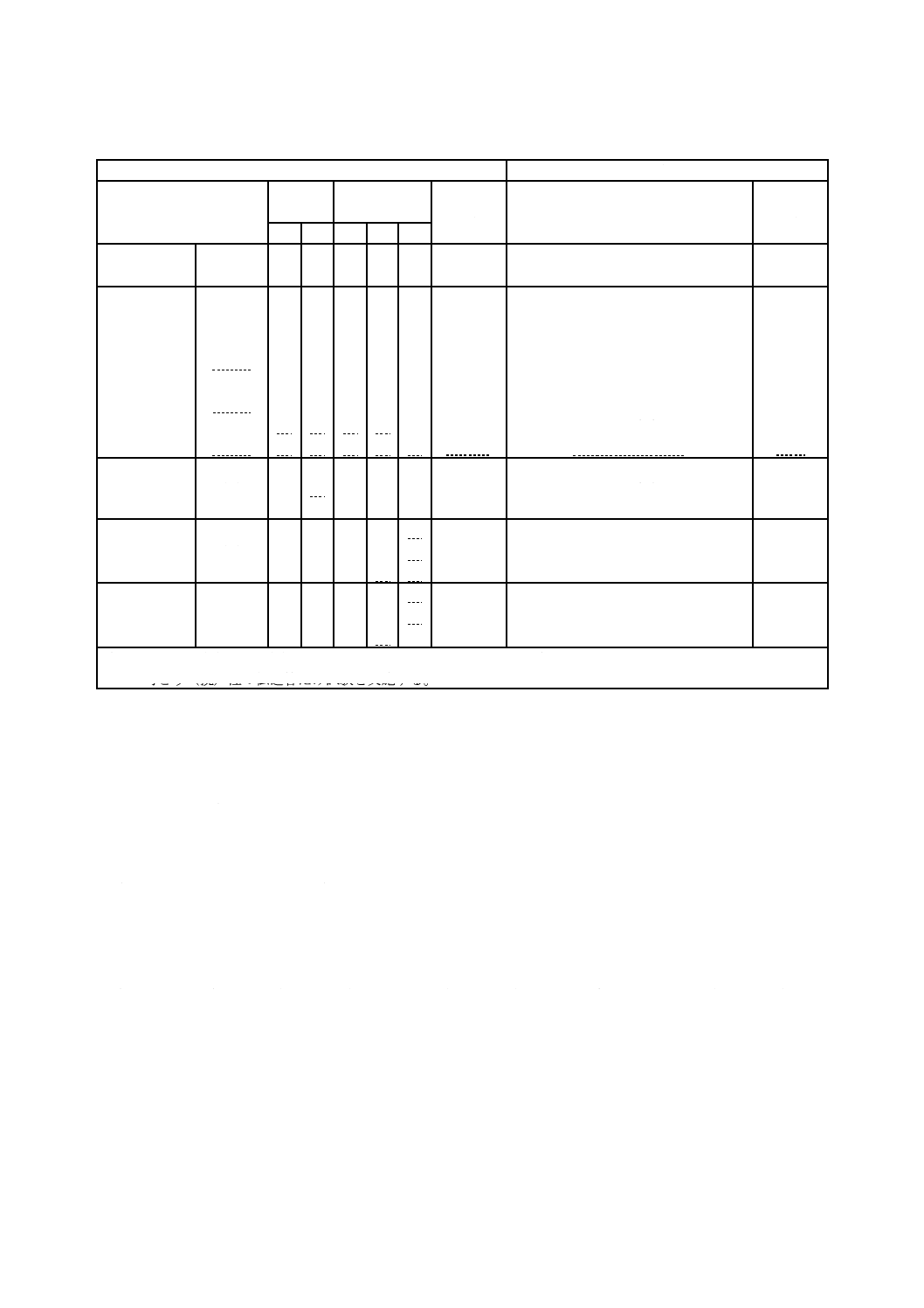

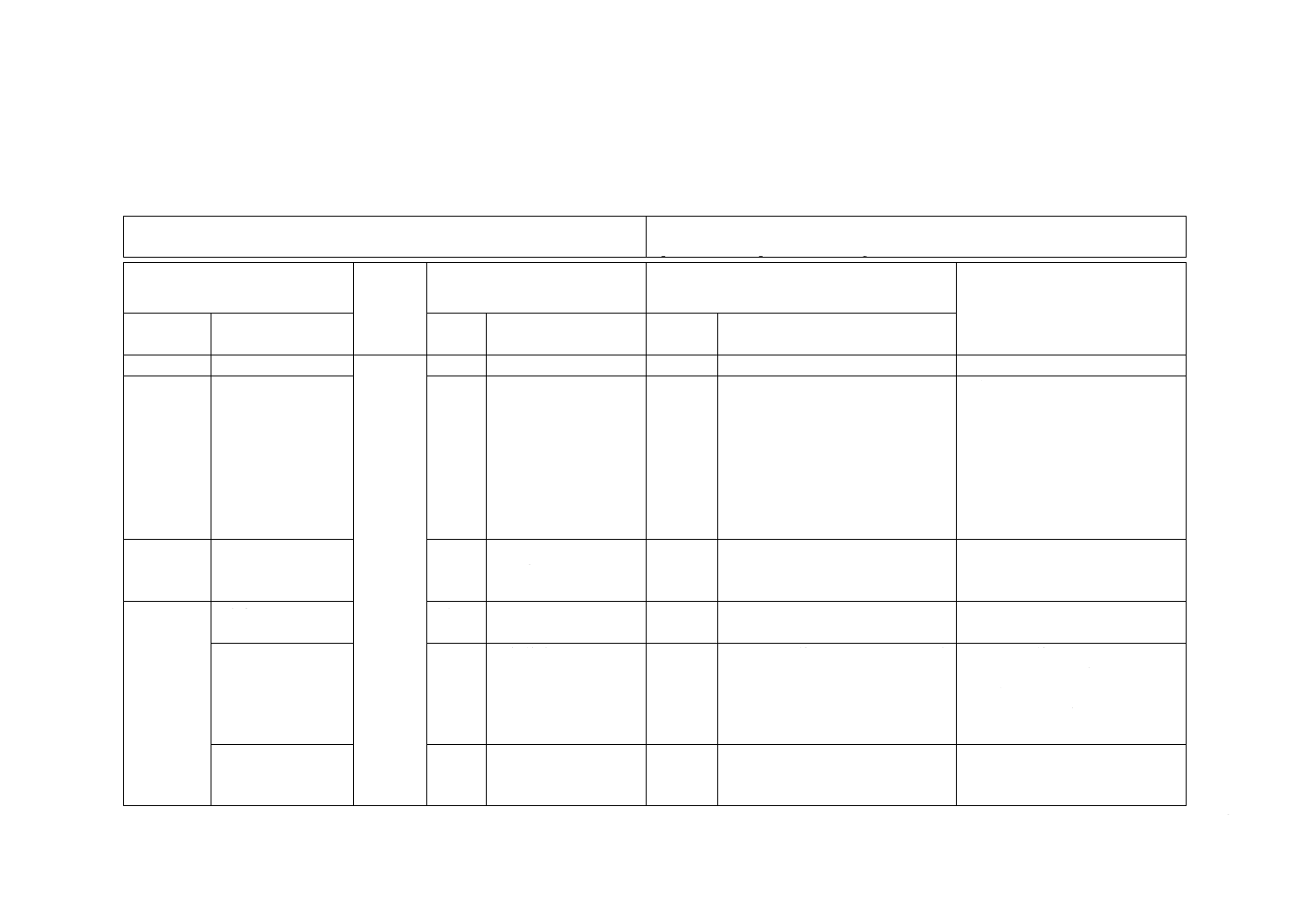

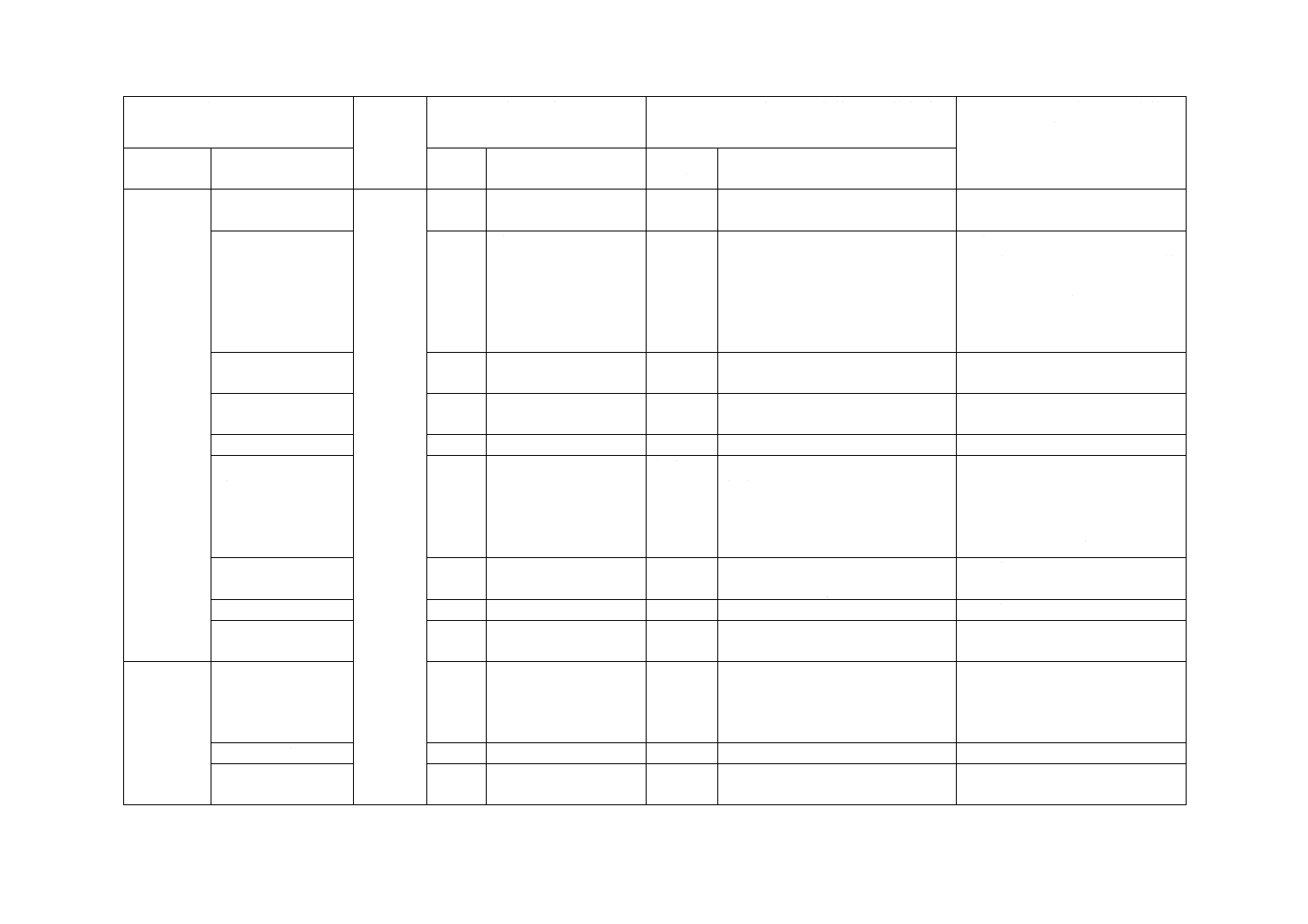

表2−試験

装置

試験

機器a)

カテゴ

リ

形式

参照する

項

各機器に要求される試験項目

参照する

項

I

II

P

M

F

γ線装置

(B)

○

○

○

○ ○

5.11.2

耐久性試験

6.2

(B)

−

○

○

○ ○

5.11.3

伝送試験(耐久性試験の前後で実施)

6.3

線源容器

(A)(B) ○

○

○

○ ○

5.3

遮蔽性能試験

6.4.1

(B)

○

○

○

○ −

5.11.4.2

施錠試験

6.4.2

(B)

○

○

○

○ −

5.11.4.3

取っ手,附属部品,つり金具試験

6.4.3

(A)

○

○

○

○ −

5.11.4.4

振動試験

6.4.5

(B)

○

○

○

○ −

5.11.4.5

衝撃試験

6.4.6

(B)

○

○

○

○ −

5.11.4.6

落下試験

6.4.4

(A)

○

○

○

○ −

5.11.4.7

貫通試験

6.4.7

(A)

○

○

○

○ ○

5.11.4.8

シャッタ開閉試験

6.4.8

線源アセンブ

リ及び接続金

具

(B)

−

○

−

− −

5.11.4.9

引張試験

6.5

遠隔操作装置

(B)

○

○

○

○ ○

5.11.4.10

踏みつけ及び曲げ試験

6.6.1

(B)

○

○

○

○ ○

5.11.4.10

よじり試験

6.6.2

(B)

○

○

○

○ ○

5.11.4.10

引張試験

6.6.3

伝送管及び先

端棒又はコリ

メータ

(B)

○

○

○

○ ○

5.11.4.11

踏みつけ及び曲げ試験

6.7.2

(B)

○

○

○

○ ○

5.11.4.11

よじり試験b)

6.7.3

(B)

○

○

○

○ −

5.11.4.11

引張試験

6.7.4

注a) 試験は,(A)及び(B)で示す二つの異なるプロトタイプで実施する。

b) 可とう(撓)性の伝送管だけ試験を実施する。

5.11.4 線源容器の試験

5.11.4.1 適用

5.11.4.2,5.11.4.3,5.11.4.5及び5.11.4.6で規定する試験は,6.2に規定する耐久性試験を既に行った同じ

P形及びM形の線源容器(B)において記載の順序で実施する。

5.11.4.4,5.11.4.7及び5.11.4.8で規定する試験は,6.4.1に規定する遮蔽性能試験を既に受けたP形及び

M形の線源容器(A)において実施する。

線源容器は作動できる状態(線源アセンブリを使用位置に移動し,又は格納位置に復帰することができ

る。)であって,落下試験を除く5.11.4.2〜5.11.4.8の試験をそれぞれ行った後,5.3〜5.7の該当する要求事

項に適合していることを確認する。

5.11.4.2 施錠装置の完全性

施錠装置は,施錠試験(6.4.2参照),振動試験(6.4.5参照)及び水平方向の衝撃試験(6.4.6参照)を行

った後,動作して有効な状態であることを確認する。

5.11.4.3 取っ手,附属部品,つり金具試験

6.4.3によって試験したとき,P形線源容器を固定するのに使用できる各取っ手,附属部品若しくはつり

金具,又はM形線源容器の各つり金具は,線源容器の全質量の25倍に等しい負荷に耐えるように設計さ

れ,取っ手又はつり金具は,線源容器に取り付けられたままであることを確認する。

5.11.4.4 振動試験

12

Z 4560:2018

6.4.5に規定する振動試験は,遮蔽性能試験(6.4.1参照)を行った線源容器(A)で実施する。

試験手順を完了した後,γ線装置は,完全に動作する(γ線装置の全ての機能は継続して正しく働く。)

状態であることを確認する。

5.11.4.5 衝撃試験

6.4.6に規定する衝撃試験を行った後,γ線装置は,完全に動作する(γ線装置の全ての機能は継続して

正しく働く。)状態であることを確認する。

5.11.4.6 落下試験

6.4.4に規定する落下試験を受けた線源容器は,γ線源は線源容器内に保持されており,周辺線量当量率

は,表1に規定する線源容器表面から1 mの限度値を超えないことを確認する。

適合性基準の仕様によって,測定方法及び測定器具の検出限界に対して,有意である結果を得るために

必要な放射能のγ線源を用いて行った試験によって確認する。

5.11.4.7 貫通試験

6.4.7に規定する貫通試験は,P形及びM形の線源容器について実施する。

6.4.7の貫通試験を受けた線源容器は,著しい変形がなく,γ線源は線源容器内に保持されており,周辺

線量当量率は,表1に規定する線源容器表面から1 mの限度値を超えないことを確認する。

5.11.4.8 シャッタ開閉試験

6.4.8に規定するシャッタ開閉試験は,シャッタ構造をもつγ線装置について実施する。

線源容器が6.4.8のシャッタ開閉試験終了後にシャッタ開閉が作動可能な状態であり,周辺線量当量率は,

表1に規定する線源容器表面から1 mの限度値を超えないことを確認する。

5.11.4.9 カテゴリIIの線源容器の線源アセンブリ及び接続金具に対する引張試験(6.5参照)

この試験は,線源アセンブリ(B)の各個別部品に負荷をかける。

線源アセンブリは,引張試験を受けた後,作動し,その構造的な損傷を受けていないことを確認する。

この試験の結果において,γ線装置が作動可能な状態であることを確認する。

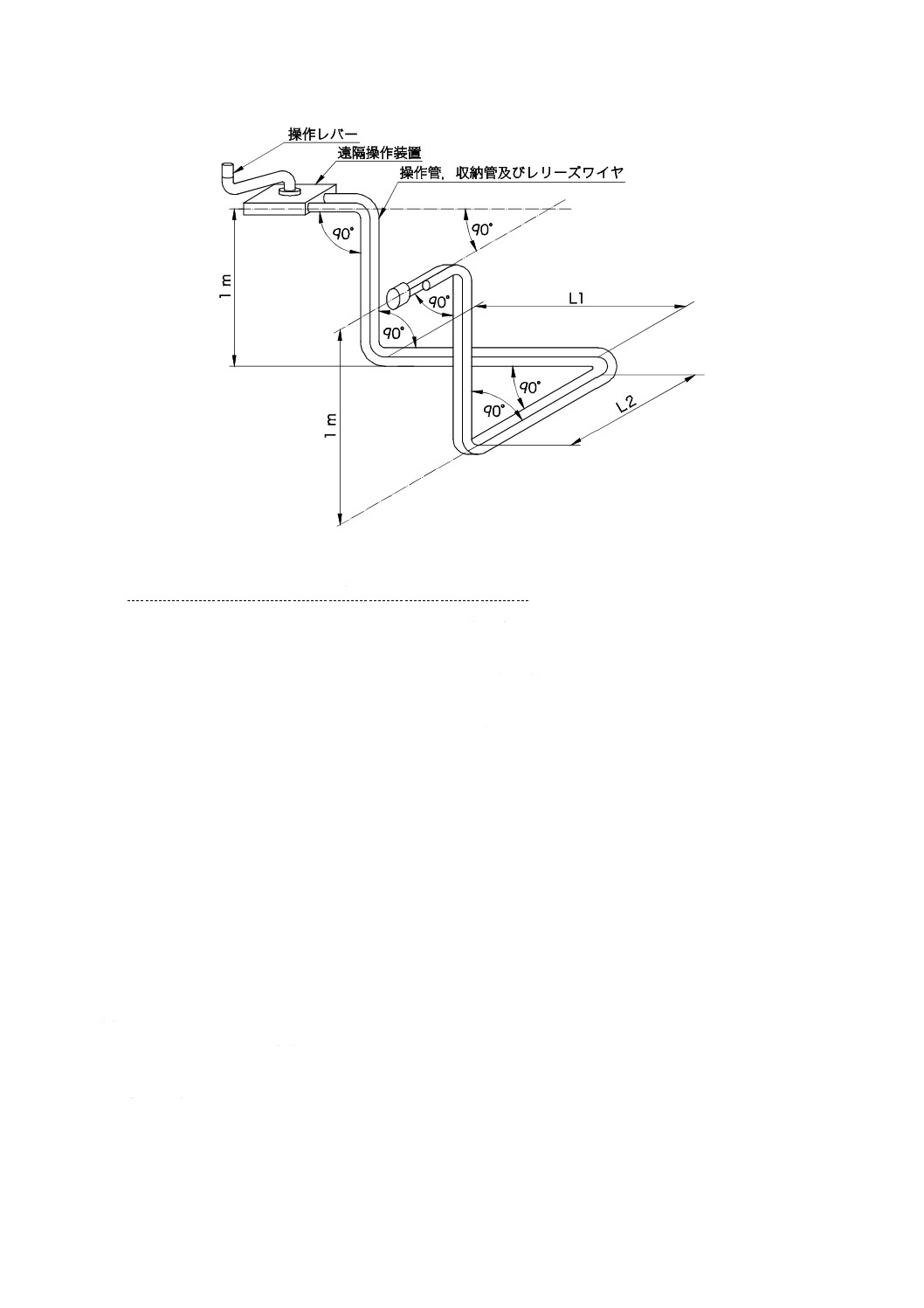

5.11.4.10 遠隔操作装置の踏みつけ及び曲げ試験(6.6.1参照),よじり試験(6.6.2参照)並びに引張試験(6.6.3

参照)

これらの試験は,規定された順序で遠隔操作装置(B)において実施する。

これらの試験を受けた後,遠隔操作装置は機能及び動作を維持することを確認する。

さらに,遠隔操作装置は作動可能な状態を維持し,かつ,線源容器は表2の要求事項に適合することを

確認する。

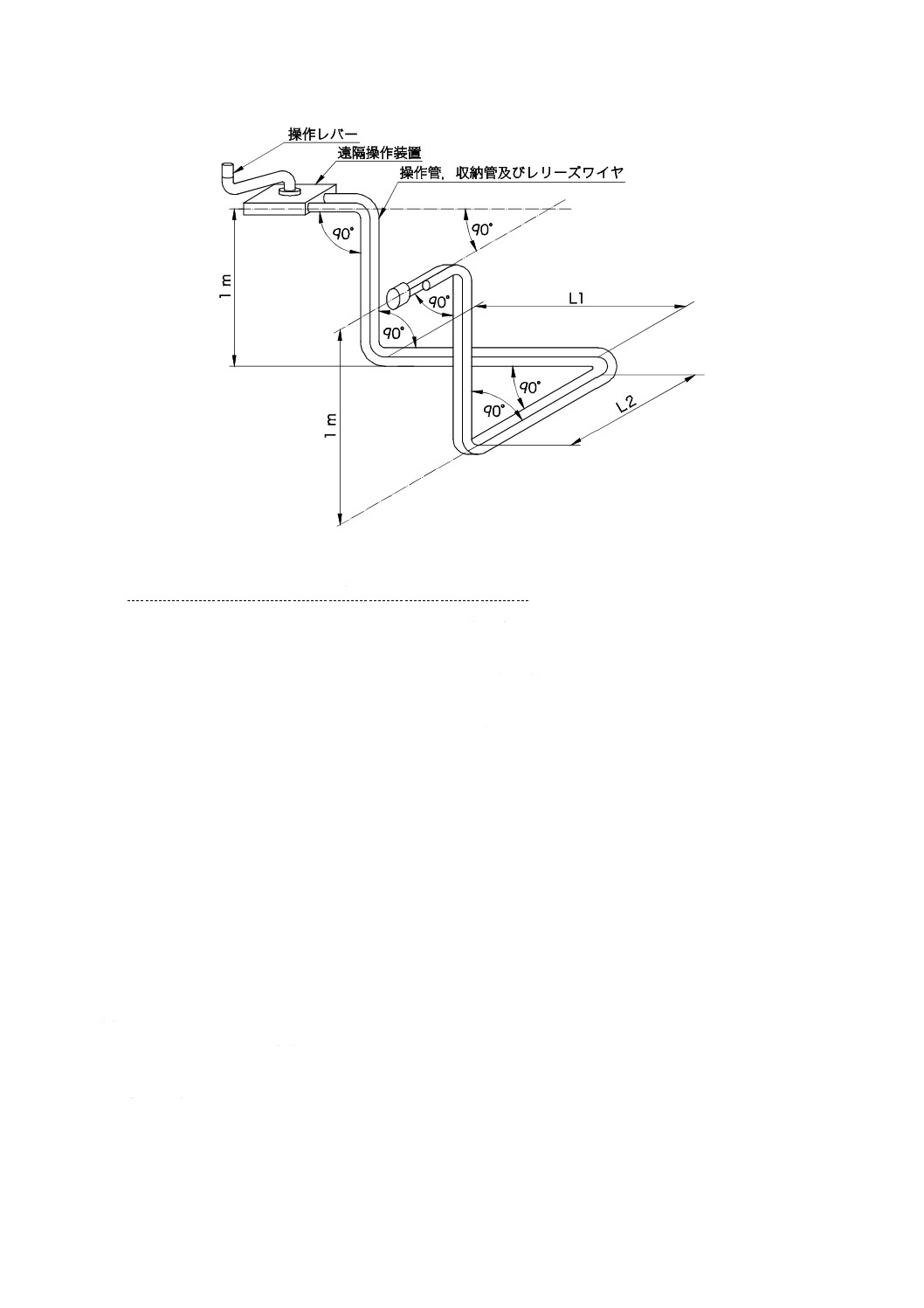

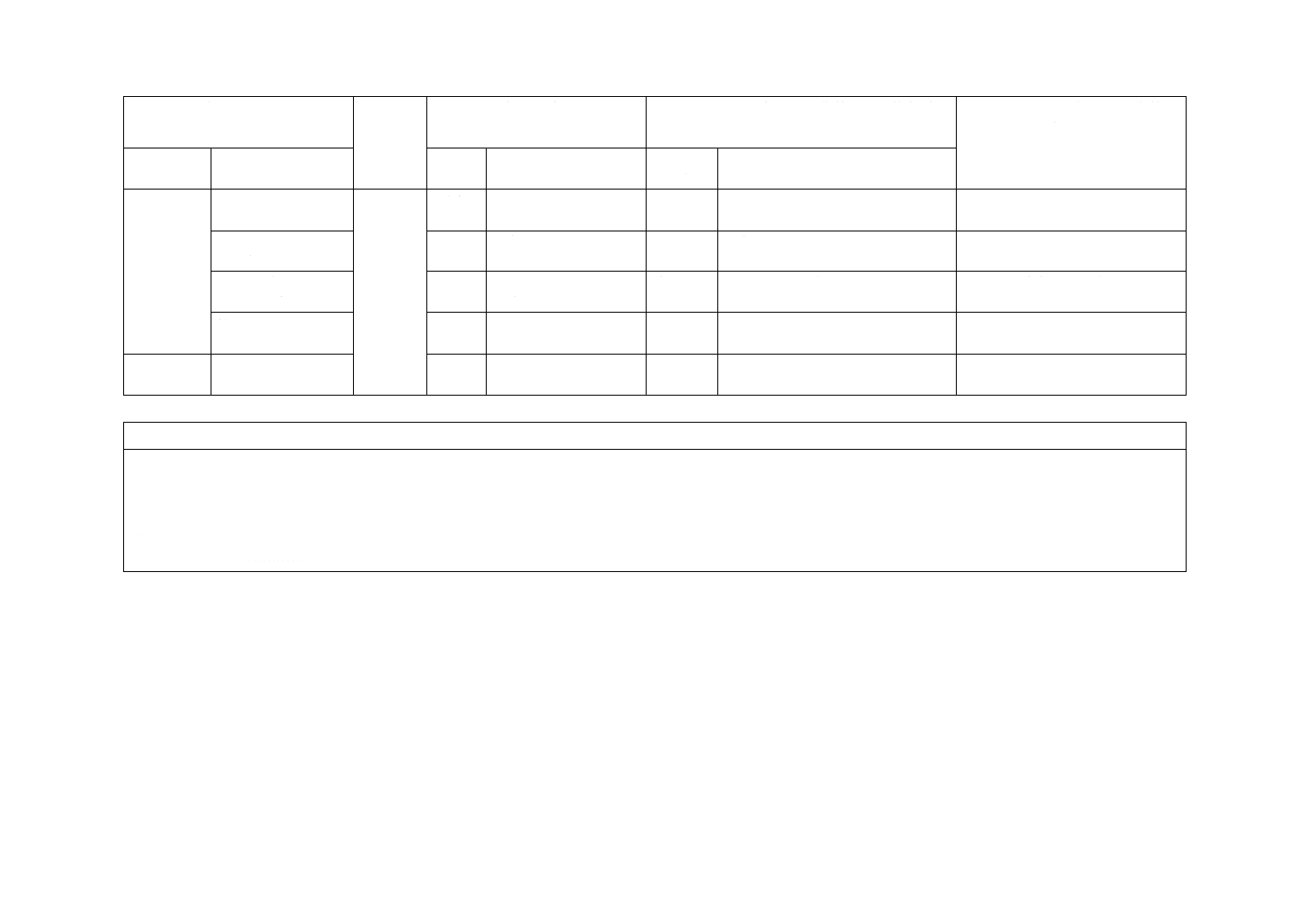

遠隔操作装置を図4に示すように配置にして試験を実施する。

操作管は,添付文書に記載される長さ及び最小半径とする。また,収納管が遠隔操作装置を通過して折

り返される場合は,操作管及び収納管は,一体として取り扱う。

線源容器(操作管は直線に進む位置にある。)を通してレリーズワイヤを完全に引き出し又は引き戻すた

めに加える最大の負荷は,遠隔操作装置が試験の前と同じ配置であったとき,試験の前に加えた最大の負

荷の125 %を超えないことを確認する。

これらの試験の結果において,全システムが作動可能な状態であることを確認する。

13

Z 4560:2018

注記1 収納管の代わりに,遠隔操作装置内にレリーズワイヤをワイヤドラムに巻き取って収納する方式がある。

図4は,収納管の場合を示す。

注記2 L1及びL2の長さは,ほぼ同じとすることが望ましい。

図4−遠隔操作装置の踏みつけ及び曲げ試験配置(5.11.4.10参照)

5.11.4.11 伝送管及び先端棒又はコリメータの踏みつけ及び曲げ試験(6.7.2参照),よじり試験(6.7.3参照)

並びに引張試験(6.7.4参照)

これらの試験は,規定された順序で同一の個々の伝送管(B)及び先端棒又はコリメータ(B)に対して

実施する。

伝送管及び先端棒又はコリメータは,完全に,かつ,安全に作動可能な状態であることを確認する(伝

送管は,線源アセンブリが伝送管の中を滑らかに移動するのを妨げるような損傷を受けない。)。

また,踏みつけ及び曲げ試験(6.7.2参照),よじり試験(6.7.3参照)及び引張試験(6.7.4参照)のそれ

ぞれを行った後,規定を参照する項の要求事項に適合することを確認する。

これらの試験の結果において,伝送管及び先端棒又はコリメータは完全な状態を維持していることを確

認する。

これらの試験の結果において,γ線装置が作動可能な状態であることを確認する。

6

試験

6.1

試験の実施

プロトタイプを用いた試験は,JIS Q 9001による品質マネジメントシステムに基づき,次のいずれかに

よって実施する。

a) 製造業者又は独立の試験機関

b) 国から認められた公的な試験機関

製造業者又は試験機関は,箇条10に規定された補足文書に基づいて実施する。

14

Z 4560:2018

表2に示された区分及び試験項目に従って二つのプロトタイプ(A)及び(B)を適用し,箇条6のそれ

ぞれの試験項目を実施する。ただし,それぞれの規定に対して既に,同一試験又は更に厳しい条件の試験

を実施している場合は行わなくてよい。

もし,ある線源容器の用途が一つ以上のカテゴリ及び/又は形式となるように設計された場合は,それ

ぞれのカテゴリ及び/又は形式に適合する試験を実施する。

これらのプロトタイプに加え,遮蔽性能の有効性を検証する試験は,それぞれの線源容器の製造業者が

実施する。同様に,線源アセンブリの品質を確認する試験は,箇条11に従って,それぞれの線源アセンブ

リの製造業者が実施する。

6.2

耐久性試験(5.11.2参照)

6.2.1

目的

この試験は,線源アセンブリが線源容器の格納位置から使用位置へ移動時,又は使用位置から格納位置

への復帰時に様々な部品が疲労及び摩耗することに対する耐久性を調べる(特に,自動固定装置,遠隔操

作装置,線源アセンブリ及びそれらの間にある接続部品並びに関係する表示装置)。

6.2.2

装置

この試験は,機器の通常の動作手順に従って実施し,動作方向を正,逆交互に切り替えて行う。

それぞれのサイクルは,自動固定装置を解除し,線源アセンブリは格納位置から使用位置まで移動し,

使用位置から格納位置へ復帰する。

移動速度は,次による。

a) カテゴリIの線源容器の最低動作速度は,1分間当たり30回以上のサイクルとするか,又は1秒以内

にこれらのサイクルを完了させる。

γ線源が半サイクルごとに停止するまでの動作速度は,一定とする。

b) カテゴリIIの線源容器の最低動作速度は,線源ホルダの直線速度が秒速0.75 mとする。

動作速度はサイクルの両端に止まるまで一定とする。

試験を実施する負荷は,6.3(伝送試験)に従って測定された値の2倍とする。

6.2.3

手順

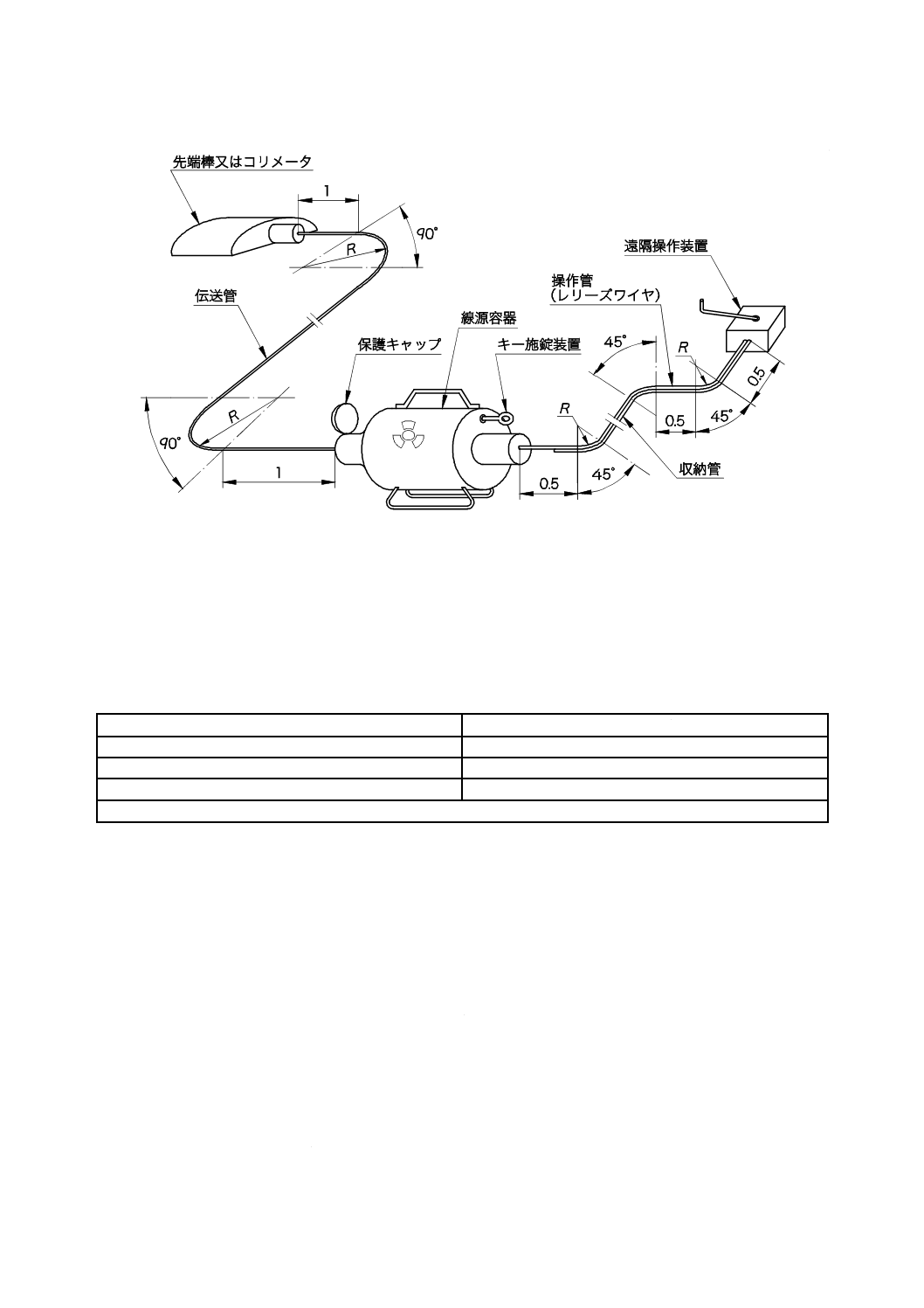

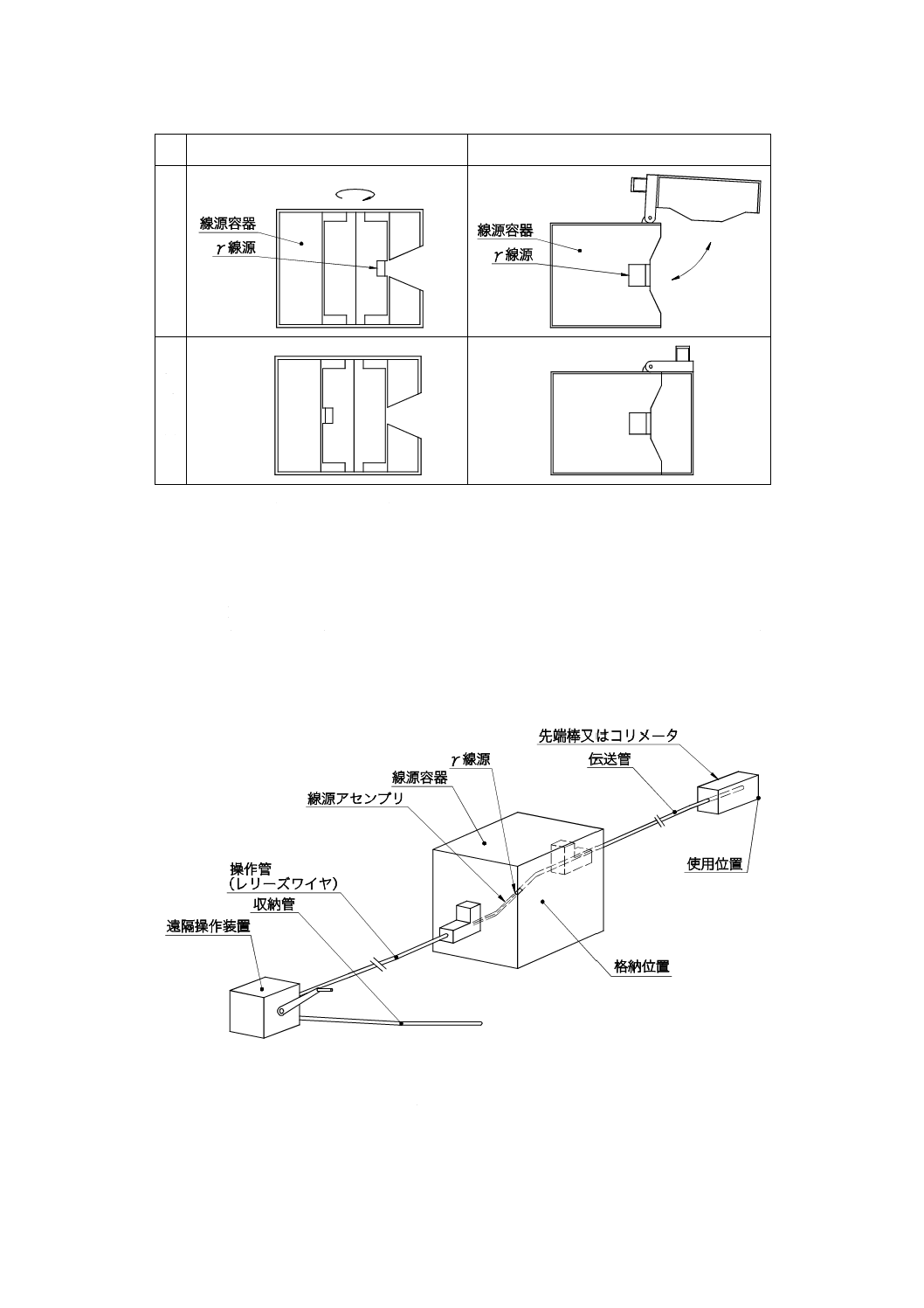

カテゴリIIの線源容器は,遠隔操作装置及び伝送管を全て接続した状態とする。

線源容器への附属部品の取り付けは,図5に示す配置に従って行う。

操作管,収納管及びレリーズワイヤは,次による。

a) 3 m以上の長さの場合,45度に3回折り曲げ,二つの平面及び二つの高さに配置する。その高さは1 m

とする。

b) 3 m未満の長さの場合,できる限りa)のとおりとするが,必要であれば直線部分を等しく減少させる。

c) 製造業者によって規定された最小半径Rとする。

d) 伝送管は,次による。

1) 伝送管は,9.2に記載する製造業者の添付文書の技術的特性に示した最大の長さとする。

2) 3 m以上の長さの場合,90度に2回水平面で折り曲げる。

3) 3 m未満の長さの場合,90度に1回水平面で折り曲げる。

4) 製造業者によって規定された最小半径Rとする。

15

Z 4560:2018

単位 m

注記 収納管の代わりに,遠隔操作装置内にレリーズワイヤをワイヤドラムに巻き取って収納する方式があ

る。図5は,収納管の場合を示す。

図5−耐久性試験及び伝送試験配置

カテゴリI及びカテゴリIIについて,試験を行うサイクル数は表3に示す。

表3−耐久性試験のサイクル数

サイクルの種類

サイクル数

通常のサイクル数

50 000

遠隔操作緊急装置に対するサイクル数a)

10

全体のサイクル数

50 010

注a) 該当する場合,通常の手順でない遠隔操作による緊急装置に対するサイクル数。

カテゴリIの線源容器の通常の1サイクルは,遠隔操作によって格納位置から使用位置へ移動し,使用

位置から格納位置に復帰するまでとする。

カテゴリIIの線源容器の通常の1サイクルは,線源アセンブリが格納位置から使用位置へ移動し,使用

位置から格納位置に移動するまでとする。

最初の10 000サイクルまでは試験を中断しない。

全体の試験中に4回以上の調整を行わない(洗浄及び注油だけを実施)。

設計値の2倍の試験サイクル数が経過するまで,線源アセンブリ及びその遠隔操作装置への接続部分に

は調整を行わない。

このサイクル数は,箇条9の添付文書に10 000回以下としないように記載する。

その他全ての場合,試験(50 000回)が終了するまで調整を行わない。

6.3

伝送試験(5.11.3参照)

この試験は,カテゴリIIの線源容器について,伝送試験(5.11.3)を各試験の前後で実施する。

16

Z 4560:2018

6.3.1

目的

この試験の目的は,次のような状態でのγ線装置を対象として伝送力を確認する。

a) 振動試験及び衝撃試験後の線源容器(6.4.4及び6.4.5参照)

b) 引張試験後の線源アセンブリ(6.5参照)

c) 踏みつけ試験,曲げ試験,よじり試験及び引張試験後の遠隔操作装置及びレリーズワイヤ(6.6.1〜6.6.3

参照)

d) 踏みつけ試験,曲げ試験,よじり試験及び引張試験後の伝送管及び先端棒又はコリメータ(6.7.2〜6.7.4

参照)

6.3.2

装置

最大直径の線源アセンブリを装備した線源容器及び最大の長さの伝送管を(取扱説明書に従って)準備

する。試験中に動力モーター軸のクランク軸にかかる負荷又はトルクを測定し記録する機器を装備する。

6.3.3

手順

図5の配置に従って,遠隔操作装置を線源容器に接続する。

伝送管,操作管,収納管及びレリーズワイヤは,最大の長さ(製造業者が規定する。)を線源容器に接続

する。

可とう(撓)性の伝送管を図5に示すように配置する。

方向が変わる曲げ部分のそれぞれの曲げ半径は製造業者が規定した最小の半径とする。

もし,伝送管の長さが不足で規定の配置とならない場合は,伝送管の配置はできるだけ規定に近い状態

にする。

6.3.1に示された試験を行う前後で,線源アセンブリを格納位置から使用位置への移動及び使用位置から

格納位置への復帰の一連のサイクルを10回行い,それぞれの駆動力を記録する。直線動作速度は,6.2.2

の規定による。

6.4

線源容器に対する試験

6.4.1

遮蔽性能試験(5.3参照)

6.4.1.1

目的

この試験は,線源容器からの周辺線量当量率を調べるものであり,周辺線量当量率が,法令に示す限度

内であることを確認する(表1参照)。

6.4.1.2

手順

遠隔操作装置及び伝送管を取り外し,線源容器を施錠位置にして,保護キャップ,保護カバー類を取り

付けて行う。

表面又は表面から50 mm離れた位置での周辺線量当量率を測定するに当たり,事前に,容器表面に放射

性汚染物がないことをJIS Z 4504に従ってふき取り試験で確認する。

既知の放射能強度のγ線源を線源容器に装塡する。線源容器の表面又は表面から50 mmの位置,及び表

面から1 mの位置の周辺線量当量率を測定し,表1に規定する線源容器表面から1 mの限度値をどの地点

でもどの方向でも超えないことを確認する。

X線フィルム又は10 cm2を超えない断面積をもつ他の適切な測定器を用い,線源容器表面の周辺線量当

量率を測定する。

断面積で10 cm2を超えず最大外径が5 cmを超えない検出器を用いて,表面から50 mmのところの周辺

線量当量率を測定する。断面積が100 cm2を超えず最大外径が20 cmを超えない検出面をもつ検出器を用

いて,表面から1 mの位置の周辺線量当量率を測定する。

17

Z 4560:2018

得られた周辺線量当量率を外挿し,線源容器表面の最大の周辺線量当量率を算出する。

この外挿では検出器の感度を考慮し,最大放射能を使用するのが望ましい。

F形の線源容器については,人が近づけない位置の周辺線量当量率の測定は必要はない。

6.4.2

施錠試験(5.11.4.2参照)

6.4.2.1

目的

この試験は,線源容器が施錠状態にあって,施錠装置から鍵が取り除かれた状態のときに,その鍵を壊

そうとする力に対する線源容器の施錠装置の耐性を確認する。

6.4.2.2

装置

この装置は,施錠されている線源容器の部品に取り付けでき,力又はトルクを計測できる。

6.4.2.3

手順

試験対象として施錠装置で最もぜい弱な部品を決定する。

10秒間かけて400 Nまで引張り力をかける。5秒間保持する。その後10秒以上かけて引張り力を解除す

る。

この試験を10回連続して行う。

線源容器が施錠装置を解除しないと開けることができないことを確認する。

6.4.3

取っ手,附属部品,つり金具試験(5.11.4.3参照)

P形及びM形だけに適用する。

6.4.3.1

目的

この試験は,運搬用取っ手,附属部品,つり金具がそれぞれ線源容器の重さの25倍の静的負荷に耐える

ことを確認する。

6.4.3.2

手順

運搬用取っ手,附属部品,つり金具などの最もぜい弱な部分に線源容器の25倍の重さをかける。

運搬用取っ手,附属部品,つり金具が機能を維持し,線源容器に取り付いていることを確認する。

6.4.4

落下試験(5.11.4.6参照)

P形及びM形だけに適用する。

6.4.4.1

目的

この試験は,施錠位置(保護キャップ・保護プラグ類の取り付けを含む。)にある線源容器が,事故で落

下したことを模擬し,この落下によるγ線源の露出がないことを確認する。

この試験では,標的への一回だけの落下で行う。

6.4.4.2

手順

手順は,次による。

a) 線源容器をc)に示す標的に落下させ,放射線防護上の安全性に対して最も大きな影響を見る。

b) 線源容器の最も低い部分の位置から標的の上側の表面までを計測し,その高さを1.2 mとする。

c) 標的は,線源容器との衝突によって変位及び変形による抵抗が増すことによって線源容器の損傷を大

きくしないため平らな水平面とする。

注記 このタイプの標的の一つの例は,落下させる試験体の10倍以上の質量をもつコンクリートブロ

ックの上面に鋼板を設置したものである。このブロックは,硬い土台に設置され,コンクリー

トの上面は厚さ12.5 mm以上の鋼板を置き,コンクリートの面を十分に湿らせることによって

密着した状態にする。標的の大きさは試験体よりも全体に500 mm以上大きいものとし,でき

るだけに正方形に近い形とする。

18

Z 4560:2018

6.4.5

振動試験(5.11.4.4参照)

P形及びM形だけに適用する。

6.4.5.1

概要

この試験に対する目的,用語,方法は,JIS C 60068-2-6に従う。

6.4.5.2

目的

この試験の目的は,線源容器の特性として固有振動数を求め,それが変化しないかを調べることによっ

て,線源容器が輸送中の振動に耐えられるかどうかを確認する。

注記1 固有振動数は,6.4.5.5.1で与えられる最大加速度から30 %以上外れる周波数と定義される(最

大加速度:様々な要素で構成された部品類及び機械的接続部の欠陥,又は他の応答の兆し,

例えば,衝撃音又は内部の打音が起こった場合)。

注記2 適用される振動のパラメータの条件及び値は,一般に通常の輸送状態の特性である。

6.4.5.3

装置

試験機(振動台)は,JIS C 60068-2-6に従い,試験体の部分を三つの直交軸に振動させるものとし,線

源容器は通常の輸送状態とする。

6.4.5.4

線源アセンブリ

この試験は,遠隔操作装置及び伝送管を取り外し,線源容器に模擬線源アセンブリを搭載し,施錠位置

にして,保護キャップ・保護プラグ類を取り付けて行う。

6.4.5.4.1

線源容器の固定

線源容器は,JIS C 60068-2-47に従って,試験機にしっかりと固定し,振動台上で単独で動かないよう

にする。

試験中に,線源容器の固有振動が変化しないように固定する。

6.4.5.4.2

加速度計の設置及び取付け

加速度計は,線源容器のリベット部分の上のすぐ近くに配置し,回転及び移動の機構(例えば,円筒状

に動作するシャッタ及びスライド動作のシャッタ)の上に配置しない。

加速度計は適切な位置に,必要な数が設置され得られた加速度応答によって,機械的共振を試験する十

分なデータが得られるものとする。

加速度計は,JIS C 60068-2-47に従って線源容器に設置する。

6.4.5.5

手順

線源容器には模擬線源アセンブリを装塡し,振動試験に使用する。

試験手順は,次の三つの工程とする。

a) 固有振動数を決めるために掃引する耐久試験

b) 固有振動数での耐久試験

c) 耐久試験

二つの直交軸に沿って連続して各試験を行う。

6.4.5.5.1

掃引中の耐久試験(固有振動数の決定のための)

線源容器に二つの直交軸で振動を与える(カテゴリIIの線源容器については,一つの軸は線源アセンブ

リが動く方向とする。)。この振動は,次の三つのパラメータの組合せとする。

a) 周波数範囲:10 Hz±1 Hz〜150 Hz±3 Hz

b) 最大加速度:9.8 m/s2

c) 振動の持続時間:1オクターブ/分(掃引率を10 %以内)の掃引速度で1掃引サイクル(周波数範囲

19

Z 4560:2018

10 Hz〜150 Hzにし,再び10 Hzに戻る。)を行う。

掃引は,疑似の固有振動数を生み出す周波数の急上昇を避けるために,連続的(時間に対して連続的に

周波数を変化させる。)に行う。

6.4.5.5.2

固有振動数での耐久試験

線源容器に6.4.5.5.1に規定された試験で得られた固有振動数を,6.4.5.5.1にある最大の加速度で30分±

1分加える。

この周波数は得られた固有振動数の±10 %の範囲内で行う。

もし,1軸方向に複数の固有振動数が検出されている場合,持続時間はそれら周波数に均等にする(1

軸に対して三つの周波数以上は不要)。

6.4.5.5.3

耐久試験

線源容器に6.4.5.5.1と同様に次のいずれかの方法で実施する。

a) 固有振動数の耐久試験が実施されていた場合は,15掃引サイクルとする。

b) 固有振動数が検出できなかった場合は,25掃引サイクルとする。

6.4.6

衝撃試験(5.11.4.5参照)

6.4.6.1

手順

この試験は振動試験の後で線源容器(B)について次に示す方法で実施する。

a) 模擬線源アセンブリを装着する。

b) 遠隔操作装置及び伝送管は取り外す。

c) 施錠位置で保護キャップ・保護プラグ類を取り付ける。

d) 試験は,機器が受ける衝撃をそれぞれ模擬して行う。

e) P形線源容器の場合は,障害物に当たったときは水平方向の衝撃の耐久性を測定する。

f)

M形線源容器の場合は,台車で搬送するときに障害物を乗り越えるときは垂直方向の衝撃の耐久性を

測定する。

6.4.6.2

P形線源容器−水平方向の衝撃試験

6.4.6.2.1

装置

標的は,水平に配置した長さ300 mmの平たんで,かつ,垂直な端面をもつ50 mm径の鋼製の棒で,線

源容器の質量の10倍以上の質量をもったものに固定又は溶接されたもので構成する。

つり下げ方法は,衝撃試験に当たり線源容器が垂直軸に沿って意図しない回転をしない。

6.4.6.2.2

手順

衝撃を受けた場合に,線源容器が放射線安全上最も大きな影響を受ける領域を選択する。

静止させた状態で最も影響を受ける領域が標的に接するように線源容器をつり下げる。

次に線源容器の重心が静止位置より100 mm高くなる位置まで動かし,それを解き放ったときに振り子

の振動方向が標的に向くようにする。

この方法で影響を受けやすい領域それぞれに20回ずつ衝撃を加える。

6.4.6.3

P形線源容器−垂直方向の衝撃試験

6.4.6.3.1

装置

質量が線源容器の10倍以上で水平な平面をもち,表面に25 mm厚の合板(7〜9層重ねたもの)1枚を

設置したものを標的とする。

6.4.6.3.2

手順

線源容器を通常の運搬状態で,150 mmの高さから100回標的上に落下させる。

20

Z 4560:2018

この試験は手動又は適切な機械装置によるジグを用いてもよい。

6.4.6.4

M形線源容器

線源容器をそれ自体の台車上に載せるか,又は移動のための機材に載せ,1 m/秒以上の移動速度で,

高さ150 mm以上の段差からの落下で試験を行う。

段差の角は,これを実施することによって変形しないようにする。

落下させる床は,(コンクリート又は敷石のように)堅いものとする。

もしそれが木製又は柔らかな床の場合,その上に厚さ10 mm以上の鋼板を敷く。

この試験を100回実施する。

6.4.7

貫通試験(5.11.4.7参照)

6.4.7.1

目的

この試験は,線源容器を輸送するときの外力を想定し,P形及びM形の線源容器について実施し,線源

容器に損傷が生じないことを確認する。

6.4.7.2

手順

貫通試験を行う試験棒は,直径32 mm,質量6 kgの軟鋼製の棒とする。

棒の先端は,半球形に仕上げ,試験を実施しても著しく変形しないようにする。

線源容器は,試験中に動かないように,堅く平らな水平面に固定する。

試験棒の長軸を垂直に保ち,線源容器の上面から棒の最下端までの落下高さは,1 mとして,線源容器

の最も弱い部分(シャッタ部,γ線源の取出口など)に1回落下させる。

6.4.8

シャッタ開閉試験(5.11.4.8参照)

6.4.8.1

目的

この試験は,シャッタをもつ,P形,M形及びF形のγ線装置について実施し,シャッタに損傷が生じ

ないことを確認する。

6.4.8.2

手順

シャッタ開閉試験は,シャッタの開閉を1回とし,連続3 000回繰返し試験を行う。

6.5

線源アセンブリに対する引張試験及び接続金具(5.11.4.9参照)

6.5.1

一般

この試験は,動作試験の前後に,カテゴリIIの線源容器に対して実施する(5.11.4.9参照)。

6.5.2

目的

この試験の目的は,模擬線源アセンブリを使用し,使用中に発生する線源アセンブリに対する引張り力

に耐えることを確認する。

6.5.3

手順

手順は,次による。

a) 試験する模擬線源アセンブリにレリーズワイヤを取り付ける。γ線源の反対の端を動かないように固

定する。

レリーズワイヤに,5秒で1 000 Nまで上昇させる引張り力を与え,10秒間保持する。これを10回

繰り返す。

b) 試験する模擬線源アセンブリにレリーズワイヤを取り付ける。線源アセンブリを最大の曲率半径に曲

げる(すなわち,線源容器中の格納位置に線源アセンブリを格納する状態である。)。

レリーズワイヤに,5秒で1 000 Nまで上昇させる引張り力を与え,10秒間その状態を保持する。

これを10回繰り返す。

21

Z 4560:2018

6.6

遠隔操作装置の試験

6.6.1

踏みつけ及び曲げ試験(5.11.4.10参照)

6.6.1.1

目的

この試験は,人の履物のかかとによる伝送管への踏みつけ及び曲げを想定し,その耐性を確認する。

6.6.1.2

装置

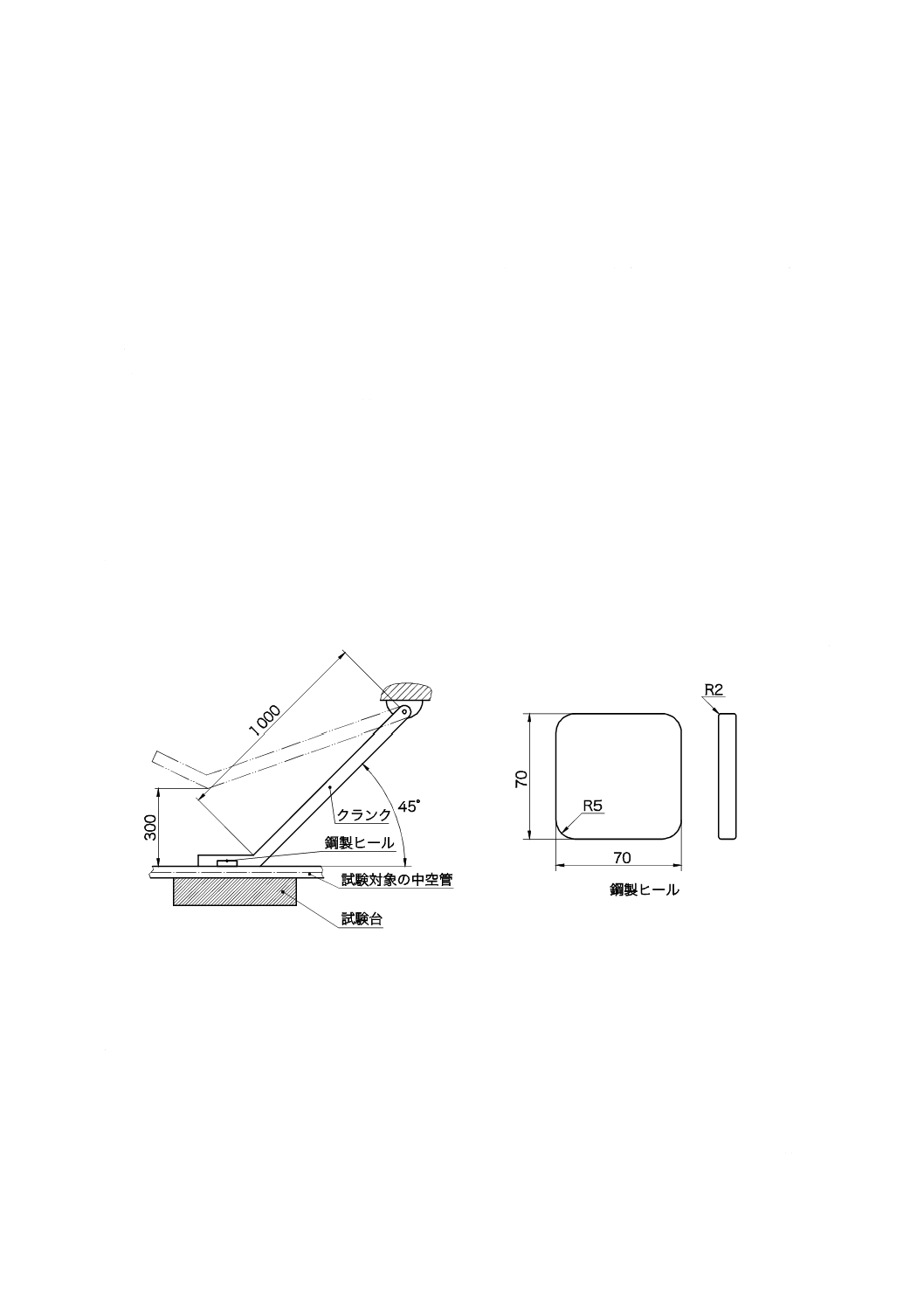

試験台面は,質量が150 kgで,水平の平面を備え,試験体がない状態で鋼製ヒールを落としても変形し

ない。

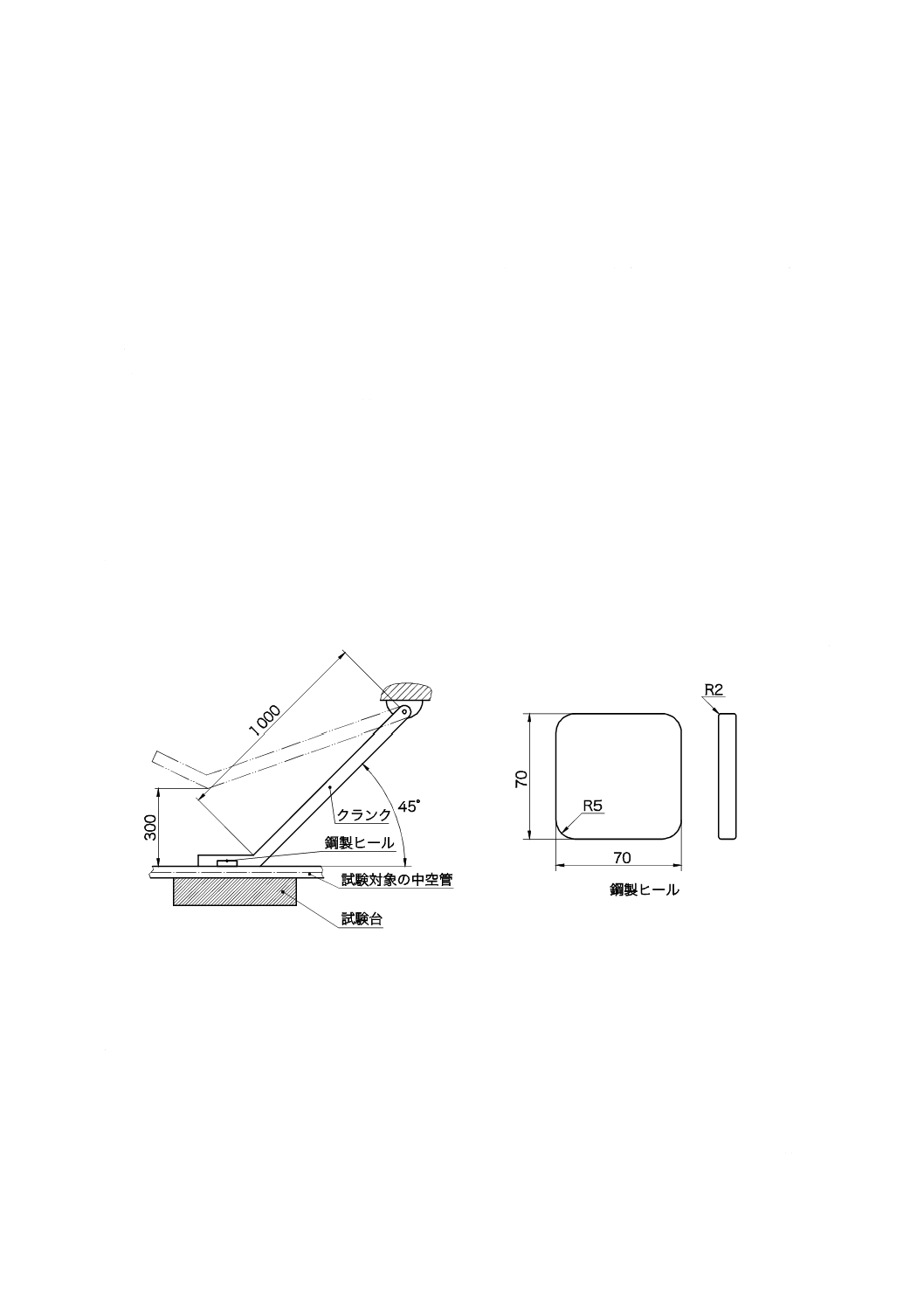

試験装置は,長さ1 mのクランクで構成され,最上の位置まで振り上げられ,クランクの先端に70 mm

×70 mmの鋼製ヒールを備える。この鋼製ヒールには,水平方向の端は半径2 mmの丸み,垂直方向の端

に半径5 mmの丸みがある。試験配置を,図6に示す。鋼製ヒール及びクランクの質量は,15 kgとする。

さらに,可とう(撓)性のない操作管を試験するために,それぞれ直径50 mmで長さ300 mmの2本の

鋼製棒を用いる。

操作管及び収納管が組み合わされている場合は,この試験台の表面には,鋼製ヒールが衝突した瞬間に

操作管と収納管とが相互に動かないように側面ガイドを備える。

支持体は,次のようなものである。

a) 長さは鋼製ヒールの長さの2倍以上。

b) 高さは操作管及び収納管が組み合わされている場合は操作管の高さの0.5〜0.75倍,操作管及び収納管

を重ねた場合は,操作管の高さの1.5〜1.75倍である。

単位 mm

図6−踏みつけ試験配置の例(6.6.1参照)

6.6.1.3

手順

手順は,次による。

a) 可とう(撓)性のある操作管の場合は,操作管をレリーズワイヤに入れた状態で試験台平面の上に平

らに置く。

b) 鋼製ヒールを操作管の上に置く。ただし,操作管及び収納管が組み合わされている場合は,鋼製ヒー

ルが両管の上に同時に落ちるようにする。

c) 可とう(撓)性のない操作管の場合は,2本の鋼製棒を中心間距離0.5 mで平行に置く。操作管を鋼

22

Z 4560:2018

製棒と直角に,棒の中央の面に沿わせて置く。

d) 鋼製ヒールを鋼製棒間の操作管中央の点上に置く。

e) クランクを上げ,鋼製ヒールの底を操作管の上面から高さ300 mmの位置まで上げる。クランクを自

由振り子で落とす。

なお,試験を操作管上の無作為な10点について実施し,うち1点はジョイント部とする。

f)

操作管及び収納管が組み合わされた場合は,この試験を両方にレリーズワイヤを入れた状態で無作為

な位置に対して次のように実施する。

1) 操作管及び収納管が並行の場合は,鋼製ヒールが同時に二つに落下するような5点について。

2) 操作管及び収納管が垂直面内で重なった状態の場合は,鋼製ヒールをその上の面の5点について(い

ずれの場合も操作管は側面から支える。)。

6.6.2

よじり試験(5.11.4.10参照)

6.6.2.1

目的

この試験の目的は,使用するために遠隔操作装置を組み立てたときに操作管をよじることによって発生

する抵抗の影響を遠隔操作装置がどれだけ受けるかを確認する。

6.6.2.2

手順

操作管にレリーズワイヤを入れ,水平面上に直線状に設置する。操作管の一端を試験中いかなる方法で

も動かないように固定する。操作管を水平面上で半径500 mmの一重の輪状にする。

操作管の固定してない方の端を,操作管が軸回転をしないように,輪状から直線状になるまで,速度は

2 m/秒で引っ張る。

この試験は,操作管の輪状の位置を等間隔にずらした10点について行う。

6.6.3

引張試験(5.11.4.10参照)

6.6.3.1

目的

この試験は,使用中に操作管,レリーズワイヤ,接続部及びそれらの操作機構で構成される部分に加え

られた引張りに対する抵抗を想定し,その耐性を確認する。

6.6.3.2

手順

手順は,次による。

a) 操作管を遠隔操作装置に取り付ける。

1) 遠隔操作装置を,操作機構(操作レバー)を固定せずに,動かないようにする。

2) 線源容器に接続されている操作管の端に500 Nの引張り力を30秒間かける。

3) 1)〜2)の試験を10回実施する。

b) レリーズワイヤを遠隔操作装置に接続する。

1) 試験中は,遠隔操作装置は固定する。

2) 操作機構(操作レバー)も動かさない。

3) レリーズワイヤに線源アセンブリを接続する。

4) 固定されていない線源アセンブリの一端に1 000 Nの引張り力を10秒間かける。

5) 1)〜4)の試験は10回繰り返す。

6.7

伝送管及び先端棒又はコリメータの試験(5.11.4.11参照)

6.7.1

概要

可とう(撓)性のない伝送管に対して,6.7.2及び6.7.4の試験をこの順で行う。

可とう(撓)性の伝送管に対しては,6.7.2〜6.7.4の試験をこの順に行う。

23

Z 4560:2018

この試験の判定は,5.11.4.11に示す。

6.7.2

踏みつけ及び曲げ試験(5.11.4.11参照)

6.7.2.1

目的

この試験は,人の履物のかかとによる伝送管への踏みつけ及び曲げを想定し,その耐性を確認する。

6.7.2.2

装置

6.6.1.2の規定と同様とする。

6.7.2.3

手順

6.6.1.3の規定と同様とする。

6.7.3

よじり試験(5.11.4.11参照)

6.7.3.1

目的

この試験の目的は,使用のために組み立てる過程に生じるよじり力に対する伝送管の耐性を確認する。

6.7.3.2

手順

接続しない状態の伝送管を伝送管の直径の5倍未満の間隔で置かれた2枚の平行板の間に置く。伝送管

を平たんに輪状に配置し,一方の端を試験中は動かないように固定する。

自由な方の端に引張り力をかける方向は輪の接線方向とし,輪の径が小さくなる方向とする。

動力系を介して負荷がない状態から5秒で200 Nまで引張り力がかかるようにし,引張り力がかかった

状態を10秒間継続する。

この試験を,同じ位置に輪を作り10回繰り返す。

もし,伝送管が接続部を介して幾つかの部分からなる場合は,接続部を含めて輪を作り試験をする。

伝送管を平たんに輪状に配置し,一方の端を固定した輪を作り,接続部と輪の交差点が反対側にあるよ

うにする。

6.7.4

引張試験(5.11.4.11参照)

6.7.4.1

目的

この試験は,使用中に伝送管にかかる引張り力を想定し,P形及びM形の線源容器に対して行う。

6.7.4.2

手順

伝送管の端を線源容器に接続する。線源容器を試験中に動かないように固定する。

伝送管の最終端に500 Nの引張り力を与える。

もし,最終端が接続部ならば,接続の先端棒又はコリメータに引張り力を与える。

引張り力を30秒間負荷し,この操作を10回繰り返す。

7

表示

7.1

線源容器

線源容器又は線源容器に永久的に取り付けた金属板に,恒久的な,彫刻,スタンプ又はその他の方法で

a)〜h)に示す情報を表示する。

a) 製造業者名,製造年月及び製造番号

b) 半径2.5 cm以上の放射能標識[1]

c) “放射性同位元素”の文字

d) 線源容器に格納できるγ線源の核種及び最大の放射能(単位は,Bq)

e) 線源容器の形式

f)

線源容器のカテゴリ

24

Z 4560:2018

g) 線源容器の全質量

h) γ線源の種類に応じ,d)の最大放射能のγ線源を線源容器に格納した場合のγ線源から1 mの距離にお

ける最大周辺線量当量率。

注記 線源容器の表示の内容は,法令などの要求に従う。

7.2

線源ホルダ又は線源アセンブリ

線源ホルダ又は線源アセンブリには,“放射能”の文字,又は放射能を示すマーク[1]が見えるように表示

する。さらに,線源ホルダ又は線源アセンブリの製造業者の識別マーク,形式及び製造番号が見えるよう

に表示することが望ましい。

放射能を示すマーク及び銘板は,火災,水及び108 Gyの放射線量に耐え,各シンボルは可能ならば,0.5

mの距離から観察者が目視できるものとする。

8

線源容器内のγ線源の識別

線源容器は,γ線装置で使用するγ線源に関する次の情報に留意して,ラベルの取付けを設計する。

a) 放射性核種の元素記号及び質量数

b) ベクレルで表した公称放射能及び放射能測定日

c) γ線源の識別番号

d) γ線源製造業者の識別

耐熱及び耐食性を含め,ラベル及びその固定の耐久性に対し考慮する。

9

添付文書

9.1

記載文書

γ線装置の添付文書は,次による。

a) γ線装置の技術説明書及び技術的特性を記載した文書

b) 製造業者の証明書

c) 取扱説明書

d) 点検,保守及び修理の手順を記載した文書

e) 引渡手順を記載した文書

9.2

γ線装置に関する技術説明書及び技術的特性

9.2.1

記載事項

記載事項は,次による。

a) 無資格者の使用に対する警告,又は安全手順が十分に満足されていない場合,特に線源アセンブリの

取出し及び移動の可能性がある場合に,“生命に関わる危険が生じることあり”ということを示した警

告をつけ,使用方法を使用者に明示する。

b) 線源アセンブリを含めて,機器の主な要素及び部品を適切な写真又は図面でそれぞれを示す。

c) 線源容器,遠隔操作装置,伝送管及び先端棒又はコリメータの基本的な構造図を示す。

d) 線源アセンブリが線源容器若しくは先端棒又はコリメータの外に一部又は全部が出ている間の状態を

明確にするための図解による操作説明書を示す。

e) 図解による参照と,視覚的,聴覚的又は機械的な方法のいずれかを用いて,5.5.2の要求以上(格納位

置にあるかどうかを示す。)に合致する方法を記載した操作説明書を示す。

25

Z 4560:2018

9.2.2

技術的特性

γ線装置を正しく使用し動作させるために不可欠な全ての特性を提示し,次による。

a) γ線装置に使用する遮蔽材料

b) 線源容器に使用する遠隔操作装置及び伝送管の説明書

c) 伝送管に許容される最小曲げ半径

d) 適切な分類,その他主要な事項を含めて,その線源容器に使用するγ線源の特性(JIS Z 4821-1参照)

の詳細

e) 線源容器に使用できる線源ホルダの詳細仕様

f)

線源容器の収納可能な放射性同位元素ごとの最大放射能量

g) 線源ホルダの自動固定装置

h) コリメータを使用した場合に,そのコリメータの最大透過率の線錐の幾何学的特性(形状及び大きさ)

i)

カテゴリIIの線源容器に使用する伝送管の最大長

j)

使用している電池及び電球の種類,形式,電圧,容量

k) 蓄電池を使用してγ線装置を動作する場合,充電に必要な電圧,供給電流値

l)

基本的な電気回路図

m) カテゴリSに対する非適用の事項

9.3

製造業者の証明書

各機器に対して,製造業者は次の事項を提示する。

a) この規格に合致している証明書

b) その線源容器で測定され,最大線量に外挿した周辺線量当量率の証明書

9.4

使用のための指示

次の指示は,箇条3で定義されている用語で説明する。

a) 先端棒又はコリメータを含む種々の組合せにおける種々の部品の組立方法

b) 組み立てたγ線装置を使用する際,種々の操作段階で行うべき順序を述べた指示と,これらの指示を

守らなかったことによって起こり得る被ばくのリスクに関する警告

c) 線源容器の保管

d) 関係のない人々の予期しない被ばくを防止するために,使用していない間におけるγ線装置の保護キ

ャップ・保護プラグ類の使用方法

9.5

検査,保守,修理の手順

次の情報を使用者に提供する。

a) γ線源が装塡されている線源アセンブリ及び減衰したγ線源が装塡されている線源容器を交換すると

きの輸送及び引渡しに関する手順

b) 保守作業の手順及び頻度に関する指示書

c) 遠隔操作装置の保守の手順

d) γ線装置(線源容器,遠隔操作装置,伝送管,先端棒又はコリメータを含む。)の内部の清浄さ,変形,

破壊又は摩耗を点検するための手順

e) 推定される原因の徴候から予見される事故のときに従うべき手順

9.6

引渡しのための手順

使用者に対して,線源容器及びγ線源が耐用年数に達したときに,特にこん包及び輸送において,法令

などの要求に従って安全で適切な方法で引渡しのための手順を提供する。

26

Z 4560:2018

10 適合評価を行う試験機関のための補足文書

箇条9に規定されている使用者に提供される文書に加えて,次の文書をプロトタイプの試験を実施する

機関に提供する。

a) プロトタイプの線源容器及び附属部品の完全な構造図

b) 線源容器の図面及び寸法並びに各部の名称のある構造説明書

c) 製造業者が実施する保守と修理のための試験リスト

d) 線源容器に保管されている核種ごとについて,遮蔽材の最小厚さを求めるための減弱係数

e) 線源アセンブリ及び接続金具との点検に使用する引張試験の説明

11 品質保証プログラム

γ線装置の設計,製造,試験,輸送,検査及び記録に関して,JIS Q 9001,JIS Q 9004又はIAEA-STI-PUB998

に規定されているように品質保証プログラムを確立する。このようなγ線装置の各製造業者は,設計,製

造している複雑で多数のγ線装置に適切な品質保証プログラムを展開する。

参考文献 [1] 放射性同位元素等による放射線障害の防止に関する法律施行規則 別表及び放射性同位元

素又は放射性同位元素によって汚染された物の工場又は事業所の外に置ける運搬に関する

技術上の基準に係る細目等を定める告示 別記第13による。

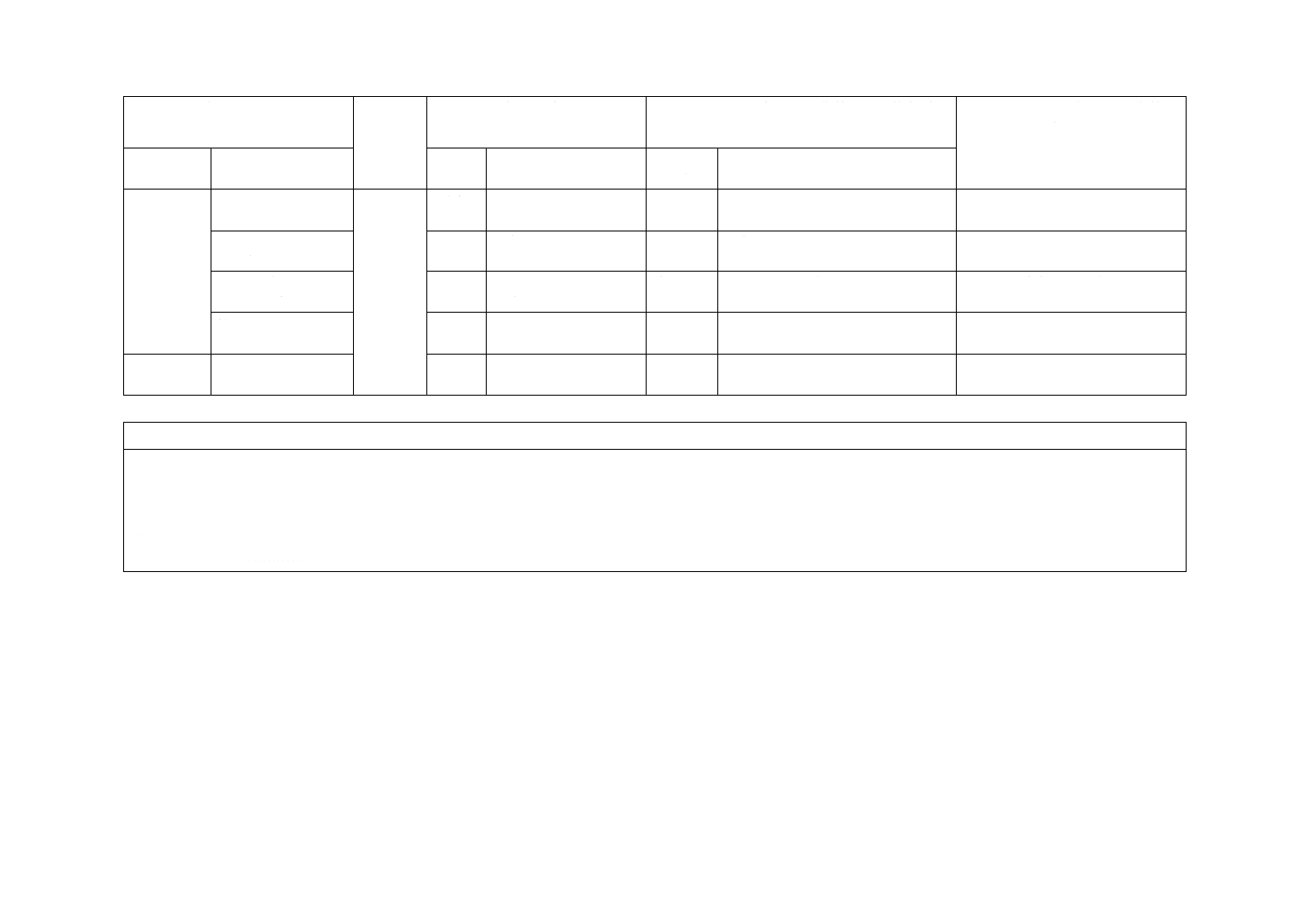

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 4560:2018 工業用γ線装置

ISO 3999:2004,Radiation protection−Apparatus for industrial gamma radiography‒

Specifications for performance, design and tests

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格

3 用語及び

定義

用語及び定義

3

用語及び定義を規定

変更

JIS Z 2300に規定のある用語の定

義を変更した。

技術的な差異はない。

3.6

3.6

施錠装置を規定

追加

鍵操作による施錠が困難な線源容

器の場合に,ケースに収納して鍵施

錠する方法を追加した。

国内で広く用いられている施錠方

法を追加した。

3.9

3.14

収納管を規定

追加

ワイヤドラム式のレリーズワイヤ

の収納装置を追加した。

国内で広く用いられているワイヤ

ドラム式のレリーズワイヤ収納装

置を追加した。

4 分類

4.1.3 カテゴリS

4.1.3

カテゴリXの線源容器

を規定

変更

線源容器の分類名称をカテゴリS

に変更した。

“X”では数字と混同しやすいた

め“S”とした。技術的な差異はな

い。

5 設計・性

能・構造

5.1 e)

5.1.5

電気回路をIEC規格に

適合させることを規定

変更

国内法に適合することに変更した。 技術的な差異はない。

5.1.12

放射線遮蔽材料の耐温

度特性を規定

削除

国内では,線源容器だけでB型輸

送物としての使用がないため,削除

とした。

国内では,線源容器及び保護容器

との組合せでB型輸送物として,

放射線遮蔽材料の特性の要求を満

足させており,線源容器だけでの

使用がないため削除した。

5.1.13

放射線遮蔽材料として

劣化ウランの使用を規

定

削除

劣化ウランの使用を削除した。

法的な手続きの理由によって,劣

化ウランの使用は,取り入れない。

2

Z

4

5

6

0

:

2

0

1

8

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5設計・性

能・構造

5.4 シャッタ

−

−

追加

シャッタ構造の装置を追加した。

国内で広く用いられているシャッ

タ構造の装置を追加した。

5.5 保安装置

5.5.1.1 施錠装置

5.4

線源容器に設ける施錠

装置を規定

追加

線源容器を収納する輸送容器に鍵

操作方式の施錠を設ける方式を追

加した。

現在国内で使用されている大部分

のγ線装置で採用されている,線

源容器を収納する容器を施錠する

方法を追加し,線源容器に施錠装

置を設ける方法と両方の方法が採

用できる規定とした。

5.6 取扱設備

−

−

追加

M形線源容器の取扱設備の規定を

追加した。

国内で用いられているM形線源

容器の取扱設備を追加した。

5.9 先端棒又はコリ

メータの取付け

−

−

追加

先端棒又はコリメータの取り付け

方法を追加した。

国内法に適合させて追加した。

5.10 操作管の長さ

−

−

追加

操作管の長さを追加した。

国内法に適合させて追加した。

5.11 通常の動作条

件の耐性

5.8.1

B型輸送容器の場合の

除外規定

削除

B型輸送容器の場合の除外規定を

削除した。

国内では,線源容器及び保護容器

との組合せでB型輸送物として,

放射線遮蔽材料の特性の要求を満

足させており,線源容器だけでの

使用がないため削除した。

5.11.3 表2

5.8.6

Table 2

−

追加

貫通試験及びシャッタ開閉試験の

項目を追加した。

A型輸送物の試験及び国内法に適

合させて追加した。

5.11.4.7 貫通試験

−

−

追加

貫通試験を追加した。

A型輸送物の試験を追加した。

5.11.4.8 シャッタ開

閉試験

−

−

追加

シャッタ開閉試験を追加した。

国内法に適合させて追加した。

6 試験

6.1 a)

6.1 a)

試験を行う機関を規定 追加

試験の実施者に製造業者を追加し

た。

国内では,独立の試験機関がなく,

製造業者がJIS Q 9001の品質マネ

ジメントシステムに基づき試験を

実施しているため追加した。

6.4.7 貫通試験

−

−

追加

貫通試験方法を追加した。

A型輸送物の試験を追加した。

6.4.8 シャッタ開閉

試験

−

−

追加

シャッタ開閉試験方法を追加した。 国内法に適合させて追加した。

2

Z

4

5

6

0

:

2

0

1

8

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 表示

7.1.9

劣化ウランの表示を規

定

削除

劣化ウランの項目を削除した。

法的な手続きの理由によって,劣

化ウランの使用は,取り入れない。

b) 半径2.5 cm以上

の放射能標識

7.1.2

放射能標識を表示

追加

放射能表示器の寸法を追加した。

国内法に適合させて追加した。

c) “放射性同位元

素”の文字の表示

7.1.2

“RADIOACTIVE”の

文字を表示

変更

日本語表記に変更した。

国内法に適合させて追加した。

h) 最大周辺線量当

量率の記載

−

−

追加

最大周辺線量当量率の記載を追加

した。

国内法に適合させて追加した。

9 添付文書 9.2.2 技術的特性

−

−

追加

カテゴリSの除外項目及び非適用

項目の規定を追加した。

技術的な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 3999:2004,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

Z

4

5

6

0

:

2

0

1

8