Z 3811 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS Z 3811 : 1976は改正され,この規格に置き換えられる。

今回の改正では,規格体裁を見直し規定項目の配列を大きく変更した。技術検定試験の種類のうち

MN-1P及びMA-3Pは,最近の実施状況から削除した。試験材料の形状・寸法,試験材の作製方法は従来

どおりであるが,薄板試験材の曲げ試験片の幅は,他規格と整合させるために変更した。合否判定基準に

外観試験の項目及び曲げ試験の判定基準の詳細を追加して評価の基準を明確にした。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3811 : 2000

アルミニウム溶接技術検定における

試験方法及び判定基準

Standard qualification procedure for welding technique

of aluminium and aluminium alloy

1. 適用範囲 この規格は,アルミニウム及びアルミニウム合金のティグ溶接及びミグ溶接の技術検定に

おける試験方法及び判定基準について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS K 1105 アルゴン

JIS Z 3001 溶接用語

JIS Z 3122 突合せ溶接継手の曲げ試験方法

JIS Z 3232 アルミニウム及びアルミニウム合金溶加棒並びに溶接ワイヤ

3. 定義 この規格で用いる主な用語の定義は,JIS Z 3001によるほか,次による。

a) 試験材料 試験のために用意された規定の形状寸法の板又は管。

b) 試験材 溶接を行った試験材料。

c) 試験片 曲げ試験を行うために,試験材から規定の形状寸法に加工されたもの。

4. 技術検定試験の種類 技術検定試験の種類は,溶接方法,継手の種類,試験材料の厚さの区分,溶接

姿勢などによって表1のように分け,その記号は,同表による。

2

Z 3811 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

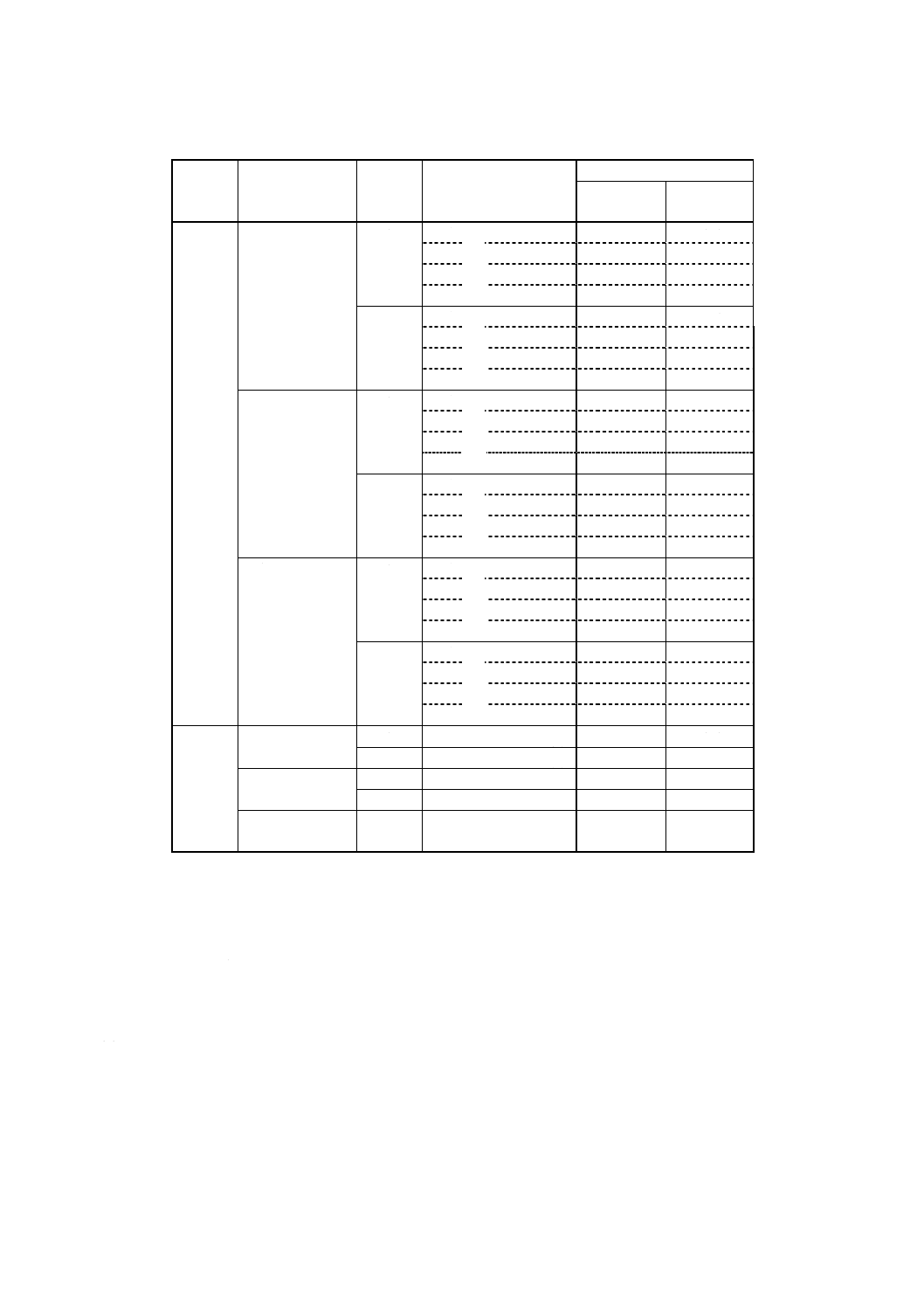

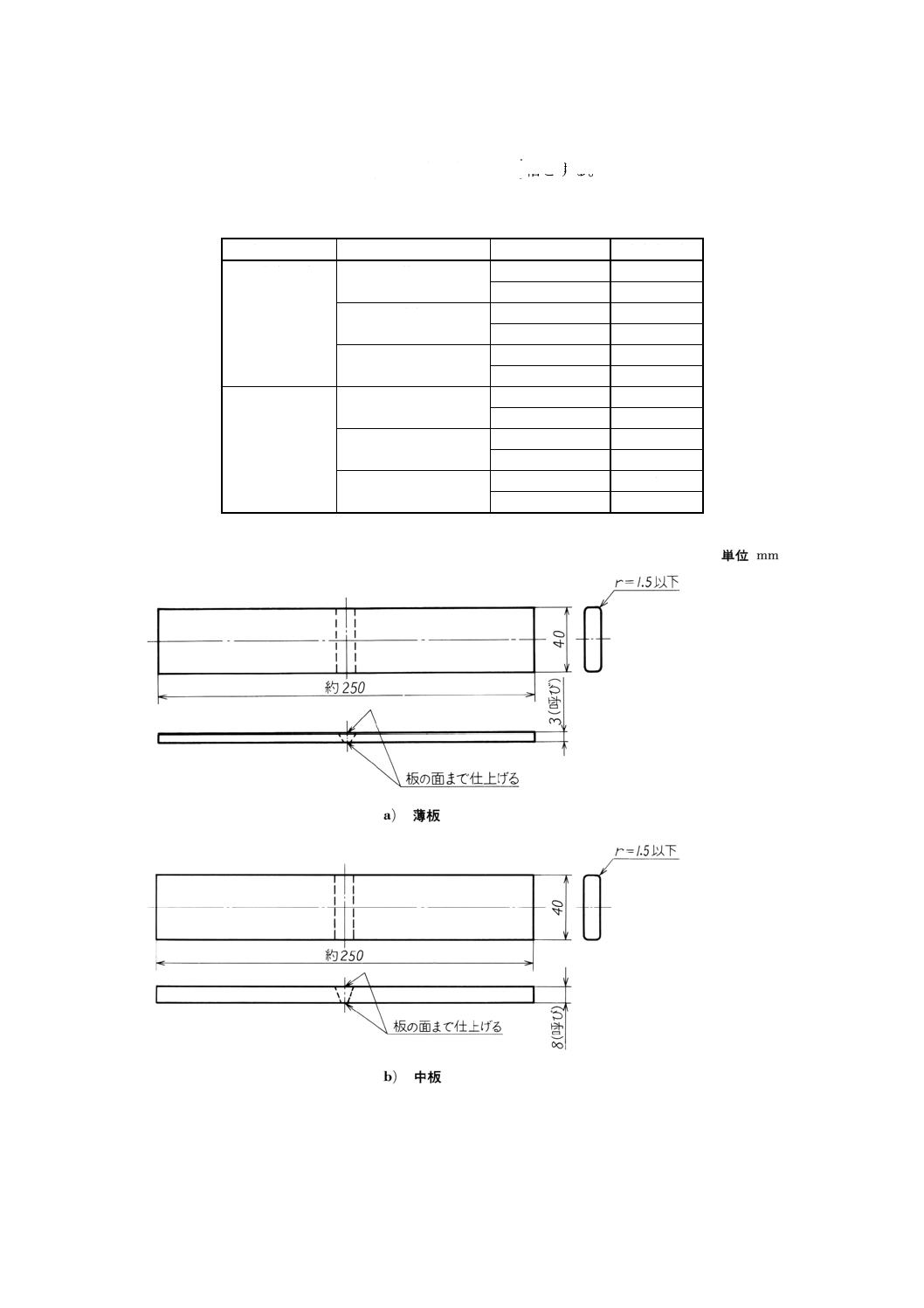

表1 技術検定試験の種類

継手の

種類

試験材料の厚さ

の区分

mm

裏当て

金の有

無(1)

溶接姿勢

溶接方法及び記号

ティグ溶接

ミグ溶接

板の

突合せ

溶接

薄板

(板厚3)

A

下向 (F)

MA-1F

立向 (V)

MA-1V

横向 (H)

MA-1H

上向 (O)

MA-1O

N

下向 (F)

TN-1F

MN-1F

立向 (V)

TN-1V

MN-1V

横向 (H)

TN-1H

MN-1H

上向 (O)

TN-1O

MN-1O

中板

(板厚8)

A

下向 (F)

MA-2F

立向 (V)

MA-2V

横向 (H)

MA-2H

上向 (O)

MA-2O

N

下向 (F)

TN-2F

MN-2F

立向 (V)

TN-2V

MN-2V

横向 (H)

TN-2H

MN-2H

上向 (O)

TN-2O

MN-2O

厚板

(板厚20以上)

A

下向 (F)

MA-3F

立向 (V)

MA-3V

横向 (H)

MA-3H

上向 (O)

MA-3O

N

下向 (F)

TN-3F

MN-3F

立向 (V)

TN-3V

MN-3V

横向 (H)

TN-3H

MN-3H

上向 (O)

TN-3O

MN-3O

管の

突合せ

溶接

薄肉管

(肉厚4)

A

水平及び鉛直固定 (P)

MA-1P

N

水平及び鉛直固定 (P)

TN-1P

中肉管

(肉厚12〜15)

A

水平及び鉛直固定 (P)

MA-2P

N

水平及び鉛直固定 (P)

TN-2P

MN-2P

厚肉管

(肉厚20以上)

N

水平及び鉛直固定 (P)

TN-3P

MN-3P

注(1) A:裏当て金を用いる。N:裏当て金を用いない。

5. 溶接方法 試験材料の溶接は,次による。

a) ティグ溶接の手溶接

b) ミグ溶接の半自動溶接

6. 溶接姿勢

6.1

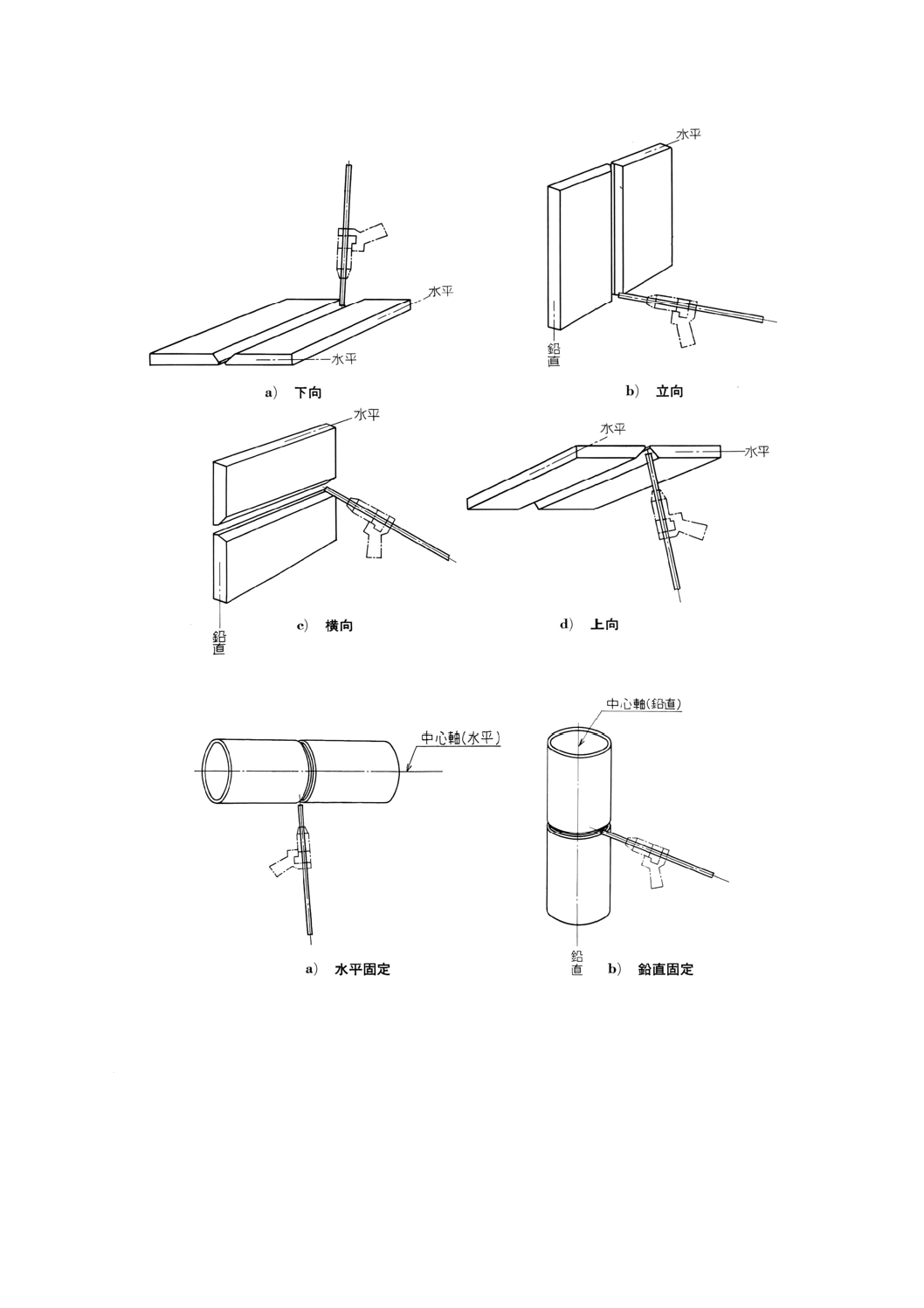

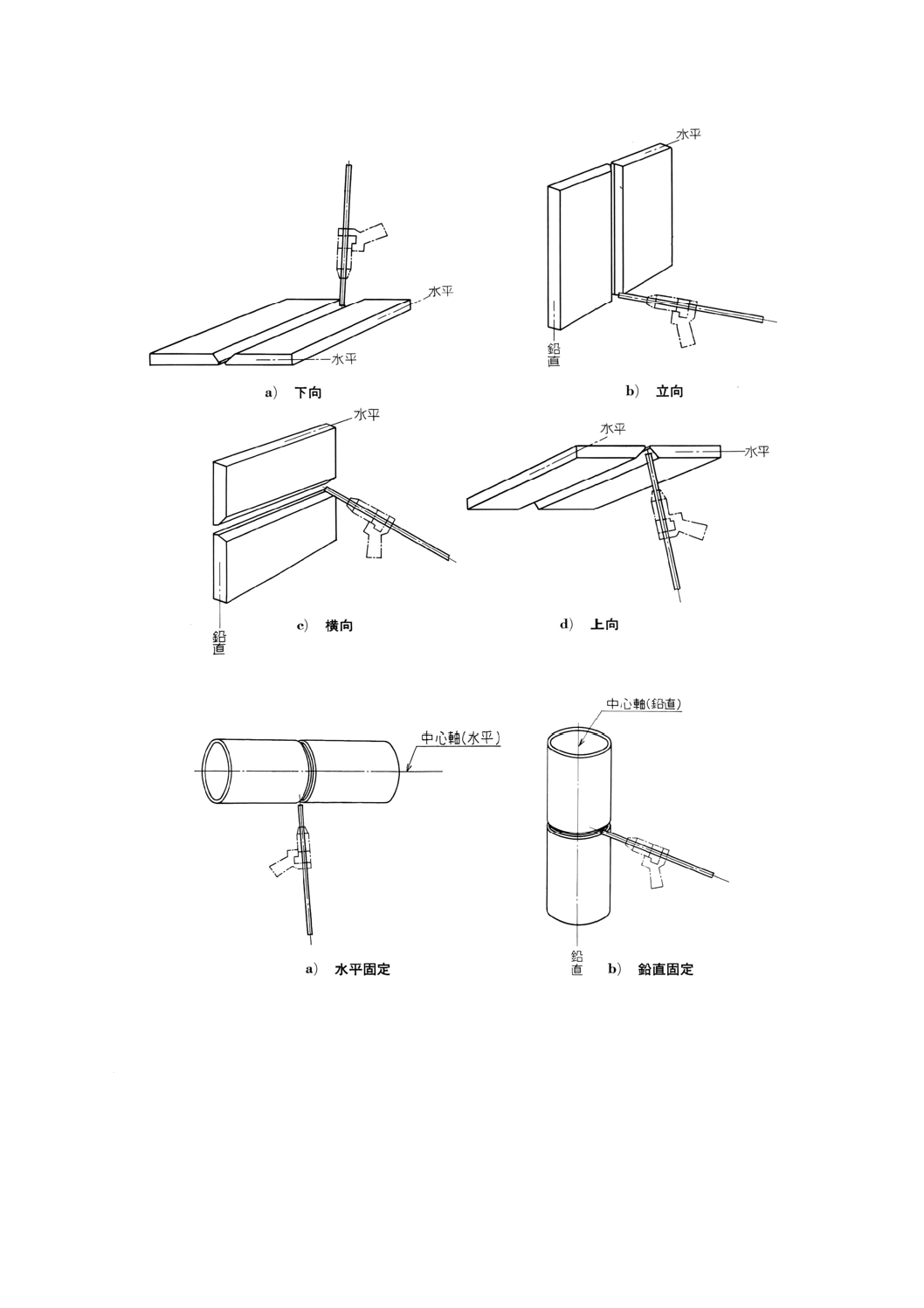

板の突合せ溶接の姿勢は,図1による下向,立向,横向及び上向とする。

6.2

管の突合せ溶接の姿勢は,図2による水平固定(立向及び上向)及び鉛直固定(横向)とする。

3

Z 3811 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 板の突合せ溶接姿勢

図2 管の突合せ溶接姿勢

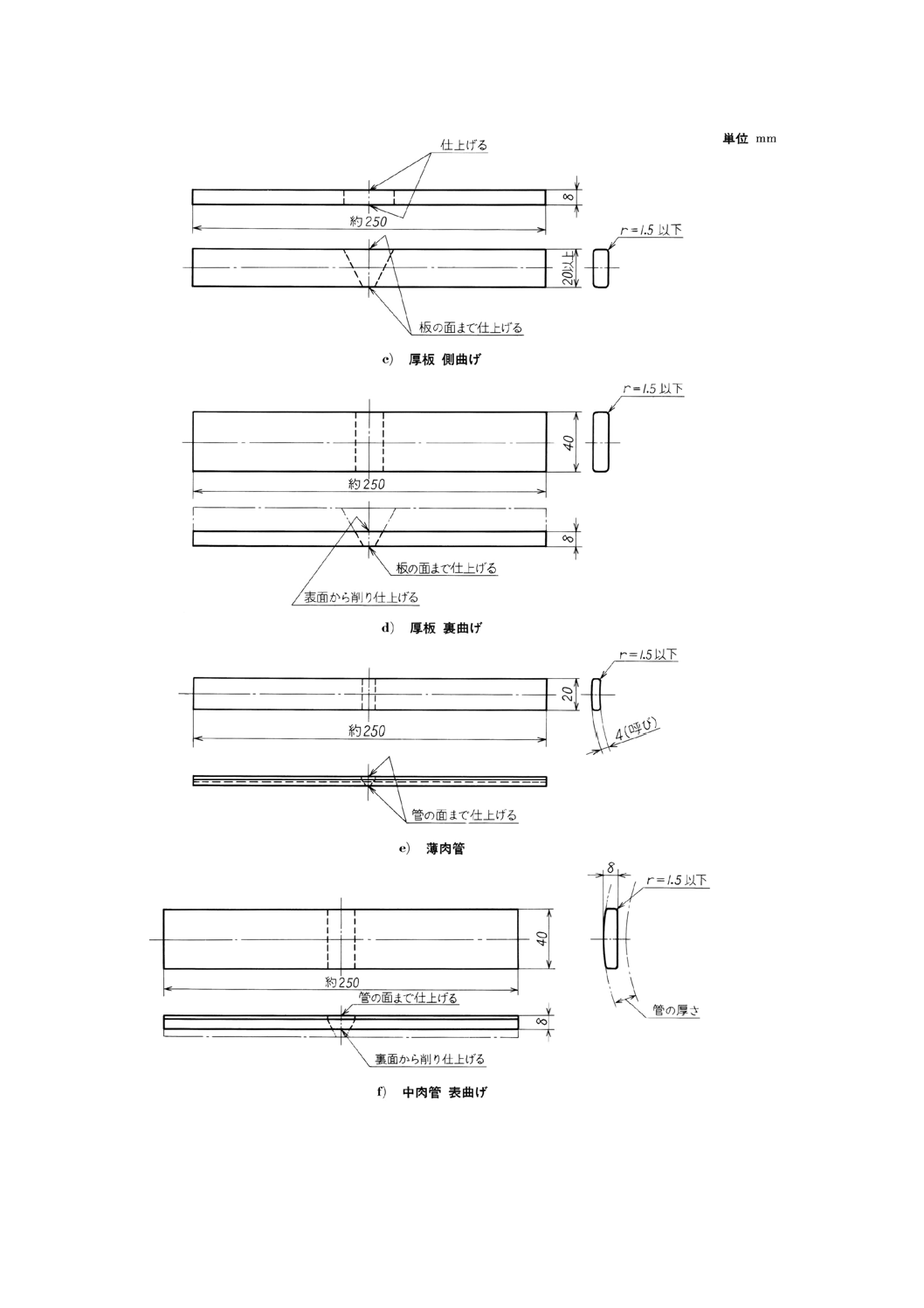

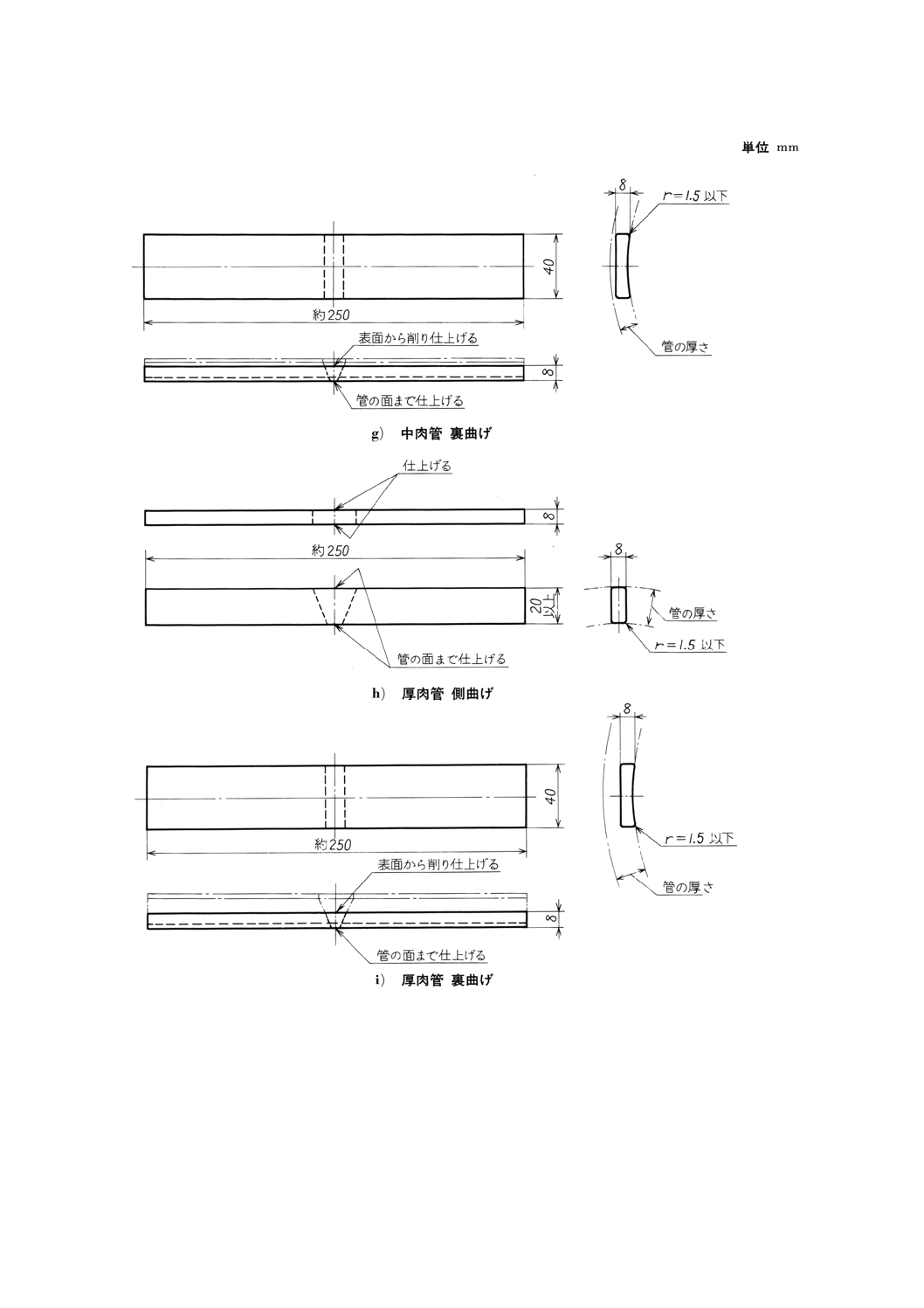

7. 試験材料の形状及び寸法

7.1

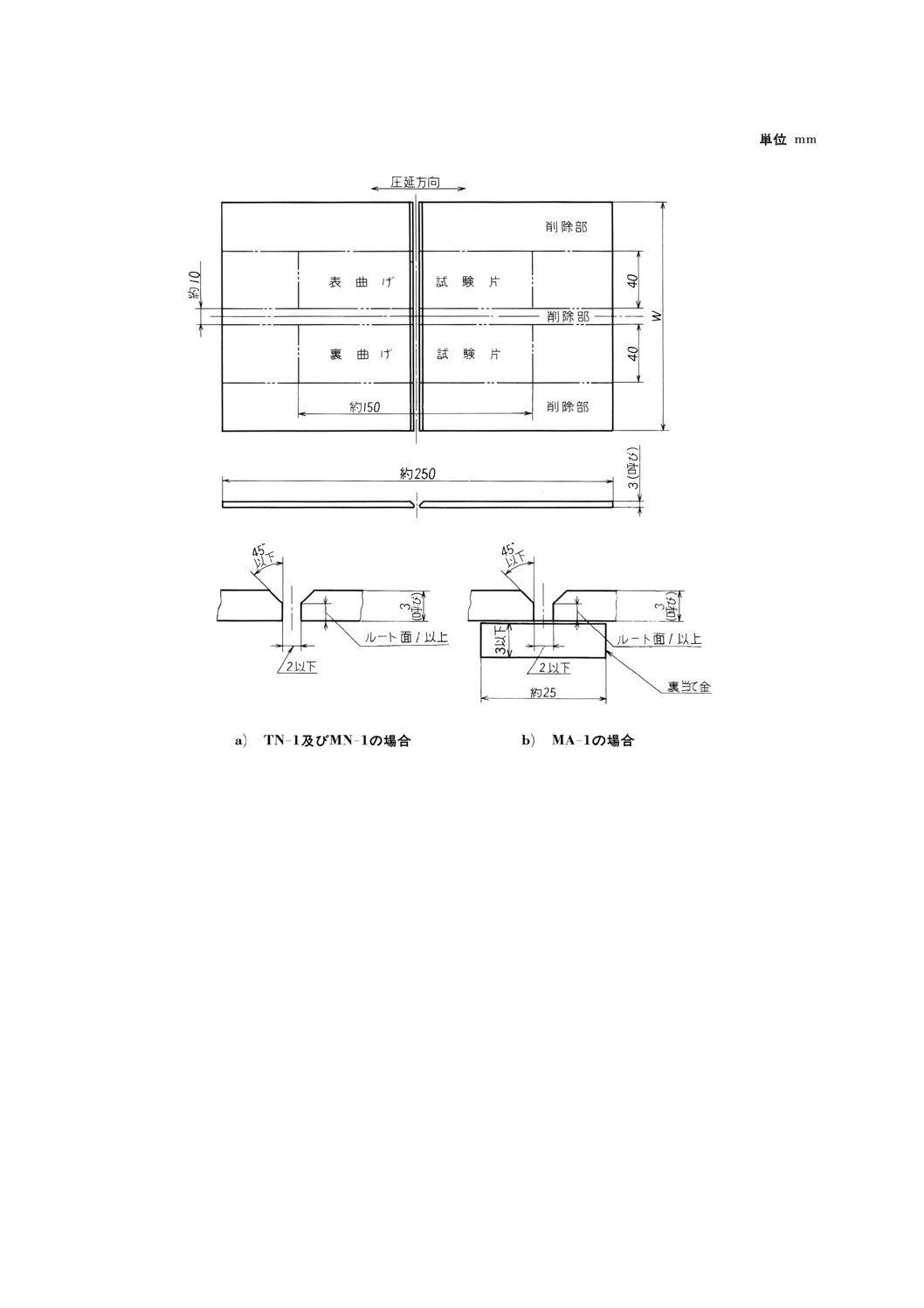

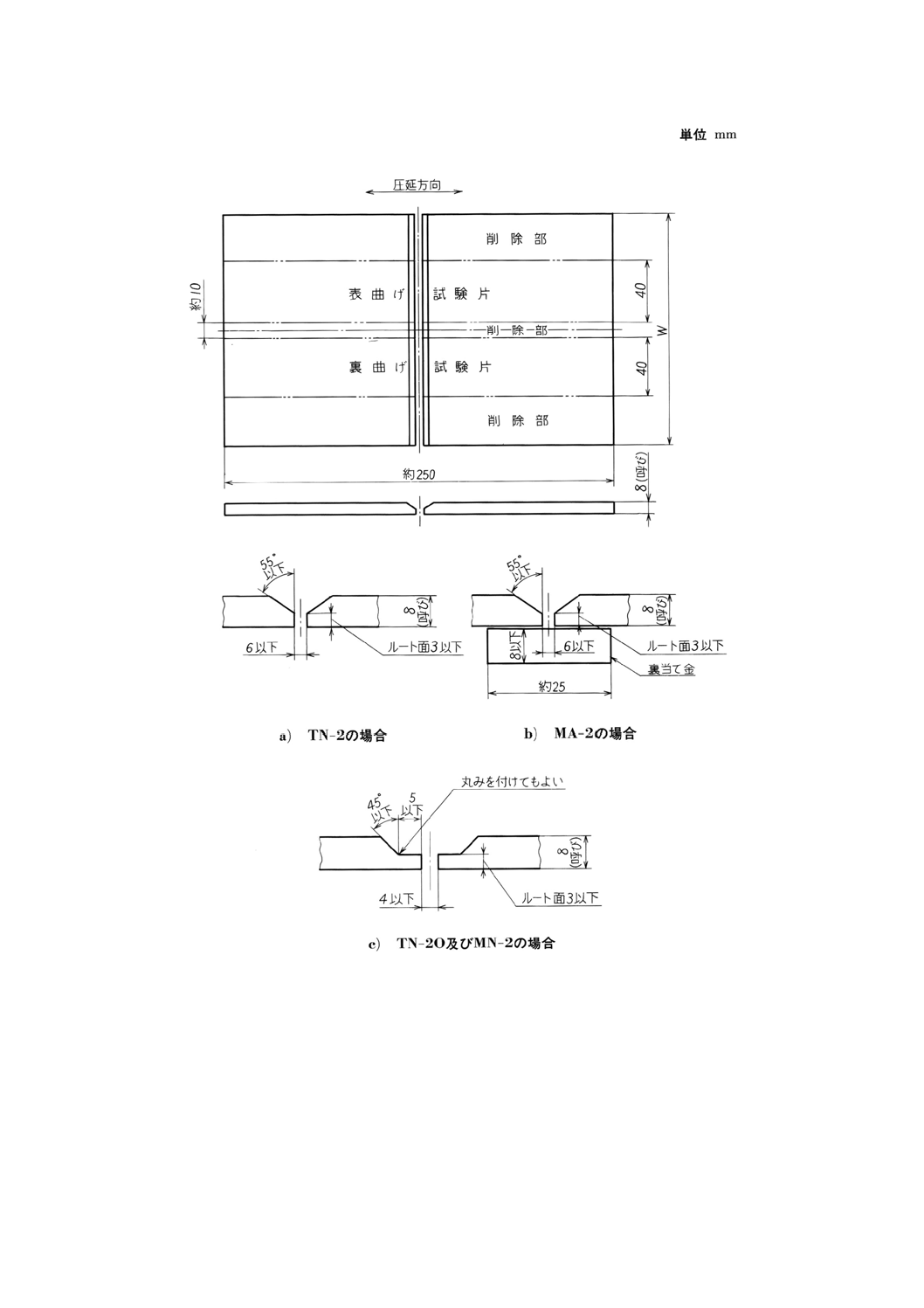

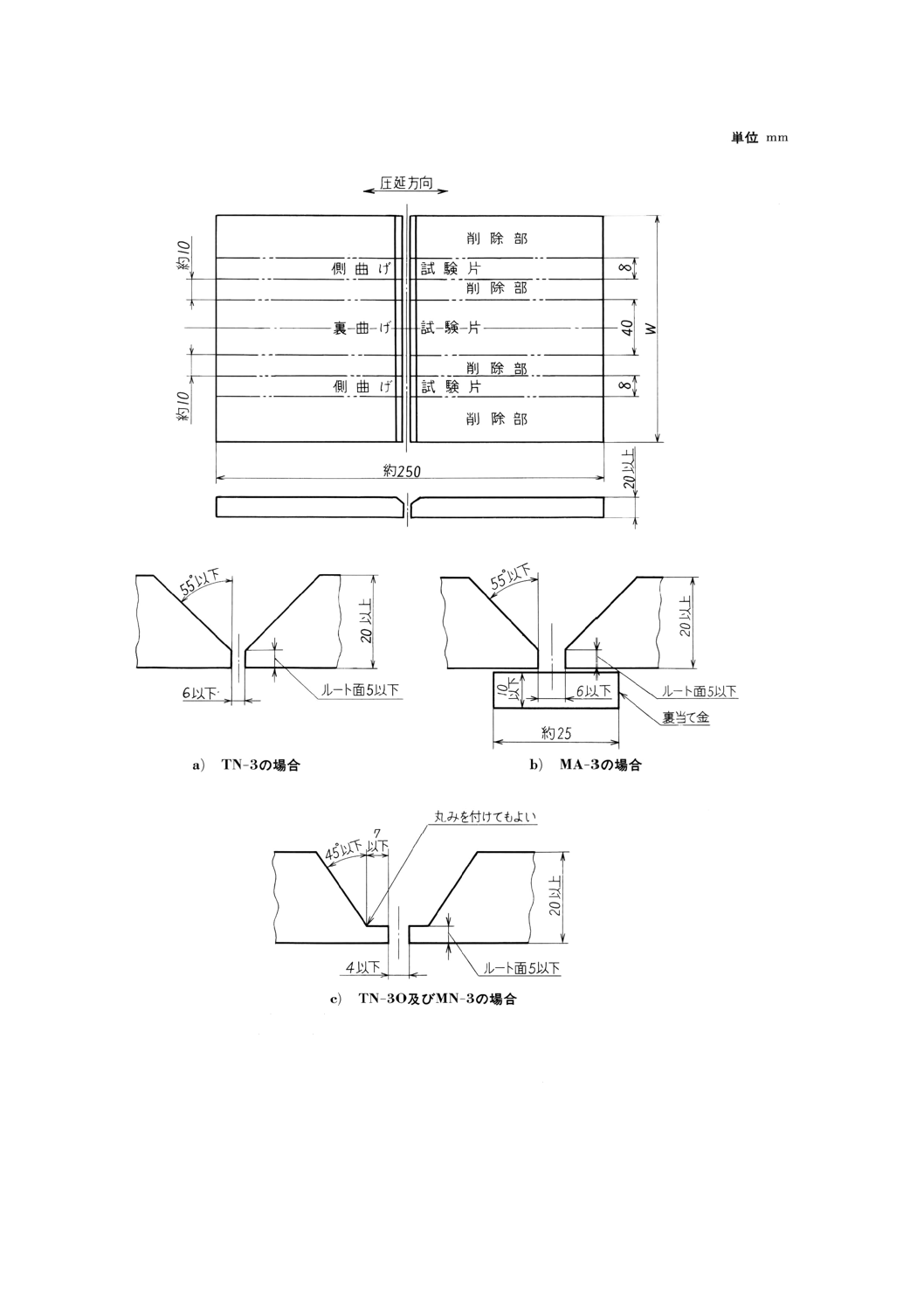

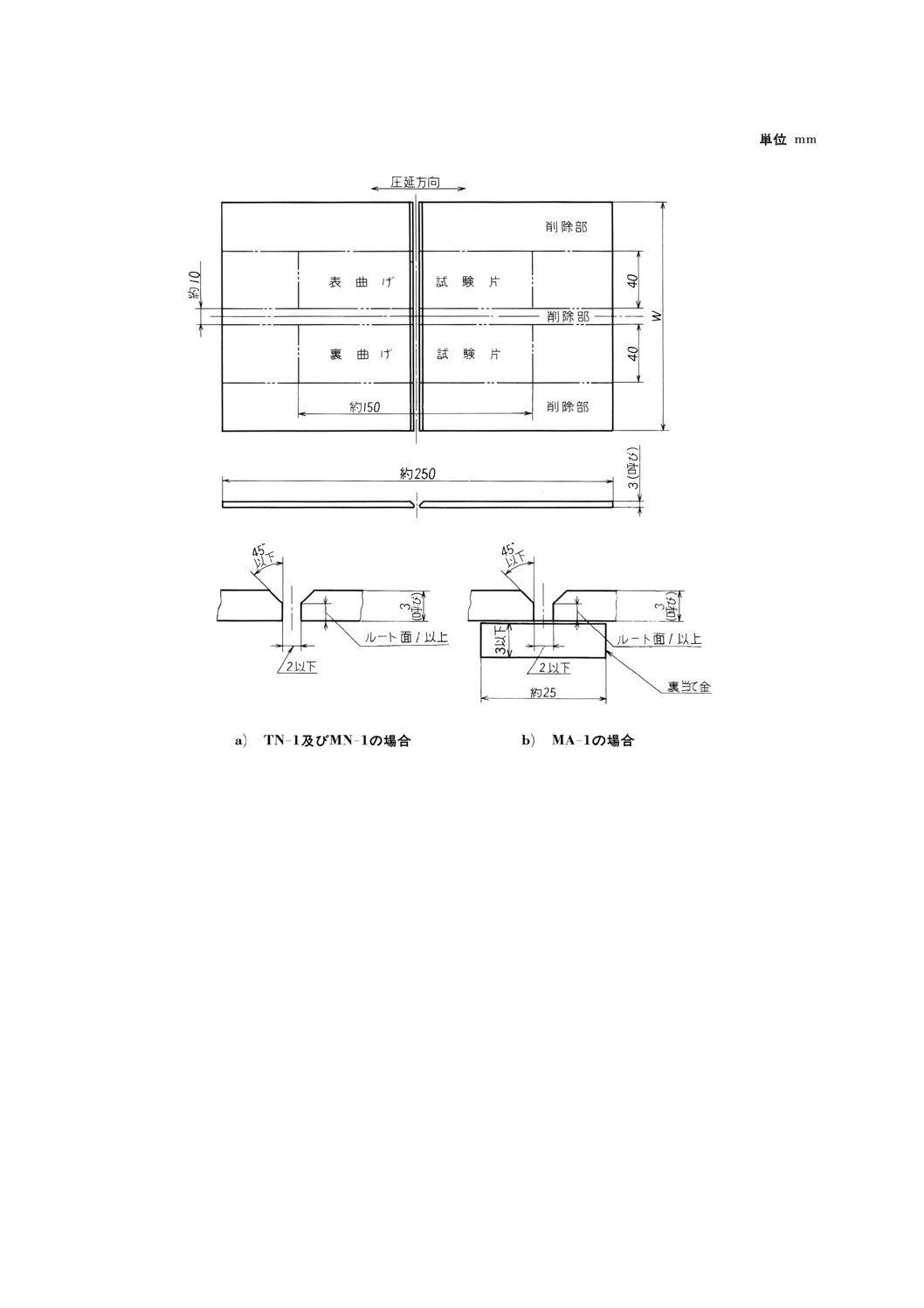

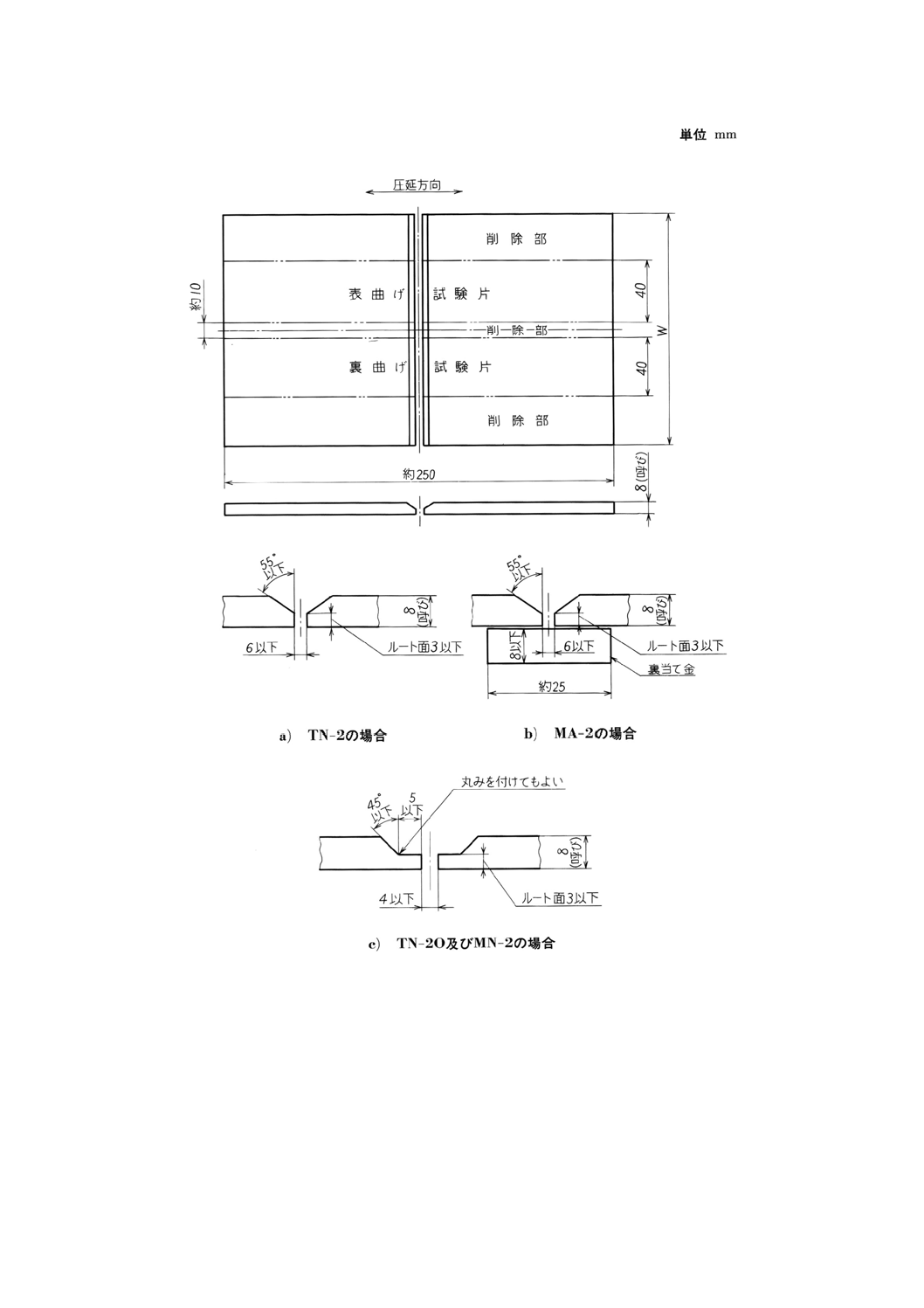

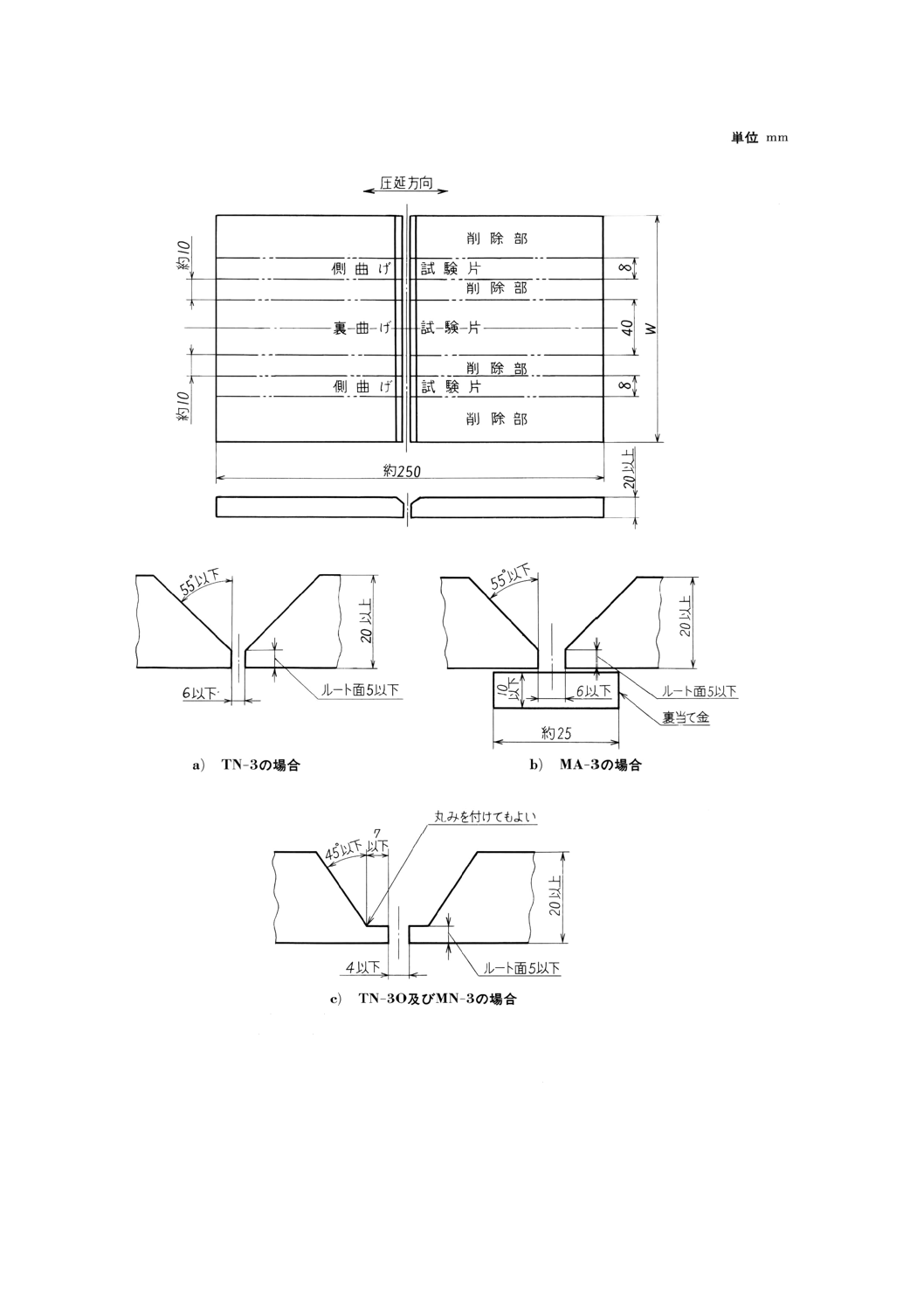

板の試験材料は,薄板,中板及び厚板に区分し,その形状及び寸法は,図3〜5による。

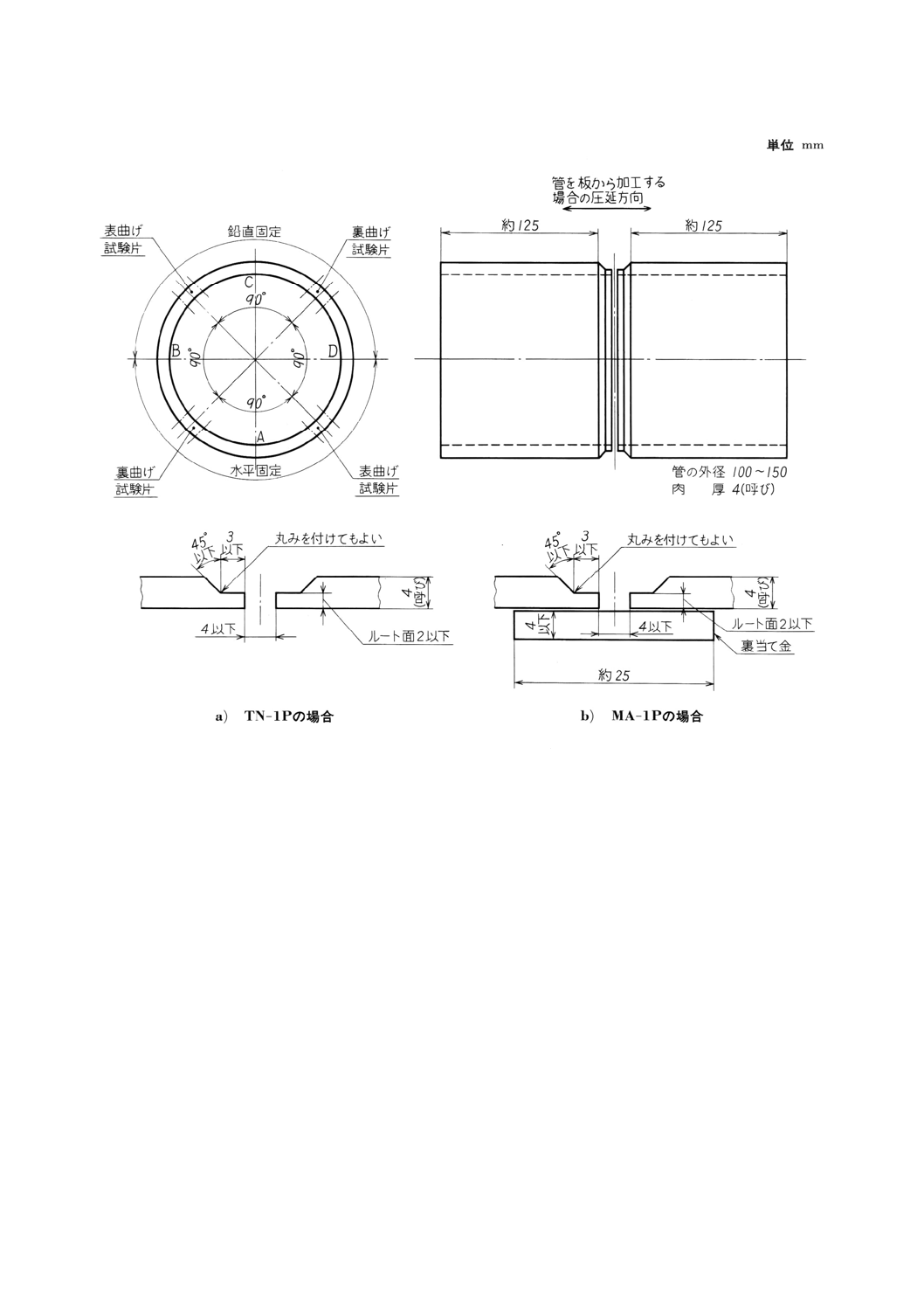

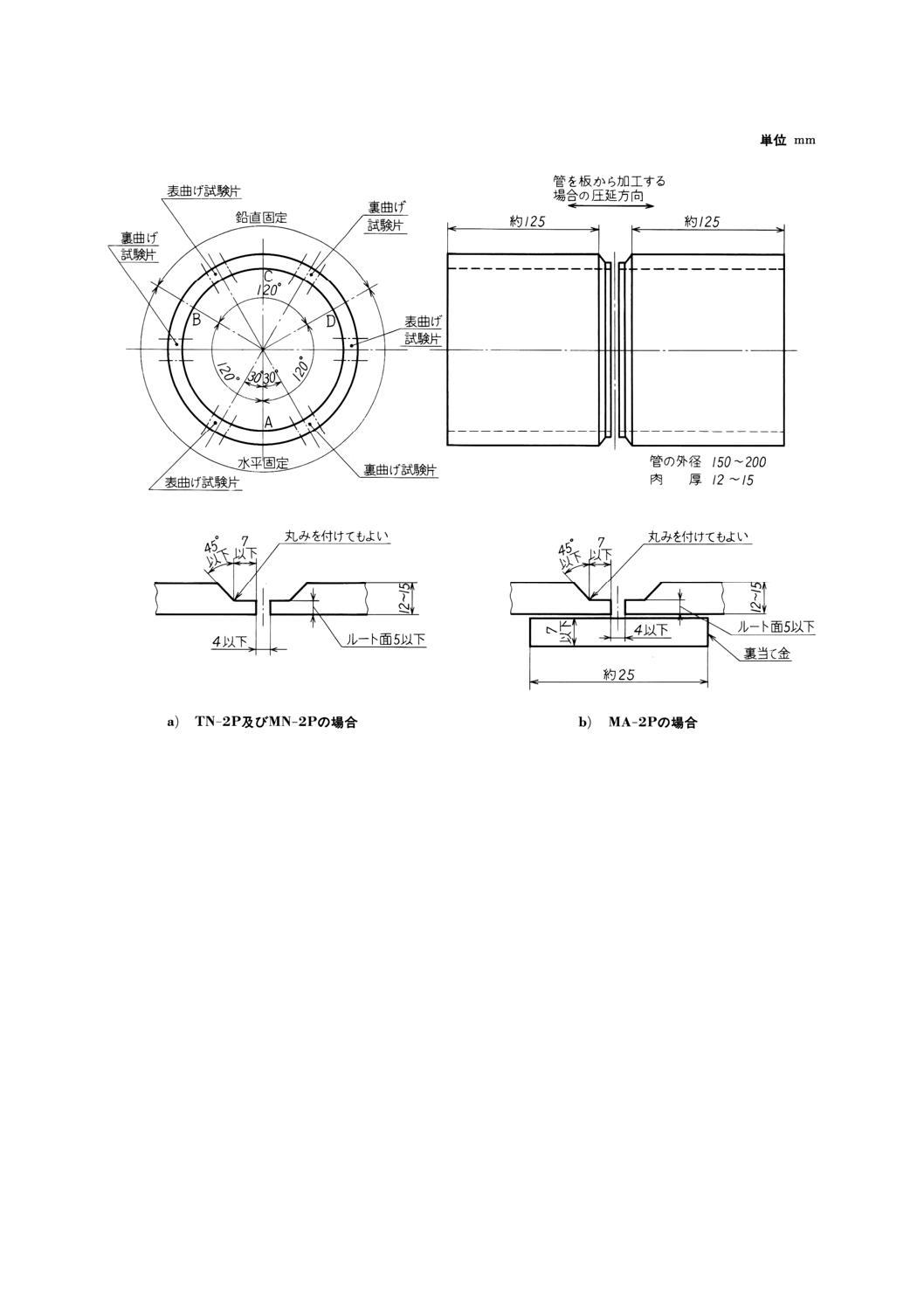

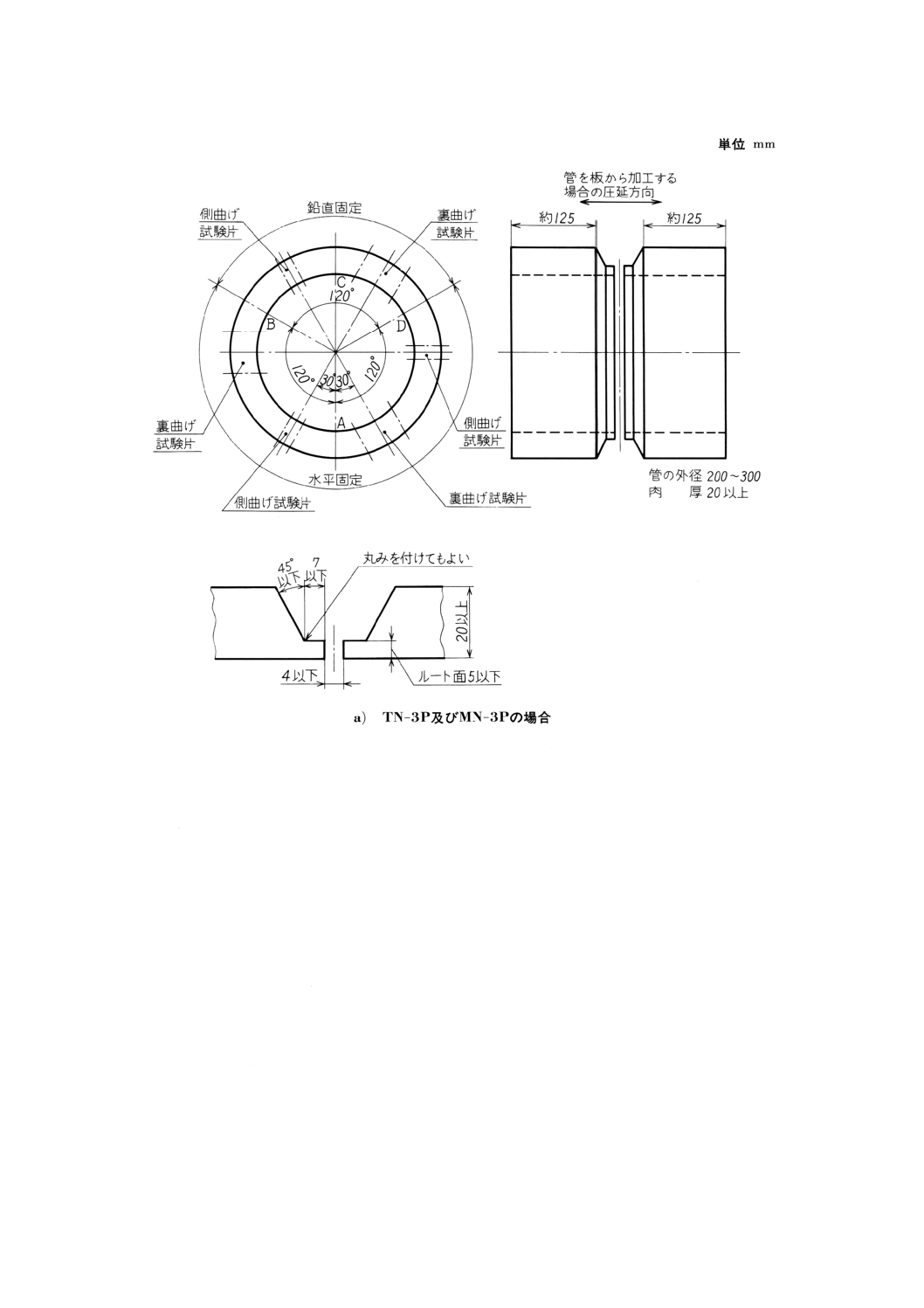

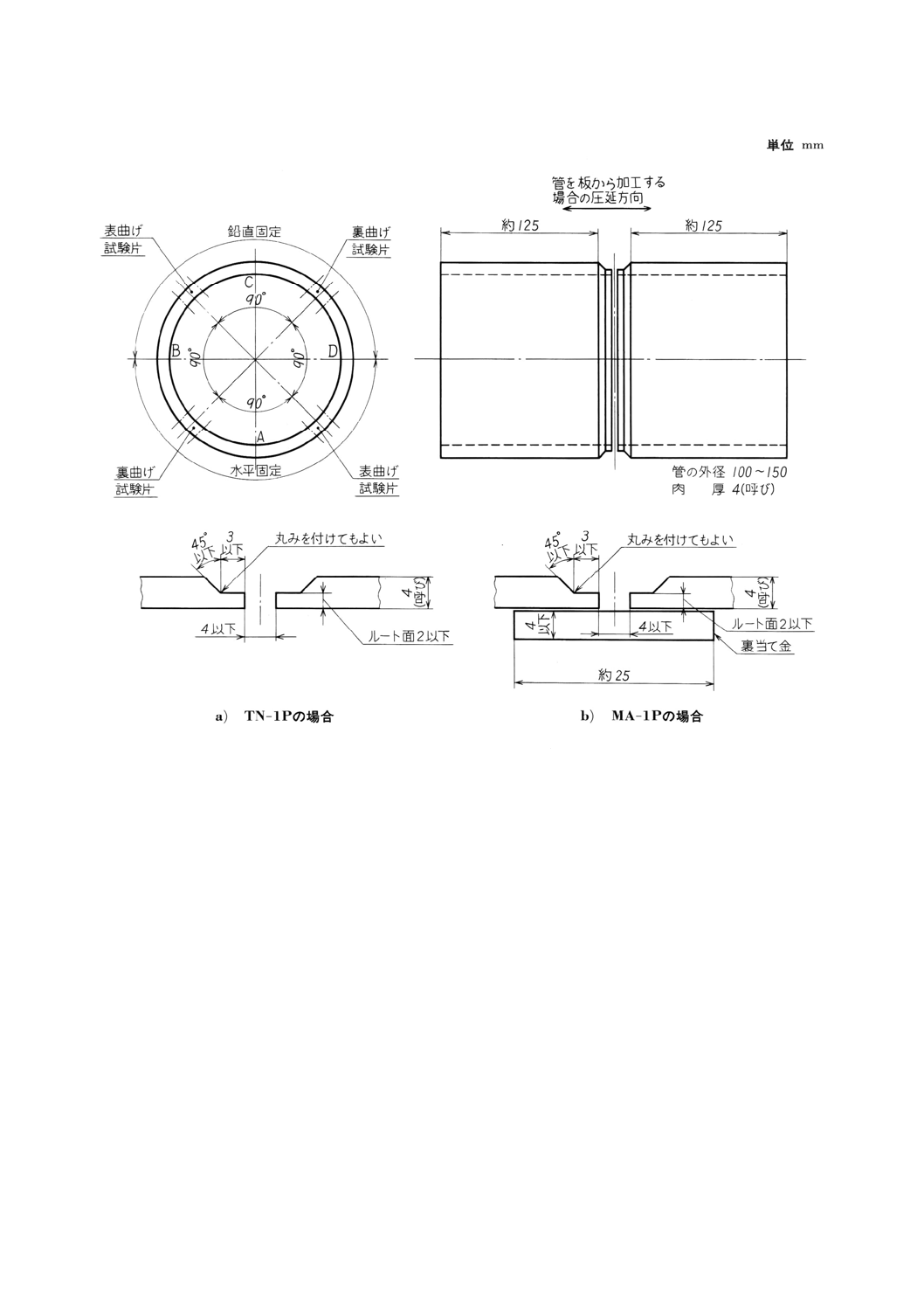

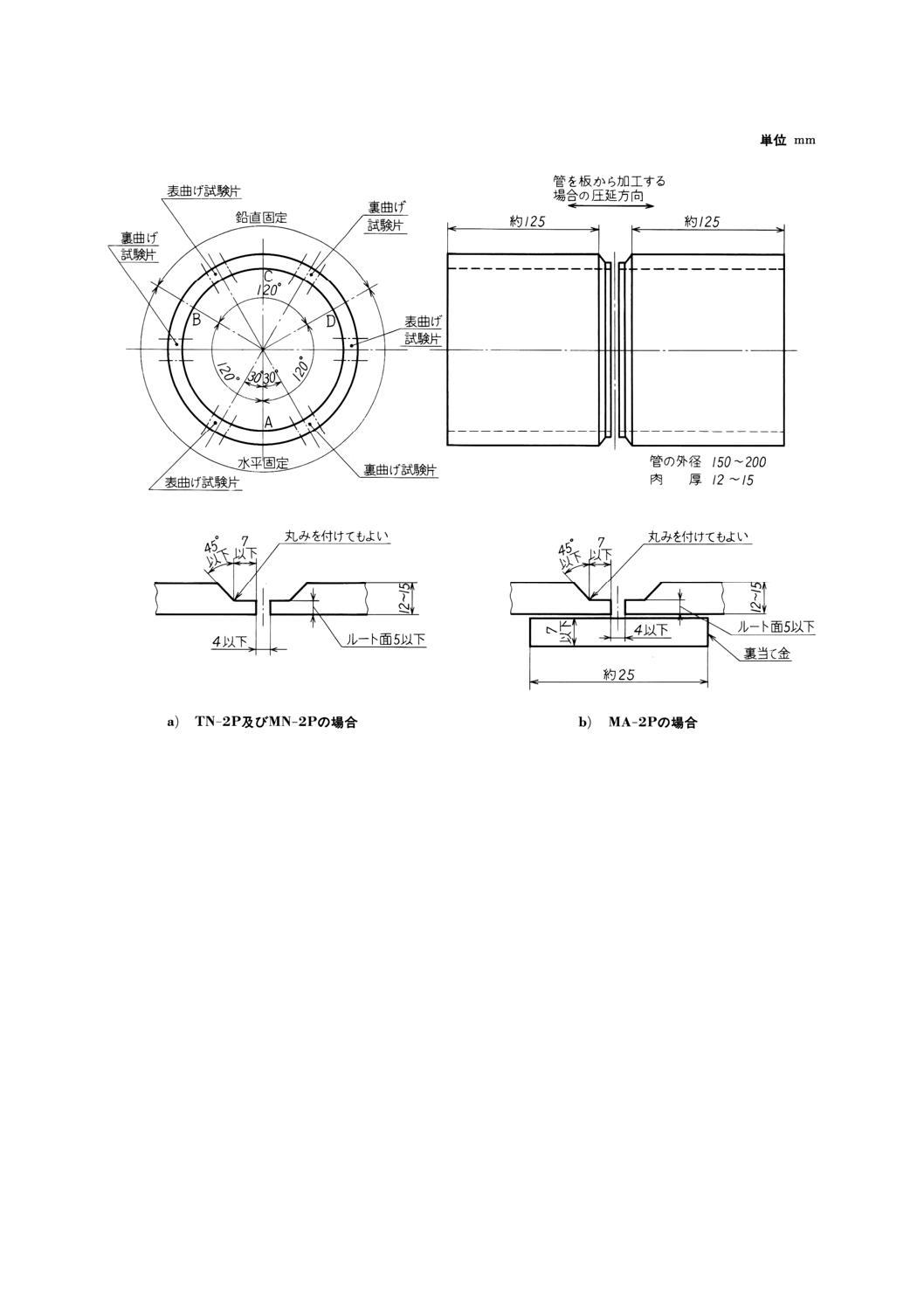

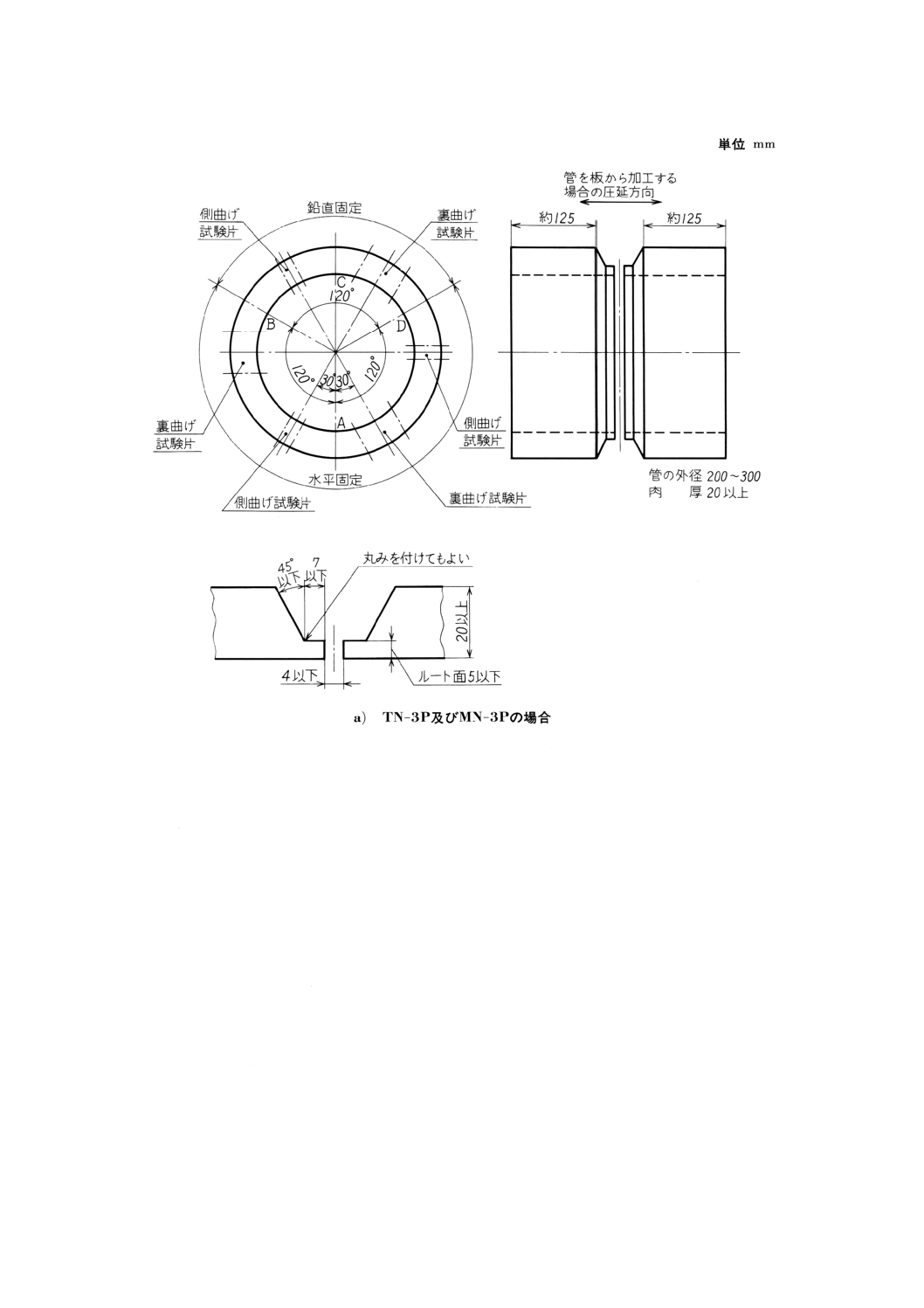

7.2

管の試験材料は,薄肉管,中肉管及び厚肉管に区分し,その形状及び寸法は,図6〜8による。

4

Z 3811 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 W:ティグ溶接の場合は,約150mm,

ミグ溶接の場合は,約200mm

図3 薄板の試験材料の形状,寸法及び試験片採取位置

5

Z 3811 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. W:ティグ溶接の場合は,約150mm,

ミグ溶接の場合は,約200mm

2. TN-2Oは,a)又はc)のどちらでもよい。

図4 中板の試験材料の形状,寸法及び試験片採取位置

6

Z 3811 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1.

W:ティグ溶接の場合は,約150mm,

ミグ溶接の場合は,約200mm

2. TN-3Oは,a)又はc)のどちらでもよい。

図5 厚板の試験材料の形状,寸法及び試験片採取位置

7

Z 3811 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 薄肉管の試験材料の形状,寸法及び試験片採取位置

8

Z 3811 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 中肉管の試験材料の形状,寸法及び試験片採取位置

9

Z 3811 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 厚肉管の試験材料の形状,寸法及び試験片採取位置

8. 試験に使用する板材及び管材

8.1

板の溶接に使用する板材は,JIS H 4000に規定するA5083P-O又はこれと同等と認められるものとす

る。

8.2

管の溶接に使用する管材は,JIS H 4080に規定するA5083TD-O,A5083TE-O,JIS H 4000に規定す

るA5083P-Oを加工した管又はこれと同等と認められるものとする。

8.3

裏当て金に使用する材料は,8.1又は8.2に規定するものとする。

9. 試験に使用する溶加棒及び溶接ワイヤ 試験に使用する溶加棒及び溶接ワイヤは,JIS Z 3232に規定

するA5183-BY,A5183-WY又はこれと同等と認められるものとする。

10. 試験に使用するガス ティグ溶接又はミグ溶接に使用するアルゴンガスは,JIS K 1105に適合するも

の又はこれと同等以上の純度をもつものとする。また,ヘリウムガス又はアルゴンガスとヘリウムガスの

混合ガスを用いてもよい。

10

Z 3811 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 試験に使用する溶接機器 試験に使用する溶接機器及び附属装置は,特に制限しない。

12. 試験材の作製方法

12.1 一般

a) 溶接前の試験材料の表面清浄処理方法は,任意とする。

b) 溶接は,表面からのみ行い,裏面から行ってはならない。

c) 試験を通じて試験材料及び試験材は,a)以外の各種の処理(熱処理,ピーニング,ビードの成形加工

など)を行ってはならない。

d) 裏当て金を用いない溶接の場合,冷やし金又はガスバッキングを使用してもよい。

e) 溶接中又は溶接後,試験材を湯又は水で冷却してもよい。

f)

寒冷地などでは,溶接前に試験材料を40℃程度に加熱してもよい。

12.2 板の溶接

a) 試験材料は,逆ひずみ,拘束などの方法によって,溶接後の角変形が約5度を超えないように作製す

る。

b) 立向及び横向溶接では,溶接を開始してから終了するまで試験材の上下及び左右の方向を変えてはな

らない。

12.3 管の溶接

a) 水平固定は,試験材料を適切な方法を用いて図2a)のように水平に固定し,図6〜8に示したBAD間

を溶接する。A点は水平軸に対して真下の位置とする。

b) 鉛直固定は,試験材料を適切な方法を用いて図2b)のように鉛直に固定し,図6〜8に示したBCD間

を溶接する。

c) 水平固定及び鉛直固定の溶接の順序,溶接途中での水平固定及び鉛直固定の交換,溶接の開始点並び

に溶接の方向は自由とする。

d) 鉛直固定及び水平固定の溶接を開始してから終了するまで試験材の上下及び左右を途中で変えてはな

らない。

e) 中肉管及び厚肉管の裏当て金を用いないミグ溶接(MN-2P及びMN-3P)の場合は,初めの1〜2層を

3パス以内のティグ溶接を行ってもよい。ただし,ティグ溶接の溶接金属の高さが試験材の底面から

約6mmを超えないように溶接する。溶加棒を使用せず,ティグアークだけで溶接した場合もパス数

に算入する。

13. 判定方法 試験材の判定は,外観試験及び曲げ試験による。

13.1 外観試験 試験材の外観試験は,次の項目について目視又は測定をして評価する。

a) ビードの形状

b) 溶接の始点及び終点の状況

c) 裏面の溶込み状況(裏当て金を使用しない溶接の場合)

d) オーバラップ,アンダカット及びピットの状況

e) 変形

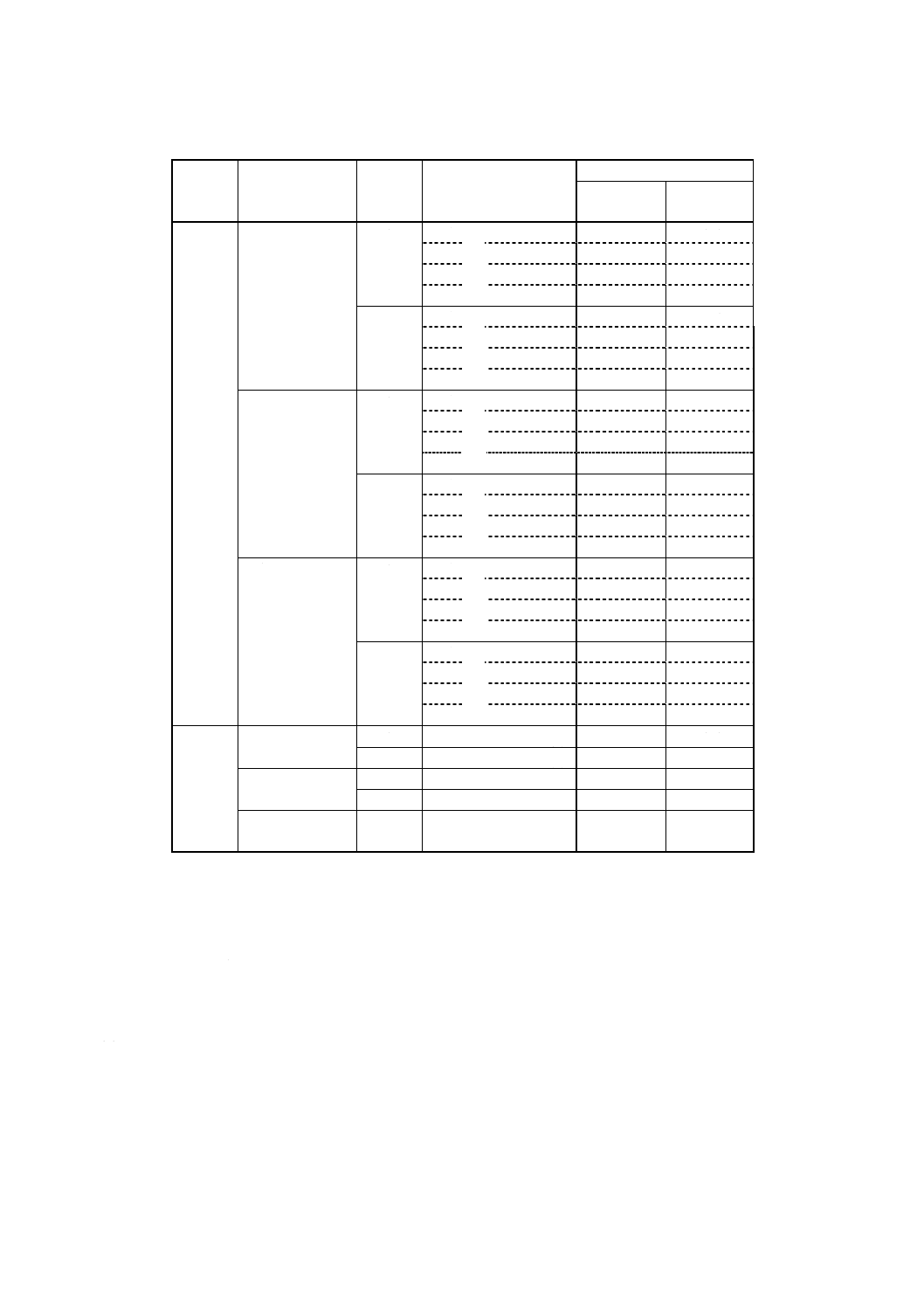

13.2 曲げ試験

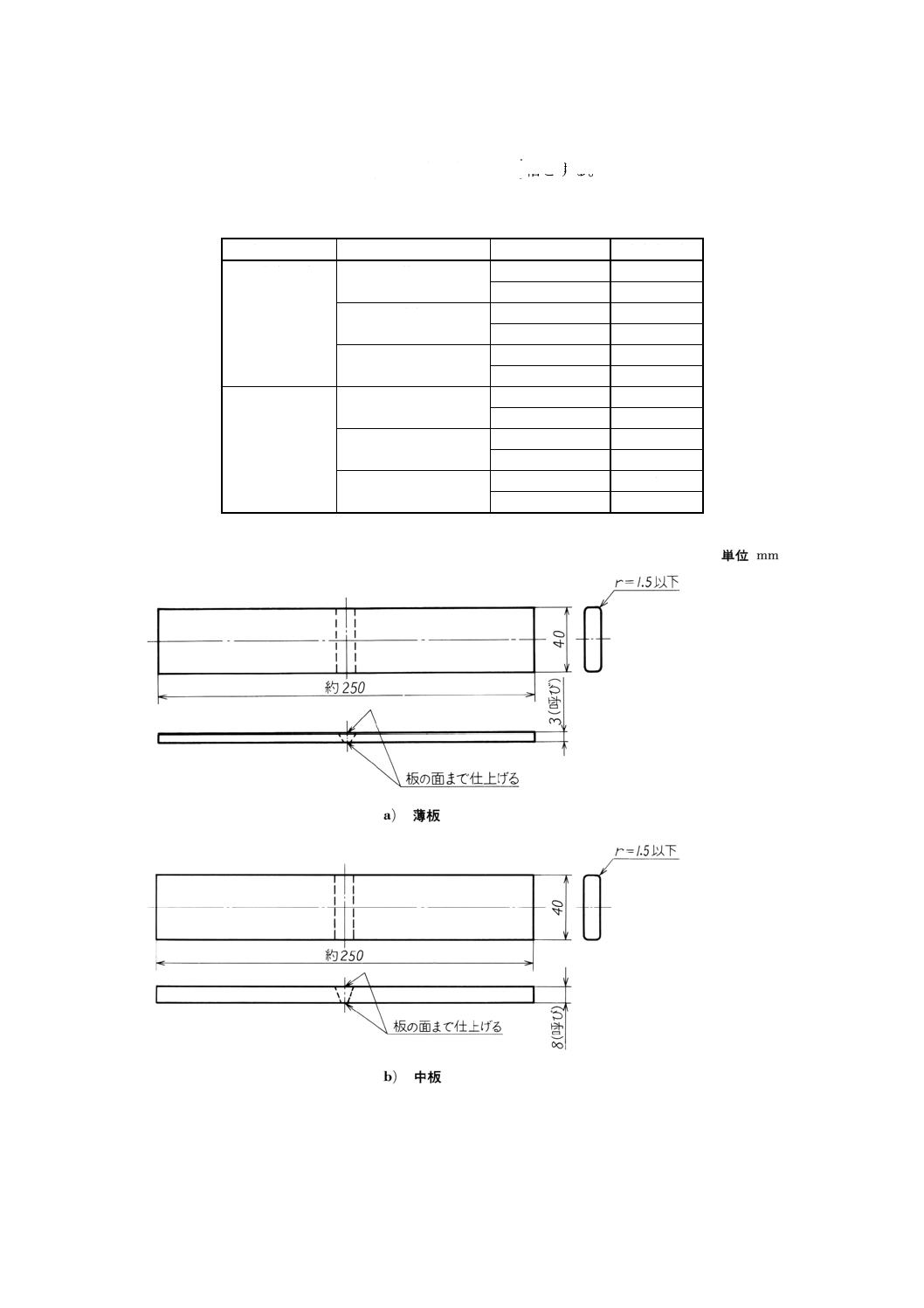

13.2.1 曲げ試験の種類及び試験片の数は,継手の種類及び厚さの区分によって,表2による。

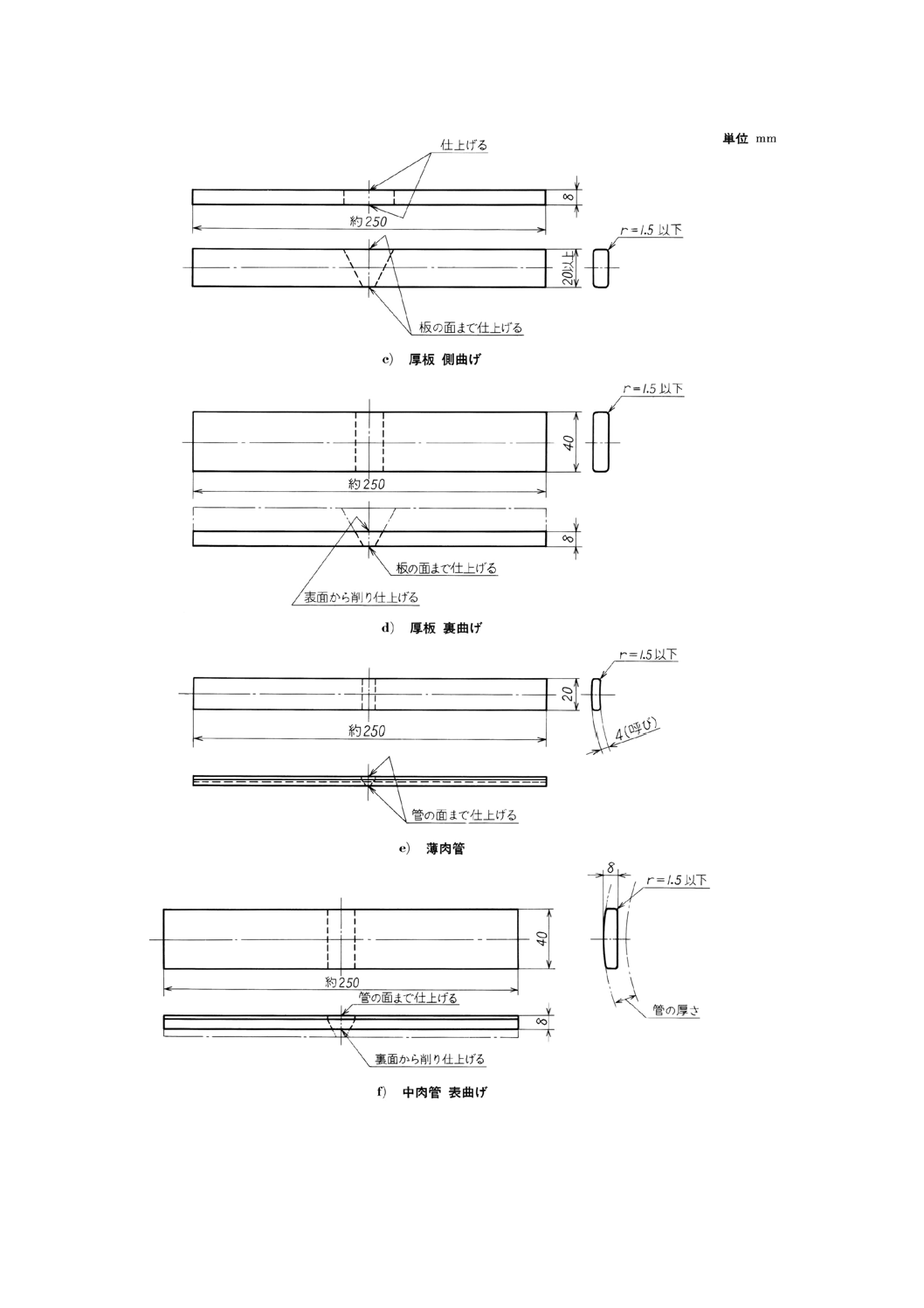

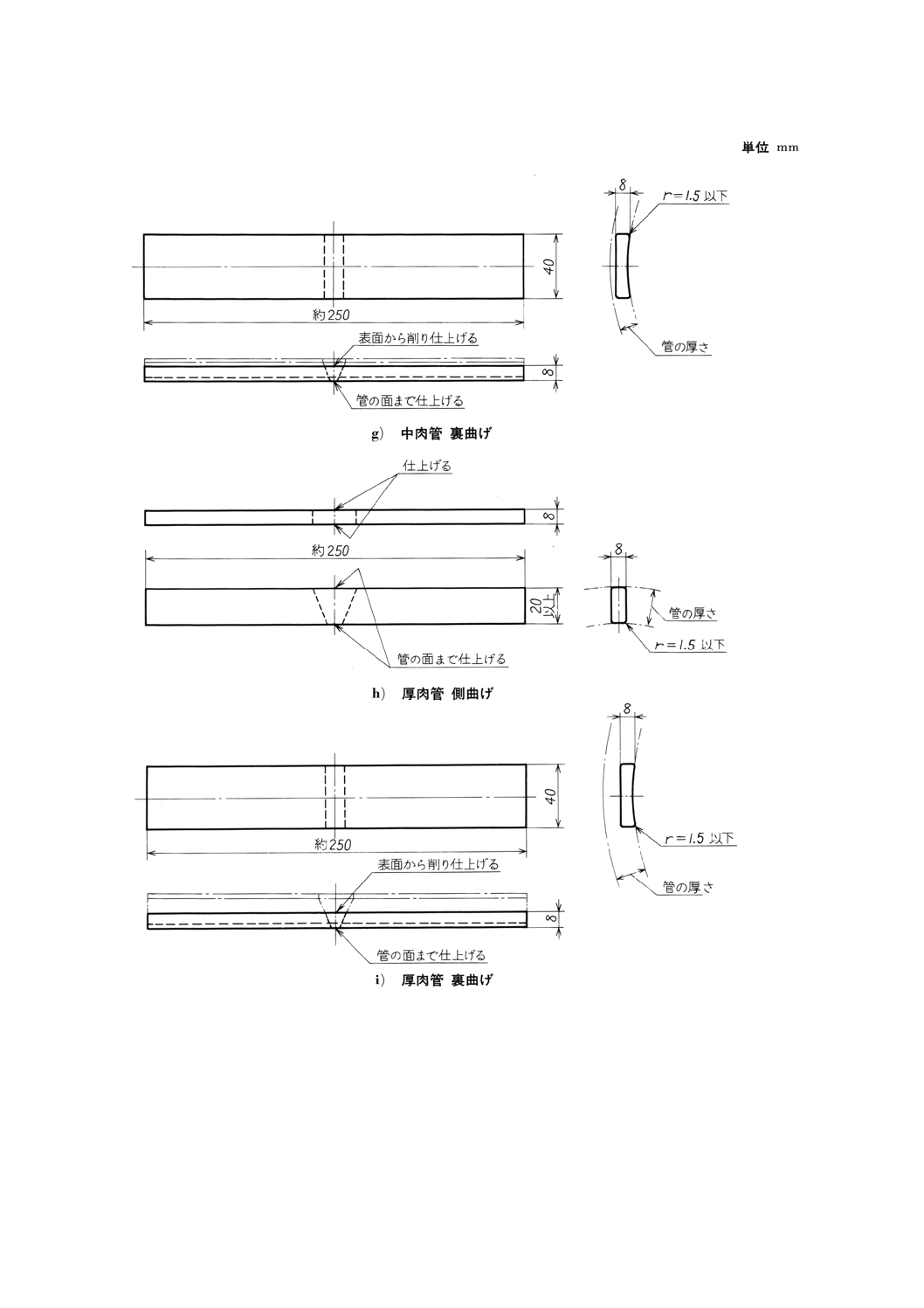

13.2.2 曲げ試験片は,試験材から図3〜8のように採取し,図9に示す寸法に仕上げる。

11

Z 3811 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.2.3 曲げ試験は,JIS Z 3122によって行い,曲げられた試験片の外面の欠陥を測定し評価する。

13.2.4 曲げ試験に用いる雄型の半径 (R) は,試験片厚さの31

3倍とする。

13.2.5 曲げ試験の曲げ角度は,180°とする。

表2 試験片の数

継手の種類

試験材料の厚さの区分

曲げ試験の種類

試験片の数

板の突合せ溶接

薄板

表曲げ試験

1

裏曲げ試験

1

中板

表曲げ試験

1

裏曲げ試験

1

厚板

裏曲げ試験

1

側曲げ試験

2

管の突合せ溶接

薄肉管

表曲げ試験

2

裏曲げ試験

2

中肉管

表曲げ試験

3

裏曲げ試験

3

厚肉管

裏曲げ試験

3

側曲げ試験

3

図9 曲げ試験片

12

Z 3811 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 曲げ試験片(続き)

13

Z 3811 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 曲げ試験片(続き)

14. 合否判定基準

14.1 合否判定は,外観試験及び曲げ試験のすべての評価基準を満足しなければならない。

14.2 外観試験の評価基準 外観試験の各項目に著しく不良のものがある場合は,不合格とする。

14

Z 3811 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.3 曲げ試験の評価基準 曲げられた試験片の外面に次の欠陥が認められる場合は,不合格とする。た

だし,アンダカット内部の割れは対象とするが,熱影響部の割れは対象としない。また,ブローホールと

割れが連続しているものは,ブローホールを含めて連続した割れとみなす。

a) 3.0mmを超える割れがある場合

b) 3.0mm以下の割れの合計長さが,7.0mmを超える場合

c) ブローホール及び割れの合計数が,10個を超える場合

d) アンダカット,溶込み不良,介在物,酸化物の巻込みなどが著しい場合

JIS Z 3811改正原案作成委員会 構成表

氏名

所属

(委員長)

今 井 保 穂

財団法人防衛技術協会

(委員)

野 本 敏 治

東京大学大学院工学系研究科

佐 藤 四 郎

防衛大学校名誉教授

大久保 通 則

日本大学生産工学部機械工学科

日 向 輝 彦

職業能力開発総合大学校産業機械工学科

八 田 勲

通商産業省工業技術院標準部標準業務課

山 村 修 蔵

財団法人日本規格協会

岡 井 遼 二

高圧ガス保安協会

北 田 博 重

財団法人日本海事協会

斉 藤 和 正

社団法人日本ボイラ協会

小 林 卓 也

社団法人日本溶接協会

森 井 泰

元日本酸素株式会社

冨 田 真 己

財団法人溶接工学振興会

土 屋 和 之

石川島播磨重工業株式会社

堀 本 耕 造

川崎重工業株式会社

酒 井 康 士

日本車輛製造株式会社

吉 延 真 一

株式会社日本アルミ

鈴 木 常 夫

日本酸素株式会社

原 田 章 二

株式会社ダイヘン

笹 部 誠 二

株式会社神戸製鋼所アルミ銅カンパニー

堀 田 元 司

日本軽金属株式会社

簑 田 和 之

昭和アルミニウム株式会社

松 本 二 郎

日本アルミット株式会社

(事務局)

初 谷 正 治

社団法人軽金属溶接構造協会