Z 3608:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 3

4 接合継手の設計··············································································································· 12

4.1 設計要求事項 ··············································································································· 12

4.2 特別要求事項 ··············································································································· 13

5 FSWオペレータの認証 ···································································································· 15

5.1 要求事項 ····················································································································· 15

5.2 必須確認項目及び認証範囲 ····························································································· 16

5.3 適格性確認の試験方法 ··································································································· 16

5.4 接合継手の試験 ············································································································ 17

5.5 証明書 ························································································································ 19

6 FSW施工要領及びその承認 ······························································································ 19

6.1 接合手順の開発及び品質 ································································································ 19

6.2 pWPSの技術的内容 ······································································································ 20

7 FSW施工法試験による施工要領の承認 ··············································································· 21

7.1 一般 ··························································································································· 21

7.2 試験材の準備 ··············································································································· 21

7.3 試験材の検査及び試験 ··································································································· 23

7.4 承認有効範囲 ··············································································································· 27

7.5 FSW施工法承認記録 ····································································································· 27

8 量産試作接合試験による施工要領の承認 ·············································································· 28

8.1 一般 ··························································································································· 28

8.2 試験材 ························································································································ 28

8.3 試験材の検査及び試験 ··································································································· 28

8.4 承認有効範囲 ··············································································································· 28

8.5 FSW施工法承認記録 ····································································································· 28

9 品質及び検査要求項目······································································································ 28

9.1 品質要求項目 ··············································································································· 28

9.2 製造要員 ····················································································································· 28

9.3 試験検査要員 ··············································································································· 28

9.4 設備 ··························································································································· 29

9.5 FSW施工要領書(WPS) ······························································································· 30

9.6 FSWツール ················································································································· 30

Z 3608:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.7 接合前の継手準備及び組つけ ·························································································· 30

9.8 予熱及びパス間温度の管理 ····························································································· 30

9.9 タック接合 ·················································································································· 30

9.10 接合 ·························································································································· 30

9.11 後熱処理 ···················································································································· 30

9.12 検査及び試験 ·············································································································· 30

9.13 識別及びトレーサビリティ ···························································································· 32

附属書A(規定)接合装置の機能に関する知識 ········································································· 33

附属書B(参考)接合技術の知識 ··························································································· 34

附属書C(参考)FSWオペレータの適格性証明書 ····································································· 35

附属書D(参考)承認前のFSW施工要領書(pWPS) ······························································· 36

附属書E(参考)非破壊検査 ································································································· 37

附属書F(参考)FSW重ね継手のハンマS曲げ試験 ·································································· 38

附属書G(参考)FSW施工法承認記録(WPQR)····································································· 40

附属書H(規定)不完全部並びにその検査方法及び判定基準 ······················································· 43

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 45

Z 3608:2016

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人軽金属溶接協会(JLWA)及び

一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3608:2016

摩擦かくはん接合−アルミニウム

Friction stir welding-Aluminium

序文

この規格は,2011年に第1版として発行されたISO 25239-1,ISO 25239-2,ISO 25239-3,ISO 25239-4

及びISO 25239-5を基とし,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,アルミニウム及びアルミニウム合金に適用する摩擦かくはん(撹拌)接合(以下,FSWと

いう。)の設計要求事項,オペレータの認証のための要求事項,FSW施工法承認のための必要事項及び品

質要求事項を規定する。ただし,摩擦かくはんスポット接合については規定しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 25239-1:2011,Friction stir welding−Aluminium−Part 1: Vocabulary

ISO 25239-2:2011,Friction stir welding−Aluminium−Part 2: Design of weld joints

ISO 25239-3:2011,Friction stir welding−Aluminium−Part 3: Qualification of welding operators

ISO 25239-4:2011,Friction stir welding−Aluminium−Part 4: Specification and qualification of

welding procedures

ISO 25239-5:2011,Friction stir welding−Aluminium−Part 5: Quality and inspection requirements

(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

注記 対応国際規格:ISO 3452-1,Non-destructive testing−Penetrant testing−Part 1: General principles

(MOD)

JIS Z 3001-1 溶接用語−第1部:一般

JIS Z 3001-2 溶接用語−第2部:溶接方法

注記 対応国際規格:ISO 857-1,Welding and allied processes−Vocabulary−Part 1: Metal welding

2

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

processes(MOD)

JIS Z 3001-4 溶接用語−第4部:溶接不完全部

注記 対応国際規格:ISO 6520-1,Welding and allied processes−Classification of geometric

imperfections in metallic materials−Part 1: Fusion welding(MOD)

JIS Z 3021 溶接記号

注記 対応国際規格:ISO 2553,Welded, brazed and soldered joints−Symbolic representation on drawings

(MOD)

JIS Z 3080 アルミニウムの突合せ溶接部の超音波斜角探傷試験方法

JIS Z 3081 アルミニウム管溶接部の超音波斜角探傷試験方法

JIS Z 3090 溶融溶接継手の外観試験方法

注記 対応国際規格:ISO 17637,Non-destructive testing of welds−Visual testing of fusion-welded joints

(MOD)

JIS Z 3105 アルミニウム溶接継手の放射線透過試験方法

JIS Z 3121 突合せ溶接継手の引張試験方法

注記 対応国際規格:ISO 4136,Destructive tests on welds in metallic materials−Transverse tensile test

(MOD)

JIS Z 3122 突合せ溶接継手の曲げ試験方法

注記 対応国際規格:ISO 5173,Destructive tests on welds in metallic materials−Bend tests(MOD)

JIS Z 3253 溶接及び熱切断用シールドガス

注記 対応国際規格:ISO 14175,Welding consumables−Gases and gas mixtures for fusion welding and

allied processes(MOD)

JIS Z 3400 金属材料の融接に関する品質要求事項

注記 対応国際規格:ISO 3834 (all parts),Quality requirements for fusion welding of metallic materials

(MOD)

JIS Z 3420 金属材料の溶接施工要領及びその承認−一般原則

注記 対応国際規格:ISO 15607,Specification and qualification of welding procedures for metallic

materials−General rules(MOD)

JIS Z 3421-1 金属材料の溶接施工要領及びその承認−アーク溶接の溶接施工要領書

JIS Z 3604 アルミニウムのイナートガスアーク溶接作業標準

JIS Z 3703 溶接−予熱温度,パス間温度及び予熱保持温度の測定方法の指針

注記 対応国際規格:ISO 13916,Welding−Guidance on the measurement of preheating temperature,

interpass temperature and preheat maintenance temperature(IDT)

ISO 9015-1,Destructive tests on welds in metallic materials−Hardness testing−Part 1: Hardness test on arc

welded joints

ISO 9015-2,Destructive tests on welds in metallic materials−Hardness testing−Part 2: Microhardness testing

of welded joints

ISO 9017,Destructive tests on welds in metallic materials−Fracture test

ISO 17639,Destructive tests on welds in metallic materials−Macroscopic and microscopic examination of

welds

3

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001-1,JIS Z 3001-2,JIS Z 3001-4及びJIS Z 3420によ

るほか,次による。

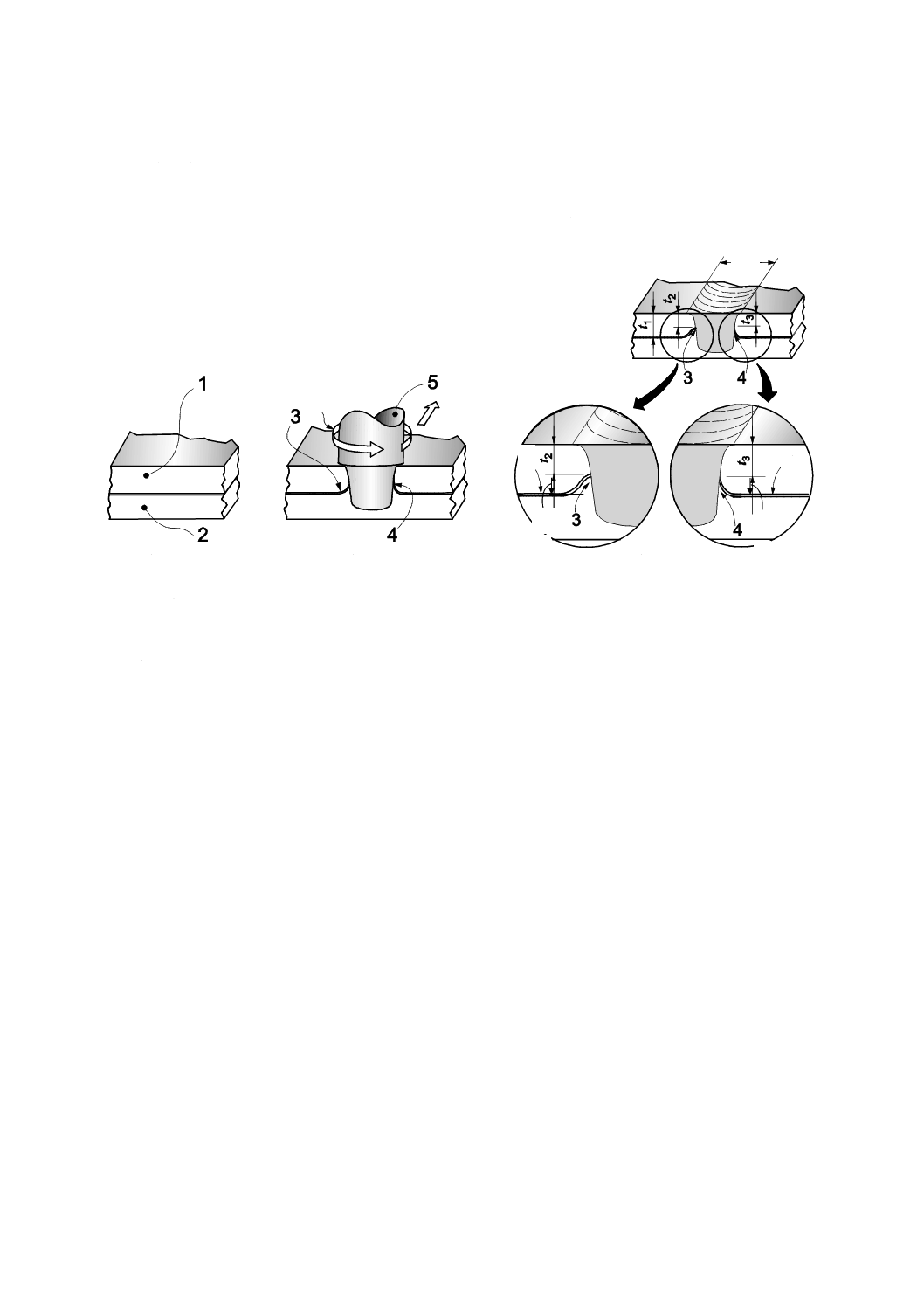

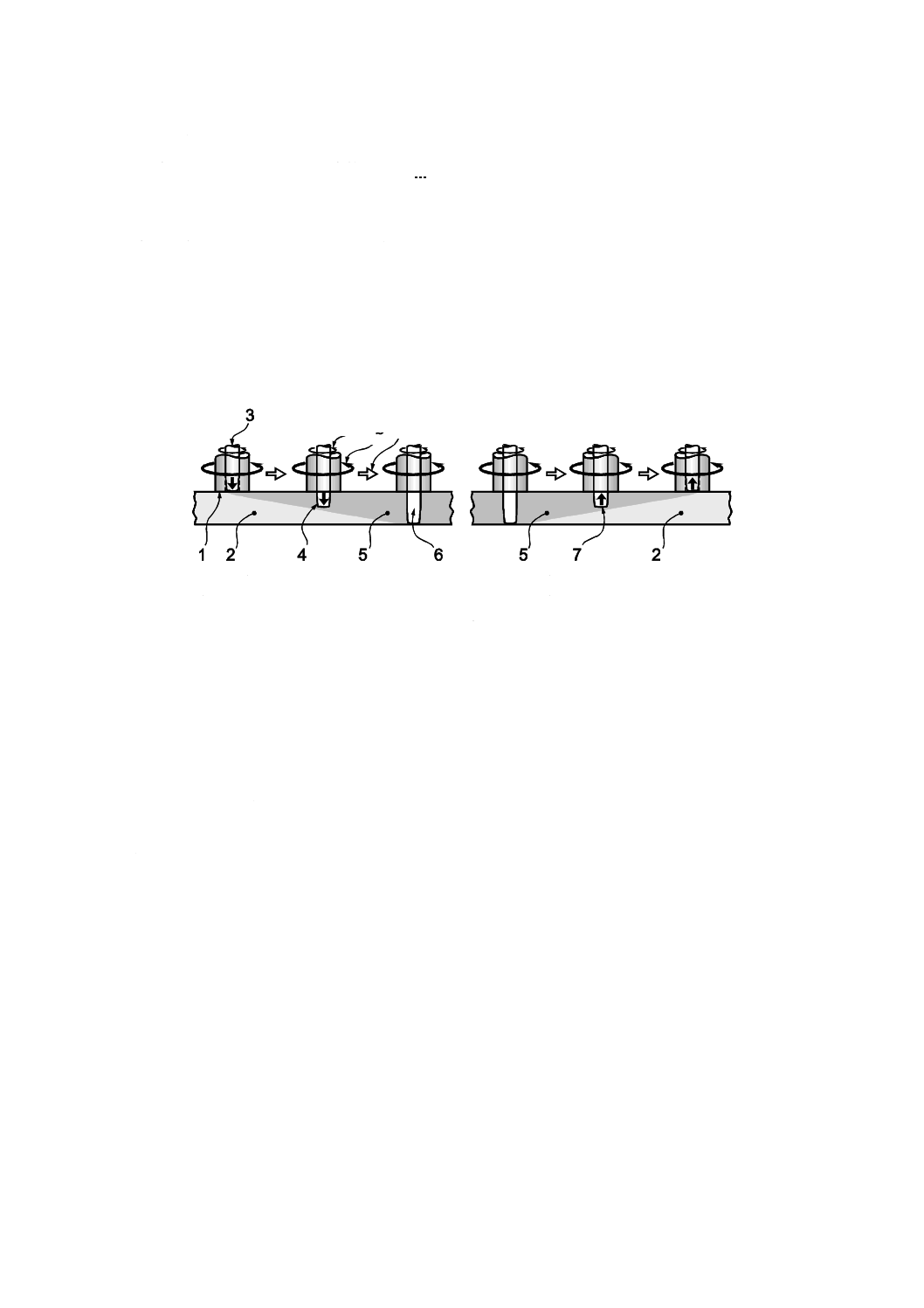

3.1

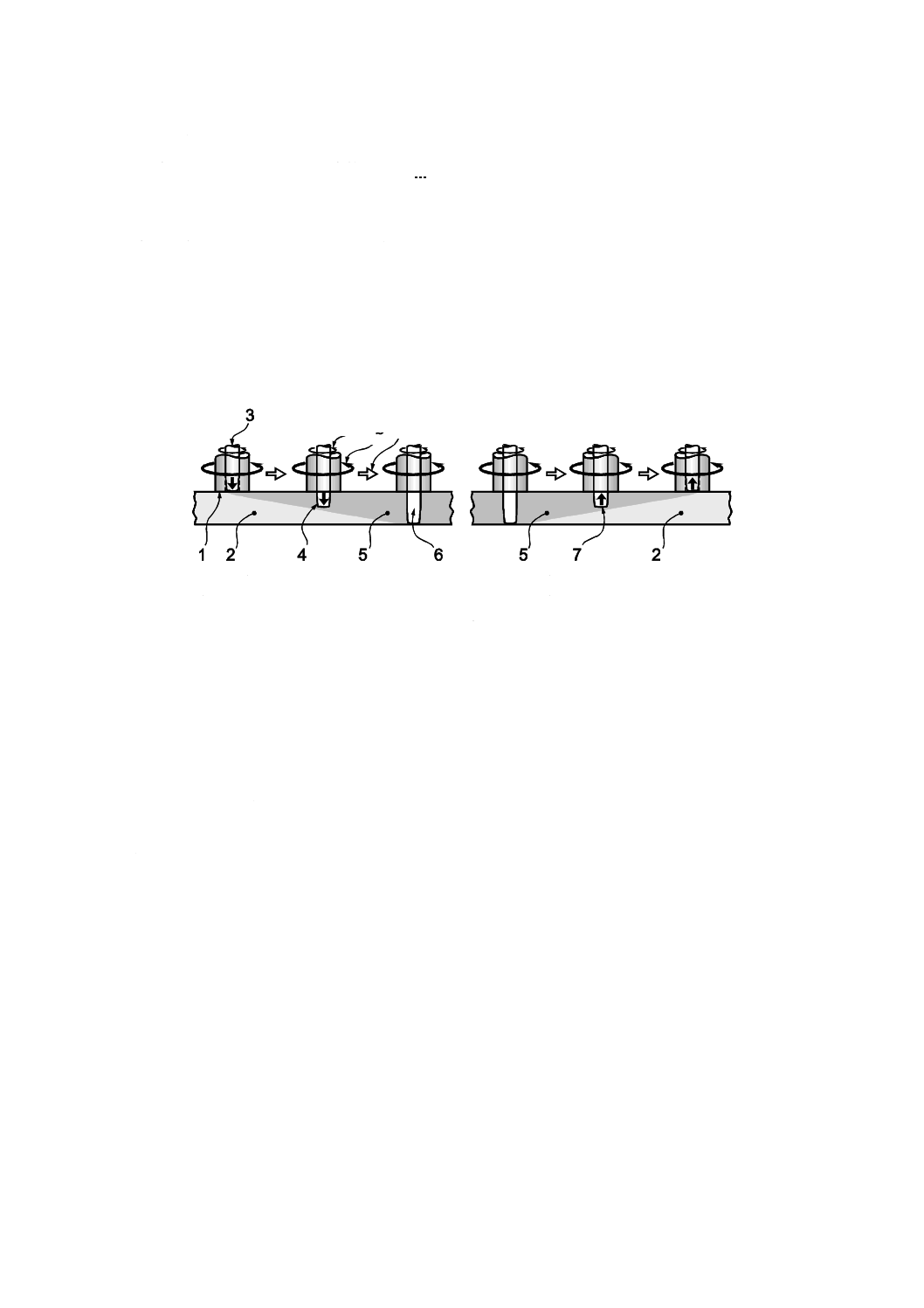

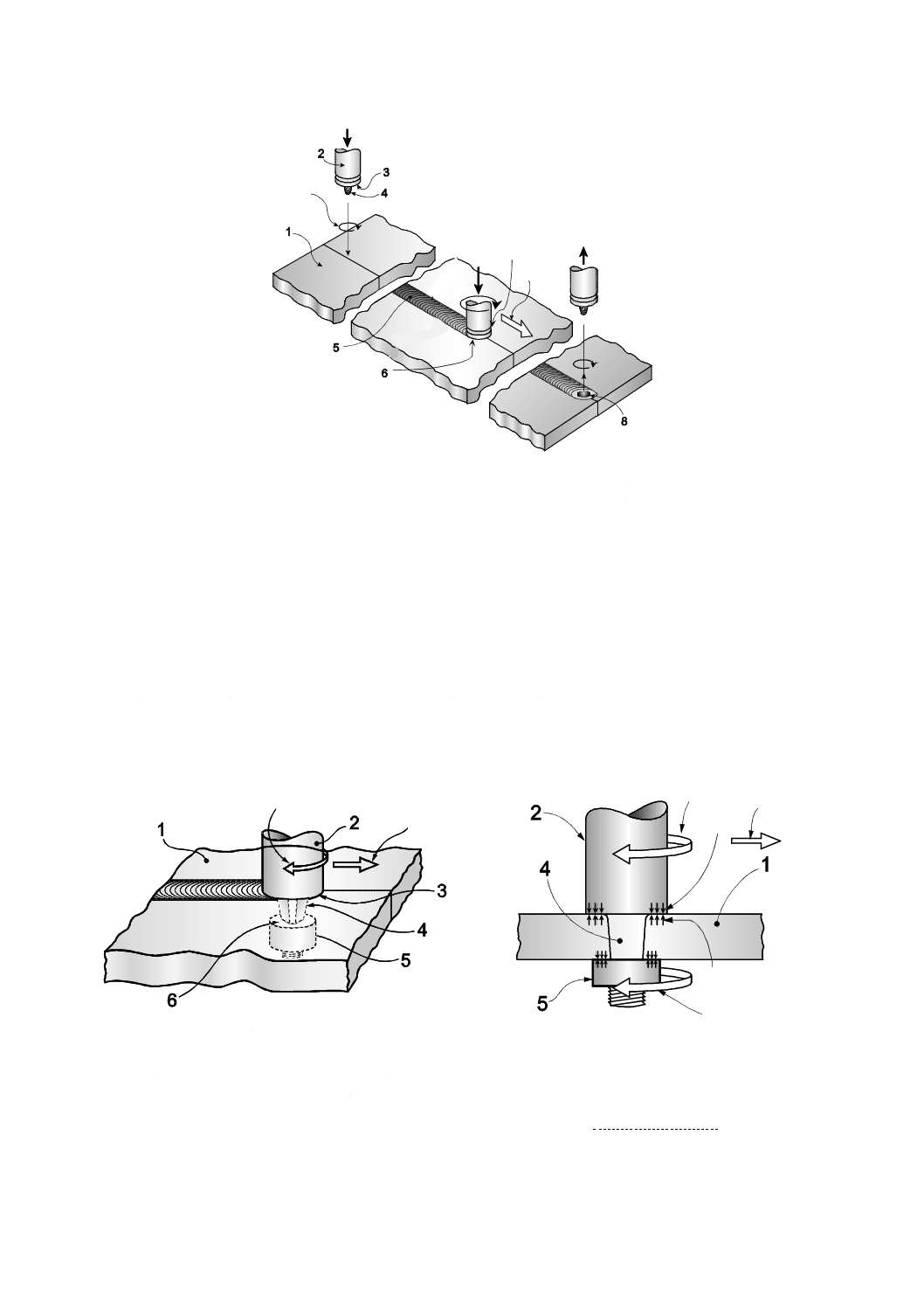

可動プローブツール(adjustable probe tool)

接合中にプローブの長さ,回転速さ及び回転方向が調節可能なツール。プローブ及びショルダの回転速

さ,回転方向などが異なっていてもよい。

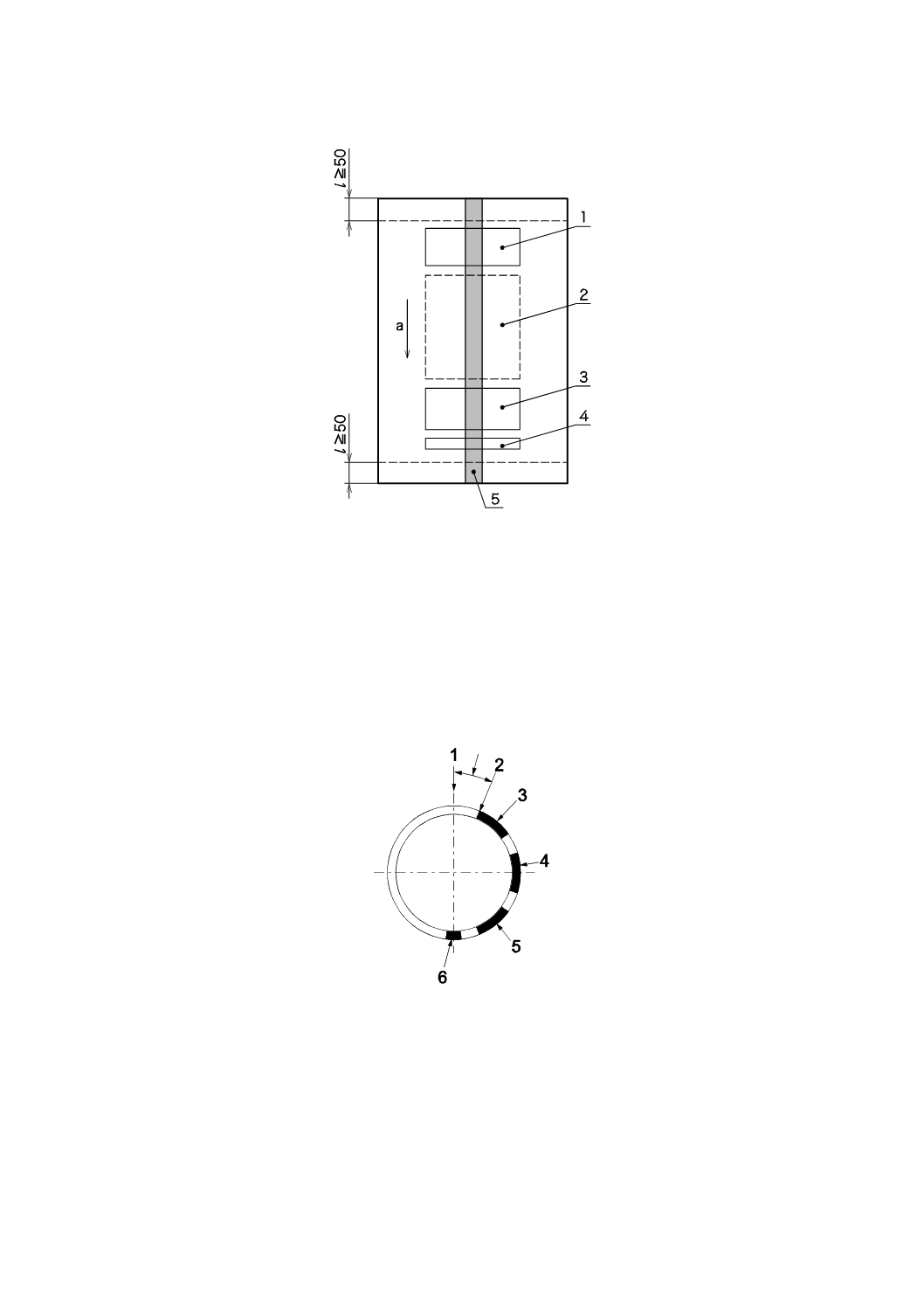

注記1 図1参照。

注記2 可動プローブツールは固定プローブツールとして使用することも可能。

注記3 このツールは始端部のばり及び終端穴を過度に生成することなく,接合を可能とする。

1

ショルダ

2

被接合材

3

プローブ

4

プローブの押込み

5

接合部

6

接合するために必要な位置でのプローブ

7

プローブの引抜き

a

プローブの回転方向

b

ショルダの回転方向

c

接合方向

図1−可動プローブツール

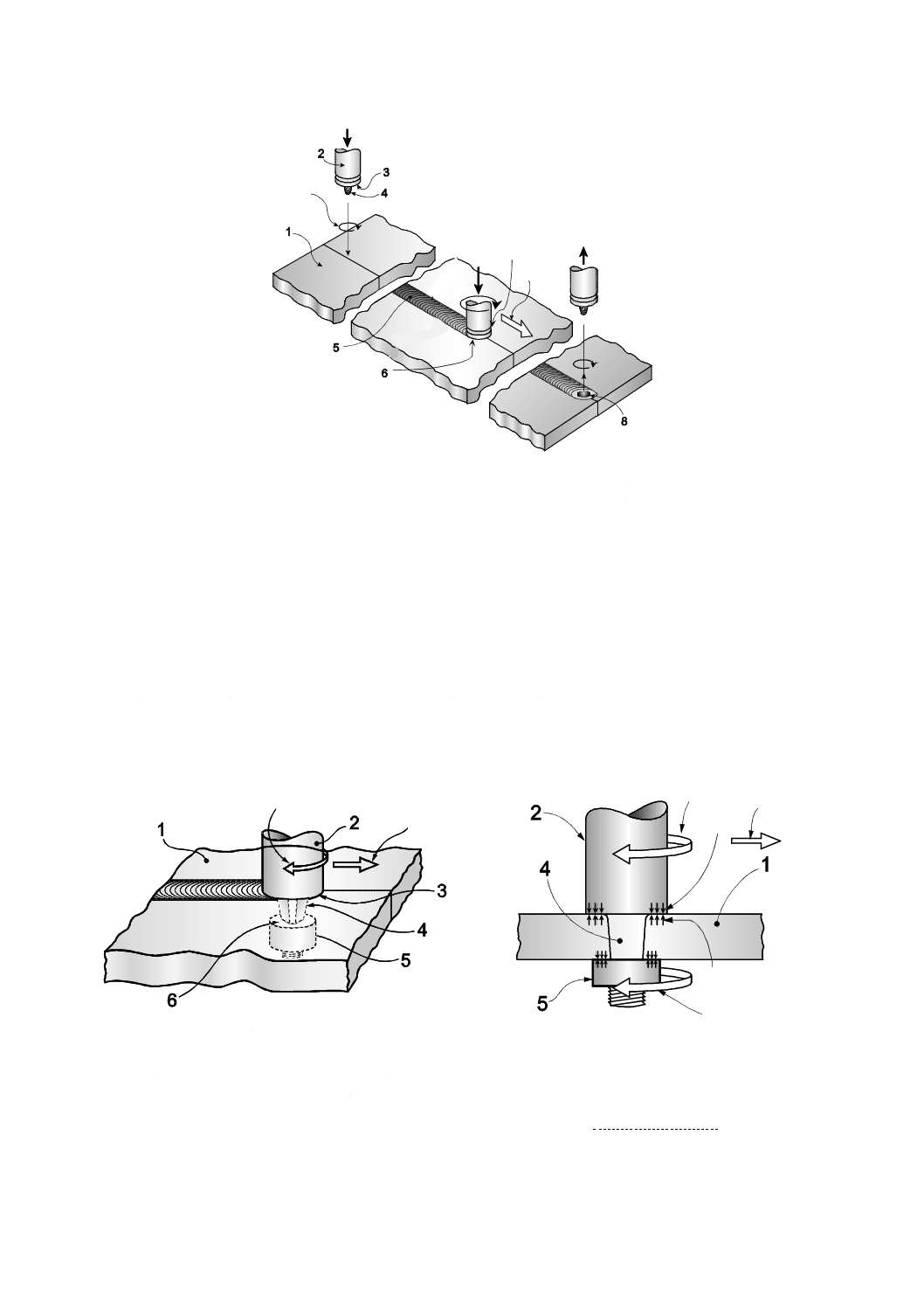

3.2

前進側(advancing side)

ツールの回転方向と接合方向とが同じである側。

注記 図2参照。

3.3

押付け力(axial force)

回転軸方向に,ツールによって被接合材に負荷する力。

注記 図2参照。

a b c

4

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

被接合材

2

ツール

3

ショルダ

4

プローブ

5

接合部表面

6

後退側

7

前進側

8

終端穴

a

ツールの回転方向

b

ツールの押込み

c

ツールの押付け

d

接合方向

e

ツールの引抜き

図2−FSWの基本原理

3.4

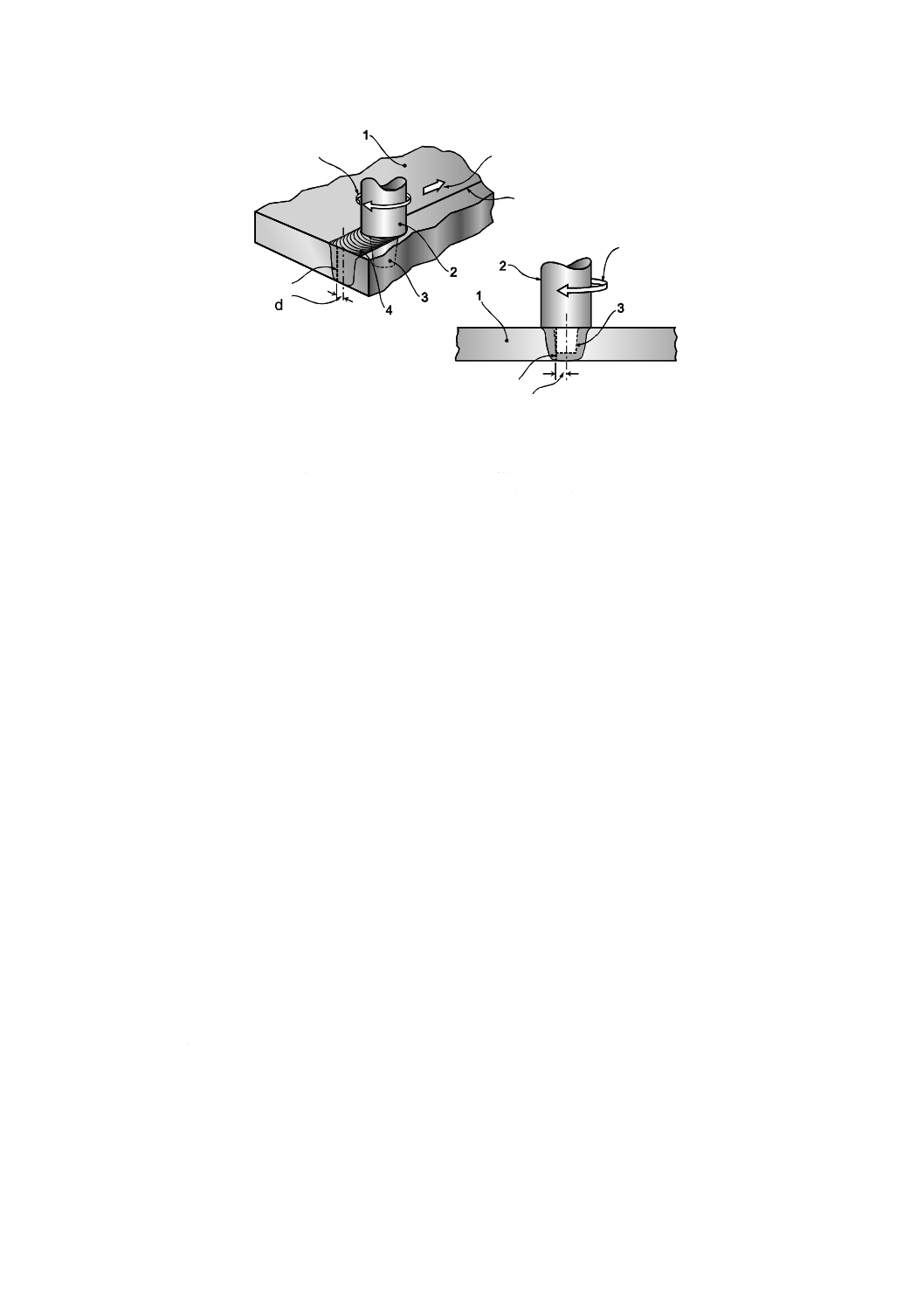

ボビンツール(bobbin tool)

被接合材の表裏面にショルダをもつツール。

注記1 板厚追従型ボビンツールは,ショルダが自動的に被接合材との接触を維持することを可能と

する。

注記2 図3参照。

a) 透視図

b) 側面図

1

被接合材

2

上部ツール

3

上部ショルダ

4

プローブ

5

下部ツール

6

下部ショルダ

a

ツールの回転方向

b

接合方向

c

押付け力

d

押付け力の反力

図3−ボビンツール

a

b

e

d

7

c

a

c

a

b

d

a

b

5

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

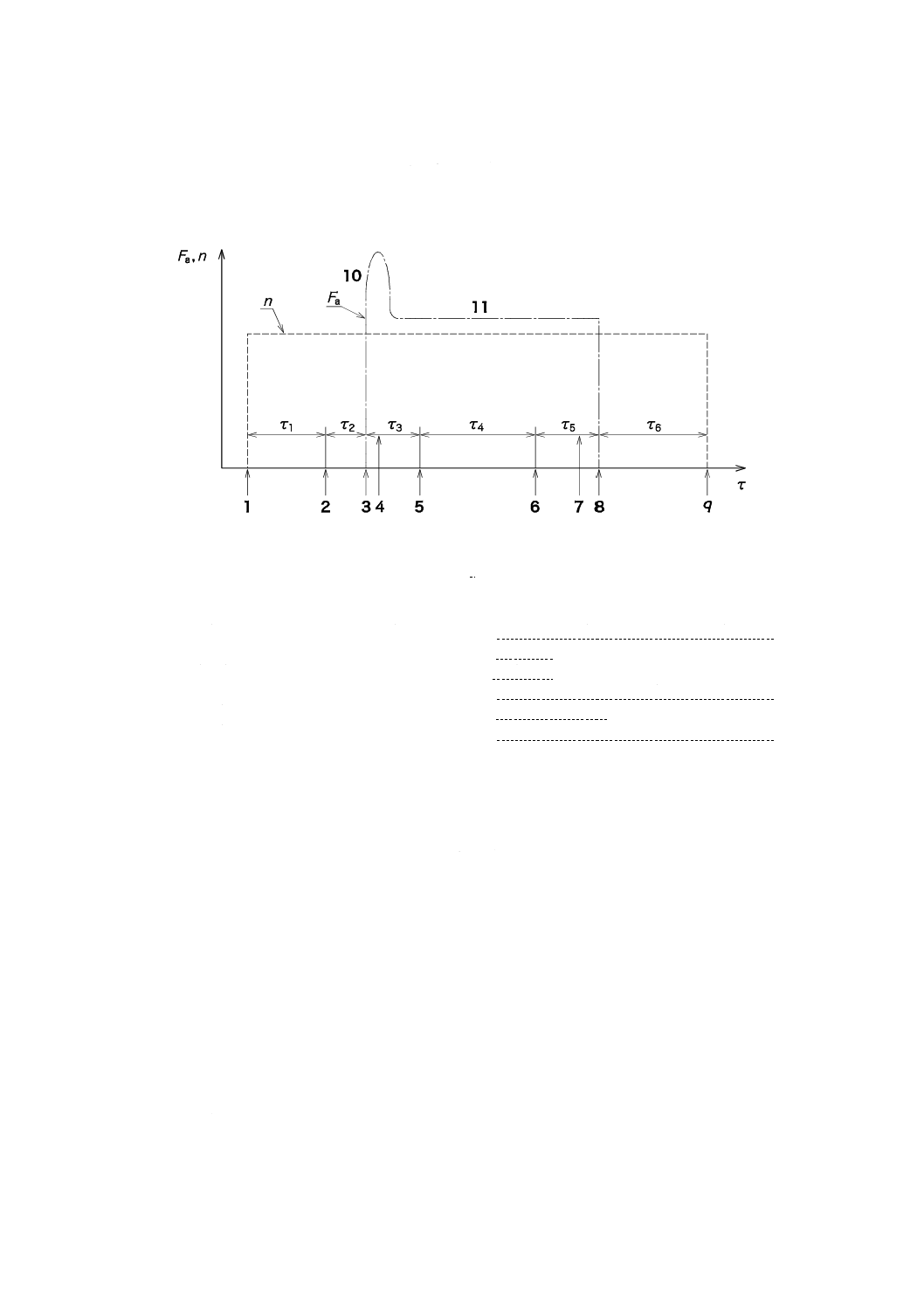

終端部におけるツール保持時間(dwell time at end of weld)

接合終端部において,回転しているツールを被接合材から引き上げを開始するまでの保持時間。

注記 図4のτ5参照。

1 ツールの回転始動

2 被接合材に向かってのツールの下降開始

3 プローブと被接合材との接触

4 始端部におけるツールの下降開始

5 接合面に沿ったツールの移動開始

6 接合面に沿ったツールの移動の停止

7 終端部におけるツール保持時間

8 被接合材からのツールの引抜き及び上昇

9 ツールの回転停止

10 初期押付け力の上昇

11 定常押付け力

Fa 押付け力(一点鎖線表示)

n

回転速度(破線表示)

τ

時間

τ1 ツールの初期回転時間

τ2 ツールの下降時間

τ3 ツールの非接合材への接触から,接合開始ま

での時間

τ4 接合時間

τ5 接合終了から,ツールの被接合材からの引抜

き開始までの時間

τ6 ツールの被接合材からの引抜き開始から,回

転停止までの時間

図4−FSWの一般的なシーケンス

3.6

始端部におけるツール保持時間(dwell time at start of weld)

回転しているツールが被接合材中の所定の到達深さに達した後,ツールの進行が開始されるまでの時間。

注記 図4のτ3参照。

3.7

終端穴(exit hole)

ツールを引き上げた後,接合終端部に残る穴。

注記 図2参照。

3.8

接合面(faying surface)

継手を形成するために,他の部材の表面と接合させることを意図した,一対の部材の表面。

注記 図7参照。

6

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

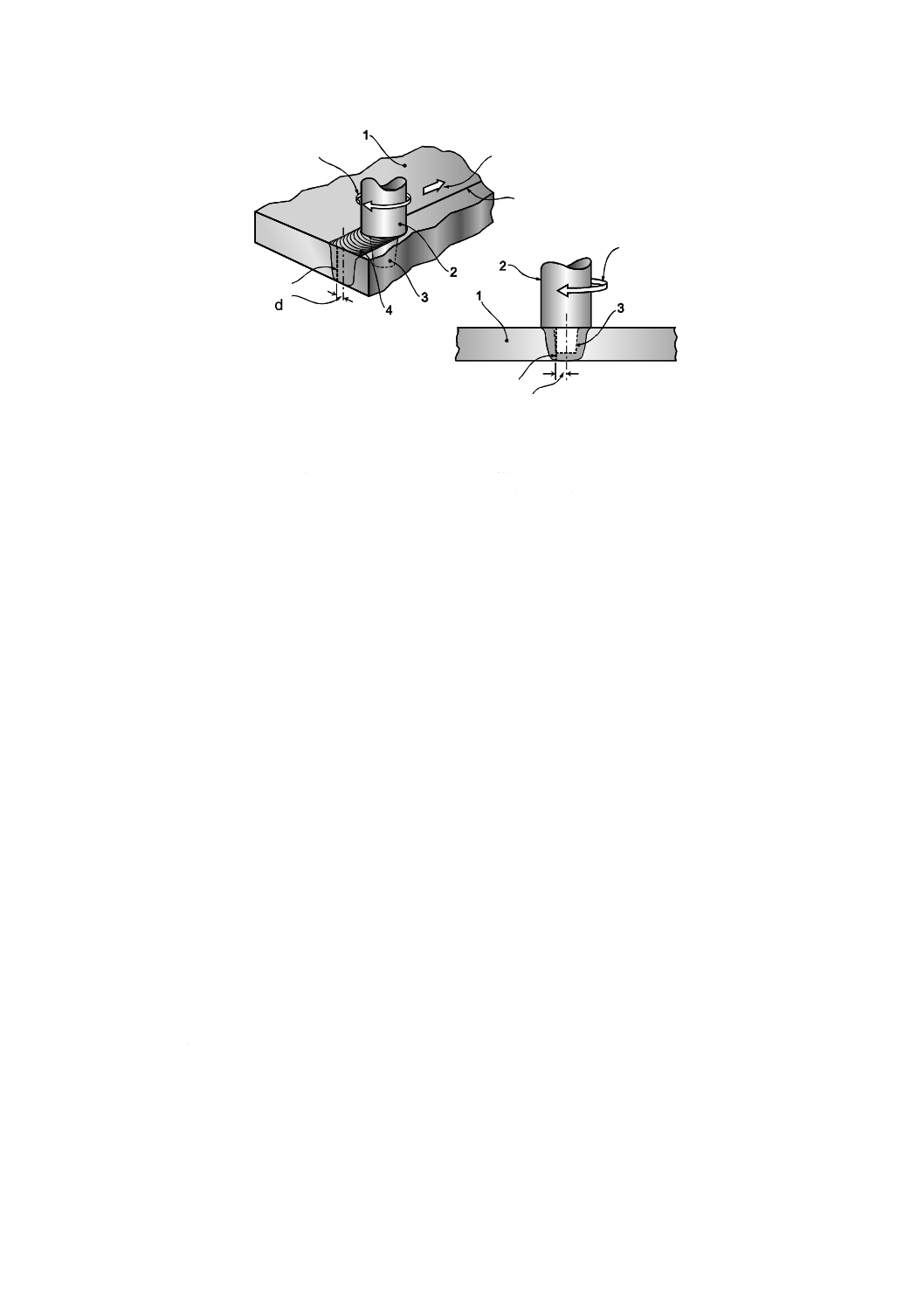

3.9

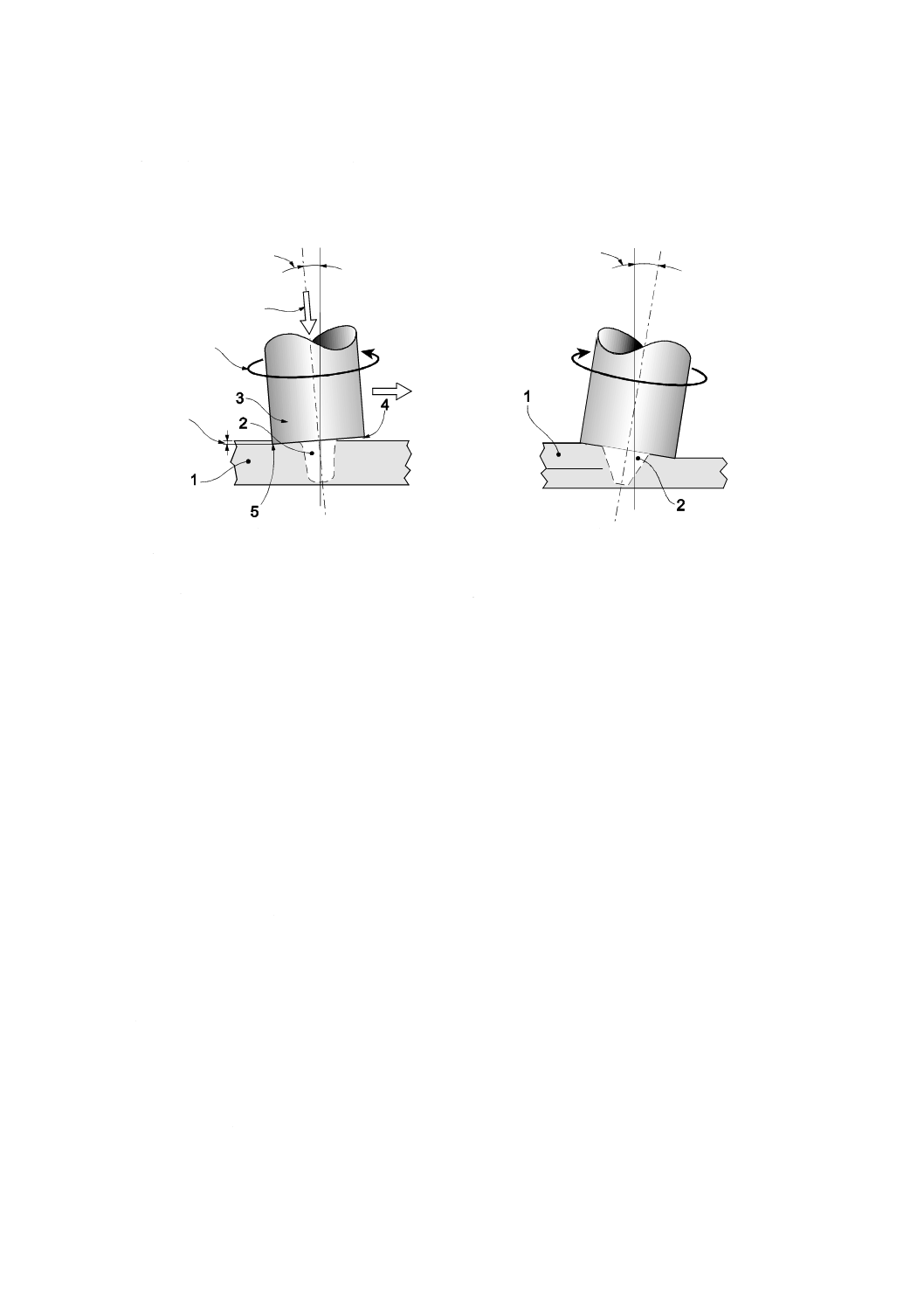

固定プローブツール(fixed probe tool)

ショルダから突き出したプローブ長さが一定のツール。プローブの回転及び移動はショルダに同じ。

注記 図5参照。

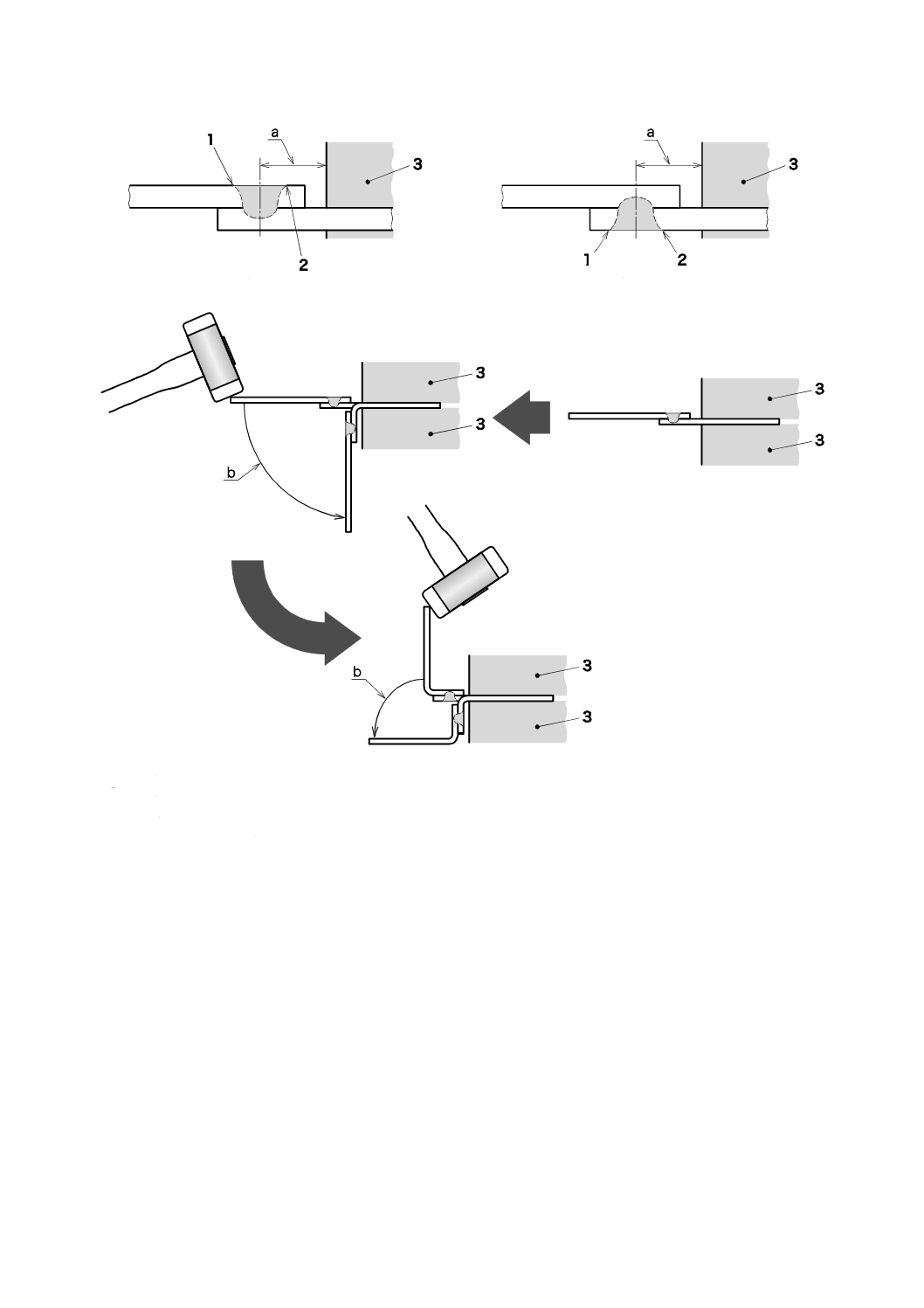

a) 突合せ接合

b) 重ね接合

1

被接合材

2

固定プローブ

3

ツール

4

ショルダ(先端)

5

ヒール(ショルダ後端)

a

ヒール押込み深さ

b

ツールの回転方向

c

押付け力

d

前進角

e

ツール傾斜角

f

接合方向

図5−FSWの突合せ及び重ね接合

3.10

荷重制御(force control)

接合に必要な動作を,押付け力で制御する方法。

3.11

摩擦かくはん接合,FSW(friction stir welding)

接合面に沿って移動するツールの回転によって発生する摩擦熱と材料の流動とによって接合部を形成す

る接合方法。

注記 図2及び図4参照。

3.12

ヒール(heel)

ツール前進角を設けた場合,前進運動に対するツールの後部におけるショルダの一部。

注記 図5 a) 参照。

3.13

ヒール押込み深さ(heel plunge depth)

ヒールを接合部の中に押し込む深さ。

注記 図5 a) 参照。

○

× f

e

a

d

c

b

f

7

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

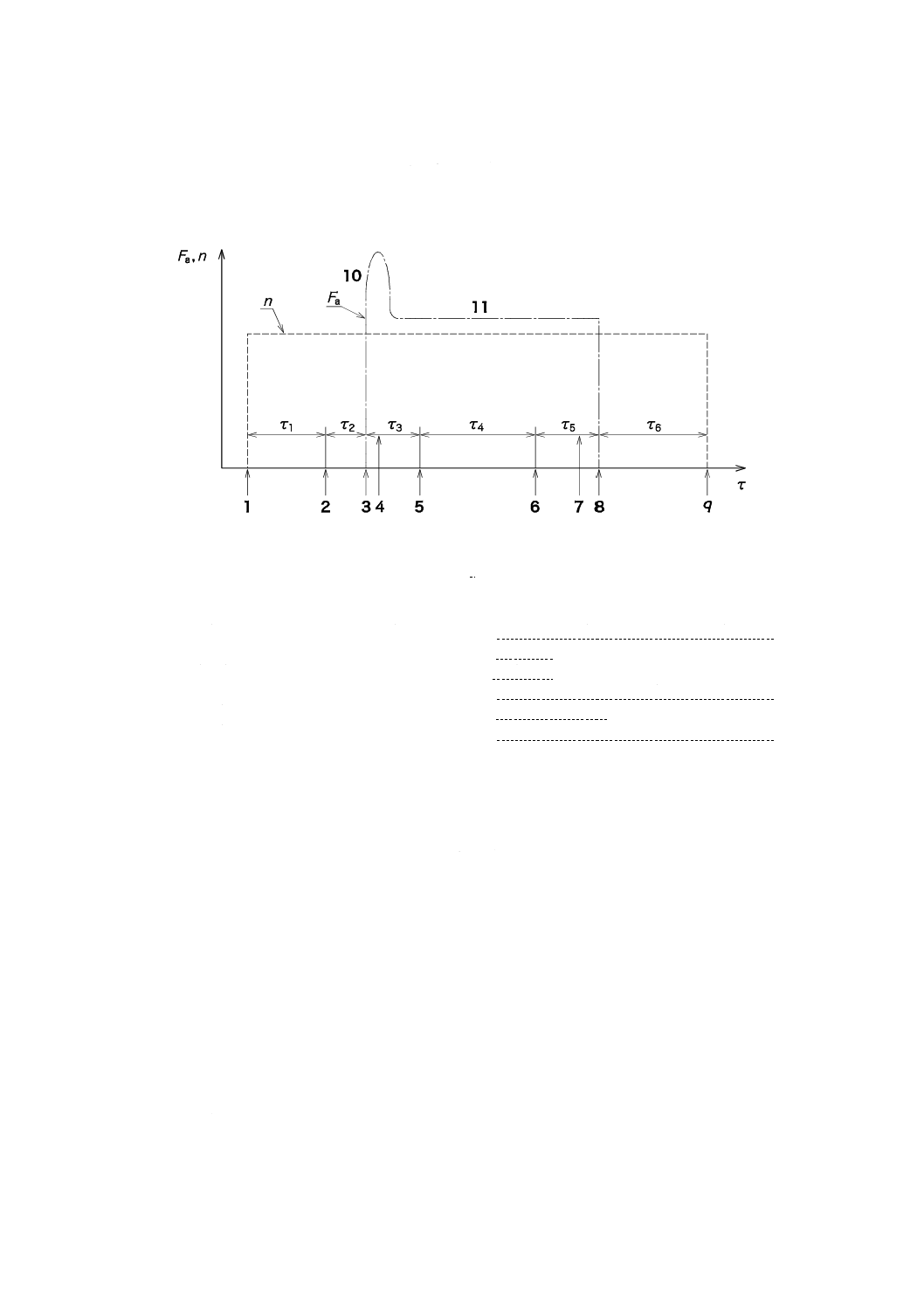

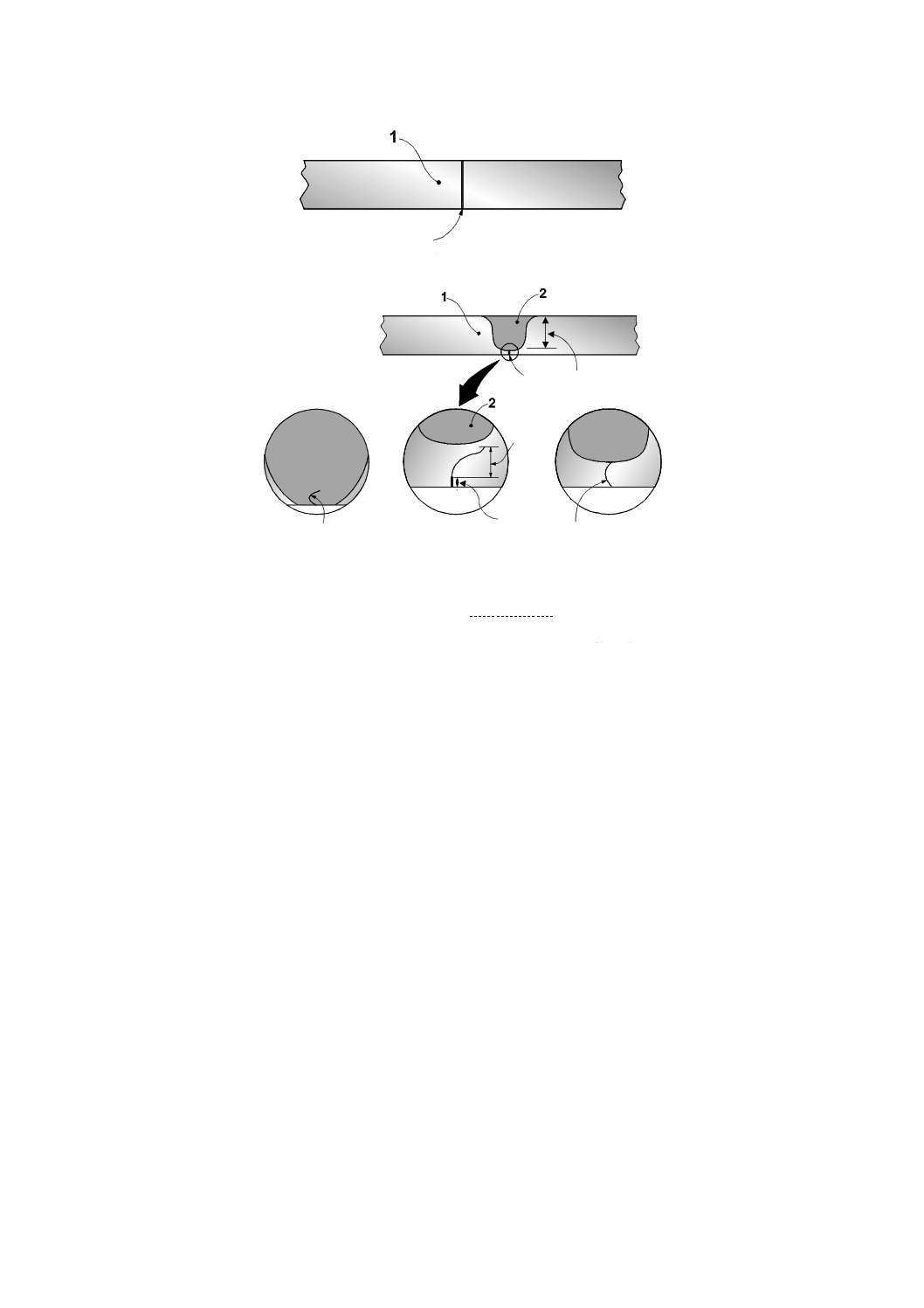

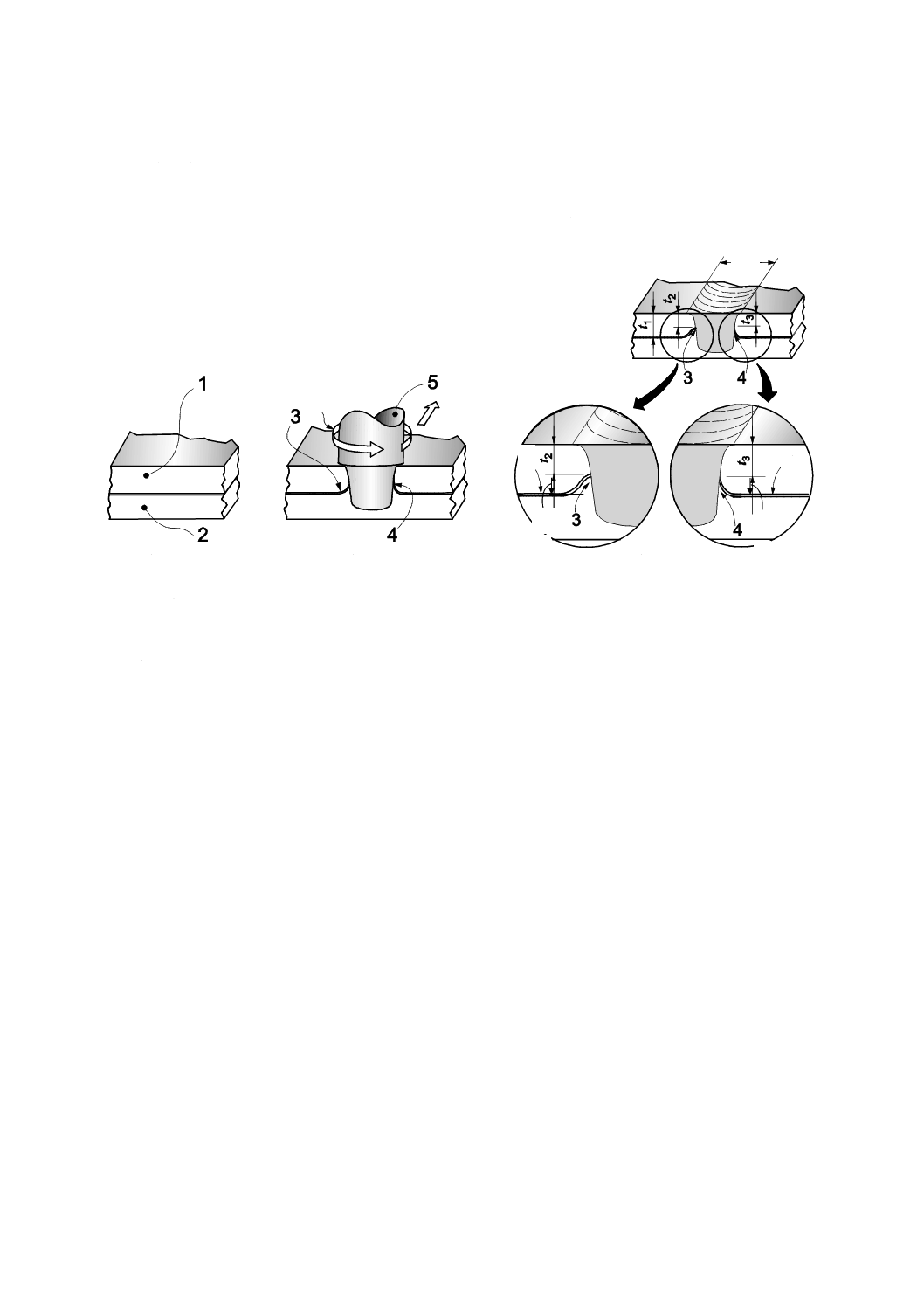

3.14

フック(hook)

重ね継手の前進側又は後退側に生じる,曲がった未接合面。

注記 フックは,上向きの場合と下向きの場合とがある。図6 c) に上向きのフックを示す。

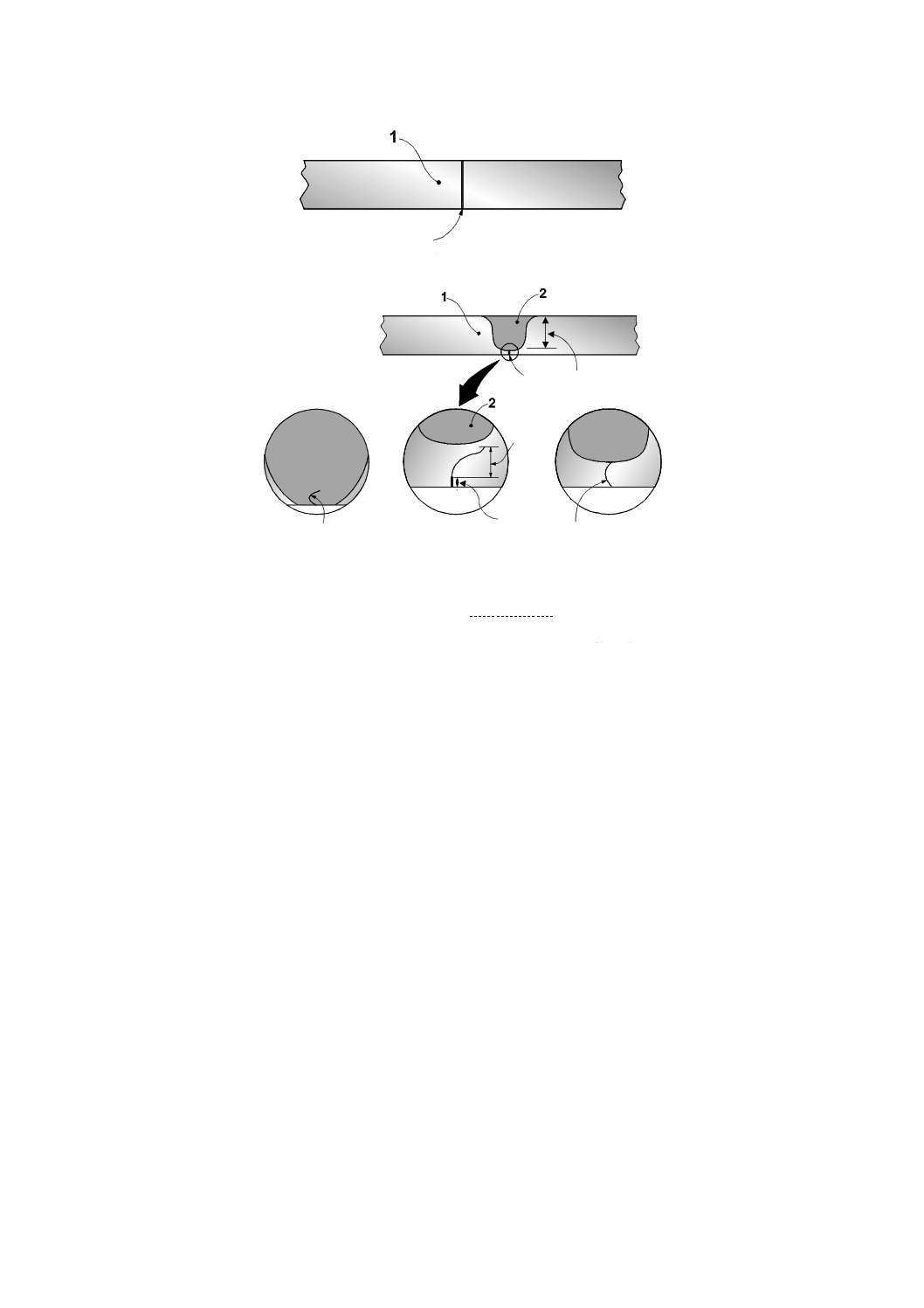

a) 接合前

b) 接合中

c) 接合後

1

上板被接合材

2

下板被接合材

3

後退側:ショルダ(上板)に向かう切欠き先端(フック)の方向

4

前進側:ショルダ(上板)に向かう切欠き先端(フック)の方向

5

ツール

w かくはん部の幅

t1

上板被接合材の板厚

t2

後退側における上板被接合材の接合後の板厚

t3

前進側における上板被接合材の接合後の板厚

h1,h2 フックの高さ

a

ツールの回転方向

b

接合方向

c

接合面間の隙間

図6−フックを示すFSW重ね接合部の断面

3.15

接合深さ不足(incomplete penetration)

接合深さが,必要又は規定された値を満たさない状態。

注記 接合されていなくても,この領域には通常,塑性変形が認められる。この種の接合深さ不足の

例を,図7に示す。

w

c

c

h1

1

h2

1

a

b

8

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 接合前

b) 接合後

1

被接合材

2

かくはん部

a

継手(接合面)

b

接合深さ

c

接合深さ不足−塑性変形なし

d

接合深さ不足−塑性変形あり

図7−接合深さ不足を示す突合せ接合部のマクロ断面

3.16

横オフセット量(lateral offset)

突合せ接合におけるツールの中心軸と接合面との距離。

注記 図8参照。

a

c

c

d

d

b

d

9

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

被接合材

2

ツール

3

プローブ

4

接合部表面

a

ツールの回転方向

b

接合方向

c

接合面(接合前)

d

横オフセット量

e

接合面(接合後)

図8−横オフセット量

3.17

多パス接合(multi-run welding)

同じ個所に2回以上のFSWを行う接合。

3.18

マルチヘッド(multiple spindle)

2本以上のツールを同時に用いるFSWの方法。

3.19

位置制御(position control)

接合に必要なツールの動作を,ツールの位置で制御する方法。

3.20

量産試作接合試験(pre-production welding test)

FSW施工法試験と同じ機能をもつ接合試験であるが,標準化した試験材を使わずに,量産試作品を用い

て行う試験。

3.21

プローブ(probe)

接合を行うために被接合材に挿入される,ツールの一部。

注記 固定の場合と可動の場合とがある(図1,図2及び図9参照)。

3.22

モックアップ接合試験(production sample welding test)

製造品から採取した接合部材の試験。

注記 ISO/TR 25901:2007で採用された。

3.23

量産接合試験(production welding test)

a

b

c

e

a

d e

d

10

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

量産品を用いて実施する接合試験。

注記 ISO/TR 25901:2007で採用された。

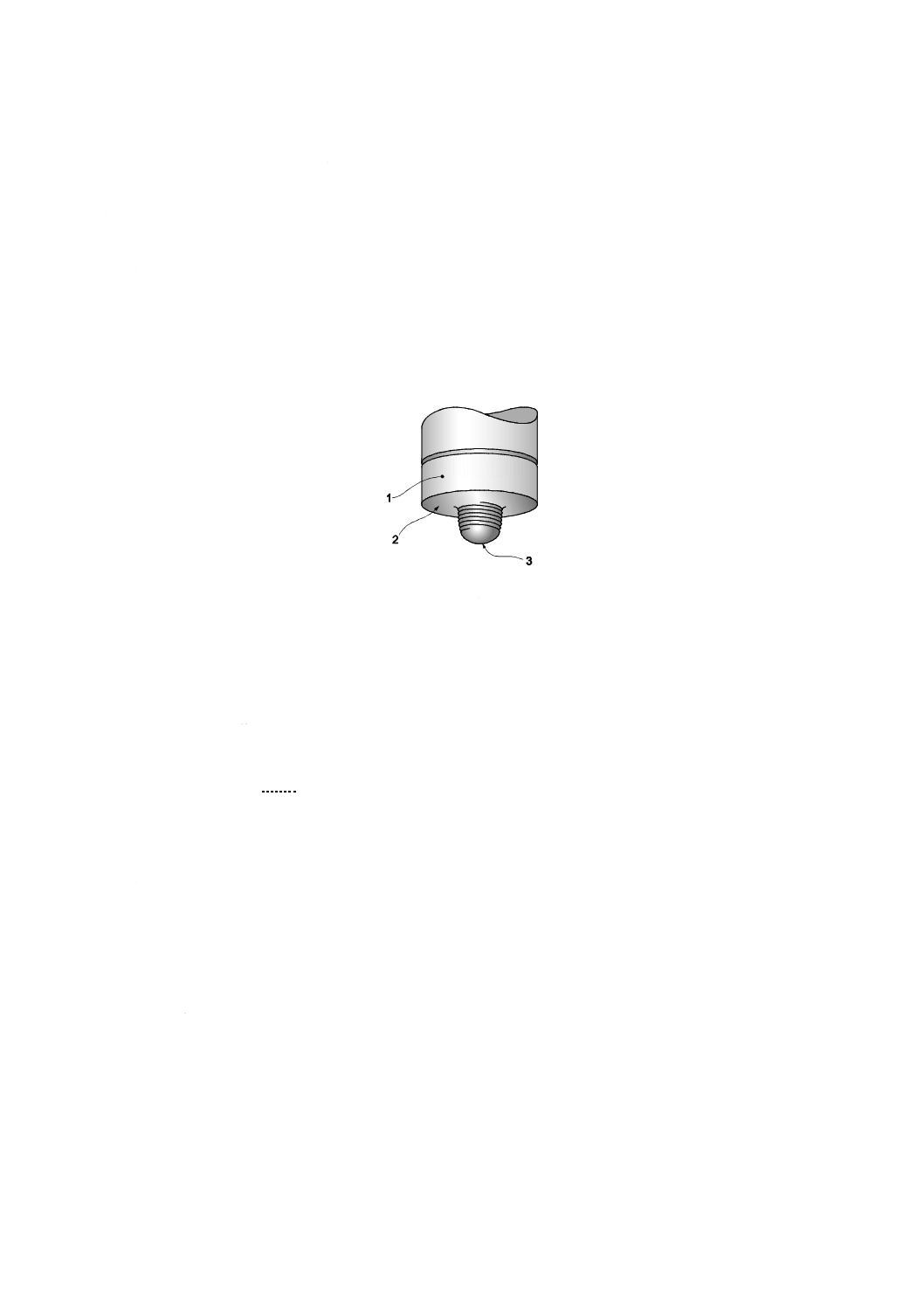

3.24

後退側(retreating side)

ツールの回転方向が接合進行方向と逆となる側。

注記 図2参照。

3.25

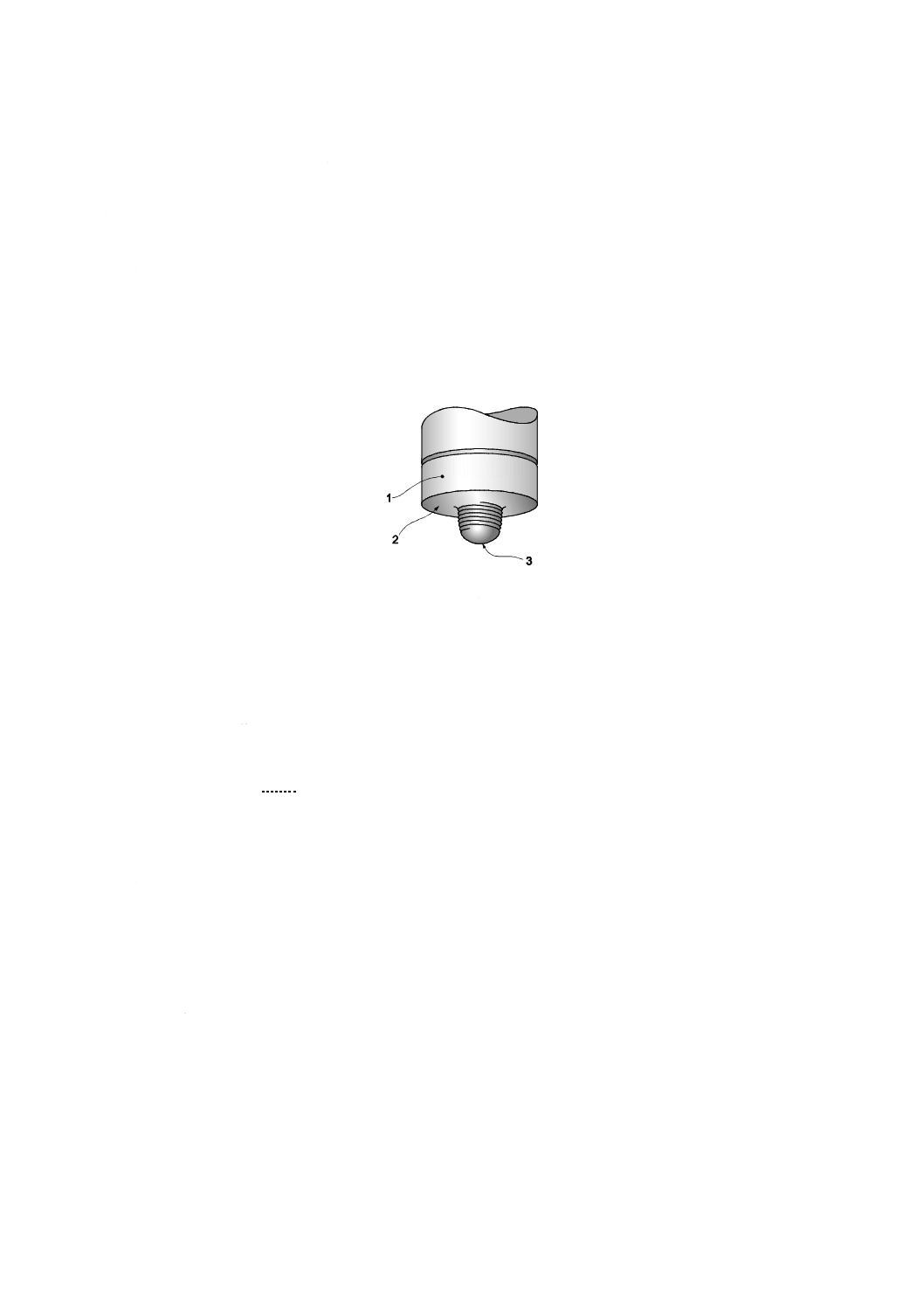

ショルダ(shoulder)

ツールにおいて,接合中に被接合材の表面と接触する部分。

注記 図9参照。

1

ツール

2

ショルダ

3

プローブ

図9−摩擦かくはん接合用ツールの例

3.26

ツール傾斜角(side tilt angle)

接合方向に直角な垂直面上で,ツールの中心軸と被接合材の法線とがなす角。

注記 図5 b) 及びJIS Z 3001-2の番号24205(トーチ角度)参照。

3.27

ワンパス接合(single-run welding)

1回のパスで完了する接合。

注記 ISO 857-1:1998で採用された。

3.28

シングルヘッド(single spindle)

1本のツールで実施するFSWの方法。

3.29

標準接合試験(standard welding test)

FSWオペレータを認証するための,標準化した試験片を用いて行う接合試験。

3.30

かくはん部(stirred zone)

接合部中心のかくはんされた領域。

11

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.31

前進角(tilt angle)

接合方向を含む被接合材に垂直な面において,ツールの中心軸と被接合材の法線とがなす,進行方向と

逆向きの角。

注記1 図5 a) 参照。

注記2 代表的な前進角は0°〜5°。

注記3 前進角はリード角ともいう。ただし,リード角は,負の表現とする。

3.32

ばり(toe flash)

止端部に突き出された過剰な金属,又は接合中に接合部の止端に沿って排出された材料。

注記 図10参照。

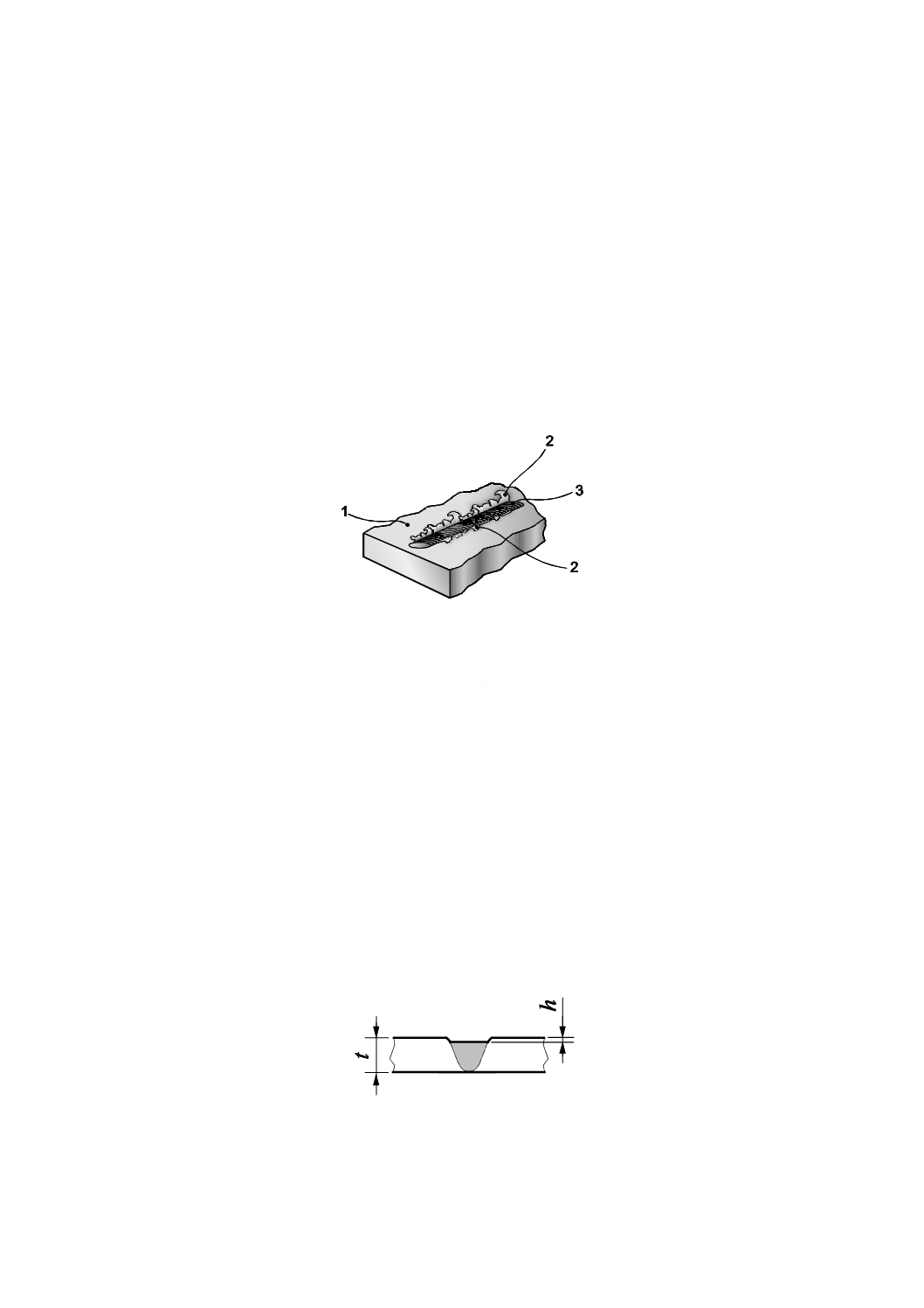

1

被接合材

2

ばり

3

接合部

図10−ばり

3.33

ツール(tool)

ショルダ及びプローブを含む回転体。

注記 ツールは通常,一つのショルダ及び一つのプローブをもつが,複数のショルダ又は複数のプロ

ーブをもつものもある。さらに,ショルダ又はプローブをもっていないものもある。

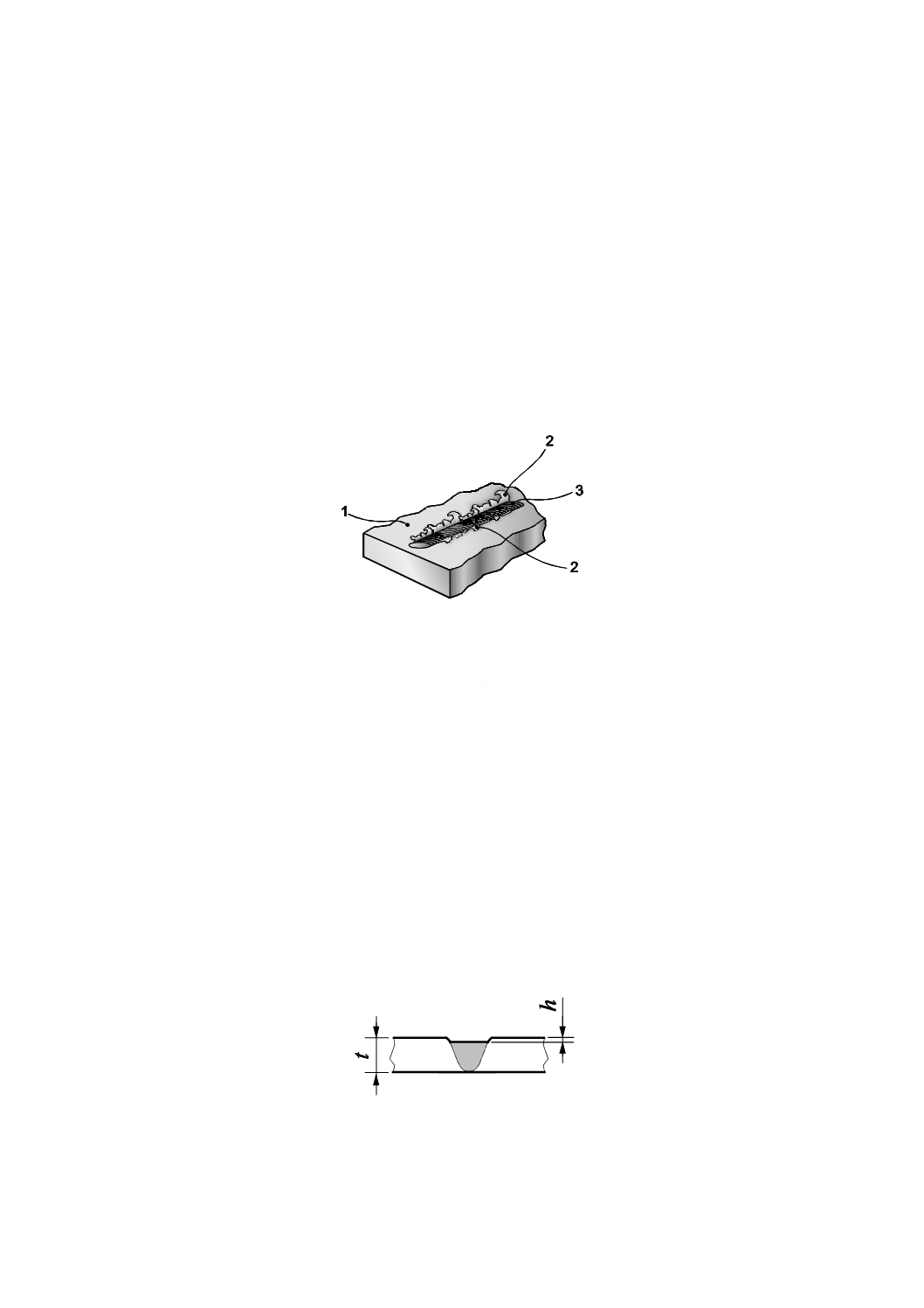

3.34

接合部の減肉(underfill)

接合部が,隣接する被接合材表面より低いことによって生じるくぼ(窪)み。

注記1 図11参照。

注記2 接合部の減肉は,FSW接合に特徴的なものである。

h

減肉の深さ

t

元の板厚

図11−接合部の減肉

12

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.35

接合重なり部,WOA(weld overlap area)

複数の接合部が重なっている範囲。

3.36

FSWオペレータ(welding operator)

FSWを実施する人。

3.37

FSW施工要領書,WPS(welding procedure specification)

一つ又は複数の承認されたFSW施工法承認記録(WPQR)に従って承認された,FSWの施工要領を表

す文書。

3.38

検査機関

FSWのプロセス,設備,品質管理などがこの規格に適合しているかどうかを検証する,FSWオペレー

タが所属する団体及びその団体と密接に関係する団体から独立している機関。

3.39

検査員

FSWのプロセス,設備,品質管理などがこの規格に適合しているかどうかを検証できる力量をもつ,FSW

オペレータが所属する団体及びその団体と密接に関係する団体から独立している者。

3.40

FSW管理技術者

FSWオペレータが所属する団体において,全てのFSW及びFSWの関連業務に関する生産活動の管理の

実施に,責任及び力量をもつ技術者。

4

接合継手の設計

4.1

設計要求事項

4.1.1

一般

接合物は,製品の最終使用を保証するために設定された基本的要求事項に従って設計しなければならな

い。接合に対する必須情報は,文書で明確に定めなければならない。また,破断限界,耐久限界,使用制

限,安全制限などの特別な要求事項を定めなければならない。工程の必須とする制御項目は,全ての設計

要求事項がFSW施工要領書(WPS)及び検査要求項目に従って作られた接合部に合致するように,具体

的に決めなければならない。

溶接記号は,JIS Z 3021に示されている記号を使用しなければならない。ただし,記号の尾の位置にFSW

と補足指示する。

4.1.2

継手の設計

継手の設計には,材料の特性値の必要なデータを考慮しなければならない。継手の例を,表1に示す。

4.1.3

突合せ継手

突合せ継手の接合深さは,WPSで規定しなければならない。

4.1.4

重ね継手

接合部から板端部までの距離が短くて接合品質に影響を及ぼす重ね継手の場合は,ツールの中心線から

各々の重ね部材の端部までの距離を,WPSで規定しなければならない。

13

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

重ね継手へのプローブの押込み深さは,WPSで規定しなければならない。

FSWは非対称プロセスのため,その重ね接合は他のあらゆる重ね接合と区別する必要がある。例えば,

接合部の片側は他方に比べて一層加熱される。その非対称性の他の例は,接合部の前進側又は後退側にお

ける強度差である。前進側又は後退側のいずれかが板の端部にあるかによって(図12参照),図13に示

すように,継手の高強度側又は低強度側を応力負荷側に設定できる。通常,後退側を継手上板の端部側(図

13のB-B図)とする。

4.2

特別要求事項

4.2.1

必須事項

次の項目を,各接合部に対して規定しなければならない。

a) 被接合材の仕様,化学成分及び熱処理

b) 接合前の表面状態(表面処理を含む。)

c) 接合の位置及び範囲

d) 最終接合形状及び仕上げ要求項目(接合のまま,又は接合後の仕上げ)

e) 後熱処理

4.2.2

接合物の寸法

図面に示される接合物の寸法は,要求寸法でなければならない。

4.2.3

FSWオペレータの認証

全ての製品用のFSWは,この規格に従って認証されたFSWオペレータが実施しなければならない。

4.2.4

FSW施工法の承認

全ての製品用のFSWは,この規格に従って承認されたFSW施工法に合致しなければならない。

4.2.5

検査

接合部の要求検査項目,その方法及び許容判定基準は,文書で定義しなければならない。接合部は,こ

の規格に従って非破壊検査及び破壊試験を実施しなければならない。

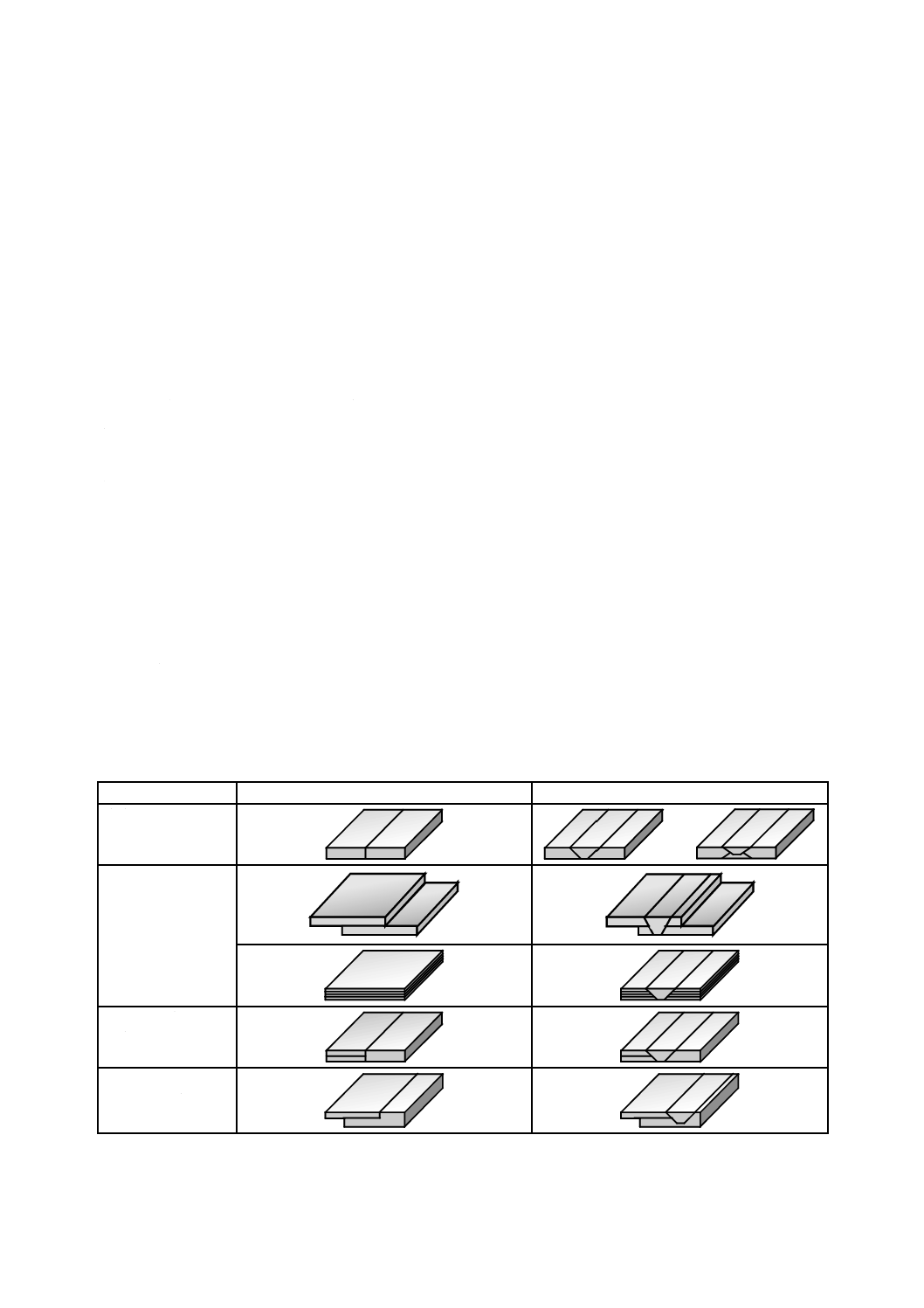

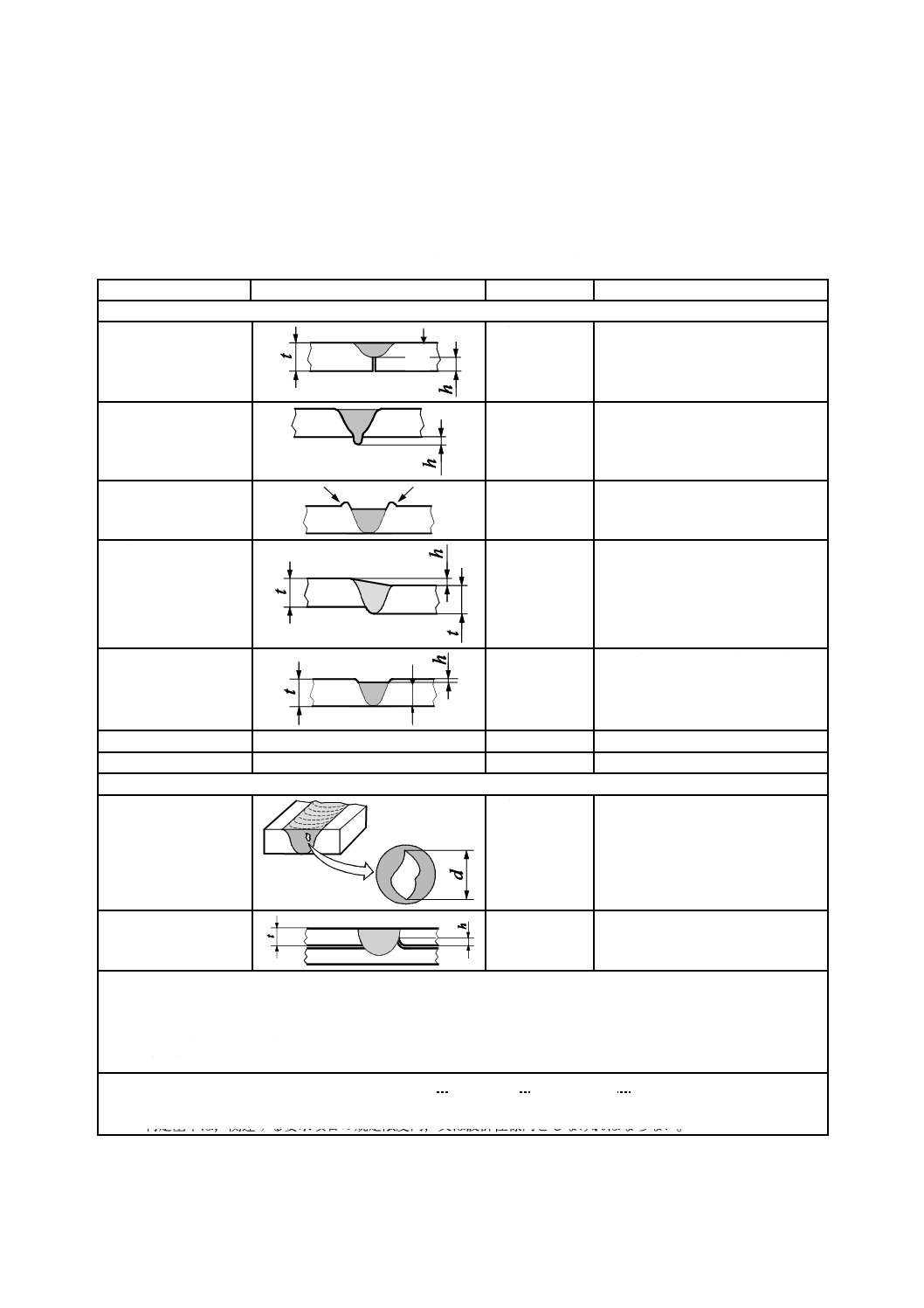

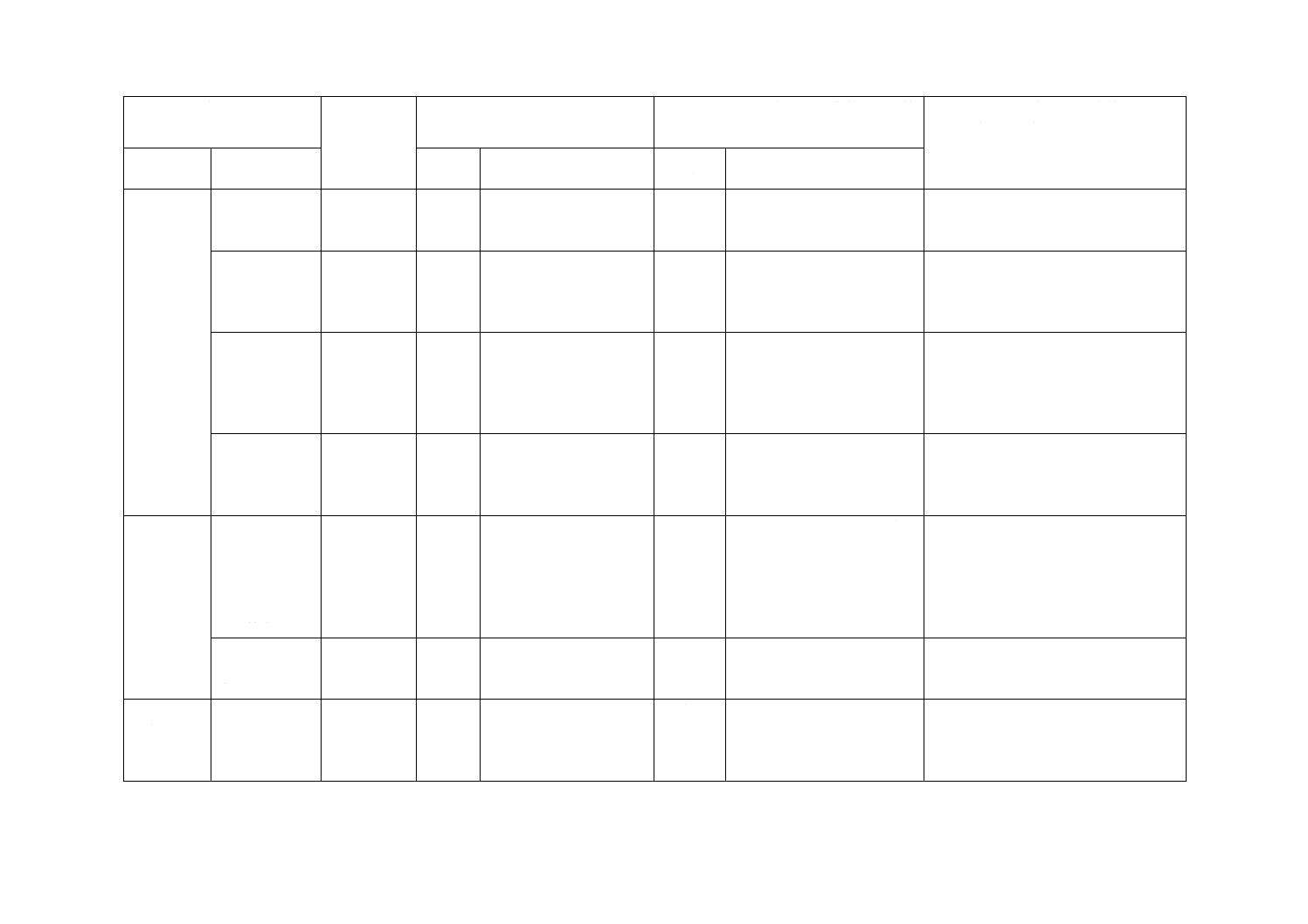

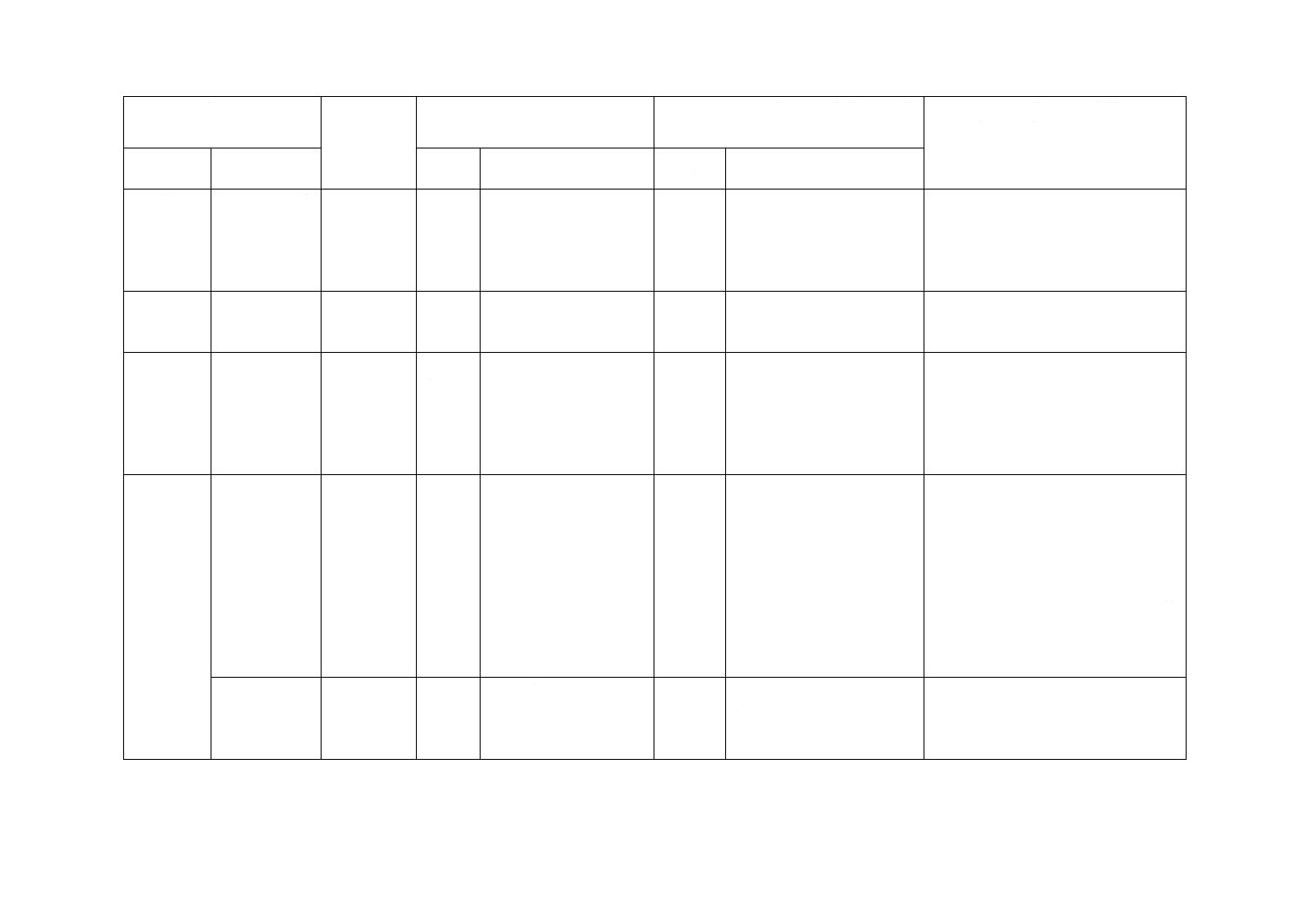

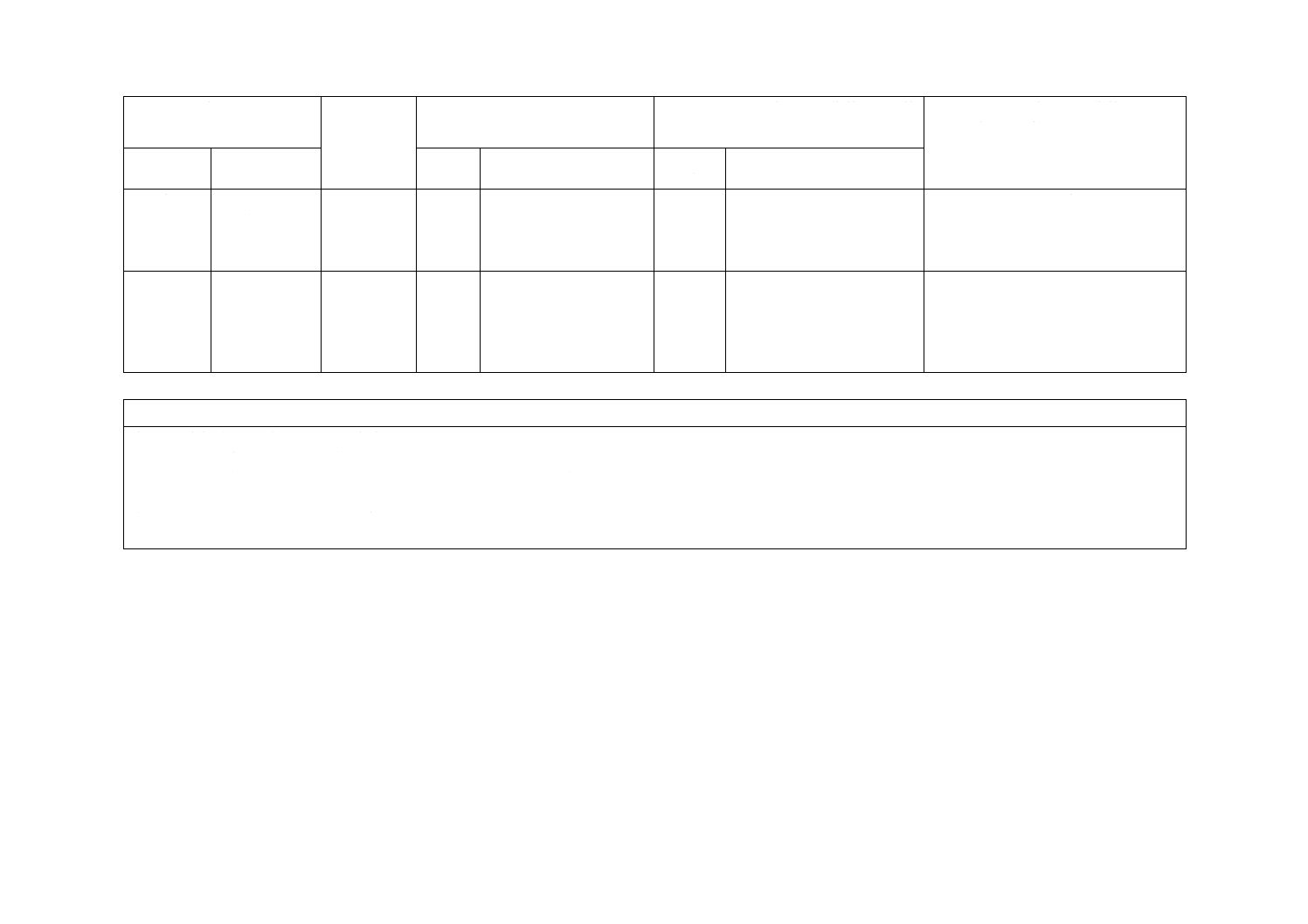

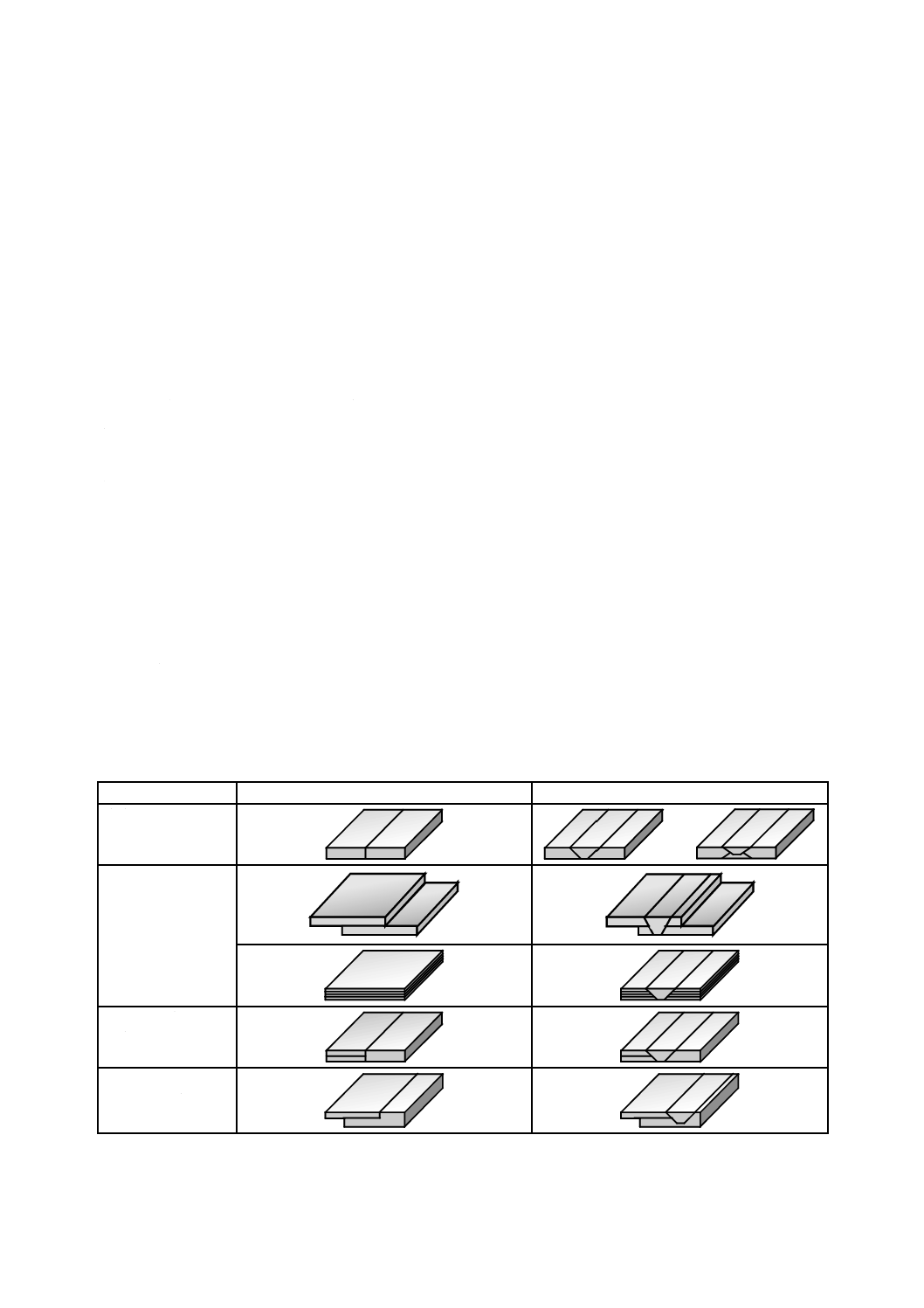

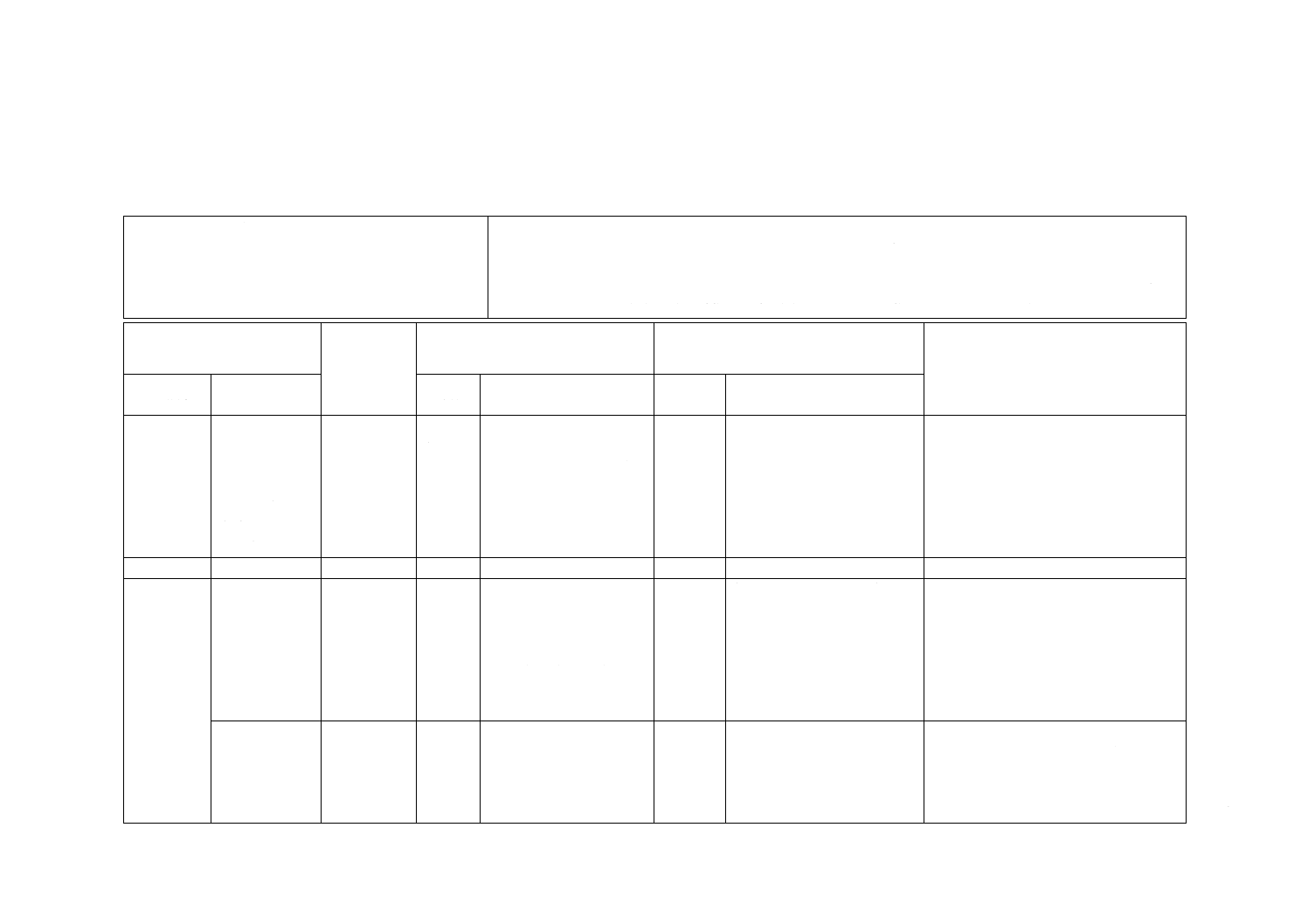

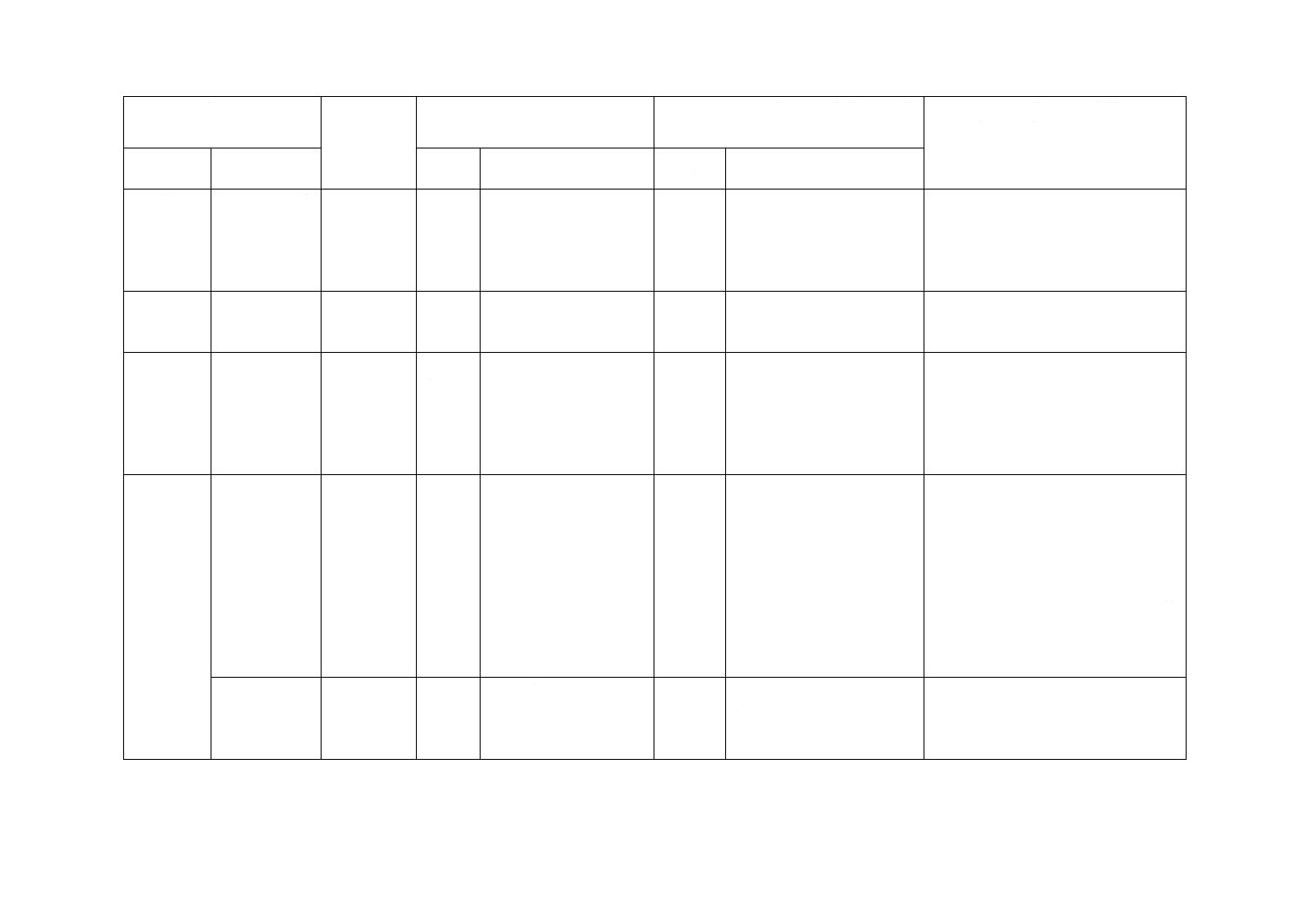

表1−摩擦かくはん接合前後を示す接合継手の例

接合継手

接合前

接合後

突合せ継手

重ね継手

重ねと突合せとの

組合せ継手

重ね継手と突合せ

継手との組合せ

14

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−摩擦かくはん接合前後を示す接合継手の例(続き)

接合継手

接合前

接合後

T継手

角継手

円周突合せ継手

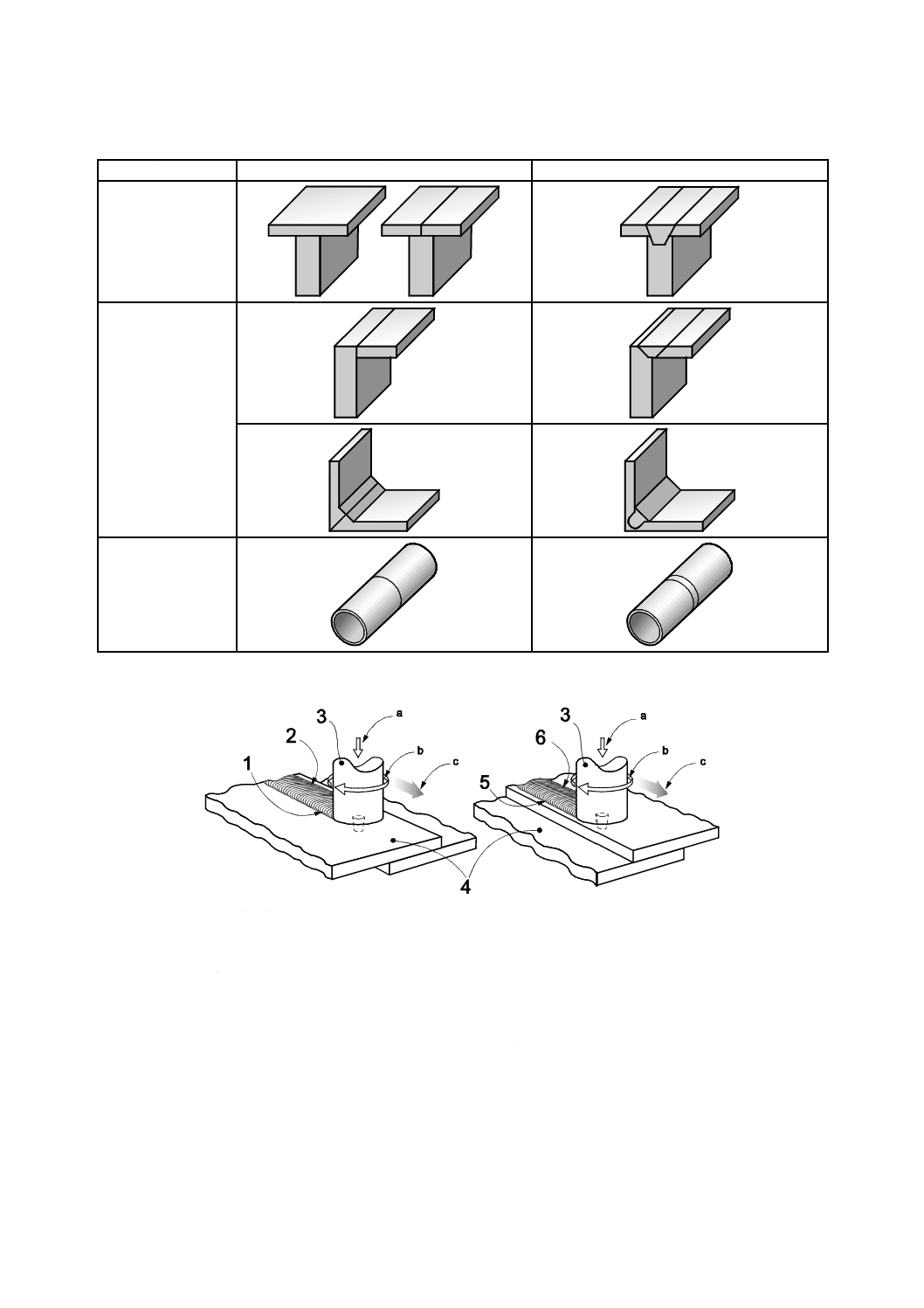

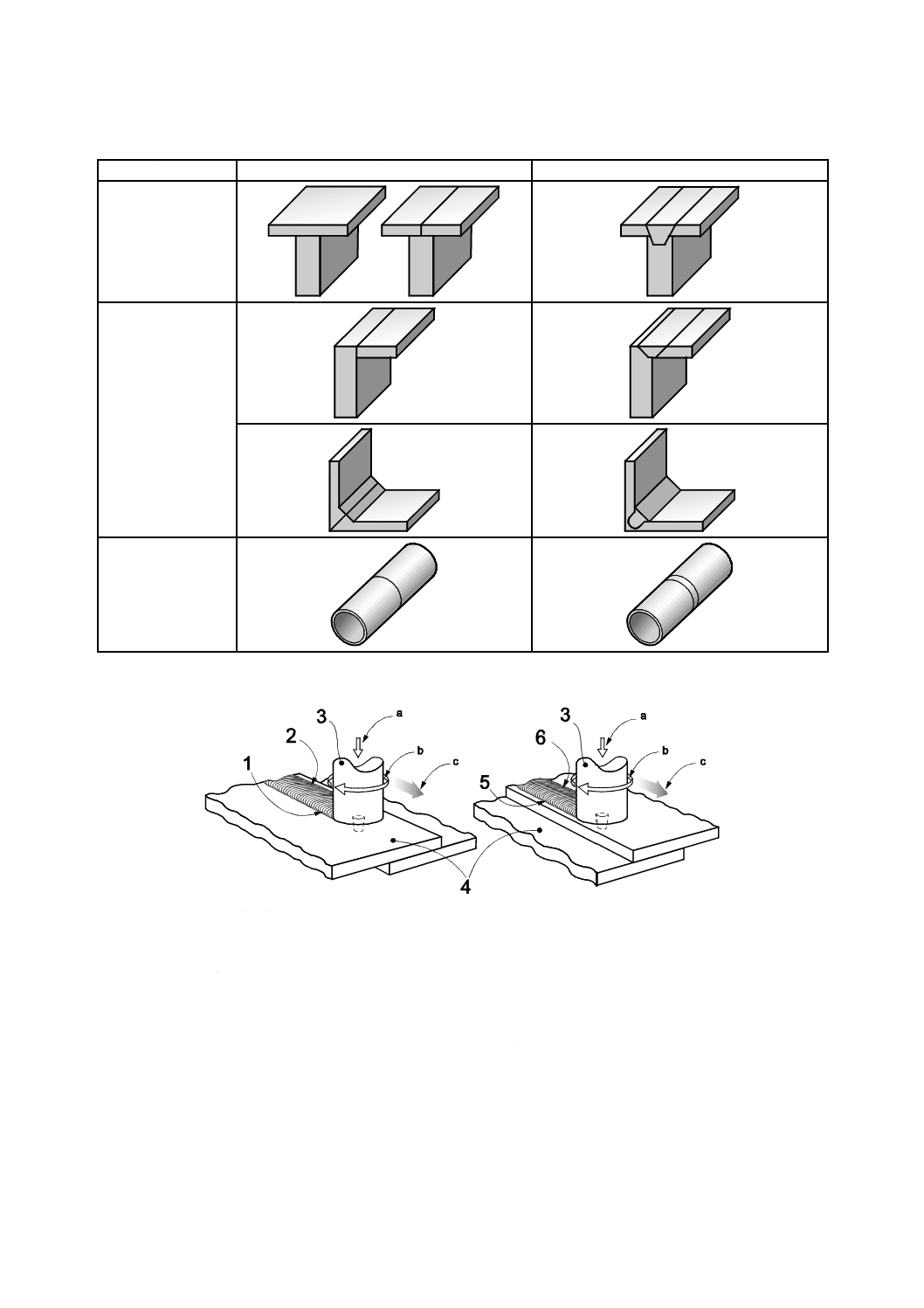

1

後退側

2

板端部近傍の接合部の前進側

3

ツール

4

被接合材

5

板端部近傍の接合部の後退側

6

前進側

a

押付け力

b

ツールの回転方向

c

接合方向

図12−重ね継手の前進側及び後退側の位置

15

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

後退側

2

前進側

3

ツール

4

上板

5

下板

6

上板の引張応力負荷側

7

下板の引張応力負荷側

a

ツールの回転方向

b

接合方向

c

押付け力

d

引張荷重

e

継手の変形

図13−重ね継手におけるストレスフロー

5

FSWオペレータの認証

5.1

要求事項

FSWオペレータの認証のため,次の試験のいずれか一つによってオペレータの適格性を確認しなければ

ならない。

a) 標準接合試験

b) FSW施工法試験

c) 量産試作接合試験又は量産接合試験

d) モックアップ接合試験

FSWオペレータの適格性確認の試験方法の詳細を,5.3に示す。適格性確認試験の接合は,a) 標準接合

試験を除き,承認前のFSW施工要領書(pWPS)又はWPSに従って行わなければならない。また,接合

継手の試験(5.4)には,検査員又は検査機関が立ち会わなければならない。

適格性確認試験ではさらに,附属書Aに規定する,使用するFSW装置の知識について試験しなければ

5

4

3

16

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ならない。

適格性確認試験では,附属書Bに示す,FSW接合技術に関連する学科試験を課すことができる。学科試

験は推奨されるが,必須ではない。

適格性確認のための必須確認項目及び認証範囲を5.2に規定し,その有効性を5.5.2に規定する。FSWオ

ペレータがpWPS又はWPSに従って受験する場合は,適格性の認証範囲は5.2に規定された範囲に限定す

ることが望ましい。

適格性確認試験に合格し,FSWオペレータとして認証されたことを証明するFSWオペレータの適格性

証明書の推奨形式を,附属書Cに示す。

5.2

必須確認項目及び認証範囲

5.2.1

一般

FSWオペレータの認証は,5.2.2〜5.2.5に規定する必須確認項目による。各必須確認項目に対して,認

証の範囲が規定される。FSWオペレータが認証範囲を超える接合を要求された場合は,新たな適格性確認

試験を必要とする。

注記 FSWは,機械で行う自動接合方法である。さらに,固相接合方法であるので,必須確認項目は

溶融溶接方法の必須確認項目とは異なる。

5.2.2

FSWの方法

あるFSW接合法を用いてなされる一連のFSWオペレータの適格性確認試験は,その接合方法に対して

だけ有効である。この細分箇条は,ロボットFSW,シングルヘッドFSW,マルチヘッドFSW,ボビンツ

ール若しくは可動プローブツールを用いるFSW,又はその適格性確認試験に使用するWPSで規定される

FSW法に適用するが,限定はしない。

5.2.3

FSW装置

次の変更には,新たにFSWオペレータの適格性確認試験が必要である。

a) 継手のセンサを使用する接合からセンサを使わない接合への変更。

b) あるタイプのFSW装置から別のFSW装置へ変更する場合。

c) 制御システムの取り付け,取り外し又は変更。

5.2.4

被接合材

ある種類のアルミニウム合金を用いて,一連の接合継手の試験によってFSWオペレータの適格性確認

を行えば,全てのアルミニウム及びアルミニウム合金に対して適格性が確認されたとみなす。

ある板厚の被接合材を用いて,一連の接合継手の試験によってFSWオペレータの適格性確認を行えば,

全ての板厚に対して適格性が確認されたとみなす。

ある形態の被接合材(板,管,鋳物,鍛造及び押出し形材を含むが限定はしない。)を用いて,一連の接

合継手の試験によってFSWオペレータの適格性確認を行えば,全ての形態及び全ての管径に対して適格

性が確認されたとみなす。

5.2.5

継手形状

ある継手形状について,一連の接合継手の試験によってFSWオペレータの適格性確認を行えば,全て

の継手形状に対して適格性が確認されたとみなす。

5.3

適格性確認の試験方法

5.3.1

標準接合試験による適格性確認

FSWオペレータは5.4に従って標準接合試験を受け,接合方法及び使用するFSW装置のタイプに対す

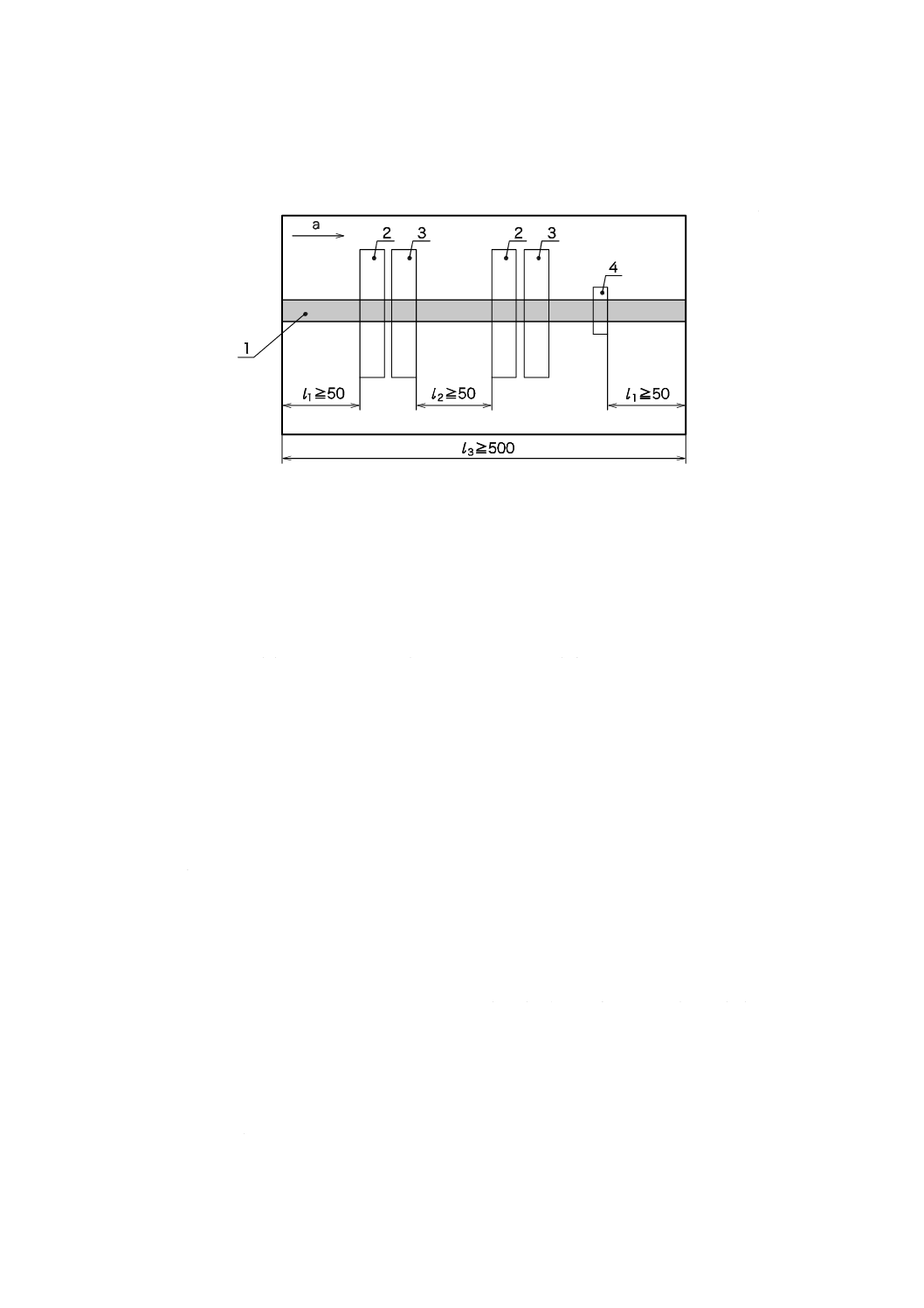

る適格性が確認されなければならない。標準接合試験には,図14に示す試験片を使用しなければならな

17

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。

なお,試験材の幅は,曲げ試験用試験片を採取するために十分な大きさをもっていなければならない。

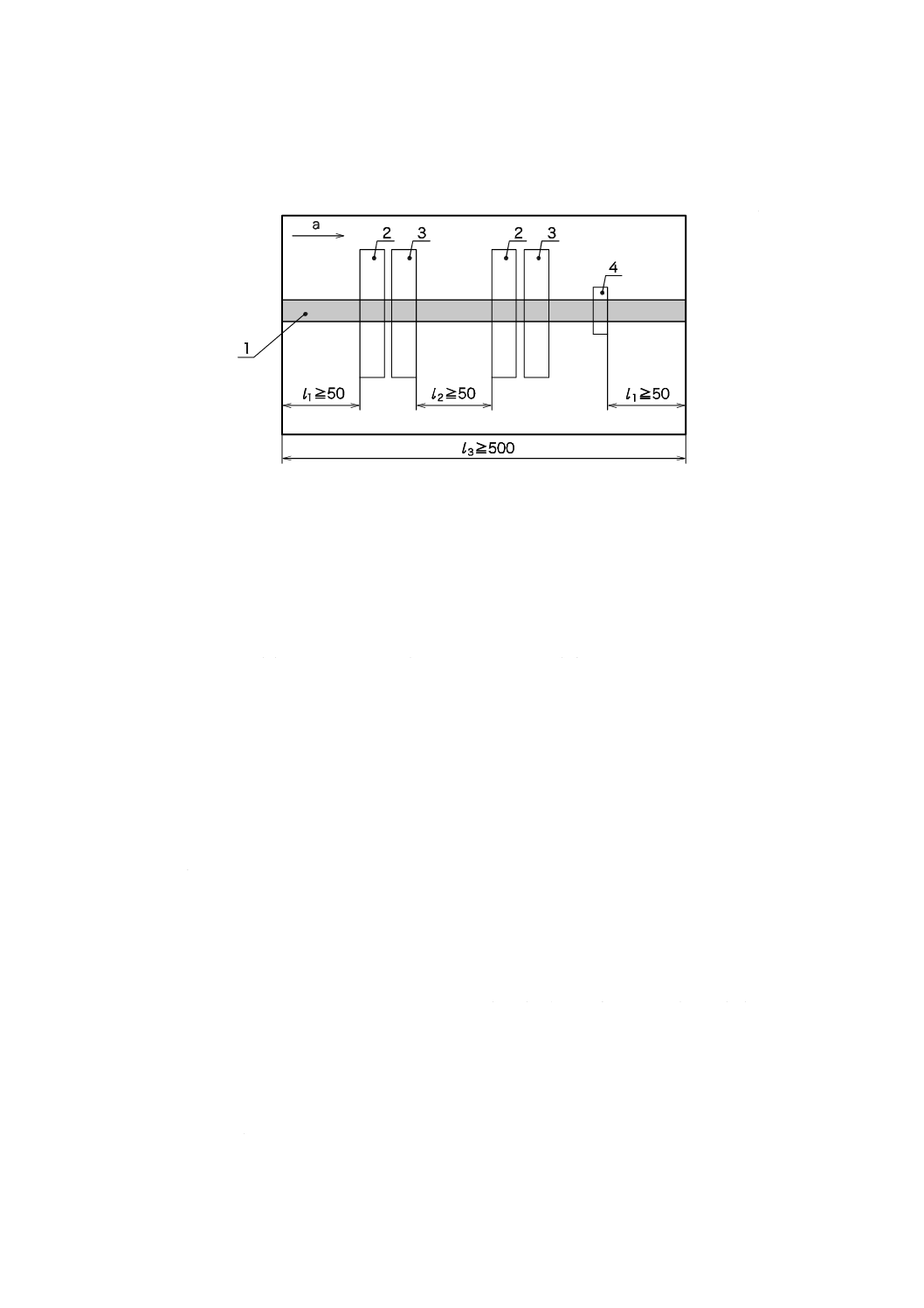

単位 mm

1

接合部

2

裏曲げ試験片

3

表曲げ試験片

4

断面マクロ検査用試験片

l1

削除部の長さ

l2

一対の表曲げ試験片及び裏曲げ試験片と次の一対の

表曲げ試験片及び裏曲げ試験片との最小間隔

l3

接合部の最小長さ

a

接合方向

図14−破壊試験用試験片の採取位置

5.3.2

FSW施工法試験による適格性確認

FSWオペレータは,箇条7に従ってFSW施工法試験を受け,接合方法及び使用するFSW装置のタイプ

に対する適格性が確認されなければならない。

5.3.3

量産試作接合試験又は量産接合試験による適格性確認

FSWオペレータは,箇条8に従って量産試作接合試験,又は量産に適した設備による量産接合試験を受

け,接合方法及び使用するFSW装置のタイプに対する適格性が確認されなければならない。

5.3.4

モックアップ接合試験による適格性確認

生産部門を受けもつFSWオペレータは,検査員又は検査機関が製品の代表例を認定するならば,適格

性が確認されたとみなす。このモックアップ接合試験は,5.4又は契約者間の要求のいずれか厳しい方に

従わなければならない。

5.4

接合継手の試験

5.4.1

一般

FSWオペレータの適格性確認に適用される試験接合の長さは,少なくとも500 mm以上でなければなら

ない。ただし,適格性確認が量産試作接合試験,量産接合試験,モックアップ接合試験,又は使用される

製品の接合長が500 mm未満のものを用いてなされる場合,試験体は要求される接合長に合致するもので

なければならない。接合長が500 mm未満の場合,試験体数は3を超えてはならない。

試験材及び試験片には,接合前に,検査員又は検査機関,及びFSWオペレータの識別記号を刻印しな

ければならない。

検査員は,接合条件が不適正か,又はFSWオペレータがこの規格の要求項目を満たすような技量をも

たないと判断した場合には,試験を中止してもよい。

18

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.2

試験接合部の検査方法及び許容判定基準

5.4.2.1

目視検査

目視検査は7.3.2に従って実施しなければならない。ただし,5.4.1に示すような,接合長が500 mm未

満の場合には,削除部の長さをWPSで規定しなければならない。

接合部は接合されたままの表面を保持しなければならない。また,割れ又は空洞があってはならない。

かくはん部の幅は,不十分なツール押付け力による不ぞろ(揃)いを示してはならない。全板厚接合が規

定されている場合には,接合深さ不足があってはならない。

5.4.2.2

非破壊検査及び破壊試験

5.4.2.2.1

試験範囲

接合物は5.4.2.2.2に従って曲げ試験を実施するか,又は適切な非破壊検査方法(放射線透過試験又は超

音波探傷試験)を用いて接合部全てを検査しなければならない。非破壊試験はJIS Z 3105,JIS Z 3080又

はJIS Z 3081に従って実施しなければならない。

試験接合部から一つの断面マクロ検査用試験片を採取しなければならない。

許容判定基準を,附属書Hに規定する。

5.4.2.2.2

曲げ試験

曲げ試験は7.3.3.4に従って実施しなければならない。試験片の採取位置は,図14に従わなければなら

ない。試験接合部から,表曲げ試験片2本及び裏曲げ試験片2本を採取しなければならない。板厚が12 mm

を超えた材料に対しては,表曲げ試験片及び裏曲げ試験片に代えて,4本の側曲げ試験片を採取してもよ

い。

WPSに接合深さが板厚の一部分でよいと規定されている場合には,試験前に機械切削にて,裏面側から

規定された最小接合深さまで試験片厚さを減厚しなければならない。

試験片のいかなる方向にも3 mmの長さを超える割れが生じた場合は,不合格とする。また,試験片の

りょう部に3 mm未満の割れが生じた場合,接合深さ不足か又は空洞によるものでなければ,その割れを

無視する。

5.4.2.2.3

断面マクロ検査

7.3.3.5に従って,1か所の断面マクロ検査を実施しなければならない。その試験片の採取位置は,図14

に従わなければならない。

許容判定基準は,附属書Hに従わなければならない。

5.4.3

再試験

接合された試験材が5.4.1及び5.4.2の要求事項を満たさない場合には,その試験は不合格となる。その

場合,同じ被接合材を同じ接合方法を用いて再度接合し,再試験を行ってもよい。このとき,接合する試

験材は一つとする。再試験後の試験材も要求事項に合致しなければ不合格とする。

曲げ試験については,最初の試験材の1本の曲げ試験片が5.4.2.2.2の要求事項を満たさない場合には,

その試験材から追加して2本の曲げ試験片を採取し,再試験しなければならない。2本の試験片が5.4.2.2.2

の要求事項を満たす場合には合格とし,1本でもこの要求事項を満たさない場合には不合格とする。

上記によって不合格となったFSWオペレータは,新たな適格性確認試験を受ける前に追加の訓練を受

けなければならない。

5.4.4

試験の記録

全ての試験結果は,文書化しなければならない。文書化の様式は,製造業者が決定しなければならない。

注記 文書化は,紙又は電子媒体による。

19

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

証明書

5.5.1

一般

FSWオペレータが適格性確認試験に合格し認証されたことを,証明しなければならない。全ての必須確

認項目をFSWオペレータの適格性証明書に記載しなければならない。試験材が,要求されている試験の

いずれかに合格していない場合は,証明書を発行してはならない。

証明書は,検査員又は検査機関の独立した責任の元に発行しなければならない。独立した責任の元にと

は,検査員又は検査機関が,当該オペレータがこの規格に要求される事項について十分な知識及び技量を

もつことを,責任をもって証明することである。

FSWオペレータの適格性証明書として,附属書Cの書式を推奨する。

5.5.2

有効期限

5.5.2.1

最初の認証

FSWオペレータの認証は,必要な試験が実施され,試験に合格した場合,接合継手の試験を実施した日

から有効となる。

FSWオペレータの適格性証明書の有効期限は,2年後の,認証された月と同月の月末までとする。

5.5.2.2

有効性の確認

FSW管理技術者又は雇用者からFSWの品質管理について責任を委ねられている者は,FSWオペレータ

が認証を受けた後,接合に従事していることを,6か月ごとに確認しなければならない。このような確認

を怠り,認証期間が切れていた場合,FSWオペレータは接合を行う前に再度,適格性確認試験に合格しな

ければならない。

5.5.2.3

再認証

FSWオペレータの適格性確認の証明は,検査員又は検査機関によって2年ごとに再認証できる。

5.5.2.2を満足し,かつ,次のいずれもが確認されれば,再認証することができる。

a) 再認証が妥当であるという全ての検査記録を残さなければならない。また,生産に使用されたWPS

も残されていることを確認しなければならない。

b) 再認証が妥当であるとする検査記録には,非破壊試験(放射線透過試験又は超音波探傷試験)又は破

壊試験(破面又は曲げ試験)を,再認証に先立つ半年間の間に少なくとも二つの試験体に対して実施

していることを含んでいなくてはならない。

c) 検査記録において,接合部は附属書Hに規定された,不完全部に対する判定基準を満足していなけれ

ばならない。

d) 再認証に関する検査記録は,最低2年間保存しなければならない。

6

FSW施工要領及びその承認

6.1

接合手順の開発及び品質

FSW施工法の承認を,実生産のFSWを実施する前に受けなければならない。

製造業者は,承認前のFSW施工要領書(pWPS)を準備しなければならない。また,それは,かつて実

施した生産業務における経験及び溶接技術の一般的な知識を生かして,生産に適用できることを保証しな

ければならない。

pWPSは,FSW施工法承認記録(WPQR)を作成するためのベースとして使用しなければならない。ま

た,pWPSは,箇条7又は箇条8に示されている方法の一つとして試験されなければならない。

箇条7は,製造部品又は継手形状が,図15に示す標準試験片による場合にだけ適用されなければならな

20

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。箇条8は,図15に示す標準試験片によらない場合にだけ適用されなければならない。pWPSに必要な

情報を,6.2に示す。

注記 必要に応じて,施工要領の申請に対しては,6.2の項目に追加又は削除が必要となる。

FSW施工要領書(WPS)は,ある範囲の板厚をカバーする。

必要な場合は,関連する国際規格(箇条2参照)に従った範囲及び公差,並びに製造業者の経験を,適

切に規定しなければならない。

pWPSの様式の例を,附属書Dに示す。

6.2

pWPSの技術的内容

承認前のFSW施工要領書(pWPS)には,少なくとも次の情報が含まれていなければならない。

a) 製造事業者の情報

1) 製造事業者名

2) pWPSの識別番号

b) 被接合材の種類,熱処理条件,及び関連する規格

c) 被接合材の寸法

1) 部材の厚さ

2) 管の外径(管の場合)

d) 接合装置

1) 型式

2) 製造番号

3) 製造業者

e) ツール

1) 材質

2) スケッチ(ショルダ径,プローブ径及びプローブ長)又は図面番号

f)

拘束方法

1) ジグ,拘束具,ローラ及び裏当て(形状及び材質)

2) タック接合:タック接合が必要な場合はタック接合方法及び接合条件を,タック接合禁止の場合は

そのことをpWPSに明示しなければならない。

g) 継手設計

1) 継手の形状及び寸法

2) パスの順序及び方向(必要な場合)

3) 始終端のタブ板,並びにその材質及び寸法

4) 終端穴の位置

h) 継手の準備及び前処理方法

i)

接合の詳細

1) ツールの動き(時計方向又は反時計方向の回転速度,並びに押込み及び引抜きの移動速度)

2) ツールの位置(ヒール押込み深さ)又はツールの押付け力

3) ツールの冷却方法(必要な場合)

4) 前進角

5) ツール傾斜角及び横オフセット量

6) 始端部におけるツール保持時間

21

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7) 終端部におけるツール保持時間

8) 継手形状

9) 管の突合せ又は重ね継手の接合重なり部

10) 重ね継手:上板端部近傍の前進側又は後退側,及び接合方向

j)

接合速度

1) 接合中の接合速度(途中で変更があった場合には,その詳細を含む。)

2) 急発進若しくは急停止,又は緩発進若しくは緩停止(適用する場合)

k) 接合姿勢

1) 適用可能な接合姿勢

l)

接合前の熱処理(適用する場合)

m) 予熱温度

1) 予熱温度−予熱を行う場合は,JIS Z 3604に従って行う。

2) ツールの予熱温度(適用する場合)

n) 予熱保持温度(必要に応じて)

1) 接合を中断する場合に予熱保持されるべき領域の最低温度

o) パス間温度

1) パス間温度−パス間温度を管理する場合には,JIS Z 3604に従って行う。

p) シールドガス及びシールド方法

1) 適用する場合,JIS Z 3253に従ったものを用いる。

q) 接合後処理(必要に応じて)

1) 溶体化処理,時効,応力除去,ばりの除去又は接合物の他の何らかの後処理方法

2) 接合後の熱処理の温度範囲及び最小時間,若しくは時効処理条件を規定するか,又はこれらの情報

が規定されている他の規格を引用しなければならない。

注記 FSW接合後に加熱処理を施すと,接合部の結晶粒が粗大化する場合もあるので,適用を避

けることが望ましい。

7

FSW施工法試験による施工要領の承認

7.1

一般

被接合材の前処理,接合,試験及び後処理は,7.2及び7.3に従わなければならない。

この箇条は,FSWオペレータの適格性確認にも適用できる。

7.2

試験材の準備

7.2.1

形状及び寸法

7.2.1.1

一般

被接合材の長さ又は数量は,実施する全ての必要な試験を十分に満たすものでなければならない。

最小寸法より長い試験材は,再試験用,追加試験用又は両方に用いてもよい(7.3.4参照)。

圧延方向又は押出し方向を,試験材に刻印しなければならない。

7.2.1.2

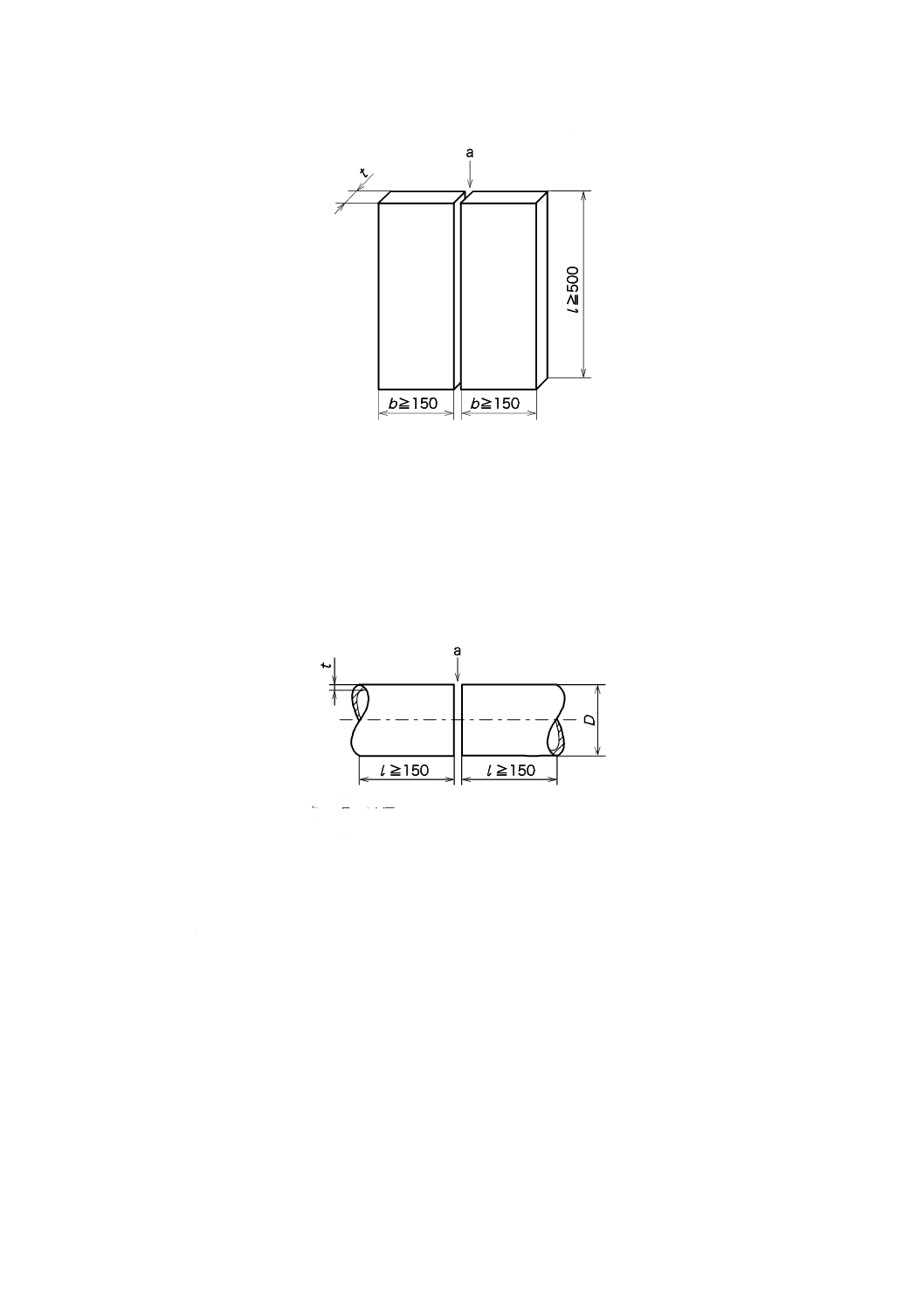

板の突合せ継手

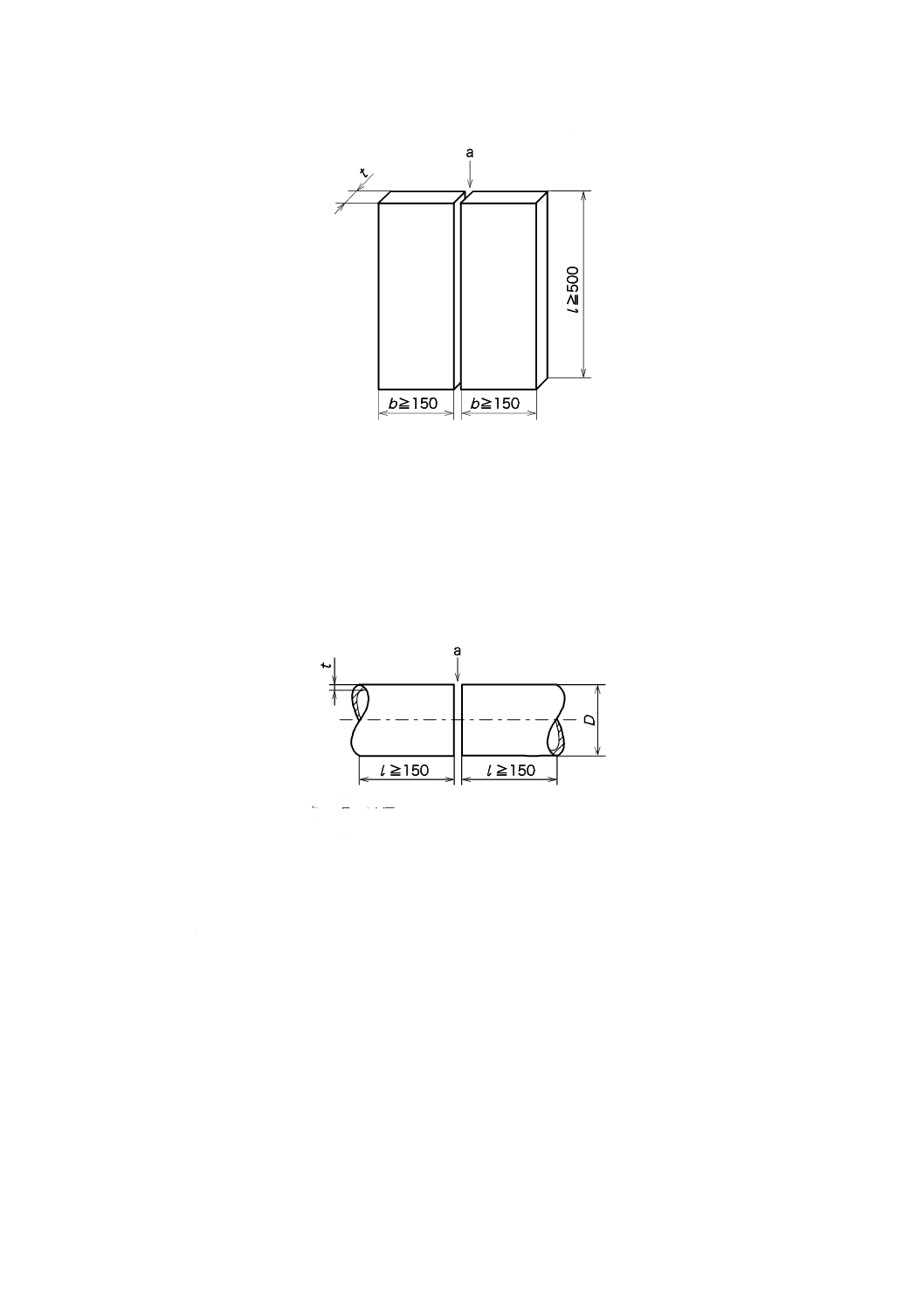

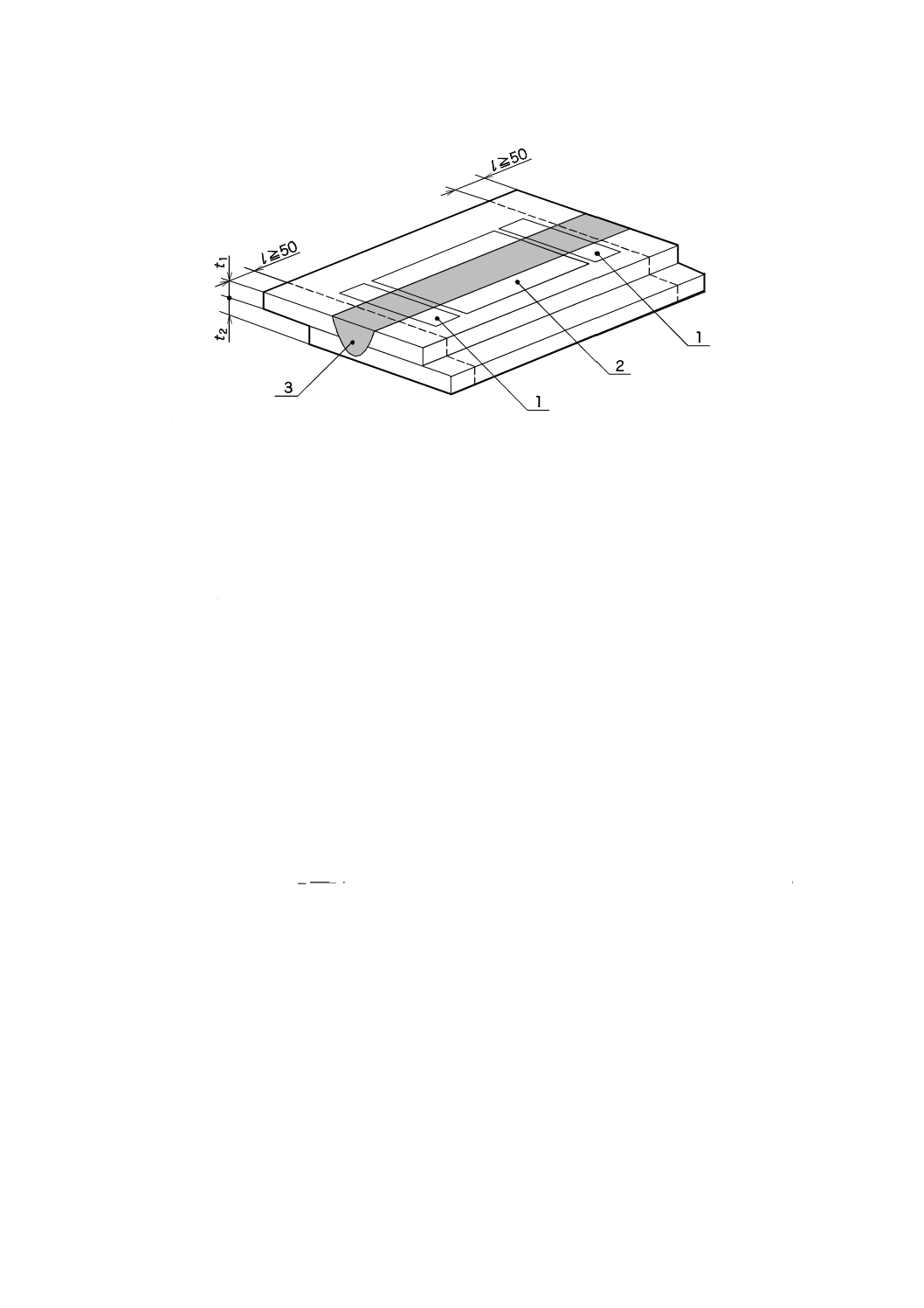

板の突合せ継手は,図15の形状で準備しなければならない。

22

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

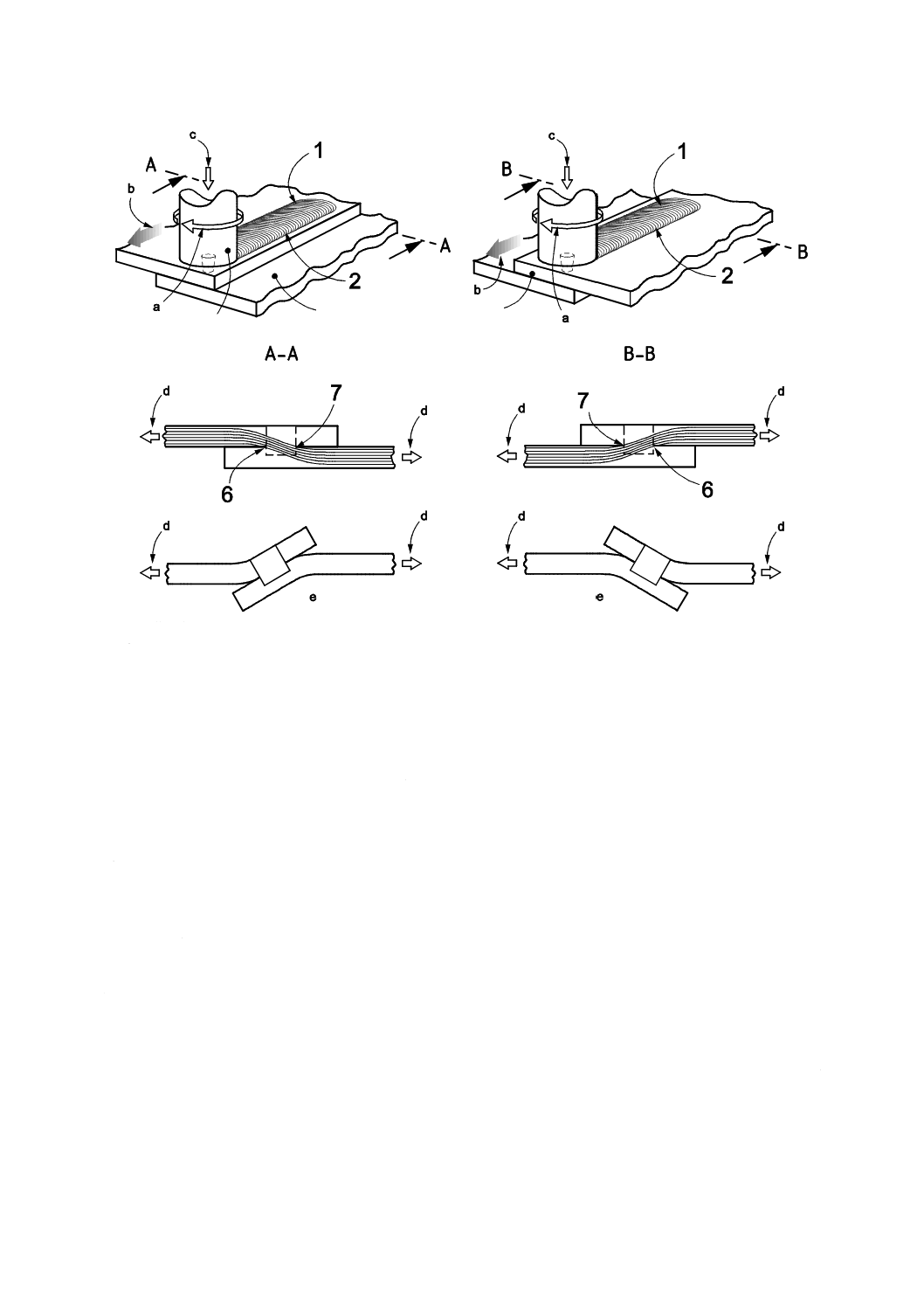

単位 mm

b

被接合材の幅

l

被接合材の長さ

t

板厚

a

pWPSに規定される隙間

図15−板の突合せ継手

7.2.1.3

管の突合せ継手

管の突合せ継手は,図16の形状で準備しなければならない。

単位 mm

D 管の外径

l

管の長さ

t

管の厚さ

a

pWPSに規定される隙間

図16−管の突合せ継手

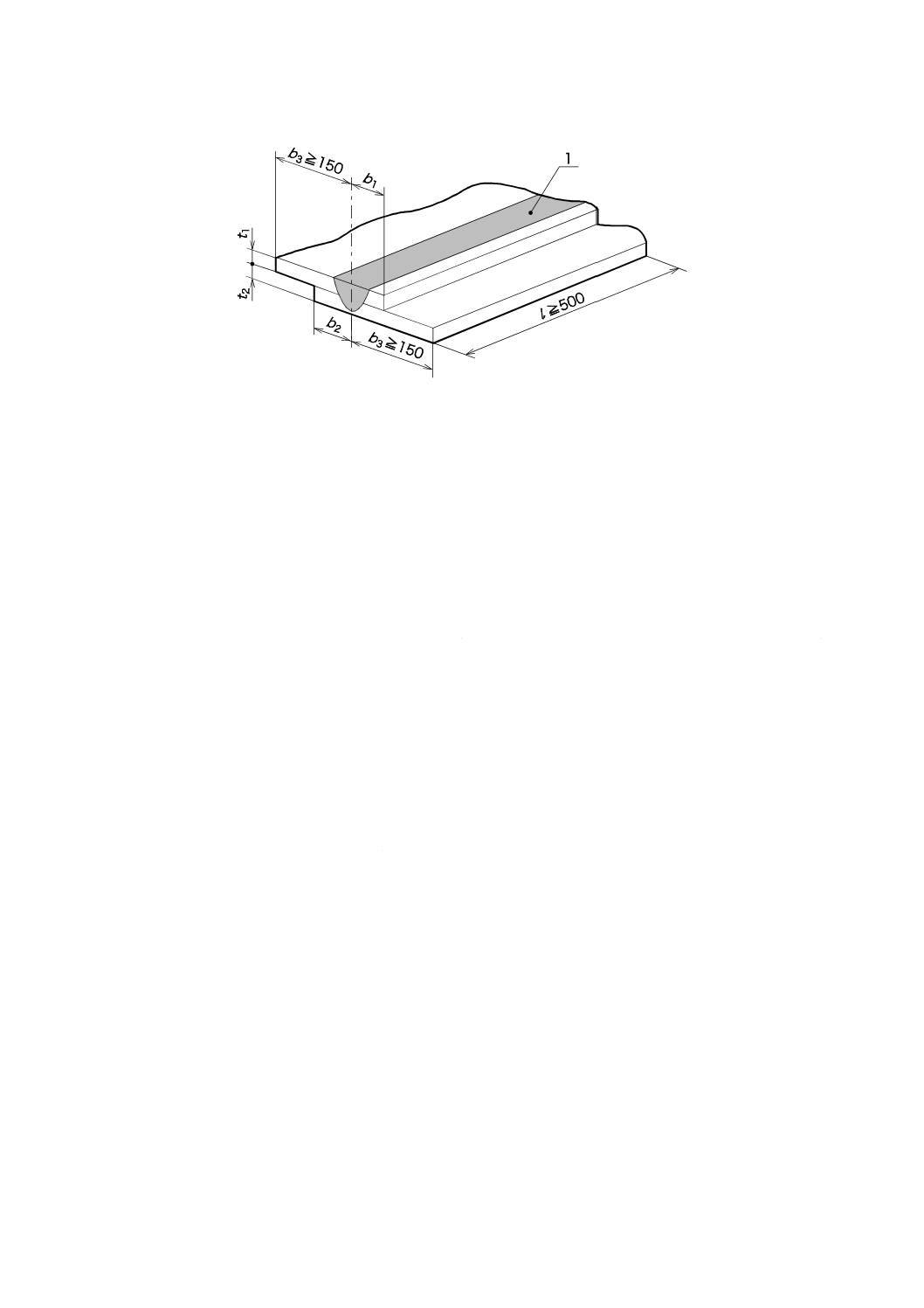

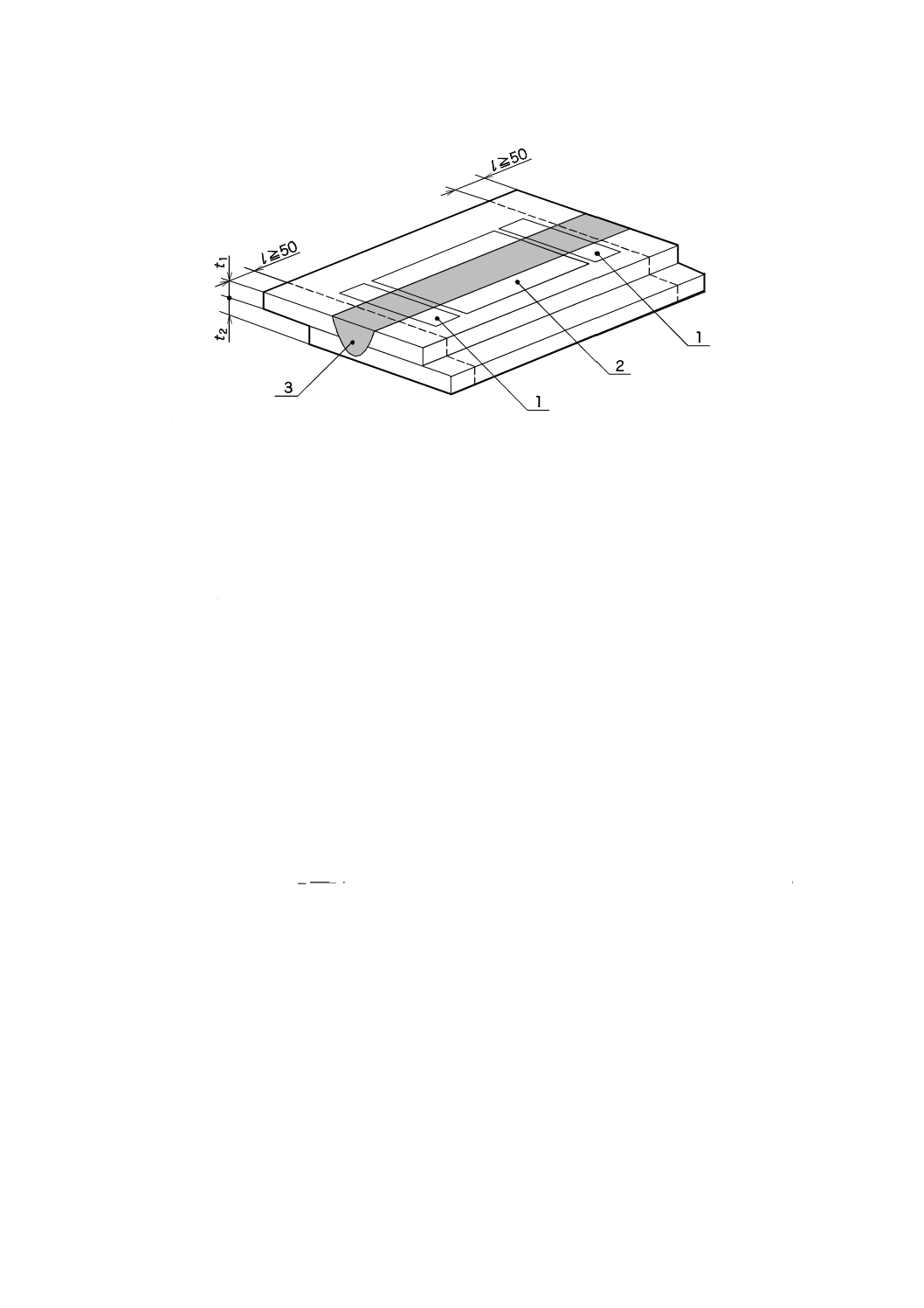

7.2.1.4

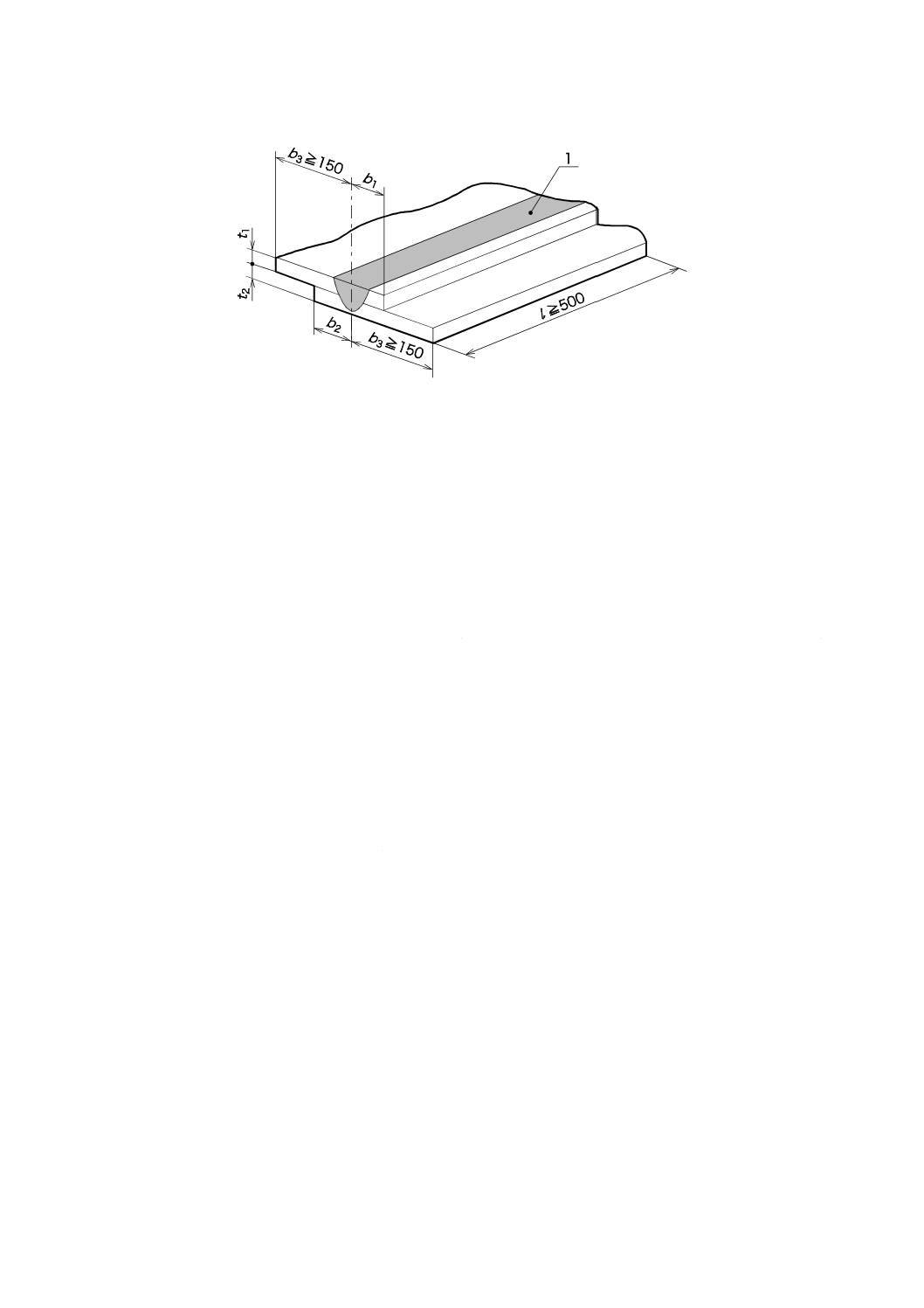

重ね継手

試験材は,図17の形状で準備しなければならない。接合は,全長にわたって板厚の一部が接合されるか

又は全厚が接合されるか,いずれでもよい。

23

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

かくはん部

b1 pWPSに規定される,上板の接合部中心線と板端との距離

b2 pWPSに規定される,下板の接合部中心線と板端との距離

b3 接合部中心線と試験材端部との距離

l

試験材長さ

t1

上板被接合材の板厚

t2

下板被接合材の板厚

図17−重ね継手

7.2.2

被接合材の接合

被接合材は,pWPSに従って接合しなければならない。

タック接合する場合は,タック接合部が接合部に含まれるようにFSW接合し,試験片にその部分を含

まなければならない。また,タック接合の場所を明記しなければならない。

被接合材の接合は,要求があれば,検査員の立会を必要とする。

7.3

試験材の検査及び試験

7.3.1

試験の範囲

試験には,非破壊検査(NDT)及び破壊試験が含まれる。試験は,表2及び表3の要求項目に従って実

施されなければならない。NDTに関する追加情報は,附属書E参照。

試験材の検査及び試験は,要求があれば,検査員の立会を必要とする。

試験材(タック接合を行った接合材を含む。)の検査及び試験,又は管の突合せ継手の始端部・終端部を

含む試験材の検査及び試験は,設計仕様書に従わなければならない。

特殊な使用,特殊な材料又は特殊な製造条件には,付加試験のデータを得るために,他の非破壊検査を

要求することがある。

7.3.2

目視検査

試験材は,試験片を採取する前に,JIS Z 3090によって目視検査を実施しなければならない。目視検査

の範囲は,表2又は表3に従わなければならない。

目視検査の許容判定基準は,受渡当事者間の協議によって決定する。

24

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

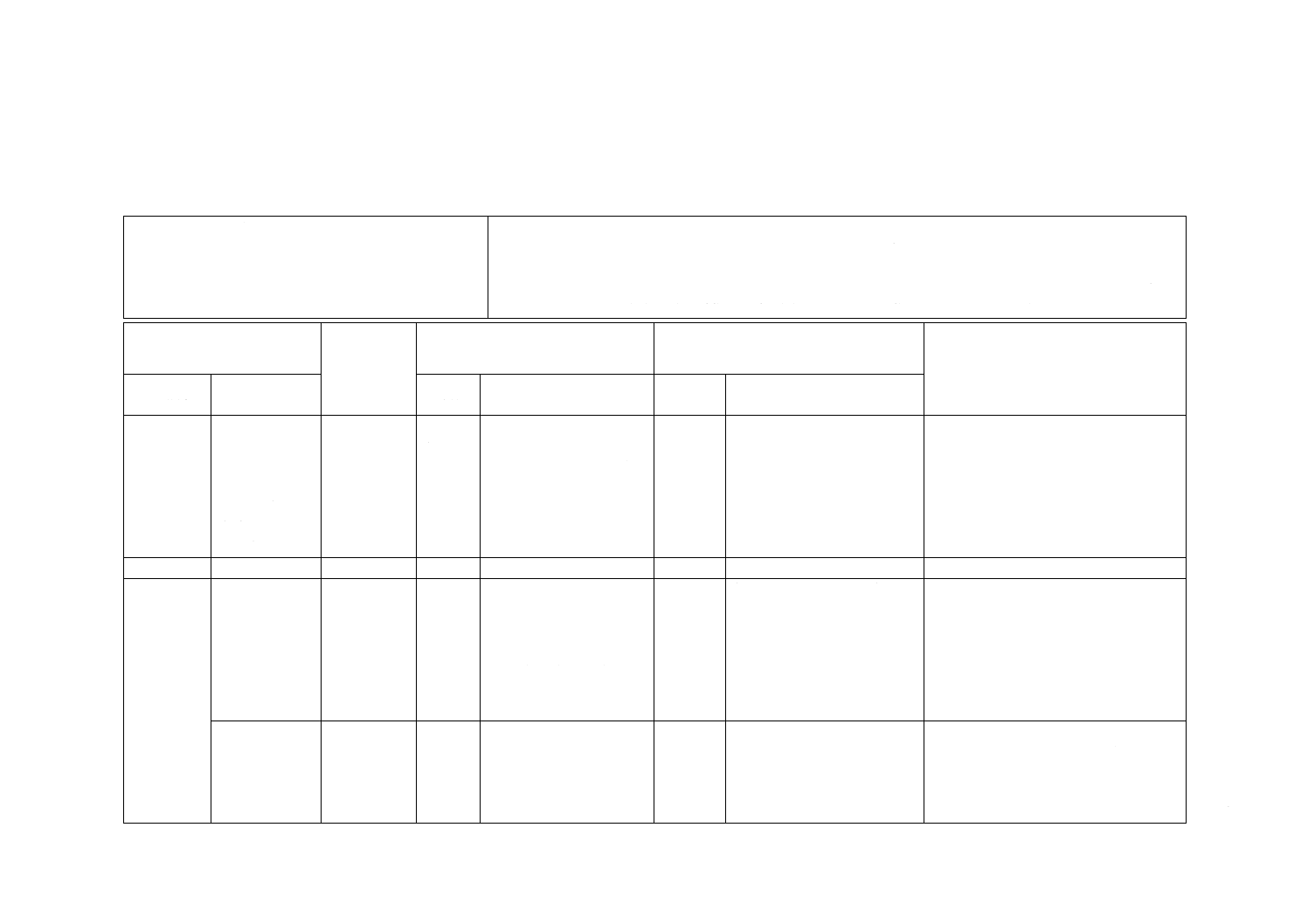

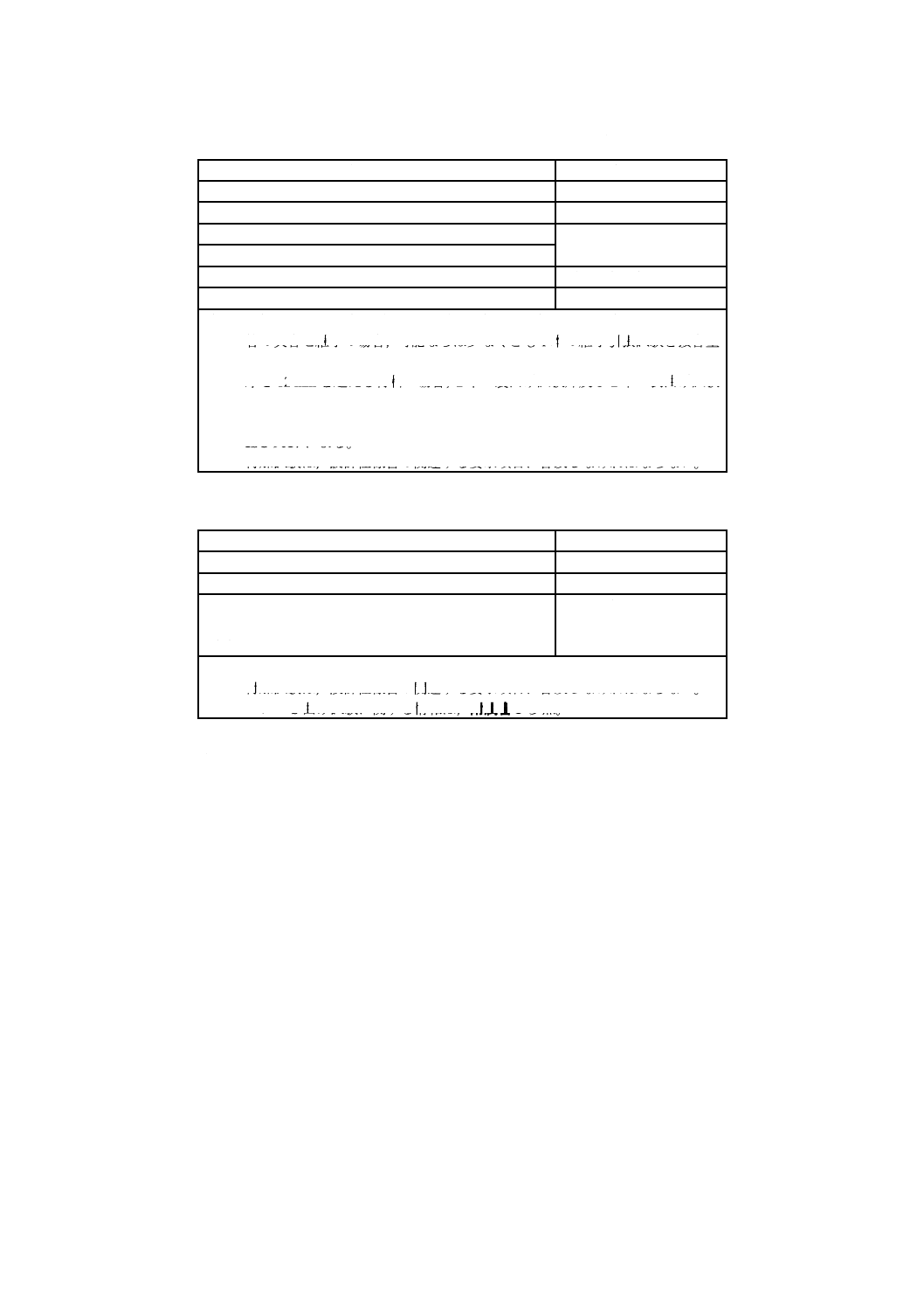

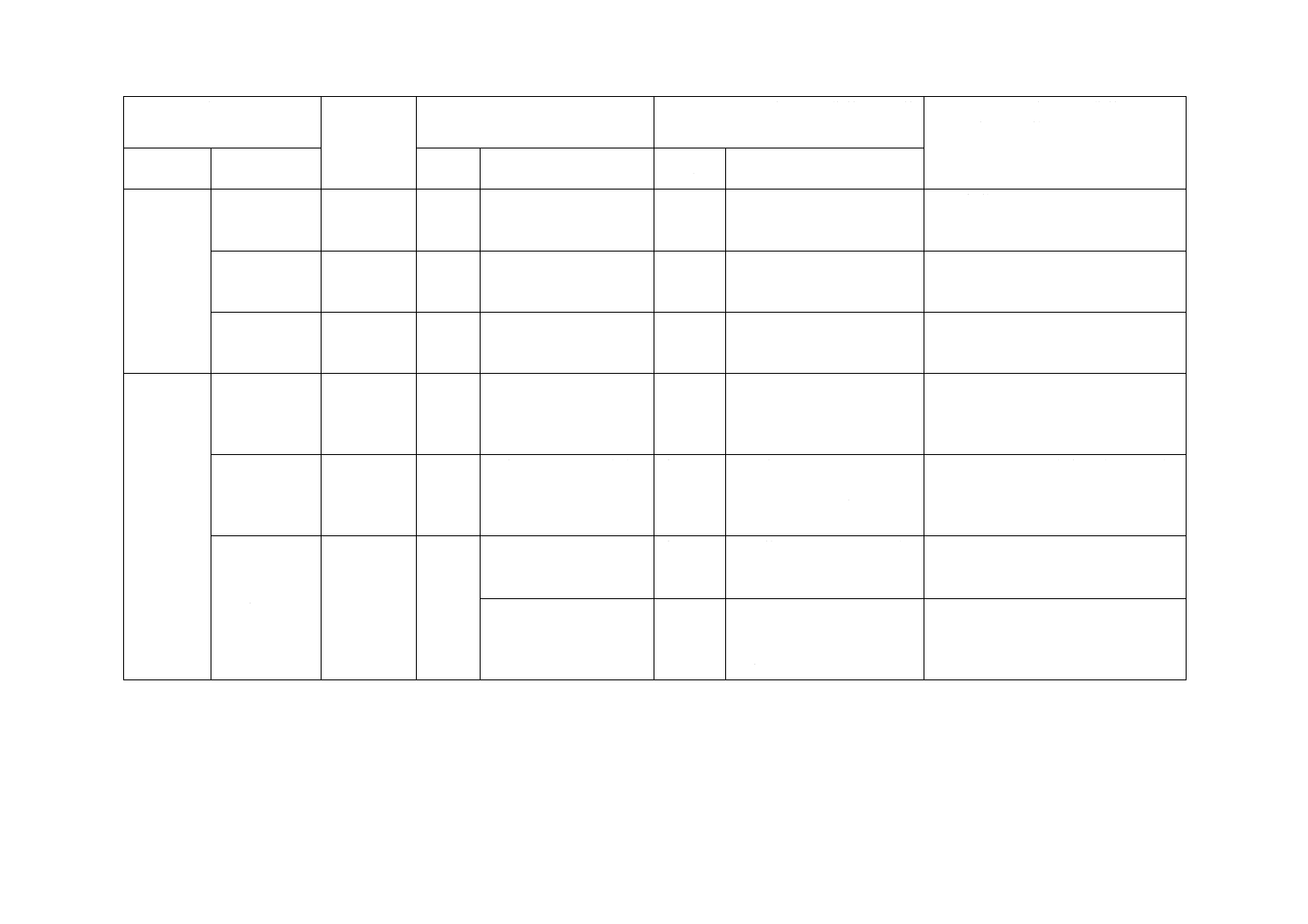

表2−突合せ継手の試験材に対する非破壊検査及び破壊試験

試験の種類

試験の範囲

目視検査a)

接合部全て

継手引張試験b)

2本の試験片

継手曲げ試験c)

2本の裏曲げ試験片

2本の表曲げ試験片

鋳造材用,又は鋳造材/展伸材組合せ用破断試験d)

断面マクロ検査

1個の試験片

付加試験(非破壊検査)e)

必要に応じて

注a) 目視検査は,削除部(図18参照)を除いて実施しなければならない。

b) 管の突合せ継手の場合,可能ならば少なくとも1本の継手引張試験を接合重

なり部(WOA)から採取することが望ましい。

c) 厚さ12 mmを超える材料の場合,2本の裏曲げ試験片及び2本の表曲げ試験

片に代えて,4本の側曲げ試験片を採取してもよい。接合線の縦曲げ試験の

表曲げ及び裏曲げ試験片1本ずつを,4本の側曲げ試験片に代えてもよい。

d) ISO 9017による。

e) 付加試験は,設計仕様書の関連する要求項目に合致しなければならない。

表3−重ね継手の試験材に対する非破壊検査及び破壊試験

試験の種類

試験の範囲

目視検査a)

接合部全て

断面マクロ検査

2個の試験片

付加試験b)

[非破壊検査,ピール試験,せん断試験,ハンマS曲

げ試験c)など]

必要に応じて

注a) 目視検査は,削除部(図20参照)を除いて実施しなければならない。

b) 付加試験は,設計仕様書の関連する要求項目に合致しなければならない。

c) ハンマS曲げ試験に関する情報は,附属書F参照。

7.3.3

破壊試験

7.3.3.1

一般

試験の範囲は,表2又は表3の要求に従わなければならない。

7.3.3.2

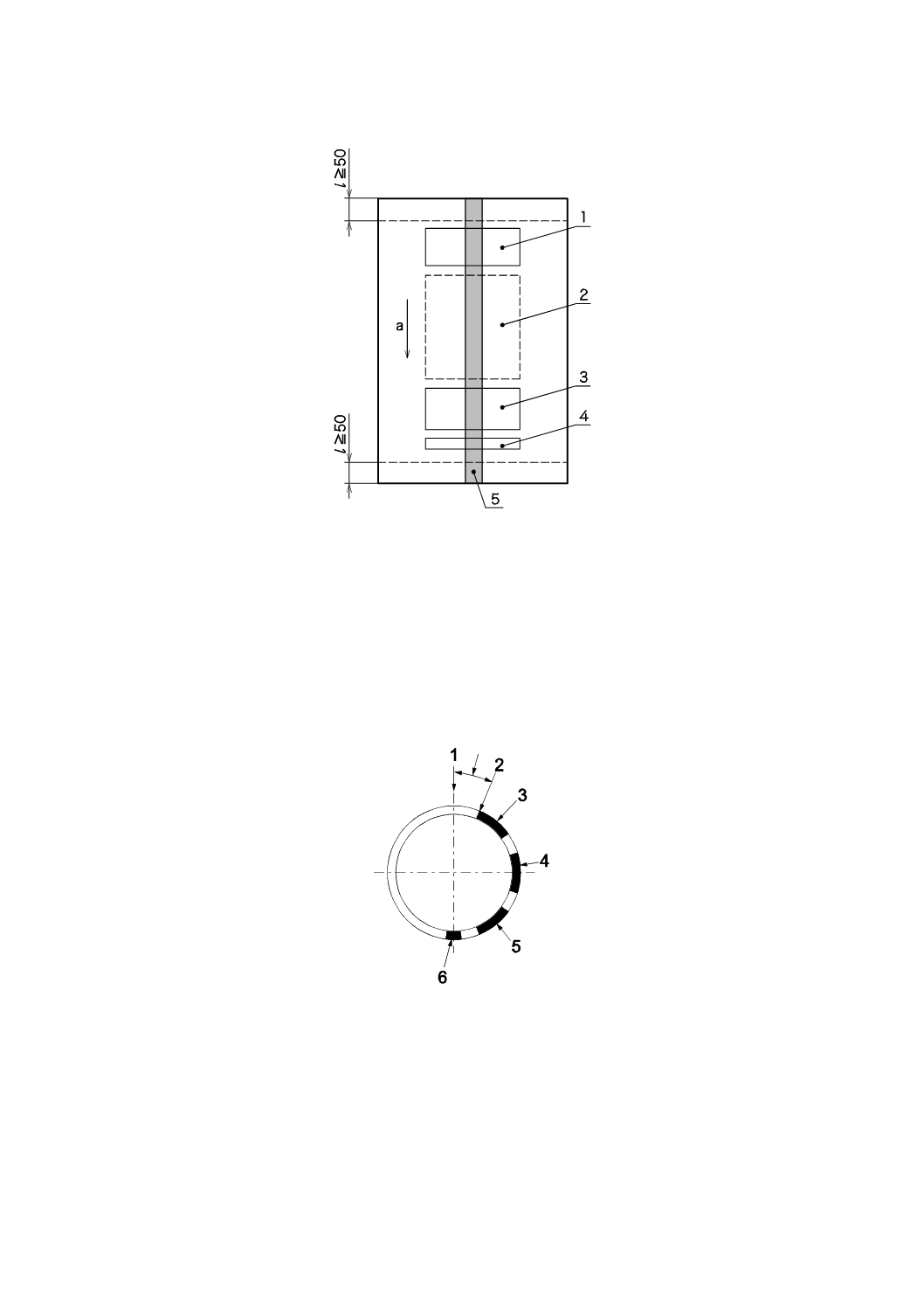

試験片の採取位置

試験材が目視検査に合格した後,図18,図19及び図20に従って破壊試験片を採取しなければならない。

試験片の採取位置は,目視検査で許容された不完全部を避けてもよい。

25

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

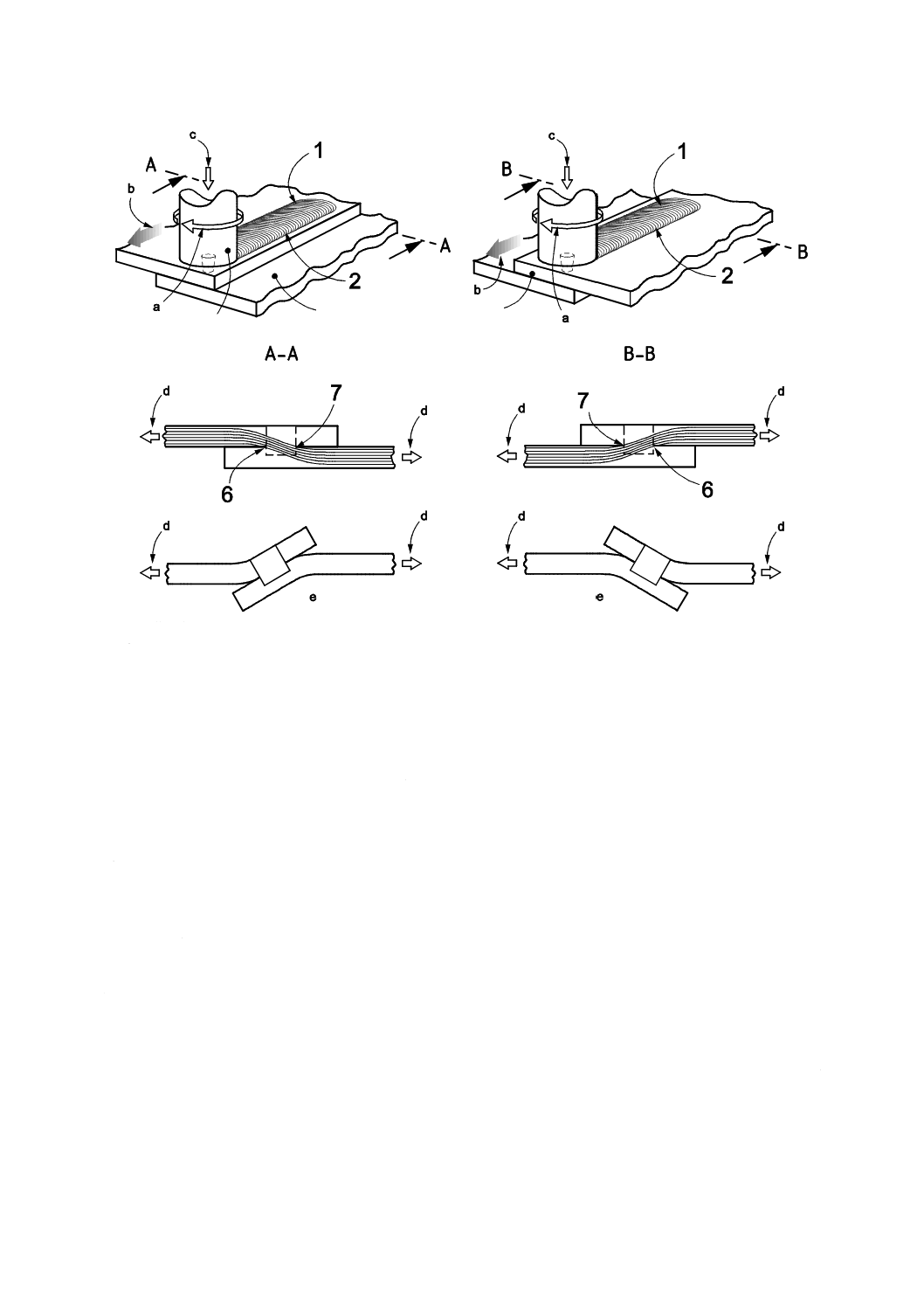

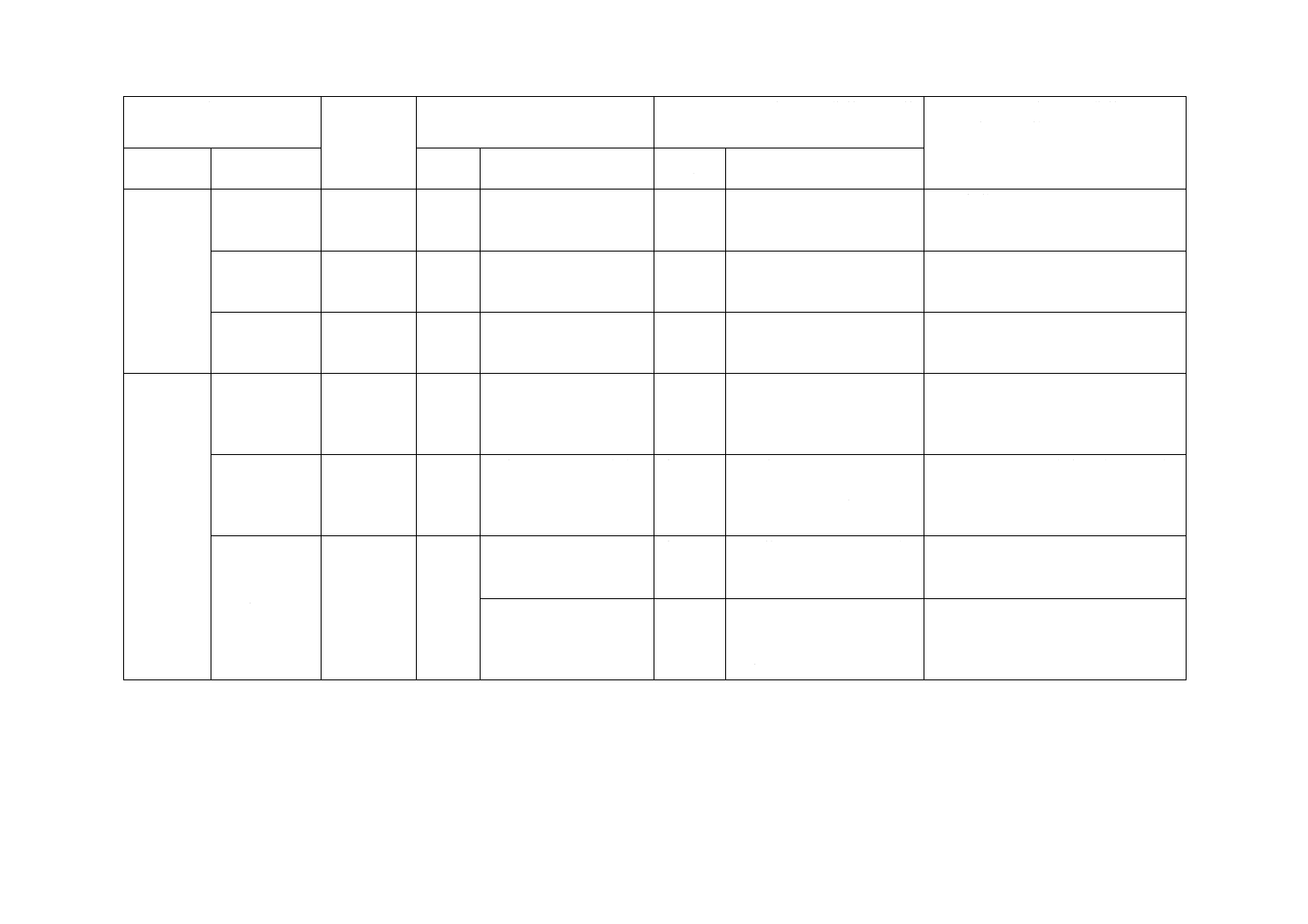

単位 mm

1

引張試験片,曲げ試験片又は破断試験片を各1本採取する領域

2

必要に応じて,付加試験片を採取する領域

3

引張試験片,曲げ試験片又は破断試験片を各1本採取する領域

4

断面マクロ検査用試験片採取位置

5

接合部

l

削除部

a

接合方向

図18−板の突合せ継手の試験片採取位置

1

始端

2

終端

3

引張試験片,曲げ試験片又は破断試験片を各1本採取する領域

4

必要に応じて,付加試験片を採取する領域

5

引張試験片,曲げ試験片又は破断試験片を各1本採取する領域

6

断面マクロ検査用試験片採取位置

a

接合重なり部

図19−管の突合せ継手の試験片採取位置

a

26

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

2個の断面マクロ検査用試験片採取位置

2

必要に応じて,ピール試験片,せん断引張試験片又はハンマS曲げ試験片を採取する位置

3

かくはん部

l

削除部

t1

上板被接合材の板厚

t2

下板被接合材の板厚

図20−重ね継手の試験片採取位置

7.3.3.3

引張試験方法

突合せ継手の引張試験は,JIS Z 3121に従って実施しなければならない。ただし,試験片の表面が接合

のままの状態を要求されるときは,その要求に従って実施する。

判定基準は,受渡当事者間の協議によって決定する。

7.3.3.4

曲げ試験方法

突合せ継手に対して,試験片採取及び曲げ試験はJIS Z 3122に従って実施しなければならない。試験片

の前進側及び後退側は,試験前に印を付けておかなければならない。

全ての試験片に対して,最小曲げ角度は,次に示す被接合材の伸びに従って計算された押しジグを用い

た場合に,150°としなければならない。

伸び>5 % に対して

s

s

100

t

l

t

d

−

∆

=

············································································· (1)

ここに,

d: 押しジグの最大径(mm)

ts: 曲げ試験片の板厚(mm)−これには側曲げも含む。

Δl: 材料仕様に要求されている最小引張伸び(%)−異なる合金の

組合せでは,個々のうち最も低い値を使用しなければならな

い。

伸びが5 %以下の場合には,試験前に焼鈍処理を施さなければならない。押しジグの直径は,規定され

た焼鈍状態で与えられる伸びを用いて,式(1)によって計算しなければならない。

焼鈍中に生じる結晶粒粗大化が原因で曲げ試験が不合格となった場合には,表2に従って追加の曲げ試

験を実施しなければならない。ただし,結晶粒粗大化を避けるような新しい焼鈍条件で処理を行った場合

は,その接合材について曲げ試験を行う。

dの値は,整数に切り捨てる。押しジグ径がこの整数より小さい押しジグを用いてもよい。

27

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

判定基準は,受渡当事者間の協議によって決定する。

7.3.3.5

断面マクロ検査

断面マクロ検査は,ISO 17639による。

断面マクロ検査は,接合時の熱影響を受けていない被接合材を含んでいなければならない。

エッチングを行う場合は,断面の状態を正しく判断できるように,適正に行わなければならない。

判定基準は,受渡当事者間の協議によって決定する。

7.3.4

再試験

試験材が7.3.2に規定されている目視検査の判定基準を満たさなければ,追加の被接合材を接合し,同じ

検査に供しなければならない。このとき,接合する試験材は一つとする。追加の試験結果が判定基準を満

たさない場合には,そのFSW施工法試験は不合格とする。

7.3.3に従って実施した破壊試験の判定基準を,いずれかの試験片が満たさなければ,接合不完全部が原

因の場合を除き,不合格となった試験に対して追加の2本の試験を実施しなければならない。

追加の試験片は,材料が十分にある場合には同じ試験材から採取しなければならない。そうでない場合

には,新しい試験材から採取しなければならない。各々の追加の試験片は,不合格となった試験材と同じ

試験を行わなければならない。追加の試験片のいずれかが判定基準を満たすことができなければ,その

FSW施工法試験は不合格とする。

7.4

承認有効範囲

7.4.1

一般

この規格に従って施工法が承認されるためには,7.4.2〜7.4.5において示される各々の条件を満足しなけ

ればならない。

規定の範囲外の変更に対しては,新規の施工法試験を必要とする。

7.4.2

製造事業者

製造事業者が受けた,この規格に基づくFSW施工法試験によるpWPSの承認は,その同一の技術管理

及び品質管理下の作業場又は作業現場で行う接合に対して有効とする。

7.4.3

予熱温度

予熱温度の計測方法は,JIS Z 3703による。

FSW施工法試験の開始時に計測した温度を,承認する予熱温度の上限温度とする。

計測した予熱温度(WPSに規定した温度)より30 ℃低い温度を,承認する予熱温度の下限値とする。

7.4.4

パス間温度

パス間温度の計測方法は,JIS Z 3703による。

承認するパス間温度の上限値は,FSW施工法試験で計測したパス間温度の最高値とする。承認するパス

間温度の下限値は,WPSに記載されたパス間温度より30 ℃低い温度とする。

7.4.5

他の確認項目

他の確認項目の承認有効範囲は,WPSに規定しなければならない。

7.5

FSW施工法承認記録

FSW施工法承認記録(WPQR)は,再試験を含めた各試験材の評価結果を記述したものである。ここで

は,7.3での基準を満足できなかった場合の詳細な結果とともに,JIS Z 3421-1にあるWPSに必要として

挙げられた内容も含まれていなければならない。受容できない状態又は不合格とならなかった場合,FSW

施工法試験材の結果を詳述したWPQRは,検査員又は検査機関によって承認を受け合格とする。その際,

署名及び日付の記入を必要とする。さらに,pWPSを承認し,WPSを発行しなければならない。

28

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

WPQRは,標準の様式を使用しなければならない。WPQRの様式例を,附属書Gに示す。

8

量産試作接合試験による施工要領の承認

8.1

一般

8.2〜8.5を変更しない場合には,量産試作接合試験は箇条7の関連する細分箇条に従って実施しなけれ

ばならない。

箇条8は,FSWオペレータの適格性確認にも適用できる。

8.2

試験材

試験材の準備及び接合は,実生産の一般的条件によって実施しなければならない。試験材は,寸法形状

が構造物の実接合条件を示すように考慮しなければならない。実接合条件には,接合姿勢及び他の確認項

目が含まれる。

実部品を使用する場合には,ジグ及び固定具は実際の生産に使用されるものを使わなければならない。

8.3

試験材の検査及び試験

試験材は,箇条7の関連する細分箇条に従って試験しなければならない。

少なくとも,次の試験を実施しなければならない。

a) 目視検査(接合部全て)

b) 断面マクロ検査(試験片の数は,構造物の形状に依存する。)

8.4

承認有効範囲

この規格に従って発行されたWPSは,量産試作接合試験で使用される継手形状に限定される。

承認有効範囲は,通常,7.4の関連する細分箇条に従う。

8.5

FSW施工法承認記録

WPQRは,標準の様式を使用しなければならない。WPQRの様式例を,附属書Gに示す。

9

品質及び検査要求項目

9.1

品質要求項目

箇条9は,規定された品質の構造物を製作するのに際して,FSWを使用する製造事業者の能力を決定す

る方法について規定する。ただし,何らかの特別な製品グループに対して特別な要求があれば,この規定

を適用しなくてもよい。

9.2

製造要員

9.2.1

一般

製造事業者は,規定された要求項目に従った,FSWを適用する製造の計画及び実施並びに監督業務に対

して十分に要求にかなう技術者を保有しなければならない。

9.2.2

FSWオペレータ

FSWオペレータは,箇条5に基づいて認証されなければならない。認証記録は,そのたびに更新されな

ければならない。

9.3

試験検査要員

9.3.1

一般

製造事業者は,規定された要求項目に従ってFSWが適用される部品の製造に際し,試験の計画及び実

施,並びに検査及び試験実施の監督業務に対して要求にかなう技術者を保有しなければならない。

29

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.2

非破壊検査及び目視検査技術者

非破壊検査及び目視検査を実施する検査技術者は,JIS Z 3400のB.7.2(非破壊試験要員)に従って認証

されなければならない。これらのJISに合致しないような試験方法を使用する場合には,製造事業者は,

これらの規定の要求項目に相当する訓練プログラムの開発,学科試験,技量試験などに責任を負わなけれ

ばならない。これらの項目は,必要な検査を実施するのに適した内容でなければならない。

9.3.3

破壊試験の検査技術者

破壊試験を実施する検査技術者は,破壊試験の方法に対する訓練を受けなければならない。

9.4

設備

9.4.1

設備の適合性

設備は,試験に十分適用可能でなければならない。

接合設備(FSWツールを含む。)は,附属書Hに規定される許容レベルに適合する接合部を作る能力が

なければならない。接合装置は,良好な状態に維持しなければならないし,必要な場合は,修理するか又

は調整しなければならない。

9.4.2

新しい設備

設備を新設又は一新した場合には,適切な試験を実施しなければならない。この試験によって,接合装

置の機能が適正であることを証明しなければならない。

9.4.3

認証された設備の接合条件の再現性試験

再現性試験では,接合装置が附属書Hに規定される許容レベルに適合する接合部を繰り返し接合できる

ことを示さなければならない。再現性試験は,次に示すいずれかが生じた場合に実施しなければならない。

a) 設備の重要部品が傷ついたり,修理されたり又は置き換えられた場合

b) 設備が設計されていない手段で移動された場合

c) 定置設備が,ある場所から別の場所へ移された場合

再現性試験は,その設備が製造に使用されるWPSに基づいて実施しなければならない。これらの試験

接合は3本について行い,そのうちの特性値の最小のものが要求値を満たすことを確認しなければならな

い。

9.4.4

設備の保守

製造事業者は設備の保守について,文書に記載された計画を保有しなければならない。その計画は,WPS

記載の条件範囲を制御できる設備によってチェックされていることが保証されなければならない。

保守計画は,この規定の品質要求項目を満たす接合部を得るための重要項目に限ってもよい。このよう

な項目の例を,次に示す。

a) ガイド及び機械的拘束具の状態

b) 接合装置の動作のために用いられるメータ及びゲージ

c) ケーブル,ホース,コネクタなどの状態

d) 機械的又は自動接合装置の制御系の状態

e) 熱電対及び他の温度測定用計器の状態

f)

クランプ,ジグ,拘束具などの状態

接合前に,被接合材に接触するクランプ,ジグ,拘束具などは清浄にし,かつ,接合部に有害な影響を

もたらす汚染物から十分に保護しておかなければならない。

注記 汚染物には,油,グリース,ほこりなどがある。

不完全な装置は使用してはならない。

30

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5

FSW施工要領書(WPS)

製造事業者は生産に当たって,WPSが正しく使われていることを保証しなければならない。

9.6

FSWツール

9.6.1

識別

生産に使用されるFSWツールは,使用前に識別マークを打っておかなければならない。

9.6.2

ツールの検査

接合前に,ツールは清浄にしておき,かつ,接合部の品質に有害な影響をもたらす汚染物から保護して

おかなければならない。

注記 汚染物には,油,グリース,ほこりなどがある。

品質の高いFSW接合部を得るには,正しいツール形状が必要である。ツールは使用に伴って摩耗する

ので,適切な期間で摩耗の確認検査をしなければならない。その検査は,記載された手順に従って実施し

なければならない。

9.7

接合前の継手準備及び組つけ

9.7.1

継手準備

各々の継手部材の端面は,WPSに従って準備しなければならない。ルートギャップは,WPSに従って

セットしなければならない。

9.7.2

接合前の清掃

接合前の清掃は,WPSに従って実施しなければならない。被接合材は,接合部の品質に有害な影響をも

たらす汚染物があってはならない。

注記 汚染物には,表面酸化物,保護被膜,接着剤,油,グリース,ほこりなどがある。

9.8

予熱及びパス間温度の管理

予熱及びパス間温度の管理は,WPSに従わなければならない。

9.9

タック接合

タック接合が要求される場合には,WPSに従って実施しなければならない。

9.10 接合

接合は,WPSに従って実施しなければならない。

9.11 後熱処理

後熱処理が要求される場合,WPSに従って実施しなければならない。

製造事業者は,後熱処理(溶体化処理,応力除去処理,時効処理など)の仕様及び性能について全面的

に責任を負わなければならない。その方法は,製品仕様書又は規定された要求項目に従って,被接合材,

接合継手及び接合部間で,同等条件で実施されなければならない。

熱処理工程については,この規定に従って記録を取り,追跡可能でなければならない。

9.12 検査及び試験

9.12.1 一般

検査,試験の部位及び頻度は,製品仕様書及び構造タイプに依存する。

9.12.2 接合前の検査及び試験

接合前に,次の事項を確認しなければならない。

a) FSWオペレータの適格性証明書の適合性及び有効性

b) WPSの適合性

c) 被接合材の化学成分及び熱処理

31

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 継手の状態(例えば,形状及び寸法)

e) 継手の組つけ,ジグ及びタック接合

f)

WPSに従った接合パラメータ

g) 予熱温度及びパス間温度

9.12.3 接合中の検査及び試験

接合中,接合のシーケンスを,適切な間隔又は連続監視によってチェックしなければならない。

9.12.4 接合後の検査及び試験

9.12.4.1 一般

接合後,関連する適用基準又は関連する要求項目に応じて,次の項目を確認しなければならない。

a) 目視検査

b) 非破壊検査

c) 破壊試験

d) 接合部の形状及び寸法

e) 後熱処理,時効の結果及び記録

9.12.4.2 目視検査

目視検査は,JIS Z 3090に従って実施しなければならない。

9.12.4.3 浸透探傷検査

浸透探傷検査は,JIS Z 2343-1に従って実施しなければならない。

9.12.4.4 放射線透過試験

放射線透過試験は,JIS Z 3105に従って実施しなければならない。

設計仕様書又は関連する要求事項によって規定されている場合には,放射線透過試験の代わりに超音波

探傷試験を用いてもよい。

重ね継手又は板厚の一部を突合せ接合した継手の放射線透過試験が要求される場合には,設計仕様書に

おいて許容基準を決定しなければならない。

9.12.4.5 超音波探傷試験

超音波探傷試験は,JIS Z 3080又はJIS Z 3081に従って実施しなければならない。

水浸超音波探傷試験が適用される場合,適用可能な規格又は要求事項を決めなければならない。

9.12.4.6 耐久試験

設計仕様書又は関連する要求項目によって規定されている場合には,放射線透過試験,超音波探傷試験

若しくは浸透探傷試験と組み合わせて,又はこれらに代えて,耐久試験を用いてもよい。

9.12.4.7 引張試験

引張試験は,JIS Z 3121に従って実施しなければならない。

9.12.4.8 曲げ試験

曲げ試験は,JIS Z 3122に従って実施しなければならない。

全ての試験片に対して,最小曲げ角度は,被接合材の伸びに基づいて式(1)によって計算した押しジグの

直径を使って,150°としなければならない。

9.12.4.9 硬さ試験

硬さ試験は,ISO 9015-1又はISO 9015-2に従って実施しなければならない。ただし,受渡当事者間の協

議によって,変更又は省略してもよい。

32

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.12.4.10 破断試験

破断試験は,ISO 9017に従って実施しなければならない。ただし,受渡当事者間の協議によって,変更

又は省略してもよい。

9.12.4.11 その他の破壊試験

その他の破壊試験(例えば,衝撃試験,疲労試験,又はマクロ及びミクロ組織検査)の方法及び技術は,

組み合わせて適用してもよい。これらの試験の一つ以上が指示されている場合には,それに関連する国際

規格又はJISに従って実施しなければならない。

9.12.5 欠陥をもつ接合部又は不適合接合部

欠陥をもつ接合部の補修に溶接が伴う場合,補修はWPSに基づいて実施しなければならない。補修は

この規定の要求項目に適合していなければならない。

9.12.6 接合形状の修正

FSW接合時の過剰な押込みによってかくはん部の端部に沿って発生したばり又は突き出た材料は,被接

合材の特性を損なわないような方法で除去してもよい。この処置は,接合部の厚さ及び被接合材の厚さが

許容範囲内にとどまるような方法で実施しなければならない。

9.13 識別及びトレーサビリティ

一つのWPSに対する接合部の識別及びトレーサビリティ,並びにFSWオペレータの識別及びトレーサ

ビリティを,全製造工程を通して維持しなければならない。

33

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

接合装置の機能に関する知識

A.1 概要

この附属書は,FSWオペレータに要求される接合装置に関する知識を規定する。

A.2 接合順序及び方法

FSWオペレータは,次の接合方法に関する要求項目,及び特に接合部に影響を及ぼす接合条件の影響を

理解しなければならない。

a) 継手の前処理及び接合部の確認

1) 継手の前処理についてのWPSとの一致

2) 接合すべき接合面の清掃

b) 接合部の不完全部

1) 接合不完全部の識別

2) 接合不完全部の生成原因の識別

3) 接合不完全部の発生防止法,及び必要な場合にはその補修方法

c) FSWオペレータの認証及びその範囲

d) 接合の実施

1) 接合装置のプログラミングに関する知識

2) 制御システムの操作に関する知識及び制御システムからの信号を理解するための知識

3) ツールの動きに関する調整方法

4) 補助装置の操作に関する知識

5) ジグ,拘束具及び試験材のセッティングの調節方法

6) WPSの範囲内での接合条件の設定及び調整

7) 安全関連法規及び注意事項の適用

8) 接合の開始及び終了手順に関する知識

34

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

接合技術の知識

B.1

一般

この附属書は,FSWオペレータが必要とする業務知識について示す。この附属書に示されている業務知

識は最も基本的なレベルである。

業務知識の試験を推奨する。しかし,必ずしも要求はしない。FSWオペレータに業務知識の試験実施を

要求する国もある。もし,業務知識の試験を要求するならば,FSWオペレータの認証書にそのことを記載

しなければならない。

様々な国での訓練プログラムに相違があるので,業務知識の総括的な目的又はカテゴリーだけを標準化

することを推奨する。実際の質問は個々の国,雇用者又は専門家によって作成されるべきであり,FSWオ

ペレータの認証試験に関連するB.2の要求事項を含むことが望ましい。

B.2

必要項目

FSWオペレータは,次の知識をもつことが望ましい。

a) 接合装置

1) 必須部品の種類及びアッセンブリ

2) 適正なツールの選択

3) 何らかの冷却システム(設置されている場合)

4) 設備の保全

b) 接合方法

1) 制御システム

2) 接合条件のセット及び制御

3) ヘッドのアライメント及び移動

4) 接合プロセスに及ぼす接合条件の影響

5) ツールの検査

6) 接合不完全部の原因及び外観

c) 被接合材(その識別を含む。)

d) 安全及び事故対策

1) ツールの破損及び飛散

2) 感電リスク

3) 巻き込まれリスク

4) 騒音

e) 接合部の目視検査に関する知識

35

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

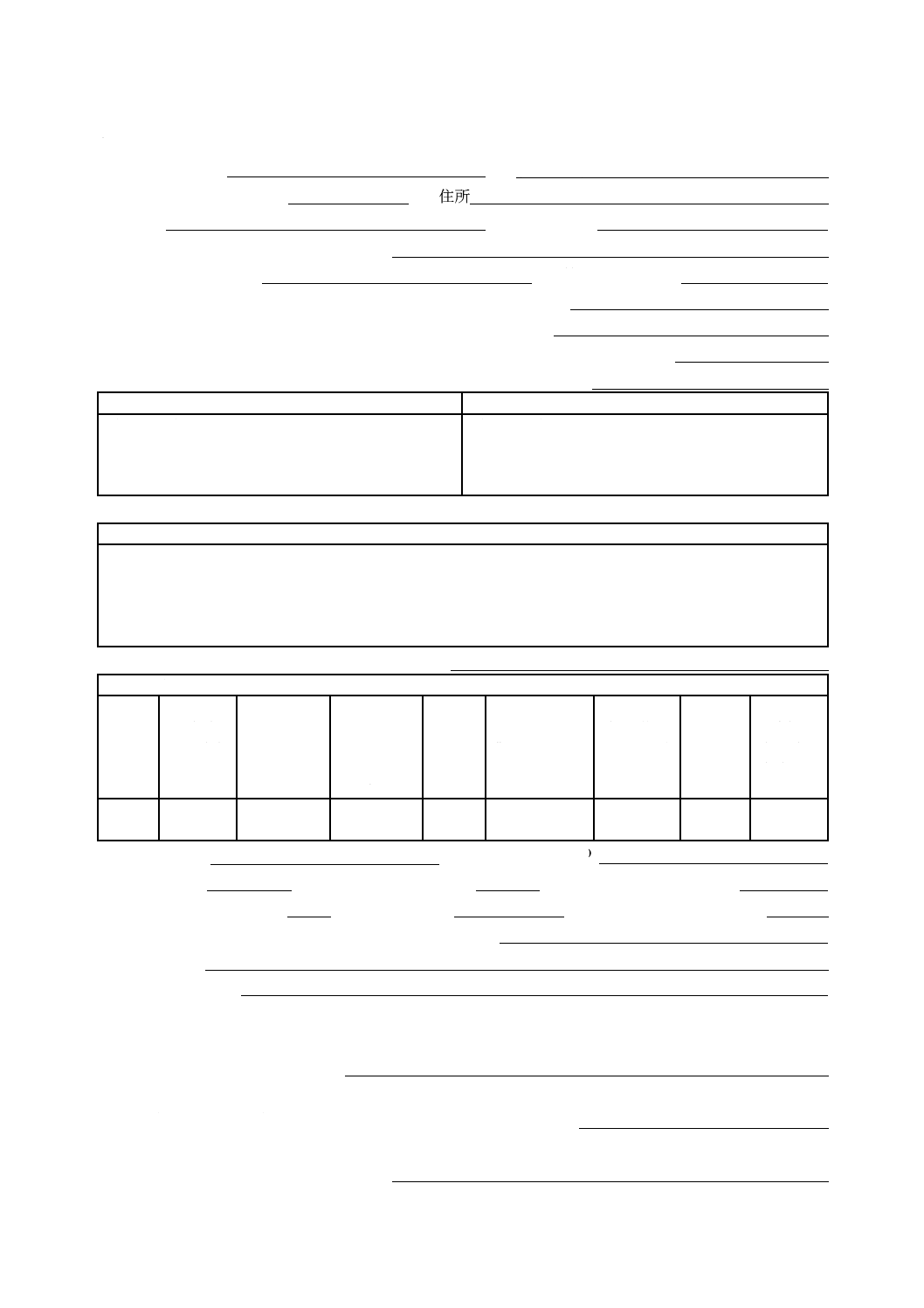

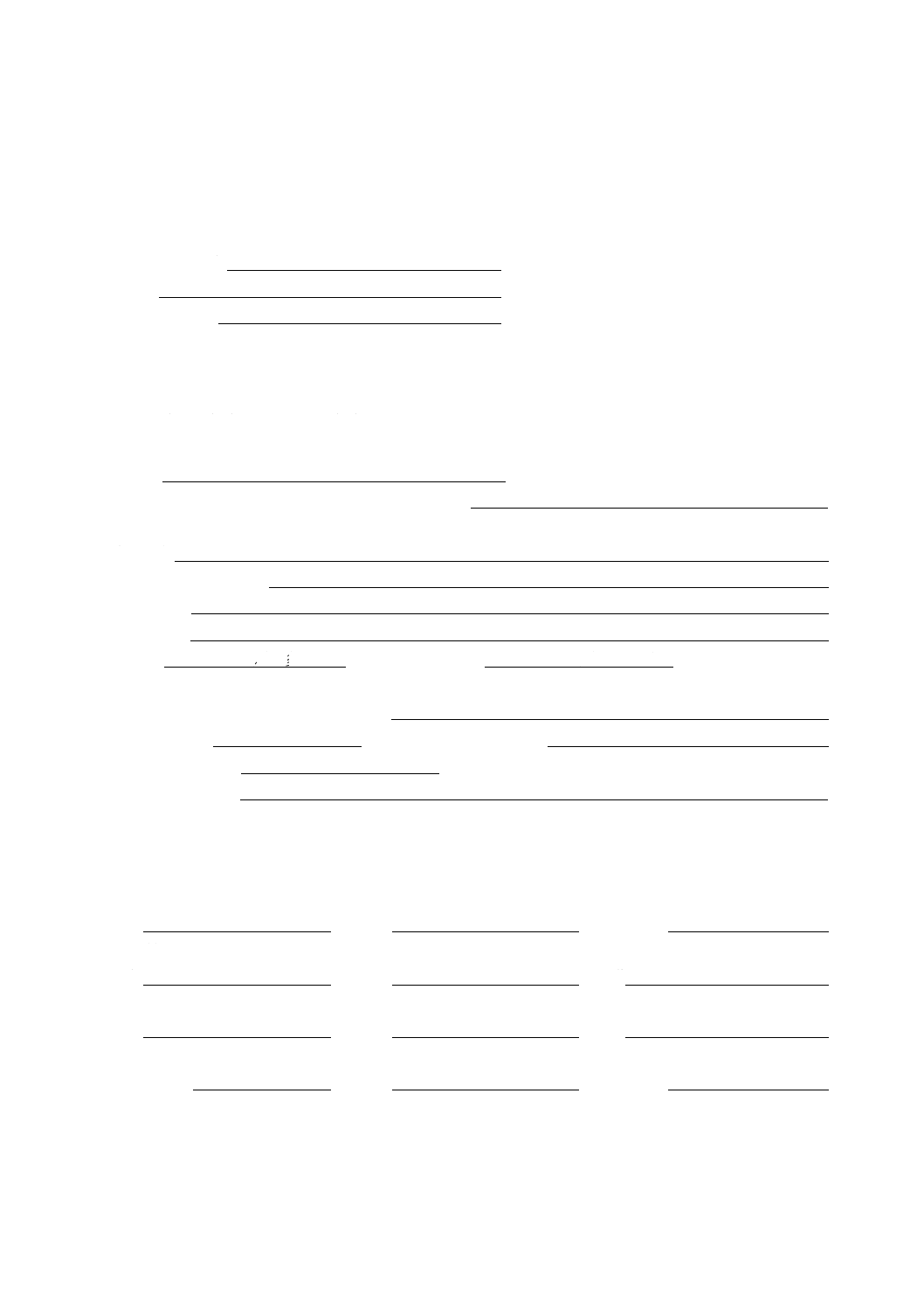

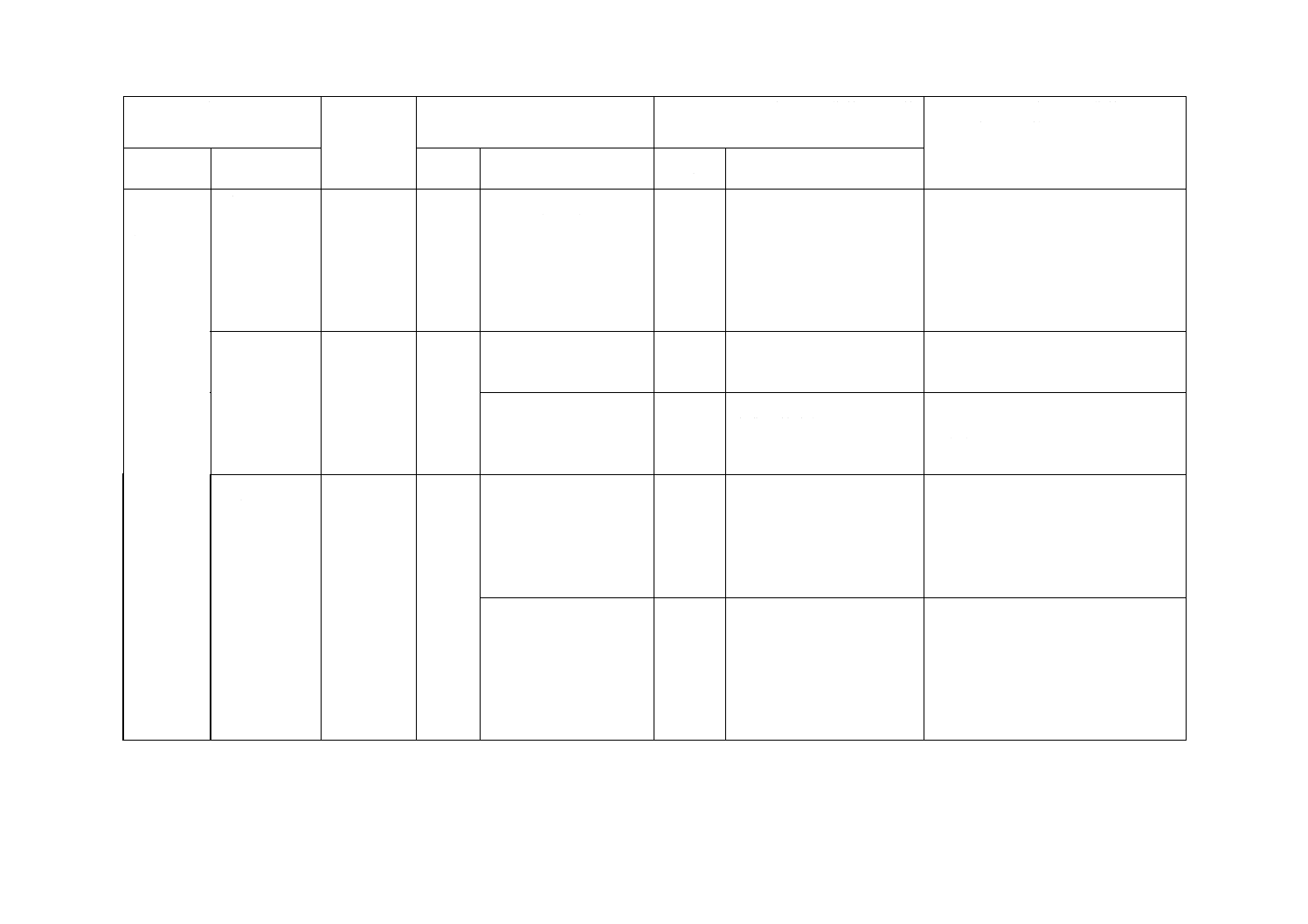

附属書C

(参考)

FSWオペレータの適格性証明書

FSWオペレータ名

写真

生年月日

事業者

適格性確認方法

□標準接合試験による

□FSW施工法試験による

□量産試作接合試験又は量産接合試験による

□モックアップ接合試験による

WPS No.

既所持のFSWオペレータの適格性証明書のWPS No.

接合部詳細

接合方法

設備

継手のセンサ

パス数 ワンパス / 多パス ヘッド数 シングル / マルチ

検査員/検査機関

試験日 試験場所

有効期限

試験結果の書類No.

事業者又はFSW管理技術者による業務従事証明

6か月間

日付 サイン 役職

12か月間

日付 サイン 役職

18か月間

日付 サイン 役職

24か月間

日付 サイン 役職

36

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

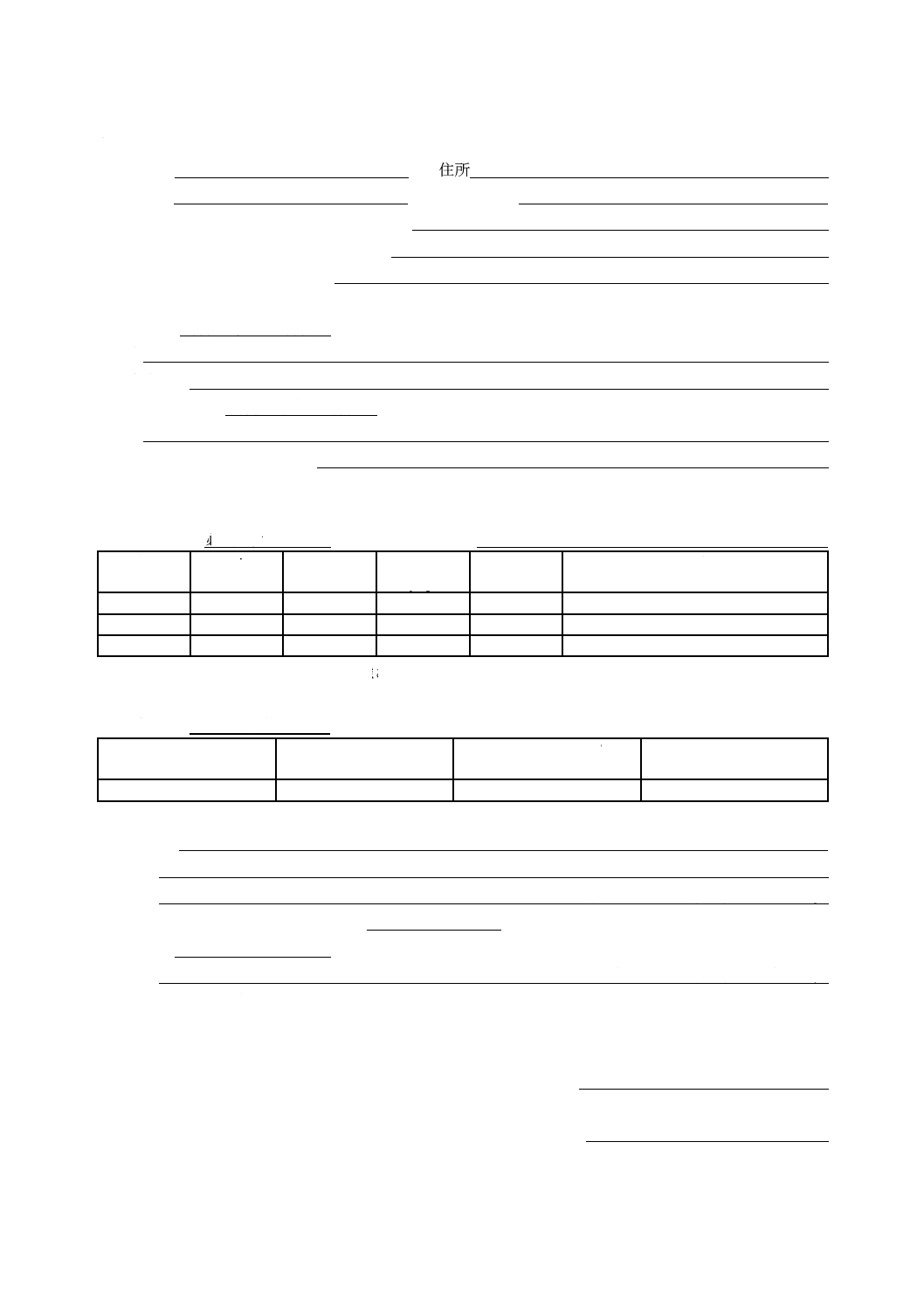

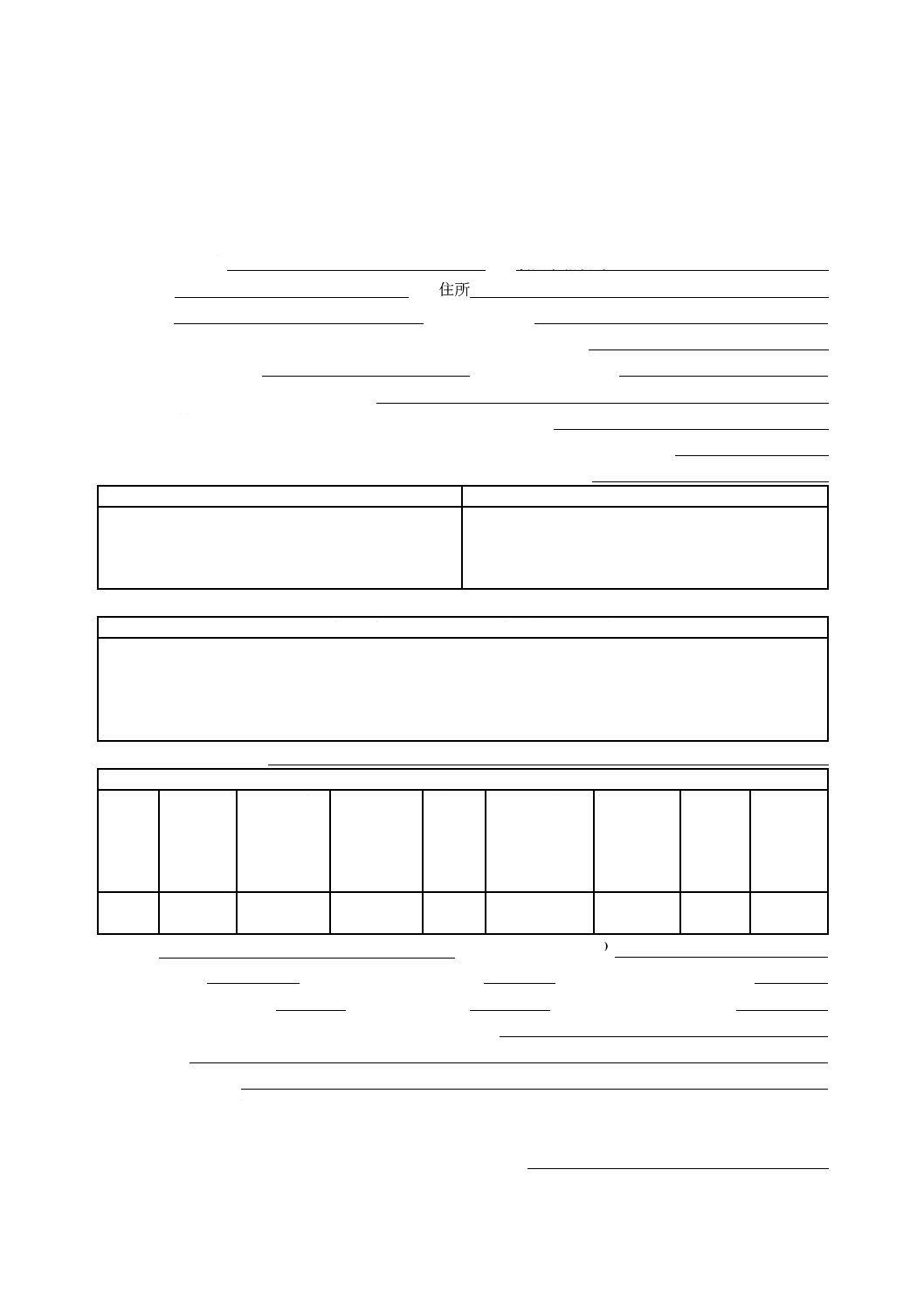

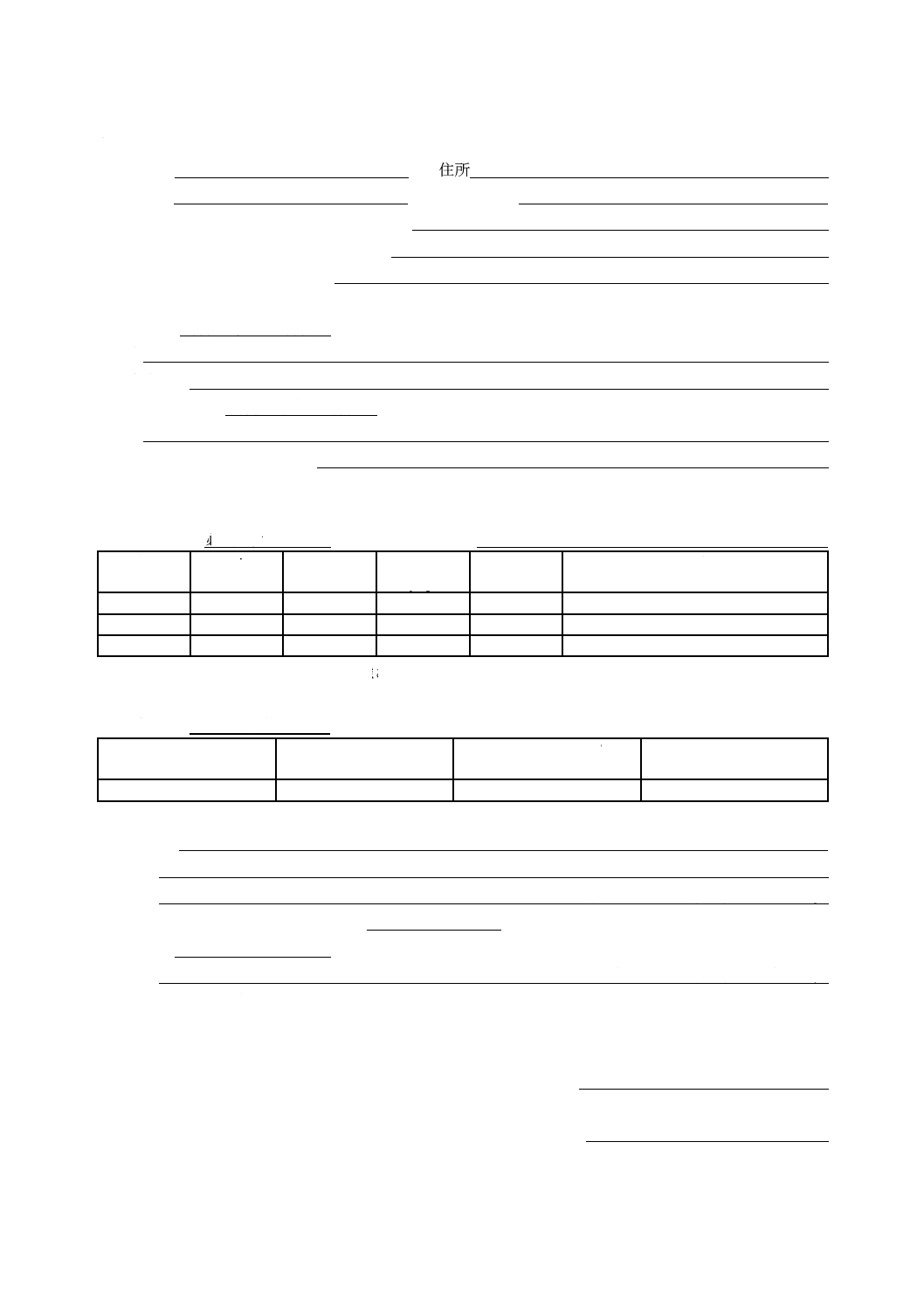

附属書D

(参考)

承認前のFSW施工要領書(pWPS)

FSWオペレータ名

引用規格番号

製造事業者 住所

pWPS番号

WPQR番号

被接合材の種類・熱処理・関連規格の番号

被接合材の厚さ(mm)

管の外径(mm)

接合装置(型式,製造番号,製造業者)

ツール(材質,図面番号又はスケッチ)

拘束方法(ジグ,拘束具,ローラ及び裏当ての形状・材質)

タック(接合方法及び接合条件,又は禁止)

ツール形状

拘束状態(タックを含む)

(スケッチ)1)

(スケッチ)1)

継手設計:形状及び寸法,パスの順序及び方向1),始終端のタブ板(材質・寸法),終端穴の位置

(スケッチ)

継手の準備・前処理方法

接合の詳細

パス数

ツールの

回転方

向・速度

rpm

ツールの押

込み・引抜

移動速度

mm/min

ヒール

押込み深さ

mm

又は押付け力

kN

前進角

°

ツール傾斜角

°

横オフセット量

mm

ツール保持

時間(始端

部・終端部)

s

接合

速度

mm/min

その他

[冷却1),

急発進・

急停止な

ど]

接合姿勢 接合前の熱処理1)

予熱温度(℃)

予熱保持温度1)(℃)

ツール予熱温度1)(℃)

パス間温度(℃) シールドガス ガス流速(l/min)

接合後処理1)(溶体化・時効・応力除去・ばり除去など)

その他の記載事項1)

注1) 必要な場合。

製造事業者の名称・日付(サイン)

37

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

非破壊検査

非破壊検査(NDT)が要求される場合,試験材は試験片を切り出す前にNDTを実施することが望まし

い。

継手の形状,被接合材及び製品の要求事項に基づいて,必要ならば浸透探傷試験(JIS Z 2343-1による。),

放射線透過試験(JIS Z 3105による。)又は超音波探傷試験(JIS Z 3080又はJIS Z 3081による。)を実施

することが望ましい。接合部の健全性に厳しい要求がある場合には,特別な非破壊検査方法(フェーズド

アレイ超音波試験,渦電流試験など)の適用を要求されることがある。

38

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

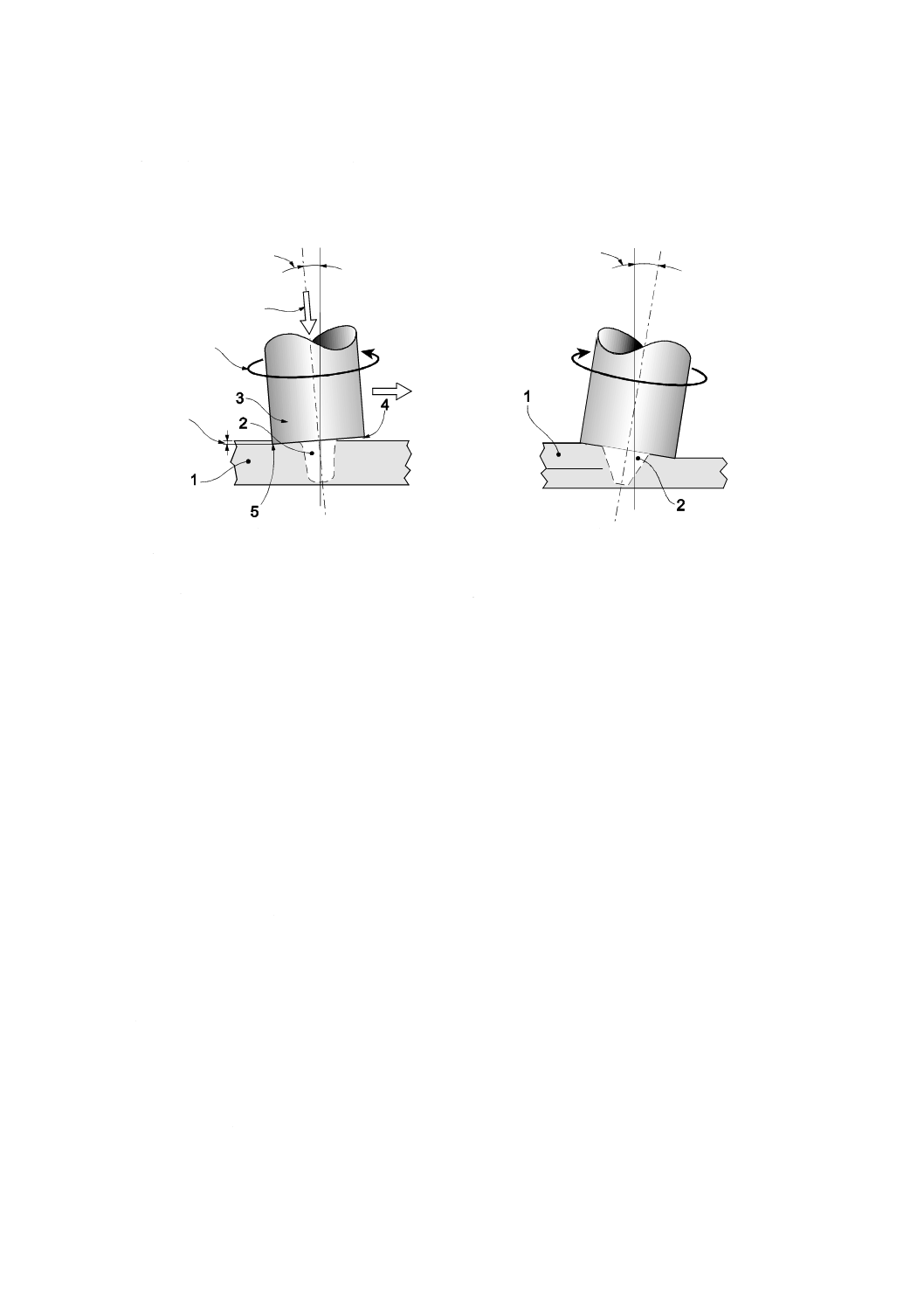

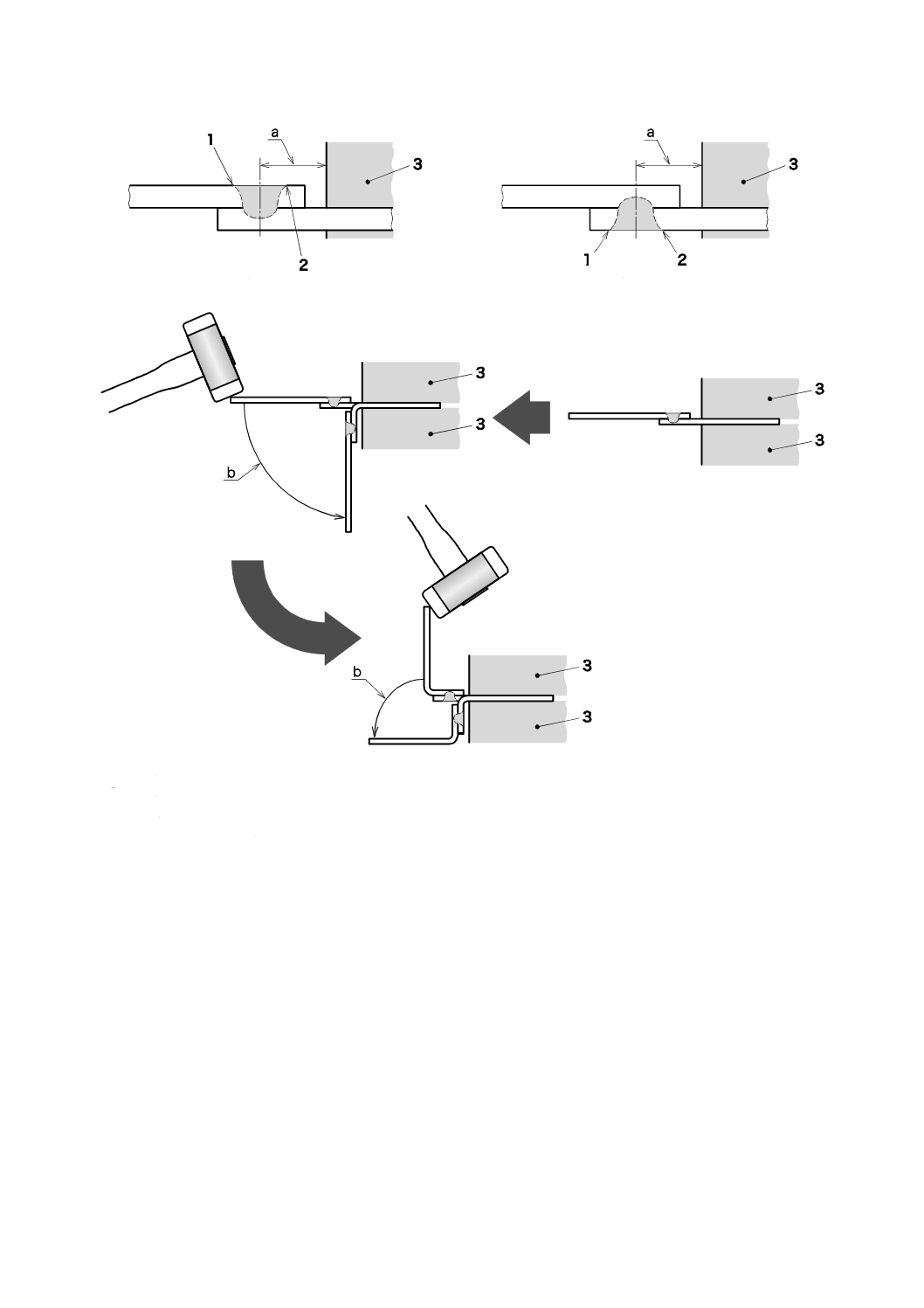

附属書F

(参考)

FSW重ね継手のハンマS曲げ試験

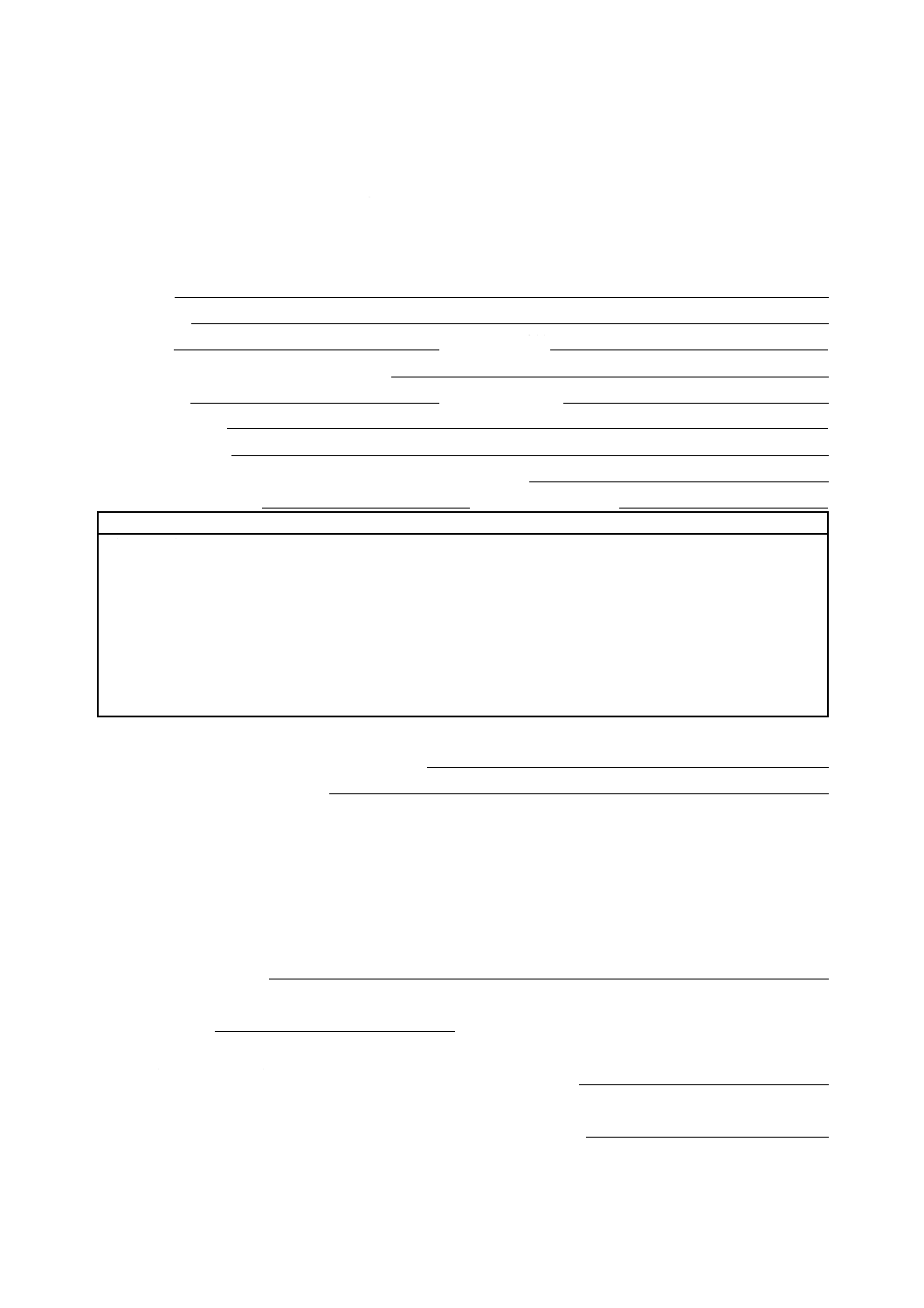

重ね継手のハンマS曲げ試験は,接合部が不完全部(例えば,板厚減少,フック)を含んでいるか否か

を定性的に判断するのに鋭敏な方法である。この方法は定性的な方法であるため,接合部の中心からバイ

ス(又は保持具)までの距離は,試験される材料の延性,その不足,又は板厚を補償するために調節する

ことが望ましい。延性に富む材料に対しては,この距離は延性に劣る材料に対する場合よりも短くするこ

とが望ましい。

ハンマS曲げ試験は,表曲げ[図F.1 a)]及び裏曲げ[図F.1 b)]について実施することが望ましい。

試験は,他の定量的な試験に置き換えないことが望ましい。

39

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 表曲げ

b) 裏曲げ

c) 試験手順

. 1

接合部の前進側

2

接合部の後退側

3

バイス

a

バイスの端から接合部の中心までの距離

b

ハンマの打ち付け方向

注記 太い矢印は,試験手順を示す(表曲げ試験の場合)。

接合部をはさんだ両側を曲げる。2回目に曲げるときに試験片を一旦抜いて,反対側をバイスに差し替える。

図F.1−ハンマS曲げ試験方法

40

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(参考)

FSW施工法承認記録(WPQR)

G.1

FSW施工法承認合格証明書

製造事業者

住所

pWPS番号

WPQR番号

検査員/検査機関

引用規格番号 試験規格番号

FSWオペレータ名

接合日

被接合材の種類・関連規格の番号

被接合材の厚さ(mm)

管の外径(mm)

継手形状

(スケッチ)

後熱処理の有無・内容

他の記載事項

上記の試験規格の要求事項に基づいて,試験接合を準備し,接合試験を行った結果,FSW施工法試験に

合格したことを,次のサインによって証明する。

試験場所

試験日

検査員/検査機関の名前・日付(サイン)

検査員/検査機関の名前・日付(活字体)

41

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G.2

接合試験記録(WPS)

FSWオペレータ名

引用規格番号

製造事業者 住所

WPS番号

WPQR番号

被接合材の種類・熱処理・関連規格の番号

被接合材の厚さ(mm)

管の外径(mm)

接合装置(型式,製造番号,製造業者)

ツール(材質,図面番号又はスケッチ)

拘束方法(ジグ,拘束具,ローラ及び裏当ての形状・材質)

タック(接合方法及び接合条件,又は禁止)

ツール形状

拘束状態(タックを含む)

(スケッチ)1)

(スケッチ)1)

継手設計:形状及び寸法,パスの順序及び方向1),始終端のタブ板(材質・寸法),終端穴の位置

(スケッチ)

継手の準備・前処理方法

接合の詳細

パス数

ツールの

回転方

向・速度

rpm

ツールの押

込み・引抜

移動速度

mm/min

ヒール

押込み深さ

mm

又は押付け力

kN

前進角

°

ツール傾斜角

°

横オフセット量

mm

ツール保持

時間(始端

部・終端部)

s

接合

速度

mm/min

その他

[冷却1),

急発進・

急停止な

ど]

接合姿勢 接合前の熱処理1)

予熱温度(℃)

予熱保持温度1)(℃)

ツール予熱温度1)(℃)

パス間温度(℃) シールドガス ガス流速(l/min)

接合後処理1)(溶体化・時効・応力除去・ばり除去など)

その他の記載事項1)

注1) 必要な場合。

製造事業者の名称・日付(サイン)

検査員/検査機関の名前・日付(サイン)

検査員/検査機関の名前・日付(活字体)

42

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G.3

接合試験の検査記録

製造事業者 住所

pWPS番号

WPQR番号

試験機関の引用番号

検査員/検査機関

引用規格番号

目視検査 合格 / 不合格

理由

報告書番号

マクロ組織検査 合格 / 不合格

理由

報告書番号

破壊試験

引張試験 必要 / 不要 タイプ/No.

規格値

測定値

σj

MPa

σpm

MPa

fe

σj/σpm

破断位置

特記事項

規格値

測定値1

測定値2

σj:接合試験片の引張強さ σpm:被接合材の引張強さ

曲げ試験 必要 / 不要

タイプ/No.

曲げ角度

°

押しジグの径,d

mm

結果

他の試験2)

特記事項

の要求に基づいて本試験を実施した。

試験機関の報告書番号

試験結果 合格 / 不合格

の立会のもとに本試験を実施した。

注2) 必要な場合。

検査員/検査機関の名前・日付(サイン)

検査員/検査機関の名前・日付(活字体)

43

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

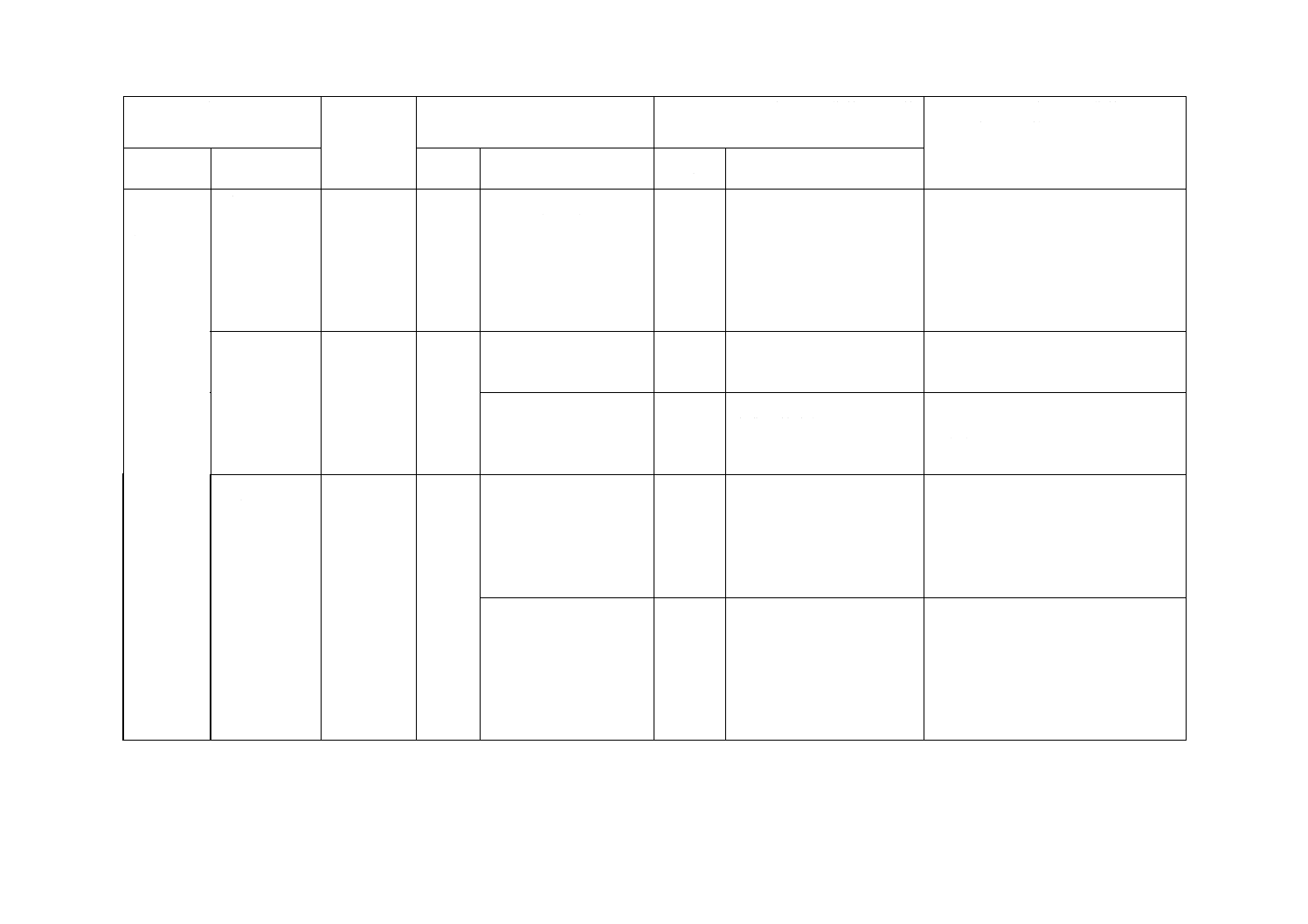

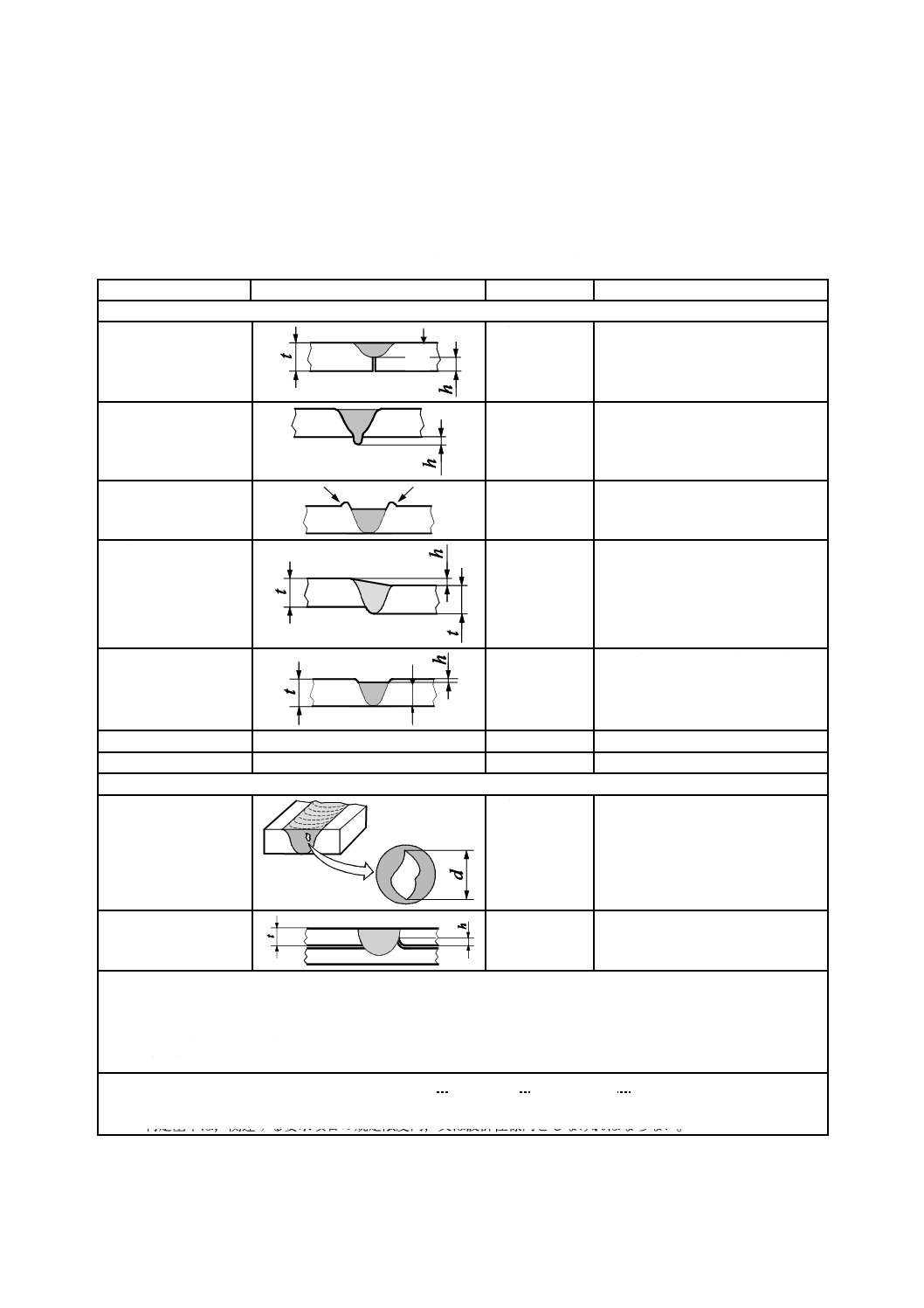

附属書H

(規定)

不完全部並びにその検査方法及び判定基準

表H.1−不完全部並びにその検査方法及び判定基準

不完全部の定義

参考図

検査方法a)

判定基準a)

表面不完全部

接合深さ不足

断面マクロ

許容されない

裏波過大

目視

断面マクロ

h≦3 mm

止端部ばり

目視

断面マクロ

− b)

目違い

目視

断面マクロ

h≦0.2t又は2 mm,

いずれか小さい方

接合部の減肉

目視

断面マクロ

h≦0.2 mm+0.1t(t≧2 mm)

h≦0.15t(t<2 mm)

接合幅不ぞろ(揃)い 接合部幅の過大な変化

目視

− b)

接合部表面の乱れ

過大な表面粗さ

目視

− b)

内部不完全部

空洞

断面マクロ

d≦0.2 s又は4 mm

いずれか小さい方

フック

断面マクロ

− b)

記号及び略号

d

空洞の最大長さ(mm)

h

不完全部の長さ(mm)

s

公称突合せ厚さ(接合深さ)(mm)

t

被接合材の公称厚さ(mm)

注a) 必要な場合,非破壊検査はJIS Z 2343-1,JIS Z 3105,JIS Z 3080又はJIS Z 3081に従って実施することが望

ましい。他の不完全部の試験及び検査並びに判定基準は,設計仕様書の要求項目に従わなければならない。

b) 判定基準は,関連する要求項目の規定限度内,又は設計仕様内としなければならない。

S

S

44

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 ISO 857-1:1998,Welding and allied processes−Vocabulary−Part 1: Metal welding processes

ISO 15613,Specification and qualification of welding procedures for metallic materials−Qualification

based on pre-production welding test

ISO/TR 17671-1,Welding−Recommendations for welding of metallic materials−Part 1: General

guidance for arc welding

ISO/TR 25901:2007,Welding and related processes−Vocabulary

45

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

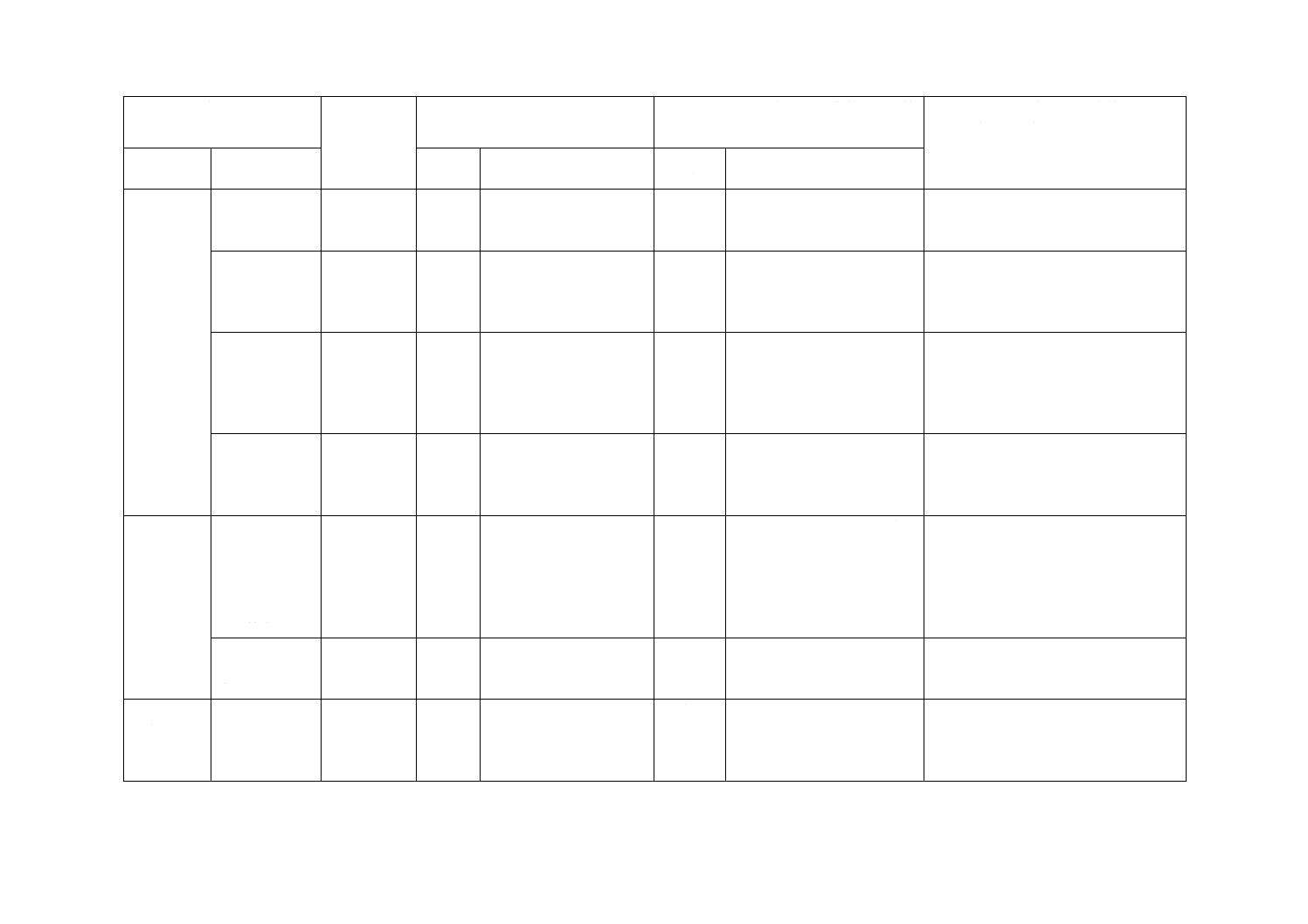

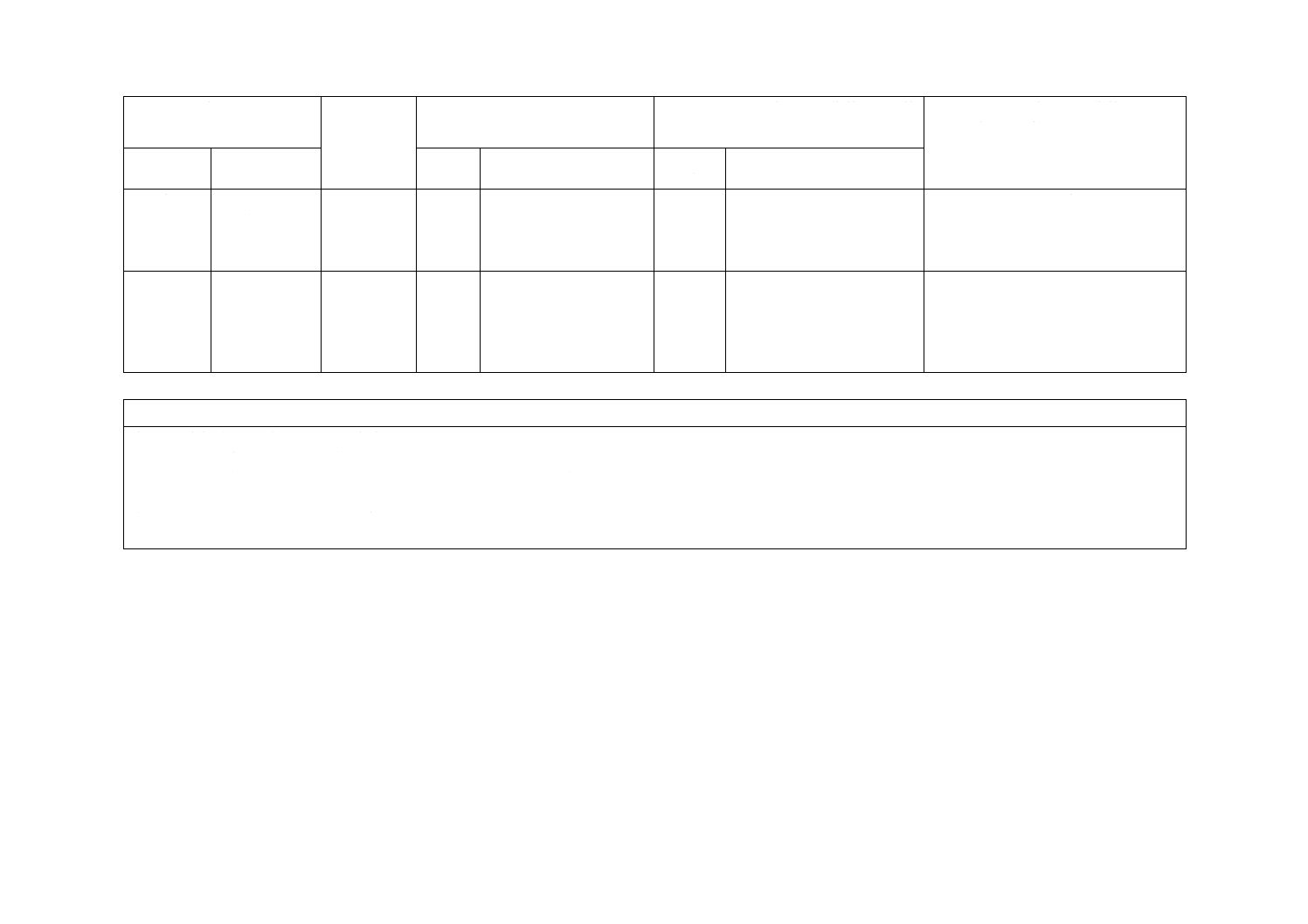

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 3608:2016 摩擦かくはん接合−アルミニウム

ISO 25239-1:2011,Friction stir welding−Aluminium−Part 1: Vocabulary

ISO 25239-2:2011,Friction stir welding−Aluminium−Part 2: Design of weld joints

ISO 25239-3:2011,Friction stir welding−Aluminium−Part 3: Qualification of welding operators

ISO 25239-4:2011,Friction stir welding−Aluminium−Part 4: Specification and qualification of welding procedures

ISO 25239-5:2011,Friction stir welding−Aluminium−Part 5: Quality and inspection requirements

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 アルミニウム

及びアルミニ

ウム合金に対

する摩擦かく

はん接合の要

求事項につい

て規定

ISO 25239-1

ISO 25239-2

ISO 25239-3

ISO 25239-4

ISO 25239-5

1

1

1

1

1

用語,接合部の設計,FSW

オペレータの認証,施工

法の設計及び承認,並び

に品質及び検査要求項目

について,それぞれ別の

規格としている。

変更

五つの国際規格を一つのJIS

として規定する。技術的差異

はない。

利用者の利便性を考慮し,当面このま

まの体系とする。

2 引用規格

3 用語及び

定義

図3 b)−ボビン

ツール側面図

ISO 25239-1

3

図中にはツールによって

付加される押付け力及び

材料から受ける反力の両

方の表示(矢印)がある

が,説明(記号c)はま

とめて押付け力となって

いる。

変更

押付け力(記号c)と押付け

力の反力(記号d)とを区別

して説明。

ISO規格の表示は適切でない。次回の

ISO規格改正時に変更を申し入れる。

図4−FSWの

一般的なシー

ケンス

ISO 25239-1

3

時間及び操作時間の表記

をtとしている。

変更

tをτに変更する。技術的差

異はない。

図6,図11,図15,図16,図17,図

20及び表H.1において,厚さをtで表

示している。これと重複しないように

表記を変更する。次回のISO規格改正

時に変更を申し入れる。

2

2

Z

3

6

0

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

46

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義(続き)

図5−FSWの

突合せ及び重

ね接合

ISO 25239-1

3

接合方向(記号f)を左方

向としている。

変更

接合方向(記号f)を紙面に

垂直方向とした。

ISO規格の表示は明らかなミスであ

る。次回のISO規格改正時に変更を申

し入れる。

図6−フックを

示すFSW重ね

接合部の断面

ISO 25239-1

3

図中にフックの高さ(記

号h)の表示がない。

変更

図中のフックの高さ該当部

に,記号h1及びh2を記入。

ISO規格は明らかなミスである。次回

のISO規格改正時に変更を申し入れ

る。

3.38

3.39

3.40

ISO 25239-1

3

検査機関,検査員及び

FSW管理技術者が定義さ

れていない。

追加

3.38(検査機関),3.39(検査

員)及び3.40(FSW管理技術

者)を追加した。

重要な項目と判断されるため,追加し

た。次回のISO規格改正時に追加を申

し入れる。

4 接合継手

の設計

4.1.1 一般(設

計要求事項)

ISO 25239-2

4.1

溶融溶接の記号をそのま

ま使用するとしている。

変更

FSWであることを明確にす

るため,“記号の尾の位置に

FSWと補足指示する。”と記

入。

FSWと記入することを,次回のISO規

格改正時に変更を申し入れる。

4.1.4 重ね継手

ISO 25239-2

4.1

接合部の端部を,前進側

又は後退側にすることだ

けを述べている。

変更

“通常,後退側を継手上板の

端部側(図13のB-B図)と

する。”の文章を追加。

A-A図のように,前進側(強加工側)

を構造的に弱い端部側とするのは現実

的でない。次回のISO規格改正時に,

文章の追加を申し入れる。

表1−摩擦かく

はん接合前後

を示す接合継

手の例

ISO 25239-2

4.2

重ね継手に,3枚以上を

重ねる特殊な場合しか表

示されていない。

変更

標準的な2枚重ね継手(図

12,図13及び図17に対応)

の図を追加。

ISO規格の表示は不十分である。次回

のISO規格改正時に変更を申し入れ

る。

接合継手の表示順序が,

特殊な場合から始まり,

統一がとられていない。

変更

標準的な突合せ継手及び重

ね継手を最初に表示し,その

他も分かりやすい順序に並

び変えた。

ISO規格の表示は不十分である。次回

のISO規格改正時に変更を申し入れ

る。

2

2

Z

3

6

0

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

47

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 FSWオペ

レータの認

証

5.1 要求事項

ISO 25239-3

4.1

適格性確認試験の接合は

WPSに従って行う必要が

あるが,FSW施工法試験,

量産試作接合試験及び量

産接合試験の場合を除く

としている。

変更

JISでは,適格性確認試験は

標準接合試験を除き,pWPS

又はWPSに従って行うこと

を,5.1に記載。

4.4.1は,接合部の試験に関する細分箇

条であり,適格性確認試験をWPSに従

って行うことは,その前に5.1で述べる

べきである。また,ISO規格の,WPS

適用の対象とする試験は,実際に即し

ていない。次回のISO規格改正時に変

更を申し入れる。

5.5.1 一般(証

明書)

ISO 25239-3

5.1

“独立した責任の元に”

の意味が説明されていな

い。

変更

“独立した責任の元に”の内

容を具体的に説明した。

次回のISO規格改正時に変更を申し入

れる。

注記で,接合を実施する

企業で検査員を雇用して

もよいとしている。

削除

注記を削除する。すなわち,

企業が検査員を雇用するこ

とは不可とした。

接合を実施する企業が検査員を雇用

し,その検査員が試験を実施して認証

を与えることには問題がある。次回の

ISO規格改正時に削除を申し入れる。

5.5.2.2 有効性

の確認

ISO 25239-3

5.2.2

FSWの管理技術者につい

ては,アーク溶接の管理

技術者が兼ねるのか,別

に選定するのか定まって

おらず,ISO規格内でも

示されていない。

変更

JISでは,管理技術者はアー

ク溶接の管理技術者とは別

に,“FSW管理技術者”とし

て定める。

次回のISO規格改正時に,JIS案の採

用を申し入れる。

認証を受けたFSWオペ

レータが接合に従事して

いることを6か月ごとに

確認されるのは,最初に

認証を受けた2年間だけ

とも解釈される表現にな

っている。

変更

JISでは,FSWオペレータが

2年ごとに再認証を受けた後

も,従事していることを確認

することとした。

最初の2年だけでは,チェックが不十

分である。次回のISO規格改正時に変

更を申し入れる。

2

2

Z

3

6

0

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

48

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 FSW施工

要領及びそ

の承認

6.2 pWPSの技

術的内容

ISO 25239-4

5.2

pWPSに含まれるべき技

術的内容を,細分箇条と

して表示している。

変更

JISでは,細別として表示し

た。技術的差異はない。

技術的内容の項目の一覧なので,細別

表示のほうが適している。次回のISO

規格改正時に変更を申し入れる。

6.2 m) 予熱温

度

ISO 25239-4

5.2.14

ISO 13916を引用。

変更

JIS Z 3604を引用。

ISO 13916には具体的な温度の数値が

示されていない。JIS Z 3604には記載

されているので,利用者の利便性を考

慮してJISを引用した。

6.2 n) 予熱保

持温度

ISO 25239-4

5.2.15

−

変更

アルミニウムでは,接合を中

断し予熱状態で保持を行う

ことはほとんどないので,

“必要に応じて”適用すると

した。

次回のISO規格改正時に削除の検討を

申し入れる。

6.2 q) 接合後

処理

ISO 25239-4

5.2.18

−

変更

FSW接合後に加熱処理を施

した場合の問題点を,注記と

して記述した。また,“必要

に応じて”適用するとした。

次回のISO規格改正時に注記の追加を

申し入れる。

7 FSW施工

法試験によ

る施工要領

の承認

7.3.3.3 引張試

験方法

7.3.3.4 曲げ試

験方法

7.3.3.5 断面マ

クロ検査

ISO 25239-4

6.3.3.3

6.3.3.4

6.3.3.5

判定基準を規定してい

る。

変更

JISでは受渡当事者間の協議

によるとした。

ISO規格の規定では日本の商習慣と合

わないため。当面このままとする。

7.4.3 予熱温度

7.4.4 パス間温

度

ISO 25239-4

6.4.3

6.4.4

温度測定方法について言

及していない。

変更

温度測定方法として,JIS Z

3703(対応国際規格ISO

13916)を引用した。

次回のISO規格改正時に追加を申し入

れる。

8 量産試作

接合試験に

よる施工要

領の承認

−

ISO 25239-4

7

−

一致

−

−

2

2

Z

3

6

0

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

49

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 品質及び

検査要求項

目

9.12.4.9 硬さ

試験

9.12.4.10 破断

試験

ISO 25239-5

4.12.4.9

4.12.4.10

硬さ試験,破断試験共に,

関連するISO規格に従っ

て実施することを規定し

ている。

変更

受渡当事者間の協議によっ

て,ISO規格に規定された内

容の変更又は試験の省略を

してもよいことを追加した。

溶融溶接のJISでは硬さ試験及び破断

試験は規定されておらず,また,製造

業種によっても試験の要求有無及び要

求内容が異なる。したがって,JISでは

選択の自由度を広げることとした。

附属書B

(参考)

接合技術の知

識

ISO 25239-3

附属書

B

−

変更

B.2 d)(安全及び事故対策)

に,“ツールの破損及び飛散”

を追加した。

“ツールの破損及び飛散”は,安全上

最も留意すべき事項である。次回の

ISO規格改正時に追加を申し入れる。

附属書D

(参考)

承認前のFSW

施工要領書

(pWPS)

ISO 25239-4

附属書

A

pWPSに記載すべき内容

が,6.2のpWPSの技術的

内容(規定事項)から漏

れているものがある。ま

た,記載順序も一部,一

致していない。

変更

6.2の技術的内容及び記載順

序に合わせた。

次回のISO規格改正時に変更を申し入

れる。

附属書F

(参考)

FSW重ね継手

のハンマS曲

げ試験

ISO 25239-4

附属書

C

最初の試験はハンマに近

い側の接合部を前進側と

し,次の試験は後退側と

することを規定してい

る。

変更

表曲げ及び裏曲げ試験とす

る。

ISO規格では,2回目の試験用として,

1回目とは逆向きに接合した試験片を

新たに準備する必要があり,現実的で

ない。JISでは,溶融溶接の場合と同様,

一方向に接合した試験片について,表

曲げ及び裏曲げ試験を行うように変更

する。そのため,図F.1のb)図は,接

合部の上面を下側に配置するように変

更する。次回のISO規格改正時に変更

を申し入れる。

図F.1−ハンマ

S曲げ試験方法

ISO 25239-4

附属書

C

c)図の左上図において,

ハンマ打ち付けの前後で

接合部の向きが逆になっ

ている。

変更

同方向になるように修正す

る。

ISO規格は明らかなミスである。次回

のISO規格改正時に変更を申し入れ

る。

2

2

Z

3

6

0

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

50

Z 3608:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書G

(参考)

FSW施工法承

認記録

(WPQR)

ISO 25239-4

附属書

D

G.2.2の接合試験記録

(WPS)の内容に,附属

書DのpWPSと整合がと

れていないものがある。

変更

内容及び書式を,附属書Dと

合わせた。

WPSはpWPSと対比させてチェックす

るので,双方の書式はそろ(揃)えて

おいたほうがよい。次回のISO規格改

正時に変更を申し入れる。

附属書H

(規定)

不完全部並び

にその検査方

法及び判定基

準

ISO 25239-5

附属書

H

不完全部の定義を呼び出

すISO 6520-1又はISO

25239-1の規格番号を表

示している。

変更

ISO 6520-1又はISO 25239-1

の規格番号を削除した。技術

的な差異はない。

表H.1に不完全部の定義及び参考図が

示されており,検査すべき内容が判断

できる。ここにおいてISOの番号を示

す必要はない。次回のISO規格改正時

に変更を申し入れる。

JISと国際規格との対応の程度の全体評価:(ISO 25239-1:2011,ISO 25239-2:2011,ISO 25239-3:2011,ISO 25239-4:2011,ISO 25239-5:2011,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

2

Z

3

6

0

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。