Z 3604:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 運用上の適用事項 ············································································································· 2

5 要求事項のレビュー及びテクニカルレビュー ········································································· 2

6 下請負···························································································································· 2

7 溶接要員························································································································· 2

7.1 一般 ···························································································································· 2

7.2 溶接技能者 ··················································································································· 2

7.3 溶接管理技術者 ············································································································· 2

8 検査要員及び試験要員 ······································································································· 3

8.1 一般 ···························································································································· 3

8.2 非破壊試験要員 ············································································································· 3

9 設備······························································································································· 3

9.1 製造及び試験の設備 ······································································································· 3

9.2 設備の仕様(description) ······························································································· 3

9.3 設備の適正 ··················································································································· 3

9.4 新設備 ························································································································· 3

9.5 設備の保守 ··················································································································· 4

10 溶接及び関連業務 ··········································································································· 4

10.1 生産計画 ····················································································································· 4

10.2 溶接施工要領書 ············································································································ 4

10.3 溶接施工法の承認 ········································································································· 4

10.4 作業指示書 ·················································································································· 4

10.5 文書の作成及び管理要領 ································································································ 5

11 母材及び溶接材料の保管 ·································································································· 5

12 溶接後熱処理 ················································································································· 5

13 溶接関連の検査及び試験 ·································································································· 5

13.1 一般 ··························································································································· 5

13.2 溶接前の点検,検査及び試験 ·························································································· 5

13.3 溶接中の点検,検査及び試験 ························································································· 13

13.4 溶接後の点検,検査及び試験 ························································································· 22

13.5 検査及び試験の状態 ····································································································· 22

14 不適合及び是正処理 ······································································································· 22

Z 3604:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

15 計測,検査及び試験設備の校正及び妥当性確認 ··································································· 22

16 識別及びトレーサビリティ ······························································································ 22

17 品質記録 ······················································································································ 22

Z 3604:2016

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人軽金

属溶接協会(JLWA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS Z 3604:2002は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3604:2016

アルミニウムのイナートガスアーク溶接作業標準

Recommended practice for inert gas shielded arc welding

of aluminium and aluminium alloys

序文

この規格は,1967年に制定され,その後5回の改正を経て今日に至っている。前回の改正は2002年に

行われたが,その後,この規格の目的を作業標準に加え,品質に関わる項目を含めて範囲を拡大すべきと

の動きがあり,改正した。

1

適用範囲

この規格は,JIS Z 3400に規定している金属材料の融接に関する品質要求事項の中で,アルミニウム材

料におけるイナートガスアーク溶接に関する作業標準及び包括的品質要求に関わる項目について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS H 4090 アルミニウム及びアルミニウム合金溶接管

JIS H 4100 アルミニウム及びアルミニウム合金の押出形材

JIS H 4140 アルミニウム及びアルミニウム合金鍛造品

JIS H 5202 アルミニウム合金鋳物

JIS H 5302 アルミニウム合金ダイカスト

JIS Z 2305 非破壊試験技術者の資格及び認証

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

JIS Z 3001(規格群) 溶接用語

JIS Z 3080 アルミニウムの突合せ溶接部の超音波斜角探傷試験方法

JIS Z 3081 アルミニウム管溶接部の超音波斜角探傷試験方法

JIS Z 3082 アルミニウムのT形溶接部の超音波探傷試験方法

JIS Z 3090 溶融溶接継手の外観試験方法

JIS Z 3105 アルミニウム溶接継手の放射線透過試験方法

JIS Z 3232 アルミニウム及びアルミニウム合金の溶加棒及び溶接ワイヤ

2

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 3233 イナートガスアーク溶接並びにプラズマ切断及び溶接用タングステン電極

JIS Z 3253 溶接及び熱切断用シールドガス

JIS Z 3400 金属材料の融接に関する品質要求事項

JIS Z 3410 溶接管理−任務及び責任

JIS Z 3422-2 金属材料の溶接施工要領及びその承認−溶接施工法試験−第2部:アルミニウム及びア

ルミニウム合金のアーク溶接

JIS Z 3811 アルミニウム溶接技術検定における試験方法及び判定基準

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001(規格群)及びJIS Z 3400によるほか,次による。

3.1

スマット(smat)

アーク溶接ビード表面近傍に現われる黒色付着物のこと。主として溶加材に含まれるアルミニウム(Al),

マグネシウム(Mg)などの蒸発物が,大気に触れることによって酸化物となり,継手部表面上に付着した

もの。

4

運用上の適用事項

この規格で用いる運用上の適用事項は,JIS Z 3400の箇条4(適用上の注意事項)による。

5

要求事項のレビュー及びテクニカルレビュー

この規格で用いる要求事項のレビュー及びテクニカルレビューは,JIS Z 3400のB.4(要求事項のレビ

ュー及びテクニカルレビュー)による。

6

下請負

この規格で用いる下請負は,JIS Z 3400のB.5(下請負)による。

7

溶接要員

7.1

一般

製造事業者は,規定された要求事項に従って溶接による製造の計画,施工及び監視のために,力量をも

つ十分な数の要員を,自らの判断で確保しなければならない。

7.2

溶接技能者

溶接技能者は,JIS Z 3811に規定する適切な試験によって適格性が確認されなければならない。

7.3

溶接管理技術者

製造事業者は,溶接管理技術者を自らの判断で確保しなければならない。品質活動に対して責任をもつ

溶接管理技術者は,いかなる必要な行動も取ることができる十分な権限をもたなければならない。

溶接管理技術者の任務及び責任は,JIS Z 3410による。

注記 溶接管理技術者の要件については,LWS A 7601参照。

3

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

検査要員及び試験要員

8.1

一般

製造事業者は,規定された要求事項に従って溶接による製造物の検査及び試験の計画,施工,監視のた

めに,力量をもつ十分な数の要員を自らの判断で確保しなければならない。

8.2

非破壊試験要員

非破壊試験要員は,JIS Z 2305による規定によって適格性が確認されなければならない。外観試験につ

いては,必ずしも適格性確認試験を要求されない。適格性確認試験が要求されない場合は,製造事業者が

要員の力量を検証しなければならない。

9

設備

9.1

製造及び試験の設備

次に示す設備は,必要なときに利用できなければならない。

a) 溶接電源(附属機器を含む。),自動及び/又は全自動溶接設備(ロボットを含む。)及びその他の機械

b) 開先加工及び切断のための設備

c) 温度計を含む,予熱及び溶接後熱処理のための設備

d) ジグ及び固定器具

e) 製造に使用するクレーン及びハンドリング設備

f)

適用される製造プロセスに直接関わる個人用保護具及びその他の安全設備

g) 溶接材料の乾燥庫,携帯容器など

h) 表面の清掃用具

i)

破壊試験及び非破壊試験装置

9.2

設備の仕様(description)

製造事業者は,製造に使用する必要不可欠な設備のリストを整備・保持しなければならない。このリス

トは,工場の容量及び能力の評価に欠かせない主要な設備の仕様を示していなければならない。

このリストには,例えば,次のものを含める。

a) 最適な溶接方法が可能な溶接機器(附属機器を含む。)の性能(電流容量,出力特性,耐久性など)

b) クレーンの最大能力

c) 工場内で取扱いできる部材の寸法

d) 自動又は全自動溶接設備の性能

e) 溶接後熱処理のための炉の寸法及び最高温度

f)

加工用ローラ,曲げ及び切断設備の能力

その他の設備は,汎用のものを含むおおよその総数で明記されることが要求される(例えば,イナート

ガスアーク溶接方法に対する溶接電源の総数)。

9.3

設備の適正

設備は,当該の適用に適したものでなければならない。

注記 溶接及び熱処理設備の承認は,特に別の規定がなければ一般には要求されない。

9.4

新設備

新規の(又は改造した)設備の設置後,適切な試験を実施しなければならない。試験は,設備の正しい

機能及び作動の安全を検証する。試験は,関連のある場合は,常に適切な規格に従って実施し,文書化し

なければならない。

4

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5

設備の保守

製造事業者は,設備の保守計画を文書化しなければならない。計画は,関連する溶接施工要領書に記載

されている重要な確認項目について,保守点検を確実にしなければならない。ただし,製品の品質を保証

するために必要不可欠な点検項目に限定してもよい。

それらの点検項目の例を,次に示す。

a) 開先加工及び切断のための設備における,ガイドの状態及び機器の状態

b) 溶接設備の状態,並びに条件設定のための電流計,電圧計及びシールドガス流量計の状態

c) ワイヤ送給装置,溶接トーチ及びコンジットの状態

d) 冷却水循環装置(冷却水ホースを含む。)及び冷却水の状態

e) 入出力ケーブル,ガスホース,制御ケーブル,接続具(端子,コネクター類)などの状態

f)

自動及び/又は全自動溶接設備(ロボットを含む。)の制御システム,及び作動状況の状態

g) 温度計測器具,その他測定用の器具の状態

h) 適用される製造プロセスに直接関わる個人用保護具及びその他の安全設備の状態

不具合のある設備は,使用してはならない。

10

溶接及び関連業務

10.1

生産計画

製造事業者は,適切な生産計画を立てなければならない。

考慮する事項には少なくとも次の項目を含めなければならない。

a) 溶接物の製造順序に関する仕様(例えば,個々の部品又は小組立品,それに続く最終組立の順序)

b) 溶接物を製造するのに必要な個々の工程の識別

c) 溶接及び溶接と同類種のプロセスに対する適切な施工要領書の引用

d) 溶接順序

e) 個々の工程を実施する順序及び時期

f)

独立検査機関との関係も含む検査及び試験に関する要領

g) 環境条件(例えば,風,雨からの保護など)

h) バッチ,構成部材又は部品ごとの適切な単位での品物の識別

i)

適格性が確認された要員の割当て

j)

全ての製造時溶接試験の計画・手配

10.2

溶接施工要領書

製造事業者は,JIS Z 3422-2に規定する溶接施工要領書を作成し,これが製造過程において正しく使用

されることを確実にしなければならない。

10.3

溶接施工法の承認

溶接施工法は,製造開始前に承認されなければならない。製造事業者は,JIS Z 3422-2又は仕様書に記

載された承認方法に従わなければならない。

10.4

作業指示書

製造事業者は,作業者へ指示する目的で,直接,溶接施工要領書を使用することができる。これに代え

て専用の作業指示書を使用してもよい。このような専用の作業指示書は,承認された溶接施工要領書から

作成することによって,別個の承認を必要としない。

専用の作業指示書には,例えば,次のものを含める。

5

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 溶接作業を行う者の適格性要求

b) 母材の種類

c) 母材の取扱いに対する注意

d) 作業所の環境条件に対する注意

e) 使用する機材(溶接機器及び附属機器,シールドガス,溶加棒,ワイヤ及びタングステン電極)

f)

開先及び開先加工

g) 母材の前処理に対する要求及び処理方法(機械的方法及び化学的方法)

h) 溶接条件(一般事項及び標準条件範囲)

i)

溶接機器及び附属機器の点検整備

j)

ジグ,固定具及びひずみ防止に対する注意

k) 裏当て金及び裏当て要領

l)

タック溶接要領

m) 予熱及びパス間温度

n) 溶接始終端及びビード継ぎ目の処理

o) はつり及び層間の清掃に対する注意

p) 溶接の表面形状

q) 点検,仕上げ及び補修

r) ひずみ取り

s)

外観及び表面の不完全部に対する要求

t)

内部の不完全部に対する要求

10.5

文書の作成及び管理要領

この規格で用いる文書の作成及び管理要領は,JIS Z 3400による。

11

母材及び溶接材料の保管

保管は,顧客から支給された材料を含めて,吸湿,結露,酸化,汚れ及び損傷の観点から材質に悪影響

を及ぼさないように保管しなければならない。保管中は,識別性を確保しなければならない。

取扱いに当たっては,素手,汚れた手袋などは避け,著しく汚損したり又はきずを付けないように注意

する。

12

溶接後熱処理

この規格で用いる溶接後熱処理は,JIS Z 3400による。

13

溶接関連の検査及び試験

13.1

一般

適用される検査及び試験は,契約の要求事項に適合していることを保証するために,製造工程中の適切

な時点で実施されなければならない。その検査及び/又は試験の位置及び頻度は,契約及び/又は製品規

格,溶接方法並びに溶接構造物の種類による(箇条5参照)。

13.2

溶接前の点検,検査及び試験

溶接開始の前に,次に示す項目を点検しなければならない。

13.2.1

溶接技能者の適格性証明書の適切性及び有効性

6

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

溶接作業は,溶接管理技術者の適切な指導・監督の下に,溶接技能者によって行われるものとする。こ

こで,溶接管理技術者とはJIS Z 3410又はこれと同等以上の溶接管理技術者を,溶接技能者とはJIS Z 3811

の試験に合格した者又はそれと同等以上の技量をもつ者とする。

注記 これと同等以上の溶接管理技術者の例として,LWS A 7601がある。

13.2.2

溶接施工要領書の適切性

溶接施工要領書は,10.2による。

13.2.3

母材の識別及び管理

母材は,次に示す日本工業規格に規定するもの,又はこれに準じたものを使用する。

JIS H 4000,JIS H 4040,JIS H 4080,JIS H 4090,JIS H 4100,JIS H 4140,JIS H 5202,JIS H 5302

13.2.4

溶接材料の識別及び管理

a) 溶加棒,溶接ワイヤ及び溶接用タングステン電極は,次による。

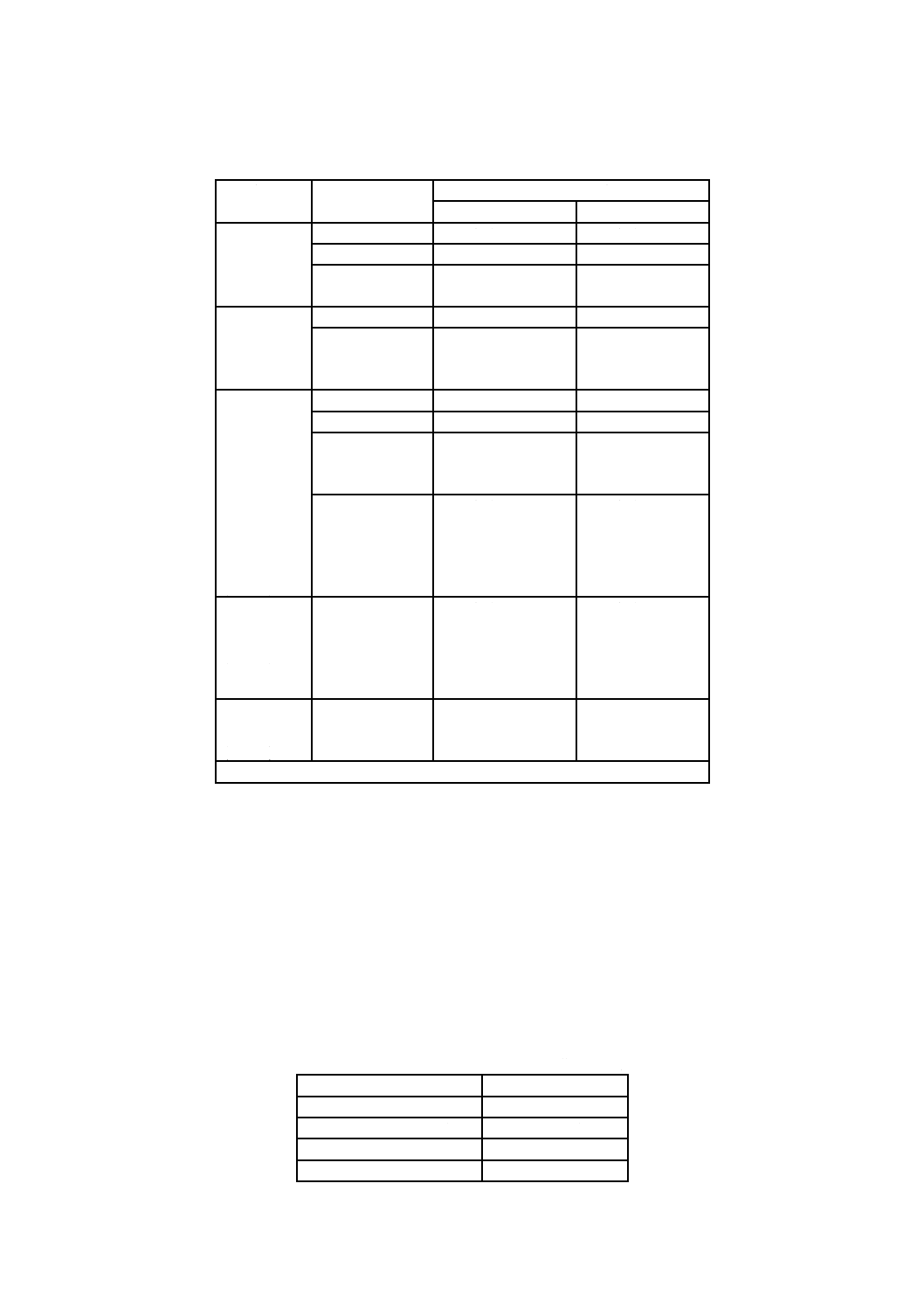

1) 溶加棒及び溶接ワイヤは,JIS Z 3232に規定するものとし,母材の種類,板厚,その他必要な条件

を考慮して,健全な溶接部が得られるものを使用する。溶加棒及び溶接ワイヤの種類の選定は,表

1を指針として溶接管理技術者が行う。また,ミグ溶接のワイヤの径に対する溶接電流範囲例を,

表2に示す。

7

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

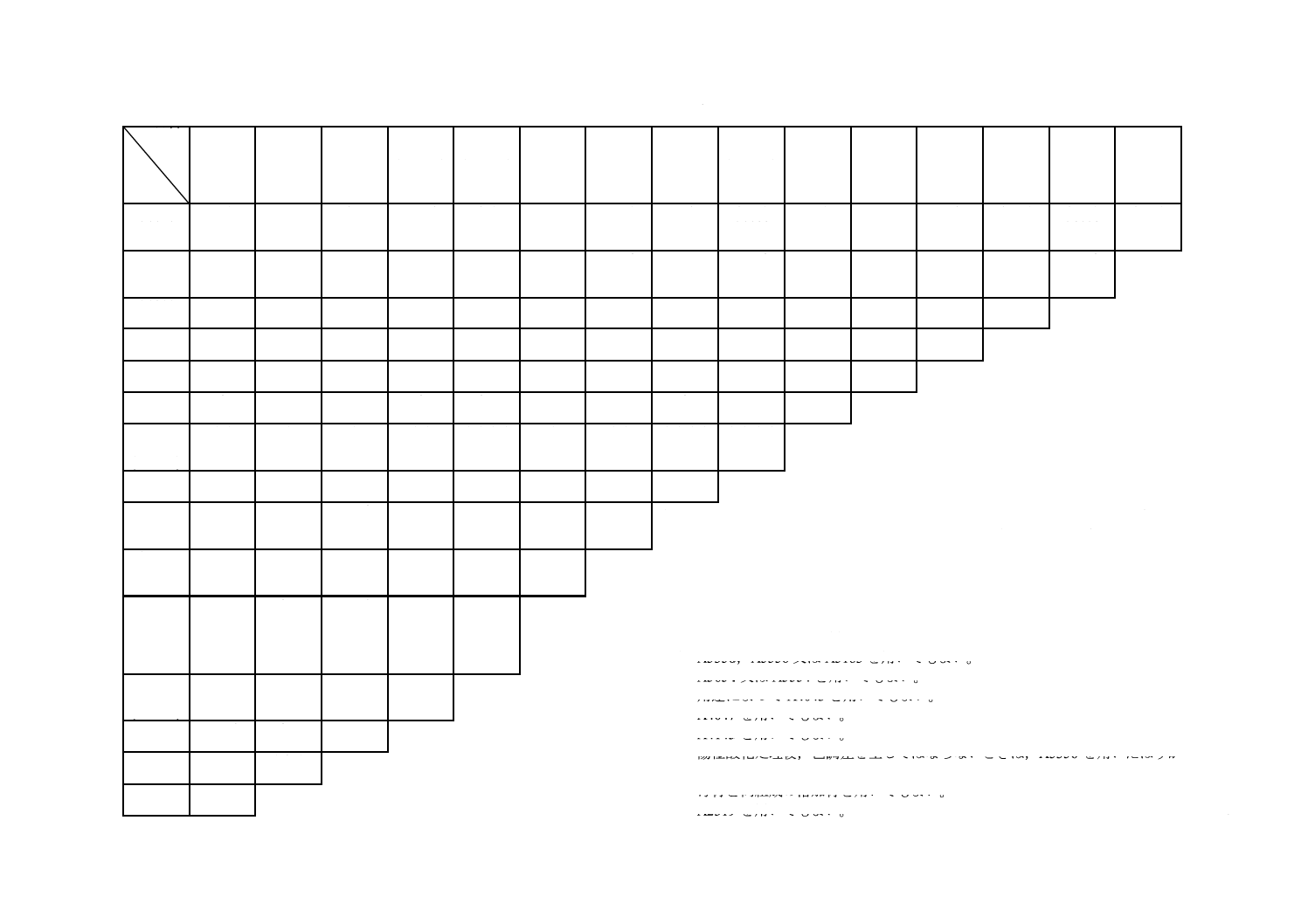

表1−母材の組合せによる棒及びワイヤの選定指針

母材

母材

AC7A

AC4D

AC4C

ADC12

A7003

A7204

(A7N01)

A6061

A6005C

(A6N01)

A6063

A6101

A5086

A5083

A5056

A5154

A5254

A5454

A5052

A5005

A5110A

(A5N01)

A2219

A2014

A2017

A3004

A1200

A1100

A3003

A3203

A1070

A1050

A1070

A1050

b), e)

A4043

f)

A4043

e), f)

A4043

b), d), e)

A5356

e), g)

A4043

b)

A5356

b), d), e)

A5356

b), e)

A4043

a), d), e)

A1100

d), e)

A4145

A4145

b), e)

A4043

a), d), e)

A1200

a), d), e)

A1100

a), d), e)

A1070

A1100

A3003

A3203

b), e)

A4043

f)

A4043

e), f)

A4043

b), d), e)

A5356

e), g)

A4043

b)

A5356

b), d), e)

A5356

b), e)

A4043

a), d), e)

A1100

d), e)

A4145

A4145

b), e)

A4043

a), d), e)

A1200

a), d), e)

A1100

A1200

b), e)

A4043

f)

A4043

e), f)

A4043

b), d), e)

A5356

e), g)

A4043

b)

A5356

b), d), e)

A5356

b), e)

A4043

a), d), e)

A1200

d), e)

A4145

A4145

a), d)

A1200

a), d), e)

A1200

A3004

b)

A4043

e)

A4043

A4043

b), c), d)

A5356

b), c), e), g)

A4043

b)

A5356

b), c)

A5356

b), c), d), e)

A5356

b), c), d)

A5356

d), e)

A4145

A4145

b), c), d)

A5356

A2014

A2017

−

f)

A2319

A4145

−

A4145

−

−

−

A4145

i)

A4145

i)

A4145

A2219

e)

A4043

d), e), f)

A2319

d), e)

A4145

e)

A4043

e), f)

A4043

−

e)

A4043

e)

A4043

e), f)

A4043

d), e), f)

A2319

A5005

A5110A

(A5N01)

b), c)

A5356

e)

A4043

e)

A4043

b), c)

A5356

b), c), e), g)

A4043

b)

A5356

b), c)

A5356

b), c), d), e)

A5356

b), c), d), h)

A5356

A5052

b)

A5356

e)

A4043

b), c), e)

A4043

b), c)

A5356

b), c), e), g)

A4043

b)

A5356

b), c)

A5356

b), c), d)

A5356

A5154

A5254

A5454

b), c)

A5356

−

b), c), e)

A4043

b), c)

A5356

b), c), d)

A5356

b), c)

A5356

b), c)

A5356

A5086

A5083

A5056

b)

A5356

−

b), d), e)

A5356

b)

A5356

b)

A5356

b)

A5183

A6061

A6005C

(A6N01)

A6063

A6101

b), c), d), e)

A5356

e), f)

A4043

b), c), e)

A4043

b), c), d), e)

A5356

b), c), e)

A4043

A7003

A7204

(A7N01)

b), c)

A5356

e)

A4043

b), c), e)

A4043

b)

A5356

AC4C

ADC12

b), c), e)

A4043

e), f)

A4043

e), h)

A4043

AC4D

−

e), f), h)

A4043

AC7A

b), c), h)

A5356

注記1 この組合せは,常温及び低温で使用される一般的な溶接構造物を対象とし

たものであるが,使用温度が65 ℃を超える可能性のある場合には,A5356,

A5183,A5556及びA5654の使用は避けたほうがよい。

注記2 棒及びワイヤを示すBY及びWYは,省略した。

注記3 母材のうち製造工程又は製品形状を表す記号は省略したが,いずれの形状

のものにも適用できる。

注a) A1100又はA1200を用いてもよい。

b) A5356,A5556又はA5183を用いてもよい。

c) A5654又はA5554を用いてもよい。

d) 用途によってA4043を用いてもよい。

e) A4047を用いてもよい。

f) A4145を用いてもよい。

g) 陽極酸化処理後,色調差を生じてはならないときは,A5356を用いたほうが

よい。

h) 母材と同組成の溶加材を用いてもよい。

i) A2319を用いてもよい。

2

Z

3

6

0

4

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

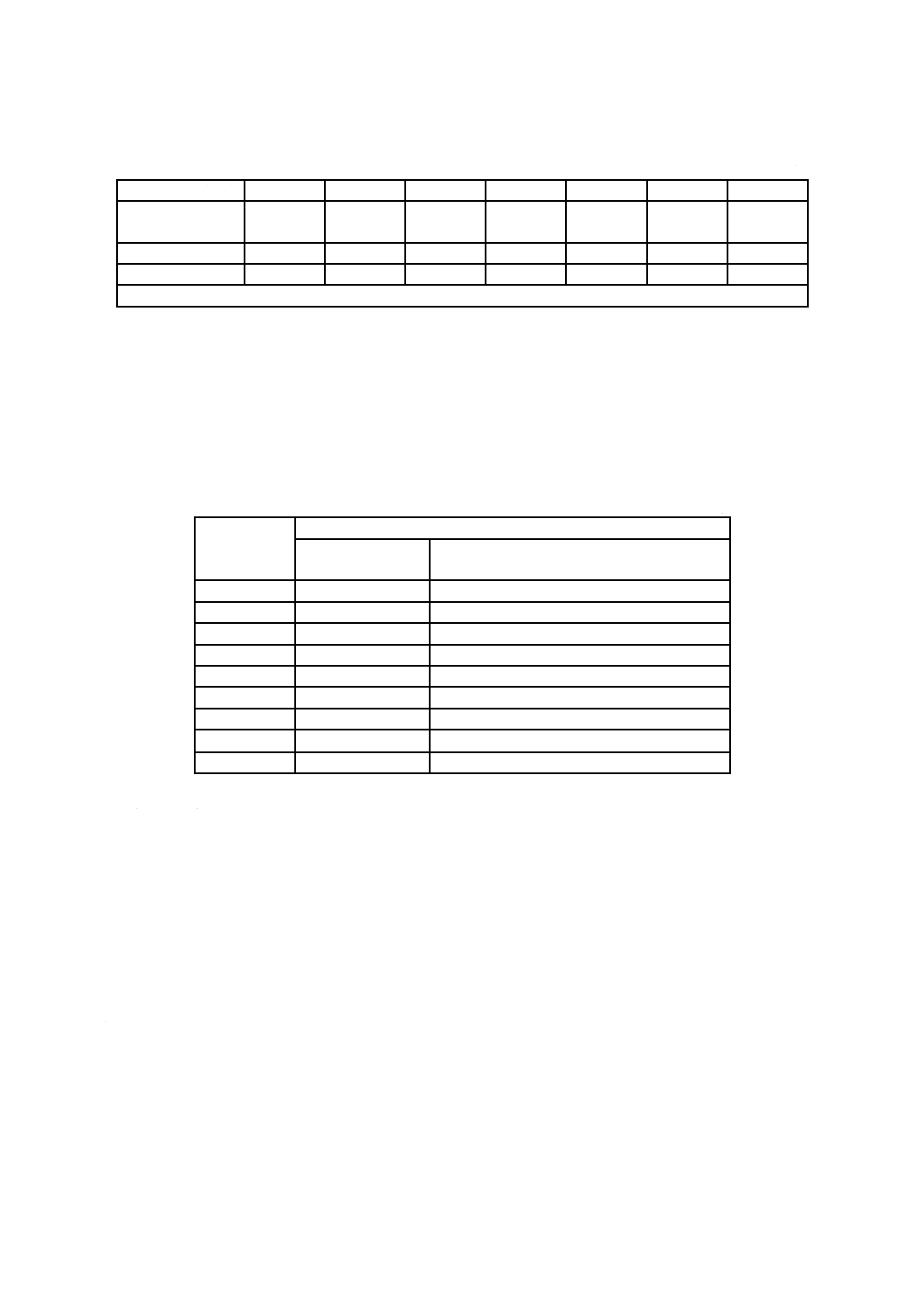

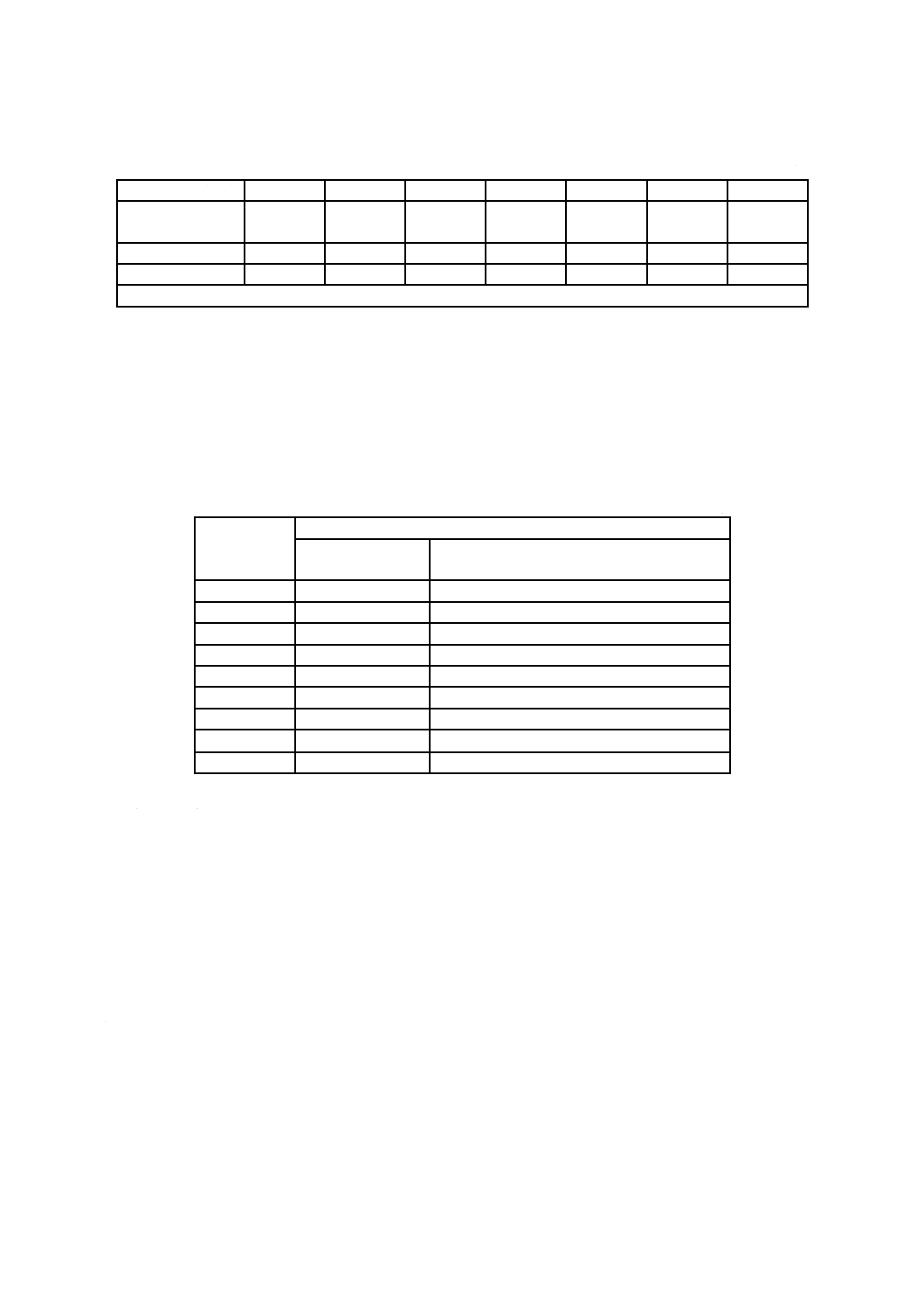

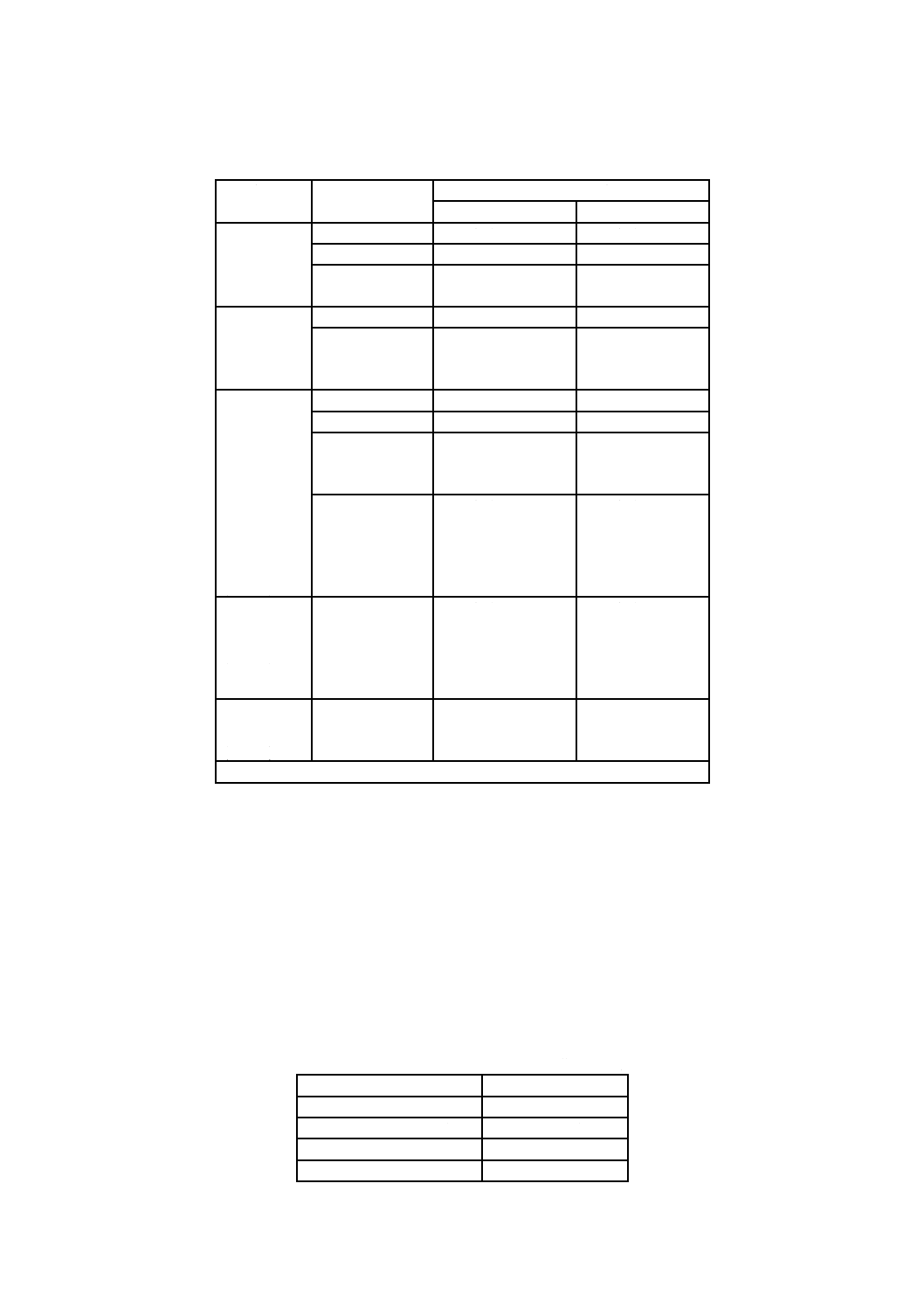

表2−ミグ溶接のワイヤの径及び溶接電流範囲の例(直流)

単位 A

ワイヤの径(mm)

0.6

0.8

1.0

1.2

1.4

1.6

2.0

溶接電流範囲

20〜50

40〜100

(60)

70〜180

(80)

110〜250

130〜310

(100)

150〜350

200〜430

ワイヤの径(mm)

2.4

2.8

3.2

4.0

4.8

5.6

6.4

溶接電流範囲

250〜500

300〜580

350〜650

400〜750

450〜850

500〜950

600以上

注記 括弧内は,パルス溶接時の最低電流を示す。

2) 溶加棒及び溶接ワイヤは,結露,汚れなどが生じないように保管する。また,取扱いには素手及び

汚れた手袋は避ける。

3) 溶接用タングステン電極は,JIS Z 3233に規定するものを使用し,電極棒の径に対する溶接電流範

囲例は,表3に示す。

表3−タングステン電極棒の径に対する溶接電流範囲の例(交流)

単位 A

電極棒の径

溶接電流範囲

(mm)

純タングステン

トリエーテッドタングステン,酸化ランタン

タングステン及び酸化セリウムタングステン

1.0

10〜60

20〜80

1.6

20〜100

30〜130

2.0

40〜130

50〜180

2.4

50〜160

60〜220

3.2

100〜210

110〜290

4.0

150〜270

170〜360

4.8

200〜350

220〜450

5.0

200〜350

220〜450

6.4

250〜450

−

b) 溶接用副資材としてのシールドガスは,次による。

1) シールドガスは,溶接方法,板厚,溶接姿勢などに応じて,アルゴン,ヘリウム又はこれらの混合

ガスを使用する。

なお,使用するアルゴンは,JIS Z 3253による。

2) シールドガス中に含まれる水分は,ポロシティ発生に大きな影響を及ぼすので,ガスの露点は十分

に低く保たれる必要がある。要求品質が厳しい場合においては,溶接作業前にトーチ先端における

シールドガスの露点を測定し,十分に低いことを確認した上で溶接作業を行うことが望ましい。

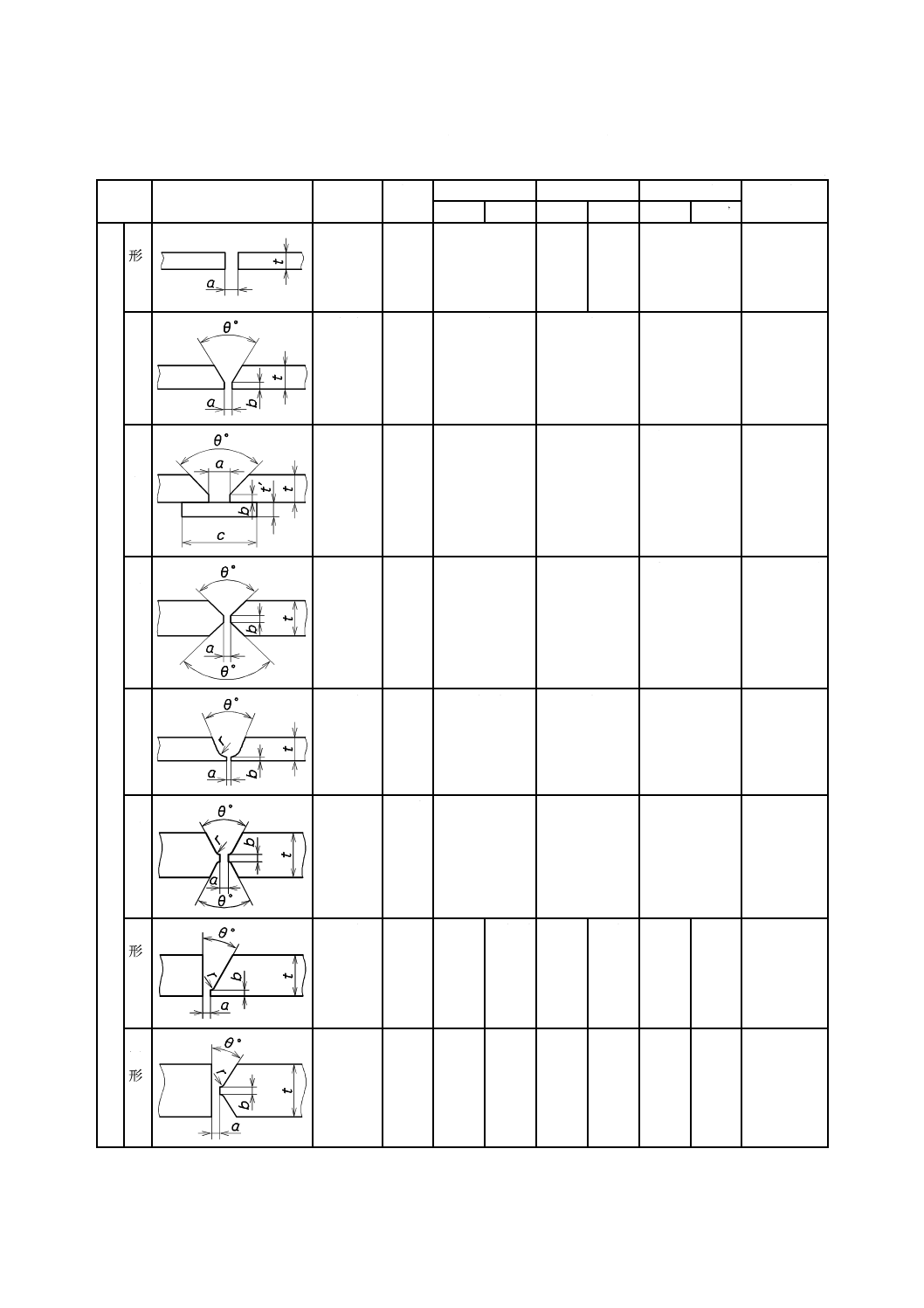

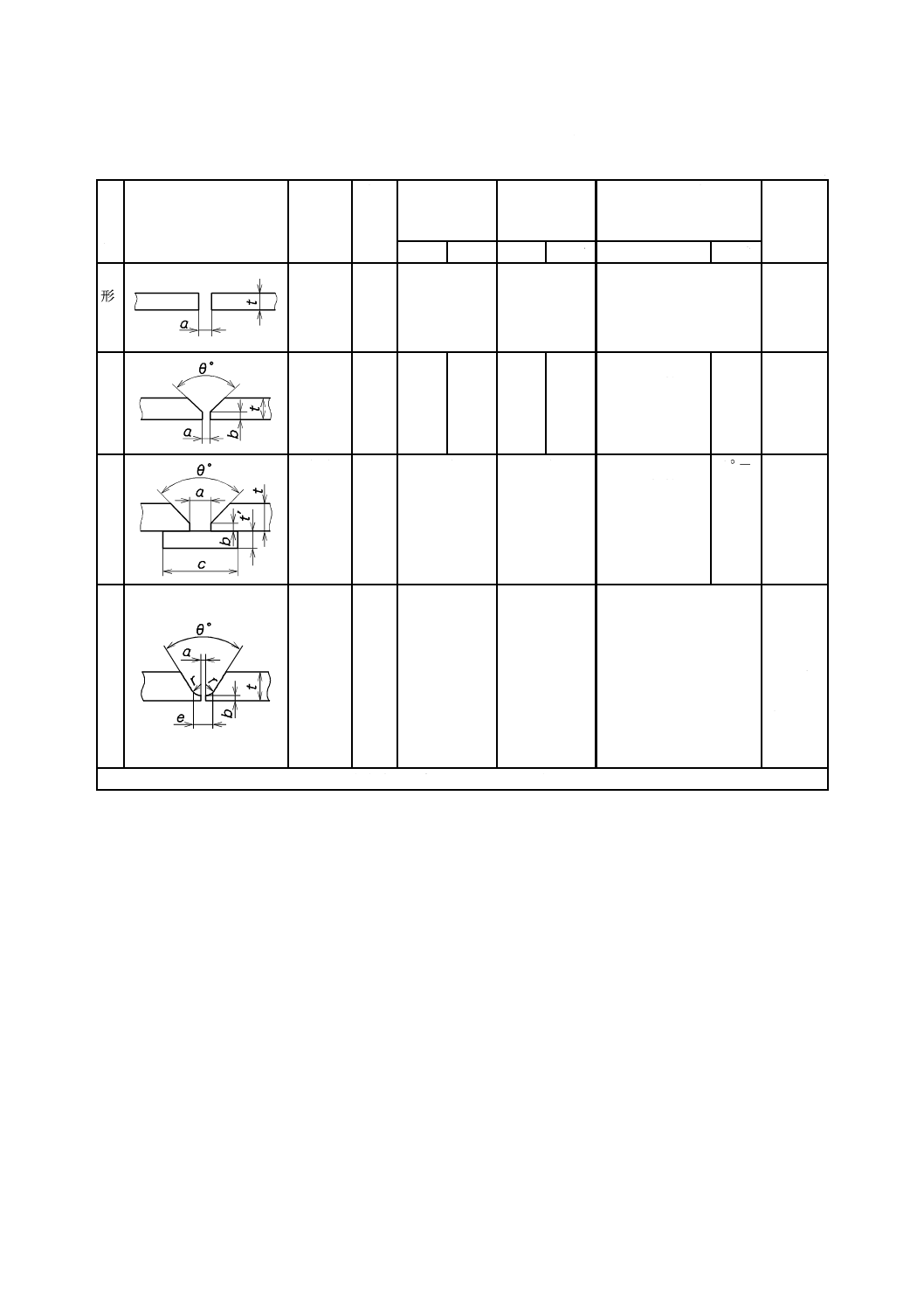

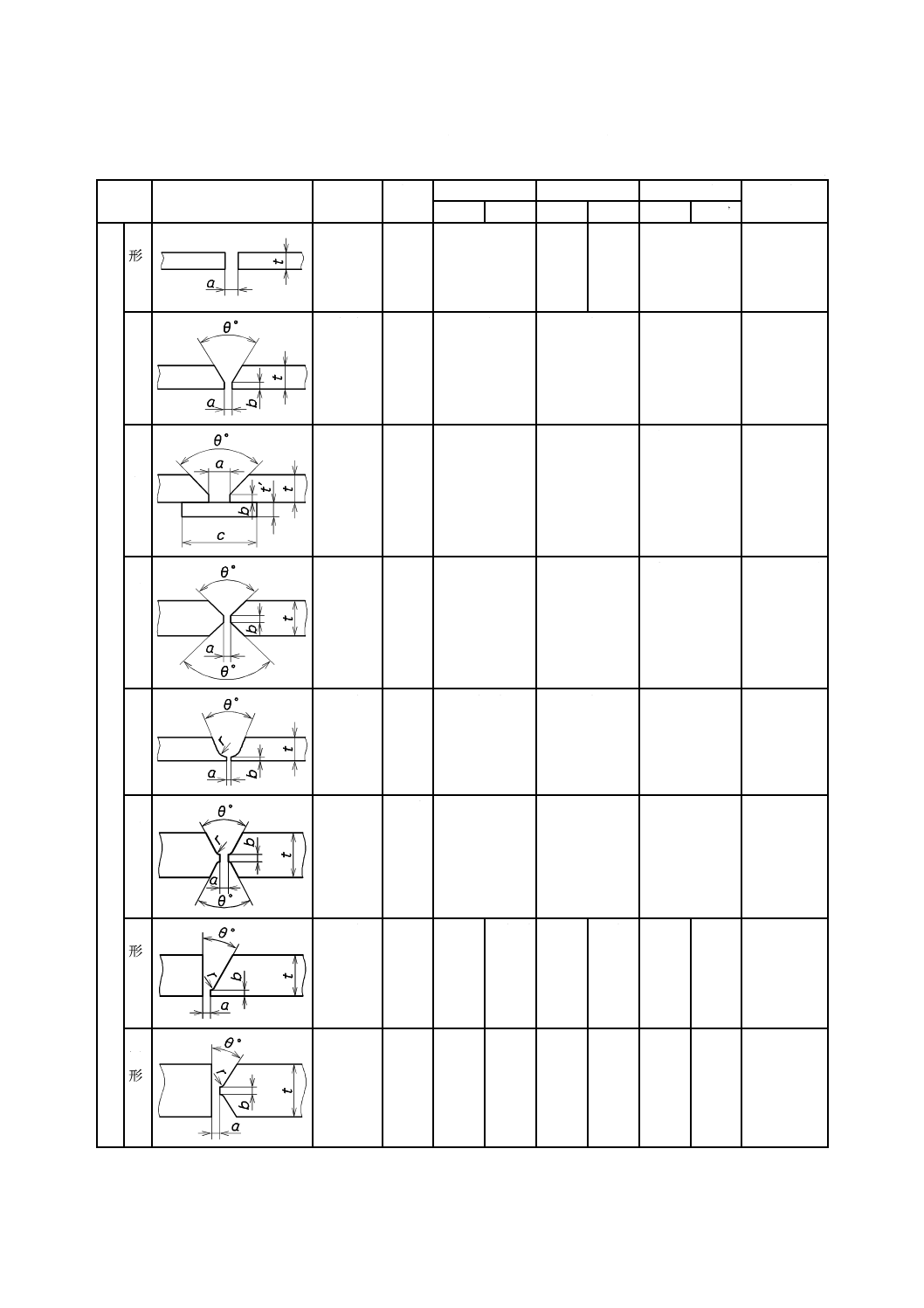

13.2.5 継手の開先準備(例えば,形状及び寸法)

a) 開先は,継手の形状,厚さ,溶接方法,溶接姿勢,層数,裏当て及び裏はつりの有無,作業上の制約,

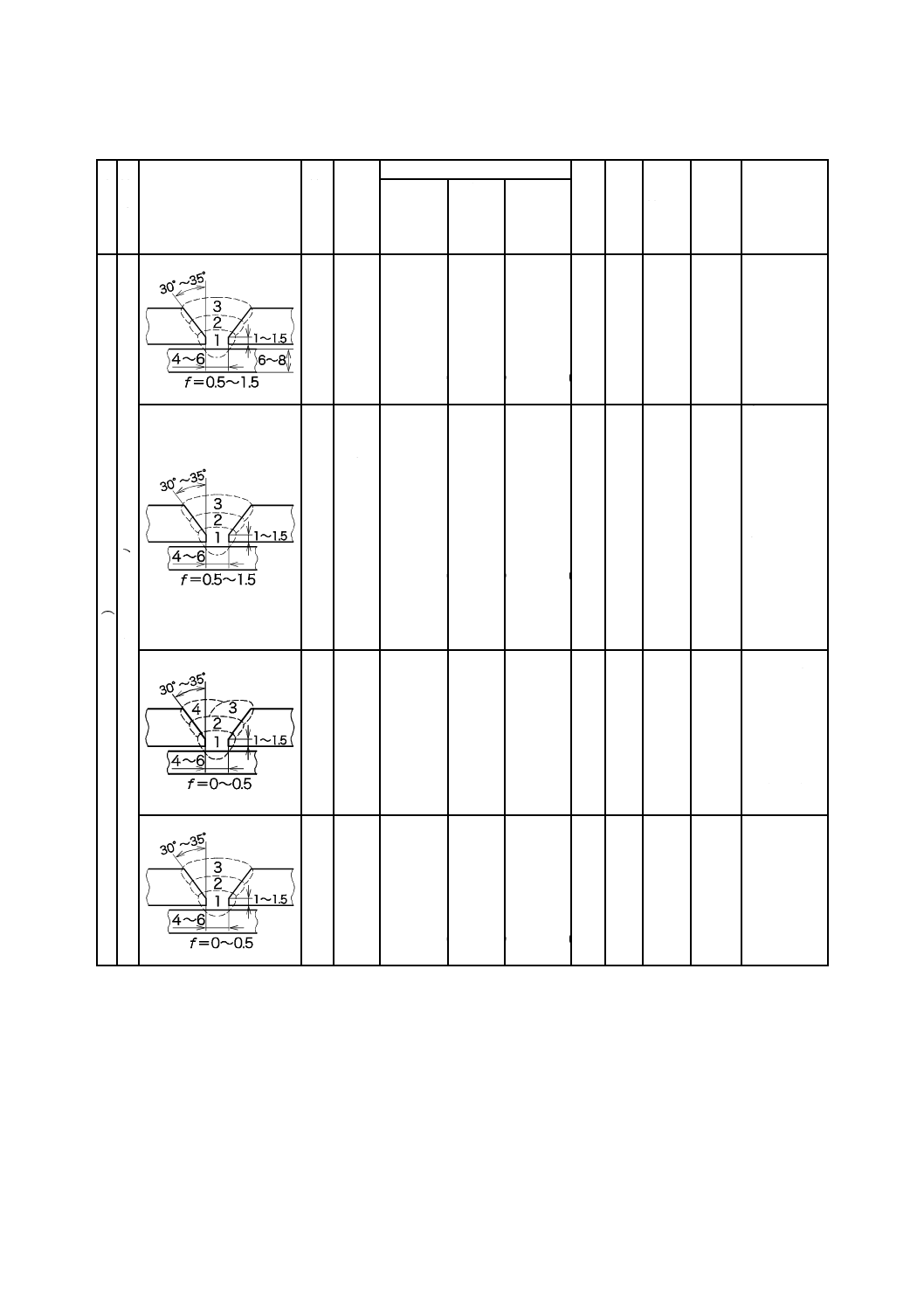

要求品質などを考慮して決定する。参考として表4〜表6に代表的な開先形状及び寸法について示す。

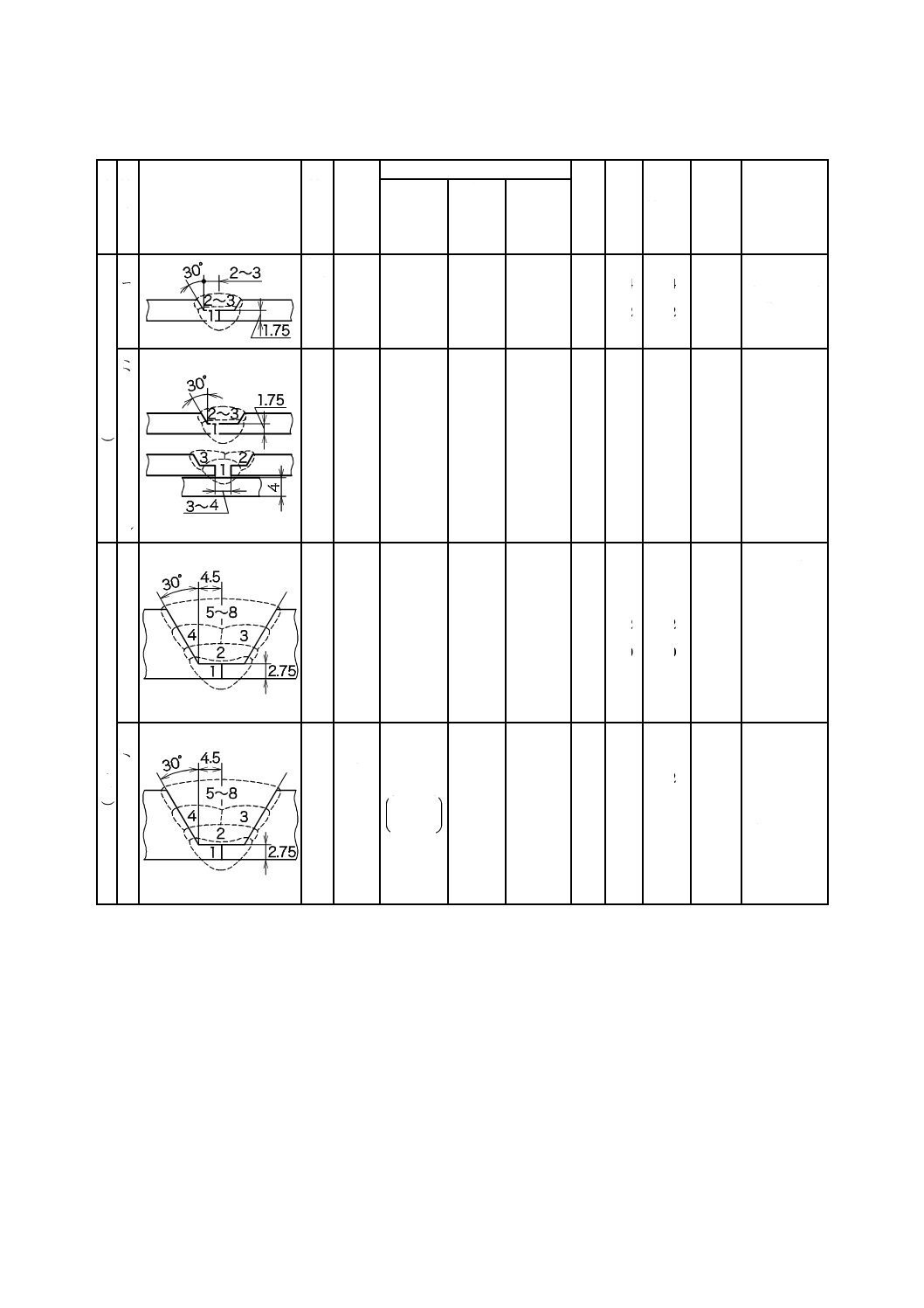

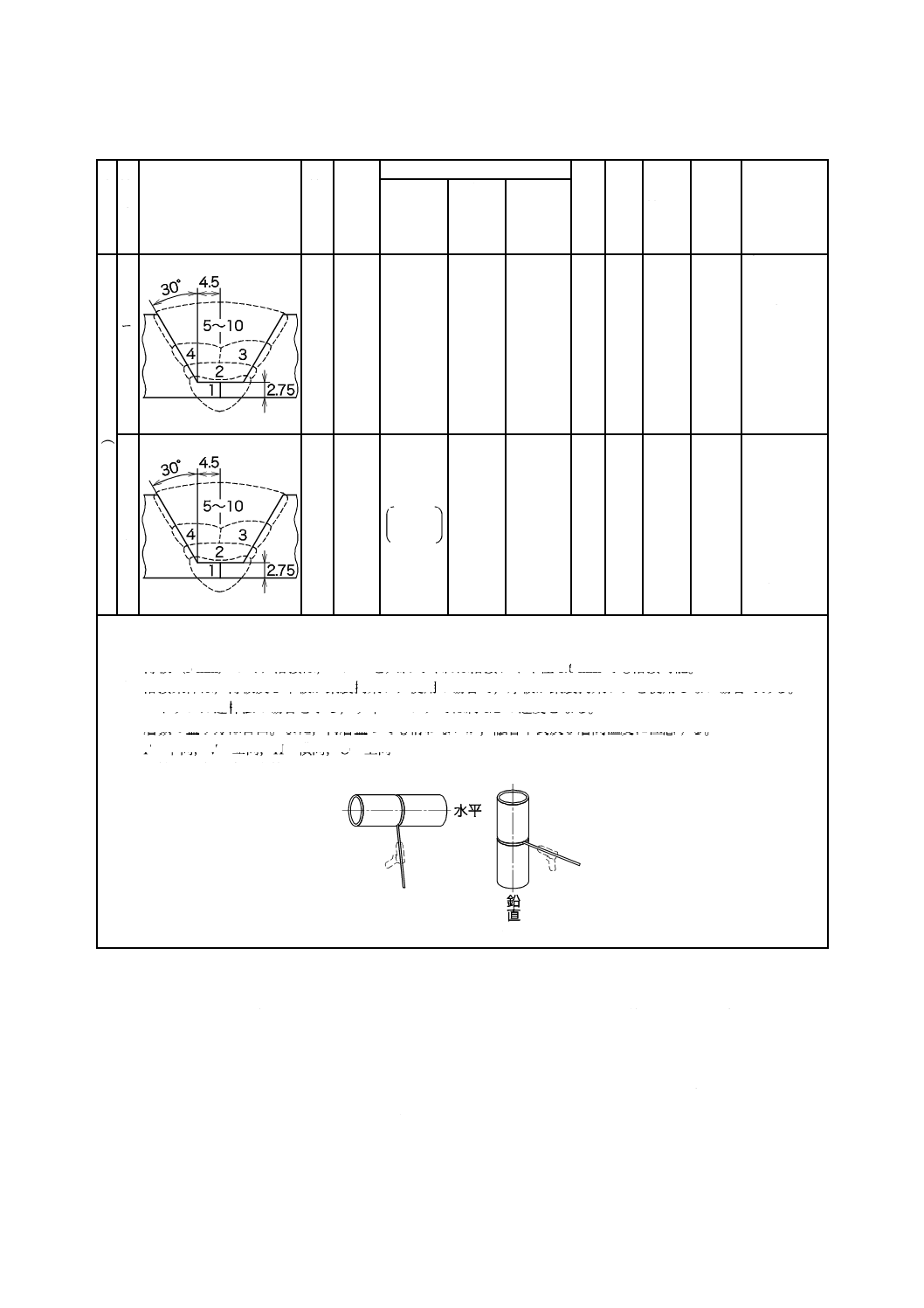

b) 板厚に4 mm以上の差がある場合,又は薄いほうの板厚が4 mm未満で厚いほうとの間に2 mm以上の

差がある場合の突合せ継手の開先形状は,一般的には,厚板側にテーパを設け,急激な断面変化を避

ける。この場合の開先形状例は,図1による。

c) 開先加工は,機械的な方法によって滑らかに仕上げる。

9

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

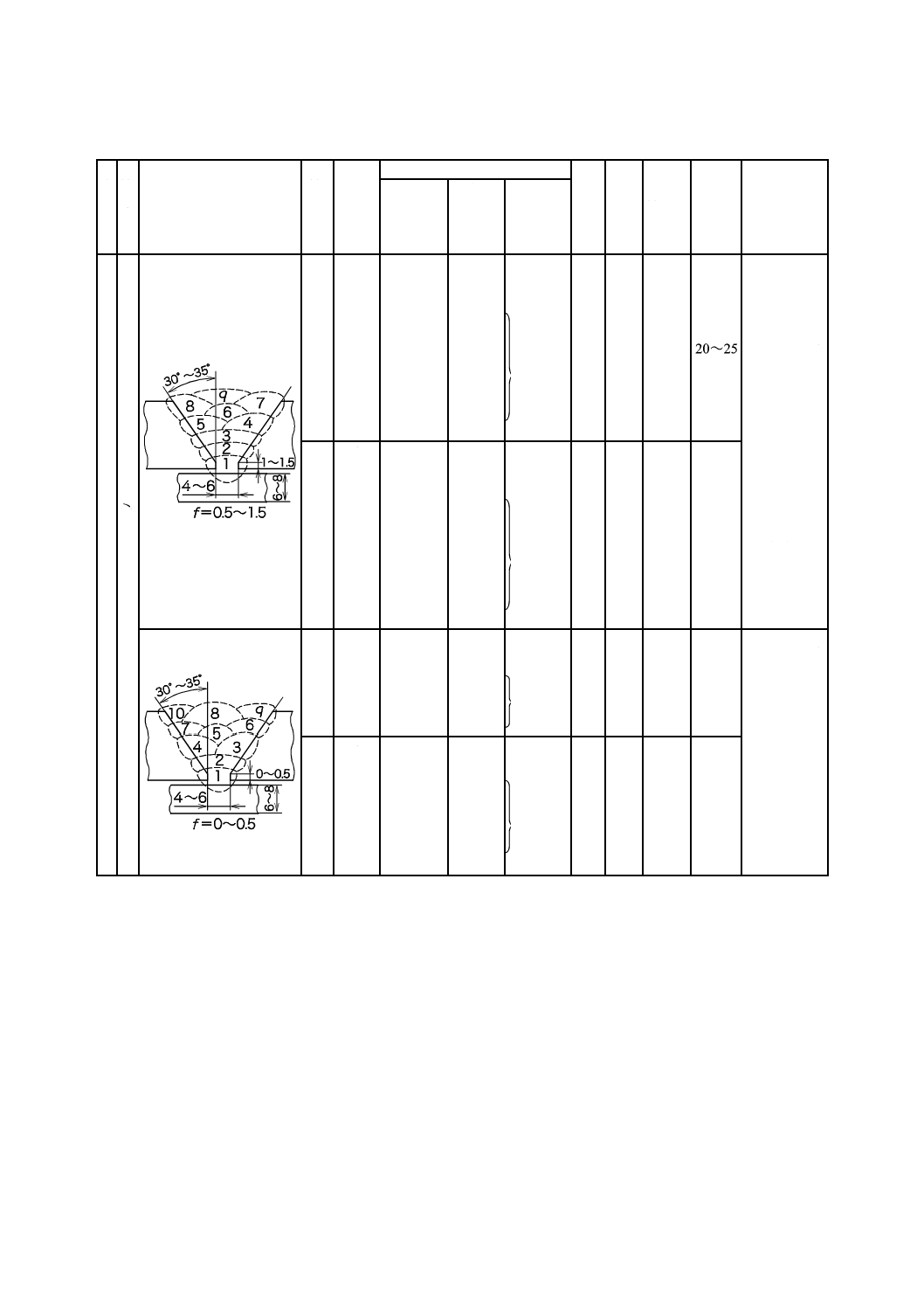

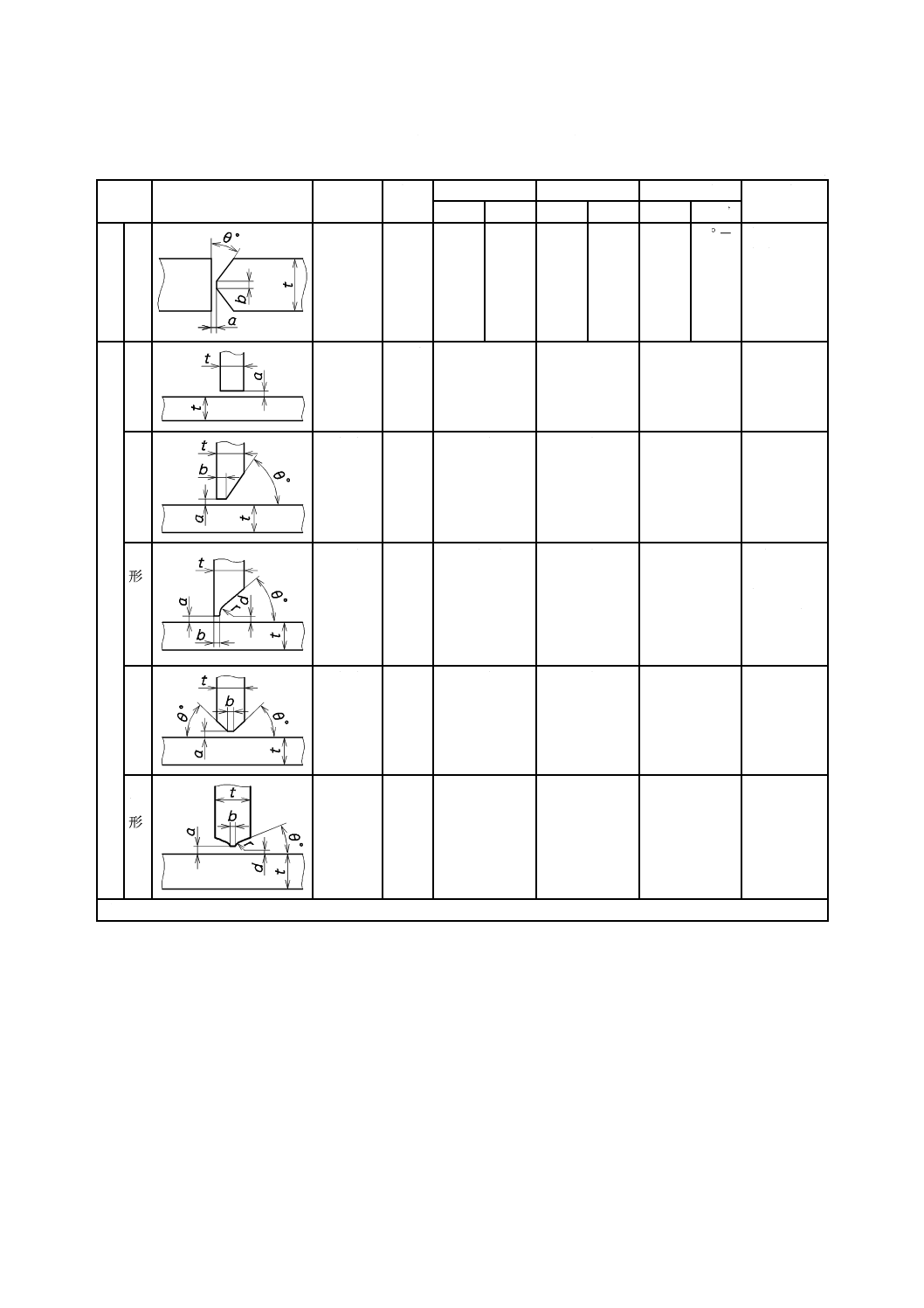

表4−板の突合せ継手及びT継手の開先形状並びに寸法

単位 mm

継手の

種類

開先形状

板厚

溶接

層数

ルート面

ルート間隔

開先角度

備考

ティグ ミグ ティグ ミグ ティグ ミグ

突

合

せ

継

手

I形

t≦6

1〜2

−

a≦3

a≦2

−

V

形

4≦t≦25 1以上

b≦3

a≦3

θ °=50〜90°

裏

当

て

金

付

き

V

形

4≦t

1以上

b≦3

3≦a≦6

θ °=45〜70° c=20〜50

t'=4〜10

X

形

8≦t

2以上

b≦2

a≦3

θ °=50〜90° 裏はつり後

裏溶接する。

U

形

16≦t

2以上

3≦b≦5

a≦2

θ °=40〜60° r=4〜8

H

形

16≦t

2以上

b≦3

a≦2

θ °=40〜60° r=6〜8

裏はつり後

裏溶接する。

J形

16≦t

2以上

−

3≦b≦

5

−

a≦2

−

θ °=

40〜

60°

r=6〜8

両

J形

16≦t

2以上

−

b≦3

−

a≦2

−

θ °=

50〜

90°

r=6〜8

裏はつり後

裏溶接する。

10

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

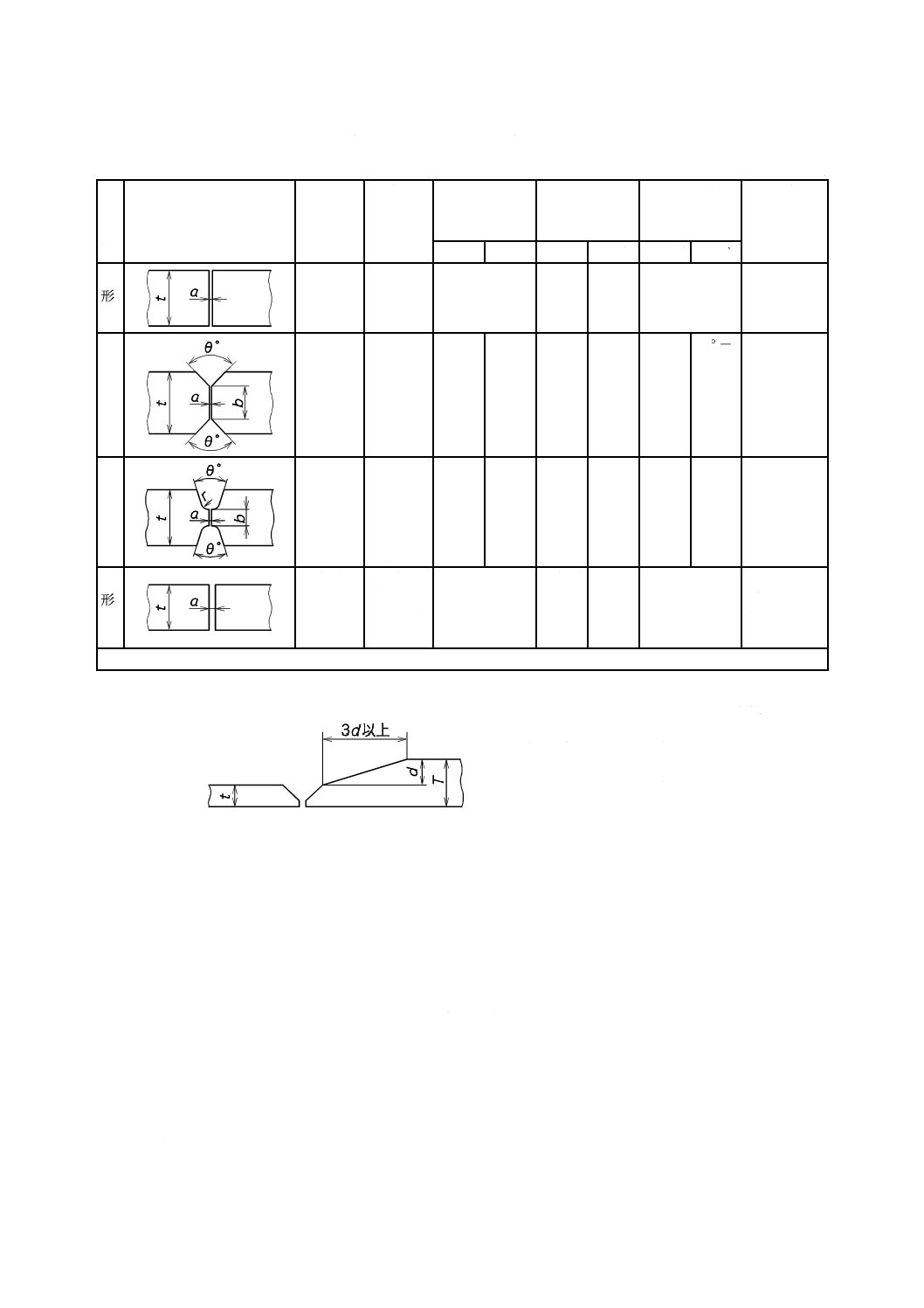

表4−板の突合せ継手及びT継手の開先形状並びに寸法(続き)

単位 mm

継手の

種類

開先形状

板厚

溶接

層数

ルート面

ルート間隔

開先角度

備考

ティグ ミグ ティグ ミグ ティグ ミグ

突

合

せ

継

手

K

形

16≦t

2以上

−

b≦3

−

a≦2

−

θ °=

50〜

90°

裏はつり後

裏溶接する。

T

継

手

す

み

肉

1≦t

1以上

−

a≦2

−

レ

形

4≦t≦12 1以上

b≦2

a≦2

θ °=50〜60°

J形

10≦t

1以上

2≦b≦4

a≦2

θ °=40〜60° d≦6

r=4〜8

裏当てを用

いるか裏は

つり後裏溶

接する。

K

形

8≦t≦25 2以上

b≦2

a≦2

θ °=50〜60° 裏はつり後

裏溶接する。

両

J形

16≦t

2以上

b≦3

a≦2

θ °=40〜60° d≦6

r=4〜8

裏はつり後

裏溶接する。

注記 c 裏当て金の幅 d ルート半径中心と相手部材との距離 r ルート半径

11

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

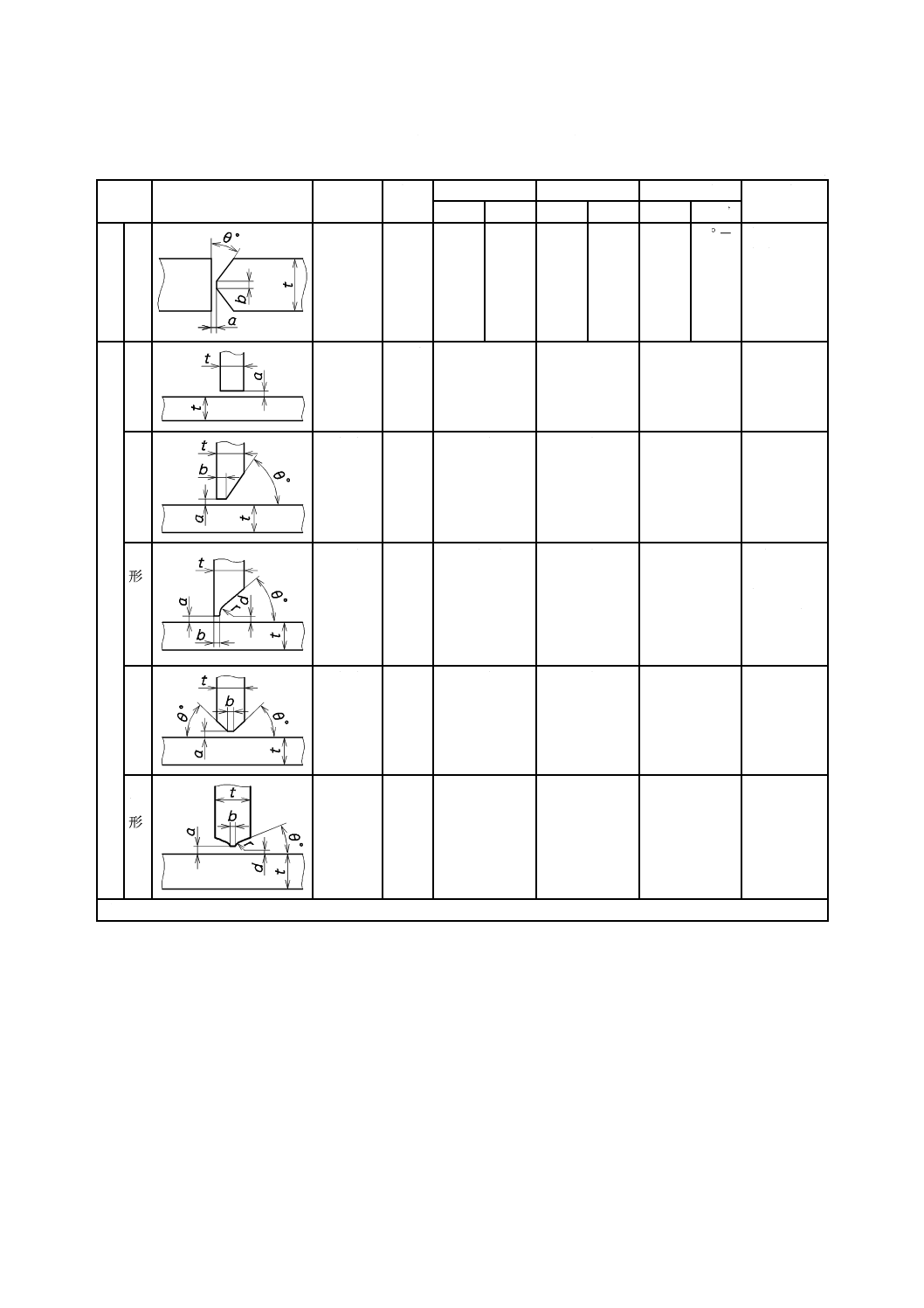

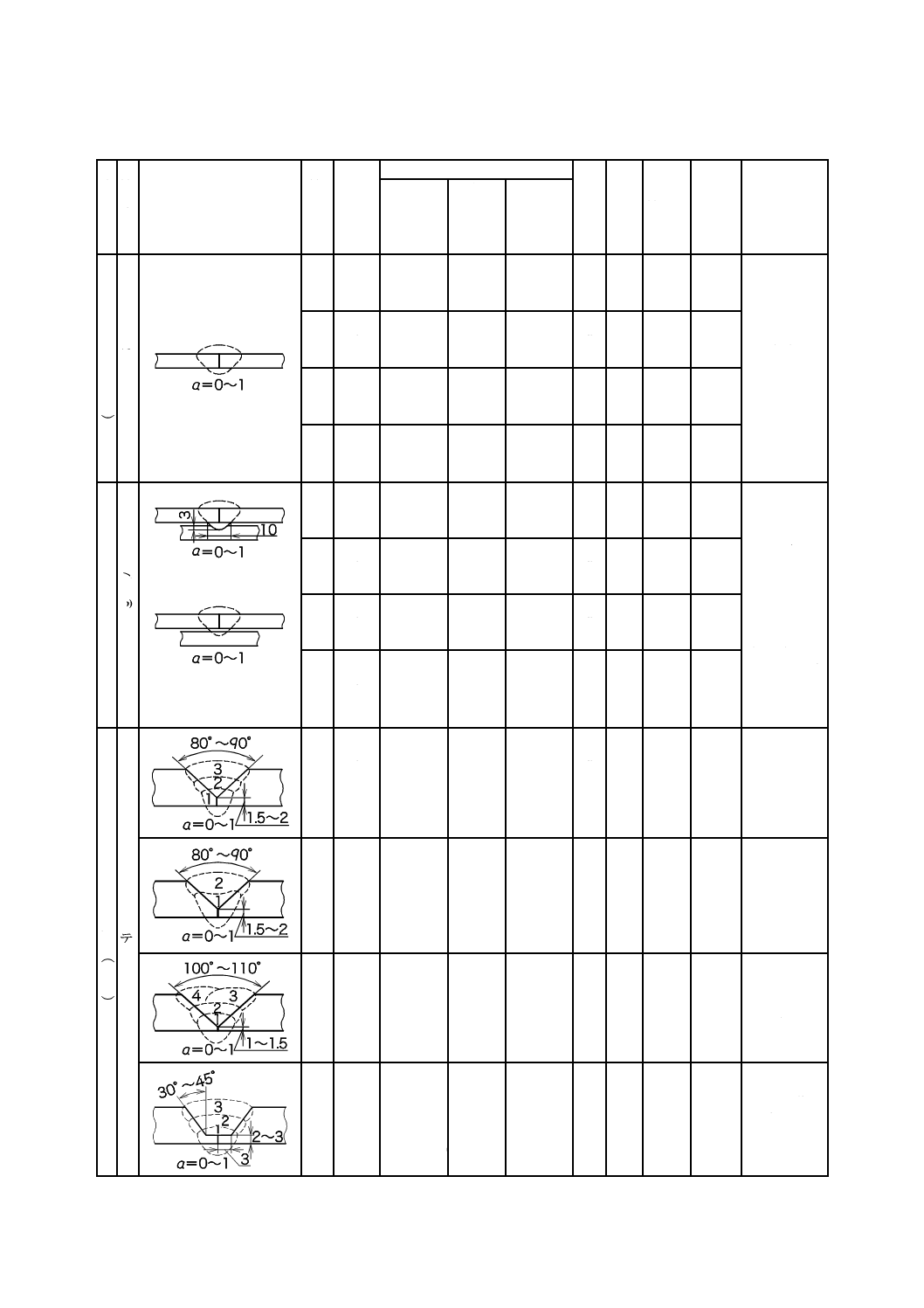

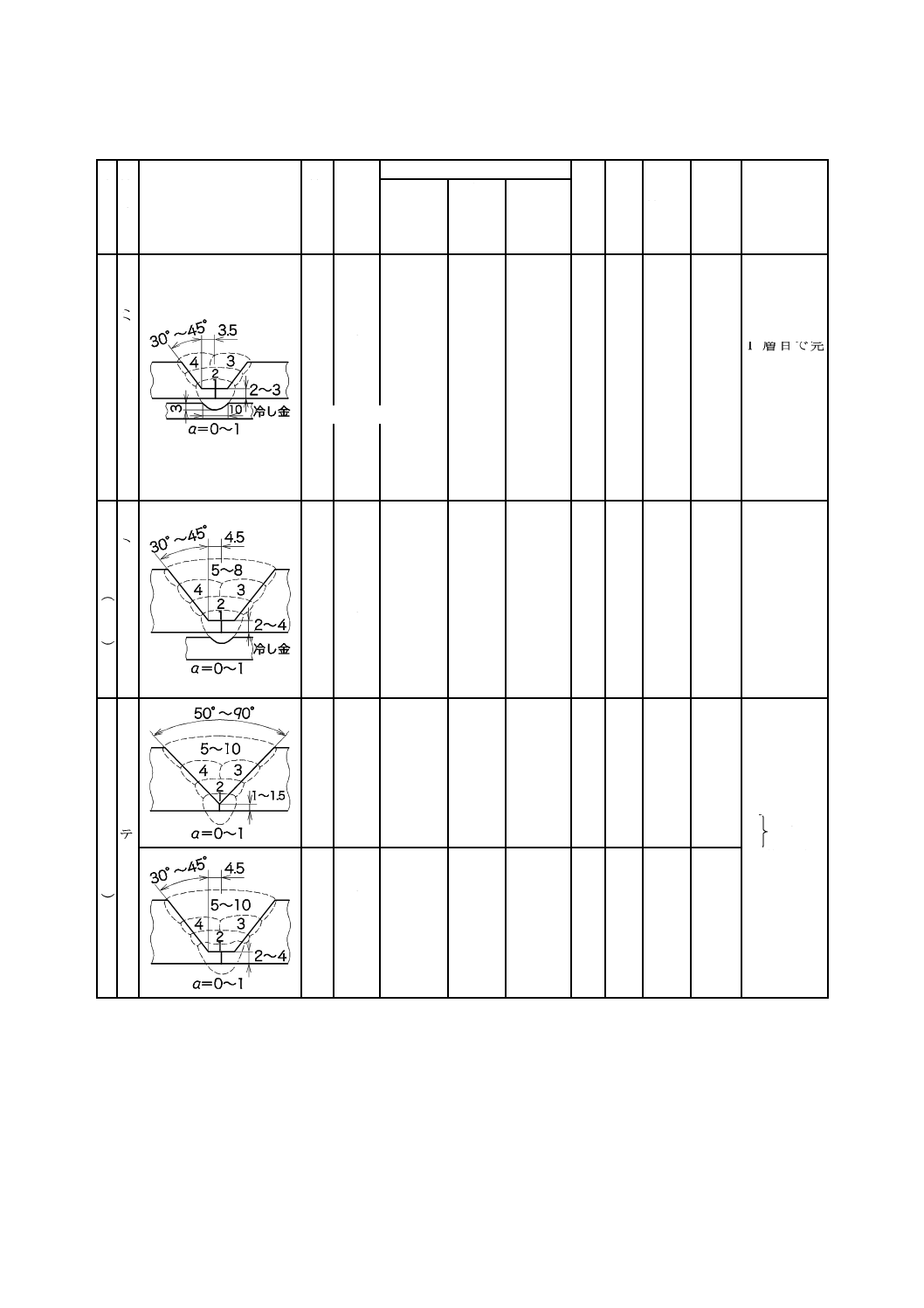

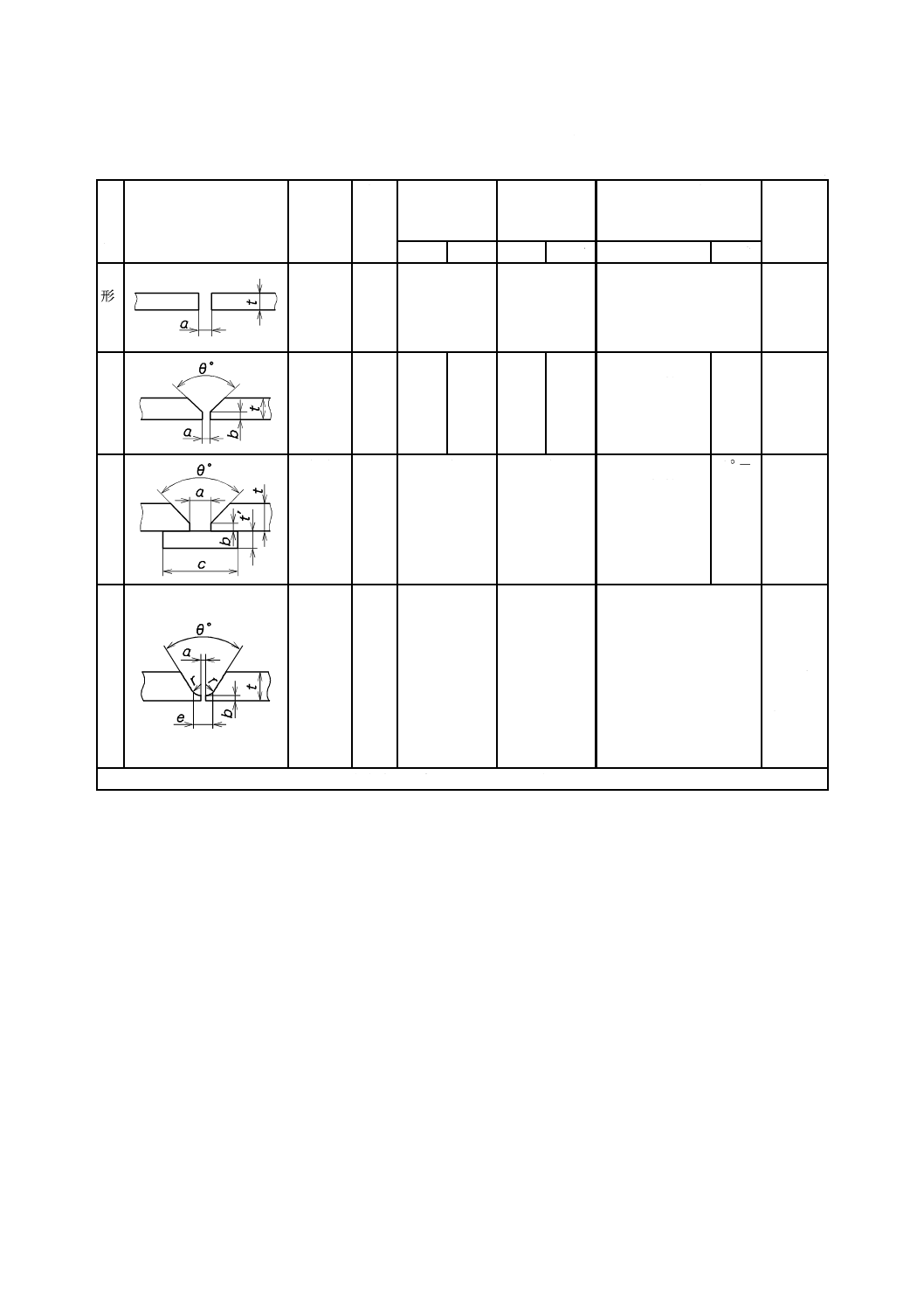

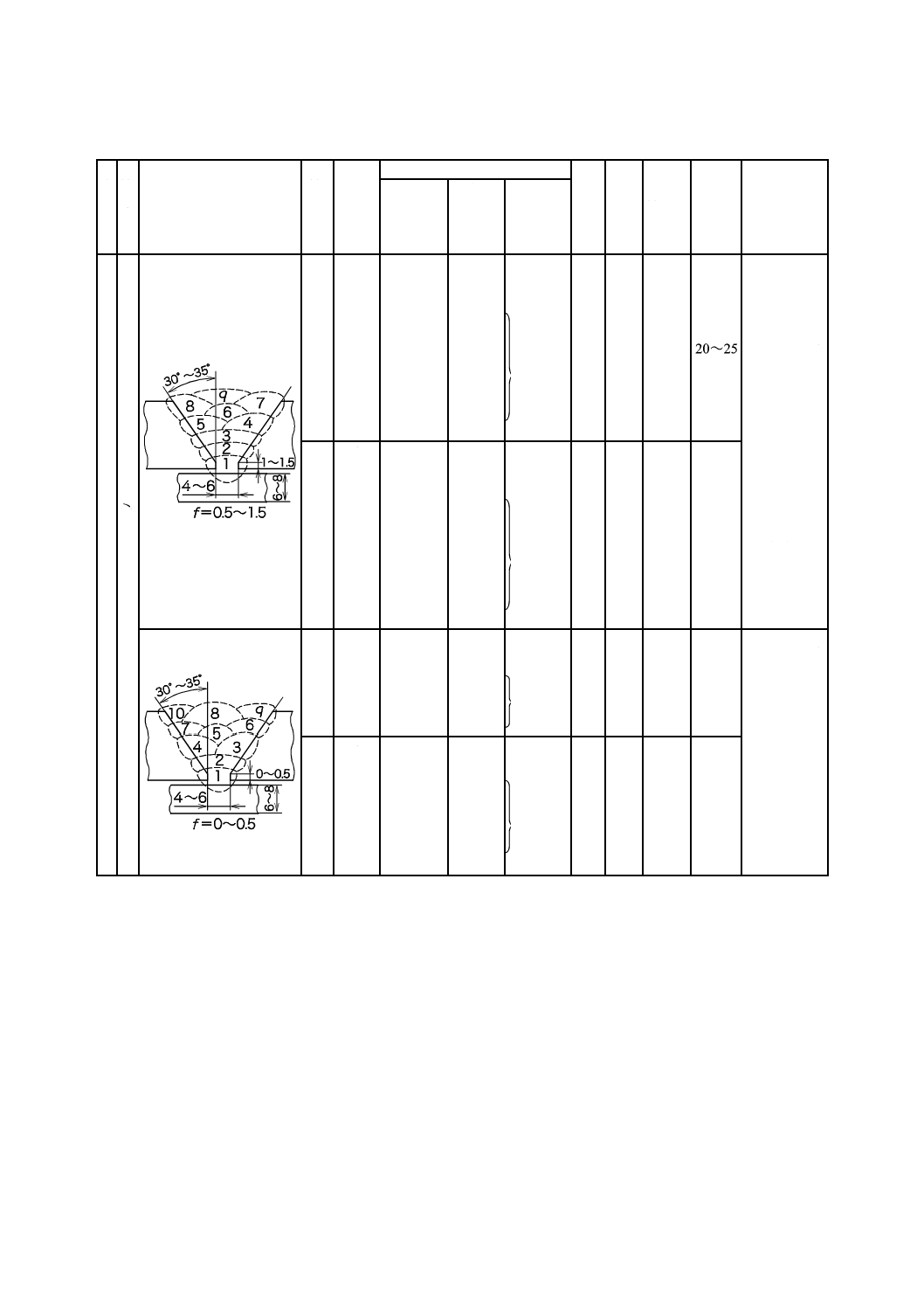

表5−管の突合せ継手の開先形状及び寸法

単位 mm

継

手

の

種

類

開先形状

板厚

溶接

層数

ルート面

ルート間隔

開先角度

備考

ティグ ミグ ティグ ミグ

ティグ

ミグ

I形

t=3

1〜2

−

a≦2

−

角を面取

りしても

よい。

V

形

3≦t≦15

外径

20〜600

1以上 b≦2

−

a≦3

−

θ °=80〜90°

(水平回転管)

θ °=80〜110°

(鉛直固定管,水

平固定管)

−

裏

当

て

金

付

き

V

形

3≦t≦30

外径

30〜

1 200

1以上

b≦2

a≦6

θ °=70〜80°

(水平回転管)

θ °=70〜110°

(鉛直固定管,水

平固定管)

θ °=

60〜

90°

c=20〜

50

t'=2〜5

U

形

3≦t≦30

外径

30〜

1 200

1以上

1≦b≦3

a≦3

θ °=60〜70°

e=7以下

r=3〜5

ミグの場

合初層は

ティグで

ルートを

溶かすこ

とが望ま

しい。

注記 c 裏当て金の幅 e ルート半径付与間距離 r ルート半径

12

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

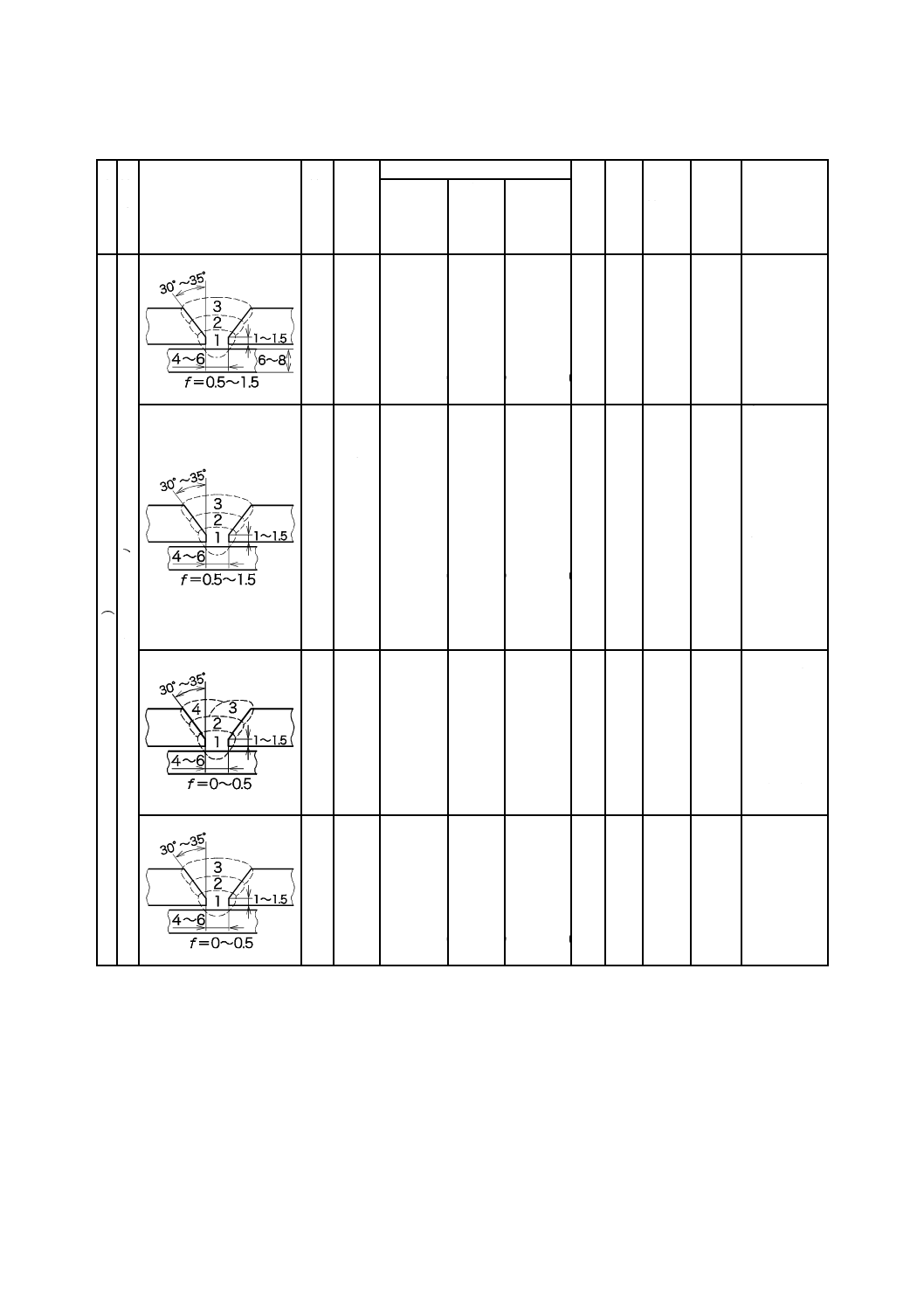

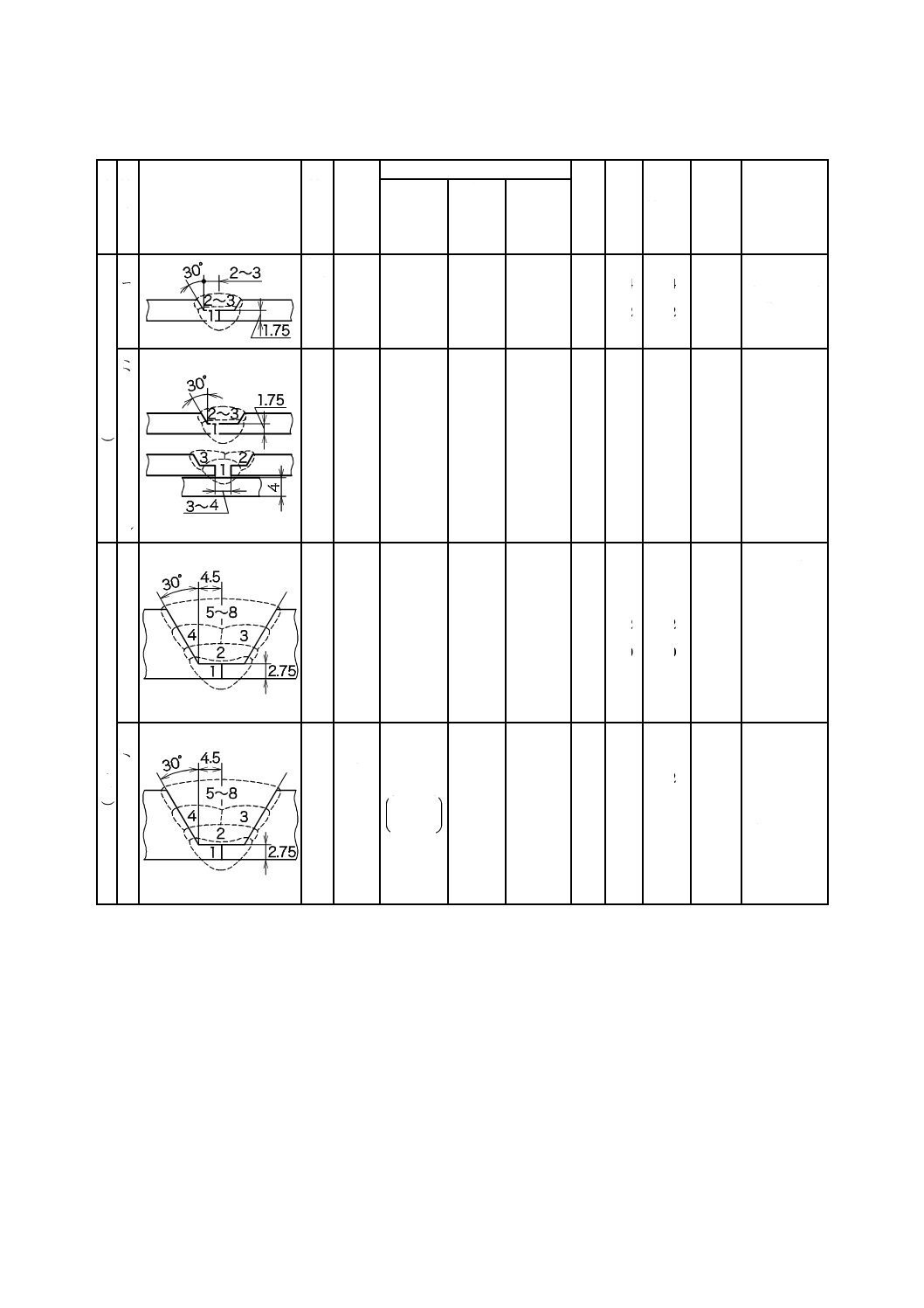

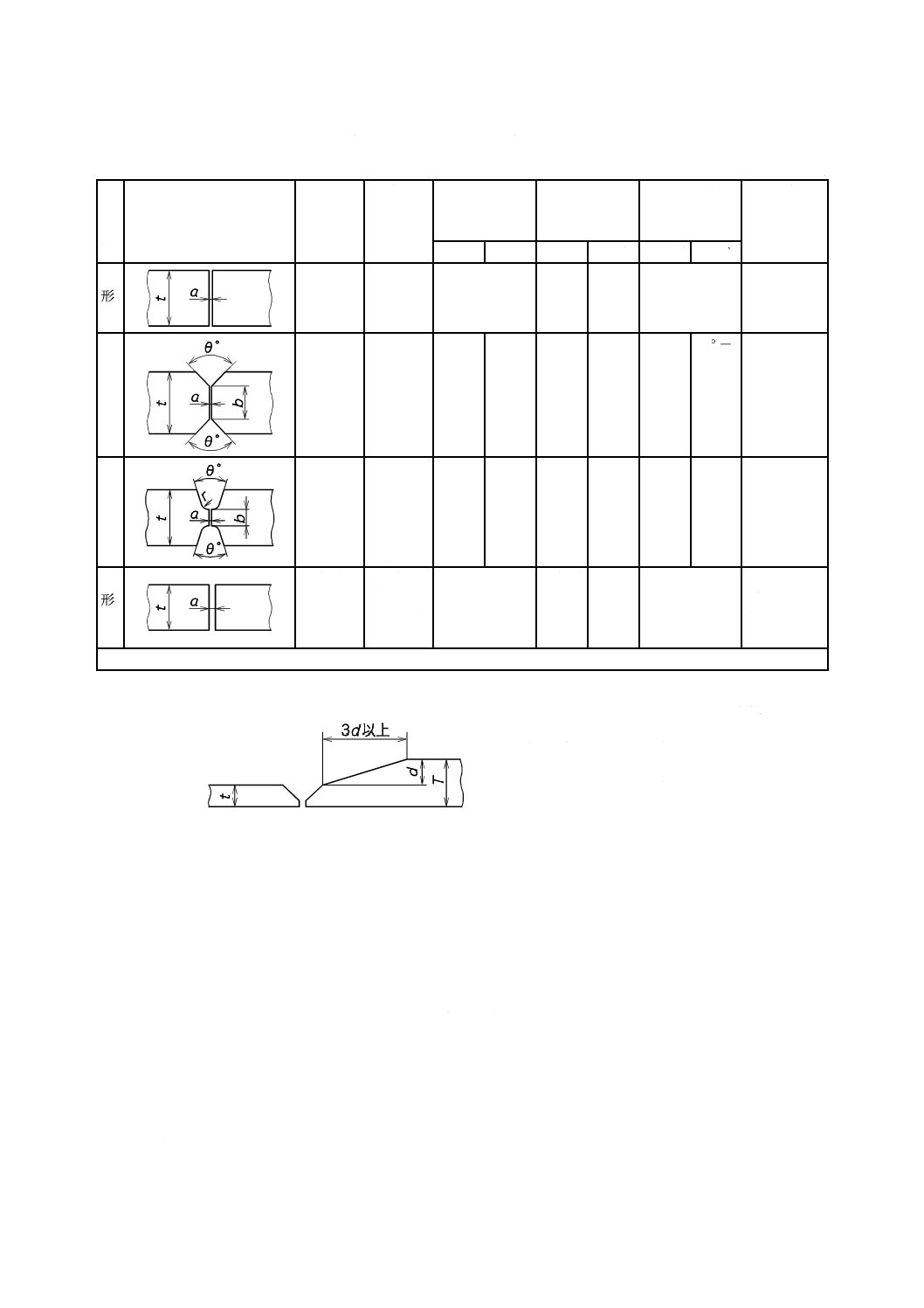

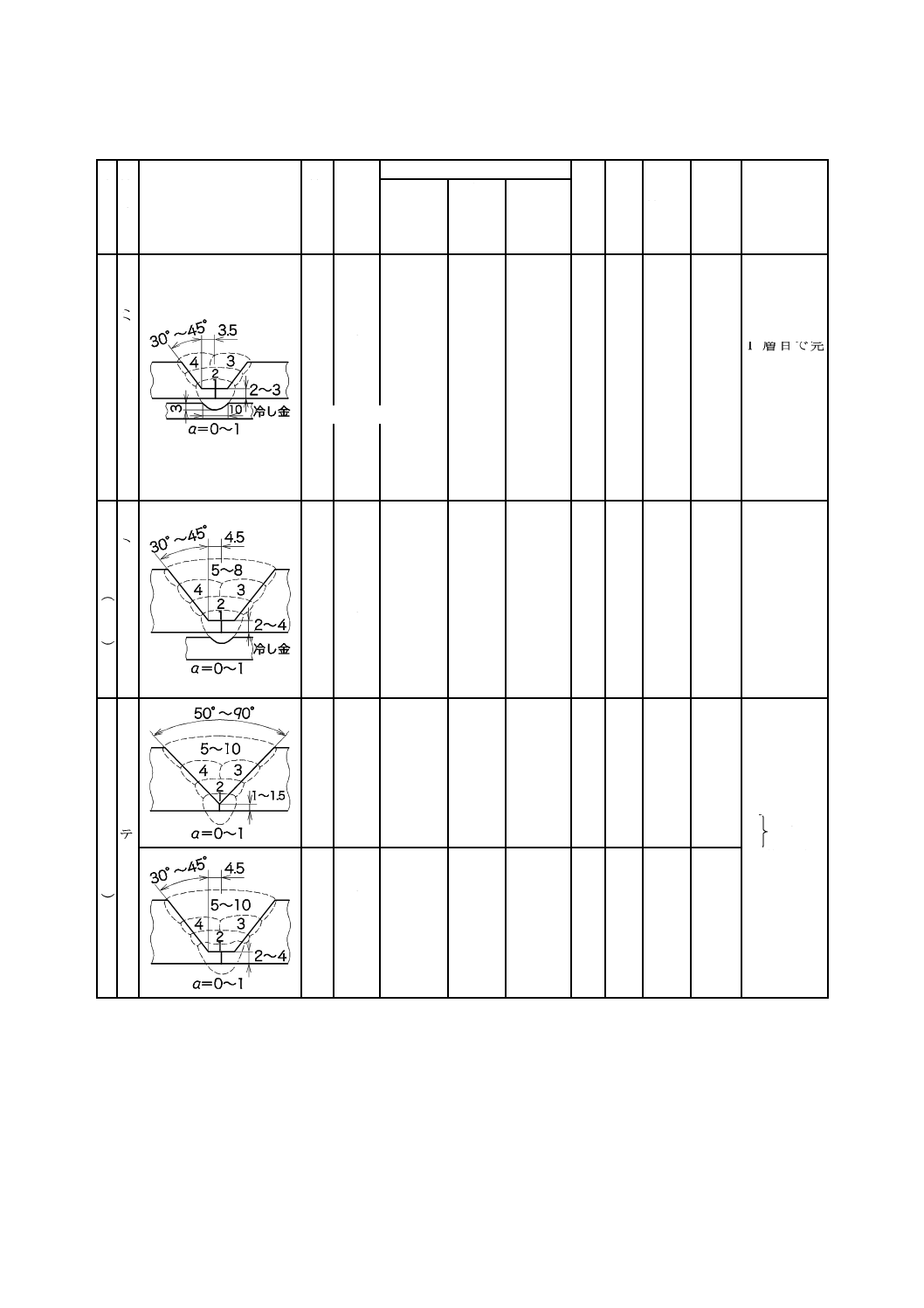

表6−板の大電流ミグ溶接及びDCENティグ溶接継手の開先形状及び寸法

単位 mm

継

手

の

種

類

開先形状

板厚

溶接

層数

ルート面

ルート間隔

開先角度

備考

ティグ ミグ ティグ ミグ ティグ ミグ

I形

12≦t≦30 2(両面各

1層)

−

−

0≦a≦

2

−

大電流ミグ

角を面取り

してもよい。

X

形

25≦t≦

100

2以上

−

4≦b≦

25

−

0≦a≦

2

−

θ °=

60〜

100°

大電流ミグ

H

形

25≦t≦

100

2以上

−

10≦b

≦25

−

0≦a≦

2

−

θ °=

30〜

45°

大電流ミグ

r=6〜8

I形

1≦t≦50 1(片面1

層)

2(両面各

1層)

−

0≦a≦

1

−

−

DCENティ

グ

角を面取り

してもよい。

注記 r ルート半径

単位 mm

t≧4,かつ,d=(T−t)≧4

又は

t<4,かつ,d=(T−t)≧2

図1−板厚の異なる母材の開先形状

13.2.6

取付け,ジグ,固定具などによるひずみ防止及びタック溶接

a) 前処理は,次による。

取付作業に先立ち,母材の継手部分に前処理を行う。前処理はできる限り溶接直前に行う。やむを

得ず,前処理から溶接まで時間が生じる場合には,例えば,開先保護テープなどを利用して,継手部

に汚れ,ほこり及び油分が付着しないよう対策する。母材の継手部分は,次に示す1) 又は2) の方法

によって,表面の酸化物,又は他の付着物が溶接欠陥の原因とならないように,十分清浄にする。

1) 機械的方法

有機溶剤か又はそれに劣らない方法による脱脂後,清浄なステンレス鋼製細毛ワイヤブラシで強

く研磨するか,又はそれに劣らない方法で酸化皮膜を除去する。材料の表面状態によって,脱脂だ

け又は酸化皮膜除去でもよい。

2) 化学的方法

13

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

アルカリ性エッチング溶液に30〜60秒間浸して水洗し,次に約15 %硝酸(常温)に約2分間浸

し,水洗い後,温湯で洗い十分に乾燥させるか,又はそれに劣らない方法とする。

b) ジグ,固定具によるひずみ防止は,次による。

1) アルミニウムは,溶接ひずみが出やすいので,できるだけ拘束ジグ,固定具などを用いて溶接する。

2) ジグ及び固定具の材料は,磁気吹きのおそれがある場合は,非磁性材料を用いることが望ましい。

3) ねじれ,曲がりなどの溶接ひずみを防止するために,一般的には溶接順序は対称的に行う。

4) 溶接線に対する拘束の不均一がないようにし,また,板厚に差のある場合には拘束を強固にし,ひ

ずみ防止には特に留意する。

5) 角変形などの溶接ひずみを防ぐために,適切な方法で拘束又は逆ひずみを加える。また,収縮に対

しては,あらかじめ縮み代を見込んでおく。

c) タック溶接は,次による。

1) タック溶接は,固定具,スペーサなどによって適正なルート間隔を維持し,本溶接に際して板の食

い違いなどが起こらないようにする。

2) タック溶接は,割れなどの溶接欠陥が生じやすいので,ビードの長さ及びのど厚が過少とならない

ように注意する。また,角,端部,及びその他応力が集中するような重要な場所には,タック溶接

を行わない。

3) タック溶接によって生じたスマット,酸化膜などの付着物は,できる限り本溶接前に十分に取り去

る。タック溶接部に有害な欠陥を生じた場合は,欠陥を完全に除去する。

4) タック溶接はできるだけ少なくし,固定ジグによって拘束するのが望ましいが,タック溶接を用い

るときは,その目的を達するよう十分に注意する。

13.2.7

溶接施工要領書の特別要求事項(例えば,溶接変形の防止)

特別な要求がある場合は,それに従った溶接準備を行う。特にアルミニウムは,溶接ひずみが出やすい

ので,13.2.6のジグ,固定具によるひずみ防止の1)〜5) に示すような準備を行って,溶接変形の防止に努

める。

13.2.8

環境を含む溶接に対する作業条件の適切性

作業所は,溶接部の品質に有害なほこり,ちり,金属粉及び湿気が少なく,かつ,清潔であるものとす

る。特に湿気は,ポロシティ発生に大きく影響を及ぼすため,品質要求が厳しい溶接の場合には,十分に

湿度を低く保った作業所で溶接を行うことが望ましい。作業所には,必要に応じて,適切な風よけ及び雨

よけを設ける。また,アルミニウムは軟質であるため,鉄などの他の金属によって容易にきずが付いたり,

内部に他の金属が埋め込まれてしまう場合もある。これらは,品質上許容されず,さらに,溶接に有害で

ある場合があるので,他の金属が容易に作業所及び母材上に持ち込まれないよう十分注意する。例えば,

アルミニウム専用の作業所として区画を行ったり,作業所内では靴カバーを用いたりなどする。

13.3

溶接中の点検,検査及び試験

溶接中は,次に示す項目を,適切な間隔又は連続する監視によって点検しなければならない。

13.3.1

基本溶接パラメータ(例えば,溶接電流,アーク電圧,溶接速度)

a) 溶接条件は,健全な溶接部が得られるように設定する。また,加工硬化材又は熱処理材の溶接などで

入熱制限が必要な場合は,それを考慮して溶接条件を設定する。

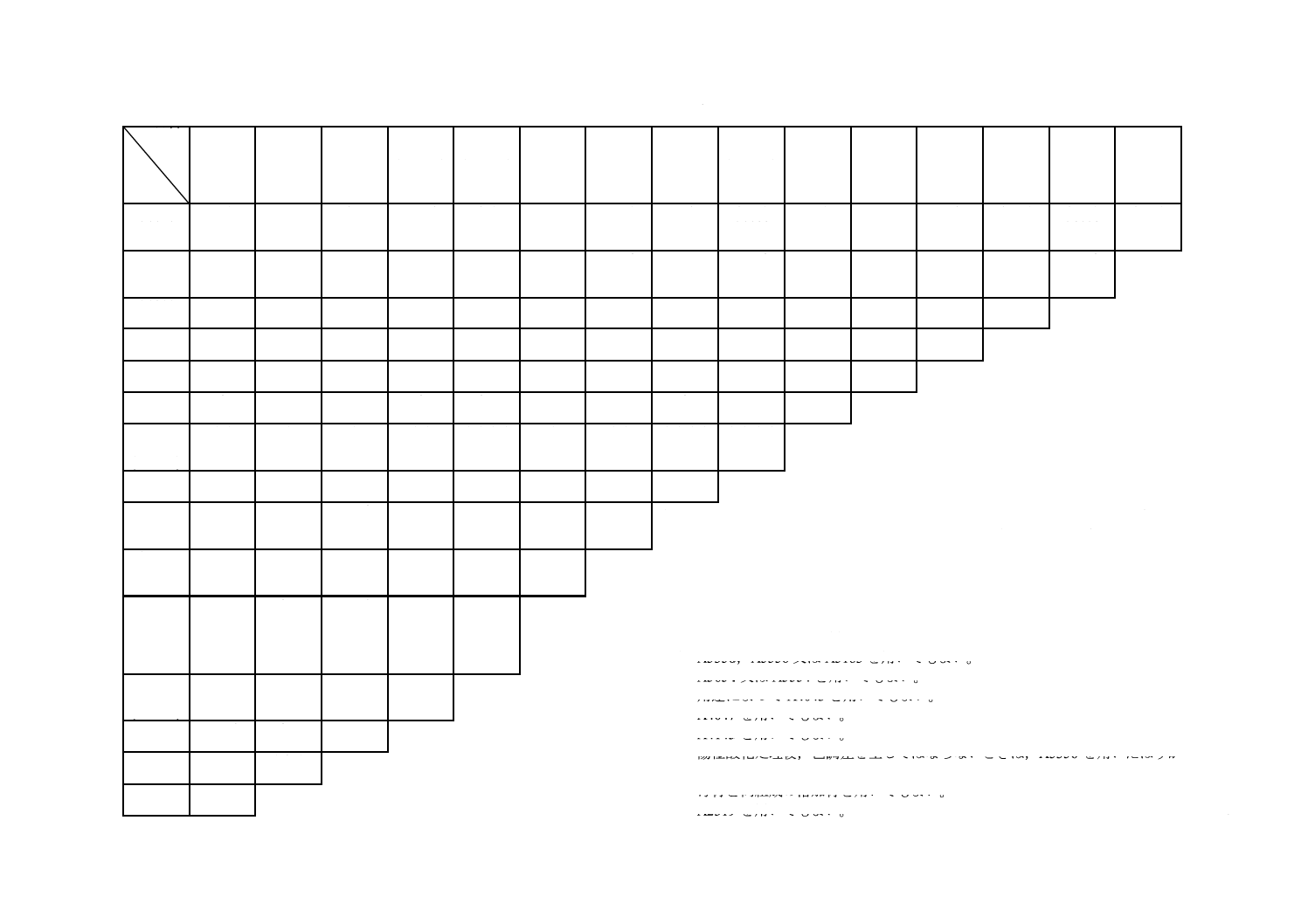

b) 標準溶接条件例を表7に示す。ただし,材料の種類及び溶接作業方法によって各溶接条件範囲は増減

する。

14

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

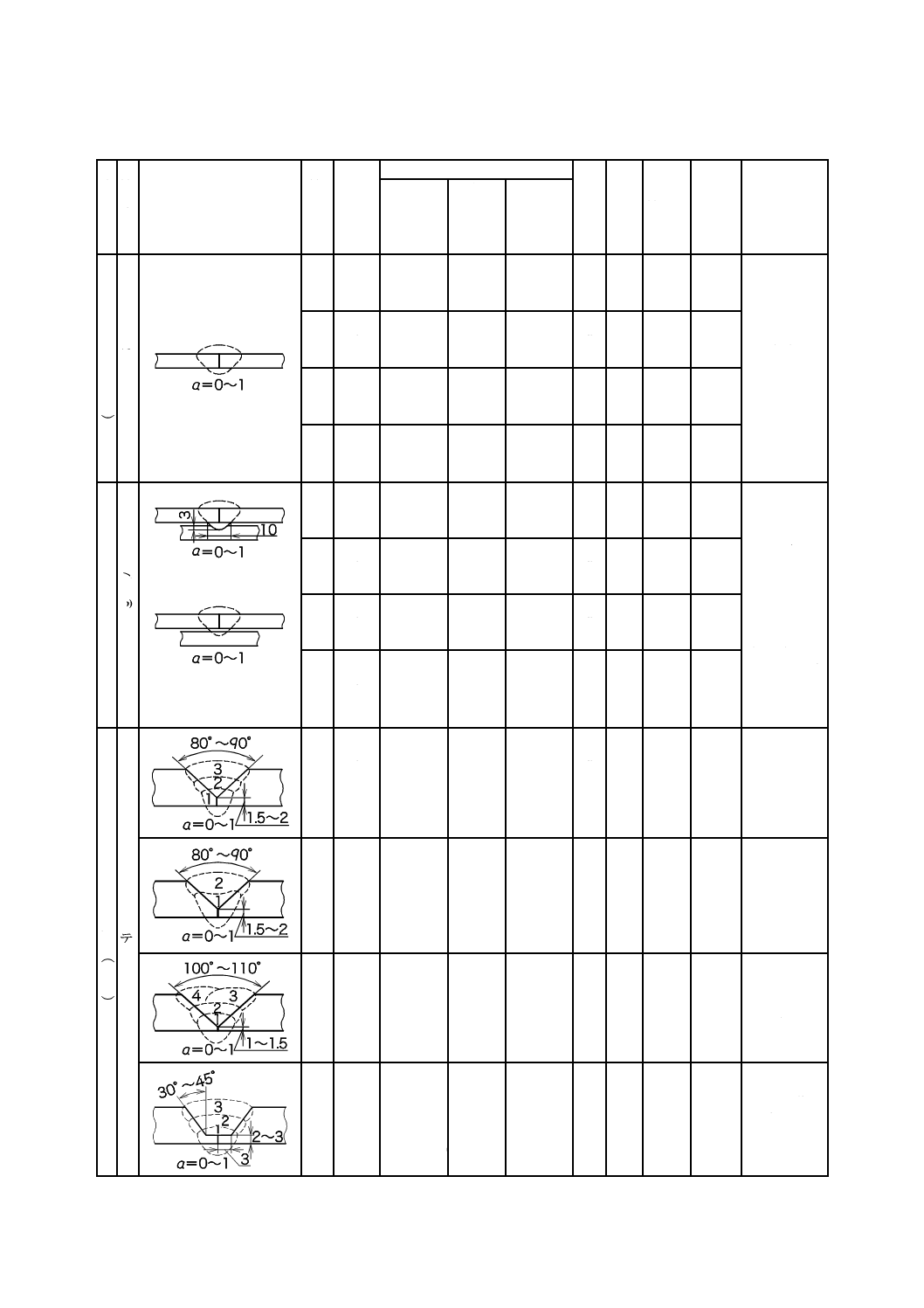

表7−標準溶接条件例

試

験

材

溶

接

方

法

開先形状寸法

(mm)

溶

接

姿

勢

f)

パスの

順序e)

溶接c)

運棒

法a)

タン

グス

テン

電極

(mm)

溶接棒

又は溶

接ワイ

ヤ径

(mm)

アルゴ

ン流量

(L/min)

備考

電流

(A)

電圧

(V)

速度d)

(mm/min)

薄

板

テ

ィ

グ

F

1

110〜130

−

150〜200

S

2.4

又は

3.2

2.4

3.2

12〜15

裏当て金な

し,裏波ビー

ドを完全に

出すように

する。

V

1

110〜130

−

150〜200

S

2.4

又は

3.2

2.4

3.2

12〜15

(

3

m

m

)

H

1

110〜130

−

150〜200

S

2.4

又は

3.2

2.4

3.2

12〜15

O

1

110〜130

−

150〜200

S

2.4

又は

3.2

2.4

3.2

12〜15

薄

板

ミ

グ

①冷し金(銅,鋼)

F

1

120〜140 13〜15 450〜550

S

−

0.8

1.2

15〜20

①開先角度

70°〜90°,

ルート面の

高さ1 mm

の開先加工

をすれば,よ

い結果が得

られる。

②吹き抜け

ない溶接速

度で裏波ビ

ードを完全

に出す(冷し

金使用の場

合)。

V

1

120〜140 13〜15 450〜550

S

−

0.8

1.2

15〜20

(

3

m

m

)b)

②裏当て金あり

(裏当て金と試験材との間に

隙間を作った方がよい。)

H

1

120〜140 13〜15 450〜550

S

−

0.8

1.2

15〜20

O

1

120〜140 13〜15 450〜550

S

−

0.8

1.2

15〜20

中

板

テ

ィ

グ

F

1

2

3

210〜230

210〜230

200〜220

−

120〜180

S

S

S, W

4.0

又は

4.8

3.2

3.2

4.0

12〜20

1層目で完

全に裏波ビ

ードを出す。

V

1

2

210〜230

200〜220

−

150〜200

120〜180

S

W, S

4.0

又は

4.8

3.2

4.0

12〜20

1層目で完

全に裏波ビ

ードを出し,

しわ(裏波ビ

ードのアン

ダーカット)

に注意。

(

8

m

m

)

H

1

2

3

4

180〜200

180〜200

180〜200

180〜200

−

150〜200

150〜200

150〜200

150〜200

S

S

S

S

4.0

又は

4.8

3.2

3.2

4.0

4.0

12〜20

裏波ビード

のたれ落ち

に注意。

O

1

2

3

(4)

180〜200

200〜220

200〜220

(200〜220)

−

150〜200

150〜200

120〜180

S

S

W, S

4.0

又は

4.8

3.2

3.2

4.0

12〜20

裏波ビード

のたれ落ち

と,板面から

のへこみに

注意。

15

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−標準溶接条件例(続き)

試

験

材

溶

接

方

法

開先形状寸法

(mm)

溶

接

姿

勢

f)

パスの

順序e)

溶接c)

運棒

法a)

タン

グス

テン

電極

(mm)

溶接棒

又は溶

接ワイ

ヤ径

(mm)

アルゴ

ン流量

(L/min)

備考

電流

(A)

電圧

(V)

速度d)

(mm/min)

ミ

グ

(

裏

当

て

金

あ

り

)

F

1

2

3

(4)

250〜270

240〜260

180〜220

(180〜220)

26〜28

25〜26

24〜25

(24〜25)

550〜650

450〜550

400〜500

(400〜500)

S

S

W

又は

S

W

又は

S

1.6

20〜25

①ルート面

の溶込みに

十分注意し

て溶接する。

②逆ひずみ

を必ずとる。

V

1

2

3

(4)

220〜240

180〜200

160〜180

(160〜180)

24〜25

23〜24

22〜23

(22〜23)

450〜600

450〜550

400〜550

(400〜550)

S

S

W

又は

S

W

又は

S

1.6

20〜25

①ルート面

の溶込みに

十分注意し

て溶接する。

②逆ひずみ

を必ずとる。

裏当て金と

母材の隙間

を1〜1.5

mmにする。

③2〜4層の

溶接は,パル

スを入れる

とやりやす

い。

中

板

(

8

m

m

)

H

1

2

3

4

250〜270

210〜230

210〜230

210〜230

26〜28

25〜26

25〜26

25〜26

400〜550

500〜600

500〜600

500〜600

S

S

S

S

1.6

20〜25

①1層目ル

ートの溶込

みに注意し

て,逆ひずみ

をとらない。

②2〜4層の

溶接は,パル

スを入れる

とやりやす

い。

O

1

2

3

(4)

220〜240

210〜230

210〜230

(210〜230)

24〜25

25〜26

25〜26

(25〜26)

450〜550

450〜550

450〜550

(450〜550)

S

S

S

又は

W

S

又は

W

1.6

20〜25 同上

16

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−標準溶接条件例(続き)

試

験

材

溶

接

方

法

開先形状寸法

(mm)

溶

接

姿

勢

f)

パスの

順序e)

溶接c)

運棒

法a)

タン

グス

テン

電極

(mm)

溶接棒

又は溶

接ワイ

ヤ径

(mm)

アルゴ

ン流量

(L/min)

備考

電流

(A)

電圧

(V)

速度d)

(mm/min)

厚

板

ミ

グ

(

裏

当

て

金

あ

り

)

F

1

2

3

4, 5

6, 7, 8

9〜

250〜270

240〜260

230〜250

230〜250

200〜220

200〜220

26〜28

25〜26

25〜26

25〜26

24〜25

24〜25

550〜650

450〜550

450〜550

400〜550

S

S

S

S

W

又は

S

W

又は

S

1.6

20〜25 ①1層目ル

ート面の溶

込み,融合不

良に注意す

る。

②逆ひずみ

を必ずとる。

③2〜3層目

ごとに水で

ゆっくり冷

却する。ただ

し,溶接部を

水につけて

は不可。

V

1

2

3

4, 5

6, 7, 8

9〜

220〜240

200〜220

200〜220

180〜200

170〜190

170〜190

25〜26

24〜25

24〜25

23〜24

22〜23

22〜23

450〜600

450〜550

450〜550

400〜550

S

S

S

S

W

又は

S

W

又は

S

1.6

20〜25

(

2

0

m

m

)

H

1

2

3, 4

5, 6, 7

8, 9, 10

250〜270

230〜250

210〜230

210〜230

210〜230

26〜28

25〜26

25〜26

25〜26

25〜26

400〜550

500〜600

500〜600

S

S

S

S

S

1.6

20〜25

①1層目ル

ート面の溶

込み,融合不

良に注意す

る。

②逆ひずみ

は,多くとら

ない。

③2〜3層目

ごとに水で

ゆっくり冷

却する。ただ

し,溶接部を

水につけて

は不可。

O

1

2

3, 4

5, 6, 7

8, 9, 10

220〜240

210〜230

210〜230

210〜230

210〜230

24〜25

25〜26

25〜26

25〜26

25〜26

450〜550

450〜550

450〜550

S

S

S

S

S

又は

W

1.6

20〜25

17

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−標準溶接条件例(続き)

試

験

材

溶

接

方

法

開先形状寸法

(mm)

溶

接

姿

勢

f)

パスの

順序e)

溶接c)

運棒

法a)

タン

グス

テン

電極

(mm)

溶接棒

又は溶

接ワイ

ヤ径

(mm)

アルゴ

ン流量

(L/min)

備考

電流

(A)

電圧

(V)

速度d)

(mm/min)

中

板

ミ

グ

(

裏

当

て

金

な

し

)

F

1

2〜4

180〜220

200〜240

25〜28

24〜26

500〜700

450〜600

S

W

又は

S

−

1.6

20〜25 1層目で完

全に裏波ビ

ードを出す。

また,吹き抜

けに注意。

V

H

O

1

2〜4

180〜220

180〜230

25〜28

22〜26

500〜700

450〜600

S

W

又は

S

(

8

m

m

)

(パルス入り)

V

H

O

1

2〜4

155〜165

160〜180

22〜24

22〜24

500〜700

450〜600

S

W

又は

S

−

1.6

20〜25

厚

板

ミ

グ

(

裏

当

て

金

な

し

)

F

1

2〜8

180〜220

200〜240

25〜28

22〜26

500〜700

450〜600

S

S

又は

W

−

1.6

20〜25

①1層目で

完全に裏波

ビードを出

し,融合不良

にも注意。

②2〜3層目

ごとに,水で

ゆっくりと

冷却する。

ただし,溶接

部を水につ

けては不可。

(

2

0

m

m

)

V

H

O

1

2〜8

180〜220

180〜230

25〜28

22〜26

500〜700

450〜600

S

S

又は

W

厚

板 テ

ィ

グ

F

V

H

1

2〜10

220〜280

220〜280

−

150〜200

120〜180

S

S

又は

W

4.0

又は

5.0

3.2

4.0

4.8

15〜20

①

②

③逆ひずみ

をとる。

(

2

0

m

m

)

O

1

2〜10

180〜200

220〜280

−

150〜200

120〜180

S

S

又は

W

4.0

又は

5.0

3.2

4.0

4.8

15〜20

同上

18

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−標準溶接条件例(続き)

試

験

材

溶

接

方

法

開先形状寸法

(mm)

溶

接

姿

勢

f)

パスの

順序e)

溶接c)

運棒

法a)

タン

グス

テン

電極

(mm)

溶接棒

又は溶

接ワイ

ヤ径

(mm)

アルゴ

ン流量

(L/min)

備考

電流

(A)

電圧

(V)

速度d)

(mm/min)

薄

肉

管

テ

ィ

グ

水平

固定

,鉛

直固

定

1

2〜3

90〜125

110〜130

−

120〜180

150〜200

S

S

又は

W

2.4

3.2

2.4

3.2

10〜12

1層目の裏

波ビード溶

け落ちに注

意。

ミ

グ

(

裏

当

て

金

あ

り

,

な

し

)

同上

1

2〜3

115〜140

115〜140

13〜15

13〜15

450〜550

450〜550

S

S

又は

W

−

1.2

20

1層目の溶

込みに注意。

(

4

m

m

)

中

肉

管

テ

ィ

グ

同上

1

2

3〜8

180〜200

200〜240

200〜260

−

120〜180

150〜200

150〜200

S

S

S

又は

W

3.2

4.0

3.2

4.0

12〜15

①1層目で

完全に裏波

ビードを出

し,溶け落ち

にも注意。

②2〜3層目

ごとに水で

冷却する。た

だし,溶接部

を水につけ

ない。

(

1

2

〜

1

5

m

m

)

ミ

グ

(

裏

当

て

金

な

し

)

同上

1

2

3〜8

180〜200

200〜240

1〜2層

ティグ

210〜230

−

22〜26

120〜180

150〜200

400〜600

S

S

S

又は

W

3.2

4.0

−

3.2

1.6

12〜15

20〜25

①1〜2層目

をティグ溶

接した方が

比較的やさ

しい。

②2〜3層目

ごとに水で

冷却する。た

だし,溶接部

を水につけ

ない。

19

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−標準溶接条件例(続き)

試

験

材

溶

接

方

法

開先形状寸法

(mm)

溶

接

姿

勢

f)

パスの

順序e)

溶接c)

運棒

法a)

タン

グス

テン

電極

(mm)

溶接棒

又は溶

接ワイ

ヤ径

(mm)

アルゴ

ン流量

(L/min)

備考

電流

(A)

電圧

(V)

速度d)

(mm/min)

厚

肉

管

テ

ィ

グ

同上

1

2

3〜10

180〜200

200〜240

200〜260

−

120〜180

150〜200

150〜200

S

S

S

又は

W

3.2

4.0

4.8

3.2

4.0

12〜15

①1層目で

完全に裏波

ビードを出

し,溶け落ち

にも注意。

②2〜3層目

ごとに水で

冷却する。た

だし,溶接部

を水につけ

ない。

(

2

0

m

m

以

上

)

ミ

グ

(

裏

当

て

金

な

し

)

同上

1

2

3〜8

180〜200

200〜240

1〜2層

ティグ

210〜230

−

22〜26

120〜180

150〜200

400〜600

S

S

S

又は

W

3.2

4.0

−

3.2

4.0

1.6

12〜15

20〜25

①1〜2層目

をティグ溶

接した方が

比較的容易

である。

②2〜3層目

ごとに水で

冷却する。た

だし,溶接部

を水につけ

ない。

注記 a ルート間隔 f 母材と裏当て金との距離

注a) S ストリンガ,W ウィービング[円形及びだ(楕)円運棒でもよい。]

b) 薄板(3 mm)のミグ溶接は,パルスを入れてやれば溶接ワイヤ径1.6 mmでも溶接可能。

c) 溶接条件は,薄板及び中板が鋼製拘束ジグ使用の場合で,厚板が鋼製拘束ジグを使用しない場合である。

d) ストリンガ運棒法の場合を示し,ウィービングでは約1/2の速度となる。

e) 層数の盛り方は自由。また,何層盛っても構わないが,融合不良及び層間温度に注意する。

f) F 下向,V 立向,H 横向,O 上向

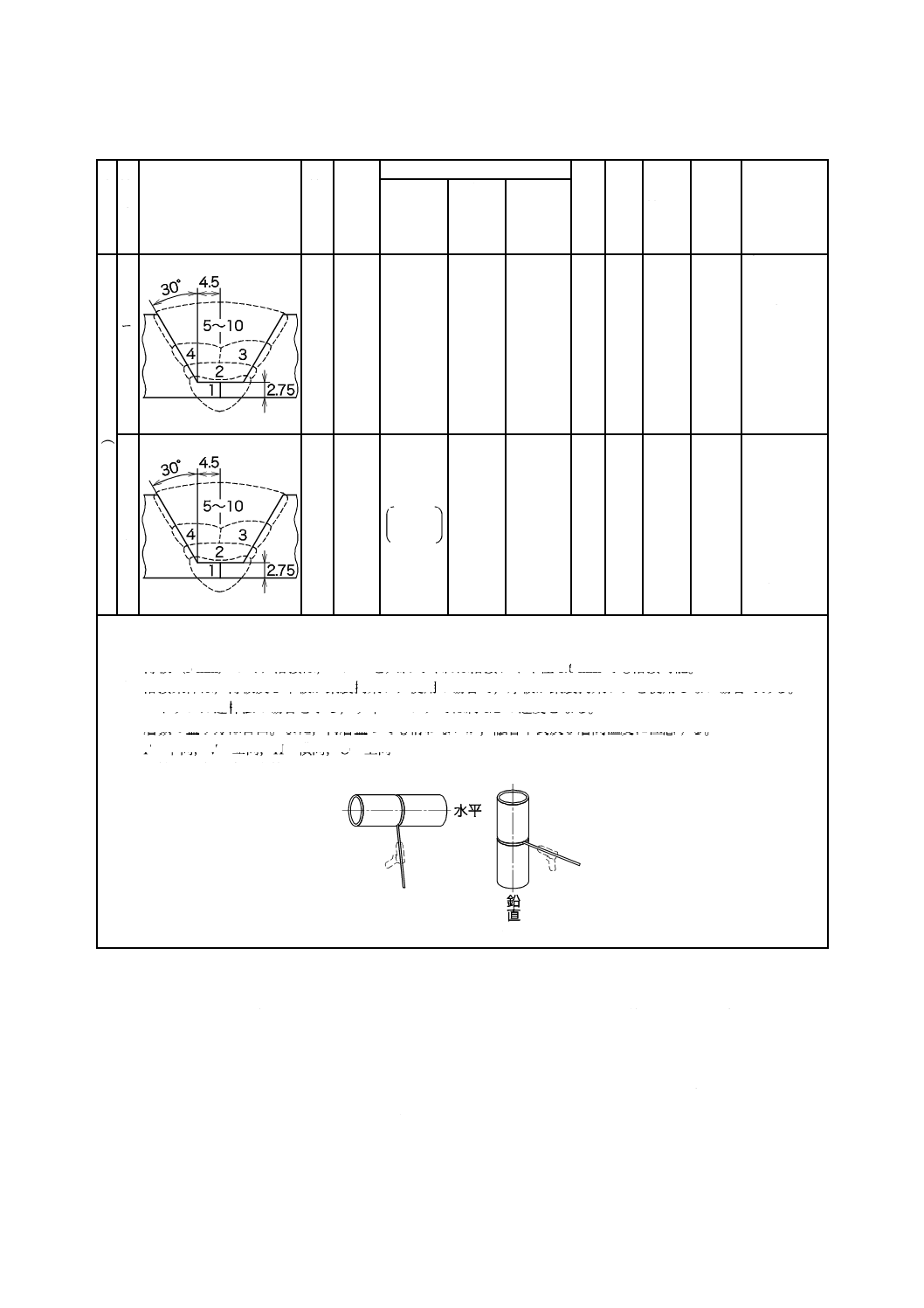

管の場合の溶接姿勢は,下図による。

a) 水平固定管

b) 鉛直固定管

13.3.2

予熱及びパス間温度

a) アルミニウムの場合,一般には予熱を行わない。しかし,厚い板を比較的低い電流で溶接する必要が

ある場合などは,溶け込みが容易に得られること,溶接割れ・ポロシティなどの発生が少なくなるこ

となどを期待して,予熱を行うこともある。この場合,継手特性の低下を避けるため,予熱は,焼き

なまし材は200 ℃以下,また,加工硬化材及び熱処理材は100〜150 ℃以下を目安とする。

b) パス間温度は,できるだけ低くする。多層溶接時にパス間温度が高いと,先行するビードに過度の熱

影響を与え,局部的な粒界溶融による微小割れが発生したり,ビードに近接した母材部の結晶粒が粗

20

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

大化したりする要因となる場合がある。

13.3.3

溶接金属のパス及び層ごとの清掃,並びに裏はつり

a) 不純物,スマットなどの異物がある場合は,ブラシがけ,はつり,及びその他適切な方法で,これら

を十分に除去することが望ましい。

b) 裏はつりを必要とする場合は,前層における溶接欠陥がなくなるまで行う。この場合,潤滑油を用い

てはならない。

13.3.4

溶接順序

熱を集中させないように溶接順序を工夫する。対称法,バックステップ法,飛び石法などの各種溶接順

序の方法がある。

13.3.5

溶接材料の正しい使用及び取扱い

a) 母材及び溶加材の受入れ評価とは別に,使用時には適切な溶接試験を実施する。

b) 溶加材において,保管が長期間のものについては,必ず溶接試験を実施する。

13.3.6

溶接変形の管理

ひずみ取りは,次による。

a) 発生したひずみは,必要に応じて次のような機械的方法,点加熱方法,線加熱方法などによって矯正

する。機械的方法によってひずみ取りを行う方法としては,ローラ,プレス,ジャッキ,ハンマ打ち

などがある。一方,材料を加熱して,ひずみ取りを行う方法としては,局部加熱を行った後,水冷し,

材料の局部的な熱収縮を利用して行う方法,及び加熱後,機械的方法によって温間,熱間で加工する

方法などがある。

b) 機械的方法によるひずみ取りにおいては,母材表面を損傷しないような方法をとらなければならない。

例えば,プレスの場合はゴム又は木片を挟み,ハンマは,木製ハンマ,金属製ハンマの頭部を生皮で

包んだものなどを用いる。

c) 加熱急冷によるひずみ取り又は加熱後,熱間加工によるひずみ取りを行う場合は,表8に示す加熱限

界温度で行う。

21

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−加熱限界温度

単位 ℃

合金

質別記号

加熱限界温度

加熱急冷

加熱加工

A1070

O

450以下

400以下

A1050

H112

300以下

300以下

A1100

A1200

H12 H22

H14 H24

200以下

200以下

A2014

O

450以下

400以下

A2017

A2219

T4 T42

T6 T62

T861 T87

300以下

200以下

A3003

O

450以下

400以下

A3203

H112

350以下

350以下

A5005

A5052

A5154

H12

H22

H32

300以下

250以下

A5254

A5056

A5083

A5110A

(A5N01)

H14

H24

H34

300以下

250以下

A6101

A6061

A6005C

(A6N01)

A6063

T4

T5

T6

250以下

250以下

A7003

A7204

(A7N01)

T4

T5

T6

300〜350

200以下

注記 加熱時間は,できるだけ短いことが望ましい。

13.3.7

中間検査(例えば,寸法検査)

a) 突合せ溶接ビード表面形状において,仕上げをしないビード表面の場合,一般にビード止端部には応

力集中が生じる。したがって,ビード止端における母材とビード表面とのなす角(止端角)は,でき

るだけ120度以上とする。

b) すみ肉溶接のビード表面形状は,平らとすることが望ましい。

c) 突合せ溶接の余盛り高さは,一般的には表9による。ただし,特定の構造部分,例えば,繰返し荷重

が作用する継手などには,この規定範囲であっても余盛りを母材面まで平らに削除するか,できるだ

け滑らかに仕上げる。

表9−余盛りの高さ

単位 mm

板厚又は肉厚 t

余盛高さ

6以下

2以下

6を超え 15以下

1/3t以下

15を超え 25以下

5以下

25を超えるもの

7以下

22

Z 3604:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.4

溶接後の点検,検査及び試験

製造責任者は,溶接後,次によって関連する許容基準に適合していることを点検しなければならない。

13.4.1

目視検査

a) 目視検査は,溶接部及びその周辺を対象とし,不完全部(割れ,アンダカット,オーバーラップ,ク

レータなどで有害と認められるもの。)の有無を目視によって調べ,適用規格,製品規格の要求事項又

はその他の合意された許容基準を満足していることを確認する。

b) 目視検査の方法は,JIS Z 3090に従う外観試験方法を用いる。

13.4.2

非破壊検査

a) 非破壊検査は,溶接部の表面検査及び内部検査によって有害不完全部を調査し,適用規格,製品規格

の要求事項又はその他の合意された許容基準を満足していることを確認する。

b) 表面検査を浸透探傷試験によって行う場合は,JIS Z 2343-1に従って検査を行い,内部検査を,放射

線透過試験によって行う場合は,JIS Z 3105に従って検査を行い,超音波探傷試験によって行う場合

は,JIS Z 3080,JIS Z 3081又はJIS Z 3082に従った検査を行う。

13.4.3

溶接物の形状及び寸法

溶接物の形状及び寸法が図面又は受入基準の要求事項を満足していることを,適切な測定具を用いて確

認する。

13.4.4

溶接後処理の結果及び記録(例えば,グラインダ処理,溶接後熱処理,時効)

溶接後に例えば,グラインダ処理,熱処理などを実施した場合,処理後,必要であれば,目視検査又は

非破壊検査を行い,結果を記録する。記録には,少なくとも処理の種類,方法,条件(保持温度,保持時

間など)及び対象箇所を含めることが望ましい。

13.5

検査及び試験の状態

溶接物の検査及び試験の状態を,例えば,物へのマーキング,工程票(ルーティングカード)によって

示す適切な措置を講じなければならない。

14

不適合及び是正処理

この規格で用いる不適合及び是正処理は,JIS Z 3400の附属書B(金属材料の融接に関する品質要求事

項−包括的品質要求事項)による。

15

計測,検査及び試験設備の校正及び妥当性確認

この規格で用いる計測,検査及び試験設備の校正及び妥当性確認は,JIS Z 3400のB.15(計測,検査及

び試験設備の校正及び妥当性確認)による。

16

識別及びトレーサビリティ

この規格で用いる識別及びトレーサビリティは,JIS Z 3400のB.16(識別及びトレーサビリティ)によ

る。

17

品質記録

この規格で用いる品質記録は,JIS Z 3400のB.17(品質記録)による。

参考文献 LWS A 7601 アルミニウム合金構造物の溶接管理技術者認証基準