2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人軽金属溶接構造協会(JLWA)/財団

法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO/FDIS 15614-2:2001,Specification

and qualification of welding procedures for metallic materials−Welding procedure test−Part 2: Arc welding of

aluminium and its alloysを基礎として用いた。

JIS Z3422-2には,次に示す附属書がある。

附属書A(参考) 溶接施工法承認記録 (WPQR)書式

附属書B(参考) 母材区分によるアルミニウムの種類

附属書C(参考) 付加試験の例

附属書1(参考) 附属書B(参考) の母材区分によるアルミニウムの種類

附属書2(参考) JIS Z 3422-2及び関連規格の対照

附属書3(参考) JISと対応する国際規格との対比表

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

3.1 仕上げ溶接 ··················································································································· 2

4. 承認前の溶接施工要領書(pWPS) ····················································································· 2

5. 溶接施工法試験 ··············································································································· 2

6. 試験材 ··························································································································· 2

6.1 一般 ···························································································································· 2

6.2 試験材の形状・寸法 ······································································································· 2

6.3 試験材の溶接 ················································································································ 6

7. 検査及び試験 ·················································································································· 6

7.1 試験の内容 ··················································································································· 6

7.2 試験片の採取位置 ·········································································································· 7

7.3 非破壊試験 ·················································································································· 10

7.4 破壊試験 ····················································································································· 10

7.5 合格基準 ····················································································································· 12

7.6 再試験 ························································································································ 12

8. 承認有効範囲 ················································································································· 12

8.1 一般 ··························································································································· 13

8.2 製造事業者 ·················································································································· 12

8.3 材料 ··························································································································· 13

8.4 溶接施工法共通項目 ······································································································ 15

8.5 溶接方法特定項目 ········································································································· 16

9. 溶接施工法承認記録(WPQR) ························································································· 17

附属書A(参考) 溶接施工法承認記録(WPQR)書式 ··································································· 18

附属書B(参考) 母材区分によるアルミニウムの種類 ·································································· 21

附属書C(参考) 付加試験の例 ······························································································· 22

附属書1(参考) 附属書B(参考)の母材区分によるアルミニウムの種類············································ 23

附属書2(参考) JIS Z 3422-2及び関連規格の対照 ······································································ 24

附属書3(参考) JISと対応する国際規格との対比表 ··································································· 25

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3422-2:2003

金属材料の溶接施工要領及びその承認−

溶接施工法試験−第2部:アルミニウム及び

アルミニウム合金のアーク溶接

Specification and qualification of welding procedures for metallic materials−

Welding procedure test−Arc welding of aluminium and its alloys

序文 この規格は,ISO/FDIS 15614-2 :2001,Specification and qualification of welding procedures for metallic

materials−Welding procedure test−Part 2: Arc welding of aluminium and its alloysを翻訳し,技術的内容を変更

して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格原案を変更している事項である。変更の

一覧表をその説明を付けて,附属書3(参考)に示す。

この規格の発行日からは,すべての新たな溶接施工法試験はこの規格に沿わなければならない。しかし,

従来からの規格又は標準に準拠した溶接施工法試験は,この規格にも適合する。先の承認をこの規格によ

る場合と技法的に同等とするに際して,追加試験の必要な場合は,この規格に従った1体の試験材におい

て,追加試験をするだけで十分である。

1. 適用範囲 この規格は,溶接施工法試験を介して承認前の溶接施工要領書(以下,pWPSという。)の

承認を受ける方法について規定する。この規格は,アルミニウム及びアルミニウム合金(以下,アルミニ

ウムという。)の展伸材並びに鋳物のアーク溶接に適用し、適切な規格で取り扱われているアルミニウム鋳

物の仕上げ溶接には適用しない。この規格は,設計仕様にて必要な場合,他の溶融溶接方法又はほかの溶

接応用例において適用してもよい。

参考1. この規格はこのシリーズの規格の一部である。ここでは,その溶接施工法承認試験(以下,

WPQTという。)の実施方法と,その結果,承認を受けた溶接施工法の製造場での多種多様

な溶接作業に対する効力の及ぶ有効な範囲を,8.に規定する必す(須)確認項目(essential

variable)において,規定している。

2. アーク溶接には,適切な規格に従った次の溶接方法が含まれる。

− メタルイナートガス溶接(ミグ溶接)

− タングステンイナートガス溶接(ティグ溶接)

− プラズマ溶接

3. この規格でいう適切な規格とは,契約当事者間によって合意した日本工業規格,国際規格,

海外団体規格などであり,その例を附属書2に示す。

4. 特定の用途,材料又は製造条件によっては,その目的条件に合った適切な規格による付加試

験が必要である(附属書C参照)。

2

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO/FDIS 15614-2 : 2001, Specification and qualification of welding procedures for metallic materials

−Welding procedure test−Part 2 : Arc welding of aluminium and its alloys (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 3001 溶接用語

JIS Z 3420 金属材料の溶接施工要領及びその承認―一般原則

備考 ISO/DIS 15607 : 2000 Specification and approval of welding procedures for metallic materials

−General rulesからの引用事項は,この規格の該当事項と同等である。

JIS Z 3421-1 金属材料の溶接施工要領及びその承認―第1部:アーク溶接の溶接施工要領書

備考 ISO/DIS 15609-1 : 2000 Specification and approval of welding procedures for metallic materials

−Welding procedure specification−Part 1 : Arc weldingからの引用事項は,この規格の該当事

項と同等である。

3. 定義 この規格で用いる主な用語の定義は,JIS Z 3001及びJIS Z 3420によるほか,次による。

a) 仕上げ溶接 所定の鋳物品質保証として,その欠陥や開口部の除去のために実施する溶接。

4. 承認前の溶接施工要領書(pWPS) pWPSは,JIS Z 3421-1に従って作成する。そこでは,関連する

すべてのパラメータに対してその許容値を規定しておかなければならない。アルミニウムの溶接に対する

指示は適切な規格による。

5. 溶接施工法試験 製造に用いる溶接形態を代表する試験材は,この規格の6.及び7.に従って作製し,

試験しなければならない。

6. 試験材

6.1

一般 製造場での実際の施工に結びついた溶接継手は,6.2に規定した標準試験材を作製して代表さ

せなければならない。製造/継手形態の要件がこの規格の標準試験材で代表されない場合は,適切な規格

に従う。

6.2

試験材の形状・寸法 試験材の長さ又は数量は,必要な試験がすべて実施できるように準備してお

かなければならない。図1〜図4に示すt は,構成部材の板や管の厚さを指す。追加用及び/又は再試験

用の試験片を採取するためには,別の試験材を用意するか,又は規定の寸法よりも長い試験材としてもよ

い(7.6参照)。適用規格によって必要ならば,加工方向(例えば押出方向)を試験材に表示しなければならな

い。試験材の厚さ及び/又は管の外径は,8.3.2.1から8.3.2.4に従って選定しなければならない。試験材の

形状と最小寸法は,次のとおりとする。

6.2.1

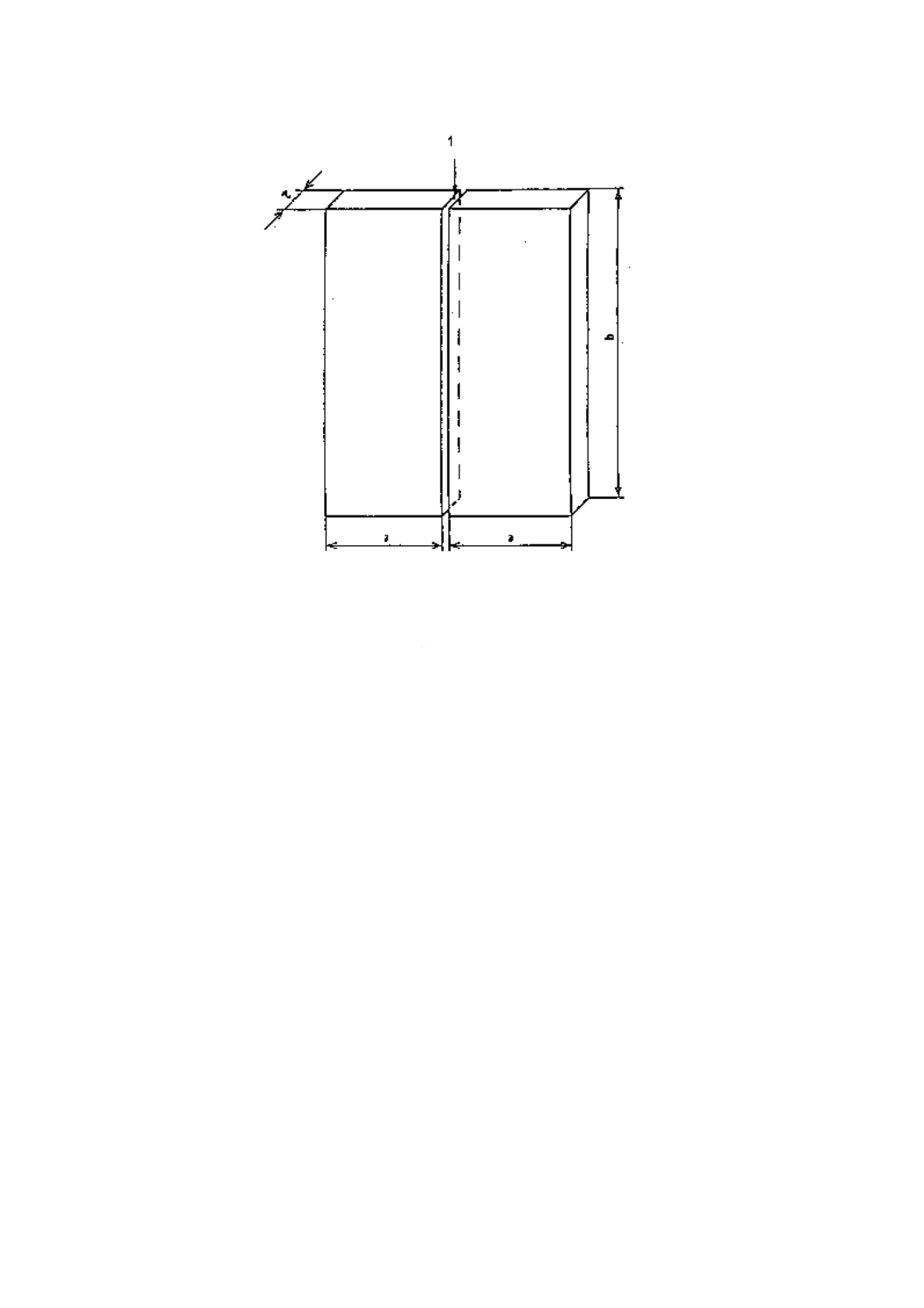

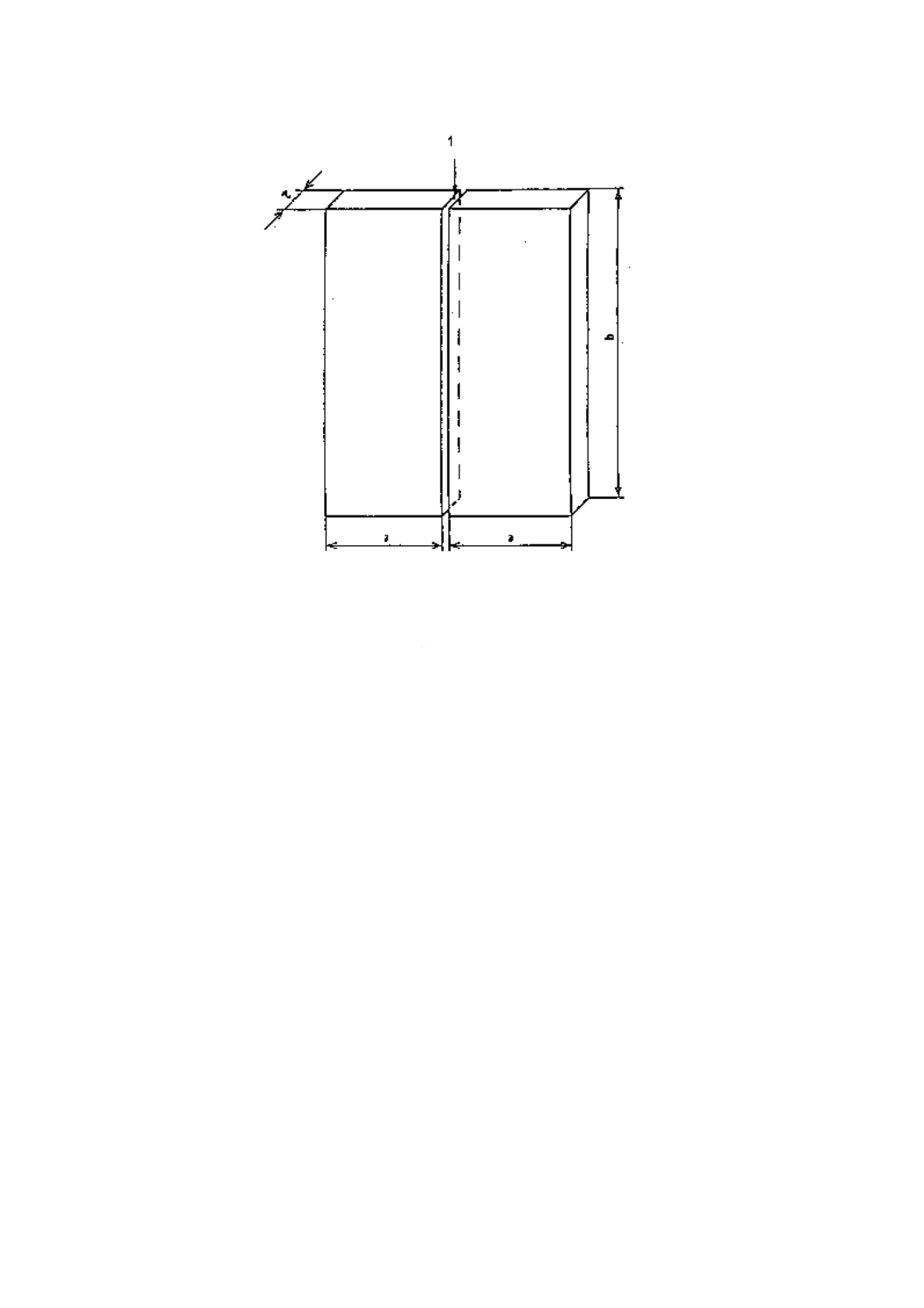

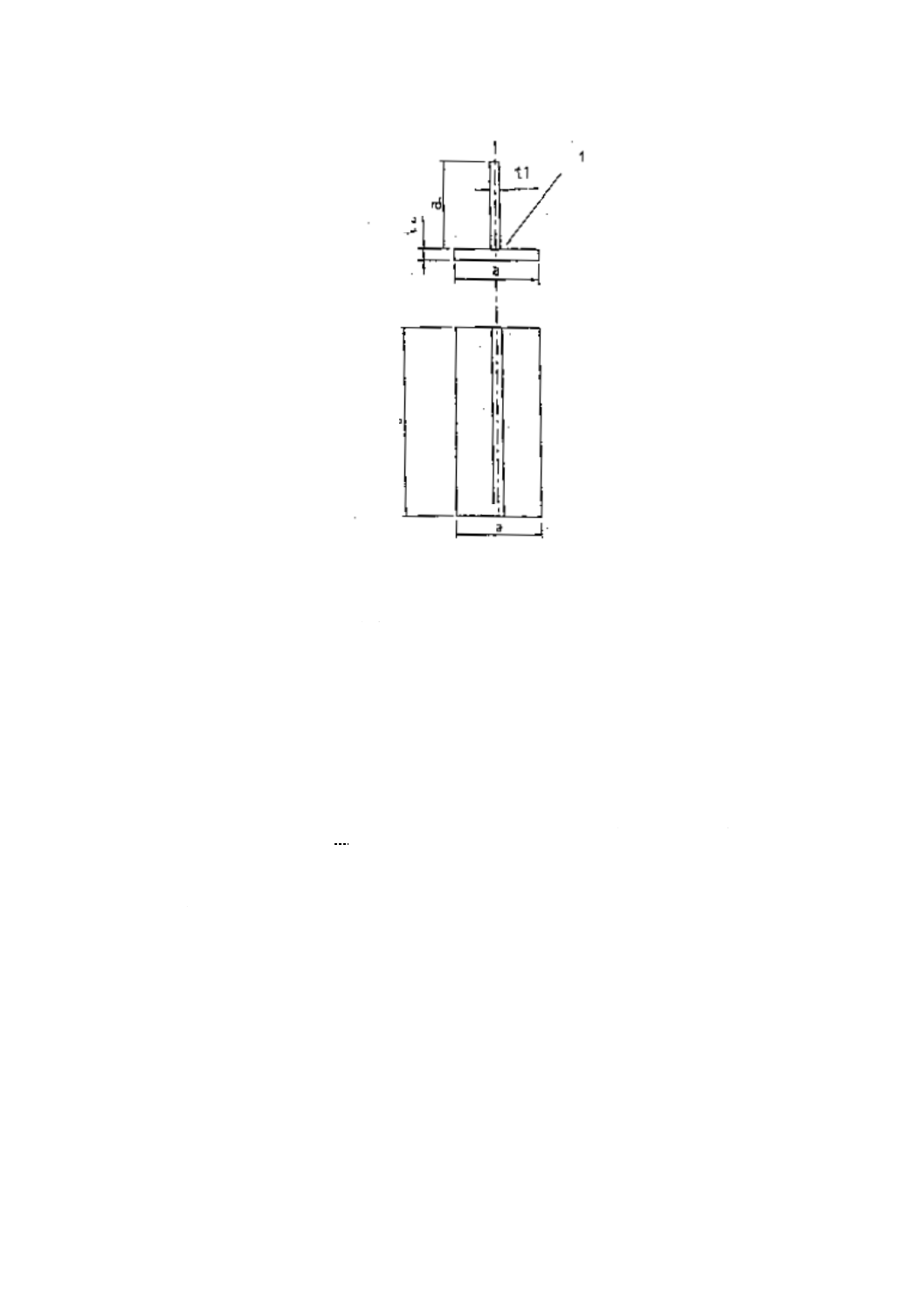

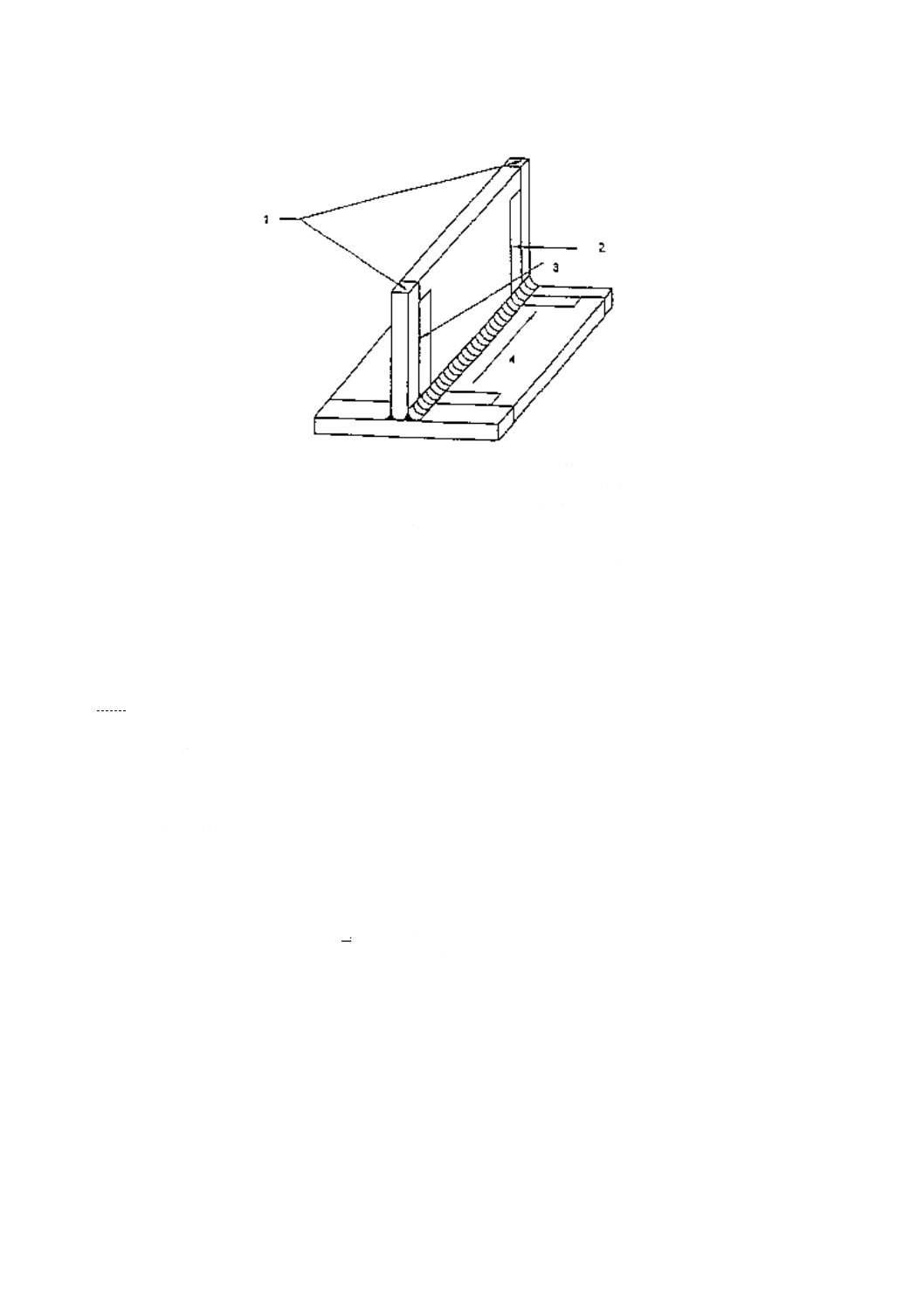

板の突合せ溶接 試験材は,図1に従って作製しなければならない。

3

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 板の突合せ溶接用の試験材

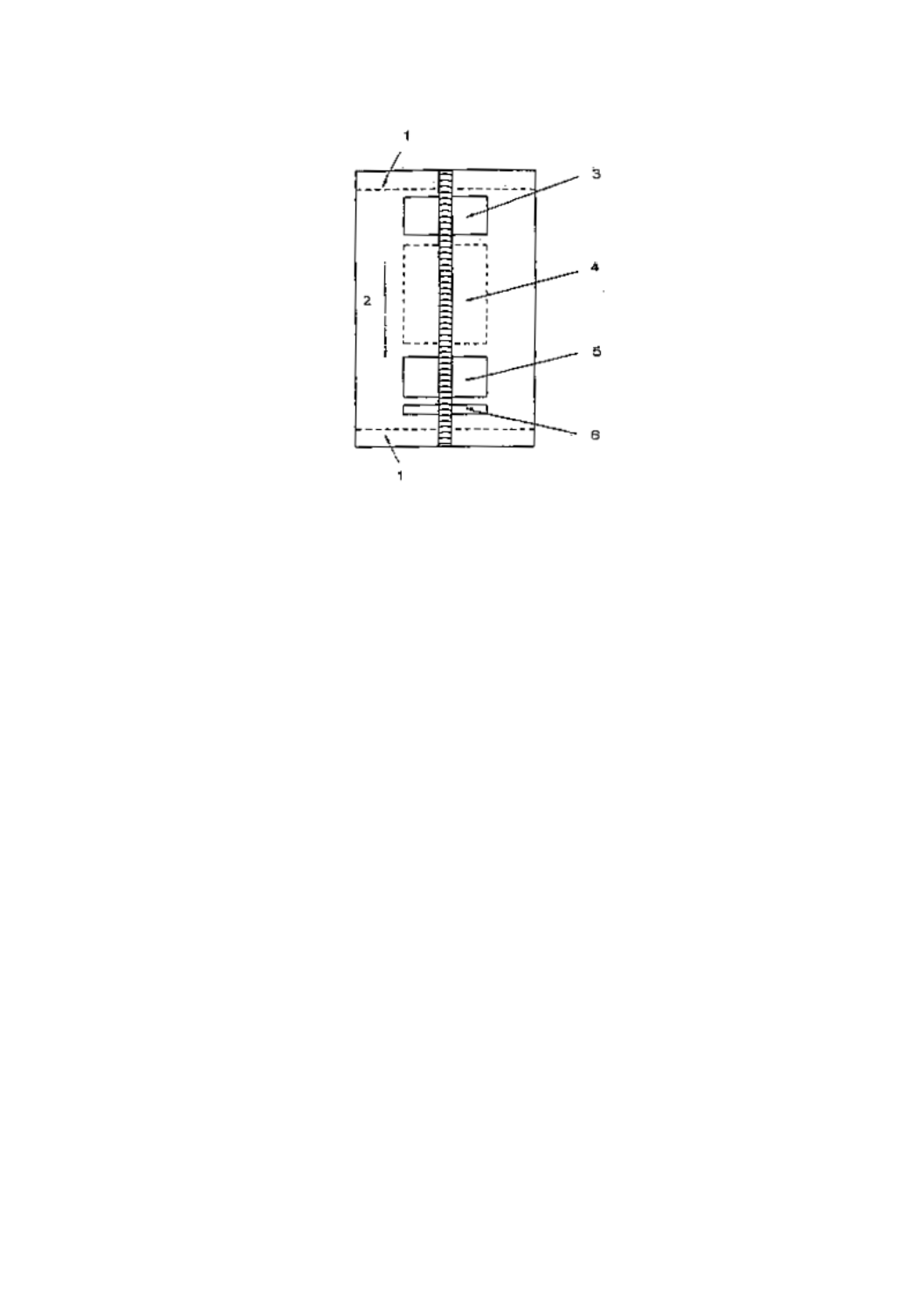

6.2.2

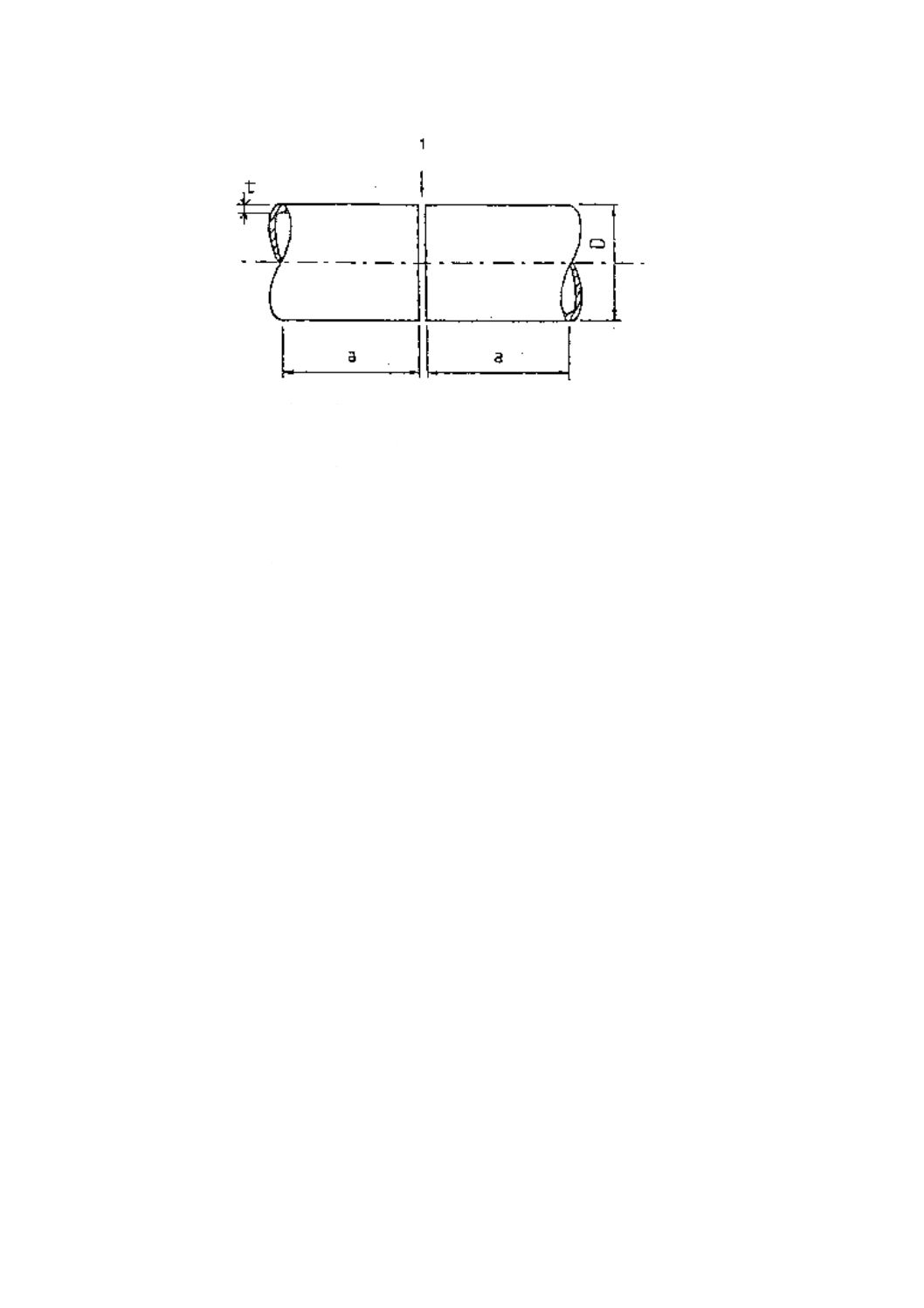

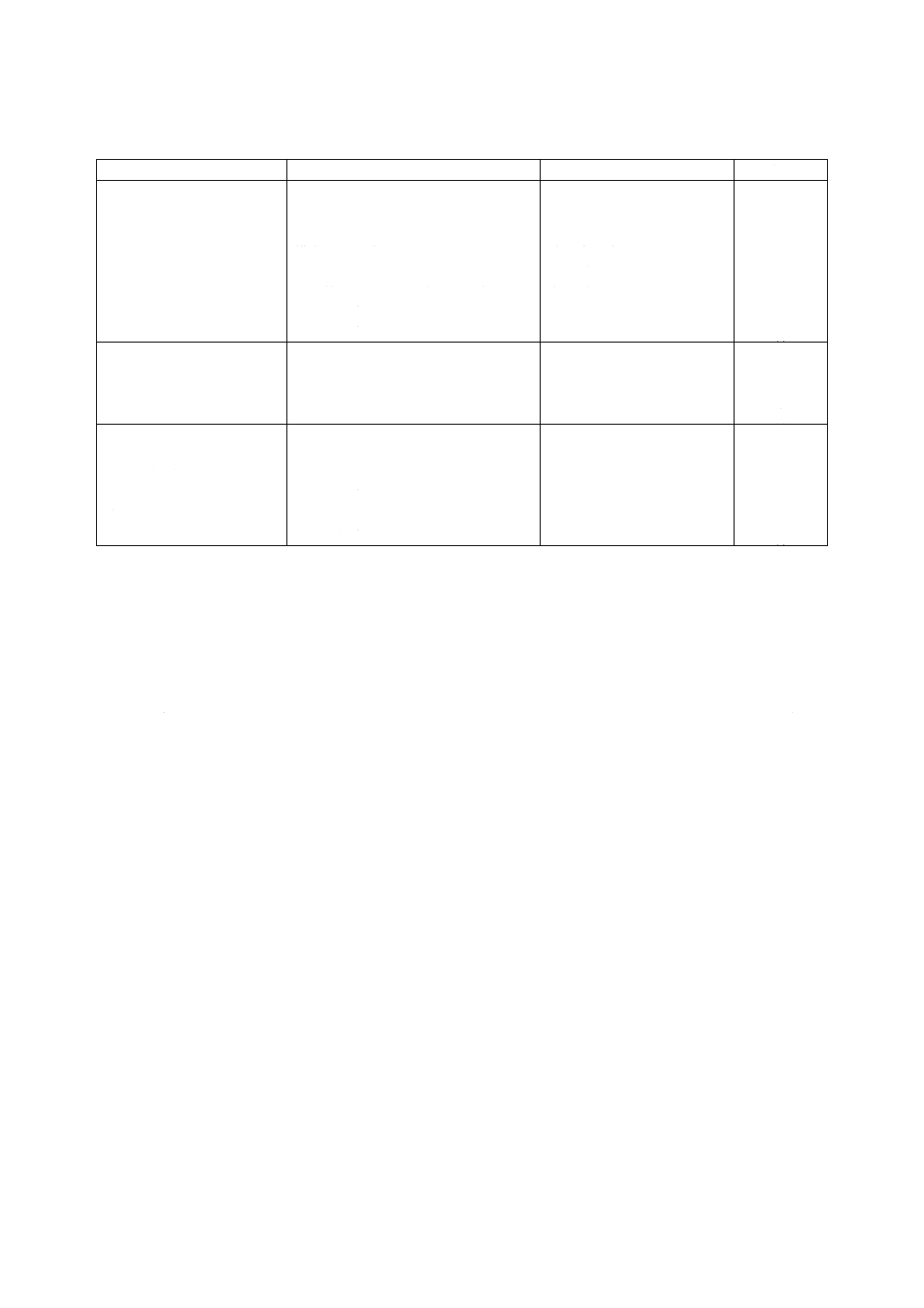

管の突合せ溶接 試験材は,図2に従って作製しなければならない。管の外径が小さい場合は,そ

の試験項目に合致させるために数個の試験材を必要とする。

備考 単独又は組み合わせて用いる管は,パイプ,チューブ又は中空形材を指す。

ここに, 1

: pWPSに詳述どおりの開先加工と開先合せ

a

:最小値150 mm

b

:最小値330 mm

t

:管の厚さ(mm)

4

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 2 管の突合せ溶接用の試験材

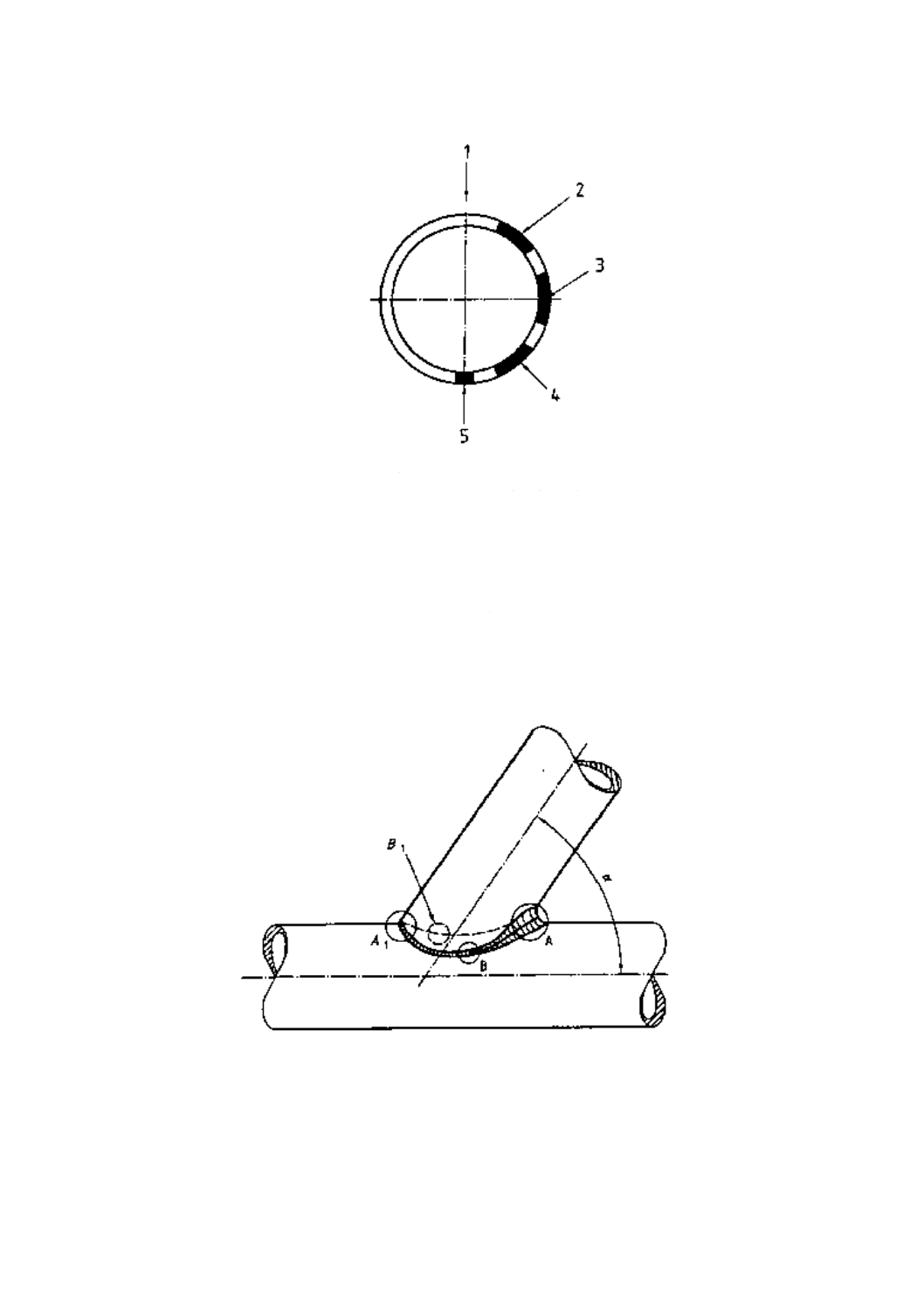

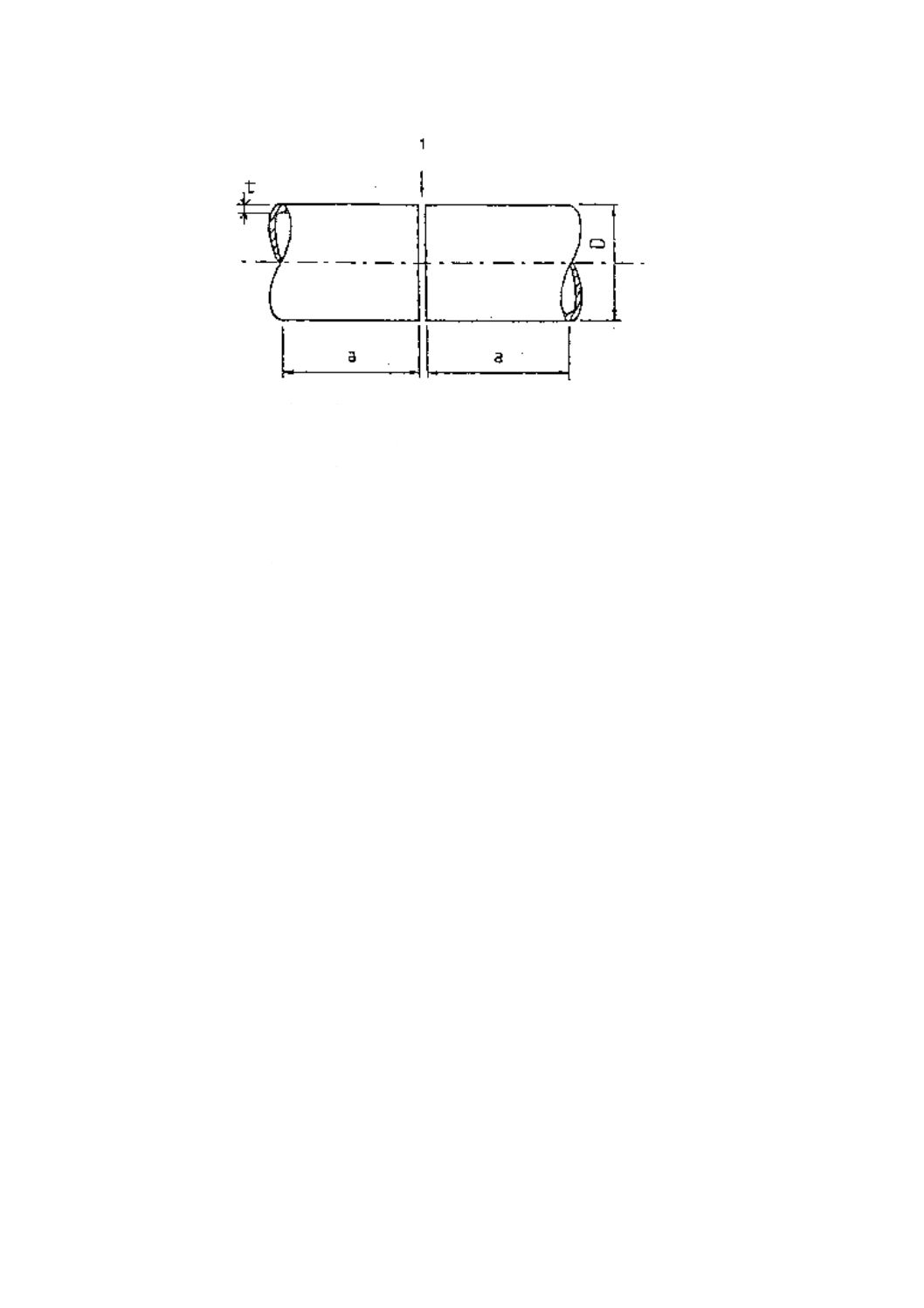

6.2.3

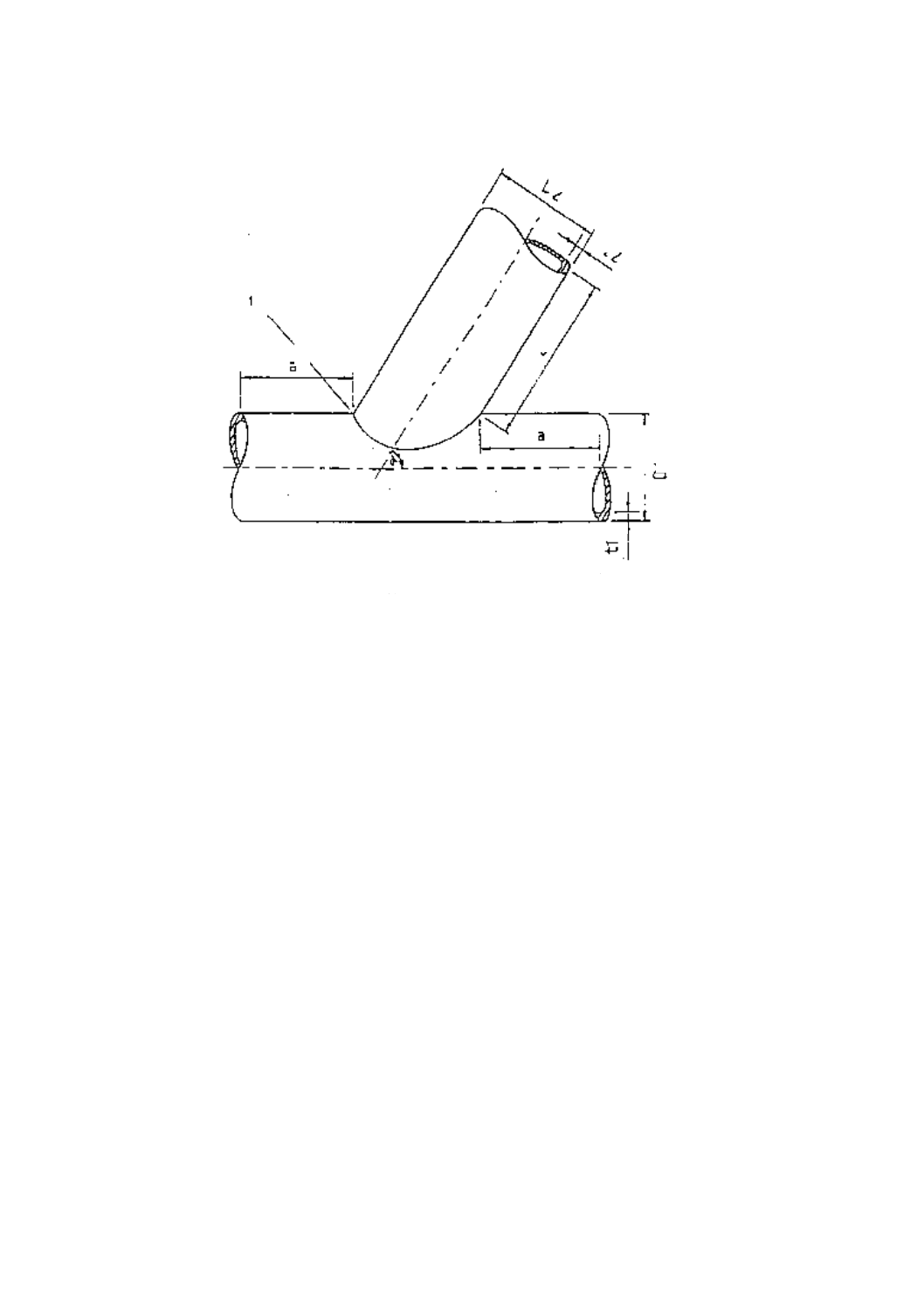

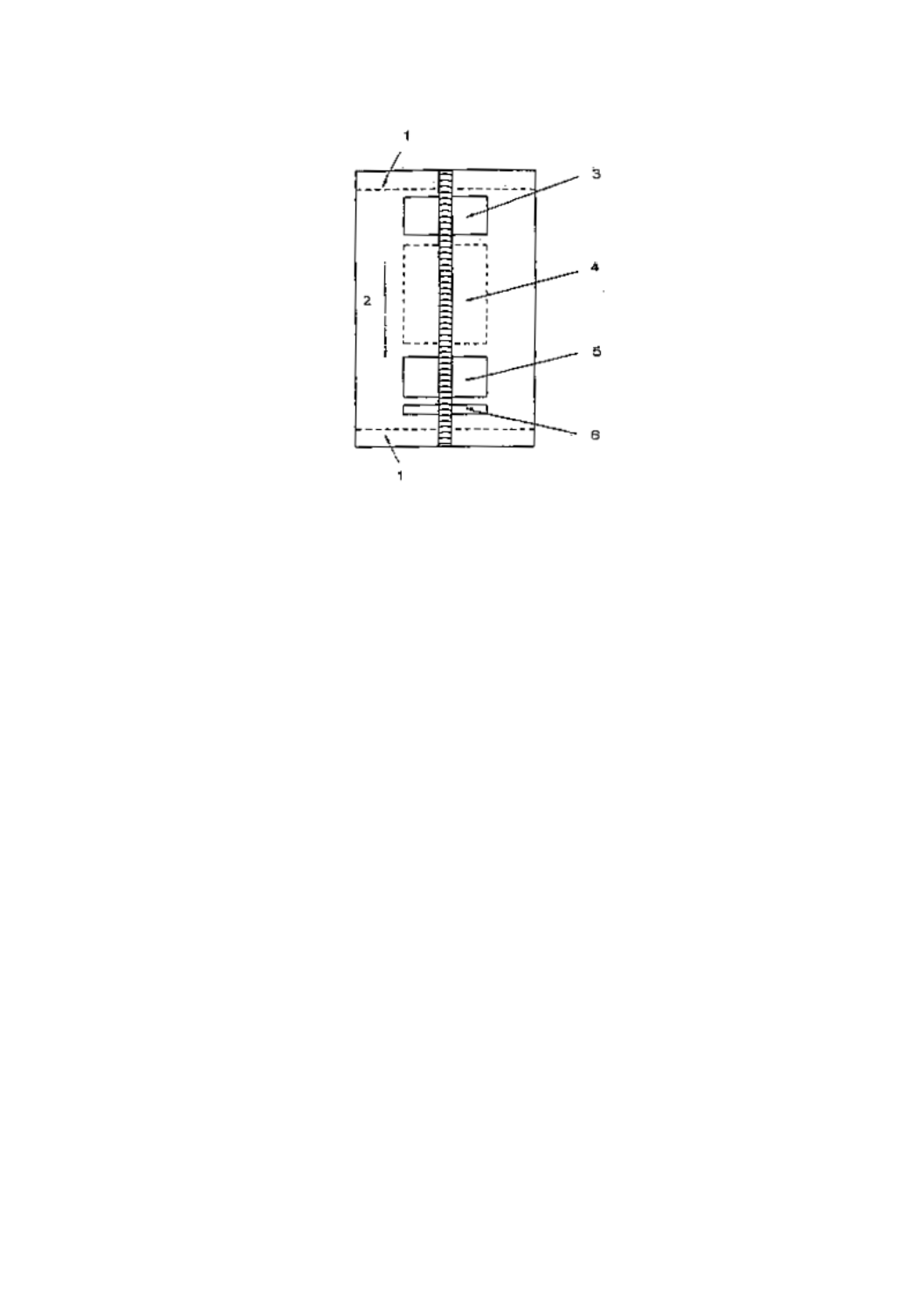

管の分岐継手及びすみ肉溶接 試験材は,図3に従って作製しなければならない。取付け角αは,

実際の製造に使用される最低値にする。管の分岐継手は,完全溶込み継手[セットオン(突当て型),セッ

トイン(差込型)又はセットスルー(貫通型)継手]とみなす。

ここに, 1

: pWPSに詳述どおりの開先加工と開先合せ

a

:最小値150 mm

D

:外径(mm)

t

:管の厚さ(mm)

a

a

5

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

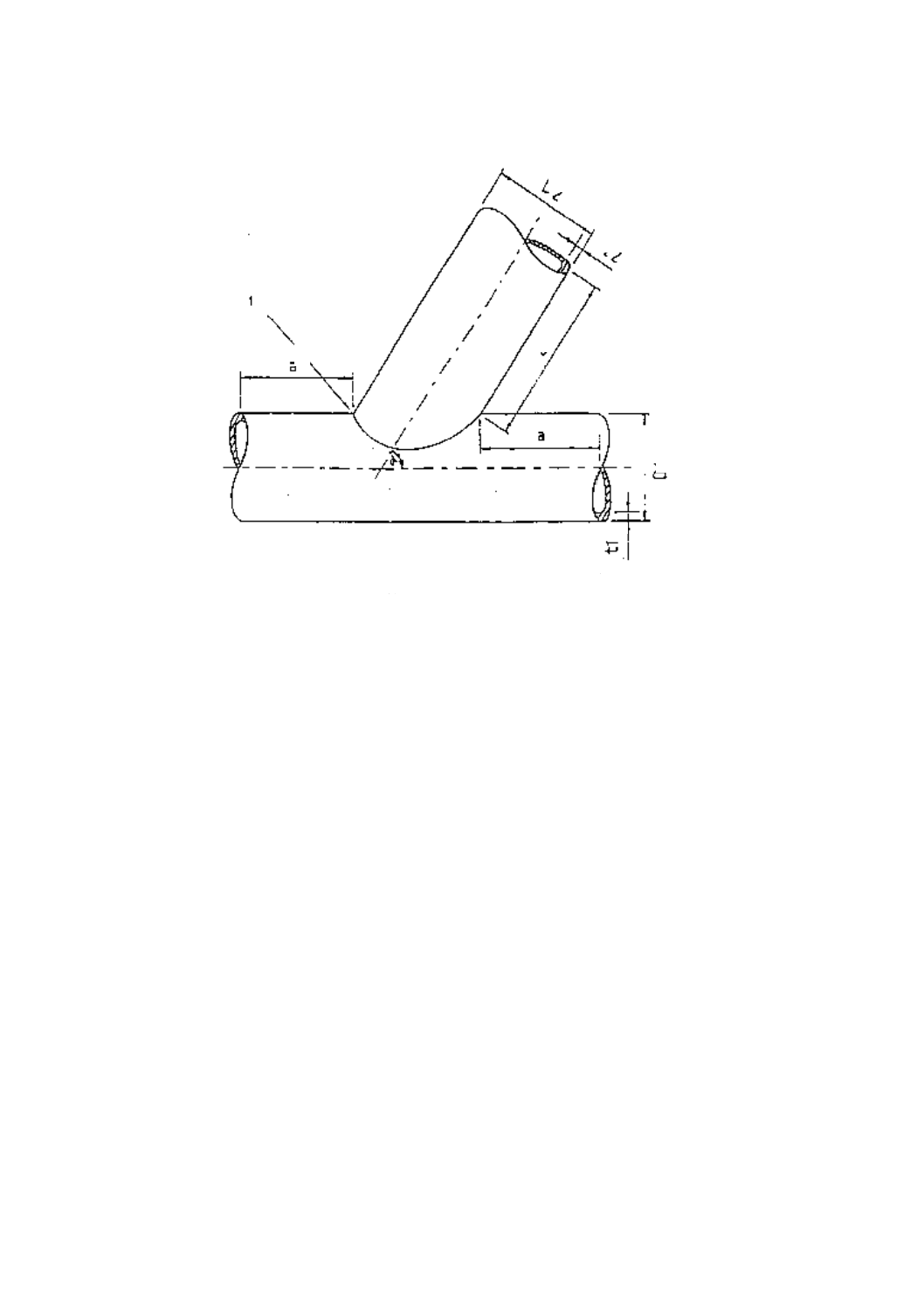

図 3 管の分岐継手又はすみ肉溶接用の試験材

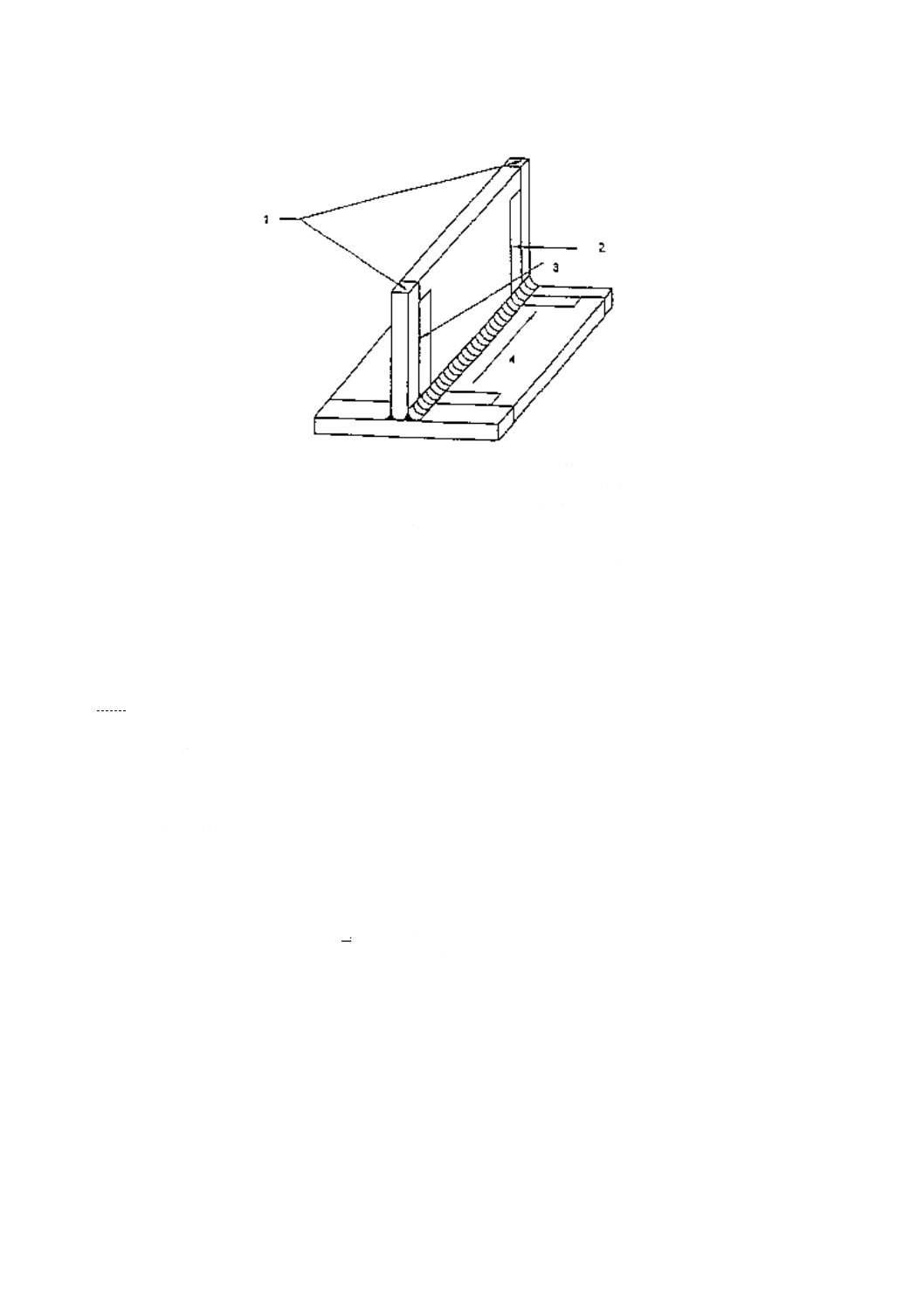

6.2.4

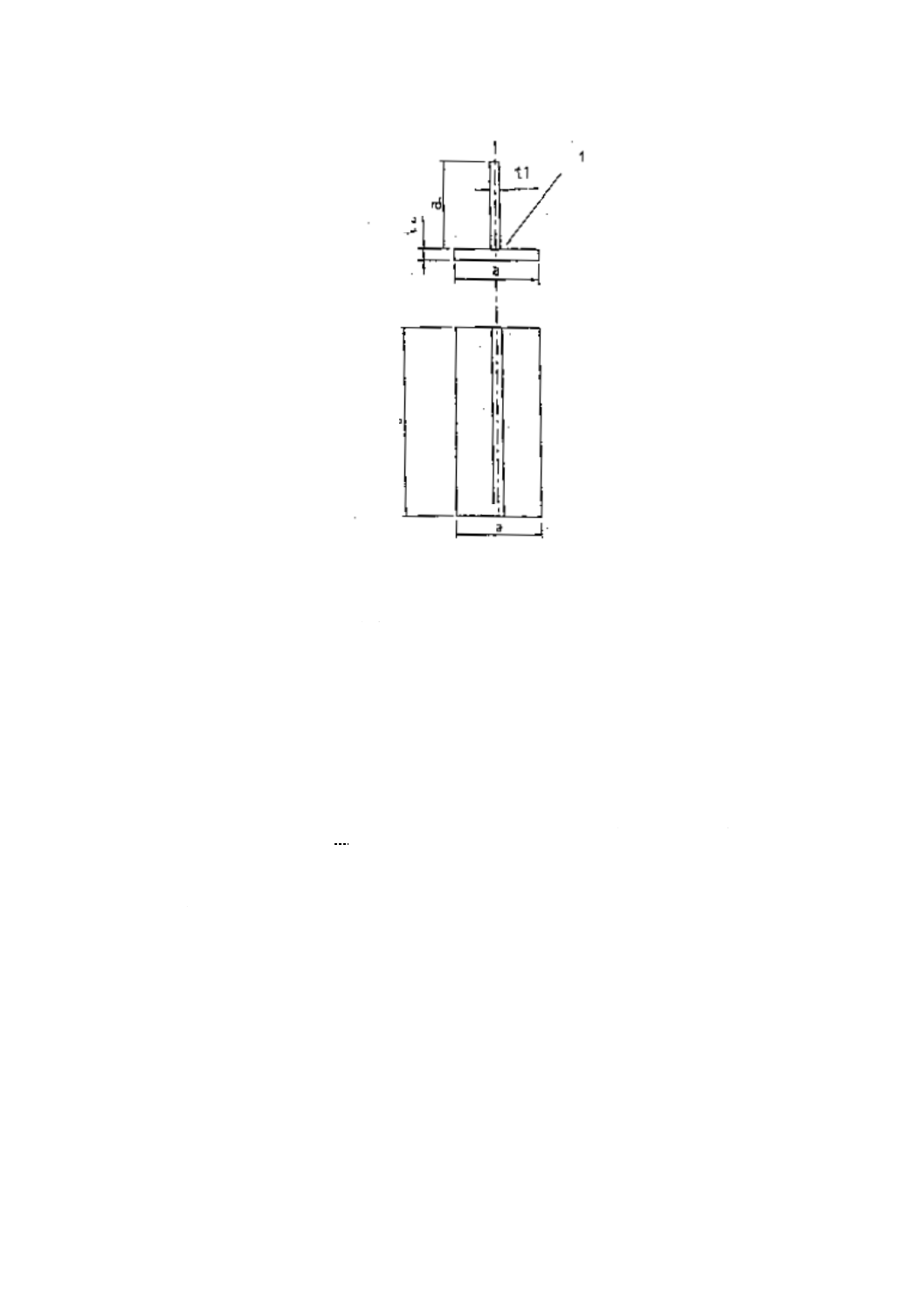

すみ肉溶接又はT継手 試験材は,図4に従って作製しなければならない。これらは,部分又は

完全溶込みとするために開先加工してもよい。

ここに, 1 :pWPSに詳述どおりの開先加工と開先合せ

α :分岐管の取付角(°)

a :最小値150 mm

D1 :主管の外径(mm)

t1 :主管の厚さ(mm)

D2 :分岐管の外径(mm)

t2 :分岐管の厚さ(mm)

a

a

a

D2

D

1

t2

t

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 4 すみ肉溶接又はT継手用の試験材

6.3

試験材の溶接 試験材の準備及び溶接は,pWPSに従うとともに,実際の製造で用いる通常の溶接

条件の下で実施しなければならない。溶接姿勢及び試験材の傾斜角と回転角に対する許容範囲は,適切な

規格に従わなければならない。

タック溶接部は,製造場での継手に溶け込む場合,試験材に介在させなければならない。

試験材の溶接及び試験は,JIS Z 3420によって,検査員又は検査機関立会いのもとで実施しなければな

らない。

7. 検査及び試験

7.1

試験の内容 試験は、表1の要項に従った非破壊試験(NDT)及び破壊試験の両方を含む。

ここに, 1

: pWPSに詳述どおりの開先合せと片面又は両面溶接

a

:最小値150 mm

b

:最小値330 mm

t1及びt2 :板の厚さ(mm)

a

a

a

b

t

2

t1

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

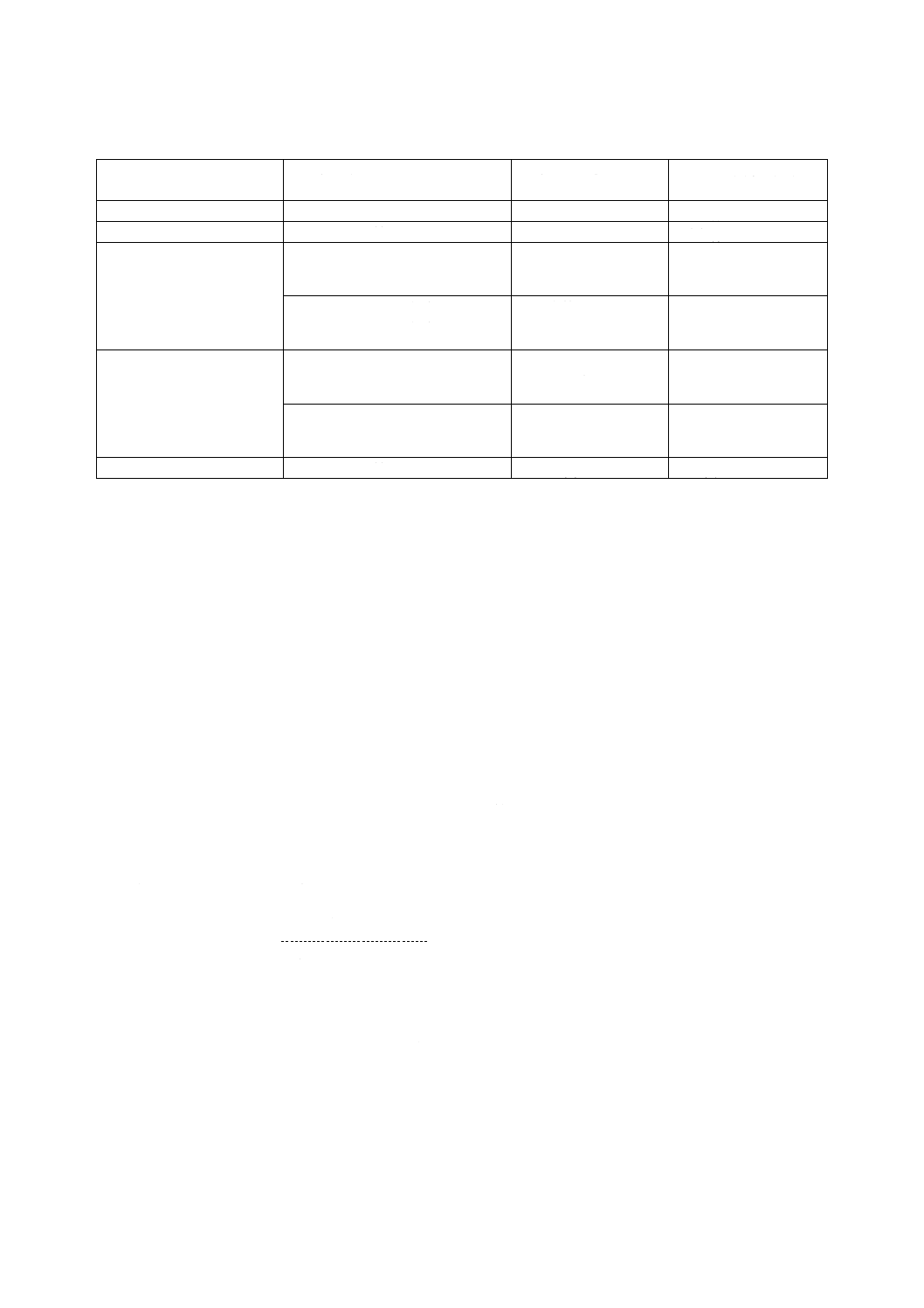

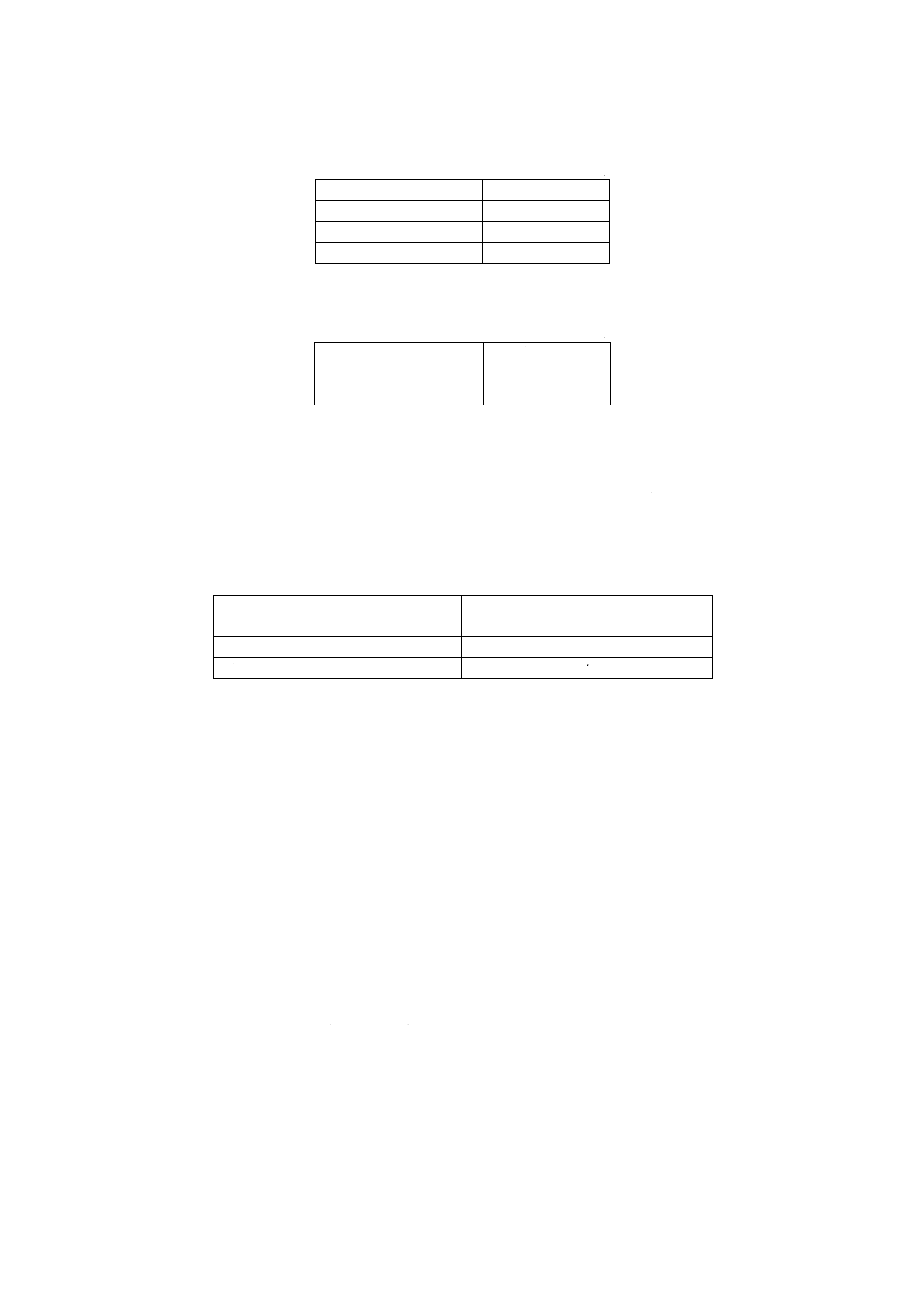

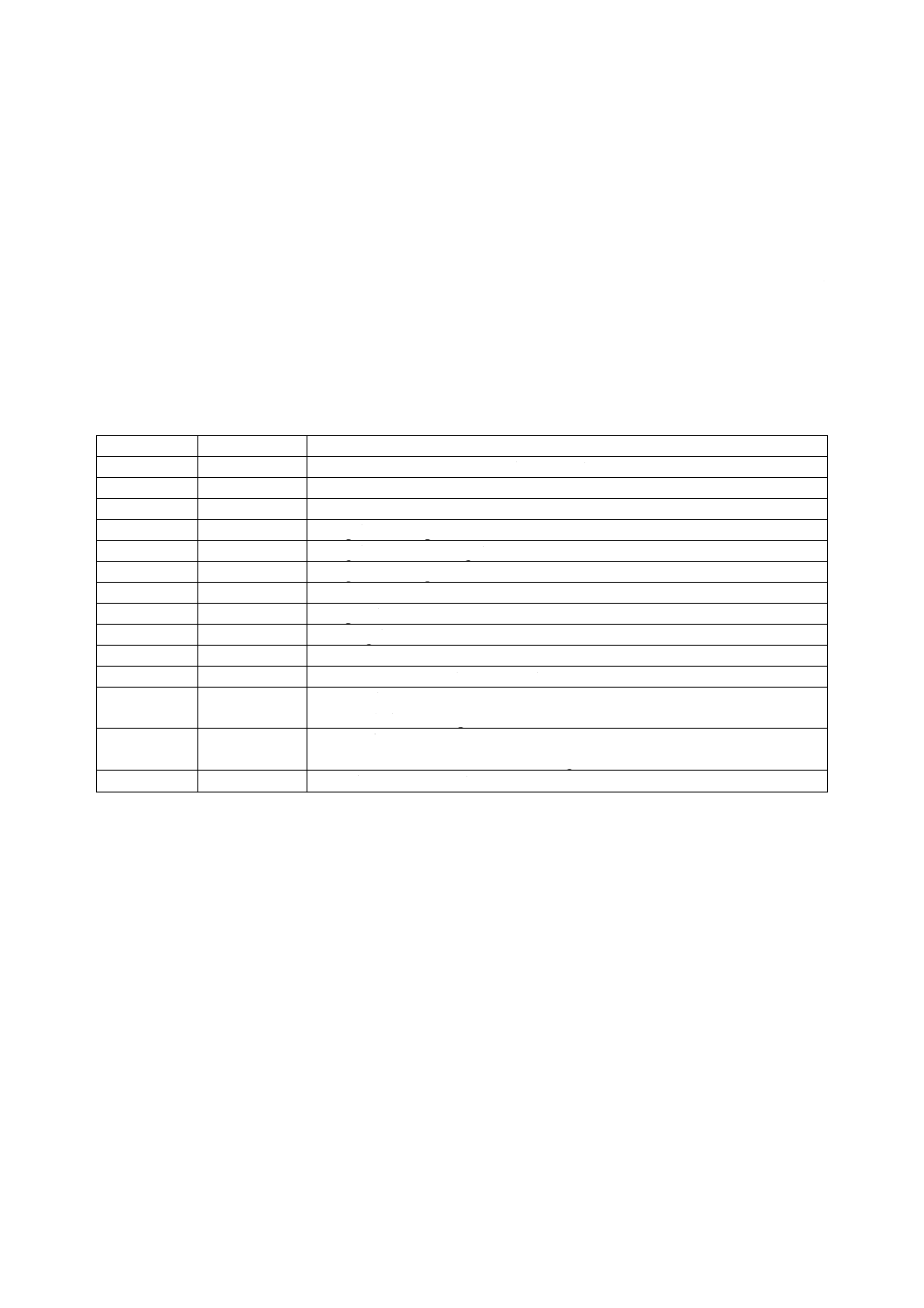

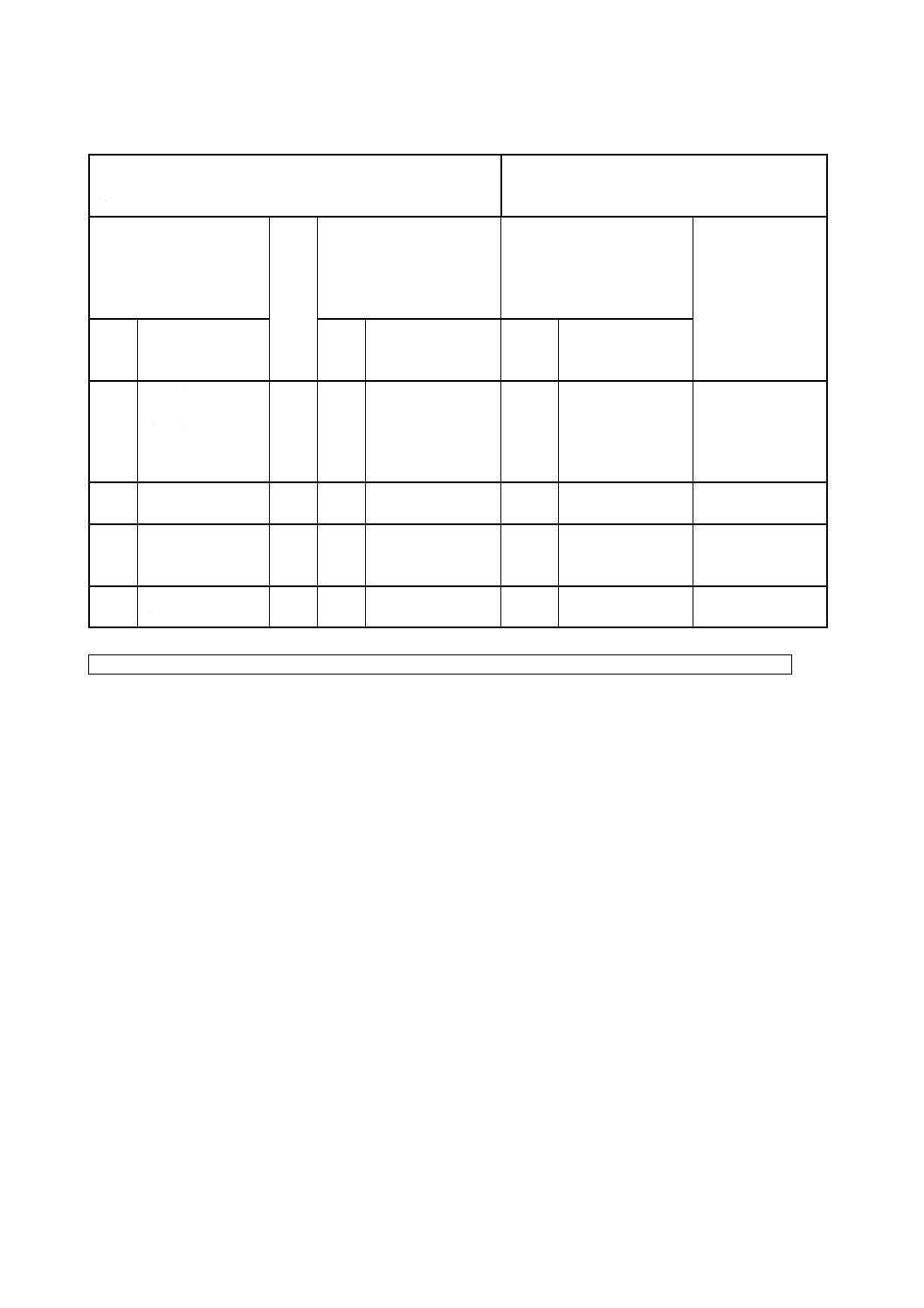

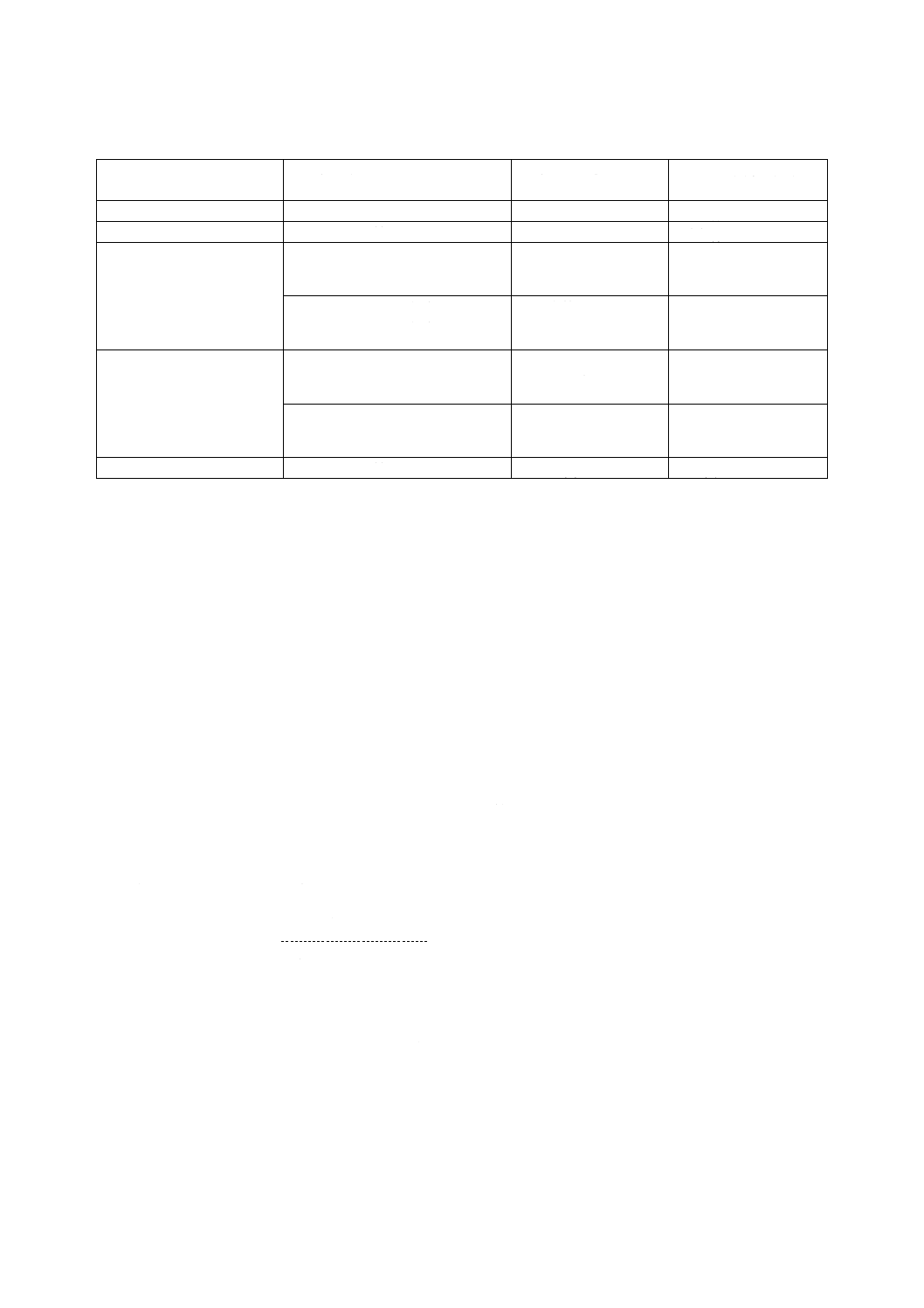

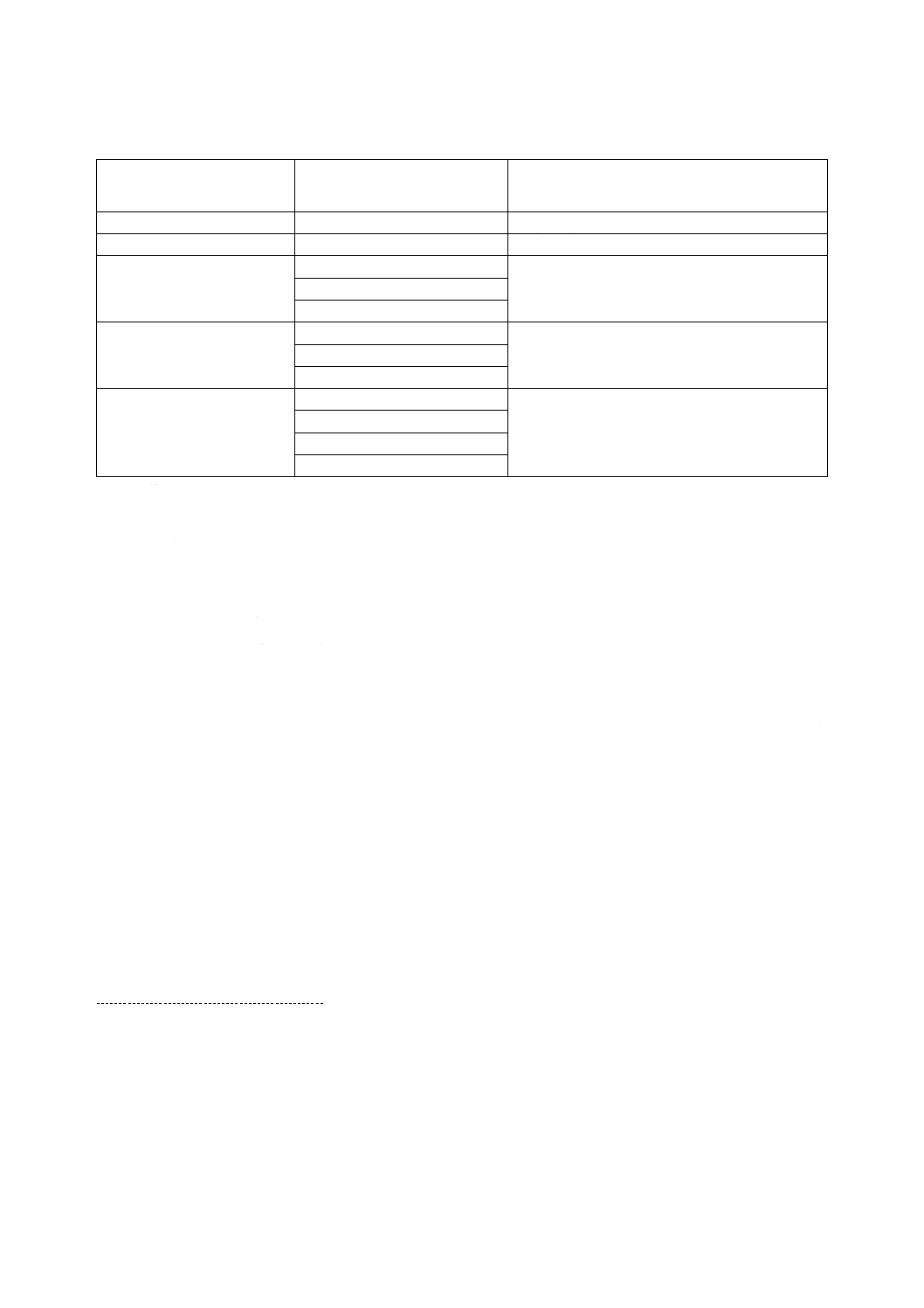

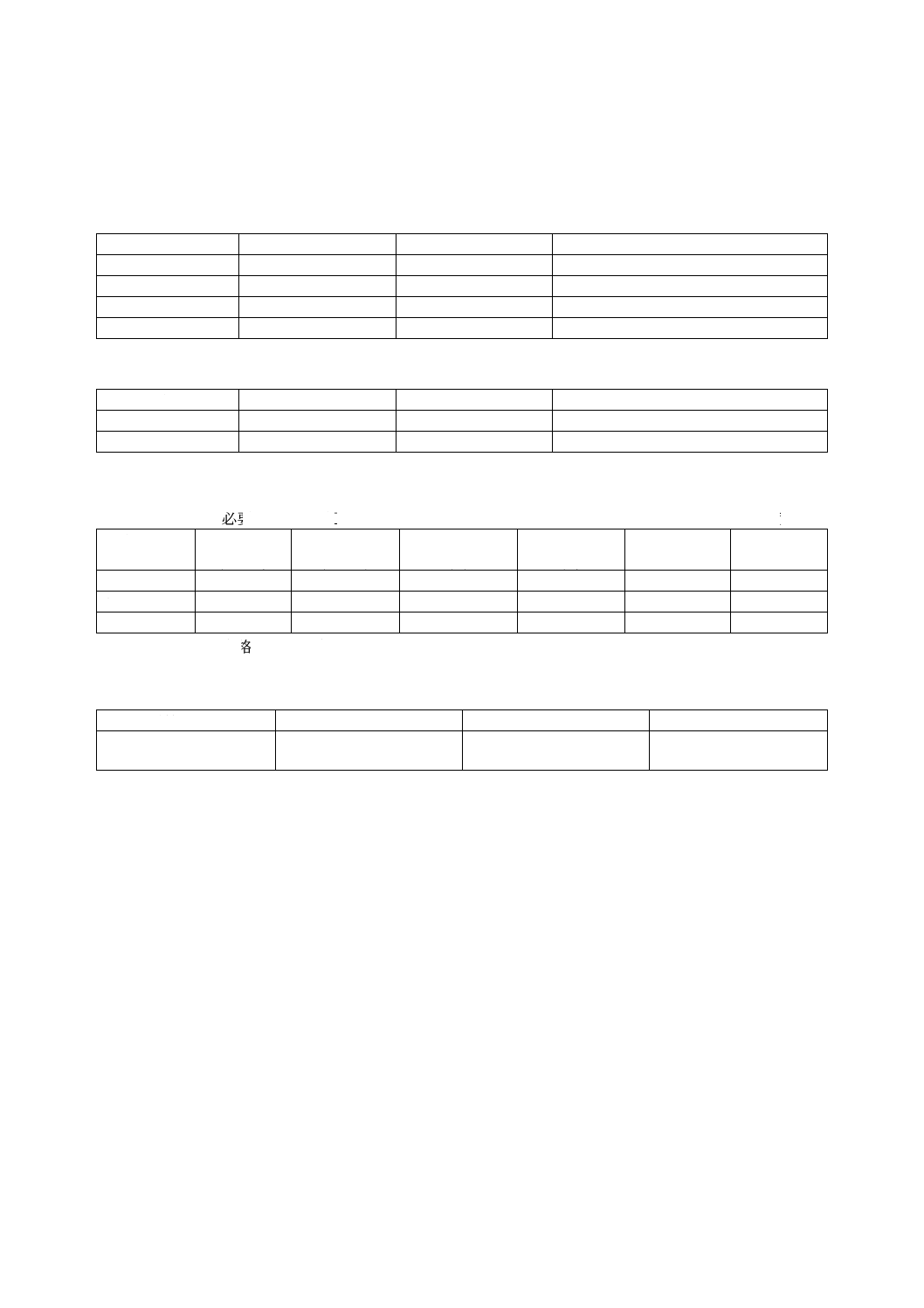

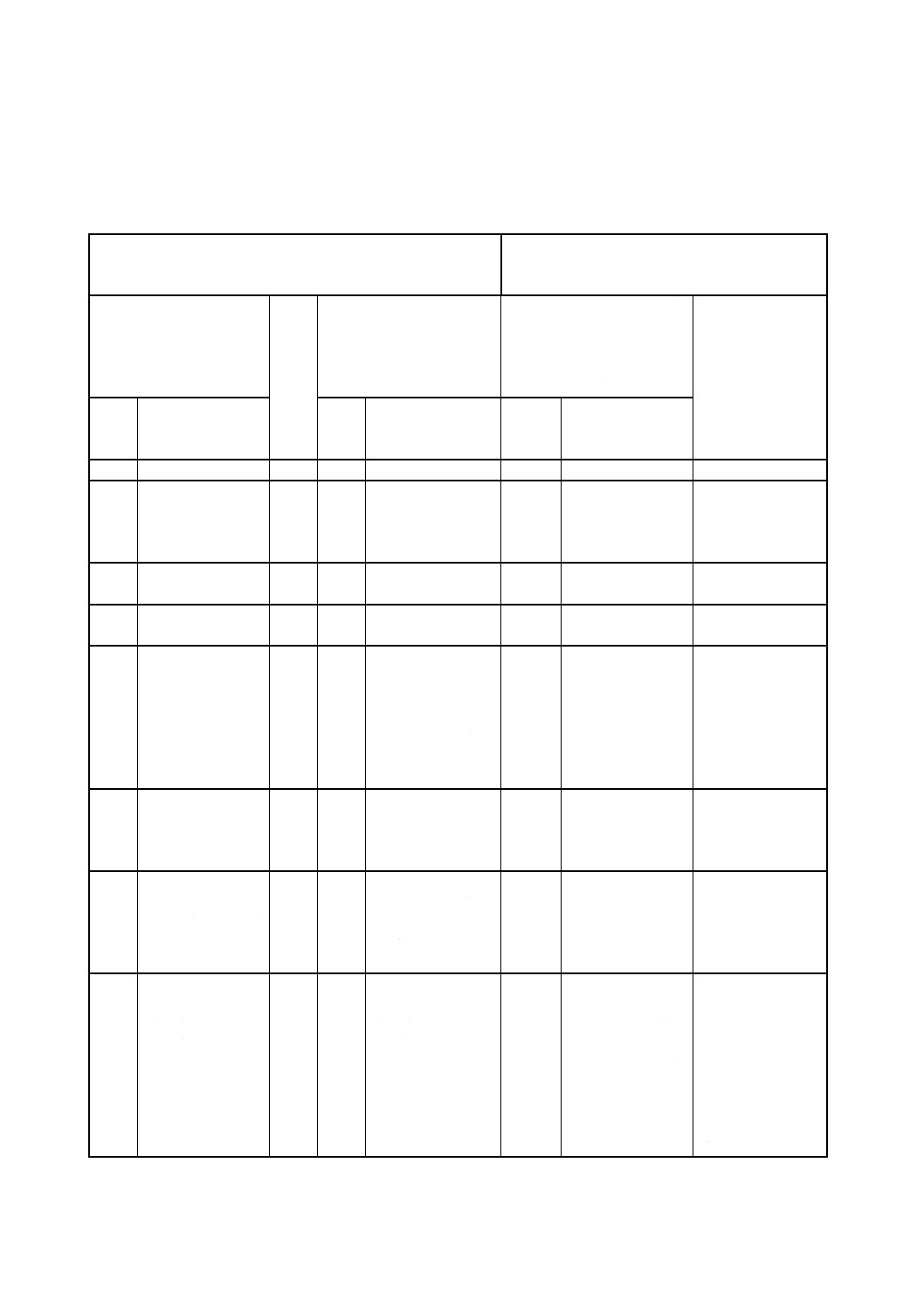

表 1 試験材の検査及び試験

試験材

試験の種類

数量

注記

完全溶込みの突合せ溶接

(図1及び図2参照)

目視検査

放射線透過又は超音波探傷試験

浸透探傷試験

横方向引張試験

横方向曲げ試験又は破断試験(鋳物又

は展伸材と鋳物の組合せの場合)

マクロ観察

ミクロ観察

100 %

100 %

100 %

試験片2片

表曲げ及び

裏曲げ試験片各2片

試験片,1片

試験片,1片

−

−

−

−

(1)

−

(2)

分岐継手(3)

(図3参照)

目視検査

浸透探傷試験

マクロ観察

ミクロ観察

100 %

100 %

試験片,4片

試験片,1片

−

−

−

(2)

板のすみ肉溶接及び部分

又は完全溶込み継手(3)

(図4参照)

管のすみ肉溶接及び部分

溶込み継手(3)

(図3参照)

目視検査

浸透探傷試験

マクロ観察

ミクロ観察

100 %

100 %

試験片,2片

試験片,1片

−

−

−

(2)

注(1) 板厚12 mm以上の場合,2片ずつの表,裏曲げ試験片を,4片の側曲げ試験片に代えるのが望

ましい。

(2) 母材区分23とすべての鋳物合金だけに適用。

(3) これらの試験ではその継手の機械的性質は不明である。これらの性質が必要なら,例えば,突

合せ溶接の場合のような追加試験をして,承認を受けなければならない。

7.2

試験片の採取位置 試験片の採取位置は,図5〜図8に従わなければならない。試験片は,非破壊試

験で満足すべき結果が得られた後に採取しなければならない。そこで,不完全部(imperfections)が認められ

ても,それが許容範囲内なら,その部分を避けて試験片を採取してもよい。

8

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 5 板の突合せ溶接用継手試験片の採取位置(乱尺)

ここに, 1

端部から25 mmの部分を捨てること

2

溶接方向

3のエリア 引張試験片:1片

曲げ試験片又は破断試験片

4のエリア 必要な場合の付加的な試験片

5のエリア 引張試験片:1片

曲げ試験片又は破断試験片

6のエリア マクロ観察試験片:1片

ミクロ観察試験片:1片

9

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,A, A1, B, B1のエリア:マクロ観察試験片

Aのエリア

:ミクロ観察試験片

図 6 管の突合せ溶接用試験片の望ましい採取位置(乱尺)

(ただし,管外径による。)

図 7 管の分岐継手又はすみ肉溶接用試験片の採取位置(乱尺)

ここに, 1

固定管の頂部

2のエリア 引張試験片:1片

曲げ試験片又は破断試験片

3のエリア 必要な場合の付加的な試験片

4のエリア 引張試験片:1片

曲げ試験片又は破断試験片

5のエリア マクロ観察試験片:1片

ミクロ観察試験片:1片

10

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 8 すみ肉溶接又はT継手用試験片の採取位置(乱尺)

7.3

非破壊試験 溶接後熱処理や自然時効又は人工時効が要求される場合は,これを行った後,しかも

試験片採取前に,すべての試験材について,7.1に従って目視及び非破壊で検査しなければならない。

非破壊試験は,継手形状,材料,製品の要求仕様などにもよるが,表1に沿って,かつ,適切な規格に

従い実施しなければならない。

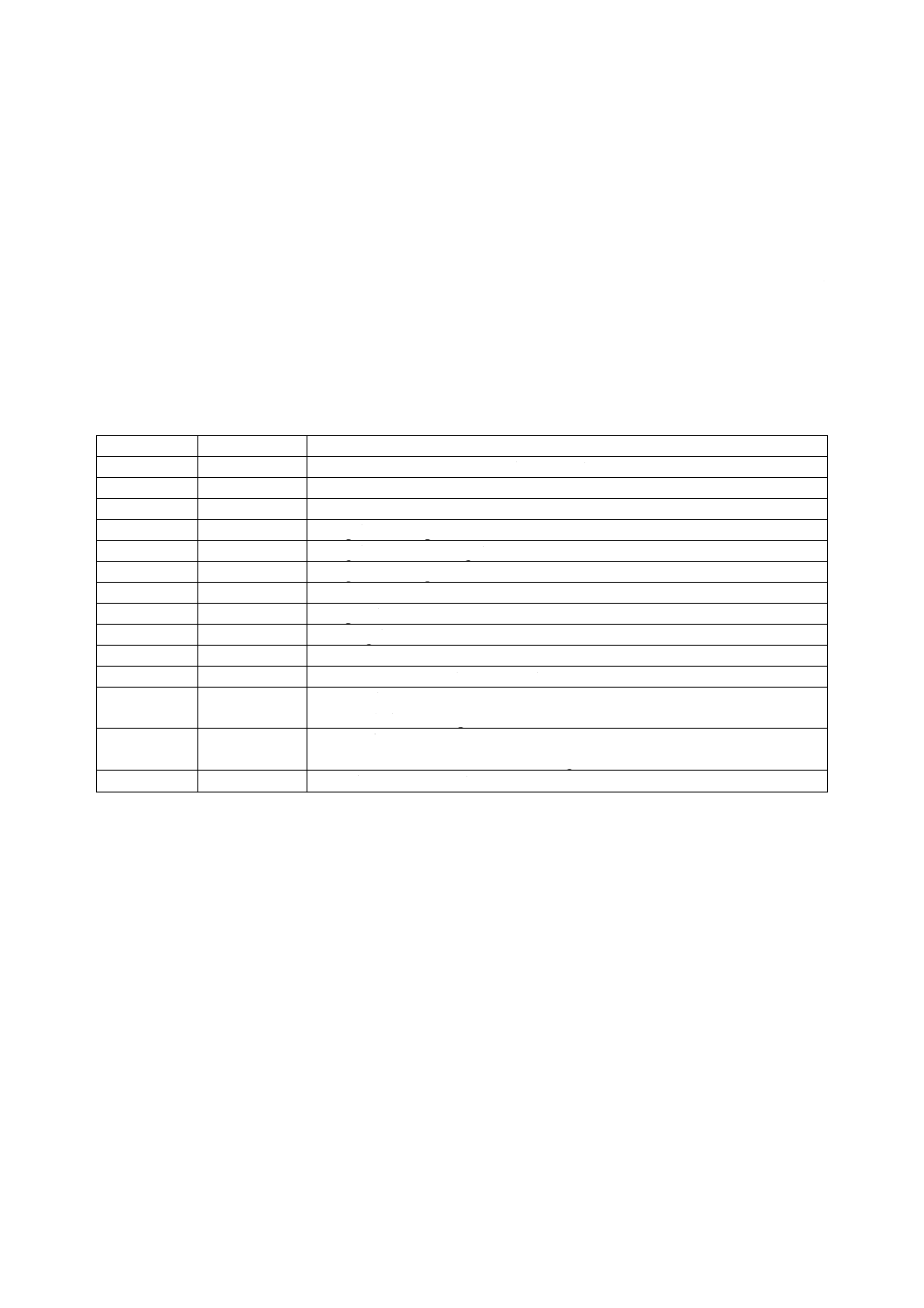

7.4

破壊試験

7.4.1

横方向引張試験 突合せ溶接の横方向引張試験の試験片及び試験方法は,適切な規格に従わなけれ

ばならない。外径が50 mmを超える管においては,試験片の厚さを管の肉厚に等しくするために,両面の

溶接の余盛を削除しなければならない。管の外径が50 mm以下の場合,又は,細径管の全断面積試験片を

用いる場合は,管の内面の余盛をそのまま残しておいてもよい。

試験片の引張強さは,表2に示すように,母材区分21及び22に対しては,そのO材での当該規格に沿

った母材の規定最低引張強さ以上とする。

溶接試験片の引張強さ[Rm(w)]は,溶接のままでは,次の基準を満足しなければならない。

T

(pm)

R

(w)

R

m

m

×

=

ここに, Rm(pm): 当該規格に沿った,母材の規定最低引張強さ

T: 継手効率

異なった合金の組合せでは,両母材個々におけるRm(w)の最低値を満足しなければならない。

ここに, 1 端部から25 mmの部分を捨てること

2のエリア

ミクロ,マクロ観察試験片

3のエリア

マクロ観察試験片:1片

4 溶接方向

11

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

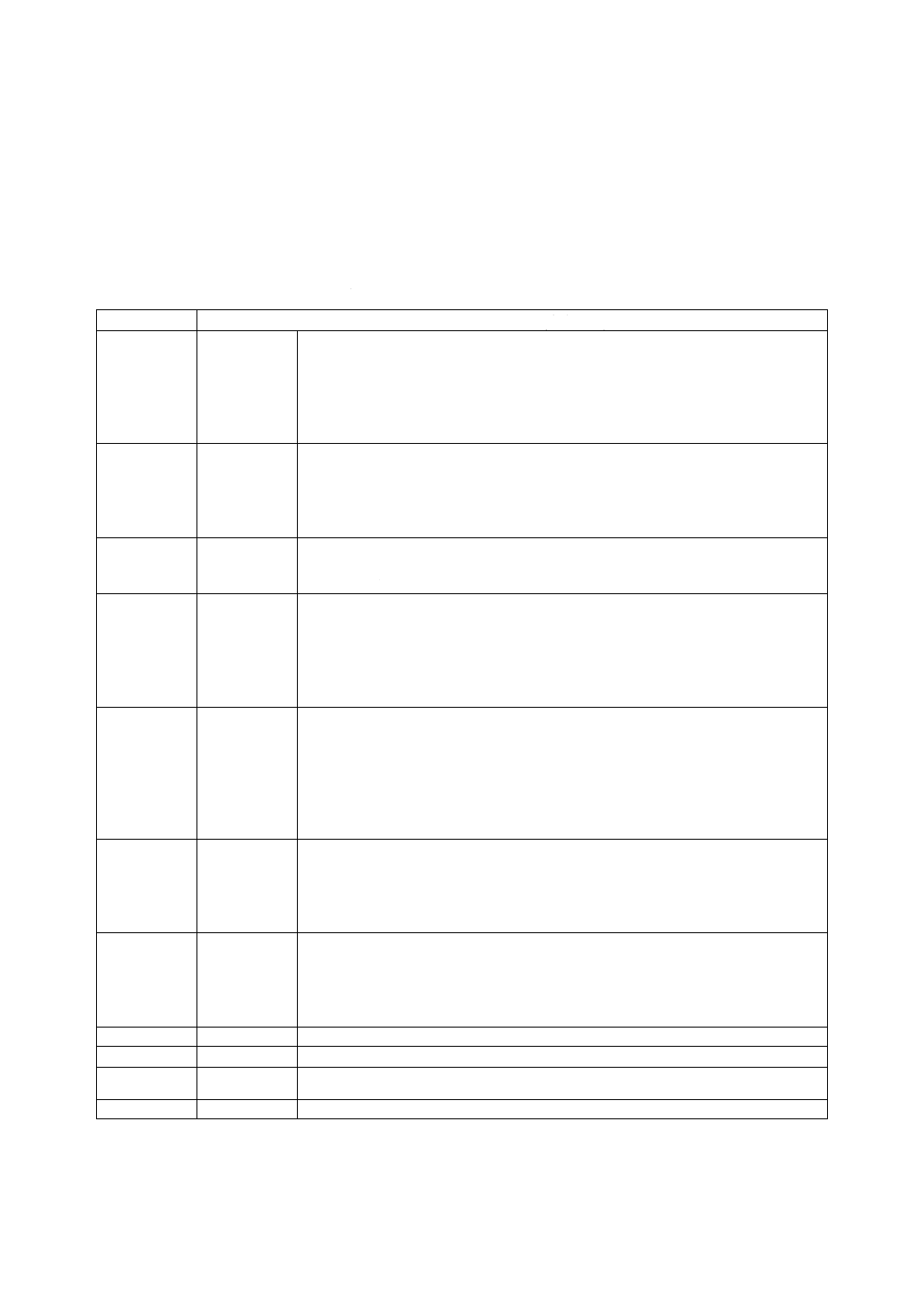

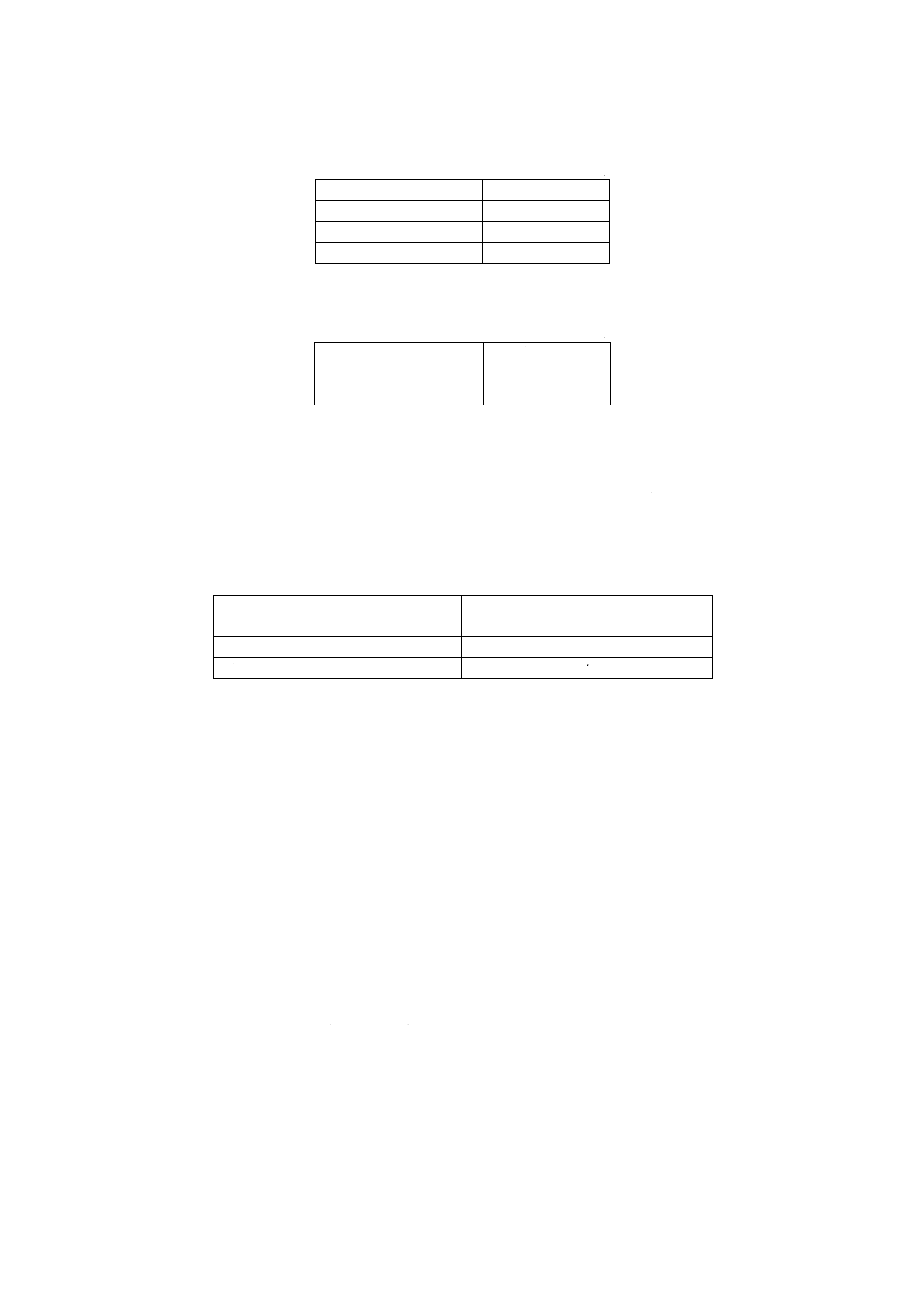

表 2 突合せ溶接の継手効率

母材区分

(附属書B表1参照)

溶接前の母材の質別 (4)(5)

溶接後の条件(6)(7)

T=Rm(w)/Rm(pm)

21

すべての質別

溶接のまま

1.0 (8)

22

すべての質別

溶接のまま

1.0 (8)

23.1

T4

T4

自然時効

人工時効

0.7

0.7(9)(10)

T5及びT6

T5及びT6

自然時効

人工時効

0.6

0.7(10)

23.2

T4

T4

自然時効

人工時効

0.95

0.75(9)(10)

T6

T6

自然時効

人工時効

0.75

0.75(10)

他の合金

すべての質別

−(11)

−(11)

注(4) 適切な規格による。

(5) 表に示されていない他の質別の母材に対しては,Rm(w)は設計仕様に従わなければならない。

(6) 7.3参照。

(7) 時効条件は設計仕様に従わなければならない。

(8) Rm(pm)は,この試験に用いられた実際の母材の質別に関係なく,O材の規定最低引張強さに基

づく。

(9) 試験材が,溶接後そして試験前に,人工時効される場合,Tは,T6母材の条件を適用する。

(10) 溶接後に完全な熱処理を行うとより高い強度が得られる場合,Rm(w)は設計仕様に従わなければ

ならない。

(11) 溶接後の時効条件やRm(w)は設計仕様に従わなければならない。

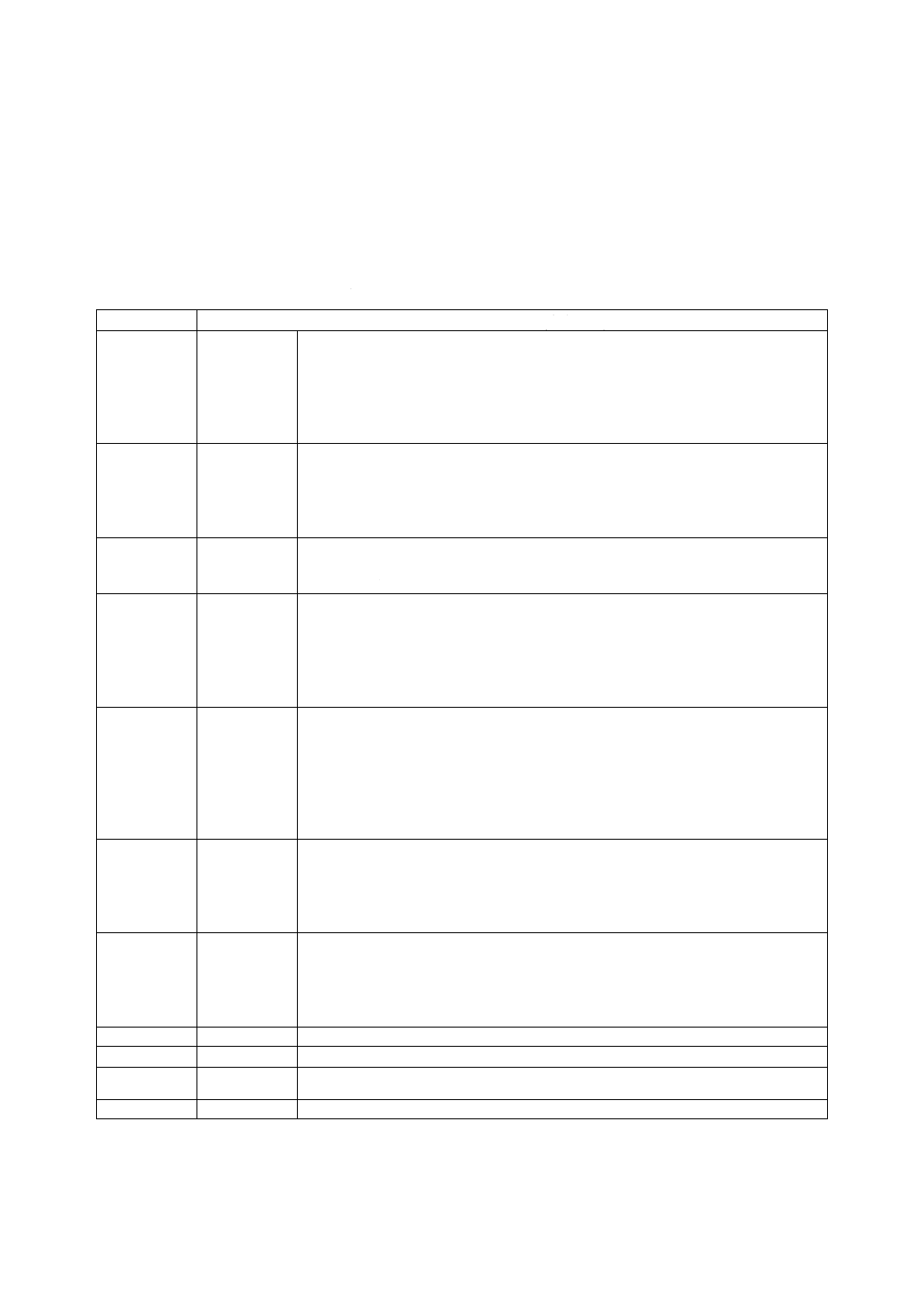

7.4.2

曲げ試験 突合せ溶接の曲げ試験片及び試験方法は,適切な規格に従わなければならない。すべて

の母材について,以下に示した,母材の伸びに基づいて計算した雄型ジグの直径を用い,曲げ角度は180°

とする。

伸びが5 %を超える場合,

A)/2A

(200

'

−

=t

d

ここに,

d: 雄型ジグの最大直径

't: 曲げ試験片の厚さ(側曲げ試験の場合も同様)

A: 当該規格に沿った,母材の規定最低伸び値(異なった合金

の組合せでは,両母材の内の最低値を用いなければならな

い。)

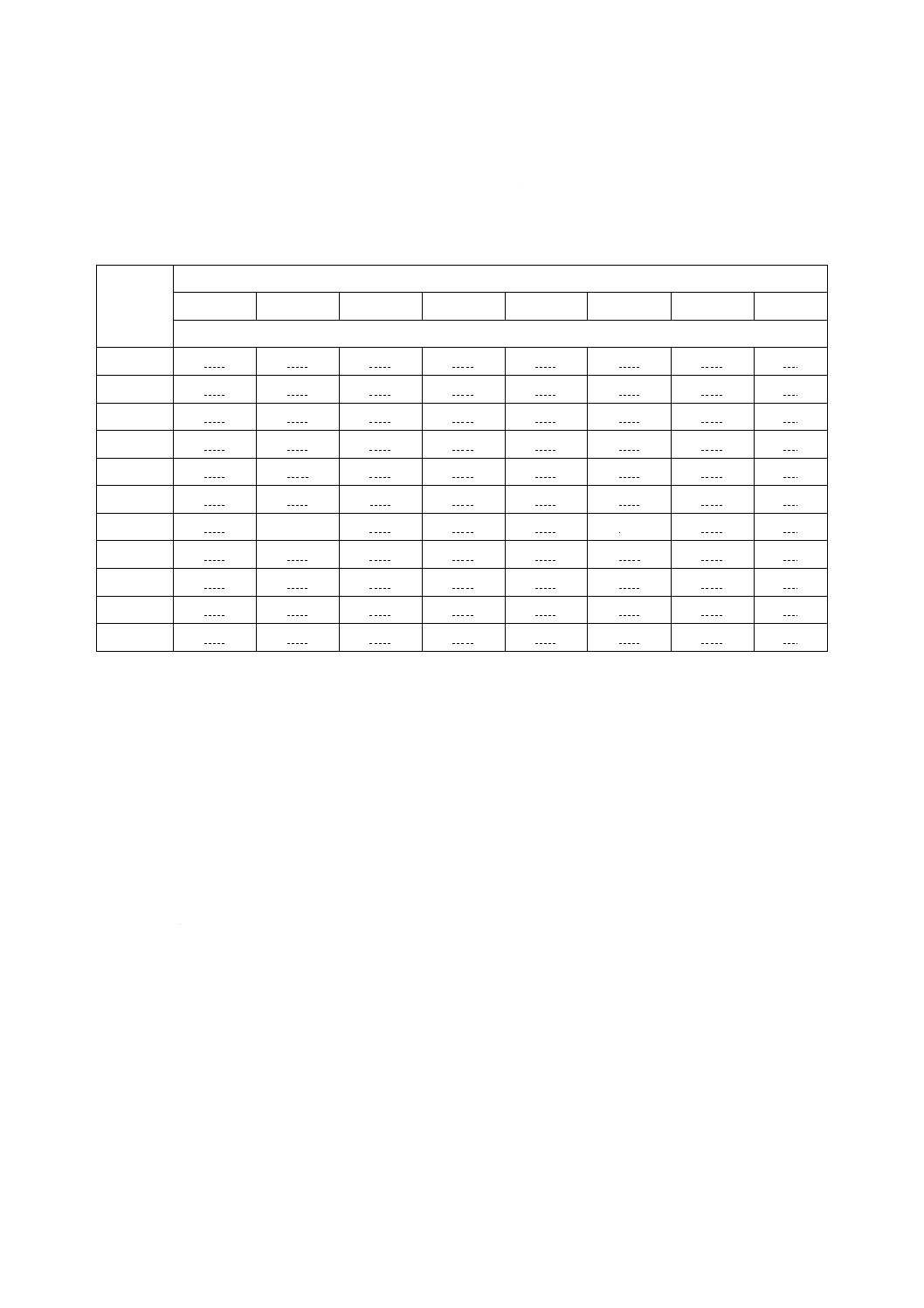

表3には,幾つかの伸びと厚さに対して計算した雄型ジグの最大直径値の例を示す。

実際の試験では,例えば,計算値よりは小径側としつつ,適宜,概算の直径で実施すればよい。

試験設備の制約等の点から,より小径の雄型直径を用いてもよい。

伸びが5 %以下の場合,試験前には焼鈍しなければならない。その時の雄型ジグの直径は,質別O

12

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

材の規定伸び値によって計算しなければならない。

試験中では,試験片はどのような方向に対しても3 mmを超える欠陥が一個でも顕在化してはならない。

試験中に試験片のコーナー部に現れた欠陥は,その評価の対象にはしない。

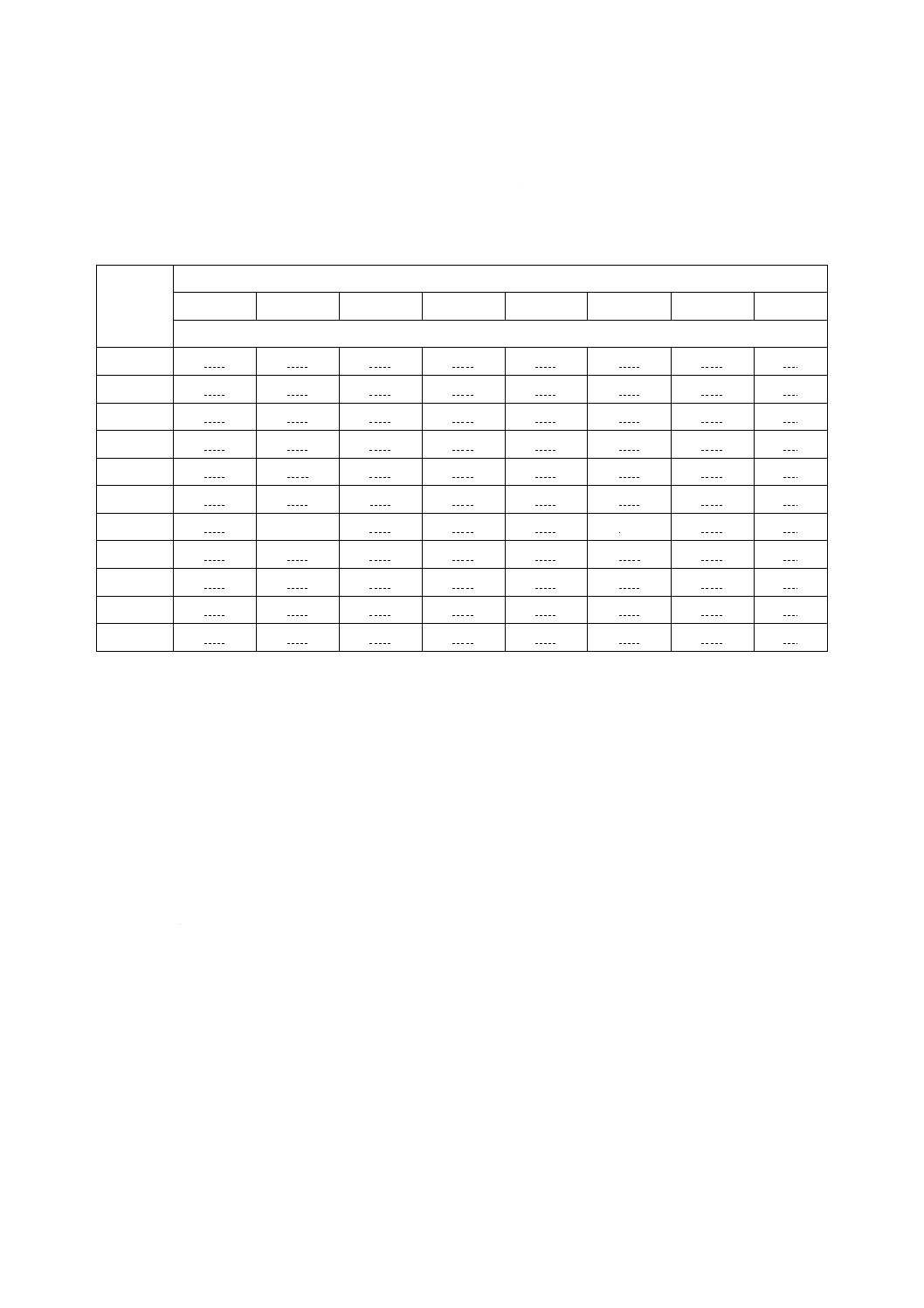

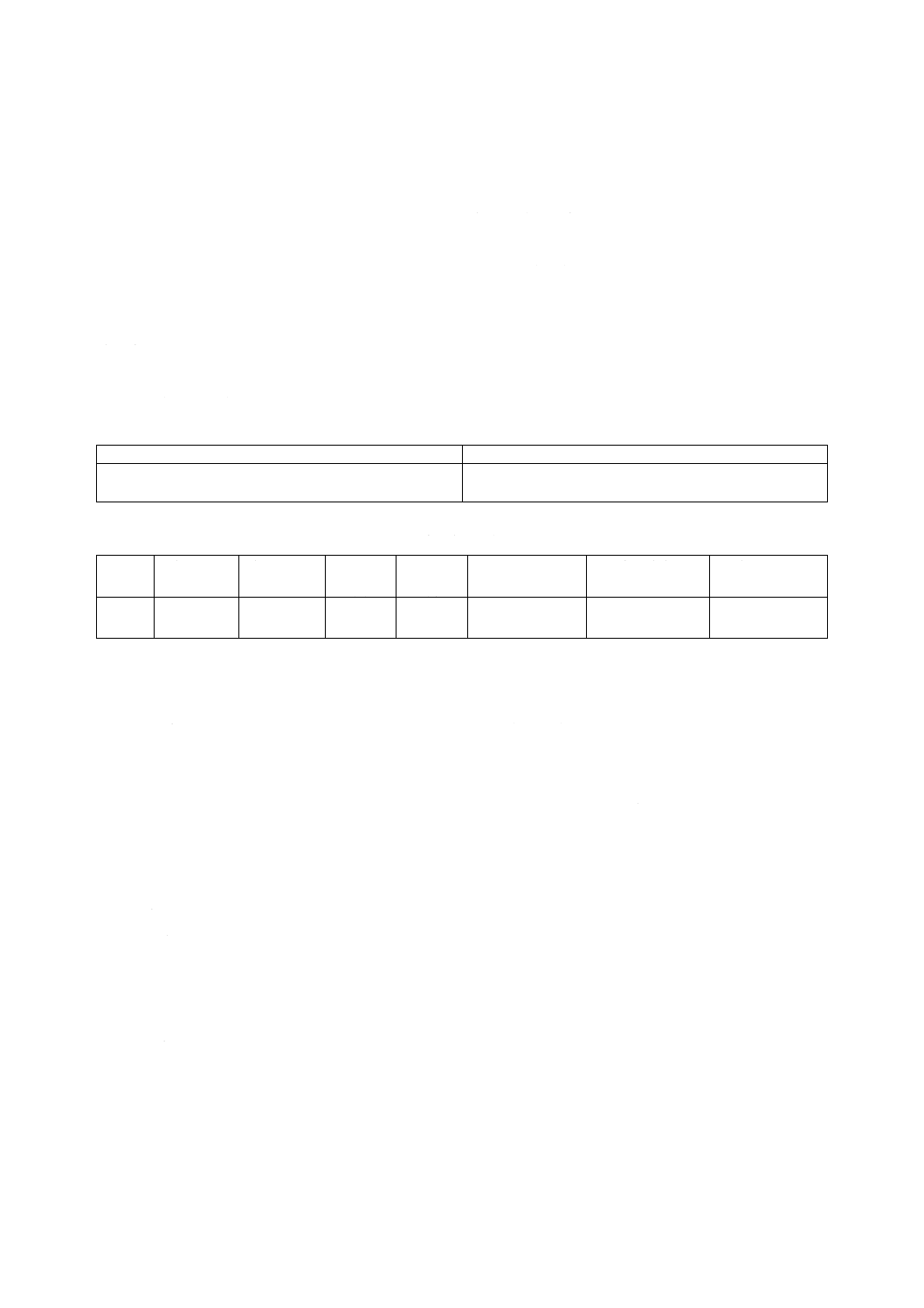

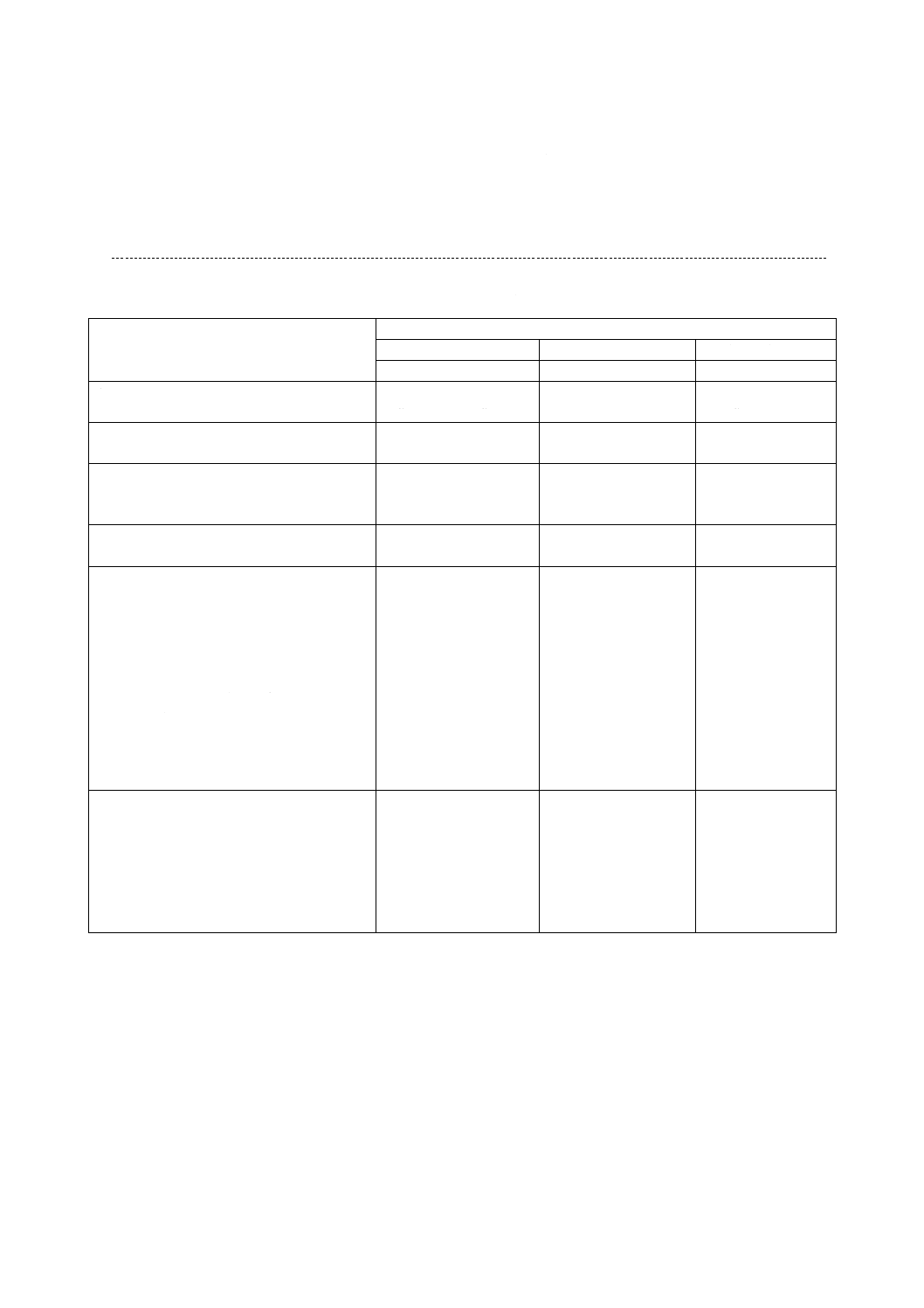

表 3 伸び及び厚さと雄型ジグの最大直径計算値(例)

厚さ

't

(mm)

伸び A(%)

8

10

12

15

17

20

25

35

雄型ジグの最大直径計算値 d(mm)

4

48

38

31

24

21

18

14

9

6

72

57

46

36

31

27

21

13

8

96

76

62

48

42

36

28

18

10

120

95

78

61

53

45

35

23

12

144

114

93

73

63

54

42

27

15

180

142

117

91

79

67

52

34

20

240

190

156

122

106

90

70

46

25

300

237

195

152

132

112

87

57

30

360

285

234

183

159

135

105

69

35

420

332

273

213

185

157

122

80

40

480

380

312

244

212

180

140

92

7.4.3

破断試験 突合せ溶接の破断試験用試験片及び試験方法は,適切な規格による。

7.4.4

マクロ及びミクロ観察 試験片は,ボンド部,熱影響部及び各パス部が鮮明に現れるように,片面

を適切な規格に従って準備し観察しなければならない。

マクロ観察では,非熱影響の母材部も含めなければならない。

合格基準は,7.5の規定を適用しなければならない。

合金によっては,割れと見誤るような組織の現出を避けるように,エッチングには注意を払う。

7.5

合格基準 試験材に不完全部(imperfections)があってもそれが適切な規格の基準限度内の場合,その

溶接施工法は承認を受け合格とする。ただし,過剰な溶接金属,過大な余盛・のど厚,過剰な溶込み等の

ような,適切な規格の基準から外れた不完全部(imperfections)があれば,不合格とする。

7.6

再試験 所定の試験材で,7.5に規定された目視検査又は非破壊試験でのいずれかの基準を満足しな

い場合は,更にもう一体の試験材を溶接して同一検査に供しなければならない。この追加の試験材が,そ

の基準を満足しない場合は,その溶接施工法試験は不合格とする。

7.4での当該基準のいずれかが満足されない場合,この不合格となった試験1種について,それぞれ更に

2片の試験片を必要とする。この試験片は,素材が十分あれば同一試験材から,そうでない場合別の新し

い試験材から採取してもよい。この追加の試験片の一方でもその基準を満足しなければ,その溶接施工法

試験は不合格とする。

8. 承認有効範囲

13

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1

一般 この規格に従うためには,8.において示された各々の条件を満足しておかなければならない。

規定範囲外での変更に対しては,新規の溶接施工法試験を必要とする。

8.2

製造事業者 その製造事業者が得た,この規格に基づいた溶接施工法試験による,pWPSの承認は,

その同一の技術管理と品質管理下の作業場又は作業現場で行う溶接に対して有効とする。

8.3

材料

8.3.1

母材 溶接施工法試験の数量を最小化するために,アルミニウム母材をその種類によって適切な規

格に従い区分する(附属書B参照)。

この母材区分は,アルミニウムに含有されている微量の不純物に対してでなく,意図的に添加された合

金成分に対してなされており、この区分に定められていない母材又はその組合せに対しては,別途,溶接

施工法承認(以下,WPQという。)を必要とする。また,永久裏当て金は,その承認を受けた区分内の母材

の一部とみなさなければならない。

同種類及び異種類の母材による継手に対する有効範囲は表4による。表4に示されていない異種類の組

合せの継手に対しては,その組合せに特定した試験による承認を必要とし,その場合,有効範囲はその組

合せに限定する。

機械的性質の正確な把握には,同様な継手において追加の試験材を必要とする。

異種類の母材の継手に対して承認を受けると,それと同一種類の溶加材で溶接した場合,その母材個々

に対しても承認されたこととする。

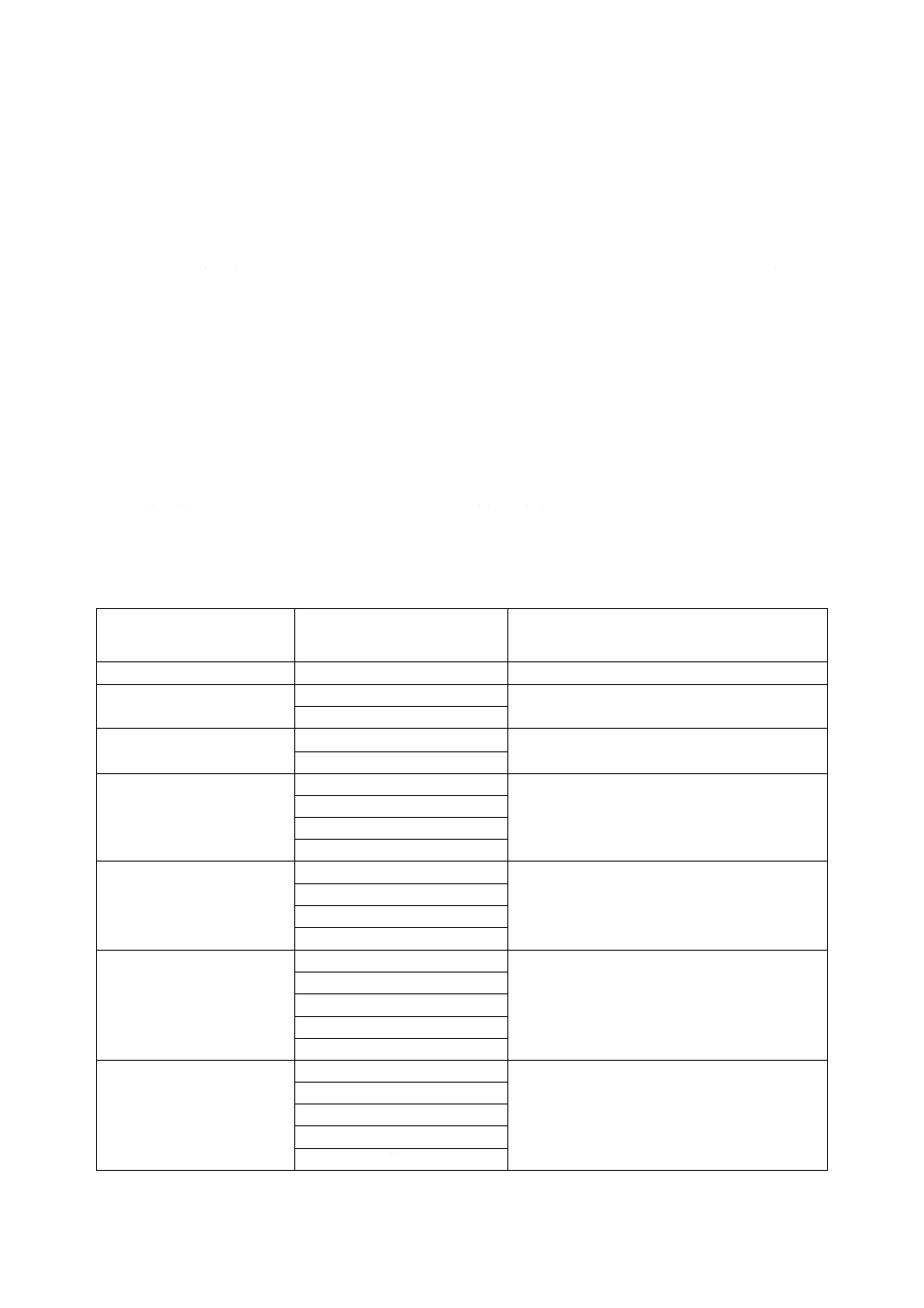

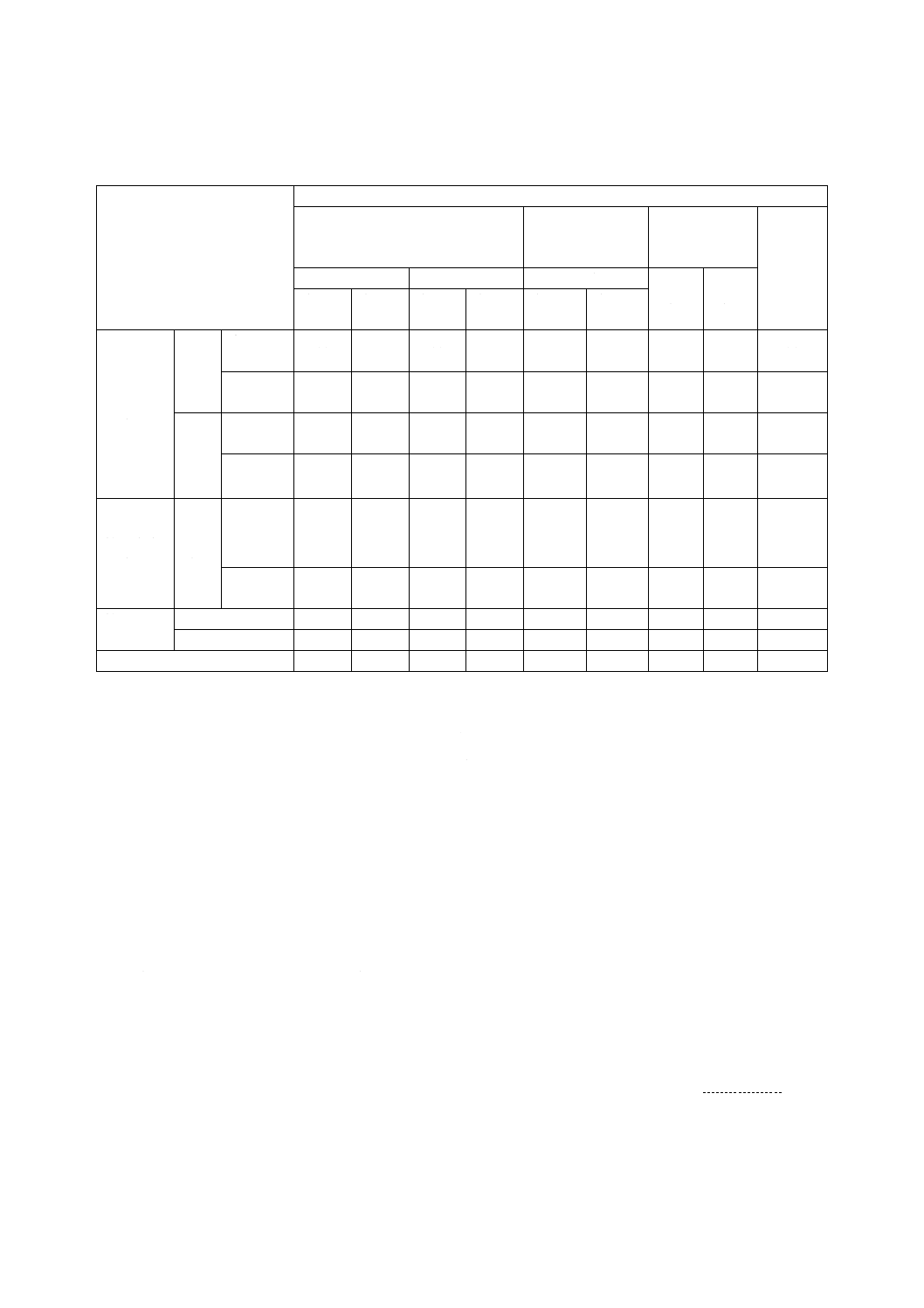

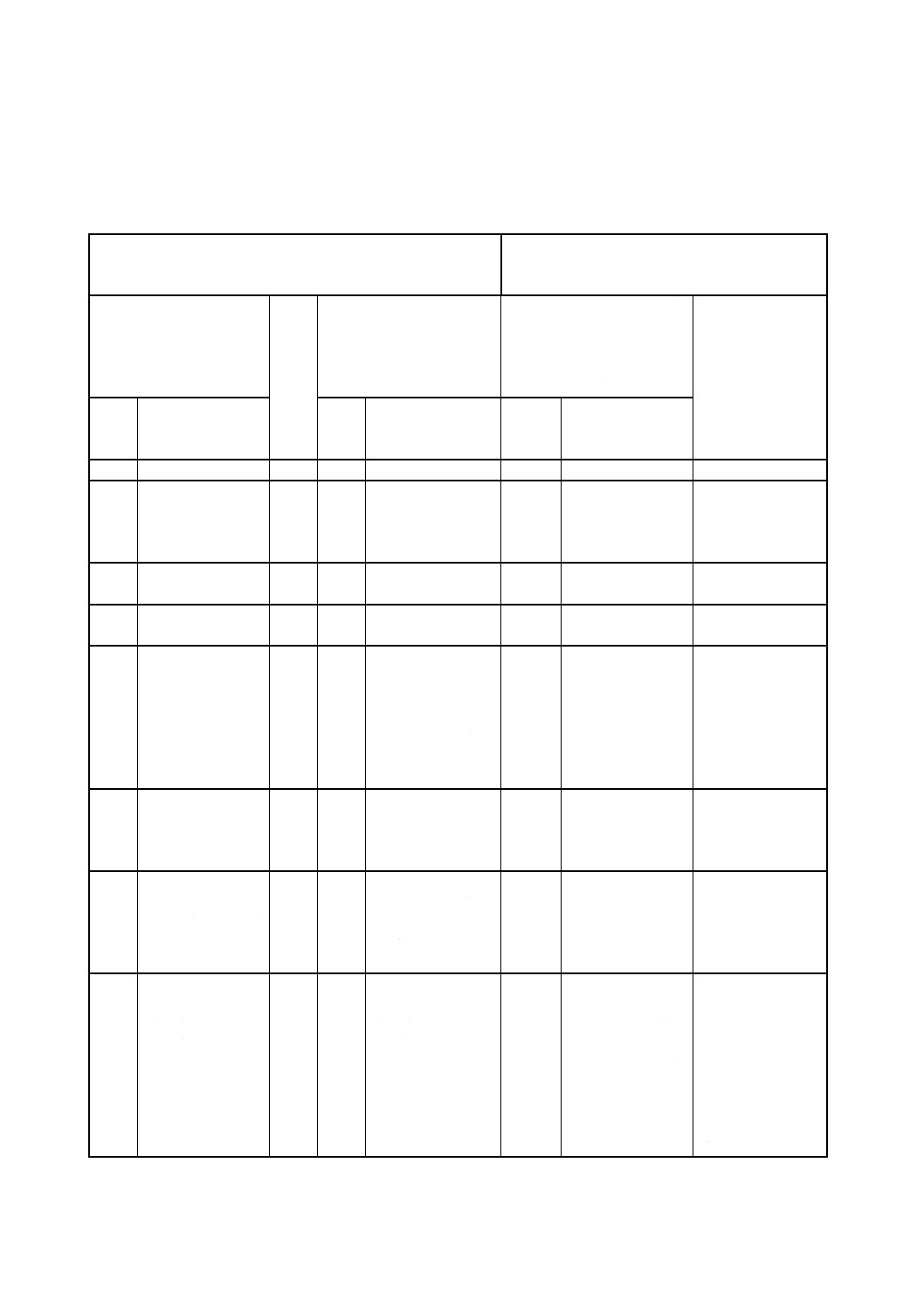

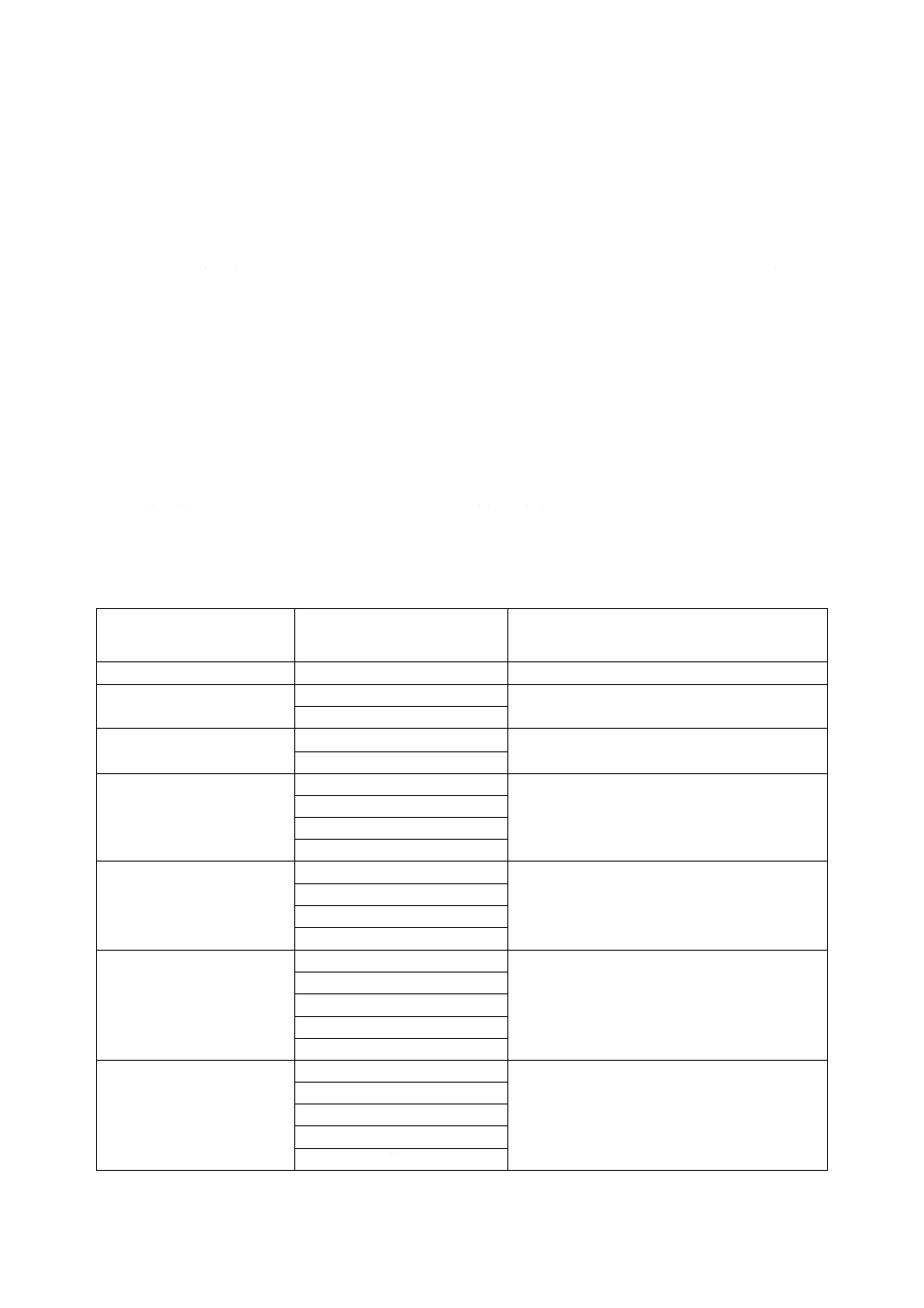

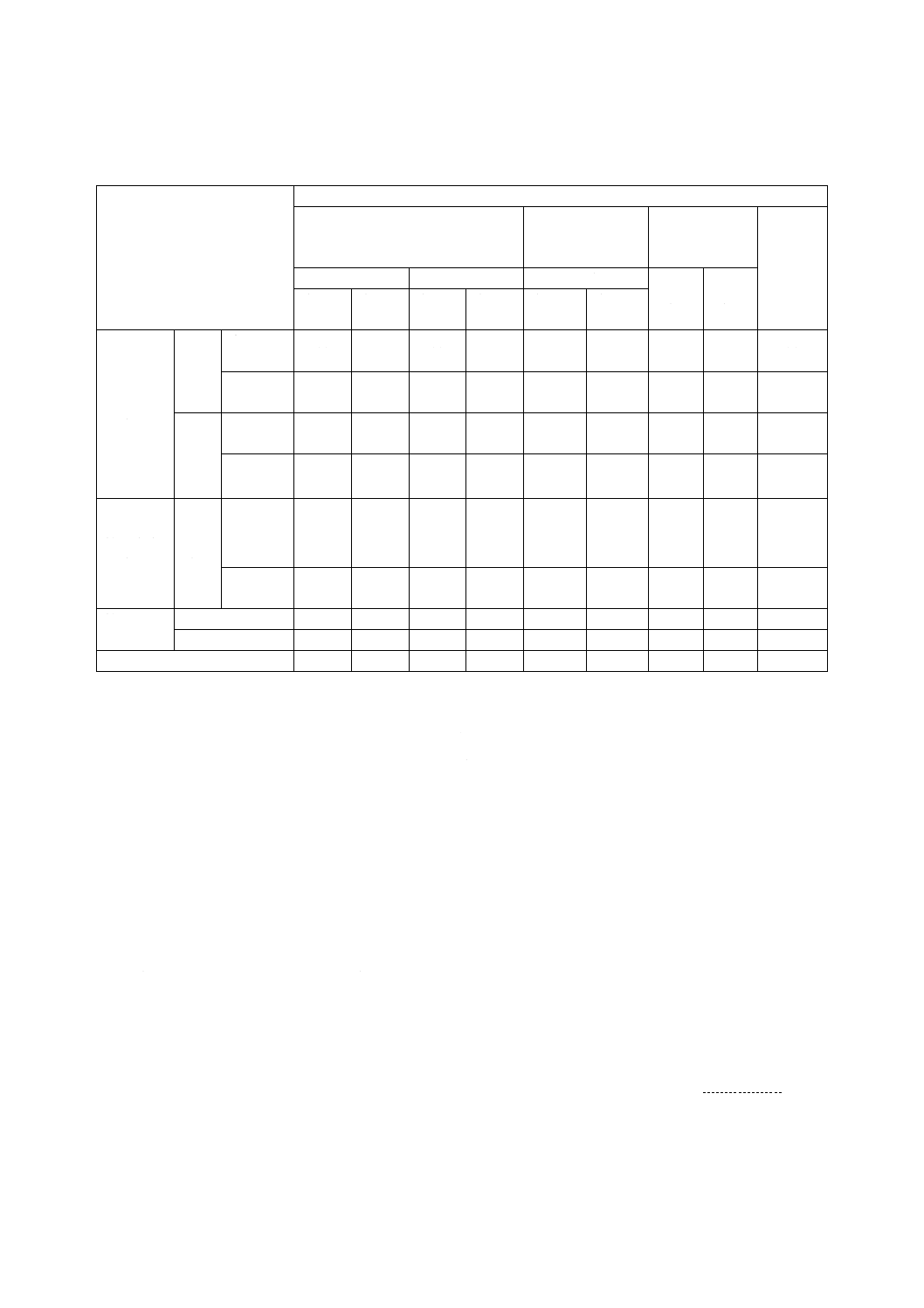

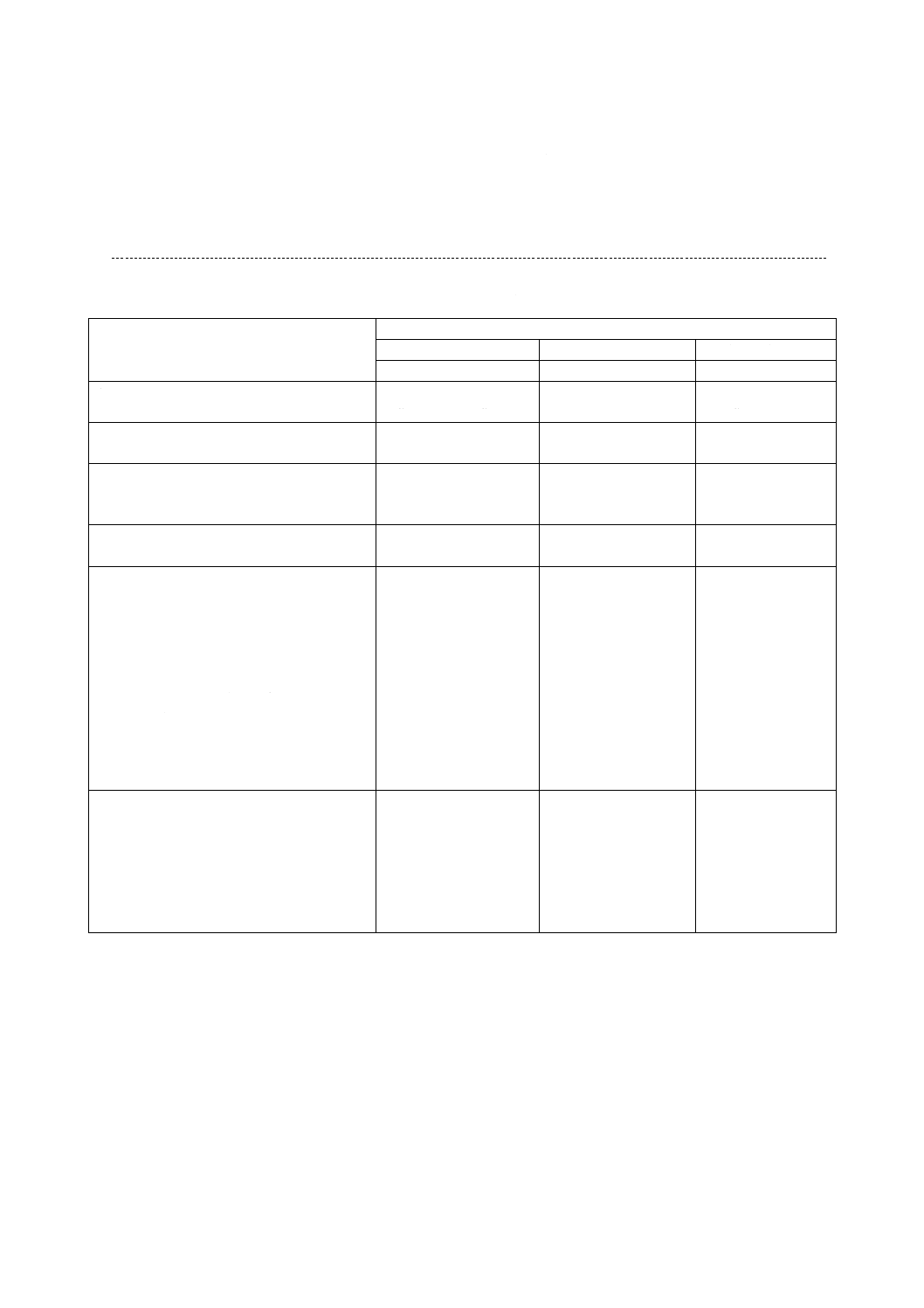

表 4 同種類及び異種類の母材による継手に対する有効範囲

試験材の母材区分

(主/副)

同種類継手での有効母材区分

(主/副)

異種類継手での有効母材区分

(主/副)

21と21

21と21

有効範囲なし

22.1と22.1

22.1と22.1

22.1と22.2

22.2と22.2

22.2と22.2

22.2と22.2

22.1と22.2

22.1と22.1

22.3と22.3

22.3と22.3

22.1,22.2,22.3及び22.4の組合せ

22.1と22.1

22.2と22.2

22.4と22.4

22.4と22.4

22.4と22.4

22.1,22.2,22.3及び22.4の組合せ

22.1と22.1

22.2と22.2

22.3と22.3

23.1と23.1

23.1と23.1

22.1,22.2(12),22.3(12)及び22.4(12)の組合せ

22.1と22.1

22.2と22.2(12)

22.3と22.3(12)

22.4と22.4(12)

23.2と23.2

23.2と23.2

23.2と23.1

22.1,22.2(12),22.3(12)及び22.4(12)の組合せ

23.1と23.1

22.1と22.1

22.2と22.2(12)

22.3と22.3(12)

14

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 同種類及び異種類の母材による継手に対する有効範囲(続き)

試験材の母材区分

(主/副)

同種類継手での有効母材区分

(主/副)

異種類継手での有効母材区分

(主/副)

22.4と22.4(12)

24.1と24.1

24.1と24.1

有効範囲なし

24.2と24.2

24.2と24.2

24.2と24.1及び24.2と23.1(13)

24.1と24.1

23.1と23.1(13)

25と25

25と25

25と24.1及び25と24.2

24.1と24.1

24.2と24.2

26と26

26と26

26と24.1(14),24.2(14),25(14)のいずれかとの組

合せ

24.1と24.1(14)

24.2と24.2(14)

25と25(14)

注(12) Al-Mg溶加材使用の場合

(13) Al-Si溶加材使用の場合

(14) 鋳物の場合だけ

備考 同一の溶加材の使用の場合,この承認は有効とする。

8.3.2

母材の厚さ及び管の直径

8.3.2.1

一般 公称厚さtは,次による。

a) 突合せ溶接 母材の厚さとし,厚さの異なる継手の場合は薄いほうの厚さとする。

b) すみ肉溶接 厚さが異なる継手の場合は,薄いほうの厚さとする。

参考 表5に示す承認を受けた各々の厚さ範囲に対しては,8.3.2.3で示すように承認を受けたすみ肉

溶接ののど厚とも関連した領域がある。

c) 管のセットオン(突当て)分岐継手 分岐管の厚さとする。

d) 管のセットイン(差込)又はセットスルー(貫通)分岐継手 主管の厚さとする。

8.3.2.2

突合せ溶接 一層や多層溶接で,ある公称厚さtでの溶接施工法試験によって承認を受けると,

その有効範囲は表5による。数種類の方法からなる溶接施工に対しては,個々の溶接方法において溶着し

た溶接金属の厚さが,個々の溶接方法への承認の有効範囲の基準として用いてもよい。全自動化(以下,

全自動化溶接とは,すべての操作が自動的に行われ,かつ,溶接中は溶接条件の調整不可の溶接方法を指

し,機械化溶接とは,加工部材のハンドリングを除きすべての主な操作が自動的に行われるものの,溶接

中は溶接条件の調整可能な溶接方法を指す。また,ロボット溶接及びこれらの方法に属さないで行う溶接

方法はすべて手動溶接という。)の一層溶接では,溶込み深さが承認を受けた最大の深さとする。

8.3.2.3

すみ肉溶接 表5の有効範囲に加えて,のど厚aで承認を受けると,その有効範囲は表6による。

すみ肉溶接に代替して突合せ溶接試験によって承認を受けると,承認を受けたのど厚としては,その継手

の溶着金属の厚さに相当させる。

製造の場ですみ肉溶接が大部分を占める場合は,追加のすみ肉溶接試験を必要とする。

15

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 5 板及び管の厚さへの有効範囲

単位 mm

試験材の厚さ t

有効範囲

t≦3

0.5t〜2t

3<t≦20

3〜2t

t>20

≧0.8t

表 6 板及び管ののど厚への有効範囲

単位 mm

試験材ののど厚 a

有効範囲

a<10

0.75a〜1.5a

a≧10

≧7.5

8.3.2.4

管及び分岐継手での直径 機械化又は全自動化溶接に対しては,直径Dの管での溶接施工法試験

によって承認を受けると,その承認範囲は表7による。手動溶接に対しては,1種類の直径の管で受けた

承認が,すべての他の直径の管と板にも有効とする。外径が500 mmを超える場合,若しくは,直径150 mm

を超え下向又は水平すみ肉姿勢で管を回転させて溶接する場合,板で受けた承認は管にも有効とする。

表 7 機械化及び全自動化溶接における管及び分岐管外径への有効範囲

試験材の直径 D

(mm)

有効範囲

D≦25

0.5D〜2D

D>25

≧0.5D (ただし,25 mm 以上)

D:管の外径又は分岐管の外径

8.3.3

分岐管の取付け角 取付け角αでの溶接施工法試験によって承認を受けると,それは,α以上90

度以下の角度にも有効とする。

8.4

溶接施工法共通項目

8.4.1

溶接方法 溶接施工法試験に用いた溶接方法にだけその承認は有効とする。例えば,多層盛溶接方

法での試験によって承認を受けた場合,それを片面又は両面1パス溶接方法に変更,又はその逆の変更は,

承認されず、2種類以上の溶接方法の組合せでの溶接施工法試験によって承認を受けた場合,その溶接順

序は,この試験において実施された順序だけ有効とする。

備考 2種類以上の溶接方法の組合せでの溶接施工法に対しては,個々の溶接方法で別々に,又は,

これらを組み合わせた溶接方法で,それぞれ承認に臨んでもよい。

8.4.2

溶接姿勢 1種類の任意の溶接姿勢(管又は板)で承認を受ければ,それは,立向下進(この姿勢では

別途承認が必要)以外のすべての溶接姿勢に対して有効とする。

8.4.3

継手形式 承認を受けた溶接継手形式に対しての有効範囲は,表8による。その範囲はこの表8

の同一行上に示す。

16

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

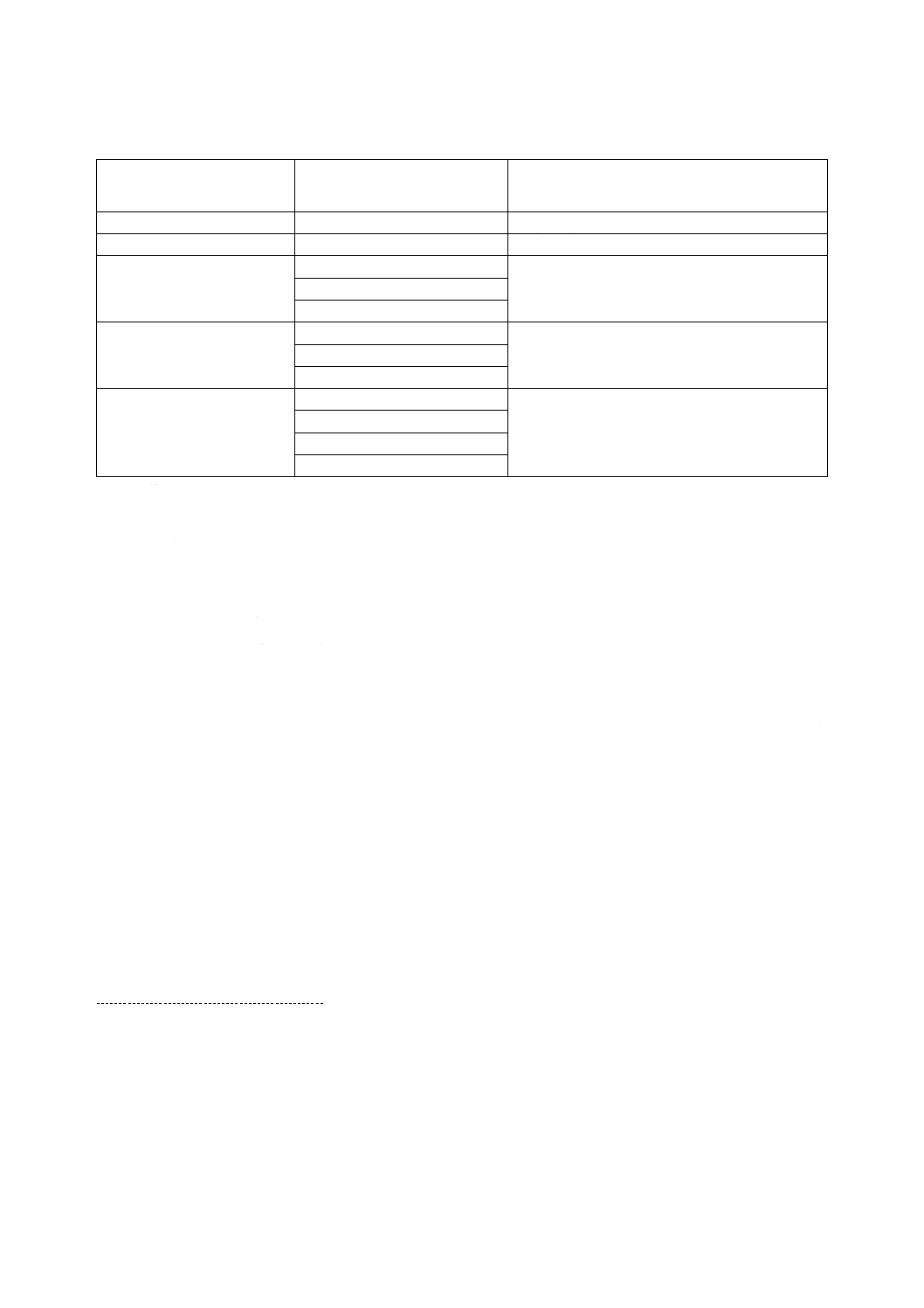

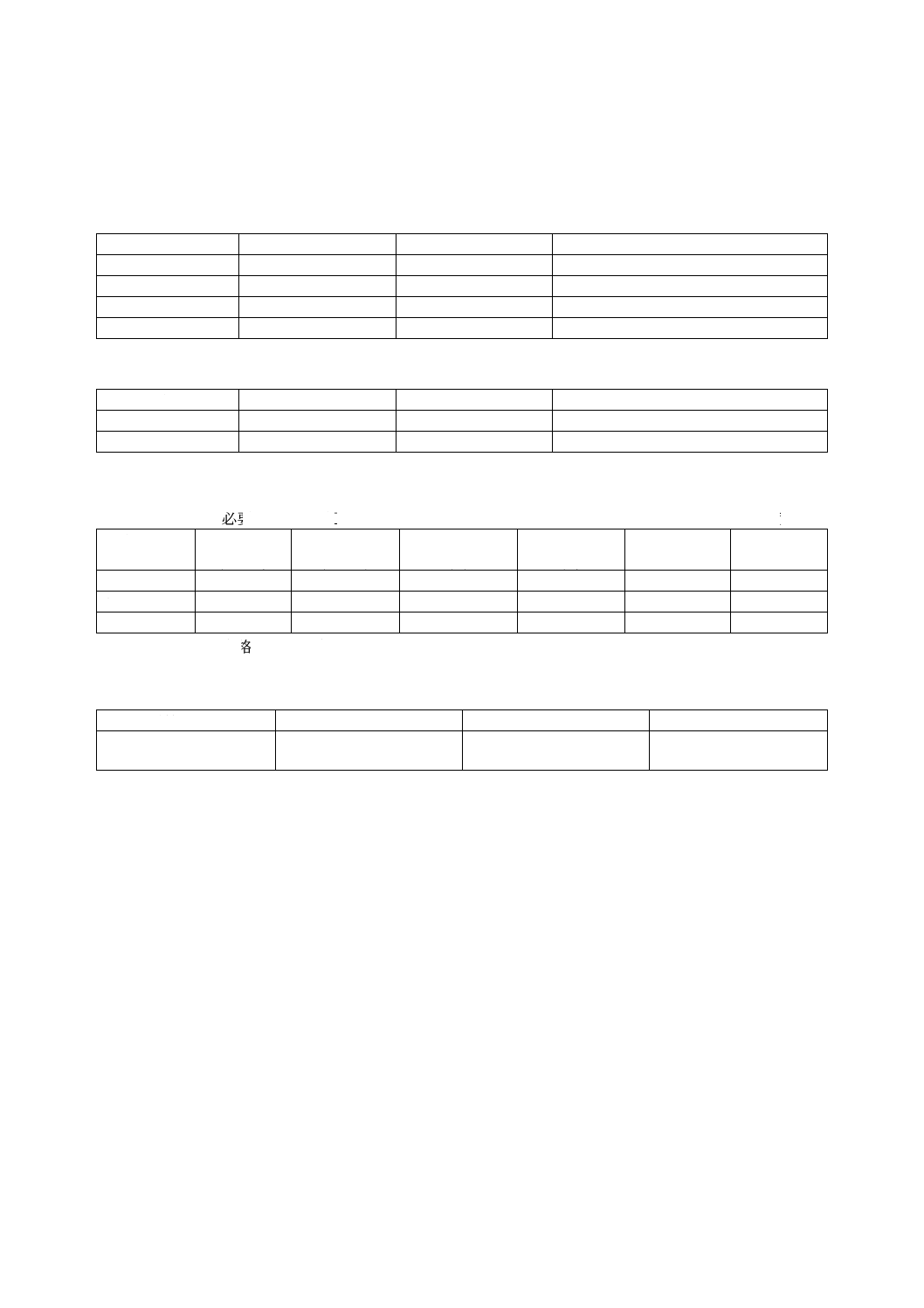

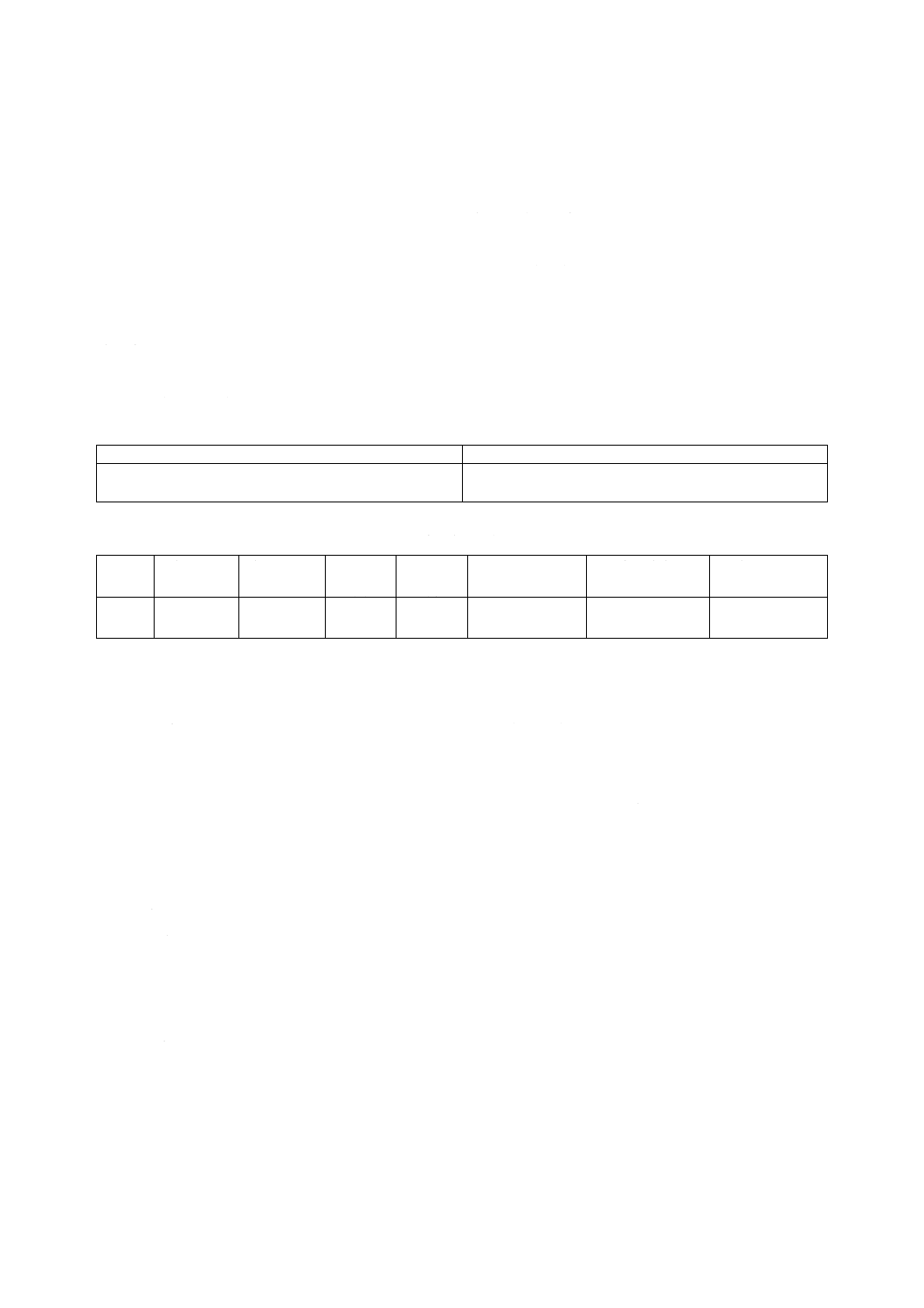

表 8 継手形式への有効範囲

溶接施工法試験の試験材

での継手形式

有効範囲

板の突合せ溶接(16)

管の突合せ

溶接

管の分岐継手

板及び

管のす

み肉溶

接

片面溶接

両面溶接

片面溶接

片面

溶接

両面

溶接

裏当て

あり

裏当て

なし

裏はつ

りあり

裏はつ

りなし

裏当て

あり

裏当て

なし

板の突合

せ溶接(16)

片面

溶接

裏当て

あり

×

−

×

−

×(15)

−

−

×(15)

×

裏当て

なし

×

×

×

×

×(15)

×(15)

×(15)

×(15)

×

両面

溶接

裏はつり

あり

×

−

×

−

×(15)

−

−

×(15)

×

裏はつり

なし

×

−

×

×

−

−

−

×(15)

×

管の突合

せ溶接

片面

溶接

裏当て

あり

×

−

×

−

×

−

−

×

×

裏当て

なし

×

×

×

×

×

×

×

×

×

管の分岐

継手

片面溶接

−

−

−

−

−

−

×

×

×

両面溶接

−

−

−

−

−

−

−

×

×

板及び管のすみ肉溶接

−

−

−

−

−

−

−

−

×

注(15) 板での承認は外径500 mmを超えた管にも有効とする。

(16) 板の突合せ溶接での承認はT継手にも有効とする。

備考1. ×:承認を受けた継手形式に対応して有効となる形式。

2. −:承認を受けた継手形式の効力の及ばない形式。

8.4.4

溶加材,材質記号 ある溶加材で承認を受ければ,適切な規格に規定されたそれと同一種類内の他

の溶加材は,承認されたこととする。

8.4.5

電源(電流)形態 承認を受けた溶接施工法試験での電源(電流)の種類(交流,直流,パルス電

流)又は極性だけに限定する。

8.4.6

入熱 これは,入熱管理の規定がある場合だけの要項とする。上限値は承認を受けたその入熱の

25 %増までで,下限値はその25 %減までとする。

8.4.7

予熱温度 予熱の必要な場合,承認を受けた溶接施工法試験開始時に適用された公称予熱温度以上

が承認されたこととする。ただし,その上限温度は,適切な規格に従わなければならない。

8.4.8

パス間温度 承認を受けた溶接施工法試験で達したパス間温度以下が承認されたこととする。

8.4.9

溶接後熱処理又は時効処理 溶接後熱処理,例えば人工時効又は自然時効は,適切な規格に従い

pWPSにおいて規定しなければならない。溶接後熱処理、時効の追加又は省略してはならない。そのpWPS

において規定した温度範囲又は時効条件を,承認の有効な範囲とする。

8.5

溶接方法特定項目

17

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5.1

ミグ溶接

a) 表面及び/又は裏面シールドガスは,承認を受けた溶接施工法試験に用いた適切な規格に沿った呼称

だけに限定する。

b) ワイヤシステム(例えば,シングルワイヤ又はマルチワイヤシステム)は,承認を受けた溶接施工法

試験に用いたシステムだけに限定する。

8.5.2

ティグ溶接 表面及び/又は裏面シールドガスは,承認を受けた溶接施工法試験に用いた適切な規

格に沿った呼称だけに限定する。

8.5.3

プラズマ溶接

a) プラズマガスは,承認を受けた溶接施工法試験に用いたガスの種類だけに限定する。

b) 表面及び/又は裏面シールドガスは,承認を受けた溶接施工法試験に用いた適切な規格に沿った呼称

だけに限定する。

9. 溶接施工法承認記録(WPQR) 溶接施工法承認記録(以下,WPQRという。)とは,再試験を含めた

各試験材の評価結果を記述したものとする。ここには,7.での基準を満足できなかった場合の詳細な結果

とともに,JIS Z 3421-1にある,承認された溶接施工要領書(以下,WPSという。)にとって必要として挙

げられた内容も含まれていなければならない。受容できない状態や不合格の結果がない場合,溶接施工法

試験材の結果を詳述したWPQRは,検査員又は検査機関によって承認を受け合格とする。その際,その署

名と日付けの記入を必要とする。

データの記述及び評価を標準化するために,溶接施工法及び試験結果の詳細の記録用として,WPQRの

ような書式を必要とする。WPQR書式の例を附属書Aに示す。

18

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 溶接施工法承認記録(WPQR)書式

この附属書A(参考)は,ISO /FDIS 15614-2のAnnex Aを翻訳し,その技術的内容を変更することな

く作成したものであり,規定の一部ではない。

溶接施工法承認(WPQ)―試験証明書

製造事業者のWPQR文書番号:

検査員又は検査機関の引用番号:

製造事業者名:

所在地:

規則/試験規格(code/testing standards):

溶接施工年月日:

承認範囲

継手形式及び溶接方法:

母材区分(主/副):

母材の厚さ(mm):

のど厚(mm):

1パス/多層盛:

外径(mm):

溶加材の種類:

シールドガスの呼称:

裏面シールドガスの呼称:

電源(電流)の種類及び極性:

入熱:

溶接姿勢:

予熱温度:

パス間温度:

溶接後熱処理及び/又は時効:

その他:

上記の規則/試験規格の要求事項に従って,準備,溶接,試験された溶接部が承認試験に合格したことを証

明する。

場所: 発行年月日: 検査員又は検査機関

名称,年月日及び署名

19

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

溶接試験の記録

場所:

製造事業者のpWPS文書番号:

検査員又は検査機関名:

製造事業者のWPQR文書番号:

開先及び前処理方法:

母材の仕様:

母材の厚さ(mm):

製造事業者名:

外径(mm):

溶接技能者名:

溶接姿勢:

溶接方法:

継手の形式:

開先詳細(スケッチ)*:

継手の形式

溶接順序

溶接条件詳細

パス

溶接方法

溶加材の寸

法

電流

(A)

電圧

(v)

電源(電流)の

種類

溶接速度*

溶接入熱量

溶加材の呼称:

特殊な加熱又は乾燥:

その他* 例えば,:

シールドガス: シールド:

ウィービング(最大幅):

裏面:

オシレーション(振幅,周波数,停止時間):

ガス流量: シールド:

パルス溶接の詳細:

裏面:

コンタクトチップ・母材間の距離:

プラズマ溶接の詳細:

タングステン電極の種類/寸法:

トーチ角度:

裏はつり/裏当ての詳細:

予熱温度:

パス間温度:

溶接後熱処理及び/又は時効処理:

(時間・温度・方法,加熱/冷却速度)

製造事業者

検査員又は検査機関

名称,年月日及び署名

名称,年月日及び署名

注*

要求された場合だけ。

20

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験結果

製造事業者のWPQR文書番号:

検査員又は検査機関の引用番号:

非破壊試験

種類

合格

不合格

報告書番号

目視検査

浸透探傷試験

放射線透過試験

超音波探傷試験

や(冶)金的観察

種類

合格

不合格

報告書番号

マクロ

ミクロ

破壊試験

引張試験 必要□ 不必要□ 試験温度

種類/番号

耐力

(N/mm2)

引張強さ

(N/mm2)

伸び:標点距離

(%)

断面収縮率

(%)

破断位置

備考

判定基準

1.

2.

合格□ 不合格□

曲げ試験 必要□ 不必要□

種類/番号

曲げの種類

雄型ジグ直径 d

結果

合格□ 不合格□

その他の試験*:

備考:

試験適用規格:

検査員又は検査機関名

試験所試験成績書番号:

名称,年月日及び署名

試験結果:合格/不合格(適宜削除):

試験立会者:

注*: 要求された場合だけ。

21

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)

母材区分によるアルミニウムの種類

この附属書B(参考)は、本体8.3.1の母材について、アルミニウムの種類によって附属書B表1 に示

したように区分したもので、規定の一部ではない。

適切な規格には,現状のアルミニウムが規定されている。

表中の数字は合金番号において使用されている元素の量に基づいている。

附属書B表 1 アルミニウム母材の区分システム

母材主区分

母材副区分

アルミニウムの種類

21

純アルミニウムで,不純物又は合金元素 ≦1 %

22

非熱処理合金

22.1

Al-Mn合金

22.2

Al-Mg合金で,Mg≦1.5 %

22.3

Al-Mg合金で,1.5 %<Mg≦3.5 %

22.4

Al-Mg合金で,Mg>3.5 %

23

熱処理合金

23.1

Al-Mg-Si合金

23.2

Al-Zn-Mg合金

24

Al-Si合金で,Cu≦1 %

24.1

Al-Si合金で,5 %<Si≦15 %, Cu≦1 %

24.2

Al-Si-Mg合金で,5 %<Si≦15 %,

Cu≦1 %及び0.1 %<Mg≦0.80 %

25

Al-Si-Cu合金で,

5 %<Si ≦14 %, 1 %<Cu≦5 %及びMg≦0.8 %

26

Al-Cu合金で,2 %<Cu≦6 %

備考

一般的には,それぞれ,区分21から23は展伸材向けで,区分24から26は鋳物向けである。

22

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考) 付加試験の例

この附属書C(参考)は、本体7.1の表1に規定された試験以外に必要となりそうな試験の例を示した

ものであり、規定の一部ではない。(1.の参考4を参照)。

− 溶接縦方向の引張試験

− 伸びの測定のために,溶接金属の曲げ試験又は特殊な溶接金属の曲げ試験

− 0.2 %耐力及び/又は伸び決定のための引張試験

− 化学分析

− 十字継手試験

23

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考) 附属書B(参考)の母材区分によるアルミニウムの種類

この附属書1(参考)は,附属書B(参考)の母材区分による,JISのアルミニウムの種類を示したものであ

り,規定の一部ではない。

附属書1表 1 母材区分によるJISのアルミニウムの種類

母材区分

アルミニウムの種類(合金番号)

21

JIS H 4000

JIS H 4040

JIS H 4080

JIS H 4090

JIS H 4100

JIS H 4140

1085, 1080, 1070, 1050, 1100, 1200, 1N00, 1N30, 1050A

1070, 1050, 1100, 1200, 1050A

1070, 1050, 1100, 1200, 1050A

1070, 1050, 1100, 1200

1100, 1200

1100, 1200

22.1

JIS H 4000

JIS H 4040

JIS H 4080

JIS H 4090

JIS H 4100

3003, 3203, 3004, 3103, 3104, 3005, 3105

3003, 3103

3003, 3103, 3203

3003, 3203

3003, 3203

22.2

JIS H 4000

JIS H 4040

JIS H 4080

5005, 5N01

5050*

5005,5050*

22.3

JIS H 4000

JIS H 4040

JIS H 4080

JIS H 4090

JIS H 4100

JIS H 4140

5052, 5652, 5154*, 5254*, 5454, 5754*

5052, 5N02*, 5154*, 5454, 5754*

5052, 5154*, 5454, 5251, 5754*

5052, 5154*

5052, 5454

5052

22.4

JIS H 4000

JIS H 4040

JIS H 4080

JIS H 4090

JIS H 4100

JIS H 4140

JIS H 5202

5082, 5182, 5083, 5086

5056, 5083, 5086

5056, 5083, 5086

5083

5083, 5086

5056, 5083

AC7A

23.1

JIS H 4000

JIS H 4040

JIS H 4080

JIS H 4100

JIS H 4140

6061, 6082

6061, 6063, 6060, 6262, 6005A, 6082, 6181

6061, 6063, 6060, 6005A, 6082, 6262

6061, 6N01, 6063, 6060, 6005A, 6082

6151, 6061

23.2

JIS H 4000

JIS H 4040

JIS H 4080

JIS H 4100

JIS H 4140

7075, 7N01, 7178, 7475, 7010, AlZn6MgCuMn

7003, 7N01, 7075, 7020, 7050, 7049A, AlZn4Mg1.5Mn, AlZn6MgCuMn

7003, 7N01, 7075, 7020, 7050

7003, 7N01, 7075, 7020, 7005, 7050, AlZn4Mg1.5Mn, AlZn6MgCuMn

7050, 7075, 7N01

24.1

JIS H 5202

AC3A, AlSi5, AlSi12

24.2

JIS H 5202

AC4C, AlSi5Mg*, AlSi10Mg

25

JIS H 5202

AC2A*, AC2B, AC4B

26

JIS H 5202

AlCu4Ti

注*

化学成分範囲は主に記載の母材区分に所属するが,一部の化学成分で他の母材区分にも所属又

はいずれの母材区分にも属さないものも含む。

24

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考) JIS Z 3422-2及び関連規格の対照

この附属書2(参考)は,関連する規格を利用する際の参考として作成したものであり,規定の一部で

はない。

附属書2表1 JIS Z3422-2及び関連規格の対照

本体での項目

関連規格

日本工業規格

国際規格

海外団体規格

JIS

ISO

EN

1. 適用範囲:アルミ鋳物の仕上げ溶接

1. 適用範囲:アーク溶接の方法

−

JIS Z 3001, JIS Z 3004

ISO/DIS 15614-4

ISO 4063

EN ISO 15614-4

EN ISO 4063

3. 定義,6.3試験材の溶接

JIS Z 3001,

JIS Z 3420

ISO/DIS 15607

ISO/DIS 15607

EN ISO 15607

EN ISO 15607

4. pWPS/ 9.WPQR

8.4.4 溶加材

JIS Z 3421

JIS Z 3604

JIS Z 3232

ISO/DIS 15609-1

ISO/PRF TR 17671-1

ISO/PRF TR 17671-4

EN ISO 15607

EN 1011-1

EN 1011-4

6. 試験材:6.1 一般

6.3 試験材の溶接:溶接姿勢など

−

JIS Z 3604

ISO/DIS 15613

ISO 6947

EN ISO 15613

EN ISO 6947

7.3 非破壊試験:目視検査

7.3 非破壊試験:浸透探傷試験

7.3 非破壊試験:超音波探傷試験

7.3 非破壊試験:放射線透過試験

7.4.1 引張試験:方法など

7.4.1 表2注・質別/8.4.9溶接後処理

7.4.2 曲げ試験

7.4.3 破断試験:方法など

7.4.4 マクロ及びミクロ観察:方法など

7.5 合格基準:不完全部の合格基準

JIS Z 3604

JIS Z 2343-1

JIS Z 3080, JIS Z 3081

JIS Z 3082, JIS Z 3871

JIS Z 3105, JIS Z 3861

JIS Z 3121, JIS Z 3040

JIS H 0001

JIS Z 3040, JIS Z 3122

−

JIS Z 3040

−

ISO/DIS 17637

−

ISO/DIS 17640

ISO/DIS 17636

ISO 4136

−

ISO 5173

ISO 9017

ISO/DIS 17639

ISO 10042

EN 970

EN 571-1

EN 1714

EN 1435

EN 895

EN 515

EN 910

EN 1320

EN 1321

EN 30042

8.3.1 母材:母材の種類など/附属書B表1

8.4.7 予熱温度

8.5.1. /8.5.2 /8.5.3. ガス呼称など

JIS H 4000,JIS H 4040

JIS H 4080,JIS H 4090

JIS H 4100,JIS H 4140

JIS H 4180,JIS H 5202

JIS H 5302

JIS Z 3604

JIS K 1105

ISO/DIS 15608

ISO/PRF TR 17671-4

ISO 14175

−

EN 1001-4

EN 439

25

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

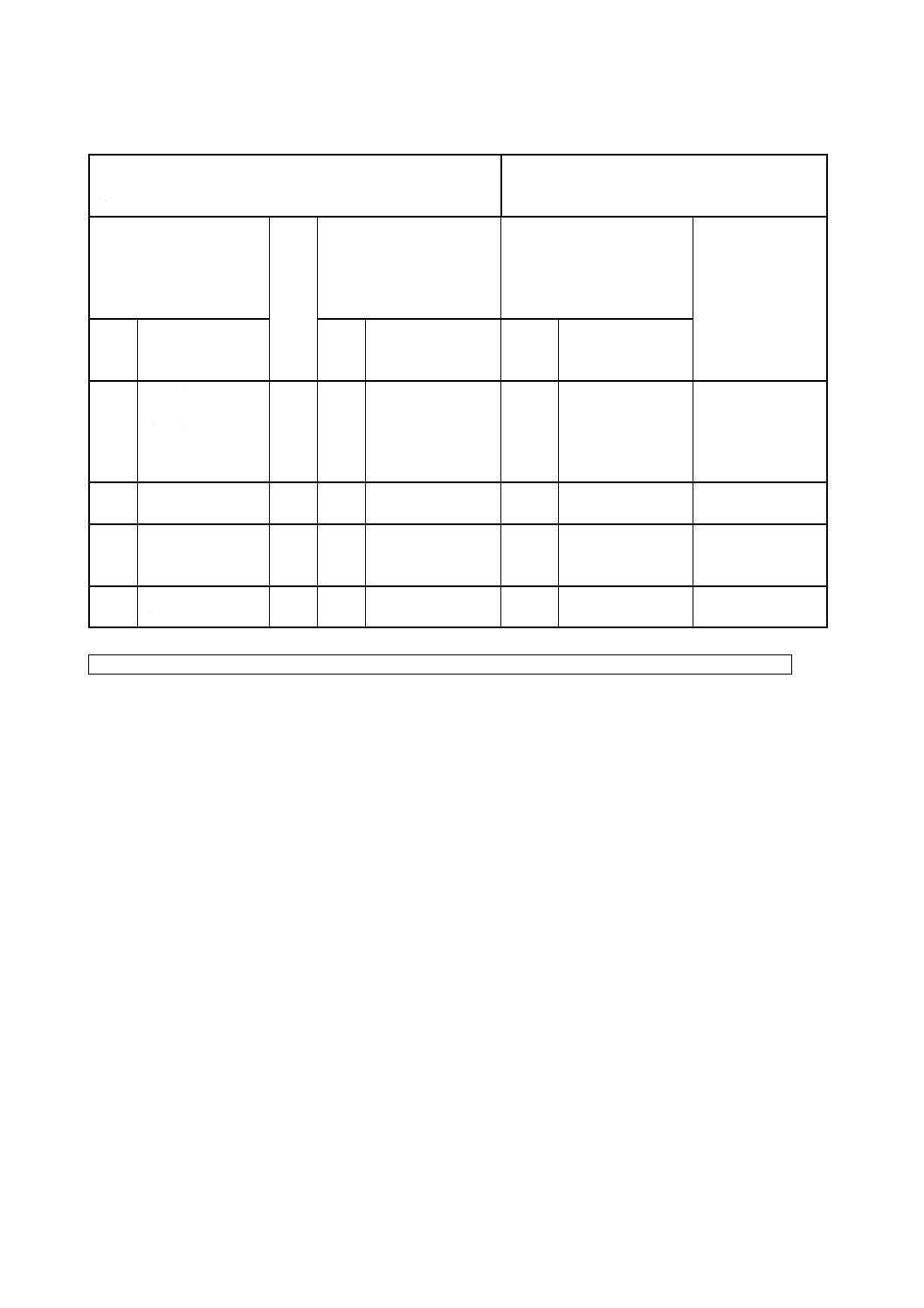

附属書3(参考) JISと対応する国際規格との対比表

JIS Z 3422-2: 2003 金属材料の溶接施工要領及びその承認―溶

接施工法試験―アルミニウム及びアルミニウム合金のアーク溶

接

ISO 15614-2 : 2001 金属材料の溶接施工要領及び

その承認―溶接施工法試験 ―アルミニウム及び

アルミニウム合金のアーク溶接

(I) JISの規定

(II)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術

的差異の項目ごとの評価及

びその内容

表示箇所:本体,附属書

表示方法:点線の下線

(V) JISと国際規格

との技術的差異の

理由及び今後の対

策

項目

番号

内容

項目

番号

内容

項目ご

との評

価

技術的差異の内容

1.

適用範囲

1.

適用範囲

IDT

−

−

2.

引用規格

JIS:3規格

2.

引用規格

ISO:7規格

EN:16規格

MOD

/変更

JISは、既存のJIS

だけを引用してい

るが、技術的には

差異はない。

JISとしての規格

体系を基礎として,

他の規格の使用も

許容している。

3.

定義

JIS Z 3001を引用

3.

定義

JISに同じ。

IDT

−

−

4.

承認前の溶接施工

要領書

4.

承認前の溶接施工

要領書

IDT

−

−

5.

溶接施工法試験

溶接施工承認の方

法について規定

5.

溶接施工法試験

溶接施工承認の方

法について規定。

溶接技能者に関

してEN 1418との

関連についても規

定されている。

MOD

/変更

JISは,EN 1418と

の関連国際規格以

外の規格の使用に

ついて記載してい

ないが、技術的に

は差異はない。

JISとしての規格

体系を基礎として,

他の規格の使用に

ついても許容して

いる。

6.

試験材

試験材の形状,寸

法及び試験材の溶

接を規定。

6.

試験材

JISに同じ。

IDT

−

−

7.

検査及び試験

試験片の採取位

置、非破壊試験、破

壊試験、合格基準及

び再試験を規定。

7.

検査及び試験

JISに同じ。ただし、

試験方法などにつ

いてEN 970、EN

895などを引用。

MOD

/変更

JISは、試験方法な

どについてEN規

格を引用していな

いが、技術的には

差異はない。

JISとしての規格

体系を基礎として,

他の規格の使用に

ついても許容して

いる。

8.

承認有効範囲

製造事業者、母材、

溶接施工法共通項

目、溶接方法特定

項目などを規定。

8.

承認有効範囲

製造事業者、母材、

溶接施工法共通項

目、溶接方法特定項

目などを規定。ただ

し、ISO/TR 15608、

EN 1011-4、EN 439

を引用。

MOD/

追加

JISは、ISO、EN

規格を引用してい

ないが、技術的に

は差異はない。JIS

は、8.3.2.2に全自

動化溶接の記述を

追加している。

JISとしての規格

体系を基礎として,

他の規格の使用に

ついても許容して

いる。

追加箇所について

は、今後のISO規

格改正時に提案す

る。

26

Z 3422-2:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 3422-2: 2003 金属材料の溶接施工要領及びその承認―溶

接施工法試験―アルミニウム及びアルミニウム合金のアーク溶

接

ISO 15614-2 : 2001 金属材料の溶接施工要領及び

その承認―溶接施工法試験 ―アルミニウム及び

アルミニウム合金のアーク溶接

(I) JISの規定

(II)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技

術的差異の項目ごとの評価

及びその内容

表示箇所:本体,附属書

表示方法:点線の下線

(V) JISと国際規

格との技術的差異

の理由及び今後の

対策

項目

番号

内容

項目

番号

内容

項目ご

との評

価

技術的差異の内容

9.

溶接施工法承認記

録

溶接施工法承認記

録に対する要求事

項を規定。

9.

JISに同じ。

IDT

−

−

附属

書A

溶接施工法承認記

録書式(参考)

Anne

xA

JISに同じ。

IDT

−

−

附属

書B

母材区分によるア

ルミニウムの種類

(参考)

Anne

xB

JISに同じ。

IDT

−

−

附属

書C

付加試験の例(参

考)

Anne

xC

JISに同じ。

IDT

−

−

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は、次のとおりである。

− IDT・・・・・・・・・・技術的差異がない。

− MOD/追加・・・・国際規格にない規定項目又は規定内容を追加している。

− MOD/変更・・・・国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は、次のとおりである。

− MOD・・・・・・・・国際規格を修正している。