Z3422-1:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本溶接協会(JWES)から,工業

標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産

業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO/DIS 15614-1:2000,Specification and

approval of welding procedures for metallic materials−Welding procedure tests−Arc and gas welding of steels and

arc welding of nickel and nickel alloysを基礎として用いた。

JIS Z 3422-1には,次に示す附属書がある。

附属書A(参考)溶接施工承認記録(WPAR)

附属書B(参考)ISOの新規格番号体系−溶接施工要領とその承認を扱う規格の詳細

附属書C(参考)鋼、ニッケル及びニッケル合金の材料区分システム

附属書1(参考)JISと対応する国際規格との対比表

附属書2(参考)JISZ3422-1及び関連規格の対照

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3422-1:2003

金属材料の溶接施工要領及びその承認−溶接施工法

試験−第1部:鋼のアーク溶接及びガス溶接並びに

ニッケル及びニッケル合金のアーク溶接

Specification and approval of welding procedures for metallic materials -

Welding procedure tests - Arc and gas welding of steels and arc welding of

nickel and nickel alloys

序文 この規格は,ISO/DIS 15614-1:2000,Specification and approval of welding procedures for metallic

materials - Welding procedure tests - Arc and gas welding of steels and arc welding of nickel and nickel alloysを翻

訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書1(参考)に示す。

この規格の,技術的要求事項の目的が満たされ,以前の溶接施工法承認が,その適用と製造作業に対し

て適切であるならば,以前の国家規格又は仕様書に従って過去に取得した溶接施工法承認を,無効とする

ものではない。 また,承認を技術的に同等とするために追加試験を実施しなければならない場合は,この

規格に従って作製される一体の試験材を用いて追加試験を行うだけで差し支えない。以前の国家規格又は

仕様書に従って過去に取得した溶接施工法承認の扱いについては,引合い時又は契約時に契約当事者間で

合意されることが望ましい。

1. 適用範囲 この規格は,溶接施工要領書を溶接施工法試験を行うことによって承認する方法について

規定する。この規格は,シリーズの規格の一部であり,附属書Bは,このシリーズ゙の詳細を示す。

この規格は,8.に記載されている溶接確認項目の承認範囲内における溶接施工法試験の実施のための条

件及びすべての実際の溶接作業に対する承認された溶接施工法の有効性の限界を定める。

関連する適用規格又は契約において,これらを適用する時に追加の試験を行うことが規定されていない

限り,諸試験はこの規格に従って行う。

この規格は,全ての製品の種類における鋼のアーク溶接及びガス溶接,並びにニッケル及びニッケル合

金のアーク溶接に適用する。 この規格は,契約当事者間の合意によって,他の融接方法にも適用してもよ

い。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

Z 3422-1:2003

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO/DIS 15614-1:2000,Specification and approval of welding procedures for metallic materials -

Welding procedure tests - Arc and gas welding of steels and arc welding of nickel and nickel alloys

(MOD)

参考 溶接には,次の溶接方法が含まれる。

− 被覆アーク溶接

− セルフシールドアーク溶接

− ソリッドワイヤによるサブマージアーク溶接

− 帯状電極によるサブマージアーク溶接

− ミグ溶接

− マグ溶接

− フラックス入りワイヤによるアーク溶接(ガスシールドあり)

− ティグ溶接

− プラズマ溶接

− ガス溶接

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの

規格の規定を構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付

記していない引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 3420 金属材料の溶接施工要領とその承認−一般原則

備考 ISO/DIS 15607:2000, Specification and approval of welding procedures for metallic materials―

General rules からの引用事項は,この規格の該当事項と同等である。

JIS Z 3421-1 金属材料の溶接施工要領とその承認−第1部:アーク溶接の溶接施工要領書

備考 ISO/DIS 15609-1:2000, Specification and approval of welding procedures for metallic materials−

Welding procedure specification-Part1: Arc weldingからの引用事項は,この規格の該当事項と同等

である。

3. 定義 この規格で用いる主な用語の定義は,JIS Z 3420による。

4. 承認前の溶接施工要領書(pWPS) 承認前の溶接施工要領書(pWPS)は,JIS Z 3421-1に従って作成する

とともに,すべての関連項目の許容範囲を明記しなければならない。

5. 溶接施工法試験 試験材の作製及び試験は,6.及び7.に従う。

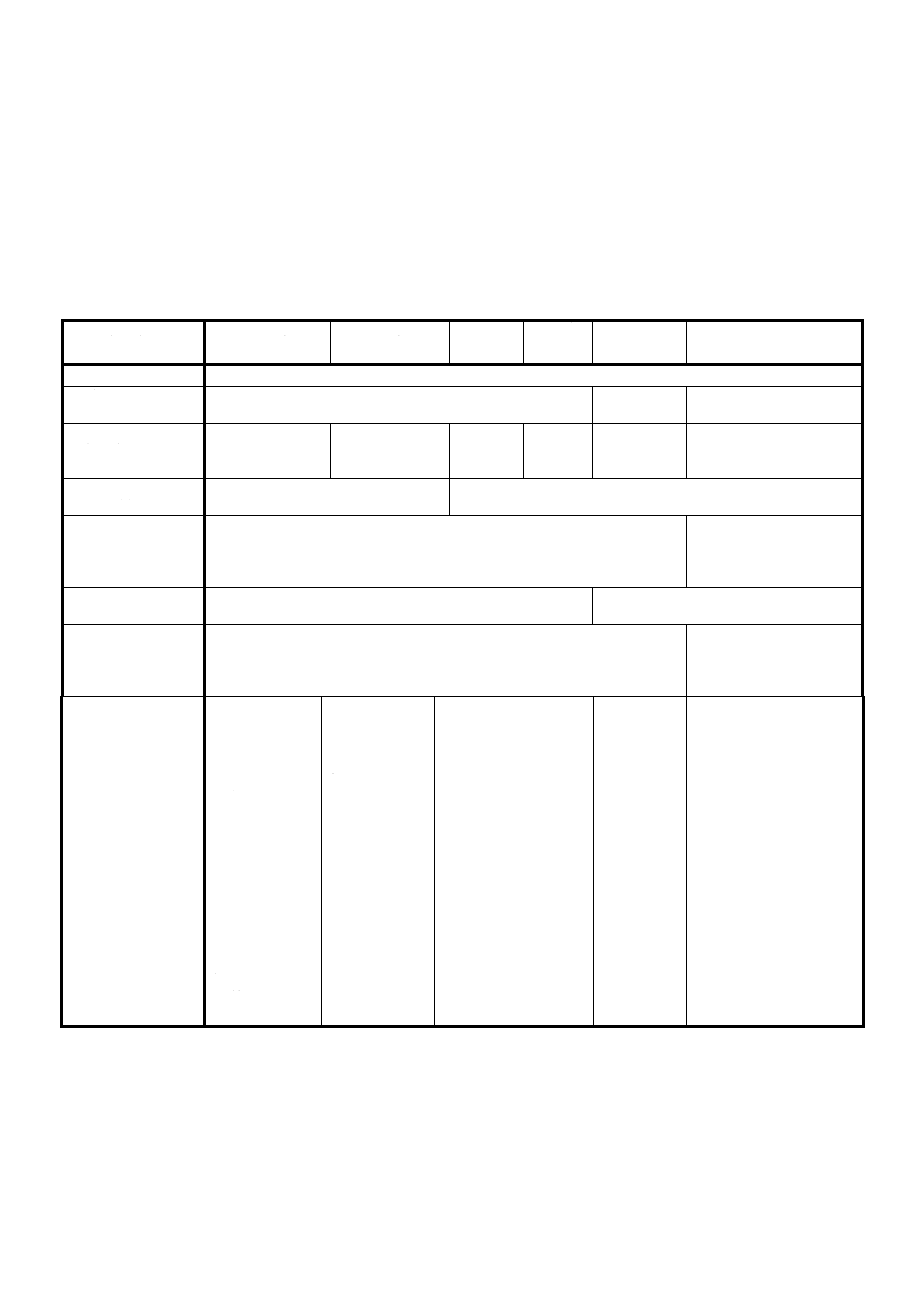

6. 試験材

6.1

一般 溶接施工法に関連する実際の製造時の溶接継手は,6.2に規定される1体又は複数の標準化し

た試験材を作製することによって,代表されなければならない。

6.2

試験材の形状・寸法 試験材は,適正な熱分布を確保するために十分な大きさをもつものでなけれ

ばならない。

Z 3422-1:2003

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分岐管継手(図4)及びT継手(図5)を除くすべての試験材の母材の厚さtは,溶接される板及び管

と同じでなければならない。 試験材の長さと数はすべての要求される試験を行うのに十分でなければなら

ない。tが100mmを超える場合は,契約当事者間の合意によって試験材の寸法a及びbを小さくしてもよ

い。追加用及び/又は再試験用の試験片を採取するために,別の試験材を用意するか,又は規定の寸法よ

りも長い試験材としてもよい。(7.5参照)

適用規格によって要求され,熱影響部(HAZ)の衝撃試験を行う必要がある場合は,鋼板の圧延方向を供

試材に表示する。試験材の厚さ及び管外径は,8.3.2.1から8.3.2.4に定められた寸法とする。 特に契約当

事者間で合意されていない場合は,試験材の形状と最小寸法は次のとおりとする。

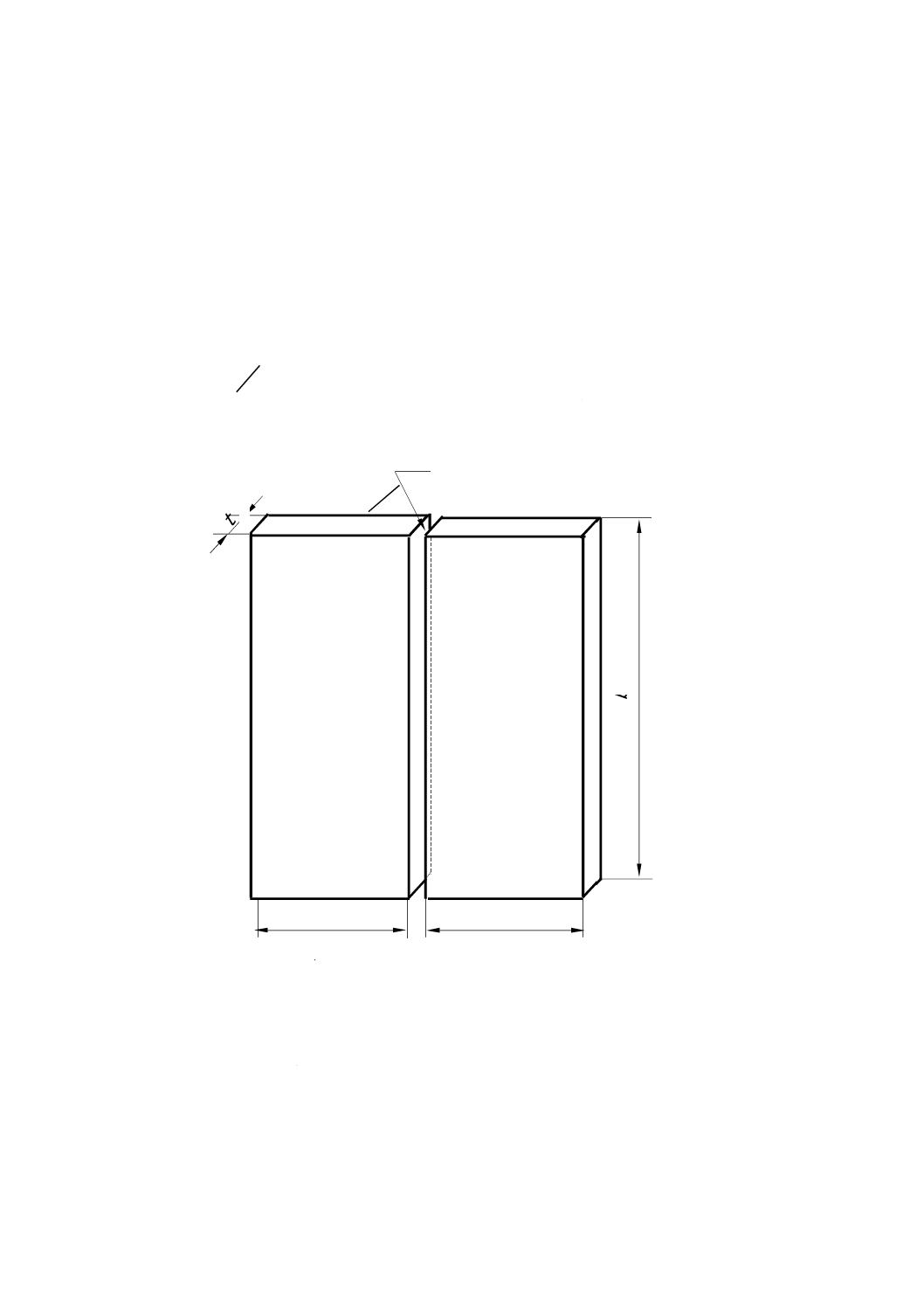

6.2.1

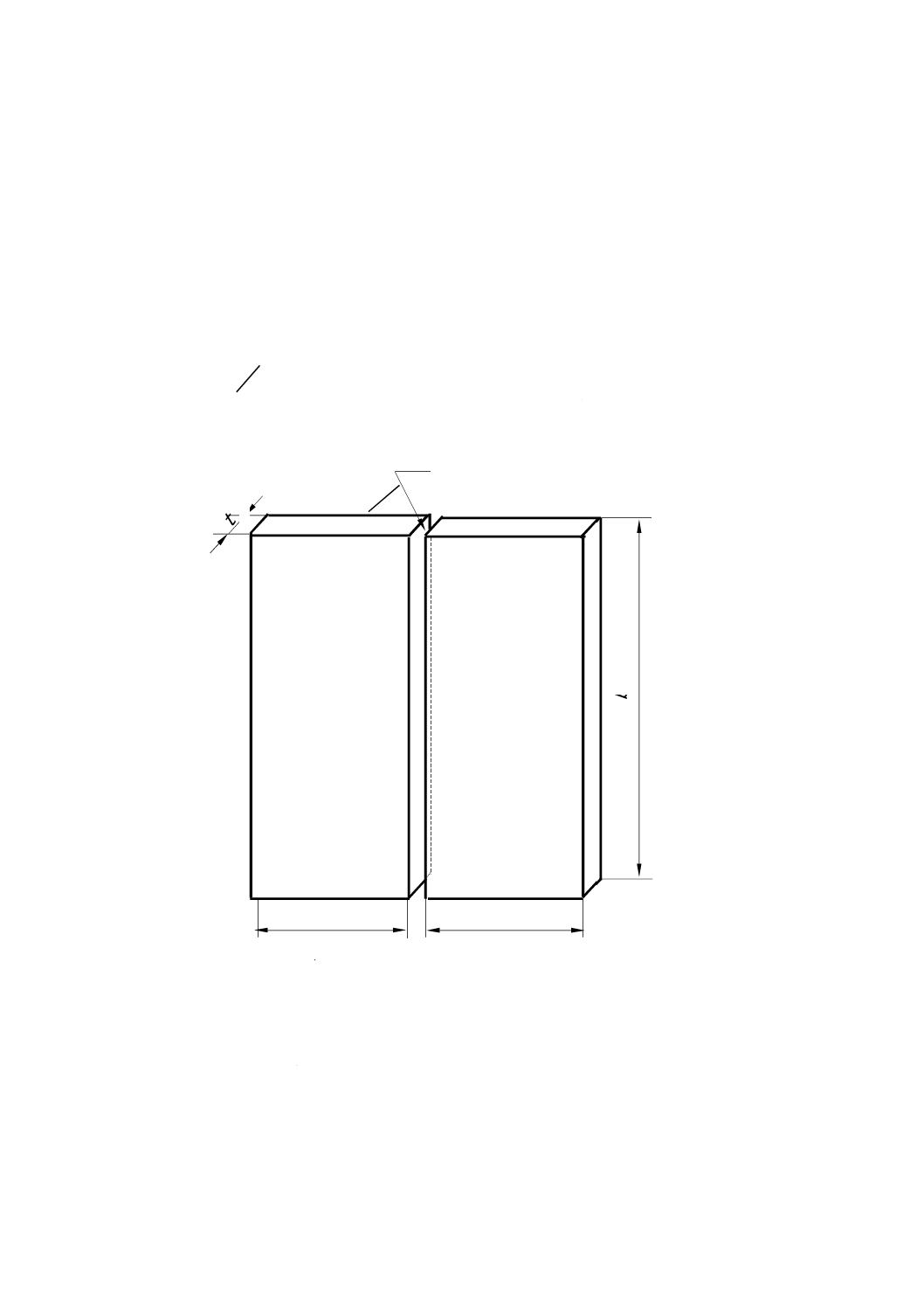

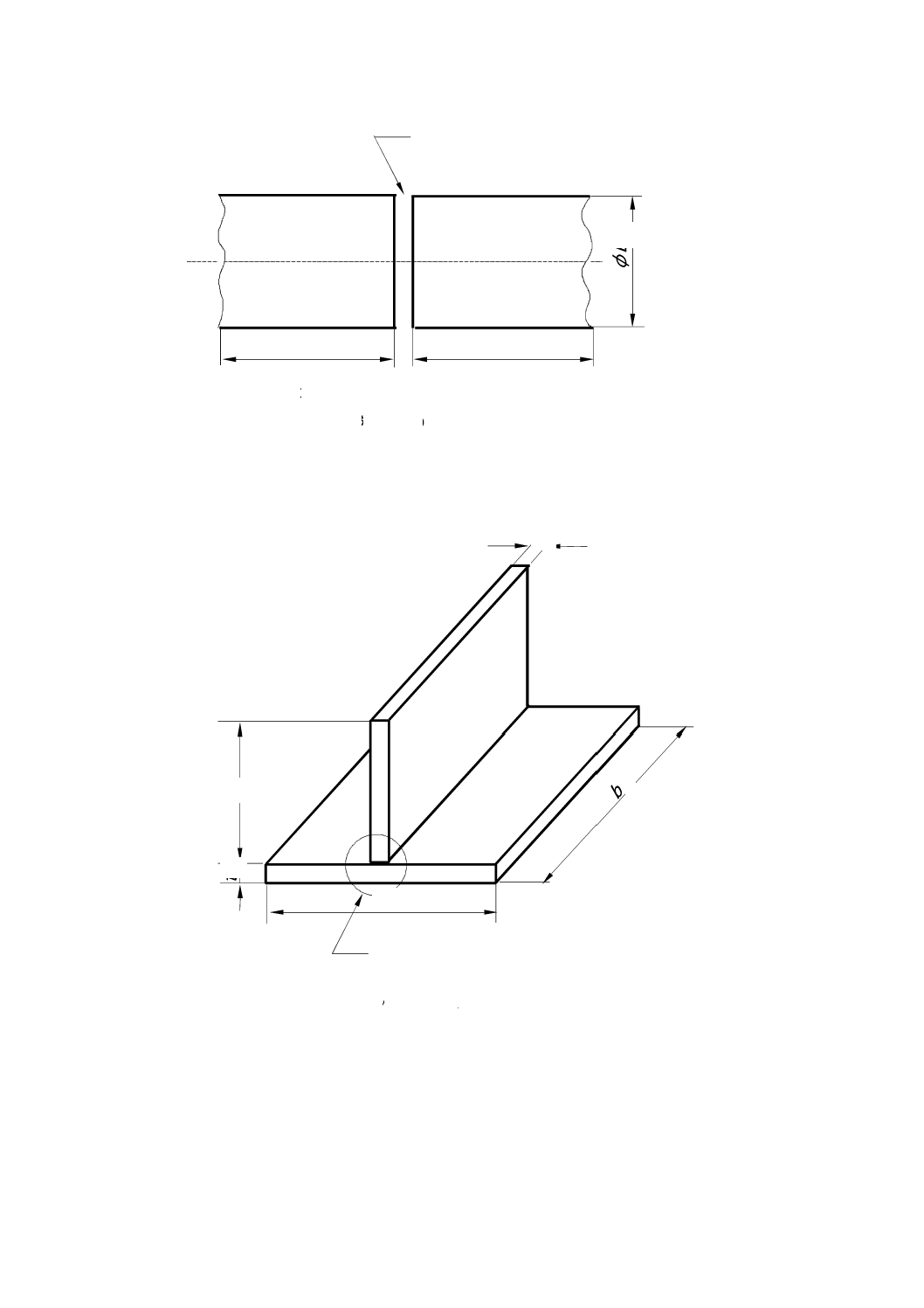

板の突合せ溶接(完全溶込み) 試験材は,図1に従って作製する。

ここに,a = 3t ; 最小値 150mm

b = 6t ; 最小値 350mm

図 1 完全溶込みの板の突合せ溶接の試験材

6.2.2

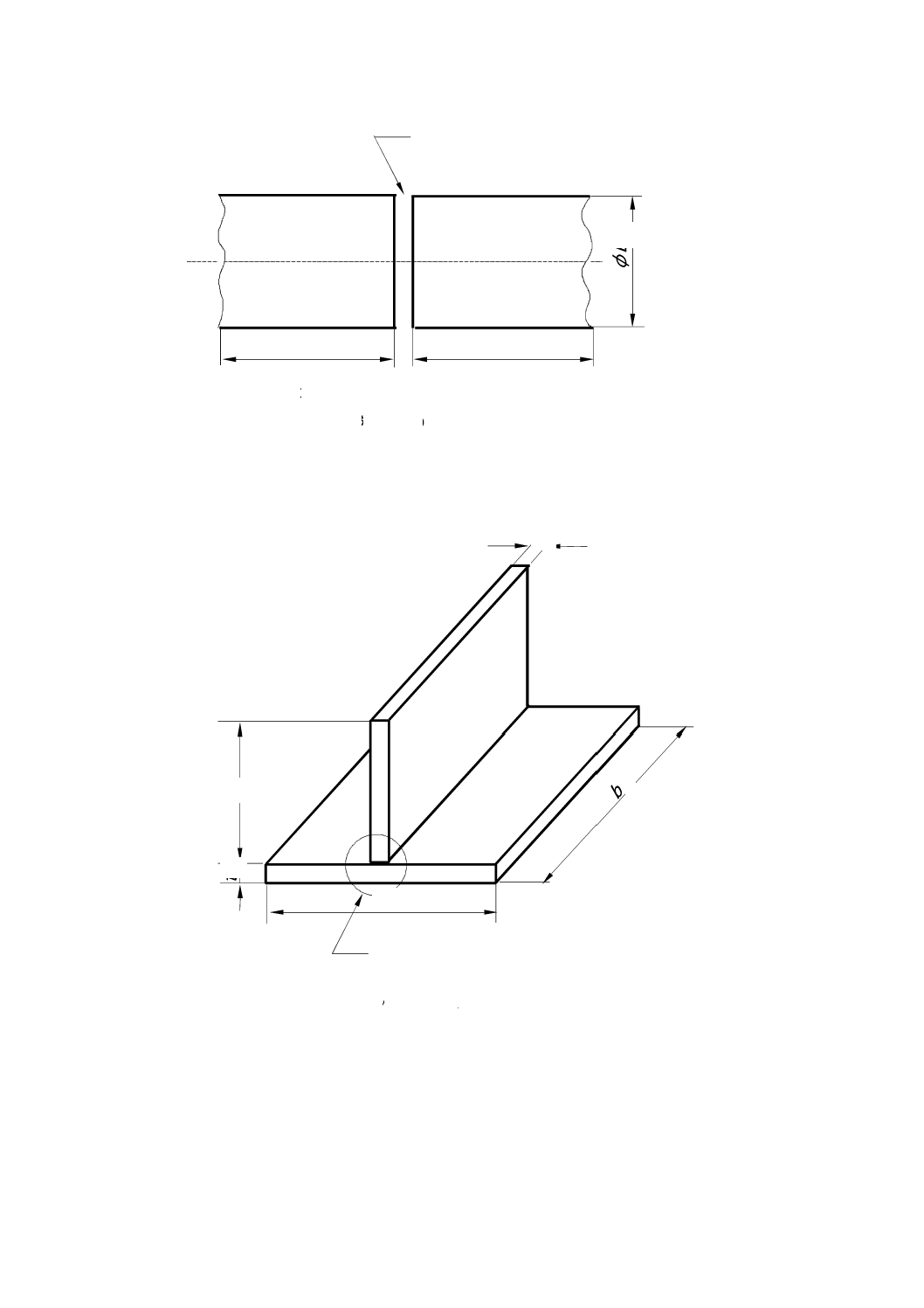

管の突合せ溶接(完全溶込み) 試験材は,図2に従って作製する。

備考 単独又は組み合わせて用いる単語「管」は,パイプ,チューブ又は中空形鋼を意味する。

a

a

承認前の溶接施工要領書(pWPS)に基づいて

開先加工及び開先合せを行う。

b

t

Z 3422-1:2003

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,a = 最小値 150mm

D = 外径 (mm)

図 2 完全溶込みの管の突合せ溶接の試験材

6.2.3

完全溶込みT継手 試験材は,図3に従って作製する。

ここに,a = 3t;最小値 150mm

b = 6t;最小値350mm

図 3 完全溶込みT継手の試験材

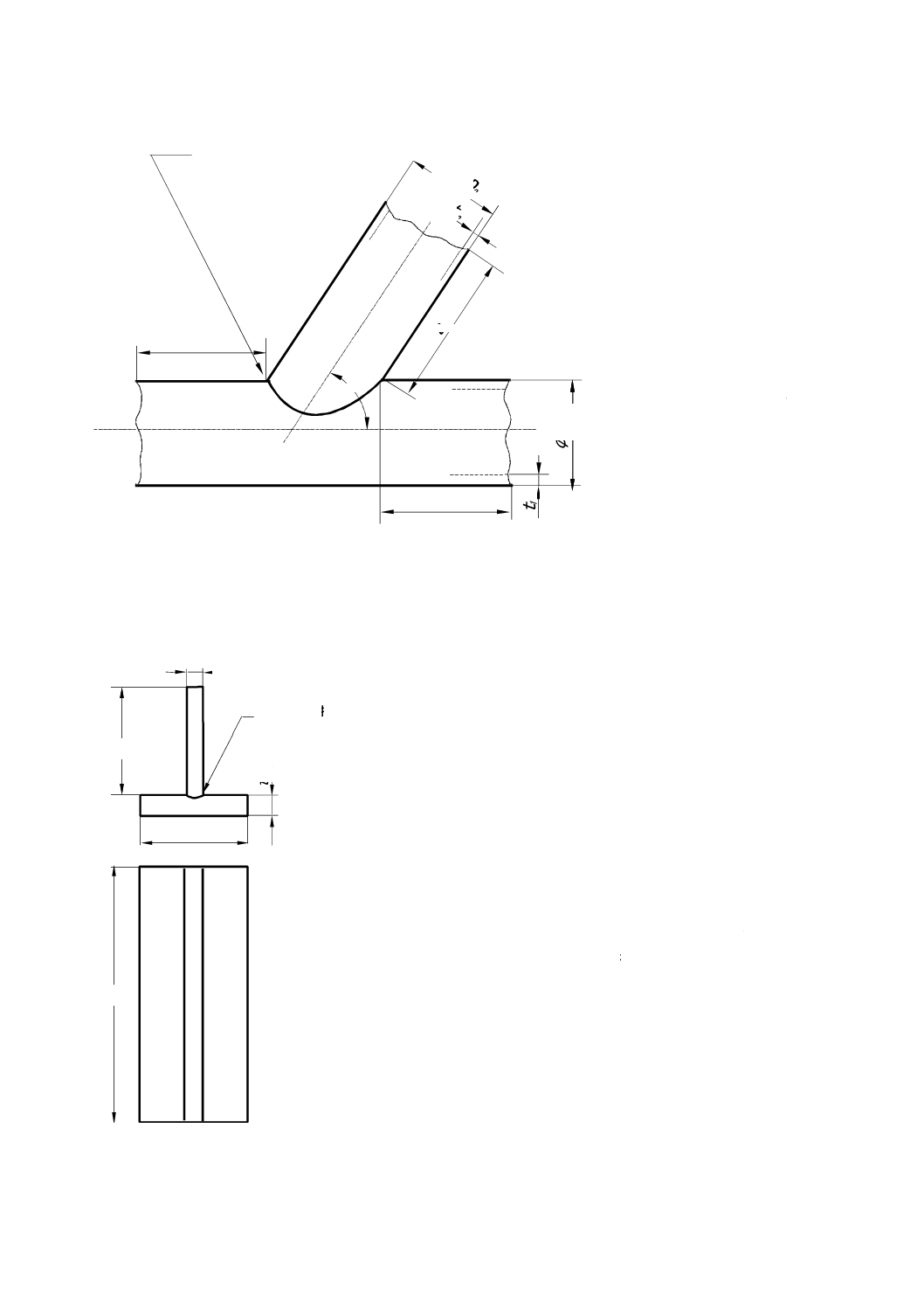

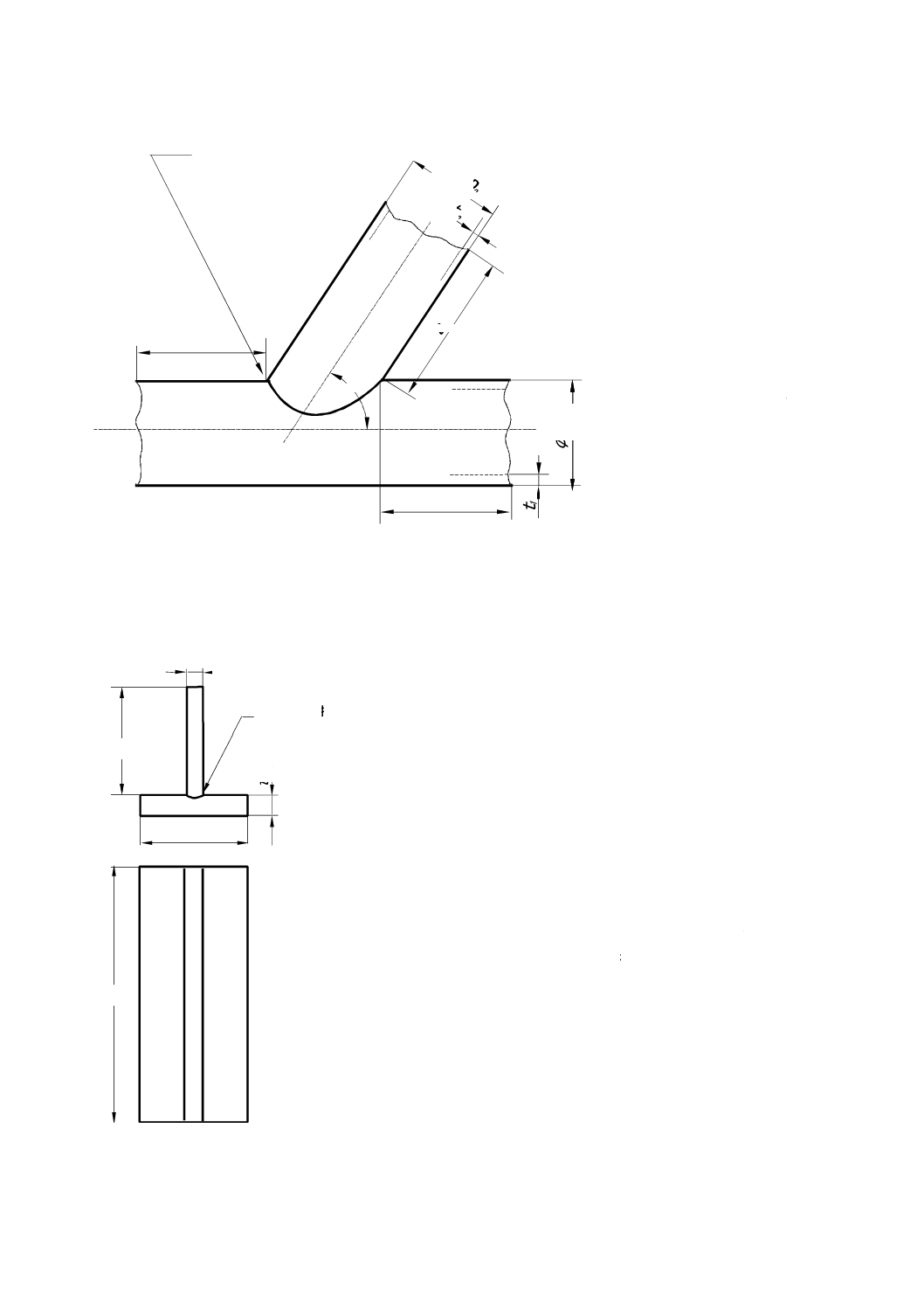

6.2.4

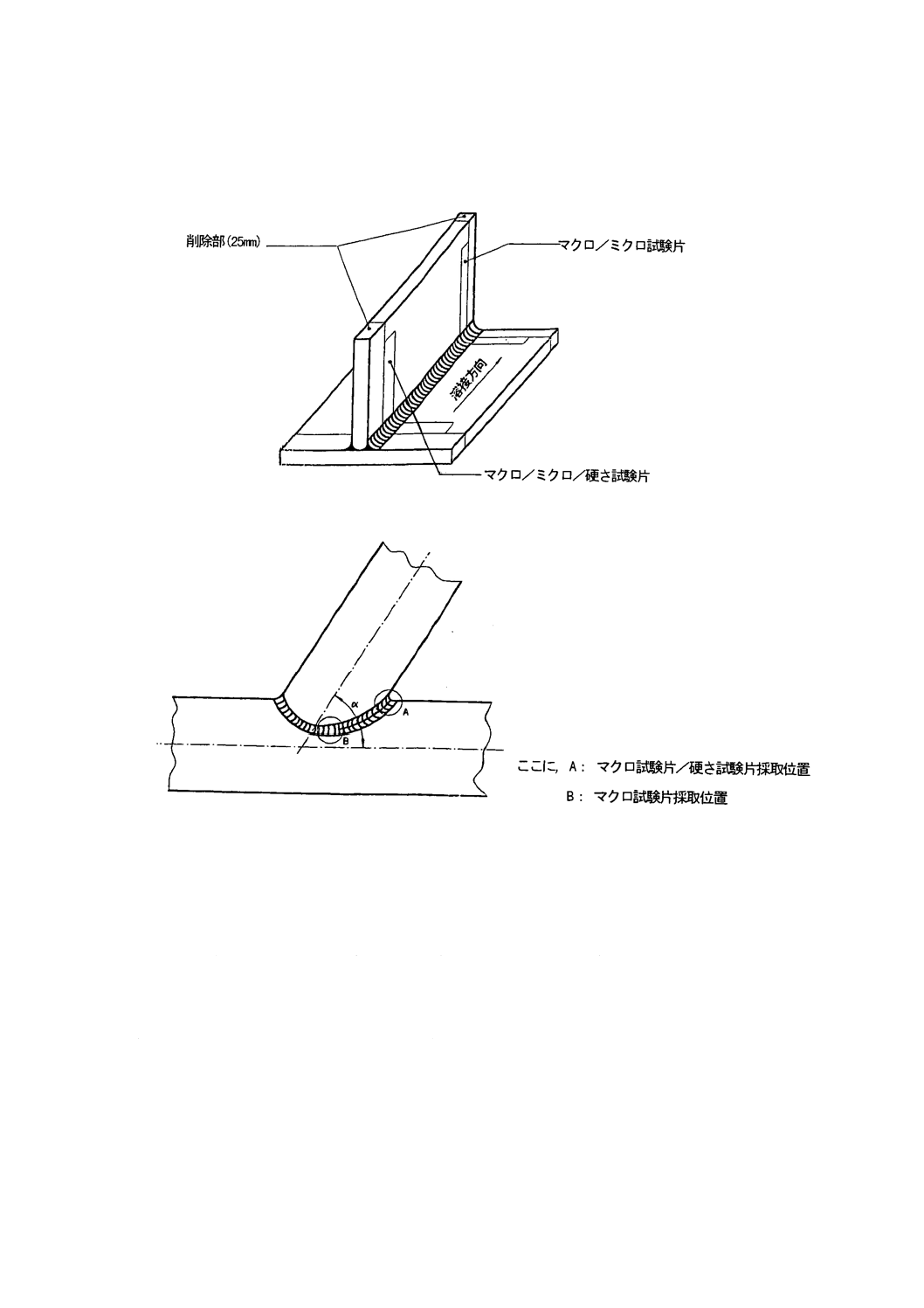

分岐管継手 試験材は,図4に従って作製する。取付け角αは実際の製造に使用される最小値とす

る。分岐管継手は,完全溶込み継手(セットオン(突当て形),セットイン(差込形)又はセットスルー(貫

通形)継手)とする。

a

a

承認前の溶接施工要領書(pWPS)に基づいて

開先加工及び開先合せを行う。

φD

b

a

承認前の溶接施工要領書(pWPS)に基づいて

開先加工及び開先合せを行う。

b

t

t

2

1

Z 3422-1:2003

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,a :最小150mm

D1 :主管の外径(mm)

t1 :主管の厚さ(mm)

D2 :分岐管の外径(mm)

t2 :分岐管の厚さ(mm)

α :分岐管の取付け角

(°)

図 4 分岐管継手又は管のすみ肉溶接継手の試験材

6.2.5

板又は管のT継手(部分溶込み) 試験材は,図4又は図5に従って作製する。すみ肉溶接は,部

分溶込み継手(開先の有無は問わない)としてもよい。

ここに,a = 3t1 ; 最小値 150mm

b = 6t1; 最小値 350mm

t1,t2 : 板の厚さ(mm) t1≧t2

図 5 板の部分溶込み又はすみ肉溶接のT継手の試験材

b

a

承認前の溶接施工要領書(pWPS)に基づいて

開先加工及び開先合せを行う。

t

t

2

a

φD

1

φ

D

α

1

2

a

承認前の溶接施工要領書(pWPS)に基づいて

両側又は片側溶接により開先合せを行う。

t1

a

b

a

t2

Z 3422-1:2003

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

試験材の溶接 試験材の準備及び溶接は,承認前の溶接施工要領書(pWPS)に従うとともに,実際

の製造で用いられる溶接を代表する一般的な溶接条件の下で実施しなければならない。溶接姿勢及び試験

材の傾斜角と回転角の制限は,適切な規格に従う。 タック溶接が,最終的に継手に溶け込む場合は,試験

材においてもこれを行わなければならない。試験材の溶接及び試験は,検査員又は検査機関の立会の下で

実施する。

参考 適切な規格とは,契約当事者間によって合意した規格で,日本工業規格,国際規格,団体規格

などであり,その例を附属書2に示す。

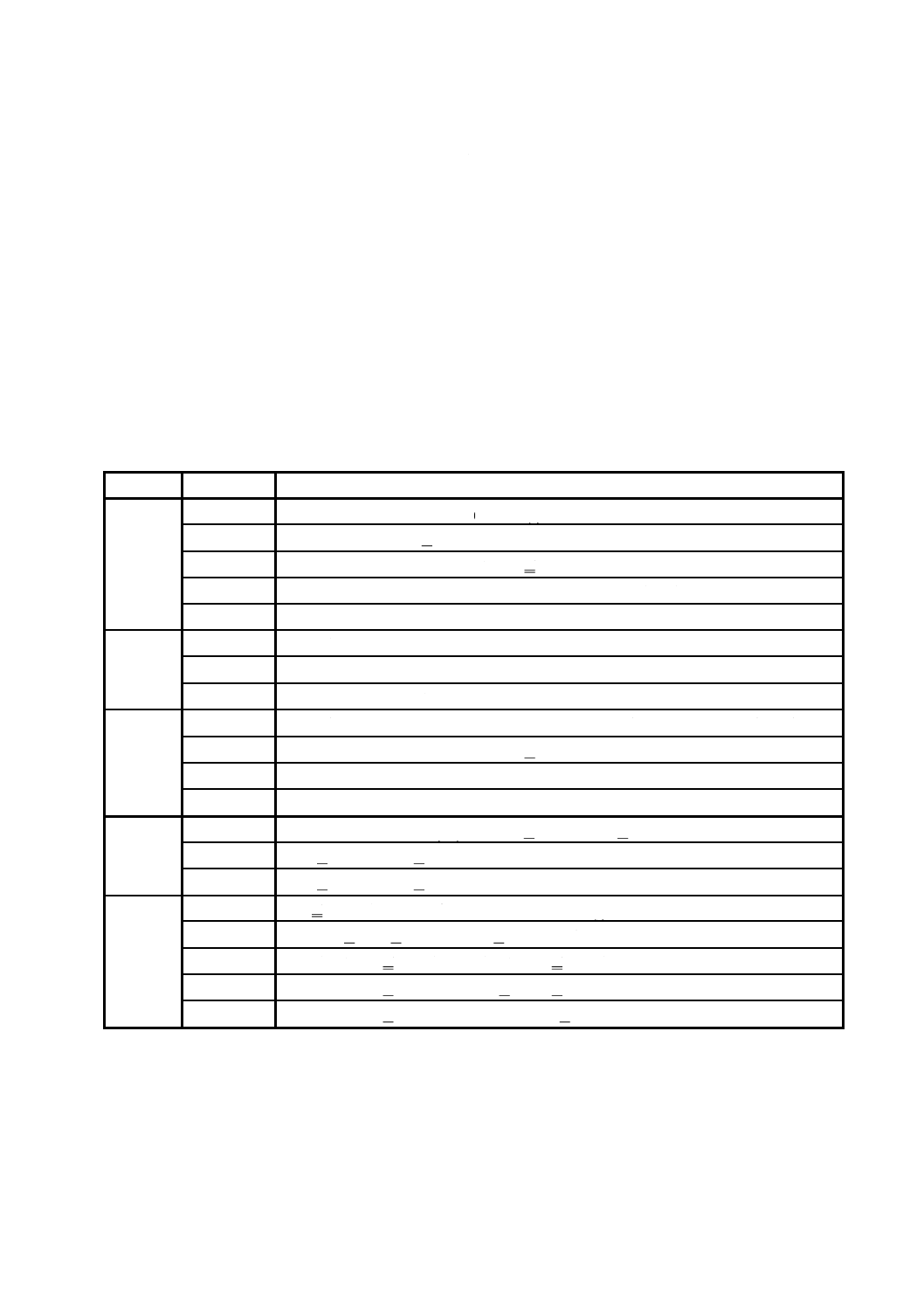

7. 検査及び試験

7.1

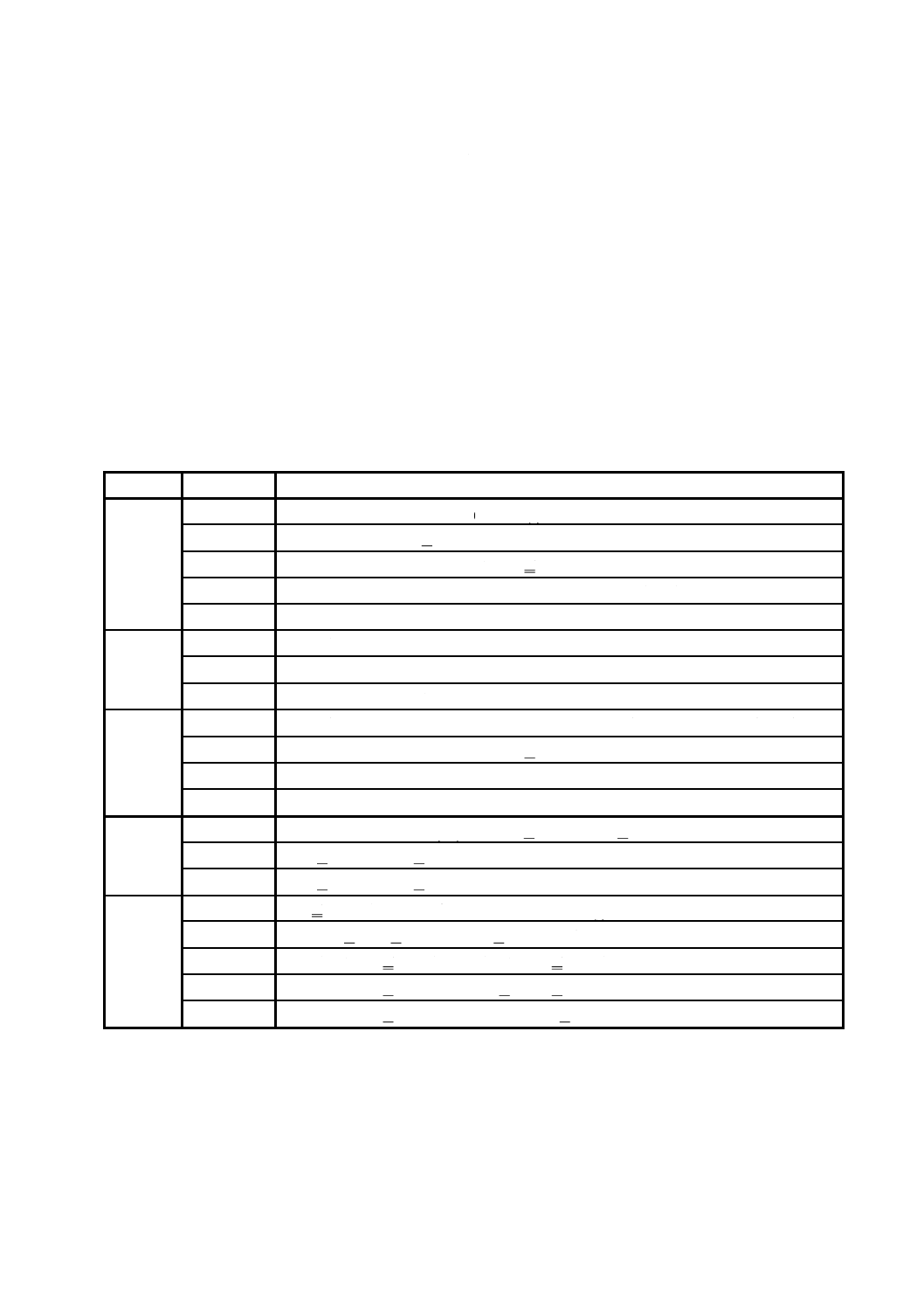

試験の範囲 試験は,非破壊試験及び破壊試験の両方を含み,表1の要求事項に従わなければならな

い。適用規格又は契約で以下の追加の試験が規定してもよい。

― 縦方向溶接引張試験

― 全溶接金属曲げ試験

― 腐食試験

― 化学成分分析

― ミクロ試験

― オーステナイト系ステンレス鋼のδフェライト測定

― 十字継手試験

特定の用途,材料又は製造条件に対しては,より多くの情報を得る目的と,後日追加の試験データを得

るために溶接施工法試験を再度行うことを避ける目的で,この規格で規定されているものより広範囲の試

験を必要としてもよい。

Z 3422-1:2003

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

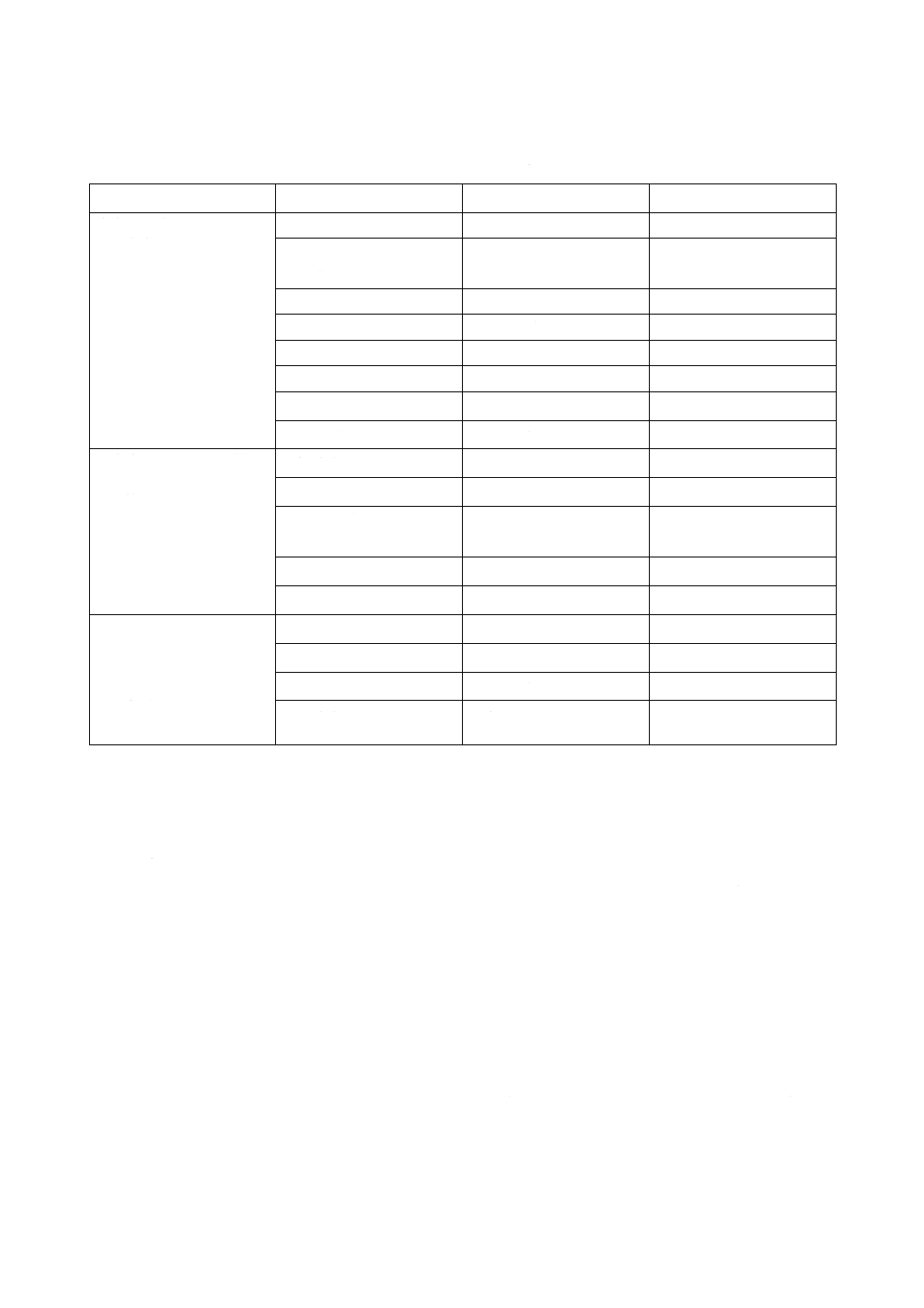

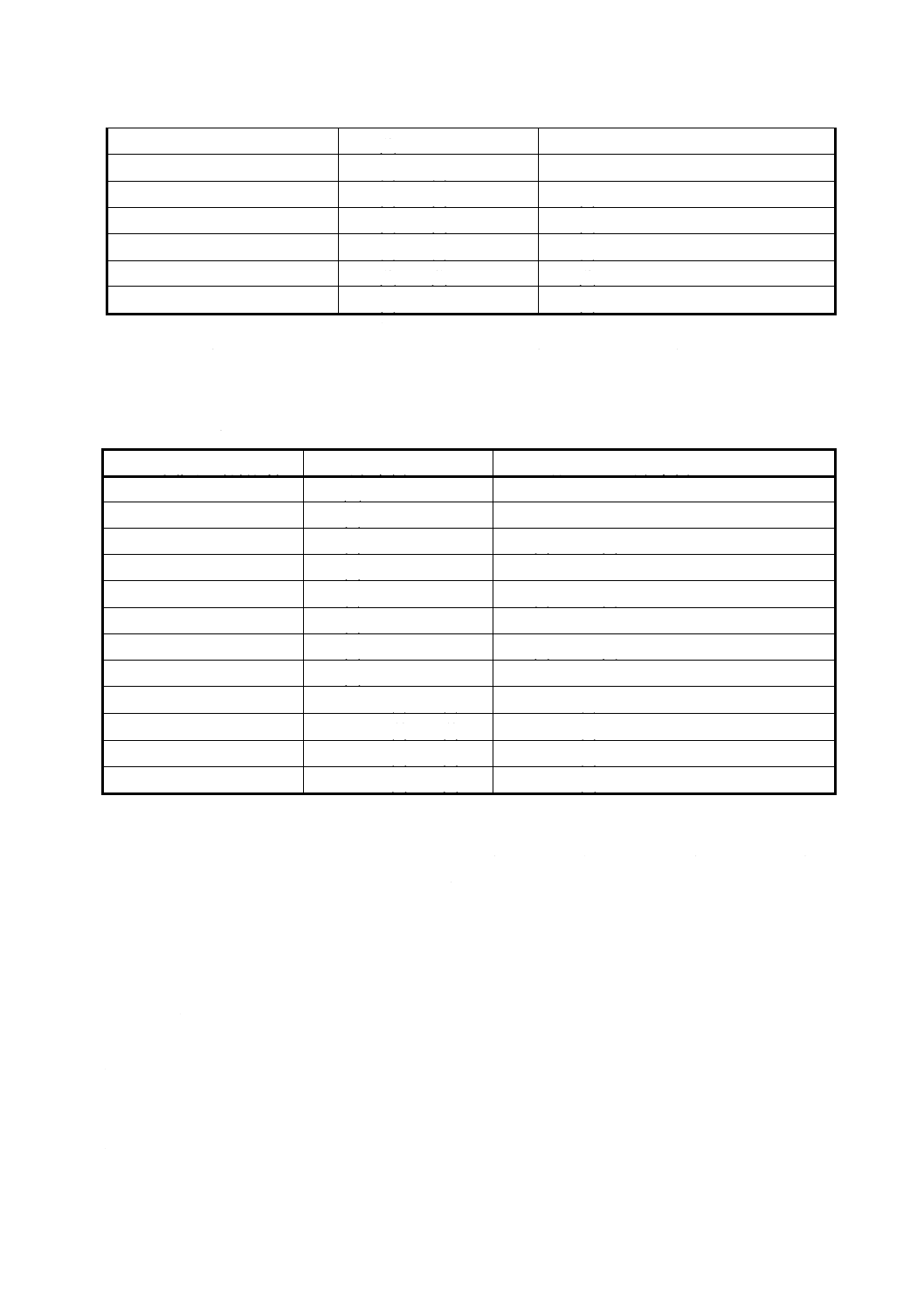

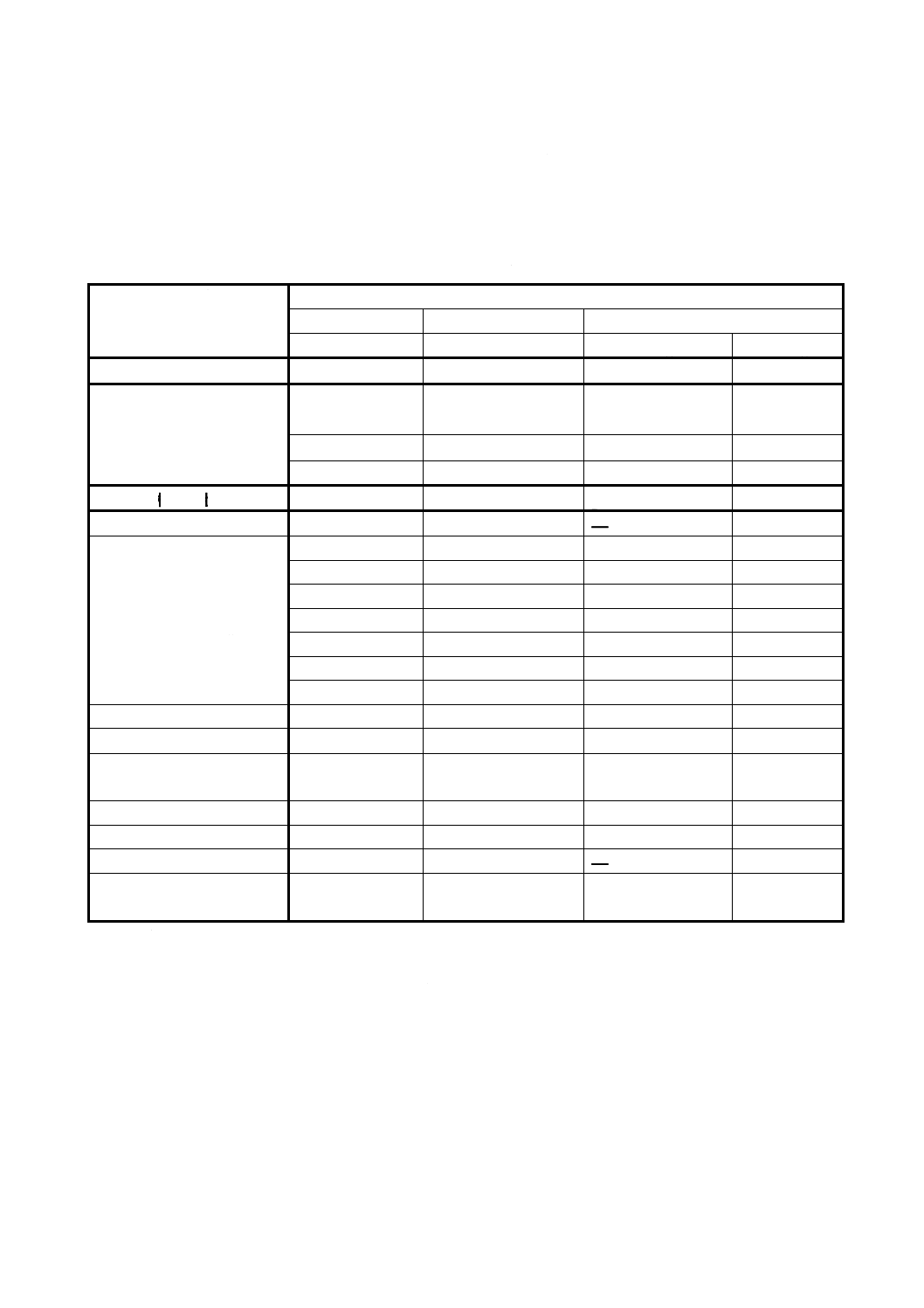

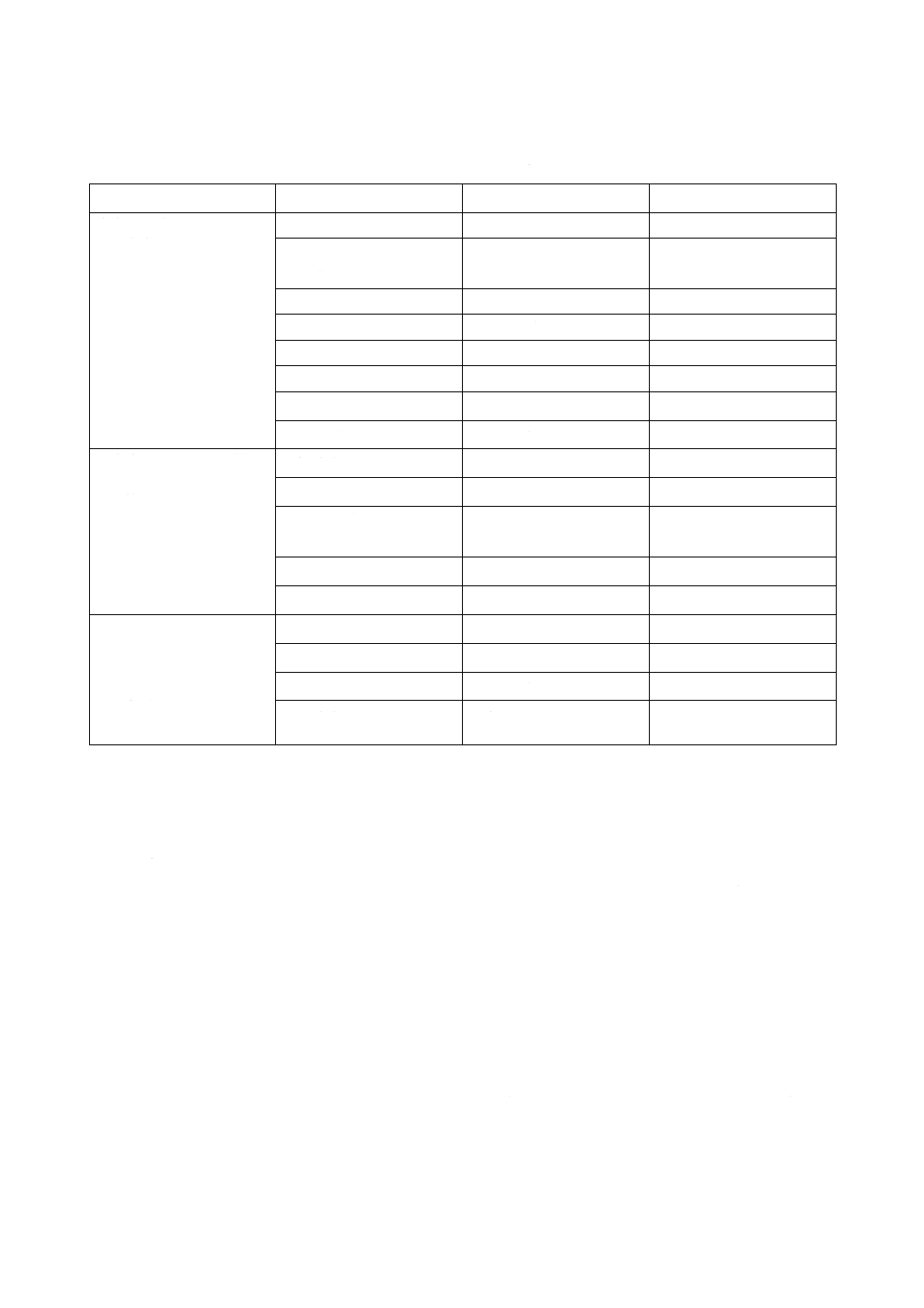

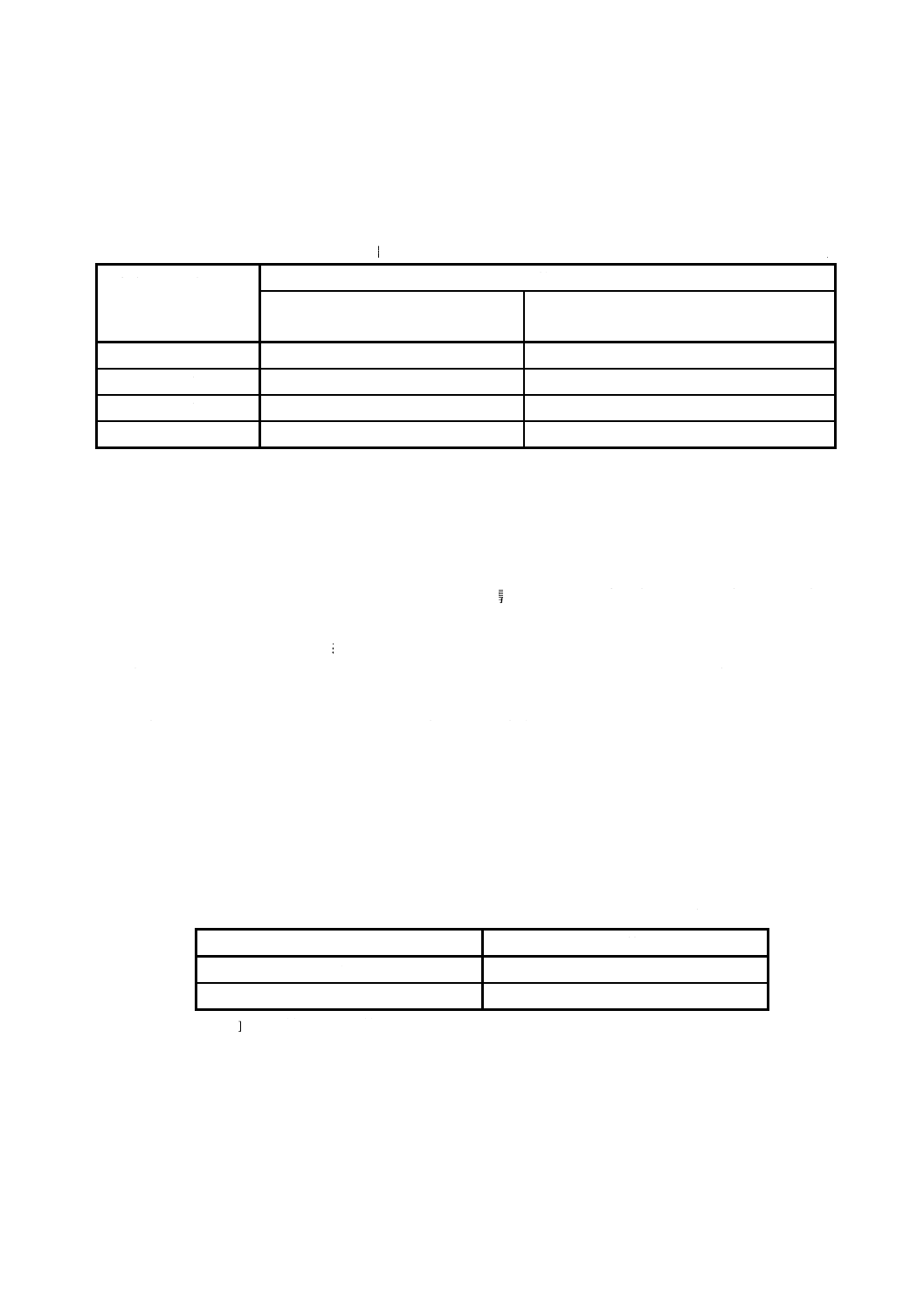

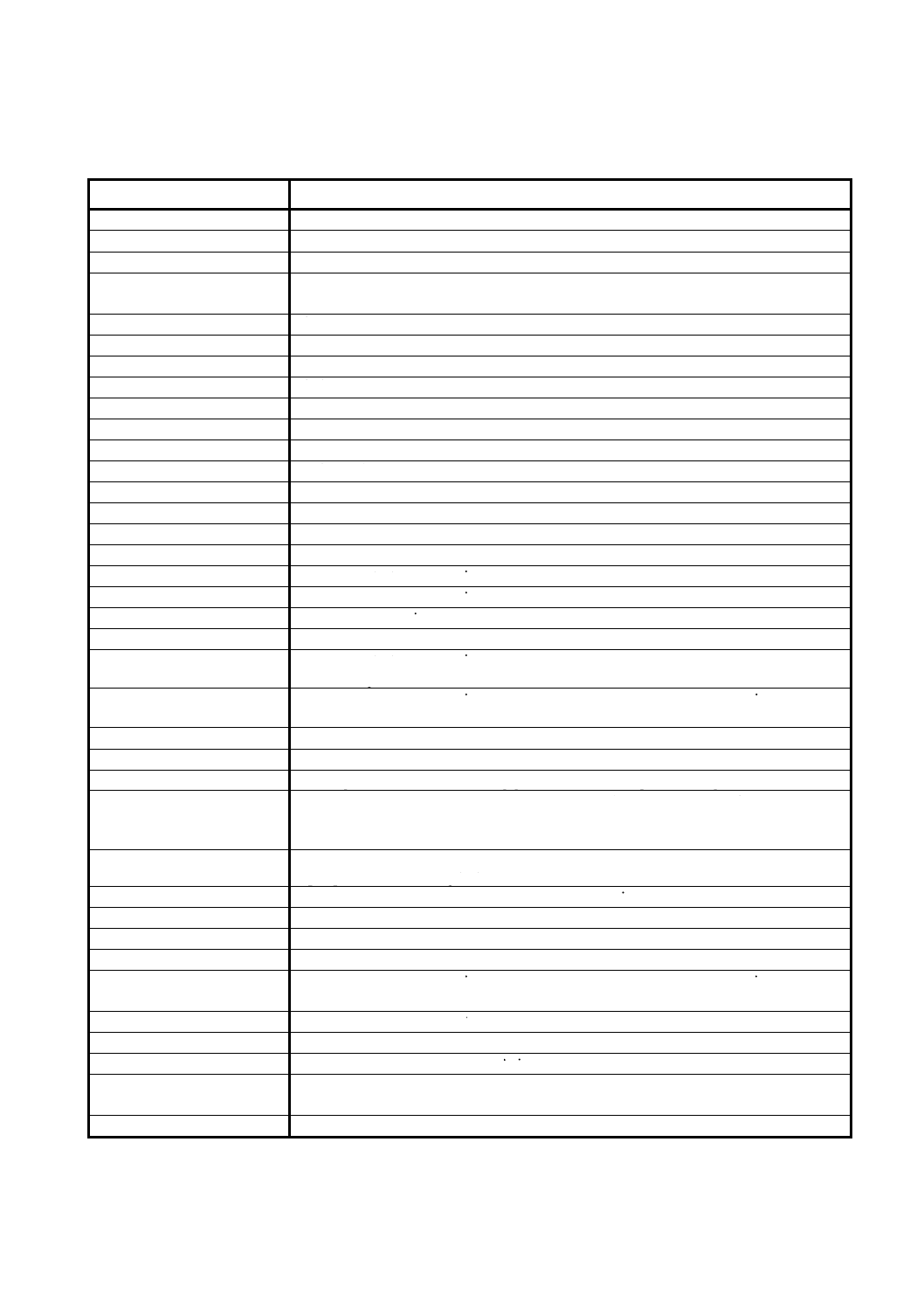

表1 試験材の検査及び試験

試験材

試験の種類

試験の範囲

注記

突合せ継ぎ手

(完全溶込み)

図1及び図2参照

目視試験

100%

−

放射線透過試験又は超音

波探傷試験

100%

(1 )

表面割れ検出

100%

(2)

横方向引張試験

試験片2個

−

横方向曲げ試験

試験片 4個

(3)

衝撃試験

試験片2組

(4)

硬さ試験

要求による

(5)

マクロ/ミクロ試験

試験片1個

(6)

完全溶け込みT継手(5)

図3参照

分岐管継手

図4参照

目視試験

100%

(7)

表面割れ検出

100%

(2) (7)

超音波探傷試験又は放射

線透過試験

100%

(1 ) (7) (8)

硬さ試験

要求による

(5) (7)

マクロ/ミクロ試験

試験片2個

(6) (7)

板のT継手(部分溶け込み

又はすみ肉溶接)

図5参照

管のすみ肉溶接

図4参照

目視試験

100%

(7)

表面割れ検出

100%

(2) (7)

マクロ/ミクロ試験

試験片4個

(6) (7)

硬さ試験

要求による

(5) (7)

注(1) 超音波探傷試験は,フェライト鋼(材料区分8,10,41〜48)で,かつ,板厚が8mmを超える鋼

にだけ適用する。

(2) 浸透探傷試験又は磁粉探傷試験による。ただし,非磁性材料には浸透探傷試験を適用する。

(3) 曲げ試験については,7.4.2を参照。

(4) 厚さが6mm以上で衝撃特性が規定されている場合は,溶接金属及び熱影響部から各1組とする。

試験温度は,使用環境に従って製造事業者が選択する。 ただし,母材の仕様より低温にする必

要はない。再試験については,7.5を参照のこと。

(5) 補助材料区分の1.1,材料区分の8及び41〜48の母材には要求しない。

(6) ミクロ試験については7.4.3を参照。

(7) 列挙されている試験は,継手の機械的性質に関する情報を提供するものではない。 機械的性質

がその適用に関連する場合は,追加の承認,例えば突合せ溶接の承認もまた行わなければなら

ない。

(8) 外径が50mm以下の管には,超音波探傷試験を要求しない。外径が50mmを超え,かつ超音波探

傷試験を行うことが技術的に困難な場合,放射線検査が可能である継手の場合は,放射線透過

試験を行わなければならない。

Z 3422-1:2003

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

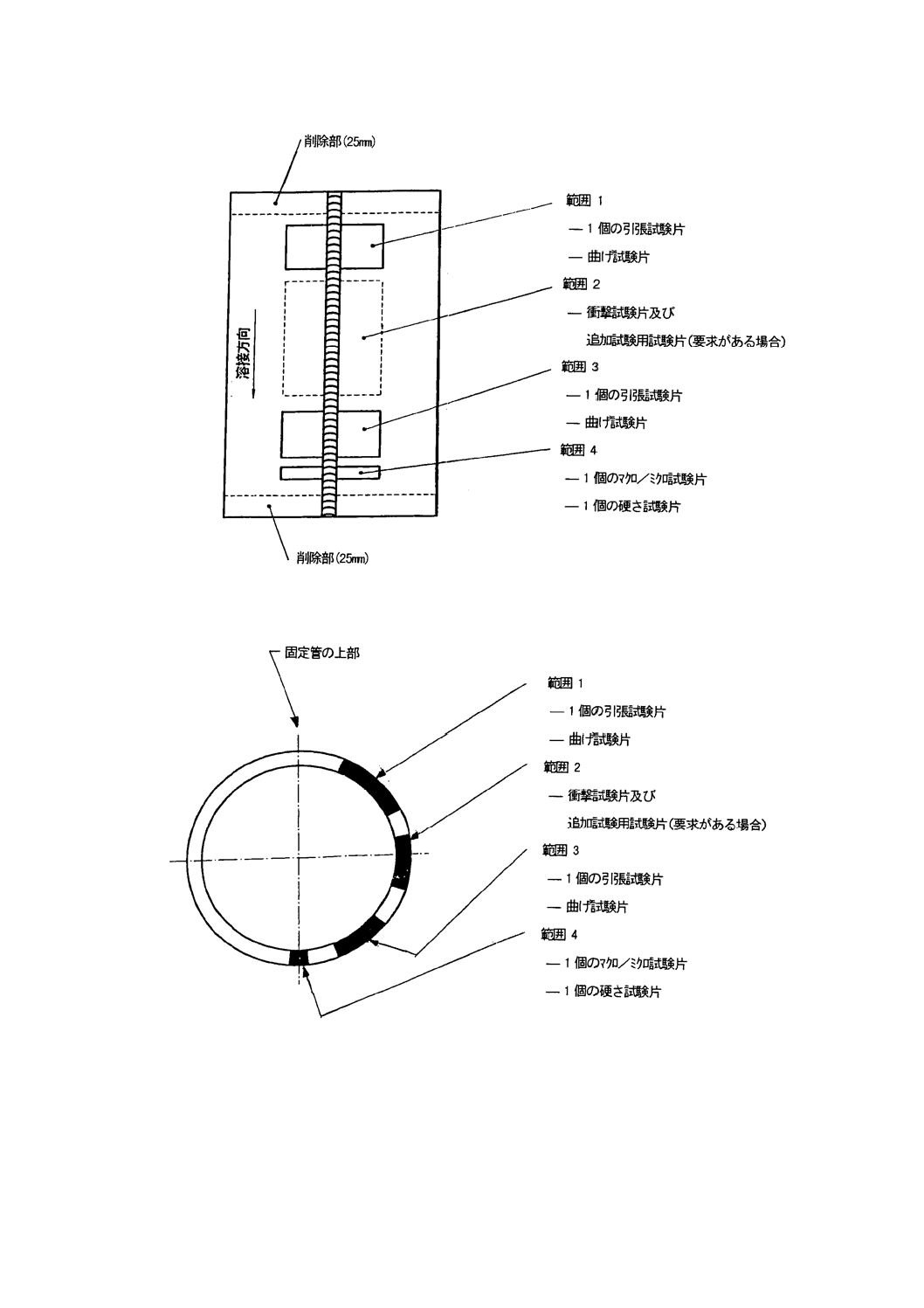

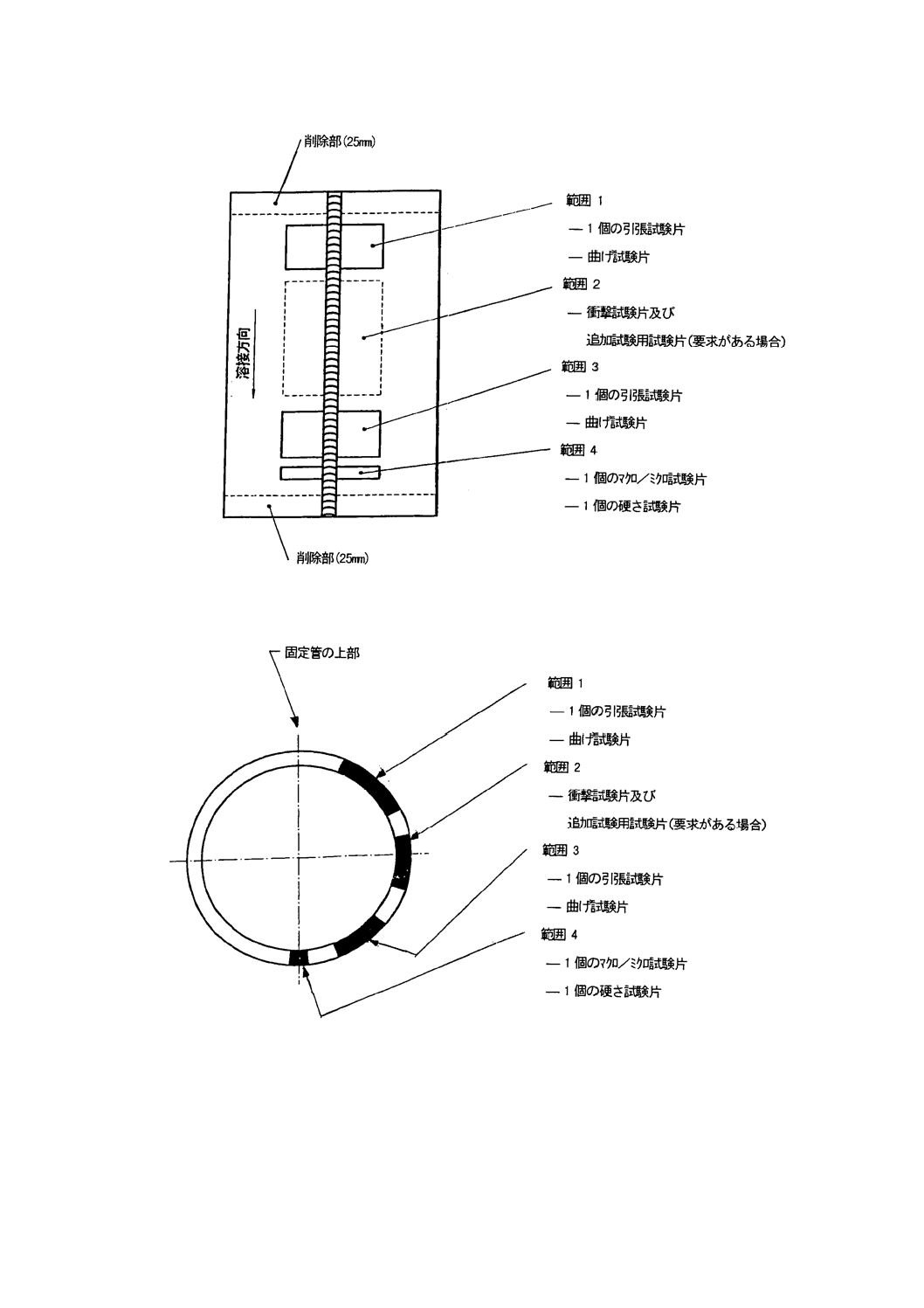

図6 板の突合せ溶接の試験片採取位置

図7 管の突合せ溶接の試験片採取位置

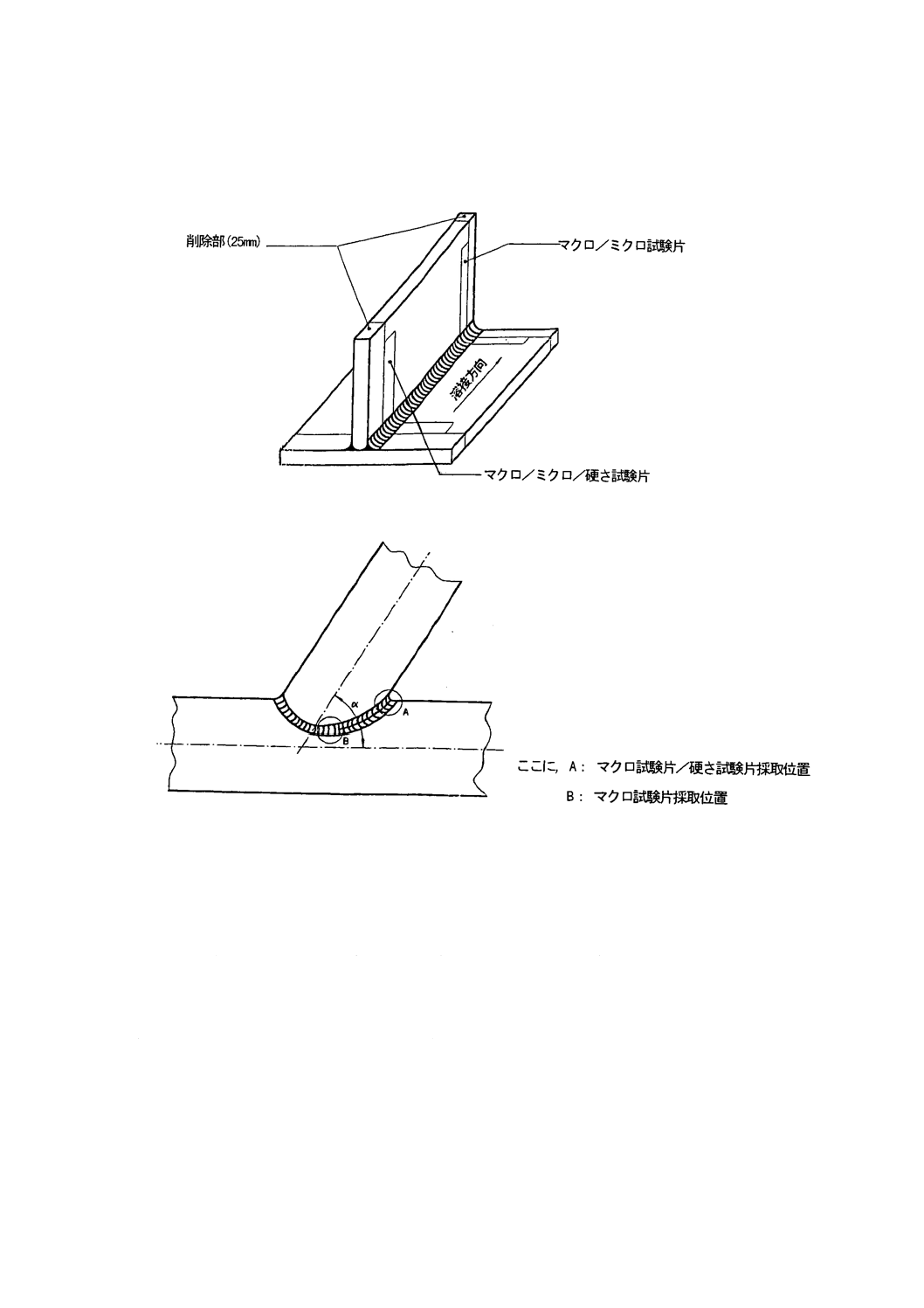

7.2

試験片の採取位置及び切断 試験片の採取位置は図6,図7,図8及び図9による。試験片は,非破

壊試験で満足すべき結果が得られた後に試験材から採取する。

Z 3422-1:2003

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,許容される不完全部(imperfection)のある溶接部分を避けた位置から,試験片を採取してよい。

図8 T継手又は板のすみ肉溶接の試験片採取位置

図9 分岐管継手又は管のすみ肉溶接の試験片採取位置

7.3

非破壊試験

7.3.1

試験方法 すべての試験材について,溶接後熱処理が要求される場合はこれを行った後に,また試

験片を切り出す前に,7.1に従って目視試験と非破壊試験を行わなければならない。

溶接後熱処理が要求されない試験材の場合,水素割れが発生しやすい材料の非破壊試験は,溶接後適当

な時間の経過後行うことが好ましい。

非破壊試験は,溶接継手形状・材料・作業要求条件により,適切な規格に従って行わなければならない。

7.3.2

合格基準 試験材の不完全部(imperfection)が,適切な規格に規定された限度内にある場合又は契約

当事者間で合意された許容限度内にある場合に,溶接施工法は承認される。ただし,過大な溶接金属,過

大な凸形状,過大なのど厚及び過大な溶込みに類する不完全部(imperfection)があった場合は不合格とす

る。

Z 3422-1:2003

10

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

破壊試験

7.4.1

横方向引張試験 突合せ継手の横方向引張試験の試験片及び試験方法は,適切な規格による。 外

径が50mmを超える管においては,試験片の厚さと管の肉厚を等しくするために,両面の溶接の余盛部を

削除する。 管の外径が50mm以下の場合,又は小さい外径管の全断面試験片を用いる場合には,管の内

側の溶接余盛部を残しておいてもよい。 試験片の引張強さは,試験を行う前に予め規定値が定められてお

り,かつ承認前の溶接施工要領書(pWPS)に明記されている場合を除き,母材の規定最小引張強さ以上とす

る。

7.4.2

曲げ試験 突合せ継手の曲げ試験の試験片及び試験方法は,適切な規格による。 板の異材継手又

は異質(heterogeneous)の突合せ継手の場合は,4個の横方向曲げ試験片(表曲げ試験片及び裏曲げ試験

片各2個)の代わりに,2個の縦方向曲げ試験片(表曲げ試験片及び裏曲げ試験片各1個)を用いてもよ

い。

母材又は溶加材の延性が低いために他の特別な制限を必要とする場合を除き,試験用の雄型ジグ又は内

側ローラの直径は4t,また曲げ角度は180゜以上とする。 試験中の試験片には,いかなる方向において

も3mmを超える単一のきず(flaw)があってはならない。ただし,試験片のコーナ部に現れたきず(flaw)

は,評価の対象としない。

7.4.3

マクロ/ミクロ試験 試験片は,ボンド部,熱影響部及び各パスの重なりが鮮明に現れるように,

適切な規格に従って片面をエッチングしなければならない。マクロ試験は,熱影響のない母材部分も含め,

施工法試験毎に少なくとも1つのマクロの複写によって記録としなければならない。マクロ試験の合格基

準は,7.1を適用する。

ある材料区分に対し,ミクロ割れの発生や大きさを評価する(例えば材料区分3,6,7,8及び41から

48),又は相平衡を計測する(例えば,材料区分10)ために,ミクロ試験が適用規格や契約の要求事項

としてもよい。

7.4.4

衝撃試験 突合せ継手の衝撃試験は,試験片の位置及び試験温度についてはこの規格に従い,試験

片の寸法及び試験方法については,適切な規格に従う。

溶接金属用の試験片はVWTタイプ,また,熱影響部用の試験片はVHTタイプを用いる。ここで,記号

VはシャルピーV形切欠きであること,Wは溶接金属に切欠きがあること,Hは熱影響部に切欠きがある

こと,そしてTは切欠きの長さ方向が試験材の板厚方向に一致していることを示す。試験片は,各々の指

定位置より3個からなる1組づつを採取する。

シャルピーV形切欠き試験片は,試験材の母材上面から最大2mm下方の位置から,溶接線に対し横方

向に採取する。

切欠きは,熱影響部においては溶融線から1〜2mmの箇所に,溶接金属部においては溶接中心線上に設

ける。

試験材の厚さが50mmを超える場合は,更に溶接金属及び熱影響部の各1組ずつの試験片を,板厚中央

部の下部又は溶接ルート部から,追加して採取しなければならない。

適用規格によって変更されない限り,吸収エネルギーは適切な母材規格に従う。

異材継手の衝撃試験は,両方の母材の熱影響部から採取された試験片により行わなければならない。

Z 3422-1:2003

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

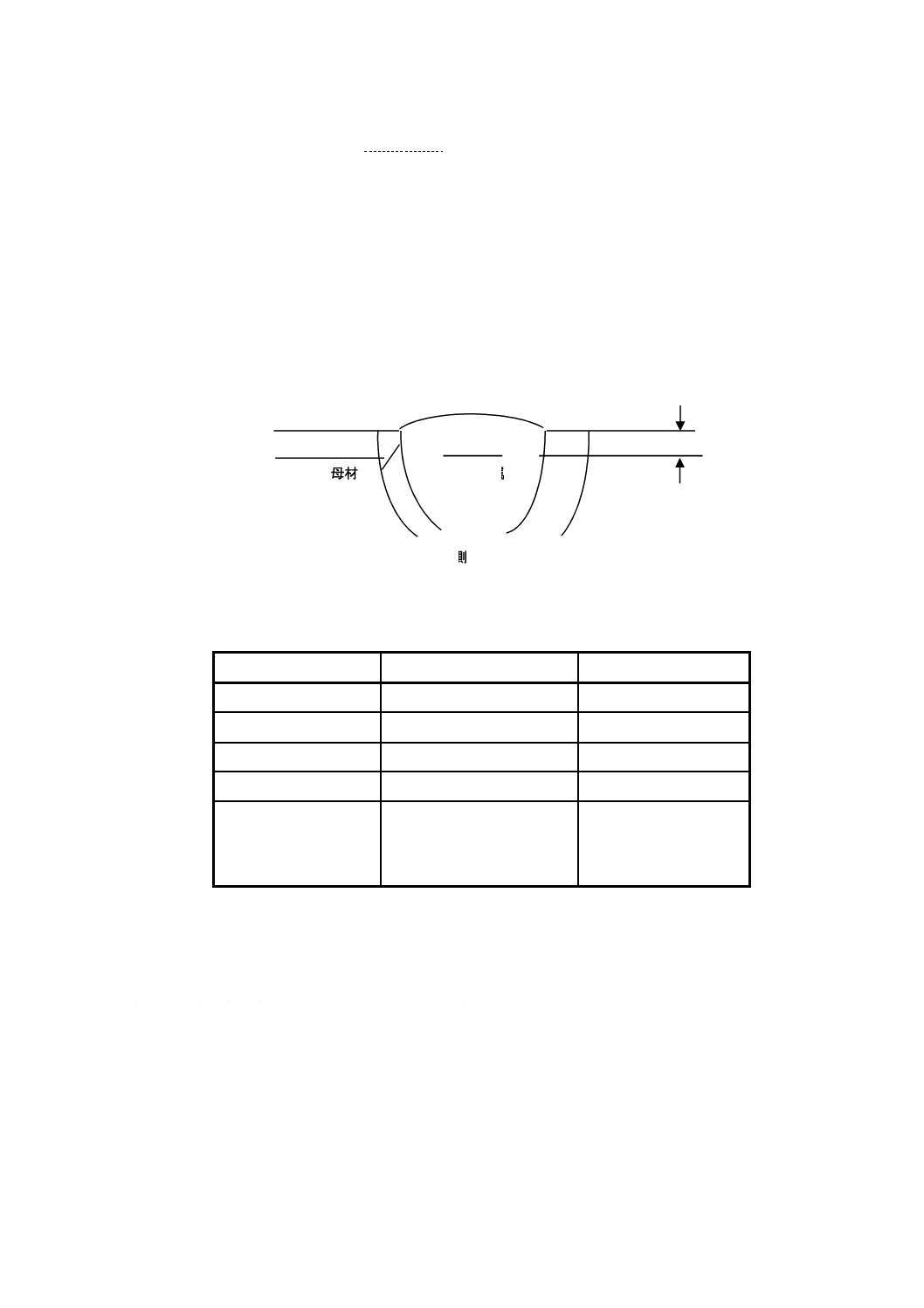

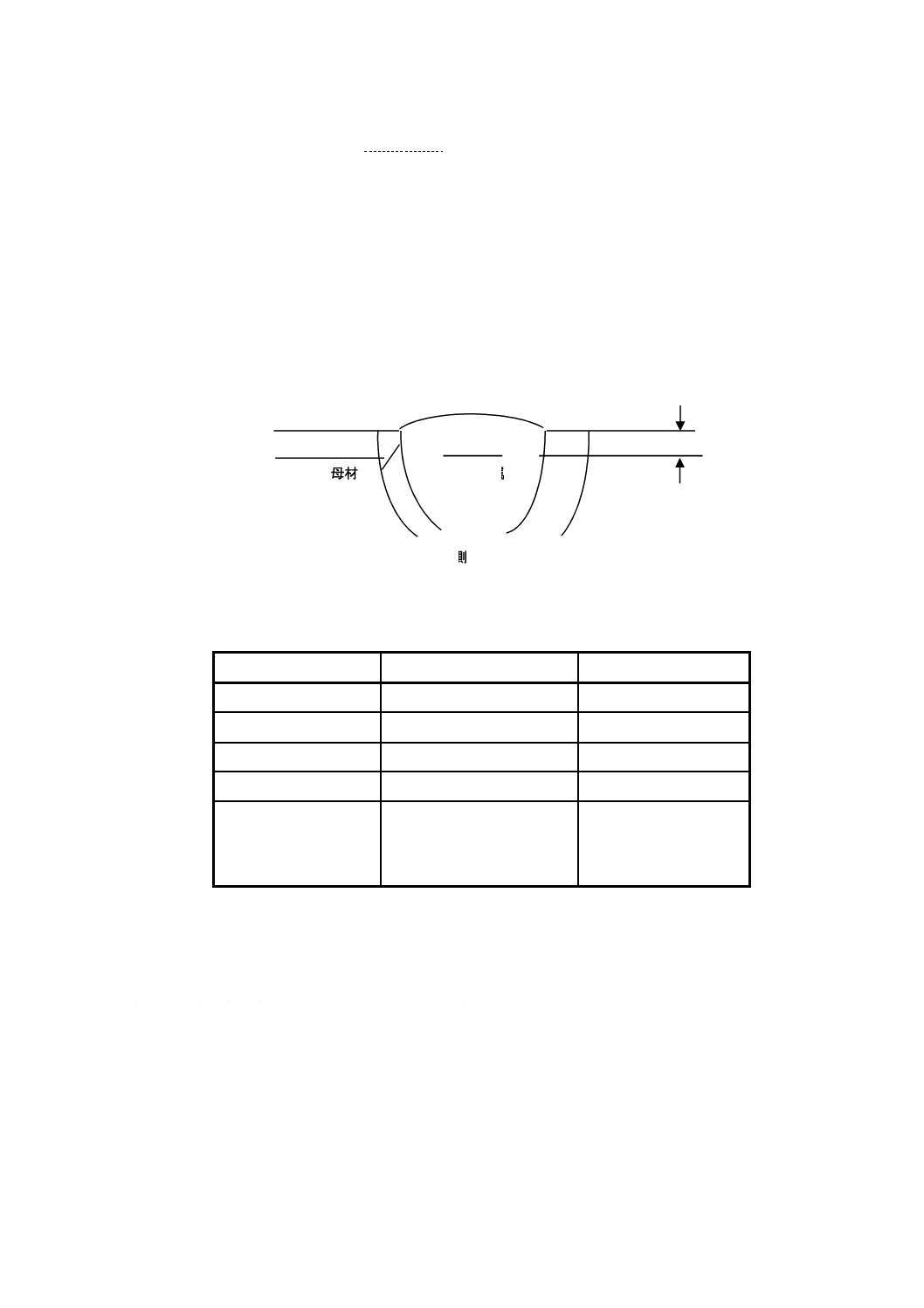

7.4.5

硬さ試験 硬さ試験の方法は,適切な規格による。ビッカース硬さ試験方法HV10を用いなければ

ならない。溶接継手部における硬さ分布を測定,記録するために,溶接部,熱影響部(HAZ)及び母材にく

ぼみを設ける。試験材の厚さが5mm以下の場合は1列のくぼみを,上面から最大2mmの位置に設け,試

験材の厚さが5mmを超える場合は,上面及び下面から最大2mmの位置に,各1列のくぼみを設ける。両

面突合せ溶接,すみ肉溶接及びT継手溶接の場合は,溶接ルート部において1列のくぼみを追加する。

各くぼみの列に対し,溶接部,熱影響部(両側),母材(両側)のそれぞれの箇所におけるくぼみの数は,

少なくとも3個以上とする。 一例を図10に示す。 熱影響部においては,最初のくぼみは,できるだけボ

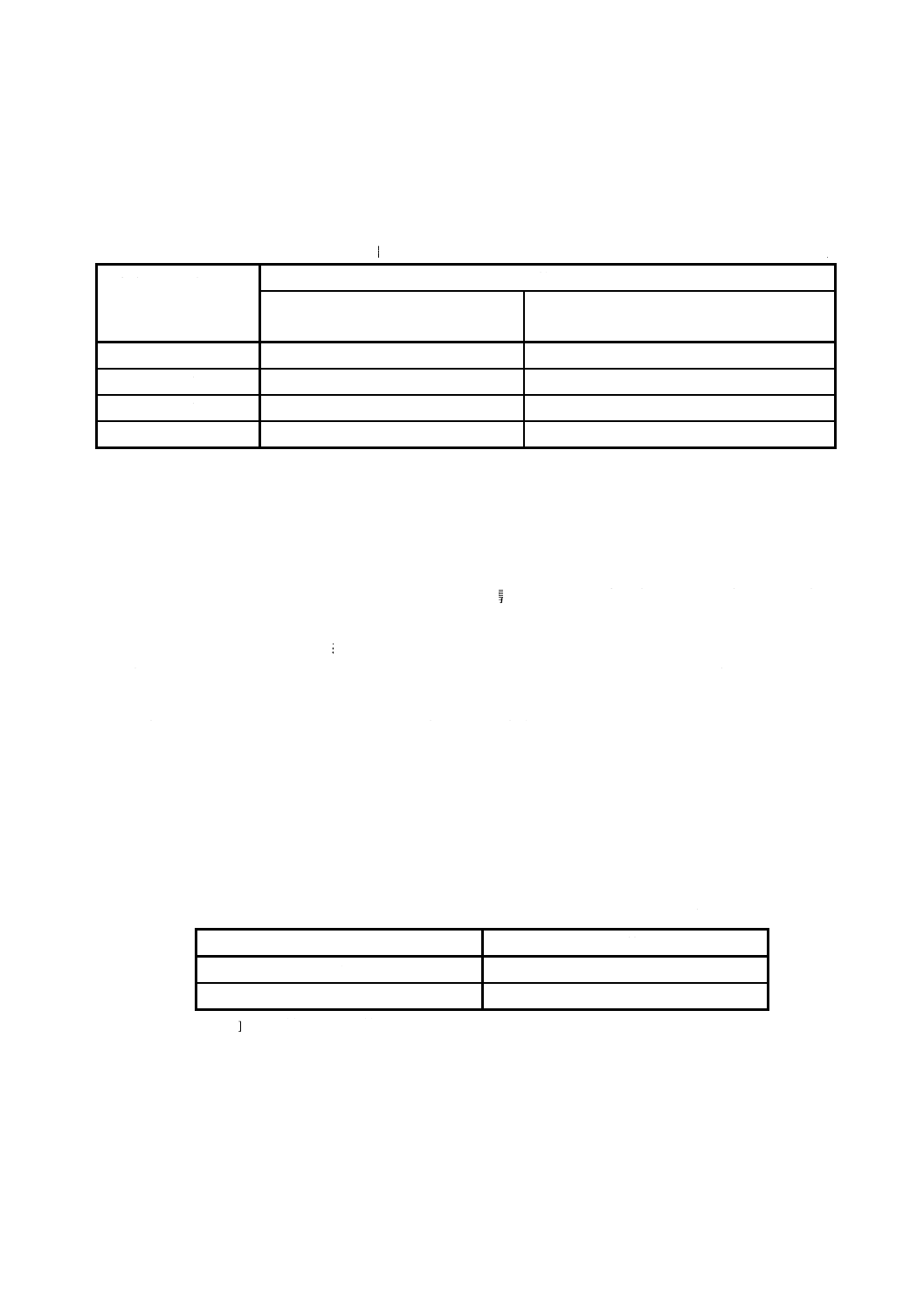

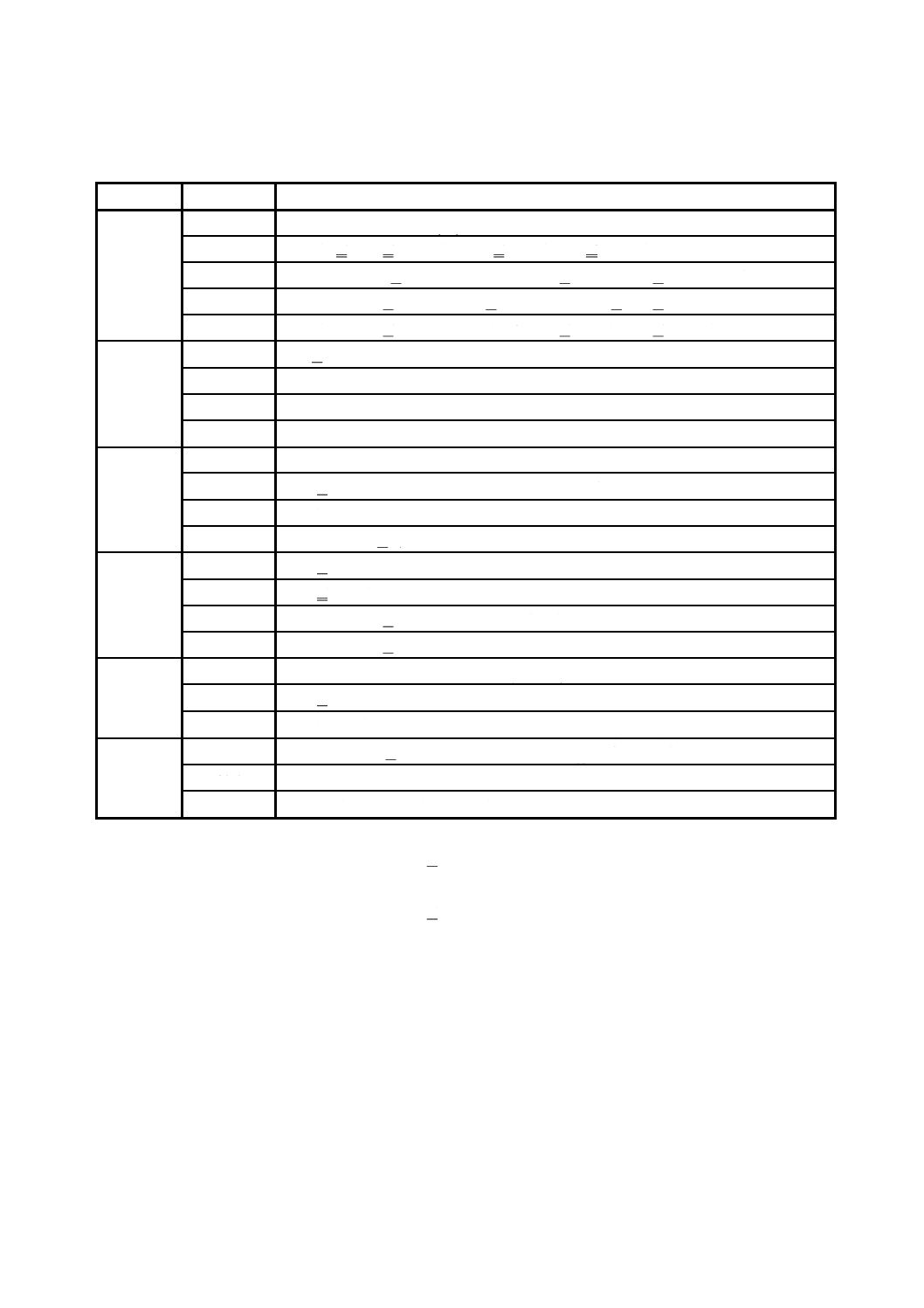

ンド部の近くに設けなければならない。 硬さ試験結果は,表2の規定による。

材料区分6(非熱処理),7,10及び11に対しては,契約当事者間の特別な合意を必要とする。

最大2mm

母材 溶接金属 母材

HAZ 狭い側 HAZ広い側

図10 硬さ試験の一例

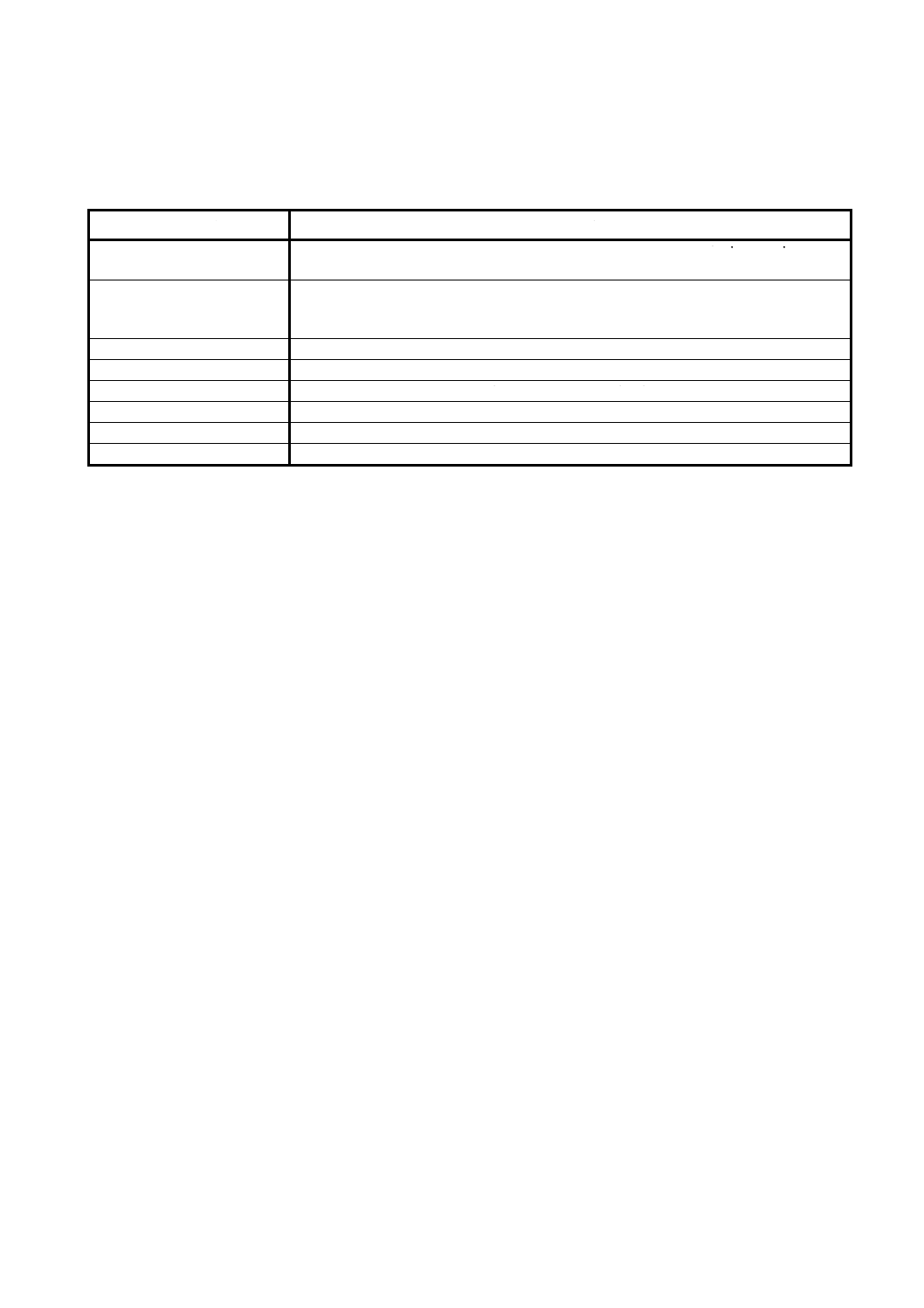

表2 許容最大硬さ値 HV10

材料区分

熱処理なし

熱処理あり

1(9),2

380

320

3(10)

450

380

4,5

380

320

6

−

350

9.1

9.2

9.3

350

450

450

300

350

350

注(9) 硬さ試験が要求される場合に適用する。

(10) 最小降伏点が890N/mm2を超える鋼の場合は,契約当事者間の合意による。

7.5

再試験 試験材が,7.3.2に定める目視試験又は非破壊試験の要求事項のいずれかを満足しない場合

は,更に1体の追加試験材を作製し,同一の試験を行う。この追加試験材も関連する要求事項を満足しな

い場合,承認前の溶接施工要領書(pWPS)は,これを修正しない限りこの規格の要求事項を満足していない

ものとみなす。

いずれの試験片においても,溶接部の不完全部(imperfection)のために7.4の関連する要求事項を満足

しない場合は,不合格となった試験片のそれぞれに対し2個の追加試験片を採取する。これらの試験片は,

材料に余裕があれば同じ試験材から,又は新しい試験材から採取することができ,同一の試験を行っても

よい。これらの追加試験片のうち1個でも関連する要求事項を満足しない場合は,承認前の溶接施工要領

Z 3422-1:2003

12

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

書(pWPS)は,これを修正しない限り,この規格の要求事項を満足していないものとみなす。

1個の引張試験片が7.4.1の要求値を満足しない場合,失敗した1個に対して更に2個の試験片を確保し,

両試験片とも要求値を満足しなければならない。異なる試験箇所で一つの硬さ試験値が表2に示す値以上

である場合,(試験面の裏側や試験表面を再研磨することによって)追加の硬さ試験を行ってもよい。追加

の硬さ試験のいずれの値も,表2に示す最大硬さ値を超えてはならない。シャルピー衝撃試験の再試験は,

適用規格により修正されない限り,関連する材料規格に示される規則に従って行ってもよい。

8. 承認範囲

8.1

一般 以下に示すすべての有効とされる条件は,それぞれ独立して満足されなければならない。規

定された範囲外への変更を行う場合は,新たな溶接施工法試験を必要とする。

8.2

製造事業者に関する事項 製造事業者が取得した溶接施工要領書の承認は,その製造事業者の同じ

技術管理及び品質管理下にある作業場及び作業現場で行う溶接に対し有効とする。溶接施工要領書を承認

された製造事業者が,全責任を負ってすべての溶接を行う場合,溶接は同一の技術管理及び品質管理下に

あることとする。

8.3

材料に関する事項

8.3.1

母材の材料区分 溶接施工法試験の重複を極力少なくするために,附属書Cに示すように,鋼,ニ

ッケル及びニッケル合金の材料区分を行う。材料区分システムに定められていない個々の母材又は母材の

組合せに対しては,別途溶接施工法の承認が必要となる。1つの母材が2つの材料区分又は補助材料区分

に属している場合には,より低い材料区分又は補助材料区分に分類する。

備考 各国の規格を使うことから生じる同一グレードのわずかな成分の違いに対しては,再承認を必

要としない。

8.3.1.1

鋼 承認の範囲を表3Aに示す。

表3A 鋼の材料区分と補助材料区分に対する承認範囲

試験継手の材料区分

承認範囲

付加される承認範囲

1−1

1(11)

2−2

2(11),1

2(11)−1

3−3

3(11),2,1

3(11)−2,1

4−4

4(12)

4(12)−4,1

5−5

5(12)

5(12)−2,1

6−6

6(12)

6(12)−2,1

7−7

7(13)

7−3

7(13)―3(11)

7(13)−2,1

7−2

7(13)−2(11)

7(13)−1

8−8

8(13)

8−6

8(13)−6(12)

8(13)−4,2,1

8−5

8(13)−5(12)

8(13)−6.2,6.1,4,2,1

8−3

8(13)−3(11)

8(13)−2,1

8−2

8(13)−2(11)

8(13)−1

9−9

9(12)

Z 3422-1:2003

13

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10−10

10(12)

10−8

10(12)−8(13)

10−6

10(12)−6(12)

10(12)−4,2,1

10−5

10(12)−5(12)

10(12)−6.2,6.1,4,2,1

10−3

10(12)−3(11)

10(12)−2,1

10−2

10(12)−2(11)

10(12)−1

11−11

11(12)

11(12)−1

注(11) 同じ区分の同等又はより低い降伏点の規格の鋼を含める

(12) 同じ補助材料区分の鋼,及び同じ区分の中の下位の補助材料区分の鋼を含める

(13) 同じ補助材料区分の鋼を含める

8.3.1.2

ニッケル合金 承認の範囲を表3Bに示す。

表3B ニッケル合金及びニッケル合金/鋼の材料区分に対する承認範囲

試験継手の材料区分 承認範囲

付加される承認範囲

41−41

41(16)

42−42

42(16)

43−43

43(16)

45(16),47(16)

44−44

44(16)

45−45

45(16)

43(16),47(16)

46−46

46(16)

47−47

47(16)

43(16),45(16)

48−48

48(16)

41〜48−2

41〜48(16)−2(14)

41〜48(16)−1

41〜48−3

41〜48(16)−3(14)

41〜48(16)−2,1

41〜48―5

41〜48(16)―5(15)

41〜48(16)−6.2,6.1,4,2,1

41〜48―6

41〜48(15)―6(15)

41〜48(16)−2

注(14) 同じ区分の同等又はより低い降伏点の規格の鋼を含める。

(15) 同じ補助材料区分の鋼,及び同じ区分の中の下位の補助材料区分の鋼を含める。

(16) 41〜48の材料区分に対しては,ある区分の固溶化する又は急激に硬化する合金で行われた施工

承認は,同じ区分のすべてのそれぞれの合金を承認範囲とする。41〜48の材料区分に対しては,

ある区分の急激に硬化する合金で行われた施工承認は,その区分のすべての固溶化する合金と

急激に硬化する同じ区分のすべての合金を溶接することも承認範囲とする。

8.3.1.3

鋼とニッケル合金の異材継手 承認の範囲を表3Bに示す。

8.3.2

母材の厚さ及び管の直径

8.3.2.1

一般 公称厚さtは,以下のとおり定義する。

a) 突合せ継手 母材の厚さとする。

b) すみ肉溶接 母材の厚さとする。 表4に示す厚さの承認範囲は, 8.3.2.3に定めるのど厚の承認範囲

と関連づける。

c) セットオン(突当て形)分岐管継手 母材の厚さとする。

d) セットイン(差込み形)又はセットスルー(貫通形)分岐管継手 母材の厚さとする。

Z 3422-1:2003

14

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 部分溶込み又は完全溶込みの板のT継手 母材の厚さとする。 部分溶込み継手に対しては,溶着金

属の厚さは,ʼSʼで示す。このような継手に対して,Sの拡大して認められる承認範囲は,表4でtに

関係付けて決める。

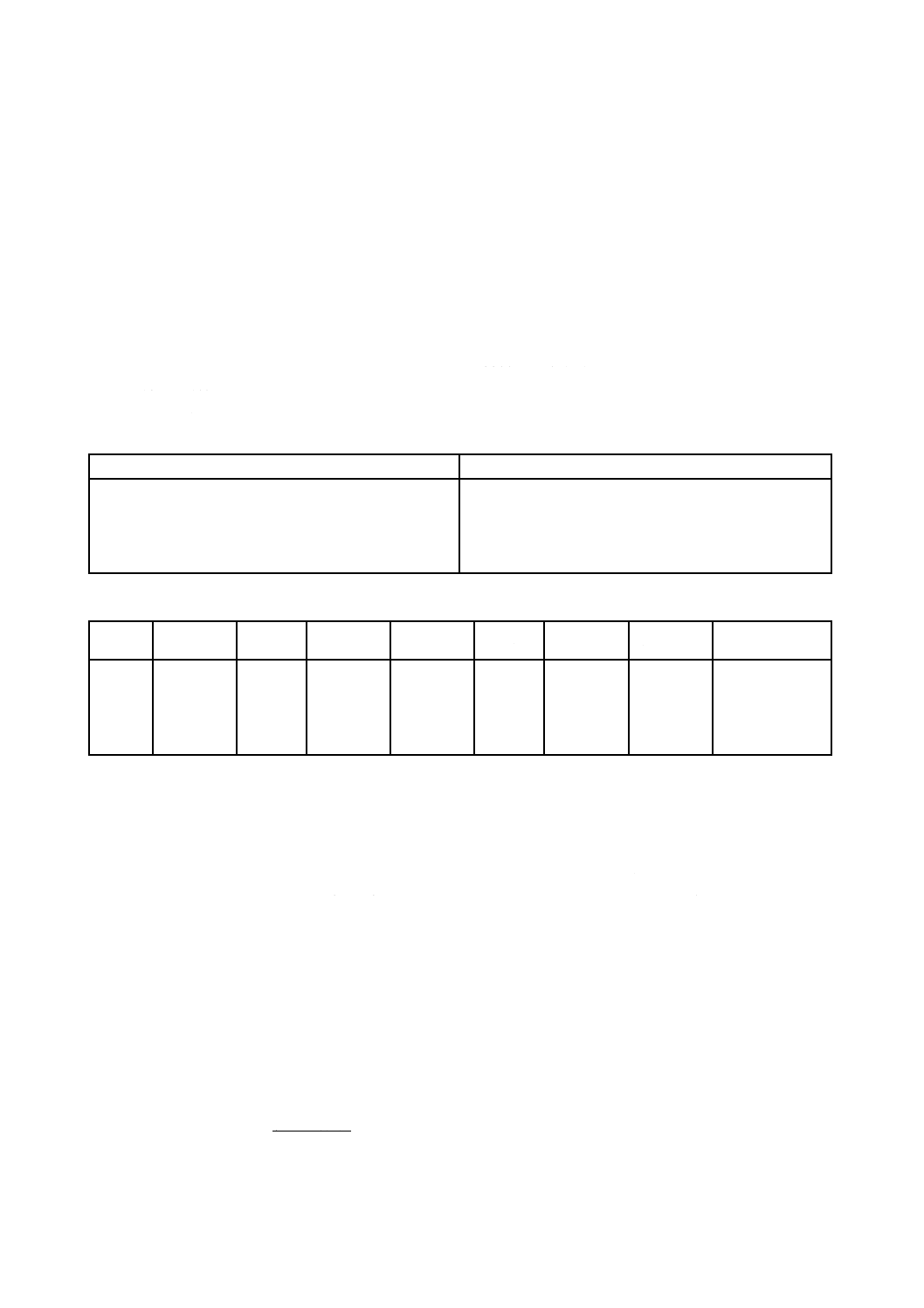

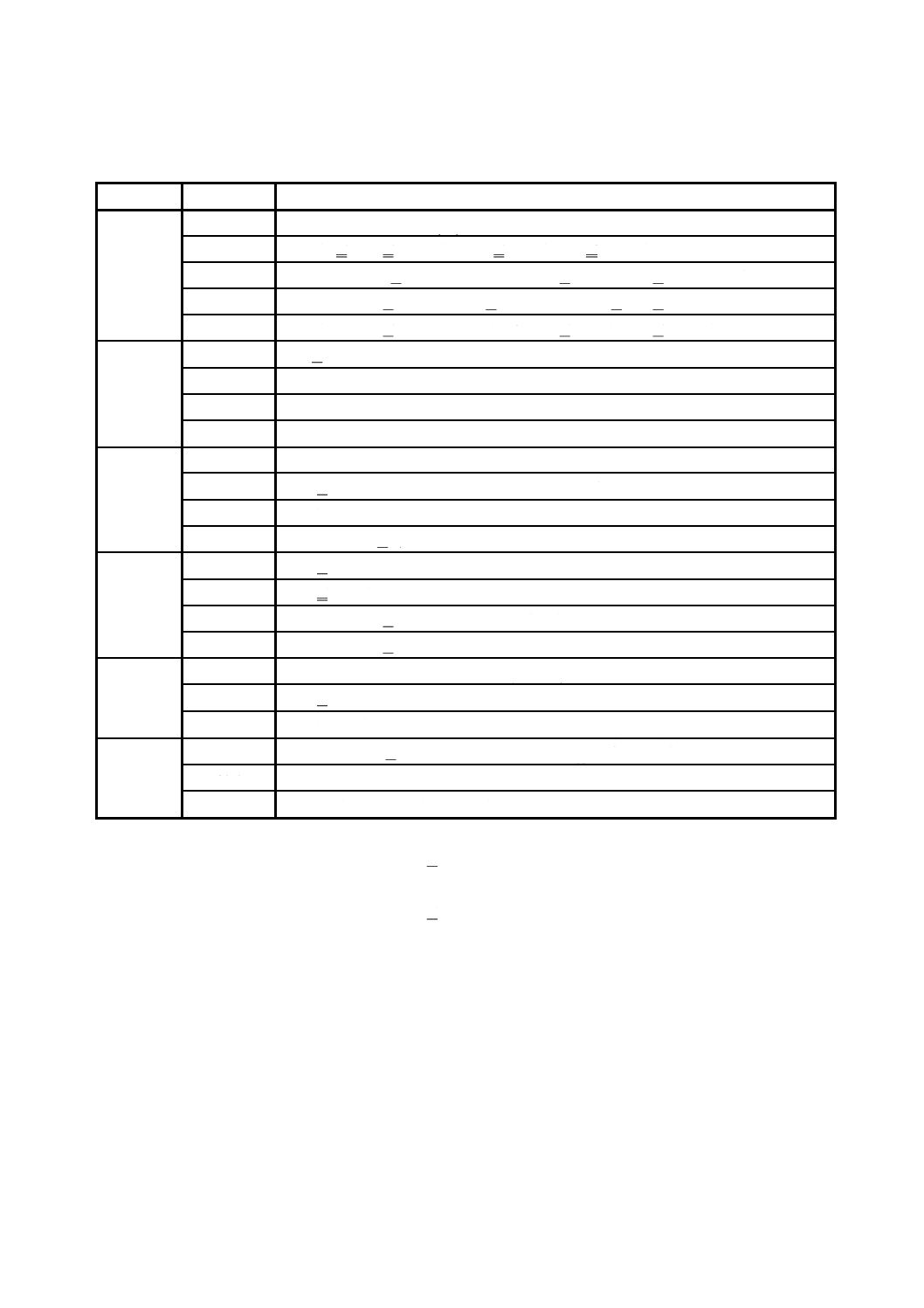

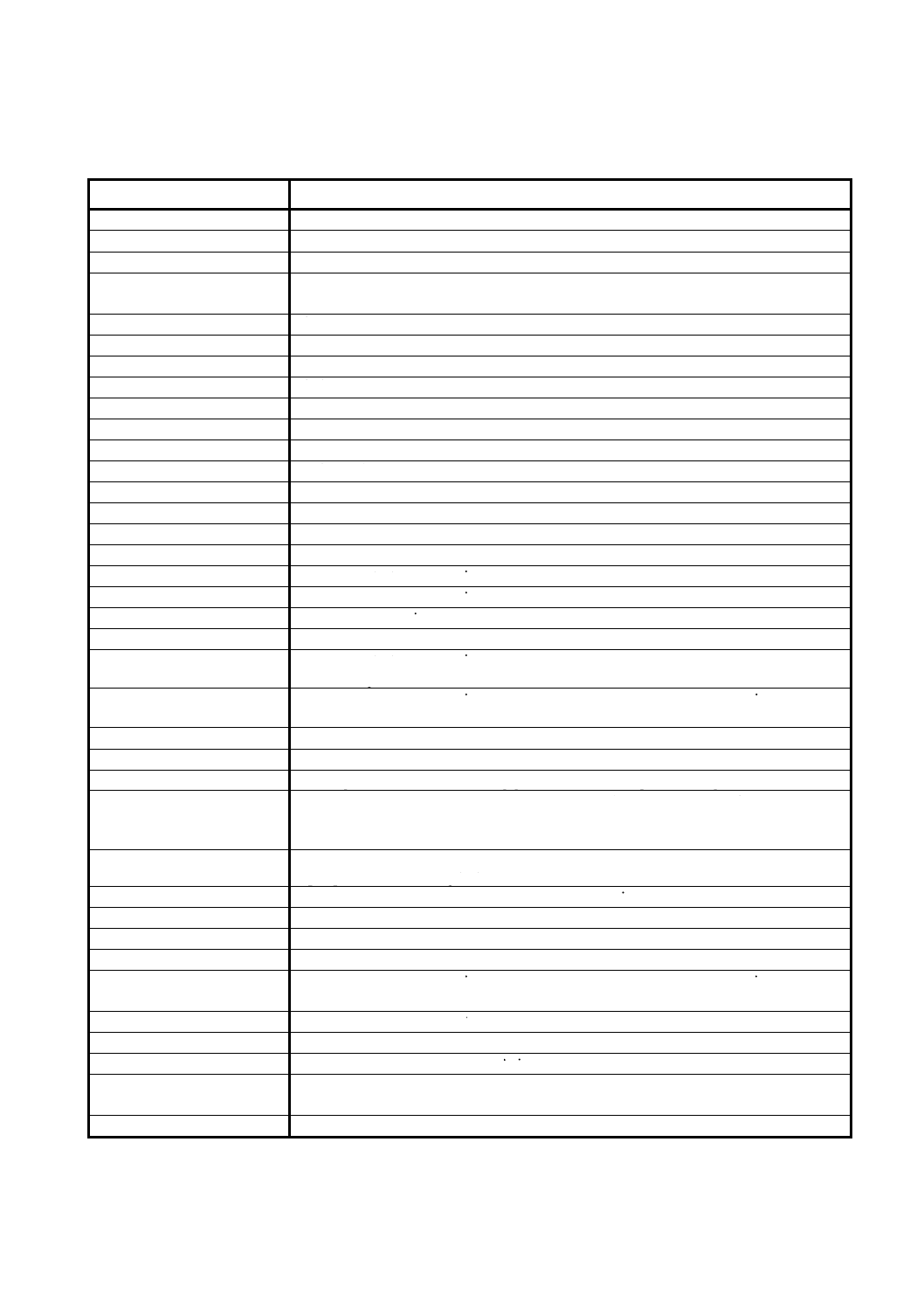

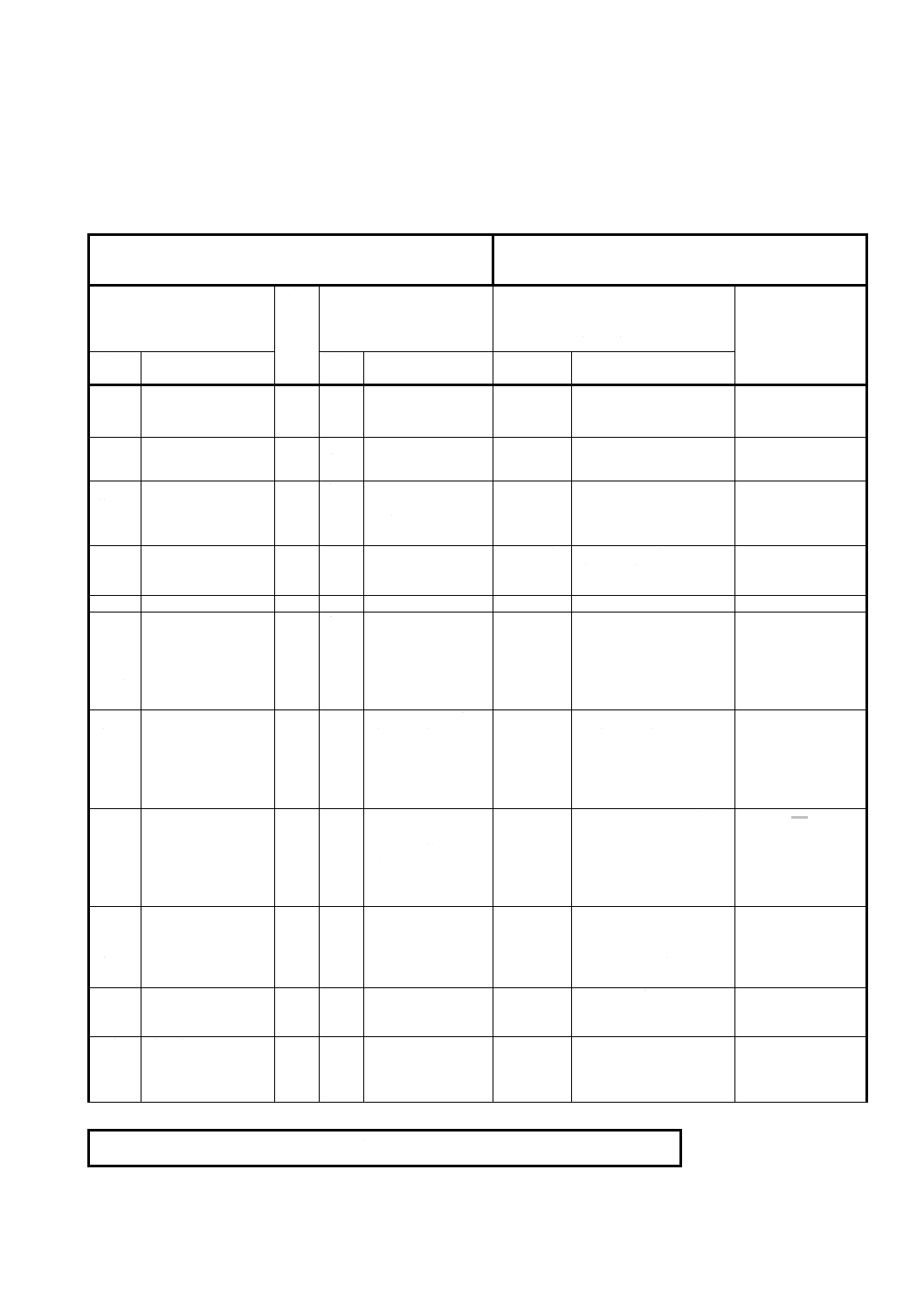

表4 厚さの承認範囲 単位:mm

試験材の厚さ t(17)

承認範囲(18)

片面又は両面1パス溶接による突合

せ継手・T継手・分岐管継手

多層盛溶接による突合せ継手・T継手・分

岐管継手(19)及びすべてのすみ肉溶接(19)

t≦3

0.7t〜1.5t

0.7t〜2t

3<t≦12

0.7t〜1.3t

3t〜2t

12<t≦100

0.7t〜1.1t

0.5t〜2t(最大150)

100<t

−

0.5t〜1.5t

注(17) 複数の溶接方法を組み合わせた溶接施工法の場合,記録された個々の溶接方法が分担するのど

厚を個々の溶接法の承認範囲の基準として用いる。

(18) 衝撃試験の限界厚さ(6mm)以下の厚さの試験材の施工試験に対しては,衝撃試験を行うことな

しにt<6mmに対して承認する。

(19) すみ肉溶接と分岐管継手については,承認範囲は両方の母材に適用する。

8.3.2.2

突合せ溶接,T継手及び分岐管継手の承認範囲 厚さtに関する溶接施工法試験に合格した場合,

表4で示された厚さの範囲も承認する。

8.3.2.3

すみ肉溶接の承認範囲 表4の厚さの承認範囲に加えて,のど厚aでの溶接施工法試験に合格し

た場合,0.75aから1.5aののど厚を承認範囲とする。ただし,10mm以上ののど厚での試験については,

10mm以上のすべてののど厚が承認範囲とする。すみ肉溶接が突合せ溶接試験を行うことによって承認さ

れる場合,承認されるのど厚の承認範囲は,突合せ継手の溶着金属の厚さとする。

8.3.2.4

管及び分岐管継手の直径の承認範囲 手溶接及び部分的に機械化された溶接に対して,一つの直

径の管の承認は,他のすべての管と板に対しても承認する。板に対する承認は,外径が500mmを超え

る管, 又は下向姿勢若しくは水平すみ肉姿勢となる回転管で外径が150mmを超える場合の管に対して

も承認する。完全に機械化された溶接又は自動溶接に対しては,直径Dの管で溶接施工法試験に合格した

場合,表5に示す直径の範囲も承認する。

表5 機械化された溶接及び自動溶接に対する分岐管継手の承認範囲 単位:mm

試験材の直径 D (20)

承認範囲

D<25

0.5D 〜 2D

D>25

≧0.5D(最小25)

注(20) Dは主管又は分岐管の直径である。

8.3.3

分岐管継手の取付け角 取付け角αの分岐管継手の溶接施工法試験に合格した場合,α以上90°

までのすべての角度も承認する。

8.4

すべての溶接施工法の共通事項

Z 3422-1:2003

15

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.1

溶接方法 溶接施工法試験に用いた溶接方法に対してだけ承認は有効とする。例えば,承認された

多層盛溶接方法を片面又は両面1パス溶接方法に変更,又はその逆の変更は許されない。

複数の溶接方法を組み合わせた施工法に対しては,各溶接方法での個別の溶接施工法試験によって,溶

接施工承認を得ることができる。また,この場合,複数の溶接方法を組み合わせた施工法試験として行う

ことも可能とする。このような複数の溶接方法を組み合わせた溶接施工法試験の承認は,試験の際に行わ

れた溶接方法の順序に対してだけ有効とする。

備考 複数の溶接方法を組み合わせた溶接施工法の承認試験によって,その内の一つの溶接方法を承

認させることは,試験がこの規格に従った方法で行われない限り許さない。

8.4.2

溶接姿勢 衝撃試験及び硬さ試験のいずれに対する要求事項が規定されていない場合は,いずれ

か1つの姿勢の溶接(管又は板)の承認で,すべての姿勢の溶接(管又は板)に関しても承認されたこと

とする。衝撃試験及び/又は硬さ試験の要求事項が規定されている場合,全姿勢を承認するためには,衝

撃試験は,最大溶接入熱を与える姿勢で行われた溶接部から採取した試験片を用い,また,硬さ試験は,

最小溶接入熱を与える姿勢で行われた溶接部から採取した試験片を用いる。二つ以上の姿勢の承認が必要

な場合は,衝撃試験及び硬さ試験両方の要求事項を満足するために,異なる溶接姿勢で作られた2つの試

験材を要求する。また,全姿勢の承認が必要な場合は,この二つの試験材を用いてすべての目視試験及び

非破壊試験が行われなければならない。

備考 衝撃試験及び硬さ試験以外の破壊試験用試験片は,二つの試験材のうちのいずれか1つから採

取してよい。

また,いずれか1つの試験材の長さは,規定より短くてもよい。

8.4.3

継手と溶接の種類 溶接施工法試験に用いられた溶接継手の種類に対する承認範囲は,他の項(例

えば直径や板厚)と追加事項による。

a) 突合せ継手は,同じ試験条件のすみ肉溶接を含めて承認範囲とする。

参考 すみ肉溶接の試験は,プロダクション溶接が好ましい場合に要求されるかもしれない。

b) 突合せ継手は,板のT継手を含めて承認範囲とする。 管の突合せ継手は,この規格の要求事項に対

する十分な量の試験による結果が,要求された継手形状に対して適用できるならば,分岐管継手もま

た承認範囲とする。

c) 片面溶接は,両面溶接及び裏当て金付きの溶接を含めて承認範囲とする。

d) 裏当て金付きの溶接は,両面溶接を含めて承認範囲とする。

e) 裏はつりを用いない両面溶接は,裏はつりを用いる両面溶接を含めて承認範囲とする。

8.4.4

溶加材と分類 溶加材は,これに関連する適切な規格の分類に従って,他の溶加材が同等な機械的

性能,同じ種類の被覆,同じ公称成分及び水素含有量がある場合は,これらも含めて承認範囲とする。

8.4.5

溶加材の銘柄 この要求事項は,適用規格によって規定されている場合だけ適用する。衝撃試験

が要求されている場合,被覆アーク溶接,セルフシールドアーク溶接,一電極サブマージアーク溶接並び

にフラックス入りワイヤによるMIG及びMAG溶接に対して与えられる承認範囲は,溶接施工法試験に用

いられた特定の製品に限定する。ただし,試験材を追加して作った場合は,溶加材の分類に対する規定事

項が同一であることを条件として,溶接施工法試験に用いられた特定の製品を変更してもよい。この試験

材は,もとの溶接施工法試験と同じ溶接パラメータを用いて作製した後,溶接金属の衝撃試験だけに行う。

備考 この箇条の規定は,同一の種類及び公称化学成分をもつソリッドワイヤ及び溶加棒には適用し

ない。

Z 3422-1:2003

16

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.6

電流の種類 溶接施工法試験に用いた電流の種類(交流,直流,パルス電流など)及び極性に対し

承認する。被覆アーク溶接については,交流電流での承認は,直流(正極性,逆極性共)を含めて承認範

囲とする。

8.4.7

入熱 この要求事項は,入熱量管理が契約又は適用規格によって規定されている場合にだけ適用す

る。衝撃試験の要求事項を適用する場合,承認する入熱量の上限値は,試験材を溶接するときに採用した

入熱量の25%増までとする。また,硬さ試験の規定を適用する場合は,承認する入熱量の下限値は,試

験材を溶接するときに採用された入熱量の25%減までとする。

8.4.8

予熱温度 予熱が要求される場合の承認する下限値は,溶接施工法試験の開始時に適用した公称予

熱温度とする。

8.4.9

パス間温度 承認する上限値は,溶接施工法試験で上昇した公称パス間温度,又は適用規格で許

容されたパス間温度とする。材料区分1,2及び3の鋼に対しては,他で制限が与えられていない場合,

250℃とする。

8.4.10 水素放出のための後熱 後熱の温度や保持時間を低減したり削除してはならない。後熱を付加して

もよい。

8.4.11 溶接後熱処理 溶接後熱処理を追加又は省略してはならない。承認する温度範囲は,特に規定さ

れていない限り,溶接施工法試験で採用された保持温度の±20℃とする。要求があれば,加熱速度,冷却

速度及び保持時間を,製品構造物に対応して規定しなければならない。

8.4.12 事前の熱処理 折出硬化する材料を溶接する前に,初期の熱処理条件を変更することは許さない。

8.5

溶接方法に対する特定事項

8.5.1

被覆アーク溶接及びセルフシールドアーク溶接 8.4.7の要求事項を満足するならば,溶接施工法

試験の各パスに用いた溶接棒の直径,及びこれより1サイズ上又は下の溶接棒の直径に対して,承認を与

える。

8.5.2

ソリッドワイヤによるサブマージアーク溶接及び帯状電極によるサブマージアーク溶接

a) 承認は,溶接施工法試験に用いられたワイヤシステム(例えば,シングルワイヤ又はマルチワイヤ。)

に限定して与える。

b) フラックスに対して与えられる承認は,溶接施工法試験に用いられた製品及び種類に限定する。

c) 鉄粉の添加や削除は,してはならない。

8.5.3

ミグ溶接,マグ溶接及びフラックス入りワイヤによるアーク溶接(ガスシールドあり)

a) シールドガスに与えられる承認は,適切な規格に従ったガスの種類に限定する。

b) 承認は,溶接施工法試験に用いられたワイヤシステム(例えばシングルワイヤ又はマルチワイヤ)に

限定して与えられる。

8.5.4

ティグ溶接 シールドガスに与えられる承認は,適切な規格に従ったガスの種類に限定する。

なお,バックシールドガスなしで行われた溶接施工法試験は,バックシールドガスがある場合の試験を

含む。

8.5.5

プラズマ溶接

a) 溶接施工法試験に用いられたプラズマガスの種類に限定して,承認が与える。

b) シールドガスに与えられる承認は,適切な規格に従ったガスの種類に限定する。

Z 3422-1:2003

17

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 溶接施工承認記録(WPAR) 溶接施工承認記録(WPAR)は,再試験を含む各々の試験材の評価結果を記

述したものとする。7.の要求事項を満足できなかった場合のすべての詳細な内容とともに,JIS Z 3421-1

の溶接施工要領書に記載されている関連項目が含まれていなければならない。不合格となる内容又は受け

入れられない試験結果が見出されない場合,溶接施工承認記録(WPAR)は,検査員又は検査機関によって日

付記入,署名の上,承認される。 データの記述及び評価を標準化するために,溶接施工法及び試験結果の

詳細を記録した溶接施工承認記録(WPAR)書式が用いられなければならない。溶接施工承認記録(WPAR)書

式の一例を附属書Aに示す。

Z 3422-1:2003

18

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

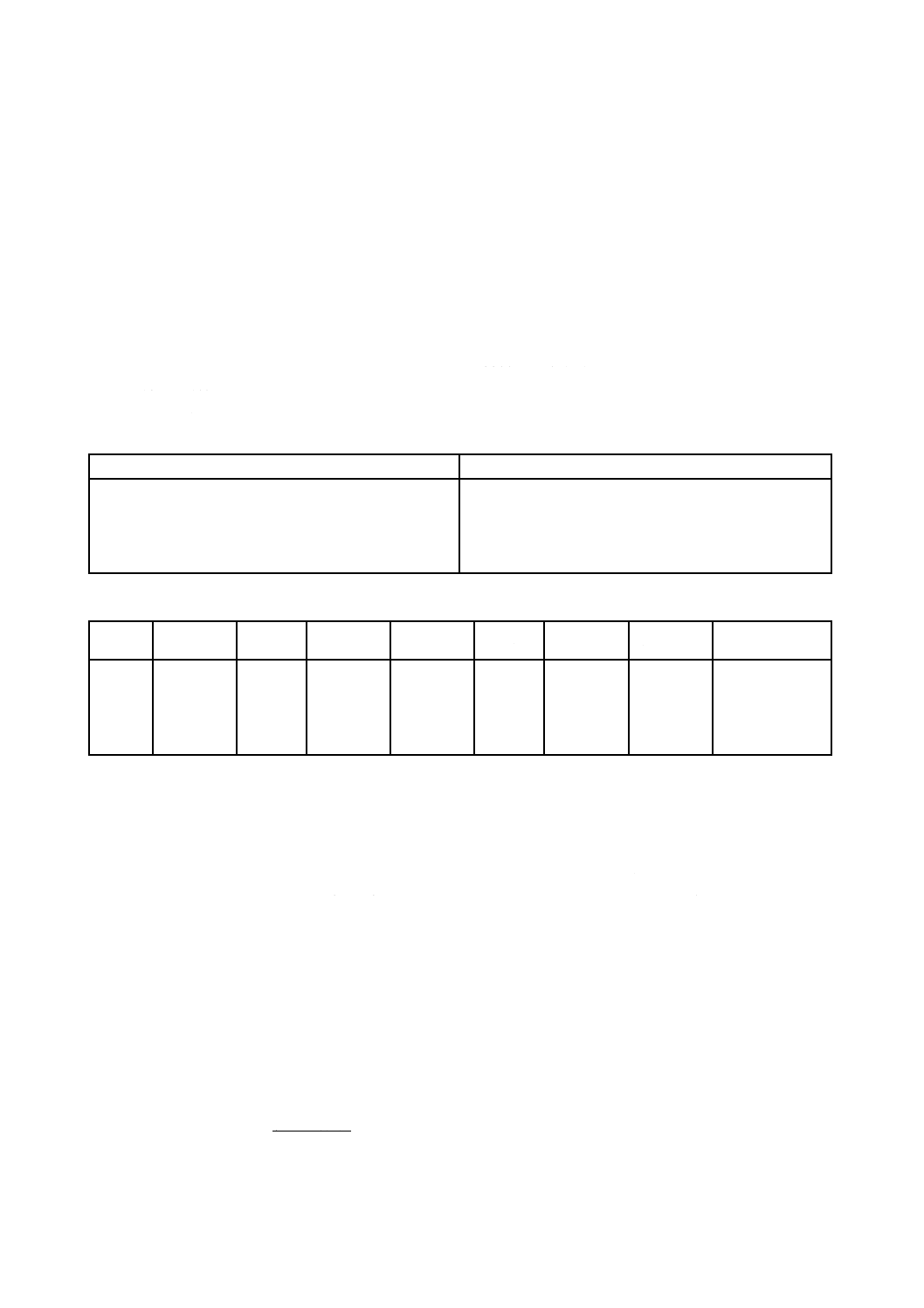

附属書A(参考)溶接施工承認記録(WPAR)

この附属書(参考)は,ISO/DIS 15614‐1のAnnex A を翻訳し,その技術的内容を変更することなく

作成したものであり,規定の一部ではない。

溶接施工法承認−試験証明書

製造事業者の溶接施工法

検査員又は検査機関

文書番号:

文書番号:

製造事業者名:

所在地:

規則/試験規格(Code/Testing Standard):

溶接施工年月日:

承認の範囲

溶接方法:

継手の種類:

母材:

母材の厚さ(mm):

管の外径(mm):

溶加材の種類:

シールドガス/フラックス:

溶接電流の種類:

溶接姿勢:

予熱:

溶接後熱処理及び/又は時効:

その他の情報:

上記の規則/試験規格の要求事項に従って,試験溶接部が準備・溶接・試験され,承認試験に合格したこ

とを証明する。

場所:

発行年月日:

検査員又は検査機関

(名称,年月日及び署名)

Z 3422-1:2003

19

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

溶接施工法試験の詳細

場所:

製造事業者の溶接施工法

検査員又は検査機関名:

文書番号:

WPAR番号:

開先及び清浄の方法:

母材の仕様:

製造事業者名:

溶接方法:

材料の厚さ(mm):

継手の種類:

管の外径(mm):

開先詳細(スケッチ)*

溶接姿勢:

継手の形状・寸法

溶接順序

溶接詳細

パス

溶接方法

溶加材

の寸法

電流

(A)

電圧

(V)

電流/極性

の種類

ワイヤ

送給速度

溶接速度

*

溶接入熱量*

溶加材料の種類及び銘柄:

特殊な加熱又は乾燥:

その他の情報*:

ガス/フラックス:

シールディング:

バッキング:

(例)ウィービング(パス最大幅):

オシレーション(振幅,周波数,停止時間)

パルス溶接の詳細:

コンタクトチップ・母材間の距離:

プラズマ溶接の詳細:

トーチ角度:

ガス流量:

シールディング:

バッキング:

タングステン電極の種類/寸法:

裏はつり/裏当ての詳細:

予熱温度:

パス間温度:

溶接後熱処理及び/又は時効:

時間・温度・方法・:

加熱/冷却速度*:

製造事業者

検査員又は検査機関

(名称,年月日及び署名)

(名称,年月日及び署名)

注*

要求された場合にだけ記述する。

Z 3422-1:2003

20

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験結果

製造事業者の溶接施工法

検査員又は検査機関

文書番号:

文書番号:

目視試験:

放射線透過試験*:

浸透探傷/磁粉探傷試験*:

超音波探傷試験*:

引張試験

試験温度:

種類/番号

降伏点又は

耐力(N/mm2)

引張強さ

(N/mm2)

伸び

(%)

絞り

(%)

破断位置

備 考

要求値

曲げ試験

雄型直径:

種類/番号

曲げ角度

伸び*

結果

マクロ試験:

ミクロ試験*:

衝撃試験*

種類:

寸法:

要求値:

切欠き位置/方向

試験温度

(℃)

吸収エネルギー

備考

1 2 3

平均値

硬さ試験*:

形式/荷重

計測位置(スケッチ)*:

母材:

HAZ:

溶接金属:

その他の試験:

備考:

試験適用規格:

試験所試験成績書番号:

検査員又は検査機関

試験結果:合格/不合格(適宜削除)

(名称,年月日及び署名)

試験立会者:

注*

要求された場合にだけ記述する。

Z 3422-1:2003

21

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

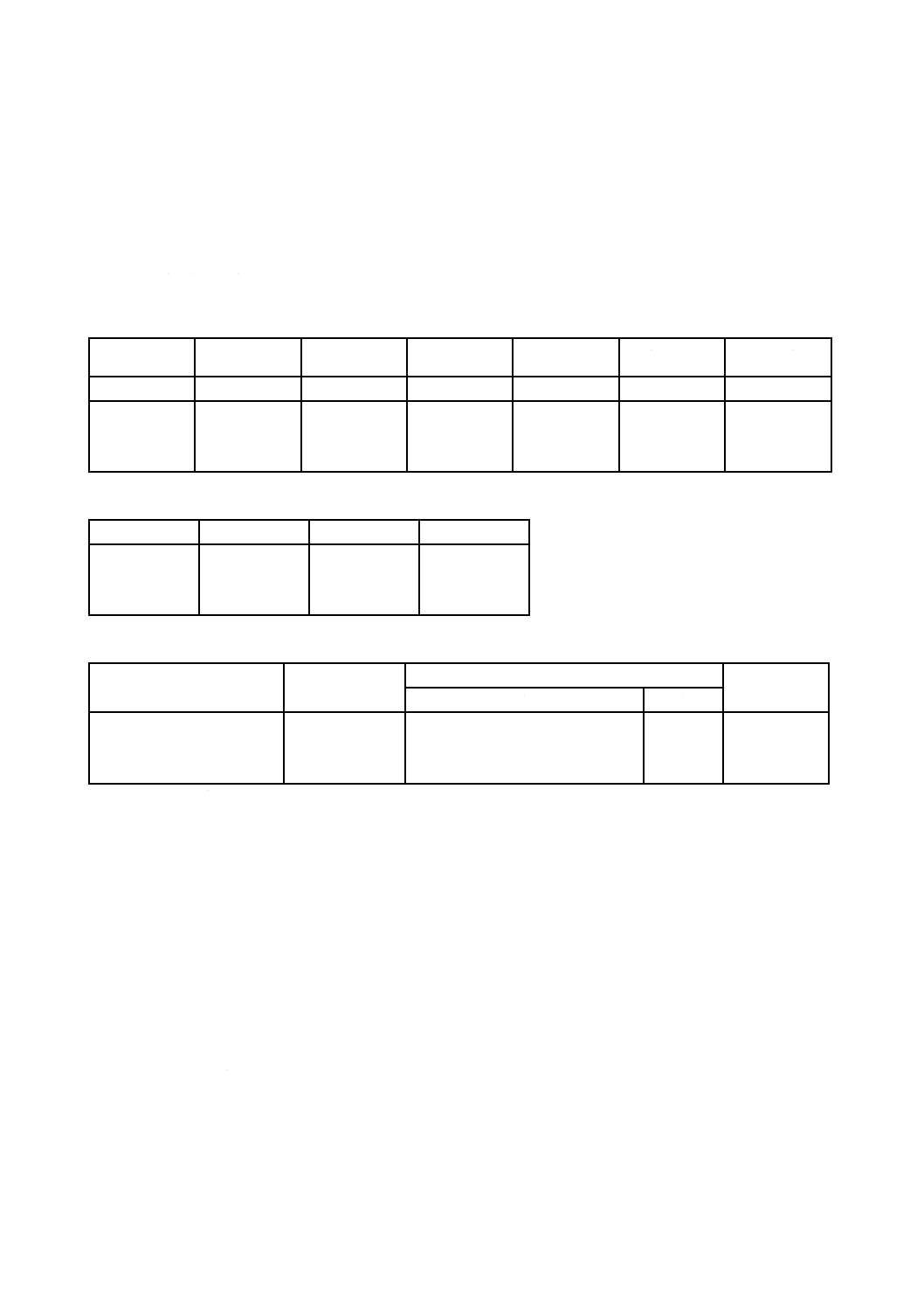

附属書B(参考)ISOの新規格番号体系−溶接施工要領とその承認を扱う規

格の詳細

この附属書(参考)は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではな

い。

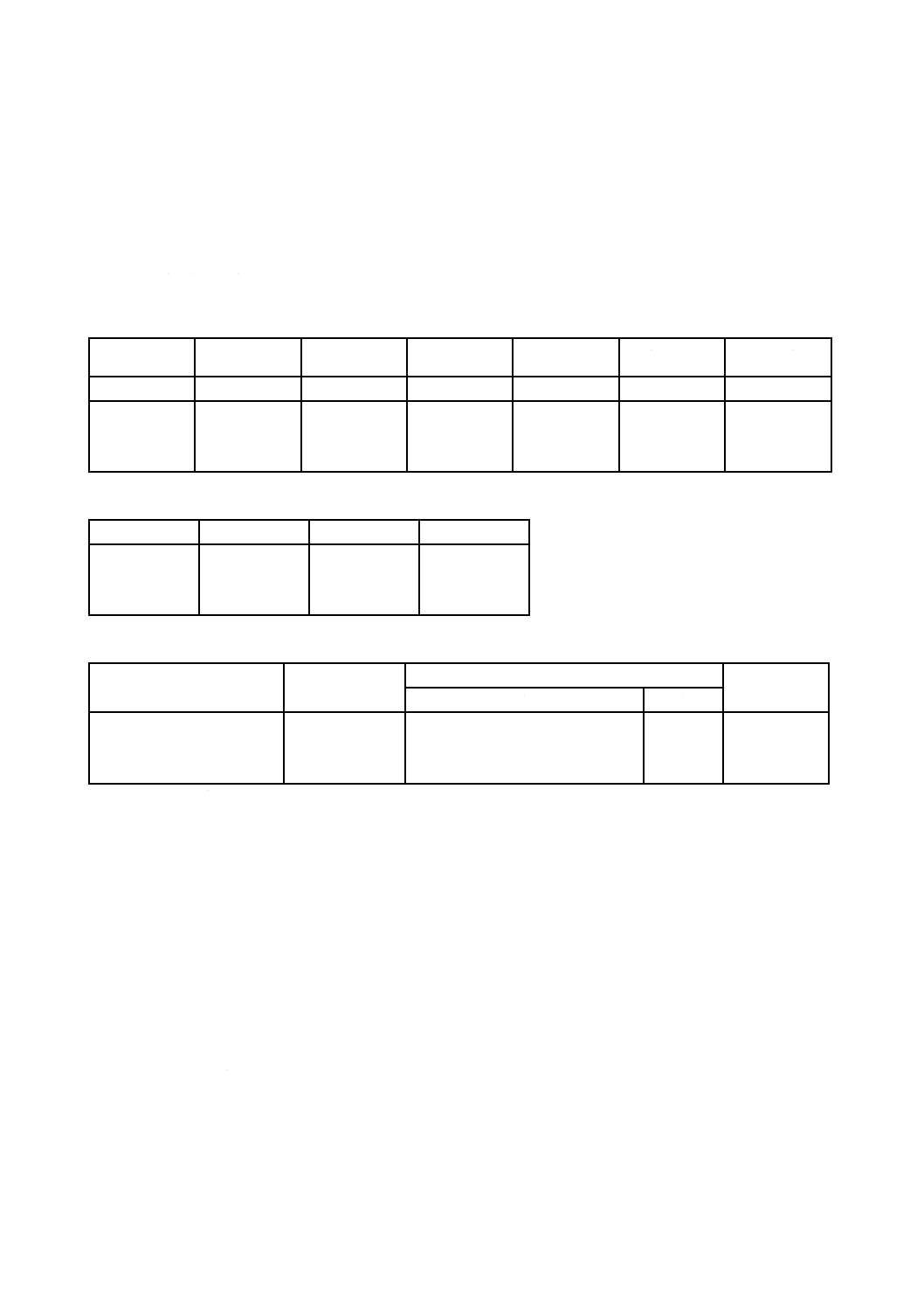

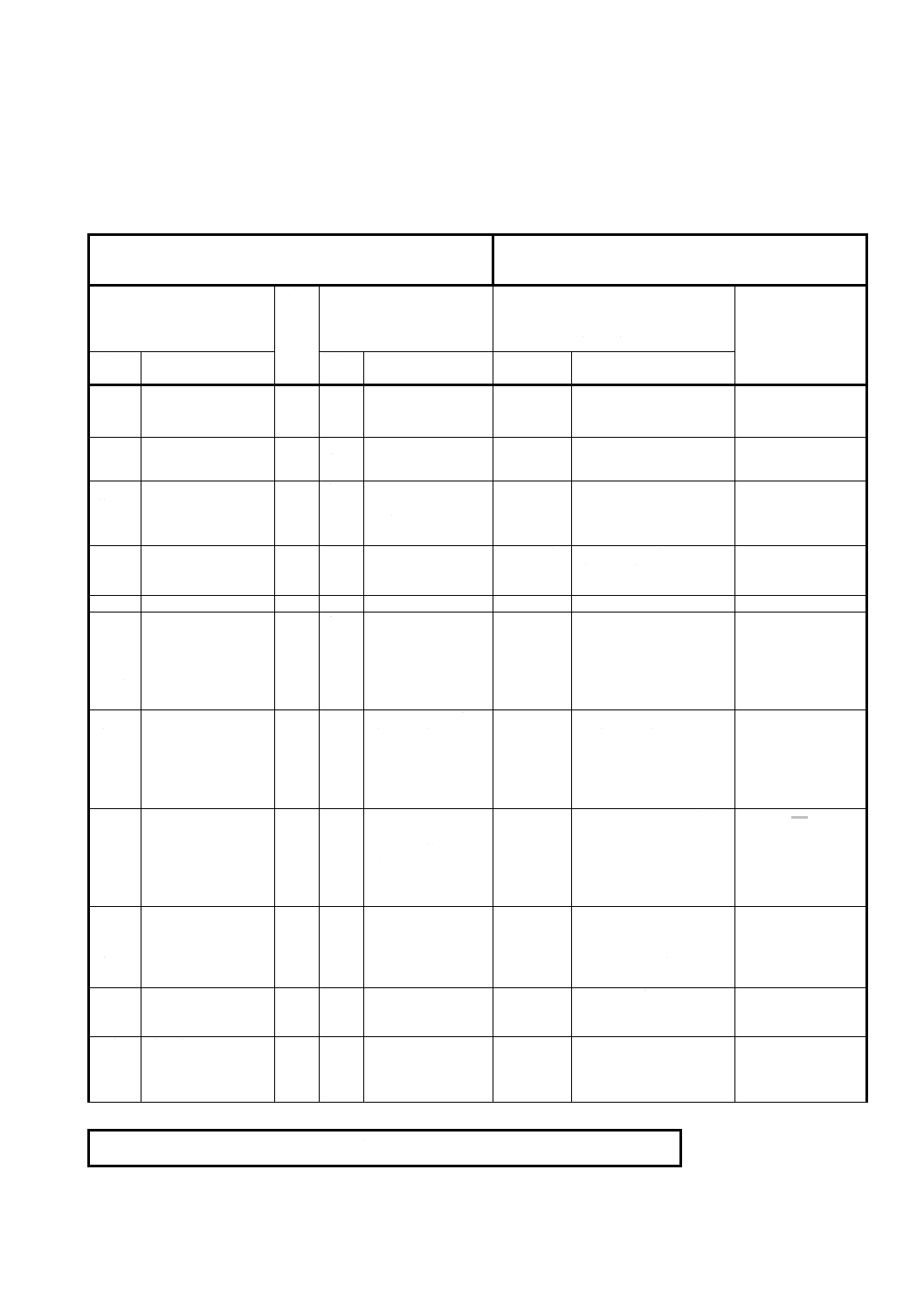

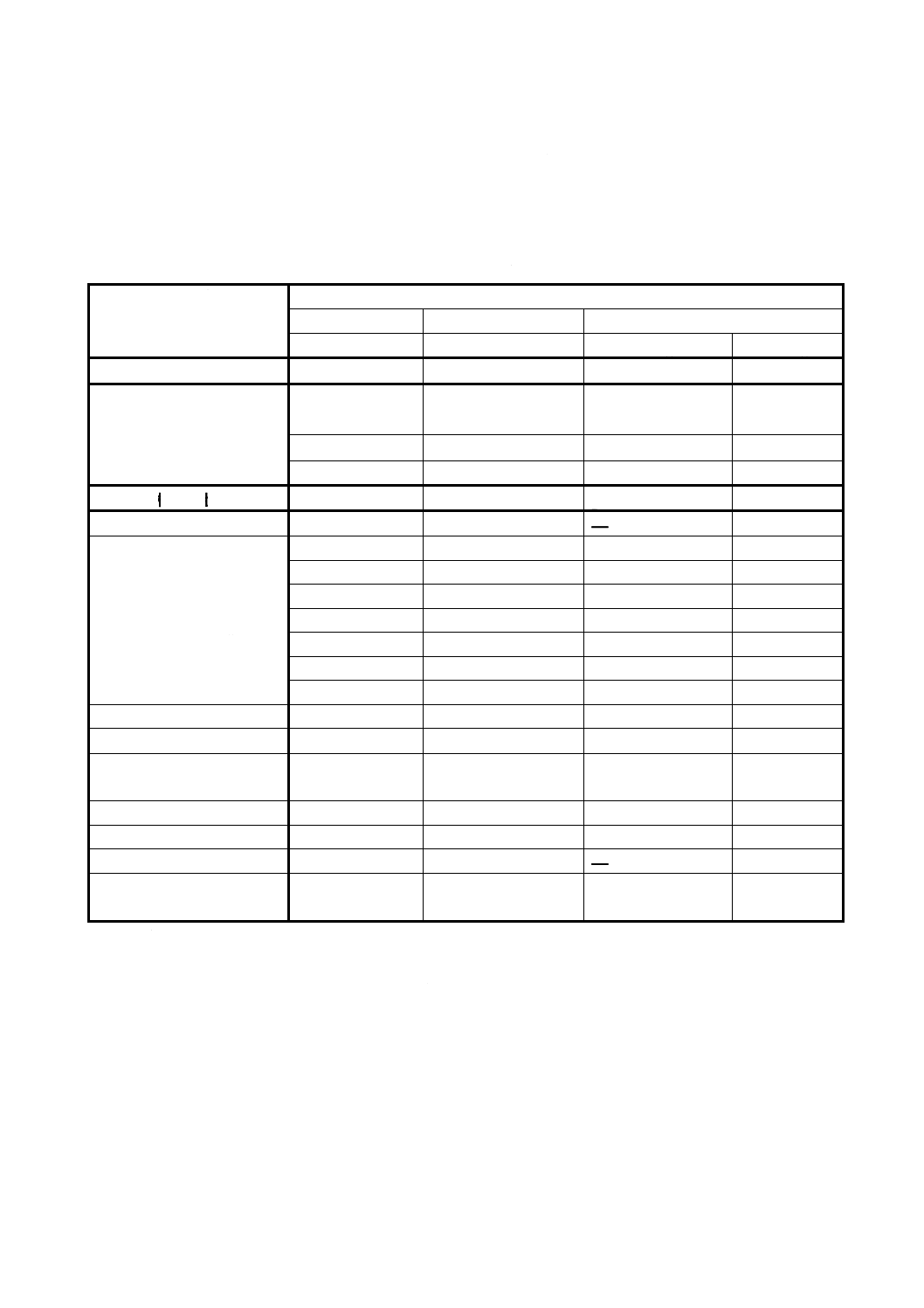

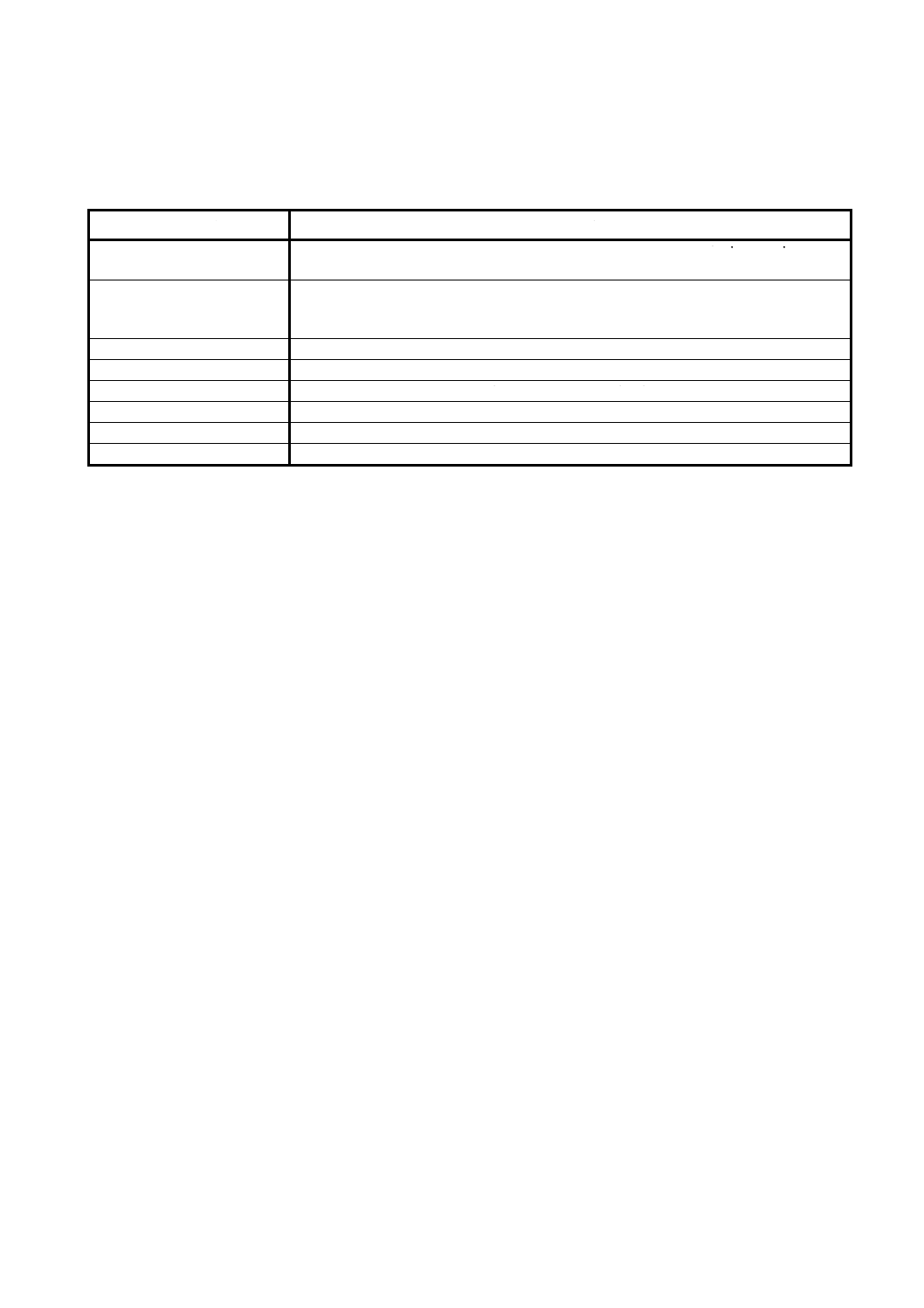

附属書B 表 溶接施工要領とその承認を扱う規格の詳細

溶接方法

アーク溶接

ガス溶接

電子ビー

ム溶接

レーザ

ビーム溶

接

抵抗溶接

スタッド

溶接

摩擦

圧接

一般原則

ISO/DIS 15607

材料区分システムに

関するガイドライン

ISO/DIS 15608

適用しない

ISO/DIS 15608

溶接施工要領書

ISO/DIS

15609-1

ISO/DIS

15609-2

ISO/DIS

15609-3

ISO/DI

S

15609-4

ISO/DIS

15609-5

ISO/DIS

14555

ISO/DIS

15620

承認された溶接材料

による承認

ISO/DIS 15610

適用しない

過去の溶接実績によ

る承認

ISO/DIS 15611

ISO/DIS

15611

ISO/DIS

14555

ISO/DIS

15611

ISO/DIS

15620

標準溶接施工法の使

用による承認

ISO/DIS 15612

適用しない

製造前溶接試験に

よる承認

ISO/DIS 15613

ISO/DIS

15613

ISO/DIS

14555

ISO/DIS

15613

ISO/DIS

15620

溶接施工法試験に

よる承認

ISO/DIS 15614

1. 鋼/ニッケ

ル

2. アルミニウ

ム

3. 鋳鉄

4. アルミニウ

ム鋳物の仕

上げ溶接

5. チタン/ジル

コニウム

6. 銅

7. 表面肉盛

8. 管の管板へ

の取付け

9. 湿式水中溶

接

10.乾式水中溶接

ISO/DIS

15614

1. 鋼/ニッケ

ル

3. 鋳鉄

6. 銅

7. 表面肉盛

ISO/DIS 15614

7.表面肉盛

11.電子ビーム/レーザ

ービーム

ISO/DIS

15614

12.スポッ

ト,シーム,

プロジェク

ション,

13.フラッシ

ュバック

ISO/DIS

14555

ISO/DIS

15620

Z 3422-1:2003

22

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)鋼、ニッケル及びニッケル合金の材料区分システム

この附属書(参考)は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではな

い。

この附属書は,CR ISO/TR 15608に規定された鋼の材料区分システム(表C.1)及びニッケル及びニ

ッケル合金の材料区分システム(表C.2)を掲載したものである。

鋼は,表C.1のとおり区分する。材料規格又は仕様書に規定された元素のみ考慮されなければならない。

区分1及び区分11の数値については,材料のレードル分析の判定値とする。 区分4から10までの数値は,

合金設計時の化学成分範囲に基づくものである。

附属書C表 鋼の材料区分システム

材料区分

補助材料区

鋼の種類

1

最小降伏点が, ReH ≦ 460N/mm2(1)で,かつ化学成分が以下の鋼(単位 % )

1.1

最小降伏点が ReH ≦ 275N/mm2の鋼

1.2

最小降伏点が 275 N/mm2 < ReH ≦ 360 N/mm2の鋼

1.3

最小降伏点が ReH > 360 N/mm2の焼ならしによる細粒鋼

1.4

化学成分が 1元素あたり1%以下の耐候性鋼

2

最小降伏点が ReH > 360 N/mm2のTMCPによる細粒鋼及び鋳鋼

2.1

最小降伏点が 360 N/mm2 < ReH ≦ 460 N/mm2のTMCPによる細粒鋼及び鋳

2.2

最小降伏点が ReH > 460 N/mm2のTMCPによる細粒鋼及び鋳鋼

3

最小降伏点が ReH > 360 N/mm2の焼入れ焼戻し鋼及びステンレス鋼を除く

3.1

最小降伏点が 360 N/mm2 < ReH ≦ 690 N/mm2の焼入れ焼戻し鋼

3.2

最小降伏点が ReH > 690 N/mm2の焼入れ焼戻し鋼

3.3

ステンレス鋼を除く 析出硬化鋼

4

低バナジウムCr-Mo-(Ni)鋼,Mo ≦ 0.7%,V ≦ 0.1%

4.1

Cr ≦ 0.3%,Ni ≦ 0.7% の鋼

4.2

Cr ≦ 0.7%,Ni ≦ 1.5% の鋼

5

C ≦ 0.35% のバナジウムフリー C-Mo 鋼(3)

5.1

0.75% ≦ Cr ≦ 1.5%,Mo ≦ 0.7% の鋼

5.2

1.5% < Cr ≦ 3.5%,0.7% < Mo ≦ 1.2% の鋼

5.3

3.5% < Cr ≦ 7.0%,0.4% ≦ Mo ≦ 0.7% の鋼

5.4

7.0% < Cr ≦ 10.0%,0.7% < Mo ≦ 1.2% の鋼

Z 3422-1:2003

23

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C表 鋼の材料区分システム(続き)

材料区分

補助材料区

鋼の種類

6

高バナジウムCr-Mo-(Ni)鋼

6.1

0.3% ≦ Cr ≦ 0.75%,Mo ≦ 0.7%,V ≦ 0.35% の鋼

6.2

0.75% < Cr ≦ 3.5%,0.7% < Mo ≦ 1.2%,V ≦ 0.35% の鋼

6.3

3.5% < Cr ≦ 7.0%,Mo ≦ 0.7%,0.45% ≦ V ≦ 0.35% の鋼

6.4

7.0% < Cr ≦ 12.5%,0.7% < Mo ≦ 1.2%,V ≦ 0.35% の鋼

7

C ≦ 0.35%, 10.5% Cr ≦30% のフェライト系,マルテンサイト系及び析出

7.1

フェライト系ステンレス鋼

7.2

マルテンサイト系ステンレス鋼

7.3

析出硬化系ステンレス鋼

8

オーステナイト系ステンレス鋼

8.1

Cr ≦ 19% のオーステナイト系ステンレス鋼

8.2

Cr > 19% のオーステナイト系ステンレス鋼

8.3

4% < Mo ≦ 12% のマンガン・オーステナイト系ステンレス鋼

9

Ni ≦ 10.0% のニッケル合金鋼

9.1

Ni ≦ 3.0% のニッケル合金鋼

9.2

3.0% < Ni ≦ 8.0% のニッケル合金鋼

9.3

8.0% < Ni ≦ 10.0% のニッケル合金鋼

10

オーステナイト・フェライト系(二相系)ステンレス鋼

10.1

Cr ≦ 24% のオーステナイト・フェライト系(二相系)ステンレス鋼

10.2

Cr > 24% のオーステナイト・フェライト系(二相系)ステンレス鋼

11

0.25% < C ≦ 0.5% 以外は材料区分1(4)に該当する鋼

11.1

上記のうち,0.25% < C ≦ 0.35%の鋼

11.2

上記のうち,0.35% < C ≦ 0.5%の鋼

注(1) 材料規格の規定により,最小降伏点の代わりに0.2% 耐力を用いることができる。

(2) 上限値を超えてもCr+Mo+Ni+Cu+V ≦ 0.75%を満足すればよい。

(3) バナジウムフリーとは,故意に添加しないことをいう。

(4) 上限値を超えてもCr+Mo+Ni+Cu+V ≦ 1 %を満足すればよい。

Z 3422-1:2003

24

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

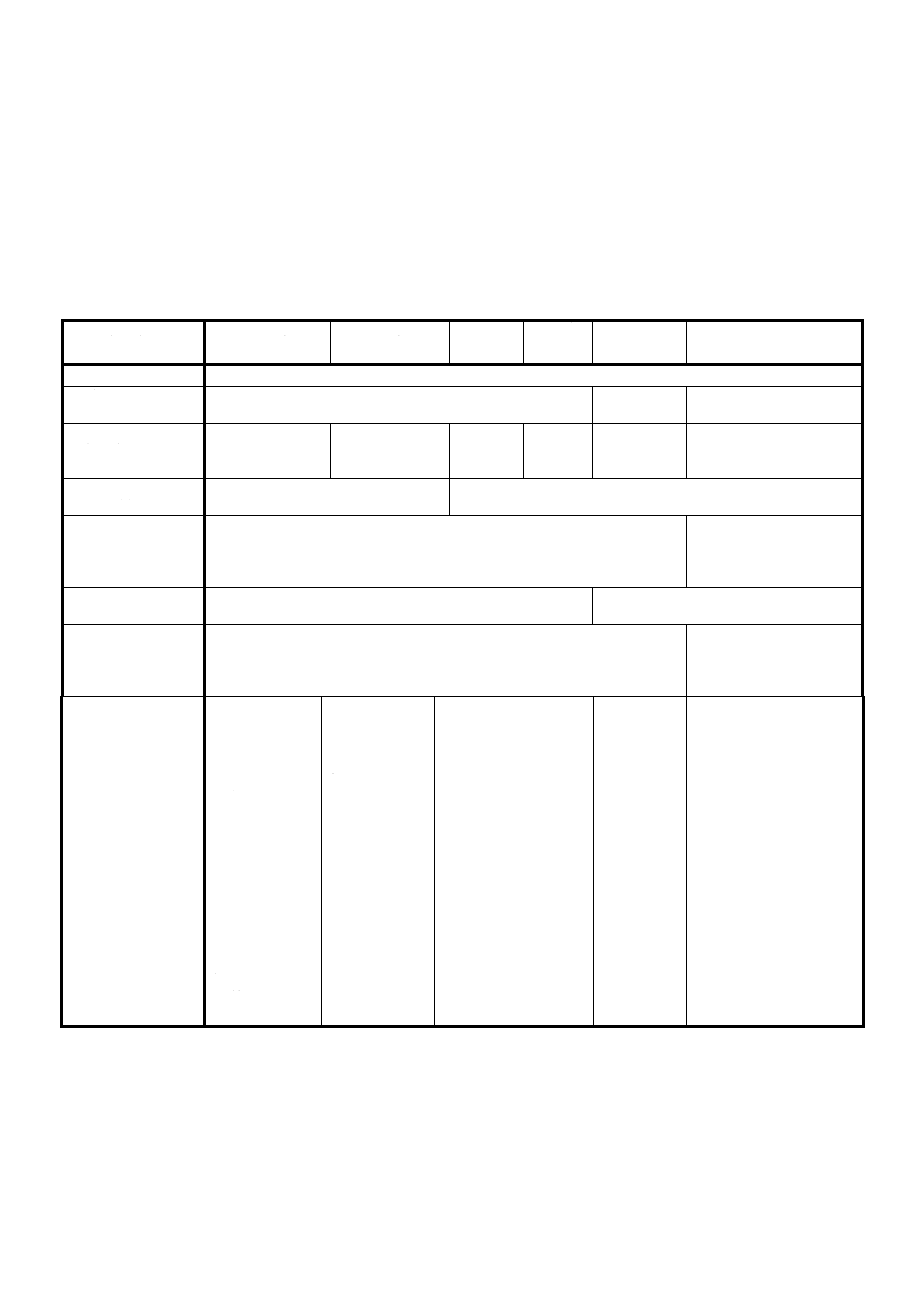

附属書1(参考)JISと対応する国際規格との対比表

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

附属書1表 JISと対応する国際規格との対比表

JIS Z 3422-1:2003金属材料の溶接施工要領及びその承認―溶接施工法

試験―鋼のアーク溶接及びガス溶接,並びにニッケル及びニッケル合金のアーク溶接

国際規格:ISO/DIS 15614-1:2000, 金属材料の溶接施工要領とそ

の承認―溶接施工法試験―鋼のアーク溶接及びガス溶接,並びにニッケル

及びニッケル合金のアーク溶接

(I) JISの規定

(II)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線

(ⅴ) JISと国際規格

との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

序文

0.1

JISの制定について記

載。

ISO/

DIS

15614

-1

―

―

―

―

―

0.2

本規格規定の目的な

どを記載。

Intro

ducti

on

JISに同じ。

IDT

なし

―

1.適用

範囲

1

JISに同じ。ただし,

参考にISO 4063によ

る溶接法の分類記号

が記載されている。

IDT

なし

−

2.引用

規格

JIS:2規格

(ISO:2規格)

2

ISO: 8規格

EN: 14規格

MOD/削除

JISは、他の適切な規格の

使用を許容しているので、

差異はない。

−

3.定義

JIS Z 3420を引用。

3.

ISO15607を引用。

IDT

なし

―

4.承認

前

の

溶

接

施

工

要

領

書

JIS Z 3421-1を引用。

4.

ISO15609を引用。

IDT

なし

―

5.溶接

施

工

法

試

験

溶接施工承認の方法

について規定

5.

JISに同じ。ただし,

溶接技能者に関して

ISO 9606との関連に

ついても規定されて

いる。

MOD/削除

ISOは、ISO9606を引用し

て溶接技能者を引用して

いるが、JISは他の適切な

規格の使用についても許

容しているので、差異はな

い。

―

6.試験

材

試験材の寸法,形状な

どを規定。

6.

JISに同じ。ただし溶

接姿勢についてISO

6947を引用してい

る。

MOD/削除

ISOは、ISO6947を引用し

て溶接姿勢を引用してい

るが、JISは他の適切な規

格の使用についても許容

しているので、差異はな

い。

―

7.検

査

及

び

試

験

試験片の採取位置な

ど試験・検査の方法を

規定。

7.

JISに同じ。ただし試

験方法などについて

ISO規格を引用。

MOD/削除

ISOは、試験方法について

ISOを引用しているが、JIS

は他の適切な規格の使用

についても許容している

ので、差異はない。

―

8.承

認

範

囲

施工法承認の範囲を

規定。

8.

JISに同じ。

IDT

なし

―

9.溶接

施

工

承

認

記録

溶接施工承認記録に

対する要求事項を規

定。

9.

JISに同じ。

IDT

なし

―

JISと対応する国際規格との対応の程度の全体評価:ISO/DIS 15614-1:2000;MOD

Z 3422-1:2003

25

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考)JISZ3422-1及び関連規格の対照

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

附属書2表1 JIS Z 3422-1及び関連規格の対照

箇 条

関 連 規 格

国家規格

国際規格

海外団体規格

JIS

ISO

EN(1)

AWS(2)

1.適用範囲

JIS Z 3001

ISO 4063

prEN ISO 4063

5.溶接施工法試験

JIS Z 3801/3821/

3841

ISO 9606-1

EN 287-1

―

―

ISO 9606-4

EN ISO 9606-4

―

―

ISO 14732

EN 1418

―

6.2 試験材の形状・寸法

ISO 15613

prEN ISO 15613

6.3 試験材の溶接

JIS Z 3001

ISO 6947

―

AWS A3.0

7.1試験の範囲(目視試験)

(放射線透過試験)

(超音波探傷試験)

(浸透探傷試験)

(磁粉探傷試験)

(不完全部の分類)

(金属材料・通則)

―

(ISO/AWI 17637)(3)

EN 970

AWS B1.11

JIS Z 3104

(ISO/AWI 17636) (3)

EN 1435

―

JIS Z 3060

(ISO/AWI 17640) (3)

EN 1714

―

JIS Z 2343-1

ISO 3452

EN 571

―

JIS G 0565

(ISO/AWI 17638) (3)

EN 1290

―

―

ISO 5817

EN 12062

―

―

(ISO/AWI 17635) (3)

EN 12062

―

7.4.1横方向引張試験

JIS Z 3121

ISO 4136

EN 895

AWS B4.0

7.4.2曲げ試験

JIS Z 3122

ISO 5173

EN 910

AWS B4.0

7.4.3マクロ試験/ミクロ

試験

―

(ISO/AWI 17639) (3)

EN 1321

―

7.4.4衝撃試験

JIS Z 3111/2242

ISO/FDIS 9016

EN 875

AWS B4.0

7.4.5硬さ試験

JIS Z 2244

ISO/FDIS 9015-1

EN 1043-1

AWS B4.0

8.3.1母材の材料区分

―

CR ISO/TR 15608

―

―

8.5.溶接方法に対する特定

事項

ISO 14175

EN 439

注(1) ヨーロッパ標準化委員会(Comite Europeen de Normalisation)の制定したヨーロッパ規格

(2) American Welding Societyの発行する団体規格

(3) AWIは,approved new work itemの略。

Z 3422-1:2003

26

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2表2 関連規格

番 号

名 称

JIS G 0565:1992

鉄鋼材料の磁粉探傷試験方法及び磁粉模様の分類

JIS Z 2242:1998

金属材料衝撃試験方法

JIS Z 2244:1998

ビッカース硬さ試験―試験方法

JIS Z 2343-1:2001

非破壊試験-浸透探傷試験―第1部:一般通則「浸透探傷方法及び浸透指示模様

の分類」

JIS Z 3001:1999

溶接用語

JIS Z 3060:1994

鋼溶接部の超音波探傷試験方法

JIS Z 3104:1995

鋼溶接継手の放射線透過試験方法

JIS Z 3111:1986

溶着金属の引張及び衝撃試験方法

JIS Z 3121:1993

突合せ溶接継手の引張試験方法

JIS Z 3122:1990

突合せ溶接継手の曲げ試験方法

JIS Z 3253:2003

アーク溶接プラズマ切断用シールドガス

JIS Z 3801:1997

手溶接技術検定における試験方法及び判定基準

JIS Z 3821:2001

ステンレス鋼溶接技術検定における試験方法及び判定基準

JIS Z 3841:1997

半自動溶接技術検定における試験方法及び判定基準

ISO 3452:1984

Non-destructive testing−Penetrant inspection−General principles

ISO 4063:1998

Welding and allied processes―Nomenclature of processes and reference numbers

ISO/FDIS 4136:2001

Destructive tests on welds in metallic materials−Transverse tensile test.

ISO/FDIS 5173:2000

Destructive tests on welds in metallic materials−Bend test.

ISO 5817:1992

Arc-welded joints in steel−Guidance on quality levels for imperfections

ISO 6947:1990

Welds−Working positions−Definitions of angles of slope and rotation

ISO/FDIS 9015:2000

Destructive tests on welds in metallic materials−Hardness testing−Hardness test on

arc welded joints

ISO/FDIS 9016:2000

Destructive tests on welds in metallic materials−Impact tests−Test specimen location,

notch orientation and examination

ISO 9606-1:1994

Approval testing of welders―Fusion welding―Part 1:Steels

ISO 9606-4:1999

Approval testing of welders―Fusion welding―Part 4:Nickel and nickel alloys

ISO 14175:1997

Welding consumables―Shielding gases for arc welding and cutting

ISO 14732:1998

Welding personnel personnel―Approval testing of welding operators for fusion

welding and resistance weld setters for full mechanised and automatic welding of

metallic materials.

ISO/DIS 15613

Specification and approval of welding procedures for metallic materials--Approval by

a pre-production welding test.

ISO/TR 15608:2000

Welding―Guidelines for a metallic materials grouping system.

EN 287-1:1992

Approval testing of welders―Fusion welding―Part 1:Steels.

EN 439:1994

Welding consumables―Shielding gases for arc welding and cutting.

EN 571-1:1997

Non-destructive testing―Penetration testing―Part 1:General principles.

EN 875:1995

Destructive tests on welds in metallic materials―Impact tests―Test specimen

location,notch orientation and examination.

EN 895:1995

Destructive tests on welds in metallic materials―Transverse tensile test.

EN 910:1996

Destructive tests on welds in metallic materials―Bend tests.

EN 970:1997

Non-destructive examination of fusion welds−Visual examination.

EN 1043-1:1995

Destructive tests on welds in metallic materials―Hardness testing―Part 1:Hardness

Test on arc welded joints.

EN 1290:1997

Non-destructive examination of welds−Magnetic particle examination of welds

Z 3422-1:2003

27

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2表2 関連規格(続き)

番 号

名 称

EN 1321:1996

Destructive tests on welds in metallic materials−Macroscopic and microscopic

examination of welds

EN 1418:1998

Welding personnel―Approval testing of welding operators for fusion welding and

resistance weld setters for full mechanised and automatic welding of metallic

materials.

EN 1435:1997

Non-destructive examination of welds−Radiographic examination of welded joints

EN 1714:1997

Non-destructive examination of welds−Ultrasonic examination of welded joints

EN 12062:1997

Non-destructive examination of welds−General rules for metallic material.

AWS A3.0:1994

Standard Welding Terms and Definition

AWS B1.11:2000

Guide for the Visual Examination of Welds

AWS B4.0:1998

Standard Methods for Mechanical Testing of Welds