Z 3284-4:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験方法························································································································· 2

4.1 ぬれ効力及びディウェッティング試験················································································ 2

4.2 ソルダボール試験 ·········································································································· 3

4.3 広がり試験 ··················································································································· 5

4.4 ウェッティングバランス試験 ··························································································· 5

4.5 変位検出ぬれ試験 ········································································································· 14

附属書A(規定)ソルダペーストの特性評価表 ········································································· 20

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 21

Z 3284-4:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本溶接協会(JWES)から,

工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経

済産業大臣が制定した日本工業規格である。これによって,JIS Z 3284:1994は廃止され,その一部を分割

して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 3284の規格群には,次に示す部編成がある。

JIS Z 3284-1 第1部:種類及び品質分類

JIS Z 3284-2 第2部:はんだ粉末の形状,表面状態判定及び粒度分布測定試験

JIS Z 3284-3 第3部:印刷性,粘度特性,だれ及び粘着性試験

JIS Z 3284-4 第4部:ぬれ性,ソルダボール及び広がり試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3284-4:2014

ソルダペースト−

第4部:ぬれ性,ソルダボール及び広がり試験

Solder paste-Part 4: Test methods for wettability, solderball and spread

序文

この規格は,2006年に第1版として発行されたIEC 61189-5を基とし,我が国の実情に合わせるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,主として電気機器,電子機器,通信機器などの配線接続及び部品の接続などに用いるはん

だ付用ソルダぺーストのぬれ効力及びディウェッティング試験,ソルダボール試験,広がり試験,ウェッ

ティングバランス試験及び変位検出ぬれ試験について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61189-5:2006,Test methods for electrical materials, interconnection structures and assemblies−

Part 5: Test methods for printed board assemblies(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0099 環境試験方法−電気・電子−鉛フリーソルダペーストを用いた表面実装部品(SMD)の

はんだ付け性試験方法−平衡法

JIS H 3100 銅及び銅合金の板並びに条

JIS K 8034 アセトン(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8839 2-プロパノール(試薬)

JIS R 6252 研磨紙

JIS Z 3001(規格群) 溶接用語

JIS Z 3197 はんだ付用フラックス試験方法

JIS Z 3284-1 ソルダペースト−第1部:種類及び品質分類

注記 対応国際規格:IEC 61190-1-2:2007,Attachment materials for electronic assembly−Part 1-2:

2

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Requirements for soldering pastes for high-quality interconnects in electronics assembly(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001(規格群)及びJIS Z 3284-1によるほか,次による。

3.1

作用力面積(acting force area)

試験片に加わった作用力に対して,時間測定の基準点から引き上げを開始するまでの区間で積分処理を

行い,符号付きで面積を求めたもの。

4

試験方法

4.1

ぬれ効力及びディウェッティング試験

この試験は,ソルダペーストのぬれ効力を測定評価する方法について規定する。試験は,次による。

a) 試験の概要 ソルダペースト中のはんだが溶融状態で,平らな基板の上にどの程度広がるかを,特定

の条件で測定する。

b) 試薬 試薬は,次による。

2-プロパノール JIS K 8839に規定するもの。

c) 装置及び器具 装置及び器具は,次による。

1) 試験板 寸法が50 mm×50 mm×0.5 mmのJIS H 3100に規定するりん脱酸銅板C1201P若しくは

C1220P,又は黄銅板C2680Pのいずれか。

2) 研磨紙 JIS R 6252に規定するP600(耐水)のもの。

3) メタルマスク 厚さ0.20 mmで,直径6.5 mmの孔があいているもの。

4) スパチュラ

5) スキージ

6) 乾燥器 空気循環形で150±3 ℃に設定及び保持できる性能のあるもの。

7) はんだ槽 深さ40 mm以上かつ直径120 mm以上の円筒形又は深さ30 mm以上,100 mm×150 mm

以上の直方体の容器。液相線温度が220 ℃以下のはんだ(例えば,Sn96.5Ag3Cu0.5)を満たし,か

つ,250±3 ℃又は試験に用いるはんだの液相線温度より35±3 ℃高い温度で制御可能な温度調節

器を備えたもの。

8) トング又はその他の適切な道具 はんだ槽の表面から試験片を水平に取り上げるために適したもの。

9) スクラバ はんだ槽のはんだ酸化膜の除去を容易に行えるもの。

d) 試験の手順 試験の手順は,次による。

1) 試験板の前処理 試験板の表面を,2-プロパノールで清浄にする。銅板の片面を,2-プロパノール

を滴下しながら研磨紙を用いて研磨した後,2-プロパノールで表面の汚れを洗い,室温で十分乾燥

させる。

なお,試験板はトングによる取扱いを容易にするために,片隅を折り曲げてもよい。

2) ソルダペーストを冷暗所で保管の場合は取り出し,容器を密封した状態で室温になるまで放置する。

容器の蓋を開封し,ソルダペーストをスパチュラでかき混ぜ,均一にする。試験板の表面を磨いて

から1時間以内に,メタルマスクを用いて銅板の中央にソルダペーストを塗布し,試験片とする。

3) 予備乾燥の指定がある場合は,ソルダペーストを塗布した試験板を150 ℃の乾燥器で1分間処理す

る。

3

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) はんだ槽の表面をスクラバできれいにする。

5) 試験片の加熱は,はんだの液相線温度より35 ℃高い温度に設定したはんだ槽に浮かべて行い,は

んだが溶融後5秒間保持する。ただし,Bi58Sn42はんだの場合は,はんだ槽の設定温度を235±2 ℃

とする。

なお,その後,試験片をはんだ槽から水平に保ちながら引き上げ,室温まで冷却する。フラック

ス残さ(渣)は,2-プロパノールなどの適切な溶剤で取り除く。

6) 広がりの度合を調べる。

7) 結果の記録は,附属書Aによって記載する。

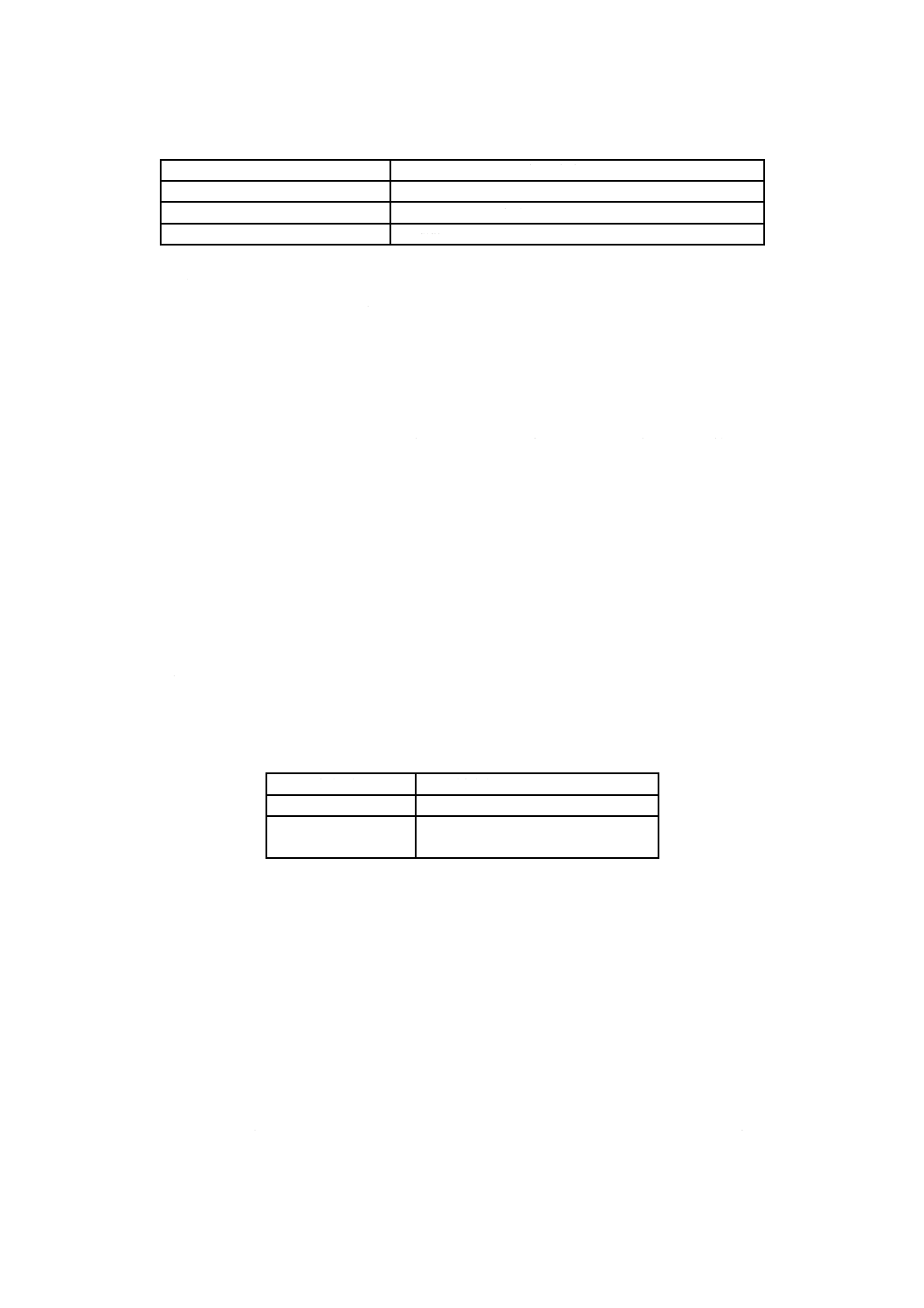

e) 評価方法 広がりの度合は,表1に示す広がり状態によって区分して表示する。

表1−広がりの度合

広がりの度合の区分

広がりの状態

1

溶融したはんだが,ソルダペーストを塗布した面積以上に広が

り,試験板をぬらしている状態

2

ソルダペーストを塗布した部分は全て,はんだでぬれた状態

3

ソルダペーストを塗布した部分の大半は,はんだでぬれた状態

(ディウェッティングも含まれる。)

4

試験板は,はんだがぬれた様子はなく,溶融したはんだは一つ

又は複数のソルダボールとなった状態(ノンウェッティング)

− 黄銅板上では,はんだが毛管作用によってやすり溝に沿って,主要な広がり面積か

ら外へ広がってしまうことがある。この余分な広がりは,評価しなくてもよい。

− 小さなソルダボールがあることもあるが,これはリフローの程度が不十分であるこ

とを示すもので,評価の対象としない。

4.2

ソルダボール試験

この試験は,ソルダペーストのリフロー時でのソルダボールの発生度合いを測定・評価する方法につい

て規定する。試験は,次による。

a) 試験の概要 ソルダペーストをはんだがぬれない基板上で溶融させ,ソルダペースト中のはんだ粒子

が凝集する性能を特定の条件の下で測定する。

b) 試薬 試薬は,次による。

1) 2-プロパノール JIS K 8839に規定するもの。

c) 装置及び器具 装置及び器具は,次による。

1) セラミック板 寸法が25 mm×50 mm×0.2 mmのもの。

2) メタルマスク 寸法が25 mm×50 mm×0.2 mmで中央に6.5 mmの孔のあるもの。JIS Z 3284-3の

4.5 c) 2)(メタルマスク)に規定するメタルマスクを用いてもよい。

3) はんだ槽 深さ40 mm以上かつ直径120 mm以上の円筒形又は深さ30 mm以上,100 mm×150 mm

以上の直方体の容器。液相線温度が220 ℃以下のはんだ(例えば,Sn96.5Ag3Cu0.5)を満たし,か

つ,250±3 ℃又は試験に用いるはんだの液相線温度より35±3 ℃高い温度で制御可能な温度調節

器を備えたもの。

4) トング又はその他の適切な道具 はんだ槽の表面から試験片を水平に取り上げるために適したもの。

5) スパチュラ

6) 拡大鏡 観察倍率が,10〜20倍(全景観察用)又は50倍(ソルダボール観察用)に設定できるも

4

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の。

d) 試験の手順 試験の手順は,次による。

1) ソルダペーストを冷暗所で保管の場合は取り出し,容器を密封した状態で室温になるまで放置する。

容器の蓋を開封し,ソルダペーストをスパチュラでかき混ぜ,均一にする。

2) メタルマスクを用いてセラミック板の中央に塗布し,試験片とする。

3) セラミック板にメタルマスクを載せ,スキージを用いて印刷した後,マスクを剝がし直径6.5 mm,

厚さ0.2 mmを確認し,これを試料とする。試料は2枚用意する。

4) 2枚の試料の1枚を条件a,残りの1枚を条件bで,5) の要領で加熱して溶解する。必要によって

150 ℃で1分の予備加熱を行う。

条件a 印刷後1時間以内

条件b 印刷後相対湿度 (60±20) %,温度25±2 ℃で24時間放置後

5) 液相線温度より35±3 ℃高い温度に設定したはんだ槽のはんだ表面をスクラバできれいにして,試

料を水平にはんだ液面に載せ,ソルダペーストが溶融してから5秒後に試料を水平にはんだ液面か

ら取り出し,試料のはんだが凝固するまで放冷する。

6) 結果の記録は,附属書Aによる。

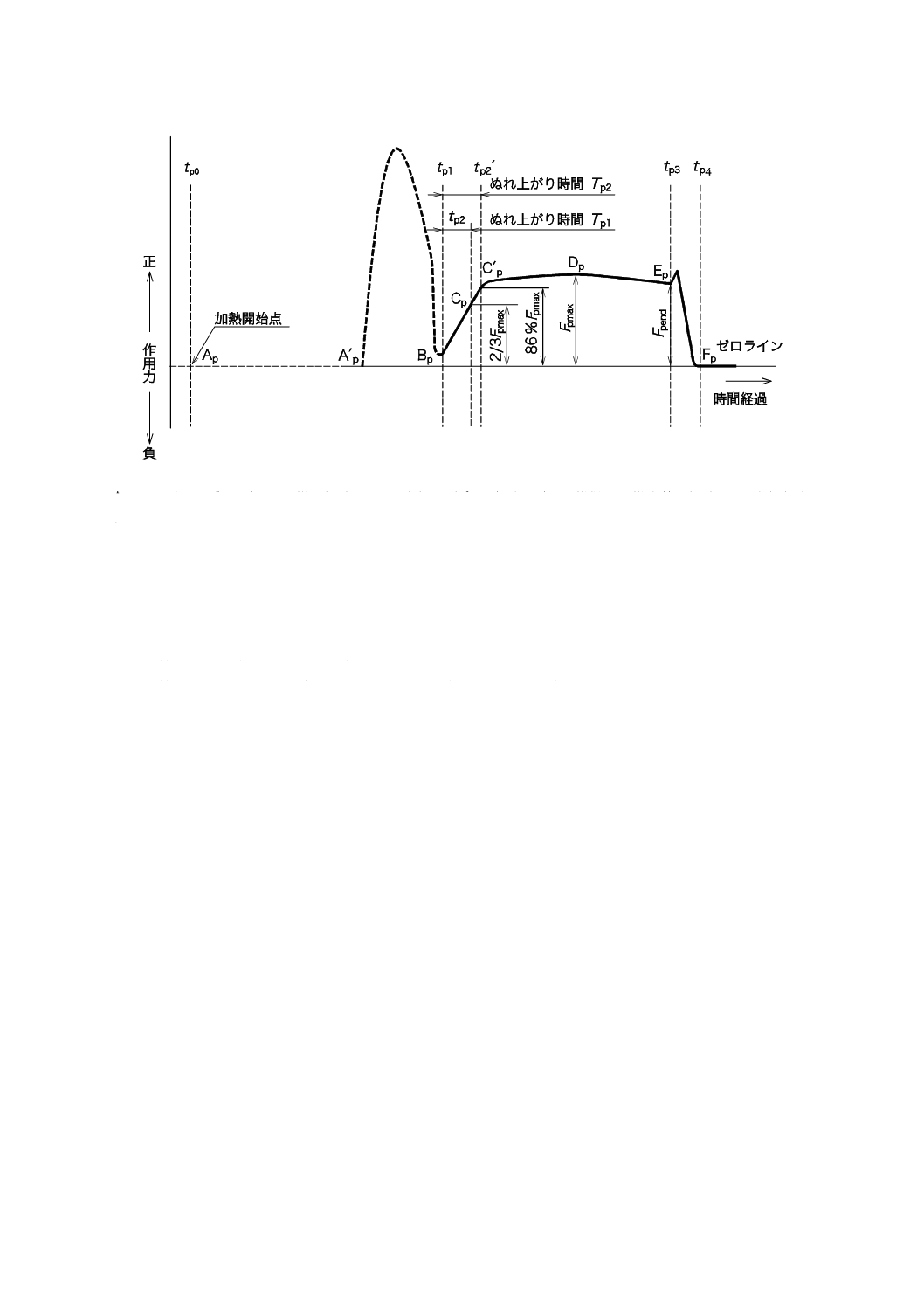

e) 評価方法 凝固したはんだの外観全景(ソルダボールの広がり形状)を10〜20倍の拡大鏡で,また,

ソルダボールの粒径及び数を50倍の拡大鏡を用いて観察し,表2に規定するはんだ粒子の凝集状態に

よって評価する。

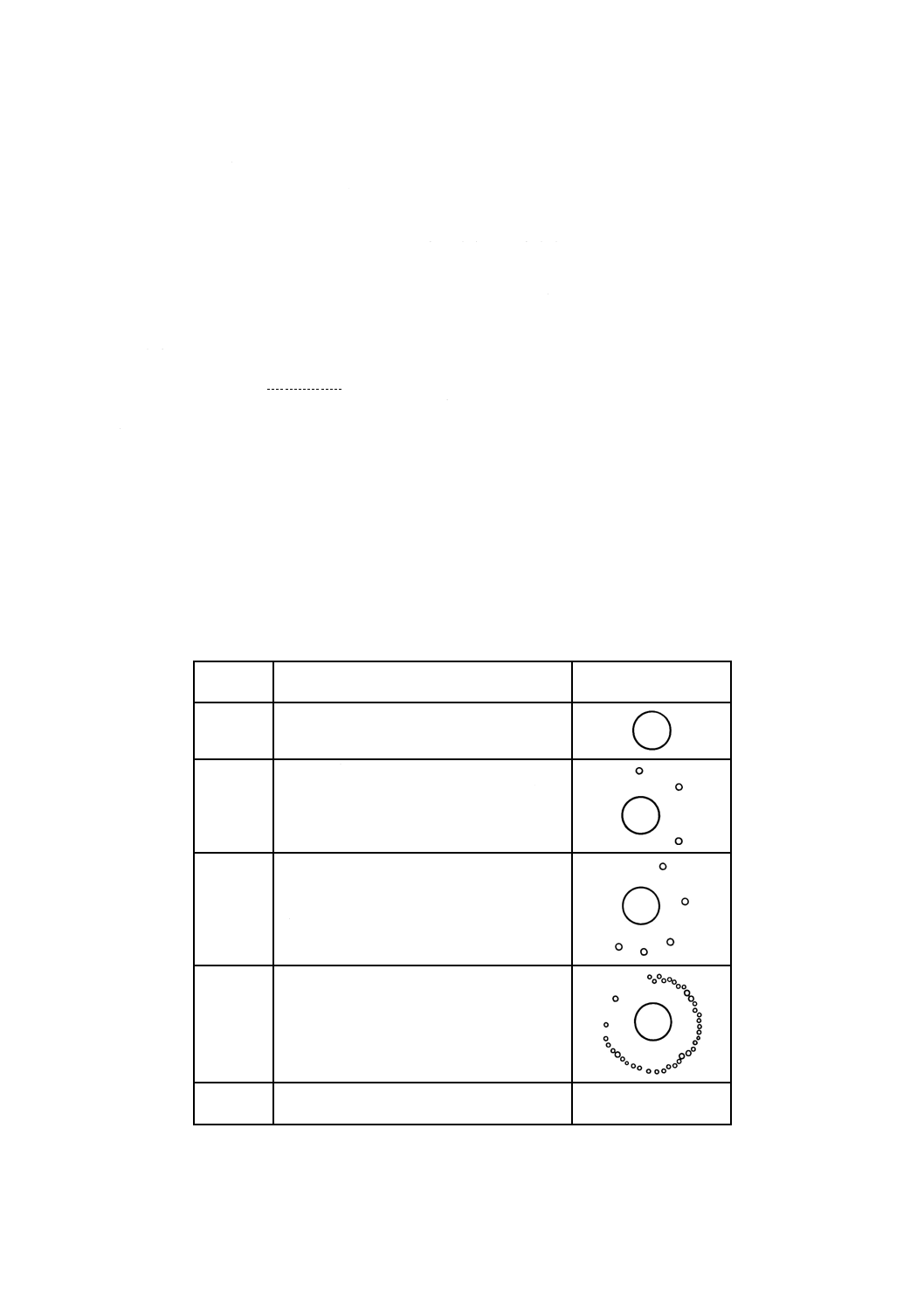

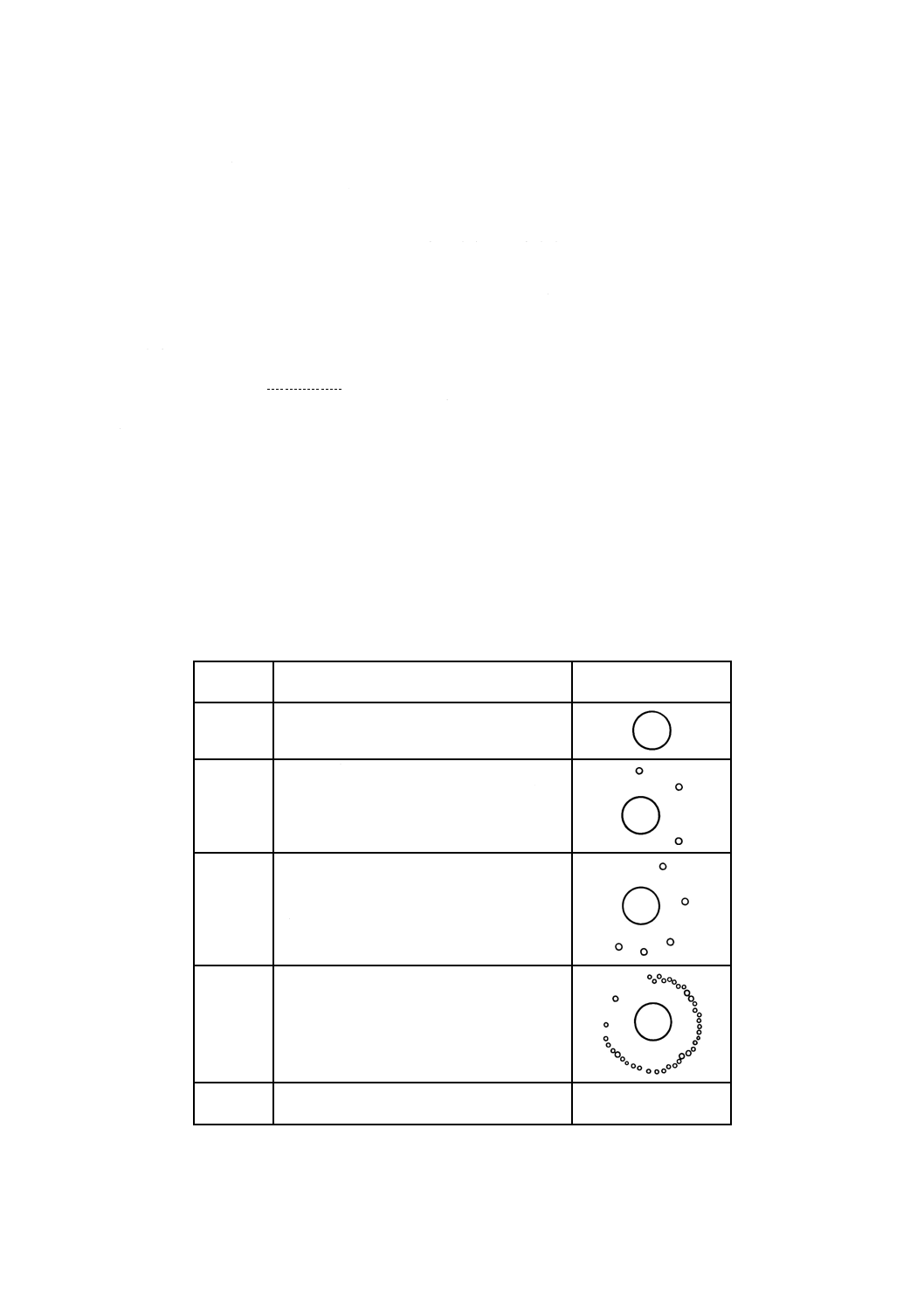

表2−はんだ粒子の凝集状態

はんだの

凝集度合

はんだの凝集状態の説明

図示例

1

はんだ(粉末)が溶融して,はんだは一つの

大きな球となり,周囲にソルダボールがない。

2

はんだ(粉末)が溶融して,はんだは一つの

大きな球となり,周囲に直径75 μm以下のソ

ルダボールが三つ以下ある。

3

はんだ(粉末)が溶融して,はんだは一つの

大きな球となり,周囲に直径75 μm以下のソ

ルダボールが四つ以上あり,半連続の環状に

並んではいない。

4

はんだ(粉末)が溶融して,はんだは一つの

大きな球となり,周囲に多数の細かい球が半

連続の環状に並んでいる。

5

上記以外のもの

5

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

広がり試験

この試験は,ソルダペーストの広がり特性を試験する方法で,試験は,JIS Z 3197による。

4.4

ウェッティングバランス試験

4.4.1

急加熱昇温法

この試験は,加熱装置によって急速に加熱し短時間で各種ソルダペーストを溶融して,そのときの試験

片のはんだぬれ性を測定しソルダペーストのぬれ性を評価する試験で,次による。

a) 試験の概要 加熱装置によって急速に加熱し短時間でソルダペーストを溶融して,そのときの供試品

のはんだぬれ性を測定してはんだ付け性を評価する試験方法であり,試験片はソルダペーストの加熱

前に浸せきする。

b) 試薬及び材料 試薬及び材料は,次による。

1) 酸洗い液 JIS K 8180に規定する塩酸(特級)5 gを脱イオン水95 gで稀釈したもの(塩酸濃度約

1.75 %)。

2) アセトン JIS K 8034に規定するもの。

3) 2-プロパノール JIS K 8839に規定するもの。

4) 精製水 20 ℃における比抵抗が5 kΩ・m以上の蒸留水又はイオン交換水。

5) 試験片 JIS H 3100に規定するりん脱酸銅板(C1201P又はC1220P)。

c) 装置及び器具 装置及び器具は,次による。

1) 急加熱昇温法式ぬれ効力試験装置及び補助器具 JIS C 0099の8.1(試験装置)による急加熱昇温法

対応ウェッティングバランス試験装置。

2) スパチュラ

3) スキージ

4) トング又はその他の適切な道具 試験片の取扱いに適したもの。

d) 試験の手順 試験の手順は,次による。

1) 試験片の調整

1.1) 試験片 試験片の材質は,JIS H 3100に規定するりん脱酸銅(C1201又はC1220P)とする。ソル

ダペーストに浸せきする試験片の端面には,ばり及びきずがあってはならない。試験片の形状及

び寸法は,表3による。

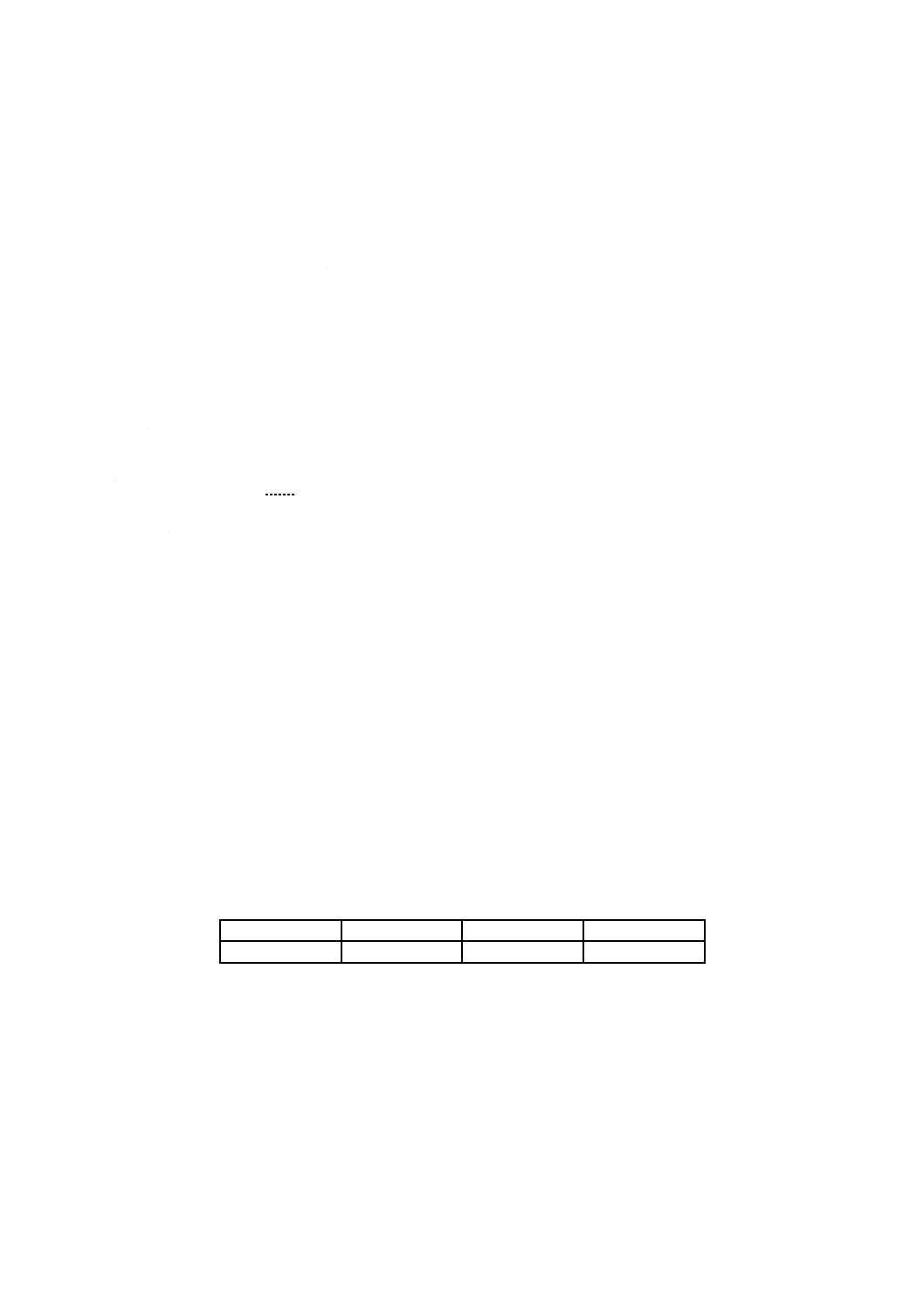

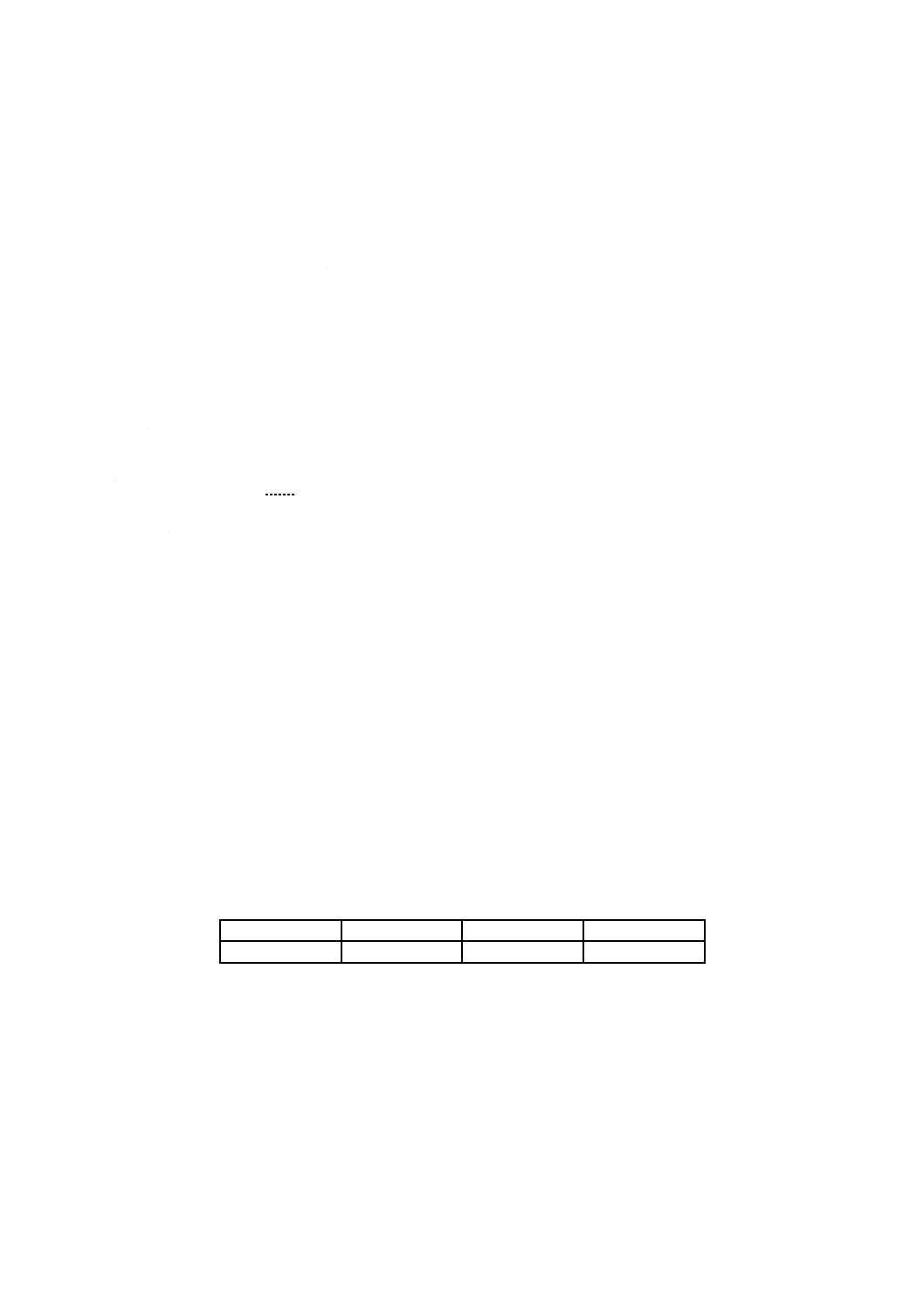

表3−試験片寸法

単位 mm

形状

厚さ

幅

長さ

寸法

0.3±0.03

3±0.03

10±0.1

1.2) 試験片の取扱い 試験片の取扱いは,清浄なピンセット又はトングを用いる。

1.3) 試験片の前処理 試験片を2-プロパノールで脱脂洗浄し,室温で乾燥した後,酸洗い液に5分間

浸せきする。次いで酸洗い液から取り出し,精製水で十分に洗浄(200 mLのビーカ中で5回洗浄)

した後,2-プロパノールで洗浄し,次いでアセトンを注ぎ,取り出して室温乾燥する。

2) 試験ジグ板の調整

2.1) 試験ジグ板 試験ジグ板の材質は,JIS H 3100に規定するりん脱酸銅(C1201P又はC1220P)と

する。試験ジグ板の形状及び寸法は,JIS C 0099の図6(急加熱昇温法用試験ジグ板の例)及び表

6

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4(急加熱昇温法用試験ジグ板の仕様)による。

2.2) 試験ジグ板の準備 試験ジグ板は,表面が清浄なものを用い,試験ごとに交換する。

3) ソルダペーストの準備 ソルダペーストは,密封した容器に入れ,10 ℃以下の冷暗所で保管したも

のを使用する。試験に用いる場合の手順は,次による。

3.1) ソルダペーストが,使用期限内であることを確認する。

3.2) ソルダペーストを冷暗所から取り出し,室温になるまで放置する。

3.3) 容器の蓋を開封し,明らかな変質及び分離がないことを確認する。

3.4) ソルダペーストの表面と内部の色調とが均一になるまで,スパチュラで十分にかくはんする。

3.5) 必要量を取り出した後,残ったソルダペーストは,再度10 ℃以下の冷暗所で保管する。ただし,

取り出して残ったソルダペーストは廃棄する。

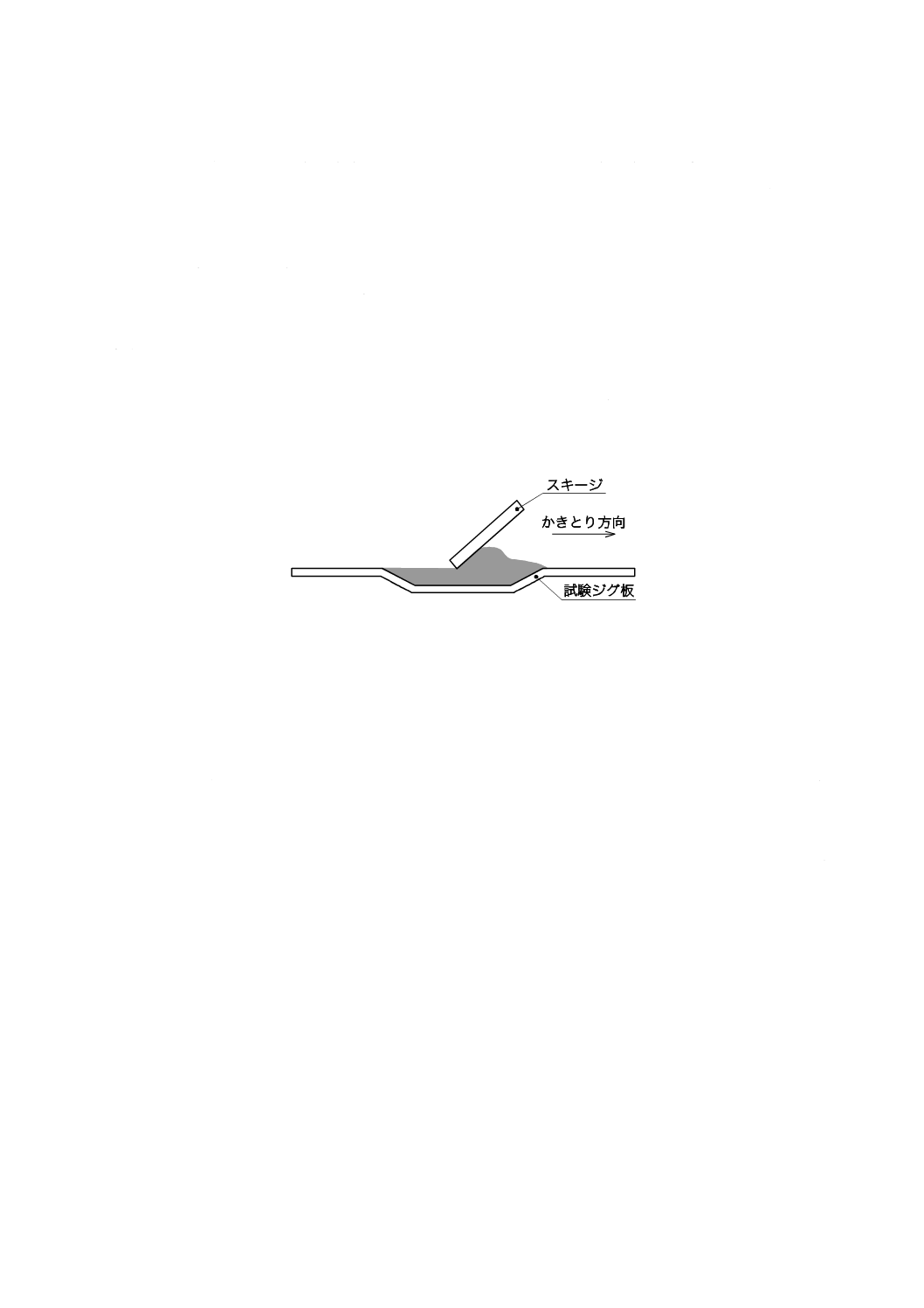

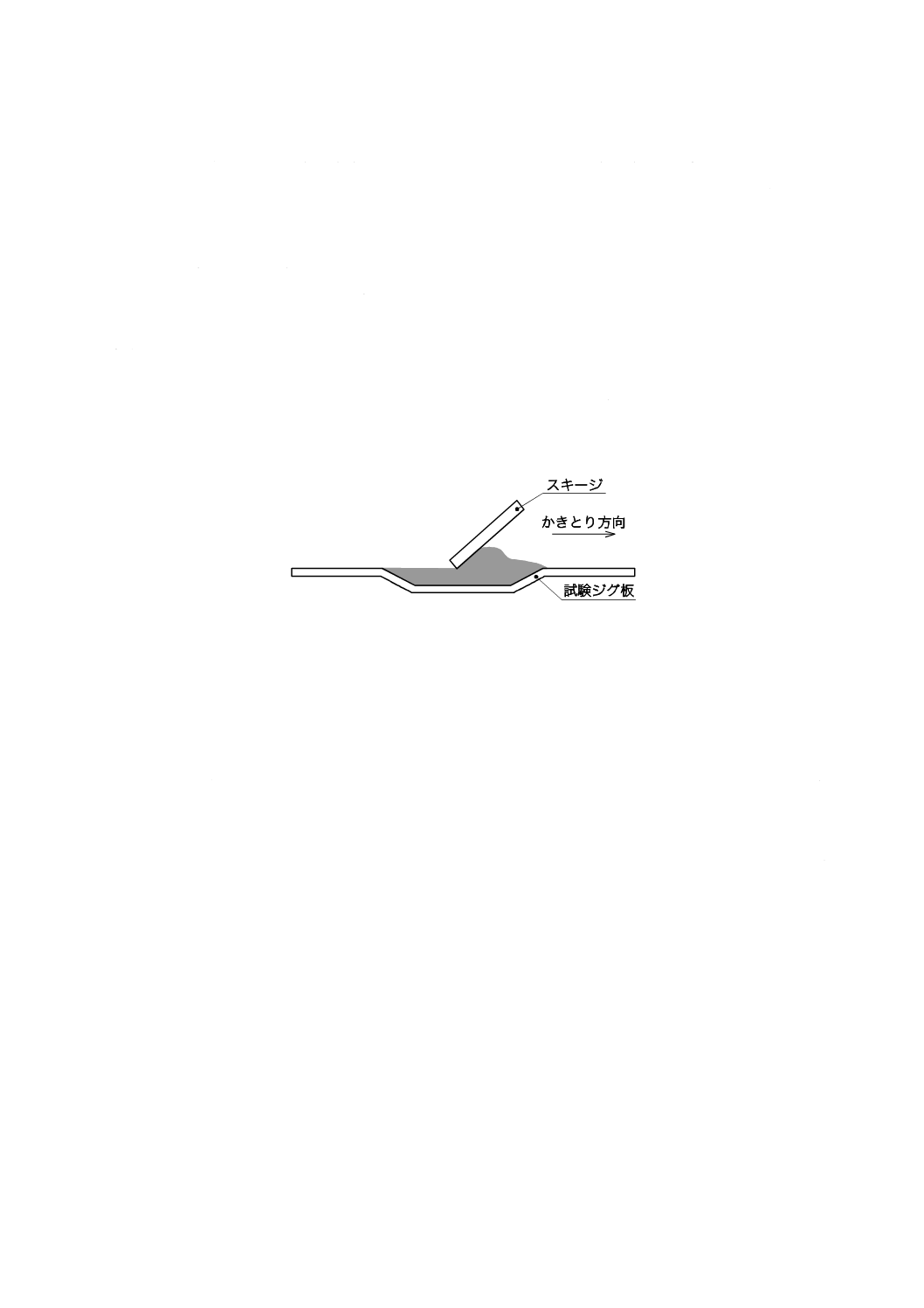

4) 図1に示すようにスキージを用いて,試験ジグ板の絞り部にソルダペーストを供給する。また,余

分なソルダペーストは,このスキージでかきとる。

図1−試験ジグ板へのソルダペーストの供給例

5) JIS C 0099の8.1(試験装置)に示すような試験装置の試験片ホルダに,試験片を取り付ける。ホル

ダは,ソルダペーストを塗布した試験ジグ板の中央上方に配置する。

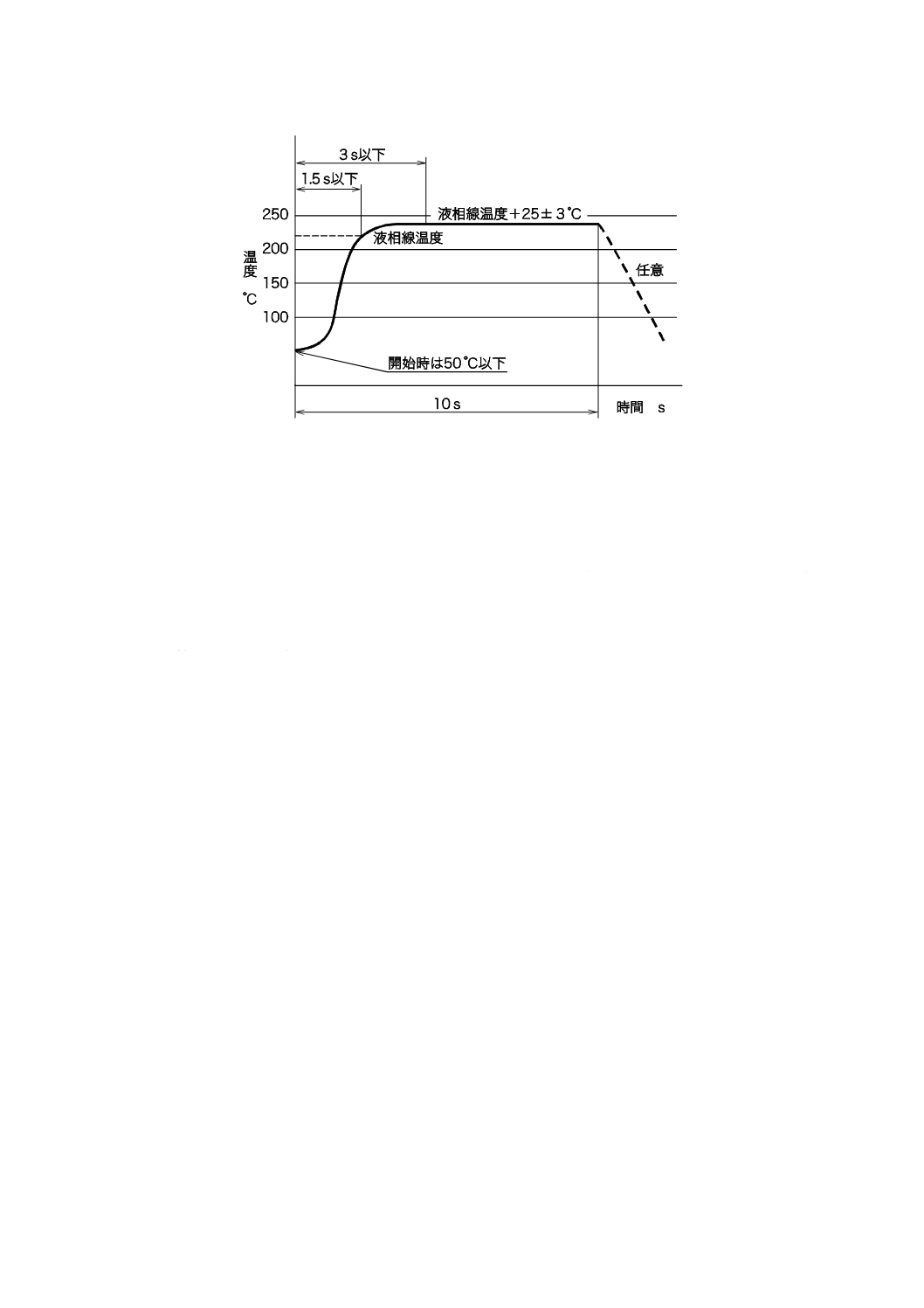

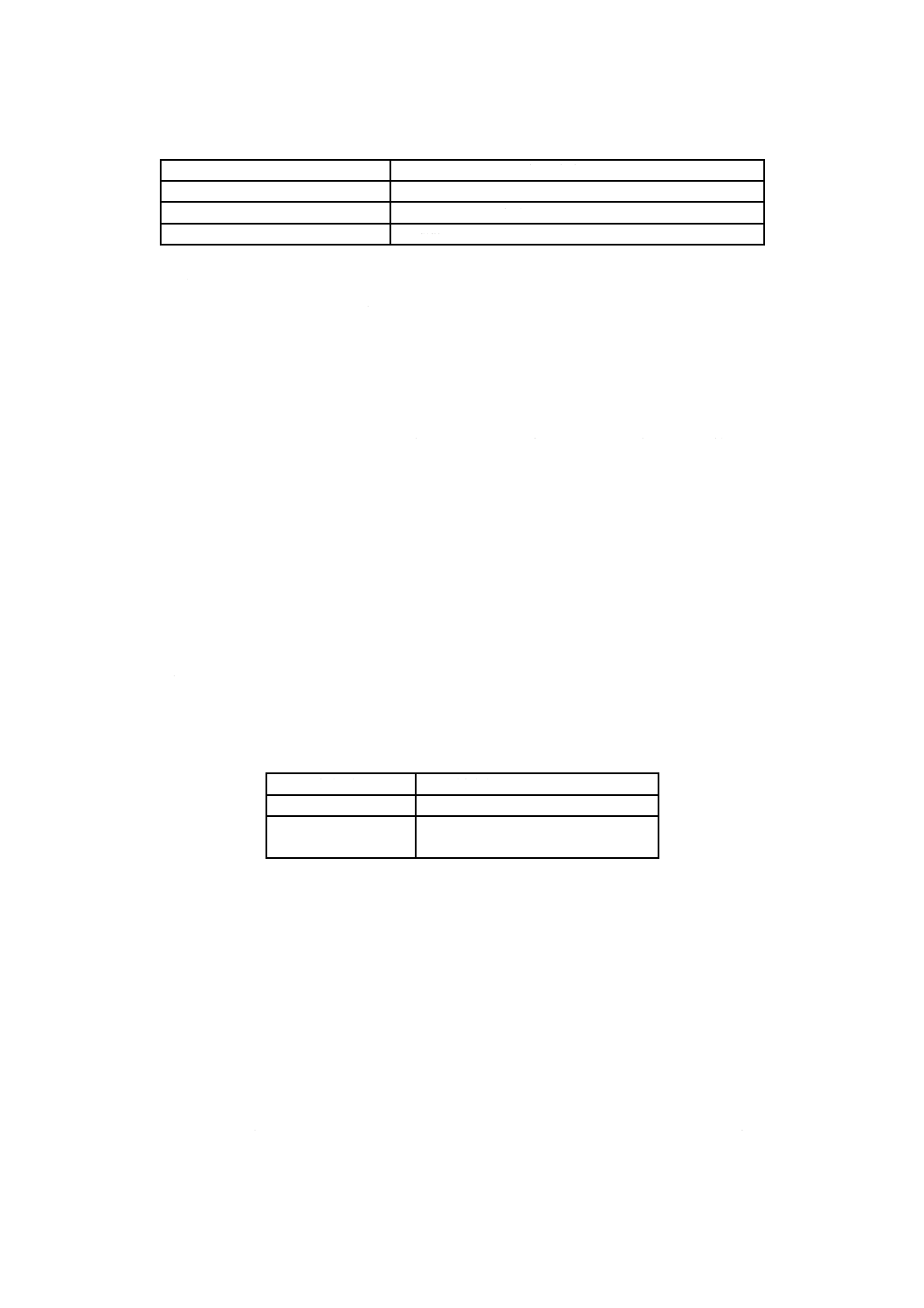

試験温度は,試験ジグ板における温度とする。試験ジグ板の温度は,図2の温度プロファイルに

よる。

浸せき条件は,試験における試験片の浸せき深さは0.2 mmで行い,浸せき方法は4.4.1 d) 6) によ

る。また,浸せき時間は10秒とする。

試験装置の二つの昇降条件は,試験ジグ板保持に用いる昇降部の上昇速度を,0.2〜0.5 mm/sとし,

加熱槽に用いる昇降部の上昇速度を,1〜5 mm/sとする。いずれの昇降部も下降速度は,5 mm/s以

上とする。

7

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

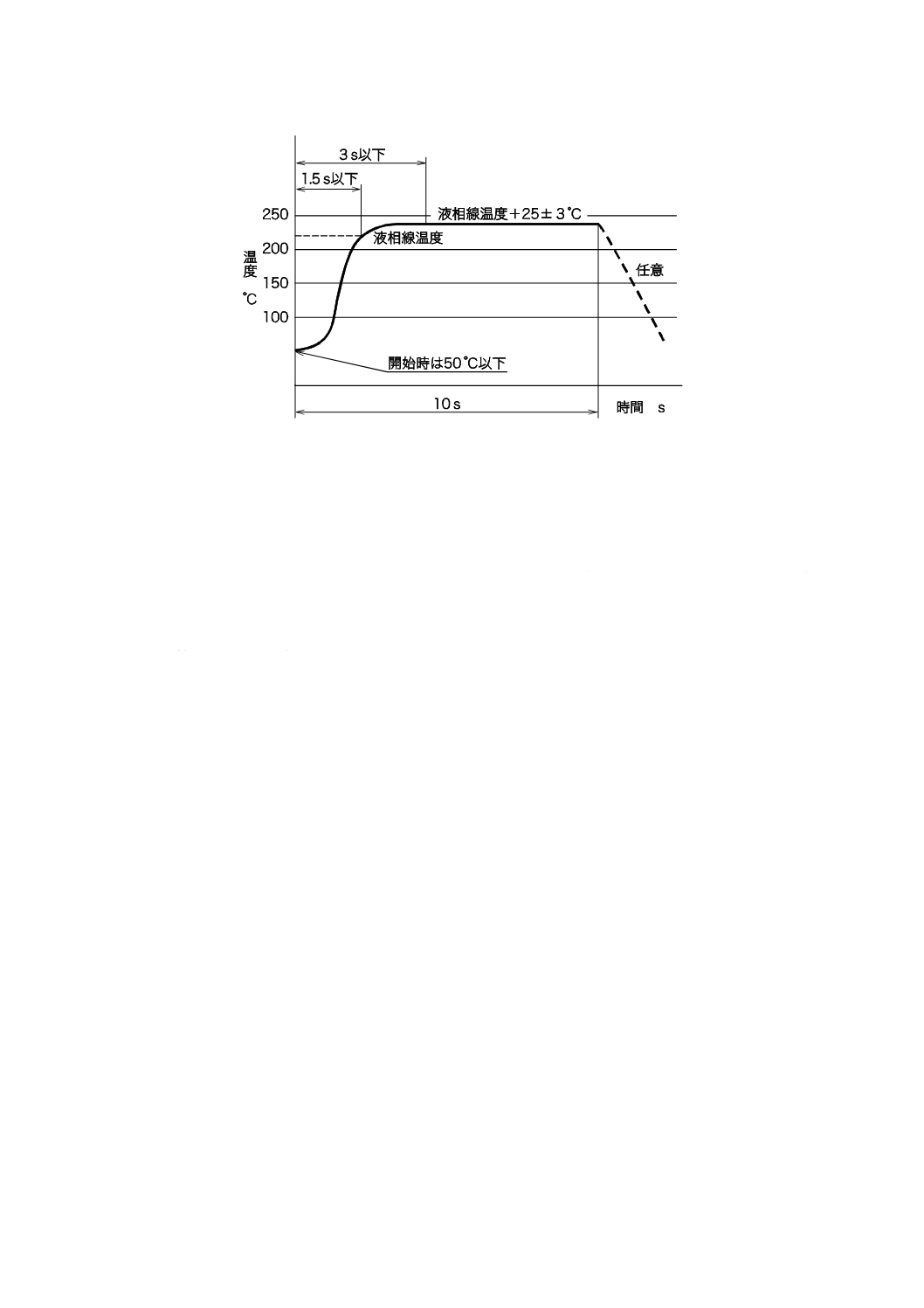

図2−急加熱昇温法の温度プロファイル

6) 試験ジグ板を上昇させることによって,試験ジグ板上に塗布したソルダペーストの中に試験片を浸

せきする。試験片を浸せき深さの2倍以上ソルダペースト中に浸せきした後,規定の浸せき深さに

する。

注記 この操作は,加熱昇温する前に供試品の浸せき深さの箇所にあらかじめフラックスを塗布

するためである。

7) 試験片をソルダペーストに浸せきする直前に,試験装置の力センサ及び記録計を0(ゼロ)の位置

に調整し,記録を開始する。

8) 試験ジグ板を加熱槽に浸せきして,試験ジグ板上のソルダペーストを溶融する。試験ジグ板の温度

プロファイルは,図2による。

9) 試験片は規定の測定が終了した後,試験ジグ板上で溶融したソルダペーストから引き離す。記録は,

力センサの出力が安定した後に終了する。

記録部では,試験片に対して鉛直に働く作用力を記録する。試験片に加わる上方向の作用力(押

し力又は浮力)は負方向に,下方向の作用力(ぬれ力)は正方向として表示する。

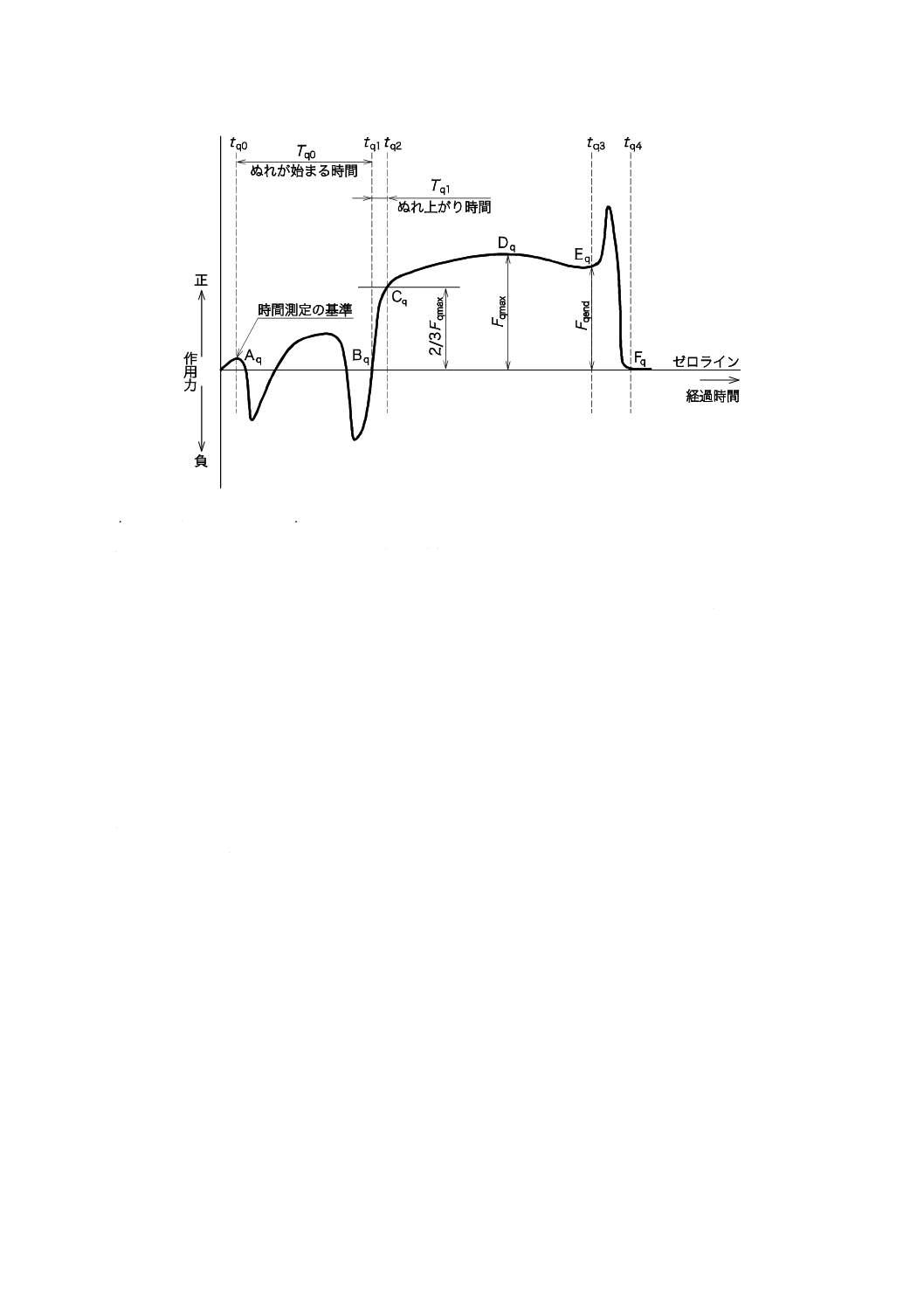

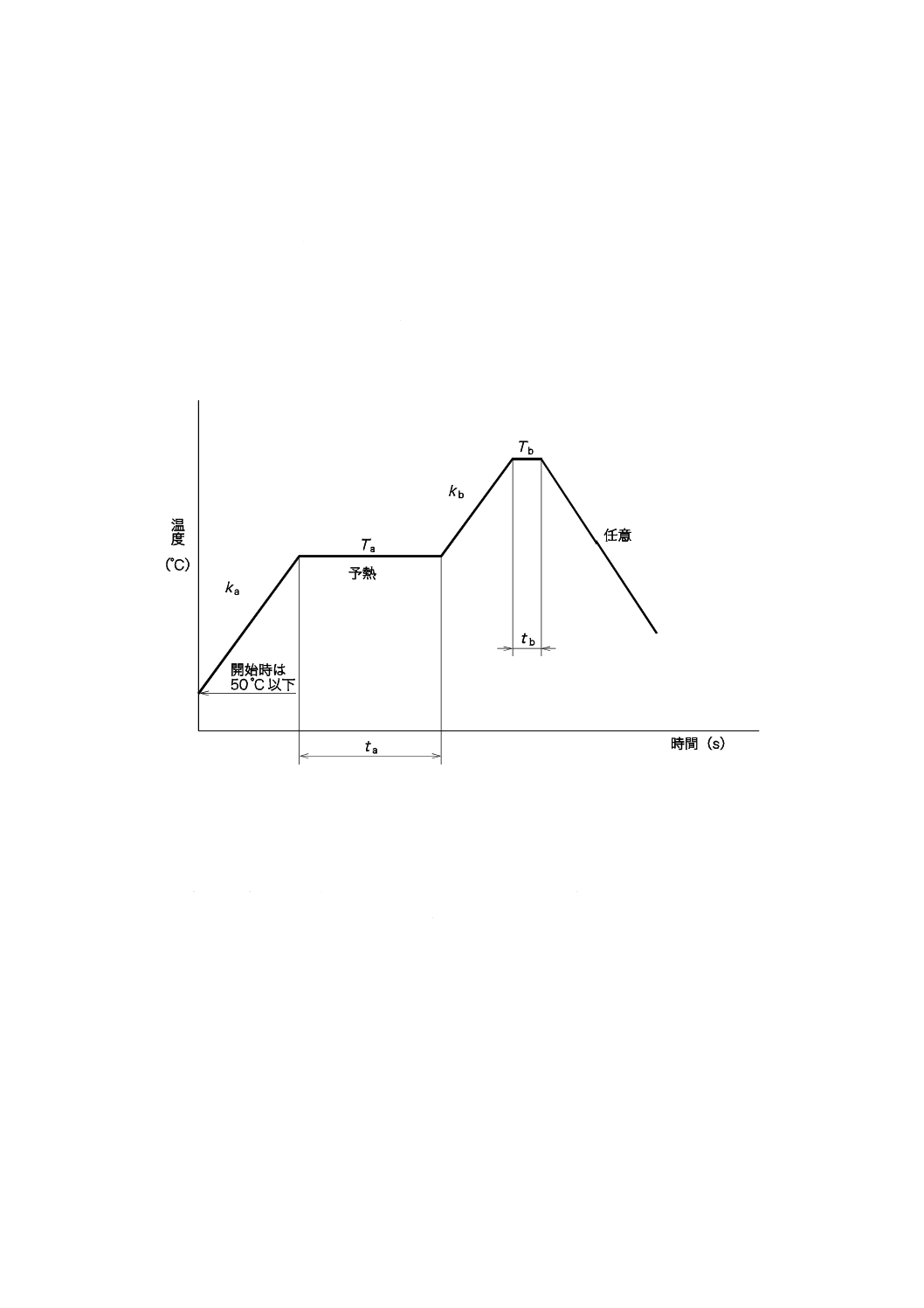

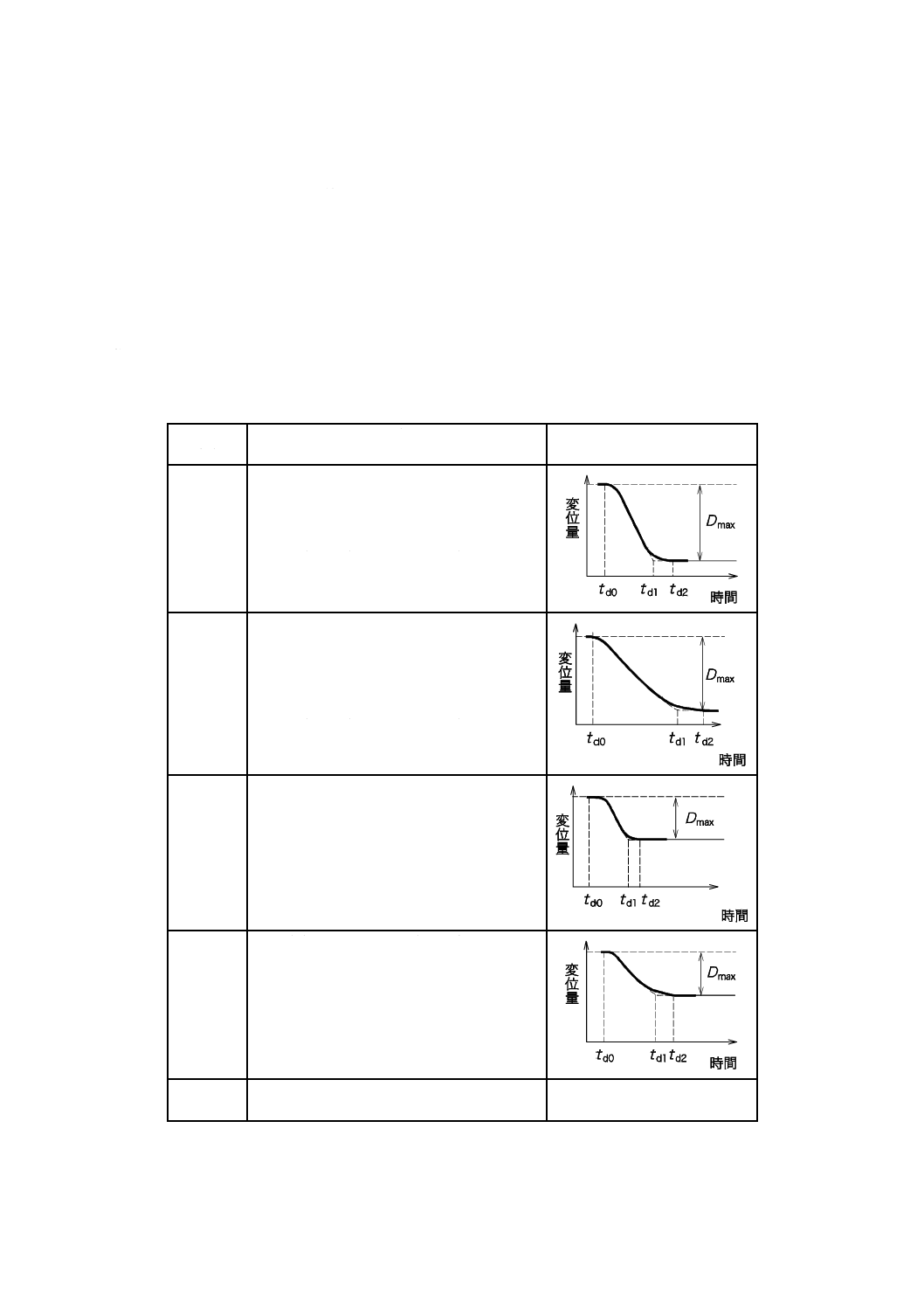

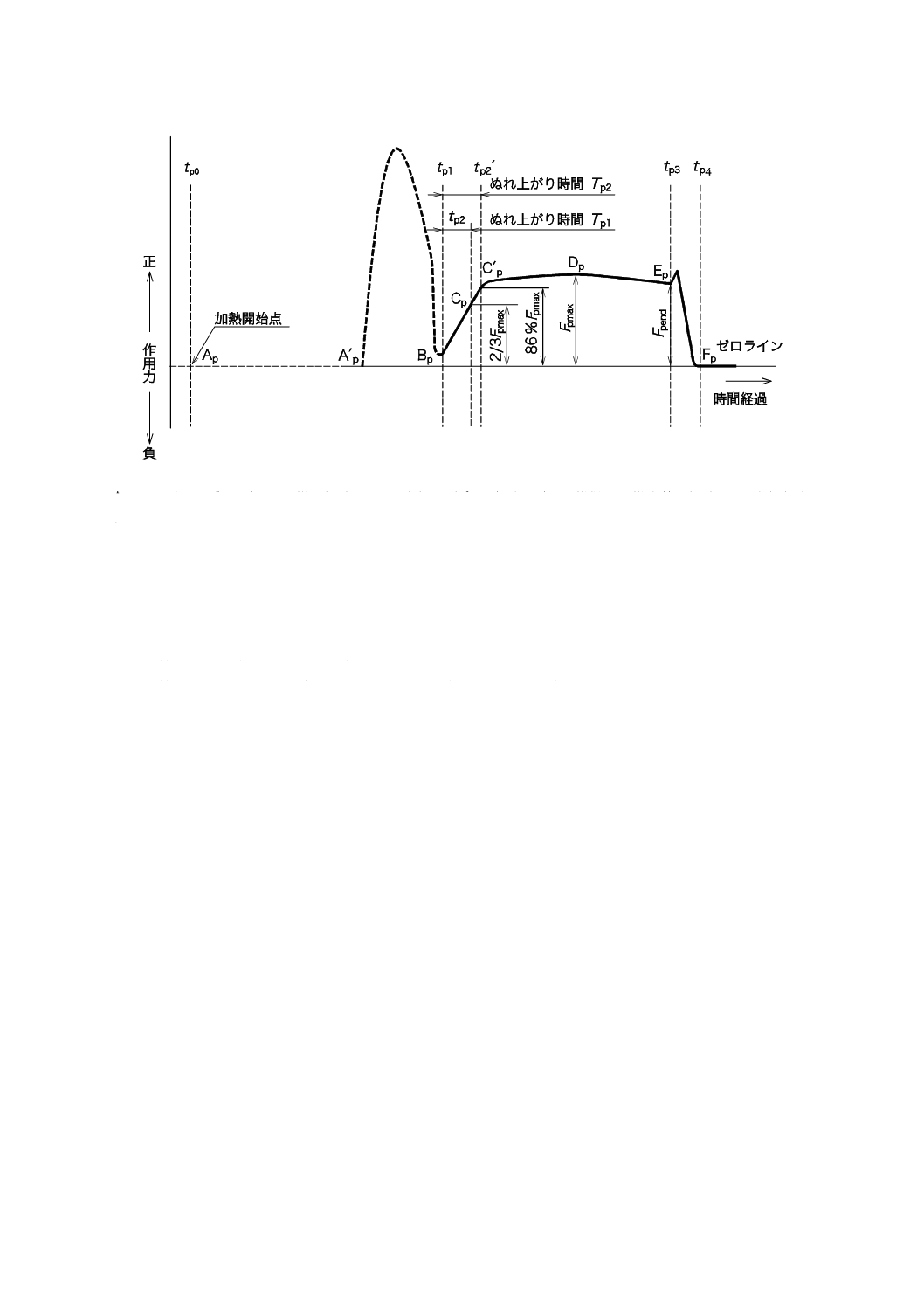

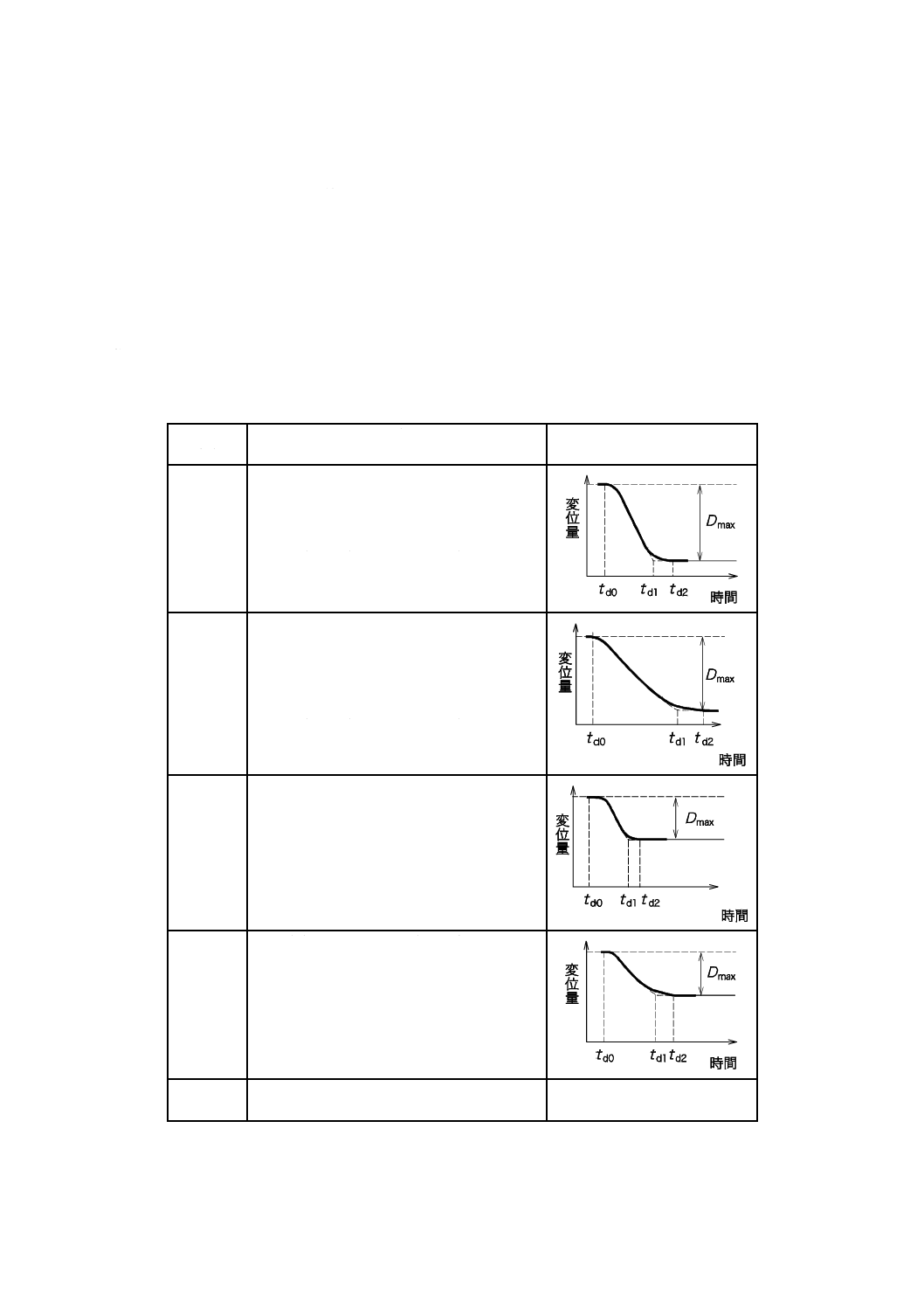

急加熱昇温したときの代表的な波形を図3,また,ぬれの度合を表4に示す。

10) 結果の記録は,附属書Aによって記載する。

8

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

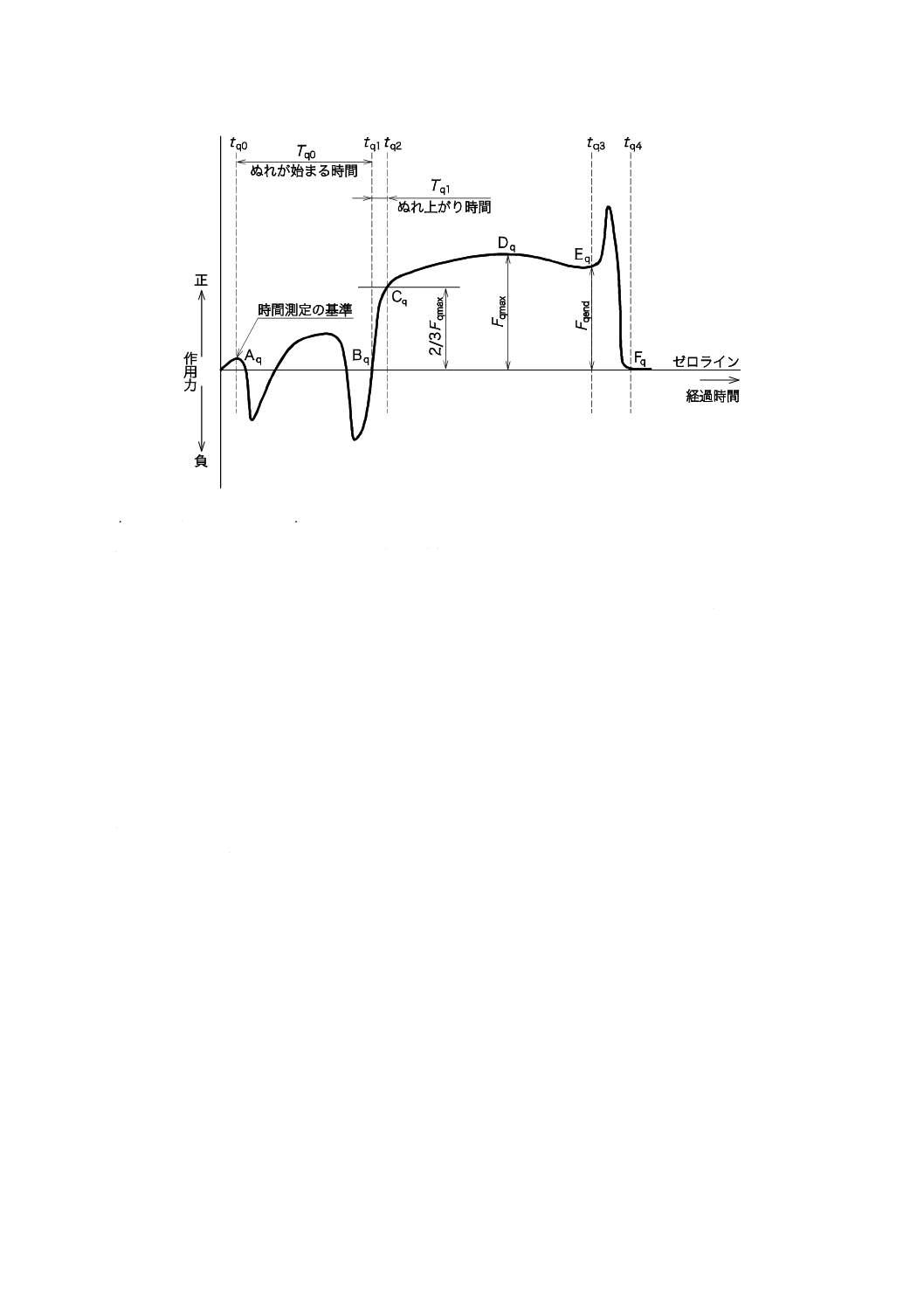

tq0 :時間測定の基準点(Aq点)

tq1 :波形とゼロラインとが交差する時刻(Bq点)

tq2 :ぬれ力の値が,最大ぬれ力の2/3に達する時刻(Cq点)

tq3 :測定が完了して試験ジグ板から供試品試験片を離す時刻(Eq点)

tq4 :測定が完了して試験ジグ板から供試品試験片が離れ,力センサの作用力が安定する時刻(Fq点)

Tq0 :ぬれが始まる時間。時間測定の基準点から,ぬれが始まり供試品試験片にかかる波形がゼロラインと交差す

るまでの時間。Tq0=tq1−tq0で算出する。

Tq1 :ぬれ上がり時間。ぬれ力が最大ぬれ力の2/3に達した時刻から測定した波形とゼロラインとが交差する時刻

を引いた時間。Tq1=tq2−tq1で算出する。

Fqmax :最大ぬれ力。ぬれ力が最大となったときの力で,ゼロラインからの値(Dq点)

Fqend :最終ぬれ力。試験終了時のぬれ力の値で示し,ゼロラインからの値(Eq点)

図3−急加熱昇温法の代表的な波形

e) 評価方法 次に示す項目の一つ以上を用いて,ぬれの良否を評価する。

1) ぬれが始まる時間 Tq0

2) ぬれ上がり時間 Tq1

3) 最大ぬれ力 Fqmax

4) ぬれ安定性 Sbq

注記 Sbq=Fqend/Fqmaxで算出する。

5) 作用力面積 Aq

6) ぬれの度合:ぬれの度合は,表4による。

9

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

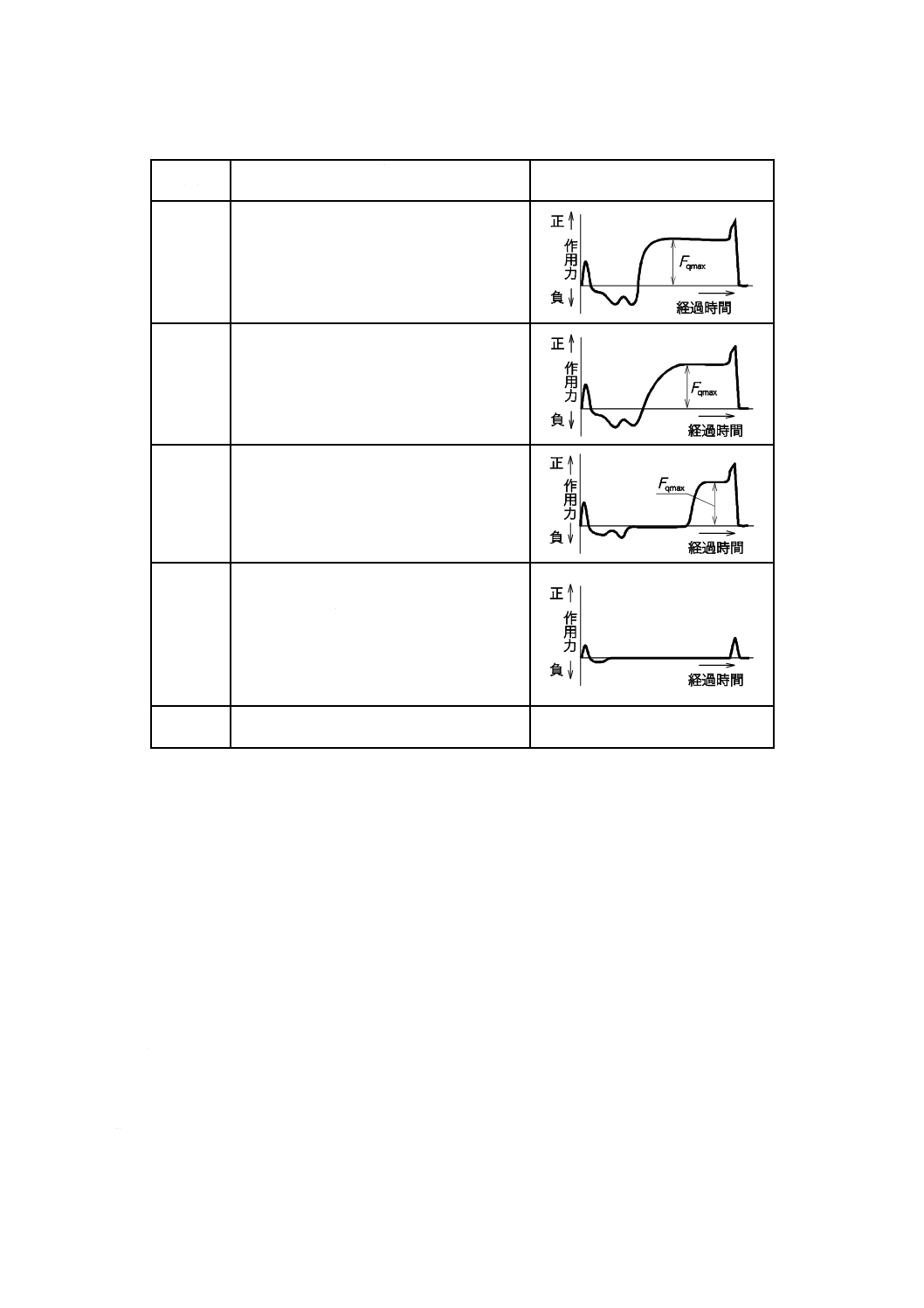

表4−ぬれの度合

ぬれの

度合

ぬれの状態の説明

図示例

1

ソルダペースト溶融後に速いぬれを生じ,ぬ

れが進行して最大ぬれ力付近で安定した作用

力となる。

2

ソルダペースト溶融後のぬれが緩やかとなる

が,ぬれが進行して最大ぬれ力付近で安定し

た作用力となる。

3

ソルダペースト溶融後もすぐにぬれが始まら

ず,ぬれ開始時刻がずれた波形となる。最大

ぬれ力が予想する力より小さい場合がある。

4

作用力がゼロライン付近のまま経過し,フラ

ックスによる微小な作用力だけがみられる。

供試品をソルダペーストから引き抜くときだ

け正の作用力が角状に発生する。測定時間内

でソルダペーストが供試品をぬらさない状態

で,この場合,結果のパラメータは求められ

ない。

5

上記以外のもの

4.4.2

プロファイル昇温法

この試験は,プロファイル昇温法加熱装置によって各種ソルダペーストを溶融して,そのときの試験片

のはんだぬれ性を測定しソルダペーストのぬれ性を評価する試験で,次による。

a) 試験の概要 ソルダペーストに試験片が接触し,試験ジグ板に接触後,加熱装置を作動させてソルダ

ペーストを溶融する。加熱装置の作動開始から溶融までの試験片に働く作用力を平衡システムにて検

出し,信号変換器を通して記録計に時間の関数及び温度の関数として連続的に記録表示して評価する。

b) 試薬及び材料 試薬及び材料は,次による。

1) 脱イオン水

2) アセトン JIS K 8034に規定するもの。

3) 酸洗い液 JIS K 8180に規定する塩酸(特級)5 gを脱イオン水95 gで稀釈したもの(塩酸濃度約

1.75 %)。

4) 試験片 JIS H 3100に規定するりん脱酸銅板(C1201P又はC1220P)。

c) 装置及び器具 装置及び器具は,次による。

1) リフロー対応ウェッティングバランス試験装置及び補助器具 JIS C 0099の7.1(試験装置)による

試験装置は,試験片に働く鉛直方向の力を測定可能な測定部と温度プロファイルが制御可能な加熱

10

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

部,加熱部の昇降制御可能な昇降部及び測定部の力の信号出力を記録する記録部で構成する。

2) 記録計

3) スパチュラ

4) ピンセット又はトング

5) 簡易印刷機

d) 試験の手順 試験の手順は,次による。

1) 試験片の調整

1.1) 試験片 ソルダペーストに浸せきする試験片の端面には,ばり及びきずがないことを確認する。

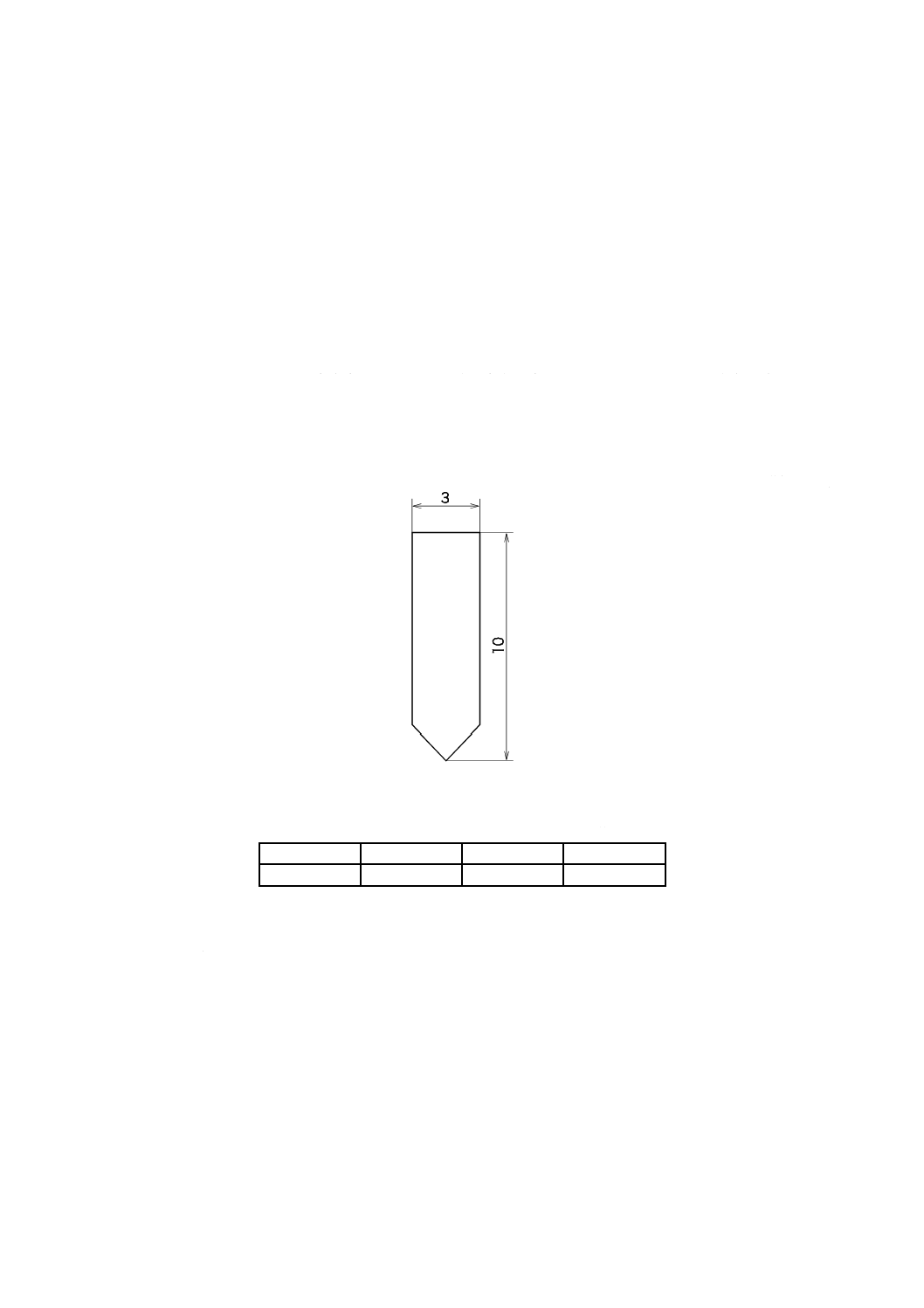

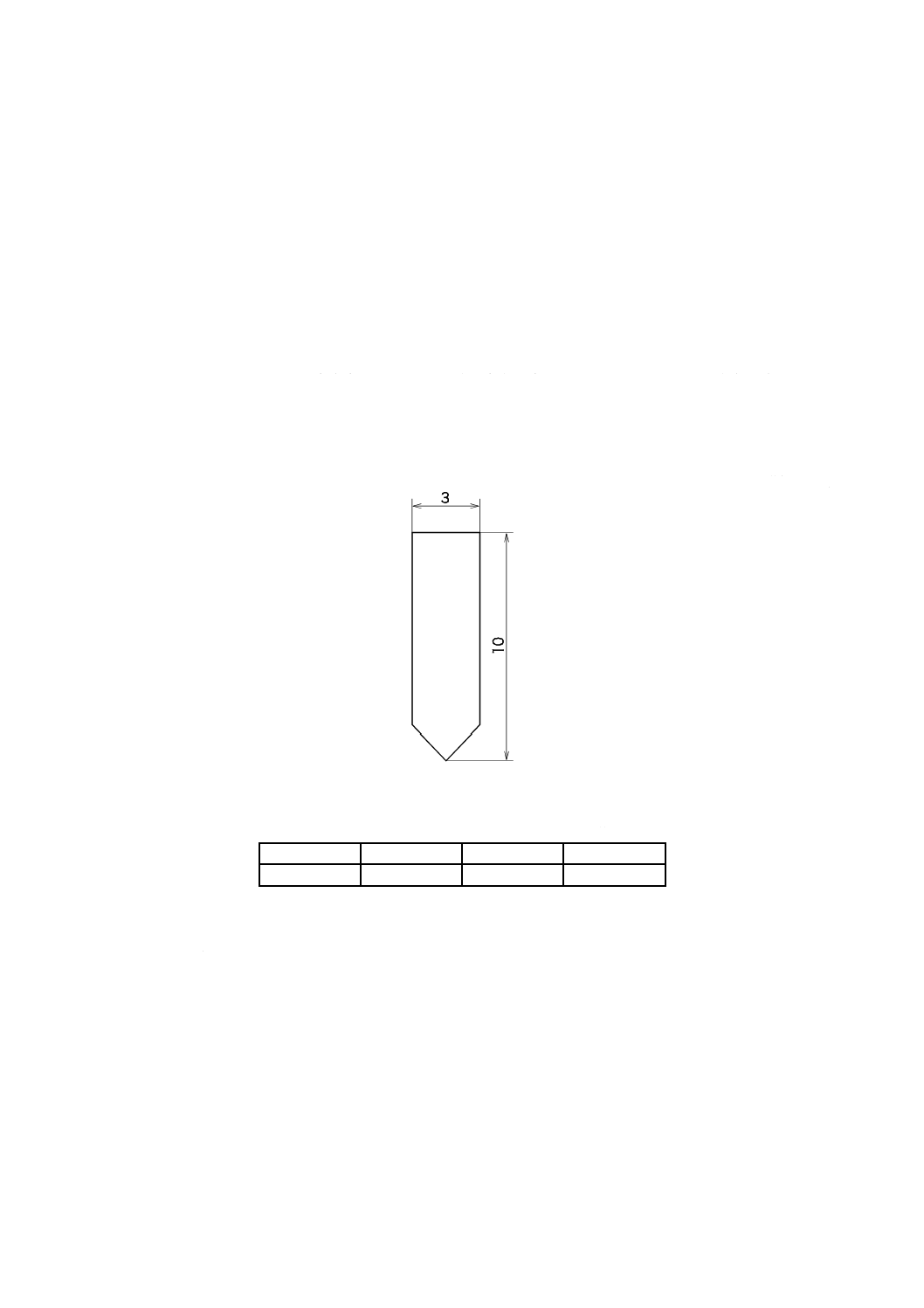

試験片の寸法を,図4に示す。試験片の取扱いは清浄なピンセット又はトングを用いる。

1.2) 試験片の酸洗い処置 試験片をアセトンで脱脂洗浄し室温で乾燥させる。その後酸洗い液に入れ,

1分間超音波洗浄器で洗浄する。次いで酸洗い液から取り出し,脱イオン水で十分に洗浄した後,

アセトンに浸せきし,その後室温乾燥する。

単位 mm

先端部は90°

単位 mm

形状

厚さ

幅

長さ

板状

0.3±0.03

3±0.03

10±0.1

図4−試験片の形状・寸法

2) 試験ジグ板 ソルダペーストを適切な形状に形成し,加熱部へ供給するため試験ジグ板を使用する。

試験ジグ板は,表5に示す仕様を満たしているものを使用する。

11

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−試験ジグ板の仕様

項目

試験ジグ板の仕様

材質

りん脱酸銅(JIS H 3100に規定するC1201P又はC1220P)

形状

35 mm×35 mm以下

厚さ

0.3 mm

3) ソルダペーストの準備 ソルダペーストは,密封した容器に入れ,10 ℃以下の冷暗所で保管したも

のを使用する。試験に用いる場合の手順は,次による。

3.1) ソルダペーストが,使用期限内であることを確認する。

3.2) ソルダペーストを冷暗所から取り出し,室温になるまで放置する。

3.3) 容器の蓋を開封し,明らかな変質及び分離がないことを確認する。

3.4) ソルダペーストの表面と内部の色調とが均一になるまで,スパチュラで十分にかくはんする。

3.5) 必要量を取り出した後,残ったソルダペーストは,再度10 ℃以下の冷暗所で保管する。ただし,

取り出して残ったソルダペーストは廃棄する。

4) 試験の手順

4.1) ソルダペーストを,清浄な試験ジグ板上に簡易印刷機を用い表5に規定する厚さ及び形状で塗布

する。

4.2) 試験片を,熱絶縁をしたホルダに取り付け,塗布されたソルダペーストの中央上部に配置する。

4.3) JIS C 0099の7.1(試験装置)の昇降部によって加熱板及び試験ジグ板を上昇させるか又はホルダ

に取り付けた試験片を下降させ,試験ジグ板上に塗布したソルダペーストの中に試験片を浸せき

する。試験片と試験ジグ板とが接触するまで浸せきさせ,表6に規定している引き離し量まで引

き離す。

表6−ソルダペースト供給量及び浸せき条件

単位 mm

塗布形状

8 (直径)

厚み

0.3

引き離し量

固相線温度150 ℃以上:0.25

固相線温度150 ℃未満:0.2

4.4) 試験片を浸せきする直前に試験装置の力センサの出力をゼロ点に調整する。

4.5) 加熱部によって試験ジグ板上のソルダペースト及び試験片の接触部の温度均一を保ちながら図5

の温度条件で加熱する。

4.6) プロファイル加熱終了後,加熱部を下降させるか又はホルダを上昇させる。

5) 試験条件

5.1) ソルダペースト供給量及び浸せき条件 ソルダペーストの塗布形状,厚さ及び引き離し量は,図6

による。

5.2) 温度条件 温度プロファイルは,図5に示す温度条件を用いる。

注記 温度計測位置は,加熱炉の構造上,ソルダペースト及びそれに接する試験片底部端面の

実温度プロファイルに替えて,加熱炉きょう(筐)体内の適切な位置の温度プロファイ

ルで十分近似できる場合は,その位置で計測する。ただし,この場合,実温度との誤差

12

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は±2.5 ℃を超えないことが望ましい。

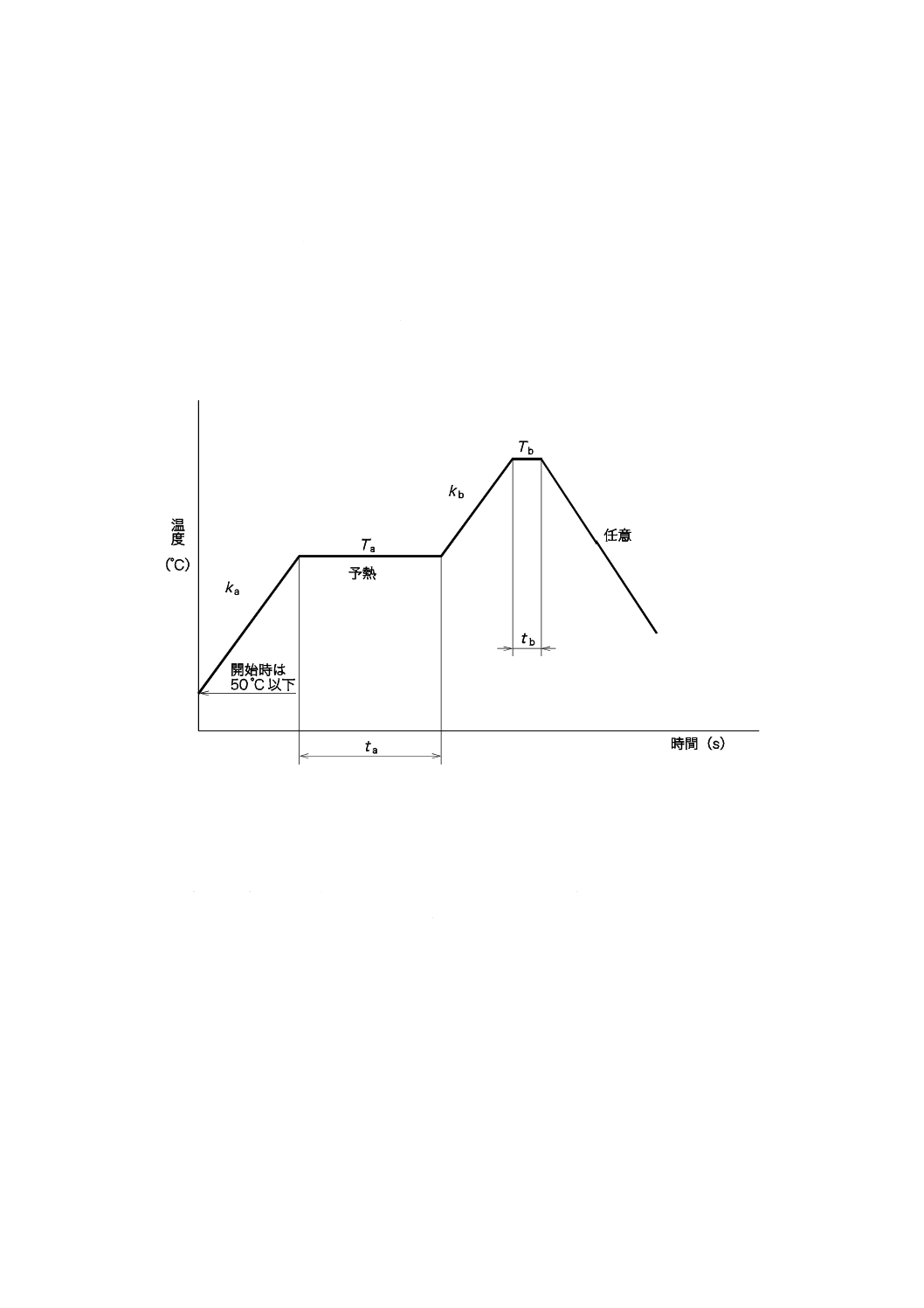

温度プロファイルの各部の条件は,次による。

ka:予備加熱前温度勾配(3±0.3 K/s)

ta:予備加熱時間(120±5 s)

Ta:予備加熱温度(ソルダペーストの固相線温度−40±5 ℃)

kb:本加熱温度勾配(3±0.3 K/s)

Tb:ピーク温度(ソルダペーストの液相線温度+25±3 ℃)

tb:ピーク時間(5〜10 s)

図5−試験温度プロファイル

6) 結果の記録は,附属書Aによって記載する。

記録部では,試験片に対して鉛直方向に働く作用力及び温度を記録する。試験片に加わる上方向の

作用力(押し上げる力)は負方向に,下方向の作用力(引き下げる力)は正方向として表示する。プ

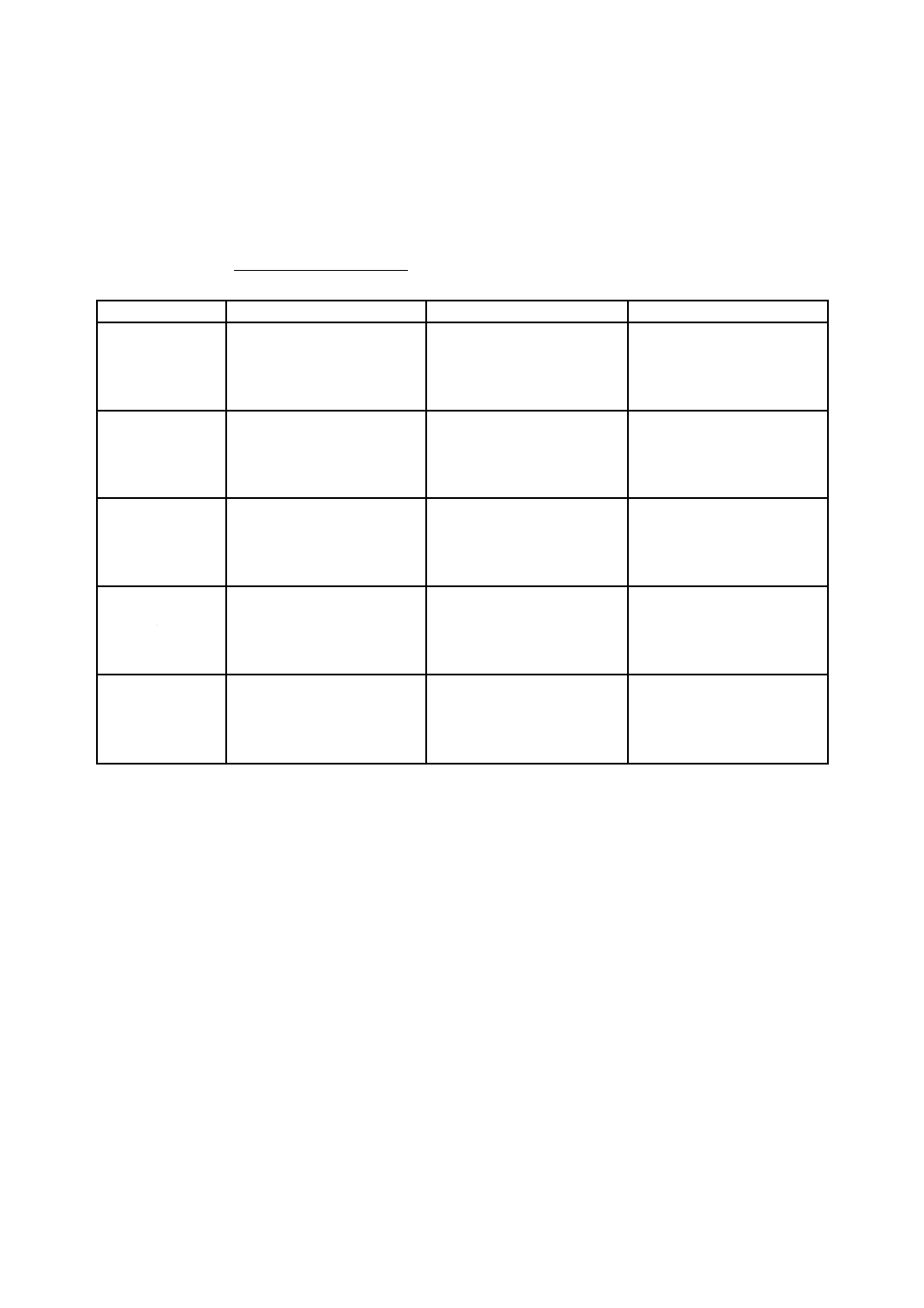

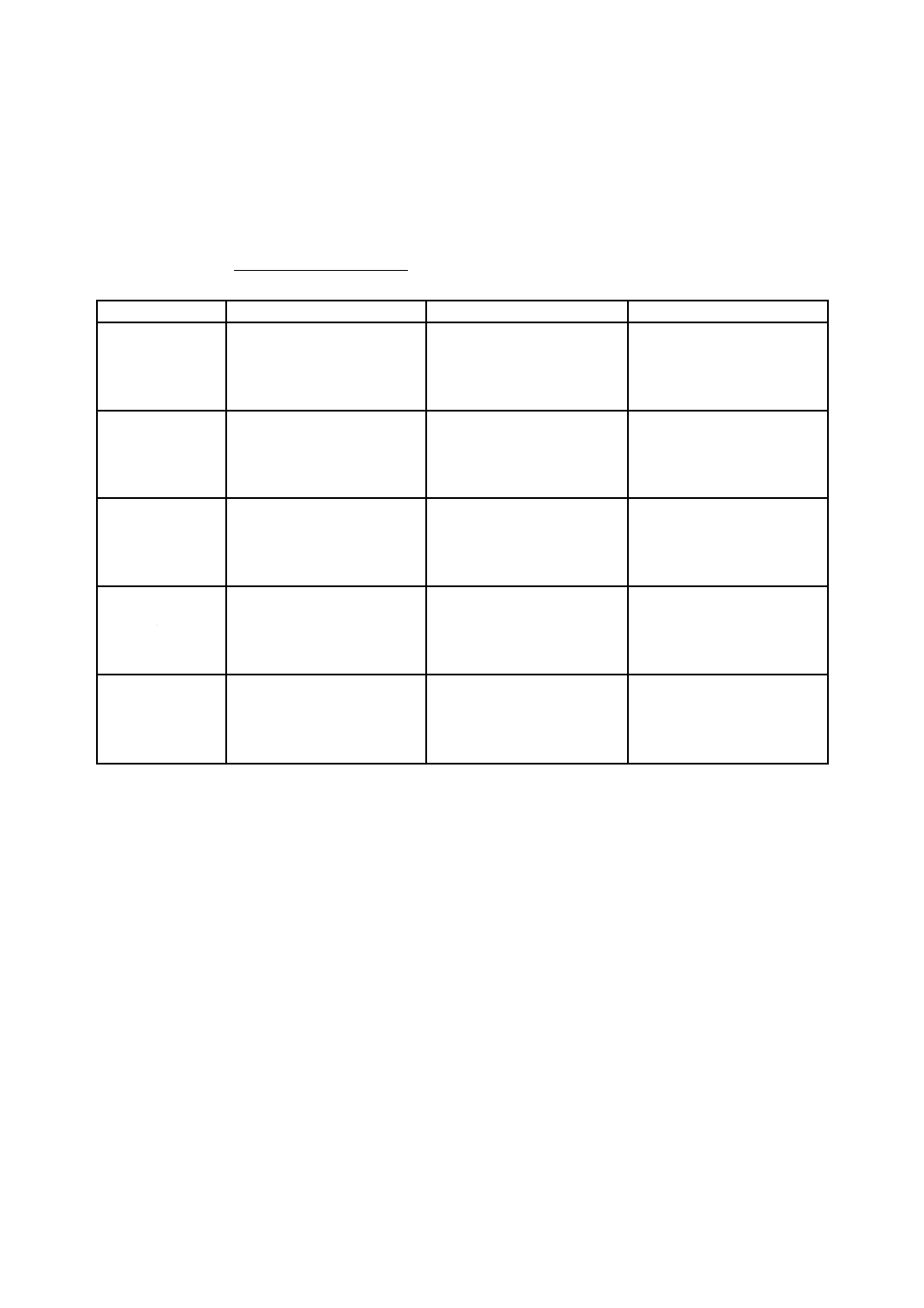

ロファイル昇温時の典型的な作用力変化曲線を図6に示す。

13

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

tp0 :試験ジグ板に対して加熱が開始された時刻を示す。試験片に対して熱源が加熱動作を開始した時刻(上記の

図のAp点)。

tp1 :ソルダペーストの融点(液相点)の時刻(上記の図のBp点)。ぬれの開始時刻。

tp2 :測定したぬれ力の値が,最大ぬれ力の2/3に達する時刻(上記の図のCp点)。

tp2ʼ :測定したぬれ力の値が,最大ぬれ力の86 %に達する時刻(上記の図のC'p点)。

tp3 :測定が完了して試験ジグ板から試験片を離す時刻(上記の図のEp点)。

tp4 :測定が完了して試験ジグ板から試験片が離れた後,力センサの平衡が安定となる時刻(上記の図のFp点)。

Tp1 :ぬれ上がり時間。 Tp1=tp2−tp1で算出する。

Tp2 :ぬれ上がり時間。 Tp2=tp2'−tp1で算出する。

Fpmax :最大ぬれ力(上記の図のDp点)。

Fpend :最終ぬれ力。試験終了時のぬれ力の値で示す(上記の図のEp点)。

A'p〜Bp間に破線で示す上方向の作用力は,ソルダペーストの溶融時に発生する凝集力である。

図6−典型的な作用力−時間曲線

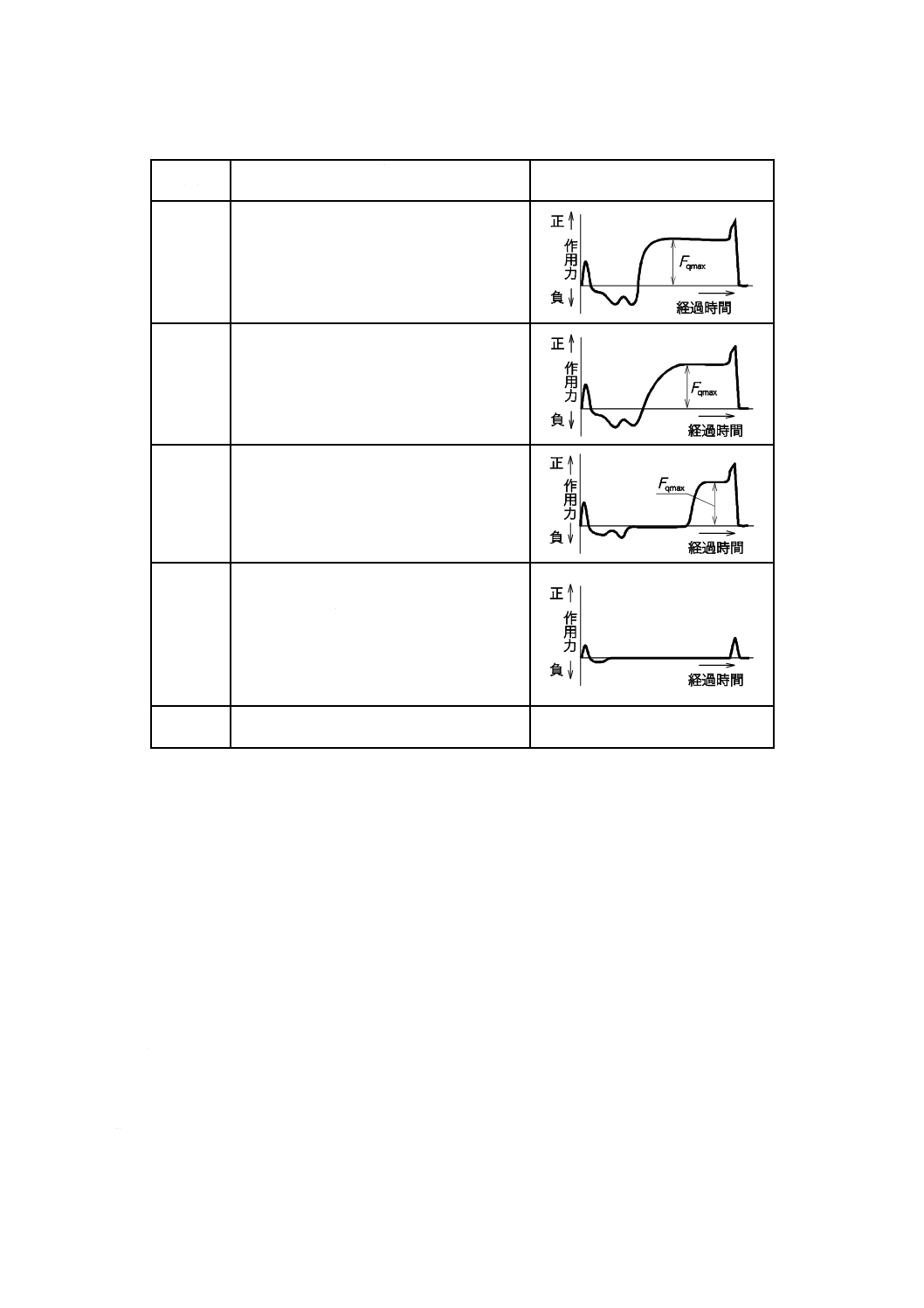

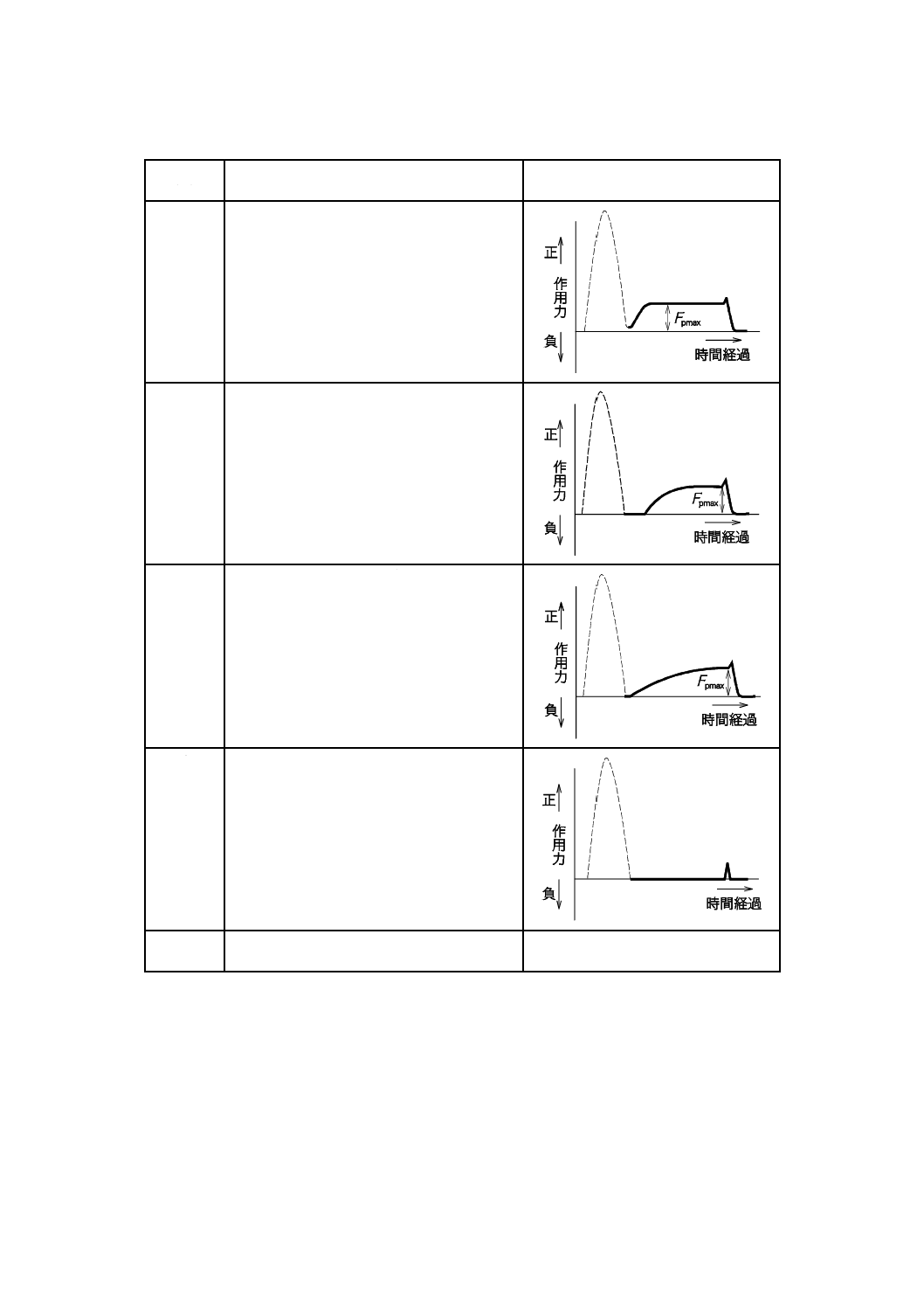

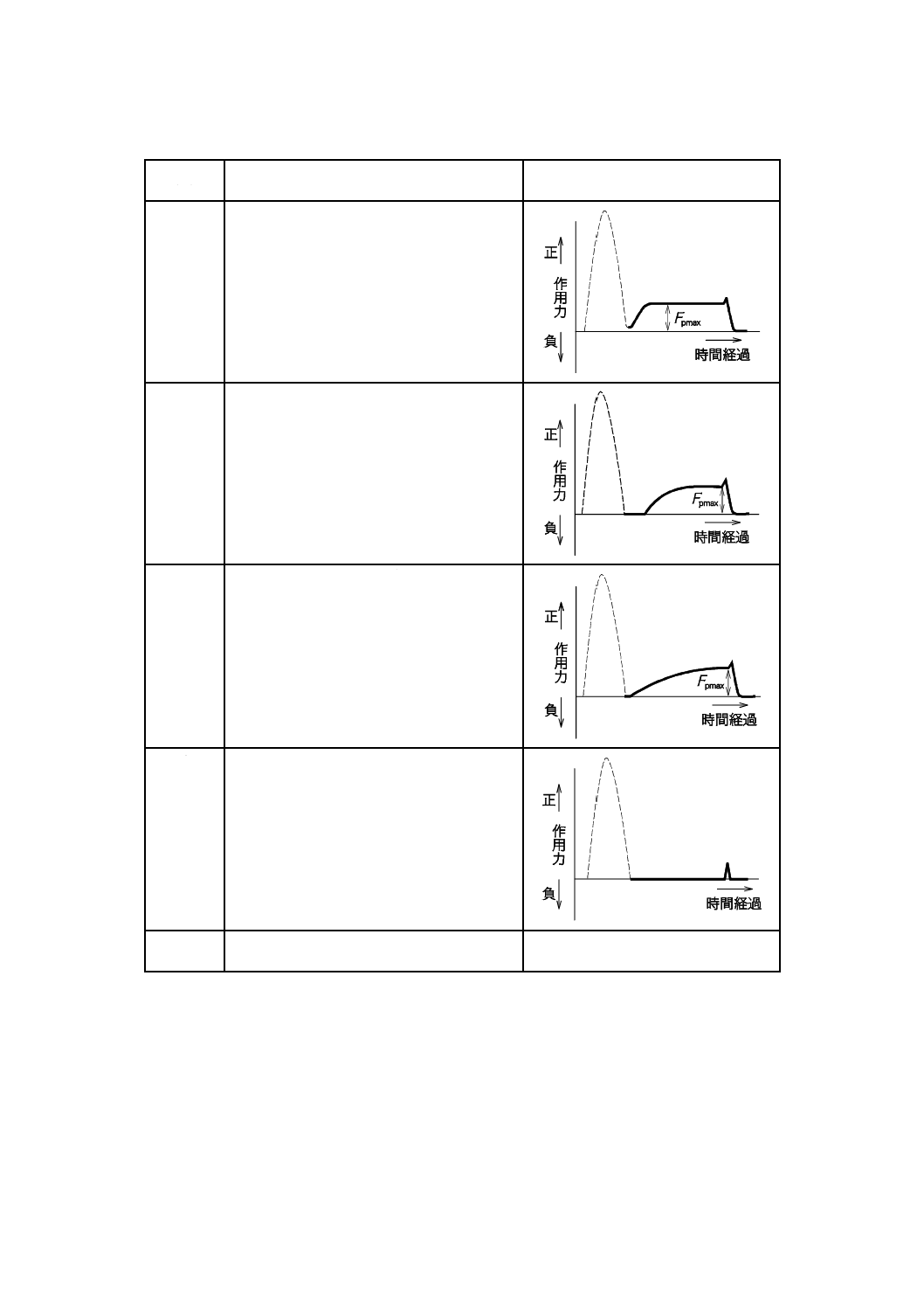

e) 評価方法 次のぬれ指標によって,ぬれの良否を評価する。代表的なぬれの度合及びその状態を表7

に示す。

1) 最大ぬれ力

2) 最終ぬれ力

3) ぬれ上がり時間

4) ぬれの度合

14

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−ぬれの度合

ぬれの

度合

ぬれの状態の説明

図示例

1

速いぬれを生じ,ぬれが進行して最大ぬれ力

付近で安定した作用力となる。

2

ソルダペーストの凝集力がなくなっても,す

ぐにぬれが始まらずにぬれ開始時刻がずれた

波形となる。

3

緩やかなぬれの作用力曲線となり,測定時刻

内に作用力の安定が得られず,最終ぬれ力と

最大ぬれ力とが同じになる。最大ぬれ力が予

想する力より小さい場合がある。

4

作用力がゼロライン付近のまま経過し,供試

品をソルダペーストから引き抜くときだけ正

の作用力が角状に発生する。測定時間内でソ

ルダペーストが供試品をぬらさない状態で,

この場合,結果のパラメータは求められない。

5

上記以外のもの

4.5

変位検出ぬれ試験

この試験は,溶融するソルダペースト上に搭載した銅個片の鉛直方向の変位によって,ソルダペースト

のぬれ性を評価する試験で,次による。

a) 試験の概要 銅基板上にソルダペーストを規定量供給して,その上に銅個片を搭載し,プロファイル

加熱によって溶融させ,銅個片の鉛直方向の時間を関数とした変位量を非接触計測法によって測定す

ることで,ソルダペーストのぬれ性を評価する。

b) 試薬及び材料 試薬及び材料は,次による。

15

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 酸洗い液 JIS K 8180に規定する塩酸(特級)5 gを脱イオン水95 gで稀釈したもの(塩酸濃度約

1.75 %)。

2) アセトン JIS K 8034に規定するもの。

3) 2-プロパノール JIS K 8839に規定するもの。

4) 精製水 20 ℃における比抵抗が5 kΩ・m以上の蒸留水又はイオン交換水。

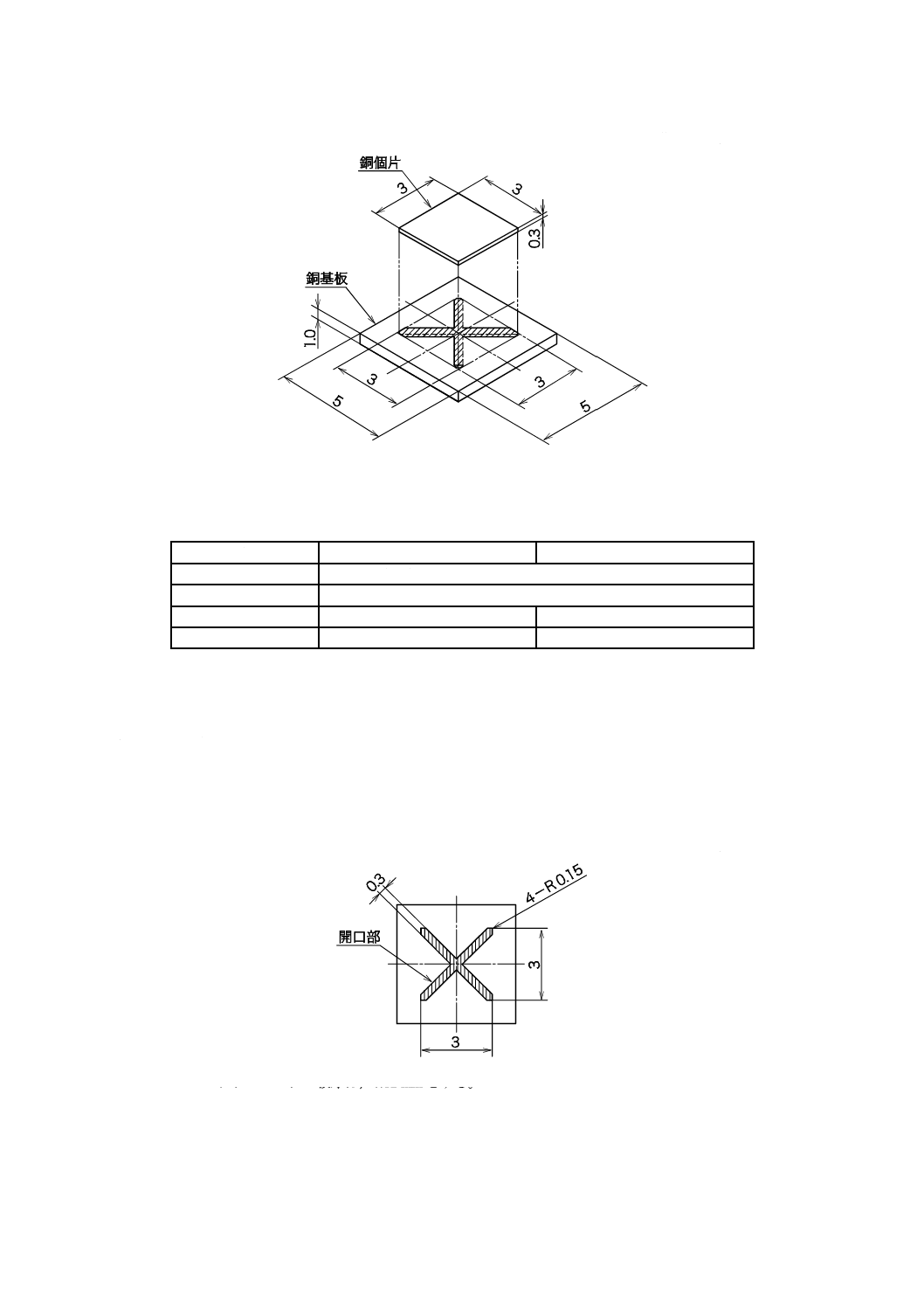

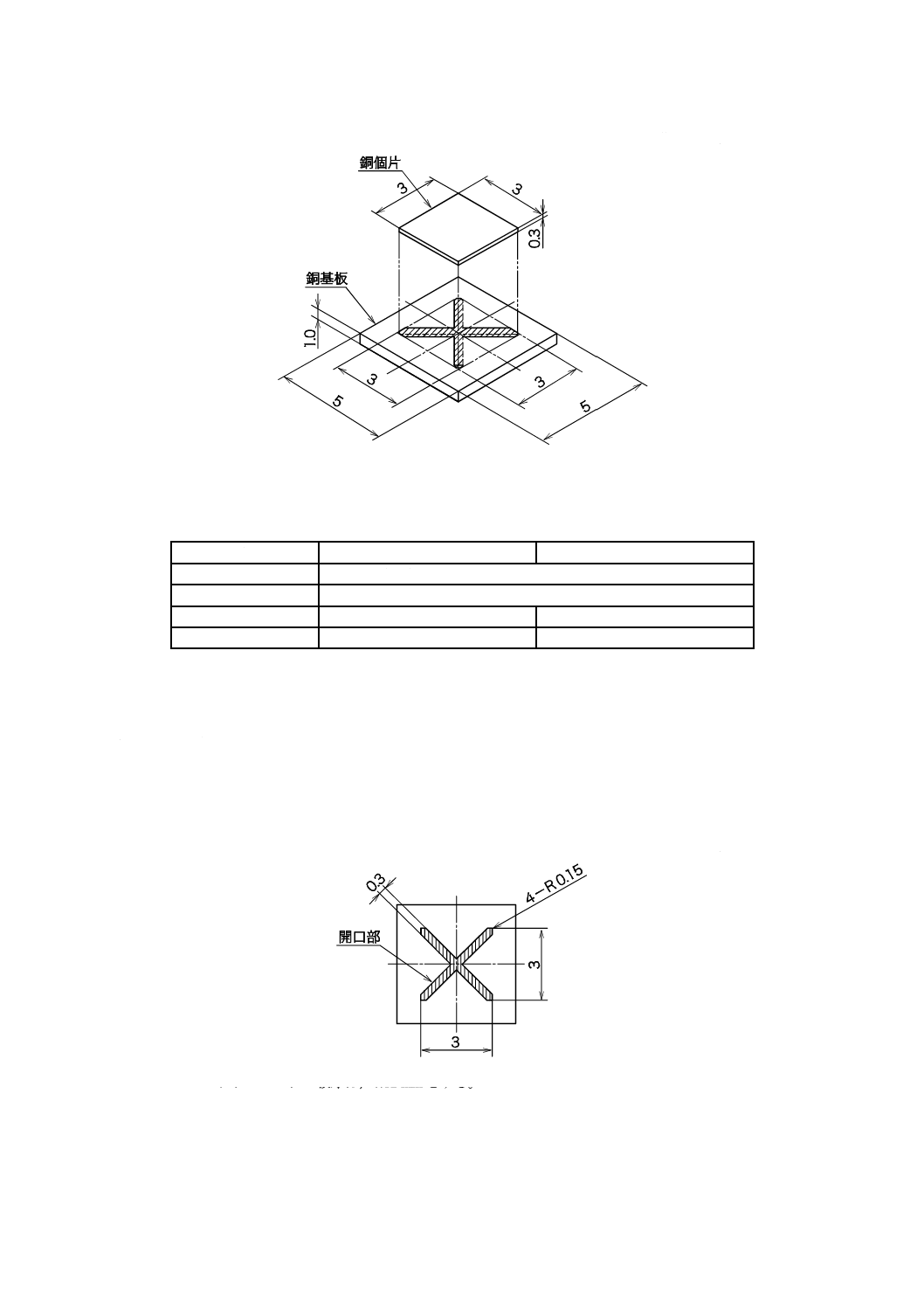

5) 試験片 銅基板及び銅個片で構成し(図8及び表8参照),その材質はJIS H 3100に規定するりん

脱酸銅板(C1201P又はC1220P)。

c) 装置及び器具 装置及び器具は,次による。

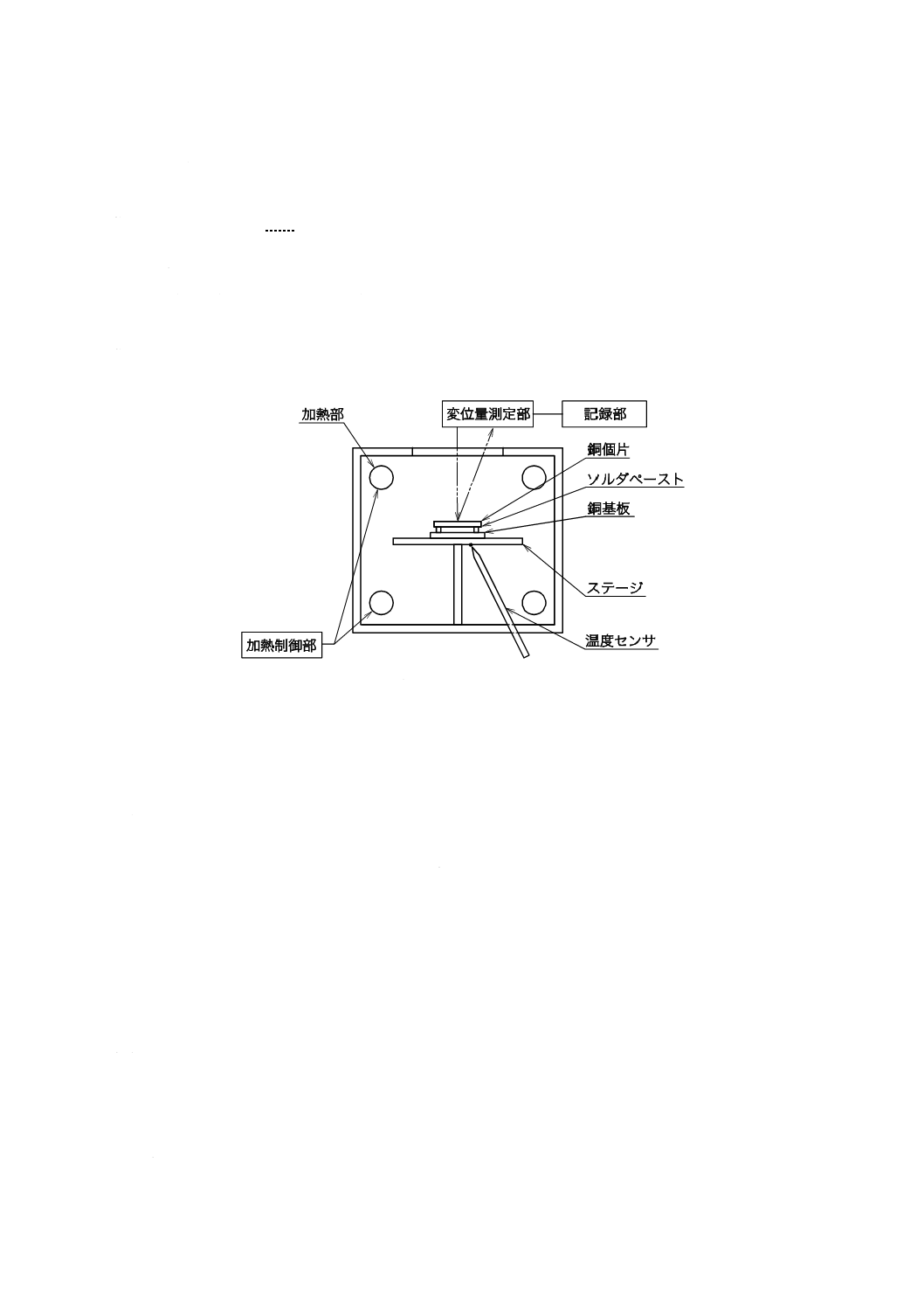

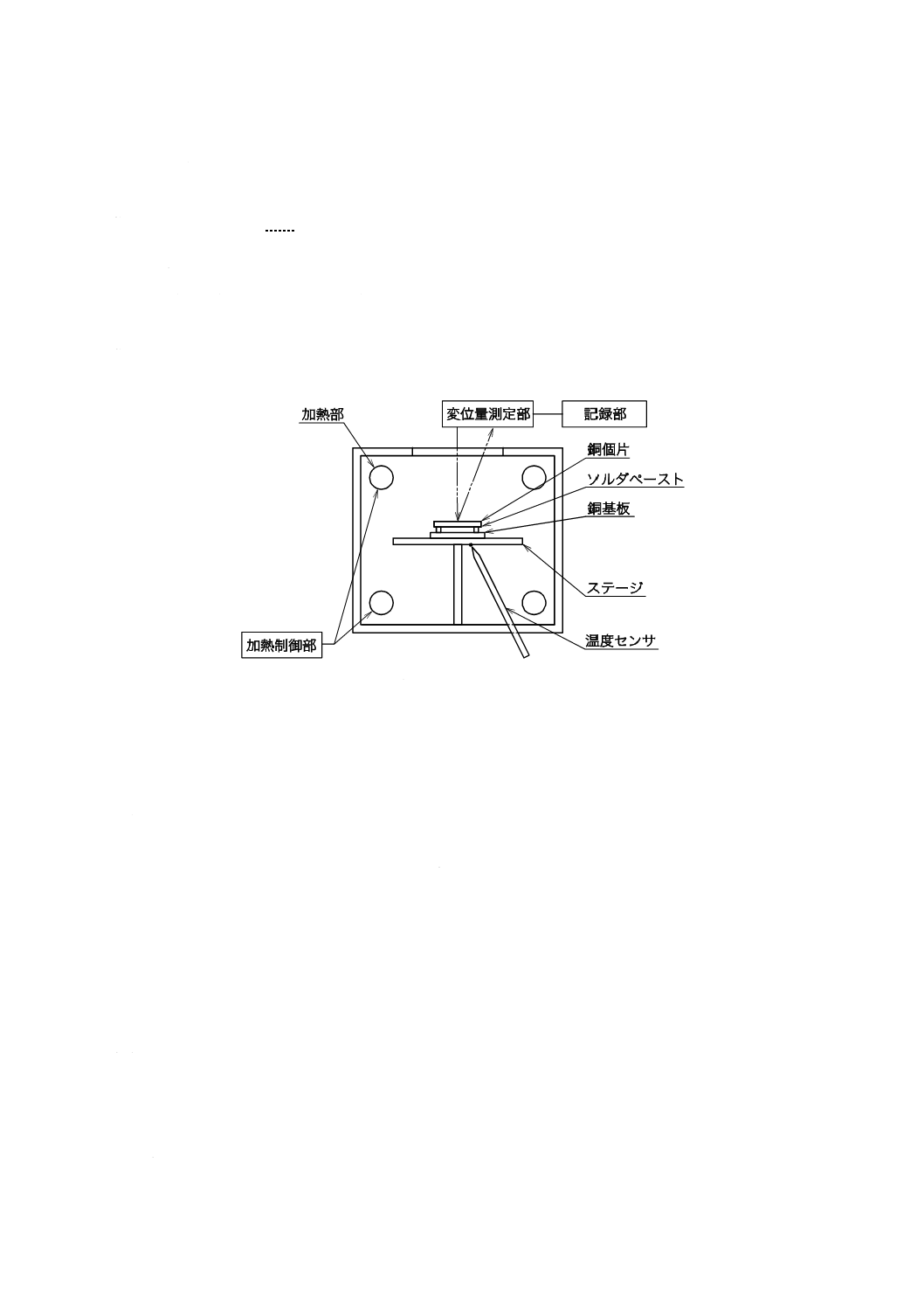

1) 試験装置 試験装置の例を,図7に示す。

図7−ソルダペーストのぬれ性試験装置例

変位検出法に用いる装置は,加熱系と変位量測定系とで構成する。

1.1) 加熱系は,試験片を加熱する加熱部と,図5に規定する温度プロファイルの加熱制御が可能な加

熱制御部とで構成する。

1.2) 加熱制御部は,図5に規定する温度プロファイルにおける許容以内の温度制御が可能とする。

1.3) 変位量測定系は,銅個片の鉛直方向の変位を非接触で測定可能な変位量測定部で構成する。

1.4) 変位量測定部の測定範囲は,−10 mm〜+10 mmとし,最小分解能は,3 μmとする。

1.5) 記録部は,加熱プロファイルの開始から終了までの間の変位及び加熱履歴を継続して記録が可能

なものとする。

1.6) 記録部は,パーソナルコンピュータなどを用いて加熱プロファイルの開始から終了までの間の変

位及び加熱履歴の波形を描くことができるものとする。

また,記録部は,ソルダペーストの溶融開始から加熱終了までの間の変位及び加熱履歴の拡大

波形を描くことができるものとする。

1.7) 計測装置の時間に対する読取り分解能は,0.2秒以下とし,電気的及び機械的雑音は,信号レベル

の10 %を超えてはならない。

2) 試験片 試験片はソルダペーストを塗布する銅基板及び塗布されたソルダペースト上に搭載する銅

個片によって構成する。試験片の構成を図8に示す。また,銅基板及び銅個片の仕様は,表8によ

る。

16

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図8−試験片の構成

表8−銅基板及び銅個片の仕様

項目

銅基板

銅個片

材質

りん脱酸銅(JIS H 3100に規定するC1201P又はC1220P)

形状

角形平面板

寸法

一辺5 mm×5 mm

一辺3 mm×3 mm

厚さ

1 mm±0.1 mm

0.3 mm±0.03 mm

3) ピンセット

4) スパチュラ

5) スキージ

6) メタルマスク 図9に示すパターン孔の配置をもったステンレス鋼板製(開口部がストレート加工

されているもの)とする。

単位 mm

メタルマスクの板厚は,0.12 mmとする。

図9−メタルマスクのパターン図

17

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験片の調整及び銅個片の搭載

1) 試験片の調整

1.1) 銅基板及び銅個片の前処理 試験片を2-プロパノールで脱脂洗浄し,室温で乾燥した後,酸洗い

液に5分間浸せきする。次いで酸洗い液から取り出し,精製水で十分に洗浄(200 mLのビーカ中

で5回洗浄)した後,2-プロパノールで洗浄し,次いでアセトンを注ぎ,取り出して室温乾燥す

る。

1.2) ソルダペーストの準備 ソルダペーストが冷却状態の場合には,容器を密封した状態で室温にな

るまで放置する。その後,ソルダペーストが均一になるよう,スパチュラでかくはんする。

1.3) ソルダペースト塗布 ソルダペーストの塗布は,次による。

1.3.1) 銅基板上に図9のメタルマスクを置く。

1.3.2) メタルマスク上に適量のソルダペーストを塗布し,スキージを用いてメタルマスクの開口部にソ

ルダペーストを充塡する。

1.3.3) メタルマスクを取り除く。

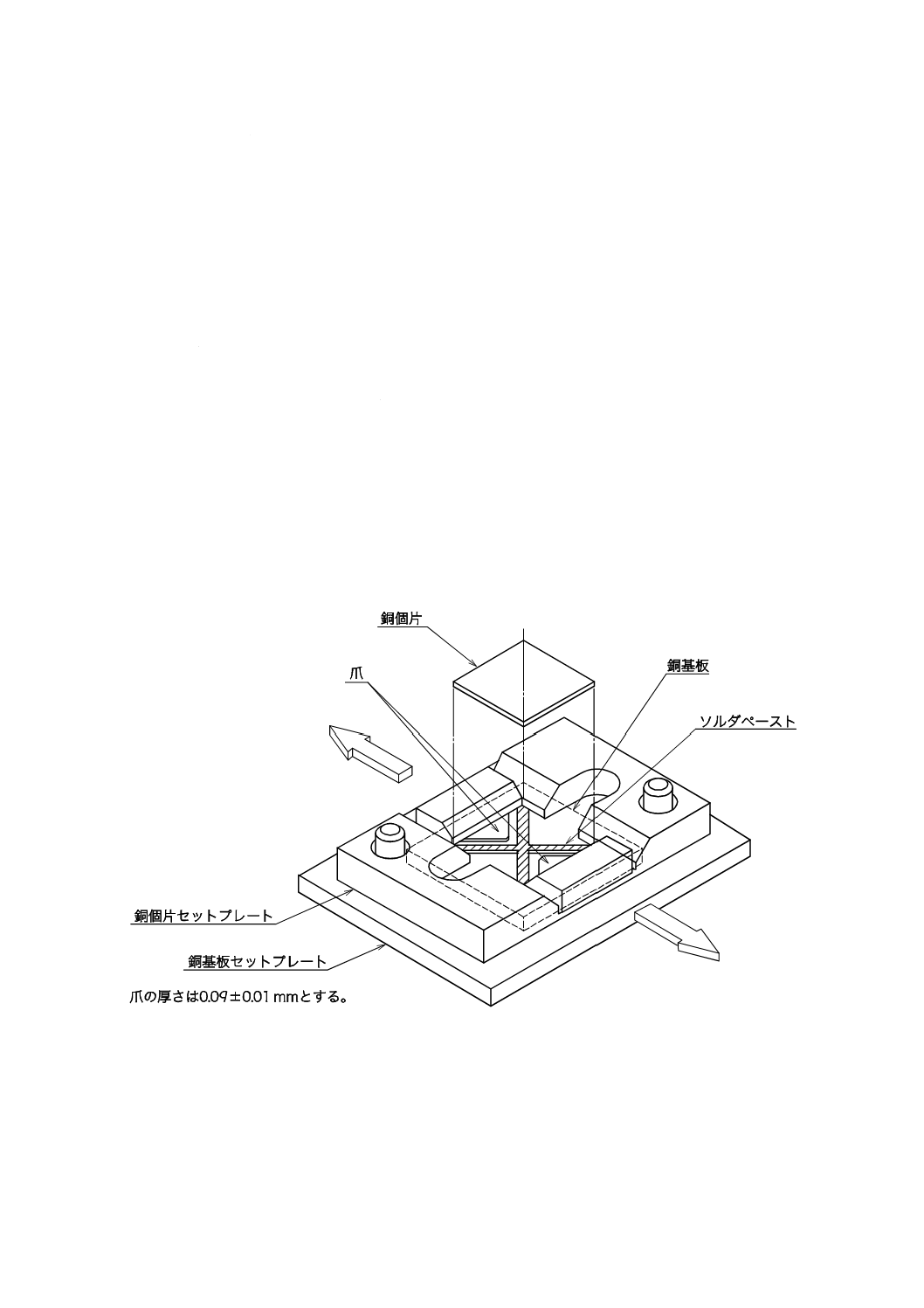

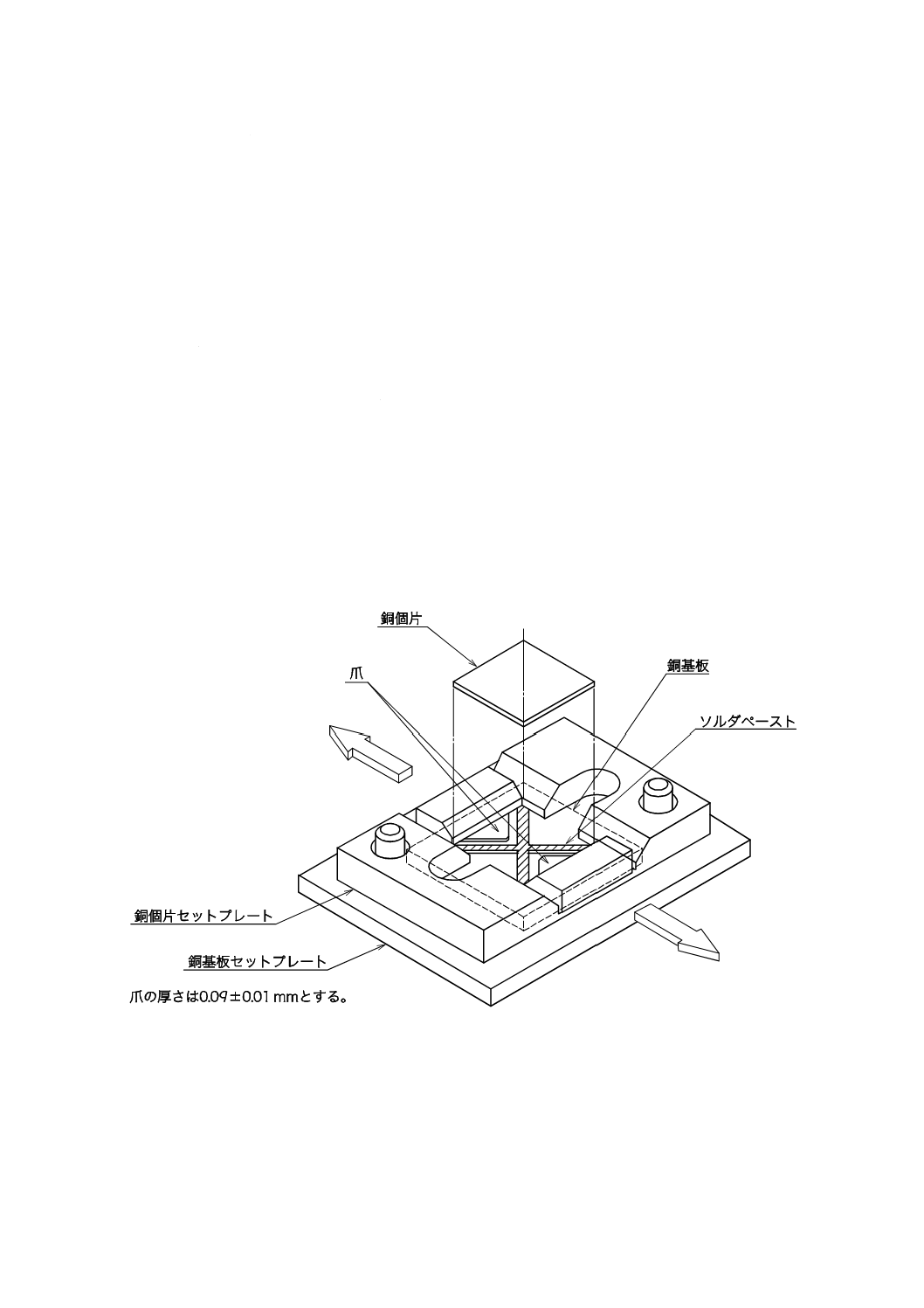

2) 銅個片の搭載 銅基板上に塗布されたソルダペーストが隠れるように,銅個片をピンセットなどを

用いてソルダペースト上に静かに搭載する。

搭載高さは,銅個片の下面部が銅基板の上面部から0.09±0.01 mmとする。

搭載高さの精度を保つために使用する銅個片搭載器具例を,図10に示す。

図10−銅個片搭載器具例

3) 試験の手順

3.1) ソルダペースト上に銅個片が搭載された銅基板を試験装置のステージ上に置く。

3.2) 図5による加熱プロファイルの加熱を行う。

3.3) 加熱時に,銅個片上の中央部の高さ変位を非接触式変位量測定器によって測定し,変位量を時間

18

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の関数として測定する。

3.4) 加熱終了後の試料を室温まで冷却する。

3.5) 結果の記録は,附属書Aによって記載する。

4) 試験温度 試験温度は,銅基板上の温度とする。

温度計測位置は,加熱炉の構造上,加熱炉きょう(筐)体内の適切な位置の温度プロファイルで

十分近似できる場合は,この位置で計測する。ただし,この場合,実温度との誤差は±3 ℃を超え

ない。

加熱プロファイルの例を,図5に示す。

温度プロファイルの各部の条件は,次による。

4.1) ka:予備加熱前温度勾配(2 K/s)

4.2) ta:予備加熱時間(75±15 s)

4.3) Ta:予備加熱温度(受渡当事者間の協議による。)

4.4) kb:本加熱温度勾配(2 K/s)

4.5) Tb:ピーク温度(ソルダペーストの液相線温度+20 ℃以内)

4.6) tb:ピーク時間(15 s〜30 s)

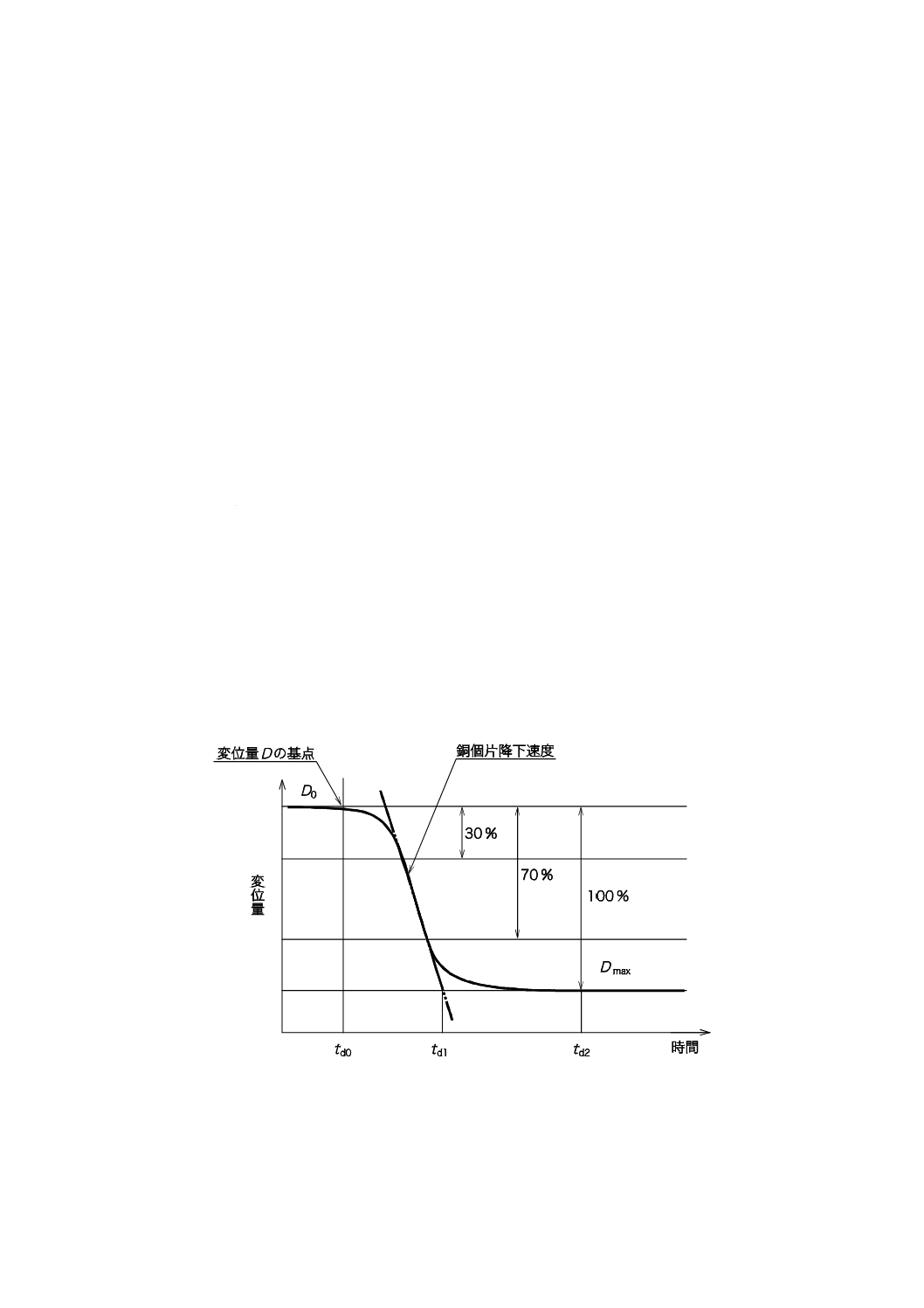

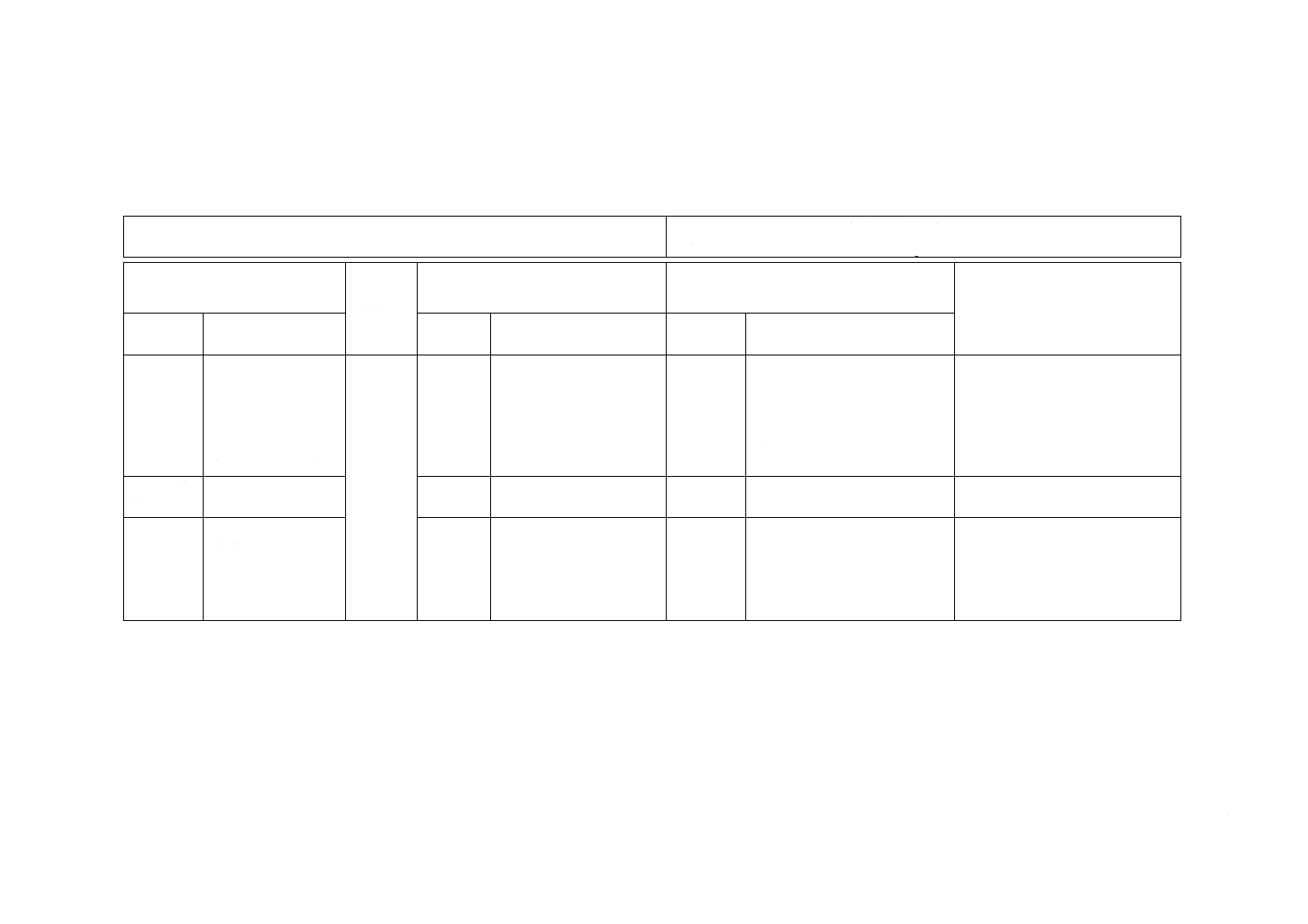

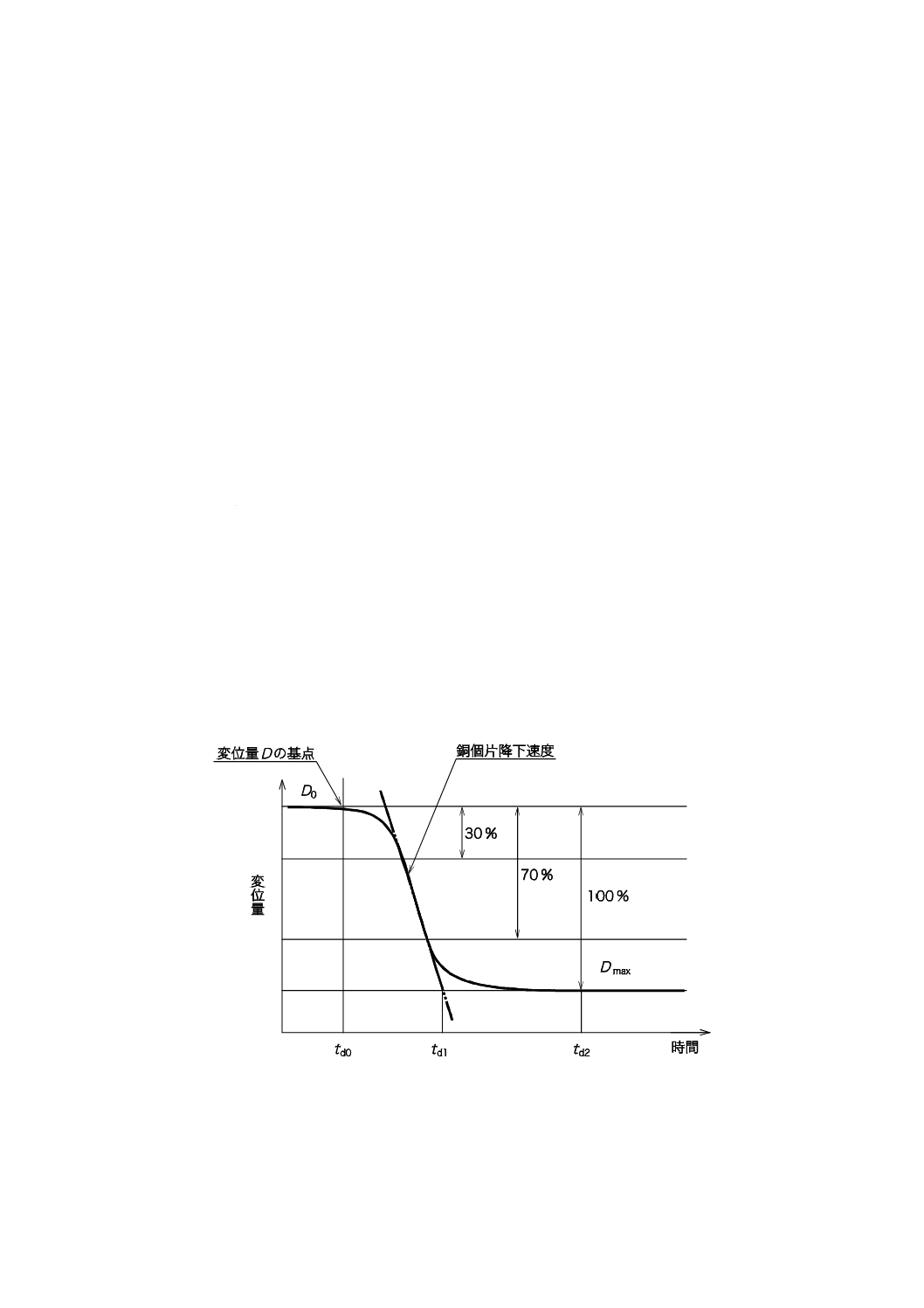

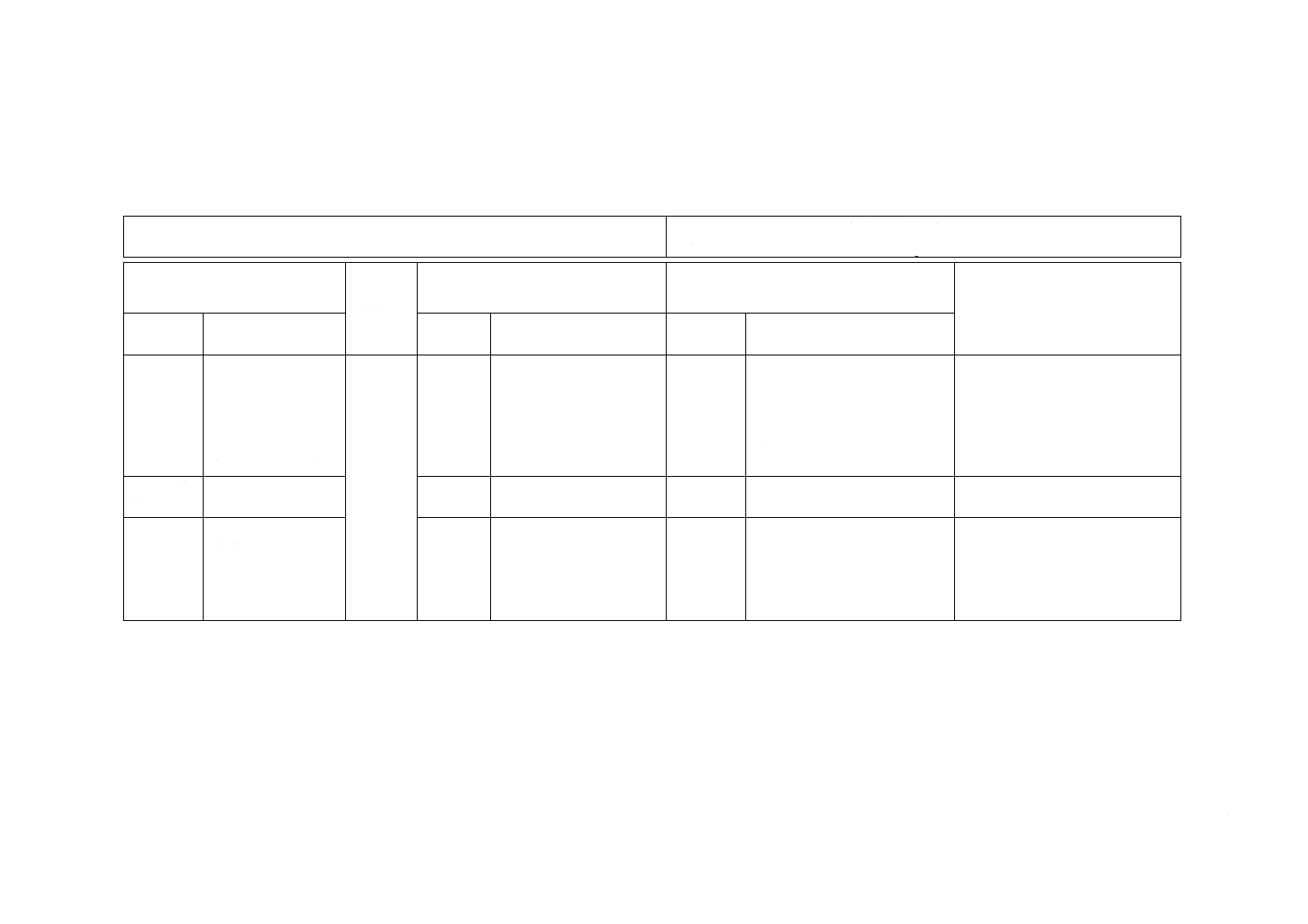

e) 評価方法 ソルダペーストのぬれ性は,3) の測定によって得られた時間−変位量曲線図(図11によ

る)から,ぬれ時間Td1(s)及びTd2(s)並びに銅個片降下速度ν(µm/s)を求め,それらの値で評価

する。ぬれの状態を表9に示す。

1) ぬれ時間 ぬれ時間Td1(s)及びTd2(s)は,5個以上の評価結果の平均値又は,5本以上の時間−

変位量曲線の平均曲線から求める。

2) 銅個片降下速度 銅個片降下速度ν(µm/s)は,5個以上の評価結果の平均値又は,5本以上の時間

−変位量曲線の平均曲線から求める。

図11−時間−変位量曲線図

2.1) ソルダペーストの溶融開始温度に達した加熱時刻をtd0とし,このときの変位量D0を0 %とする。

2.2) ソルダペーストの溶融によって得られた銅個片の時間−変位量曲線が安定した点,又は変位量曲

19

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

線の最下点付近の変曲点をDmaxとし,D0からDmaxの間を変位量100 %とする。また,このときの

加熱時刻td0からの時間をぬれ時間Td2(s)とする。

2.3) 変位量100 %を通る水平線を求める。

2.4) 変位量が30 %〜70 %に至る曲線を回帰直線処理によって求めた直線の延長線が,変位量100 %を

通る水平線と交わる点の時刻td1を求め,加熱時刻td0からtd1までの時間をぬれ時間Td1(s)とす

る。

2.5) 変位量が30 %〜70 %に至る曲線を回帰直線処理によって求めた直線の傾きの値を銅個片降下速度

ν(μm/s)とする。

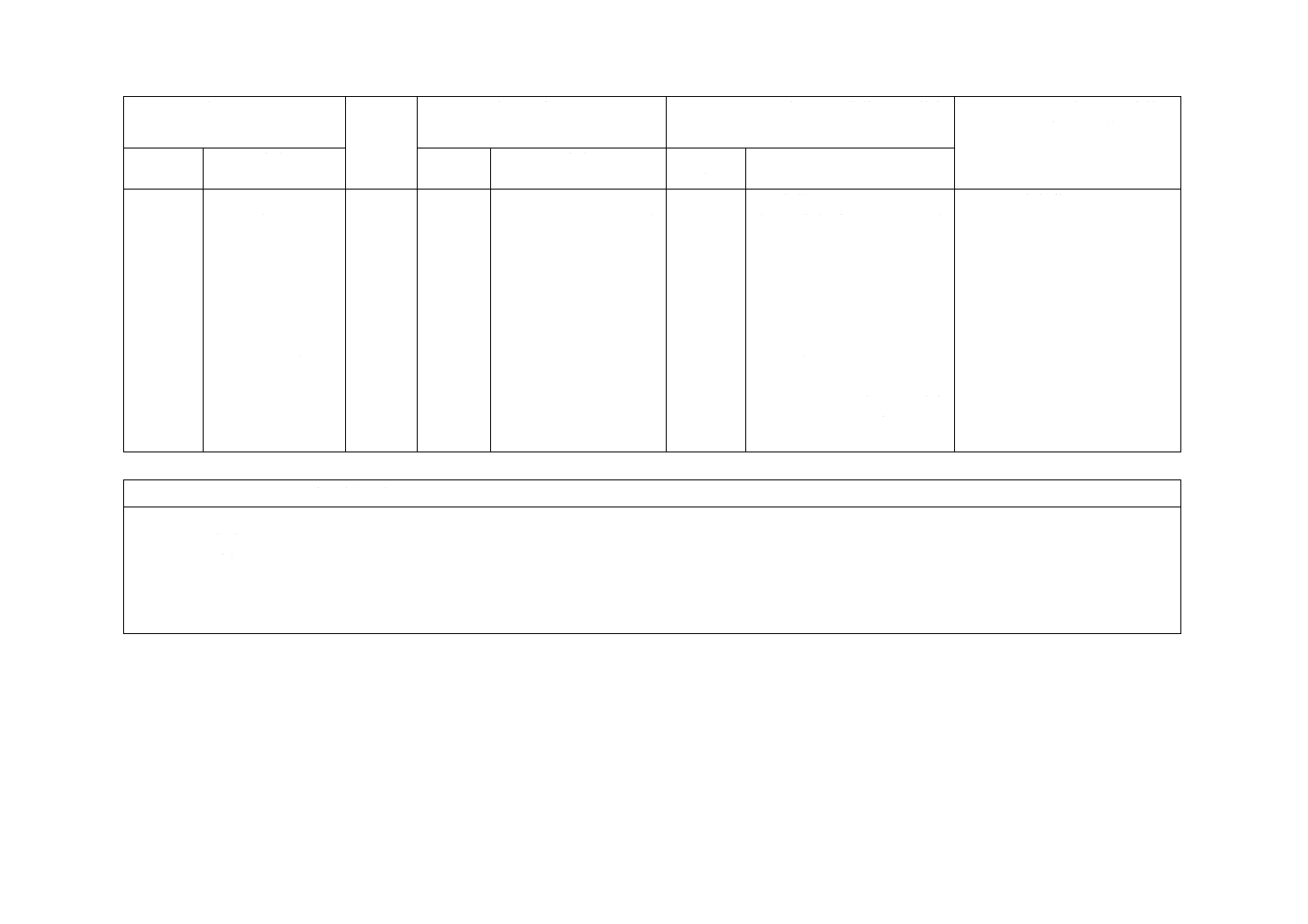

3) ぬれの度合

表9−ぬれの度合

ぬれの

度合

ぬれの状態の説明

図示例

1

ぬれ速度が速く,また,速いぬれが持続する。

銅個片の搭載高さとほぼ同じ変位量となる。

凝固開始温度と溶融開始温度とに差がある場

合,はんだの溶融に時間を要するためtd1から

td2に到達する時間が長くなる場合がある。

2

ソルダペーストの凝集力が弱いことが原因で

ぬれ速度が遅くなるが,ぬれは持続する。銅

個片の搭載高さとほぼ同じ変位量となる。

凝固開始温度と溶融開始温度とに差がある場

合,はんだの溶融に時間を要するためtd1から

td2に到達する時間が長くなる場合がある。

3

ぬれ速度は速いが,ぬれが途中で停止する。

加熱時のだれなど他の原因で変位量が変化す

る場合がある。この場合,全変位量からだれ

による変位量を除いた情報で判断する。

凝固開始温度と溶融開始温度とに差がある場

合,はんだの溶融に時間を要するためtd1から

td2に到達する時間が長くなる場合がある。

4

ぬれ速度は遅く,ぬれも途中で停止する。

加熱時のだれなど他の原因で変位量が変化す

る場合があるものの明らかにソルダペースト

の凝集性が悪く,完全に凝集しない場合があ

る。この場合,全変位量からだれによる変位

量を除いた情報で判断する。

5

上記以外のもの。

20

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

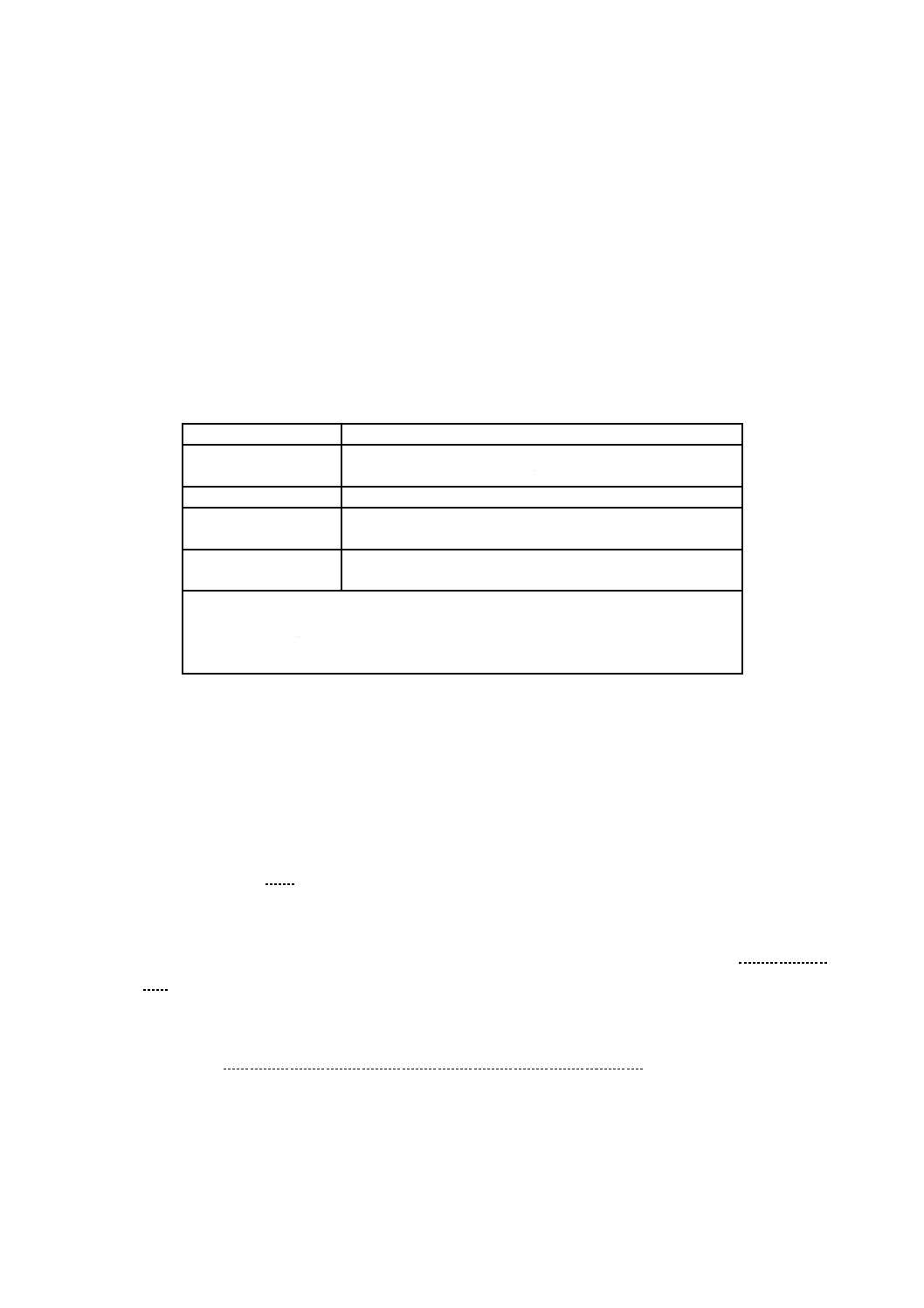

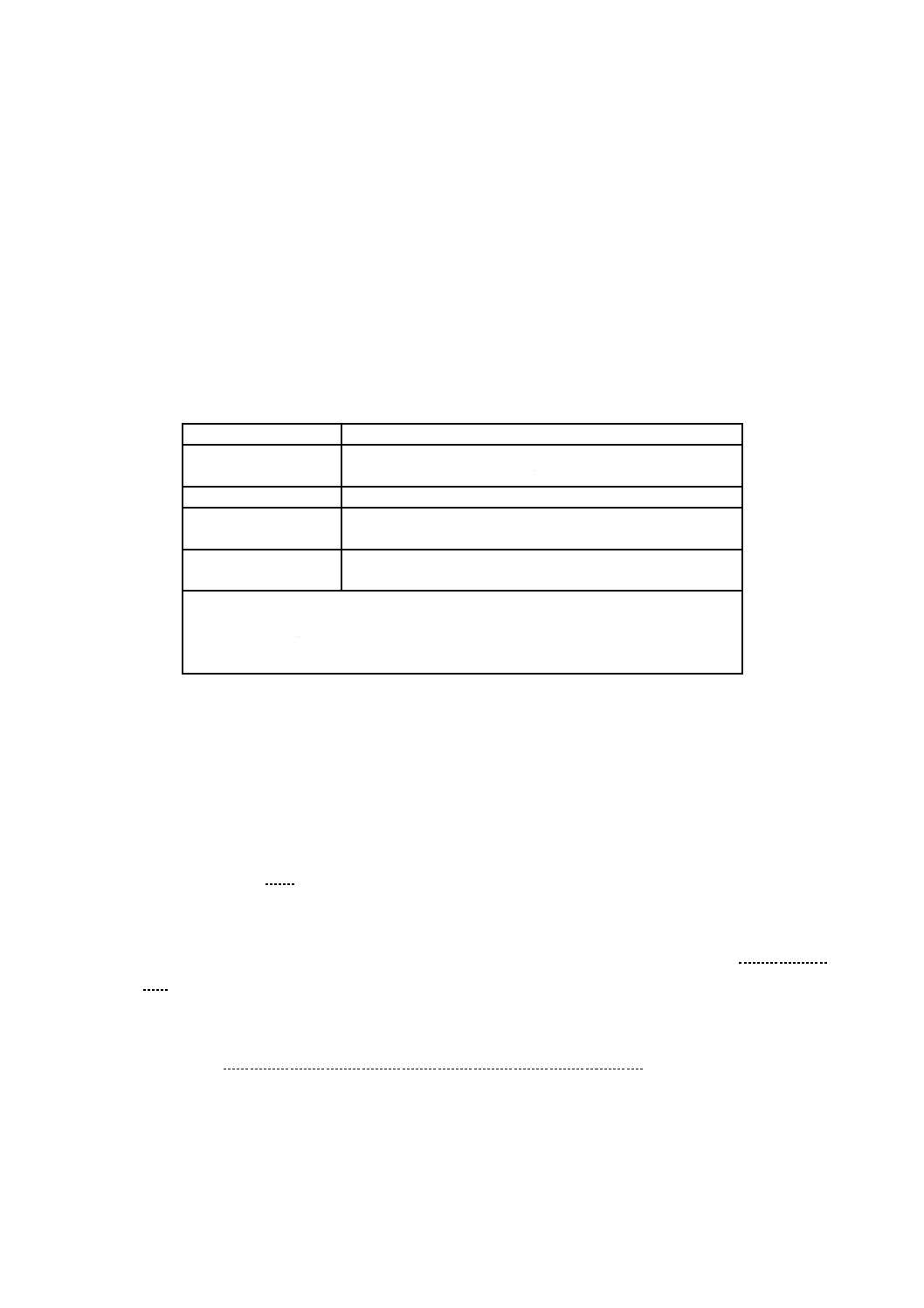

附属書A

(規定)

ソルダペーストの特性評価表

試料品番 :

検査項目

測定機器名及び型式

測定条件

測定結果

ぬれ効力及びディ

ウェッティング試

験

ソルダボール試験

ウェッティングバ

ランス試験(急加

熱昇温法)

ウェッティングバ

ランス試験(プロ

ファイル昇温法)

変位検出ぬれ試験

21

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 3284-4:2014 ソルダペースト−第4部:ぬれ性,ソルダボール及び広がり試

験

IEC 61189-5:2006 Test methods for electrical materials, interconnection structures

and assemblies−Part 5: Test methods for printed board assemblies

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

電気,電子機器など

の接続に用いるは

んだ付用ソルダぺ

ーストのはんだ付

特性を求める試験

方法について規定。

1

プリント基板の実装材料

に用いる試験方法につい

て規定。

削除/

変更

IEC規格は,ソルダペーストだ

けではなく,液状フラックス及

びやに入りはんだの品質を確

認する試験方法も規定してい

る。

試験規格と方法規格とを分割し

たため,当面このままの体系とす

る。

2 引用規

格

3 用語及

び定義

JIS Z 3001(規格群)

及びJIS Z 3284-1に

よる用語の定義に

ないものを追加規

定している。

−

−

追加

IEC規格では,間接的に関係す

る国際規格まで規定している。

JISでは,規格体系が異なるため,

現状のままとする。実質的な差異

はない。

2

Z

3

2

8

4

-4

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22

Z 3284-4:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4 試験方

法

ソルダペーストの

はんだ付特性であ

るぬれ効力及びデ

ィウェッティング

試験,ソルダボール

試験,広がり試験,

ウェッティングバ

ランス試験及び変

位検出ぬれ試験を

規定している。

12.3

12.9

12.11

12.14

IEC規格では,ソルダペ

ーストだけではなく,液

状フラックス,抽出した

やに入りはんだのフラッ

クス並びにペースト状フ

ラックスも適用されてい

る。

追加/

変更

IEC規格は,JIS Z 3197と同じ

広がり試験を採用しており,広

がりの度合いで評価している

ため一致しない。

また,ウェッティングバランス

試験及び変位検出ぬれ試験は,

ソルダペーストの特性に合わ

せて試験条件を設定したり,新

規に規定しているため,IEC規

格にはない。

対応国際規格の箇条3〜箇条

11は,この規格の適用範囲で

はないため削除した。

JISでは,規格体系が異なるため,

現状のままとする。試験条件の共

通化を含む試験方法の整合化に

ついてIEC 61189-5の改定状況を

踏まえて,見直しを図る。

JISと国際規格との対応の程度の全体評価:IEC 61189-5:2006,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

Z

3

2

8

4

-4

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。