Z 3284-3:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験方法························································································································· 2

4.1 ソルダペーストの印刷性試験 ··························································································· 2

4.2 粘度特性試験 ················································································································ 3

4.3 印刷時のだれ試験 ·········································································································· 8

4.4 加熱時のだれ試験 ········································································································· 10

4.5 粘着性試験 ·················································································································· 10

附属書JA(規定)ソルダペーストの特性評価表 ········································································ 12

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 13

Z 3284-3:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本溶接協会(JWES)から,

工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経

済産業大臣が制定した日本工業規格である。これによって,JIS Z 3284:1994は廃止され,その一部を分割

して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 3284の規格群には,次に示す部編成がある。

JIS Z 3284-1 第1部:種類及び品質分類

JIS Z 3284-2 第2部:はんだ粉末の形状,表面状態判定及び粒度分布測定試験

JIS Z 3284-3 第3部:印刷性,粘度特性,だれ及び粘着性試験

JIS Z 3284-4 第4部:ぬれ性,ソルダボール及び広がり試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3284-3:2014

ソルダペースト−

第3部:印刷性,粘度特性,だれ及び粘着性試験

Solder paste-Part 3: Test methods for printability, viscosity,

slump and tackiness

序文

この規格は,2006年に第1版として発行されたIEC 61189-5を基とし,我が国の実情に合わせるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,附属書JAは対応国際規格にはない事項であ

る。

1

適用範囲

この規格は,主として電気機器,電子機器,通信機器などの配線接続及び部品の接続などに用いるはん

だ付用ソルダぺーストのソルダぺースト印刷特性試験,粘度特性試験,印刷時のだれ試験,加熱時のだれ

試験及び粘着性試験について規定する。

注記

この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61189-5:2006,Test methods for electrical materials, interconnection structures and assemblies−

Part 5: Test methods for printed board assemblies(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 5603 プリント回路用語

JIS K 5500 塗料用語

JIS K 8839 2-プロパノール(試薬)

JIS R 6252 研磨紙

JIS Z 3001(規格群) 溶接用語

JIS Z 3282 はんだ−化学成分及び形状

JIS Z 3284-1 ソルダペースト−第1部:種類及び品質分類

注記 対応国際規格:IEC 61190-1-2:2007,Attachment materials for electronic assembly−Part 1-2:

Requirements for soldering pastes for high-quality interconnects in electronics assembly(MOD)

2

Z 3284-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001(規格群),JIS C 5603,JIS K 5500及びJIS Z 3284-1

による。

4

試験方法

4.1

ソルダペーストの印刷性試験

この試験は,印刷初期及び連続印刷時での印刷したソルダペーストの形状・寸法,並びにそれらの安定

性試験及び評価方法について規定し,次による。

a) 試験の概要 印刷性評価のための標準印刷パターンを使用し,評価対象のソルダペーストを銅張積層

板上に印刷を行い,その印刷されたソルダペーストの平面形状及び厚さ(分布),更に連続印刷時での

それらの安定性を計測し,その印刷性を評価する。

b) 装置及び器具 装置及び器具は,次による。

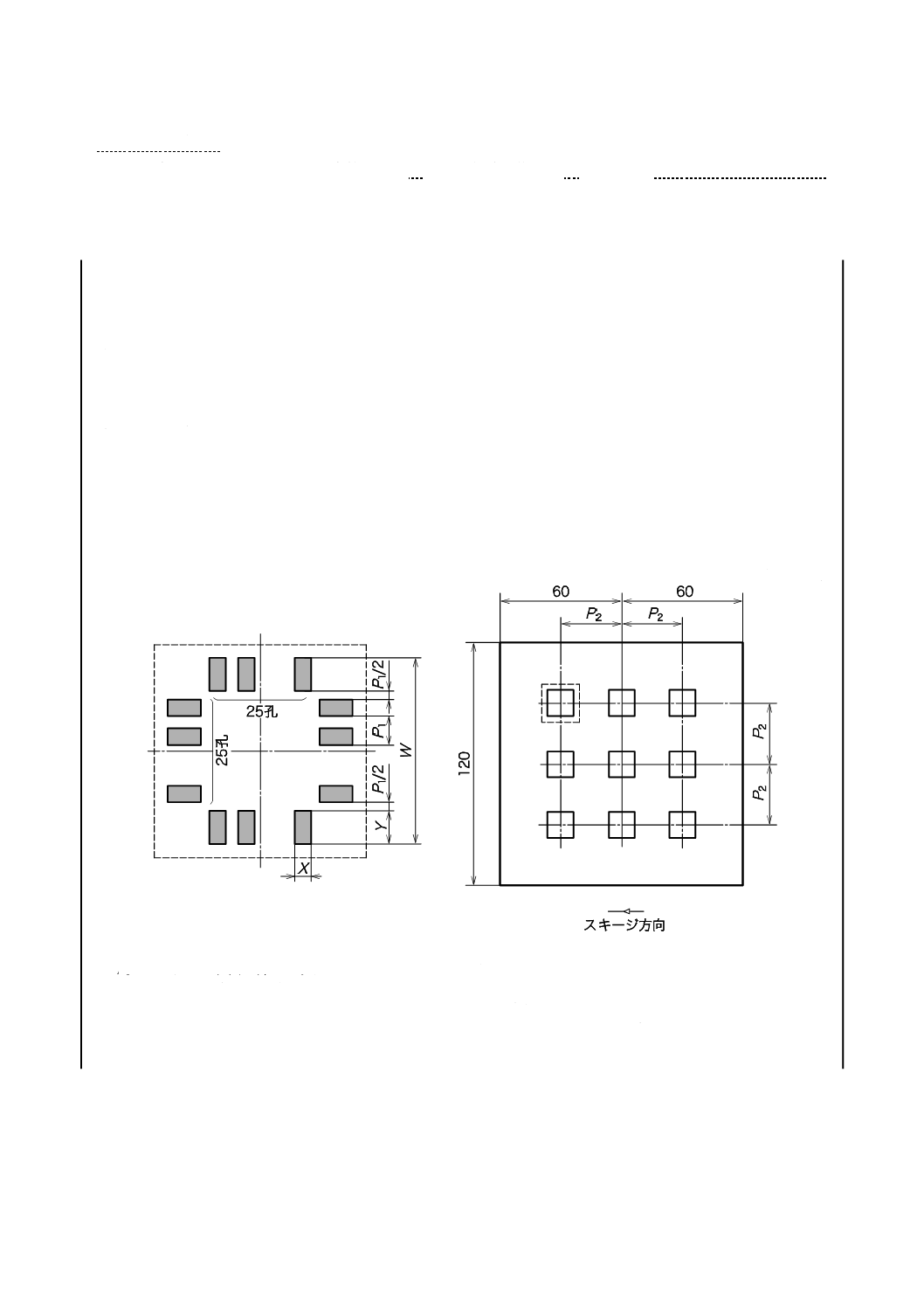

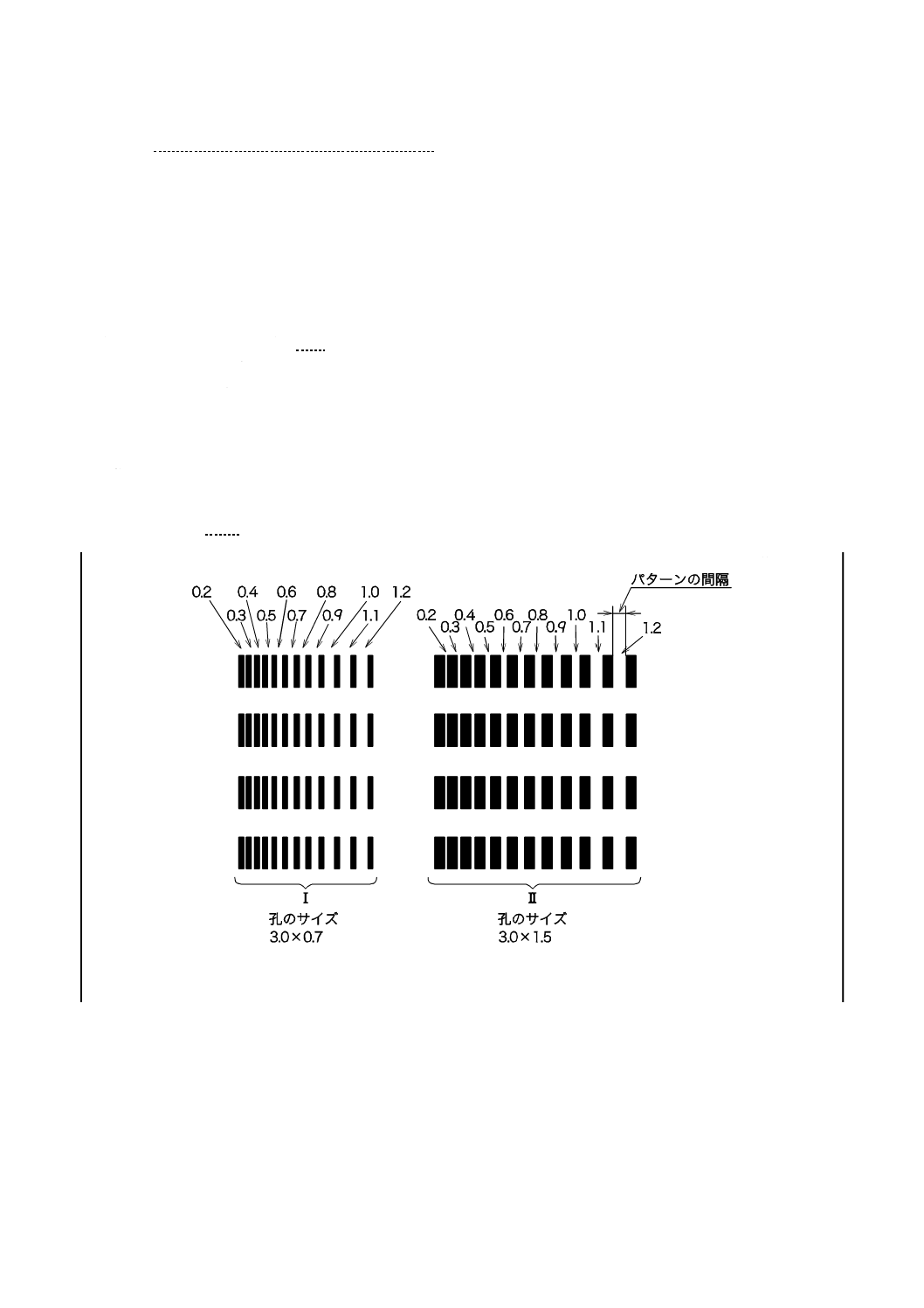

1) メタルマスク メタルマスクは,厚さ0.2 mmのステンレス鋼板製とする。

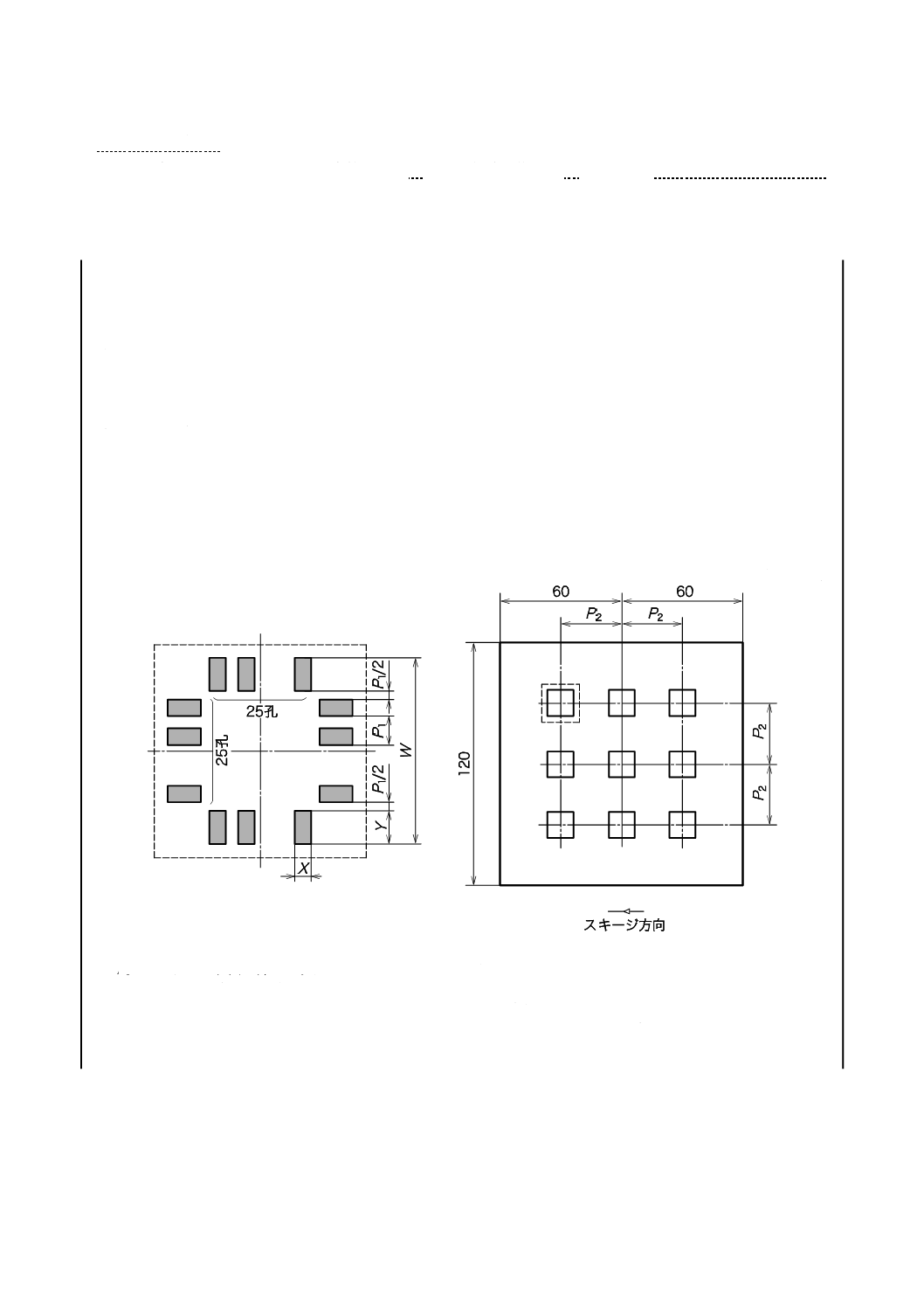

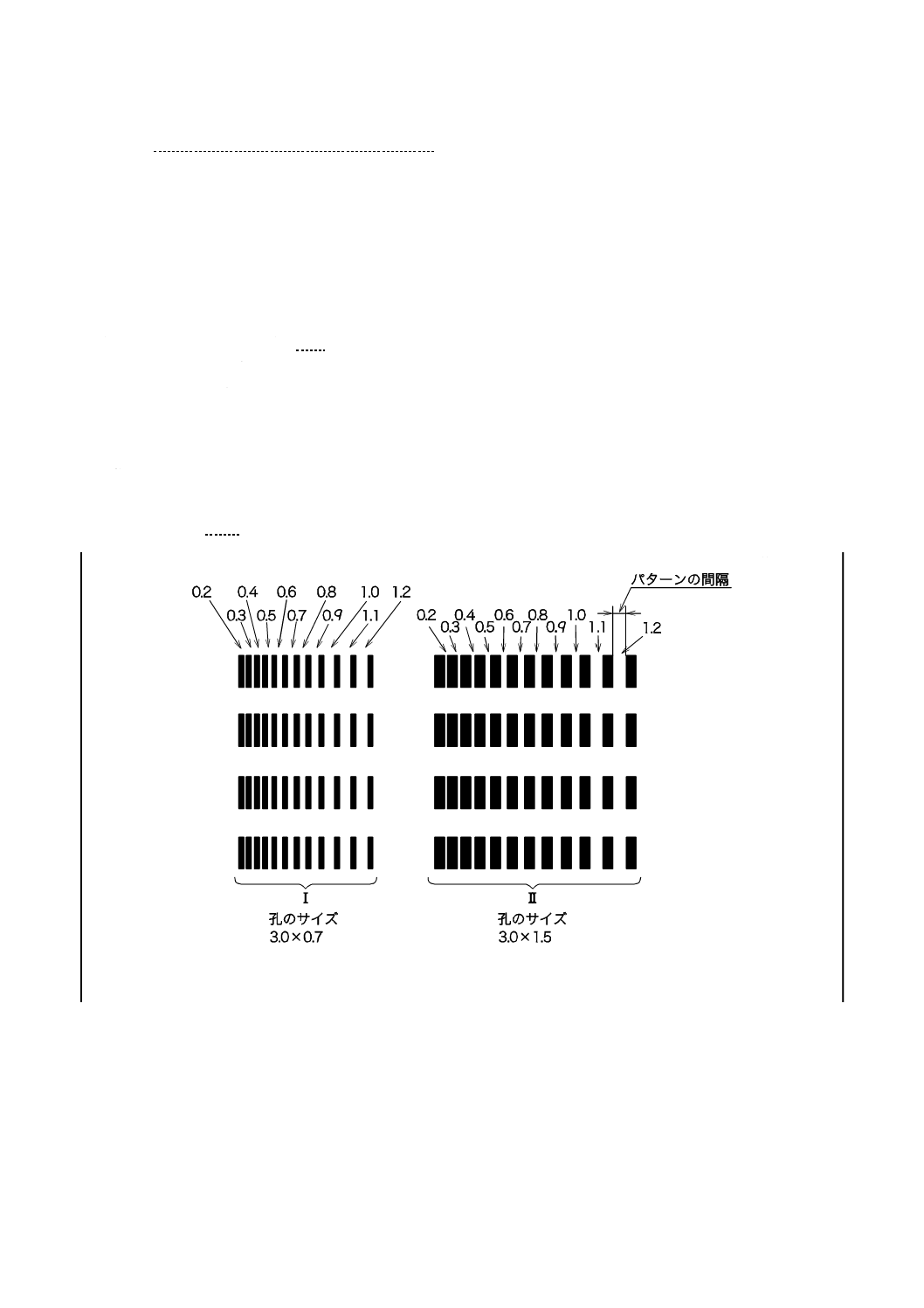

パターン孔開口部は,ストレートエッチングとし,その配置は,図1 a)による。また,パターン

孔の配置は,図1 b)による。

メタルマスクの種類及びその寸法は,表1による。

単位 mm

a) パターン孔開口部

b) パターン孔配置図

P1 :パターン孔開口部のピッチ

P2 :パターン孔のピッチ

X

:パターン孔開口部の幅

Y

:パターン孔開口部の長さ

W :幅

破線 :a) パターン孔開口部

図1−パターン配置

3

Z 3284-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

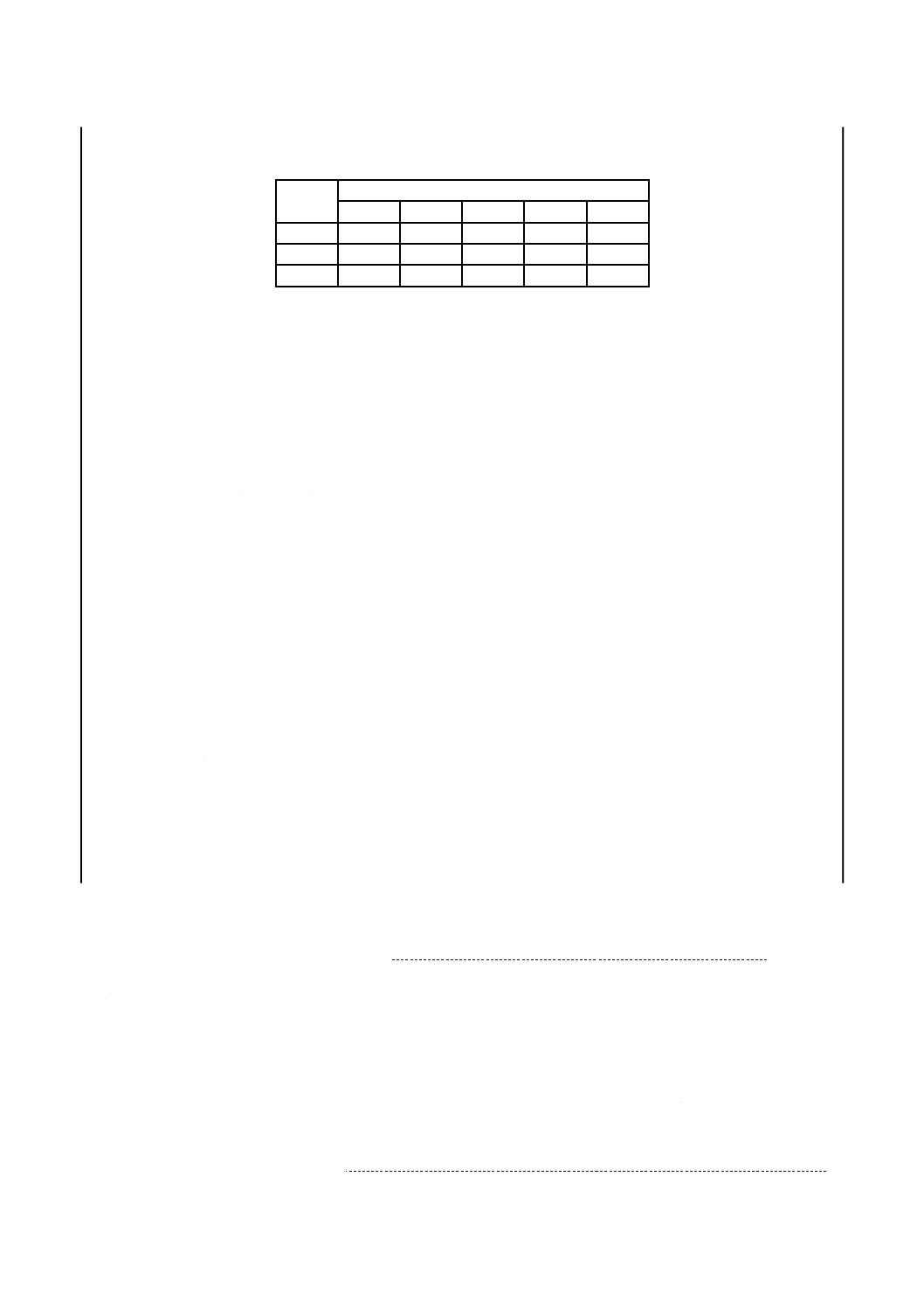

表1−メタルマスクの種類及び寸法

単位 mm

種類

寸法

P1

X

Y

W

P2

M1

0.80

0.40

2.0

24.40

30.0

M2

0.65

0.30

2.0

20.55

30.0

M3

0.50

0.25

2.0

16.75

30.0

2) スキージ

3) スパチュラ

4) 銅張積層板 寸法は,60 mm×160 mm×1.6 mmとする。

5) 印刷機

6) 実体顕微鏡及び撮影装置

7) レーザ式変位計 レーザビーム径が50 μm以下のもの又は触針式表面粗さ計

c) 試験の手順 試験の手順は,次による。

1) 必要がある場合,ソルダペーストが室温になるまで放置する。

2) スパチュラでかき混ぜ,ソルダペーストを均一にする。

3) 表1で規定したメタルマスクの種類から試験に適したものを選ぶ。印刷機に設置したメタルマスク

の上にソルダペーストを取り出し,スキージを用いて銅張積層板にソルダペーストを印刷する。

4) 印刷されたソルダペーストの平面形状は,実体顕微鏡による写真測定(倍率50倍)によって,また,

立体形状を,レーザ式変位計(又は触針式表面粗さ計)によって測定する。ただし,厚さの計測範

囲はソルダペーストの周辺部を除く。

注記 触針式表面粗さ計による形状測定では,ソルダペーストを完全に硬化させるために印刷後,

少なくとも24時間放置して,印刷したソルダペーストが凝固していることを確認する。

5) 印刷開始直後の初期特性及び連続印刷時での安定性を,メタルマスクの孔の形状・寸法,印刷され

たソルダペーストの形状及び寸法(厚さ)の差並びにその変動によって評価する。

注記 印刷初期及び連続印刷時において,にじみ,かすれがないかを観察することが望ましい。

6) 評価表の記載内容は,附属書JAによる。

なお,印刷機の種類及び型式,メタルマスクの種類,スキージの硬度,角度,印刷速度,印刷圧

又はスキージ押込み量,印刷角度,マスク−銅張積層板間隔及び環境条件を記録する。

4.2

粘度特性試験

この試験は,ソルダペーストの印刷性とも密接な関係をもつ粘性−ずり速度特性,チクソトロピー性(チ

クソトロピー指数及び粘度非回復率)及びノズルフロー法によるソルダペーストの堆積量の試験並びに評

価方法について規定し,次による。

a) 試験の概要

1) スパイラル方式 スパイラル方式粘度計は,外筒が回転し,スパイラル溝のある内筒が静止してい

る構造をもち,その内外筒間の空隙及びスパイラル溝に詰まっているソルダペーストは,外筒の回

転に従い導入口から進入し,溝をずり上がって排出口から排出される。このとき,ソルダペースト

が受けるずり応力を内筒が受けるトルクとして検出し,外筒の回転数から粘度特性を求める。さら

に,この粘度特性から他の流動特性を算出する。

2) 渦状溝付回転円板ロータ方式 渦状溝付回転円板方式粘度計(以下,SPP方式という。)は,渦状溝

4

Z 3284-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付回転円板及びプレートを適切な間隙で平行に配置された構造をもち,ソルダペーストはその間隙

に充塡され,SPPロータの回転に伴い,ソルダペーストが受けるずり応力をSPPロータが受けるト

ルクとして検出し,粘度特性を求める。この粘度特性から他の流動特性を算出する。

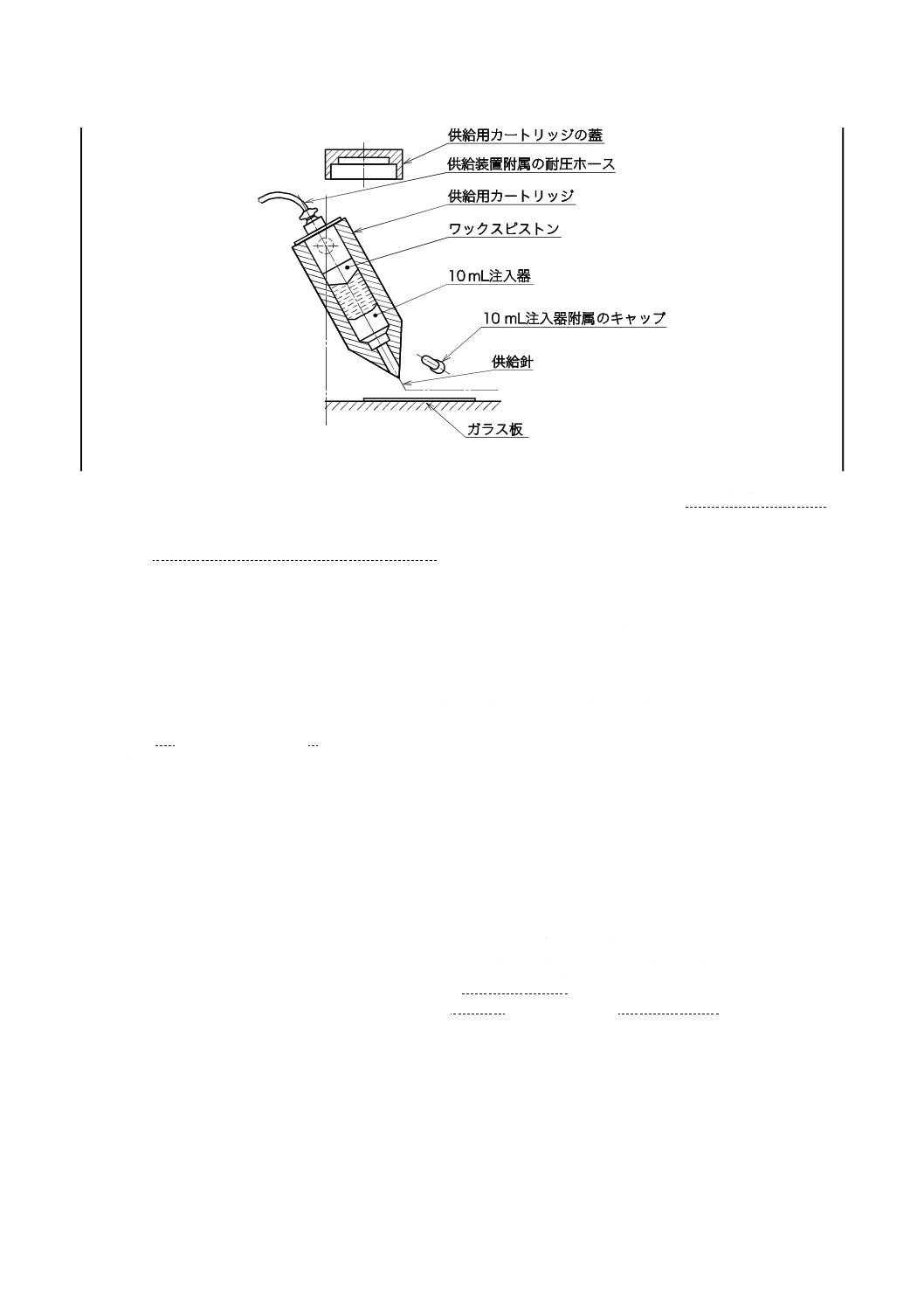

3) ノズルフロー方式 規定の一定圧力下で,供給装置(ディスペンサー)によって一定時間ガラス板

上に塗布したソルダペーストの質量によって,ソルダペーストの流動特性を評価する。

b) 試薬 2-プロパノール JIS K 8839に規定するもの。

c) 装置及び器具 装置及び器具は,次による。

1) スパイラル方式粘度測定法

1.1) スパイラル方式粘度計

1.2) 恒温槽 測定器本体内蔵の恒温槽又は外部恒温槽

1.3) ソルダペースト用容器 容量500 gのソルダペースト用容器又はポリ容器

1.4) 記録計 ペンレコーダなど。

2) 渦状溝付回転円板方式粘度測定法

2.1) 渦状溝付回転円板方式粘度計

2.2) 恒温槽

2.3) ソルダペースト定量塗布用附属品 採取用・かき混ぜ用スパチュラなど。

2.4) 記録装置 プリンターなど。

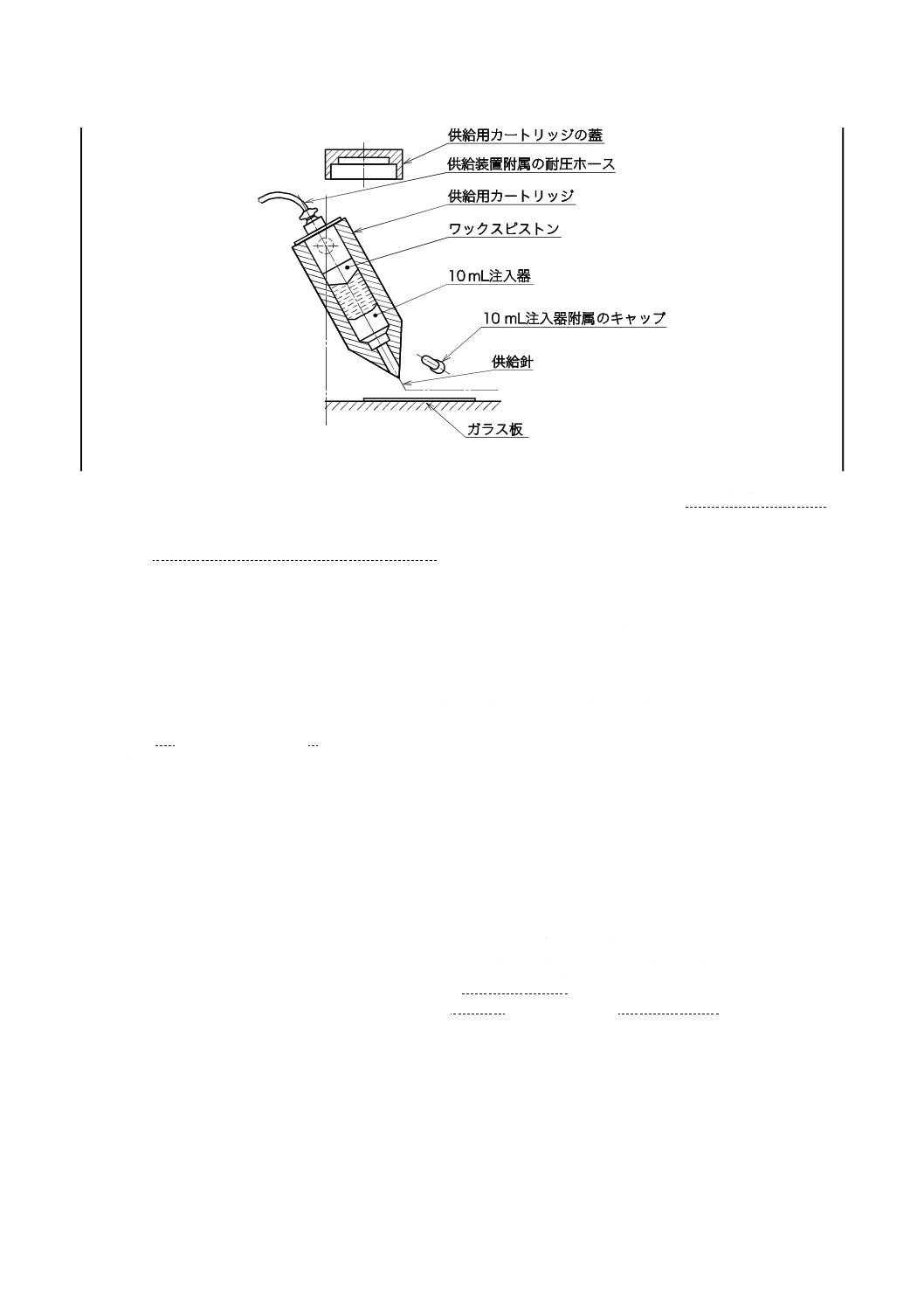

3) ノズルフロー方式流動性測定法

3.1) 供給装置 0.2 MPa,0.3 MPa,0.4 MPa及び0.5 MPaに設定可能な圧力調整機能,圧力を伝達して

ソルダペーストを塗布するための耐圧ホース及び蓋が付いた供給用カートリッジをもつもの。

3.2) 注入器又はカートリッジ 10 mL注入器にソルダペーストを移すための器具で,内径23 mm以上

のもの。

3.3) 10 mL注入器 内径16 mmで適切なワックス・ピストン付きのもの。

3.4) 供給針 内径0.84 mm,長さ15 mmのもの。

3.5) ガラス板 寸法は,75 mm×25 mm×1 mmのもの。

3.6) 温調器

3.7) 密閉容器

3.8) 化学天びん

3.9) スパチュラ

d) 試験の手順 試験の手順は,次による。

1) スパイラル方式粘度測定

1.1) 必要がある場合,ソルダペーストが室温になるまで放置する。

1.2) スパチュラでかき混ぜ,ソルダペーストを均一にする。

1.3) ソルダペースト用容器を恒温槽に入れる。

1.4) 粘度計の回転速度を10 r/minに調節し,恒温槽の温度を25 ℃にセットし,約3分後にロータに吸

引されたソルダペーストが排出口から現れたことを確認後,ロータの回転を停止させ,恒温槽の

温度が安定するまで待つ。

1.5) 恒温槽の温度が安定した後,10 r/minに調節し,3分後の粘度値を読み取る。

1.6) 次に3 r/minに回転速度を設定し,回転させた状態で6分間放置する。

1.7) 6分後の粘度を読み取る。

5

Z 3284-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.8) 回転速度を3 r/minで6分間,4 r/minで3分間,5 r/minで3分間,10 r/minで3分間,20 r/minで

1分間,30 r/minで1分間,10 r/minで1分間と変化させ,3 r/min,10 r/min,30 r/min及び10 r/min

における最終粘度値を読み取る。

2) 渦状溝付回転円板方式粘度測定

2.1) 必要がある場合,ソルダペーストが室温になるまで放置する。

2.2) スパチュラでかき混ぜ,ソルダペーストを均一にする。

2.3) ソルダペースト定量塗布用附属品を用いて,ソルダペーストを渦状溝付回転円板方式粘度の円板

(プレート)に塗布し,測定用の試料とする。

2.4) 2.5 r/min,144秒で粘度値(η1)を読み取り,更に10 r/min,36秒及び2.5 r/min,60秒で粘度値(η3)

を読み取る。

2.5) サンプルを拭き取り,再度2.3)の操作によって測定用のサンプルを更新する。

2.6) さらに,10 r/min,36秒で粘度値(η2)を読み取る。

3) ノズルフロー方式流動性測定

3.1) 必要によって,ソルダペーストが室温になるまで放置する。

3.2) スパチュラでかき混ぜ,ソルダペーストを均一にする。

3.3) 気泡が混入しないように,ソルダペーストを内径23 mm以上の注入器又はカートリッジに注入す

る。

3.4) この内径23 mm以上の注入器又はカートリッジを逆さにし,10 mLの注入器をまっすぐにして,

ソルダペーストを加圧装置及び適切なアダプターを用いて,ノズルを介して10 mLの注入器に移

す。10 mLの注入器の2/3程度までソルダペーストを満たし,ワックスピストンでソルダペースト

を塞ぐ。

3.5) 10 mLの注入器を供給用カートリッジに入れる。

3.6) この密閉した供給用カートリッジを垂直にして,温度25±0.25 ℃の恒温槽内で4時間以上保存す

る。

3.7) 2-プロパノールでガラス板をきれいに拭く。

3.8) ガラス板の質量を0.001 g単位まで量る。

3.9) 恒温槽から密閉した供給用カートリッジを取り出し,サポートによって支える。

3.10) ソルダペーストを0.2 MPaで測定用のガラス板とは別の場所に,ソルダペーストを0.2 MPaで20

秒吐出し,捨てる。

3.11) ガラス板を水平にして,供給針から2 mm下の位置に設定する(図2参照)。

6

Z 3284-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−ノズルフロー方式流動特性測定における供給装置

3.12) 供給装置を用いてソルダペーストをガラス板の上に,0.2 MPa,0.3 MPa,0.4 MPa及び0.5 MPaの

圧力で,それぞれ10秒移す。一つの圧力条件下で3回行う。

3.13) ソルダペーストの付いたガラス板の0.001 g単位まで質量を量る。

3.14) 上記の各条件でのソルダペーストの平均質量を算出する。

4) 結果の記録は,附属書JAによって記載する。

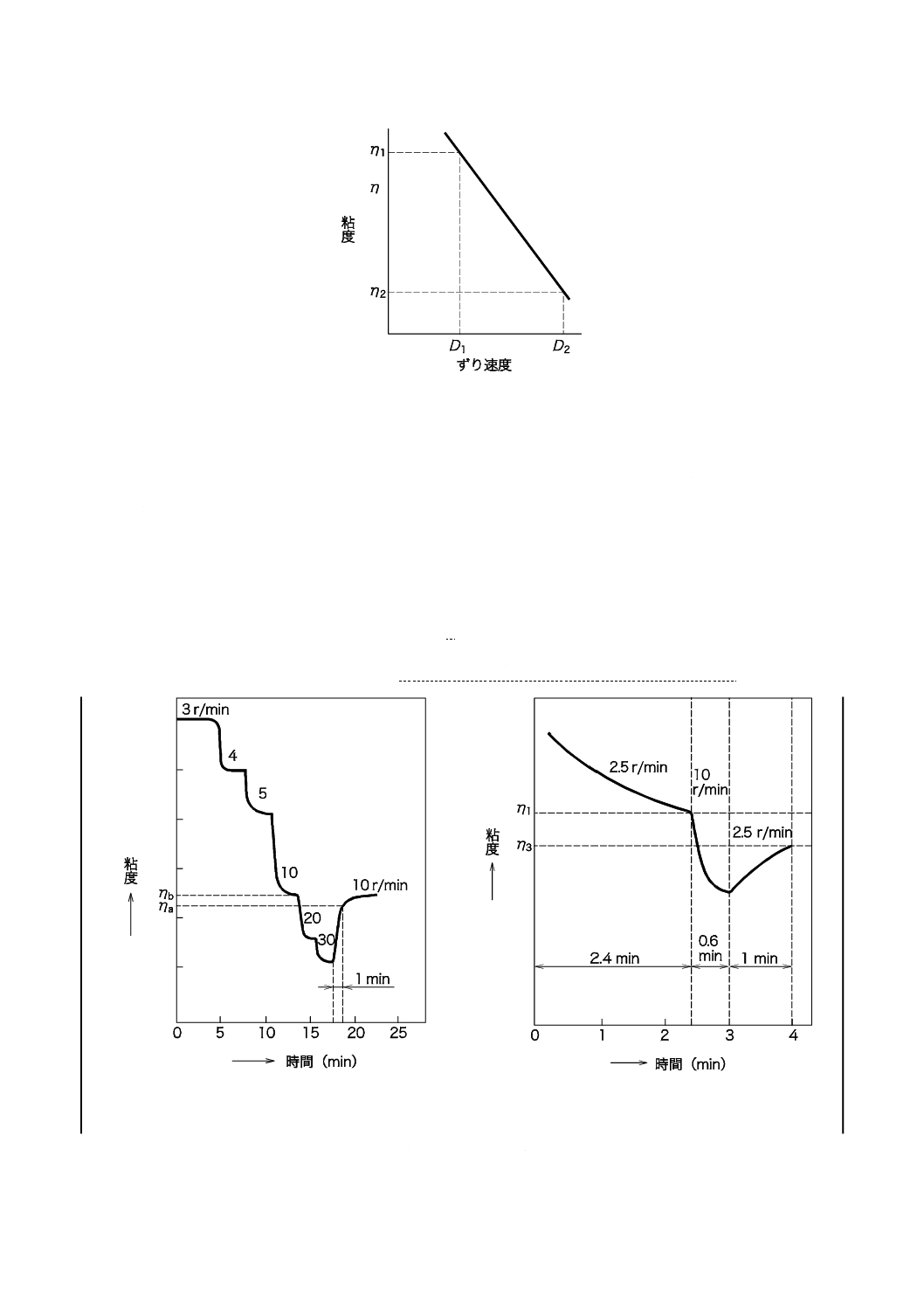

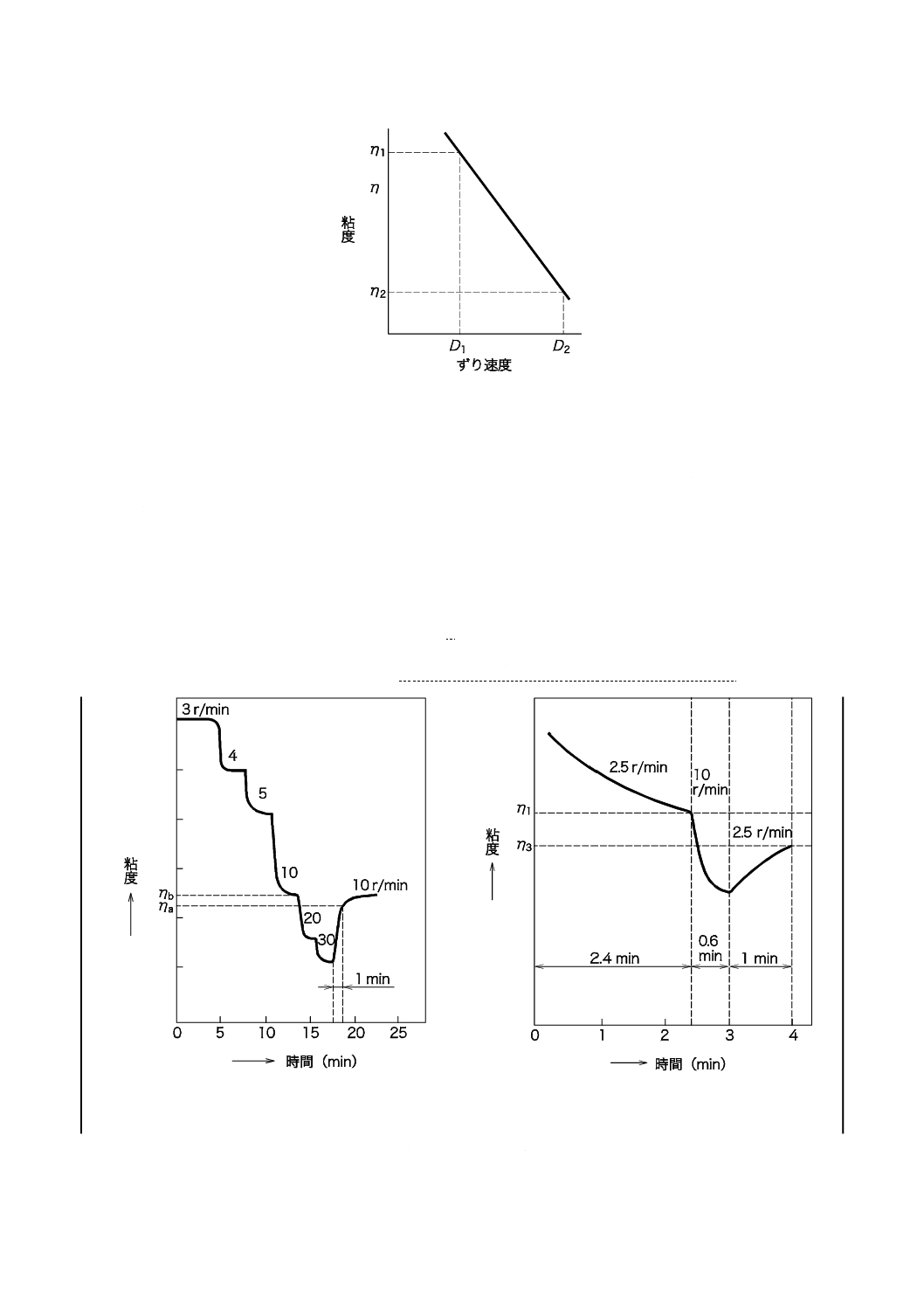

4.1) 粘度−ずり速度特性 粘度−ずり速度曲線(logη−logD)は,4.2 d) 1.8)の測定によって得られた

粘度値から求める。

粘度(η)を測定するずり速度(D)は,次による。

− スパイラル方式の場合。D1=1.8 s-1(3 r/min),D2=18 s-1(30 r/min)

− SPP方式の場合。 D1=5 s-1(2.5 r/min),D2=20 s-1(10 r/min)

4.2) チクソトロピー指数(TI) チクソトロピー指数(TI)は,4.2 d) 1.8)の測定によって得られた粘度

−ずり速度曲線図(図3参照)を用いて,ずり速度の変化による粘度の変化の傾き(常用対数で

表す。)から求める。

TI=log (η1/η2) /log (D2/D1)

ここに,

η1: ずり速度D1のときの粘度

η2: ずり速度D2のときの粘度

D1: ずり速度1

D2: ずり速度2

ただし,スパイラル方式の場合

D1=1.8 s-1(3 r/min),D2=18 s-1(30 r/min)

SPP方式の場合

D1=5 s-1(2.5 r/min),D2=20 s-1(10 r/min)

7

Z 3284-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−チクソトロピー指数の求め方

4.3) 粘度非回復率(R,RS) 粘度非回復率は,ある設定回転数において粘度ηb又はη1を測定後,順次

回転数を変化させて,粘度を測定し,再び元の設定回転数に戻したときの粘度測定値ηa又はη3(図

4及び図5参照)から,次のいずれかの式によって粘度非回復率R又はRSを算出する。

4.3.1) スパイラル方式による粘度非回復率(R)

R={(ηb−ηa)/ηb}×100 %

ここに,

ηa: ずり速度6 s-1(10 r/min)のときの回復後の粘度

ηb: ずり速度6 s-1(10 r/min)のときの初期粘度

4.3.2) SPP方式による粘度非回復率(Rs)

Rs={(η1−η3)/η1}×100 %

ここに,

η1: ずり速度5 s-1(2.5 r/min)のときの初期粘度

η3: ずり速度5 s-1(2.5 r/min)のときの回復後の粘度

図4−粘度非回復率の求め方

(スパイラル方式の場合)

図5−粘度非回復率の求め方

(SPP方式の場合)

4.4) ノズルフロー方式での流動特性 各条件下でのソルダペーストの吐出質量(m)及びその変動(∆m)

8

Z 3284-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で流動特性を次の式によって評価する。

∆m=mmax−mmin

ここに, mmax: mの最大値

mmin: mの最小値

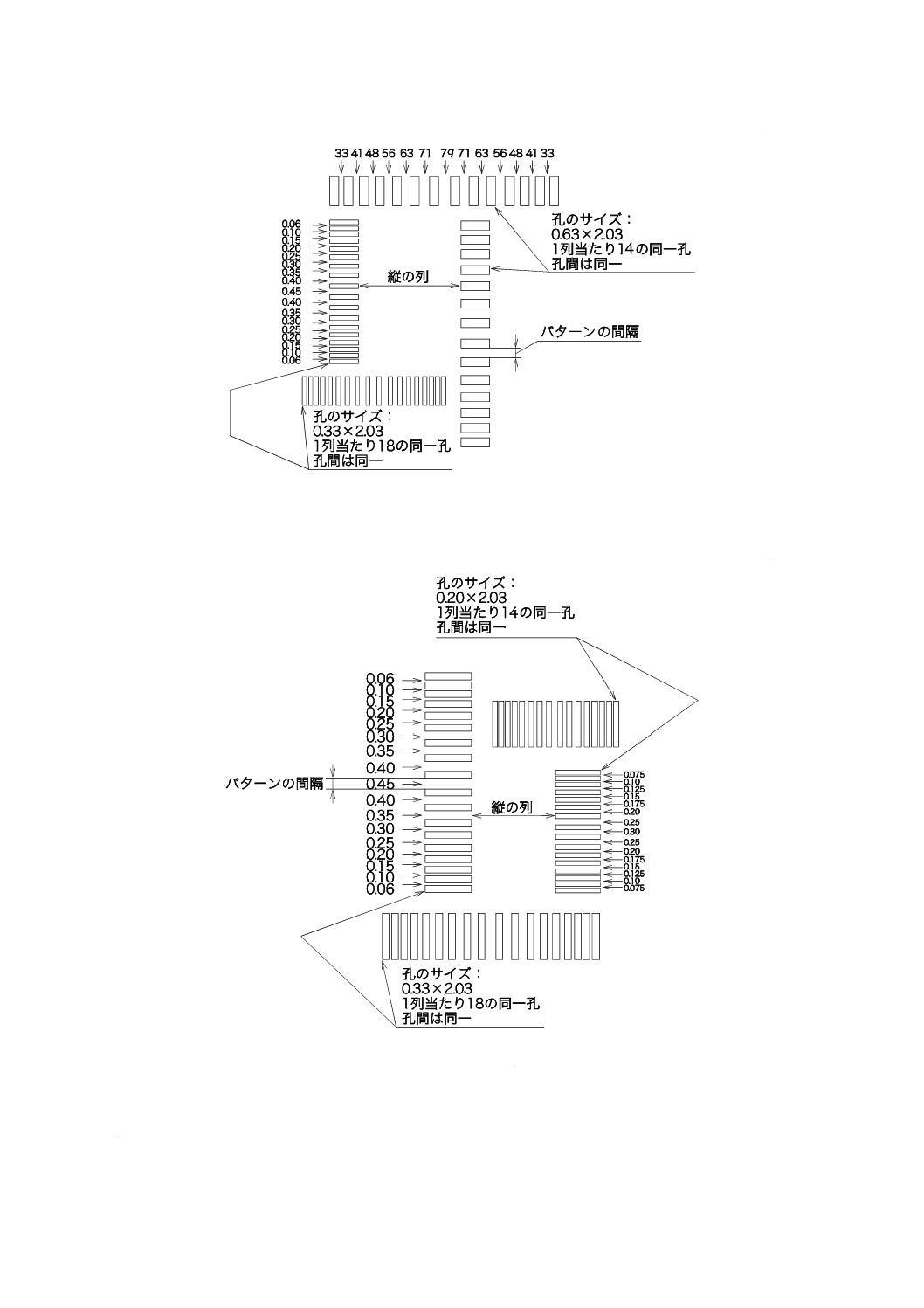

4.3

印刷時のだれ試験

この試験は,ソルダペーストの印刷後からリフロー工程の加熱直前までのだれ挙動を評価する方法につ

いて規定する。試験は,次による。

a) 試験の概要 ソルダペーストが特定の条件下で銅張積層板上での広がりの度合いによって評価する。

b) 試薬 2-プロパノール JIS K 8839に規定するもの。

c) 装置及び器具 装置及び器具は,次による。

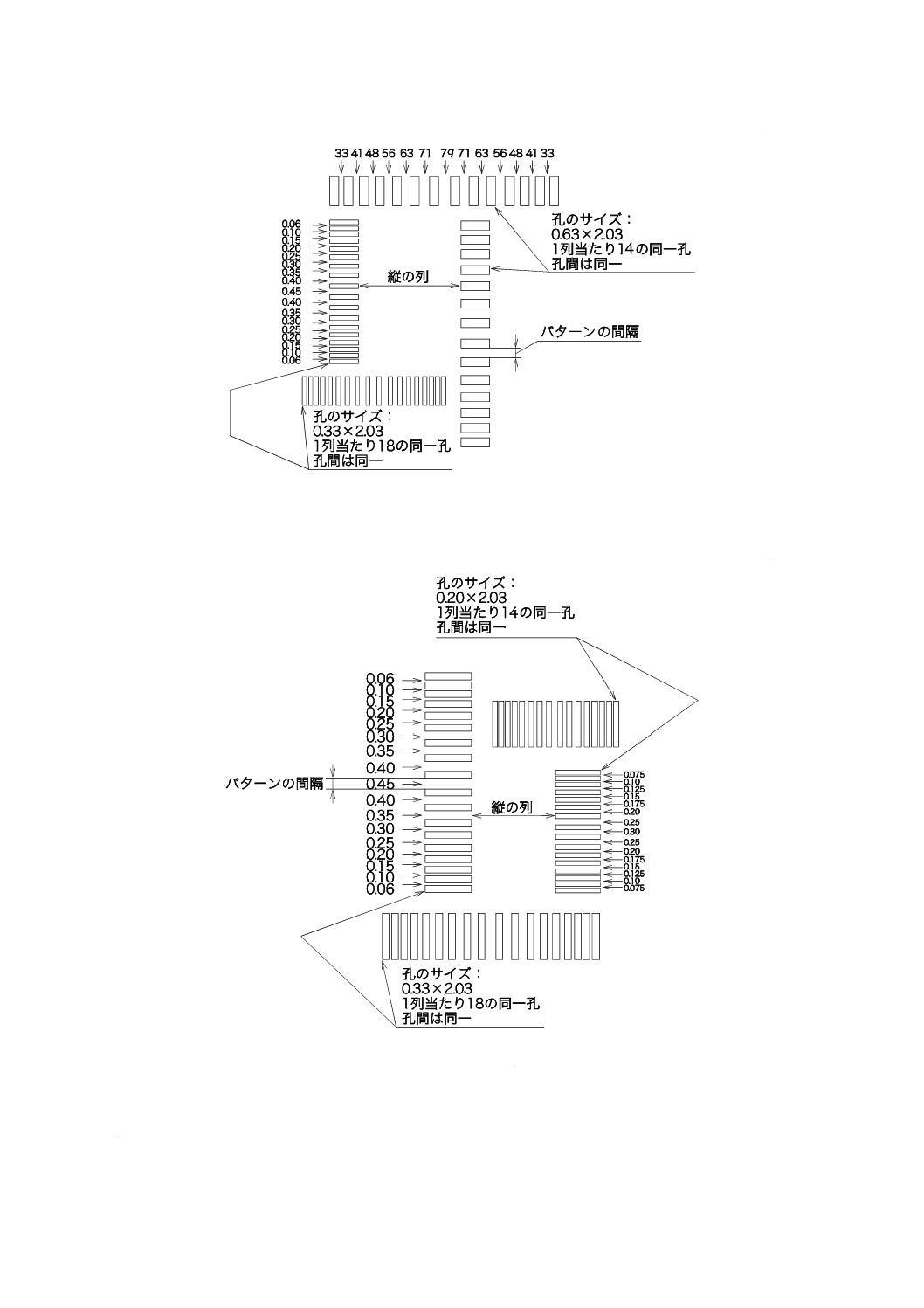

1) メタルマスク 図6及び図7で示すパターン孔を配した0.2 mmの厚さのステンレス製メタルマス

ク,図8で示すパターン孔を配した0.1 mmの2種類の厚さのステンレス製メタルマスク。

2) スキージ

3) 銅張積層板 寸法が80 mm×60 mm×1.6 mmのもの。

4) 空気循環式加熱炉 空気循環型で加熱温度が200 ℃以上にできるもの。

5) 研磨紙 JIS R 6252に規定するP600(耐水)のもの。

単位 mm

図6−0.20 mm厚だれ評価試験用のメタルマスク

(開口部がストレートエッチングされているもの)

9

Z 3284-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図7−0.20 mm厚だれ評価試験用のメタルマスク

(開口部がストレートエッチングされているもの)

単位 mm

図8−0.10 mm厚だれ評価試験用のメタルマスク

(開口部がストレートエッチングされているもの)

d) 試験の手順 試験の手順は,次による。

1) 研磨紙で銅張積層板を磨き,2-プロパノールで清浄する。

2) 銅張積層板上にメタルマスクを置き,適切なスキージを用いてソルダペーストを印刷する。その後

10

Z 3284-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

メタルマスクを取り除く。

3) 室温25±5 ℃,相対湿度(50±10) %で10〜20分間試験板を保管する。

4) 各パターンのうち,印刷されたソルダペースト全てが一体にならない最小間隔を目視によって確認

し,記録する。

5) 各パターンのうち,印刷されたソルダペースト全てが一体にならない最小間隔で評価する。

6) 結果の記録は,附属書JAによって記載する。

なお,印刷機の種類及び型式,メタルマスクの種類,スキージの硬度,角度,印刷速度,印刷圧

又はスキージ押込み量,印刷角度,マスク−銅張積層板間間隔,並びに環境条件を記録する。

4.4

加熱時のだれ試験

ソルダペーストのリフロー工程の加熱時でのだれ挙動を評価する方法について規定する。試験は,次に

よる。

a) 試験の概要 ソルダペーストが特定の加熱条件下に銅張積層板上で広がる度合いによって評価する。

b) 試薬 2-プロパノール JIS K 8839に規定するもの。

c) 装置及び器具 装置及び器具は,次による。

1) メタルマスク 図6及び図7で示すパターン孔を配した0.2 mmの厚さのステンレス製メタルマス

ク,図8で示すパターン孔を配した0.1 mmの2種類の厚さのステンレス製メタルマスク。

2) スキージ

3) 銅張積層板 寸法が80 mm×60 mm×1.6 mmのもの。

4) 空気循環式加熱炉 空気循環型で加熱温度が200 ℃以上にできるもの。

5) 研磨紙 JIS R 6252で規定するP600の研磨紙。

d) 試験の手順 試験の手順は,次による。

1) 研磨紙で銅張積層板を磨き,2-プロパノールで清浄する。

2) 銅張積層板上にメタルマスクを置き,適切なスキージを用いてソルダペーストを印刷する。その後

メタルマスクを取り除く。

3) 空気循環式加熱炉中で,印刷された試験板を,Sn63Pb37又はSn96.5Ag3Cu0.5の場合には,150±10 ℃,

JIS Z 3282の表2で規定するBi58Sn42のような低融点はんだの場合には,固相線温度−10 ℃で10

〜20分間試験板を加熱する。

4) 各パターンのうち,印刷されたソルダペースト全てが一体にならない最小間隔を目視によって確認

し,記録する。

5) 各パターンのうち,印刷されたソルダペースト全てが一体にならない最小間隔で評価する。

6) 結果の記録は,附属書JAによって記載する。

なお,印刷機の種類及び型式,メタルマスクの種類,スキージの硬度,角度,印刷速度,印刷圧

又はスキージ押込み量,印刷角度,マスク−銅張積層板間間隔,並びに環境条件を記録する。

4.5

粘着性試験

この試験は,ソルダペーストの粘着の度合いを測定及び評価する方法について規定する。試験は,次に

よる。

a) 試験の概要 粘着性は特定測定条件とソルダペーストの乾燥時間において直円柱形プローブの平らな

先端部分と平らなソルダペーストの間とを引き剝がすために必要な最大引張応力を測定し,その値で

評価する。

b) 試薬 2-プロパノール JIS K 8839に規定するもの。

11

Z 3284-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 装置及び器具 装置及び器具は,次による。

1) 粘着性測定装置

2) メタルマスク 厚さ0.2 mmで,直径6.5 mmの孔が中心間距離約10 mmの位置に4個あいているも

の。

3) 円柱形ステンレス製プローブ 直径5.10 mm〜5.23 mmで,粘着性測定装置の加圧系に取り付けら

れているもの。プローブの底面は,平らで,試料であるソルダペーストの表面と平行にする。

4) 試験ジグ板 アルミナ板又はスライドガラス板で,寸法が76 mm×25 mm×1 mmのもの。

5) 固定器 試験ジグ板を固定するもの。

d) 試験の手順 試験の手順は,次による。

1) メタルマスクを用いて,試験ジグ板上にソルダペーストを印刷し,直径6.5 mm,厚さ0.2 mmの円

板状のソルダペースト試料を4個作製する。

なお,これらの円板状のソルダペースト試料からはんだ粒子が分離しないようにし,4個の印刷

パターンの厚さを均一にする。

2) 上記の手順で用意された試料は,温度25±2 ℃,相対湿度(50±10) %の条件下で,試験まで保存す

る。

3) 試験用試料をプローブの下に置き,印刷パターンの一つの中心にプローブを合わせる。2.0 mm/sの

速度でプローブを印刷されたペースト中へ降下させ,0.05±0.005 Nの一定加圧力で加圧する。加圧

後,0.2秒以内に10 mm/sでプローブをソルダペーストから引き上げ,引き剝がすのに必要な最大の

力を記録する。同一条件で残りの印刷パターンの測定を行い,それらの値を平均する。この力の平

均値(N)とプローブの底面の面積(S)とを用いて,粘着強度(kN/m2)を算出する。

粘着強度=N/S

4) 上記の手順で,ソルダペースト印刷後の経過時間と粘着強度との関係を求める。

5) ソルダペーストを印刷後からの経過時間と粘着強度とによって粘着性を評価する。

6) 結果の記録は,附属書JAによって記載する。

12

Z 3284-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

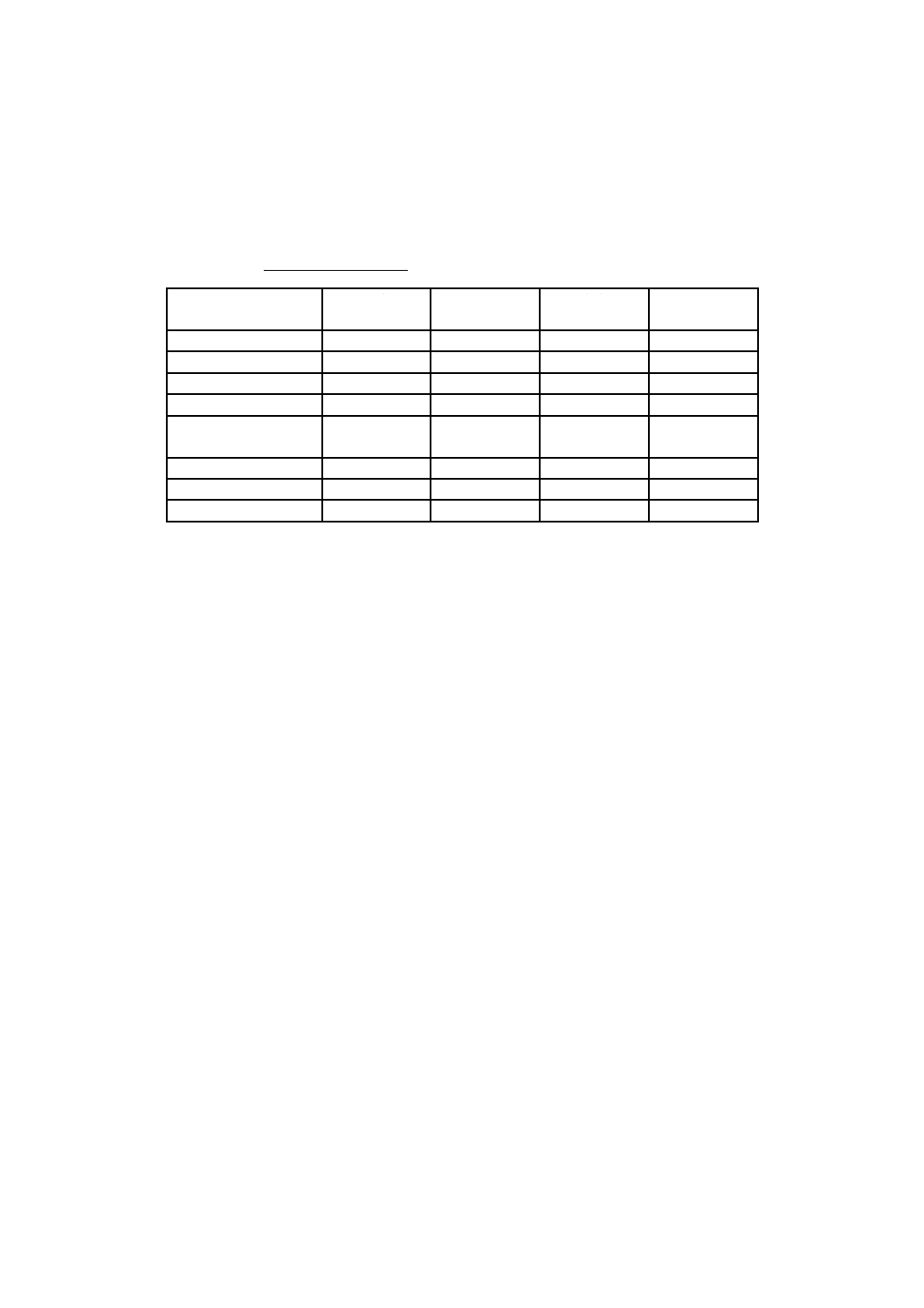

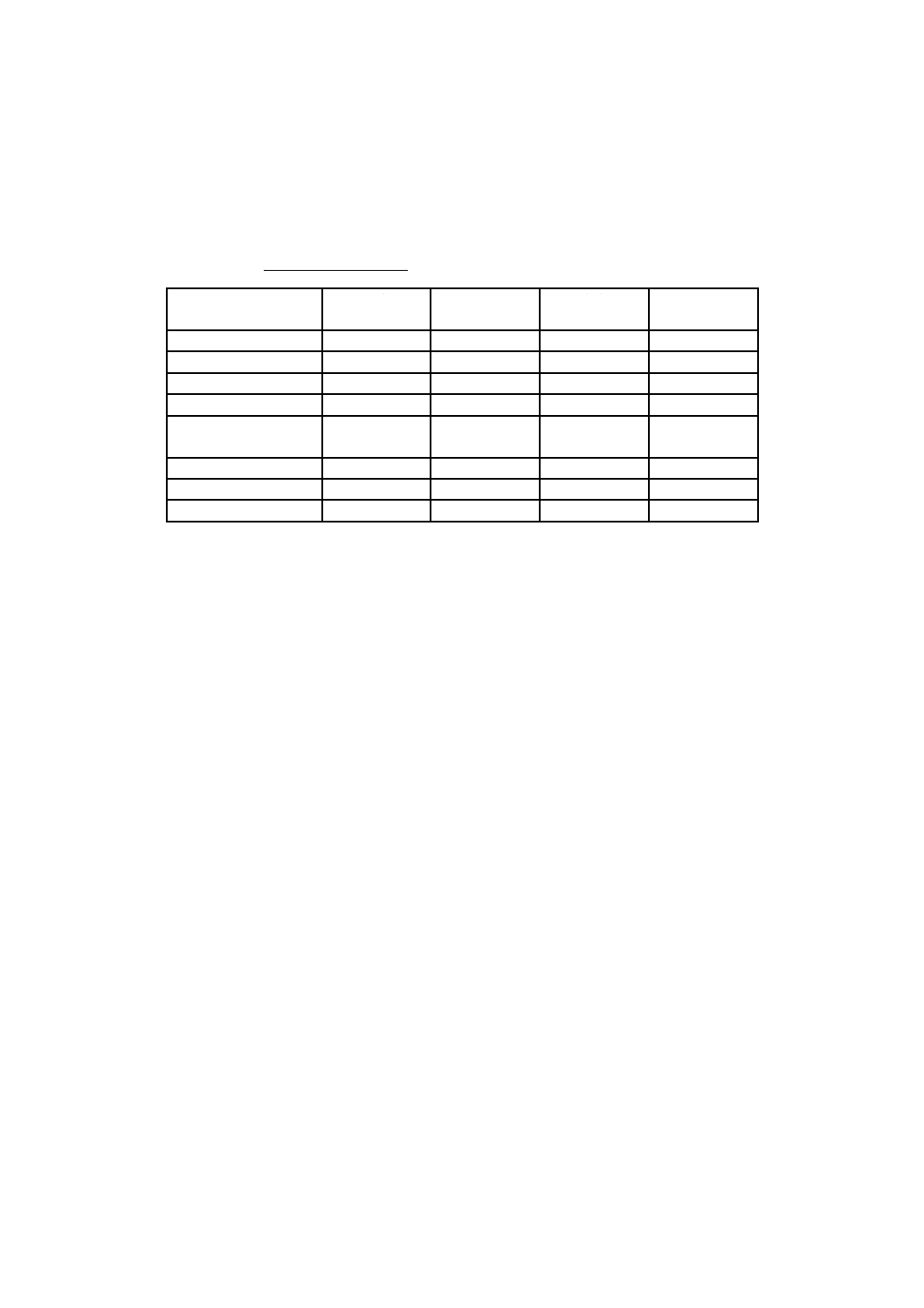

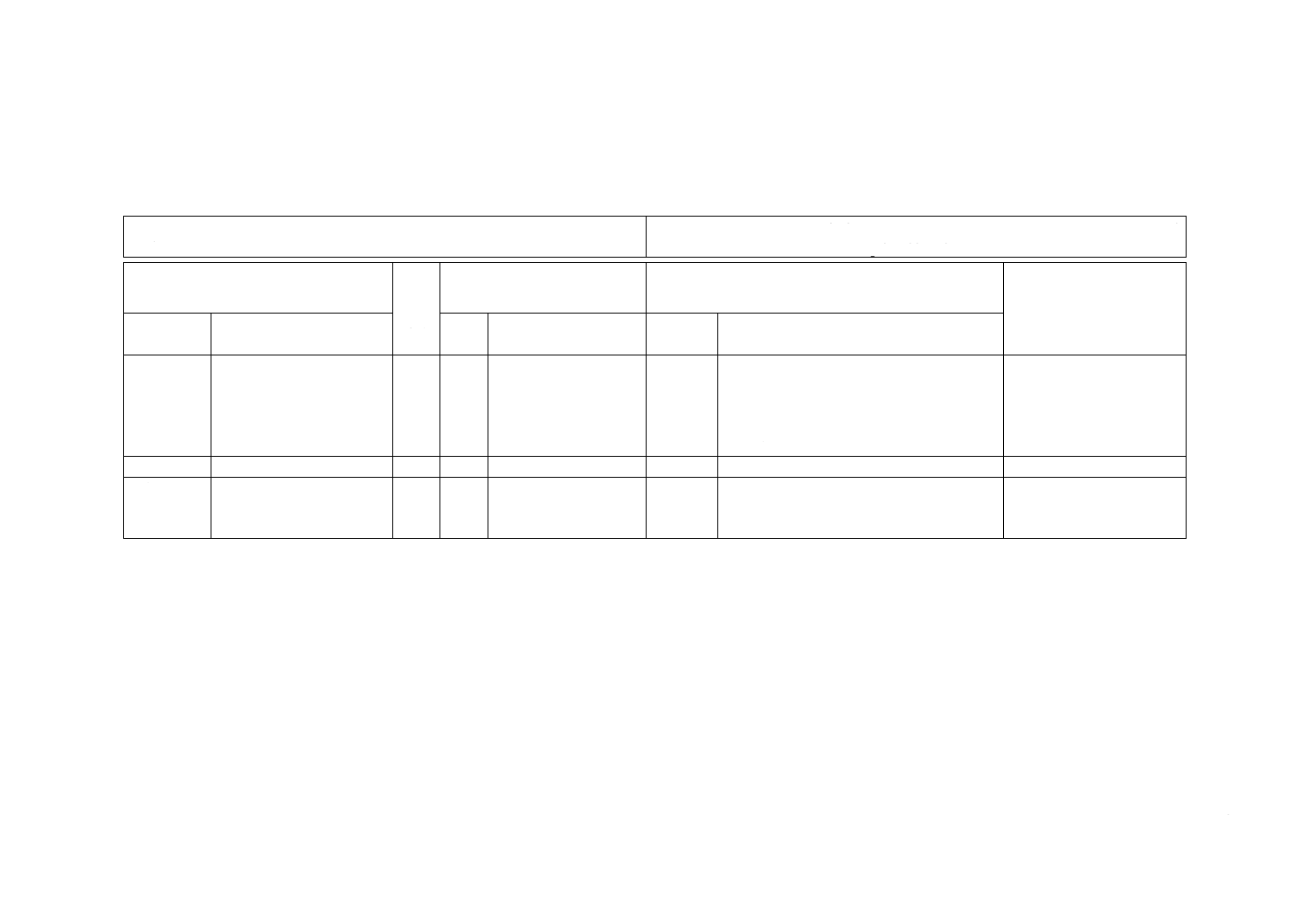

附属書JA

(規定)

ソルダペーストの特性評価表

試料品番:

検査項目

試験方法

測定機器名

及び型式

測定条件

測定結果

印刷性

粘度

チクソトロピー指数

粘度非回復率

ノズルフロー方式での

流動特性

印刷時でのだれ

加熱時でのだれ

粘着性

13

Z 3284-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

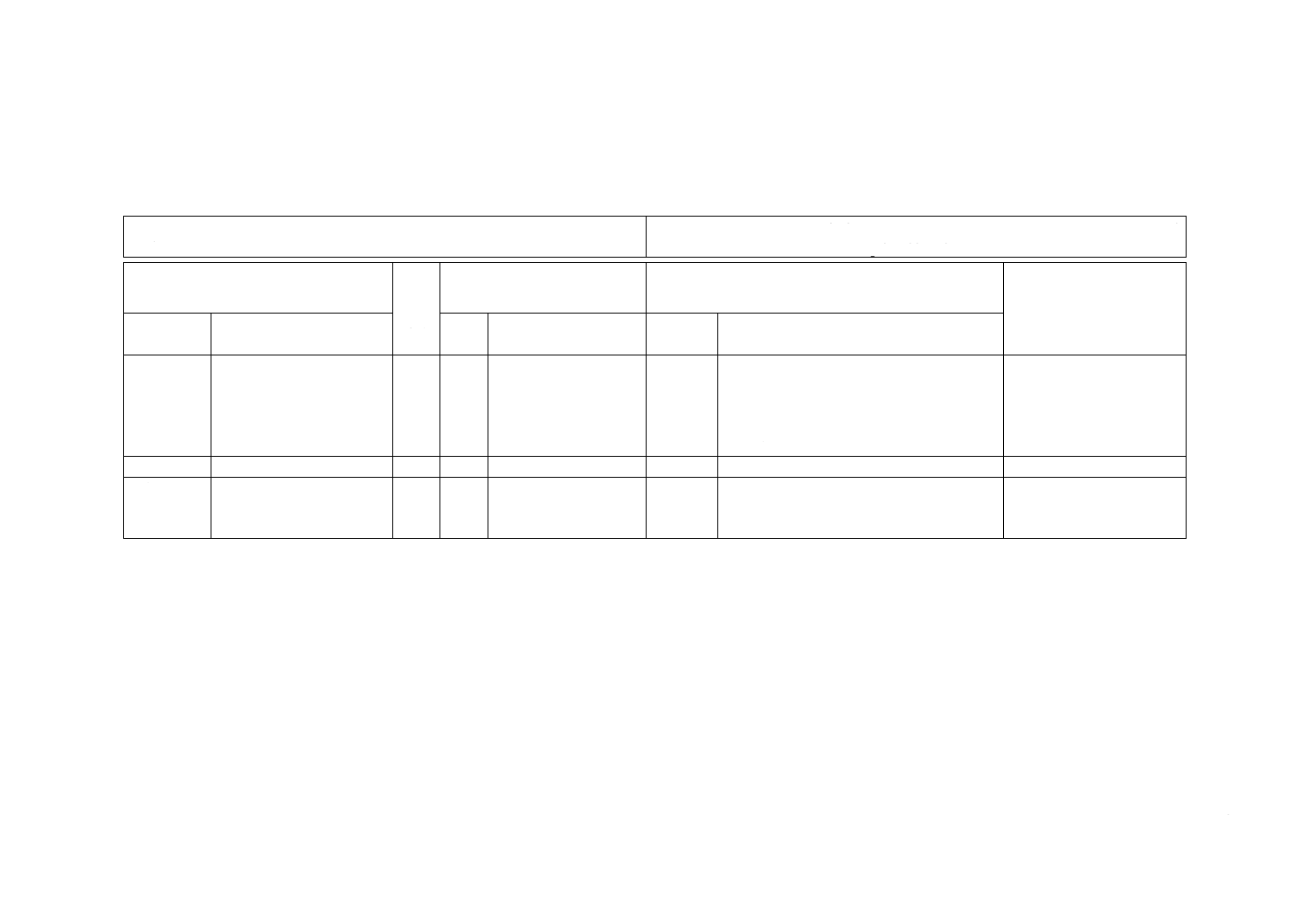

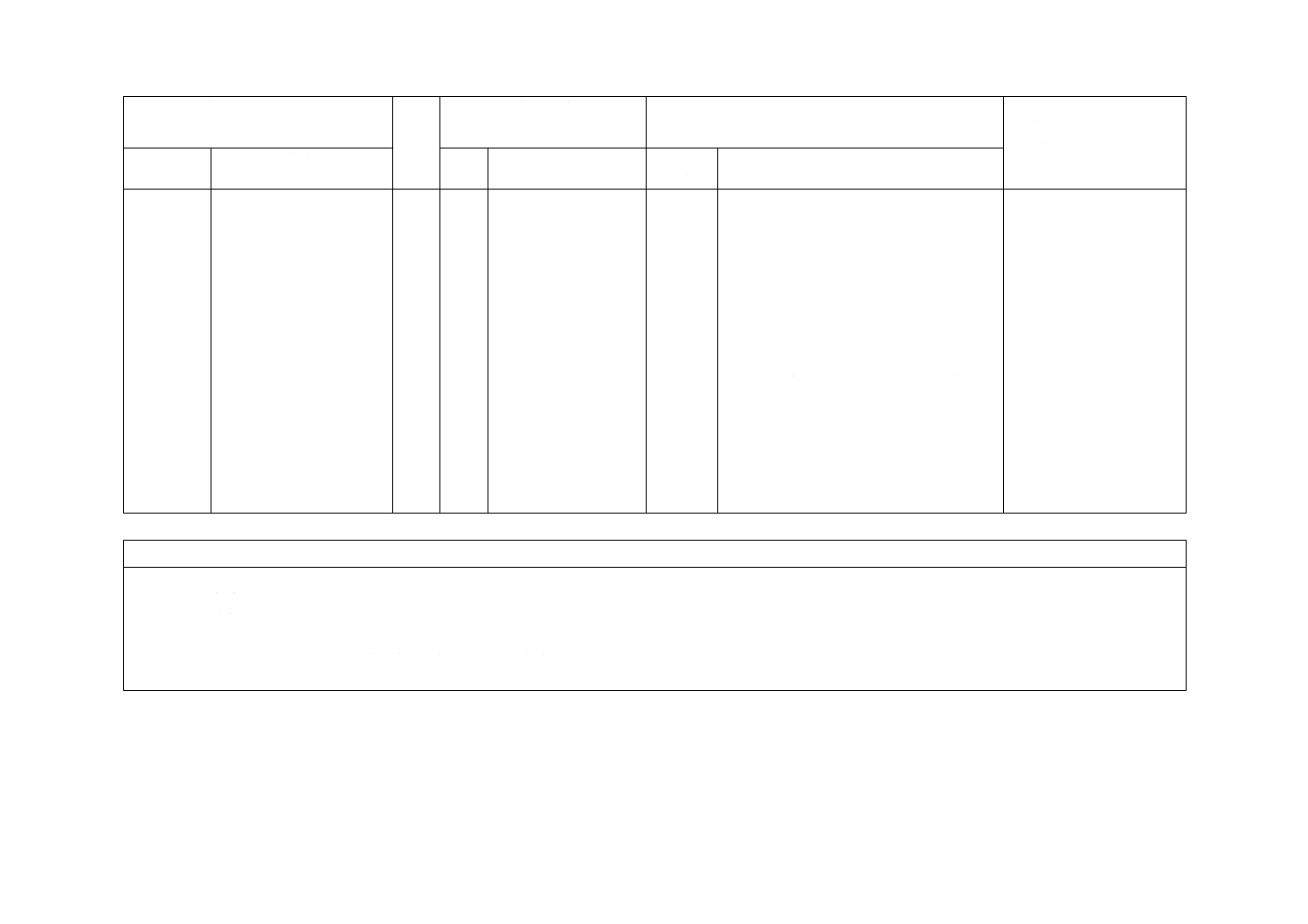

附属書JB

(参考)

JISと対応国際規格との対比表

JIS Z 3284-3:2014 ソルダぺースト−第3部:印刷性,粘度特性,だれ及び粘着

性試験

IEC 61189-5:2006 Test methods for electrical materials, interconnection structures and

assemblies−Part 5: Test methods for printed board assemblies

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技

術的差異の理由及び今後

の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 電気・電子機器などの接続

に用いるはんだ付用ソル

ダぺーストの印刷性,粘度

特性,だれ及び粘着性の試

験方法について規定。

1

プリント基板の実装材

料に用いる試験方法に

ついて規定。

削除/

追加

IEC規格はソルダペーストだけではなく,

液状フラックス及びやに入りはんだの品

質を確認する試験方法も規定している。ま

た,ソルダペーストの印刷性試験を追加し

ている。

試験規格と方法規格とを

分割したため,当面このま

まの体系とする。

2 引用規格

3 用語及び

定義

この規格で用いる用語及

び定義を規定。

−

−

追加

IEC規格には用語及び定義がない。JISで

は箇条を追加した。

JISでは,規格体系が異な

るため,現状のままとす

る。実質的な差異はない。

2

Z

3

2

8

4

-3

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

Z 3284-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技

術的差異の理由及び今後

の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 試験方法 ソルダペーストの印刷特

性である,印刷性,粘度特

性,だれ及び粘着性の試験

方法を規定している。

12.4

12.5

12.6

12.7

12.8

12.10

IEC規格では,ソルダ

ペーストだけではな

く,液状フラックス,

抽出したやに入りはん

だのフラックス並びに

ペースト状フラックス

も適用されている。

削除/

変更

IEC規格では,流動特性試験は,粘度によ

って適用できる試験方法を大別してT-bar

spindle方式とSpiral pump方式との2種類

を規定している。T-bar spindle方式は,ソ

ルダペーストの粘性−ずり速度特性,チク

ソトロピー性が影響して,低粘度のソルダ

ペーストであっても安定した測定ができ

ず,JISではSPP方式を採用している。

ノズルフロー方式は,粘度計がなくても流

動特性を求めることができる試験方法と

して規定されてきた。

また,印刷特性試験及びだれ試験では従来

から採用しているメタルマスクはそのま

ま残している。

対応国際規格の箇条3〜箇条11は,この規

格の適用範囲ではないため削除した。

JISで規定しているノズル

フロー方式の粘度測定試

験は,国内での利用実績が

ないものと思われる。今

後,使用実績を把握した上

で削除する。

JISと国際規格との対応の程度の全体評価:IEC 61189-5:2006,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

Z

3

2

8

4

-3

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。