1

Z3234 : 1999 解説

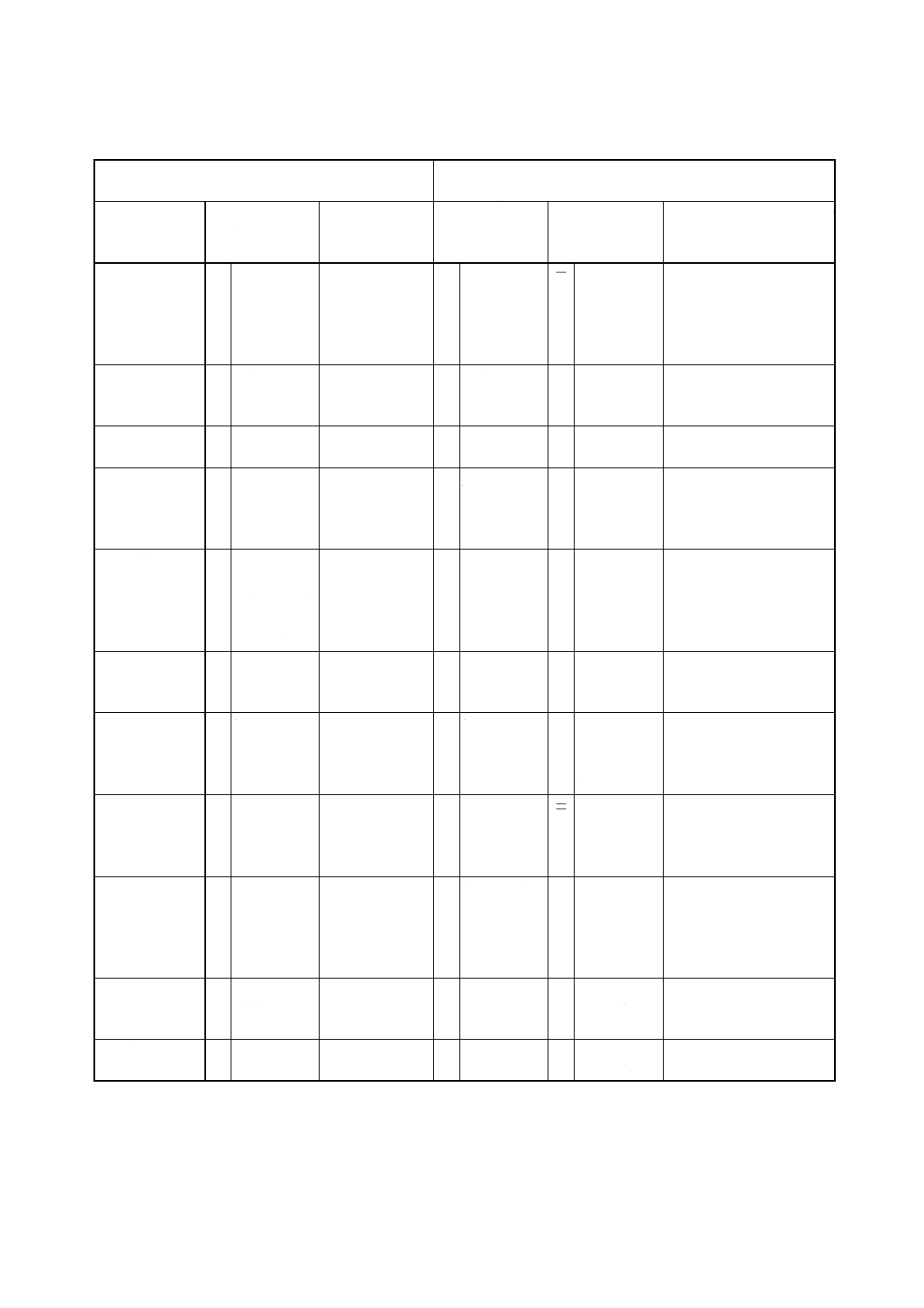

JISと対応する国際規格との対比表

JIS Z 3234 : 1997 抵抗溶接用銅合金電極材料

ISO 5182 : 1991 Welding − Materials for resistance welding electrodes and

ancillary equipment

対比項目

規定項目

(I) JISの規定内

容

(II) 国際規格番

号

(III) 国際規格の

規定内容

(IV) JISと国際規

格との相違点

(V) JISと国際規格との整合

が困難な理由及び今後の

対策

(1) 適用範囲

○ 抵抗溶接用

電極材料と

補助装置の

材料につい

て規定

ISO 5182

○

≡

(2) 引用規格

○ 関連JIS及び

ISO規格を引

用

○ 関連ISO規格

を引用

(3) 定義

○ 軟化特性温

度を定義

○ JISに同じ

≡

(4) 種類

○ 機械的性質,

成分をもと

に規定

○ 成分をもと

に規定

ADP ISOに対し機

械的性質で

の分類を追

加

ISOの分類では一部矛盾が

ある。今後ISOに修正を要

望していく。

(5) 品質

○ 上記(4)の種

類に示した

諸数値を,満

足すべきこ

とを規定

−

− ISOに規定さ

れていない。

6.1) 引張試験

○ 試験方法と

試験片を規

定

−

− ISOに規定さ

れていない。

6.2) 硬さ試験

○ ビッカース

とロックウ

エル両試験

方法を規定

○ ビッカース

試験方法だ

けを規定

ADP ISOに対しロ

ックウエル

試験法を追

加

ロックウエル試験法は銅

合金試験には必要,今後

ISOに提案していく。

6.3) 導伝率試験

○ IEC 60468又

は当事者間

合意による

方法と規定

○ JISに同じ

≡

6.4) 軟化特性温

度試験

○ 試験方法に

ついて規定

○ 軟化温度試

験の試験の

あり方につ

いて解説程

度に規定

ADP ISOに試験方

法に関する

記述はない。

本項目は材料評価上必要

な試験と判断し,旧JISを

記載した。今後ISOに提案

していく。

(7) 検査

○ 形状検査と

受渡しにつ

いて規定

−

− ISOに規定さ

れていない。

(8) 表示

○ 表示項目に

ついて規定

−

− ISOに規定さ

れていない。

備考1.

対比項目(Ⅰ)及び(Ⅲ)で“○”は該当する項目を規定している場合,“−”は規定していない

場合を示す。

2.

対比項目(Ⅳ)の小欄は,JISと国際規格との技術内容の整合性評価を示し,その記号の意味は次のとお