Z 3198-4:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人 日本溶接協会(JWES)から,工業

標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産

業大臣が制定した日本工業規格である。

はんだ付は、ソルダリングともいい、電子・電気機器、通信機器などの実装に使用する技術で、その使

用分野は広く、その接続の高信頼化への期待は大きい。

はんだ付に関する規格は、IEC、ISOなど国際規格をはじめ、国内外の規格があるが、この規格は、新エ

ネルギー・産業技術総合開発機構委託研究開発に基づく、「環境負荷低減化に対応したはんだ接続に必要な

試験方法等の標準化」研究の成果を基礎として用いた。

この規格は、環境に優しい“鉛を含まないはんだ”のウェッティングバランス法及び接触角法によるぬ

れ性試験方法に関したもので、環境配慮規格としての位置付けのものである。

この規格に従うことは、次に示す特許権の使用に該当するおそれがある。

①発明の名称 特許:面方向検出装置

設定の登録の年月日:平成14年8月16日

②発明の名称 特許:面方向検出装置

設定の登録(査定)の年月日:平成14年10月22日

③発明の名称 特許:接触角計測装置

設定の登録(査定)の年月日:平成14年9月3日

この記載は、上記に示す特許権の効力、範囲などに関して何ら影響を与えるものではない。

上記の特許権の所有者は、日本工業標準調査会に対し、非差別的、かつ、合理的な条件でいかなる者に

対しても当該特許権の実施を許諾する意思のあることを表明している。但し、本規格に関連する他の工業

所有権者に対しては、同様の条件でその実施が許諾されることを条件としている。

この規格の一部が、技術的性質をもつ特許権、出願公開後の特許出願、実用新案権、又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は、このような技術的性質をもつ特許権、出願公開後の特許出願、実用新案権、又は出願公開後の実用新

案登録出願にかかわる確認について、責任はもたない。

JIS Z 3198‐4には,次に示す附属書がある。

附属書1(規定)ウェッティングバランス法における装置の特性

附属書2(規定)接触角法における装置の特性

JIS Z 3198の規格群には、次に示す部編成がある。

JIS Z 3198‐1 鉛フリーはんだ試験方法−第1部:溶融温度範囲測定方法

JIS Z 3198‐2 鉛フリーはんだ試験方法−第2部:機械的特性試験方法−引張試験

JIS Z 3198‐3 鉛フリーはんだ試験方法−第3部:広がり試験方法

JIS Z 3198‐4 鉛フリーはんだ試験方法−第4部:ウェッティングバランス法及び接触角法によるぬ

れ性試験方法

JIS Z 3198‐5 鉛フリーはんだ試験方法−第5部:はんだ継手の引張及びせん断試験方法

Z XXXX-4:0000

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 3198‐6 鉛フリーはんだ試験方法−第6部:QFPリードのはんだ継手45度プル試験方法

JIS Z 3198‐7 鉛フリーはんだ試験方法−第7部:チップ部品のはんだ継手せん断試験方法

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験方法 ························································································································ 2

4.1 試験の概要 ··················································································································· 2

4.2 試薬及び材料 ················································································································ 2

4.3 装置及び器具 ················································································································ 3

4.4 試験の手順 ··················································································································· 3

4.5 試験条件 ······················································································································ 5

5. 結果の記録 ····················································································································· 5

6. 評価 ······························································································································ 6

附属書1(規定)ウェッティングバランス法における装置の特性 ··················································· 8

1. 適用範囲 ························································································································ 8

2. 装置の特性 ····················································································································· 8

附属書2(規定)接触角法における装置の特性 ··········································································· 9

1. 適用範囲 ························································································································ 9

2. 装置の特性 ····················································································································· 9

Z 3198-4:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3198-4:2003

鉛フリーはんだ試験方法−第4部:ウェッティング

バランス法及び接触角法によるぬれ性試験方法

Test methods for lead‒free solders-Part4: Methods for solderbility test by a

wetting balance method and a contact angle method

序文 この規格は、鉛フリーはんだのウェッティングバランス法及び接触角法によるぬれ性の試験方法に

ついて規定したもので、平成12年度及び平成13年度に行われた“環境負荷低減化に対応したはんだ接続

に必要な試験方法等の標準化”についての新エネルギー・産業技術総合開発機構委託業務成果を元として

いる。

1. 適用範囲 この規格は、主に電気機器、電子機器、通信機器などの配線接続及び部品の接続などに用いる鉛

フリーはんだのウェッティングバランス法及び接触角法によるぬれ性試験方法について規定する。

2. 引用規格 次に掲げる規格は、この規格に引用されることによって、この規格の規定の一部を構成する。こ

れらの引用規格は、その最新版(追補を含む。)を適用する。

JIS H 3100 銅及び銅合金の板及び条

JIS H 3260 銅及び銅合金線

JIS K 5902 ロジン

JIS K 8034 アセトン(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8839 2−プロパノール(試薬)

JIS Z 3001 溶接用語

JIS Z 3282 はんだー化学成分及び形状

3. 定義 この規格で用いる主な用語の定義は、JIS Z 3001によるほか、次による。

a) 鉛フリーはんだ 合金成分として、鉛を含まない“すず系はんだ”の総称。ここでは、電気・電子・

通信機器などの実装に使用する“すず−鉛系はんだ”に対応した用途の“鉛を含まないはんだ”。

b) ぬれ力 溶融はんだに金属片を垂直に浸せきしたときの作用力に、浸せきしたときの浮力を加えた値。

付着力ともいう。

c) 接触角 はんだ液滴の固体表面と接する点から液体面に引いた接線と固体面とのなす角、又は、金属

片を溶融はんだ内に垂直に浸せきしたとき、メニスカス(液体の曲面)の接線方向と垂直軸のなす角。

d) ソルダバス(はんだ浴) はんだを加熱、溶融させ、一定温度に保持できる機構をもつはんだ槽に溶

融はんだを満たしたもの。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 試験方法

4.1

試験の概要 この試験方法は、次に示すように、規定された試験片及び標準フラックスを用いて、

試験対象となる鉛フリーはんだのぬれ性を標準はんだの場合と比較評価するもので次の2方法を規定する。

(1)A法(ウェッティングバランス法) 試験対象となるはんだのぬれ時間とぬれ力を計測する方法

(2)B法(接触角法) 試験対象となるはんだのフィレット先端の接触角を測定する方法

a) 試験対象としての鉛フリーはんだ又は比較用の標準はんだをはんだ槽に充てん(填)し、規定の試験

温度に加熱して、ソルダバスとする。

b) 試験片をホルダに取り付け、試験装置につ(吊)るす(図1参照)。

c) ソルダバスの溶融はんだ面に試験片が接触し、規定の深さに浸せきするように加熱装置を上昇、又は

試験片を下降する。

d) A法の場合 試験片の浸せきから引き出しまでの間、試験片に働く作用力を検出し、信号変換器を通

して記録計に時間の関数として連続的に記録表示する。

e) B法の場合 試験片の浸せきから引き出しまでの間、試験片にぬれたはんだの接触角を測定し、記録

表示する。

4.2

試薬及び材料 試薬及び材料は、次による。

a) 脱イオン水

b) アセトン JIS K 8034 に規定するもの。

c) 2-プロパノール JIS K 8839 に規定するもの。

d) 酸洗液 JIS K 8180に規定された塩酸5g(35%)を脱イオン水95gで薄めたもの。(1.75%)

e) 標準フラックスA(1) (非活性ロジンフラックス) JIS K 5902の2級に規定されたロジン25±0.1g

を JIS K 8839 に規定された2-プロパノール75±0.1gに溶かしたもの。

f)

標準フラックスB(1) (ハロゲン活性化ロジンフラックス)ロジン25±0.1g に JIS K 8839 に規定さ

れた2-プロパノール75±0.1gを加え加熱する。その後ジエチルアミン塩酸塩(2)0.39±0.01gを加え静

かにかくはん(攪拌)溶解する。冷却後ひょう量して蒸発分の2-プロパノールを加える。このフラッ

クスは、ロジン含有量に対して塩素量0.5%を含有する。標準フラックスは密栓容器に入れ、光、熱、

極端な低温を避けて保存する。

注(1) フラックスA、Bは受渡当事者間で選択してよい。

(2) ジエチルアミン塩酸塩は(110℃±2)で2時間乾燥する。

g) 標準はんだ JIS Z 3282 に規定する Sn63Pb37A 又は Sn63Pb37E。

Z 3198-4:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

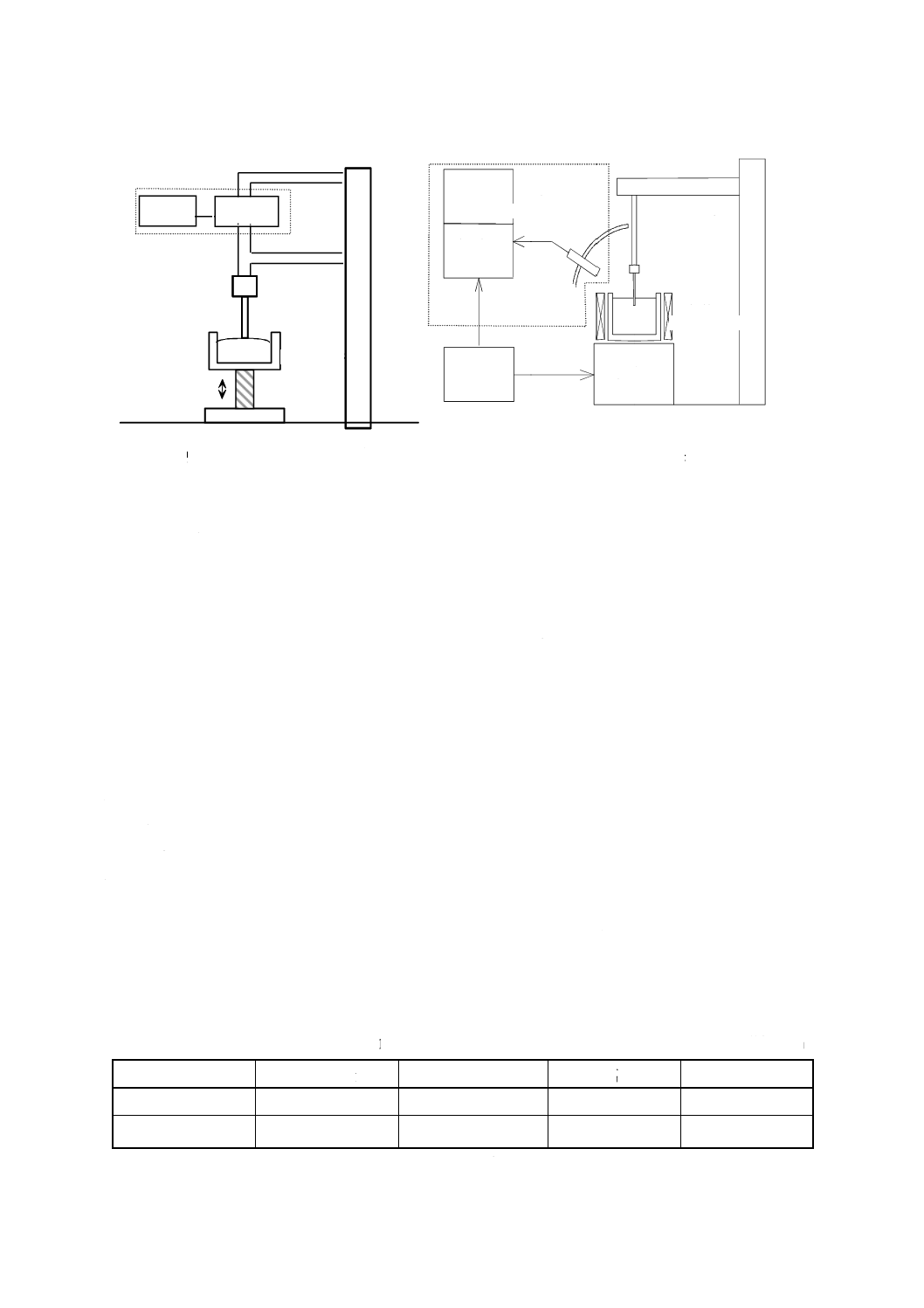

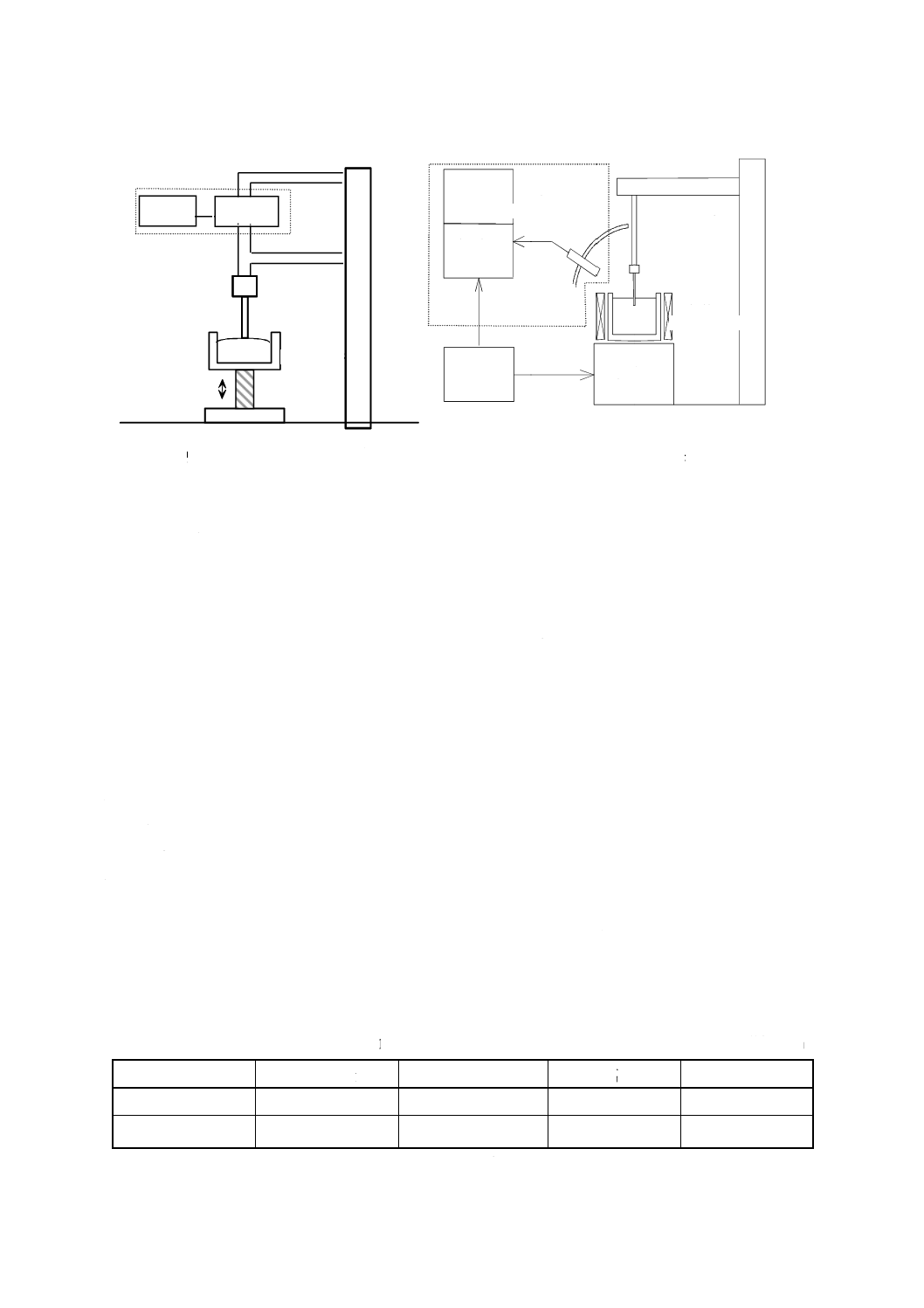

図 1 試験装置の構成例

4.3

装置及び器具 この試験に適した装置の構成例を図1に示す。

試験装置は、試験結果を計測し記録する測定部及びソルダバスの昇降制御可能な昇降部並びに試験片を

加熱する加熱部によって構成する。試験装置の特性は、附属書1又は2に規定する。この試験に用いる装

置及び器具を次に示す。

a) ウェッティングバランス及び接触角法用のソルダバス及び補助器具 ソルダバスのはんだ槽は、深さ

は15mm以上の四角又は円筒容器で試験片のどの部分もはんだ槽壁から15mm以上離れ、溶融はんだ

の温度が試験温度の±3℃の精度で保持できるもの。

b) 記録計 (コンピュータ制御)

c) 卓上型超音波洗浄機

d) へら、ピンセット又はトング

e) シャーレ、ろ紙

f)

手袋 試験片を素手で扱わないために用いる。

4.4

試験の手順 試験の手順は、次による。

a) 試験片の調整

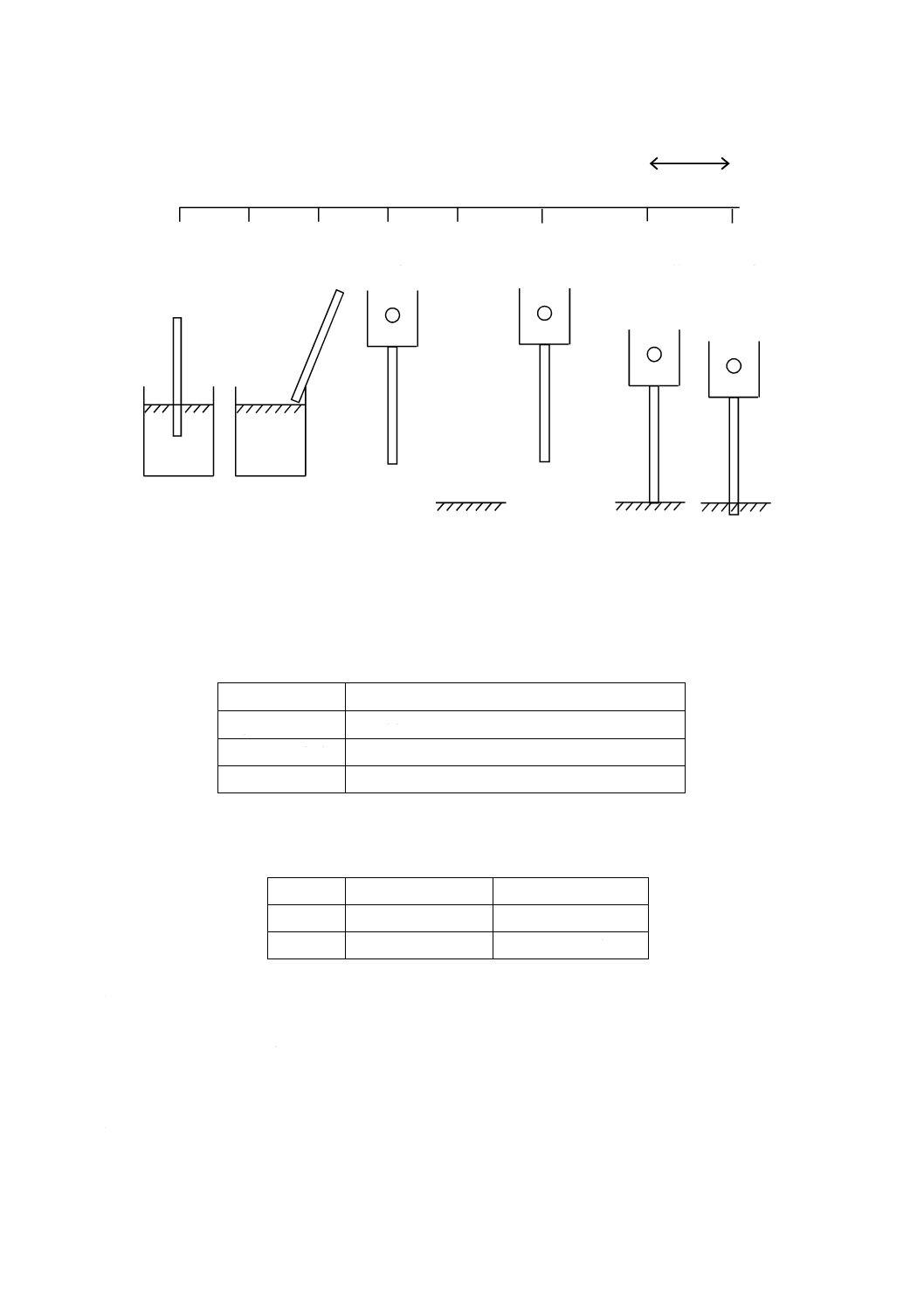

1) 試験片 ウェッティングバランス法(A法)及び接触角法(B法)で用いる試験片はJIS H 3100に

規定するりん脱酸銅で、板状試験片には C1201P 又は C1220P を用いる。また、ウェッティングバ

ランス法(A法)に用いる線状試験片にはJIS H 3260に規定するタフピッチ銅線で C1100W-0 又

は C1100W1/2Hを用いる。はんだに浸せきする試験片の端面には、バリ、きずがないものとする。

試験片の寸法を表1に示す。試験片の取扱いは、清浄なピンセット又はトングを用いる。

表 1 試験片の形状・寸法 単位mm

適 用

形 状

厚 さ

幅

長 さ

A法及びB法

板 状

0.3±0.03

10±0.01

30±0.1

A法だけ

線 状

直径 0.6±0.03

―

30±0.1

2) 試験片の酸洗処理 試験片を JIS K 8034 に規定するアセトンで脱脂洗浄し室温で乾燥させる。

(a) ウェッティングバランス試験法 (b) 接触角法

カメラ

記録装置

制御装置

試験片ホルダ

(反射輝度入力)

複数光源

試験片

昇降部

計測装置

測定部

記録装置

(力センサ)

計測装置

測定部

試験片ホルダ

試験片

(ソルダバス)

加熱部

昇降部

加熱部

(ソルダバス)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

その後酸洗液に入れ、1分間超音波洗浄器にて洗浄する。次いで、酸洗液から取り出し、脱イオン

水で十分に洗浄した後、JIS K 8034 に規定するアセトンに浸せきし、その後室温乾燥する。

なお、長時間の大気暴露による再酸化を防ぐため、試験片の酸洗処理は試験を実施する直前に行

う。

b) 試験 試験は次による。

1) はんだをはんだ槽で溶融し、温度を250±3℃に保持する。試験温度は、はんだによって受渡

当事者間の協定によってもよい。

2) 標準フラックスA又はBをシャーレに入れる。

3) 試験片を端部から4〜5 mmの深さでフラックス中に5秒間浸せきする。ただし、溶融はんだ中への

浸せき深さより3 mmを超えないこと。試験片は清浄なピンセットかトング又は手袋を着用して取

り扱う。

4) 試験片をフラックスから取り出す。取り出すときは、試験片に過剰のフラックスが付着しないよう

に斜めに引き上げる。また、過剰のフラックスが玉状に目視できるときは、試験片の角を清浄なろ

紙によって除去する。

5) 試験片をソルダバスの溶融はんだ面に対して、垂直になるように試験片ホルダに装着する。ソルダ

バスの溶融はんだ表面の酸化膜をヘラで取り除く。

6) A法の場合 ソルダバスを上昇させる又は試験片を下降させるか、いずれかの方法で作動させるとと

もに記録計を作動させ試験片が溶融はんだ面に接した時からぬれまでの荷重の時間的変化を表3に

示す浸せき条件でチャートに記録する。

7) B法の場合 ソルダバスを上昇させる又は試験片を下降させるか、いずれかの方法で作動させるとと

もに記録計を作動させ試験片が溶融はんだ面に接した時からぬれまでの接触角の時間的変化を表3

に示す浸せき条件でチャートに記録する。

8) ソルダバスからのふく射熱による試験片の温度上昇及びフラックスの消耗を避けるため、記録開始

は試験片の装着後、1分間以内に行う。

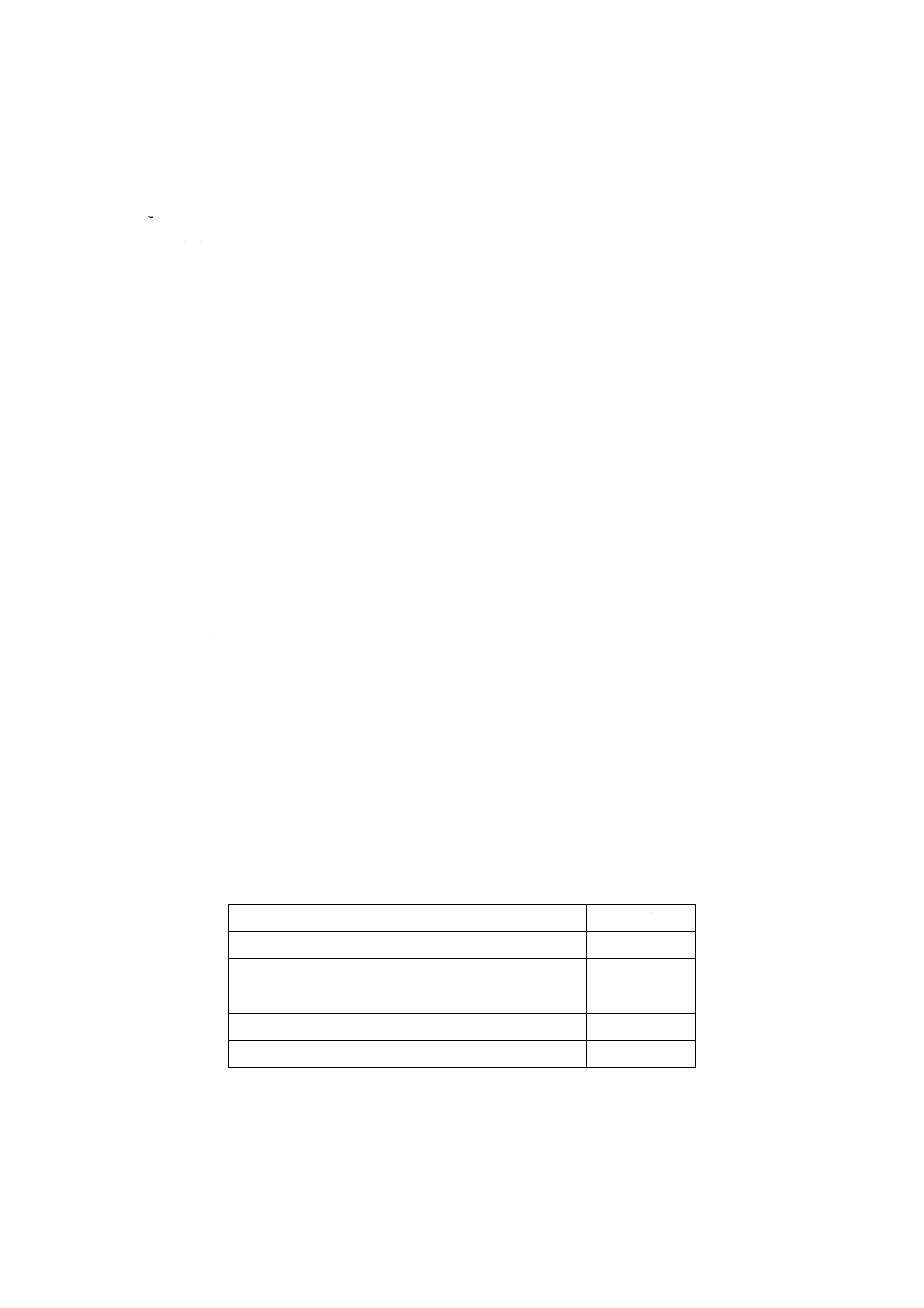

9) 1)〜8)までの操作を標準はんだ及び試験用鉛フリーはんだについて行う。この際、各工程における

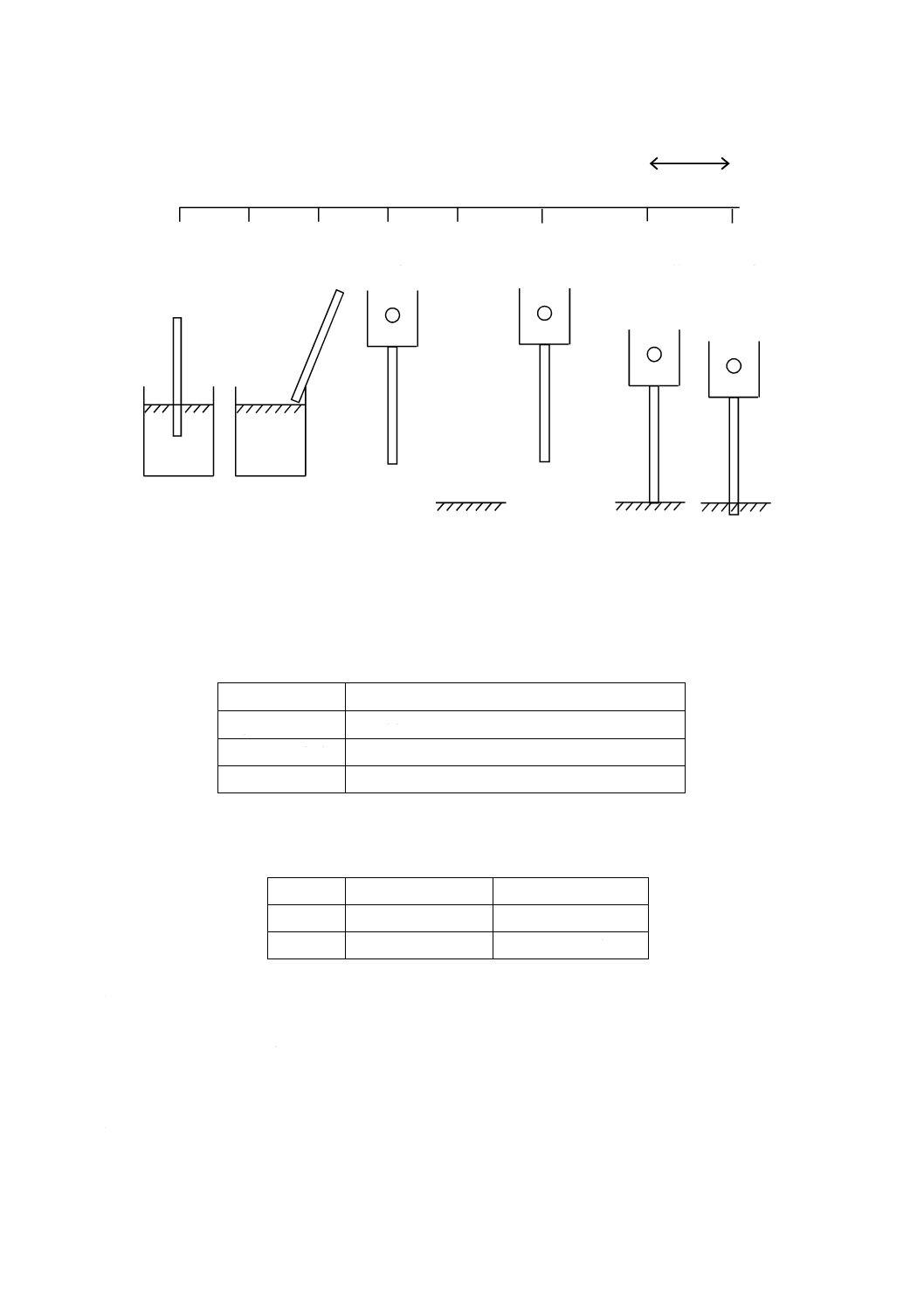

作業項目の時間及び手順は表2による (図2の説明参照) 。試験片の数は5点とする。また、図2

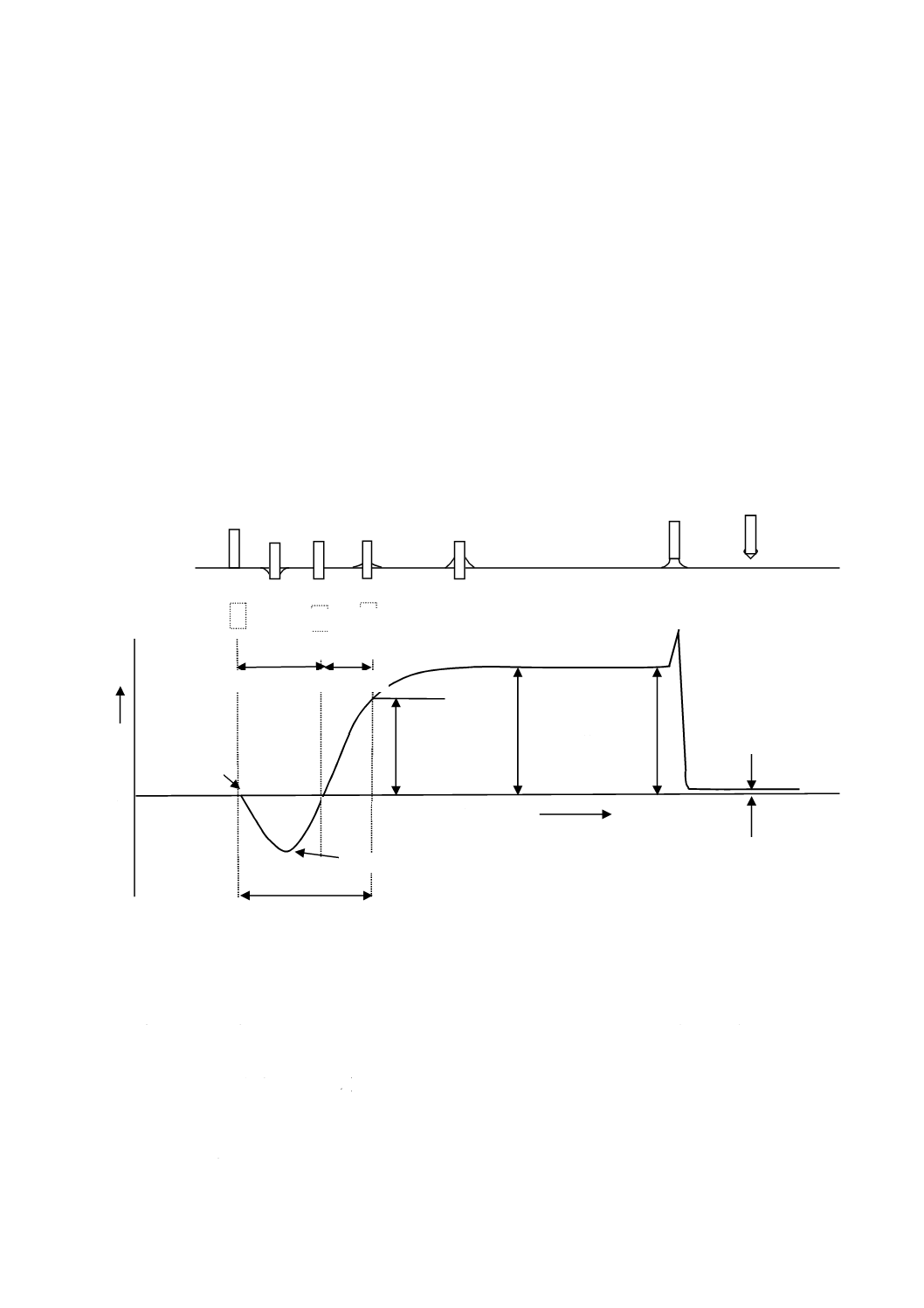

に、この試験作業項目の、時間シーケンス説明図を示す。

表 2 試験作業項目の時間シーケンス

作業項目

時間

継続時間

(1) フラックス浸せき

0

5

(2) ホルダへの試験片装着

15

−

(3) ソルダバス表面の酸化膜除去

20

−

(4) 試験片の降下開始

30

−

(5) ソルダバスへの浸せき

60以下

10

単位 s

Z 3198-4:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 2 試験作業項目の時間シーケンス説明図

4.5

試験条件 試験条件は、次による。

a) 試験装置作動条件 表3に試験装置の作動条件を示す。

表 3 試験装置の作動条件

項 目

条件

浸せき深さ

2 mm

浸せき速度

2〜5 mm/s

浸せき時間

10 sec

b) 温度条件 ソルダバスの温度条件は表4に示すTypeⅠ又はTypeⅡの温度条件を用いる。

表 4 温度条件

浸せき時間 s

温度 ℃

Type I

10

250

Type II

10

凝固開始温度+20

a) 温度計測位置 温度計測はソルダバスの構造上、試験片浸せき部の溶融はんだ温度に替えて、はんだ

槽の適切な位置の温度で十分近似できる場合は、この位置において計測する。ただし、この場合、試

験片下端における温度との誤差は±3℃を超えないこととする。

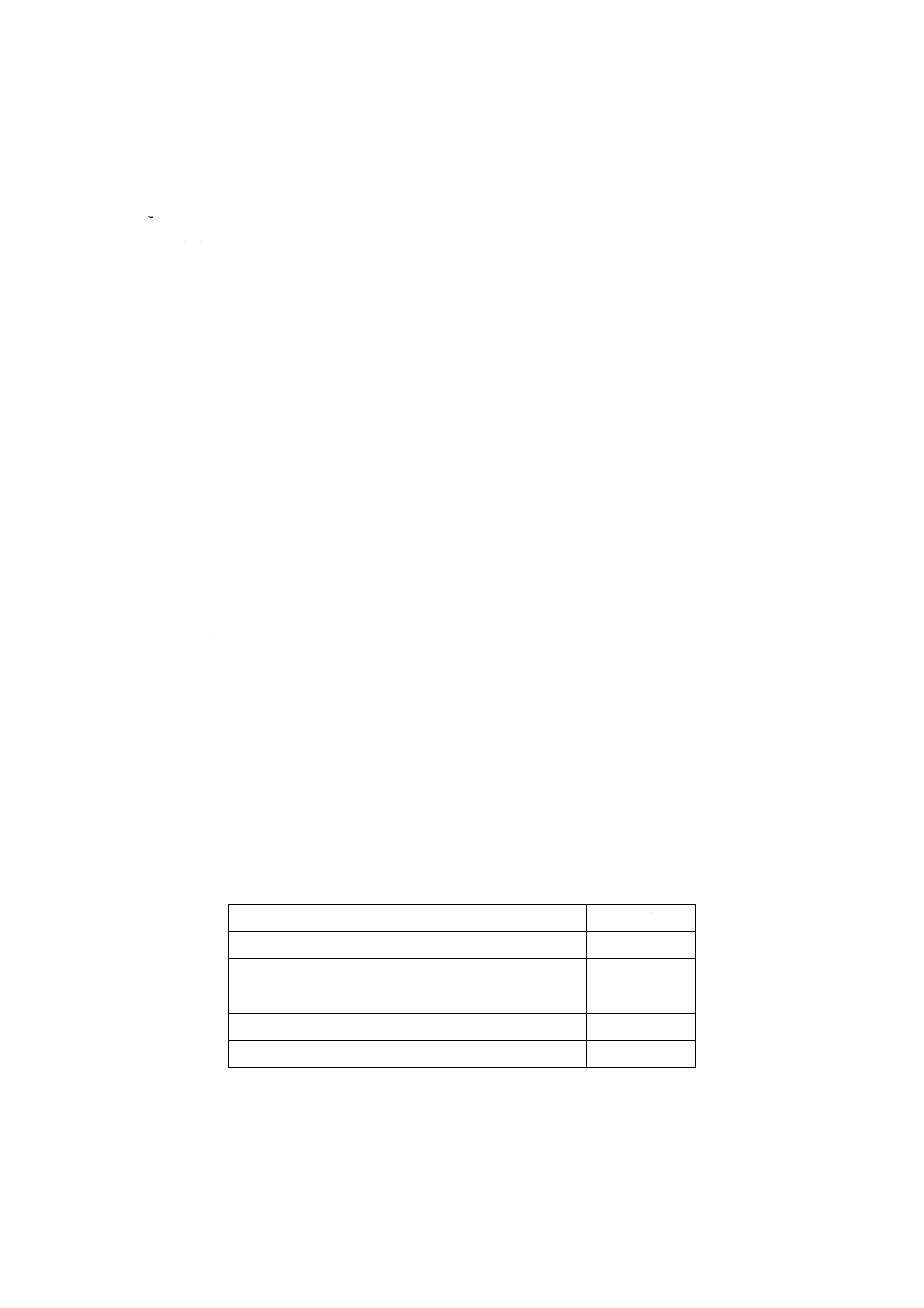

5. 結果の記録 結果の記録は、次による。

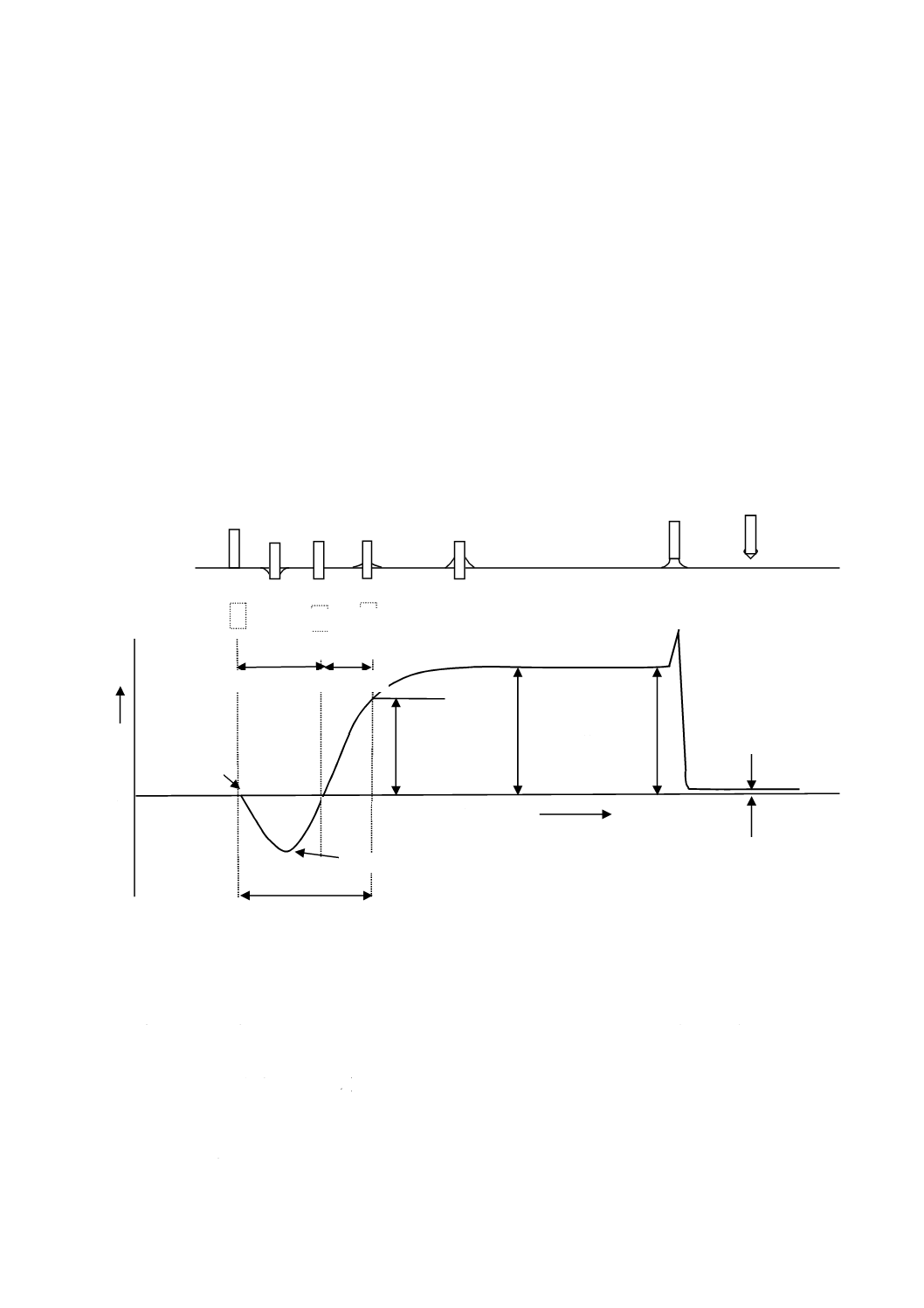

a) A法の場合 記録紙に現れた曲線(図3参照)からぬれが始まる時間及びぬれ上がり時間を求め、記

録する。ぬれが始まる時間は図3の点0と点Aの距離を測定し、ぬれ上がり時間は、点Aと点B(最

浸せき

取り出し

0

5

10

15

20

30

60以内

フラックス

酸化膜除去

降下開始

浸せき開始

引き上げ

(1)

(3)

装着

(2)

(4)

(5)

時間

(秒)

10

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

大ぬれ力の2/3)の距離を測定し、時間で示す。また、必要があれば最大ぬれ力を求める。最大ぬれ

力は基準線と記録線の幅が最大になる点Fmaxと基準線の距離を測定し、ぬれ力(mN)で示す。

b) B法の場合 接触角法では、浸せき停止から規定時間経過後(8秒後)の接触角を測定し記録する。

備考1. ぬれの評価はぬれが始まる時間(t0)とぬれ上がり時間(t1)を加えた値をぬれ時間(t)とし

て評価してもよい。

2. 浸せき速度は試験片に銅線を使用する場合は遅く(2mm/s)、銅板を使用するときは速く

(4mm/s)設定することが望ましい。

参考 標準フラックスと試験片の選択は、ぬれがよいはんだの場合は活性のない標準フラックスAと

銅板を用いた方が差の確認が容易になる。

図 3 ぬれの評価−浮力を考慮しない場合

6. 評価 次のぬれ指標をもとに標準はんだのぬれとの相対比較によって、ぬれの良否を評価する。

a) A法の場合

ぬれ時間 t0 及び t1(又は t )

最大ぬれ力 Fmax

b) B法の場合

接触角 θ

ぬれ時間(t)

最小ぬれ力

ぬれ上がる時間(T1)

2/3Fmax

最大ぬれ力

(Fmax)

最終ぬれ力

(Fend)

はんだ付着量

ゼロライン

作

用

力

加熱開始

ぬれが始まる時間(T0)

時間

ぬれ状態

t

T0

0

A

B

Z 3198-4:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

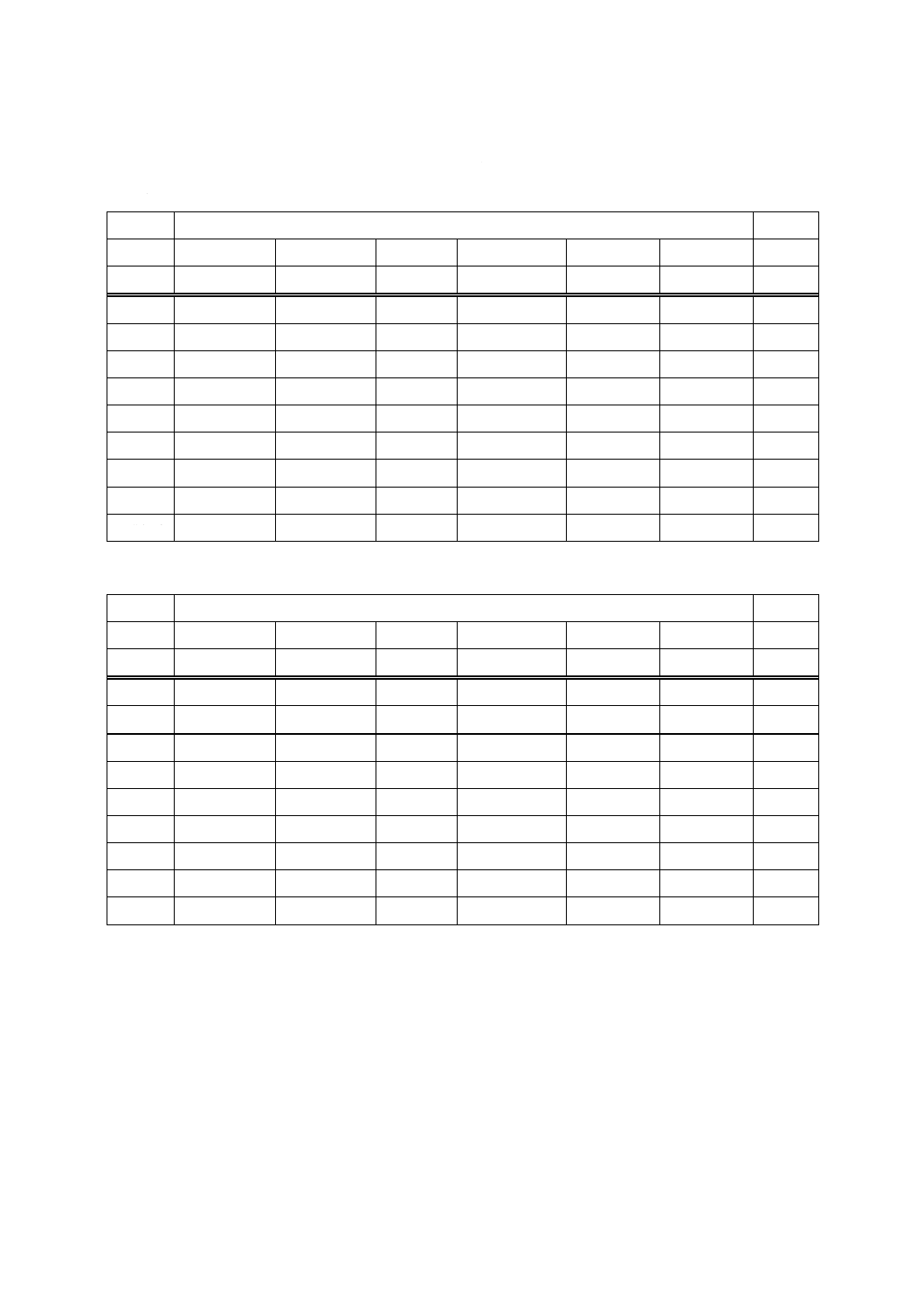

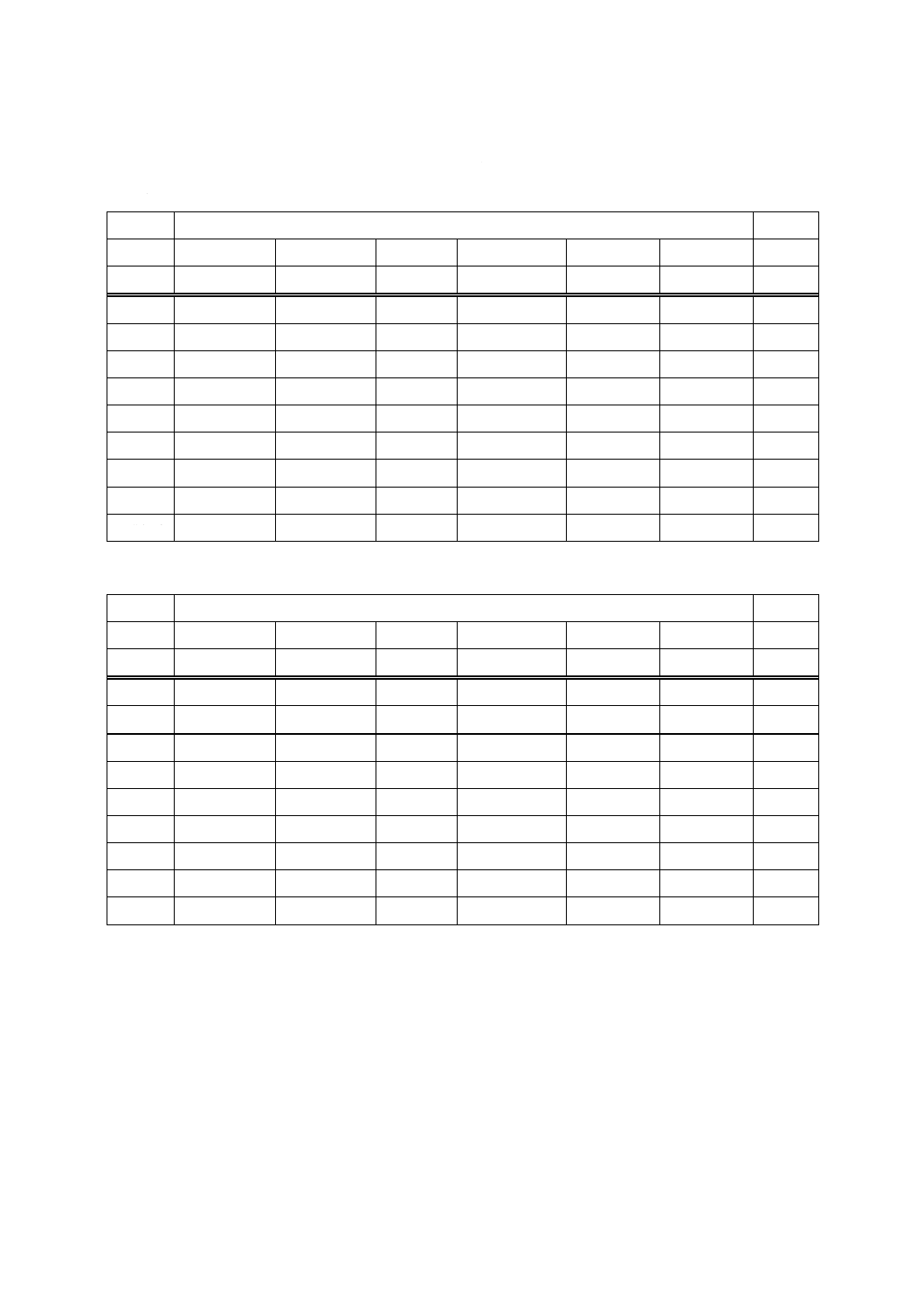

評価結果表の一例を表5に示す。

表 5 評価結果表

鉛フリーはんだ

A法

B法

ぬれ始まり時間

ぬれ上り時間

ぬれ時間

最大ぬれ力2/3

最大ぬれ力

最終ぬれ力

接触角

t0 [s]

t1 [s]

t [s]

2/3Fmax [mN]

Fmax [mN]

Fend [mN]

θ

No.1

No.2

No.3

No.4

No.5

最小

最大

平均

標準偏差

標準はんだ

A法

B法

ぬれ始まり時間

ぬれ上り時間

ぬれ時間

最大ぬれ力の2/3

最大ぬれ力

最終ぬれ力

接触角

t0 [s]

t1 [s]

t [sec]

2/3Fmax [mN]

Fmax [mN]

Fend [mN]

θ

No.1

No.2

No.3

No.4

No.5

最小

最大

平均

標準偏差

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) ウェッティングバランス法における装置の特性

1. 適用範囲 この附属書は、鉛フリーはんだのウェッティングバランス法によるぬれ性試験方法に使用

する装置の特性について規定する。

2. 装置の特性 試験装置は、次の特性をもつものとする。

a) 測定部は、次の性能を満たすものとする。

1) 計測装置の力測定範囲は、-50〜+50mNで、最大感度レンジは-2〜+2mNの範囲で力検知が可能とす

る。

2) 計測装置のセンサ変位感度は、1mN/2μm以下とする。

3) 計測装置の分解能は、最大感度で0.01mN以下とする。

4) 記録装置は、記録紙を用いる記録計又はパーソナルコンピユータなどを用いて作用力変化曲線を描

くものとする。

5) 記録装置の記録素子(ペンなど)の応答時間は、最大負荷から中心の零点への戻りが0.3秒間以内

に完了し、かつ、行き過ぎ量は最大の読みの1%以下とする。

6) 作用力変化曲線は、連続した作用力の変化で描画し、0.1秒間以下での作用力変化が読みとれるもの

とする。

b) 加熱部は、本体4.5.b)温度条件の表4に示す温度を維持できるものとする。

c) 昇降部は、次の性能を満たすものとする。

1) 昇降部は、速度の可変が可能であり、最大昇降速度は5mm/s以上とする。

2) 制御装置は、ソルダバスの溶融はんだの中に試験片を浸せきさせる深さの最大誤差を±0.1mmにお

いて制御できるものとする。

d) 記録部は、次の性能を満たすものとする。

1) 記録部は、記録紙を用いる記録計又はパーソナルコンピユータなどを用いて作用力変化曲線を描く

ものとする。

2) 記録部の記録素子(ペンなど)の応答時間は、最大負荷から中心の零点への戻りが0.3秒間以内に

完了し、かつ、行き過ぎ量は最大の読みの1%以下とする。

3) 作用力変化曲線は、連続した作用力の変化で描画し、0.1秒間以下での作用力変化が読みとれるもの

とする。

Z 3198-4:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) 接触角法における装置の特性

1. 適用範囲 この附属書は、鉛フリーはんだの接触角法によるぬれ性試験方法に使用する装置の特性に

ついて規定する。

2. 装置の特性 試験装置は、次の特性をもつものとする。

a) 測定部は、次の性能を満たすものとする。

1) 計測装置は、ぬれ力(又は、試験片に作用する力)の時間的変化と同時に接触角が測定できるもの

とする。

2) 計測装置は、接触角測定の位置が特定でき、また、その位置分解能は100μm以下とする。

3) 計測装置の接触角測定精度は±1°の範囲で測定が可能であることとする。

4) 計測装置は、角度校正が可能であることとする。又、その精度は±1°であること

5) 記録装置は、パーソナルコンピュータ、プリンターなどを用いて試験片へのはんだぬれにより形成

されたフィレットの形状の描画が可能なものとする。

6) 記録装置は、角度測定結果と時間経過が表示できるものとする。

b) 加熱部は、次の性能を満たすものとする。

1) 加熱部は、本体4.5.b)温度条件の表4に示す温度を維持できるものとする。

c) 昇降部は、次の性能を満たすものとする。

1) 昇降部は、速度の可変が可能であり、最大昇降速度は5mm/s以上であるものとする。

2) 制御装置は、ソルダバスの溶融はんだの中に試験片を浸せきさせる深さの最大誤差を±0.1mmにて

制御できるものとする。