Z 3198-3:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人 日本溶接協会(JWES)から,工業

標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産

業大臣が制定した日本工業規格である。

はんだ付は、ソルダリングともいい、電子・電気機器、通信機器などの実装に使用する技術で、その使

用分野は広く、その接続の高信頼化への期待は大きい。

はんだ付に関する規格は、IEC、ISOなど国際規格をはじめ、国内外の規格があるが、この規格は、新エ

ネルギー・産業技術総合開発機構委託研究開発に基づく、「環境負荷低減化に対応したはんだ接続に必要な

試験方法等の標準化」研究の成果を基礎として用いた。

この規格は、環境に優しい“鉛を含まないはんだ”の広がり試験方法に関したもので、環境配慮規格と

しての位置付けのものである。

この規格の一部が、技術的性質をもつ特許権、出願公開後の特許出願、実用新案権、又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は、このような技術的性質をもつ特許権、出願公開後の特許出願、実用新案権、又は出願公開後の実用新

案登録出願にかかわる確認について、責任はもたない。

JIS Z 3198の規格群には、次に示す部編成がある。

JIS Z 3198‐1 鉛フリーはんだ試験方法−第1部:溶融温度範囲測定方法

JIS Z 3198‐2 鉛フリーはんだ試験方法−第2部:機械的特性試験方法−引張試験

JIS Z 3198‐3 鉛フリーはんだ試験方法−第3部:広がり試験方法

JIS Z 3198‐4 鉛フリーはんだ試験方法第4部:ウェッティングバランス法及び接触角法によるぬれ

性試験方法

JIS Z 3198‐5 鉛フリーはんだ試験方法−第5部:はんだ継手の引張及びせん断試験方法

JIS Z 3198‐6 鉛フリー第6部:はんだ試験方法−QFPリードのはんだ継手45度プル試験方法

JIS Z 3198‐7 鉛フリーはんだ試験方法−第7部:チップ部品のはんだ継手せん断試験方法

Z 3198-3:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ······················································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験の概要 ····················································································································· 1

5. 材料及び試薬 ·················································································································· 1

6. 装置及び器具 ·················································································································· 2

7. 試験の手順 ····················································································································· 3

7.1 銅板の前処理 ················································································································ 3

7.2 はんだの試料形状 ·········································································································· 3

7.3 フラックス(ハロゲン活性化ロジンフラックス) ································································· 3

7.4 試験 ···························································································································· 3

8. 広がり率の計算 ··············································································································· 3

Z3198-3:2003

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3198-3:2003

鉛フリーはんだ試験方法−第3部:広がり試験方法

Test methods for lead-free solders-Part 3:Methods for spread test

序文 序文 この規格は、鉛フリーはんだのぬれ性評価のための、はんだの広がり試験方法について規定

したもので、平成12年度及び平成13年度に行われた“環境負荷低減化に対応したはんだ接続に必要な試

験方法等の標準化”についての新エネルギー・産業技術総合開発機構委託業務成果を元としている。

1. 適用範囲 この規格は,主に電気機器,電子機器,通信機器などの配線接続及び部品の接続などに用

いる鉛フリーはんだの広がり試験方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS H 3100 銅及び銅合金の板及び条

JIS K 5902 ロジン

JIS K 8034 アセトン(試薬)

JIS K 8839 2−プロパノール(試薬)

JIS R 3503 化学分析用ガラス器具

JIS Z 3001 溶接用語

JIS Z 3284 ソルダペースト

3. 定義 この規格で用いる主な用語の定義は,JIS Z 3001によるほか、次による。

a) 鉛フリーはんだ 合金成分として、鉛を含まない“すず系はんだ”の総称。ここでは、電気・電子・

通信機器などの実装に使用する“すず−鉛系はんだ”に対応した用途の“鉛を含まないはんだ”。

4. 試験の概要 銅板上に鉛フリーはんだ(以下、はんだという。)試料とフラックスを載せ、一定時間加

熱、溶融させた後、はんだの広がり率を測定することによって、はんだのぬれ性を評価する。

5. 材料及び試薬 材料及び試薬は、次による。

a) 銅板 寸法が30mm×30mm×0.3mmのJIS H 3100に規定するりん脱酸銅板C1220P又はC1201P。

b) ロジン JIS K 5902に規定するロジン2級。

c) 2−プロパノール JIS K 8839に規定する2−プロパノール。

d) 洗浄溶剤 はんだ付後のフラックス残さを除去するのに適した溶剤。

e) 0.5質量%過硫酸アンモニウム溶液 過硫酸アンモニウム250gを水に溶かし、5mlの濃硫酸(比重1.84)

Z 3198-3:2003

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を注意して加える。その後かくはん(攪拌)、冷却し、1lに希釈する。この溶液は使用の都度準備す

る。

f)

5質量%硫酸 400mlの水に50mlの濃硫酸(比重1.84)を注意して加える。かくはん,冷却し、水で

1lに希釈する。

g) アセトン JIS K 8034に規定するアセトン。

h) 精製水 20℃における比抵抗が5kΩ・m以上の蒸留水又はイオン交換水。

6. 装置及び器具 装置及び器具は次による。

a) ソルダバス 深さ30mm以上、幅100×150mm以上のはんだ槽に、液相線温度が200℃以下のはんだ

(例えばSn-58Biはんだ)を満たし、7.4c)に規定する試験温度(250±3℃)を制御できる温度調節

器を備えたもの。

b) 乾燥器 空気循環型で100±3℃を設定、保持できるもの。

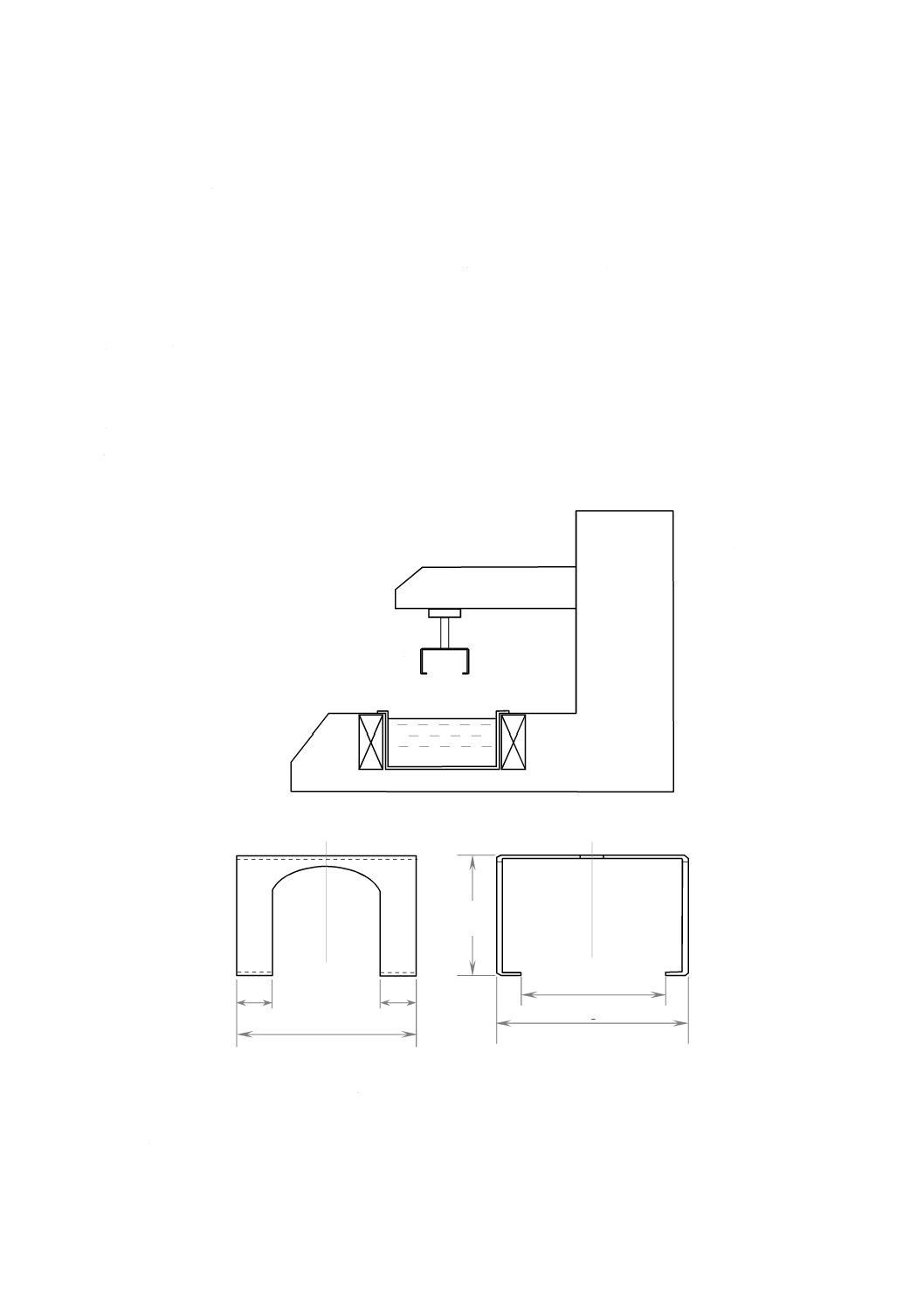

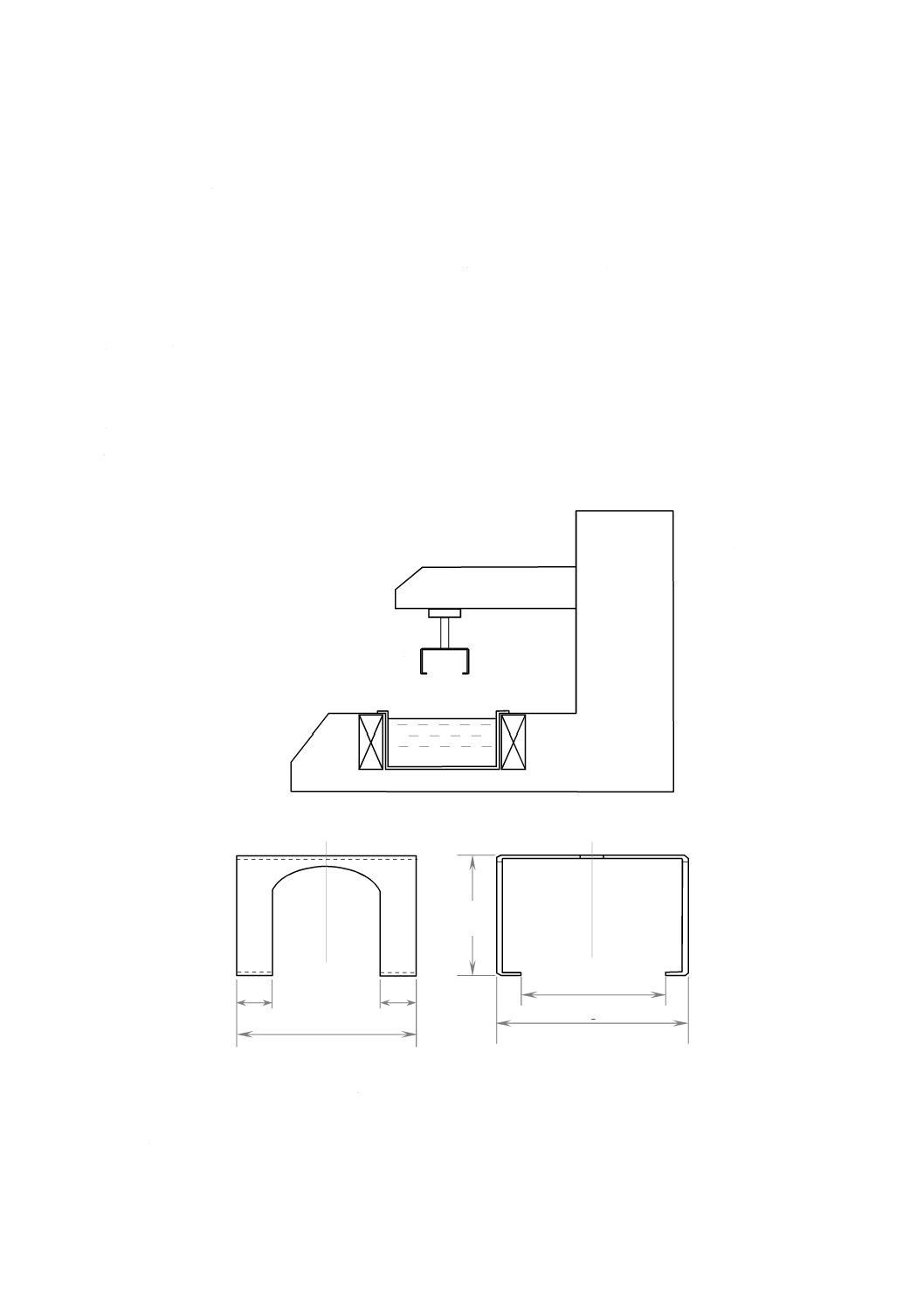

c) 昇降機 試験片をソルダバスの溶融はんだ表面に水平に接触させ、また、試験片を水平に引き上げる

ために適したもの(図1参照)。

(a)基本構成図

(b)サンプルホルダ

図 1 基本構成図及びサンプルホルダ

d) スクラバ ソルダバスの表面はんだ酸化膜の除去を容易に行えるもの。

2

3

2

6

3

6

加熱ヒータ

昇

降

部

ソルダバス

サンプルホルダ

単位 mm

30

24

32

2

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) マイクロメータ JIS B 7502に規定するもの。又はこれと同等以上の測定精度をもつもの。

f)

マイクロシリンジ又はマイクロピペット 0.02mlが計り取れるもの。

g) 一般の実験器具 この試験に用いるすべてのガラス器具は、JIS R 3503に規定するもの。

7. 試験の手順

7.1

銅板の前処理 銅板は、JIS Z 3284附属書4の4.(2)に規定された方法によって前処理する。

7.2

はんだの試料形状 直径6.5mmφ,高さ1.24mm(体積0.041cm3)の円板状に加工したもの。

7.3

フラックス(ハロゲン活性化ロジンフラックス) フラックスは、次の手順で調製する。

a) JIS K 5902の2級に規定されたロジン25±0.1gをJIS K 8839に規定された2−プロパノール75±0.1g

に加え,静かに加熱溶解し,かくはんして均一な溶液とし、その後ジエチルアミン塩酸塩(1)0.39±0.01g

を加えて静かにかくはんして溶解する。

b) 冷却後、ひょう量して蒸発した量の2−プロパノールを加える。このフラックス(2)は,ロジン含有量

に対して塩素量0.5gを含有する。

注(1) ジエチルアミン塩酸塩は、110±2℃で2時間乾燥したものを使用する。

(2) フラックスは、密閉容器に入れ、冷暗所に保管する。

7.4

試験 試験は,次による。

a) マイクロシリンジ又はマイクロピペットを用いてフラックス0.02mlを銅板の中央に滴下し,この上に

はんだ試料が銅板の中央に位置するように置く。

b) これを乾燥器中で100℃×2分間加熱して,フラックス中の溶剤を蒸発させ、これを試験片とする。試

験片は5枚作製する。

c) ソルダバスのはんだ温度を250±3℃に設定する。

d) 昇降機を用いて試験片をソルダバスの溶融はんだと水平に接触させる。溶融はんだ表面の酸化膜は試

験片を接触させる直前にスクラバにより除去する。

e) 試験片が溶融はんだに接触した後,その状態で30秒間保持し,はんだ試料を銅板上に広がらせる。

f)

昇降機により試験片をソルダバスから水平に引き上げ,室温まで自然冷却する。

g) フラックス残さを適切な洗浄溶剤で除去する。

8. 広がり率の計算 溶融して広がったはんだの高さを,マイクロメータ又は他の適切な器具で測定する。

この高さから,次の式によって広がり率を計算する。この操作を5枚について繰り返し,平均値を求め,

これを試料の広がり率とする。

100

×

−

D

H

D

SR=

ここに,SR:広がり率(%)

H:広がったはんだの高さ(mm)

D:試験に用いたはんだを球とみなした場合の直径(mm)

D=1.24V1/3

V:試験に用いたはんだ試料の質量/密度