Z 3197:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 3

4 フラックスの区分,構成材料及び形状 ·················································································· 4

5 試験方法の分類及び試験方法の種類 ····················································································· 4

6 試験の一般条件 ················································································································ 8

6.1 試験の標準状態 ············································································································· 8

6.2 試験片 ························································································································· 8

6.3 数値の丸め方 ················································································································ 8

7 試料······························································································································· 8

7.1 試験材 ························································································································· 8

7.2 試薬 ···························································································································· 8

7.3 装置及び器具 ················································································································ 8

7.4 試料の採り方 ················································································································ 8

8 試験方法 ························································································································· 9

8.1 内容物の試験 ················································································································ 9

8.2 物理的特性試験 ············································································································ 22

8.3 はんだ付時の挙動試験 ··································································································· 23

8.4 腐食試験 ····················································································································· 30

8.5 はんだ付後の特性試験 ··································································································· 34

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 44

Z 3197:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本溶接

協会(JWES)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 3197:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3197:2012

はんだ付用フラックス試験方法

Test methods for soldering fluxes

序文

この規格は,1990年に第1版として発行されたISO 9454-1,1990年に第1版として発行されたISO 9455-1,

1992年に第1版として発行されたISO 9455-3,1992年に第1版として発行されたISO 9455-5,1995年に

第1版として発行されたISO 9455-6,1998年に第1版として発行されたISO 9455-10,1996年に第1版と

して発行されたISO 9455-13,1991年に第1版として発行されたISO 9455-14,1996年に第1版として発

行されたISO 9455-15,1998年に第1版として発行されたISO 9455-16,2002年に第1版として発行され

たISO 9455-17,1997年に第1版として発行されたISO 12224-2,2006年に第1版として発行されたIEC

61189-5,2006年に第1版として発行されたIEC 61189-6及び2002年に第1版として発行されたIEC

61190-1-1を基に,国際規格でのフラックスはソルダリング全般を対象にしているのに対し,日本工業規格

は,主として電気機器,電子機器,通信機器などの配線接続,部品の接続などに用いるはんだ付用フラッ

クスを対象にしているため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,主として電気機器,電子機器,通信機器などの配線接続,部品の接続などに用いるはんだ

付用フラックス(以下,フラックスという。)の試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9454-1:1990,Soft soldering fluxes−Classification and requirements−Part 1: Classification,

labelling and packaging

ISO 9455-1:1990,Soft soldering fluxes−Test methods−Part 1: Determination of non-volatile matter,

gravimetric method

ISO 9455-3:1992,Soft soldering fluxes−Test methods−Part 3: Determination of acid value,

potentiometric and visual titration methods

ISO 9455-5:1992,Soft soldering fluxes−Test methods−Part 5: Copper mirror test

ISO 9455-6:1995,Soft soldering fluxes−Test methods−Part 6: Determination and detection of halide

(excluding fluoride) content

ISO 9455-10:1998,Soft soldering fluxes−Test methods−Part 10: Flux efficacy tests, solder spread

method

ISO 9455-13:1996,Soft soldering fluxes−Test methods−Part 13: Determination of flux spattering

ISO 9455-14:1991,Soft soldering fluxes−Test methods−Part 14: Assessment of tackiness of flux

2

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

residues

ISO 9455-15:1996,Soft soldering fluxes−Test methods−Part 15: Copper corrosion test

ISO 9455-16:1998,Soft soldering fluxes−Test methods−Part 16: Flux efficacy tests, wetting balance

method

ISO 9455-17:2002,Soft soldering fluxes−Test methods−Part 17: Surface insulation resistance comb

test and electrochemical migration test of flux residues

ISO 12224-2:1997,Flux cored solder wire−Specification and test methods−Part 2: Determination of

flux content

IEC 61189-5:2006,Test methods for electrical materials, interconnection structures and assemblies−

Part 5: Test methods for printed board assemblies

IEC 61189-6:2006,Test methods for electrical materials, interconnection structures and assemblies−

Part 6: Test methods for materials used in manufacturing electronic assemblies

IEC 61190-1-1:2002,Attachment materials for electronic assembly−Part 1-1: Requirements for

soldering fluxes for high-quality interconnections in electronics assembly(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければな

らない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7525 密度浮ひょう

JIS C 6480 プリント配線板用銅張積層板通則

JIS H 3100 銅及び銅合金の板並びに条

JIS H 3260 銅及び銅合金の線

JIS K 2265-1 引火点の求め方−第1部:タグ密閉法

JIS K 2265-2 引火点の求め方−第2部:迅速平衡密閉法

JIS K 2265-3 引火点の求め方−第3部:ペンスキーマルテンス密閉法

JIS K 2265-4 引火点の求め方−第4部:クリーブランド開放法

JIS K 3351 工業用グリセリン

JIS K 5600-2-1 塗料一般試験方法−第2部:塗料の性状・安定性−第1節:色数(ガードナー法)

JIS K 5902 ロジン

JIS K 8034 アセトン(試薬)

JIS K 8057 アリザリンレッドS(試薬)

JIS K 8101 エタノール(99.5)(試薬)

JIS K 8150 塩化ナトリウム(試薬)

3

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8180 塩酸(試薬)

JIS K 8252 ペルオキソ二硫酸アンモニウム(試薬)

JIS K 8312 クロム酸カリウム(試薬)

JIS K 8322 クロロホルム(試薬)

JIS K 8541 硝酸(試薬)

JIS K 8550 硝酸銀(試薬)

JIS K 8723 ニトロベンゼン(試薬)

JIS K 8839 2-プロパノール(試薬)

JIS K 8891 メタノール(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8982 硫酸アンモニウム鉄(III)・12水(試薬)

JIS K 9000 チオシアン酸アンモニウム(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS R 3703 顕微鏡用スライドガラス

JIS R 6252 研磨紙

JIS Z 3001(規格群) 溶接用語

JIS Z 3282 はんだ−化学成分及び形状

JIS Z 3283 やに入りはんだ

JIS Z 3284 ソルダペースト

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8803 液体の粘度測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001規格群によるほか,次による。

3.1

樹脂系フラックス

ロジン(松やに)など,樹脂質を主剤にしたフラックス。

注記 ロジンには,変性ロジンを含む。溶媒として,有機溶剤を用いる。

3.2

有機系フラックス(Organic type flux)

有機酸及び有機系活性剤を主剤にしたフラックス。

注記 溶媒として水系又は有機溶剤系を用いる。

3.3

無機系フラックス(Inorganic type flux)

無機酸,無機塩及び無機塩基を主剤にしたフラックス。

注記 溶媒として,グリセリン,ポリエチレングリコール,ポリオキシエチレングリコールなどの水

溶性物質又はワックス,ワセリンなど非水溶性物質を用いる。主剤によって強力な活性力が得

4

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

られるが,残さ(渣)の腐食性も大きい。

3.4

ハライド含有量(Halide content)

フラックス中の,塩素(Cl),臭素(Br)及びよう素(I)含有量の合計を塩素(Cl)含有量に換算した

値。

注記 はんだ付性を向上するために,混合又は化学的な方法で付加する活性剤に含まれる。

3.5

精製水

20 ℃での比抵抗(電気抵抗率)が5 000 Ωm以上の蒸留水及びイオン交換水。

3.6

ソルダペースト(solder paste)

はんだ粉末をフラックスに分散し,両者の分離を防ぎ,適度の粘性,チクソトロピー性,印刷性などを

付与するための成分を添加したもの。

4

フラックスの区分,構成材料及び形状

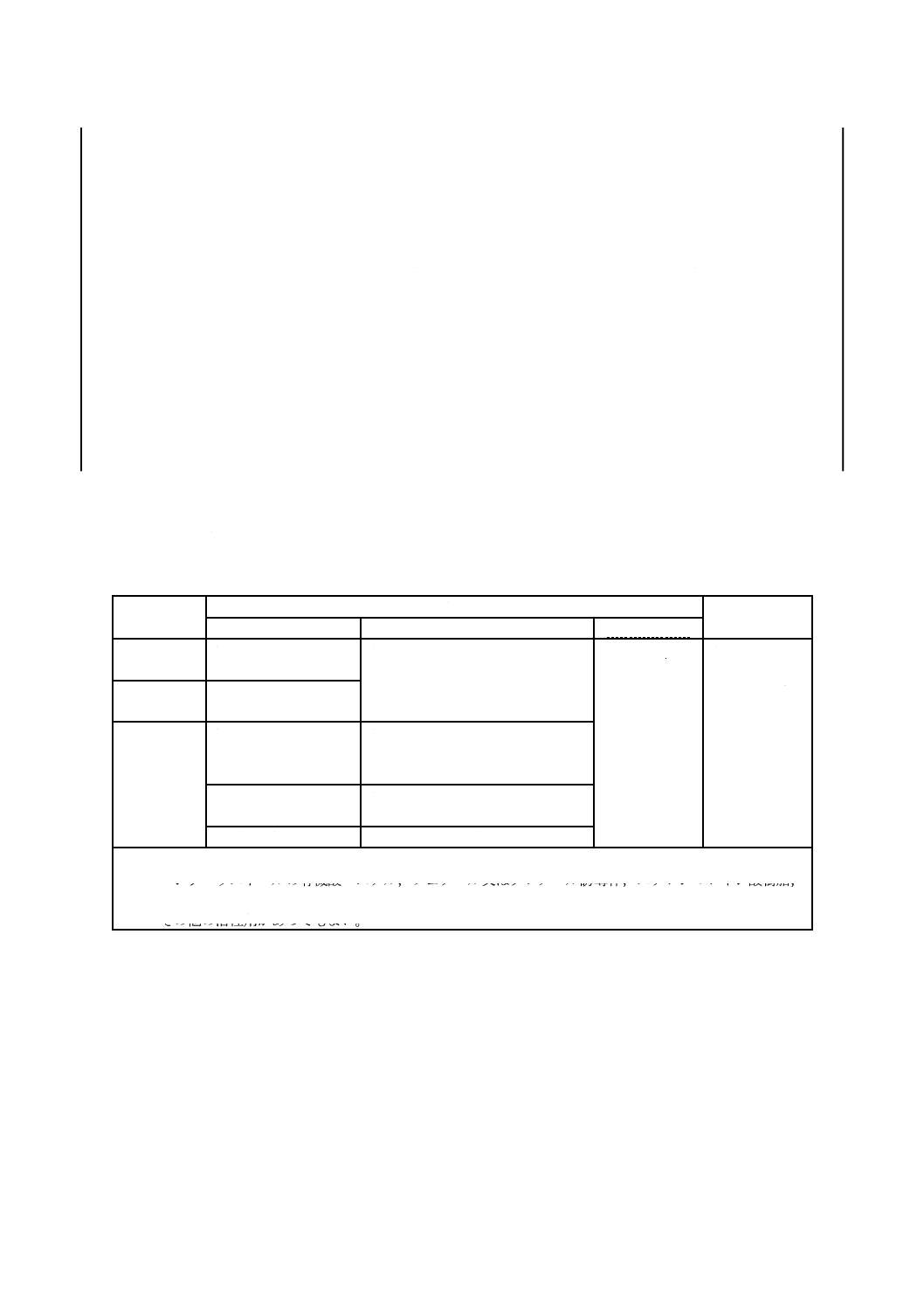

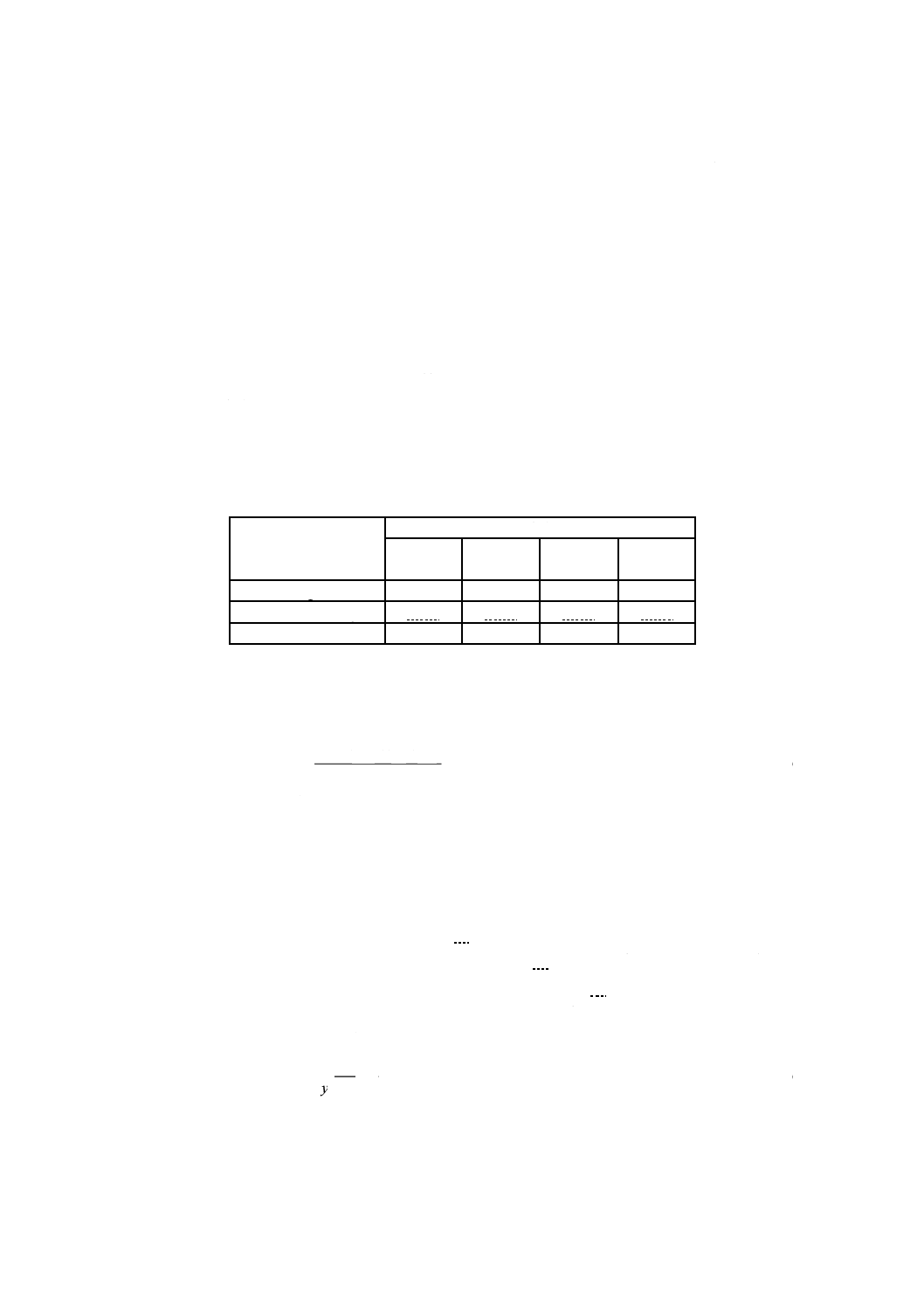

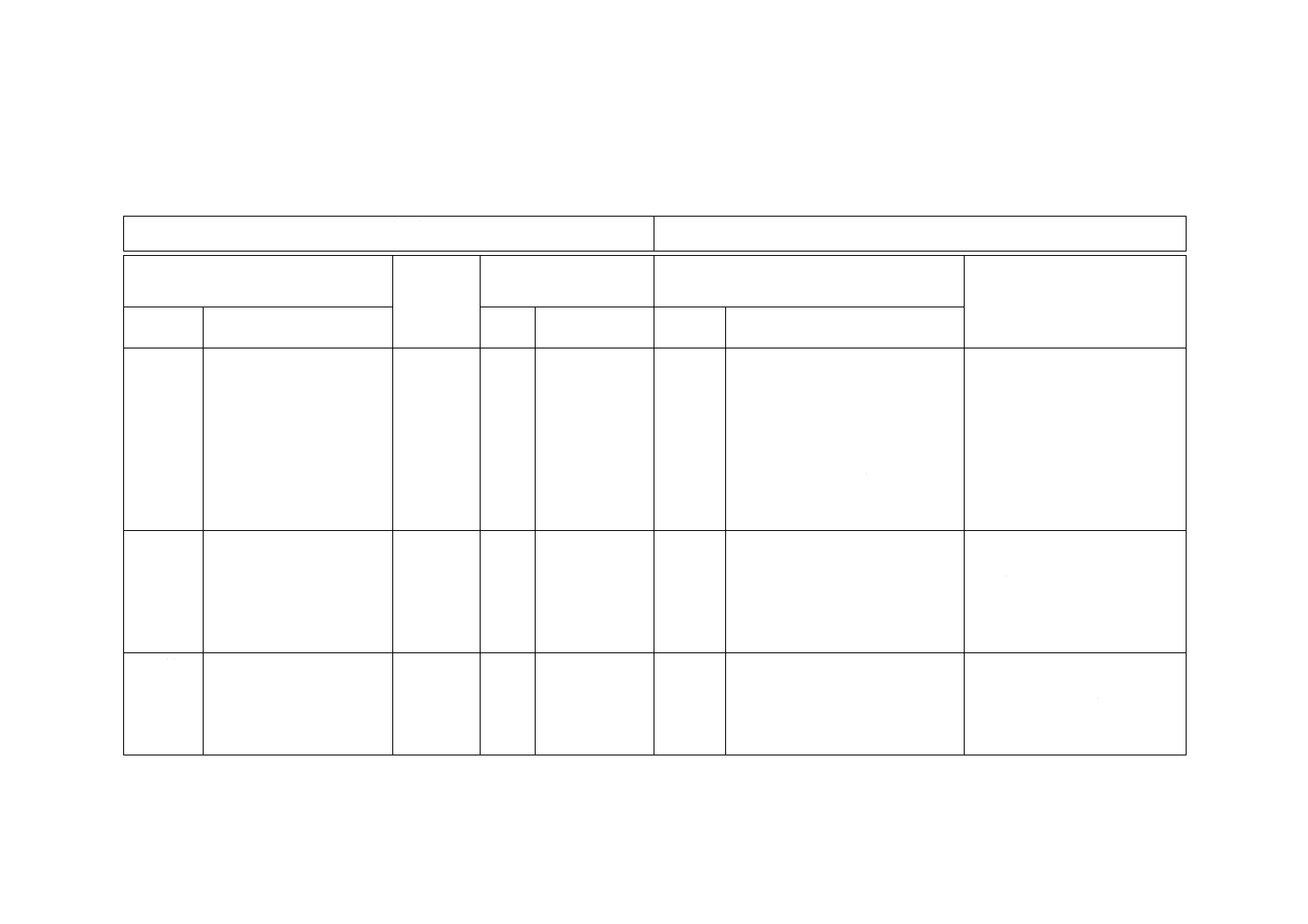

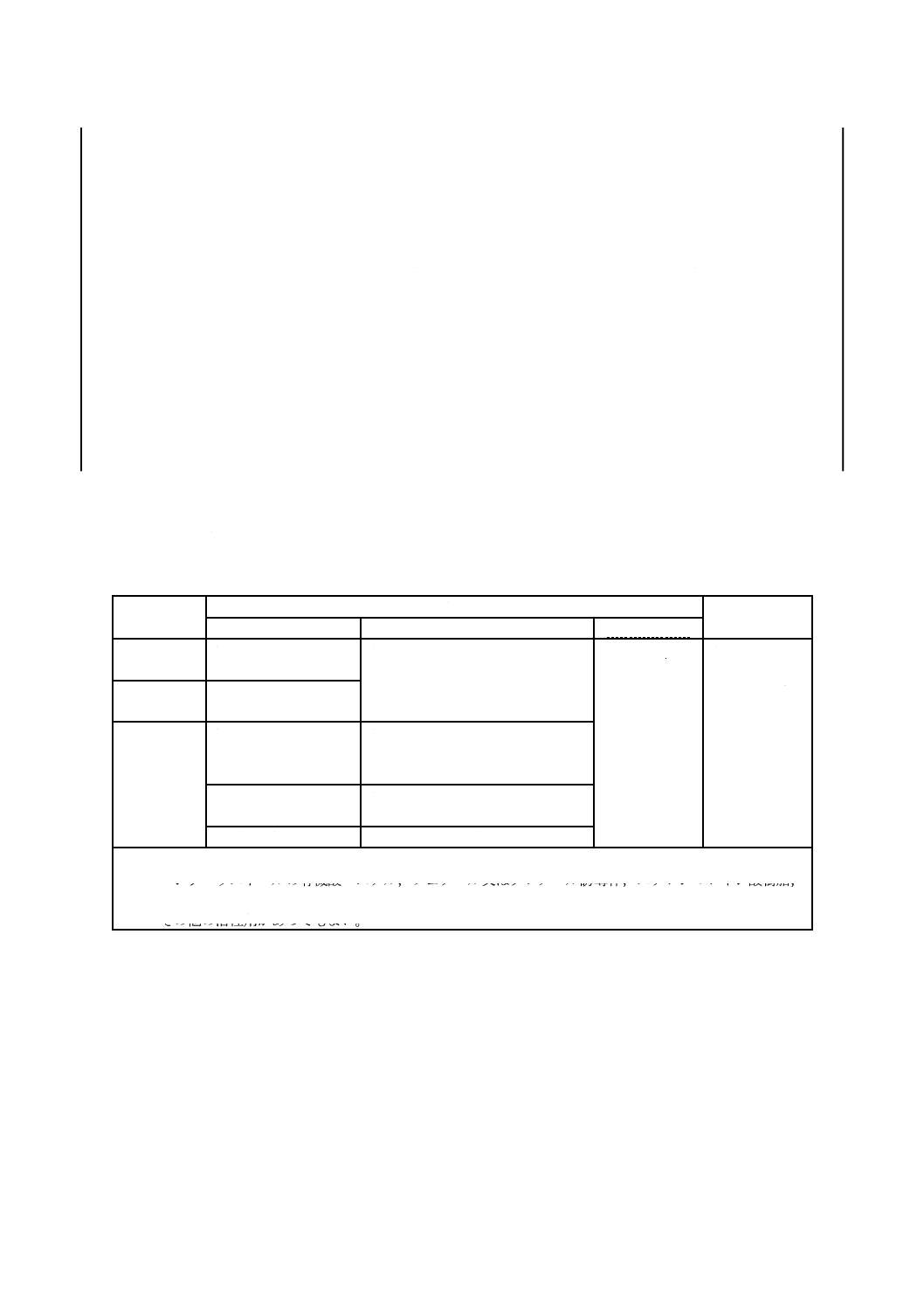

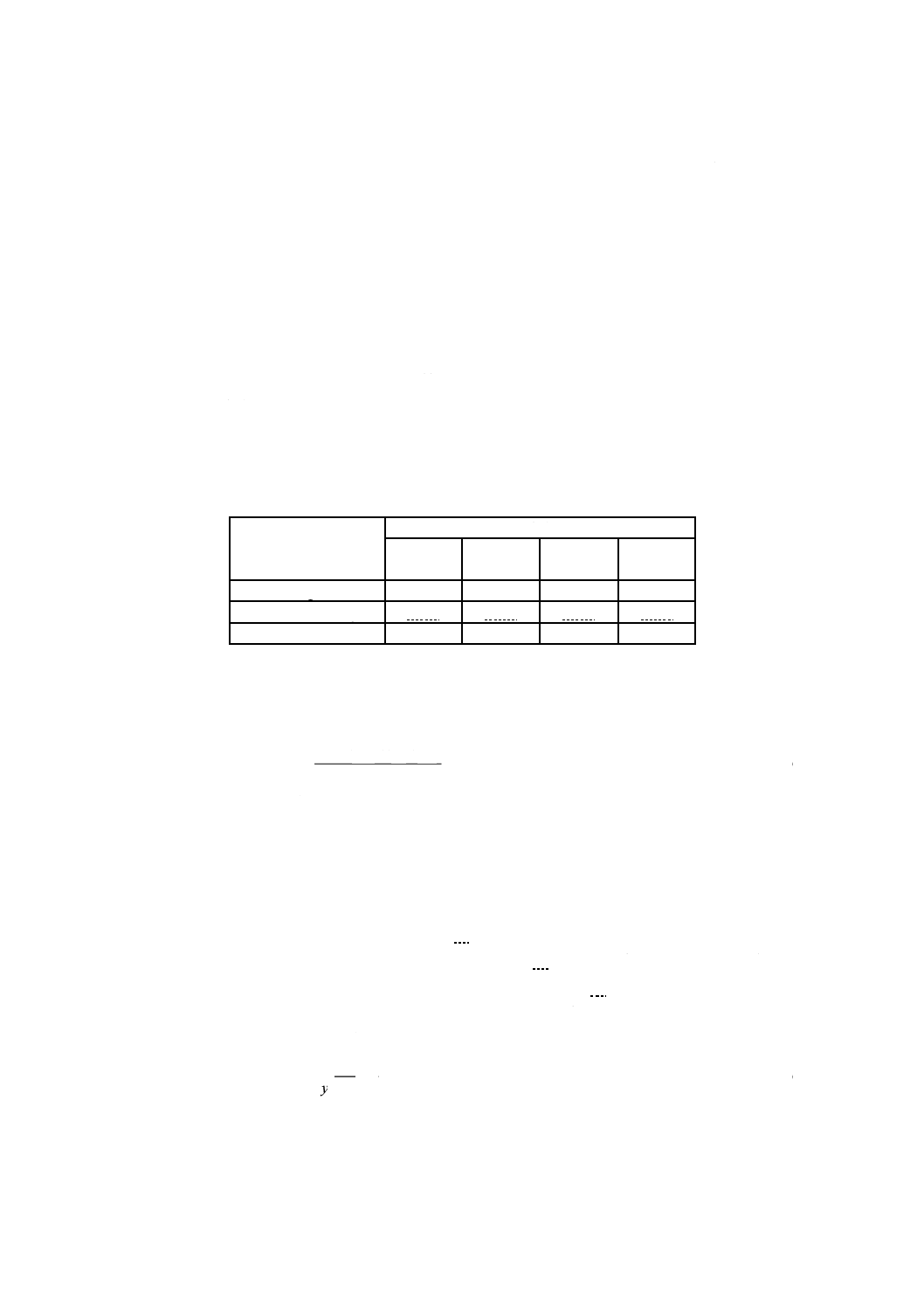

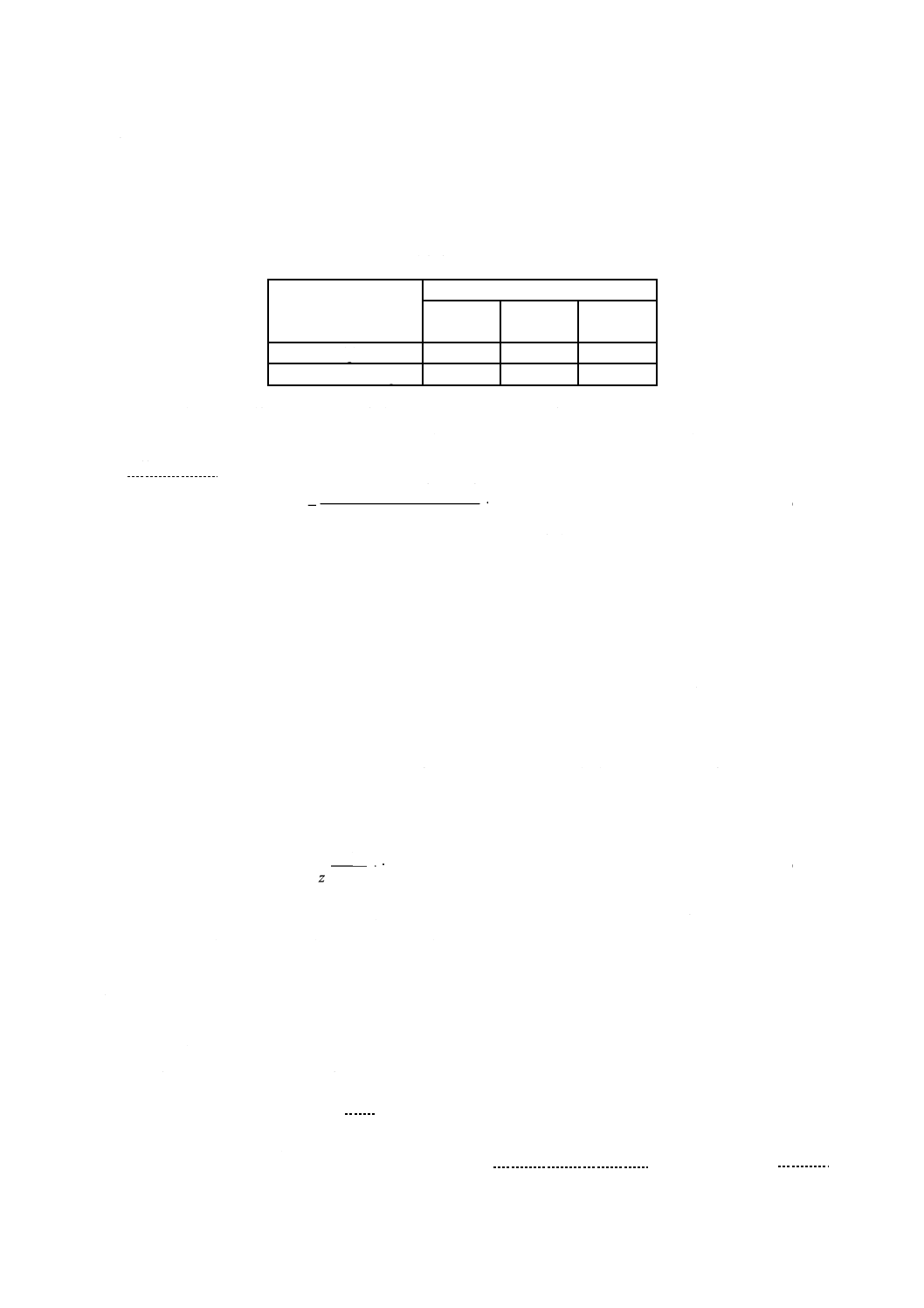

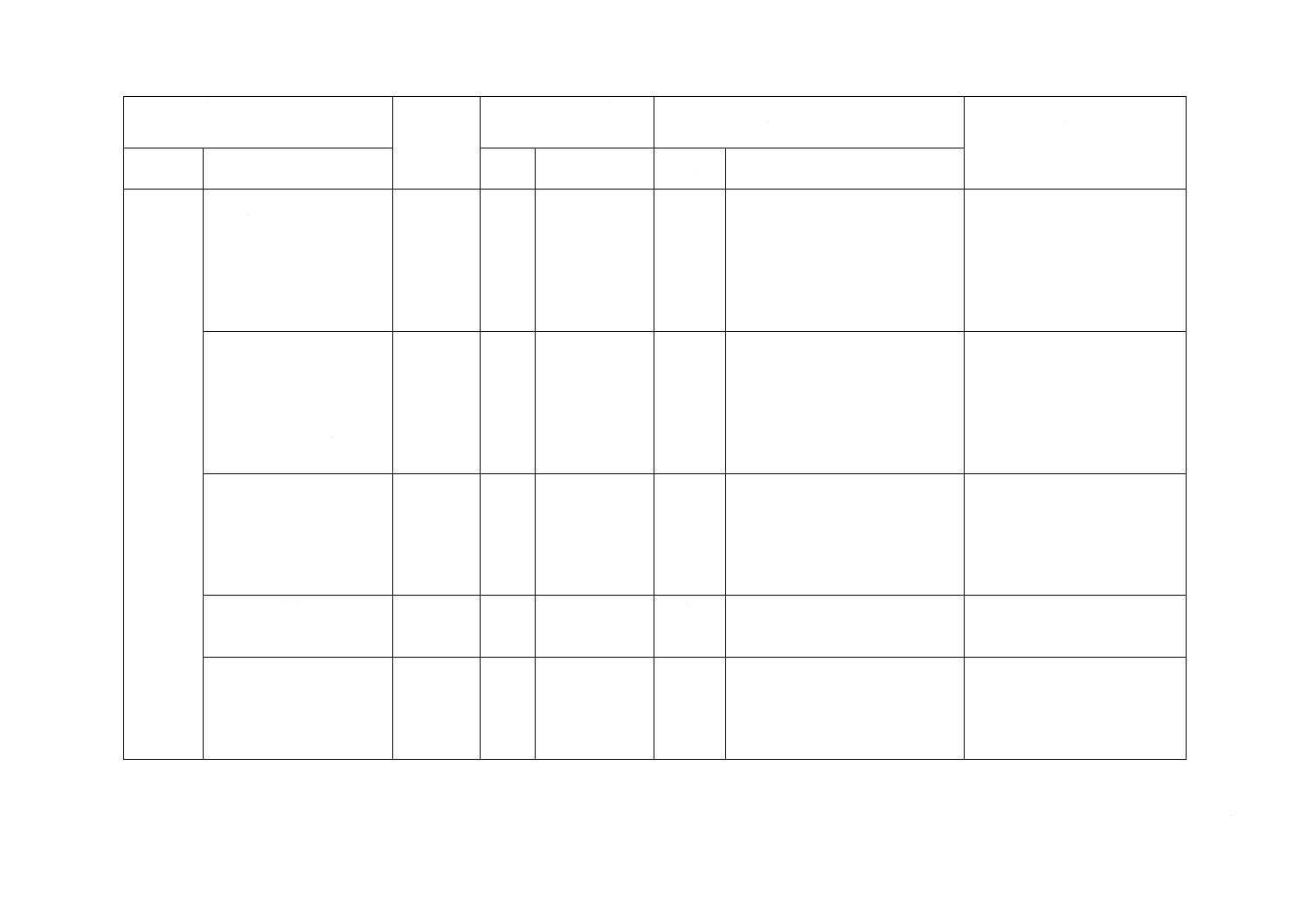

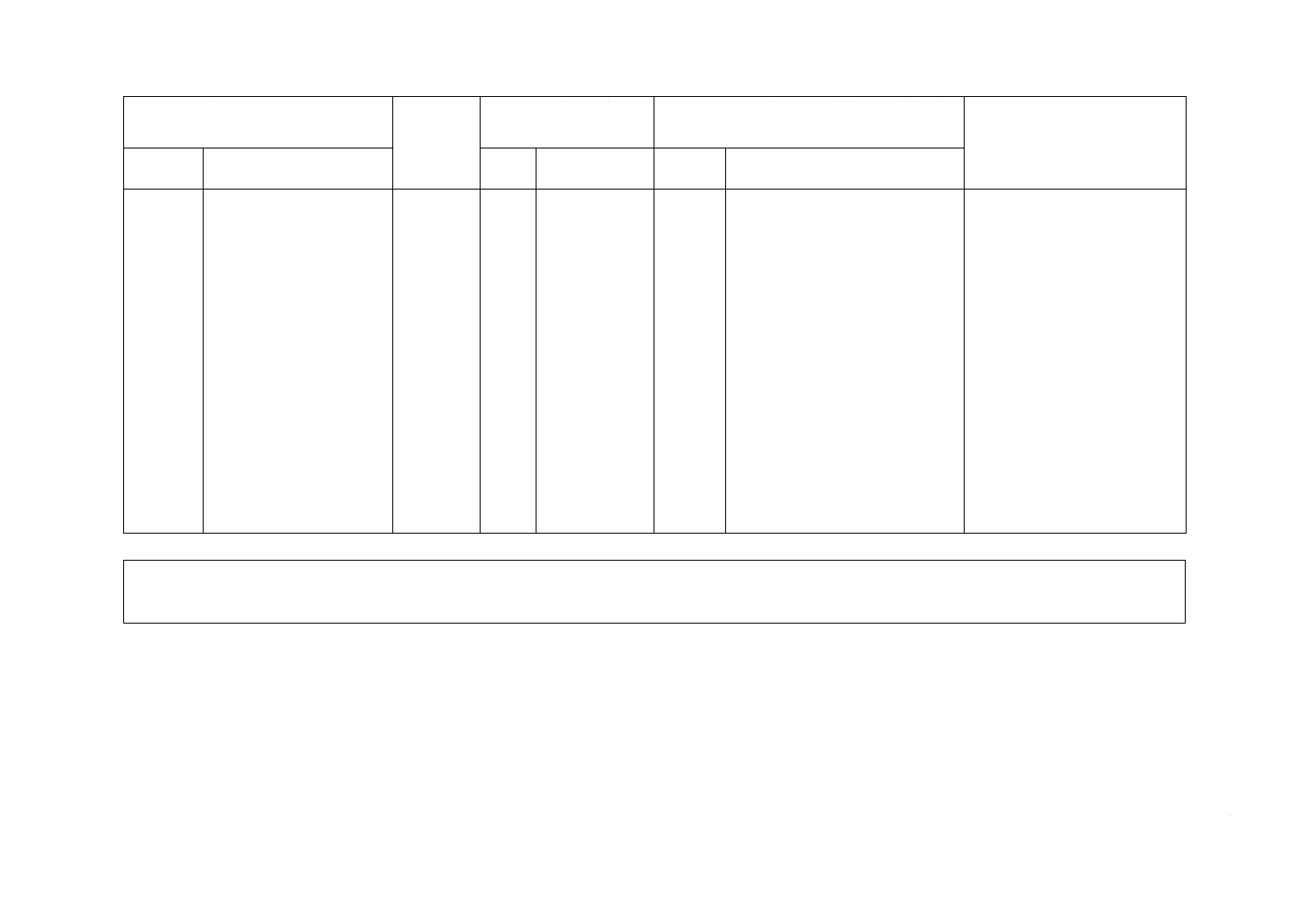

この規格で対象とするフラックスの区分,構成材料及び形状を表1に示す。

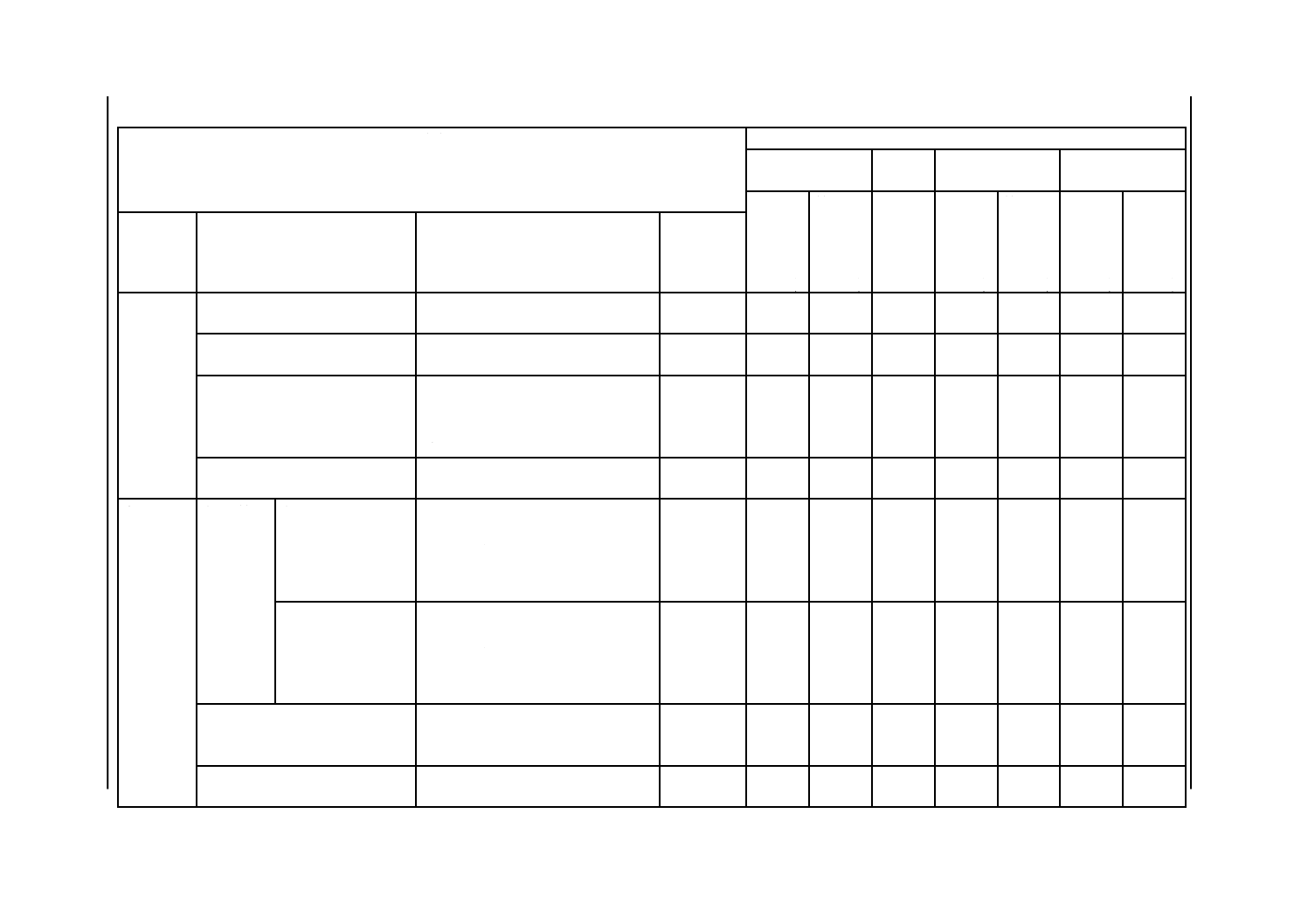

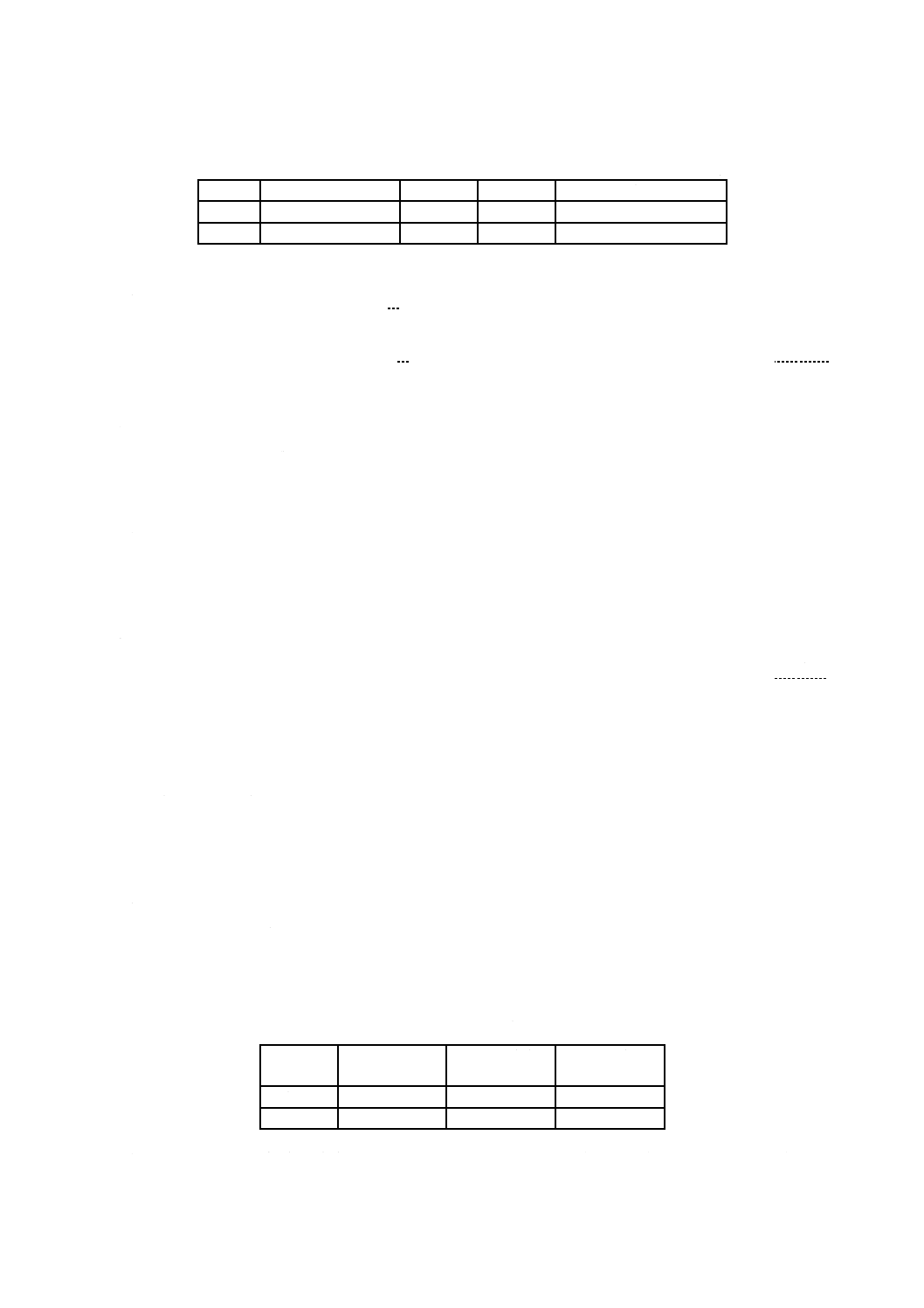

表1−フラックスの区分,構成材料及び形状

区分

構成材料

形状

主剤

活性成分

ふっ化物含有

1

樹脂系

1

ロジンa)

2

合成樹脂b)

1

無添加

2

ハライド系活性剤c)

3

非ハライド系活性剤

F(あり)

N(なし)

A 液状

B 固形

C ペースト

2

有機系

1

水溶性有機物質

2

非水溶性有機物質

3

無機系

1

無機塩

1

塩化アンモニウム(アンモニウ

ムハライド)あり

2

アンモニウムハライドなし

2

無機酸

1

りん酸

2

その他の酸

3

無機塩基

1

アミン及び/又はアンモニア

注a) 変性ロジンを含む。

b) ペンタエリストールの有機酸エステル,フェノール又はクレゾール誘導体,スチレンマレイン酸樹脂,

アクリル系樹脂などの樹脂。その多くは,超低残さ(渣)フラックスに用いる。

c) その他の活性剤があってもよい。

5

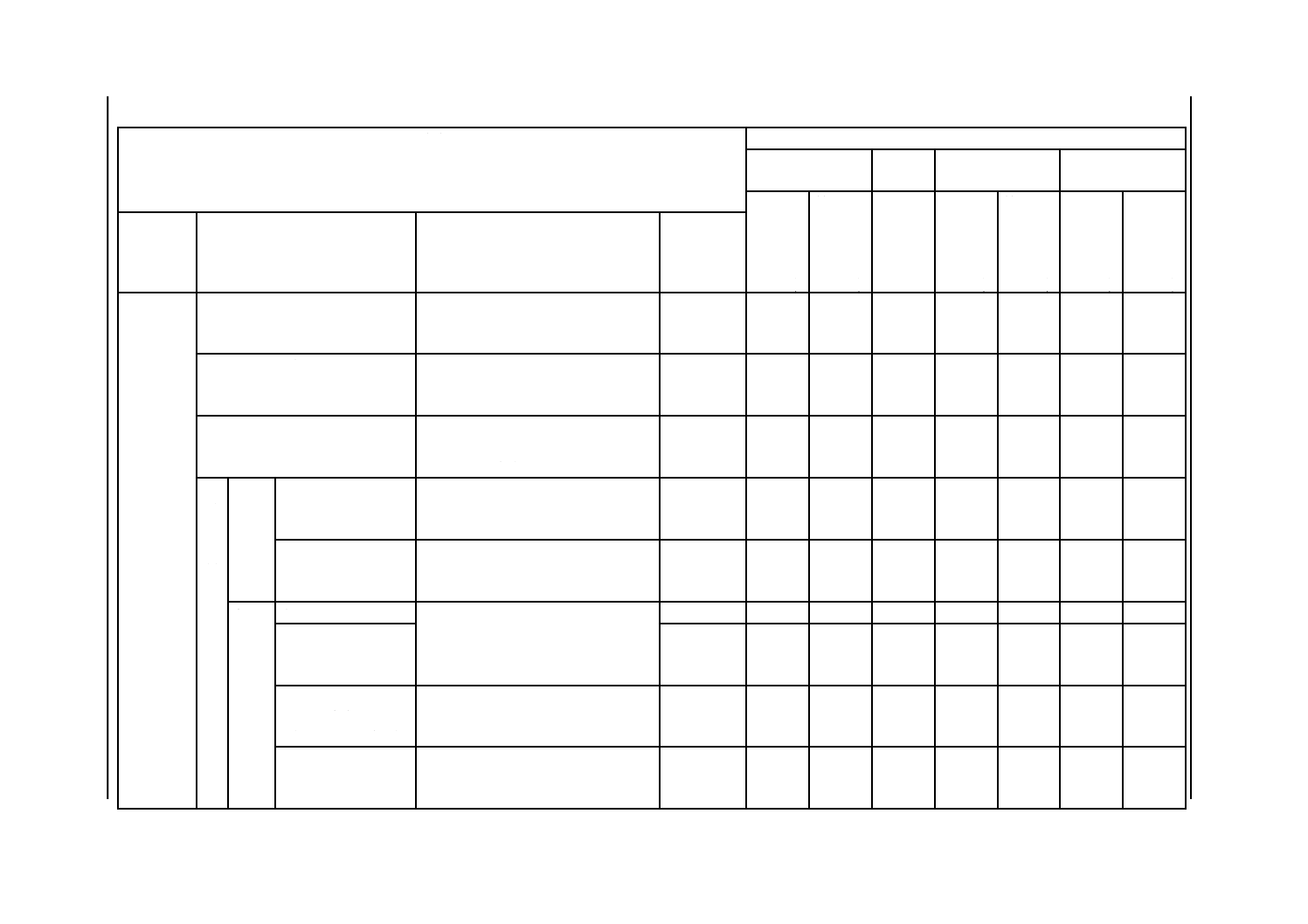

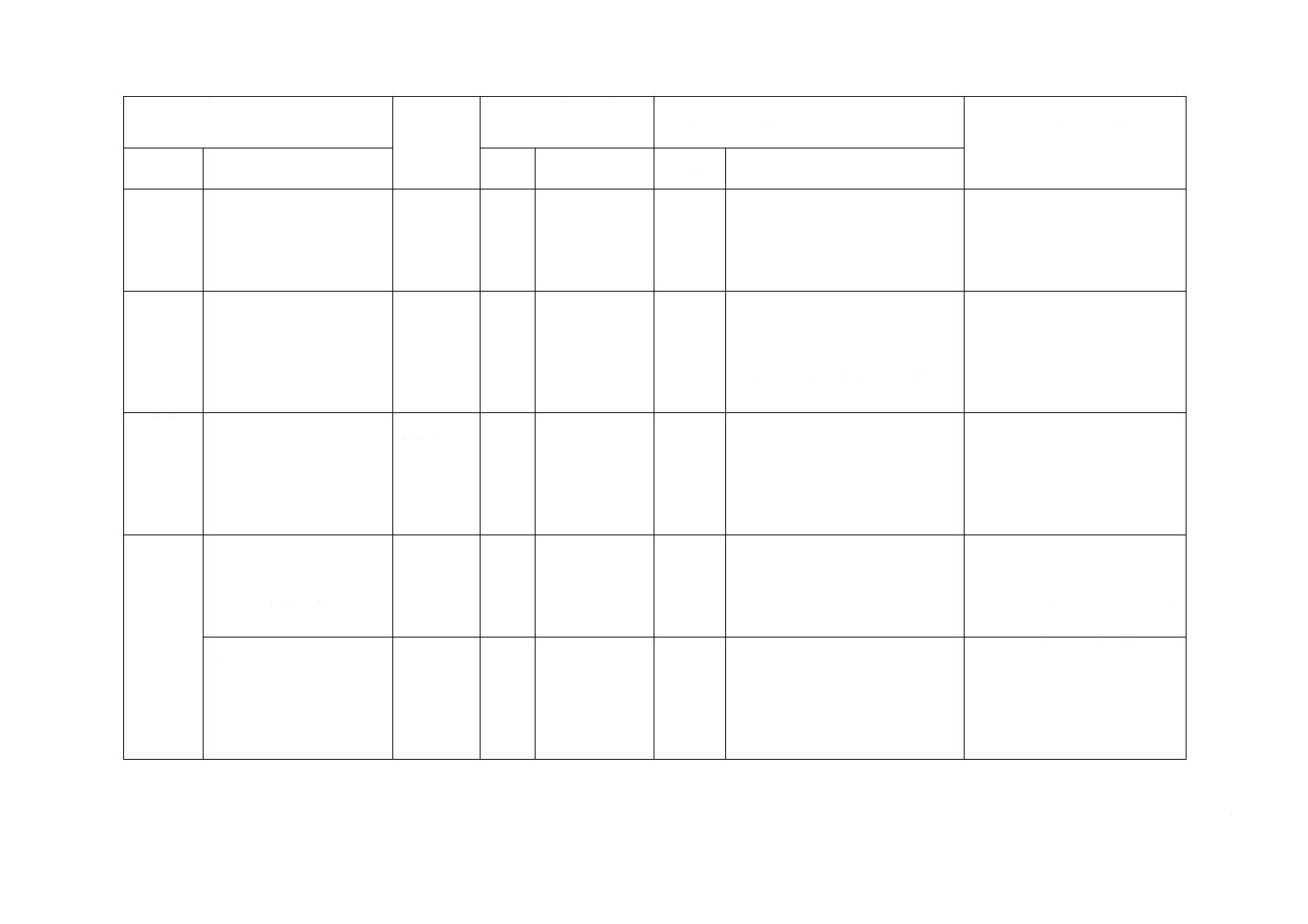

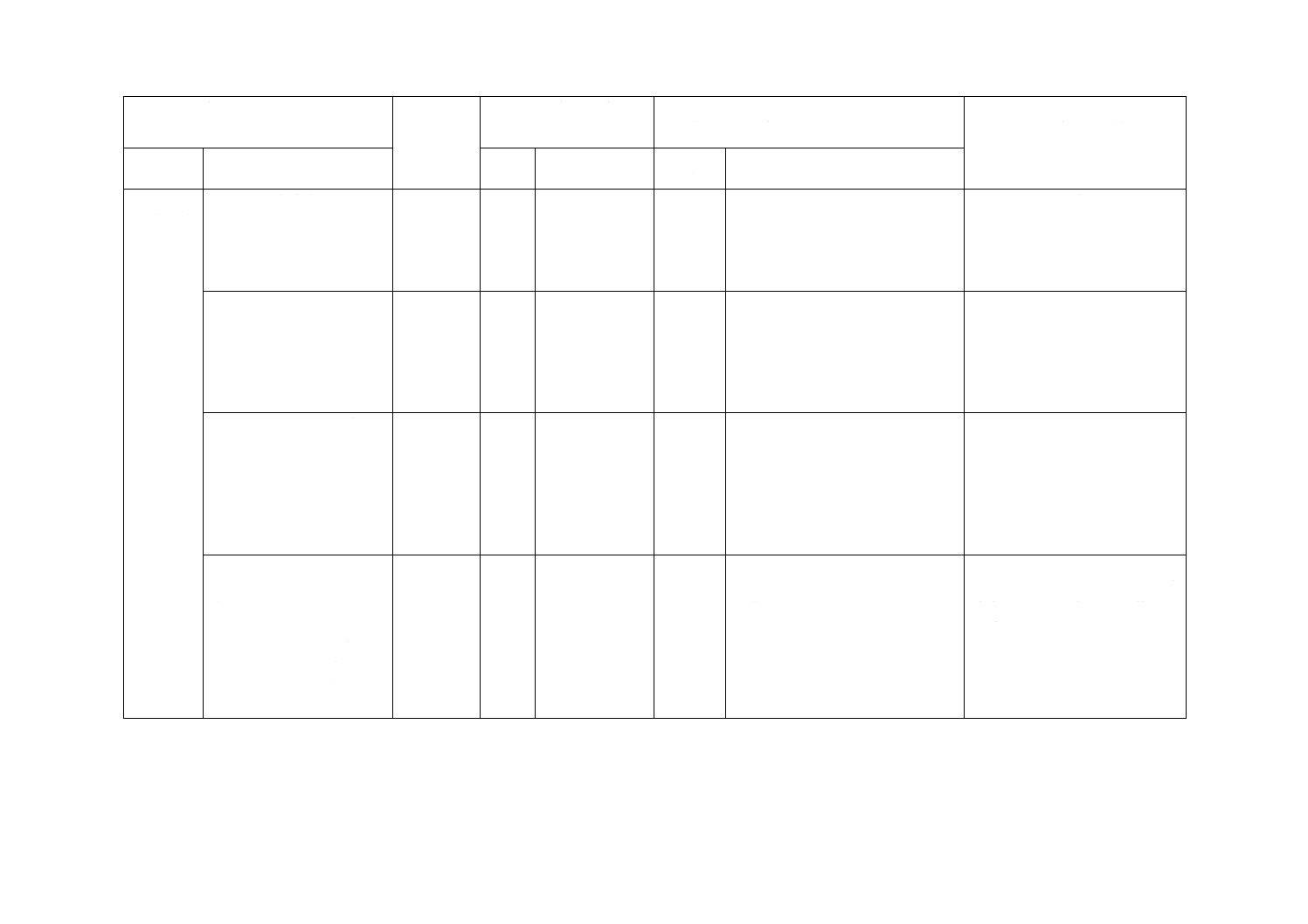

試験方法の分類及び試験方法の種類

試験の種類は,表2に示す試験方法の分類,試験の主目的及びフラックスの形状による試料の採り方に

よる。

5

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

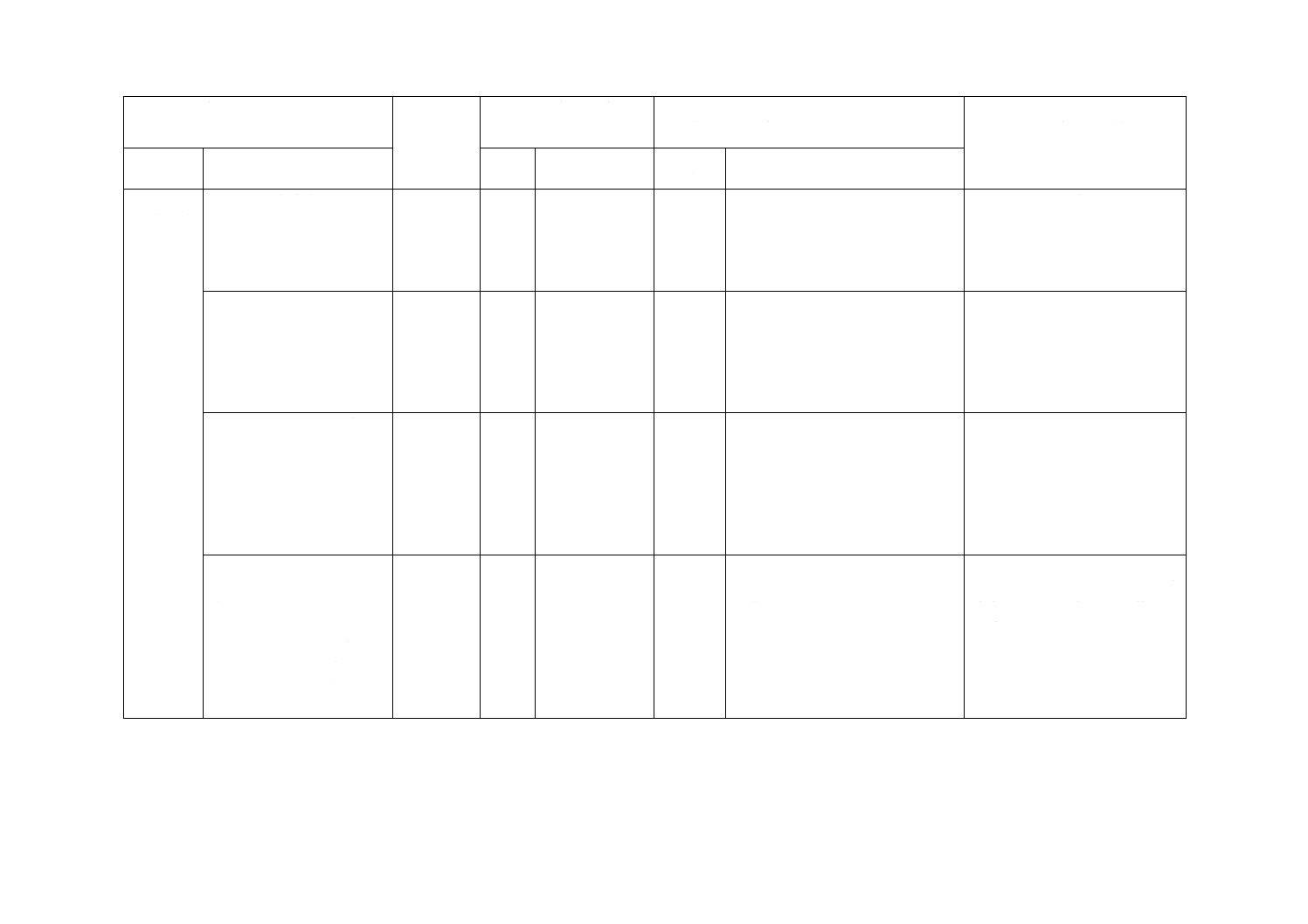

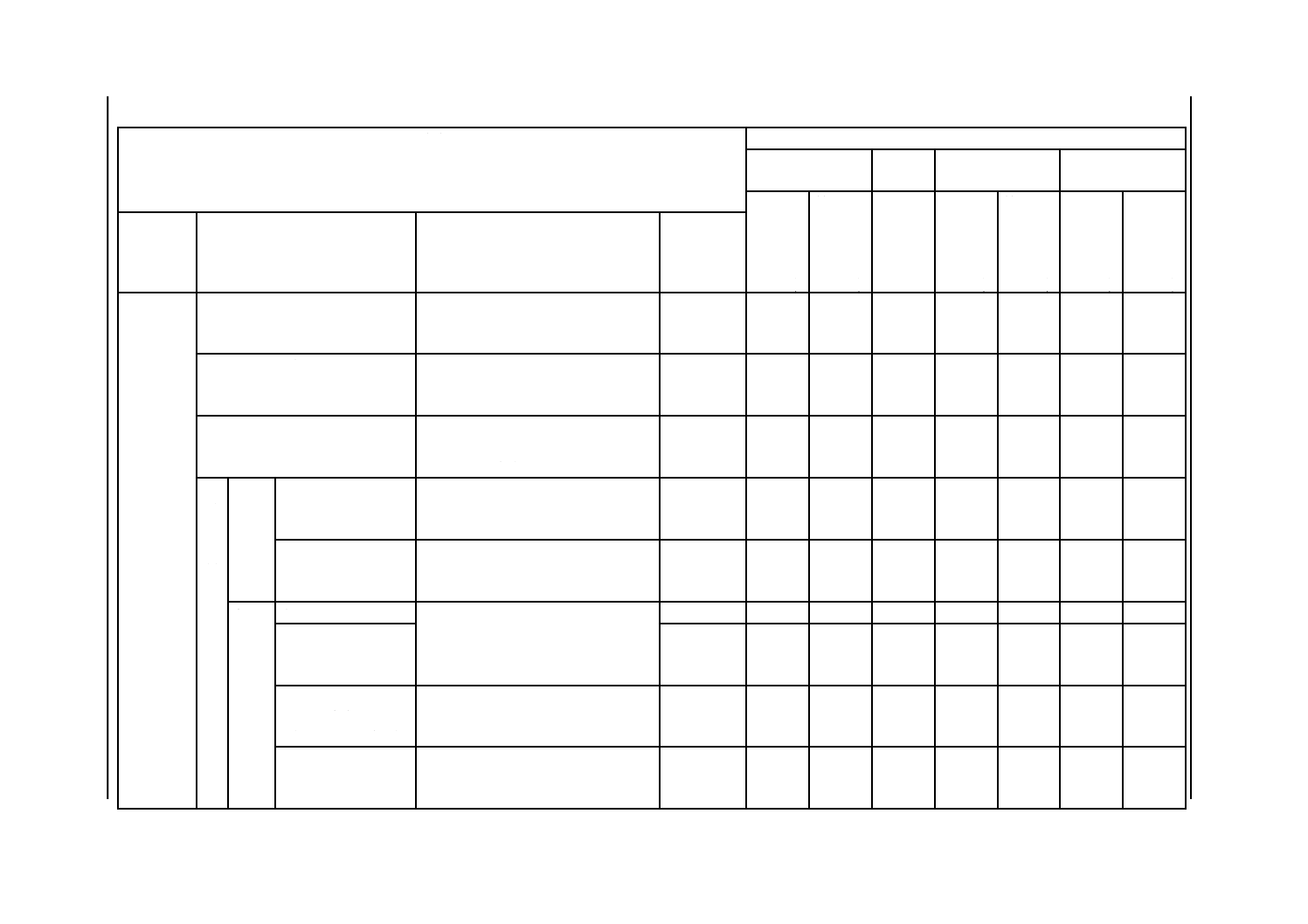

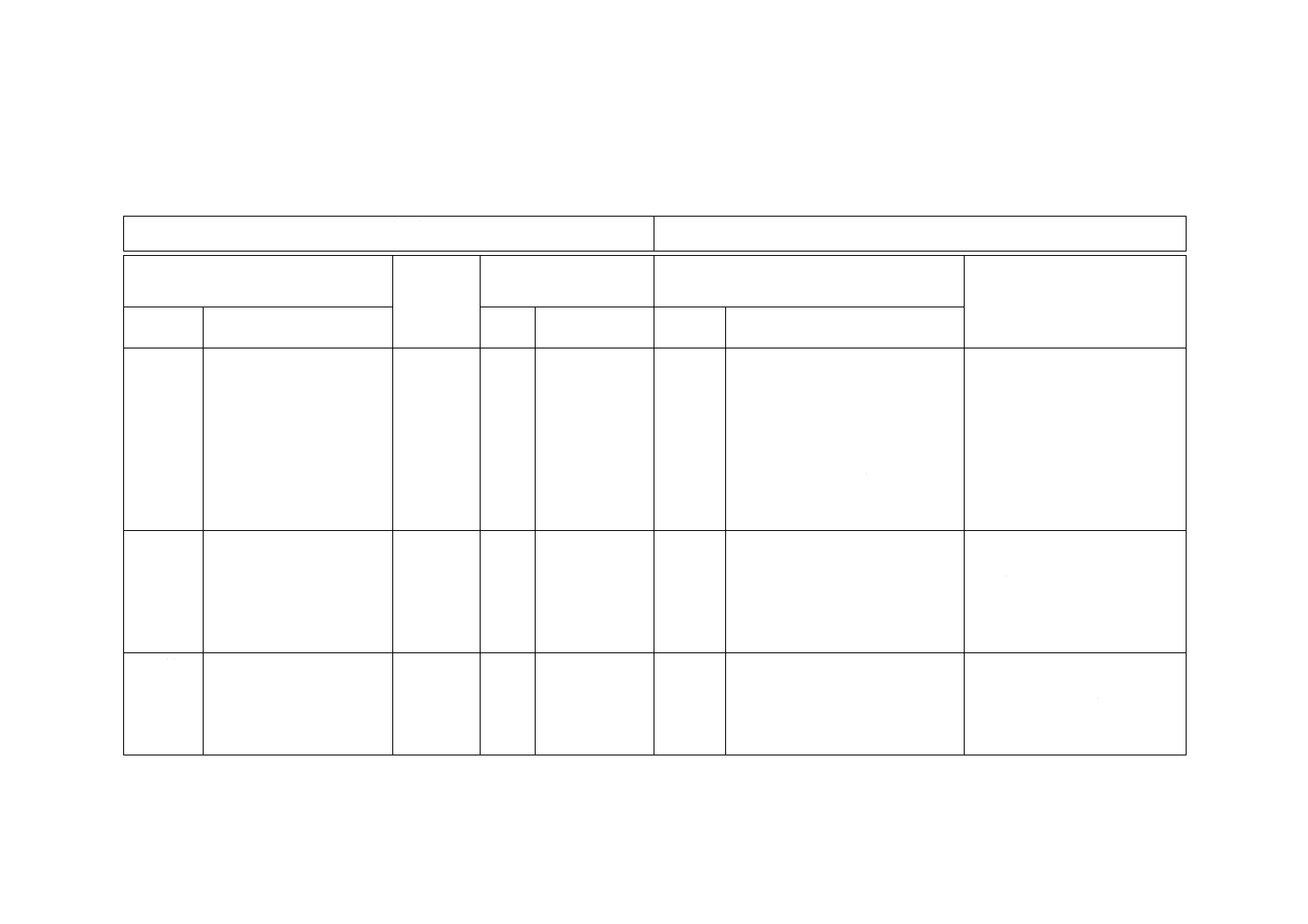

表2−試験方法の分類,種類,目的及び試料の採り方

試験

フラックスの形状による試料の採り方及び適用する試験

やに入りはんだ 液状フラ

ックス

固形フラックス

ソルダペースト

製品の

まま

質量分率

25 %の2-

プロパノ

ール溶液

製品の

まま

製品の

まま

質量分率

25 %の2-

プロパノ

ール溶液

製品の

まま

ペースト

状フラッ

クス分

試験方法

の分類

試験方法の種類

試験の主目的

試験方法の

箇条番号

7.4.2 a)

7.4.2 b)

7.4.4

7.4.5 a)

7.4.5 b)

7.4.3 a)

7.4.3 b)

1 内容物

の試験

1 水溶液比抵抗(電気抵抗率)試

験

腐食性に影響するフラックス中のイ

オン性物質の量を調べるため,抽出

液の比抵抗を測定する。

8.1.1

−

○

○

−

○

−

○

2 フラックス含有量試験

やに入りはんだ及びソルダペースト

のはんだ付性に影響するフラックス

含有量を測定する。

8.1.2

○

−

−

−

−

○

−

3 固形分含有量試験

液状フラックスのはんだ付性及びフ

ラックス残さ(渣)量を調べるため,

固形成分の含有量を測定する。

8.1.3

−

−

○

−

−

−

−

4

活

性

剤

評

価

試

験

1 有

機酸

系

1 酸価試験(樹脂系

及び有機系)

はんだ付性及び腐食性に影響するフ

ラックス中の有機酸の含有量を調べ

るため,酸価を測定する。

8.1.4.1.1

○

−

○

○

−

−

○

2 酸価試験(水溶

性)

はんだ付性及び腐食性に影響するフ

ラックス中の水溶性の有機酸の含有

量を調べるため,酸価を測定する。

8.1.4.1.2

○

−

○

○

−

−

○

2 ハ

ライ

ド系

1 電位差滴定法

はんだ付性及び腐食性に影響するフ

ラックス中のハライドの含有量を測

定する。

8.1.4.2.1

○

−

○

○

−

−

○

2 フォルハルト法

(水溶性フラック

スの総ハライド)

8.1.4.2.2

○

−

○

○

−

−

○

3 シルバークロメ

ート紙試験

(ハライドの定性)

はんだ付性及び腐食性に影響するフ

ラックス中のハライドの有無を調査

する。

8.1.4.2.3

−

○

○

−

○

−

○

4 呈色反応法

(ふっ化物含有試験)

はんだ付性及び腐食性に影響するフ

ラックス中のふっ化物の有無を調査

する。

8.1.4.2.4

−

○

○

−

○

−

○

3

Z

3

1

9

7

:

2

0

1

2

6

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

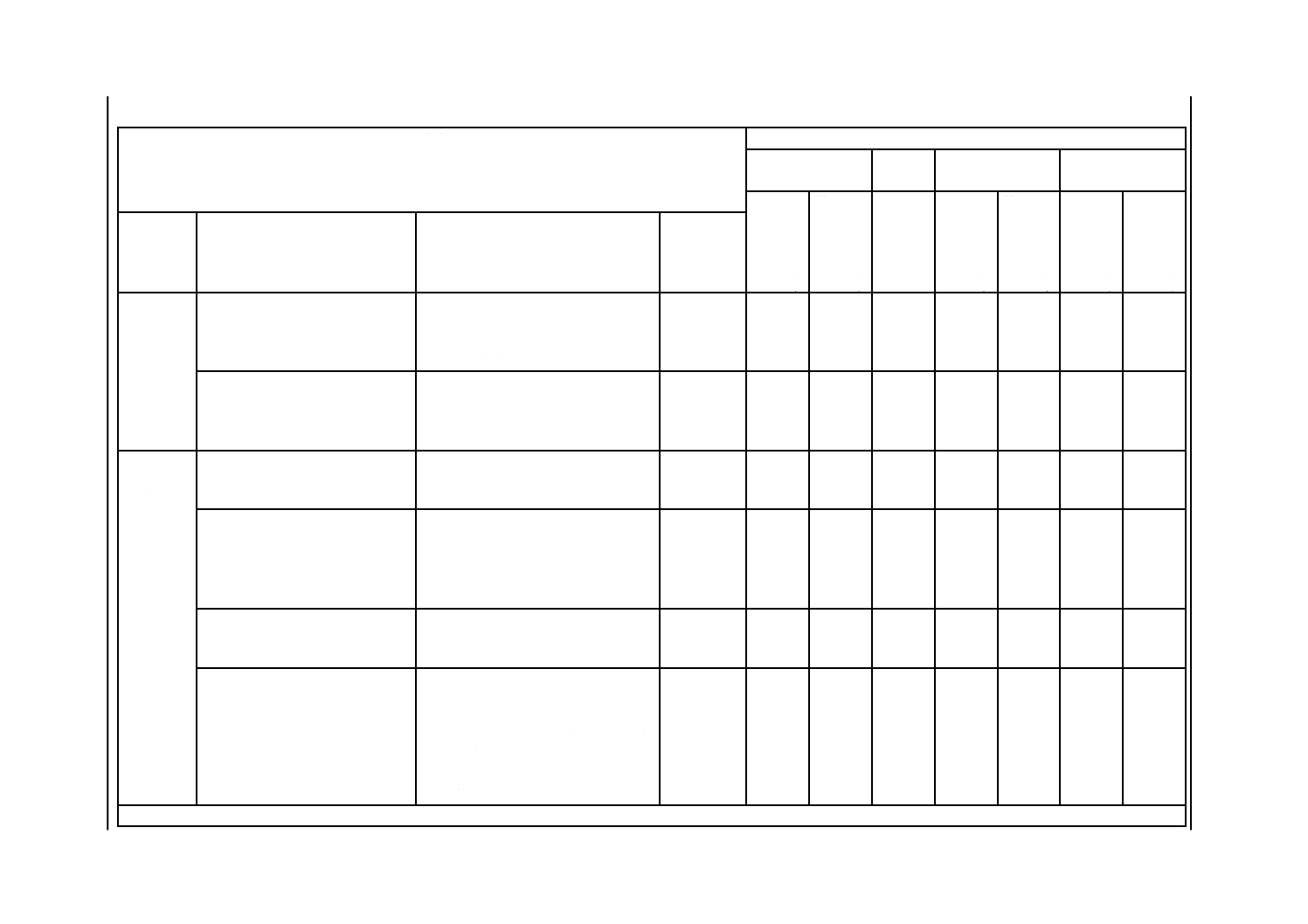

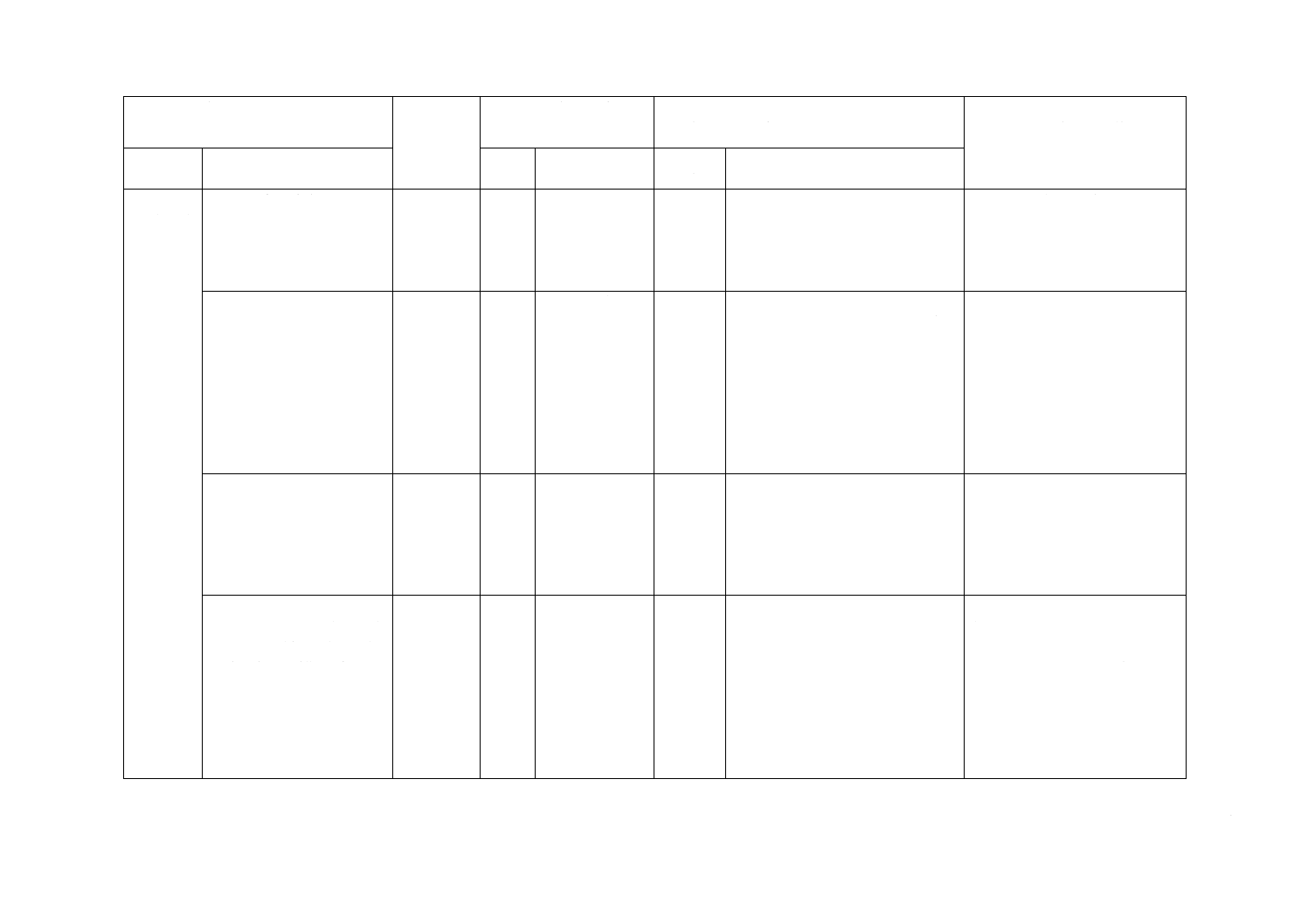

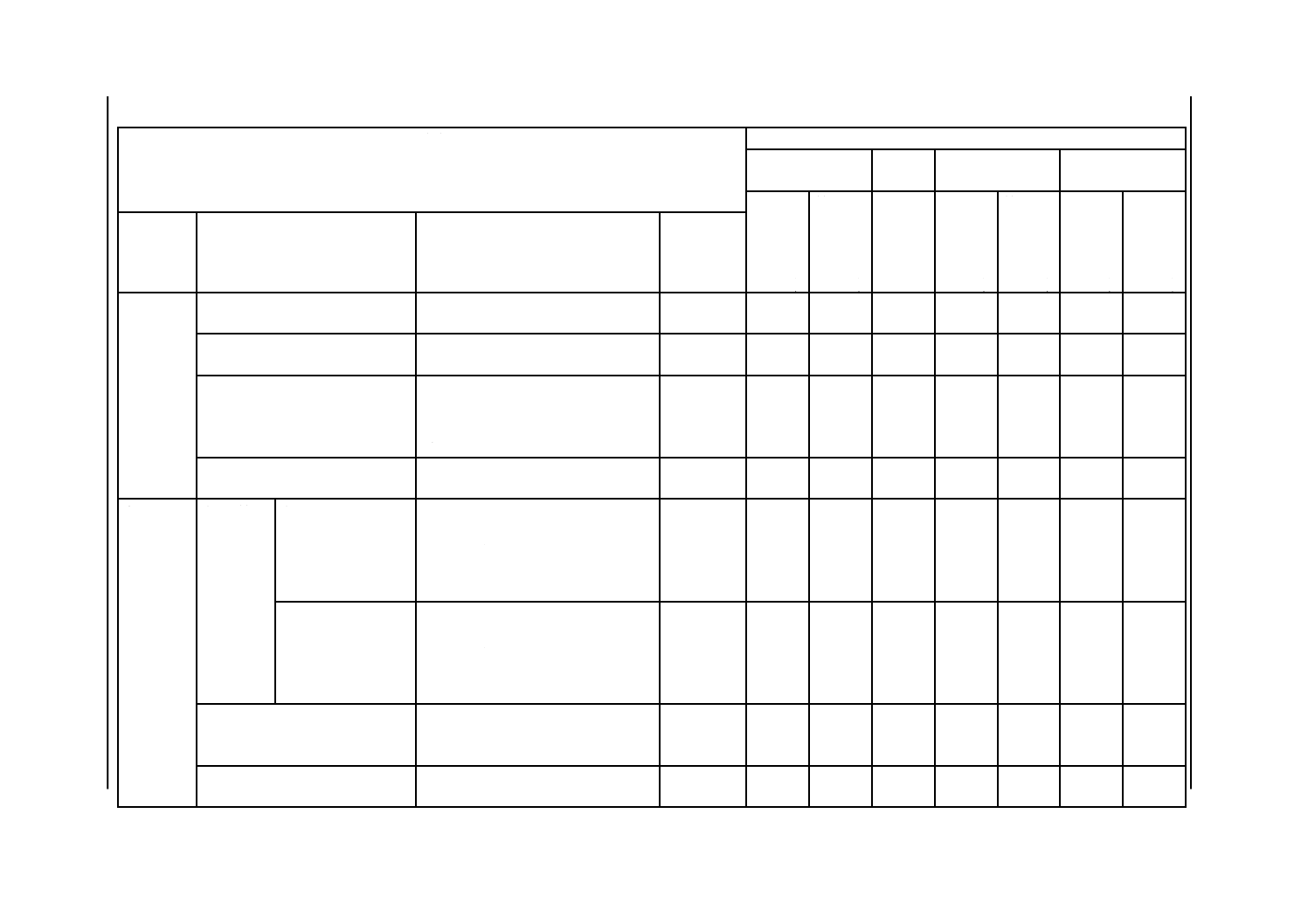

表2−試験方法の分類,種類,目的及び試料の採り方(続き)

試験

フラックスの形状による試料の採り方及び適用する試験

やに入りはんだ 液状フラ

ックス

固形フラックス

ソルダペースト

製品の

まま

質量分率

25 %の2-

プロパノ

ール溶液

製品の

まま

製品の

まま

質量分率

25 %の2-

プロパノ

ール溶液

製品の

まま

ペースト

状フラッ

クス分

試験方法

の分類

試験方法の種類

試験の主目的

試験方法の

箇条番号

7.4.2 a)

7.4.2 b)

7.4.4

7.4.5 a)

7.4.5 b)

7.4.3 a)

7.4.3 b)

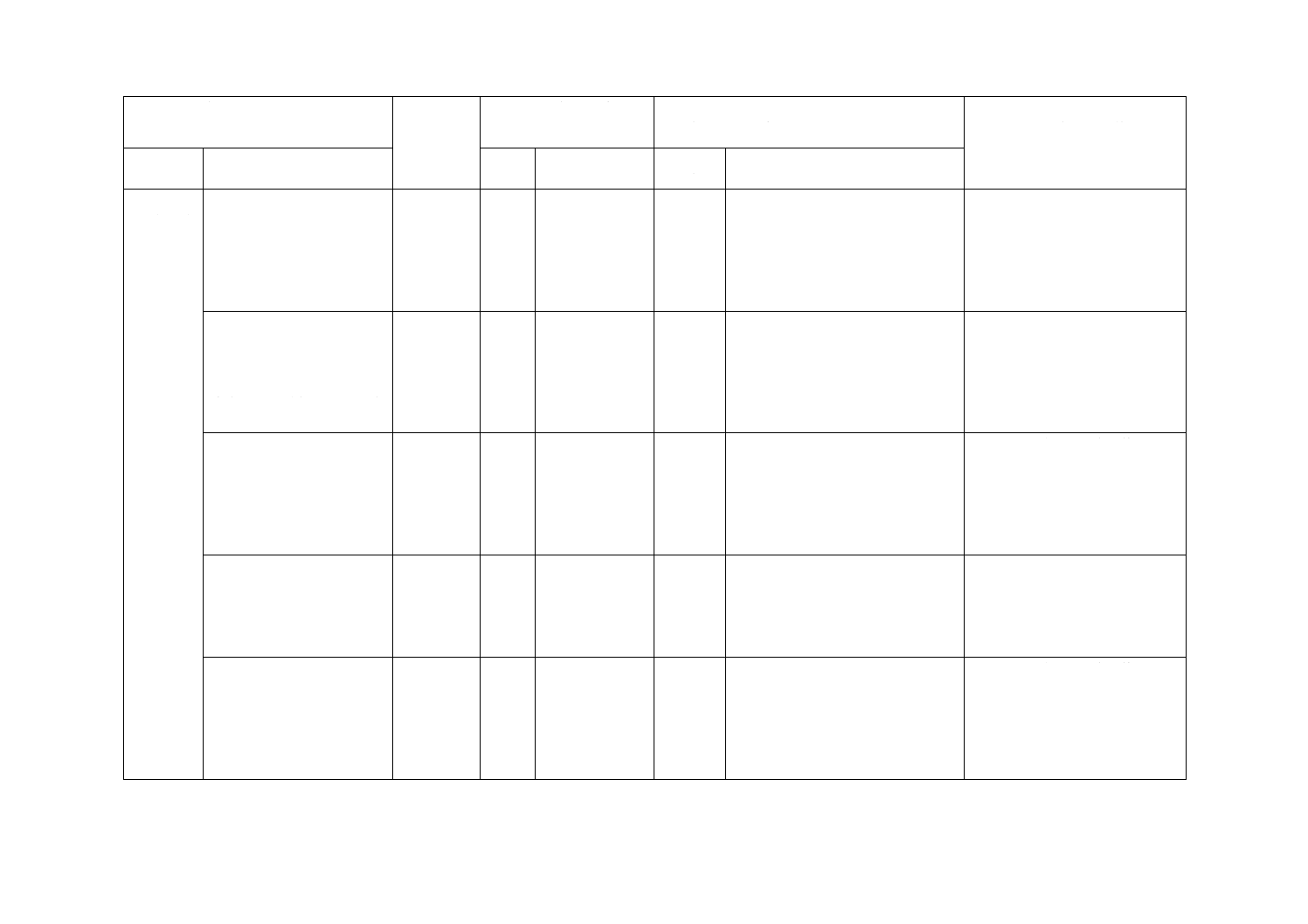

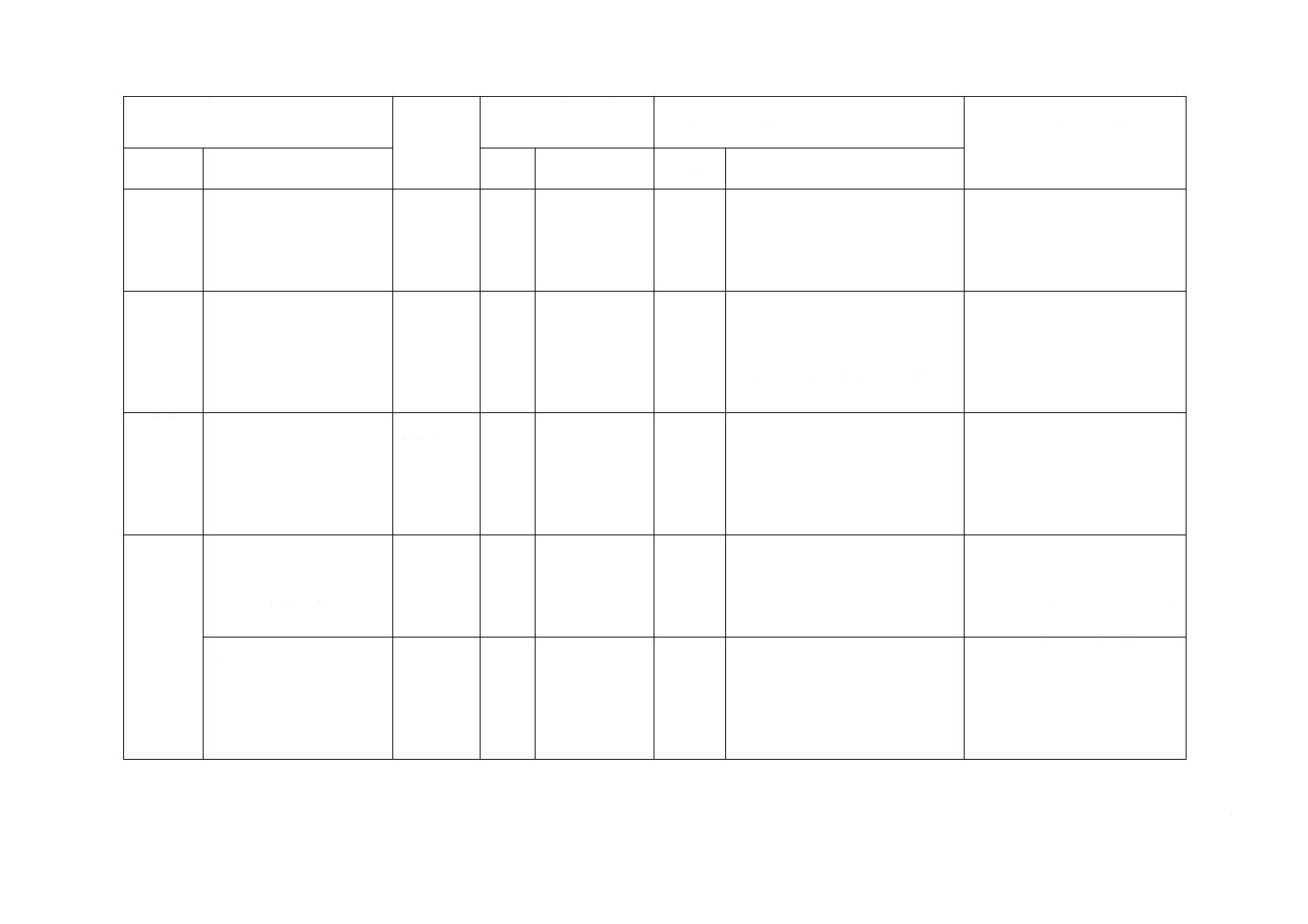

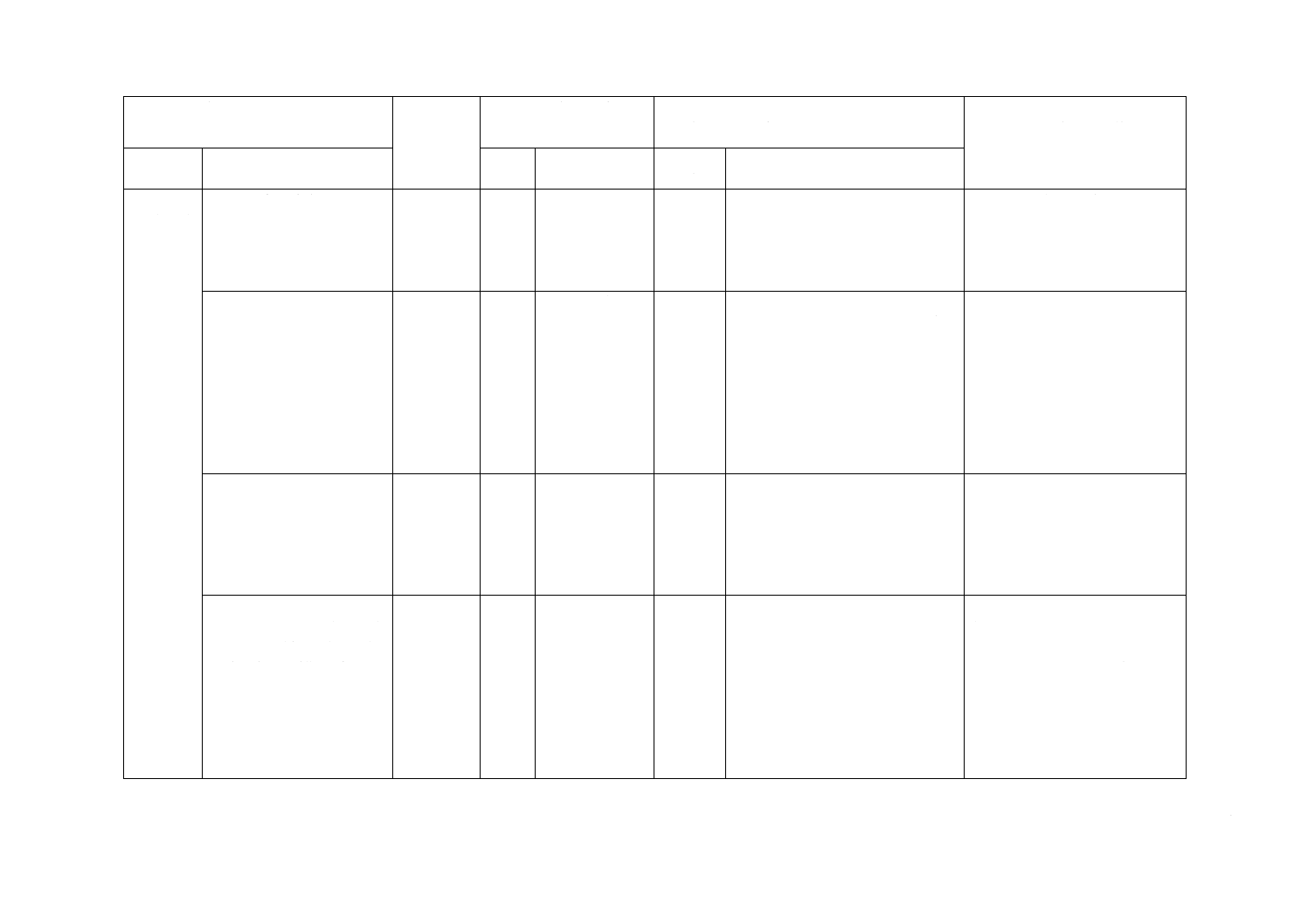

2 物理的

特性試験

1 粘度試験

液状フラックスの品質及び作業性に

影響する粘性を測定する。

8.2.1

−

−

○

−

−

−

−

2 比重試験

液状フラックスの品質及び作業性に

影響する比重を測定する。

8.2.2

−

−

○

−

−

−

−

3 色数試験

液状フラックスの品質及び仕上がり

に影響するフラックスの色調をカラ

ースタンダードと比較して評価す

る。

8.2.3

−

−

○

−

−

−

−

4 引火点試験

液状フラックスの引火の危険性を調

べるため,引火点を測定する。

8.2.4

−

−

○

−

−

−

−

3 はんだ

付時の挙

動試験

1 フラッ

クス効力

1 はんだ広がり法

液状フラックス,固形フラックス,

やに入りはんだ及びソルダペースト

のはんだ付性を調べるため,そのフ

ラックス効力をはんだの広がり性に

よって評価する。

8.3.1.1

○

−

○

−

○

○

○

2 ウエッティング

バランス法

液状フラックス,固形フラックス,

やに入りはんだ及びソルダペースト

のはんだ付性を調べるため,ウエッ

ティングバランスによってはんだの

ぬれ性を評価する。

8.3.1.2

−

○

○

−

○

−

○

2 フラックス飛び散り試験

はんだ付後の仕上り品質に影響する

やに入りはんだでのはんだ付時のフ

ラックスの飛び散りを調査する。

8.3.2

○

−

−

−

−

−

−

3 発泡性試験

液状フラックスの作業性に影響する

発泡性を調査する。

8.3.3

−

−

○

−

−

−

−

3

Z

3

1

9

7

:

2

0

1

2

7

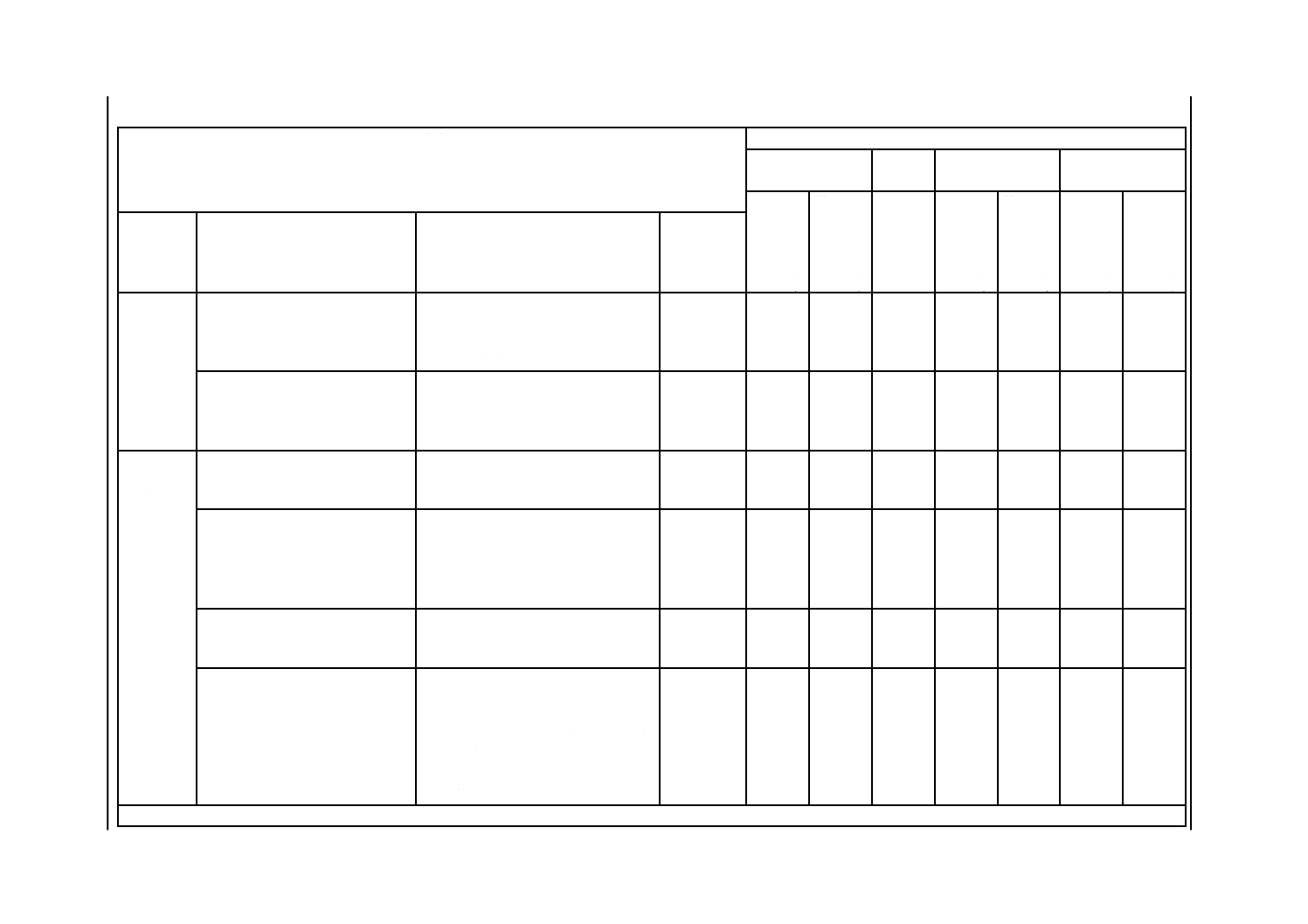

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

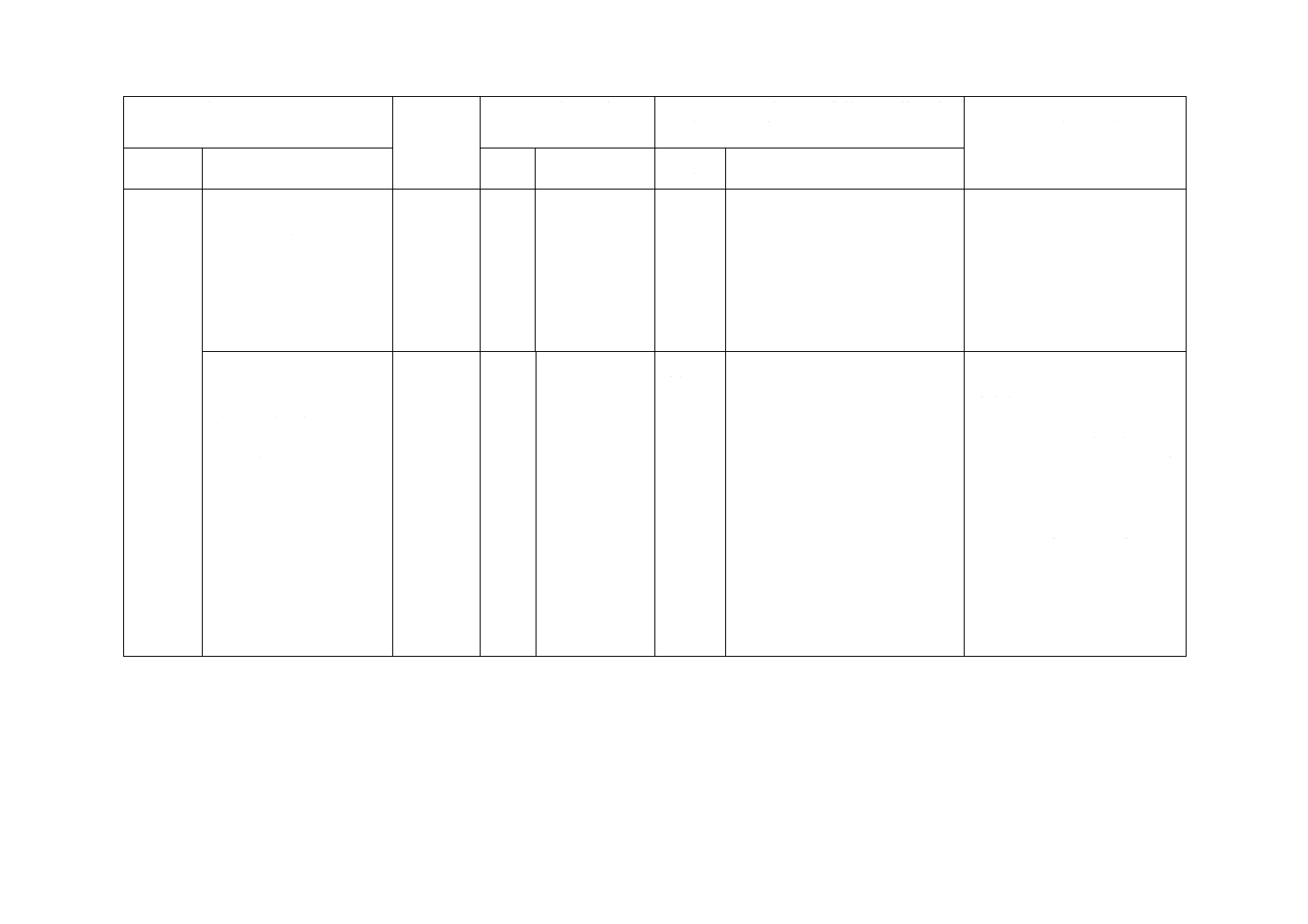

表2−試験方法の分類,種類,目的及び試料の採り方(続き)

試験

フラックスの形状による試料の採り方及び適用する試験

やに入りはんだ 液状フラ

ックス

固形フラックス

ソルダペースト

製品の

まま

質量分率

25 %の2-

プロパノ

ール溶液

製品の

まま

製品の

まま

質量分率

25 %の2-

プロパノ

ール溶液

製品の

まま

ペースト

状フラッ

クス分

試験方法

の分類

試験方法の種類

試験の主目的

試験方法の

箇条番号

7.4.2 a)

7.4.2 b)

7.4.4

7.4.5 a)

7.4.5 b)

7.4.3 a)

7.4.3 b)

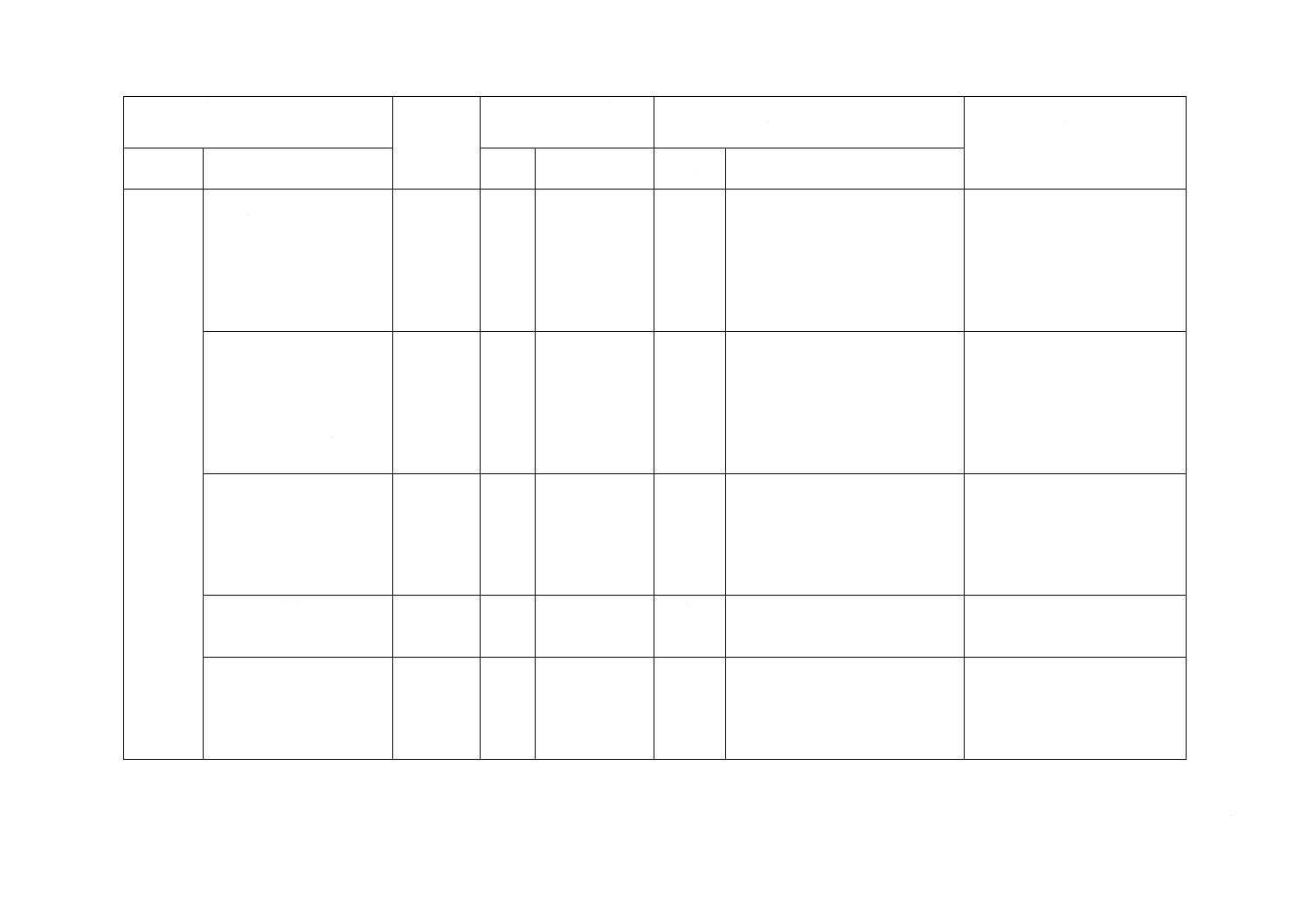

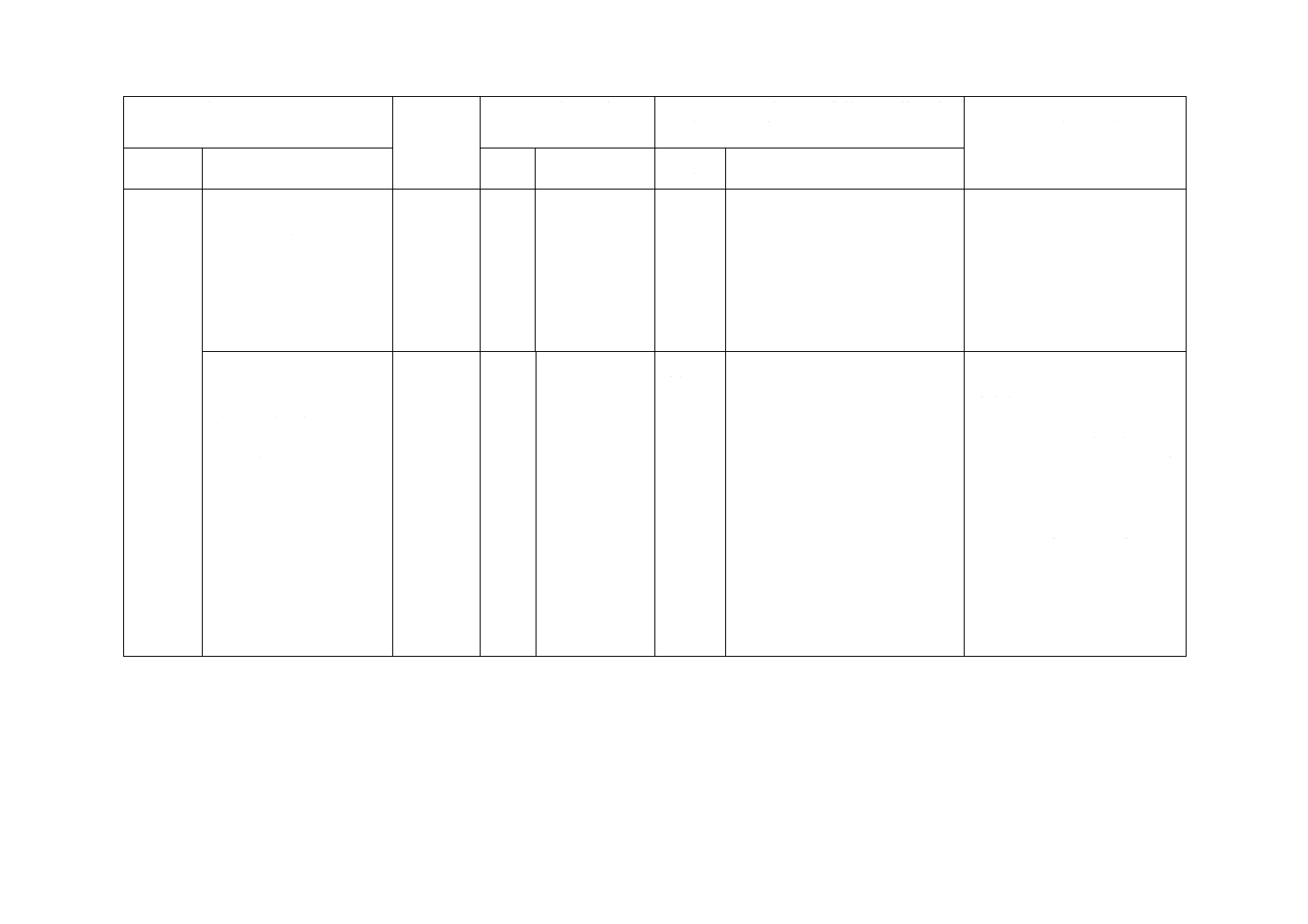

4 腐食試

験

1 銅板腐食試験

はんだ付後のフラックス残さ(渣)

の腐食性を調べるため,銅板上のフ

ラックス残さ(渣)の変色又は腐食

生成物の有無によって評価する。

8.4.1

○

−

○

○

−

○

○

2 銅鏡腐食試験

フラックスの腐食性を調べるため,

銅鏡上の銅の浸食程度を標準ロジン

溶液(WWロジン)と比較して評価

する。

8.4.2

−

○

○

−

○

−

○

5 はんだ

付後の特

性試験

1 乾燥度試験

はんだ付後の仕上り品質に影響する

フラックス残さ(渣)の乾燥度を調

査する。

8.5.1

○

−

○

○

−

○

−

2 イオン性残さ(渣)試験

はんだ付後のプリント配線板の信頼

性を調べるため,フラックス残さ

(渣)中のイオン性残さ(渣)の量

を測定し,塩化ナトリウムに換算し

て表示する。

8.5.2

−

○

○

−

○

○

−

3 絶縁抵抗試験

フラックスの信頼性を調べるため,

フラックスの絶縁抵抗を串形基板を

用いて高温高湿度中で測定する。

8.5.3

−

○

○

−

○

○

○

4 電圧印加耐湿性試験−

マイグレーション試験

フラックスの信頼性に影響するエレ

クトロケミカルマイグレーションの

有無を調べるため,串形基板を用い

て,バイアス電圧を印加しながら高

温高湿度中に規定の時間放置した

後,取り出してデンドライトの有無

を調査する。

8.5.4

−

○

○

−

○

○

○

注記 ○印は,試験方法の適用を表す。

3

Z

3

1

9

7

:

2

0

1

2

8

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

試験の一般条件

6.1

試験の標準状態

試験は特に指定のない限り,JIS Z 8703に規定する温度20 ℃15級(±15 ℃)及び相対湿度65 %20級

(±20 %)において行う。ただし,標準状態における測定値による判定に疑義を生じた場合は,JIS Z 8703

に規定する温度20 ℃2級(±2 ℃)及び相対湿度65 %5級(±5 %)において行う。

6.2

試験片

試験片による試験は,特に指定のない限り各試験項目ごとに試験片3個を作り,これによって行う。

6.3

数値の丸め方

特に指定のない限り,数値の丸め方はJIS Z 8401の規則Aを適用する。

7

試料

7.1

試験材

試験材は,JIS Z 3283に規定するやに入りはんだ,JIS Z 3284に規定するソルダペースト,液状フラッ

クス及び固形フラックスとする。

7.2

試薬

試薬は,次による。

a) アセトン JIS K 8034に規定するもの。

b) 2-プロパノール JIS K 8839に規定するもの(イソプロピルアルコール)。

7.3

装置及び器具

装置及び器具は,次による。

a) ソックスレー抽出器

b) ホットプレート 温度150±5 ℃に調節可能なもの。

c) 恒温槽 温度100±5 ℃に調節可能なもの。

7.4

試料の採り方

7.4.1

一般

試験材からの試料の採り方は,表2に示すフラックスの形状による試料の採り方を適用し,試験材から

の試料の採り方は,次による。

7.4.2

やに入りはんだ

やに入りはんだの場合は,次による。

a) 製品のまま 製品のままを試料とする。試料の表面をアセトンで洗浄した後,精製水で洗い,次に2-

プロパノールを流して洗い上げ乾燥して試験に用いる。

b) 質量分率25 %の2-プロパノール溶液 やに入りはんだ約150 gを切り取り,両端をつぶして封をする。

アセトンを含ませた布で表面を清浄にする。試料をビーカに入れ,十分な精製水を加え,試料を覆っ

て5〜6分間沸騰する。試料をビーカから取り出しアセトンですすいだ後,乾燥する。はんだ表面を汚

さないよう,かつ,切断面がつぶれないようにかみそり又ははさみを用いて,長さ2〜3 mmに試料を

切断する。試料の封をした両端は廃棄する。切断片を清浄なソックスレー抽出器の抽出管に入れ,回

収した凝縮液がきれいになるまで,2-プロパノール又は他の適切な溶剤でフラックスを抽出する。こ

のフラックス抽出液をビーカに取り出し,100±5 ℃の恒温槽中で蒸発乾固したのち,固形分含有量(質

量分率25±0.5)%となるように,抽出段階で用いた溶剤で薄めて,質量分率25 %の2-プロパノール

溶液を調整する。

9

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 フラックスの抽出又は質量分率25 %の2-プロパノール溶液を調整するとき,フラックスが

2-プロパノールに溶けない場合は,他の適切な精製水に混和しやすい溶剤を用いる。

7.4.3

ソルダペースト

ソルダペーストの場合は,次による。

a) 製品のまま 製品のままを試料とし,均一になるように数回かくはんして用いる。

b) ペースト状フラックス分 この規格の使用者がソルダペーストのフラックス分だけを評価する必要が

ある場合は,ソルダペースト中のフラックスと同じフラックスをソルダペースト製造業者から入手し

て用いる。フラックスが入手できない場合は,次に示す操作で,ソルダペースト中のフラックス分を

抽出して用いる。風袋質量をはかった300 mLビーカ1にソルダペースト100±2 gを0.1 gの精度では

かりとる。これに2-プロパノール又は他の適切な溶剤100 mLを加え,突沸を防ぐため,ガラス棒で

かくはんしながら,150±5 ℃のホットプレート上で約3分間煮沸する。約1分間静置した後,温かい

上澄み液をはんだ粉末が混入しないように,JIS P 3801に規定するろ紙1種を用いて風袋質量をはか

った300 mLビーカ2にろ過する。このとき,溶液を完全に流し出す必要はない。また,ろ過した溶

液は透明でなくてもよい。さらに,抽出液の着色がなくなるまで,2-プロパノール又は他の適切な溶

剤30 mLで上記の抽出操作を数回繰り返す。抽出液はビーカ2の抽出液と混ぜ合わせる。ビーカ1中

の残さ(渣)が完全に乾くまで100±5 ℃の恒温槽で20分間以上加熱し,はんだ粉末の入ったビーカ

から残っている溶剤を蒸発させる。ビーカ1の質量をはかり,質量が一定(0.1 g以内)になるまで溶

剤の蒸発を繰り返す。抽出したフラックス質量を式(1)によって算出し,小数点以下1位に丸める。

(

)

2

3

1

W

W

W

F

−

−

=

······································································ (1)

ここに,

F: 抽出したフラックス質量(g)

W1: ソルダペースト採取質量(g)

W2: ビーカ1の質量(g)

W3: はんだ粉末の入ったビーカ1の質量(g)

次に,抽出物の入ったビーカ2をホットプレート上で加熱し,式(1)のフラックス質量(F)になる

まで溶剤を蒸発して,残った不揮発分をソルダペーストのペースト状フラックス分とする。

注記 フラックスの抽出又は質量分率25 %の2-プロパノール溶液を調製するとき,フラックスが

2-プロパノールに溶けない場合は,他の適切な精製水に混和しやすい溶剤を用いる。

7.4.4

液状フラックス

液状フラックスの場合は,製品のまま試料として用いる。

7.4.5

固形フラックス

固形フラックスの場合は,次による。

a) 製品のまま 製品のまま試料として用いる。

b) 質量分率25 %の2-プロパノール溶液 2-プロパノール又は他の適切な溶剤を用いて,固形分含有量

25 %の2-プロパノール溶液を調整する。

注記 フラックスの抽出又は2-プロパノール溶液を調製するとき,フラックスが2-プロパノールに

溶けない場合は,他の適切な精製水に混和しやすい溶剤を用いる。

8

試験方法

8.1

内容物の試験

8.1.1

水溶液比抵抗(電気抵抗率)試験

10

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この試験は,樹脂系又は有機系フラックス(表1の区分参照)中に含む水溶性導電性物質の量を調べる

ため,適切な溶剤中のフラックスのある濃度の溶液から水抽出した水の比抵抗を測定するものであって,

次による。

a) 試験の概要 質量分率25 %の2-プロパノール溶液を,精製水に加えて煮沸する。この溶液の比抵抗を

20 ℃で測定する。

b) 試薬 精製水を試薬とする。

c) 装置及び器具 装置及び器具は,次による。

1) ホットプレート

2) 水槽

3) マイクロシリンジ

4) 導電率計 セル定数約0.1の電導セルを備えたもの。

5) 一般の実験器具 この方法に用いるガラス器具は,JIS R 3503に規定するもの又は同等のものでな

ければならない。ガラス器具は,この試験方法だけに用い,清浄に保管しなければならない。

d) 試験の手順 試験の手順は,次による。

1) 一般事項 使用前に,全てのガラス器具を洗浄剤溶液中で十分洗浄する。流水で数回,次に精製水

で5回以上すすぐ。トールビーカ50 mL(以下,トールビーカという。)に50 mLの液体を入れ,

電導セルを浸したときに,電導セルの電極が液体で十分に覆われていることを確認する。

2) 測定 時計皿5枚及びトールビーカ5個を十分に洗浄する。

精製水を5個のトールビーカの50 mLの標線まで満たし,20±2 ℃の水槽に浸す。熱平衡に到達

した後,導電率計を用いて,この温度で各トールビーカの精製水の比抵抗を測定する。各トールビ

ーカの精製水の比抵抗は,5 000 Ωmを超えなければならない。いずれかのトールビーカの比抵抗が,

この値以下の場合は,上記操作を繰り返す。精製水のトールビーカの2個を残し,ほかの3個のト

ールビーカのそれぞれに0.100±0.005 mLの質量分率25 %の2-プロパノール溶液を,マイクロシリ

ンジなどを用いて加える。

ソルダペーストから採取したペースト状フラックス分を試料とする場合は,上記のようにしてト

ールビーカの清浄度を確認した後,トールビーカ中の精製水を捨て,ペースト状フラックス分0.100

±0.005 gをはかりとった後,精製水を加える。

5個の全てのビーカに時計皿で蓋をして,ホットプレート上で加熱し,60秒間沸騰したものを抽

出水とする。次いで,流水中で冷却した後,20±2 ℃に保持した水槽中に置く。熱平衡に達した後,

次の順序によって,この温度で5個のビーカの精製水とフラックス試料の抽出水との比抵抗を測定

する。

注記 洗浄後,使用するまでの間の汚染を防ぐために,全てのトールビーカに時計皿で蓋をする

のがよい。

2.1) 精製水中で電導セルを十分に洗浄し,1個の試料をフラックス試料の抽出水に浸し,比抵抗を読む。

2.2) 精製水中で電導セルを十分に洗浄し,精製水に浸し,比抵抗を読む。

2.3) 精製水中で電導セルを十分に洗浄し,次の試料のフラックス試料の抽出水に浸し,比抵抗を読む。

2.4) 精製水中で電導セルを十分に洗浄し,残った精製水とフラックス試料の抽出水との比抵抗の測定

を続ける。

3) 要求事項 精製水の各々の比抵抗は,5 000 Ωmを超えなければならない。精製水の比抵抗の値が

5 000 Ωm以下の場合は,精製水が水溶性のイオン性物質で汚染されていることを示すため,全体の

11

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験を繰り返す。フラックス試料の抽出水の比抵抗は,3個の試験試料で測定した比抵抗の平均値

で表す。

8.1.2

フラックス含有量試験

この試験は,やに入りはんだ及びソルダペースト中(表1の形状参照)のフラックス含有量を測定する

ものであって,次による。

a) 試験の概要 質量の分かっている,やに入りはんだ又はソルダペーストのはんだ分を溶融し,フラッ

クス分と分離して,質量をはかる。フラックス含有量は,やに入りはんだ又はソルダペーストに対す

る質量分率として算出し,%で表示する。

b) 試薬 試薬は,次による。

1) グリセリン JIS K 3351に規定する工業用のもの。

2) 2-プロパノール JIS K 8839に規定するもの。

c) 器具 器具は,次による。

1) ホットプレート 試験に用いるはんだの液相線温度より50 ℃高い温度で使用できるもの。

2) 質量計 感量0.000 1 gのもの。

d) 試験の手順 試験の手順は,次による。

1) やに入りはんだ やに入りはんだの場合は,2-プロパノールを含んだ布で清浄にした後,質量計を

用いて試料30±2 gを0.001 gの精度ではかりとり,100 mLのビーカに入れる。このビーカにグリ

セリン約20 mLを加え,ホットプレートをはんだの液相線温度より50 ℃高い温度に設定して,加

熱することによってはんだを溶融する。はんだとフラックスとを完全に分離した後,放冷してはん

だを凝固する。

次に,凝固したはんだを取り出して水で洗い,更に2-プロパノールに約5分間浸して洗い,室温

で乾燥した後,質量を,質量計を用いて0.001 gの精度で測定して,フラックス含有量を式(2)によ

って算出し,小数点以下1位に丸める。

100

1

2

1

×

−

=

W

W

W

F

······································································· (2)

ここに,

F: フラックス含有量(%)

W1: 採取した試料の質量(g)

W2: 凝固したはんだの質量(g)

2) ソルダペースト ソルダペーストの場合は,均一にかくはんしたソルダペースト中から試料30±1 g

を0.001 gの精度で100 mLのビーカにはかりとる。このビーカにグリセリン約20 mLを加え,ホッ

トプレートをはんだの液相線温度より50 ℃高い温度に設定して,加熱することによってはんだを

溶融する。はんだとフラックスとを完全に分離した後,放冷してはんだを凝固する。

次に,凝固したはんだを取り出して水で洗い,更に2-プロパノールに約5分間浸して洗い,室温

で乾燥した後,質量を,質量計を用いて0.001 gの精度で測定して,フラックス含有量を式(3)によ

って算出し,小数点以下1位に丸める。

100

1

2

1

×

−

=

W

W

W

F

······································································· (3)

ここに,

F: フラックス含有量(%)

W1: 採取した試料の質量(g)

W2: 凝固したはんだの質量(g)

12

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1.3

固形分含有量試験

この試験は,液状フラックス(表1の形状を参照)中の固形分含有量を測定するものであって,次によ

る。

a) 試験の概要 質量を測定したフラックスを乾燥器中で加熱し,冷却後,フラックスの質量を再度測定

することによって固形分含有量を求める。

b) 装置及び器具 装置及び器具は,次による。

1) 共栓付平型ひょう量瓶 内径40 mm,深さ40 mmのもの。

2) 質量計 感量0.000 1 gのもの。

3) 乾燥器 温度110±5 ℃に設定及び保持できるもの。

4) デシケータ

c) 試験の手順 試験の手順は,次による。

1) 有機溶剤溶媒系フラックス(沸点100 ℃未満) 共栓付平型ひょう量瓶を温度110±5 ℃に保持した

乾燥器中で1時間乾燥する。乾燥器から取り出した後,デシケータ中で室温まで冷却する。冷却後,

質量を質量計を用いて0.001 gの精度で測定する(W)。フラックス1.0±0.1 gを質量計を用いて0.001

gの精度で質量を測定する(W1)。このとき,揮発物の蒸発を防ぐ手段を施す。質量を測定した後,

110±5 ℃に保持した乾燥器中で1時間乾燥する。乾燥器から取り出した後,デシケータ中で室温ま

で冷却する。冷却後,質量を質量計を用いて0.001 gの精度で測定する(W2)。

なお,沸点100 ℃以上の有機溶剤系フラックスの試験については,受渡当事者間の協定による。

2) 水溶媒系フラックス 試験器具及び試験方法は,1)と同様の方法による。ただし,フラックスの乾

燥条件は,110±5 ℃で3時間とする。

d) 固形分含有量の算出 固形分含有量は,質量分率(%)で表し,式(4)によって算出し,小数点以下1

位に丸める。

100

1

2

×

−

=

W

W

W

S

········································································ (4)

ここに,

S: 固形分含有量(%)

W: 共栓付平型ひょう量瓶の質量(g)

W1: 採取した試料の質量(g)

W2: 乾燥後の共栓付平型ひょう量瓶と残さ(渣)の質量(g)

固形分含有量は,3個の試料で測定した固形分含有量の平均値で表す。

8.1.4

活性剤評価試験

8.1.4.1

有機酸系活性剤含有量試験

8.1.4.1.1

酸価試験(樹脂系及び有機系)

この試験は,樹脂系及び有機系フラックス(表1の区分を参照)中の酸の含有量を酸価によって評価す

るものであって,次による。

a) 試験の概要 試験材のフラックス分をエタノールに溶解する。この溶液をN/10水酸化カリウム(エタ

ノール溶液)で滴定し,酸価を求める。

b) 試薬 試薬は,次による。

1) 一般事項 精製水及び分析用試薬と認められる一級又は特級試薬を用いる。

2) N/10水酸化カリウム(エタノール溶液) 市販品又は市販の濃溶液をJIS K 8101に規定するエタノ

ールで薄めたもの。力価は,次に示す方法で求める。

13

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

力価は,N/10水酸化カリウム(エタノール溶液)25 mLをフェノールフタレインを指示薬として

力価の定まっているN/10塩酸標準溶液で滴定して,式(5)によって算出し,小数点以下4位に丸め

る。

25

H

k

f

x

f

−

=

·············································································· (5)

ここに,

fk: N/10水酸化カリウムの力価

x: N/10塩酸標準溶液の滴定量(mL)

fH: N/10塩酸標準溶液の力価

3) フェノールフタレイン指示薬 フェノールフタレイン1 gをJIS K 8891に規定するメタノール

50 mLに加え溶解後,メタノールで100 mLに薄めたもの。

4) エタノール JIS K 8101に規定するエタノールを,フェノールフタレインを指示薬としてN/10水酸

化カリウム(エタノール溶液)で中和したもの。

c) 装置及び器具 装置及び器具は,次による。

1) 一般の実験器具 この試験に用いるガラス器具は,JIS R 3503に規定するもの又は同等品でなけれ

ばならない。

2) 乾燥器 温度100±5 ℃に設定及び保持できるもの。

3) マグネチックスターラ 回転数が制御可能なもの。

4) 質量計 感量0.000 1 gのもの。

5) 全量ピペット JIS R 3505に規定するもの。

d) 試験の手順 試験の手順は,次による。

1) やに入りはんだ やに入りはんだの場合の試験の手順は,次による。

1.1) やに入りはんだの表面を7.4.2 a)によって洗浄した後,このはんだからフラックス質量が約1 gに

なるやに入りはんだをはかりとり,長さ2〜3 mmの小片に切断する。はんだ小片の総質量を質量

計を用いて0.001 gの精度で測定する(W1)。

1.2) 全てのはんだ小片を,適切なフラスコ又はビーカに入れ,エタノールを100 mL加え,時計皿で蓋

をした後,穏やかに加熱してフラックスを抽出する。フラックスを抽出した後,上澄み液を別の

ビーカに静かに移し,抽出液とする。はんだ小片を,エタノール25 mLで2〜3回洗浄し,この洗

浄液を抽出液に加え試験液とする。

1.3) フラックスを抽出したはんだ小片を,100±5 ℃に保持した乾燥器中で1時間乾燥する。冷却後,

質量計を用いて0.001 gの精度ではんだ小片の総質量を測定する(W2)。フラックスの質量は式(6)

によって算出し,小数点以下1位に丸める。

2

1W

W

B

−

=

·············································································· (6)

ここに,

B: フラックスの質量(g)

W1: やに入りはんだの質量(g)

W2: フラックス抽出後のはんだ小片の総質量(g)

1.4) 試験液にフェノールフタレイン指示薬を3滴加え,マグネチックスターラ上に置く。飛散しない

程度に強くかくはんする。N/10水酸化カリウム(エタノール溶液)で滴定し,やわらかい赤(ピ

ンク)が30秒間消えない点を終点とする。終点までに加えた,N/10水酸化カリウム(エタノール

溶液)の容積をVkとする。

2) 固形フラックス 固形フラックスの場合の試験の手順は,次による。

2.1) 試料フラックス約1 gの質量を,質量計を用いて0.001 gの精度で測定する。このフラックスを適

14

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

切なフラスコ又はビーカに入れ,エタノール100 mLを加える。

2.2) 1.4)に従い滴定する。

3) 液状フラックス 液状フラックスの場合の試験の手順は,次による。

3.1) 試料フラックス約15 gの質量を,適切なフラスコ又はビーカに入れ,質量計を用いて0.01gの精

度で測定し(m1),エタノール100 mLを加える。

液状フラックスの比重が分かっている場合には,次の方法によってもよい。

試料フラックスを,JIS R 3505に規定する全量ピペットを用いて10〜20 mLの容量を適切なフ

ラスコ又はビーカにはかりとってもよい。質量(m1)は,容量と比重との積によって求める。

3.2) 1.4)に従い滴定する。

4) ソルダペースト(フラックスが入手できる場合) ソルダペーストのフラックス分が入手できる場合

の試験の手順は,次による。

4.1) 7.4.3 b)に規定するペースト状フラックス約3 gを質量計を用いて0.001 gの精度で測定する。ペー

スト状フラックスを適切なフラスコ又はビーカに入れ,エタノールを100 mL加える。ペースト状

フラックスが完全に溶解した後,これを試験液とする。

4.2) 1.4)に従い滴定する。

5) ソルダペースト(フラックスが入手できない場合) ソルダペーストのフラックス分が入手できない

場合の試験の手順は,次による。

5.1) フラックス量が約3 gになるようにソルダペーストをはかりとり,質量を質量計を用いて0.001 g

の精度で測定する。

5.2) これを適切なビーカに入れ,エタノールを100 mL加え,常温でかくはんし,フラックスを抽出す

る。

5.3) フラックスを抽出した後,粗いろ紙を通して,粉末を逃がさないようにして上澄み液をビーカで

静かに移す。さらに,ビーカ及びろ紙を熱エタノール10 mLで2〜3回洗浄し,洗浄液を試験用ビ

ーカに入れる。

5.4) フラックスを抽出したソルダペーストは,100±5 ℃に保持した乾燥器中で1時間乾燥する。冷却

後,質量を質量計を用いて0.001 gの精度で測定する。

5.5) 最初に測定した質量[5.1)参照]とフラックスを抽出した後の質量[5.4)参照]との差を,フラッ

クスの質量とする。

5.6) 1.4)に従い滴定する。

e) 酸価の算出 酸価の算出は,次による。

フラックス中の酸の含有量は,酸価(フラックス1 gを中和するのに必要な水酸化カリウムのmg

数)で表し,式(7)によって算出し,小数点以下1位に丸める。

1

K

K

K

1

V

11

.

56

m

f

M

V

A

×

×

×

=

··························································· (7)

ここに, AV1: フラックスの酸価

VK: 水酸化カリウム(エタノール溶液)の量(mL)

MK: 水酸化カリウム(エタノール溶液)の濃度(mol/L)

fK: 水酸化カリウム(エタノール溶液)の力価

m1: 試料フラックスの質量(g)

酸価は,3個の試料で測定した値の平均値で表す。

8.1.4.1.2

酸価試験(水溶性)

15

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この試験は,樹脂系及び有機系フラックス(表1の区分を参照)中の水に可溶な酸の含有量を酸価によ

って評価するものであって,次による。

a) 試験の概要 試験材にクロロホルムを加えフラックス分を溶解した後,精製水を用いて水溶性物質の

抽出を行う。この抽出溶液をN/10水酸化カリウム(エタノール溶液)で滴定し,酸価を求める。

b) 試薬 試薬は,次による。

1) 一般事項 精製水及び分析用試薬と認められる一級又は特級試薬を用いる。

2) N/10水酸化カリウム(エタノール溶液) 市販品又は市販の濃溶液をJIS K 8101に規定するエタノ

ールで薄めたもの。力価は,次に示す方法で求める。

力価は,N/10水酸化カリウム(エタノール溶液)25 mLをフェノールフタレインを指示薬として

力価の定まっているN/10塩酸標準溶液で滴定して,式(8)によって算出し,小数点以下4位に丸め

る。

25

H

k

f

x

f

×

=

·············································································· (8)

ここに,

x: N/10塩酸標準溶液の滴定量(mL)

fH: N/10塩酸標準溶液の力価

fk: N/10水酸化カリウムの力価

3) フェノールフタレイン指示薬 フェノールフタレイン1 gをJIS K 8891に規定するメタノール

50 mLに加え溶解後,メタノールで100 mLに薄める。

4) クロロホルム JIS K 8322に規定するもの。

c) 装置及び器具 装置及び器具は,次による。

1) 一般事項 この試験に用いるガラス器具は,JIS R 3503に規定するもの又は同等品でなければなら

ない。ガラス器具は,この試験だけに用い,清浄な状態で保管しなければならない。

2) 乾燥器 空気循環式で温度100±5 ℃に設定及び保持ができるもの。

3) マグネチックスターラ 回転数の制御が可能なもの。

4) 質量計 感量0.000 1 gのもの。

5) 全量ピペット JIS R 3505に規定するもの。

d) 試験の手順 試験の手順は,次による。

1) やに入りはんだ やに入りはんだの場合の試験の手順は,次による。

1.1) やに入りはんだの表面を7.4.2 a)によって洗浄した後,このはんだからフラックス質量が約5 gに

なるようにやに入りはんだをはかりとり,長さ2〜3 mmの小片に切断する。はんだ小片の総質量

を,質量計を用いて0.001 gの精度で測定する。

1.2) 全てのはんだ小片を,適切なフラスコ又はビーカに入れ,クロロホルム40 mLを加え,時計皿で

蓋をした後,常温で約15分間振り混ぜてフラックスを抽出する。

1.3) フラックスをほぼ完全に抽出した後,分液漏斗中にろ過し,抽出液とする。ビーカ及びろ紙を熱

クロロホルム10 mLで2〜3回洗浄し,この洗浄液を抽出液に加える。

1.4) フラックスを抽出したはんだ小片を,100±5 ℃に保持した乾燥器中で1時間乾燥する。冷却後,

質量を質量計を用いて0.001 gの精度で測定する。最初に測定したやに入りはんだの質量[1.1)参

照]とフラックスを抽出した後のはんだ小片の総質量との差を,フラックスの質量とする。精製

水25 mLを分液漏斗に入れ,抽出を行い,上澄み液を適切なビーカ又はフラスコに移す。この操

作を5回行い,この抽出した溶液を試験液とする。

16

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.5) 試験液にフェノールフタレイン指示薬を3滴加え,マグネチックスターラ上に置く。飛散しない

程度に強くかくはんする。N/10水酸化カリウム(エタノール溶液)で滴定し,やわらかい赤(ピ

ンク)が30秒間消えない点を終点とする。

2) 固形フラックス 固形フラックスの場合の試験の手順は,次による。

2.1) 試料フラックス約5 gの質量を,質量計を用いて0.001 gの精度で測定する。

2.2) これを適切なフラスコ又はビーカに入れ,クロロホルム40 mLを加える。常温でかくはんし,可

能な限りフラックスを溶解し,分液漏斗中にろ過する。ビーカ及びろ紙を熱クロロホルム10 mL

で2〜3回洗浄し,洗浄液を分液漏斗に入れる。

2.3) 精製水25 mLを分液漏斗に入れ,抽出を行い,上澄み液を適切なビーカ又はフラスコに移す。こ

の操作を5回行い,この抽出した上澄み液を試験液とする。

2.4) 1.5)に従い滴定する。

3) 液状フラックス 液状フラックスの場合の試験の手順は,次による。

3.1) 試料フラックス約50 gの質量を,適切なフラスコ又はビーカに入れ,質量計を用いて0.01 gの精

度で測定する。

液状フラックスの比重が分かっている場合には,次の方法によってもよい。

試料フラックスを,JIS R 3505に規定する全量ピペットを用いて50 mLの容量を適切なフラス

コ又はビーカにはかりとってもよい。質量(m2)は,容量と比重との積によって求める。

3.2) クロロホルム40 mLを加えて常温でかくはんし,フラックスを溶解する。フラックスを溶解後,

分液漏斗中にろ過する。ビーカ及びろ紙を熱クロロホルム10 mLで2〜3回洗浄し,洗浄液を分液

漏斗に入れる。

3.3) 精製水25 mLを分液漏斗に入れ,抽出を行い,上澄み液を適切なビーカ又はフラスコに移す。こ

の操作を5回行い,この抽出した上澄み液を試験液とする。

3.4) 1.5)に従い滴定する。

4) ソルダペースト(フラックスが入手できる場合) ソルダペーストのフラックス分が入手できる場合

の試験の手順は,次による。

4.1) 7.4.3 b)によるフラックス約10 gをはかりとり,質量を質量計を用いて0.001 gの精度で測定する。

4.2) これを適切なフラスコ又はビーカに入れ,クロロホルム40 mLを加える。常温でかくはんし,可

能な限りフラックスを溶解し,分液漏斗中にろ過する。ビーカ及びろ紙を熱クロロホルム10 mL

で2〜3回洗浄し,洗浄液を分液漏斗に入れる。

4.3) 1.5)に従い滴定する。

5) ソルダペースト(フラックスが入手できない場合) ソルダペーストのフラックス分が入手できない

場合の試験の手順は,次による。

5.1) フラックス量が約10 gになるようにソルダペーストをはかりとり,ソルダペーストの質量を質量

計を用いて0.001 gの精度で測定する。

5.2) これを適切なフラスコ又はビーカに入れ,クロロホルム40 mLを加え,常温でかくはんし,フラ

ックスを抽出する。

5.3) フラックスを抽出した後,上澄み液をはんだ粉末が混入しないように,JIS P 3801に規定するろ紙

1種を用いて,分液漏斗に移す。さらに,ビーカ及びろ紙を熱クロロホルム10 mLで2〜3回洗浄

し,洗浄液を分液漏斗に入れる。

5.4) フラックスを抽出したソルダペーストは,温度100±5 ℃に保持した乾燥機中で1時間乾燥する。

17

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

冷却後,質量を質量計を用いて0.001 gの精度で測定する。

5.5) 最初に測定した質量[5.1)参照]とフラックスを抽出した後のソルダペーストの質量[5.4)参照]

との差をフラックスの質量とする。精製水25 mLを分液漏斗に入れ,抽出を行い,上澄み液を適

切なビーカ又はフラスコに移す。この操作を5回行い,この抽出した溶液を試験液とする。

5.6) 1.5)に従い滴定する。

e) 水に可溶な酸の算出 水に可溶な酸の算出は,次による。

フラックス中の精製水に可溶な酸の含有量は,酸価(フラックス1 gを中和するのに必要な水酸化

カリウムのmg数)で表し,式(9)によって算出し,小数点以下1位に丸める。

2

K

K

K

V2

11

.

56

m

f

M

V

A

×

×

×

=

··························································· (9)

ここに, AV2: フラックスの酸価

VK: 水酸化カリウム(エタノール溶液)の量(mL)

MK: 水酸化カリウム(エタノール溶液)の濃度(mol/L)

fK: 水酸化カリウム(エタノール溶液)の力価

m2: 試料フラックスの質量(g)

酸価は,3個の試料で測定した値の平均値で表す。

8.1.4.2

ハライド系活性剤含有量試験

8.1.4.2.1

電位差滴定法

この試験は,フラックス中のハライド含有量を測定するものであって,次による。

a) 試験の概要 フラックスを適切な溶剤に溶解する。この溶液を硝酸銀溶液で滴定し,電位差を測定す

る。変位点を求めることによってハライド含有量を求める。

b) 試薬及び材料 試薬及び材料は,次による。

1) 一般品 分析用試薬及び精製水だけを用いる。

2) 2-プロパノール JIS K 8839に規定するもの。

3) 硝酸銀標準溶液 N/20(0.05 M)市販品の標準溶液又はJIS K 8550に規定する特級硝酸銀8.494 g

をJIS R 3505に規定する1 000 mLの全量フラスコにはかりとり,標線まで精製水で薄めて調整し

たもの。着色瓶に入れ保存する。

c) 装置及び器具 装置及び器具は,次による。

1) ミリボルトメータ

2) 電極 硝酸カリウム−白金,白金−白金,又は硫酸水銀−銀電極

3) マグネチックスターラ 回転数が制御可能なもの。

4) 乾燥器 温度100±5 ℃に設定及び保持できるもの。

5) 質量計 感量0.000 1 gのもの。

6) 全量ピペット及び全量フラスコ JIS R 3505に規定するもの。

d) 試験の手順 試験の手順は,次による。

1) やに入りはんだ やに入りはんだの表面を7.4.2 a)によって洗浄した後,このはんだから,ハライド

含有量が0.1 %を超え,かつ1.0 %以下の場合は,フラックスの質量が5.0±0.1 gになるようにやに

入りはんだをはかりとり,長さ2〜3 mmの小片に切断する。はんだ小片の総質量を,質量計を用い

て0.001 gの精度で測定する。ただし,その他のハライド含有量の場合には,表3によることが望ま

しい。全てのはんだ小片を,300 mLビーカに入れる。これに2-プロパノール50 mLを加え,時計

皿で蓋をし,常温で約15分間振り混ぜてフラックスを溶出する。フラックスを完全に溶出した後,

18

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

溶出液の上澄み液を300 mLビーカの中に静かに注ぐ。はんだ小片を,2-プロパノール30 mLで3

〜4回洗浄し,この洗浄液を300 mLビーカ中の上澄み液に加え,200 mLにして試験液とする。フ

ラックスを抽出したはんだ小片を,100±5 ℃に保持した乾燥器中で1時間乾燥する。冷却後,はん

だ小片の総質量を,質量計を用いて0.001 gの精度で測定する。最初に測定した質量とフラックスを

抽出した後のはんだ小片の質量との差を,フラックスの質量とする。ビーカの中に電極を入れ,マ

グネチックスターラ上に置く。飛散しない程度に強くかくはんし,硝酸銀標準溶液で滴定する。1 mL

ごとにミリボルトメータを用いて電位の値を読み,終点付近では滴定量0.1 mLごとに電位の値を読

む。電位が大きく変化する中点を終点とする。比較のために,全操作を通した空試験を行う。

2) ソルダペースト,液状フラックス及び固形フラックス ハライド含有量が0.1 %を超え,かつ1.0 %

以下の場合は,フラックス5.0±0.1 gを質量計を用いて0.001 gの精度で測定する。ただし,その他

のハライド含有量の場合には,表3によることが望ましい。これを300 mLビーカに入れ,2-プロパ

ノール200 mLを加える。常温でかくはんし,可能な限りフラックスを溶解させ試験液とする。以

下,1)と同様の方法で行う。

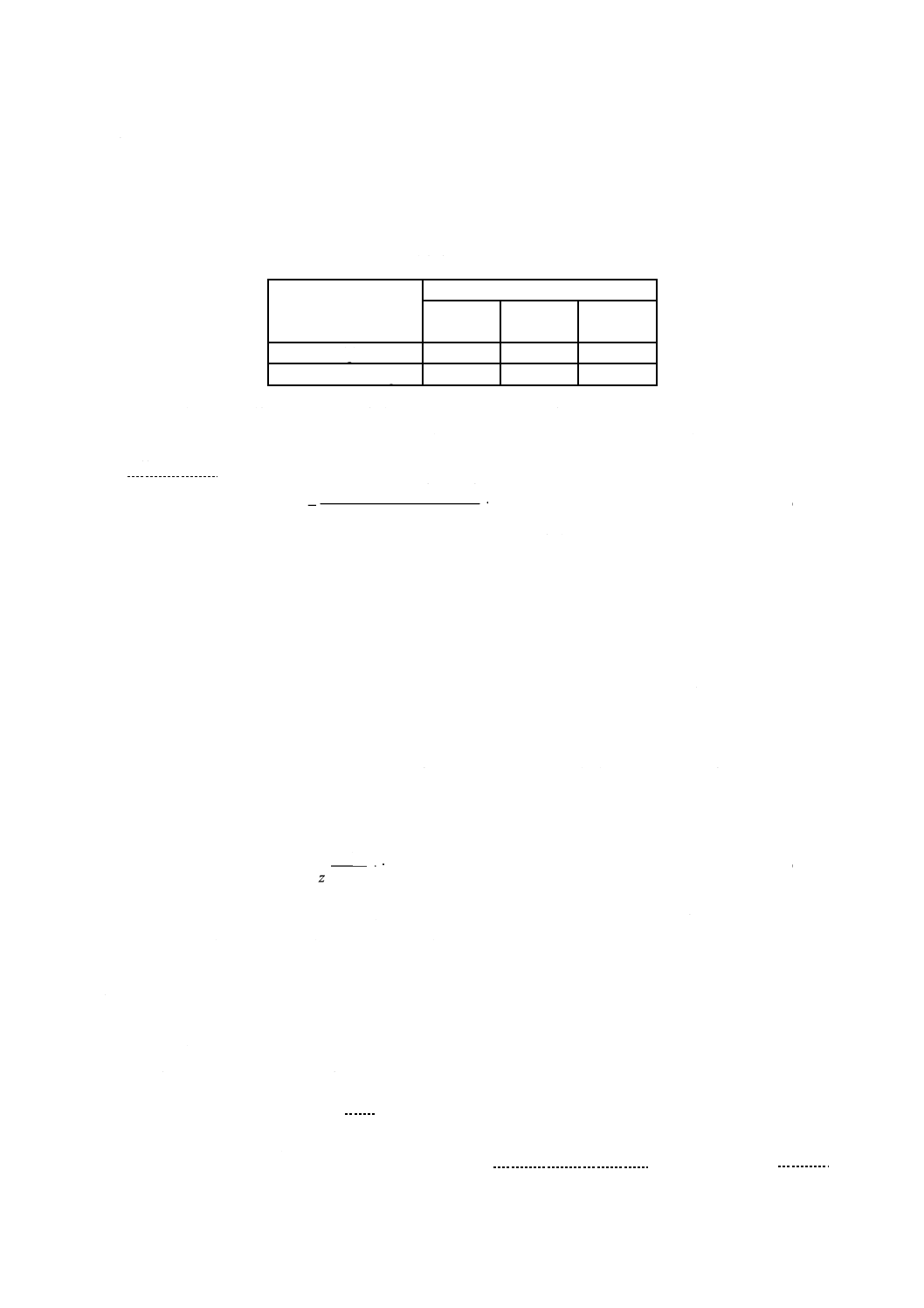

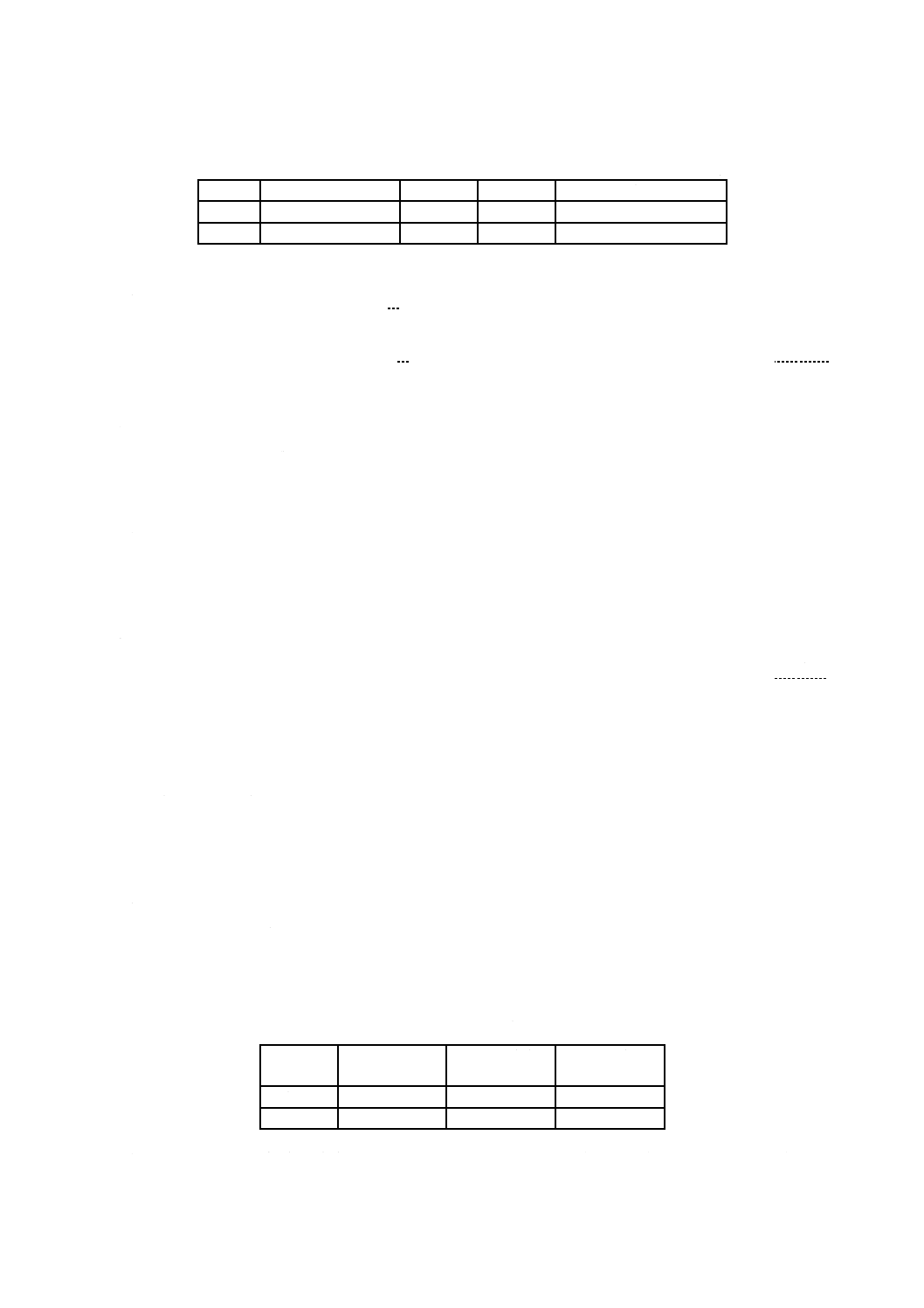

表3−ハライド含有量と試料質量の関係

項目

ハライド含有量(%)

0.05以下 0.05を超え

0.1以下

0.1を超え

1.0以下

1.0を超え

試料質量(g)

10

5

5

1

質量測定の精度(g)

0.001

0.001

0.001

0.001

硝酸銀標準溶液濃度

N/100

N/100

N/20

N/20

e) ハライド含有量の算出 ハライド含有量は,フラックス中の塩素(Cl),臭素(Br)及びよう素(I)

含有量の合計を塩素(Cl)含有量(質量分率,%)に換算した値として求め,式(10)によって算出し,

小数点以下2位に丸める。

3

N

N

N

55

.3

m

V

f

M

H

×

×

×

=

···························································· (10)

ここに,

H: フラックス中のハライド含有量(%)

VN: 硝酸銀溶液の量(mL)

MN: 硝酸銀溶液の濃度(mol/L)

fN: 硝酸銀溶液の力価1)

m3: 試料の質量(g)

ハライド含有量は,3個の試料で測定した値の平均値で表す。

注1) 力価は,次の方法によって求める。JIS K 8150に規定する特級塩化ナトリウム2.922 gを質量

計を用いて0.001 gの精度で測定する。これをJIS R 3505に規定する1 000 mLの全量フラス

コに入れ,標線まで精製水で薄める。この薄めた液をJIS R 3505に規定する全量ピペットを

用いて20.0 mLを300 mLビーカにはかりとり,硝酸銀溶液を用いて8.1.4.2.1 d) 1)の方法で滴

定して,式(11)によって算出し,小数点以下4位に丸める。

922

.2

0.

20

4

N

×

×

=y

m

f

·········································································(11)

ここに,

m4: 特級塩化ナトリウムの質量(g)

y: 滴定に用いた硝酸銀溶液の量(mL)

8.1.4.2.2

フォルハルト法(水溶性フラックスの総ハライド)

19

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この試験は,水溶性フラックス(表1に示すフラックス区分2.1.2及び2.1.3)中の総ハライド含有量を

測定するものであって,次による。

a) 試験の概要 水溶性フラックス中のハライドイオンを,硝酸銀溶液で沈殿する。過剰の硝酸銀をチオ

シアン酸アンモニウムで滴定することによって,ハライド含有量を求める。

b) 試薬及び材料 試薬及び材料は,次による。

1) 一般品 分析用試薬及び精製水だけを用いる。

2) 2-プロパノール JIS K 8839に規定するもの。

3) 硝酸銀標準溶液 N/20(0.05 M)市販品の標準溶液又はJIS K 8550に規定する特級硝酸銀8.494 g

をJIS R 3505に規定する1 000 mLの全量フラスコにはかりとり,標線まで精製水で薄めて調整し

たもの。着色瓶に入れ保存する。

4) チオシアン酸アンモニウム標準溶液 N/20(0.05 M)市販品の標準溶液又はJIS K 9000に規定する

特級チオシアン酸アンモニウム4.855 gをJIS R 3505に規定する1 000 mLの全量フラスコにはかり

とり,標線まで精製水で薄めて調整したもの。

5) 硝酸 JIS K 8541に規定するもの。(比重1.42)

6) ニトロベンゼン JIS K 8723に規定するもの。

7) 硫酸鉄(III)アンモニウム溶液(鉄みょうばん溶液) JIS K 8982に規定する硫酸アンモニウム鉄

(III)・12水8 g及び硝酸8 mLを精製水に溶かし,全量を100 mLにしたもの。

c) 装置及び器具 装置及び器具は,次による。

1) マグネチックスターラ 回転数が制御可能なもの。

2) 乾燥器 温度100±5 ℃に設定及び保持できるもの。

3) 恒温水槽(ウォーターバス)

4) 質量計 感量0.000 1 gのもの。

5) 全量ピペット及び全量フラスコ JIS R 3505に規定するもの。

d) 試験の手順 試験の手順は,次による。

1) やに入りはんだ やに入りはんだの表面を7.4.2 a)によって洗浄した後,このはんだからフラックス

の質量が1.0±0.1 gになるようにやに入りはんだをはかりとり,長さ2〜3 mmの小片に切断する。

はんだの総質量を,質量計を用いて0.001 gの精度で測定する。全てのはんだ小片を,300 mLビー

カに入れる。これに2-プロパノール40 mLを加え,時計皿で蓋をし,常温で約15分間振り混ぜて

フラックスを溶出する。フラックスを完全に溶出した後,溶出液の上澄み液を300 mLビーカの中

に静かに注ぐ。はんだ小片を,2-プロパノール10 mLで3〜4回洗浄し,この洗浄液を300 mLビー

カ中の上澄み液に加え,10 mLになるまでウォーターバス上で加熱し,試験液とする。フラックス

を抽出したはんだ小片を,100±5 ℃に保持した乾燥器中で1時間乾燥する。冷却後,質量計を用い

て0.001 gの精度で質量を測定する。最初に測定した質量とフラックスを抽出した後のはんだ小片の

総質量との差を,フラックスの質量とする。試験液に精製水100 mLを加える。次に,硝酸銀標準

溶液25 mLをビュレット又はピペットで加える。次に,濃硝酸5 mLとニトロベンゼン5 mLとを加

え,1分間振り混ぜる。静置し,生成した塩化銀の沈殿をニトロベンゼン中に凝集する。次に,硝

酸鉄(III)アンモニウム溶液2 mLを指示薬として加え,マグネチックスターラ上に置く。飛散し

ない程度に強くかくはんし,チオシアン酸アンモニウム標準溶液で滴定する。終点付近では,赤色

が退色する速度が遅くなるため,完全に退色した後に滴下を行う。うすい黄赤色が消えない点を,

終点とする。

20

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) ソルダペースト及び液状フラックス ハライド含有量が0.1 %を超え,かつ1.0 %以下の場合は,フ

ラックス1.0±0.1 gを0.001 gの精度で測定する。ただし,その他のハライド含有量の場合には,表

4によることが望ましい。これを300 mLビーカに入れ,2-プロパノール10 mLを加える。常温でか

くはんし,可能な限りフラックスを溶解させて試験液とする。以下,1)と同様の方法で行う。

表4−ハライド含有量と試料質量との関係

項目

ハライド含有量(%)

0.1以下

0.1を超え

1.0以下

1.0を超え

試料質量(g)

10

1.0

0.5

質量測定の精度(g)

0.001

0.001

0.001

e) ハライド含有量の算出 ハライド含有量は,フラックス中の塩素(Cl),臭素(Br)及びよう素(I)

含有量の合計を塩素(Cl)含有量(%)に換算した値として求め,式(12)によって算出し,小数点以下

2位に丸める。

(

)

5

S

N

S

S

a

55

.3

m

V

V

f

M

H

−

×

×

×

=

····················································· (12)

ここに,

Ha: フラックス中の塩素含有量(%)

VN: 硝酸銀溶液の量(25 mL)

VS: チオシアン酸アンモニウム溶液の量(mL)

MS: チオシアン酸アンモニウム溶液の濃度(mol/L)

fS: チオシアン酸アンモニウム溶液の力価2)

m5: 試料の質量(g)

ハライド含有量は,3個の試料で測定した値の平均値で表す。

注2) 力価は,次の方法によって求める。特級硝酸銀8.495 gを,0.001 gの精度で測定する。これ

をJIS R 3505に規定する1 000 mLの全量フラスコに入れ,標線まで精製水で薄める。この薄

めた液をJIS R 3505に規定する全量ピペットを用いて20.0 mLを300 mLビーカにはかりとり,

精製水100 mLを加える。次に,濃硝酸5 mLと硝酸鉄(III)アンモニウム溶液2 mLを加え

る。これをチオシアン酸アンモニウム溶液を用いて8.1.4.2.2 d) 1)の方法で滴定して,式(13)

によってチオシアン酸アンモニウム溶液の力価を求める。算出し,小数点以下4位に丸める。

495

.8

0.

20

6

S

×

×

=z

m

f

········································································· (13)

ここに,

m6: 特級硝酸銀の質量(g)

z: 滴定に用いたチオシアン酸アンモニウム溶液の量(mL)

8.1.4.2.3

シルバークロメート紙試験(ハライドの定性)

この試験は,フラックス中のハライドの定性試験であって,次による。

a) 試験の概要 フラックスをシルバークロメート試験紙に滴下した後,フラックス中のハライドで試験

紙が変色することによって,ハライドの有無を調べる。

b) 試薬及び材料 試薬及び材料は,次による。

1) 一般品 分析用試薬及び精製水だけを用いる。

2) クロム酸カリウム標準溶液 JIS K 8312に規定するクロム酸カリウム2.0 gを精製水1 Lに溶解した

もの。

3) 硝酸銀溶液 N/100(0.01 M)市販品の標準溶液又はJIS K 8550に規定する硝酸銀1.70 gをJIS R 3505

21

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に規定する1 000 mLの全量フラスコにはかりとり,標線まで精製水で薄めて調整したもの。

4) 塩素標準溶液 110±2 ℃で2時間乾燥したジエチルアミン塩酸塩0.310±0.005 gを100 mLの全量

フラスコにはかりとり,標線まで2-プロパノールで薄めたもの。

5) 2-プロパノール JIS K 8839に規定するもの。

c) 装置及び器具 装置及び器具は,次による。

1) シルバークロメート試験紙 市販品又は,次の方法で調整したものを用いる。クロマトグラフィー

ペーパーをクロム酸カリウム溶液に浸せきする。取り出した後,乾燥する。乾燥したクロマトグラ

フィーペーパーを硝酸銀溶液に浸せきする。取り出した後,精製水で洗浄し,乾燥する。褐色のク

ロマトグラフィーペーパーを50 mm×20 mmに切断し,試験紙とする。試験紙は着色瓶に入れ保存

し,調整後4週間以内に使用する。

d) 試験の手順 試験の手順は,次による。

1) 試料の調整

1.1) 液状フラックス 製品のまま試料とする。

1.2) やに入りはんだ 7.4.2 b)に規定する方法によって質量分率25 %の2-プロパノール溶液を調整し,

これを試料とする。

1.3) 固形フラックス 7.4.5 b)に規定する方法によって質量分率25 %の2-プロパノール溶液を調整し,

これを試料とする。

1.4) ソルダペースト ソルダペーストを7.4.3 b)の方法で分離したペースト状フラックス分を2-プロパ

ノールに溶解して,質量分率でフラックス25 %の試料溶液を調整する。フラックス分が2-プロパ

ノールに溶けない場合は,ほかの適切な精製水に混和しやすい溶剤を用いる。

2) 試験 シルバークロメート試験紙に,試料を1滴(約0.05 mL)滴下し,ただちに塩素標準溶液を1

滴(約0.05 mL)滴下する。このとき両者の間隔は,20 mm以上とする。試料滴下後15秒静置し,

試験紙のフラックス分を2-プロパノールで取り除いた後,乾燥する。

塩素標準溶液によって,シルバークロメート試験紙が白又は黄みの白(オフホワイト)に変色し

なかった場合は,新しいシルバークロメート試験紙によって再度試験を行う。

e) 評価 シルバークロメート試験紙を,目視によって評価する。白又は黄みの白(オフホワイト)に変

色すれば,ハライドが存在することを示す。

注記 アミン,よう素化合物,シアン化合物及びチオシアネートは,試験を妨げることがある。ま

た,pH3未満の酸性溶液の場合は,シルバークロメート試験紙が,ハライドが存在するよう

に変色することがあるため,注意が必要である。

試験結果に疑義が生じた場合には,8.1.4.2.1又は8.1.4.2.2に従い,ハライド含有量を測定

する。

8.1.4.2.4

呈色反応法(ふっ化物含有試験)

この試験は,フラックス中のふっ化物の定性試験であって,次による。

a) 試験の概要 試料をジルコニウム−アリザリンパープルレーキに滴下し,退色の有無を目視で検査す

る。

b) 試薬及び材料 試薬及び材料は,次による。

1) 一般品 分析用試薬及び精製水だけを用いる。

2) アリザリンスルホン酸ナトリウム溶液 JIS K 8057に規定するアリザリンレッドS(アリザリンス

ルホン酸ナトリウム)0.05 gを精製水50 mLに溶解したもの。

22

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) ジルコニウム硝酸溶液 精製水50 mLに塩酸10 mLを混和した溶液にジルコニウム硝酸塩0.05 gを

溶解したもの。

4) 塩酸 JIS K 8180に規定するもの。

c) 装置及び器具 装置及び器具は,次による。

1) 白色スポットプレート

d) 試験の手順 試験の手順は,次による。

1) 試料の調整

1.1) 液状フラックス 製品のまま試料とする。

1.2) やに入りはんだ 7.4.2 b)に規定する方法によって質量分率25 %の2-プロパノール溶液を調整し,

これを試料とする。

1.3) 固形フラックス 7.4.5 b)に規定する方法によって質量分率25 %の2-プロパノール溶液を調整し,

これを試料とする。

1.4) ソルダペースト ソルダペーストを7.4.3 b)の方法で分離したペースト状フラックス分を2-プロパ

ノールに溶解して,フラックス分25 %の試料溶液を調整する。フラックス分が2-プロパノールに

溶けない場合は,ほかの適切な精製水に混和しやすい溶剤を用いる。

2) 試験 白色スポットプレート上のスポットに,アリザリンスルホン酸ナトリウム溶液,ジルコニウ

ム硝酸溶液及び精製水を各々1滴(約0.05 mL)ずつ滴下混合し,新しいジルコニウム−アリザリン

パープルレーキを調整する。スポットに試料1滴(約0.05 mL)を加える。試験は,3個のスポット

で行う。

e) 評価 ジルコニウム−アリザリンパープルレーキの色が黄色に変色すれば,ふっ化物が存在すること

を示す。

8.2

物理的特性試験

8.2.1

粘度試験

この試験は,液状フラックス(表1の形状を参照)の粘度を測定するものであって,次による。

a) 試験の概要 液状フラックスについて,適切な粘度計を用いて20 ℃で測定する。

b) 装置及び器具 装置及び器具は,次による。

1) 粘度計 JIS Z 8803に規定するガラス製細管粘度計又は回転粘度計。

2) 恒温水槽(ウォーターバス) 20±1 ℃に保持可能なもの。

3) ガラス棒状温度計 1 ℃以下の目盛をもつもの。恒温水槽の温度を測定する。

c) 試験の手順 試料は製品のままとし,適切な粘度計を用いて,20±1 ℃で測定し,その単位はPa・s

とする。

ガラス製細管粘度計を用いる場合は,JIS Z 8803による。ただし,恒温水槽及びガラス棒状温度計

は,この規格による。

注記 ソルダペーストの粘度試験は,JIS Z 3284の附属書6(流動特性試験)によって行う。

8.2.2

比重試験

この試験は,液状フラックス(表1の形状を参照)の比重を測定するものであって,次による。

a) 試験の概要 液状フラックス中に,JIS B 7525に規定する密度浮ひょう(比重浮ひょう)を浮かべ,

試料の温度が20 ℃になったときの比重を測定する。

b) 器具 器具は,次による。

1) 比重測定用ガラス円筒容器

23

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 密度浮ひょう(比重浮ひょう) JIS B 7525に規定するもの。

3) ガラス棒状温度計 1 ℃以下の目盛をもつもの。試料の温度を測定する。

4) 恒温水槽(ウォーターバス) 温度20±1 ℃に保持可能なもの。

c) 試験の手順 試料は製品のままとし,清浄にして乾燥した比重測定用ガラス円筒容器に試料をはかり,

全体を20±1 ℃の恒温水槽に入れ,次にJIS B 7525に規定する密度浮ひょう(比重浮ひょう)を浮か

べ,ガラス棒状温度計を用い試料の温度が20 ℃になったとき,液面の上縁で密度浮ひょうの目盛を

読む。

8.2.3

色数試験

この試験は,液状フラックス(表1の形状を参照)の色とガードナー標準番号1〜18(淡黄色〜暗褐色)

の標準溶液とを比較して評価するものであって,JIS K 5600-2-1による。

8.2.4

引火点試験

この試験は,有機溶剤系溶媒を用いた液状フラックス(表1の形状を参照)について溶媒の引火点測定

方法を規定するものであって,JIS K 2265-1,JIS K 2265-2,JIS K 2265-3又はJIS K 2265-4による。

8.3

はんだ付時の挙動試験

8.3.1

フラックス効力試験

8.3.1.1

はんだ広がり法

この試験は,フラックスによるはんだの広がり特性を試験する標準的な方法を規定する。試験は,次に

よる。

a) 試験の概要 はんだ及びフラックスを酸化処理銅板上に載せ,加熱して溶融した後のはんだの広がり

率を測定することによってフラックスの効力を評価する。

b) 試薬及び材料 試薬及び材料は,次による。

1) アルコール JIS K 8101に規定するエチルアルコール。

2) 2-プロパノール JIS K 8839に規定するもの。

3) 洗浄溶剤 はんだ付後のフラックス残さ(渣)を除去するために適した溶剤。

4) 銅板 寸法が50 mm×50 mm×0.5 mmのJIS H 3100に規定するC1201P又はC1220P(りん脱酸銅

板)とする。

5) はんだ 受渡当事者間の協定がない場合,JIS Z 3282に規定するSn96.5Ag3Cu0.5を標準材料とする。

c) 装置及び器具 装置及び器具は,次による。

1) はんだ槽 深さ30 mm以上,100 mm×150 mm以上の容器で,試験温度±5 ℃で制御可能な温度調

節器を備えたもの。

2) 乾燥器 温度150±3 ℃に設定及び保持できるもの。

3) トング又はその他の適切な道具 はんだ槽の表面から試験片を水平に取り上げるために適したも

の。

4) スクラバ はんだ槽のはんだ酸化膜の除去を容易に行えるもの。

5) スパチュラ

6) メタルマスク 厚さ2.5 mmで,直径6 mmの孔があいているもの。

7) マイクロメータ JIS B 7502に規定する又は同等以上の測定精度をもつもの。

8) マイクロシリンジ又はマイクロピペット 0.05 mLがはかりとれるもの。

9) 一般の実験器具 この試験に用いるガラス器具は,JIS R 3503に規定するもの又は同等品でなけれ

ばならない。

24

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10) 研磨紙 JIS R 6252に規定するP600(耐水)とする。

d) 試験の手順 試験の手順は,次による。

1) 銅板の前処理 銅板の前処理は,次による。

銅板の表面を,アルコールで清浄にする。銅板の片面を,アルコールを滴下しながら研磨紙を用

いて研磨した後,アルコールで表面の汚れを洗い,室温で十分乾燥させる。この銅板を150±3 ℃

に設定した乾燥器中で1時間酸化処理をして,酸化処理銅板とする。

なお,銅板はトングによる取扱いを容易にするために,片隅を折り曲げてもよい。

2) はんだ試料 はんだ試料は,次による。

2.1) 液状,固形及びペースト状フラックス はんだ試料は,外径1.6 mmの線状はんだを,直径3.2 mm

の棒に巻き付けたその一巻きとする。塊状,棒状又は帯状はんだを,0.30±0.03 gの小片にしたも

のを用いてもよい。

2.2) やに入りはんだ及びソルダペースト 製品をそのまま,試料として用いる。

3) 試験 試験は,次による。

3.1) やに入りはんだ 7.4.2 a)によって洗浄した後,試料0.30±0.03 gをはかりとり,うず状に巻き,

銅板の中央に置いたものを試験片とする。試験片は,5枚用意する。試験片の加熱は,はんだの液

相線温度より35±3 ℃高い温度に設定したはんだ槽に浮かべて行う。試験片をはんだ槽に浮かべ

る直前に,スクラバを用いてはんだ槽表面のはんだの酸化被膜を除去する。試験片を浮かべた後,

試料のやに入りはんだが溶融してから30秒間保持する。

その後,試験片をはんだ槽から,水平に保ちながら引き上げ,室温まで冷却する。フラックス

残さ(渣)は,適切な溶剤で取り除く。

3.2) 液状フラックス マイクロシリンジ又はマイクロピペットを用いて,試料を0.05±0.005 mLはか

りとり,銅板中央に滴下する。はんだ試料をその中心に載せ,試験片とする。試験片は,5枚用意

する。試験片の加熱は,3.1)と同様の方法とする。

3.3) ペースト状フラックス 試料0.025±0.003 gを銅板の中央に載せ,はんだ試料をその中心に載せ,

試験片とする。試験片は,5枚用意する。試験片の加熱は,3.1)と同様の方法とする。

3.4) 固形フラックス 7.4.5 b)によって調整した質量分率25 %の2-プロパノール溶液を,マイクロシリ

ンジ又はマイクロピペットを用いて0.05±0.005 mLはかりとり,銅板の中心に滴下する。はんだ

試料をその中心に載せ,試験片とする。試験片は,5枚用意する。試験片の加熱は,3.1)と同様の

方法とする。

3.5) ソルダペースト 室温で保管したソルダペーストをスパチュラでかくはん後,メタルマスクを用

いて銅板の中央に塗布し,試験片とする。試験片は,5枚用意する。試験片の加熱は,3.1)と同様

の方法とする。

e) 広がり率の算出 溶融して広がったはんだの高さを,マイクロメータ又は他の適切な器具で測定する。

この高さから,式(14)によって広がり率を算出し,小数点以下1位に丸める。この操作を5枚につい

て繰り返して,平均値を小数点以下1位まで求め,これを試料の広がり率とする。

100

R

×

−

=

D

H

D

S

····································································· (14)

ここに,

SR: 広がり率(%)

H: 広がったはんだの高さ(mm)

D: 試験に用いるはんだを球とみなした場合の直径(mm)

25

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D=1.24V1/3

V:試験に用いるはんだの体積[質量3)/密度]

注3) やに入りはんだ及びソルダペーストの場合の試験に用いるはんだの質量は,試料の質量から

含有フラックスの質量を減じた値とする。

8.3.1.2

ウエッティングバランス法

この試験法は,ウエッティングバランス法によるはんだ付用フラックスのぬれ効力の評価方法について

規定する。試験は,次による。

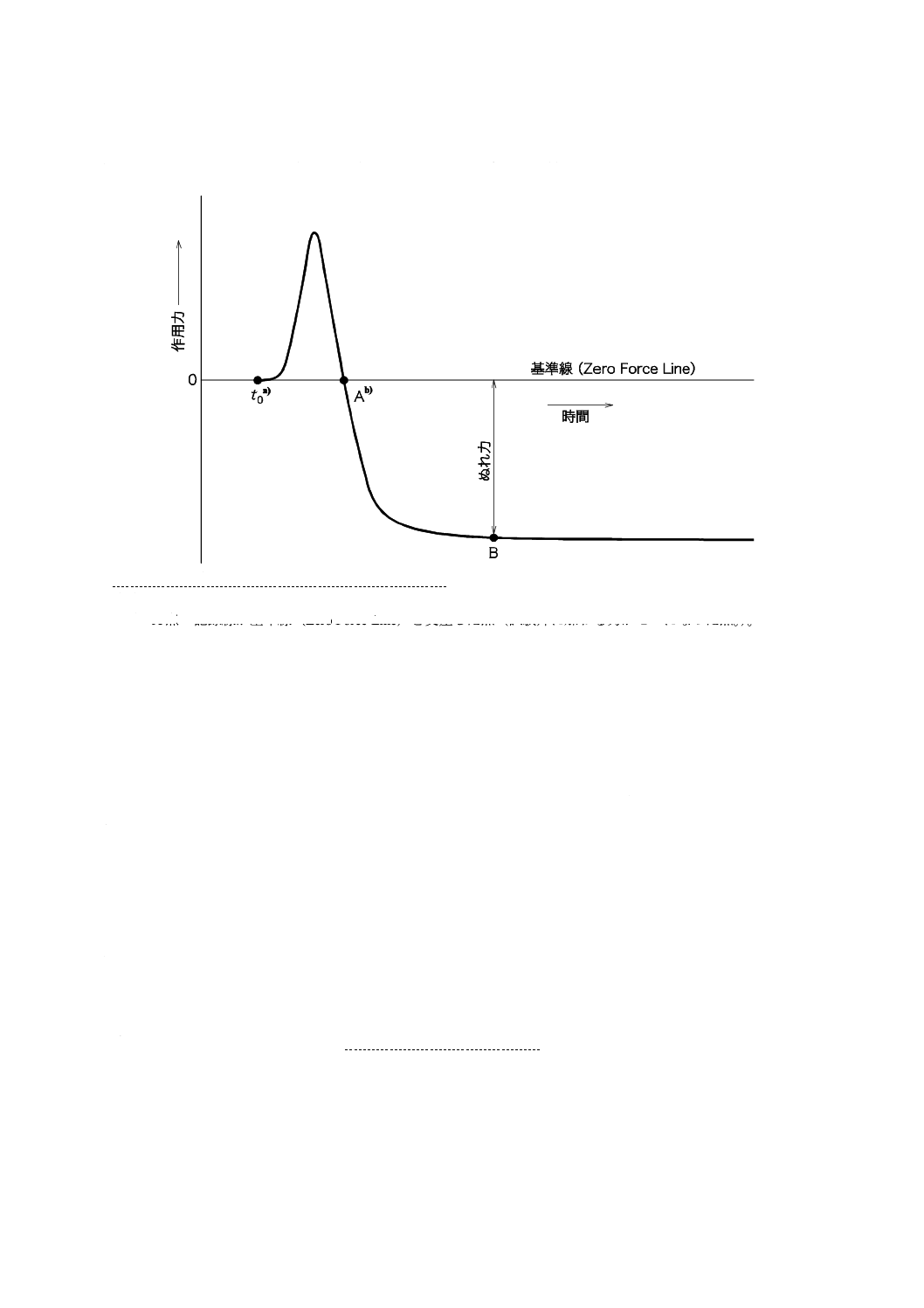

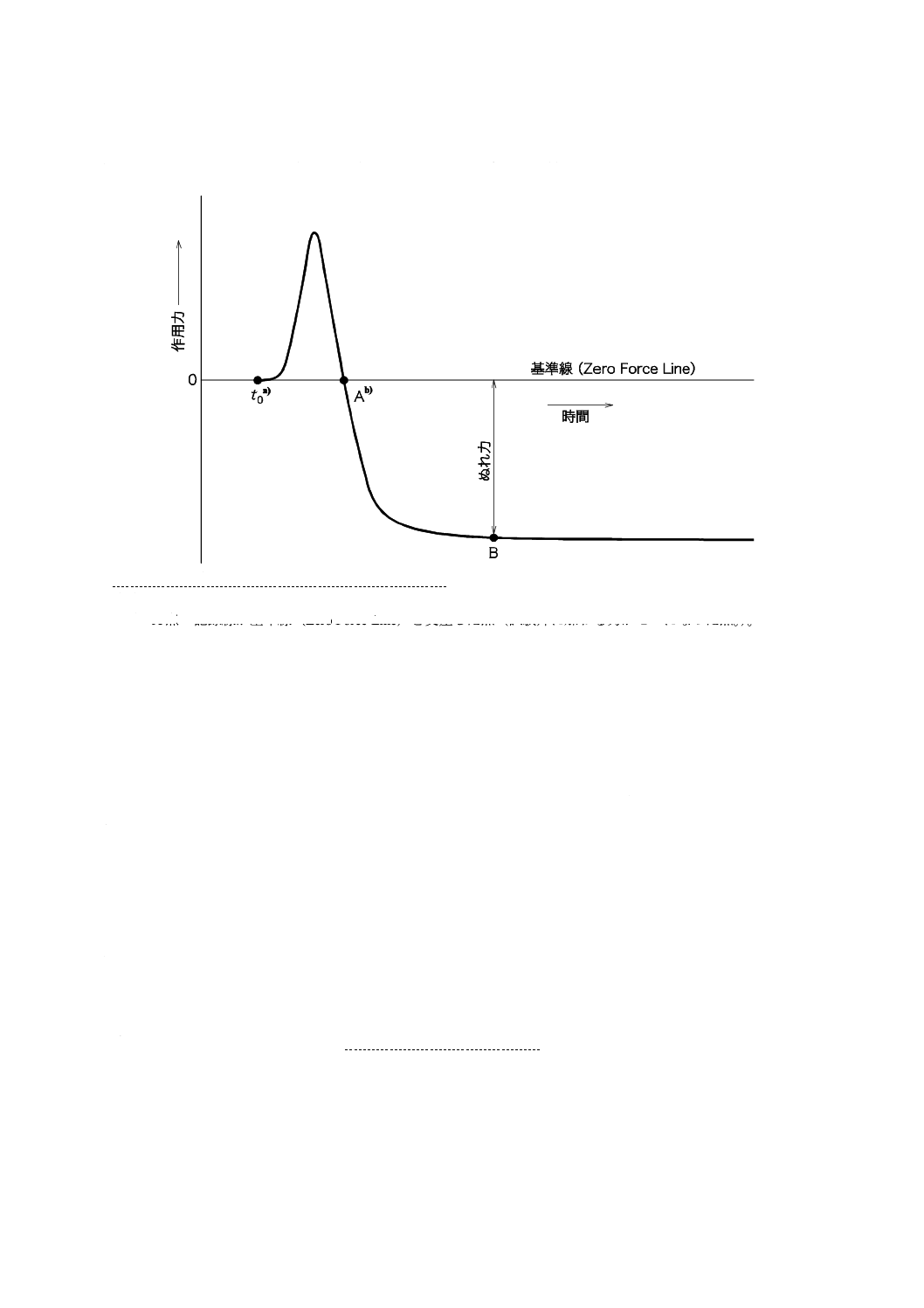

a) 試験の概要 試験片のウエッティングバランス法を用いたぬれ時間及び最大ぬれ力を,標準フラック

スと試験フラックスとの比較によって評価する。ぬれ時間は,作用力の時間変化の記録曲線(図1参

照)のt0からAまでの時間(0.1 s単位)とする。最大ぬれ力は,基準線と記録曲線とが最も離れる点

Bでの作用力の差(0.01 mN単位)とする。

b) 試薬及び材料 試薬及び材料は,次による。

1) 酸洗い液 JIS K 8180に規定する塩酸5 mLを,精製水95 mLで薄めたもの。

2) アセトン JIS K 8034に規定するもの。

3) 2-プロパノール JIS K 8839に規定するもの。

4) 標準フラックスA(非活性ロジンフラックス) JIS K 5902の2級に規定するロジン25±0.1 gをJIS

K 8839に規定する2-プロパノール75±0.1 gに溶かしたもの。

5) 標準フラックスB(ハロゲン活性化ロジンフラックス) 110±2 ℃で2時間乾燥したジエチルアミ

ン塩酸塩0.39±0.01 gをJIS K 8839に規定する2-プロパノール75±0.1 gに溶解し,その後ロジン

25±0.1 gを加え静かにかくはん溶解したもの。このフラックスは塩素量0.5 %を含有する。

注記1 標準フラックス(A又はB)は,試験用フラックスの非活性又は活性に応じて受渡当事

者間で選択してよい。

注記2 標準フラックス(A又はB)は,密栓容器に入れ,光,熱及び極端な低温を避けて保存

する。

6) はんだ 受渡当事者間の協定がない場合,JIS Z 3282に規定するSn96.5Ag3Cu0.5とする。

c) 装置及び器具 装置及び器具は,次による。

1) ウエッティングバランス試験装置及び補助器具

2) はんだ槽 深さが30 mm以上かつ縦30 mm×横30 mm以上の四角又は直径35 mm以上かつ深さ30

mm以上の円筒の容器。溶融はんだの温度が試験温度の±3 ℃の精度で保持できるもの。

3) 記録計

4) 乾燥器 温度130±3 ℃に設定及び保持できるもの。

5) シャーレ,へら,ろ紙及びピンセット又はトング

6) 手袋 試験片を素手で扱わないために用いる。

d) 試験の手順 試験の手順は,次による。

1) 試験片の調整

1.1) 試験片 板状試験片は,JIS H 3100に規定するC1201P又はC1220P(りん脱酸銅板)を用いる。

線状試験片は,JIS H 3260に規定するC1100W-O又はC1100W-1/2H(タフピッチ銅線)を用いる。

はんだに浸せきする試験片の端面にばり,きずがあってはならない。試験片の形状及び寸法を表5

に示す。

26

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−試験片の形状及び寸法

単位 mm

形状

厚さ又は直径

幅

長さ

適用

板状

0.3±0.03(厚さ)

10±0.1

30±0.1

端子などの大形部品用

線状

0.6±0.03(直径)

−

30±0.1

リードなどの小形部品用

1.2) 試験片の取扱い 試験片の取扱いは,清浄なピンセット又はトングを用いる。

1.3) 試験片の酸化処理 試験片をJIS K 8839に規定する2-プロパノールで脱脂洗浄し,室温で乾燥し

た後,酸洗い液に5分間浸せきする。次いで酸洗い液から取り出し,精製水で十分に洗浄(200 mL

のビーカ中で5回洗浄)した後,JIS K 8839に規定する2-プロパノールで洗浄し,次いでJIS K 8034

に規定するアセトンを注ぎ,取り出して室温乾燥する。乾燥後,130±3 ℃に設定した乾燥器中で

20分間酸化処理をする。試験片は試験用に5枚以上,標準フラックス用に5枚以上用意する。

2) 試料の調整

2.1) 液状フラックス 製品のまま試料とする。

2.2) やに入りはんだ 7.4.2 b)に規定する方法によって質量分率25 % 2-プロパノール溶液を調整し,こ

れを試料とする。

2.3) 固形フラックス 7.4.5 b)に規定する方法によって質量分率25 % 2-プロパノール溶液を調整し,こ

れを試料とする。

2.4) ソルダペースト ソルダペーストを7.4.3 b)の方法で分離したペースト状フラックス分を,試料と

する。

3) 試験

3.1) 用いるはんだが,深さ30 mm以上になる量を,はんだ槽で溶融し,液相線温度より35±3 ℃高い

温度にはんだ槽を保持する。

3.2) フラックスをシャーレに入れる。

3.3) 試験片を端部から2〜4 mm以上の深さ(ただし,はんだ中への浸せき深さより3 mm以上になら

ない。)でフラックス中に3〜5秒間浸せきする。試験片は清浄なトング,ピンセット又は手袋を

着用して取り扱う。

3.4) 試験片をフラックスから取り出す。取り出すときは試験片に過剰のフラックスが付着しないよう

に斜めに引き上げる。また,過剰のフラックスが玉状に目視できるときは,試験片の角をきれい

なろ紙によって除去する。

3.5) 試験片をはんだ槽に対し,垂直にウエッティングバランスの質量計に装着する。装置を調整し,

記録計の0点を合わせ,はんだ槽表面の酸化膜をへらで取る。

3.6) はんだ槽を上昇する又は試験片を下降する方法で作動させると同時に記録計も作動させ,試験片

が溶融はんだ面に接したときから,ぬれ終了までの作用力の時間的変化を表6の条件で記録する。

表6−ぬれの測定条件

試験片

浸せき深さ

(mm)

浸せき速度

(mm/s)

浸せき時間

(s)

板状

2〜4

20±5

10

線状

2

2

10

3.7) 3.3)〜3.6)までの操作を試験用フラックス及び標準フラックス(A又はB)それぞれについて行う。

27

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片の数は5点とする。

e) 評価 標準フラックス(A又はB)に対して,ぬれ時間及び最大ぬれ力を比較する。

注記 記録曲線を上下反転して表示する場合がある。

注a) t0点 記録線が基準線(Zero Force Line)から大きくそれ始める点(試験片が溶融はんだに接触した点。)。

b) A点 記録線が基準線(Zero Force Line)と交差した点(試験片に加わる力がゼロになった点。)。

図1−ウエッティングバランス法による記録曲線

8.3.2

フラックス飛び散り試験

この試験は,はんだ付時のやに入りはんだのフラックスの飛び散りの傾向を評価するものであって,次

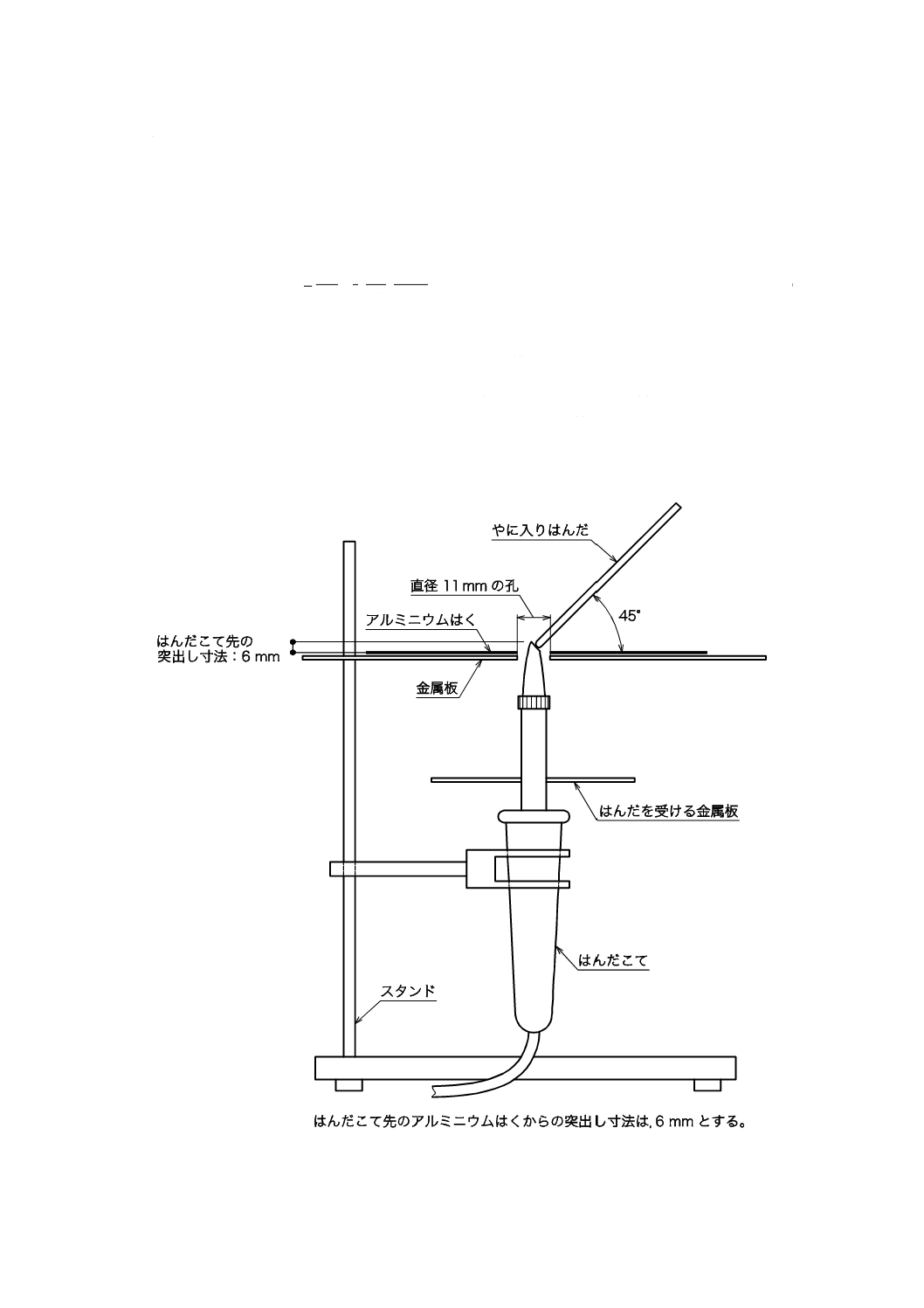

による。

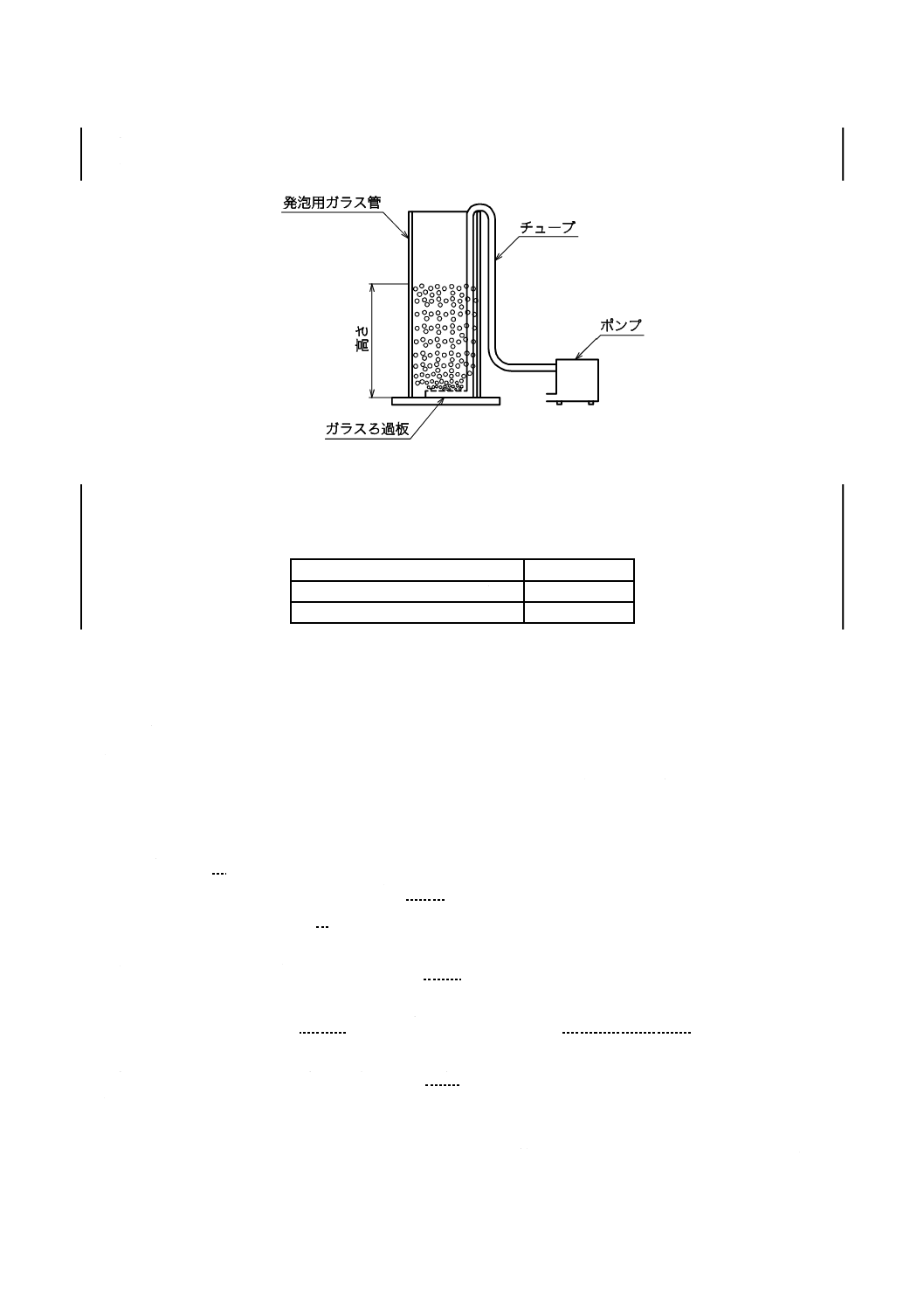

a) 試験の概要 やに入りはんだをはんだこての上で溶融し,飛び散ったフラックス量を測定する。試験

に用いるやに入りはんだ中に含まれるフラックスの総量に対する割合を算出して,評価する。

b) 装置及び材料 装置及び材料は,次による。

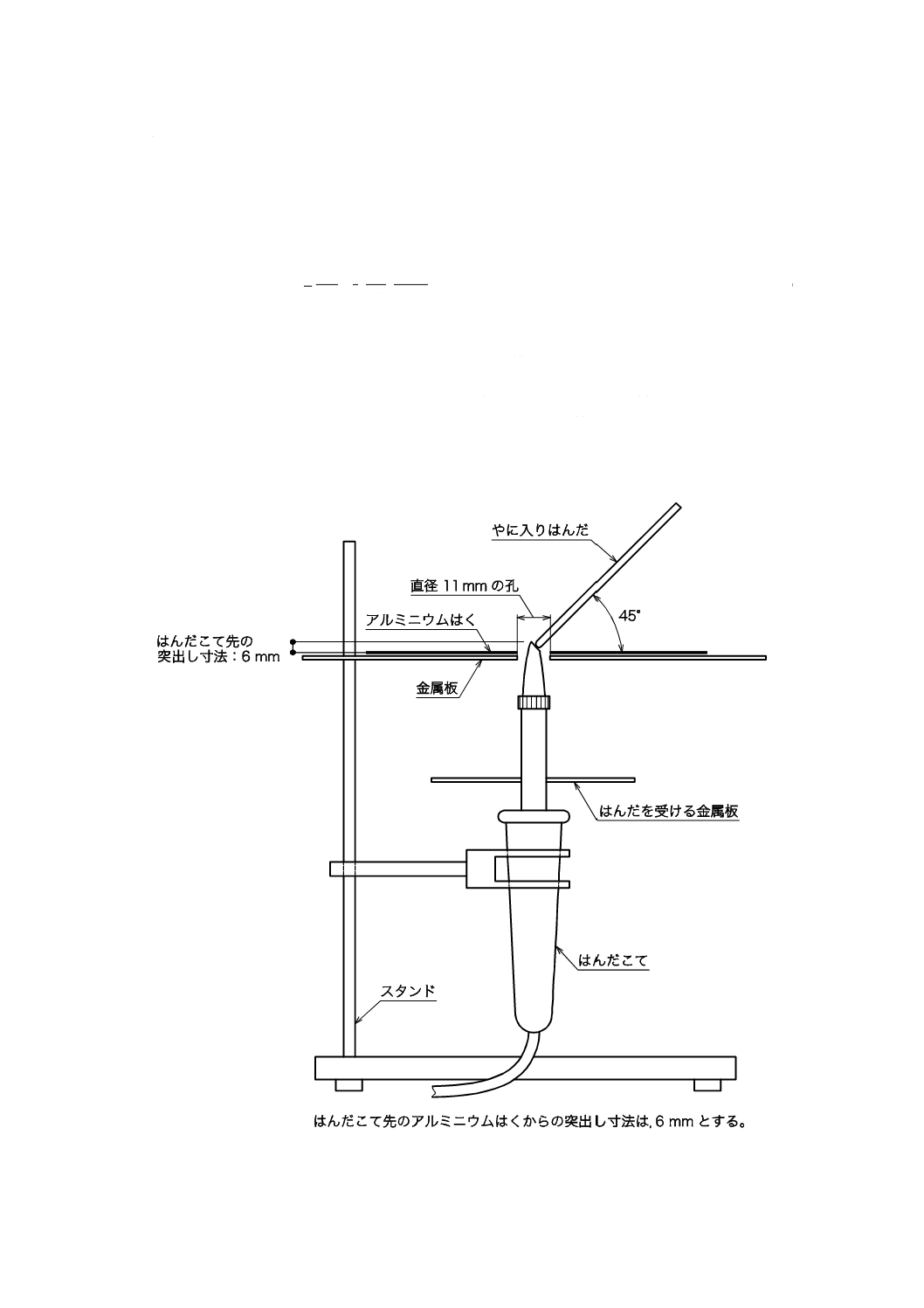

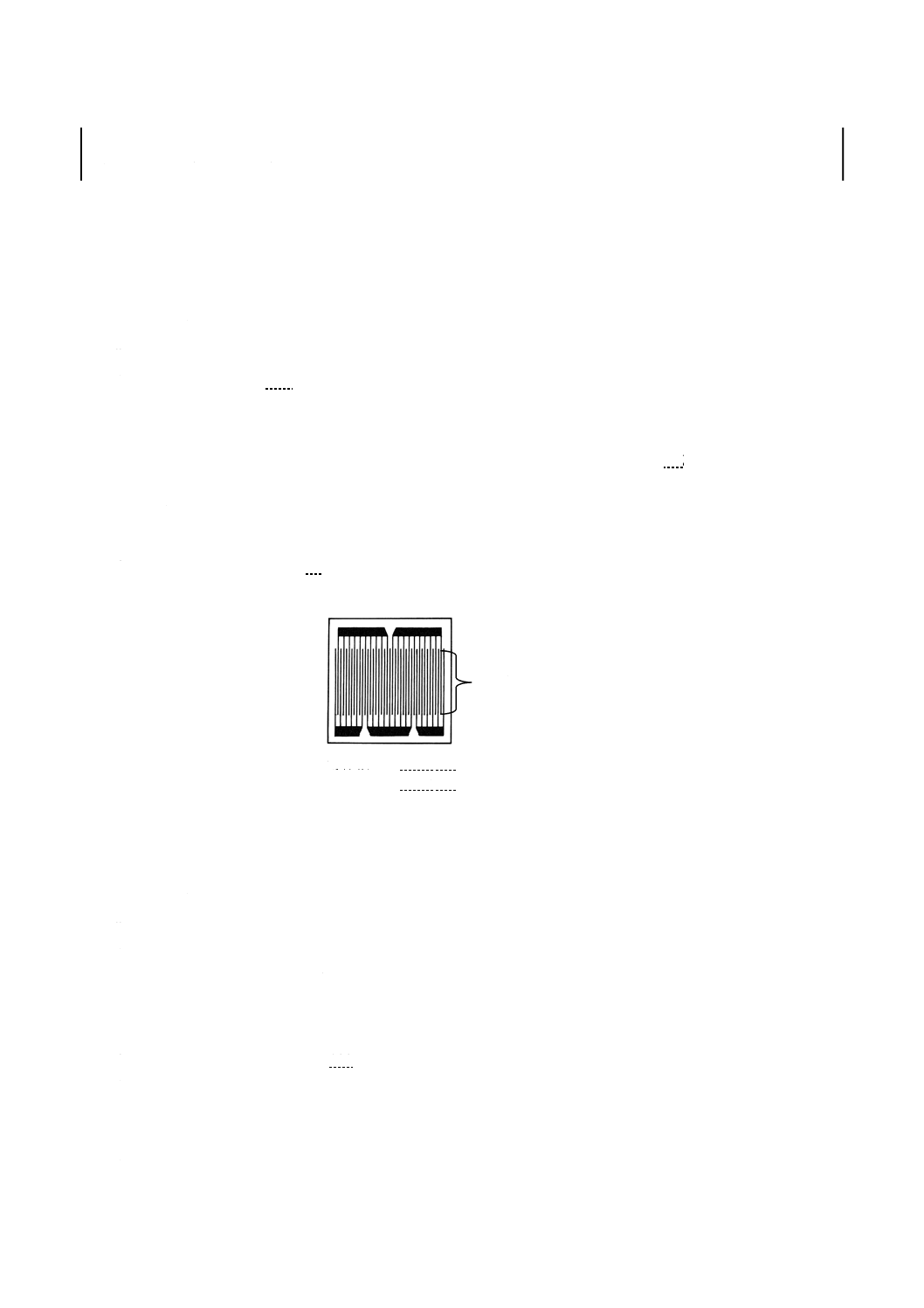

1) 測定装置(図2参照)

2) アルミホイル 寸法200 mm×200 mm

3) はんだこて こて先温度を400±5 ℃に保持できるもの。

4) 質量計

c) 試験の手順 試験の手順は,次による。

1) 図2に従って測定装置を組み立てる。

2) やに入りはんだのフラックス含有量を測定する(F)。

3) 試験するやに入りはんだを,1 mの長さに,5本切り取り質量を測定する(Wl)。

4) 200 mm×200 mmのアルミニウムはくを用意し,中心部に11 mm程度の孔をあけた後,アルミニウ

ムはくの質量を測定する(x1)。

5) アルミホイルを図2に示す測定装置の金属板上に置き,はんだこて先の温度を約400 ℃に保ちなが

ら,均一な割合で,1回に約10 mmのやに入りはんだを加熱したはんだこて先に当て,はんだを溶

融する。このとき,はんだこて先に対するやに入りはんだができるだけ直角に当たるように配慮す

28

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

6) 試験に用いていない残りのやに入りはんだの質量を,測定する(W2)。

7) 飛び散ったフラックスが付着しているアルミニウムはくの質量を,測定する(x2)。

d) 飛び散ったフラックス量の算出 飛び散ったフラックス量は,質量分率(%)で表し,式(15)によって

算出し,小数点以下1位に丸める。

(

)

(

)

100

100

2

1

1

2

S

×

×

−

−

=

F

W

W

x

x

F

························································ (15)

ここに,

FS: はんだを含む飛び散ったフラックス量(%)

F: やに入りはんだのフラックス含有量(%)

x1: アルミホイルの質量(g)

x2: フラックスが付着しているアルミニウムはくの質量(g)

W1: 切り取ったやに入りはんだ5本の質量(g)

W2: 残りのやに入りはんだの質量(g)

e) 評価 式(15)によって求めた飛び散ったフラックス量(質量分率)又は飛び散りの状態を目視にて観

察して,飛び散りの傾向を評価する。

図2−やに入りはんだのフラックス飛び散り試験方法

29

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

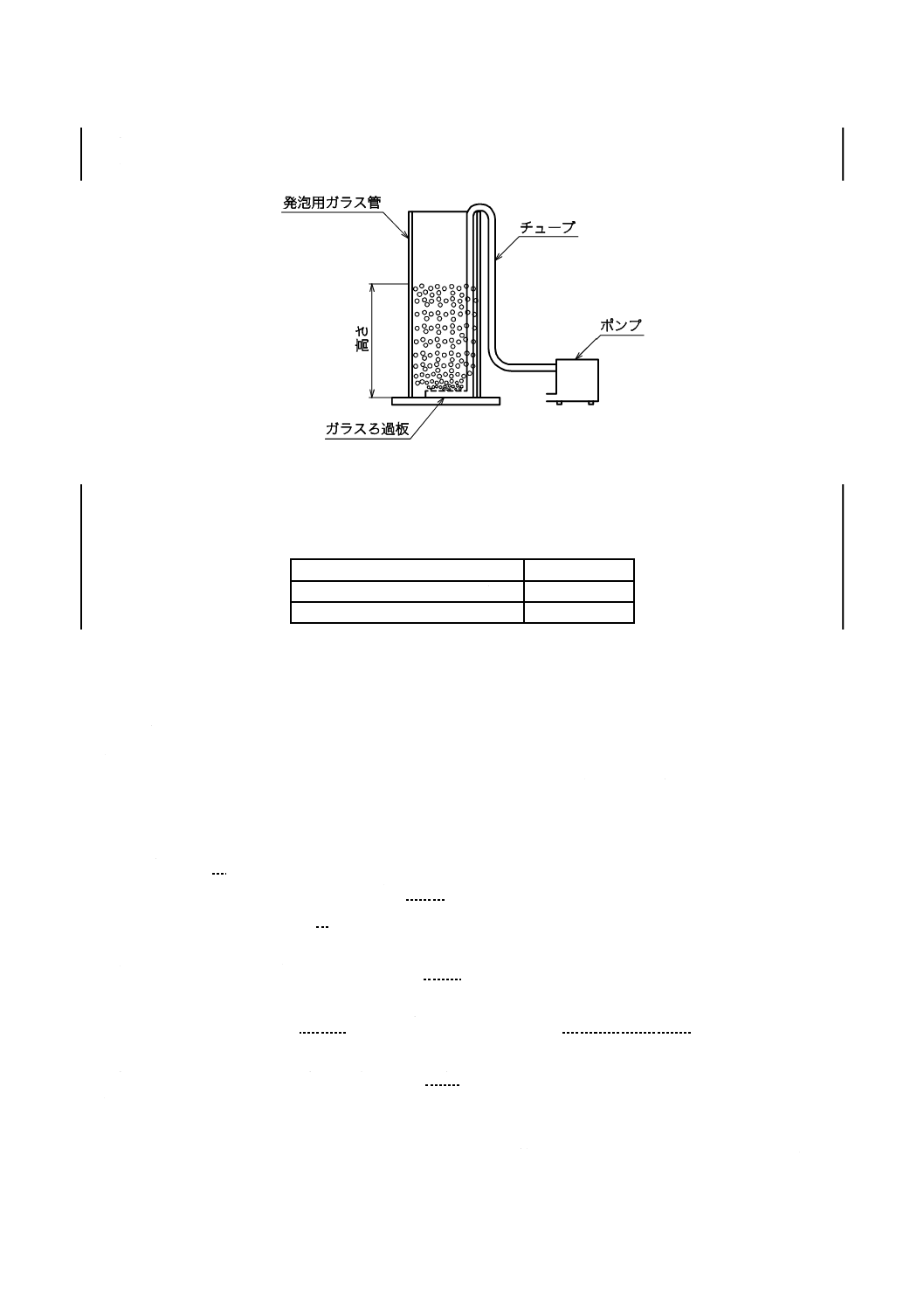

8.3.3

発泡性試験

この試験は,液状フラックスの発泡性を評価するものであって,次による。

a) 試験の概要 フラックス中にガラスろ過板を通して空気を送り込み,発生する泡の高さを測定するこ

とによってフラックスの発泡性を評価する。

b) 試薬及び材料 試薬及び材料は,次による。

1) 20 %ロジン−2-プロパノール溶液 JIS K 5902に規定する1級のロジン40 gを,JIS K 8839に規定

する2-プロパノール約150 mLに溶解する。ロジンが溶解後,2-プロパノールを加えて全量で200 g

とする。

c) 装置及び器具 装置及び器具は,次による。

1) 発泡用ガラス管 内径60 mm,厚さ約3 mm,長さ600 mmのガラス管で,片端を直径約100 mm,

厚さ約5 mmのガラス板に接合したもの。

注記 ガラス管は,軟質又は硬質のどちらでもよい。

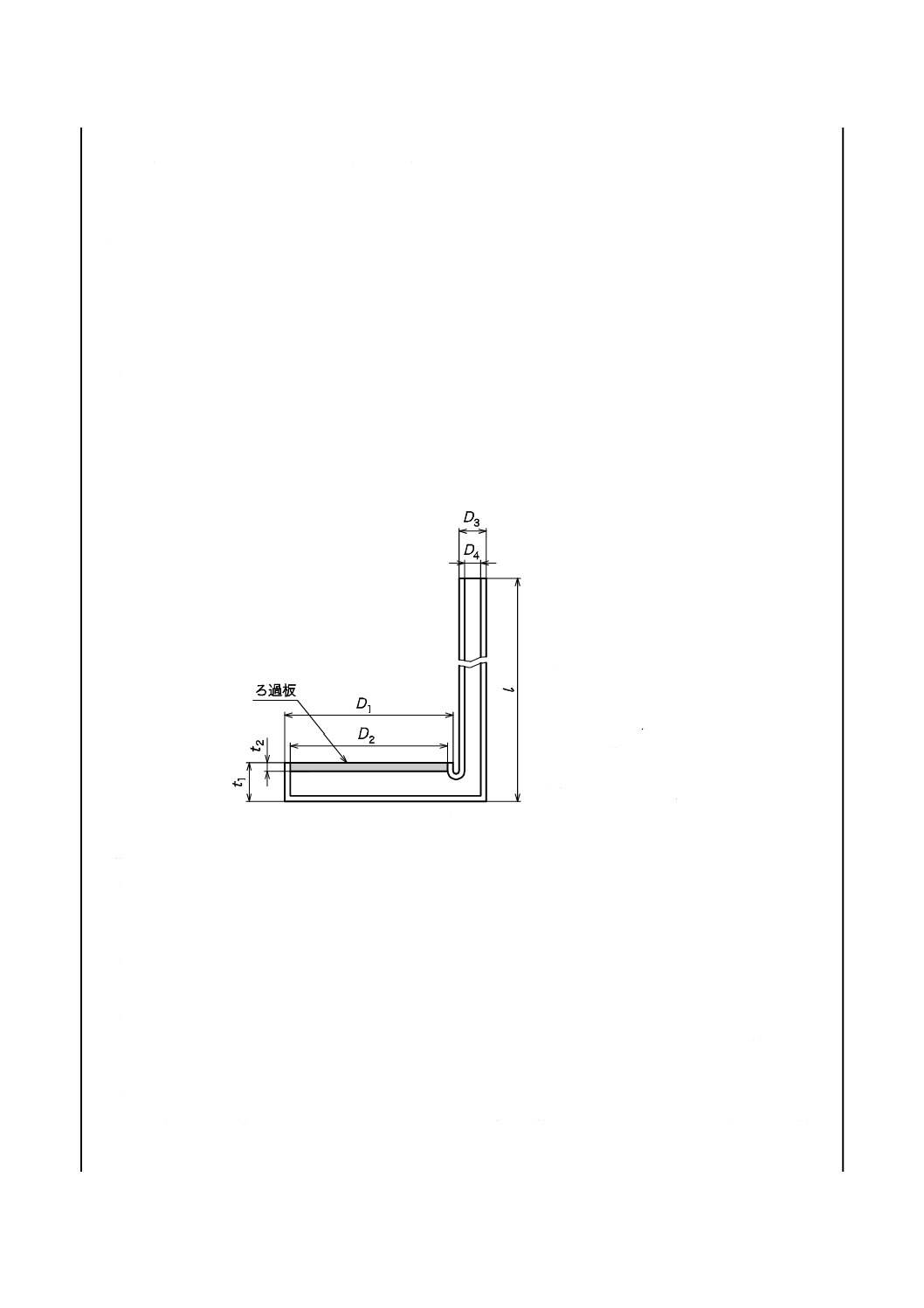

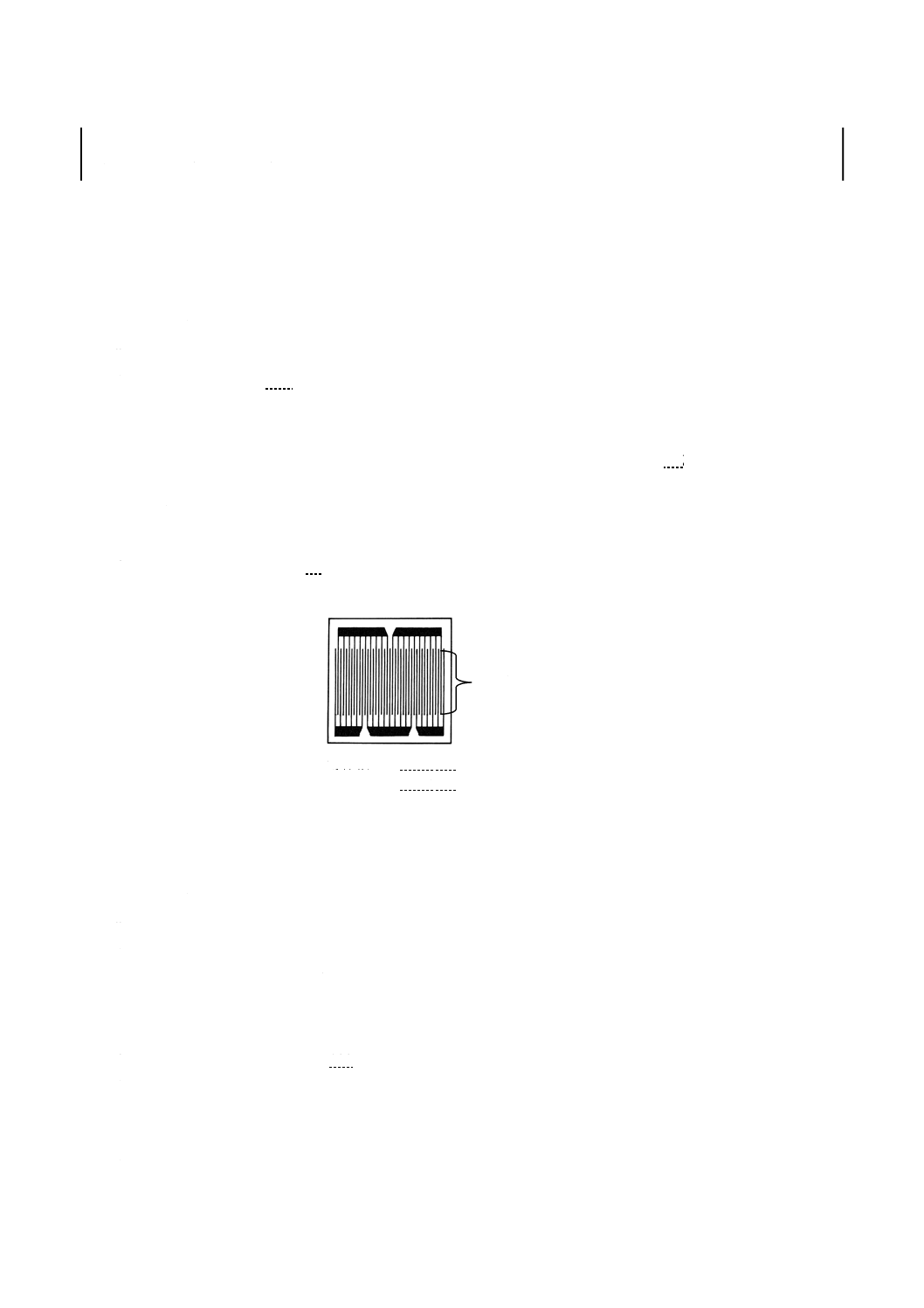

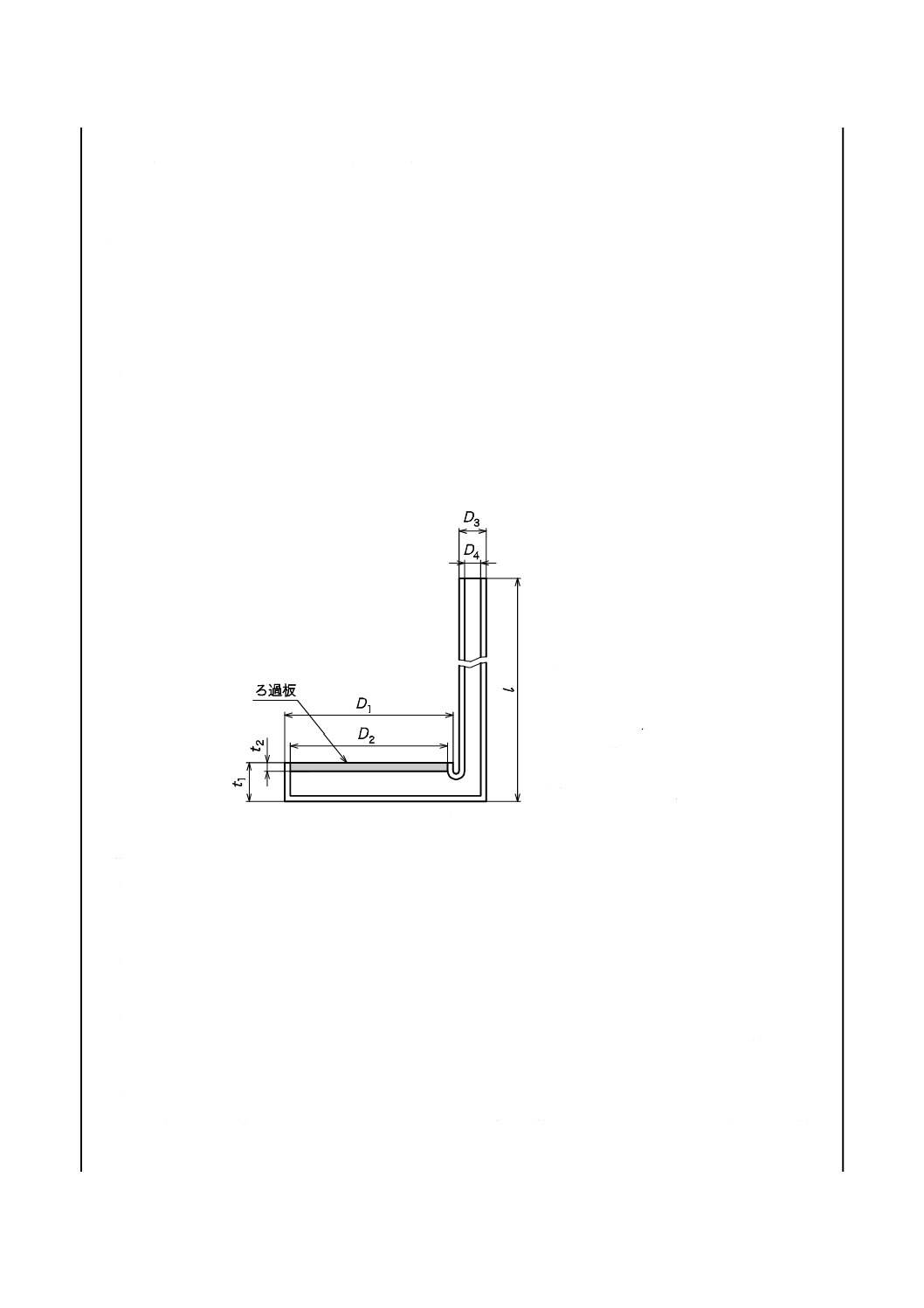

2) ガラス発泡器 JIS R 3503に規定するろ過板103G4をもち,図3に示す形状及び寸法のもの又は同

等のもの。

直径 D1:43±2 mm

D2:40±2 mm

D3:約7 mm

D4:約5.5 mm

厚さ t1 :約12 mm

t2 :3±1 mm

長さ l :10〜50 mm

図3−ガラス発泡器

3) ポンプ 吐出流量0〜3 L/分に調整できるもの。

4) チューブ 耐溶剤性のある材質のもの。

d) 試験の手順 試験の手順は,次による。20 %ロジン−2-プロパノール溶液とフラックスとは,同じ温

度で試験を行わなければならない。試験装置の構成例を,図4に示す。

1) チューブの片端をポンプの空気吐出口に,他方の端をガラスろ過板につなぐ。

2) ガラス発泡器を,発泡用ガラス管の底に設置する。

3) 20 %ロジン−2-プロパノール溶液200 mLを,発泡用ガラス管に入れる。

4) ポンプを運転して泡を発生させ,2分後の泡の高さが約200 mmになるように流量を調節する。流

量の調節後は全ての試験が終了するまで動かしてはならない。

5) ポンプを止め,ガラス発泡器を取り出し,2-プロパノールでよく洗浄して乾燥する。

6) 発泡用ガラス管中の20 %ロジン−2-プロパノール溶液を捨て,2-プロパノールで発泡用ガラス管を

よく洗浄して乾燥する。

30

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7) ガラス発泡器を発泡用ガラス管の底に設置して,フラックス200 mLを入れる。

8) ポンプを運転して,2分後の泡の高さを測定する。

図4−発泡性試験装置

e) 評価 結果は,次の例に示すように,20 %ロジン−2-プロパノール溶液との比較として表示する。

例

単位mm

泡の高さ

20 %ロジン−2-プロパノール溶液

200

フラックス

350

8.4

腐食試験

8.4.1

銅板腐食試験

この試験は,はんだ付後のフラックス残さ(渣)による加湿下における腐食の有無を評価するものであ

って,次による。

a) 試験の概要 前処理した銅板を用い,フラックスの存在下ではんだを溶融した試験片を作成する。試

験片を加湿条件に放置した後の,フラックス残さ(渣)による変色によって腐食の有無を評価する。

b) 試薬及び材料 試薬及び材料は,次による。

1) 一般事項 精製水及び分析用試薬と認められる一級又は特級試薬だけを用いる。試験に用いるはん

だは,JIS Z 3282に規定するSn96.5Ag3Cu0.5を標準材料とする。

2) 過硫酸アンモニウム溶液(250 g/L) JIS K 8252に規定するペルオキソ二硫酸アンモニウム250 g

を精製水に溶解し,JIS K 8951に規定する硫酸5 mLを注意して加え,かくはん,冷却して1 Lに薄

める。この溶液は試験の都度準備する。

3) 硫酸(体積分率5 %) 精製水400 mLにJIS K 8951に規定する硫酸50 mLを注意して加え,かくは

ん,冷却して1 Lに薄める。

4) 脱脂用中性有機溶剤 JIS K 8034に規定するアセトン,JIS K 8839に規定する2-プロパノールなど

を用いる。

5) 銅板 寸法が50 mm×50 mm×0.5 mmのJIS H 3100に規定するりん脱酸銅板C1201P又はC1220P。

c) 装置及び器具 装置及び器具は,次による。

1) 質量計 感量0.001 gのもの。

2) はんだ槽 深さ40 mm以上かつ直径120 mm以上の円筒形又は深さ30 mm以上,100 mm×150 mm

31

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

以上の直方体の容器とする。液相線温度が220 ℃以下のはんだ(例えば,Sn96.5Ag3Cu0.5)を満た

し,250±3 ℃又は試験に用いるはんだの液相線温度より35±3 ℃高い温度で制御可能な温度調節

器を備えたもの。

3) 恒温恒湿槽 温度40±2 ℃,相対湿度90〜95 %を保持できる性能のあるもの。

4) カラー撮影装置一式 20倍の能力のある顕微鏡,カメラなど。

5) 乾燥器 温度60±2 ℃に設定及び保持できるもの。

6) メタルマスク 厚さ0.2 mmで,直径6.5 mmの孔が中心間距離約10 mmの位置に4個あいているも

の。

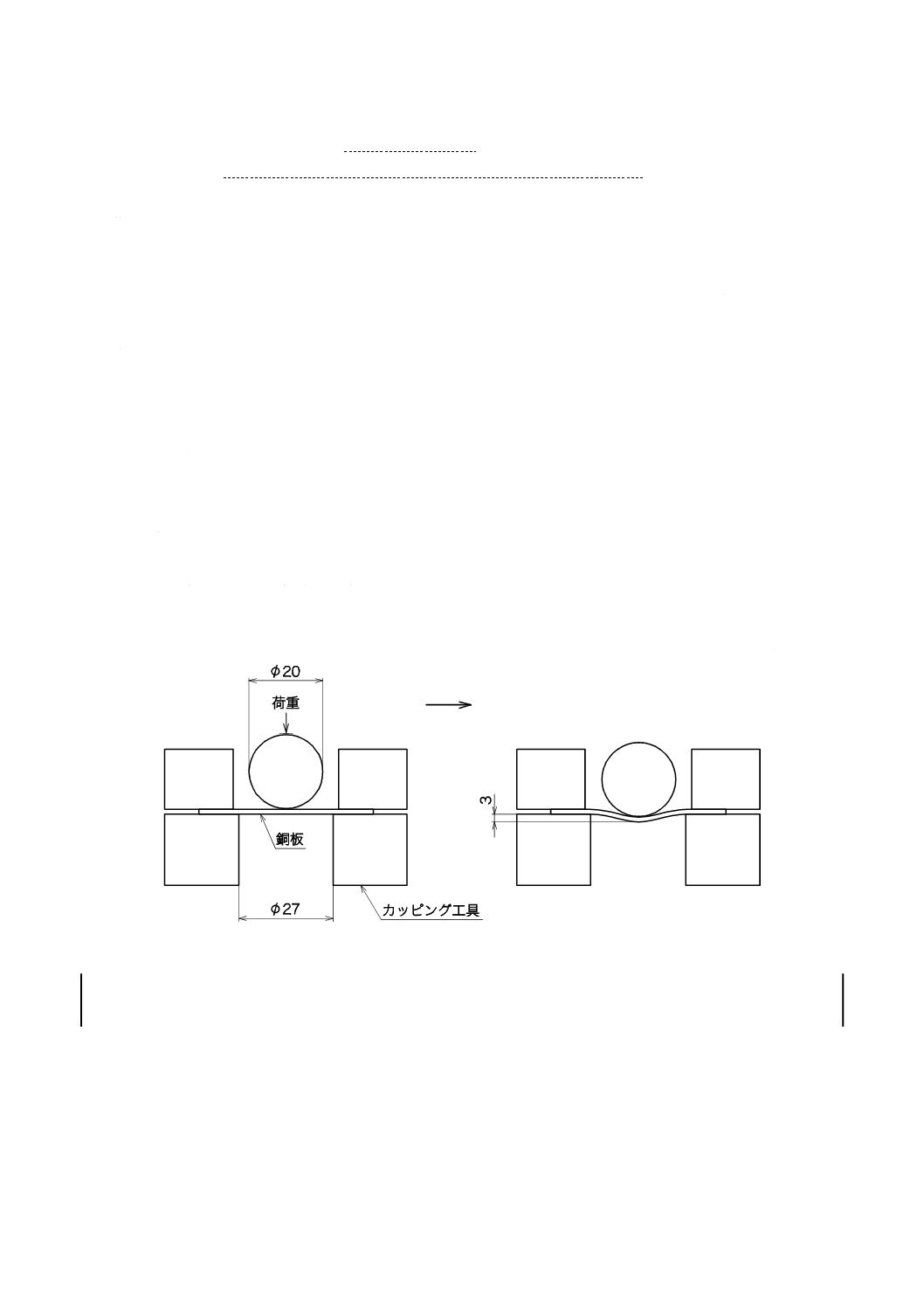

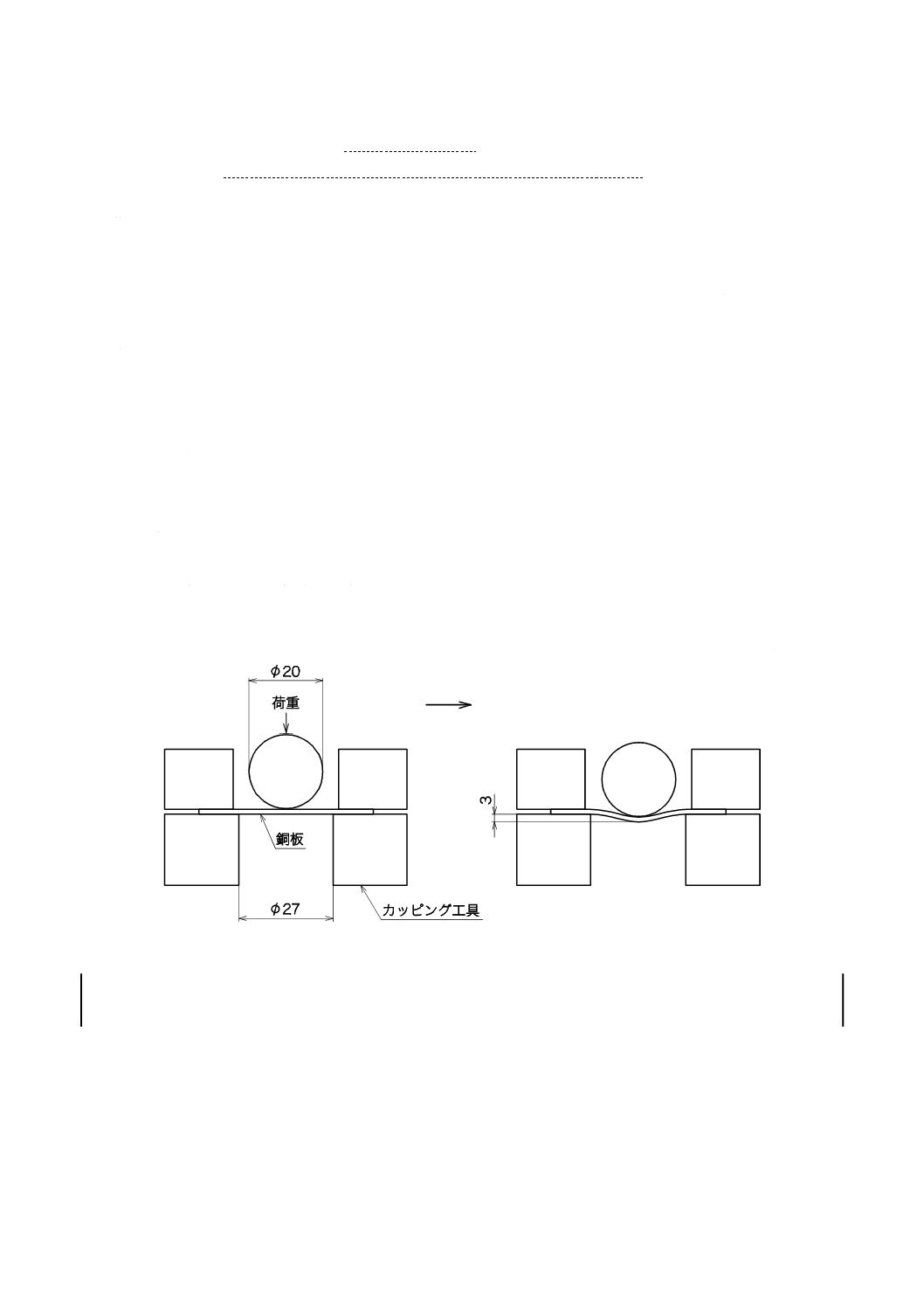

7) カッピング工具 直径27 mmの金型と直径 20 mmの鋼球とを備えたもの。

8) 折り曲げ工具

9) スパチュラ

10) スクラバ

11) トング はんだ槽の表面から試験片を取り上げるために適したもの。

d) 試験の手順 試験の手順は,次による。

1) 銅板の準備 銅板の準備は,次による。

1.1) 銅板の加工 銅板を次のように加工する。

1.1.1) やに入りはんだ又はフラックスを試験する場合は,3枚の銅板の中央に,カッピング工具を用い

て直径20 mmの鋼球で深さ3 mmのくぼみを作る(図5)。この場合,銅板の片隅をトングによ

る処理を容易にするために折り曲げてもよい。

単位 mm

図5−くぼみの作り方

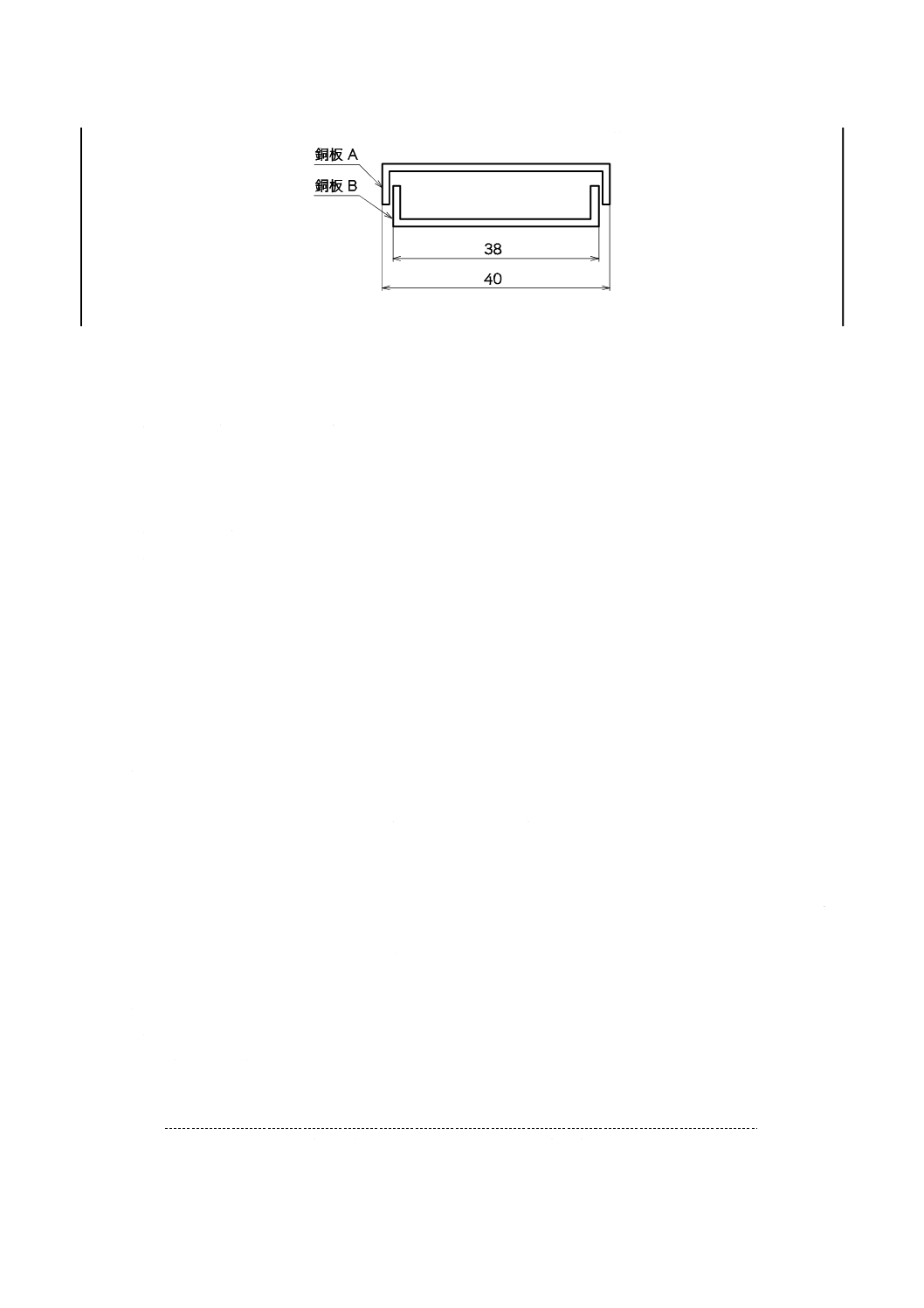

1.1.2) ソルダペーストを試験する場合は,銅板3枚を両端から5 mm,別の3枚を両端から6 mmのと

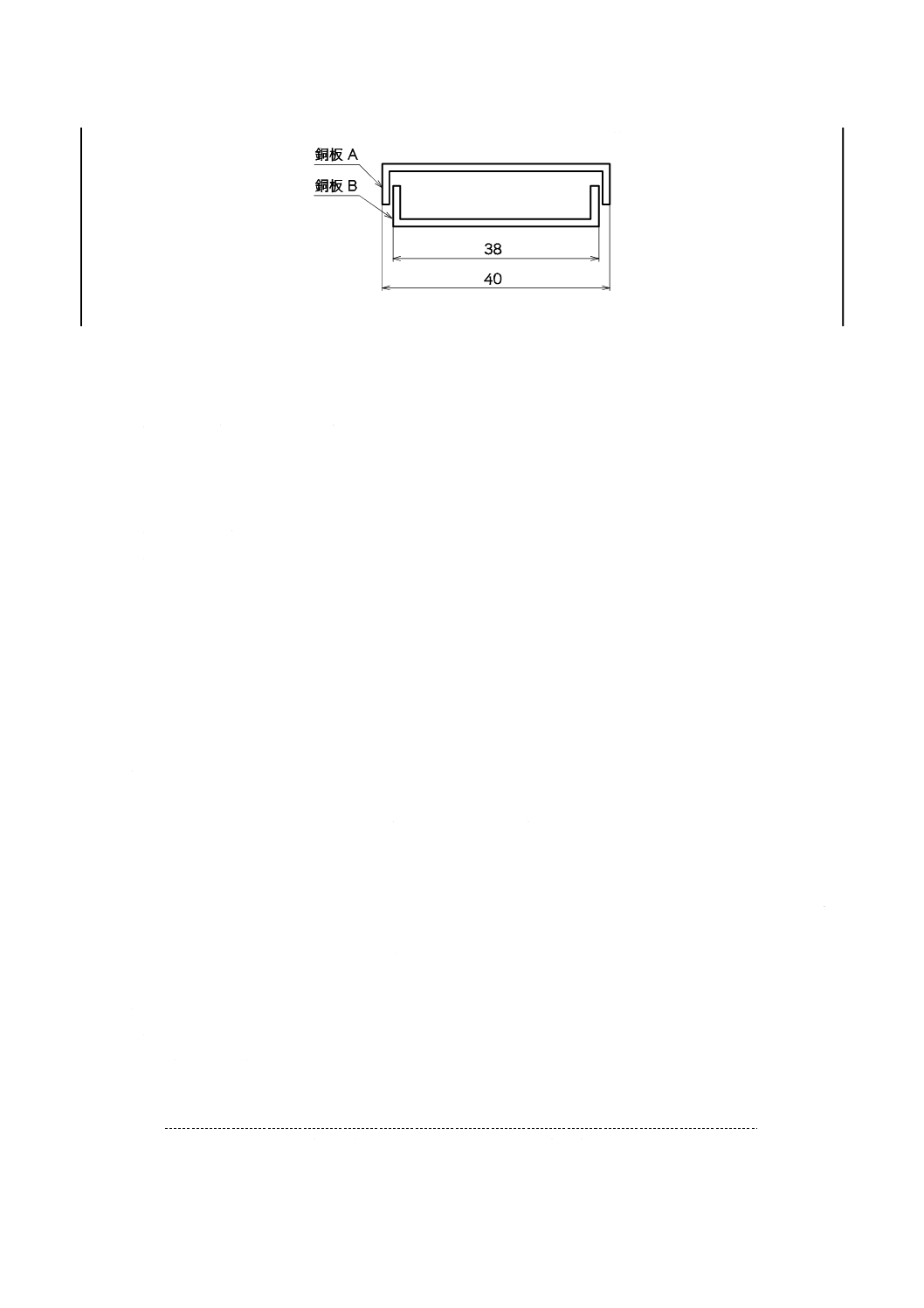

ころを工具で直角に折り曲げ,コの字形に成形し,銅板A及び銅板Bとする(図6)。

32

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−ソルダペースト用銅板

1.2) 銅板の前処理 清潔なトングを用い,次の手順で前処理を行う。

1.2.1) アセトンなどの中性有機溶剤で脱脂する。

1.2.2) 酸化被膜などの変色被膜を除去するため,65±5 ℃の硫酸に1分間浸す。

1.2.3) 表面を均一にエッチングするため,20〜25 ℃の過硫酸アンモニウム溶液に1分間浸す。

1.2.4) 約5秒間流水で洗浄する。

1.2.5) 25 ℃以下の硫酸に1分間浸す。

1.2.6) 約5秒間流水で洗浄し,精製水で十分にすすいだ後,直ちにアセトンですすぐ。

1.2.7) 清浄な空気で乾燥する。

1.2.8) 前処理した銅板は,直ちに使用する又は密閉容器に保存して1時間以内に使用する。

2) 試験片の準備 前処理した銅板にはんだ及びフラックス,やに入りはんだ又はソルダペーストを載

せたものを試験片とする。やに入りはんだ又はフラックスの場合は試験片3個,ソルダペーストの

場合は試験片2個及び空試験片1個を,次の方法によって準備する。

2.1) やに入りはんだ

2.1.1) 適切な長さのやに入りはんだの表面を,7.4.2 a)に規定する方法によって脱脂する。

2.1.2) 質量計を用いてやに入りはんだ1.00±0.05 gをはかりとり,小さく平らならせん状に巻き,前処

理した銅板のくぼみの中央に置く。

2.2) フラックス

2.2.1) アセトンなどの中性有機溶剤で脱脂した線はんだ又はペレット1.00±0.05 gを質量計を用いては

かりとり,前処理した銅板のくぼみの中央に置く。線はんだを用いる場合は,取扱いやすいよう

にらせん状に巻いて用いてもよい。

2.2.2) 固形状又はペースト状フラックスの場合は,フラックス0.035〜0.040 gをくぼみのはんだに加え

る。液状の場合は8.1.3に規定する方法を用いて固形分含有量を測定し,固形分0.035〜0.040 g

を含有する適量のフラックスをくぼみのはんだに加える。固形分含有量が低すぎ,要求する固形

分量を満足できない場合は,くぼみ一杯にフラックスを加え,60±2 ℃の乾燥器で10分間溶剤

を蒸発させる。

2.3) ソルダペースト

2.3.1) ソルダペーストが冷却状態にある場合は,容器を密閉した状態で室温になるまで放置する。

2.3.2) 前処理した銅板Bの底面にメタルマスクを置く。

2.3.3) ソルダペーストが均一になるようスパチュラでかくはんした後メタルマスク上に適量のソルダ

ペーストを塗布し,スパチュラ又はスキージを用いてメタルマスクの孔に充塡する。

2.3.4) メタルマスクを取り除き,銅板Aを蓋としてかぶせ,試験片とする。

2.3.5) ソルダペーストを塗布しない銅板Bに銅板Aを蓋としてかぶせ,空試験片とする。

33

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 試験片及び空試験片の作製 試験片及び空試験片は全て加熱する。やに入りはんだ及びフラックス

の場合,試験片3個のうち,加湿放置を行わずに加湿放置後に比較用として用いる比較試験片1個

は,検査時まで変色しない方法によって保管する又は検査時に別途作製する。

3.1) Sn96.5Ag3Cu0.5のはんだの試験は,250±3 ℃の温度に保持し,その他のはんだの試験は,液相線

温度が220 ℃以下のはんだを用いる場合は,250±3 ℃,液相線温度が220 ℃を超えるはんだを

用いる場合は,液相線温度より35±3 ℃高い温度に保持したはんだ槽の表面を,スクラバで清掃

する。

3.2) はんだ槽表面上に,トング又は適切な方法を用いて準備した試験片を置き加熱する。はんだが溶

融した後,更に5秒間保持し,その後試験片をはんだ槽から引き上げ水平で15分間冷却する。ソ

ルダペーストの場合,空試験片も同様の加熱を行う。

3.3) ソルダペーストの場合は評価を写真で行うため,カラー撮影装置一式を用いてはんだ溶融後の状

態を撮影する。やに入りはんだ及びフラックスの場合で,写真によって検査を行うときは,はん

だ溶融後の状態を同様に撮影しておく。

4) 加湿放置 加湿後,結露の跡を観察した場合は,試験は無効とする。

4.1) やに入りはんだ及びフラックスの場合は試験片2個を,ソルダペーストの場合は試験片2個及び

空試験片1個を,恒温恒湿槽内において水滴の影響を受けない状態で保持し,結露を防ぐために

40 ℃で予備加熱を行う。

4.2) 恒温恒湿槽を温度40±2 ℃,相対湿度90〜95 %に調整し,72時間又は96時間放置する。加湿放

置中は,試験片又は空試験片以外のものを槽内に置いてはならない。

e) 評価 評価は,次による。

1) やに入りはんだ及びフラックス 加湿放置後,恒温恒湿槽から試験片を取り出し,顕微鏡,カメラ

などによって腐食の跡を観察し,比較試験片と比較する。この場合,はんだ溶融後の写真と比較し

てもよい。

2) ソルダペースト 加湿放置後,恒温恒湿槽から試験片及び空試験片を取り出し,顕微鏡,カメラな

どによって腐食の跡を観察し,はんだ溶融後の写真と比較する。このとき,銅板A(蓋)も同様に

観察する。

3) 評価箇所 評価は,次の箇所で観察を行う。

3.1) 銅板上でのフラックス残さ(渣)の境界

3.2) 残さ(渣)中での不連続又はクラック部分

3.3) 残さ(渣)の下

注記 腐食は,はんだ付後の加湿放置によって生じる銅,はんだとフラックス残さ(渣)との化学

反応の結果であり,固形状の腐食生成物の成長として現れる。この腐食生成物の色には,緑,

青緑又は白などがある。

8.4.2

銅鏡腐食試験

この試験は,フラックスの銅鏡試験片に対する腐食性を評価するものであって,次による。

a) 試験の概要 試験するフラックス及び標準ロジン溶液を銅鏡試験片に滴下する。ある環境に放置した

後の腐食の度合いを目視で評価する。

b) 試薬及び材料 試薬及び材料は,次による。

1) 一般品 分析用試薬及び精製水だけを用いる。

2) アセトン JIS K 8034に規定するもの。

34

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 2-プロパノール JIS K 8839に規定するもの。

4) 標準ロジン溶液(質量分率25 %2-プロパノール溶液) WWロジン25 gを2-プロパノール75 gに

溶解したもの。

5) EDTA溶液 EDTA(エチレンジアミン4酢酸)1 gを精製水に溶解し,1 Lに調整したもの。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温恒湿槽 温度25±2 ℃,相対湿度50±5 %を設定及び保持できるもの。

2) 銅鏡試験片 JIS R 3703に規定する顕微鏡用スライドガラス1.0 mm×52 mm×76 mmの表面をアセ

トンによって清浄にする。このガラス表面の片方に,真空蒸着によって銅を蒸着させ試験片とする。

銅鏡試験片は,500 nmの入射光線に対し10±5 %の透過率をもつもの。

d) 試験の手順 試験の手順は,次による。

1) 前処理 銅鏡試験片に,酸化物がないことを確認する。酸化物があった場合は,EDTA溶液に浸せ

きし,酸化物を除去する。流水中ですすぎ,次いでアセトン中に浸せきした後,乾燥させる。

2) 試料の調整

2.1) 液状フラックス 製品のまま試料とする。

2.2) やに入りはんだ 7.4.2 b)に規定する方法によって25 %溶液を調整し,これを試料とする。

2.3) 固形フラックス 7.4.5 b)に規定する方法によって25 %溶液を調整し,これを試料とする。

2.4) ソルダペースト ソルダペーストを7.4.3 b)の方法で分離したペースト状フラックス分を2-プロパ

ノールに溶解して,フラックス分25 %の試料溶液を調整する。フラックス分が2-プロパノールに

溶けない場合は,ほかの適切な精製水に混和しやすい溶剤を用いる。

3) 試験 銅鏡試験片の銅鏡面を上にして,平らな面に置く。試験片の半面に試料約0.05 mLを滴下す

る。間隔を35 mmあけて,時間をあけずに,標準ロジン溶液0.05 mLを滴下する。この試験片を,

フラックス滴下後5分以内に温度25±2 ℃,相対湿度50±5 %の恒温恒湿槽中に24時間放置する。

24時間経過後,試験片を取り出し,2-プロパノールを用いてフラックス分を取り除いた後,乾燥す

る。

e) 評価 銅鏡試験片に対する腐食の度合いを,標準ロジン溶液による場合と目視によって比較し,評価

する。

8.5

はんだ付後の特性試験

8.5.1

乾燥度試験[フラックス残さ(渣)の粘着性の評価]

この試験は,フラックス区分1(樹脂系)及び区分2(有機系)の2(非水溶性有機物質)のフラックス

のはんだ付後のフラックス残さ(渣)の粘着性を評価する定性的な試験であって,次による。

a) 試験の概要 試験材をはんだと共に銅板試験片に載せて,はんだ槽中の溶融するはんだ表面に載せ溶

融する。試験片が室温になった後,粉末タルクの付着度合いによってフラックス残さ(渣)の粘着性

を評価する。

b) 試薬及び材料 試薬及び材料は,次による。

1) 一般事項 分析用品質として認められた試薬及び精製水だけを試験に用いる。

2) 酸洗浄溶液 精製水210 mLに硫酸(密度1.84 g /L)75 mLをかくはんしながら注意して加え,混合

する。冷却し,硝酸(密度1.42 g/L)15 mLを加え,溶液を十分に混合する。

3) 脱脂溶剤 アセトン,トルエン,石油エーテルなど。

4) 研磨紙 JIS R 6252に規定するP600(耐水)。

5) 粉末タルク 最大粒径0.01 mm。

35

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6) 銅板 JIS H 3100に規定するりん脱酸銅板のC1201P又はC1220P 寸法は,50 mm×50 mm×0.5 mm

又は50 mm×25 mm×0.5 mm。

7) アセトン JIS K 8034に規定するもの。

8) 線はんだ又ははんだペレット 受渡当事者間の協定がない場合,JIS Z 3282に規定する

Sn96.5Ag3Cu0.5を標準材料とする。

c) 装置及び器具 装置及び器具は,次による。

1) はんだ槽 大きさ100 mm×100 mm×75 mm以上の直方体の容器とする。液相線温度が220 ℃以下

のはんだ(例えば,Sn96.5Ag3Cu0.5)を満たし,250±3 ℃又は試験に用いるはんだの液相線温度よ

り35±3 ℃高い温度で制御可能な温度調節器を備えたもの。

2) カッピング工具(例えば,エリクセンカッピング器) 直径27 mmの金型及び直径20 mmの鋼球を

備えたもの(図5参照)。

3) メタルマスク 厚さ0.2 mmで,直径6.5 mmの孔が,中心間距離約10 mmの位置に4個あいている

もの。

4) 乾燥器 温度60±2 ℃に設定及び保持できるもの。

5) ピンセット又は他の適切な機械ジグ 溶融はんだの表面から試験片を引き上げるために用いる。

6) 軟毛ブラシ 径約7 mm(ラクダの毛又は類似のもの)。

d) 試験の手順 試験の手順は,次による。

1) 試験板の調整

1.1) フラックス及びやに入りはんだの場合,約0.5 mm厚の1/2硬度の銅板から,各々50 mm×50 mm

の試験板を切断する。カッピング工具の直径27 mmの金型の中央に,順次各試験板を設置する。

直径20 mmの鋼球を用いて,金型中央の鋼球に力を加え,各試験板の中央に3 mmのくぼみを付

ける。試験板の一つの角はピンセットで取り扱いやすいように曲げてもよい。試験直前に脱脂溶

剤を用いて各試験板を脱脂し,酸洗浄溶液中に20秒間試験板を浸せきする。洗浄溶液から試験板

を取り出し,流水中でよく洗い,アセトン中ですすぎ,空気を吹き付けて室温で乾燥する。

1.2) ソルダペーストの場合,約0.5 mm厚の1/2硬度の銅板から,各々50 mm×25 mmの試験板を切断

する。次いで,表面酸化物を除去するため,ぬれた研磨紙P600(JIS R 6252参照)で軽く磨く。

その後,ピンセットを用いて流水中で洗い,続いて精製水で十分にすすぎ,更にアセトンですす

ぎ,最後に空気中で乾燥した後,直ちに使用する又は密封した容器に保存して1時間以内に使用

する。

2) 試験片の調製

2.1) 固体及び液体フラックス試料の場合あらかじめ溶剤で脱脂した線はんだ又ははんだペレットを

1.00±0.05 gはかりとり,洗浄した銅試験板の中央のくぼみに移す。

注記 はんだペレットとして,線はんだを隙間がないらせん状にしたものを用いてもよい。

試験に用いるフラックスの形状に従って,次の2.1.1)又は2.1.2)のいずれかによって試験片の調

製を行う。

2.1.1) 試験に用いるフラックスが固体の場合は,固体フラックスを0.035〜0.040 gはかりとり,試験片

のくぼみのはんだに加える。

2.1.2) 試験に用いるフラックスが液状である場合は,そのまま用いて,その固形分0.035〜0.040 gを含

むよう液体フラックスの適量を試験片のくぼみのはんだに加え,乾燥器中で60 ℃,10分間溶剤

を蒸発させる。

36

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 液体フラックスの不揮発成分が低含有量の場合は,2回フラックスを加える必要があり,

添加後に蒸発操作を行う。

2.2) やに入りはんだ 溶剤を含ませた布で,やに入りはんだの適切な長さを脱脂する。脱脂した試料

を1±0.05 gはかりとり,小さな平らなコイル状に成形し,洗浄した銅試験板の中央のくぼみに置

く。

2.3) ソルダペースト あらかじめソルダペーストが常温になるまで放置する。試料のソルダペースト

を静かにかくはんし,均一にした後,試験に使用する。

銅試験板の上に清浄なメタルマスクを置き,少量のソルダペーストをメタルマスク上に塗布し,

スキージのようにスパチュラを使用し,ソルダペーストをメタルマスクの孔に完全に充塡するよ

うに印刷した後,メタルマスクを取り去り,これを試験片とする。

3) 試験片の加熱 ピンセット又は他の適切な方法で,規定する温度に保持したはんだ槽の溶融はんだ

表面に,用意した試験片を注意深く降ろし,はんだが溶融するまではんだ槽の溶融はんだ表面上に

浮かすように試験片を置き,溶融後,更に約5秒間加熱を続けた後,はんだ槽から注意深く試験片

を取り上げ,水平にして約30分間常温で放置する。

はんだ槽の温度は,Sn96.5Ag3Cu0.5又は液相線温度が220 ℃以下のはんだを試験する場合には,

温度250±3 ℃に,また,液相線温度が220 ℃を超えるはんだ合金の場合は,そのはんだ合金の液

相線温度より35±3 ℃高い温度に設定する。

4) 試験片の検査 試験片上のフラックス残さ(渣)の表面に粉末タルクを十分に振りかける。軟毛ブ

ラシで粉末タルクを振りかけた表面を同一方向に軽く2回払い落とし,その度合いを検査する。

e) 評価 粉末タルクがブラッシングによって容易に除去できれば,フラックスは粘着性がないとみなす。

粉末タルクがブラッシングで除去できない場合は,フラックスは粘着性があるとみなす。

8.5.2

イオン性残さ(渣)試験

この試験は,プリント配線板上に残留したイオン性物質の量を評価するものであって,次による。

a) 試験の概要 プリント配線板上に残留したイオン性物質の量を,洗浄後の洗浄液の比抵抗を測定し,

その値を単位面積当たりのNaClの質量に換算することによって求める。比較基板との比較によって

評価する。

b) 試薬及び材料 試薬及び材料は,次による。

1) 洗浄液A エチルアルコール又は2-プロパノール

2) 洗浄液B テルペン系などの高沸点溶剤

3) 洗浄液C アルカリケン化洗浄剤

4) 洗浄液D 精製水

5) 絶縁抵抗試験基板

6) 試験液 JIS K 8839に規定する2-プロパノールと精製水とを75 : 25(容量比)に混合したもの。比

抵抗は,6×104 Ωm以上のものを用いる。

c) 装置及び器具 装置及び器具は,次による。

1) 電気伝導度測定ブリッジ又はそれと同等の精度をもつ測定器

2) 四ふっ化エチレン製ビーカ及び漏斗

3) ポリエチレン製洗浄瓶

4) 2 Lビーカ

5) かくはん付きホットプレート(回転数及び温度の制御が可能なもの。)

37

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6) 回転子(四ふっ化エチレン製 長さ45 mm棒状のもの。)

7) ドラフトチャンバ

8) 防爆型ホットプレート

9) 防爆かくはん機

10) 絶縁抵抗試験基板固定かご 基板の重なり及びかくはん機の回転子と基板との接触を避けるために

用いる。

d) 試験の手順 試験の手順は,次による。

1) 試験基板の作成 洗浄を行わない場合,絶縁抵抗試験基板9枚を,8.5.3 e) 3)に規定する方法に従い,

はんだ付処理して試験基板とする。洗浄を行う場合,絶縁抵抗試験基板9枚を,はんだ付処理した

後に,樹脂系フラックスを用いる場合は,はんだ付後1時間以内に,その他のフラックスを用いる

場合は,3分以内に洗浄を行い,試験基板とする。比較基板は,同一の絶縁抵抗試験基板9枚をは

んだ付処理を行わず試験に用いる。

2) 洗浄液の準備

2.1) 洗浄液がAの場合 2 Lビーカ3個(ビーカA,B及びCとする。)をドラフトチャンバ内に準備

し,それぞれのビーカに洗浄液1.5±0.1 Lを注入する。それぞれのビーカを防爆型ホットプレー

ト上に載せ,防爆かくはん機を用いてかくはん(620±50回転/分)しながら,洗浄液を40±3 ℃

に保持しておく。さらに,絶縁抵抗試験基板固定かごを,各々ビーカ内に置く。このとき液量は,

1.5±0.1 Lを常に保持しておく。

2.2) 洗浄液がB及びCの場合 2 Lビーカ3個(ビーカA,B及びCとする。)を準備し,ビーカAに

は洗浄液1.5±0.1 Lを注入し,ビーカB及びビーカCには精製水1.5±0.1 Lを注入する。それぞ

れのビーカをかくはん付きホットプレート上に載せ,回転子を用いてかくはん(620±50回転/分)

しながら洗浄液を50±3 ℃に保持しておく。さらに,絶縁抵抗試験基板固定かごを,各々のビー

カ内におく。このとき液量は,1.5±0.1 Lを常に保持しておく。洗浄液の引火点が60 ℃以下の場

合は,ビーカAだけ引火点より10 ℃低い温度に設定し,ドラフトチャンバ内で加温する。

2.3) 洗浄液がDの場合 2 Lビーカ3個(ビーカA,B及びCとする。)を準備し,それぞれのビーカ

に洗浄液1.5±0.1 Lを注入する。それぞれのビーカをかくはん付きホットプレート上に載せ,回

転子を用いてかくはん(620±50回転/分)しながら洗浄液を50±3 ℃に保持しておく。さらに,

絶縁抵抗試験基板固定かごを,各々のビーカ内におく。このとき液量は,1.5±0.1 Lを常に保持し

ておく。

3) 洗浄方法

3.1) 洗浄液がAの場合 ビーカAに試験基板を置き,1分間かくはんしながら浸せきした後,取り出

す。取り出した基板を洗浄液100 mLですすぐ。ビーカAに浸せきしてすすぎを行った基板をビ

ーカBに置き,1分間かくはんしながら浸せきした後,取り出す。取り出した基板を洗浄液100 mL

ですすぐ。ビーカBに浸せきしてすすぎを行った基板をビーカCに置き,1分間かくはんしなが

ら浸せきした後,取り出す。取り出した基板を洗浄液100 mLですすぐ。80 ℃の熱風で1分間乾

燥する。

3.2) 洗浄液がB,C及びDの場合 ビーカAに試験基板を置き,1分間かくはんしながら浸せきした

後,取り出す。取り出した基板を精製水100 mLですすぐ。ビーカAに浸せきしてすすぎを行っ

た基板をビーカBに置き,1分間かくはんしながら浸せきした後,取り出す。取り出した基板を

精製水100 mLですすぐ。ビーカBに浸せきしてすすぎを行った基板をビーカCに置き,1分間か

38

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

くはんしながら浸せきした後,取り出す。取り出した基板を精製水100 mLですすぐ。80 ℃の熱

風で3分間乾燥する。

4) 測定方法

4.1) 電気伝導度測定ブリッジ 試験基板を四ふっ化エチレン製ビーカの中につるす。ビーカ上に適切

な大きさの四ふっ化エチレン製漏斗を置く。試験液は,試験基板1 cm2当たり1.55 mLの液が回収

できるまで1分以上の時間をかけて均一に注ぐ。回収した試験液の比抵抗を,電気伝導度測定ブ

リッジ又はそれと同等の精度をもつ測定器で測定する。測定した比抵抗から,イオン性残さ(渣)

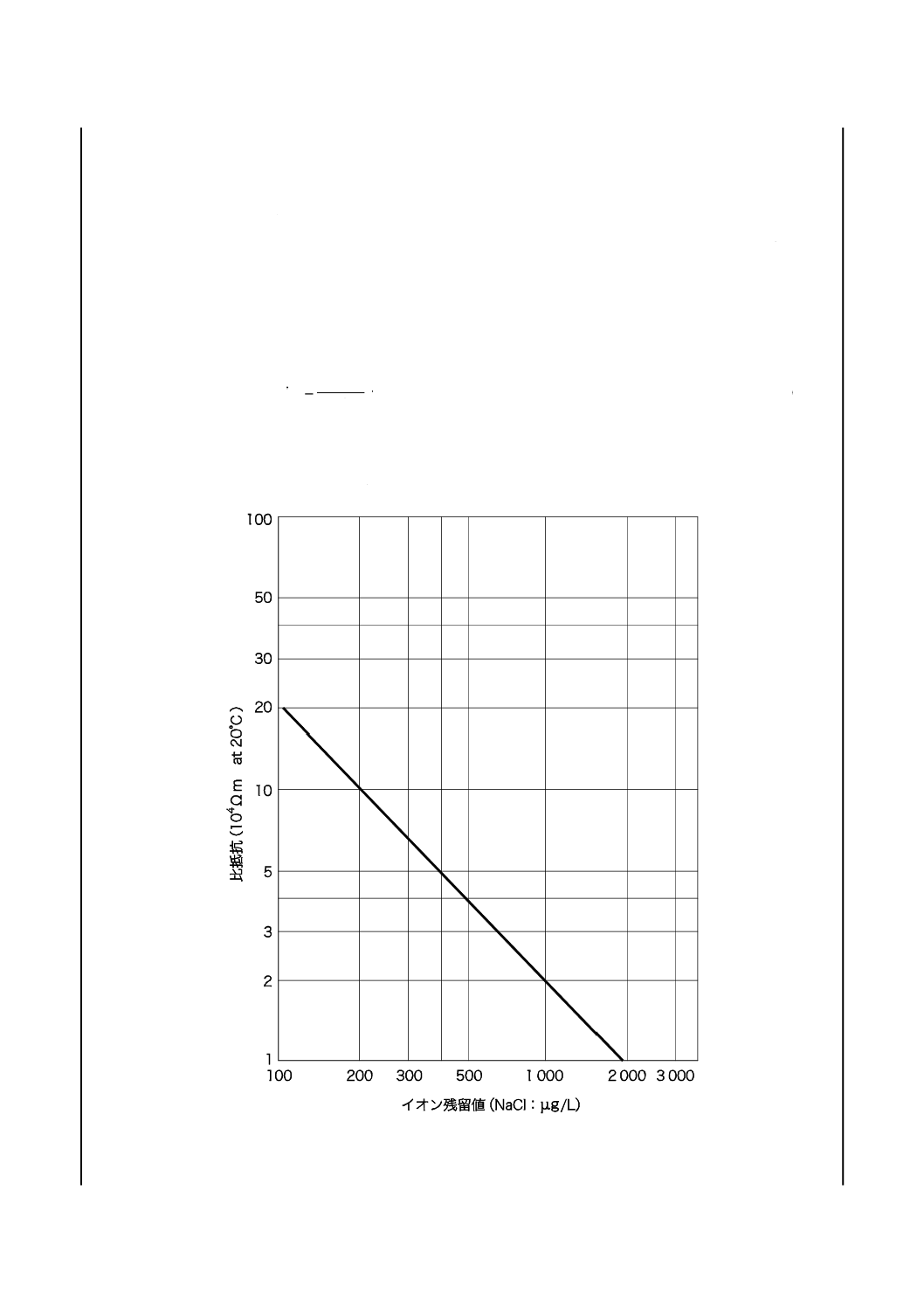

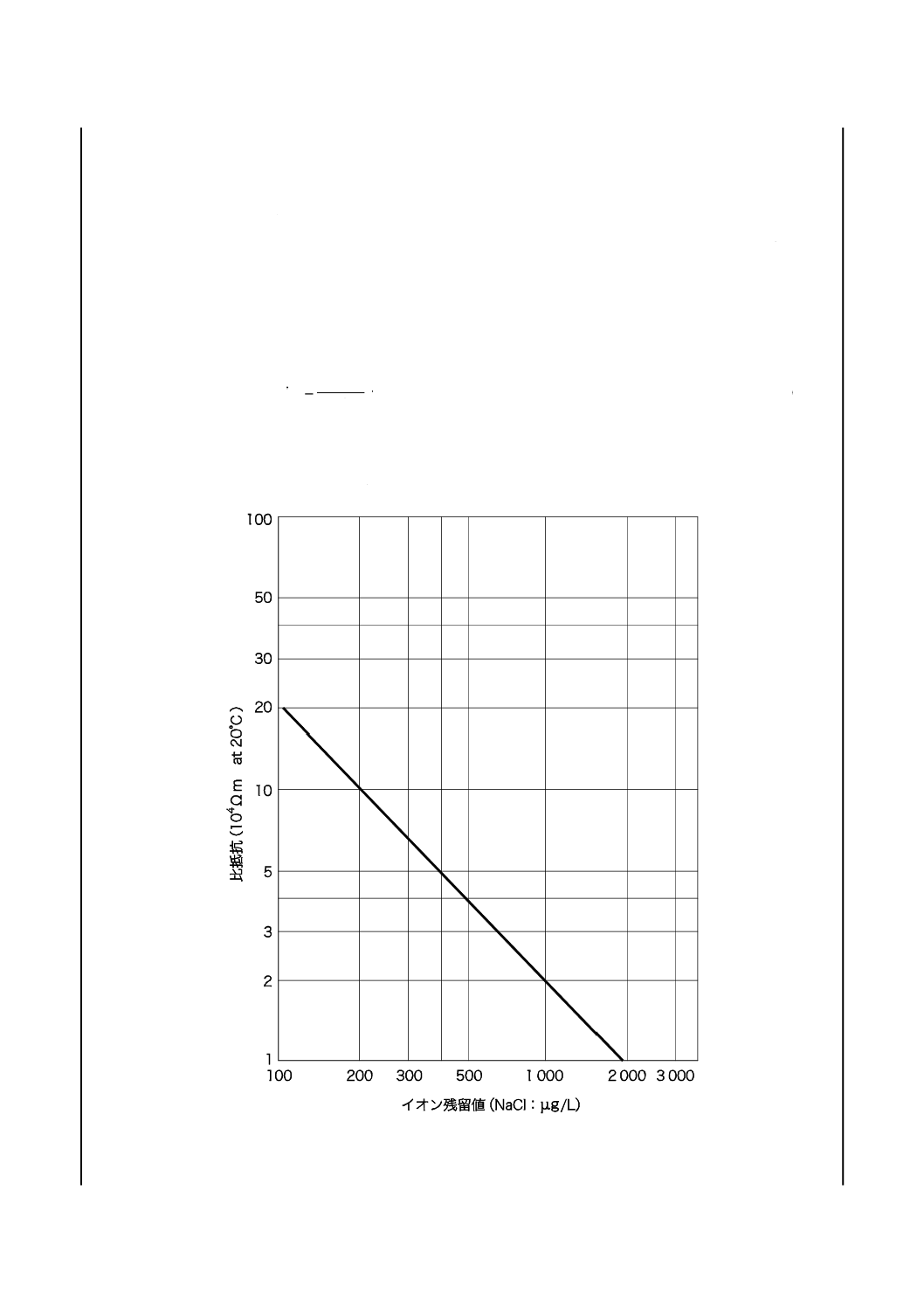

の質量を単位体積当たりのNaClの質量(イオン残留値,図7参照)と試験基板の面積とから,次

の式(16)によって単位面積当たりのNaClの質量を算出する。

A

V

m

i

e

7

res

×

=

··········································································· (16)

ここに,

ires: 単位面積当たりのイオン性残さ(渣)の質量(μg/cm2)

m7: 単位体積当たりのNaClの質量(μg/L)

Ve: 抽出液の容積(L)

A: 試験基板の面積(cm2)

図7−NaCl換算によるイオン残留値と比抵抗との関係

4.2) スタティック法 スタティック法による装置の指示する手順によって測定する。

39

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3) ダイナミック法 ダイナミック法による装置の指示する手順によって測定する。

e) 評価 評価は,比抵抗の値からNaCl: μg/cm2に換算し,比較基板との比較によって評価する。

8.5.3

絶縁抵抗試験

この試験は,はんだ付後のフラックス残さ(渣)の高温高湿下における絶縁抵抗値を測定するものであ

って,次による。

a) 試験の概要 試験には,串形パターンのある基板を用いる。この基板にフラックスを塗布した後,は

んだ付を行い,高温高湿下での絶縁抵抗値を測定する。

b) 試薬及び材料 試薬及び材料は,次による。

1) 精製水

2) 2-プロパノール JIS K 8839に規定する特級2-プロパノール。

3) 洗浄溶剤 2-プロパノール又は製造業者の推奨するフラックス残さ(渣)を,除去するために適し

た溶剤。

4) 配線用やに入りはんだ e) 3.6)に用いるやに入りはんだは,JIS Z 3283に規定する

Sn96.5Ag3Cu0.5/111N/F1,F2,F3/AAとする。

注記 基板表面の絶縁抵抗に影響を与えない,等級AAのその他のはんだ合金を用いたやに入り

はんだを用いてもよい。

5) 試験基板 材質は,JIS C 6480に規定するGE 4(ガラス布基材エポキシ樹脂銅張積層板)とする。

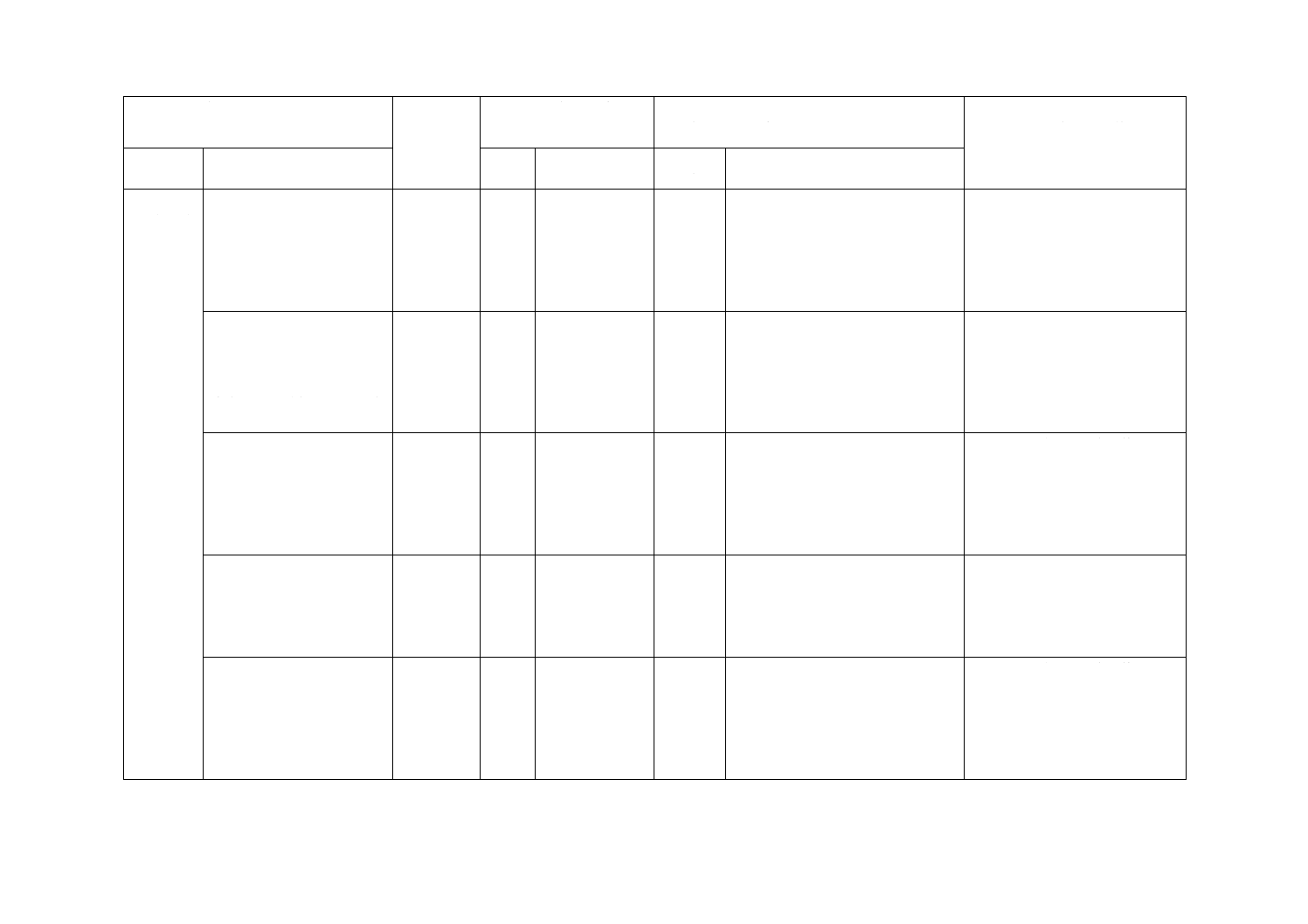

寸法,パターンなどは,図8による。

導体幅

0.318 mm

導体間隔 0.318 mm

重ね代

15.75 mm

基板寸法 50 mm×50 mm×1.0 mm〜1.6 mm

図8−試験基板

c) 装置及び器具 装置及び器具は,次による。

1) 乾燥器 温度60±3 ℃,100±3 ℃及び150±3 ℃に設定及び保持できるもの。

2) はんだ槽 試験温度±5 ℃に設定及び保持できる噴流式又は静止式のもの。

3) ホットプレート 設定温度±3 ℃に設定及び保持できるもの。

4) 恒温恒湿槽 温度40±2 ℃,相対湿度90〜95 %及び温度85±2 ℃,相対湿度85〜90 %を設定及び

保持できるもの。

5) 絶縁抵抗計 試験電圧d.c. 100 Vで1014 Ωまでの高抵抗が読み取れるもの。

6) 同軸ケーブル

7) スパチュラ

8) スキージ

9) トング

重ね代

40

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10) メタルマスク 厚さ100 μmの串形電極パターンに合わせて,スリット状に加工したもの。

11) 軟毛ブラシ

d) 試験条件 試験条件は,次のいずれかによる。

1) 温度40±2 ℃,相対湿度90〜95 %,168時間

2) 温度85±2 ℃,相対湿度85〜90 %,168時間

e) 試験の手順 試験の手順は,次による。

1) 試験基板の前処理 試験基板の前処理は,次による。

1.1) 4枚の基板を用意し,精製水中で軟毛ブラシを用いて30秒間磨く。

1.2) 精製水で,十分スプレーですすぐ。

1.3) 2-プロパノールで軟毛ブラシを用いて,30秒間磨く。

1.4) 2-プロパノールで,すすぐ。

1.5) 温度60±3 ℃に設定した乾燥器中で,3時間乾燥する。

2) 試験基板の絶縁抵抗値の確認 試験片の調製前に試験基板の絶縁抵抗値を測定し,その値が1013 Ω

以上であることを確認しておく。

3) 試験片の調製 試験片の調製は,次による。

なお,乾燥及び加熱時の試験片の取扱いは,トングなどを使用する。

3.1) 液状フラックス及びペースト状フラックス 液状フラックス及びペースト状フラックスは,次に

よる。

3.1.1) 試料を,3枚の串形基板の重ね代部に,全体を覆うように均一に塗布する。残りの1枚は比較基

板として用い,フラックスは塗布しない。

3.1.2) 2-プロパノールを主な溶媒とするフラックスの場合は,温度100±3 ℃に設定した乾燥器中で

5分間乾燥する。ただし,その他の溶媒の場合は,製造業者の推奨する温度に乾燥機を設定する。

3.1.3) 試料を塗布した3枚の基板のパターン面を,用いるはんだの液相線温度より35±3 ℃高い温度

に設定したはんだ槽で3±1秒間はんだ付を行い,試験片とする。

3.1.4) 基板上に短絡がないことを確認する。短絡がある場合は新しい基板を用意し,試験片を再調製す

る。

3.2) 固形フラックス 固形フラックスは,次による。

3.2.1) 7.4.5 b)に規定する方法によって,質量分率25 %の2-プロパノール溶液を調製する。

3.2.2) 3.1.1)〜3.1.4)に準じて試験片を,作成する。

3.3) やに入りはんだ やに入りはんだは,次による。

3.3.1) 7.4.2 b)に規定する方法によって,質量分率25 %の2-プロパノール溶液を調製する。

3.3.2) 3.1.1)〜3.1.4)に準じて,試験片を作製する。

3.4) ソルダペースト ソルダペーストは,次による。

3.4.1) 室温で保管したソルダペーストを,スパチュラで均一にかくはんする。

3.4.2) 3枚の串形基板の重ね代部にソルダペーストを,メタルマスクを用い,スキージなどによって均

一に塗布する。残りの一枚は比較用基板として用い,ソルダペーストは塗布しない。

3.4.3) 温度150±3 ℃に設定した乾燥器中で,串形基板を2分間乾燥する。

3.4.4) はんだの液相線温度より50±3 ℃高い温度に保持したホットプレート上に,トングを用いて,

串形基板をパターン面を上にして載せ,ソルダペーストを30秒間加熱溶融する(はんだ溶融後

は15秒以上保持できること)。放冷後,試験片とする。

41

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.5) 基板上に短絡がないことを確認する。短絡がある場合は新しい基板を用意し,試験片を再調製す

る。

3.5) 洗浄を必要とする試験片の調製 基板の洗浄は,8.5.2に規定する方法で行う。

3.6) 電極への配線 試験基板と比較基板の電極部に,同軸ケーブルを配線用やに入りはんだではんだ

付する。

4) 試験の手順 試験の手順は,次による。

4.1) 試験片を恒温恒湿槽に入れる前に,試験電圧d.c. 100 Vで各端子間の絶縁抵抗値を絶縁抵抗計を用

いて測定する。測定値に102 Ω以上のばらつきがある場合は,試験片の再調製を行う。

4.2) 試験片を凝集した水滴が串形パターン面に落ちないように配慮し,8.5.3 d)に示す条件に応じて設

定した清浄な恒温恒湿槽に入れる。

なお,加湿は,試験片の温度が試験温度に達してから行う。

4.3) 恒温恒湿槽に投入し,24時間,96時間及び168時間後に試験片を槽内に入れた状態で,d.c. 100 V

で絶縁抵抗値を測定する。測定時には,漏えい(洩)電流を防ぐために,同軸ケーブルのシール

ド線に絶縁抵抗計のガード端子を接続する。

なお,電圧印加の1分後に絶縁抵抗値を読みとる。

f)

評価 試験は3試験片について行い,各測定値の相乗平均を取り,各試験条件における試験片の絶縁

抵抗値によって評価する。

注記1 著しく抵抗値が下がっている箇所は,水滴,ほこりなどの付着の可能性があるため,試験

後槽から取り出し,拡大鏡で確認し,異常があればその値は削除する。途中の時間(24時

間及び96時間)で一時的な値の低下が見られたときは,槽内でほこりなどの付着の可能性

があるため,その値は採用しない。

注記2 基板自体の絶縁抵抗値にばらつきがあるため,試験には比較基板によって基板自体に異常

がないかを確認する。

8.5.4

電圧印加耐湿性試験−マイグレーション試験

この試験は,はんだ付後のフラックス残さ(渣)によって発生するマイグレーションの有無を確認する

ものであって,次による。

a) 試験の概要 試験するフラックスを,串形パターンをもつ基板に塗布した後,はんだ付する。はんだ

付した試験基板を,高温高湿の下で直流電圧をある時間印加したした後の電極間のマイグレーション

の有無を確認する。

b) 試薬及び材料 試薬及び材料は,次による。

1) 精製水

2) 2-プロパノール JIS K 8839に規定する特級2-プロパノール

3) 洗浄溶剤 2-プロパノール又は製造業者の推奨するフラックス残さ(渣)を除去するために適した

溶剤。

4) 配線用やに入りはんだ e) 3.6)に用いるやに入りはんだは,JIS Z 3283に規定する

Sn96.5Ag3Cu0.5/111N/F1,F2,F3/AAとする。

注記 基板表面の絶縁抵抗に影響を与えない,等級AAのその他のはんだ合金を用いたやに入り

はんだを用いてもよい。

5) 絶縁被覆銅線

6) 試験基板 材質は,JIS C 6480に規定するGE 4(ガラス布基材エポキシ樹脂銅張積層板)とする。

42

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

寸法,パターンなどは,図8による。

c) 装置及び器具 装置及び器具は,次による。

1) 乾燥器 温度60±3 ℃,100±3 ℃及び50±3 ℃に設定及び保持できるもの。

2) はんだ槽 試験温度±5 ℃に設定及び保持できる噴流式又は静止式とする。

3) ホットプレート 温度260±3 ℃に設定及び保持できるもの。

4) 恒温恒湿槽 温度40±2 ℃,相対湿度90〜95 %及び温度85±2 ℃,相対湿度85〜90 %を設定及び

保持できるもの。

5) 絶縁抵抗計 試験電圧d.c. 100 Vで1014 Ωまでの高抵抗が読み取れるもの。

6) 電源 d.c. 45〜50 Vの電圧が安定して供給可能なもの。

7) スパチュラ

8) スキージ

9) トング

10) メタルマスク 厚さ100 μmの串形電極パターンに合わせて,スリット状に加工したもの。

11) 軟毛ブラシ

d) 試験条件 試験条件は,次のいずれかによる。

1) 温度40±2 ℃,相対湿度90〜95 %,1 000時間

2) 温度85±2 ℃,相対湿度85〜90 %,1 000時間

e) 試験の手順 試験の手順は,次による。

1) 試験基板の前処理 試験基板の前処理は,次による。

1.1) 4枚の基板を用意し,精製水中で軟毛ブラシを用いて30秒間磨く。

1.2) 精製水をスプレーしてすすぐ。

1.3) 2-プロパノールで軟毛ブラシを用いて,30秒間磨く。

1.4) 2-プロパノールですすぐ。

1.5) 温度60±3 ℃に設定した乾燥器中で3時間乾燥する。

2) 試験基板の絶縁抵抗値の確認 試験片の調製前に試験基板の絶縁抵抗値を絶縁抵抗器計を用いて測

定し,その値が1013 Ω以上であることを確認しておく。

3) 試験片の調製 試験片の調製は,次による。

なお,乾燥及び加熱時の試験片の取り扱いは,トングなどを使用する。

3.1) 液状フラックス及びペースト状フラックス 液状フラックス及びペースト状フラックスは,次に

よる。

3.1.1) 試料を3枚の串形基板の重ね代部に,全体を覆うように均一に塗布する。残りの1枚は比較基板

として用い,フラックスは塗布しない。

3.1.2) 2-プロパノールを主な溶媒とするフラックスの場合は,温度100±3 ℃に設定した乾燥器中で5

分間乾燥する。ただし,その他の溶媒の場合は,製造業者の推奨する温度に乾燥機を設定する。

3.1.3) 試料を塗布した3枚の串形基板のパターン面を,トングを用いて用いるはんだの液相線温度より

35±3 ℃高い温度に設定したはんだ槽で3±1秒間はんだ付を行い,試験片とする。

3.1.4) 基板上に短絡がないことを確認する。短絡がある場合は新しい基板を用意し,試験片を再調製す

る。

3.2) 固形フラックス 固形フラックスは,次による。

3.2.1) 7.4.5 b)に規定する方法によって,質量分率25 % 2-プロパノール溶液を調製する。

43

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.2) 3.1.1)〜3.1.4)に準じて,試験片を作成する。

3.3) やに入りはんだ やに入りはんだは,次による。

3.3.1) 7.4.2 b)に規定する方法によって,質量分率25 % 2-プロパノール溶液を調製する。

3.3.2) 3.1.1)〜3.1.4)に準じて,試験片を作製する。

3.4) ソルダペースト ソルダペーストは,次による。

3.4.1) 室温で保管したソルダペーストを,スパチュラで均一にかくはんする。

3.4.2) 3枚の串形基板の重ね代部にソルダペーストを,メタルマスクを用い,スキージなどによって均

一に塗布する。残りの一枚は比較用基板として用い,ソルダペーストは塗布しない。

3.4.3) 温度150±3 ℃に設定した乾燥器中で,串形基板を2分間乾燥する。

3.4.4) はんだの液相線温度より50±3 ℃高い温度に保持したホットプレート上に,トングを用いて,

串形基板をパターン面を上にして載せ,ソルダペーストを30秒間加熱溶融する(はんだ溶融後

は15秒以上保持できる。)。放冷後,試験片とする。

3.4.5) 基板上に短絡がないことを確認する。短絡がある場合は,新しい基板を用意し,試験片を再調製

する。

3.5) 洗浄を必要とする試験片の調製 基板の洗浄は,8.5.2に規定する方法で行う。

3.6) 電極への配線 試験基板と比較基板の電極部に,絶縁被覆銅線を配線用やに入りはんだではんだ

付する。

4) 試験の手順 試験の手順は,次による。

4.1) 試験片を,凝集した水滴が串形パターン面に落ちないように配慮し,8.5.4 d)に示す条件に応じて

設定した清浄な恒温恒湿槽に入れ,電源を用い電極間にd.c. 45〜50 Vを印加する。

なお,加湿は,試験片の温度が試験温度に達してから行い,電圧の印加は,試験片の湿度が試

験湿度に達してから行う。

4.2) 試験片を恒温恒湿槽に投入し,1 000時間後に試験片を槽内から取り出す。

f)

評価 評価は,3試験片について10倍以上の拡大鏡で観察して行う。一方の極から他方の極に樹枝状

の金属の生成がある場合に,マイグレーションの発生とみなす。比較基板にマイグレーションの発生

がある場合は,試験中の汚染の可能性があるため,新しい基板を用意し,試験を繰り返す。

44

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

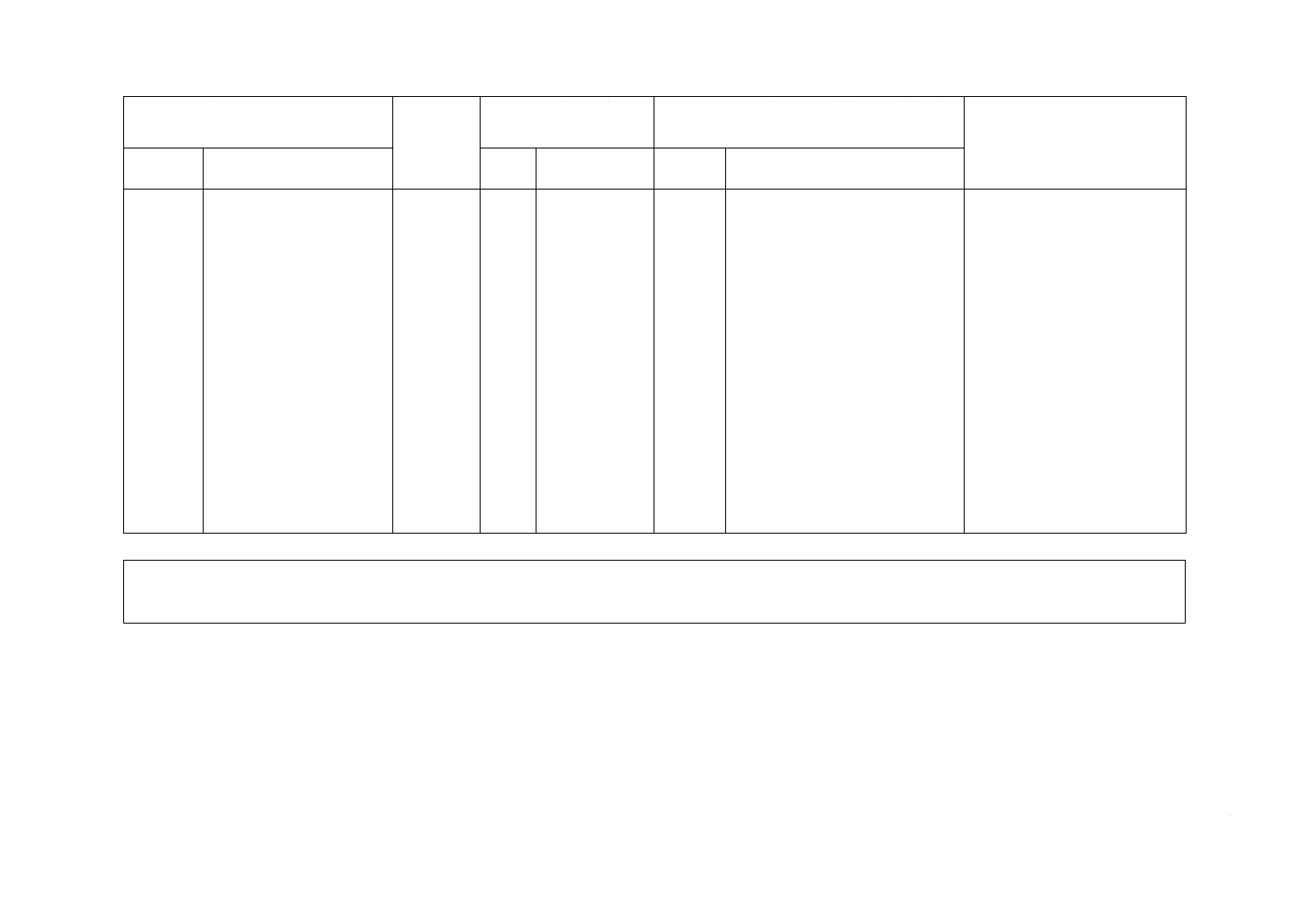

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 3197:2012 はんだ付用フラックス試験方法

国際規格の番号,年号及び名称は,注記3に示す。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

この規格は,主として電気

機器,電子機器,通信機器

などの配線接続及び部品の

接続などに用いるはんだ付

用フラックスの試験方法に

ついて規定する。

ISO 9454-1

ISO 9455-1,

-3,-5,-6,

-10,-13,-14,

-15,-16,-17

ISO 12224-2

IEC 61189-5

IEC 61189-6

1

JISとほぼ同じ。 変更

IEC規格では,電子機器の製造に使

用される材料全般及び試験用プリ

ント配線板に適用となっているが,

JISでは,適用範囲をはんだ付用フ

ラックスに限定している。

ISO規格は,はんだ付全般に使用さ

れるフラックスを対象とし,JIS同

様にフラックスの試験方法につい

て規定している。

この規格は,はんだ付用フラック

スの試験方法について制定され

たもので,IEC,ISO規格の適用

範囲内であるため,現状のままで

よい。

3 用語及

び定義

JIS Z 3001による用語の定

義,及び樹脂系,有機系,

無機系フラックス,ハライ

ド含有量,精製水及びソル

ダペーストについて規定す

る。

−

−

−

追加

ISO/IEC規格に用語及び定義の項

目がない。JISでは,用語及び定義

を追加した。

JISでは,用語の定義の重要性か

ら,箇条を追記したが,規格体系

が異なるため,現状のままとす

る。

4 フラッ

クスの区

分,構成

材料及び

形状

区分を樹脂系,有機系,無

機系で大別し,構成材料と

して主剤,活性成分及びふ

っ化物含有で分類し,更に

形状で分類する。

ISO 9454-1

2

JISとほぼ同じ。 追加

JISでは,構成材料にふっ化物含有

を追加。

ハロゲン系活性剤のうち,腐食性

の強いふっ素系は,含有の有無を

分類に追加した。対象フラックス

が異なるため,現状のままとす

る。

3

Z

3

1

9

7

:

2

0

1

2

45

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 試験方

法の分類

及び試験

方法の種

類

試験方法を内容物,物理的

特性,はんだ付時の挙動,

腐食及びはんだ付後の特性

に分類し,対応する試験方

法を表に示す。

−

−

−

追加

−

JISでは,規格体系や各試験項目

を分かりやすく簡潔にまとめる

ための表を追加した。

6 試験の

一般条件

試験の標準状態,試験片の

数及び数値の丸め方につい

て記載する。

ISO

9455

規格群

IEC 61189-5

IEC 61189-6

−

−

追加

試験の標準状態は,JIS Z 8703に規

定する条件を追加した。

特に指定のない限り,試験片の数を

3個とした。

測定などで得た数値の丸め方は,

JIS Z 8401の規則Aを適用した。

規格体系が異なるため,対応国際

規格では記載がないが,JISで

は,一般条件の明確化のため,追

記した。

7 試料

試験材,試薬,装置及び器

具並びに試料の採り方を規

定する。

ISO

9455

規格群

IEC 61189-5

IEC 61189-6

−

IEC,ISO共に全

体に関わる内容

の規定はなく,

各試験項目ごと

に規定してい

る。

追加

追加した。

JISでは,記載する内容を明確化

するため,追記した。

8 試験方

法

8.1.1 水溶液比抵抗試験

樹脂系又は有機系フラック

ス中の水溶性導電性物質の

量を,比抵抗測定によって

求める方法を規定する。

−

−

−

追加

追加した。

活性剤含有量試験及び腐食試験

は,関係のある実用的な試験とし

てJISで採用してきた。国際的に

はなくなる方向であるため,国際

規格への提案も行う予定はない。

8.1.2 フラックス含有量試

験

やに入りはんだ及びソルダ

ペースト中のフラックス含

有量を,測定する方法を規

定する。

ISO 12224-2

−

JISとほぼ同じ。 変更

JISでは,適用範囲にソルダペース

トを追加。また,試料の採取量は,

一定量に規定。

我が国で,従来から広く使用して

いる試験方法であるため,旧規格

の規定を採用した。

3

Z

3

1

9

7

:

2

0

1

2

46

Z 3197:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容