Z 3181:2005

(1)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本溶接

協会(JWES)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,

JIS Z 3181:1973は改正され,この規格に置き換えられる。

今回の改正は,日本工業規格を国際規格に整合させるため,ISO 15792-3:2000,Welding consumables−Test

methods−Part 3: Classification testing of positional capacity and root penetration of welding consumables in a fillet

weldを基礎として用いた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本産業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS Z 3181:2004には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

Z 3181:2005

(2)

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験材料 ························································································································ 2

5. 試験板の溶接 ·················································································································· 2

6. 試験方法 ························································································································ 3

6.1 外観の観察 ··················································································································· 3

6.2 試験片の採取 ················································································································ 3

6.3 断面の測定 ··················································································································· 3

6.4 破断面の観察 ················································································································ 3

7. 試験報告 ························································································································ 5

附属書(参考)JISと対応する国際規格との対比表 ····································································· 7

日本産業規格 JIS

Z 3181:2005

溶接材料のすみ肉溶接試験方法

Method of fillet weld test for welding consumables

序文 この規格は,2000年に第1版として発行されたISO 15792-3:2000,Welding consumables−Test methods

−Part 3: Classification testing of positional capacity and root penetration of welding consumables in a fillet weldを

翻訳し,技術的内容を変更して作成した日本産業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧

表をその説明を付けて,附属書(参考)に示す。

1. 適用範囲 この規格は,炭素鋼,低合金鋼,ステンレス鋼並びにニッケル及びニッケル合金のアーク

溶接材料(被覆アーク溶接棒及び溶接ワイヤ)の日本産業規格(以下,JISという。)で要求する溶接姿勢

適応性(Positional capacity)及び溶込み性(Root penetration)を評価するための試験方法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 15792-3:2000,Welding consumables−Test methods−Part 3: Classification testing of positional

capacity and root penetration of welding consumables in a fillet weld (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 3001 溶接用語

JIS Z 3011 溶接姿勢−傾斜角及び回転角による定義

備考 ISO 6947:1990,Welds−Working positions−Definition of angles of slope and rotationからの引用

事項は,この規格の該当事項と同等である。

3. 定義 この規格で用いる主な用語の定義は,JIS Z 3001によるほか,次による。

a) フランジ 試験板のうち,すみ肉溶接試験においてウェブを支える水平に置いた部材。

b) ウェブ 試験板のうち,フランジの上に垂直に立てる部材。

c) 膨らみ 止端と止端とを結んだ線と溶接ビードの最も凸の部分との距離。

d) へこみ 止端と止端とを結んだ線と溶接ビードの最も凹の部分との距離。

e) 試験板 試験に使用する母材で,溶接の完了するまでのもの。

f)

試験材 溶接完了後,試験片を採取するまでのもの。

g) 試験片 試験材から切り取り,機械加工によって規定の形状及び寸法に仕上げられたもの。

2

Z 3181:2005

4. 試験材料 試験材料は,次による。

a) 試験に用いる溶接材料は,その製品(銘柄)を代表するものとする。

b) 試験板は,試験を行う溶接材料のJISによる。溶接を行う表面には,さび,汚れ及び他の汚染物がな

いものとする。

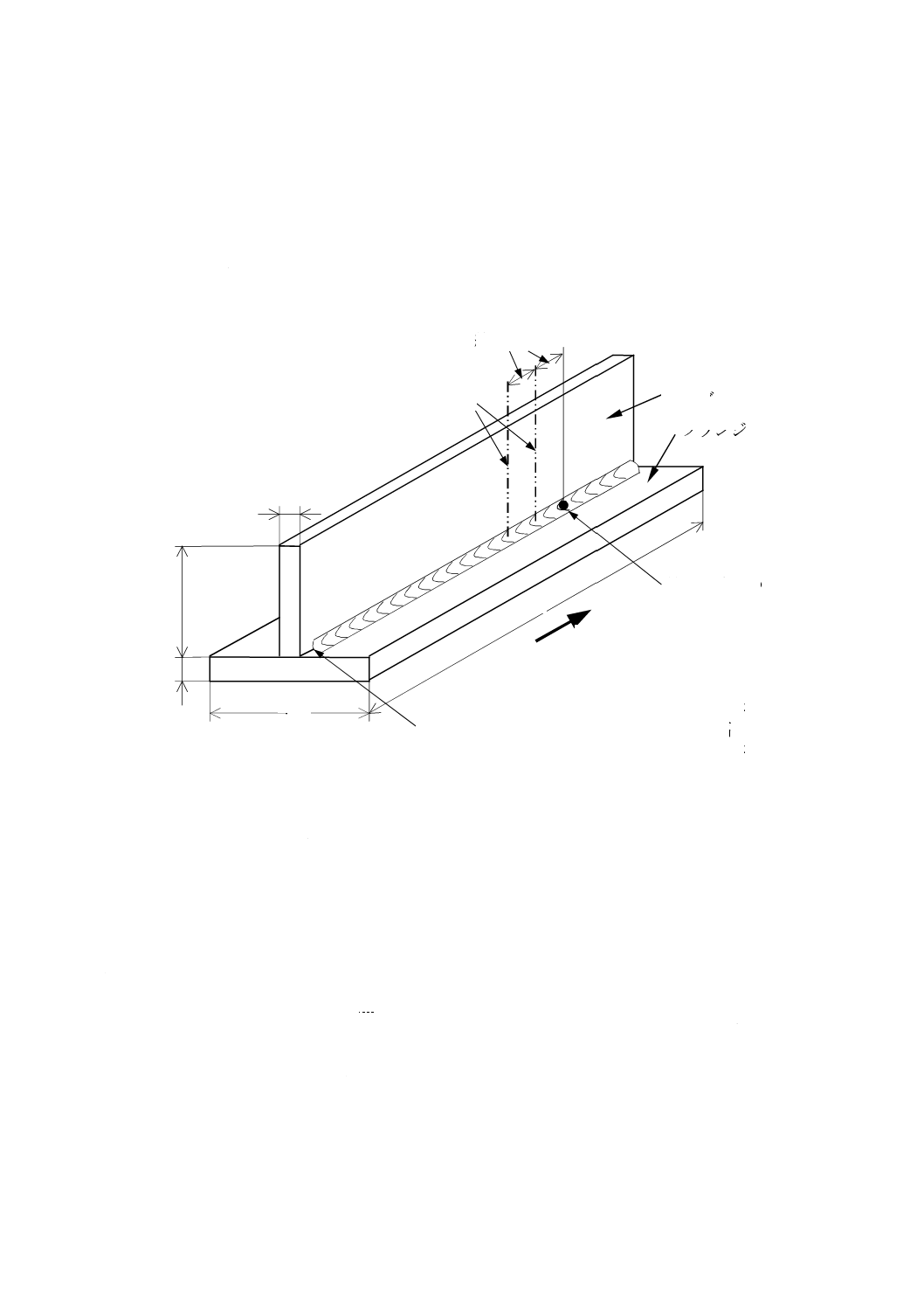

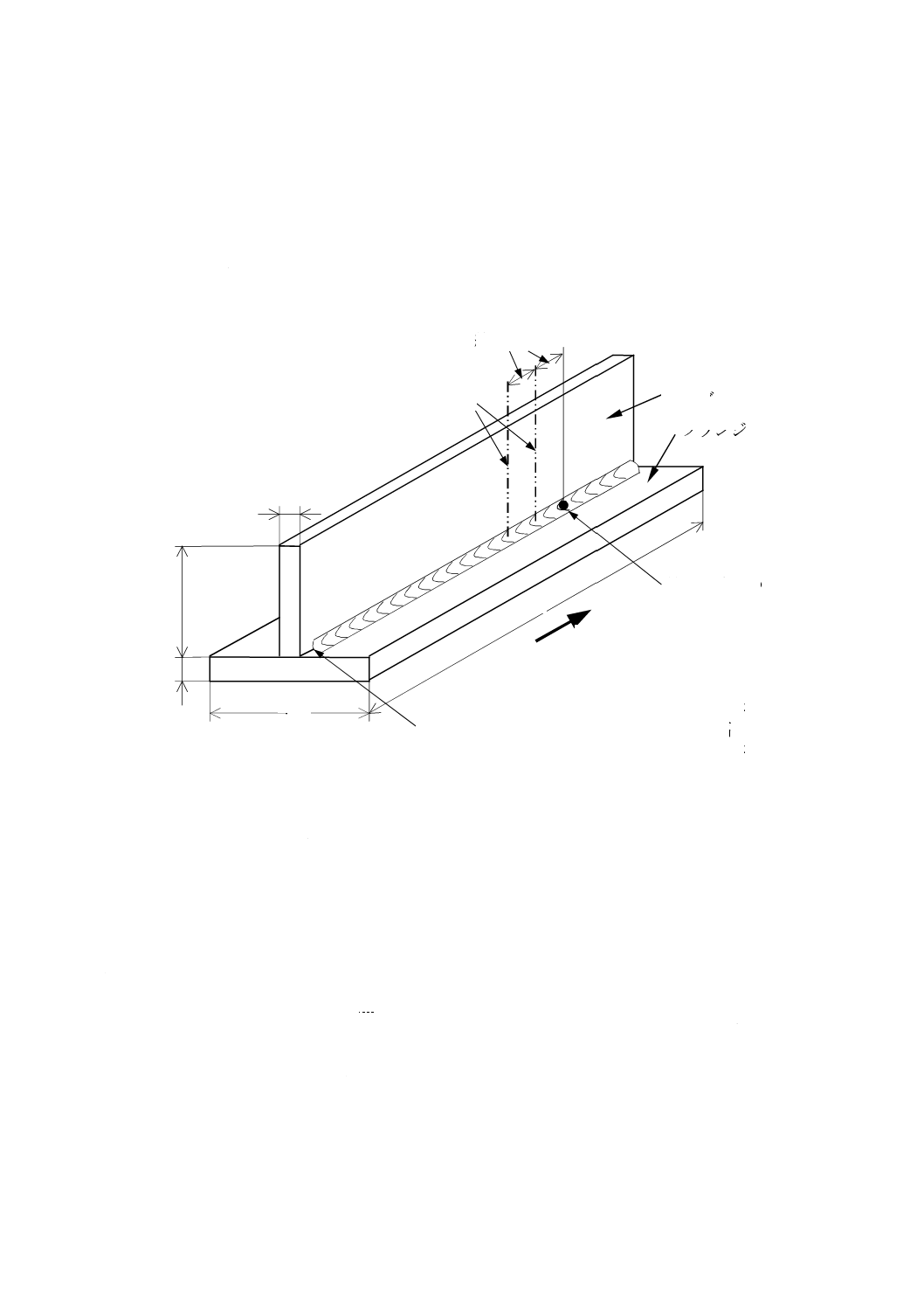

c) ウェブ及びフランジの寸法は,試験を行う溶接材料のJISによる。溶接材料のJISに試験板の寸法の

規定がない場合には,図 1において,tを10〜12mm,Wを75mm以上,Lを300mm以上とする。

単位 mm

約 25

ここで切断する

ウェブ

フランジ

t

最初の溶接の

L

終了端

溶接方向

W

t :試験板の厚さ

溶接の開始点

W :試験板の幅

L :試験板の長さ

W

t

図 1 すみ肉溶接試験板の形状及び寸法

5. 試験板の溶接 試験板の溶接は,次による。

a) 試験板の組立ては,図 1による。まっすぐで平たんなフランジの上にウェブを置いたときに,試験板

の全長にわたって溶接の開始点からすき間なく密着するように,ウェブの一端は直角,かつ,平たん

でなければならない。また,試験板の両端は,ウェブとフランジとが全長にわたって直角で完全に密

着するように,タック溶接で固定する。

b) 溶接姿勢と溶接条件とは,試験を行う溶接材料のJISの種類と径とに対する規定による。

なお,溶接姿勢の定義は,JIS Z 3011による。

c) 試験板の片側に,ほぼ全長にわたって1パスのすみ肉溶接を行う。試験板の温度は,5 ℃以上とし,

溶接材料のJISに規定されている場合は,その規定による。被覆アーク溶接棒については,少なくと

も1本(溶接できればなるべく多く)の溶接棒を,残棒長さが約50 mmになるまで連続して溶接する。

グラビティ溶接用として設計された,450 mmを超える長さの被覆アーク溶接棒の場合,すみ肉溶接

は手溶接で行っても,グラビティ溶接装置を用いて行ってもよい。溶接ワイヤの場合,始端から終端

まで連続してすみ肉溶接を行う。

W

t

W

L

t

L

W

t

3

Z 3181:2005

d) 溶接速度は,試験を行う溶接材料のJISの規定によることとし,溶接材料のJISが要求するすみ肉の

サイズが得られるように設定する。

e) 溶接材料のJISが,試験板のもう一方の側の溶接を要求する場合は,試験板を適切な方法で室温まで

冷却,又は規定された予熱温度にした後に,次の溶接を行う。試験板の冷却に水を用いた場合は,も

う一方の側の溶接を実施する前に,水分を完全に除去しておく。

6. 試験方法

6.1

外観の観察

a) 事前に適切なゲージを用いて,のど厚及び脚長を溶接線に沿って3か所以上測定し,溶接材料のJIS

の要求を満足し得ることを確認する。

6.2

試験片の採取

a) 2本以上の被覆アーク溶接棒を用いた場合は,1本目の溶接棒によるクレータから約25 mm戻った位

置から,約25 mm幅のマクロ試験片を採取する。

b) 1本の被覆アーク溶接棒で完了した場合,及び溶接ワイヤによって連続溶接した場合は,溶接長のほ

ぼ中央部から約25 mm幅のマクロ試験片を採取する。

6.3

断面の測定

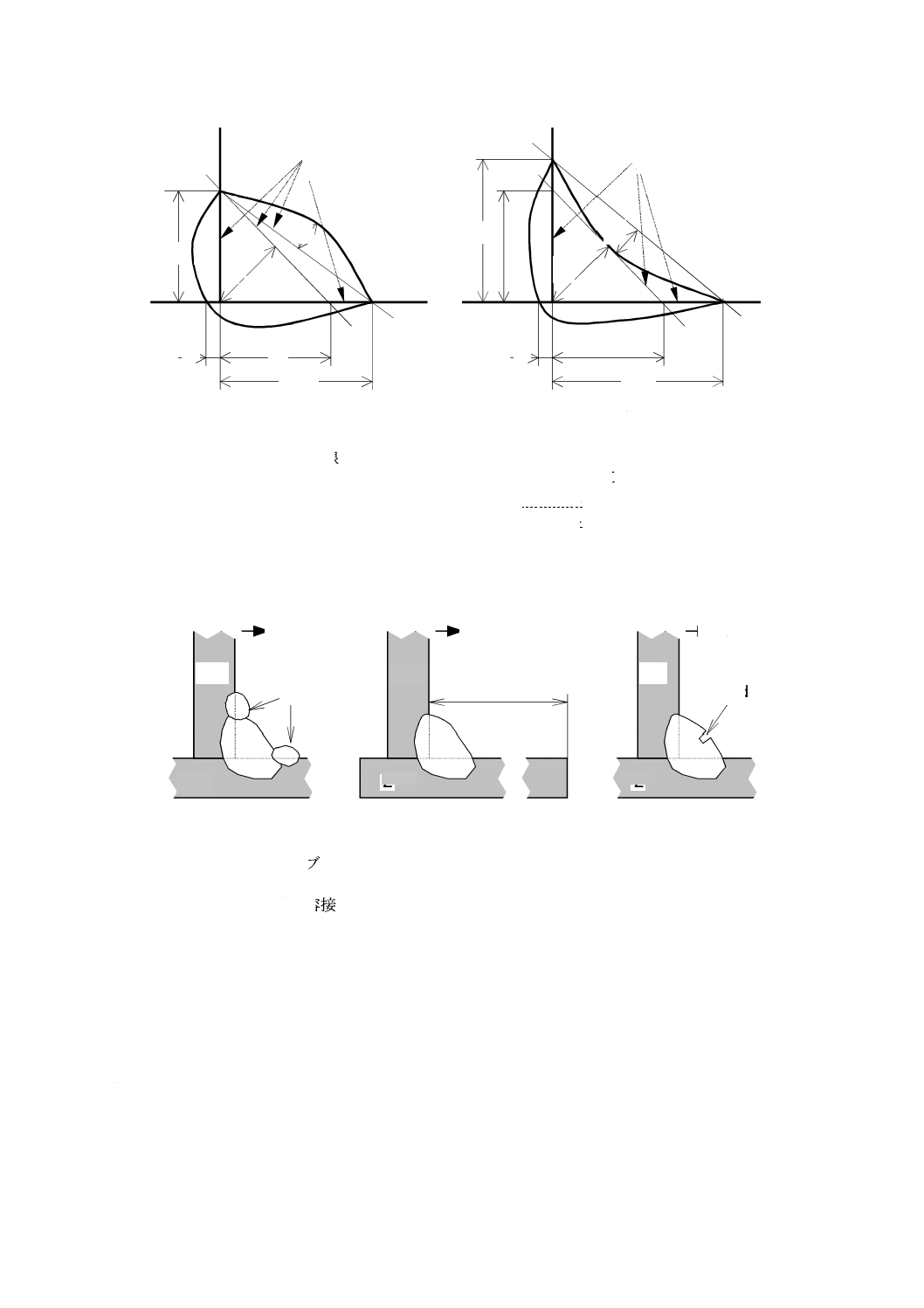

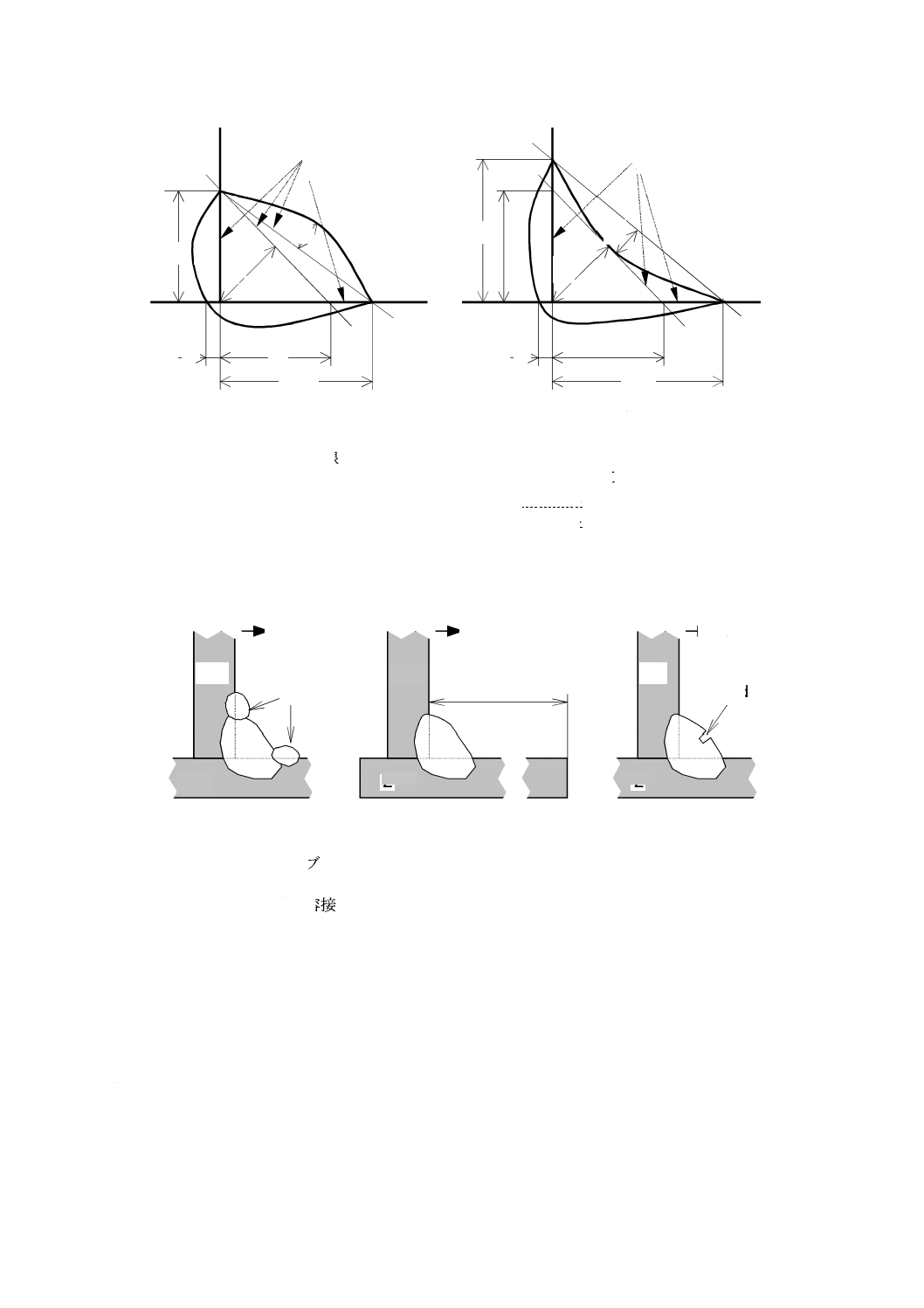

a) マクロ試験片の片面を研磨した後に,エッチングし,図 2に示すようにけ書きする。

b) すみ肉溶接の理論のど厚,すみ肉のサイズ,膨らみ,へこみ及び脚長の値は,研磨・エッチングした

面の実測値にそれぞれ最も近い0.5 mmの整数倍とする。

c) 溶接材料のJISが両側のすみ肉溶接を要求している場合,同一のマクロ試験片で両側のすみ肉溶接部

を測定する。

6.4

破断面の観察 すみ肉溶接を片面だけ実施した試験材において,試験を行う溶接材料のJISが要求

する場合には,以下の方法で破断面の観察を行う。

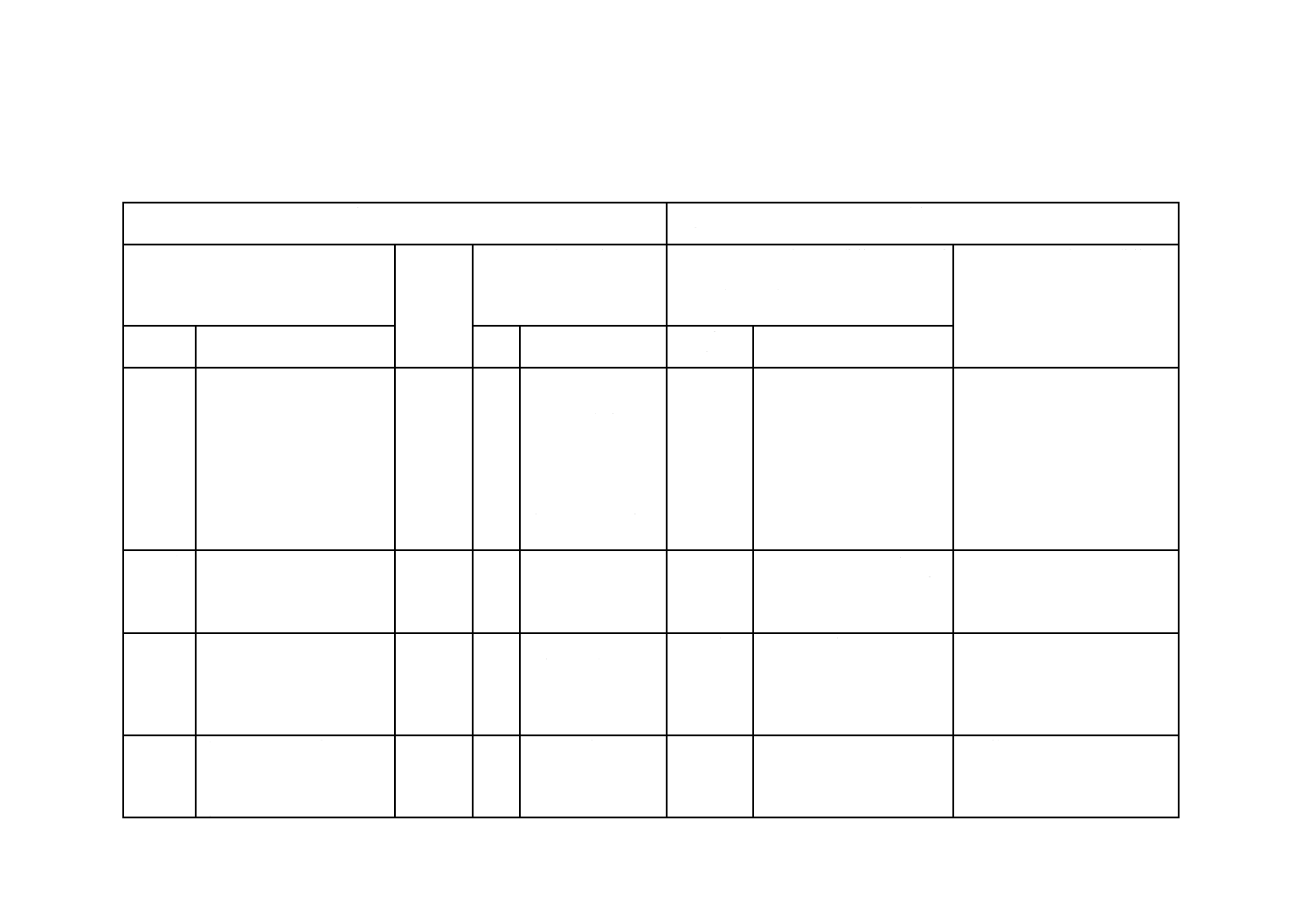

a) 試験材の残った二つの部分のそれぞれに,図 3に示した方向に荷重を負荷して,すみ肉溶接の長手方

向に沿って破断させる。

b) 観察する破断面が溶接金属と異なる部分で破断したときは,その試験はなかったものとして,再度の

試験を実施する。

4

Z 3181:2005

d

d

V

L1

C

L1=S

S

T

T

P

S

P

S

L2

L2

a) とつすみ肉

b) へこみす み肉

d :け書き線

S :すみ肉のサイズ

T :理論のど厚

L1 , L2 :脚長 ( L2 - L1= 脚長の差)

P :溶込み

V :膨らみ

C :へこみ

図 2 すみ肉の形状

a a a

1 1 1

b c d

2

2 2

a) 補強する b) 位置をずらす c) 切欠きを入れる

1:ウェブ 2:フランジ

a:応力負荷方向 c:フランジ幅の3/4

b:補強溶接 d:切欠き深さは実際のど厚の1/2以下

図 3 すみ肉溶接部を容易に破断するための代替案

c) すみ肉溶接金属の破断を容易にするために,次に示す方法の一つ以上を用いることができる。

1) 図 3のa)に示すように,溶接の両止端部を補強する。

2) 図 3のb)に示すように,フランジ上のウェブ位置を変更する。

3) 図 3のc)に示すように,溶接金属の表面に切欠きを入れる。

4) 試験板を0℃以下に冷却する。

d

L1=S

T

P

S

L2

L1

S

d

C

T

P

S

L2

a) とつすみ肉

b) へこみすみ肉

d

S

L1,L2

V

T

P

C

a) 止端部補強

b) ウエブ位置変更

c) 切欠き入れ

1

2

a

c

b

d

5

Z 3181:2005

7. 試験報告 試験報告の項目は,次による。ただし,試験報告を行う場合は,当事者間の協定によって

その内容を省略することができる。

a) 溶接材料及び試験板

1) 溶接材料のJIS(部門記号・番号)

2) 試験板(母材)の種類

3) 溶接材料の銘柄及び種類

4) 溶接材料のヒート番号又はロット番号

5) 溶接材料の再乾燥条件

b) 溶接条件

1) 溶接方法

2) 電源

3) 溶接材料の径

4) 電源極性

5) 溶接電流

6) ワイヤ供給速度(適用する場合)

7) アーク電圧

8) 溶接速度

9) 母材-チップ間距離(適用する場合)

10) シールドガスの種類及び流量(適用する場合)

11) 予熱及びパス間温度

12) 溶接姿勢

c) この規格との相違点

d) 試験結果

1) 目視観察結果

2) それぞれの脚長及び脚長の差

3) すみ肉の膨らみ

4) すみ肉のへこみ

5) 理論のど厚

6) すみ肉のサイズ

7) すみ肉の長さ方向に沿った溶込み不良の長さ(適用する場合)

8) 破断面で検出されたその他の不完全部(適用する場合)

6

Z 3181:2005

附属書(参考)JISと対応する国際規格との対比表

JIS Z 3181:2004 溶接材料のすみ肉溶接試験方法

ISO 15792-3:2000,溶接材料の溶接姿勢適合性と溶込み性を評価するためのす

み肉溶接試験方法

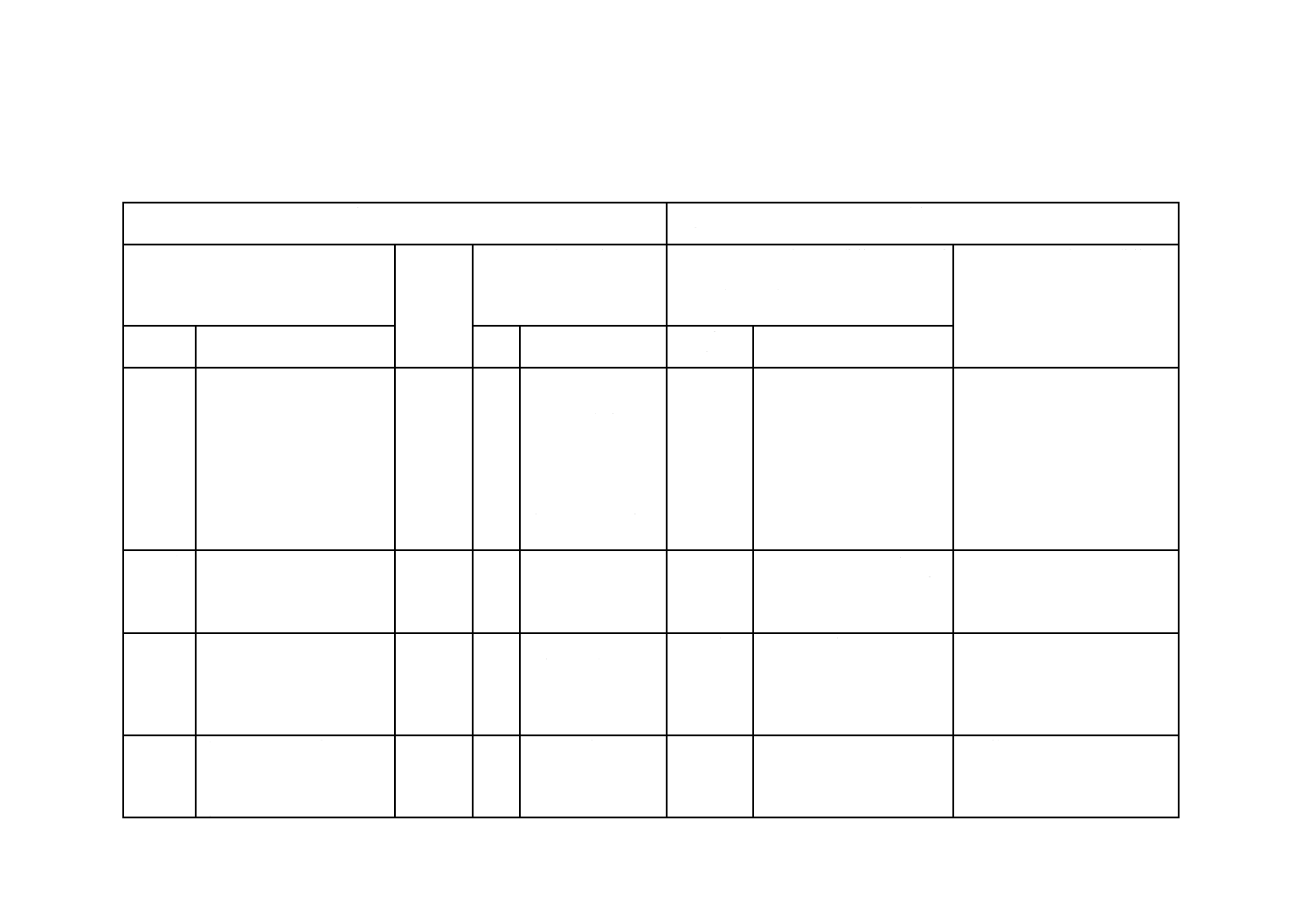

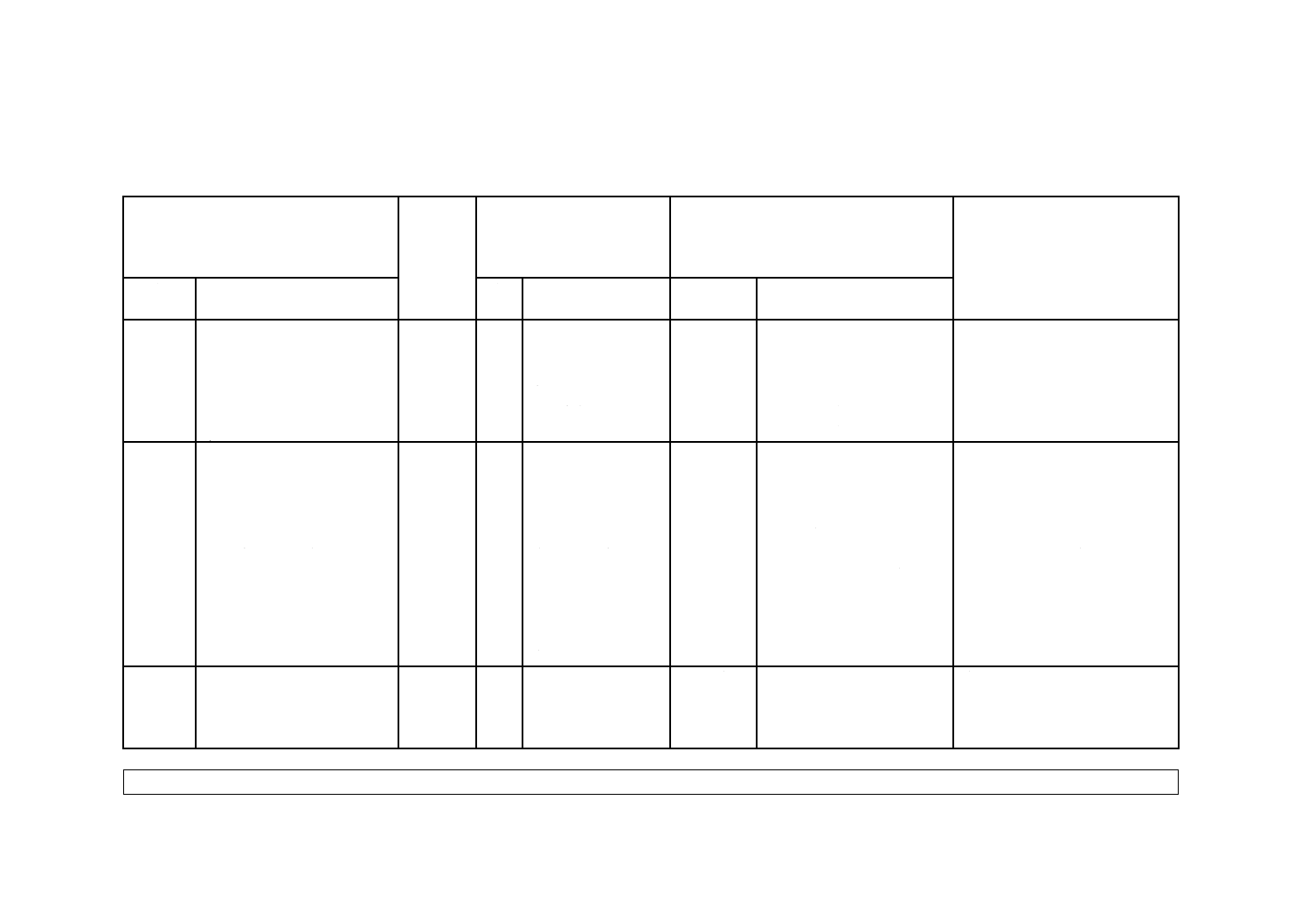

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1. 適用

範囲

炭素鋼,低合金鋼,ステンレ

ス鋼並びにニッケル及びニッ

ケル合金のアーク溶接材料

(被覆アーク溶接棒及び溶接

ワイヤ)のすみ肉溶接試験に

ついて規定する。

ISO

15792-3

1

炭素鋼,低合金鋼,

ステンレス鋼並びに

ニッケル及びニッケ

ル合金のアーク溶接

材料(被覆アーク溶

接棒及び溶接ワイ

ヤ)のすみ肉溶接試

験について規定す

る。

IDT

2. 引用

規格

JIS Z 3001

JIS Z 3011

ISO 5817

ISO

15792-3

2

ISO 6947

ISO 5817

MOD/追加

他のJISに合わせ,JIS Z 3001

を追加した。 JIS Z 3011は,

ISO 6947の該当事項と同等で

ある。

実質的に差異はない。

3. 定義

JIS Z 3001によるほか,フラ

ンジ,ウェブ,膨らみ,へこ

み について定義する。

ISOでは図中に記し

てあり,項目として

は規定していない。

MOD/追加

他のJISに合わせ,JIS Z 3001

にないものは定義した。また,

“へこみ”については定義さ

れていなかったので追加し

た。

ISO 15792-3には“へこみ”を定

義していないが,適用する溶接材

料のJIS及びISOが“へこみ”の

測定を要求する場合があるので,

追加した。実質的に差異はない。

4. 試験

材料

a) 試験に用いる溶接材料

b) 試験板の種類及び表面の

清浄

c) 試験板の寸法

ISO

15792-3

3

4

5.1

試験する溶接材料

試験板の種類及び表

面の清浄

試験板の準備と寸法

MOD/変更

構成上の変更を行い,また溶

接材料の規格をJISと置き換

えた。

実質的に差異はない。

6

Z

3

1

8

1

:

2

0

0

5

6

Z

3

1

8

1

:

2

0

0

5

7

Z 3181:2005

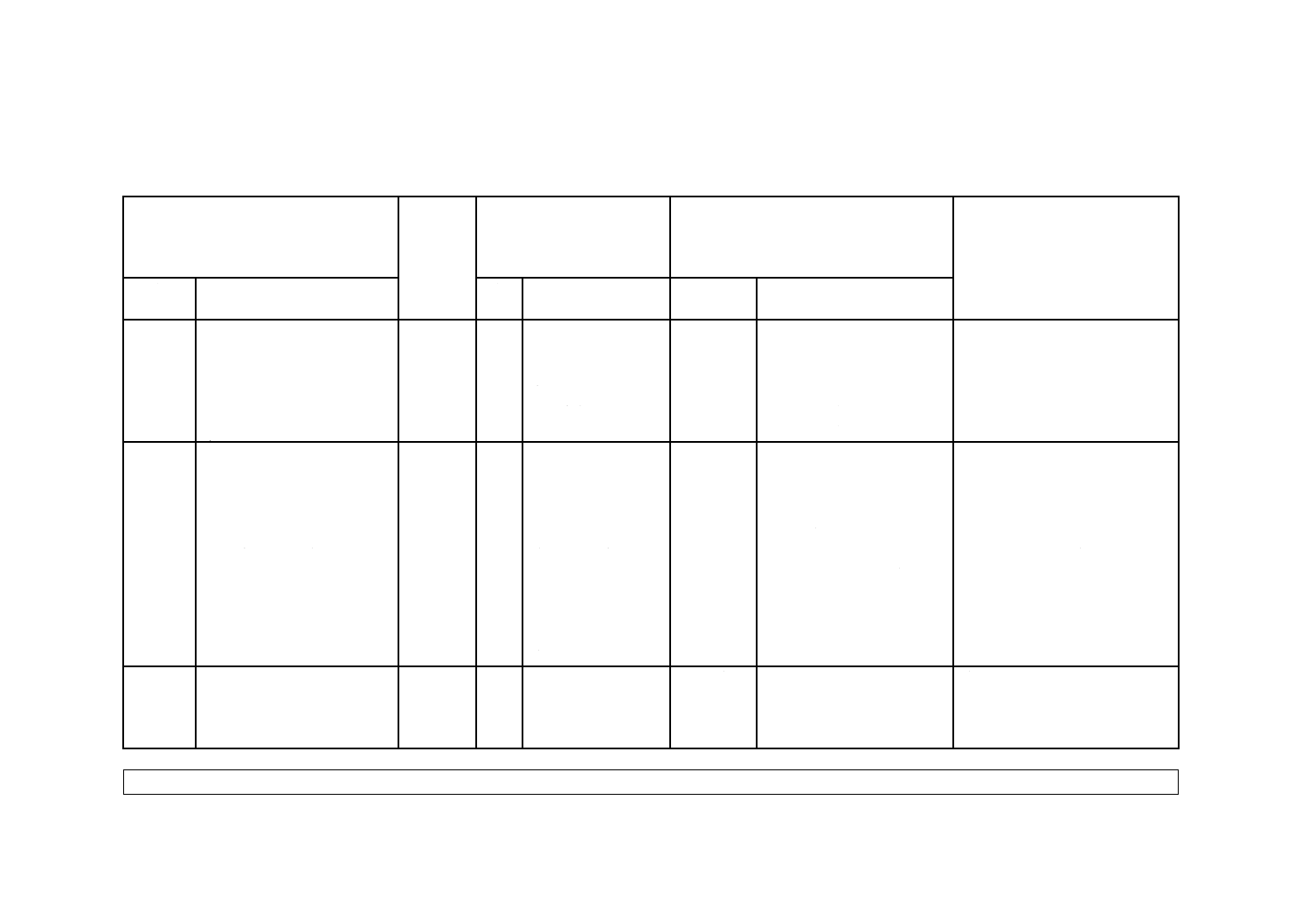

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

5. 試験

板の溶接

a) 試験板の組立て

b) 溶接姿勢及び溶接条件

c) すみ肉溶接の長さ

d) 溶接速度

e) 次溶接の準備

5.1

5.2

5.3

5.4

試験板の準備と寸法

溶接姿勢,溶接条件

及びすみ肉溶接の長

さ

溶接速度

次溶接への準備

IDT

MOD/追加

MOD/変更

MOD/変更

構成上の変更を行い,また,

予熱を必要とする溶接材料

への配慮を追加した。

JISに置き換えた。

JISに置き換えた。

実質的に差異はない。

〃

〃

6. 試験

方法

6.1 外観の観察

6.2 試験片の採取

6.3 断面の測定

6.4 破断面の観察

ISO

15792-3

6.1

6.2

6.3

6.4

外観の観察と試験片

の採取

試験片の作成と断面

の測定

破断面の観察

ISO 5817 Level Bの

要求を満足すべき,

とのみ記載。

破断を容易化する方

法

MOD/変更

MOD/追加

MOD/変更

MOD/変更

JISに置き換えた。

構成上の変更を行い,また,

すみ肉のサイズとへこみの

測定を追加した。

JISでは,ISO 5817に示す不

完全部の種類から,破断面で

観察される不完全部だけを

表1として抽出した。

構成上の変更を行った。

実質的に差異はない。

〃

ISO見直し時に提案を検討。

実質的に差異はない。

7. 試験

報告

試験報告を必要とする項目を

規定

ISO

15792-3

7

試験報告を必要とす

る項目を規定

MOD/追加

すみ肉のサイズとへこみを

測定項目として追加した。

溶接方法によって,必要としない

又は測定できない事項について

は“(適用する場合)”の記述を付

加した。

JISと国際規格との対応の程度の全体評価:MOD

7

Z

3

1

8

1

:

2

0

0

5

7

Z

3

1

8

1

:

2

0

0

5

8

Z 3181:2005

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

8

Z

3

1

8

1

:

2

0

0

5

8

Z

3

1

8

1

:

2

0

0

5