Z 3158:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号······························································································································· 2

5 試験板の作製 ··················································································································· 2

5.1 材質,形状及び寸法 ······································································································· 2

5.2 拘束溶接の要領 ············································································································· 2

6 試験方法························································································································· 3

6.1 試験材の作製 ················································································································ 3

6.2 試験片の採取 ················································································································ 4

6.3 溶込み健全性の確認 ······································································································· 5

6.4 割れの測定 ··················································································································· 6

7 記録······························································································································· 6

附属書A(参考)試験溶接条件 ······························································································· 8

Z 3158:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

溶接協会(JWES)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 3158:1993は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3158:2016

y形溶接割れ試験方法

Method of y-groove weld cracking test

序文

この規格は,1966年に制定され,その後2回の改正を経て今日に至っている。前回の改正は1993年に

行われたが,その後の溶接方法・溶接材料の変化に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,被覆アーク溶接及びガスシールドアーク溶接の適用によって鋼の溶接部に発生する低温割

れの発生しやすさ及び低温割れを防止するための予熱温度を調べるy形溶接割れ試験方法について規定す

る。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 3001(規格群) 溶接用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001(規格群)によるほか,次による。

3.1

拘束溶接

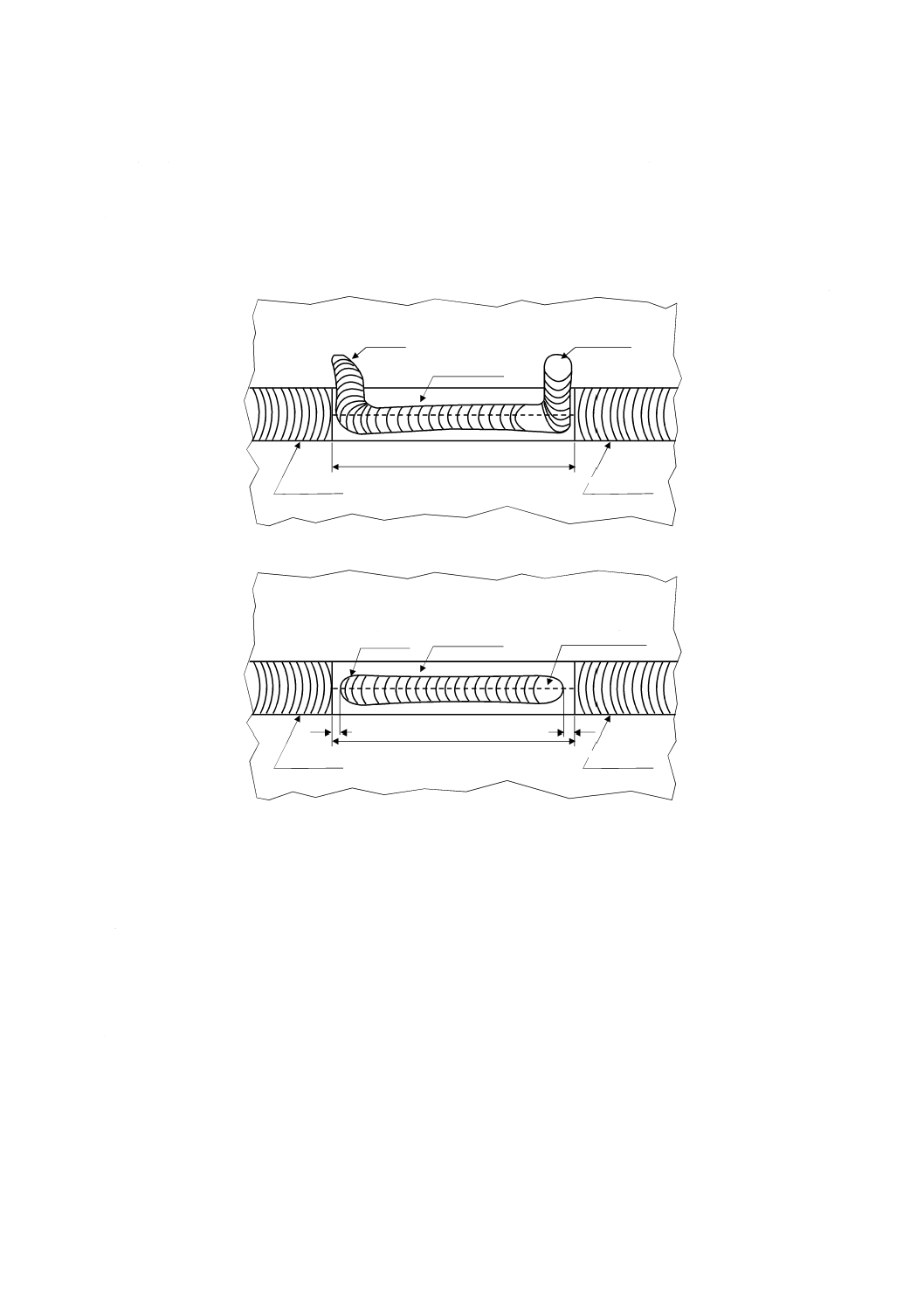

試験板を作製するための溶接(図2参照)。

3.2

試験溶接

割れ試験を行うための溶接(図4参照)。

3.3

試験ビード

試験溶接によって得られたビード(図4参照)。

3.4

始終端捨てビード法

試験ビードにおけるスタート部及びクレータを,開先の外とする試験溶接方法(図4参照)。

3.5

ストレートビード法

2

Z 3158:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験ビードにおけるスタート部及びクレータを,開先内とする試験溶接方法(図4参照)。

3.6

試験板

試験材料を所定の形状に加工した後,拘束溶接が施されたもの。

4

記号

この規格で用いる記号は,表1による。

表1−記号及びその内容

記号

内容

単位

g

ルート間隔

mm

t

試験板の厚さ

mm

L

試験ビードの有効長さ

mm

Cs

個々の断面割れ率

%

H

観察断面における試験ビードの最小肉厚

mm

Hc

ルート割れの高さ

mm

CR

ルート割れ率

%

n

割れが検出された断面数

−

5

試験板の作製

5.1

材質,形状及び寸法

試験板の材質,形状及び寸法は,次による。

a) 材質及び板厚は,目的に沿って選択して適用する。

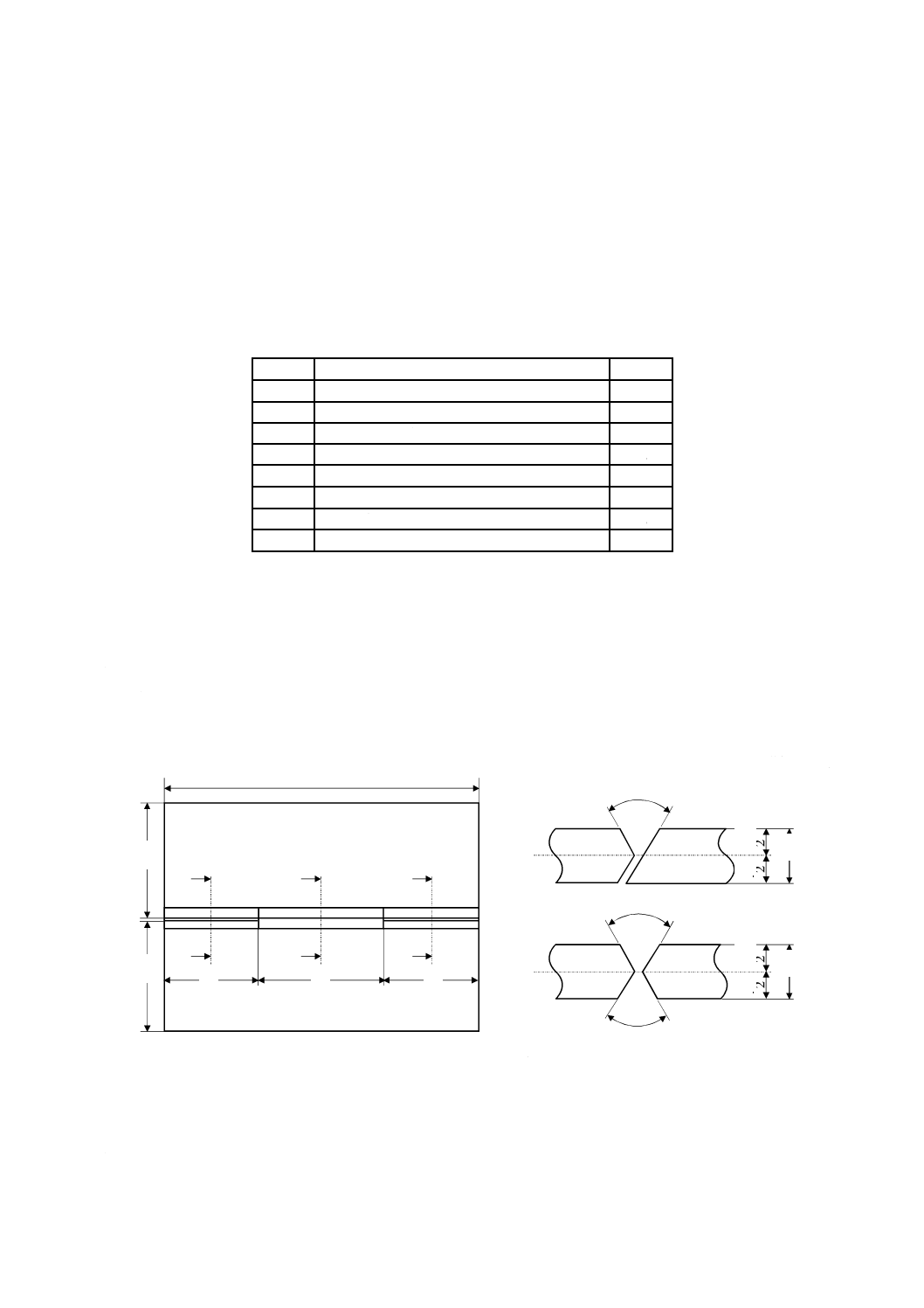

b) 形状及び寸法は,図1による。

c) 開先の加工は,機械加工による。

単位 mm

図1−試験板の形状及び寸法

5.2

拘束溶接の要領

拘束溶接の要領は,次による。

a) 試験ビードの溶込み形状が適切となるように,拘束溶接後の板厚中央のルート間隔gを溶接方法,溶

200

80

60

60

A

Aʼ

B

Bʼ

B

Bʼ

(試験溶接部) (拘束溶接部)

(拘束溶接部)

7

5

7

5

t

t 2

t 2

60゚

A - Aʼ

B - Bʼ

t

t 2

t 2

60゚

60゚

3

Z 3158:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

接材料などに応じて1.0 mm〜2.0 mmの範囲で設定する。その許容差は,狙い値に対して±0.2 mmと

する。

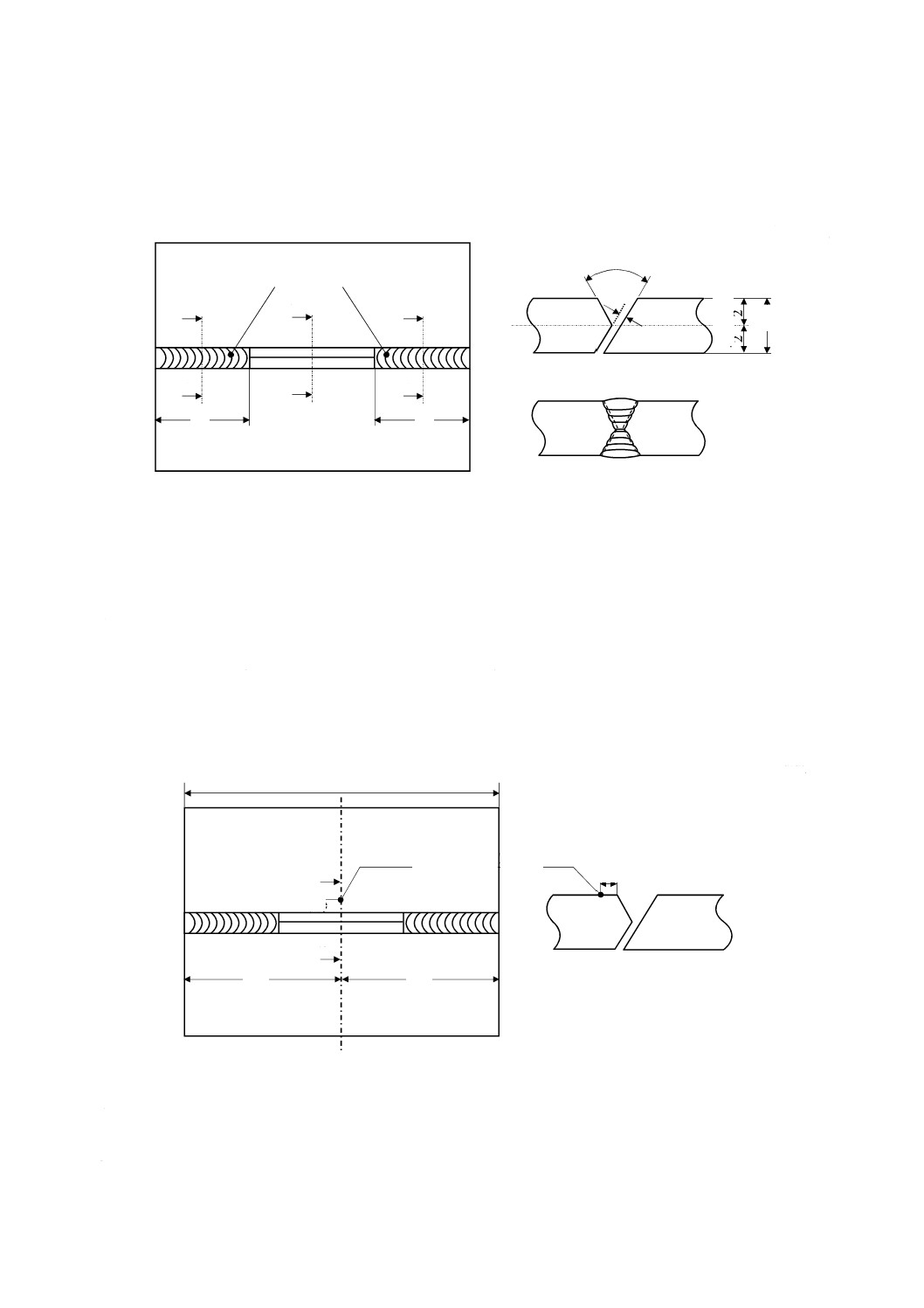

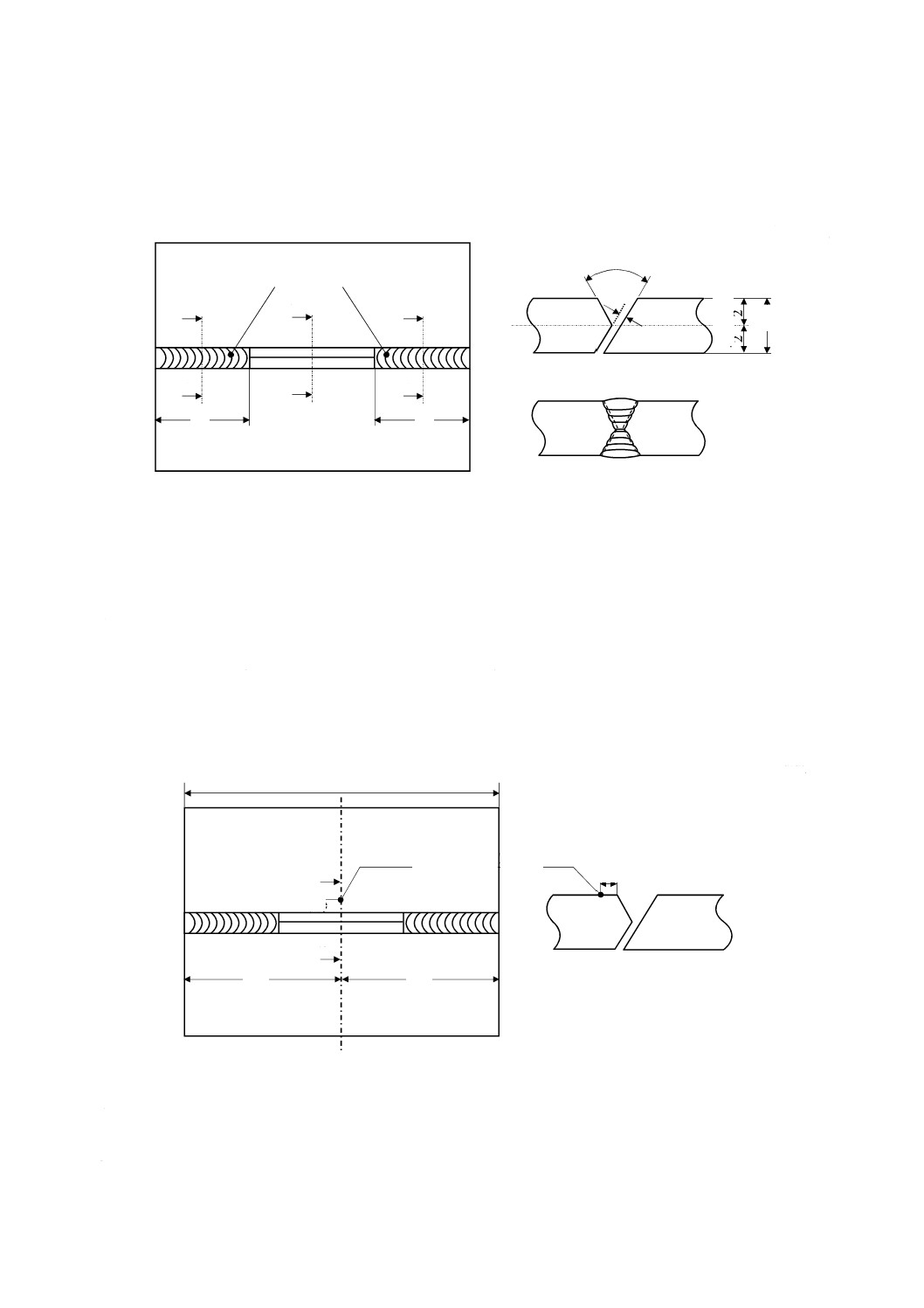

b) 適切な方法によって,角変形及び溶込み不良を生じないように注意して図2に示す両面溶接を行う。

単位 mm

図2−拘束溶接の要領

6

試験方法

6.1

試験材の作製

試験板に対し,試験溶接を適用して,試験材とする。試験溶接は,次による。

a) 試験溶接に先立って,試験板の開先面に拘束溶接時に付着したスパッタを除去し,更に水滴,油,さ

びなどがないようにしておく。

b) 試験に使用する溶接材料は,目的に沿って選択して適用する。

c) 溶接姿勢は,下向とする。

d) 試験板の温度は,図3の試験板温度測定位置における測定値とする。

単位 mm

図3−試験板温度測定位置

e) 試験板全体がほぼ均一な温度になるよう加熱又は冷却後,試験板温度測定位置の温度を測定し,試験

温度になったことを確認して試験溶接を開始する。

f)

試験温度の管理許容差は,+2 ℃〜−5 ℃とするが,受渡当事者間の協議によって決めることができ

t

t 2

t 2

60゚

g

A - Aʼ

60

60

拘束溶接

B

Bʼ

B - Bʼ

B

Bʼ

A

Aʼ

200

1

0

試験板温度測定位置

100

100

10

A

Aʼ

A - Aʼ

4

Z 3158:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

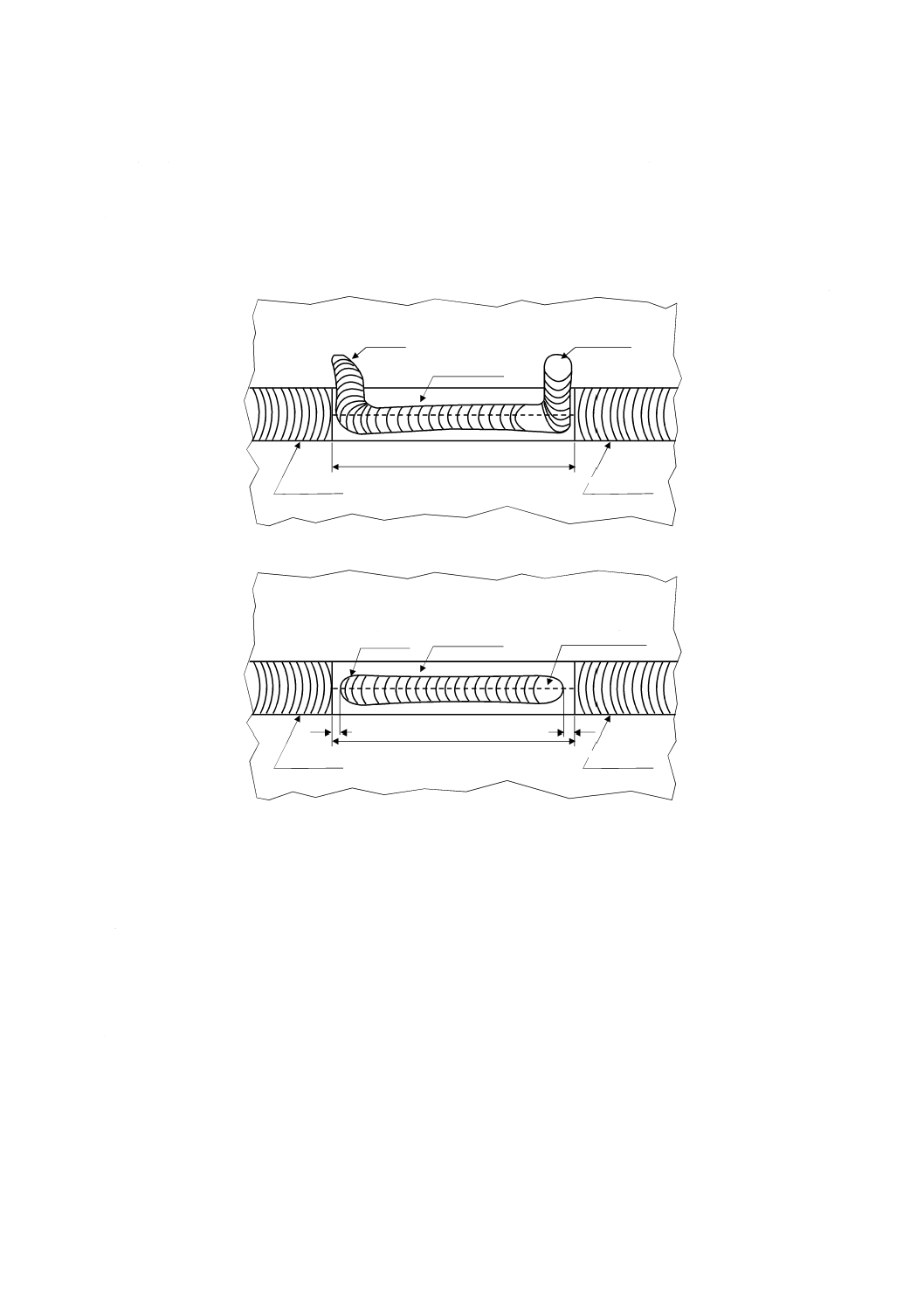

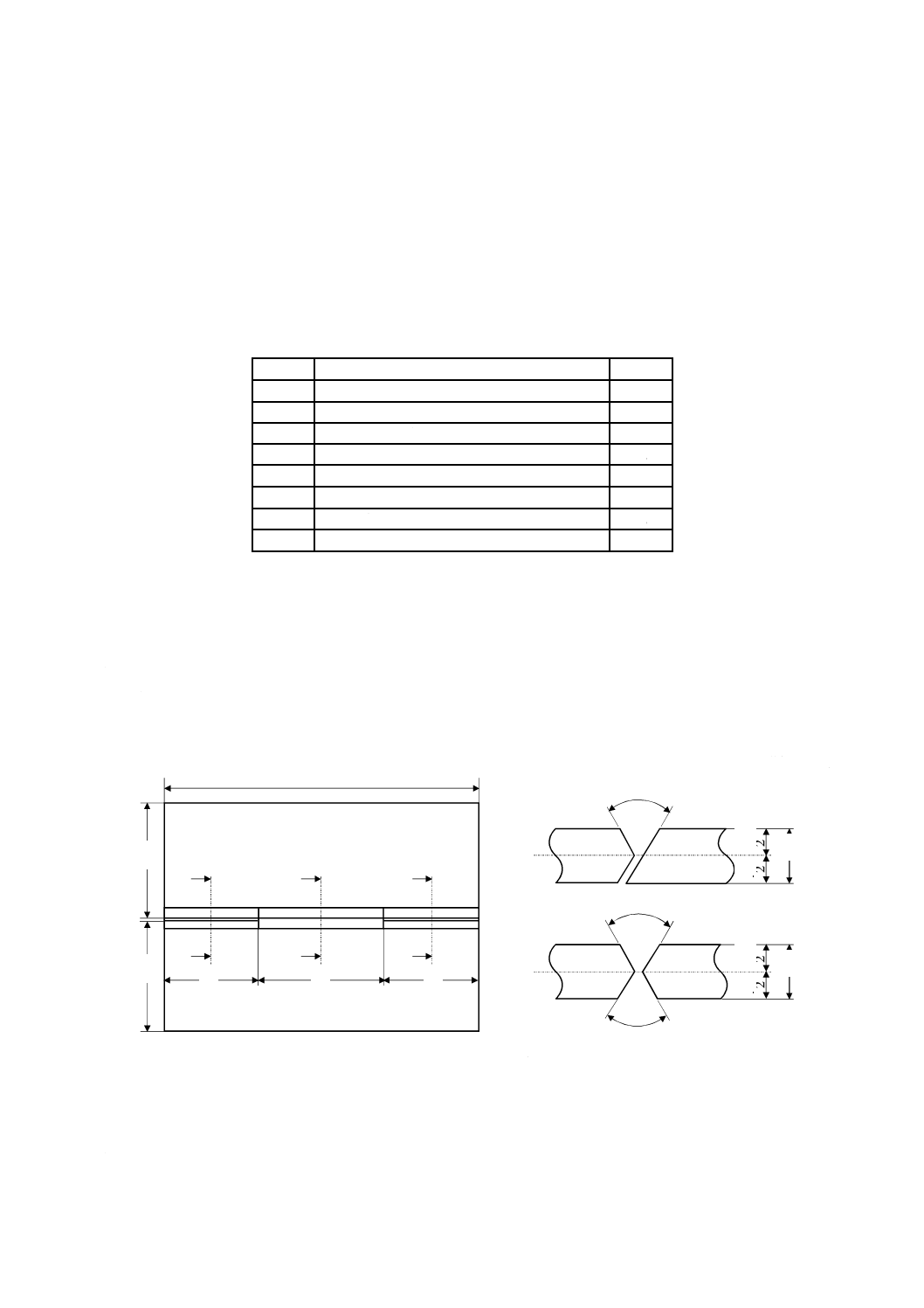

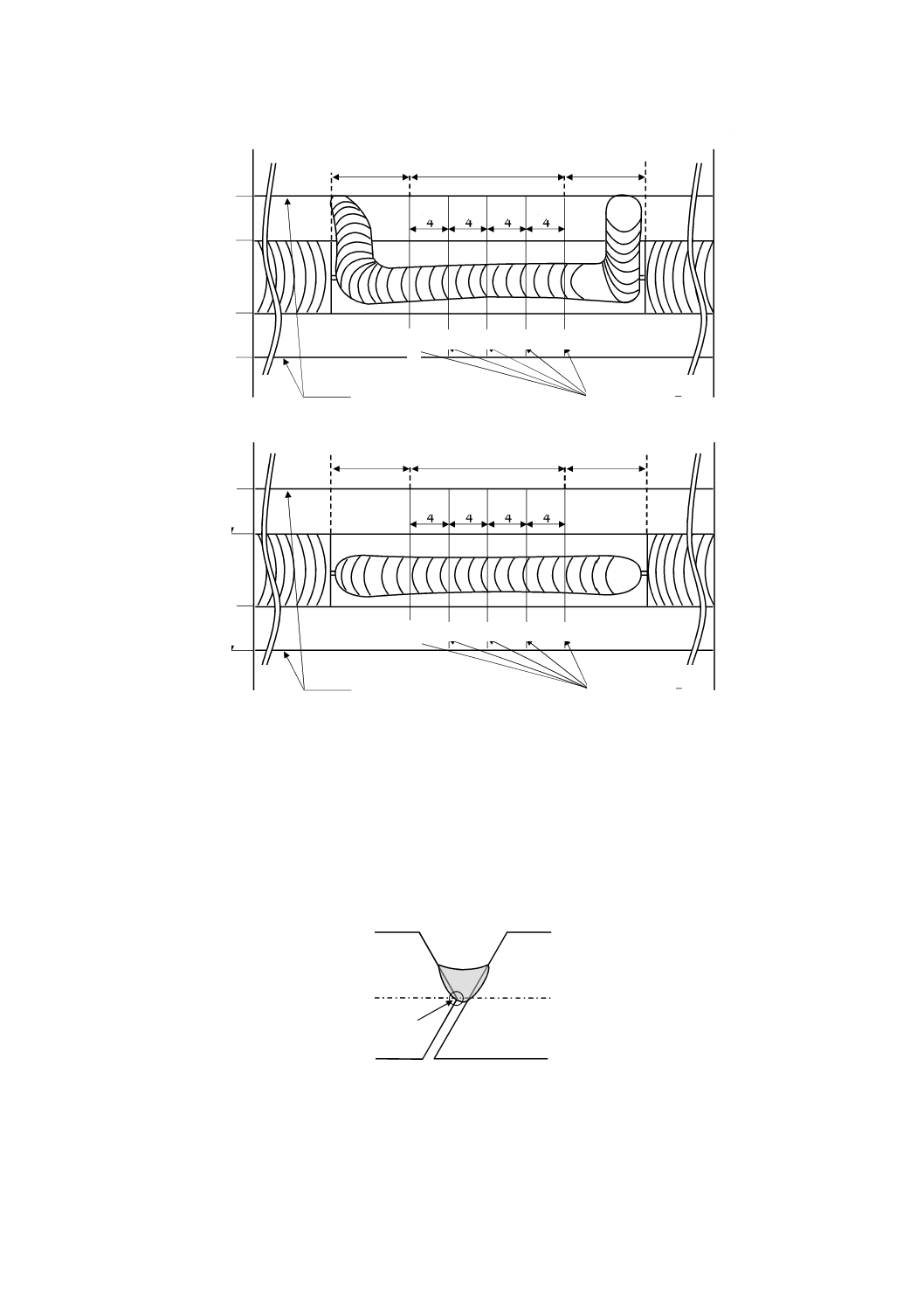

g) 試験溶接の要領は,図4 a)又は図4 b)から選択する。ただし,図4 b)の場合は,クレータ部が図5の

調査断面位置に入らないように,小さく処理する。

h) 溶接条件は,6.3に示す溶込み健全性が得られる条件を用いる。試験する溶接材料の適切な溶接条件が

明らかでない場合には,表A.1を参考にして調整を行うとよい。

単位 mm

a) 始終端捨てビード法

b) ストレートビード法

図4−試験溶接の要領

6.2

試験片の採取

試験溶接後,48時間以上経過してから,図5に示す調査断面位置が端面である5片の試験片を試験材か

ら採取し,次による。

a) 調査断面位置を切断する前に,試験ビードと平行方向に試験材の切断を行う場合は,開先端部から10

mm以上離す。

b) 調査断面位置の切断方法は,のこぎり(鋸)切断,又は発生した割れが進展しない方法を用いる。

c) 採取した試験片の観察面は,研磨する。

80

クレータ処理

拘束溶接

拘束溶接

2以下

2以下

試験ビード

スタート

スタート

80

クレータ

拘束溶接

拘束溶接

試験ビード

5

Z 3158:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 始終端捨てビード法

b) ストレートビード法

図5−調査断面位置

6.3

溶込み健全性の確認

採取した5片の試験片断面から,試験ビードの溶込み健全性を確認する。

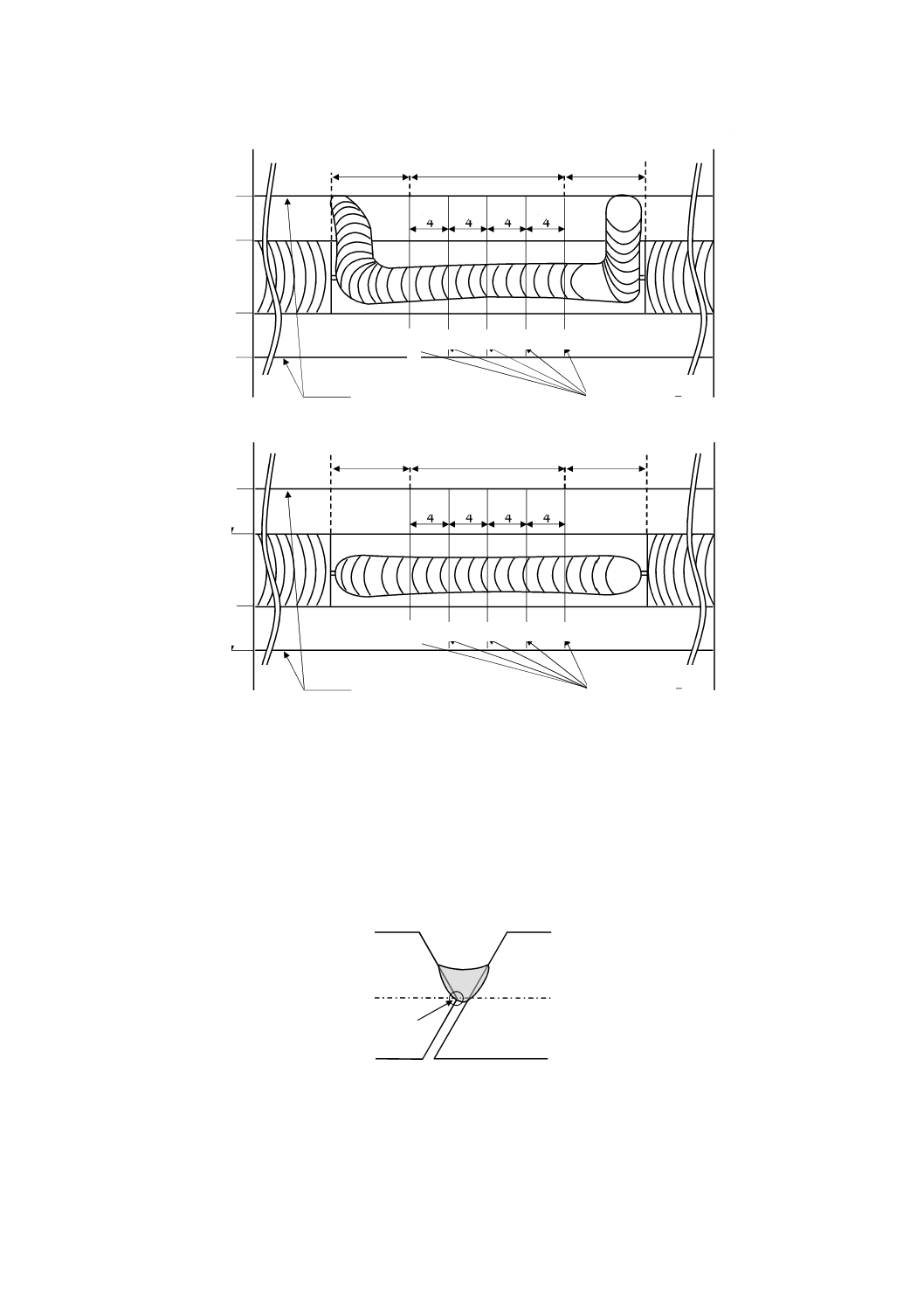

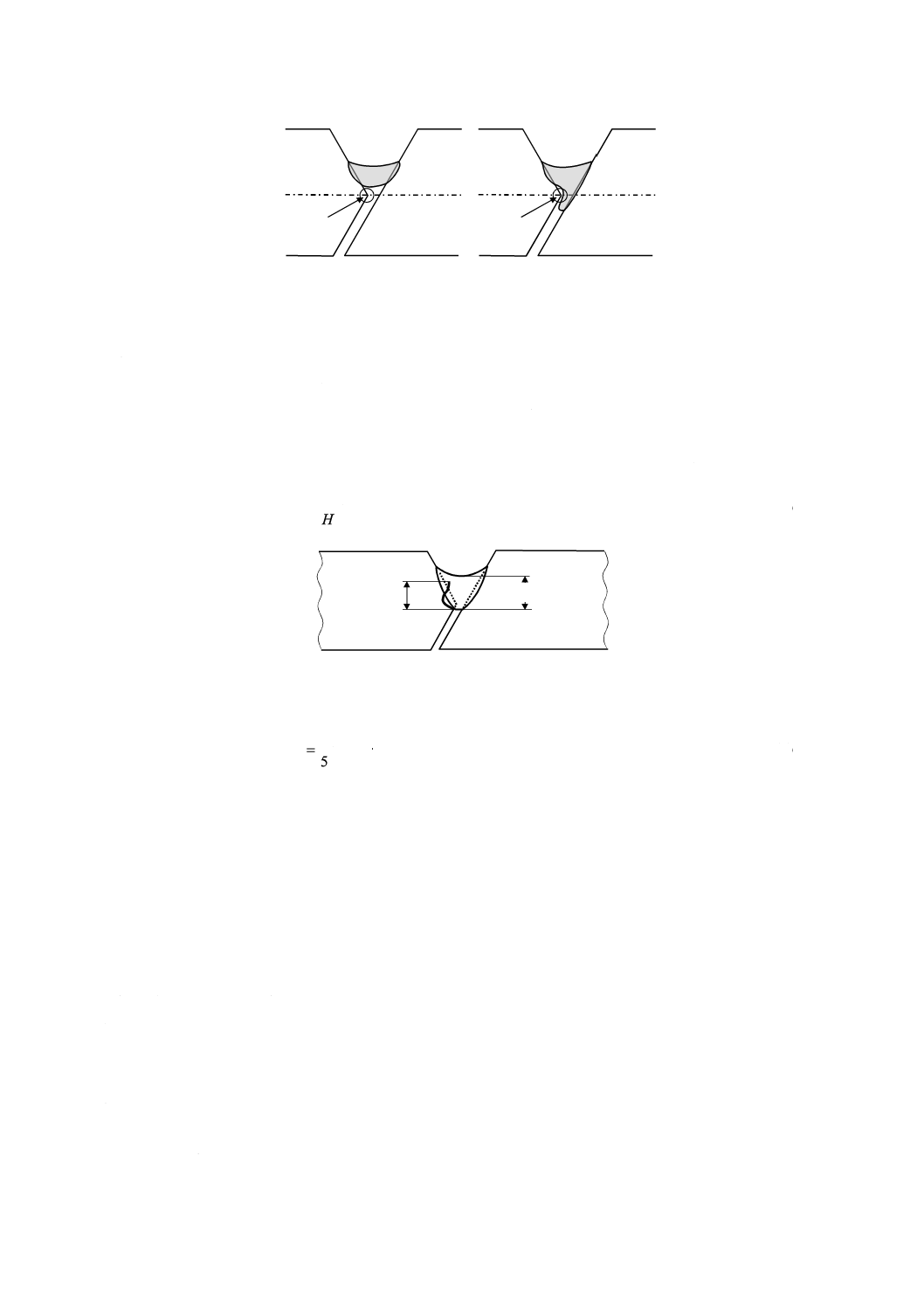

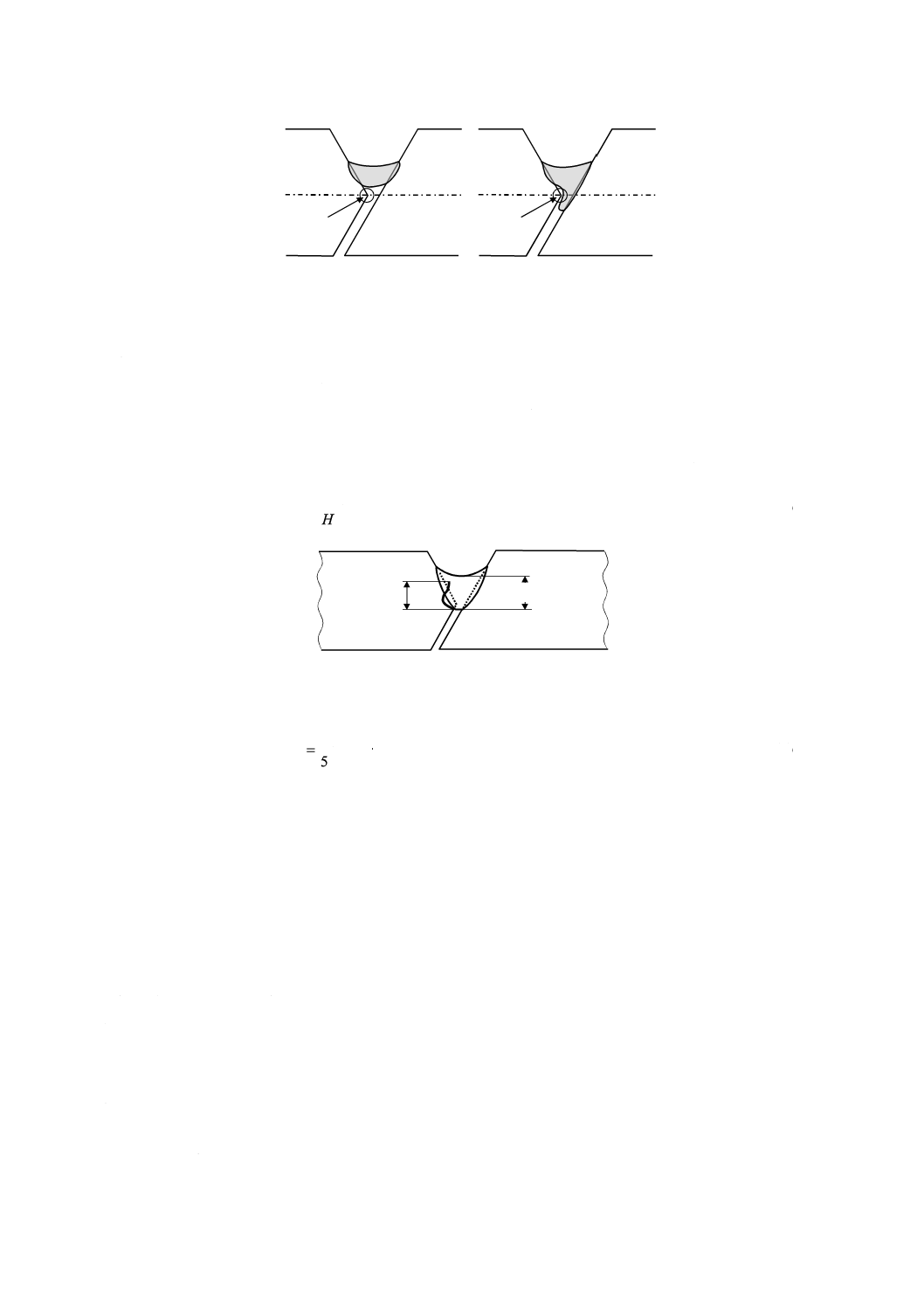

a) 溶込み健全性は,断面観察において,図6に示すとおり,開先頂点Pが溶融されていなければならな

い。

b) 図7に示す点Pの未溶融が,5断面中1断面でも発生した場合は,通常,その試験材の結果の全てを

無効とするが,受渡当事者間の協議によって取扱いを決めることができる。

図6−適切な溶込み形状の例

調査断面位置

1

0

以

上

1

0

以

上

切断

N2

N1

a

N3 N4

N5

20

20

L

L 4

L 4

L 4

L 4

調査断面位置

1

0

以

上

1

0

以

上

切断

N2

N1

a

N3 N4

N5

20

20

L

L 4

L 4

L 4

L 4

点P

溶融

6

Z 3158:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)

b)

図7−不適切な溶込み形状の例

6.4

割れの測定

溶込み健全性を確認後,必要に応じて酸によるエッチング処理を行い,0.5 mm以上のルート割れを計測

する。そして,次のa)及びb)を算出する。

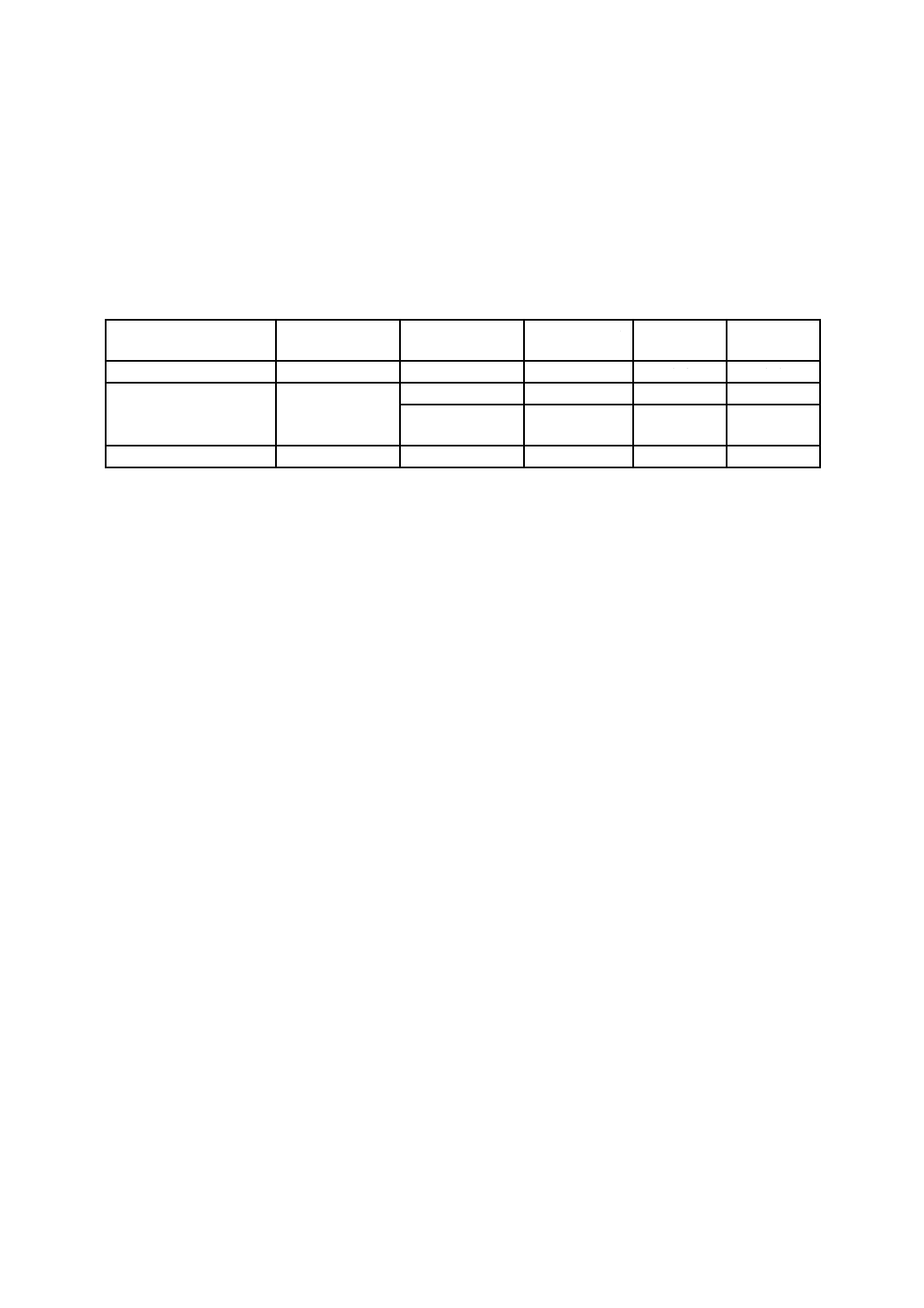

a) 断面割れ率 5断面について図8に示す試験ビードの最小肉厚H及びルート割れの高さHcを計測し,

それらを式(1)に代入して個々の断面割れ率Csを求め,それらの平均値を算出する。

なお,式(1)で,個々の断面割れ率Csが100 %を超える場合は,100 %として記録する。

100

×

=H

Hc

Cs

··········································································· (1)

図8−測定要領

b) ルート割れ率CR 5断面における割れの検出断面数nを式(2)に代入してルート割れ率を求める。

100

5×

=n

CR

············································································· (2)

c) 試験目的又は受渡当事者間の協議によって,a)及びb)のどちらかを省略することができる。

d) 試験目的又は受渡当事者間の協議によって,研磨の程度,エッチング処理の有無,観察倍率及び割れ

とみなす寸法下限をそれぞれ決めることができる。

e) 低温割れ以外に高温割れがまれに発生することがある。高温割れと判定された場合は,これを除外す

る。

f)

開先面と溶接金属との間に生じた狭あい(隘)な隙間を割れと誤認しないように注意する。

7

記録

次の項目について,記録する。

a) 試験板の材料の種類

b) 試験板の厚さ及びルート間隔

c) 溶接方法

d) 溶接材料(溶加材,シールドガス)

e) 溶接条件

f)

試験板温度

点P

点P

未溶融

未溶融

Hc

H

7

Z 3158:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 溶接場所の気温及び湿度

h) 割れの測定方法

i)

試験ビードの断面写真

j)

割れ試験結果

8

Z 3158:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

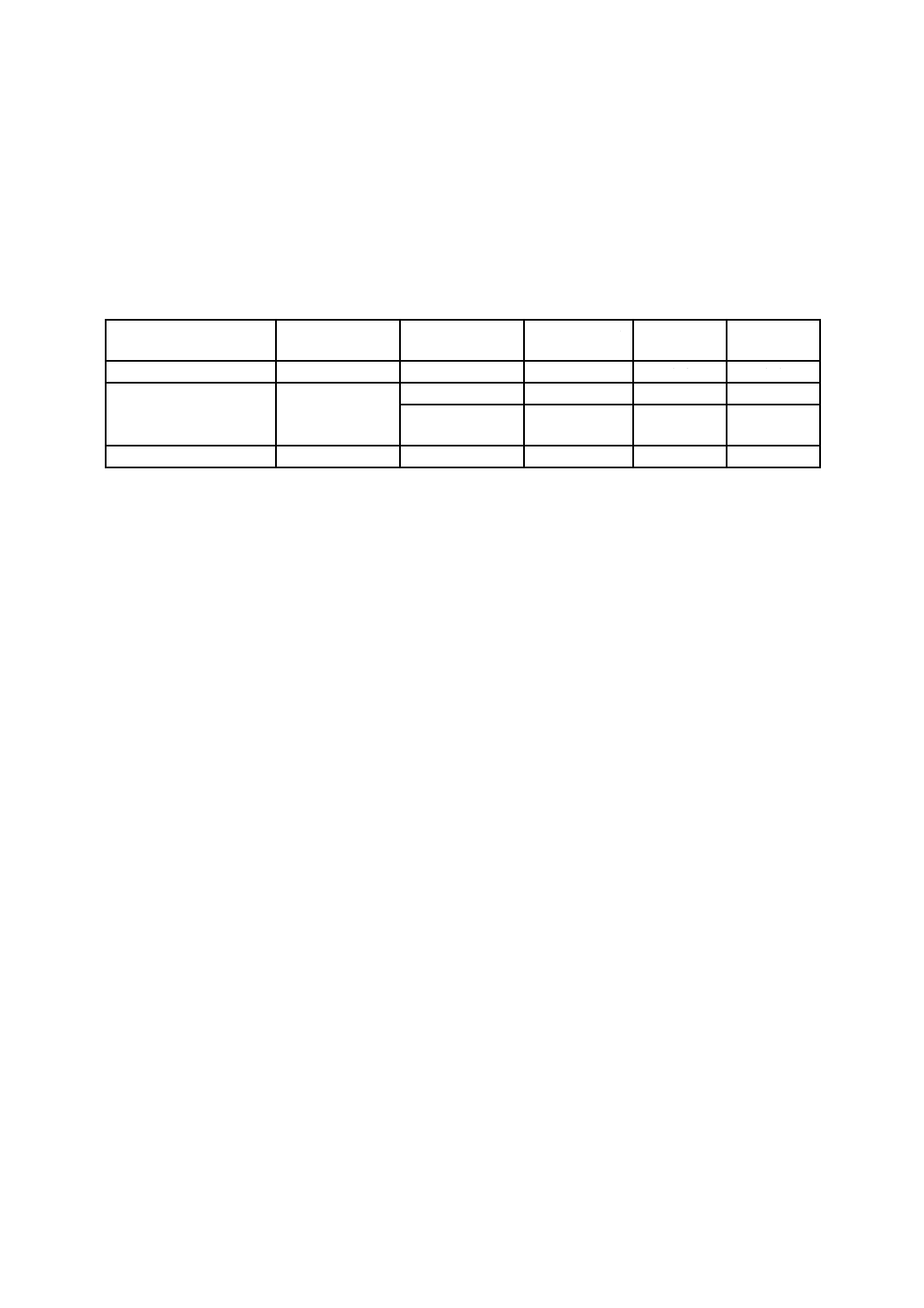

附属書A

(参考)

試験溶接条件

表A.1は,試験溶接条件として,特定の溶接材料で健全な溶込み形状が得られる例である。

表A.1−溶接条件の一例

溶加材

棒又はワイヤ径

mm

シールドガス

ルート間隔g

mm

溶接電流

A

溶接速度

mm/min

被覆アーク溶接棒

4.0

−

2.0

170

150

ソリッドワイヤ

1.2

炭酸ガス

1.0

200

190

80 %アルゴン−

20 %炭酸ガス

1.0

270

400

フラックス入りワイヤ

1.2

炭酸ガス

1.5

280

350