Z 2508:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号及び定義 ··················································································································· 1

5 原理······························································································································· 2

6 装置······························································································································· 2

6.1 ダイ及びパンチ ············································································································· 2

6.2 プレス ························································································································· 5

6.3 はかり ························································································································· 5

6.4 マイクロメータなど ······································································································· 5

7 試料採取························································································································· 5

8 試験方法························································································································· 5

8.1 ダイ及びパンチの清掃 ···································································································· 5

8.2 粉末の試験条件 ············································································································· 5

8.3 潤滑方法 ······················································································································ 6

8.4 成形及び抜出し ············································································································· 6

8.5 成形圧力 ······················································································································ 6

9 結果の表示 ······················································································································ 8

10 精度 ····························································································································· 8

10.1 繰返し精度 ·················································································································· 8

10.2 再現性 ························································································································ 8

11 試験報告 ······················································································································· 8

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 9

Z 2508:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本粉末冶金

工業会(JPMA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を改正

すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。

これによって,JIS Z 2508:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

Z 2508:2020

金属粉(超硬合金用を除く)−

単軸圧縮による圧縮性試験方法

Metallic powders, excluding powders for hardmetals-

Determination of compressibility in uniaxial compression

序文

この規格は,2017年に第5版として発行されたISO 3927を基とし,技術的内容を変更して作成した日

本産業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,定められた条件下で閉塞金型を用いて金属粉を単軸圧縮したときの圧縮性を測定する方法

について規定する。ただし,この規格は,超硬合金用の粉末には適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3927:2017,Metallic powders, excluding powders for hardmetals−Determination of

compressibility in uniaxial compression(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS Z 2500 粉末や(冶)金用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2500による。

4

記号及び定義

記号及び定義は,表1による。

2

Z 2508:2020

表1−記号及び定義

記号

定義

単位

ρp

圧縮性a)

g/cm3

m

圧粉体の質量

g

V

圧粉体の体積

cm3

注a) 圧縮性を単一圧力で試験した場合は,圧縮した圧力の数値を括弧で示す。例え

ば400 N/mm2で測定した場合,記号はρp(400)とする。

5

原理

供試粉末を閉塞金型に充てんし,両押しする方法によって単軸で成形する。供試粉末は,規定の単一圧

力又は規定の圧力の組合せによって成形する。金型から抜き出した後,圧粉体の密度を測定する。

単一圧力の場合,得られた密度は,規定した圧力での圧縮性を示す。圧力の組合せの場合の密度は,粉

末の圧縮性曲線,すなわち,圧縮圧力に対する密度のプロットを作成するために用いることが可能である。

6

装置

6.1

ダイ及びパンチ

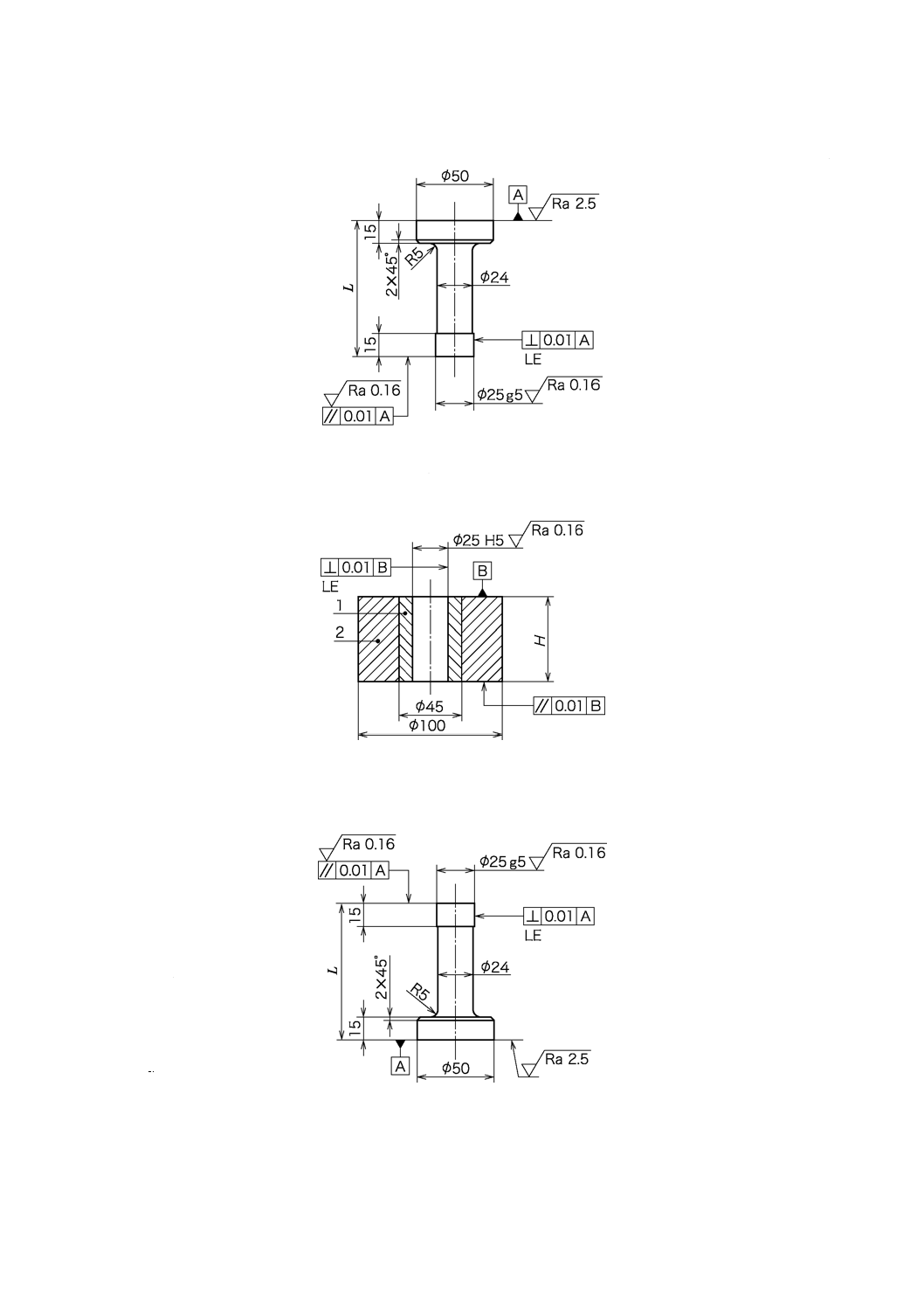

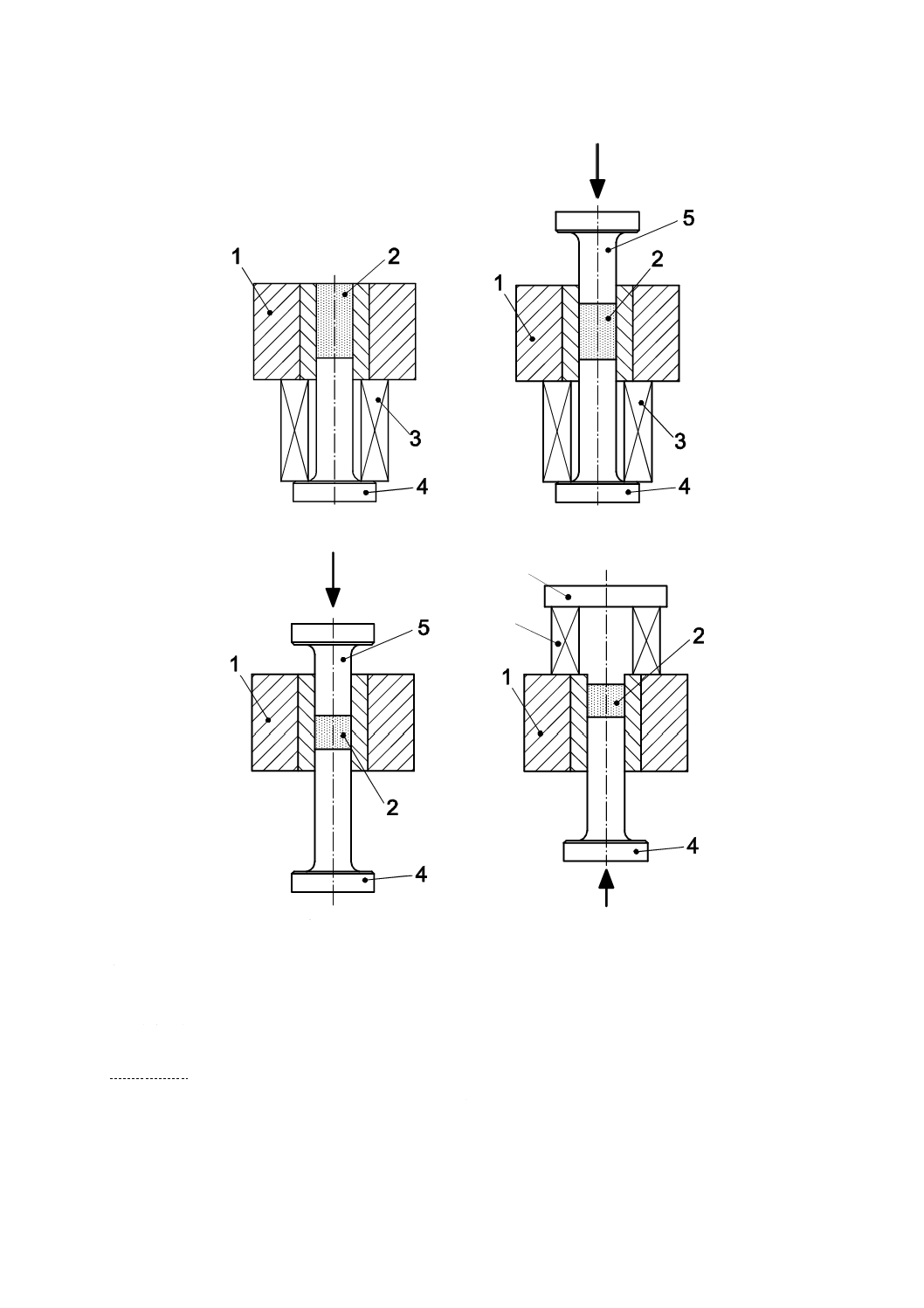

ダイは,超硬合金又は工具鋼が望ましい。ダイ及びパンチは2種類あり,円柱状又は直方体の圧粉体を

成形するために用い,次による。

a) 円柱状の圧粉体を作製するダイは,直径20 mm〜26 mmで,直径に対する高さの比が0.8〜1の圧粉体

を作製できることが望ましい。金型の設計例を,図1に示す。受渡当事者間の協議によって,加圧断

面積1 cm2±0.01 cm2で,直径に対する高さの比が0.8〜1の圧粉体を作製できるものを用いてもよい。

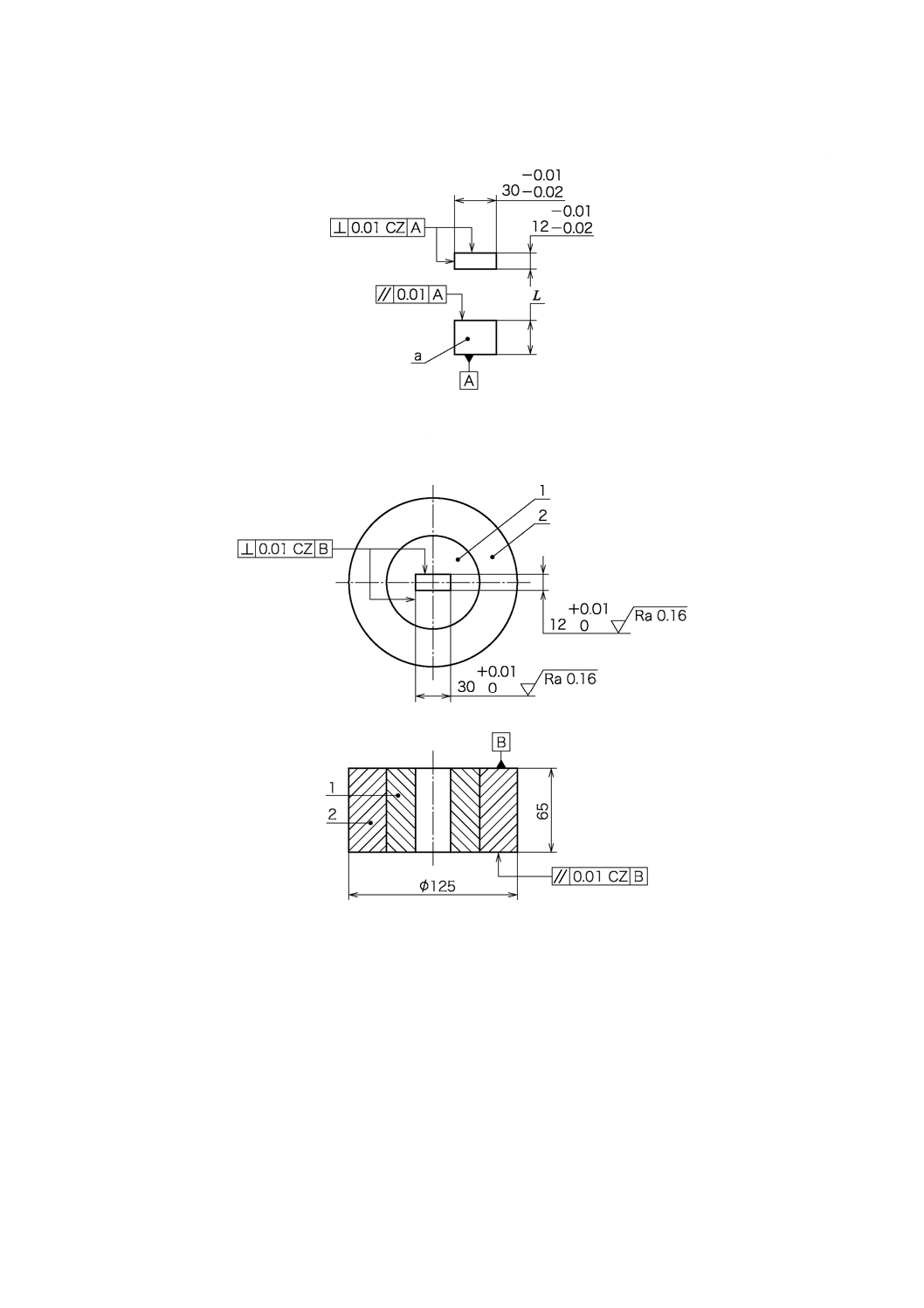

b) 直方体の圧粉体を作製するダイは,断面が30 mm×12 mmで,厚さが5 mm〜7 mmの圧粉体を作製で

きなければならない。金型の設計例を,図2に示す。

ダイとパンチとのはめ合い寸法及び表面粗さは,図1及び図2に示す公差幅と表面粗さが望ましい。

3

Z 2508:2020

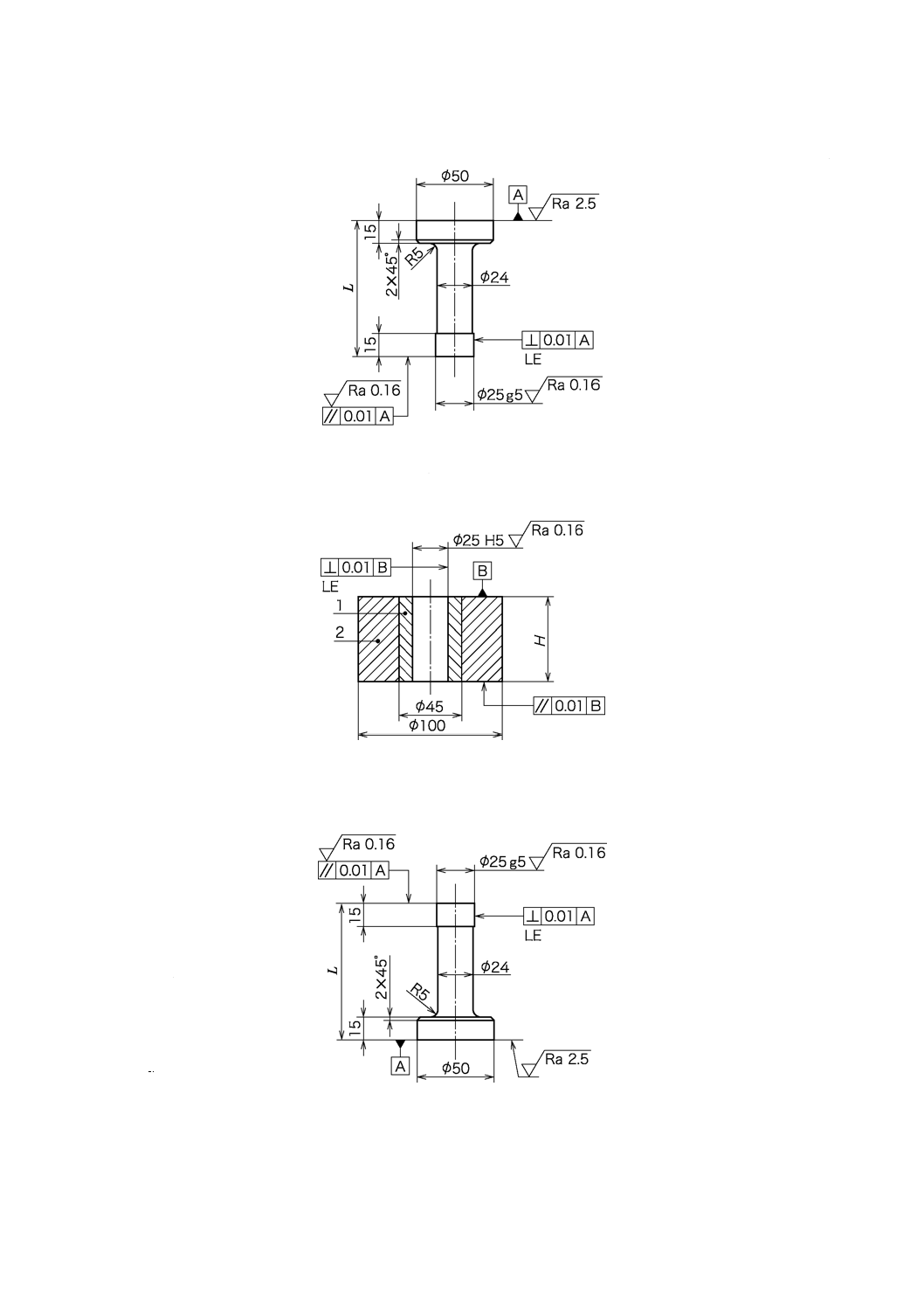

単位 mm

L=H−10

a) 上パンチ

H=60〜80

b) ダイ

L=H+35

c) 下パンチ

図1−円柱状試験片作製用金型例

記号説明

1 超硬リング

2 焼きばめリング

H ダイの全長

L パンチの長さ

4

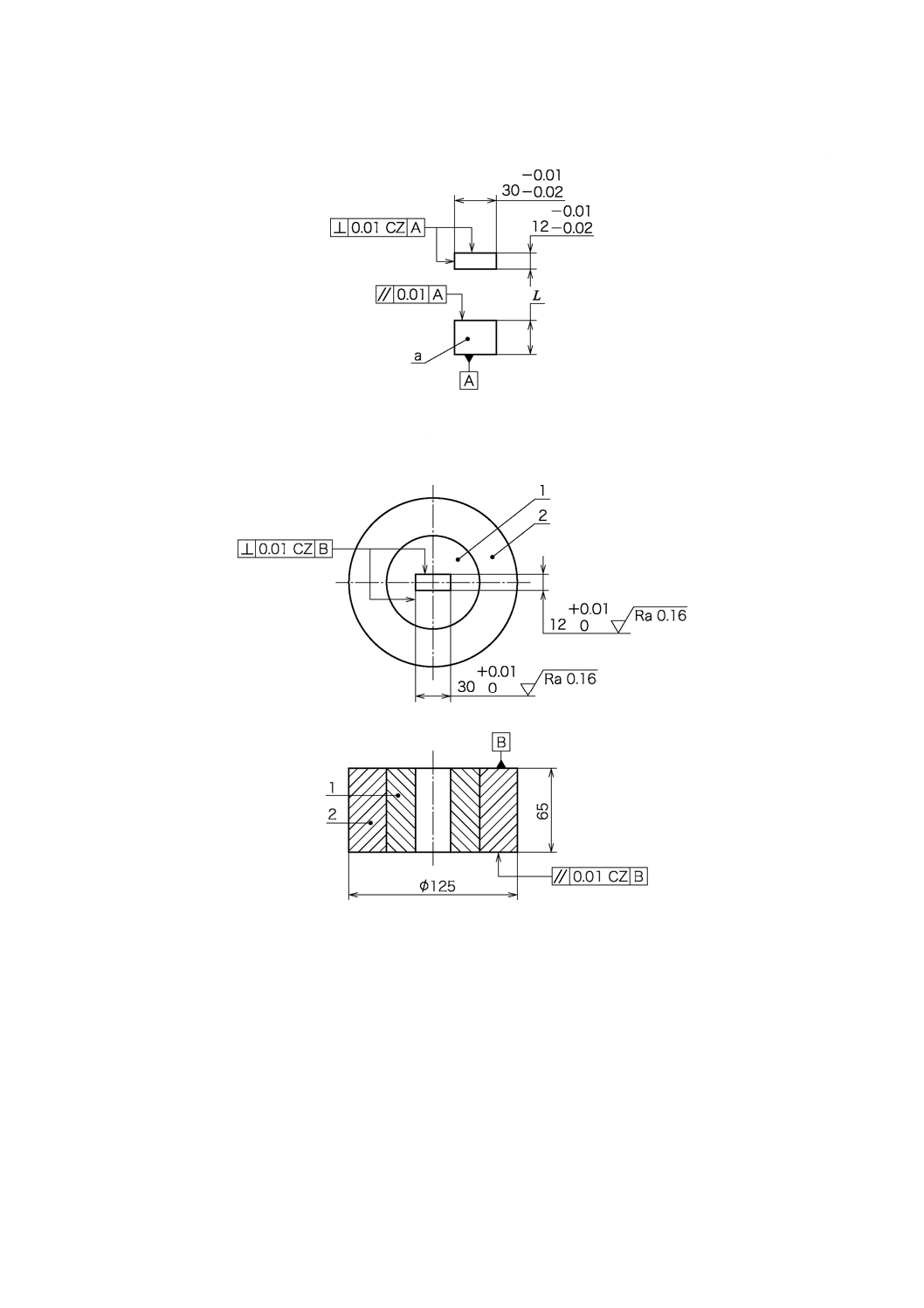

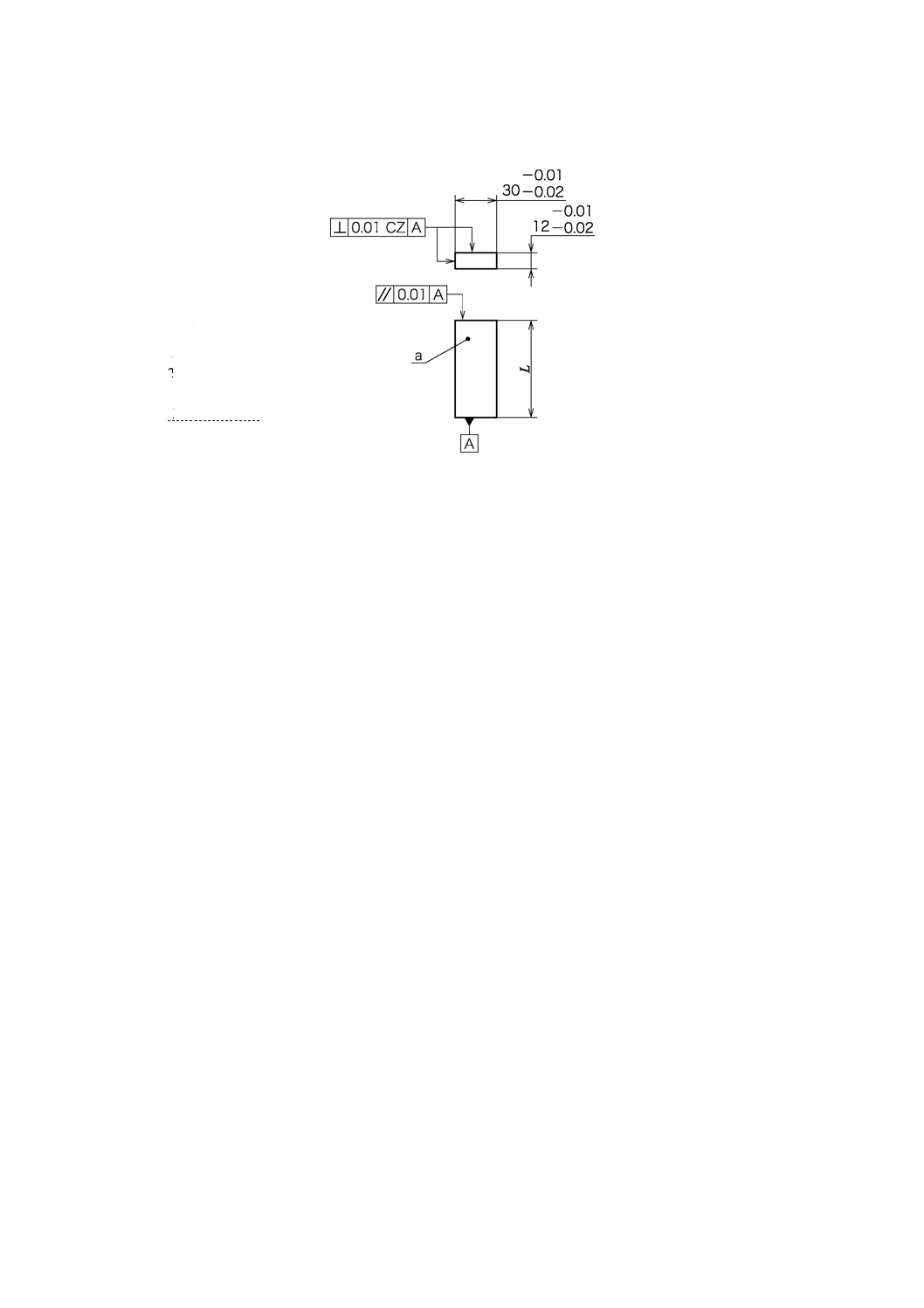

Z 2508:2020

単位 mm

L=25

a) 上パンチ

b) ダイ

図2−直方体試験片作製用金型例

5

Z 2508:2020

単位 mm

L=70

c) 下パンチ

図2−直方体試験片作製用金型例(続き)

6.2

プレス

プレスは,精確さ±1 %で加圧でき,加圧速度50 kN/s以下で出力を一様に増加できなければならない。

6.3

はかり

はかりは,少なくとも100 gまで測定可能で,0.001 gの単位で読み取れるものでなければならない。

6.4

マイクロメータなど

マイクロメータ又は他の寸法測定器は,圧粉体の寸法を0.005 mmの単位で読み取れるものでなければ

ならない。

7

試料採取

試験試料は,6.1で規定された寸法の試験片を必要な数(箇条9参照)得られる量とする。必要な場合,

この要求を満たす必要な粉末の量を算出するために,事前の試験を行うことが望ましい。

8

試験方法

8.1

ダイ及びパンチの清掃

アセトンなどの適切な溶剤で湿らせた柔らかく清浄な紙タオルで,ダイ内面及びパンチを拭き,付着し

た溶剤は蒸発させておく。

8.2

粉末の試験条件

8.2.1

潤滑剤を添加していない粉末

潤滑剤を添加していない粉末の試験は次による。

a) 壁面潤滑しないダイによる成形。

b) 壁面潤滑したダイによる成形[8.3 a)参照]。

c) 潤滑剤を混ぜた後[8.3 b)参照],壁面潤滑しないダイによる成形。

記号説明

1 超硬リング

2 焼きばめリング

a 鋼(60〜62HRC)

L パンチ長さ

6

Z 2508:2020

8.2.2

潤滑剤を添加した粉末

潤滑剤を添加した粉末の試験は次による。

a) 壁面潤滑しないダイによる成形。

b) 潤滑剤を混ぜた後[8.3 b)参照],壁面潤滑しないダイによる成形。

警告 高加圧の場合,金型の焼き付き及び摩耗が生じる可能性がある。

8.3

潤滑方法

次の潤滑方法のうち,いずれかを用いる。

a) 型潤滑 揮発性有機液体に潤滑剤を混ぜた混合物又は溶液(例えば,1 000 cm3のアセトンに100 gの

ステアリン酸亜鉛を添加)を,ダイの壁面に塗布する。余分な液体を取り除いた後,溶液を蒸発させ,

壁面に潤滑剤の薄い層を残して固着させる。

b) 粉末の潤滑 適切な固体潤滑剤(例えば,ステアリン酸亜鉛,合成ワックス)を一定量(例えば,0.5

〜1.5 %)粉末に混合して用いる。

8.4

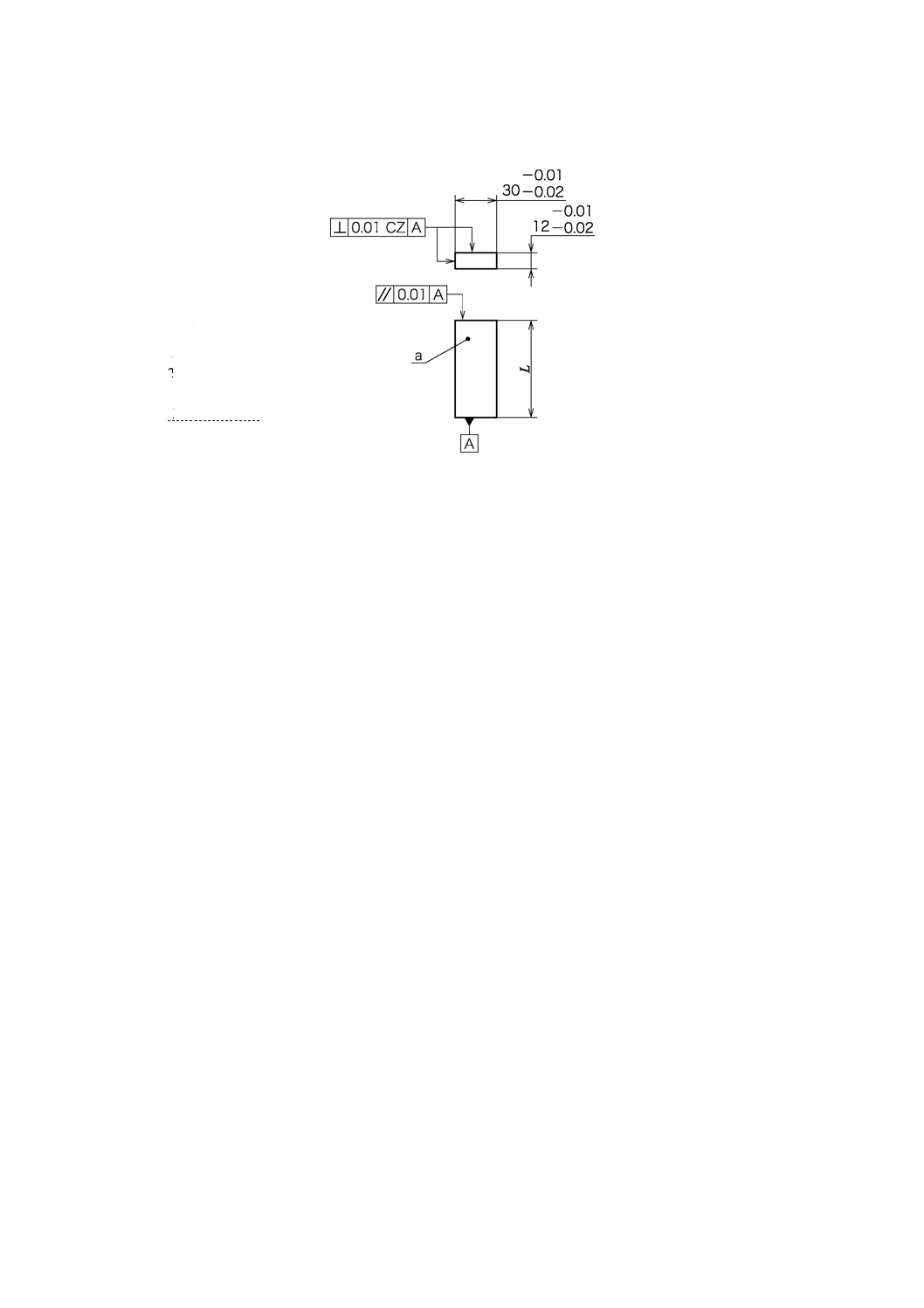

成形及び抜出し

ダイに下パンチを入れる。ダイと下パンチとの間にスペーサを用いて高さを維持することが望ましい。

ダイキャビティに試料を充てんし,プレスの台座間にパンチ及びダイを装着する。約20 kNの予備加圧を

加え,加圧を開放する。ダイを支持しているスペーサを取り除く。ダイがスプリング又は同様の方法で支

持されている場合は,予備加圧をかけない。

50 kN/sを超えない一定の速度で最終加圧する。目標の加圧力に達したら,直ちに開放する。

下パンチでダイから圧粉体を抜き出す。

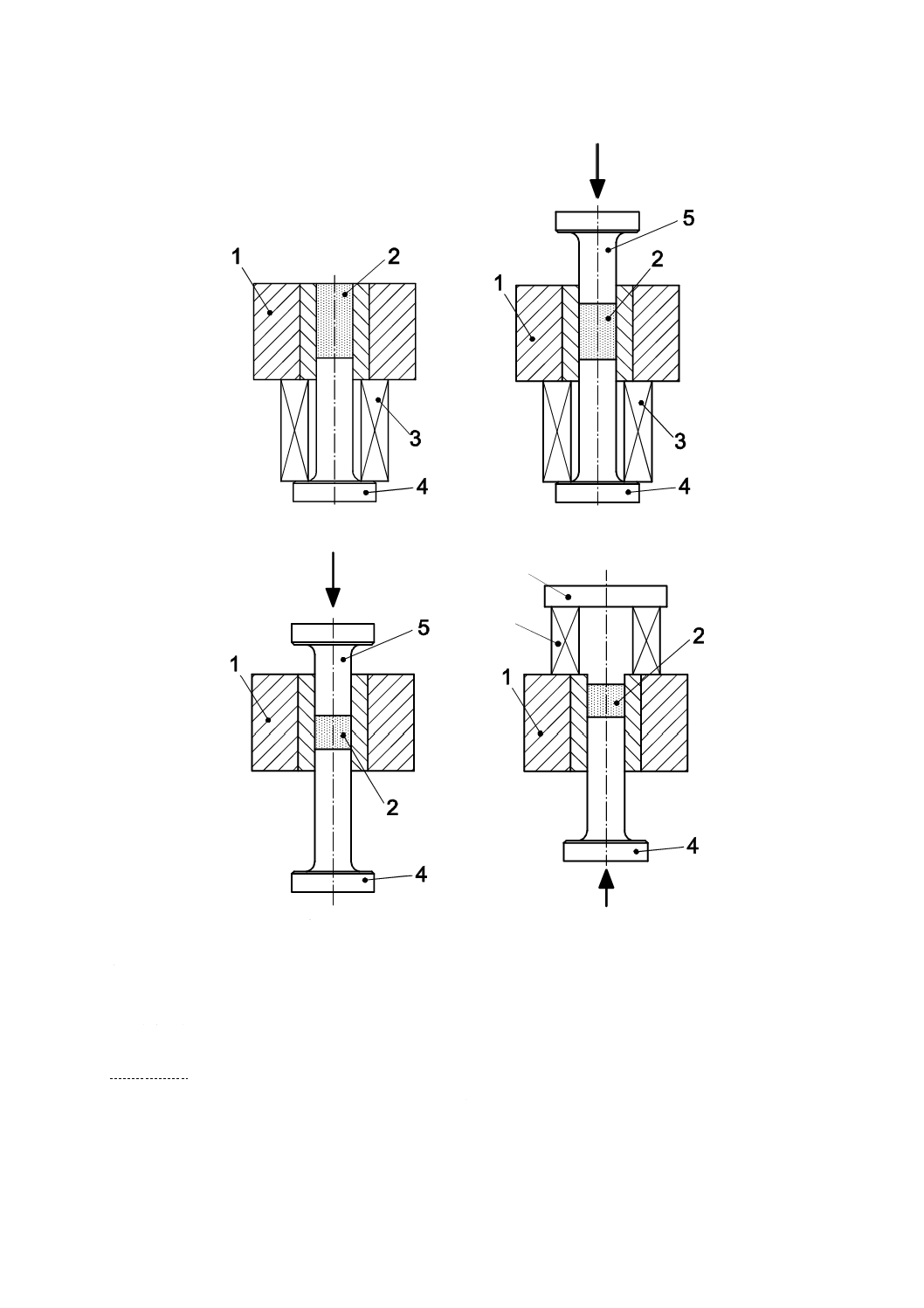

成形及び抜出し方法の例を,図3に示す。

抜き出した後,必要に応じてばりをとり,圧粉体の質量を0.01 gの単位でひょう量し,寸法を0.01 mm

の単位で測る。

8.5

成形圧力

供試粉末の圧縮性曲線を作成するためには,200 N/mm2,400 N/mm2,500 N/mm2,600 N/mm2及び800

N/mm2の圧力で加圧することを推奨する。圧縮性を単一圧力で測定する場合は,これら圧力の一つか又は

受渡当事者間の協定で定めた圧力で測定する。

7

Z 2508:2020

a) 充てん

b) 予備加圧

c) 成形

d) 抜出し

記号説明

1 ダイ

2 試供粉末及び成形体

3 スペーサ

4 下パンチ

5 上パンチ

6 プレート

図3−成形及び抜出し方法例

6

3

8

Z 2508:2020

9

結果の表示

結果の表示は次による。

a) 圧粉密度は,次の式(1)によって算出する。

p

m

V

ρ=

··················································································· (1)

b) 圧縮性は,定められた成形圧力における三つの圧粉密度の算術平均を0.01 g/cm3に丸めて報告する。

c) 粉末の圧縮性曲線は,定められた成形圧力におけるそれぞれの圧粉密度(ρp)の測定値をプロットし

て作成する。

10

精度

10.1

繰返し精度

鉄及び非鉄系材料における圧粉体密度の測定において,同一材料を同一試験室で繰返し測定する場合,

繰返し精度rは,0.025 g/cm3である。個々の測定結果の差は0.025 g/cm3を超える確率は5 %である。

0.025 g/cm3を超えた場合は,試験値としては採用してはならない。

10.2

再現性

鉄及び非鉄系材料においる圧粉体密度の測定において,同一材料を二つの測定場所で測定する場合,再

現性Rは,0.07 g/cm3である。個々の測定結果の差は0.07 g/cm3を超える確率は5 %である。

0.07 g/cm3を超えた場合は,一方又は両方の試験結果に疑義がある。

注記 10.1及び10.2の精度のデータ(0.025 g/cm3及び0.07 g/cm3)は,ASTM B331-95に規定された

試験片(直径25.4 mm,高さ6.4 mm〜7.4 mm)に基づいて得られた,同規格のデータを引用し

ている。試験片の寸法は異なるが,この規格の精度の指標となる。

11

試験報告

試験報告には,次の情報を含める。

a) この規格(JIS Z 2508)に従って試験を実施した旨の記載

b) 試験試料における必要事項の詳細

c) 試験片のタイプ

d) 粉末に潤滑剤を添加した場合,潤滑剤の種類,特性及び量(潤滑剤の添加方法を記載することが望ま

しい場合がある)

e) 成形圧力

f)

得られた結果

g) この規格に規定又は記載されてない全ての操作,又は任意に付加した操作の詳細

h) 測定結果に影響を及ぼした可能性のある要因の詳細

参考文献 ASTM B331-95,Standard Test Method for Compressibility of Metal Powders in Uniaxial Compaction

附属書JA

(参考)

JISと対応国際規格との対比表

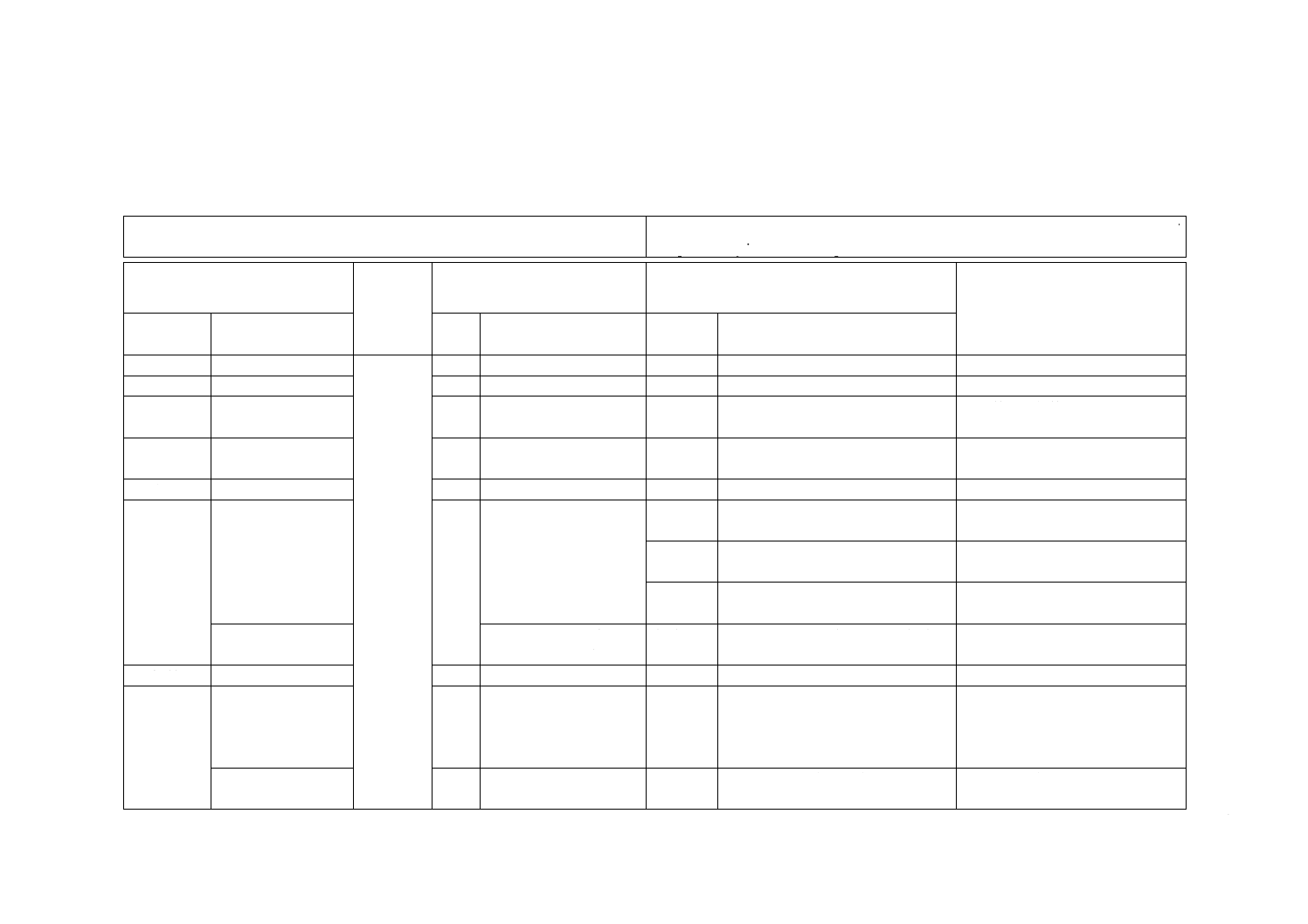

JIS Z 2508:2020 金属粉(超硬合金用を除く)−単軸圧縮による圧縮性試験方法 ISO 3927:2017,Metallic powders, excluding powders for hardmetals−Determination of

compressibility in uniaxial compression

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

一致

2 引用規格

3 用語及び

定義

3

追加

JISは,JIS Z 2500を追加。

実質的な技術的差異はない。

4 記号及び

定義

4

一致

5 原理

5

一致

6 装置

6.1 ダイ及びパンチ

6

6.1 ダイ及びパンチの

材種,形状を規定

円柱状及び直方体圧粉

体の作製用寸法を規定

変更

6.1を細分箇条6.1のa)〜b)に変更し

た。

実質的な技術的差異はない。

追加

加圧能力がない試験機に対応可能

な加圧断面積を追記した。

JISは,国内での実態を反映させ

た。

追加

図1及び図2に記号説明を追加し

た。

実質的な技術的差異はない。

6.2 プレス

6.2 500 kNまで加圧で

きるプレスと規定

削除

JISは,プレスの加圧上限を削除し

た。

JISは,国内での実態を反映させ

た。実質的な技術的差異はない。

7 試料採取

7

一致

8 試験方法 8.2 粉末の試験条件

8.2

粉末の試験条件を規定

追加

変更

試験条件の前置き文を8.2.1及び

8.2.2に追加した。

明確化のため“乾燥したダイ“を“壁

面潤滑しないダイ”に変更した。

実質的な技術的差異はない。

実質的な技術的差異はない。

8.3 潤滑方法

8.3

潤滑方法の種類を規定

変更

8.3.1〜8.3.3を細分箇条8.3のa)〜b)

に変更した。

実質的な技術的差異はない。

2

Z

2

5

0

8

:

9

9

9

9

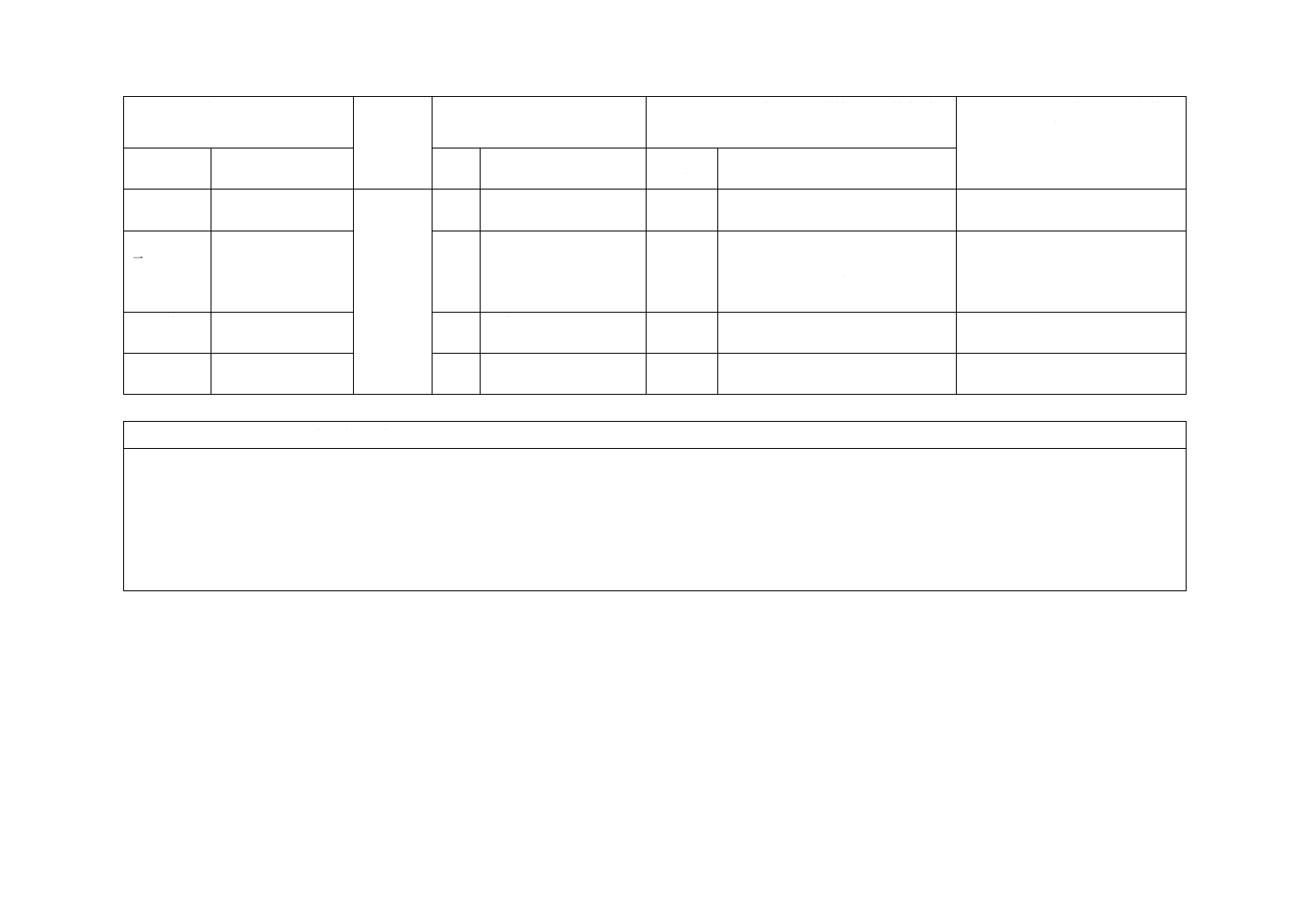

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 試験方法

(続き)

8.4 成形及び抜出し

8.4

成形及び抜出し方法を

規定

追加

図3に記号説明を追加した。

実質的な技術的差異はない。

9 結果の表

示

9

結果の表示方法を規定

変更

削除

9.1〜9.3を箇条9のa)〜c)に変更し

た。

計算式における算出方法,0.01

g/cm3に丸めて報告を削除。

実質的な技術的差異はない。

実質的な技術的差異はない。

10 精度

10

精度について規定

変更

10.1を注記,10.2〜10.3を10.1〜

10.2に変更した。

実質的な技術的差異はない。

11 試験報

告

11

一致

JISと国際規格との対応の程度の全体評価:ISO 3927:2017,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

Z

2

5

0

8

:

9

9

9

9